Текст

ПИЩЕПРОМИЗДАТ

МОСКВА —1047

Министерство мясной и молочной промышленности СССР

Инж. Е. П. БАЛАБАНОВА

ПРОИЗВОДСТВО

ПИРОЖКОВ

Мвппстергтво мясной п молочпоП пролышленпостп Союз* ССР

Инж. Е. П. БАЛАБАНОВА

1

ПРОИЗВОДСТВО

ПИРОЖКОВ

ПИЩЕПРОМИЗДАТ

МОСКВА - 1947

Г:су;, reт <- я

ордена Лэ на

M6JKGILA COCP

мм. а. И. ЛЕНИНА •

ч*\—V'bbh'u

Редактор М. Я Карповский Техн, редактор Е. И. Кисина

.'186083 Слано t набор 3/VII 1946 г. Подписано к печати 18 IV—47 г.

Объем 3*/в и л.Уч.-изд. л. 1,4 Знаков а печ. л. 62700 Формат 70х 108,1,',ц

Тираж 10.000 Цена 5 р. Заказ 1596

Типолитографии Министерства мясн. и мол. промышленности СССР

Н.-Басмапнан. 23

g) 2017129566 ||| | | | | | ||

' СЫРЬЕ И ПОДСОБНЫЕ МАТЕРИАЛЫ

Основное сырье, идущее для приготовления жареных

и печеных пирожков, можно разбить на две группы:

I) сырье для теста и 2) сырье для начинок (фаршей).

СЫРЬЕ ДЛЯ ТЕСТА

Сырьем для приготовления теста служат мука, вода,

дрожжи, соль, сахар и жир животный или растительный.

Мука

Помол пшеницы и сорта пше ни ч но и

муки. Для производства пирожков на мясокомбинатах

применяется чаще всего пшеничная мука односортного

помола 727о-ного выхода. Иногда употребляются и дру

гне сорта пшеничной муки

Различают в основном два помола муки: простой

(низкий) и дробный (высокий). При простом помоле

Ч е зерно целиком размалывается в муку. При дробном

)Моле сперва образуется крупка, которая сортируется

о добротности, а затем размалывается на гладких валь-

сах с последующим просеванием продуктов размола.

5 основе сортировки крупок лежит содержание в них

ольшего или меньшего количества оболочек зерна. Из

?дружных частей зерна получается мука более низкого

орта, темноватая и богатая отрубями.

В СССР вырабатывается 5 сортов пшеничной муки,

помолы и выхода которых приведены в нижеследующей

таблице.

Таблица ]

Выход при помоле

Сорта пшеничной муки

Крупчатка

Высший .

Первый .

Второй . .

Обойная

0—10

0-10

0-251

110-30 10-70

30—78

0-35, 0—72

•z5-78:35-78 0—85

0-97.5

Выходом муки называется количество муки, полу-

чающееся при размоле зерна. Так, выход 72% означае-,

что при помоле 100 кг зерна пшеницы получено 72 кг

муки данного сорта, а остальные 28 кг представляют со

бой отход в виде отрубей и муки пониженного качества

Первые выхода из зерна называются мукой 1-го сор-

та, вторые выхода — мукой 2-го сорта. Например, при

двухсортном помоле 1-й сорт выхода (0—35) означает,

что мука лучшего качества получена при первом помоле

в количестве 35% от веса зерна, а 2-й сорт выхода (35—

78) получен после выделения муки 1-го сорта.

Химический состав муки. Химический состав

муки настолько непостоянен, что целесообразнее приве-

4

к.it! данные характеризующие химический состав пше

кичного зерна. Но и эти величины весьма колеблются и

зависят от целого ряда условий: степени зрелости и

сорта пшеницы, состава почвы, климата и т. д Сущест-

вует очень много сортов пшеницы. Все они делятся на

два вида твердые и мягкие. Зерна твердых пшениц при

поперечном разрезе дают стекловидный излом, зерна

мягких пшениц — мучнистый. Твердые пшеницы более

богаты белками, чем мягкие.

Яровая пшеница содержит больше азотистых веществ

п жира, чем озимая, но меньше клетчатки и крахмала.

Мелкая пшеница богаче азотистыми веществами и клет-

чаткой, чем крупная, но беднее крахмалом.

В среднем зерно пшеницы содержит (в ®/0)

воны............................13

азотистых веществ...............12

крахмала ....................... 63

клетчатки.......................9

жира............................1,8

минеральных солей.............1,2

Основными белками муки являются глиадин, глюте-

нин, лейкозин и глобулин.

Глиадин и глютенин являются главными составными

частями клейковины. ,

Глютенин наиболее специфический из белков муки.

Повидимому, он не встречается ни в каком другом виде

хлебных злаков кроме пшеницы. Эдестин пшеницы отно-

сится к глобулинам. Лейкозин является пшеничным аль-

бумином.

Жира в пшенице содержится мало—до 2%. Он со-

средоточен главным образом в зародыше и в краевом

слое.

Безэзотистые вещества пшеницы состоят в основном

из крахмала (63%), сахара и декстрина. Сахар нахо-

дится главным образом в зародыше

5

В золе пшеницы содержатся фосфорнокислые и сер-

нокислые соли калия, магния, кальция, натрия и железа.

Наибольшую часть золы занимает фосфор (около Ю/п).

Клей кон ина и ее влияние на тесто. Для

характеристики хлебопекарных качеств муки весьма

важным является определение процента клейковины, тон

резинообразной эластичной массы, которая получается

после отмывания крахмала от муки.

Из всех видов муки только пшеничная мука дает

клейковину, причем количество ее прямопропорцнональ-

но содержанию белковых веществ в муке. Обычно чем

больше в муке клейковины, тем лучше мука. При этом

очень большое значение имеет качество клейковины.

Клейковина должна быть эластичной, нелипкой, нерву-

щейся. Губчатый вид и серый, грязный цвет свидетель-

ствуют о сс плохом качестве. Расплывающаяся клейко-

вина дает пирожки малого объема, не пышные, плоские.

Процент клейковины в муке позволяет определить, какое

количество воды способна поглотить мука, свойство,

непосредственно связанное с припеком и имеющее боль-

шое значение для производственников.

Определение клейковины очень просто. Из 25 г муки

и 12,5 см1 воды замешивают тесто и дают ему постоять

в течение 30 мин для набухания клейковины. Затем про-

мывают полученное тесто в воде для отделения от клей-

ковины крахмала, клетчатки и отрубей. Вес полученной

клейковины, взятый в процентах к навеске муки, состав-

ляет процент сырой клейковины.

При высушивании до постоянного веса получается

сухая клейковина.

Хлебопекарные качества пшеничной

м v к и. Из муки, отличающейся хорошими хлебопекар-

ными качествами, получаются хорошие пирожки, т. е.

пиро.'кки большого объема и правильной формы, что cooi •

ветствует принятому в практике понятию «пышные»,

6

с румяной, золотистой поверхностью, без трешин, с эли

<шчным, сухим наощупь и белым мякишем, с мелкой

равномерной пористостью.

Свойства муки, которые обусловливают качество го-

товых хлебобулочных изделий, представляют собой

хлебопекарные качества муки и в основном определя-

ются следующими показателями:

1) газообразующей способностью муки,

2) газоудерживающей способностью муки пли силон

муки,

3) водопоглотнтельпоп способностью,

1) цветом муки.

Газообразующей способностью му к и

называется способность муки выделять при брожении те-

ста (замешанного из этой муки, воды и дрожжей) то

или иное количество углекислого газа.

Газообразующая способность муки зависит от многих

факторов, проявляющих себя в процессе брожения

теста.

В процессе брожения дрожжи, богатые различными

ферментами, вызывают ряд химических реакций, кото-

рые в конечном итоге сводятся к разложению молекулы

гексозы на две молекулы углекислого газа и спирта по

следующей формуле:

С6Н|2О6-2СгН5ОН Г2СО2

Фермент мальтоза, содержащийся в зимазном ком-

плексе дрожжевой клетки, расщепляет молекулу маль-

тозы на две молекулы d-глюкозы, фермент сахараза рас

щепляет молекулу сахарозы на молекулу d-глюкозы

и молекулу d-фруктозы. Поэтому интенсивность газо-

образования зависит от количества в тесте сбраживае-

мых сахаров (глюкозы, фруктозы, мальтозы).

Но количество сбраживаемых сахаров в свою оче

родь зависит от количества в муке се собственных сача

ров, содержащихся в ней еще до замеса теста, и от са-

харообразующей способности муки, т. е. от способности

превращать крахмал в сахар.

В пшеничной муке количество сбраживаемых сахаров

колеблется в пределах 1—2,5%. Сахарообразующая

способность муки обусловливается действием амилоли-

тических ферментов муки на ее крахмал и зависит от

количества и соотношения в муке ферментов а ами-

лазы и 3 -амилазы и от размеров и состояния частичек

крахмала.

а а м и л а з а и p-а м и л а з а активизируют различ-

ные процессы. Альфа амилаза превращает крахмал в ос-

новном в декстрины и частично в мальтозу, причем оп-

тимальной температурой для действия а-амнлазы

является температура 60—7(F. С увеличением кислот-

ности среды действие а-амилазы резко замедляется.

P-а м и л а з а муки превращает крахмал в основном

в Мс.тьтозу и в значительной меньшей мере в декстрины,

температурный оптимум р-амилазы значительно ни-

же и лежит в пределах 49—54°.

Чем тоньше размолота мука, чем больше в муке раз-

дробленных при размоле зерен крахмала, тем больше са-

харообразующая способность муки.

Мука из проросшего зерна имеет большую сахарооб-

разующую способность благодаря содержанию большого

количества « -амилаз ы, резко возрастающего по мере

прорастания зерна. Поэтому иногда целесообразно до-

бавлять к муке 2—3% муки из проросшей пшеницы. При

этом увеличивается объем пирожков, улучшаются по-

ристость их и внешний вид.

Однако технологи должны иметь в виду, что дек-

стрины, образуемые а-амилазой, придают тесту лип-

кость, так как а амилаза действует на крахмал по ме-

сту его гидрофильных групп, в результате чего ухуд-

шается водоудерживающая способность муки. Мука

8

со значительным содержанием а-амилазы дает сыроВа

тый наошупь мякиш.

Сахарообразуюшая способность муки зависит в неко-

торой степени от состояния белковых веществ муки и от

наличия продуктов их гидролиза. Соотношение муки

и воды также влияет на скорость образования сахара

из крахмала.

Опытами Островского А. И. было установлено,

что собственные сахара муки расходуются в первые 2—-3

часа брожения теста, в последние часы брожения газо-

образование идет за счет сахаров, образующихся в ре-

зультате гидролитического расщепления крахмала.

Так как для успешного технологического процесса

важно иметь хорошее газообразование именно в послед-

ние часы, во время расстойки теста, обжарки и выпечки

пирожков, можно считать, что газообразующая спо-

собность муки определяется в основном сахарообразу-

ющей способностью муки.

Газообразующая способность муки имеет большое

технологическое значение. Зная суммарную величину га-

зообразования и динамику газообразования по отдель-

ным часам брожения, можно определить ход брожения

и расстойки теста, а также окраску поверхности пи-

рожков.

Из муки с низкой газообразующей способностью по-

лучаются пирожки небольшого объема, с бледной кор-

кой и плохо разрыхленным мякишем, так как сахара

такой муки будут сброжены в первые часы брожения,

а недостаточная газообразующая способность не обеспе-

чит образования нужного количества сахаров для нор-

мального хода брожения в конечных операциях выра-

ботки пирожков.

При недостаточной газообразующей способности муки

можно восполнить зтот недостаток добавлением к тесту

сяециадьдых препаратов, иредс( являющих собой йита-

9

Н-.1Ы|Ы<' IK'HU'CTUll. ДСНС1В1К. Которых I'OCKHl! В ClliMs.'IH

min цр Orin лр пзв< н iBB гв лр1 -жжеными кло-

ками.

Г а з о v д е р ж и в а ю щ с й способностью м V-

к и называется способность муки образовывать тесто,

удерживающее то или иное количество углекислого газа,

выделяющегося в процессе брожения.

Способность теста удерживать газ обусловливает

физические свойства теста, от которых зависят разрых-

лснность мякиша, объем и форма пирожков.

Мука с плохими физическими свойствами даст пло-

ские, расплывчатые пирожки небольшого объема. Спо-

собность муки образовывать тесто, обладающее теми

или иными физическими свойствами, в практике принято

обозначать термином «сила муки». Различают сильную

и слабую муку.

Сильной мукой считается мука, которая погло-

тает большое количество воды и образует тесто с хо-

рошими физическими свойствами. Тесто из такой муки

хорошо сохраняет свою форму (не расплывается). Силь-

ная мука характеризуется большой газоудерживающей

способностью. Сила муки главным образом зависит от

ее белковой части, от количества и качества клейко-

вины .муки.

Количество клейковины в зависимости от выхода

и качества муки колеблется в широких пределах (от О'/о

для муки из зерна, сильно пораженного клопоч-черепаш-

кой, до 5О7п). Чем больше в муке клейковины и чем

лучше ее качество, тем сильнее мука. Но и углеводная

часть муки, состояние и свойства крахмала, оказывают

некоторое влияние на физические свойства пшеничного

теста. Сила муки зависит также от наличия в муке про

юолитических ферментов, влияющих на состояние бел-

ковых веществ в тесте, от активности этих ферментов

и от наличия активаторов

to

Слабой мукой считается мука, koi ’рая поглощаю

сравнительно малое колпчесШ" воды и тае» гесто с нл. >

хими физическими свойствами. В процессе расстонки

и при выпечке пирожки из такой муки расплываются

и дают изделия малого объема. Слабая мука обычно

имеет низкую газоудерживающую способность.

Под водопоглотительной способно-

стью муки принято понимать количество граммов воды,

поглощенной 100 г муки для образования теста нормаль-

ной консистенции.

Водопоглотительная способность находится в прямой

зависимости от качества и количества клейковины муки,

от способности клейковины впитывать и удерживать

воду. От величины водопоглотнтельной способности за-

висит припек.

Поглотительная способность муки 70'/в-ного выходи

разных видов пшеницы колеблется в пределах от 50 до

65. Мука из твердых пшениц обладает наибольшей по-

глотительной способностью.

Большое значение имеет также размер частиц муки.

Чем мельче частицы муки, тем скорее идет процесс их

набухания и резко возрастает количество воды, которое

может связать мука, т. е. возрастает водопоглотитель-

ная способность муки.

Цвет муки зависит от нескольких причин. В ос-

новном цвет муки определяется цветом эндосперма пше-

ницы, цветом и количеством отрубей (периферийных ча

стичек зерна). Это особенно относится к муке, получен-

ной из «красныхж пшениц, в периферийных частях кото-

рых содержится красновато-коричневый пигмент.

На цвет муки влияет наличие посторонних примесей

(земля, частицы семян сорных растений, споры ржав-

чины). Например, достаточно следов спор головни, чтобы

окрасить муку в темный цвет.

11

сильно пигмеи!ированный семенной покров куколя

может давать в муке черные пятна. Такое же действие,

но в меньшей степени оказывают семена вики. На цвет

муки влияют также каротиноидные пигменты.

От цвета муки зависит цвет мякиша вырабатываемых

изделий: из темной муки получается темный мякиш. Од-

нако и светлая мука иногда дает изделия с темным мя-

кишем вследствие потемнения в процессе ее перера-

ботки. Поэтому при оценке муки следует обращать вни-

мание не только на цвет муки, но и на способность ее

к потемнению.

Потемнение муки в процессе переработки зависит от

действия ферментов тирозиназы и протеолитических

ферментов, гидролизующих белки до аминокислот, в том

числе тирозина или ее производных.

Тирозин в присутствии кислорода воздуха под дей-

ствием тирозиназы окисляется в меланины темнокорич-

невого цвета, которые и вызывают потемнение теста.

Этот процесс усиливается при высокой температуре.

Ферменты, вызывающие изменение цвета муки в про-

цессе ее переработки, находятся главным образом во

внешних слоях отрубянистой оболочки зерна, и поэтому

тес го, содержащее наименьшее количество огрубей,

меньше всего изменяет свой цвет.

С другой стороны, мука при длительном хранении,

особенно в светлом помещении, иногда меняет свой цвет

в сторону улучшения. Такая естественная отбелка муки

объясняется самопроизвольным окислением каротина под

действием кислорода воздуха.

На этой реакции основана применяемая в Америке

отбелка муки кислородом и окисью азота.

Изменения, происходящие в муке в про-

цессе хранения. Во время хранения муки на складе

в пси происходит ряд изменений физико-химического ха-

рактера, которые приводят к изменению хлебопекарных

качеств муки

it

При правильном хранении сухая мука до известного

времени улучшает свои хлебопекарные качества, проис-

ходит так называемый процесс «созревания» муки.

Улучшается качество клейковины, цвет муки стано-

вится белее, увеличивается водопоглстительнэя способ-

ность. При длительном хранении в неблагоприятных ус-

ловиях качество муки сильно ухудшается, иногда на-

столько, что муку нельзя использовать для пищевых

целей.

Изменения, происходящие в муке во время хранения,

особенно заметны в свежесмолотой муке. Мука, смоло-

тая осенью из только что собранного зерна, обычно об-

разует лнпковатое, легко расплывающееся тесто. Изде-

лия из такой муки получаются также расплывчатые,

низкие, с малой пористостью и с мелкими трещинами на

поверхности корки. Но после некоторого периода хране-

ния такая мука значительно улучшает свои хлебопекар-

ные качества.

Созревшая мука дает тесто эластичное, немажущееся,

нелипнушее к рукам, что имеет большое технологическое

значение при подкатке «пышек» и формовке пирожков

Улучшение физических свойств теста позволяет умень-

шить расход муки на подсыпку в процессе разделки

теста.

Пирожки из созревшей муки получаются большого

объема с гладкой поверхностью, без трещин. Созревшая

мука дает больший припек.

Скорость процесса созревания зависит от многих фак-

торов: сорта пшеницы, из которой получена мука, вы-

хода муки, влажности муки и окружающего воздуха,

температуры помещения и пр. Особенно большое значе-

ние имеет температура: чем выше температура помеще-

ния, тем скорее созревает мука.

Следует иметь в виду и то обстоятельство, что окис-

лительные процессы протекают с выделением тепла, при-

13

чем повышается температура муки, мука начинает «са-

мосогреваться».

При некоторых реакциях выделяется также влага,

которая увлажняет муку, в результате чего она сли-

пается в комья. При сильном увлажнении развивается

плесень, придающая муке затхлый запах и вкус.

При большом содержании жира в муке и длительном

хранении в неблагоприятных условиях мука приобретает

горьковатый вкус.

Условия хранения муки Склад для хранения

муки должен быть сухим, чистым, не пораженным пле-

сенью, с отоплением для поддержания температуры 12,

без резких колебаний. Емкость склада должна обеспе-

чить хранение не менее 12—15-суточного запаса, чтобы

мука, привезенная зимой, могла согреться до комнатной

температуры

Стены, потолки и полы склада должны быть глад-

кими, без щелей и неровностей, в которых может скап-

ливаться мучная пыль, способствующая развитию муч-

ных вредителей. Полы обычно делают цементные или ас-

фальтовые.

Муку хранят в мешках штабелями высотой по

мешков Нижний ряд укладывается на деревянные

лажи. При длительном хранении желательно периодиче-

ски, раза 2 н месяц, мешки перекладывать.

Пшеничную муку можно хранить в течение несколь-

ких месяцев, хотя созревание ее завершается через

£ 1,5—2 месяца после помола.

Мучные вредители. Во время хранения муки

на складе иногда в мучной пыли развиваются мучные

вредители. Это мелкие насекомые — паразиты, из кото-

рых наиболее часто встречается мучной клещ, мучной

хрущак, амбарный долгоносик, зерновая «мучная моль»

и «мельничная огневка» (мучная американская моль)

(рис I, 2).

14

Эти насекомые причиняю! больший вред, так как не

только истребляют часть муки, но настолько загрязняют

се яичками, экскрементами, пустыми коконами и ьр , что

делают муку малопригодной для пищевых целен

Рис. I. Мучные вредители: а мучном клещ. I» мучной хрущак;

с амбарный долгоносик.

Мучной клещ (Acarus farinav) очень мелкое

паукообразное, трудно заметное невооруженным гла том

(на 1 см- может разместиться несколько сот клешей)

Мука, сильно пораженная клещом, кажется как бы ше-

велящейся. Наиболее благоприятные условия для жизни

и размножения клещей — это повышенная температура

и влажность муки. При температуре ниже 15’ клеши и их

яички погибают. Изделия, выпеченные из муки, поражен-

ной клещом, имеют неприятный, сладковатый типах

и горьковатый вкус

Мучной хрущак (Tenebrio molitor)—жучок тем-

нокоричневого или черного цвета, со слабым блеском,

длиной до 15 мм. Спинка его покрыта глубокими про-

дольными бороздками. Личинка хрущака, известная под

названием «мучного червя», желтого цвета, очень твер-

дая и крупная, длиной 25—30 мм.

Малый мучной хрущак имеет длину 3—3,5 мм, ли-

чгнка его до 7 .мм. Может дагь несколько поколений

в год.

Амбарный долгоносик. (Calandra granaria)—

один из самых опасных паразитов. Это маленький жучок

коричневого цвета с вытянутым острым хоботком, кото-

рым он выедает внутренность хлебных зерен. Внутри

зерна он откладывает яички, из которых развиваются

личинки.

16

Зерновая м о л ь (Г inea granella)—небольшая ноч-

ная бабочка серого цвета, длиной около б мм. Она объе-

дает хлебные зерна, загрязняет их выделениями и склеи-

вает паутинками.

Гусеница зерновой моли известна иод названием

«белого хлебного червя».

М умна я м с л ь (Pyralis farinalis)— похожа на зер-

новую, но более крупного размера. Встречается она

в сырых, душных складах со спертым воздухом. Гусе-

ницы мучной моли поедают муку и склеивают се паути-

ной в грязноватые комки.

Мучная американская моль (Ephestia xiihni-

elia Zell), или «мельничная огневка», — бабочка, гусе-

ницы которой поедают муку и опутывают ее паутиной,

образуя бесформенные комочки, загрязняют муку и де-

лают не пригодной в пишу человека.

С сильно размножившимися мучными вредителями

очень трудно вести борьбу. При обнаружении их на муч-

ном скл 1де необходимо произвести тщательную очистку

и проветривание складского помещения.

В случае сильной зараженности склада необходимо

сделать дезинфекцию (сероуглеродом, хлорпикрином или

сернистым ангидридом). ‘

Дрожжи

Дрожжевые грибки применяются в пирожковом

производстве в качестве разрыхлителей теста. Обычно

пользуются г.ресссваичыми хлебопекарными дрожжами,

но иногда применяют так называемые жидкие дрожжи.

Прессованные дрожжи вырабатываются на специальных

дрожжевых заводах из определенной культуры дрожже-

вых грибков.

.4рожж| принадлежат к семейству сахаромицетов

(Saccharomycek-.) и известны в многочисленных видах

н расах.

!' Г1 EmhI-tikim

17

Строение дрожжевой клетки. Дрожжи-са-

хэромииеты представляют собой отдельные или соеди-

ненные между собой микроскопические клетки круглой

или овальной формы величиной около 10 микронов.

Дрожжевая клетка состоит из протоплазмы, заключен-

ной в тонкую оболочку. В протоплазме находятся не-

сколько вакуолей, наполненных клеточным соком, гра-

нулп — жировые тельца, а также ядра белковой природы.

Дрожжи в обычных условиях размножаются почко-

ванием, которое состоит в том, что на каком-либо месте

клеточки появляется небольшая выпуклость, покрытая

нежной оболочкой. По мерс роста этой выпуклости

между ней и первоначальной материнской клеткой наме-

чается перехват, который становится все уже, пока до-

черняя клетка не отделится и не даст новой особи.

Иногда дочерние клетки остаются соединенными

с материнской и, продолжая почковаться, образуют ко-

лонии разветвленной формы. Процесс почкования дрож-

жей продолжается около 2 час. При низкой температуре

почкование не происходит, при повышении температуры

развитие дрожжей ускоряется и достигает оптимума при

26—28; выше 46’ размножение дрожжей прекращается

и при 55° н выше они погибают. Для ускорения размно-

жения необходим приток свежего воздуха. Присутствие

и накопление углекислоты и спирта замедляют ход раз-

множения дрожжей, а 1О°/о-ная концентрация спирта со-

вершенно приостанавливает его.

При неблагоприятных условиях температуры и пита-

ния дрожжи образуют споры. К спорообразованию спо-

собны только молодые, хорошо упитанные клетки. При

этом протоплазма клетки распадается на участки, кото-

рые округляются, покрываются оболочкой и таким обра-

зом превращаются в споры. Каждый вид сахаромицетов

образует определенное количество спор (обычно 2—4)

и имеет свою оптимальную температуру спорообразова-

ния, которая обычно лежит в пределах 26—28'

IB

Питание дрожжей. Для питания и нормальной

жизнедеятельности дрожжей необходимы углеводы, азо-

тистые вещества и минеральные соли (калиевые, каль-

циевые и магниевые соли фосфорной и серной кислот)

Из всех азотистых всшеств дрожжи легче всего усваи-

вают амидные соединения и аммиачные соли.

Хорошим азотистым питанием являются пептоны

и аминокислоты. Но благодаря наличию в дрожжах

сильных протеолитических ферментов они могут исполь-

зовать для питания различные белковые вещества, рас-

щепляя их до более простых соединении.

Азотнокислые соли дрожжами нс усваиваются. Угле-

воды, получаемые дрожжами н форме сахаров, частично

используются для формирования клеточек, остальное

количество сбраживается с образованием спирта и угле-

кислоты и выделением энергии, которая служит для жиз-

недеятельности дрожжевых организмов.

Развитие и жизнедеятельность дрожжей протекает

лучше в кислой среде. Они хорошо переносят органиче-

ские кислоты (молочную, винную, виноградную и др),

минеральные кислоты очень слабой концентрации усили-

вают размножение клеток и их бродильную способность,

при значительной концентрации они не только вредно

действуют на клетки дрожжей, но и убивают их.

Дрожжикак возбудители спиртового

брожения. Дрожжи являются возбудителями спирто-

вого брожения, которое сводится к разложению сахара

под действием ферментов на спирт и углекислоту. Хи-

мизм брожения очень сложен. Он представляет собой

цепь последовательно сменяющихся реакций полимери-

зации, окислительно-восстановительных реакций и раз-

рыва связи между атомами углерода, в процессе кото-

рых образуется ряд побочных продуктов — пропиловый,

изобутиловый и изоамиловый спирты, глицерин, ацеталь-

дегид, уксусная кислота и др

Дрожжи обладаю! больший фермен наивной способ-

ностью, благодаря которой они не только разрыхляю!

,1! поднимают тесто в процессе брожения, но и оказываю!

влияние на физические свойства теста в целом. Качество

прессованных дрожжей определяется главным обратом

их подъемной силой.

Не следует смешивать понятие о подъемной способ-

ности или силе дрожжей с их бродильной способностью.

Последняя характеризует интенсивность разложения са-

хара дрожжевыми клетками н жидкой среде в единицу

времени.

Тесто создает совершенно иные условия для жизне-

деятельности дрожжевой клетки, чем жидкая среда.

В случае наличия на производстве дрожжей с понижен-

ной подъемной силой рекомендуется производить пред-

варительную активизацию дрожжей.

Для этого дрожжи за I —1,5 часа до употребления

распускают в заварке, заранее приготовленной и охлаж-

денной до 30. Заварка готовится из I части муки и 5 ча-

стей горячен воды, начальная температура заварки 65

70 . Па 1 кг дрожжей берут 10 л заварки. При этом до-

стигаются хорошие результаты, брожение опары u тч .- и

на подмоложенных дрожжах протекает быстрее и более

нормально. Качество дрожжей определяется также со-

держанием в них влаги, которая не. должна превышегъ

76/о, кислотностью (не выше 2,5'), вкусом, запахом,

внешним видом и отсутствием посторонних примесей.

Жидкие дрожжи и их приготовление.

Для разрыхлений пшеничного теста иногда пользу-

ются жидкими дрожжами, которые приготовляются не-

посредственно в пирожковом цехе. Жидкие дрожжи

в практике называют пшеничными заквасками. Они пред-

ставляют собой бродящую мучную болтушку, в которой

наряду с. дрожжевыми клетками имеется большое коли

чество молочнокислых бактерий, образующих в про

косее своей жизнедеятельности • качество основною

ч»

ftojioniV1' кислоту Пиэтотг. и пирожки, прнго

ювлснвые из гс-ста на жидких дрожжах, нередко обла-

дают кислотностью сверх допустимой нормы.

Существует много схем приготовления жидких дрож-

жей, но принципиально все они одинаковы и сводятся

к следующим фазам:

I) ’выведение маточных дрожжей.

2) размножение маточных дрожжей,

.3) расходование и пополнение производственных

дрожжей.

Центральная лаборатория Ленинградского треста

хлебопечения разработала следующую методику приго-

товления жидких дрожжей.

20 кг муки того же copra, из которого предпола-

гается приготовление теста, заваривают 90 л крутого ки-

пятка. После доведения температуры заварки до 65 -63’

к ней добавляют 10 кг муки и тщательно перемешивают

до полного исчезновения комочков. Осахаривание за-

варки продолжают в течение 3 час. при 63, а затем

охлаждают до 32—35”.

В лаборатории завода выводят чистую культуру

дрожжей и молочнокислых бактерии на сусле из дробле-

ного ячменного солода но определенной методике. Затем

для производственного размножения дрожжей и молоч-

нокислых бактерий приготовляют питательную смесь, ко

торая состоит из:

заварки.......................53.0 кг

муки..........................17,0 „

воды.........................29,5 л

препарата минеральных солей (ЛИЛ № 1)—0.5.

Препарат ЛИЛ № I имеет следующий состав (вп/и)

хлористого аммония................11,5

сернокислого кальция..............17,9

хлористого натрия.................25,9

муки пшеинчиой ! го или 2 го сорта 44,7

21

На каждые кг питательной смеси № 1 AuOaB.inioi

12,5 кг чистой культуры дрожжей и 6,5 кг чистой куль-

туры молочнокислых бактерий. В этой смеси ведут раз-

множение дрожжей при температуре 28—29* в течение

6—7 час., после чего жидкие дрожжи готовы к употреб-

лению.

Дальнейшее размножение и расходование жидких

дрожжей 'едется следующим образом. Готовится пита-

тельная смесь Na 2, которая состоит из:

заварки..........................43,0 кг

воды.............................43,0 .

муки......................... . 13,5 .

препарата ЛИЛ № 1...............0.5 ,

Из готовых жидких дрожжей 25% берут для нужд

производства, а взамен этого добавляют такое же коли-

чество питательной смеси № 2. Затем дрожжи остав-

ляют для размножения на 2—2,5 часа и затем снова от-

бирают для расходования 25% дрожжей, добавляют та-

кое же количество питательной смеси № 2, оставляют

для размножения н т д.

Таким образом можно работать в течение 3 мес,

а затем следует приготовить дрожжи заново из чистых

культур дрожжей и молочнокислых бактерий.

При опарном методе приготовления теста жидкие

дрожжи добавляются в количестве 15—20% по отноше-

нию к весу всей муки, а при безопарном — в количестве

35—40%.

Условия хранения дрожжей. Прессован-

ные дрожжи надо перевозить и хранить в летнее время

в холодильнике при температуре 2—4°; при таких усло-

виях они могут сохраняться в течение 1 месяца. Стой-

кость прессованных дрожжей при хранении, особенно

в летнее время, зависит от содержания в них влаги, кото-

рое не должно превышать 76% Содержание белка также

влияет на стойкость дрожжей. Бедные белком дрожжи

22

ьълрвмяюгся лучше, мо мю ой” обладают пониженной

подъемной силой.

При высоких температурах дрожжи быстро портятся.

Температура внутри бруска дрожжей выше 30’ указывает

на неблагополучное состояние дрожжей. При темп-'я-

туре ниже 0* дрожжи замерзают. Мороженые дрожжи

могут использоваться в производстве посла предваритель-

ного медленного оттаивания до температуры 5—10°.

Соль

Соль, добавляемая в тесто в количестве от 1 до 2,5%,

влияет не только на вкус теота, но и на процесс броже-

ния и на физические свойства теста. При концентрации

выше 1,5% соль подавляет жизнедеятельность дрожжей.

Размножение дрожжей и газообразование, которое они

вызывают в тесте, понижается тем сильнее, чем больше

процент соли содержится в опаре или тесте. Поэтому

при опарном методе приготовления теста солевой ра-

створ вводят не в опару, а в тесто.

Влияние соли на физические свойства теста выражено

очень резко.

Соль улучшает качество клейковины, делает ее более

упругой, крепкой, повышает эластичность теста и поэтому

с увеличением количества соли в тесте уменьшается его

расплываемость. Основываясь на этом при замесе теста

из свежесмолотой или слабой муки, количество соли

в тесте несколько увеличивают в пределах допустимой

нормы. Природа улучшающего действия соли на физи-

ческие свойства теста недостаточно изучена, но из-

вестно, что соль заметно влияет на гидрофильные свойства

муки.

Сахар

При изготовлении теста для пирожков применяется

еахар, который выполняет троякую роль. Прежде всего

23

сахар янляеся вкуСОВы-' фактор'и, придающим 1

и готовым изделиям приятный, сладковатый pi с

При том количестве сахара, которое добавляется н 1

рецептуре в тесто для пирожков, сахар ускоряет процесс

брожения. Но большие концентрации с txapa, как напри-

мер в тесте для слойки, в рецептуру которой входит 3(;

сахара, тормозят жизнедеятельность дрожжей и в та> о

случаях дрожжи добавляются в увеличенных количест

вах. При известных концентрациях сахара дрожжи во-

обще не могут проявлять своей жизнедеятельное:и Это

объясняется явлением плазмолиза дрожжевой клетки.

Сахар придает готовым пирожкам красивую, румян', ю

окраску, что объясняется карамелизацией сахара при

прогреве в процессе выпечки. Для получения пирожков

с хорошо окрашенной золотисто-коричневой корочт .и

необходимо, чтобы в тесте находилось 2—3% несброжсн-

ных остаточных сахаров. В противном случае, несмотря

на высокую температуру и более длительную, чем обычно,

жарку или выпечку пирожков, пирожки получаются

с бледноокрашениой коркой. Количество остаточного ст-

хара зависит не только от добавляемого к тесту сахар.,

но и от количества в муке собственных сахаров и от с.

харообразующей способности муки которая имеет осо-

бенное значение в конечной стадии брожения теста,

в период расстойкн и выпечки пирожкив. Из мухи с ни .

кой газообразующей способностью, в практике нслыва-

емой скрепкой на жар», обычно получаются пиреж! ч

с бледной коркой.

Жиры

Какие жиры употребляются для выра-

ботки пирожков. В пирожковом производстве

жиры идут на жарку пирожков, как добавление к тесту

и фаршу и для смазывания листов при выпечке пирожков.

Для теста и обжарки пирожков могут применяться жп

21

г.игныс и растительные пищевые жиры Из животных

жиров употребляется коровье топленое и сливочное

масло, сонно । лярд, смалец, говяжий олео, костный

Н , растительных масел подсолнечное,

хлопковое, льняное рафинированное и соевое. Для жарки

пирожков хорошо пользоваться смесью растительного

и животного жиров.

Бараний жир из-за своего специфического запаха

н высокой температуры плавления не употребляется

ни в тесто, ни в начинки, ни для жарки пирожков. Пи-

рожки, жареные на бараньем жире, оставляют во рту

неприятное ощущение, образуя на небе легкий налет,

кроме того, уложенные в лотки горячими, пирожки после

охлаждения слипаются друг с другом и прилипают

к лоткам. При высыпании из лотка таких пирожков ко-

рочка в местах слипа отстает от мякиша, в результате

чего часть пирожков направляется в брак.

В фарш рекомендуется добавлять только животные

жиры; они даются с целью улучшения вкуса и питатель

пости начинки. Добавление жира в тесто, кроме улучше-

ния вкуса и повышения питательности, преследует цель

облегчить перемешивание госта, особенно, если замес

его производится вручную. Тесто, в которое добавлен

жир, лучше отделяется ог стенок дежк и месильного

рычага тестомесильной машины п не липнет к рукам.

Некоторые свойства и пищевая цен-

ность жиров. Жиры представляют собой сложные

эфиры глицерина и жирных кислот. Жирные кислоты

составляют около 95% общего веса жира. В состав

жира входят главным образом одноосновные кислоты

жирного ряда с прямой, неразветвленной цепью углерод-

ных атомов, как насыщенные, так и ненасыщенные. Чаше

всего в жирах встречаются стеариновая, пальмитиновая,

миристиновая, олеиновая и линолевая кислоты. От со-

держания тех или иных жирных кислот зависят различ-

ные физические н химические свойства жиров.

Для производственников наибольшее значений H.vieiui

следующие свойства жиров; нерастворимость в иоде,

удельный вес, температура плавления и отношение жиров

к высокой температуре. Удельный вес жира при 15° ко-,

леблется в пределах 0,9—0,97.

Практически жиры в воде не растворяются, но при

помощи эмульгаторов образуют прочную водную эмуль-

сию. Вода, содержащаяся в твердых животных жирах

даже в небольшом количестве, после расплавления и от-

стаивания, как более тяжелая, оседает на дно сосуда.

Это свойство при недостаточном контроле за содержа-

нием влаги в жире в процессе жарки пирожков в роторной

масложаровне может привести к неприятным послед-

ствиям.

Температура плавления животных жиров в зависи-

мости от их химического состава колеблется в больших

пределах от 28 до 55°. Чем ниже температура плавления,

тем лучше жир для жарки пирожков с точки зрения ка-

чества готовой продукции, но он менее стоек при действии

высоких температур (в процессе жарки пирожков) и по-

этому менее экономичен.

Жиры горючи и не летучи, но при температуре

250—300° они разлагаются, образуя летучие вещества

углеводородного ряда, обладающие едким запахом и

вредно действующие на слизистые оболочки глаз, п дыха-

тельных путей. При жарке пирожков, особенно на очаго-

вых плитах в открытых противнях, неизбежно происходит

частичное разложение жира с образованием едкого

дыма, в практике называемого угаром.

Пищевая ценность жиров состоит в том, что

она в себе заключают большое количество скрытой энер-

гии. которая накапливается организмом при избытке пи-

тания и расходуется при недостатке питания.

По сравнению с углеводами и белками жиры явля-

ются наименее окисленными соединениями и поэтому

при полном окислении в организме выделяют паиболь-

26

щ**« количество тепла. 1еплига стирания 1 г жира Уо'Ю

кал, в то время как 1 г белка дает 5 500 кал, 1 г угле-

вода только 400 кал.

Таким образом, жиры имеют наибольшую калорий-

ность. Но ценность пишевых жиров в большой степени

определяется тем, насколько полно они усваиваются ор-

ганизмом, т. е какая часть потребленных жиров полезно

воспринимается организмом. Усвояемость жиров зави-

сит, в основном, от температуры их плавления. Чем ниже

температура плавления жиров, тем выше его усвояемость.

Условия хранения жиров н изменение

их в процессе хранения. Жиры надо хранить

в темных, сухих, охлаждаемых помещениях, при темпера-

туре помещения 2—5’ и относительной влажности воздуха

не более 80—85%. При нормальных условиях хранения

жиры могут сохраняться до 6 мес. без ухудшения ка-

чества. При неблагоприятных условиях хранения, повы-

шенной температуре и влажности, особенно в светлых

помещениях, в жирах происходят различные химические

процессы, ведущие к прогорканию и осаливанию жиров,

в результате чего жир приобретает специфический

неприятный вкус и запах. Повышается кислотность жира

за счет расщепления глицеридов на глицерин и жирные

кислоты. Окисление ненасыщенных кислот ведет к обра-

зованию альдегидов и кетонов, а также кислот с меньшим

молекулярным весом. Накопление продуктов окисления

обусловливает сальный запах н прогорклый вкус, свой-

ственный испорченным жирам

СЫРЬЕ ДЛЯ ПРИГОТОВЛЕНИЯ НАЧИНОК

Мясное сырье

Мясным сырьем для приготовления начинок для пн-

рожков Служит мясо говяжье и субпродукты I-it, 2-й и 3-н

категории.

Из субпродуктов 1-й категории чаще всего употреб-

ляется мясная обр-.'зь и мясо с голов, диафрагма всех

видов скота, вымя крупного скота и овец, сердце

и почки. Печень и языки рациональнее использовать для

высокосортных колбасных изделий.

Из 2-й категории субпродуктов для начинки употреб-

ляют головы говяжьи и свиные, ливеры иеразделанные,

накальное мясо, калтыки всех видов скота, 1егкие всех

видов скота, рубцы очищенные крупного и мелкого скота

и мясокостные хвосты крупного скота.

Из 3-й категории-- ipaxea всех видов скота и не-

очищенные рубцы.

Свинина, баранина и все виды субпродуктов 4-й кате-

гории для начинки не употребляются.

Пищевая ценность мяса и субпродуктов зависит от

содержания в них белков и жиров. Мускульная ткань

с прослойками жировой ткани содержи! наибольшее их

количество. Соединительная ткань состоит в основном

из коллагеновых волокон, дающих при парке клей,

и эластиновых.

Соединительная ткань мало питатсльна, поэтому чем

больше в мясе или субпродуктах содержится соедиии-

2»

телыюй гкани, ГСМ меньше их питательная ^жюсть.

Относительное содержание в мясе жира ‘

мускульной ткани обусловливает мштаниость ыясой

!УШН Дня приготовления начинок обычно употребляется

мясо средней и нижесредней упитанности Хорошая на-

чинка получается из мяса хорошо упитанных молодых

животных.

Мясо и субпродукты, идущие для приготовления ца-

чнг п должны быть абсолютно свежими, без признаков

разложения. Свежесть мясного сырья определяют обычно

. pi пнолептически: по внешнему виду, запаху, цвету

н консистенции Свежее мясо и субпродукты должны быть

чистыми, без загрязнении и плесени н иметь натуральный

цвет без темных пятен.

Запах мясосырья должен быть приятным, характер-

ным для мяса, без постороннего запаха. Кислый запах

указывает на несвежесть мяса. В случае сомнительного

качества мясо н субпродукты подвергаются лаборатор-

ному исследованию.

Для приготовления начинок лучше всего пользоваться

охлажденным мясом и свежими субпродуктами. Но

иногда приходится заготовлять сырье на несколько

дней. В таких случаях хранить мясо и субпродукты надо

в холодильных камерах при минусовых температурах.

При недостатке холода можно консервировать субпро-

дукты солью, но качество их, как сырья для приготовле-

ния начинок, значительно ухудшается.

Рис

Рис имеет большую питательную ценность. Ею хими-

ч-л кий сое ав. крахмала 75—79%, азотистых веществ

7 ”,—8.5-'у,, волы 11—42%, жира 0,5 —2%, клетчатки

0,5—1% и золы 0,5- -1,5%.

Но усвояемости, развариваемое™ и вкусовым качест-

вам рис стоит выше хлебных злаков.

Различаю! стекловидные зерна риса, полустекловид-

ные и мучнистые. Стекловидноегь является очень важным

показателем качества риса; чем прозрачнее и тверже рис,

чем больше его стекловидность, тем он лучше. Форма

зерен являепся существенным признаком, по которому

можно отличить сорт риса. Самый лучший рис имеет

длинное тонкое зерно.

Рис должен быть однородным и однообразным по ка-

чественным признакам. Он не должен содержать посто-

ронних примесей, не должен хрустеть при разжевывании

и не должен иметь запаха плесени или какого-либо

постороннего запаха. Рис является хорошей средой для

развития амбарных вредителей, таких, как клещ, амбар-

ный долгоносик, малый мучной хрущак, хлебный точиль-

щик. Поэтому необходимо следить за тем, чтобы

поступающие партии риса не были заражены указанными

вредителями.

Капуста

Из многочисленных сортов листовой капусты для пи-

рожков употребляется только белокочанная капуста

с гладкими лист! я Mis. Кочанные copra капусты отлича-

ются более или менее плотным кочаном на верхушке

стебля. Величина и вес капусты меняются в зависимости

от ряда условий (почзы, удобрения, погоды, культуры

н пр.) и колеблются в пределах от 700 г до 2,5 кг.

По сравнению с другими овощами капуста богата

азотистыми веществами, из которых белки составляют

около 50%. Наиболее ценной частью капусты являются

белые листья. Для начинки пирожков можно употреблять

как свежую, так и квашеную капусту. Квашеная капуста

готовится из белокочанной капусты, причем самым луч-

шим сортом для шинкования и квашения является коло-

менка. отличающаяся огромным кочаном, покрытым

очень большими белыми нежными листьями.

ЧП

Творит

Творог может поступать в пирожковый цех в иату.

ральном или в сухом виде или ж. в виде сырковой

И’твооог вырабатывается из пастеризованного цельного

нормализованного или обезжиренного молока путем

сквашивания его чистыми культурами молочнокислых

бактерий или из сырого молока путем самосквашения.

В зависимости от исходного сырья и способа обра-

боткч различают творог жирный и творог тощий или

обезжиренный, полученный из снятого молока (обрата).

В зависимости от химического состава и органолепти-

ческих показателей творог делится на три сорта: высший,

первый и второй.

Творог должен иметь нежный кисломолочный вкус

и запах, без резкой кислотности, без посторонних,

не свойственных свежему творогу привкусов и запахов.

Цвет тощего творога молочно-белый, иногда со слегка

желтоватым оттенком. Жирный творог имеет цвет от бе-

лого до кремового, без посторонних оттенков. Консистен-

ция творога — нежная, однородная, нссыпучая и некрупи-

чатая. Жирный творог должен содержать не менее 18%

жира и не более 65% влаги, в противном случае творог

считается тощим. Кислотность в градусах Тернера до-

пускается для жирного творога не более 240е, для то-

щего — не более ЗОО".

Кислотность творога указывает на общее содержание

в нем свободных кислот, но не даст указаний на их ка-

чественный состав. Иногда кислотность творога может

быть и невелика, но в нем могут содержаться такие кис-

лоты, как уксусная, масляная и др., обладающие резкими

и неприятными органолептическими свойствами. Поэтому

определение кислотности не может служить исчерпыва-

ющим показателем свежести творога Молочная кислота

является характерной и нормальной для творога.

3»

Повышенная ккслотшкль и влажность тдорога чрезвы-

чайно плохо сказываются на качестве пирожков Не го-

воря об ухудшении их Вкуса, печеные пирожки часто

получаются с разрывами боковой поверхп мн, с выти

кающей начинкой, с трещинами, в результате чего

увеличивается процент брака.

Для творога характерны дефекты, которые могут быть

легко обнаружены органолептически — резкий, неприят-

ный, кислотный запах и вкус, слизистая тягучая кон-

систенция, проплесневелын и гнилостный аммиачный

запах и вкус и, наконец, грязный творог, содержащий

посторонние примеси

Пастила н повидло

Пастила и повидло являются продуктами консерви-

рования различных фруктов и ягод с помощью сахара.

I lac сила — это фруктовая масса, смешанная с саха

|к ... уваренная ». ы взбитая i. .* er гка нодсушснр.с.

Различают пастилы плотные (безбелковые) и' рыхлые

(белковые), отличающиеся способом приготовления

ВИД°М “ ВКУСОЧ‘ ЧаЩе всего AJ,!I изготовления-

пастилы основным материалом служат яблоки, главным

образом антоновка.

Повидло готовят из различных фруктов яблок, груш,

слив, абрикосов и др. Цельные или размельченные фрукты

кипятят с сахаром до густой кашеобразной консистенции

Обычно при варке повидла добавляют патоку в коли-

честве до 25%.

Для производственников большое значение имеет кон-

систенция и влажность повид га. Повидло с недостаточно

плотной кзнспстснцией в повышенной влажностью зна-

чительно затрудняет дозировку' начинки и способствует 4

величению процента брака в процессе жарки и выпечки

пирожков Большое содержанке шаги (свыше 35%),

испаряющейся в процессе выпечки пирожков, привод «к

к разрыву корочки пирожков, в результате чего вытекает

повидло. Этот дефект усиливается, если повидло имело

признаки брожения.

Порча повидла и условия его хране-

ния. Повидло поступает в пирожковый цех в консервных

банках обычно весом от б до 12 кг или в деревянных

бочках.

При хранении н неблагоприятных условиях - повы-

шенной температуре и влажности — повидло подвер-

гается порче.

Различают три вида порчи повидла:

1) закисание — от недостаточной проварки фруктов

или недостатка сахара;

2) брожение — развитие дрожжей вследствие недоста-

точной проварки фруктов, в результате чего образуется

некоторое количество спирта и углекислоты;

3) плесневение—от развития плесневых грибков на

поверхности повидла или пастилы, что также происходит

вследствие недостаточной проварки плодоз.

Хранить повидло надо в сухом, хорошо вентили-

руемом помещении при температуре 2—5’.

Яйца, меланж, яичный порошок

Яйца в пирожковом производстве используются как

в натуральном виде, так и в виде меланжа или яичного

порошка в качестве сырья для некоторых видов начинки,

а также для смазывания поверхности пирожков перед

выпечкой.

Меланж представляет собой яичную массу (смешан-

ный белок и желток), консервированную холодом.

Яичный порошок — это яичная масса, высушенная

в распылительных сушилках. Он содержит большое ко-

личество жира и фосфатидов, которые легко окисляются,

в результате чего порошок приобретает неприятный, про-

горклый вкус. Во избежание быстрой порчи яичный поро-

3 R. П.' БииГмяпв»

33

шок и меланж следует хранить в прохладном, сухом по

мешении, без доступа света и воздуха.

1 кг яичного порошка заменяет 4 кг яичной массы.

40 г меланжа заменяют 1 яйцо. В отношении химического

состава, питательности и свойств меланж ничем не отли-

чается от свежих яиц. Яичный порошок содержит частично

денатурированный в процессе сушки белок и усваивается

несколько труднее. Однако пищевая ценность его очень

высокая.

При хранении яиц в неблагоприятных условиях они

подвергаются порче двоякого характера от высыхания,

так называемого старения яиц, и гниения. Хранить яйца

надо при одинаковой всегда низкой температуре (4—6’)

в помещении с относительной влажностью 75—85%, без

сильной вентиляции. Слишком сухой воздух приводит

к высыханию яиц, в сыром помещении на скорлупе раз-

виваются микроорганизмы, которые могут проникнуть

через поры и вызвать порчу яйца.

В складе яиц не должно быть товаров с сильным за-

пахом, так как яйца легко адсорбируют посторонние

запахи.

ПОДСОБНЫЕ МАТЕРИАЛЫ

Минеральное масло

Назначение минерального масла Мине-

ральное масло употребляется в пирожковых цехах как

теплоноситель при эксплоатации роторной масложаровнп

и универсальной масляной печи для выпечки пирожков

системы братьев Котляренко.

Минеральное масло в этих печах служит накопителем

тепла, которое оно передает от топочного пространства

к рабочему маслу, в котором жарятся пирожки, или

обогревает камеру, в которой пеку ся пирожки. Благо-

даря этому достигается равномерный подогрев рабочего

масла и быстрое пополнение расходуемого на обжарку

пирожков тепла, температура рабо1 о масла поддержи-

вается на постоянном уровне в теч inc всего рабочего

цикла. К выбору и оценке качества минерального масла

необходимо подходить очень критически. Масло должно

отвечать определенным требованиям, отклонение от ко-

торых может привести не только к ненормальным явле-

ниям во время работы жаровни, но и к тяжелым послед-

ствиям

Одними из важнейших констант минерального масла,

употребляемого для целей подогрева рабочего .масла

в жаровнях, являются температура вспышки и темпера-

тура воспламенения. Температурой вспышки называется

ia наименьшая температура, при которой пары минераль-

ного масла образуют с воздухом взрывчатую смесь,

вспыхивающую при поднесении пламени. Температурой

воспламенения называется та наименьшая температура,

3* 35

црн KOiepofi пары масла, вспыхнув продолжают гореть

сами собой.

В практике для характеристики огнеопасности масла

удобнее польаоватьсй Температурой воспламенения

Присутствие в маслах минеральных кислот или щелочи

крайне нежелательно, так как они способствуют коррозии

металла, разъедают стенки и швы масляной ванны. Со-

держание влаги является очень важным показателем

возможности применения масла. Вода, грязь и разного

рода механические примеси служат главной причиной

неполадок в работе, поэтому их присутствие совершенно

недопустимо.

Качественно присутствие этих веществ можно обна-

ружить по внешнему виду: муть, наличие капелек воды,

грязи и т. п. Однако довольствоваться одними органо-

лептическими показателями нельзя, и перед заливкой

в жаровню необходимо подвергнуть масло тщательному

лабораторному исследованию. Степень загрязнения масла

механическими примесями характеризуется содержанием

золы. Весьма важным показателем качества масла

является также содержание непредельных соединений,

асфальтовых и смолистых веществ. Масла с высоким со-

держанием подобных веществ склонны к осмолению

и окислению под действием тепла и кислорода воздуха,

что ведет к образованию металлических мыл, корок

и нагаров. Склонность масла к образованию нагаров

определяется понятием коксуемость масла Масла, при

меняемые для наших целей, совершенно не должны

коксоваться.

Так как температура, необходимая для достаточной

пропекаемое™ пирожков, лежит в пределах 190—200",

температура минерального масла, естественно, должна

быть выше и в роторных масложаровнях поддержи

зается на уровне 270 —280’. Вследствие этого для мае

тэжаровен с целью пожарной безопасности подбираются

36

масла с высокой температурой вспышки. Содер

жаниа влаги, золы и механических примесей допускается

ы пределах сотых процентов. Повышенная влажность

обусловливает вслеииваемость масла.

Марки масел, допустимых для исполь-

зования в роторных масложаровнях

и универсальных печах системы братьев

Котляренко. Существует много сортов и наимено-

ваний минеральных масел с температурой вспышки, ко-

леблющейся в широких пределах от 120 до 320’. Для

наших целей пригодны масла, наименования и характе-

ристика которых приводятся в табл. 2.

Таблица 2

Наиме- нование Плот- ность .20 d 4 Темпера тура вспышке по Мар- тенс Ленско- му и Бренке- ну Темпера- тура застыва- ния Е :50 Нат- ровая проба Кислот- ность и щелоч- ность

Banop М . 0,896- 0,911 Не ниже •300’ — 4.5-6,0 100’ —» Отсут- ствие

Машинное Л . . . . 0,886— 0,916 Не ниже .300’ Не выше 25® 4,0—4,5 •

Ванор 'Г . . 0,901- 0.916 Не ниже 320е 5,5—7,0 100’

Цилиндро- вое 6 . . Не выше 0.929 Не ниже 290’ Не выше + 12® 4,5-6,0 100’ ы

Лучшим маслом является Banop Т. В процессе работы

под действием высокой температуры масла постепенно

меняют свои свойства. В результате частичного испаре-

ния, окисления и полимеризации увеличивается их плот-

ность и вязкость Вследствие местного случайного пере-

гревь в маслах moi г образовываться нагар и скопление

асфальтоподосяой . хзссы. В зависимости от содержания

непредельных соединений некоторые масла особенно

склонны к окислению и осмолению. Поэтому нельзя ра

бота!о бесконечно на одной и той же партии масла.

Однако хорошие масла могут работать очень долго без

изменения своих свойств. Практика работы Московского

колбасного завода № 3 показала, что в масложаровнях

системы братьев Котляренко и Бартули масло марки

Banop Т используется до 10 тысяч рабочих часов.

Обработка минерального масла. Посту-

пившая партия минерального масла обязательно прове-

ряется в лаборатории и, несмотря на положительное за-

ключение о возможности употребления масла, перед не-

посредственным использованием в масложарозне, оно

должно быть соответствующим образом обработано.

Обработка масла производится с целью удаления

влаги, которая в незначительных количествах всегда

содержится в масле Обработка заключается в медлен-

ном, постепенном нагревании масла до температуры 300’.

В зависимости от поведения масла в процессе обработки

можно увеличивать или уменьшать скорость повышения

температуры масла Обрабатывать масло можно непо

следственно в масЛ' жаровне при открытых патрубках

для заливки минерального масла, но лучше эту операцию

производить в откры'ых котлах с огневым подогревом,

имеющих большую открытую поверхность. При этом

необходимо строго соблюдать меры пожарной безопас-

ности.

Длительность обработки колеблется в больших преде-

лах: от нескольких часов до трех суток, в зависимости

от содержания влаги в масле и поверхности испарения.

При сильном пенообразовании в процессе обработки

масла следует прекратить топку п снизить несколько

температуру. Обработанным считается масло, которое

при 3003 не пенится и не дает толчков или потрескивания

Зъ

ГС

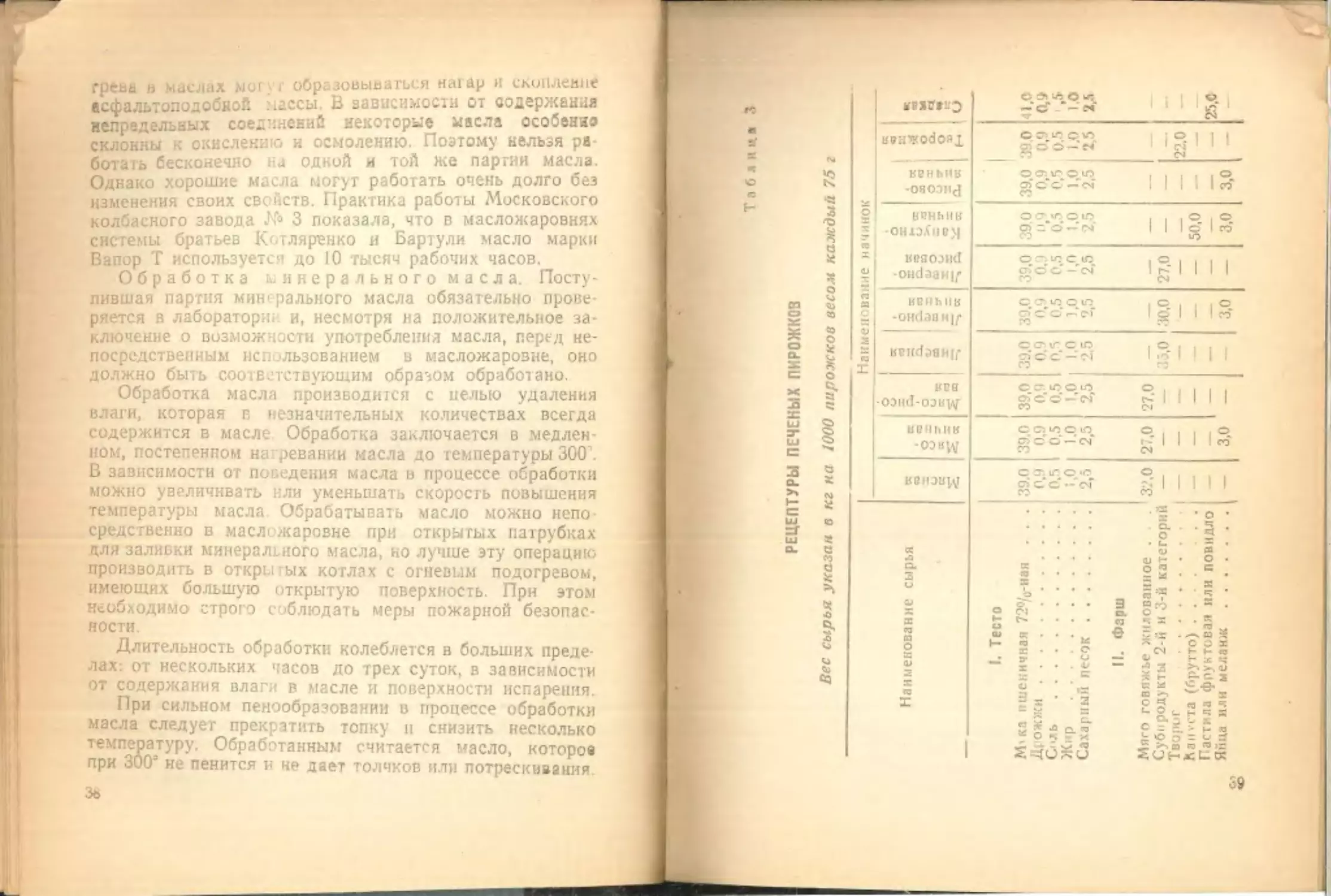

РЕЦЕПТУРЫ ПЕЧЕНЫХ ПИРОЖКОВ

I Наименование начинок ввн»о4оях ввньнв •OHOOHjJ воньни •0Н1ЭАНВЯ квяолк! -OHdaanif

иепъпв -oHdaflMjf BCKdaawif KCS O3l<d-O3lfW

uBHiinu •03«W

венэв^

Наименование сырья

S 40* и

39

Наимепование сырья

Продолжение табл. 3

Наименование начинок

Рис сухой ...................

Жир животный ...............

Мука.........................

Сахар........................

Соль.........................

Перец черный.................

Лук свежий...................

Дополнительные материалы:

жир на смазку листов (жи-

вотный или растительный)

яйца, меланж, сыворотка, жир

для смазки пирожков . . .

мука 72°/о ная на подсыпку

1.0

1.0

2.5

1,5

1.0

2.5 - 8,0

1,5 2,5 2.5

0 4

ОД

2,3

0,25

2.0

2.0

0,4

0,03

2.3

0,25

2,0

2.0

0,4

0Д

2,3

0.25

2,0

2,0

0,4 п.03 0,4 о.оз 0,4 0.03 0,4 0.03 0,4

2,3 2,3 2.3 — —

0,25

2.0

2,0

0,25

2.0

2,0

0,25 0,25

2.0 2.0

2,0 2.0

,О

2.0

0,250,25

2,0 2,0

2,0 2.0

0,25

2.0

2.0

Примечания. 1. .Мясо, субпродукты и капуста указаны в сыром пиле.

2. Для теста и фарша могут применяться животные и растительные пищевые

жиры.

3. Допускается замена свежего лука сухим в количестве 225 г сухого за I иг

свежего.

4. В случае отсутствия яиц пирожки смазываются сахарным сиропом из расчета

ОД г сахара на один пирожок за счет соответствующего уменьшения сахара в тесто

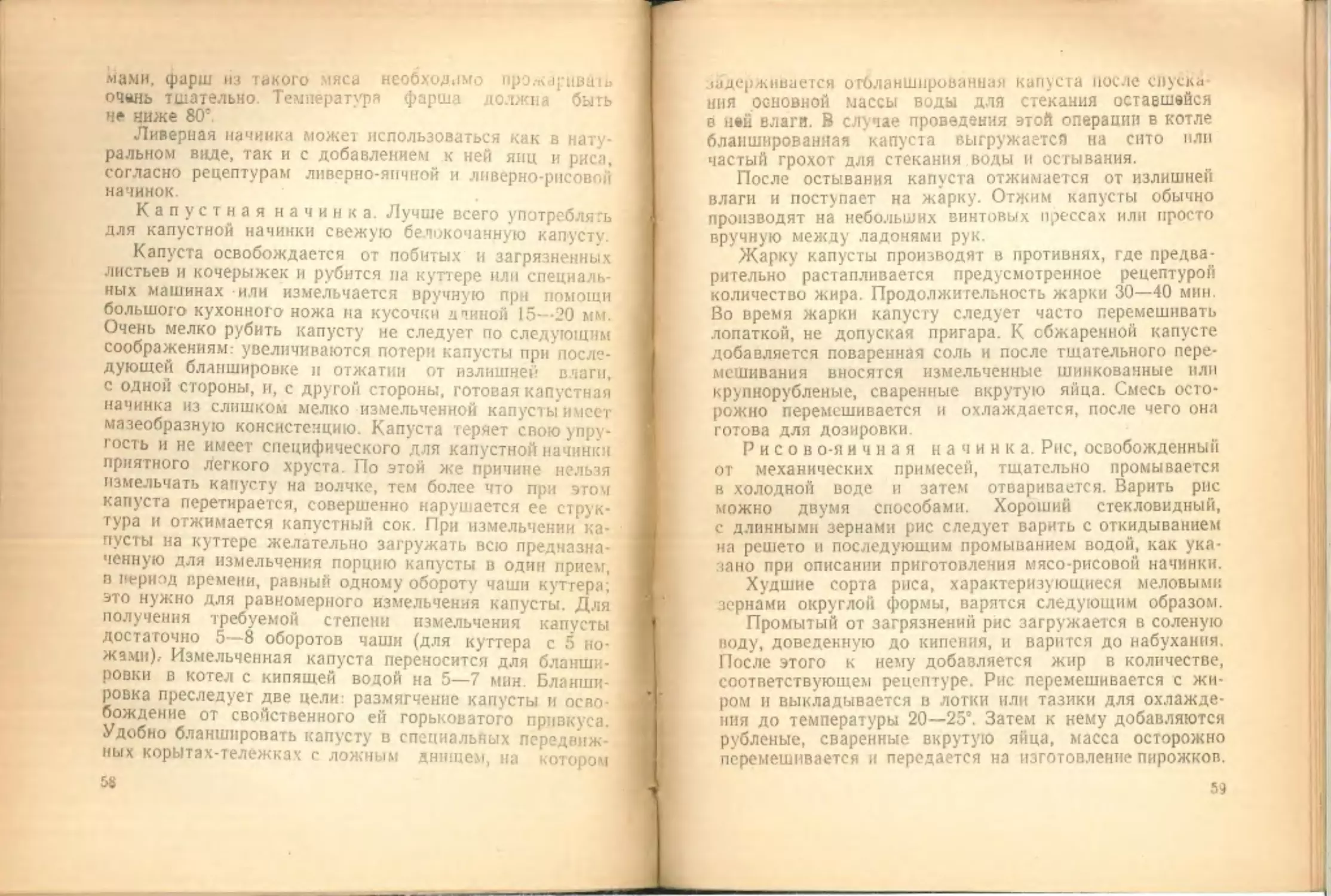

РЕЦЕПТУРЫ ЖАРЕНЫХ ПИРОЖКОВ

Табл ина 4

Вес сырья указан в кг на 1000 пирожков весом каждый 75 г

Наименование сырья

I. Тесто

Нанме"г.₽а',не

3

а

и

с к

Мука пшеничная 72%-ная . - . 33.0 33.0

Дрожжи 0,9 0,9

Содь 0,5 0,5

Жир животный или растительный 1.0 1.0

Сахар 2.5 2,5

II. Фарш

Мясо говяжье жиловаинос . . . 30.0 25,0

Субпродукты 2-й и 3-й категорий — —

Яйца или меланж — 3,0

Рис сухой —

Жир животный 1.0 1,0

Творвг

33,0 33.0 33,0 33.0 33.0 33,0 33,0 зо,о

0,9 0,9 0,9 0.9 0,9 0.9 0,9 0.9

0.5 0,5 0,5 0.5 0.5 0,5 0,5 0,5

1.0 1.0 1.0 1.0 1.0 1,0 1,0 1.0

2,5 2.5 2,5 2,5 2.5 2,5 2.5 2,5

25,0 .

35,0 2G.0 2ti,0 —— —— — —

— — 30 — 3,0 3.0 — —

2,5 — — 2,5 — 8,0

1.5 1,0 1,0 1.5 2.5 2,5 — —

22.0 —

Наименование сырья

Продолжение та 0 4

Нянменпванче начинок

Мука 7.% ная...............

Сахар .....................

Ьап;ста (брутто)...........

Пастила или повидло........

Лук свежий.................

Перец черный .........

Соль поваренная ...........

Дополнительные материалы:

жир на жарку........

мука 72% кая на подсыпку

2.3

0 03

0,4

2.3

0,03

0.4

2,3 2.3

0.03 0.03

0,4 0,4

2.3

0 03

0.4

2.3 —

0,03 0 03

0,4 0,4

6.0

3.0

6,0

3.0

6.0

3,0

6.0

3,0

6 0 6,0 6,0

3.0 3,0 3,0

I 6.0 во

I 3J0 3.0

Примечания 1 Мясо, субпродукты и капуста указаны в сыром виде.

2 Для теста и фарша могут быть применены следующие жиры:

а) животные: свиной лярд, смалец, гоаяжин олео, костным, столовый;

б) растительные: подсолнечное, соевое, хлопковое и льняное рафинирован ии: их,

3. Для жарки пирожков могут быть применены следующие жиры:

ai животные и растительные жиры, указанные в п. 2 (а) н (б);

б) смесь 50% животного и б(1/в растительного;

в) смесь 7С® о , 30%

4. Допускается замена свежего лука сухим в количестве 225 г сухого за 1 ы евс

жего

5. В случае отсутствия яиц пирожки смазываются сиропом из расчета 0.5 г сахар,

на один пирожок за счет соответствующего уменьшения сахара в тесто.

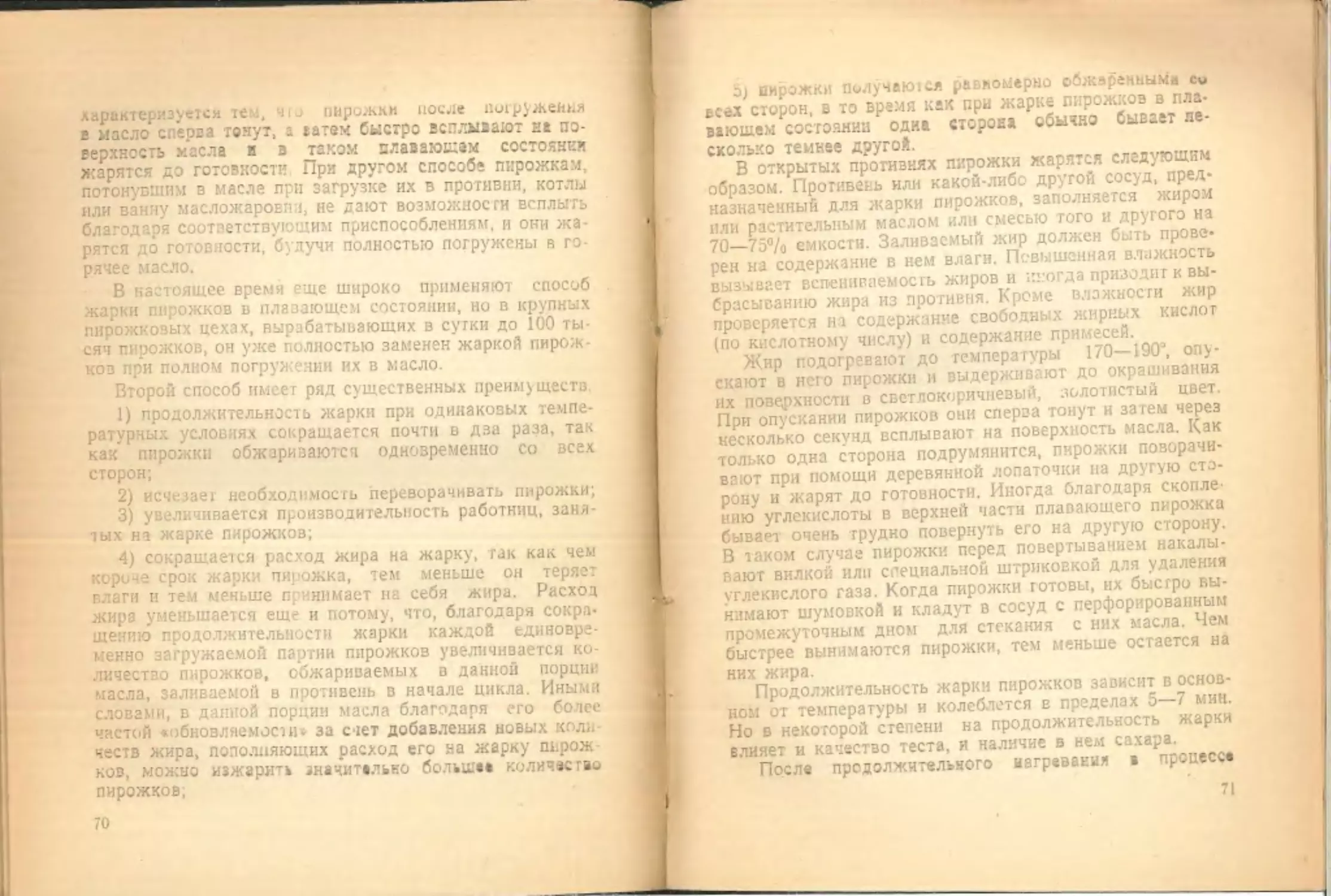

Схема технологического процесса производства пирожков

/— мука, сложенная в штабель: 2—самотаска для подачи муки на просеэание; 3-бурат для просевания

муки; 4—ковшевой элеватор; 5— авгомукомер; 6— тестомесильная машина;7—помещенне’для брожения теста;

N— дежеопрокидыватсль; 9— тестоделтпель; 10—округлитель; //—автомат *для форковки пирожков; 12—стол

для укладки пл;ожков на фанерки; 13—передвижные стеллажи для расстойки пирожков; 14— роторная

масложаровня; /5—приемный стол для жареных пирожков; 16-ротационная электропечь; 17—стеллажи

для печеных пирожков; 18— стол для затаривания готовых порожков

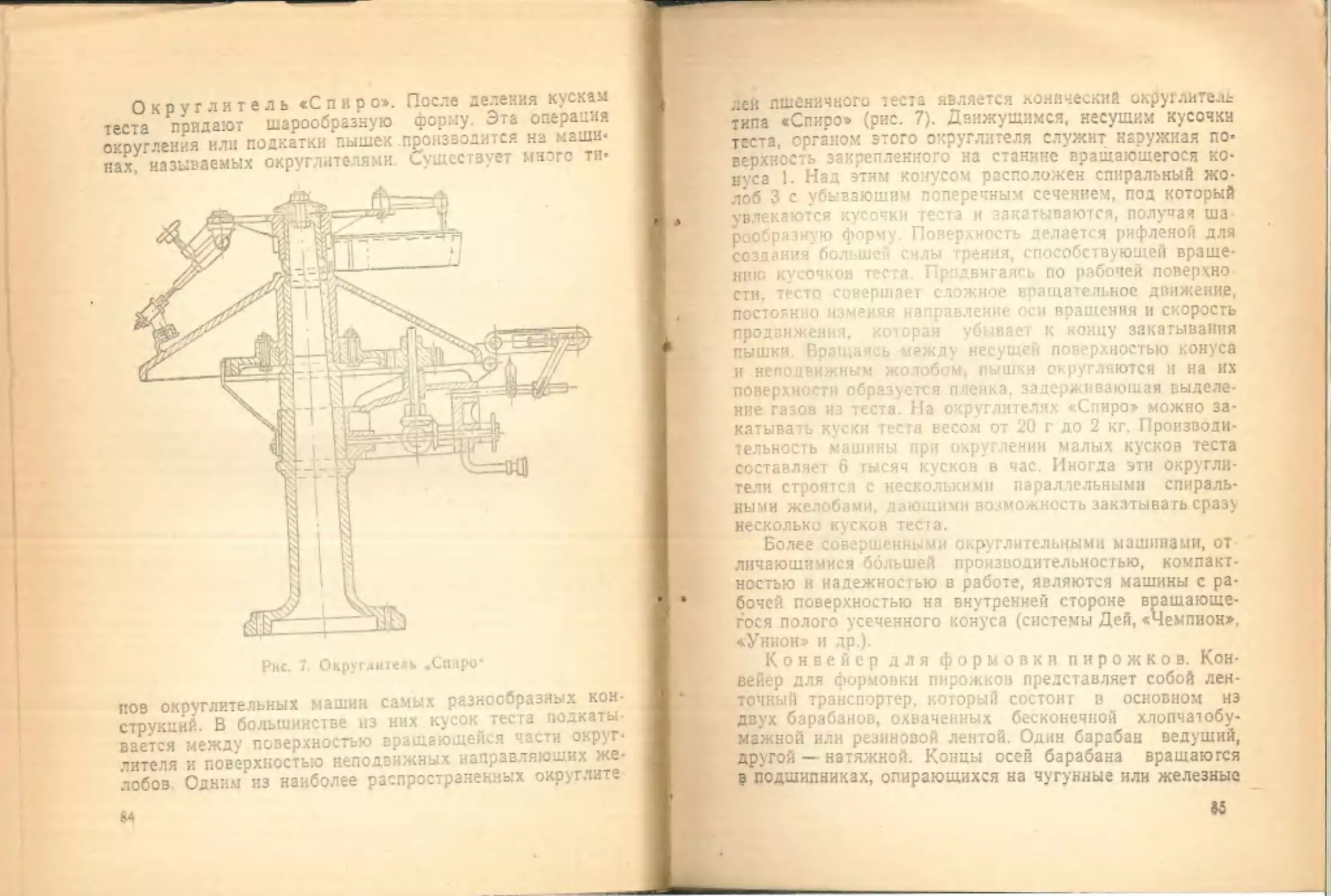

ПОДГОТОВКА СЫРЬЯ

Просевание и магнитная очистка м.у к.и.

Песет пуском в производство мука, идущая для пры

говления теста, согревшаяся при отлсжкс в обогреваемом

складском помещении до 10—15, подвергается .онгрол-

тому просеванию. Просевание муки производят на спе-

1иальных ситах и просевательных машинах-буратах. рас-

?евах и др. Основная цель просевания муки заключай я

и освобождении последней от посторонни': примесеи, но

при этом мука, соприкасаясь с воздухом в распыленнзм

:остоянии, несколько улучшает свои качества. Аэрация

Элагоприятно влияет на силу муки, что объясняется дей-

ствием кислорода воздуха на се составные части.

Для удаления мелких металлических примесей мука

проходит еше магнитную очистку с помощью специаль-

ных магнитных уловителей, устанавливаемых по пути

движения просеянной муки.

Разные партии муки даже одного и того же сорта

могут значительно отличаться друг от друга своими

хлебопекарными качествами — цветом, газообраэуюшеи

способностью, клейковиной и т. п. Поэтому в практике

часто для замешивания теста берут муку из разных пар-

тий с учетом того, чтобы недостатки одной партии муки

перекрывались хорошими качествами другой партии.

Предварительно мука проверяется в лаборатории, приче м

основными показателями ее хлебопекарных свойств яв-

ляется сила муки (качество клейковины) и газообраэую-

43

щая способность. Располагая данными лабораторной про*

верки, производственники составляют смесь муки, обеспе-

чивающую хорошее качество теста. Слабую муку сме-

шивают с сильной, муку с малой газообразующей спо-

собностью с мукой, имеющей большую газообразующую

способность. Темную муку иля сильно темнеющую в про-

цессе выработки пирожков смешивают со светлой мукой

и т. д. Это дает возможность всегда выпускать пирожки

однородного качества.

Подготовка дрожжей, соли, сахара

и жиров. Перед добавлением дрожжей в тесто их

предварительно разводят в теплой воде (28—32°) и про-

цеживают через сито для удаления посторонних пред-

метов и комочков дрожжей.

Подготовка соли и сахара заключается в растворении

их, фильтрации через марлю или густое сито. Жиры рас-

плавляются, если надо, отстаиваются для освобождения

от влаги и примесей и процеживаются.

Подготовка сырья для начинок. Мясное

сырье, идущее для изготовления начинок, тщательно

проверяется на свежесть и направляется на предвари-

тельную обработку. Мясо обваливается и жилуется Суб-

продукты жилуются, разрезаются на куски весом

200—400 г и тщательно промываются от слизи, крови

и загрязнений.

Рис проверяется на отсутствие затхлости и посторон-

них примесей.

Капуста освобождается от побитых, загрязненных

и пожелтевших листьев и кочерыжек. Мороженая капуста

предварительно оттаивается в холодной воде или в прох-

ладном помещении.

Творог и повидло проверяются на доброкачествен-

иоеть, причем основными показателями нх качества,

влияющими на процессы формовки, жарки и выпечки

пирожков, являются содержание влаги и кислотность.

44

Приготовление теста

Соотношение в тесте муки, вомы и АРУ’

гях ингредиентов и их значение. Тесто для

Пйрожков приготовляется из муки, воды, дрожжей и соли,

в качестве сдобы добавляются сахар и жиры. Количество

воды, добавляемой к муке при замешивании теста, ко-

леблется от 40 до 60% к весу муки. Соотношение муки

и воды в тесте имеет большое значение в технологии

производства пирожков, так как от него в большой мере

зависят физические свойства теста, ход брожения и обра-

зования теста и поведение его в последующих процессах

разделки, расстойки, жарки и выпечки пирожков. Это

соотношение определяет также в значительной степени

выход готовых изделий и их качество (свойство мякиша

и расплывчатость печеных пирожков). Количество воды,

которое можно добавить к муке при замесе теста, зави-

сит от хлебопекарных качеств муки, главным образом

от ее водопоглотительной способности. Чем сильнее

мука, тем больше ее водопоглотительная способность,

тем больше воды можно добавлять при замешивании

теста без ухудшения его физических свойств. На соотно-

шение муки и воды в тесте влияют также влажность

исходной муки и ее выход. Чем суше мука и чем больше

ее выход, тем больше воды при прочих равных условиях

можно добавить при замешивании теста. Мука большего

выхода сильнее поглощает воду, причем Кульман объяс-

няет это явление наличием в такой муке большого коли-

чества отрубистых частичек, обладающих резко повы-

шенной способностью связывать воду.

Добавление в тесто для жареных и печеных пирожков

сахара и жиров не оказывает существенного влияния

на соотношение муки и воды в тесте, так как эти ингре-

диенты входят в состав теста в относительно небольших

количествах. От количества сдобы в некоторой степени

зависит потребность теста в дрожжах Чем больше сдобы,

тем больше ладо применять дрожжей. Свхар и жиры тор-

мозят жизнедеятельность дрожжей. Действие жира

объясняется тем, что жир обволакивает поверхности

дрожжевых клеток пленкой жира, которая препятствует

обмен} веществ между клеткой и '’рсдой. Замедляющее

действие сахара, особенно больших концентраций, объ-

ясняется плазмолизом дрожжевой клетки Несмотря нз

то, что в рецептуре теста для пирож- ов предусмотрено

определенное количество дрожжей, з практике при заме-

шивании теста добавляют от 1 до 4% дрожжей от веса

муки. Количество добавляемых дрожжей записи i главным

образом от их качества, от их подъемной силы. Чем

больше подъемная сила дрожжей, тем меньший процент

их добавляю? при замешивании теса. От количества

дрожжей зависит длительность брожения теста. Поэтом}

при опарном способе гестоведеш я, имеющем более дли-

тельное суммарное время брожения о >зры и теста по

сравнению с брожением безопарного .оста, обычно упот-

ребляют меньшее количество дрожжей Иногда дрожжи

активируют, разбавляя их в болтушке, приготовленной

из теплой водь:, муки и сахара, или добавляют в тесто

вещества, необходимые для питания дрожжей — аммо-

нийные, калийные, кальциевые и магниевые соли фос-

форной, серной и угольной кислот.

Температура теста Температура замешива-

емого теста имеет огромное значение для хода процессов

брожения и тестообразования, так как она более чем

какой-либо другой фактор влияет на ферментативные,

микробиологические и коллоидные процессы, происходя-

щие в тесте или опаре при их изготовлении. В зависи-

мости от температуры меняется скорость накопления

кислот в опаре или в тесте, степень набухания коллоид-

ных ча тиц теста, клейстернзации крахмала к пр. При

выборе нужной :е.1Пературы следуй учитывать ряд

факторов. Хлсбопе: .;рные дрожжи лучше всего размно-

жаются при температуре 25°. Для кислотообразующих

4t>

молочнокислых бактерий температурный оптимум тежит

в пределах 48~50‘, а оптимальная температура спирто-

вого брожения около 35°. Исходя из этого, приготовление

опары и теста обычно ведут при температуре 26—32'.

При этом учитывается то обстоятельство, что повышение

температуры ухудшает физические свойства теста, пони-

жает эластичность клейковины и увеличивает ее расплы •

ваемость. Ухудшение физических свойств теста при по-

вышении температуры особенно заметно сказывается

в случае употребления слабой муки, с клейковиной пло-

хого качества. Если для замешивания теста употреб-

ляется сильная мука, клейковина которой отличается

хорошей эластичностью и упругостью, можно применять

повышенную температуру 30—35".

Регулируя температуру теста, технолог может направ-

лять ход технологического процесса и изменять скорость

процесса брожения. Для ускорения процесса брожения

повышают температуру теста, для замедления брожения

и уменьшения накопления кислотности в опаре или тесте

понижают температуру теста. Регулирование темпера-

туры теста достигается добавлением воды той или иной

температуры. Количество дополнительного сырья (сахар,

соль, жир, дрожжи) при замешивании теста для пирож-

ков по сравнению с мукой и водой незначительно и по-

этому можно принять, что температура теста обусловли-

вается температурой муки и воды. Так как менять тем-

пературу муки в производственных условиях трудно,

то обычно определяют, какой температуры надо дать

воду, чтобы получить тесто определенной, нужной нам,

температуры. При решении вопроса о температуре воды

для производственных целей с достаточной точностью

можно пользоваться следующей формулой:

, (Тт -t„ ). м См

“ т» +---------б-------+ я.

17

где — искомая температура воды;

Т, — дад1нная теиператгра теста;

М — количество м\кя, идущей на аамвс. в кг;

1м —температура муки, непосредственно перед <тес*м

теста;

См — удельная теплоемкость муки;

в — количество воды в л;

п — величина, учитывающая гидратаииояную теплоту

муки и теплоту механической энергии замеса.

В случае приготовления безопарного теста принимают

приближенно п ™ 1, в случае приготовления опары п = 0.

Удельная теплоемкость муки изменяется з зависимости

от влажности муки, но для производственных целей без

особой погрешности можно принимать См = 0,4.

Сущность процесса образования теста.

Тесто для пирожков может готовиться двумя основными

способами: опарным и безопарным Безопарный спо-

соб является наиболее простым и состоит в замешива-

нии тес га сразу из всего сырья, предусмотренного рецеп-

турой и в последующем брожении теста до состояния

готовности. Готовность теста далеко не определяется

получением однородной, хорошо промешанной массы.

В процессе образования теста, начиная с первого

момента замеса, нерастворимые белки муки благодаря

наличию в них гидрофильных групп, поглощают большое

количество воды, набухают и образуют так называемую

клейковинную сетку. Набухшая клейковина способствует

растяжению и подъему теста в процессе расстойки,

жарки и выпечки пирожков. Степень набухания белковых

веществ зависит от температуры. Максимум набухания

наблюдается при температуре 20—30"; при дальнейшем

повышении температуры набухаемость клейковины

уменьшается. Крахмал муки, являясь коллоидным веще-

ством, также набухает при соприкосновении с водой, но

максимум набухания крахмала наблюдается при более

высоких температурах, выше 50°. Набухание сопровож-

дается выделением некоторого количества тепла (гидра-

таииояиая теплота), свидетельствующим о том, что здесь

происходит яе простое смешивание муки и воды. Одно-

временно с этим происходят биохимические фермента-

тивные процессы, а также микробиологические процессы,

вызывающие непрерывное изменение свойств теста. Ме-

ханическое воздействие на тесто в процессе его приго-

товления и обминки и частичное превращение механиче-

ской энергии в тепловую, в результате чего изменяется

температура теста, также влияют на процесс тестообра-

зования.

В начале замеса механическое воздействие на тесто

способствует достижению оптимальных физических

свойств теста, но продолжительная механическая обра-

ботка теста (особенно при замешивании его в быстро-

ходных машинах), заметно расслабляет клейковину и по-

нижает пекарные качества теста. Это особенно отно-

сится к слабой муке, поэтому замес теста из такой муки

должен производиться в относительно короткий проме-

жуток времени н не быть чрезмерно интенсивным.

При очень сильной муке иногда рекомендуется уси-

ленная механическая обработка для ослабления слишком

прочной клейковинной сетки, для повышения эластич-

ности и растяжимости клейковины.

Ухудшение физических свойств теста в результате

чрезмерного механического воздействия в практике из-

вестно под названием «запаривания теста».

Средн этих разнообразных процессов, протекающих

одновременно и взаимодействующих друг с другом,

наиболее существенным является процесс брожения,

в результате которого выделяется углекислый газ, раз-

рыхляющий и подымающий тесто.

В качестве возбудителен спиртового брожения в тесте

для пирожков применяют прессованные или жидкие

дрожжи. Ферменты дрожжевых клеток действуют на са-

хара муки, превращая их в глюкозу, которая сбражи-

вается в спирт и углекислоту. Углекислый газ, выделя-

4 В. П.

ющииея по всей массе reel а, скопляясь вокруг дрожже-

вых клеток, стремится расшириться, но встречает сопро-

тивление в виде тончайших пленок иг клейковины, в ре-

зультате чего тесто приобретает пористость и увеличи-

вается в объеме.

Наряду со спиртовым брожением происходит молочно-

кислое брожение, при котором образуются молочная

и другие кислоты, оказывающие большое влияние на

процесс образования теста. Молочная кислота влияет на