Автор: Исаков П.П.

Теги: оружие вооружение артиллерийско-техническое имущество бронированные машины и специальные средства транспорта стрелковое оружие личное оружие боеприпасы и боевые отравляющие вещества управляемые и неуправляемые ракеты и реактивные снаряды инженерия военная техника военное дело инженерное дело издательство машиностроение серия теория и конструкция танка

Год: 1984

Экз.' Лг—

Инв. 16503 т

и конструкция

т|анка

первый отд^л А1 .

В 1ЕСЯТ«ИР^Х № £| 4g£

Под редакцией

д-ра техн, наук проф. П. П. ИСАКОВА

Том 4

ВОПРОСЫ ПРОЕКТИРОВАНИЯ

ТАНКОВЫХ СИЛОВЫХ УСТАНОВОК

Редакторы тома В. А. Иванов,

канд. техн, наук В. Т. Никитин

Москва «МАШИНОСТРОЕНИЕ» 1984

УДК 623.4.01.4(087.23)

Теория и конструкция танка. — Т. 4. Вопросы проек-

тирования танковых силовых установок. — М.: Машино-

строение, 1984, 348 с.

Книга посвящена вопросам разработки и испытаний силовых

установок военных гусеничных машин, в ней обобщены материалы,

накопленные отраслью более чем за двадцать лет. Приведены

основы теории, расчета и проектирования танковых силовых уста-

новок и их отдельных систем.

Книга предназначена для научных сотрудников и инженеров,

занимающихся созданием и совершенствованием силовых установок

гусеничных машин; она может быть полезна также преподавателям,

слушателям и курсантам военных учебных заведений и студентам

вузов, готовящих кадры соответствующего профиля.

Ил. 179, табл. 32, список лит. 20 назв.

В книге пронумеровано 348 страниц 4- 1 вклейка.

ПРЕДИСЛОВИЕ

Эффективность военных гусеничных машин (ВГМ), в том числе

танков, зависит от их основных свойств: огневой мощи, живу-

чести и подвижности, взаимосвязь которых учитывается при ком-

поновке машины в целом и влияет на габаритно-массовые пара-

метры ее составных частей.

Подвижность в общем виде характеризует способность гусенич-

ной машины передвигаться при заданных внешних условиях на

конечное расстояние в установленное время.

Анализ показывает, что подвижность танков и, следовательно,

эффективность их боевого использования определяются комплек-

сом конкретных технических параметров шасси, т. е. мощностью

двигателя и другими его характеристиками, потерями в системах

и агрегатах силовой установки (СУ), трансмиссии и ходовой час-

ти, а также эргономическими факторами.

Влияние технических параметров составных частей шасси на

подвижность машины проявляется прежде всего через скорость

движения и запас хода. Установлено, что средняя скорость яв-

ляется функцией удельной мощности, представляющей собой отно-

шение мощности двигателя к массе танка, а запас хода опреде-

ляется топливной экономичностью двигателя, КПД составных час-

тей шасси и количеством возимого топлива.

Таким образом, силовая установка оказывает самое непосред-

ственное влияние на подвижность ВГМ.

Большое значение имеют конструкция и габаритно-массовые

параметры силовой установки. В отечественном танкостроении

принята концепция боевой гусеничной машины, прежде всего танка,

с малогабаритным моторно-трансмиссионным отделением (МТО).

Необходимость повышения удельной мощности вновь создавае-

мых и модернизируемых машин требует поиска новых конструк-

тивных решений и совершенствования характеристик двигателей

и их систем. КБ и НИИ отрасли накопили большой опыт по во-

I

3

просам теории, расчета, проектирования и испытаний как отдель-

ных систем двигателя, так и силовых установок в целом. Однако

отсутствие до настоящего времени материалов, обобщающих этот

опыт, затрудняет создание и совершенствование силовых устано-

вок гусеничных машин. Цель этой книги — восполнить указанный

недостаток.

В ней изложены технические требования к силовым установ-

кам, основные принципы их компоновки в танках и других ВГМ,

дан анализ силовых установок отечественных и зарубежных ВГМ,

показаны тенденции их развития Особое внимание уделено вопро-

сам условий работы двигателей в машине, их характеристикам и

требованиям к ним, поскольку при разработке силовых установок

большое значение имеет выбор двигателя. Двигатель является

комплектующим элементом силовой установки, поэтому вопросы

его теории и конструирования в настоящей книге не рассматри-

ваются.

Основное внимание уделено вопросам теории, расчета и кон-

струирования систем силовой установки, даны рекомендации по

эксплуатации силовых установок в специфических условиях и по

проведению их испытаний.

В книге использованы материалы отраслевой периодической

печати, а также результаты работ КБ и НИИ.

Авторами четвертого тома являются В. В. Антонов, С. П. Бара-

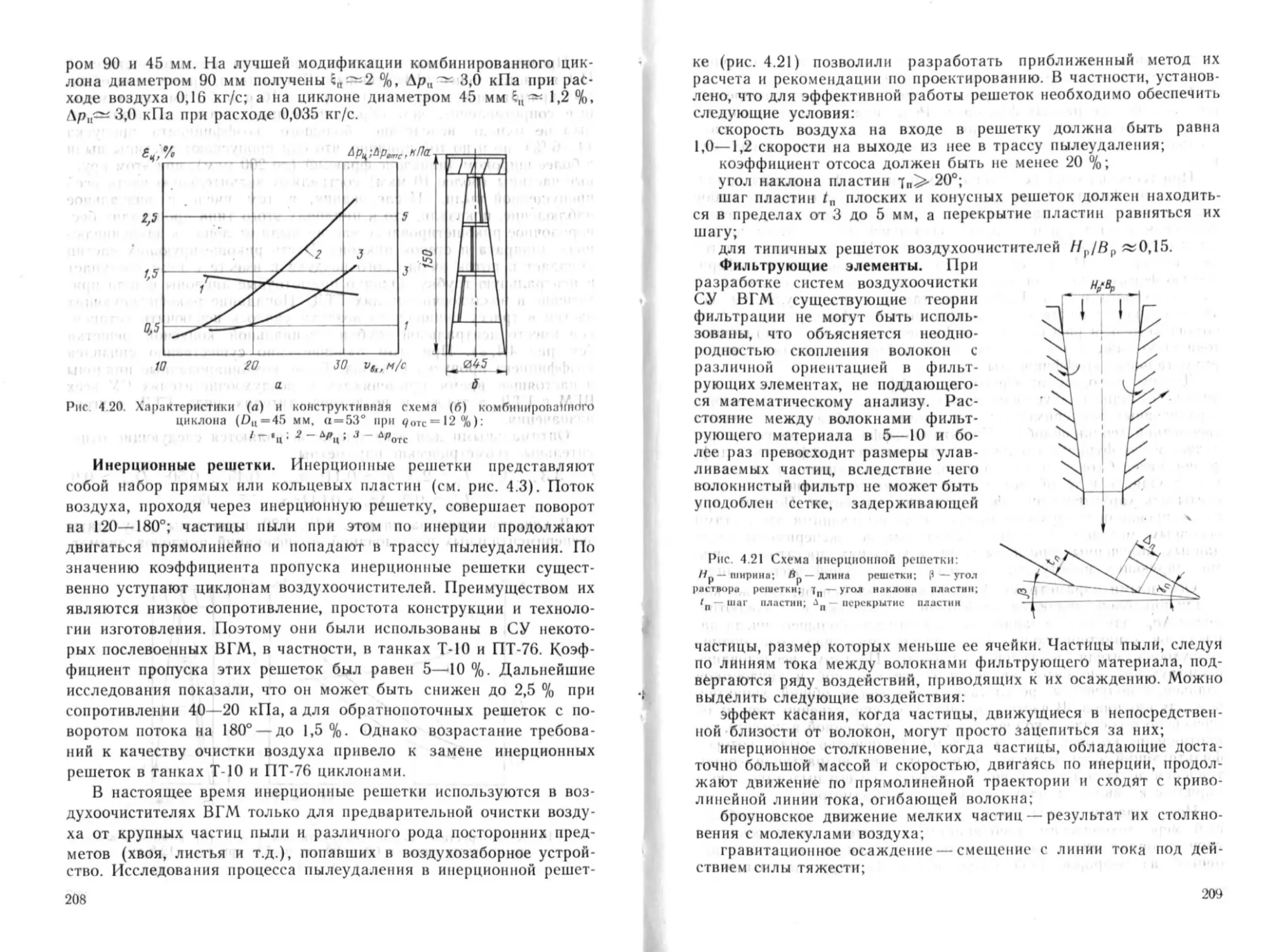

нов, Б. М. Гинзбург, В. С. Дубов, С. Г. Зиновьев, В. А. Иванов,

В. Т. Никитин, А. И. Ферштудт.

4

Глава 1. СОСТОЯНИЕ И ПЕРСПЕКТИВЫ РАЗВИТИЯ

СИЛОВЫХ УСТАНОВОК СОВРЕМЕННЫХ

ВОЕННЫХ ГУСЕНИЧНЫХ МАШИН

1.1. НАЗНАЧЕНИЕ СИЛОВОЙ УСТАНОВКИ И ТРЕБОВАНИЯ,

ПРЕДЪЯВЛЯЕМЫЕ К НЕЙ

Силовая установка представляет собой совокупность двигателя

и систем, обеспечивающих его функционирование во всех усло-

виях, заданных тактико-техническими требованиями (ТТТ).

Химическая энергия топлива превращается в двигателе в ме-

ханическую, передающуюся через трансмиссию на гусеничный

движитель, с помощью которого происходит перемещение ма-

шины. Основная часть механической энергии затрачивается на

преодоление внешних сил сопротивления движению машины,

а оставшаяся — на компенсацию потерь энергии в системах

СУ, трансмиссии и движителе.

В состав СУ помимо двигателя входят следующие системы:

охлаждения — для поддержания температуры охлаждающей

жидкости и масла двигателя и трансмиссии на заданном уров-

не, а также для стабильной циркуляции охлаждающей жид-

кости;

воздухоочистки — для очистки воздуха, поступающего в дви-

гатель и к отдельным составным частям СУ;

топливная—для размещения, очистки топлива и подачи его

к двигателю;

смазки — для размещения, очистки масла и прокачки его

через двигатель;

пуска двигателя, включающая в себя средства облегчения

пуска;

подогрева — для предпускового подогрева охлаждающей

жидкости, масла двигателя и масла трансмиссии;

выпуска —для отвода отработавших газов от двигателя.

В зависимости от назначения и требований, предъявляемых

к конкретной ВГМ, номенклатура систем, входящих в состав

СУ, может изменяться. Так, в состав СУ ВГМ с газотурбинны-

ми двигателями или ВГМ, которые заведомо будут эксплуати-

роваться в условиях жаркого климата, могут не входить систе-

5

мы подогрева и средств облегчения пуска двигателя. Требова-

ния к СУ составляются с учетом компоновочных особенностей

МТО и общих требовании к В ГМ в целом.

При разработке новых машин необходимо уделять особое

внимание обеспечению высоких боевых свойств, сокращению

времени на подготовку к движению, особенно при низкой тем-

пературе окружающего воздуха, упрощению эксплуатации, об-

служивания и ремонта. В первую очередь, должна быть обеспе-

чена заданная ТТТ удельная мощность ВГМ.

ВГМ эксплуатируются в различных климатических и дорож-

ных условиях, пд9тбму СУ дб'лжМы функционировать без сниже-

ния основных Характеристик1 при следующих условиях эксплуа-

тации:

температура окружающего воздуха, ’С

относительная влажность воздуха

25 °C). %.......................

запыленность окружающего воздуха .

погодные условия...................

пониженное атмосферное давление .

. . от +50 до +*50

(при

. . 98

. . . соответствующая условиям

реальной эксплуатации

любые

. . . соответствующее высоте над

уровнем моря до 3000 м

В соответствии со сложившимися в отечественном танкострое-

нии традициями к составным частям СУ предъявляются следующие

требования: минимальные габаритные размеры и масса; хороший

доступ к отдельным сборочным единицам (агрегатам) СУ, про-

стота их обслуживания и замены. Монтаж и демонтаж СУ в ма-

шине должны осуществляться с минимальными затратами труда

и времени при минимальном количестве инструмента. Перечис-

ленным требованиям отвечает конструкция силового блока, объ-

единяющего двигатель, трансмиссию и системы СУ.

Конструктивное исполнение элементов крепления должно

обеспечивать установку силового блока в корпус машины без

дополнительных регулировочных и подгоночных работ. Продол-

жительность замены блока не должна превышать 2 ч. В то же

время компоновка силового блока должна соответствовать тре-

бованиям агрегатирования, т. е. замена отдельных узлов и си*

стем должна обеспечиваться без демонтажа силового блока.

Замена силового блока должна производиться без слива охлаж-

дающей жидкости, масла и топлива, что обусловливает необхо-

димость использования в системах СУ быстроразъемных соеди*

нений с обратными клапанами.

Для обеспечения заданного запаса хода СУ должна иметь

максимальную экономичность как по топливу, так и по маслу.

Кроме того, должна быть обеспечена возможность эксплуатации

СУ на различных видах топлива.

Надежность СУ (в том числе ремонтопригодность), перио-

дичность и длительность технического обслуживания должны

соответствовать общим требованиям к ВГМ. Составные части

6

СУ должны быть работоспособными (без значительного износа

н поломок) в течение гарантийного срока службы. В настоящее

время гарантийный срок службы СУ определяется гарантийной

наработкой двигателя (не менее 500 ч), а ресурс работы в маши-

не до капитального ремонта без промежуточных переборок

не менее 1000 ч. Для контроля состояния СУ и определения не-

исправностей основные системы и сборочные единицы должны

снабжаться встроенными диагностическими датчиками, показа-

ния которых выводятся на специальные сигнализаторы.

Одним из важнейших требований, обеспечивающих техниче-

скую готовность машины, является время подготовки СУ к при-

нятию нагрузки, которое при температуре окружающего воздуха

до —25°C должно быть не более Змии, а при —40°C - не более

20 мин для поршневого двигателя (ПД) и 3 мин для газотур-

бинного двигателя (ГТД).

В целях пожарной безопасности в СУ следует защитить вы-

сокотемпературные зоны от попадания горючесмазочных мате

риалов (ГСМ), исключить их открытое парообразование и т. д.

К СУ должны быть подключены термодатчики, входящие в про-

тивопожарное оборудование (ППО).

Перечисленные требования к СУ могут быть дополнены

с учетом требований к конкретной ВГМ.

1.2. КЛАССИФИКАЦИЯ СИЛОВЫХ УСТАНОВОК

В зависимости от типа двигателя силовые установки гусенич-

ных машин подразделяются на поршневые, газотурбинные и

комбинированные.

До последнего времени СУ с поршневым двигателем (ПД)

была практически единственной, применяемой в ВГМ. В порш-

невых СУ современных ВГМ наибольшее распространение полу-

чили дизели, имеющие существенные преимущества в сравнении

с другими типами ПД, главными из которых являются высокая

топливная экономичность, большая габаритная мощность, луч-

шие перспективы по форсированию, большая пожаробезопас-

ность.

В последние годы в СССР и за рубежом уделяется большое

внимание газотурбинным двигателям (ГТД), Целесообразность

применения этих двигателей на гусеничных машинах обусловили

следующие основные преимущества: высокие значения габарит-

ной и удельной мощности; легкий пуск при низкой температуре

окружающего воздуха; благоприятная характеристика крутяще-

го момента; малый расход масла; небольшие затраты мощности

на систему охлаждения; малая дымность и токсичность отрабо

тавших газов; малое влияние мощности ГТД на габариты МТО.

В то же время СУ с ГТД присущи и недостатки, сдерживаю-

щие их широкое применение. К ним. в частности, относятся:

худшая по сравнению с дизелем топливная экономичность; боль*

7

шое влияние условий эксплуатации на мощность двигателя; боль-

шой расход воздуха, обусловливающий увеличение габаритов га-

зовоздушных трасс; сравнительно высокая стоимость двигателя.

В комбинированную СУ входят два двигателя, поршневой и

газотурбинный; она должна сочетать в себе положительные

свойства того и другого. На марше в основном работает более

экономичный ПД. В случае необходимости повышения подвиж-

ности подключается ГТД, который обеспечивает также начало

движения машины при низкой температуре окружающего возду-

ха и пуск ПД. Однако комбинированные СУ в связи с более

сложной компоновкой, усложнением ремонта, необходимостью

снабжения различными горюче-смазочными материалами и за-

пасными частями и повышенной стоимостью не получили широ-

кого распространения в ВГМ.

1.3. ОСНОВНЫЕ ПРИНЦИПЫ компоновки силовых

УСТАНОВОК

СУ с трансмиссией образует моторно-трансмиссионную уста-

новку (МТУ), которая, как правило, размещается в изолирован-

ном объеме корпуса машины — моторно-трансмиссионном отде-

лении. Объем МТО зависит от типа и конструктивных схем дви-

гателя и трансмиссии, способа их размещения в корпусе маши-

ны, связи двигателя с трансмиссией, конструкции систем СУ.

В то же время основные габаритные размеры МТО определяются

и некоторыми другими факторами. Внутренняя ширина корпуса

машины между бортами, определяющая в большинстве случаев

ширину МТО, зависит от ширины машины и ее массы. Макси-

мальная ширина ВГМ ограничивается возможностью перевозок

по железным дорогам и является общей для всех машин. Внут-

ренняя ширина корпуса современного основного танка составляет

примерно 2000 мм, а легкой ВГМ — до 2250 мм.

Для танков высота корпуса в месте расположения МТО во мно-

гом зависит от габаритов двигателя и, как правило, не превос-

ходит высоту остальной части корпуса, определяемую в сущест-

вующих компоновках положением водителя. Высота корпуса

отечественных танков по всей длине машины — примерно 1000 мм.

У зарубежных танков высота корпуса в месте расположения МТО

существенно больше- до 1400 мм. Для легких плавающих ВГМ

характерна большая высота корпуса, обусловленная необходи-

мостью обеспечения достаточного запаса плавучести и размеще-

ния десанта.

Длина МТО определяется расположением двигателя относи-

тельно продольной оси машины и способом связи его с трансмис-

сией.

Удобство обслуживания, монтажа и демонтажа составных час-

тей МТУ обеспечивается помимо рационального их размещения

применением съемных листов корпуса (крыши над МТО) и люч-

8

ков в перегородке, отделяющей МТО от обитаемых отделений

(моторной перегородке), днище корпуса и крыше.

В поисках наиболее рациональной компоновки были апроби-

рованы различные варианты конструкции МТУ и расположения

МТО в корпусе ВГМ. Например, в период второй мировой войны

широкое распространение получил вариант с размещением СУ

в кормовой, а трансмиссии в передней части корпуса. Такую ком-

поновку имели серийные танки Германии, часть танков США,

Японии и Италии. В настоящее время в ВГМ практически исполь-

зуются только два варианта размещения МТУ: в кормовой части

корпуса (все отечественные и большинство зарубежных танков);

в передней части корпуса (отечественные и зарубежные БМП *

и самоходные орудия).

Основными преимуществами размещения МТО в кормовой

части являются:

благоприятные условия для компоновки отделений управления

и боевого и для придания необходимых углов наклона лобовым

броневым листам;

высокая плотность компоновки МТО;

возможность размещения без особых затруднений откидываю-

щихся или съемных броневых крышек и люков, поскольку корма

корпуса считается менее уязвимой частью машины, чем передняя

часть;

меньшая вероятность поражения ведущего колеса.

К недостаткам кормового расположения МТО можно отнести:

усложненную общую компоновку машины при продольном

расположении двигателя значительной длины (в связи с умень-

шением объемов обитаемых отделений башня смещается в перед-

нюю часть корпуса, что затрудняет расположение люка водителя

и центровку машины);

усложнение системы управления двигателем и трансмиссией

при использовании механических элементов (тяги приводов про-

ходят по всей длине корпуса, что затрудняет эксплуатационную

регулировку).

Уменьшить длину МТО можно поперечным расположением

двигателя относительно оси машины. Хотя при этом в МТУ, как

правило, появляется дополнительный редуктор, связывающий

двигатель с трансмиссией, достигается существенный выигрыш

* БМП — боевая машина пехоты.

2 Зак. 27с

9

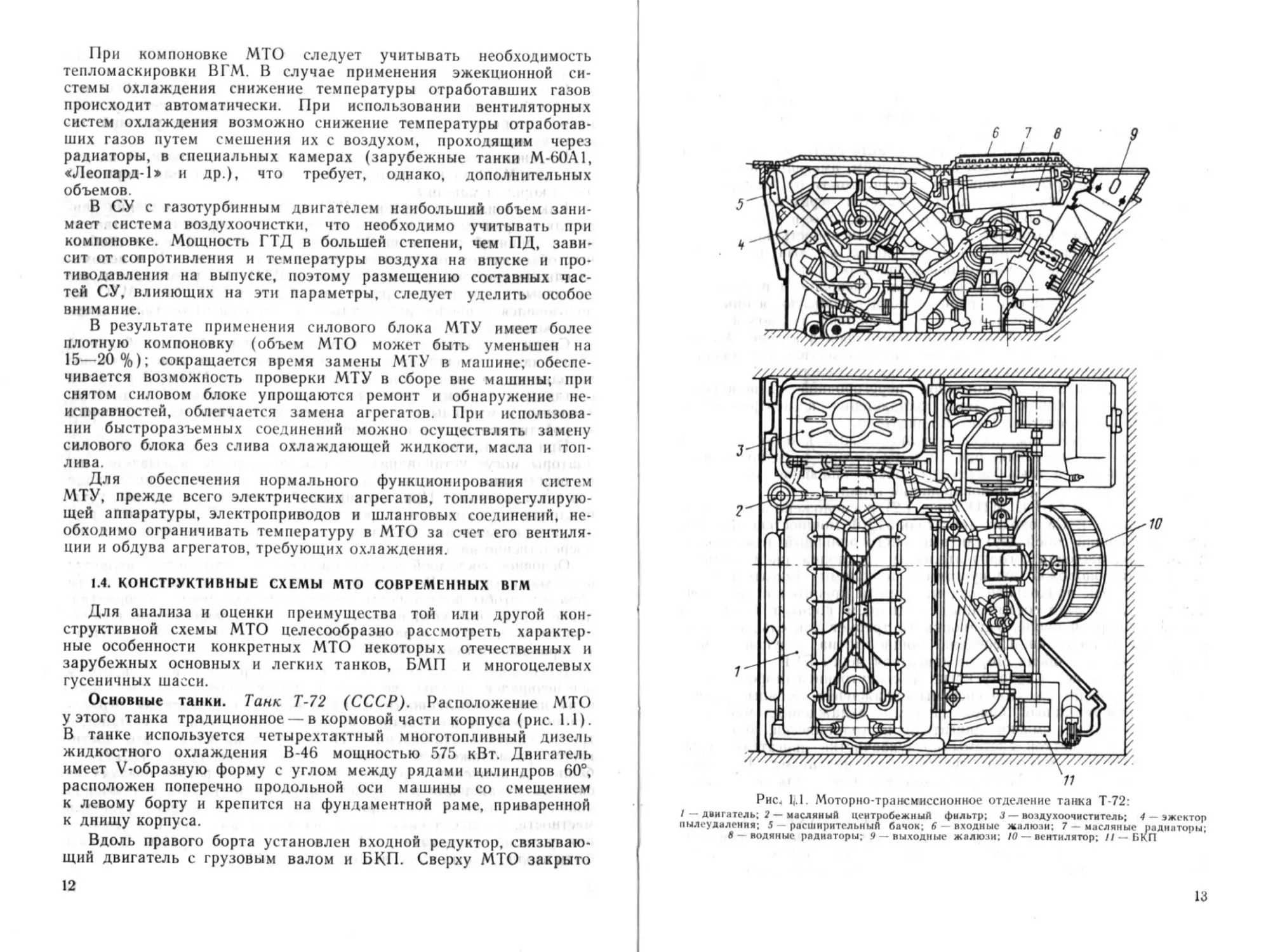

в длине и соответственно в объеме МТО в целом (табл. 1.1).

Из данных таблицы видно, что, хотя мощность двигателя тан-

ка Т-72 примерно на 55 % больше, чем танка Т-34, объем МТО

сократился на 16 %. Однако при этом необходимо учитывать,

что существенное уменьшение габаритов МТО было достигнуто

благодаря совершенствованию конструкции составных частей СУ.

Таблица 1.1

Некоторые характеристики МТО отечественных танков с двигателями типа В-2

Показатель Т-34 ТЫ Т-72

Расположение двига- теля Объем МТО, м* Мощность двигателя, кВт Продольное 3.7 368 Поперечное 3,4 382 Поперечное 3.1 575

Представляет несомненный интерес компоновка с поперечным

расположением двигателя между бортовыми коробками передач

(БКП). Ее использование на танке Т-64А позволило создать МТО

объемом всего 2,6 м3 при мощности дизеля 515 кВт, что является

уникальным достижением мирового танкостроения. Это оказалось

возможным благодаря разработке специального танкового двига-

теля с горизонтальным расположением цилиндров, что позволило

разместить системы охлаждения и воздухоочистки непосредст-

венно над ним.

Если длина двигателя соизмерима с его шириной, возможно

создание малогабаритных МТО и при продольном расположении

двигателя. Так, в отечественном танке Т-80 при использовании

БКП и продольном расположении двигателя мощностью 735 кВт

объем МТО составил 2,8 м3 (с учетом трех топливных баков вме-

стимостью около 300 л, размещаемых в МТО).

Расположение МТО в передней части корпуса характерно для

БМП, бронетранспортеров (БТР) и самоходных орудий.

Основными преимуществами такой компоновки являются:

уменьшение длины тяг управления к двигателю и трансмис-

сии, так как МТО в этом случае располагается, как правило,

спереди и справа от водителя;

дополнительная защита десанта при поражении БМП и БТР

с лобовой части (это обстоятельство учитывалось при создании

израильского танка «Меркава», имеющего переднее расположе-

ние МТО).

В самоходных орудиях смещение боевого отделения в кормо-

вую часть корпуса связано с применением длинноствольных пу-

шек и опасностью утыкания их в грунт при преодолении пре-

Ю

пятствий. Кроме того, такая компоновка позволяет быстро загру-

зить сравнительно большой боекомплект.

Основными недостатками переднего расположения МТО яв-

ляются большая вероятность поражения ведущего колеса; услож-

нение компоновки газовоздушных трасс; ухудшение условий ра-

боты экипажа.

На многоцелевых гусеничных шасси в зависимости от их на-

значения МТО может располагаться в передней или кормовой

части корпуса машины.

Как правило, компоновка МТО начинается с размещения дви-

гателя и трансмиссии в отведенном объеме корпуса в соответст-

вии с принятой компоновкой машины в целом. Далее в свобод-

ных объемах компонуются составные части систем СУ и вспомо-

гательные системы, располагаемые в МТО. По возможности все

составные части должны размещаться так, чтобы объем МТО ис-

пользовался наиболее рационально, а это зависит от типа систем

и их конструкции.

Среди всех систем СУ с поршневым двигателем наибольший

объем занимает система охлаждения, поэтому ее конструктивное

исполнение во многом определяет компоновку МТО. Основными

составными частями системы охлаждения являются радиаторы

(водяные и масляные) и в зависимости от типа воздуходувного

устройства вентилятор или эжектор.

При использовании вентиляторной системы охлаждения ра-

диаторы могут устанавливаться как со стороны всасывания, не-

посредственно за входными жалюзи, так и со стороны нагнетания

(за вентилятором). При эжекционной системе радиаторы уста-

навливаются только со стороны всасывания. У двигателей воз-

душного охлаждения радиаторы, как правило, размещаются не-

посредственно на двигателе.

Основной составной частью системы воздухоочистки является

воздухоочиститель. Воздухоочистители следует размещать таким

образом, чтобы воздуховоды имели возможно меныпее сопротив-

ление Известны компоновки, когда воздухоочистители вообще

выносятся из МТО и располагаются на надгусеничных полках

(американский танк М-60А1)

Воздуховоды и газоотводы необходимо располагать так, чтобы

обеспечивался подвод воздуха к воздухоочистителю из зоны

наименьшей запыленности и исключалась рециркуляция отрабо-

тавших газов и подогретого воздуха в двигатель и воздушную

трассу системы охлаждения. Наиболее рационально это дости-

гается расположением воздухозаборного устройства (ВЗУ) за

башней и выпуском отработавших газов и нагретого воздуха из

системы охлаждения в сторону кормы (назад). Для исключения

попадания пыли в МТО при преодолении зараженных участков

местности, осуществления движения танка под водой и улучше-

ния условий эксплуатации СУ газовоздушные трассы должны

быть изолированы от остального объема МТО.

2* ц

При компоновке МТО следует учитывать необходимость

тепломаскировки ВГМ. В случае применения эжекционной си-

стемы охлаждения снижение температуры отработавших газов

происходит автоматически. При использовании вентиляторных

систем охлаждения возможно снижение температуры отработав-

ших газов путем смешения их с воздухом, проходящим через

радиаторы, в специальных камерах (зарубежные танки М-60А1,

«Леопард-1» и др.), что требует, однако, дополнительных

объемов.

В СУ с газотурбинным двигателем наибольший объем зани-

мает система воздухоочистки, что необходимо учитывать при

компоновке. Мощность ГТД в большей степени, чем ПД, зави-

сит от сопротивления и температуры воздуха на впуске и про-

тиводавления на выпуске, поэтому размещению составных час-

тей СУ, влияющих на эти параметры, следует уделить особое

внимание.

В результате применения силового блока МТУ имеет более

плотную компоновку (объем МТО может быть уменьшен на

15—20%); сокращается время замены МТУ в машине; обеспе-

чивается возможность проверки МТУ в сборе вне машины; при

снятом силовом блоке упрощаются ремонт и обнаружение не-

исправностей, облегчается замена агрегатов. При использова-

нии быстроразъемных соединений можно осуществлять замену

силового блока без слива охлаждающей жидкости, масла и топ-

лива.

Для обеспечения нормального функционирования систем

МТУ, прежде всего электрических агрегатов, топливорегулирую-

щей аппаратуры, электроприводов и шланговых соединений, не-

обходимо ограничивать температуру в МТО за счет его вентиля-

ции и обдува агрегатов, требующих охлаждения.

1.4. КОНСТРУКТИВНЫЕ СХЕМЫ МТО СОВРЕМЕННЫХ ВГМ

Для анализа и оценки преимущества той или другой кон-

структивной схемы МТО целесообразно рассмотреть характер-

ные особенности конкретных МТО некоторых отечественных и

зарубежных основных и легких танков, БМП и многоцелевых

гусеничных шасси.

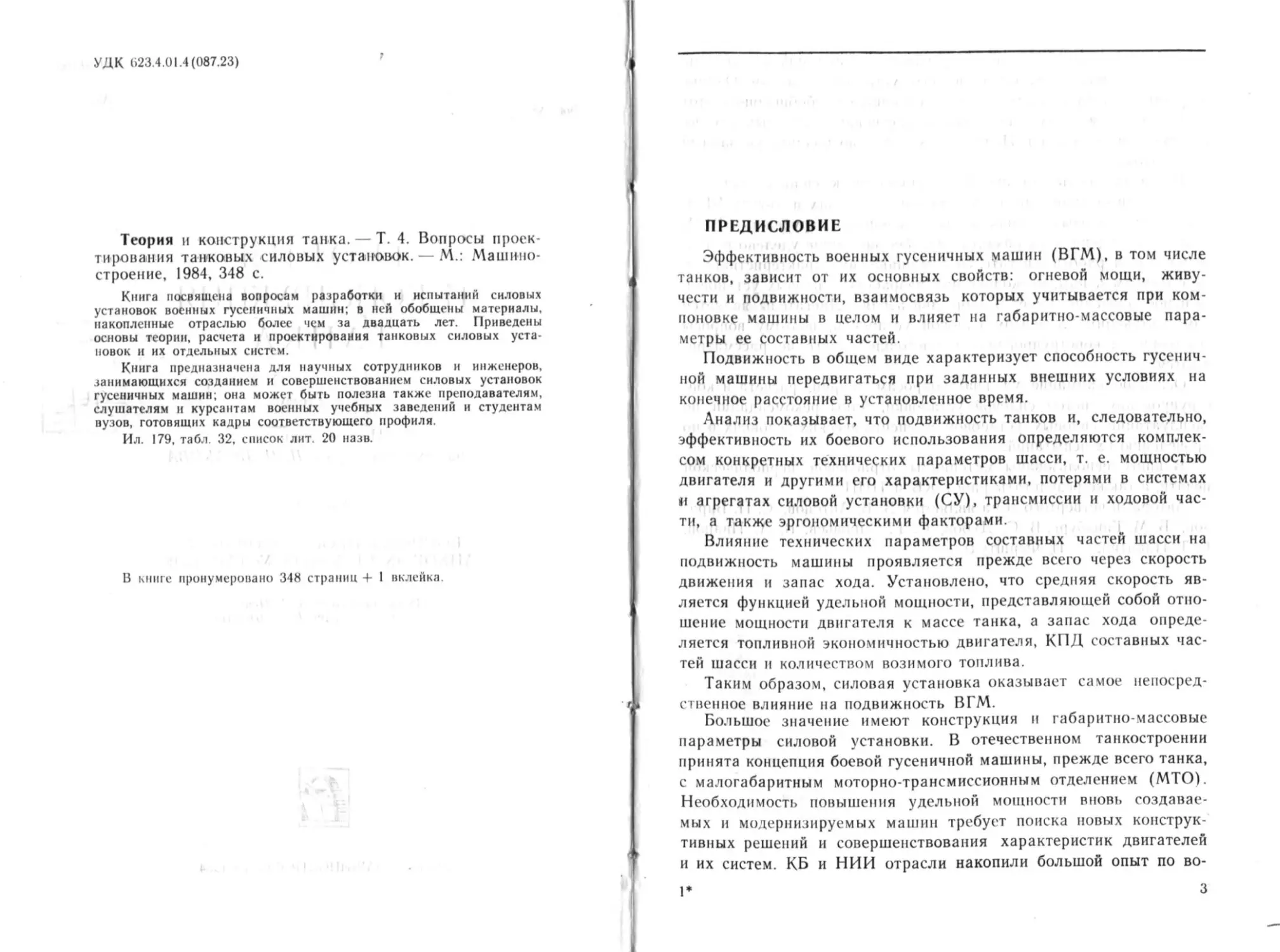

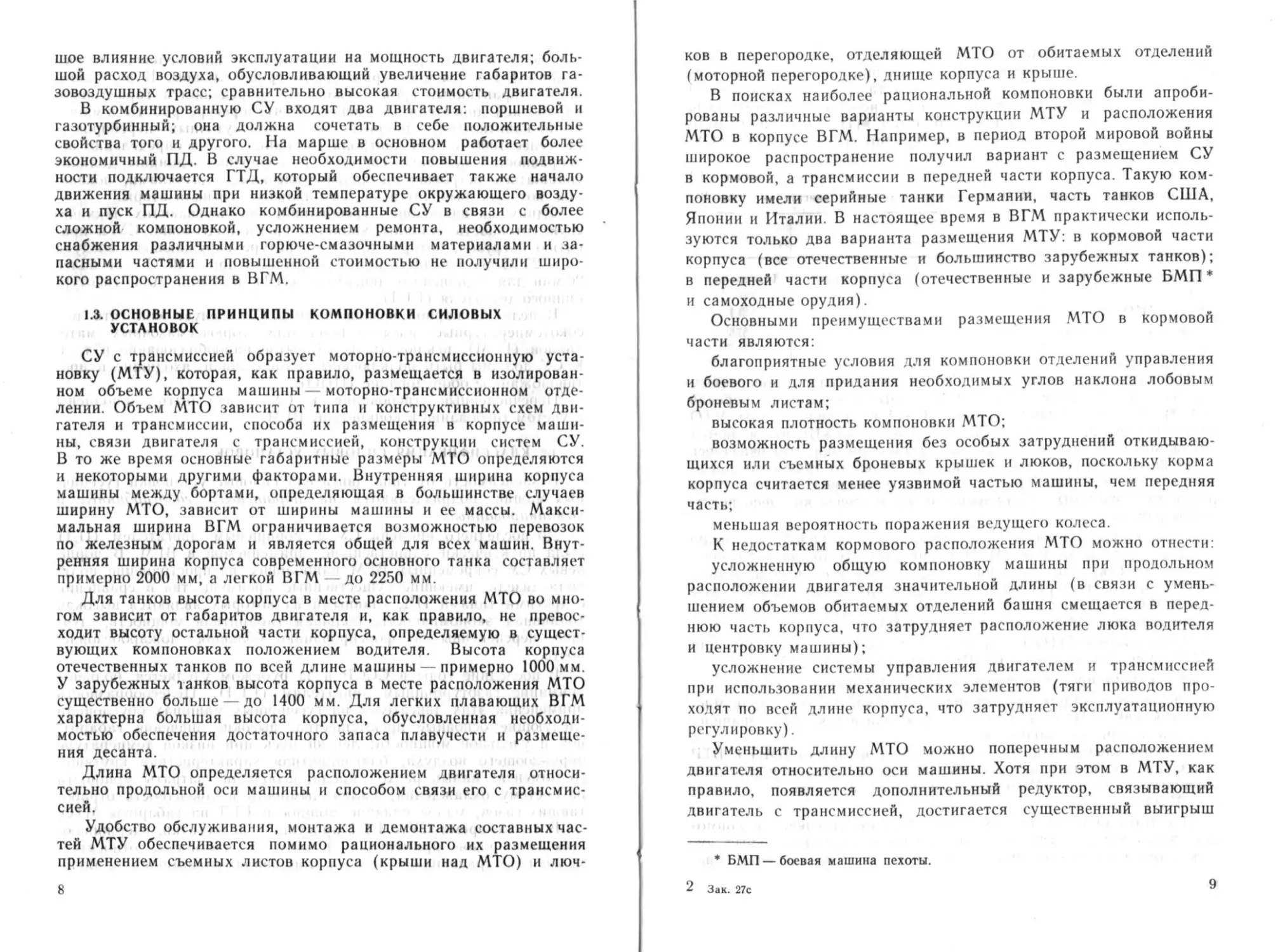

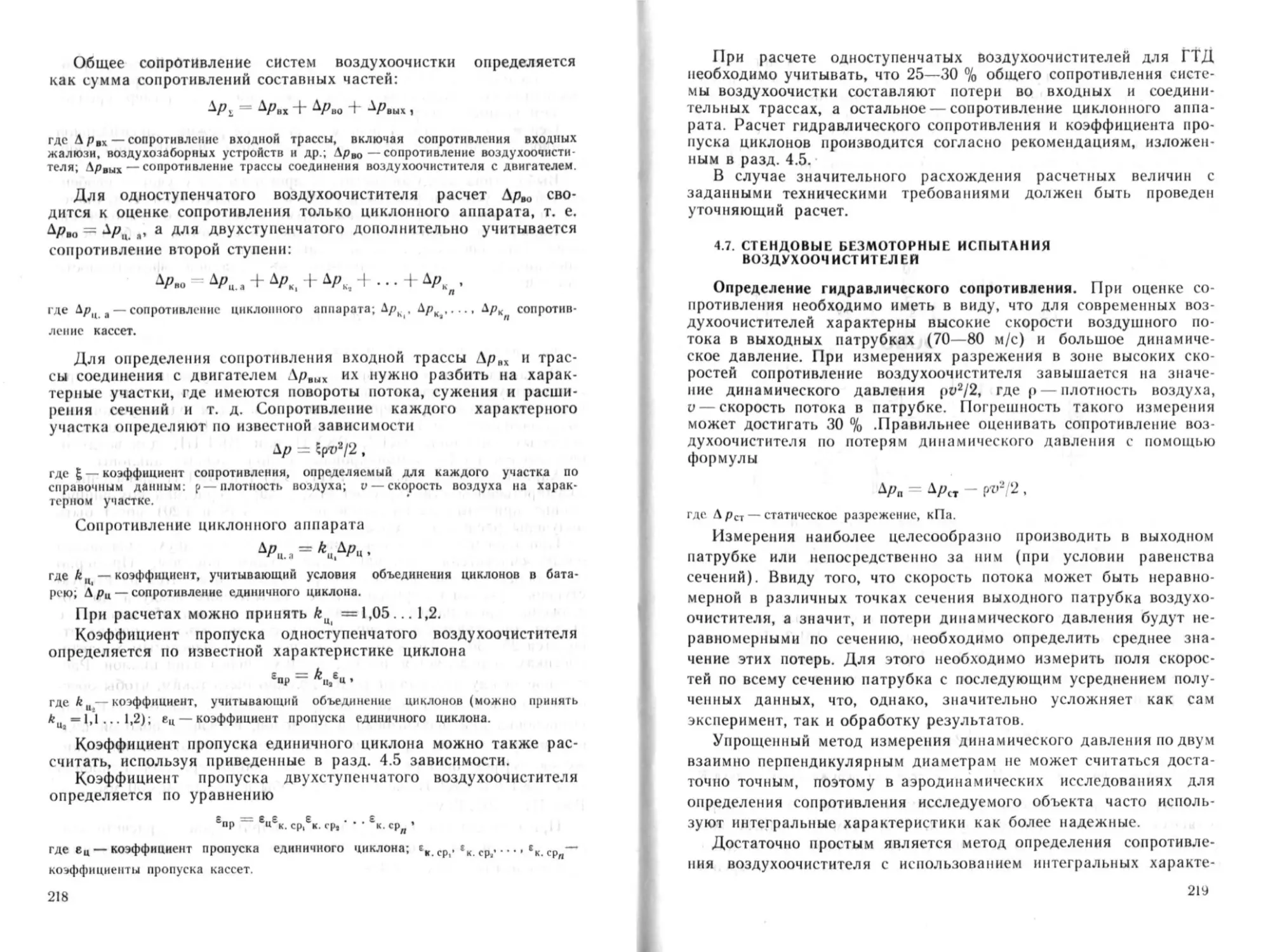

Основные танки. Танк. Т-72 (СССР). Расположение МТО

у этого танка традиционное — в кормовой части корпуса (рис. 1.1).

В танке используется четырехтактный многотопливный дизель

жидкостного охлаждения В-46 мощностью 575 кВт. Двигатель

имеет V-образную форму с углом между рядами цилиндров 60°,

расположен поперечно продольной оси машины со смещением

к левому борту и крепится на фундаментной раме, приваренной

к днищу корпуса.

Вдоль правого борта установлен входной редуктор, связываю-

щий двигатель с грузовым валом и БКП. Сверху МТО закрыто

12

6 7 8

Рис* 1/.1. Моторно-трансмиссионное отделение танка Т-72:

/ — дангатель; 2 — масляный центробежный фильтр; J — воздухоочиститель; < — эжектор

пылеудаления; 5 — расширительный бачок; 6 входные жалюзи; 7 масляные раднатооы;

в водяные рвднаторы; 9 — выходные жалюзи; 10 — вентилятор; II — БКП

13

двухстворчатой крышей, обе части которой (над двигателем и

трансмиссией) шарнирно соединены между собой петлями. На

крыше и днище корпуса танка под МТО имеются лючки для до-

ступа к обслуживаемым агрегатам, пополнения запаса и слива

охлаждающей жидкости и масла.

Циркуляция воздуха в воздушном тракте системы охлаждения

осуществляется центробежным вентилятором, имеющим в приводе

две передачи, которые включаются в зависимости от температуры

окружающего воздуха. Воздух засасывается через входные жа-

люзи, охлаждает масляные и водяные радиаторы и через выход-

ные жалюзи выбрасывается наружу. Интенсивность воздушного

потока регулируется положением выходных жалюзи и включе-

нием необходимой передачи в приводе вентилятора.

Двухступенчатый воздухоочиститель расположен в передней

правой части МТО. В его первой ступени используются циклоны,

а во второй кассеты с набивкой из проволоки. Подвод воздуха

к нему осуществляется через специальный люк в крыше. Удале-

ние пыли после первой ступени очистки осуществляется эжекто-

рами, объединенными с системой выпуска двигателя.

Между двигателем и моторной перегородкой расположены

расширительный бачок системы охлаждения и центробежный

масляный фильтр системы смазки двигателя.

В МТО установлены также пополнительный и основной баки

системы смазки двигателя, бак системы смазки и гндроуправле-

ния трансмиссии, а также агрегаты, обеспечивающие эксплуата-

цию МТУ в процессе функционирования танка.

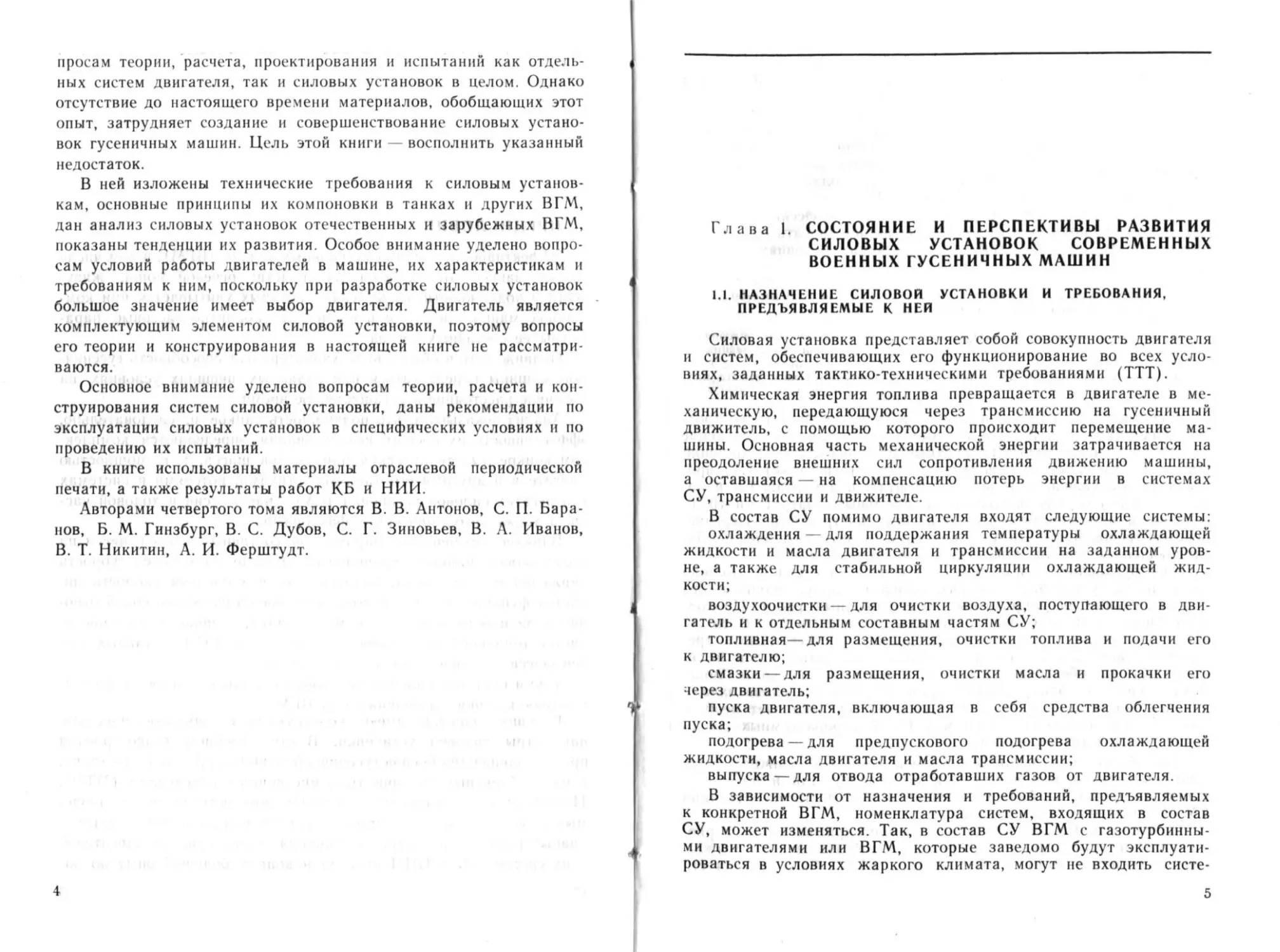

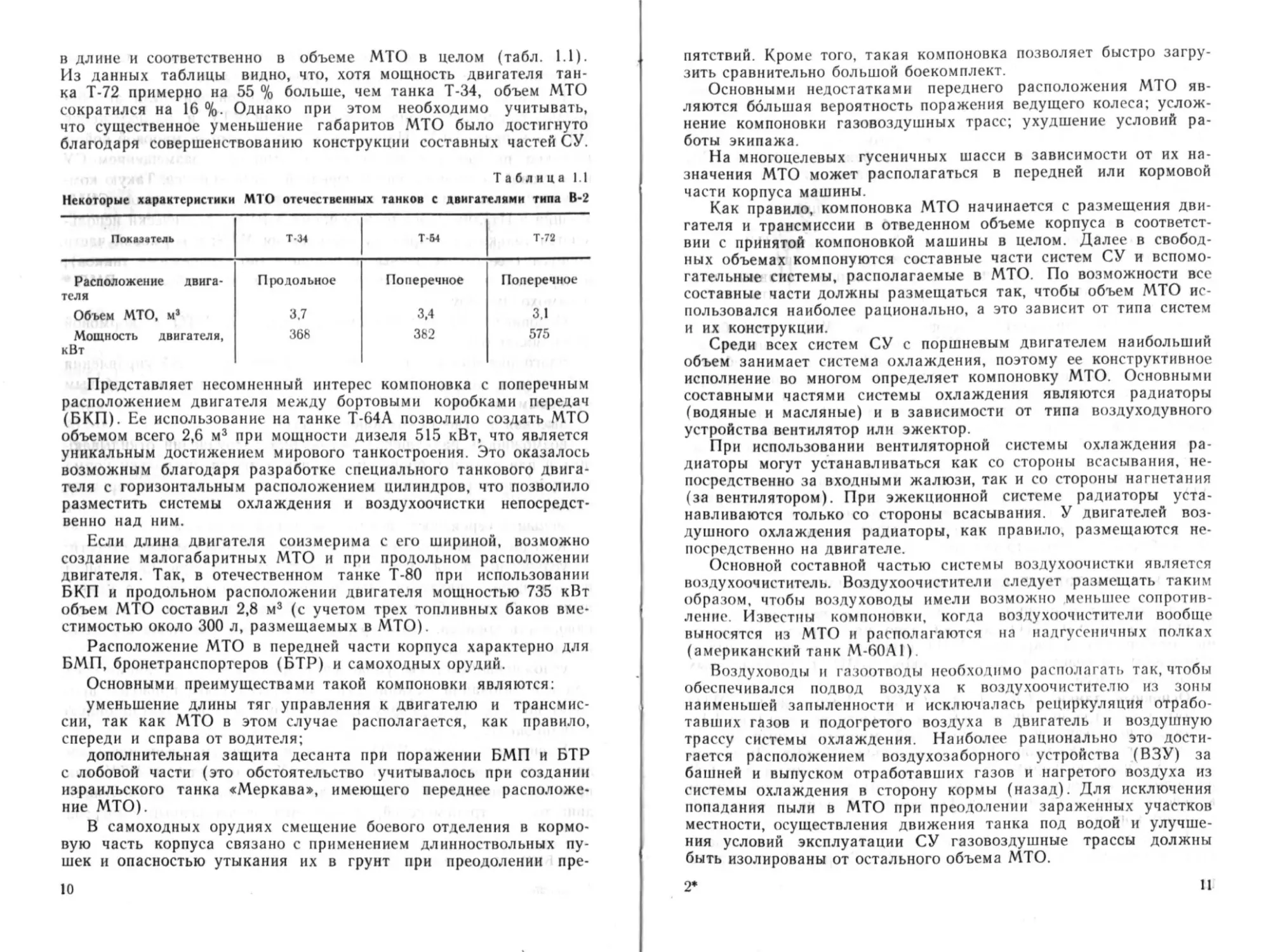

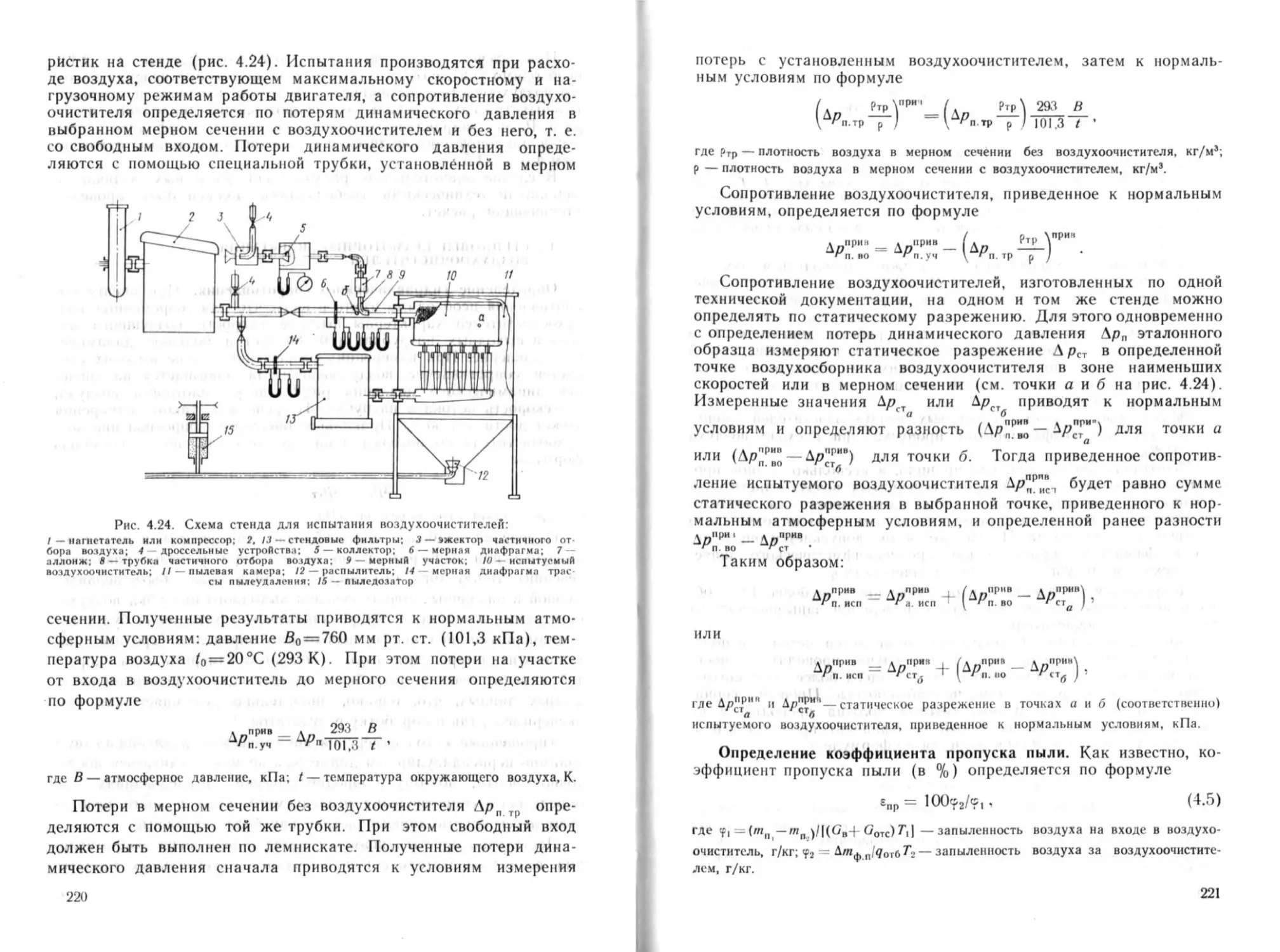

Танк Т-64 А (СССР). МТО (рис. 1.2) расположено в кормовой

части корпуса. В СУ входит двигатель 5ТДФ мощностью 515 кВт.

представляющий собой двухтактный многотопливный дизель жид-

костного охлаждения с горизонтальным расположением цилинд-

ров и противоположно движущимися поршнями. Двигатель уста-

новлен поперек продольной оси машины и крепится в трех точ-

ках на двух жестко соединенных с днищем корпуса цапфах и

одной шарнирной опоре. Установка не требует длительного цент-

рирования и подгонки. Передача мощности на ведущие колеса

осуществляется с обеих сторон двигателя через Б КП.

МТО закрывается сверху крышей, с внутренней стороны кото-

рой смонтированы эжектор системы охлаждения, водяные радиа-

торы, расширительный бачок системы охлаждения, масляные

радиаторы систем смазки двигателя и трансмиссии, бункер с

инерционной решеткой системы воздухоочистки двигателя. Кры-

ша поднимается с помощью специального механизма. В крыше

и днище корпуса под МТО расположены лючки для обслужива-

ния агрегатов.

Над радиаторами и бункером системы воздухоочистки уста-

новлены входные жалюзи, закрытые сверху металлической сет-

кой. В верхней части кормового листа крепятся выходные жалю-

зи эжектора. Между двигателем и моторной перегородкой рас-

14

Рис. 1.2. Моторно-тра1юсмиссионное отделение танка Т-64А-

/ воздухоочиститель; 2 - двигатель; 3 — бак системы смазки двигателя; 4 входные жа-

люзи; 5 масляные радиаторы; 6 — водяные радиаторы; 7 эжектор; Я расширительны Л

бачок; 9 выходные жалюзи; 10 — БКП

15

положены баки систем смазки двигателя и трансмиссии. Над дви-

гателем у левого борта корпуса машины размещен одноступенча-

тый воздухоочиститель с автоматическим удалением пыли при

помощи эжектора, использующего сжатый нагнетателем двига-

теля воздух.

В кормовой части МТО расположен топливный бачок, через

который осуществляется циркуляция проточного топлива и уда-

ляется воздух из топливной системы. В МТО размещены также

агрегаты систем, обеспечивающих функционирование МТУ в

условиях эксплуатации.

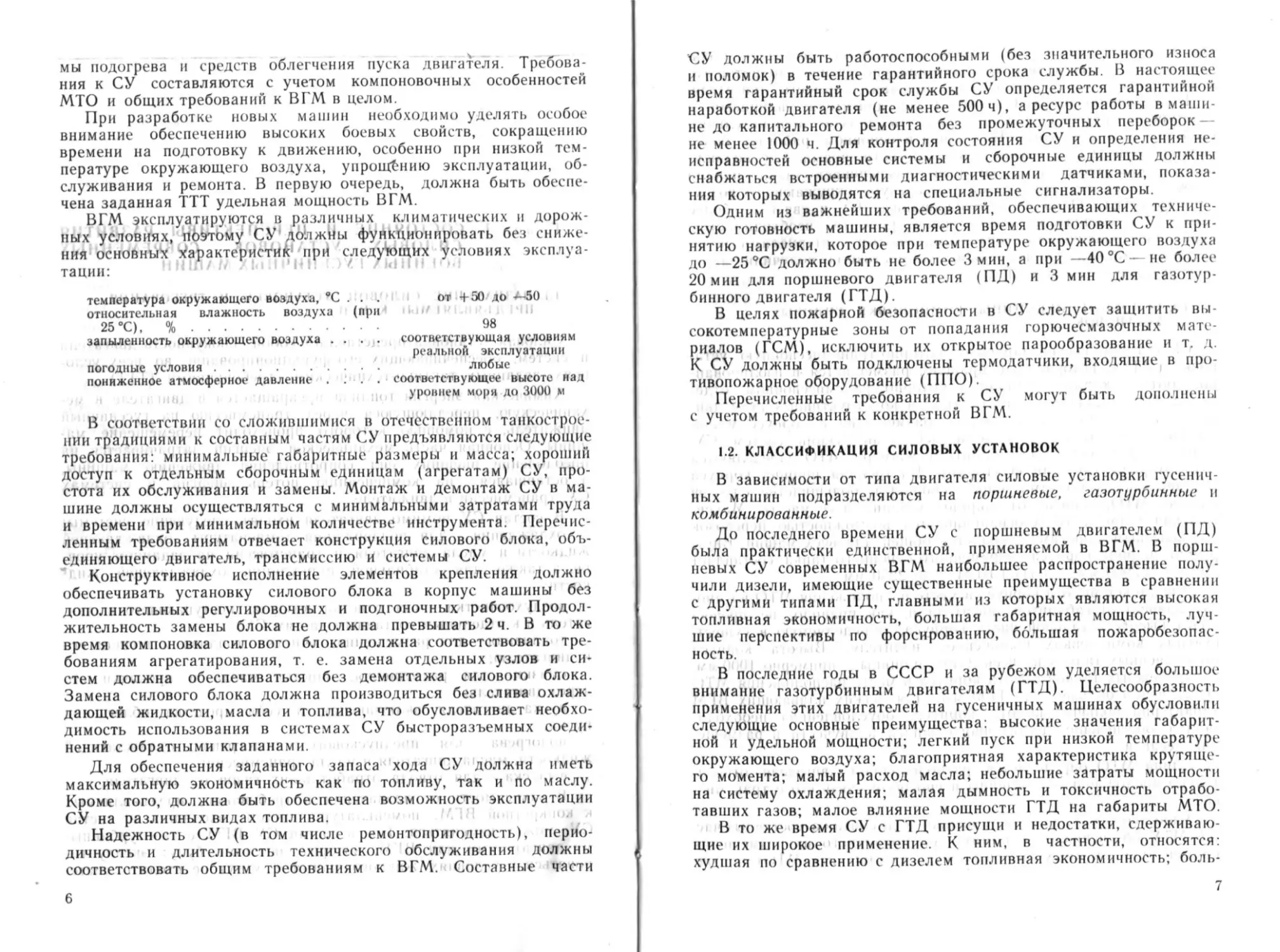

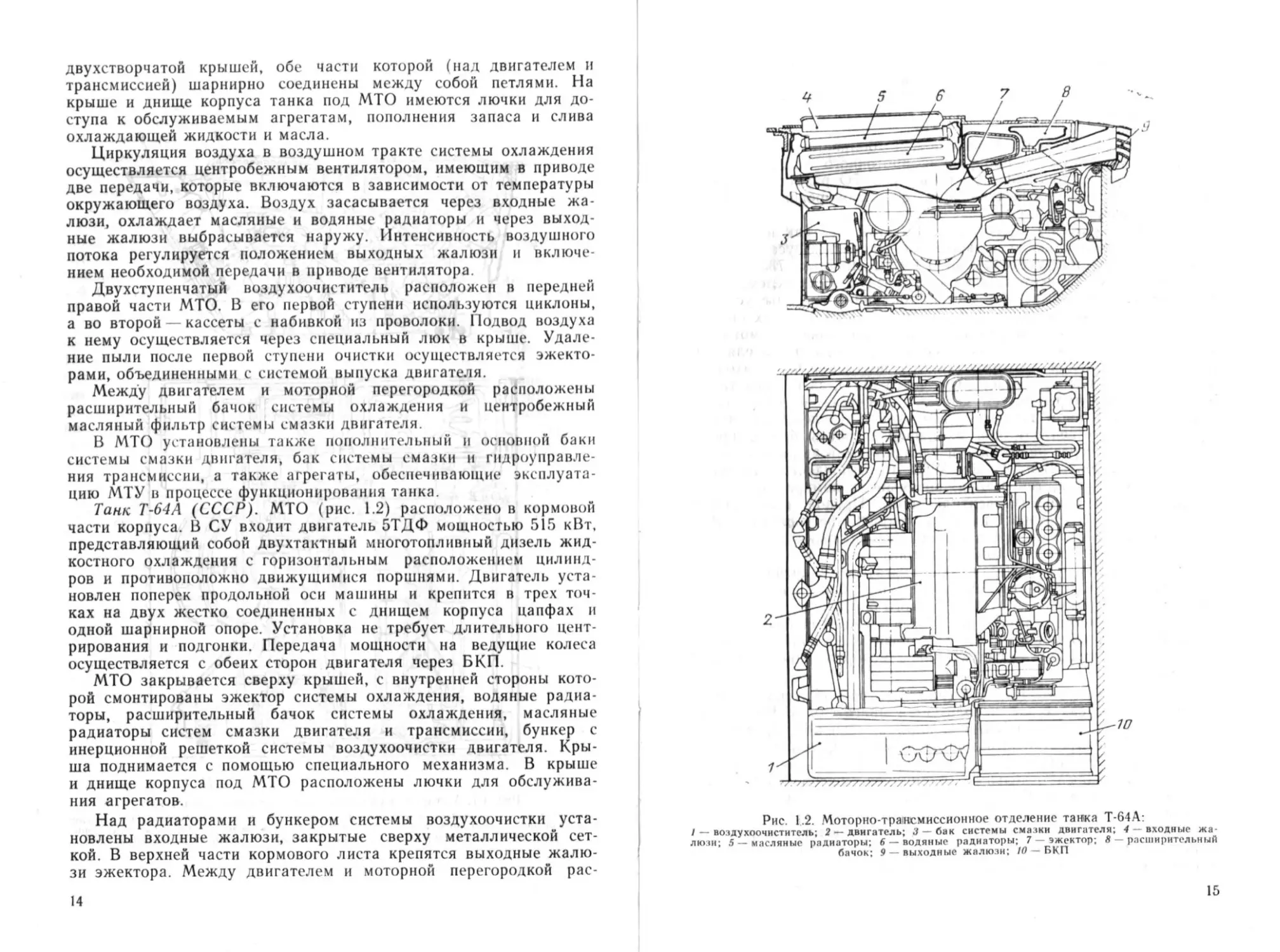

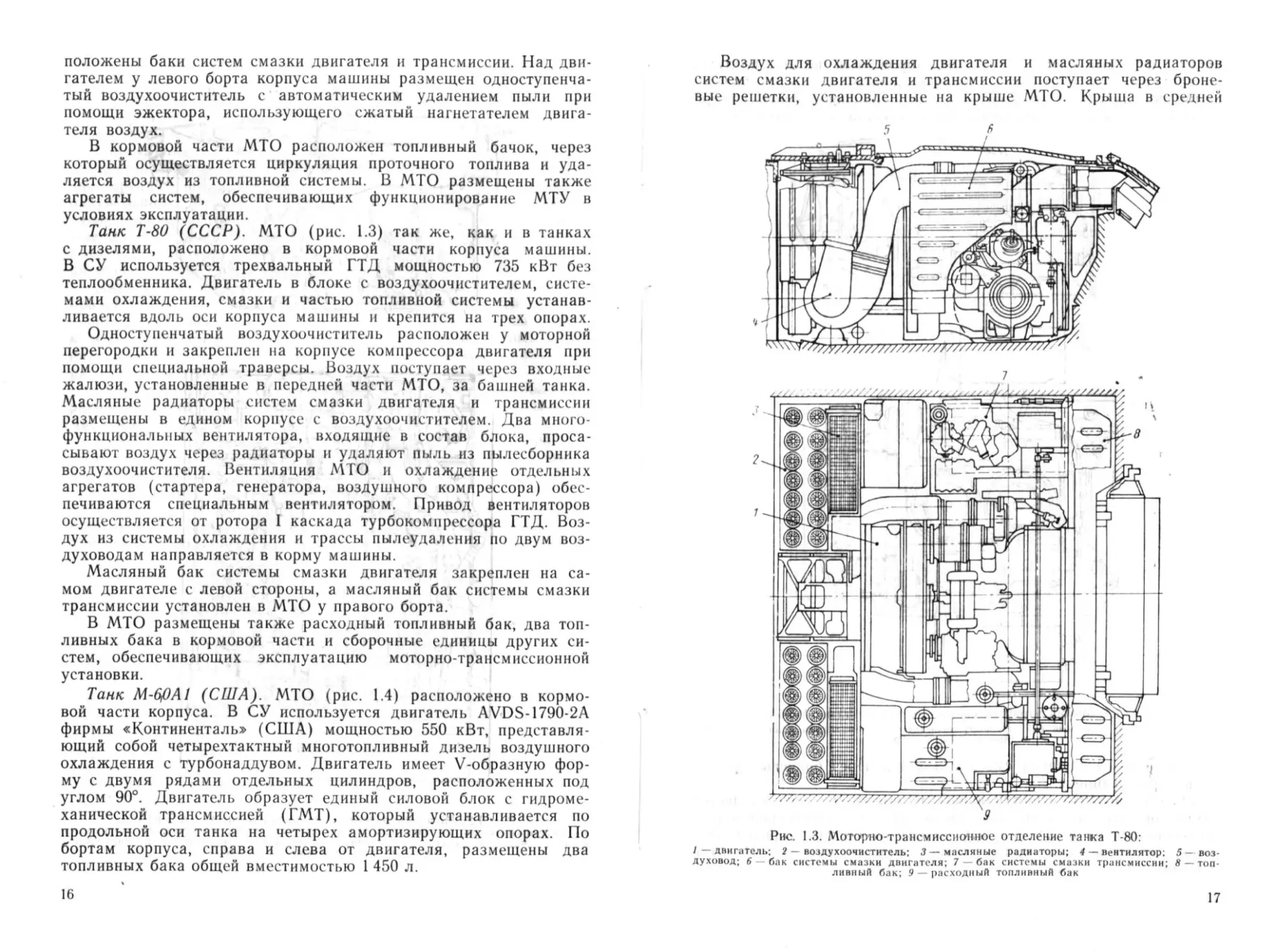

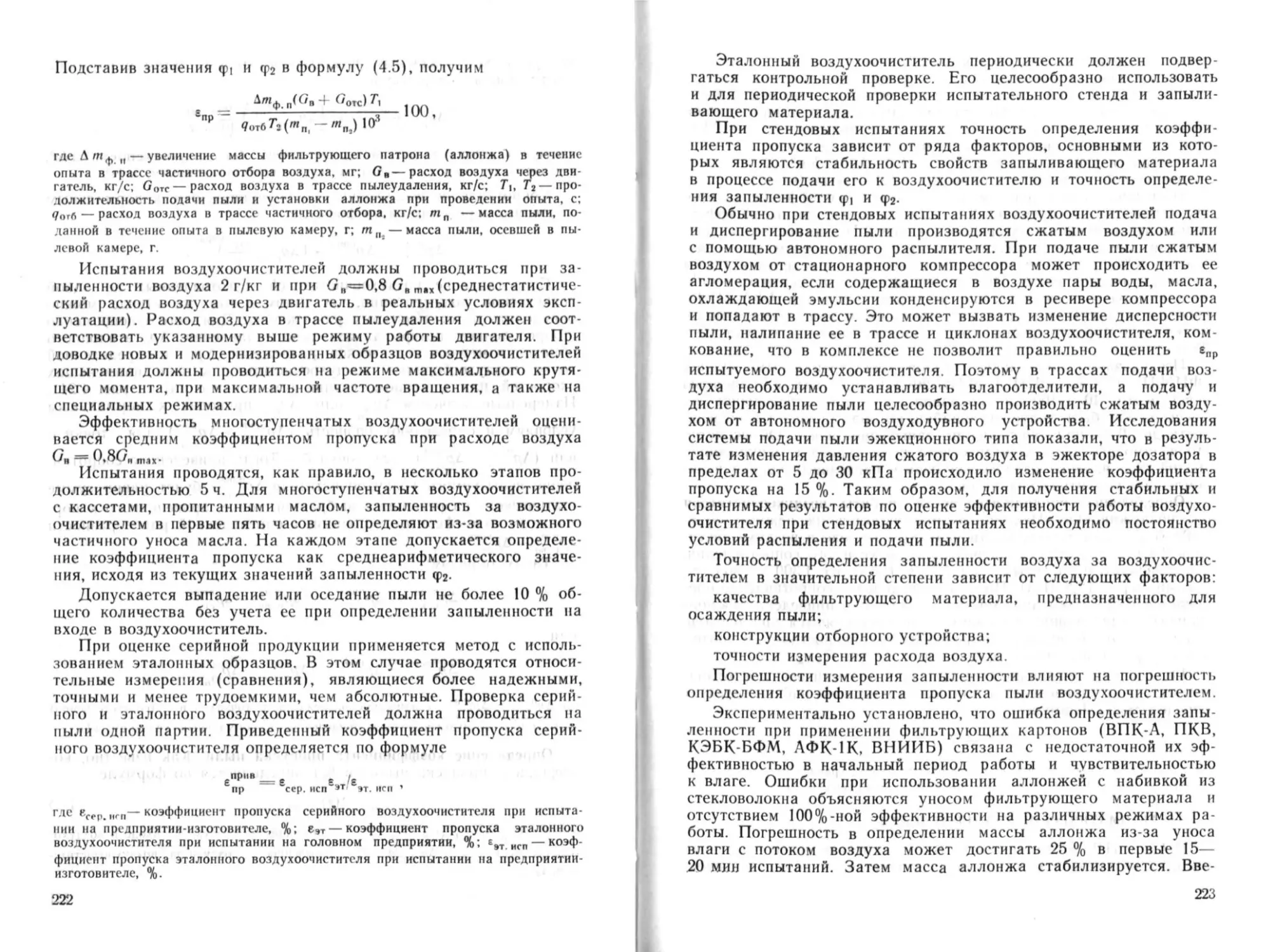

Танк Т-80 (СССР). МТО (рис. 1.3) так же, как и в танках

с дизелями, расположено в кормовой части корпуса машины.

В СУ используется трехвальный ГТД мощностью 735 кВт без

теплообменника. Двигатель в блоке с воздухоочистителем, систе-

мами охлаждения, смазки и частью топливной системы устанав-

ливается вдоль оси корпуса машины и крепится на трех опорах.

Одноступенчатый воздухоочиститель расположен у моторной

перегородки и закреплен на корпусе компрессора двигателя при

помощи специальной траверсы. Воздух поступает через входные

жалюзи, установленные в передней части МТО, за башней танка.

Масляные радиаторы систем смазки двигателя и трансмиссии

размещены в едином корпусе с воздухоочистителем. Два много-

функциональных вентилятора, входящие в состав блока, проса-

сывают воздух через радиаторы и удаляют пыль из пылесборника

воздухоочистителя. Вентиляция МТО и охлаждение отдельных

агрегатов (стартера, генератора, воздушного компрессора) обес-

печиваются специальным вентилятором. Привод вентиляторов

осуществляется от ротора I каскада турбокомпрессора ГТД. Воз-

дух из системы охлаждения и трассы пылеудаления по двум воз-

духоводам направляется в корму машины.

Масляный бак системы смазки двигателя закреплен на са-

мом двигателе с левой стороны, а масляный бак системы смазки

трансмиссии установлен в МТО у правого борта.

В МТО размещены также расходный топливный бак, два топ-

ливных бака в кормовой части и сборочные единицы других си-

стем, обеспечивающих эксплуатацию моторно-трансмиссионной

установки.

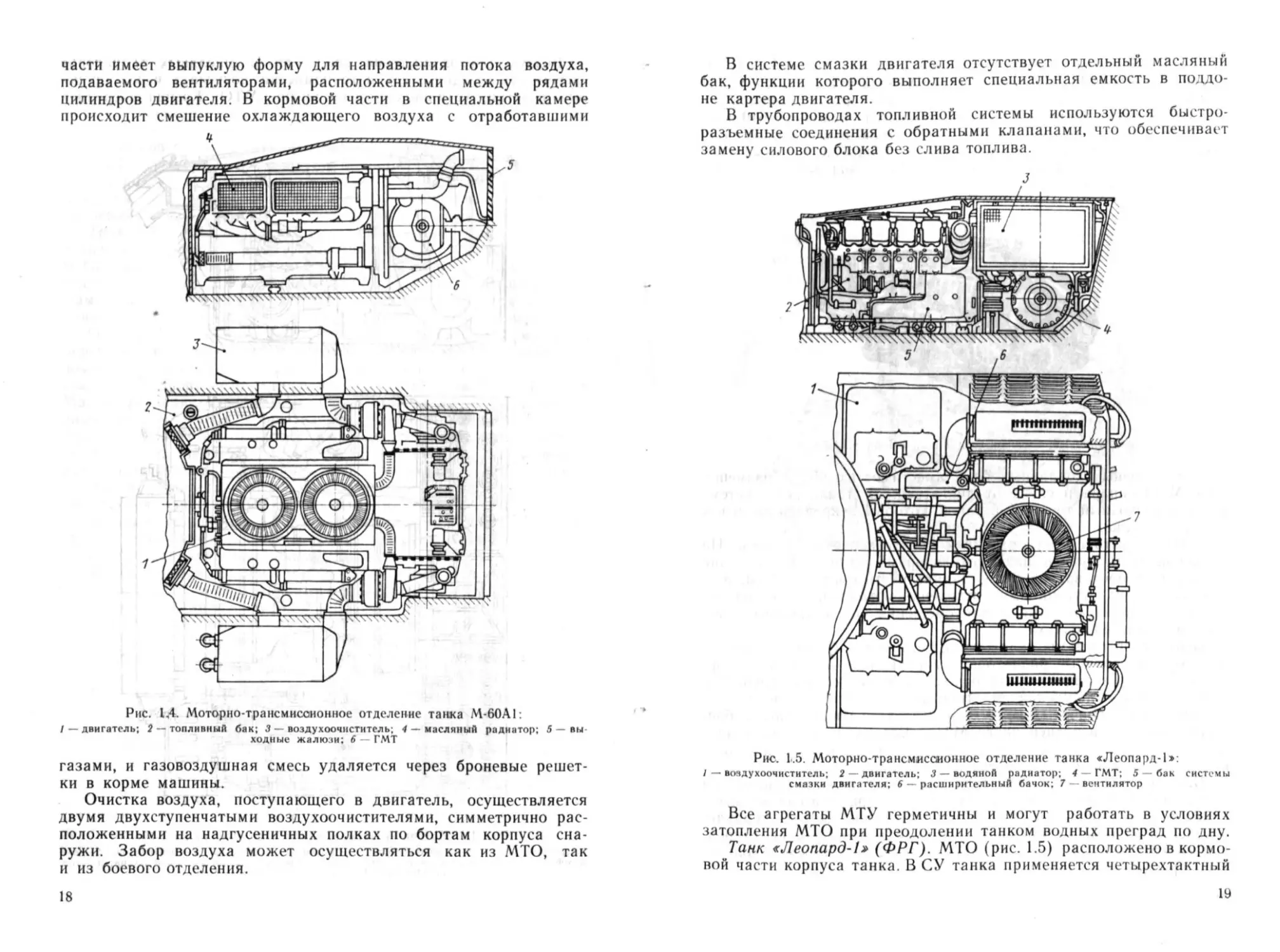

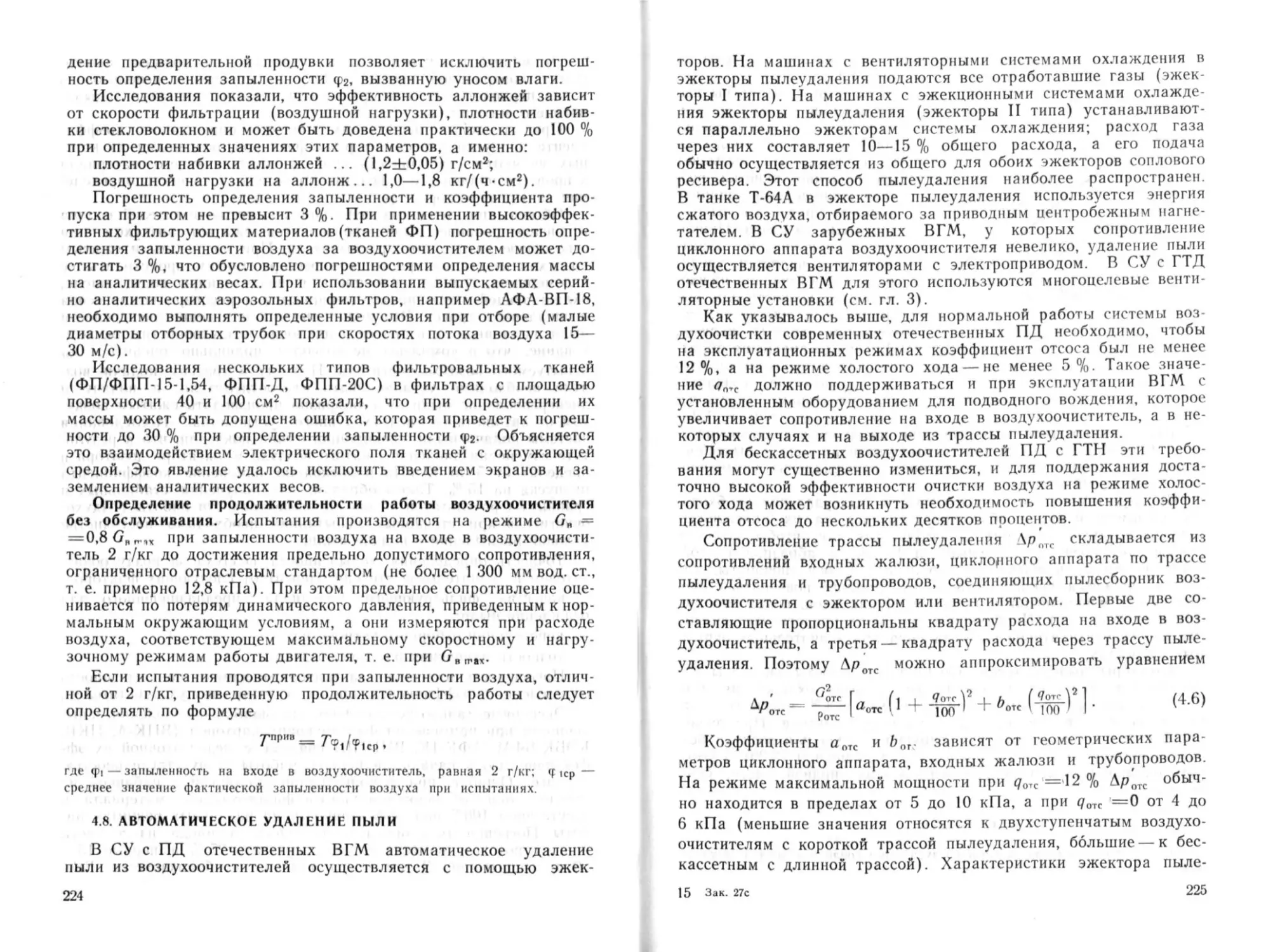

Танк М-6рА1 (США). МТО (рис. 1.4) расположено в кормо-

вой части корпуса. В СУ используется двигатель AVDS-1790-2A

фирмы «Континенталь» (США) мощностью 550 кВт, представля-

ющий собой четырехтактный многотопливный дизель воздушного

охлаждения с турбонаддувом. Двигатель имеет V-образную фор-

му с двумя рядами отдельных цилиндров, расположенных под

углом 90°. Двигатель образует единый силовой блок с гидроме-

ханической трансмиссией (ГМТ), который устанавливается по

продольной оси танка на четырех амортизирующих опорах. По

бортам корпуса, справа и слева от двигателя, размещены два

топливных бака общей вместимостью 1 450 л.

16

Воздух для охлаждения двигателя и масляных радиаторов

систем смазки двигателя и трансмиссии поступает через броне-

вые решетки, установленные на крыше МТО. Крыша в средней

Рис. 1.3. Моторио-т ране мисс и оииое отделение танка Т-80:

/—двигатель; 2 — воздухоочиститель; 3 — масляные радиаторы; < —вентилятор; 5 - воз-

духовод; 6 бак системы смазки двигателя; 7 бак системы смазки трансмиссии; 8 - топ-

ливный бак; 9 — расходный топливный бак

17

части имеет выпуклую форму для направления потока воздуха,

подаваемого вентиляторами, расположенными между рядами

цилиндров двигателя. В кормовой части в специальной камере

происходит смешение охлаждающего воздуха с отработавшими

Рис. 1,4. Моторно-трансмиссионное отделение танка М-60А1:

/ — двигатель; 2 — топливный бак; 3 — воздухоочиститель; 4 — масляный радиатор; 5 — вы

ходные жалюзи; 6 ГМТ

газами, и газовоздушная смесь удаляется через броневые решет-

ки в корме машины.

Очистка воздуха, поступающего в двигатель, осуществляется

двумя двухступенчатыми воздухоочистителями, симметрично рас-

положенными на надгусеничных полках по бортам корпуса сна-

ружи. Забор воздуха может осуществляться как из МТО, так

и из боевого отделения.

18

В системе смазки двигателя отсутствует отдельный масляный

бак, функции которого выполняет специальная емкость в поддо-

не картера двигателя.

В трубопроводах топливной системы используются быстро-

разъемные соединения с обратными клапанами, что обеспечивает

замену силового блока без слива топлива.

Рис. 1.5. Моторно-трансмиссионное отделение танка «Леопард-1»

/ — воздухоочиститель; 2 двигатель; 3 водяной радиатор; 4 - ГМТ; 5 бак системы

смазки двигателя; 6 — расширительный бачок; 7 — вентилятор

Все агрегаты МТУ герметичны и могут работать в условиях

затопления МТО при преодолении танком водных преград по дну.

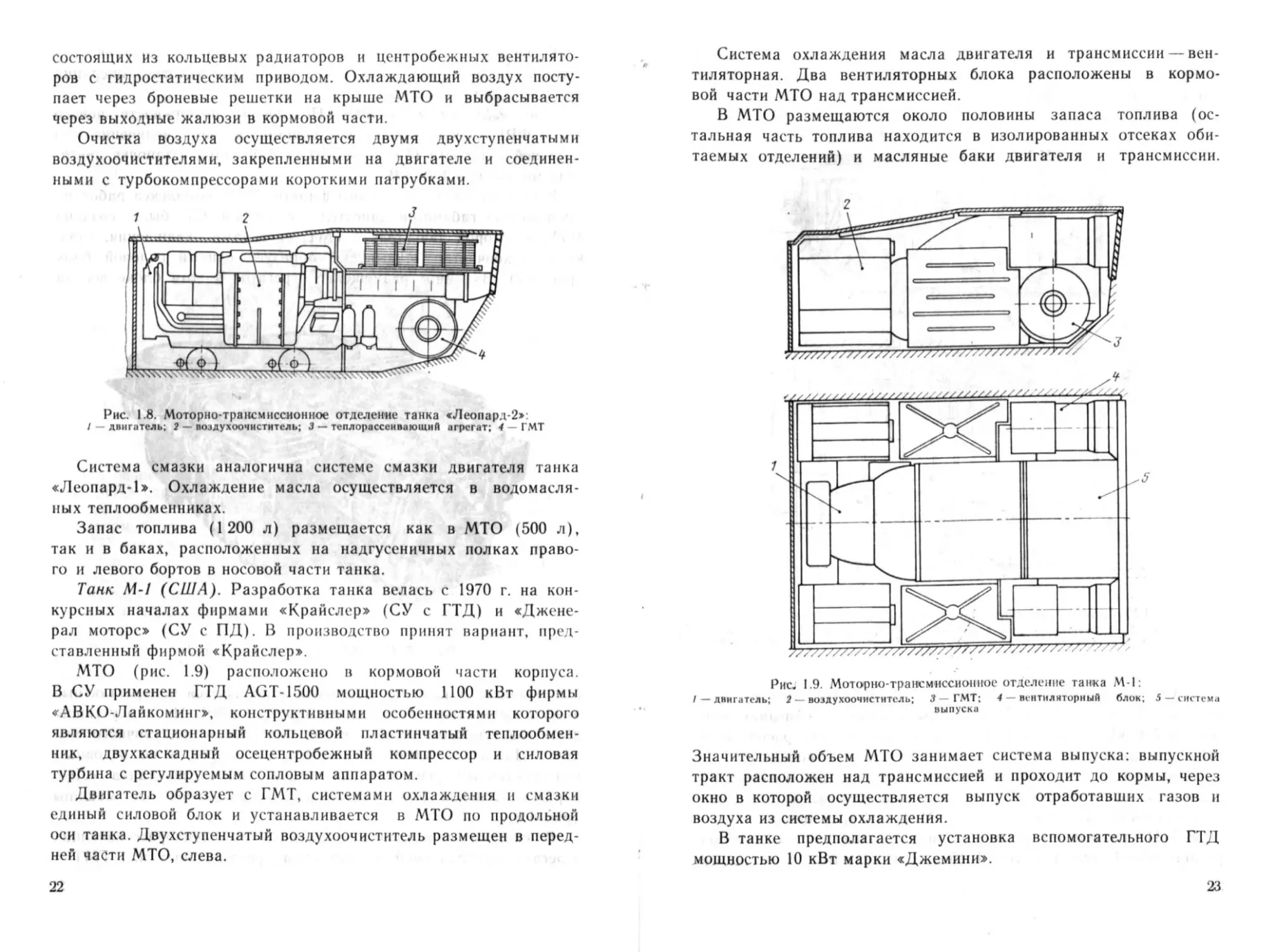

Танк иЛеопард-!» (ФРГ). МТО (рис. 1.5) расположено в кормо-

вой части корпуса танка. В СУ танка применяется четырехтактный

19

предкамерный дизель жидкостного охлаждения МВ838 СаМ-500

фирмы MTU (ФРГ). Двигатель имеет V-образную форму с углом

между рядами цилиндров 90°, оборудован двумя приводными

центробежными нагнетателями и развивает мощность 610 кВт.

Двигатель с ГМТ, системами охлаждения и смазки образует

единый силовой блок, установленный по продольной оси машины

на четырех амортизирующих опорах. Общий вид силового блока

представлен на рис. 1.6.

Рис. ЦБ. Силовой блок танка «Леопард-1»

Два основных топливных бака вместимостью 955 л размеще-

ны в МТО справа и слева от двигателя. В топливной системе

имеется расходный топливный бачок, который закреплен на левом

топливном баке.

МТО закрыто сверху откидной двухстворчатой крышей. На

кормовой части крыши над вентилятором системы охлаждения

установлена броневая решетка. Задние части бортовых ниш, рас-

положенных над гусеницами, отделены металлическими перего-

родками и образуют камеры для смешения отработавших газов

и охлаждающего воздуха.

Вентилятор системы охлаждения установлен горизонтально на

трансмиссии, водяные радиаторы вертикально в нишах по бор-

там корпуса. Расширительный бачок и соединительные трубопро-

воды системы охлаждения смонтированы на силовом блоке.

Два двухступенчатых воздухоочистителя расположены в бор-

товых нишах в передней части МТО. Воздух к ним поступает

через закрытые сетками щели в верхней части ниш, а при движе-

нии танка под водой из боевого отделения.

Бак системы смазки двигателя закреплен непосредственно на

двигателе. Охлаждение масла двигателя и трансмиссии осущест-

вляется в водомасляных теплообменниках жидкостью, циркули-

рующей в системе охлаждения. Первый теплообменник закреп-

лен на картере двигателя, второй установлен в нижнем коллек-

торе правого водяного радиатора системы охлаждения.

20

В топливной системе и системе предпускового подогрева ис-

пользуются быстроразъемные соединения, что ускоряет операции

по замене силового блока.

Танк *Леопард-2» (ФРГ). Повышение подвижности нового

танка ФРГ обеспечивается в основном за счет увеличения его

удельной мощности (более 18 кВт/т) благодаря установке двига-

теля мощностью 1100 кВт.

В результате проведенного фирмой MTL1 комплекса работ по

уменьшению габаритов двигателя и систем СУ была создана

МТУ, в которой двигатель с ГМТ, системами охлаждения, смаз-

ки, воздухоочистки и выпуска образует единый силовой блок

(рис. 1.7) Взаимное размещение агрегатов в этом блоке весьма

Рис. L.7. Силовой блок тачка «Лсопард-2»

рационально В качестве двигателя используется четырехтактный

дизель жидкостного охлаждения МВ873 Ка 501. На нем установ-

лены два турбокомпрессора и два охладителя наддувочного воз-

духа. Двигатель имеет двенадцать цилиндров и по основным

конструктивным решениям аналогичен двигателю танка «Лео-

пард-1». Силовой блок установлен по продольной оси машины

(рис. 1.8).

В системе охлаждения применены два теплорассеивающих

агрегата оригинальной конструкции, размещенных над ГМТ и

21

состоящих из кольцевых радиаторов и центробежных вентилято-

ров с гидростатическим приводом. Охлаждающий воздух посту-

пает через броневые решетки на крыше МТО и выбрасывается

через выходные жалюзи в кормовой части.

Очистка воздуха осуществляется двумя двухступенчатыми

воздухоочистителями, закрепленными на двигателе и соединен-

ными с турбокомпрессорами короткими патрубками.

Рис. 1.8. Моторно-трансмиссионное отделение танка «Леопарл-2»

/ двигатель; i — воздухоочиститель; 3 — теплорассеивающий агрегат; 4 ГМТ

Система смазки аналогична системе смазки двигателя танка

«Леопард-1». Охлаждение масла осуществляется в водомасля-

ных теплообменниках.

Запас топлива (1200 л) размещается как в МТО (500 л),

так и в баках, расположенных на надгусеничных полках право-

го и левого бортов в носовой части танка.

Танк М-1 (США). Разработка танка велась с 1970 г. на кон-

курсных началах фирмами «Крайслер» (СУ с ГТД) и «Джене-

рал моторе» (СУ с ПД). В производство принят вариант, пред-

ставленный фирмой «Крайслер».

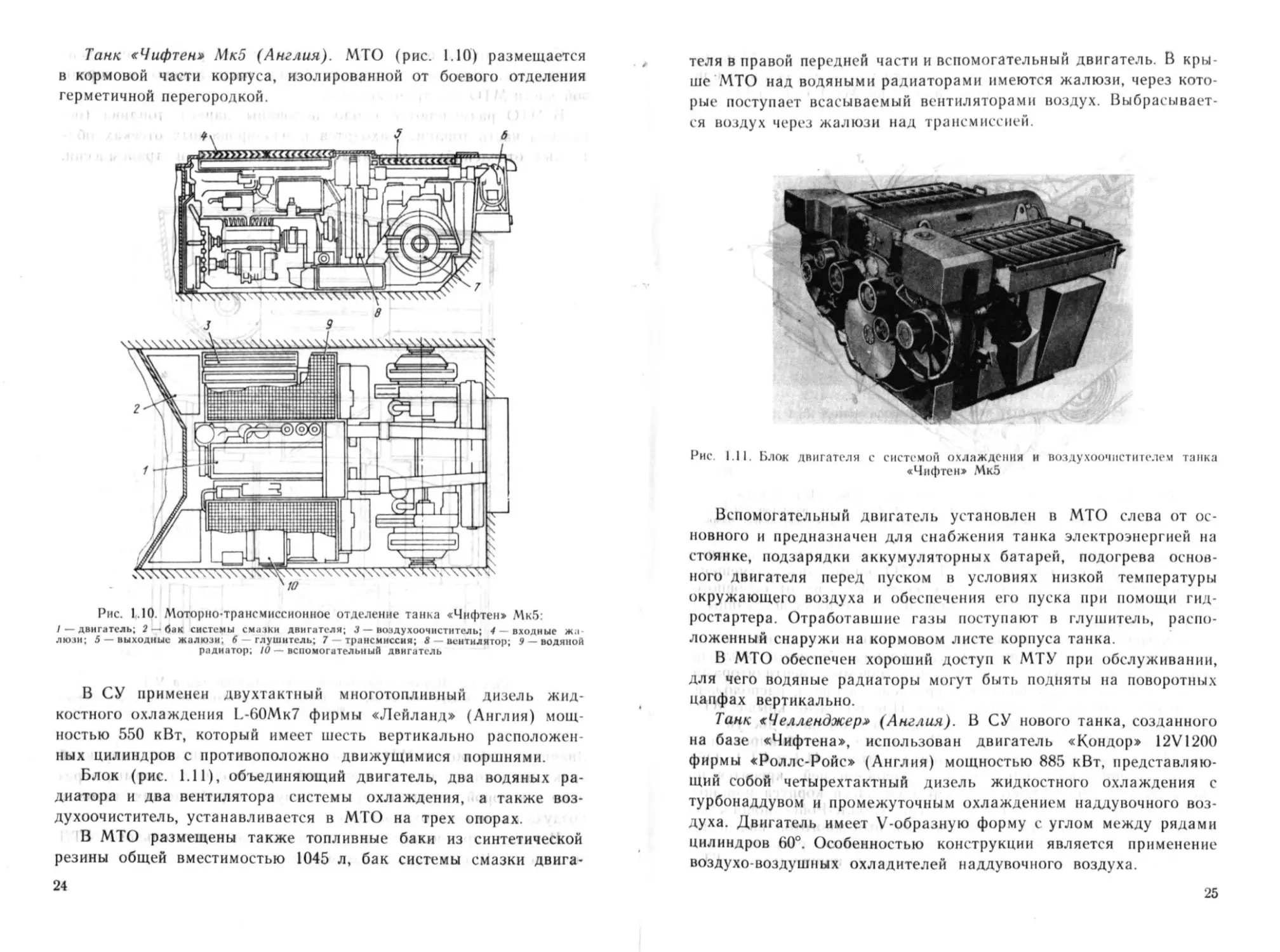

МТО (рис. 1.9) расположено в кормовой части корпуса.

В СУ применен ГТД AGT-1500 мощностью 1100 кВт фирмы

«АВКО-Лайкоминг», конструктивными особенностями которого

являются стационарный кольцевой пластинчатый теплообмен-

ник, двухкаскадный осецентробежный компрессор и силовая

турбина с регулируемым сопловым аппаратом.

Двигатель образует с ГМТ, системами охлаждения и смазки

единый силовой блок и устанавливается в МТО по продольной

оси танка. Двухступенчатый воздухоочиститель размещен в перед-

ней части МТО, слева.

22

Система охлаждения масла двигателя и трансмиссии — вен-

тиляторная. Два вентиляторных блока расположены в кормо-

вой части МТО над трансмиссией.

В МТО размещаются около половины запаса топлива (ос-

тальная часть топлива находится в изолированных отсеках оби-

таемых отделений) и масляные баки двигателя и трансмиссии.

Рис. 1.9. Моторно-трансмиссионное отделение танка М-1:

/ — двигатель; 1 - воздухоочиститель; 3 — ГМТ; 4 — вентиляторный блок; 5 — система

выпуска

Значительный объем МТО занимает система выпуска: выпускной

тракт расположен над трансмиссией и проходит до кормы, через

окно в которой осуществляется выпуск отработавших газов и

воздуха из системы охлаждения.

В танке предполагается установка вспомогательного ГТД

мощностью 10 кВт марки «Джемини».

23

Танк сЧифтен» Мк5 (Англия). МТО (рис. 1.10) размещается

в кормовой части корпуса, изолированной от боевого отделения

герметичной перегородкой.

Рис. 1 10. Моторно-трансмиссионное отделение танка <Чифтен> Мк5:

/—двигатель; 2 — бак системы смазки двигатели; 3 — воздухоочиститель; 4- входные жа

люзн; .5 — выходные жалюзи. 6 глушитель; 7 трансмиссия; в вентилятор; 9 — водяной

радиатор; 10 вспомогательный двигатель

В СУ применен двухтактный многотоплнвный дизель жид-

костного охлаждения Ь-60Мк7 фирмы «Лейланд» (Англия) мощ-

ностью 550 кВт, который имеет шесть вертикально расположен

ных цилиндров с противоположно движущимися поршнями.

Блок (рис. 1.11), объединяющий двигатель, два водяных ра-

диатора и два вентилятора системы охлаждения, а также воз-

духоочиститель, устанавливается в МТО на трех опорах.

В МТО размещены также топливные баки из синтетической

резины общей вместимостью 1045 л, бак системы смазки двига-

24

теля в правой передней части и вспомогательный двигатель. В кры-

ше МТО над водяными радиаторами имеются жалюзи, через кото-

рые поступает всасываемый вентиляторами воздух. Выбрасывает-

ся воздух через жалюзи над трансмиссией.

Рис 1.11. Блок двигателя с системой охлаждения и воздухоочистителем танка

«Чнфтен» Мк5

Вспомогательный двигатель установлен в МТО слева от ос-

новного и предназначен для снабжения танка электроэнергией на

стоянке, подзарядки аккумуляторных батарей, подогрева основ-

ного двигателя перед пуском в условиях низкой температуры

окружающего воздуха и обеспечения его пуска при помощи гид-

ростартера. Отработавшие газы поступают в глушитель, распо-

ложенный снаружи на кормовом листе корпуса танка.

В МТО обеспечен хороший доступ к МТУ при обслуживании,

для чего водяные радиаторы могут быть подняты на поворотных

цапфах вертикально.

Танк ^Челленджер» (Англия). В СУ нового танка, созданного

на базе «Чифтена», использован двигатель «Кондор» 12VI200

фирмы «Роллс-Ройс» (Англия) мощностью 885 кВт, представляю-

щий собой четырехтактный дизель жидкостного охлаждения с

турбонаддувом и промежуточным охлаждением наддувочного воз-

духа. Двигатель имеет V-образную форму с углом между рядами

цилиндров 60°. Особенностью конструкции является применение

воздухо-воздушных охладителей наддувочного воздуха.

25

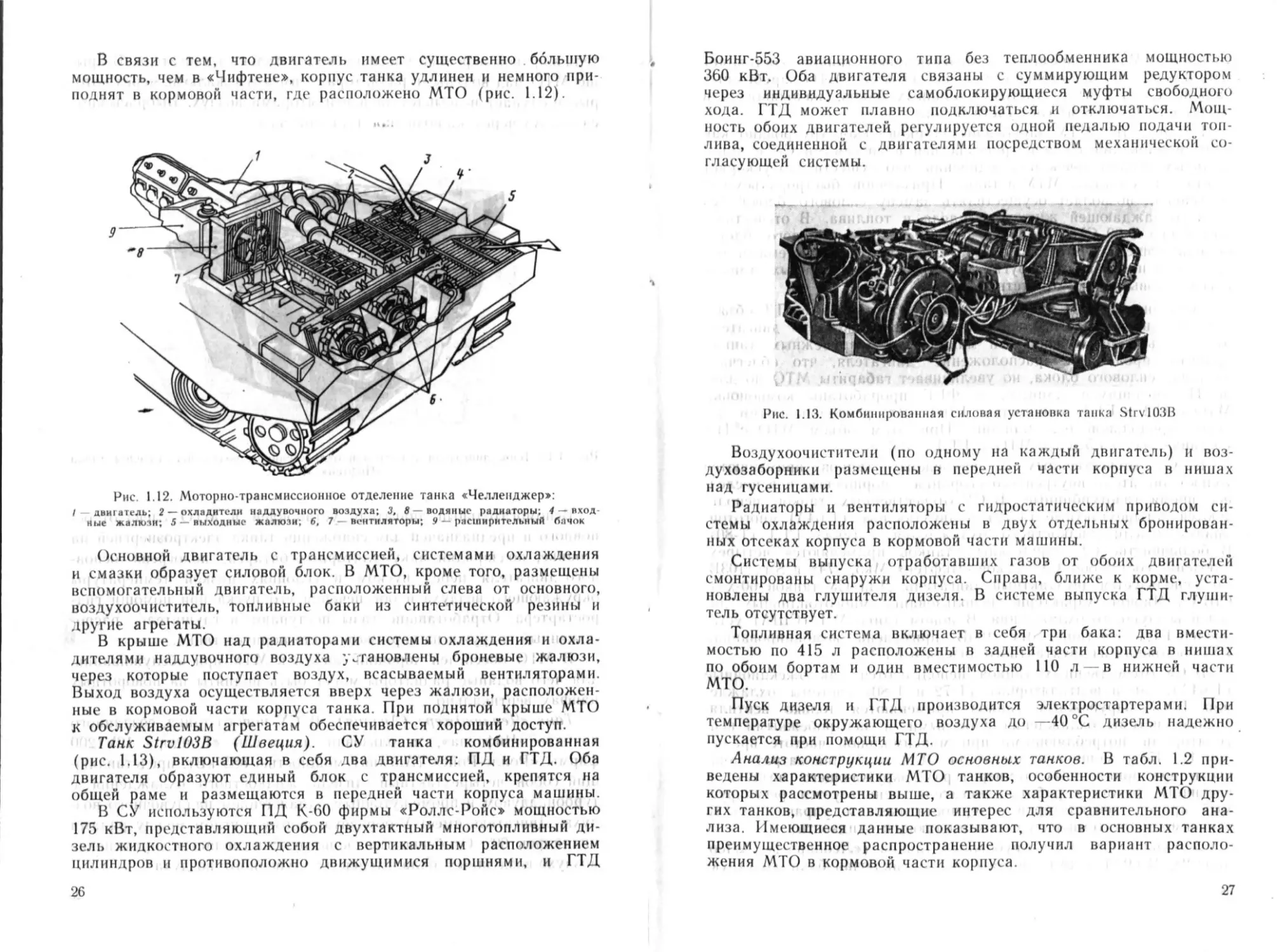

В связи с тем, что двигатель имеет существенно большую

мощность, чем в «Чнфтене», корпус танка удлинен и немного при-

поднят в кормовой части, где расположено МТО (рис. 1.12)

Рис. 1.12. Моторно-трансмиссионное отделение танка «Челленджер»:

I двигатель; 2 — охладители наддувочного воздуха; 3, 8 водяные радиаторы; 4 — вход

ные жалюзи; 5 — выходные жалюзи. 6, 7 вентиляторы; 9 — расширительный бачок

Основной двигатель с трансмиссией, системами охлаждения

и смазки образует силовой блок. В МТО, кроме того, размещены

вспомогательный двигатель, расположенный слева от основного,

воздухоочиститель, топливные баки из синтетической резины и

другие агрегаты.

В крыше МТО над радиаторами системы охлаждения и охла-

дителями наддувочного воздуха установлены броневые жалюзи,

через которые поступает воздух, всасываемый вентиляторами.

Выход воздуха осуществляется вверх через жалюзи, расположен-

ные в кормовой части корпуса танка. При поднятой крыше МТО

к обслуживаемым агрегатам обеспечивается хороший доступ.

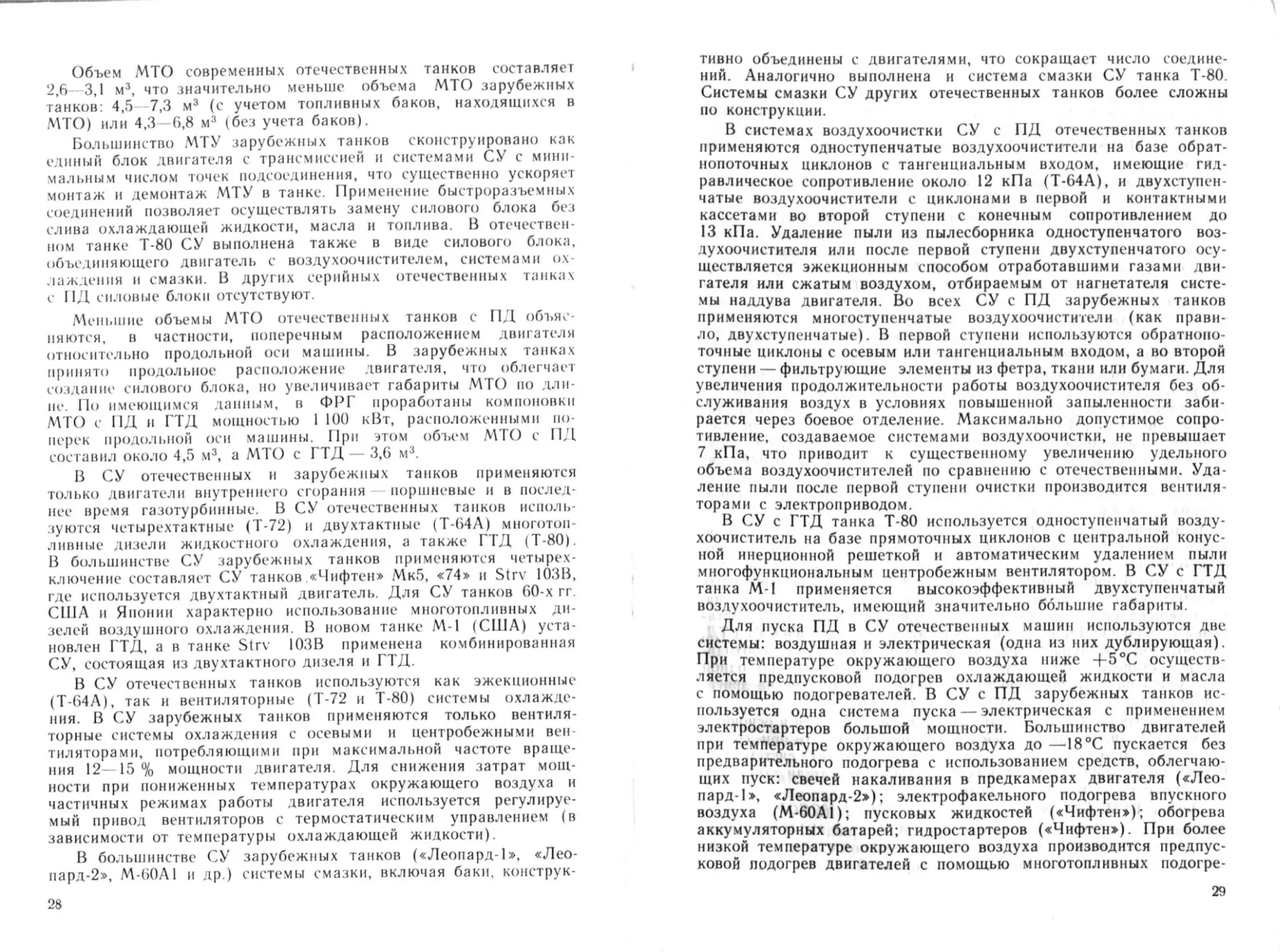

Танк StrvlO3B (Швеция). СУ танка комбинированная

(рис. 1.13), включающая в себя два двигателя: ПД и ГТД. Оба

двигателя образуют единый блок с трансмиссией, крепятся на

общей раме и размещаются в передней части корпуса машины.

В СУ используются ПД К-60 фирмы «Роллс-Ройс» мощностью

175 кВт, представляющий собой двухтактный многотопливный ди-

зель жидкостного охлаждения с вертикальным расположением

цилиндров и противоположно движущимися поршнями, и ГТД

26

Боинг-553 авиационного типа без теплообменника мощностью

360 кВт. Оба двигателя связаны с суммирующим редуктором

через индивидуальные самоблокирующиеся муфты свободного

хода. ГТД может плавно подключаться и отключаться. Мощ-

ность обоих двигателей регулируется одной педалью подачи топ-

лива, соединенной с двигателями посредством механической со-

гласующей системы.

Рис. 1.13. Комбинированная силовая установка танка Strv 10.3В

Воздухоочистители (по одному на каждый двигатель) и воз-

духозаборники размещены в передней части корпуса в нишах

над гусеницами.

Радиаторы и вентиляторы с гидростатическим приводом си-

стемы охлаждения расположены в двух отдельных бронирован-

ных отсеках корпуса в кормовой части машины.

Системы выпуска отработавших газов от обоих двигателей

смонтированы снаружи корпуса. Справа, ближе к корме, уста-

новлены два глушителя дизеля. В системе выпуска ГТД глуши-

тель отсутствует.

Топливная система включает в себя три бака: два вмести-

мостью по 415 л расположены в задней части корпуса в нишах

по обоим бортам и один вместимостью НО л —в нижней части

МТО.

Пуск дизеля и ГТД производится электростартерами. При

температуре окружающего воздуха до 40 °C дизель надежно

пускается при помощи ГТД.

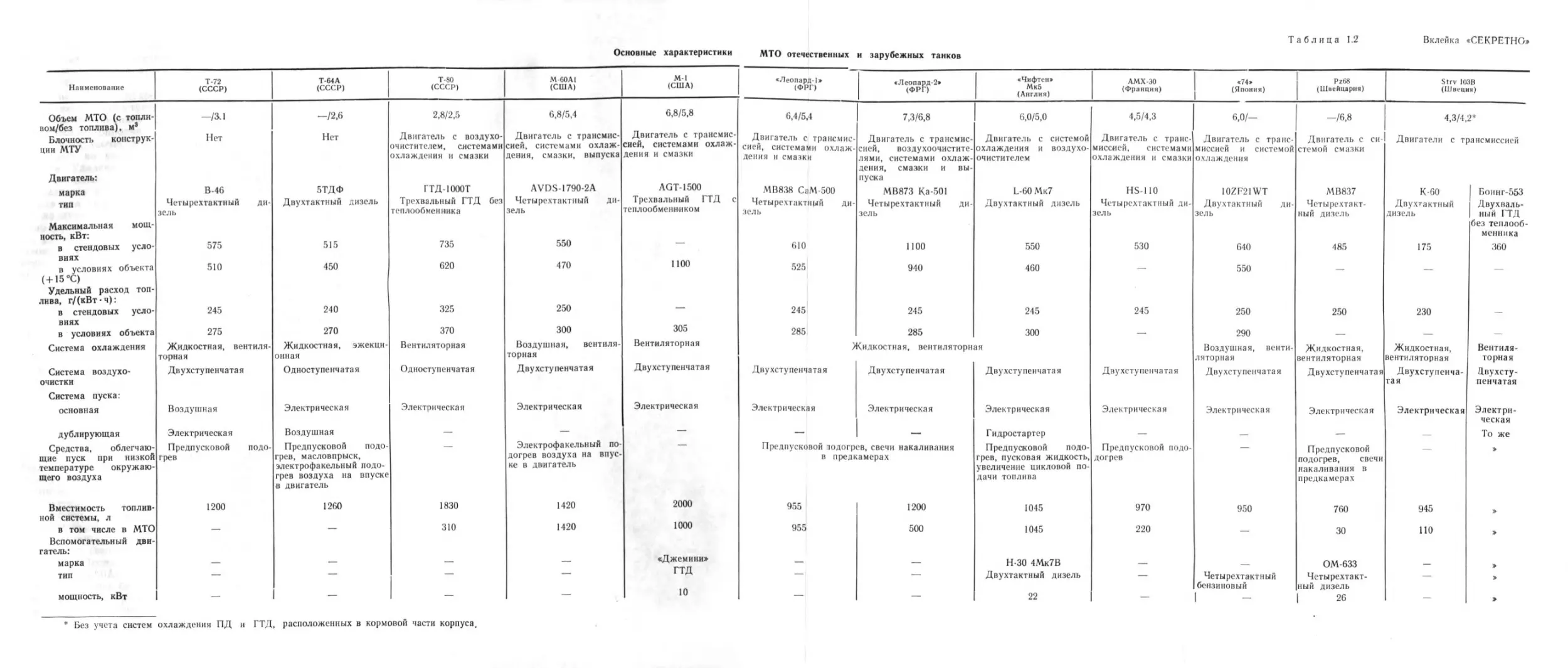

Анализ конструкции МТО основных танков. В табл. 1.2 при-

ведены характеристики МТО танков, особенности конструкции

которых рассмотрены выше, а также характеристики МТО дру-

гих танков, представляющие интерес для сравнительного ана-

лиза. Имеющиеся данные показывают, что в основных танках

преимущественное распространение получил вариант располо-

жения МТО в кормовой части корпуса.

27

Объем МТО современных отечественных танков составляет

2,6—3,1 м3, что значительно меньше объема МТО зарубежных

танков: 4,5 7,3 м3 (с учетом топливных баков, находящихся в

МТО) или 4,3—6,8 м3 (без учета баков).

Большинство МТУ зарубежных танков сконструировано как

единый блок двигателя с трансмиссией и системами СУ с мини-

мальным числом точек подсоединения, что существенно ускоряет

монтаж и демонтаж МТУ в танке. Применение быстроразъемных

соединений позволяет осуществлять замену силового блока без

слива охлаждающей жидкости, масла и топлива. В отечествен-

ном танке Т-80 СУ выполнена также в виде силового блока,

объединяющего двигатель с воздухоочистителем, системами ох-

лаждения и смазки. В других серийных отечественных танках

с ПД силовые блоки отсутствуют.

Меньшие объемы МТО отечественных танков с ПД объяс-

няются, в частности, поперечным расположением двигателя

относительно продольной оси машины. В зарубежных танках

принято продольное расположение двигателя, что облегчает

создание силового блока, но увеличивает габариты МТО по дли

не. По имеющимся данным, в ФРГ проработаны компоновки

МТО с ПД и ГТД мощностью 1 100 кВт, расположенными по-

перек продольной оси машины. При этом объем МТО с ПД

составил около 4,5 м3, а МТО с ГТД 3,6 м3.

В СУ отечественных и зарубежных танков применяются

только двигатели внутреннего сгорания поршневые и в послед-

нее время газотурбинные. В СУ отечественных танков исполь-

зуются четырехтактные (Т-72) и двухтактные (Т-64А) многотоп-

ливные дизели жидкостного охлаждения, а также ГТД (Т-80).

В большинстве СУ зарубежных танков применяются четырех

ключение составляет СУ танков «Чифтен» Мк5, «74» и Strv 103В,

где используется двухтактный двигатель. Для СУ танков 60-х гг

США и Японии характерно использование многотопливных ди-

зелей воздушного охлаждения. В новом танке М-1 (США) уста-

новлен ГТД, а в танке Strv 103В применена комбинированная

СУ, состоящая из двухтактного дизеля и ГТД.

В СУ отечественных танков используются как эжекционные

(Т-64А), так и вентиляторные (Т-72 и Т-80) системы охлажде-

ния. В СУ зарубежных танков применяются только вентиля-

торные системы охлаждения с осевыми и центробежными вен-

тиляторами, потребляющими при максимальной частоте враще-

ния 12 15 % мощности двигателя. Для снижения затрат мощ-

ности при пониженных температурах окружающего воздуха и

частичных режимах работы двигателя используется регулируе-

мый привод вентиляторов с термостатическим управлением (в

зависимости от температуры охлаждающей жидкости).

В большинстве СУ зарубежных танков («Леопард-1», «Лео-

пард-2», М-60А1 и др.) системы смазки, включая баки, конструк-

28

тивно объединены с двигателями, что сокращает число соедине-

ний. Аналогично выполнена и система смазки СУ танка Т-80.

Системы смазки СУ других отечественных танков более сложны

по конструкции.

В системах воздухоочистки СУ с ПД отечественных танков

применяются одноступенчатые воздухоочистители на базе обрат-

нопоточных циклонов с тангенциальным входом, имеющие гид-

равлическое сопротивление около 12 кПа (Т-64А), и двухступен-

чатые воздухоочистители с циклонами в первой и контактными

кассетами во второй ступени с конечным сопротивлением до

13 кПа. Удаление пыли из пылесборника одноступенчатого воз-

духоочистителя или после первой ступени двухступенчатого осу-

ществляется эжекционным способом отработавшими газами дви-

гателя или сжатым воздухом, отбираемым от нагнетателя систе-

мы наддува двигателя. Во всех СУ с ПД зарубежных танков

применяются многоступенчатые воздухоочистители (как прави-

ло, двухступенчатые). В первой ступени используются обратнопо-

точные циклоны с осевым или тангенциальным входом, а во второй

ступени — фильтрующие элементы из фетра, ткани или бумаги. Для

увеличения продолжительности работы воздухоочистителя без об-

служивания воздух в условиях повышенной запыленности заби-

рается через боевое отделение. Максимально допустимое сопро-

тивление, создаваемое системами воздухоочистки, не превышает

7 кПа, что приводит к существенному увеличению удельного

объема воздухоочистителей по сравнению с отечественными. Уда-

ление пыли после первой ступени очистки производится вентиля-

торами с электроприводом.

В СУ с ГТД танка Т-80 используется одноступенчатый возду-

хоочиститель на базе прямоточных циклонов с центральной конус-

ной инерционной решеткой и автоматическим удалением пыли

многофункциональным центробежным вентилятором. В СУ с ГТД

танка М-1 применяется высокоэффективный двухступенчатый

воздухоочиститель, имеющий значительно большие габариты.

Для пуска ПД в СУ отечественных машин используются две

системы: воздушная и электрическая (одна из них дублирующая).

При температуре окружающего воздуха ниже +5°C осуществ-

ляется предпусковой подогрев охлаждающей жидкости и масла

с помощью подогревателей. В СУ с ПД зарубежных танков ис-

пользуется одна система пуска — электрическая с применением

электростартеров большой мощности. Большинство двигателей

при температуре окружающего воздуха до —18°C пускается без

предварительного подогрева с использованием средств, облегчаю-

щих пуск: свечей накаливания в предкамерах двигателя («Лео-

пард-1», «Леопард-2»); электрофакельного подогрева впускного

воздуха (M-60AI); пусковых жидкостей («Чифтен»); обогрева

аккумуляторных батарей; гидростартеров («Чифтен»). При более

низкой температуре окружающего воздуха производится предпус-

ковой подогрев двигателей с помощью многотопливных подогре-

29

Объем МТО (с томи- юм/Ост ТООЛЯМ), и’ Пло-июстъ гаиструк он МТУ -AI Нет -П» Нет

Двигатель:

марка В46 5ТДФ

ran Четырехтактный ди- ДаухтакгяыО лихсль

Максимальная мош кость. кВт.

а стендовых уело- 575 515

в условна i объекта (4-15-С) 510 *50

Удельный расход ТОП- ДИМ. Г/(кВтЧ>:

в стендовых усло- 2*5 240

виях

и условии объекта 275 т

Система охлаждения Жидкостная, вентиля- Жидкостная, хжекпн

1| 41.< н I II 211

Система вомухо- Двухступенчатая Одноступенчатая

Систеиа пуска:

основная Воздушная Электрическая

дублирующая Э.хектрнчгскяя Воздушная

Средства. облегчаю Предпусковой мд» ПрСД1ТуСМВОЙ подо-

пне пуск при низко* грее грел, масловарыск.

температуре окружаю мектрофякелышй иодо.

ШеГО воздуха грев воздуха ив впуосс в двигатель

Вместимость гонлкв- 1200 I2G0

но* системы, л

а том числе в МТО —

Вепоыогвтел|.к ый два-

। .: । 1 . Ь'

мярм — —•

ТИП — —

МОЩНОСТЬ, кВт — —

tcoci’i <США> IC1UA)

2Л2.5 6Л/5.4 6.8,'5^

Двигатель с воздухо- Двигатель г хранение- Двигатель с трансняс-

охлаждееия н смазан лення, снами, выпуска леянн а смазки

ГТД-1000Т AVDS-1T90-2A AGT1500

Трехвала-пый ГТД без Четырехтактны* ля- Грсхва.тьны8 ГТД с

теплообменника хг-и. теплооОмеяннкон

735 550 -

620 470 1100

325 250 й.

370 300 306

Вентиляторная Пахлупния, вентиля Вентмляторнан

Олмтстуненчатая Лвухступепяатая

Электрическая Электрическая Электрическая

—

э.яектрофакельиы* по хогреа воздуха ва ворс.

1830 1420 7000

310 1420 1000

яДжемипи»

— — ГТД

— — 10

Вклейка «СЕКРЕТНО*

•"ЧаК’ •Чая?* (Ламия)

0.4/М 73/6.8 <-.0/5.0

Давтатель с травсмиг СНСЙ, СВСТСИаИя <11Л*Ж- Двигатель с траме мкс спей. еомухоочиститс- Двигатель с системой осаждения и ашлухо

дсняя, с мам и и вы-

МВМИ СаМ 500 МВИ73 Ка Ml L-6OMk7 Двухтактный дизель

эсл. **

«10 1100 550

040 460

245 24» 245

255 286 MKI

Жнджистняя, яептилятариля

Дауаступеичатаа Двухступенчатая Двухстуасичатая

Электрическая Электрическая Электрическая

1 1 Гидростартер

я ппелкэмепах Предпусковой подо грев, пусковая жидкость,

увеличение цикловой по

«и 1 1200 1045

955 500 1045

Н-ЭО 4М*7В Двухтактный китель

22

1 л-

4Д/4Д ад- /6Д 1.зн.г

Дпмгятсль с транс- миссией. системами охлаждения и смазки Двигатель с транс миссией и системой охлаждения Двигатель с си- стемой счалки Двигатели с транеивесмей

HS-II0 I0ZF21WT МЕМ37 К 60 1мжмг-563

Четырехтактный ди- Двухтактной ди- Четырехтакт- Двухактный Лиухналь-

Mflb ный литель ..I- Р .П. без теиаиоб

530 «40 4№ 175

- 550 -

245 250 250 230

—t 290

Волд ушив я, венти- Жидкое гнав. Жидкостная. Вентиля

ляторная иеиталятораан ясятнляториая торив я

Двухступенчатая Двухступенчатая Двтхступгвчатат Лнухступснча игачатав

ЭвТентрмчегкая Электрическая Электрическая Э^“к\Ря‘

— — То же

Предпусковой водо- Предпусковой подогрев. свечи ВПК Л.Ill В.1 ник в предкамерах

970 950 760 <М5

220 — 30 110 »

ОМ-ОЗЗ -

^Четырехтактпмй ктырехтакт. -

-* | ’ 2« -

вателей — отопителей и систем охлаждения вспомогательных дви-

гателей. Эти двигатели устанавливаются на некоторых танках и

предназначаются также для электроснабжения танка на стоянке,

подзарядки аккумуляторных батарей и обеспечения движения

танка с ограниченной скоростью при выходе из строя основного

двигателя (Pz68). Пуск ГТД осуществляется электро- и турбо-

стартерами.

В настоящее время все силовые установки отечественных и за-

рубежных танков многотопливиые. Для отечественных машин ха-

рактерно размещение запаса топлива как во внутренних, так и в

наружных баках, причем забронированное топливо располагается

в основном в обитаемых отделениях В МТО часть топлива (около

300 л) находится только в танке Т-80. В большинстве зарубежных

танков весь запас топлива размещается в МТО. за исключением

АМХ-30, Strv!03B, Pz68, в которых топливные баки устанавлива-

ются и в обитаемых отделениях, и новых танков, где топливо раз-

мещается или в изолированном отсеке обитаемого отделения (М-1),

или в баках на надгусеничных полках («Леопард-2>).

Для тепломаскировки в зарубежных танках используется сме-

шение отработавших газов двигателя с воздухом, проходящим че-

рез радиаторы системы охлаждения («Леопард-1>) или охлажда-

ющим двигатель (М-60А11. в специальных камерах, что требует

дополнительных объемов. В отечественных машинах с ПД с эжек-

ционной системой охлаждения снижение температуры отработав-

ших газов осуществляется автоматически, а на машинах с вентиля-

торными системами охлаждения снижение температуры отрабо-

тавших газов в настоящее время не производится.

Большинство СУ с ПД отечественных и зарубежных танков

приспособлено для преодоления танком водных преград по дну

с забором воздуха для питания двигателя через боевое отделение

и выпуском отработавших газов в воду. С этой целью в выпускных

системах устанавливаются специальные клапанные устройства,

предотвращающие попадание воды в двигатель в случае его орта-

новки под водой. Более сложно решаются эти задачи в СУ с ГТД,

что обусловлено большим расходом воздуха и связано с необходи-

мостью установки двух труб. При использовании только одной

воздухозаборной трубы проблемным остается вопрос пуска двига-

теля в случае его остановки на глубине более 2,5 м.

Модернизация СУ серийных танков осуществляется в основном

за счет применения двигателей повышенной мощности при сохра-

нении или минимальном изменении существующих систем СУ.

В некоторых зарубежных танках бензиновые двигатели заменяют-

ся современными многотопливными дизелями.

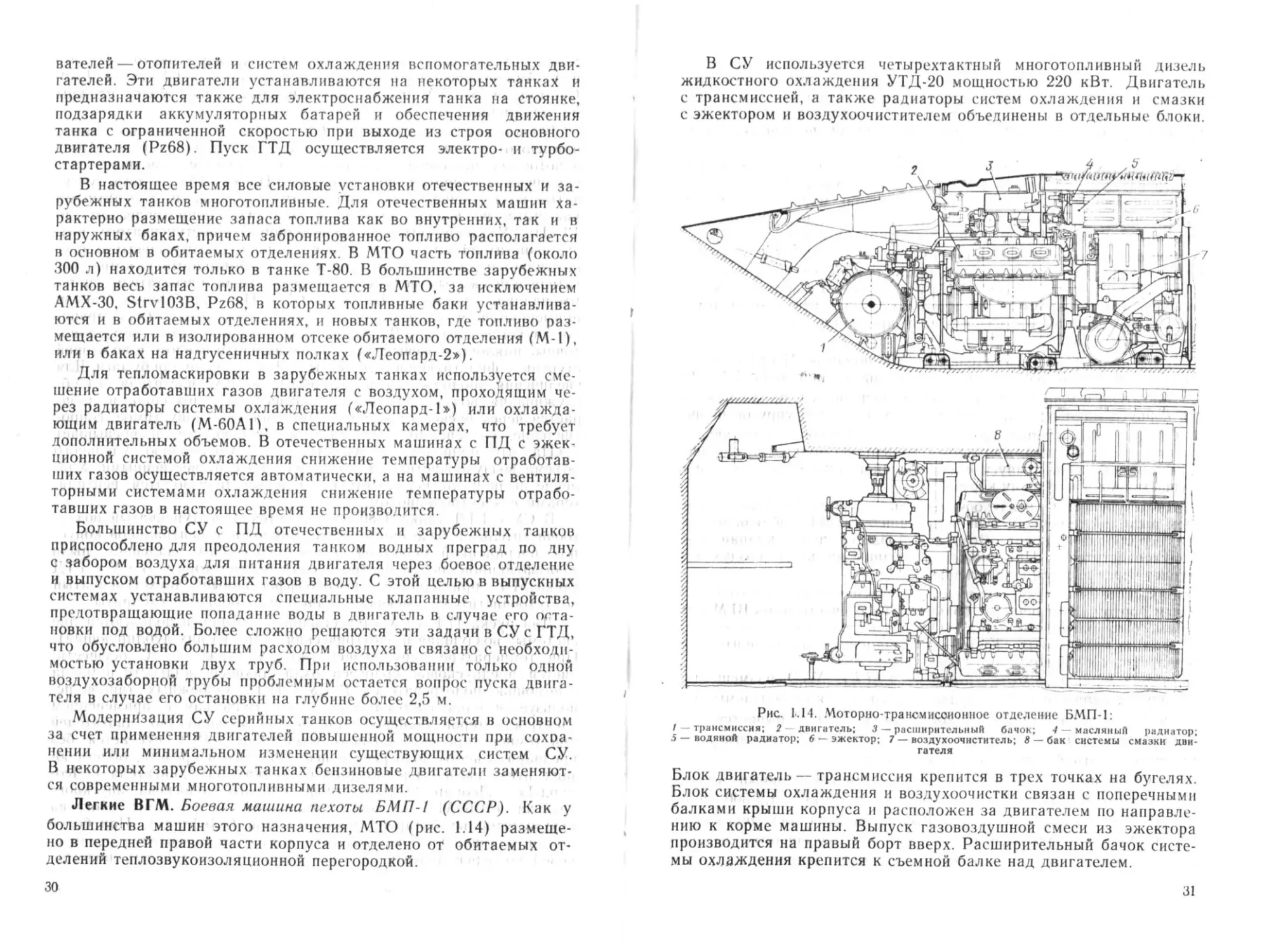

Легкие ВГМ. Боевая машина пехоты БМП-1 (СССР). Как у

большинства машин этого назначения, МТО (рис. 1.14) размеще-

но в передней правой части корпуса и отделено от обитаемых от-

делений теплозвукоизоляционной перегородкой.

30

В СУ используется четырехтактный многотопливный дизель

жидкостного охлаждения УТД-20 мощностью 220 кВт. Двигатель

с трансмиссией, а также радиаторы систем охлаждения и смазки

с эжектором и воздухоочистителем объединены в отдельные блоки.

Рис. 1.14. Моторно-трансмиссионное отделение БМП-1:

I трансмиссия; 2 двигатель; 3 — расширительный бачок; 4 масляный радиатор;

5 — водяной радиатор; б — эжектор; 7 — воздухоочиститель; в - бак системы смазки дви-

гателя

Блок двигатель — трансмиссия крепится в трех точках на бугелях.

Блок системы охлаждения и воздухоочистки связан с поперечными

балками крыши корпуса и расположен за двигателем по направле-

нию к корме машины Выпуск газовоздушной смеси из эжектора

производится на правый борт вверх. Расширительный бачок систе-

мы охлаждения крепится к съемной балке над двигателем.

31

Система воздухоочистки включает выдвижное воздухозаборное

устройство, находящееся за башней, кольцевой трубопровод пря-

моугольного сечения вокруг погона башни и водоулавливатель.

Воздух очищается в одноступенчатом воздухоочистителе с автома-

тическим удалением пыли, закрепленном на днище корпуса эжек-

тора.

Бак системы смазки двигателя, объединенный с предпусковым

подогревателем, размещен в МТО у правого борта. Во избежание

попадания воды в двигатель при движении машины на плаву

в системе выпуска установлены специальные подпружиненные

клапаны. Топливо размещается в десантном отделении.

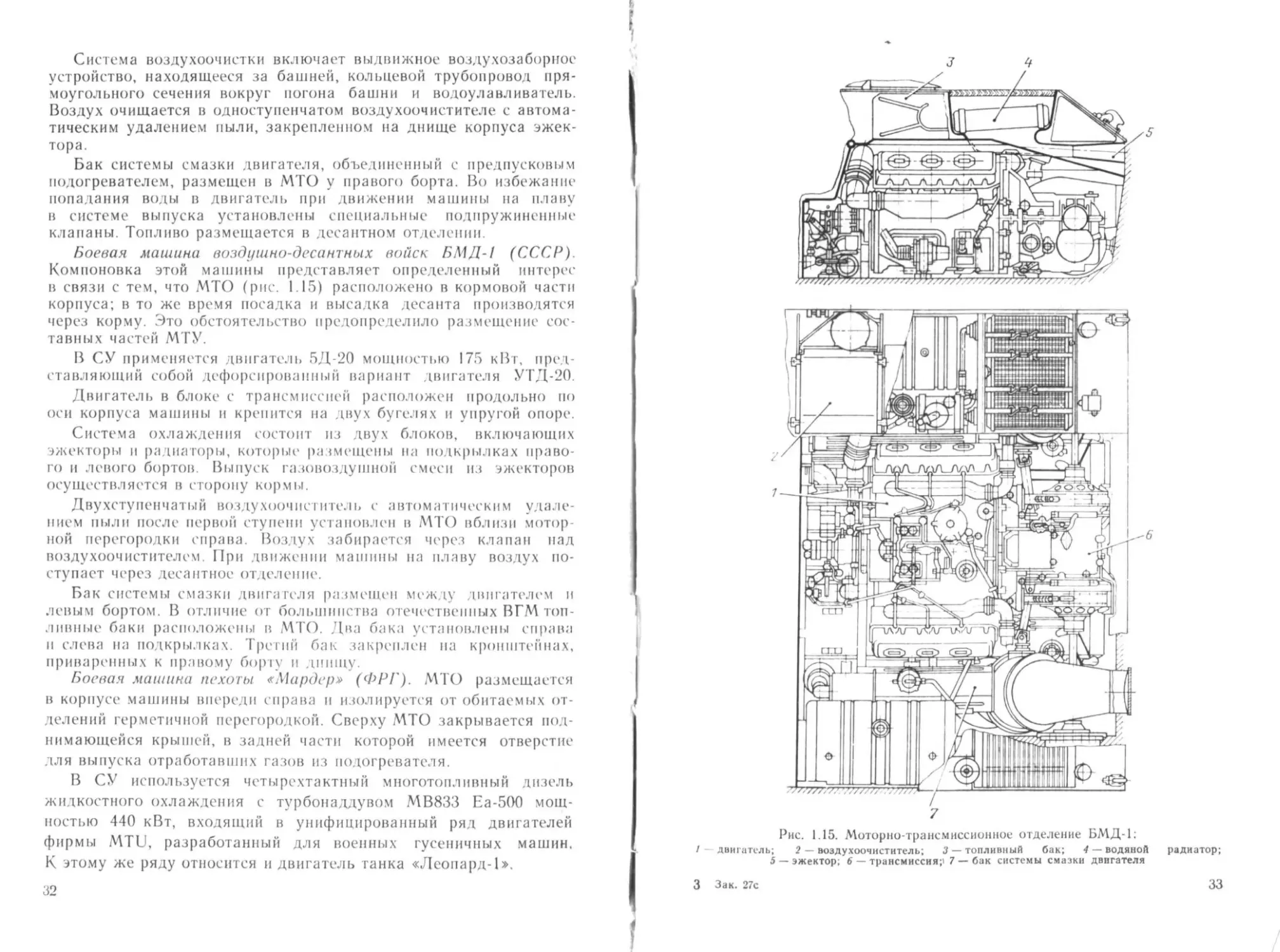

Боевая машина воздушно-десантных войск БМД-l (СССР).

Компоновка этой машины представляет определенный интерес

в связи с тем, что МТО (рис. 1.15) расположено в кормовой части

корпуса; в то же время посадка и высадка десанта производятся

через корму. Это обстоятельство предопределило размещение сос-

тавных частей МТУ.

В СУ применяется двигатель 5Д-20 мощностью 175 кВт, пред-

ставляющий собой лефорсированный вариант двигателя УТД-20.

Двигатель в блоке с трансмиссией расположен продольно по

оси корпуса машины и крепится на двух бугелях и упругой опоре.

Система охлаждения состоит из двух блоков, включающих

эжекторы и радиаторы, которые размещены па подкрылках право-

го и левого бортов. Выпуск газовоздушной смеси из эжекторов

осуществляется в сторону кормы.

Двухступенчатый воздухоочиститель с автоматическим удале-

нием пыли после первой ступени установлен в МТО вблизи мотор

ной перегородки справа Воздух забирается через клапан нал

воздухоочистителем. При движении машины на плаву воздух по-

ступает через десантное отделение.

Бак системы смазки двигателя размещен между двигателем и

левым бортом. В отличие от большинства отечественных ВГМ топ-

ливные баки расположены в МТО. Два бака установлены справа

и слева на подкрылках. Третий бак закреплен на кронштейнах,

приваренных к правому борту и днищу.

Боевая машина пехоты «Мардер» (ФРГ). МТО размещается

в корпусе машины впереди справа н изолируется от обитаемых от-

делений герметичной перегородкой. Сверху МТО закрывается под-

нимающейся крышей, в задней части которой имеется отверстие

для выпуска отработавших газов из подогревателя.

В СУ используется четырехтактный многотопливный дизель

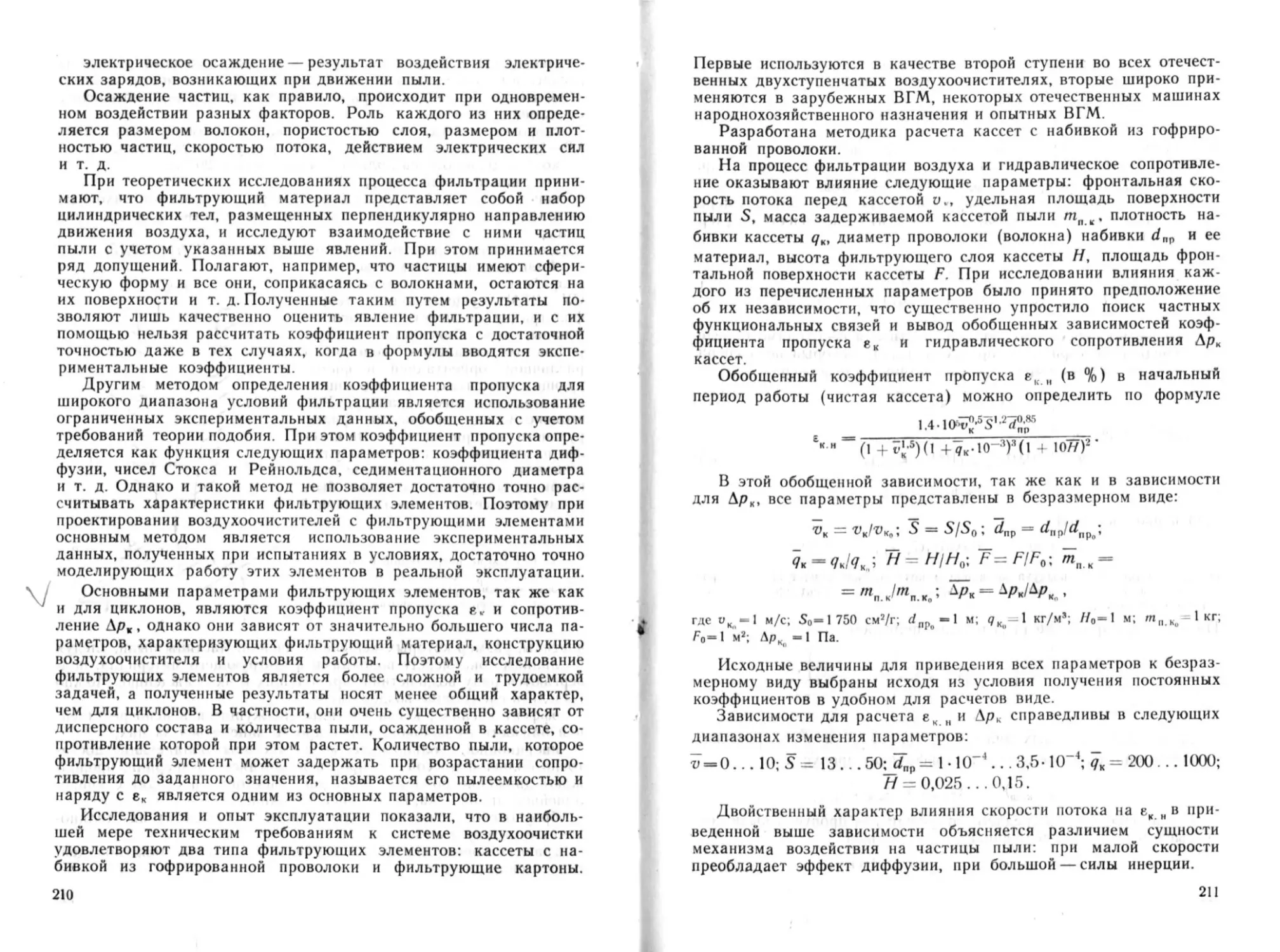

жидкостного охлаждения с турбонаддувом МВ833 Еа-500 мощ-

ностью 440 кВт, входящий в унифицированный ряд двигателей

фирмы MTU, разработанный для военных гусеничных машин.

К этому же ряду относится и двигатель танка «Леопард-1>.

32

7

Рис. 1 15. Моторно-трансмиссионное отделение БМД-1.

/ двигатель; 2 - воздухоочиститель; 3 — топливный бак; 4 — водяной радиатор;

5 —эжектор; 6 - трансмиссия;, 7 —бак системы смазки двигателя

3 Зак. 27с

33

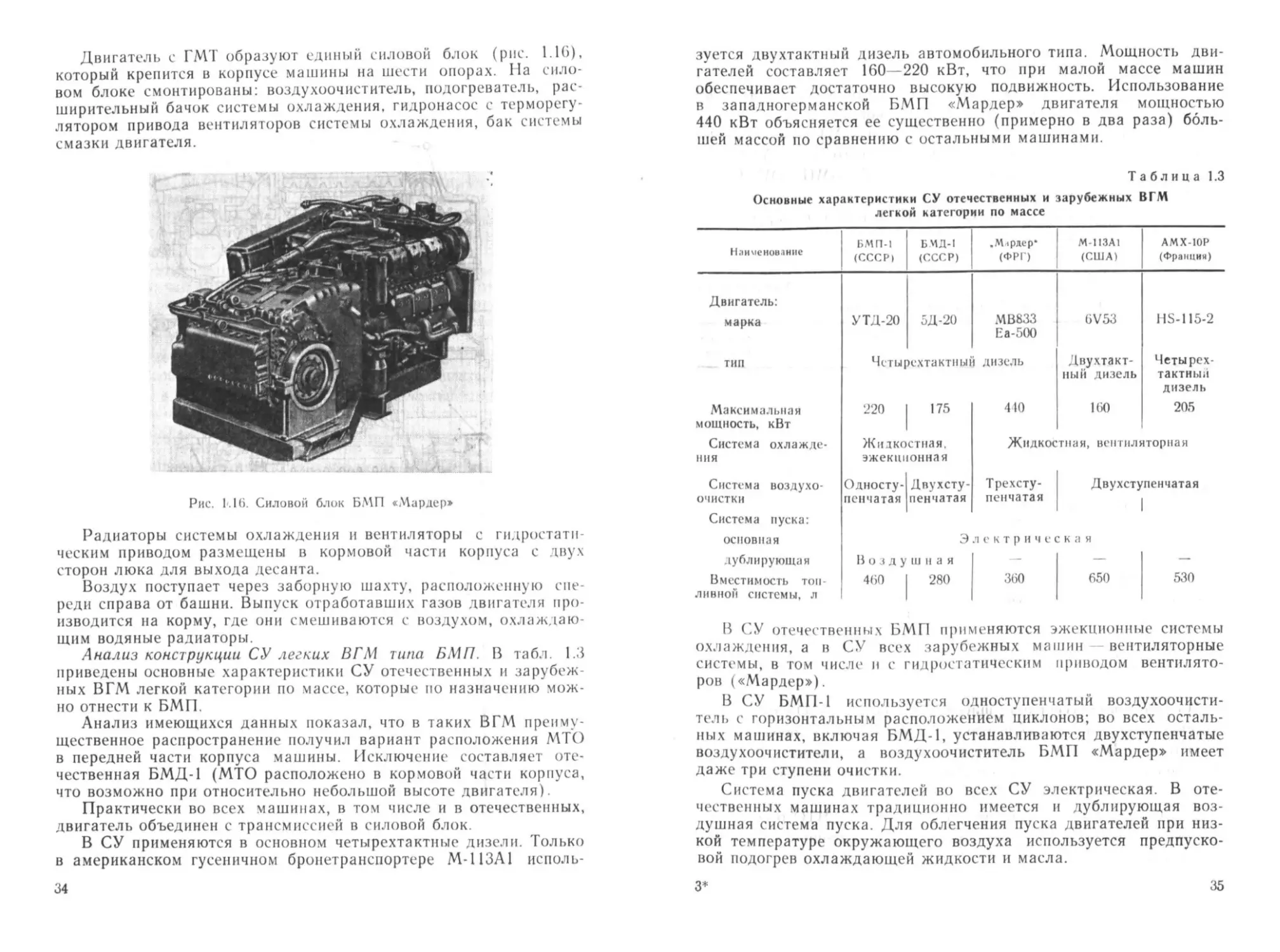

Двигатель с ГМТ образуют единый силовой блок (рис. 1.16).

который крепится в корпусе машины на шести опорах. На сило-

вом блоке смонтированы: воздухоочиститель, подогреватель, рас-

ширительный бачок системы охлаждения, гидронасос с терморегу-

лятором привода вентиляторов системы охлаждения, бак системы

смазки двигателя.

Рис. 1.16. Силовой блок БМП «Мардер»

Радиаторы системы охлаждения и вентиляторы с гидростати-

ческим приводом размещены в кормовой части корпуса с двух

сторон люка для выхода десанта.

Воздух поступает через заборную шахту, расположенную спе-

реди справа от башни. Выпуск отработавших газов двигателя про-

изводится на корму, где они смешиваются с воздухом, охлаждаю-

щим водяные радиаторы.

Анализ конструкции СУ легких ВГМ типа БМП. В табл 1.3

приведены основные характеристики СУ отечественных и зарубеж-

ных ВГМ легкой категории по массе, которые по назначению мож-

но отнести к БМП.

Анализ имеющихся данных показал, что в таких ВГМ преиму-

щественное распространение получил вариант расположения МТО

в передней части корпуса машины Исключение составляет оте-

чественная БМД-1 (МТО расположено в кормовой части корпуса,

что возможно при относительно небольшой высоте двигателя)

Практически во всех машинах, в том числе и в отечественных,

двигатель объединен с трансмиссией в силовой блок

В СУ применяются в основном четырехтактные дизели. Только

в американском гусеничном бронетранспортере М-113А1 исполь-

34

зуется двухтактный дизель автомобильного типа. Мощность дви-

гателей составляет 160 220 кВт, что при малой массе машин

обеспечивает достаточно высокую подвижность. Использование

в западногерманской БМП «Мардер» двигателя мощностью

440 кВт объясняется ее существенно (примерно в два раза) боль-

шей массой по сравнению с остальными машинами.

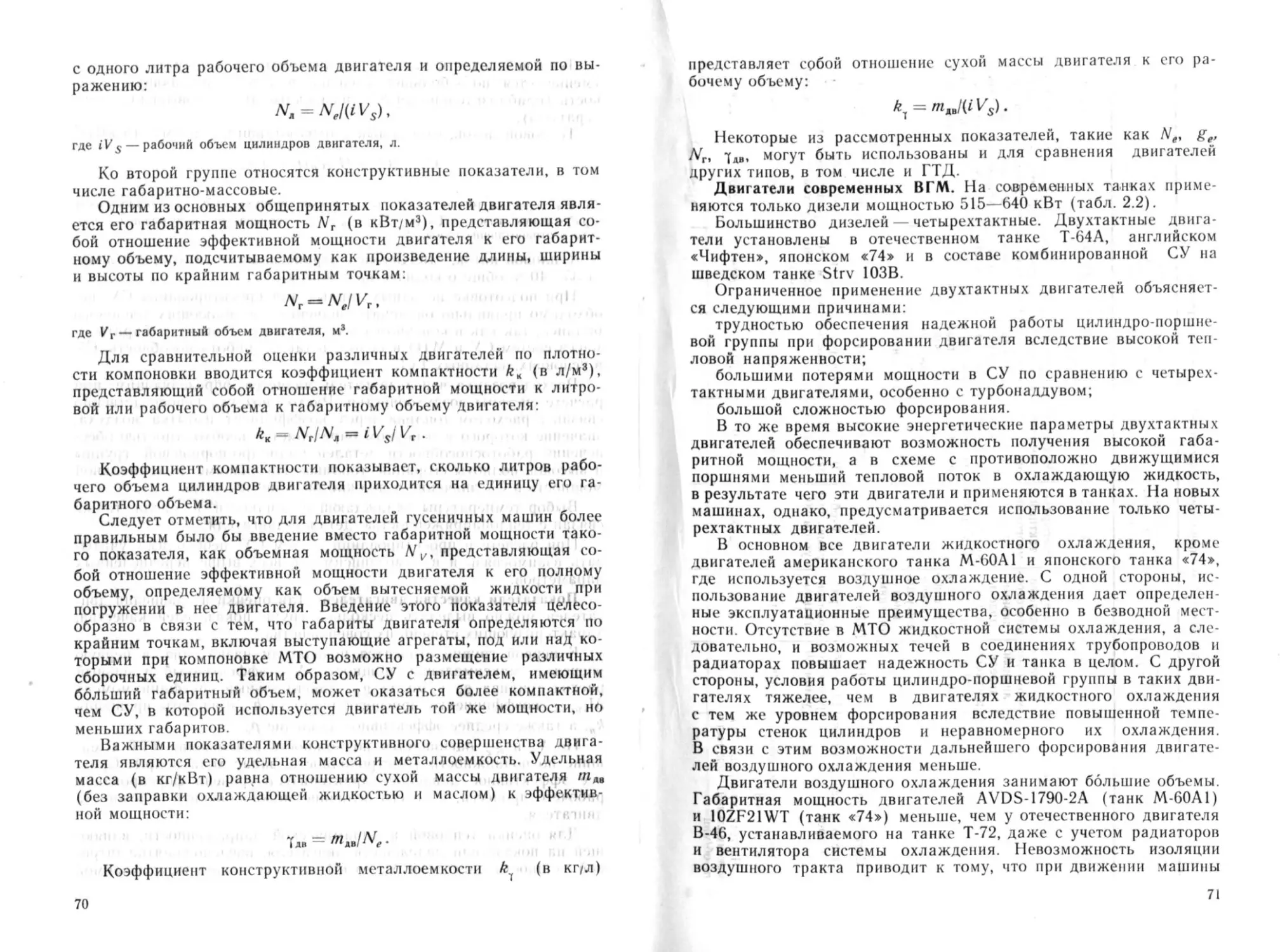

Таблица 1.3

Основные характеристики СУ отечественных и зарубежных ВГМ

легкой категории по массе

Нлнменоизнис БМП-1 (СССР» БМД-1 (СССР) .М ipxep* (ФРГ) M-II3AI (США) АМХ-10Р (Франция)

Двигатель: марка УТД-20 5Д-20 МВ833 Еа-500 6V53 HS-115-2

тип Максимальная мощность, кВт Система охлажде- ния Четырехтактны» 220 | 175 Жидкостная, эжекшюнная i дизель 440 Жидкое Двухтакт- ный дизель 160 тпая, вептилт Четырех- тактны;! дизель 205 порная

Система воздухо- очисткн Система пуска: основная дублирующая Вместимость топ- ливной системы, л Односту- пенчатая В о з д у 460 | Двухсту- пенчатая Э ш н а я 1 280 Трехсту- Двухступенчатая пенчатая | л е к т р и ч с с к а я 360 | 650 | 530

В СУ отечественных БМП применяются эжекцпонные системы

охлаждения, а в СУ всех зарубежных машин вентиляторные

системы, в том числе и с гидростатическим приводом вентилято-

ров («Мардер»).

В СУ БМП-1 используется одноступенчатый воздухоочисти-

тель с горизонтальным расположением циклонов; во всех осталь-

ных машинах, включая БМД-1, устанавливаются двухступенчатые

воздухоочистители, а воздухоочиститель БМП «Мардер» имеет

даже три ступени очистки.

Система пуска двигателей во всех СУ электрическая. В оте-

чественных машинах традиционно имеется и дублирующая воз-

душная система пуска. Для облегчения пуска двигателей при низ-

кой температуре окружающего воздуха используется предпуско-

вой подогрев охлаждающей жидкости и масла.

3<

35

Запас топлива размещается как в обитаемых отделениях, так

и в МТО.

Легкие танки. Компоновка МТО легких танков принципиально

не отличается от компоновки основных танков.

Практически во всех современных машинах МТО расположено

в кормовой части, за исключением французского танка АМХ-10С,

СУ которого полностью унифицирована с СУ БМП АМХ-10Р и

МТО расположено в передней части корпуса.

Основные характеристики СУ отечественного и зарубежных

легких танков приведены в табл. 1.4.

Таблица 1.4

Основные характеристики СУ легких танков

Наименование ПТ-76 (СССР) М-551 (США) АМХ-10С (Франция) IKV-9I (Швеции) .Кирасир* (Австрия)

Двигатель:

марка В-6 6V53T HS-115-2 R60A 6FA

тип Четырех- тактный дизель Двух- тактный дизель Четырехтактный дизель

Максимальная мощность, кВт 175 220 205 245 | 220

Система охлажде- ния Система воздухо- очисткн Система пуска: основная Жидкостная, эжекнионная Воздушная Жидкостная, вентиляторная Двухступенчатая Электрическая

дублирующая Электр t- ческая — — — —

Вместимость топ- ливной системы, л 3'0 395 530 405 400

Многоцелевые гусеничные шасси. Компоновка МТО самоходных

гусеничных шасси многоцелевого назначения более свободная, чем

МТО танков. В связи с этим объемы МТО таких машин в 1,5—2

раза больше при сопоставимой мощности устанавливаемых дви-

гателей.

В качестве примера рассмотрим компоновку МТО отечествен-

ных гусеничных шасси с вентиляторной и эжекцнонной системами

охлаждения.

36

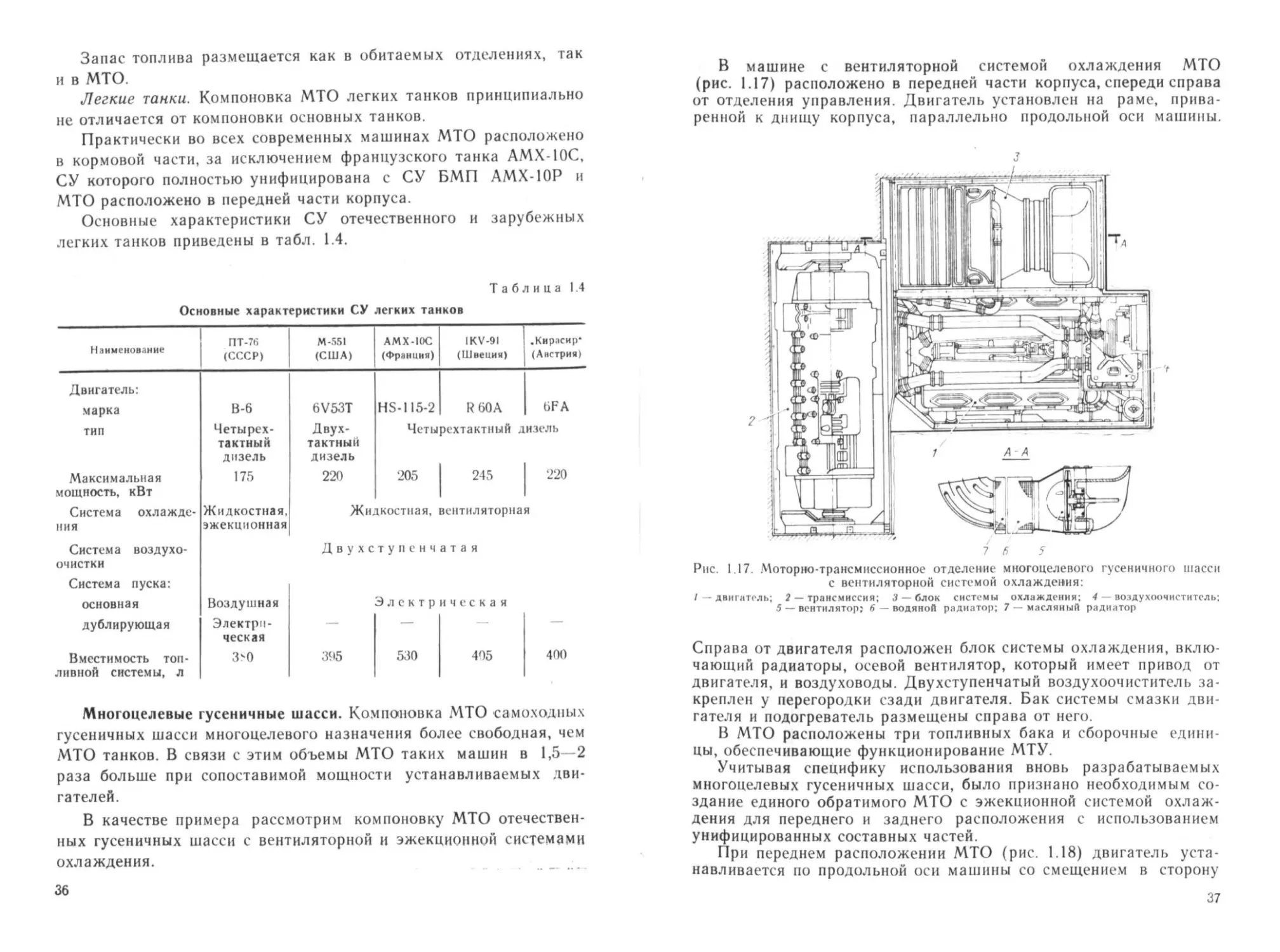

В машине с вентиляторной системой охлаждения МТО

(рис. 1.17) расположено в передней части корпуса, спереди справа

от отделения управления. Двигатель установлен на раме, прива-

ренной к днищу корпуса, параллельно продольной оси машины.

Рис 1.17 Моторно-трансмнссионное отделение многоцелевого гусеничного шасси

с вентиляторной системой охлаждения:

I - двигатель; 2 — трансмиссия; 3 — блок системы охлаждения; 4 воздухоочиститель;

5 — вентилятор; 6 водяной радиатор; 7 — масляный радиатор

Справа от двигателя расположен блок системы охлаждения, вклю-

чающий радиаторы, осевой вентилятор, который имеет привод от

двигателя, и воздуховоды. Двухступенчатый воздухоочиститель за-

креплен у перегородки сзади двигателя. Бак системы смазки дви-

гателя и подогреватель размещены справа от него

В МТО расположены три топливных бака и сборочные едини

цы, обеспечивающие функционирование МТУ.

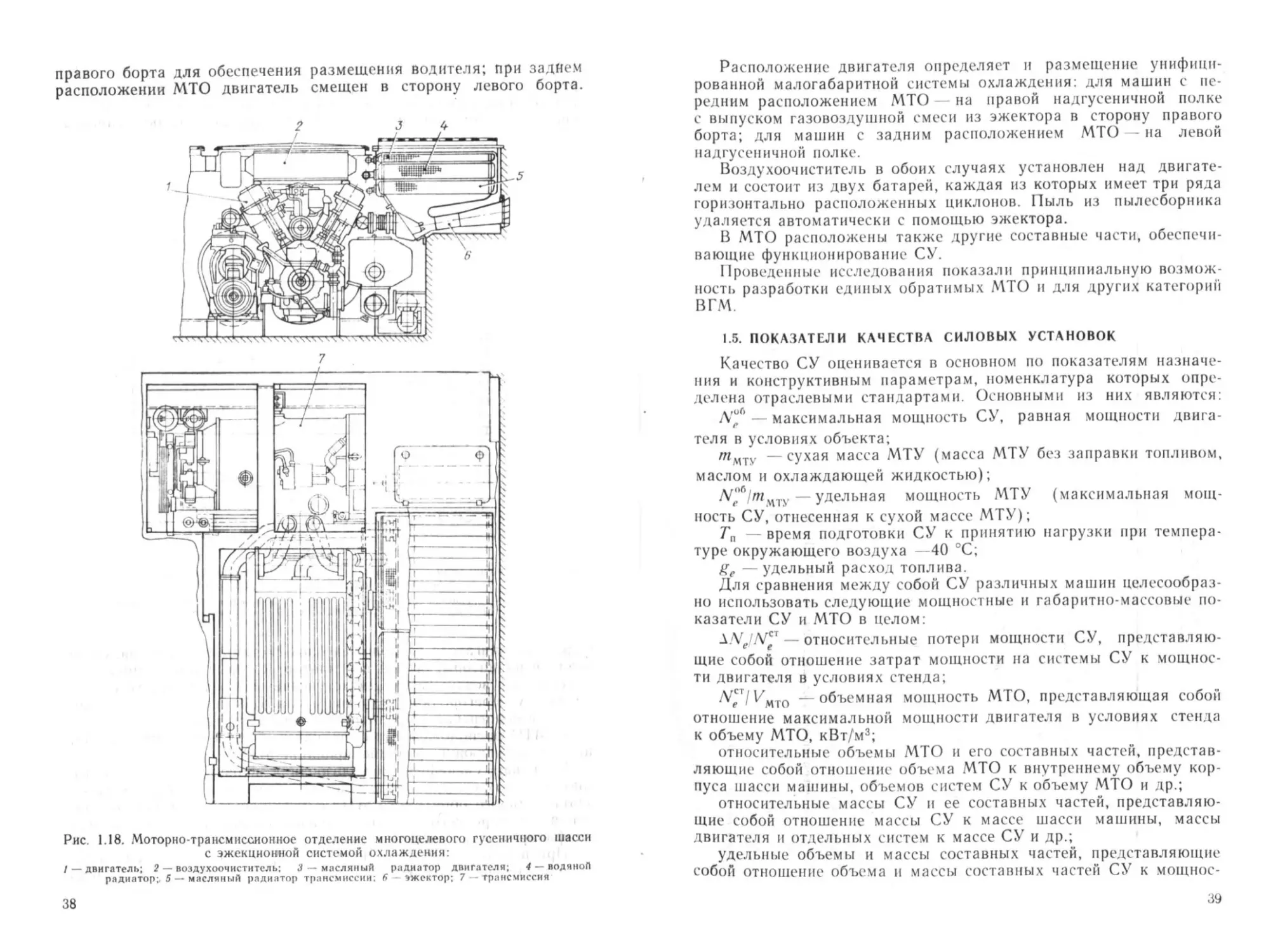

Учитывая специфику использования вновь разрабатываемых

многоцелевых гусеничных шасси, было признано необходимым со-

здание единого обратимого МТО с эжекционной системой охлаж-

дения для переднего и заднего расположения с использованием

унифицированных составных частей.

При переднем расположении МТО (рис. 1.18) двигатель уста-

навливается по продольной оси машины со смещением в сторону

37

правого борта для обеспечения размещения водителя; при заднем

расположении МТО двигатель смещен в сторону левого борта.

Рис. 1.18. Моторно-трансмиссионное отделение многоцелевого гусеничного шасси

с эжекционной системой охлаждения:

I — двигатель; 2 — воздухоочиститель: 3 — масляный радиатор двигателя; 4 — водяной

радиатор;. 5 — масляный радиатор трансмиссии: 6 эжектор; 7 трансмиссия

38

Расположение двигателя определяет и размещение унифици-

рованной малогабаритной системы охлаждения: для машин с пе-

редним расположением МТО на правой надгусеничной полке

с выпуском газовоздушной смеси из эжектора в сторону правого

борта; для машин с задним расположением МТО — на левой

надгусеничной полке.

Воздухоочиститель в обоих случаях установлен над двигате-

лем и состоит из двух батарей, каждая из которых имеет три ряда

горизонтально расположенных циклонов. Пыль из пылесборника

удаляется автоматически с помощью эжектора.

В МТО расположены также другие составные части, обеспечи-

вающие функционирование СУ.

Проведенные исследования показали принципиальную возмож

ность разработки единых обратимых МТО и для других категорий

ВГМ.

1.5. ПОКАЗАТЕЛИ КАЧЕСТВА СИЛОВЫХ УСТАНОВОК

Качество СУ оценивается в основном по показателям назначе-

ния и конструктивным параметрам, номенклатура которых опре-

делена отраслевыми стандартами. Основными из них являются:

д,иб — максимальная мощность СУ, равная мощности двига-

теля в условиях объекта;

шмту —сухая масса МТУ (масса МТУ без заправки топливом,

маслом и охлаждающей жидкостью);

Л^*/тмту—удельная мощность МТУ (максимальная мощ-

ность СУ, отнесенная к сухой массе МТУ);

Та — время подготовки СУ к принятию нагрузки при темпера-

туре окружающего воздуха - 40 °C;

К, удельный расход топлива.

Для сравнения между собой СУ различных машин целесообраз-

но использовать следующие мощностные и габаритно-массовые по-

казатели СУ и МТО в целом:

A.— относительные потери мощности СУ, представляю-

щие собой отношение затрат мощности на системы СУ к мощнос-

ти двигателя в условиях стенда;

Л^"/^Мто — объемная мощность МТО, представляющая собой

отношение максимальной мощности двигателя в условиях стенда

к объему МТО, кВт/м3;

относительные объемы МТО и его составных частей, представ-

ляющие собой отношение объема МТО к внутреннему объему кор-

пуса шасси машины, объемов систем СУ к объему МТО и др.;

относительные массы СУ и ее составных частей, представляю-

щие собой отношение массы СУ к массе шасси машины, массы

двигателя и отдельных систем к массе СУ и др.;

удельные объемы и массы составных частей, представляющие

собой отношение объема и массы составных частей СУ к мощнос-

39

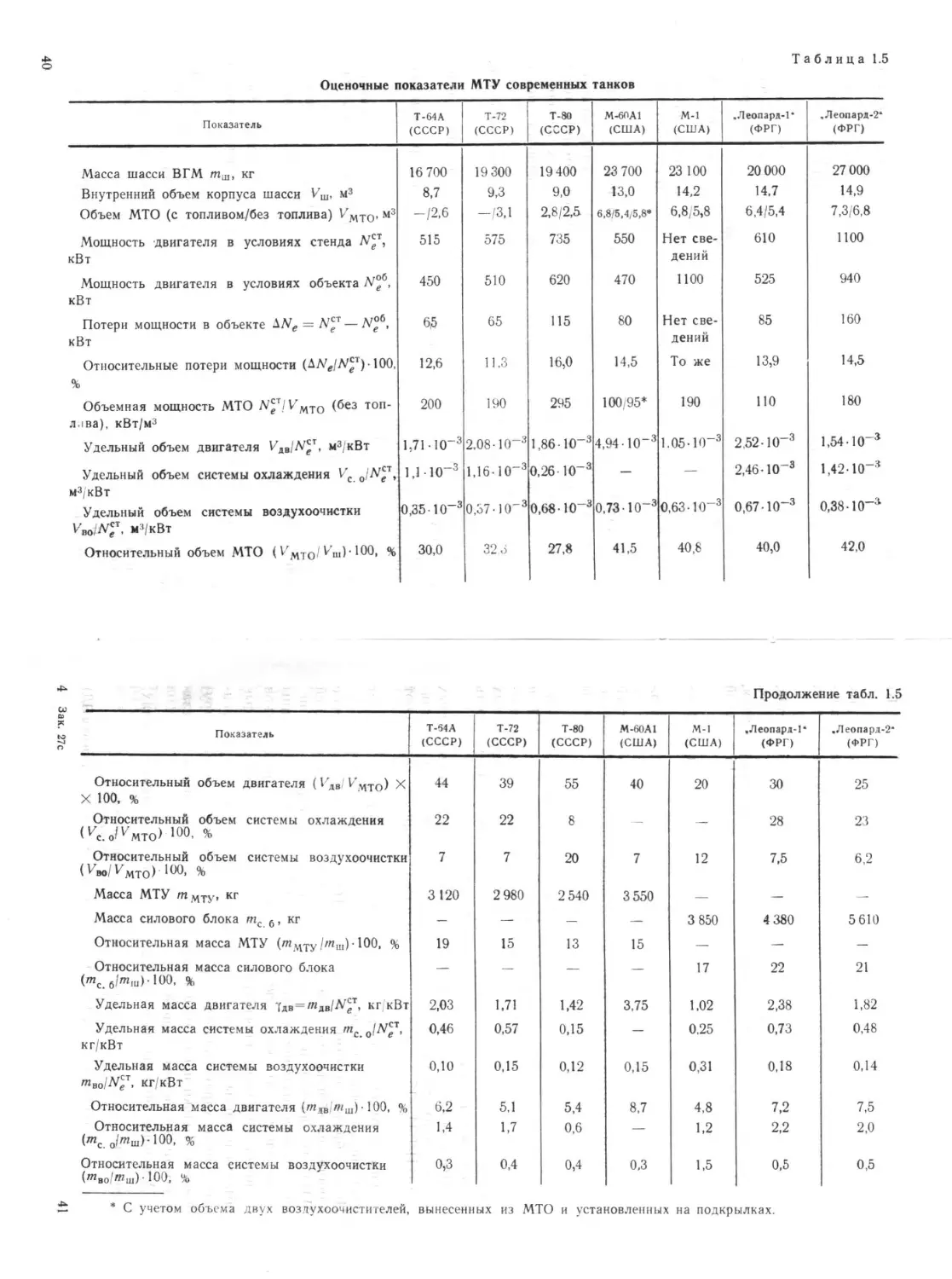

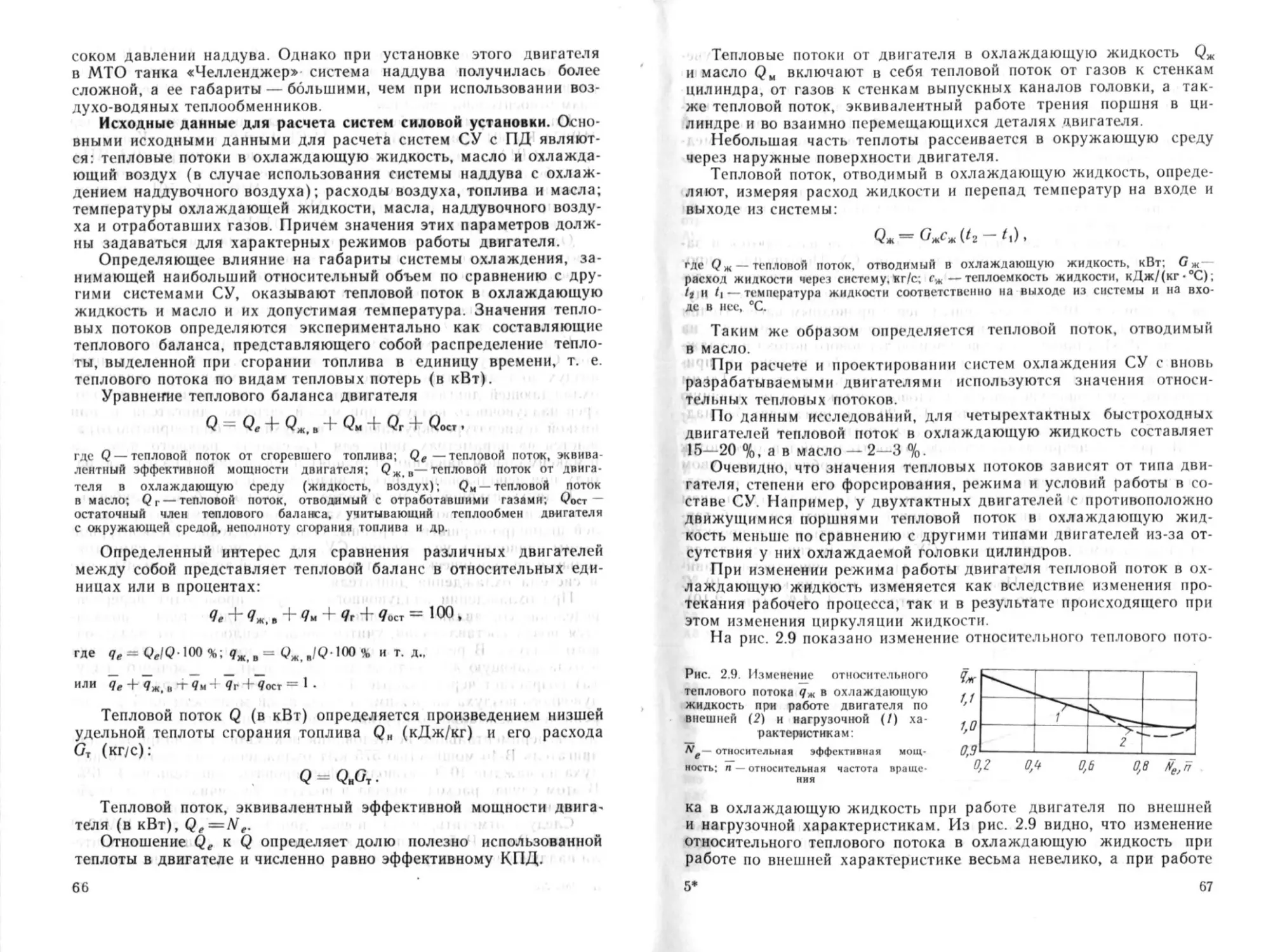

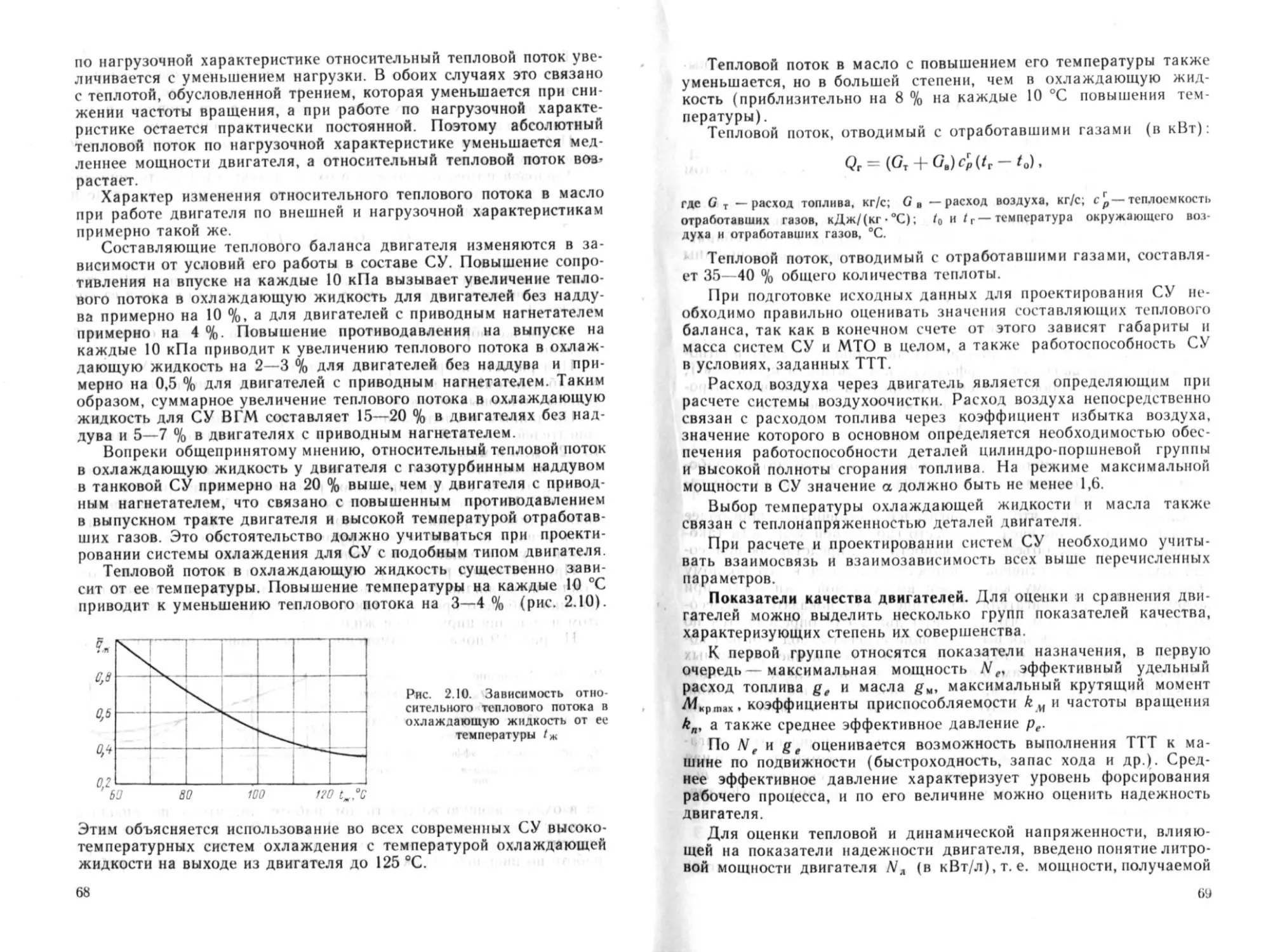

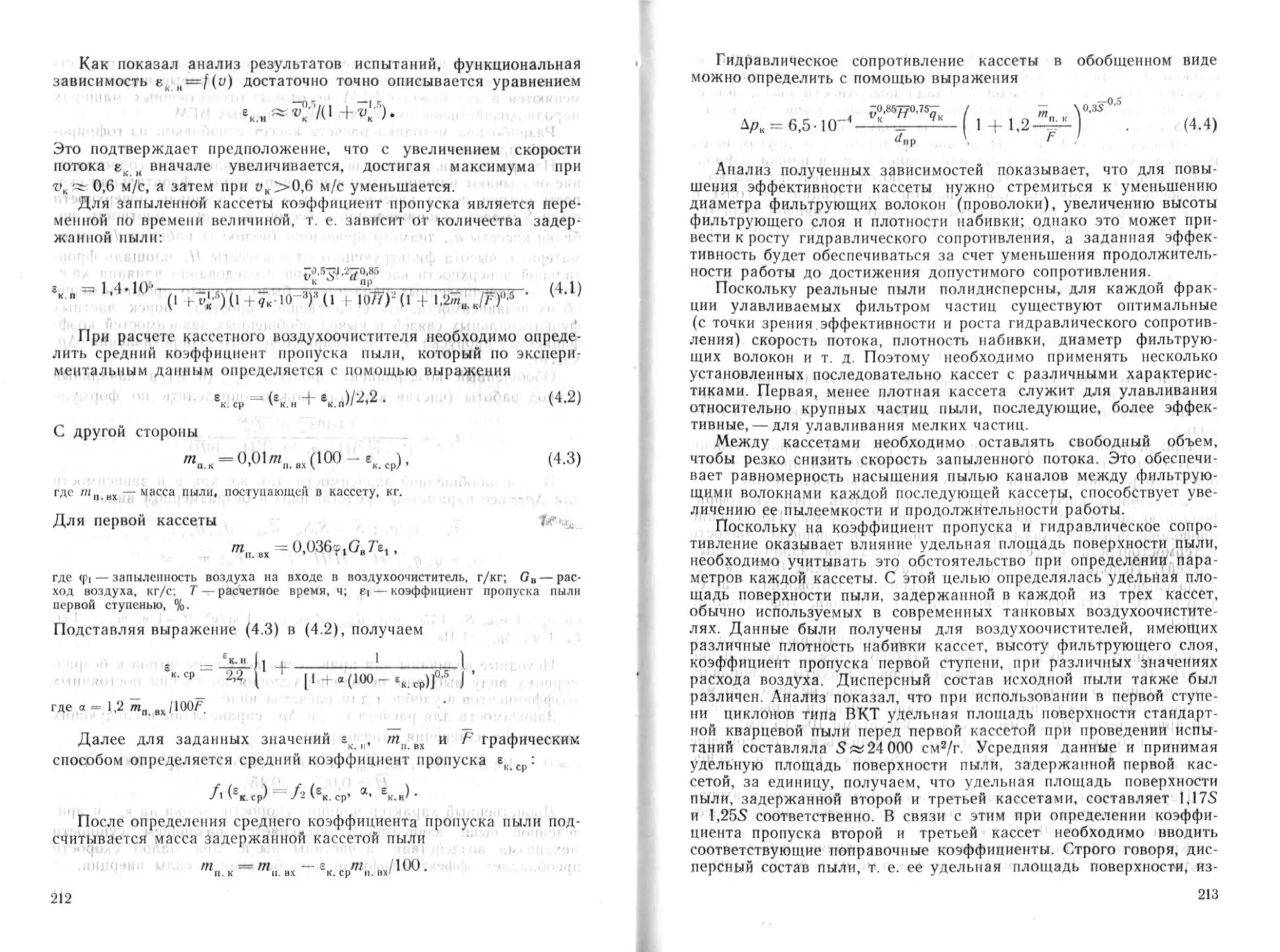

Таблица 1.5

Оценочные показатели МТУ современных танков

Показатель Т-64А (СССР) Т-72 (СССР) Т-ЭО (СССР) М-60А1 (США) М-1 (США) .Леопард-1* (ФРГ) .Леопард-2* (ФРГ)

Масса шасси ВГМ т^, кг 16 700 19 300 19400 23 700 23 100 20000 27 000

Внутренний объем корпуса шасси Уш» м3 8,7 9,3 9,0 13,0 14,2 14,7 14,9

Объем МТО (с топливом/без топлива) VrMT0, м3 -/2,6 —/3,1 2,8/2,5 6,8/5,4,5,8* 6,8,5,8 6,4/5,4 7,3/6,8

Мощность двигателя в условиях стенда кВт 515 575 735 550 Нет све- дений 610 1100

Мощность двигателя в условиях объекта А'°6, 450 510 620 470 1100 525 940

кВт

Потери мощности в объекте = кВт 65 65 115 80 Нет све- дений 85 160

Относительные потери мощности (ДЛ,е/А,^т)-100, 12,6 11,3 16,0 14,5 То же 13,9 14,5

%

Объемная мощность МТО Л^т/УМТ0 (без топ- 200 190 295 100 95* 190 ПО 180

лива), кВт/м3

Удельный объем двигателя VaB/^T, м3 кВт 1,71 10"3 2.08-10-3 1,86-КГ3 4,94 10"3 1.05-10"3 2.52-10~3 1,54-Ю-3

Удельный объем системы охлаждения V'c 1.1-10-3 1,16Ю“3 0,26-10“3 — — 2,46-10-3 1.4210"3

м3кВт

Удельный объем системы воздухоочистки 0,35 10-3 0,37 10"3 0,68 10—3 0.73-1 (Г3 0,63-10~3 0,67-10“3 0,38-10"3,

Уво/Л^т. м‘/кВт

Относительный объем МТО (VMT0/V’m)-100, % 30,0 32 5 27,8 41,5 40.8 40,0 42.0

Зак. 27с

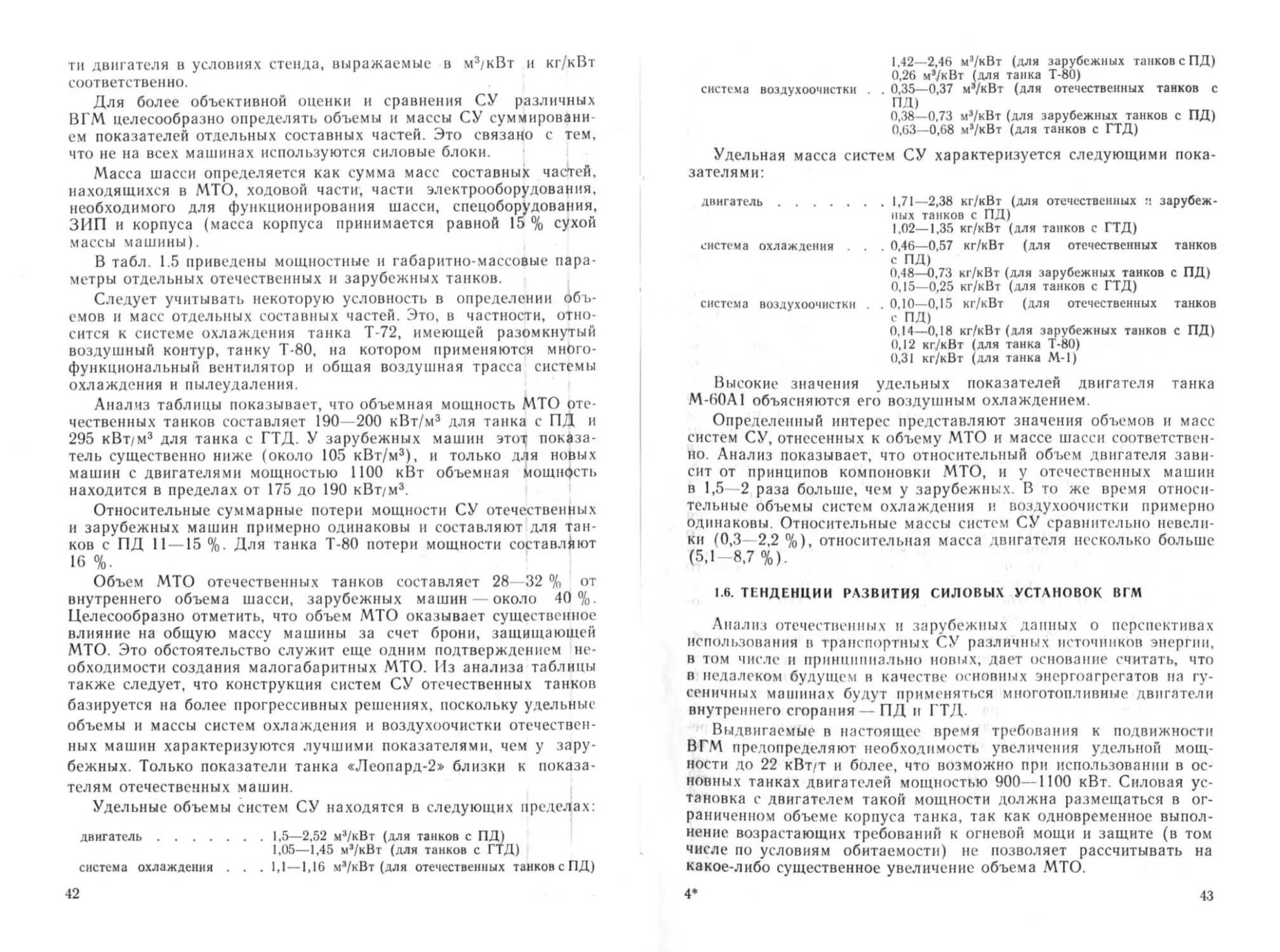

Продолжение табл. 1.5

Показатель Т-64А (СССР) Т-72 (СССР) Т-80 (СССР) М-60А1 (США) М-1 (США) •Леопард-1* (ФРГ) .Леопард-2* (ФРГ)

Относительный объем двигателя (1дВ V’mto) х X 100, % 44 39 55 40 20 30 25

Относительный объем системы охлаждения <^.<Ямто> 10°. % 22 22 8 — — 28 23

Относительный объем системы воздухоочистки (V'bo/Vmto) 100, % 7 7 20 7 12 7,5 6.2

Масса МТУ т мту, кг 3120 2 980 2540 3 550 — — —

Масса силового блока тс б, кг — — — — 3 850 4 380 5610

Относительная масса МТУ Ицту /тш)-100, % 19 15 13 15 — — —

Относительная масса силового блока Ис 6/mIU)100, *> — — — — 17 22 21

Удельная масса двигателя 7дв=/Ядв/Af” кг кВт 2,03 1,71 1,42 3,75 1,02 2,38 1,82

Удельная масса системы охлаждения тс к г/кВт 0,46 0,57 0,15 — 0.25 0,73 0.48

Удельная масса системы воздухоочистки я»во/А^т, кг/кВт 0,10 0,15 0,12 0,15 0,31 0,18 0,14

Относительная масса двигателя (wIB /иш)100, % 6,2 5.1 5,4 8.7 4,8 7,2 7,5

Относительная масса системы охлаждения (*»с.оИш)-100, % 1,4 1,7 0,6 — 1,2 2,2 2,0

Относительная масса системы воздухоочистки («о/®ш)*100, % 0,3 0,4 0,4 0,3 1.5 0,5 0,5

* С учетом объема двух возчухоочистителей, вынесенных из МТО н установленных на подкрылках.

ти двигателя в условиях стенда, выражаемые в м3/кВт и кг/кВт

соответственно.

Для более объективной оценки и сравнения СУ различных

ВГМ целесообразно определять объемы и массы СУ суммировани

ем показателей отдельных составных частей. Это связано с тем,

что не на всех машинах используются силовые блоки.

Масса шасси определяется как сумма масс составных частей,

находящихся в МТО, ходовой части, части электрооборудования,

необходимого для функционирования шасси, спецоборудования,

ЗИП и корпуса (масса корпуса принимается равной 15 % сухой

массы машины).

В табл. 1.5 приведены мощностные и габаритно-массовые пара-

метры отдельных отечественных и зарубежных танков.

Следует учитывать некоторую условность в определении объ-

емов и масс отдельных составных частей. Это, в частности, отно-

сится к системе охлаждения танка Т-72, имеющей разомкнутый

воздушный контур, танку Т-80, на котором применяются много-

функциональный вентилятор и общая воздушная трасса системы

охлаждения и пылеудаления.

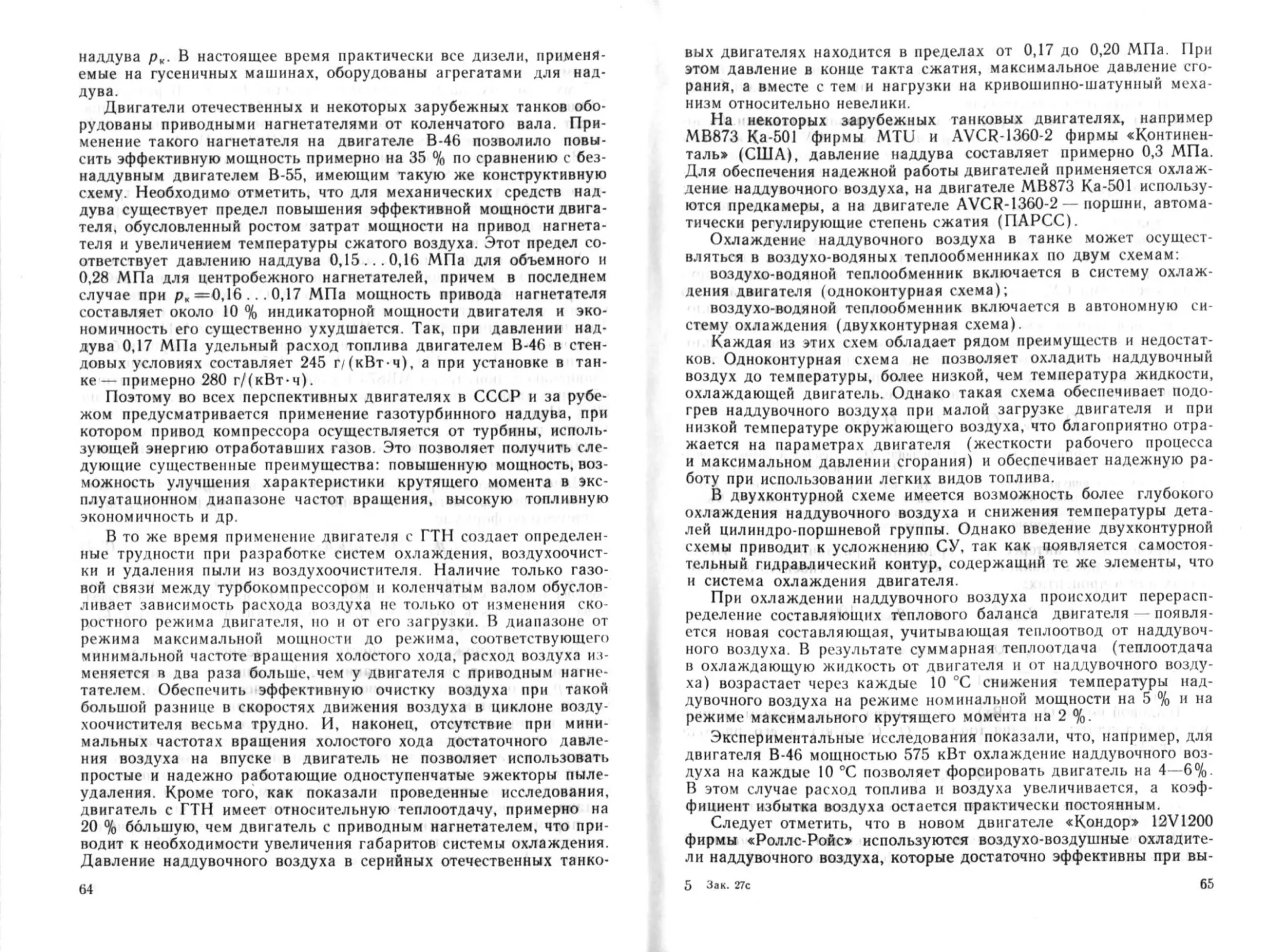

Анализ таблицы показывает, что объемная мощность МТО оте-

чественных танков составляет 190 200 кВт/м3 для танка с ПД и

295 кВт/м3 для танка с ГТД. У зарубежных машин этот; показа-

тель существенно ниже (около 105 кВт/м3), и только для новых

машин с двигателями мощностью 1100 кВт объемная Мощность

находится в пределах от 175 до 190 кВт/м3.

Относительные суммарные потери мощности СУ отечественных

и зарубежных машин примерно одинаковы и составляют для тан-

ков с ПД 11 — 15 %. Для танка Т-80 потери мощности составляют

16 %.

Объем МТО отечественных танков составляет 28—32 % от

внутреннего объема шасси, зарубежных машин —около 40%.

Целесообразно отметить, что объем МТО оказывает существенное

влияние на общую массу машины за счет брони, защищающей

МТО. Это обстоятельство служит еще одним подтверждением не-

обходимости создания малогабаритных МТО. Из анализа таблицы

также следует, что конструкция систем СУ отечественных танков

базируется на более прогрессивных решениях, поскольку удельные

объемы и массы систем охлаждения и воздухоочистки отечествен-

ных машин характеризуются лучшими показателями, чем у зару-

бежных. Только показатели танка «Леопард-2» близки к показа-

телям отечественных машин.

Удельные объемы систем СУ находятся в следующих пределах:

двигатель...................1,5—2,52 м3/кВт (для танков с ПД)

1,05—1,45 м3/кВт (для танков с ГТД)

система охлаждения . . . 1,1—1,16 м’/кВт (для отечественных танков с ПД)

42

1,42— 2.46 м’/кВт (для зарубежных танков с ПД)

0,26 мэ/кВт (для танка Т-80)

система воздухоочнстки . . 0,35—0,37 м’/кВт (для отечественных танков с

ПД)

0,38—0,73 м3/кВт (для зарубежных танков с ПД)

0,63—0.68 м’/кВт (для танков с ГТД)

Удельная масса систем СУ характеризуется следующими пока-

зателями:

двигатель..............1,71—2,38 кг/кВт (для отечественных :• зарубеж-

ных танков с ПД)

1,02—1,35 кг/кВт (для танков с ГТД)

система охлаждения . . . 0,46—0,57 кг/кВт (для отечественных танков

с ПД)

0.48—0,73 кг/кВт (для зарубежных танков с ПД)

0,15—0,25 кг/кВт (для танков с ГТД)

система воздухоочнстки . . 0,10—0,15 кг/кВт (для отечественных танков

с ПД)

0,14—0,18 кг/кВт (для зарубежных танков с ПД)

0,12 кг/кВт (для танка Т-80)

0,31 кг/кВт (для танка М-1)

Высокие значения удельных показателей двигателя танка

М-60А1 объясняются его воздушным охлаждением.

Определенный интерес представляют значения объемов и масс

систем СУ, отнесенных к объему МТО и массе шасси соответствен-

но. Анализ показывает, что относительный объем двигателя зави-

сит от принципов компоновки МТО, и у отечественных машин

в 1,5—2 раза больше, чем у зарубежных. В то же время относи-

тельные объемы систем охлаждения и воздухоочнстки примерно

одинаковы. Относительные массы систем СУ сравнительно невели-

ки (0,3—2,2%), относительная масса двигателя несколько больше

(5,1 8,7%).

1.6, ТЕНДЕНЦИИ РАЗВИТИЯ СИЛОВЫХ УСТАНОВОК ВГМ

Анализ отечественных и зарубежных данных о перспективах

использования в транспортных СУ различных источников энергии,

в том числе и принципиально новых, лает основание считать, что

в недалеком будущем в качестве основных энергоагрегатов на гу-

сеничных машинах будут применяться многотопливные двигатели

внутреннего сгорания — ПД п ГТД.

Выдвигаемые в настоящее время требования к подвижности

ВГМ предопределяют необходимость увеличения удельной мощ-

ности до 22 кВт/т и более, что возможно при использовании в ос-

новных танках двигателей мощностью 900—1100 кВт. Силовая ус-

тановка с двигателем такой мощности должна размещаться в ог-

раниченном объеме корпуса танка, так как одновременное выпол-

нение возрастающих требований к огневой мощи и защите (в том

числе по условиям обитаемости) не позволяет рассчитывать на

какое-либо существенное увеличение объема МТО.

4*

43

Если при использовании газотурбинного двигателя задача соз-

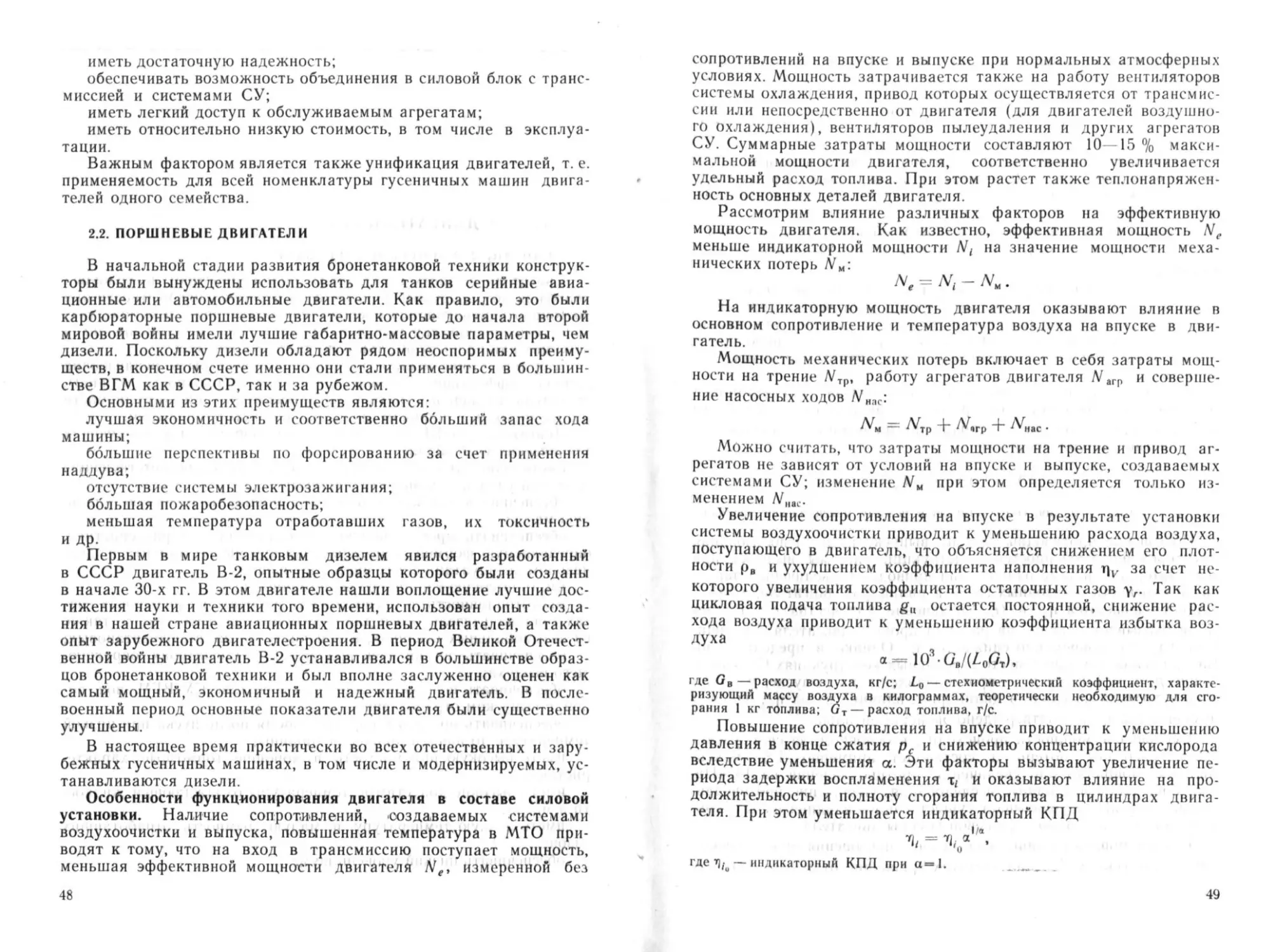

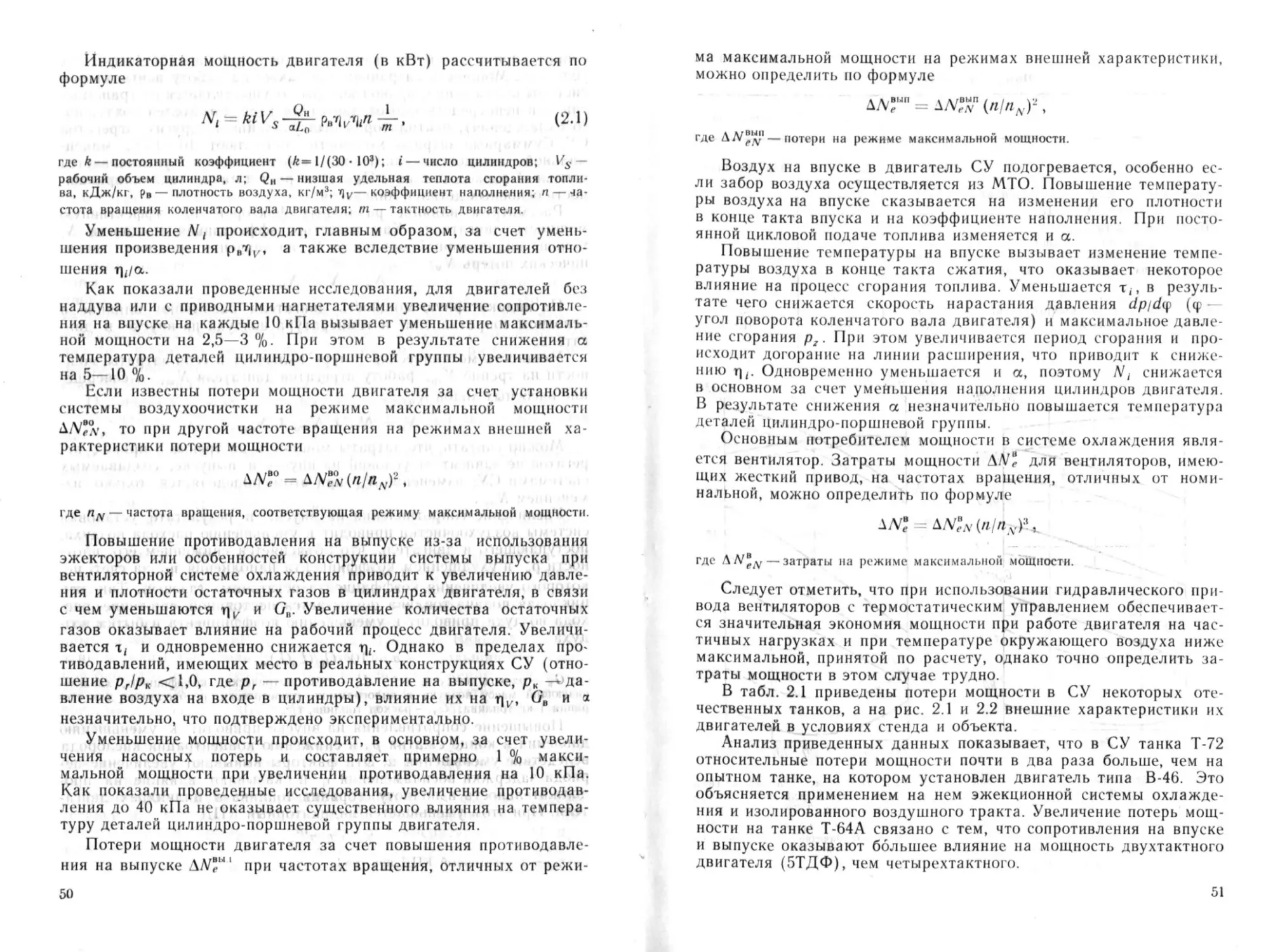

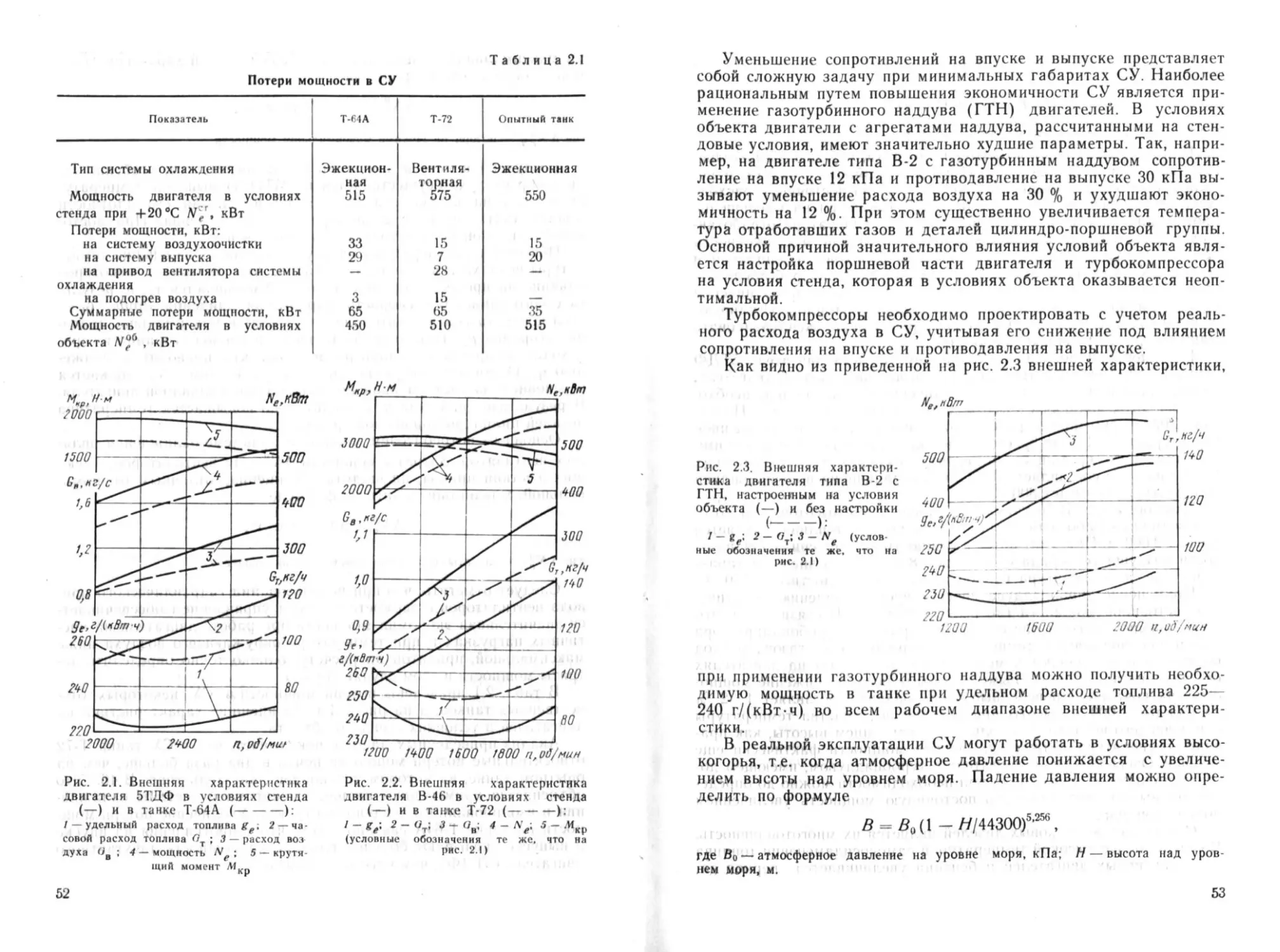

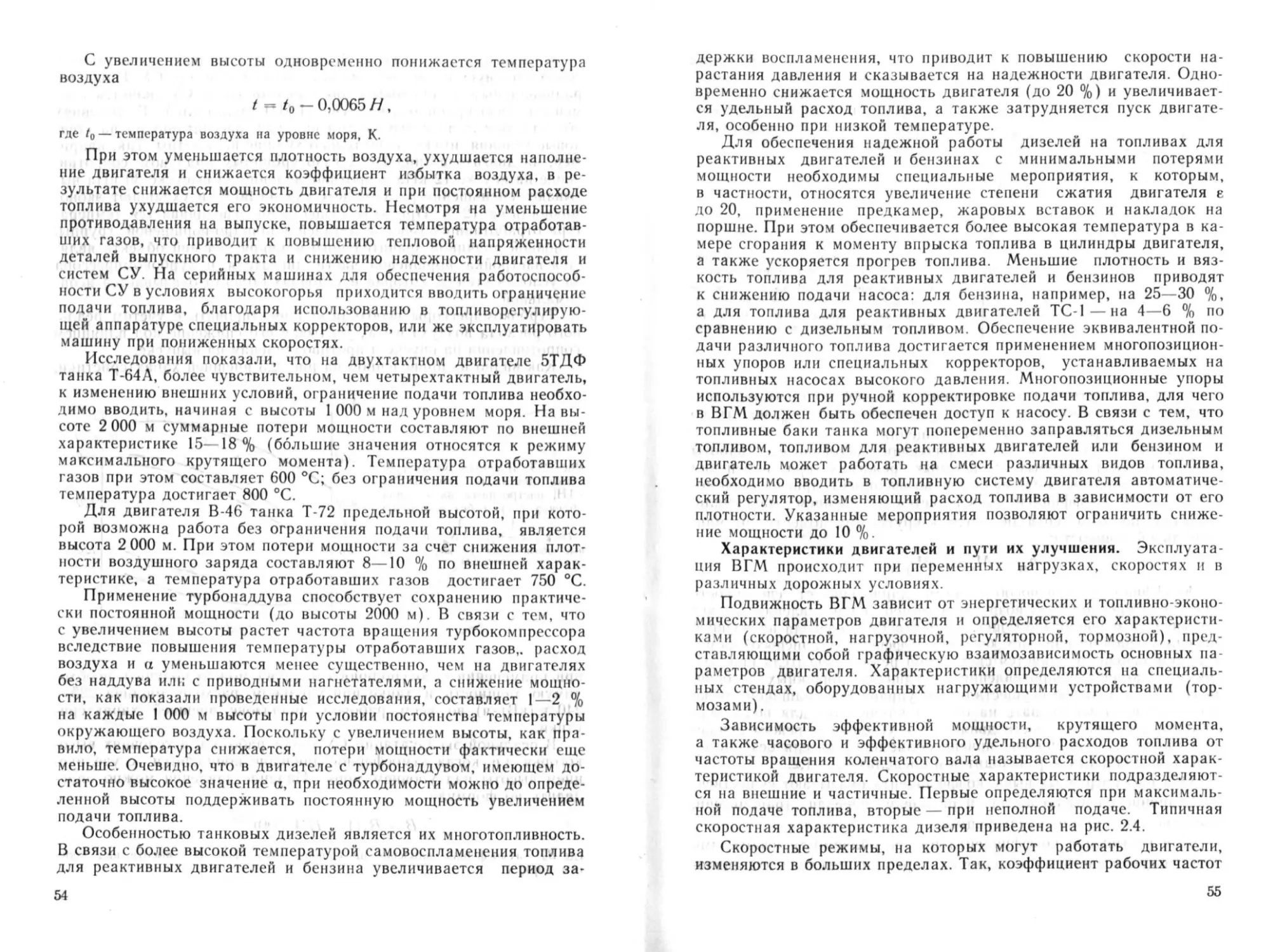

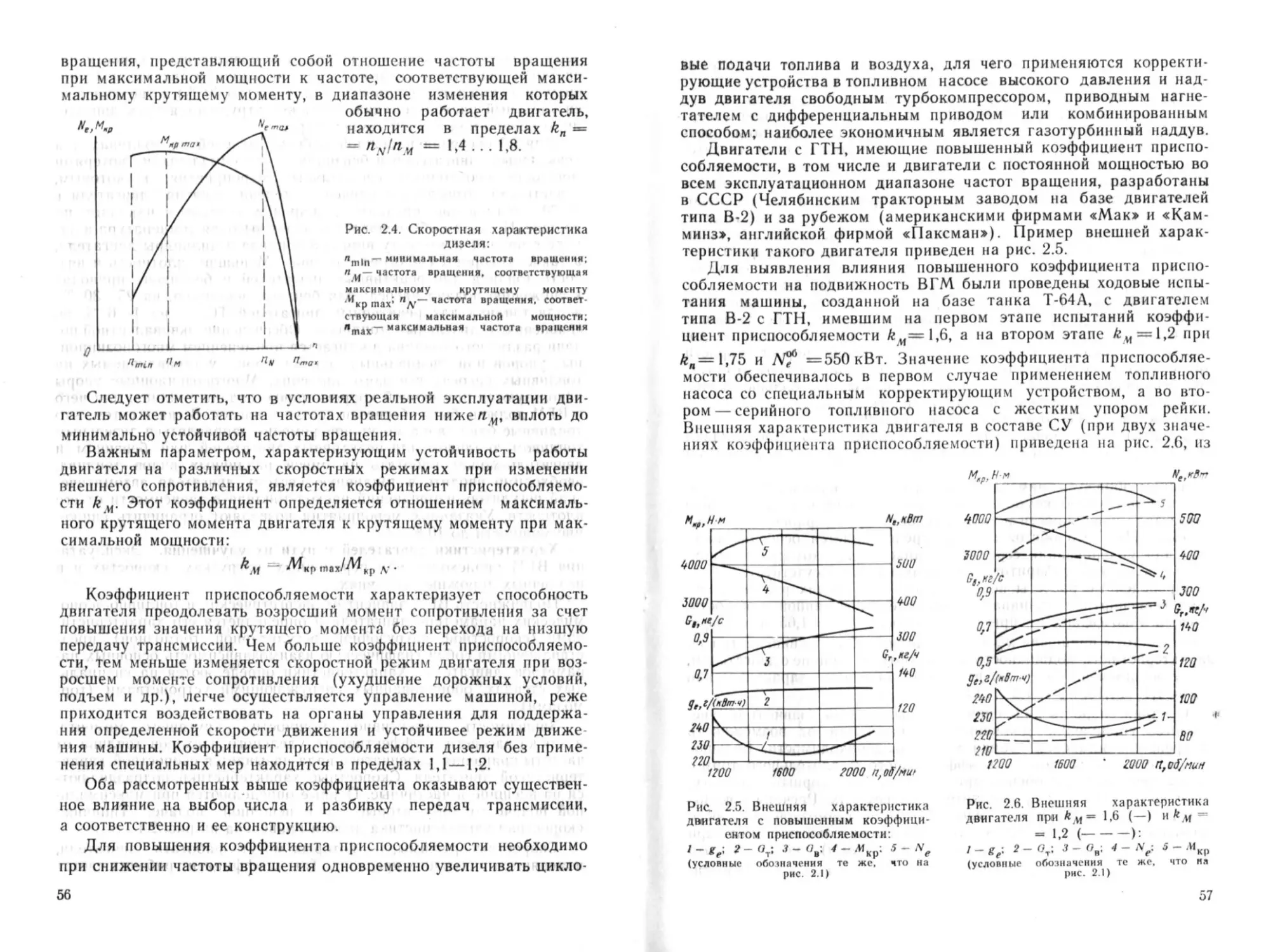

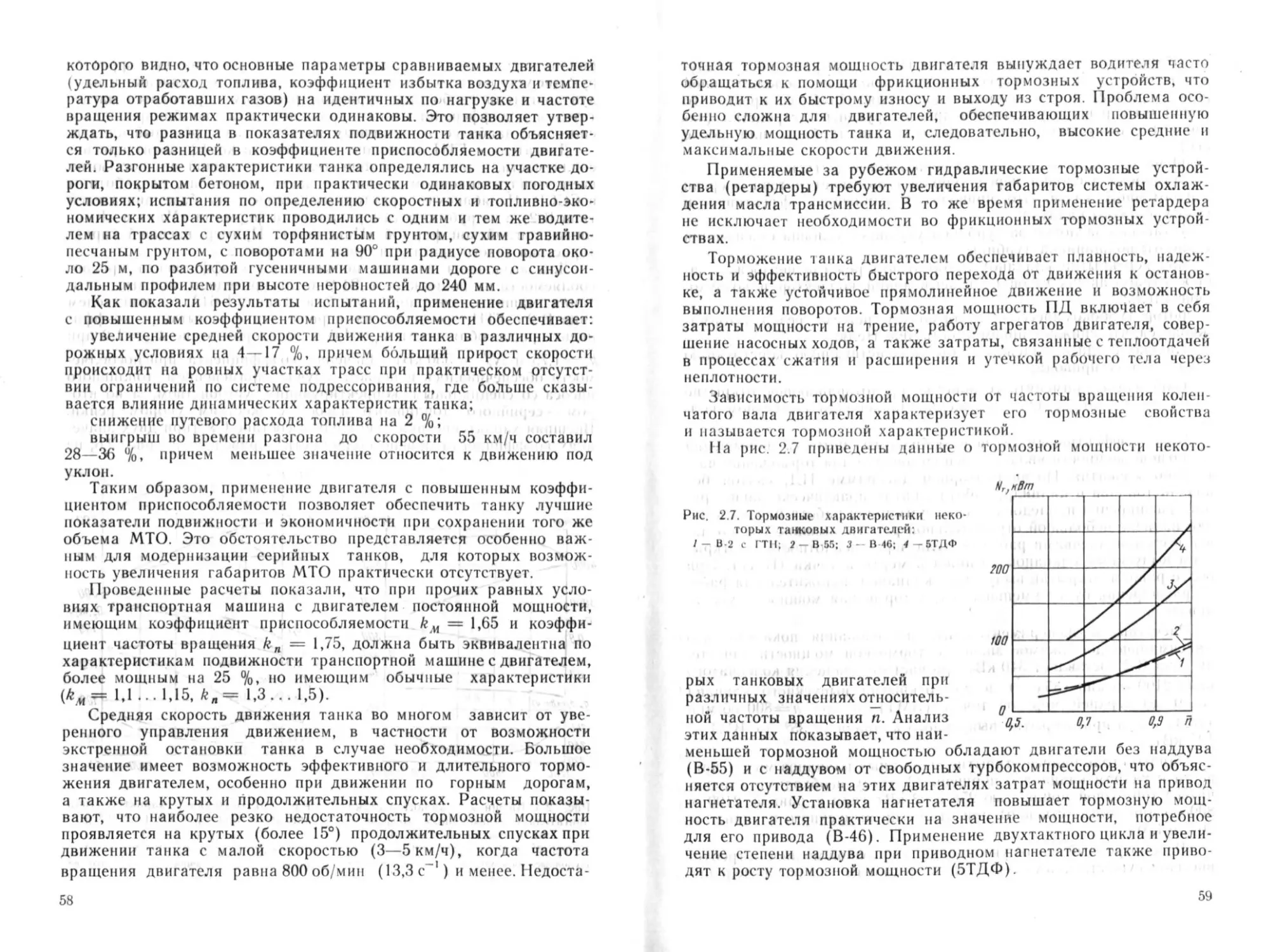

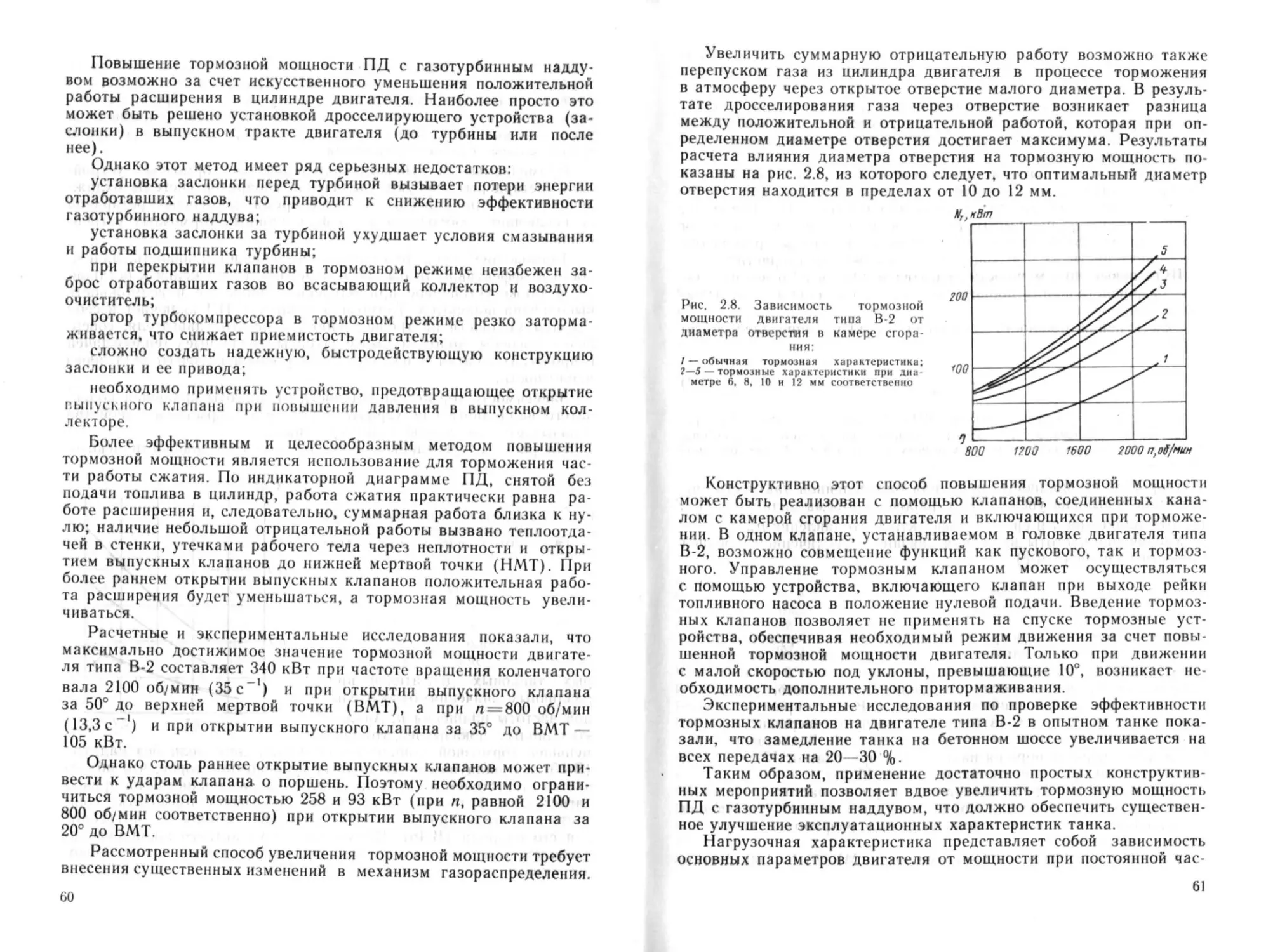

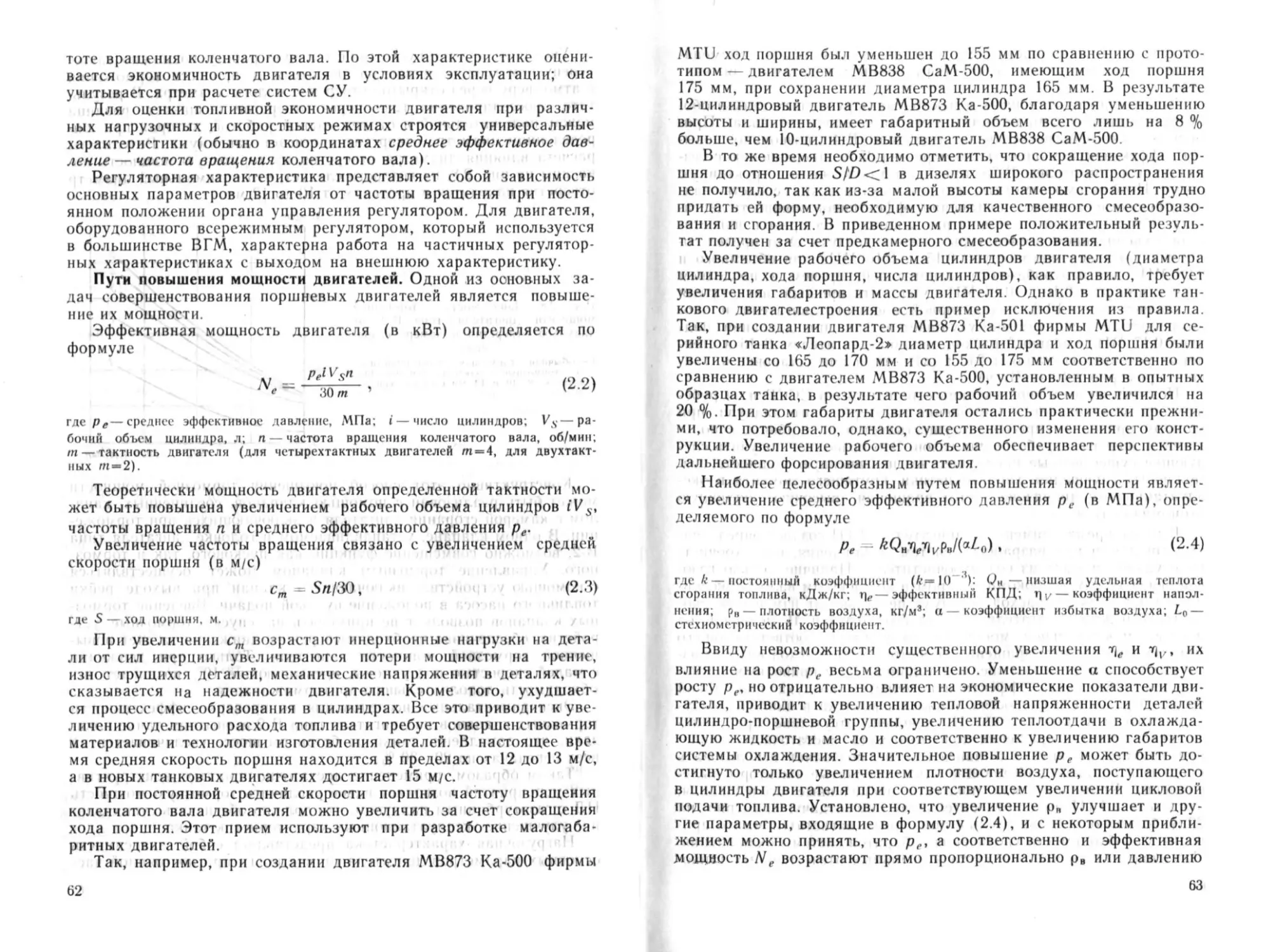

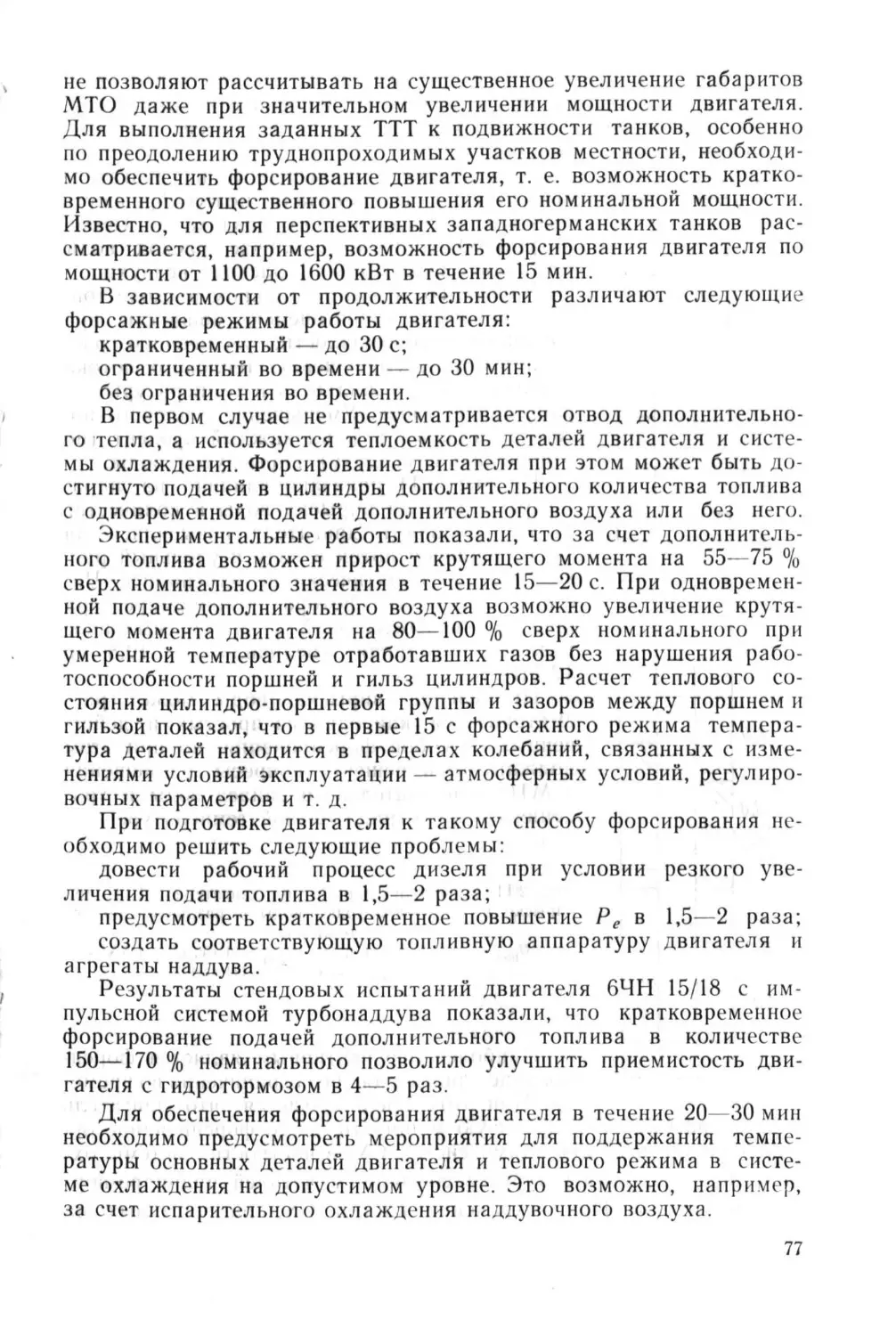

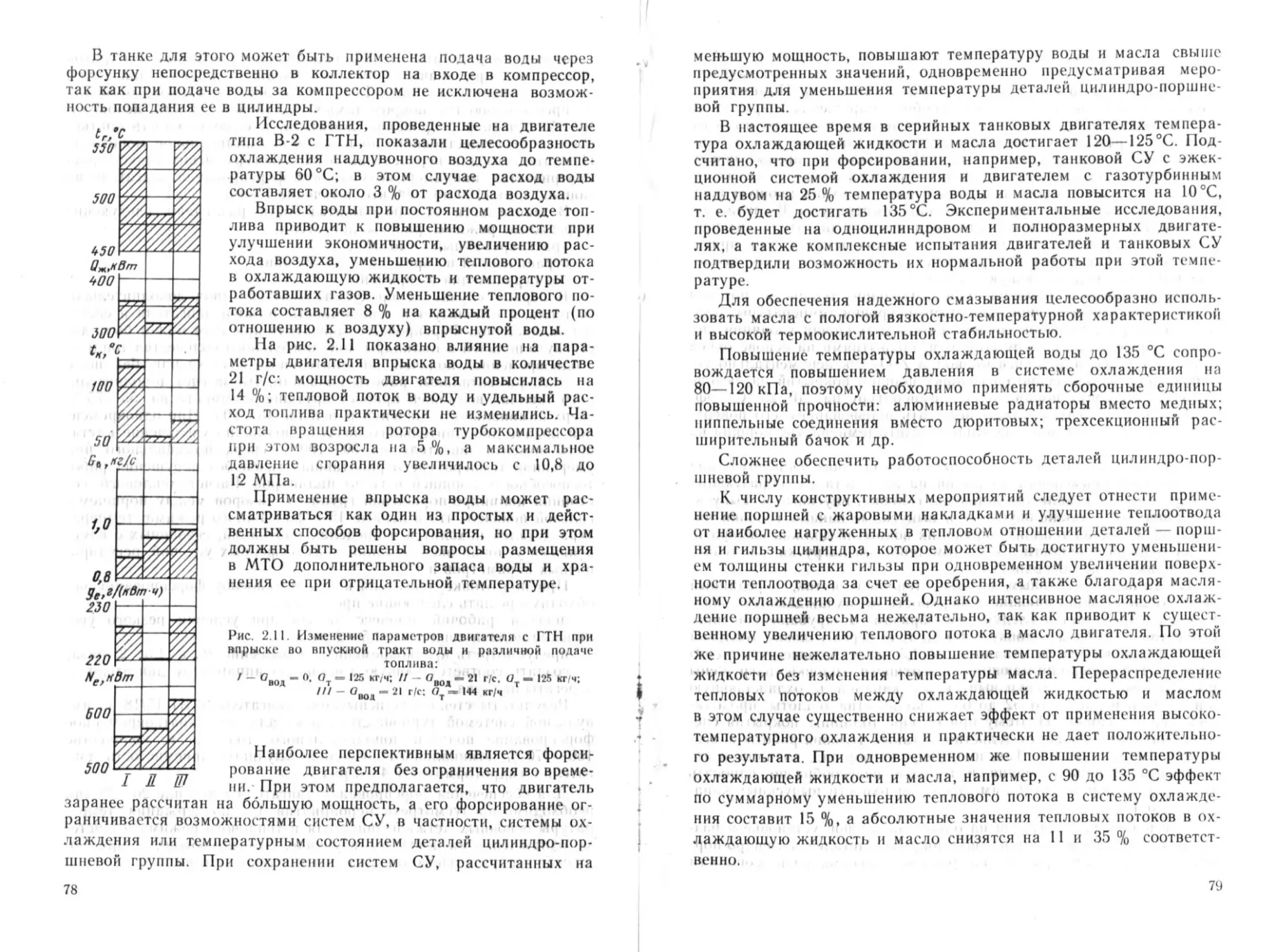

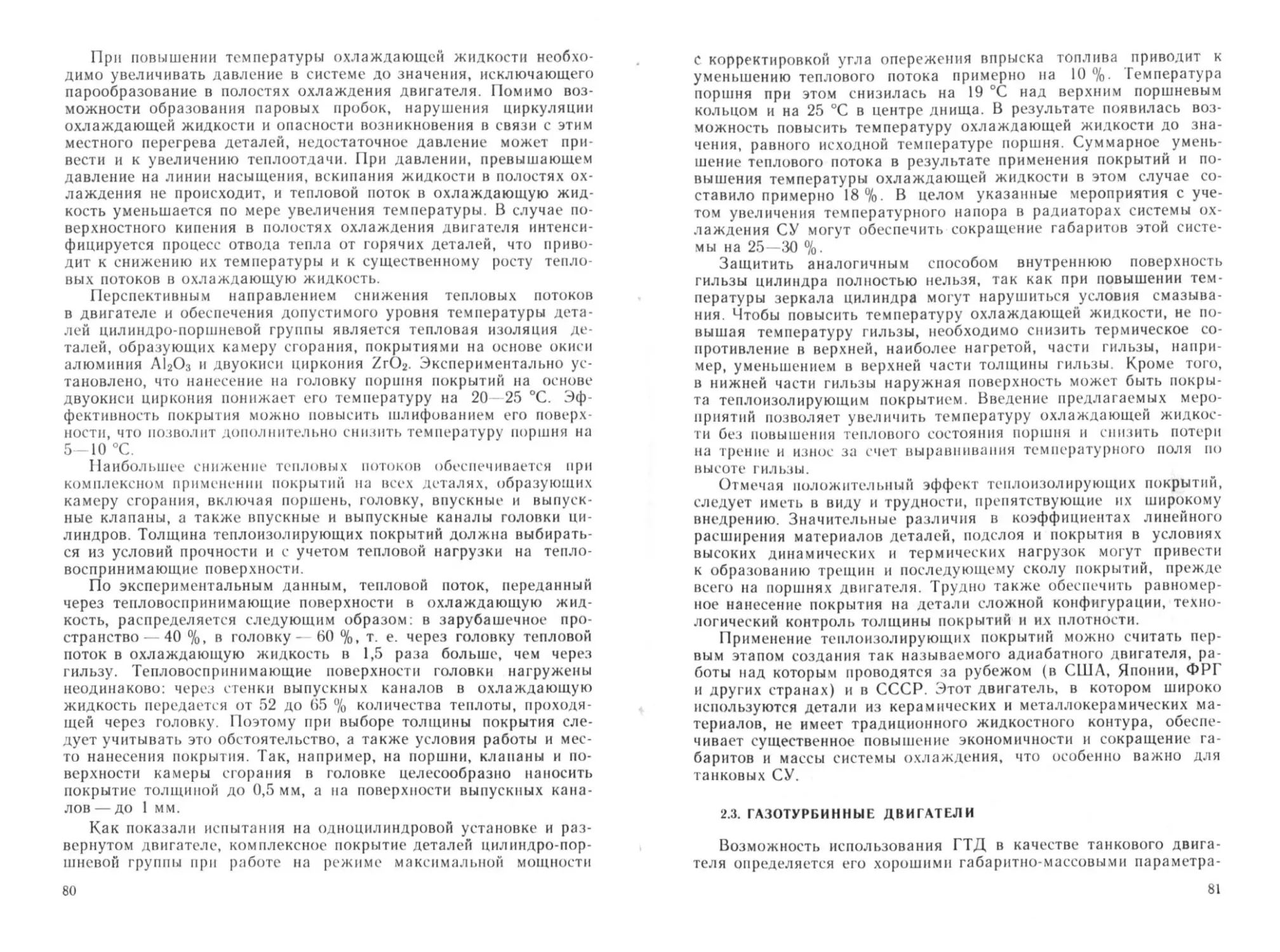

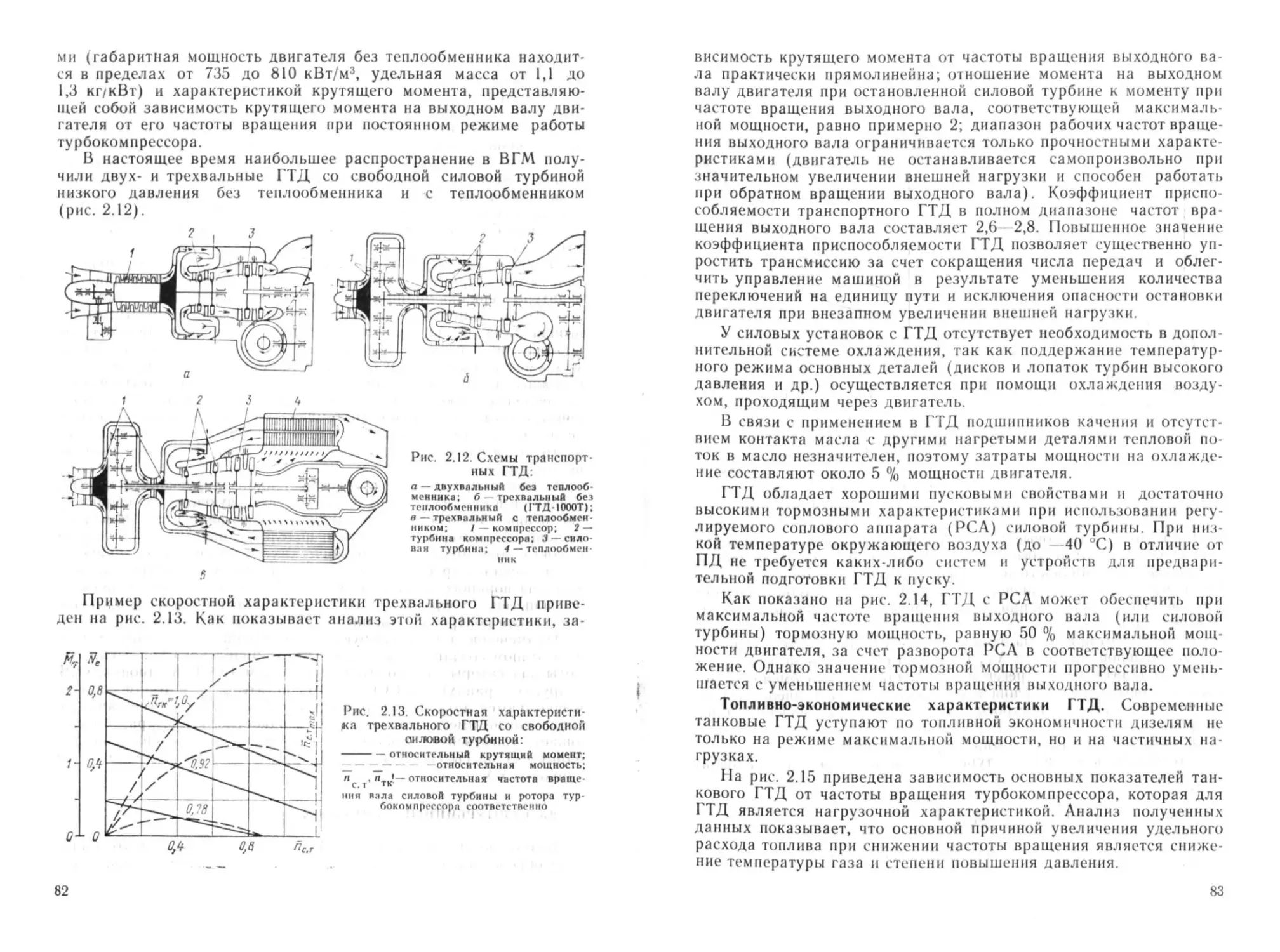

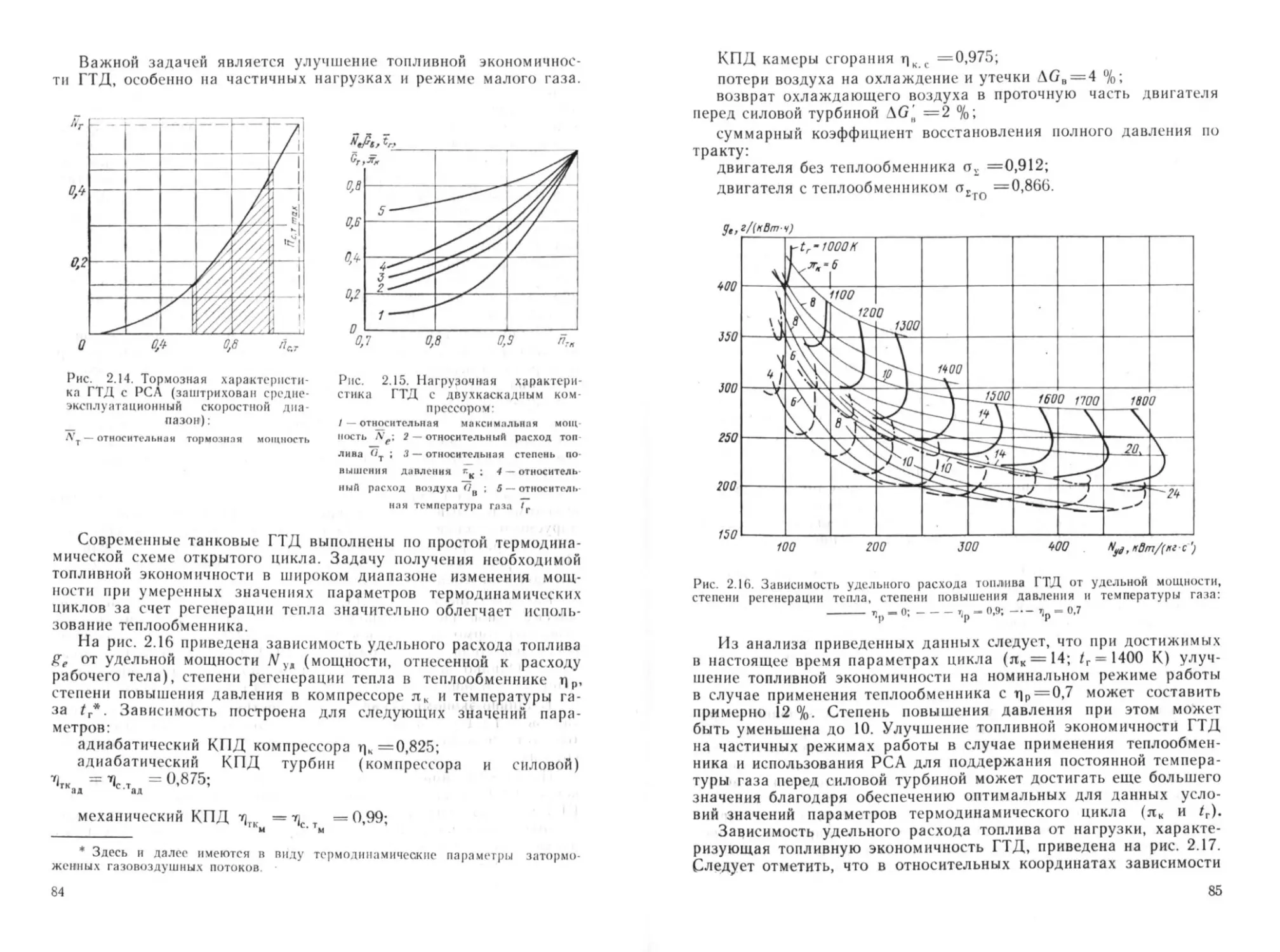

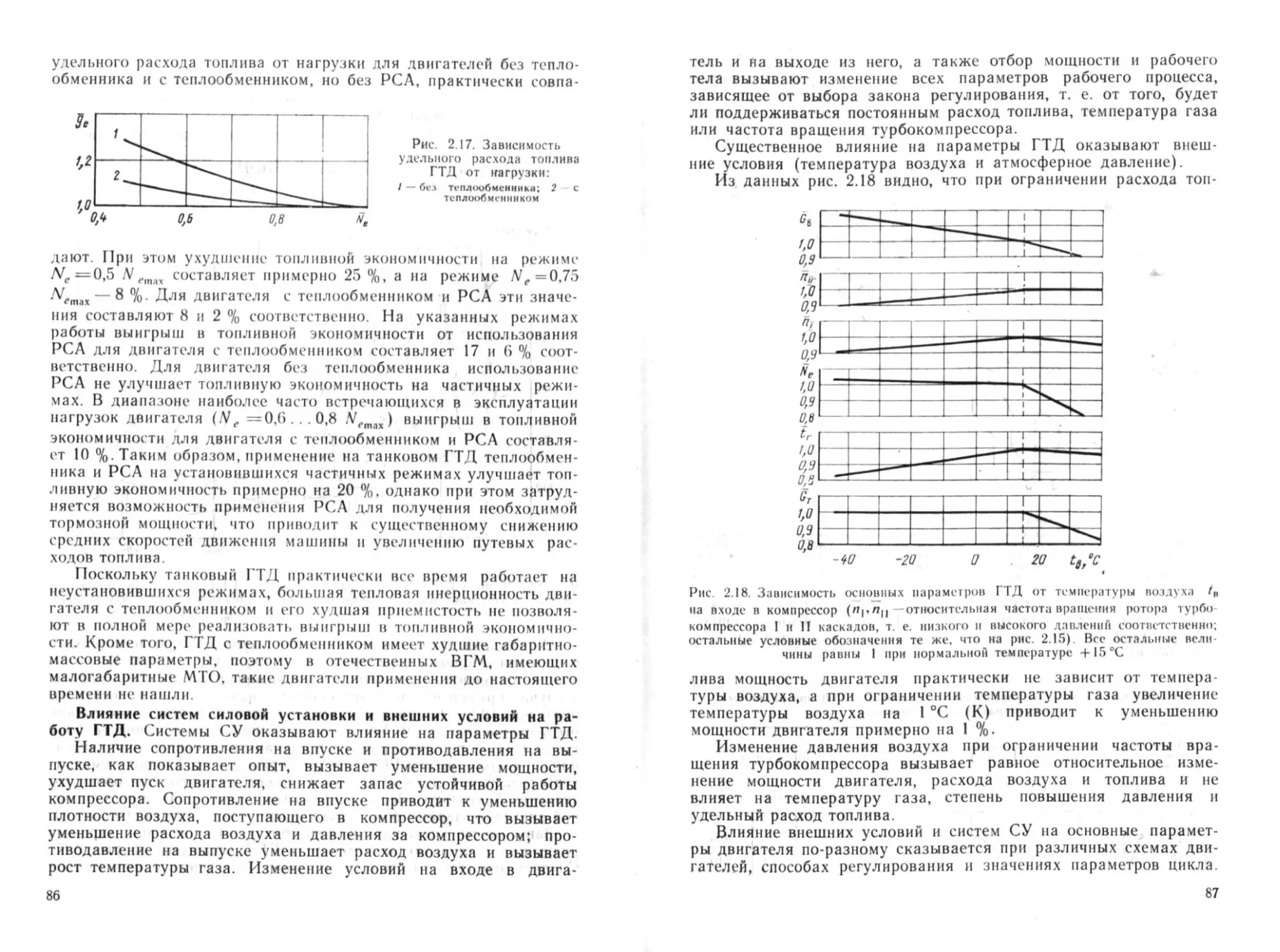

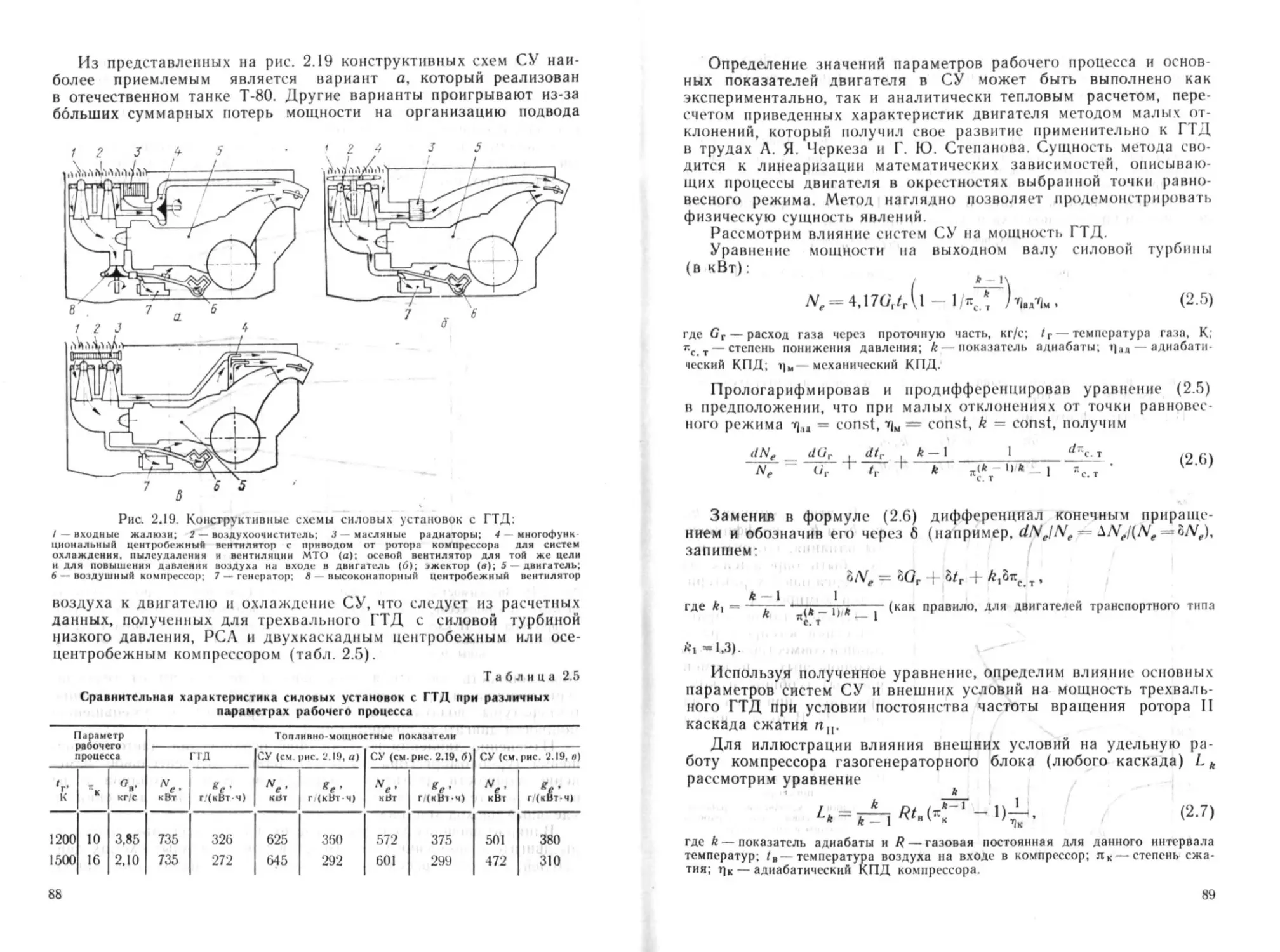

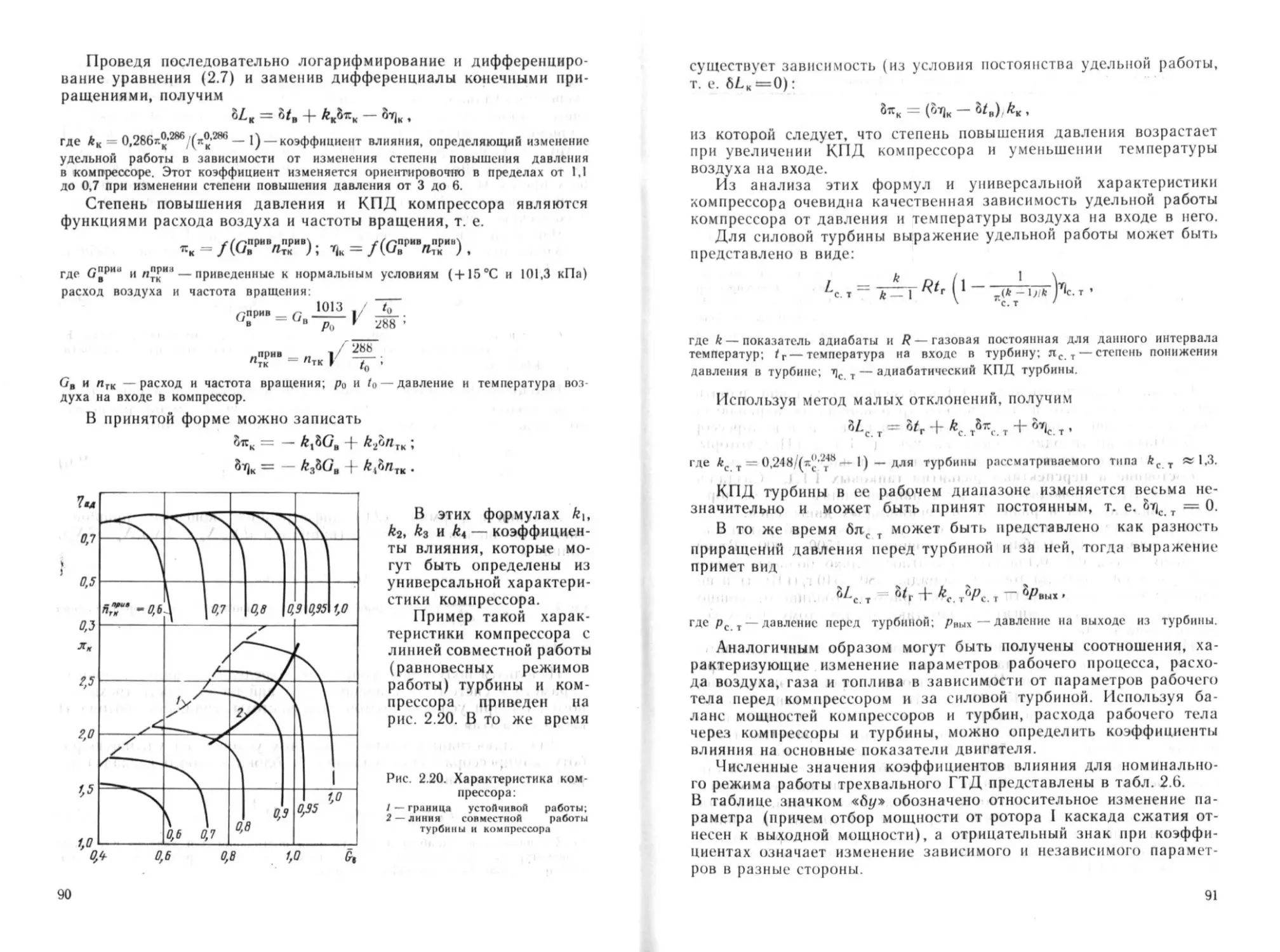

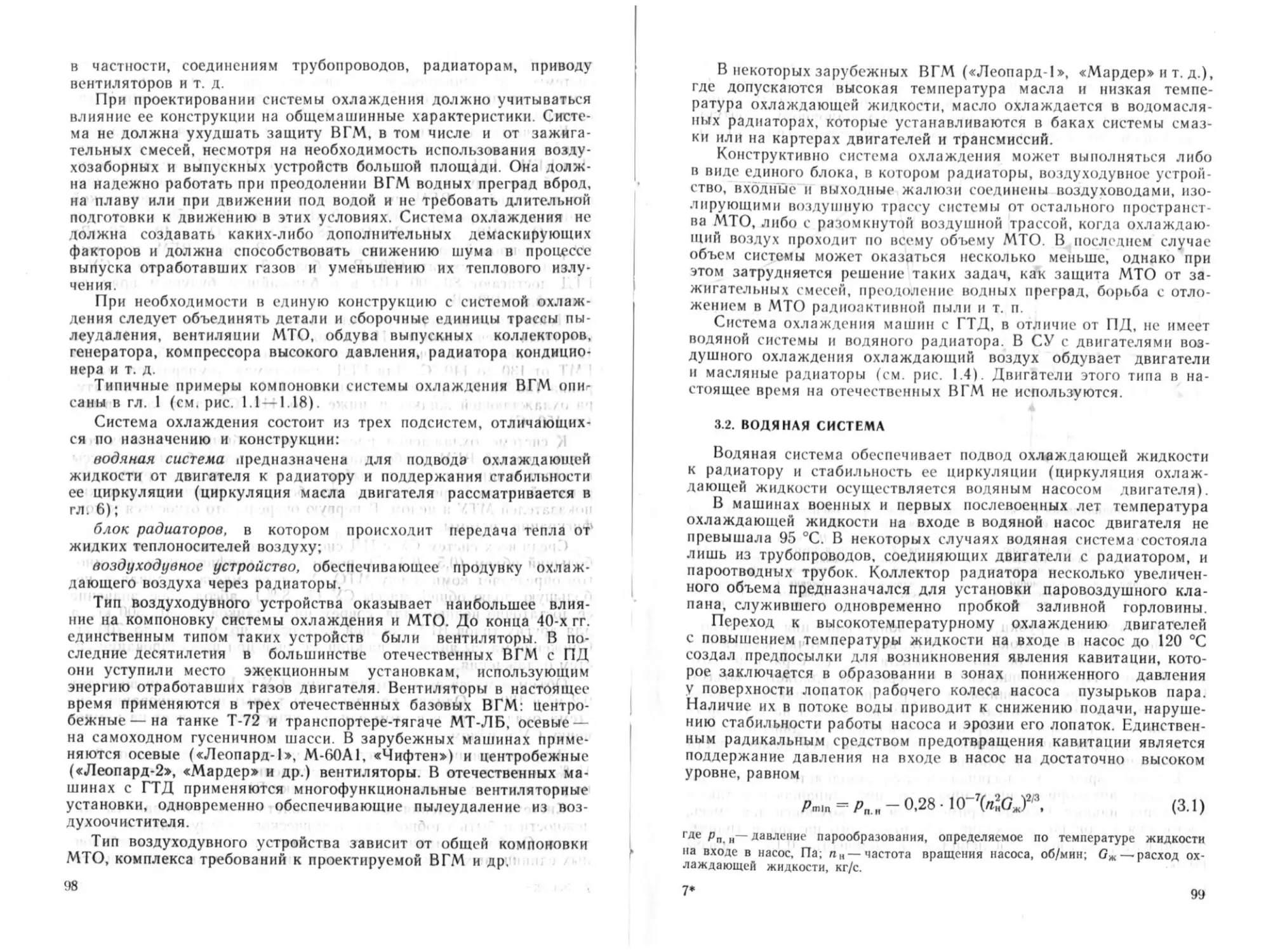

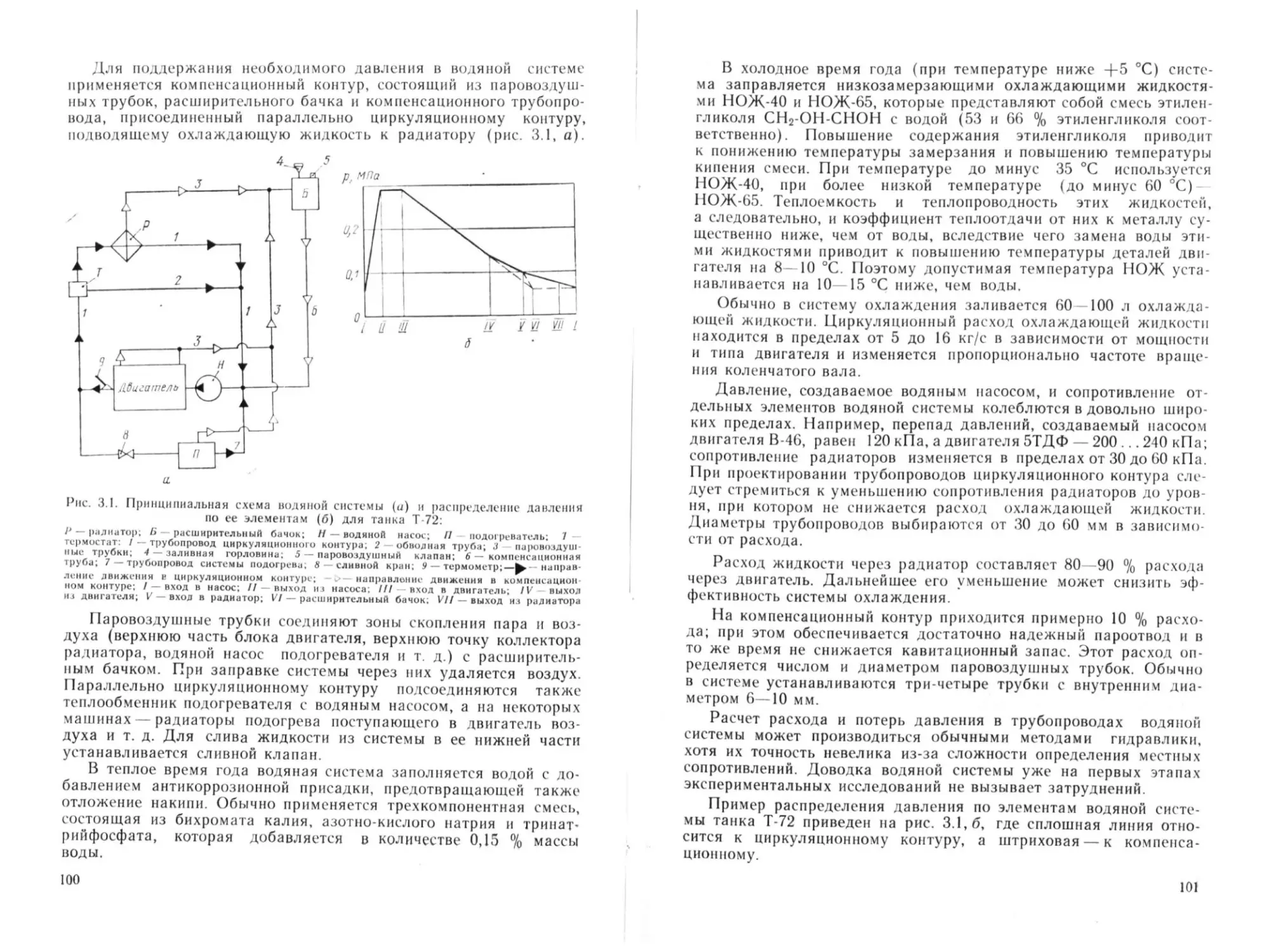

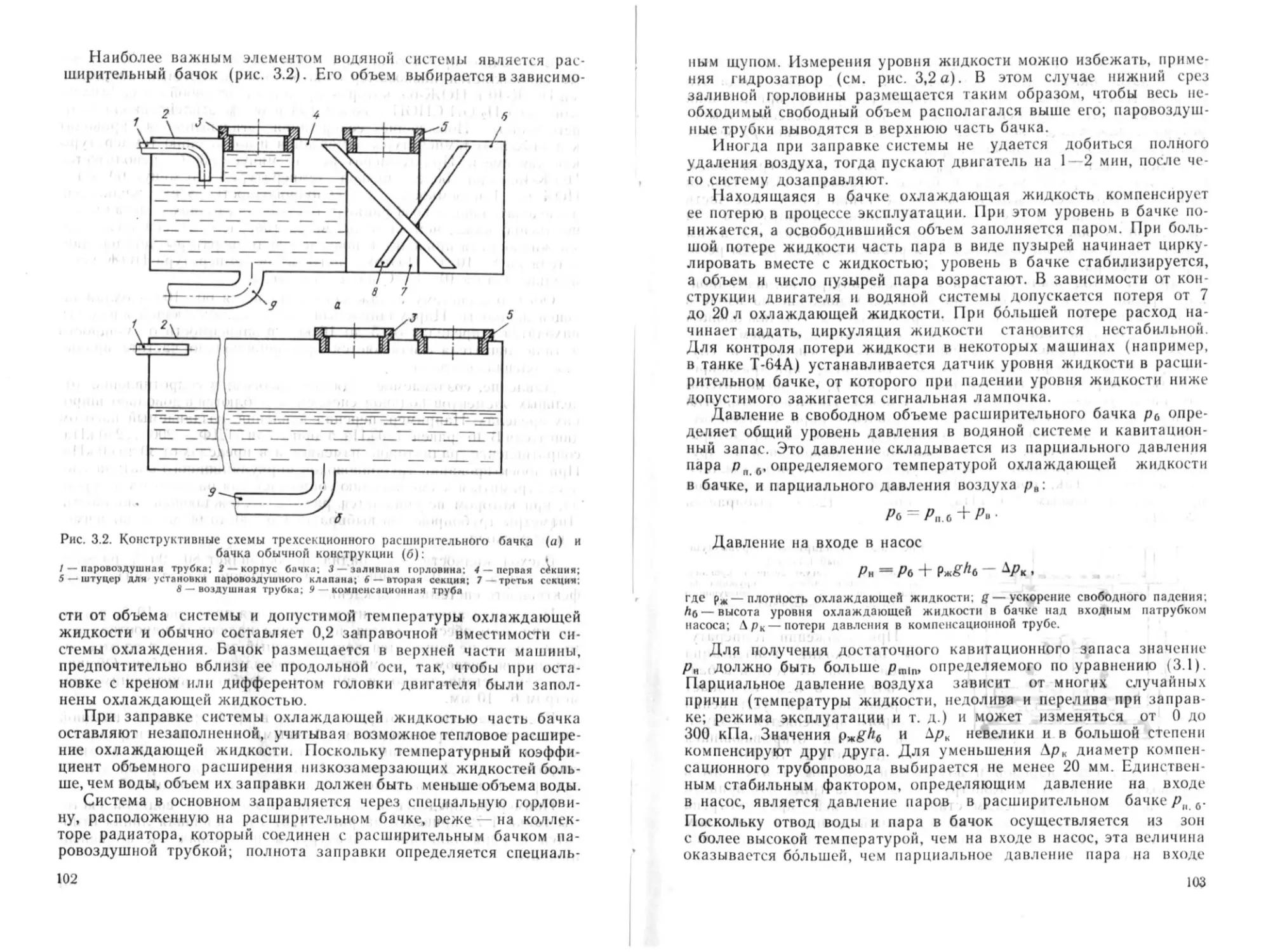

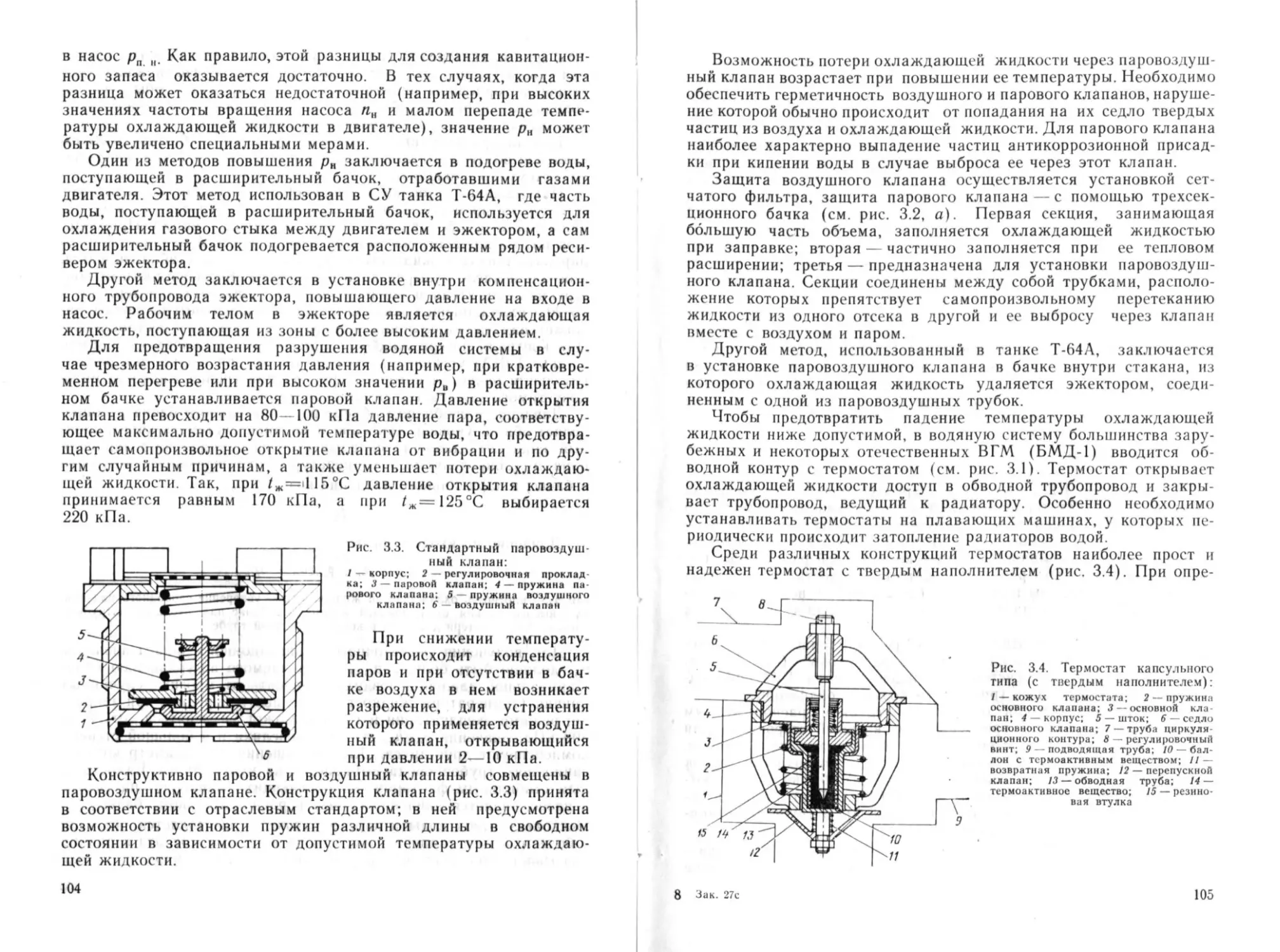

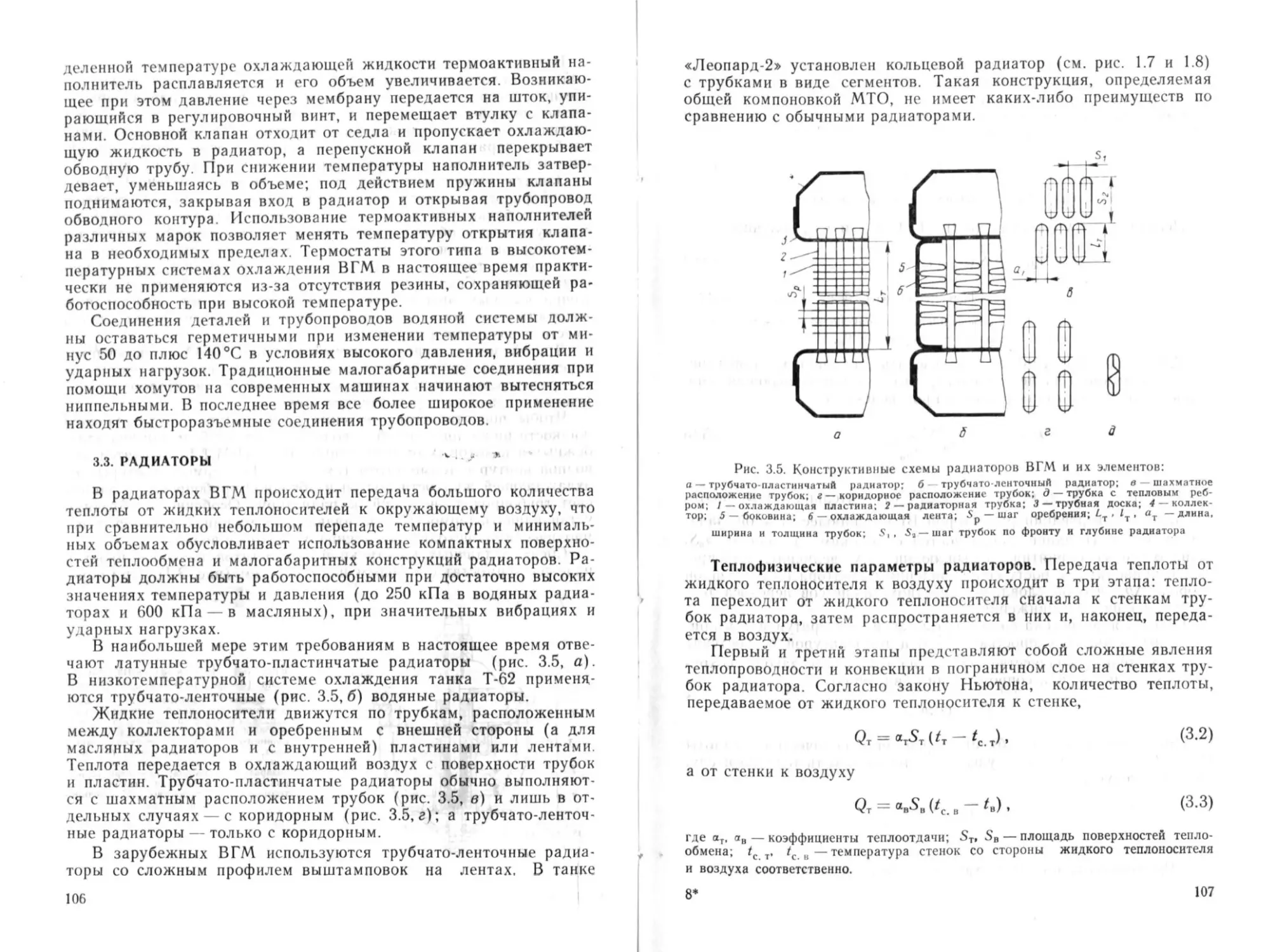

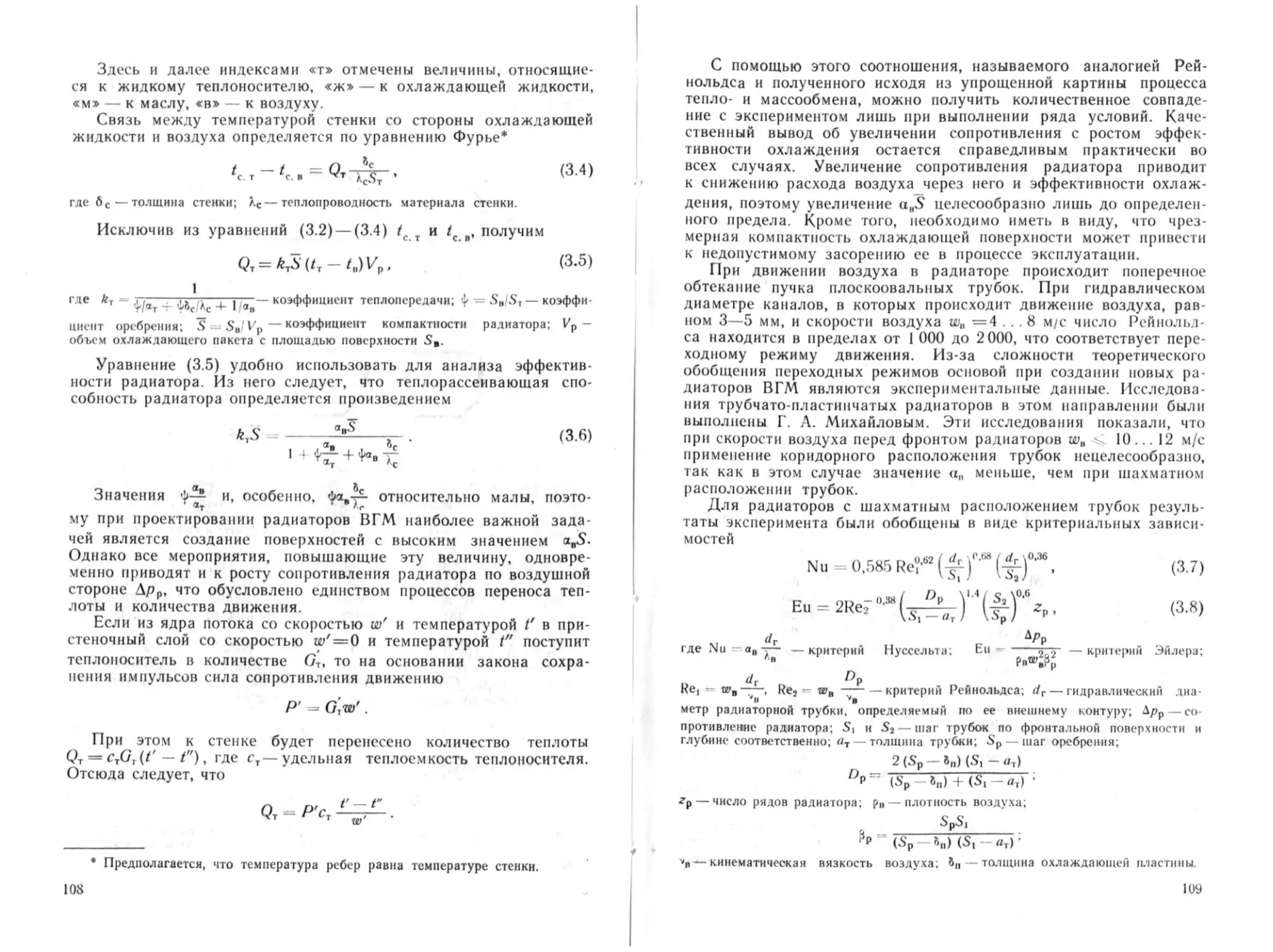

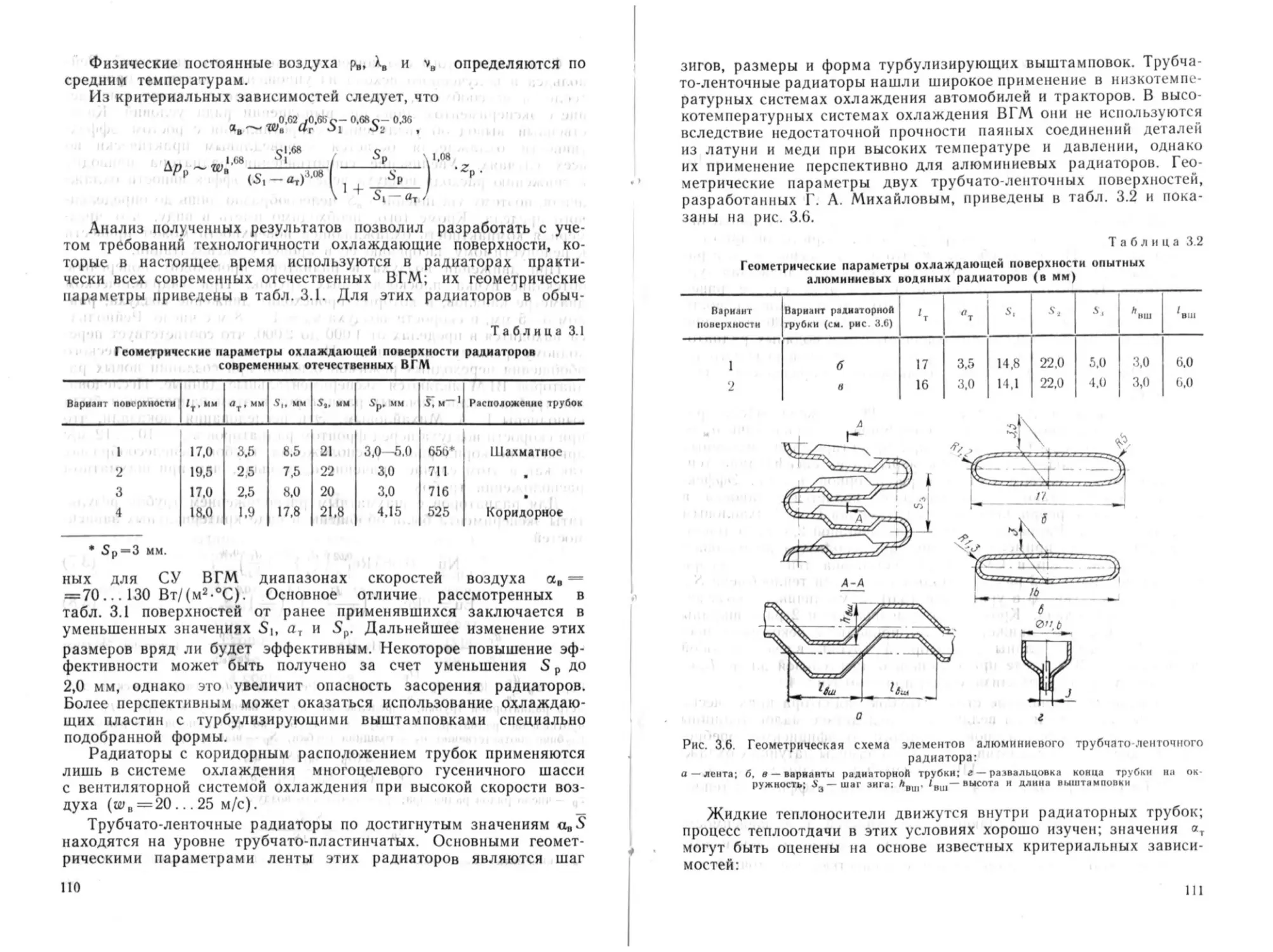

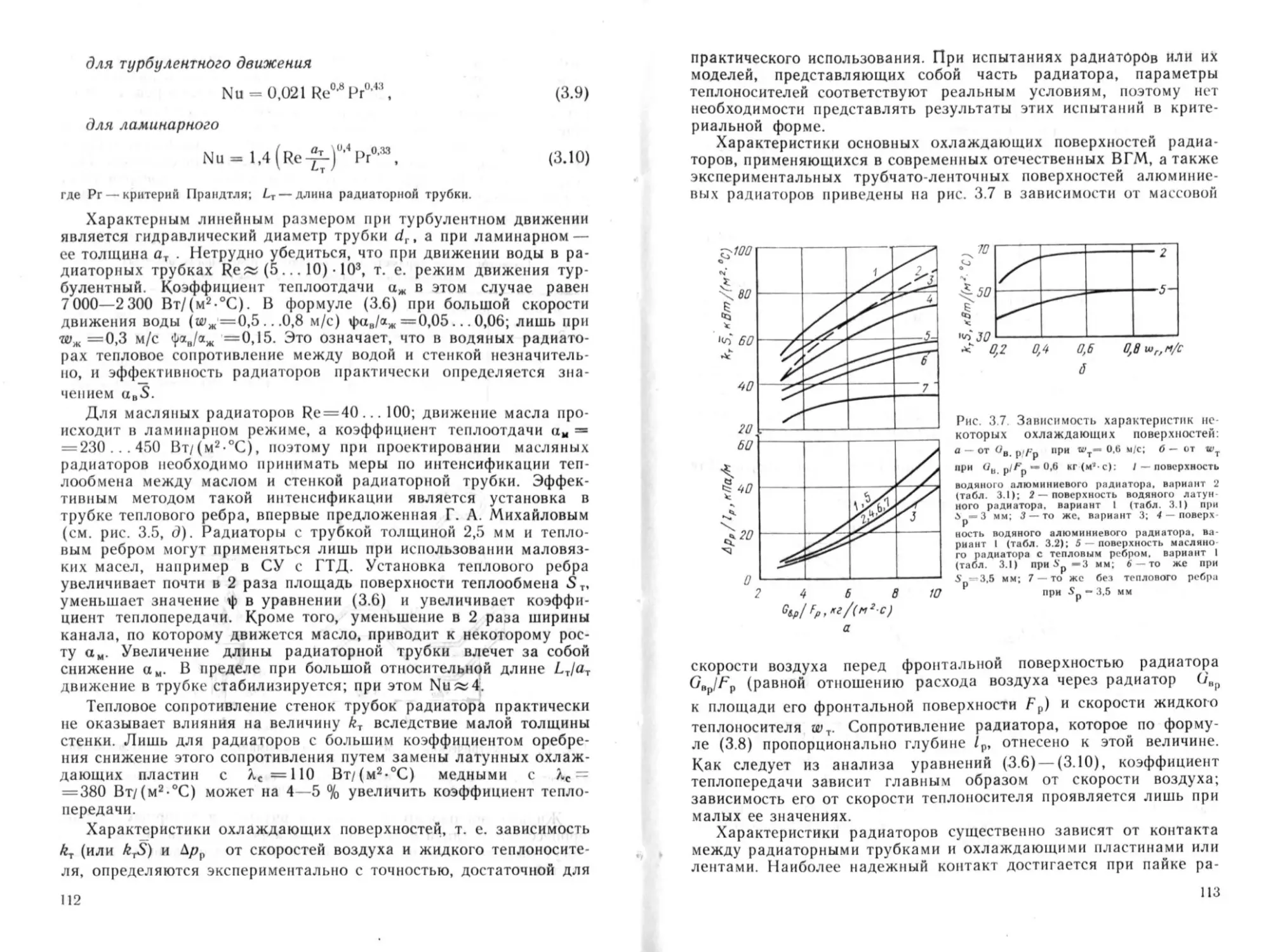

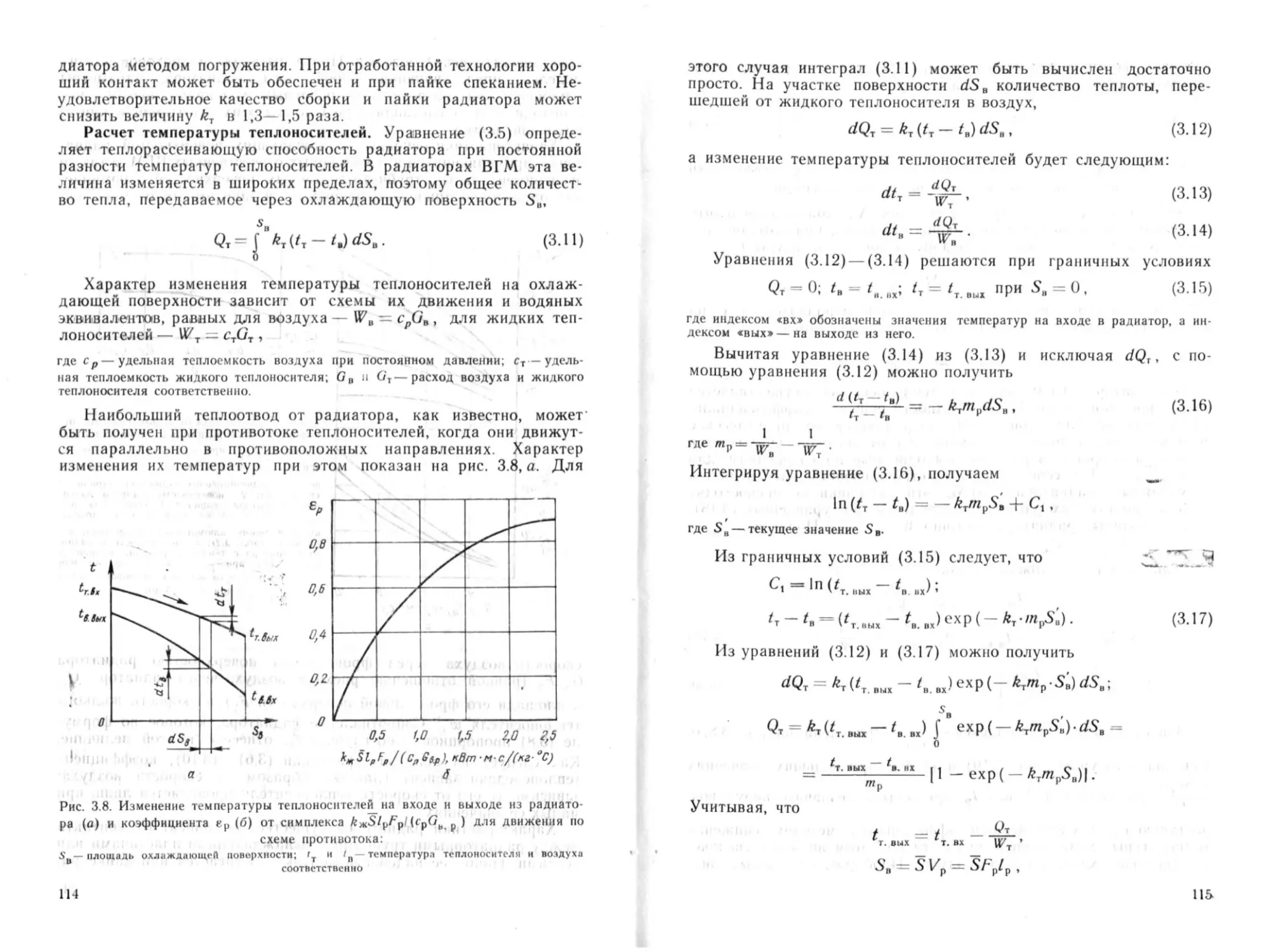

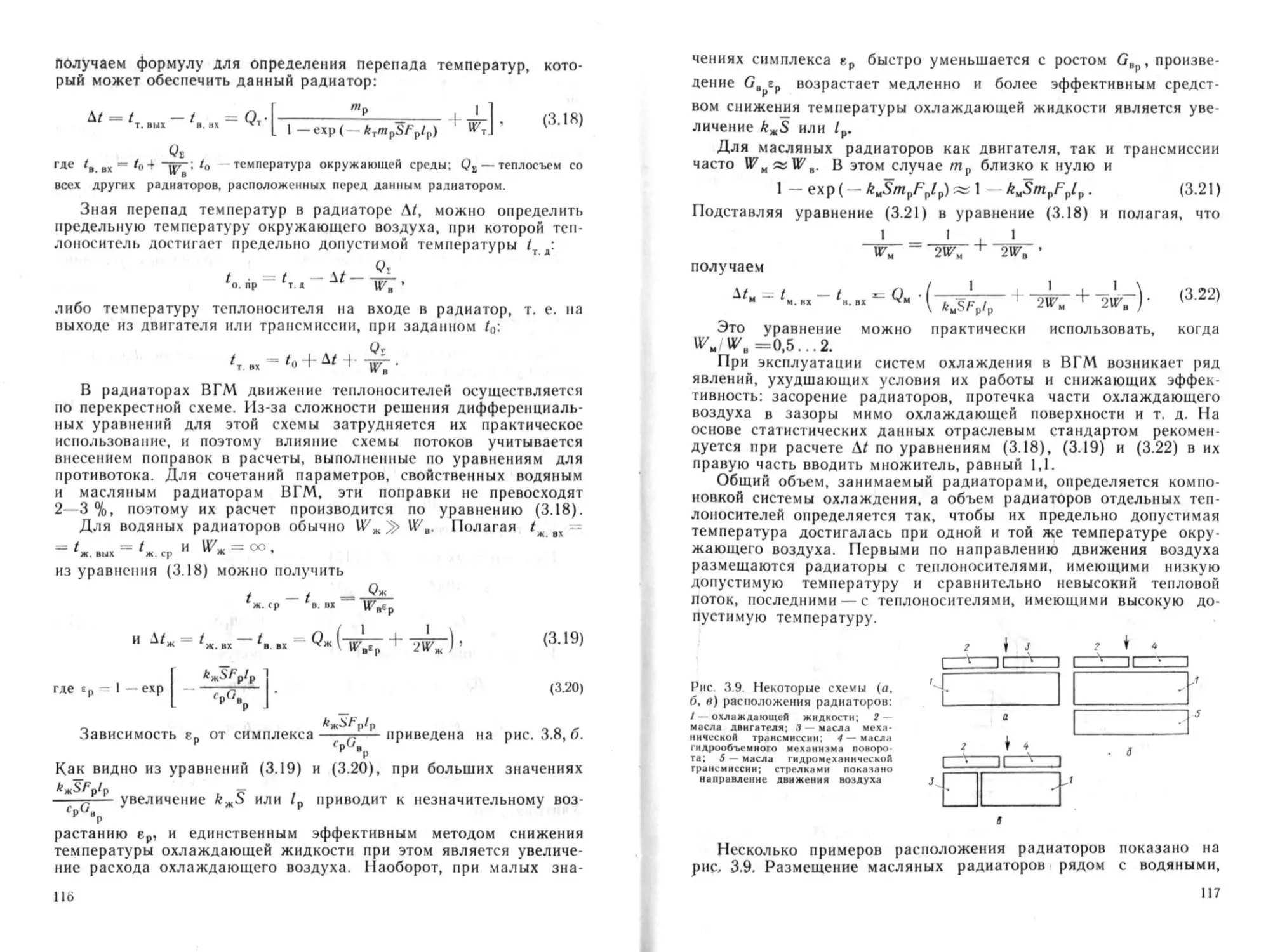

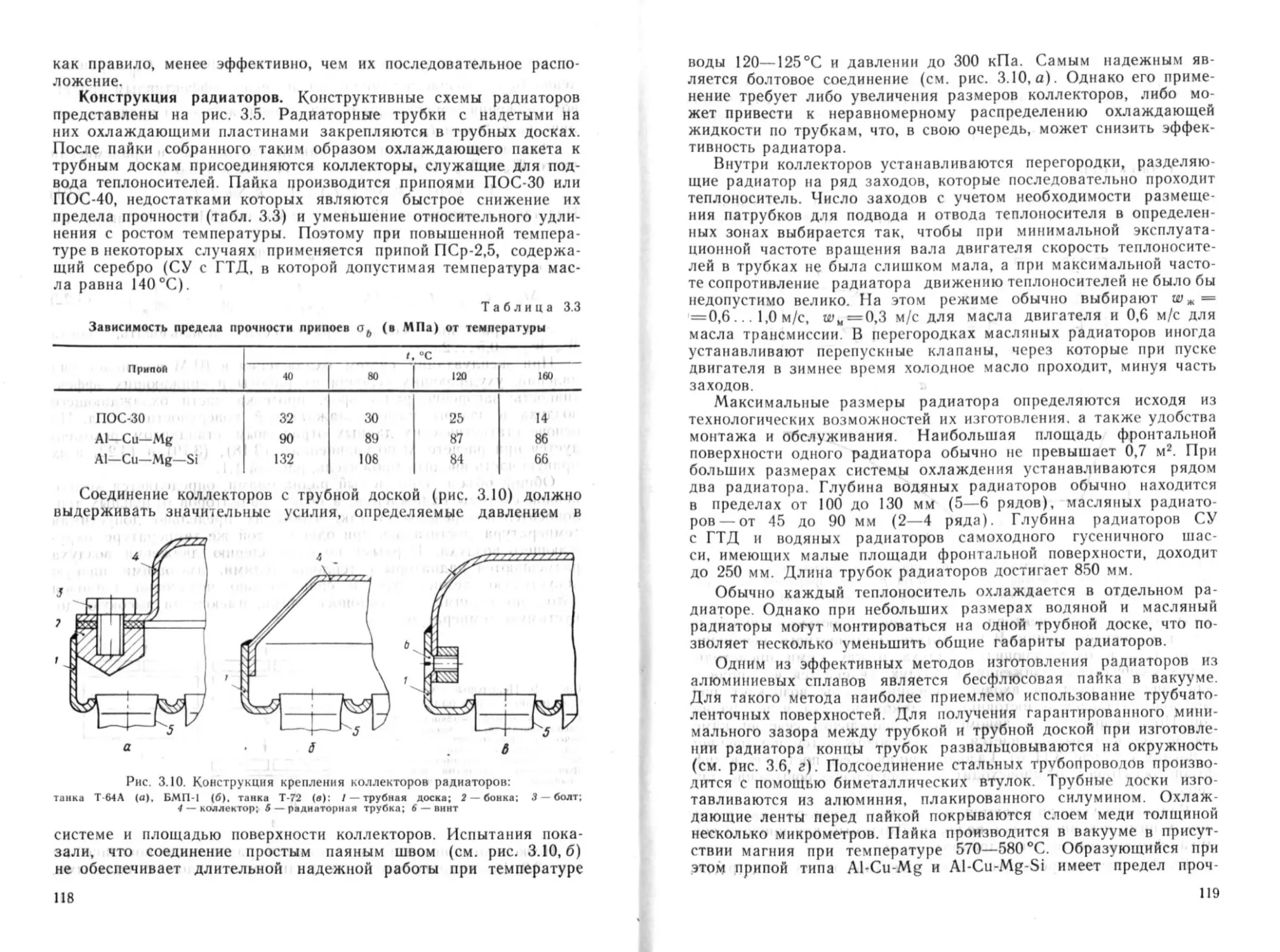

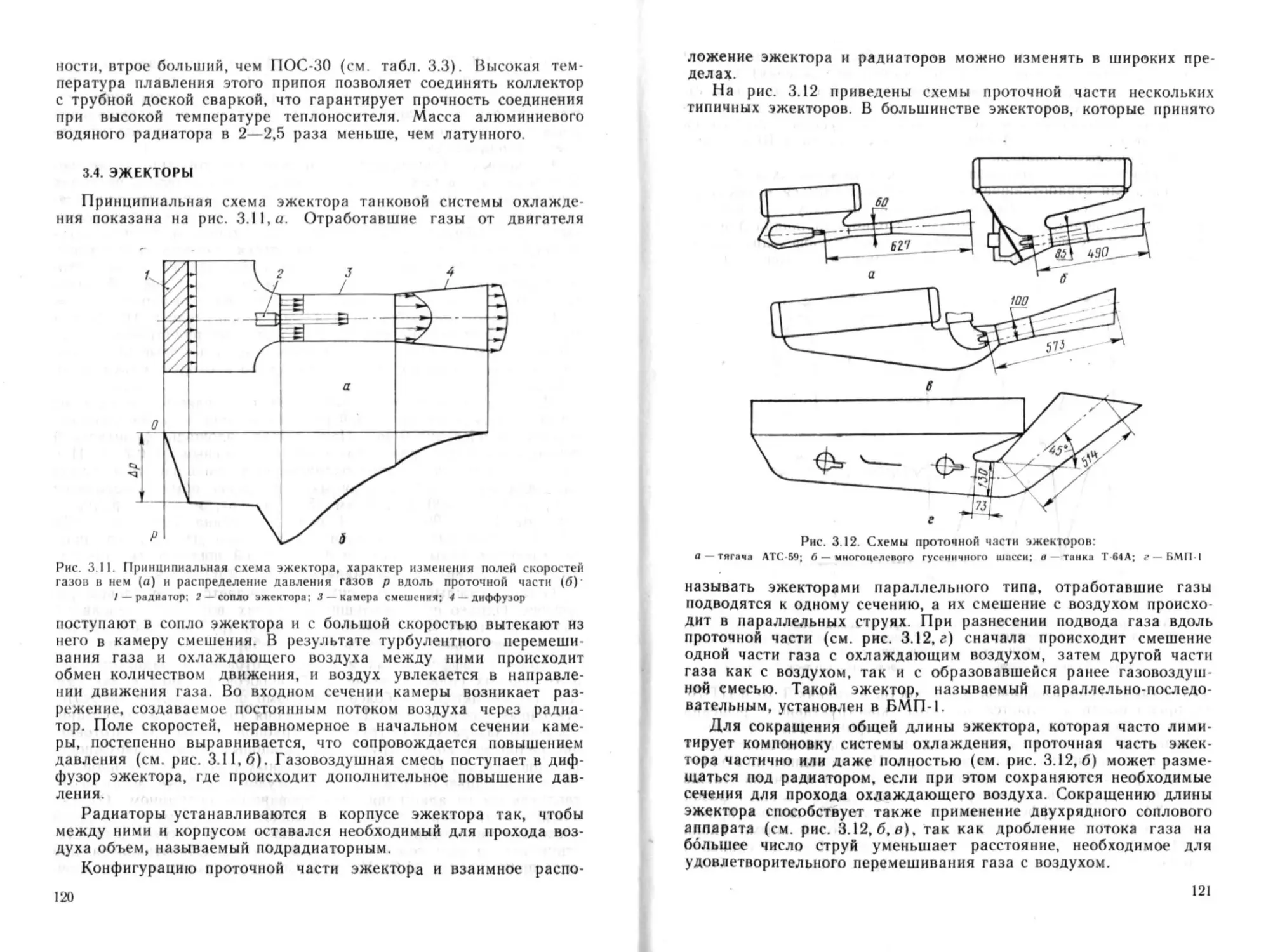

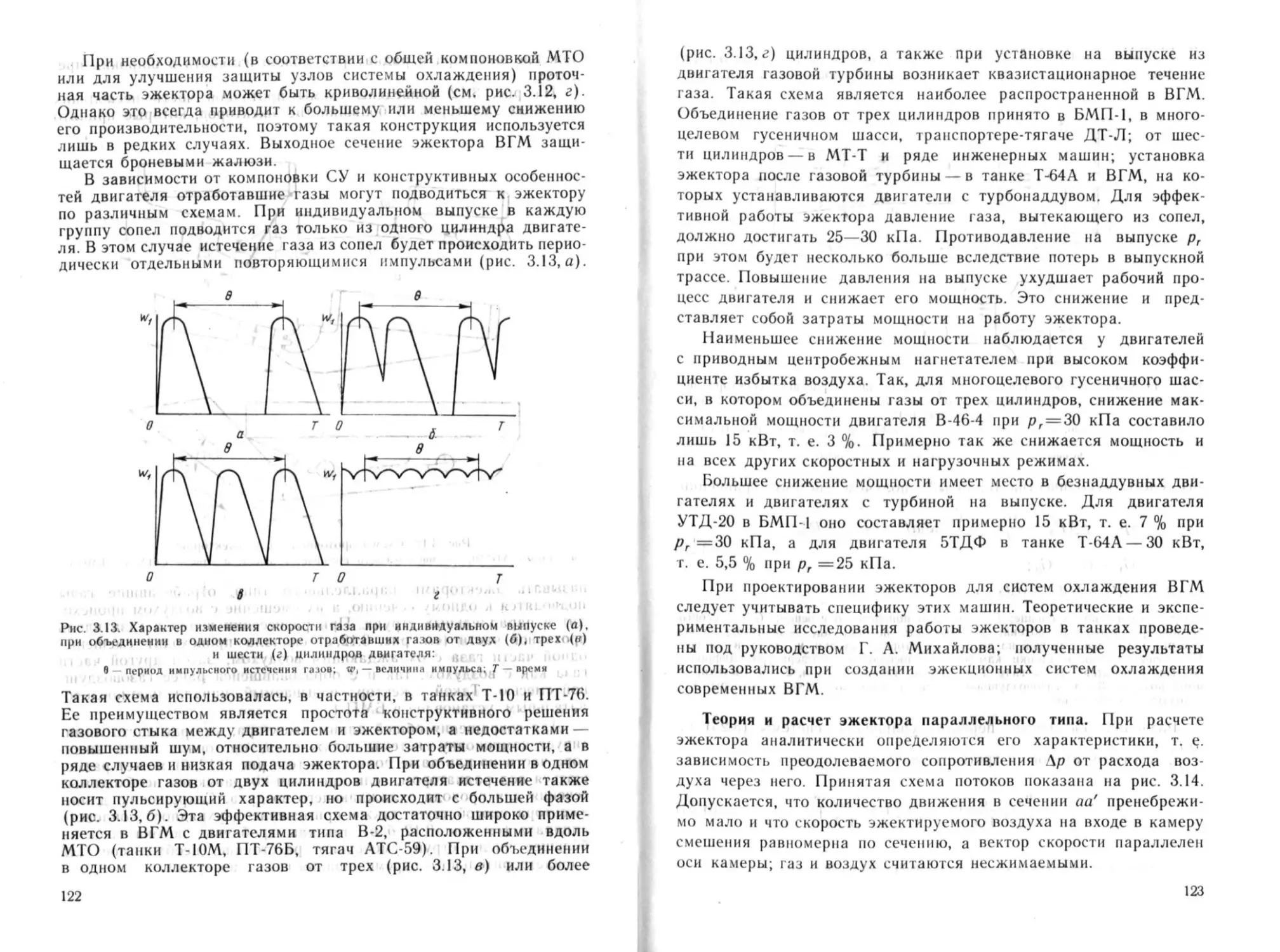

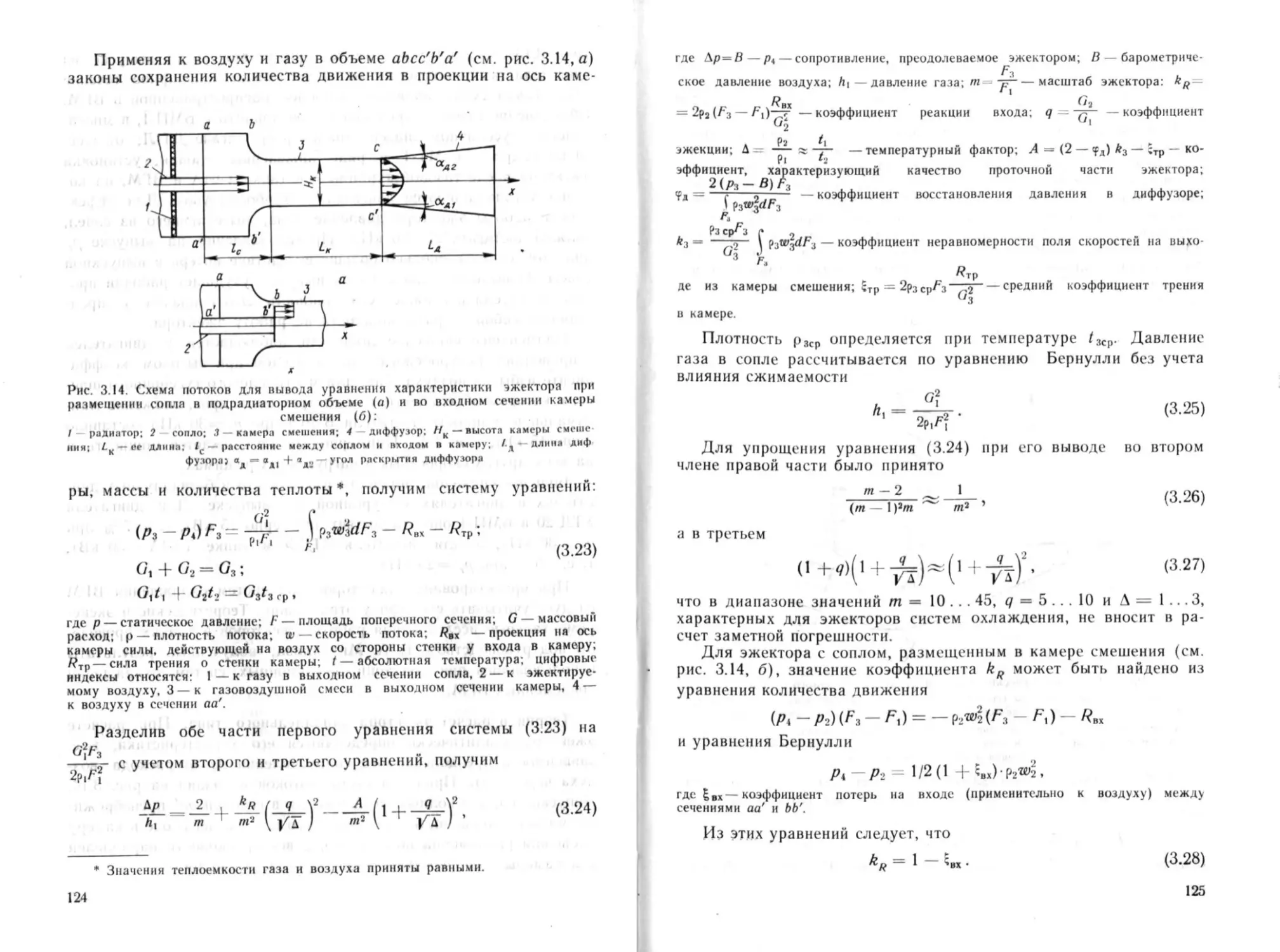

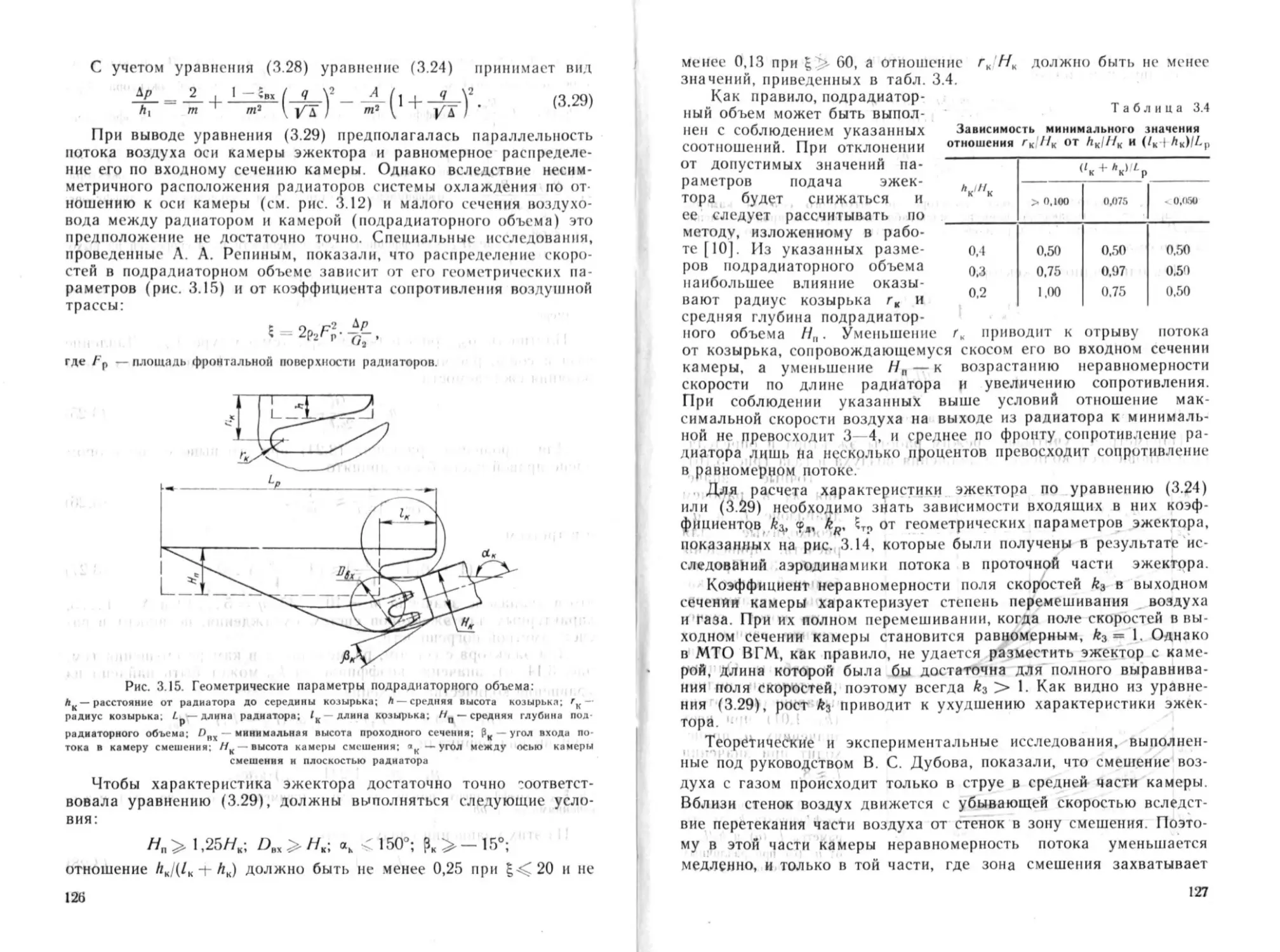

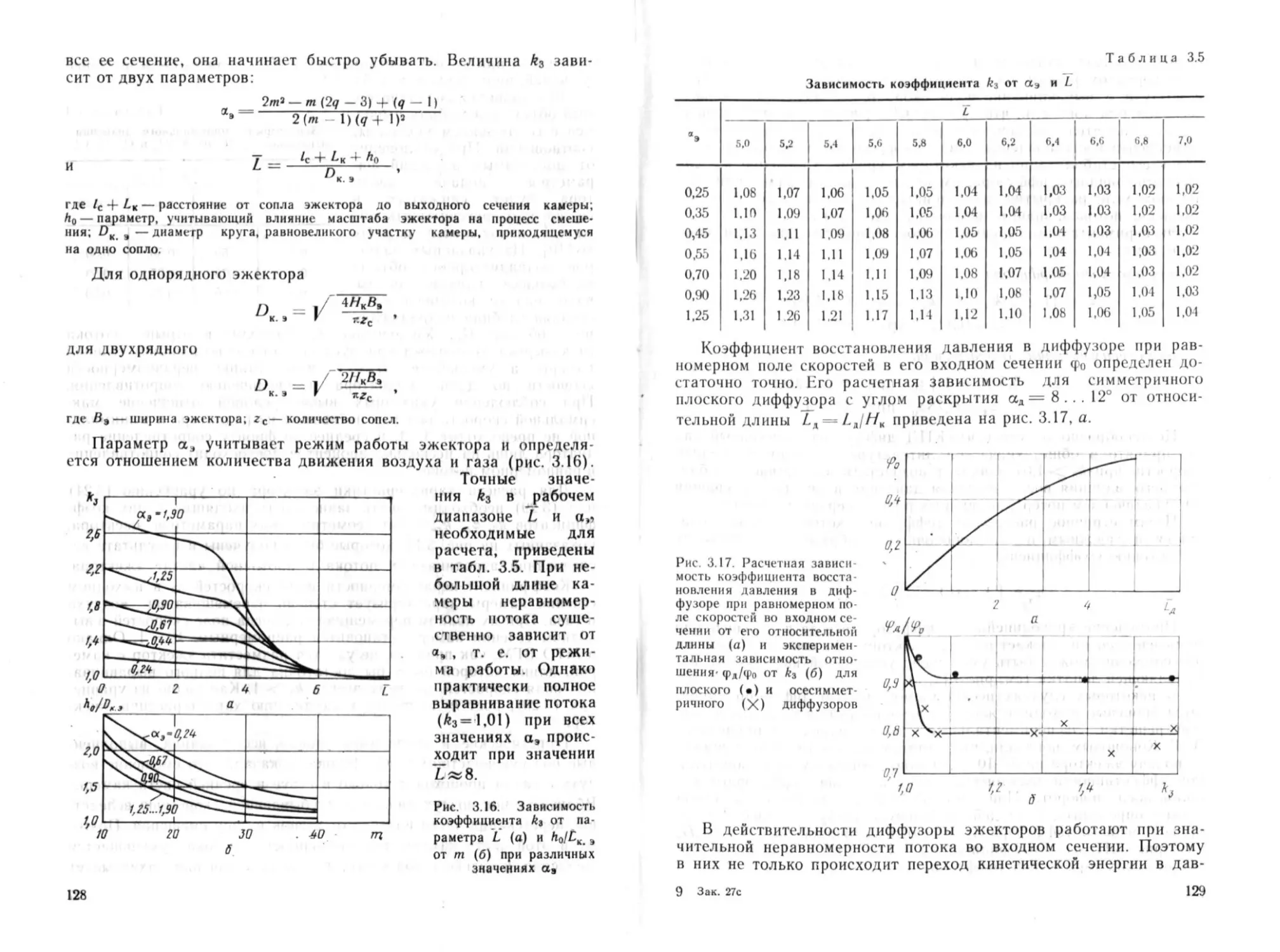

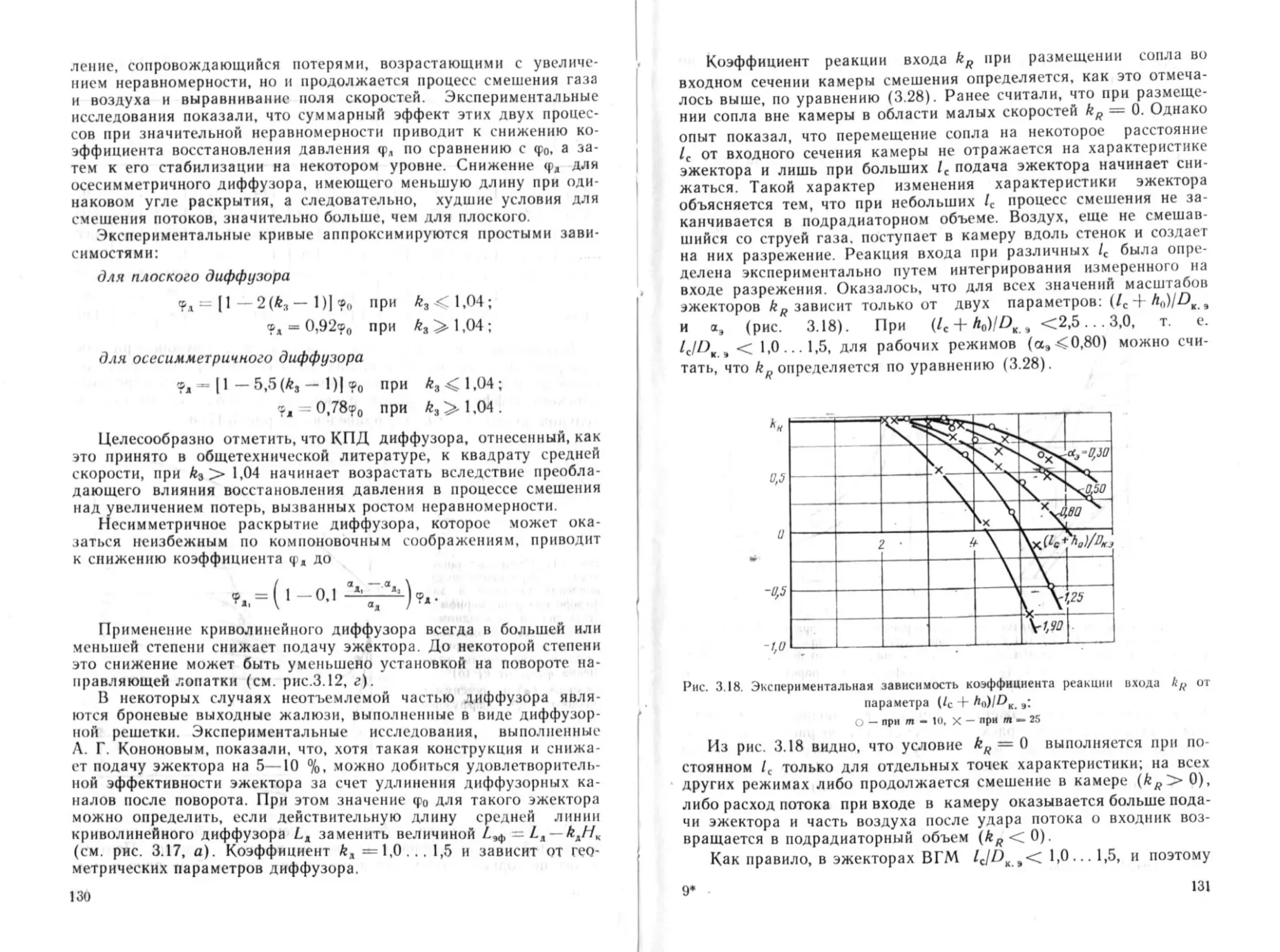

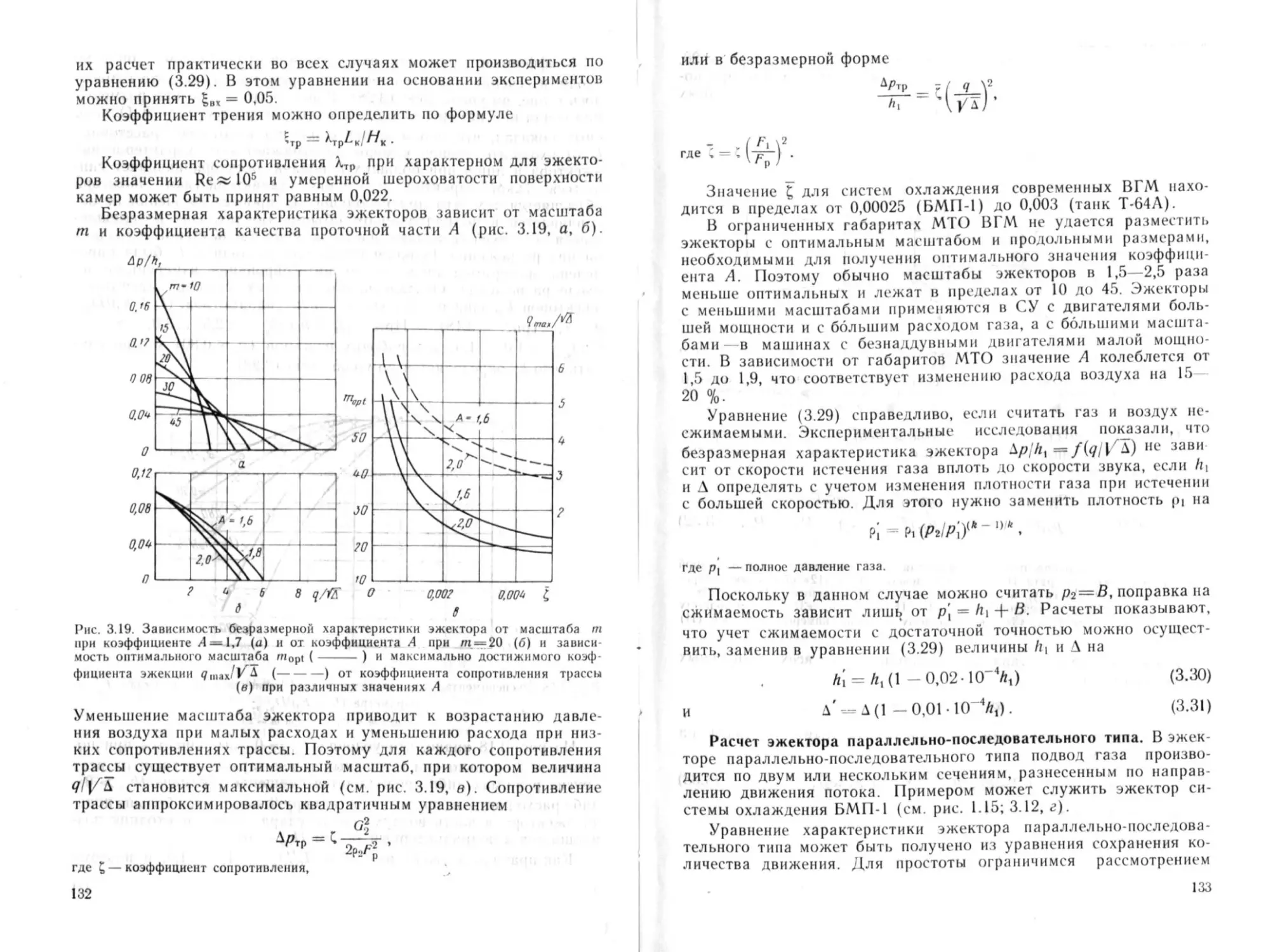

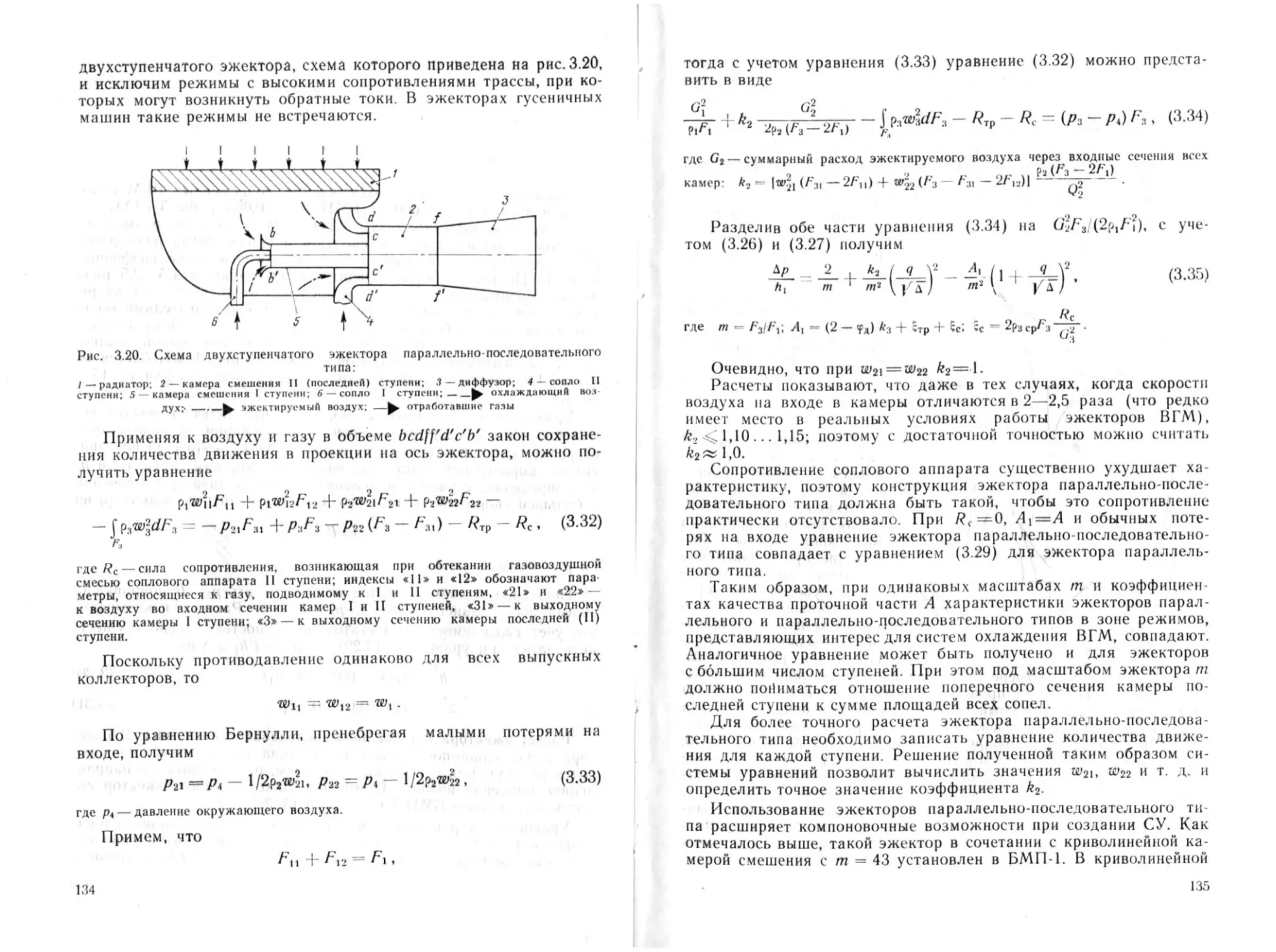

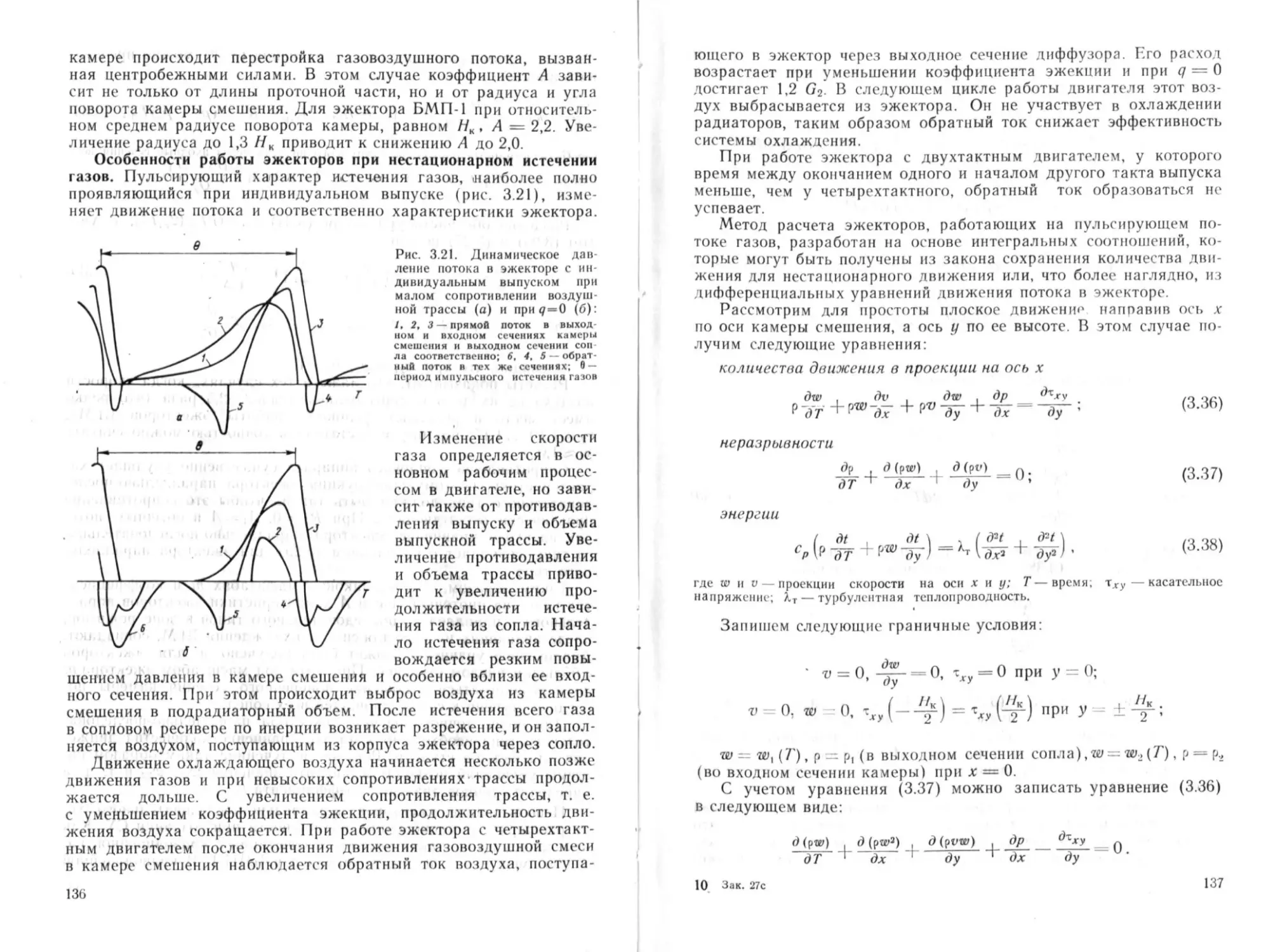

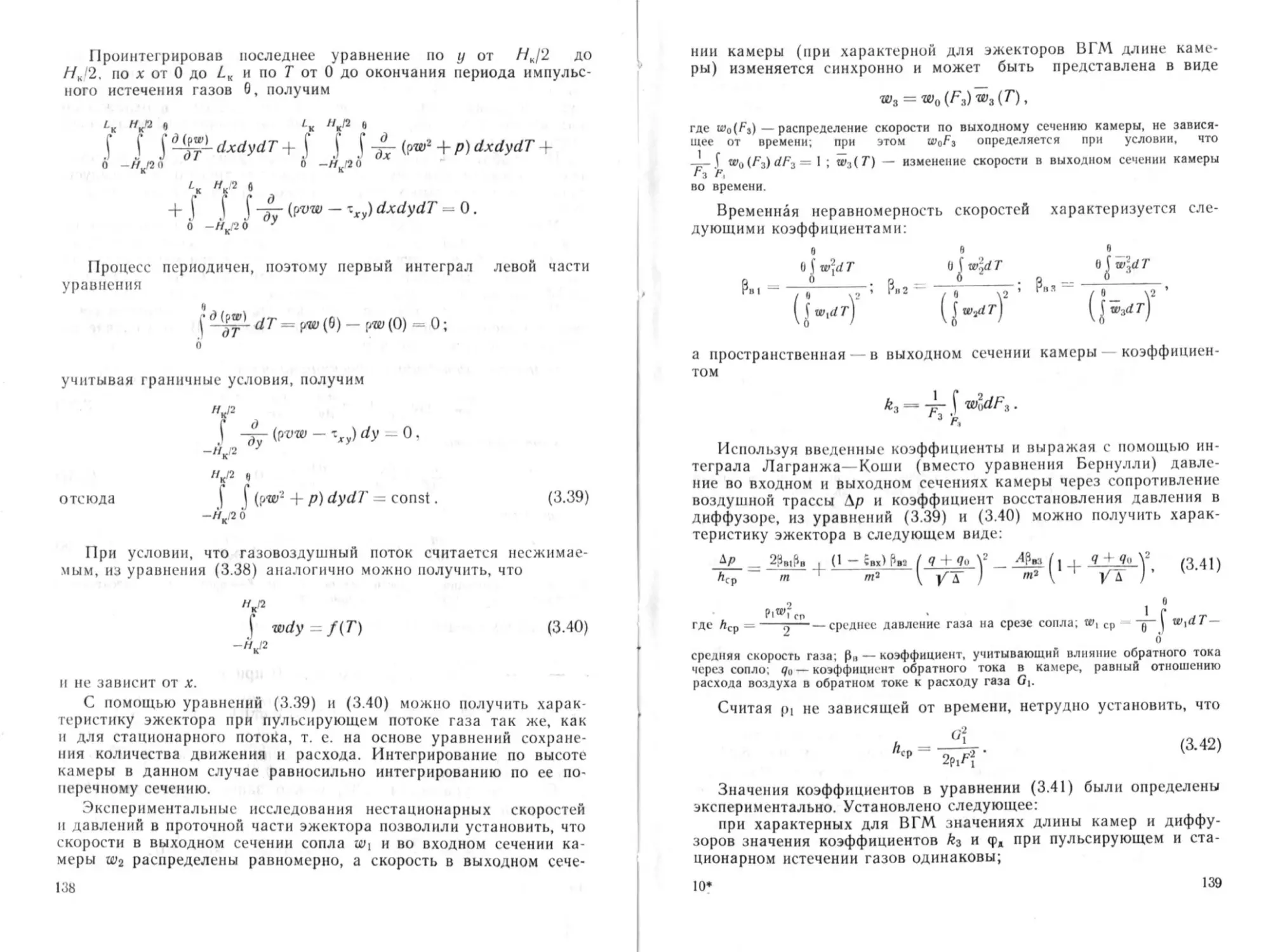

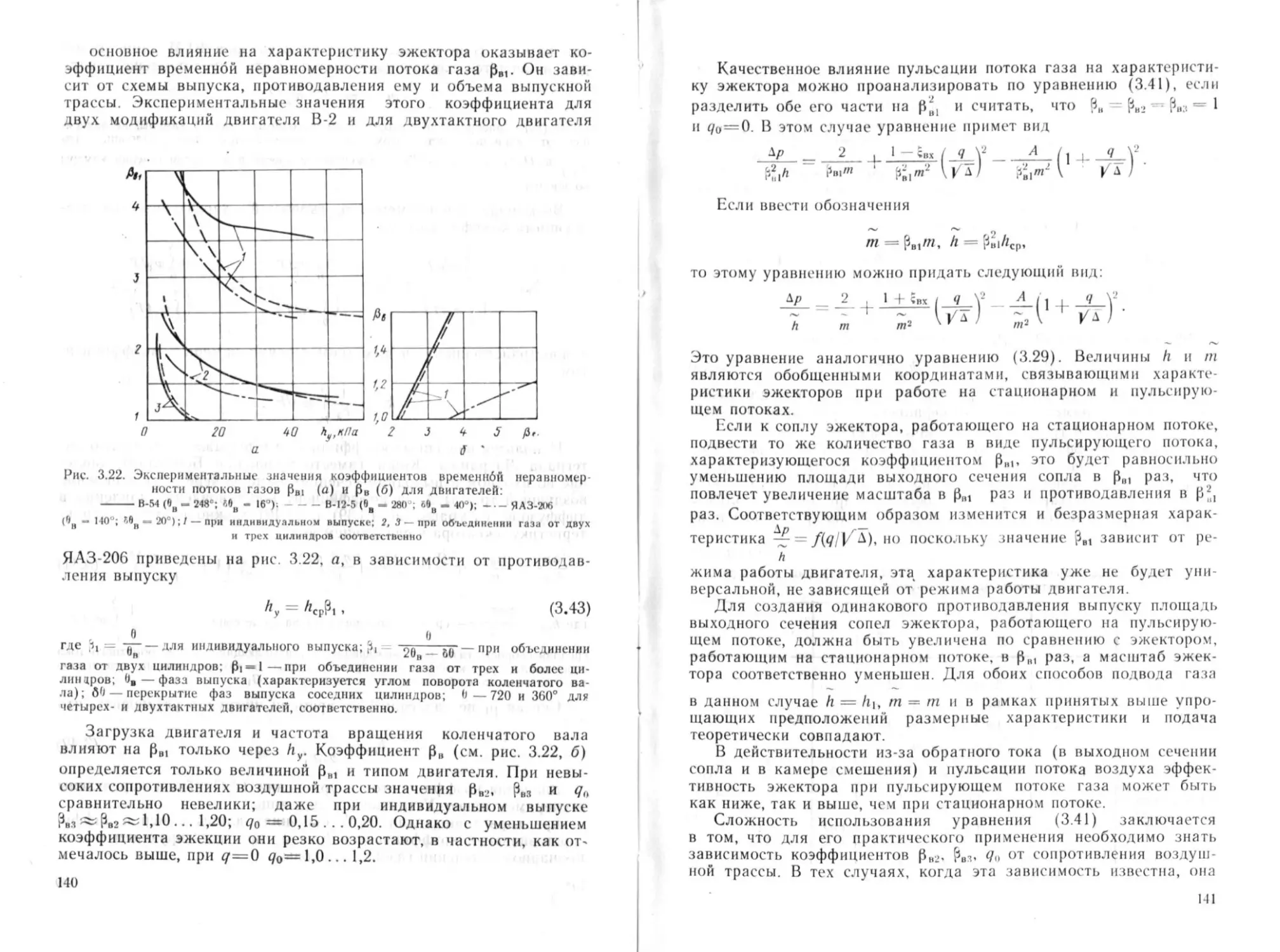

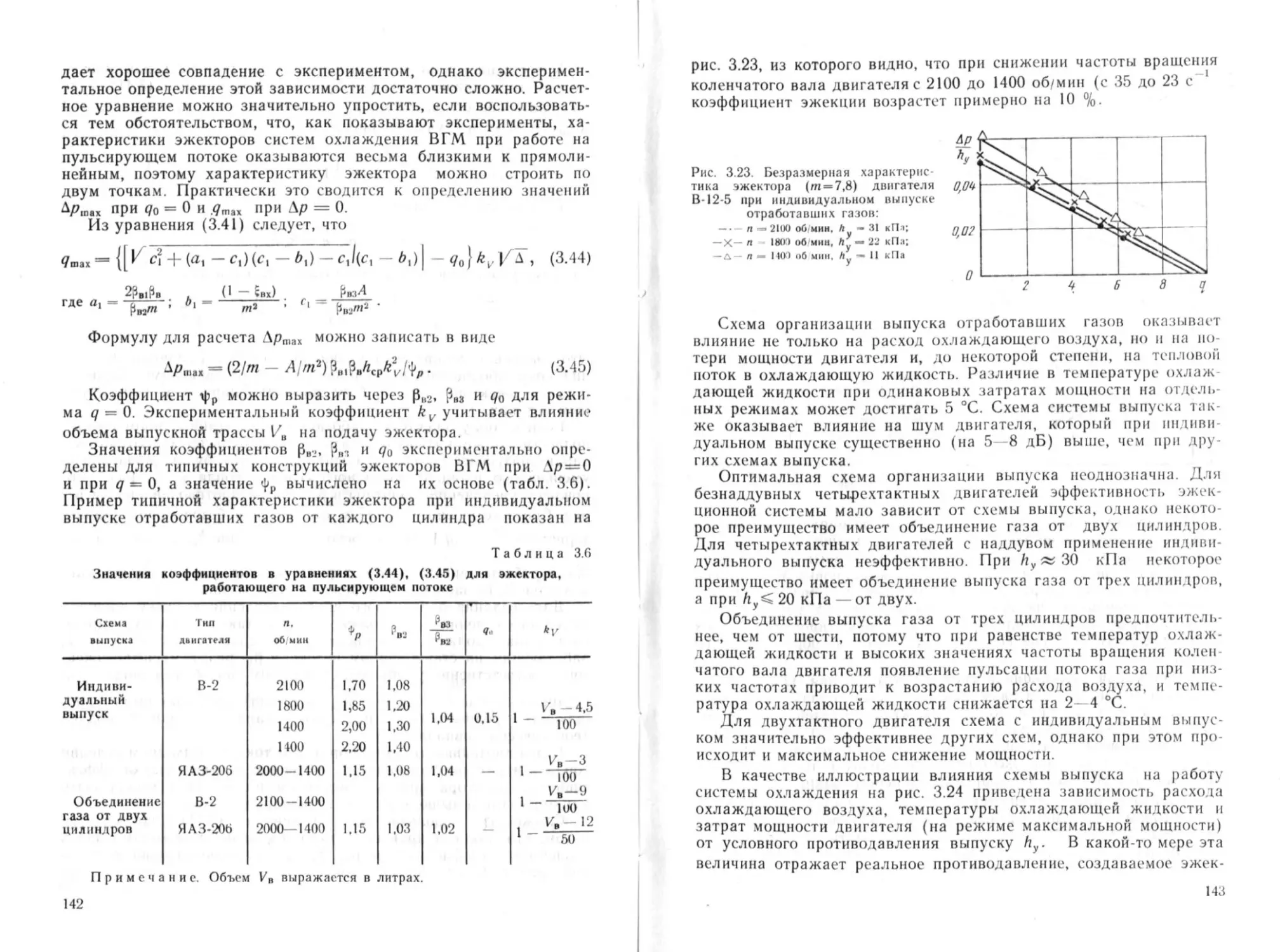

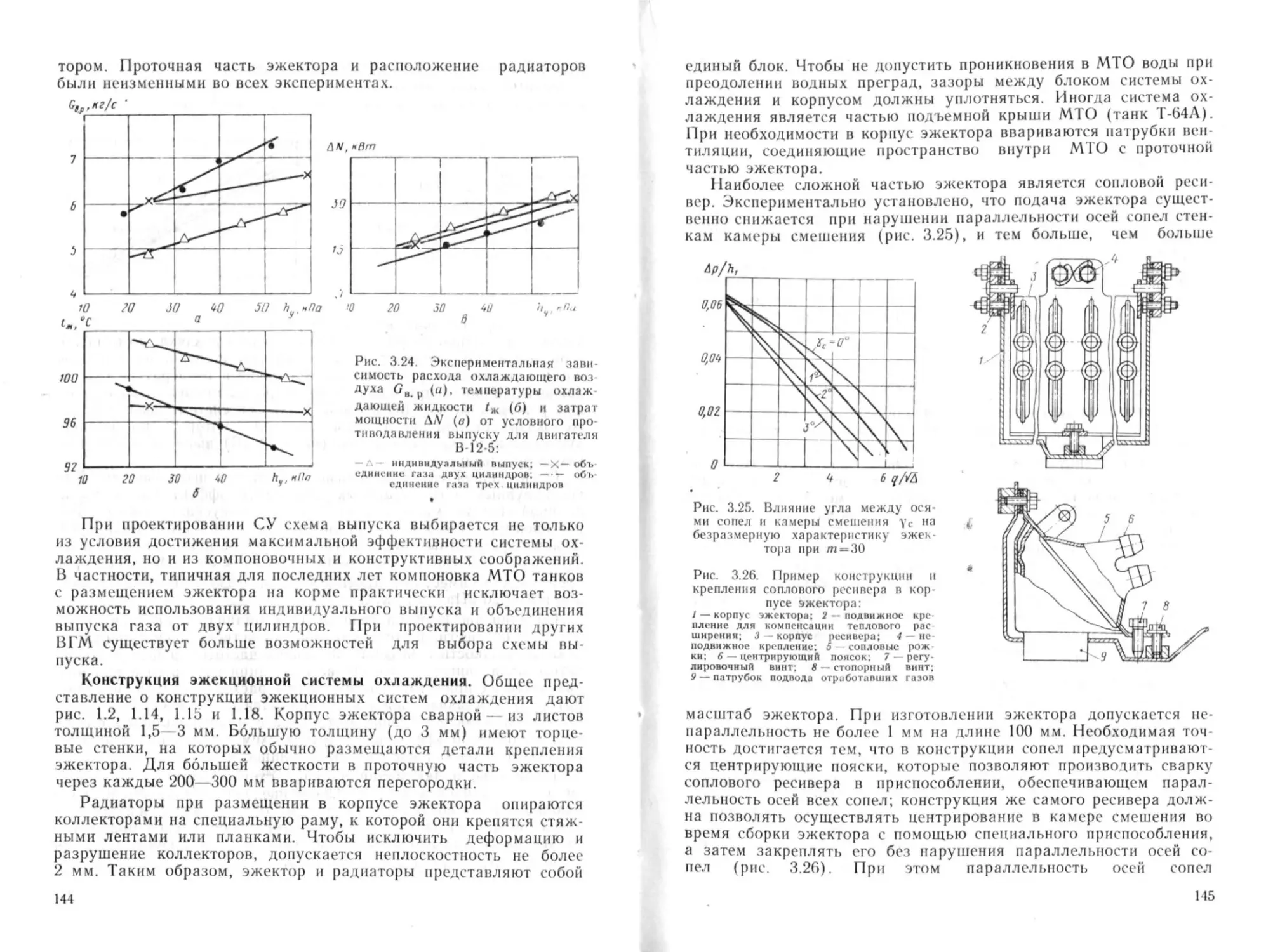

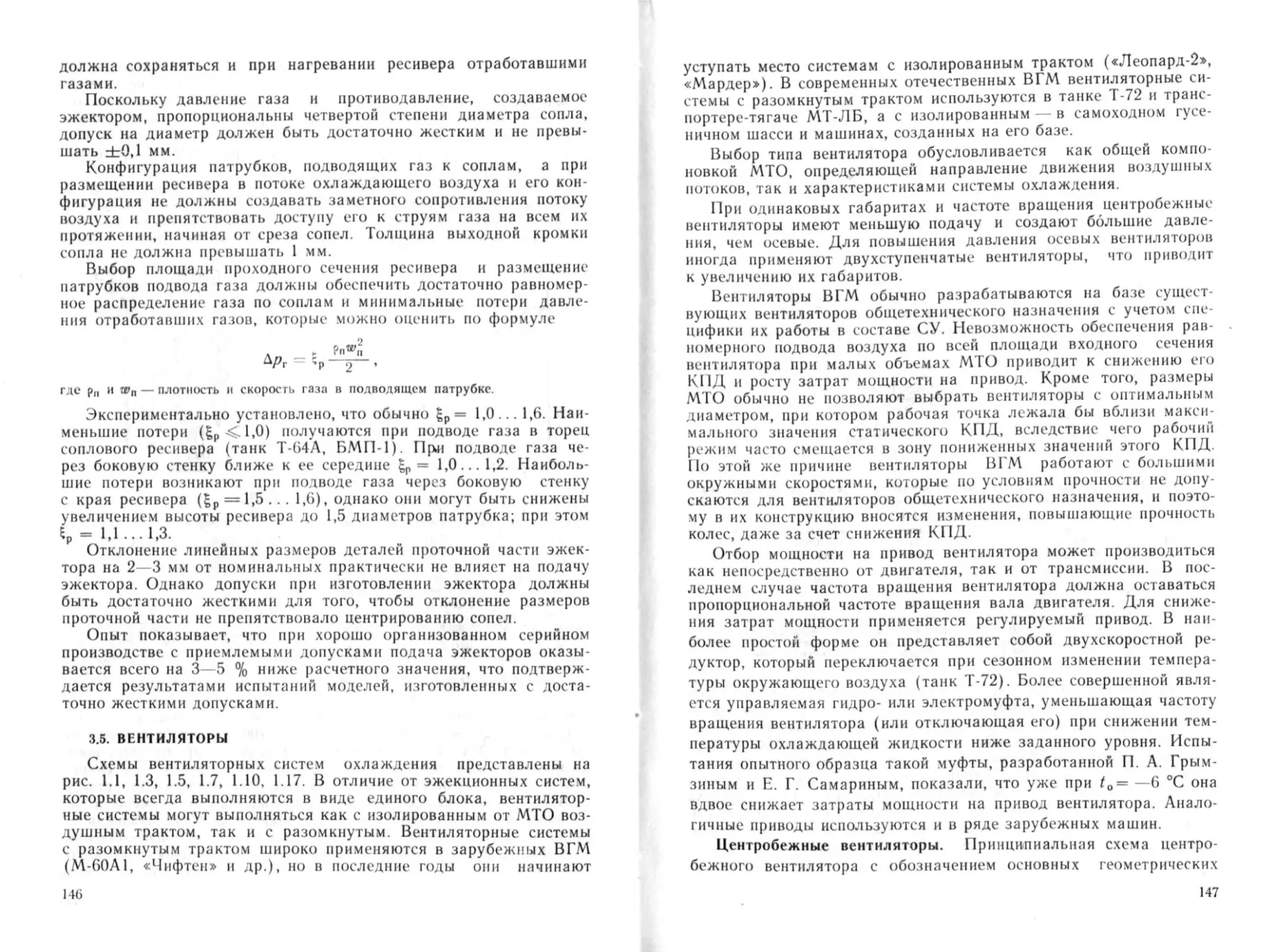

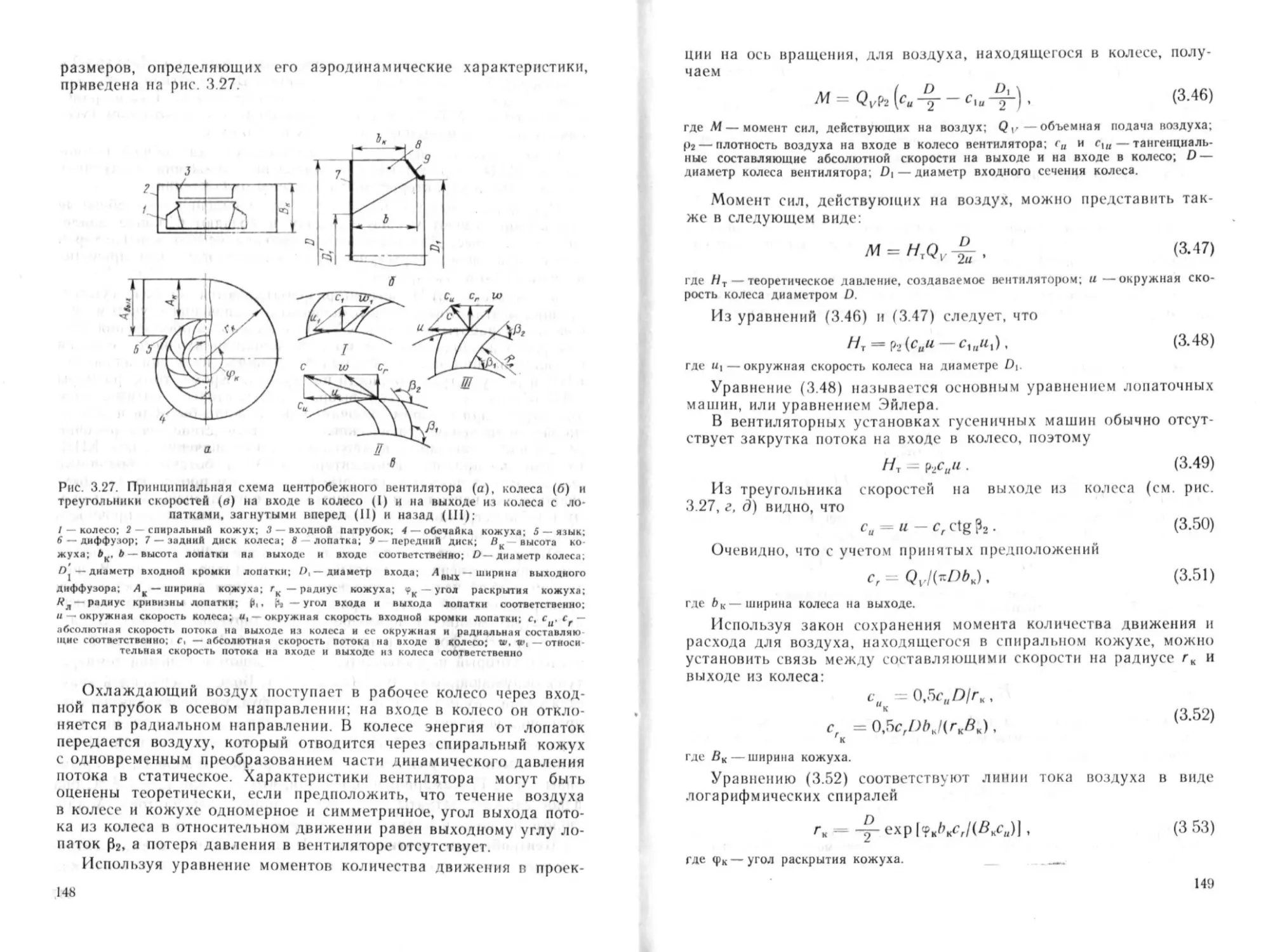

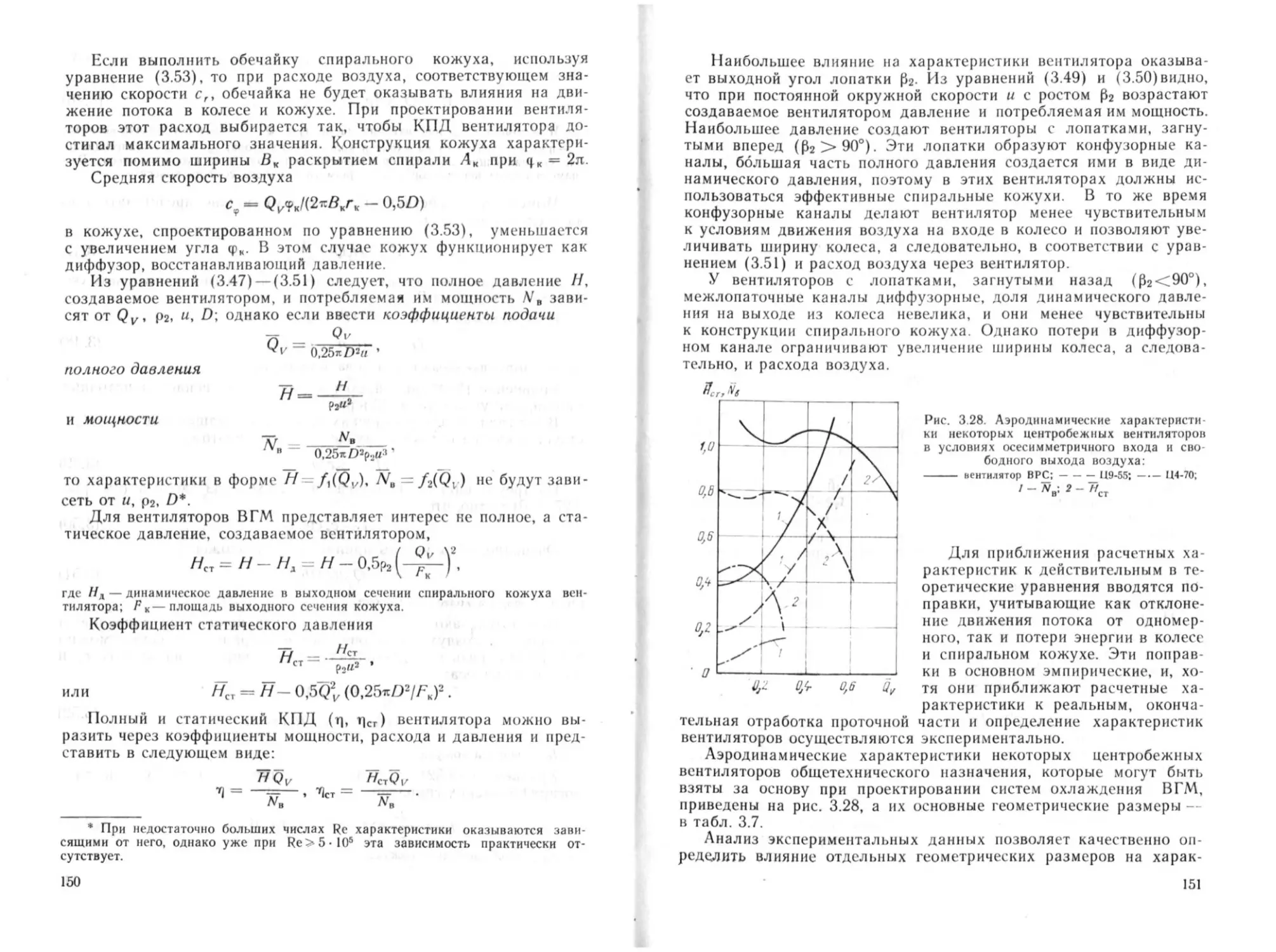

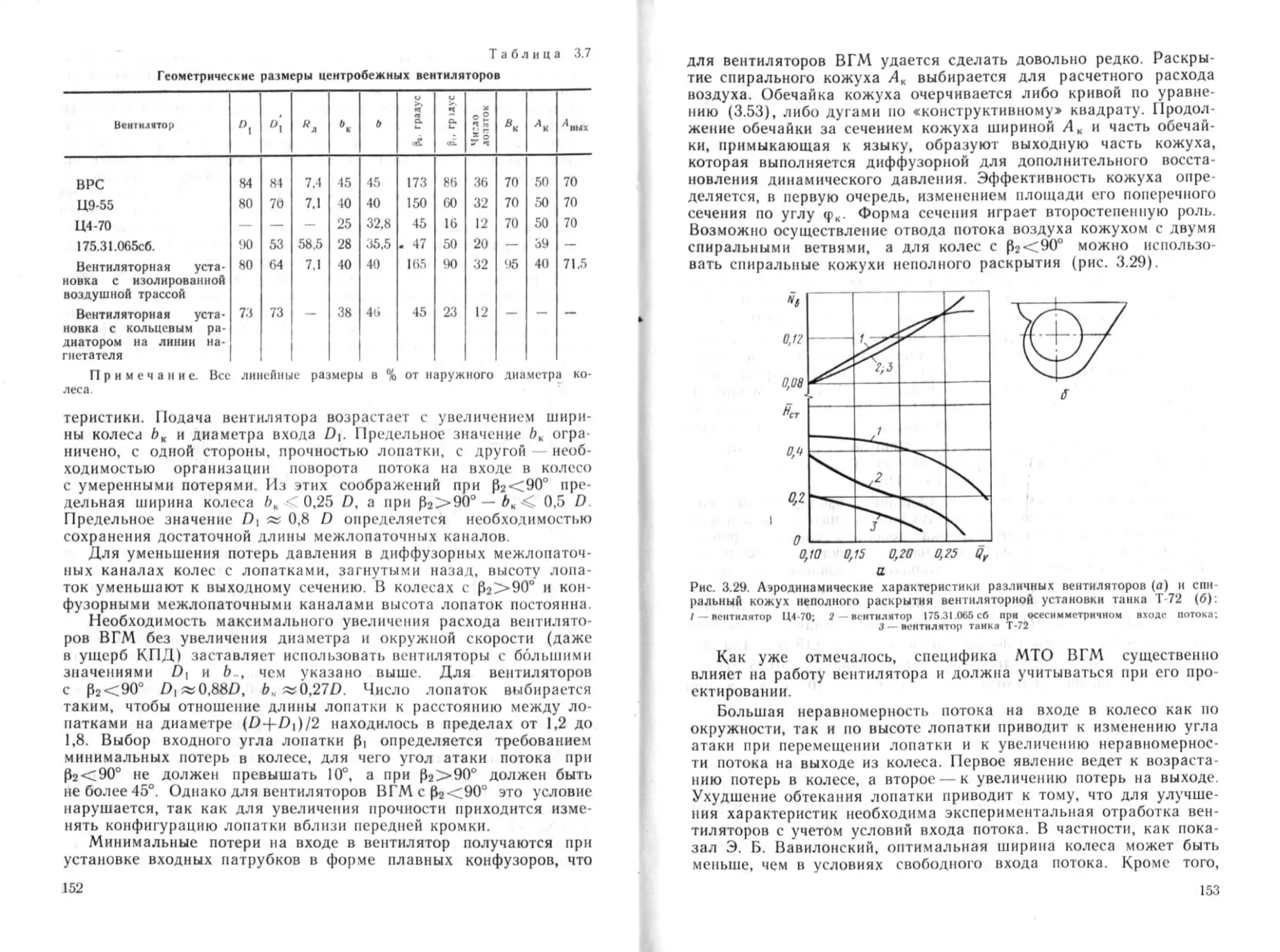

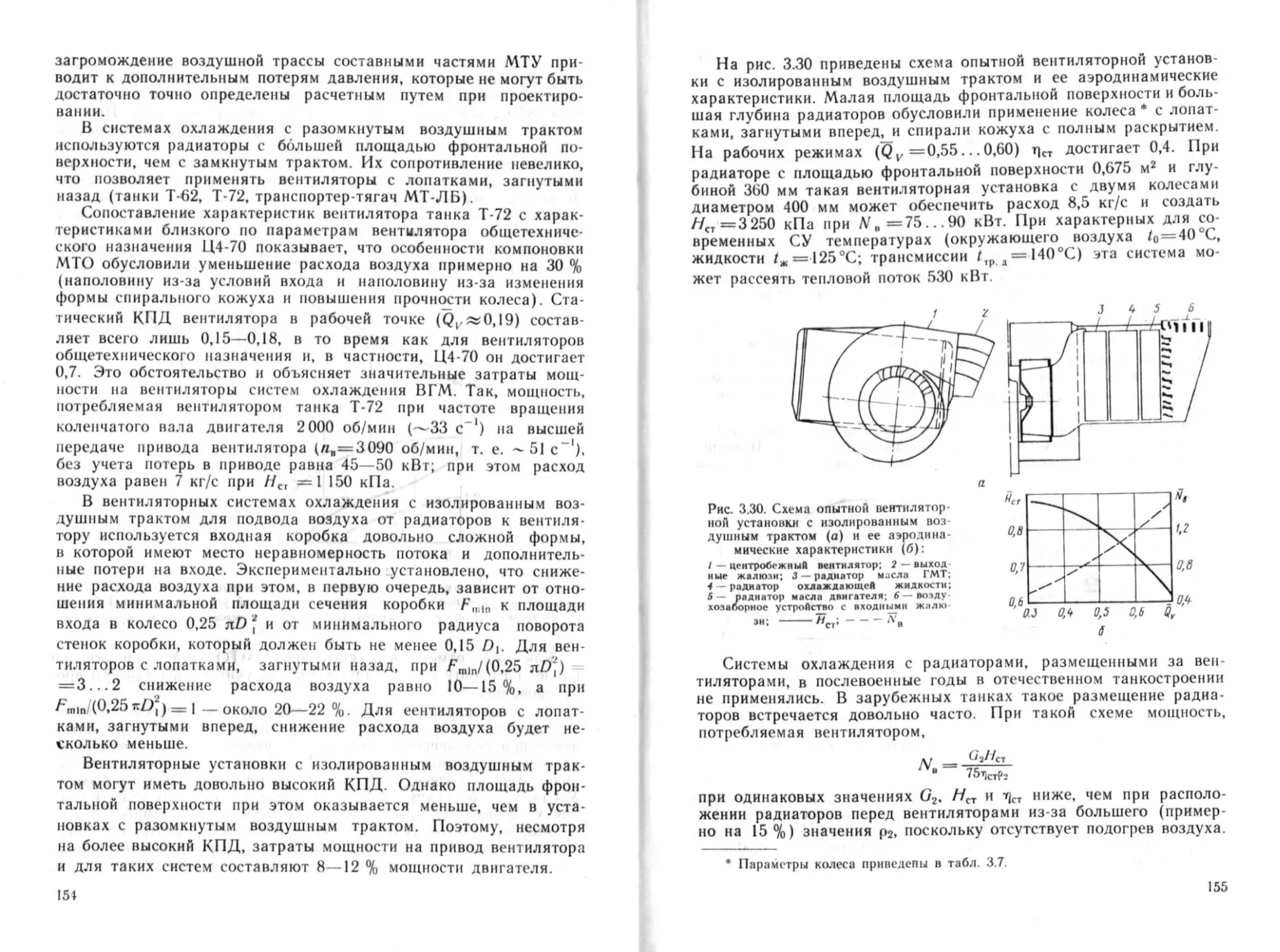

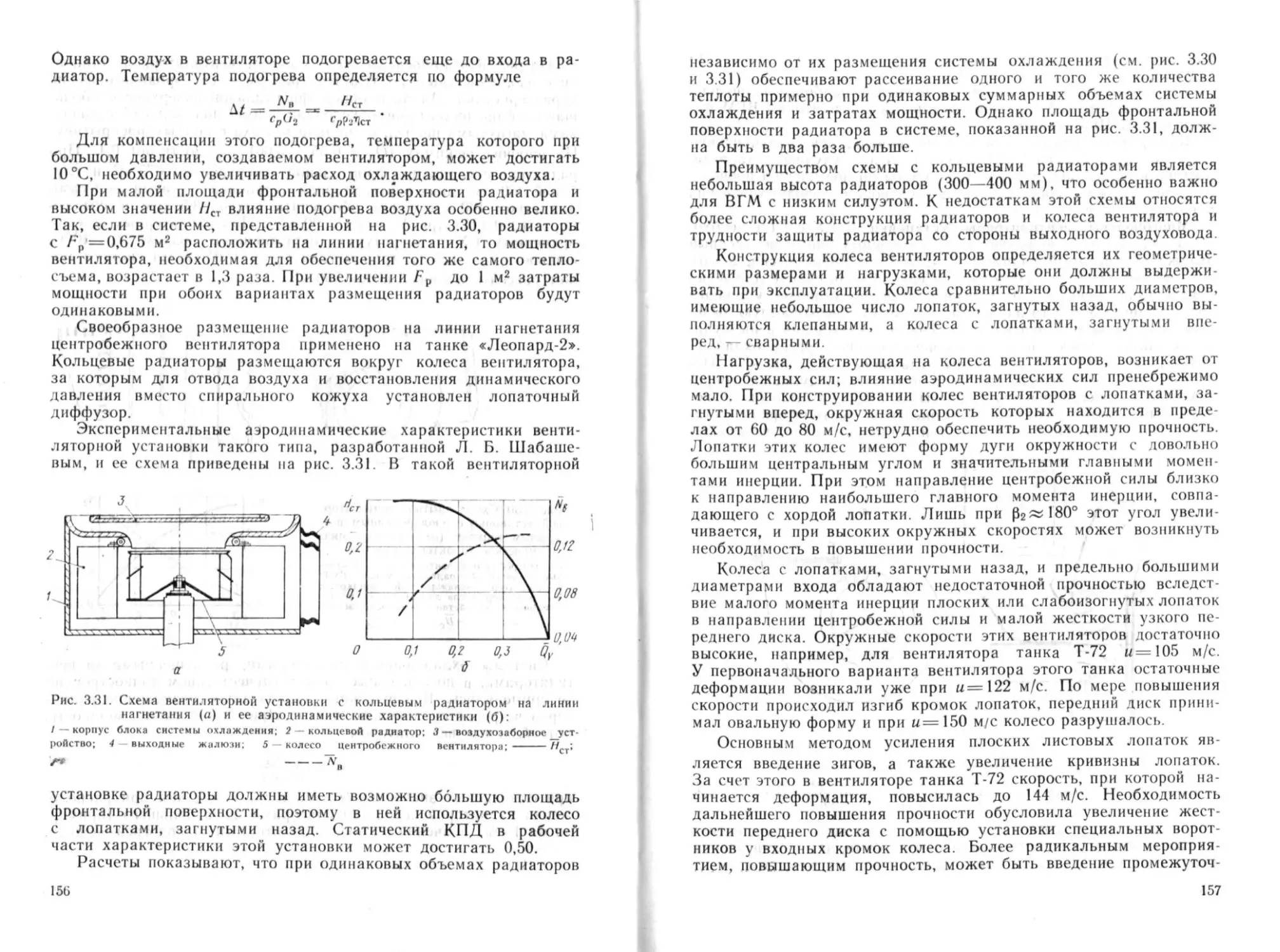

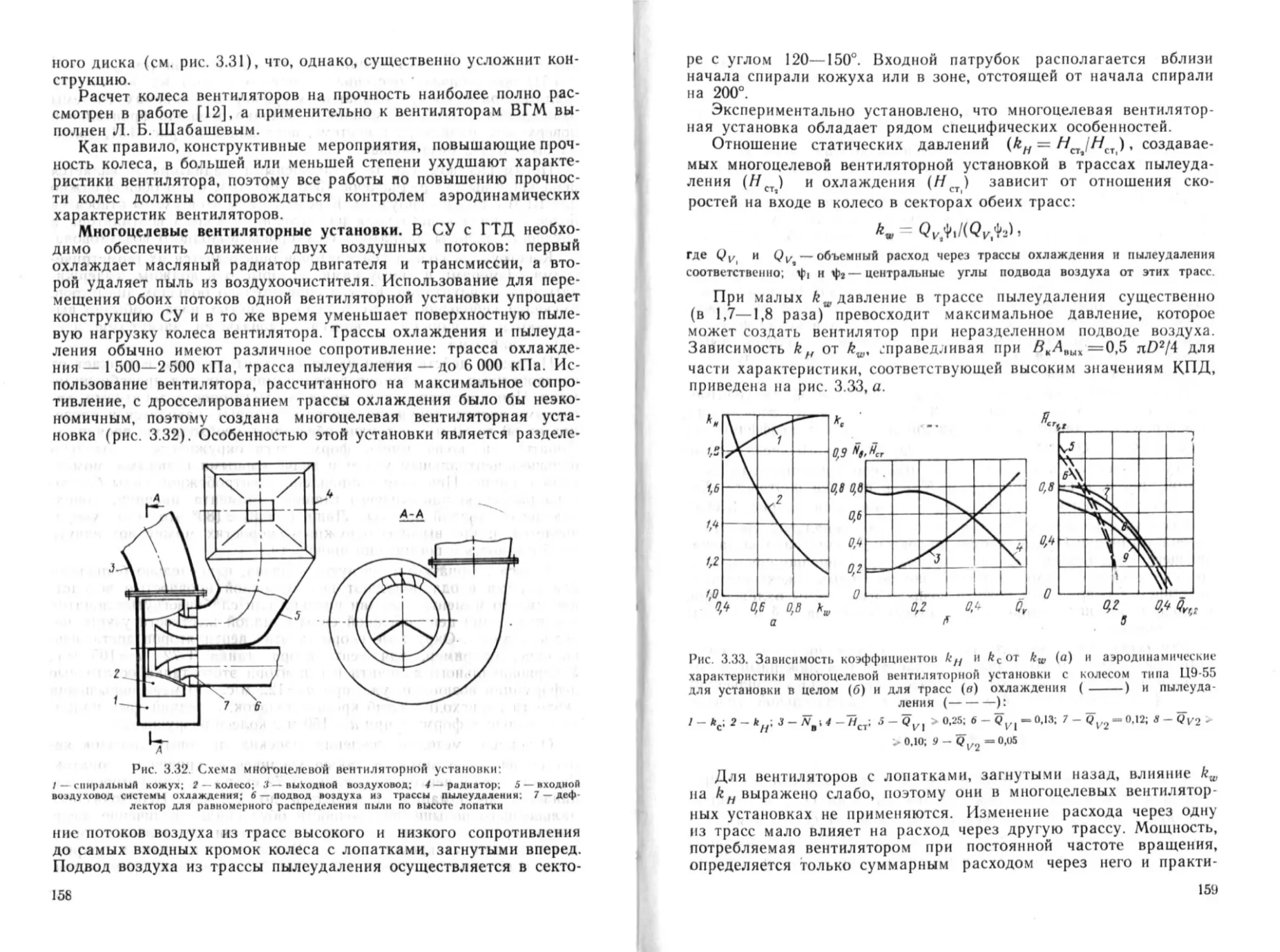

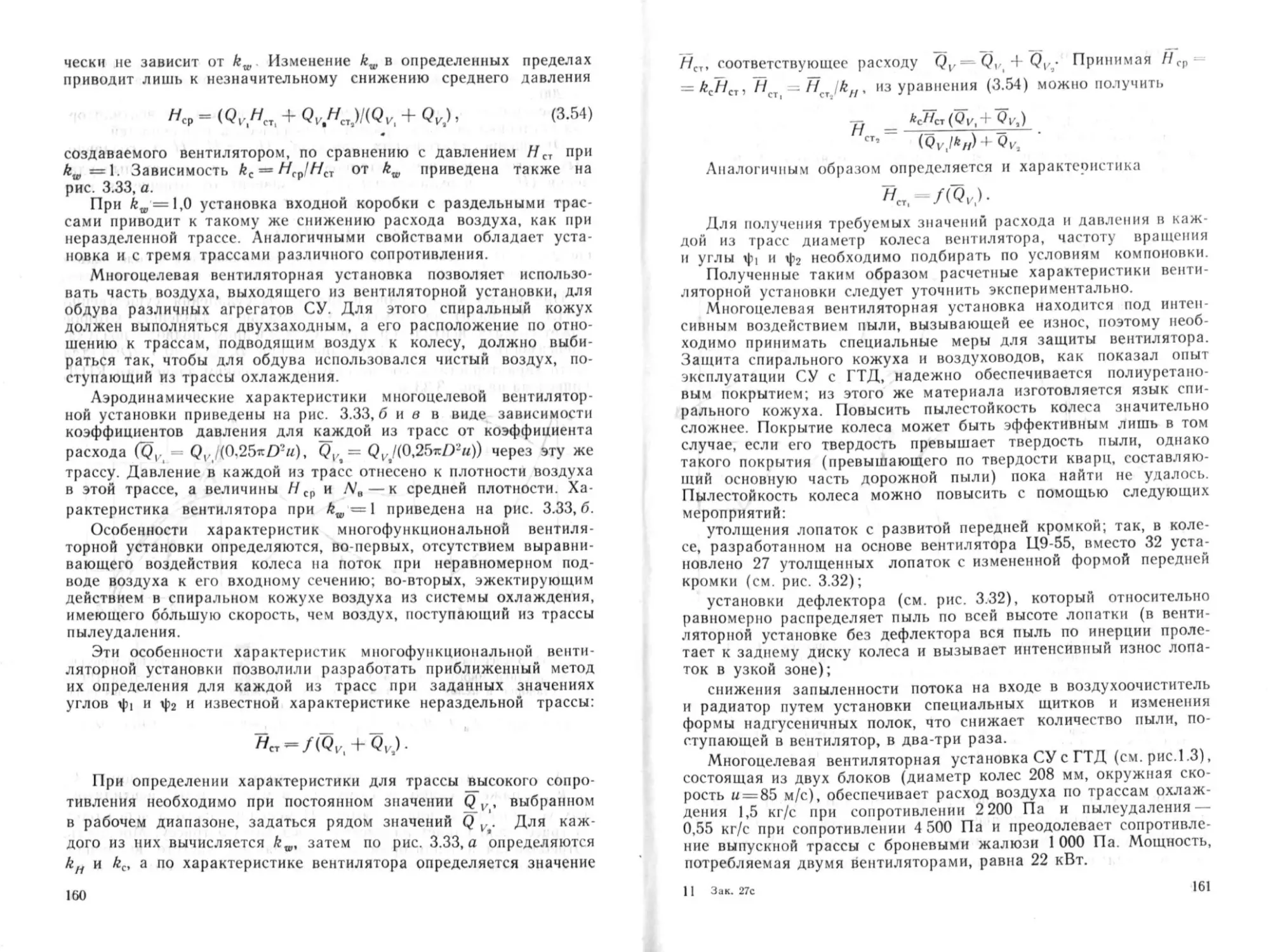

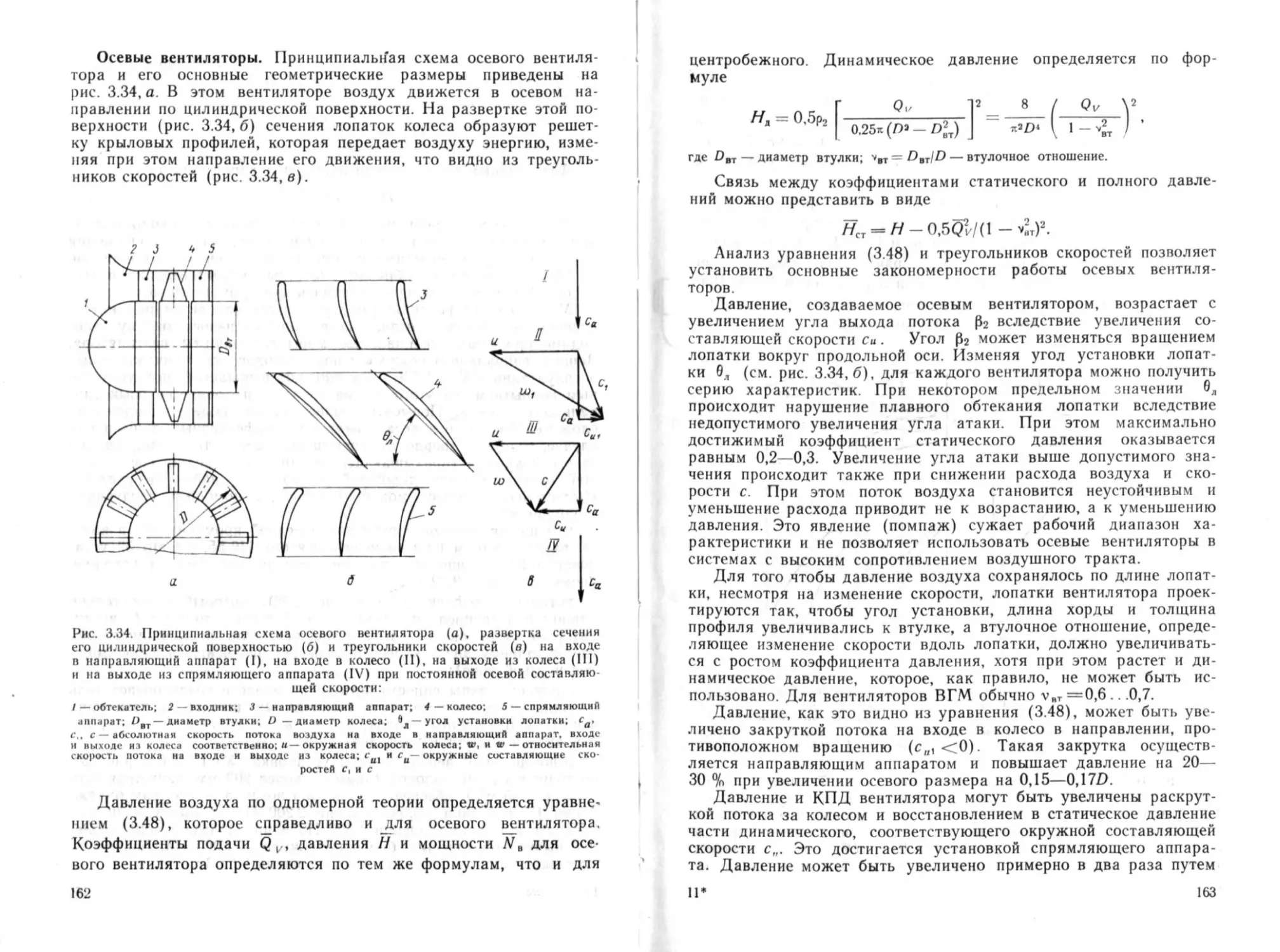

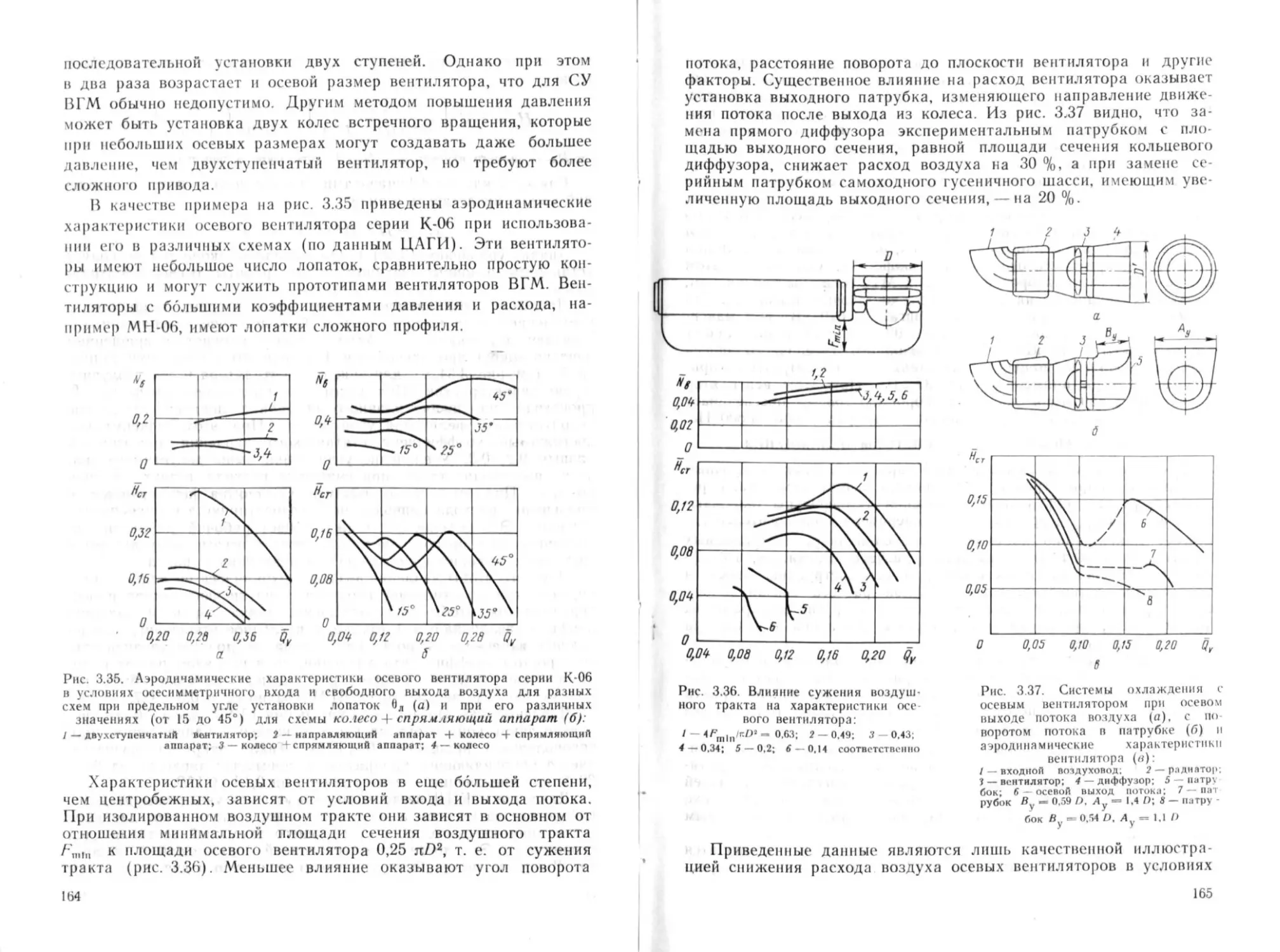

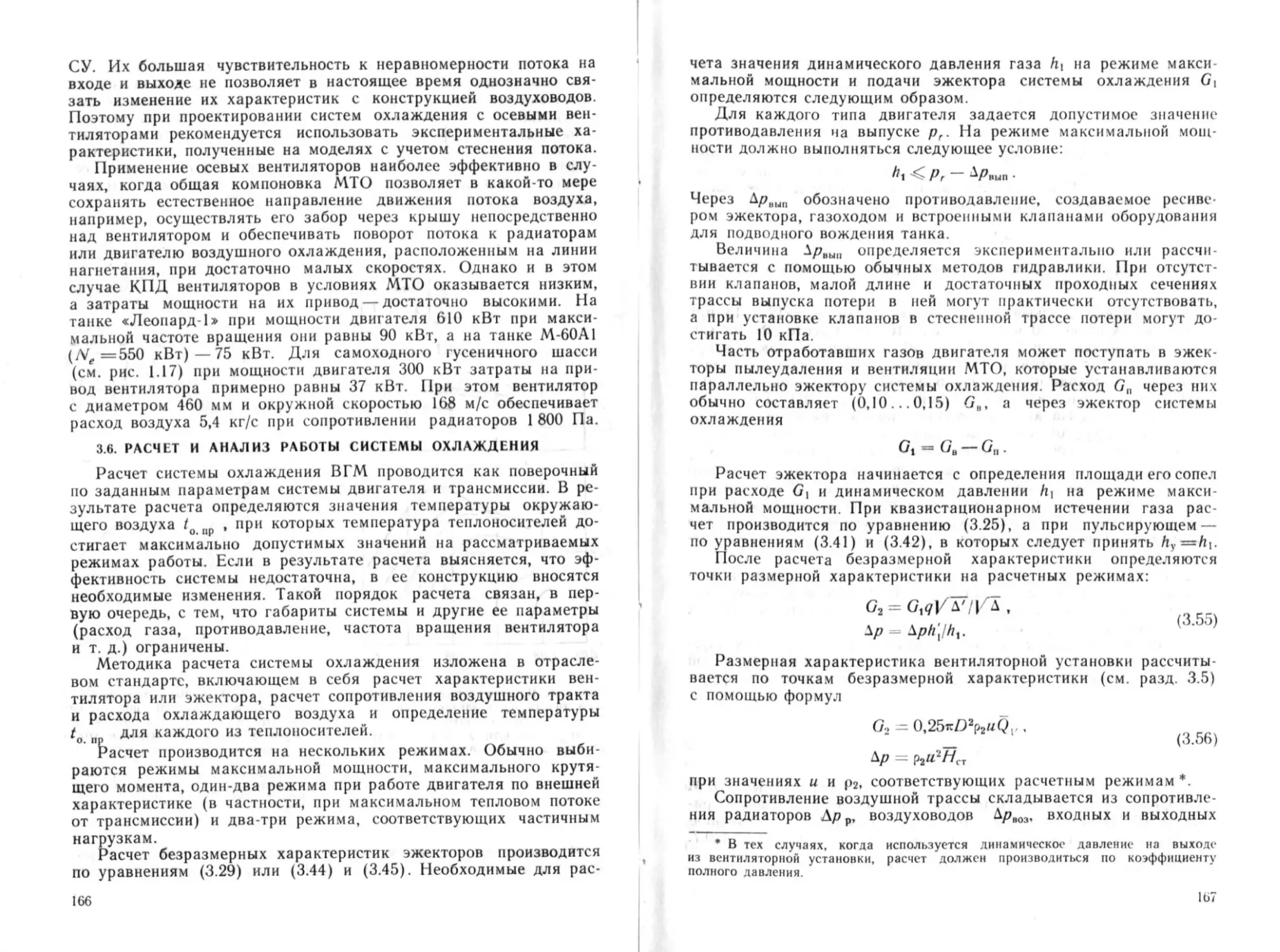

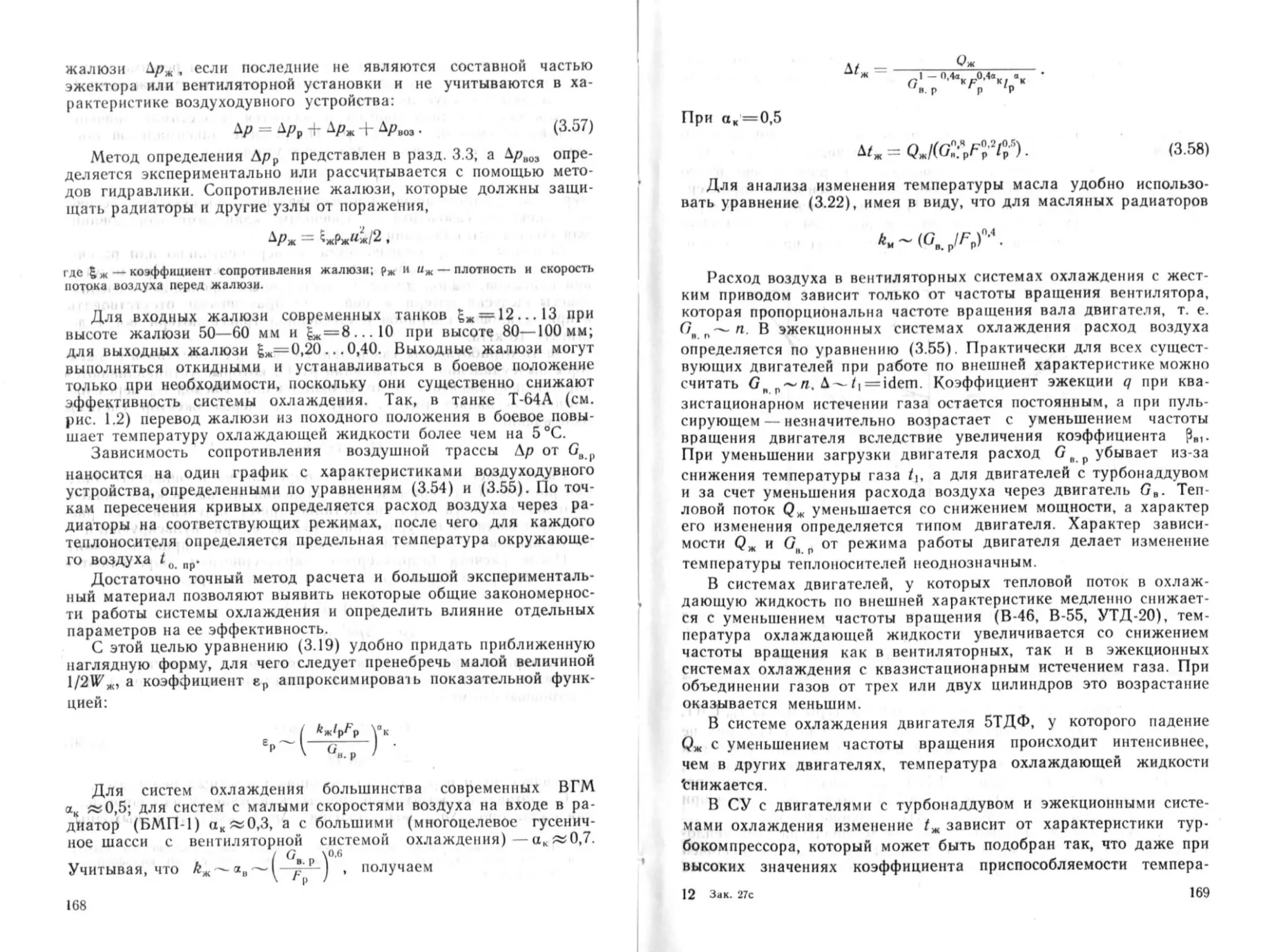

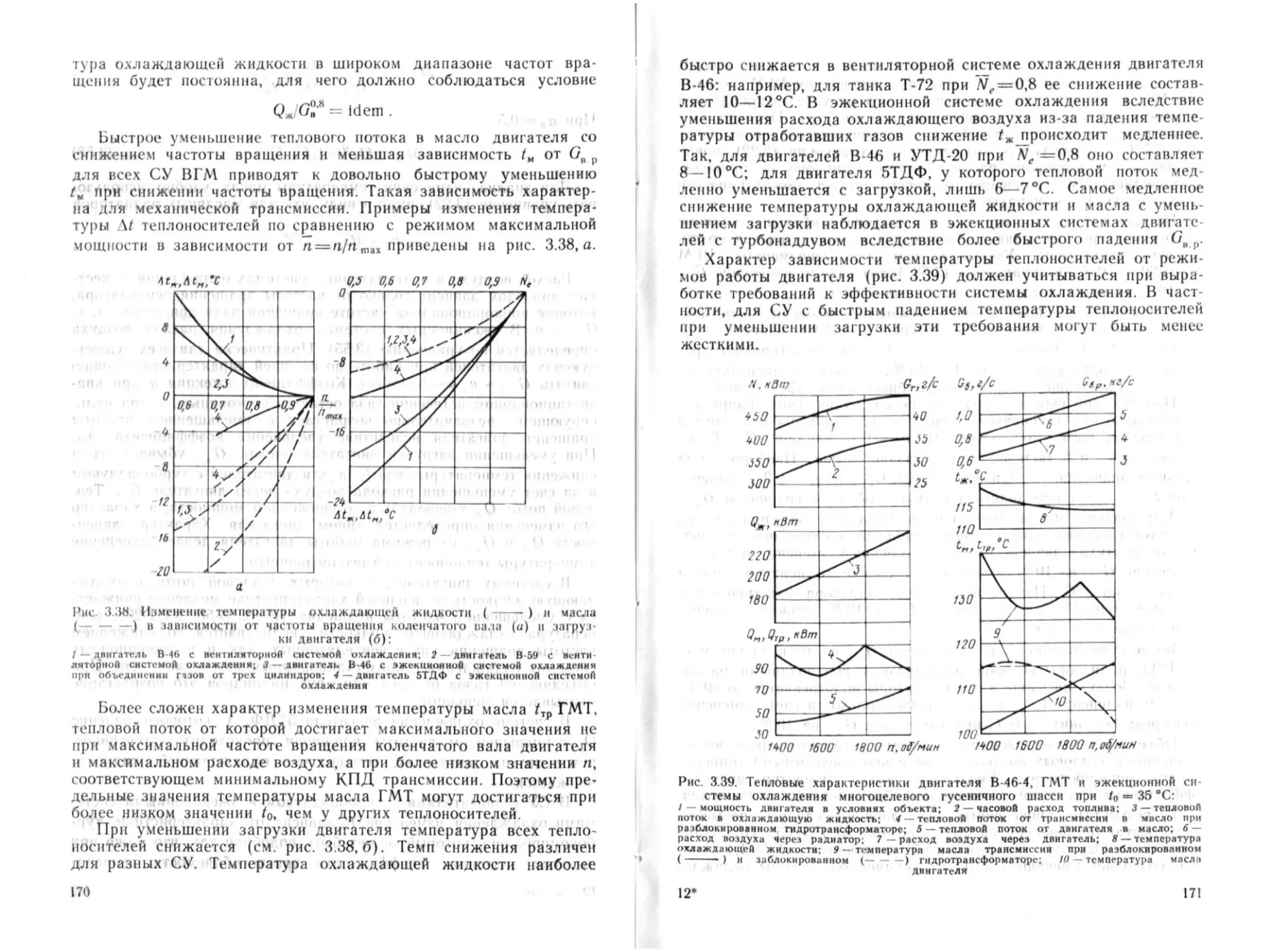

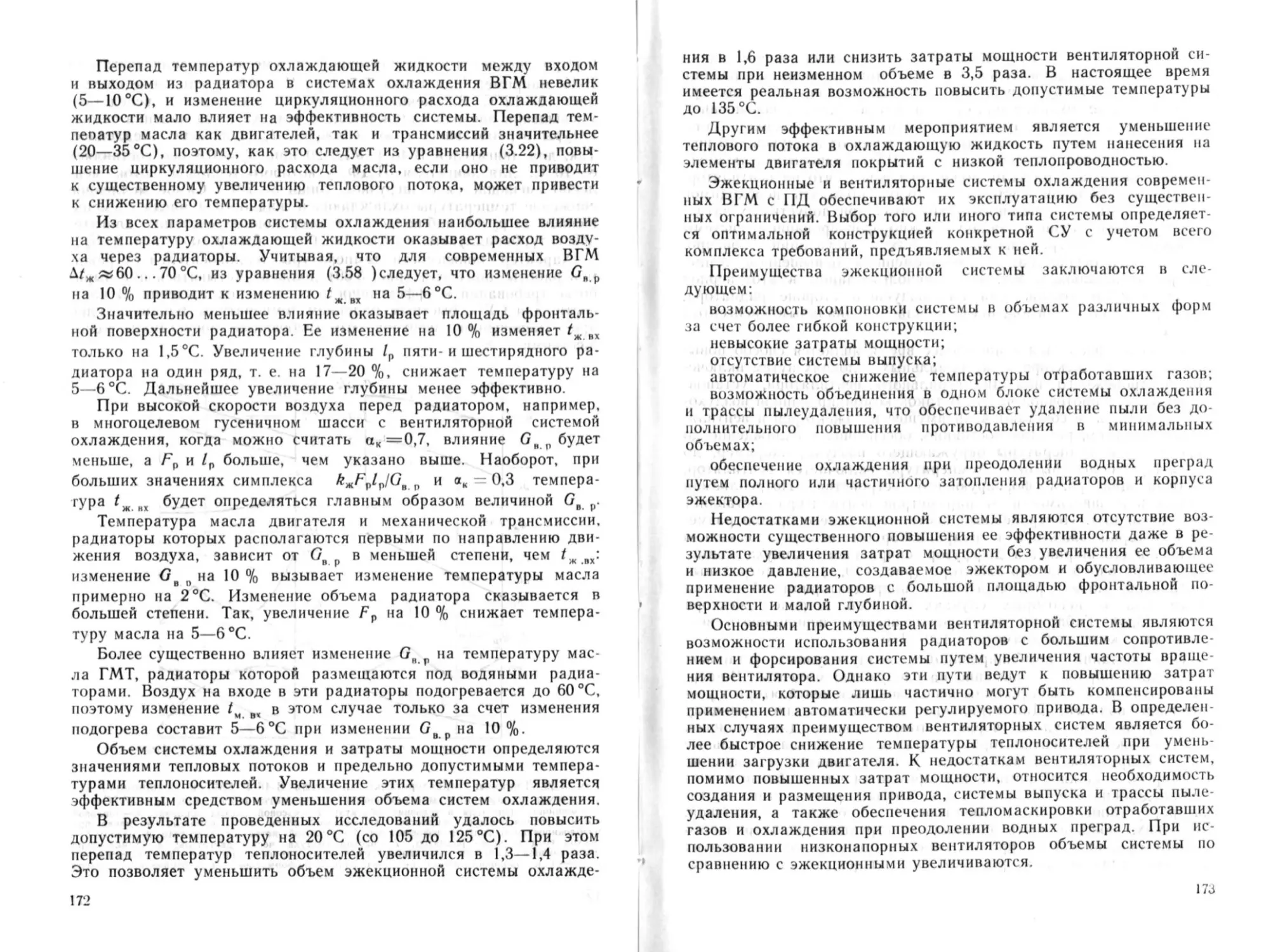

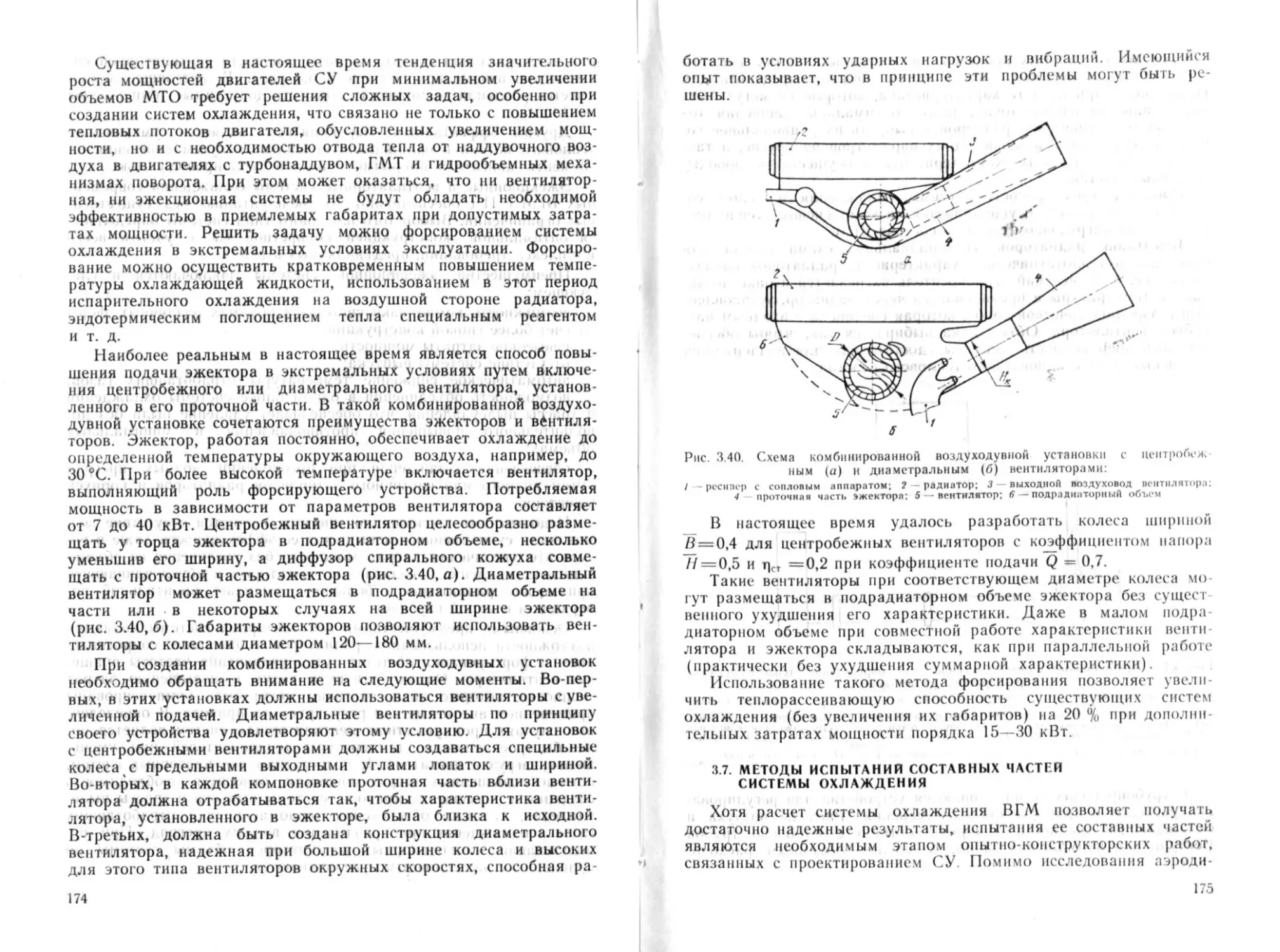

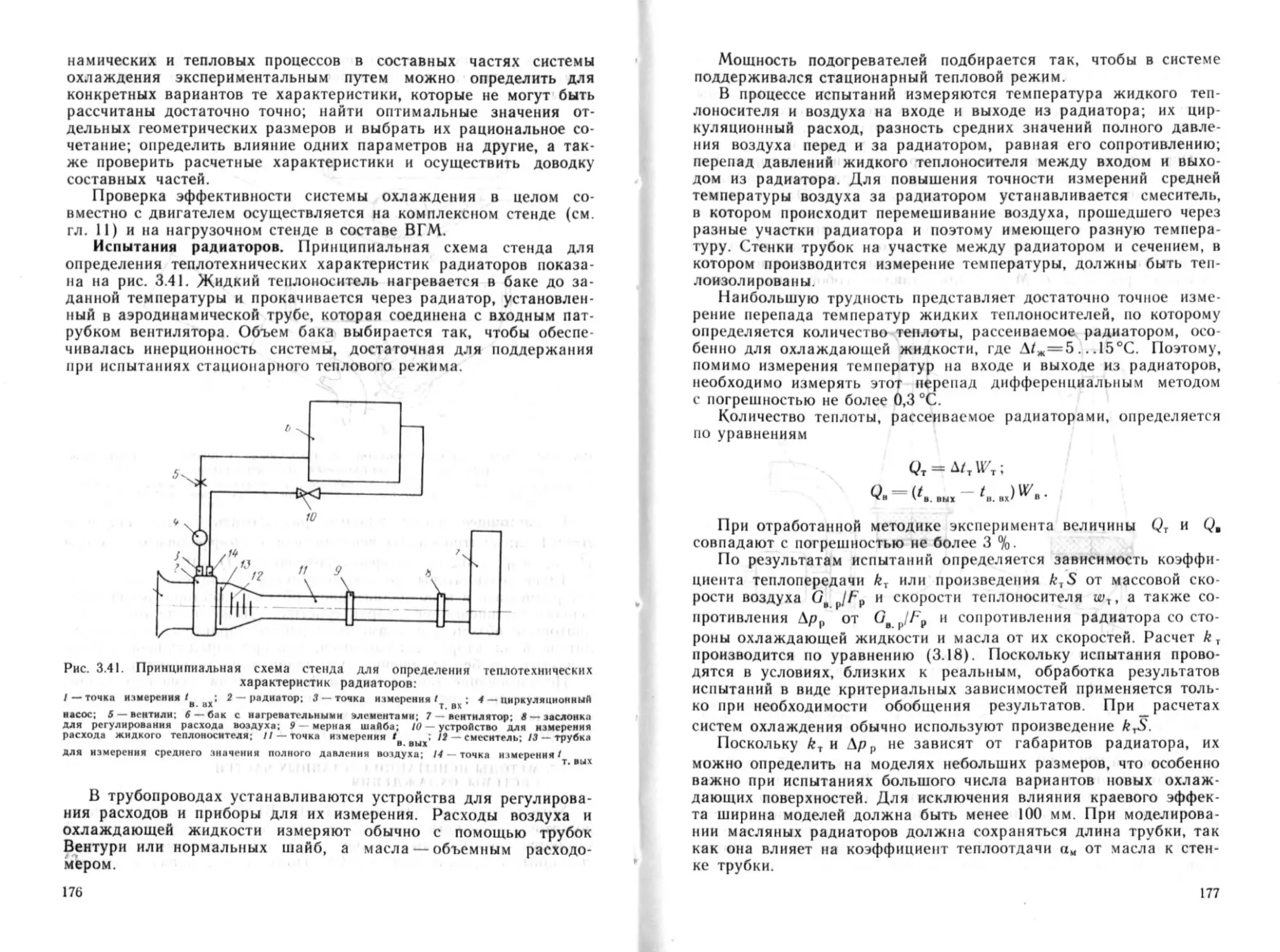

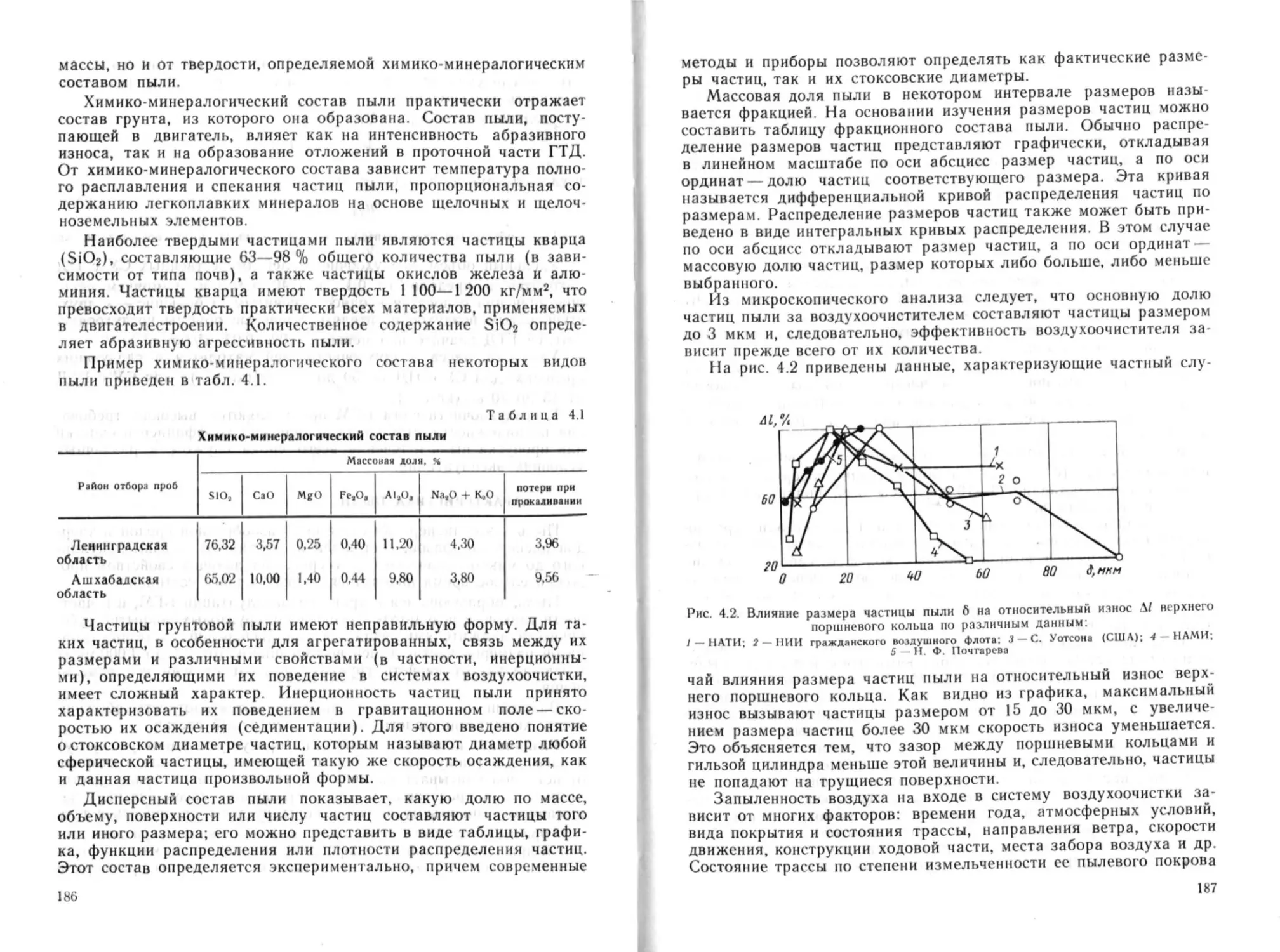

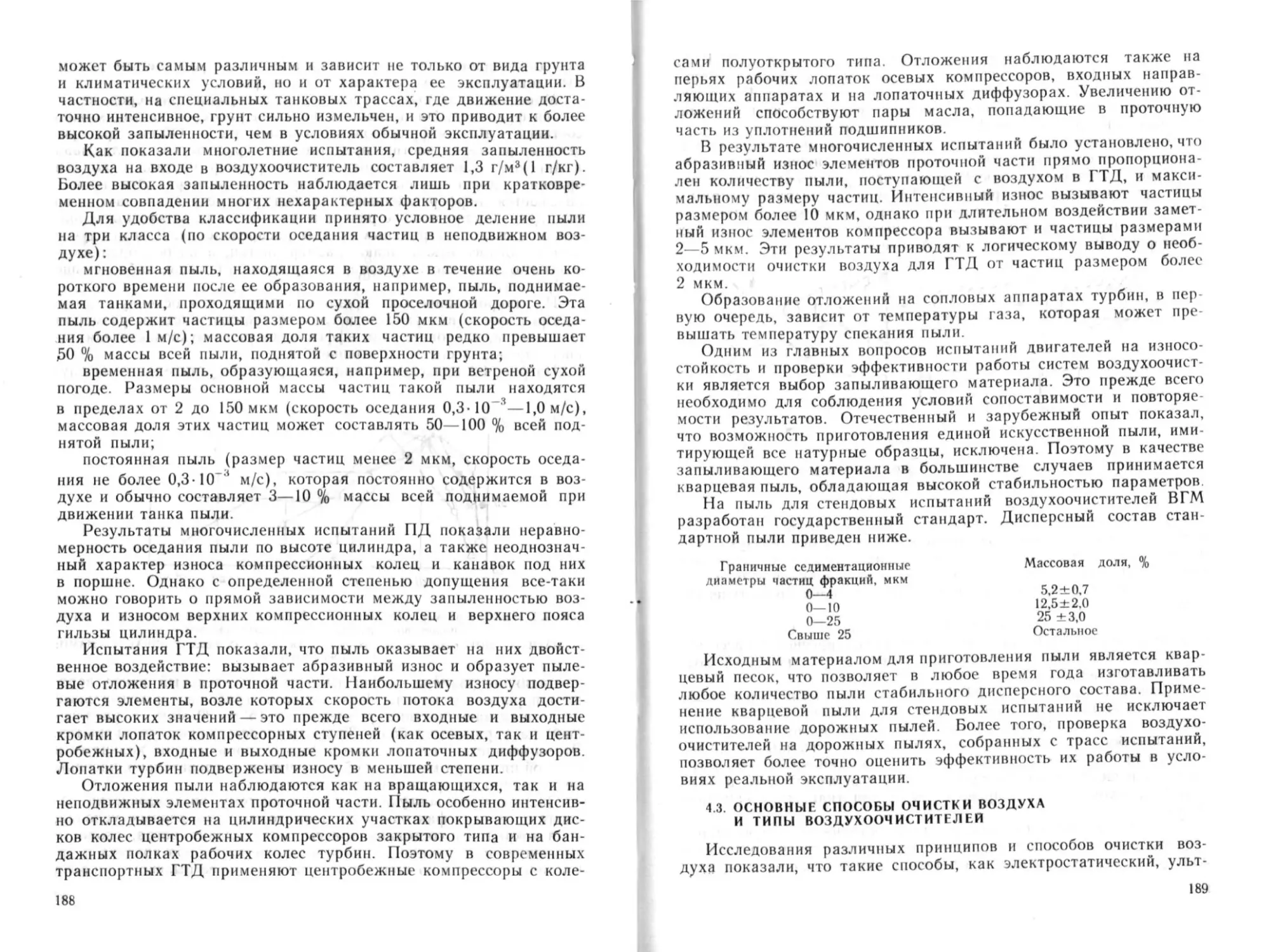

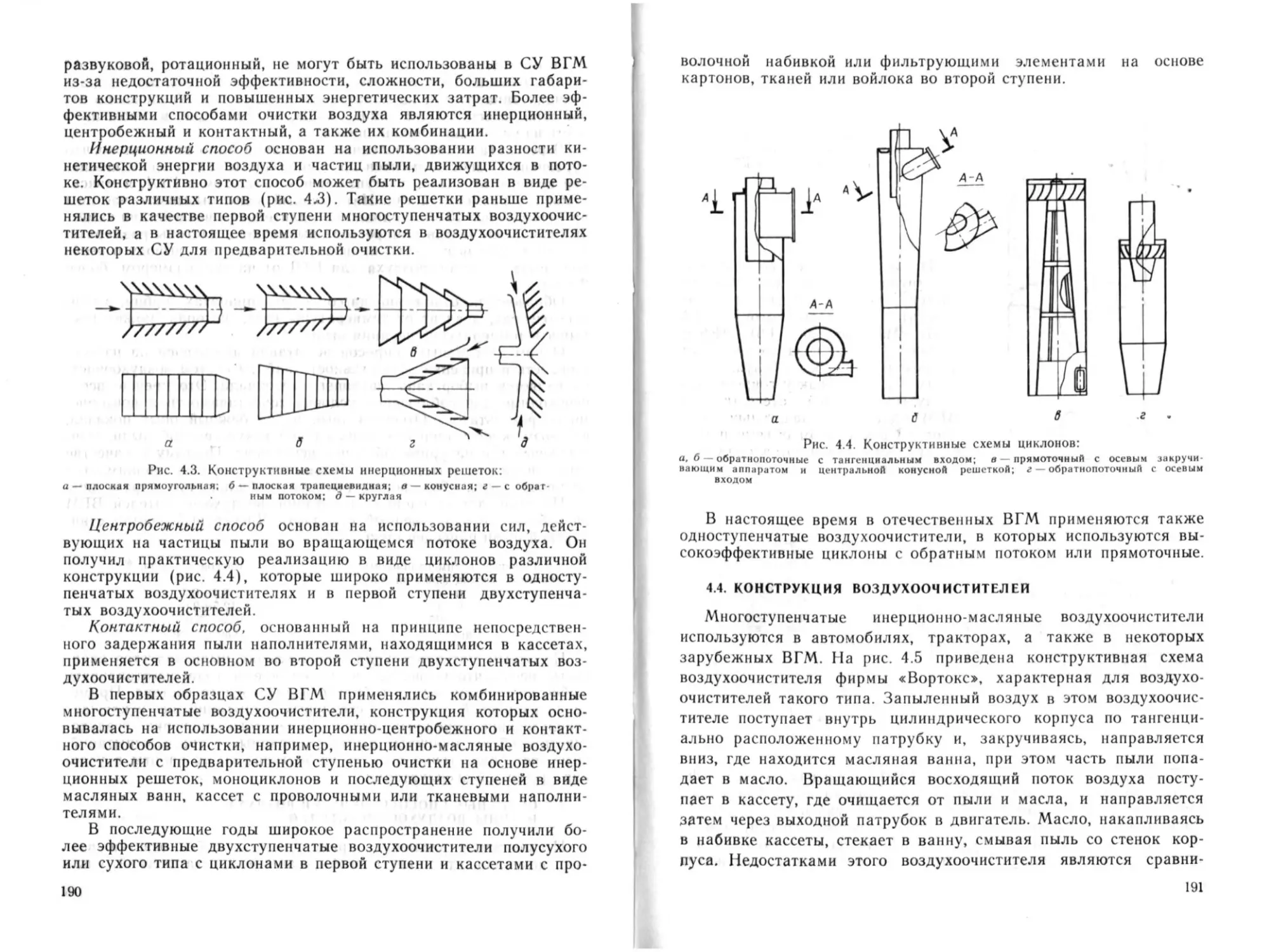

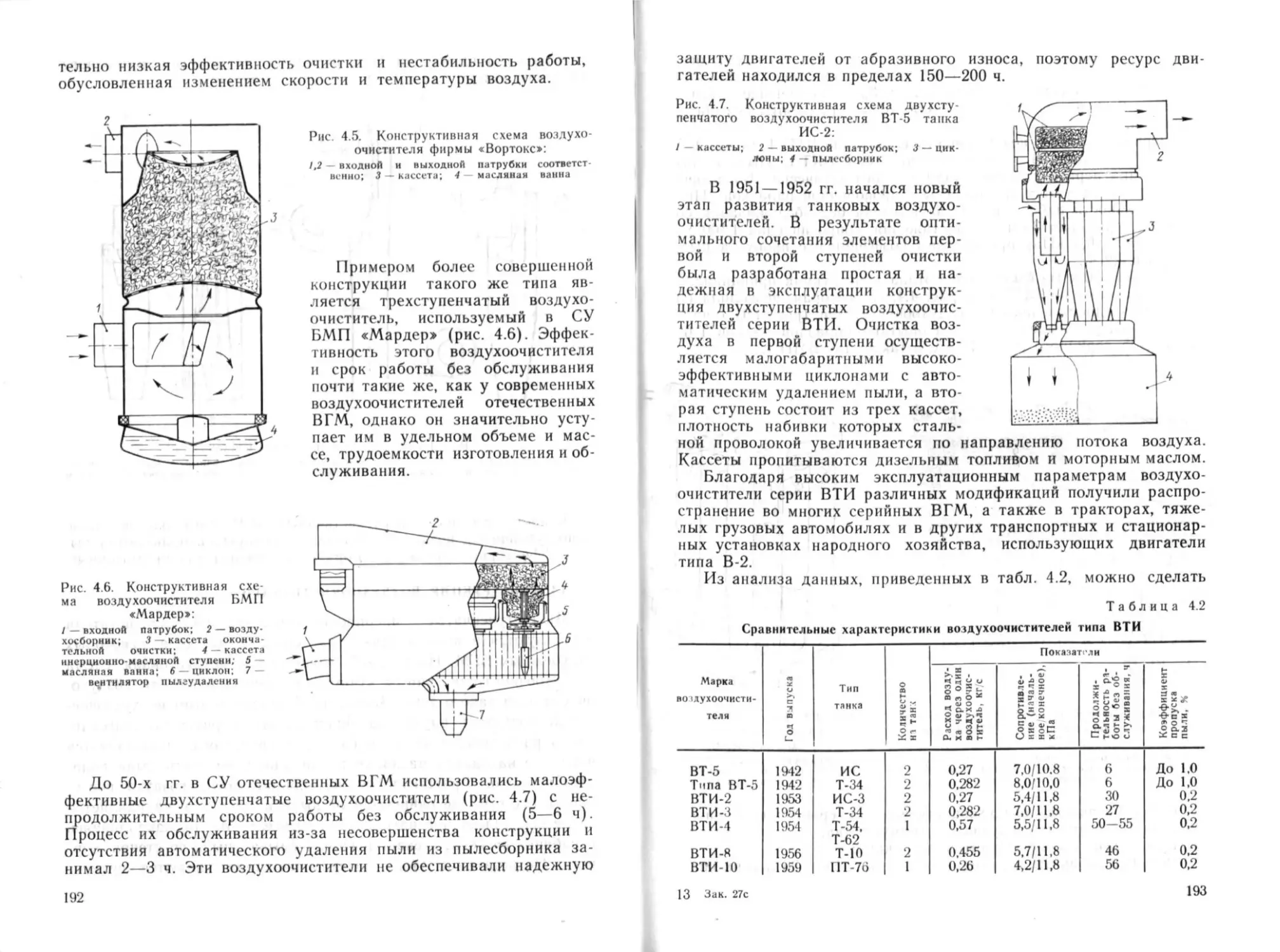

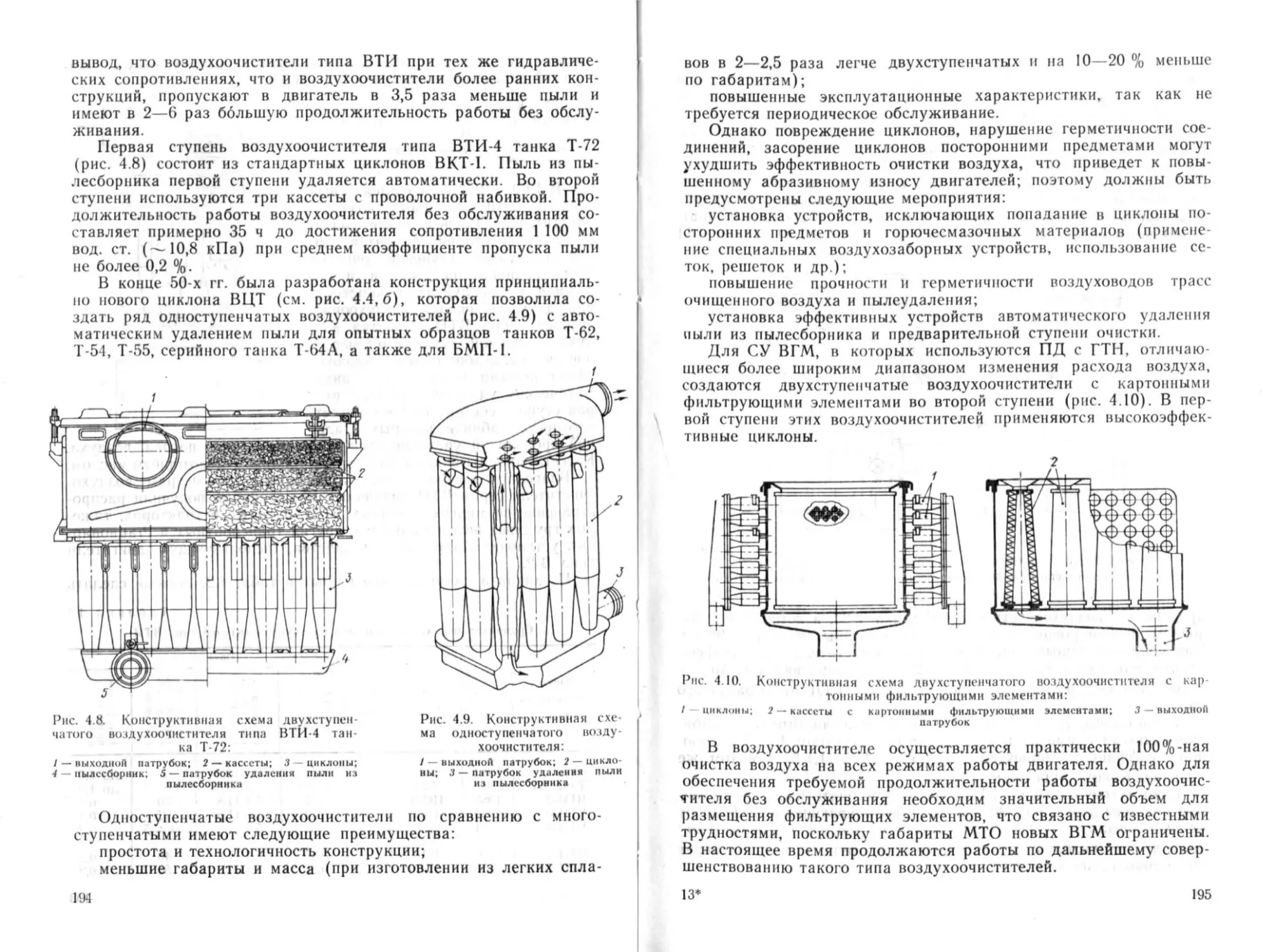

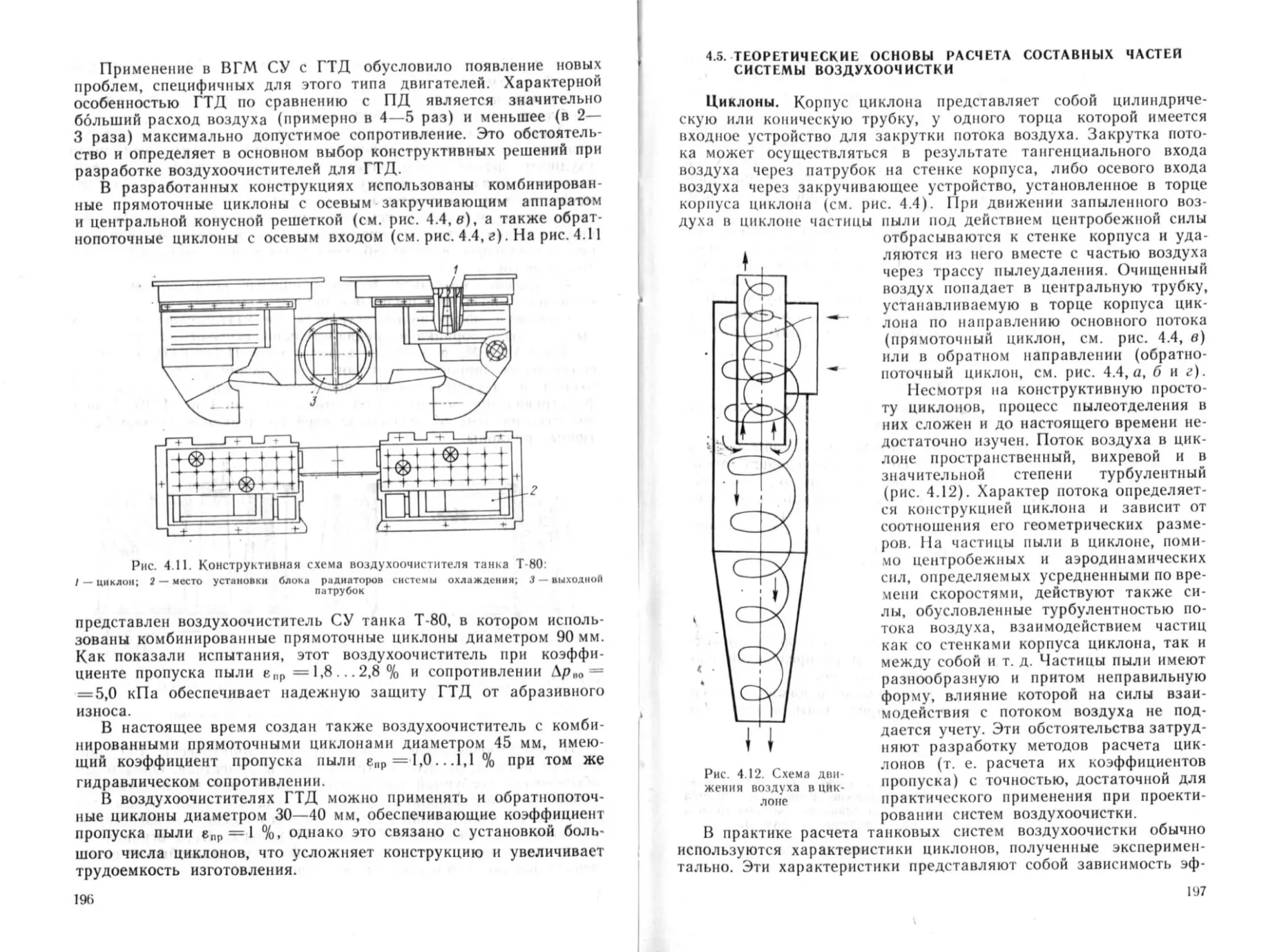

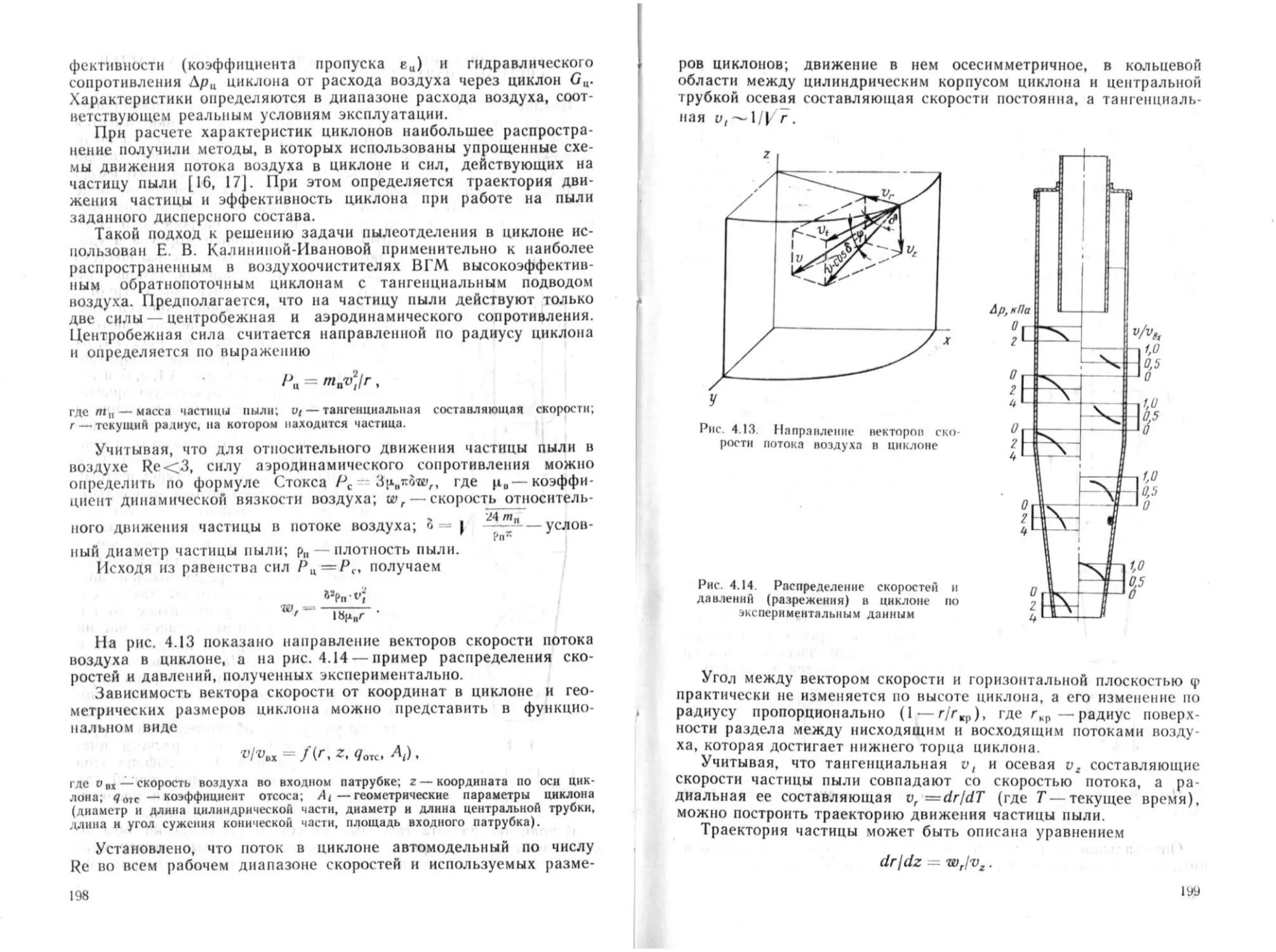

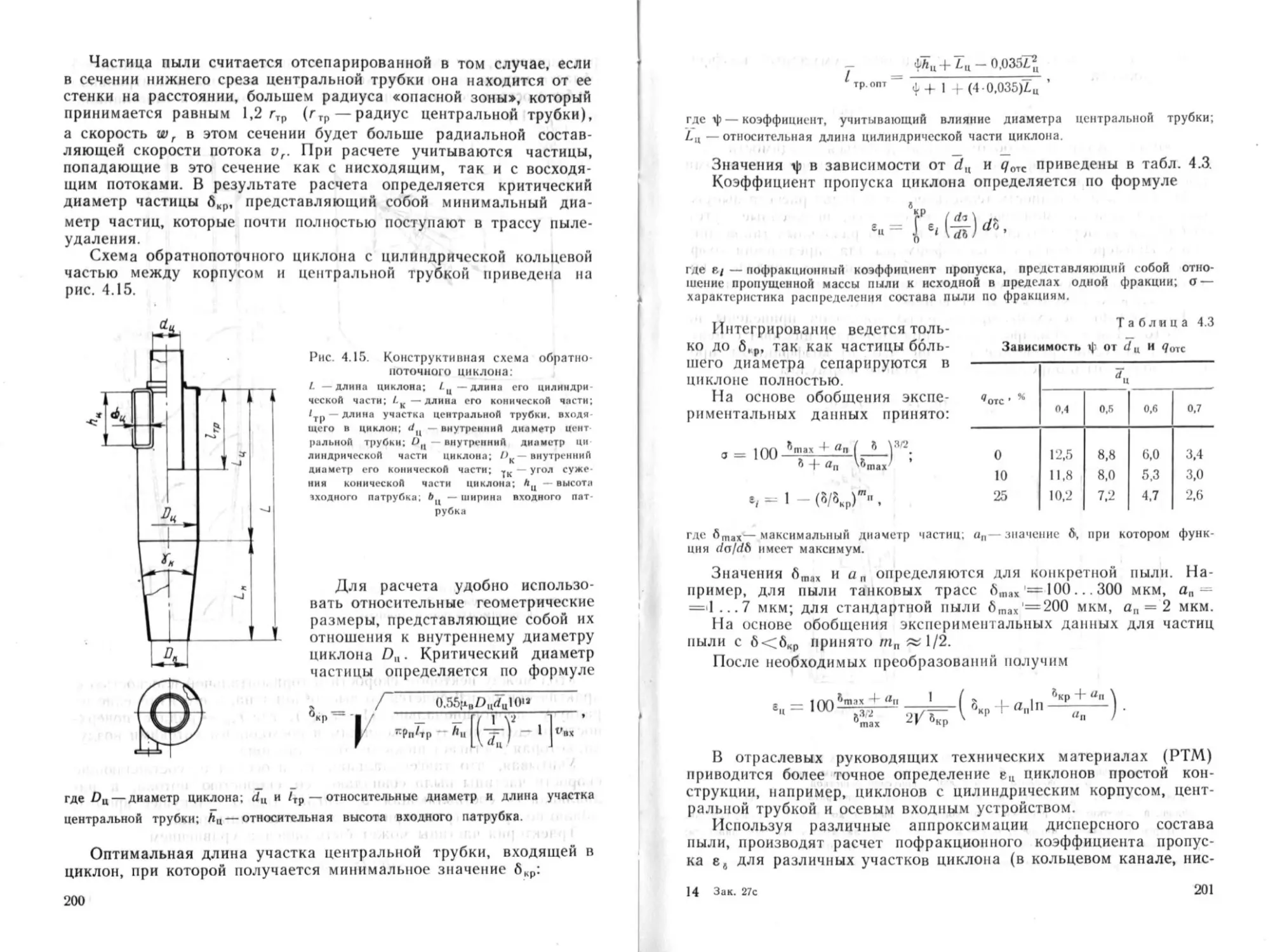

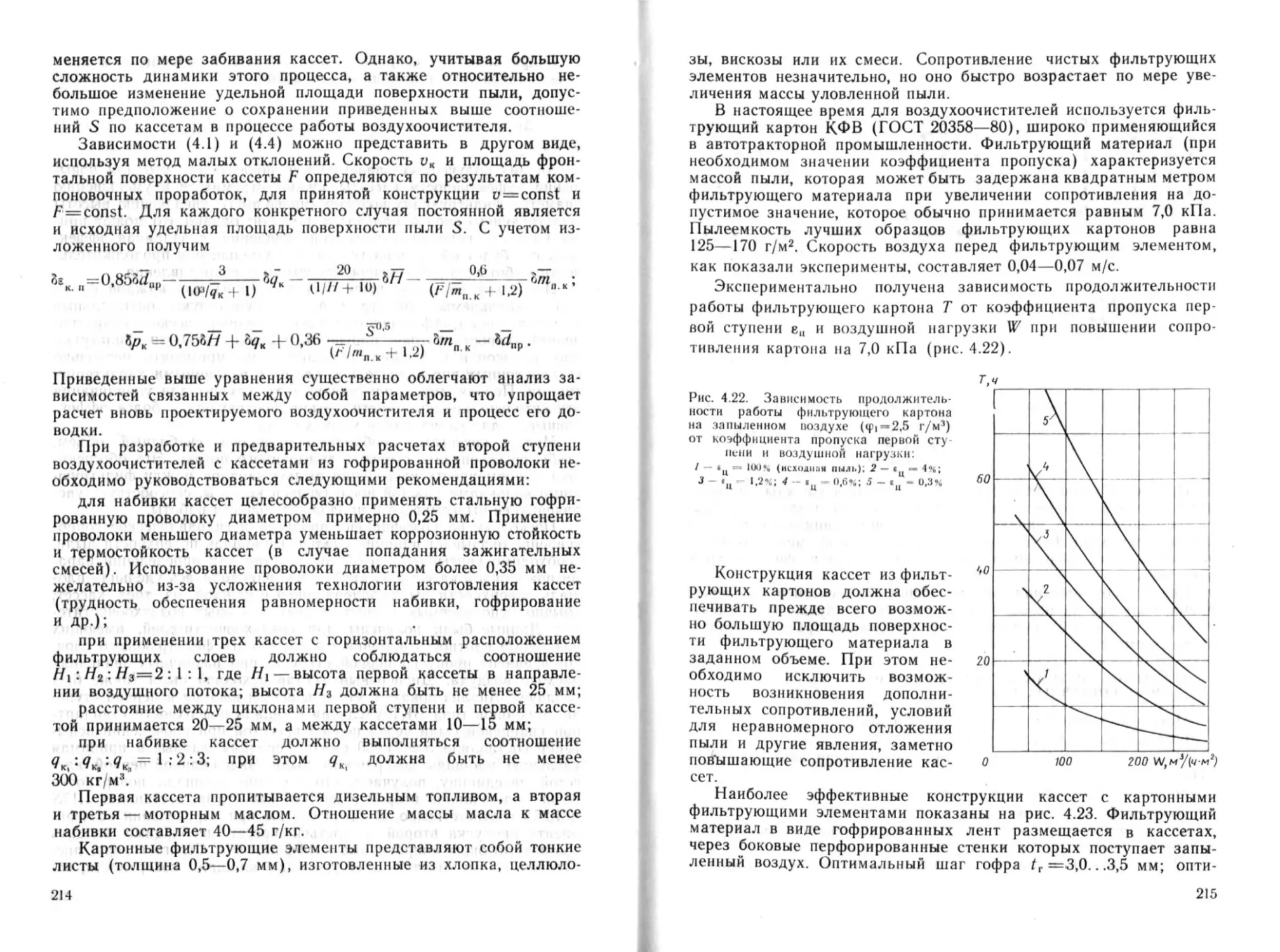

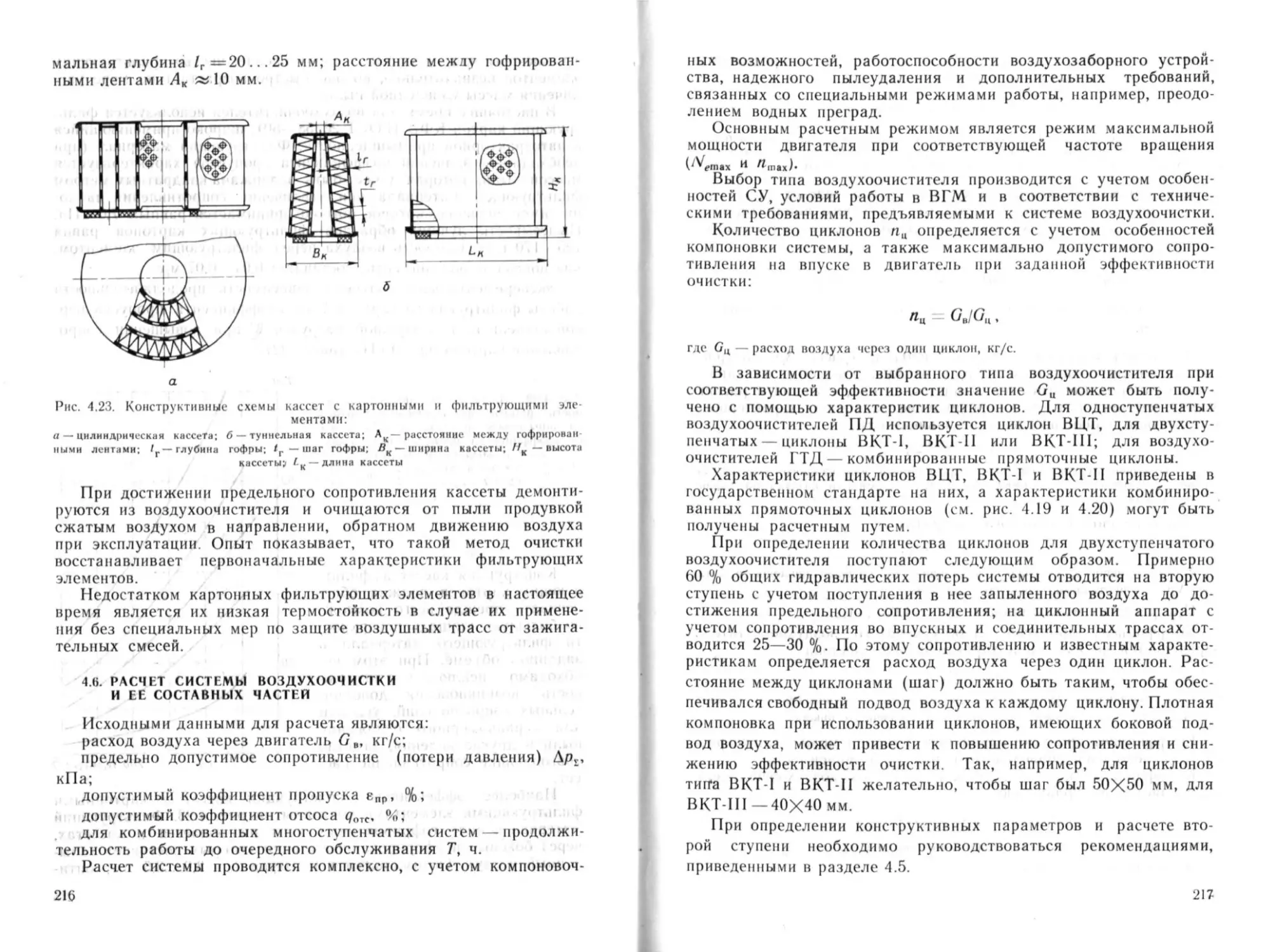

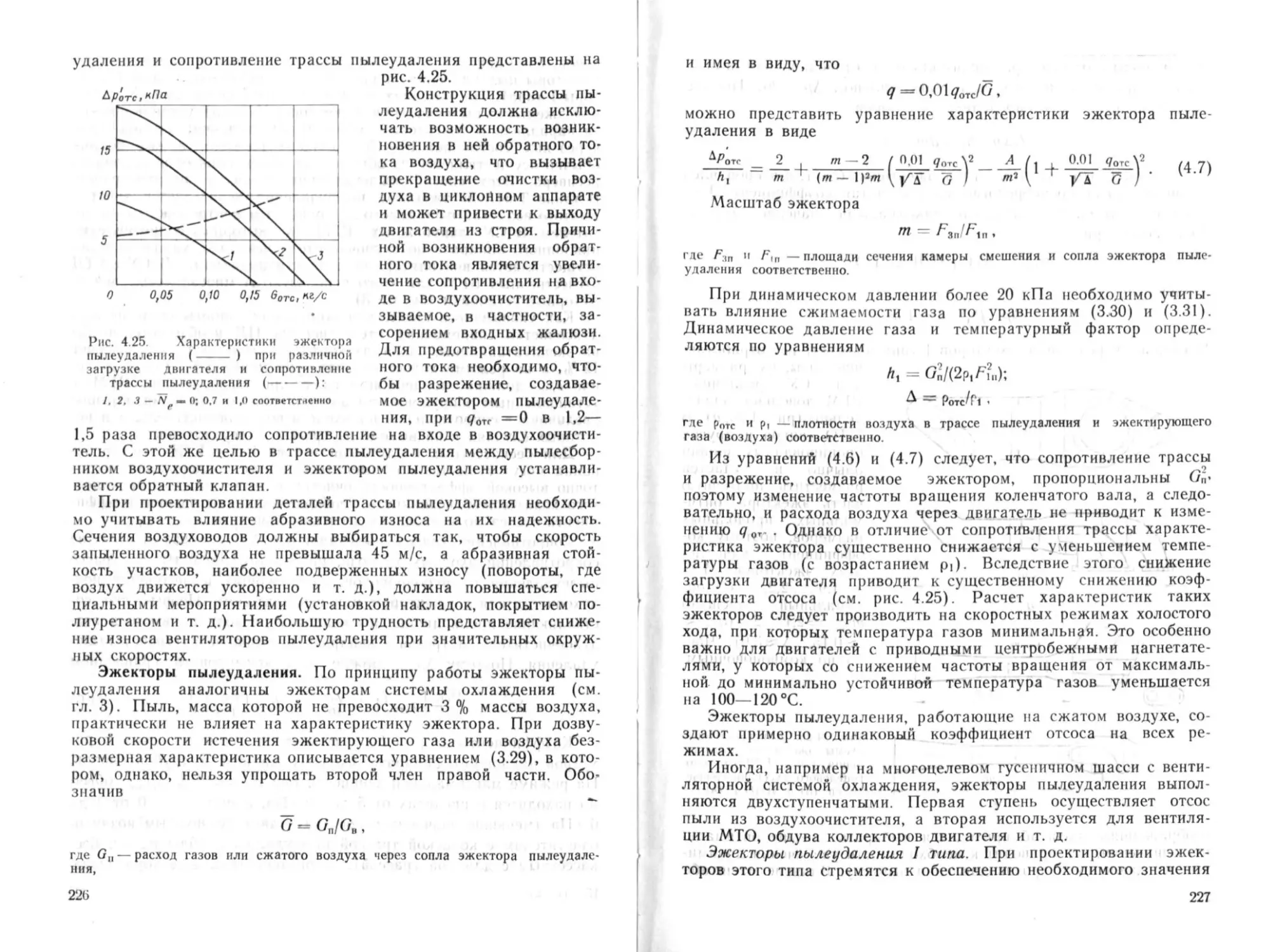

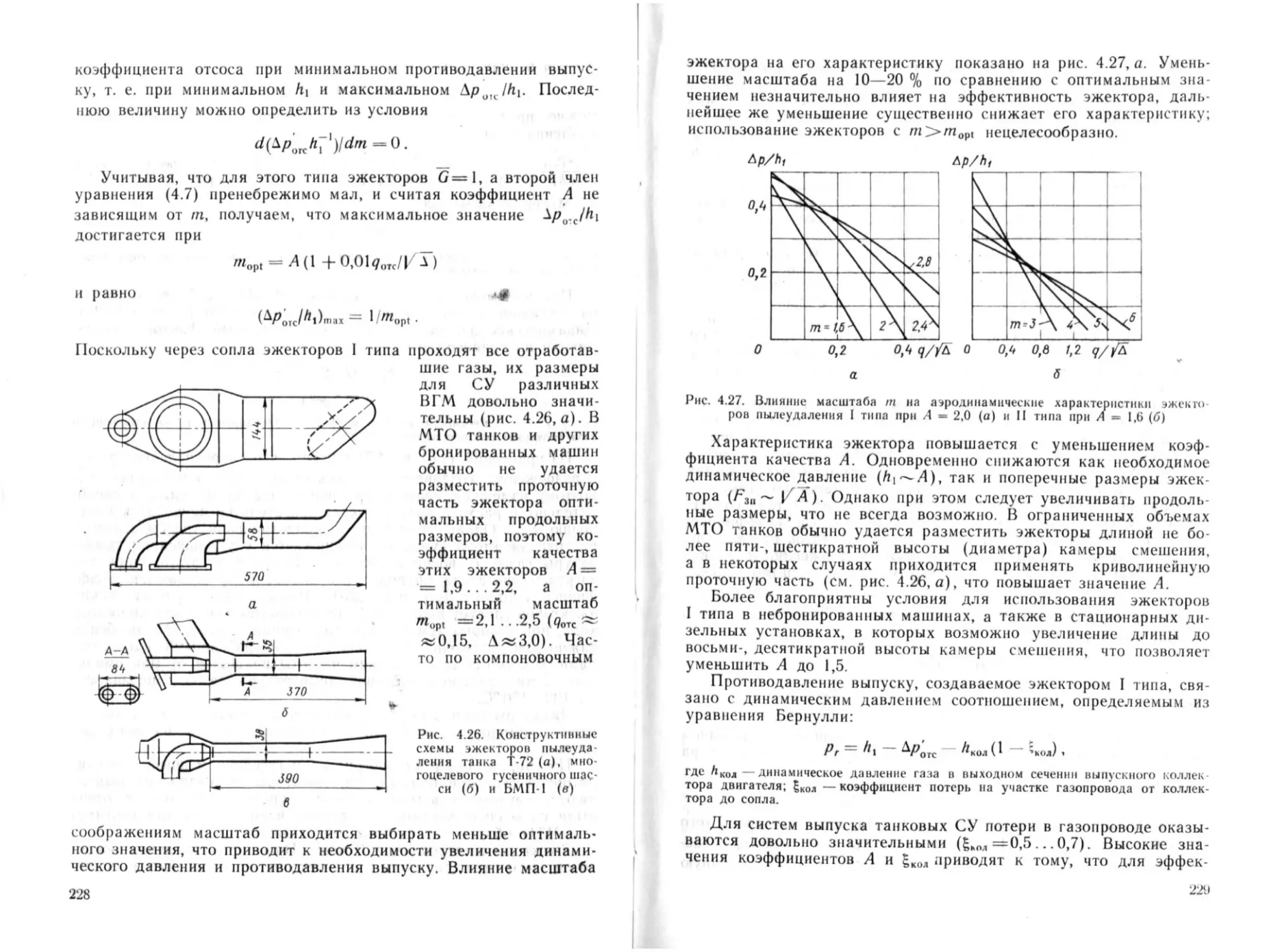

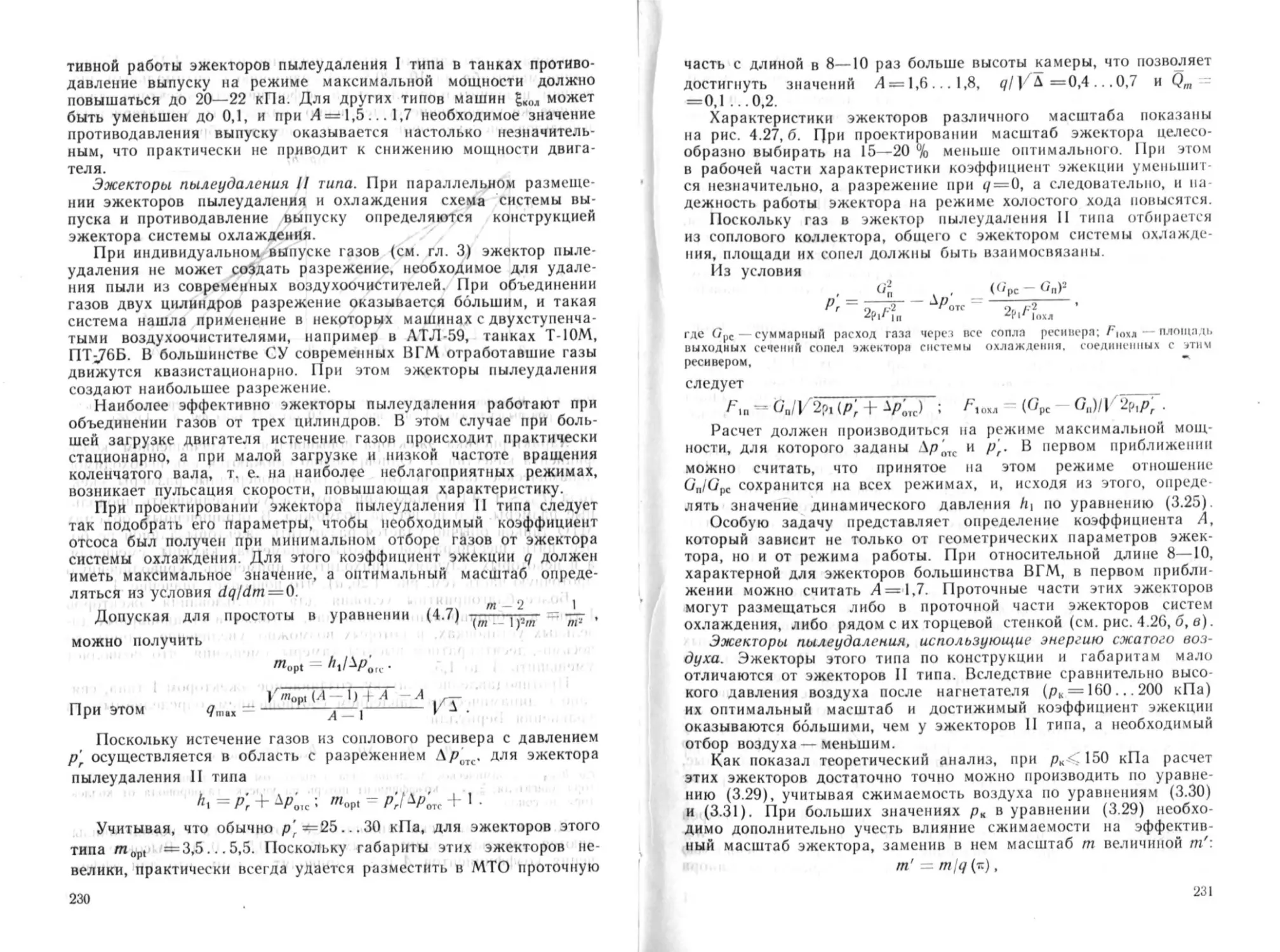

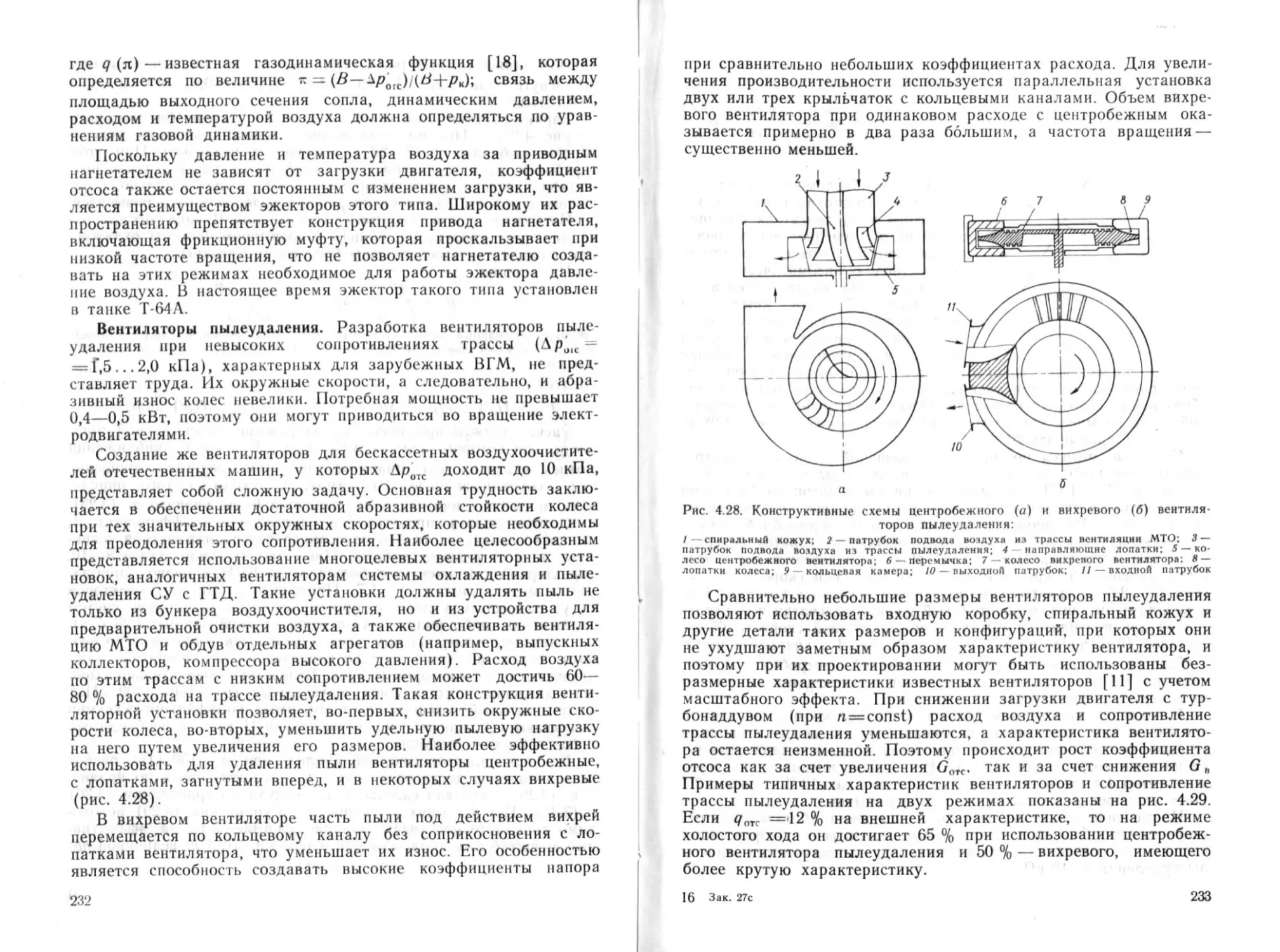

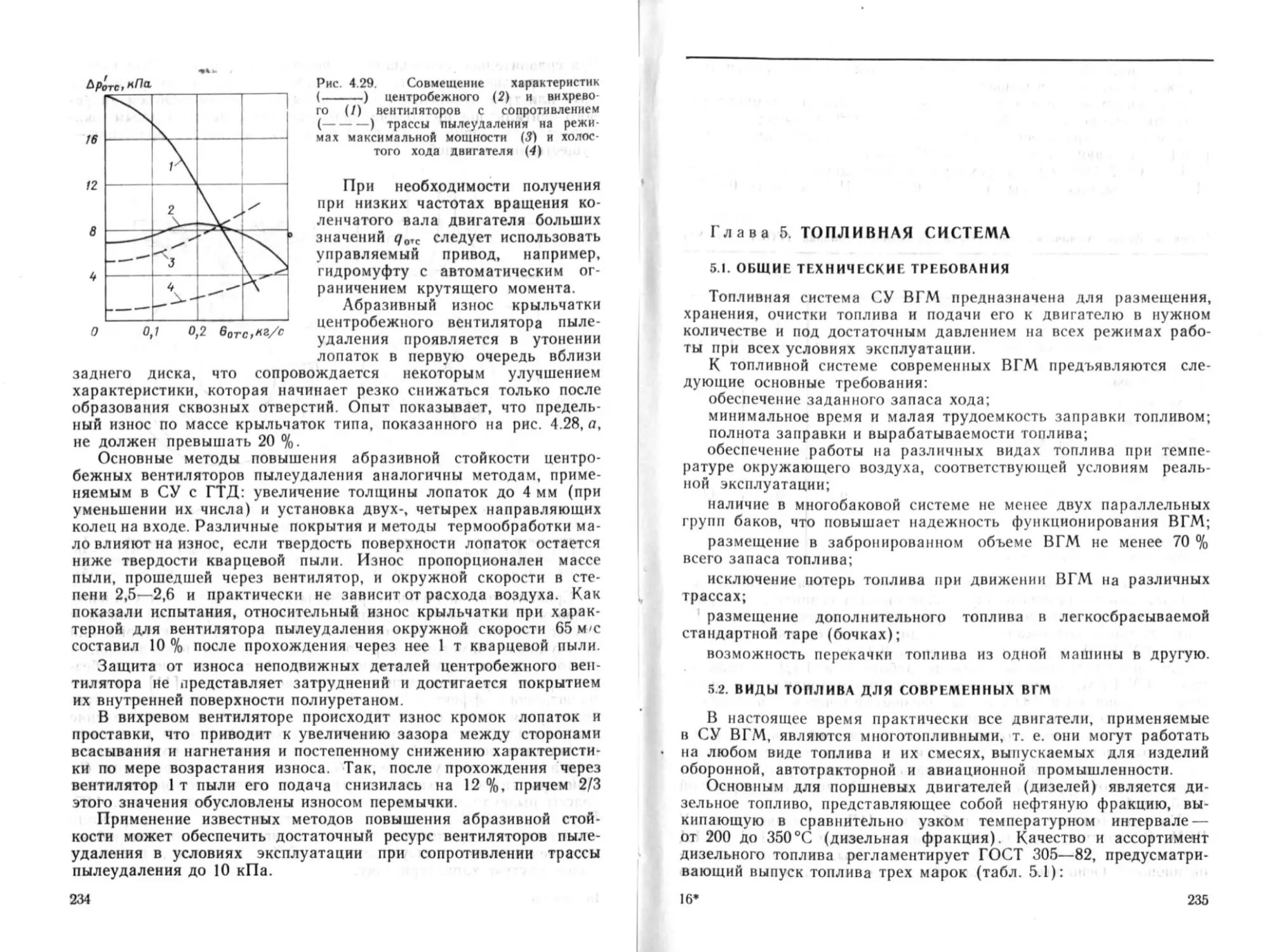

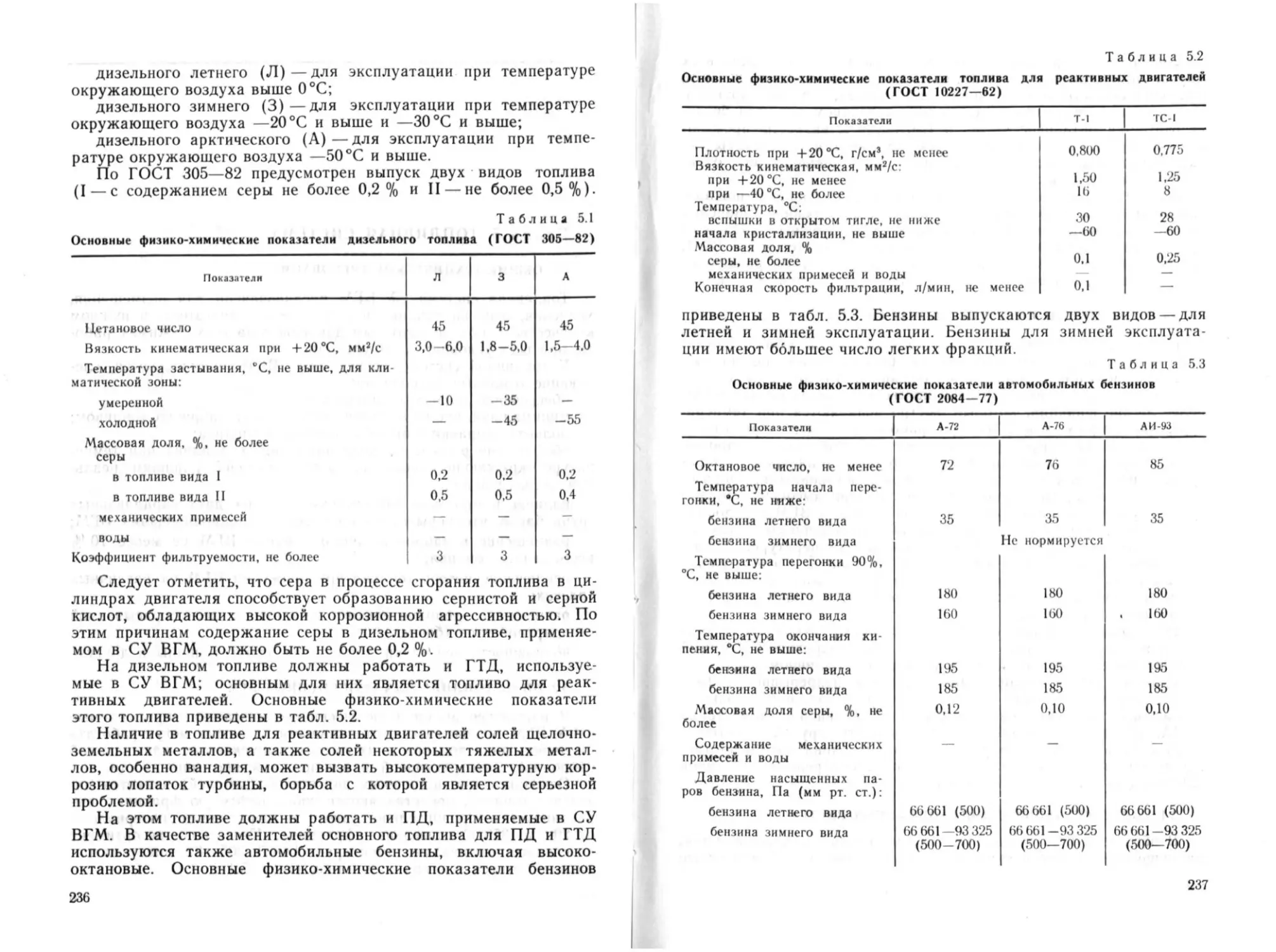

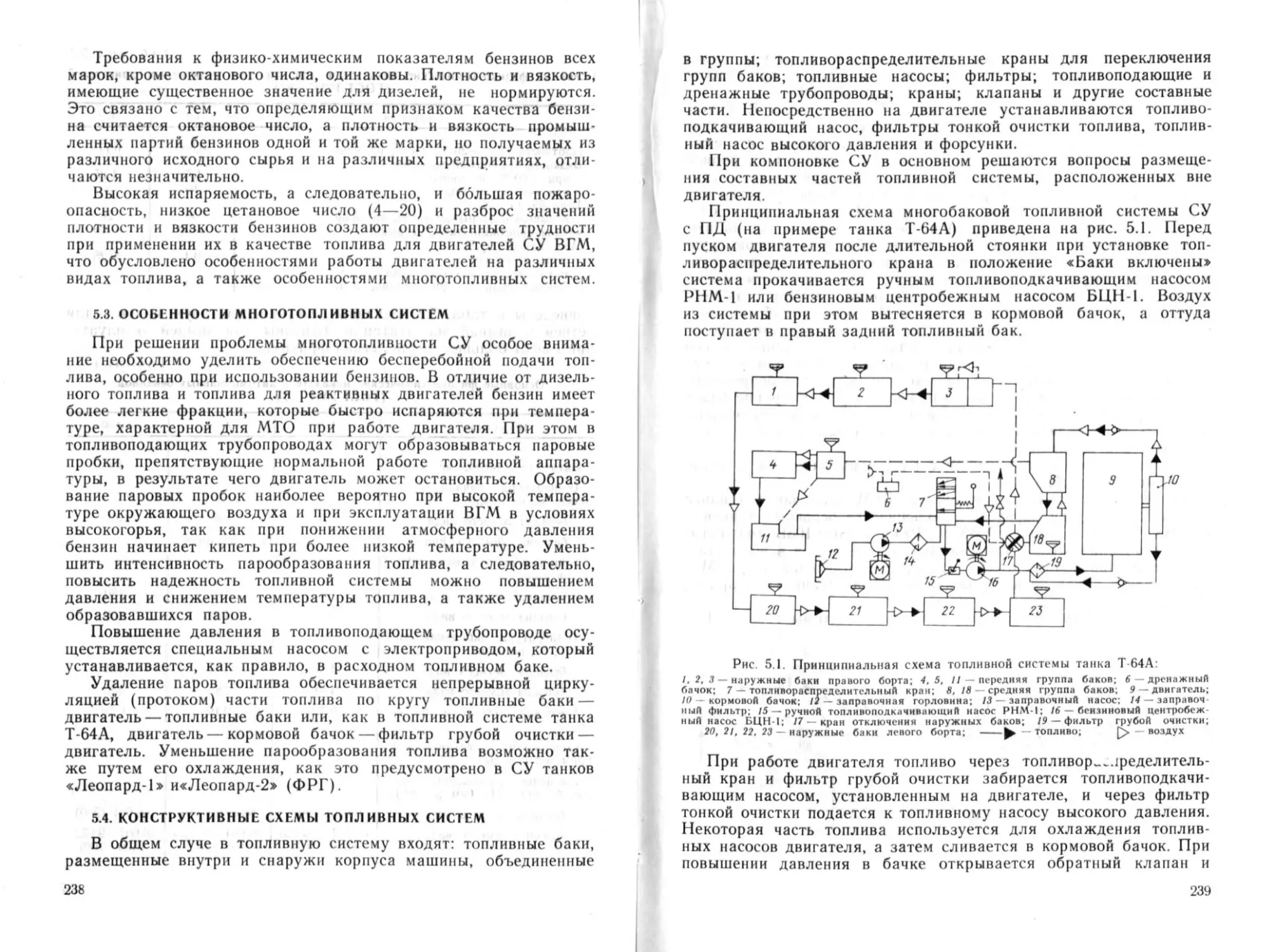

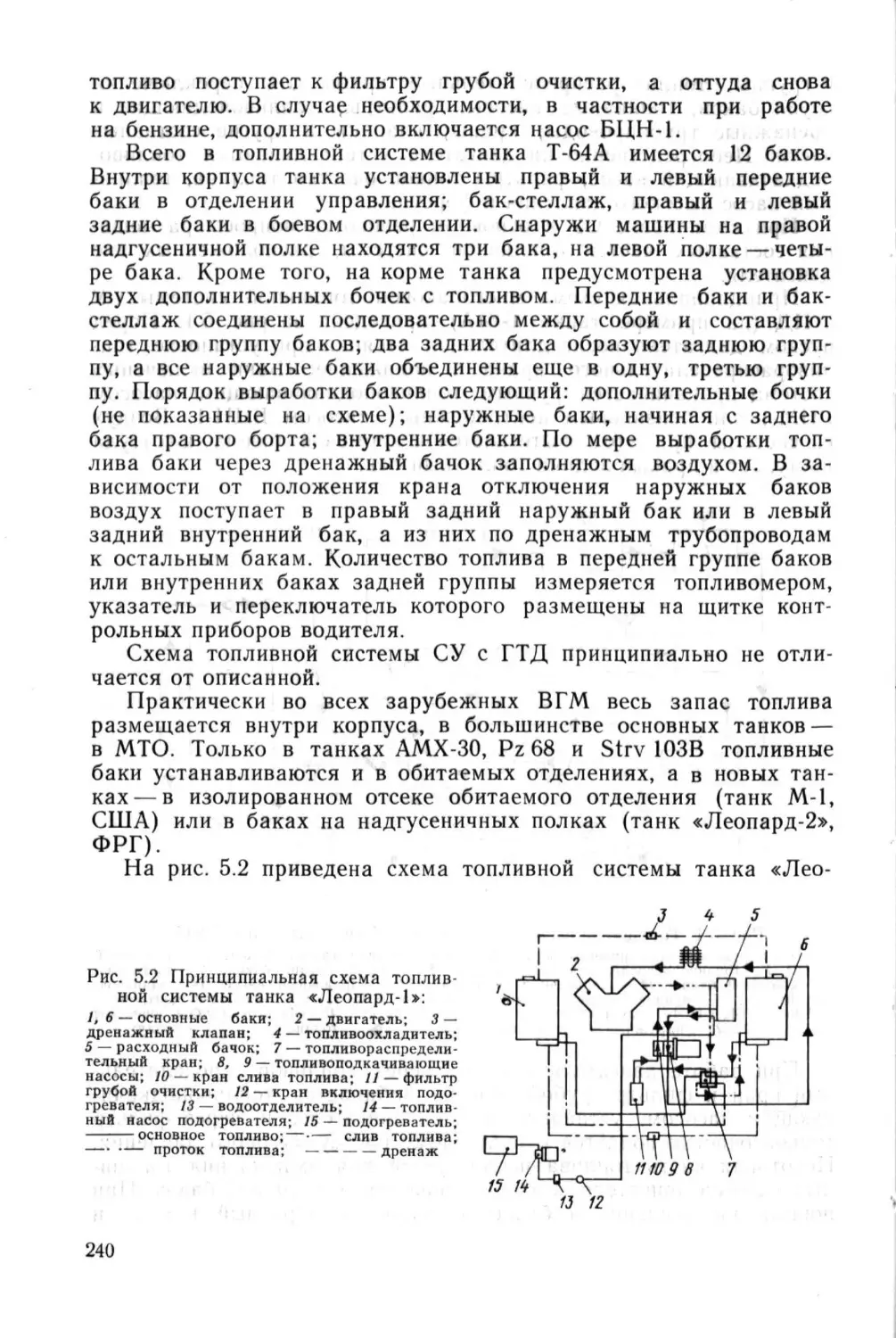

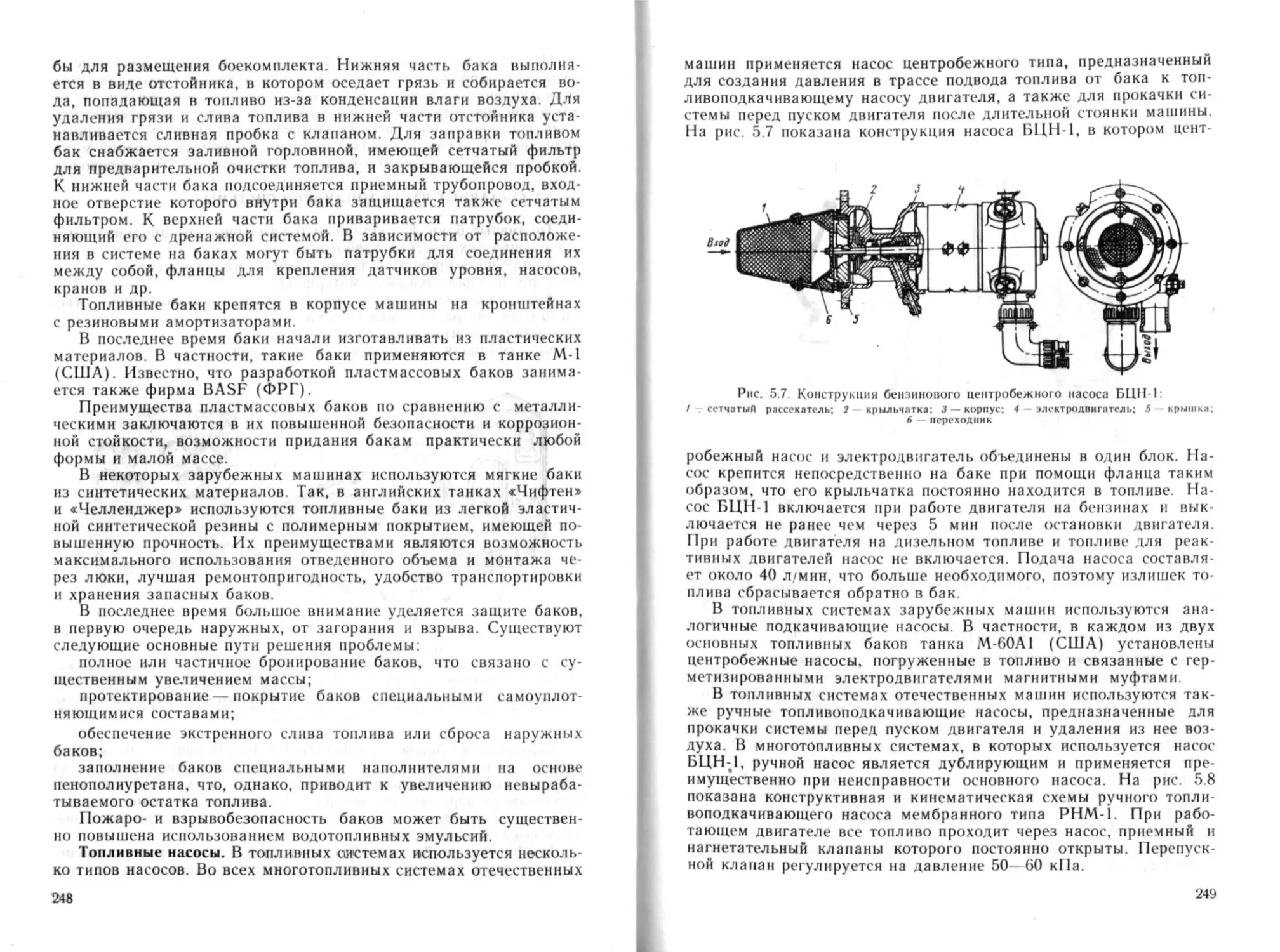

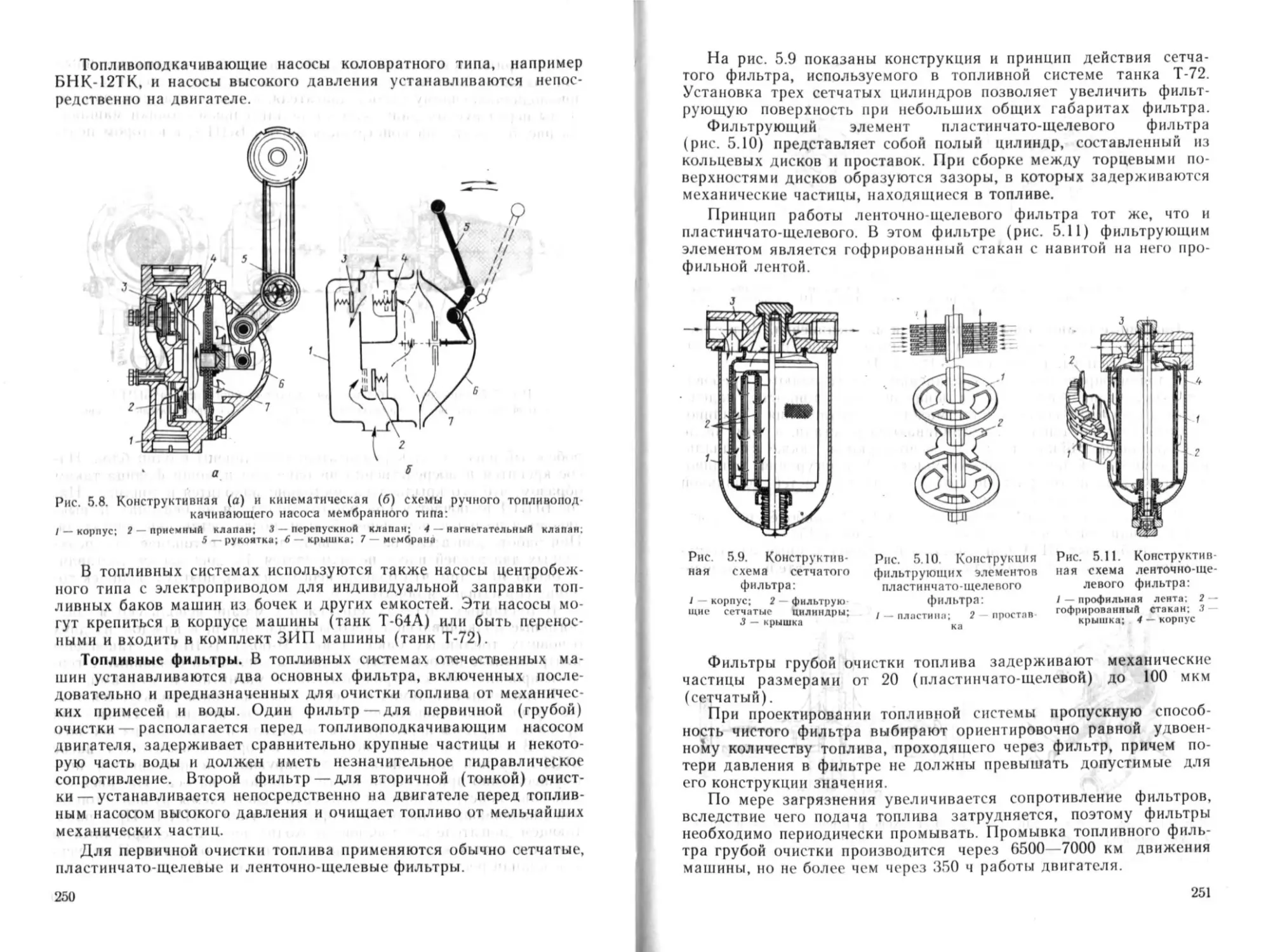

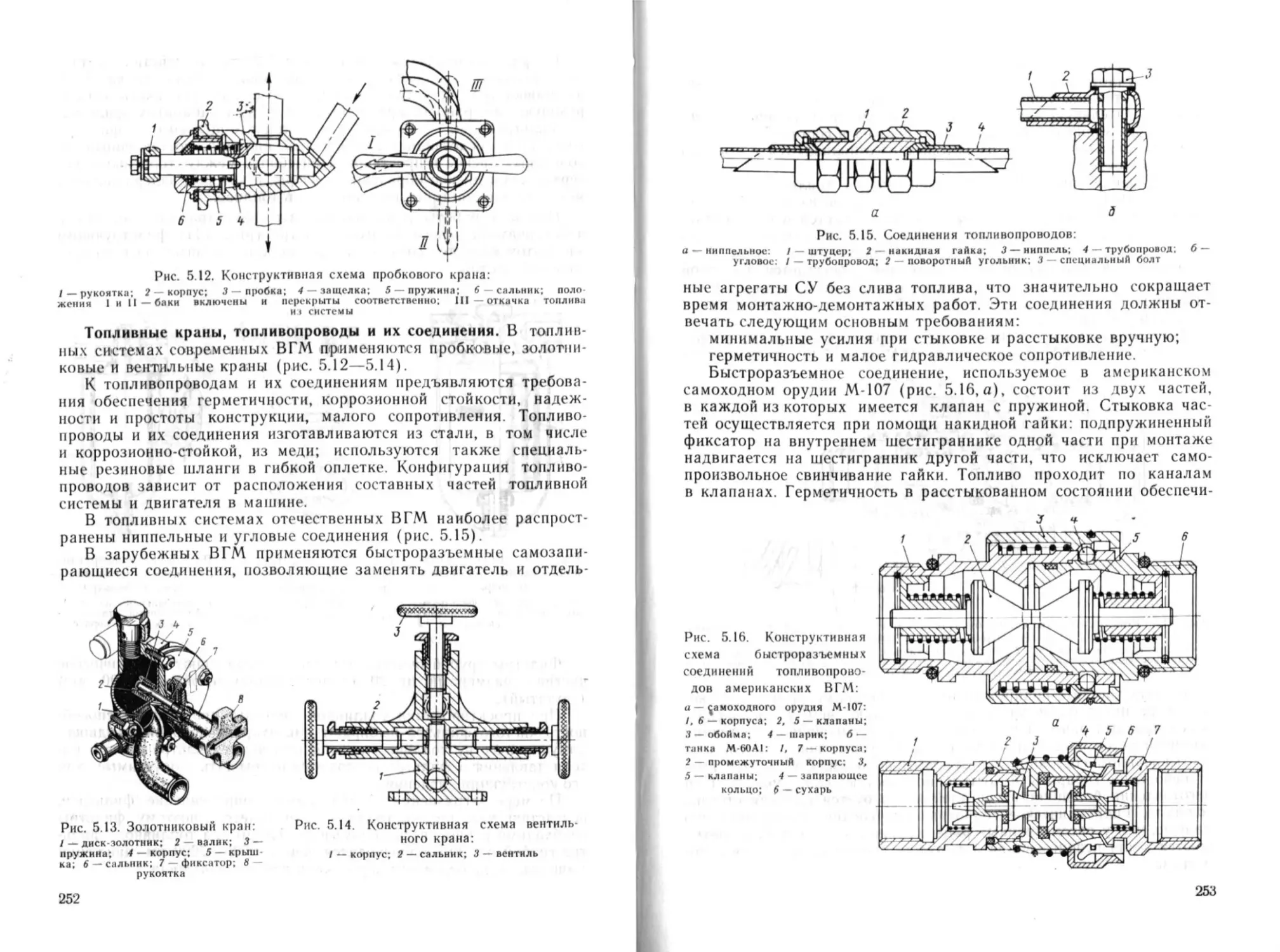

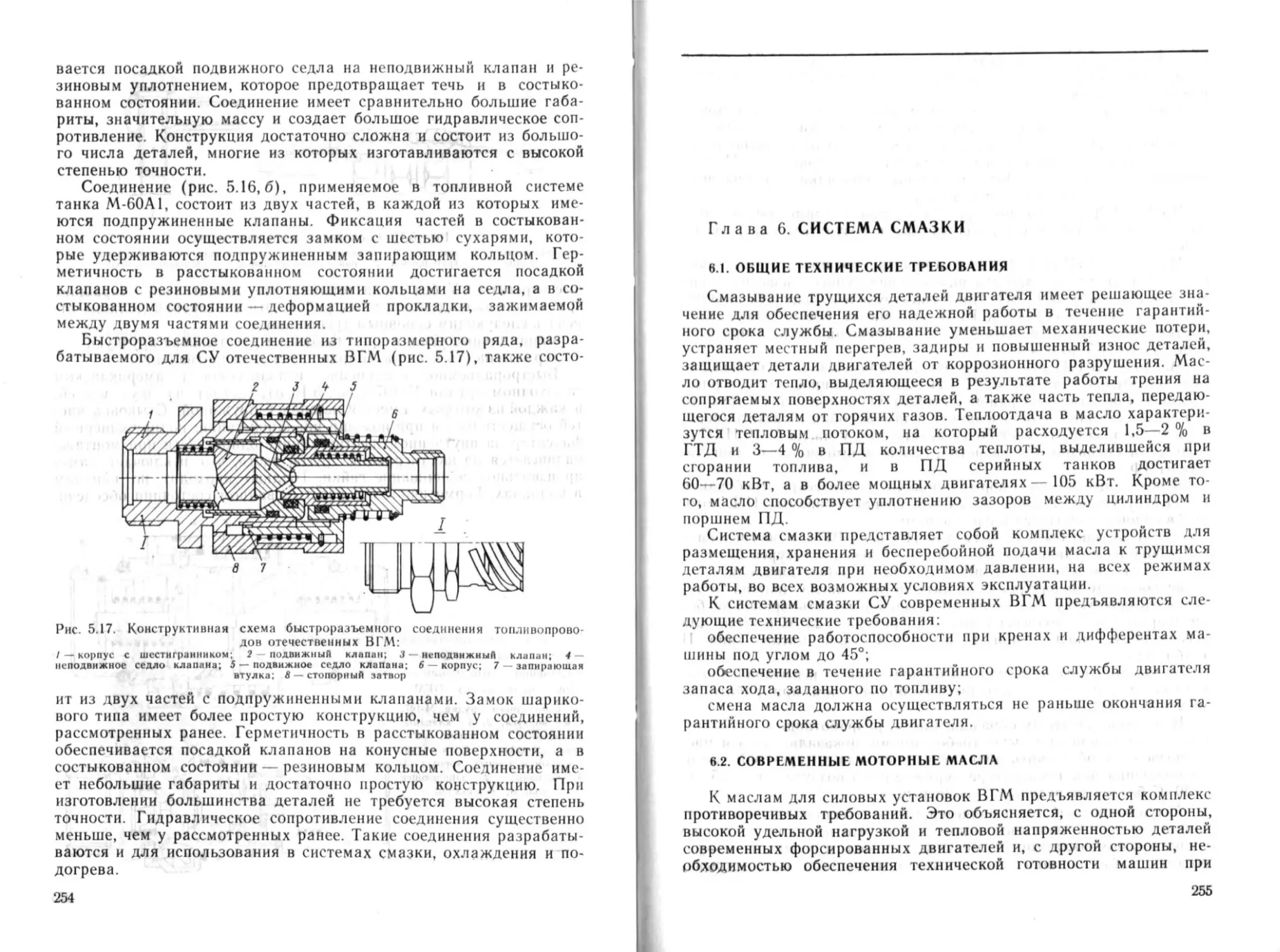

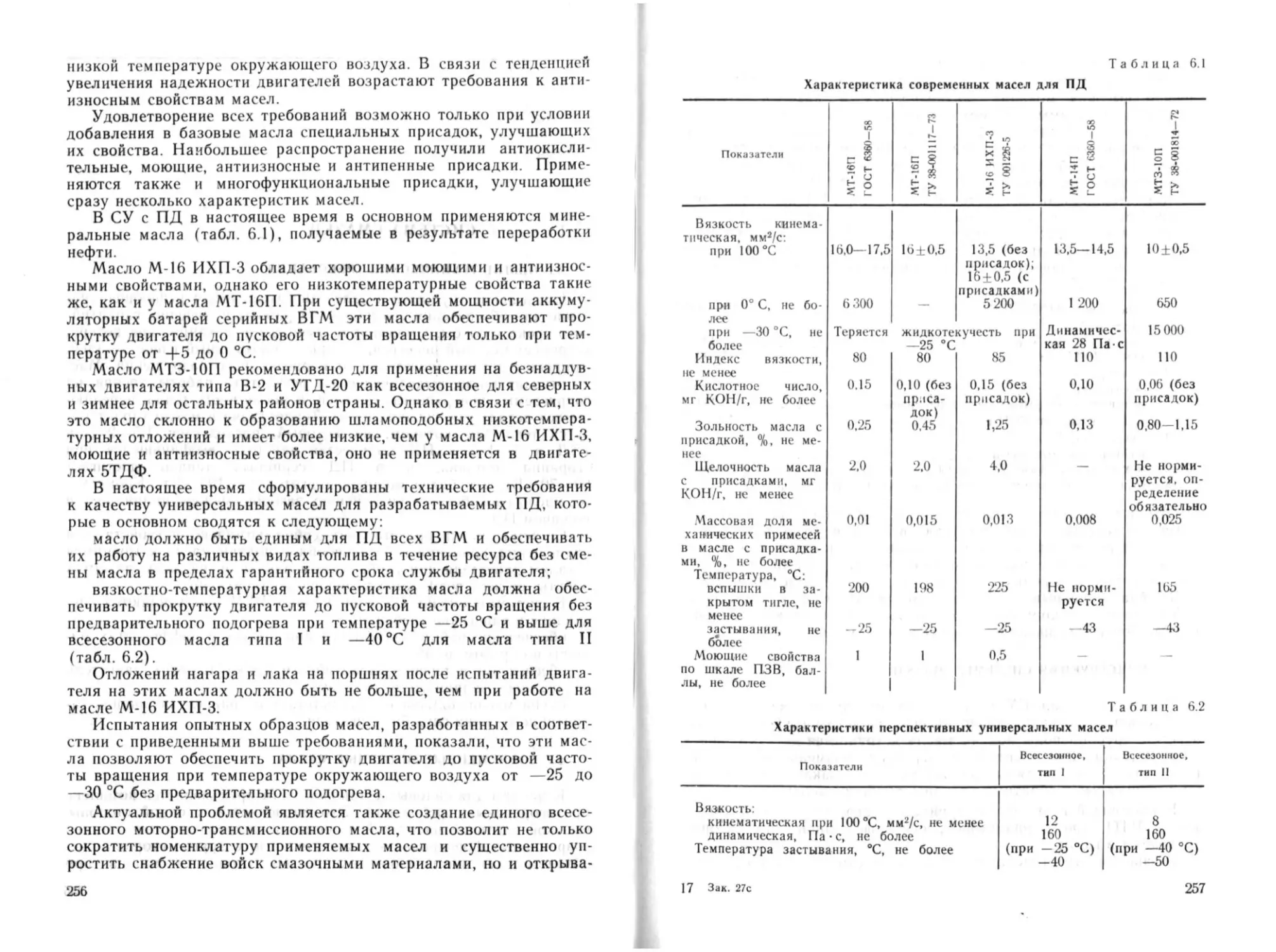

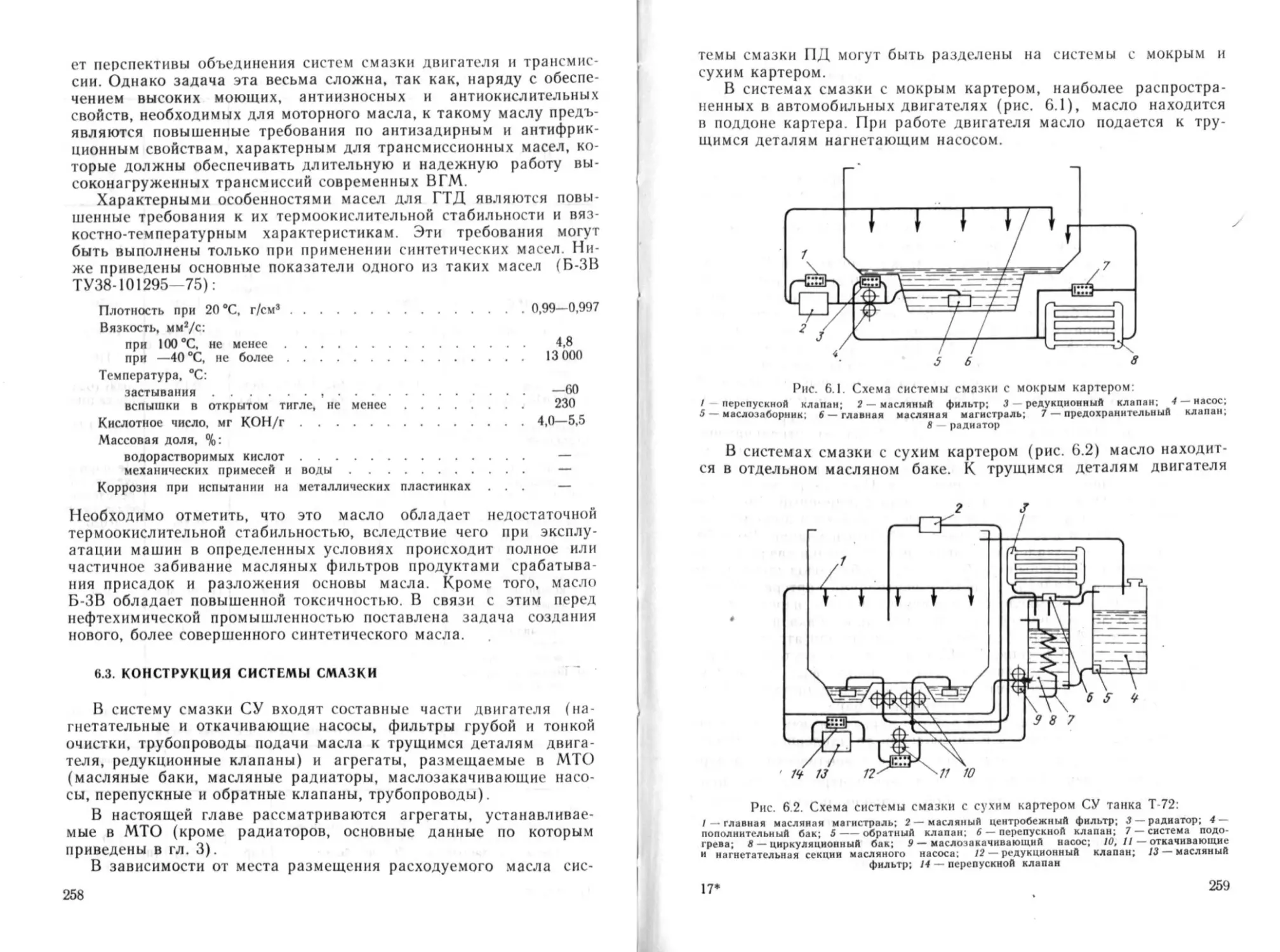

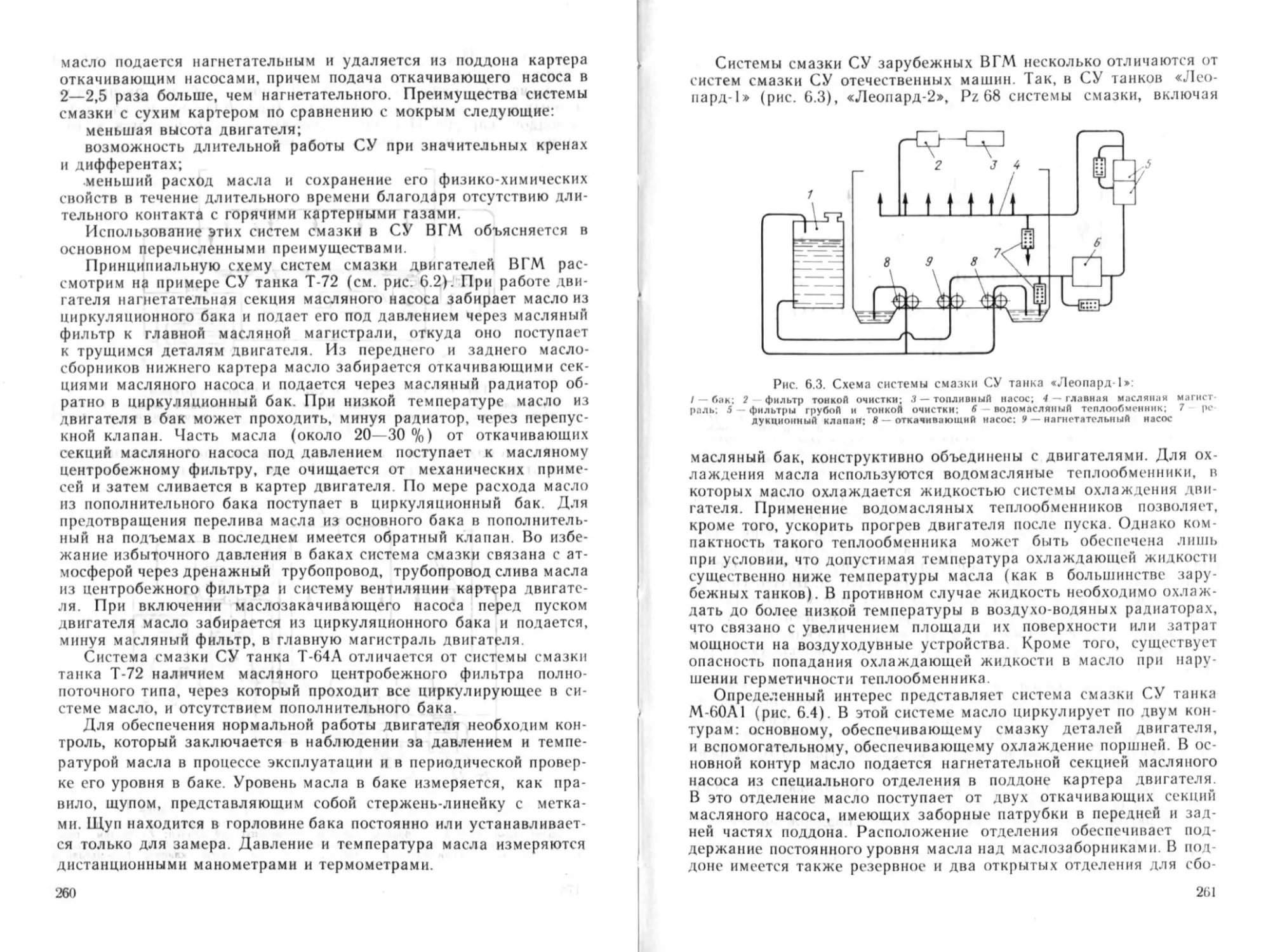

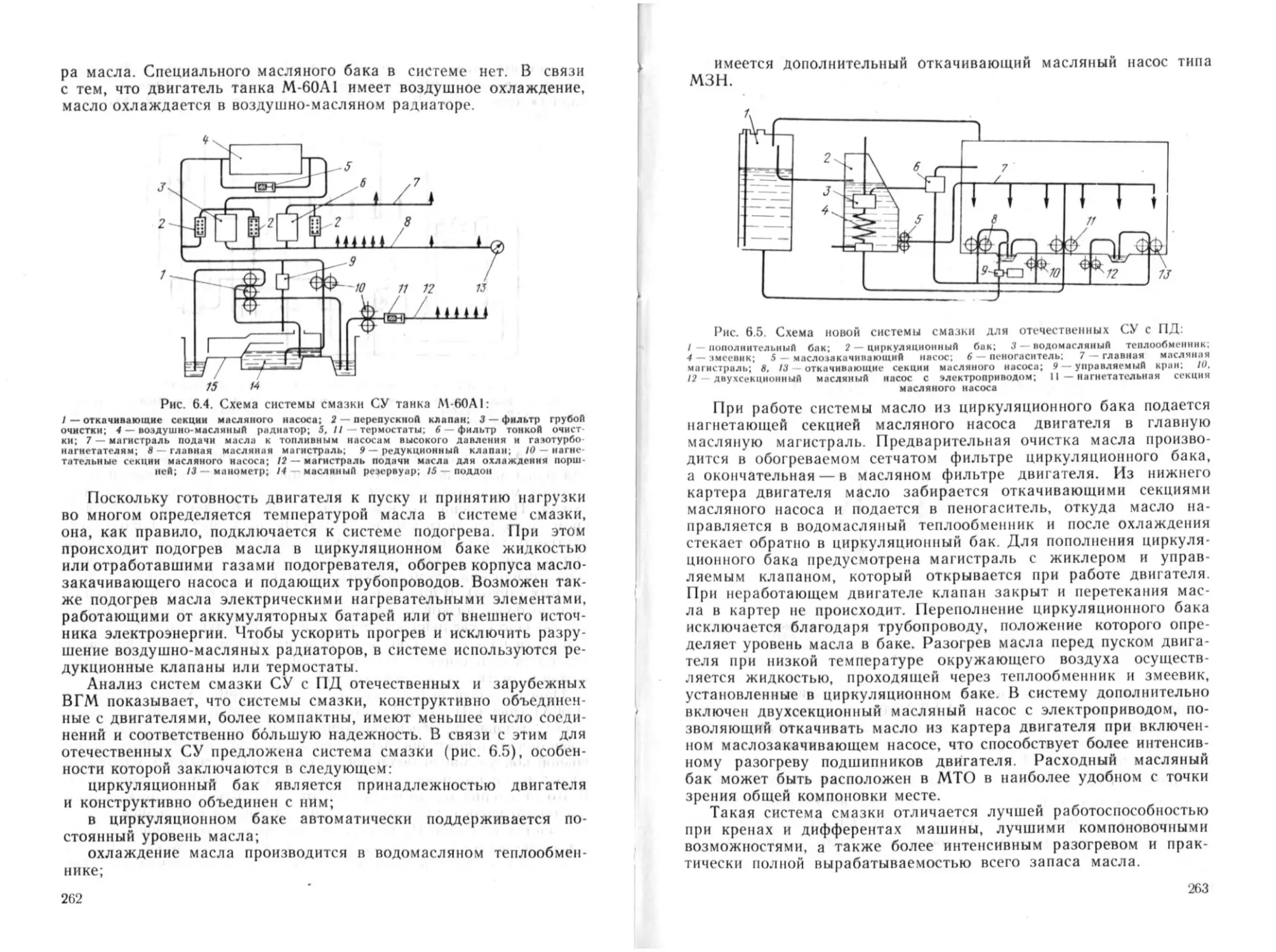

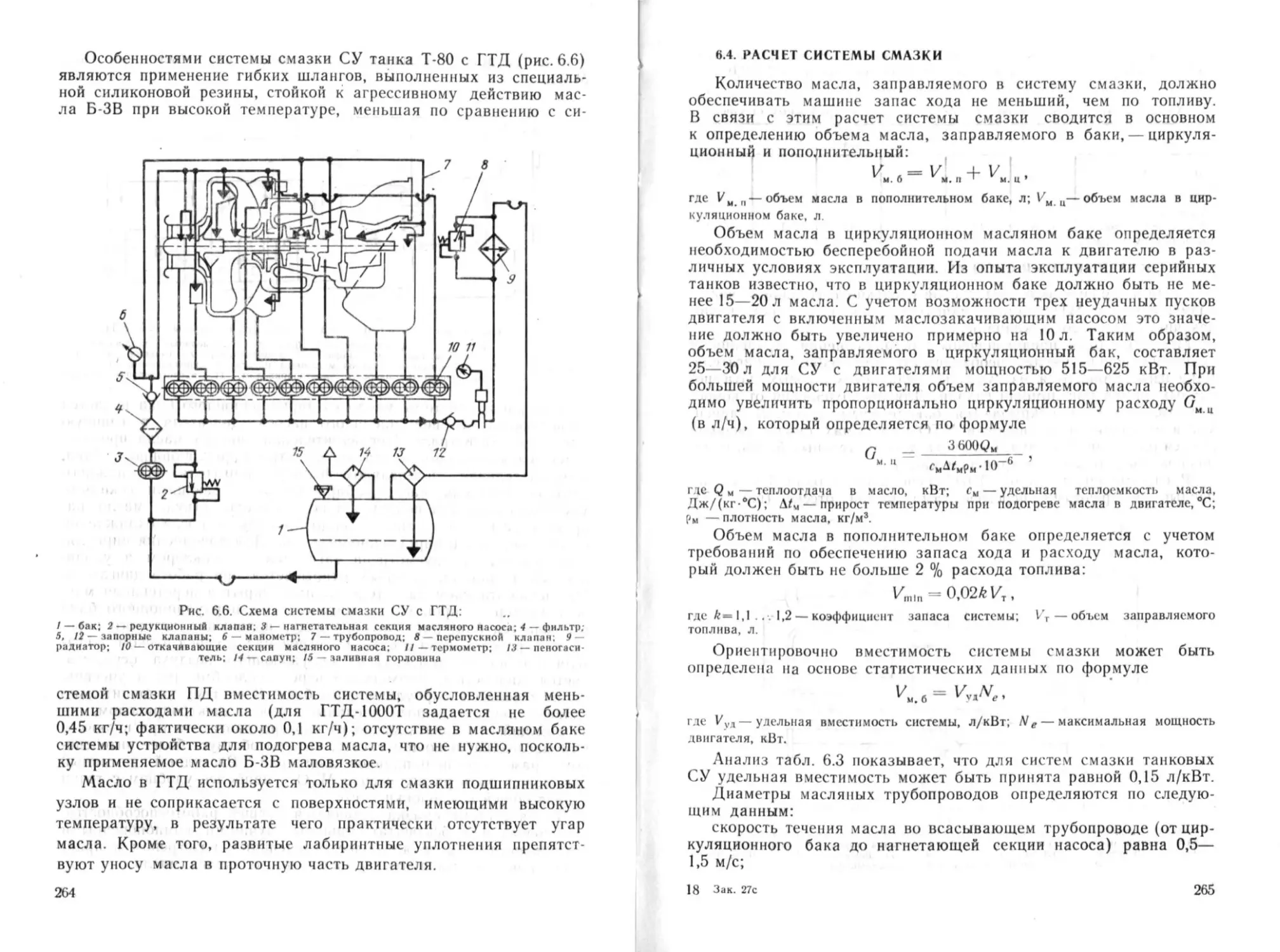

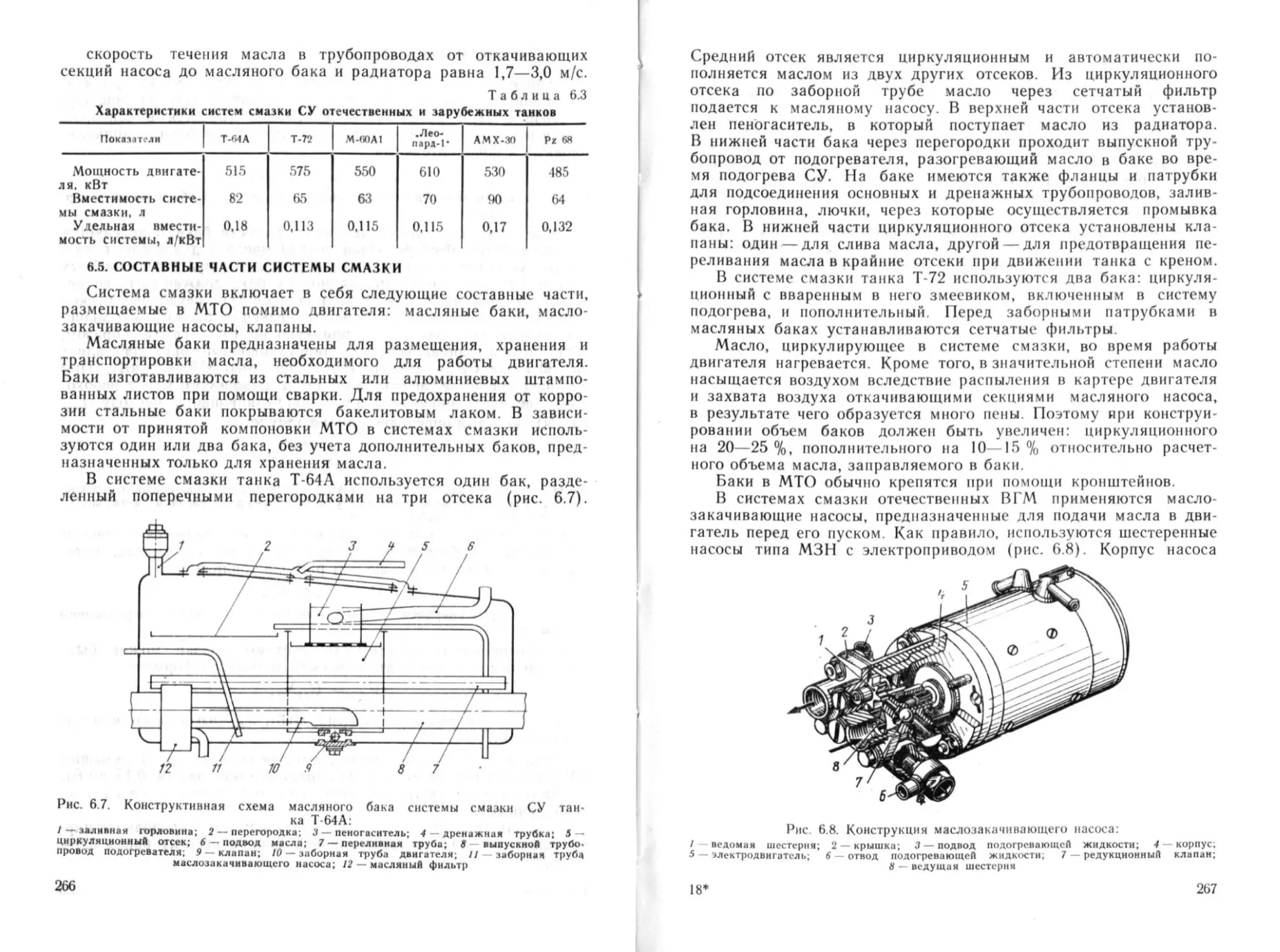

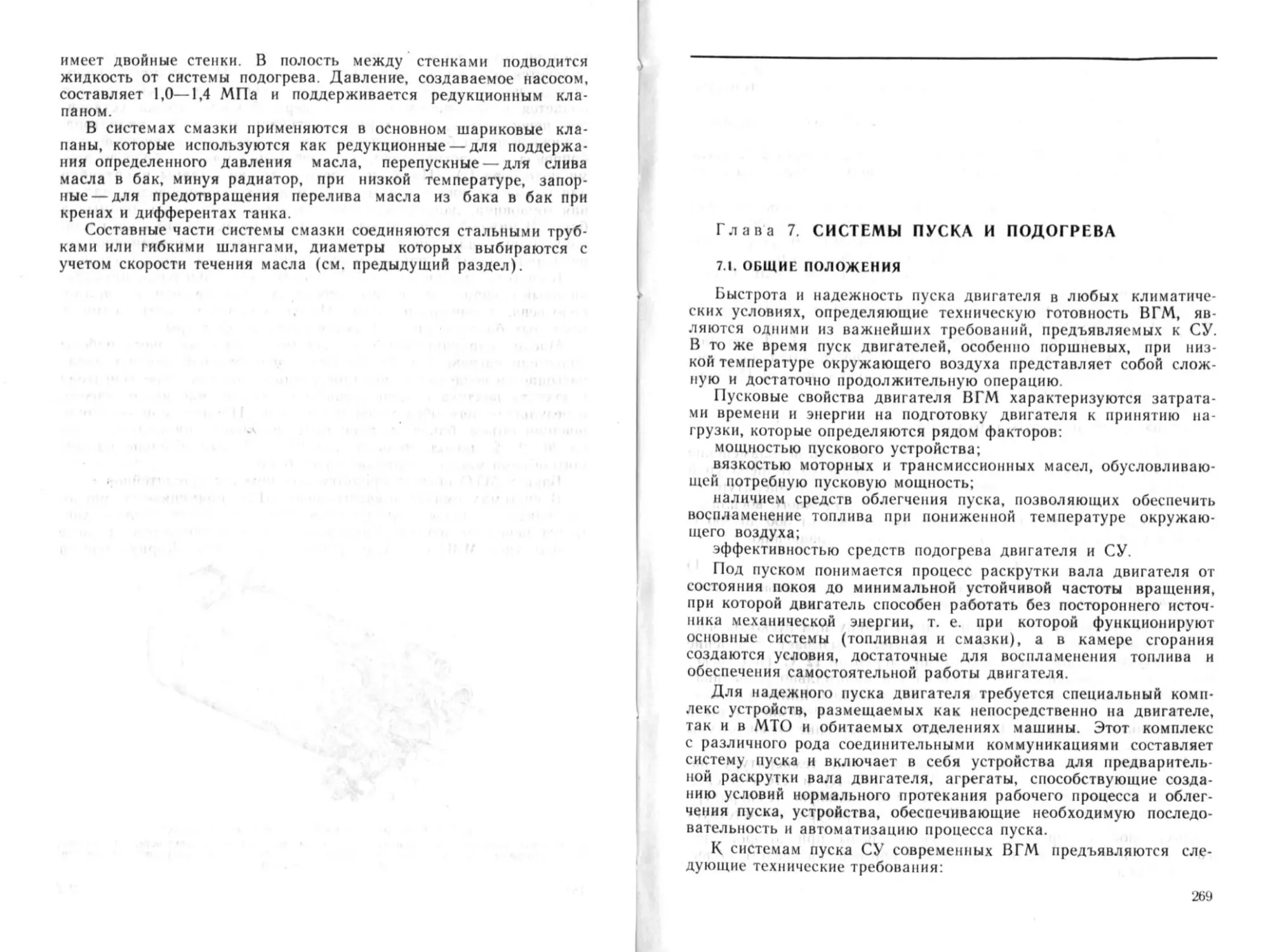

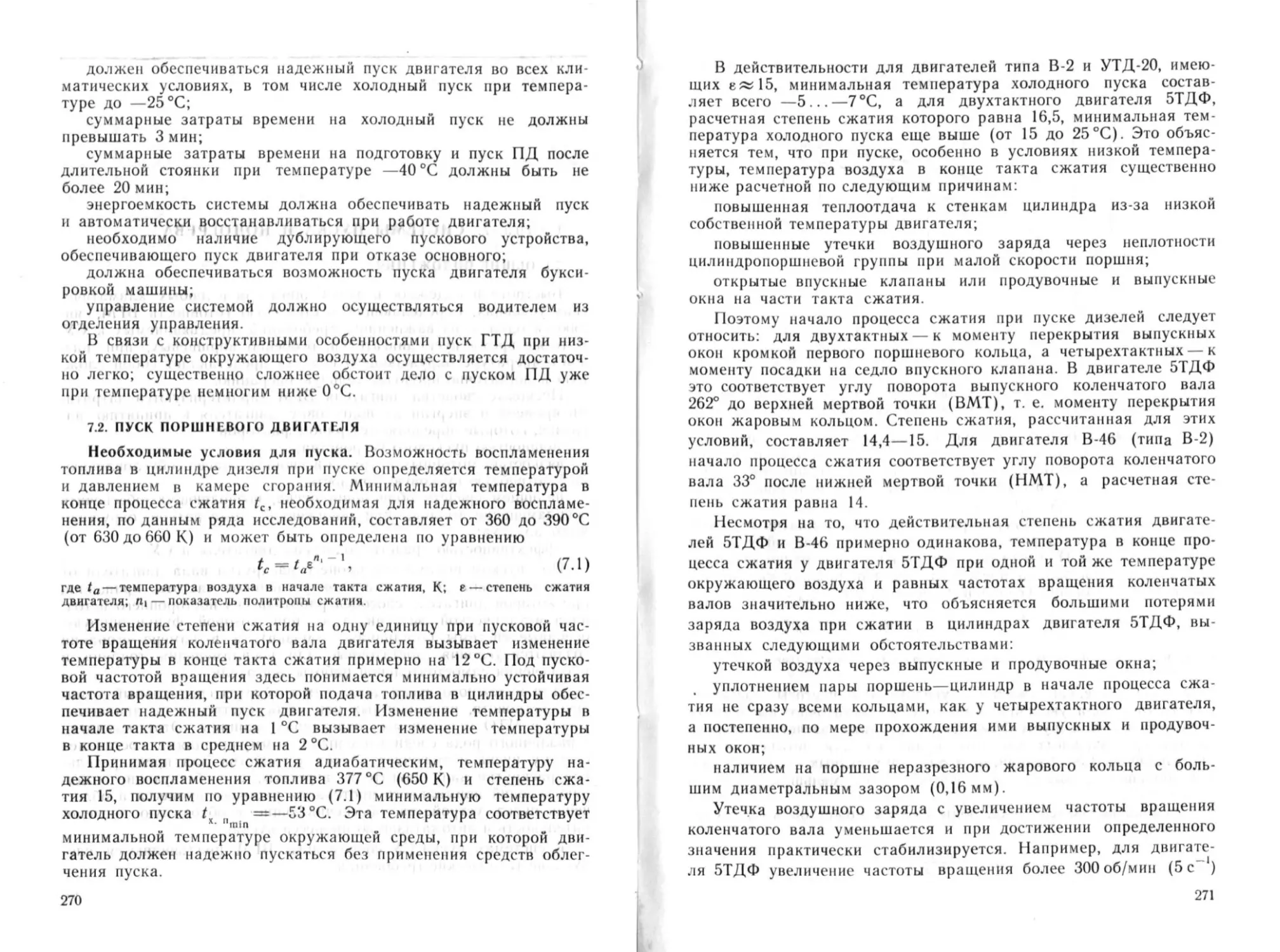

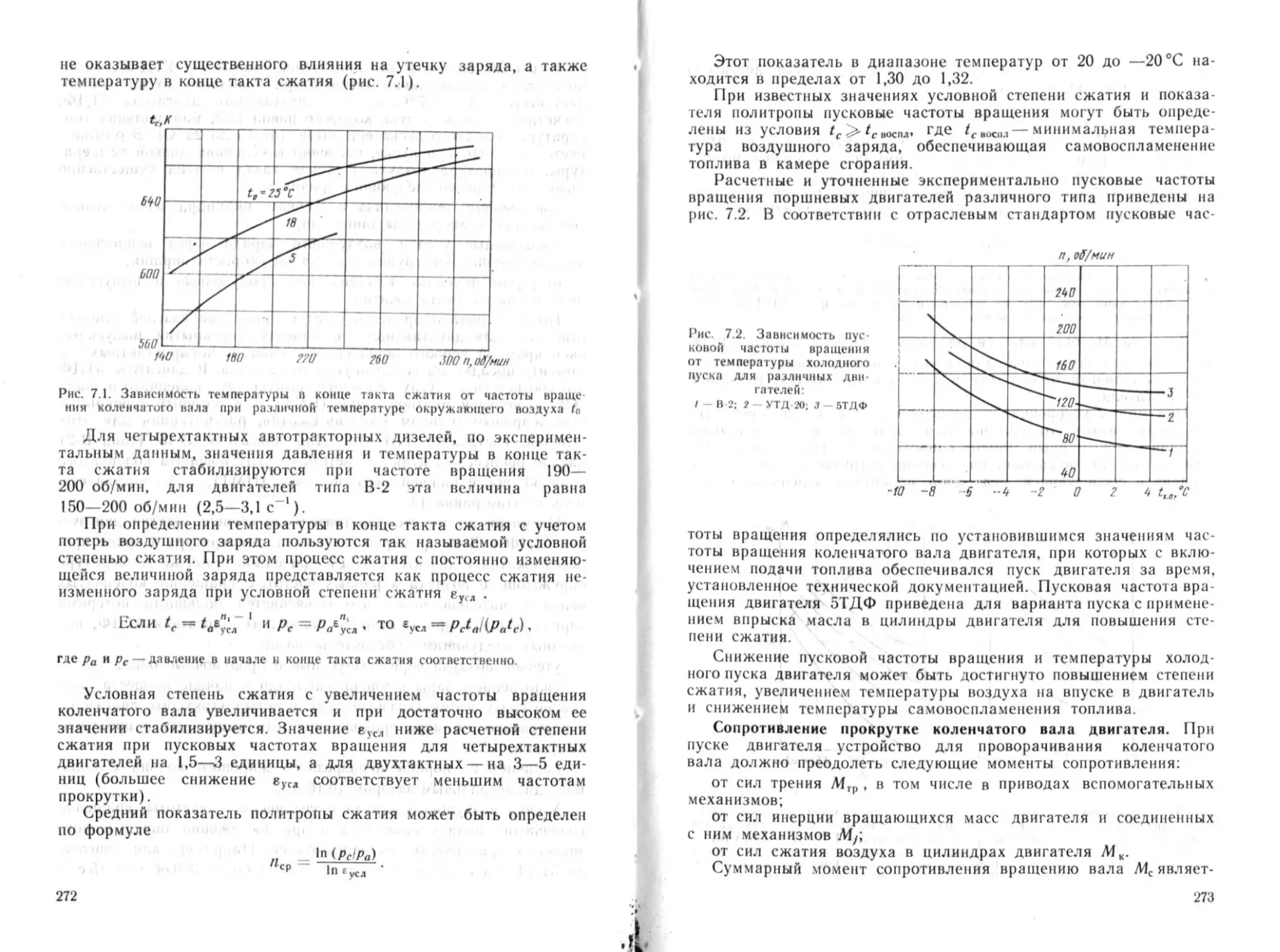

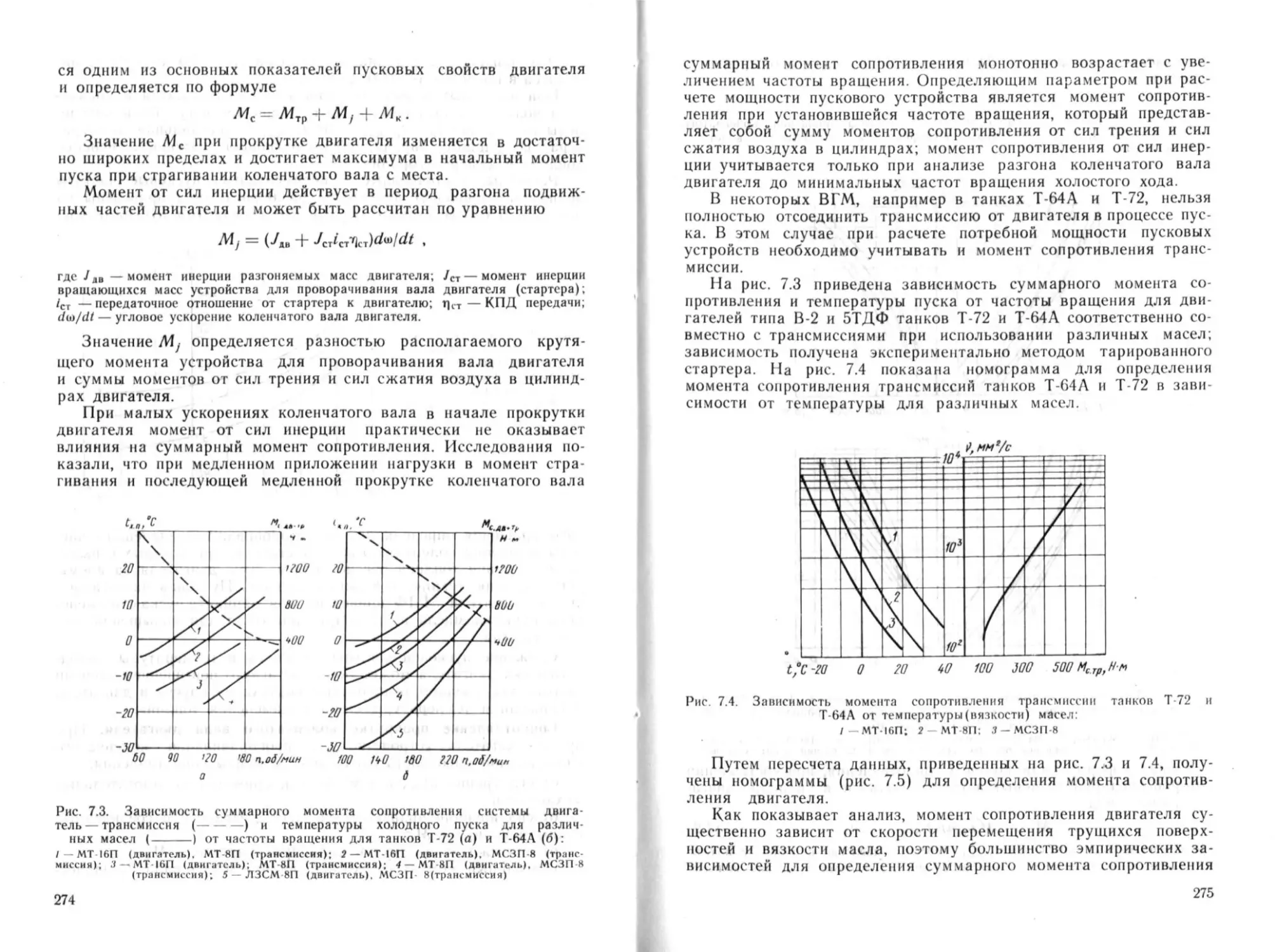

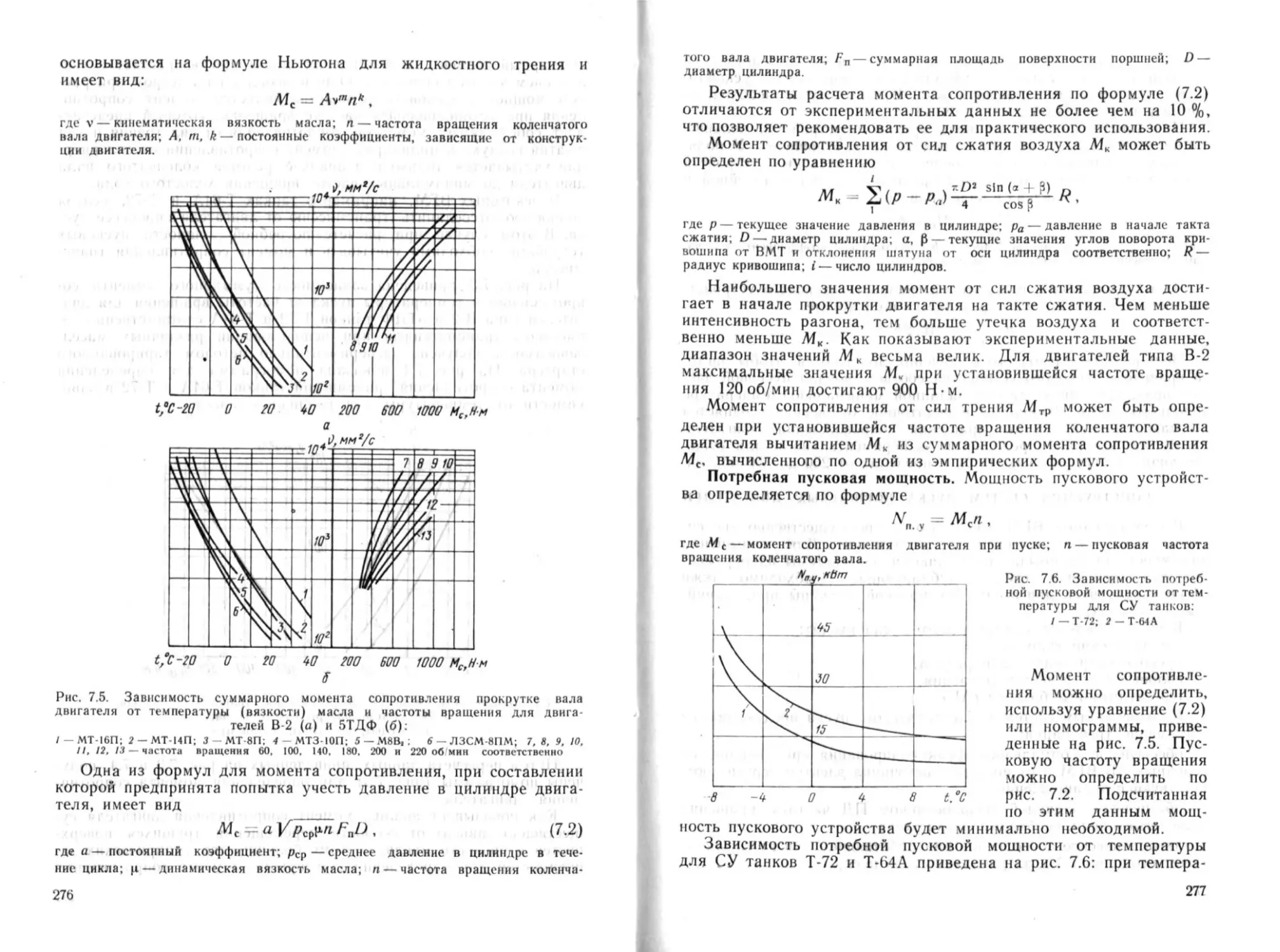

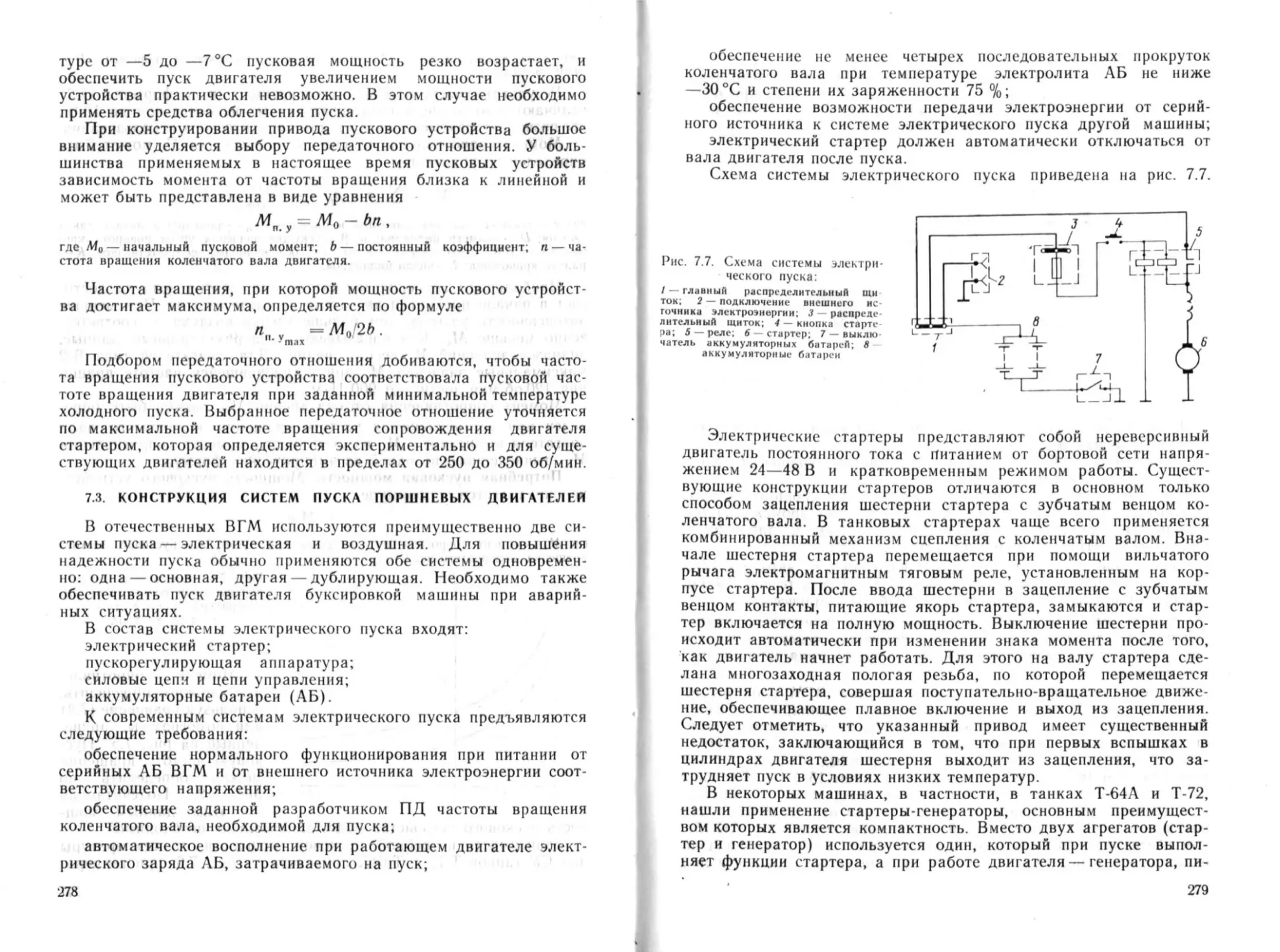

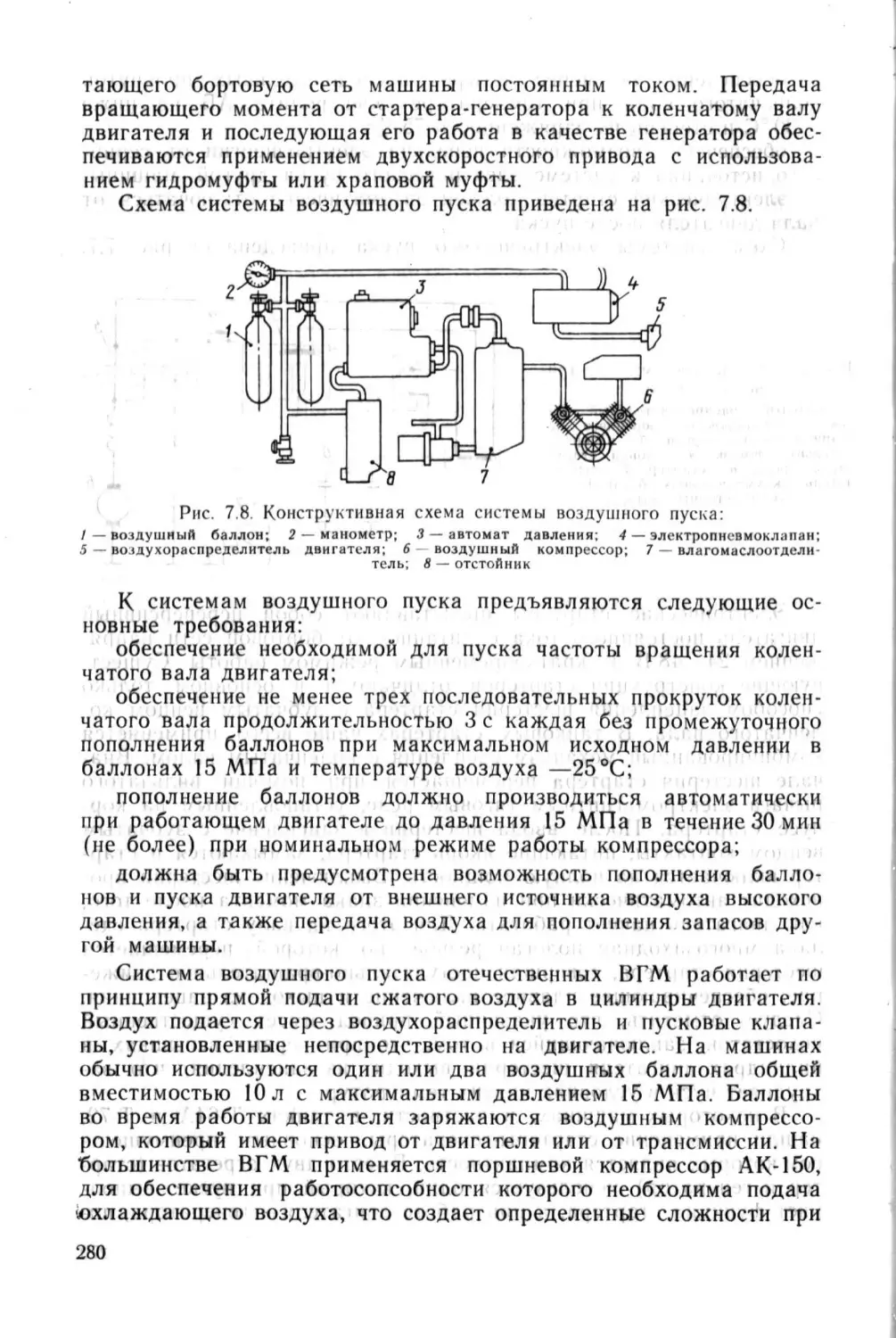

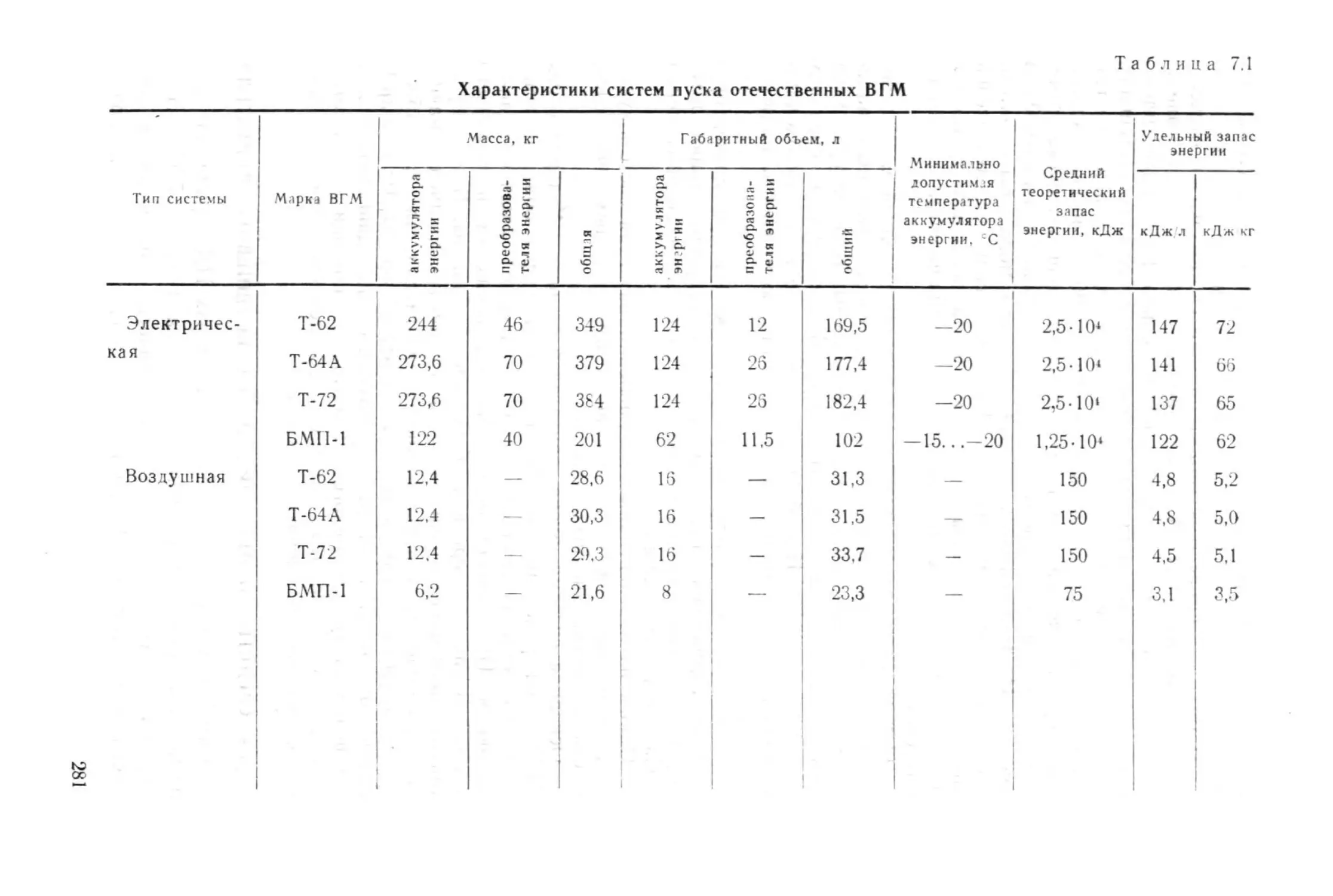

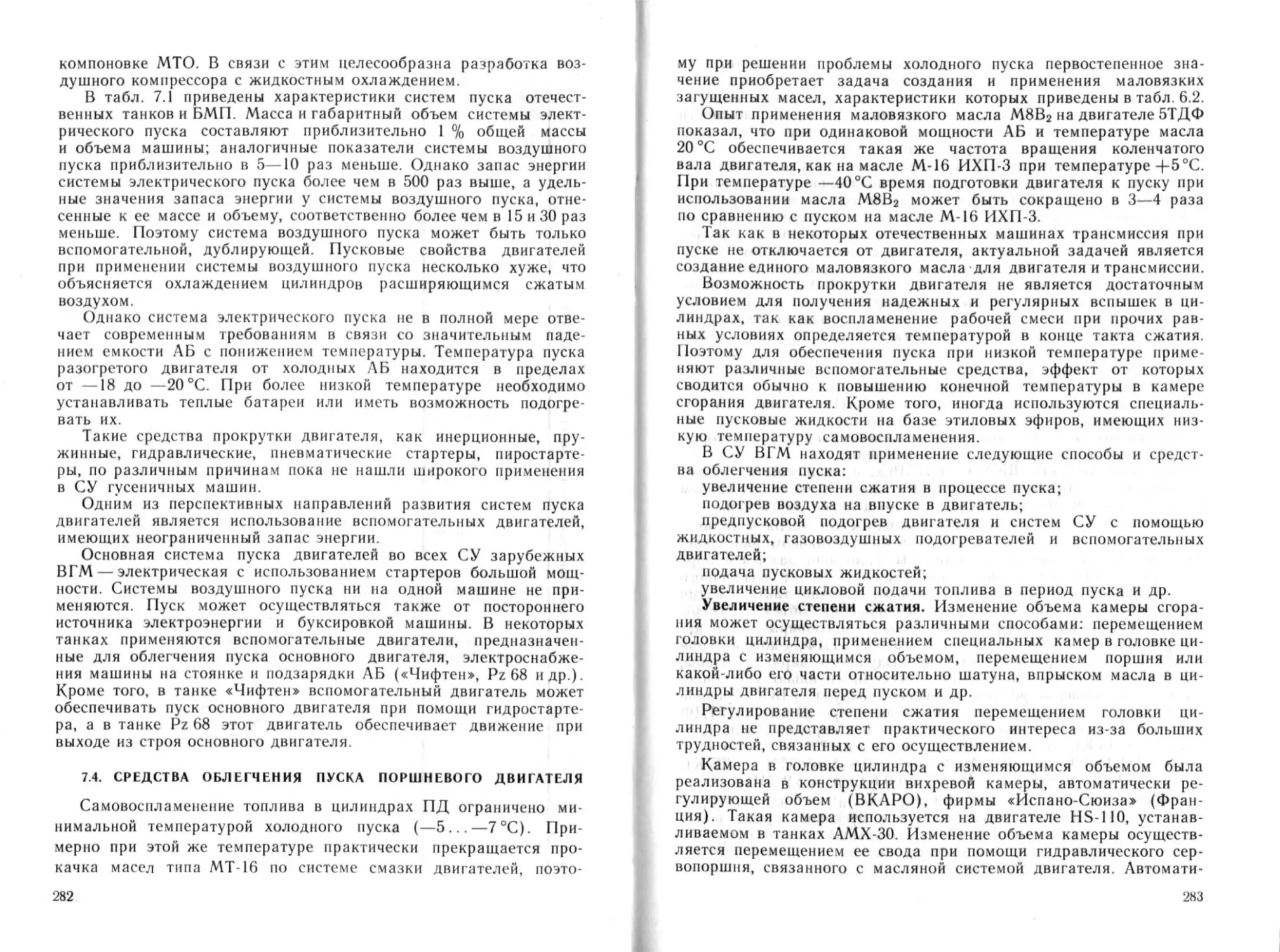

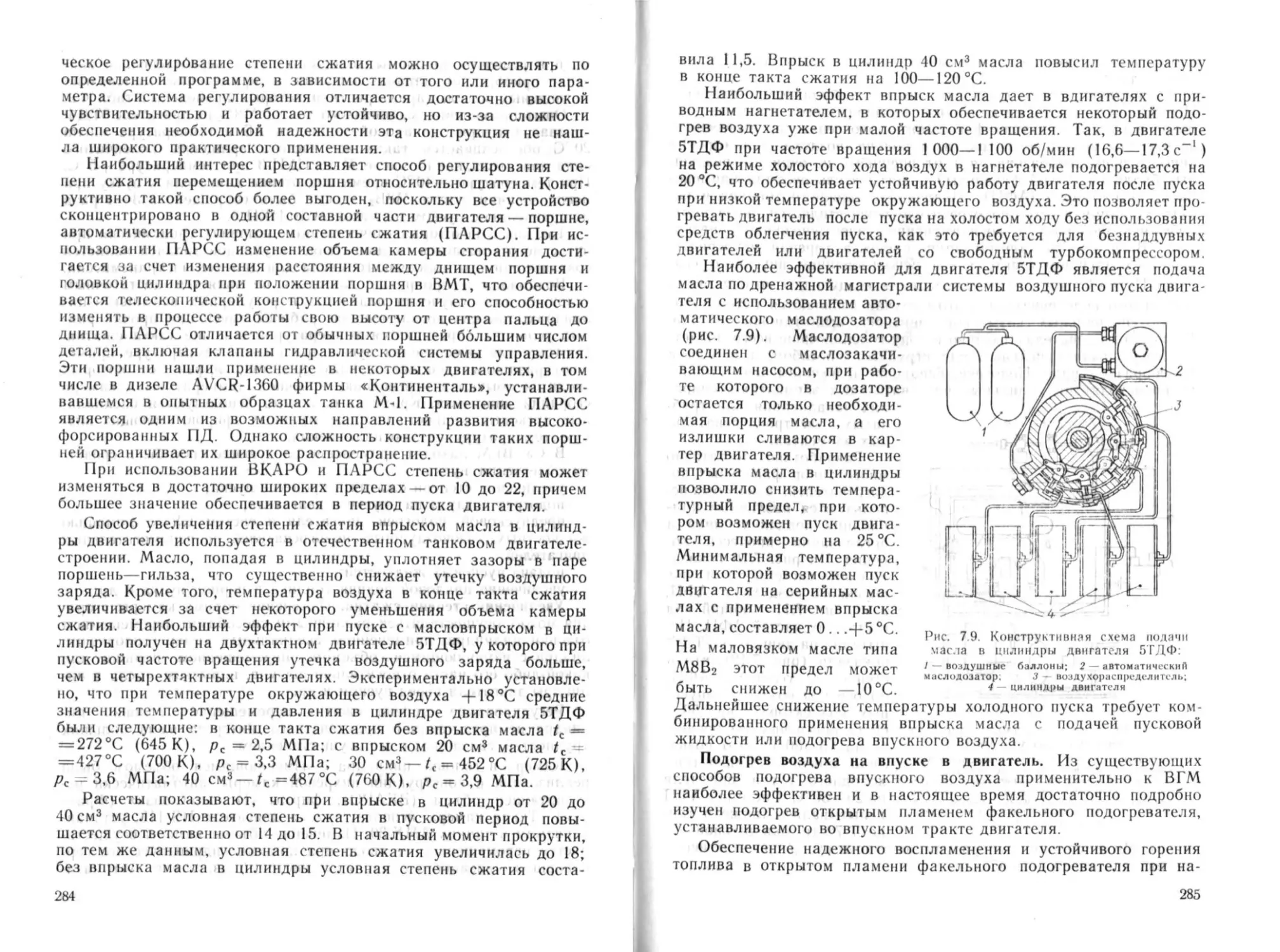

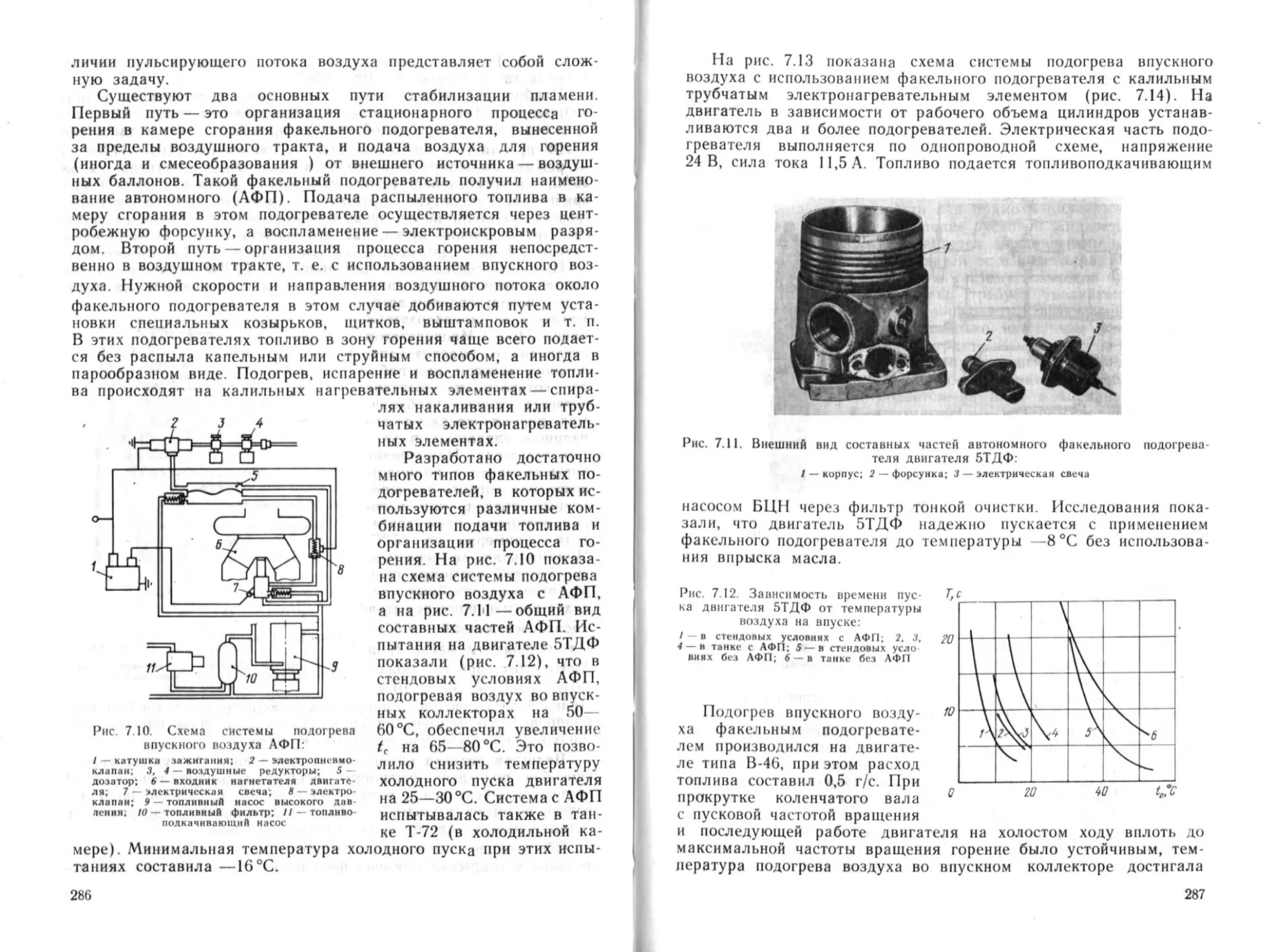

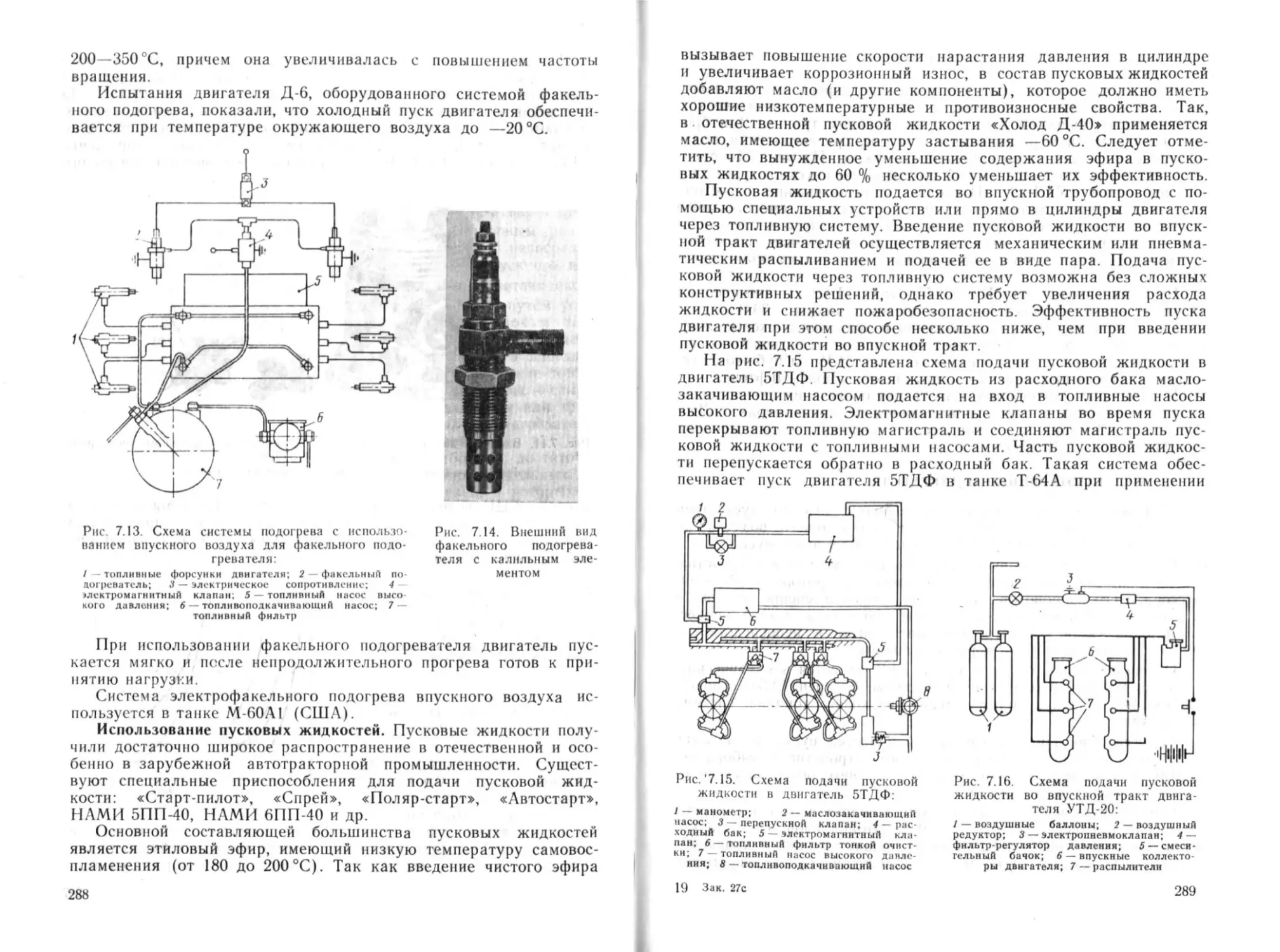

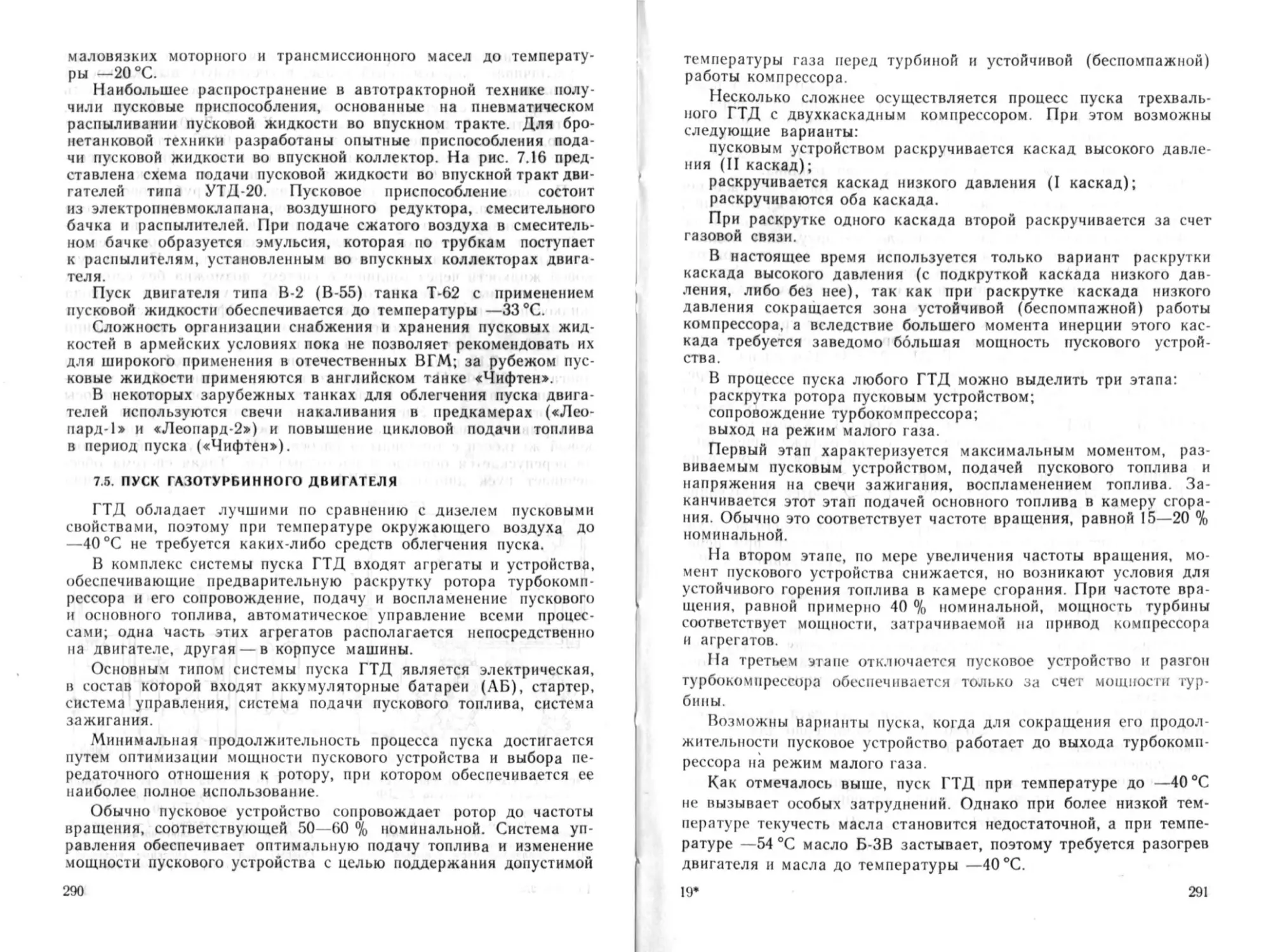

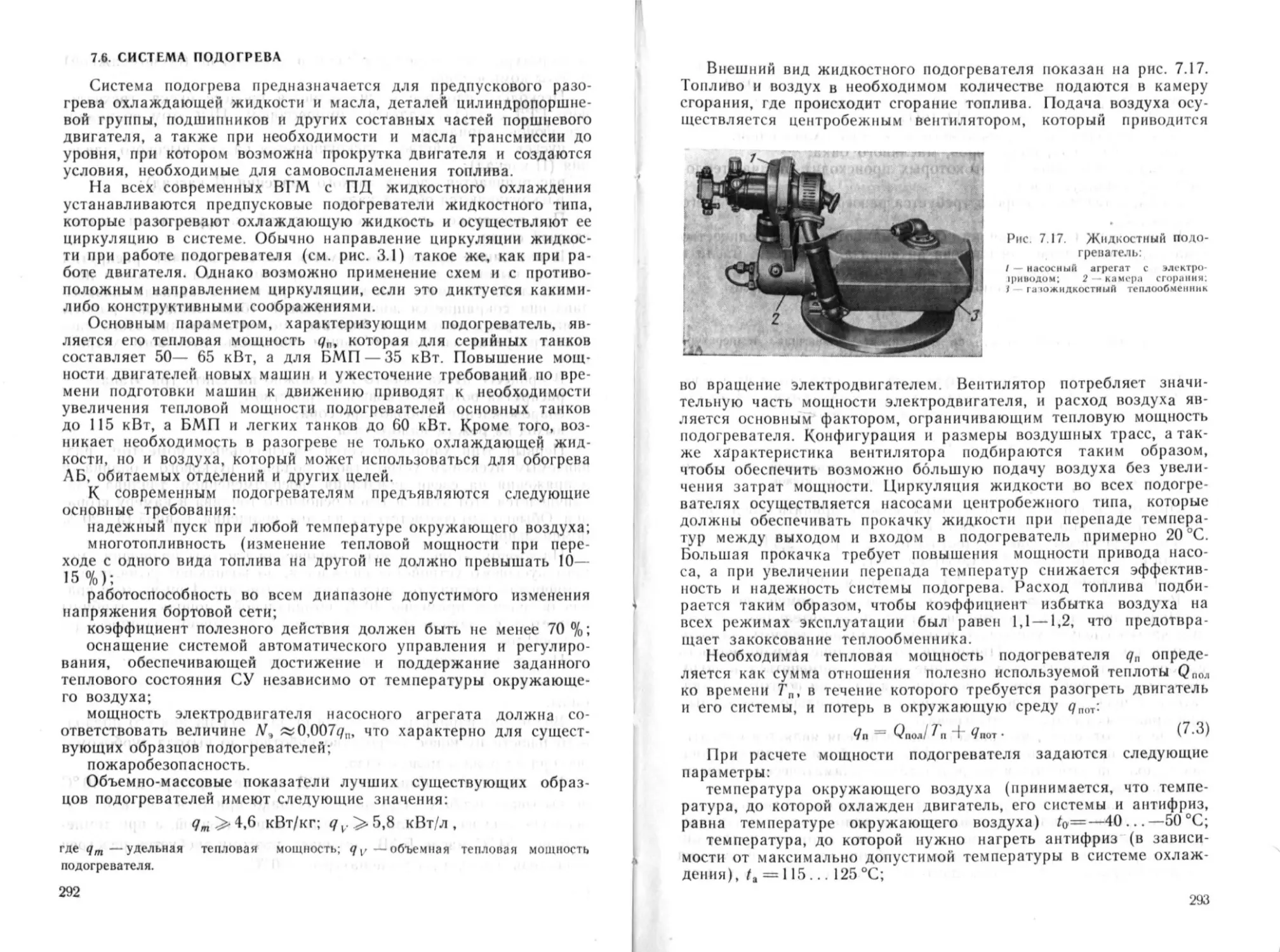

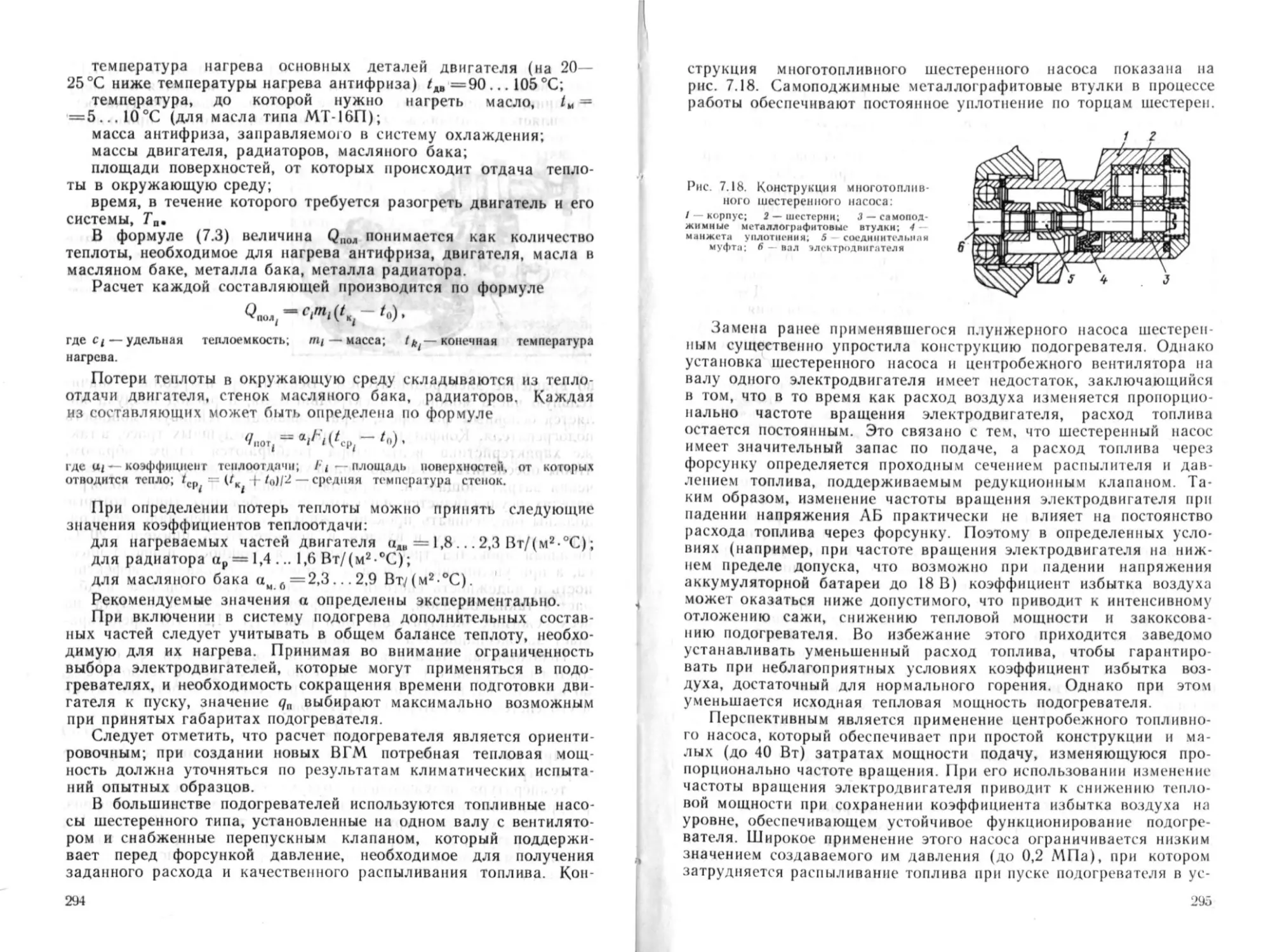

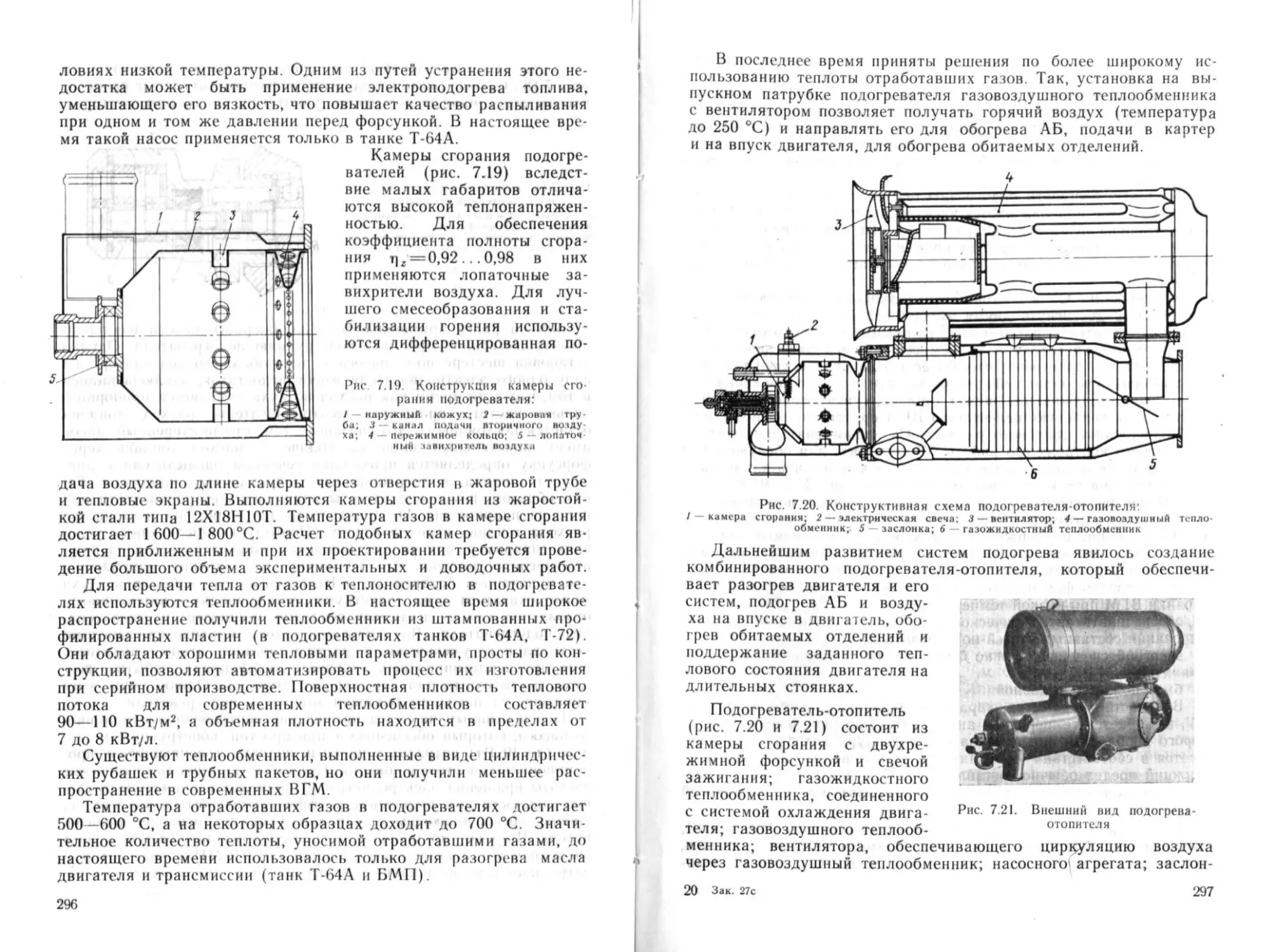

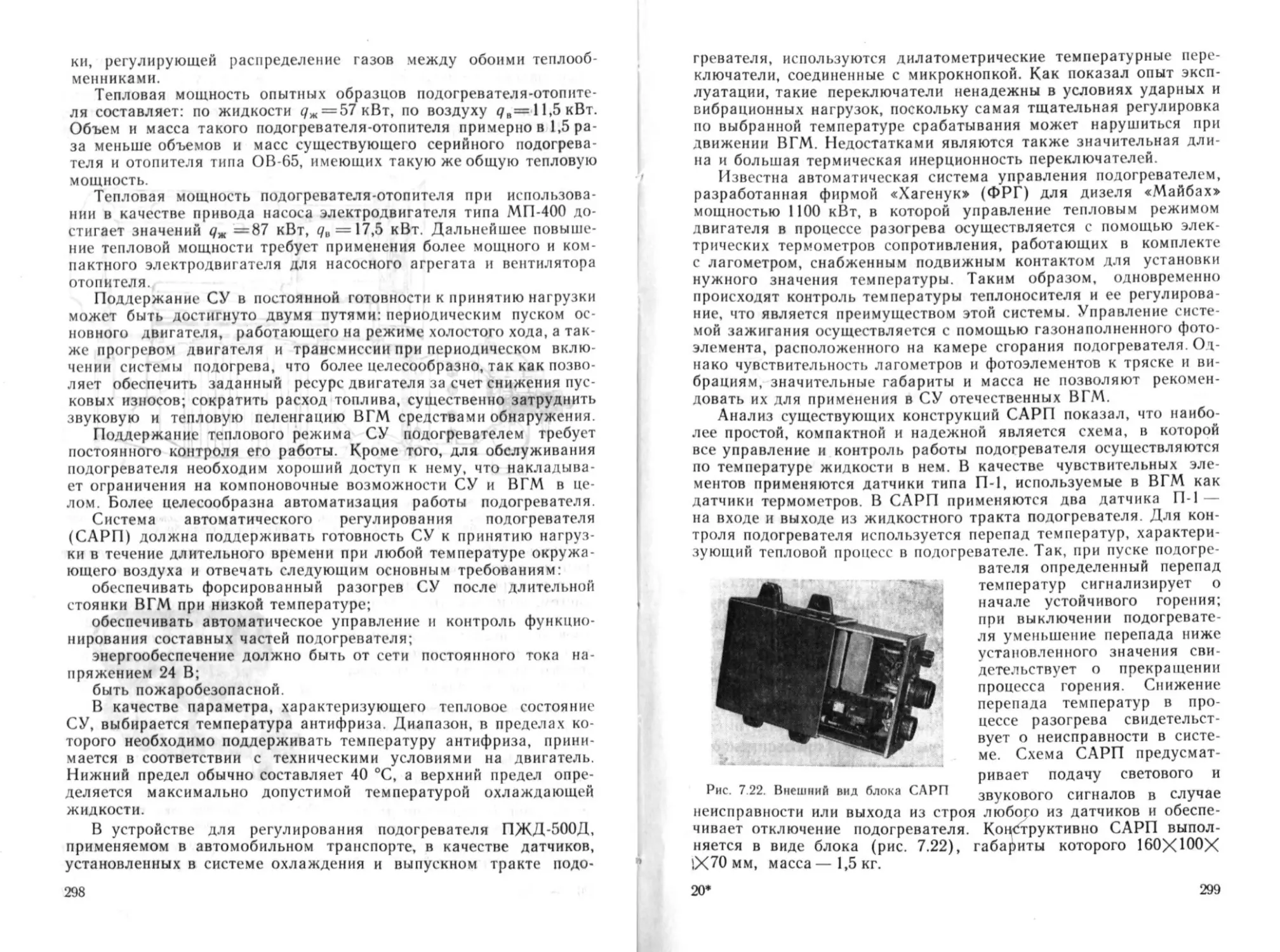

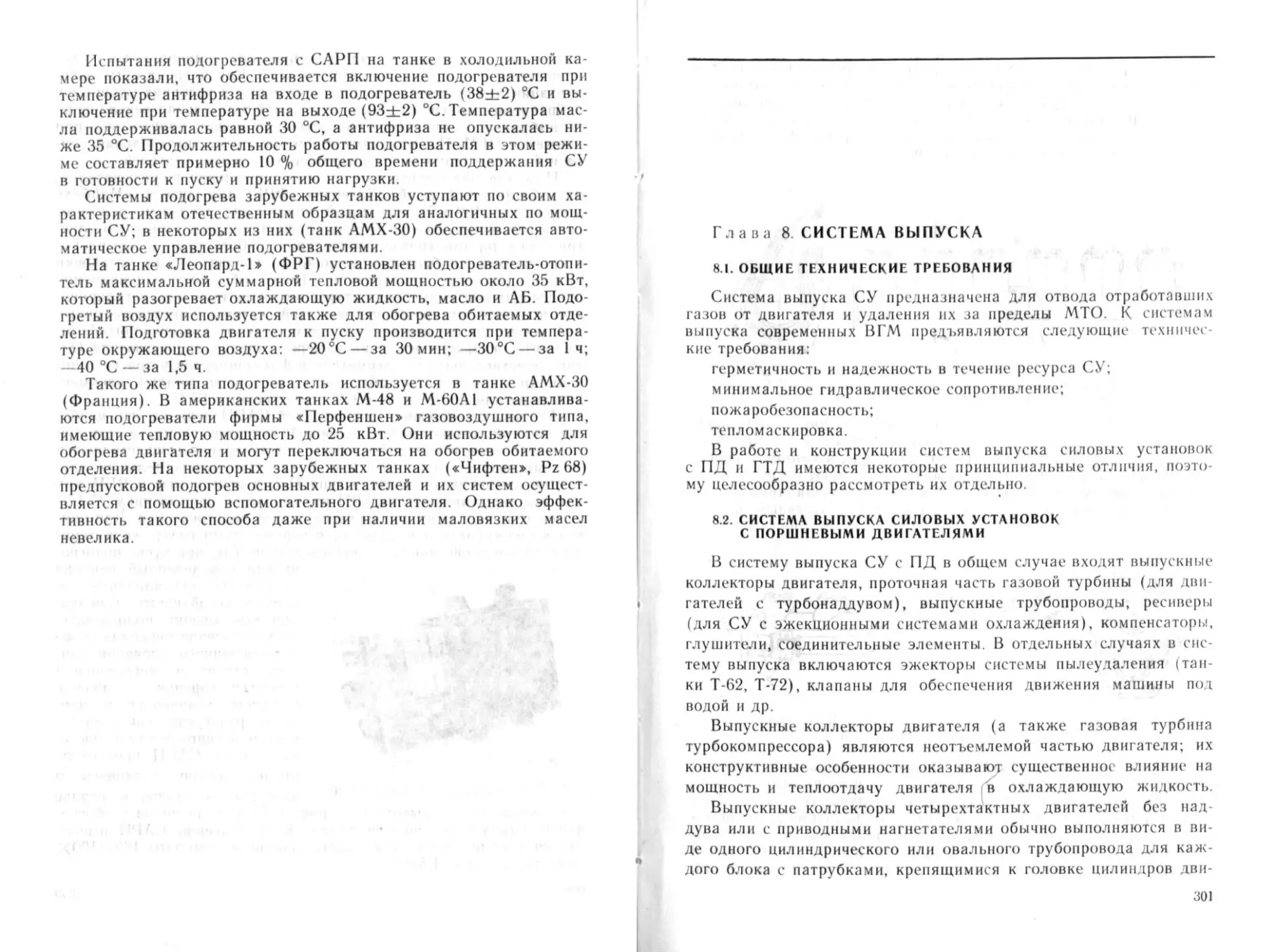

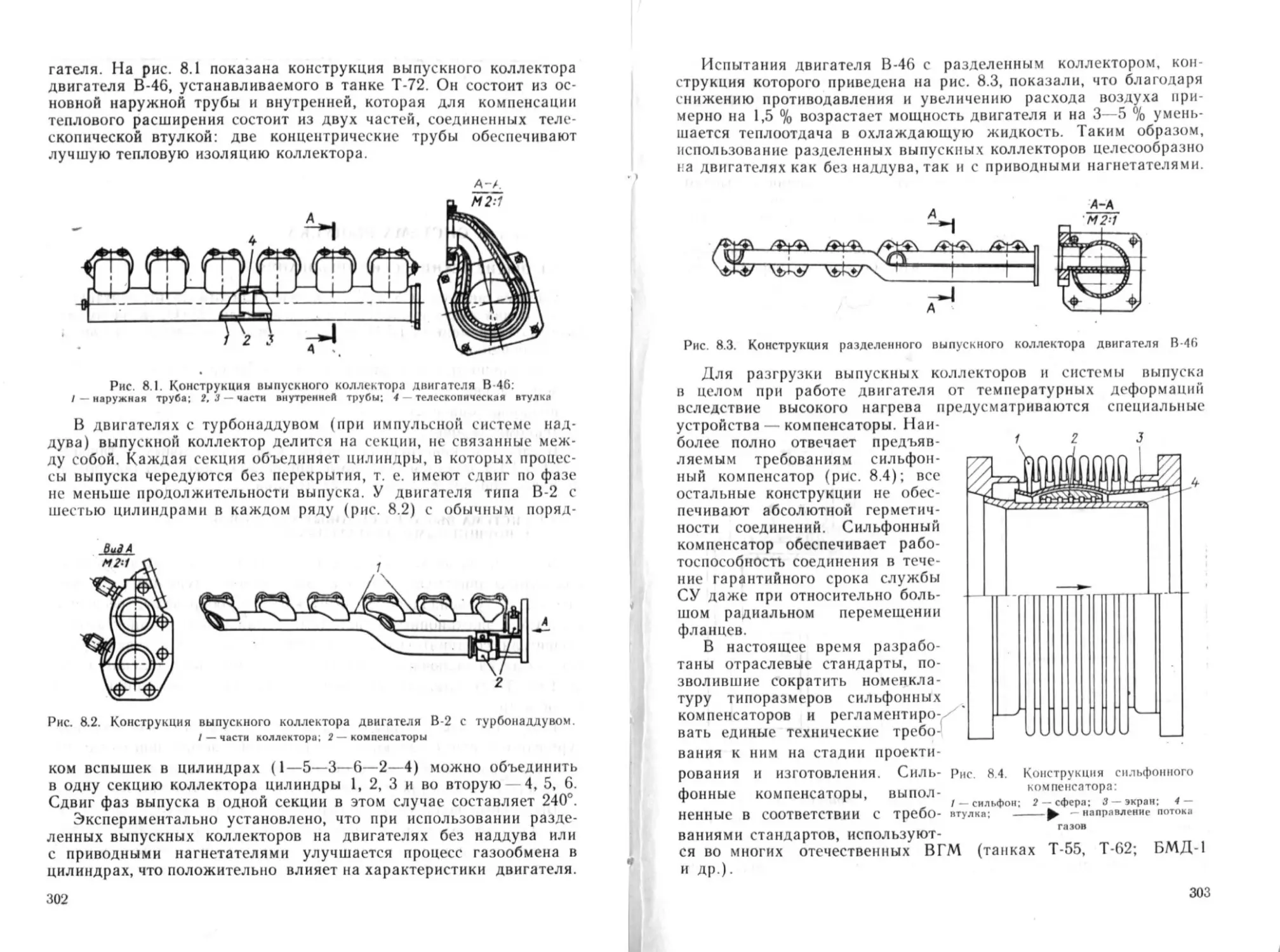

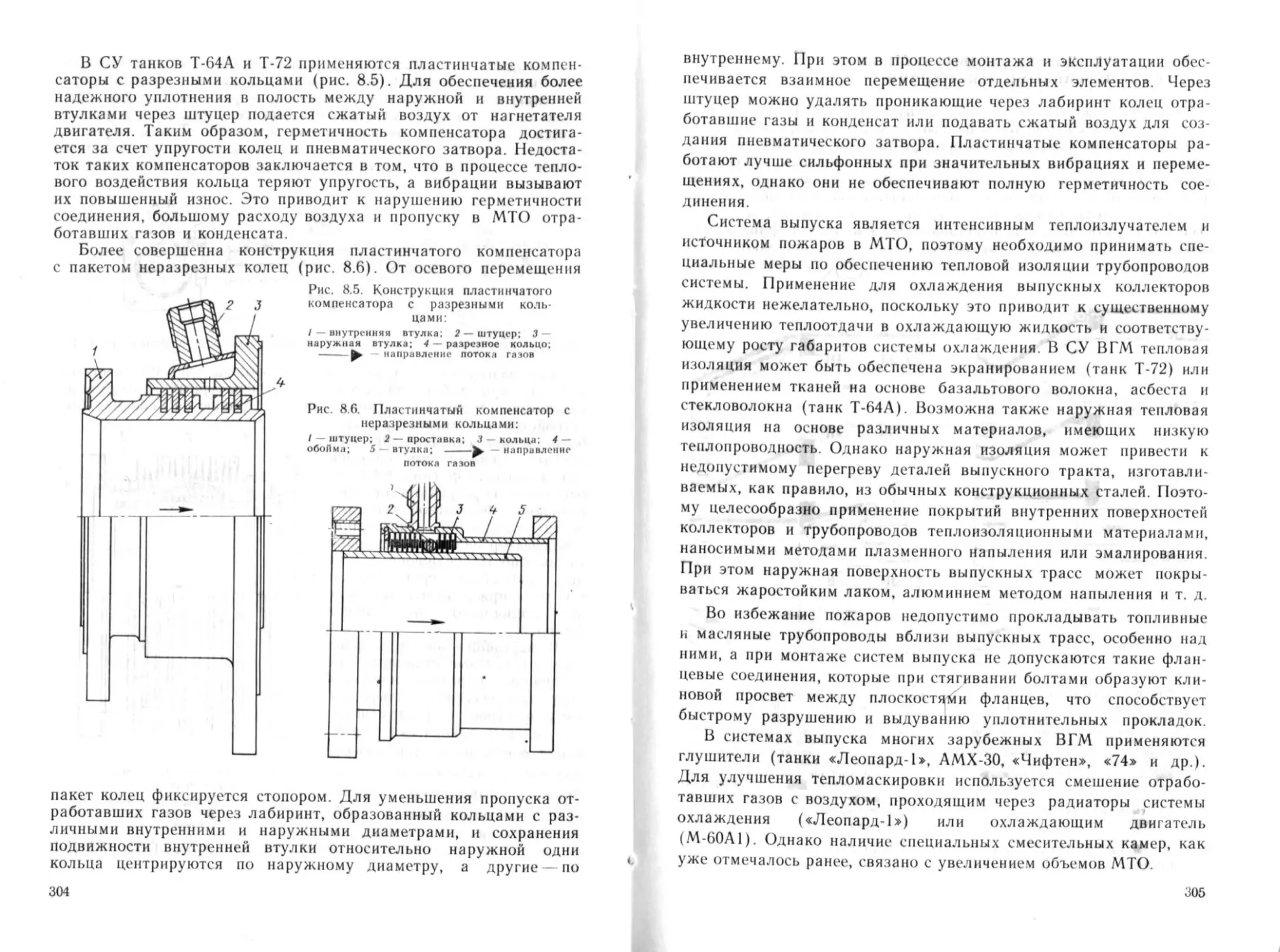

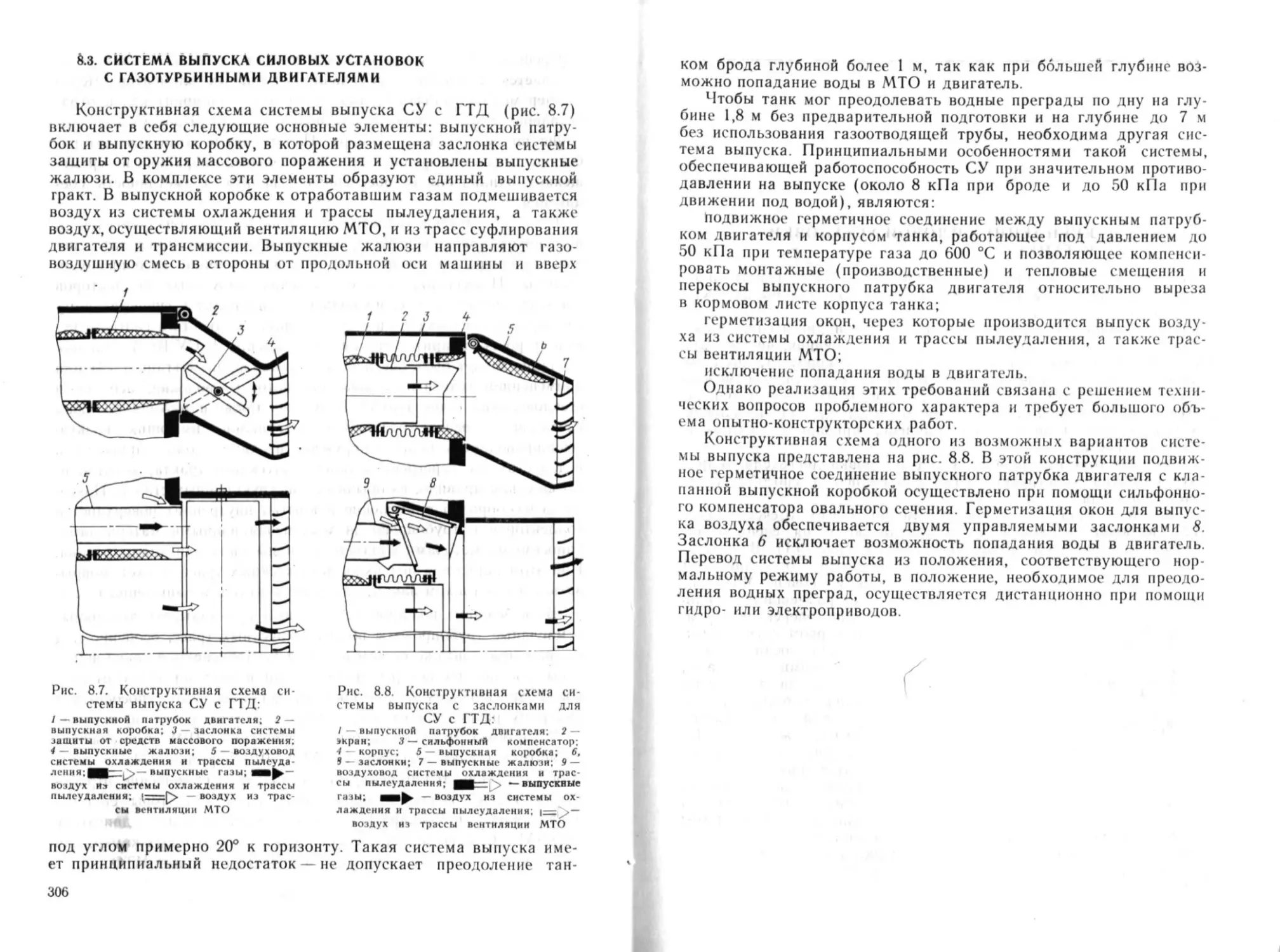

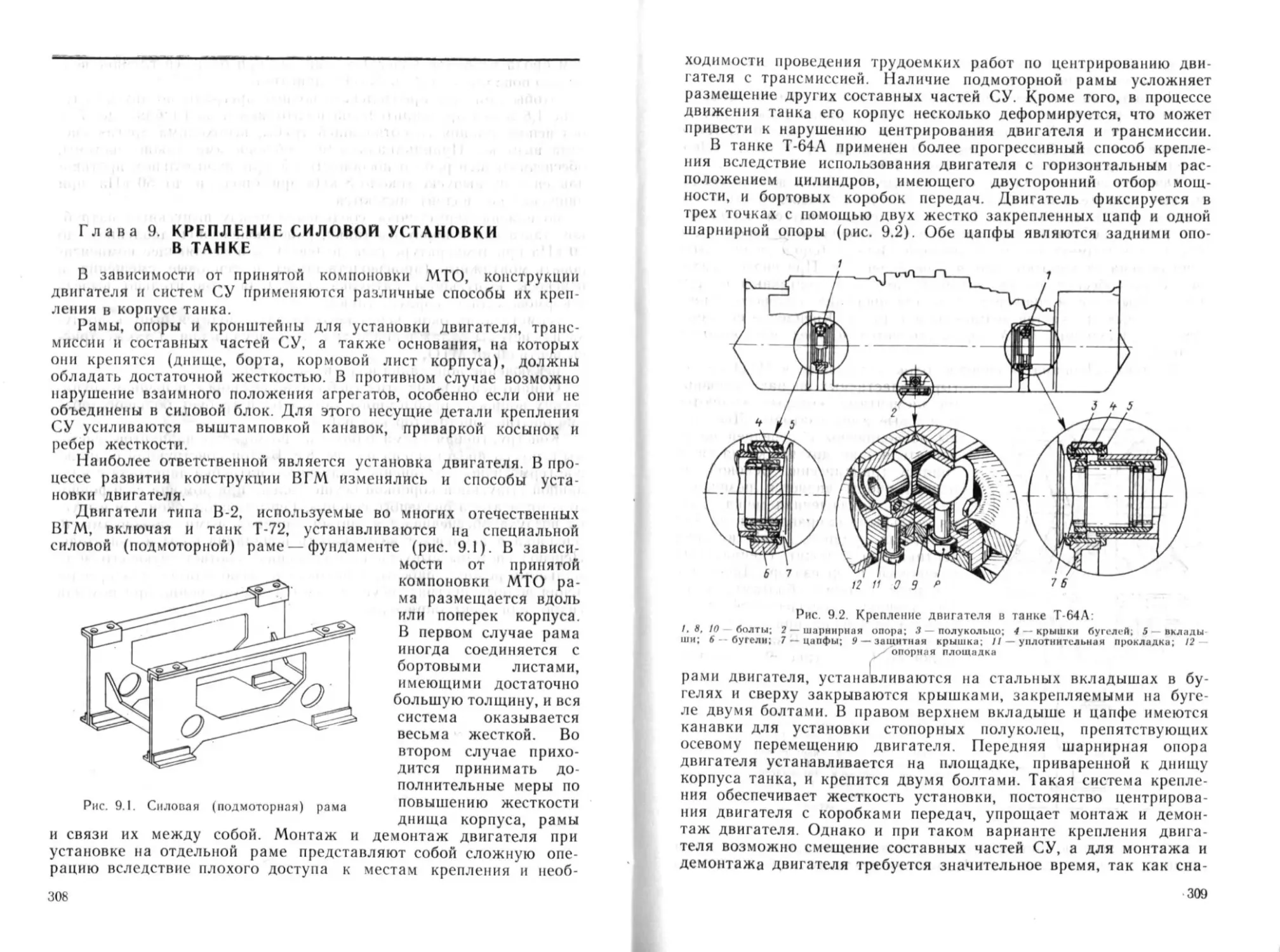

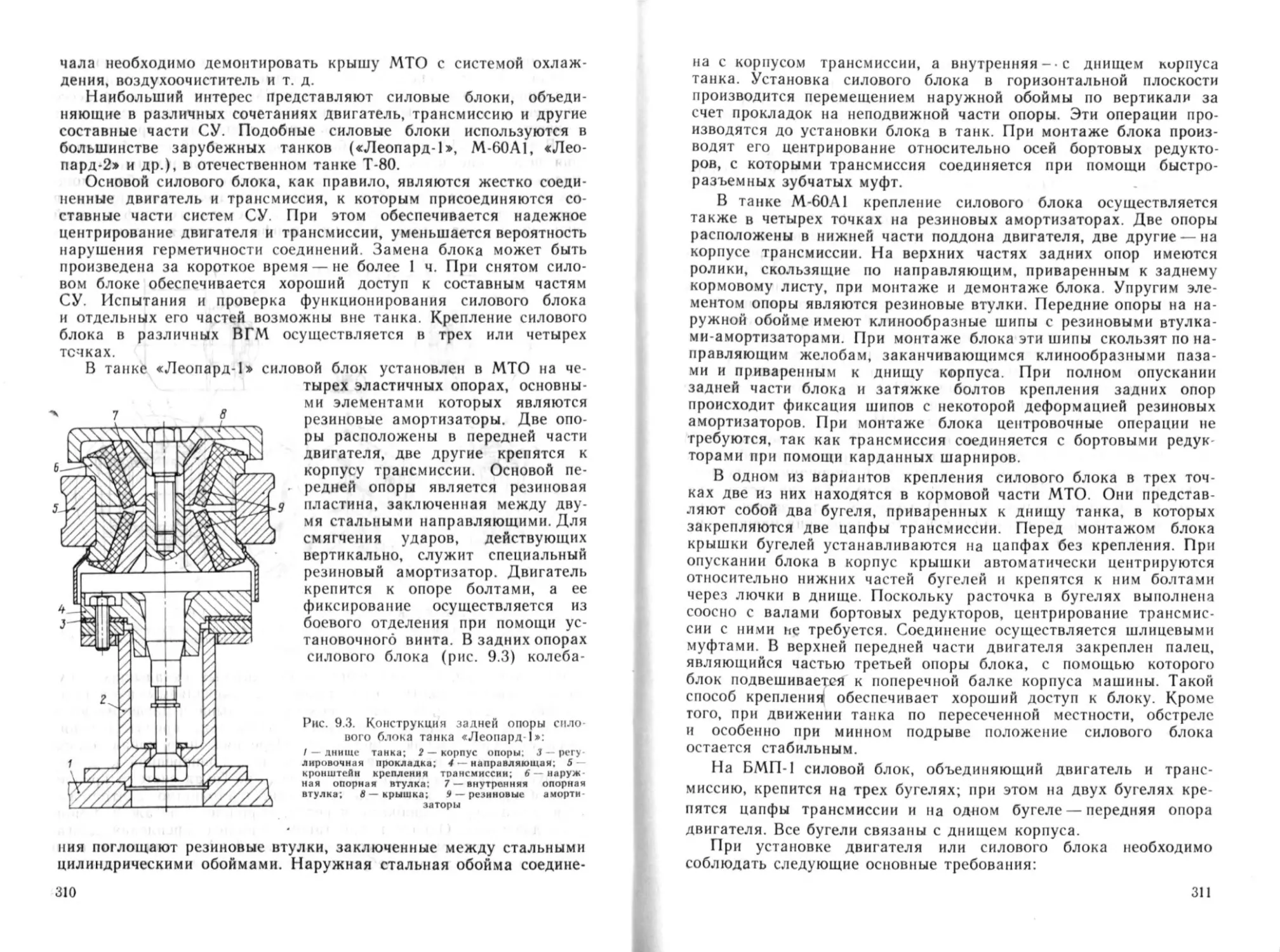

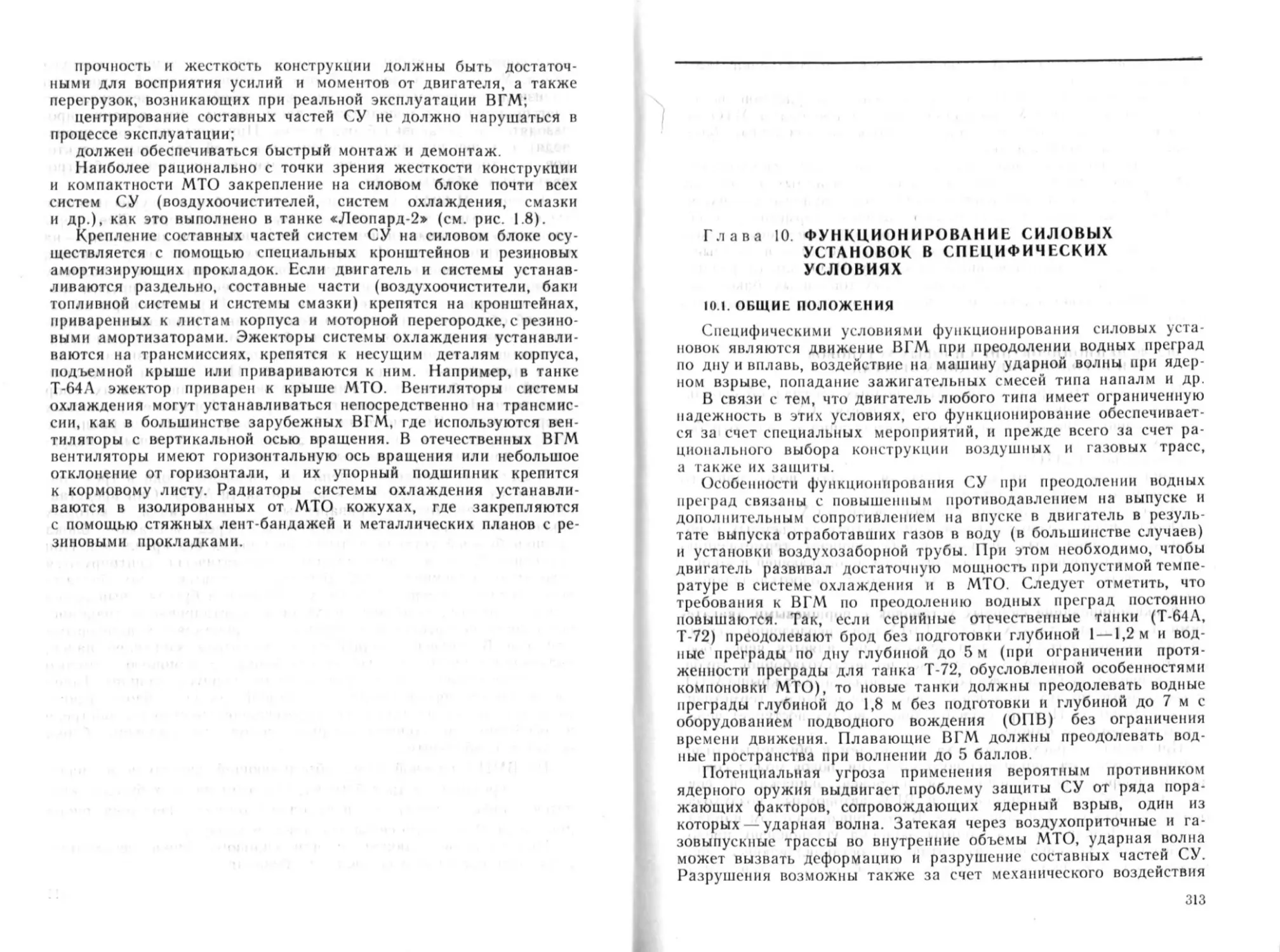

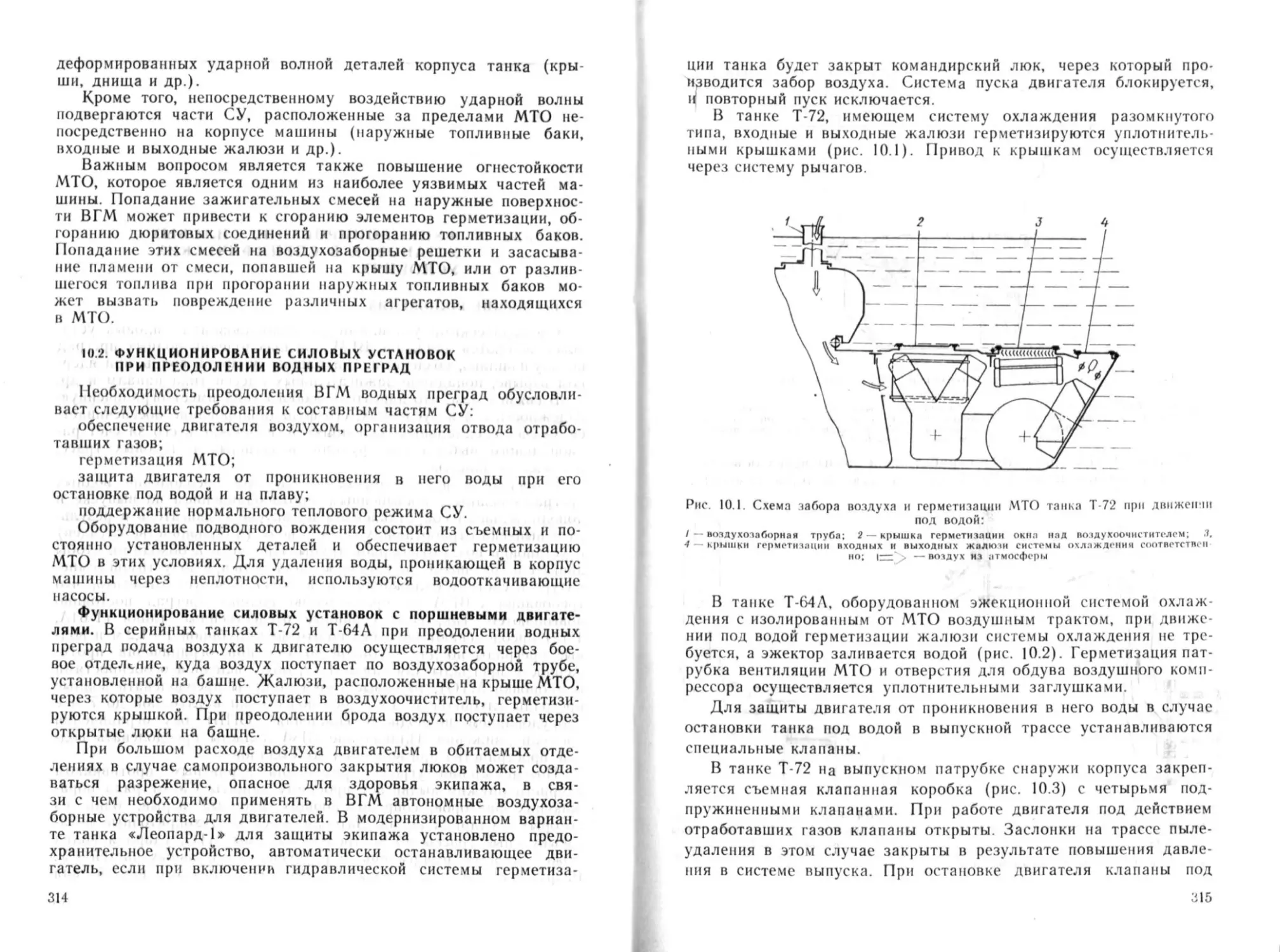

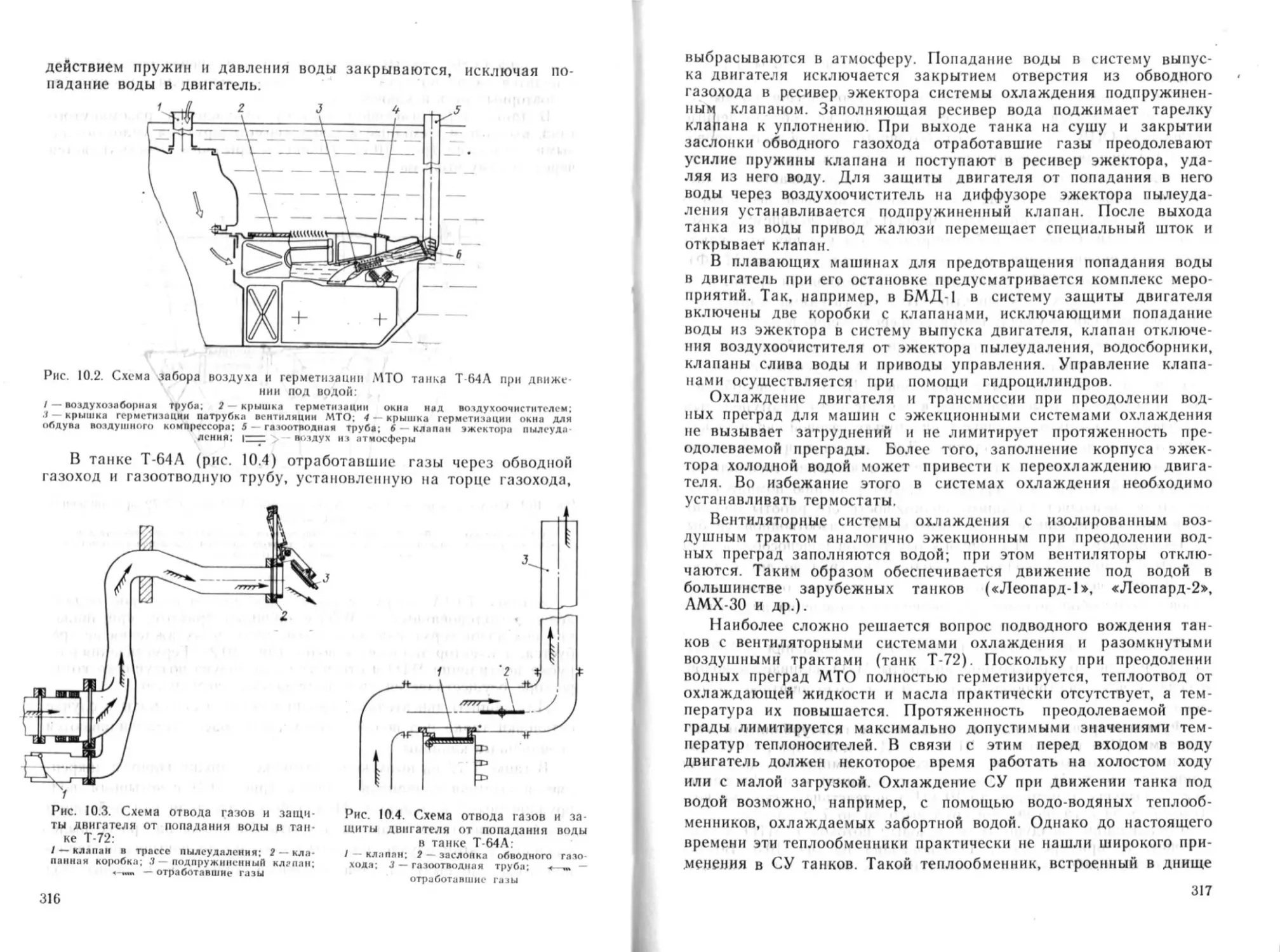

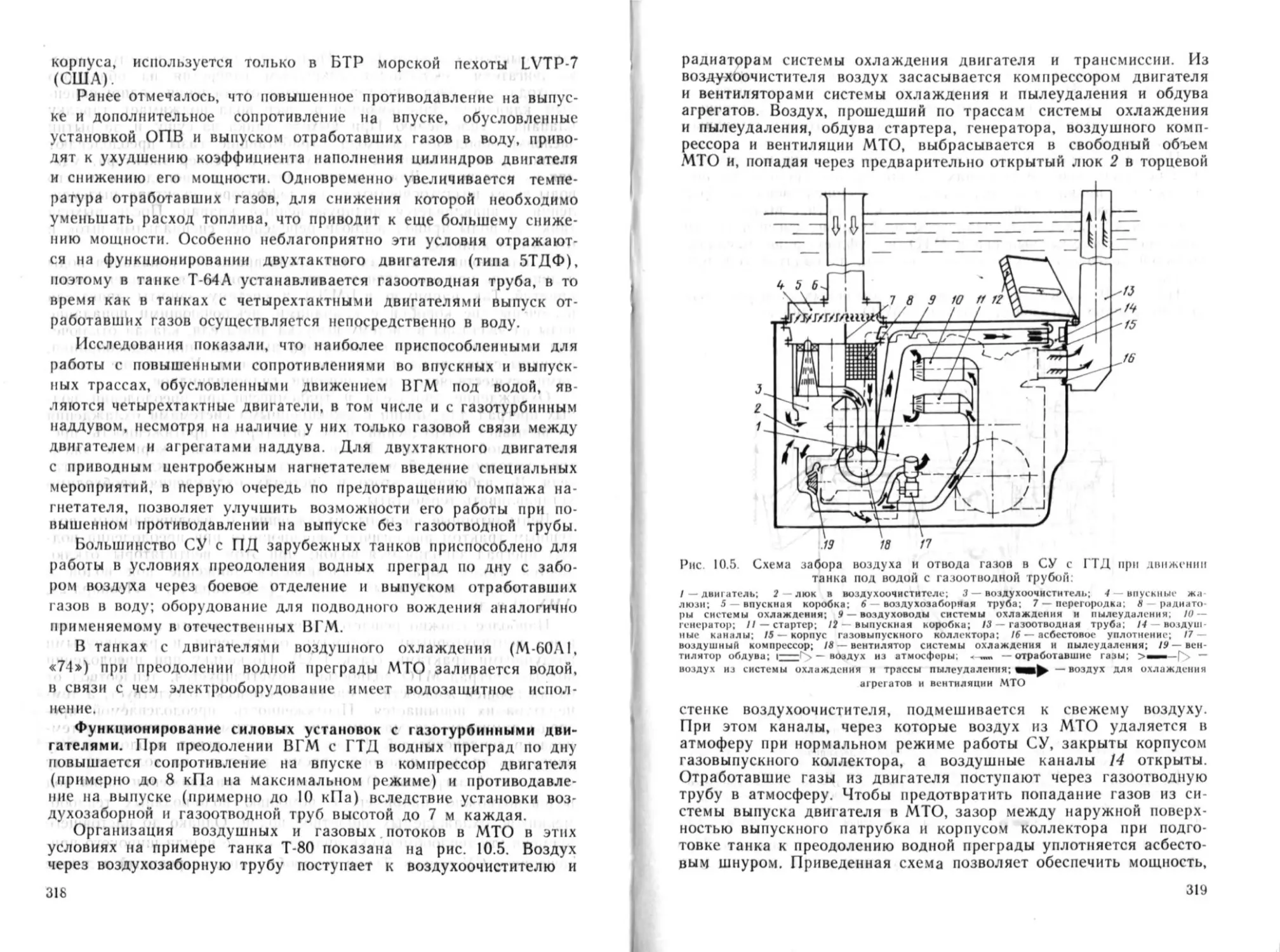

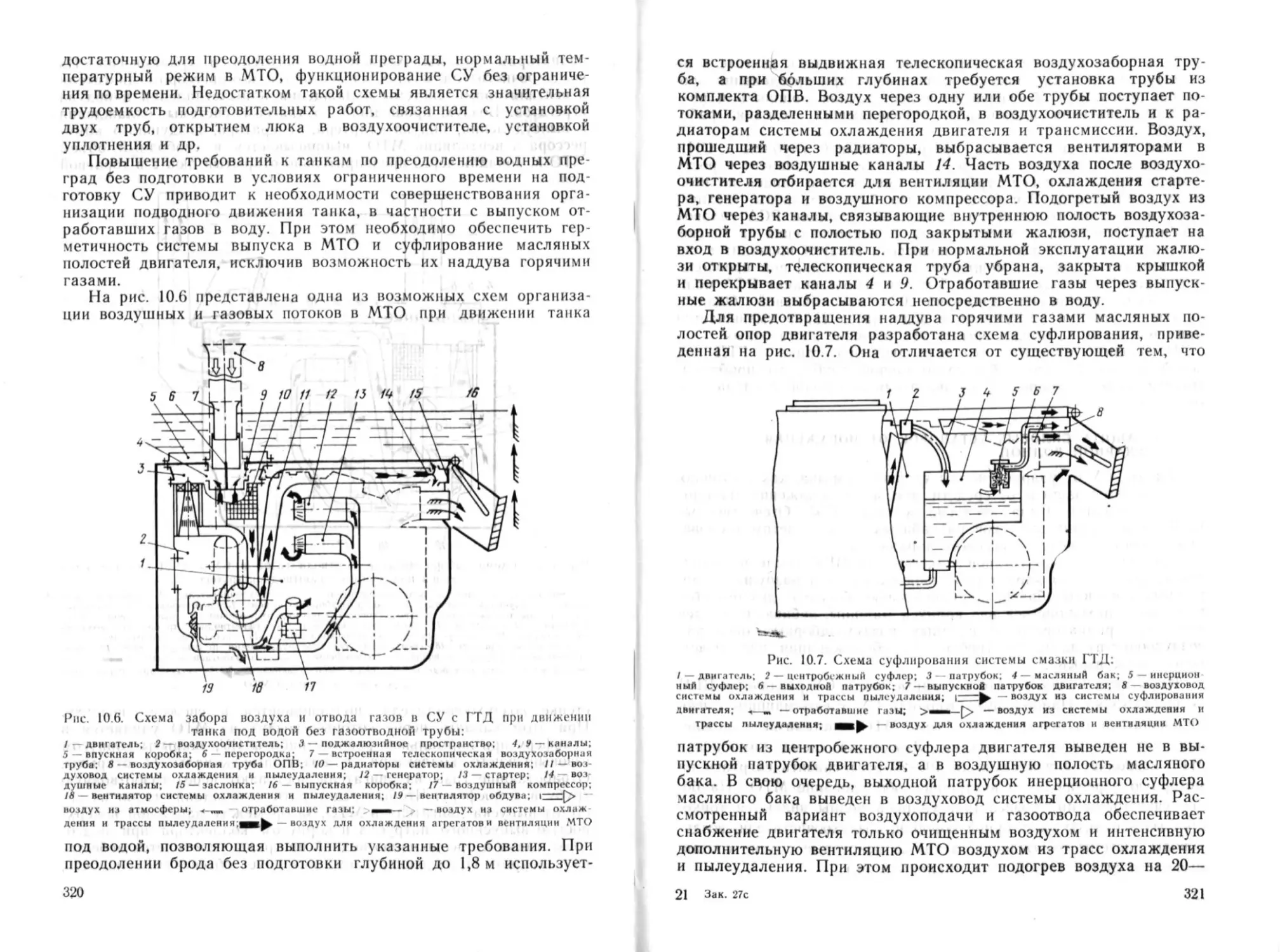

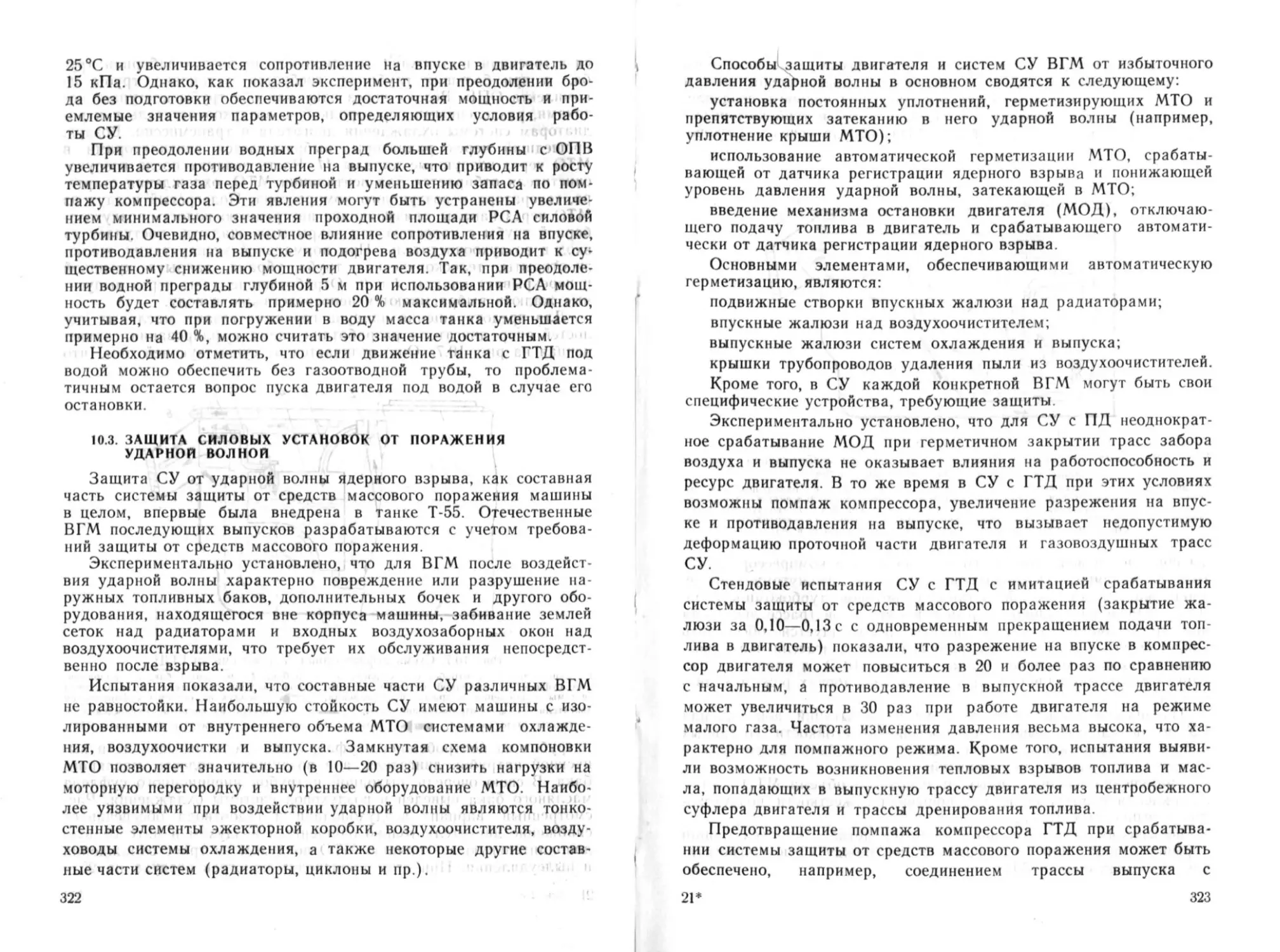

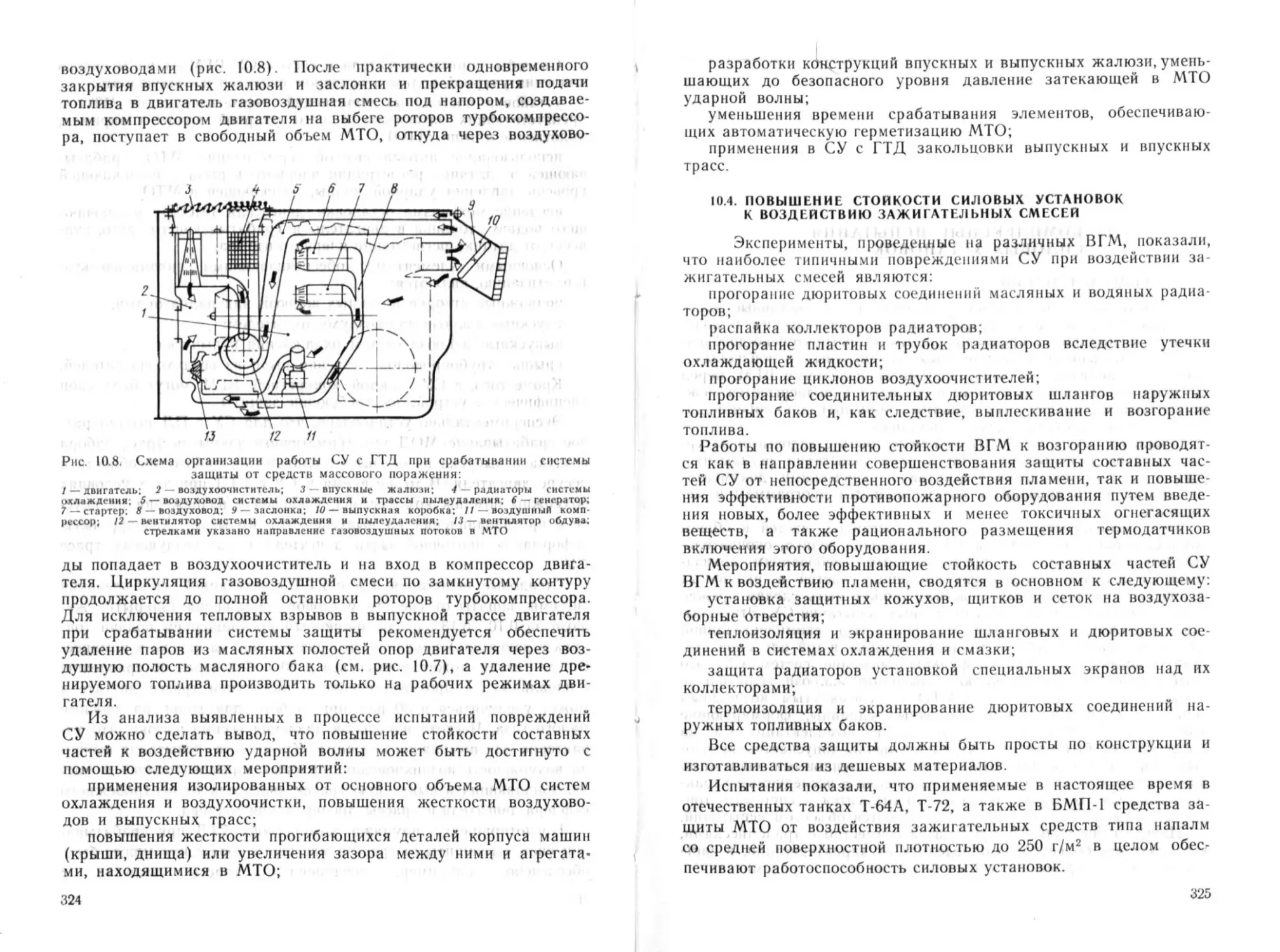

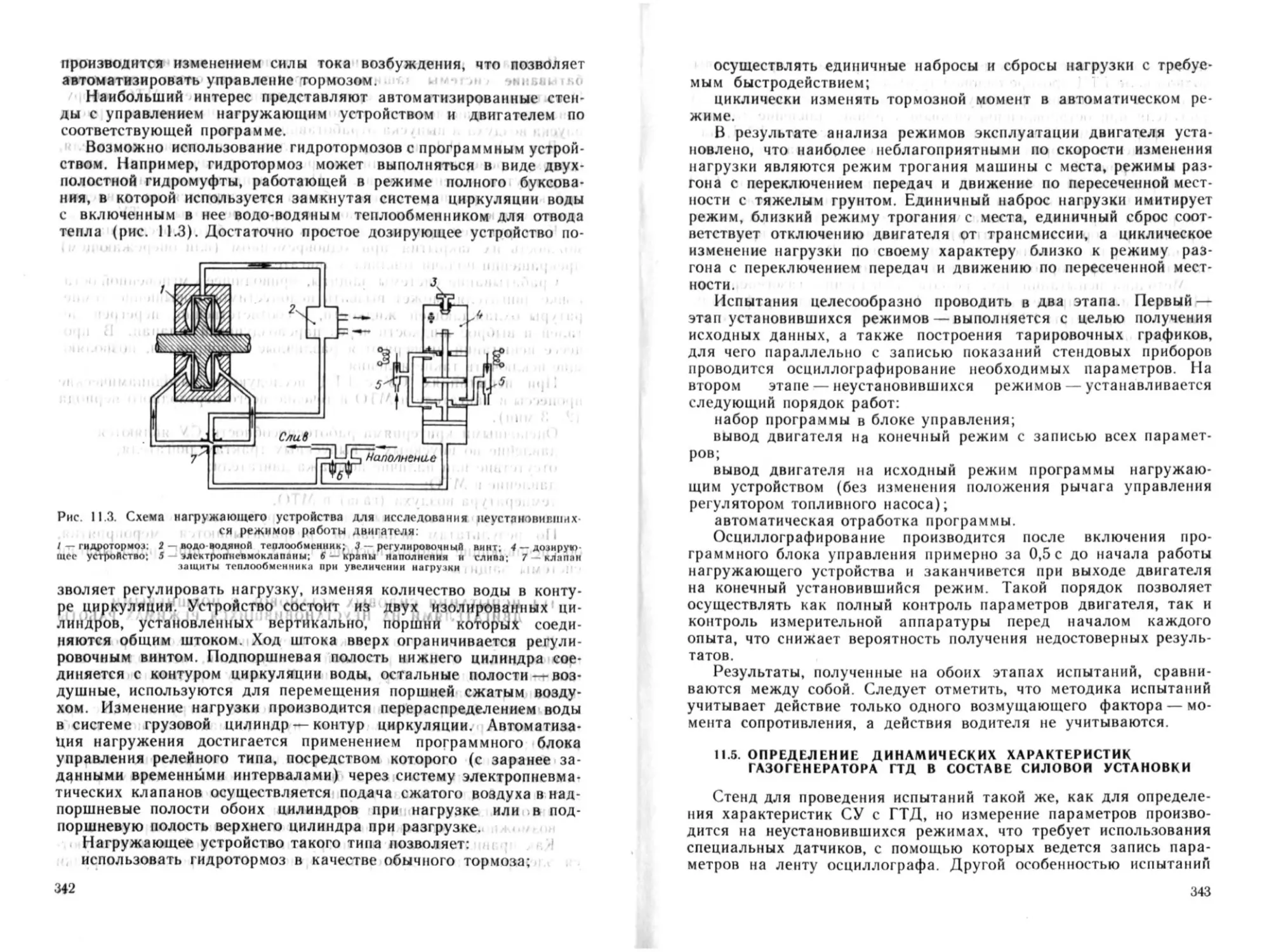

дания СУ повышенной мощности решается сравнительно просто,