Автор: Исаков П.П.

Теги: оружие вооружение артиллерийско-техническое имущество бронированные машины и специальные средства транспорта стрелковое оружие личное оружие боеприпасы и боевые отравляющие вещества управляемые и неуправляемые ракеты и реактивные снаряды инженерия военная техника военное дело инженерное дело издательство машиностроение серия теория и конструкция танка

Год: 1985

Инв. № 7 .Ж

Экз. №-

ТЕОРИЯ

И КОНСТРУКЦИЯ

ПЕ?В!?!fl ОТДЕЛ

вдЕдачВ’лдо . . F

*Лод редакцией

Д-ра техн, наук проф. П. П. ИСАКОВА

Т о м 5

ТРАНСМИССИИ ВОЕННЫХ ГУСЕНИЧНЫХ МАШИН

Редакторы тома В. А. Иванов,

канд. техн, наук В. А. Колесов

Москва «МАШИНОСТРОЕНИЕ» 1985

УДК 623.438.3—585.001.2(087.23)

Теория и конструкция танка. — Т. 5. Трансмиссии

военных гусеничных машин. — М.: Машиностроение,

1985, 367 с.

Книга посвящена вопросам теории, выбора, расчета и проекти-

рования трансмиссий и систем управления движением современных

военных гусеничных машин (ВГМ). Приведены данные о влиянии

трансмиссий и систем управления на подвижность В ГМ, основы

теории и расчета гндрообъемных механических передач, методики

расчета основных составных частей трансмиссий и систем управле-

ния движением.

Книга предназначена для руководителей научно-исследователь-

ских и испытательных организаций оборонной промышленности

и Министерства обороны, конструкторов, научных работников,

преподавателей, студентов вузов, слушателей и курсантов военных

учебных заведений соответствующего профиля.

Ил. 139, табл. 53, список лит. 16 назв.

В книге пронумеровано 367 страниц. Кроме того, имеется шесть

вклеек:

Вклейка № I (рис. 2.2). Секретно. Конструкция БКП в сборе

с БР танка Т-64А (между стр. 20—21).

Вклейка -М 2 (рис. 2.8). Секретно. Конструкция ГМТ-69021

(между стр 28—29).

Вклейка № 3 (рис. 2.12). Секретно. Конструкция УГМТ без

МП (между стр. 34—35).

Вклейка № 4 (рис. 2 18). Секретно. Конструкция трансмиссии

4НР-250 танка «Леопард !» (между стр. 40—41).

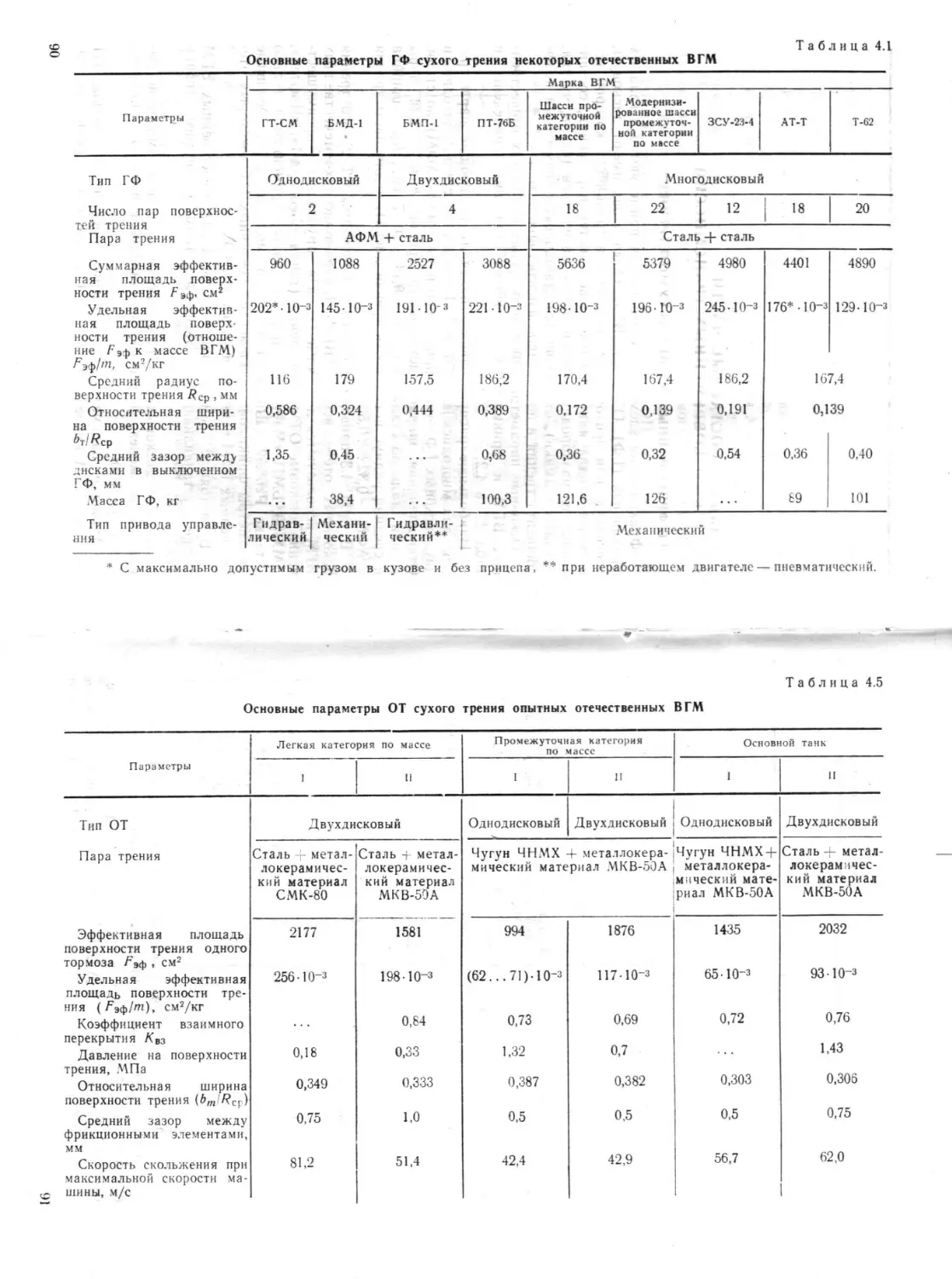

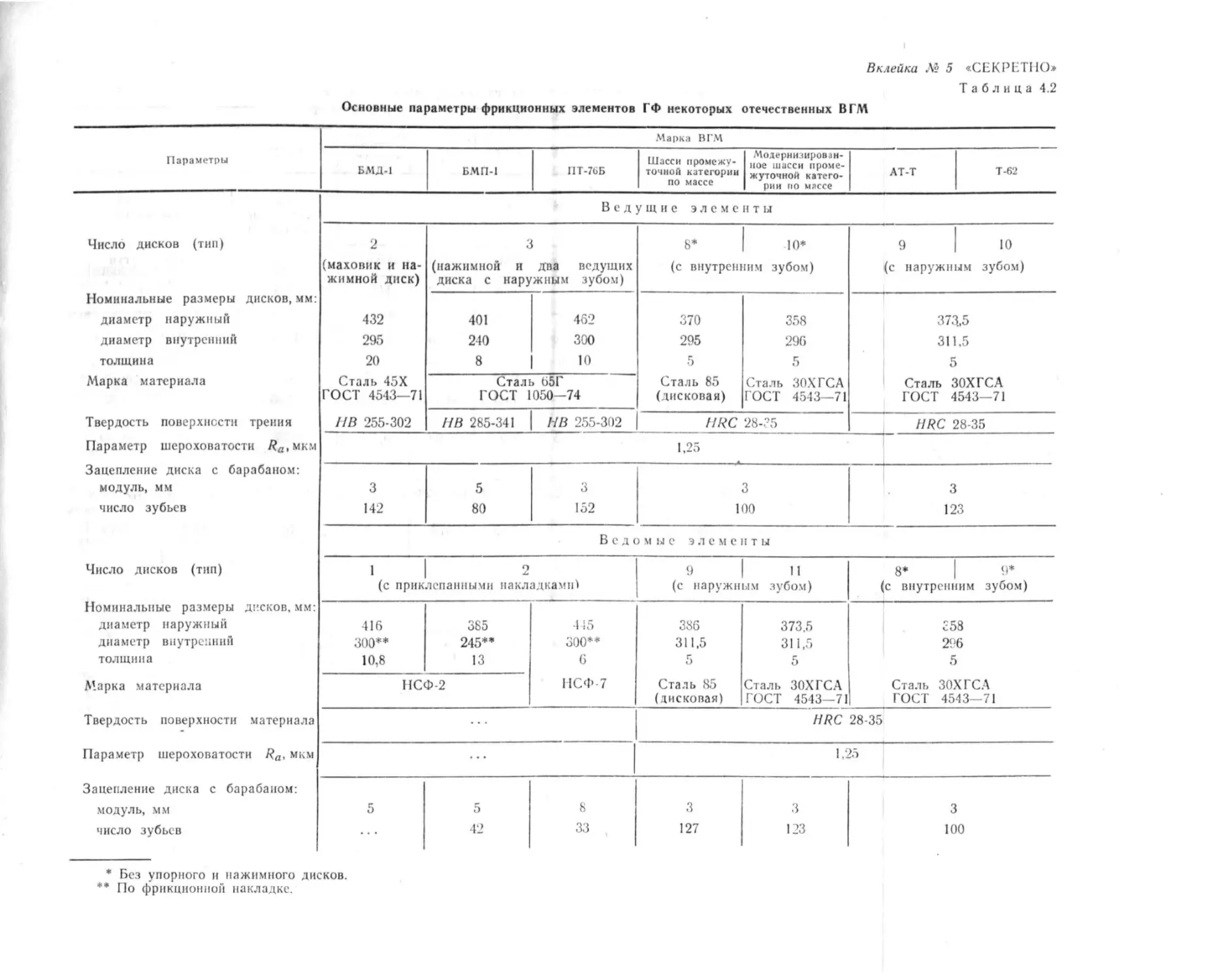

Вклейка Л® 5 (табл. 4.2)). Секретно. Основные параметры фрик-

ционных элементов ГФ некоторых отечественных ВГМ (между

стр. 90—91).

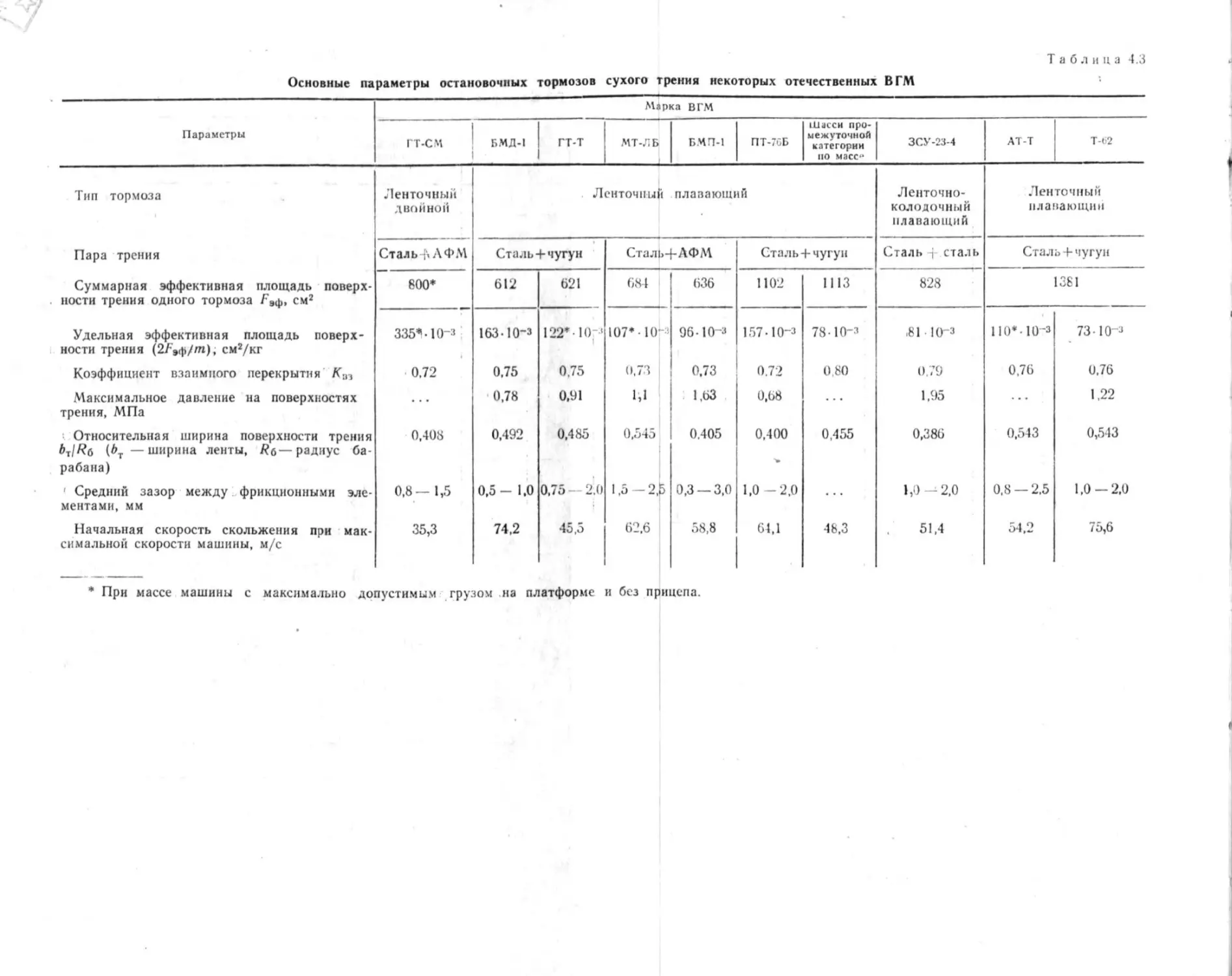

Оборот вклейки Л® 5 (табл 4.3). Секретно. Основные парамет-

ры остановочных тормозов сухого трения некоторых отечествен-

ных ВГМ.

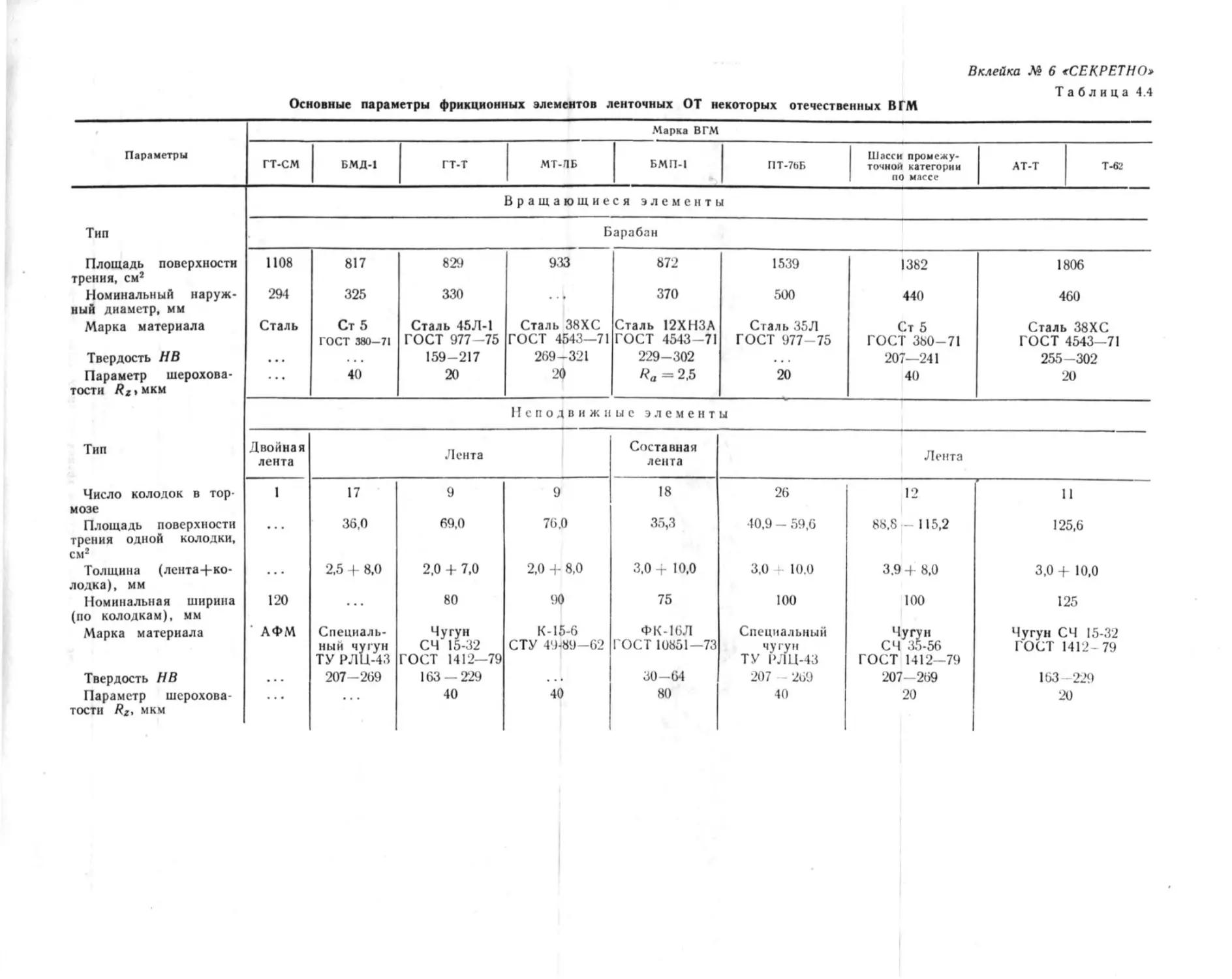

Вклейка № б (табл. 4.4). Секретно. Основные параметры фрик-

ционных элементов ленточных ОТ некоторых отечественных ВГМ

(между стр. 90—91).

ПРЕДИСЛОВИЕ

Современные трансмиссии — сложные механизмы, включаю-

щие в себя передачи (механические, электрические, гидродинами-

ческие или гидрообъемные), фрикционные элементы (диски тре-

ния), гидросистемы, органы и приводы управления (механические,

механогидравлические и электрогидравлические). В настоящее

время широкое распространение получила автоматизация управ-

ления движением ВГМ.

В книге рассматриваются особенности работы трансмиссий и

их составных частей, которые должны учитываться при проекти-

ровании.

Основные положения теории прямолинейного движения и по-

ворота транспортных машин, разработанные ведущими советски-

ми учеными, опубликованы в многочисленных трудах и широко

известны. Вопросы конструкции и расчета трансмиссий и их со-

ставных частей менее освещены в литературе. Мало материалов

по новым трансмиссионным элементам: гидродинамическим и

гидрообъемным передачам, гидросистемам, дискам трения, си-

стемам управлении и автоматики. В то же время существует

много конструкций трансмиссий, отдельных их сборочных единиц

и систем. Разработано много новых, более совершенных методик

расчета, позволяющих проектировать основные элементы транс-

миссий не только с учетом их прочности, но и долговечности.

В настоящем труде обобщен многолетний опыт научно-исследо-

вательских организаций, заводов и конструкторских бюро отрасли

по расчету и проектированию трансмиссий ВГМ. Особое внима-

ние уделено вопросам влияния трансмиссий и их систем на под-

вижность танка. Эти сведения должны учитываться конструкто-

рами при выработке компромиссных решений, направленных на

упрощение конструкции, экономию массы или объема трансмис-

сии. В отдельной главе рассмотрены разработанные в последнее

время основы теории гидрообъемно-механических передач.

1* 3

Ввиду ограниченности объема в книге не излагаются некото-

рые вопросы теории и расчета, достаточно полно освещенные в

фундаментальных трудах известных советских ученых (Л. В. Сер-

геева, В. И. Красненькова, Н. А. Забавникова, С. С. Бурова и др.),

но авторы стремились дополнить эти труды новыми материалами,

полученными в результате научно-исследовательских, опытно-кон-

структорских работ, опубликованных в периодической печати за

последние 20 лет.

В книгу включено описание наиболее интересных трансмиссий

и систем управления современных танков, подробные сведения

о которых ранее не публиковались. Приводятся данные о новых

трансмиссионных элементах; особое внимание уделено методике

расчета долговечности основных составных частей трансмиссии:

фрикционов, зубчатых зацеплений и подшипников.

В целом книга дает представление о современном состоянии

трансмиссионной техники и перспективах ее развития, сведения

о достигнутом уровне развития отдельных элементов, систем и

агрегатов, расчетных методиках и о некоторых вопросах теории.

Авторами 5-го тома являются В. М. Антонов, А. Д. Вашец,

М. Г. Жучков, В. А. Колесов, А. П. Крюков, О. С. Петров,

Е. Г. Самарин, А. Д. Травкин.

Глава 1. ВЛИЯНИЕ ТРАНСМИССИИ И СИСТЕМЫ

УПРАВЛЕНИЯ ДВИЖЕНИЕМ НА

ПОДВИЖНОСТЬ ТАНКА

1.1. ОБЩИЕ ПОЛОЖЕНИЯ

Трансмиссия обеспечивает передачу мощности от двигателя

к ведущим колесам, изменение тягового усилия в зависимости от

сопротивления движению и управление движением (скоростью

движения, торможением и поворотом).

Основными составными частями трансмиссии являются короб-

ка передач (КП), механизм поворота (МП) и система управле-

ния. Конструктивно КП и МП часто представляют собой единый

агрегат, который называется механизмом передач и поворота

(МПП).

В трансмиссию кроме КП и МП или МПП входят остановоч-

ные тормоза (ОТ) с системой управления, дополнительные и

вспомогательные редукторы — бортовые (БР), входные (ВР),

а также приводы (к вентиляторам, стартерам и т. д.).

В настоящее время кроме простых механических КП с глав-

ным фрикционом (ГФ) применяются планетарные КП (борто-

вые— БКП или центральные), а также КП с гидротрансформато-

ром (ГТ).

В отличие от механических трансмиссии с ГТ называются

гидромеханическими (ГМТ). В последнее время создаются также

гидрообъемно-механические трансмиссии (ГОМТ), в которых

применяются гидрообъемные передачи (ГОП). Такие передачи

часто используются и в МП для бесступенчатого регулирования

радиуса поворота.

Электрические и электромеханические трансмиссии в настоя-

щее время в ВГМ не используются из-за больших объемов и мас-

сы. Наряду с механическими тормозами применяются гидродина-

мические (так называемые гидрозамедлители — ГЗ).

Система управления движением включает в себя системы

управления КП, МП и ОТ. В конструкциях систем управления

КП, блокировки ГТ ГМТ в последние годы все чаще предусмат-

ривают автоматический режим. Существуют механические, меха-

ногидравлические, электрогидравлические и смешанные системы

управления. Исполнительным органом управления обычно яв-

5

ляется трансмиссионная гидросистема, осуществляющая также

смазывание и охлаждение редукторной части.

Для оценки влияния параметров трансмиссии и ее составных

частей на подвижность танка целесообразно отдельно рассматри-

вать танк как транспортну*к> и как боевую машину на поле боя при

непосредственном соприкосновении с противником. Некоторые

специалисты подвижность танка как транспортной машины назы-

вают оперативной, а как боевой машины — тактической, а также

считают, что оперативная подвижность характеризует способность

танков в составе подразделений совершать марши в колонне по

заданному маршруту, а тактическая — возможности одиночного

танка маневрировать на поле боя.

Для обеспечения высокой подвижности в колонне танки, как

и другие ВГМ, должны обладать высокой средней скоростью дви-

жения, топливной экономичностью и хорошей проходимостью.

Для маневрирования на поле боя танк должен также иметь

способность разворачиваться на месте вокруг своего центра

тяжести, быстро останавливаться и набирать скорость с места,

менять режим и направление движения.

Составные части трансмиссии существенно влияют на показа-

тели подвижности. Они определяют управляемость прямолиней-

ным движением и поворотом, формируют тяговую и тормозную

характеристики, влияют на утомляемость водителя и расход

топлива.

Влияние параметров трансмиссии на показатели тактической

подвижности иллюстрируется тем, что танки, имеющие высокую

скорость на заднем ходу, хороший разгон с места и поворотли-

вость, лучше маневрируют на поле боя и, следовательно, имеют

небольшие боевые потери и высокую боевую эффективность.

Влияние параметров трансмиссии на оперативную подвиж-

ность неравноценно и может проявляться по-разному. Например,

на среднюю скорость и топливную экономичность влияют такие

факторы, как управляемость при повороте, разбивка передач и т. д.

Есть факторы (например, автоматизация управления), влияние

которых проявляется только в особых условиях (при движении в

горах, по болотам и в случае управления танком неопытным во-

дителем).

При создании нового танка необходимо знать влияние транс-

миссии на его подвижность, чтобы облегчить поиск компромисс-

ных конструктивных решений при выполнении нередко противоре-

чивых и взаимоисключающих требований. Иногда приходится

сознательно игнорировать некоторые требования, чтобы выпол-

нить наиболее важные.

1Л. ПРЯМОЛИНЕЙНОЕ ДВИЖЕНИЕ

Скоростные возможности танка определяются его тяговой

характеристикой. На формирование тяговой характеристики ока-

6

зыьают влияние Характеристики двигателя, масса танка, конст-

рукция и основные параметры трансмиссии и ходовой части. Осо-

бое влияние на эту характеристику оказывает приспособляемость

двигателей к изменению внешней нагрузки.

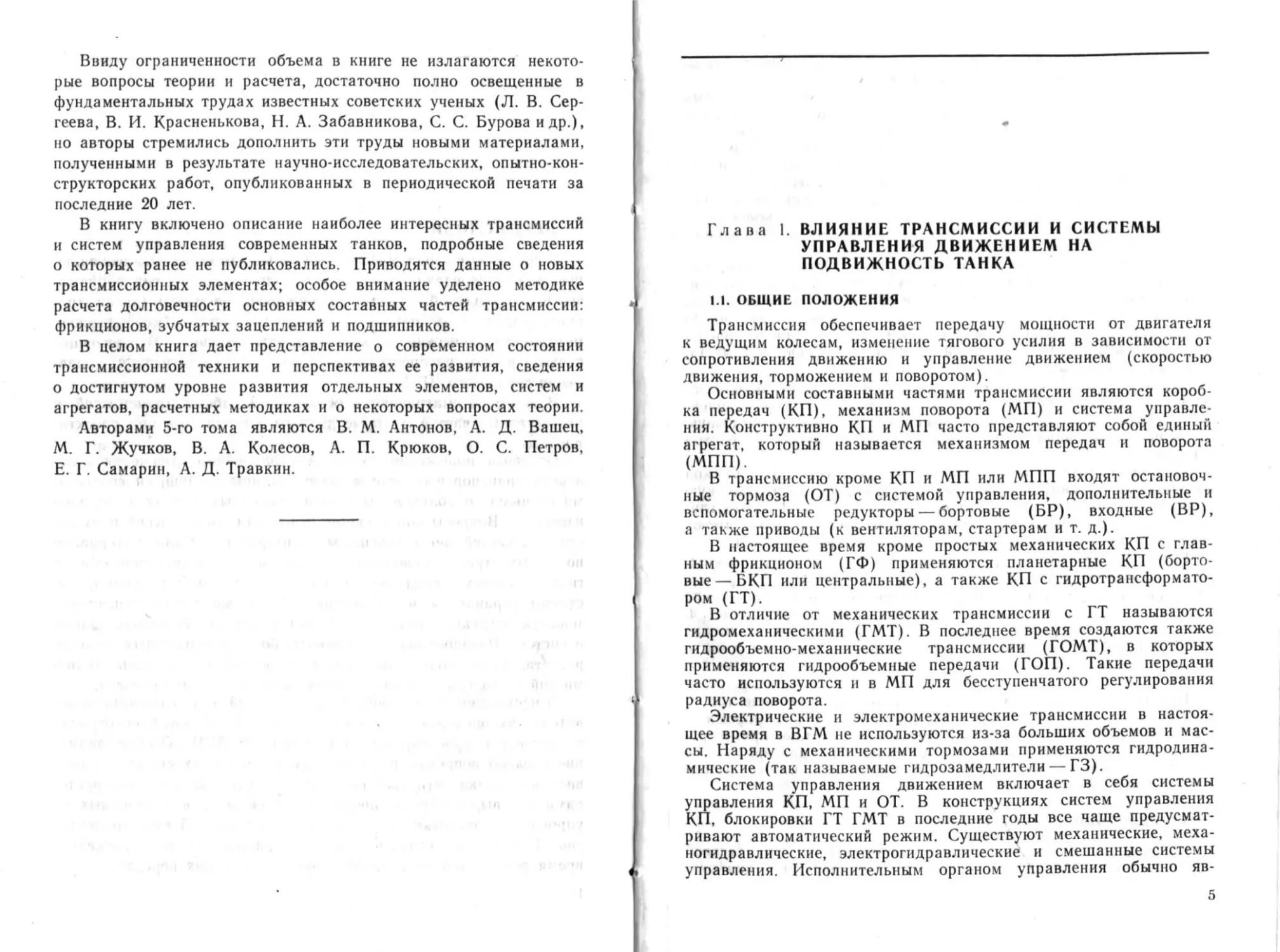

В настоящее время в танках применяются два типа двигате-

лей внутреннего сгорания: поршневые (ПД) и газотурбинные

(ГТД). Их скоростные возможности по внешней характеристике

в координатах N, М — мощность и крутящий момент соответст-

венно, « — частота вращения (рис. 1.1) — могут быть оценены

коэффициентами приспособляемости (Л'и) и частоты вращения

(Ая).

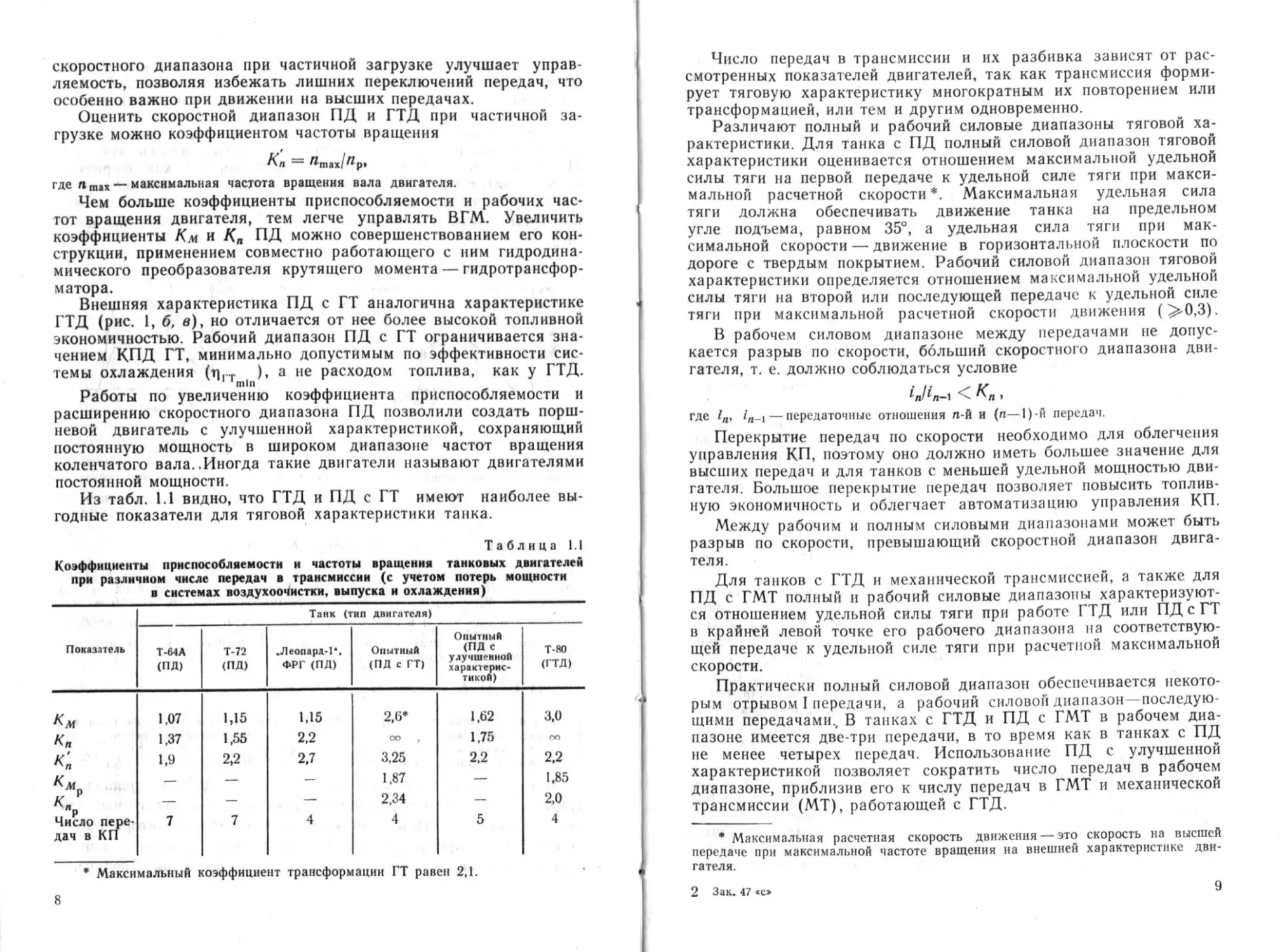

Рис. 1.1. Внешние характеристики двигателей:

а — ПД; б — ГТД; в — ПД с ГТ; 1.3 — мощность и крутящий момент на входном валу

трансмиссии соответственно; ятах — максимальная частота вращения по регуляторной ха-

рактеристике; Яр - минимальная рабочая частота вращения (остальные обозначения см.

в тексте)

ДЛЯ ПД К ц — » А я — *

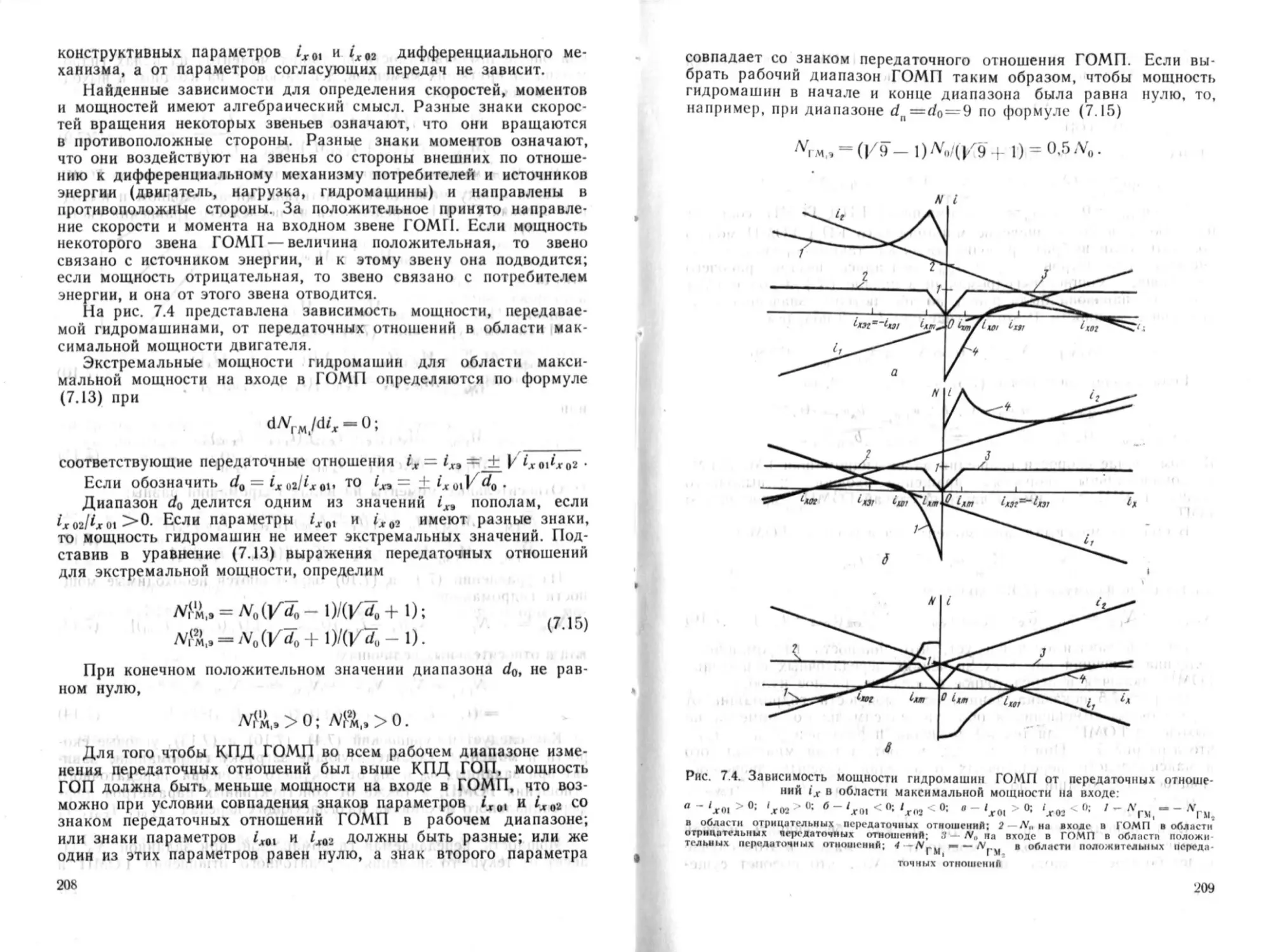

где Мт„— максимальный крутящий момент двигателя; Мл — крутящий

момент двигателя при максимальной объектовой мощности на входном валу

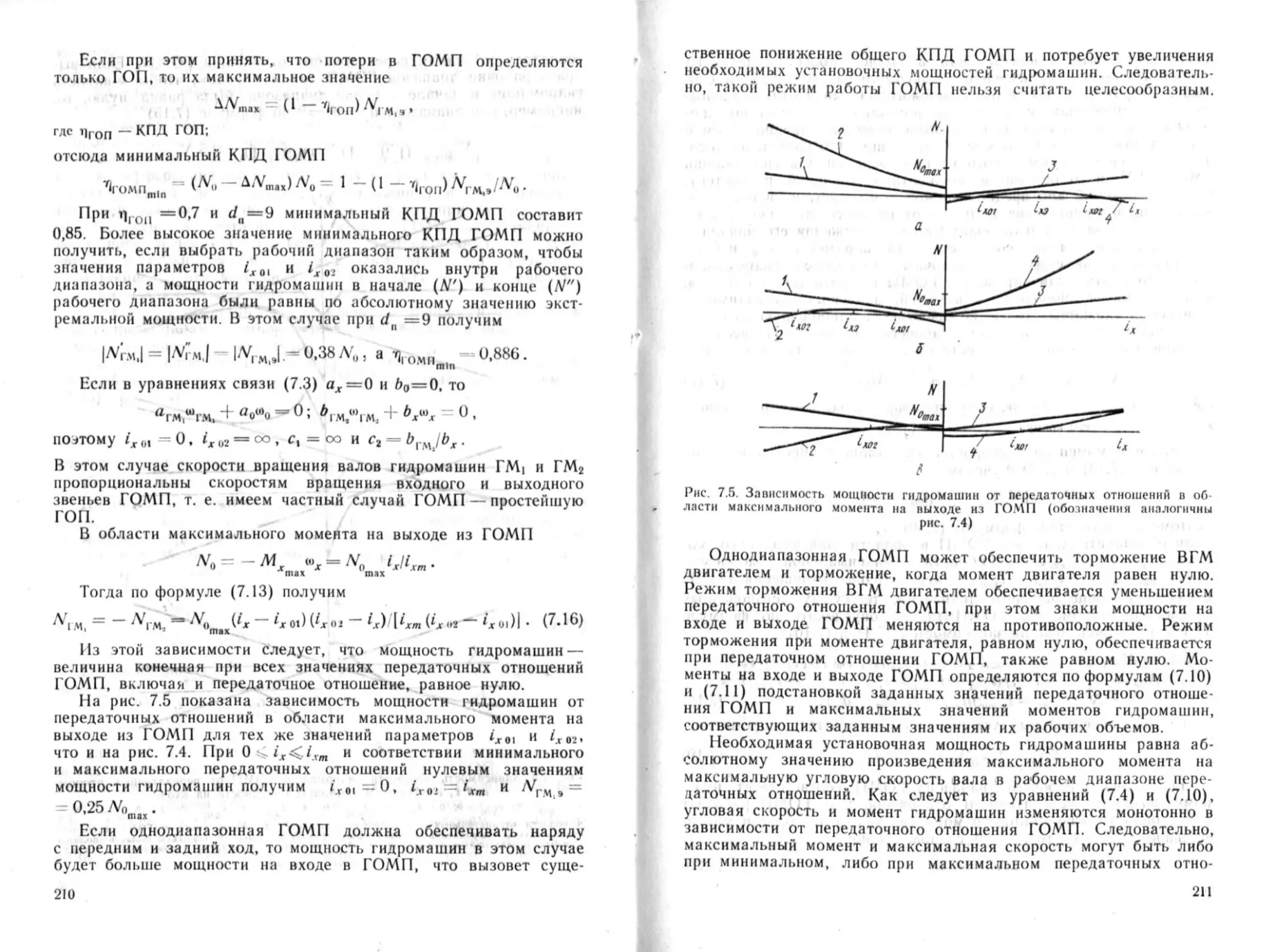

трансмиссии Nf , равной разности эффективной мощности двигателя Ne и

потерь в его системах и вспомогательных приводах; п ,п* — частота вращения

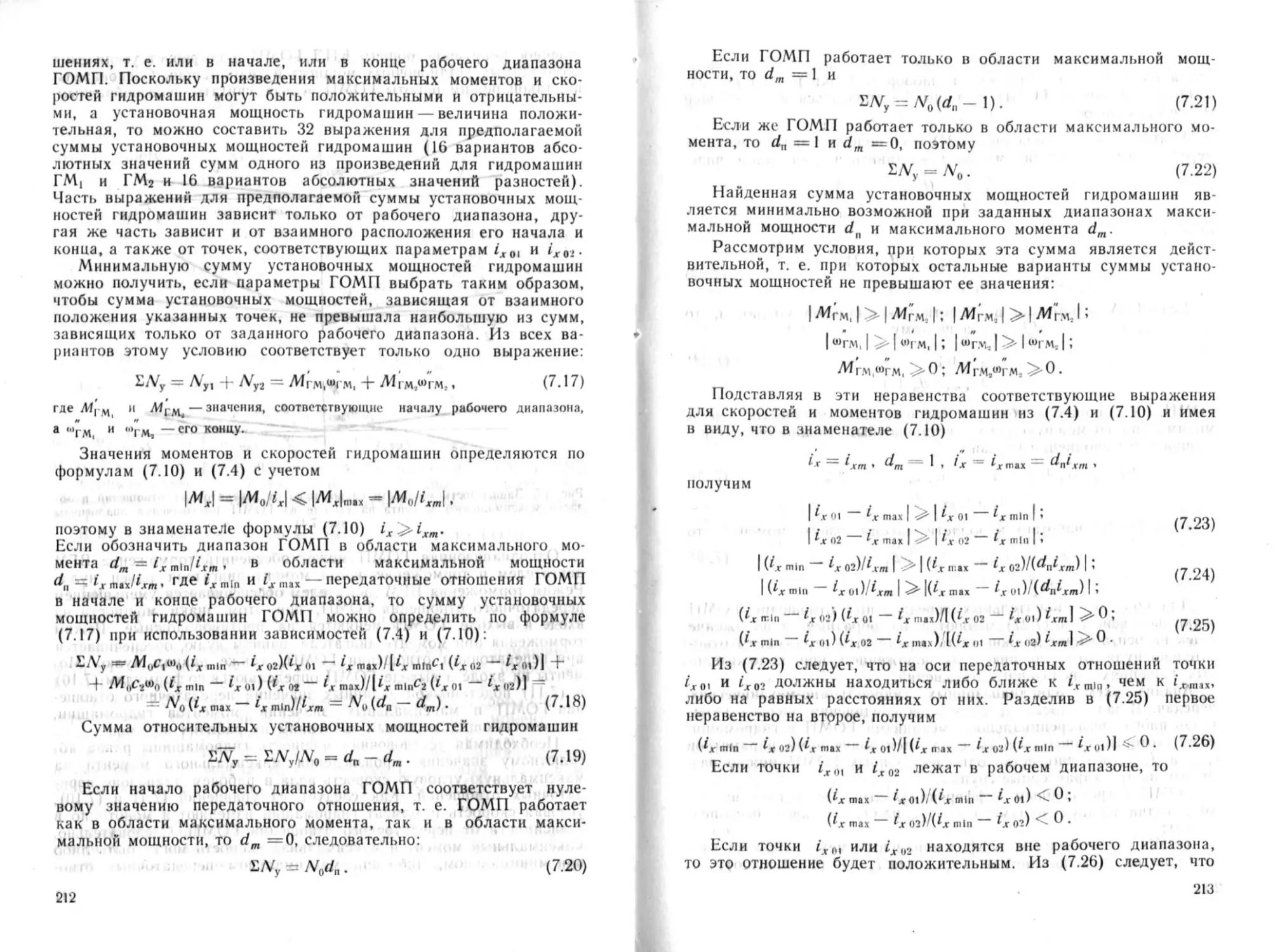

коленчатого вала двигателя при максимальной мощности па входном валу

трансмиссии и максимальном крутящем моменте соответственно;

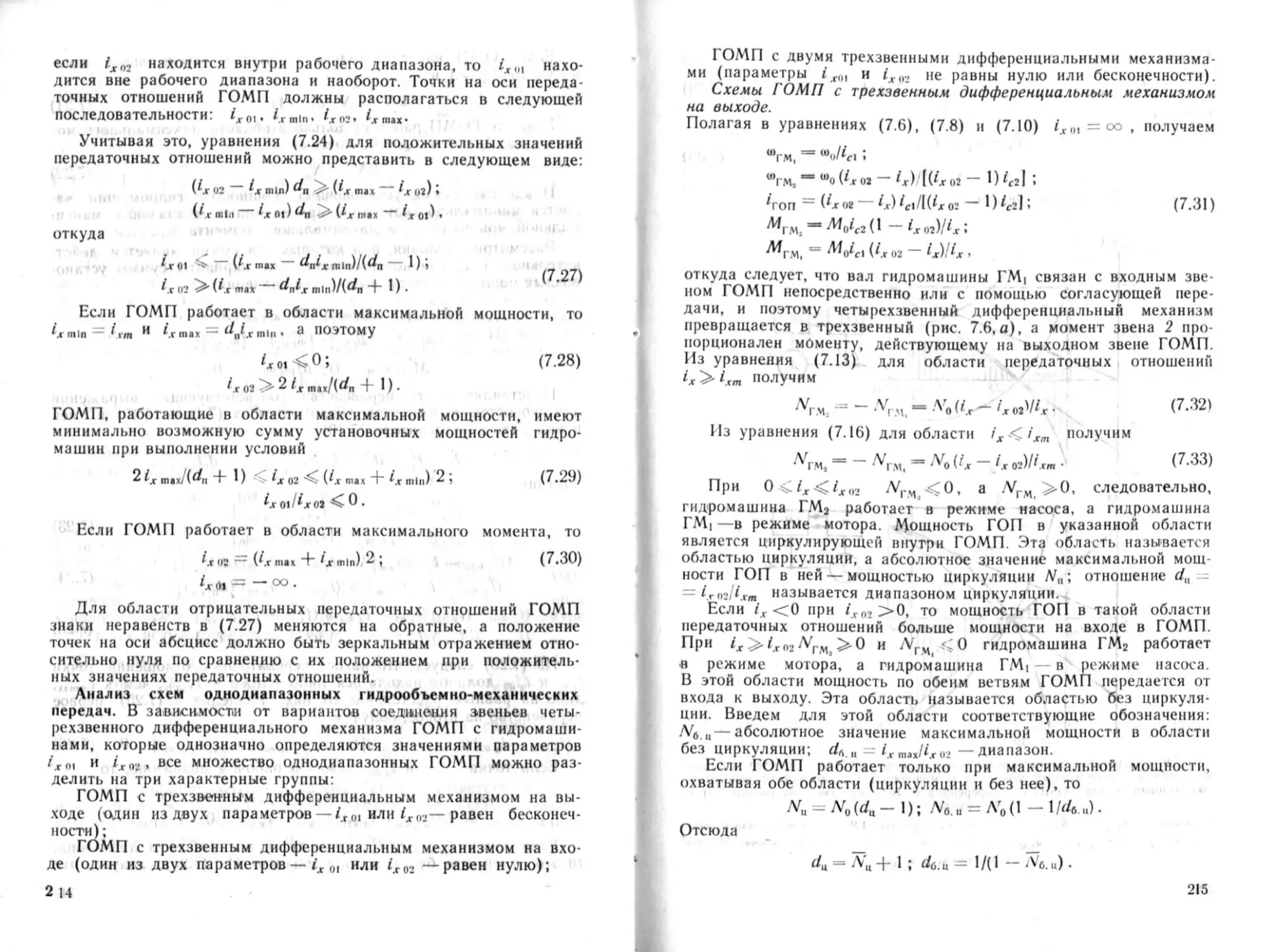

для ГТД А\ =/Wp/Mv; К = nNjn9,

₽ ' р

где Мр, Яр—максимальный крутящий момент и частота вращения вала ГТД

н рабочем диапазоне на внешней характеристике, который ограничивается

удельным расходом топлива (обычно предельно допустимое повышение удель-

ного расхода топлива по сравнению с минимальным составляет 10%).

С увеличением удельной мощности уменьшается средняя за-

грузка двигателя, что расширяет фактически используемый ско-

ростной диапазон. При наличии всережимного регулятора работа

в левой зоне характеристик ПД (при частоте вращения меньше

ли) не вызывает у водителя каких-либо затруднений. Увеличение

7

скоростного диапазона при частичной загрузке улучшает управ-

ляемость. позволяя избежать лишних переключений передач, что

особенно важно при движении на высших передачах.

Оценить скоростной диапазон ПД и ГТД при частичной за-

грузке можно коэффициентом частоты вращения

Кп = Лт1К//1р,

где Л max — максимальная частота вращения вала двигателя.

Чем больше коэффициенты приспособляемости и рабочих час-

тот вращения двигателя, тем легче управлять ВГМ. Увеличить

коэффициенты Км и Кп ПД можно совершенствованием его кон-

струкции, применением совместно работающего с ним гидродина-

мического преобразователя крутящего момента — гидротрансфор-

матора.

Внешняя характеристика ПД с ГТ аналогична характеристике

ГТД (рис. 1, б, в), но отличается от нее более высокой топливной

экономичностью. Рабочий диапазон ПД с ГТ ограничивается зна-

чением КПД ГТ, минимально допустимым по эффективности сис-

темы охлаждения (i)rT ), а не расходом топлива, как у ГТД.

Работы по увеличению коэффициента приспособляемости и

расширению скоростного диапазона ПД позволили создать порш-

невой двигатель с улучшенной характеристикой, сохраняющий

постоянную мощность в широком диапазоне частот вращения

коленчатого вала..Иногда такие двигатели называют двигателями

постоянной мощности.

Из табл. 1.1 видно, что ГТД и ПД с ГТ имеют наиболее вы-

годные показатели для тяговой характеристики танка.

Таблица 1.1

Коэффициенты приспособляемости и частоты вращения танковых двигателей

при различном числе передач в трансмиссии (с учетом потерь мощности

в системах воздухоочистки, выпуска и охлаждения)

Показатель Танк (тнп двигателя)

Т-64А (ПД) Т-72 (ПД) .Леопард-1*. ФРГ(ПД) Опытный (ПД с ГТ) Опытный (ПД с улучшенной характерис- тикой) т-яо (ГТД)

Км 1.07 1,15 1,15 2,6* 1,62 3.0

к„ 1,37 1,55 2,2 оо 1,75 по

*'П 1.9 2,2 2,7 3.25 2,2 2,2

— — — 1.87 — 1,85

— — — 2,34 — 2,0

Число пере- дач в К11 7 7 4 4 5 4

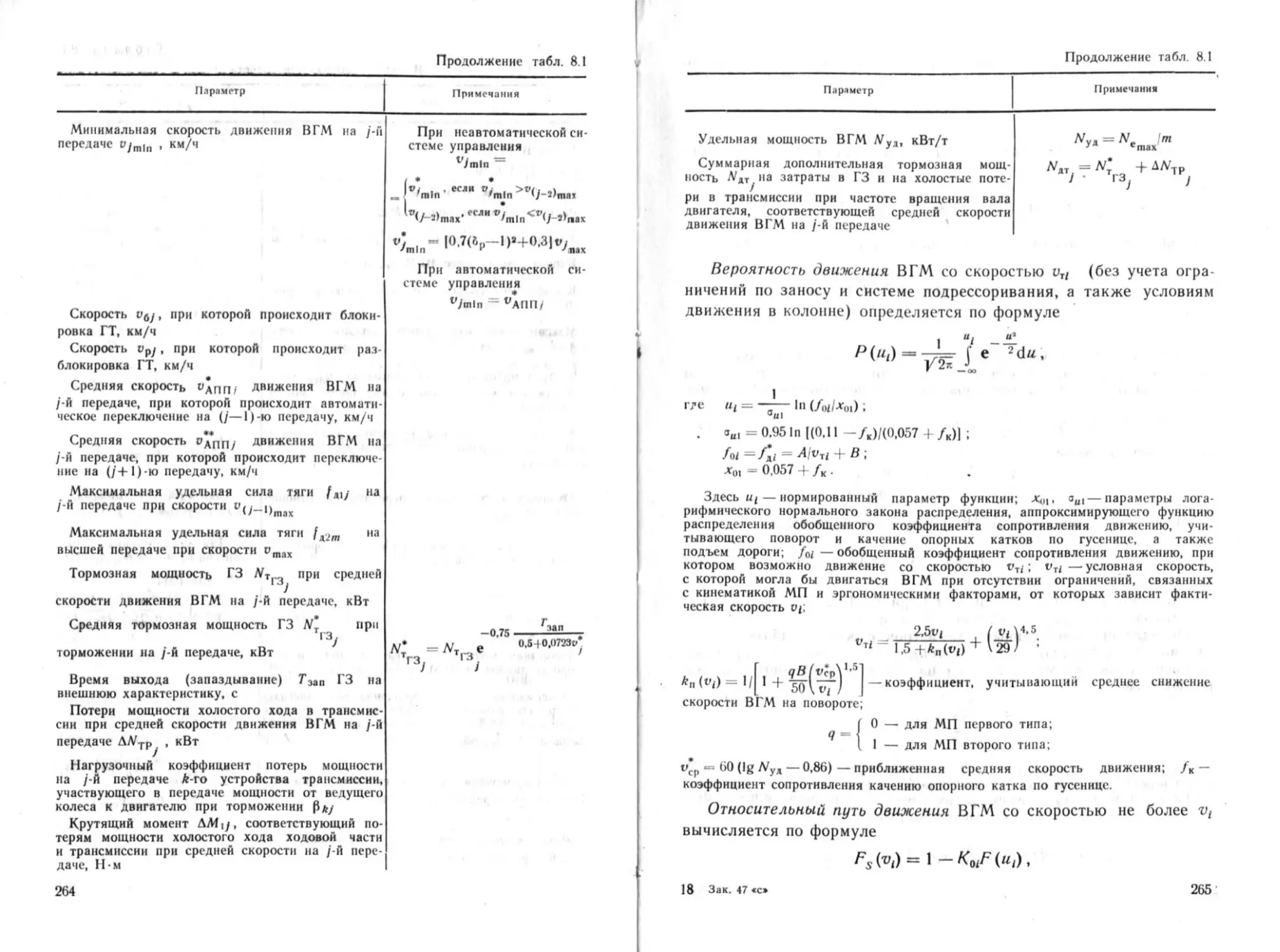

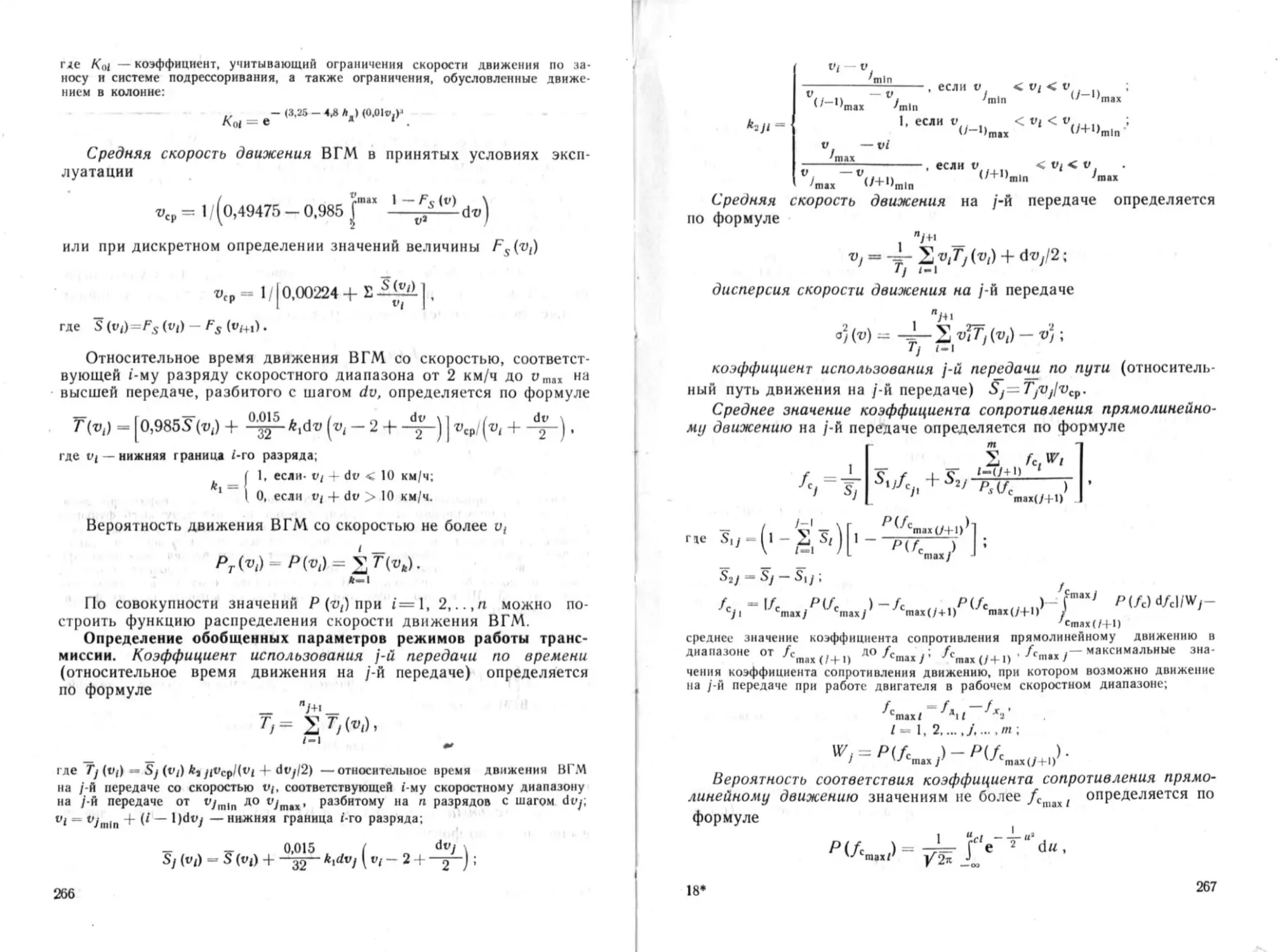

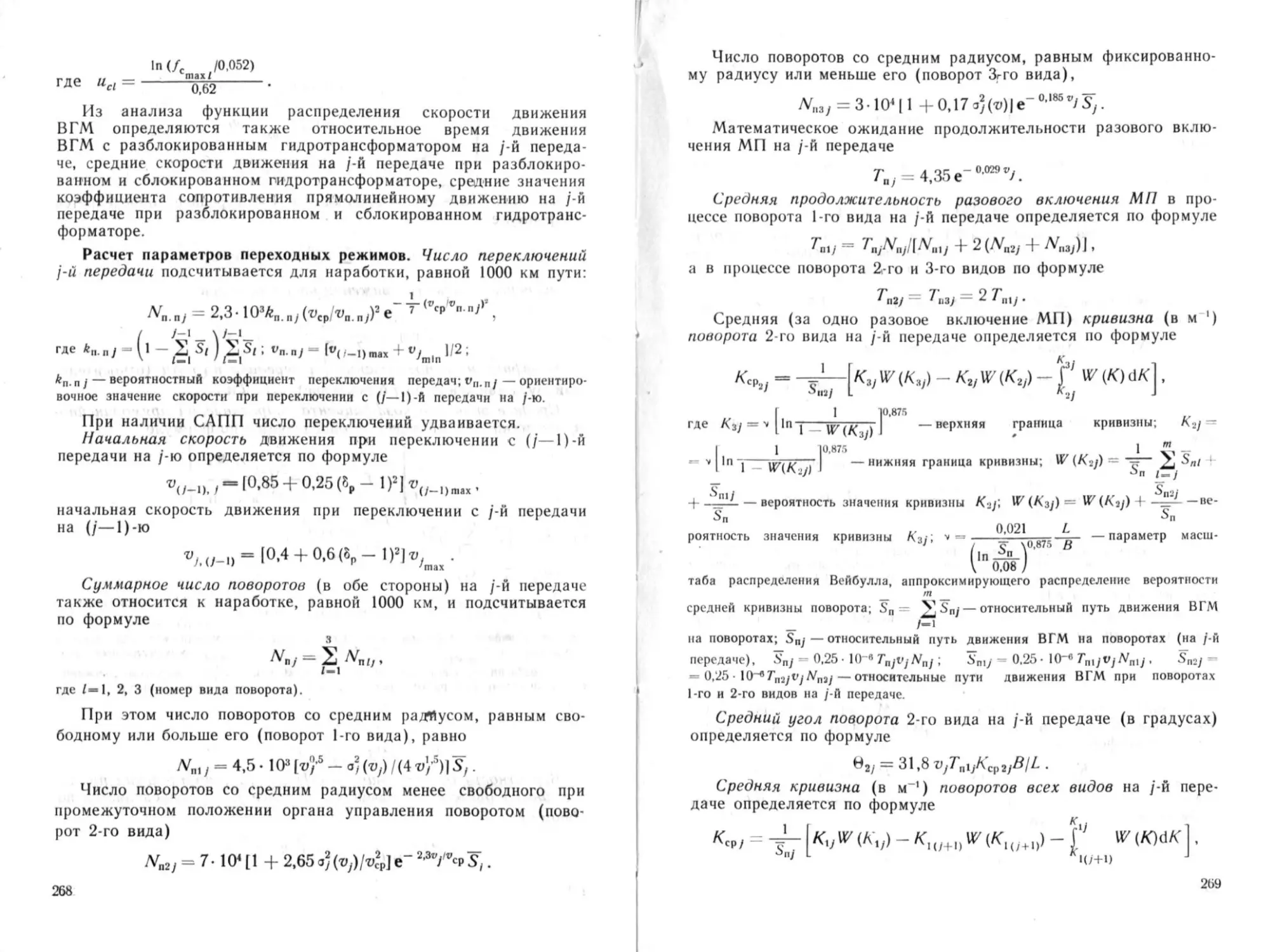

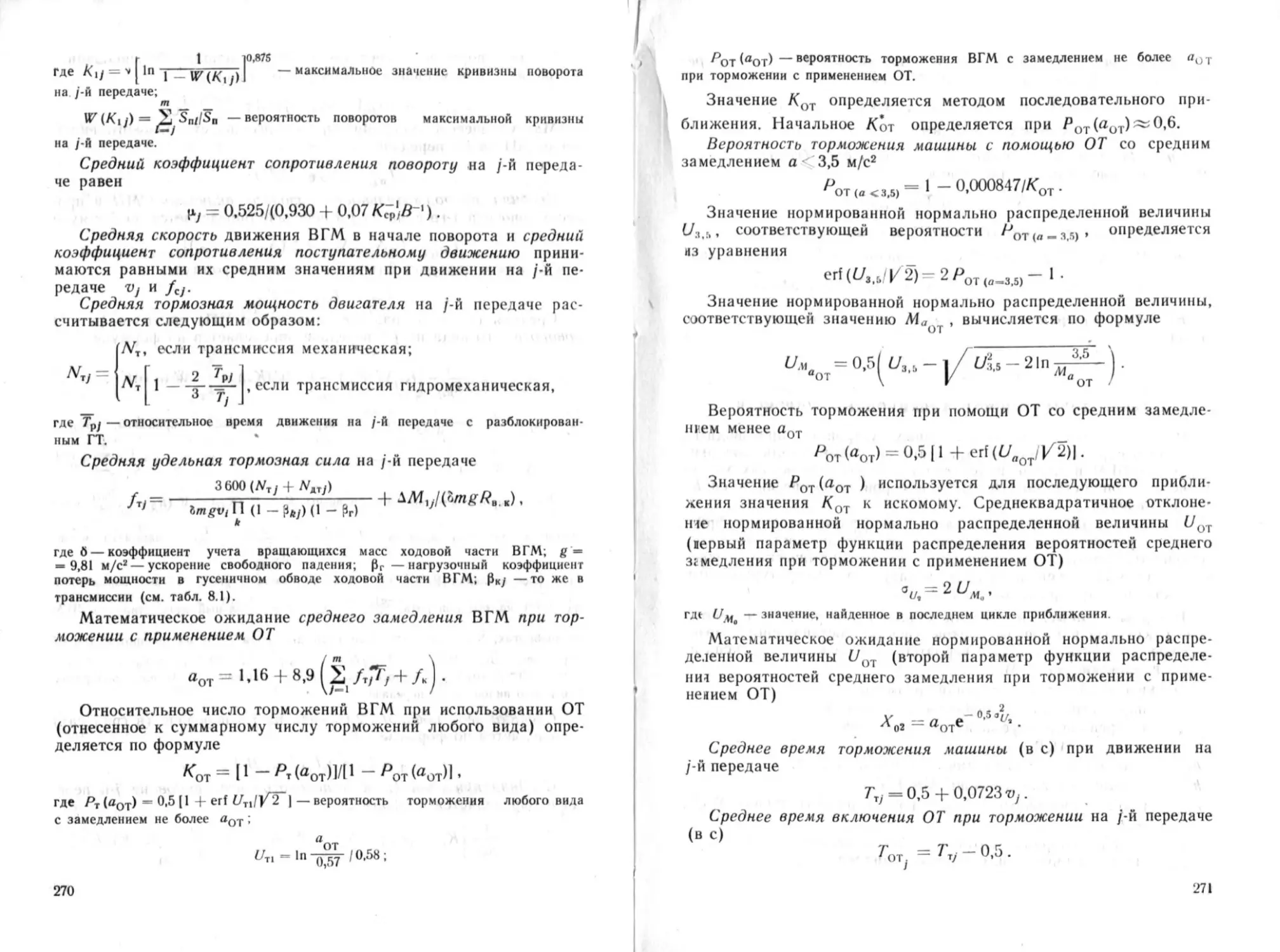

* Максимальный коэффициент трансформации ГТ равен 2,1.

8

Число передач в трансмиссии и их разбивка зависят от рас-

смотренных показателей двигателей, так как трансмиссия форми-

рует тяговую характеристику многократным их повторением или

трансформацией, или тем и другим одновременно.

Различают полный и рабочий силовые диапазоны тяговой ха-

рактеристики. Для танка с ПД полный силовой диапазон тяговой

характеристики оценивается отношением максимальной удельной

силы тяги на первой передаче к удельной силе тяги при макси-

мальной расчетной скорости*. Максимальная удельная сила

тяги должна обеспечивать движение танка на предельном

угле подъема, равном 35°, а удельная сила тяги при мак-

симальной скорости — движение в горизонтальной плоскости по

дороге с твердым покрытием. Рабочий силовой диапазон тяговой

характеристики определяется отношением максимальной удельной

силы тяги на второй или последующей передаче к удельной силе

тяги при максимальной расчетной скорости движения (>0,3).

В рабочем силовом диапазоне между передачами не допус-

кается разрыв по скорости, больший скоростного диапазона дви-

гателя, т. е. должно соблюдаться условие

где 1Я, — передаточные отношения л-й и (п— 1)-й передач.

Перекрытие передач по скорости необходимо для облегчения

управления КП, поэтому оно должно иметь большее значение для

высших передач и для танков с меньшей удельной мощностью дви-

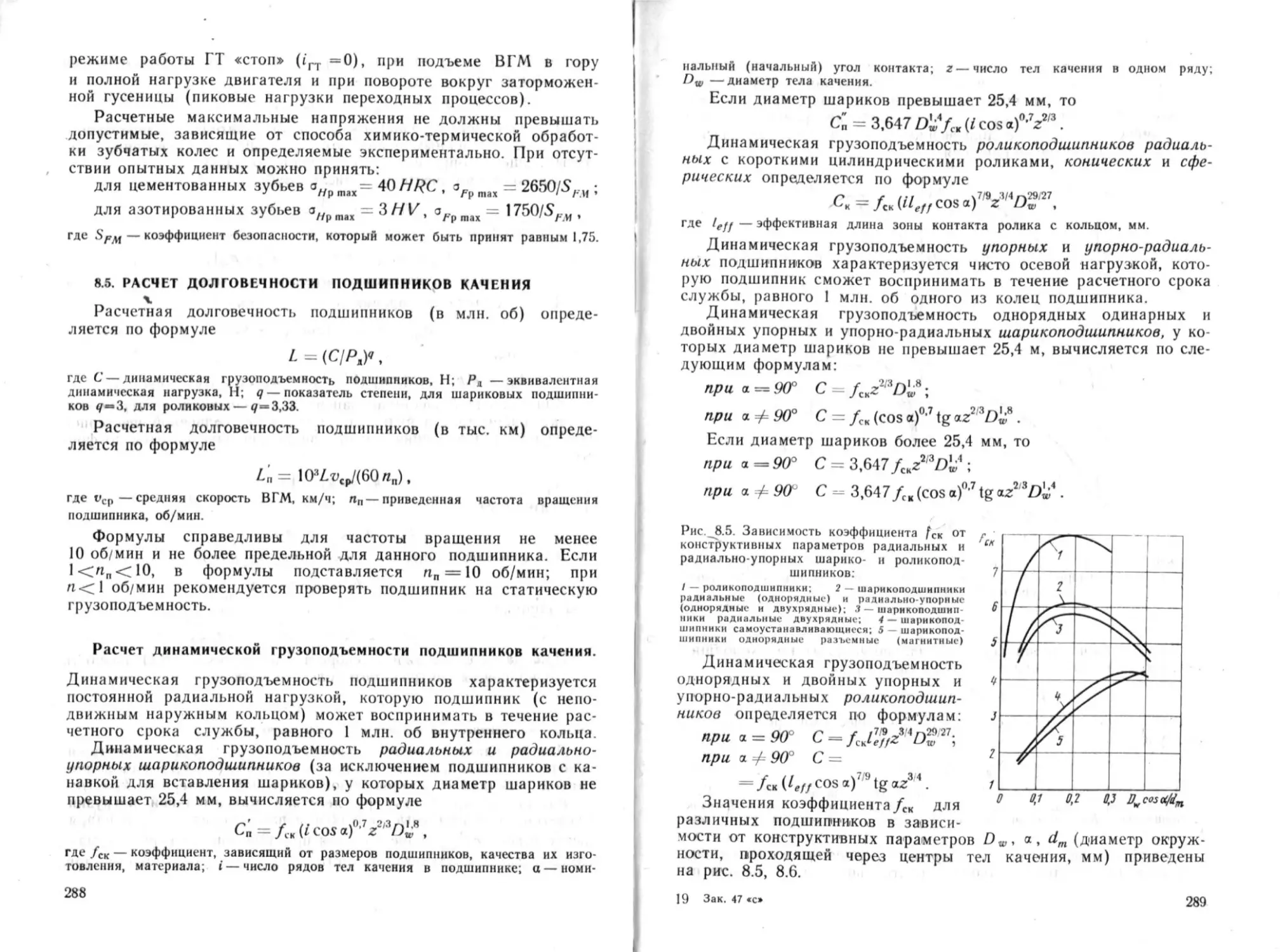

гателя. Большое перекрытие передач позволяет повысить топлив-

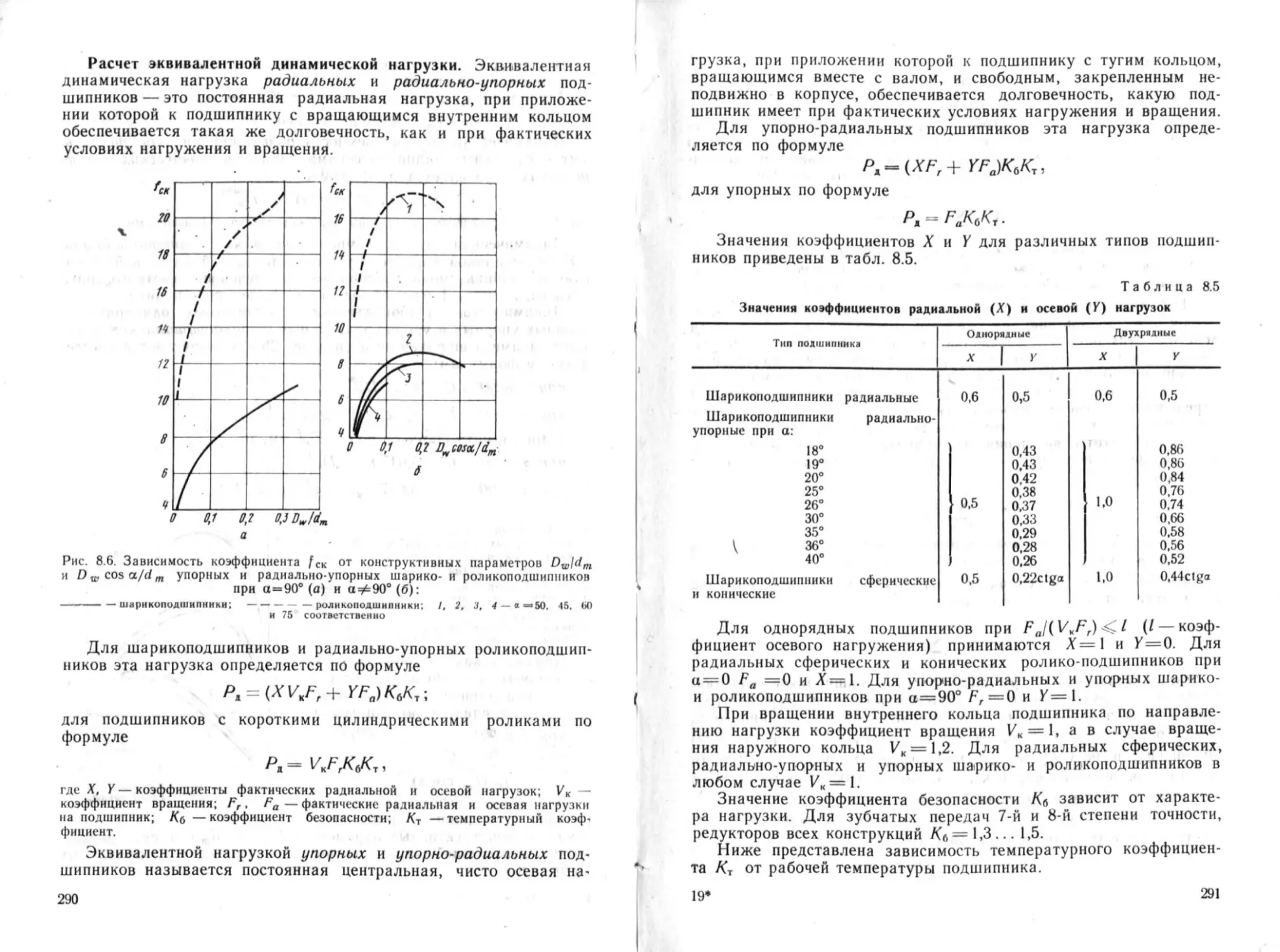

ную экономичность и облегчает автоматизацию управления КП.

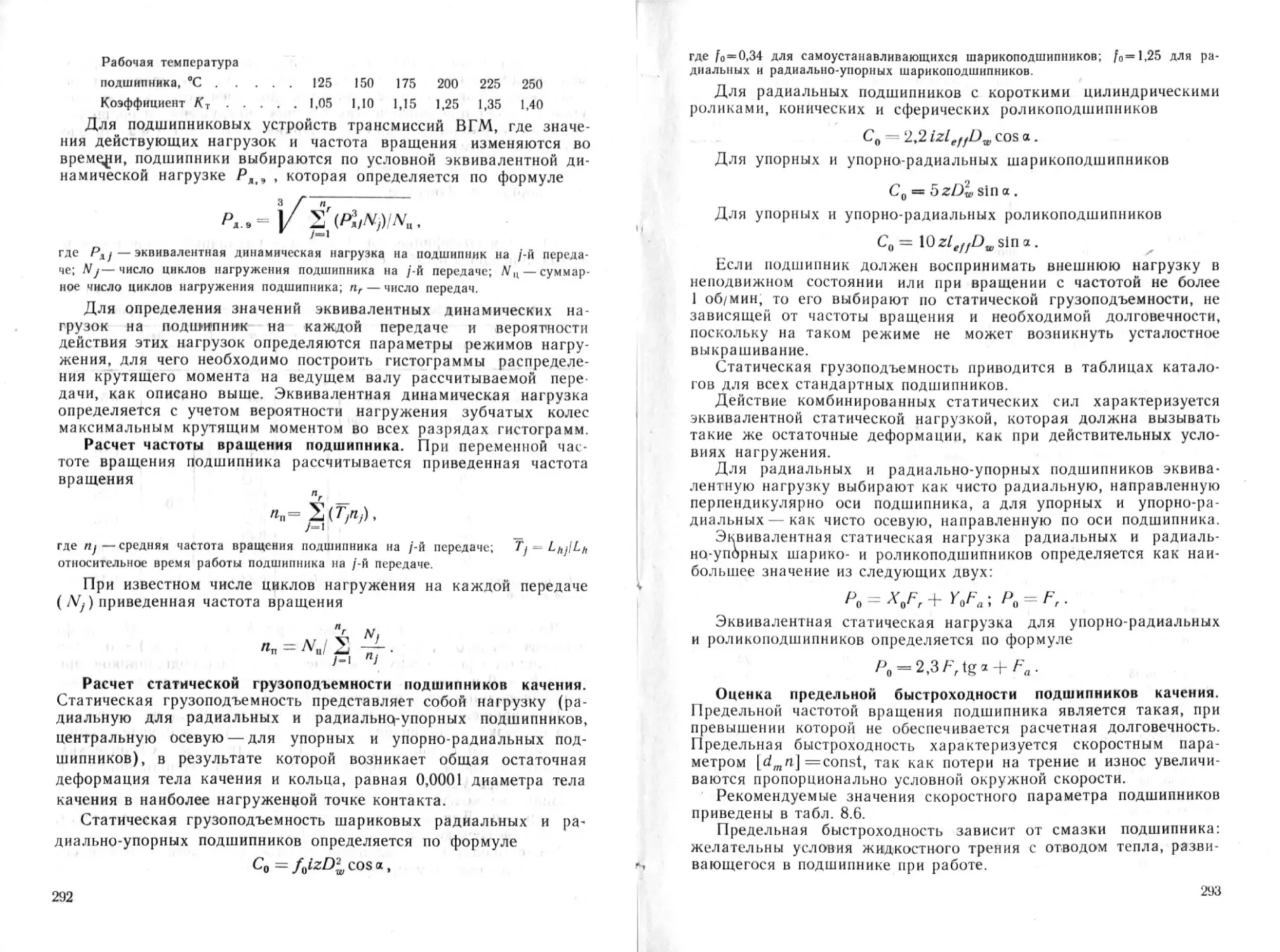

Между рабочим и полным силовыми диапазонами может быть

разрыв по скорости, превышающий скоростной диапазон двига-

теля.

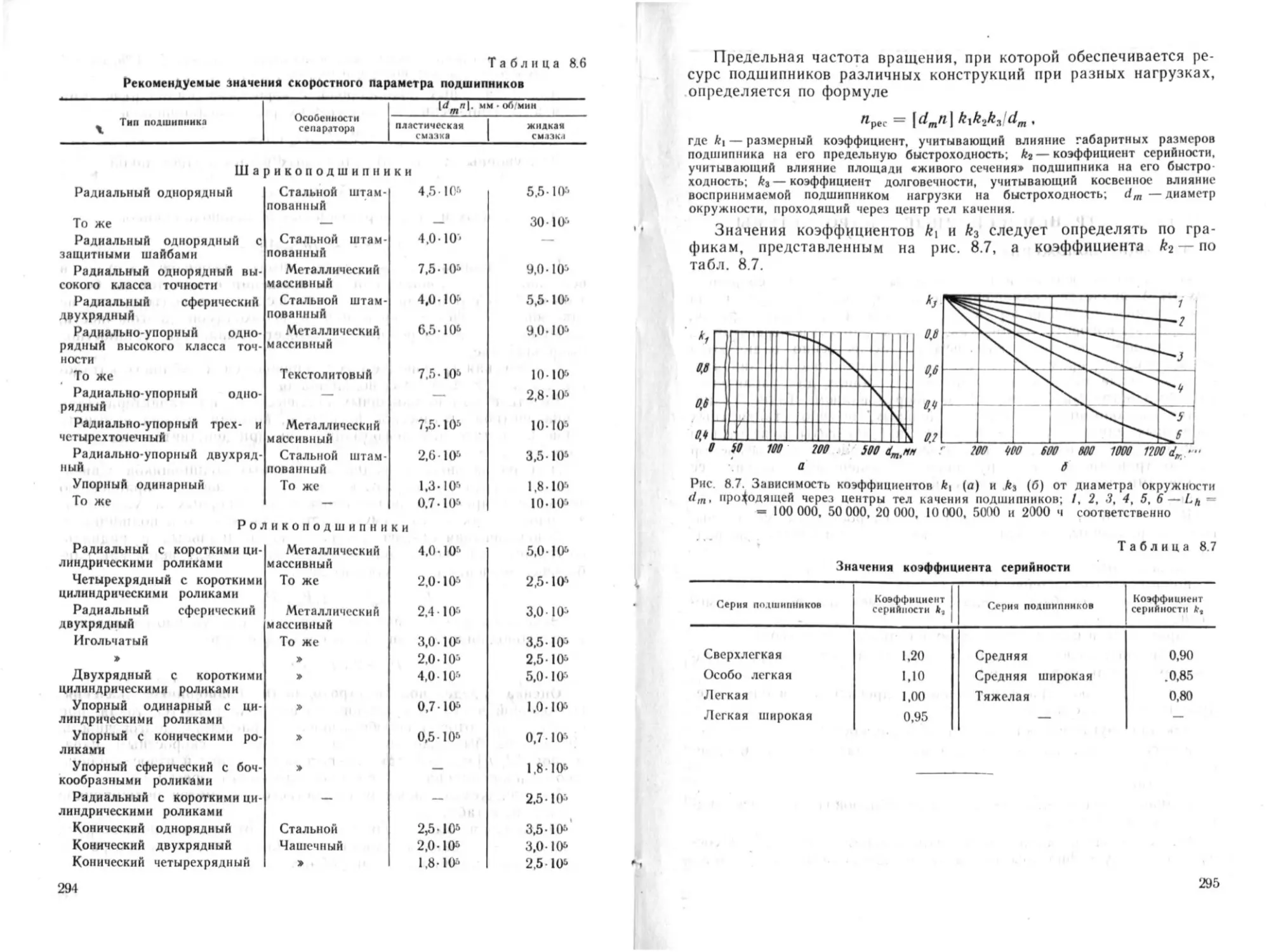

Для танков с ГТД и механической трансмиссией, а также для

ПД с ГМТ полный и рабочий силовые диапазоны характеризуют-

ся отношением удельной силы тяги при работе ГТД или ПД с ГТ

в крайней левой точке его рабочего диапазона на соответствую-

щей передаче к удельной силе тяги при расчетной максимальной

скорости.

Практически полный силовой диапазон обеспечивается некото-

рым отрывом I передачи, а рабочий силовой диапазон последую-

щими передачами., В танках с ГТД и ПД с ГМТ в рабочем диа-

пазоне имеется две-три передачи, в то время как в танках с ПД

не менее четырех передач. Использование ПД с улучшенной

характеристикой позволяет сократить число передач в рабочем

диапазоне, приблизив его к числу передач в ГМТ и механической

трансмиссии (МТ), работающей с ГТД.

• Максимальная расчетная скорость движения —это скорость на высшей

передаче при максимальной частоте вращения на внешней характеристике дви-

гателя.

2 Зак. 47 «о

9

Механические и гидромеханические трансмиссии не позволяют

получить идеальную тяговую характеристику, т. е. обеспечить во

всем скоростном диапазоне постоянное значение мощности на

выходе из трансмиссии. Такая тяговая характеристика может

быть получена с гидрообъемно-механической или электромехани-

ческой трансмиссией, имеющей автоматическое управление и по-

зволяющей загрузить двигатель при максимальной мощности,

обеспечивая изменение скорости движения за счет автоматиче-

ского изменения передаточного отношения в трансмиссии.

Тяговая характеристика танка с МТ и ГМТ имеет «провалы»

по удельной силе тяги из-за неполного использования мощности

двигателя. Однако в настоящее время это не имеет решающего

значения, так как с увеличением удельной мощности скорость

движения ограничивается управляемостью, возможностью пробоя

подвески и условиями движения. После достижения удельной

мощности 18,0—23,5 кВт/т прирост средней скорости движения

незначителен.

Тяговая характеристика танка оказывает существенное влия-

ние на его динамические свойства. Разгонная характеристика

зависит от трансмиссии, двигателя, изменения крутящего момента

M=f(n), системы управления КП.

Анализ разгонных характеристик танков показывает, что на

переключение передач может затрачиваться до 25 % времени,

необходимого для разгона. Потери времени на переключение пе-

редач при разгоне можно оценить коэффициентом использования

времени при разгоне танка

Л'.р-(Тр-Е7'.)/7',.

где Тр—общее время разгона; SГп—суммарное время, затраченное на пере-

ключение передач с момента начала потерн скорости до момента достижения

этой же скорости на высшей передаче.

Из табл. 1.2 видно, что потери времени при разгоне пропор-

циональны числу переключений передач. Ручное переключение

каждой передачи при одновременном управлении КП и двигате-

лем осуществляется в среднем за 1,8 с. Программное переключе-

ние, при котором упрощается управление КП. осуществляется за

0,5— 0,75 с, а автоматическое под нагрузкой — всего за 0,25 с.

Уменьшение потерь времени при переключении передач является

резервом сокращения продолжительности разгона и повышения

средней скорости движения. Это возможно в результате уменьше-

ния числа передач и автоматизации управления, что снижает

утомляемость водителя.

Для маневрирования на поле боя большое значение имеет про-

должительность набора скорости с места. Этот маневр отличается

от разгона тем, что исходное состояние может быть различным.

Танк может находиться в засаде с выключенным или работаю-

щим на холостом ходу двигателем, осуществлять короткую оста-

новку для выстрела из пушки или изменять передний ход

10

на задний (реверсирование направления движения) и т. д.

В этих случаях отсчет времени начинается с момента подачи

команды. Набор скорости с места при минимальных затратах вре-

мени могут совершать танки с автоматизированной ГМТ, позво-

ляющей останавливаться без выключения передачи.

Таблица 1.2

Динамические характеристики танков при разгоне на бетонном шоссе

с места до скорости 55 км/ч

Показатель Танк

Т-МА Т-72 Т-80 Опытный с ПД и ГМТ Опытный (ПД с улучшен- ной харак- теристи- кой)

Удельная мощность ЛГуд, кВт/т 13,4 13,8 18,4 15,9 15.2

Способ переключе- ния перс i и Ручной Ручной С прог- раммным управ- лением С прог- раммным управ- лением Авто- мати- ческий С прог- раммным управ- лением

Число переключений 5 5 2 2 2 4

Гр. с 41Л 36 24,3 24,5 21 23

Кар 0,78 0.75 0.94 0,94 0,98 0,91

Продолжительность одного переключе- ния, с 1.8 1 8 0,75 0,75 0,25 0.5

Современные планетарные КП позволяют осуществить задний

ход на высокой скорости и быстрый переход с переднего на зад-

ний ход и обратно, однако зачастую уменьшение массы и объема

составных частей трансмиссий не позволяет обеспечить скорость

заднего хода более 5—10 км/ч, в результате чего в боевой обста-

новке водитель не может в нужный момент вывести танк из-под

огня противника.

Для реализации высокой скорости заднего хода водителю не-

обходим хороший задний обзор, который невозможно обеспечить,

а вождение машины задним ходом по командам из башни имеет

свои ограничения (нс более 12 км/ч). Высокая скорость заднего

хода обеспечивается с помощью дублирования управления дви-

жением от командира.

В процессе эксплуатации ВГМ возможны следующие тормоз-

ные режимы: притормаживание и рабочее (оперативное) тормо-

жение (со средним замедлением 2 м/с2), экстренное торможение

(со средним замедлением 4 м/с2) и длительное торможение на

затяжных спусках (в горах).

Притормаживание и рабочее т о р м о ж е н и е сле-

дует осуществлять двигателем. Это повышает управляемость при

2* 11

прямолинейном движении, так как разгон и торможение можно

осуществлять одной педалью.

Экстренное торможение осуществляется механически-

ми ОТ. Оснащение привода к ОТ сервоустройством и удобные для

использования расположение и ход тормозной педали обеспечи-

вают высокую управляемость. В современных трансмиссиях она

обеспечивается раздельными приводами к ОТ: рабочим (дистан-

ционным и полностью сервированным) и горным (механическим).

Введение более совершенной системы управления ОТ сущест-

венно повышает среднюю скорость движения (например, в тан-

ке Т-72 средняя скорость повысилась на 4 %).

Длительное торможение на затяжных спусках при

достаточно высокой скорости движения не может быть обеспечено

механическими ОТ (они перегреваются) и должно осуществляться

двигателем или гидродинамическим тормозом — гидрозамедлите-

лем, для интенсивного охлаждения которого обычно используется

водо-масляный теплообменник системы охлаждения ПД.

Гидрозамедлители часто используются в трансмиссиях зару-

бежных ВГМ (БМП «Мардер», танк «Леопард-2», многие транс-

миссии фирмы «Аллисон»*).

1.3. ПОВОРОТ

Поворот ВГМ осуществляется за счет разницы скоростей пере-

мещения гусениц. Гусеница, обладающая большей скоростью,

называется забегающей, а гусеница, обладающая меньшей ско-

ростью и находящаяся ближе к центру поворота, — отстающей.

В настоящее время в танке применяются два типа МП: при

МП первого типа скорость центра тяжести на повороте равна

скорости прямолинейного движения, при МП второго типа ско-

рость забегающей гусеницы равна скорости прямолинейного дви-

жения. Поворот может осуществляться силовым или кинематиче-

ским способом. При силовом способе танк поворачивается за счет

создания момента фрикционными элементами МП, радиус пово-

рота является результатом взаимодействия этого момента и со-

противления повороту. Такой способ поворота используется во

многих современных ВГМ (отечественные танки Т-64Л, Т-72, за-

рубежные— «Леопард-1», М-60А1, М-551 и др.).

Кинематический способ основан на том, что гусеницы имеют

разную скорость вращения за счет жесткого бесступенчатого ре-

гулирования специальным приводом. В качестве такого привода

могут применяться гидрообъемные, электро- или фрикционные

передачи. Однако в настоящее время в МП ВГМ используются

только гидрообъемные передачи.

Кинематический способ позволяет получить устойчивый ра-

диус поворота танка, что не всегда возможно при силовом спо-

собе. Для получения устойчивого промежуточного радиуса пово-

* Впоследствии влилась в фирму «Детройт днзел Аллисон дивижн» (США).

12

рота силовым способом необходимо, чтобы фрикционные диски

МП имели стабильный коэффициент трения в широком диапазоне

скоростей скольжения, гидросистема управления позволяла уста-

навливать и поддерживать необходимое давление рабочей жид-

кости в полости бустера фрикционного элемента, а сопротивление

повороту и прямолинейному движению было постоянным.

Этого можно добиться применением дисков трения с металло-

керамическими накладками, работающих в паре со стальными

дисками в масле, если танк без заметного запаздывания будет

реагировать на отклонение органа управления. Необходимо, чтобы

радиус поворота монотонно изменялся в зависимости от переме-

щения органа управления, т. е. чтобы танк следовал за переме-

щением органа управления. Если это будет обеспечено, то отсут-

ствие однозначной связи между положением органа управления

и получаемым радиусом поворота танка и самопроизвольное из-

менение радиуса в процессе поворота заметно не ухудшают

управляемость поворотом, так как водитель всегда сможет скор-

ректировать отклонение танка от выбранной траектории движения.

Кинематический способ обеспечивает высокую управляемость

при любом типе МП, а силовой — при дифференциальном МП,

так как управление поворотом в этом случае обеспечивается

одним фрикционным элементом (с одним расчетным радиусом на

каждой передаче). В планетарном механизме поворота (ПМП)

управление поворотом обеспечивается двумя фрикционными эле-

ментами, что вызывает разрыв функции управления, который

имеет место при переходе с одного фрикционного элемента на

другой и повороте танка со свободным радиусом. При ПМП изме-

нение радиуса поворота от оо до свободного pt соответствует

очень малому углу отклонения органа управления, что затрудняет

управление танком при его движении по дорогам с высокой ско-

ростью.

Танковые системы управления поворотом отличаются высокой

чувствительностью, так как имеют малые максимальные углы

отклонения органов управления поворотом (60—80°) из-за плот-

ной компоновки места водителя. В колесных машинах с такой же

скоростью движения угол поворота руля достигает нескольких

сотен градусов (до 1000°). Для получения высокой управляемости

необходимо рационально использовать угол отклонения органа

управления поворотом танка. Большое значение в управлении

поворотом имеет также быстродействие гидросистемы.

Задержка реакции танка на перемещение водителем

органа управления поворотом должна быть нс более 0,3 с, следо-

вательно, быстродействие гидросистемы МП должно составлять

0,2—0,25 с. В противном случае исключается возможность исполь-

зования водителем следящей системы управления.

13

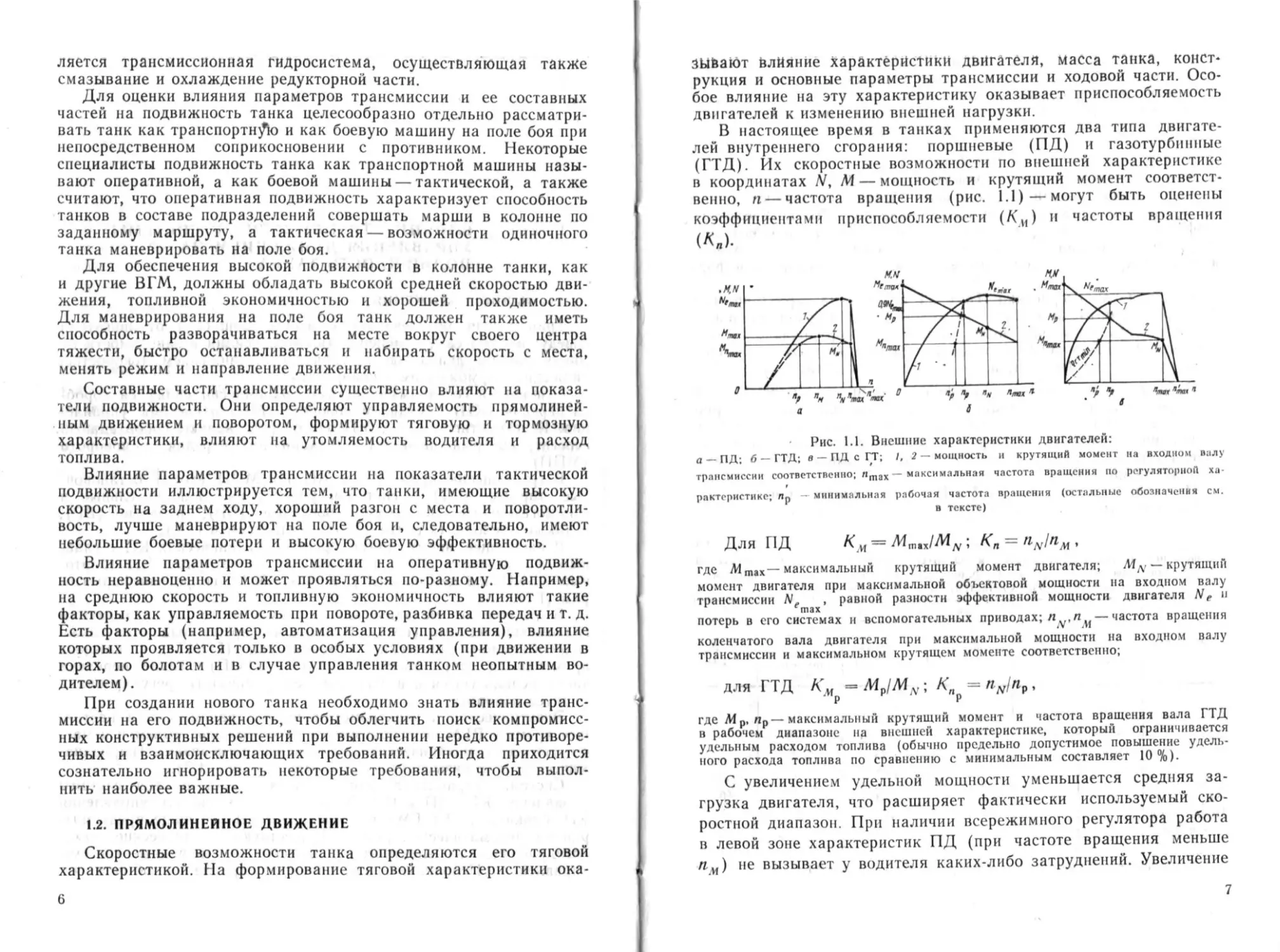

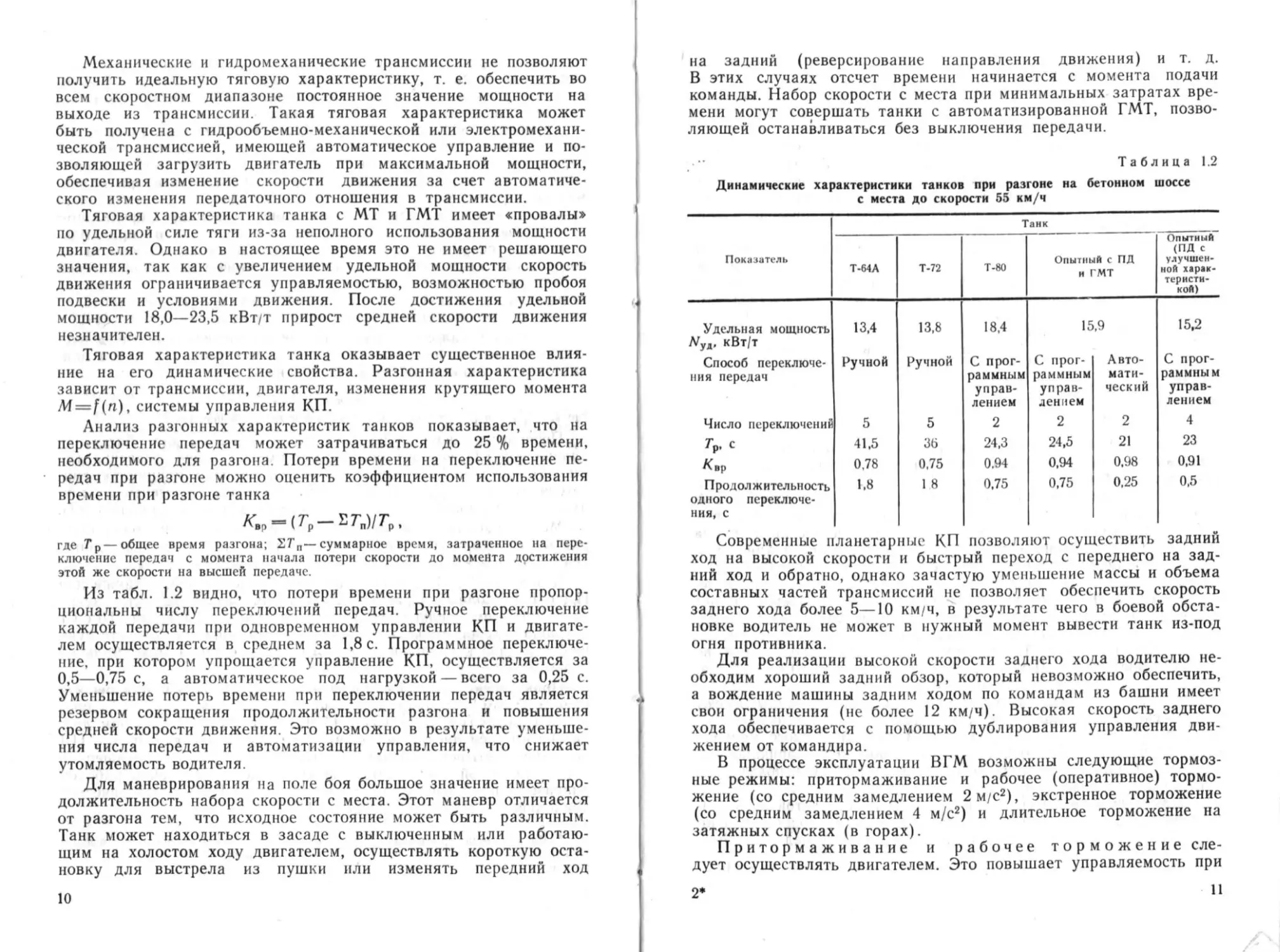

Рис. 1.2. Зависимость времени Т включения бустера от регулируемого давле-

ния р в его полости (запаздывание срабатывания гидросистемы МП):

/ - и трансмиссии CD-86O тайка М 60АI (США); 2 в опытной отечественной ГМТ;

3 н бортовой коробке передач танков Т 64А н Т-72 (на различных передачах)

Из табл. 1.3 видно, что и потери скорости при повороте сило-

вым способом зависят от быстродействия гидросистемы: они

самые большие у танков Т-64А и Т-72. Несколько меньшая потеря

Характеристики поворота В ГМ

Таблица 1.3

Танк is- 11г н 1 i 1! 5 К* Й1. Скорость ВГМ V. км/ч !«• ш >1 V =

Ни 111 м н

М-60А1 12,0 Диффе- ренци- альный Сило- вой 20 17,3 14,75 15

Т-72 13,8 БКП То же 20 17,0 10,6 37,6

Т-64А 13,4 БКП 15 36 18 50

Опытный танк с ПД и ГМТ 15,9 Много- диско- вый пла- нетар- ный • 15 36 32,4 10

Опытный танк с ГОП в МП — Диффе- ренци- альный Кинема- тиче- ский 20 29 28 3

14

скорости на повороте у опытного танка с ГМТ по сравнению

с танком М-60А1 объясняется разницей их удельной мощности.

Целесообразно отметить, что тип МП не оказал существенного

влияния на скорость ВГМ. Танк с дифференциальным МП, у ко-

торого теоретически сохраняется скорость центра тяжести, имеет

большие потери скорости при повороте, чем опытный танк с ГМТ.

Опытный танк с ГОП в МП потерял на повороте всего 3 % ско-

рости, что наглядно свидетельствует о преимуществах кинемати-

ческого способа поворота перед силовым.

Следует особо отметить, что большие преимущества управле-

ния поворотом кинематическим способом заметны при движении

танка с высокой скоростью по дорогам с твердым покрытием,

когда требуется точное регулирование больших радиусов. При

движении танка со средней и малой скоростью по местности и

грунтовым дорогам в тяжелых условиях оба способа управления

поворотом дают близкие результаты. Поэтому в последнее время

получают распространение комбинированные МП, у которых

большие радиусы поворота обеспечиваются кинематическим спо-

собом, а малые — силовым.

Танк должен, кроме того, иметь возможность разворачиваться

на месте вокруг вертикальной оси, проходящей через его центр

тяжести. Такой вид поворота используется в настоящее время во

многих зарубежных ВГМ, например, в танках «Леопард-1» и

«Леопард-2», БМП «Мардер» (ФРГ), в танке Strv-ЮЗВ (Шве-

ция) и др.

1.4. ВЛИЯНИЕ ТРАНСМИССИИ НА ТОПЛИВНУЮ

экономичность

Топливная экономичность танка влияет на его подвижность,

определяя запас хода.

Трансмиссия определяет топливную экономичность, оказывая

влияние не столько на потери мощности, сколько на режимы ра-

боты двигателя в различных условиях движения.

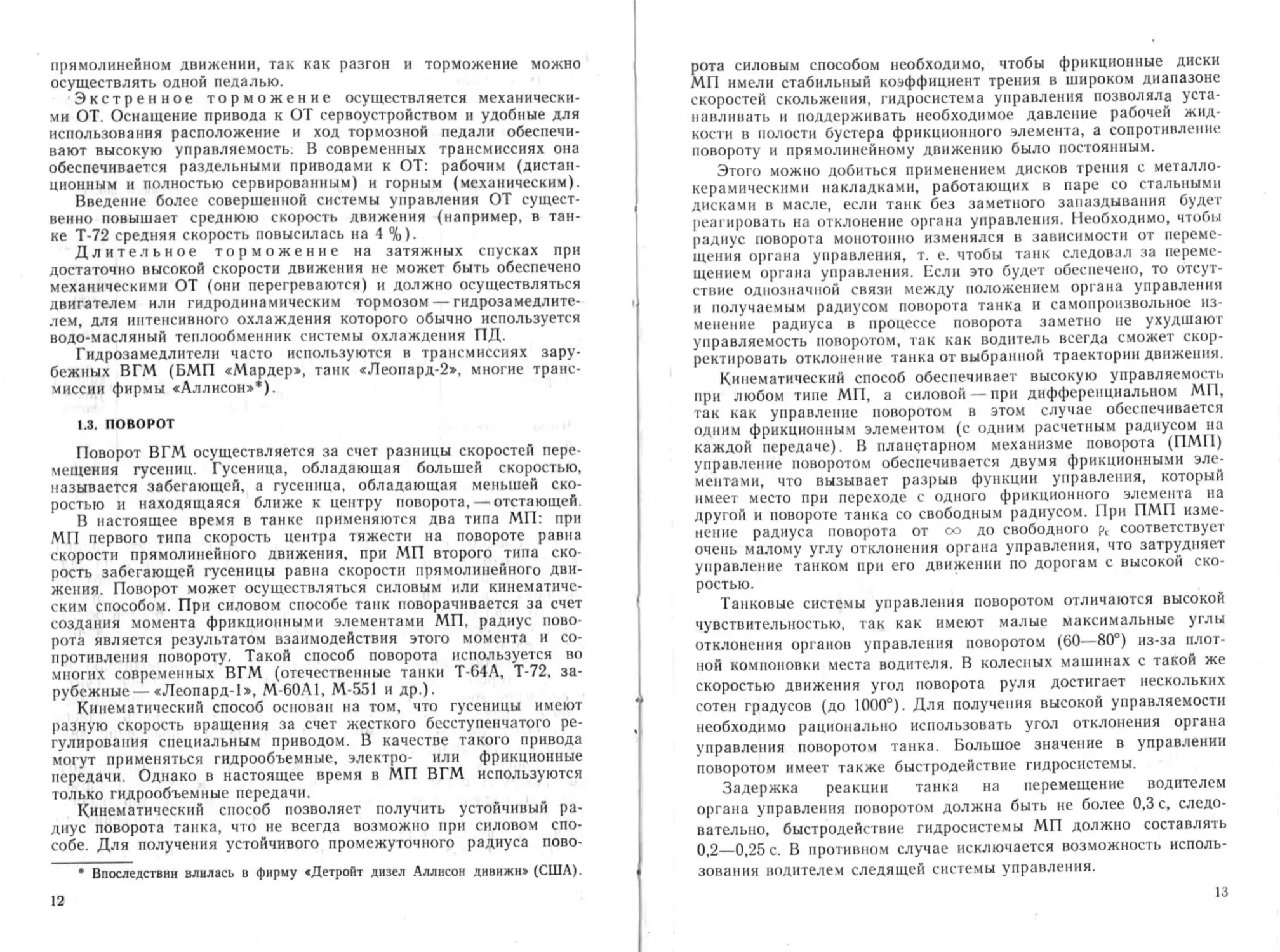

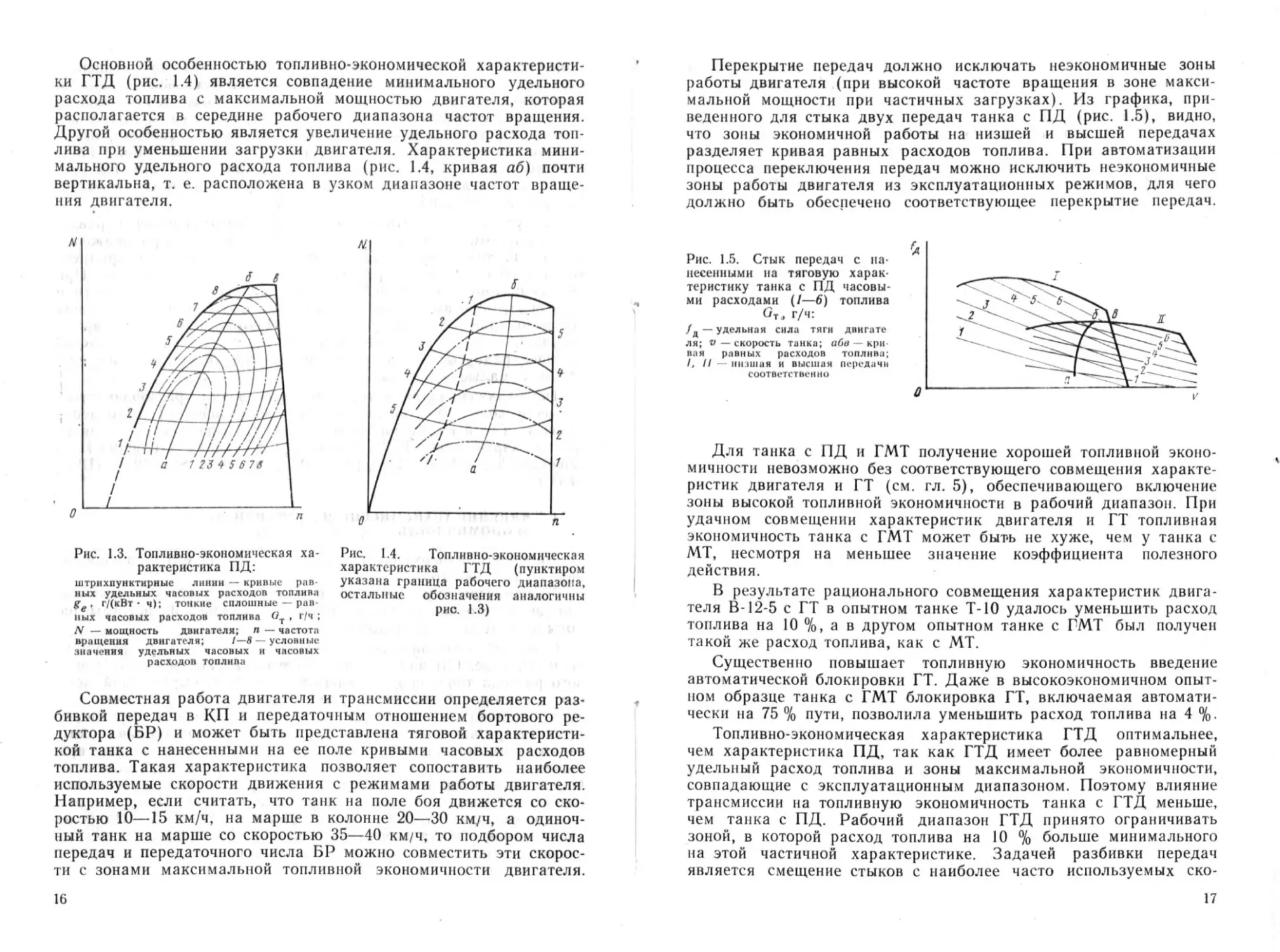

Основной особенностью топливно-экономической характерис-

тики ПД (рис. 1.3) является значительная неравномерность удель-

ного расхода топлива с образованием ярко выраженной зоны

его минимальных значений. Зона минимального удельного рас-

хода топлива совпадает с зоной максимального крутящего

момента при частичной загрузке. Удельный расход топлива дости-

гает максимума при частичной загрузке и высокой частоте вра-

щения коленчатого вала, а также в зоне максимальной мощности.

Одинаковую мощность двигатель может развивать при различных

сочетаниях частоты вращения и расхода топлива. При этом раз-

ница в расходах топлива может достигать 15—25%. Наиболее

экономичная работа двигателя может быть достигнута при за-

Трузке его по характеристике минимального удельного расхода

топлива (рис. 1.3, кривая абв).

15

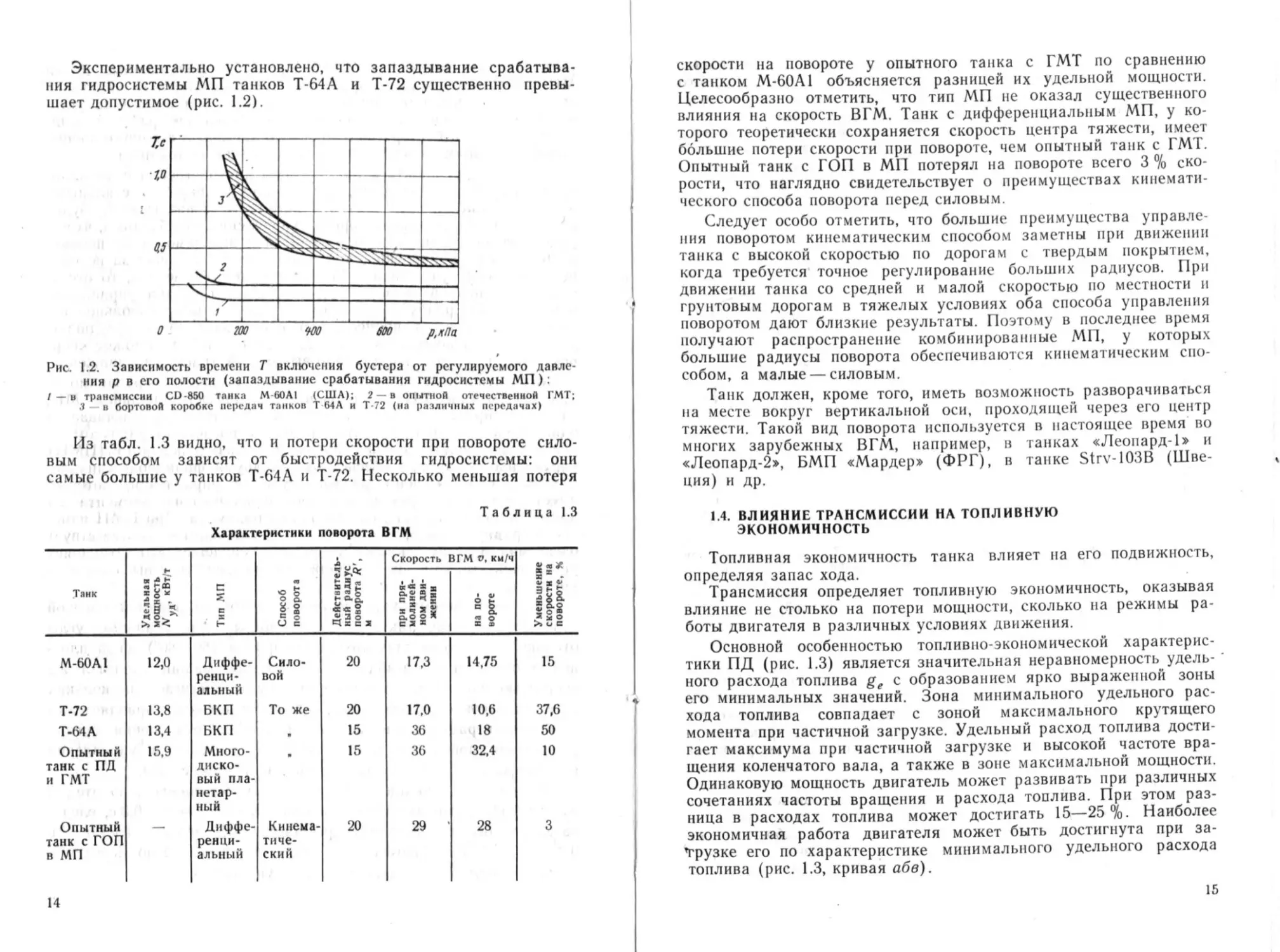

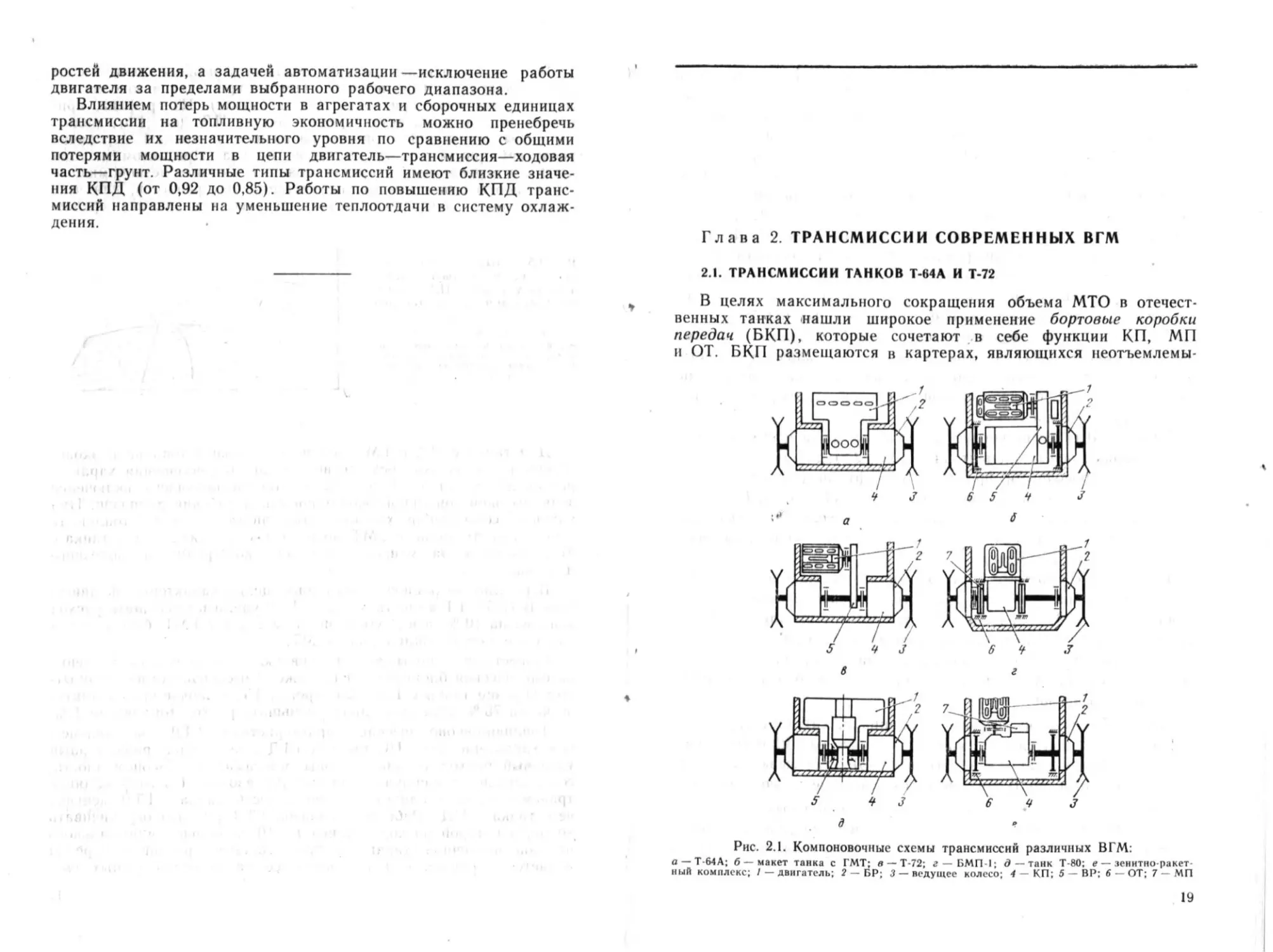

Основной особенностью топливно-экономической характеристи-

ки ГТД (рис. 1.4) является совпадение минимального удельного

расхода топлива с максимальной мощностью двигателя, которая

располагается в середине рабочего диапазона частот вращения.

Другой особенностью является увеличение удельного расхода топ-

лива при уменьшении загрузки двигателя. Характеристика мини-

мального удельного расхода топлива (рис. 1.4, кривая аб) почти

вертикальна, т. е. расположена в узком диапазоне частот враще-

ния двигателя.

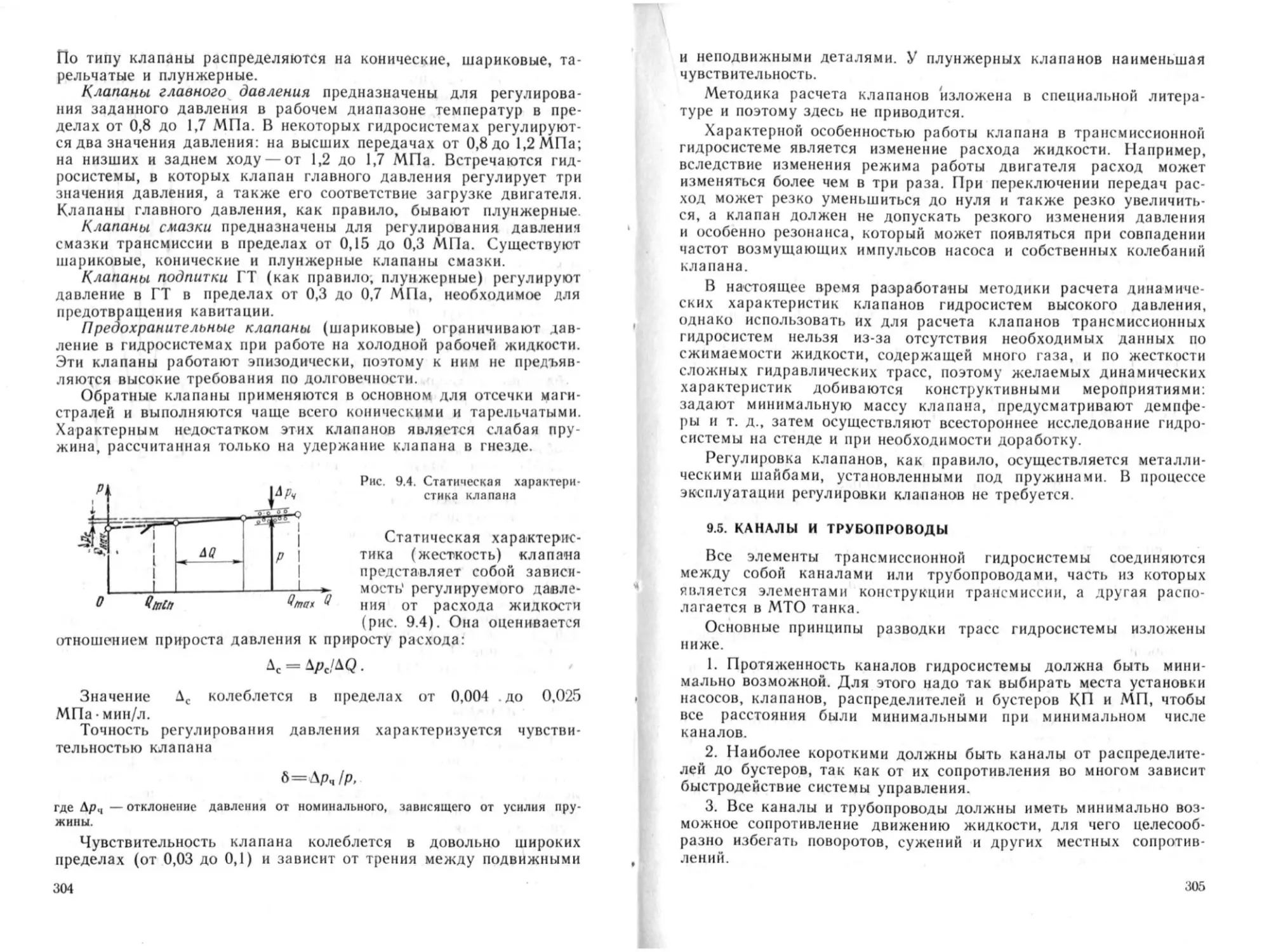

Рис. 1.3. Топливно-экономическая ха-

рактеристика ПД:

штрихпу актирные линии — кривые рав

ных удельных часовых расходов топлива

ge , г/(кВт • ч); тонкие сплошные — рав

ных часовых расходов топлива GT , г/ч ;

N — мощность двигателя; л — частота

вращения двигателя; /—в - условные

значения удельных часовых и часовых

расходов топлива

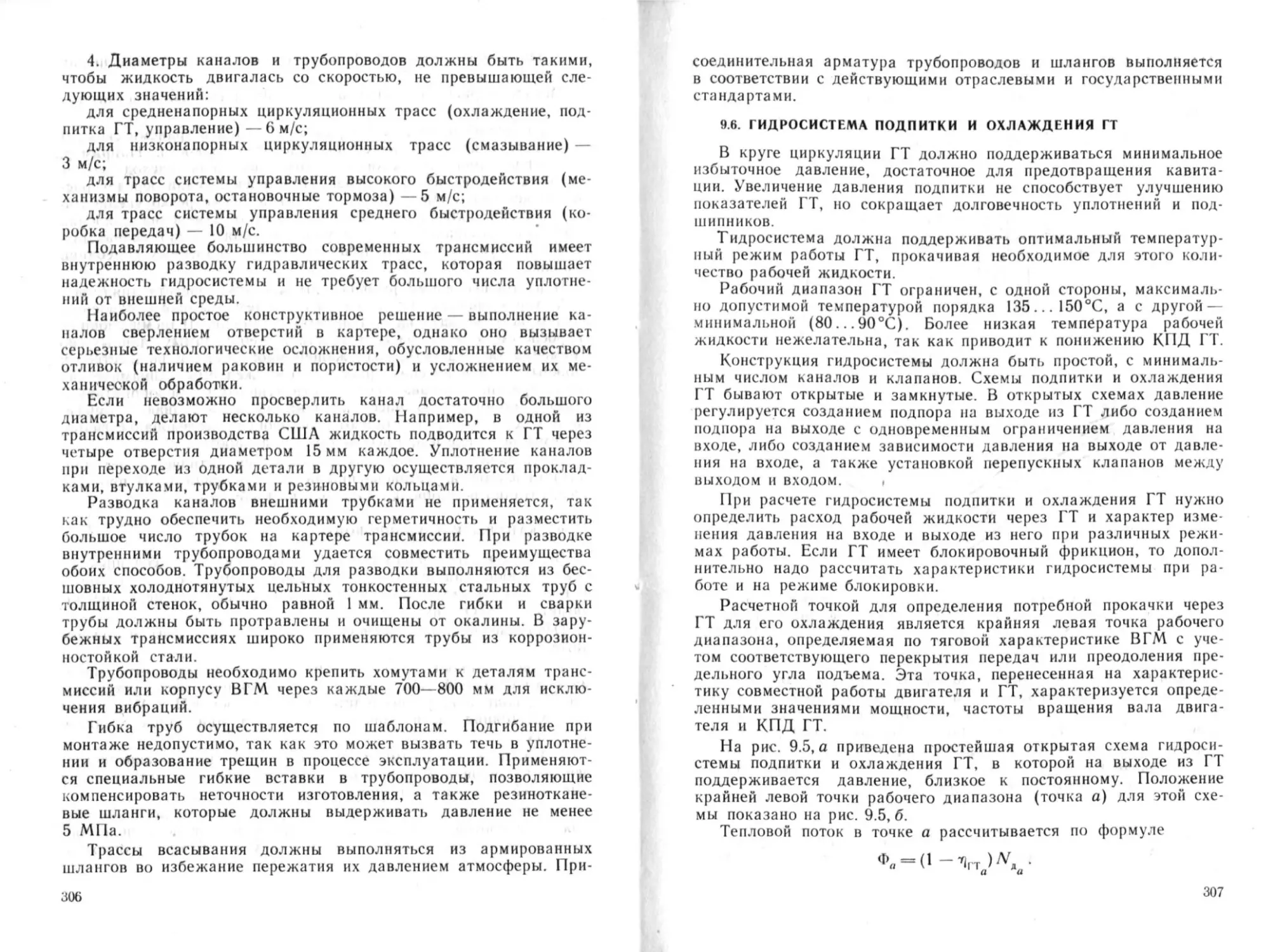

Рис. 1.4. Топливно-экономическая

характеристика ГТД (пунктиром

указана граница рабочего диапазона,

остальные обозначения аналогичны

рио. 1.3)

Совместная работа двигателя и трансмиссии определяется раз-

бивкой передач в КП и передаточным отношением бортового ре-

дуктора (БР) и может быть представлена тяговой характеристи-

кой танка с нанесенными на ее поле кривыми часовых расходов

топлива. Такая характеристика позволяет сопоставить наиболее

используемые скорости движения с режимами работы двигателя.

Например, если считать, что танк на поле боя движется со ско-

ростью 10—15 км/ч, на марше в колонне 20—30 км/ч, а одиноч-

ный танк на марше со скоростью 35—40 км/ч, то подбором числа

передач и передаточного числа БР можно совместить эти скорос-

ти с зонами максимальной топливной экономичности двигателя.

16

Перекрытие передач должно исключать неэкономичные зоны

работы двигателя (при высокой частоте вращения в зоне макси-

мальной мощности при частичных загрузках). Из графика, при

веденного для стыка двух передач танка с ПД (рис. 1.5), видно,

что зоны экономичной работы на низшей и высшей передачах

разделяет кривая равных расходов топлива. При автоматизации

процесса переключения передач можно исключить неэкономичные

зоны работы двигателя из эксплуатационных режимов, для чего

должно быть обеспечено соответствующее перекрытие передач.

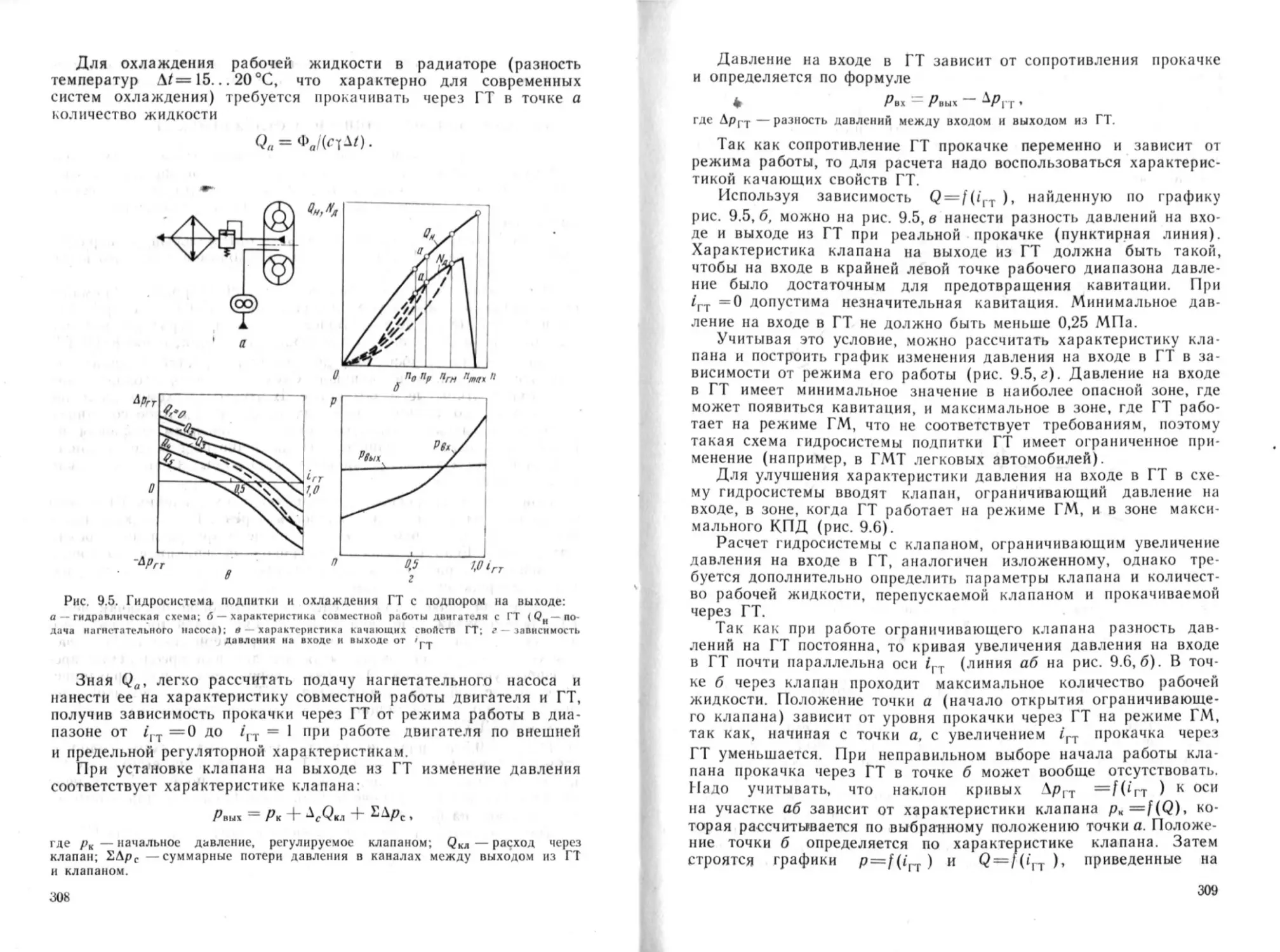

Рис. 1.5. Стык передач с на-

несенными на тяговую харак-

теристику тапка с ПД часовы-

ми расходами (/—6) топлива

От, г/ч:

/д — удельная сила тяги двнгате

ля; V — скорость танка; обе - при

иля равных расходов топлива;

/, // - низшая и высшая передачи

соответственно

Для танка с ПД и ГМТ получение хорошей топливной эконо-

мичности невозможно без соответствующего совмещения характе-

ристик двигателя и ГТ (см. гл. 5), обеспечивающего включение

зоны высокой топливной экономичности в рабочий диапазон. При

удачном совмещении характеристик двигателя и ГТ топливная

экономичность танка с ГМТ может быть не хуже, чем у танка с

МТ, несмотря на меньшее значение коэффициента полезного

действия.

В результате рационального совмещения характеристик двига-

теля В-12-5 с ГТ в опытном танке Т-10 удалось уменьшить расход

топлива на 10 %, а в другом опытном танке с ГМТ был получен

такой же расход топлива, как с МТ.

Существенно повышает топливную экономичность введение

автоматической блокировки ГТ. Даже в высокоэкономичном опыт-

ном образце танка с ГМТ блокировка ГТ, включаемая автомати-

чески на 75 % пути, позволила уменьшить расход топлива на 4 %.

Топливно-экономическая характеристика ГТД оптимальнее,

чем характеристика ПД, так как ГТД имеет более равномерный

удельный расход топлива и зоны максимальной экономичности,

совпадающие с эксплуатационным диапазоном. Поэтому влияние

трансмиссии на топливную экономичность танка с ГТД меньше,

чем танка с ПД. Рабочий диапазон ГТД принято ограничивать

зоной, в которой расход топлива на 10 % больше минимального

на этой частичной характеристике. Задачей разбивки передач

является смещение стыков с наиболее часто используемых ско-

17

ростей движения, а задачей автоматизации —исключение работы

двигателя за пределами выбранного рабочего диапазона.

Влиянием потерь мощности в агрегатах и сборочных единицах

трансмиссии на топливную экономичность можно пренебречь

вследствие их незначительного уровня по сравнению с общими

потерями мощности в цепи двигатель—трансмиссия—ходовая

часть—грунт. Различные типы трансмиссий имеют близкие значе-

ния КПД (от 0,92 до 0,85). Работы по повышению КПД транс-

миссий направлены на уменьшение теплоотдачи в систему охлаж-

дения.

Глава 2 ТРАНСМИССИИ СОВРЕМЕННЫХ ВГМ

2.1. ТРАНСМИССИИ ТАНКОВ Т-64А И Т-72

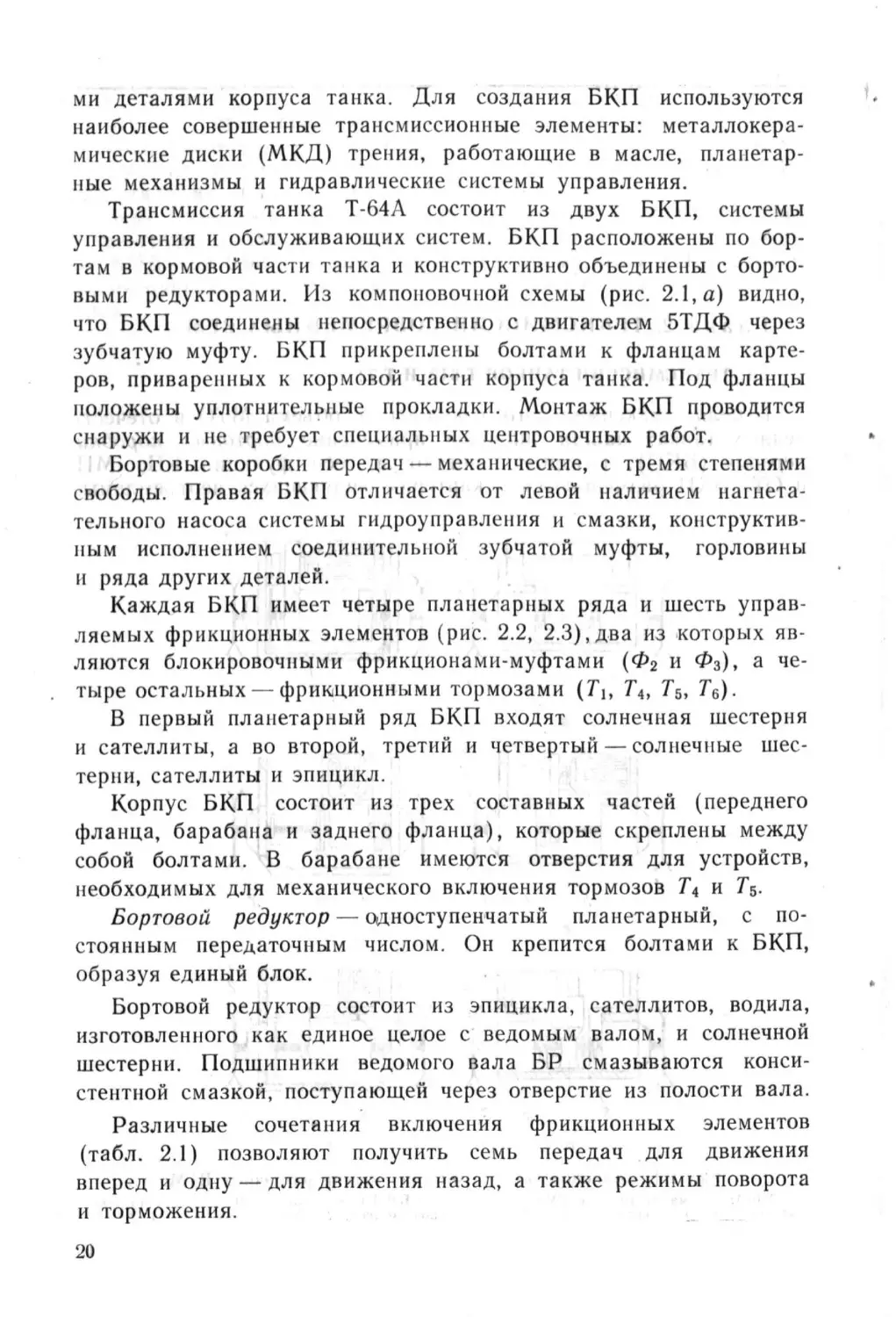

В целях максимального сокращения объема МТО в отечест-

венных танках нашли широкое применение бортовые коробки

передач (БКП), которые сочетают в себе функции КП, МП

и ОТ. БКП размещаются в картерах, являющихся неотъемлемы-

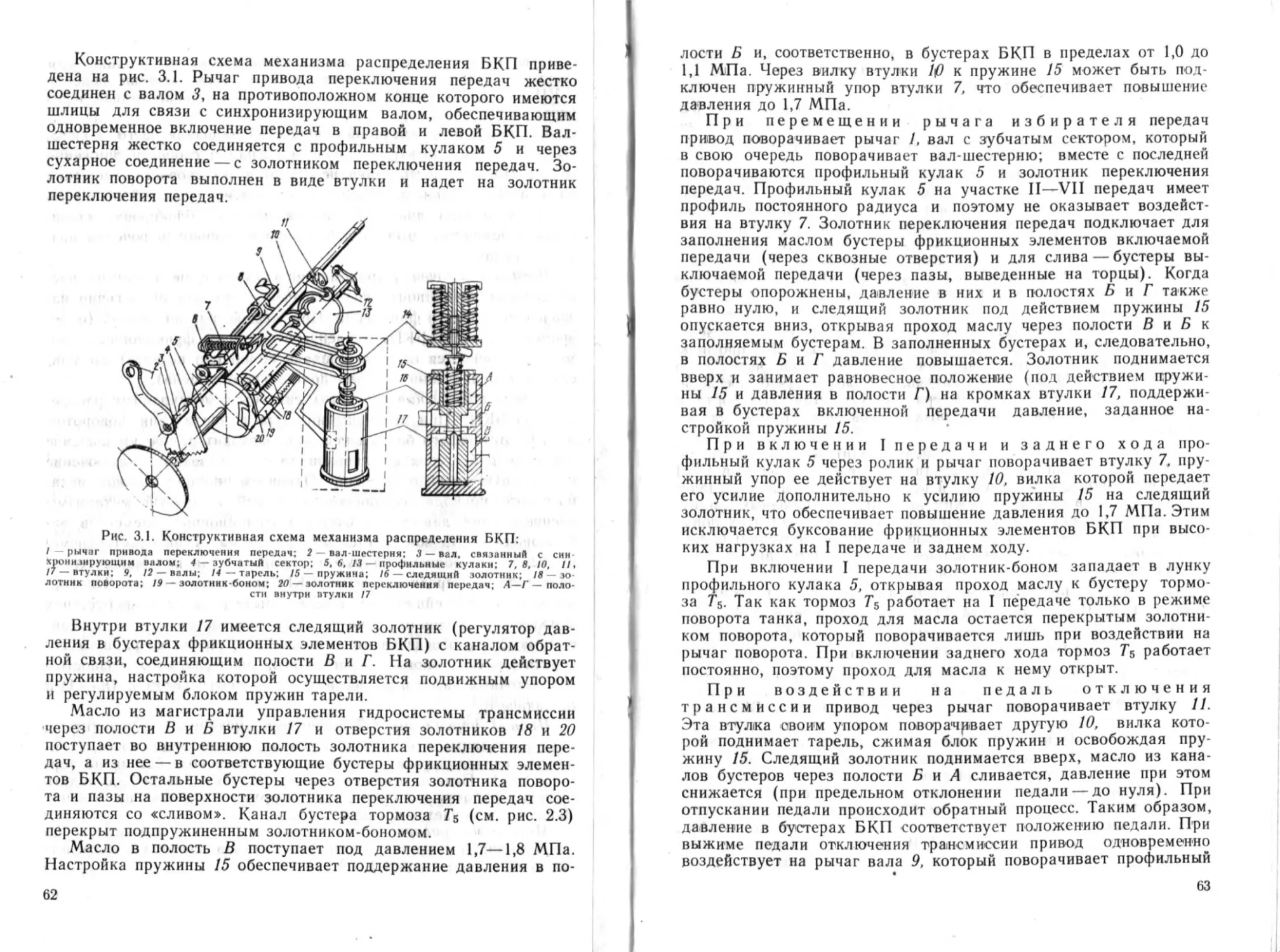

Рис. 2.1. Компоновочные схемы трансмиссий различных ВГМ:

а —Т-64А; 6 — макет танка с ГМТ; в —Т-72; г — БМП1; д — танк Т-80; е — зеннтно ракет

ный комплекс; I — двигатель; 2 — БР; 3 — ведущее колесо; 4 — КП; 5 — ВР; 6 — ОТ; 7 — МП

19

ми деталями корпуса танка. Для создания БКП используются

наиболее совершенные трансмиссионные элементы: металлокера-

мические диски (МКД) трения, работающие в масле, планетар-

ные механизмы и гидравлические системы управления.

Трансмиссия танка Т-64А состоит из двух БКП, системы

управления и обслуживающих систем. БКП расположены по бор-

там в кормовой части танка и конструктивно объединены с борто-

выми редукторами. Из компоновочной схемы (рис. 2.1, а) видно,

что БКП соединены непосредственно с двигателем 5ТДФ через

зубчатую муфту. БКП прикреплены болтами к фланцам карте-

ров, приваренных к кормовой части корпуса танка. Под фланцы

положены уплотнительные прокладки. Монтаж БКП проводится

снаружи и не требует специальных центровочных работ.

Бортовые коробки передач — механические, с тремя степенями

свободы. Правая БКП отличается от левой наличием нагнета-

тельного насоса системы гидроуправления и смазки, конструктив-

ным исполнением соединительной зубчатой муфты, горловины

и ряда других деталей.

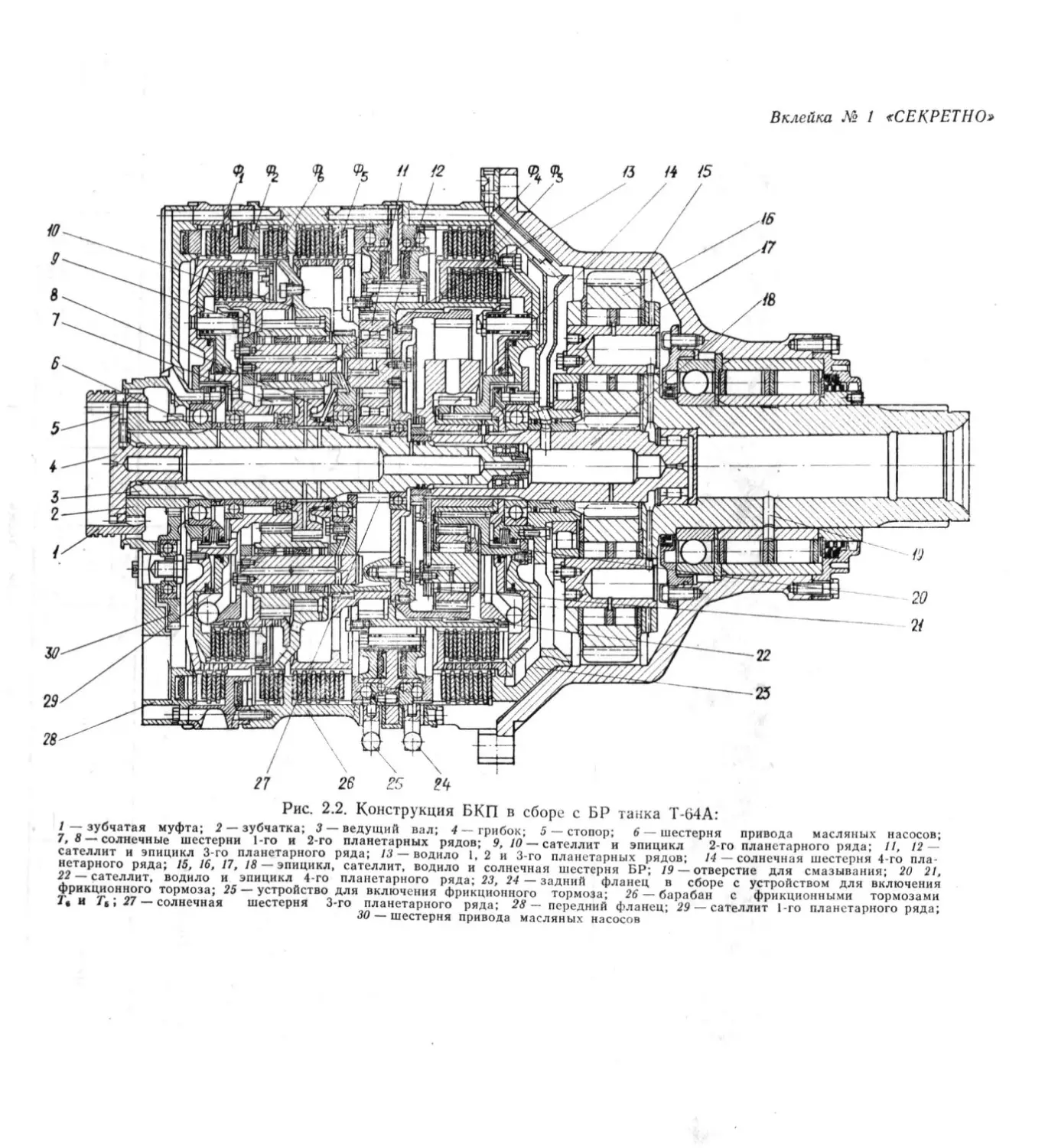

Каждая БКП имеет четыре планетарных ряда и шесть управ-

ляемых фрикционных элементов (рис. 2.2, 2.3),два из которых яв-

ляются блокировочными фрикционами-муфтами (Ф2 и Ф3), а че-

тыре остальных — фрикционными тормозами (Гь Т4, Т5, Т6).

В первый планетарный ряд БКП входят солнечная шестерня

и сателлиты, а во второй, третий и четвертый — солнечные шес-

терни, сателлиты и эпицикл.

Корпус БКП состоит из трех составных частей (переднего

фланца, барабана и заднего фланца), которые скреплены между

собой болтами. В барабане имеются отверстия для устройств,

необходимых для механического включения тормозов Т4 и 7$.

Бортовой редуктор — одноступенчатый планетарный, с по-

стоянным передаточным числом. Он крепится болтами к БКП,

образуя единый блок.

Бортовой редуктор состоит из эпицикла, сателлитов, водила,

изготовленного как единое целое с ведомым валом, и солнечной

шестерни. Подшипники ведомого вала БР смазываются конси-

стентной смазкой, поступающей через отверстие из полости вала.

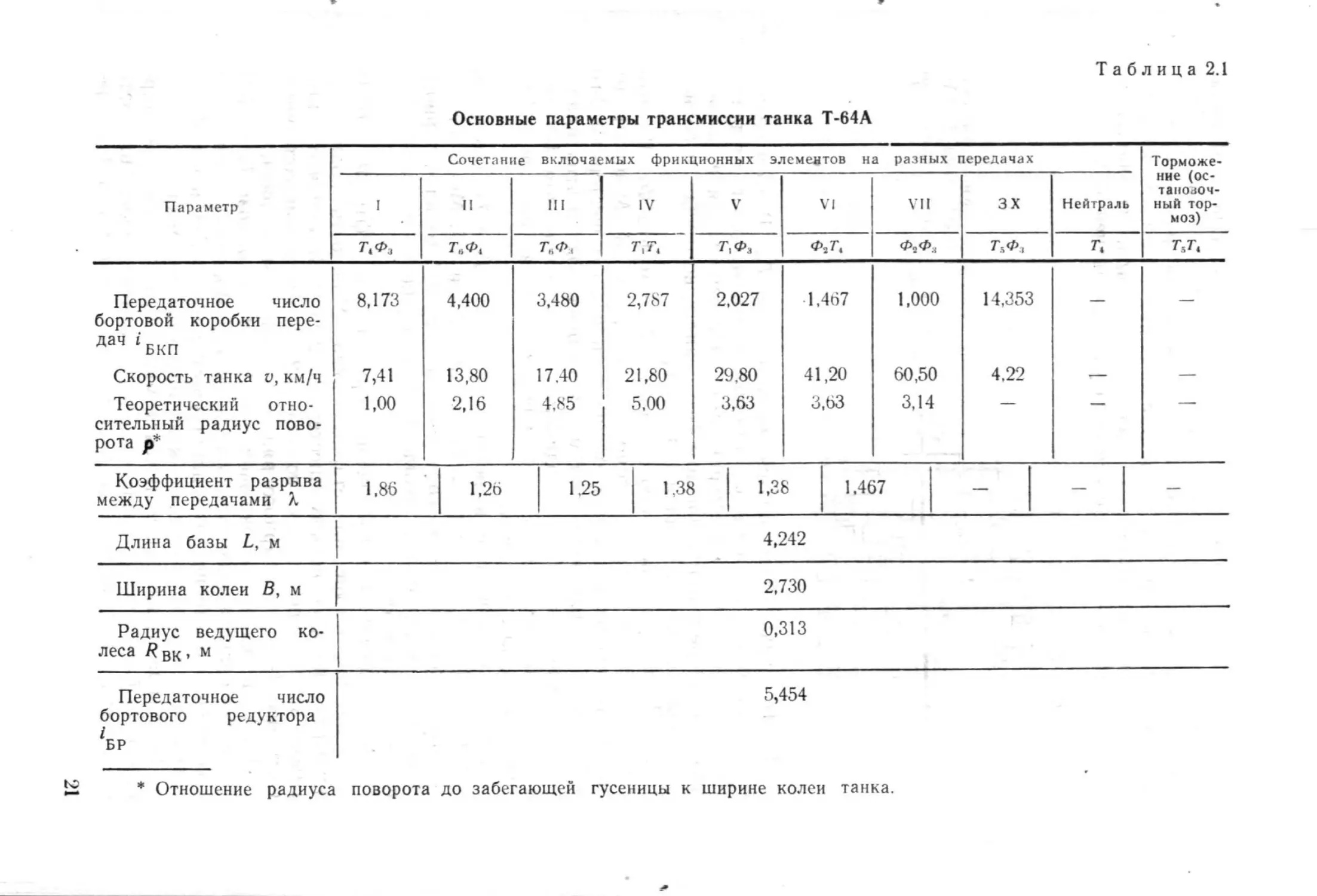

Различные сочетания включения фрикционных элементов

(табл. 2.1) позволяют получить семь передач для движения

вперед и одну — для движения назад, а также режимы поворота

и торможения.

20

Таблица 2.1

Основные параметры трансмиссии танка Т-64А

Параметр Сочетание включаемых фрикционных элементов на разных передачах Торможе- ние (ос- тановоч- ный тор- моз)

1 П in IV V VI VII зх Нейтраль

Т.Ф. ТЛФ, Г, Г, Г.Ф. Ф,Г. Ф,Ф4 Г.Ф, Л т.г.

Передаточное число бортовой коробки пере- дач 'бкп Скорость танка и, км/ч Теоретический отно- сительный радиус пово- рота р 8,173 7,41 1,00 4,400 13,80 2,16 3,480 17.40 4,85 2,787 21,80 5,00 2,027 29.80 3,63 1,467 41,20 3,63 1,000 60,50 3,14 14,353 4,22 —

Коэффициент разрыва между передачами А. 1.86 1,26 125 1.38 1.28 1,467 -

Длина базы L, м 4,242

Ширина колеи В, м 2.730

Радиус ведущего ко- леса /?вк, м 0,313

Передаточное число бортового редуктора *БР 5,454

Отношение радиуса поворота до забегающей гусеницы к ширине колеи танка.

Вклейка Л£ / ^СЕКРЕТНО»

Рис. 2.2. Конструкция БКП в сборе с БР танка Т-64А:

/ — зубчатая муфта; 2 — зубчатка; 3 — ведущий вал; 4— грибок; 5 — стопор; 6 — шестерня привода масляных насосов;

7, 8 солнечные шестерни 1-го и 2-го планетарных рядов; 9, 10 — сателлит и эпицикл 2-го планетарного ряда; II, 12

сателлит и эпицикл 3-го планетарного ряда; 13 — водило 1. 2 и 3-го планетарных рядов; 14 — солнечная шестерни 4 го пла

нетарного ряда; 15, 16, 17, 18 — эпицикл, сателлит, водило и солнечная шестерня БР; /9 — отверстие для смазывания; 20 21,

22 сателлит, водило и эпицикл 4-го планетарного ряда; 23, 24 — задний фланец в сборе с устройством для включения

фрикционного тормоза; 25 устройство для включения фрикционного тормоза; 26 — барабан с фрикционными тормозами

7* и 7g; 27 — солнечная шестерня 3-го планетарного ряда; 28 — передний фланец; 29 — сателлит 1-го планетарного ряда;

30 — шестерня привода масляных насосов

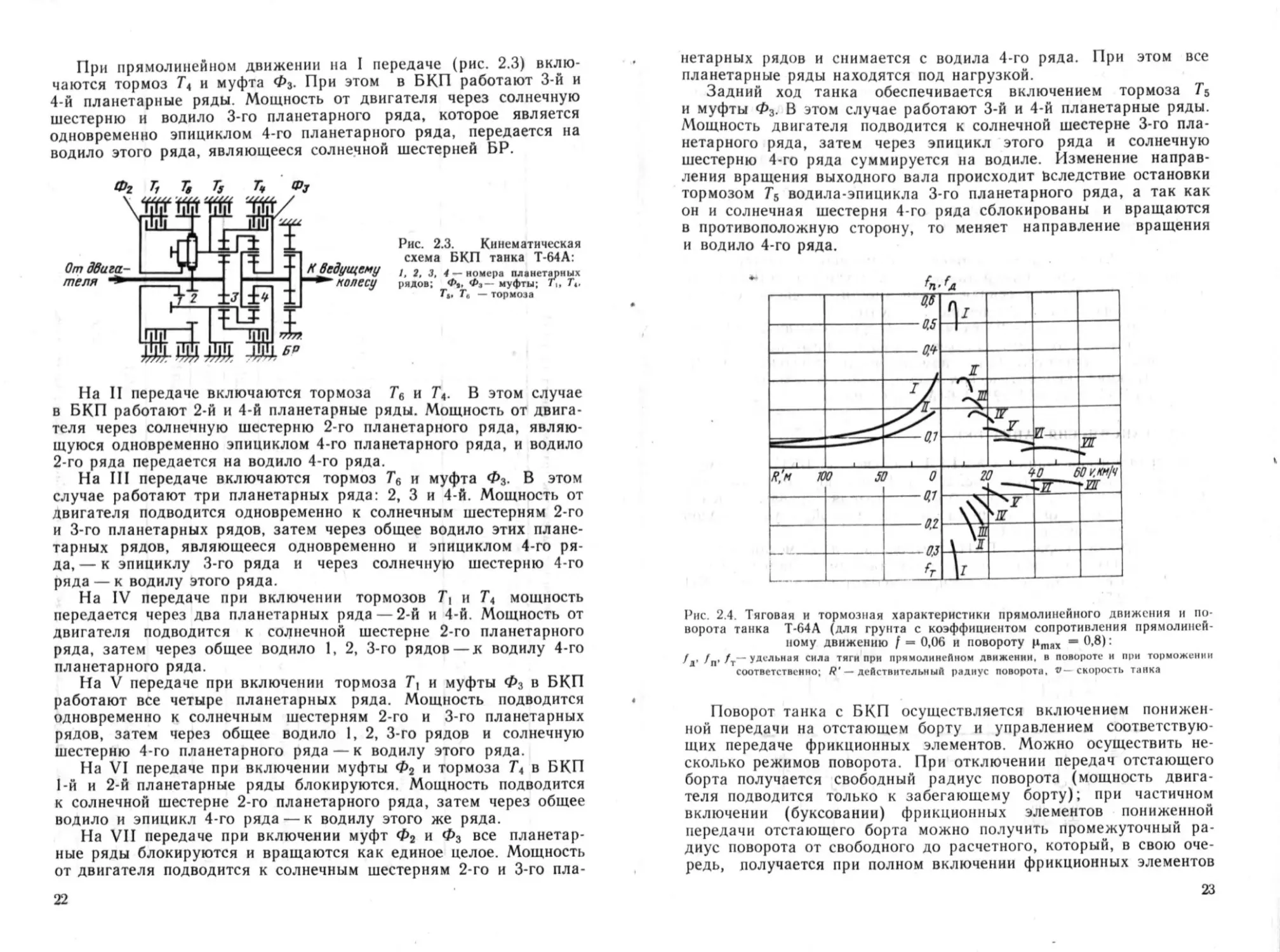

При прямолинейном движении на I передаче (рис. 2.3) вклю-

чаются тормоз Т< и муфта Ф3. При этом в БКП работают 3-й и

4-й планетарные ряды. Мощность от двигателя через солнечную

шестерню и водило 3-го планетарного ряда, которое является

одновременно эпициклом 4-го планетарного ряда, передается на

водило этого ряда, являющееся солнечной шестерней БР.

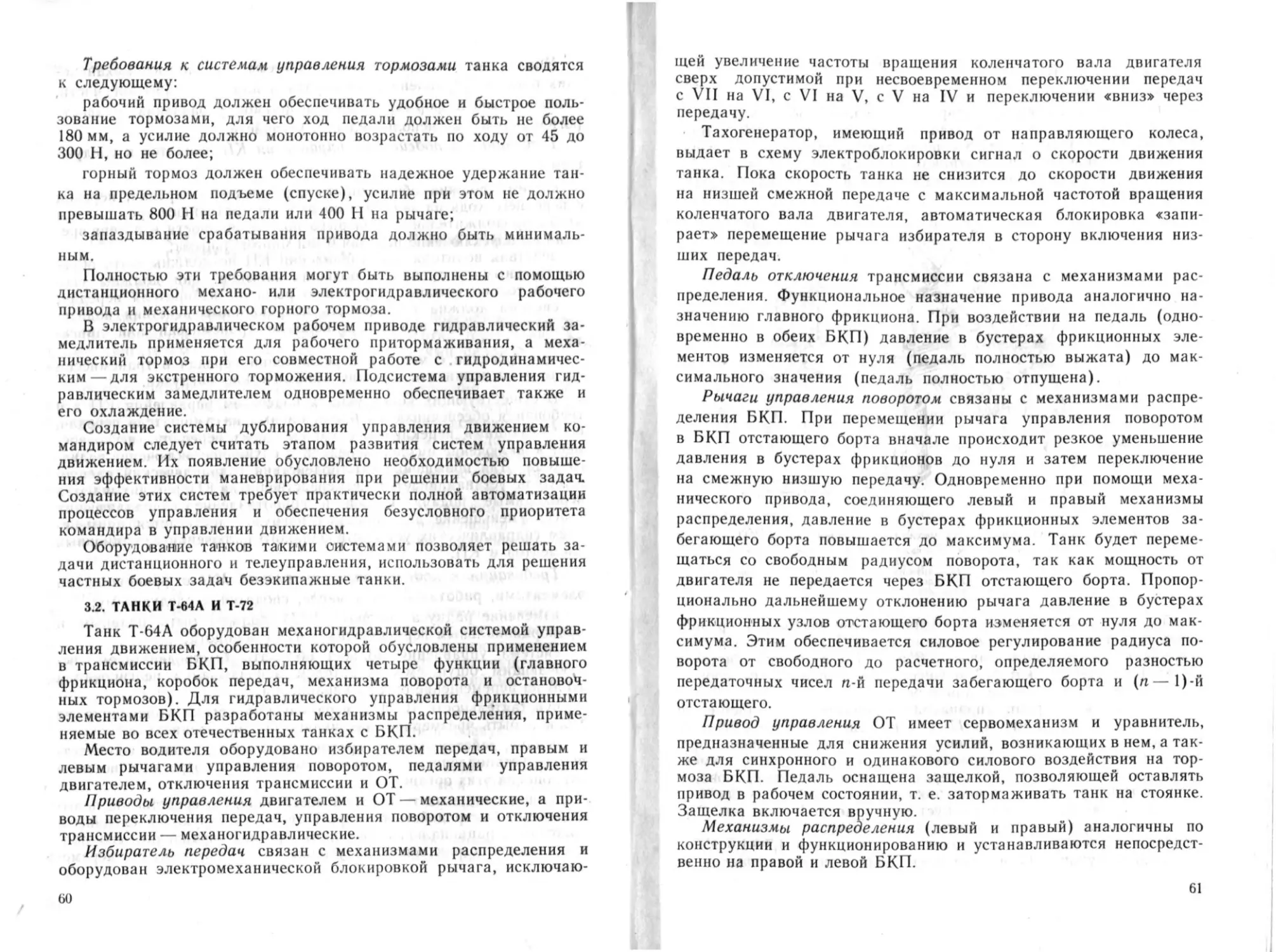

Рис. 2.3. Кинематическая

схема БКП танка Т-64А:

/, 2. 3. 4—номера планетарных

рядов; Ф„ Ф, - муфты; Т„ Tt.

Г*. Г, — тормоза

На II передаче включаются тормоза Т6 и Г4. В этом случае

в БКП работают 2-й и 4-й планетарные ряды. Мощность от двига-

теля через солнечную шестерню 2-го планетарного ряда, являю-

щуюся одновременно эпициклом 4-го планетарного ряда, и водило

2-го ряда передается на водило 4-го ряда.

На III передаче включаются тормоз Тв и муфта Ф3. В этом

случае работают три планетарных ряда: 2, 3 и 4-й. Мощность от

двигателя подводится одновременно к солнечным шестерням 2-го

и 3-го планетарных рядов, затем через общее водило этих плане-

тарных рядов, являющееся одновременно и эпициклом 4-го ря-

да, — к эпициклу 3-го ряда и через солнечную шестерню 4-го

ряда — к водилу этого ряда.

На IV передаче при включении тормозов Т| и Т4 мощность

передается через два планетарных ряда — 2-й и 4-й. Мощность от

двигателя подводится к солнечной шестерне 2-го планетарного

ряда, затем через общее водило 1, 2, 3-го рядов — к водилу 4-го

планетарного ряда.

На V передаче при включении тормоза и муфты Ф3 в БКП

работают все четыре планетарных ряда. Мощность подводится

одновременно к солнечным шестерням 2-го и 3-го планетарных

рядов, затем через общее водило 1, 2, 3-го рядов и солнечную

шестерню 4-го планетарного ряда — к водилу этого ряда.

На VI передаче при включении муфты Ф2 и тормоза в БКП

1-й и 2-й планетарные ряды блокируются. Мощность подводится

к солнечной шестерне 2-го планетарного ряда, затем через общее

водило и эпицикл 4-го ряда — к водилу этого же ряда.

На VII передаче при включении муфт Ф2 и Ф3 все планетар-

ные ряды блокируются и вращаются как единое целое. Мощность

от двигателя подводится к солнечным шестерням 2-го и 3-го пла-

22

нетарных рядов и снимается с водила 4-го ряда. При этом все

планетарные ряды находятся под нагрузкой.

Задний ход танка обеспечивается включением тормоза Г5

и муфты Ф3. В этом случае работают 3-й и 4-й планетарные ряды.

Мощность двигателя подводится к солнечной шестерне 3-го пла-

нетарного ряда, затем через эпицикл этого ряда и солнечную

шестерню 4-го ряда суммируется на водиле. Изменение направ-

ления вращения выходного вала происходит вследствие остановки

тормозом Ть водила-эпицикла 3-го планетарного ряда, а так как

он и солнечная шестерня 4-го ряда сблокированы и вращаются

в противоположную сторону, то меняет направление вращения

и водило 4-го ряда.

Рис. 2.4. Тяговая и тормозная характеристики прямолинейного движения и по-

ворота танка Т-64А (для грунта с коэффициентом сопротивления прямолиней-

ному движению f — 0,06 и повороту цтах — 0,8):

/д. /п> fv— удельная сила тягн при прямолинейном движении, в повороте и при торможении

соответственно; R'— действительный радиус поворота. ®— скорость танка

Поворот танка с БКП осуществляется включением понижен-

ной передачи на отстающем борту и управлением соответствую-

щих передаче фрикционных элементов. Можно осуществить не-

сколько режимов поворота. При отключении передач отстающего

борта получается свободный радиус поворота (мощность двига

теля подводится только к забегающему борту); при частичном

включении (буксовании) фрикционных элементов пониженной

передачи отстающего борта можно получить промежуточный ра-

диус поворота от свободного до расчетного, который, в свою оче-

редь, получается при полном включении фрикционных элементов

23

пониженной передачи. Управление поворотом танка на I передаче

переднего и заднего хода осуществляется включением тормозов

Г5 и Т< на отстающем борту при одновременном отключении вы-

ходного вала БКП от двигателя; при этом танк поворачивается

вокруг заторможенной гусеницы.

Торможение танка осуществляется одновременным включе-

нием многодисковых тормозов Т5 и Т« при помощи механического

привода; при этом БКП отсоединены от двигателя. При букси-

ровке танка воздействием на тормоза Т& и Т< левой или ггравой

БКП можно управлять направлением его движения.

Основные параметры трансмиссии танка Т-64А представлены

в табл. 2.1.

На рис. 2.4 приведены тяговая и тормозная характеристики

прямолинейного движения, а также тяговая характеристика пово-

рота танка Т-64А, построенная в зависимости от действительного

радиуса поворота на сухом дернистом грунте.

Трансмиссия танка Т-72 отличается от трансмиссии Т-64А (см.

рис. 2.1, в) тем, что двигатель В-46, расположенный поперек кор-

пуса танка, соединен с БКП при помощи в ходкого редуктор а (ВР)

Конструкция, кинематическая схема, функциональные харак-

теристики БКП танков Т-72 и Т-64А аналогичны.

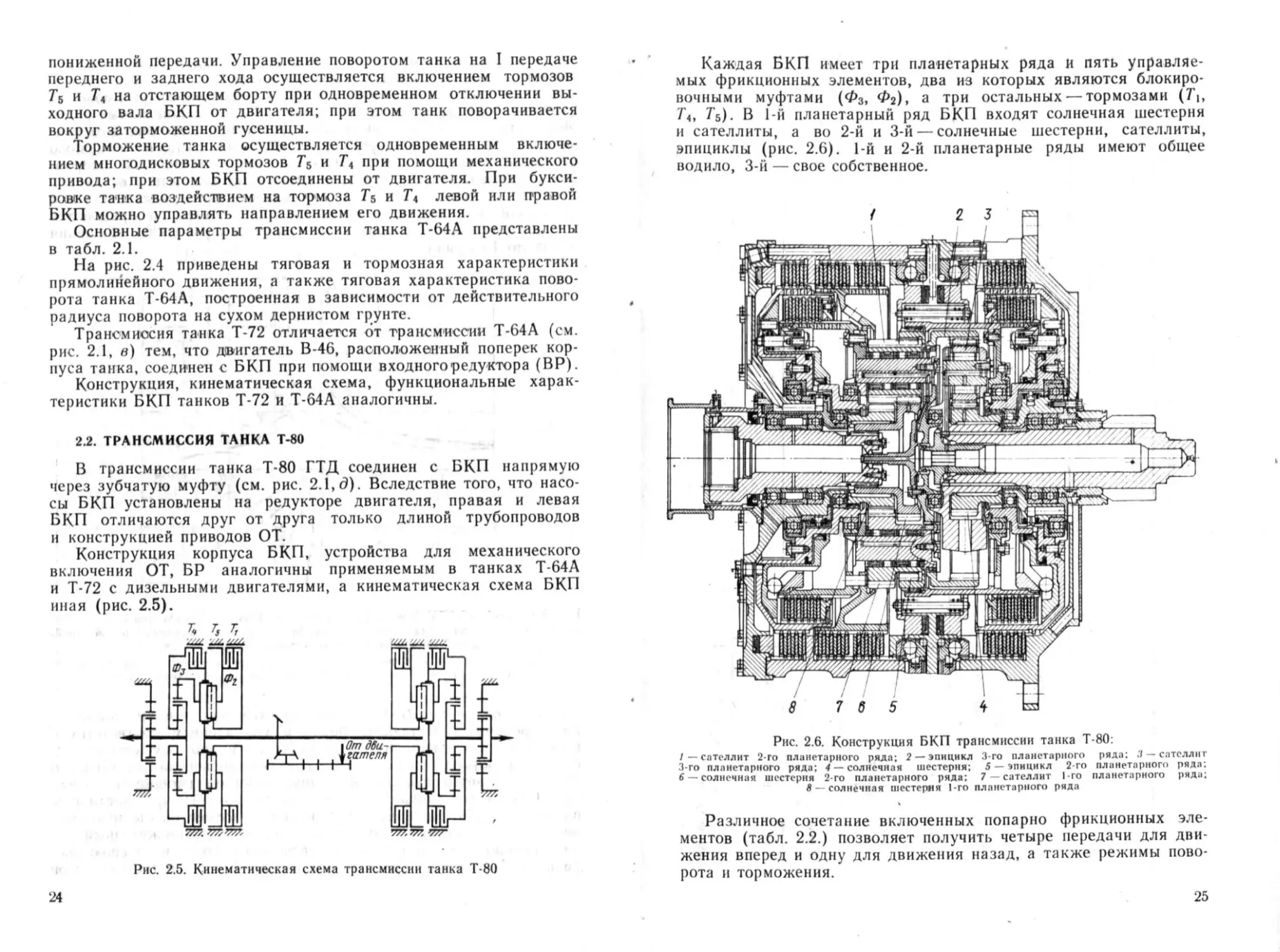

2.2. ТРАНСМИССИЯ ТАНКА Т-80

В трансмиссии танка Т-80 ГТД соединен с БКП напрямую

через зубчатую муфту (см. рис. 2.1, д). Вследствие того, что насо-

сы БКП установлены на редукторе двигателя, правая и левая

БКП отличаются друг от друга только длиной трубопроводов

и конструкцией приводов ОТ.

Конструкция корпуса БКП, устройства для механического

включения ОТ, БР аналогичны применяемым в танках Т-64А

и Т-72 с дизельными двигателями, а кинематическая схема БКП

иная (рис. 2.5).

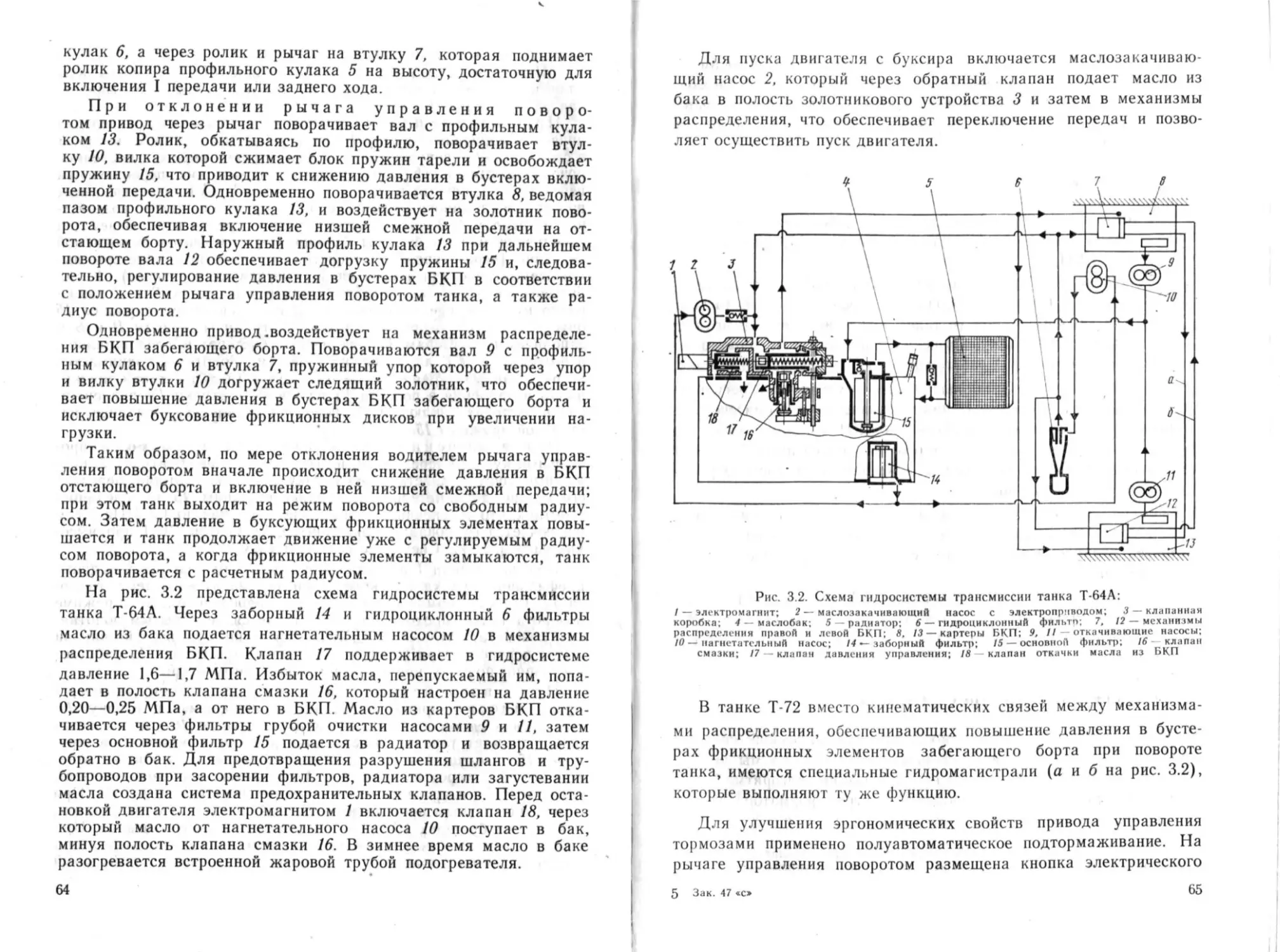

Рис. 2.5. Кинематическая схема трансмиссии танка Т-80

24

Каждая БКП имеет три планетарных ряда И пять управляе-

мых фрикционных элементов, два из которых являются блокиро-

вочными муфтами (Ф3, Ф2), а три остальных— тормозами (Т|,

Т4, Т&). В 1-й планетарный ряд БКП входят солнечная шестерня

и сателлиты, а во 2-й и 3-й — солнечные шестерни, сателлиты,

эпициклы (рис. 2.G). 1-й и 2-й планетарные ряды имеют общее

водило, 3-й — свое собственное.

Рис. 2.6. Конструкция БКП трансмиссии танка Т-80:

/ — сателлит 2-го планетарного ряда; 2 — эпицикл 3 го планетарного ряда; 3 —сателлит

3-го планетарного ряда; 4 — солнечная шестерня; 5 — эпицикл 2 го планетарного ряда;

6— солнечная шестерня 2 го планетарного ряда; 7 сателлит 1-го планетарного ряда;

Л солнечная шестерня 1-го планетарного ряда

Различное сочетание включенных попарно фрикционных эле-

ментов (табл. 2.2.) позволяет получить четыре передачи для дви-

жения вперед и одну для движения назад, а также режимы пово-

рота и торможения.

25

8

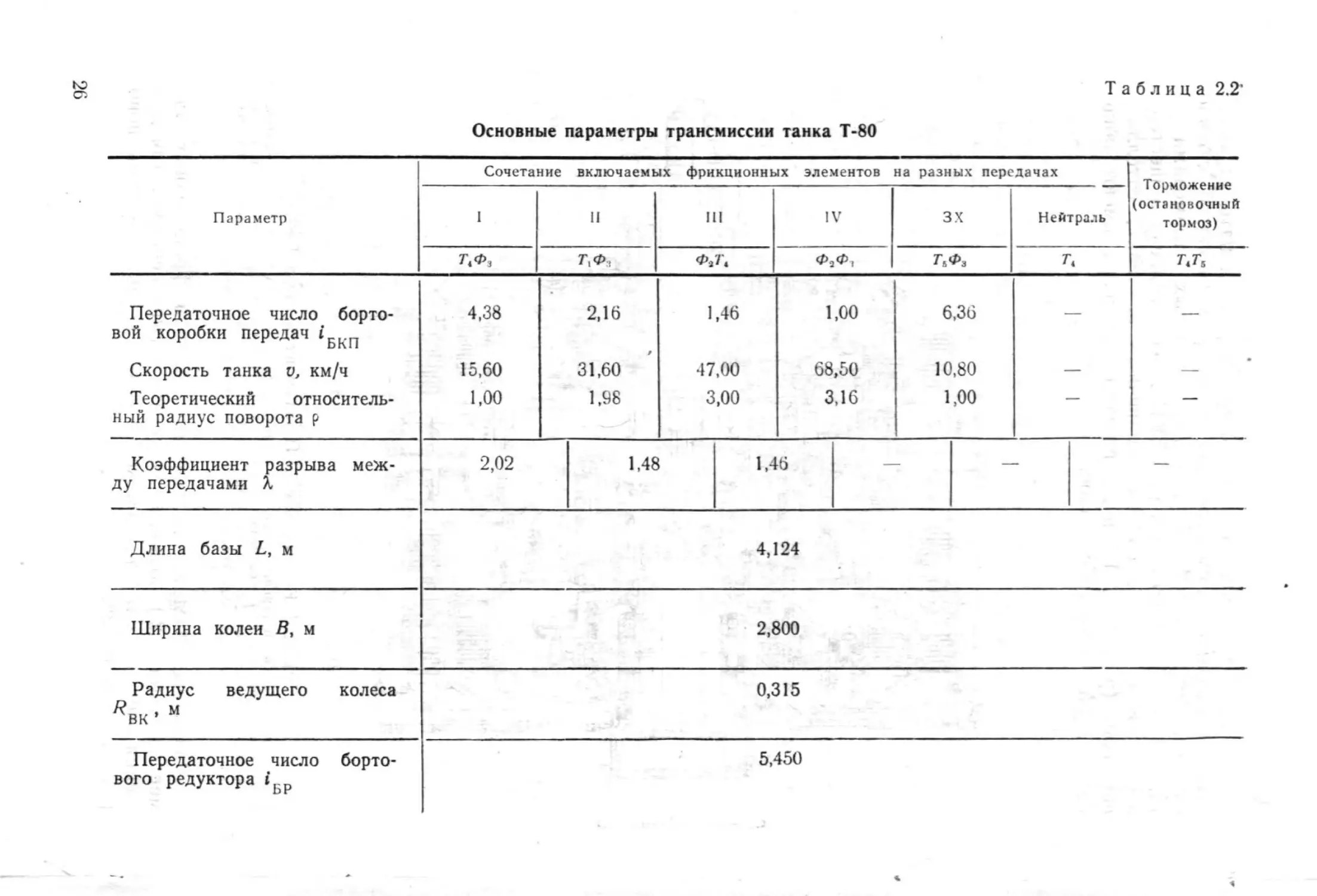

Таблица 2.2’

Основные параметры трансмиссии танка Т-80

Параметр Сочетание включаемых фрикционных элементов на разных передачах Торможение (остановочный тормоз) г«г,

1 Т,Ф, П Г,Ф III Ф.Г* IV фаф, зх т,фл Нейтраль Г.

Передаточное число борто- вой коробки передач / Скорость танка v, км/ч Теоретический относитель- ный радиус поворота р 4.38 15,60 1,00 2,16 31,60 1,98 1,46 47,00 3,00 1,00 68,50 3,16 6,36 10,80 1,00 — —

Коэффициент разрыва меж- ду передачами л 2,02 1,48 1,46 — — —

Длина базы L, м 4,124

Ширина колеи В, м 2,800

Радиус ведущего колеса #вк ’ м 0,315

Передаточное число борто- вого редуктора <Бр 5,450

При прямолинейном движении на 1 передаче (см. рис. 2.5)

включены тормоз Т4 и муфта Ф3, при этом в БКП работают 2-й и

3-й планетарные ряды. Мощность от двигателя через солнечную

шестерню и водило 2-го планетарного ряда, которое является

одновременно эпициклом 3-го ряда, передается на водило этого

ряда.

На II передаче включены тормоз Т\ и муфта Ф3. Первый по-

ток мощности, подводимый к солнечной шестерне 2-го планетар-

ного ряда через эпицикл 2-го ряда и муфту Ф3, передается на сол-

нечную шестерню 3-го планетарного ряда. Второй поток подводи-

мой мощности через общее водило 1-го и 2-го рядов передается

на эпицикл 3-го ряда, затем происходит суммирование обоих

потоков на водиле 3-го ряда.

На III передаче включены тормоз 7\ и муфта Фг. Мощность

от двигателя через солнечную шестерню 2-го ряда и общее води-

ло 1-го и 2-го рядов передается на водило 3-го ряда.

На IV передаче включены муфты Ф3 и Фг. Передача задне-

го хода обеспечивается включением тормоза Т5 и муфты Ф3.

Мощность от двигателя через солнечную шестерню и эпицикл

2-го ряда передается на солнечную шестерню и водило 3-го ряда.

Поворот и торможение танка осуществляются так же, как в

танке Т-64А (роль ОТ в данной трансмиссии выполняют тормоза

Л и Т5).

Основные параметры трансмиссии танка Т-80 представлены

в табл. 2.2.

2.3. ОПЫТНАЯ ГИДРОМЕХАНИЧЕСКАЯ ТРАНСМИССИЯ

ГМТ-69021

Трансмиссия ГМТ-69021 была спроектирована для опытного

танка типа Т-72 и использована для исследования влияния ее и

электрогидравлической системы управления на подвижность ВГМ.

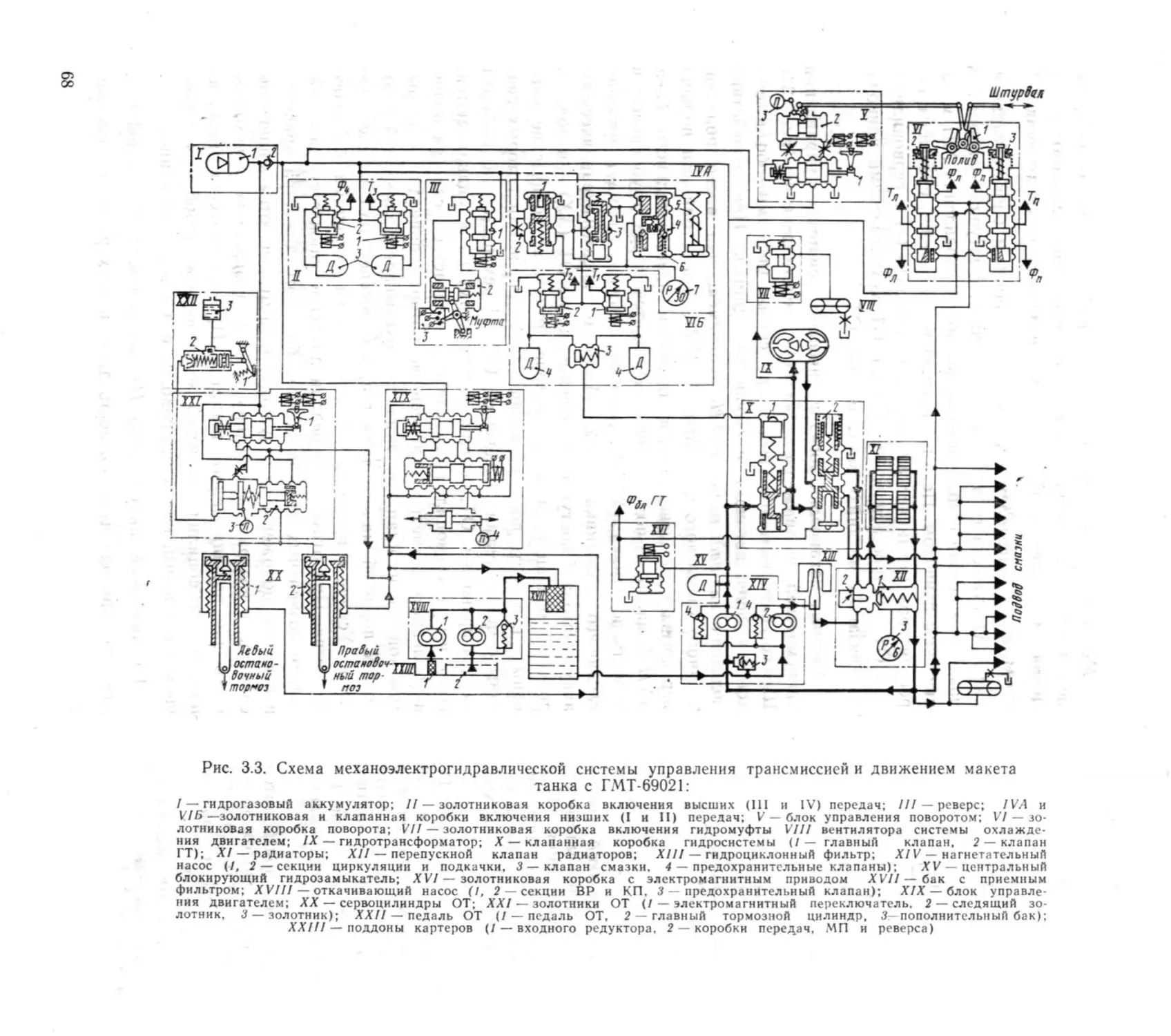

Общая компоновка моторно-трансмиссионного отделения

(МТО) была выполнена по поперечной схеме с таким же положе-

нием осей двигателя В-60Н и БКП, как в танке Т-72

(см. рис. 2.1,6). Это обусловило применение двухвальной схемы

ГМТ, по которой ГТ, МП и КП расположены на промежуточном

валу, а суммирующие планетарные ряды и ОТ — на грузовом.

Расположение основных составных частей трансмиссии на про-

межуточном валу позволило уменьшить их максимальный диа-

метр и избежать понижения днища МТО (редана) в этом месте.

27

ГМТ 69021 выполнена по полнопоточной схеме, т. е. ГТ установ-

лен в последовательном потоке мощности (рис. 2.7), а МП — в па-

раллельном потоке мощности при повороте.

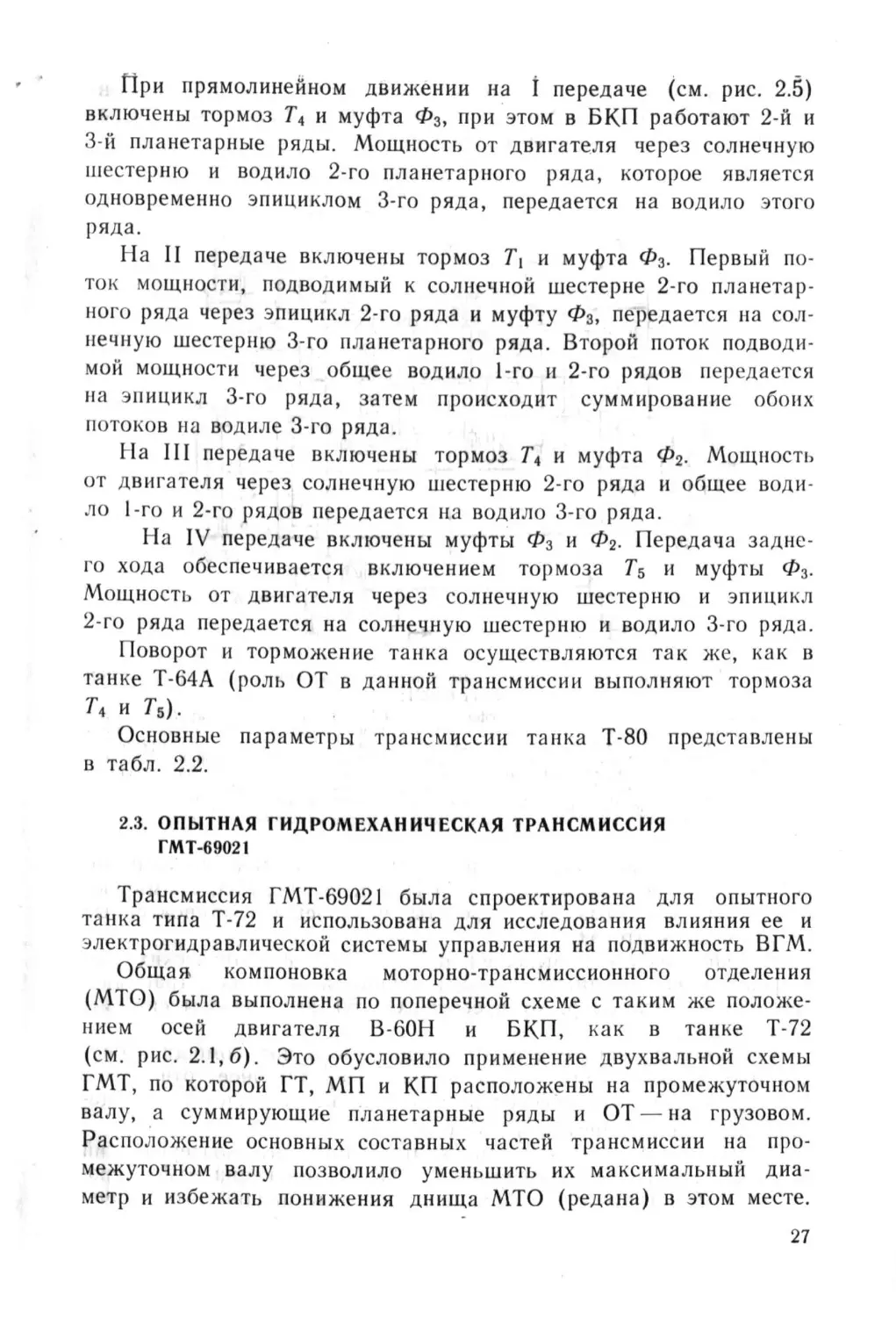

Рис. 2.7. Кинематическая схема опытной гидродинамической трансмиссии

ГМТ-69021:

Н1‘ входной редуктор; ГТ — гидротрансформатор; МП — механизм поворота; ПКП пла-

нетарная коробка передач; Р -реверс; БР бортовой редуктор; ОТ — остановочный

тормоз; СДР — суммирующий дифференциальный ряд; Н — приводы к пентилмто

рам; К- привод к компрессору; Г.М. — гидромуфта привода к вентиляторам; Н при

иод к нагнетательному и откачивающему насосам. Г.М. - гидромуфта привода к стартер

генератору, СГ — привод стартер Генератора; Т,. Tt. Г„ Ф, управляемые фрикционные

элементы ПКП; 7Д, 7'п, Фд. «Р(1 — управляемые фрикционные элементы МП; Н, Т, Л эле-

менты ГТ (насосное и турбинное колеса, муфта свободного хода)

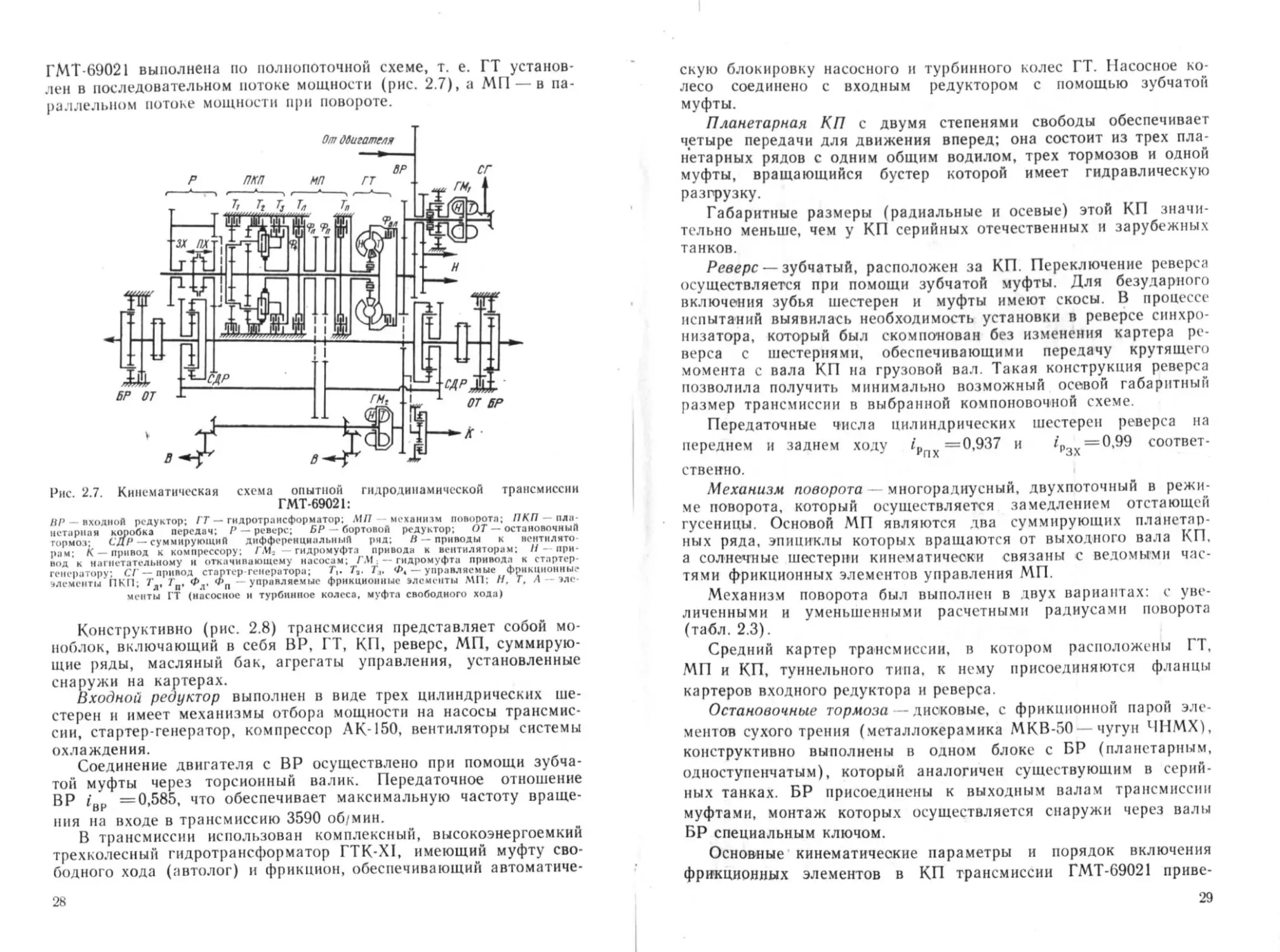

Конструктивно (рис. 2.8) трансмиссия представляет собой мо-

ноблок, включающий в себя ВР, ГТ, КП, реверс, МП, суммирую-

щие ряды, масляный бак, агрегаты управления, установленные

снаружи на картерах.

Входной редуктор выполнен в виде трех цилиндрических ше-

стерен и имеет механизмы отбора мощности на насосы трансмис-

сии, стартер-генератор, компрессор АК-150, вентиляторы системы

охлаждения.

Соединение двигателя с ВР осуществлено при помощи зубча-

той муфты через торсионный валик. Передаточное отношение

ВР / =0,585, что обеспечивает максимальную частоту враще-

ния на входе в трансмиссию 3590 об/мин.

В трансмиссии использован комплексный, высокоэнергоемкнй

трехколесный гидротрансформатор ГТК-XI. имеющий муфту сво-

бодного хода (автолог) и фрикцион, обеспечивающий автоматиче-

28

скую блокировку насосного и турбинного колес ГТ. Насосное ко-

лесо соединено с входным редуктором с помощью зубчатой

муфты.

Планетарная КП с двумя степенями свободы обеспечивает

четыре передачи для движения вперед; она состоит из трех пла-

нетарных рядов с одним общим водилом, трех тормозов и одной

муфты, вращающийся бустер которой имеет гидравлическую

разгрузку.

Габаритные размеры (радиальные и осевые) этой КП значи-

тельно меньше, чем у КП серийных отечественных и зарубежных

танков.

Реверс —зубчатый, расположен за КП. Переключение реверса

осуществляется при помощи зубчатой муфты. Для безударного

включения зубья шестерен и муфты имеют скосы. В процессе

испытаний выявилась необходимость установки в реверсе синхро-

низатора, который был скомпонован без изменения картера ре-

верса с шестернями, обеспечивающими передачу крутящего

момента с вала КП на грузовой вал. Такая конструкция реверса

позволила получить минимально возможный осевой габаритный

размер трансмиссии в выбранной компоновочной схеме.

Передаточные числа цилиндрических шестерен реверса на

переднем и заднем ходу /₽пх =0,937 и (Рзх=0,99 соответ-

ственно.

Механизм поворота - многорадиусный, двухпоточный в режи-

ме поворота, который осуществляется замедлением отстающей

гусеницы. Основой МП являются два суммирующих планетар-

ных ряда, эпициклы которых вращаются от выходного вала КП,

а солнечные шестерни кинематически связаны с ведомыми час-

тями фрикционных элементов управления МП.

Механизм поворота был выполнен в двух вариантах: с уве-

личенными и уменьшенными расчетными радиусами поворота

(табл. 2.3).

Средний картер трансмиссии, в котором расположены ГТ,

МП и КП, туннельного типа, к нему присоединяются фланцы

картеров входного редуктора и реверса.

Остановочные тормоза -дисковые, с фрикционной парой эле-

ментов сухого трения (металлокерамика МКВ-50—чугун ЧНМХ),

конструктивно выполнены в одном блоке с БР (планетарным,

одноступенчатым), который аналогичен существующим в серий-

ных танках. БР присоединены к выходным валам трансмиссии

муфтами, монтаж которых осуществляется снаружи через валы

БР специальным ключом.

Основные кинематические параметры и порядок включения

фрикционных элементов в КП трансмиссии ГМТ-69021 приве-

29

Вклейка As 2 ^СЕКРЕТНО»

о

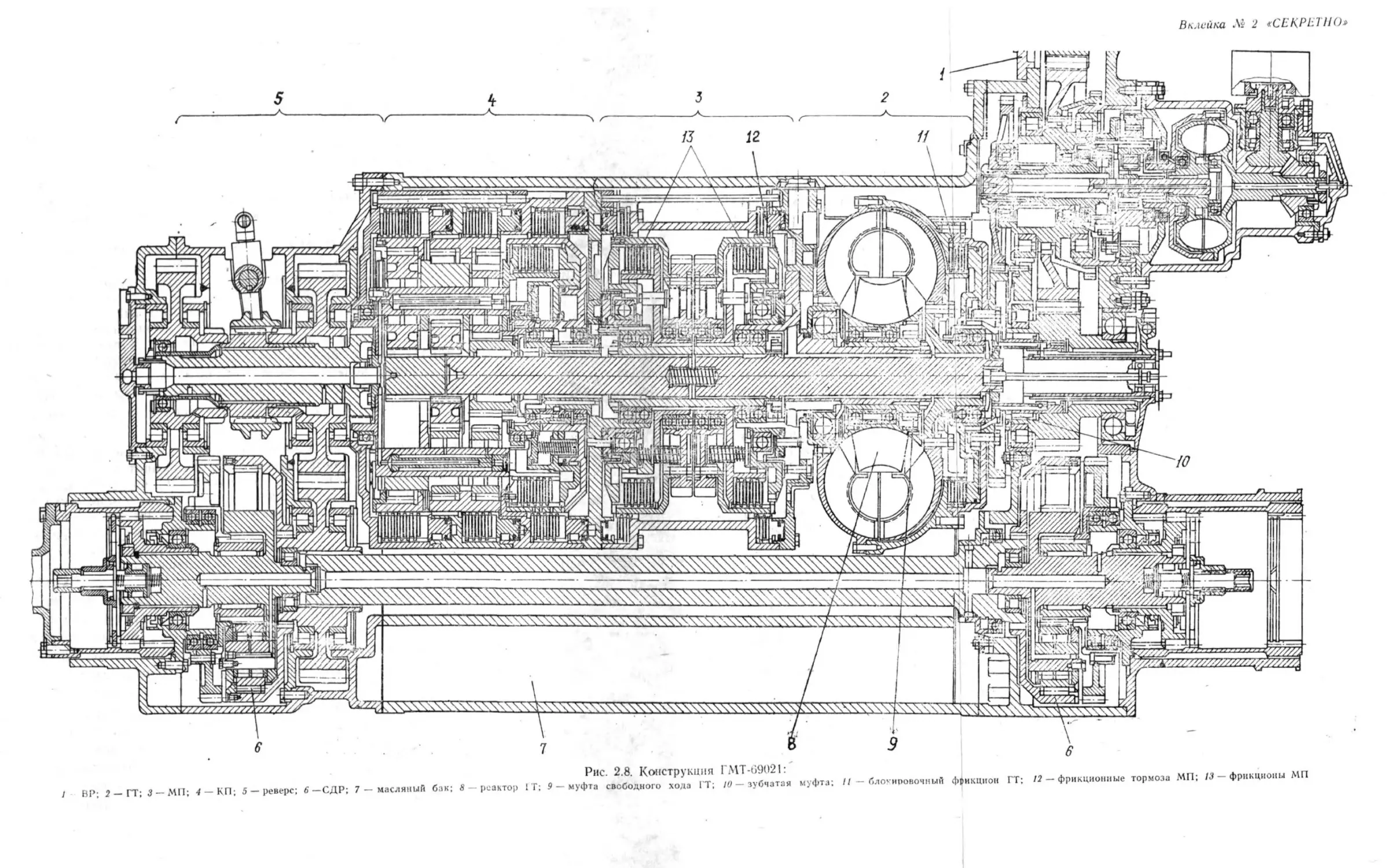

Таблица 2.3

Основные параметры опытной ГМТ-69021 опытного танка

Параметр Сочетание включаемых фрикционных элементов на разных передачах Торможение (остановочный тормоз)

1 II III IV зх

^/л Г2Гл 3 П Ревгрс ОТ

Передаточное число коробки пере- дач % 6,214 3,176 1,670 1,000 -

Скорость танка V, км/ч 12.000 23,550 44,630 75.000

Увеличенный теоретический отно- сительный радиус поворота q' 1.450 2.830 5,380 9,010 — —

Уменьшенный теоретический отно- сительный радиус поворота q" 0,970 1,900 3.600 6,000 —

Коэффициент разрыва между пере- дачами Л 1,96 1,90 1,67 - —

Длина базы L, м 4,289

Ширина колеи В, м 2,780

Радиус ведущего колеса Янк , м 0,313

Передаточное число бортового ре- дуктора irp 4,846

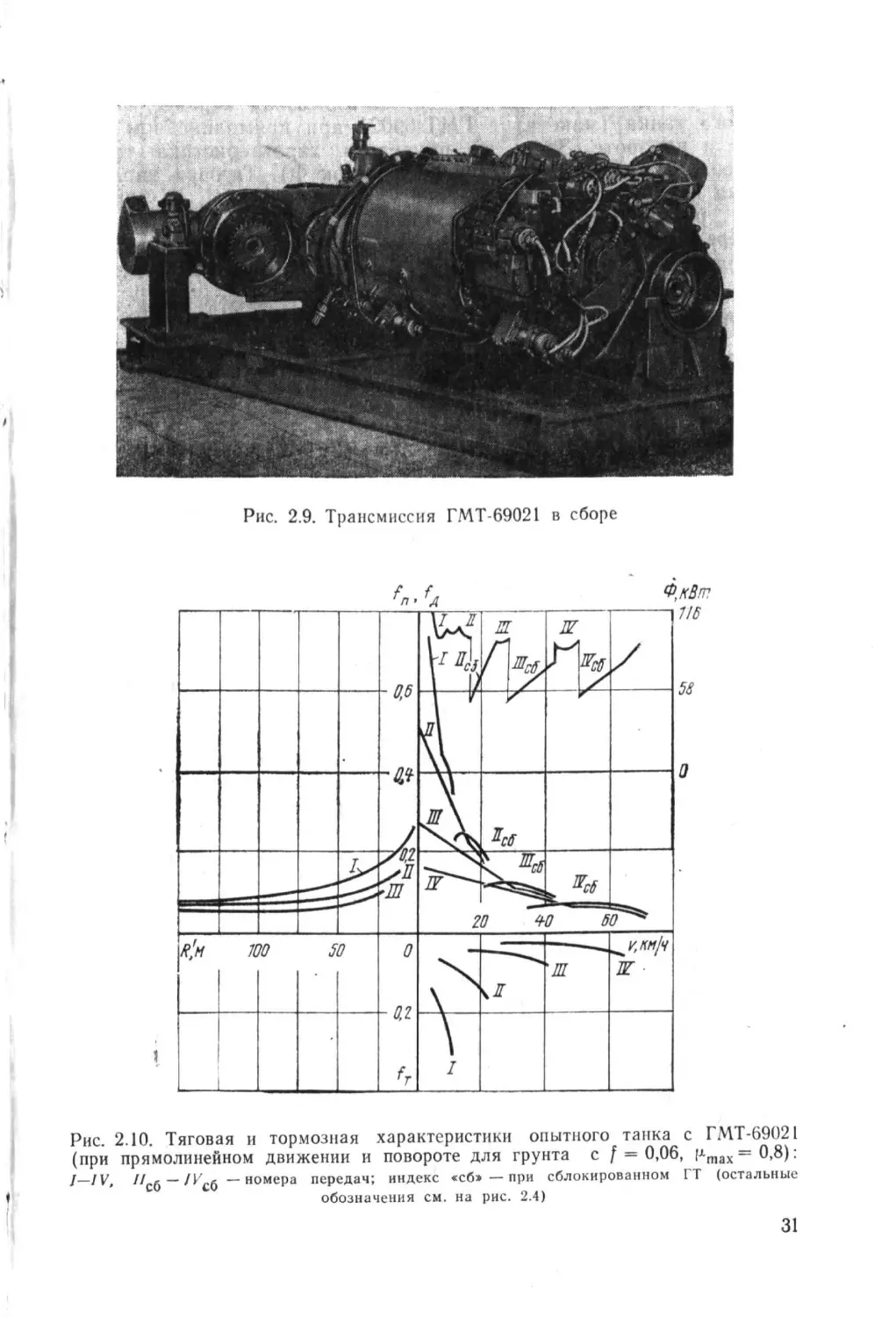

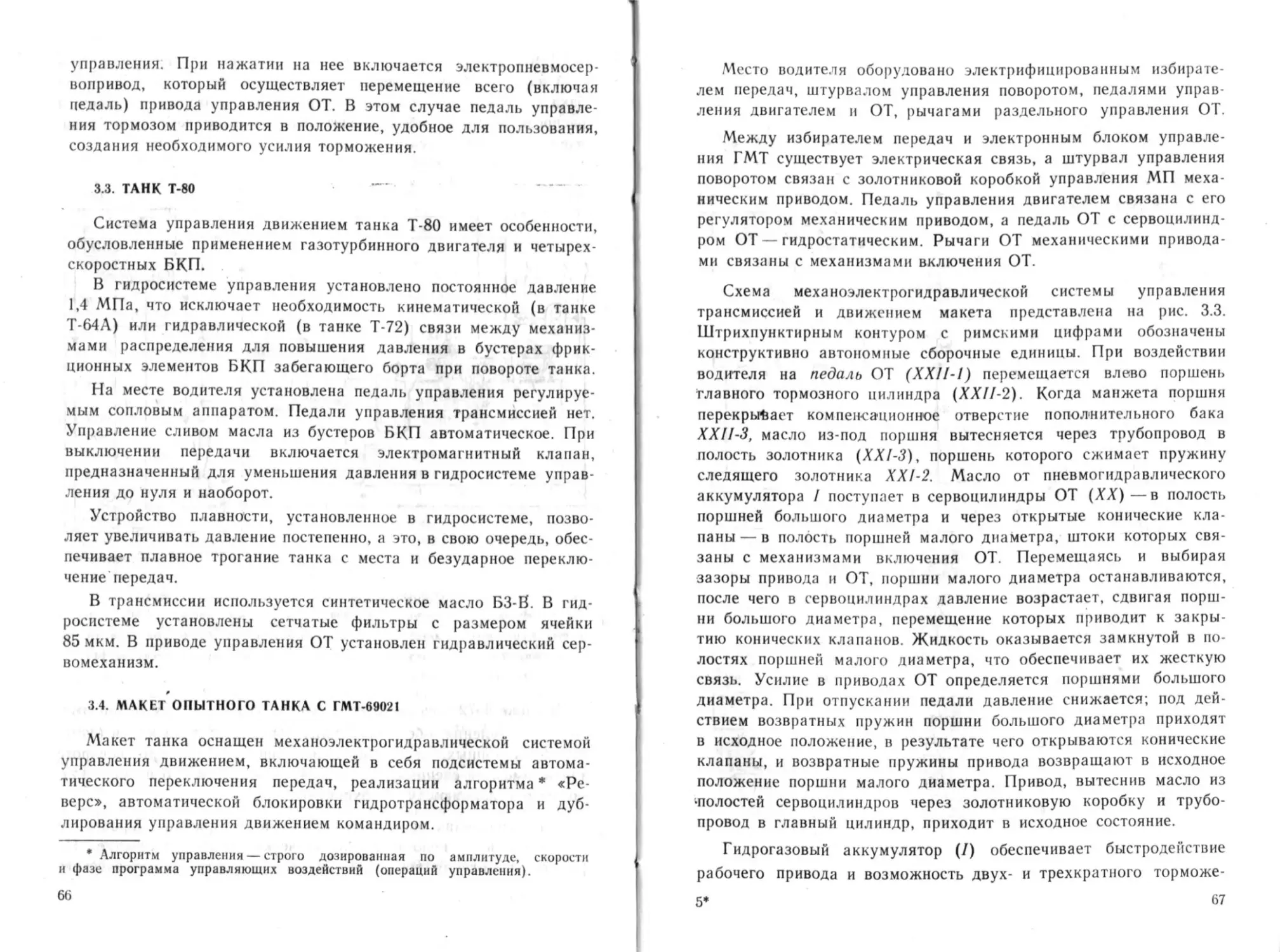

Рис. 2.9. Трансмиссия ГМТ-69021 в сборе

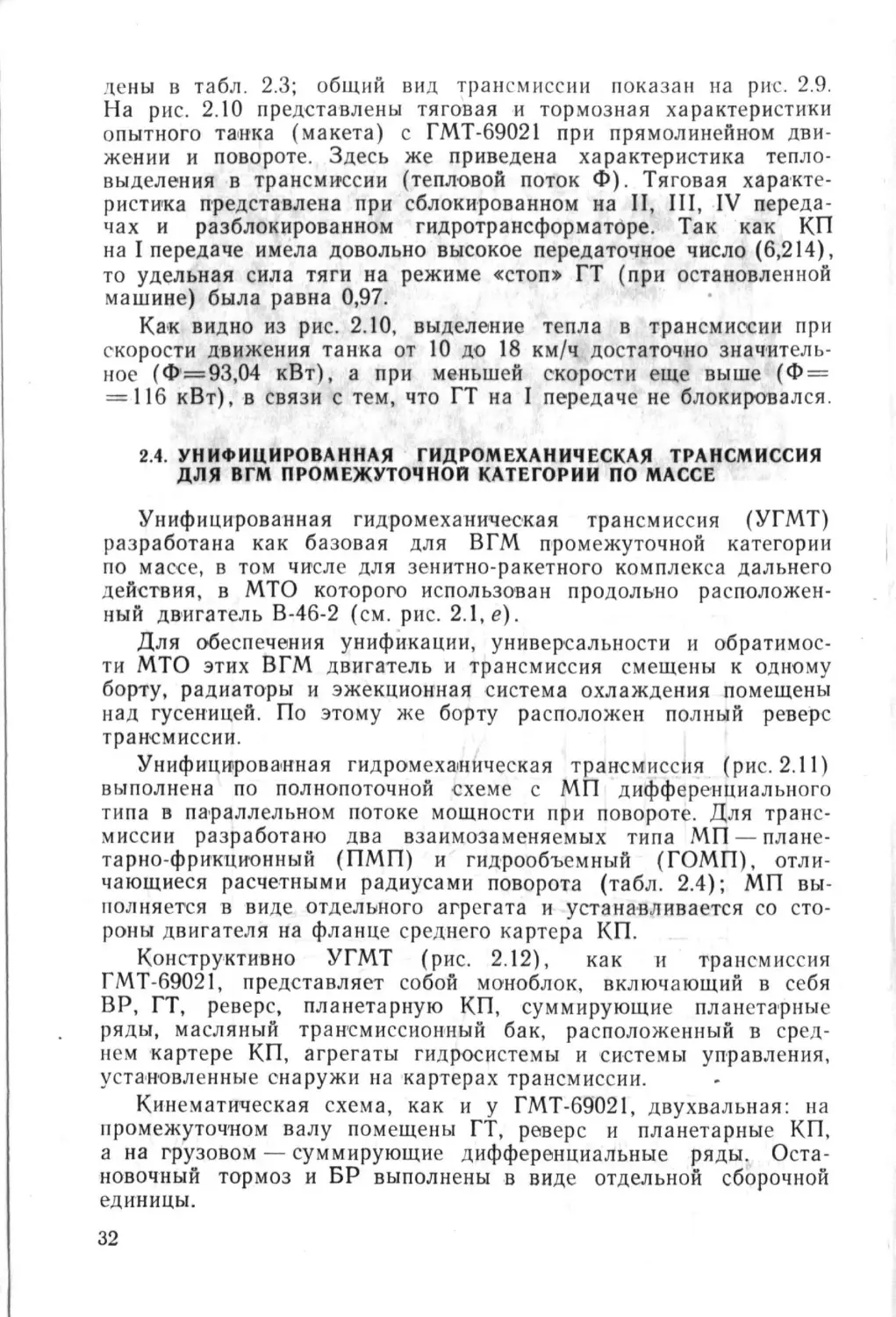

Рис. 2.10. Тяговая и тормозная характеристики опытного танка с ГМТ-69021

(при прямолинейном движении и повороте для грунта с f = 0,06, tAmax = 0,8):

/—IV, II— /J/^ —номера передач; индекс «сб»—при сблокированном ГТ (остальные

t обозначения см. на рис. 2.4)

31

дены в табл. 2.3; общий вид трансмиссии показан на рис. 2.9.

На рис. 2.10 представлены тяговая и тормозная характеристики

опытного танка (макета) с ГМТ-69021 при прямолинейном дви-

жении и повороте. Здесь же приведена характеристика тепло-

выделения в трансмиссии (тепловой поток Ф). Тяговая характе-

ристика представлена при сблокированном на II, III, IV переда-

чах и разблокированном гидротрансформаторе. Так как КП

на I передаче имела довольно высокое передаточное число (6,214),

то удельная сила тяги на режиме «стоп» ГТ (при остановленной

машине) была равна 0,97.

Как видно из рис. 2.10. выделение тепла в трансмиссии при

скорости движения танка от 10 до 18 км/ч достаточно значитель-

ное (Ф=93,04 кВт), а при меньшей скорости еще выше (Ф =

= 116 кВт), в связи с тем, что ГТ на I передаче не блокировался.

2.4. УНИФИЦИРОВАННАЯ ГИДРОМЕХАНИЧЕСКАЯ ТРАНСМИССИЯ

ДЛЯ ВГМ промежуточной категории по массе

Унифицированная гидромеханическая трансмиссия (УГМТ)

разработана как базовая для ВГМ промежуточной категории

по массе, в том числе для зенитно-ракетного комплекса дальнего

действия, в МТО которого использован продольно расположен-

ный двигатель В-46-2 (см. рис. 2.1, е).

Для обеспечения унификации, универсальности и обратимос-

ти МТО этих ВГМ двигатель и трансмиссия смещены к одному

борту, радиаторы и эжекционная система охлаждения помещены

над гусеницей. По этому же борту расположен полный реверс

трансмиссии.

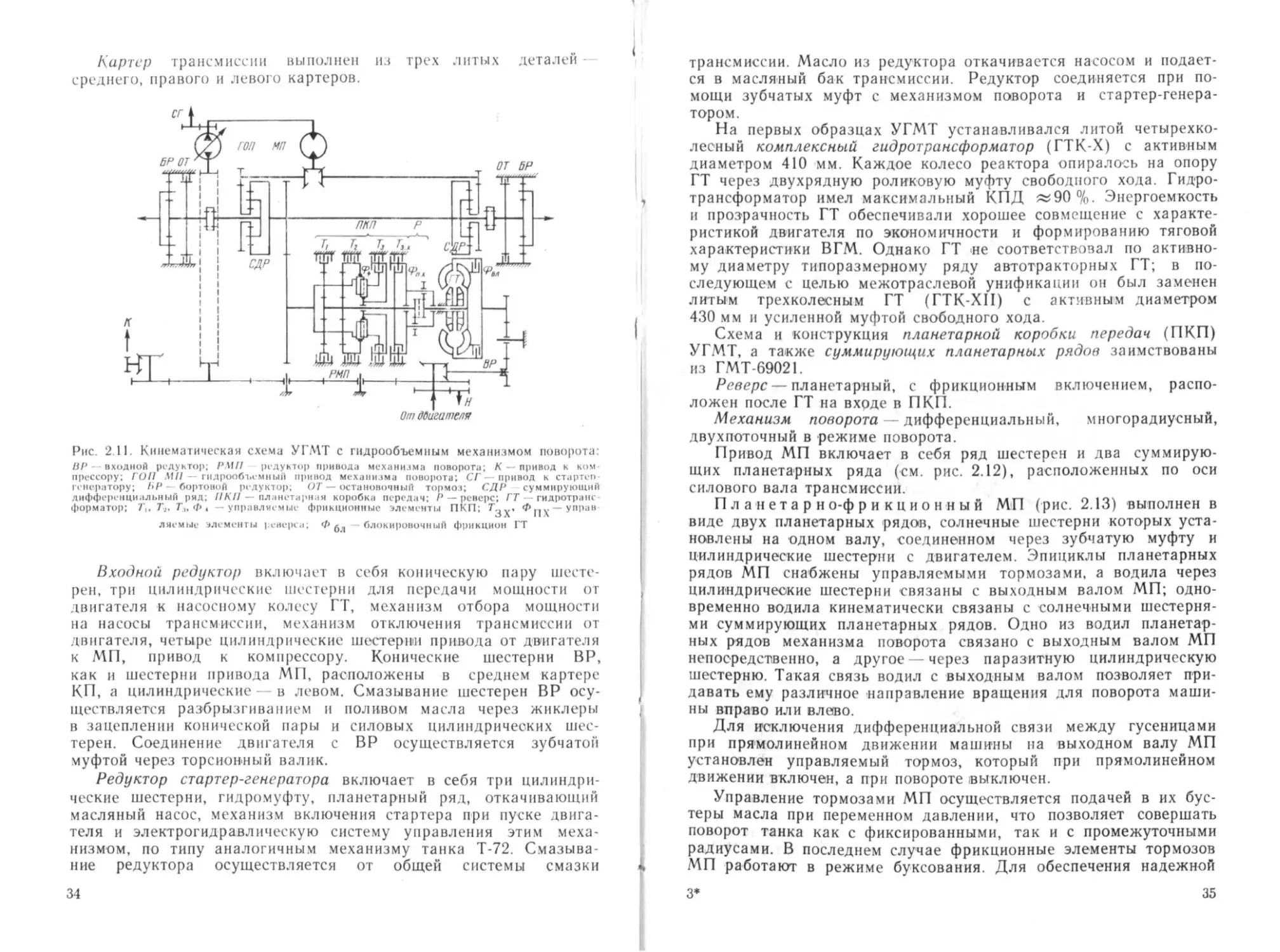

Унифицированная гидромеханическая трансмиссия (рис. 2.11)

выполнена по полнопоточной схеме с МП дифференциального

типа в параллельном потоке мощности при повороте. Для транс-

миссии разработано два взаимозаменяемых типа МП — плане-

тарно-фрикционный (ПМП) и гидрообъемный (ГОМП), отли-

чающиеся расчетными радиусами поворота (табл. 2.4); МП вы-

полняется в виде отдельного агрегата и устанавливается со сто-

роны двигателя на фланце среднего картера КП.

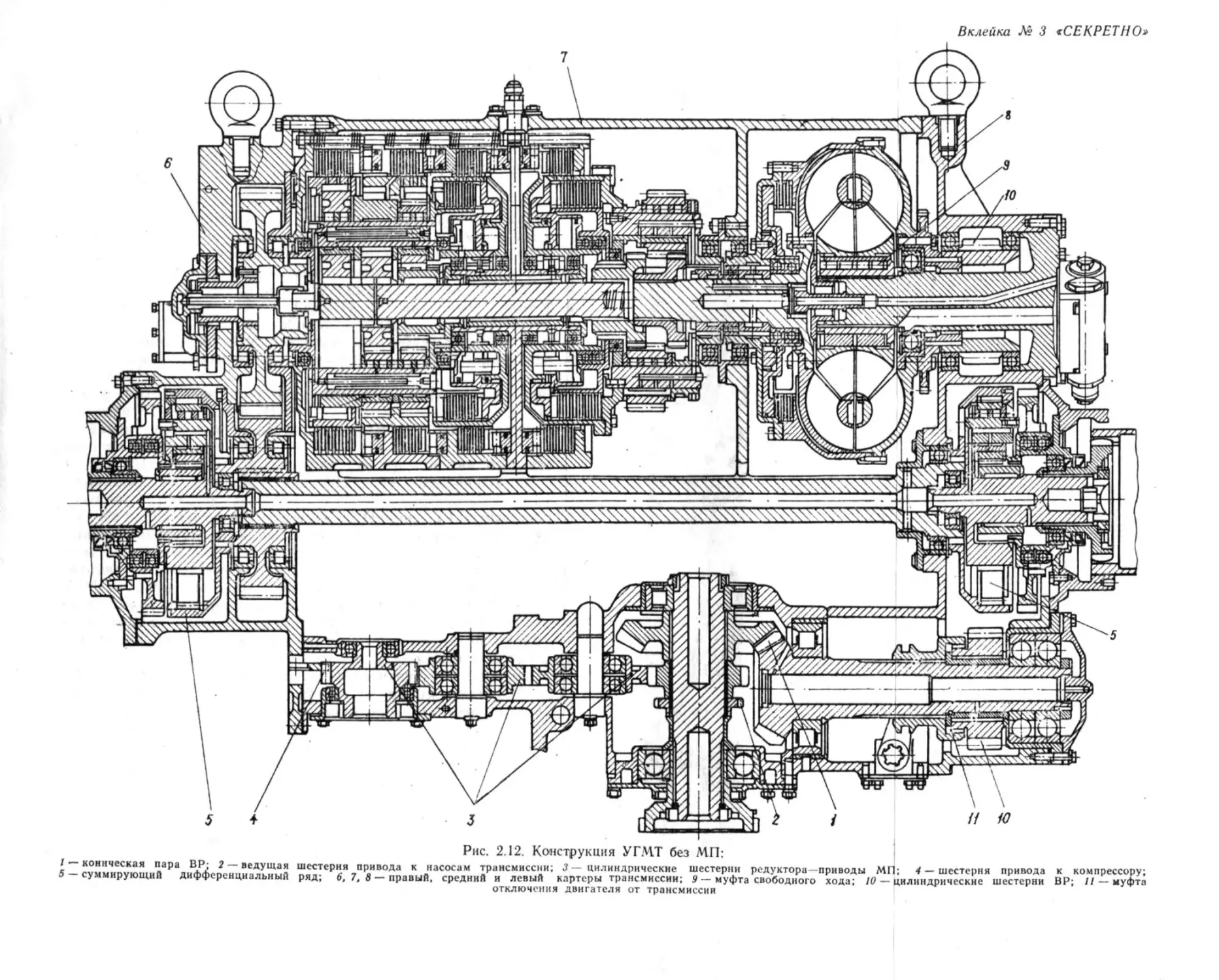

Конструктивно УГМТ (рис. 2.12), как и трансмиссия

ГМТ-69021, представляет собой моноблок, включающий в себя

ВР, ГТ, реверс, планетарную КП, суммирующие планетарные

ряды, масляный трансмиссионный бак, расположенный в сред-

нем картере КП, агрегаты гидросистемы и системы управления,

установленные снаружи на картерах трансмиссии.

Кинематическая схема, как и у ГМТ-69021, двухвальная: на

промежуточном валу помещены ГТ, реверс и планетарные КП,

а на грузовом — суммирующие дифференциальные ряды. Оста-

новочный тормоз и БР выполнены в виде отдельной сборочной

единицы.

32

С*5

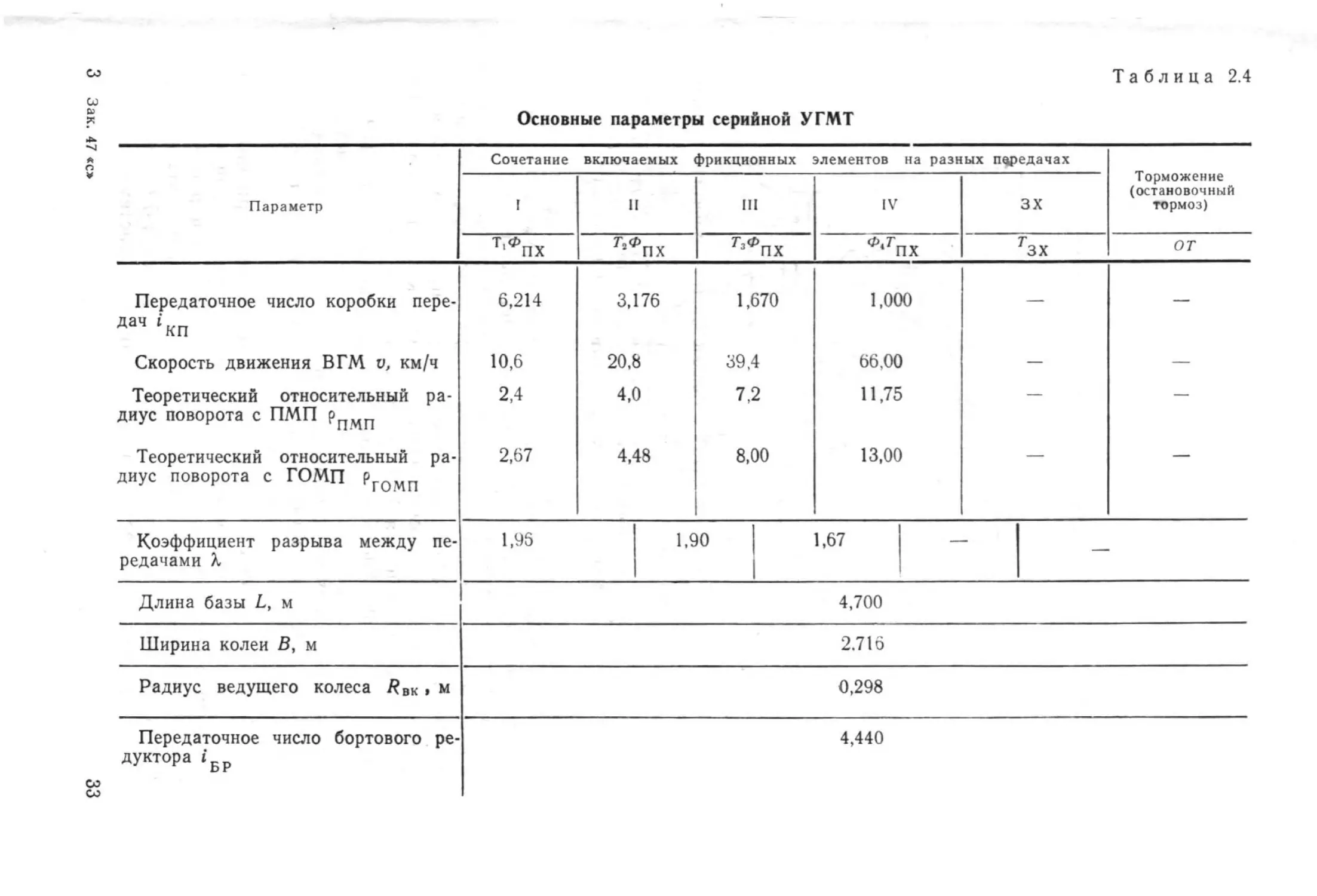

Таблица 2.4

Зак. 47 «с»

Основные параметры серийной УГМТ

Параметр Сочетание включаемых фрикционных элементов на разных передачах Торможение (остановочный тормоз)

I 11 III IV зх

т,фпх Г,Ф ’ пх г’*пх ф т *'пх гзх ОТ

Передаточное число коробки пере- дач 'кп 6,214 3,176 1,670 1,000 — —

Скорость движения ВГМ v, км/ч 10,6 20,8 39,4 66,00 — —

Теоретический относительный ра- диус поворота с ПМП Рпцп 2,4 4,0 7,2 11,75 — —

Теоретический относительный ра- диус поворота с ГОМП Ргомп 2.67 4,48 8,00 13,00 — —

Коэффициент разрыва между пе- редачами X 1,95 1.90 | 1 1,67 —

Длина базы L, м 4,700

Ширина колеи В, м 2.716

Радиус ведущего колеса /?вк » м 0,298

Передаточное число бортового ре- дуктора <Бр 4,440

Картер трансмиссии выполнен из трех литых детален

среднего, правого и левого картеров.

От Мига теля

Рис. 2.11. Кинематическая схема УГМТ с гндрообъемним механизмом поворота:

ВР — входной редуктор; PMII редуктор привода механизма поворота; К - привод к ком

прессору; ГОП МП гндрооПъемный привод механизма поворота; СГ привод к стартеп

генератору; 1>Р бортовой редуктор. ОТ — остановочный тормоз; СДР суммирующий

дифференциальный ряд; IIKII — планетарная коробка передач: Р — реверс; ГТ гидротранс

форматор; Г„ Т,. Тя, Ф, управляемые фрикционные элементы ПКП; управ

ляемые элементы реверса. Ф блокировочный фрикцион ГТ

Входной редуктор включает в себя коническую пару шесте-

рен, три цилиндрические шестерни для передачи мощности от

двигателя к насосному колесу ГТ, механизм отбора мощности

на насосы трансмиссии, механизм отключения трансмиссии от

двигателя, четыре цилиндрические шестер-ни привода от двигателя

к МП, привод к компрессору. Конические шестерни ВР,

как и шестерни привода МП, расположены в среднем картере

КП, а цилиндрические--в левом. Смазывание шестерен ВР осу-

ществляется разбрызгиванием и поливом масла через жиклеры

в зацеплении конической пары и силовых цилиндрических шес-

терен. Соединение двигателя с ВР осуществляется зубчатой

муфтой через торсионный валик.

Редуктор стартер-генератора включает в себя три цилиндри-

ческие шестерни, гидромуфту, планетарный ряд, откачивающий

масляный насос, механизм включения стартера при пуске двига-

теля и электрогидравлическую систему управления этим меха-

низмом, по типу аналогичным механизму танка Т-72. Смазыва

ние редуктора осуществляется от общей системы смазки

34

трансмиссии. Масло из редуктора откачивается насосом и подает-

ся в масляный бак трансмиссии. Редуктор соединяется при по-

мощи зубчатых муфт с механизмом поворота и стартер-генера-

тором.

На первых образцах УГМТ устанавливался литой четырехко-

лссный комплексный гидротрансформатор (ГТК-Х) с активным

диаметром 410 мм. Каждое колесо реактора опиралось на опору

ГТ через двухрядную роликовую муфту свободного хода. Гидро-

трансформатор имел максимальный КПД «90%. Энергоемкость

и прозрачность ГТ обеспечивали хорошее совмещение с характе-

ристикой двигателя по экономичности и формированию тяговой

характеристики ВГМ. Однако ГТ не соответствовал по активно-

му диаметру типоразмерному ряду автотракторных ГТ; в по-

следующем с целью межотраслевой унификации он был заменен

литым трехколесным ГТ (ГТК-ХП) с активным диаметром

430 мм и усиленной муфтой свободного хода.

Схема и конструкция планетарной коробки передач (ПКП)

УГМТ, а также суммирующих планетарных рядов заимствованы

из ГМТ-69021.

Реверс—планетарный, с фрикционным включением, распо-

ложен после ГТ на входе в ПКП.

Механизм поворота дифференциальный, многорадиусный,

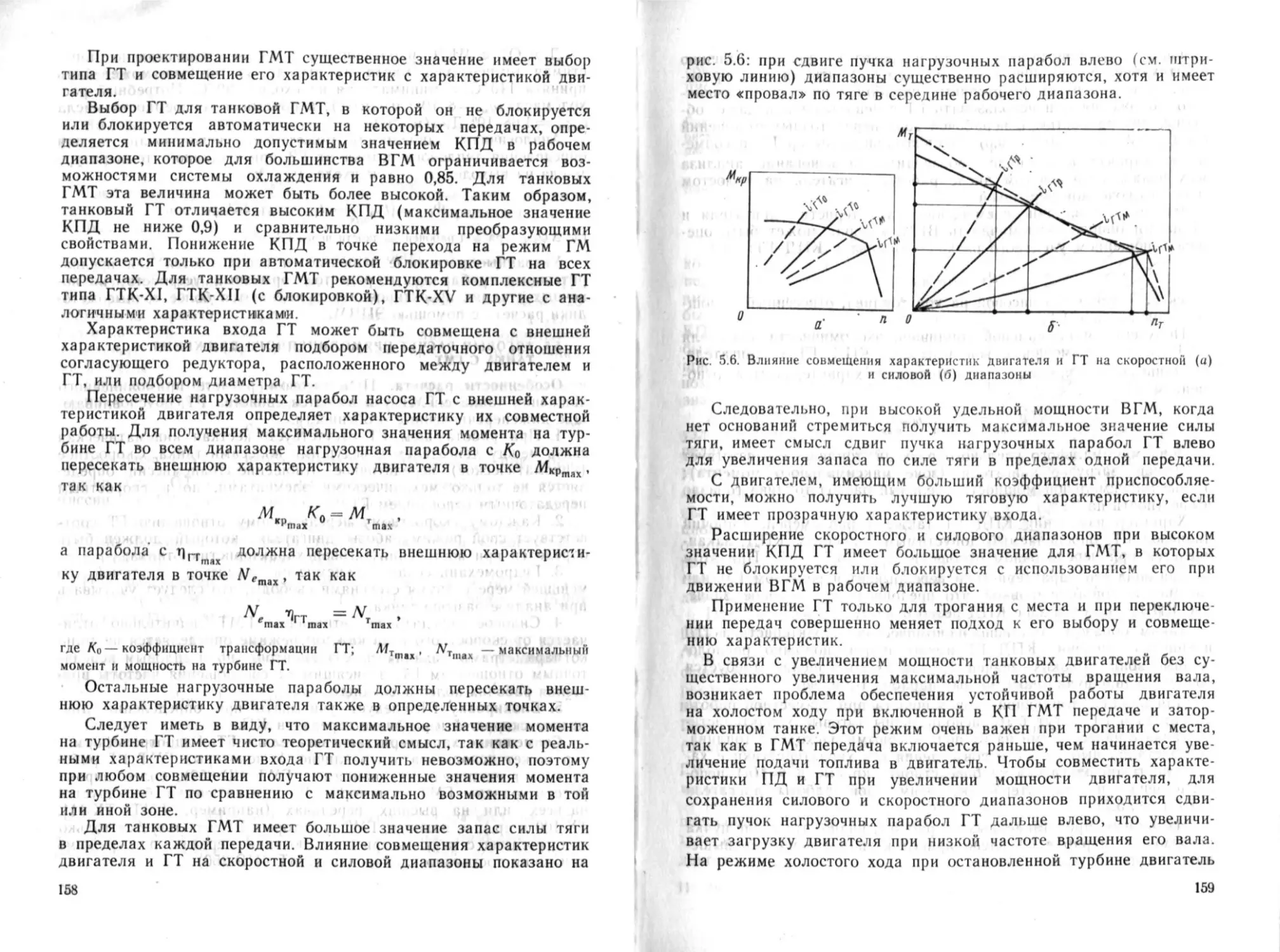

двухпоточный в режиме поворота.

Привод МП включает в себя ряд шестерен и два суммирую-

щих планетарных ряда (см. рис. 2.12), расположенных по оси

силового вала трансмиссии.

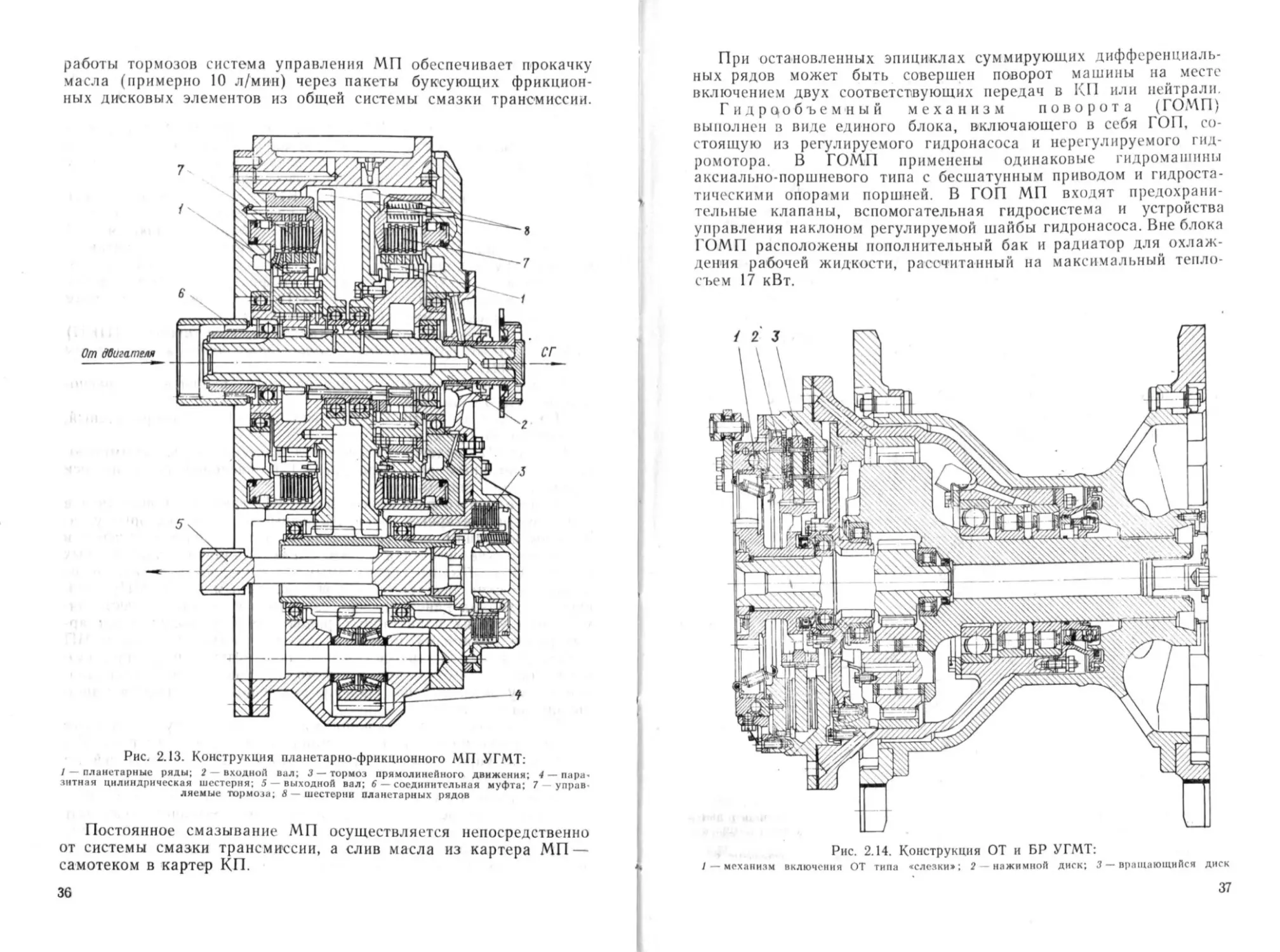

Планетарно-фрикционный МП (рис. 2.13) выполнен в

виде двух планетарных рядов, солнечные шестерни которых уста-

новлены на одном валу, соединенном через зубчатую муфту и

цилиндрические шестерни с двигателем. Эпициклы планетарных

рядов МП снабжены управляемыми тормозами, а водила через

цилиндрические шестерни связаны с выходным валом МП; одно-

временно водила кинематически связаны с солнечными шестерня-

ми суммирующих планетарных рядов. Одно из водил планетар-

ных рядов механизма поворота связано с выходным валом МП

непосредственно, а другое —через паразитную цилиндрическую

шестерню. Такая связь водил с выходным валом позволяет при-

давать ему различное направление вращения для поворота маши-

ны вправо или влево.

Для исключения дифференциальной связи между гусеницами

при прямолинейном движении машины на выходном валу МП

установлен управляемый тормоз, который при прямолинейном

движении включен, а при повороте выключен.

Управление тормозами МП осуществляется подачей в их бус-

теры масла при переменном давлении, что позволяет совершать

поворот танка как с фиксированными, так и с промежуточными

радиусами. В последнем случае фрикционные элементы тормозов

МП работают в режиме буксования. Для обеспечения надежной

3*

35

Вклейка Л& 3 «СЕКРЕТНО»

работы тормозов система управления МП обеспечивает прокачку

масла (примерно 10 л/мин) через пакеты буксующих фрикцион-

ных дисковых элементов из общей системы смазки трансмиссии.

Рис. 2.13. Конструкция планетарно-фрикционного МП УГМТ:

I планетарные ряды; 2 — входной вал; 3 — тормоз прямолинейного движения; < —пара-

зитная цилиндрическая шестерня; 5 выходной вал; 6- соединительная муфта; 7 управ

ляемые тормоза; в — шестерни планетарных рядов

Постоянное смазывание МП осуществляется непосредственно

от системы смазки трансмиссии, а слив масла из картера МП —

самотеком в картер КП.

36

При остановленных эпициклах суммирующих дифференциаль-

ных рядов может быть совершен поворот машины на месте

включением двух соответствующих передач в КП или нейтрали.

Г идрообъемный механизм поворота (ГОМП)

выполнен в виде единого блока, включающего в себя ГОП, со-

стоящую из регулируемого гидронасоса и нерегулируемого гид-

ромотора. В ГОМП применены одинаковые гидромашины

аксиально-поршневого типа с бесшатунным приводом и гидроста-

тическими опорами поршней. В ГОП МП входят предохрани-

тельные клапаны, вспомогательная гидросистема и устройства

управления наклоном регулируемой шайбы гидронасоса. Вне блока

ГОМП расположены пополнительный бак и радиатор для охлаж-

дения рабочей жидкости, рассчитанный на максимальный тепло

съем 17 кВт.

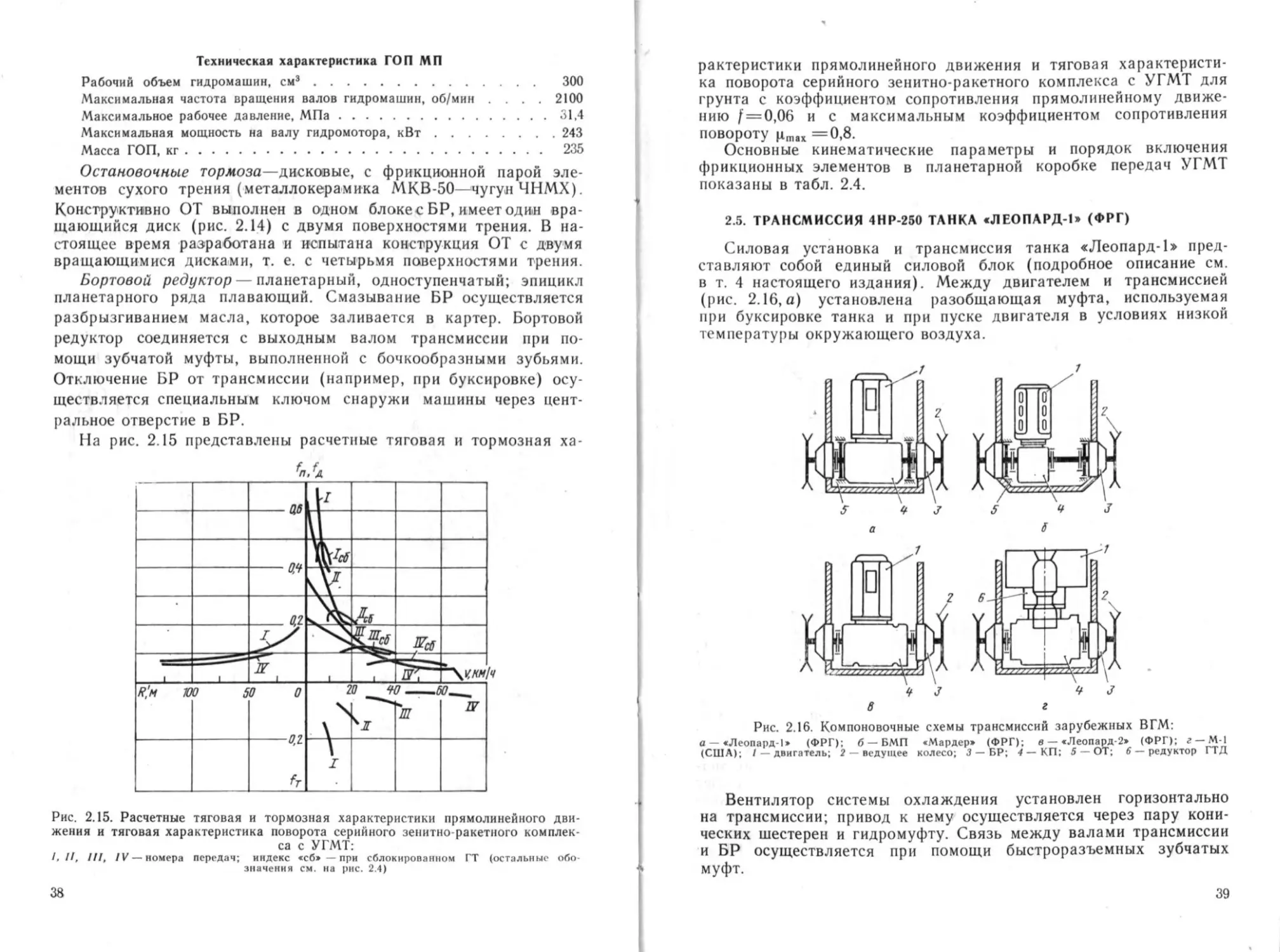

Рис. 2.14. Конструкция ОТ и БР УГМТ:

/ — механизм включения ОТ типа «слезки»; 2 — нажимной диск; 3 — вращающийся диск

37

Техническая характеристика ГОП МП

Рабочий объем гидромашин, смэ.................................. 300

Максимальная частота вращения валов гидромашин, об/мин 2100

Максимальное рабочее давление, МПа.............................31.4

Максимальная мощность на валу гндромотора, кВт..................243

Масса ГОП, кг.................................................. 235

Остановочные тормоза—>дисковые, с фрикционной парой эле-

ментов сухого трения (металлокерамика МКВ-50—чугун ЧНМХ).

Конструктивно ОТ выполнен в одном блоке с БР, имеет один вра-

щающийся диск (рис. 2.14) с двумя поверхностями трения. В на-

стоящее время разработана и испытана конструкция ОТ с двумя

вращающимися дисками, т. е. с четырьмя поверхностями трения.

Бортовой редуктор — планетарный, одноступенчатый; эпицикл

планетарного ряда плавающий. Смазывание БР осуществляется

разбрызгиванием масла, которое заливается в картер. Бортовой

редуктор соединяется с выходным валом трансмиссии при по-

мощи зубчатой муфты, выполненной с бочкообразными зубьями.

Отключение БР от трансмиссии (например, при буксировке) осу-

ществляется специальным ключом снаружи машины через цент-

ральное отверстие в БР.

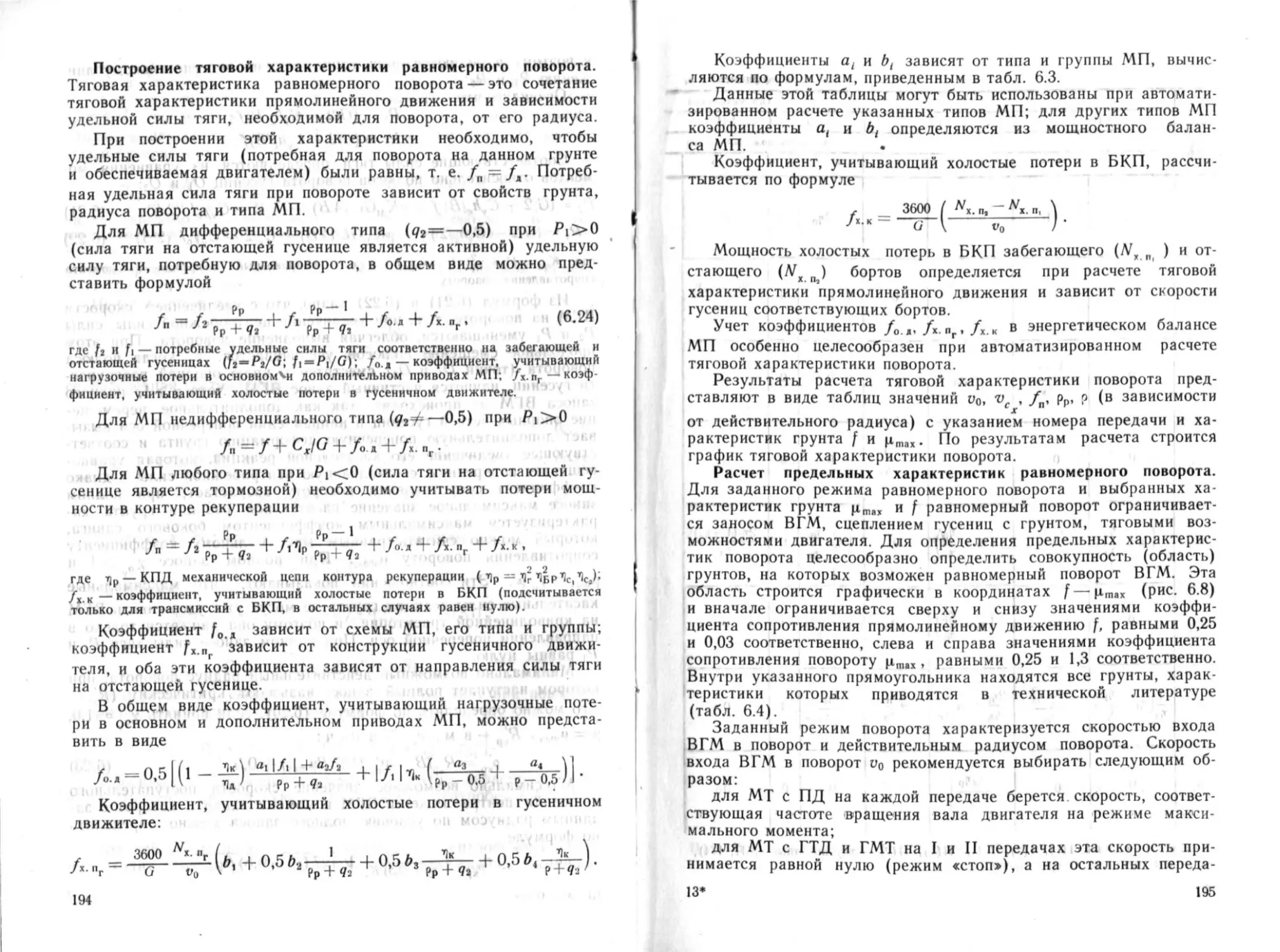

На рис. 2.15 представлены расчетные тяговая и тормозная ха-

Рис. 2.15. Расчетные тяговая и тормозная характеристики прямолинейного дви-

жения и тяговая характеристика поворота серийного зеннтно ракетного комплек-

са с УГМТ:

1,11, III, /V —номера передач; индекс «сб» — при сблокированном ГТ (остальные обо

значения см. на рис. 2.4)

38

рактеристики прямолинейного движения и тяговая характеристи-

ка поворота серийного зенитно-ракетного комплекса с УГМТ для

грунта с коэффициентом сопротивления прямолинейному движе-

нию [=0,06 и с максимальным коэффициентом сопротивления

повороту |iee =0,8.

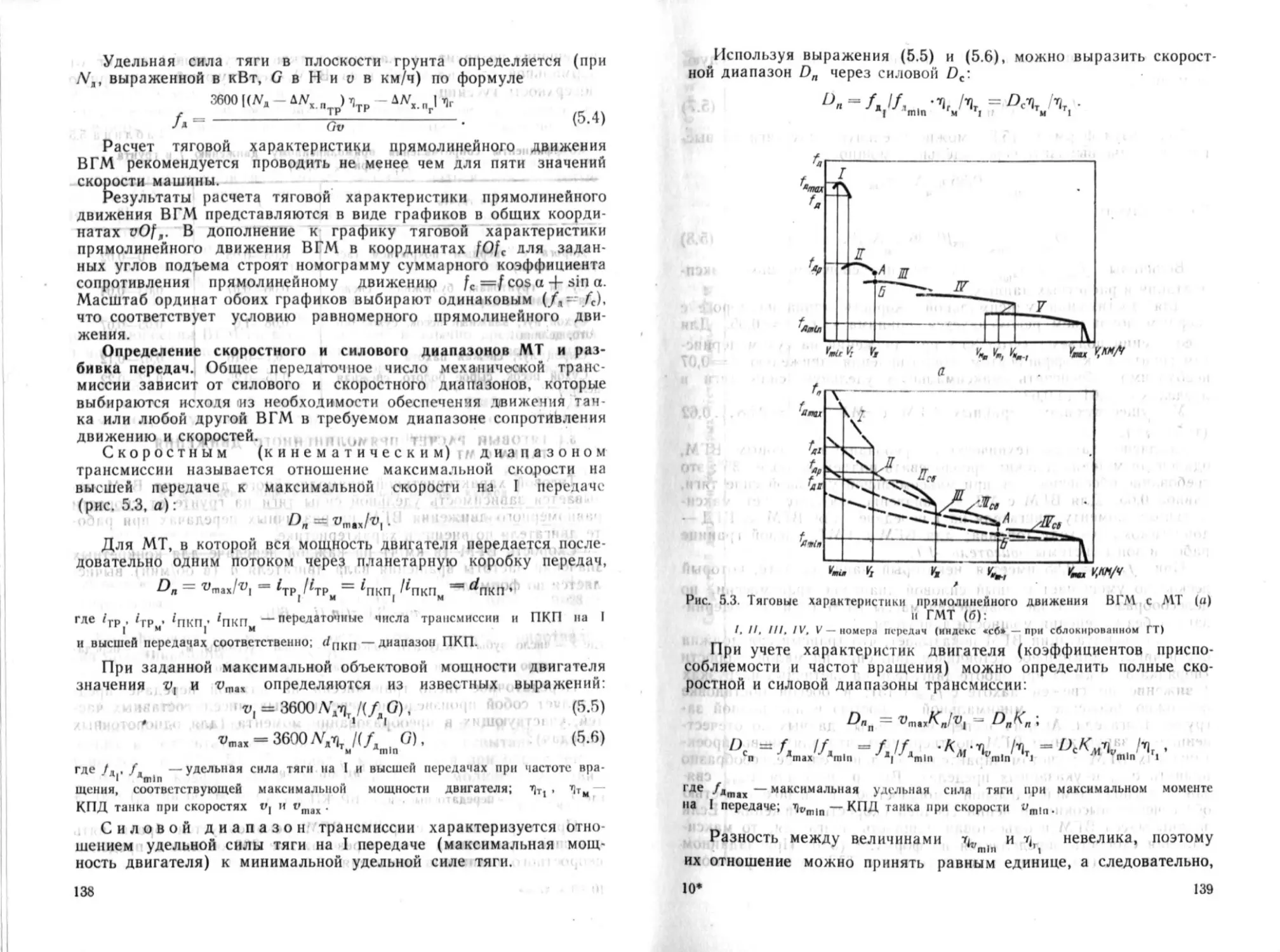

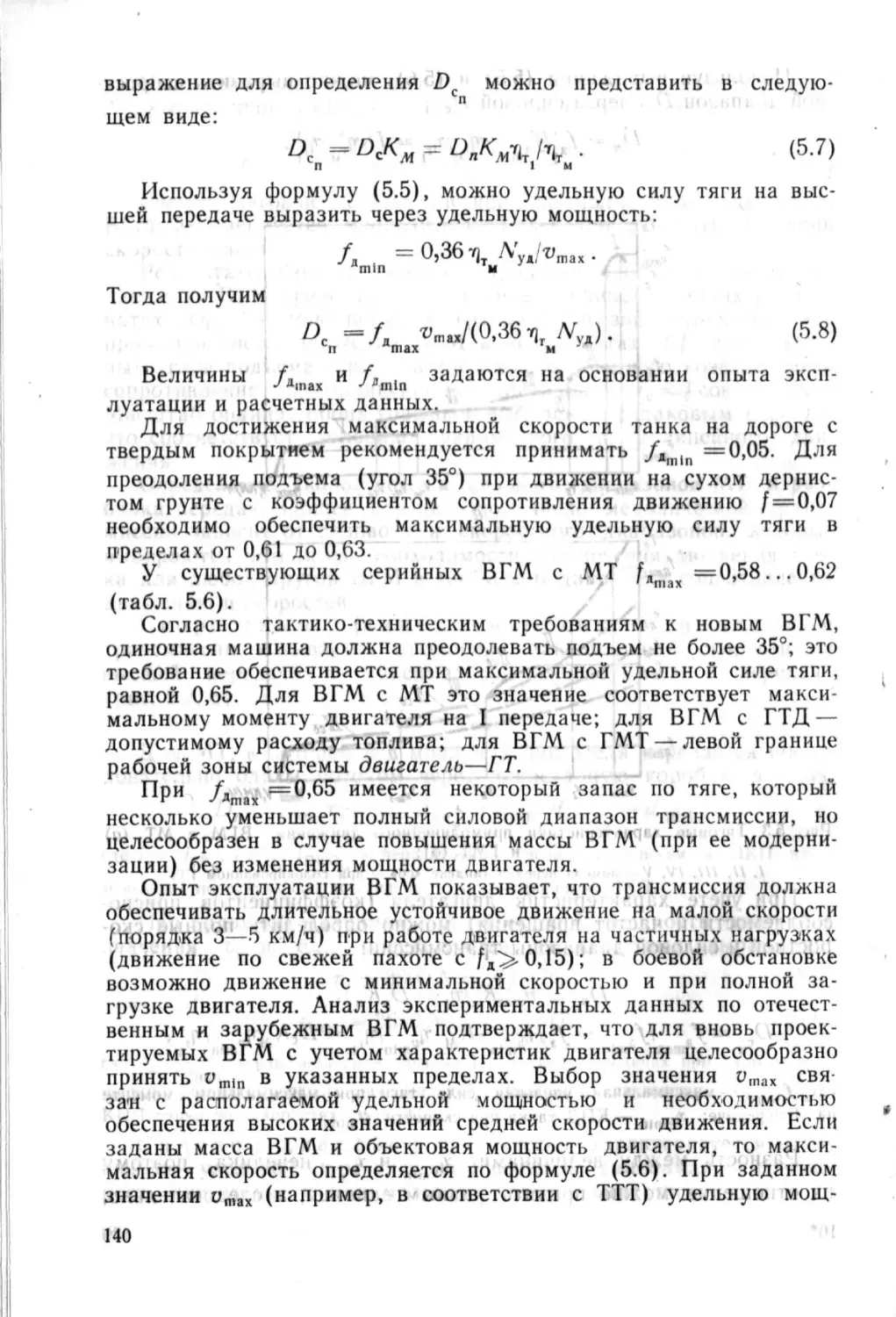

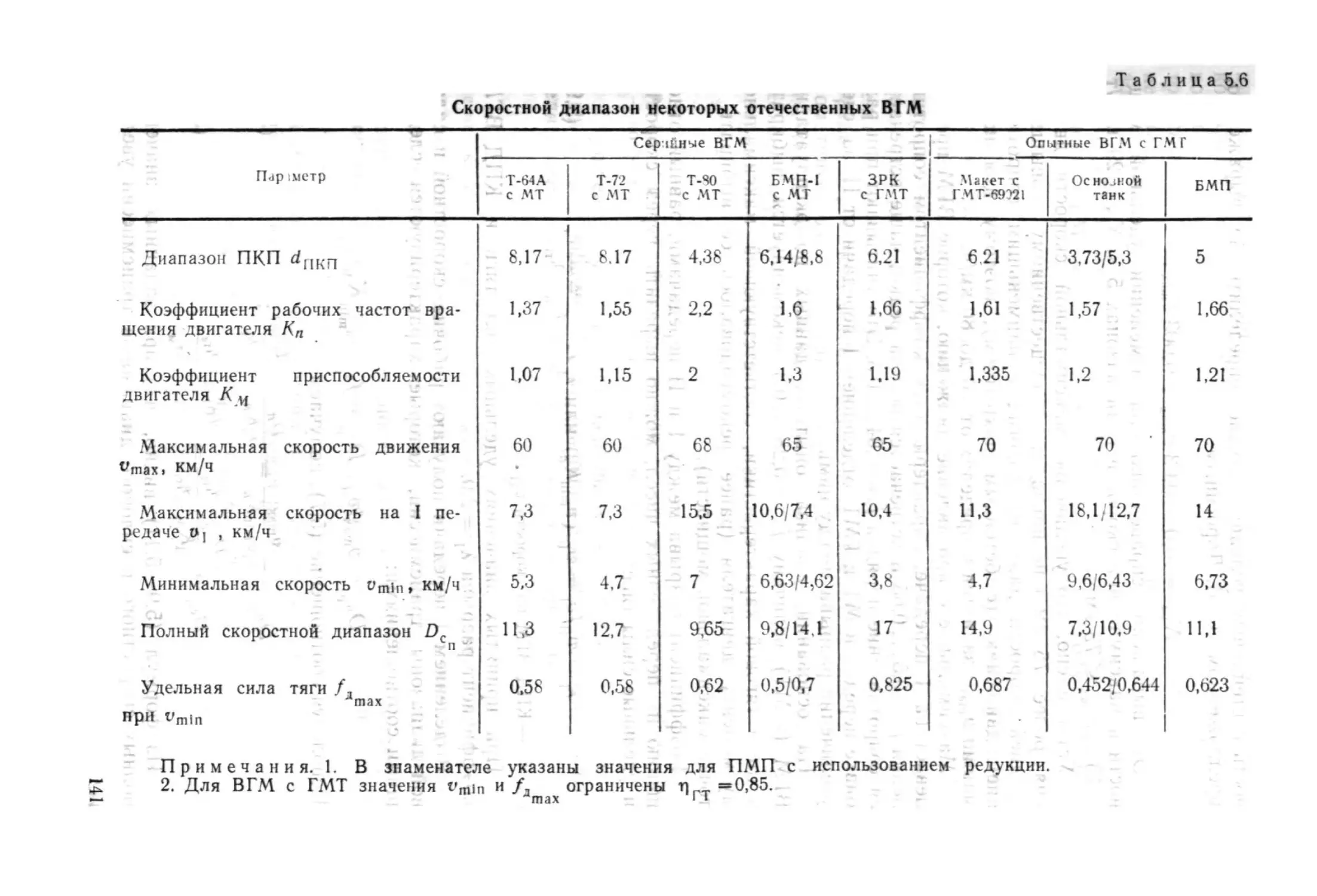

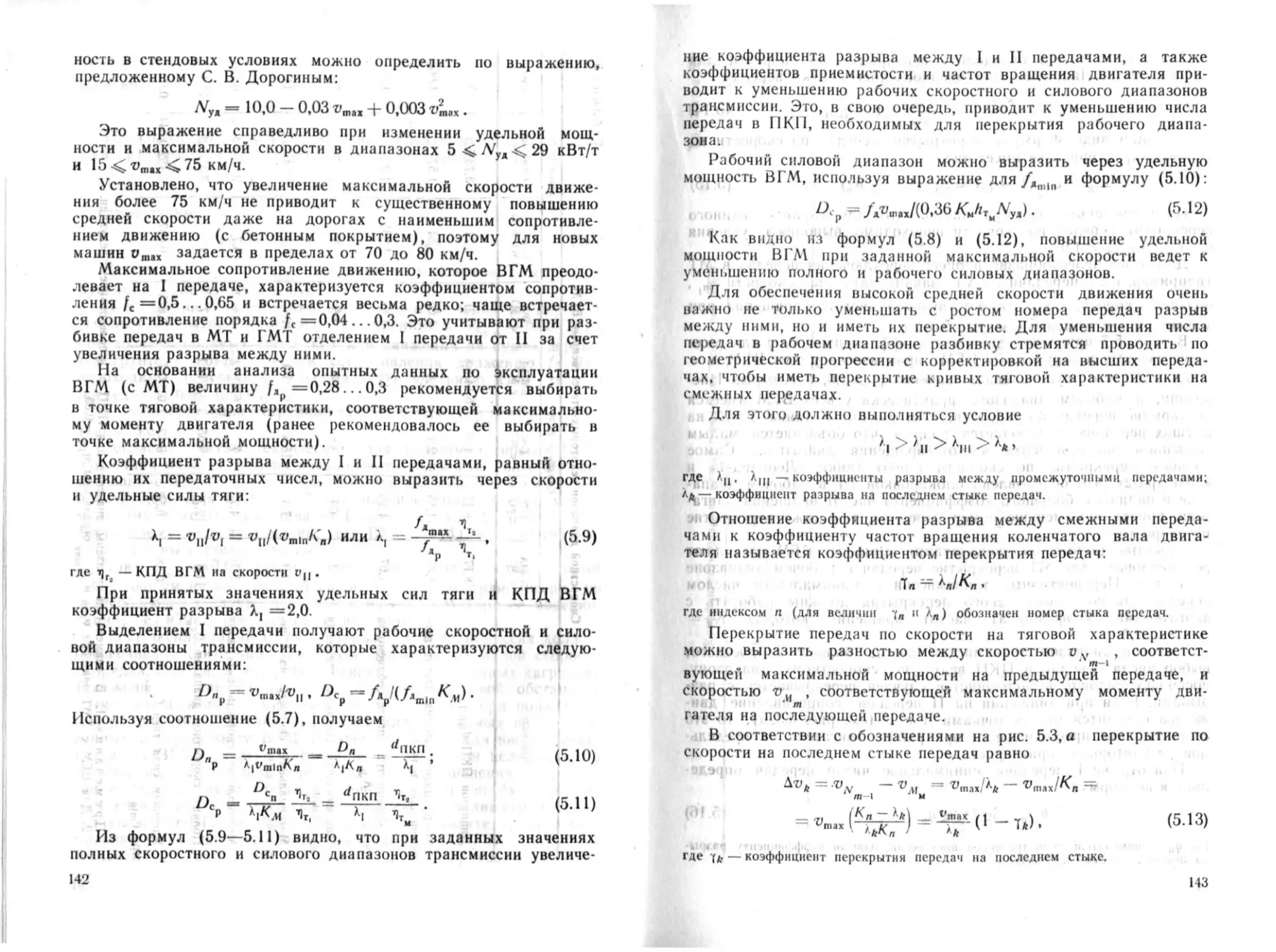

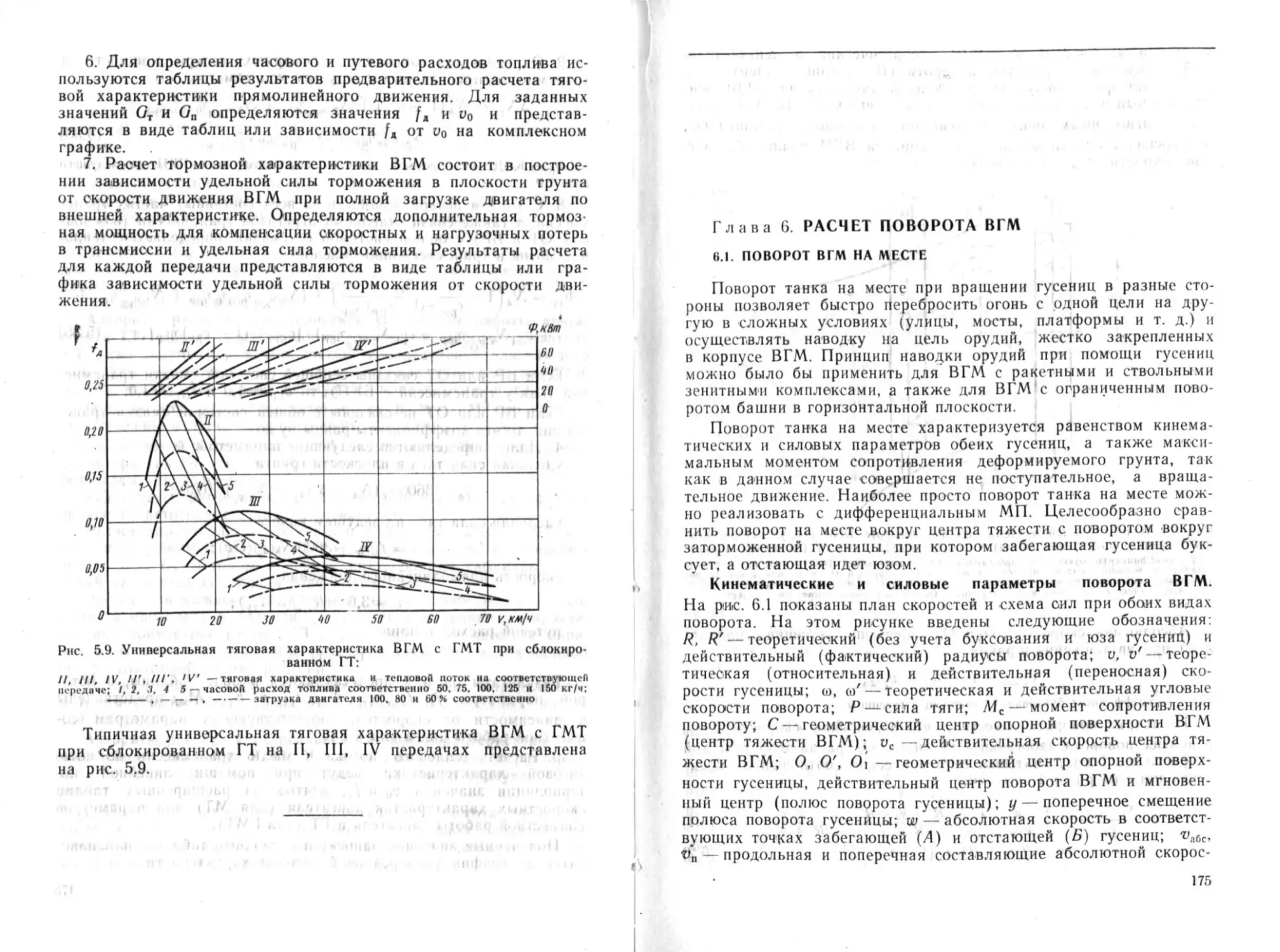

Основные кинематические параметры и порядок включения

фрикционных элементов в планетарной коробке передач УГМТ

показаны в табл. 2.4.

2.5. ТРАНСМИССИЯ 4НР-250 ТАНКА «ЛЕОПАРД-1» (ФРГ)

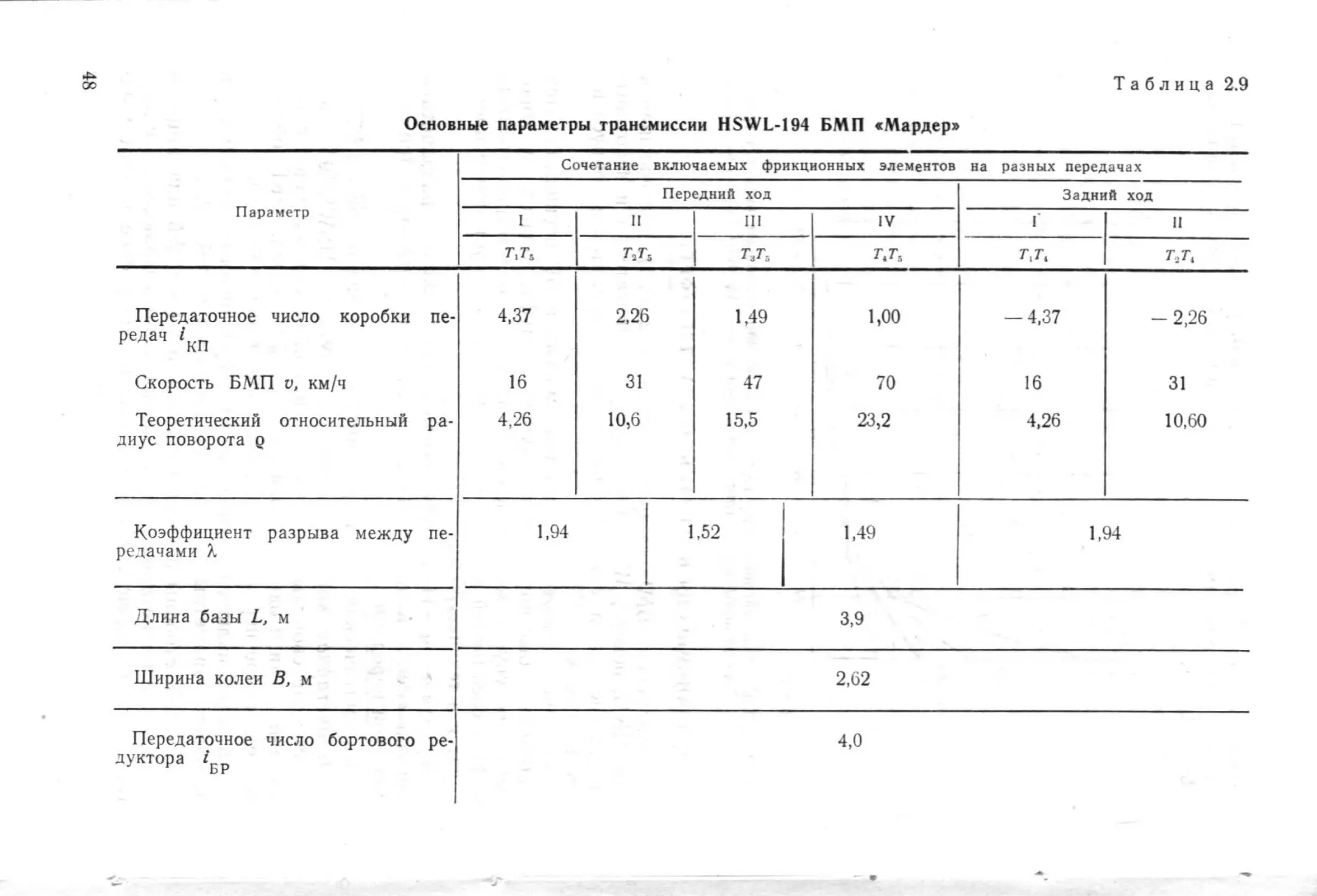

Силовая установка и трансмиссия танка «Леопард-1» пред-

ставляют собой единый силовой блок (подробное описание см.

в т. 4 настоящего издания). Между двигателем и трансмиссией

(рис. 2.16, а) установлена разобщающая муфта, используемая

при буксировке танка и при пуске двигателя в условиях низкой

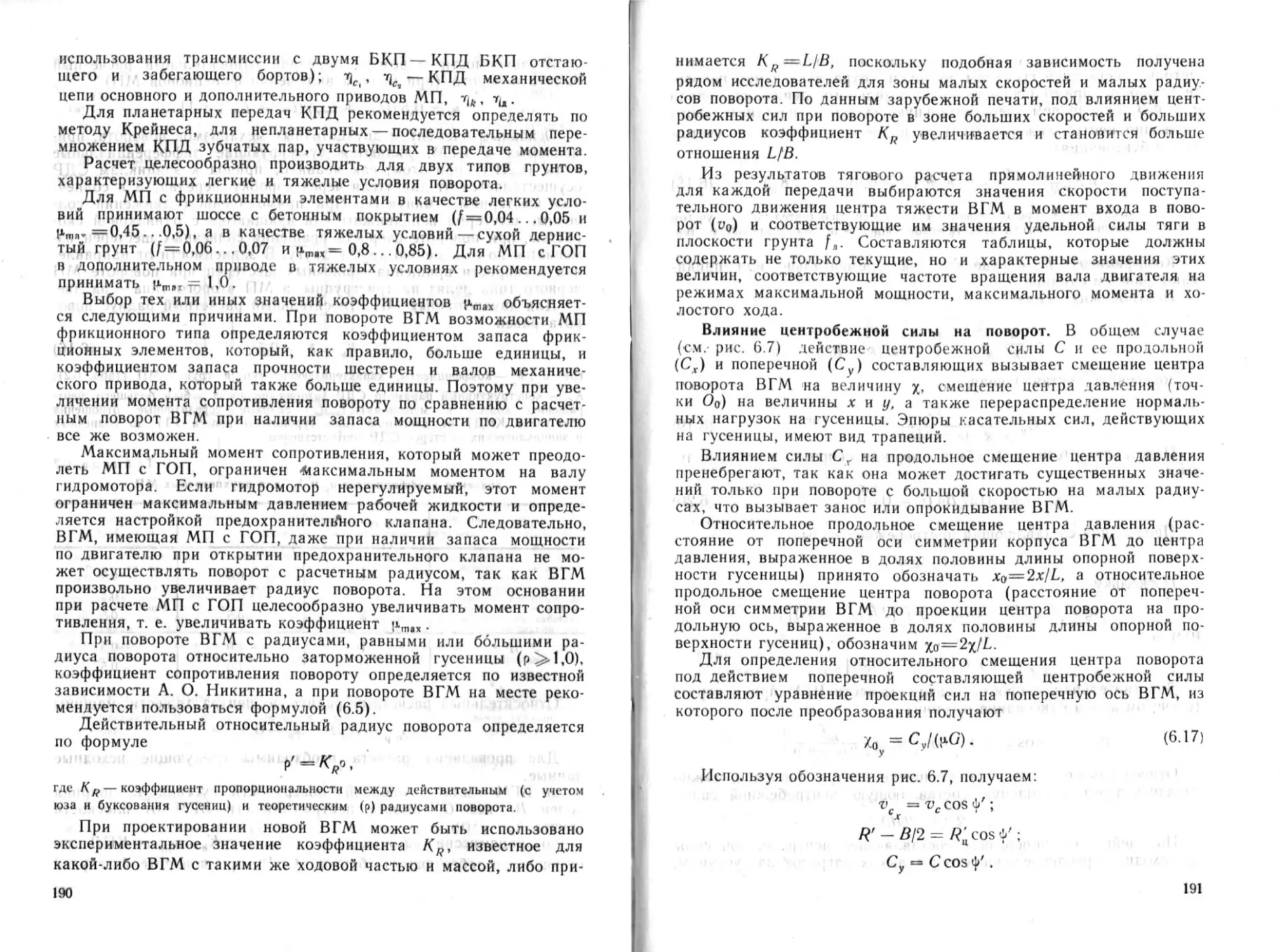

температуры окружающего воздуха.

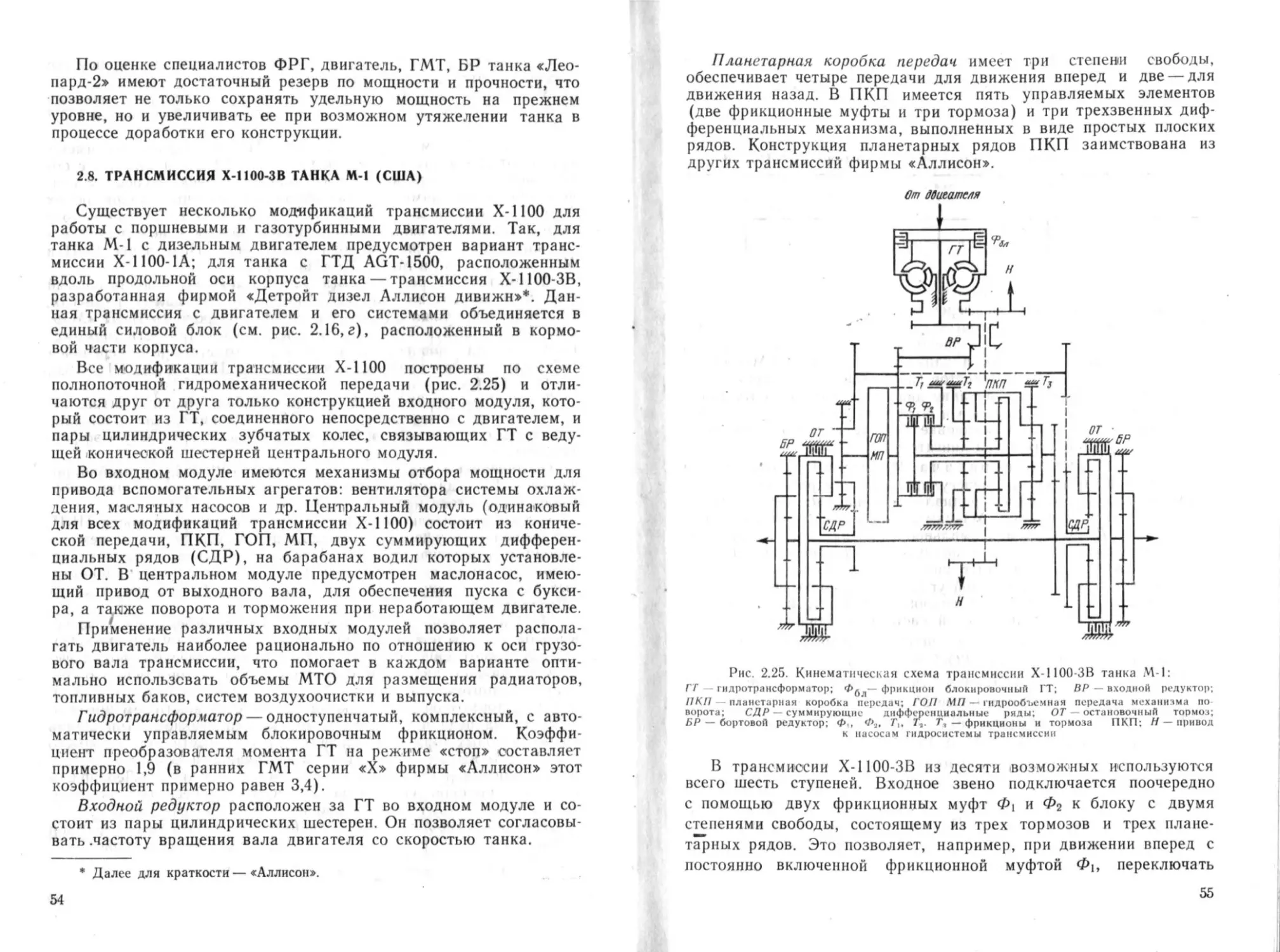

Рис. 2.16. Компоновочные схемы трансмиссий зарубежных ВГМ:

в — «Леопард-1» (ФРГ); б — БМП «Мардер» (ФРГ); а — «Леопард-2» (ФРГ); г —М-1

(США); / двигатель; 2 — ведущее колесо; 3 — БР; 4— КП; 5 —ОТ; 6 — редуктор ГТД

Вентилятор системы охлаждения установлен горизонтально

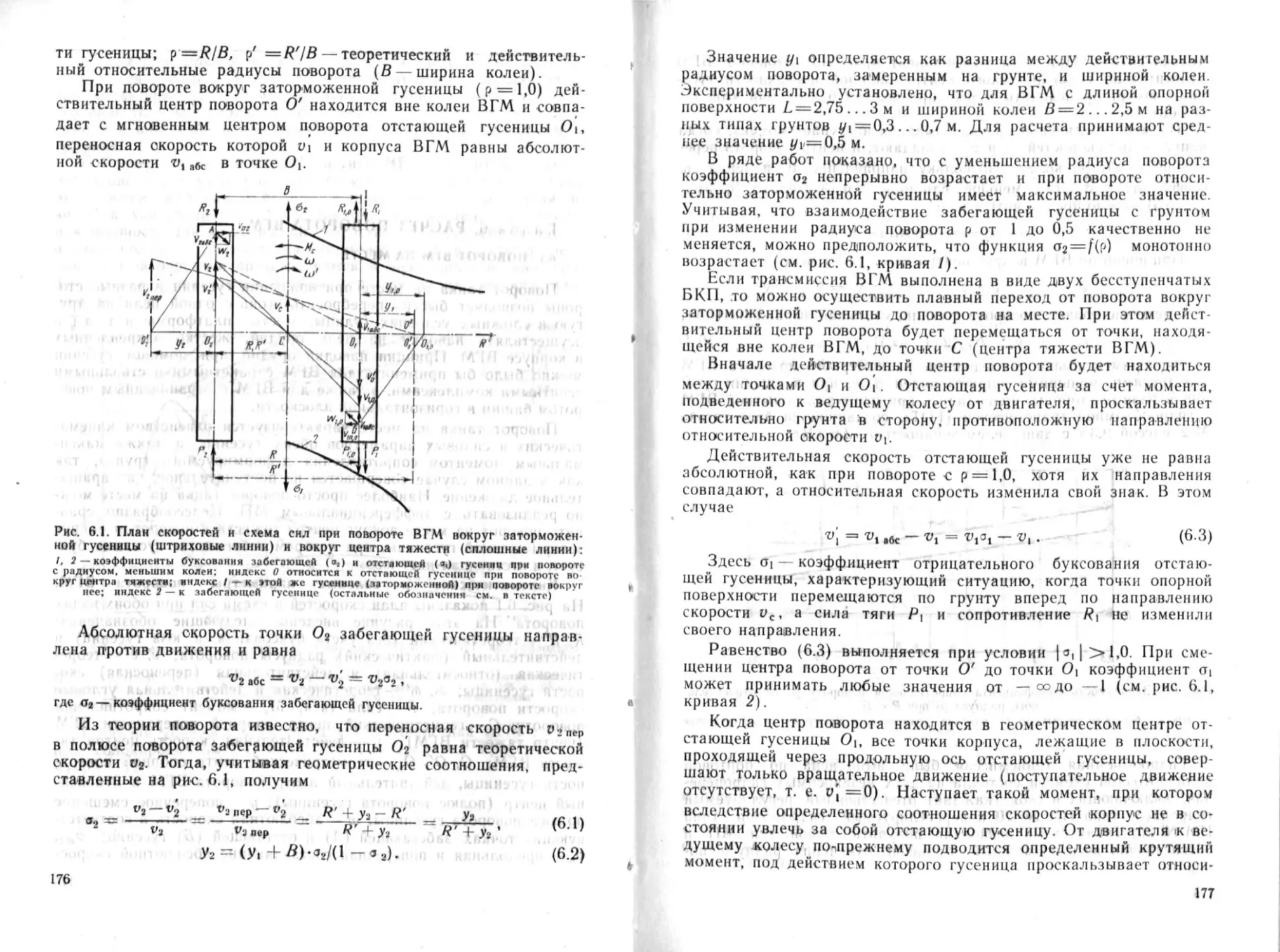

на трансмиссии; привод к нему осуществляется через пару кони-

ческих шестерен и гидромуфту. Связь между валами трансмиссии

и БР осуществляется при помощи быстроразъемных зубчатых

муфт.

39

Трансмиссия 4НР-250 —гидромеханическая, выполнена по

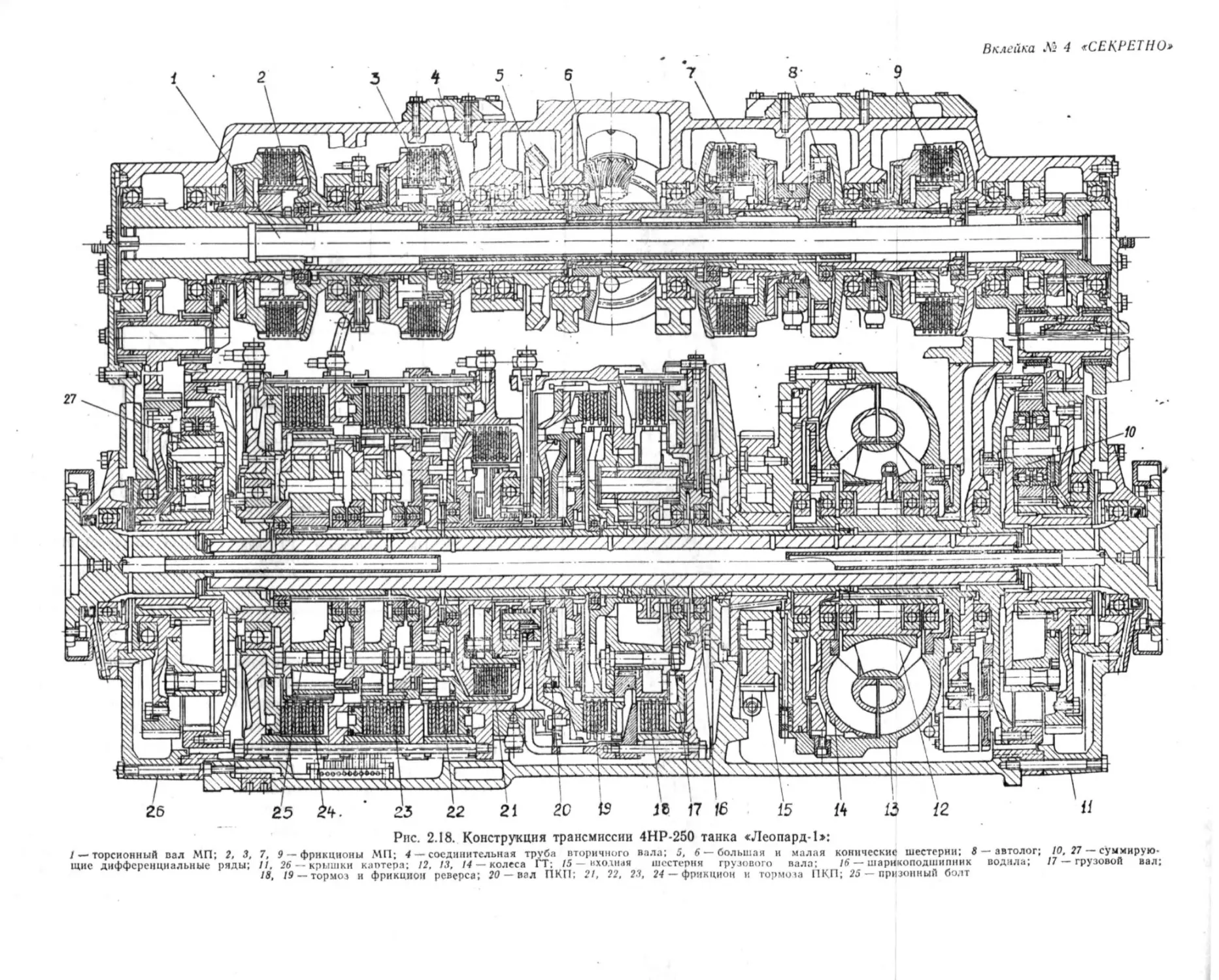

полнопоточной схеме (рис. 2.17). Конструктивно трансмиссия вы-

полнена из двух частей (рис. 2.18): ВР, ГТ, ПКП и МП, скомпо-

нованных в едином картере, и ОТ с БР, объединенных в единую

сборочную единицу. Картер ГМТ туннельного типа со съемной

верхней крышкой с боков закрывается крышками, которые слу-

жат опорами для грузового вала, суммирующих рядов, КП и т. д.

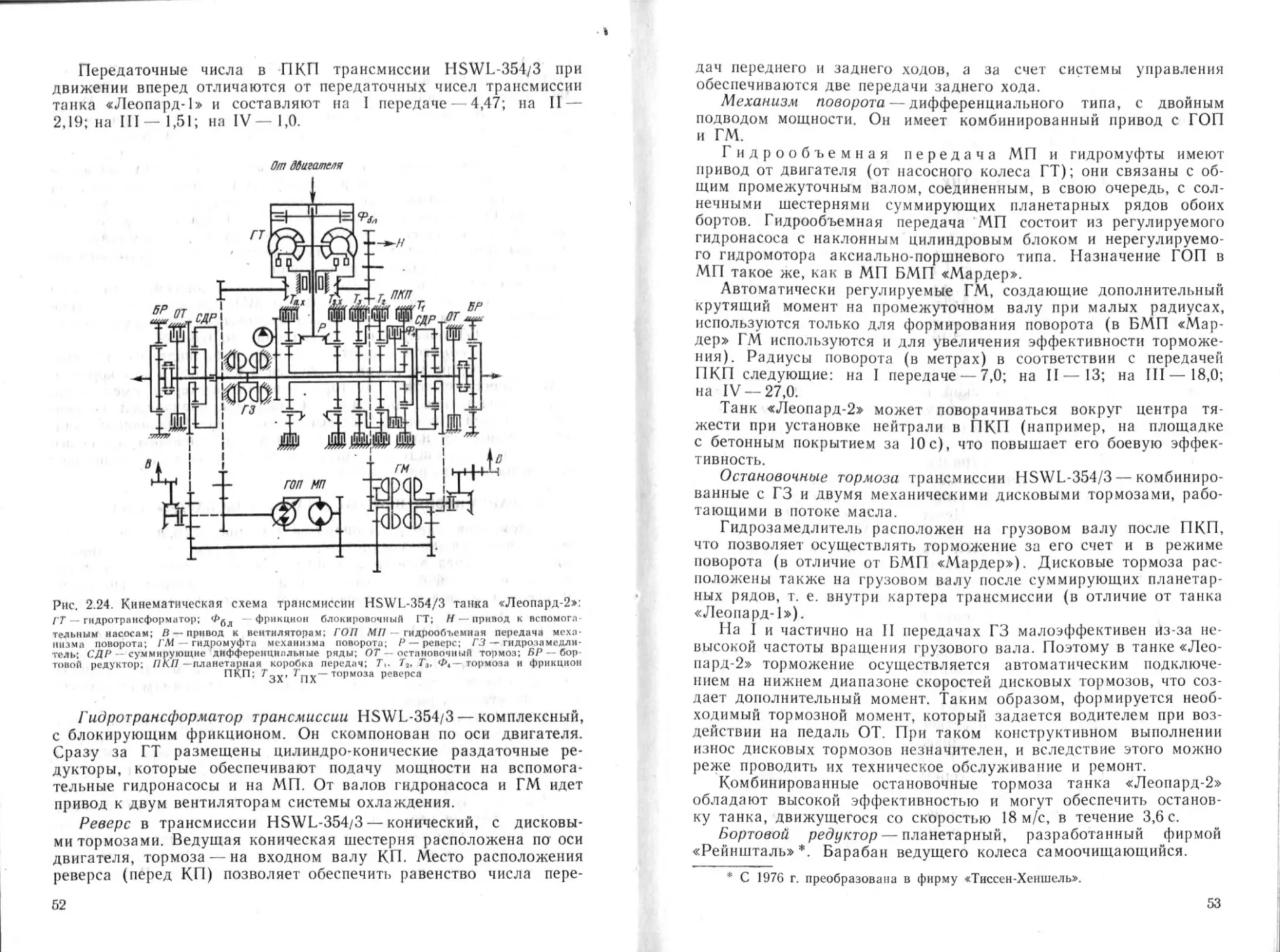

Рис. 2.17. Кинематическая схема трансмиссии 4НР-250 танка «Леопард-1»:

ВР входной редуктор; ПКП — планетарная коробка передач; Фпх — фрикцион переднего

хода; Гзх — тормоз заднего хода; /’ — реверс; ГТ — гидротрансформатор; СДР —сумми-

рующие дифференциальные ряды; КР — конический редуктор; ЦВ центральный вал;

PH реверсивная передача; Н — привод к насосам трансмиссии; fl — привод к вентилято

ру; ОТ остановочный тормоз: ВР — бортовой редуктор; Г,, T,. Г3, Ф, — тормоза и фрик

цион ПКП; Фп, Фд. Ф|, Фа— фрикционы МП; /1 — автолог МП; Фбл—блокировочный фрик

циоп ГТ; ВВ — вторичный вал; О, I. 3, 3, х — входной, промежуточные и выходной эле-

менты ПКП

Входной редуктор трансмиссии представляет собой ряд кони-

ческих и цилиндрических шестерен, через которые обеспечивается

передача крутящего момента двигателя на насосное колесо ГТ,

на МП, к вентилятору охлаждения и гидравлическим насосам

трансмиссии.

Гидротрансформатор в трансмиссии 4НР-250 комплексный,

трехколесный, с блокировочным фрикционом. Он скомпонован

на оси грузового вала; по активному диаметру (430 мм) и кругу

циркуляции почти аналогичен ГТ, используемому в танках М-48

и М-60А1 (США), и отличается от него только повышенными зна-

чениями коэффициента момента Хь Это было достигнуто за счет

раскрытия проходных сечений на выходе из рабочих колес изме-

нением числа, толщины и угла наклона лопаток (в насосном ко-

лесе 32 лопатки вместо 21, в турбинном —28 вместо 23, в реакто-

ре 16 вместо 31) и выполнения лопаток насосного колеса ГТ на

максимально возможном радиусе.

40

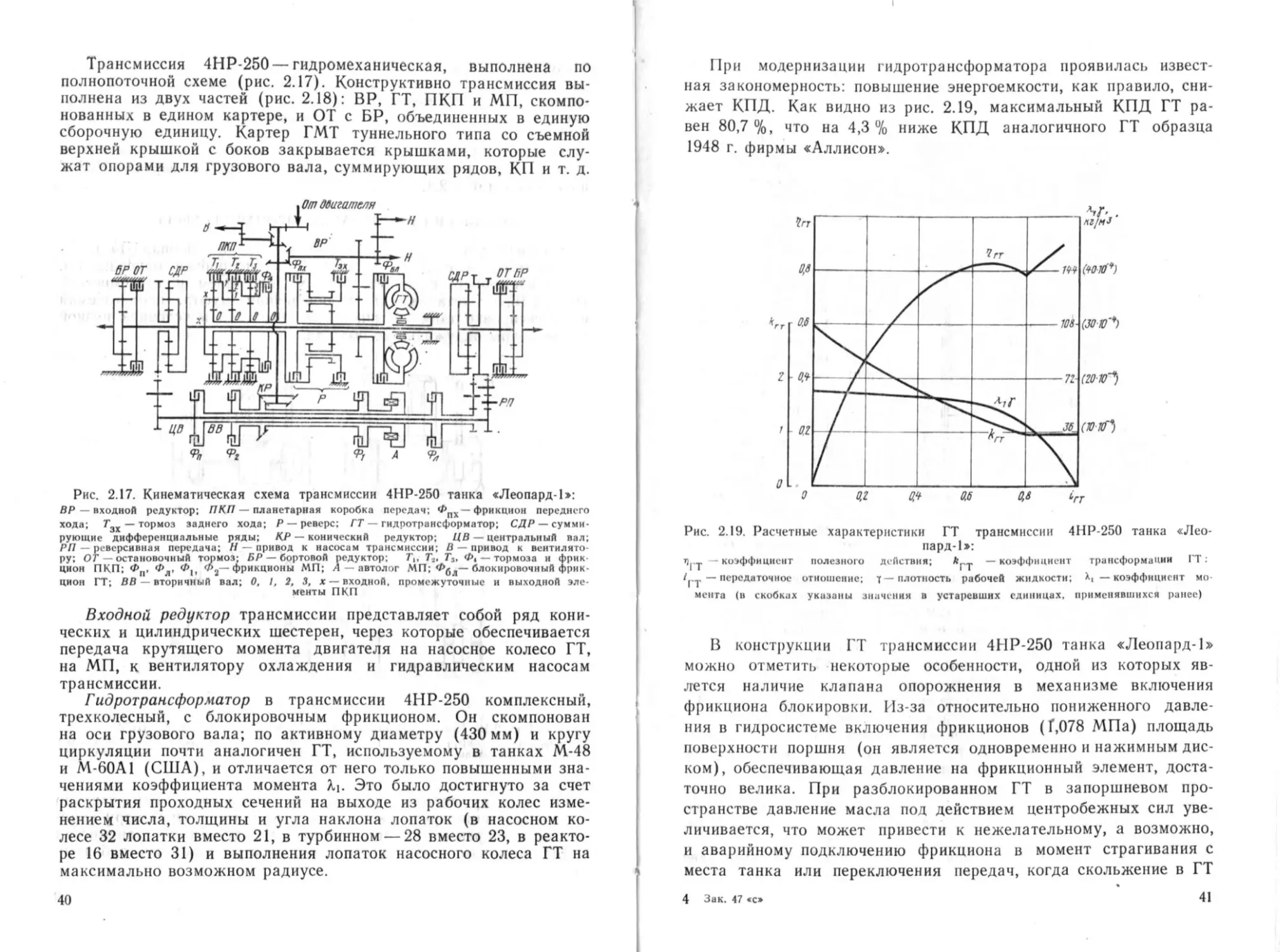

При модернизации гидротрансформатора проявилась извест-

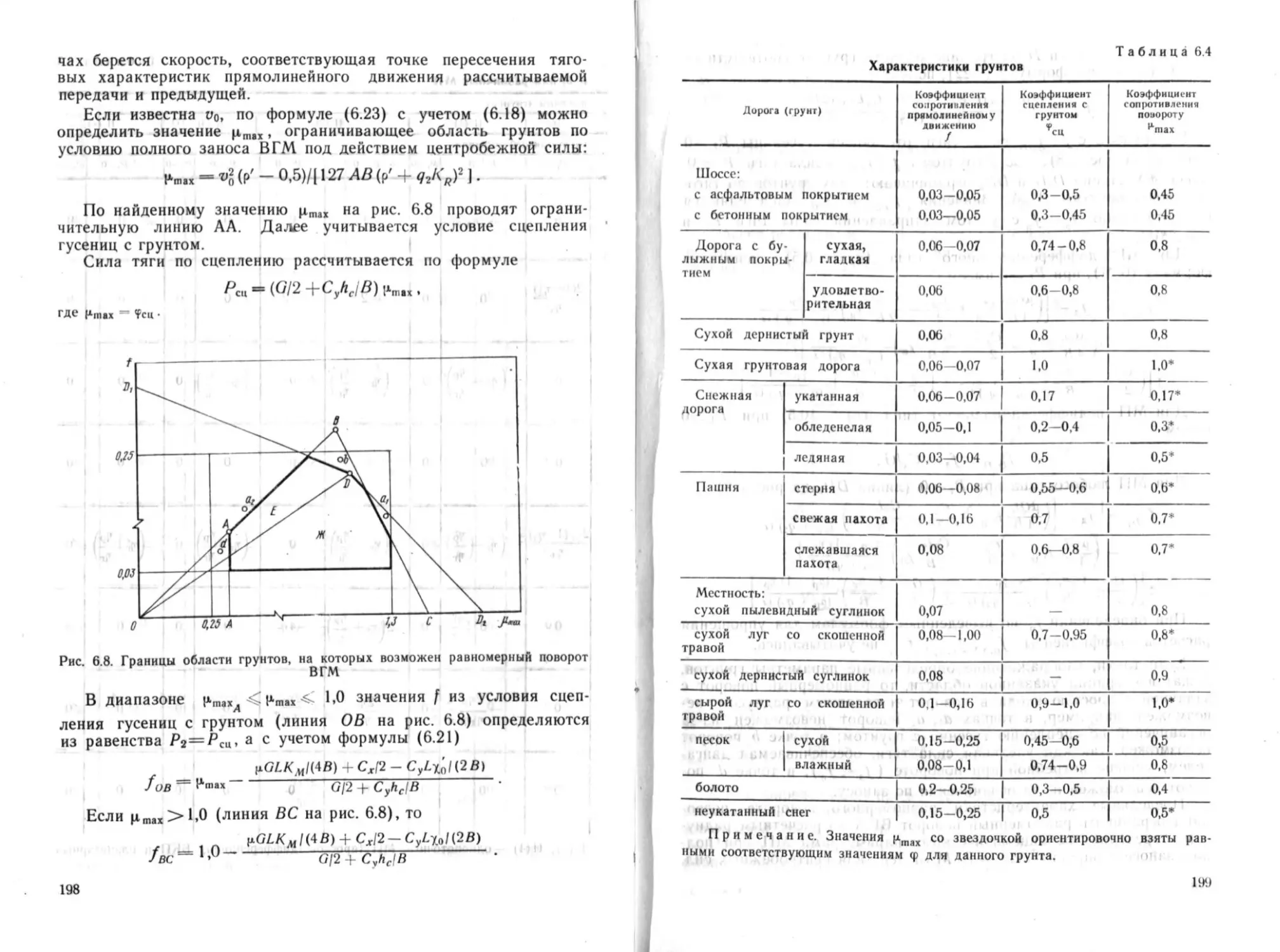

ная закономерность: повышение энергоемкости, как правило, сни-

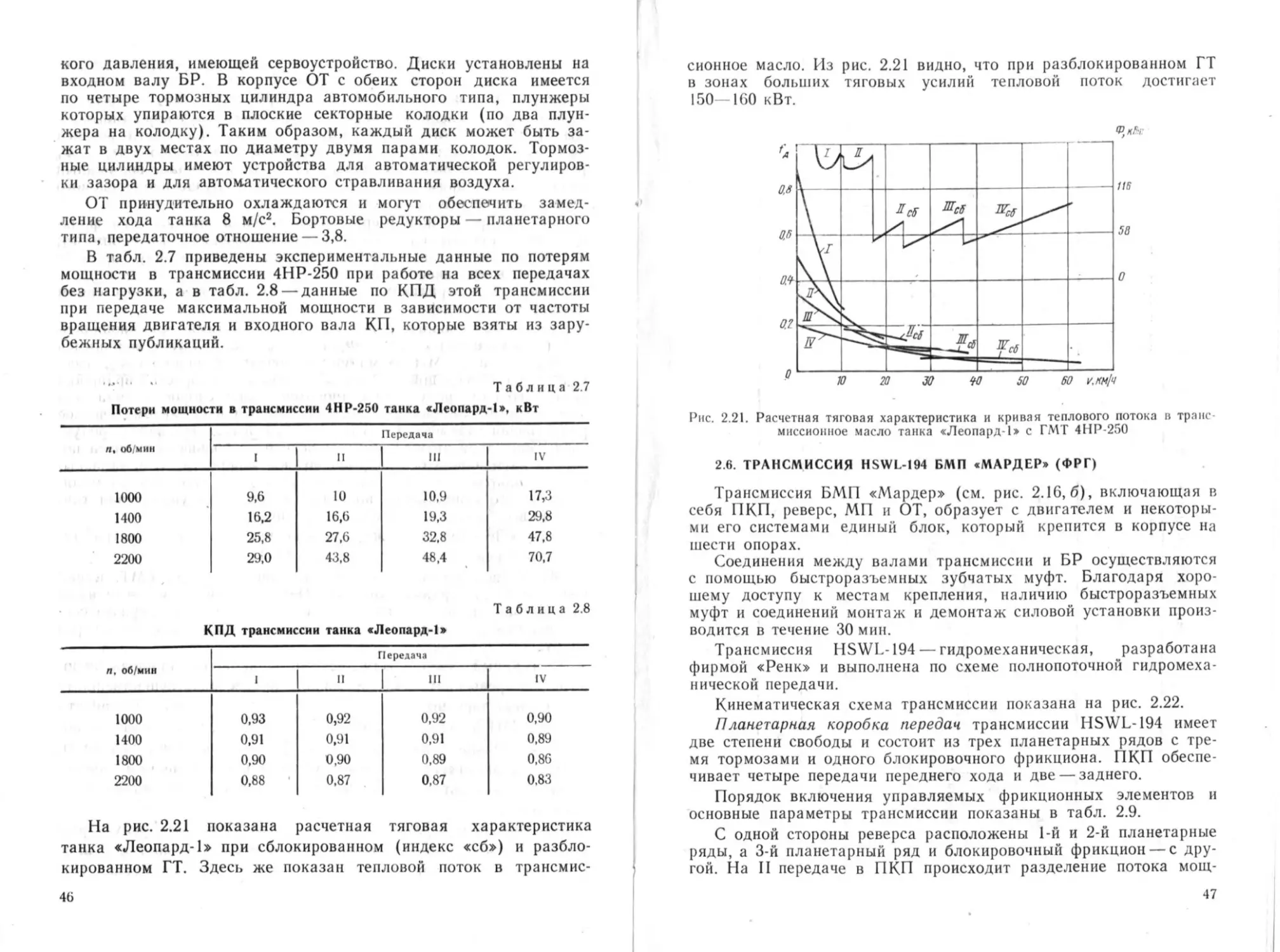

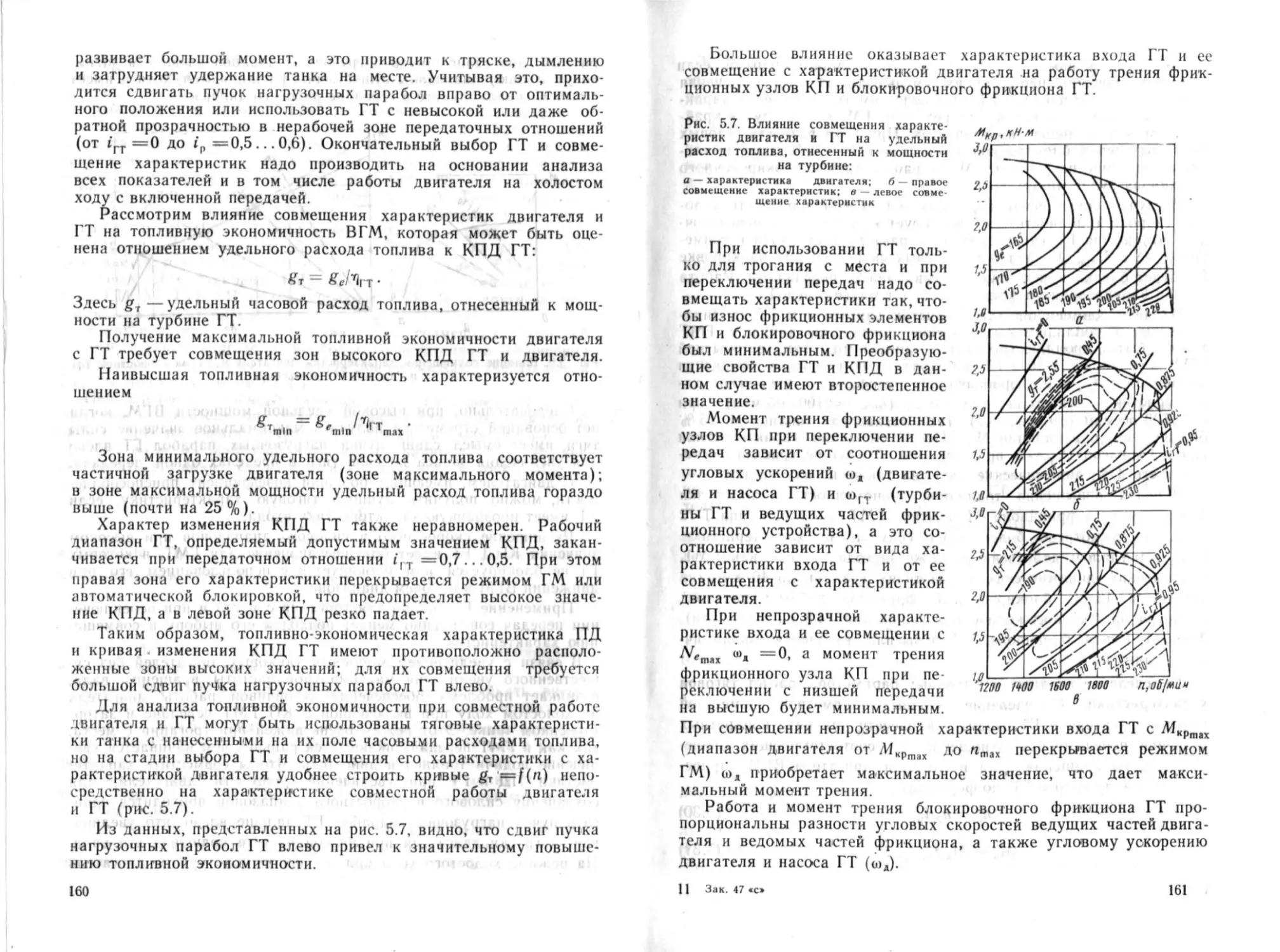

жает КПД. Как видно из рис. 2.19, максимальный КПД ГТ ра-

вен 80,7 %, что на 4,3 % ниже КПД аналогичного ГТ образца

1948 г. фирмы «Аллисон».

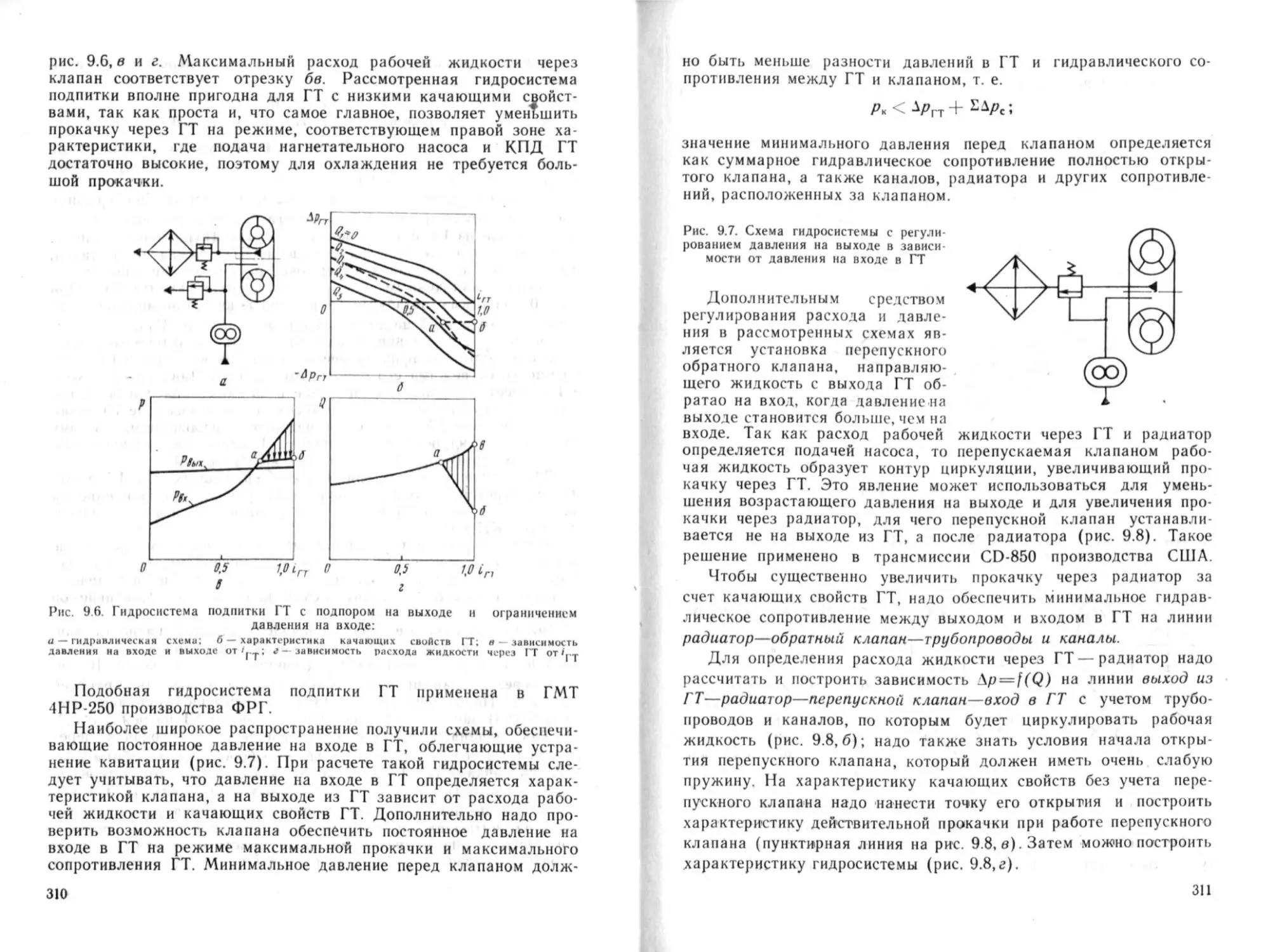

Рис. 2.19. Расчетные характеристики ГТ трансмиссии 4НР-250 танка «Лео-

пард-1»:

Чру коэффициент полезною действия; —коэффициент трансформации ГТ;

/рТ — передаточное отношение; т — плотность рабочей жидкости; — коэффициент мо-

менте (в скобках указаны значения в устаревших единицах, применявшихся ранее)

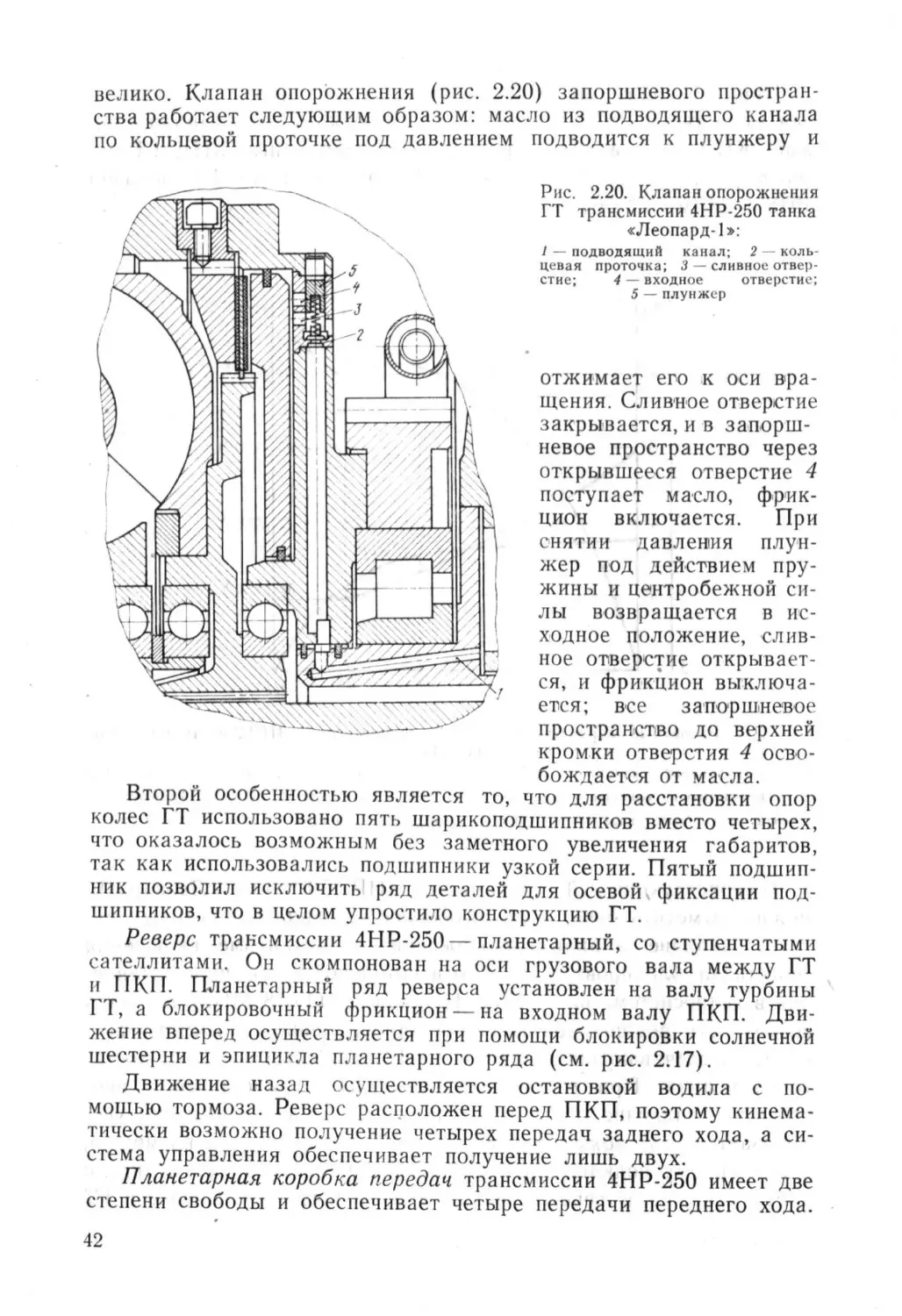

В конструкции ГТ трансмиссии 4НР-250 танка «Леопард-1»

можно отметить некоторые особенности, одной из которых яв-

лется наличие клапана опорожнения в механизме включения

фрикциона блокировки. Из-за относительно пониженного давле-

ния в гидросистеме включения фрикционов (Г,078 МПа) площадь

поверхности поршня (он является одновременно и нажимным дис-

ком), обеспечивающая давление на фрикционный элемент, доста-

точно велика. При разблокированном ГТ в запоршневом про-

странстве давление масла под действием центробежных сил уве-

личивается, что может привести к нежелательному, а возможно,

и аварийному подключению фрикциона в момент страгивания с

места танка или переключения передач, когда скольжение в ГТ

4 Зак. 47 <с>

41

Вклейка № 4 «СЕКРЕТНО»

Рис. 2.18. Конструкция трансмиссии 4НР-250 танка «Леопард-1»:

/ — торсионный вал МП; 2. 3, 7, 9 — фрикционы МП; 4 — соединительная труба вторичного вала; 5, 6 — большая и малая конические шестерни; 8 — звтолог; 10. 27 — суммирую-

щие дифференциальные ряды; II. 26 крышки каптера; 12. 13. /4 — колеса ГТ; /5 входная шестерня грузового вала: 16 — шарикоподшипник водила; 17 — грузовой вал;

18, /9 —тормоз и фрикцион реверса; 20 — вал ПКП; 21, 22, 23, 24 — фрикцион и тормоза ПКП; 25 — призонный болт

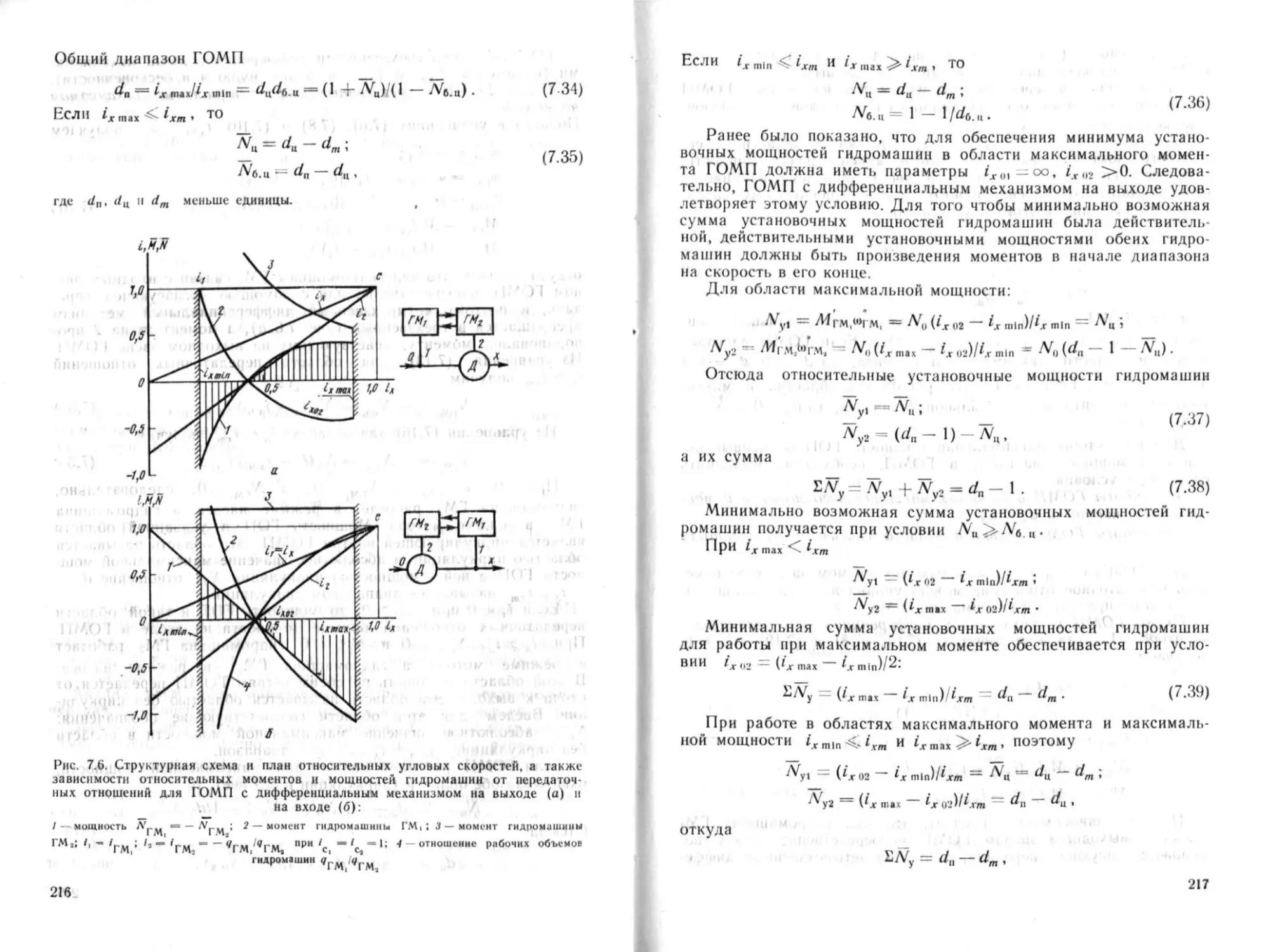

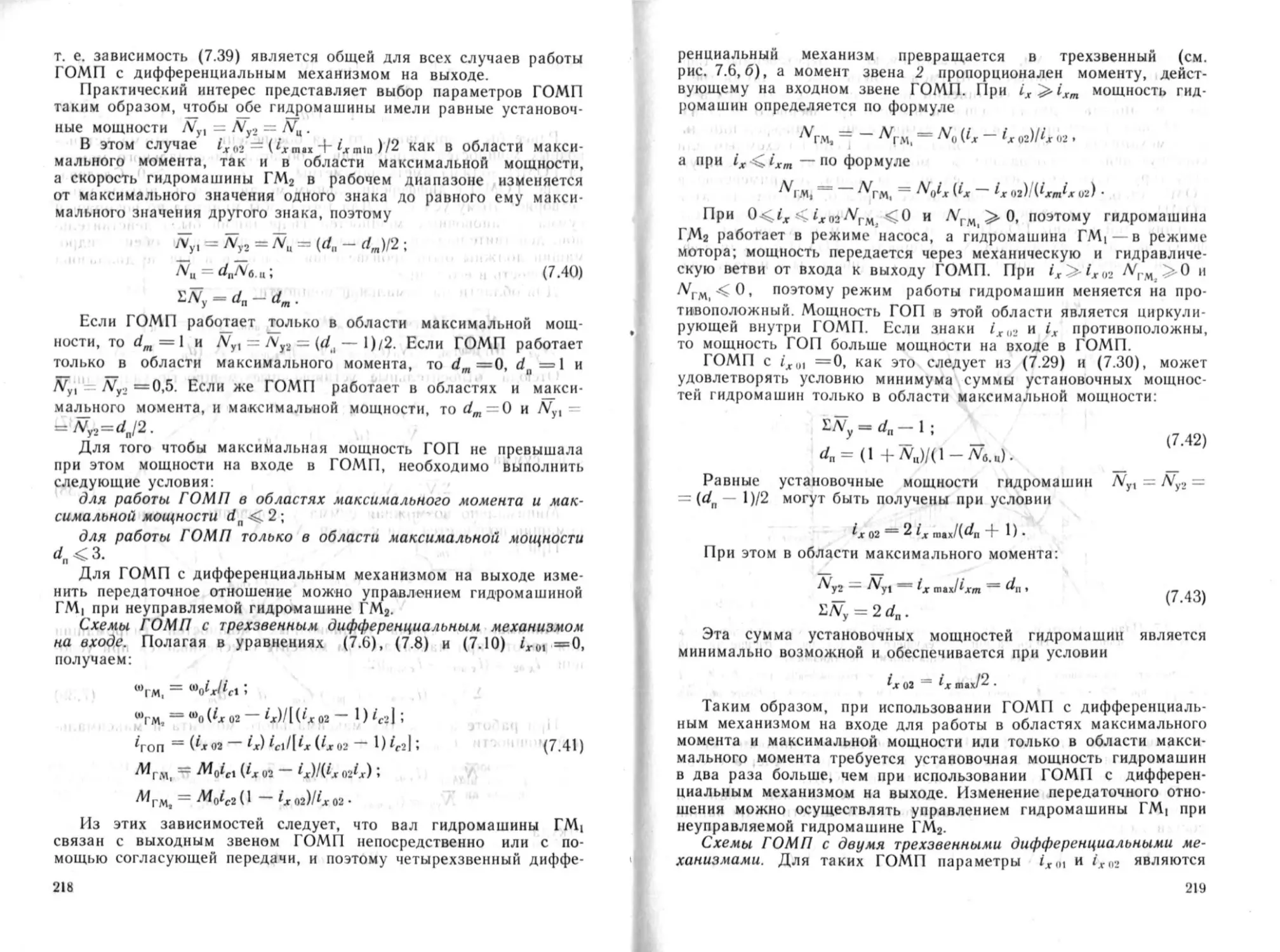

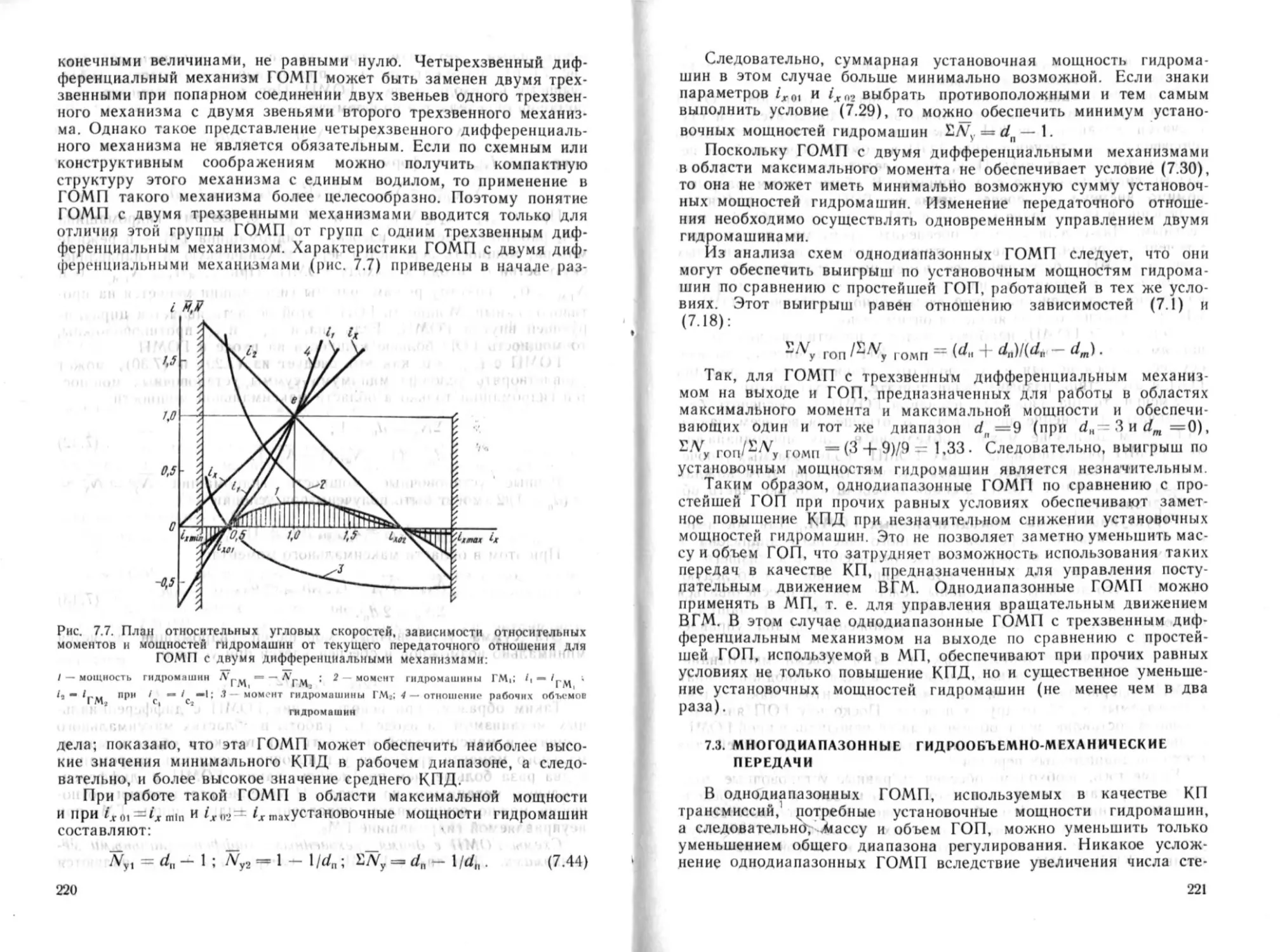

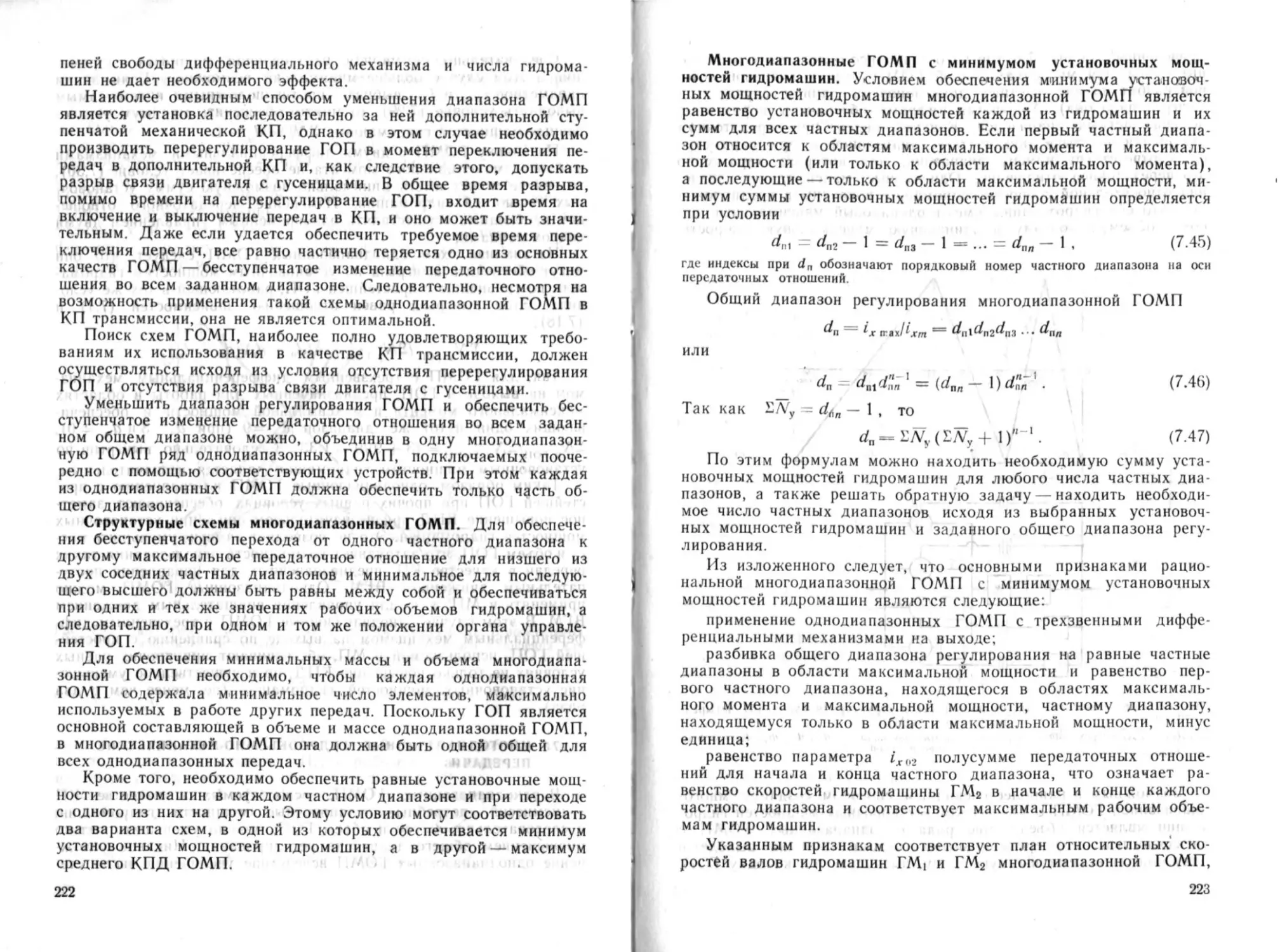

велико. Клапан опорожнения (рис. 2.20) запоршневого простран-

ства работает следующим образом: масло из подводящего канала

по кольцевой проточке под давлением подводится к плунжеру и

Второй особенностью является то,

Рис. 2.20. Клапан опорожнения

ГТ трансмиссии 4НР-250 танка

«Леопард-1»:

1 — подводящий канал; 2 — коль-

цевая проточка; 3 — сливное отвер-

стие; 4 — входное отверстие;

5 — плунжер

отжимает его к оси вра-

щения. Сливное отверстие

закрывается, и в запорш-

невое пространство через

открывшееся отверстие 4

поступает масло, фрик-

цион включается. При

снятии давления плун-

жер под действием пру-

жины и центробежной си-

лы возвращается в ис-

ходное положение, слив-

ное отверстие открывает-

ся, и фрикцион выключа-

ется; все запоршневое

пространство до верхней

кромки отверстия 4 осво-

бождается от масла.

что для расстановки опор

колес ГТ использовано пять шарикоподшипников вместо четырех,

что оказалось возможным без заметного увеличения габаритов,

так как использовались подшипники узкой серии. Пятый подшип-

ник позволил исключить ряд деталей для осевой фиксации под-

шипников, что в целом упростило конструкцию ГТ.

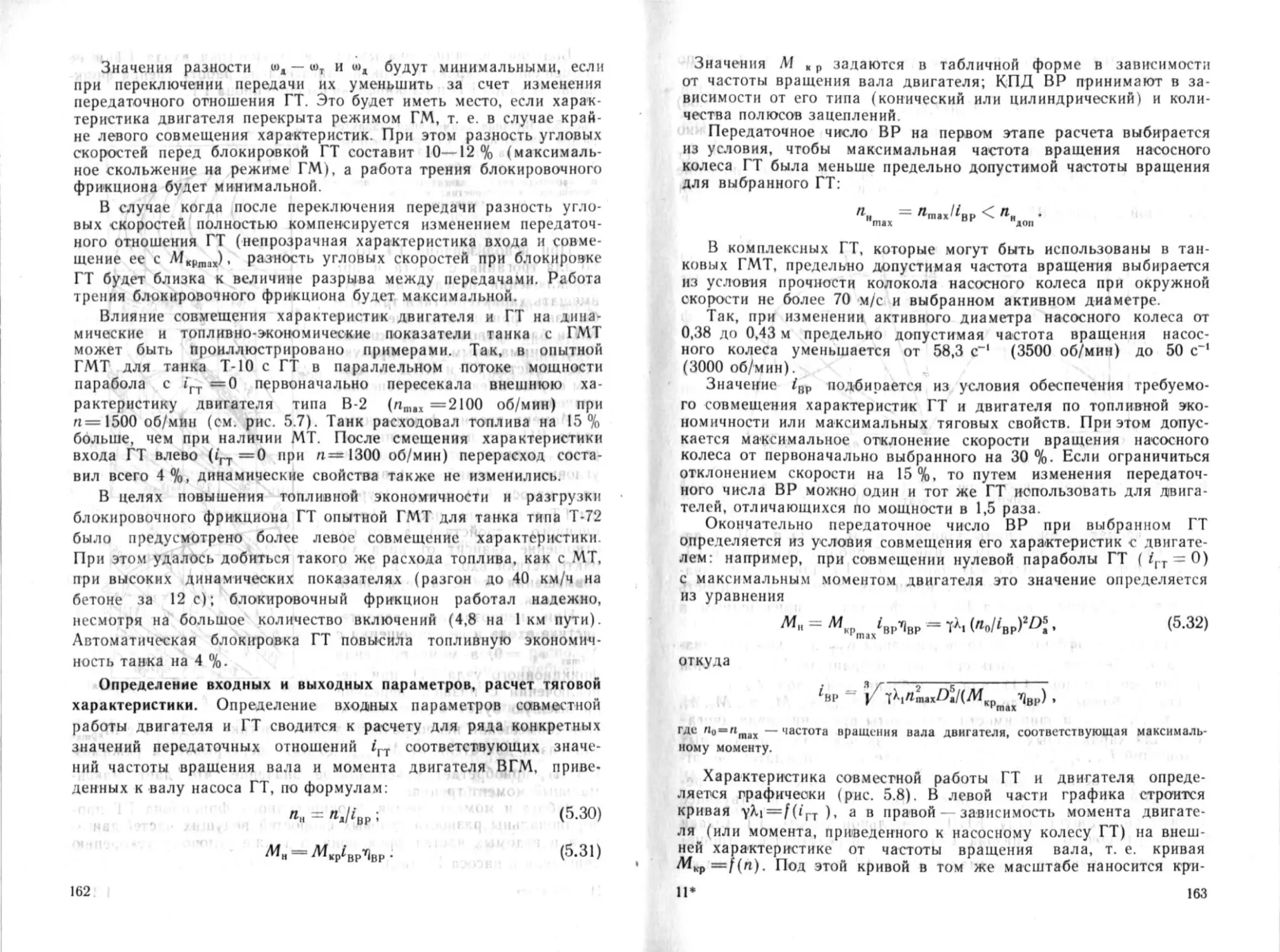

Реверс трансмиссии 4НР-250 — планетарный, со ступенчатыми

сателлитами. Он скомпонован на оси грузового вала между ГТ

и ПКП. Планетарный ряд реверса установлен на валу турбины

ГТ, а блокировочный фрикцион —на входном валу ПКП. Дви-

жение вперед осуществляется при помощи блокировки солнечной

шестерни и эпицикла планетарного ряда (см. рис. 2.17).

Движение назад осуществляется остановкой водила с по-

мощью тормоза. Реверс расположен перед ПКП, поэтому кинема-

тически возможно получение четырех передач заднего хода, а си-

стема управления обеспечивает получение лишь двух.

Планетарная коробка передач трансмиссии 4НР-250 имеет две

степени свободы и обеспечивает четыре передачи переднего хода.

42

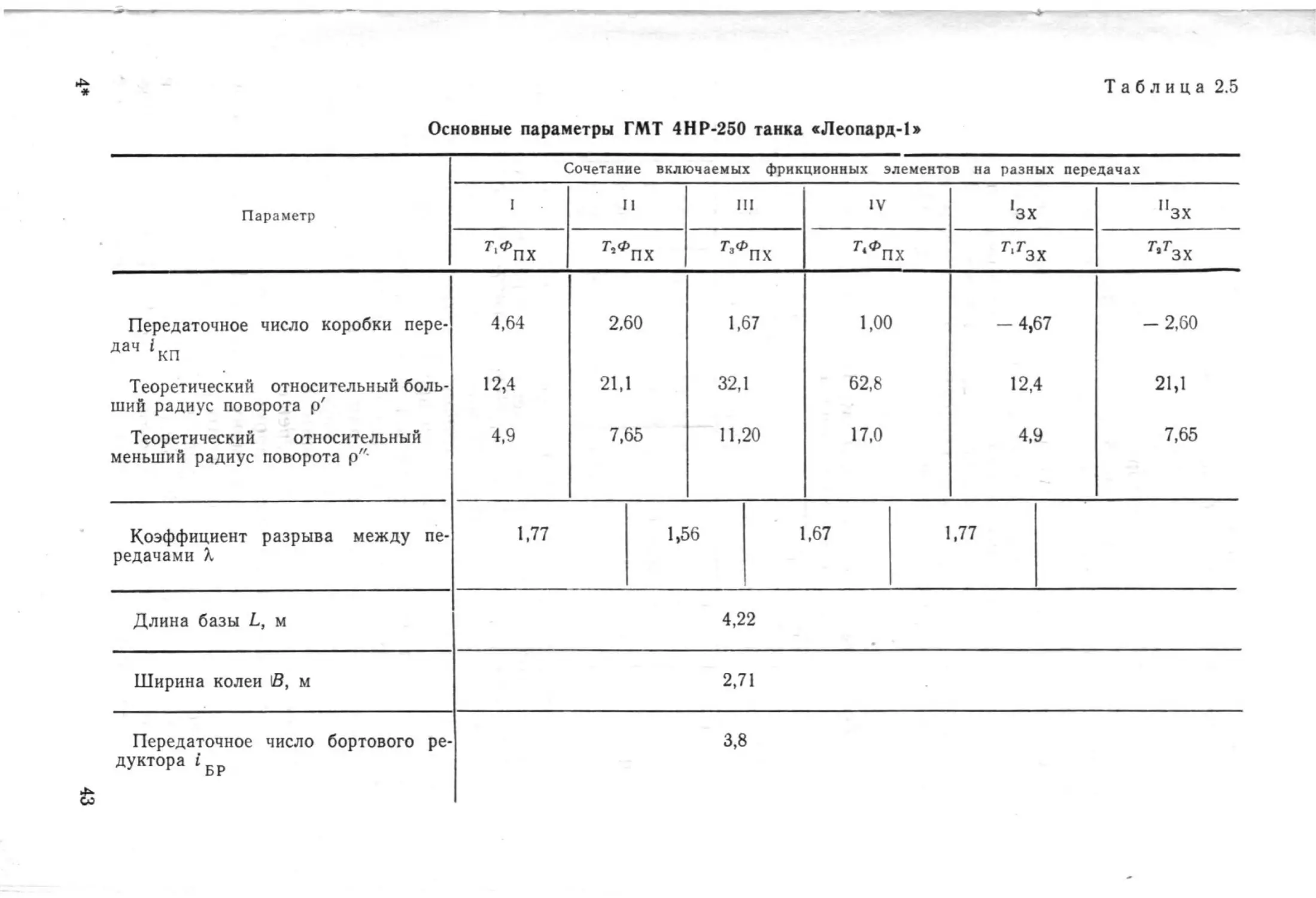

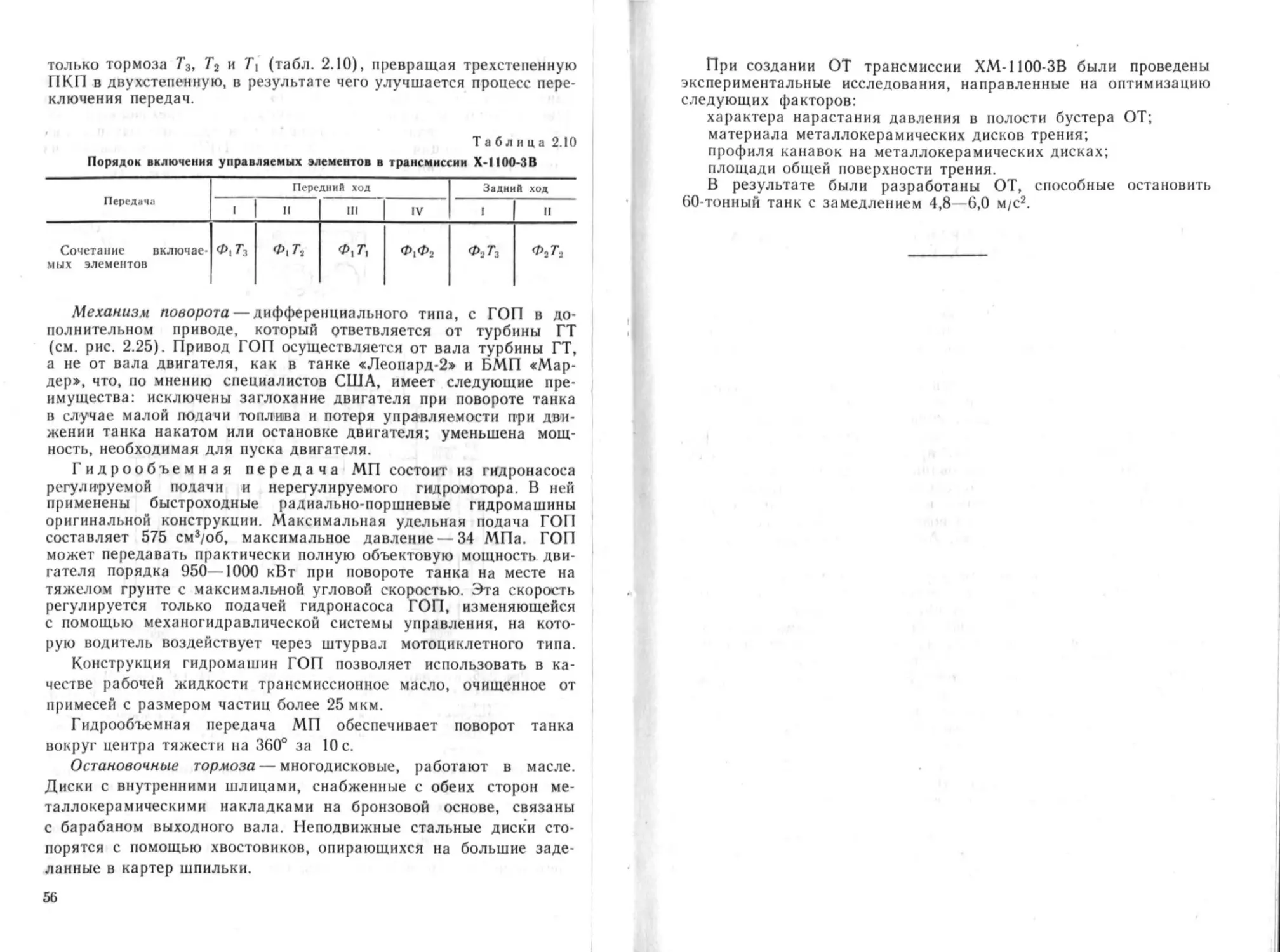

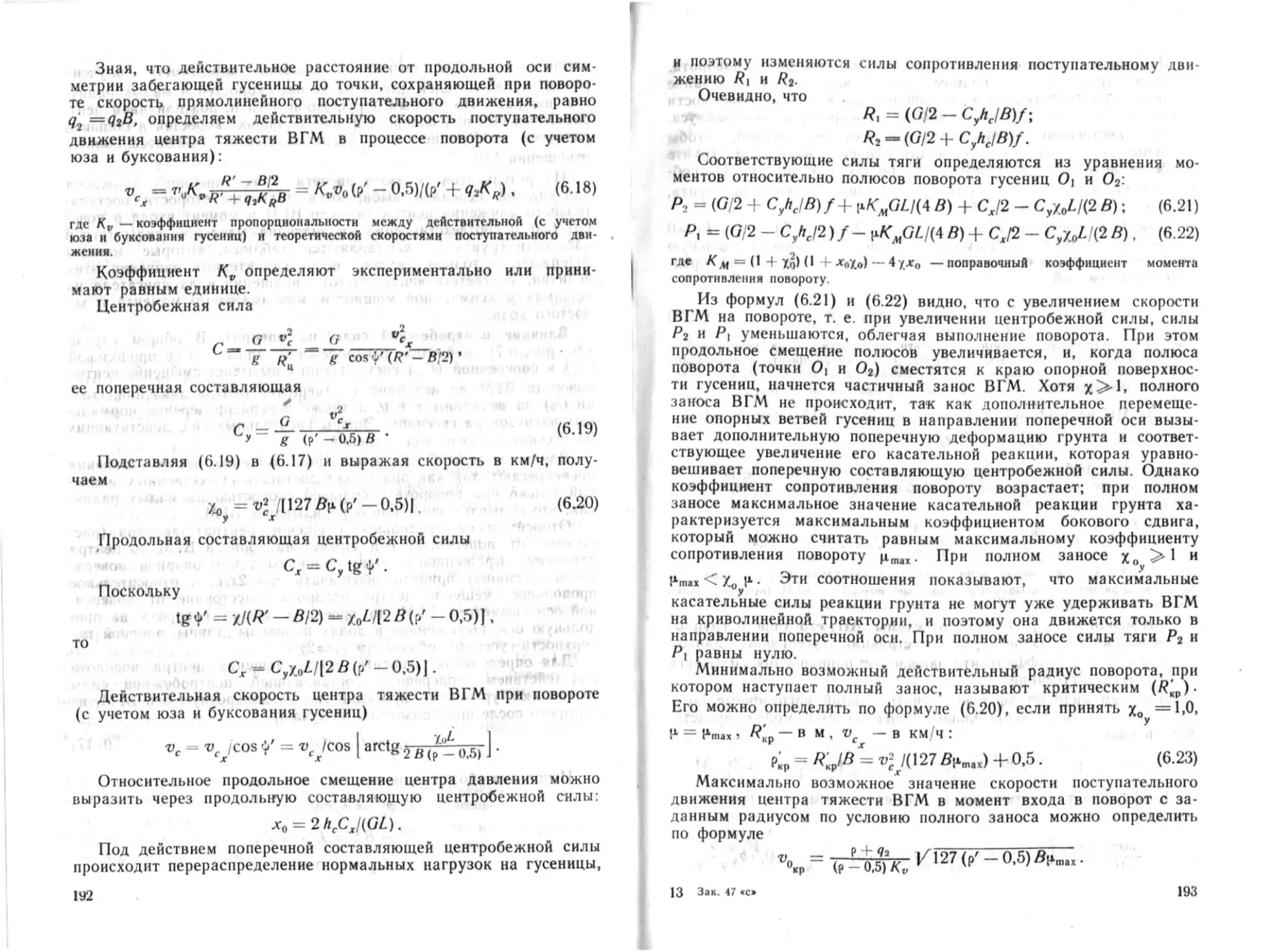

Таблица 2.5

Основные параметры ГМТ 4Н Р-250 танка «Леопард-1»

Параметр Сочетание включаемых фрикционных элементов на разных передачах

I И in IV ’зх пзх

Т,Ф * пх г'фпх г,фпх тф ‘пх г,7зх г«гзх

Передаточное число коробки пере- дач ‘кп 4,64 2,60 1,67 1,00 -4,67 -2,60

Теоретический относительный боль- ший радиус поворота р' 12,4 21.1 32,1 62,8 12,4 21,1

Теоретический относительный меньший радиус поворота р" 4,9 7,65 11,20 17,0 4,9 7,65

Коэффициент разрыва между пе- редачами X 1,77 1,56 1,67 1,77

Длина базы L, м 4,22

Ширина колеи В, м 2,71

Передаточное число бортового ре- дуктора хБр 3,8

Со

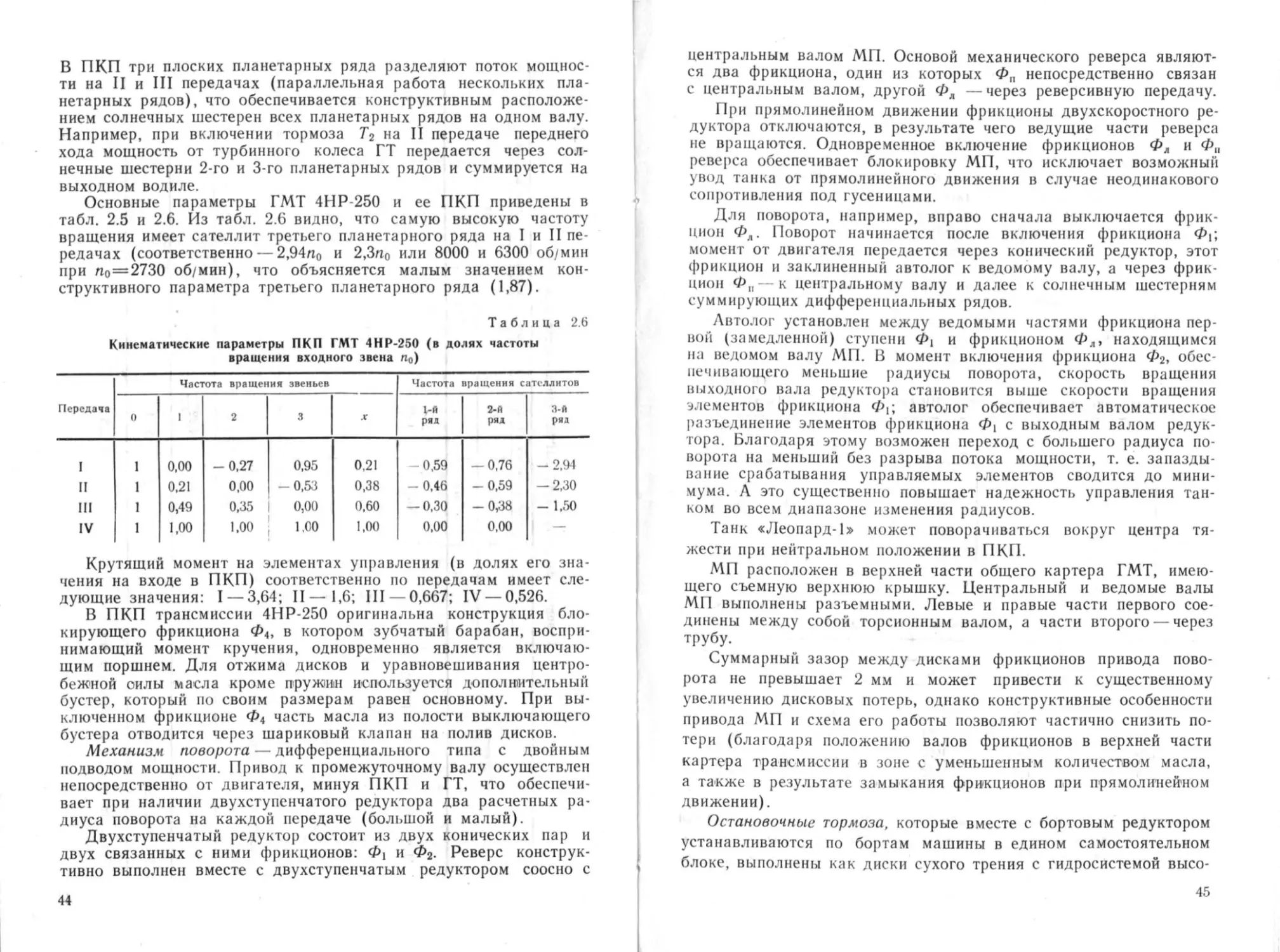

В ПКП три плоских планетарных ряда разделяют поток мощнос-

ти на II и III передачах (параллельная работа нескольких пла-

нетарных рядов), что обеспечивается конструктивным расположе-

нием солнечных шестерен всех планетарных рядов на одном валу.

Например, при включении тормоза Т2 на II передаче переднего

хода мощность от турбинного колеса ГТ передается через сол-

нечные шестерни 2-го и 3-го планетарных рядов и суммируется на

выходном водиле.

Основные параметры ГМТ 4НР-250 и ее ПКП приведены в

табл. 2.5 и 2.6. Из табл. 2.6 видно, что самую высокую частоту

вращения имеет сателлит третьего планетарного ряда на I и II пе-

редачах (соответственно — 2,94л0 и 2,3по или 8000 и 6300 об/мин

при л0=2730 об/мин), что объясняется малым значением кон-

структивного параметра третьего планетарного ряда (1,87).

Таблица 2.6

Кинематические параметры ПКП ГМТ 4НР-250 (в долях частоты вращения входного звена п0)

Частота вращения звеньев Частота вращения сателлитов

Передача 0 1 2 3 X Ьй ряд 2-й ряд 3-й

I 1 0,00 — 0,27 0,95 0,21 0.59 — 0,76 -2,94

II 1 0,21 0,00 -0,53 0,38 -0,46 -0,59 — 2,30

III 1 0,49 0,35 0,00 0,60 — 0,30 -0,38 - 1,50

IV 1 1,00 1,00 1.00 1,00 0,00 0.00 1 —

Крутящий момент на элементах управления (в долях его зна-

чения на входе в ПКП) соответственно по передачам имеет сле-

дующие значения: I — 3,64; II — 1,6; III — 0,667; IV — 0,526.

В ПКП трансмиссии 4НР-250 оригинальна конструкция бло-

кирующего фрикциона Фч. в котором зубчатый барабан, воспри-

нимающий момент кручения, одновременно является включаю-

щим поршнем. Для отжима дисков и уравновешивания центро-

бежной силы масла кроме пружин используется дополнительный

бустер, который по своим размерам равен основному. При вы-

ключенном фрикционе Ф4 часть масла из полости выключающего

бустера отводится через шариковый клапан на полив дисков.

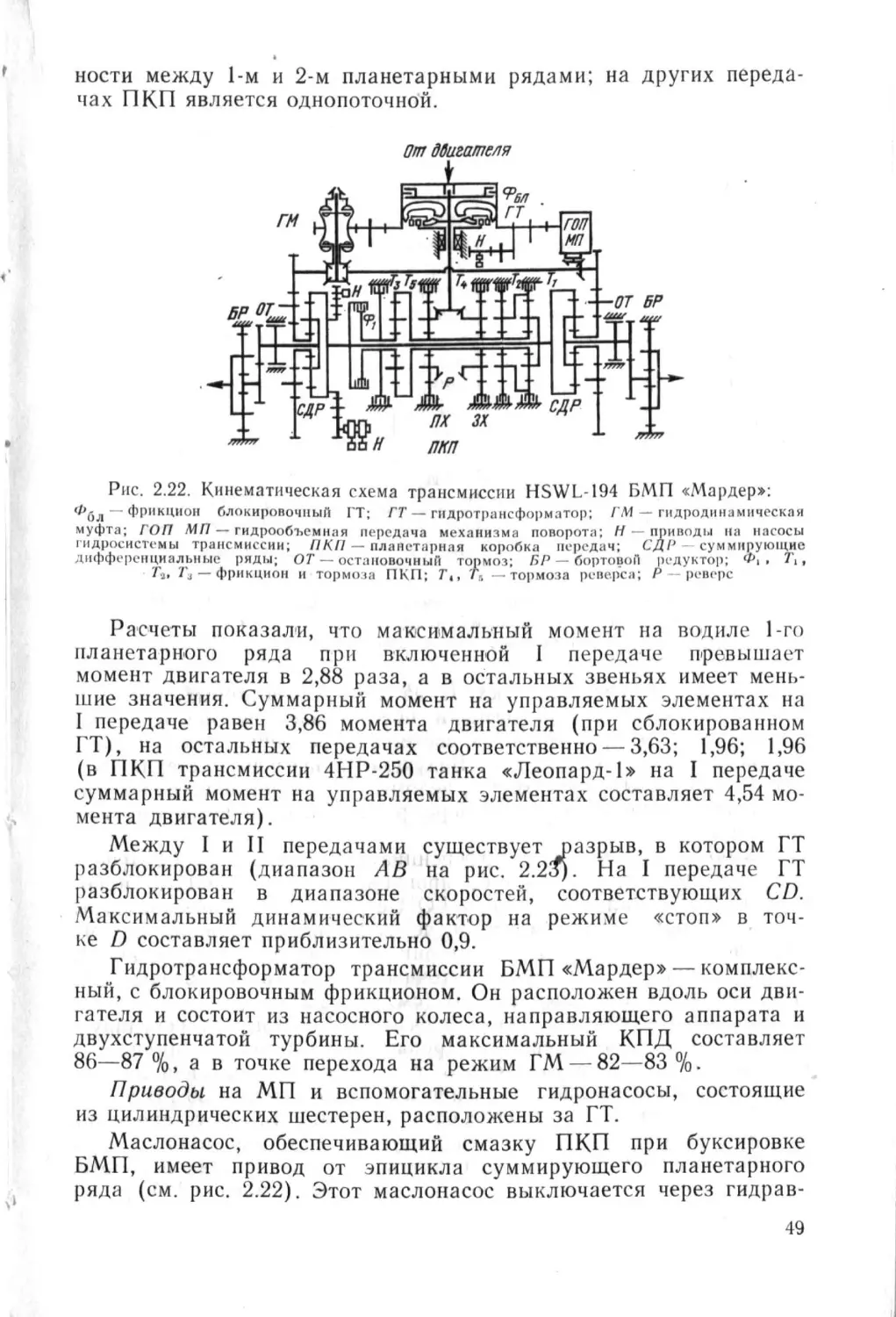

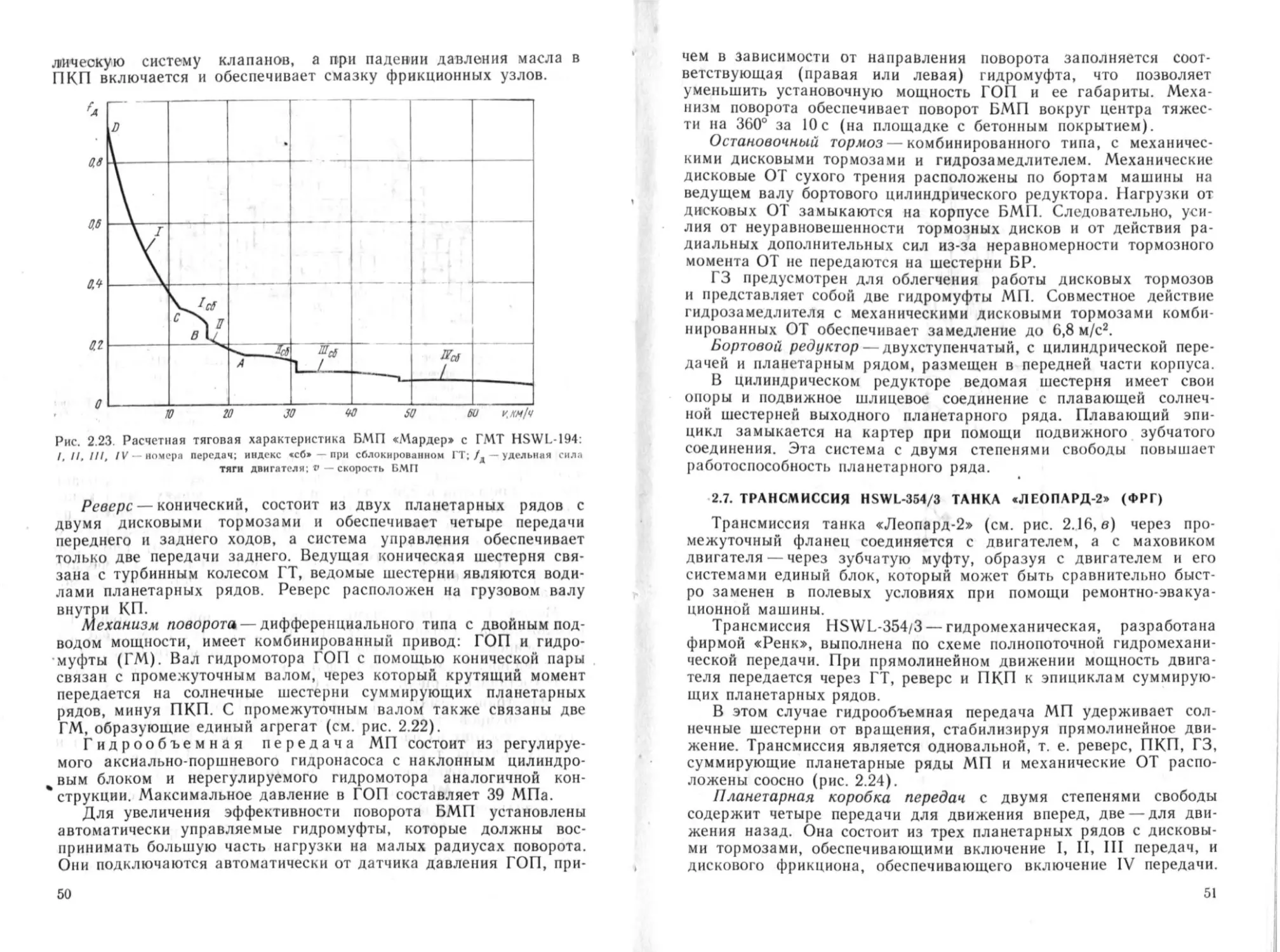

Механизм поворота — дифференциального типа с двойным

подводом мощности. Привод к промежуточному валу осуществлен

непосредственно от двигателя, минуя ПКП и ГТ, что обеспечи-

вает при наличии двухступенчатого редуктора два расчетных ра-

диуса поворота на каждой передаче (большой и малый).

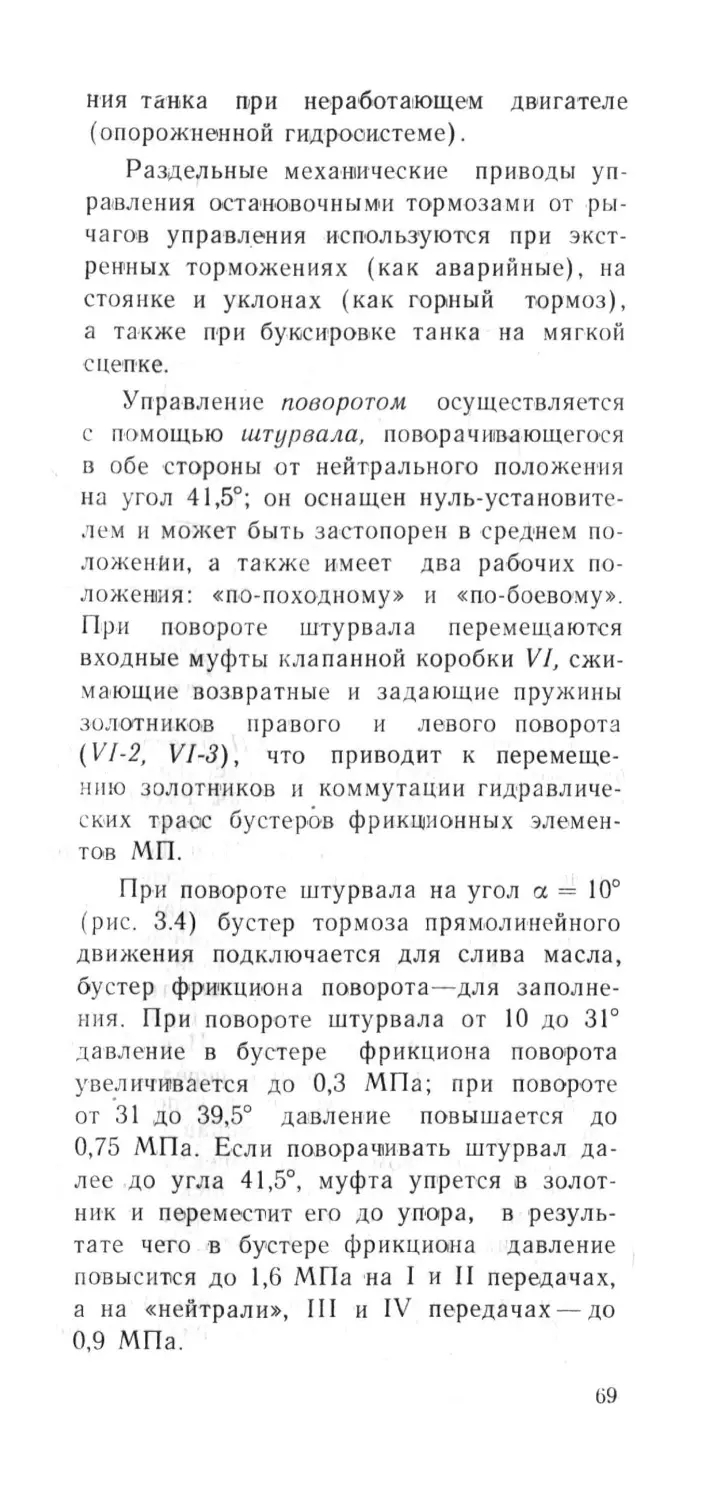

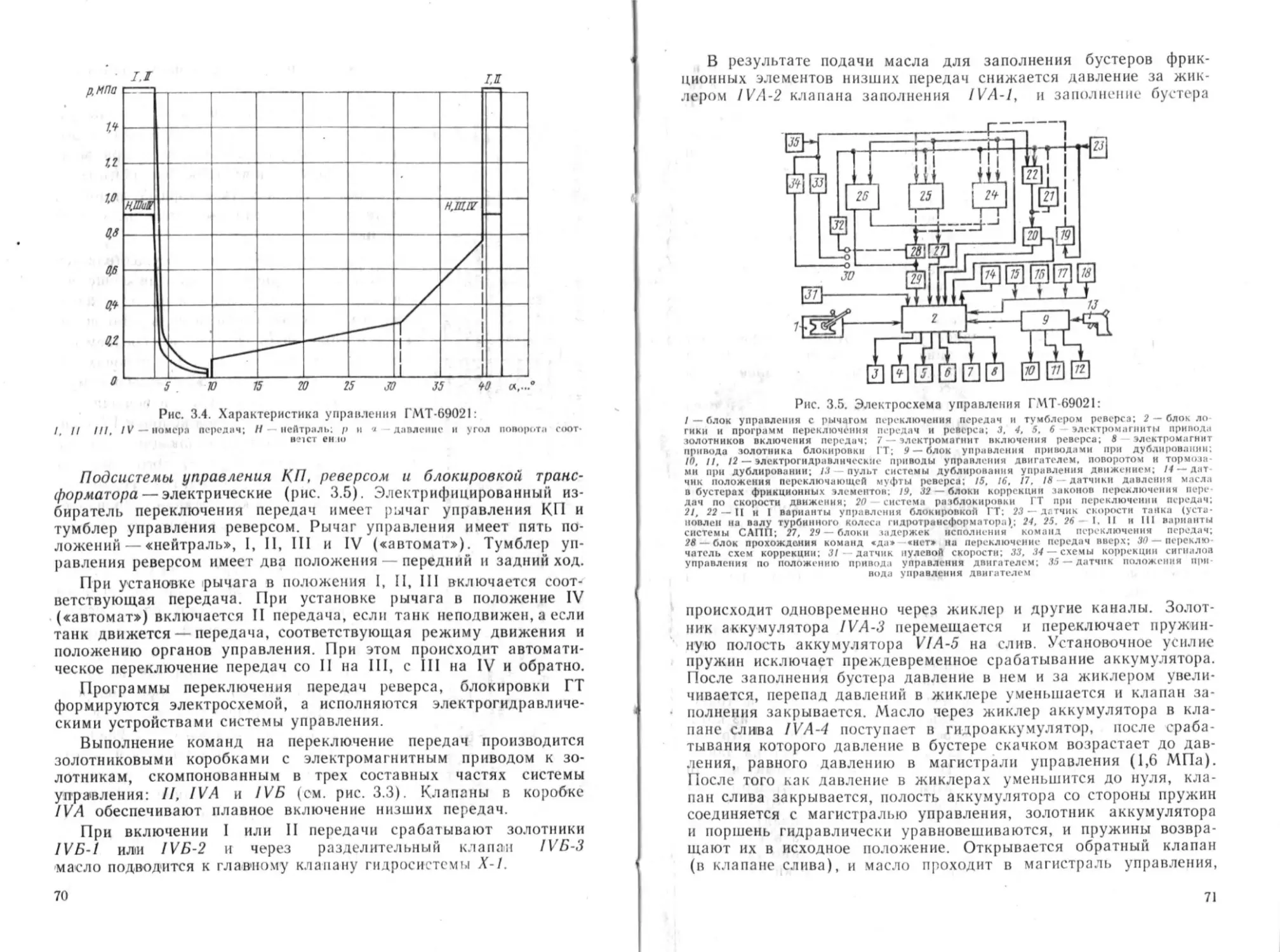

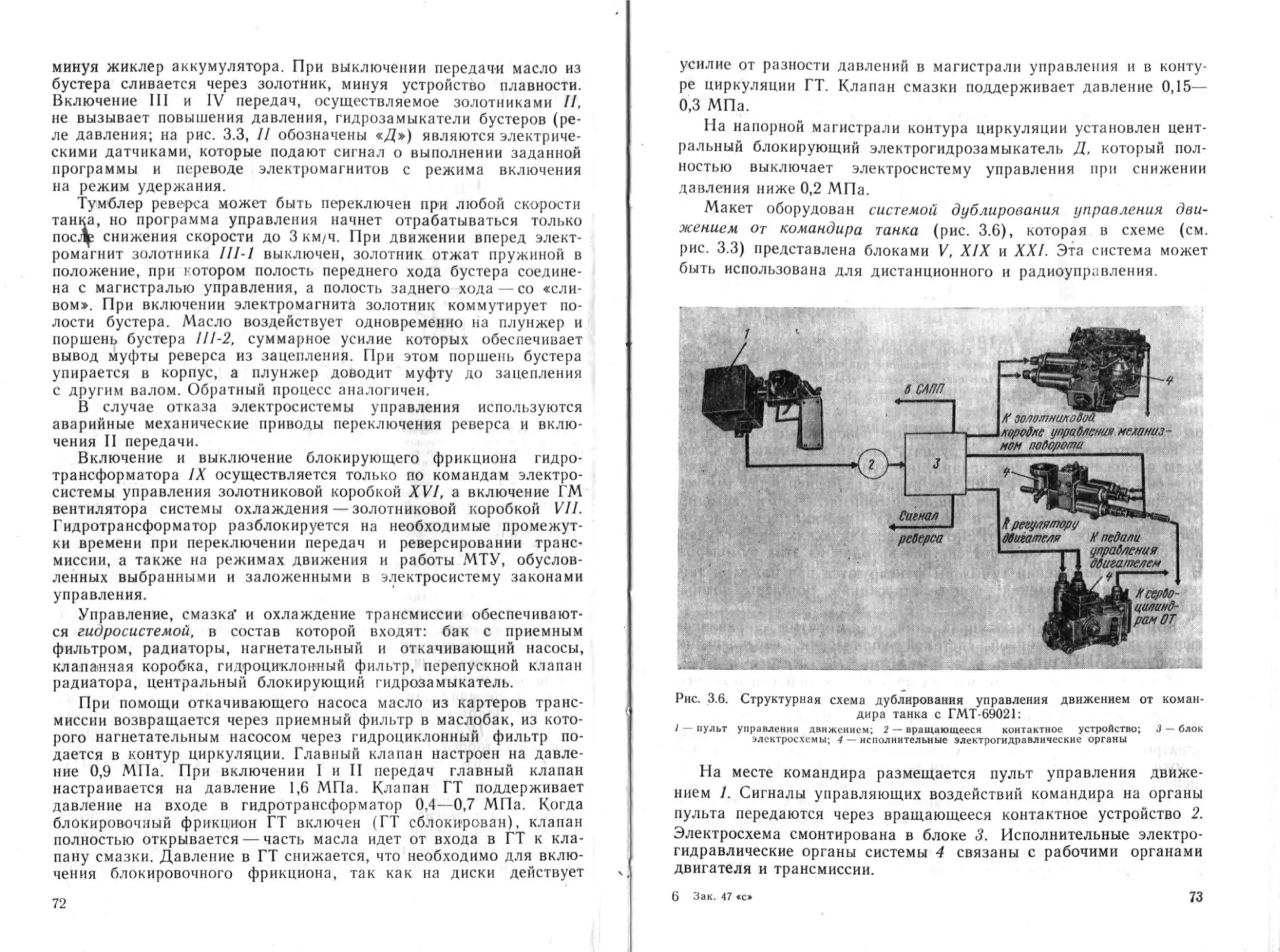

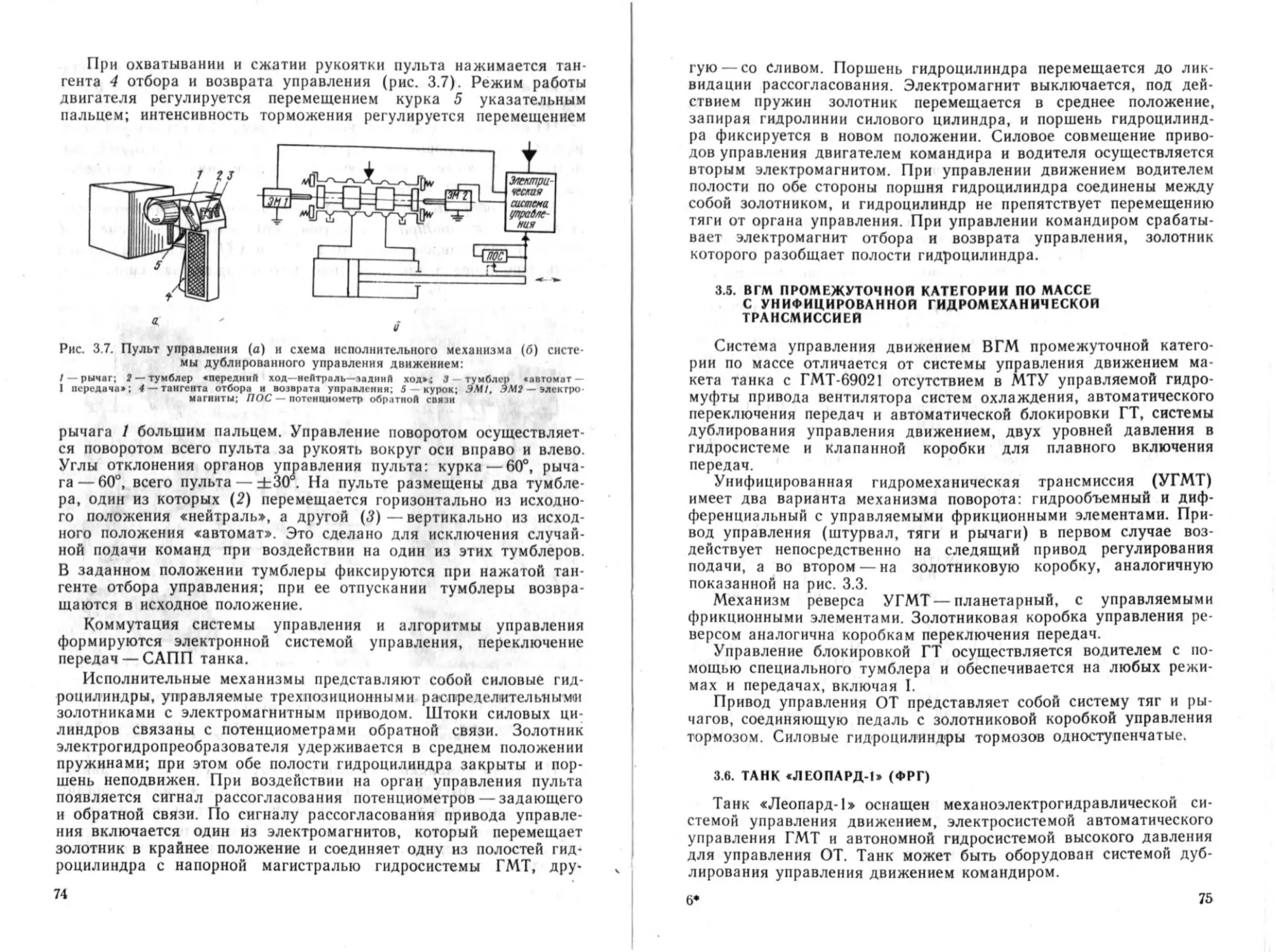

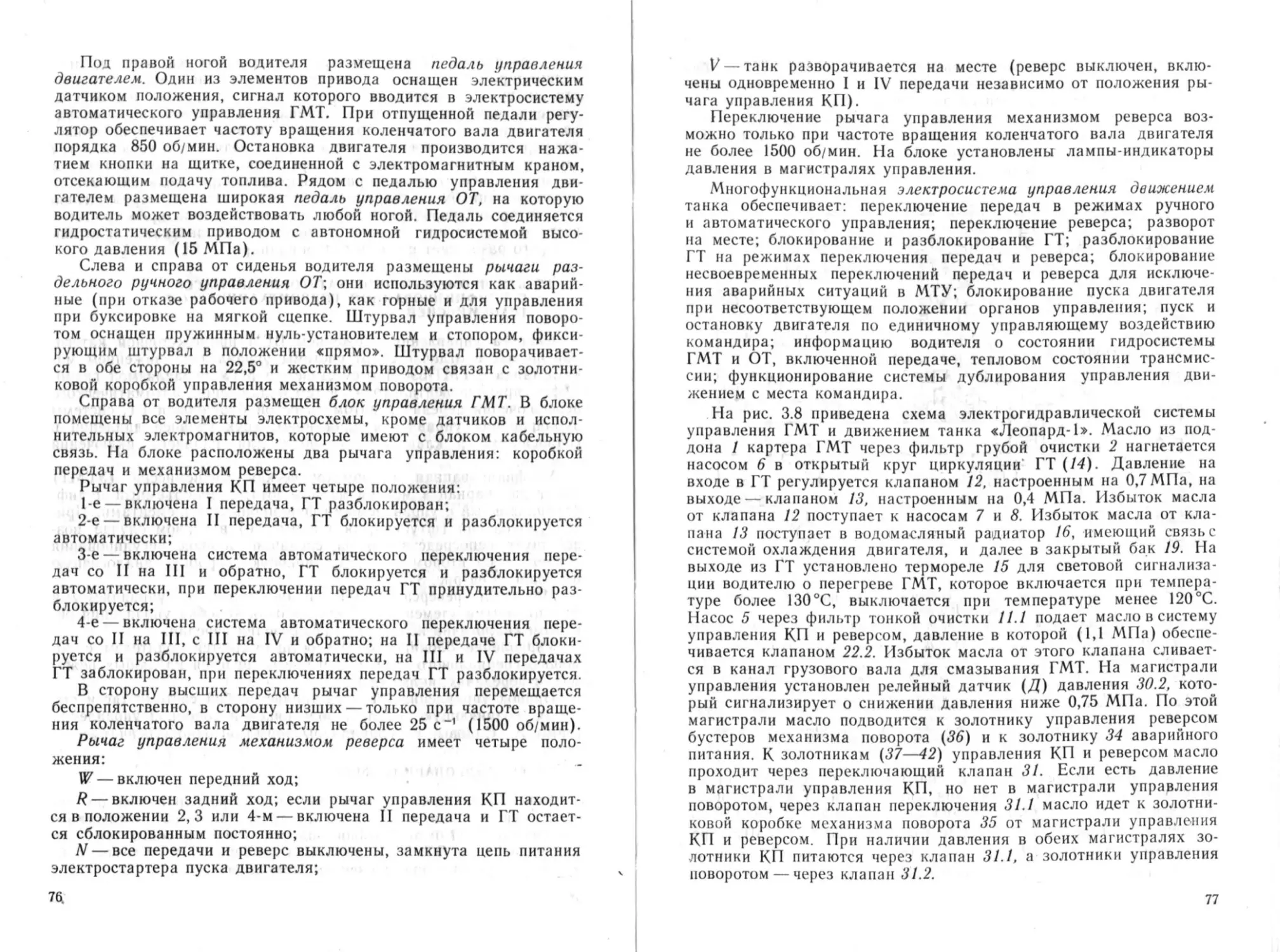

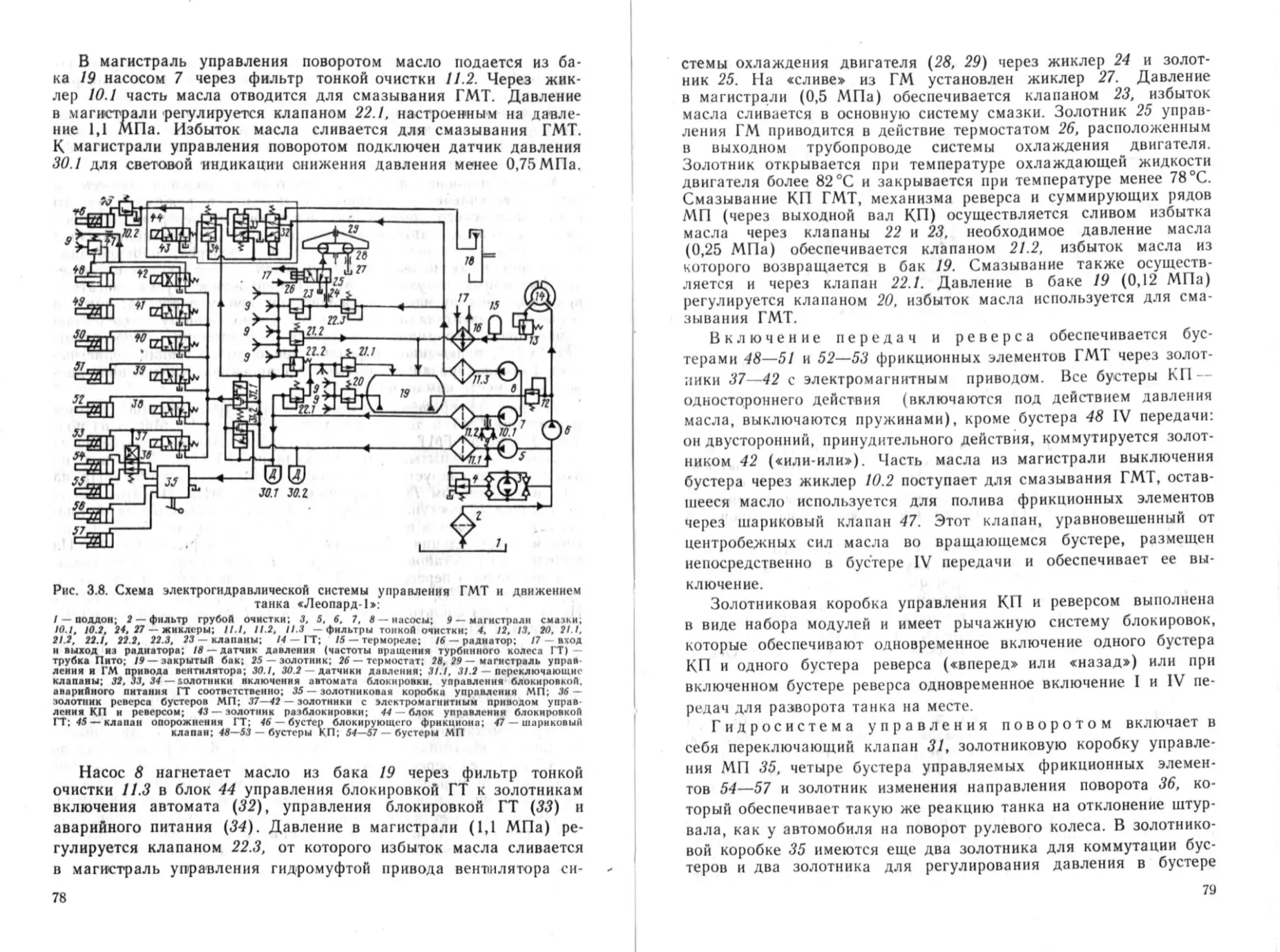

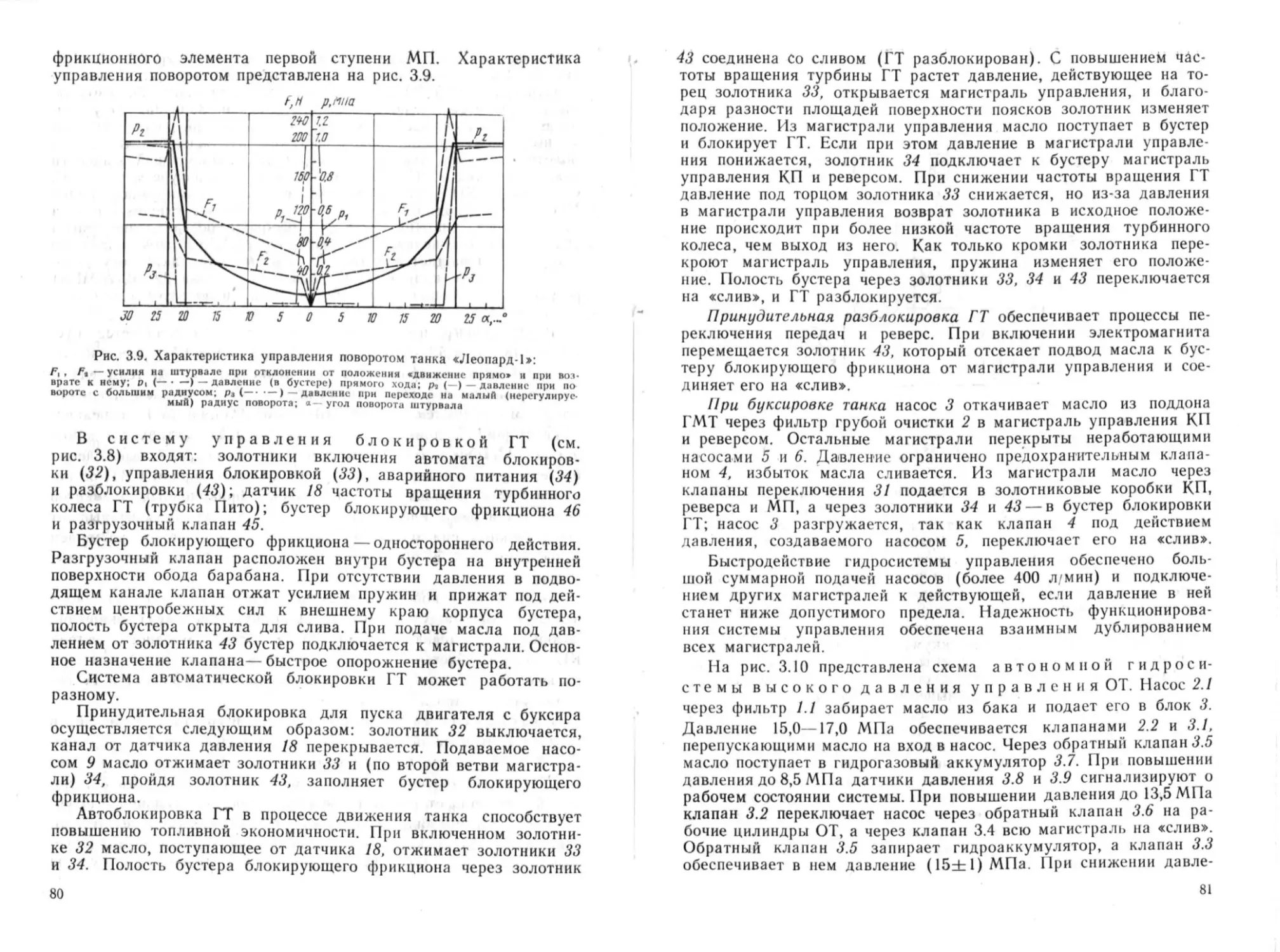

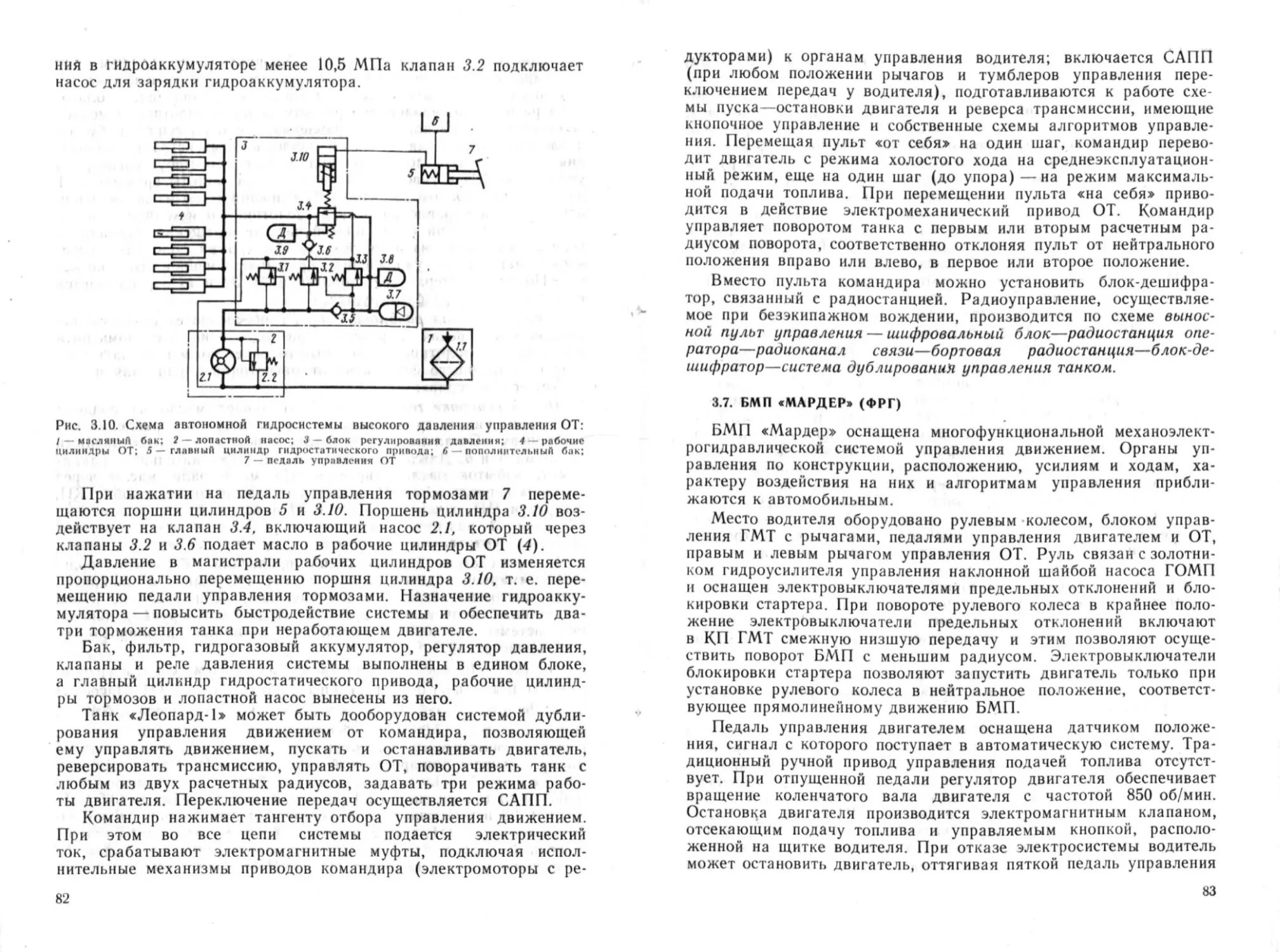

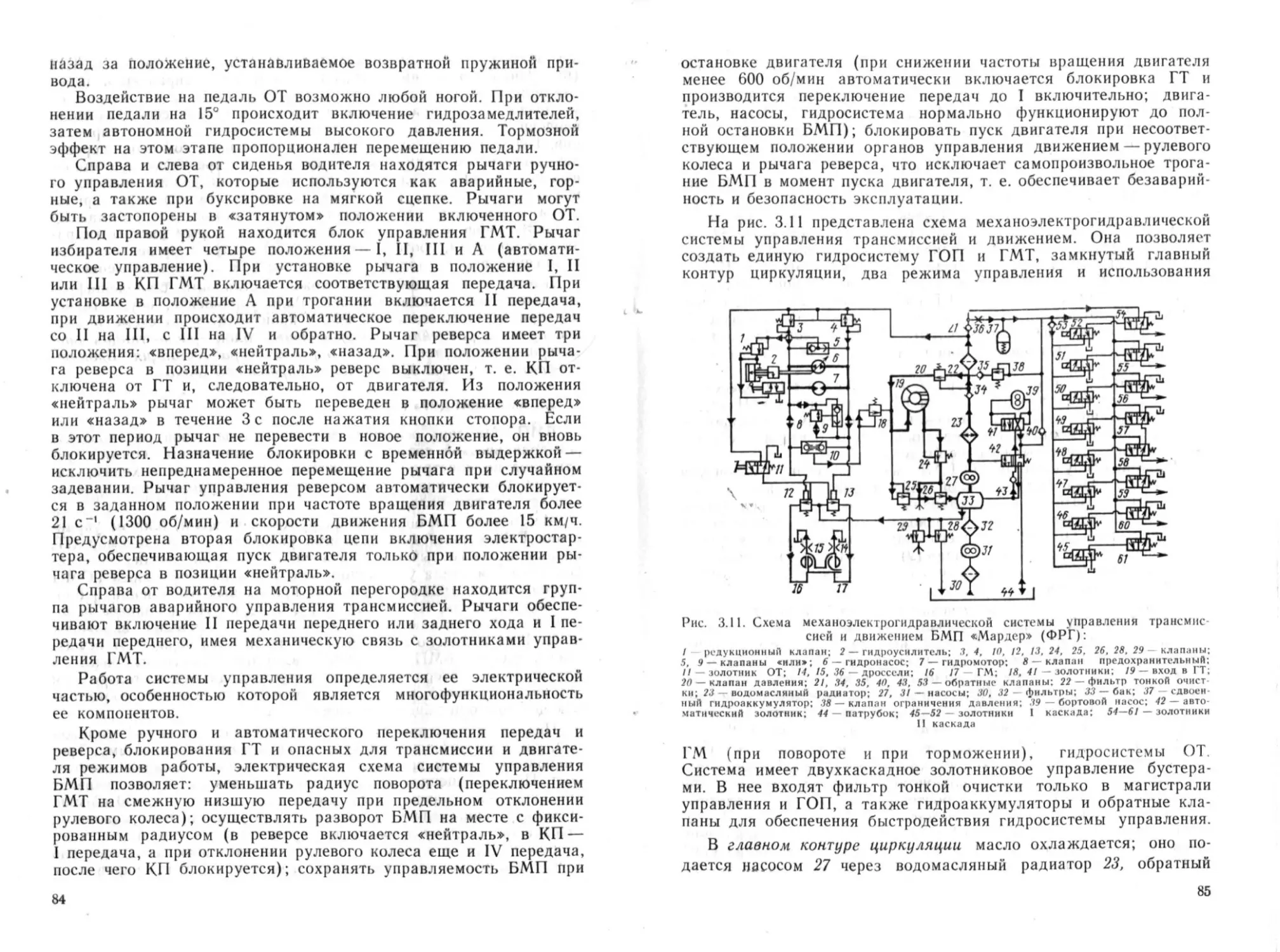

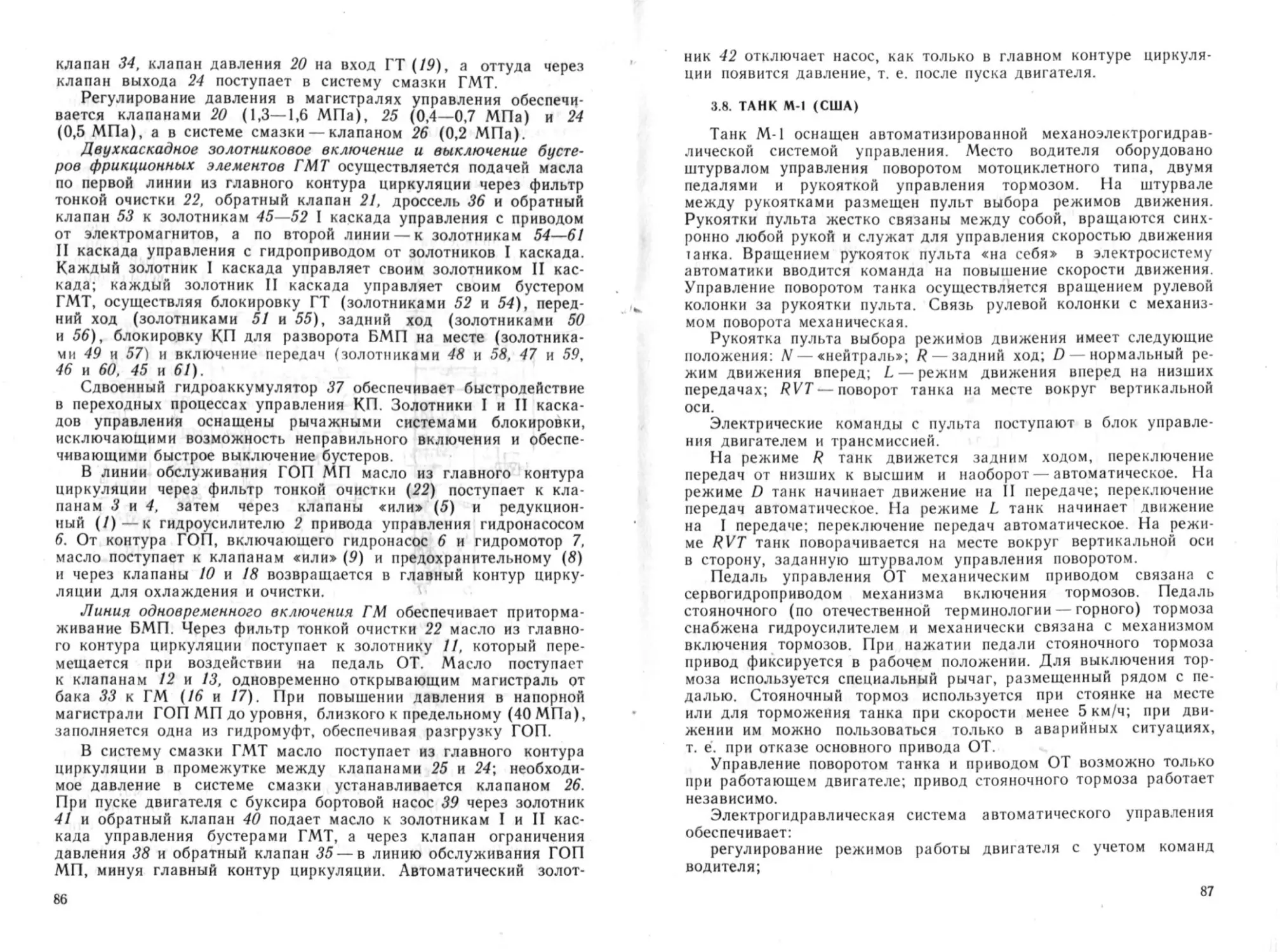

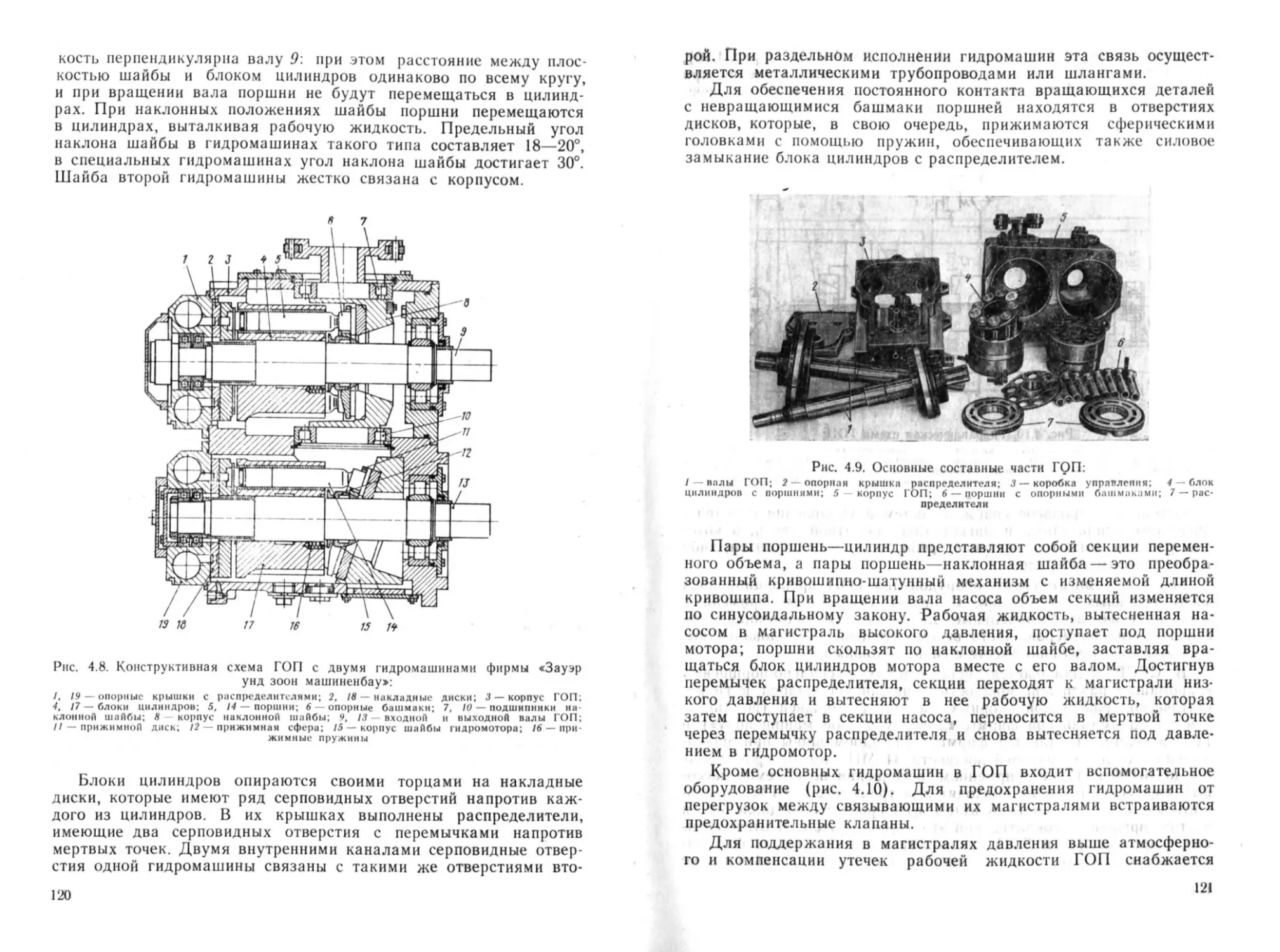

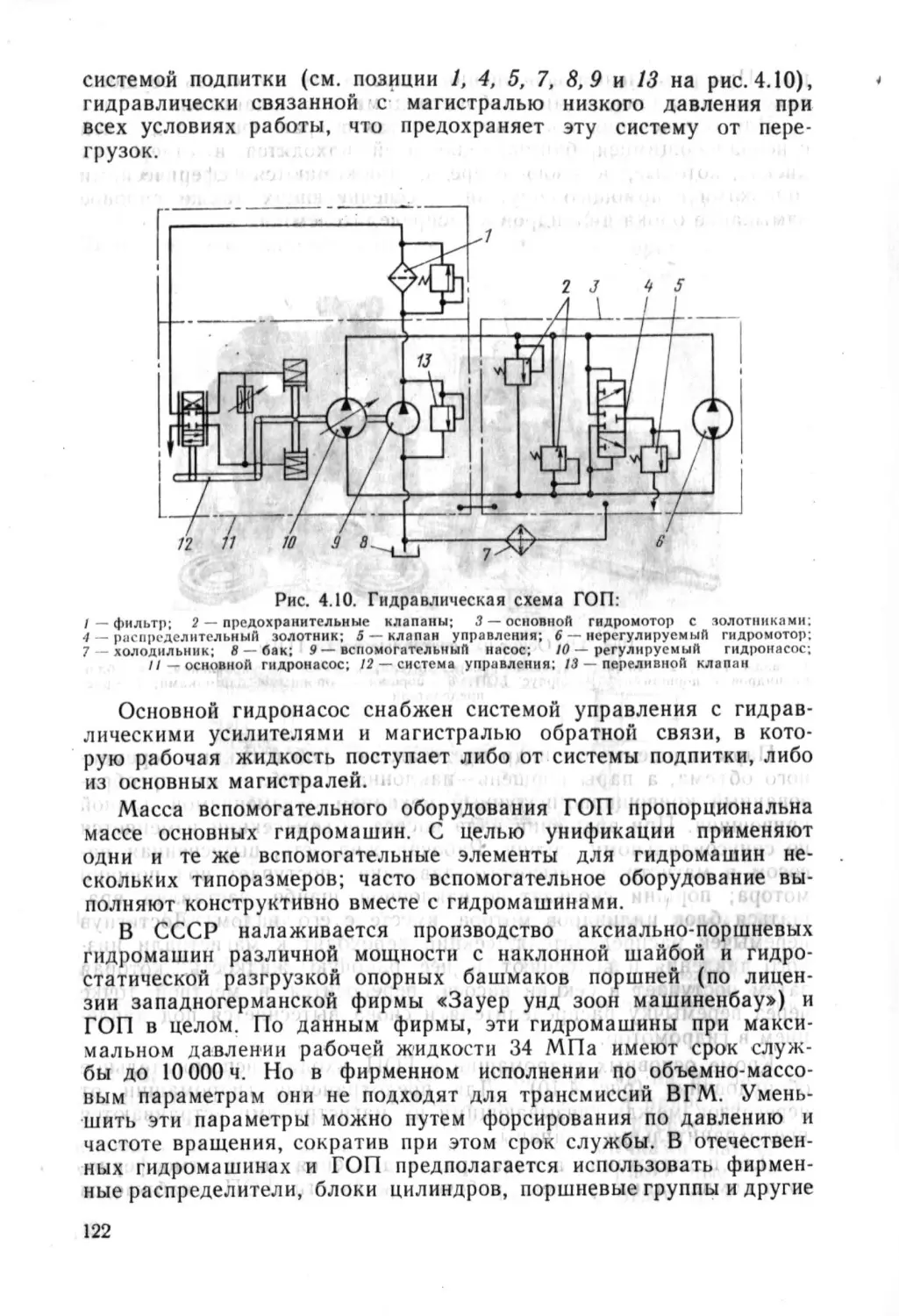

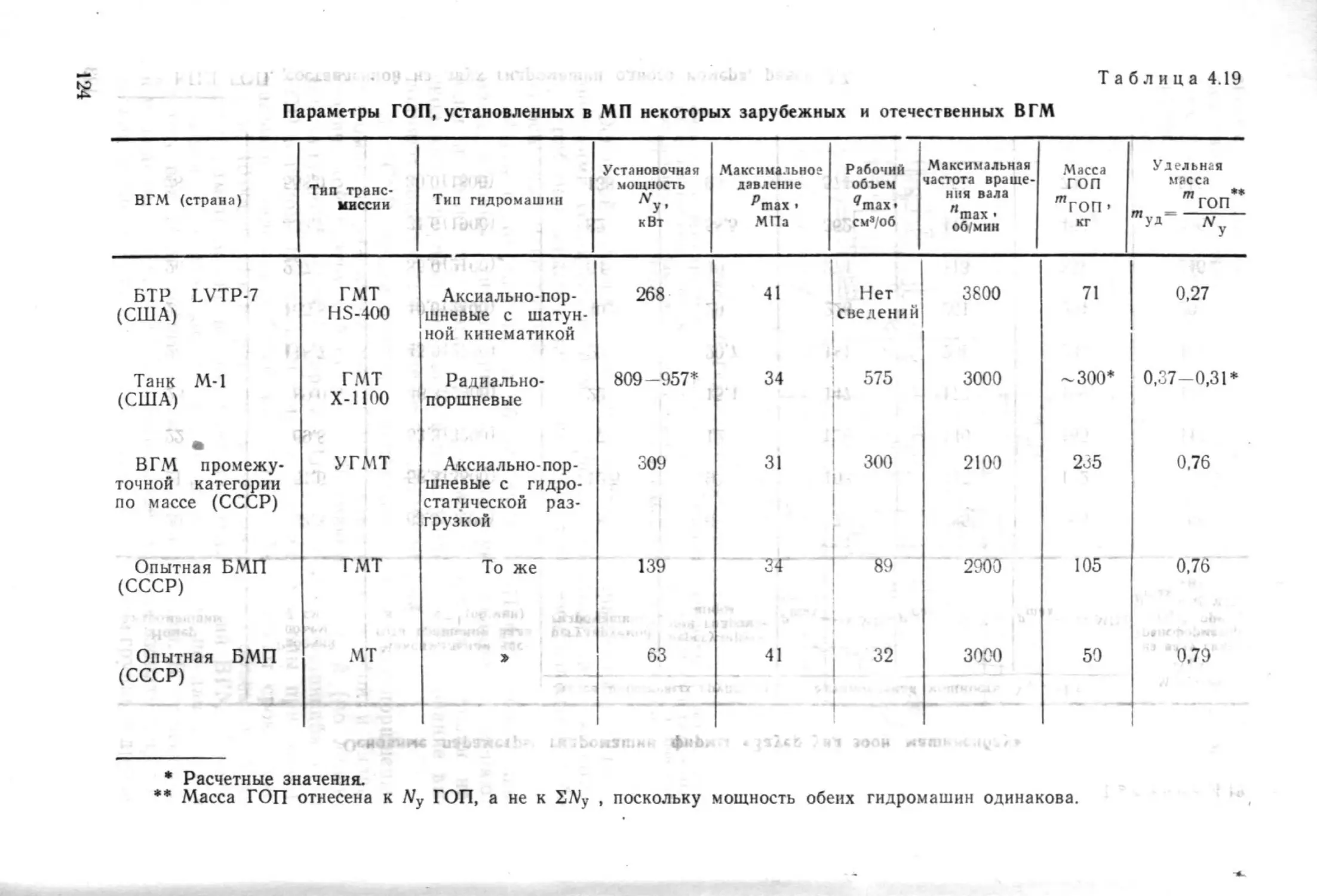

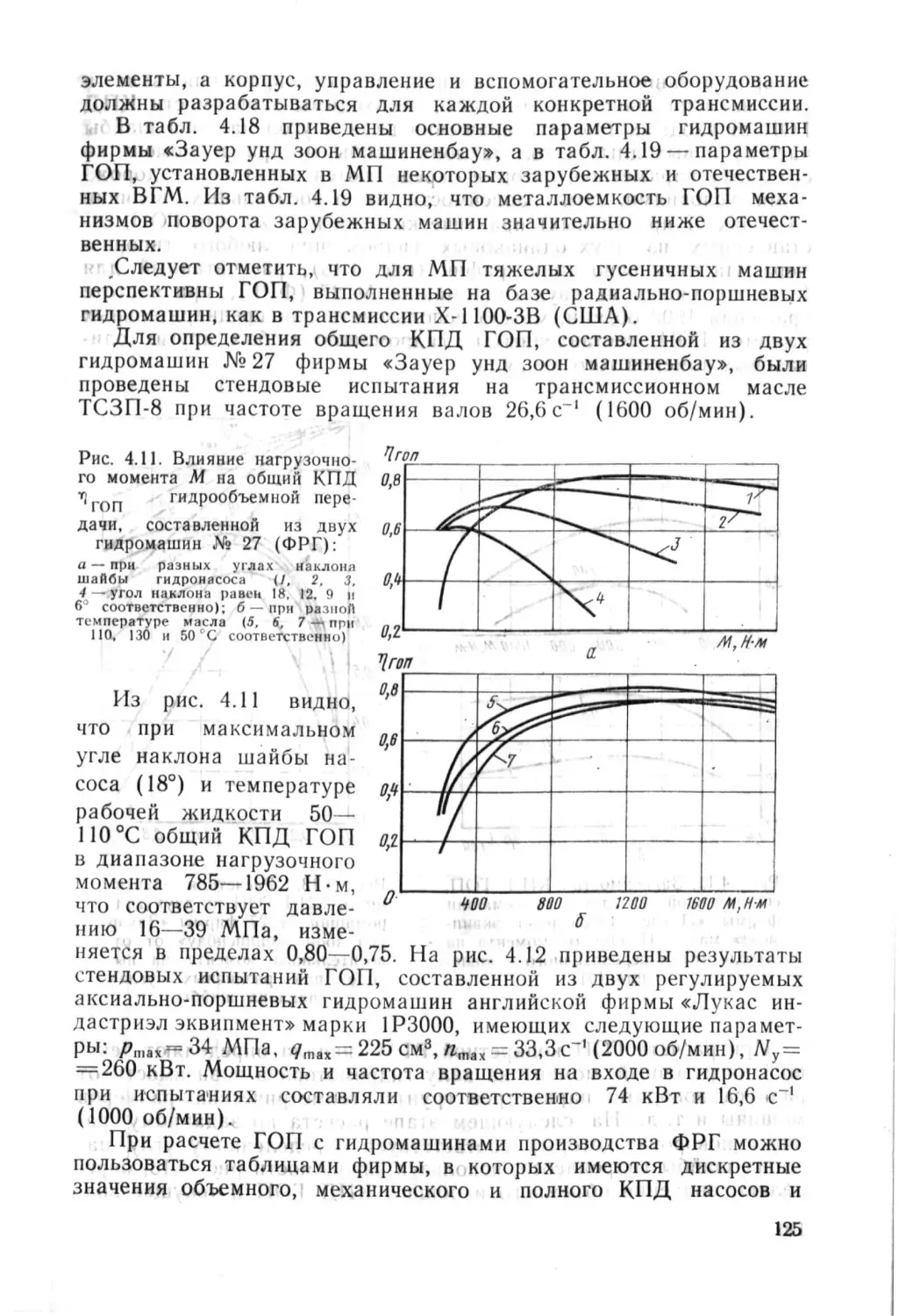

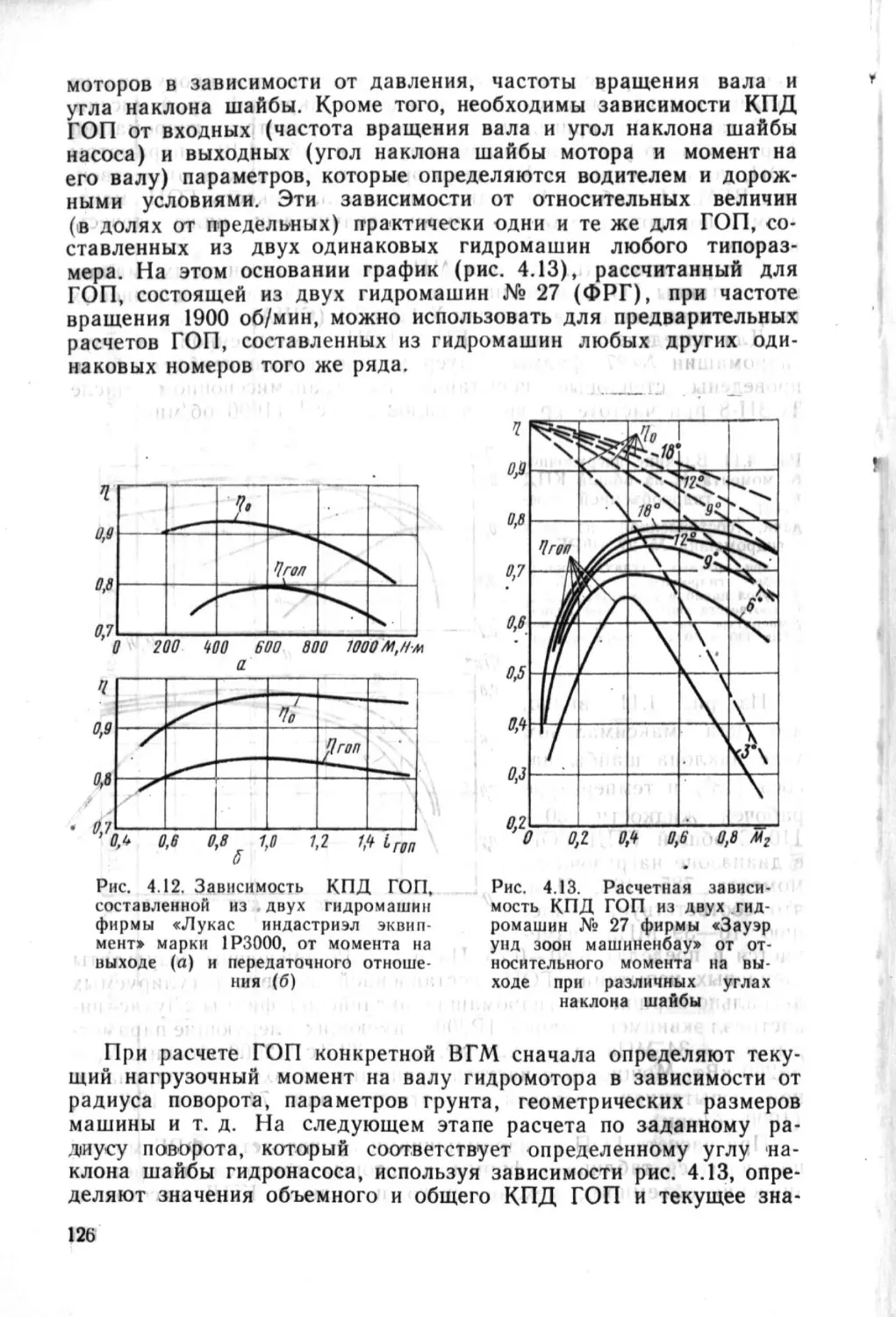

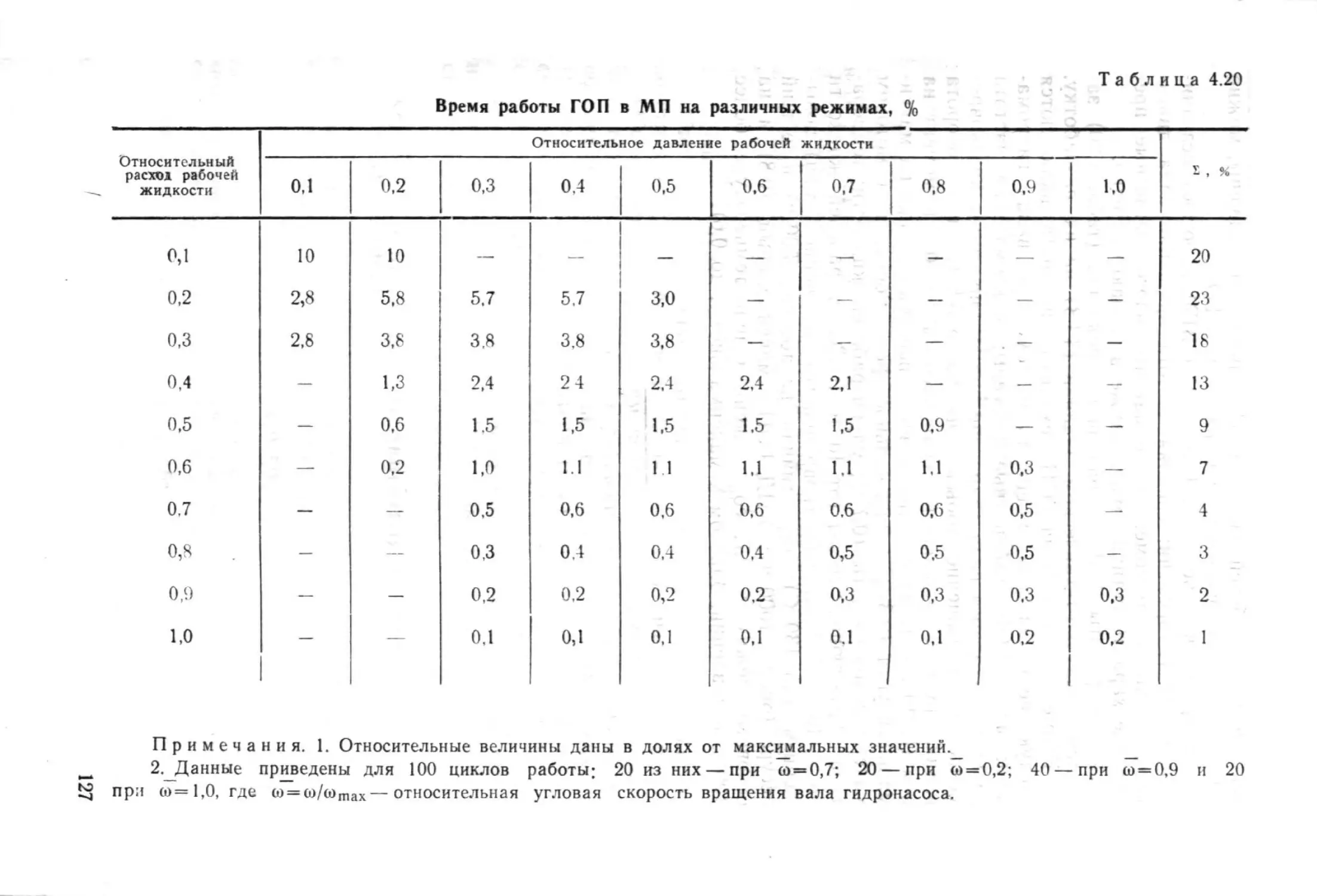

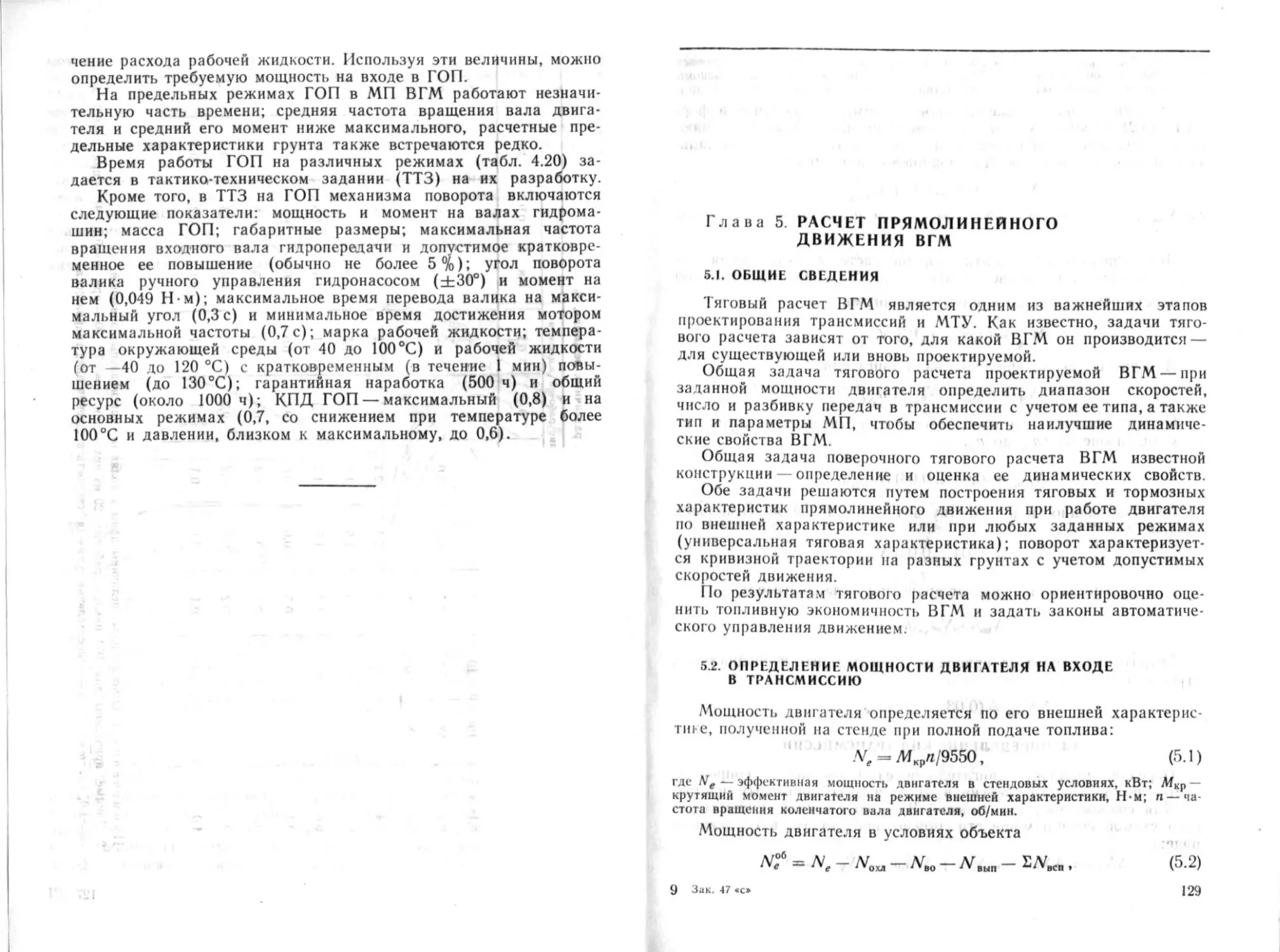

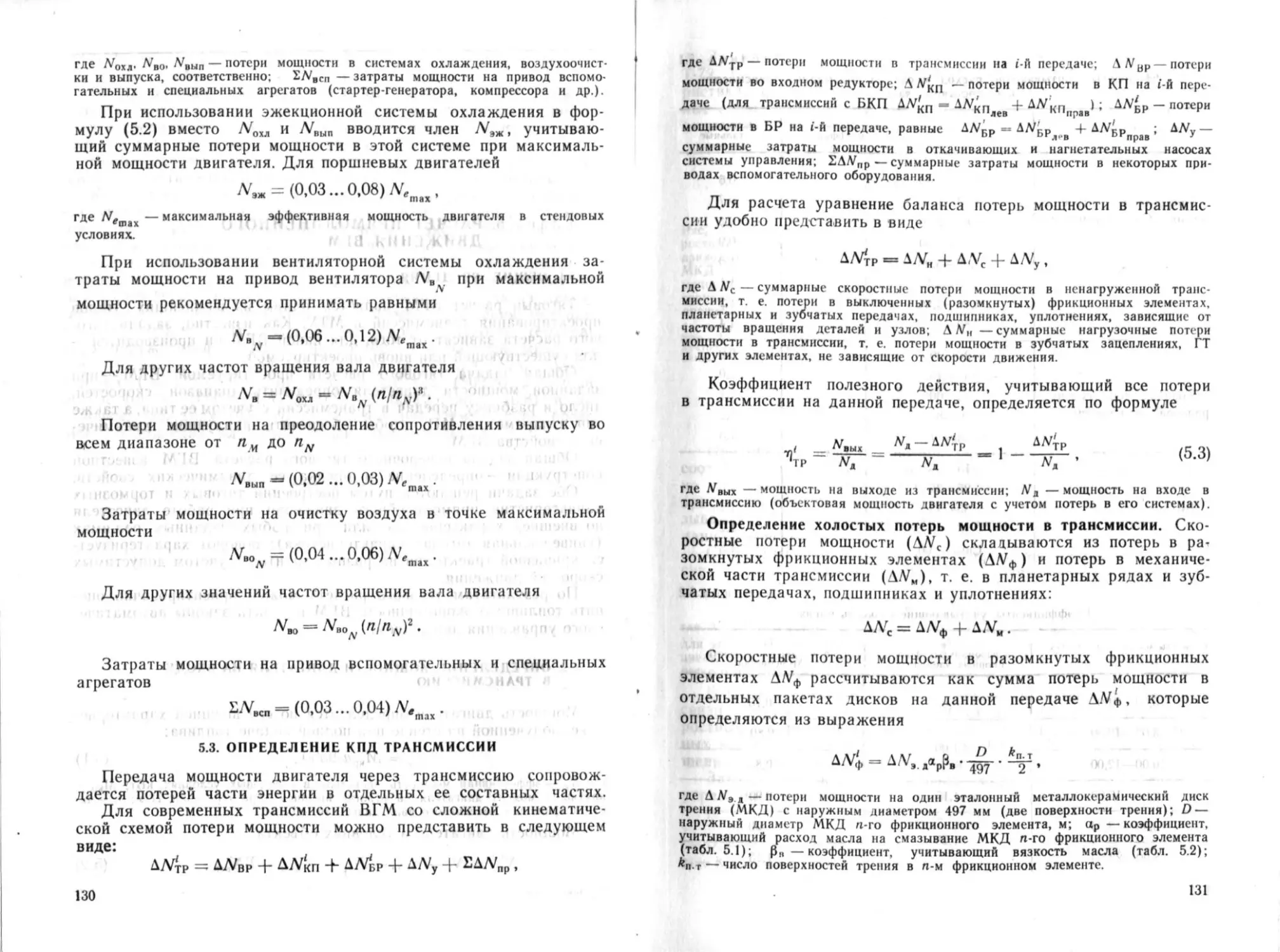

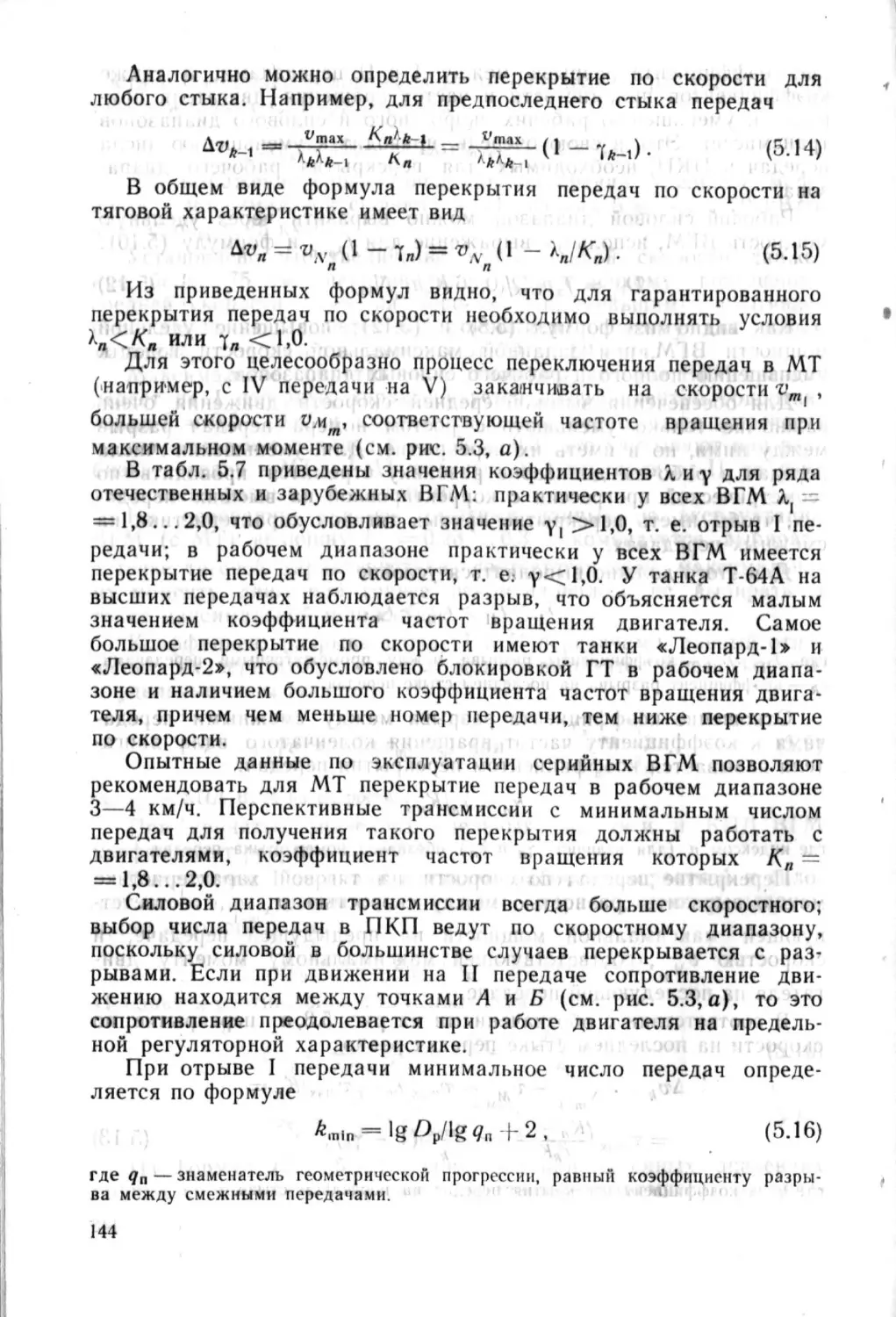

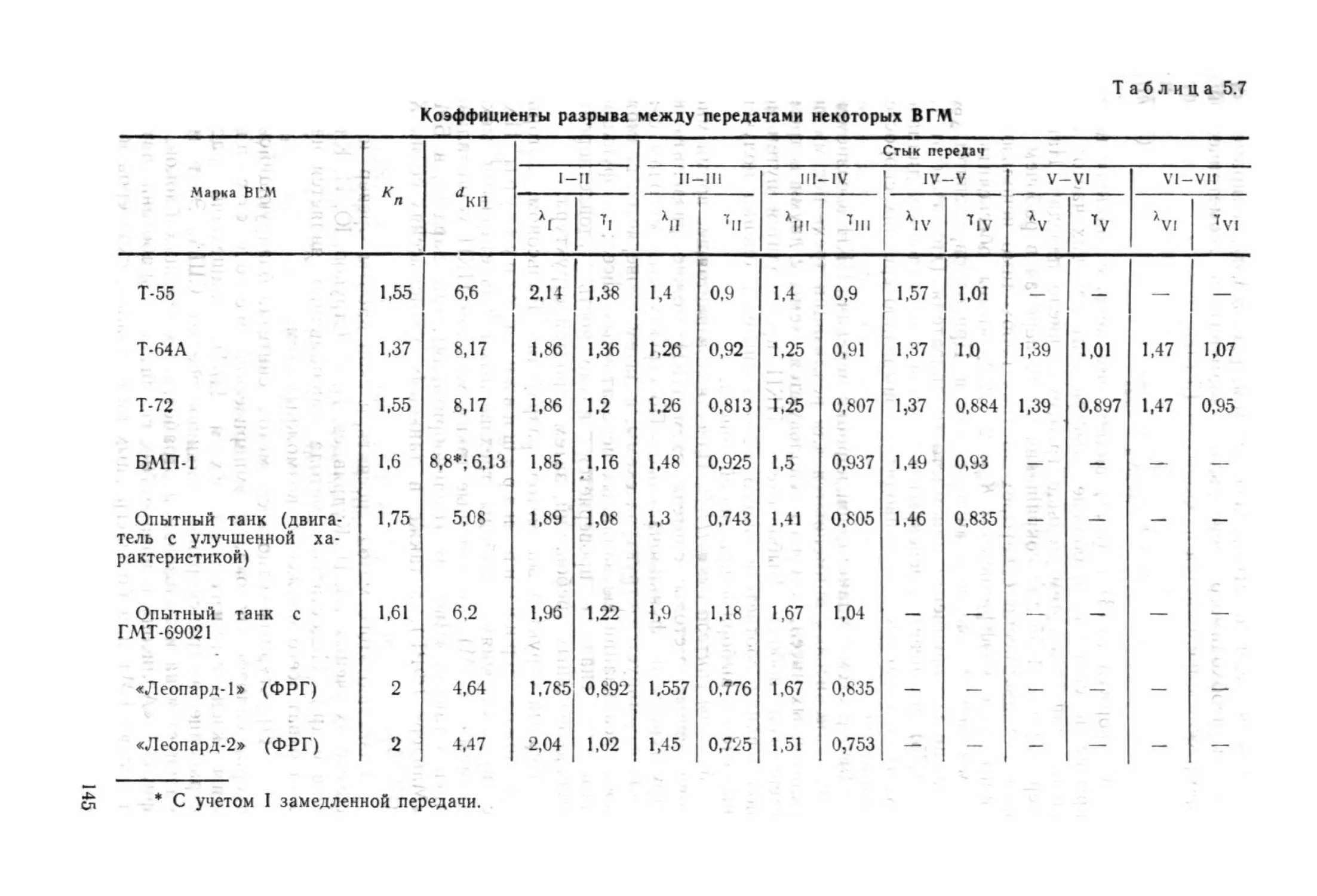

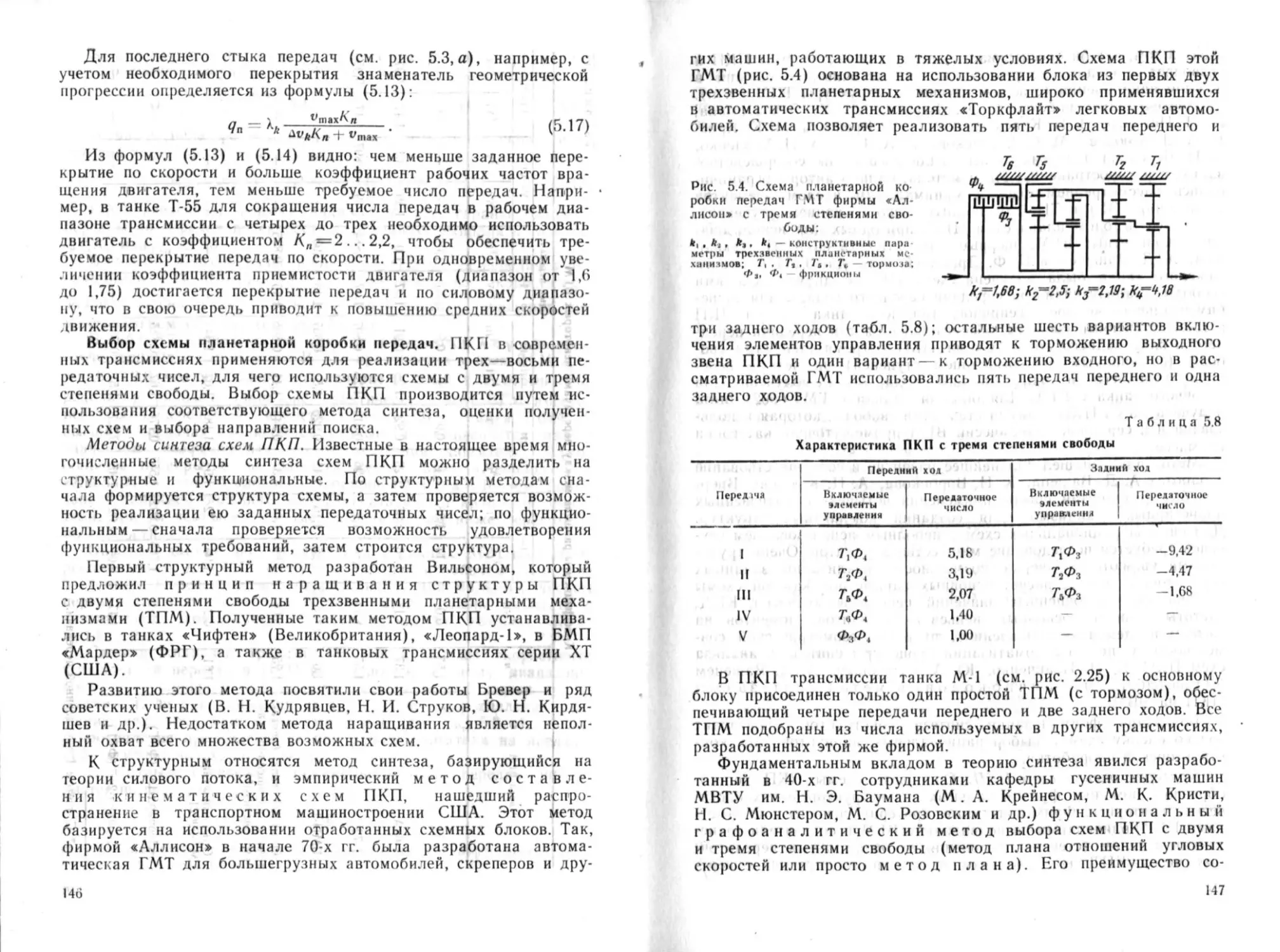

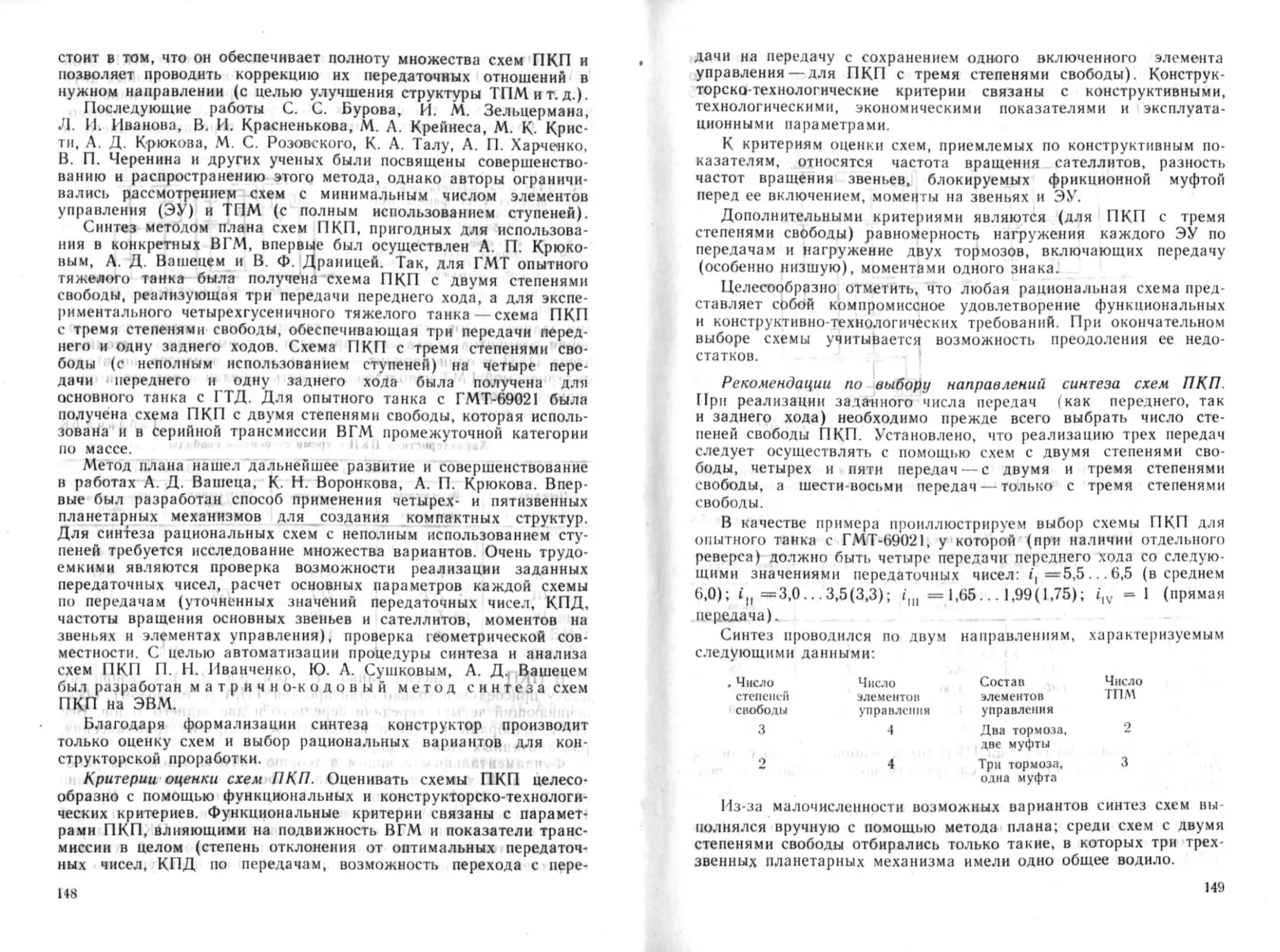

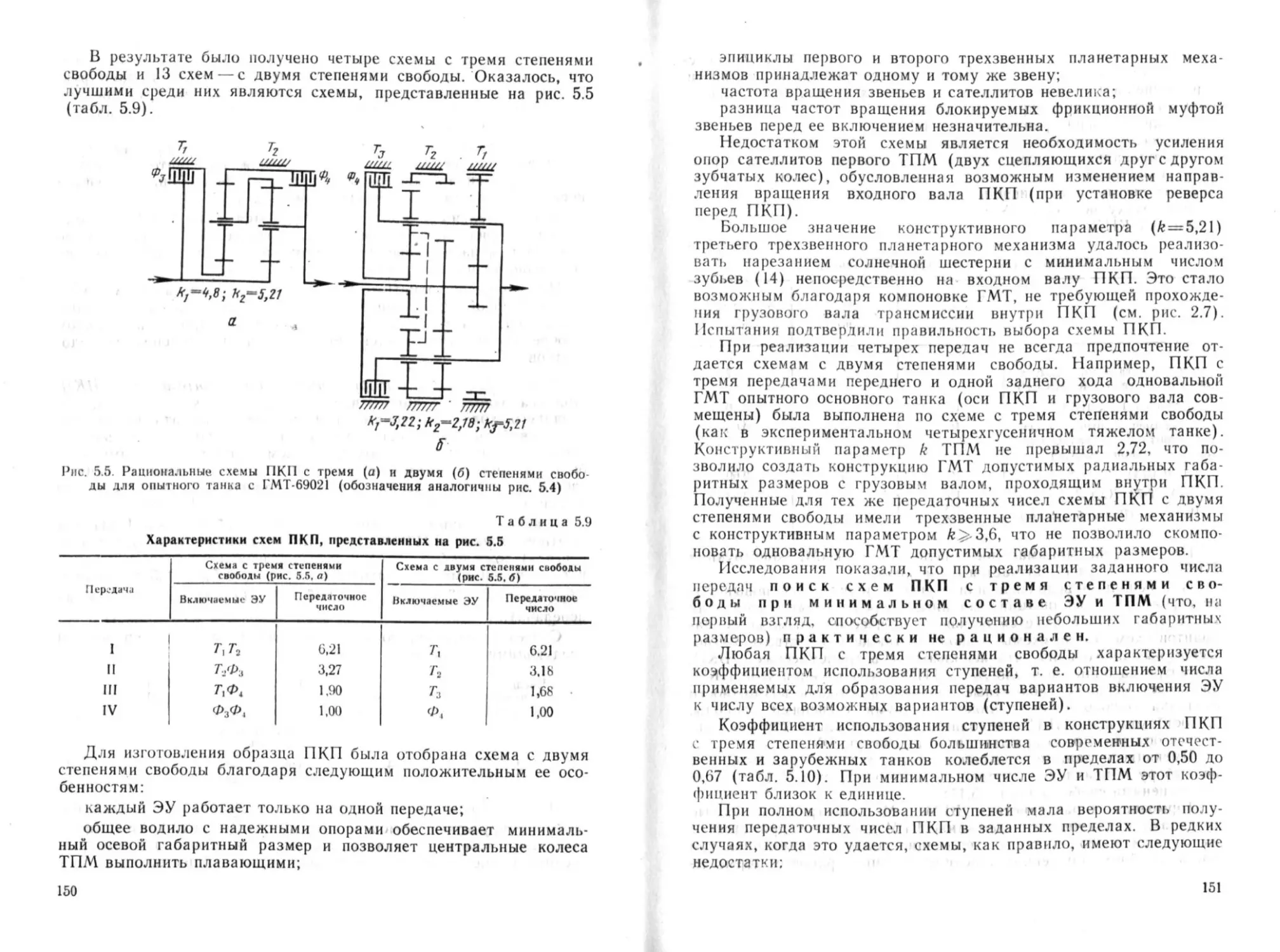

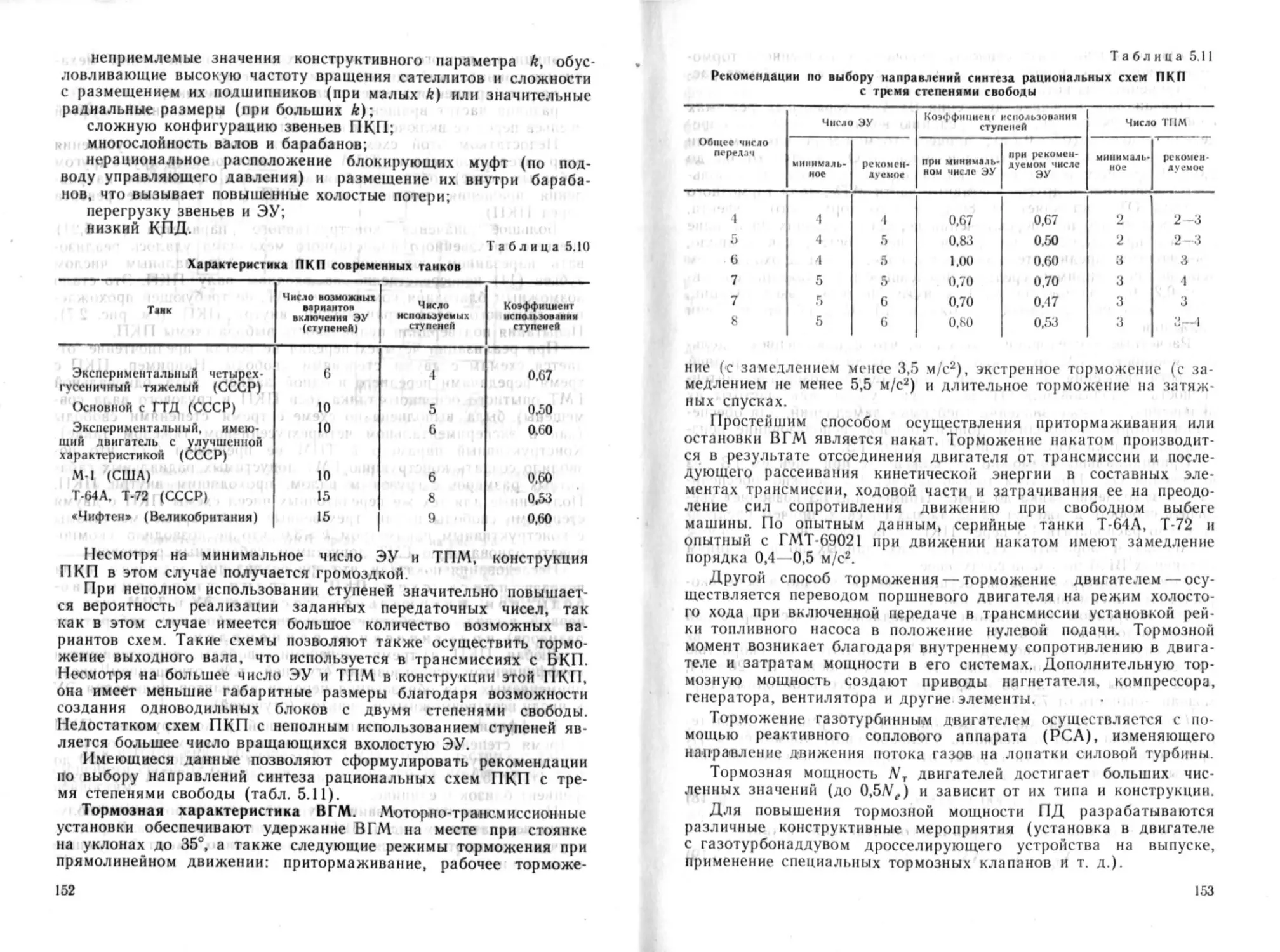

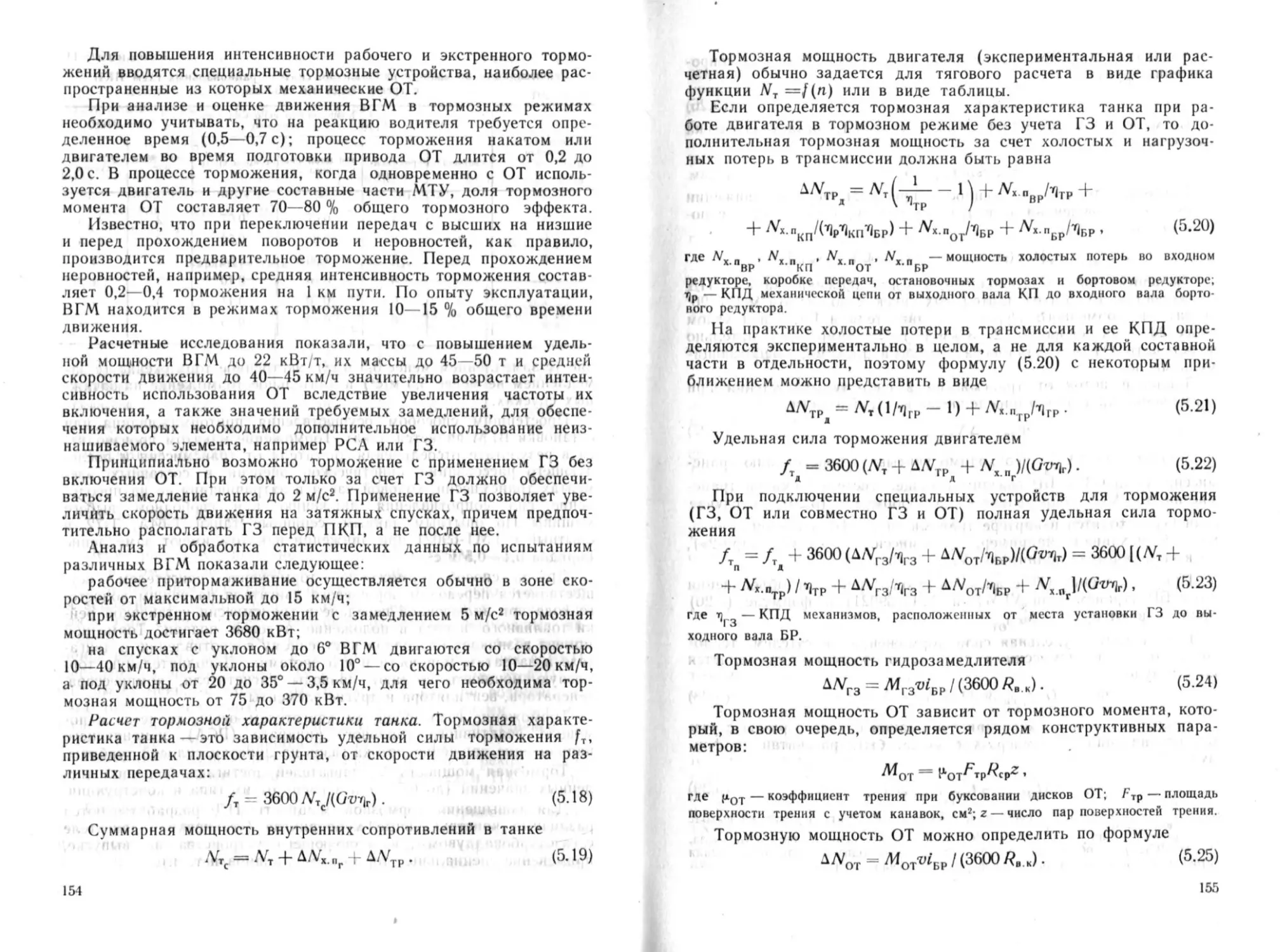

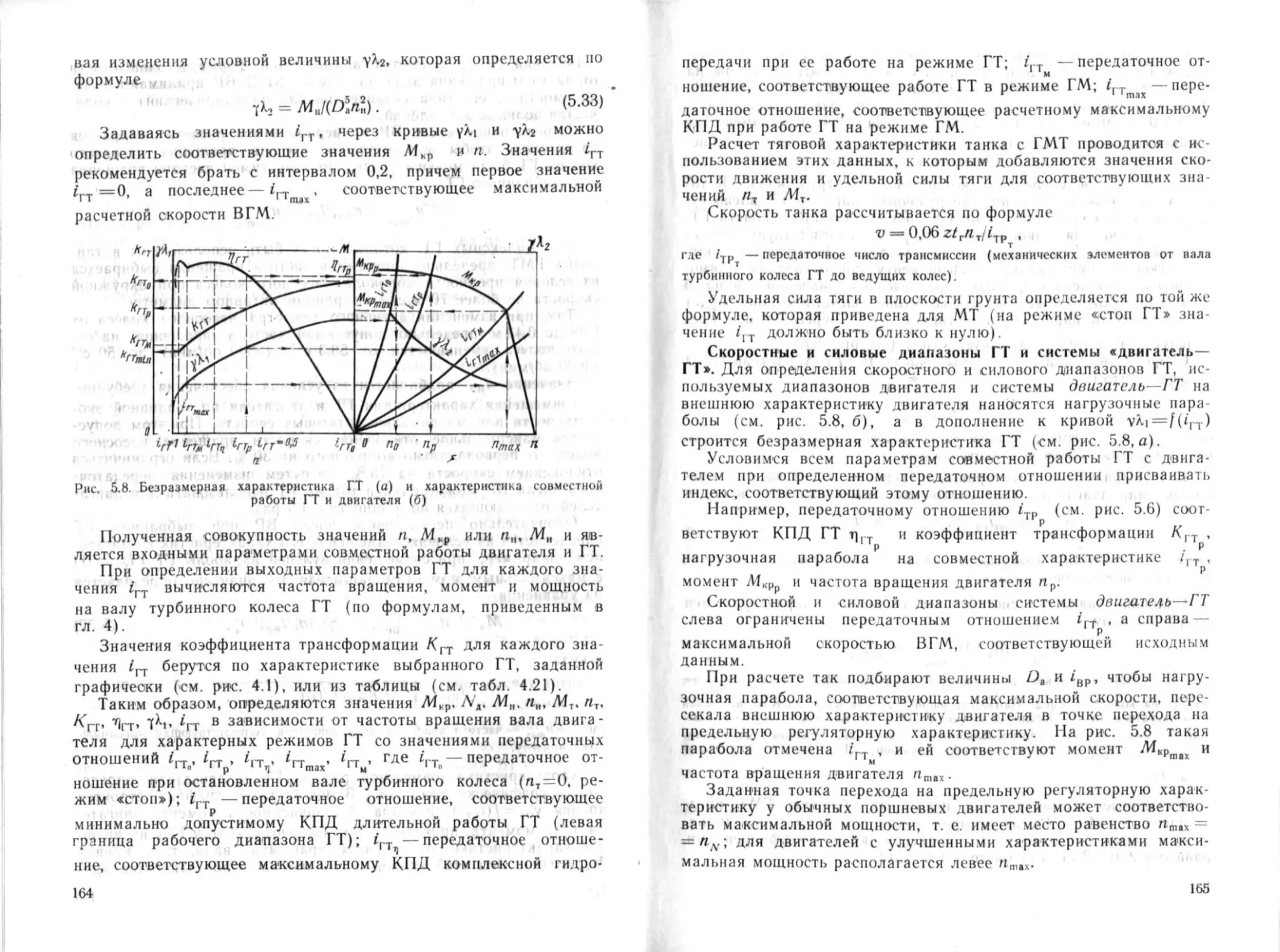

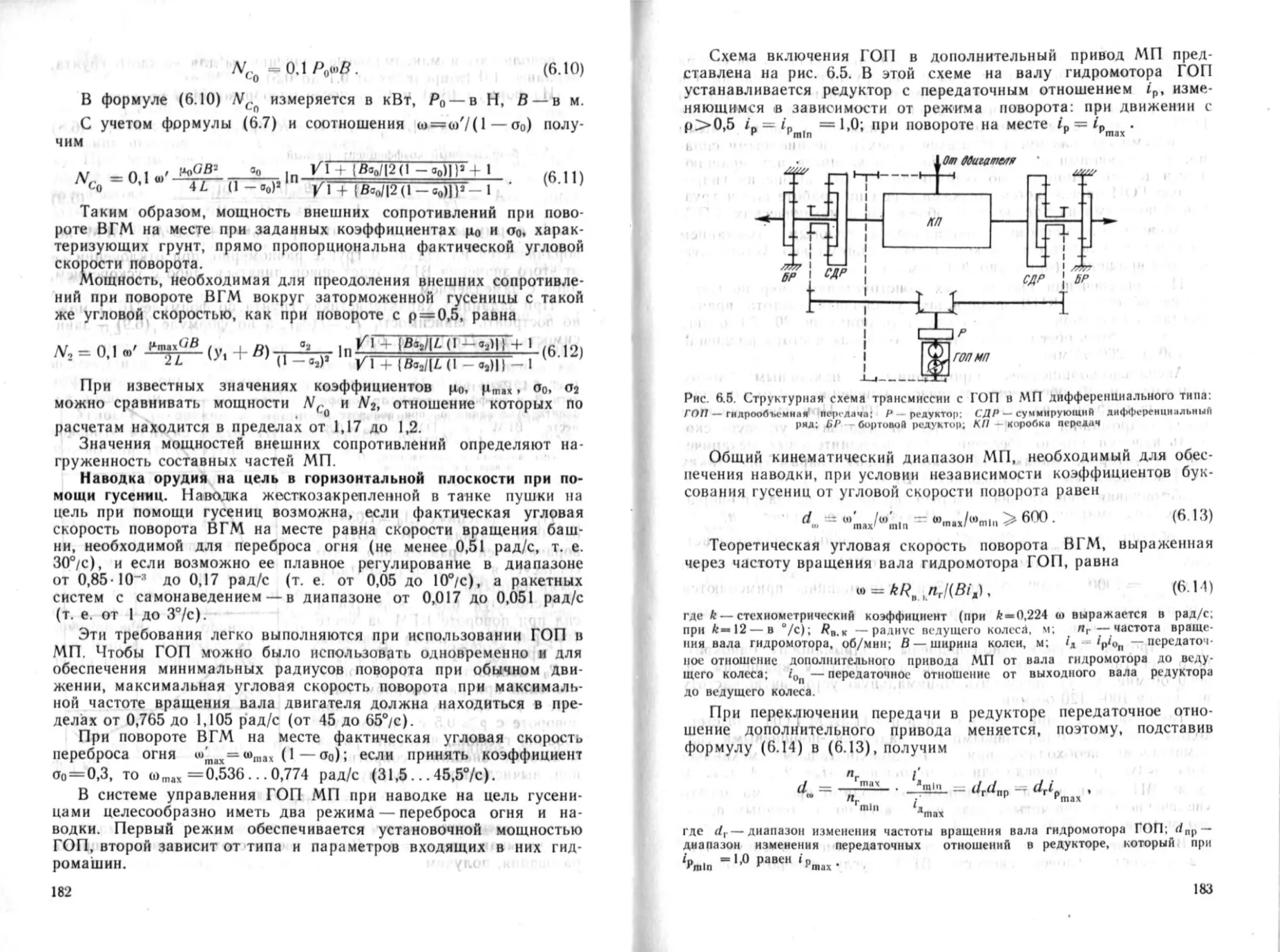

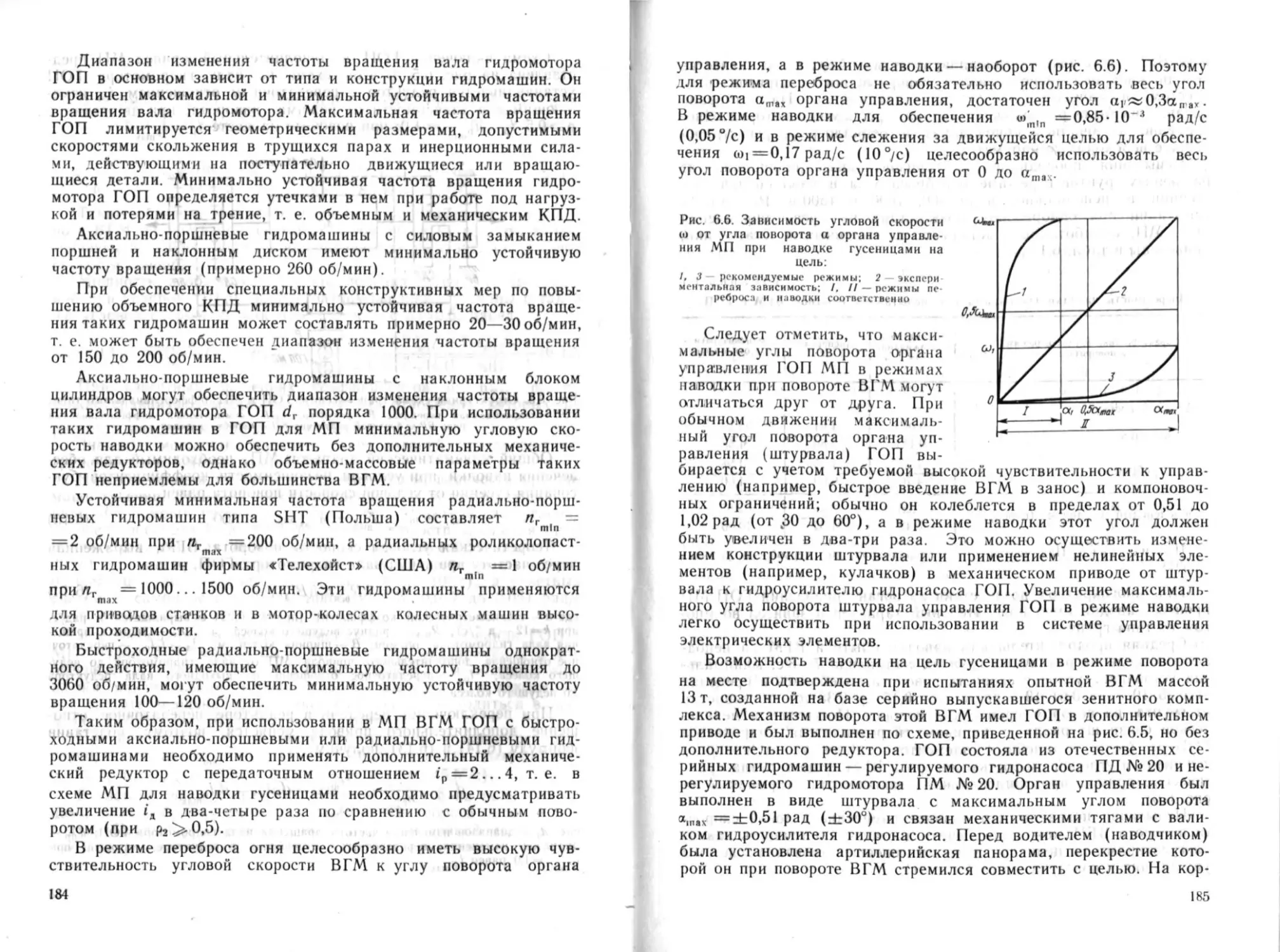

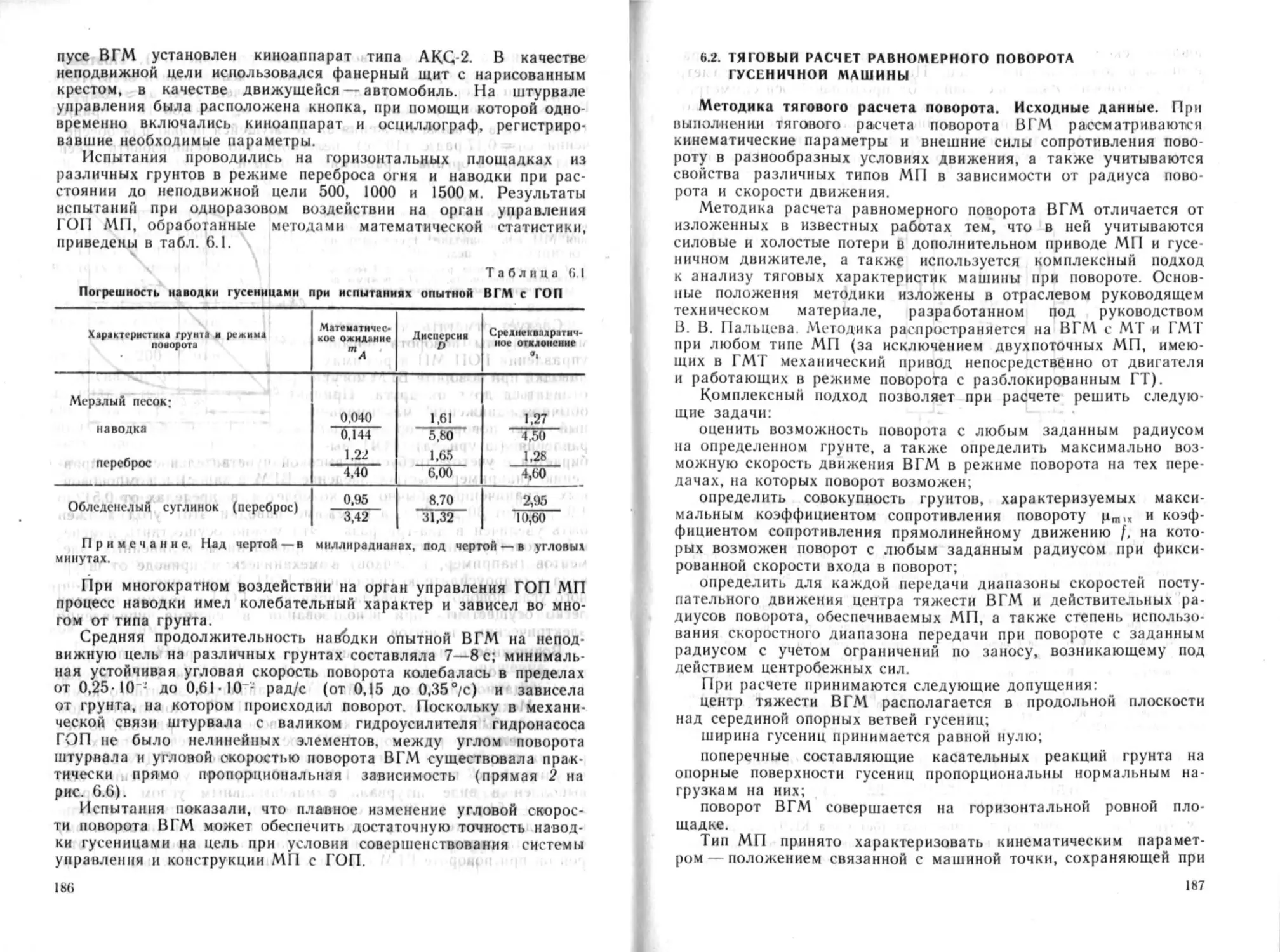

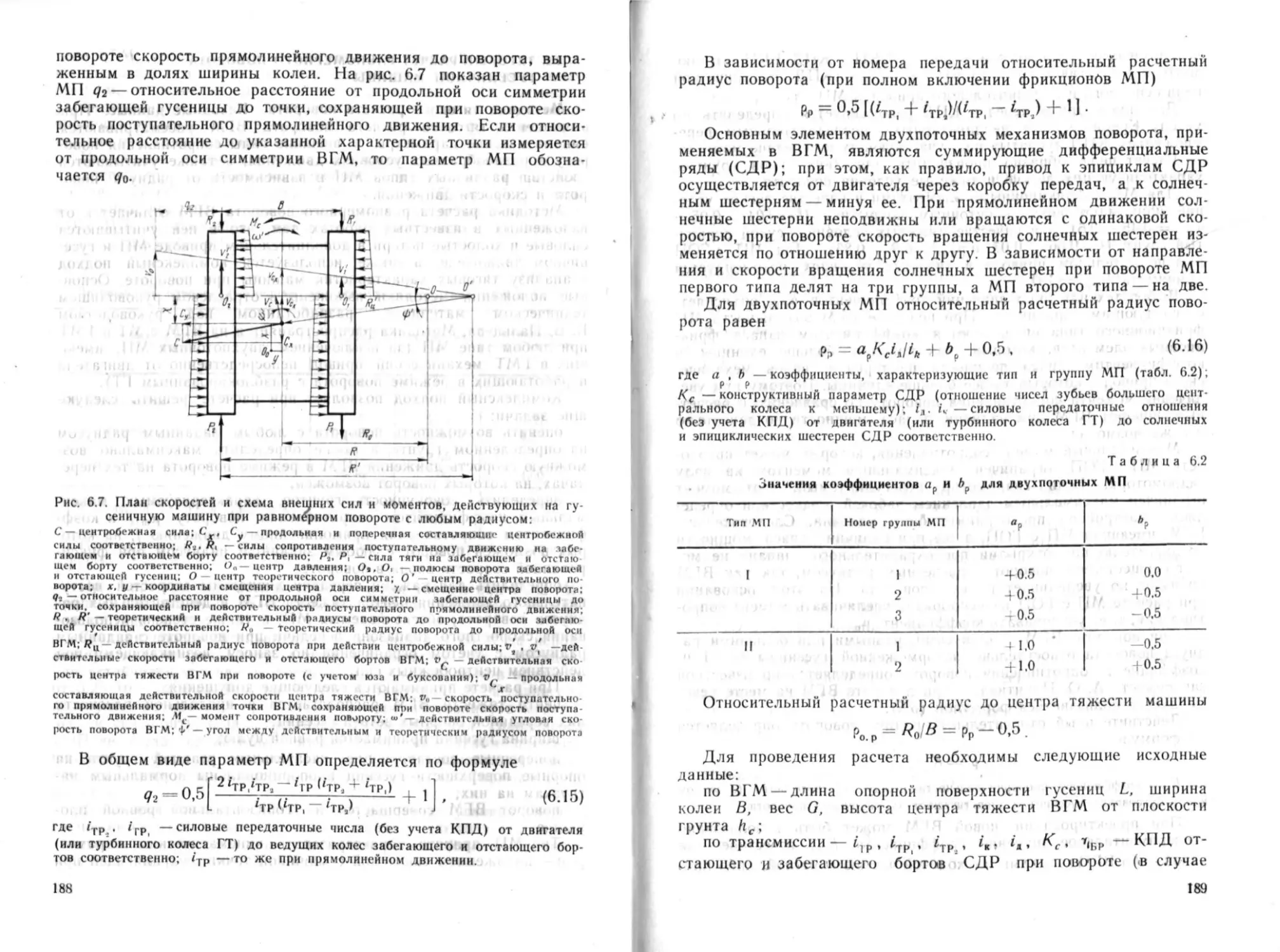

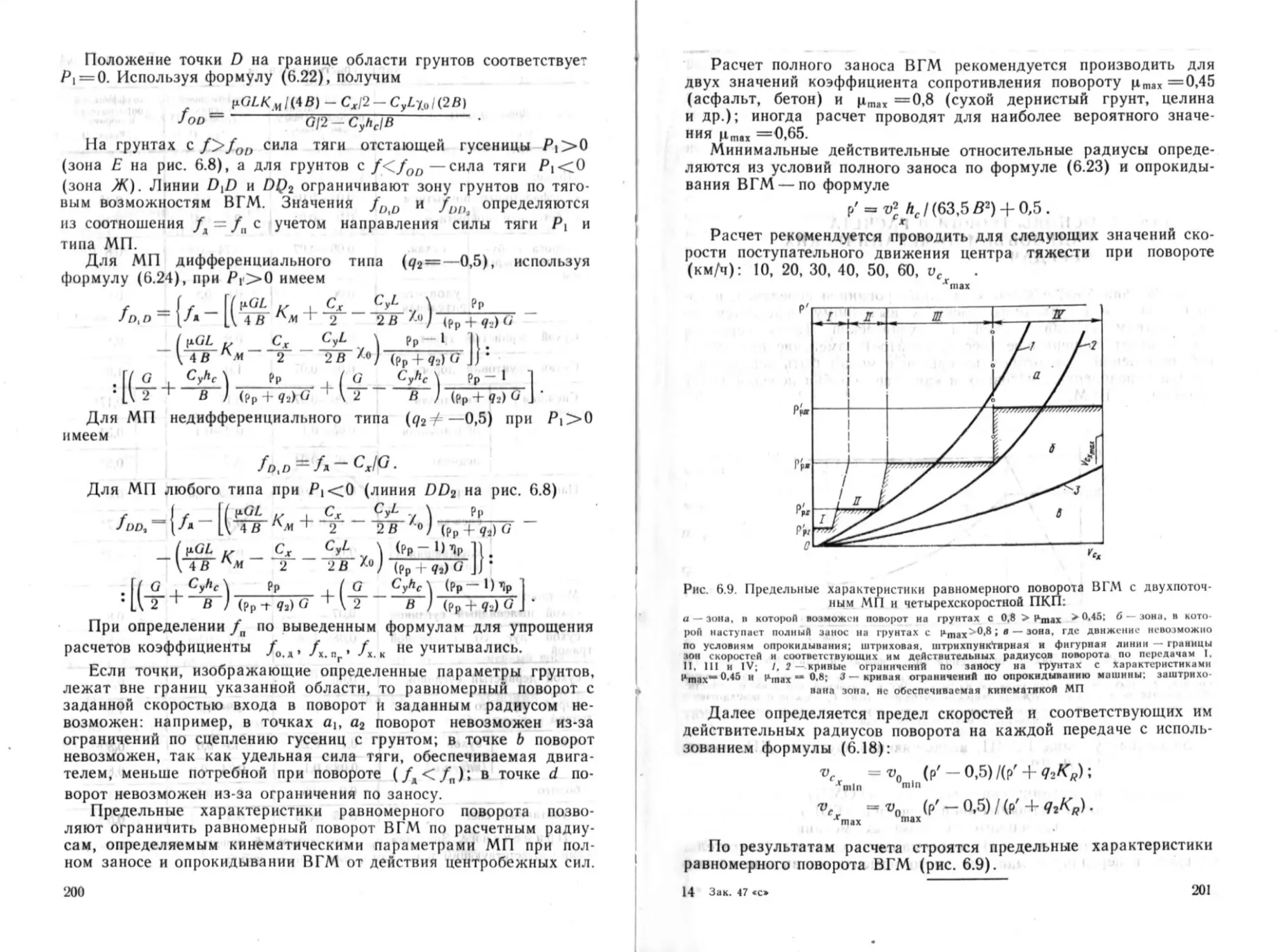

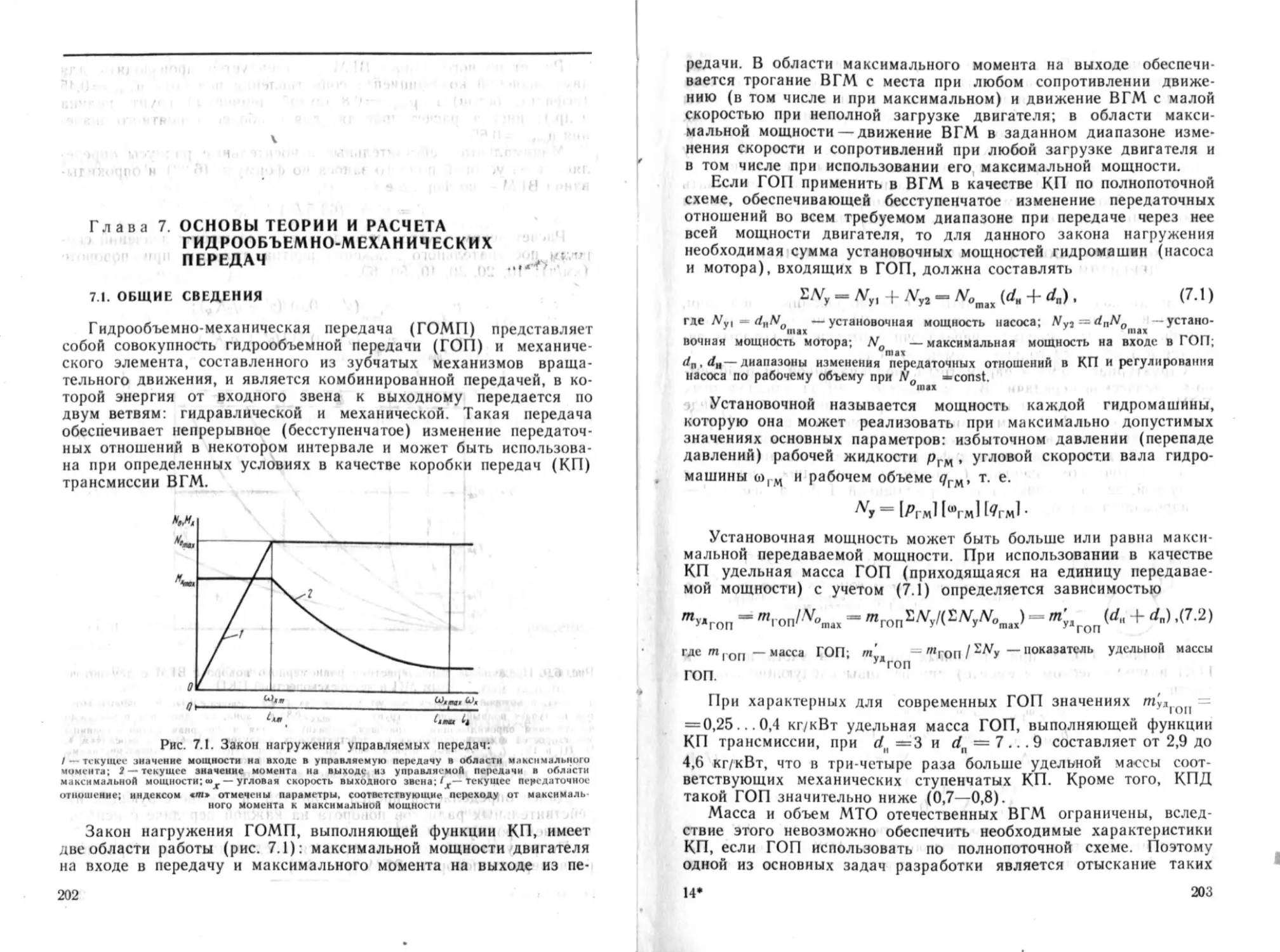

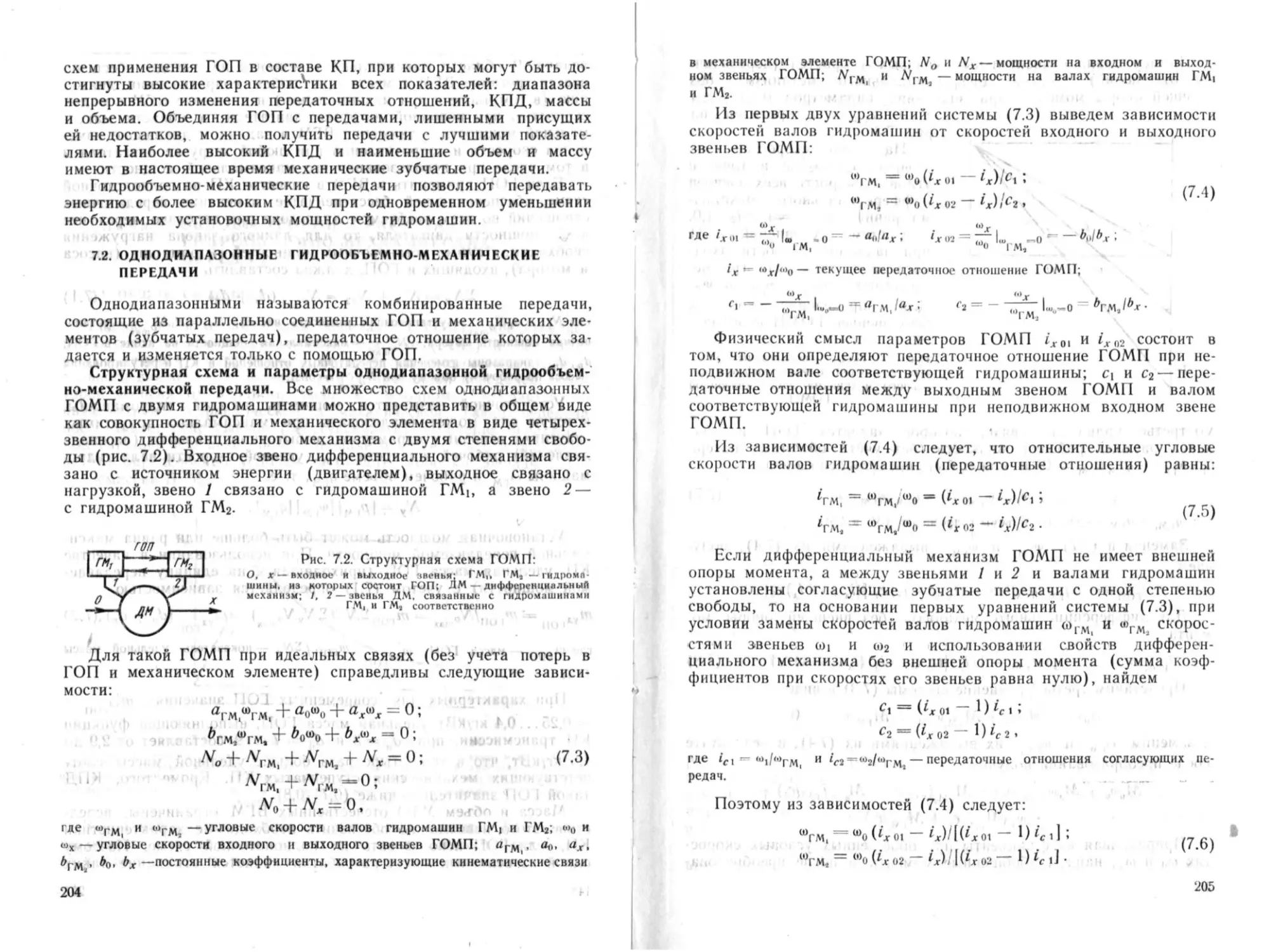

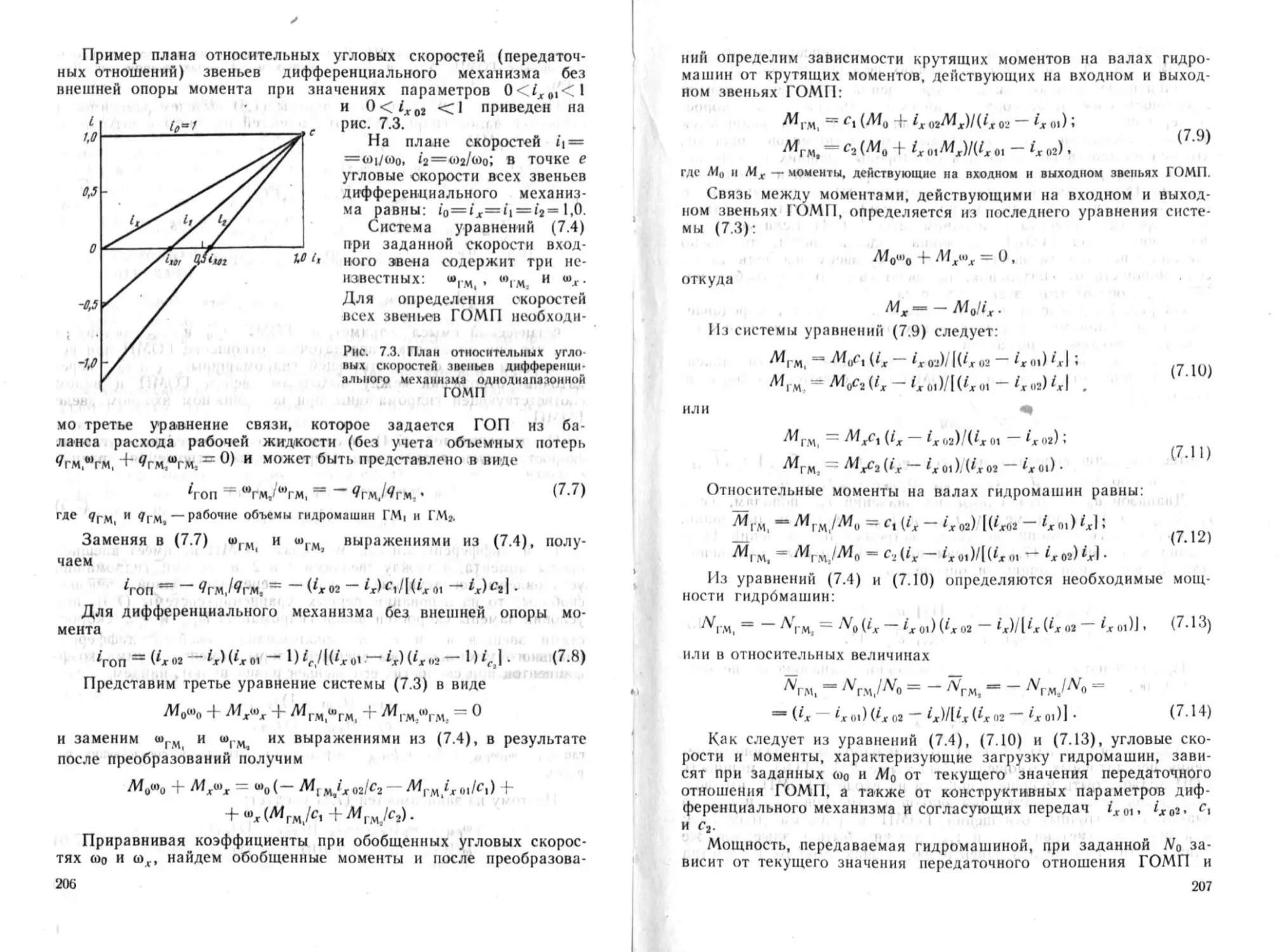

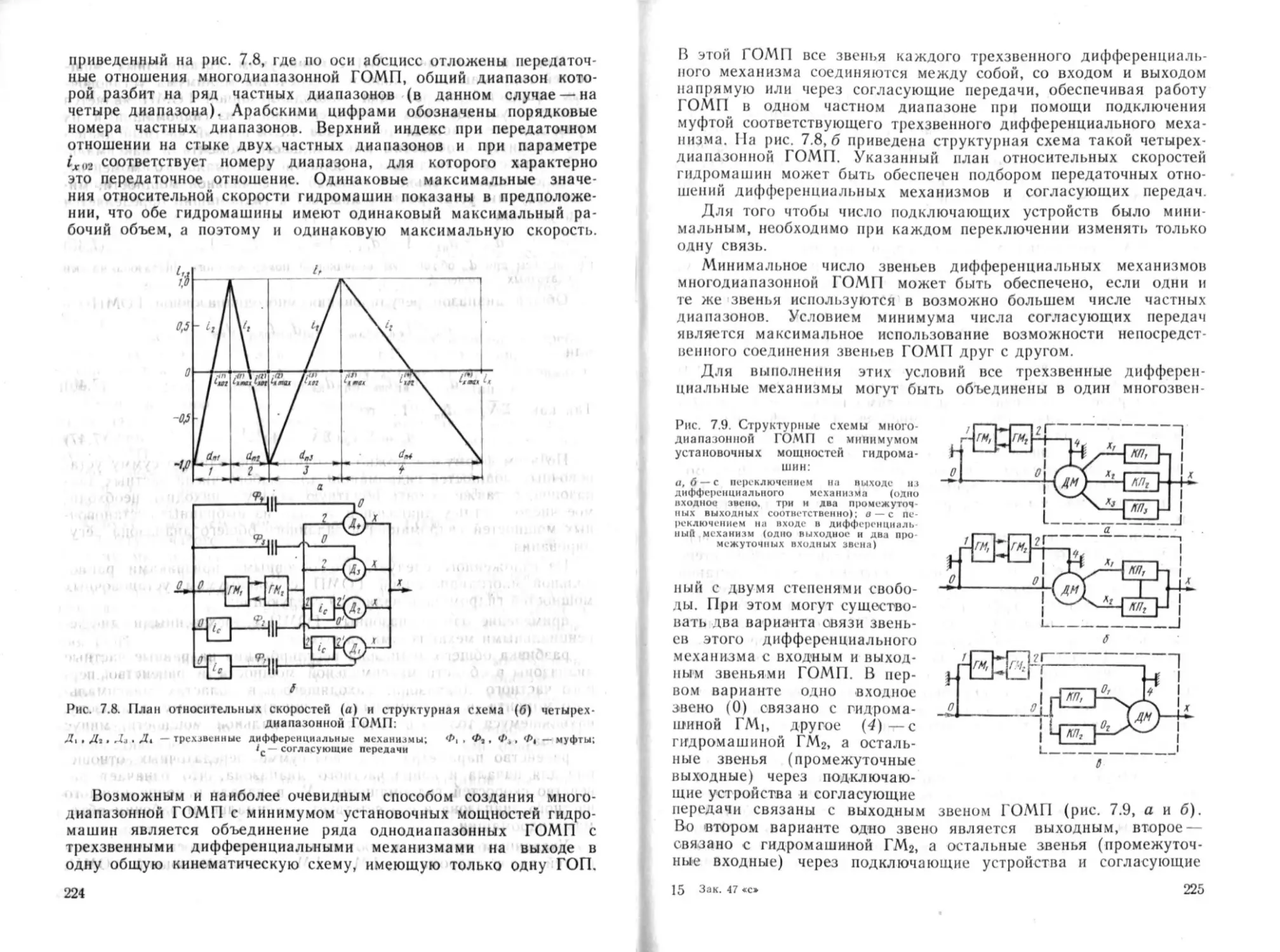

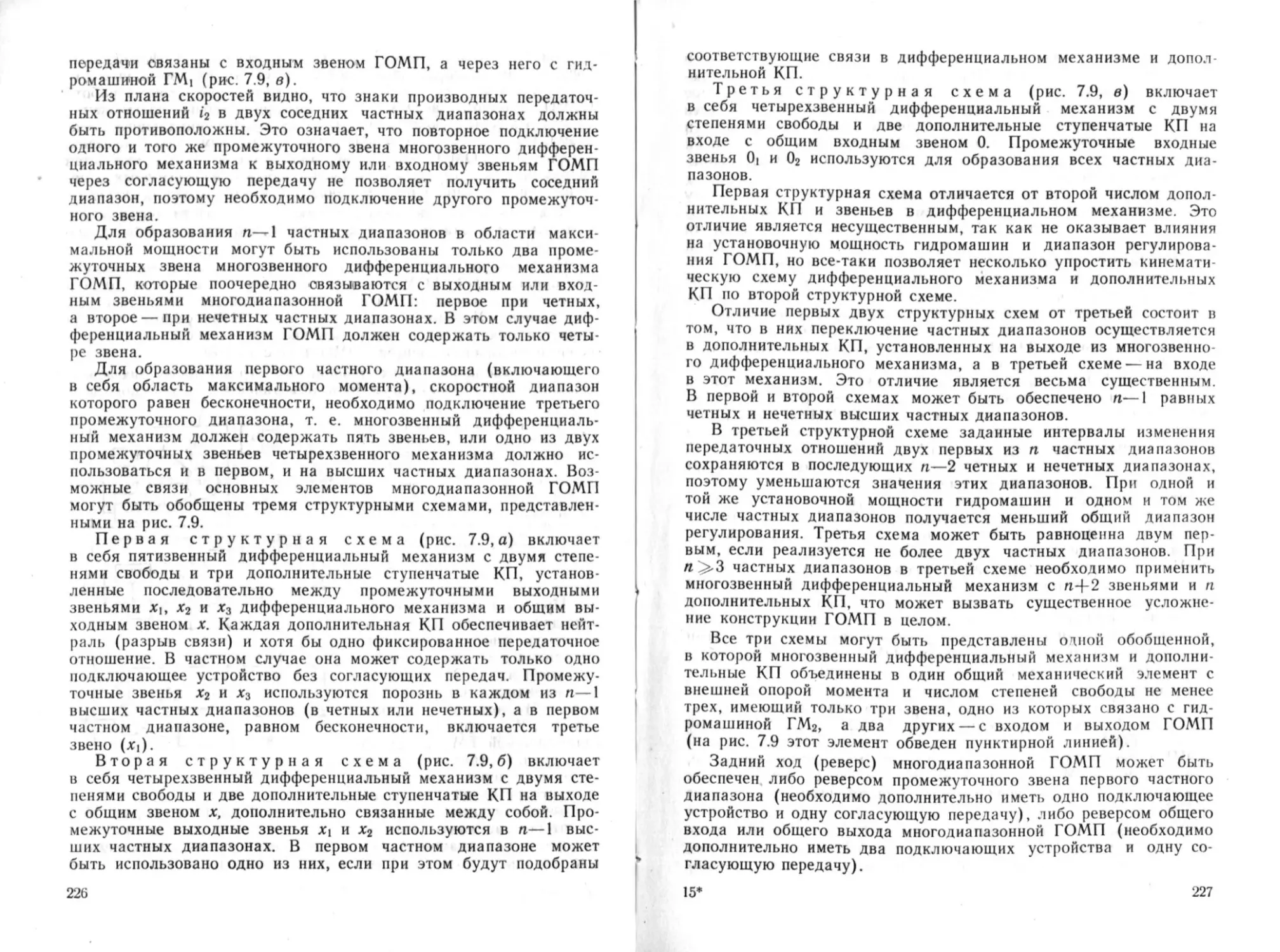

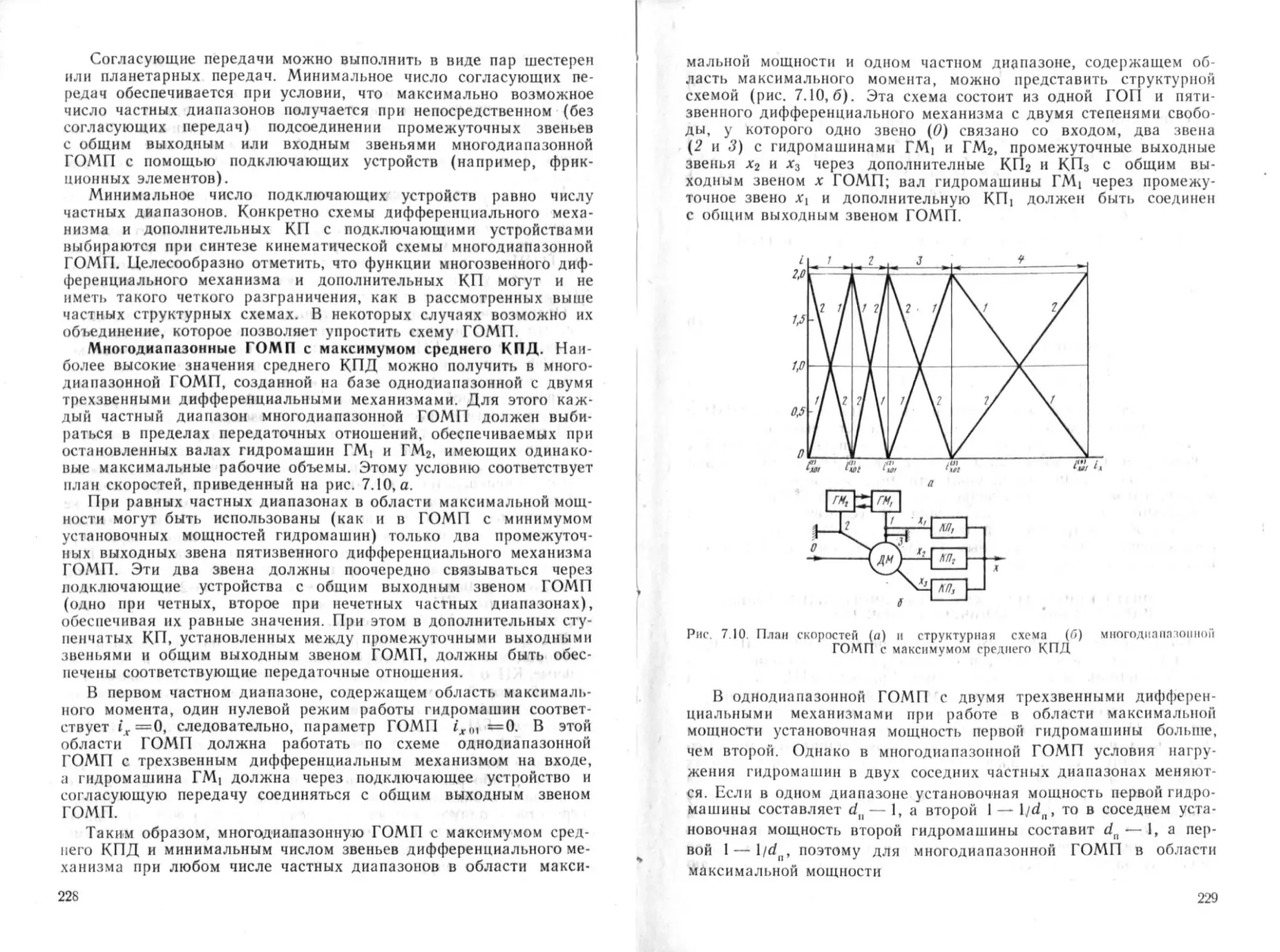

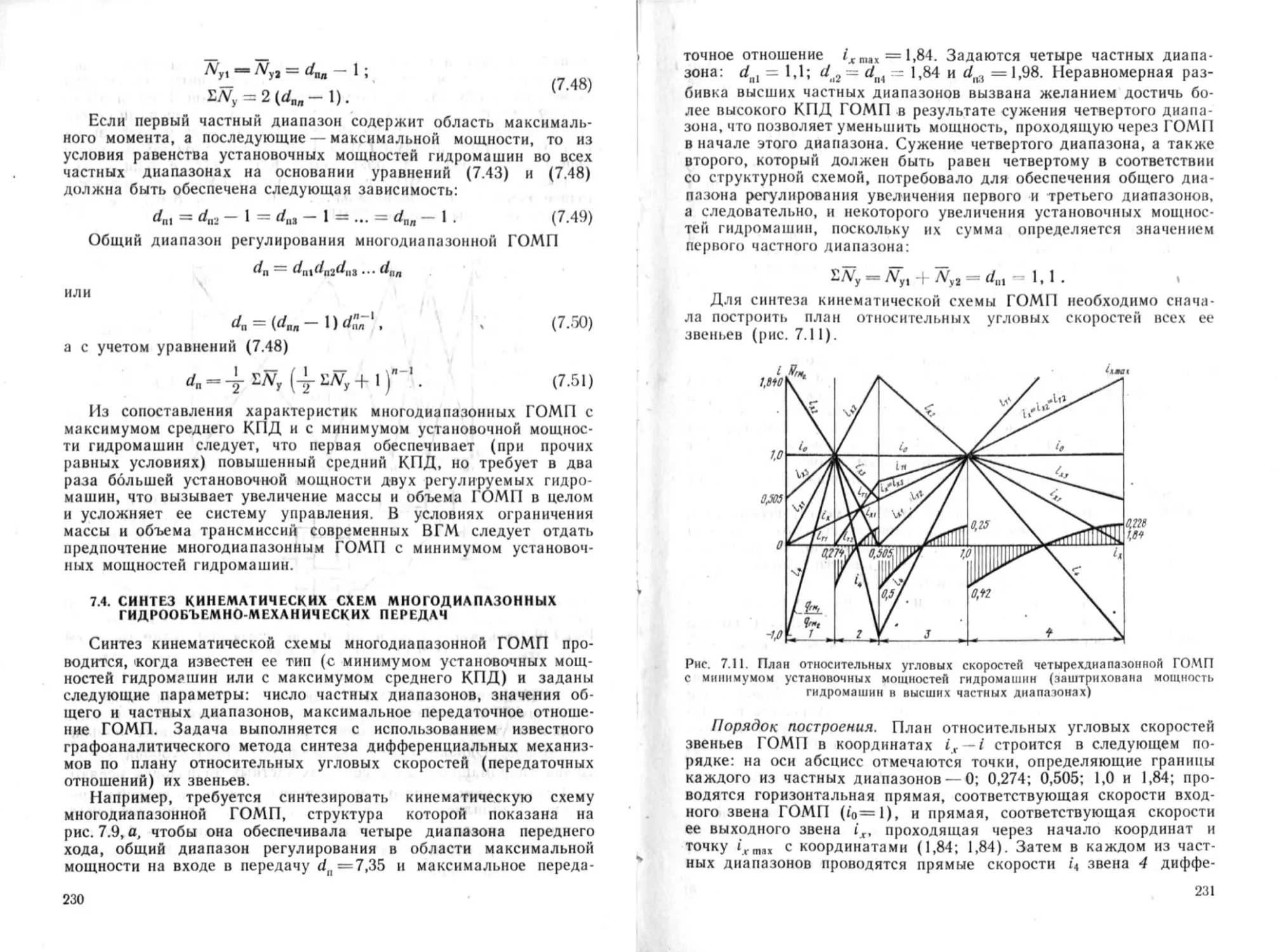

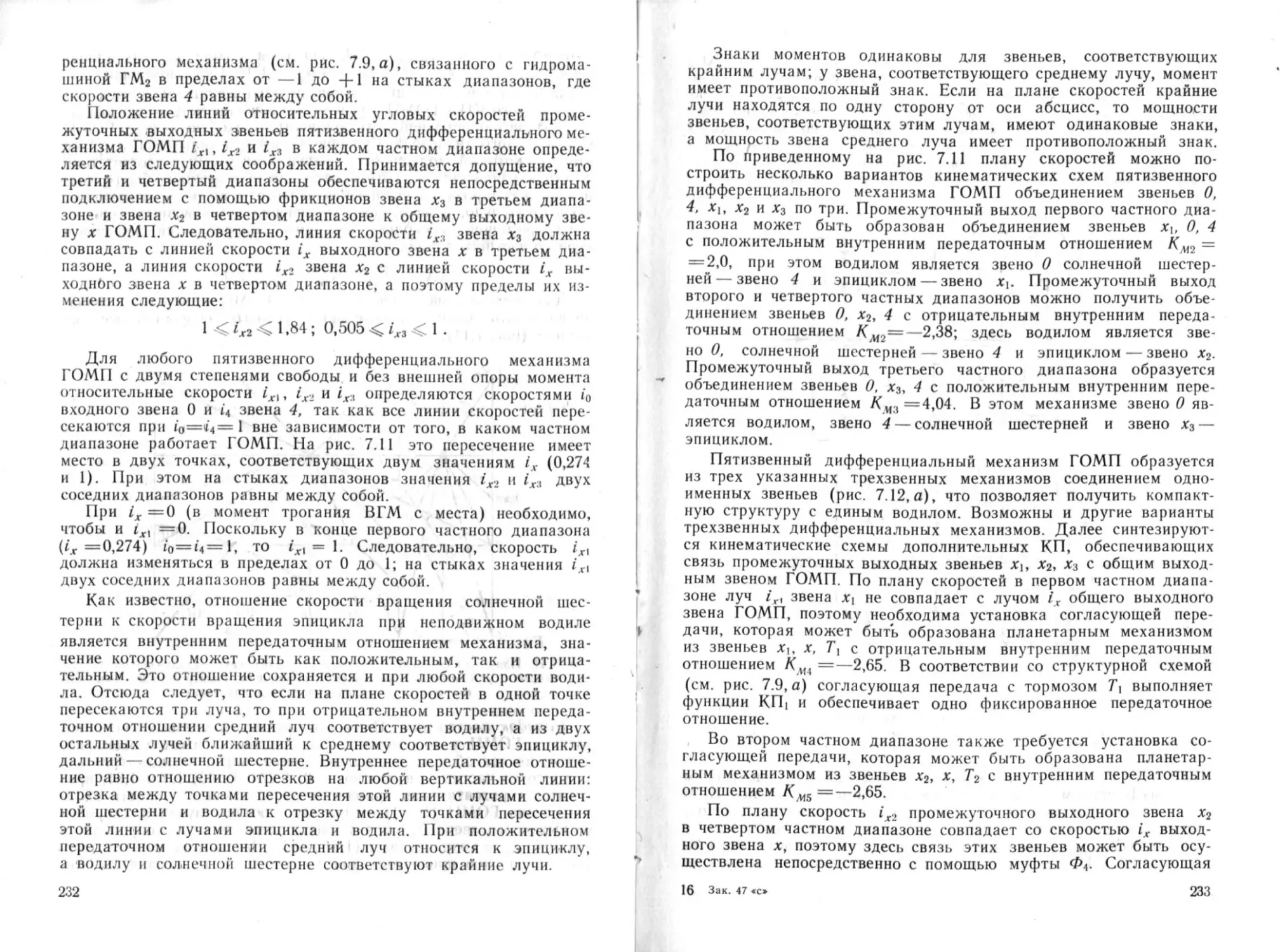

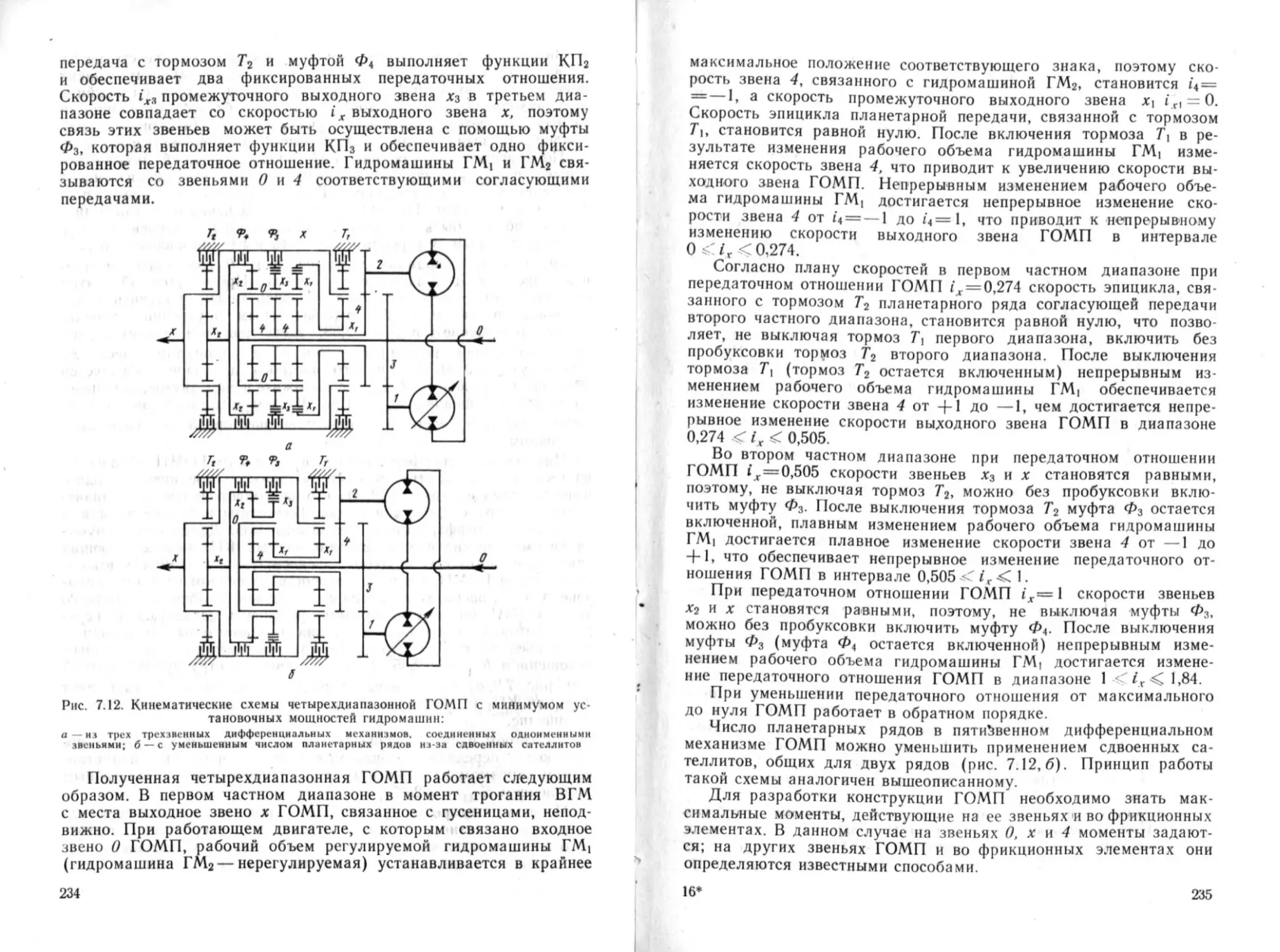

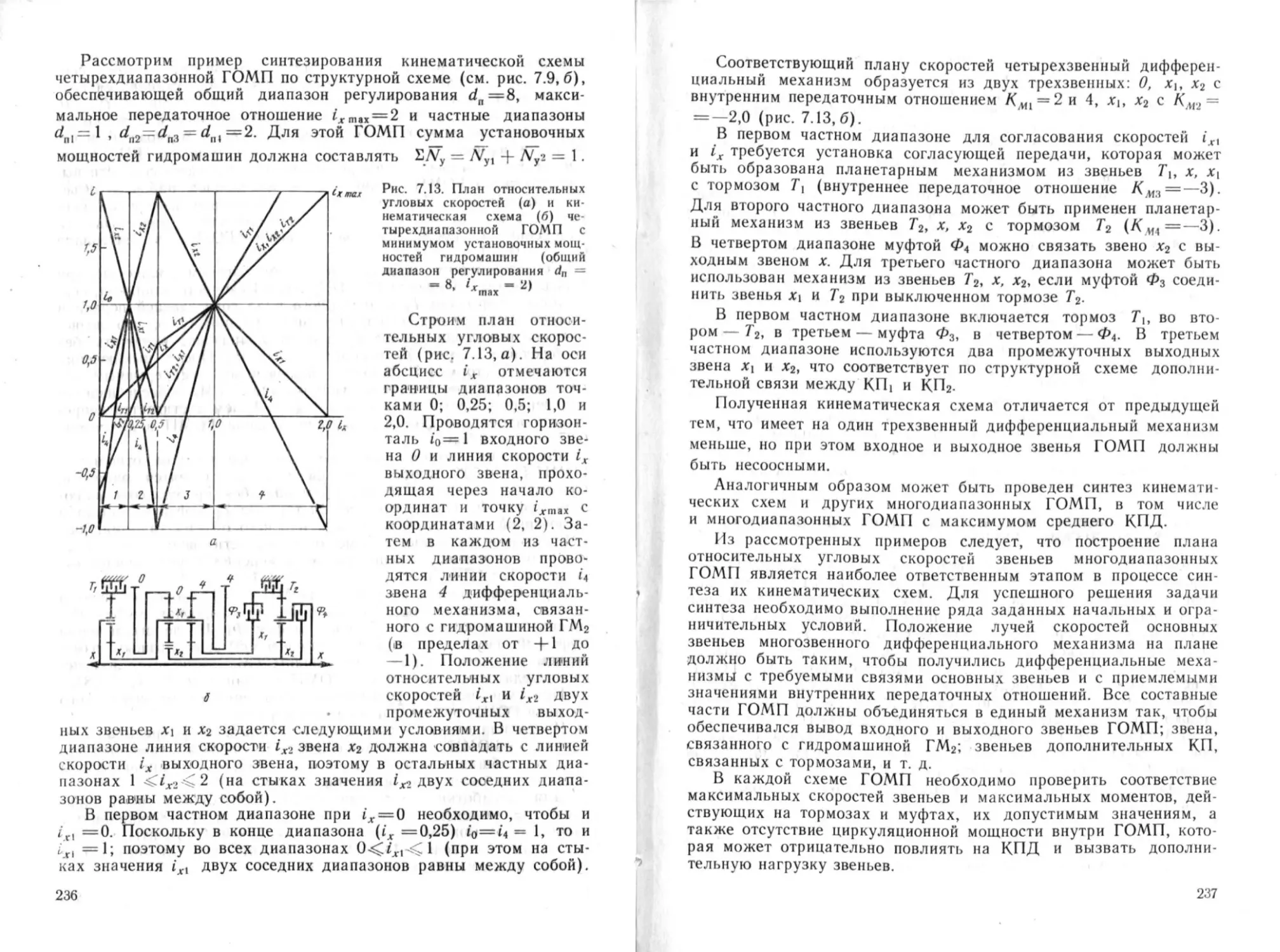

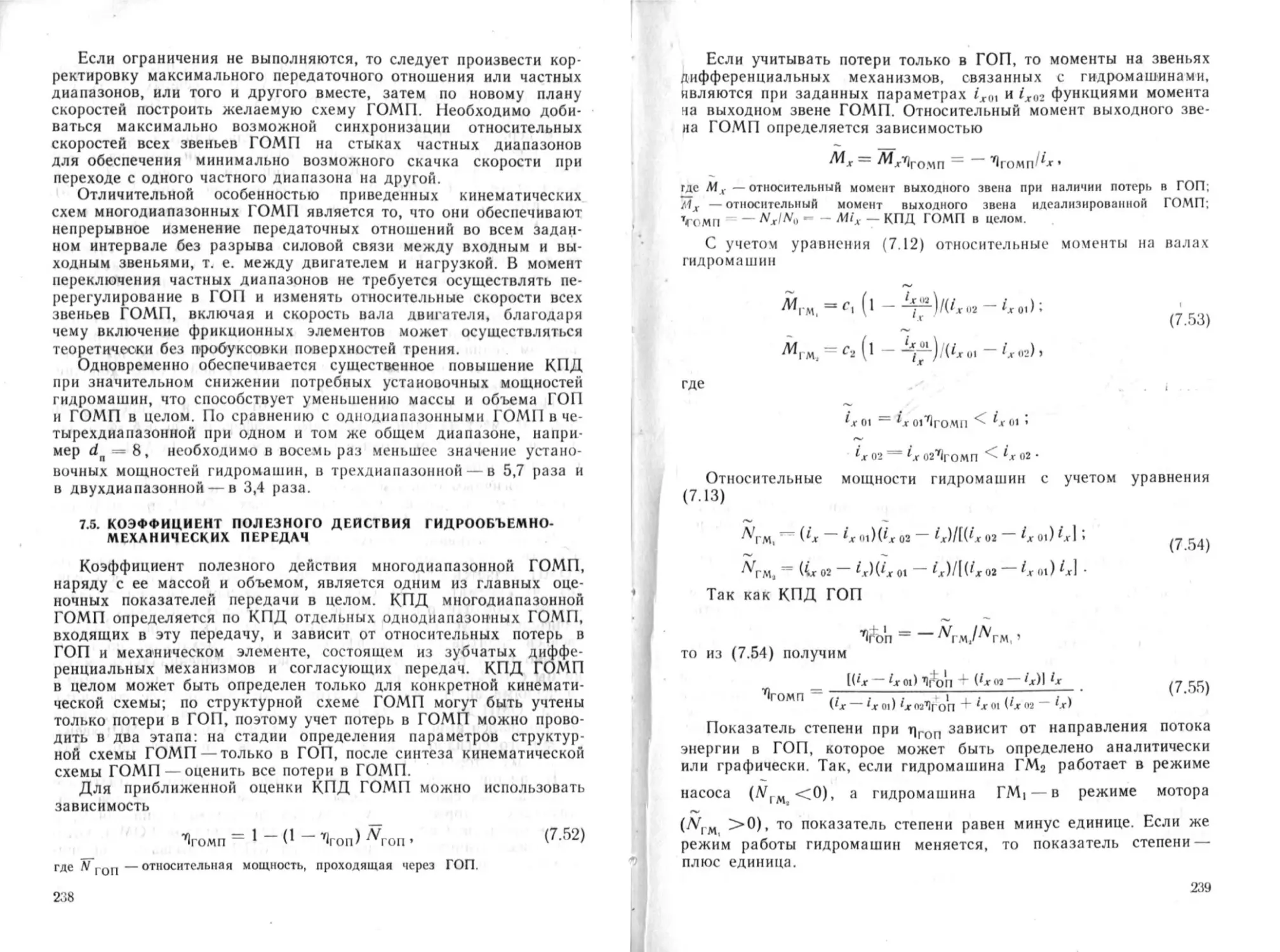

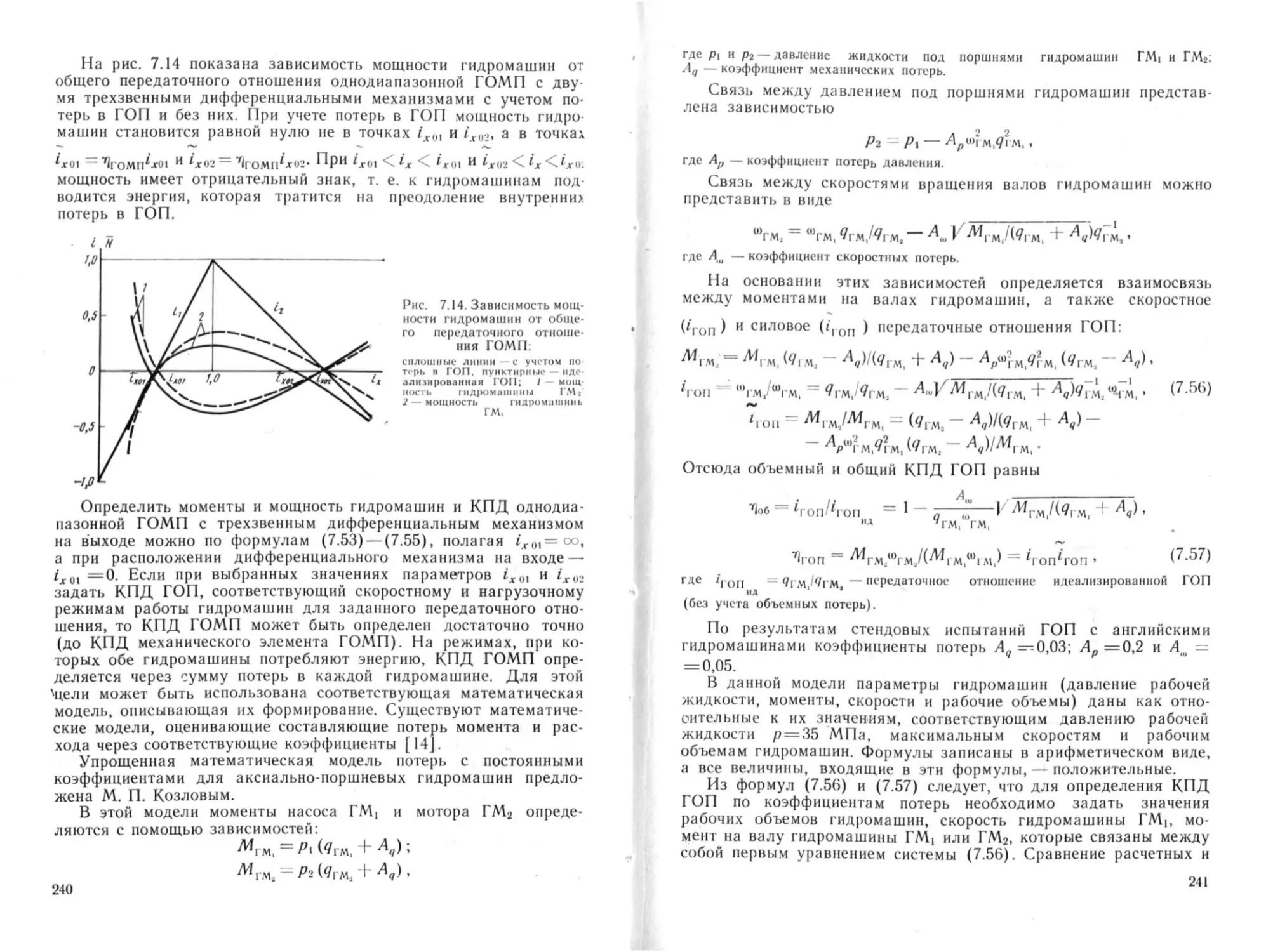

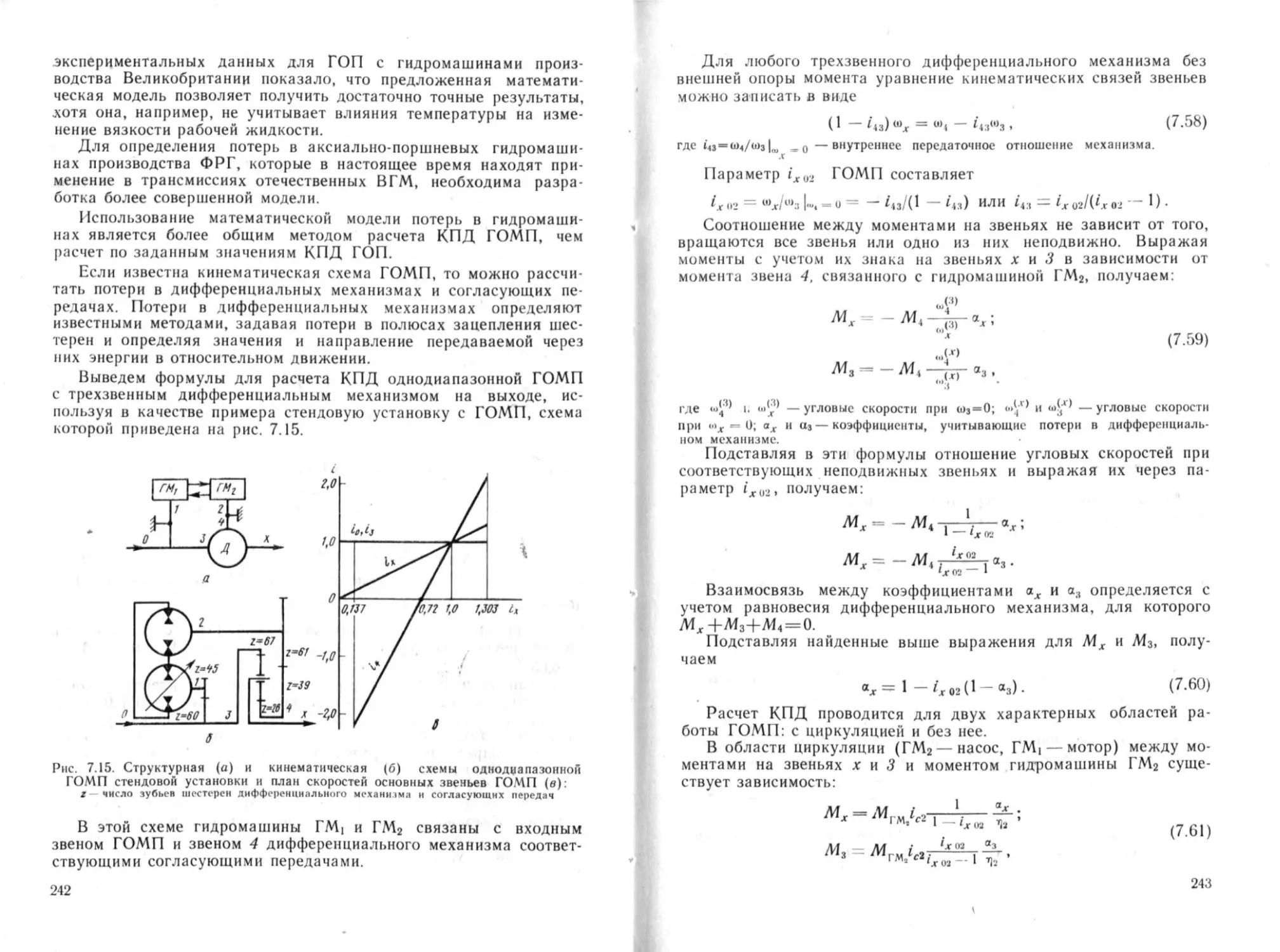

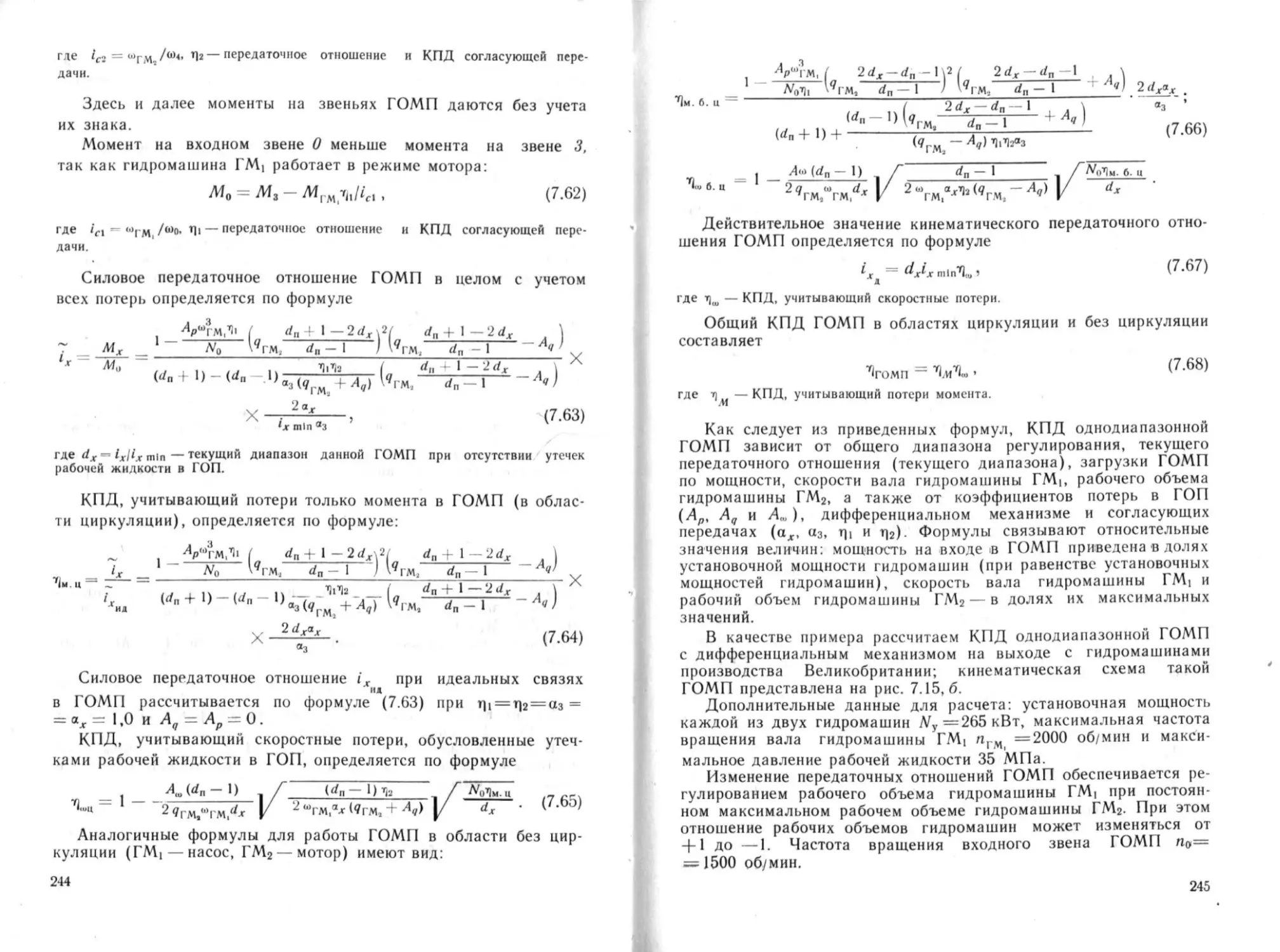

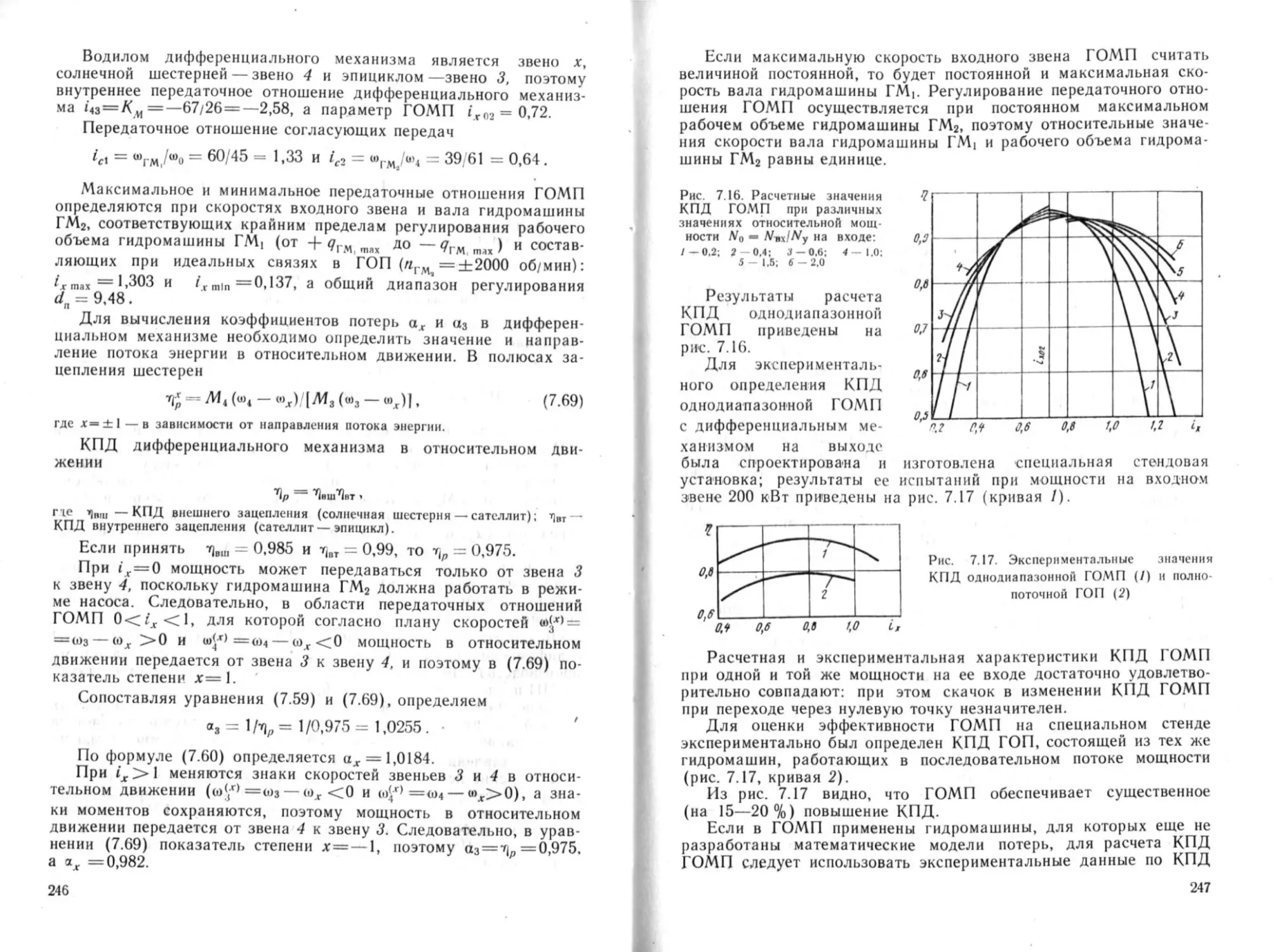

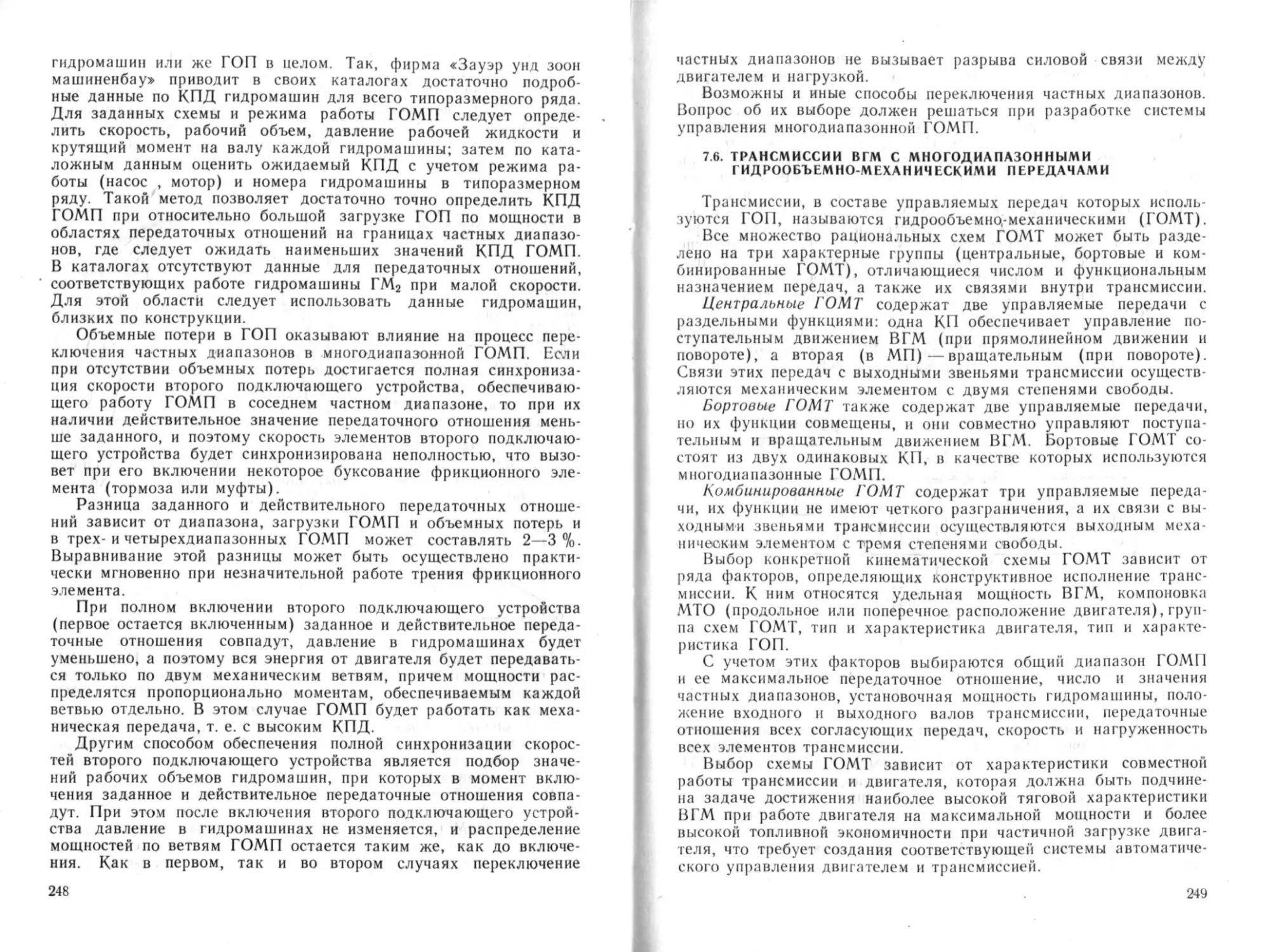

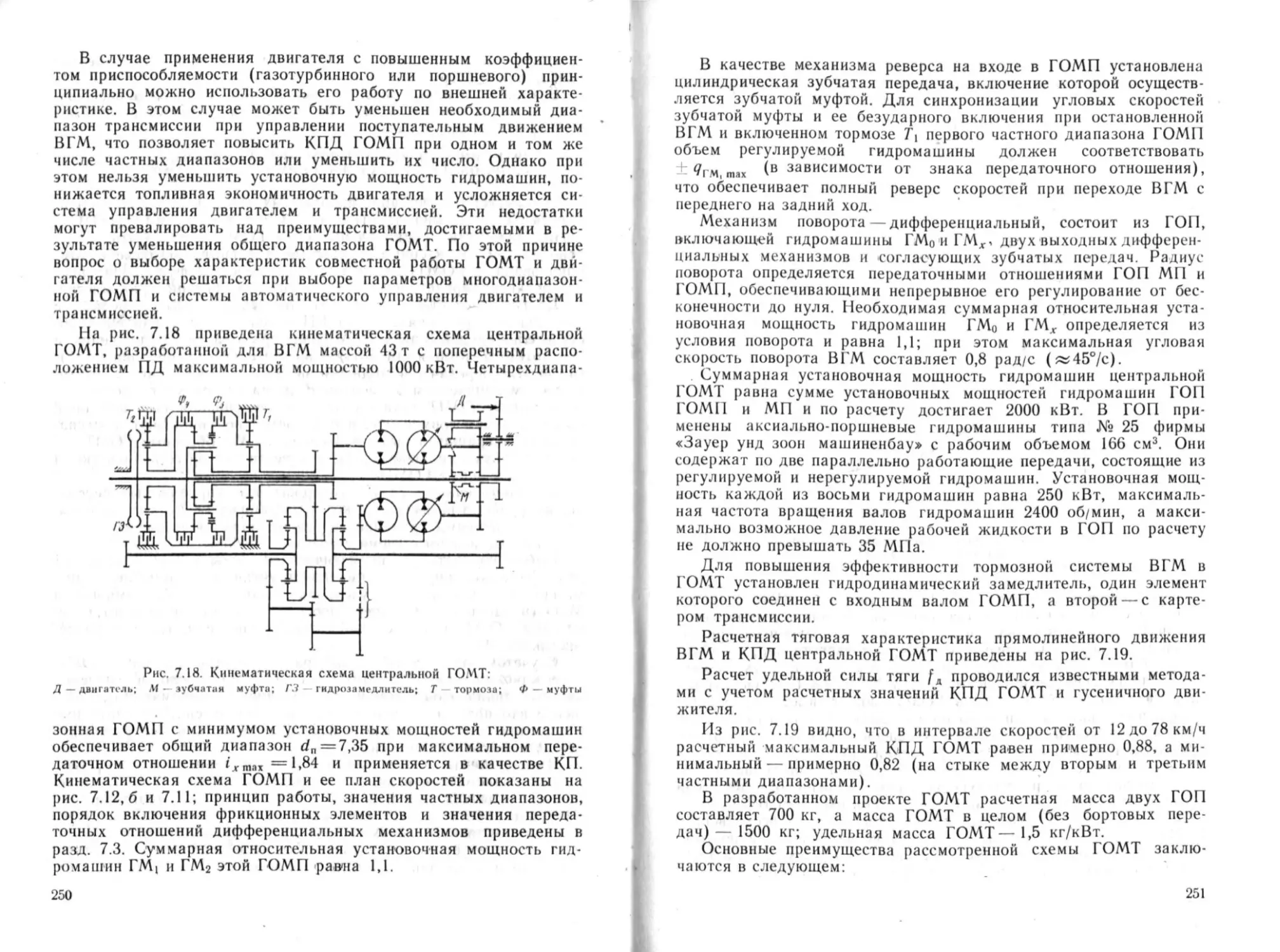

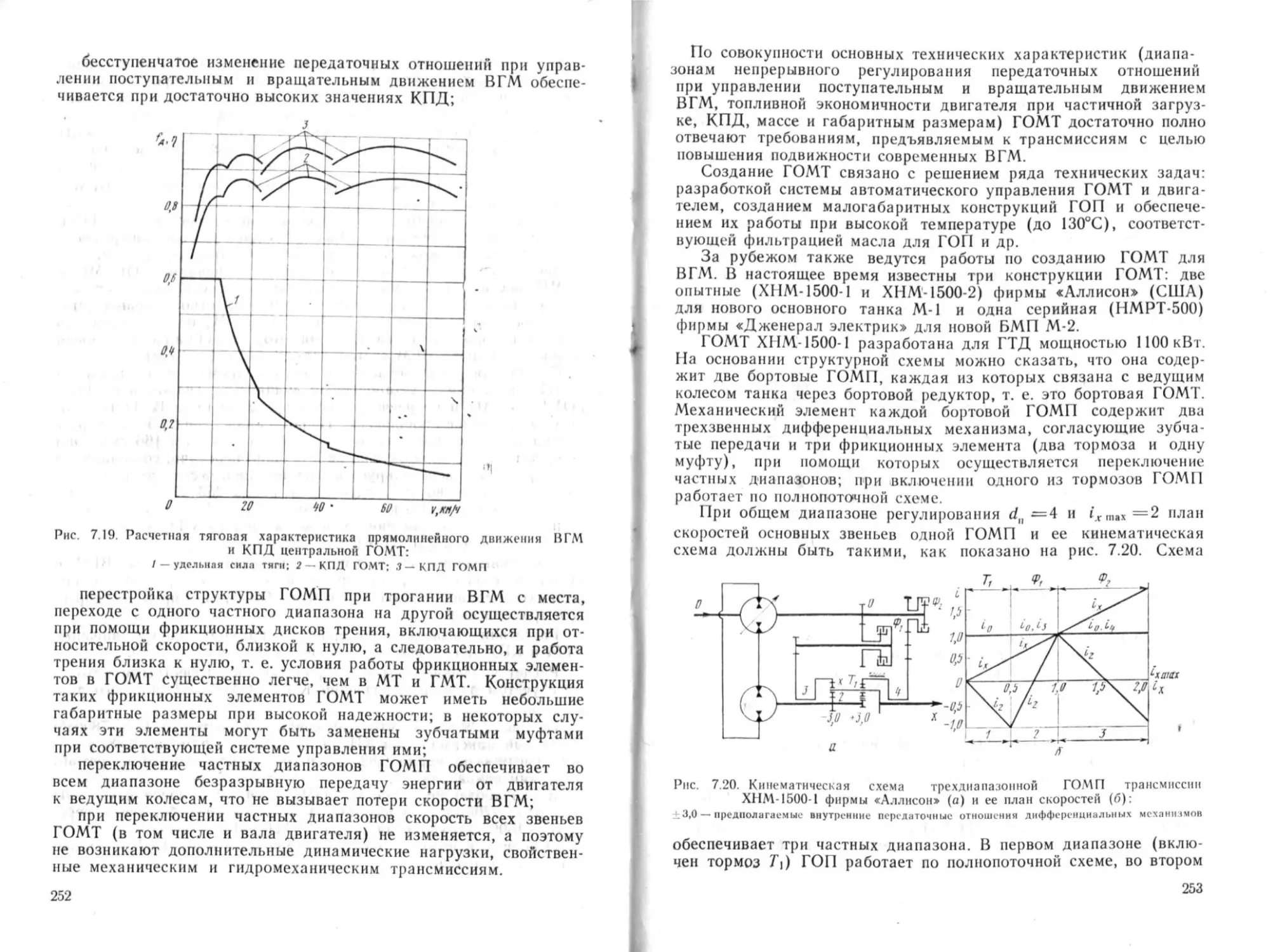

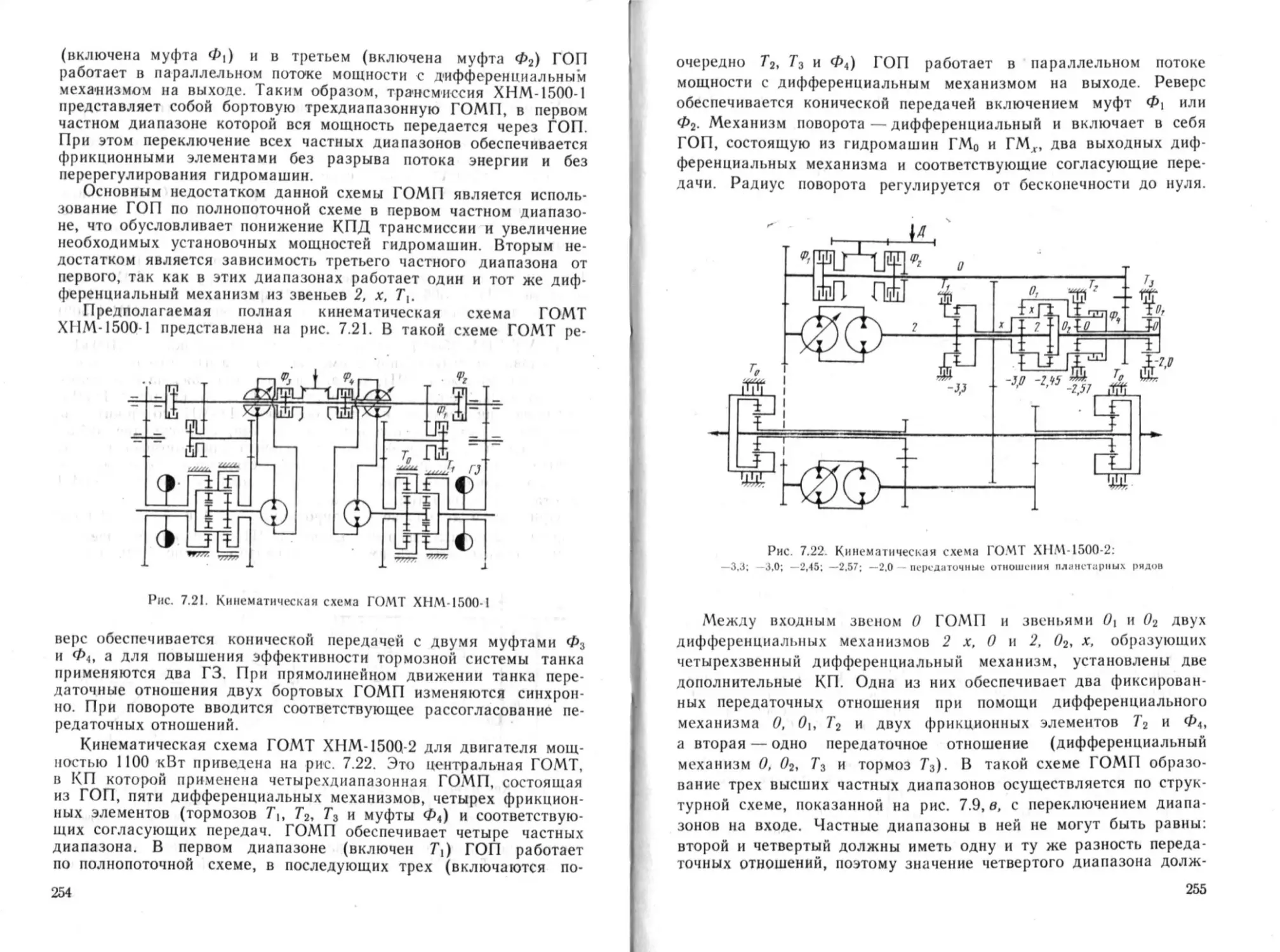

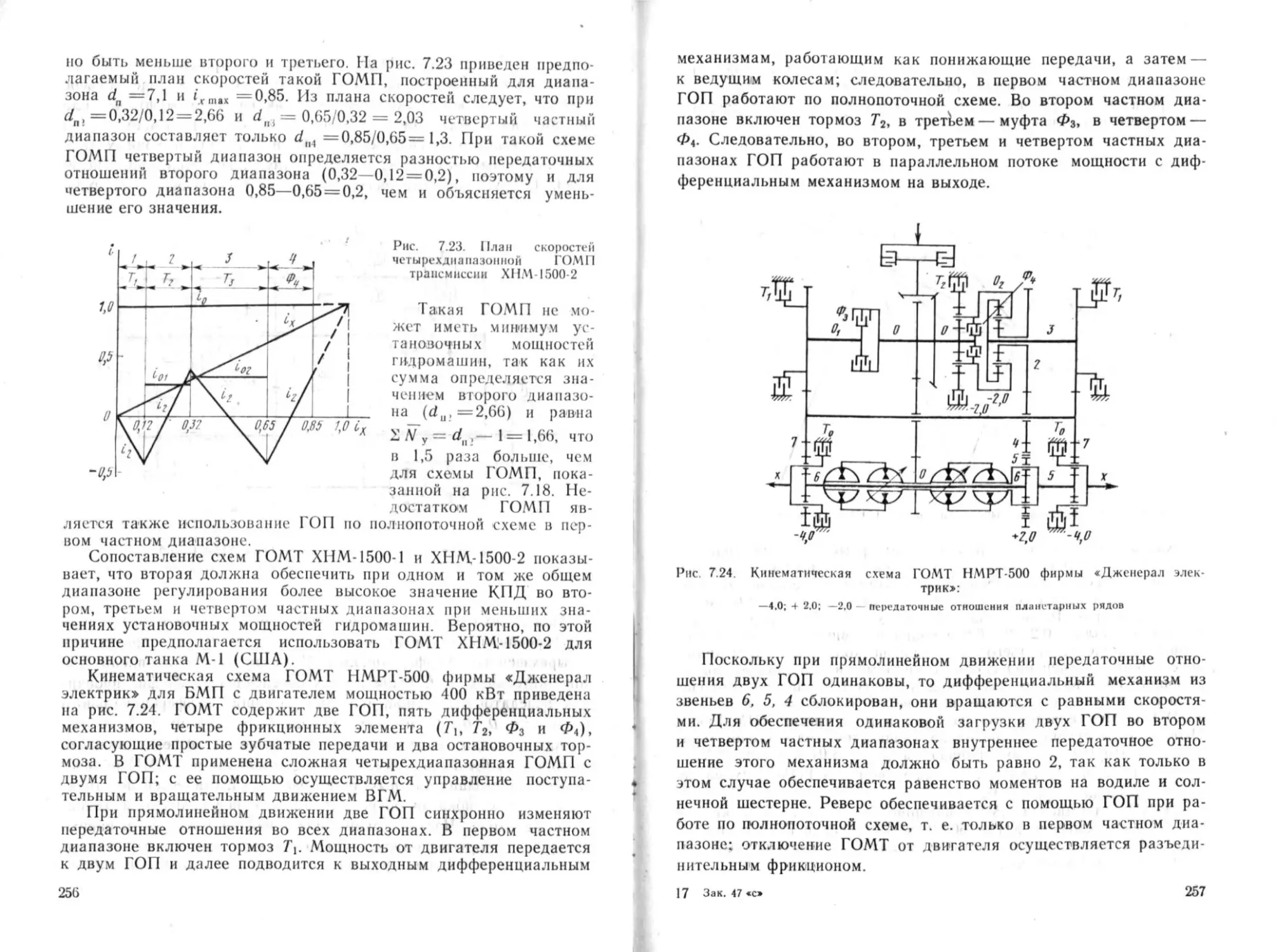

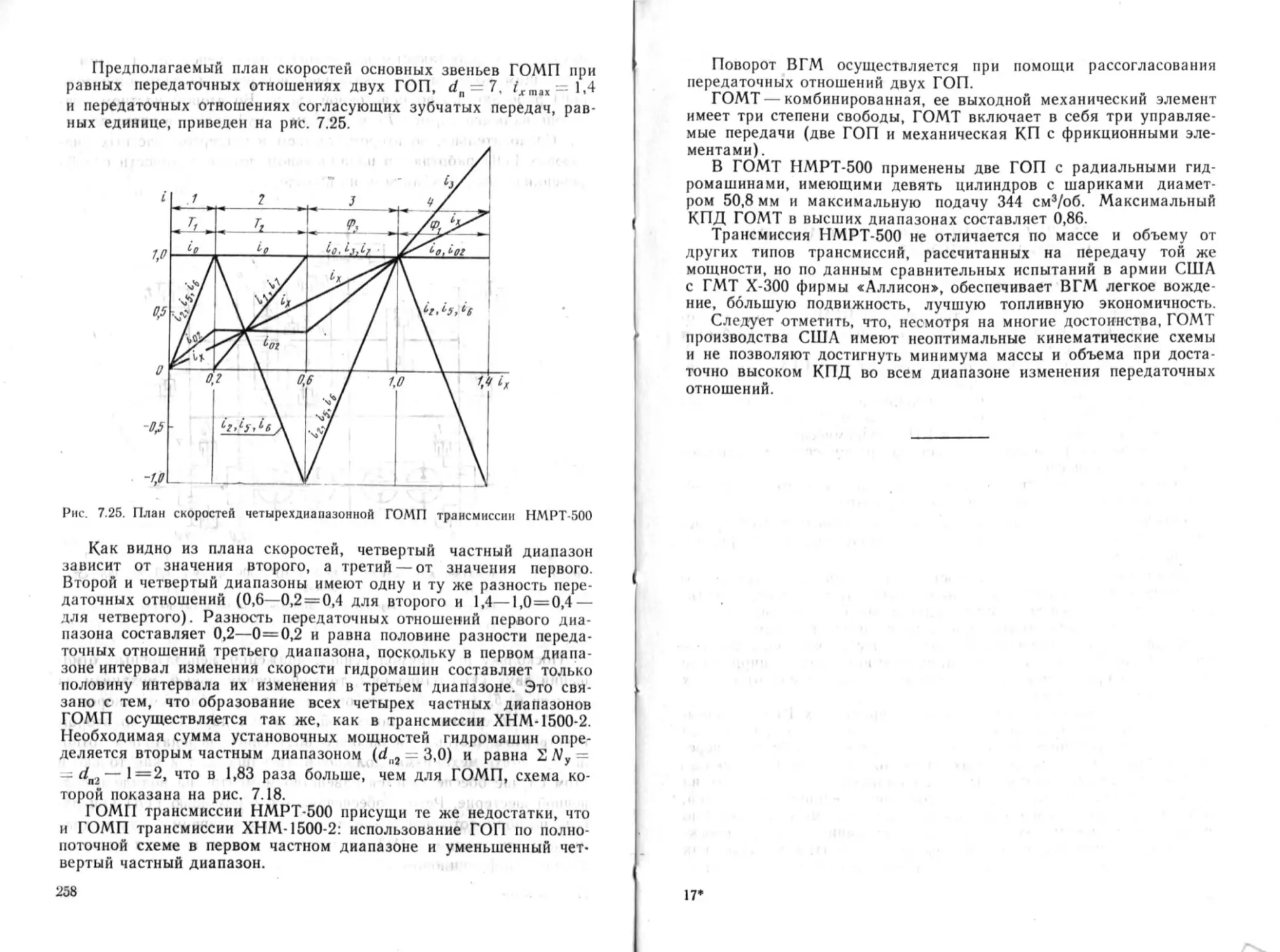

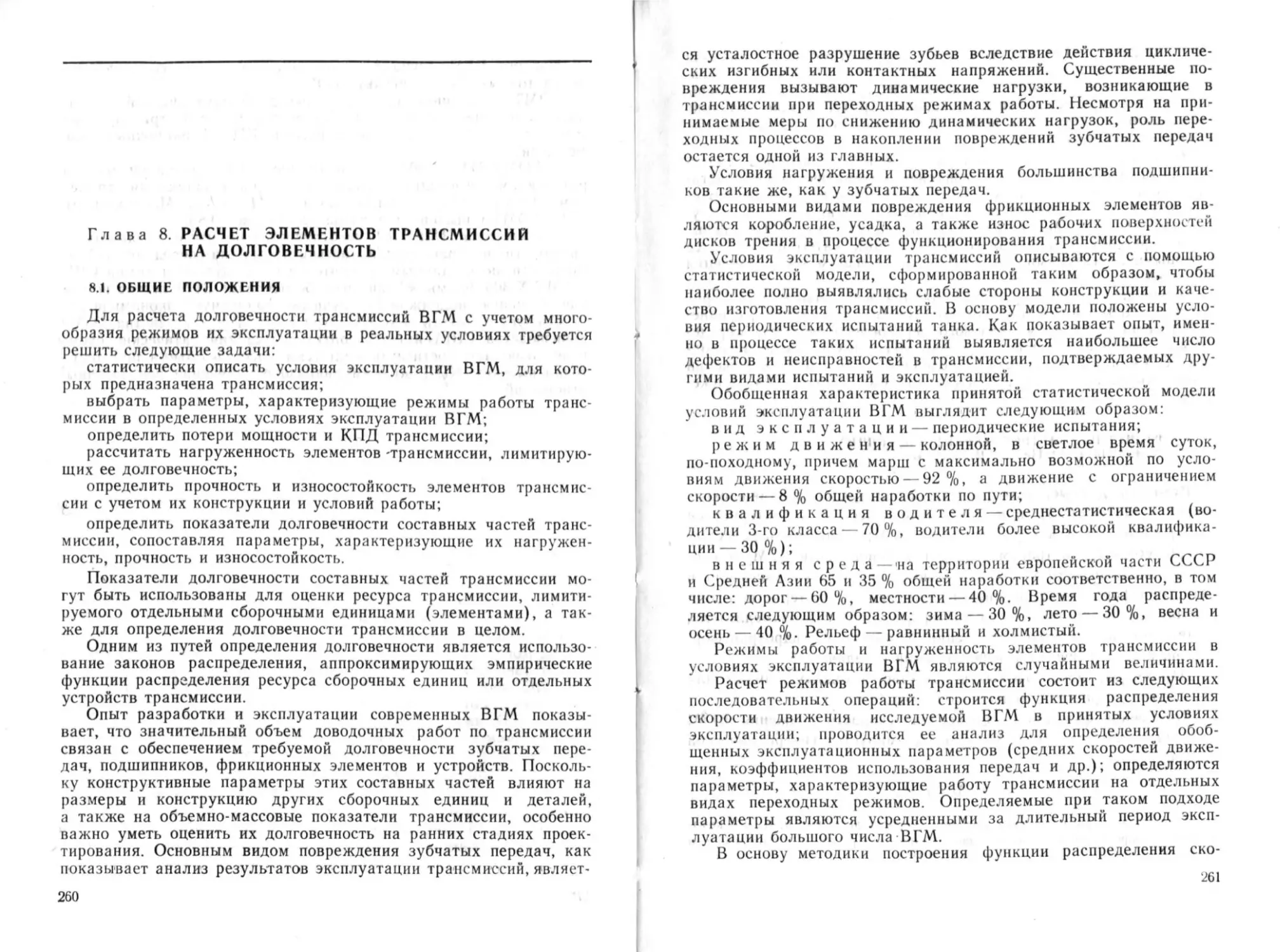

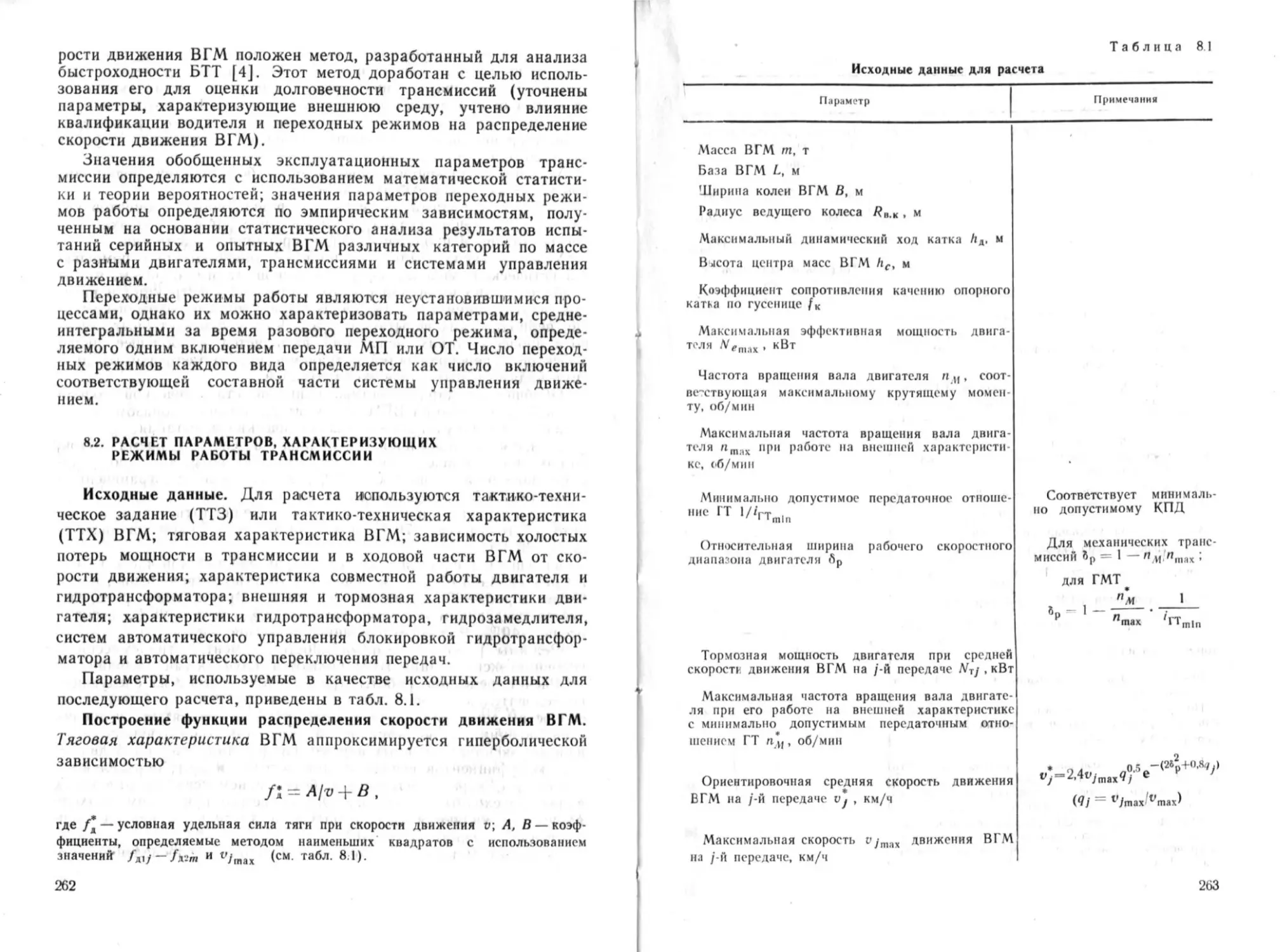

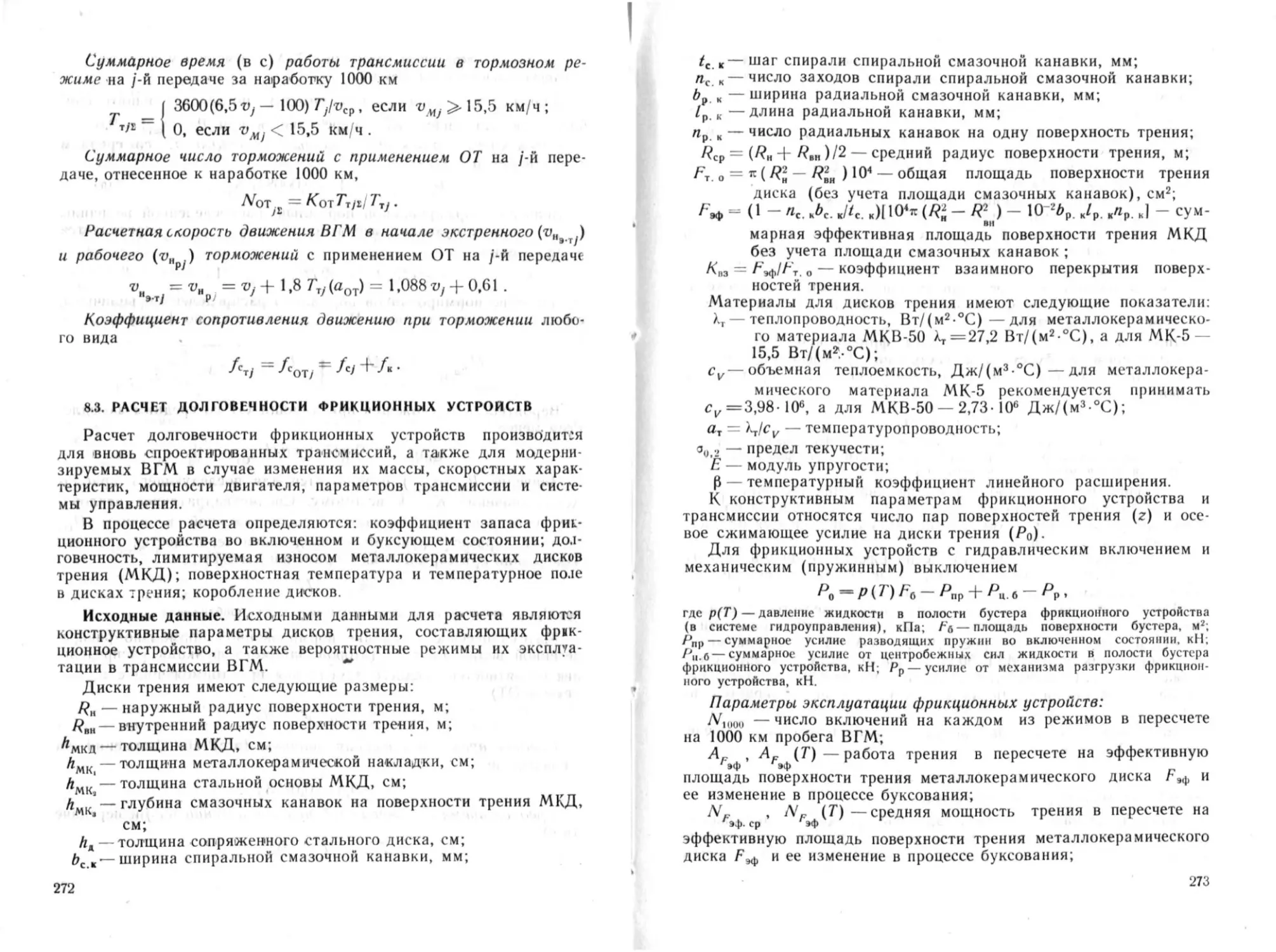

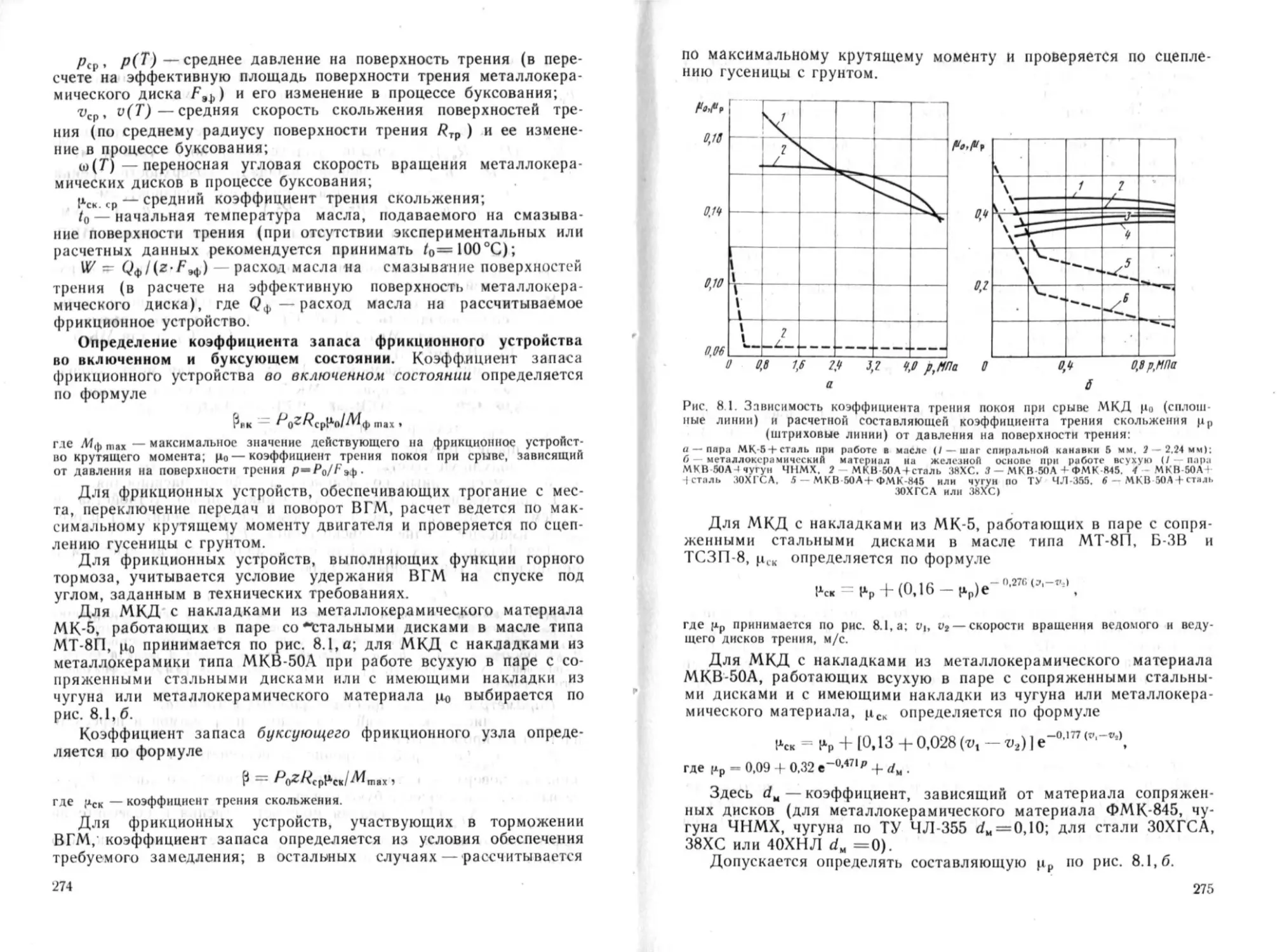

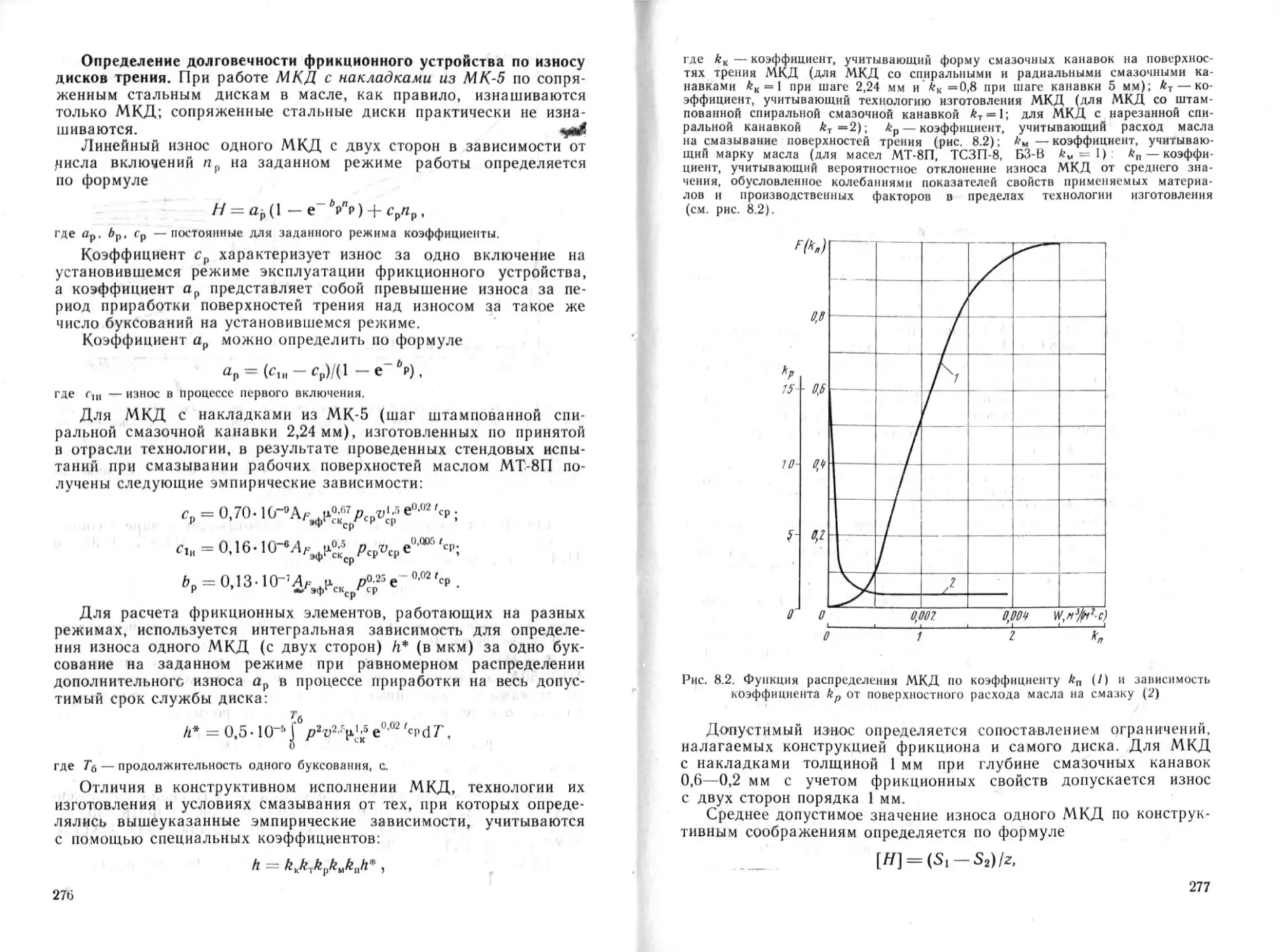

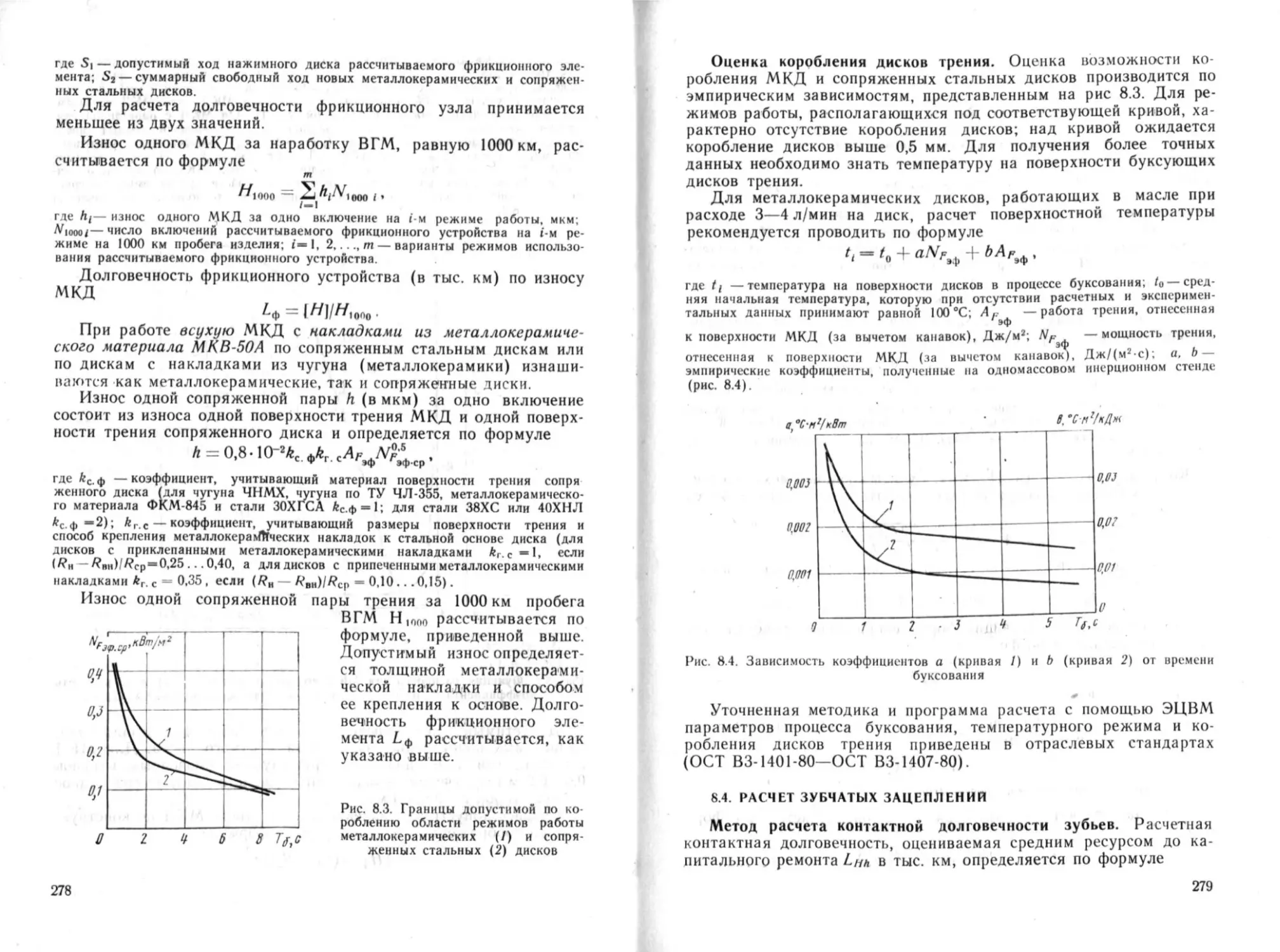

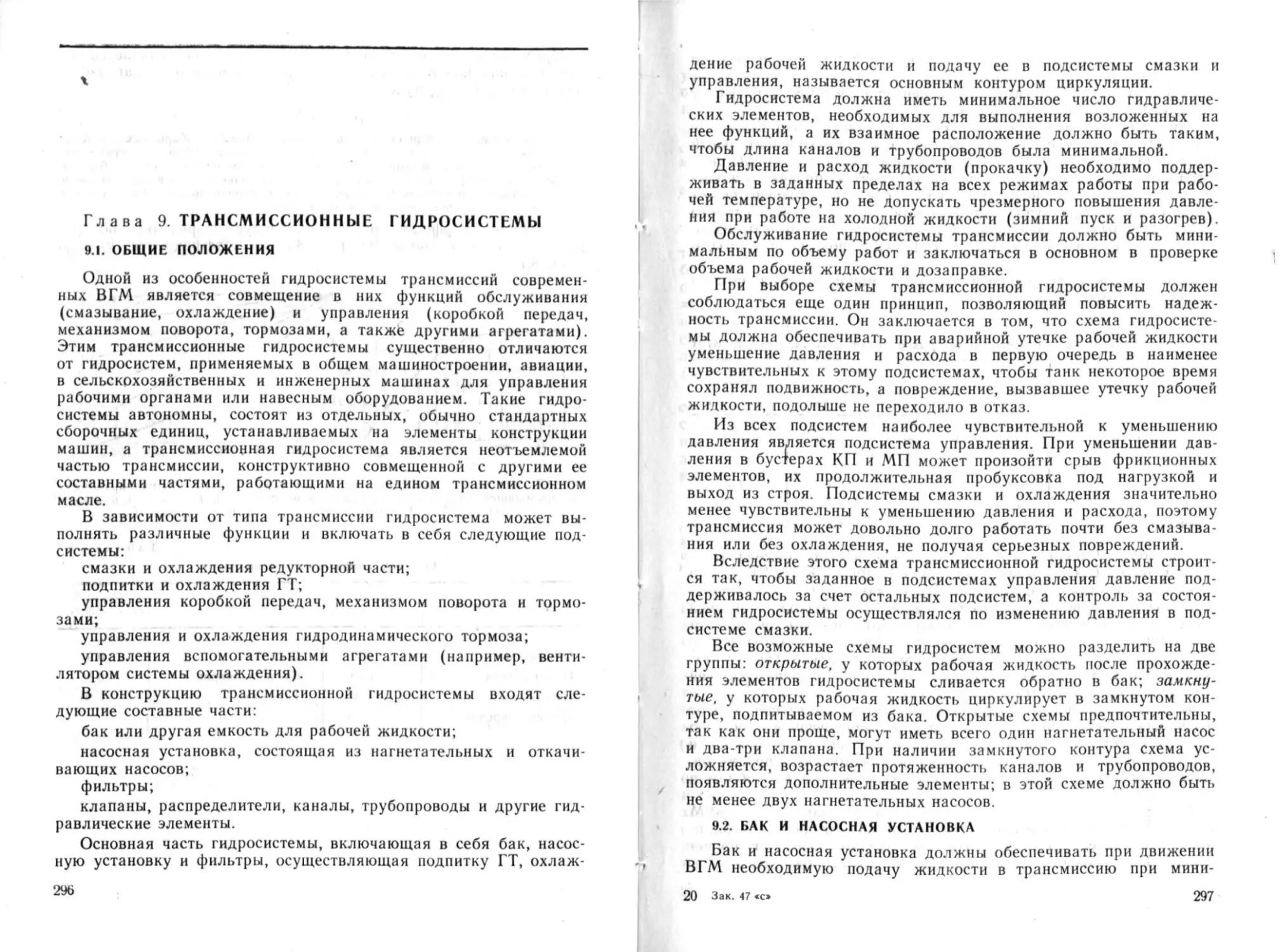

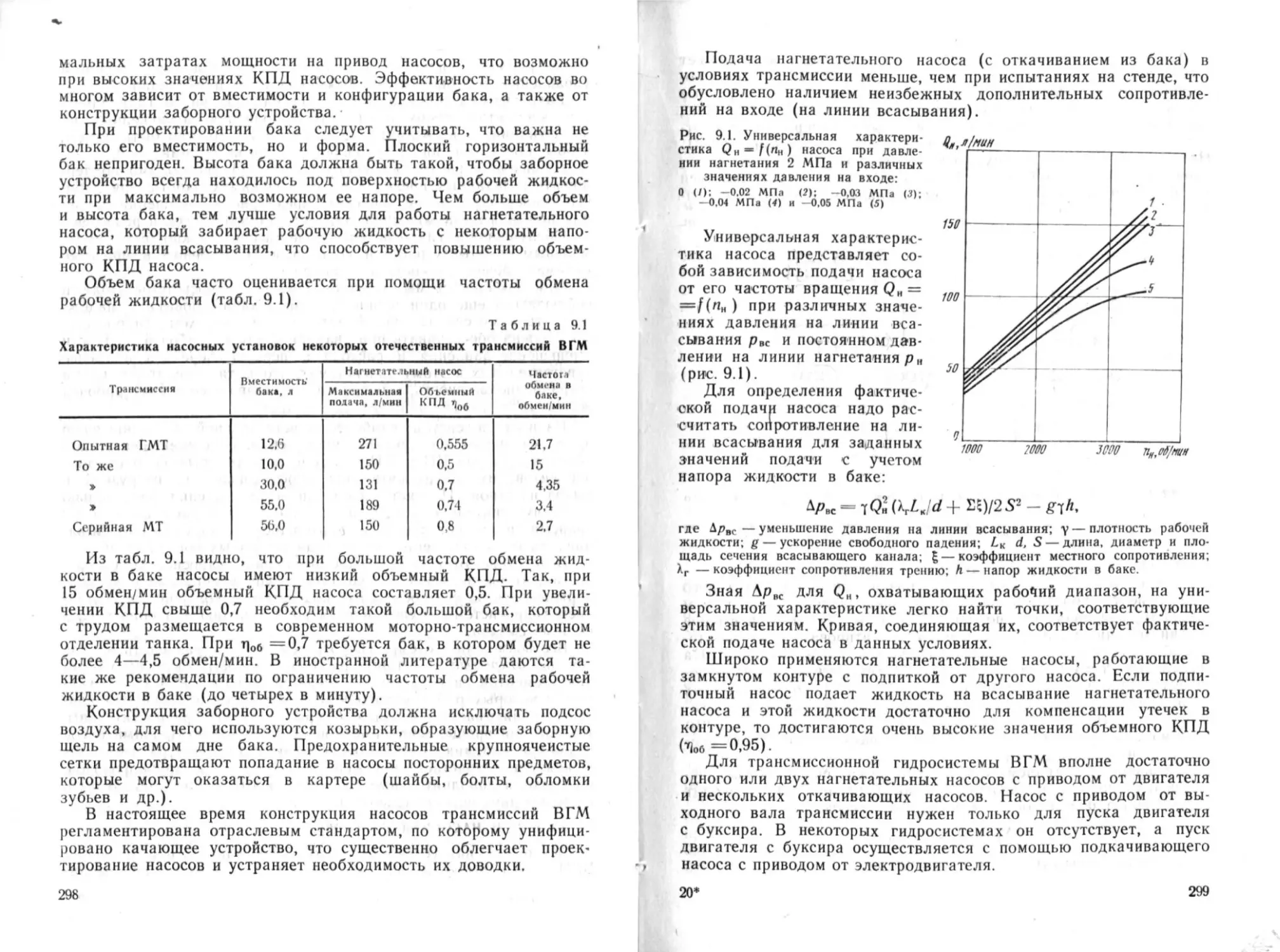

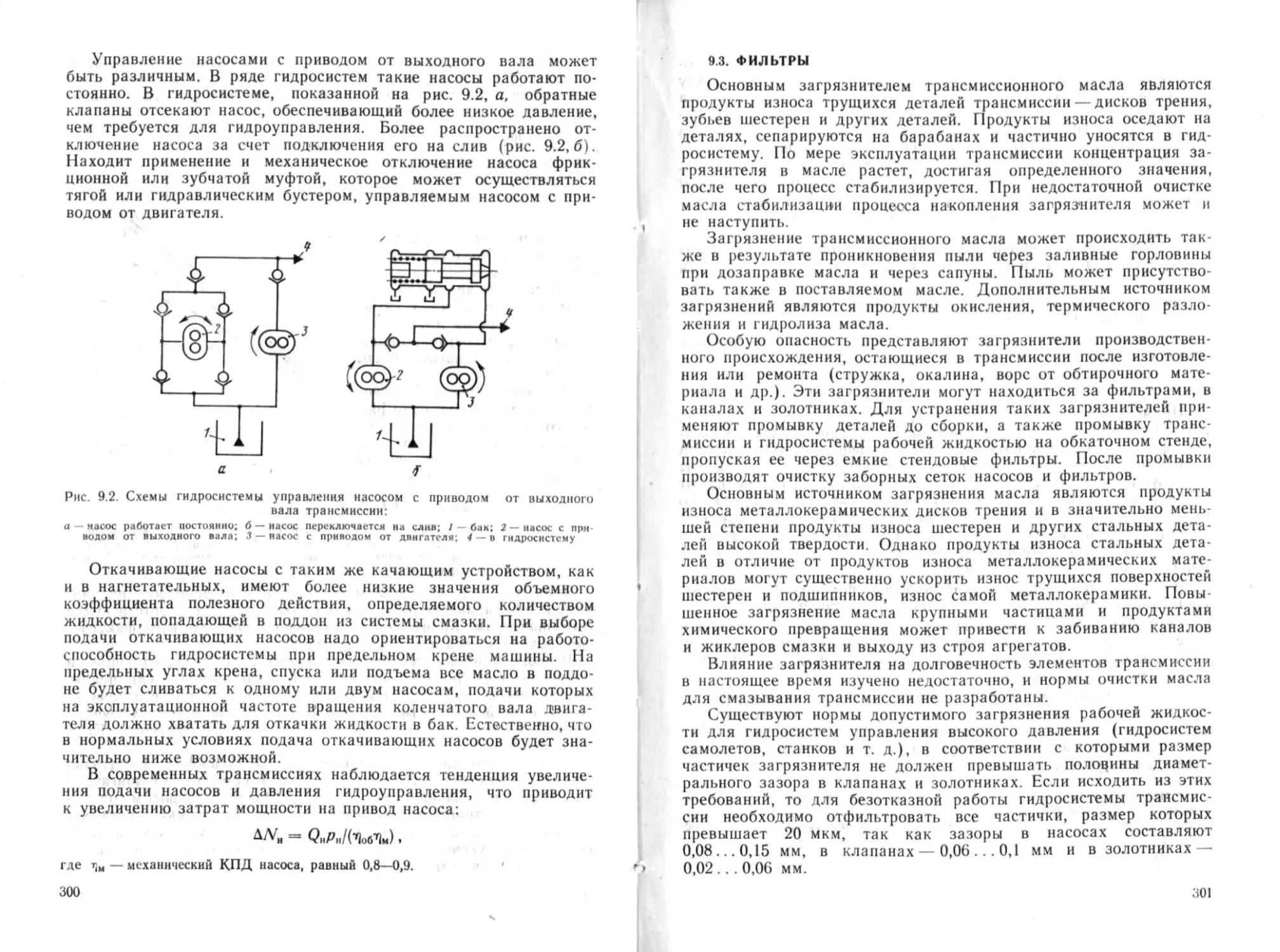

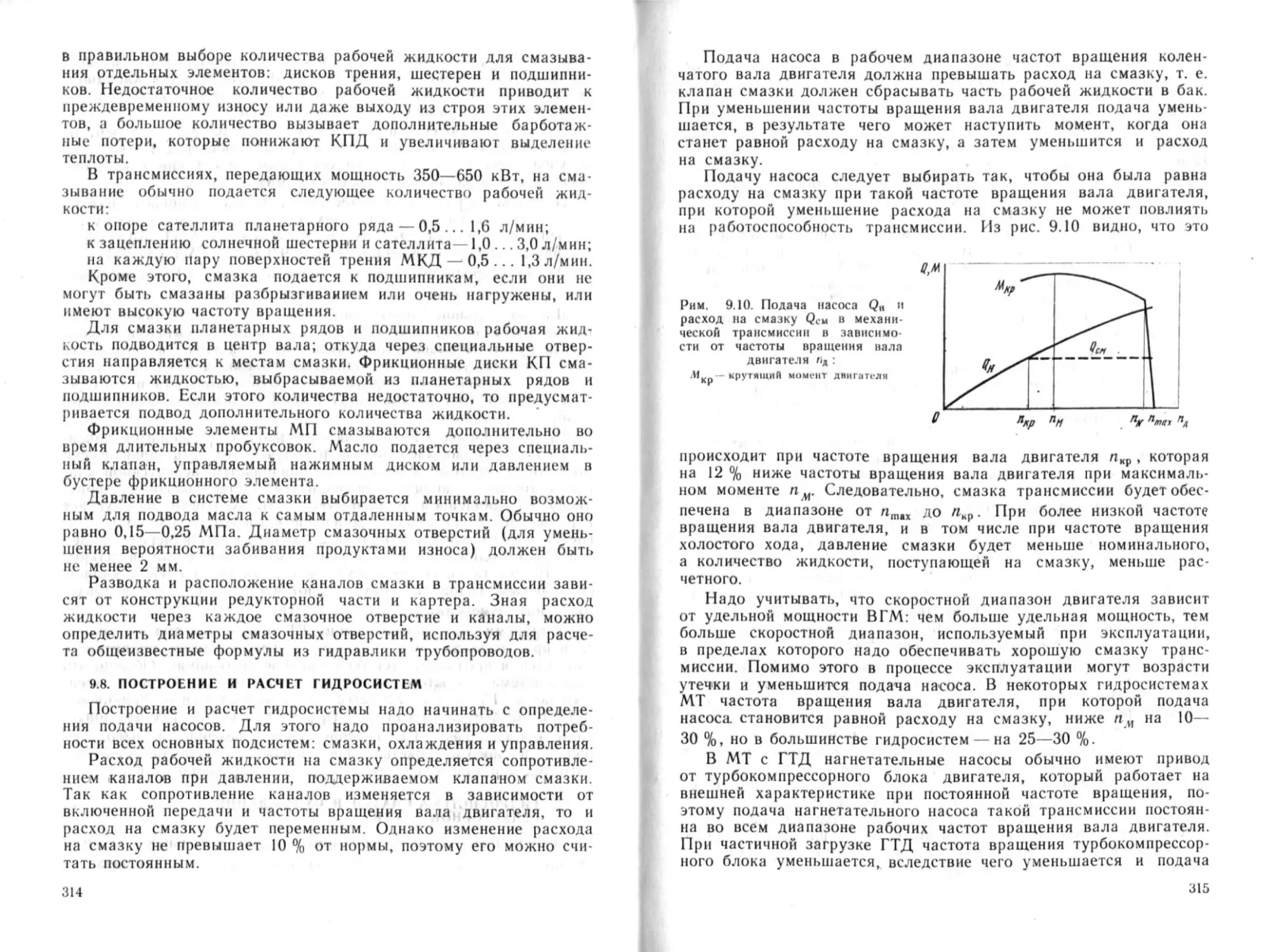

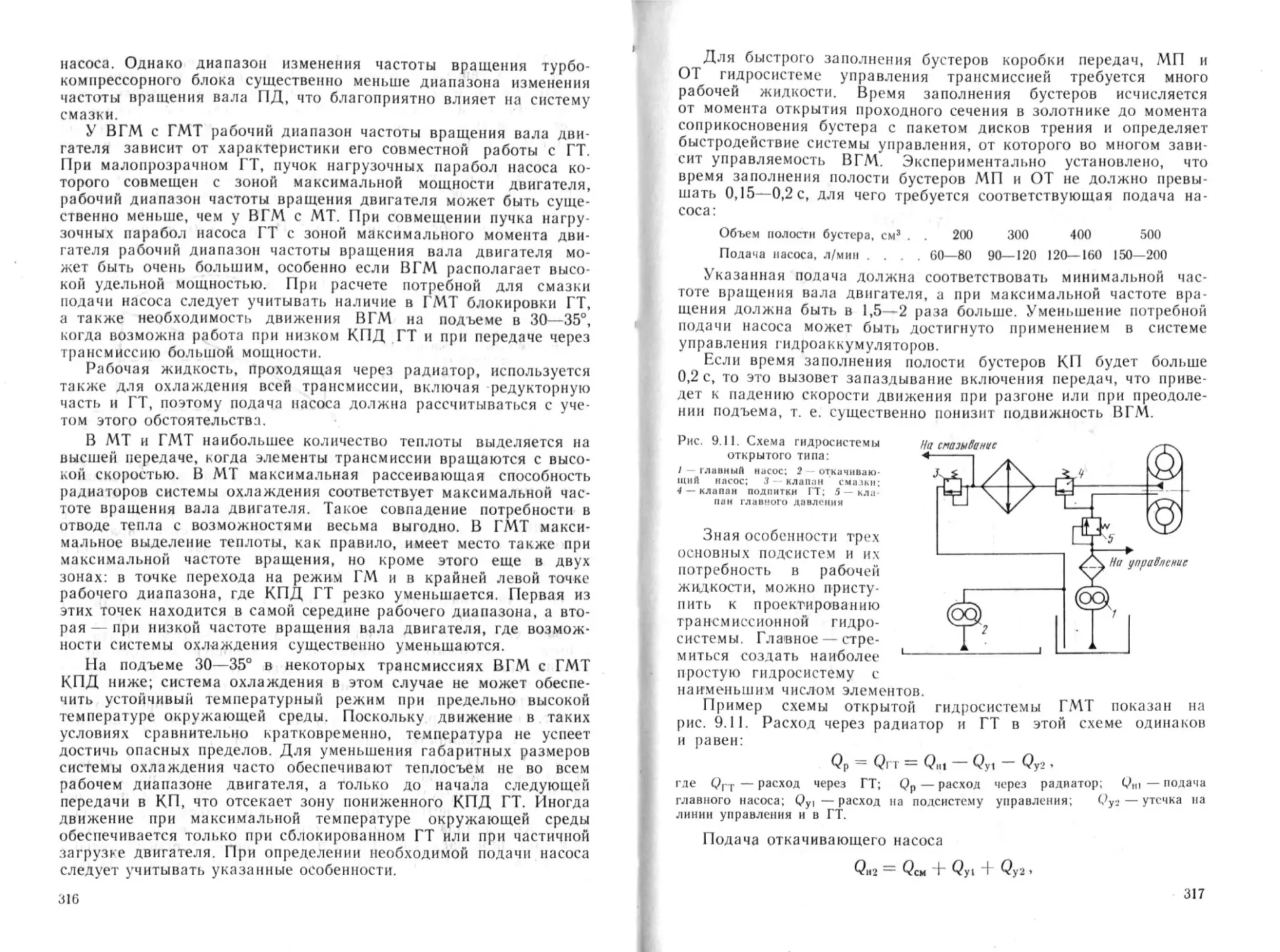

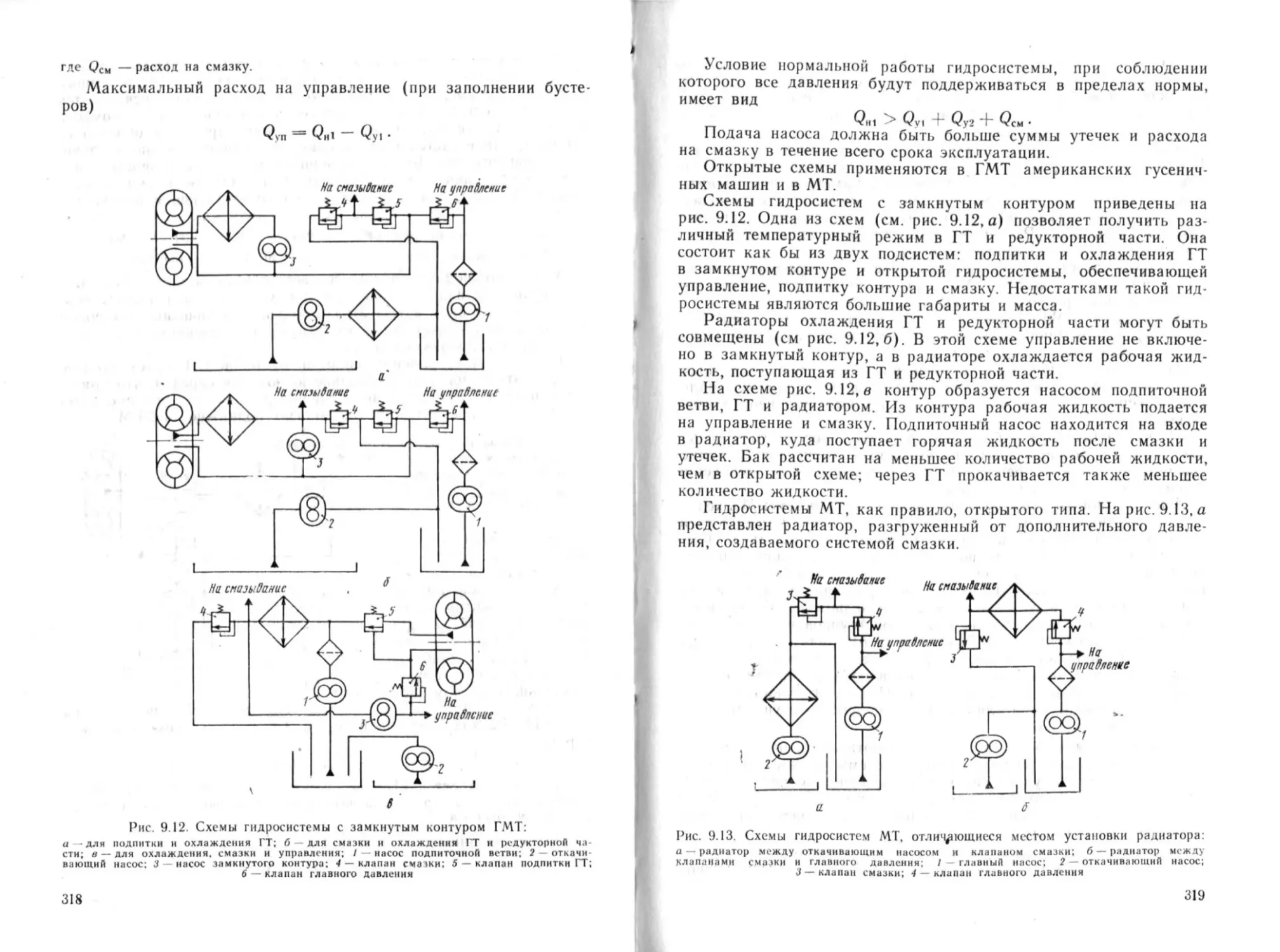

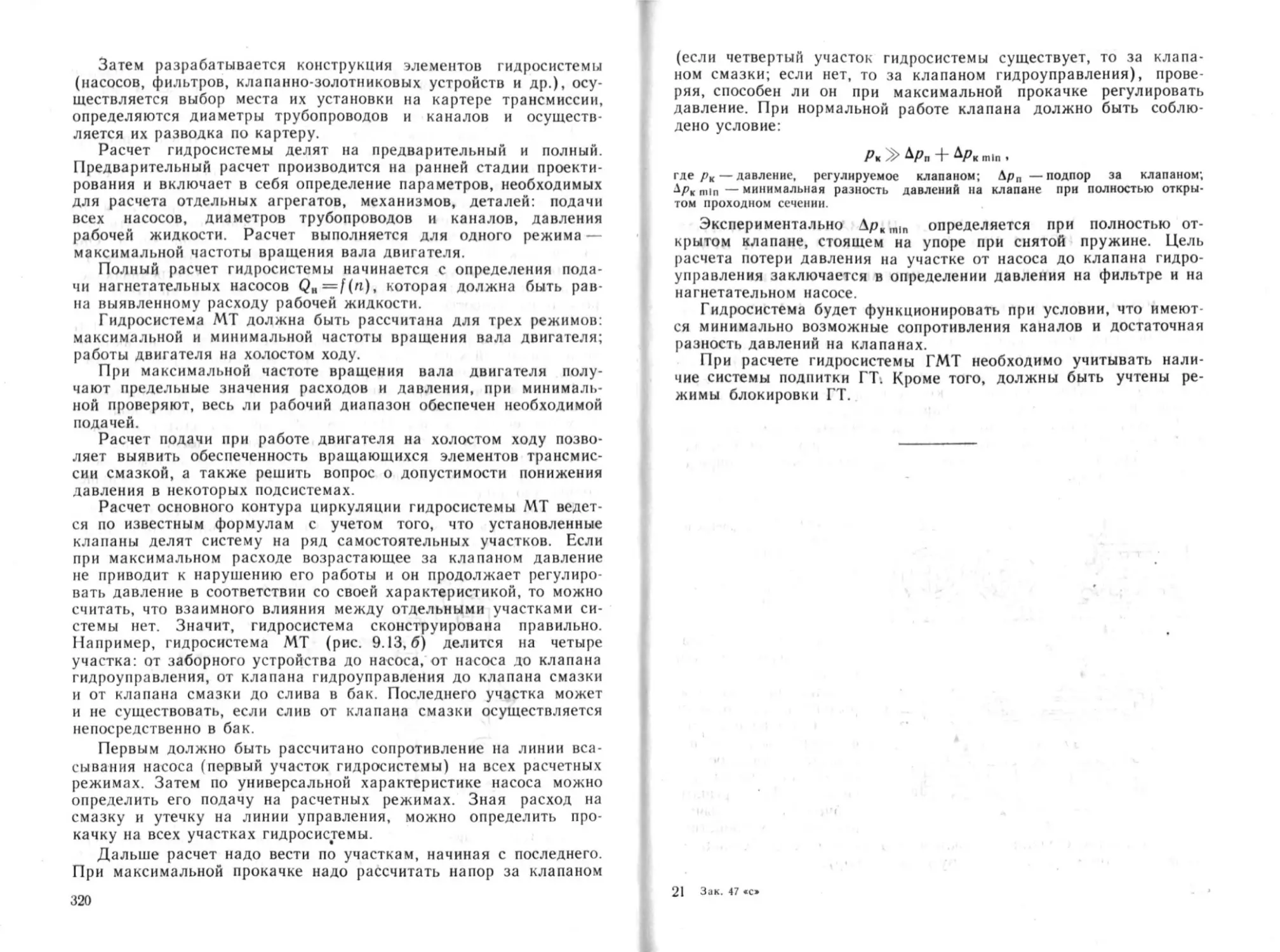

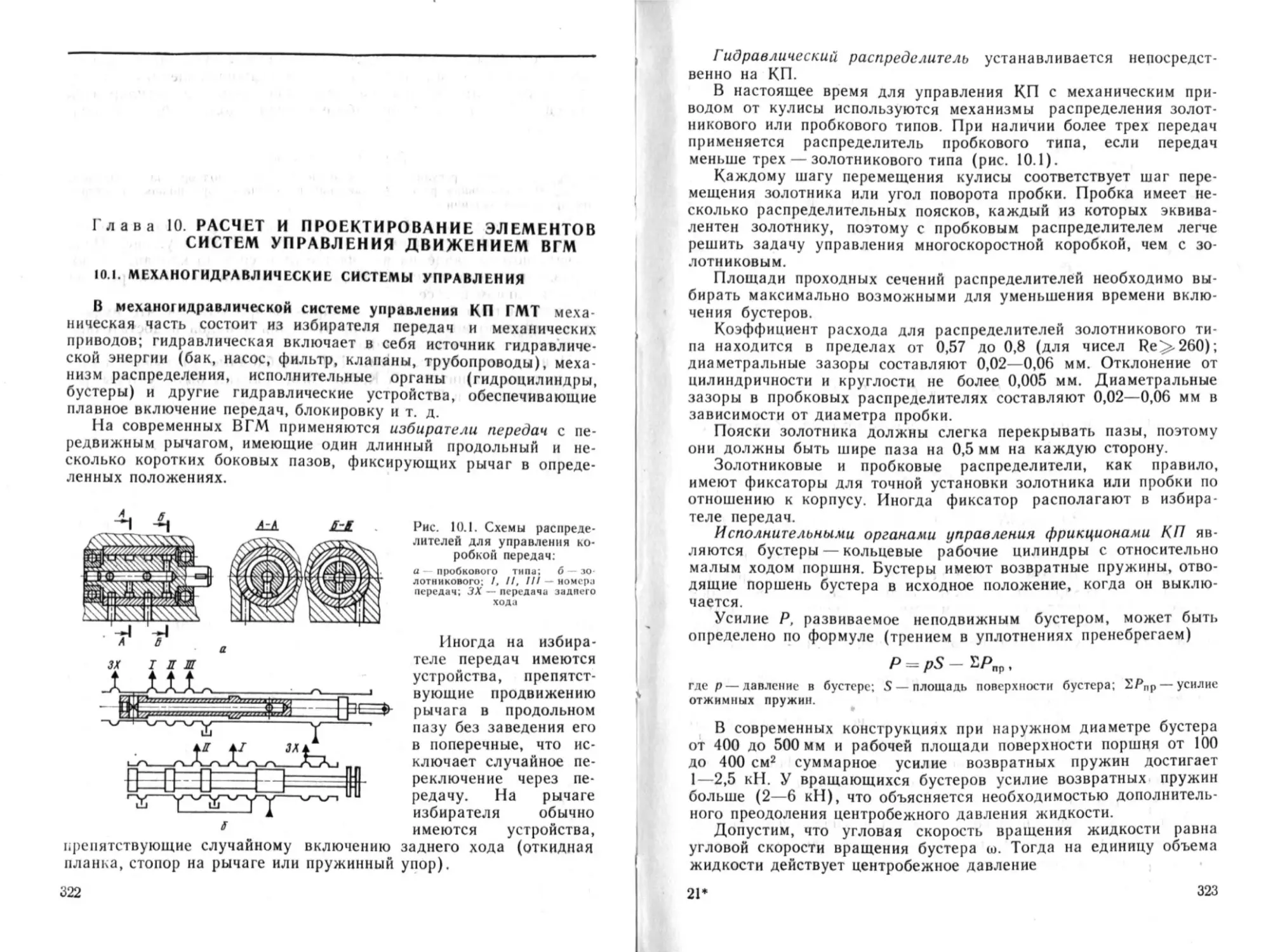

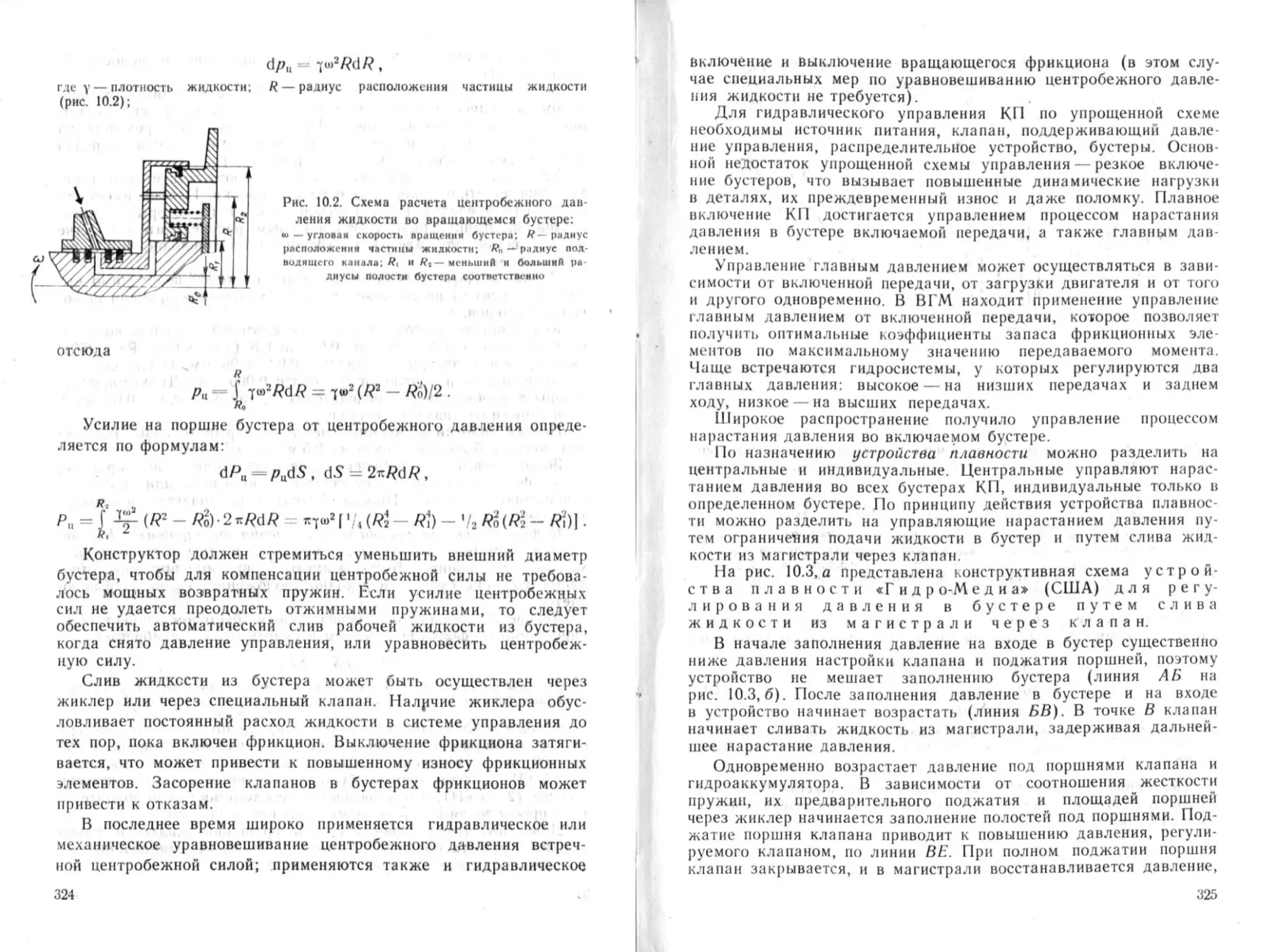

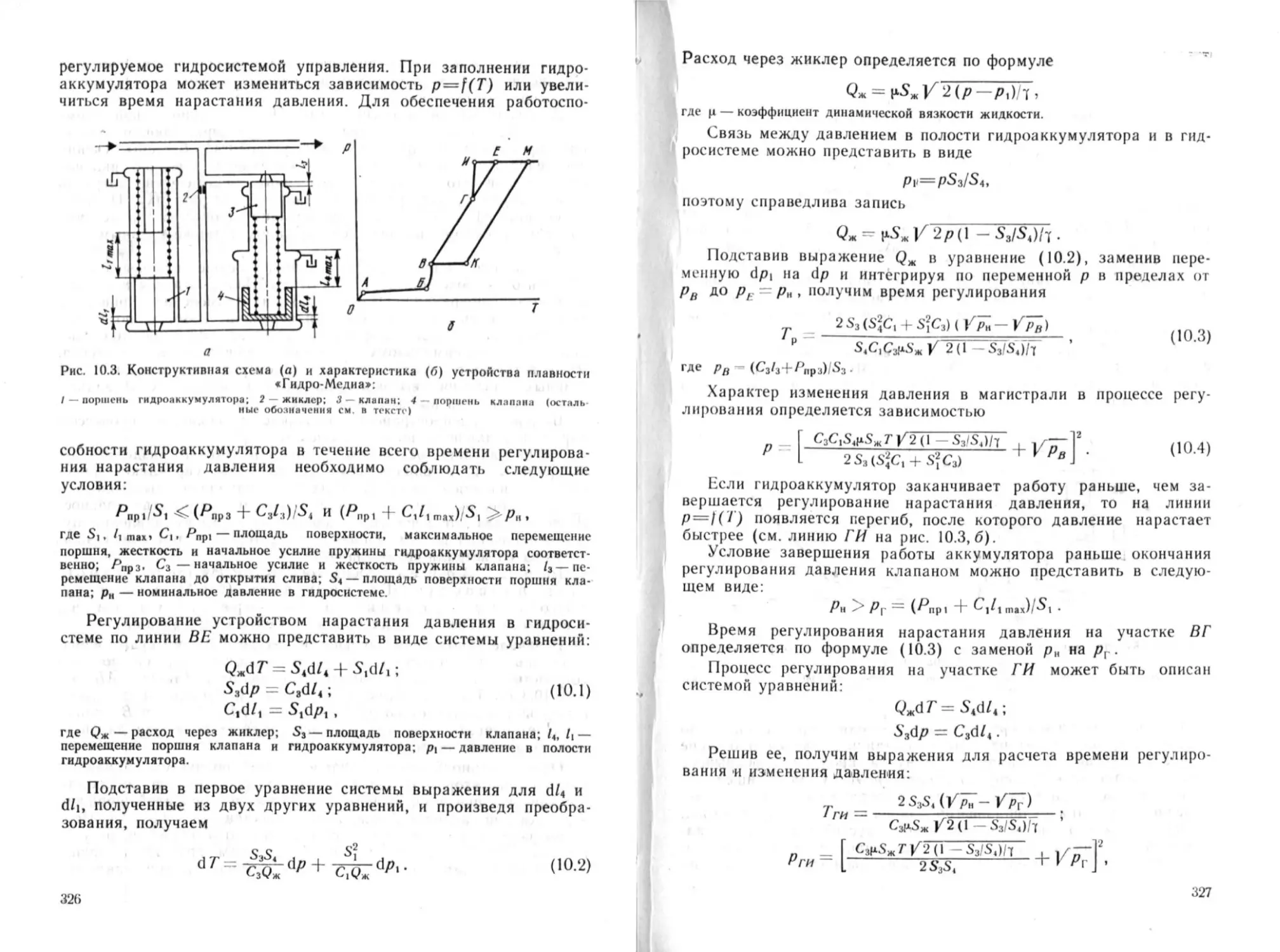

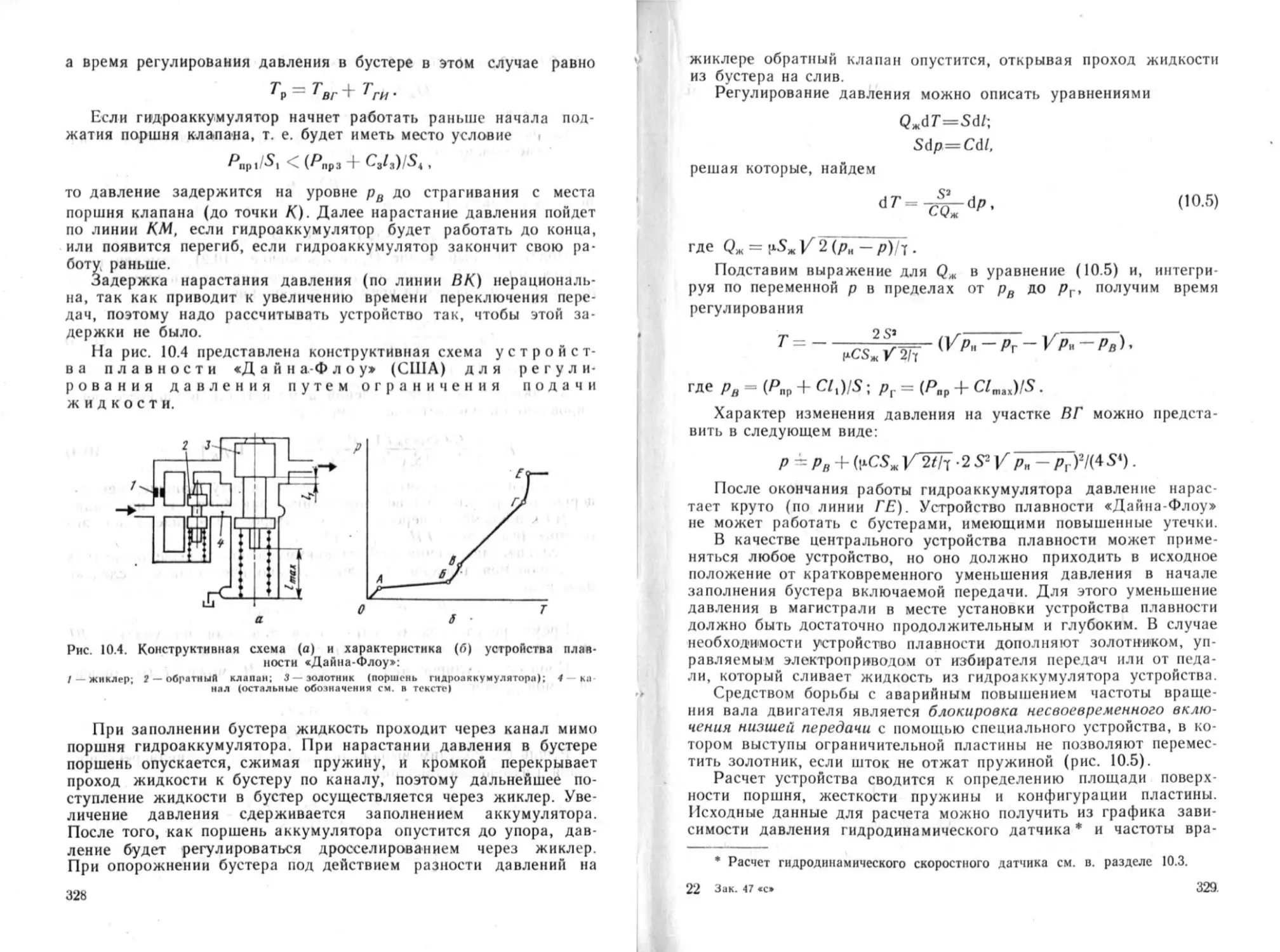

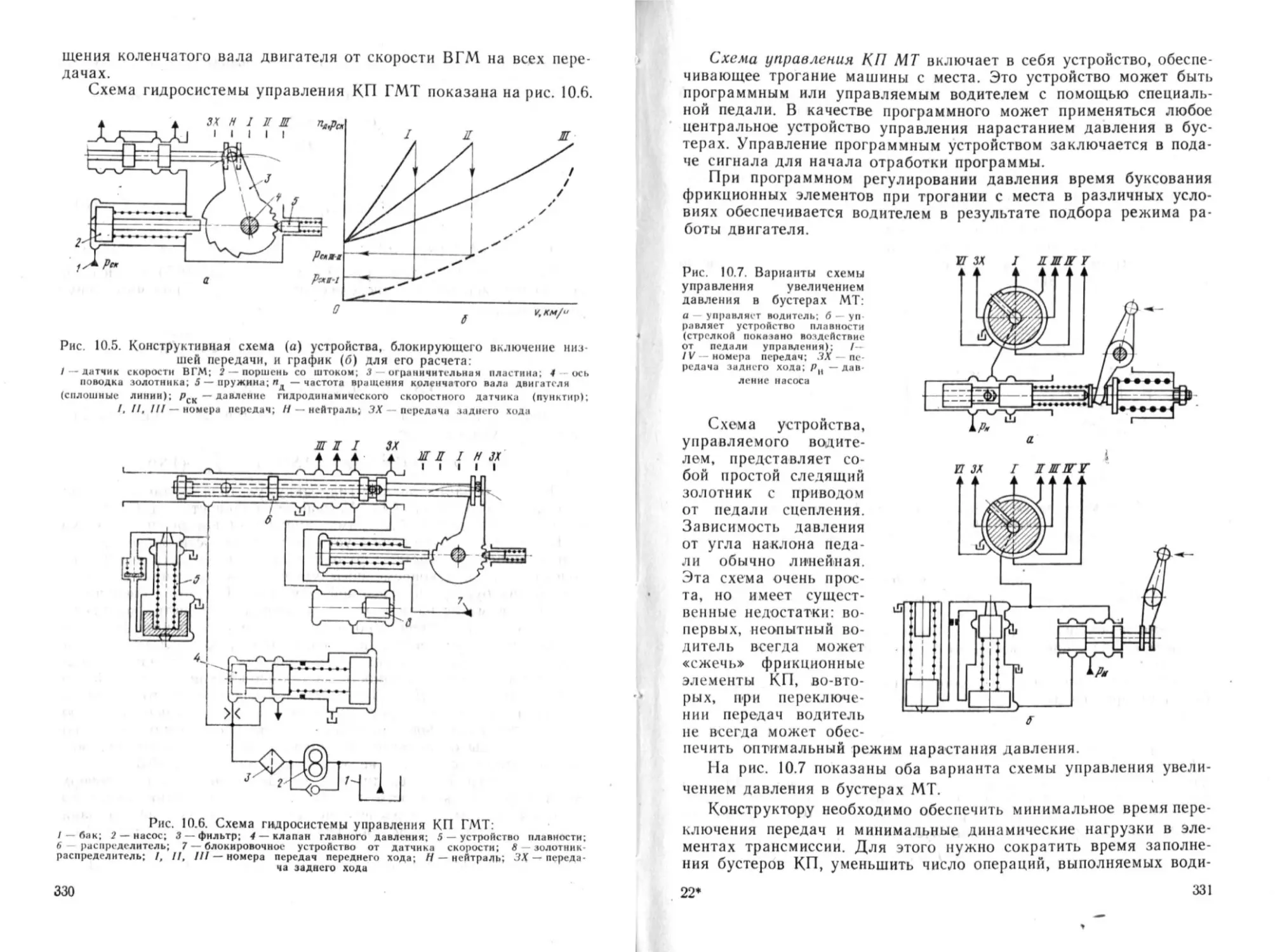

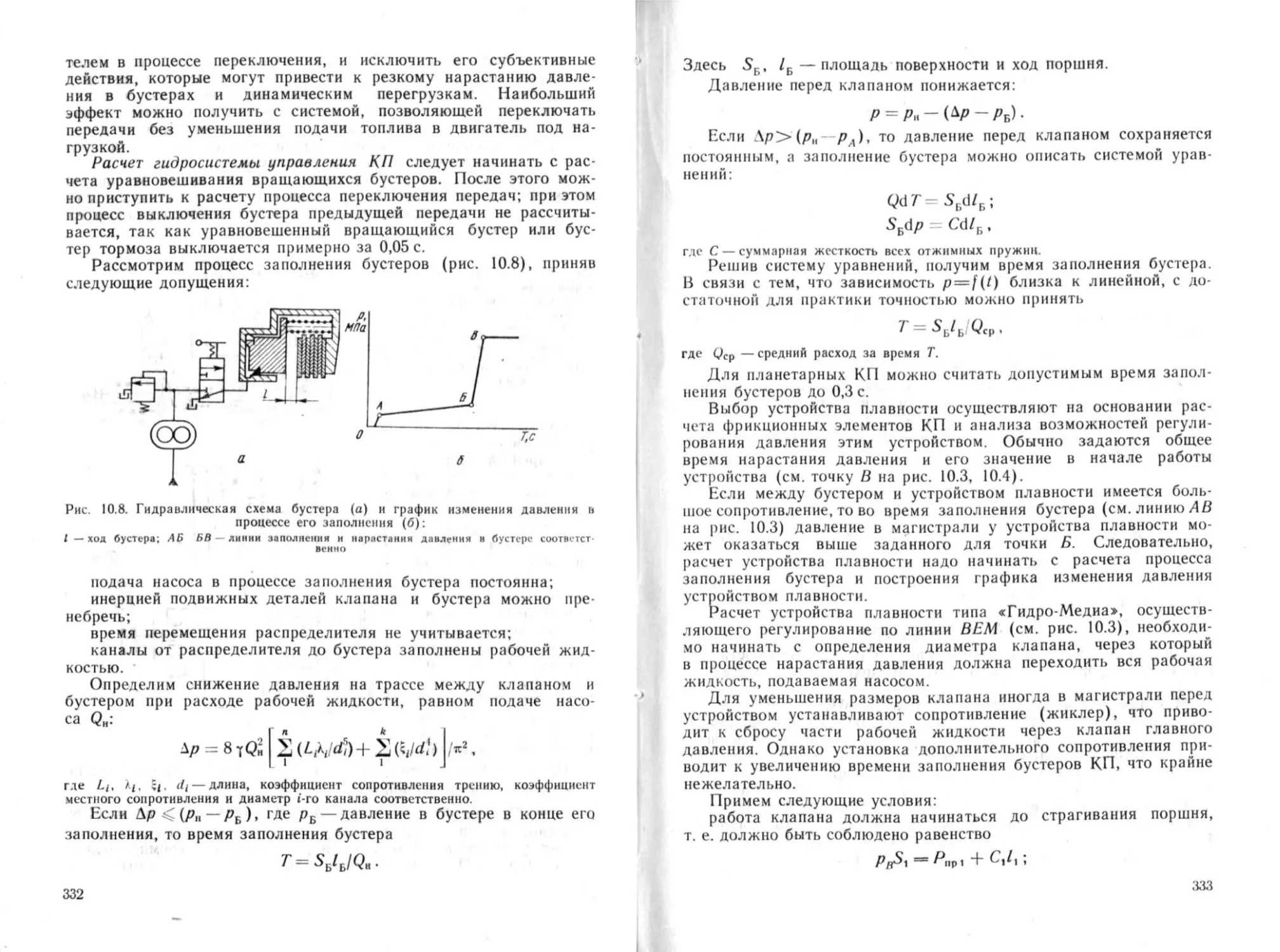

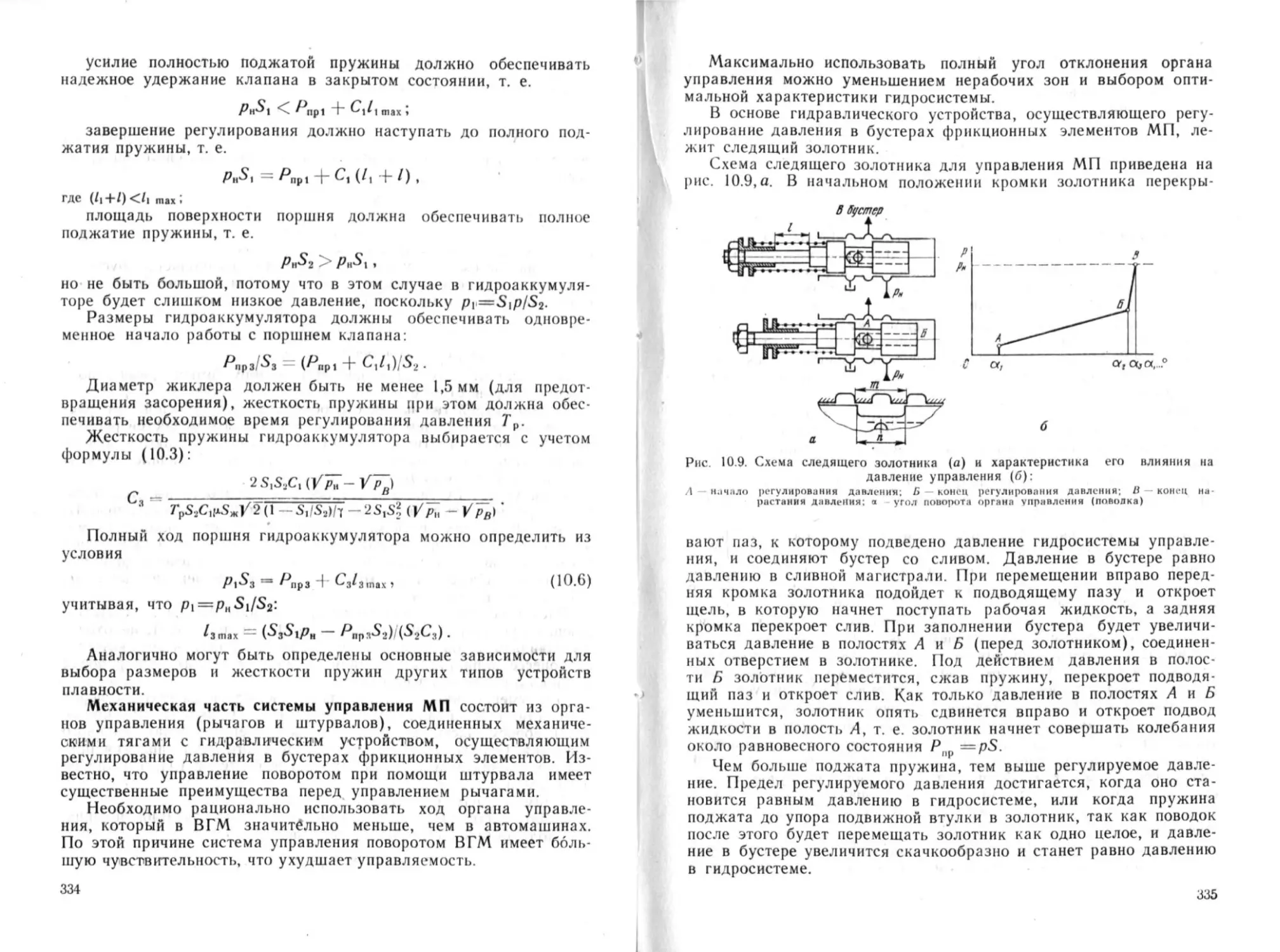

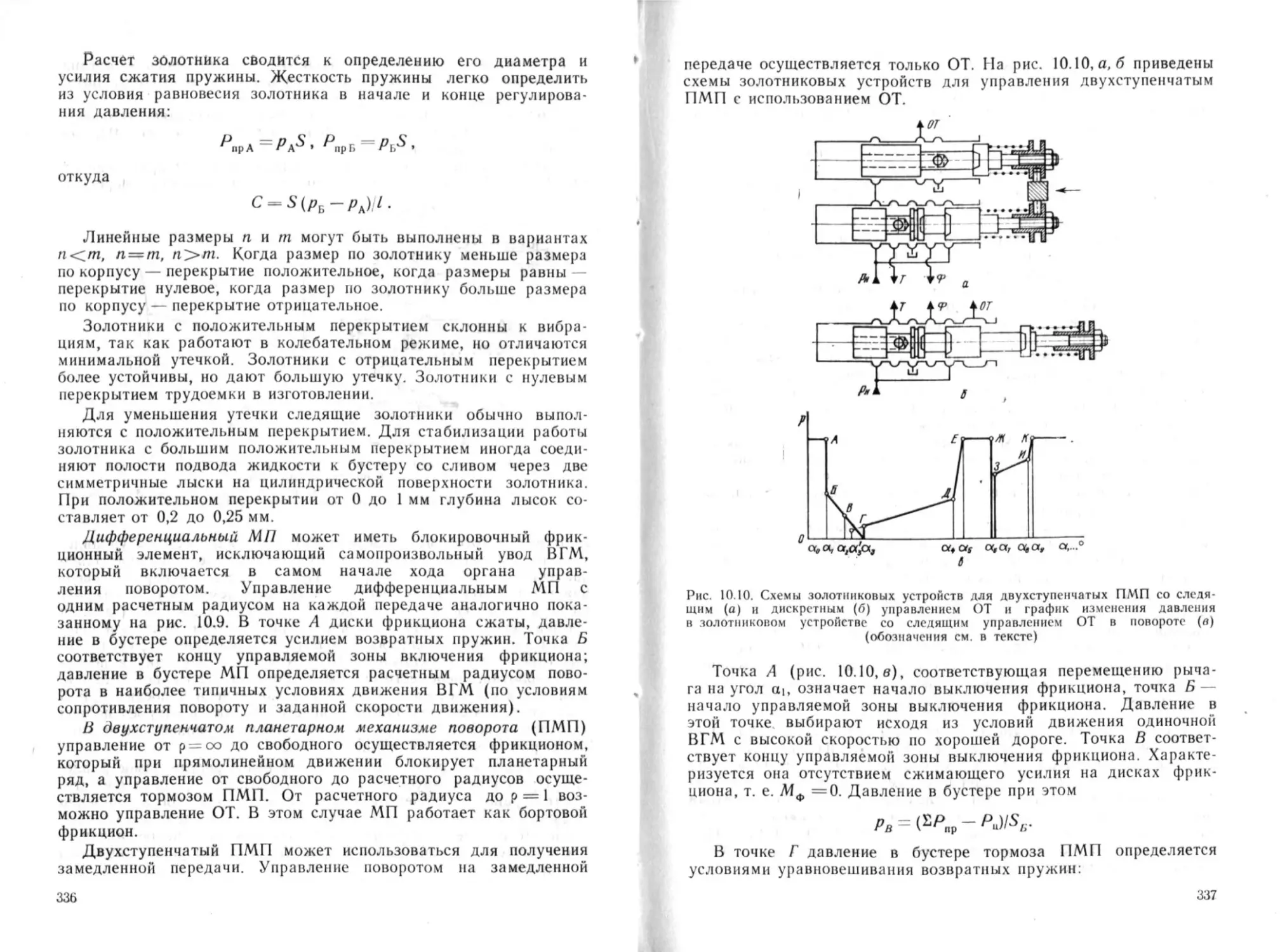

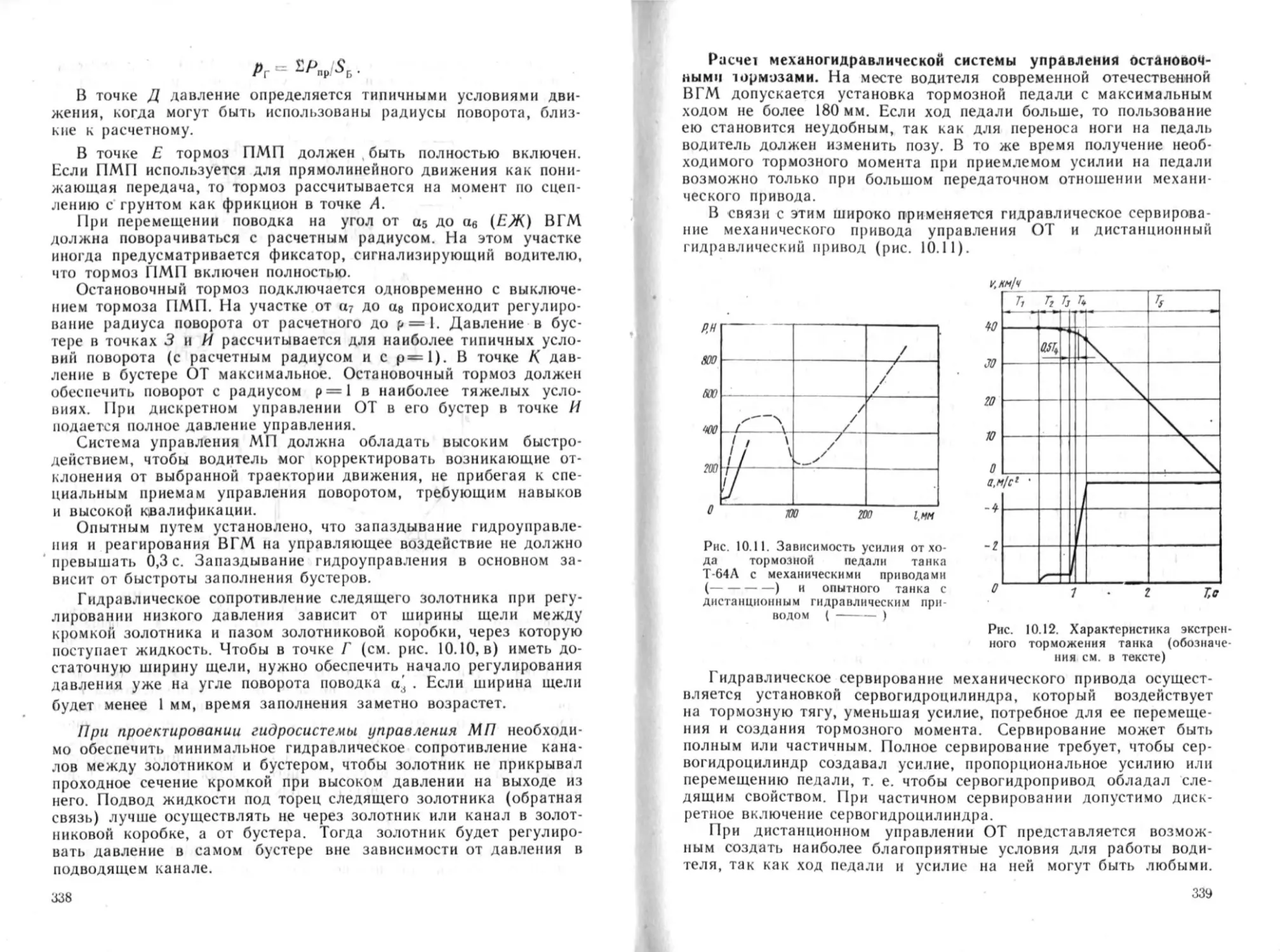

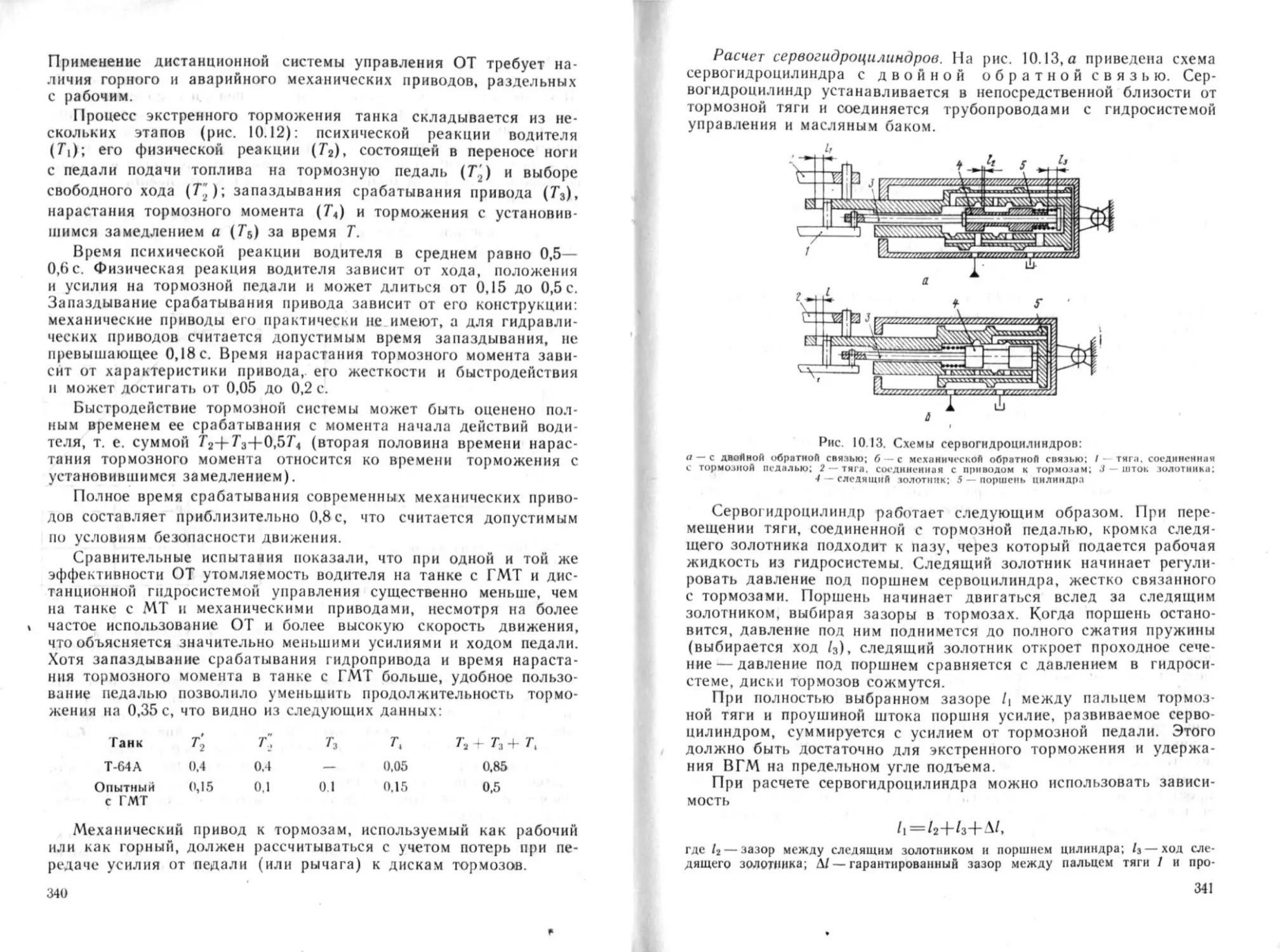

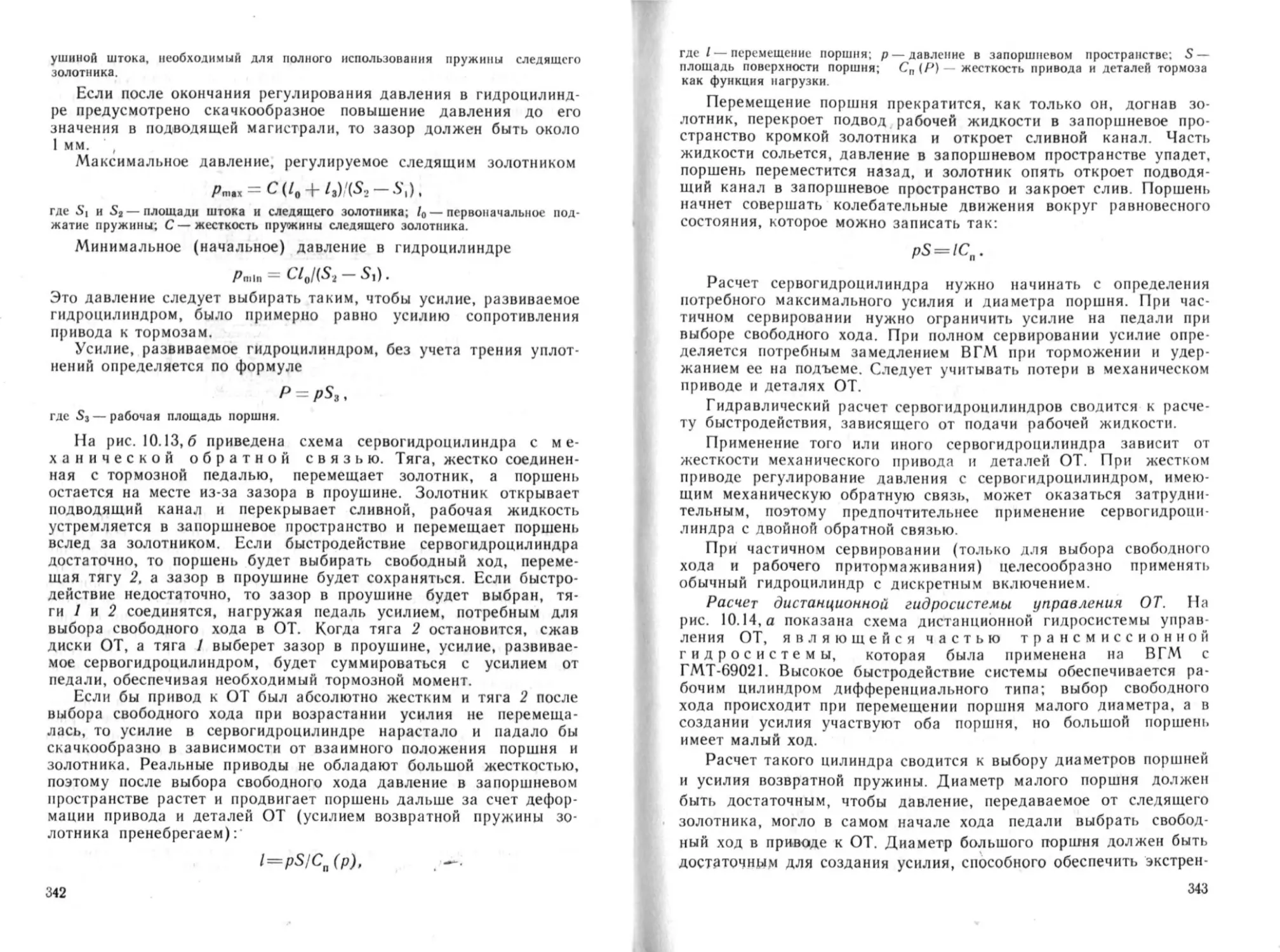

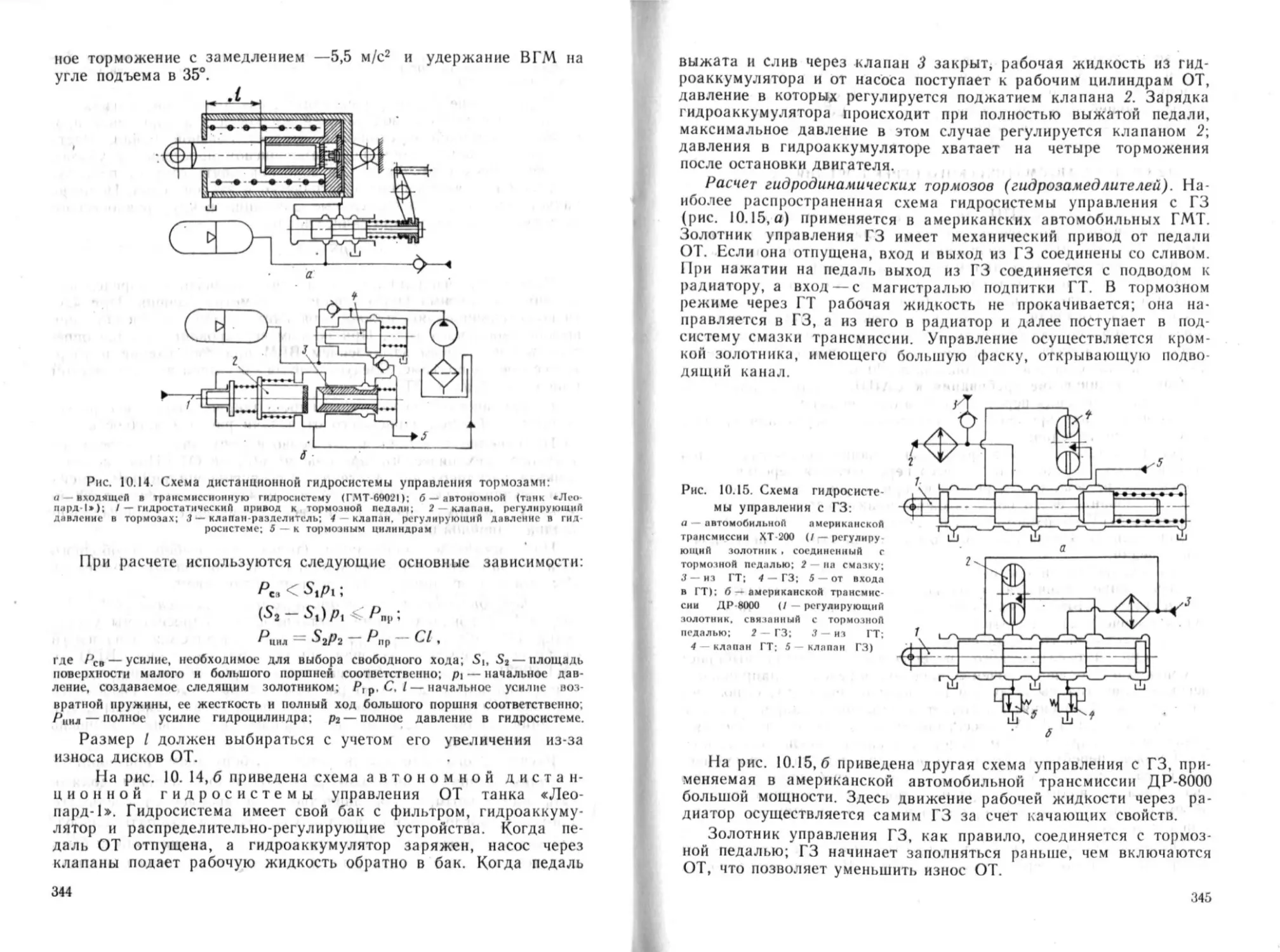

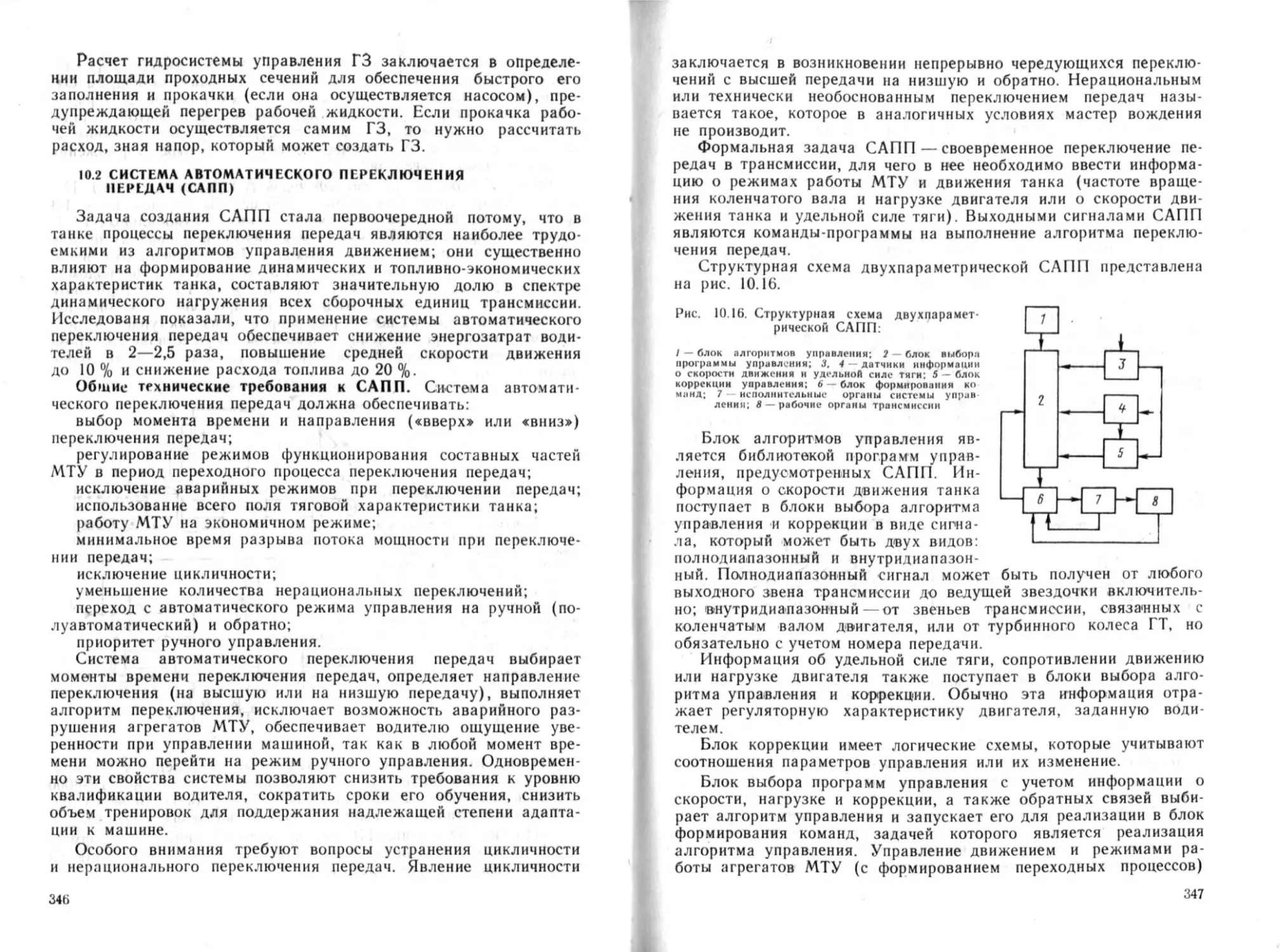

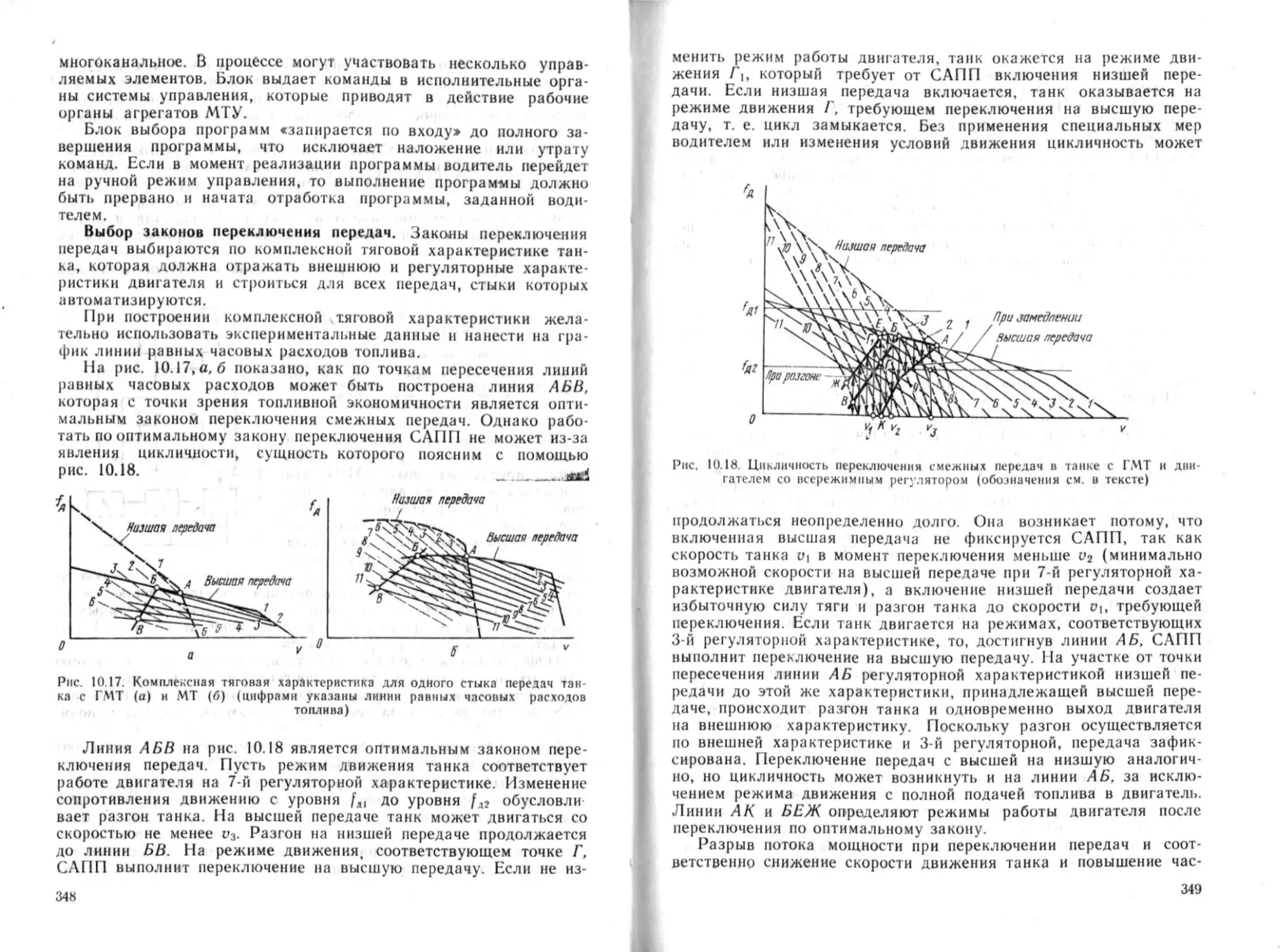

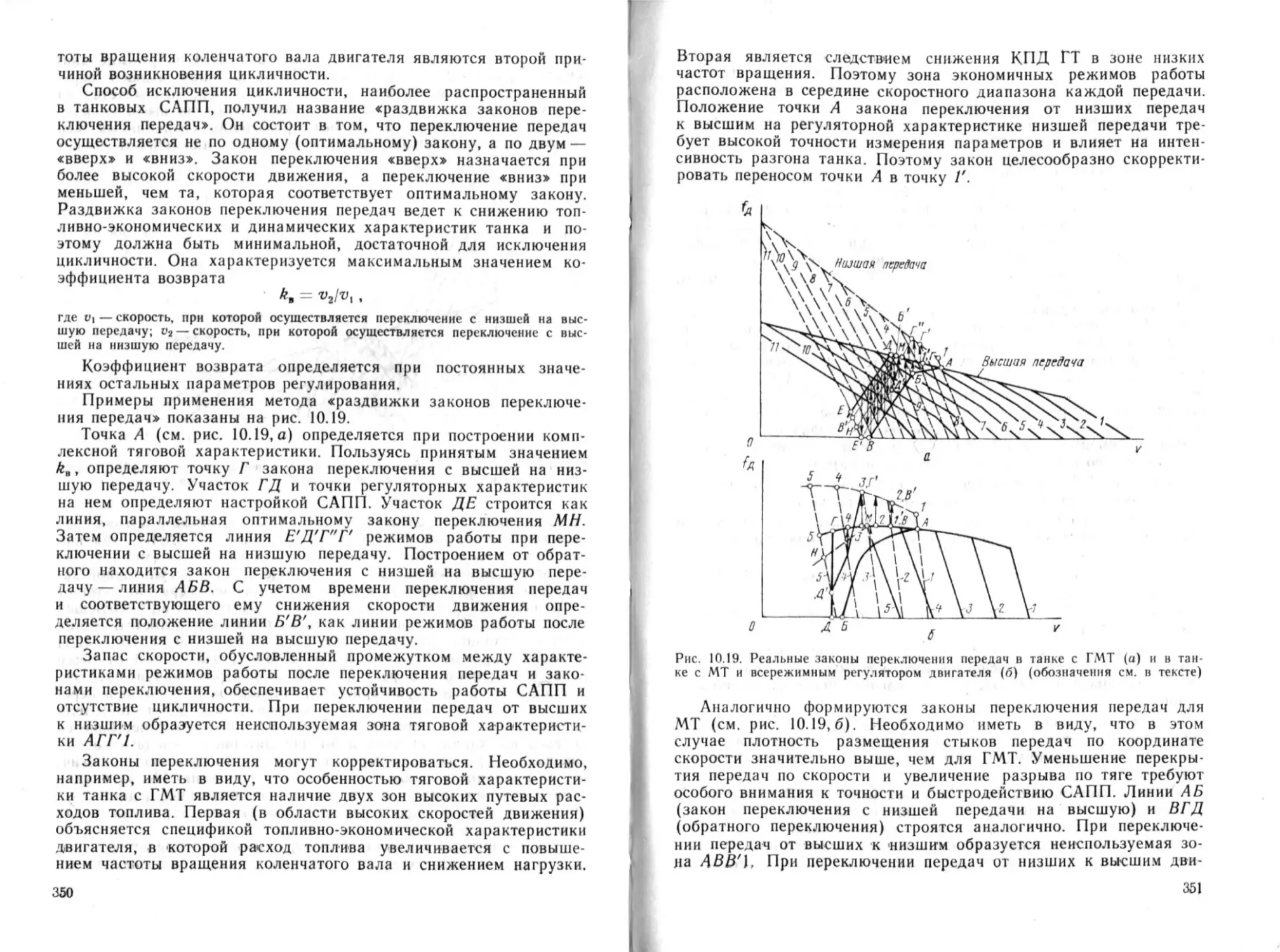

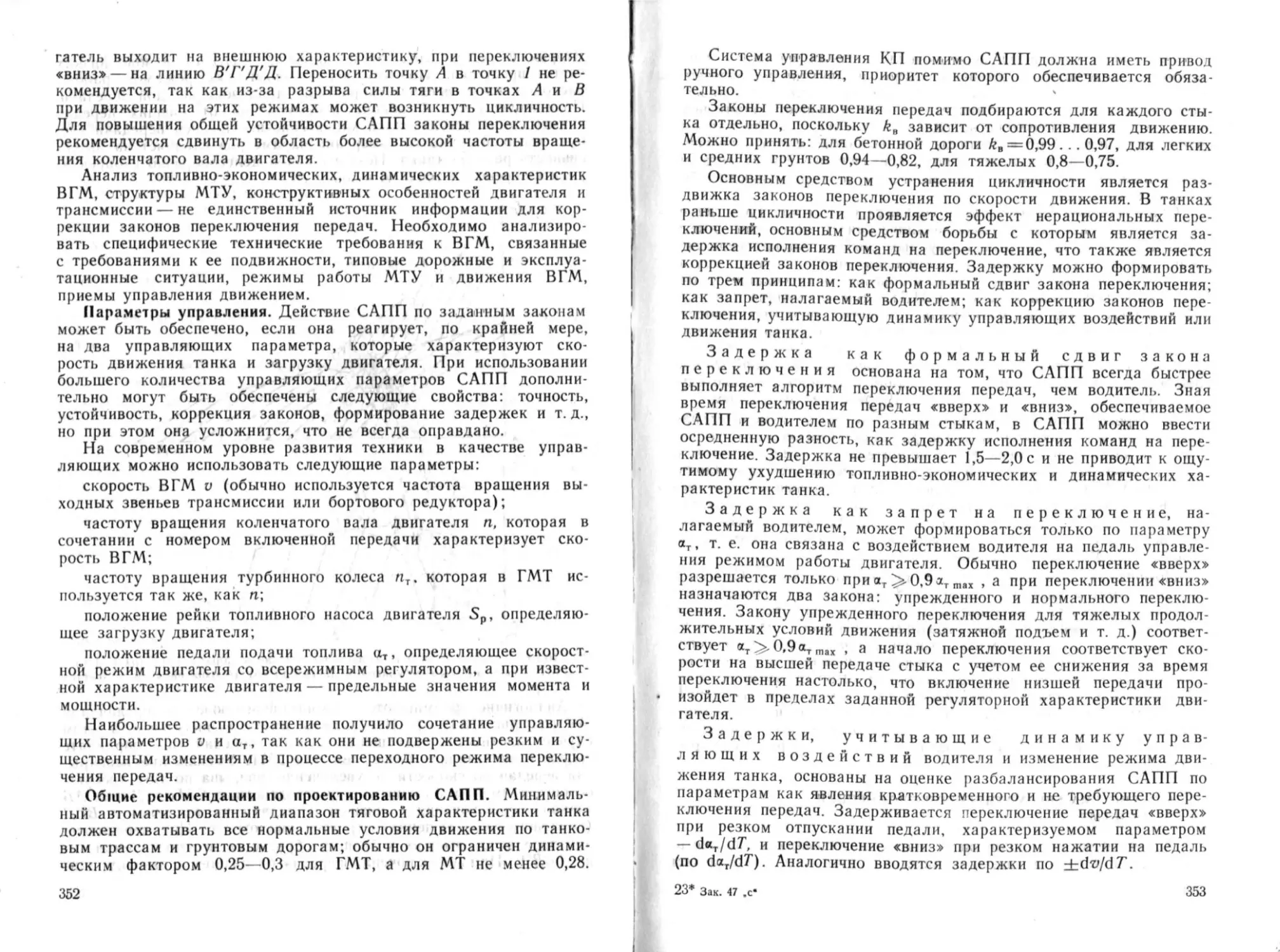

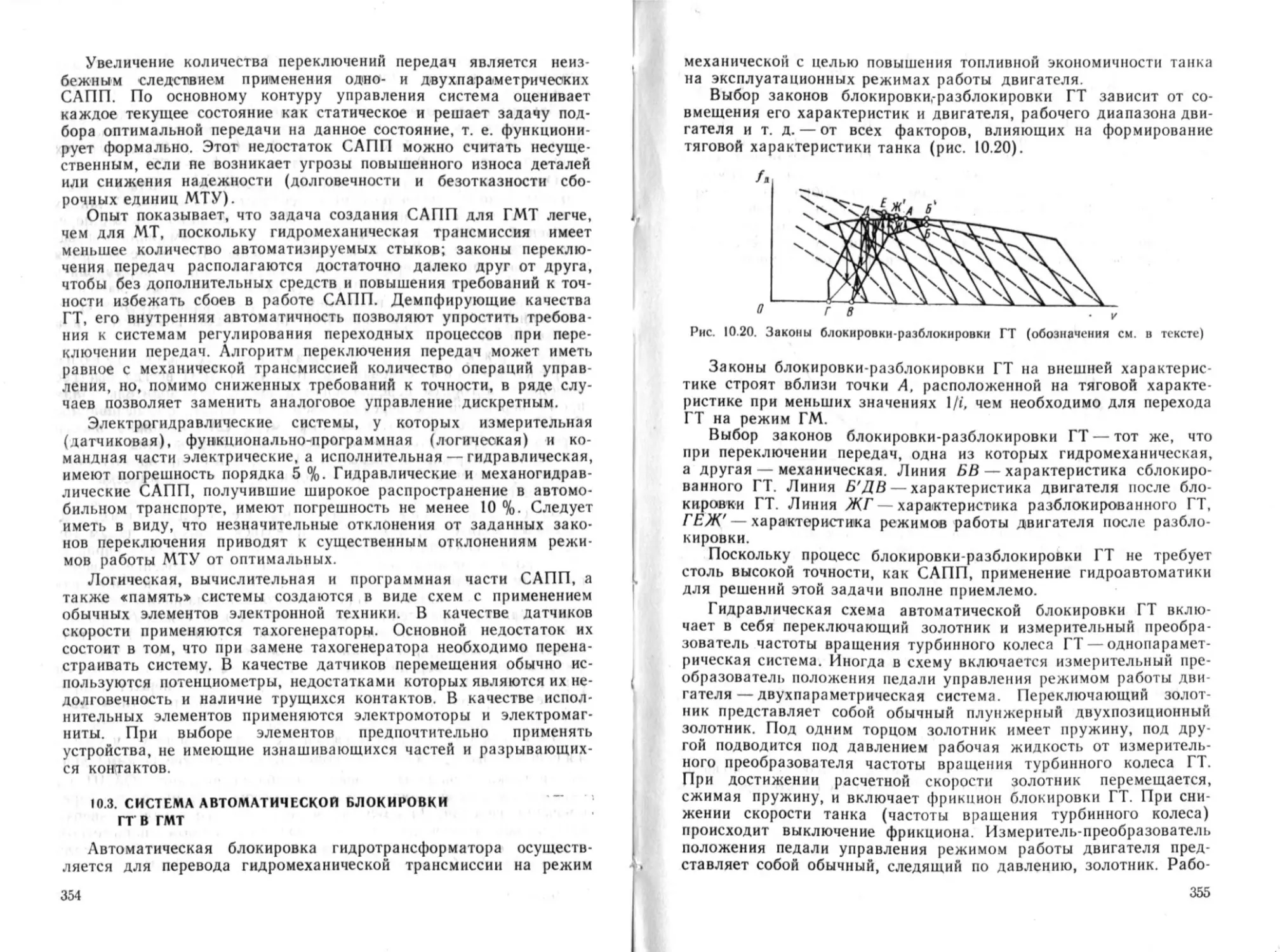

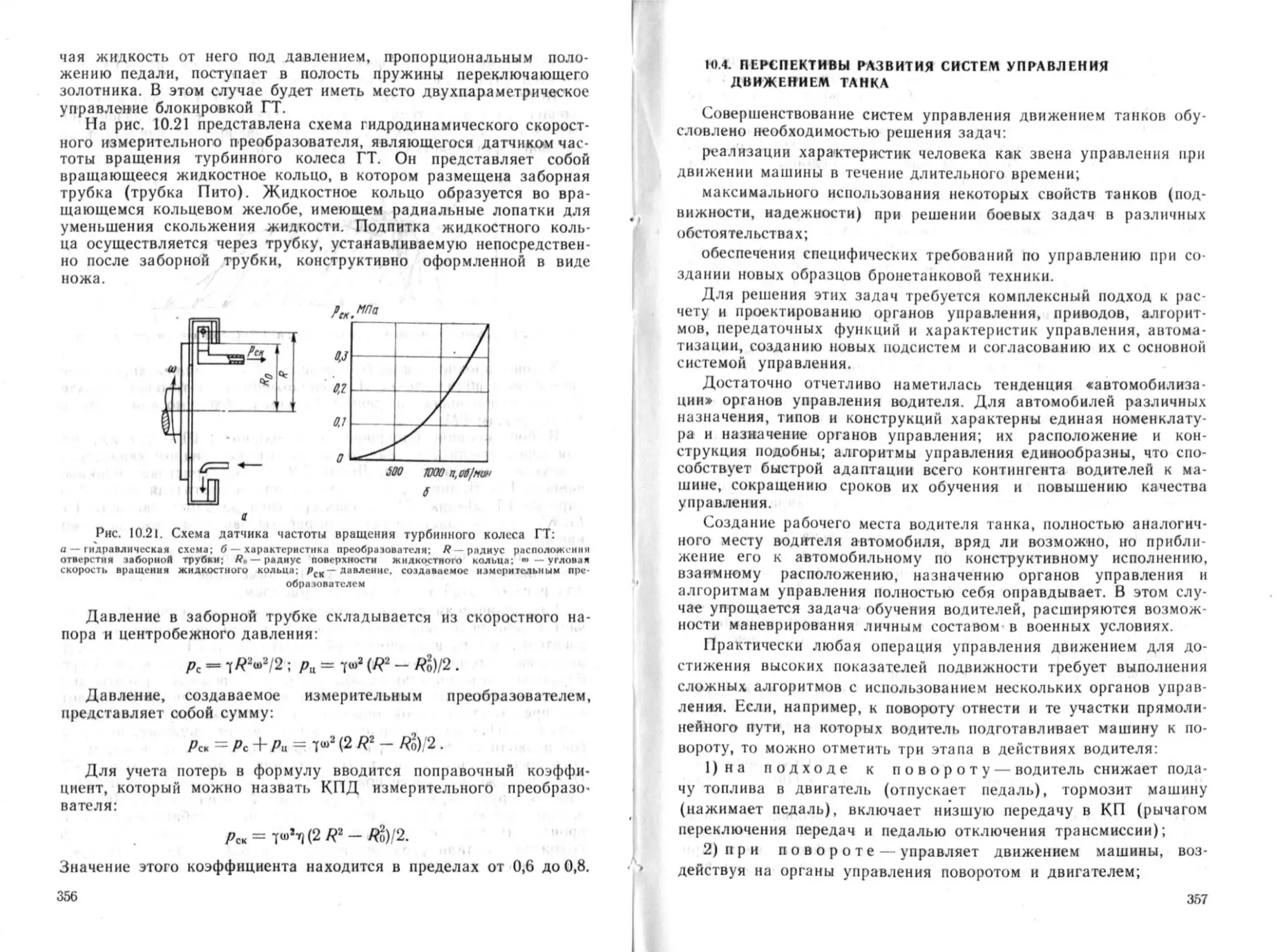

Двухступенчатый редуктор состоит из двух конических пар и