Похожие

Текст

Д.Н. КОЗЛОВ

ЗУБОРЕЗНЫЕ РАБОТЫ

д. н. КОЗЛОВ

ЗУБОРЕЗНЫЕ РАБОТЫ

Одобрено Ученым советом Государственного комитета Совета Министров СССР по профессионально-техническому образованию в качестве учебника для профессионально-технических училищ

ИЗДАТЕЛЬСТВО «ВЫСШАЯ ШКОЛА» Москва 1£Zl

6П4.63

К 59

Козлов Д. Н.

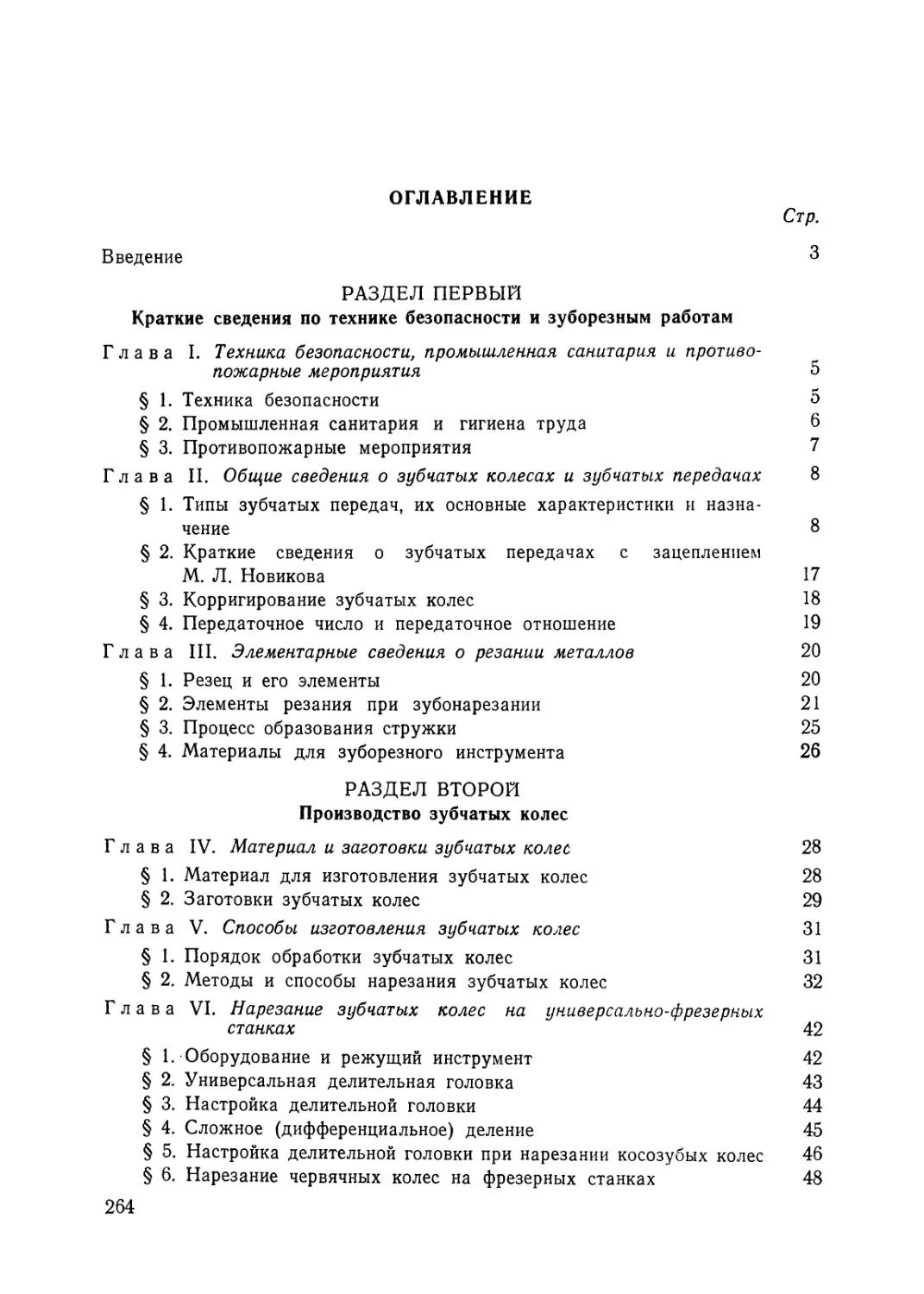

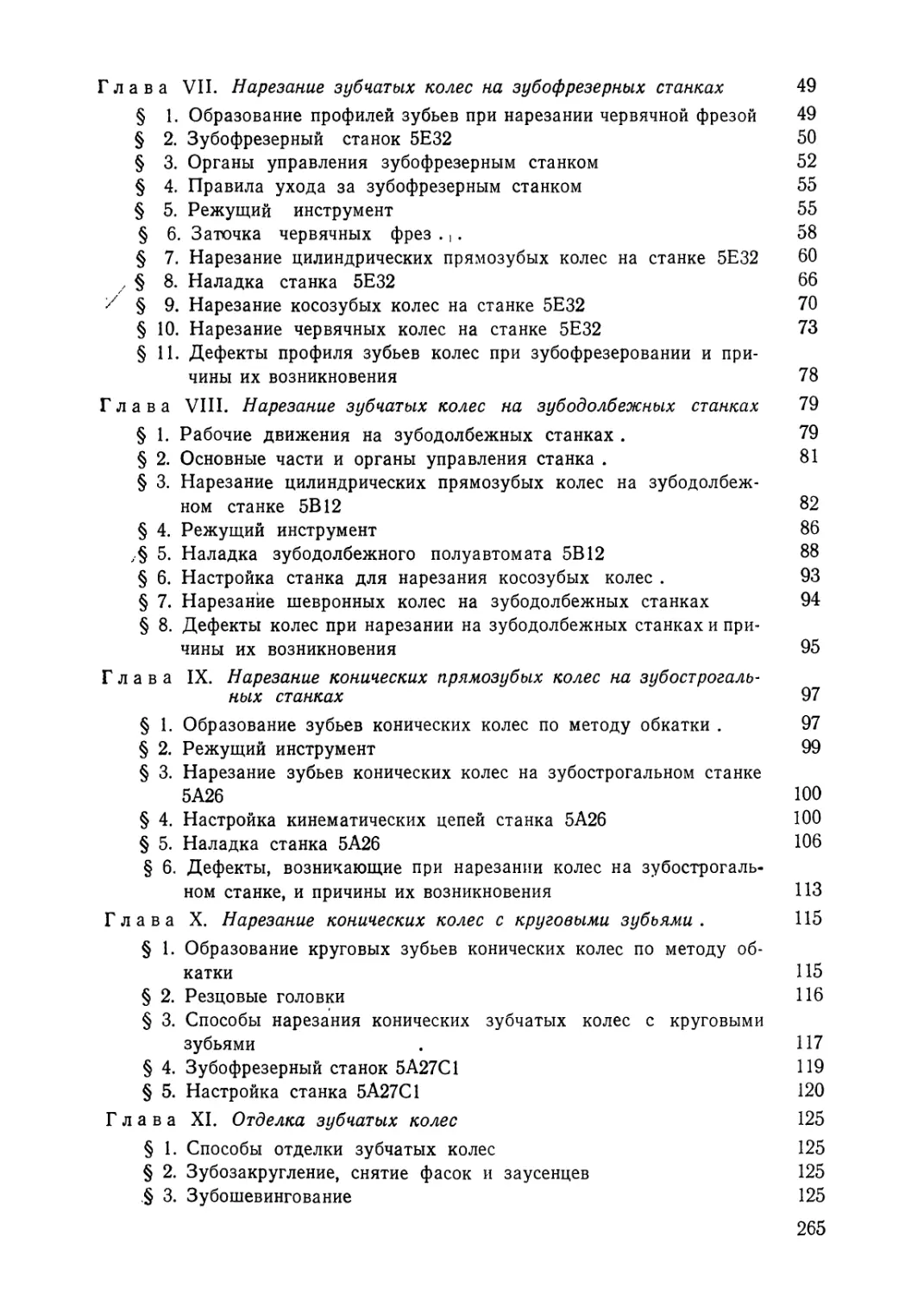

К 59 Зуборезные работы. Учебник для проф.-техн. училищ. М., «Высш, школа», 1971.

268 с. с ил-л.

В книге даны общие сведения о зубчатых колесах, описана технология нарезания зубьев цилиндрических колес на универсально-фрезерных, зубофрезерных и зубодолбежных станках, технология нарезания конических зубчатых колес на зубострогальных станках и конических зубчатых колес с круговыми зубьями на зуборезных станках, даны сведения об устройстве этих станков.

Приведены сведения о механизации и автоматизации зуборезных работ, технике безопасности и организации труда.

Книга предназначена в качестве учебника для учащихся профессионально-технических училищ и может быть использована для подготовки и повышения квалификации рабочих на производстве.

3—12—4 6П4.63

69—71

Отзывы и замечания просим направлять по адресу: Москва, К-51, Неглинная ул,, 29/14, издательство «Высшая школа».

ВВЕДЕНИЕ

создание материально-технической базы коммунизма, предусмотренное Программой Коммунистической партии Советского Союза, предполагает переход к новому уровню технологии, производственной культуры и организации производства, введение комплексной механизации и автоматизации. В решении этих задач ведущее место принадлежит машиностроению.

Советское машиностроение имеет ряд принципиальных особенностей. Машины в СССР проектируются в соответствии с научно обоснованным типажем и закономерными размерными рядами, причем обеспечивается максимальная унификация — использование одинаковых деталей и узлов в разных машинах.

Зубчатые колеса широко применяются в машиностроении. Обработка зубчатых колес является одним из самых сложных видов механической обработки. Обслуживание и эксплуатация зуборезных станков требуют от рабочего специальных технических знаний и навыков. Это значит, что зуборезчику необходимо ясно представлять себе, как работает станок, как связаны между собой узлы станка, как они приводятся в движение и регулируются. Станочник-зуборезчик должен быть хорошо знаком с конструкциями различных зуборезных станков, зуборезных инструментов, уметь правильно выбирать и подсчитывать режим обработки, уметь устранять мелкие неполадки, производить настройку станка на выбранные режимы резания, рационально организовать рабочее место, экономно расходовать вспомогательные материалы, инструменты, электроэнергию, соблюдать правила внутреннего распорядка и техники безопасности.

В учебнике изложены сведения о зубчатых зацеплениях, сведения по теории резания, устройству и наладке зуборезных станков, зуборезных инструментов, технологии обработки и контроля зубчатых колес, методы механизации и автоматизации зуборезных работ и др.

Для лучшего усвоения материала в учебнике приведены конкретные примеры расчета и настройки станков.

Книга является учебником для подготовки в профессионально-технических училищах зуборезчиков 2—3-го разряда и написана по

программе, утвержденной Государственным комитетом Совета Министров СССР по профессионально-техническому образованию.

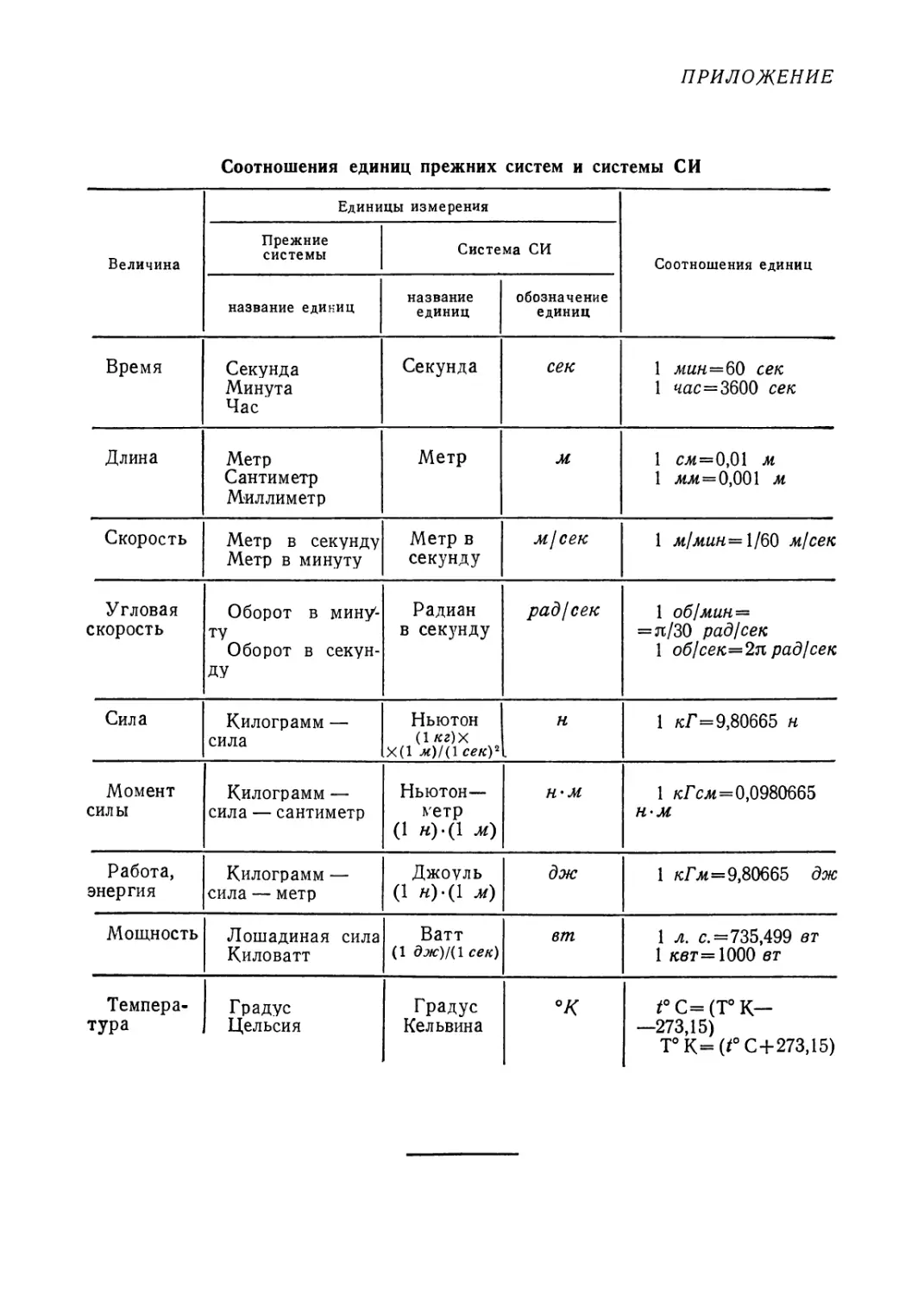

С 1 января 1963 г. в СССР введена новая система единиц измерения, которая согласно ГОСТ 9867—61 называется «Международная система единиц» и обозначается СИ.

В международной системе СИ принято 6 основных единиц: килограмм— для массы, метр — для длины, секунда — для времени, ампер — для силы тока, градус Кельвина — для термодинамической температуры и свеча —для силы света.

Кроме основных единиц, в СИ содержатся две дополнительные единицы: радиан — для измерения плоских углов и стерадиан — для измерения телесных углов.

На базе основных и дополнительных единиц разработаны производные единицы (давления, скорости, силы, мощности и др.), которые охватывают измерение величин всех видов: механических, электрических, тепловых, световых и др.

Соотношения между единицами измерений приведены в приложении.

РАЗДЕЛ ПЕРВЫЙ

КРАТКИЕ СВЕДЕНИЯ ПО ТЕХНИКЕ БЕЗОПАСНОСТИ И ЗУБОРЕЗНЫМ РАБОТАМ

Глава I

ТЕХНИКА БЕЗОПАСНОСТИ, ПРОМЫШЛЕННАЯ САНИТАРИЯ И ПРОТИВОПОЖАРНЫЕ МЕРОПРИЯТИЯ

§ 1. Техника безопасности

Техника безопасности предусматривает способы предупреждения несчастных случаев на производстве.

Государство ежегодно расходует значительные средства на мероприятия по охране труда и технике безопасности. На предприятиях и в научно-исследовательских институтах разрабатываются устройства, приборы и приспособления, обеспечивающие безопасные условия работы. Выполнение мероприятий по технике безопасности предприятиях контролируется специальными штатными и общественными инспекторами по охране труда. Однако полная безопасность работы во многом зависит от знаний рабочими основных правил техники безопасности и строгого их соблюдения. Поэтому необходимо, чтобы каждый рабочий хорошо знал правила техники безопасности, внимательно относился к работе, в совершенстве владел станком, на котором он работает, следил за исправностью инструментов и приспособлений.

Основными причинами несчастных случаев при работе на зуборезных станках являются нарушение правил эксплуатации станков, неисправность органов управления и неисправность электрооборудования.

Большую опасность представляют открытые вращающиеся механизмы станка, не имеющие ограждения. Они могут во время работы зацепить спецодежду и привести к несчастному случаю. Поэтому по правилам техники безопасности нельзя работать на зуборезных станках без защитных ограждений. Несчастные случаи при работе на зуборезном станке могут произойти и при неосторожном обращении с обрабатываемыми зубчатыми колесами и режущим инструментом.

Зуборезчик должен помнить, что во время работы станка не разрешается устанавливать или снимать защитные устройства на движущихся механизмах, проверять и укреплять заготовки или инструмент, удалять голыми руками со станка стружку, оставлять станок без наблюдения во время его работы.

Получив новое задание, зуборезчик должен обеспечить безопасность его выполнения. Перед началом работы нужно подробно ознакомиться с технологией, чертежами обрабатываемых деталей, проверить исправность пусковых устройств станка, надежность крепления ограждений и инструмента, застегнуть на все пуговицы спецодежду и надеть головной убор.

Во время работы перед каждым включением станка необходимо убедиться, что пуск его не опасен. <<

О всех замеченных неисправностях в работе станка сообщить мастеру, предварительно выключив станок.

Для оказания первой помощи рабочему в случае незначительных ранений в цехе должна быть аптечка с йодом, бинтами, ватой и другими медикаментами.

Спецодежда станочника должна быть сшита по размеру и во время работы застегнута на все пуговицы. Обшлага, галстук, концы косынок не должны свисать. Лучшей формой рабочей одежды является комбинезон.

Для защиты глаз от стружки или масла необходимо пользоваться специальными очками.

Неисправность электрооборудования представляет большую опасность. Поэтому надо быть внимательным и осторожным при обращении с электрическими проводами и аппаратурой. Необходимо тщательно оберегать электропровода от механических повреждений и попадания на них масла или охлаждающей жидкости. О малейших неисправностях электрооборудования следует немедленно сообщить мастеру или электромонтеру.

При поражении электрическим током пострадавшего следует освободить от действия тока и, если потребуется, сделать ему искусственное дыхание.

§ 2. Промышленная санитария и гигиена труда

Соблюдение правил промышленной санитарии и гигиены труда гарантирует нормальные условия работы.

Промышленные помещения должны быть просторными, светлыми и чистыми.

Каждое рабочее место должно быть хорошо освещено. Для этого необходимо оконные проемы содержать в чистоте и следить за исправностью осветительных установок.

В зависимости от характера работы следует пользоваться спецодеждой и спецобувью, а также защитными приспособлениями: очками, предохранительными щитками и т. д.

Здоровье рабочего в значительной мере зависит от соблюдения правил личной гигиены. После работы необходимо мыть руки, лицо и шею теплой водой с мылом, а еще лучше принимать душ. Следить за состоянием спецодежды и регулярно сдавать ее в стирку, просушивать и при необходимости ремонтировать.

Для восстановления сил и укрепления здоровья следует систематически проводить производственную гимнастику, утреннюю зарядку и заниматься физкультурой и спортом.

Механизация и автоматизация процессов коренным образом изменяют условия работы в промышленности и обеспечивают дальнейшее облегчение и оздоровление условий труда.

§ 3. Противопожарные мероприятия

Основными причинами пожаров в цехах, помещениях и на территории завода являются: неосторожное обращение с огнем, наличие легковоспламеняющихся материалов (промасленных концов и т. д.), неисправности отопительных и обогревательных систем, электросети, сварочных аппаратов, плавильных печей, нарушение правил пользования ими, а также захламленность заводской территории.

Поэтому территория цеха, завода должна содержаться в чистоте и иметь специально приспособленные места для хранения горючих материалов и отходов, запрещается пользоваться в цехах открытым огнем и проводить работы, которые могут вызвать появление искр.

Нельзя оставлять в цехах пропитанный маслом обтирочный материал, так как он может самовоспламеняться, и хранить огнеопасные жидкости. Чтобы ограничить пожар, промышленные здания необходимо разделять огнестойкими стенами.

На каждом предприятии имеются пожарные команды, а также добровольные пожарные дружины, которые наблюдают за выполнением правил противопожарной безопасности; противопожарные посты, где устанавливаются пожарные краны, огнетушители, ведра, ящики с песком и лопатами и т. д.

При пожаре зуборезчик до прибытия пожарной команды должен сам тушить пожар, используя противопожарные средства.

Контрольные вопросы

1. Перечислите основные мероприятия по технике безопасности при работе на зуборезных станках.

2. Каковы причины возникновения пожара в цехах?

3. Что надо делать при возникновении пожара?

4. Что должен помнить зуборезчик из правил техники безопасности при работе на зуборезном станке?

5. Какова главная задача промышленной санитарии и гигиены труда?

Глава II

ОБЩИЕ СВЕДЕНИЯ О ЗУБЧАТЫХ КОЛЕСАХ И ЗУБЧАТЫХ ПЕРЕДАЧАХ

§ 1. Типы зубчатых передач, их основные характеристики и назначение

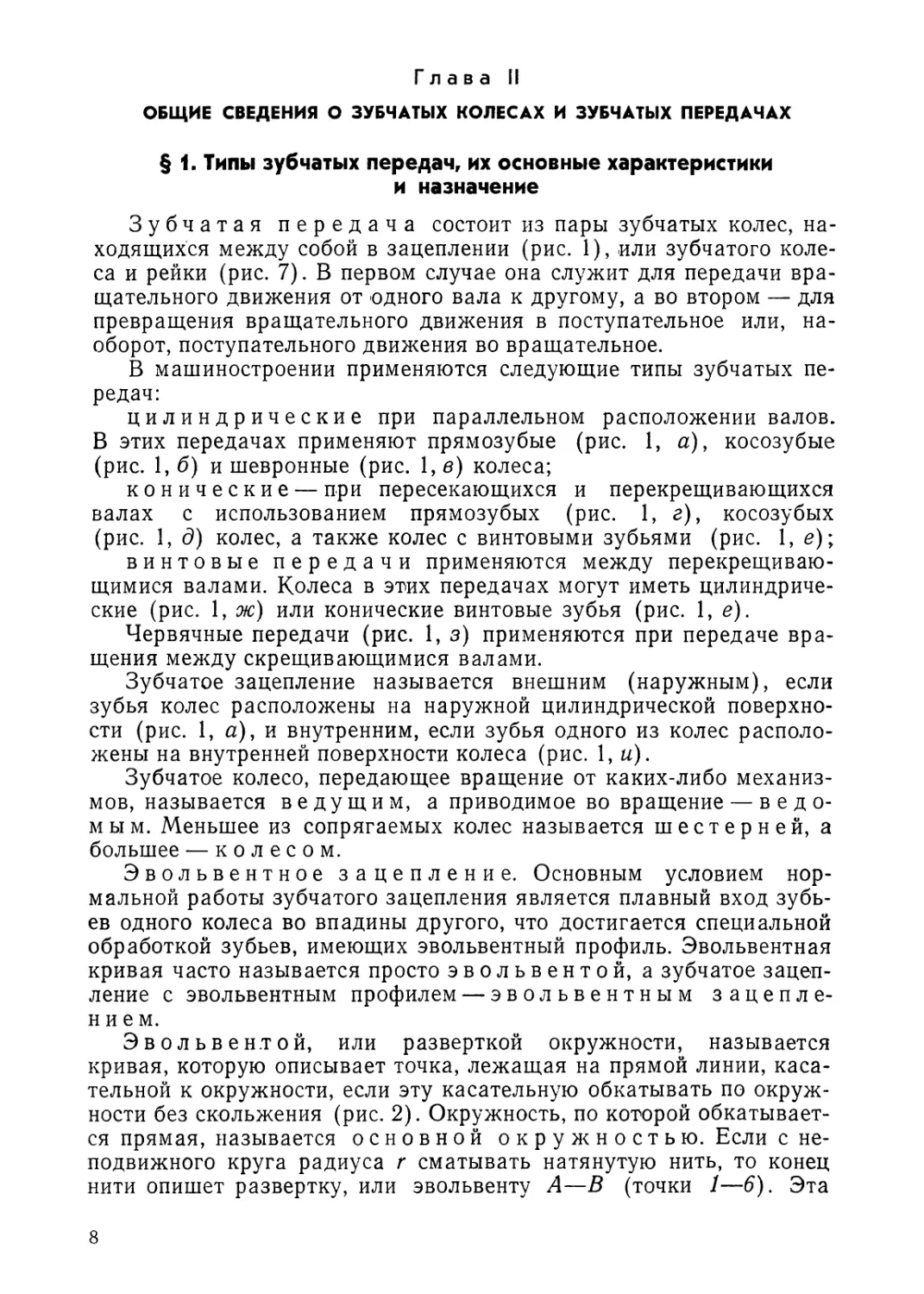

Зубчатая передача состоит из пары зубчатых колес, находящихся между собой в зацеплении (рис. 1), или зубчатого колеса и рейки (рис. 7). В первом случае она служит для передачи вращательного движения от одного вала к другому, а во втором — для превращения вращательного движения в поступательное или, наоборот, поступательного движения во вращательное.

В машиностроении применяются следующие типы зубчатых передач:

цилиндрические при параллельном расположении валов. В этих передачах применяют прямозубые (рис. 1, а), косозубые (рис. 1, б) и шевронные (рис. 1, в) колеса;

конические — при пересекающихся и перекрещивающихся валах с использованием прямозубых (рис. 1, г), косозубых (рис. 1, д) колес, а также колес с винтовыми зубьями (рис. 1, е);

винтовые передачи применяются между перекрещивающимися валами. Колеса в этих передачах могут иметь цилиндрические (рис. 1, ж) или конические винтовые зубья (рис. 1, е).

Червячные передачи (рис. 1, з) применяются при передаче вращения между скрещивающимися валами.

Зубчатое зацепление называется внешним (наружным), если зубья колес расположены на наружной цилиндрической поверхности (рис. 1, а), и внутренним, если зубья одного из колес расположены на внутренней поверхности колеса (рис. 1, и).

Зубчатое колесо, передающее вращение от каких-либо механизмов, называется ведущим, а приводимое во вращение — ведомым. Меньшее из сопрягаемых колес называется шестерней, а большее — колесом.

Эвольвентное зацепление. Основным условием нормальной работы зубчатого зацепления является плавный вход зубьев одного колеса во впадины другого, что достигается специальной обработкой зубьев, имеющих эвольвентный профиль. Эвольвентная кривая часто называется просто эвольвентой, а зубчатое зацепление с эвольвентным профилем — эвольвентным зацеплением.

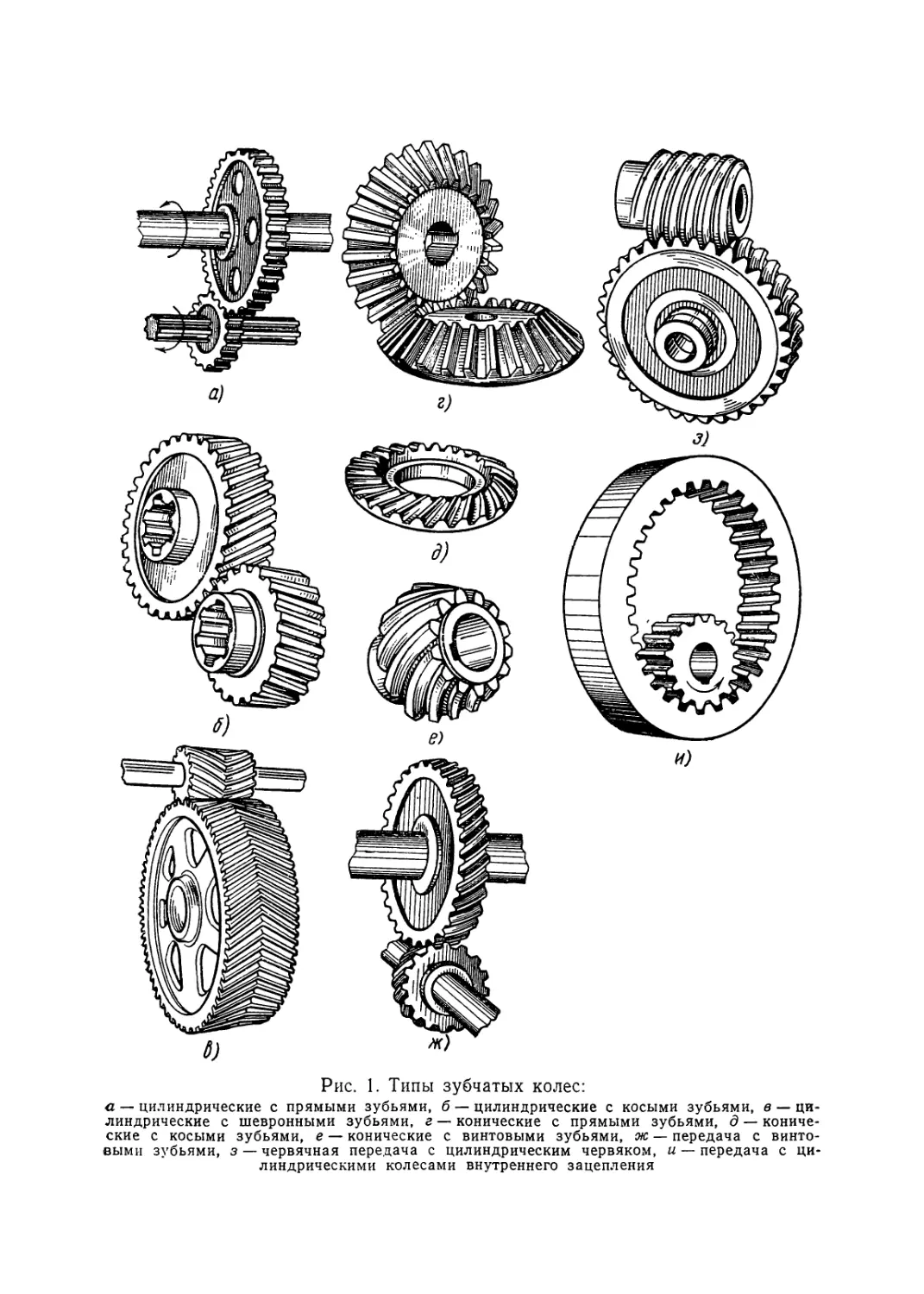

Эвольвентой, или разверткой окружности, называется кривая, которую описывает точка, лежащая на прямой линии, касательной к окружности, если эту касательную обкатывать по окружности без скольжения (рис. 2). Окружность, по которой обкатывается прямая, называется основной окружностью. Если с неподвижного круга радиуса г сматывать натянутую нить, то конец нити опишет развертку, или эвольвенту А—В (точки 1—6). Эта

Рис. 1. Типы зубчатых колес:

а — цилиндрические с прямыми зубьями, б — цилиндрические с косыми зубьями, в — цилиндрические с шевронными зубьями, г — конические с прямыми зубьями, д — конические с косыми зубьями, е — конические с винтовыми зубьями, ж — передача с винтовыми зубьями, з — червячная передача с цилиндрическим червяком, и — передача с цилиндрическими колесами внутреннего зацепления

кривая и представляет собой профиль зуба в современных зубчатых колесах.

Два колеса с эвольвентными профилями зубьев соприкасаются в точке Р, находящейся на линии центров ОХО2 и называемой по-

(рис. 3). Расстояние между центрами О1О2 этих колес называется межцентровым расстоянием. При работе зубчатых колес точка касания зубьев перемещается по прямой АВ, касательной к основной окружности, проходящей через полюс зацепления и называемой линией зацепления. Угол между линией зацепления и перпендикуляром к линии центров называется углом зацепления. Этот угол обычно обозначают буквой а (альфа) и принимают равным 20° (рис. 3).

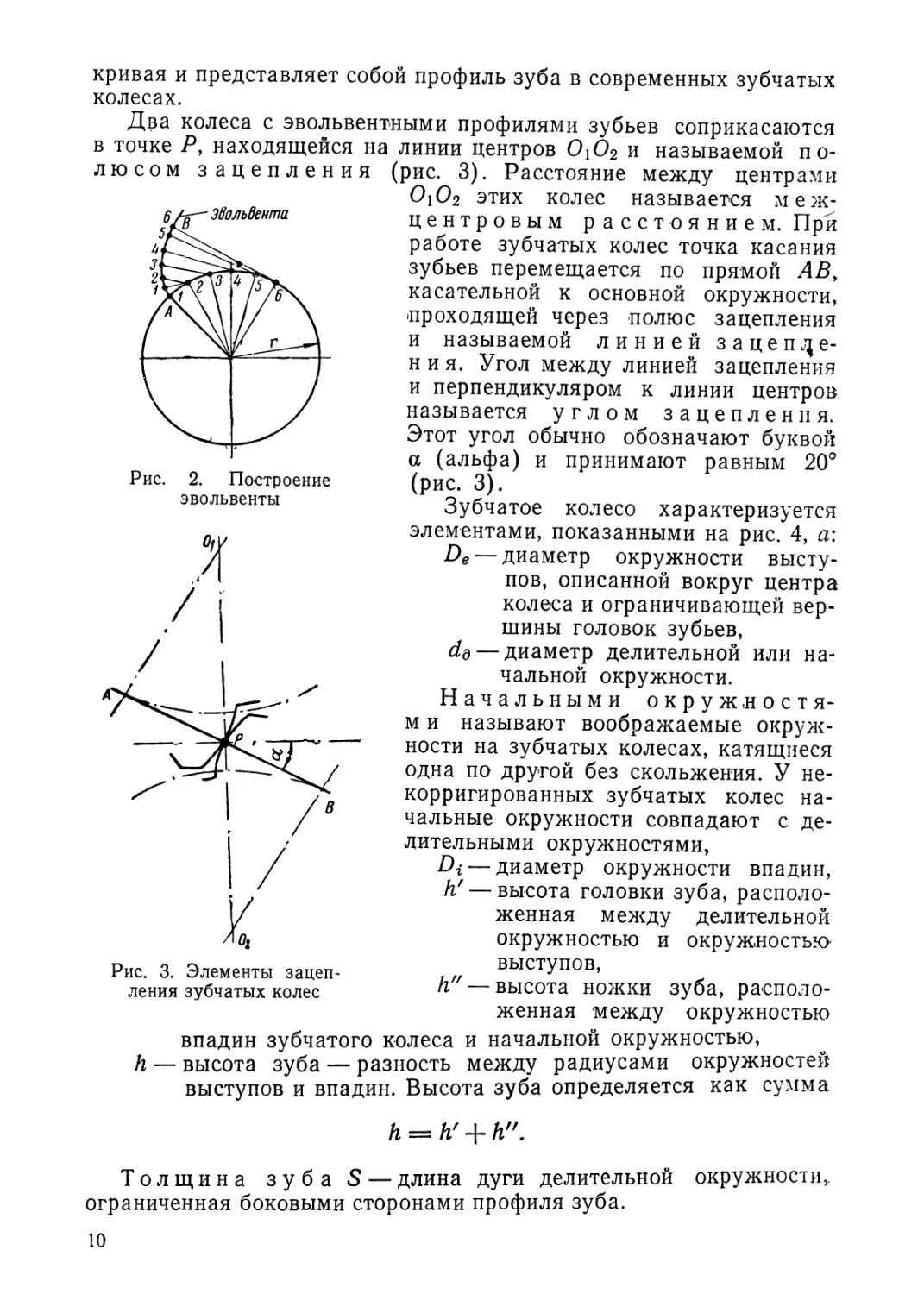

Зубчатое колесо характеризуется

люсом зацепления

Рис. 2. Построение

эвольвенты

Рис. 3. Элементы зацепления зубчатых колес

элементами, показанными на рис. 4, а: De — диаметр окружности выступов, описанной вокруг центра колеса и ограничивающей вершины головок зубьев, de — диаметр делительной или начальной окружности.

Начальными окружи ост я-м и называют воображаемые окружности на зубчатых колесах, катящиеся одна по другой без скольжения. У не-корригированных зубчатых колес начальные окружности совпадают с делительными окружностями,

Di — диаметр окружности впадин, h' — высота головки зуба, расположенная между делительной окружностью и окружностью

выступов,

h"— высота ножки зуба, расположенная между окружностью

впадин зубчатого колеса и начальной окружностью, h — высота зуба — разность между радиусами окружностей-выступов и впадин. Высота зуба определяется как сумма

h = h' + h”.

Толщина зуба 3 — длина дуги делительной окружности,, ограниченная боковыми сторонами профиля зуба.

Ширина впадин зуба So — длина дуги делительной окружности, ограниченная боковыми сторонами двух смежных зубьев.

Шаг зацепления t — расстояние между одноименными (например, двумя правыми или двумя левыми) профилями двух смежных зубьев, измеряемое обычно по дуге делительной окружности.

а)

Рис. 4. Элементы зубчатого колеса (а) и схема зависимости между величинами шага, модуля и диаметром делительной окружности зубчатого колеса (б)

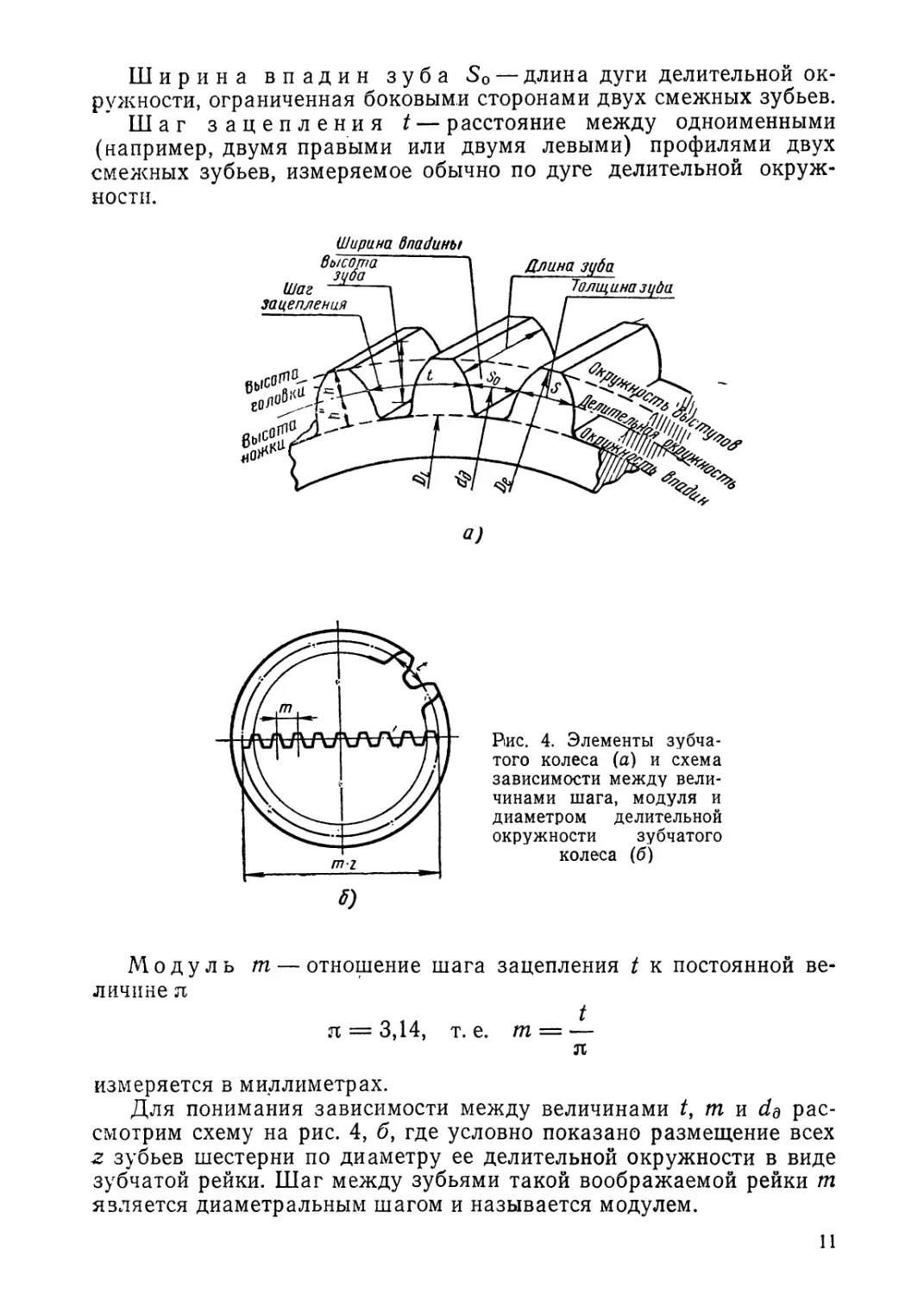

Модуль т — отношение шага зацепления t к постоянной величине я

_ . л t

я = 3,14, т. е. т = —

л

измеряется в миллиметрах.

Для понимания зависимости между величинами t, т и dd рассмотрим схему на рис. 4, б, где условно показано размещение всех z зубьев шестерни по диаметру ее делительной окружности в виде зубчатой рейки. Шаг между зубьями такой воображаемой рейки т является диаметральным шагом и называется модулем.

Длина диаметра меньше длины окружности в л раз, поэтому диаметральный шаг, т. е. модуль т, меньше окружного шага t в л t

раз и, следовательно, т = —, или t = mn.

л

Длина диаметра делительной окружности есть произведение мо-дуля и числа зубьев колеса

dd = m-z.

Для обеспечения радиального зазора (зазора между вершиной зуба одного колеса и дном впадин сопряженного колеса) высота головки h' зуба берется всегда меньше высоты ножки зуба. Обычно высоту головки берут равной модулю зацепления т, а высоту ножки— 1,25 т. Следовательно, полная высота зуба равна 2,25 т.

С целью сокращения количества размеров зубчатых колес, применяемых в промышленности нашей страны, установлен ряд нормальных модулей (ГОСТ 9563—60), в который входит ограниченное, но достаточное количество модулей для удовлетворения потребности машиностроения и приборостроения в зубчатых колесах.

Пример. Определить основные размеры цилиндрического зубчатого колеса с прямыми зубьями модулем т=4 мм и числом зубьев z = 60.

Решение. Диаметр делительной окружности колеса

dd = m-z = 4-60 = 240 мм.

Диаметр окружности выступов

De = т (z + 2) = 4 (60 4- 2) — 248 мм.

Высота головки зуба

h' = т = 4 мм.

Высота ножки зуба

h" = 1,25m = 1,25-4 = 5 мм.

Высота зуба

h = h’ -f- h" = 4 + 5 = 9 мм.

Диаметр окружности впадин

Di — d$ — 2,5m = 240— 2,5-4 = 230 мм.

Шаг зацепления

t = тл = 4-3,14 = 12,56 мм.

Толщина зуба

Косозубые колеса по сравнению с прямозубыми работают более плавно и бесшумно, при одинаковых размерах они способны передавать большие мощности. При работе косозубых передач возникают осевые усилия, стремящиеся сдвинуть колесо вдоль вала.

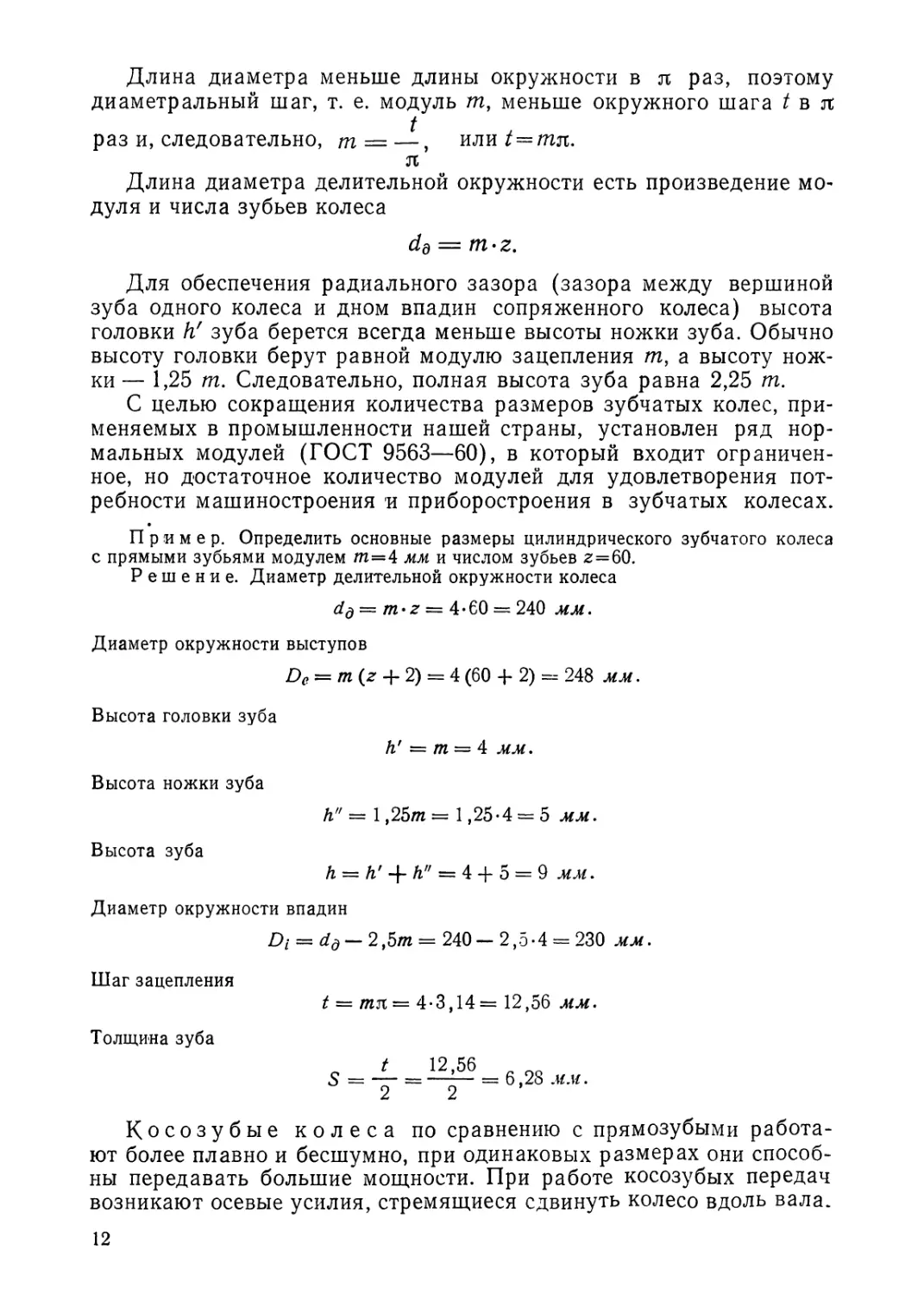

Для устранения осевых усилий изготавливают колеса с правым и левым наклоном зубьев (такие колеса называются шевронными), в которых осевые усилия взаимно уравновешиваются. Угол между

осью колеса и направлением зуба на делительном цилиндре называют углом наклона зуба и обозначают буквой 0 (бета) (рис. 5). Косозубые колеса рассчитывают и изготовляют по нормальному модулю (модуль в нормальном сечении), которому придают такие же стандартные значения, как и для прямозубых колес. Это позволяет применять

Рис. 5. Схема косозубого цилиндрического колеса:

0 — угол наклона зуба, t п— шаг в нормальной плоскости, ts— шаг в торцовой плоскости

один и тот же инструмент при нарезании методом обкатывания косозубых и прямозубых колес.

Пример. Определить основные размеры цилиндрического зубчатого колеса с косыми зубьями, имеющего нормальный модуль /пп=4 мм и число зубьев z=60, угол наклона зубьев 0=15°.

Решение. Диаметр делительной окружности

dd

cos р

4-60

0,965

= 250 мм.

Диаметр окружности выступов

De — т~п [—4- 2) = 4-64,5 = 258 мм. \ cos р /

Высота головки зуба

Высота ножки зуба

Высота зуба

h' = тп = 4 мм.

h" = 1,25тл = 5 мм.

h — h' 4- h" = 4 4- 5 = 9 мм.

Диаметр окружности впадин

Di = тп | —Z—-- — 2,5 | = 4-60 = 240 мм. 1 Ч COS Р )

Шаг зацепления в нормальной плоскости

tn = птп = 3,14-4 = 12,56 мм.

Шаг зацепления в торцовой плоскости

tn 12,56

/у =-г~= ~~ = 13,2 мм.

cosр 0,965

Толщина зуба в нормальном сечении

tn л-гпп 3,14-4

Sd=—=6,28 мм.

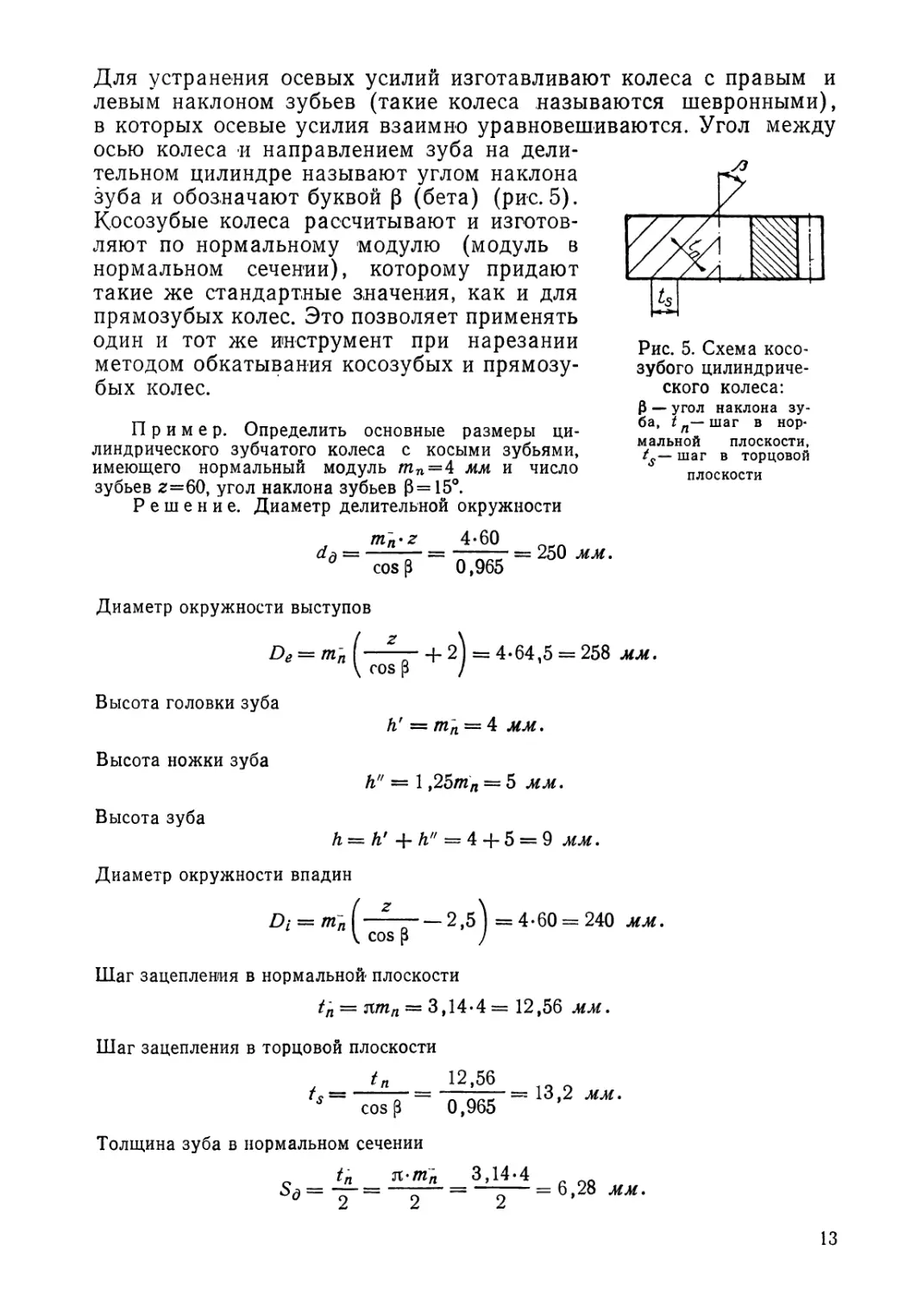

Конические колеса. Толщина зуба и шаг по длине в комических колесах непостоянны, наибольшая толщина и наибольший шаг будут на большем диаметре начального конуса, а наименьшая толщина и наименьший шаг — на меньшем диаметре начального конуса. Следовательно, конические колеса имеют наибольший и наименьший модули. Геометрические размеры зубьев этих колес рассчитывают по наибольшему модулю.

Пример. Определить основные размеры конических зубчатых колес с наибольшим модулем т = 4 льи, числом зубьев колеса 21 = 50 мм и числом зубьев шестерни z2=25. (Рис. 6).

Решение. Диаметр большей делительной окружности колеса

Dd = nt'ZX — 4-50 = 200 мм, шестерни

d$ = т* ~2 = 4-25 = 100 мм.

Половина угла начального конуса шестерни

~ 25

tg?i=— = —=0,5; ?1 = 26°30', Zj oU

колеса

ср = 90 — «ч = 63°30'.

Наружный диаметр окружности выступов колеса

De = D$ + 2m-cos <р = 200 4- 3,6 = 203,6 мм, шестерни

de = dd 2m-cos <pi ~ 100 + 7,3 = 107,3 мм.

Наружный диаметр окружности впадин колеса

= D$ — 2,5m-cos <р ~ 196,5 мм, шестерни

d[ = dd — 2,5m cos cfi = 93,7 мм.

Высота головки зуба

h' = т — 4 мм.

Высота ножки зуба

h" = 1,25m = 1,25 • 4 = 5 мм.

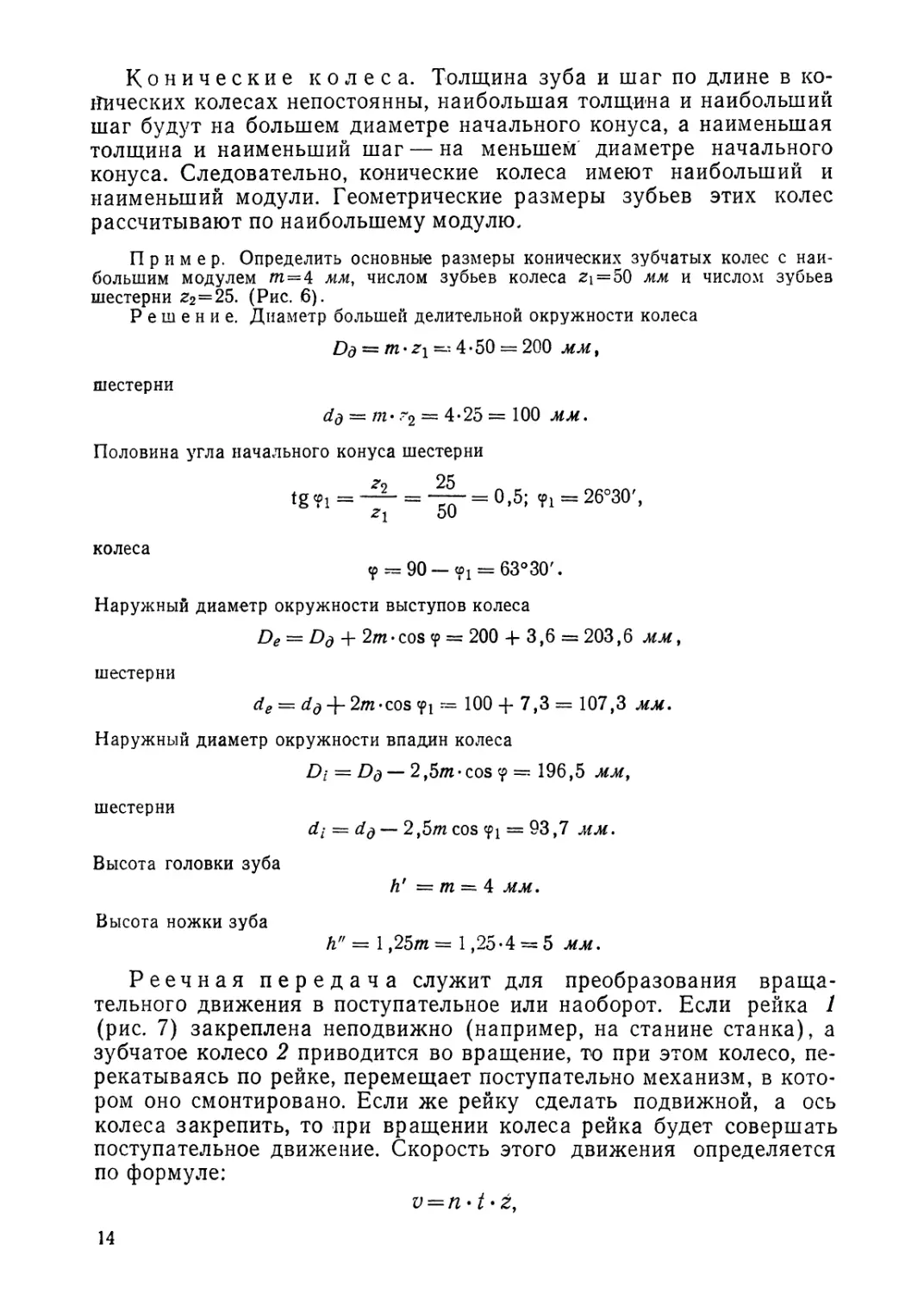

Реечная передача служит для преобразования вращательного движения в поступательное или наоборот. Если рейка I (рис. 7) закреплена неподвижно (например, на станине станка), а зубчатое колесо 2 приводится во вращение, то при этом колесо, перекатываясь по рейке, перемещает поступательно механизм, в котором оно смонтировано. Если же рейку сделать подвижной, а ось колеса закрепить, то при вращении колеса рейка будет совершать поступательное движение. Скорость этого движения определяется по формуле:

v = n-t-z,

где v — скорость перемещения рейки, мм/мин; п — число оборотов колеса в минуту;

t — шаг колеса, мм\

z — число зубьев колеса.

Рис. 6. Коническая передача:

Ф — половина угла при вершине начального конуса колеса, Ф1 — половина угла при вершине начального конуса шестерни

Рис. 7. Реечная передача

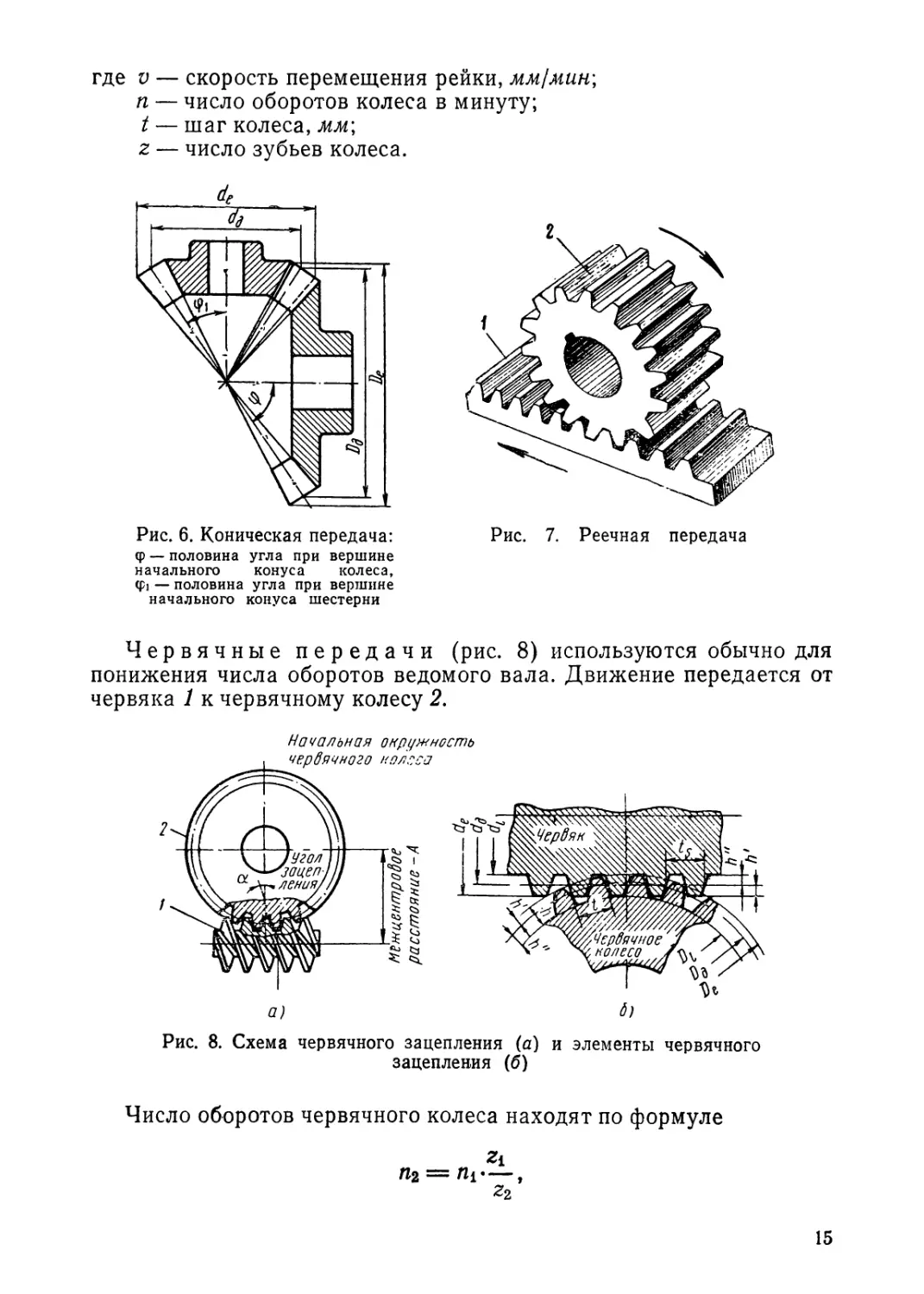

Червячные передачи (рис. 8) используются обычно для понижения числа оборотов ведомого вала. Движение передается от червяка 1 к червячному колесу 2.

Рис. 8. Схема червячного зацепления (а) и элементы червячного зацепления (б)

Число оборотов червячного колеса находят по формуле

Z1 п2 = fli---,

?2

где tt\ — число оборотов червяка в минуту;

z\ — число заходов червяка;

z2— число зубьев червячного колеса.

Основные геометрические размеры червячной передачи определяются по следующим формулам.

Размеры червячного колеса.

Диаметр делительной окружности

Dg = ms-z2,

ts где ms — модуль в торцовом сечении колеса ms = —, л

где ts — шаг в торцовом сечении ts = —-—, cos р ’

где tn — шаг в нормальном сечении;

р — угол наклона зубьев колеса.

Диаметр окружности выступов

De = Dg -f- 2ms.

Диаметр окружности впадин

Di = Dg — 2,5/ns.

Высота головки зуба

h' = ms.

Высота ножки зуба

h" = 1,25ms.

Высота зуба

h = h' + h" = 2,25ms.

Ширина колеса

В = (0,6 4- 0,8) de, где de — диаметр окружности выступов червяка.

Толщина зуба колеса

ts - Т" == —7- • 2 2

Размеры червяка.

Диаметр начальной окружности червяка

, где zi — число заходов червяка;

Ф — угол подъема винтовой линии червяка.

Диаметр окружности выступов

de = dg + 2ms.

Диаметр окружности впадин di = dg — 2,5ms.

Пример 1. Сколько оборотов п2 сделает червячное колесо с числом зубьев z2=25, если однозаходный червяк (zi = l) делает 100 об/мин.

Решение.

2^1 1

п2 = п\-— = 100— =4 об/мин. z2 25

Пример 2. Рассчитать червячную передачу, у которой зубчатое колесо имеет модуль ms = 5 мм, а число зубьев z2 =100, однозаходный червяк с диаметром делительной окружности ^ = 60 мм.

Решение. Диаметр делительной окружности червячного колеса составляет

Dd = ms-22 = 5-100 = 500 мм, высота зуба h = 2,25/и5 = 2,25-5 = 11,25 мм, высота головки зуба h' — ms = 5 мм, высота ножки зуба h" = 1 ,25/п5 = 6,25 мм, диаметр окружности выступов в средней плоскости колеса

De = Dq 2/и^ = 500 -f- 10 = 510 мм, диаметр окружности впадин колеса

DL = Dd —2,Ьт5 — 500 — 12,5 = 487,5 мм, осевой шаг червяка ts = n-ms = 3,14-5 = 15,7 мм, толщина зуба колеса

диаметр окружности выступов червяка

de = dd + 2ms = 60 + 10 = 70 мм, диаметр окружности впадин червяка

di = dd — 2,5ms = 60— 12,5 = 47,5 мм.

§ 2. Краткие сведения о зубчатых передачах с зацеплением М. Л. Новикова

Эвольвентное зацепление является основным в зубчатых передачах. В настоящее время начинают применяться зубчатые передачи с новым видом зацепления — зацеплением Новикова, которое мо-

жет быть использовано для передачи движения между параллель-

ными, пересекающимися и перекрещивающимися осями.

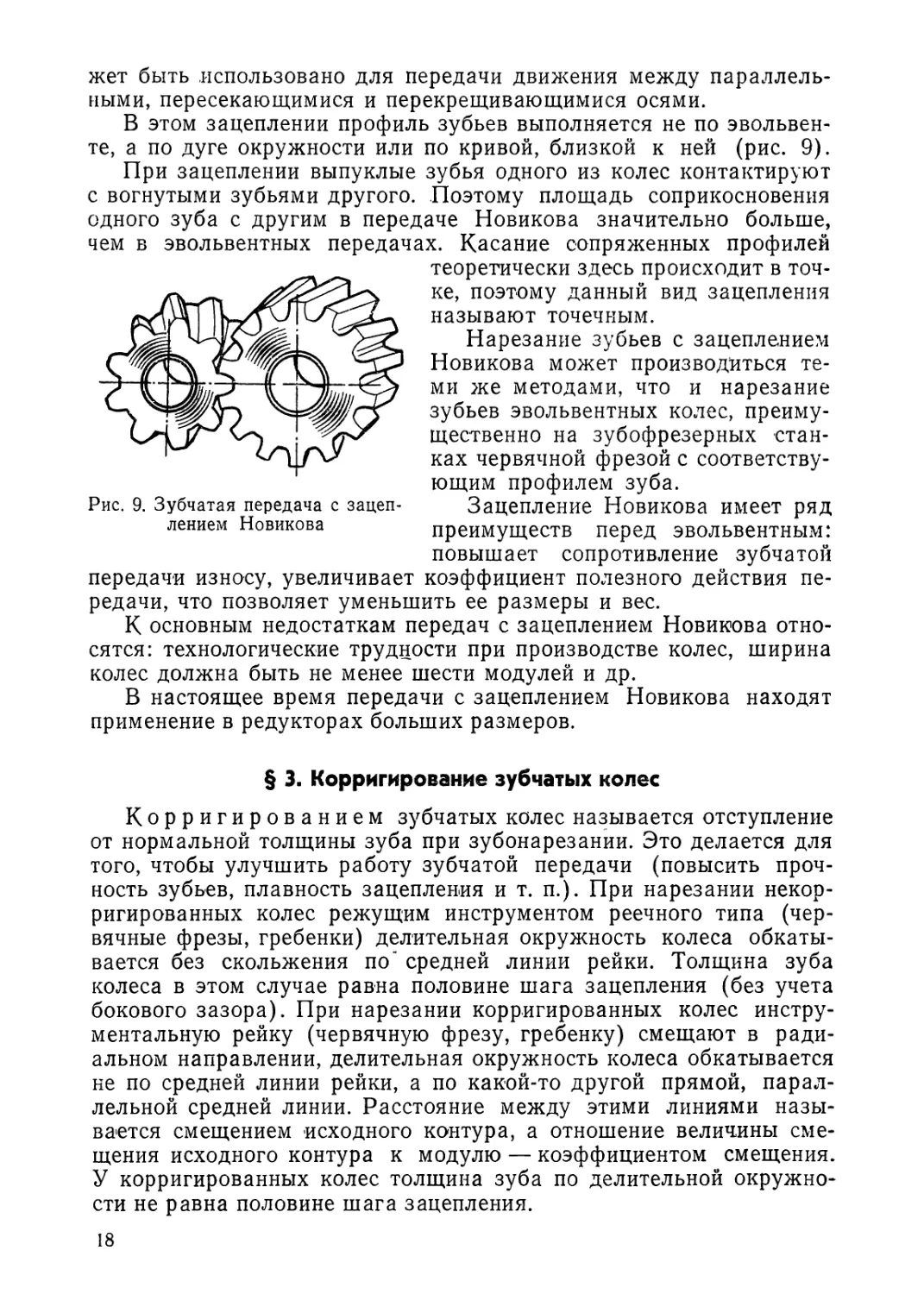

В этом зацеплении профиль зубьев выполняется не по эвольвенте, а по дуге окружности или по кривой, близкой к ней (рис. 9).

При зацеплении выпуклые зубья одного из колес контактируют с вогнутыми зубьями другого. Поэтому площадь соприкосновения одного зуба с другим в передаче Новикова значительно больше, чем в эвольвентных передачах. Касание сопряженных профилей

Рис. 9. Зубчатая передача с зацеплением Новикова

теоретически здесь происходит в точке, поэтому данный вид зацепления называют точечным.

Нарезание зубьев с зацепление?^ Новикова может производиться теми же методами, что и нарезание зубьев эвольвентных колес, преимущественно на зубофрезерных станках червячной фрезой с соответствующим профилем зуба.

Зацепление Новикова имеет ряд преимуществ перед эвольвентным: повышает сопротивление зубчатой

передачи износу, увеличивает коэффициент полезного действия пе-

редачи, что позволяет уменьшить ее размеры и вес.

К основным недостаткам передач с зацеплением Новикова относятся: технологические трудности при производстве колес, ширина колес должна быть не менее шести модулей и др.

В настоящее время передачи с зацеплением Новикова находят применение в редукторах больших размеров.

§ 3. Корригирование зубчатых колес

Корригированием зубчатых колес называется отступление от нормальной толщины зуба при зубонарезании. Это делается для того, чтобы улучшить работу зубчатой передачи (повысить прочность зубьев, плавность зацепления и т. п.). При нарезании некор-ригированных колес режущим инструментом реечного типа (червячные фрезы, гребенки) делительная окружность колеса обкатывается без скольжения по' средней линии рейки. Толщина зуба колеса в этом случае равна половине шага зацепления (без учета бокового зазора). При нарезании корригированных колес инструментальную рейку (червячную фрезу, гребенку) смещают в радиальном направлении, делительная окружность колеса обкатывается не по средней линии рейки, а по какой-то другой прямой, параллельной средней линии. Расстояние между этими линиями называется смещением исходного контура, а отношение величины смещения исходного контура к модулю — коэффициентом смещения. У корригированных колес толщина зуба по делительной окружности не равна половине шага зацепления.

При положительном смещении исходного контура (от оси колеса) толщина зуба по дуге делительной окружности больше, при отрицательном смещении (в направлении оси колеса) — меньше половины шага. Применяют два вида корригирования—высотное и угловое.

При высотном корригировании зубчатое колесо нарезают с отрицательным смещением исходного контура, а шестерню — с равным ему по абсолютной величине положительным смещением. Межосевое расстояние и угол зацепления при этом не изменяются, толщина зуба колеса по делительной окружности уменьшается, а толщина зуба шестерни на столько же увеличивается. Диаметры окружностей впадин и выступов зубчатого колеса уменьшаются, а у шестерни соответственно увеличиваются. Высотное корригирование применяется в основном для сопряженных колес с большой разницей чисел зубьев с целью повышения прочности малого колеса (шестерни). При угловой коррекции колеса и шестерни изготовляют с положительным смещением исходного контура, толщина зубьев увеличивается у колеса и у шестерни. При сопряжении таких зубчатых колес межосевое расстояние и угол зацепления а будут больше, чем у некорригированных колес (отсюда и название угловая коррекция). Преимущество угловой коррекции перед высотной состоит в том, что она дает возможность увеличить прочность зубьев у колеса и шестерни.

§ 4. Передаточное число и передаточное отношение

Зубчатые колеса осуществляют передачу вращения и крутящего момента от ведущего вала к ведомому. Отношение числа оборотов пх ведущего колеса к числу оборотов п2 ведомого колеса называется передаточным числом, которое обратно пропорционально числу зубьев колес

z2 i = — = — п2 Zi

где i — передаточное число;

21 и z2 — число зубьев соответственно ведущего и ведомого колеса.

Передаточное отношение i\ есть отношение числа оборотов ведомого вала п2 к числу оборотов ведущего вала пх или отношение числа зубьев ведущего к числу зубьев ведомого колеса

п2 21

11 = — = —.

П1 z2

Пример 1. Известно число оборотов ведущего вала ni = 100 об/мин, число зубьев ведущего колеса Zj=20 и ведомого колеса 22=40. Требуется определить число оборотов ведомого вала п^.

Решение. Определяем передаточное число

определяем число оборотов ведомого вала щ 100 л2 = — = — = 50 об)мин.

Пример 2. Определить число оборотов ведомого зубчатого колеса и2, если ведущее колесо вращается с числом оборотов ni = 500 об!мин, а передаточное отношение между колесами равно 6 = 1,5.

Решение. Число оборотов определим по формуле п2 = «= 500-1,5 = 750 об)мин.

Контрольные вопросы

1. Какие зубчатые колеса и передачи применяются в машиностроении?

2. Какой профиль зубьев чаще всего используется в зубчатых колесах?

3. Каковы основные элементы зубчатых колес?

4. Когда применяется корригирование зубчатых колес?

5. Что называется передаточным числом и передаточным отношением?

Глава III

ЭЛЕМЕНТАРНЫЕ СВЕДЕНИЯ О РЕЗАНИИ МЕТАЛЛОВ

§ 1. Резец и его элементы

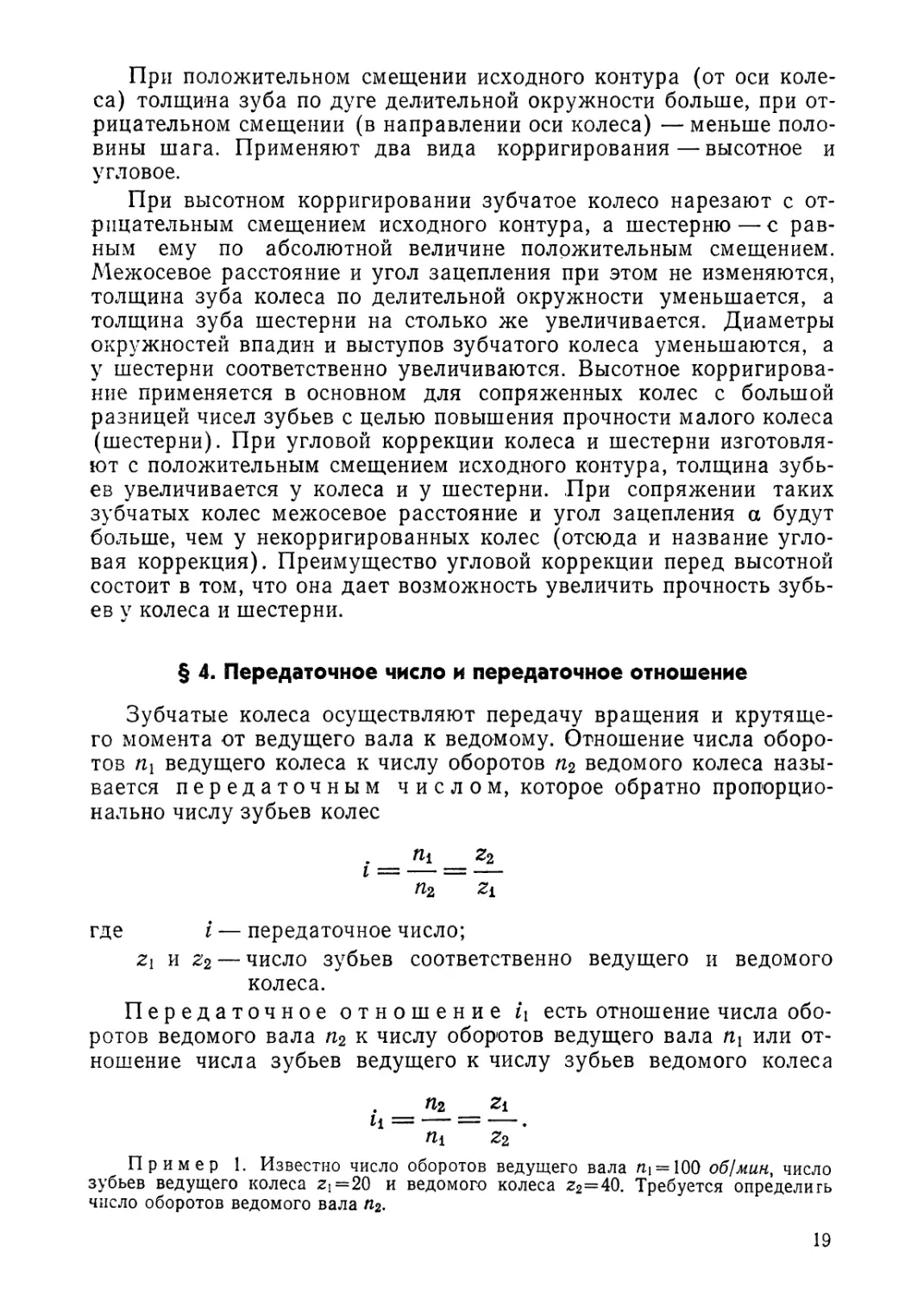

При нарезании зубчатых колес применяются различные режущие инструменты, которые созданы на основе токарного или строгального резца.

Режущая часть любого металлорежущего инструмента по форме представляет собой клин (рис. 10). Под действием силы Р острие клина врезается в обрабатываемый материал, нарушает сцепление его частиц и сдвигает отдельные слои в сторону. Чем острее клин (чем меньше угол, образованный его сторонами 2 и 4), тем меньшее усилие требуется для его врезания в материал.

Угол, образованный сторонами клина, называется углом заострения и обозначается буквой р. Передняя поверхность 2 клина оказывает давление на поверхностный слой материала, который деформируется и сжимается. Для уменьшения деформации и сопротивления резанию переднюю поверхность инструмента наклоняют на некоторый угол от ее вертикального положения. Этот угол называется передним углом и обозначается буквой у. В процессе резания возникает трение инструмента о поверхность 3, образующуюся на обрабатываемой заготовке под задней поверхностью 4 инструмента. Поверхность 3 называется поверхностью (плоскостью) резания. В результате трения режущего инструмента о поверхность резания он нагревается до высокой температуры и быстро тупится.

Чтобы уменьшить трение инструмента о заготовку, его затачивают по задней поверхности так, чтобы при работе им получился угол между задней поверхностью и поверхностью резания. Этот угол называется задним углом и обозначается буквой а.

Рис. 10. Схема режущей части инструмента:

а — резец, б — фреза, в — долбяк

И)

Линия пересечения 1 передней 2 и задней 4 поверхностей режущего инструмента называется режущей кромкой инструмента. Сумма углов аир обозначается буквой д и называется углом резания.

§ 2. Элементы резания при зубонарезании

Обработка металлов резанием сопровождается удалением с поверхности заготовки слоя металла (припуска на обработку).

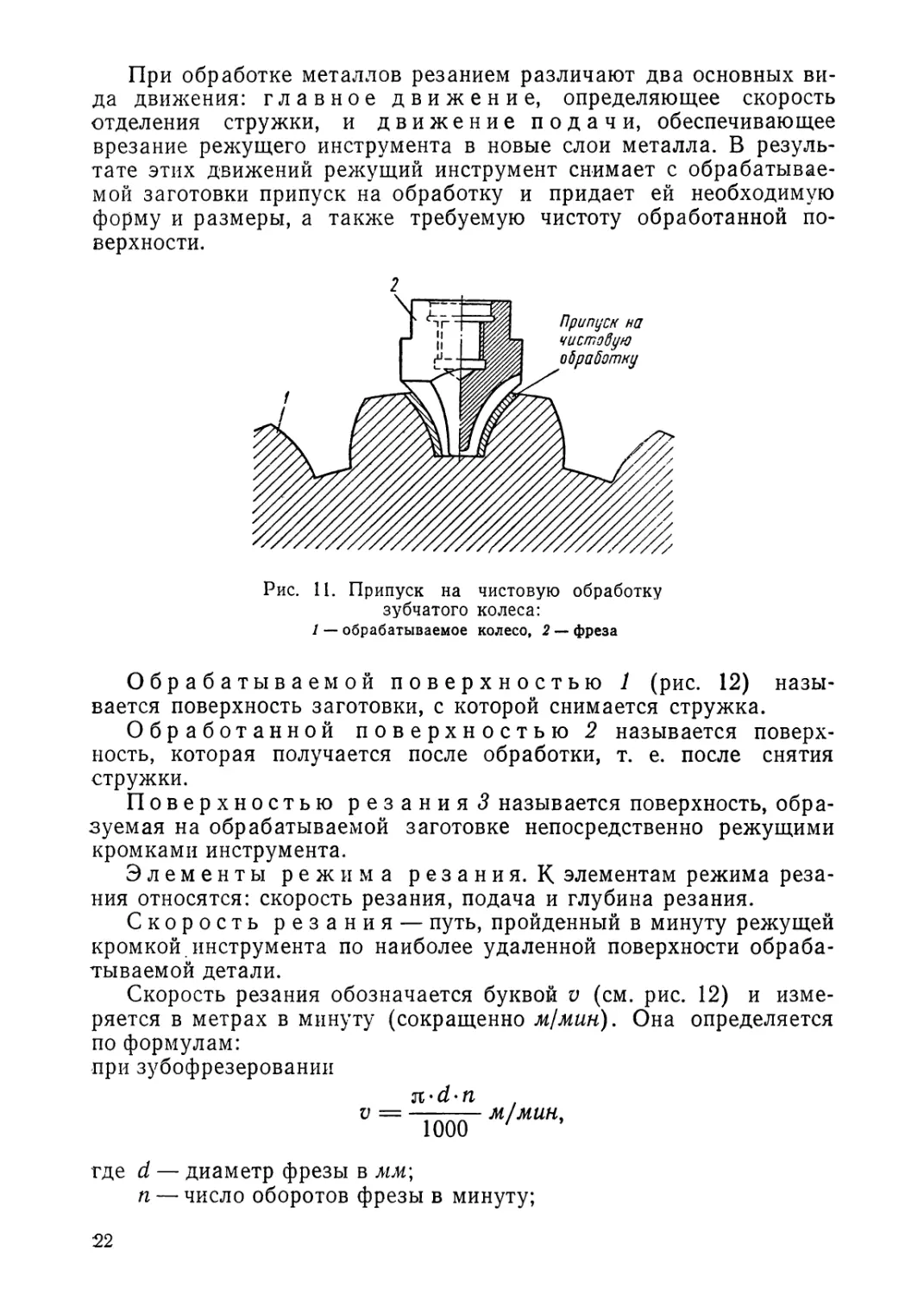

Рассмотрим элементы резания при различных способах зубона-резания. Припуском называется слой металла, подлежащий удалению с заготовки (рис. И). Удаление припуска с заготовки на металлорежущих станках называется механической обработкой. Для уменьшения расхода металла и затрат на механическую обработку припуск должен быть минимальным.

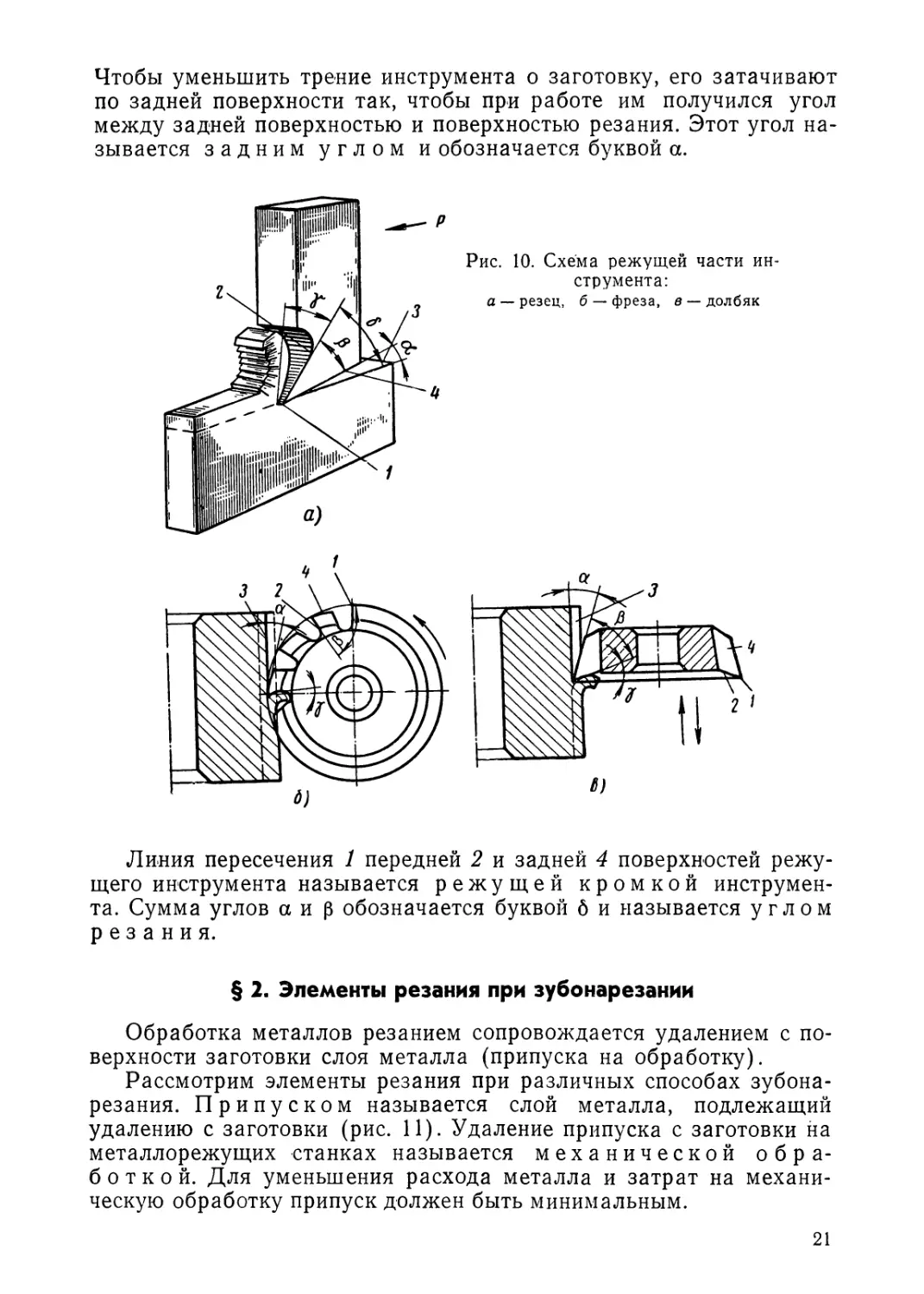

При обработке металлов резанием различают два основных вида движения: главное движение, определяющее скорость отделения стружки, и движение подачи, обеспечивающее врезание режущего инструмента в новые слои металла. В результате этих движений режущий инструмент снимает с обрабатываемой заготовки припуск на обработку и придает ей необходимую форму и размеры, а также требуемую чистоту обработанной поверхности.

Рис. 11. Припуск на чистовую обработку зубчатого колеса:

1 — обрабатываемое колесо, 2 — фреза

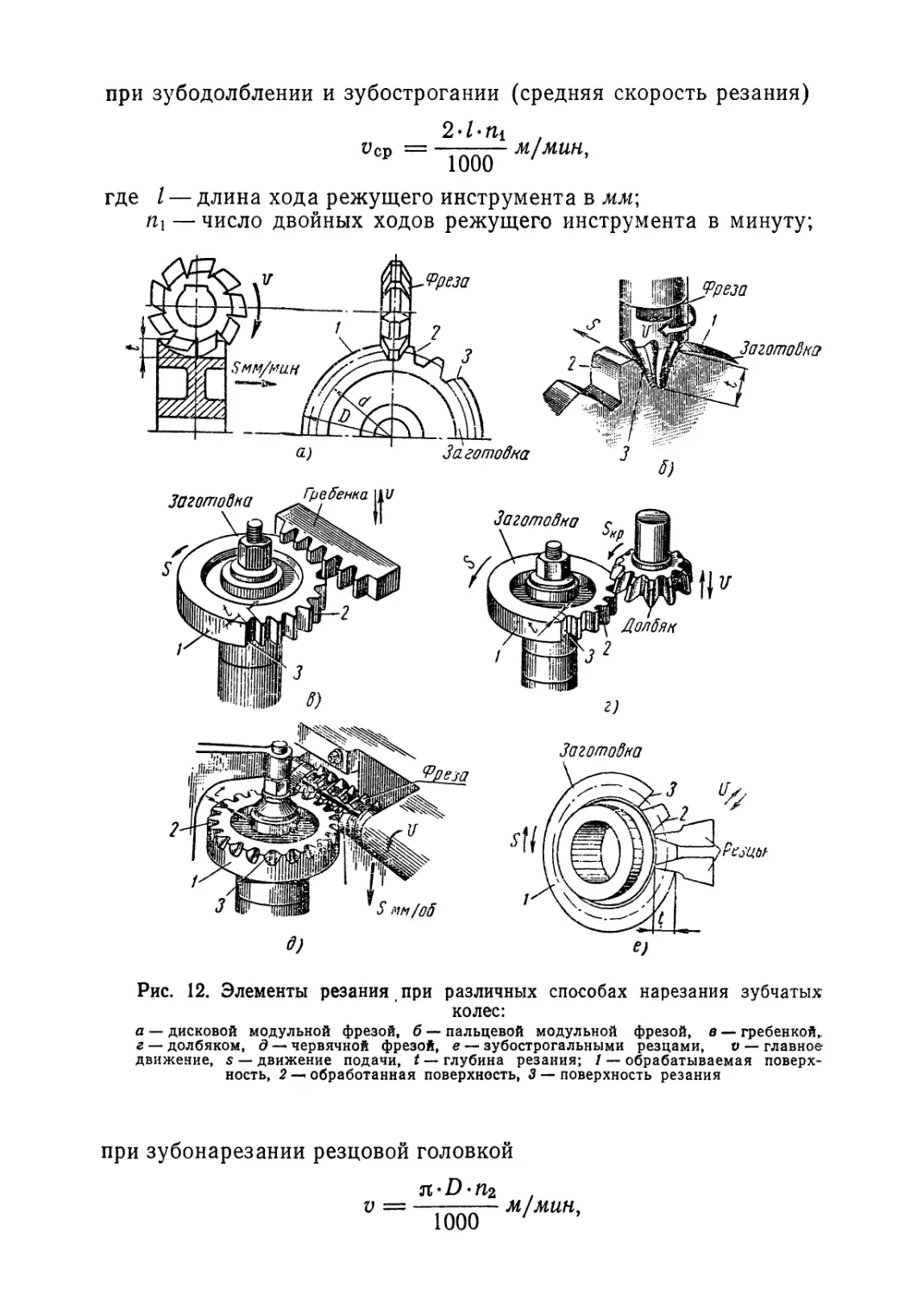

Обрабатываемой поверхностью 1 (рис. 12) называется поверхность заготовки, с которой снимается стружка.

Обработанной поверхностью 2 называется поверхность, которая получается после обработки, т. е. после снятия стружки.

Поверхностью резания 3 называется поверхность, образуемая на обрабатываемой заготовке непосредственно режущими кромками инструмента.

Элементы режима р ез а н ия. К элементам режима резания относятся: скорость резания, подача и глубина резания.

Скорость резания — путь, пройденный в минуту режущей кромкой инструмента по наиболее удаленной поверхности обрабатываемой детали.

Скорость резания обозначается буквой v (см. рис. 12) и измеряется в метрах в минуту (сокращенно м!мин). Она определяется по формулам:

при зубофрезеровании

л-d-n

V = —— м мин.

1000 7

где d — диаметр фрезы в мм\

п — число оборотов фрезы в минуту;

при зубодолблении и зубострогании (средняя скорость резания) 2 • I • th .

Uc₽ = ~1000~

где I — длина хода режущего инструмента в мм\

П\ — число двойных ходов режущего инструмента в минуту;

Рис. 12. Элементы резания при различных способах нарезания зубчатых колес:

а — дисковой модульной фрезой, б — пальцевой модульной фрезой, в — гребенкой,. г — долбяком, д — червячной фрезой, е — зубострогальными резцами, v — главное движение, s — движение подачи, t — глубина резания; 1 — обрабатываемая поверхность, 2 — обработанная поверхность, 3 — поверхность резания

при зубонарезании резцовой головкой

v =

n-D-tiz

———— м мин, 1000 '

где D — диаметр резцовой головки в мм-, п2 — число ее оборотов в минуту.

Пример 1. Фреза диаметром d=100 мм совершает число оборотов /г = 200 обIмин. Определить скорость резания.

Решение.

л: • d • п

1000

3,14-100-200

1000

= 62,8 м!мин.

Пример 2. Требуется определить число двойных ходов долбяка, средняя скорость резания которого иср=40 м!мин, а длина его хода /=50 мм.

Решение.

П1 =

1000•vcp 2d

1000-40

2-50

= 400 дв. ход)мин.

При зубонарезании под подачей понимается следующее:

1. При нарезании зубьев модульными фрезами на фрезерных станках — величина перемещения заготовки за один оборот фрезы (см. рис. 12, а и б).

2. При нарезании цилиндрических прямозубых и косозубых колес червячными фрезами — величина вертикального перемещения фрезы за один оборот заготовки (рис. 12, д).

3. При нарезании червячных колес цилиндрическими червячными фрезами — величина горизонтального перемещения фрезы или заготовки за один оборот фрезы.

4. При нарезании цилиндрических колес гребенками — длина дуги, измеренная по начальной окружности нарезаемого колеса, приходящаяся на один двойной ход гребенки (рис. 12, в).

5. При зубодолблении цилиндрических прямозубых и косозубых колес дисковыми долбяками — длина дуги, измеренная по начальной окружности нарезаемого колеса (долбяка), приходящаяся на один двойной ход долбяка. Эта подача называется круговой подачей или подачей обката (рис. 12, г). Кроме того, долбяк еще имеет радиальную подачу.

6. При зубострогании конических колес — длина дуги кругового перемещения заготовки за один двойной ход резцов (рис. 12, е).

Подача обозначается буквой s и измеряется в миллиметрах за один оборот детали или режущего инструмента или же за один двойной ход инструмента или заготовки. При фрезеровании определяют минутную подачу, т. е. перемещение фрезы относительна заготовки за юдну минуту, и обозначают буквой sM. Зависимость между и подачей s на оборот заготовки выражается формулой

$м = s-n мм/мин,

где s — подача в миллиметрах на оборот заготовки;

п — число оборотов заготовки в минуту.

Глубина резания. Глубиной резания при зубонарезании называется слой металла, снимаемый с поверхности заготовки режущим инструментом за один проход.

При нарезании зубьев за один проход глубина резания равна высоте зуба (глубине впадины между зубьями колеса). Если зубья колеса нарезаются за несколько проходов, то глубина резания соответственно уменьшается. Глубина резания обозначается буквой t.

§ 3. Процесс образования стружки

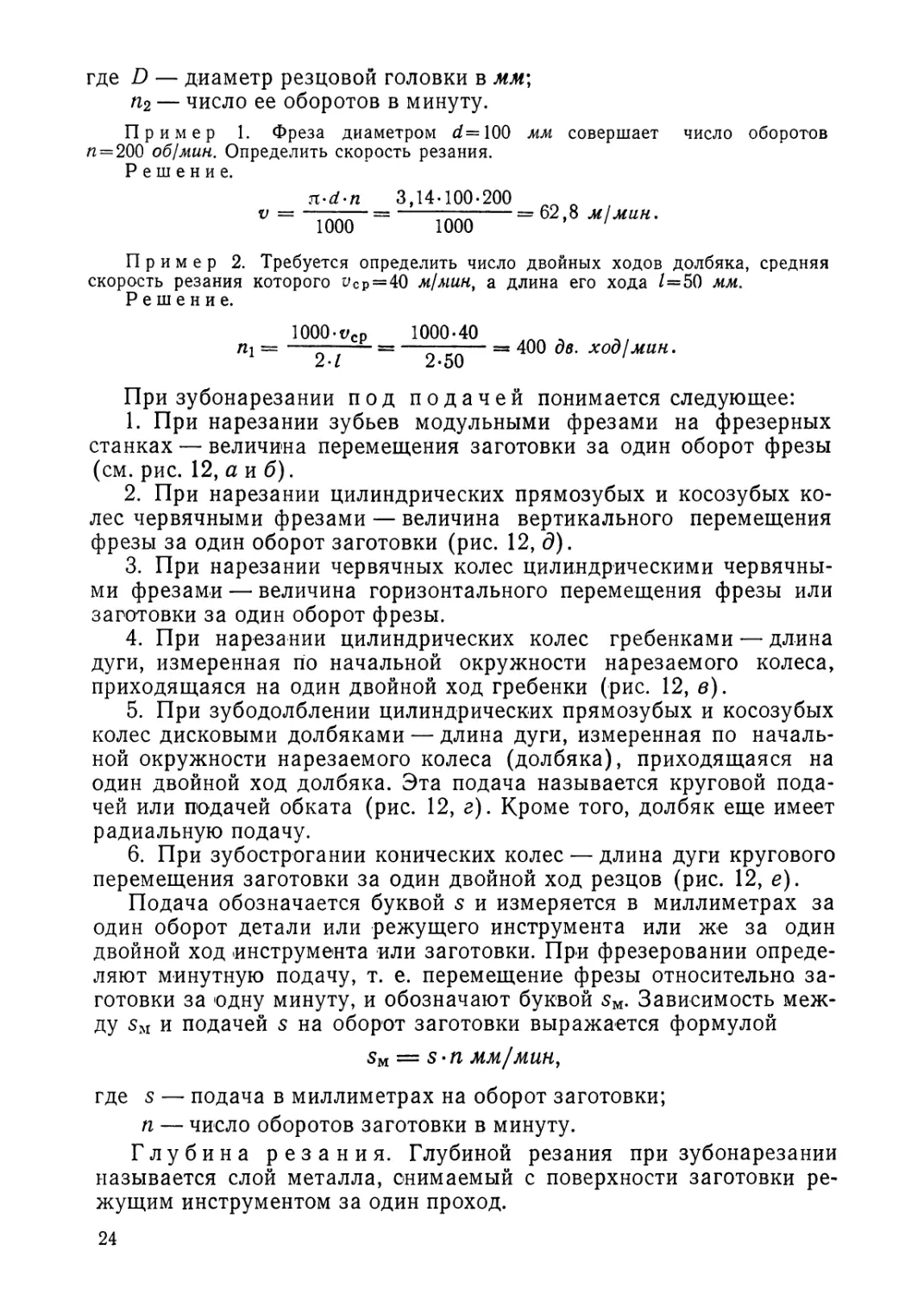

Под влиянием силы Р (рис. 13), с которой режущий инструмент

врезается в металл, происходит сжатие срезаемого слоя металла

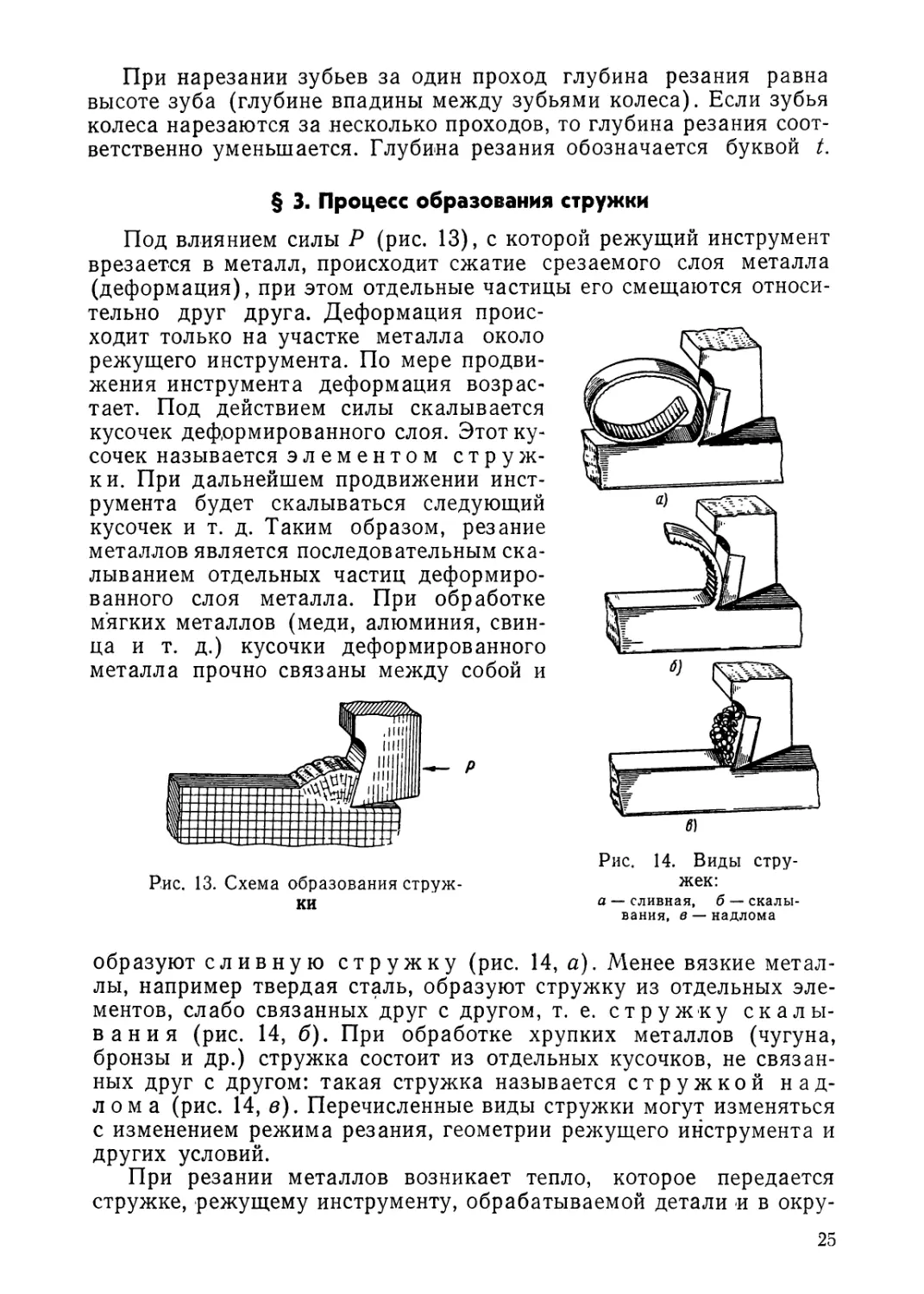

(деформация), при этом отдельные частицы тельно друг друга. Деформация происходит только на участке металла около режущего инструмента. По мере продвижения инструмента деформация возрастает. Под действием силы скалывается кусочек деформированного слоя. Этот кусочек называется элементом стружки. При дальнейшем продвижении инструмента будет скалываться следующий кусочек и т. д. Таким образом, резание металлов является последовательным скалыванием отдельных частиц деформированного слоя металла. При обработке мягких металлов (меди, алюминия, свинца и т. д.) кусочки деформированного металла прочно связаны между собой и

Рис. 13. Схема образования стружки

его смещаются относи-

fl

Рис. 14. Виды стружек: а — сливная, б — скалывания, в — надлома

образуют сливную стружку (рис. 14, а). Менее вязкие металлы, например твердая сталь, образуют стружку из отдельных элементов, слабо связанных друг с другом, т. е. стружку скалывания (рис. 14, б). При обработке хрупких металлов (чугуна, бронзы и др.) стружка состоит из отдельных кусочков, не связанных друг с другом: такая стружка называется стружкой надлома (рис. 14, в). Перечисленные виды стружки могут изменяться с изменением режима резания, геометрии режущего инструмента и других условий.

При резании металлов возникает тепло, которое передается стружке, режущему инструменту, обрабатываемой детали и в окру

жающую среду. Чтобы уменьшить нагрев режущего инструмента и тем самым продлить срок его службы, улучшить качество обрабатываемой детали и повысить производительность обработки, применяют смазочно-охлаждающие жидкости. При нарезании зубьев стальных колес в зону резания рекомендуется подавать жидкие масла, например веретенное масло, эмульсию (5%-ный раствор стандартного эмулсола в воде), сульфофрезол марки Р или В. Для улучшения чистоты поверхности и повышения стойкости инструмента рекомендуется применять масла с поверхностно-активными добавками, например жидкости, состоящие из 95% масла веретенного № 3 и 5% окисленного петролатума. Эту жидкость изготовляют смешиванием при температуре 60—80° С.

Чтобы охлаждение дало хорошие результаты, расход жидкости должен быть не менее 8—10 л)мин. Жидкость должна быть направлена на стружку в том месте, где она отделяется от обрабатываемой заготовки, т. е. там, где образуется наибольшее количество тепла. Подачу смазочно-охлаждающей жидкости начинают с момента резания, не допуская работу инструмента без охлаждения, так как в нагретом инструменте от внезапного охлаждения могут появиться трещины.

§ 4. Материалы для зуборезного инструмента

При нарезании зубчатых колес на режущих кромках зуборезных инструментов возникает высокая температура (600—800° С). Трение, которое возникает при работе между инструментом и обрабатываемой заготовкой, вызывает износ режущих кромок инструмента. Затупленный инструмент нужно снять со станка и переточить или заменить другим инструментом. Для того чтобы режущий инструмент работал дольше, его изготовляют из термоустойчивых материалов, например из быстрорежущей стали.

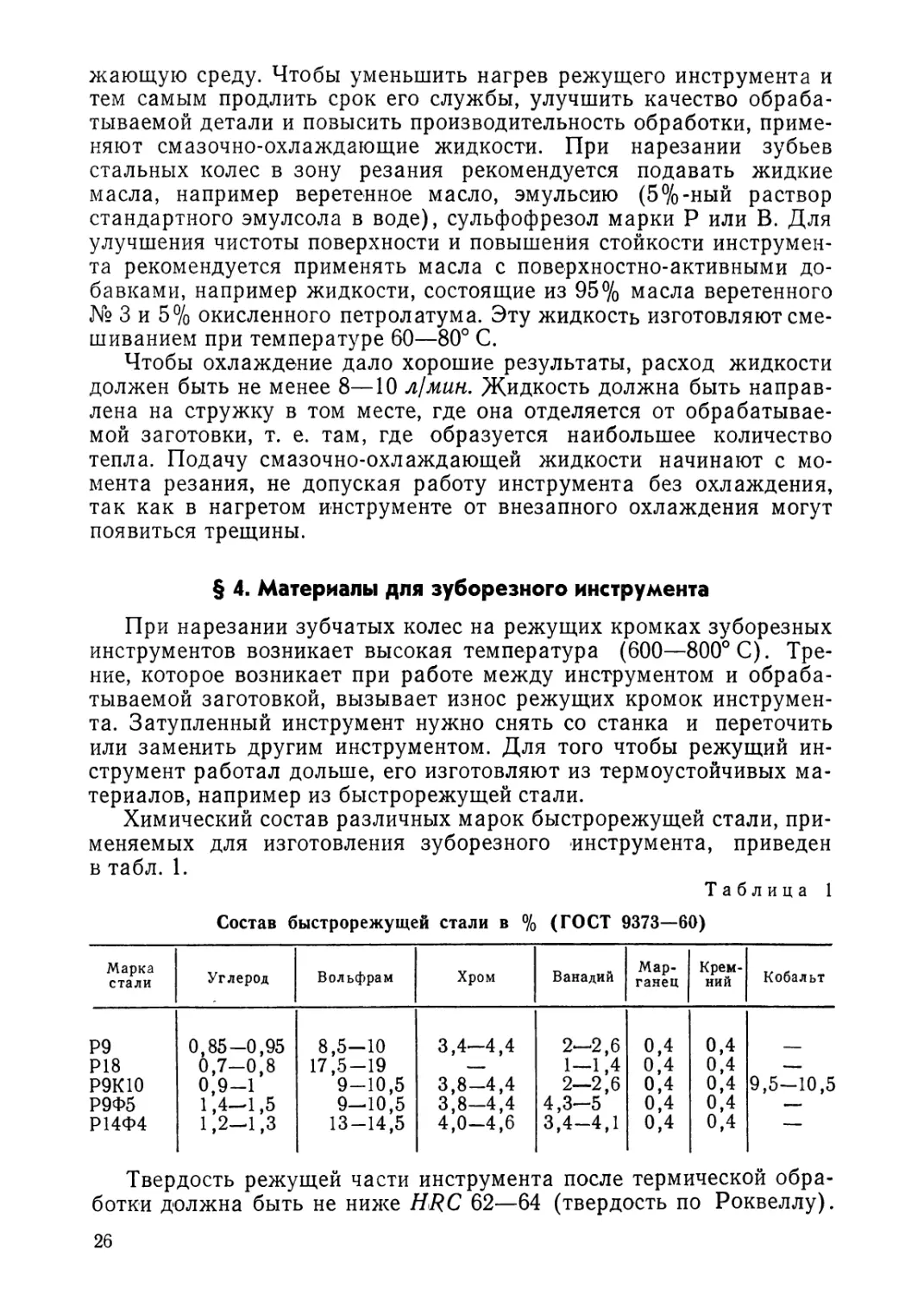

Химический состав различных марок быстрорежущей стали, применяемых для изготовления зуборезного инструмента, приведен в табл. 1.

Таблица 1

Состав быстрорежущей стали в % (ГОСТ 9373—60)

Марка стали Углерод Вольфрам Хром Ванадий Марганец Кремний Кобальт

Р9 0,85-0,95 8,5-10 3,4-4,4 2—2,6 0,4 0,4

Р18 0,7-0,8 17,5-19 — 1—1,4 0,4 0,4 —

Р9К10 0,9-1 9-10,5 3,8-4,4 2—2,6 0,4 0,4 9,5-10,5

Р9Ф5 1,4—1,5 9-10,5 3,8-4,4 4,3-5 0,4 0,4 —

Р14Ф4 1,2—1,3 13-14,5 4,0-4,6 3,4-4,1 0,4 0,4 —

Твердость режущей части инструмента после термической обработки должна быть не ниже HRC 62—64 (твердость по Роквеллу).

Алмазы. Для чистовой обработки иногда применяют инструмент, снабженный алмазами. Из всех инструментальных материалов алмазы отличаются наибольшей твердостью и износостойкостью, но и большей хрупкостью. В настоящее время в связи с получением искусственных алмазов они все больше применяются как для обработки металлов резанием, так и для заточки режущих инструментов.

Контрольные вопросы

1. Какие поверхности называются обрабатываемой, обработанной и поверхностью резания?

2. Что называется скоростью резания, подачей и глубиной резания?

3. Как подсчитать скорость резания, если известны диаметр и число оборотов фрезы?

4. Что называется подачей при зубонарезании?

5. Как определить число двойных ходов долбяка, если известны длина хода и средняя скорость резания?

6. Что называется глубиной резания при зубонарезании?

7. Какие виды стружек получаются при обработке мягких и хрупких металлов?

8. Для чего применяют при резании металлов смазочно-охлаждающие жидкости?

РАЗДЕЛ ВТОРОЙ

ПРОИЗВОДСТВО ЗУБЧАТЫХ КОЛЕС

Глава IV

МАТЕРИАЛ И ЗАГОТОВКИ ЗУБЧАТЫХ КОЛЕС

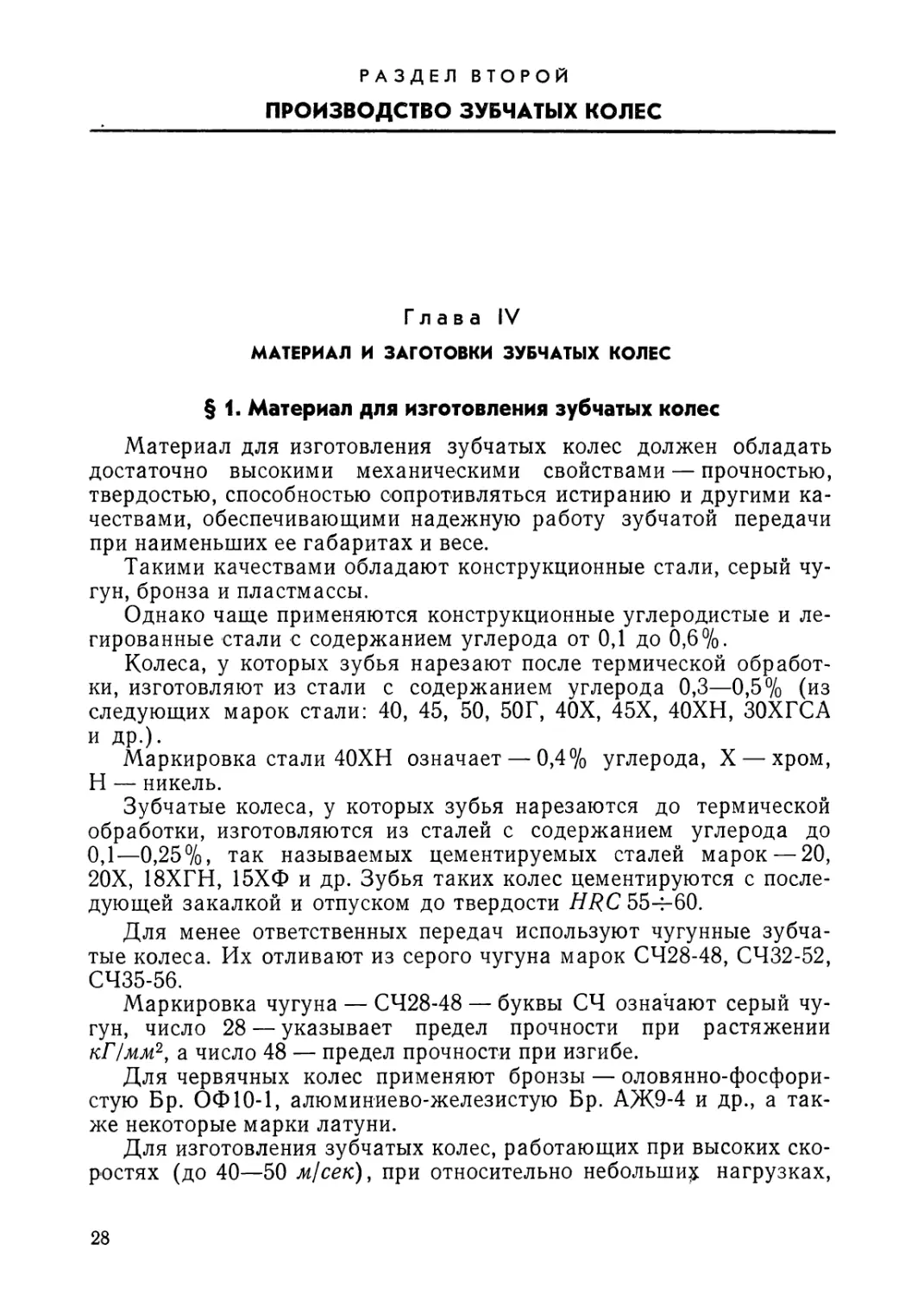

§ 1. Материал для изготовления зубчатых колес

Материал для изготовления зубчатых колес должен обладать достаточно высокими механическими свойствами — прочностью, твердостью, способностью сопротивляться истиранию и другими качествами, обеспечивающими надежную работу зубчатой передачи при наименьших ее габаритах и весе.

Такими качествами обладают конструкционные стали, серый чугун, бронза и пластмассы.

Однако чаще применяются конструкционные углеродистые и легированные стали с содержанием углерода от 0,1 до 0,6%.

Колеса, у которых зубья нарезают после термической обработки, изготовляют из стали с содержанием углерода 0,3—0,5% (из следующих марок стали: 40, 45, 50, 50Г, 40Х, 45Х, 40ХН, ЗОХГСА и др.).

Маркировка стали 40ХН означает — 0,4% углерода, X — хром, Н — никель.

Зубчатые колеса, у которых зубья нарезаются до термической обработки, изготовляются из сталей с содержанием углерода до 0,1—0,25%, так называемых цементируемых сталей марок — 20, 20Х, 18ХГН, 15ХФ и др. Зубья таких колес цементируются с последующей закалкой и отпуском до твердости HRC 554-60.

Для менее ответственных передач используют чугунные зубчатые колеса. Их отливают из серого чугуна марок СЧ28-48, СЧ32-52, СЧ35-56.

Маркировка чугуна — СЧ28-48 — буквы СЧ означают серый чугун, число 28 — указывает предел прочности при растяжении кГ/мм2, а число 48 — предел прочности при изгибе.

Для червячных колес применяют бронзы — оловянно-фосфористую Бр. ОФЮ-1, алюминиево-железистую Бр. АЖ9-4 и др., а также некоторые марки латуни.

Для изготовления зубчатых колес, работающих при высоких скоростях (до 40—50 м!сек), при относительно небольшие нагрузках,

часто применяют текстолит, нейлон, неметаллические материалы (пластмассы). Такие колеса отличаются бесшумностью, плавностью и способностью гасить вибрации.

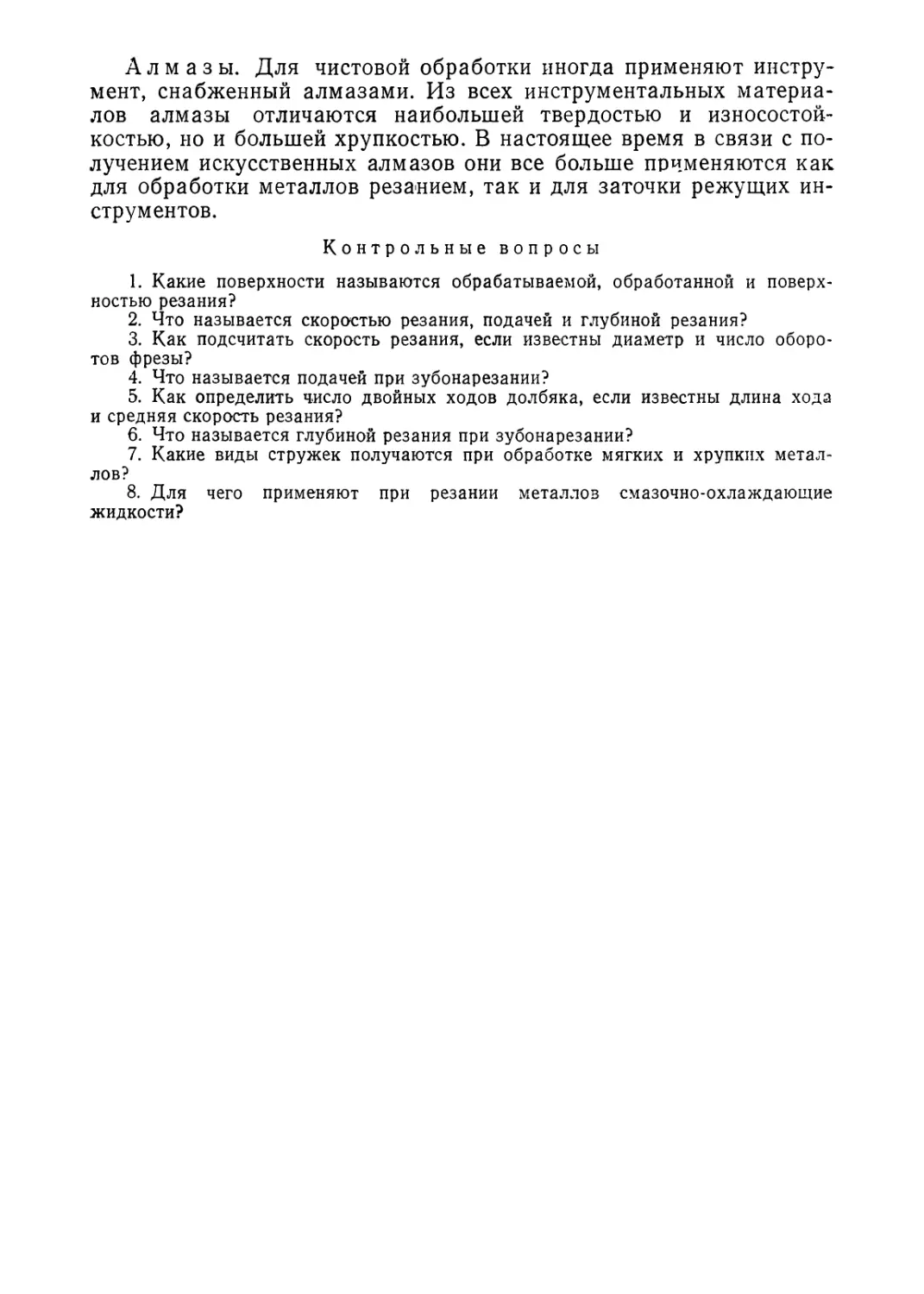

§ 2. Заготовки зубчатых колес

Заготовки для зубчатых колес обычно изготовляются штамповкой, ковкой и литьем.

Выбор способа изготовления заготовок определяется габаритами колеса, его формой, а также имеющимися кузнечно-штамповочными средствами.

В массовом и крупносерийном производстве заготовки для зубчатых колес изготовляют штамповкой.

Штампованные заготовки (рис. 15) имеют небольшие припуски на механическую обработку. Эти припуски устанавлива-

Ф58(56)

Ф223(220)

Рис. 15. Штампованная заготовка

ются в зависимости от веса заготовки и способа штамповки. Чем меньше припуск на механическую обработку, тем меньше расход металла и выше производительность работы.

При мелкосерийном и единичном производствах используют менее совершенные методы изготовления заготовок. Для крупных колес здесь чаще применяют кованые и реже литые заготовки. Кованые заготовки имеют большие припуски на механическую обработку, так как их трудно точно изготовить.

Для изготовления зубчатых колес небольших размеров в мелкосерийном и единичном производстве нередко применяют заготовки из стального проката, что дает возможность снизить припуски на механическую обработку против кованых заготовок.

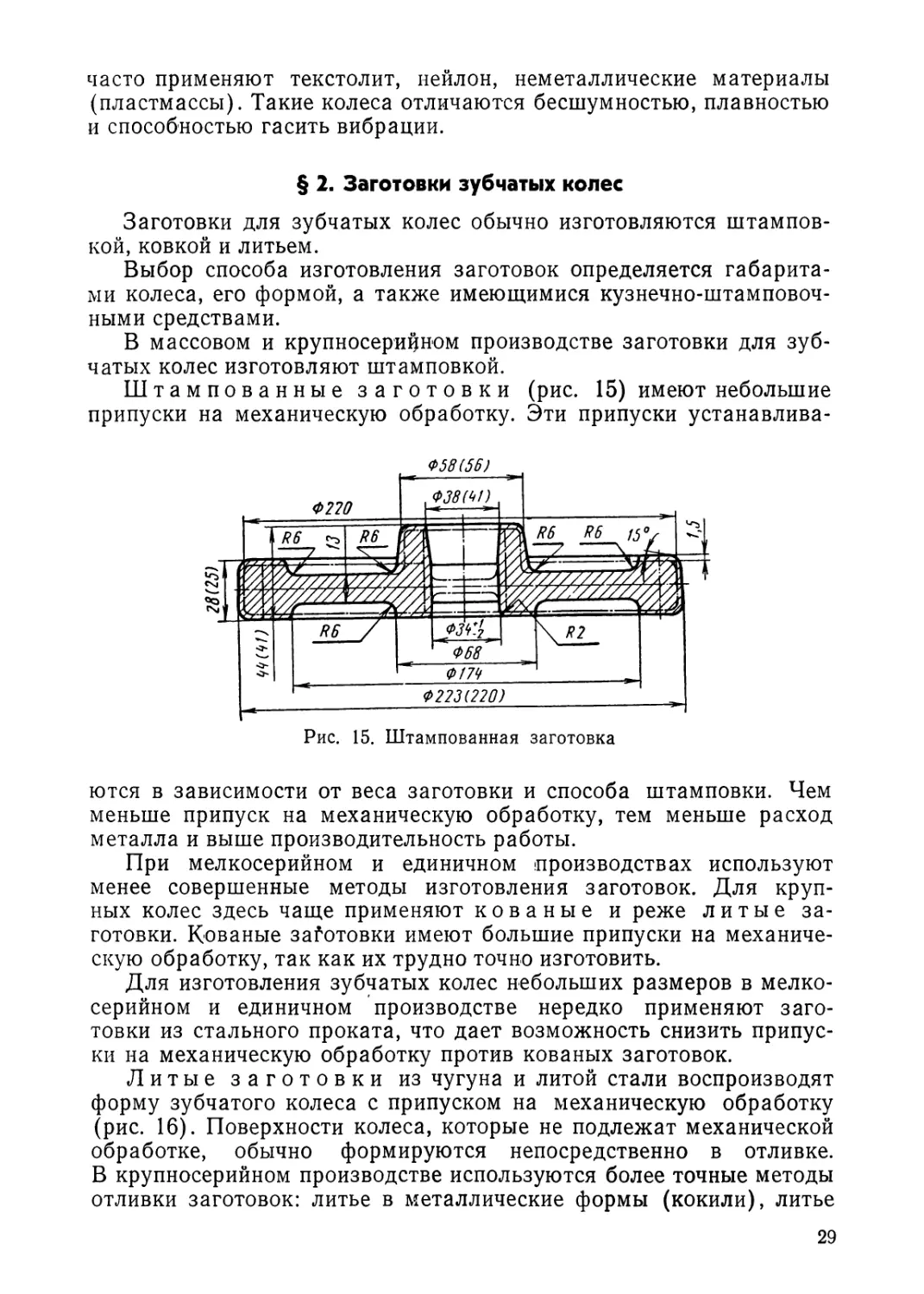

Литые заготовки из чугуна и литой стали воспроизводят форму зубчатого колеса с припуском на механическую обработку (рис. 16). Поверхности колеса, которые не подлежат механической обработке, обычно формируются непосредственно в отливке. В крупносерийном производстве используются более точные методы отливки заготовок: литье в металлические формы (кокили), литье

под давлением, прецизионное литье, литье по выплавляемым моделям, центробежное литье и т. д. Заготовки, полученные таким способом литья, имеют малые припуски на механическую обработку.

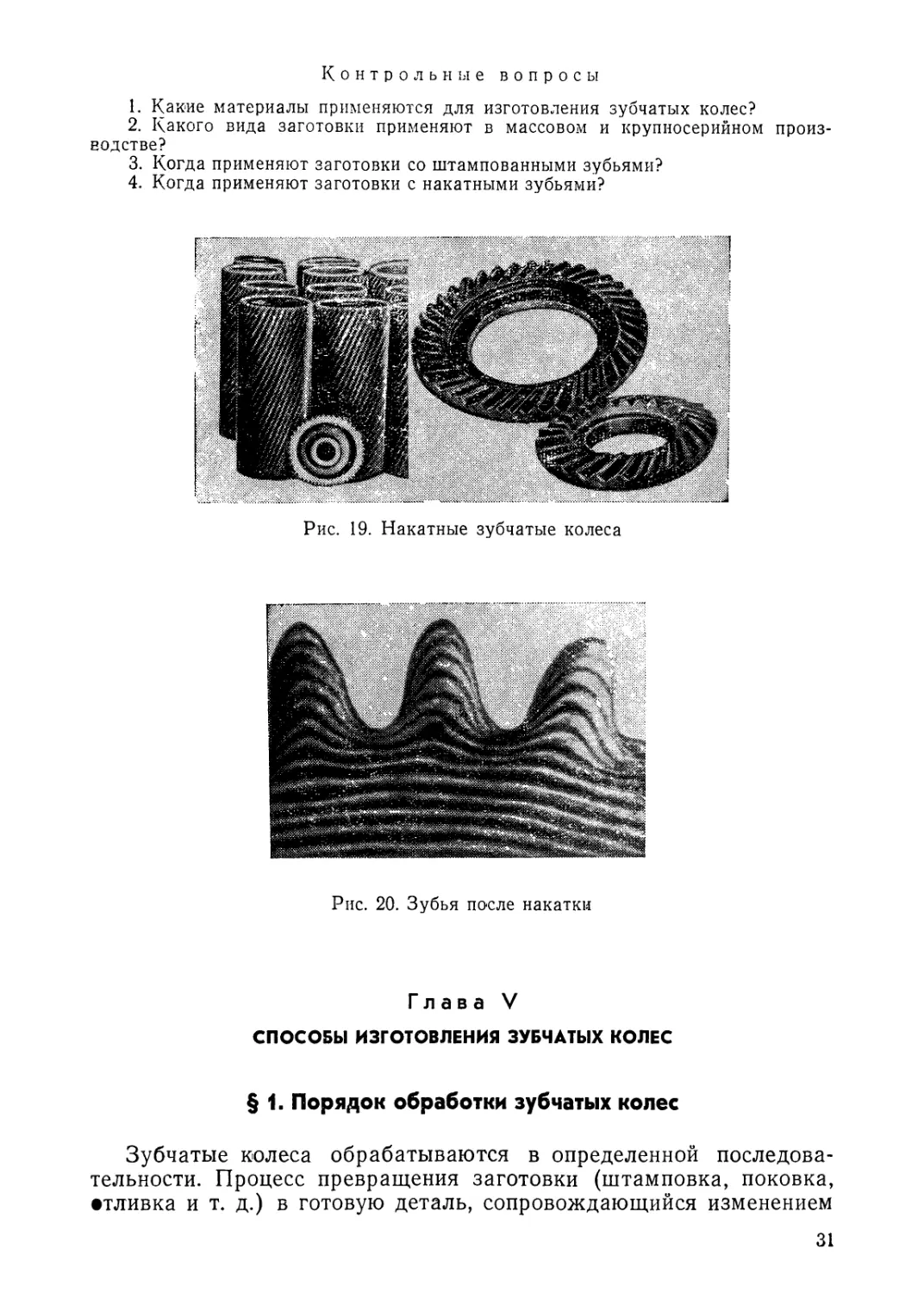

Для крупных колес отливки заготовок иногда производят уже с отлитыми зубьями, имеющими припуск на механическую обработку, окончательная обработка зубьев производится на зуборезных станках. В последнее время в серийном производстве червячных ко-

Рис. 16. Заготовка цилиндрического колеса (чугунная или стальная отливка)

Рис. 17. Биметаллическая отливка заготовки червячного колеса

Рис. 18. Литые пластмассовые шевронные колеса зацепления Новикова

лес составного типа (чугунная ступица 2 (рис. 17) и бронзовый венец 1) применяют биметаллические заготовки-отливки. Ранее отлитая ступица устанавливается в форму и на ней заливается венец. Заливка венца, как правило, производится центробежным способом, с предварительным подогревом ступицы.

Полученные способом литья зубчатые колеса из пластических масс не требуют дополнительной механической обработки на зуборезных станках (рис. 18).

Заготовки колес со штампованными зубьями изготовляют в горячем состоянии. Обработка таких колес сводится к окончательной нарезке зубьев на зуборезных станках.

Колеса со штампованными

зубьями без последующей механической обработки применяются в тихоходных передачах и ручных приводах.

Заготовки колес с накатными зубьями находят все большее .применение в машиностроении.

Накатка зубьев в заготовке производится как в горячем, так и в холодном состоянии. После накатки зубья колес окончательно обрабатываются на зуборезных станках.

Методом накатки получают зубчатые колеса с высокой точностью зубьев без механической обработки (рис. 19).

Накаткой достигается повышение прочности зубьев колес, так как волокна в заготовке располагаются по всей высоте зуба (рис. 20). Это дает возможность применять более дешевые стали.

Контрольные вопросы

1. Какие материалы применяются для изготовления зубчатых колес?

2. Какого вида заготовки применяют в массовом и крупносерийном производстве?

3. Когда применяют заготовки со штампованными зубьями?

4. Когда применяют заготовки с накатными зубьями?

Рис. 19. Накатные зубчатые колеса

Рис. 20. Зубья после накатки

Глава V

СПОСОБЫ ИЗГОТОВЛЕНИЯ ЗУБЧАТЫХ КОЛЕС

§ 1. Порядок обработки зубчатых колес

Зубчатые колеса обрабатываются в определенной последовательности. Процесс превращения заготовки (штамповка, поковка, •тливка и т. д.) в готовую деталь, сопровождающийся изменением

ее формы и размеров, называется технологическим процессом механической обработки.

Заготовки зубчатых колес сначала обрабатываются на токарных станках. Зубья колес нарезают обычно за два приема: черновая и чистовая нарезка. Для получения более точной и чистой поверхности зубьев после нарезки их подвергают отделочным операциям: шевингованию, шлифованию, обкатке и т. д.

При обработке заготовок закаливаемых колес, к которым предъявляют высокие технические требования в отношении точности и чистоты обработки, оставляются припуски для последующей отделки после термической обработки. Если промежуточная термическая обработка отсутствует, можно объединять чистовую и черновую обработку заготовок зубчатых колес. Это часто допускается при обработке заготовок зубчатых колес крупных размеров, изготовляемых небольшими сериями. На поверхностях, подлежащих предохранению от цементации и не защищенных покрытиями, оставляют специальные припуски, которые удаляются на промежуточной операции между цементацией и закалкой.

Соединительные поверхности, в том числе и шпоночные пазы, обрабатываются окончательно только после термической обработки.

Рекомендуется во всех операциях механической обработки заготовок совмещать технологические базы с посадочными отверстиями.

§ 2. Методы и способы нарезания зубчатых колес

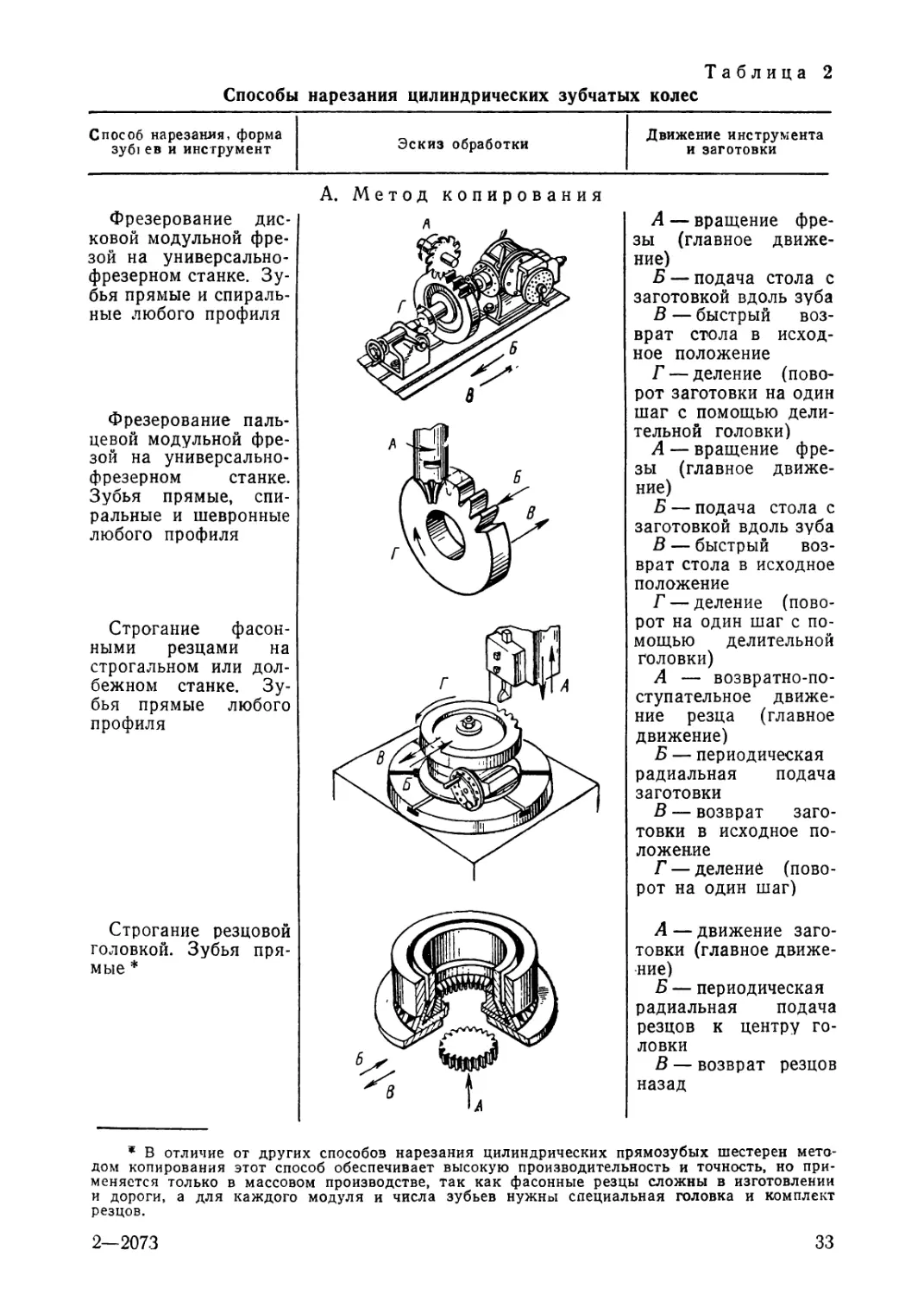

В настоящее время различают два метода нарезания эвольвент-ных зубчатых колес: копирования и обкатки (огибания).

Метод копирования как малопроизводительный и неточный метод нарезания зубчатых колес применяется в единичном производстве для неответственных передач.

Метод обкатки, наиболее высокопроизводительный и более точный, широко применяется в серийном и массовом производстве.

Методом копирования нарезают зубчатые колеса на фрезерных, строгальных, долбежных и специальных станках. Режущим инструментом при этом служат дисковые и пальцевые модульные фрезы, фасонные резцы и различные зуборезные головки. Все эти инструменты имеют профиль режущей части, соответствующий контуру впадины нарезаемого колеса.

Методом обкатки зубчатые колеса нарезают на зуборезных станках: зубофрезерных, зубодолбежных, зубострогальных и др. Режущим инструментом служат червячные фрезы, долбяки, зуборезные гребенки, резцы и др.

В указанных методах обработки используют различные способы нарезания и отделки зубчатых колес, которые указаны в табл. 2—5.

Способы нарезания цилиндрических зубчатых колес

Способ нарезания, форма зуб! ев и инструмент

Эскиз обработки

Движение инструмента и заготовки

Фрезерование дисковой модульной фрезой на универсальнофрезерном станке. Зубья прямые и спиральные любого профиля

Фрезерование пальцевой модульной фрезой на универсальнофрезерном станке. Зубья прямые, спиральные и шевронные любого профиля

Строгание фасонными резцами на строгальном или долбежном станке. Зубья прямые любого профиля

Строгание резцовой головкой. Зубья прямые *

А. Метод копирования А

А — вращение фрезы (главное движение)

Б — подача стола с заготовкой вдоль зуба

В — быстрый возврат стола в исходное положение

Г — деление (поворот заготовки на один шаг с помощью делительной головки)

А — вращение фрезы (главное движение)

Б — подача стола с заготовкой вдоль зуба

В — быстрый возврат стола в исходное положение

Г—деление (поворот на один шаг с помощью делительной головки)

А — возвратно-поступательное движение резца (главное движение)

Б — периодическая радиальная подача заготовки

В — возврат заготовки в исходное положение

Г — делений (поворот на один шаг)

А — движение заготовки (главное движение)

Б — периодическая радиальная подача резцов к центру головки

В — возврат резцов назад

* В отличие от других способов нарезания цилиндрических прямозубых шестерен методом копирования этот способ обеспечивает высокую производительность и точность, но применяется только в массовом производстве, так как фасонные резцы сложны в изготовлении и дороги, а для каждого модуля и числа зубьев нужны специальная головка и комплект резцов.

Способ нарезания, форма зубьев и применяемый инструмент

Эскиз обработк

Движение инструмента и заготовки

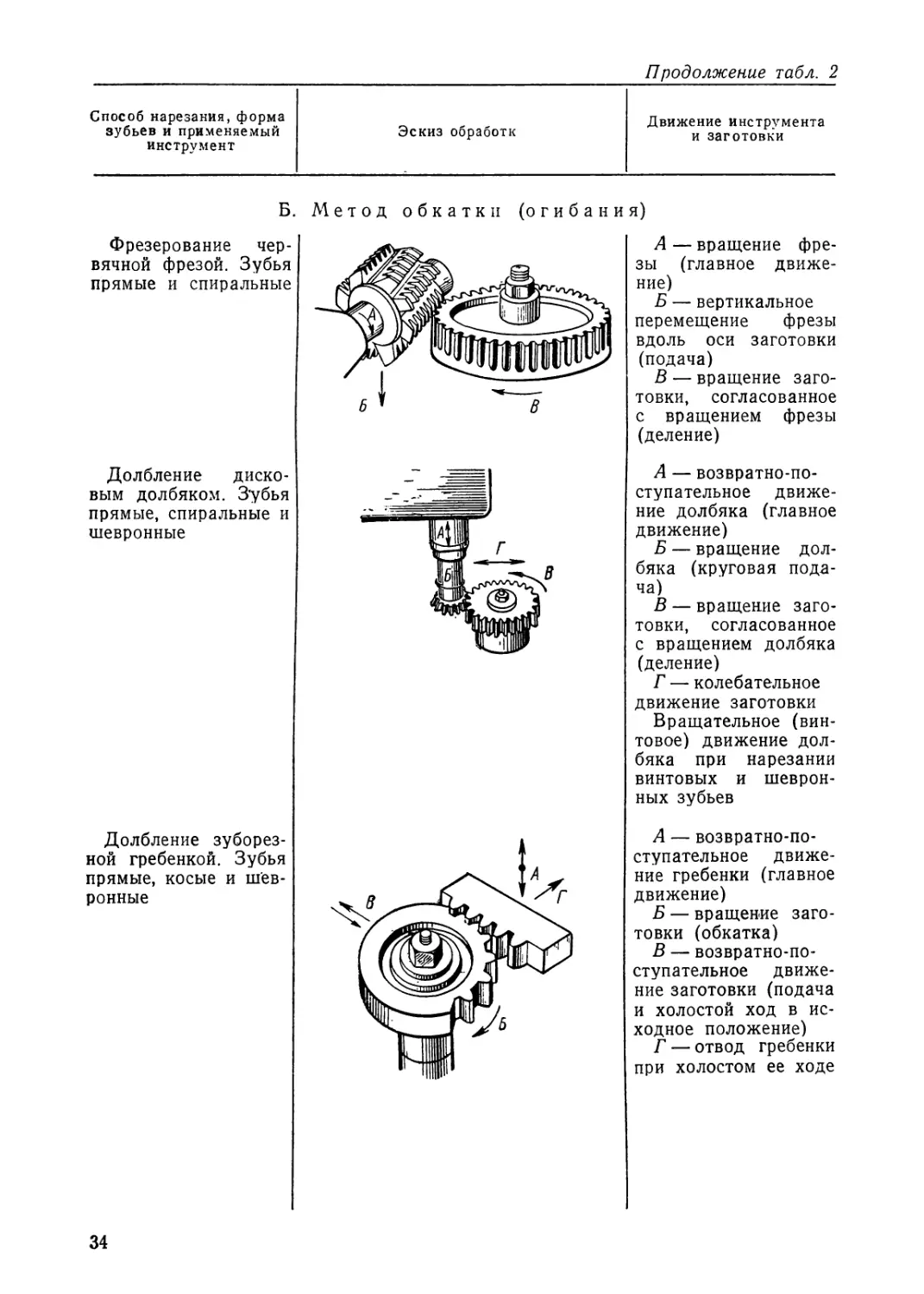

Б. Метод обкатки (огибания)

Фрезерование червячной фрезой. Зубья прямые и спиральные

Долбление дисковым долбяком. З’убья прямые, спиральные и шевронные

А — вращение фрезы (главное движение)

Б — вертикальное перемещение фрезы вдоль оси заготовки (подача)

В — вращение заготовки, согласованное с вращением фрезы (деление)

А — возвратно-поступательное движение долбяка (главное движение)

Б — вращение долбяка (круговая подача)

В — вращение заготовки, согласованное с вращением долбяка (деление)

Г — колебательное движение заготовки

Вращательное (винтовое) движение долбяка при нарезании винтовых и шевронных зубьев

Долбление зуборезной гребенкой. Зубья прямые, косые и шевронные

А — возвратно-поступательное движение гребенки (главное движение)

Б — вращение заготовки (обкатка)

В — возвратно-поступательное движение заготовки (подача и холостой ход в исходное положение)

Г — отвод гребенки при холостом ее ходе

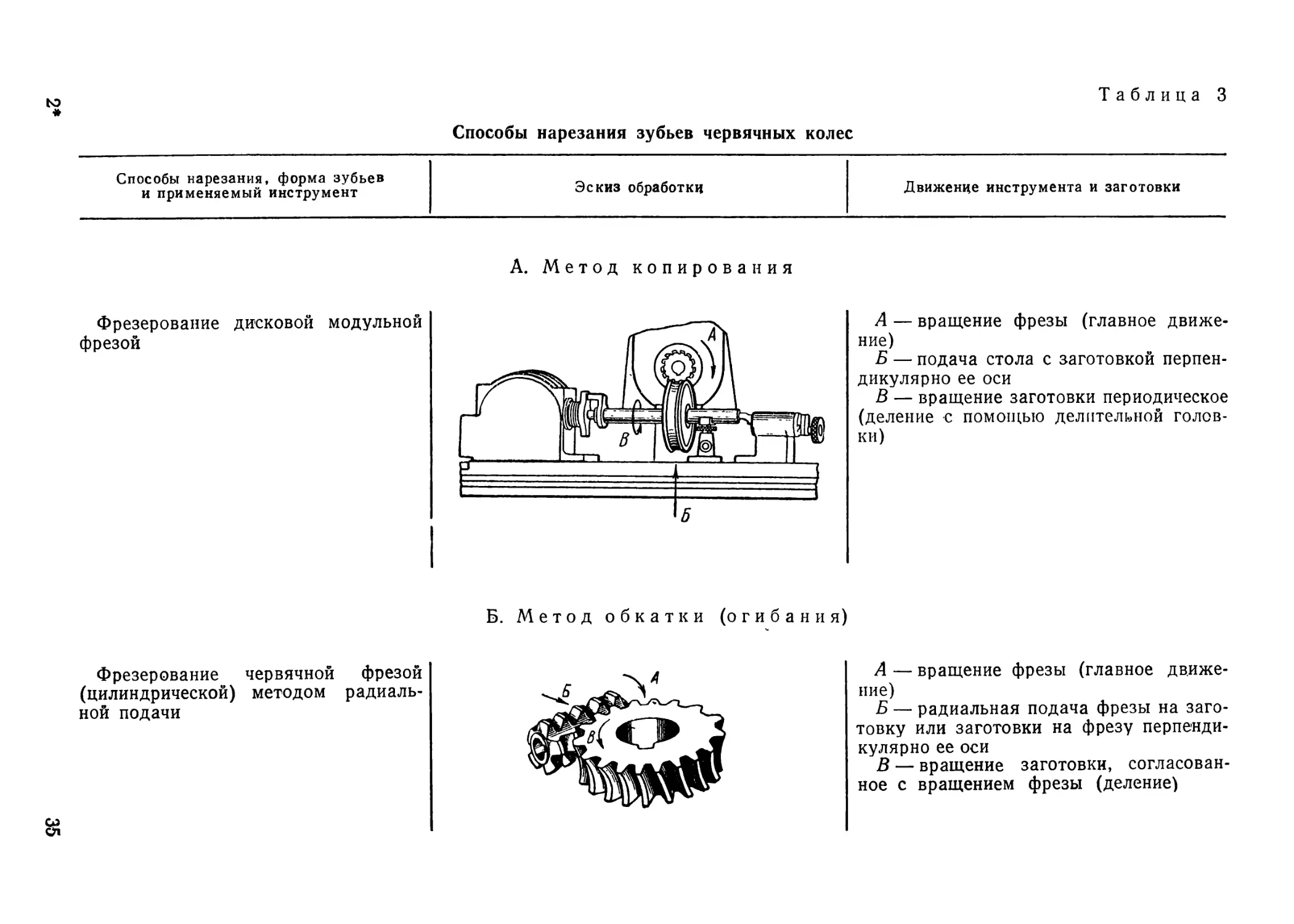

Способы нарезания зубьев червячных колес

Способы нарезания, форма зубьев и применяемый инструмент Эскиз обработки Движение инструмента и заготовки

А. Метод копирования

Фрезерование дисковой модульной фрезой

А — вращение фрезы (главное движение)

Б — подача стола с заготовкой перпендикулярно ее оси

В — вращение заготовки периодическое (деление с помощью делительной головки)

Б. Метод обкатки (огибания)

Фрезерование червячной фрезой (цилиндрической) методом радиальной подачи

А — вращение фрезы (главное движение)

Б — радиальная подача фрезы на заготовку или заготовки на фрезу перпендикулярно ее оси

В — вращение заготовки, согласованное с вращением фрезы (деление)

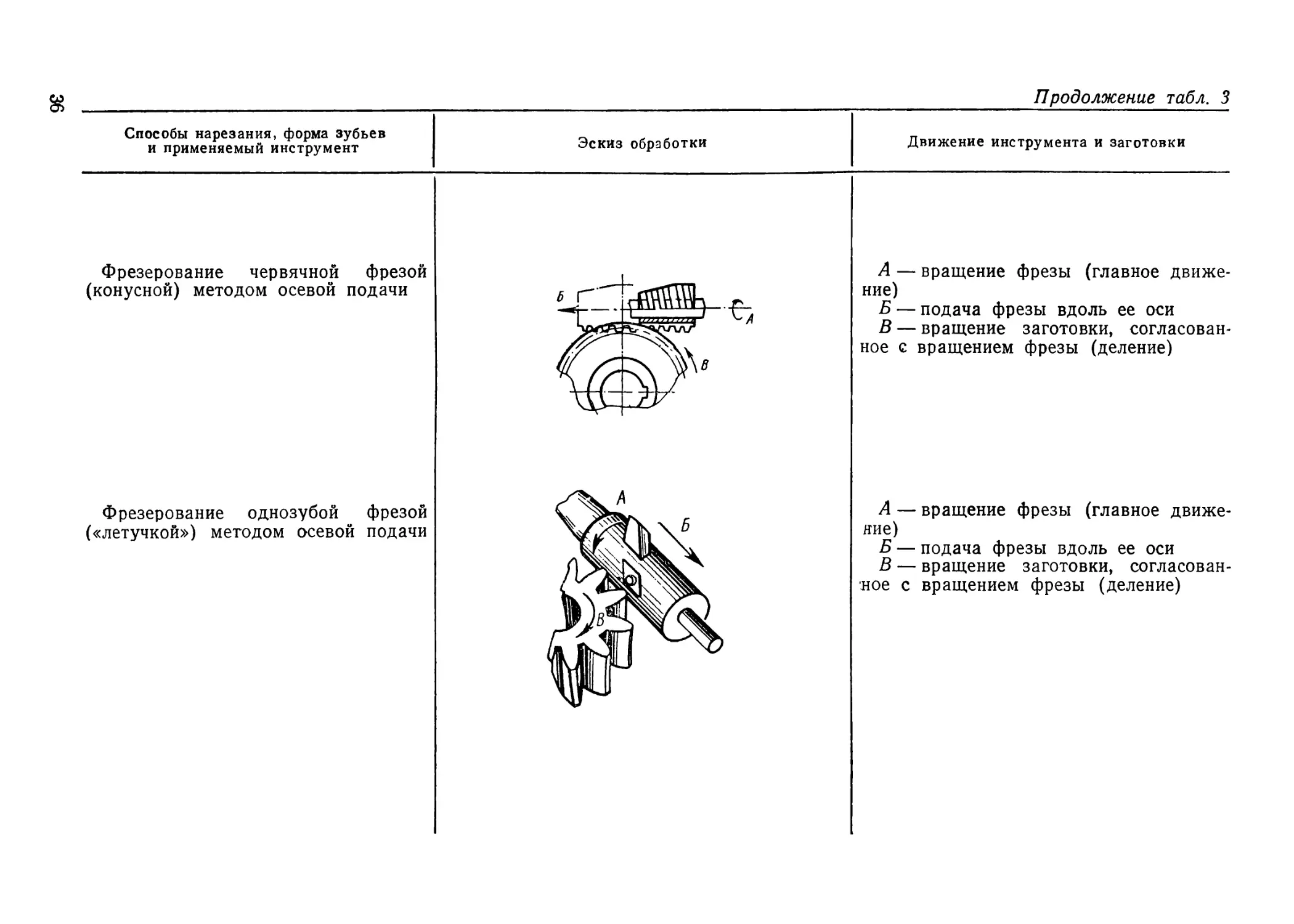

Способы нарезания, форма зубьев и применяемый инструмент

Эскиз обработки

Движение инструмента и заготовки

Фрезерование червячной фрезой (конусной) методом осевой подачи

Фрезерование однозубой фрезой («летучкой») методом осевой подачи

А — вращение фрезы (главное движение)

Б — подача фрезы вдоль ее оси

В — вращение заготовки, согласованное с вращением фрезы (деление)

А — вращение фрезы (главное движение)

Б — подача фрезы вдоль ее оси

В — вращение заготовки, согласованное с вращением фрезы (деление)

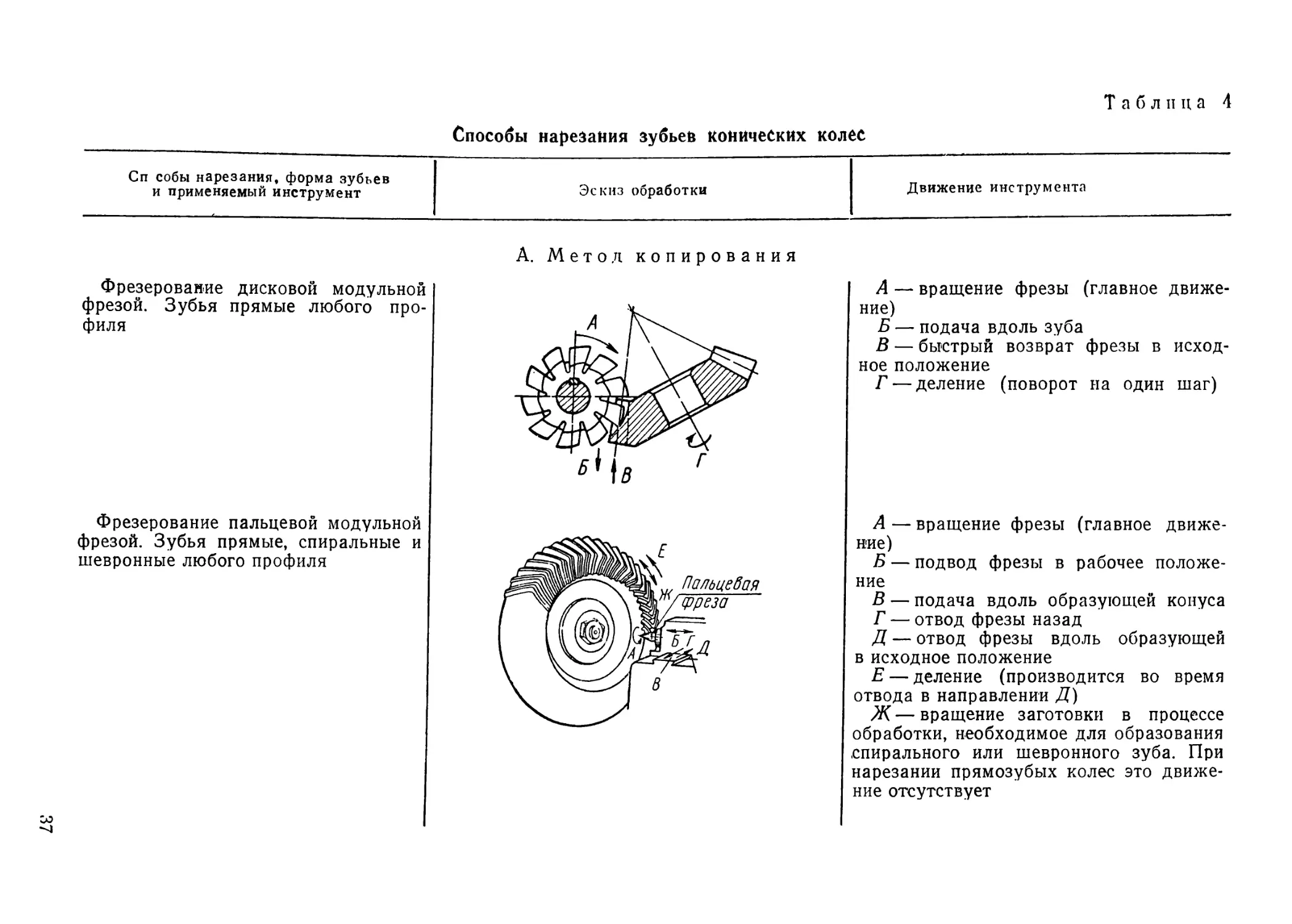

Способы нарезания зубьев конических колес

Таблица 4

Сп собы нарезания, форма зубьев и применяемый инструмент Эскиз обработки Движение инструмента

Фрезерование дисковой модульной фрезой. Зубья прямые любого профиля

А — вращение фрезы (главное движение)

Б — подача вдоль зуба

В — быстрый возврат фрезы в исходное положение

Г — деление (поворот на один шаг)

Фрезерование пальцевой модульной фрезой. Зубья прямые, спиральные и шевронные любого профиля

А — вращение фрезы (главное движение)

Б — подвод фрезы в рабочее положение

В — подача вдоль образующей конуса

Г — отвод фрезы назад

Д — отвод фрезы вдоль образующей в исходное положение

Е — деление (производится во время отвода в направлении Д)

Ж — вращение заготовки в процессе обработки, необходимое для образования спирального или шевронного зуба. При нарезании прямозубых колес это движение отсутствует

Способы нарезания, форма зубьев и применяемый инструмент

Эскиз обработки

Движение инструмента и заготовки

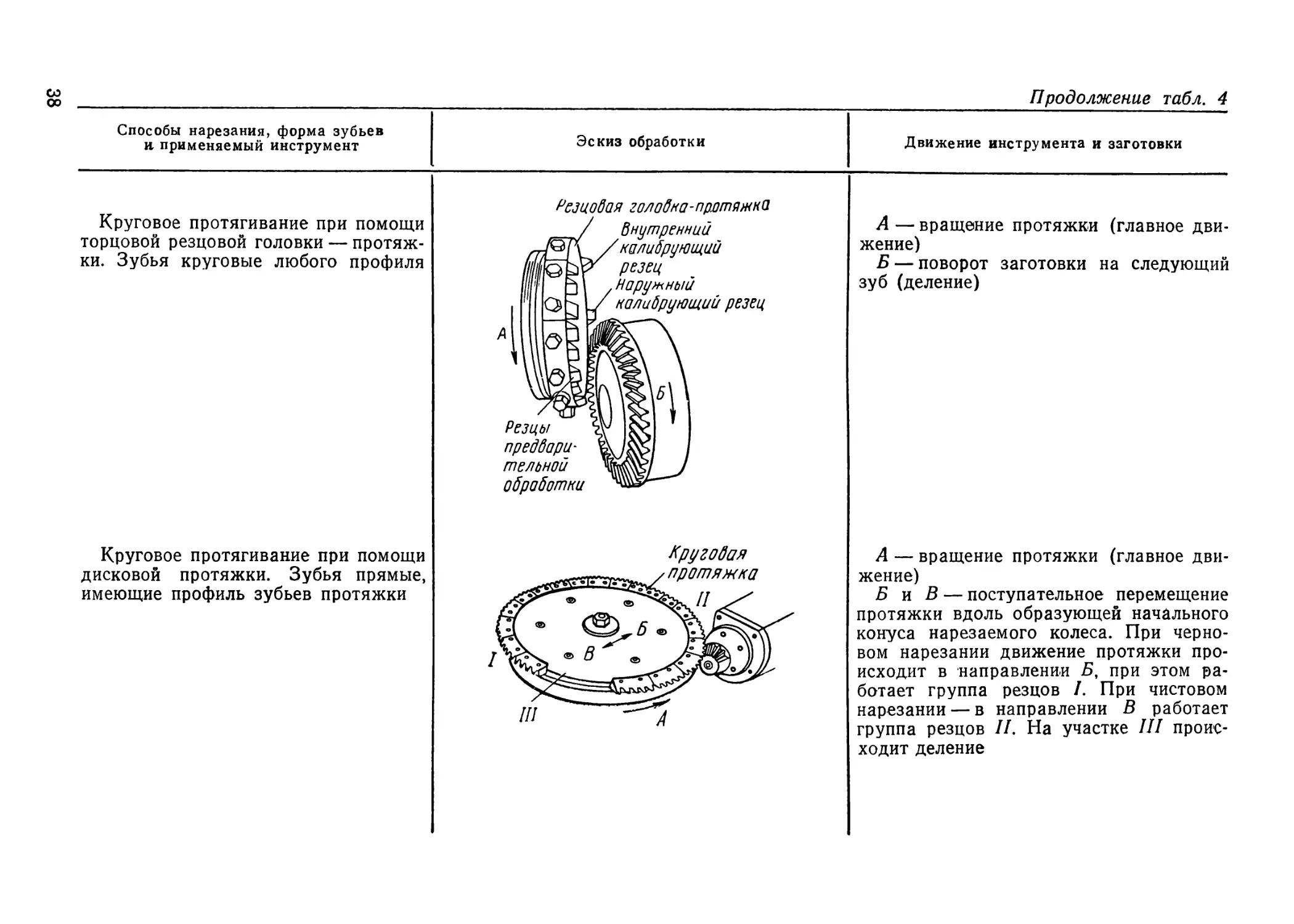

Круговое протягивание при помощи торцовой резцовой головки — протяжки. Зубья круговые любого профиля

Резцовая гол овна -протяжка

А — вращение протяжки (главное движение)

Б — поворот заготовки на следующий зуб (деление)

Круговое протягивание при помощи дисковой протяжки. Зубья прямые, имеющие профиль зубьев протяжки

Круговая

А — вращение протяжки (главное движение)

Б и В — поступательное перемещение протяжки вдоль образующей начального конуса нарезаемого колеса. При черновом нарезании движение протяжки происходит в направлении Б, при этом работает группа резцов /. При чистовом нарезании — в направлении В работает группа резцов II. На участке III происходит деление

СО

Способы нарезания, форма зубьев и применяемый инструмент

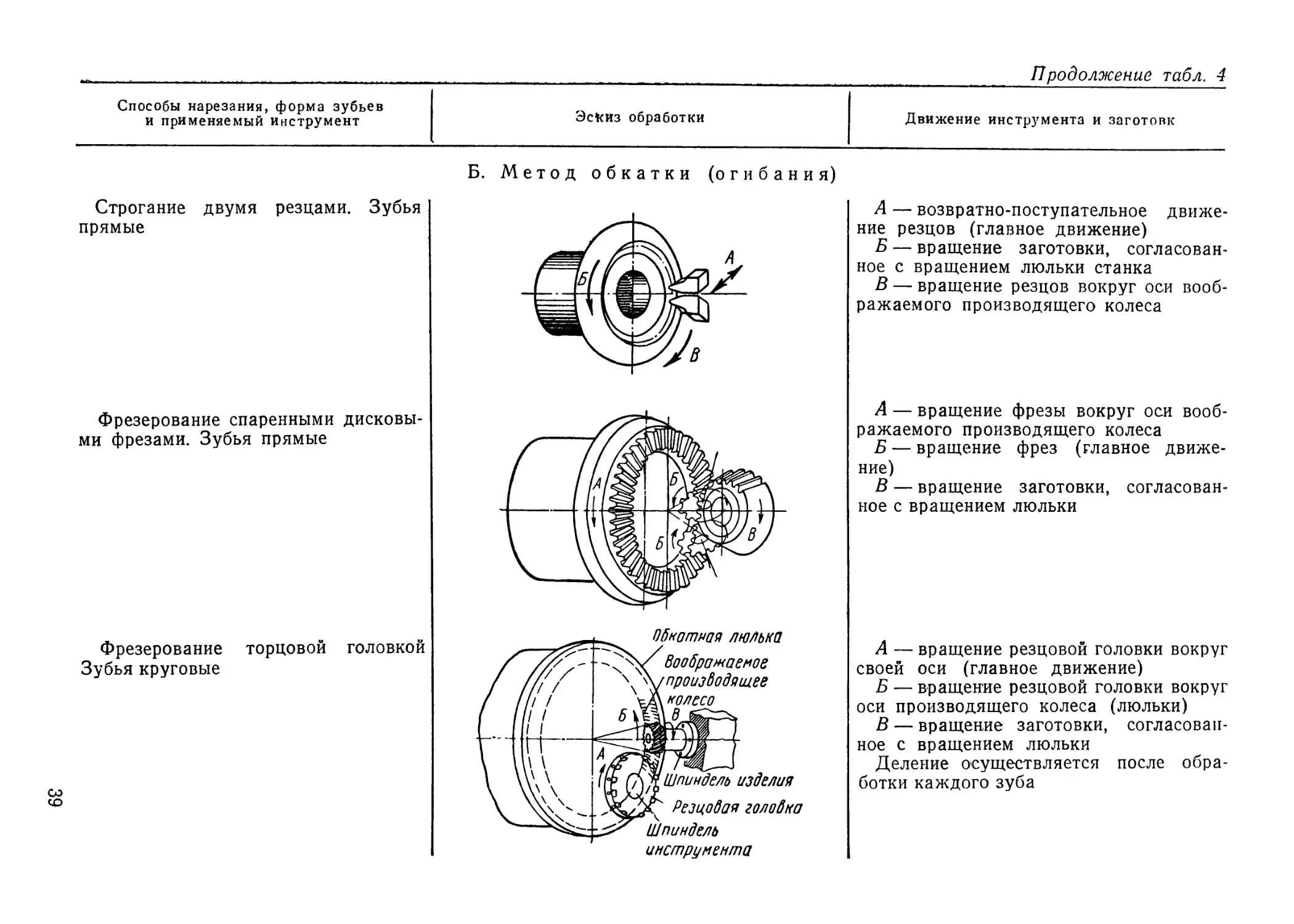

Строгание двумя резцами. Зубья прямые

Фрезерование спаренными дисковыми фрезами. Зубья прямые

Фрезерование торцовой головкой Зубья круговые

Эскиз обработки

Б. Метод обкатки (огибания)

Обкатная люлька

Воображаемое \\/ производящее колесо

Шпиндель изделия

Резцовая голодна

Шпиндель инструмента

Движение инструмента и заготовк

А — возвратно-поступательное движение резцов (главное движение)

Б — вращение заготовки, согласованное с вращением люльки станка

В — вращение резцов вокруг оси воображаемого производящего колеса

А — вращение фрезы вокруг оси воображаемого производящего колеса

Б — вращение фрез (главное движение)

В — вращение заготовки, согласованное с вращением люльки

А — вращение резцовой головки вокруг своей оси (главное движение)

Б — вращение резцовой головки вокруг оси производящего колеса (люльки)

В — вращение заготовки, согласованное с вращением люльки

Деление осуществляется после обработки каждого зуба

о

Отделка зубчатых колес

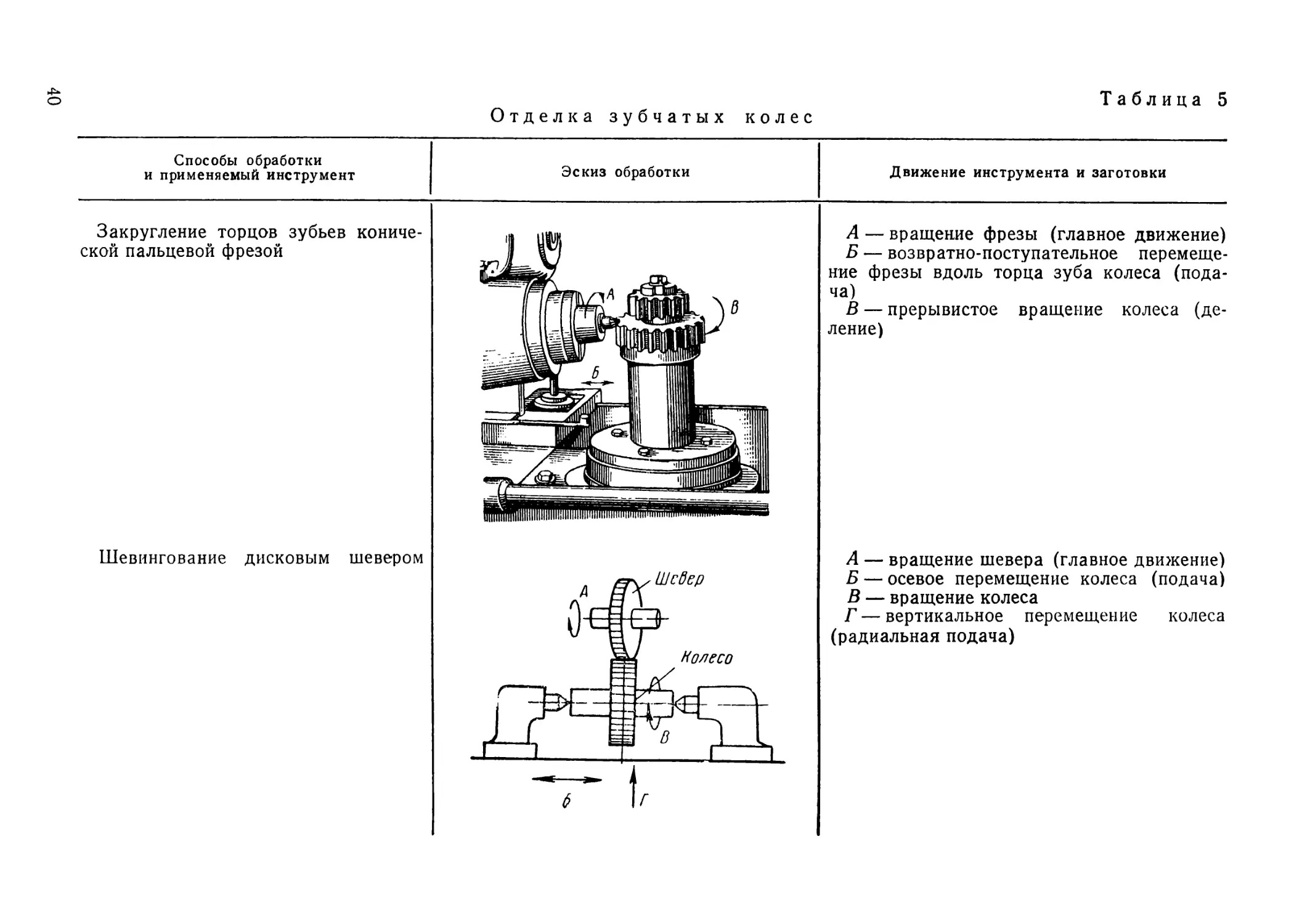

Способы обработки и применяемый инструмент

Эскиз обработки

Движение инструмента и заготовки

Закругление торцов зубьев конической пальцевой фрезой

Шевингование дисковым шевером

А — вращение фрезы (главное движение)

Б — возвратно-поступательное перемещение фрезы вдоль торца зуба колеса (подача)

В — прерывистое вращение колеса (деление)

А — вращение шевера (главное движение) Б — осевое перемещение колеса (подача) В — вращение колеса

Г — вертикальное перемещение колеса (радиальная подача)

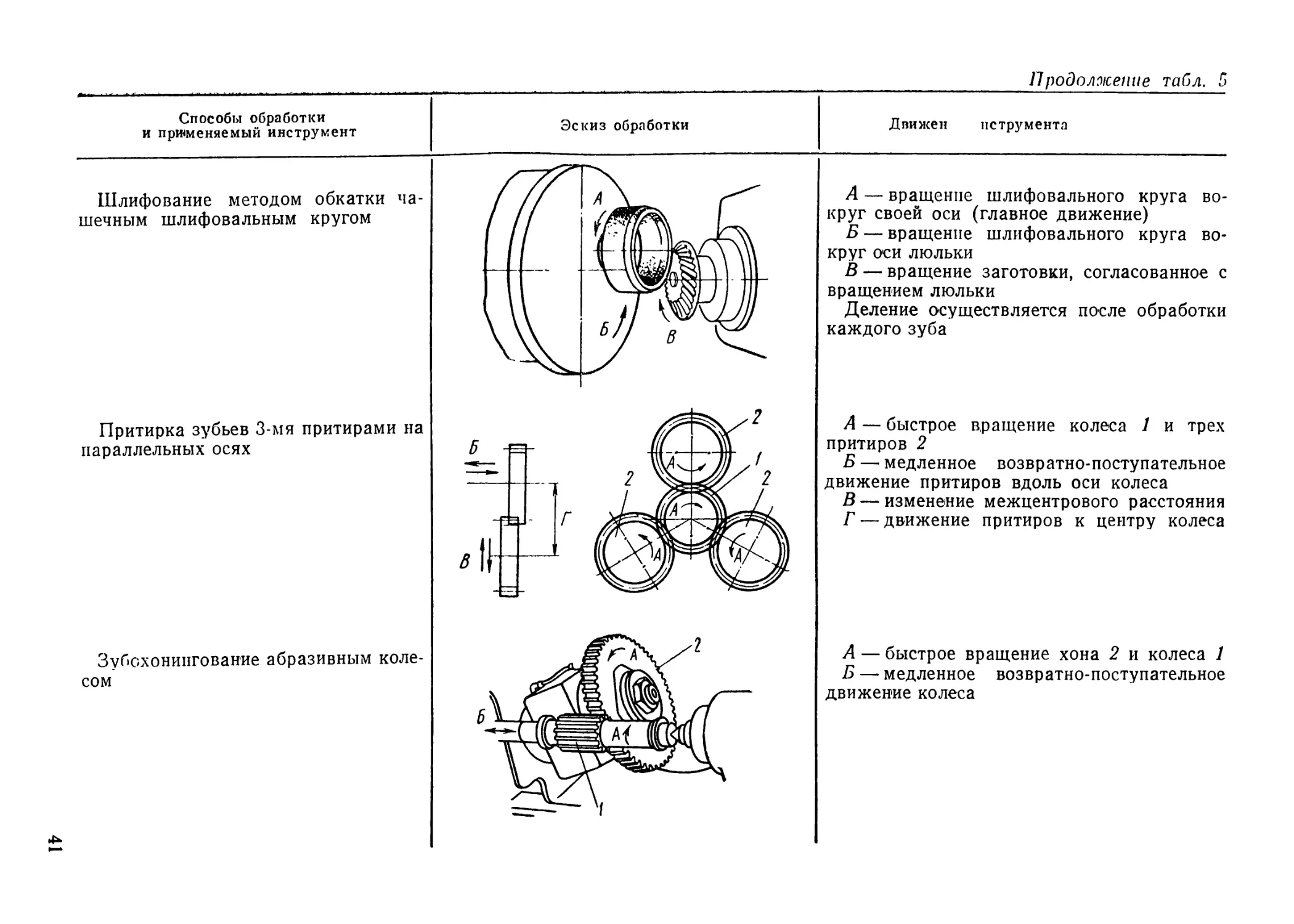

Способы обработки и применяемый инструмент

Эскиз обработки

Шлифование методом обкатки чашечным шлифовальным кругом

Притирка зубьев 3-мя притирами на параллельных осях

Зубохонингование абразивным колесом

Дпижен пструмента

А — вращение шлифовального круга вокруг своей оси (главное движение)

Б — вращение шлифовального круга вокруг оси люльки

В — вращение заготовки, согласованное с вращением люльки

Деление осуществляется после обработки каждого зуба

А — быстрое вращение колеса 1 и трех притиров 2

Б — медленное возвратно-поступательное движение притиров вдоль оси колеса

В — изменение межцентрового расстояния

Г — движение притиров к центру колеса

А — быстрое вращение хона 2 и колеса 1

Б — медленное возвратно-поступательное движение колеса

Глава VI

НАРЕЗАНИЕ ЗУБЧАТЫХ КОЛЕС НА УНИВЕРСАЛЬНО-ФРЕЗЕРНЫХ СТАНКАХ

мо-

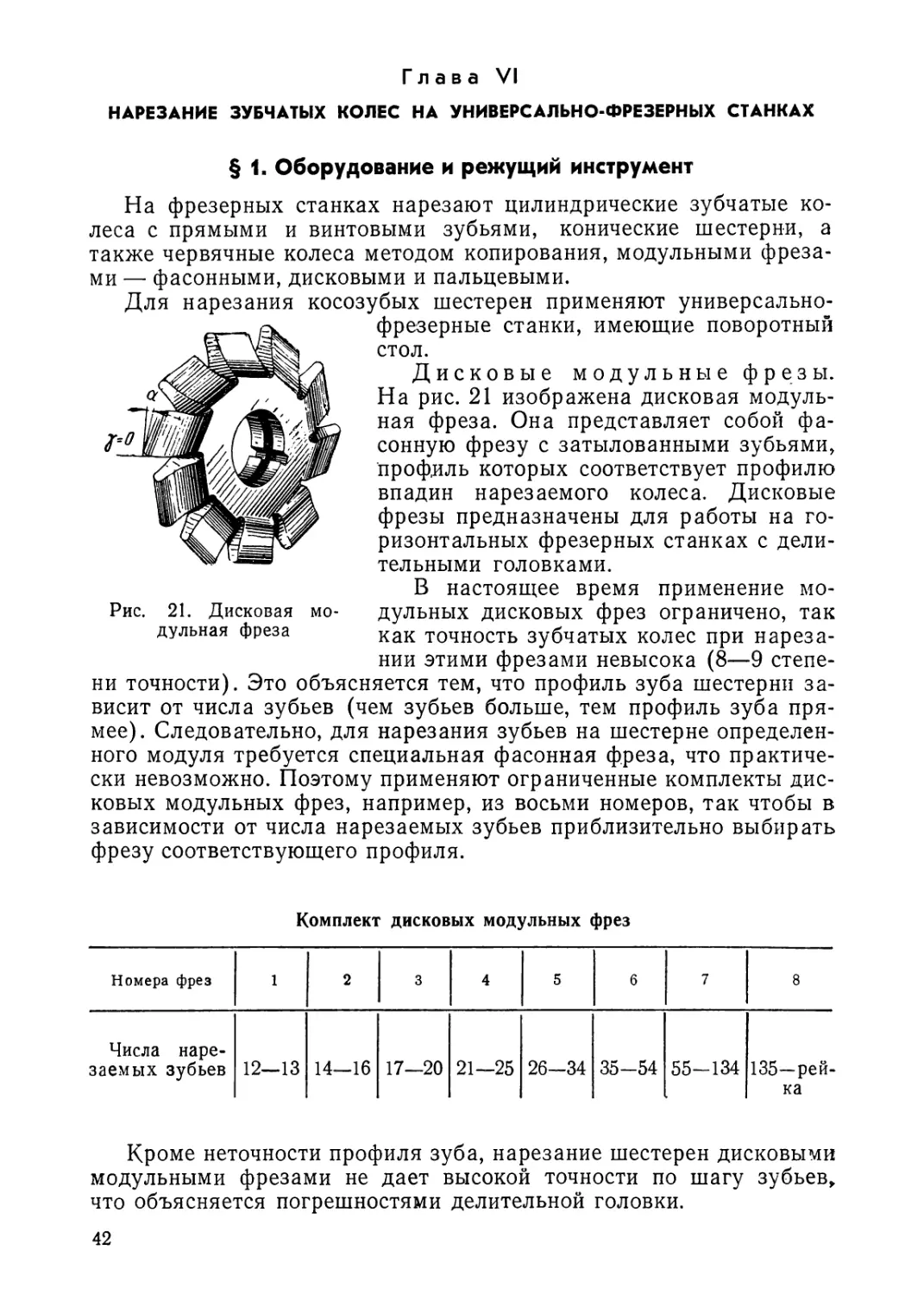

Рис. 21. Дисковая дульная фреза

§ 1. Оборудование и режущий инструмент

На фрезерных станках нарезают цилиндрические зубчатые колеса с прямыми и винтовыми зубьями, конические шестерни, а также червячные колеса методом копирования, модульными фрезами — фасонными, дисковыми и пальцевыми.

Для нарезания косозубых шестерен применяют универсальнофрезерные станки, имеющие поворотный стол.

Дисковые модульные фрезы. На рис. 21 изображена дисковая модульная фреза. Она представляет собой фасонную фрезу с затылованными зубьями, профиль которых соответствует профилю впадин нарезаемого колеса. Дисковые фрезы предназначены для работы на горизонтальных фрезерных станках с делительными головками.

В настоящее время применение модульных дисковых фрез ограничено, так как точность зубчатых колес при нарезании этими фрезами невысока (8—9 степе

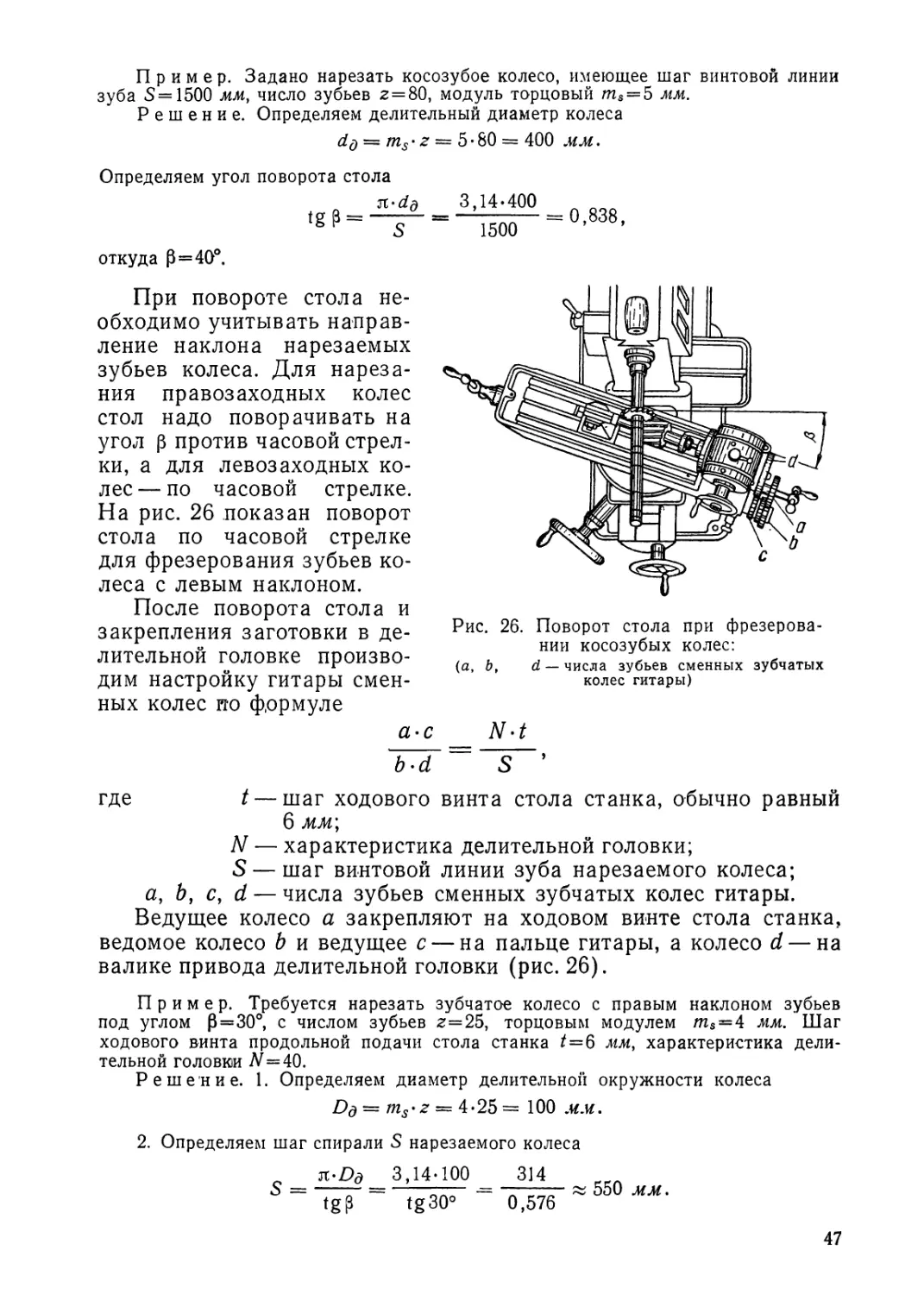

ни точности). Это объясняется тем, что профиль зуба шестерни зависит от числа зубьев (чем зубьев больше, тем профиль зуба прямее). Следовательно, для нарезания зубьев на шестерне определенного модуля требуется специальная фасонная фреза, что практически невозможно. Поэтому применяют ограниченные комплекты дисковых модульных фрез, например, из восьми номеров, так чтобы в зависимости от числа нарезаемых зубьев приблизительно выбирать фрезу соответствующего профиля.

Кроме неточности профиля зуба, нарезание шестерен дисковыми модульными фрезами не дает высокой точности по шагу зубьев, что объясняется погрешностями делительной головки.

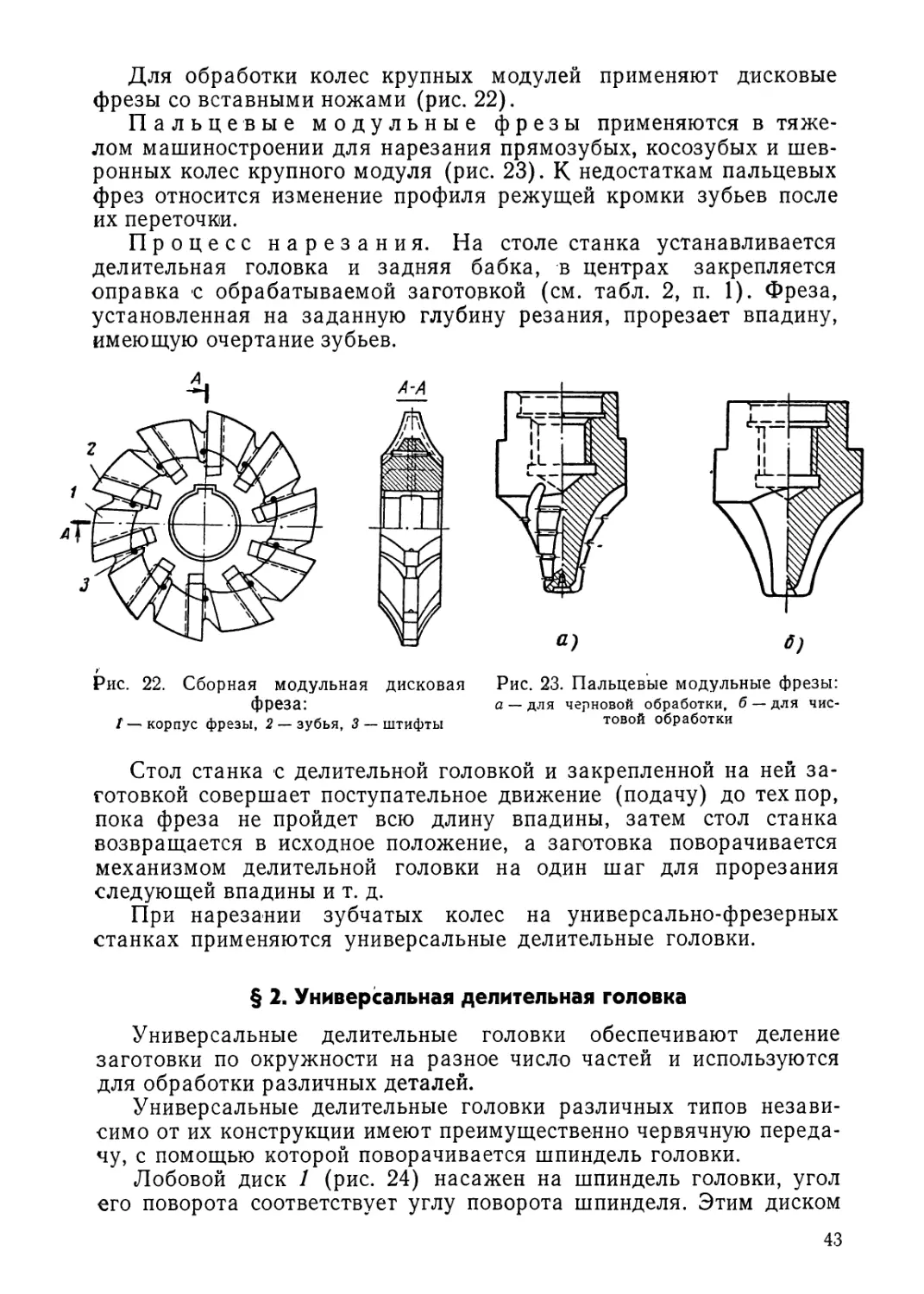

Для обработки колес крупных модулей применяют дисковые фрезы со вставными ножами (рис. 22).

Пальцевые модульные фрезы применяются в тяжелом машиностроении для нарезания прямозубых, косозубых и шевронных колес крупного модуля (рис. 23). К недостаткам пальцевых фрез относится изменение профиля режущей кромки зубьев после их переточки.

Процесс нарезания. На столе станка устанавливается делительная головка и задняя бабка, в центрах закрепляется оправка с обрабатываемой заготовкой (см. табл. 2, п. 1). Фреза, установленная на заданную глубину резания, прорезает впадину, имеющую очертание зубьев.

Рис. 22. Сборная модульная дисковая фреза: t — корпус фрезы, 2 — зубья, 3 — штифты

Рис. 23. Пальцевые модульные фрезы: а — для черновой обработки, б — для чистовой обработки

Стол станка с делительной головкой и закрепленной на ней заготовкой совершает поступательное движение (подачу) до тех пор, пока фреза не пройдет всю длину впадины, затем стол станка возвращается в исходное положение, а заготовка поворачивается механизмом делительной головки на один шаг для прорезания следующей впадины и т. д.

При нарезании зубчатых колес на универсально-фрезерных станках применяются универсальные делительные головки.

§ 2. Универсальная делительная головка

Универсальные делительные головки обеспечивают деление заготовки по окружности на разное число частей и используются для обработки различных деталей.

Универсальные делительные головки различных типов независимо от их конструкции имеют преимущественно червячную передачу, с помощью которой поворачивается шпиндель головки.

Лобовой диск 1 (рис. 24) насажен на шпиндель головки, угол его поворота соответствует углу поворота шпинделя. Этим диском

Число оборотов рукоятки п при этом определяется но формуле

N п = —.

X

Пример. Требуется нарезать колесо с числом зубьев 107. Делительная головка имеет характеристику М=40, комплект сменных шестерен с числами зубьев 25, 30, 35, 40, 50, 55, 60, 70, 80, 90, 100; на делительном диске расположены числа отверстий 24, 25, 28, 30, 34, 37 и др.

Решение. Принимаем вспомогательное число зубьев х= 100. По формуле сложного деления находим передаточное отношение сменных колес и выбираем числа их зубьев:

2V 40 40-7 14

/ =----(х - г) = — (100 - 107) = — —- = - — =

х 4 7 1004 7 100 5

2-7 2-40 7-10 80-70

~~1-5~~ 1-40 ’ 5-10’““'40-50’

Колеса 80 и 70 — ведущие, колеса 40 и 50 — ведомые (рис. 25).

Отрицательное значение передаточного отношения показывает, что рукоятка и делительный диск должны вращаться в разные стороны.

Обороты рукоятки определяются по формуле

N 40 12

п = — =------= —.

х 100 30

Берем круг с числом делений 30 и при каждом повороте рукоятки отсчитываем на нем 12 делений.

Устанавливаем на гитаре сменные колеса с одним «паразитным» колесом (рис. 25).

Удобнее принимать x>z, так как при этом условии лимб должен вращаться в сторону вращения рукоятки и поэтому не требуется ставить на гитаре дополнительное колесо.

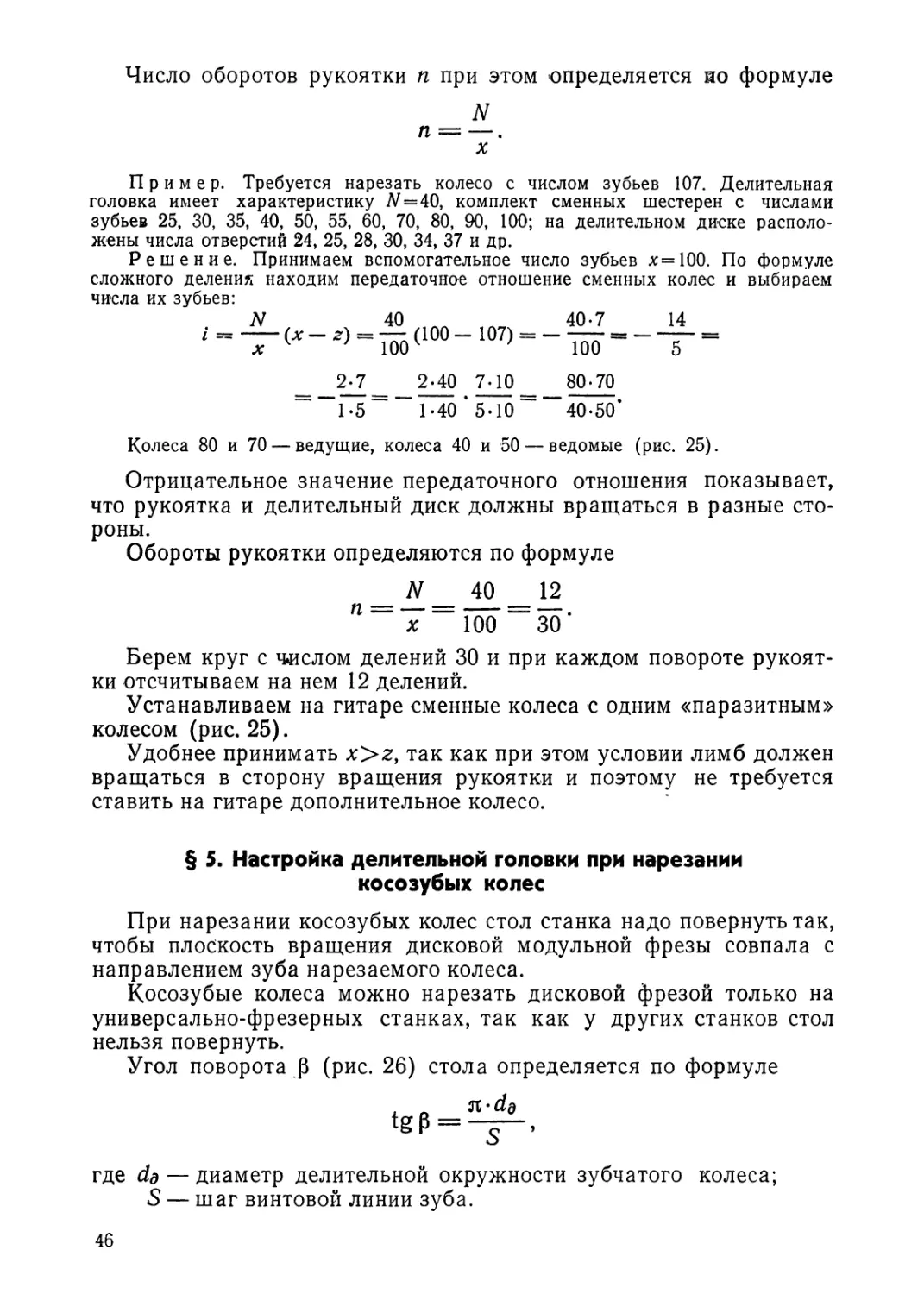

§ 5. Настройка делительной головки при нарезании косозубых колес

При нарезании косозубых колес стол станка надо повернуть так, чтобы плоскость вращения дисковой модульной фрезы совпала с направлением зуба нарезаемого колеса.

Косозубые колеса можно нарезать дисковой фрезой только на универсально-фрезерных станках, так как у других станков стол нельзя повернуть.

Угол поворота р (рис. 26) стола определяется по формуле

зт * d$

S ’

где dd — диаметр делительной окружности зубчатого колеса;

S — шаг винтовой линии зуба.

Пример. Задано нарезать косозубое колесо, имеющее шаг винтовой линии зуба S=1500 мм, число зубьев z=80, модуль торцовый ms = 5 мм.

Решение. Определяем делительный диаметр колеса

d$ = тs • z = 5 • 80 = 400 мм.

Определяем угол поворота стола

откуда 0=40°.

При повороте стола необходимо учитывать направление наклона нарезаемых зубьев колеса. Для нарезания правозаходных колес стол надо поворачивать на угол |3 против часовой стрелки, а для левоз входных колес— по часовой стрелке. На рис. 26 показан поворот стола по часовой стрелке для фрезерования зубьев колеса с левым наклоном.

После поворота стола и закрепления заготовки в делительной головке производим настройку гитары сменных колес по формуле

а-с

3,14-400

1500

= 0,838,

Рис. 26. Поворот стола при фрезеровании косозубых колес:

(a, b, d — числа зубьев сменных зубчатых колес гитары)

ЛМ

b-d S

где t — шаг ходового винта стола станка, обычно равный

6 мм\

N — характеристика делительной головки;

S — шаг винтовой линии зуба нарезаемого колеса;

а, 6, с, d — числа зубьев сменных зубчатых колес гитары.

Ведущее колесо а закрепляют на ходовом винте стола станка, ведомое колесо b и ведущее с — на пальце гитары, а колесо d — на валике привода делительной головки (рис. 26).

Пример. Требуется нарезать зубчатое колесо с правым наклоном зубьев под углом Р=30°, с числом зубьев г=25, торцовым модулем /и3=4 мм. Шаг ходового винта продольной подачи стола станка /=6 мм, характеристика делительной головки М=40.

Решение. 1. Определяем диаметр делительной окружности колеса

D$ = ms-z = 4-25 = 100 мм.

2. Определяем шаг спирали S нарезаемого колеса

n-Dd 3,14-100 314

5 =-----— =-----—— = ~ 550 мм.

tgp tg 30° 0,576

3. Определяем передаточное отношение сменных зубчатых колес

с 40,6 40 60 60 40

l~ S d *“ 550 " 55 ’100~ 55 100’

Сменные зубчатые колеса имеют зубья:

ведущие: а=60, с=40;

ведомые: 6 = 55, d=100.

Ставим колесо а на ходовой винт, колесо d — на валик привода делительной головки, b и с на переставной палец гитары (см. рис. 26).

Стол станка надо повернуть против часовой стрелки на угол наклона зуба 0 = 30°.

Пр и м е ч а н и е. На чертежах зубчатых колес обычно указывается нормальный модуль тп. Торцовый модуль ms определяют по формуле

где р — угол наклона зуба нарезаемого колеса.

§ 6. Нарезание червячных колес на фрезерных станках

Червячные колеса нарезают на фрезерных станках в том случае, когда нет зуборезных станков.

Нарезку колес проводят за два приема. Предварительно дисковой модульной фрезой нарезают требуемое число зубьев колеса с необходимым припуском для чистового нарезания, затем фрезу снимают с оправки и на ее место устанавливают червячную фрезу, которая методом обкатки придает зубьям окончательный профиль. Чистовое и черновое нарезание производится с радиальной подачей стола снизу вверх. При нарезании зубьев червячной фрезой на фрезерном станке устанавливают приспособления для вращения заготовки в обкатке с фрезой.

Контрольные вопросы

1. Какие методы нарезания зубчатых колес существуют и в чем их отличия?

2. Какие способы нарезания зубчатых колес наиболее широко применяются в настоящее время?

3. Какие режущие инструменты применяются при нарезании зубчатых колес методом копирования и методом обкатки?

4. Расскажите об устройстве делительной головки.

5. Что называется характеристикой делительной головки?

6. Как настроить делительную головку на простое деление?

7. Когда применяют сложное деление?

8. Как настроить делительную головку для нарезания косозубых колес?

Глава VII

НАРЕЗАНИЕ ЗУБЧАТЫХ КОЛЕС НА ЗУБОФРЕЗЕРНЫХ СТАНКАХ

§ 1. Образование профилей зубьев при нарезании червячной фрезой

На зубофрезерных станках нарезают цилиндрические прямозубые, косозубые и червячные колеса методом обкатки (огибания).

Метод обкатки основан на использовании принципа зубчатого зацепления. Режущий инструмент и заготовка составляют зубчатую пару.

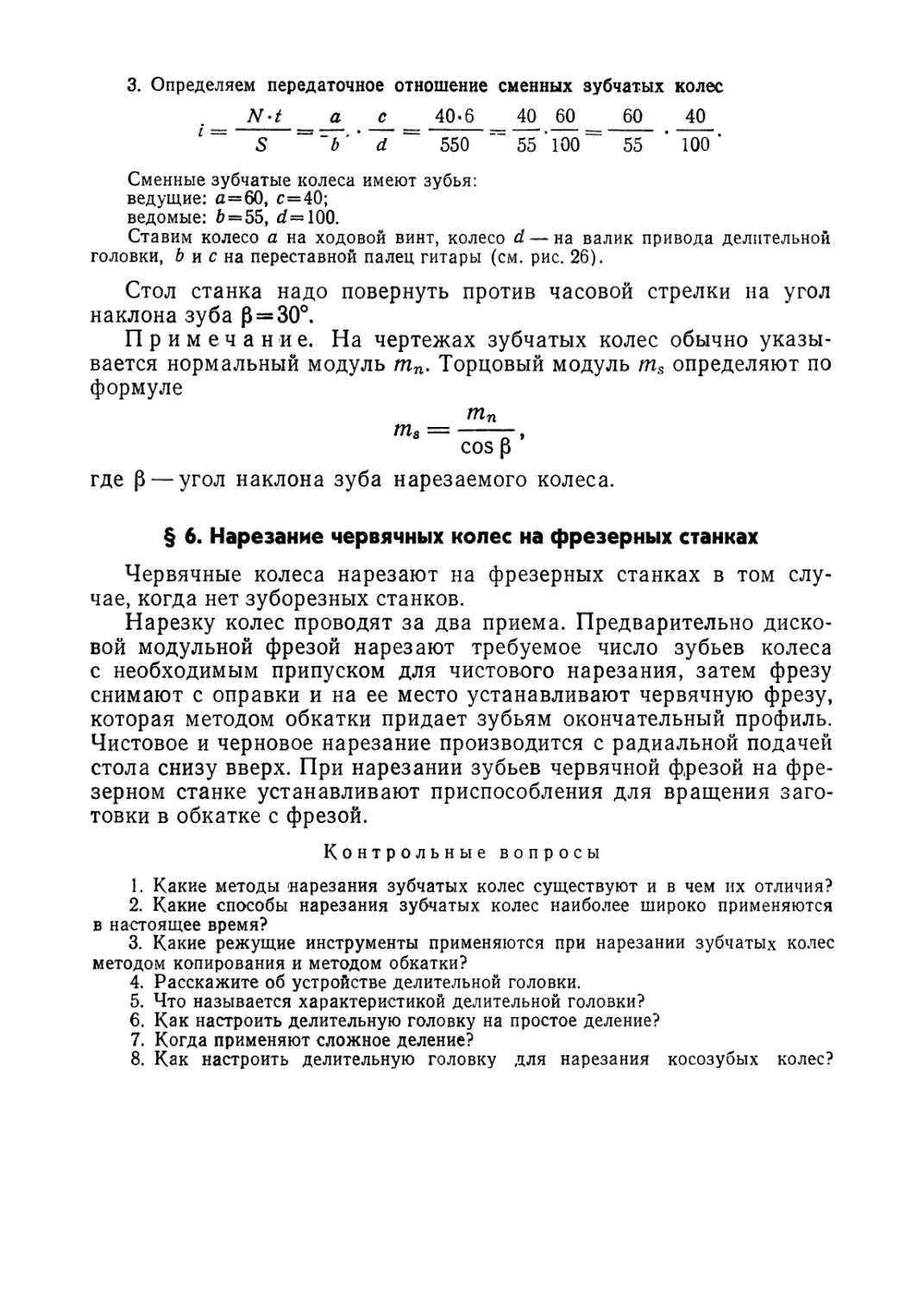

Вращение червячной фрезы и заготовки в процессе нарезания зубьев колеса аналогично вращению червяка и зубчатого колеса, находящихся в зацеплении, что показано на рис. 27 стрелками А и В. Кроме того, фреза совершает движение подачи по направлению стрелки С.

Рис. 27. Нарезание зубчатых колес Рис. 28. Образование эволь-червячной фрезой вентного профиля

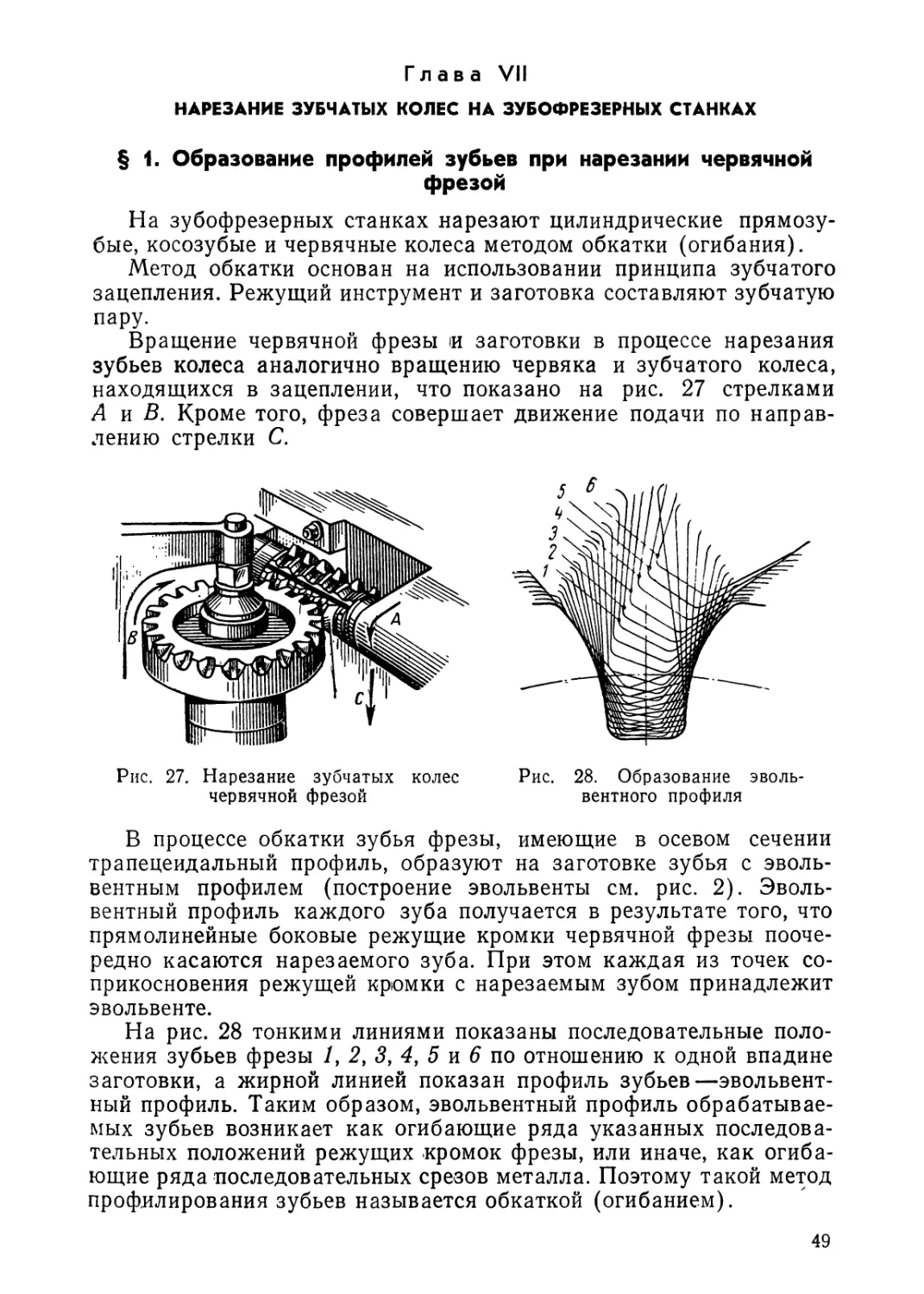

В процессе обкатки зубья фрезы, имеющие в осевом сечении трапецеидальный профиль, образуют на заготовке зубья с эволь-вентным профилем (построение эвольвенты см. рис. 2). Эволь-вентный профиль каждого зуба получается в результате того, что прямолинейные боковые режущие кромки червячной фрезы поочередно касаются нарезаемого зуба. При этом каждая из точек соприкосновения режущей кромки с нарезаемым зубом принадлежит эвольвенте.

На рис. 28 тонкими линиями показаны последовательные положения зубьев фрезы /, 2, 3, 4, 5 и 6 по отношению к одной впадине заготовки, а жирной линией показан профиль зубьев—эвольвент-ный профиль. Таким образом, эвольвентный профиль обрабатываемых зубьев возникает как огибающие ряда указанных последовательных положений режущих кромок фрезы, или иначе, как огибающие ряда последовательных срезов металла. Поэтому такой метод профилирования зубьев называется обкаткой (огибанием).

§ 2. Зубофрезерный станок 5Е32

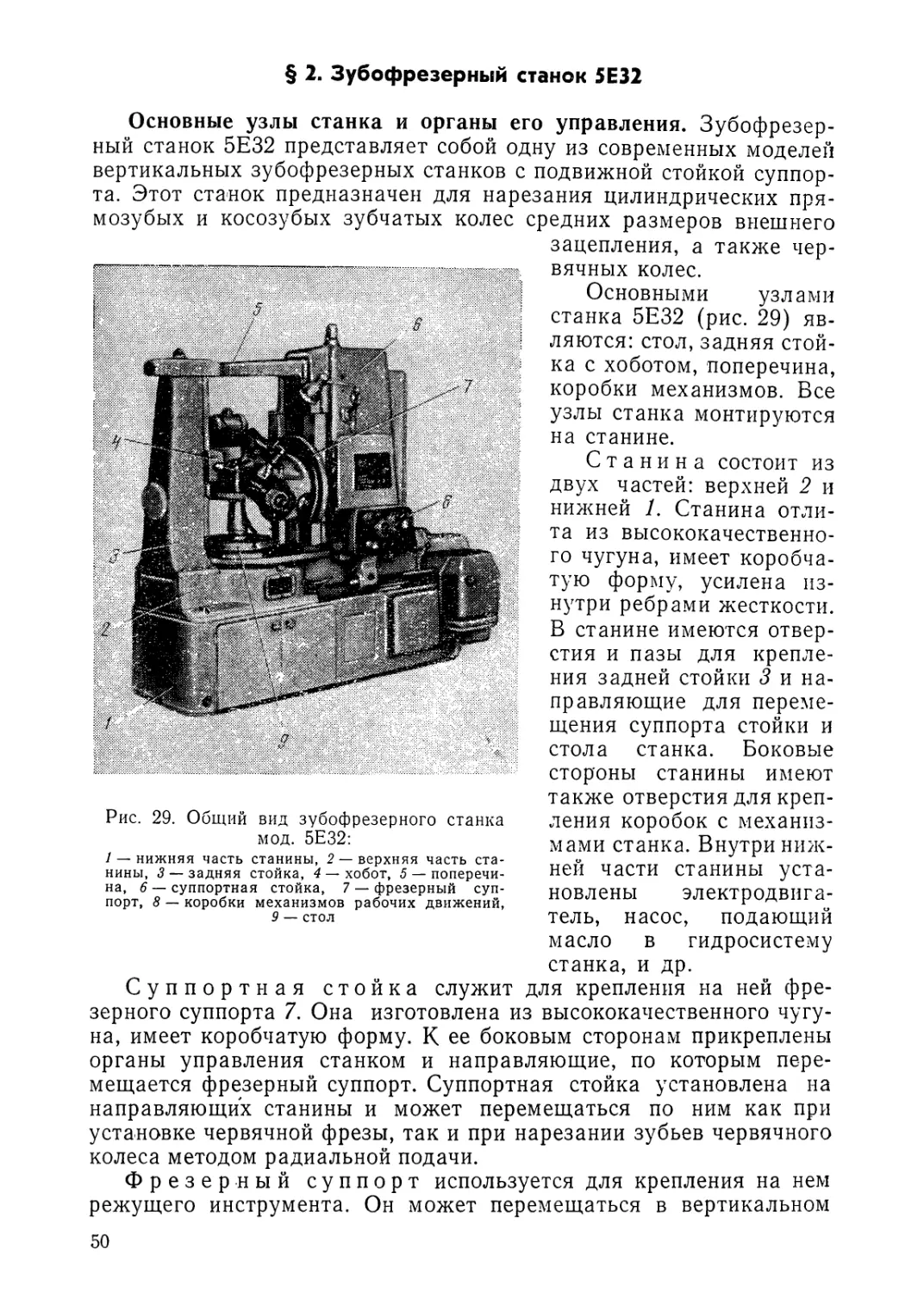

Основные узлы станка и органы его управления. Зубофрезерный станок 5Е32 представляет собой одну из современных моделей вертикальных зубофрезерных станков с подвижной стойкой суппорта. Этот станок предназначен для нарезания цилиндрических прямозубых и косозубых зубчатых колес средних размеров внешнего

Рис. 29. Общий вид зубофрезерного станка мод. 5Е32:

/ — нижняя часть станины, 2 — верхняя часть станины, 3 — задняя стойка, 4 — хобот, 5 — поперечина, 6 — суппортная стойка, 7 — фрезерный суппорт, 8 — коробки механизмов рабочих движений, 9 — стол

зацепления, а также червячных колес.

Основными узлами станка 5Е32 (рис. 29) являются: стол, задняя стойка с хоботом, поперечина, коробки механизмов. Все узлы станка монтируются на станине.

Станина состоит из двух частей: верхней 2 и нижней 1. Станина отлита из высококачественного чугуна, имеет коробчатую форму, усилена изнутри ребрами жесткости. В станине имеются отверстия и пазы для крепления задней стойки 3 и направляющие для перемещения суппорта стойки и стола станка. Боковые стороны станины имеют также отверстия для крепления коробок с механизмами станка. Внутри нижней части станины установлены электродвигатель, насос, подающий

масло в гидросистему станка, и др.

Суппортная стойка служит для крепления на ней фрезерного суппорта 7. Она изготовлена из высококачественного чугуна, имеет коробчатую форму. К ее боковым сторонам прикреплены органы управления станком и направляющие, по которым перемещается фрезерный суппорт. Суппортная стойка установлена на направляющих станины и может перемещаться по ним как при установке червячной фрезы, так и при нарезании зубьев червячного колеса методом радиальной подачи.

Фрезерный суппорт используется для крепления на нем режущего инструмента. Он может перемещаться в вертикальном

направлении при нарезании цилиндрических зубчатых колес и в горизонтальном (радиальном) направлении вместе с суппортной стойкой при нарезании червячных колес.

Вторая часть фрезерного суппорта (фрезерный шпиндель) может перемещаться в осевом (горизонтальном) направлении при нарезании червячных колес методом осевой подачи конусной червячной фрезой, кроме того, фрезерный суппорт может повертываться на требуемый угол для установки червячной фрезы.

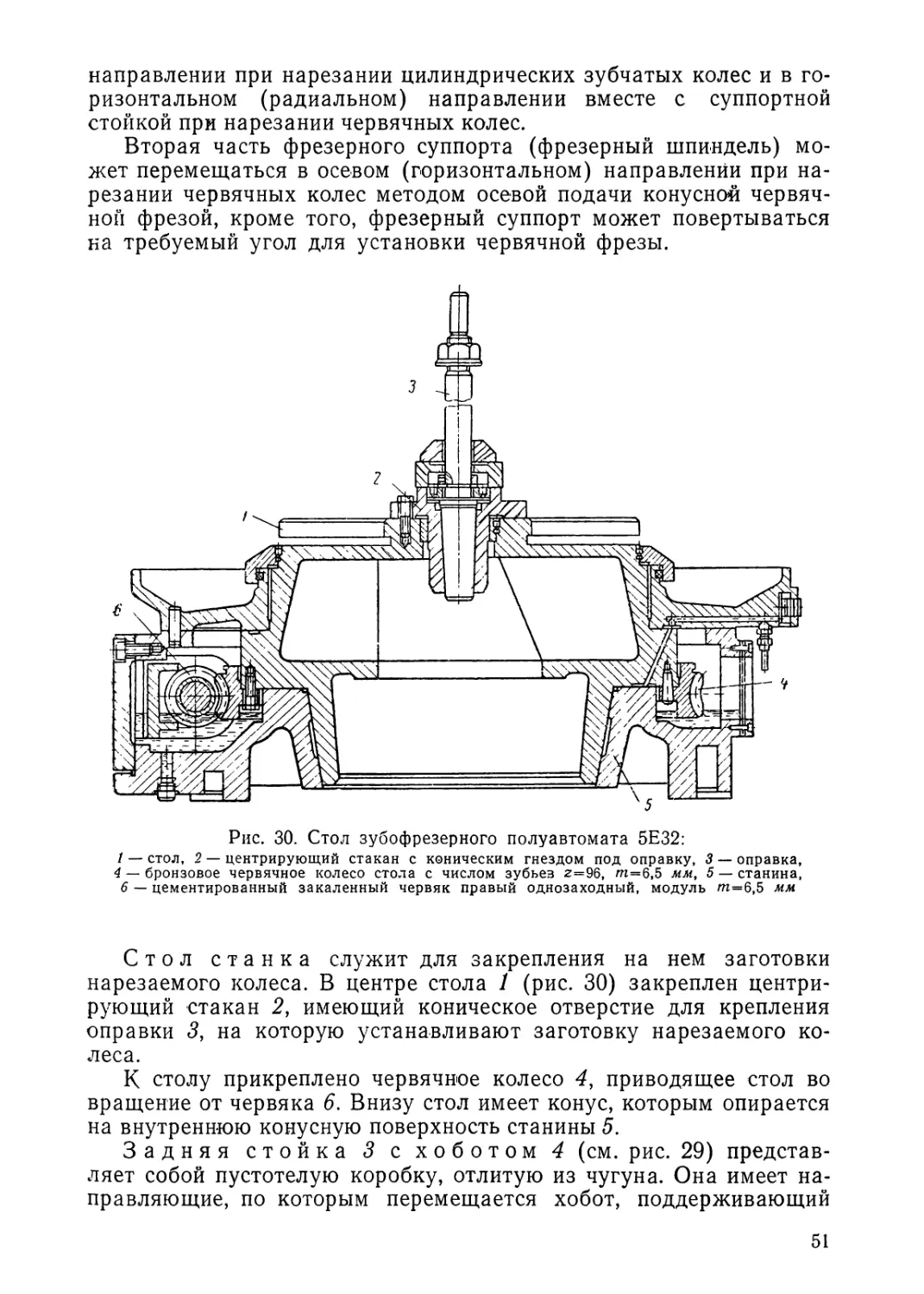

Рис. 30. Стол зубофрезерного полуавтомата 5Е32:

/ — стол, 2 — центрирующий стакан с коническим гнездом под оправку, 3 — оправка, 4 — бронзовое червячное колесо стола с числом зубьев 2=96, т=6,5 мм, 5 — станина,

6 — цементированный закаленный червяк правый однозаходный, модуль /п=6,5 мм

Стол станка служит для закрепления на нем заготовки нарезаемого колеса. В центре стола 1 (рис. 30) закреплен центрирующий стакан 2, имеющий коническое отверстие для крепления оправки 3, на которую устанавливают заготовку нарезаемого колеса.

К столу прикреплено червячное колесо 4, приводящее стол во вращение от червяка 6. Внизу стол имеет конус, которым опирается на внутреннюю конусную поверхность станины 5.

Задняя стойка 3 с хоботом 4 (см. рис. 29) представляет собой пустотелую коробку, отлитую из чугуна. Она имеет направляющие, по которым перемещается хобот, поддерживающий

из узлов станка жесткую раму для

Рис. 31. Схема падающего червяка

верхний конец оправки с заготовкой нарезаемого колеса, и тем самым предохраняет ее от дрожаний, вызываемых усилиями резания. Хобот закрепляется рукояткой на высоте, соответствующей длине оправки.

Поперечина 5 (см. рис. 29) представляет собой чугунный кронштейн, который связывает заднюю и переднюю стойки, образуя устранения вибрации при работе станка.

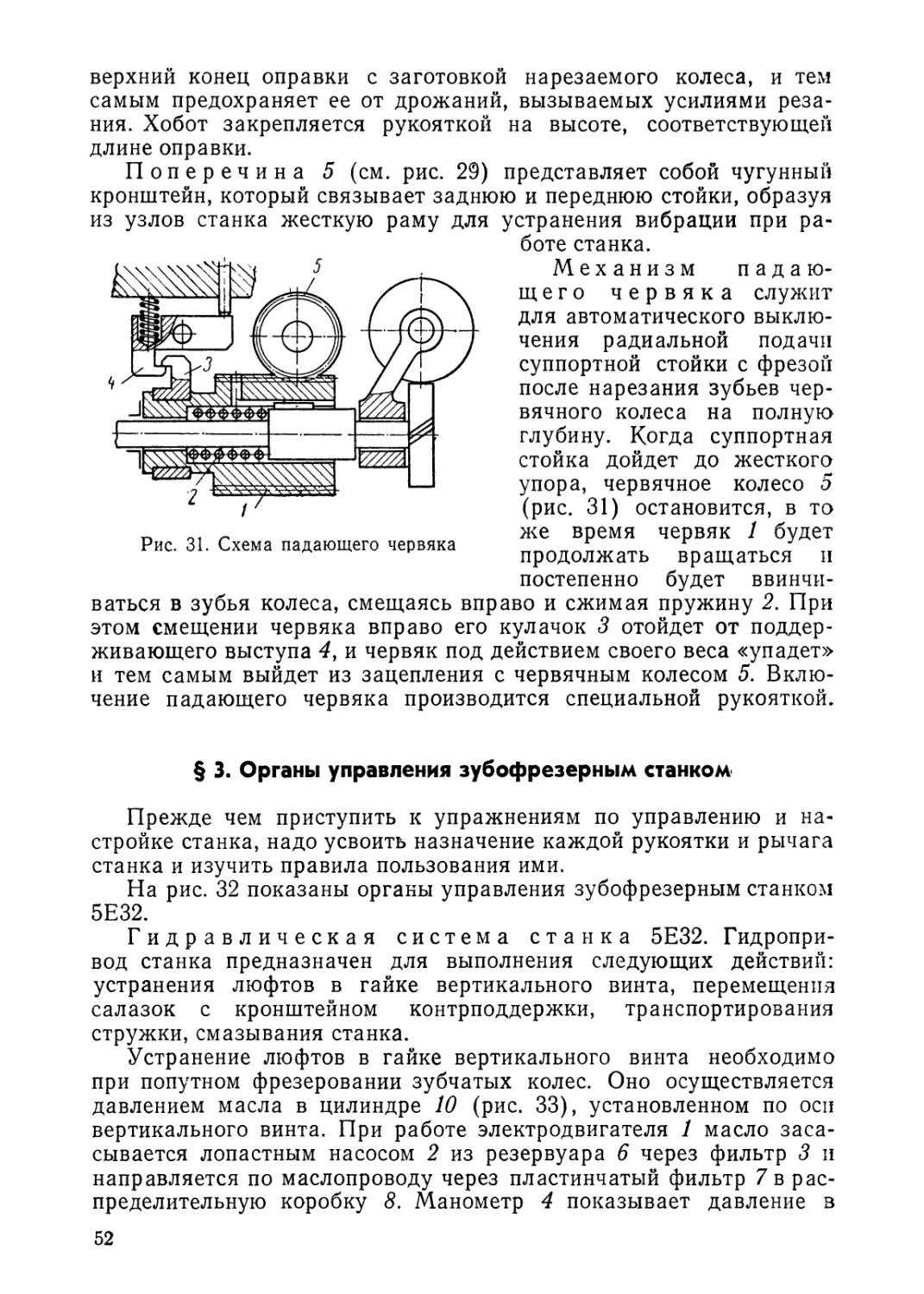

Механизм падающего червяка служит для автоматического выключения радиальной подачи суппортной стойки с фрезой после нарезания зубьев червячного колеса на полную глубину. Когда суппортная стойка дойдет до жесткого упора, червячное колесо 5 (рис. 31) остановится, в то же время червяк 1 будет продолжать вращаться и постепенно будет ввинчи-

ваться в зубья колеса, смещаясь вправо и сжимая пружину 2. При этом смещении червяка вправо его кулачок 3 отойдет от поддерживающего выступа 4, и червяк под действием своего веса «упадет» и тем самым выйдет из зацепления с червячным колесом 5. Включение падающего червяка производится специальной рукояткой.

§ 3. Органы управления зубофрезерным станком

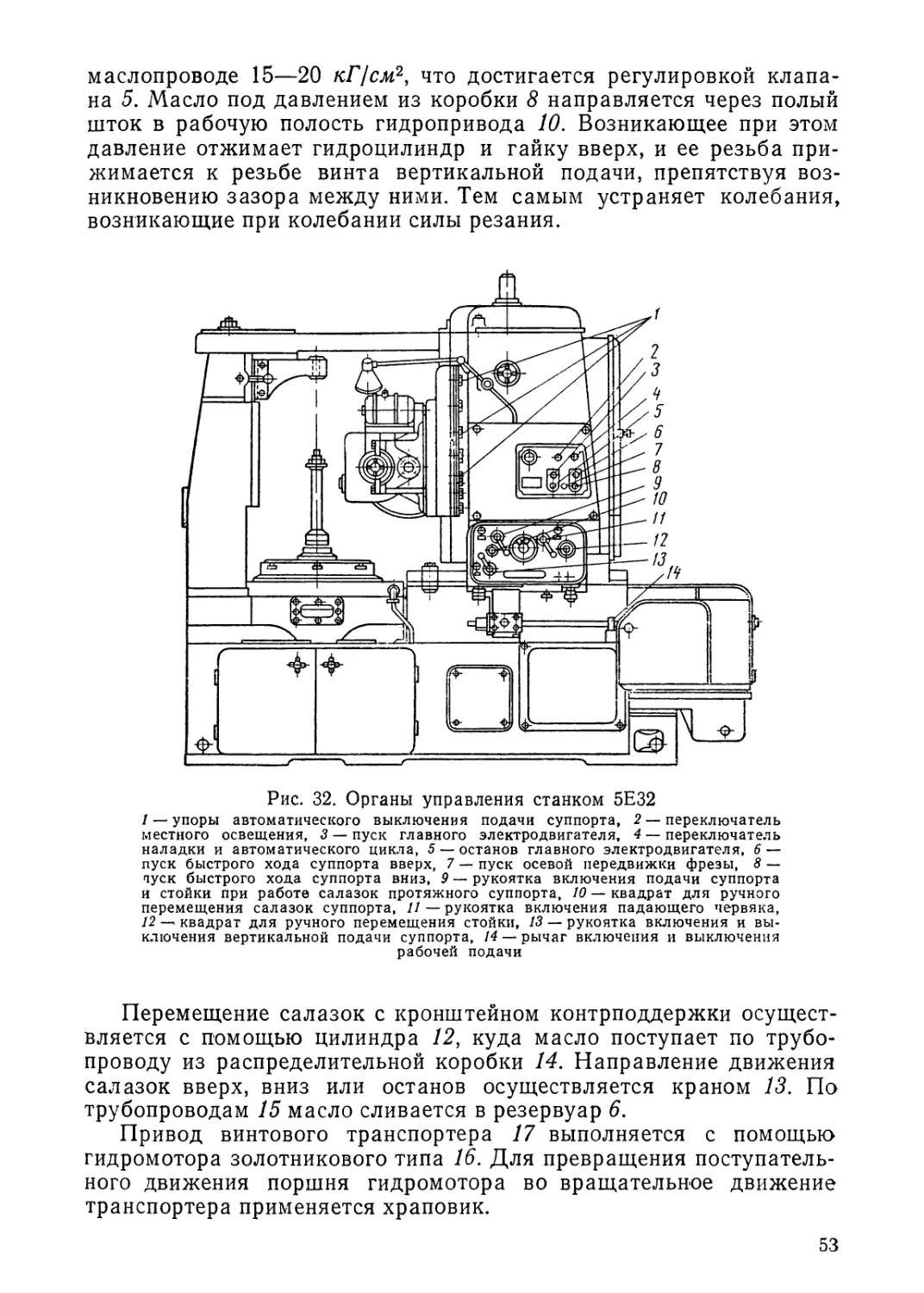

Прежде чем приступить к упражнениям по управлению и настройке станка, надо усвоить назначение каждой рукоятки и рычага станка и изучить правила пользования ими.

На рис. 32 показаны органы управления зубофрезерным станком 5Е32.

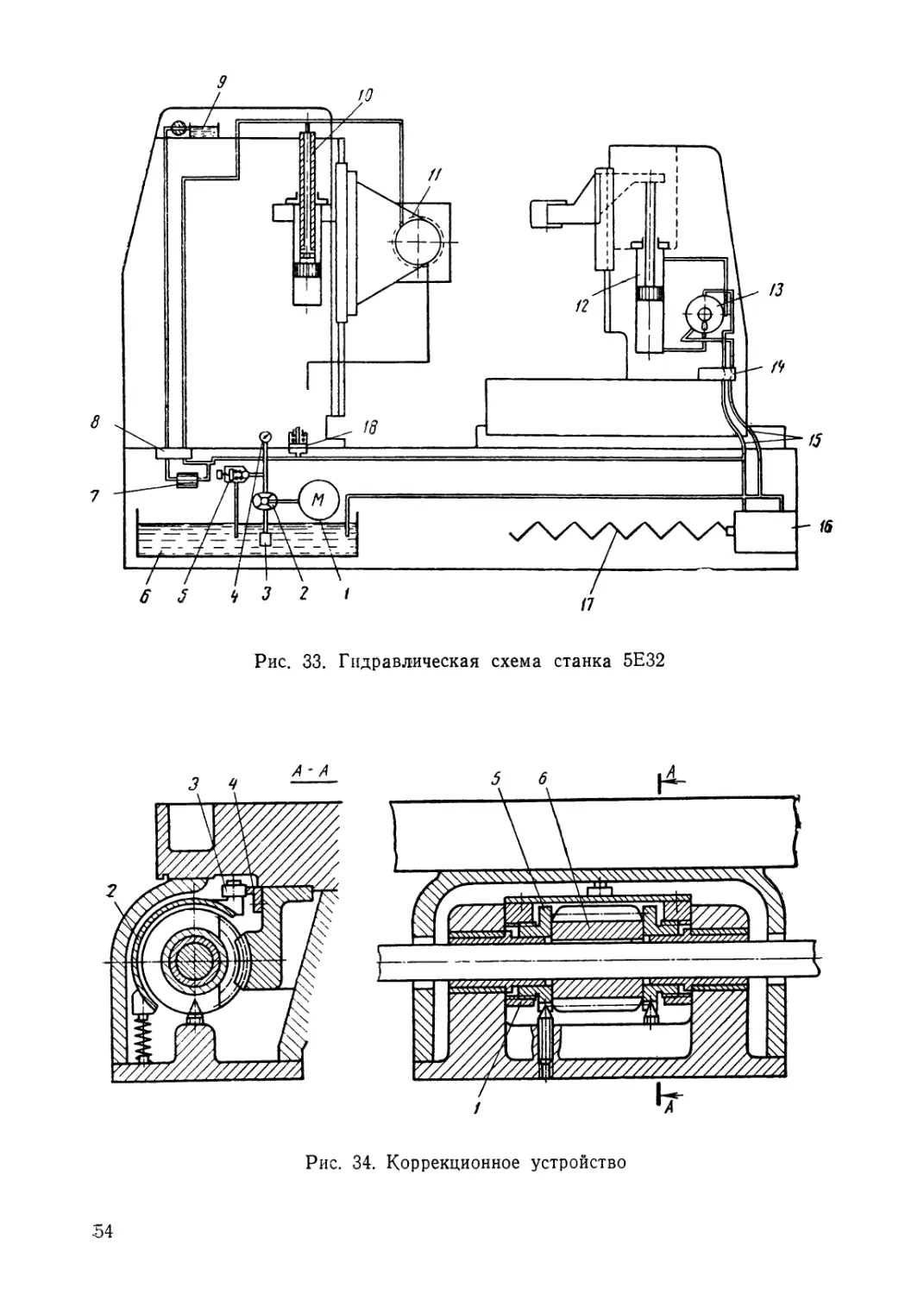

Гидравлическая система станка 5Е32. Гидропривод станка предназначен для выполнения следующих действий: устранения люфтов в гайке вертикального винта, перемещения салазок с кронштейном контрподдержки, транспортирования стружки, смазывания станка.

Устранение люфтов в гайке вертикального винта необходимо при попутном фрезеровании зубчатых колес. Оно осуществляется давлением масла в цилиндре 10 (рис. 33), установленном по оси вертикального винта. При работе электродвигателя 1 масло засасывается лопастным насосом 2 из резервуара 6 через фильтр 3 и направляется по маслопроводу через пластинчатый фильтр 7 в распределительную коробку 8. Манометр 4 показывает давление в 52

маслопроводе 15—20 кГ!см2, что достигается регулировкой клапана 5. Масло под давлением из коробки 8 направляется через полый шток в рабочую полость гидропривода 10. Возникающее при этом давление отжимает гидроцилиндр и гайку вверх, и ее резьба прижимается к резьбе винта вертикальной подачи, препятствуя возникновению зазора между ними. Тем самым устраняет колебания, возникающие при колебании силы резания.

Рис. 32. Органы управления станком 5Е32

1 — упоры автоматического выключения подачи суппорта, 2— переключатель местного освещения, 3 — пуск главного электродвигателя, 4 — переключатель наладки и автоматического цикла, 5 — останов главного электродвигателя, 6 — пуск быстрого хода суппорта вверх, 7 — пуск осевой передвижки фрезы, 8 — чуек быстрого хода суппорта вниз, 9 — рукоятка включения подачи суппорта и стойки при работе салазок протяжного суппорта, 10 — квадрат для ручного перемещения салазок суппорта, 11 — рукоятка включения падающего червяка, 12 — квадрат для ручного перемещения стойки, 13 — рукоятка включения и выключения вертикальной подачи суппорта, 14 — рычаг включения и выключения рабочей подачи

Перемещение салазок с кронштейном контрподдержки осуществляется с помощью цилиндра 12, куда масло поступает по трубопроводу из распределительной коробки 14. Направление движения салазок вверх, вниз или останов осуществляется краном 13. По трубопроводам 15 масло сливается в резервуар 6.

Привод винтового транспортера 17 выполняется с помощью гидромотора золотникового типа 16. Для превращения поступательного движения поршня гидромотора во вращательное движение транспортера применяется храповик.

9

Рис. 33. Гидравлическая схема станка 5Е32

Рис.

34. Коррекционное устройство

Смазка станка производится самотеком из ванны 9. В гидросистеме станка предусмотрено регулируемое реле давления 18, отключающее станок при неожиданном падении давления масла в гидросистеме.

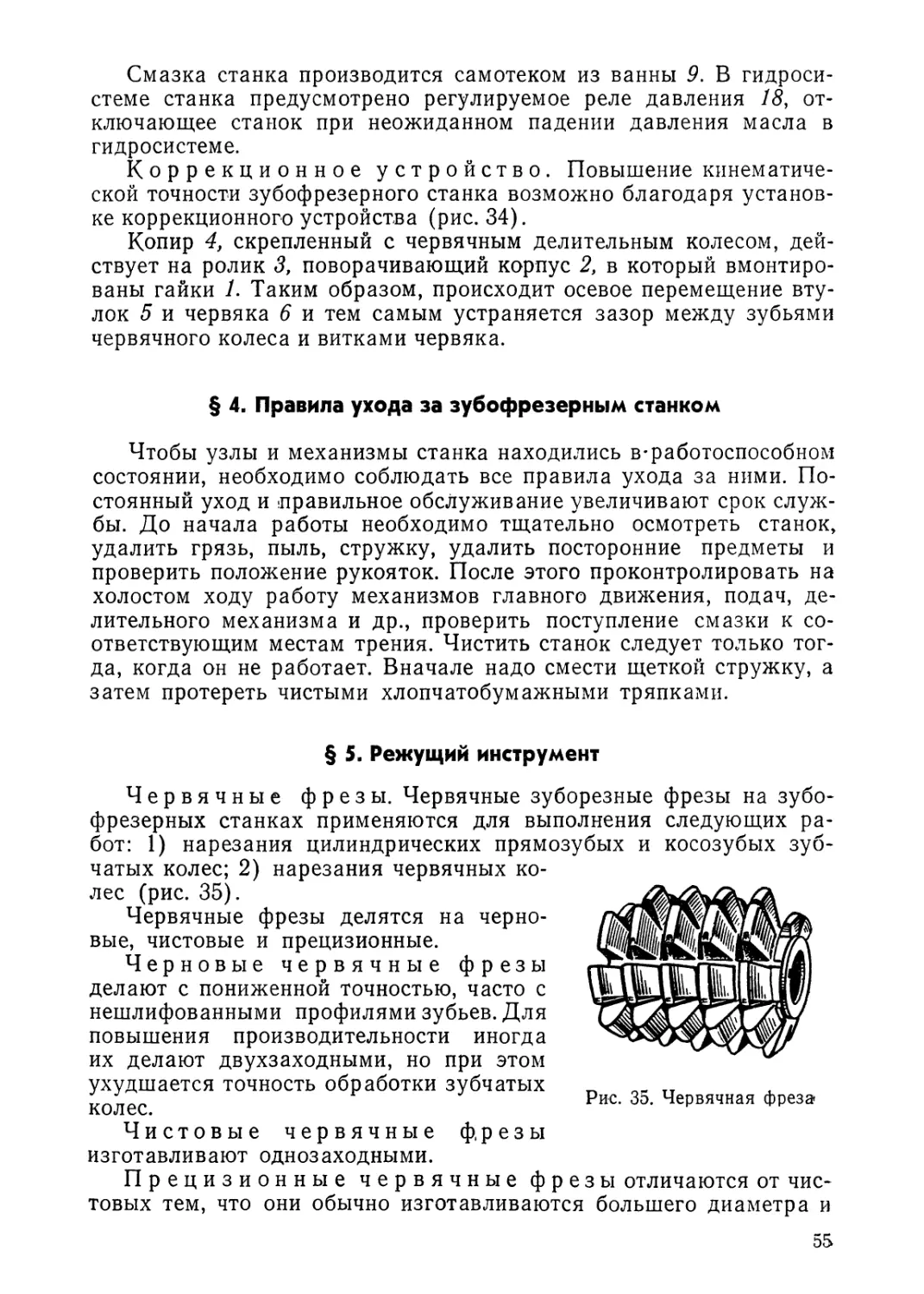

Коррекционное устройство. Повышение кинематической точности зубофрезерного станка возможно благодаря установке коррекционного устройства (рис. 34).

Копир 4, скрепленный с червячным делительным колесом, действует на ролик 5, поворачивающий корпус 2, в который вмонтированы гайки 1. Таким образом, происходит осевое перемещение втулок 5 и червяка 6 и тем самым устраняется зазор между зубьями червячного колеса и витками червяка.

§ 4. Правила ухода за зубофрезерным станком

Чтобы узлы и механизмы станка находились в-работоспособном состоянии, необходимо соблюдать все правила ухода за ними. Постоянный уход и правильное обслуживание увеличивают срок службы. До начала работы необходимо тщательно осмотреть станок, удалить грязь, пыль, стружку, удалить посторонние предметы и проверить положение рукояток. После этого проконтролировать на холостом ходу работу механизмов главного движения, подач, делительного механизма и др., проверить поступление смазки к соответствующим местам трения. Чистить станок следует только тогда, когда он не работает. Вначале надо смести щеткой стружку, а затем протереть чистыми хлопчатобумажными тряпками.

§ 5. Режущий инструмент

Червячные фрезы. Червячные зуборезные фрезы на зубо-

фрезерных станках применяются для выполнения следующих работ: 1) нарезания цилиндрических прямозубых и косозубых зуб-

чатых колес; 2) нарезания червячных колес (рис. 35).

Червячные фрезы делятся на черновые, чистовые и прецизионные.

Черновые червячные фрезы делают с пониженной точностью, часто с нешлифованными профилями зубьев. Для повышения производительности иногда их делают двухзаходными, но при этом ухудшается точность обработки зубчатых колес.

Рис. 35. Червячная фреза-

Чистовые червячные ф.резы

изготавливают однозвходными.

Прецизионные червячные фрезы отличаются от чистовых тем, что они обычно изготавливаются большего диаметра и

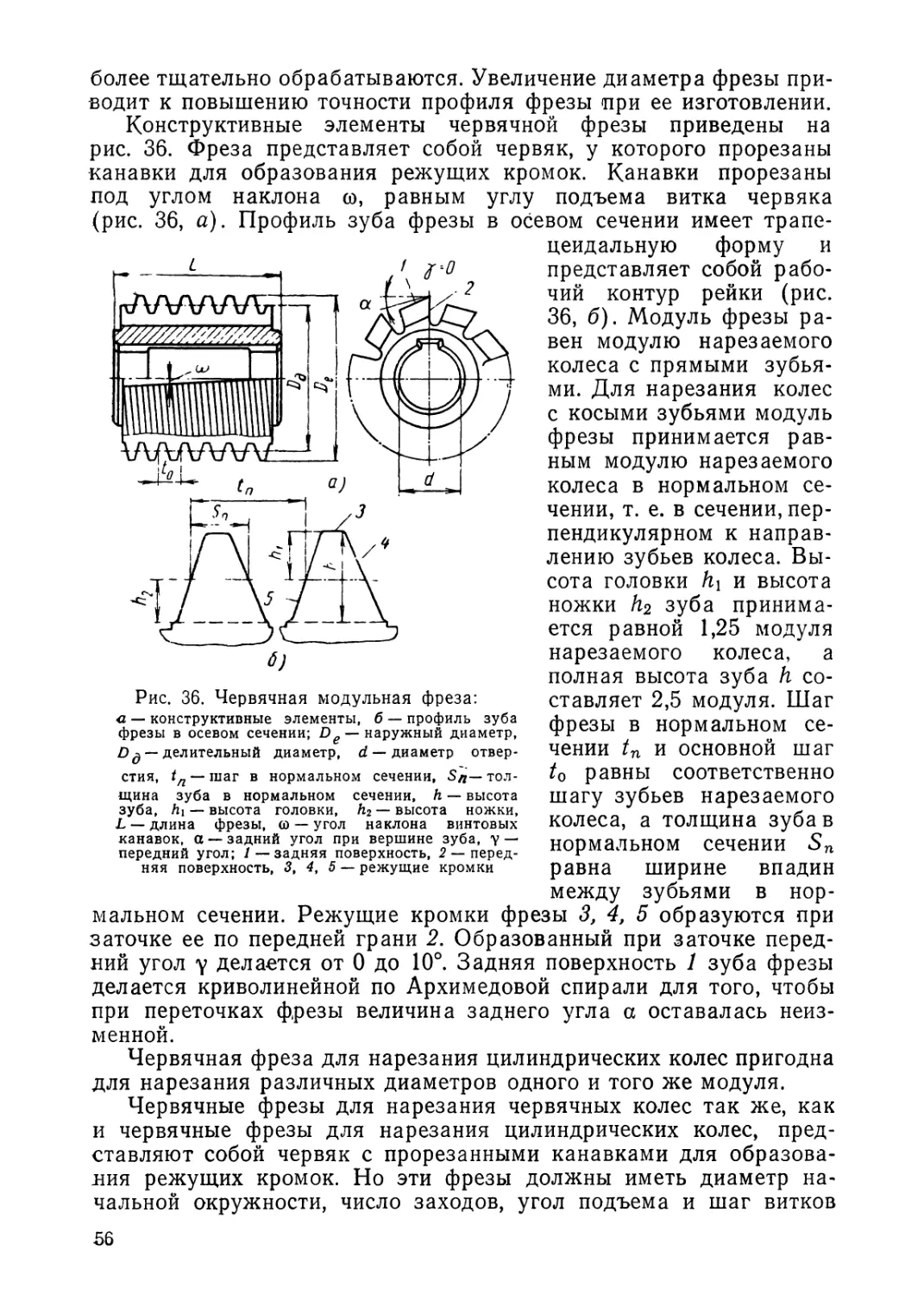

Рис. 36. Червячная модульная фреза: а — конструктивные элементы, б — профиль зуба фрезы в осевом сечении; —наружный диаметр, D& — делительный диаметр, d — диаметр отверстия, tn — шаг в нормальном сечении, толщина зуба в нормальном сечении, h — высота зуба, h\ — высота головки, h2 — высота ножки, L — длина фрезы, со — угол наклона винтовых канавок, а — задний угол при вершине зуба, у — передний угол; 1 — задняя поверхность, 2 — передняя поверхность, 3, 4, 5 — режущие кромки

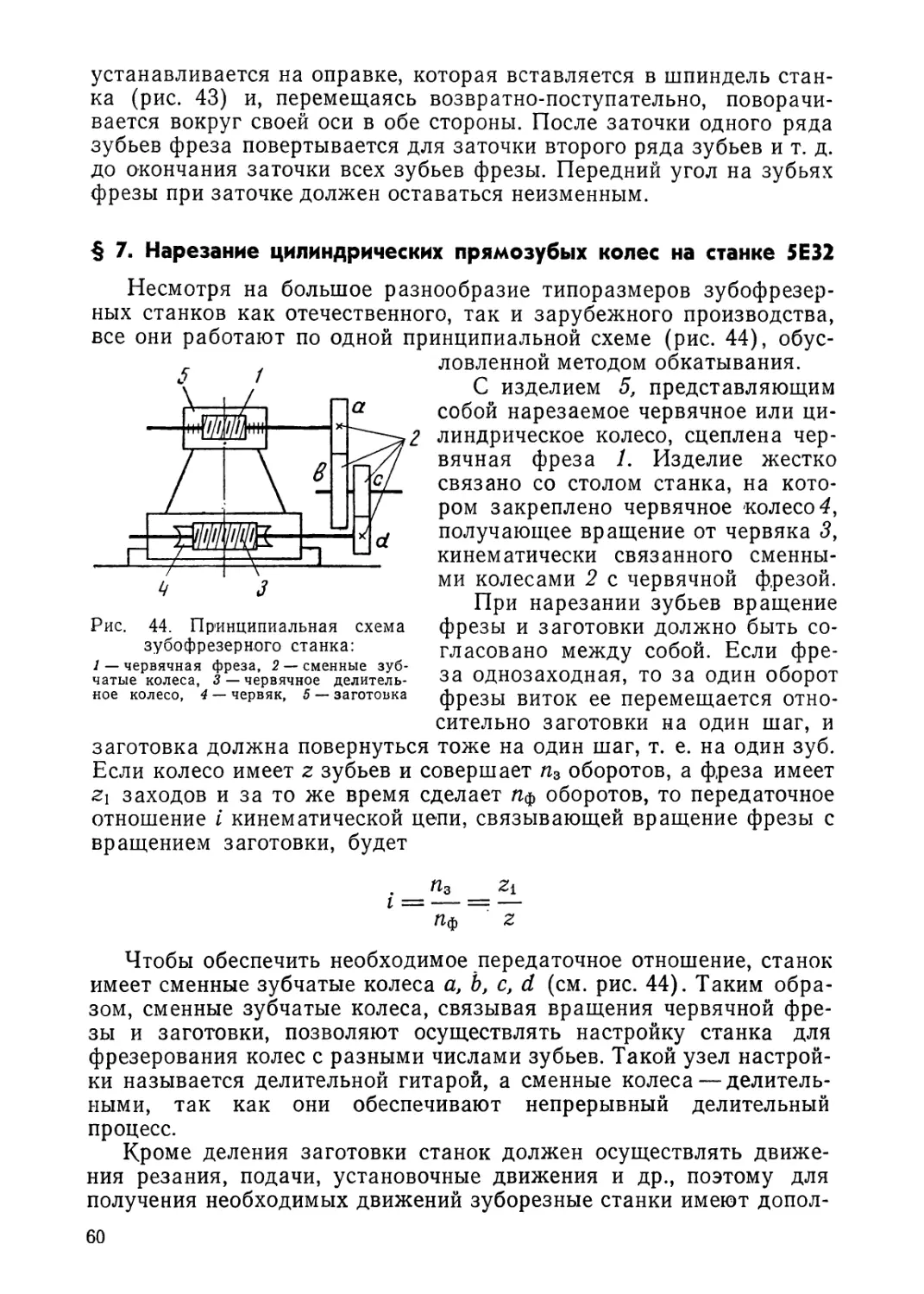

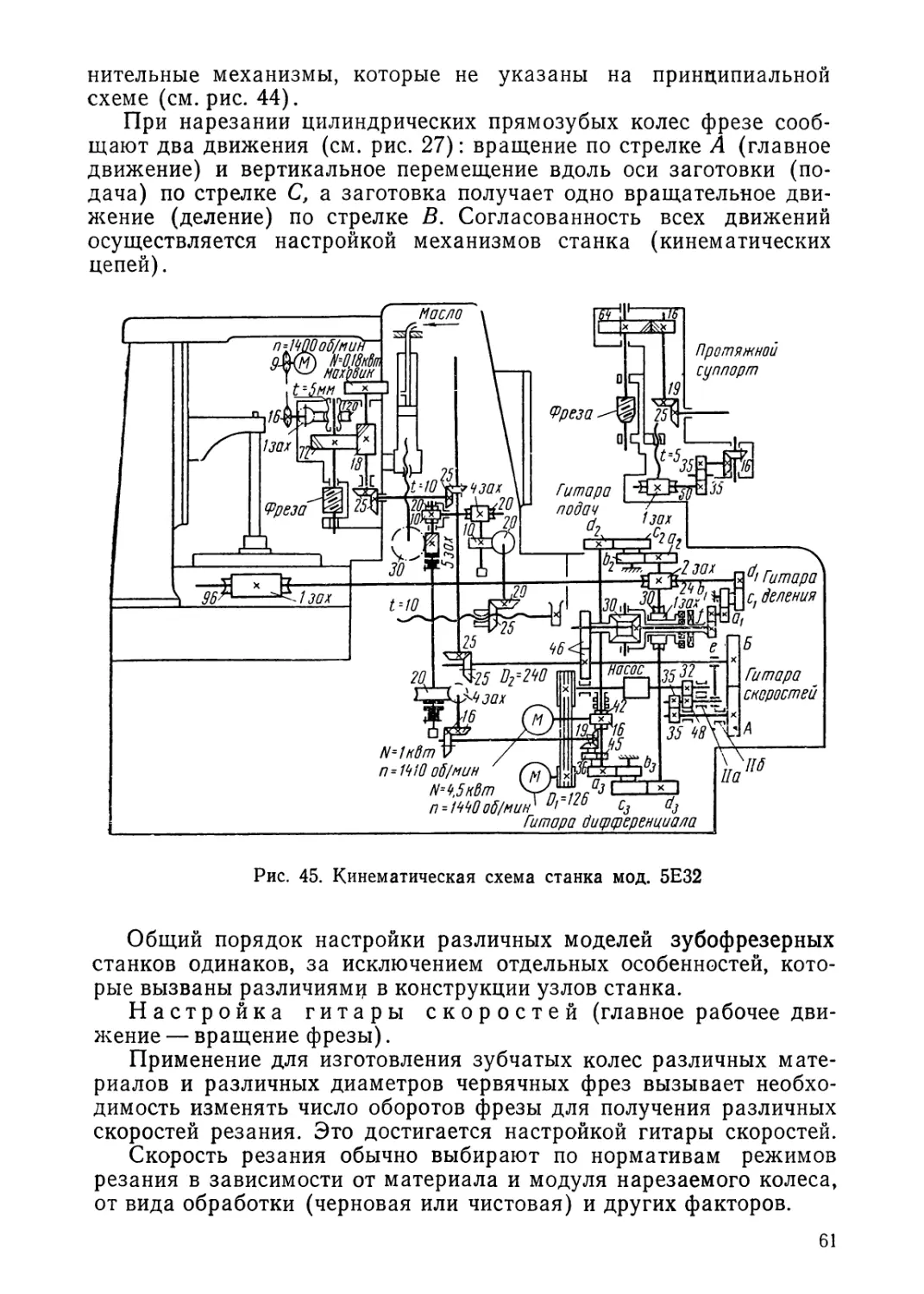

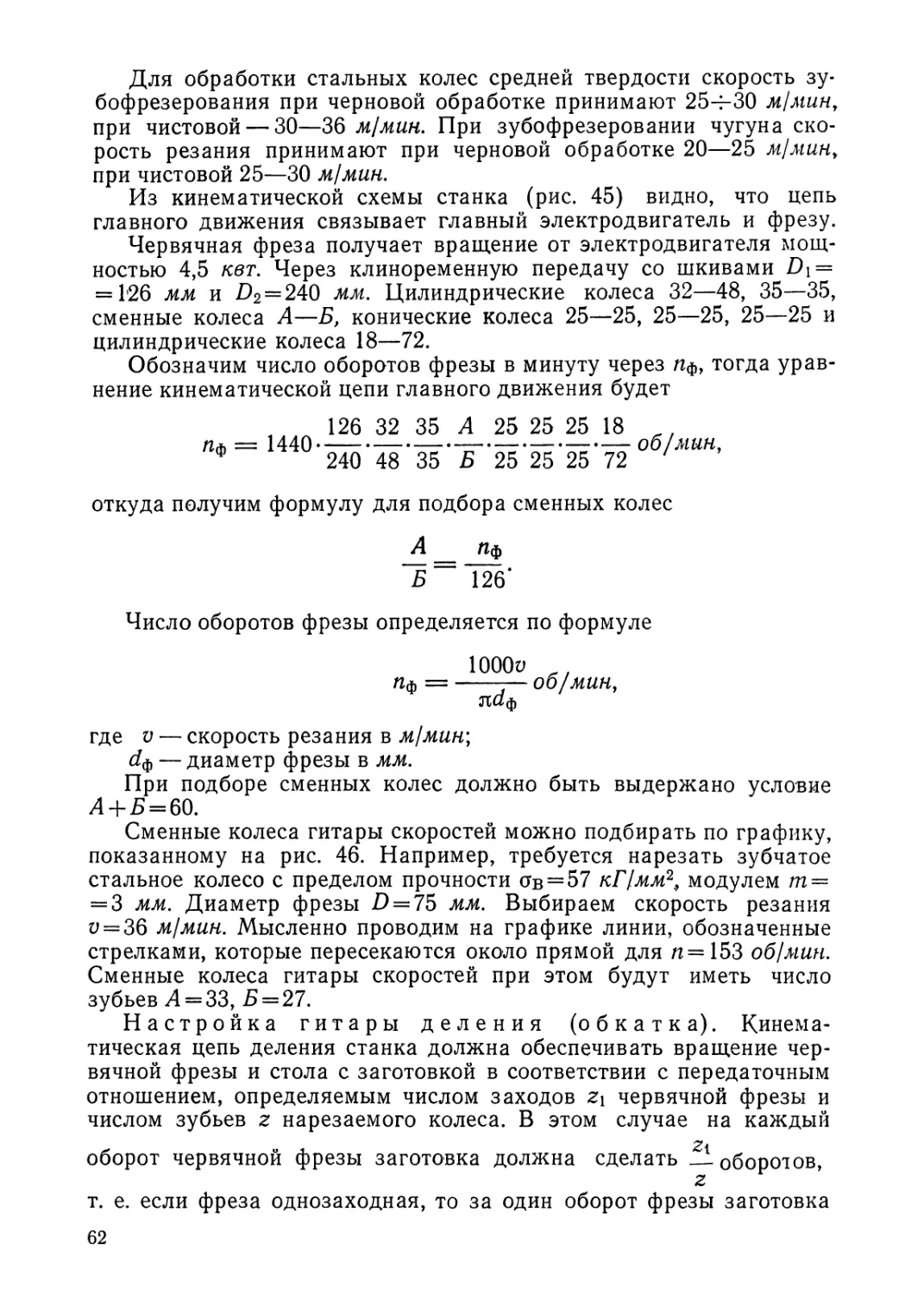

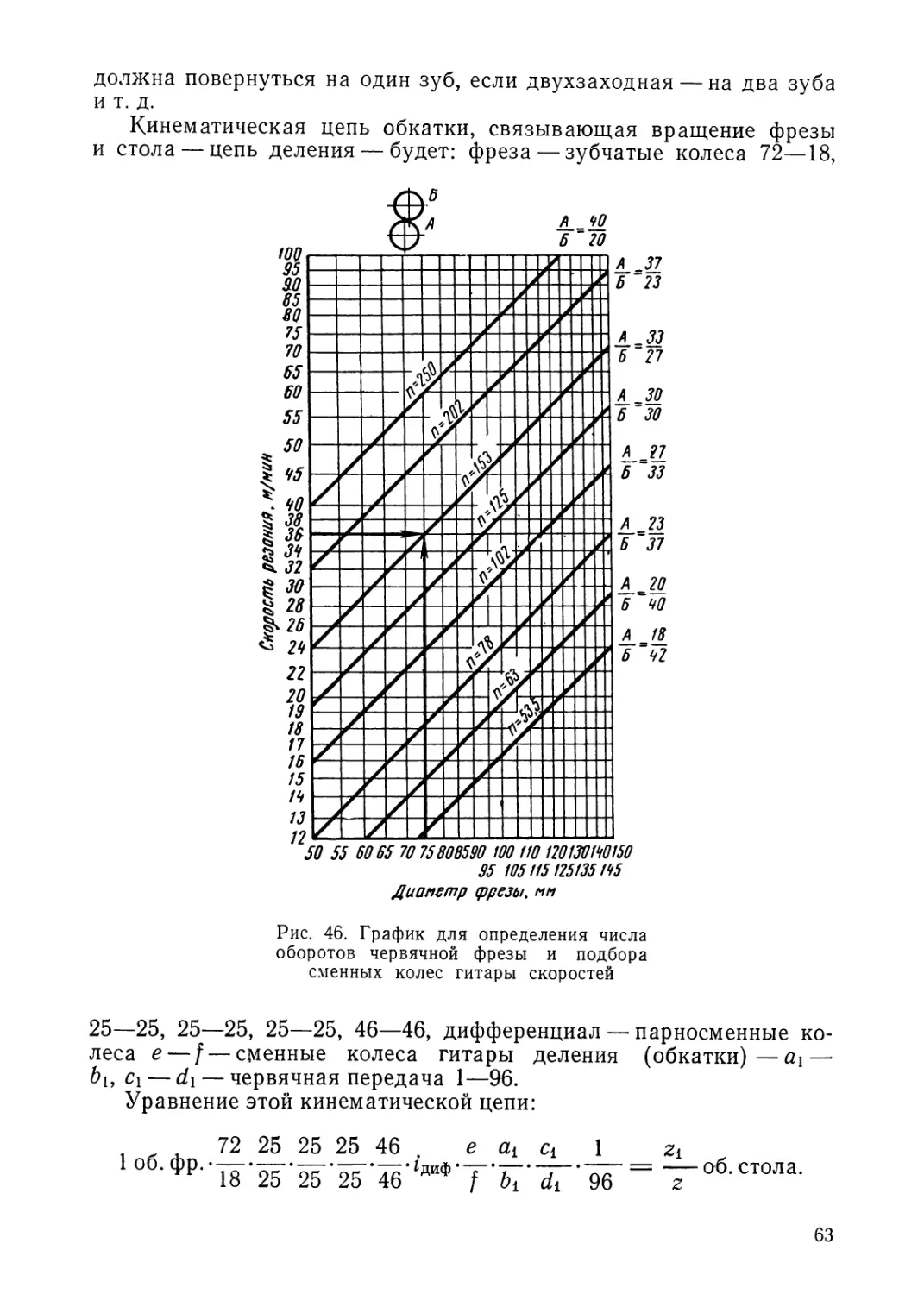

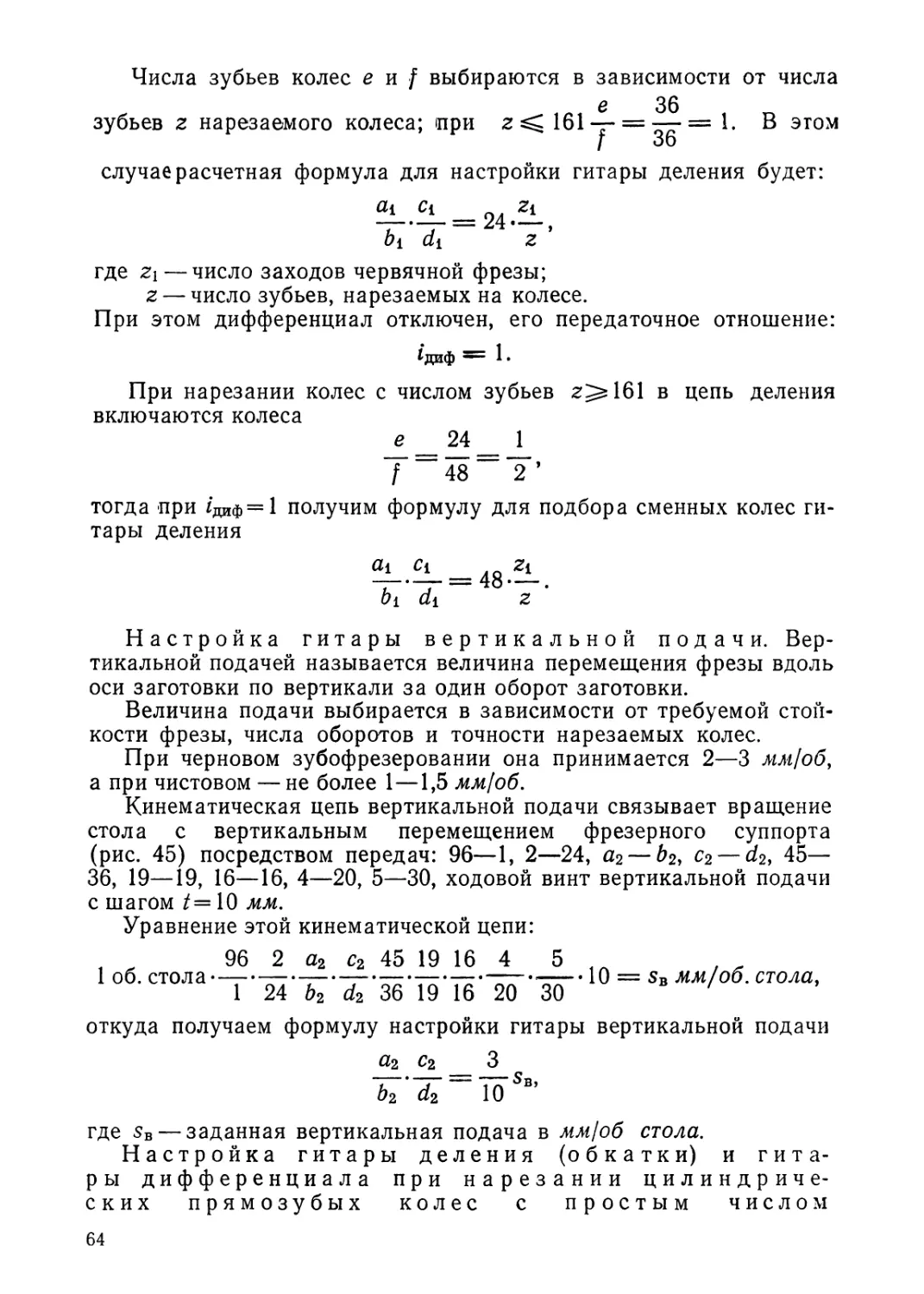

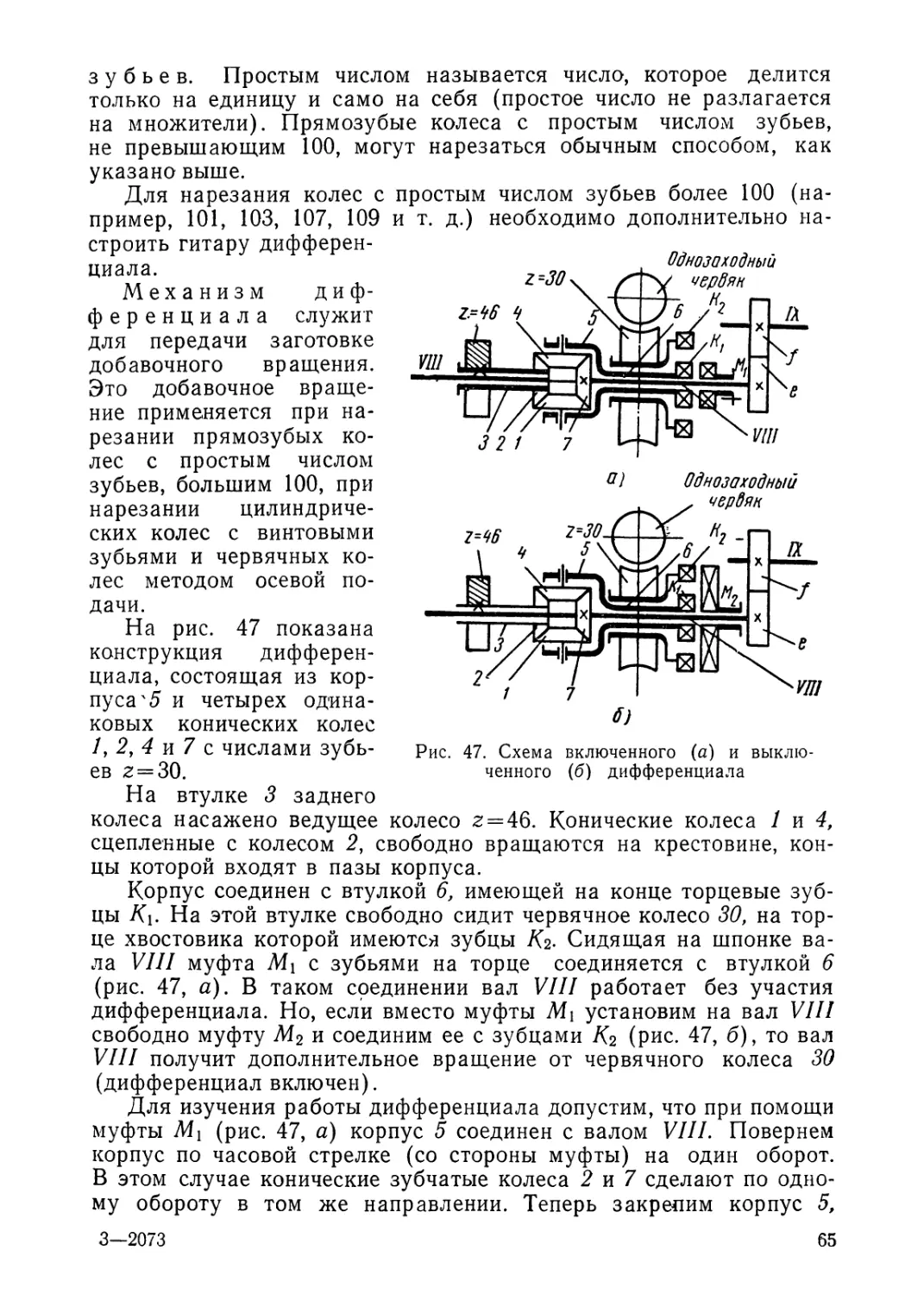

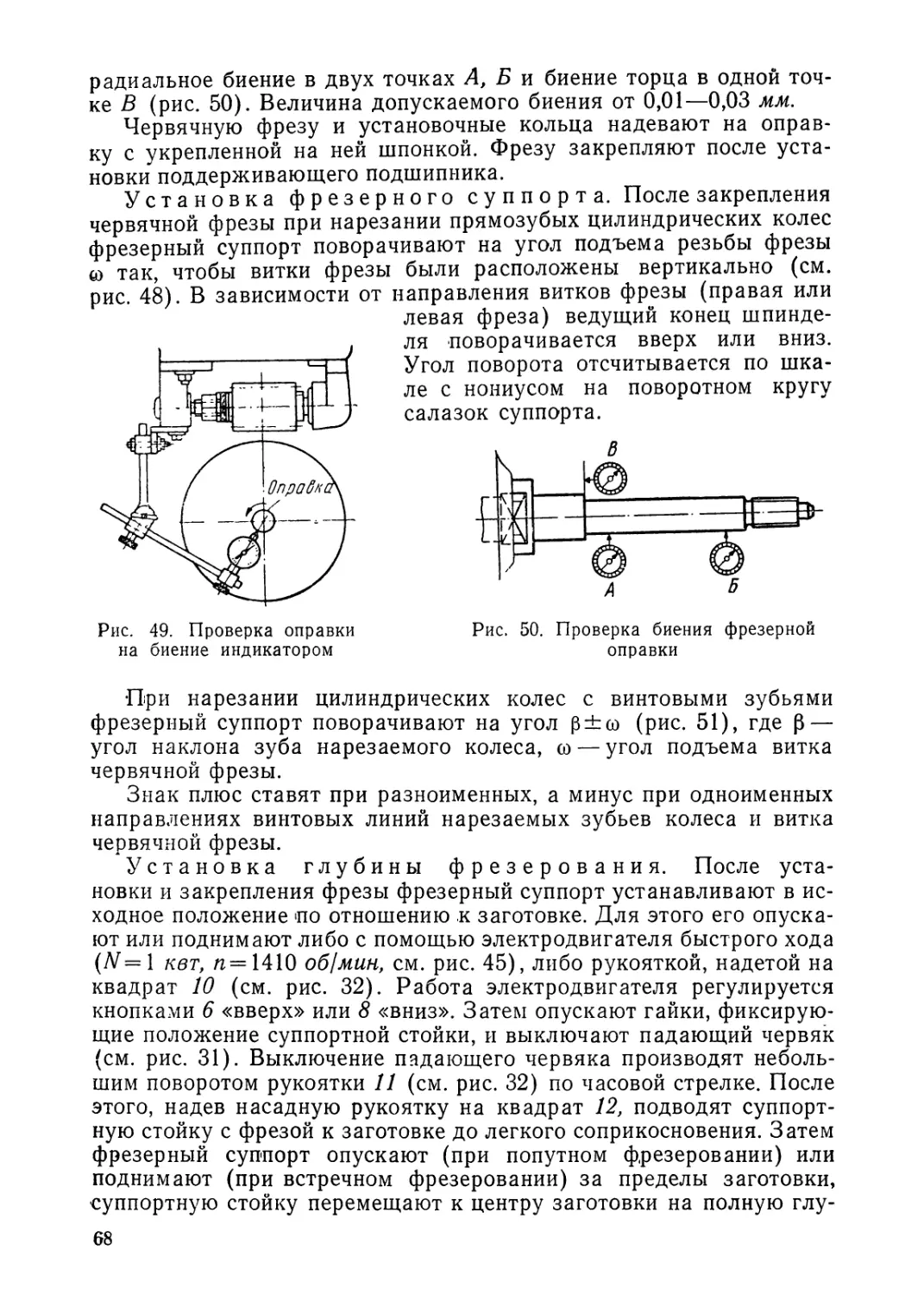

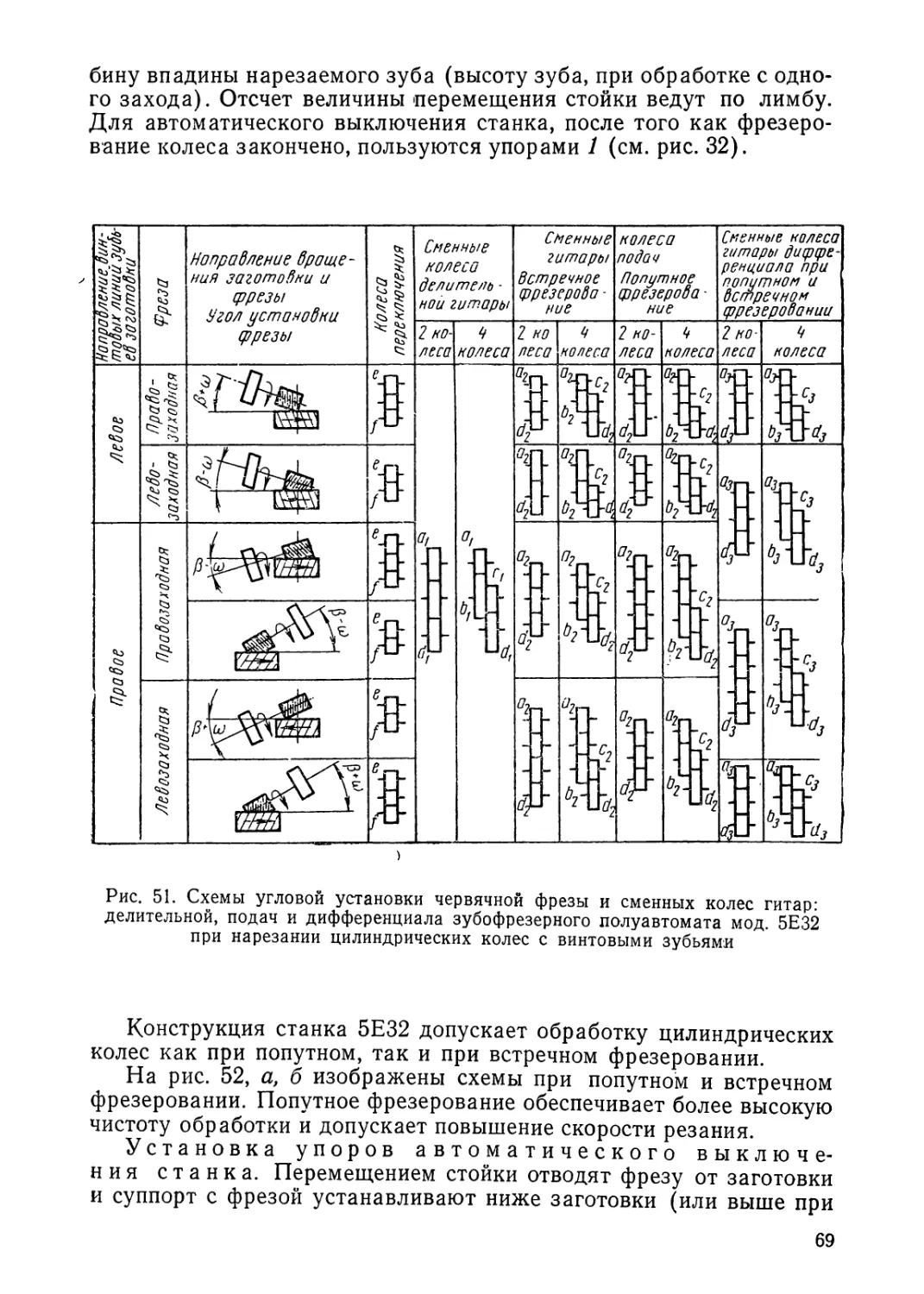

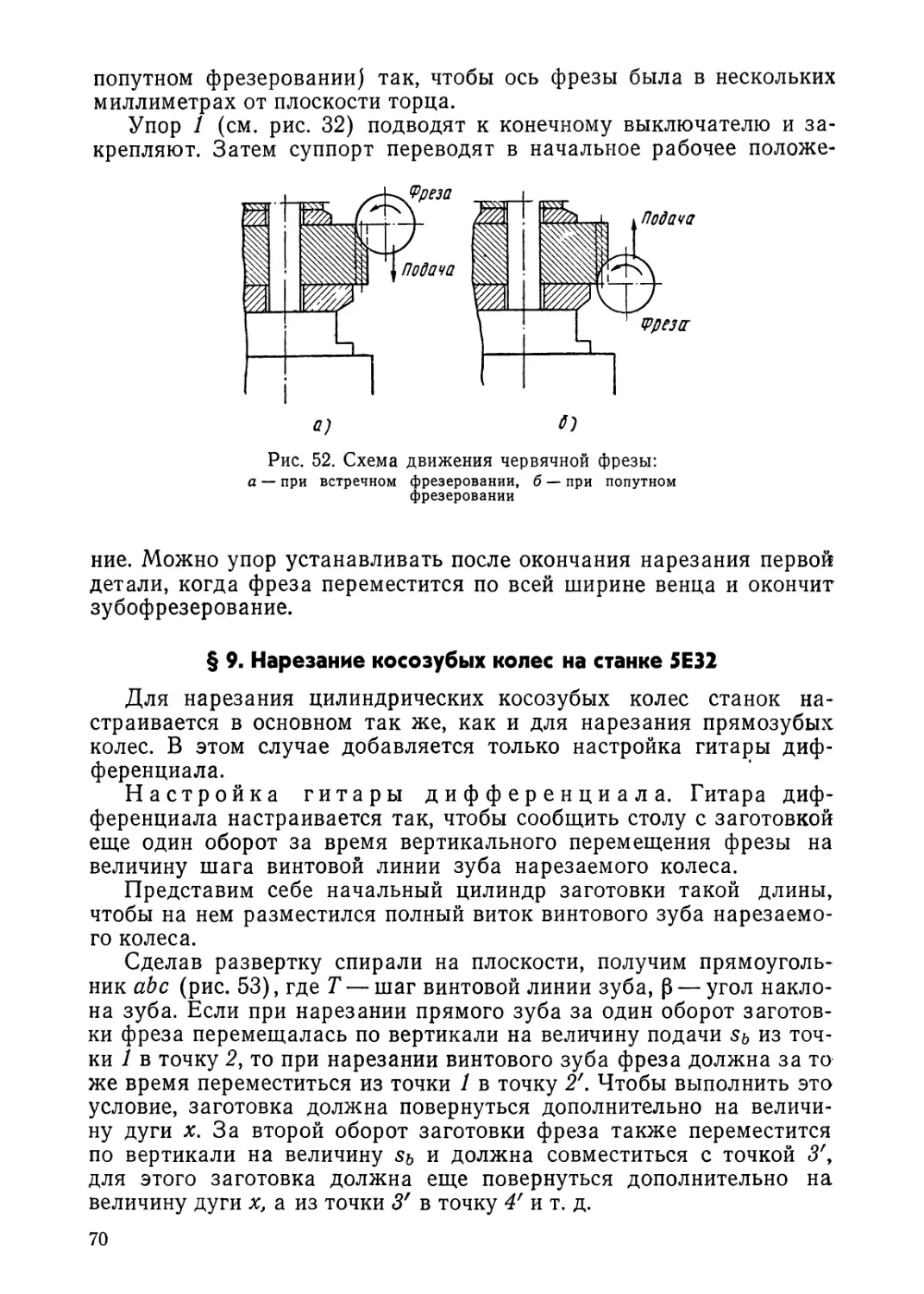

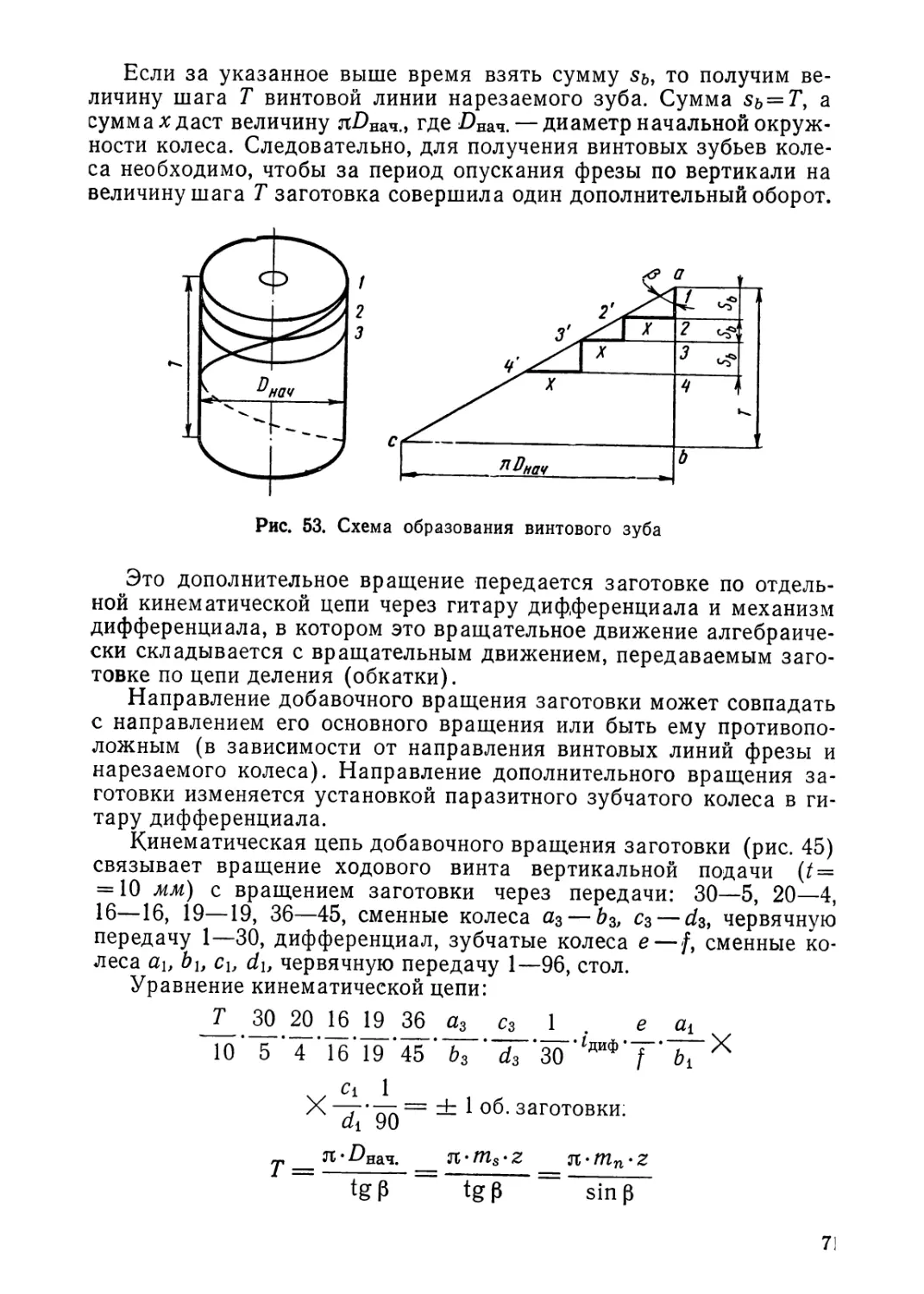

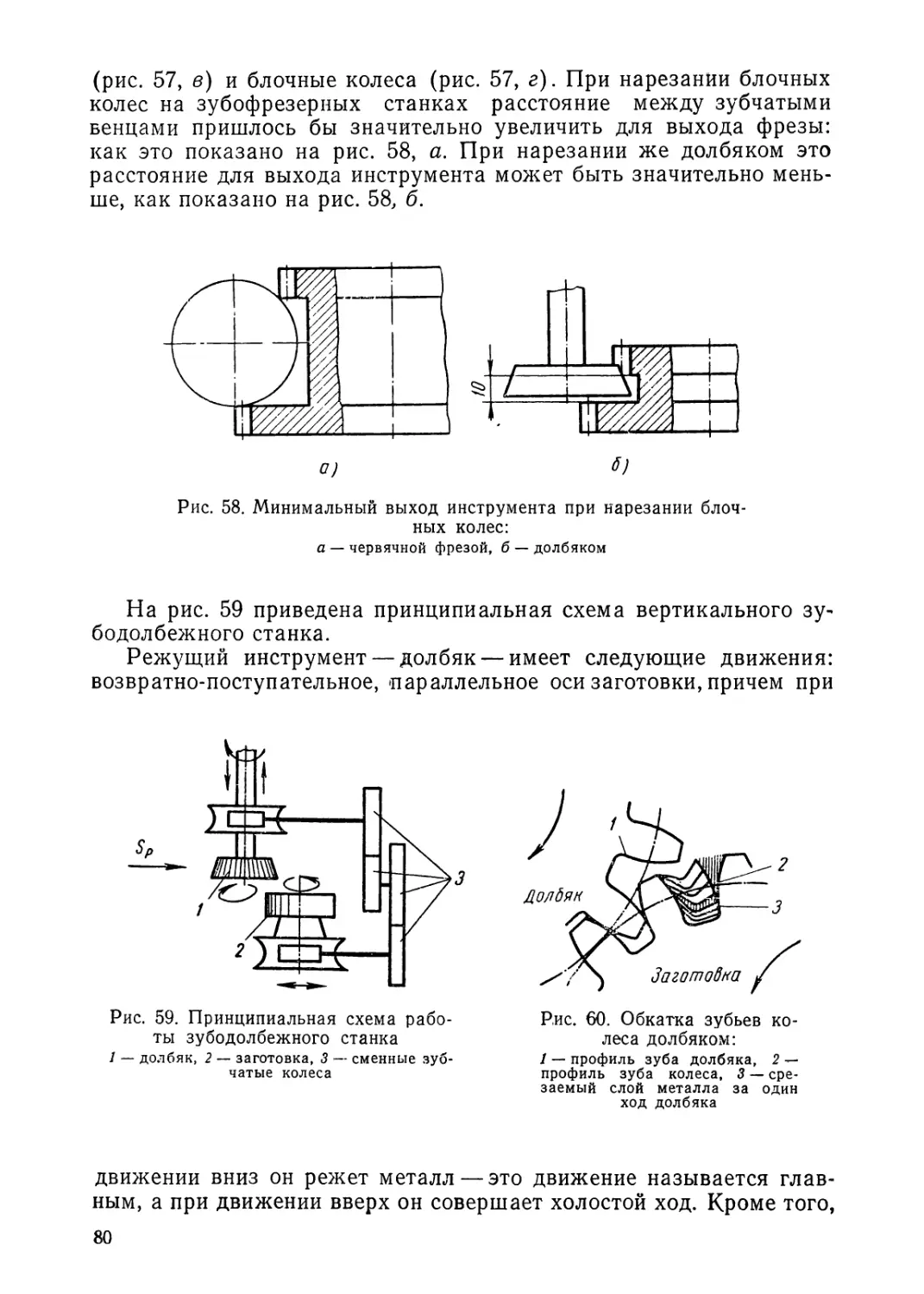

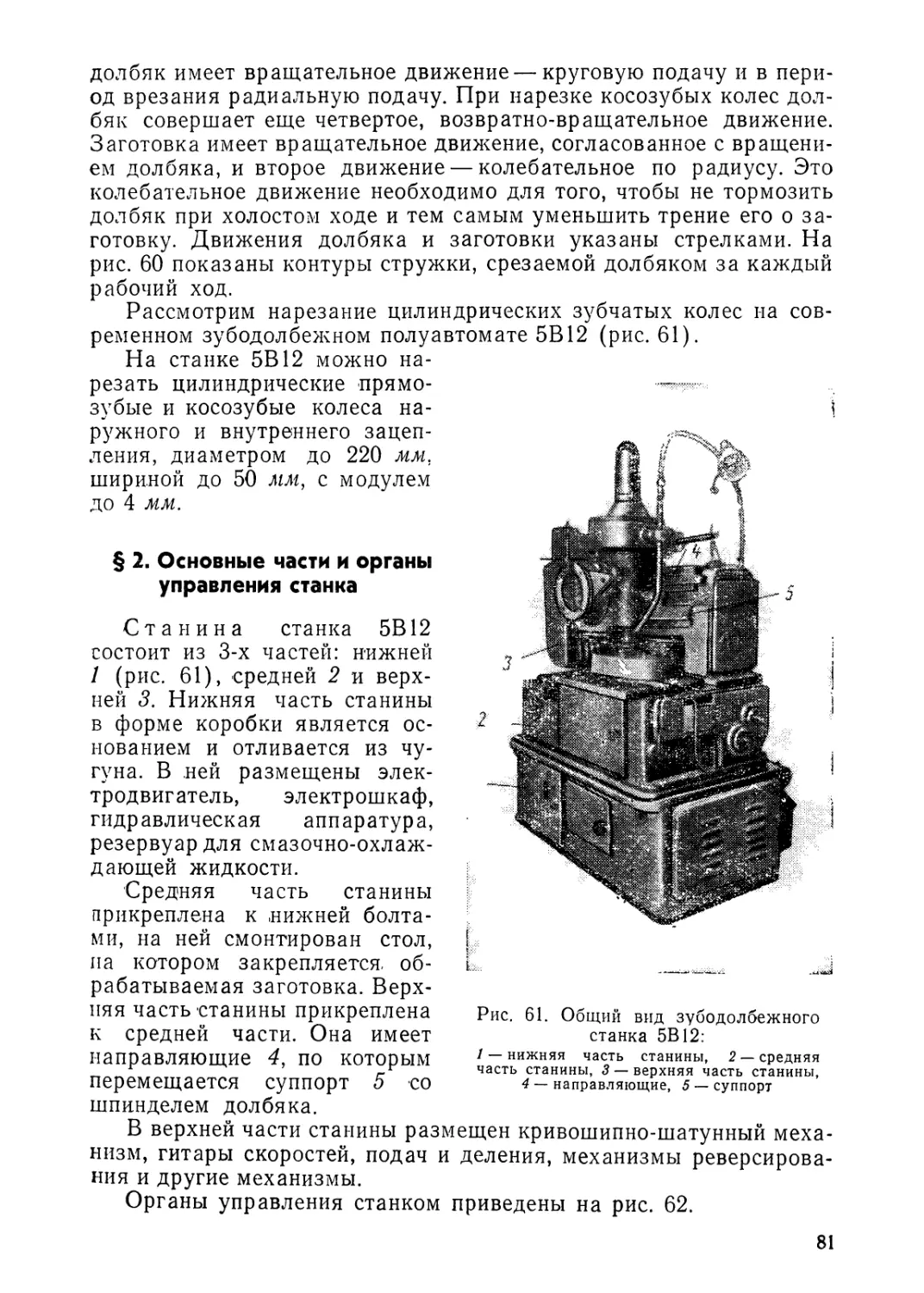

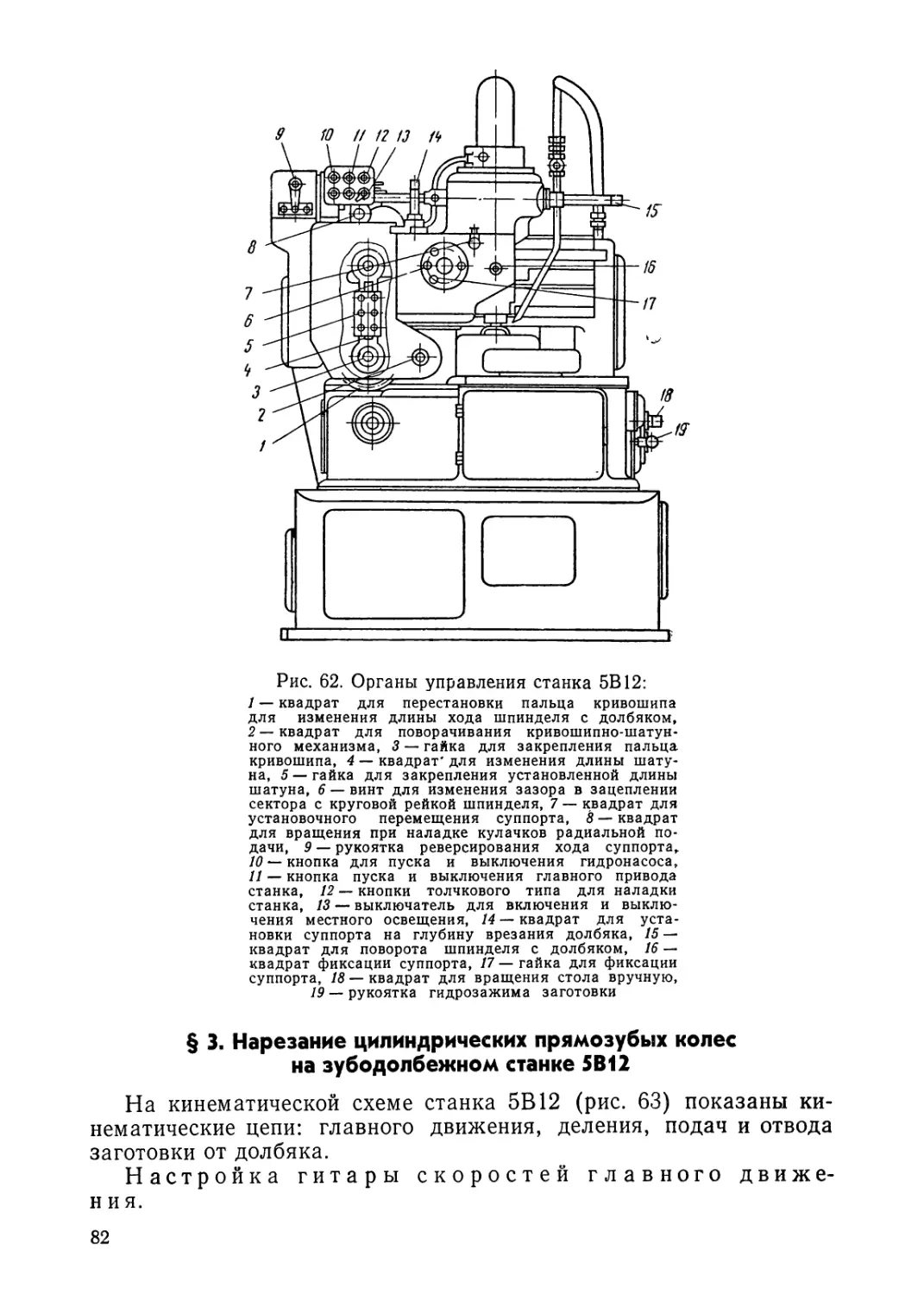

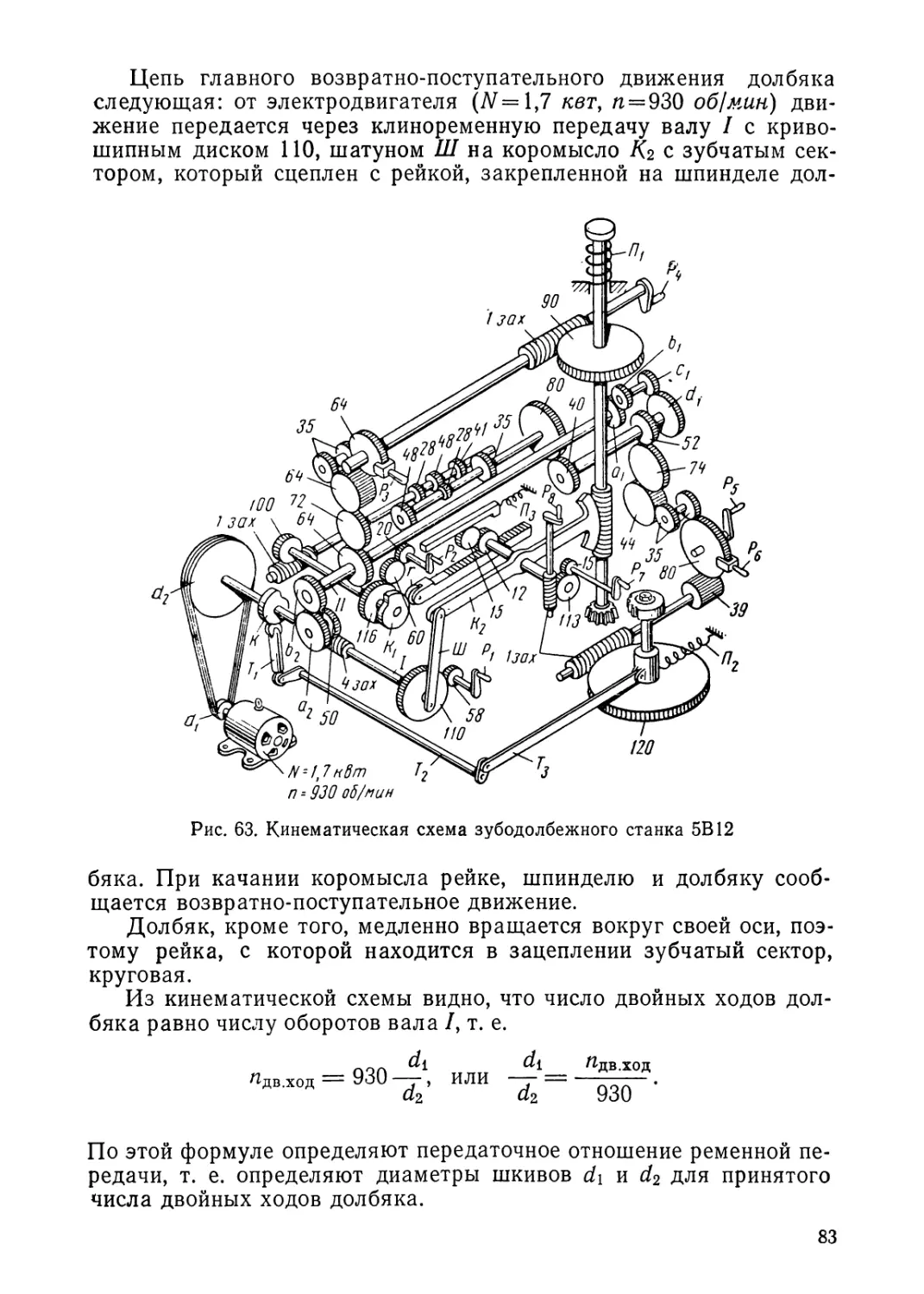

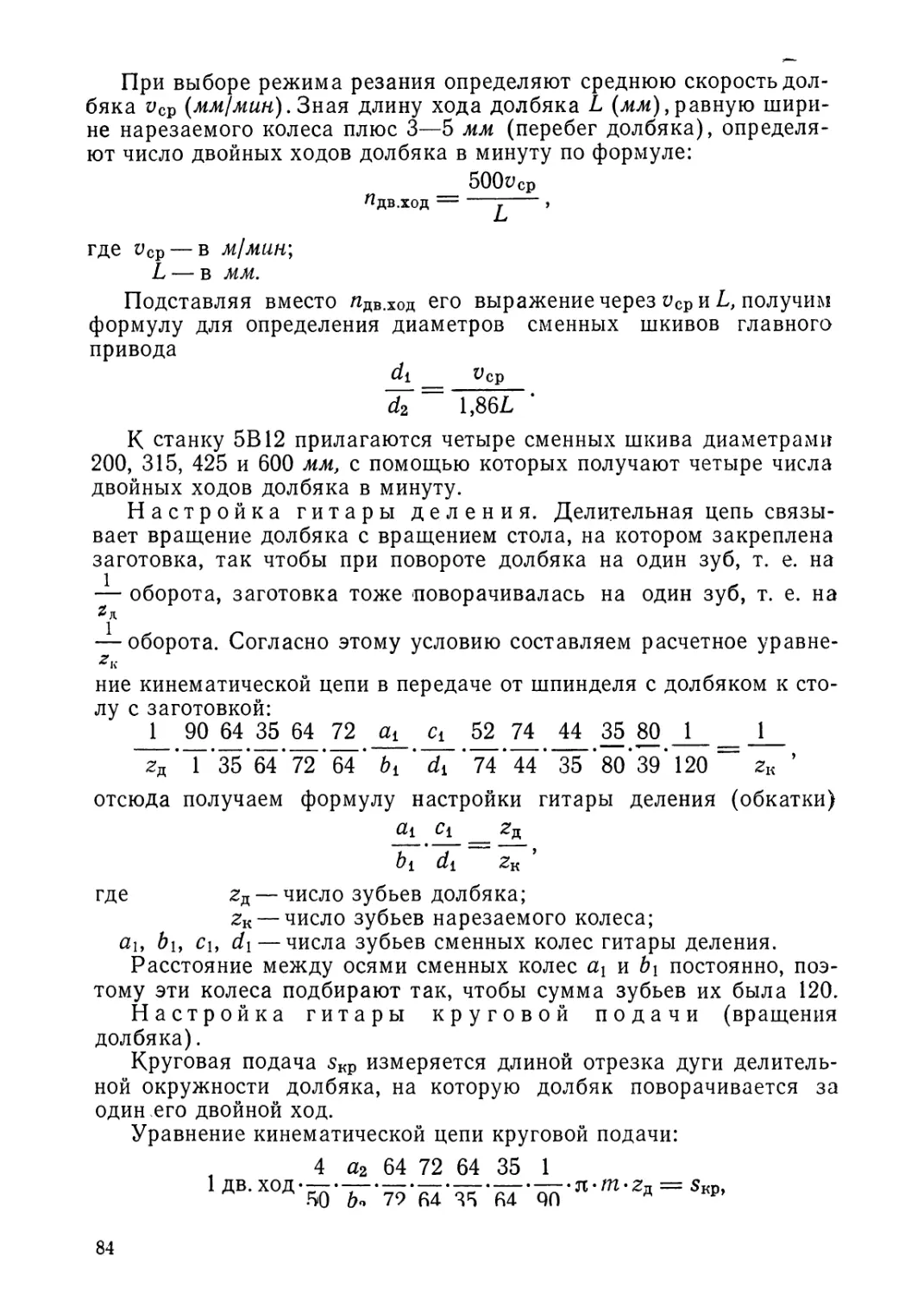

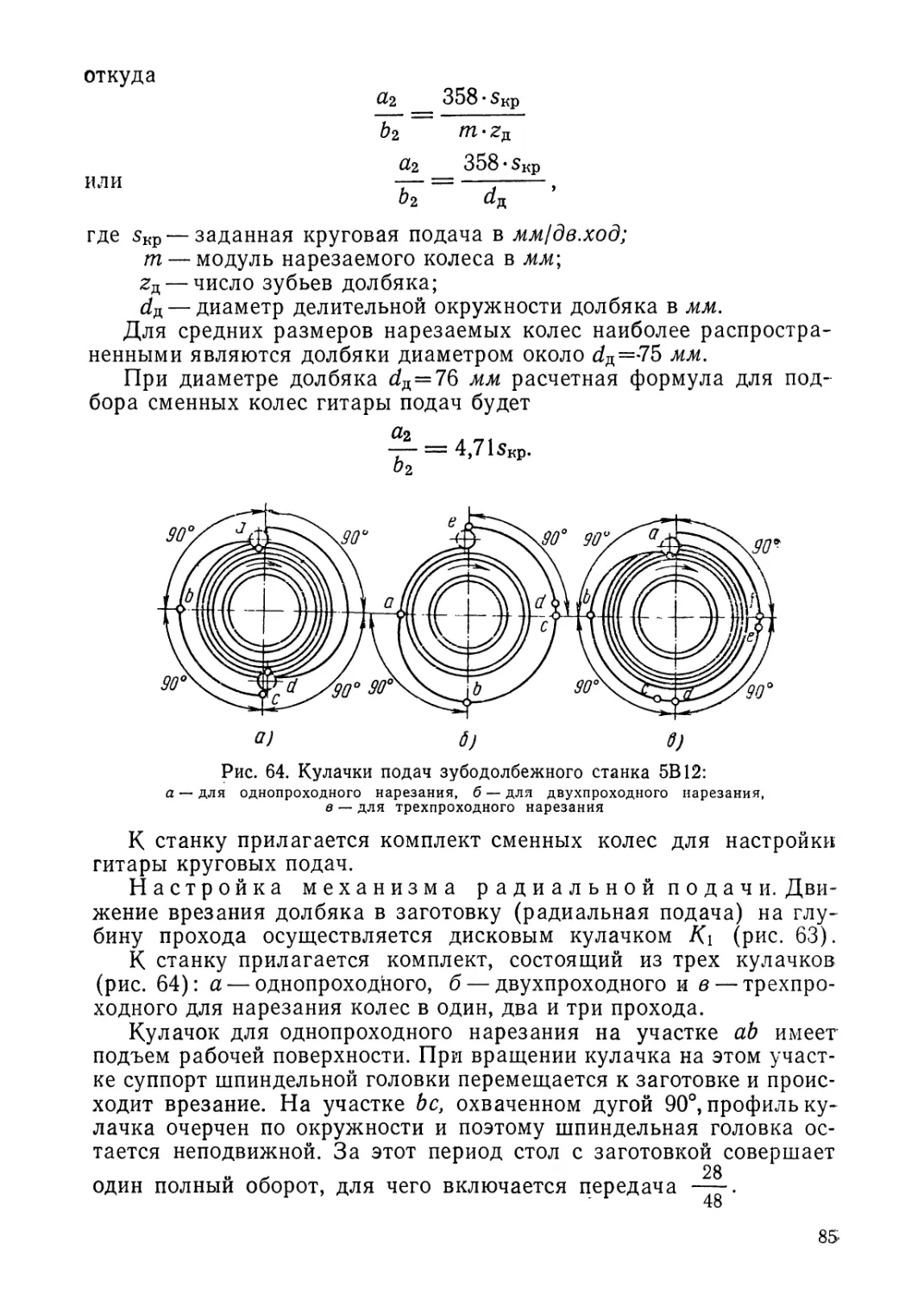

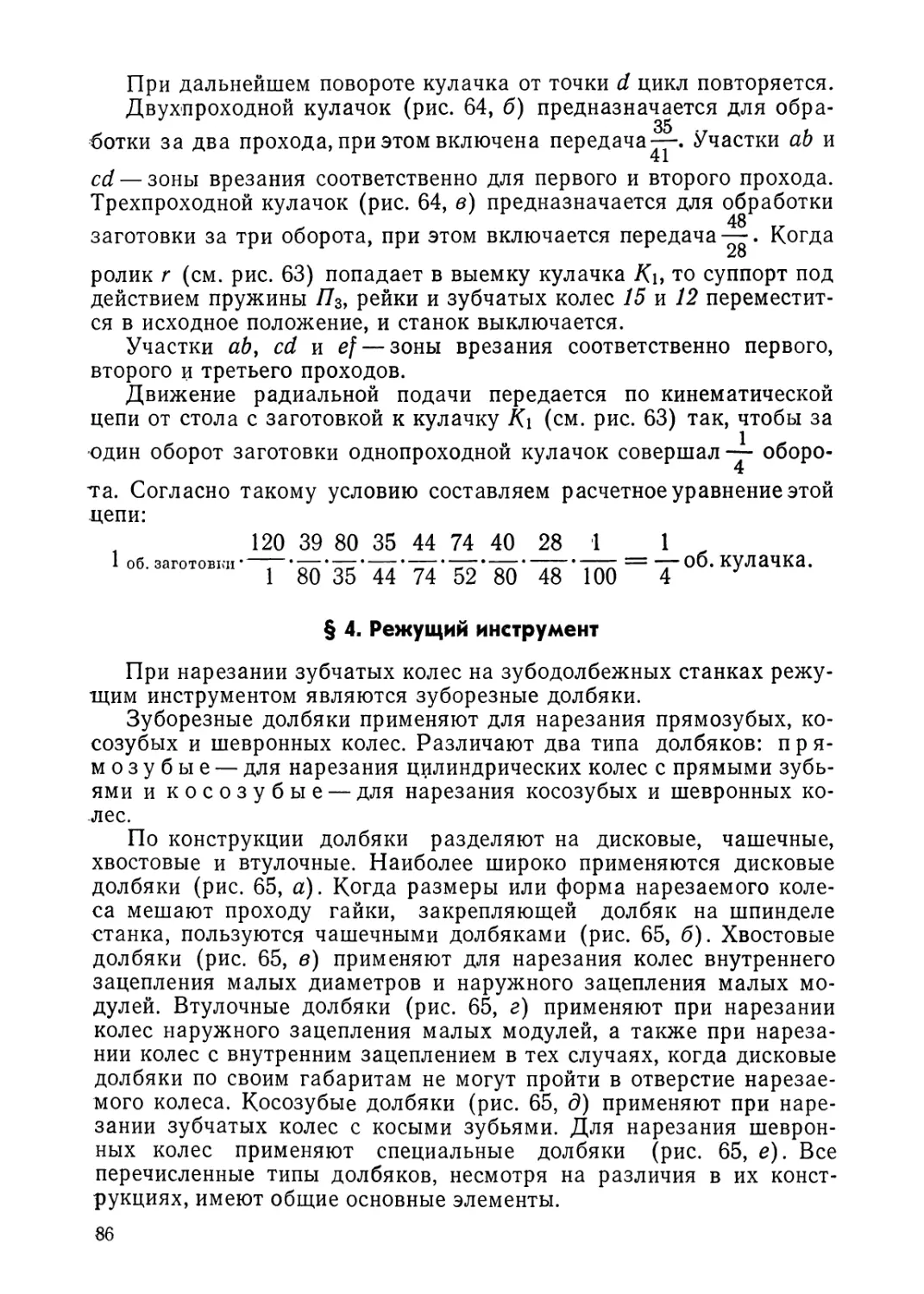

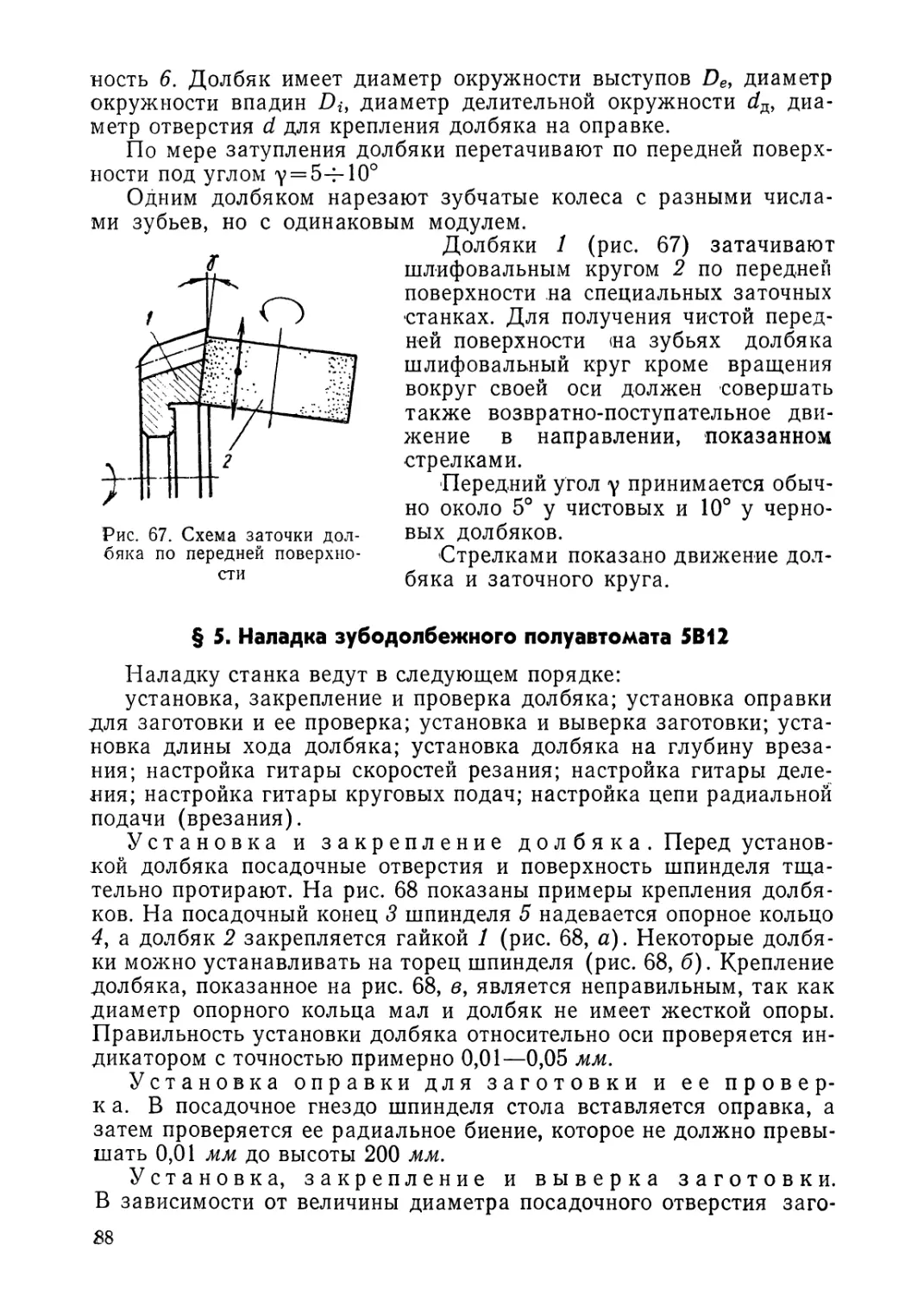

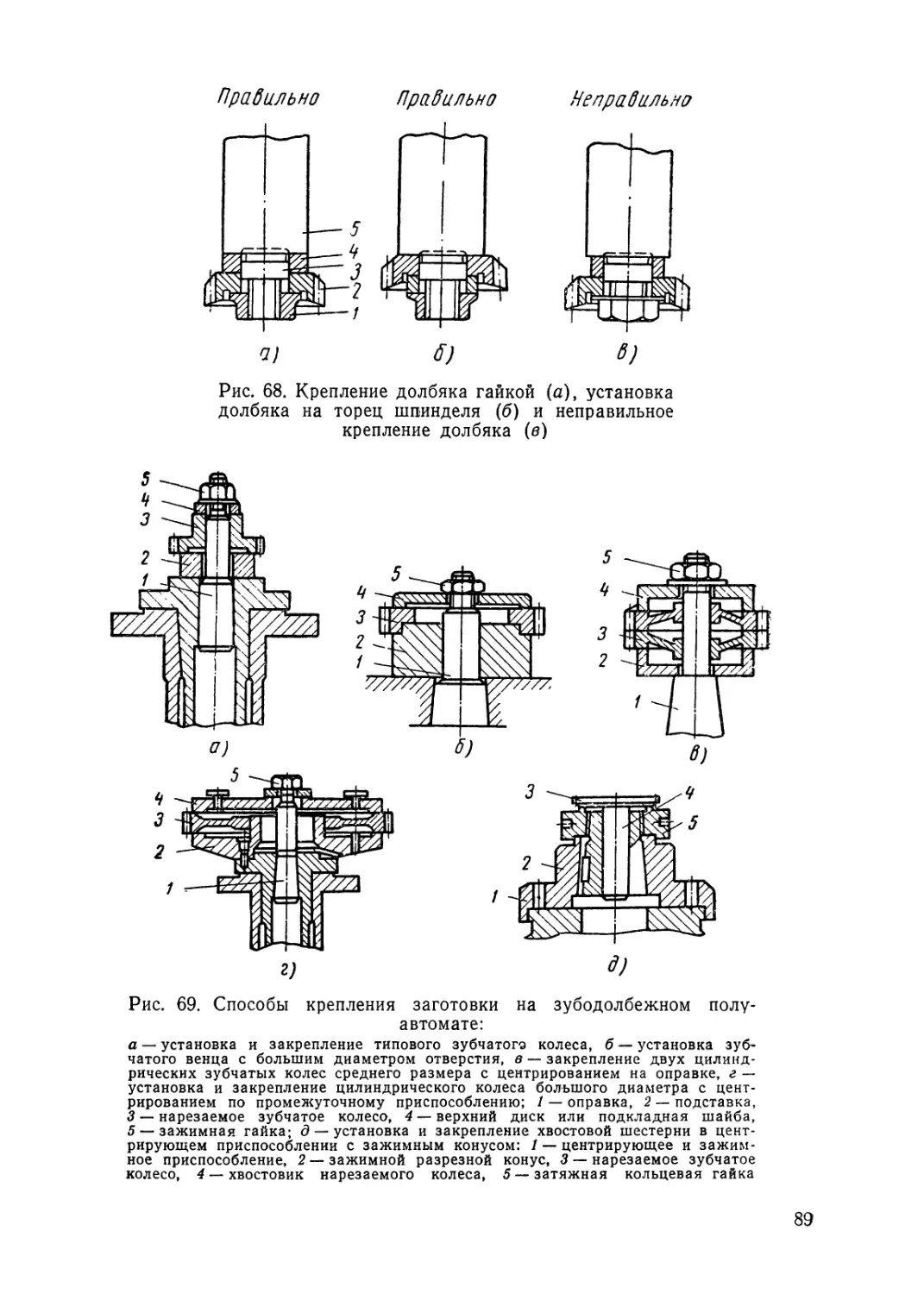

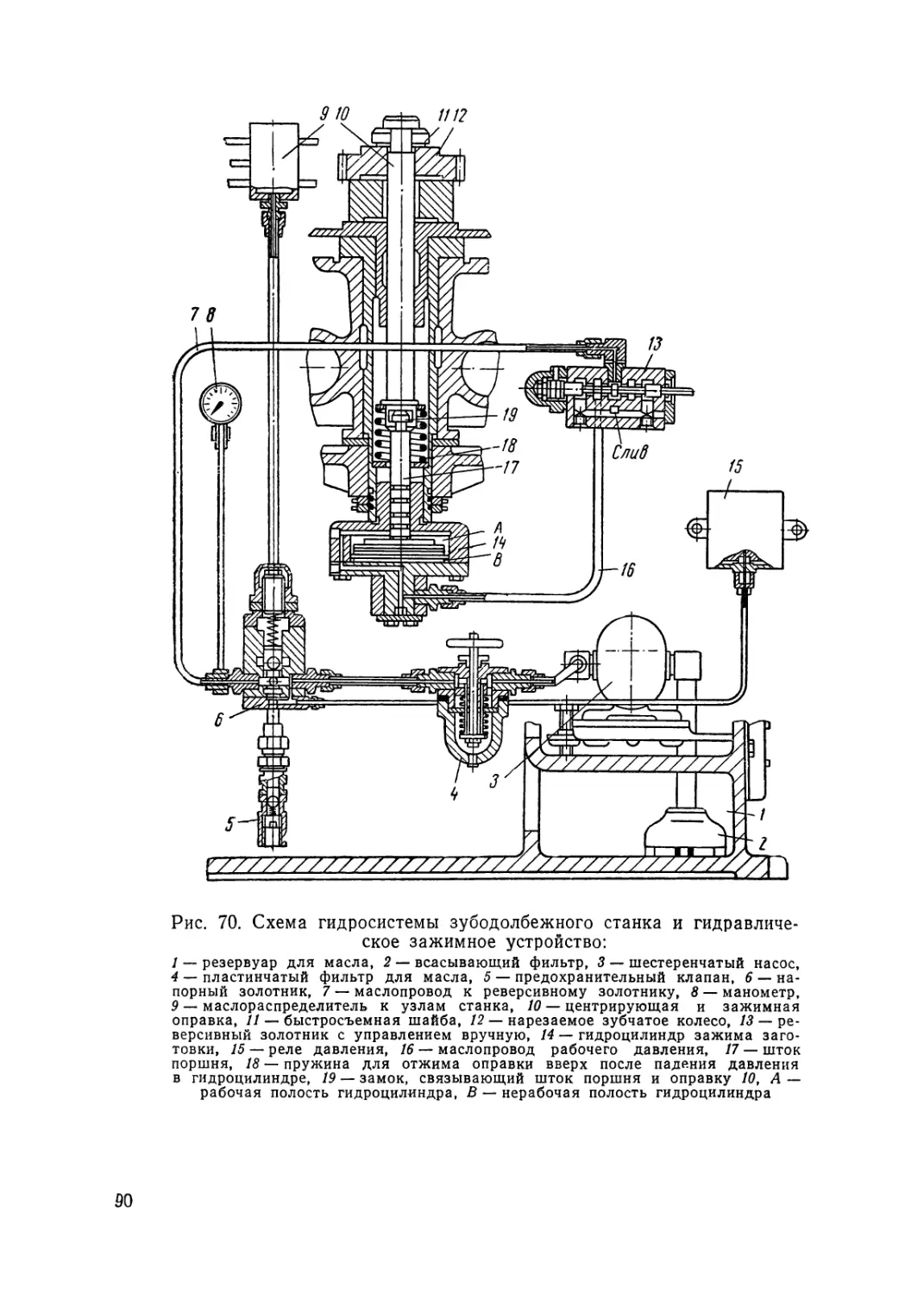

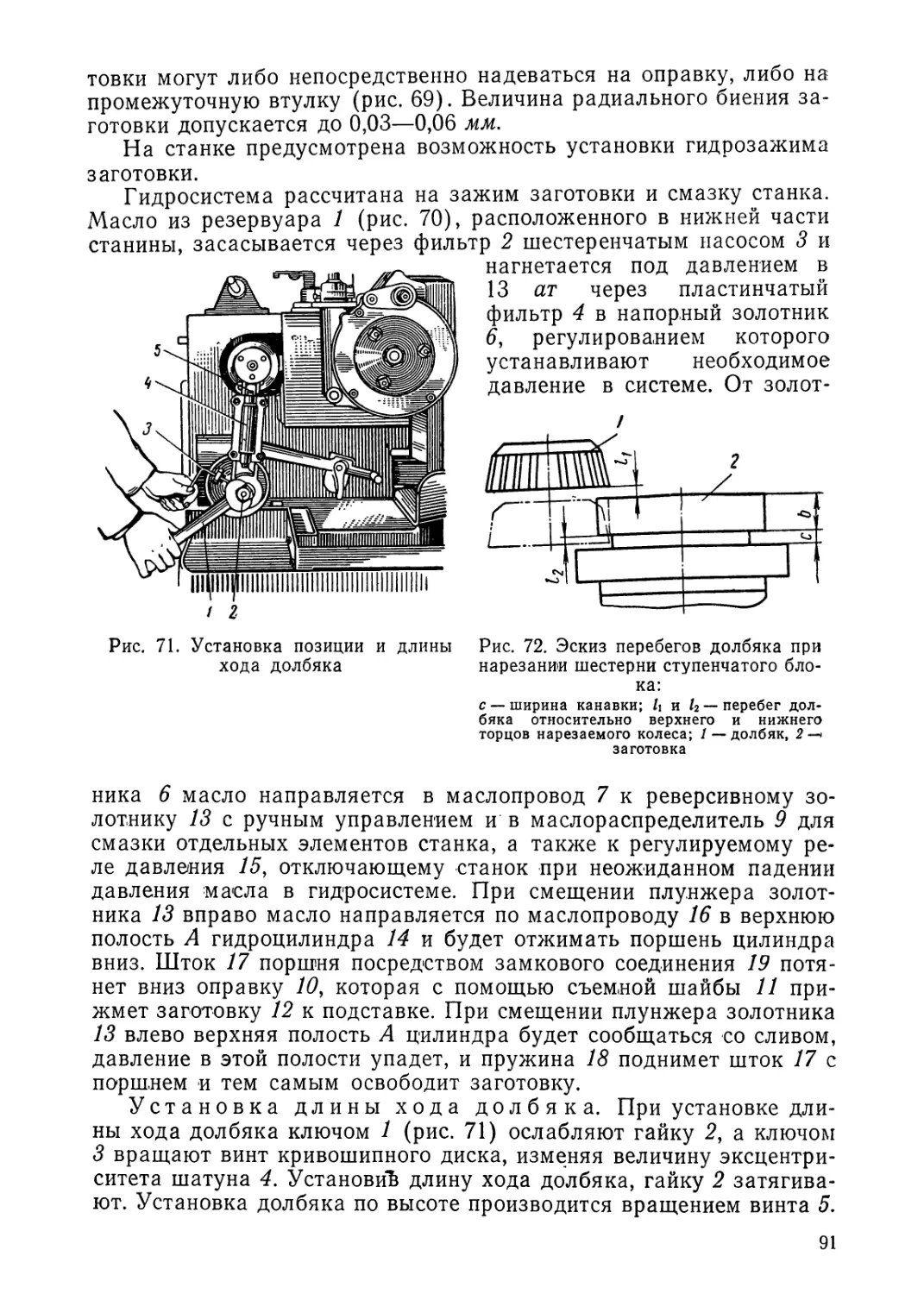

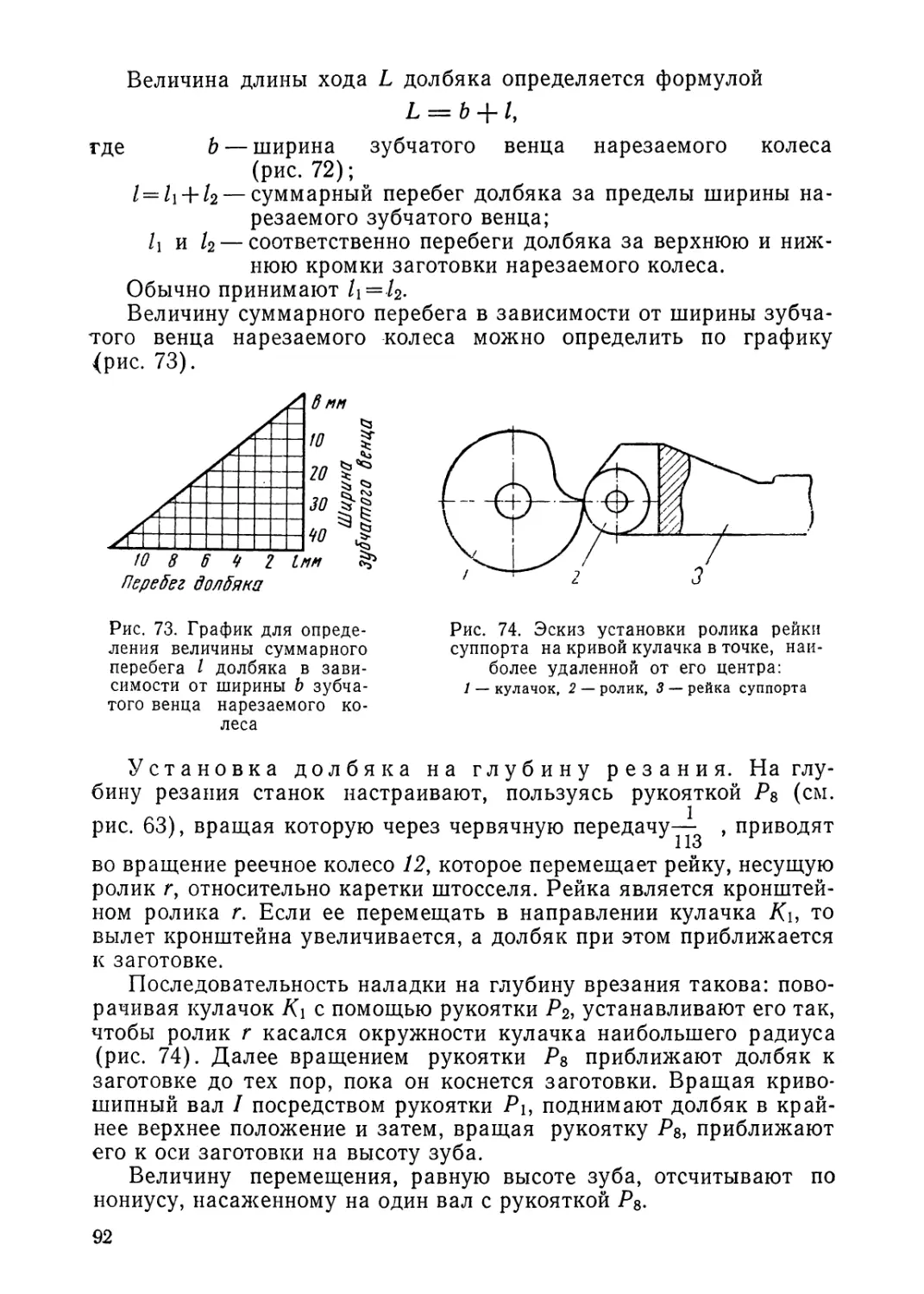

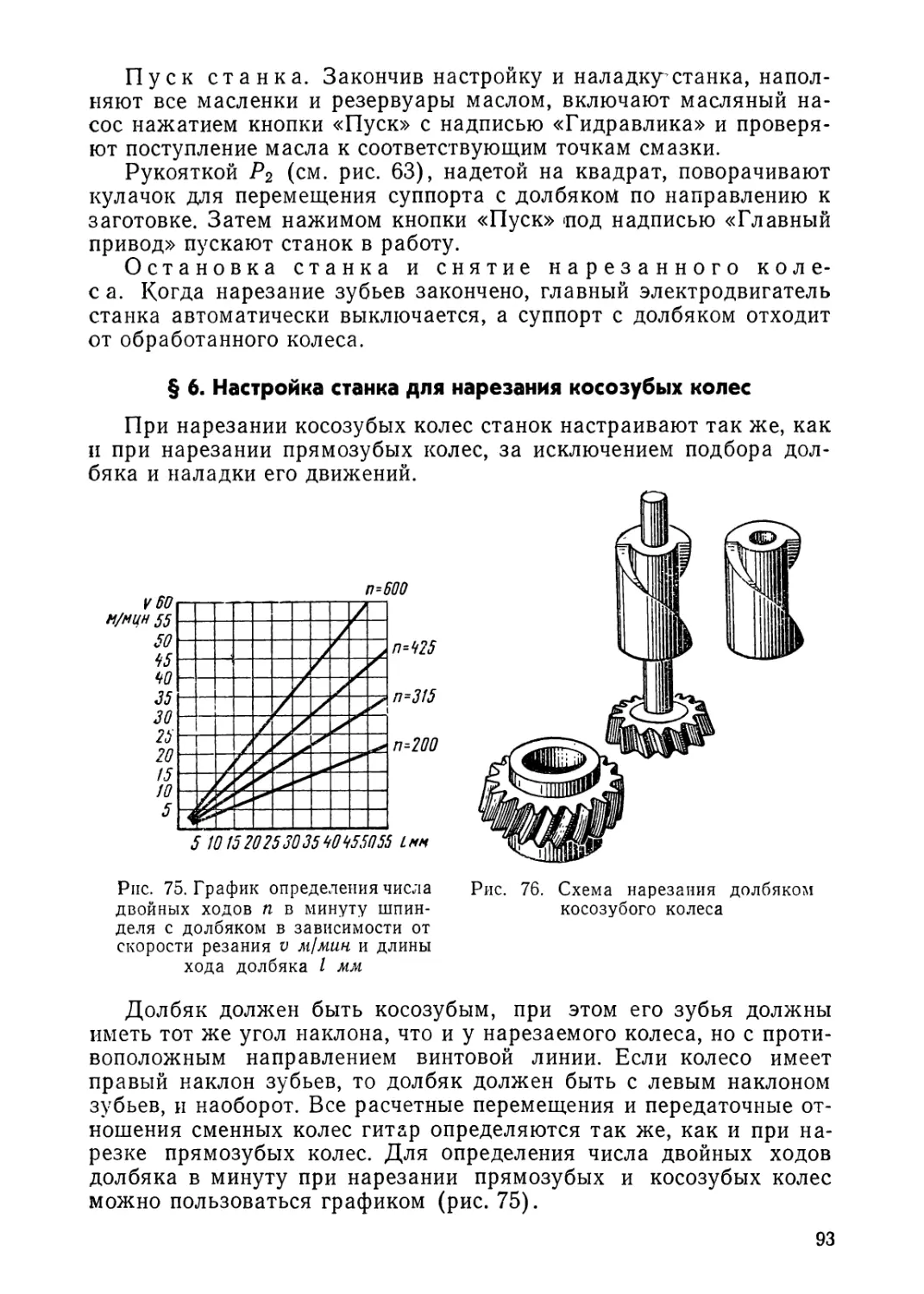

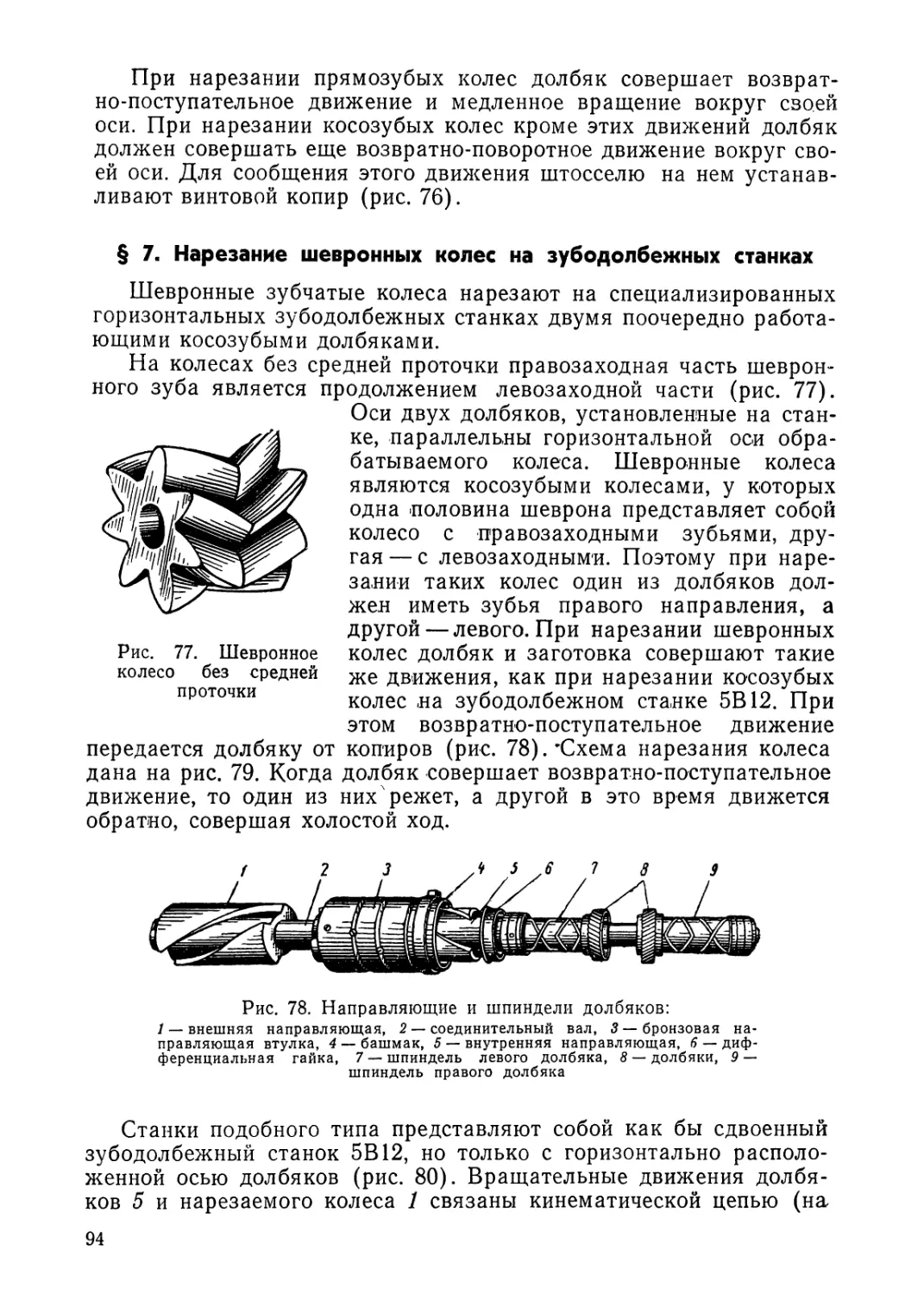

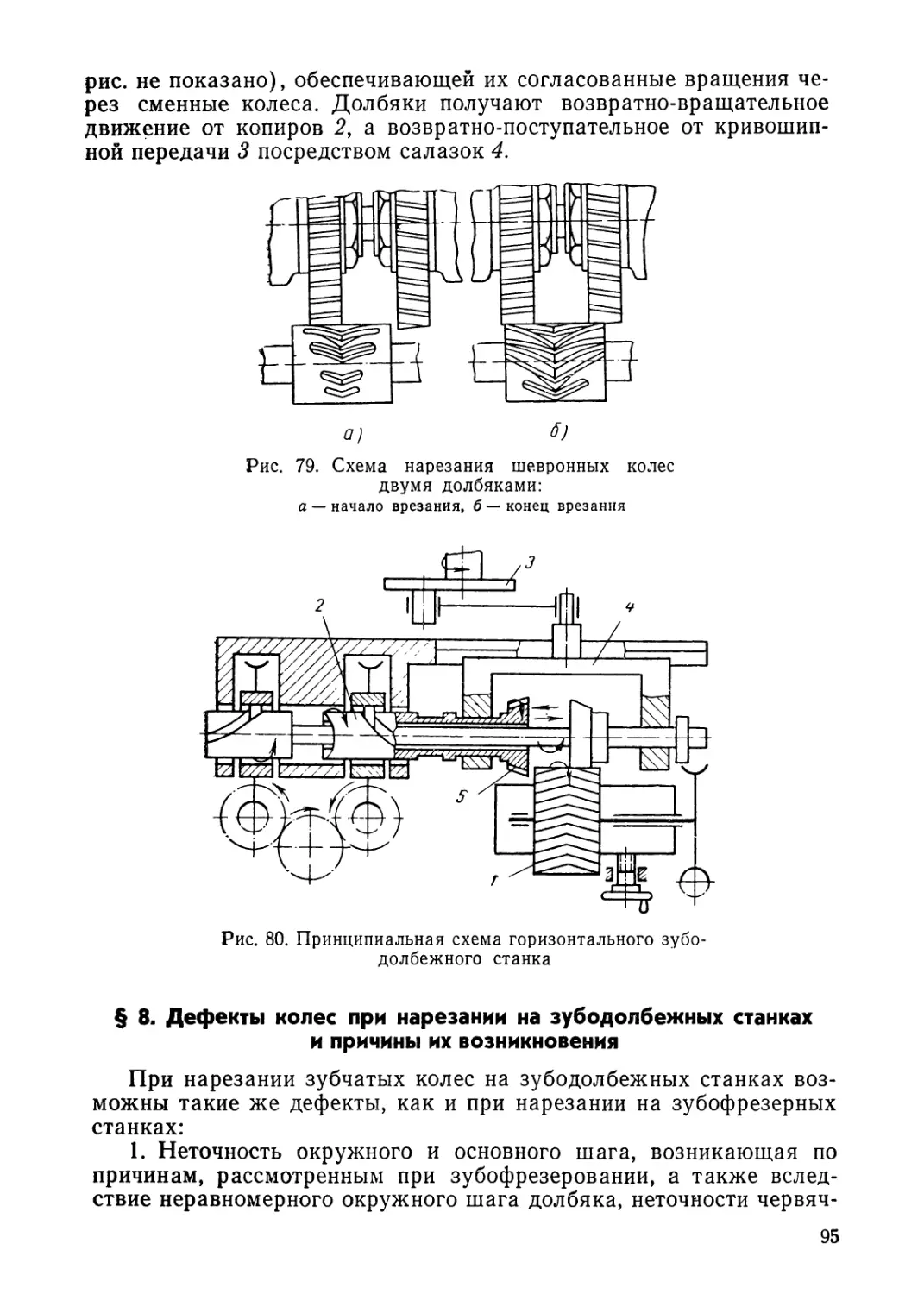

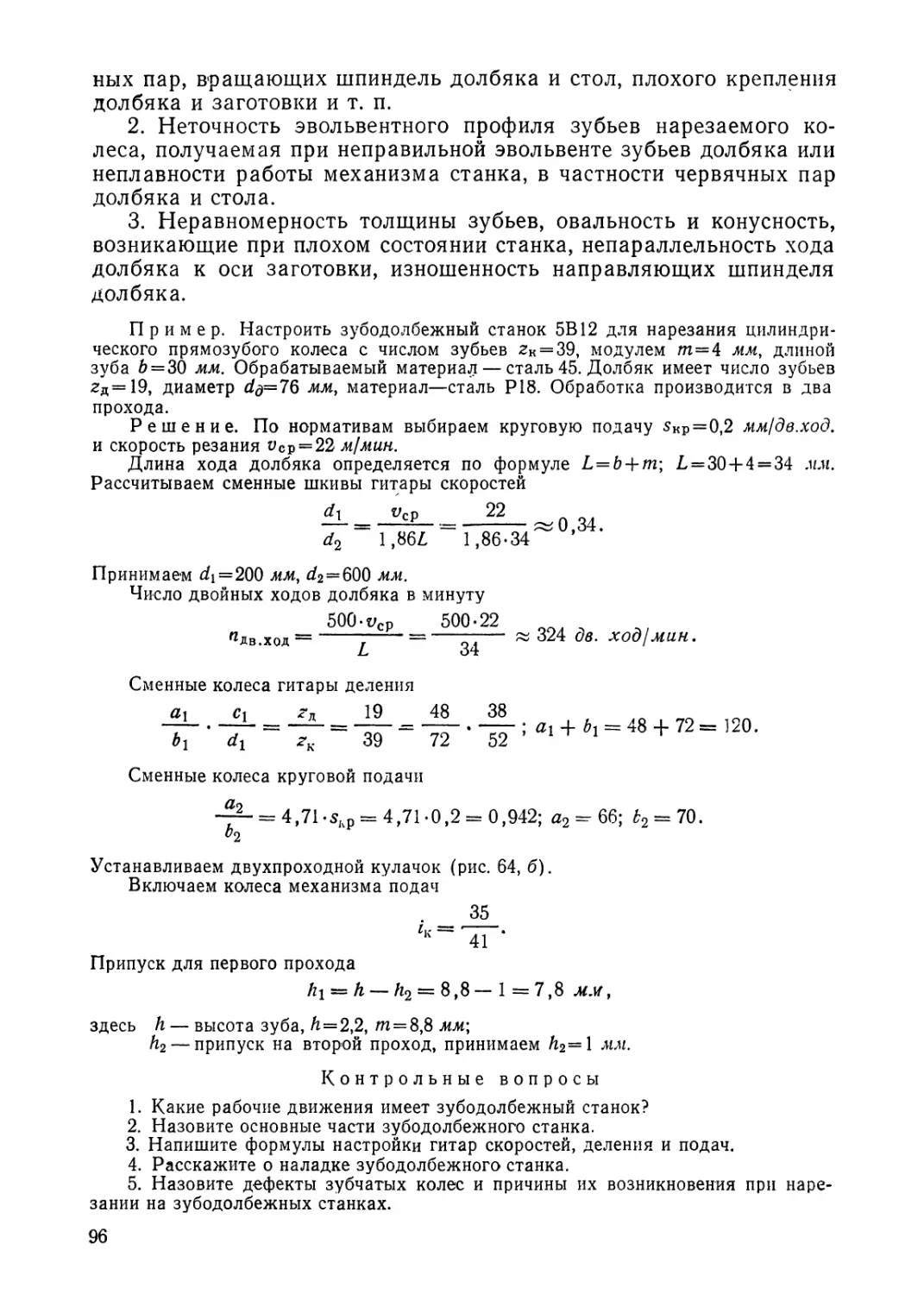

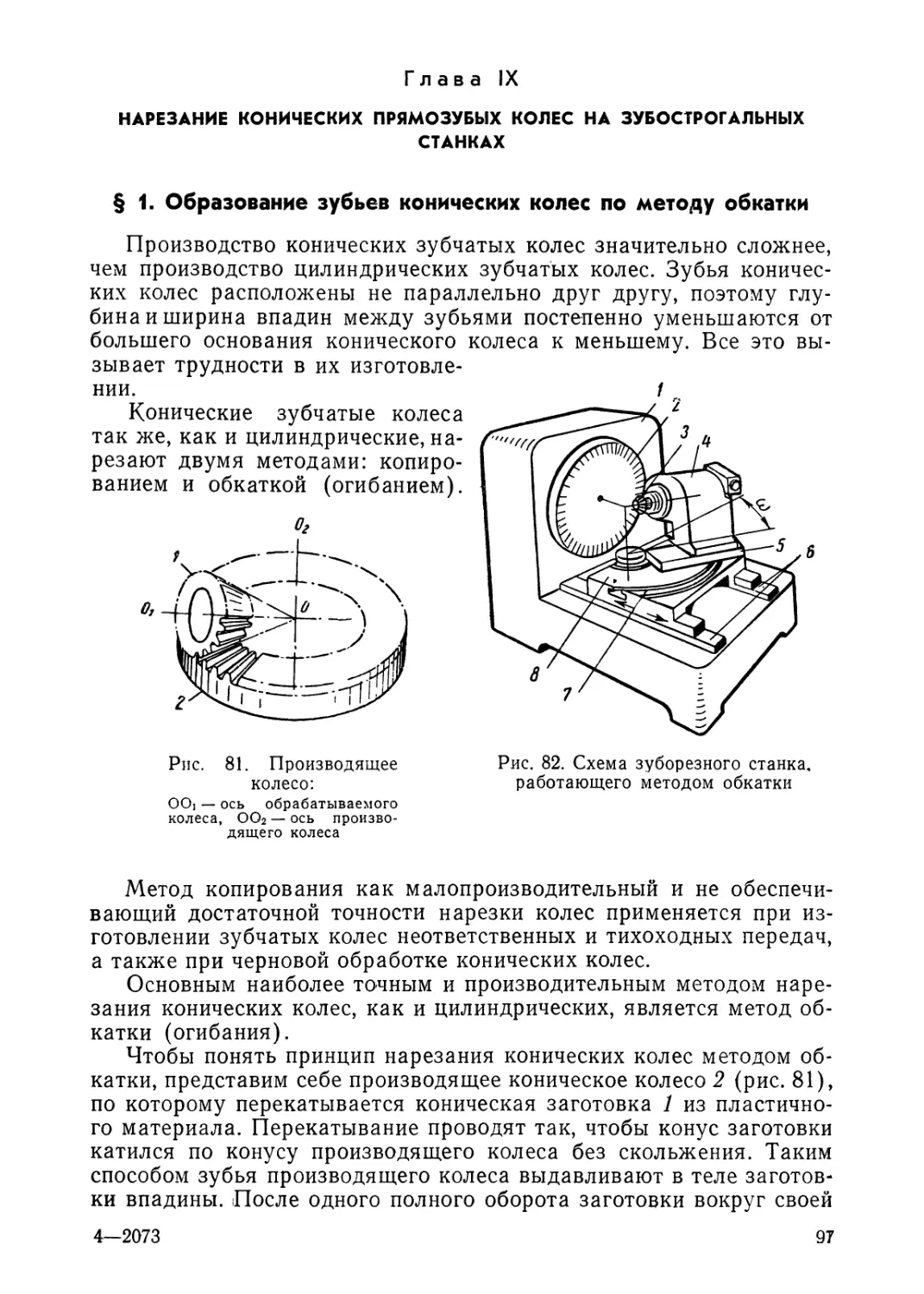

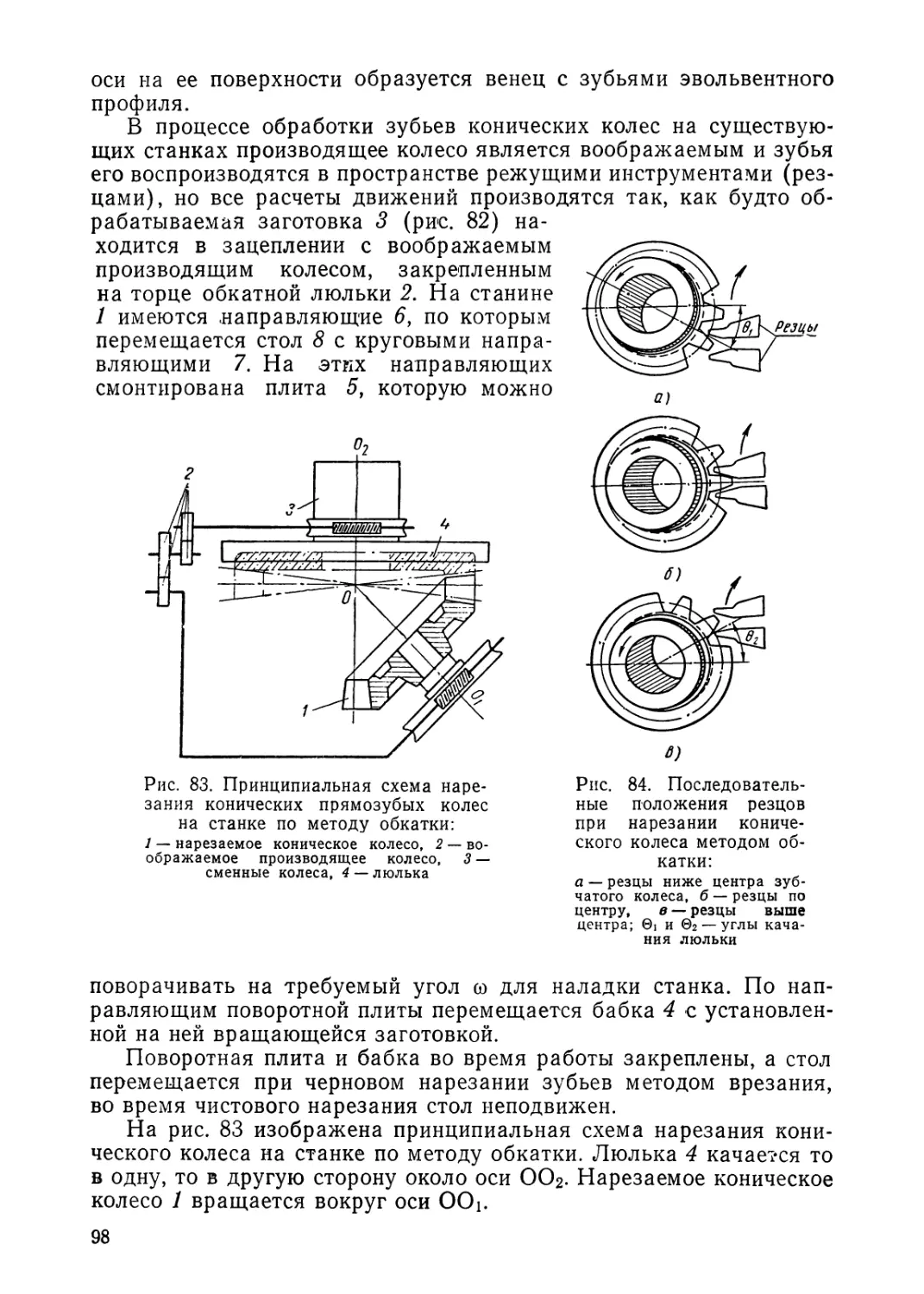

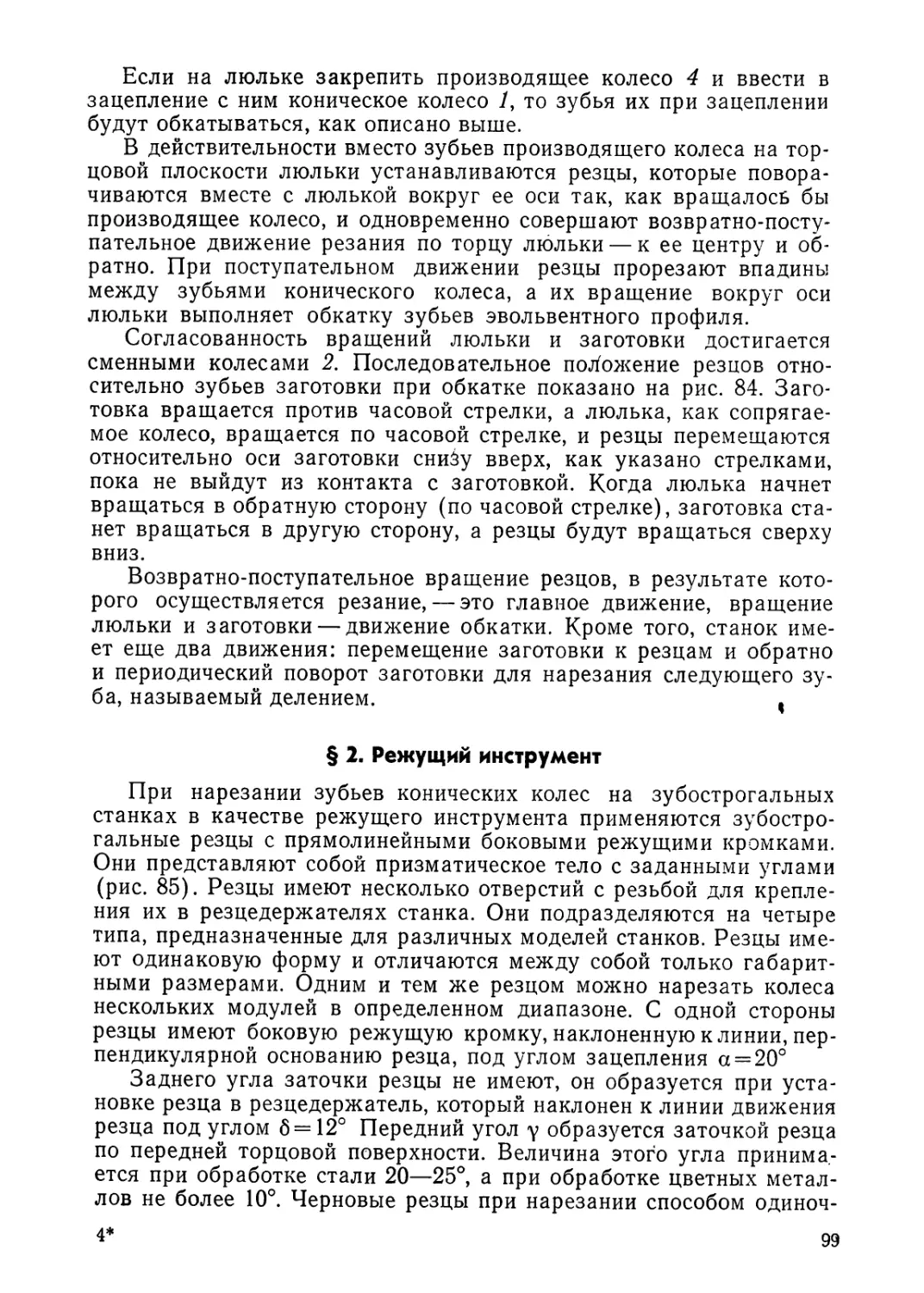

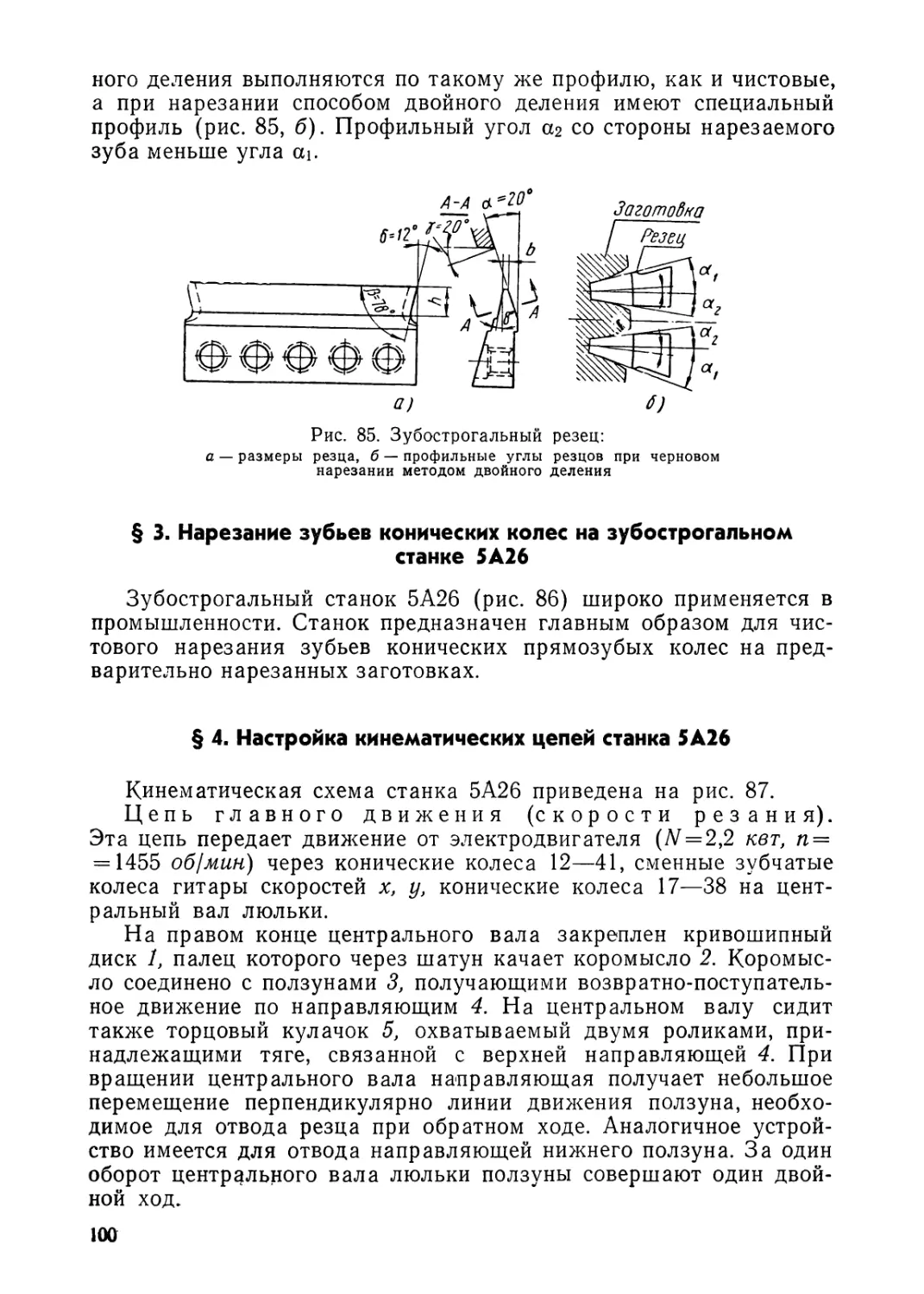

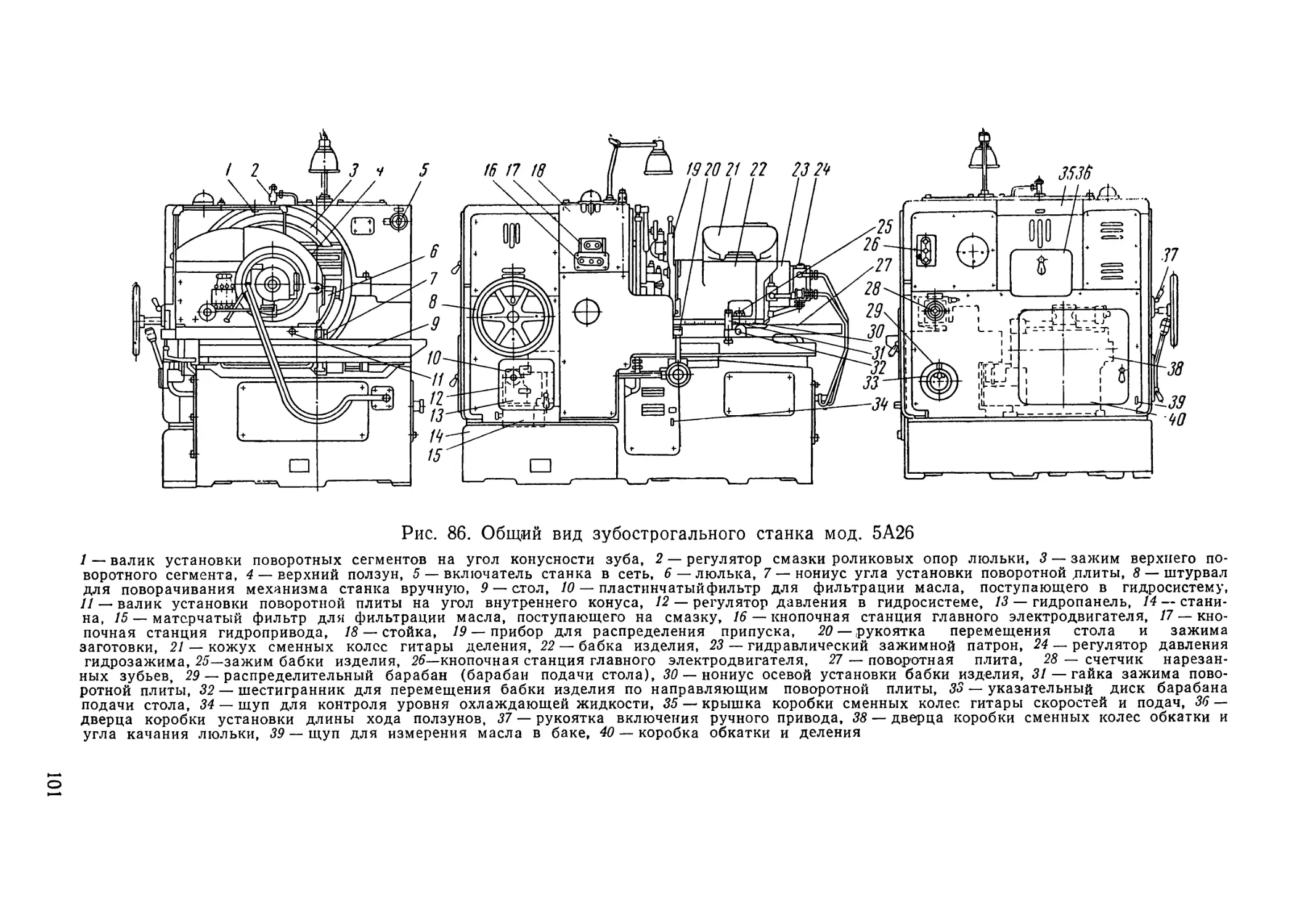

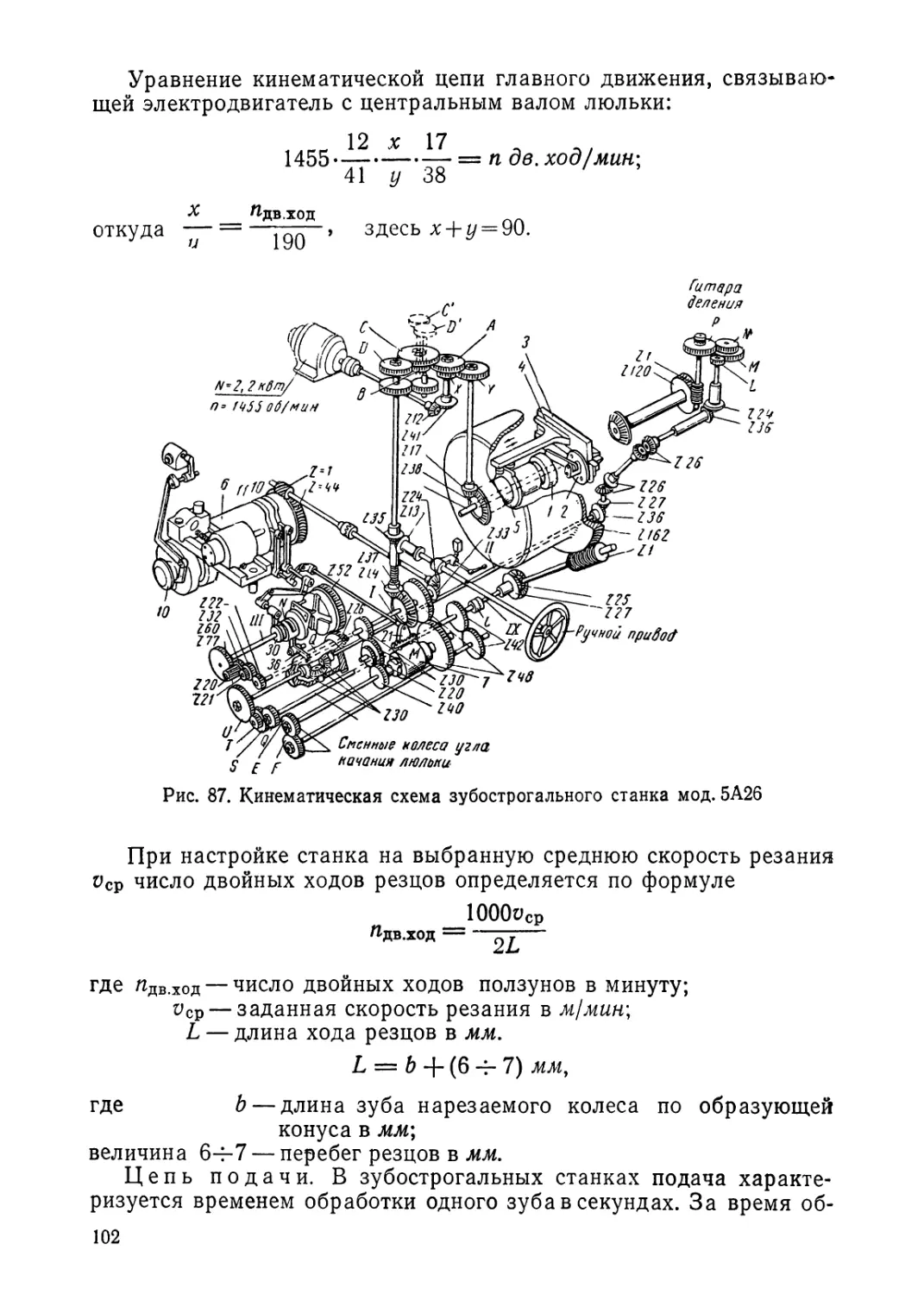

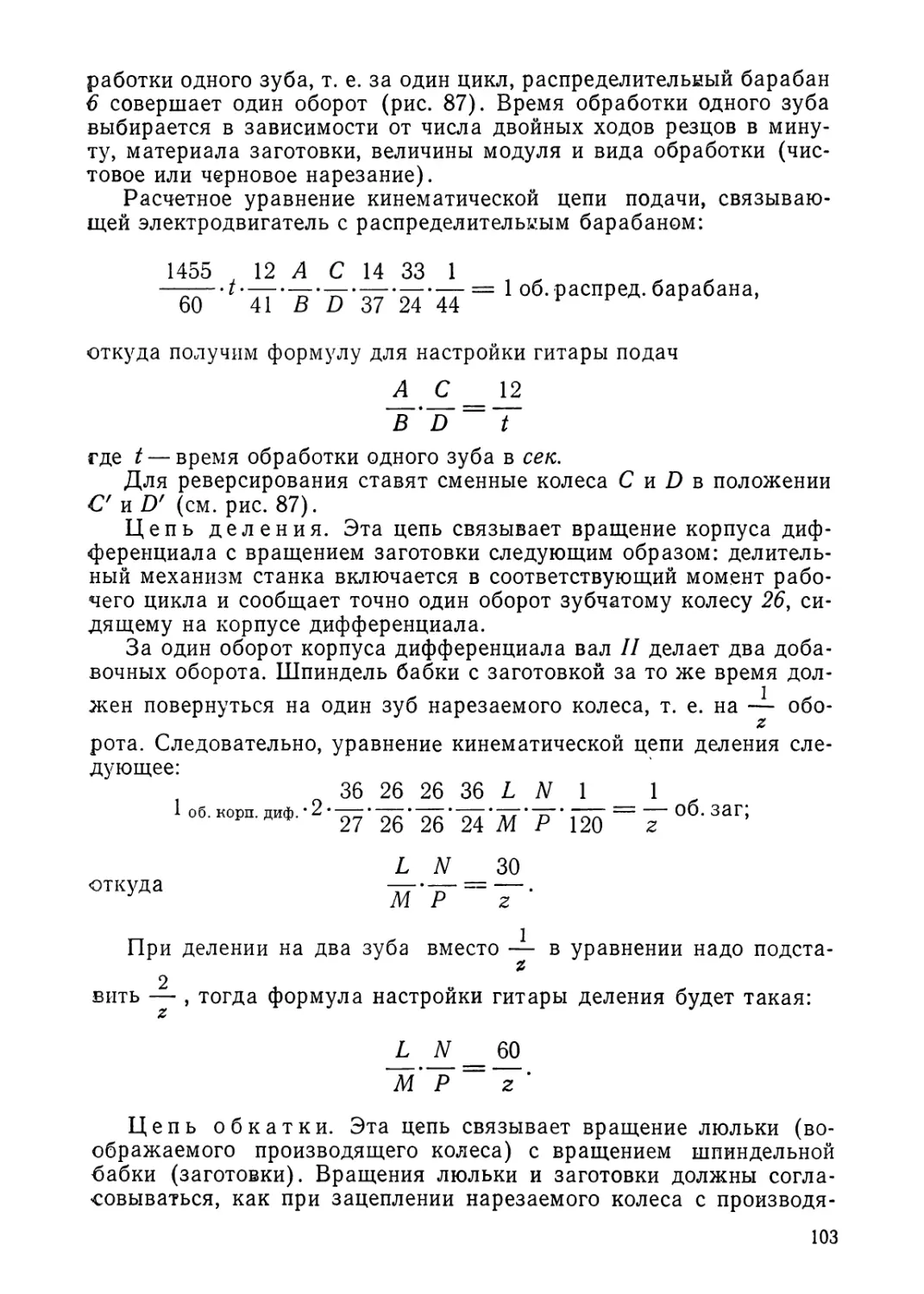

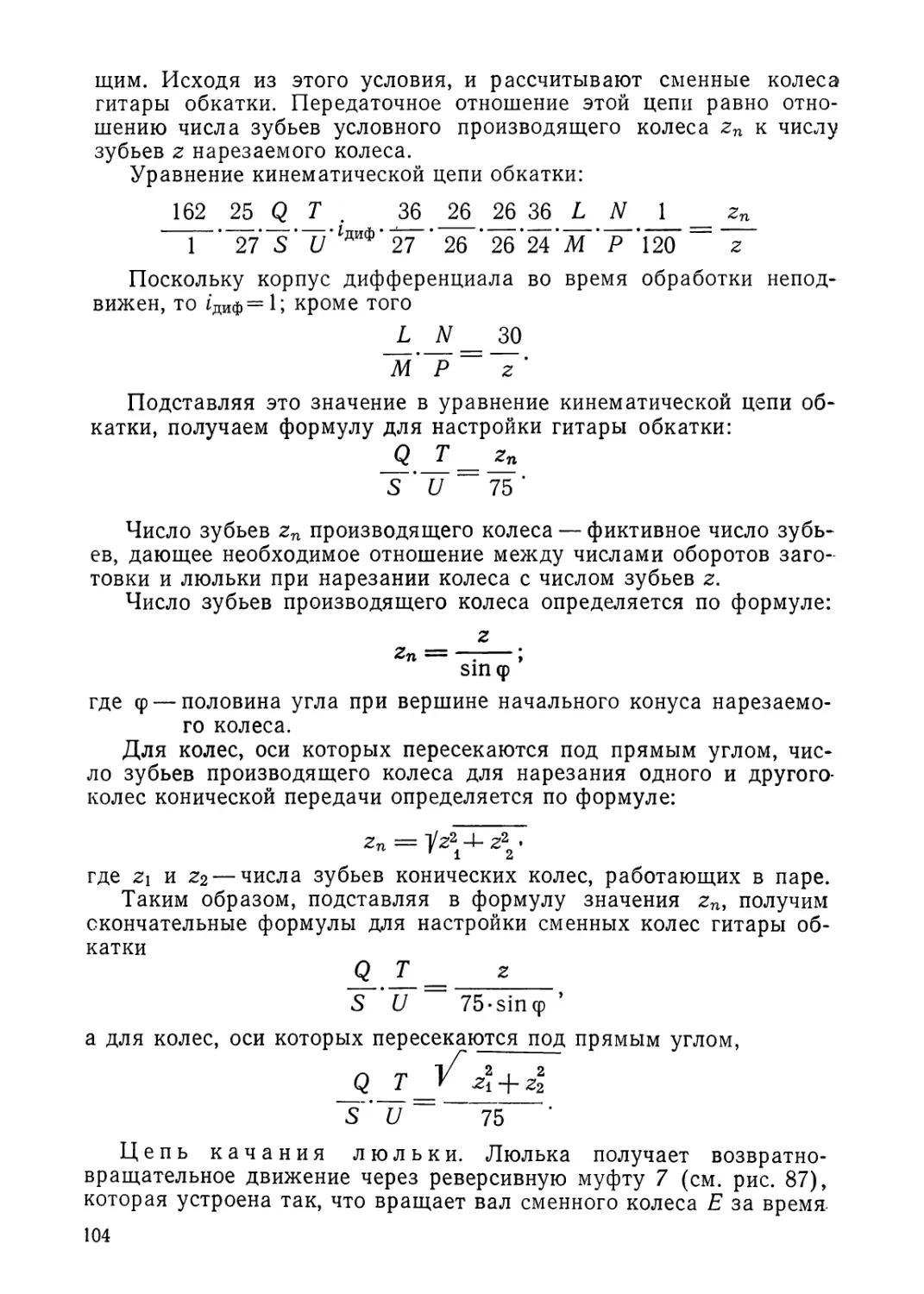

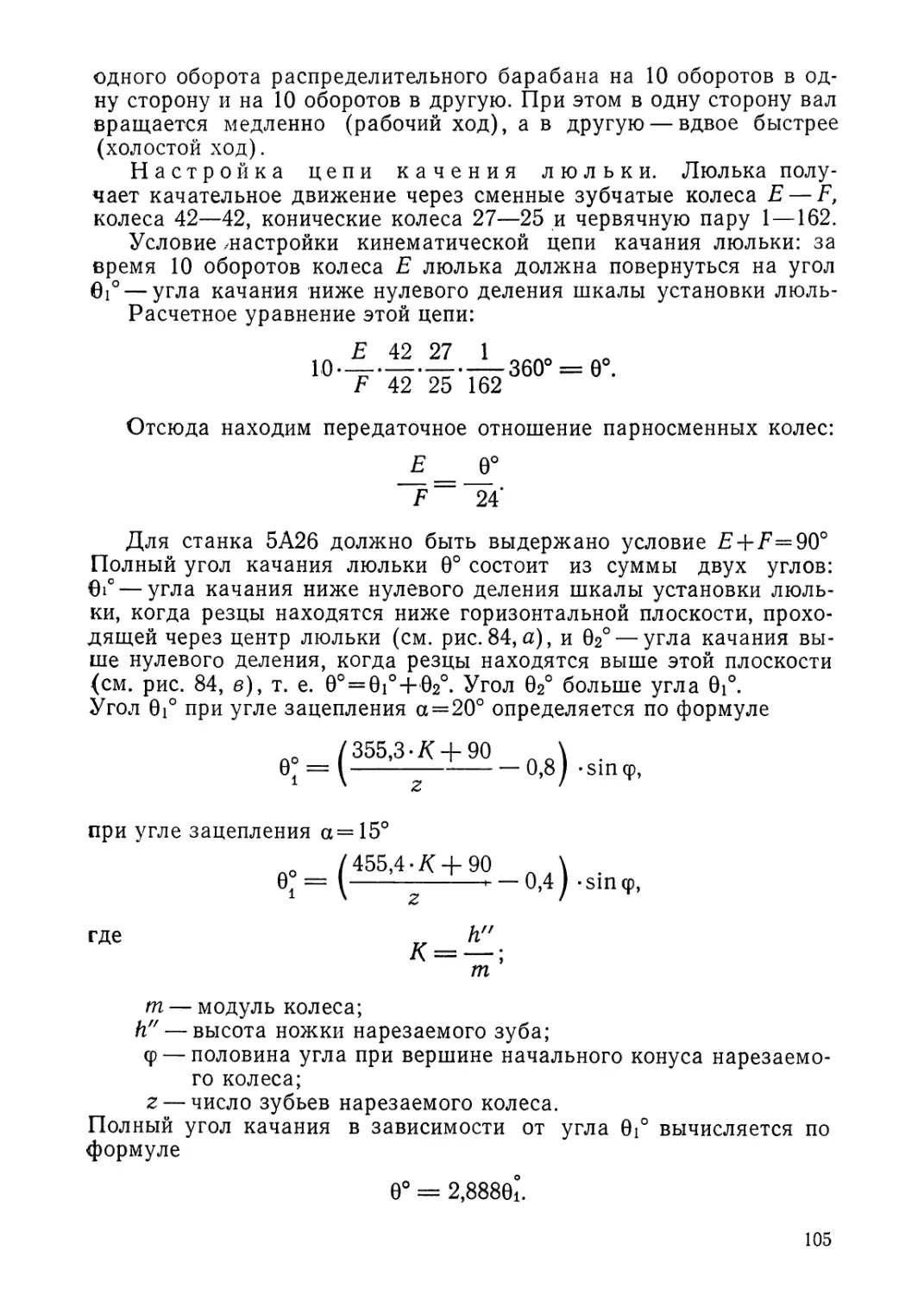

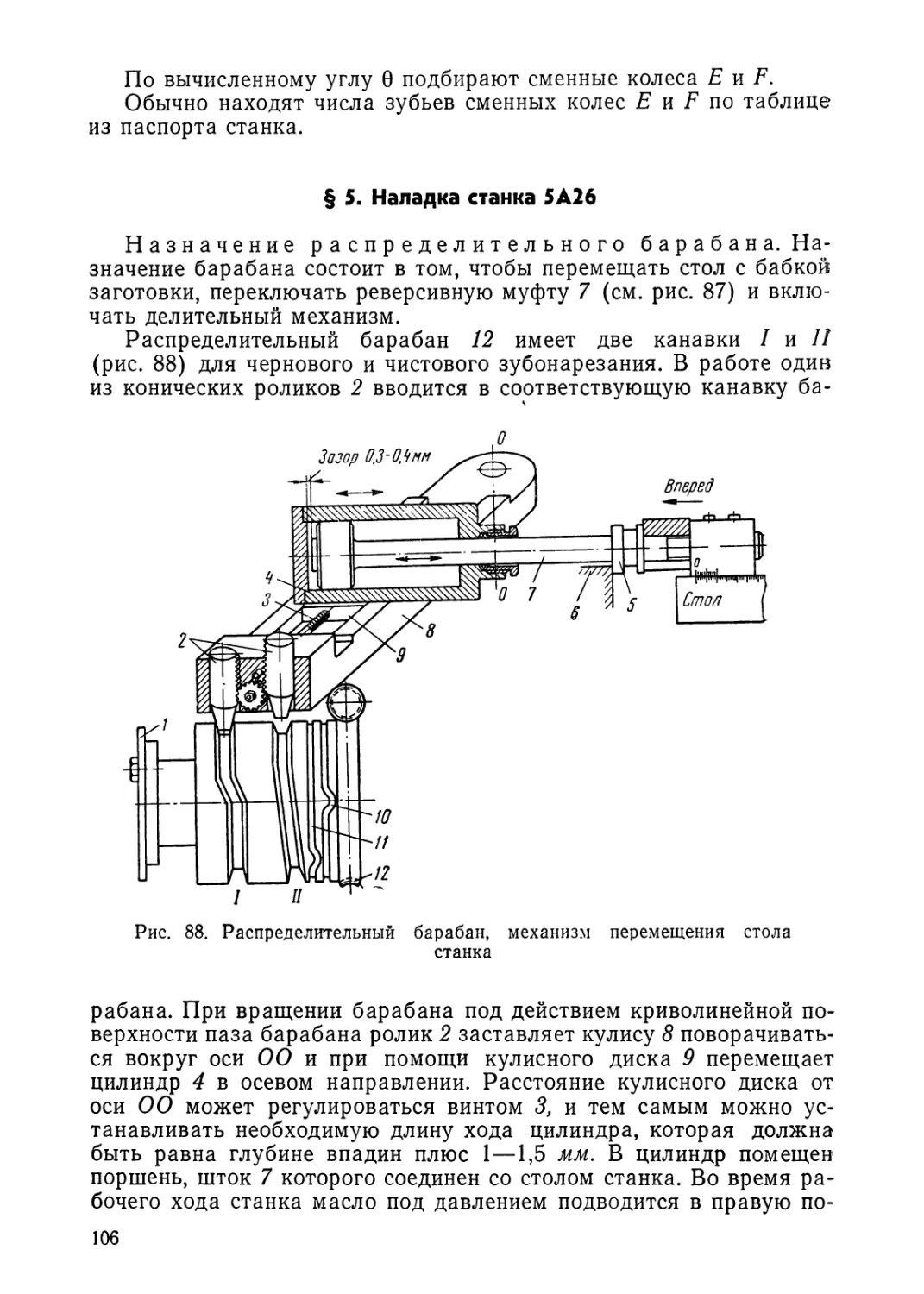

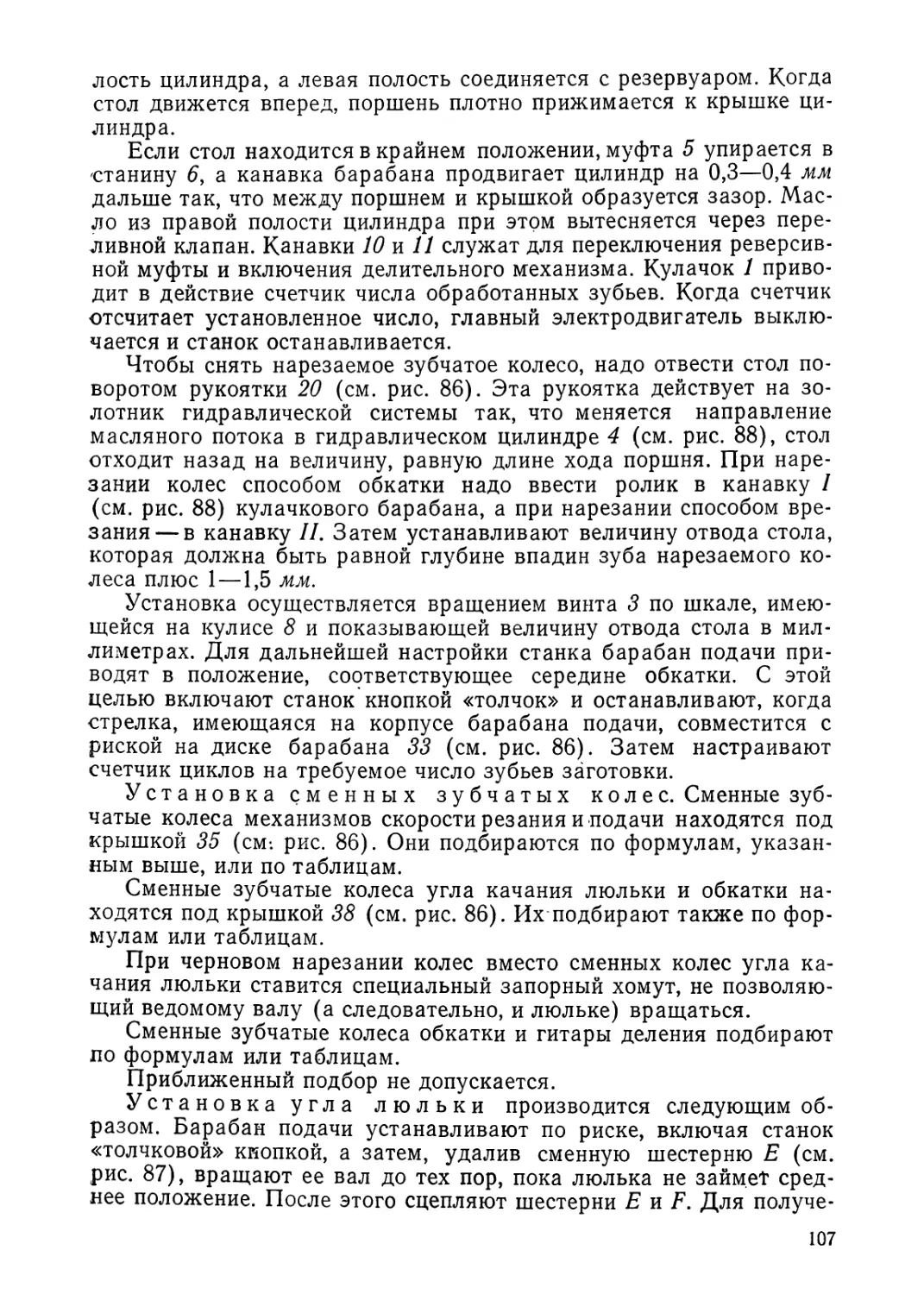

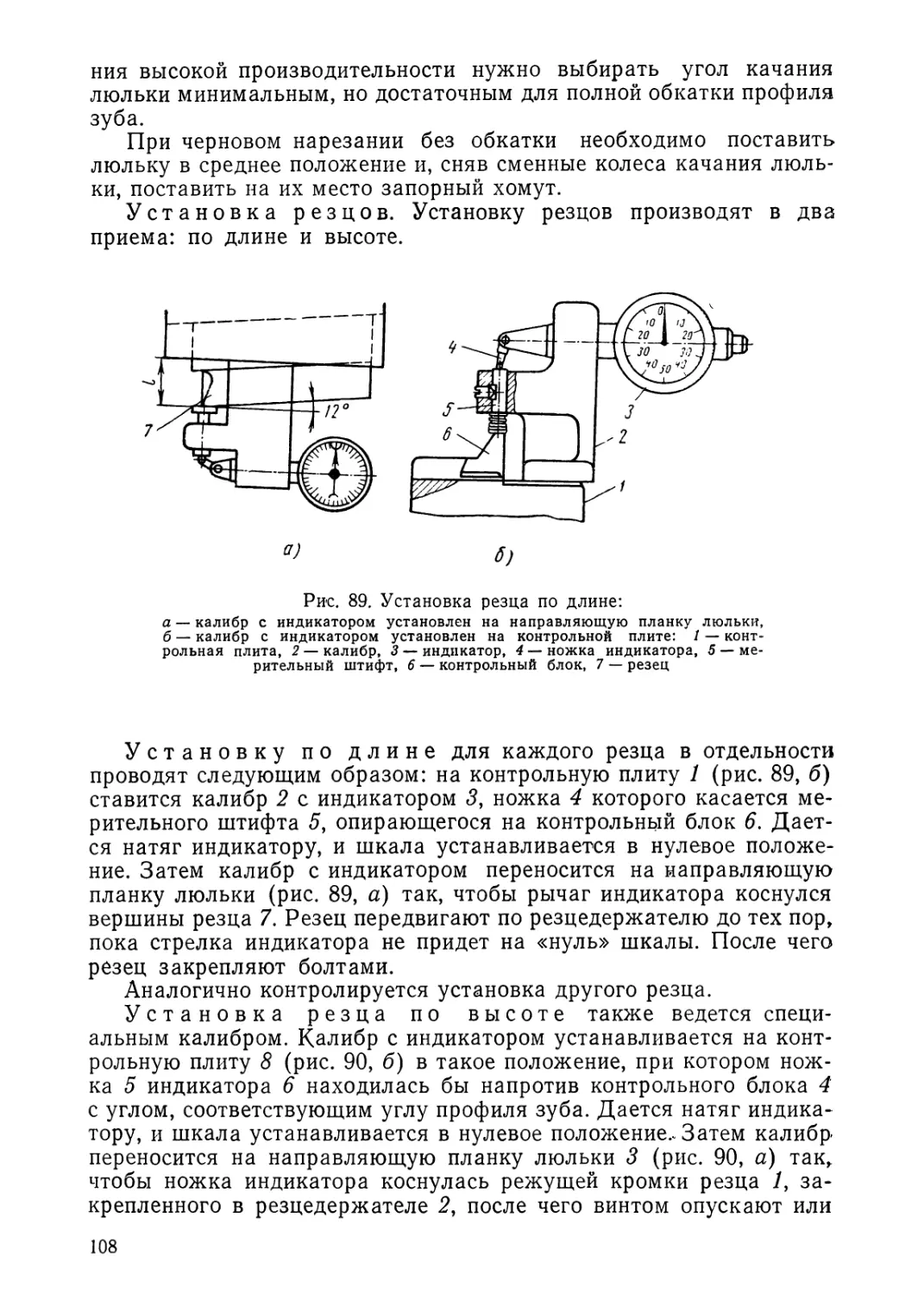

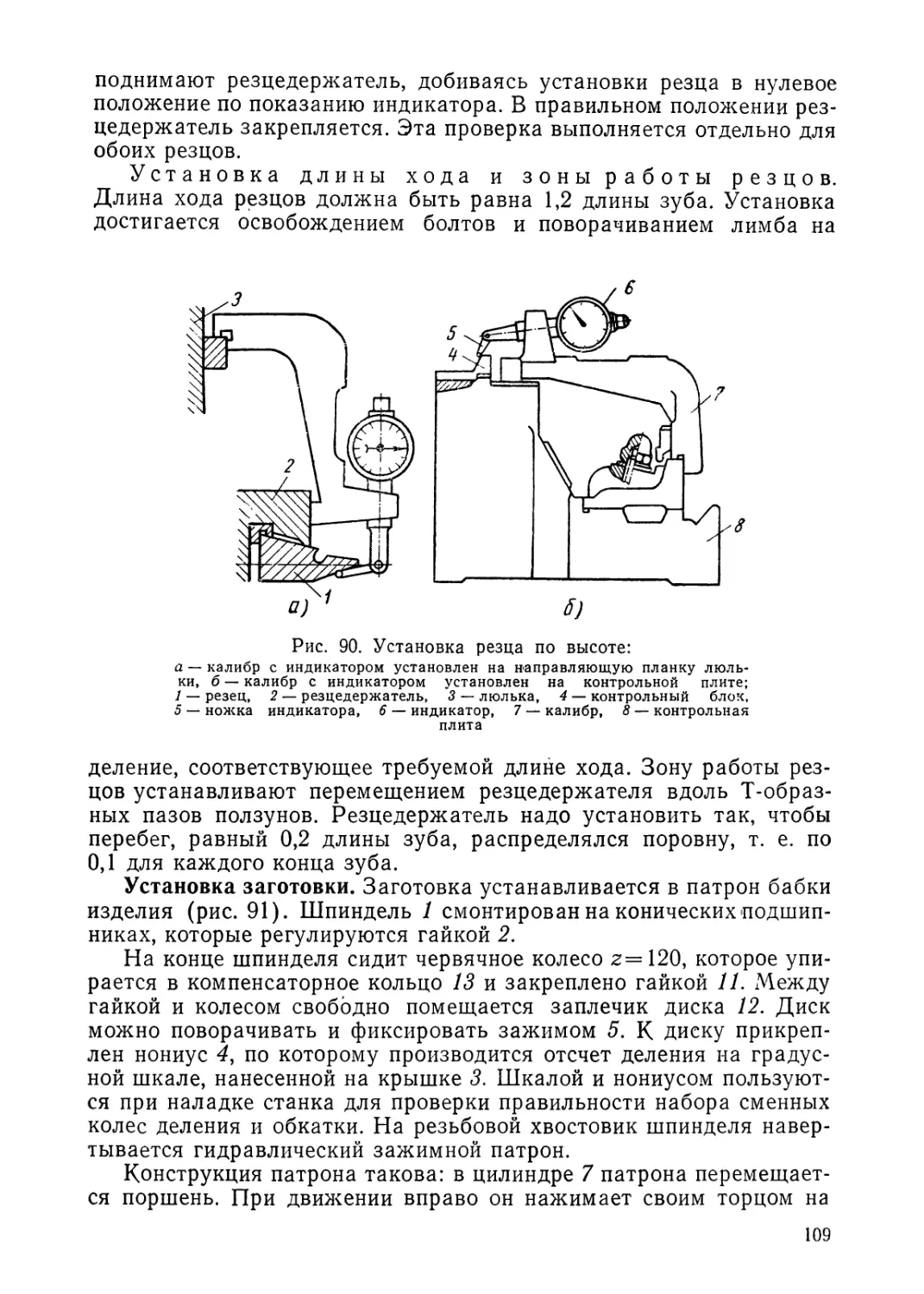

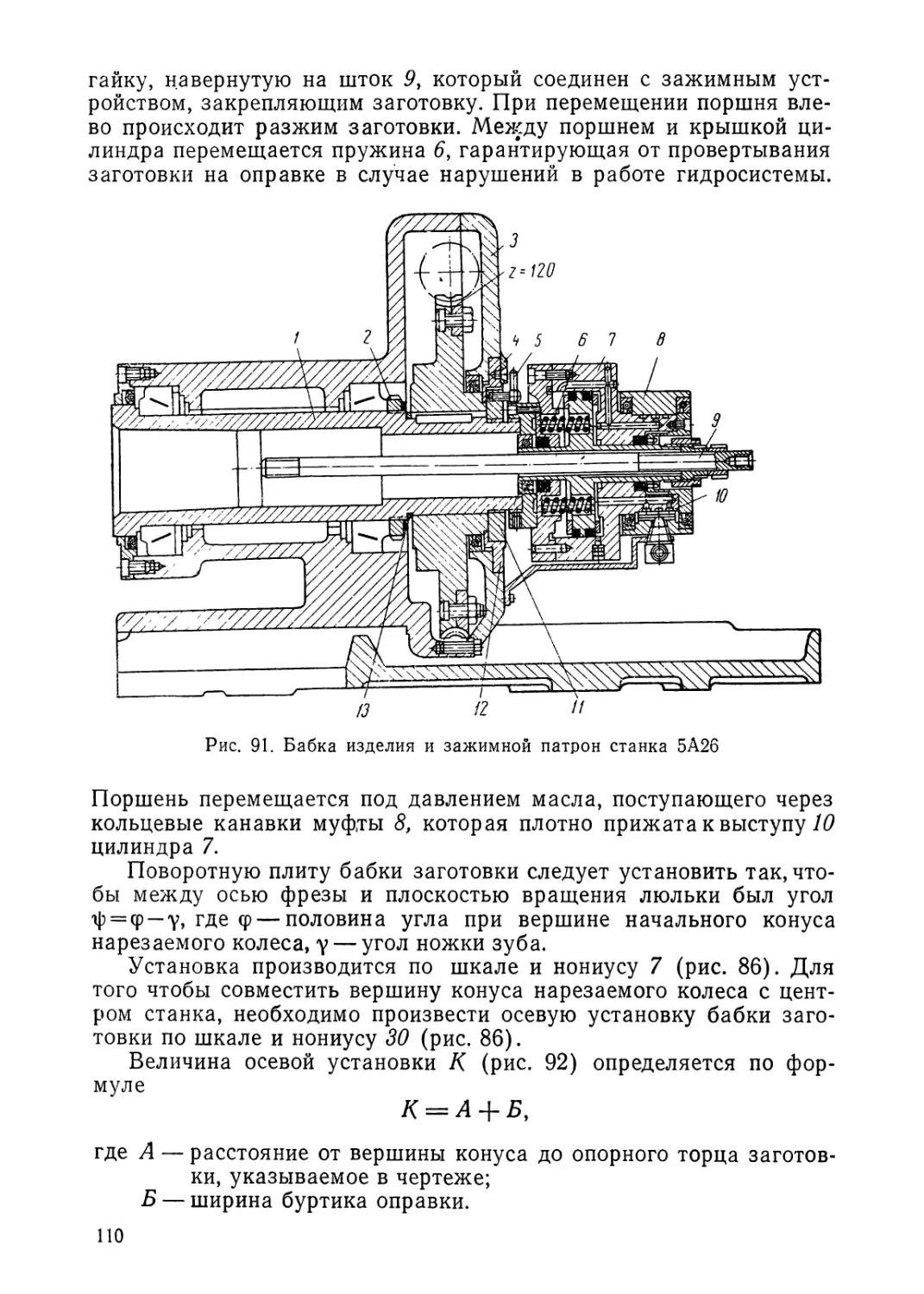

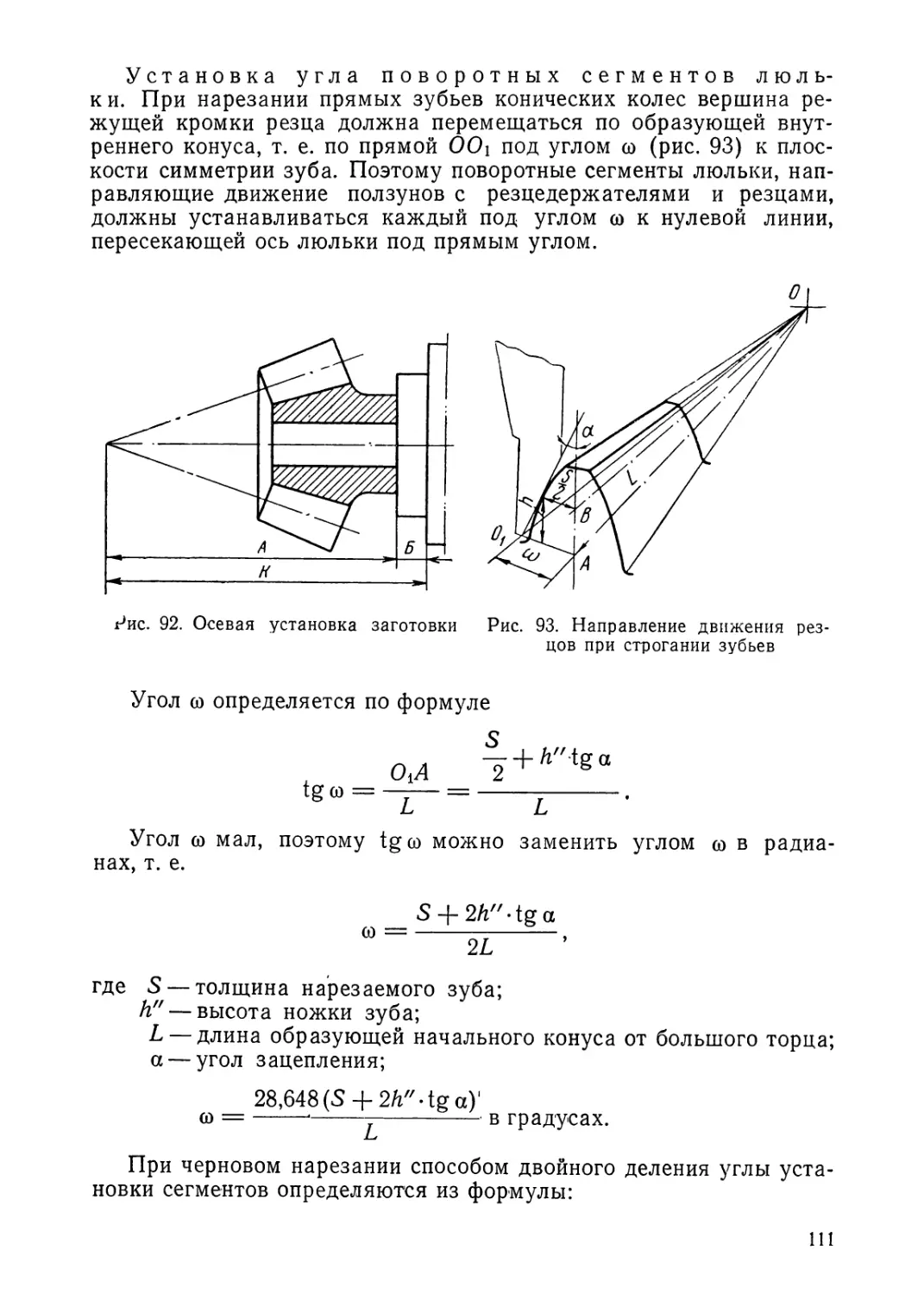

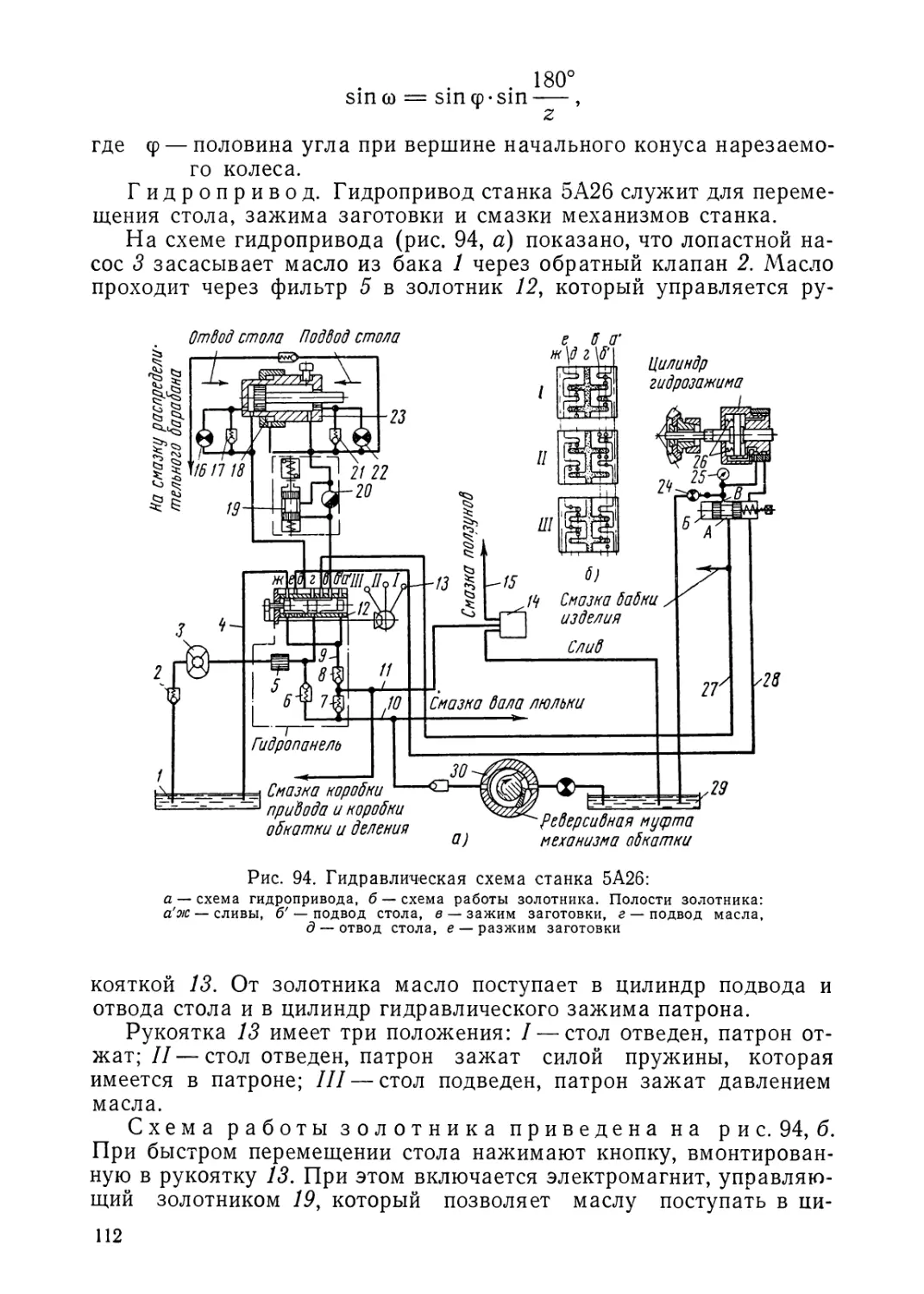

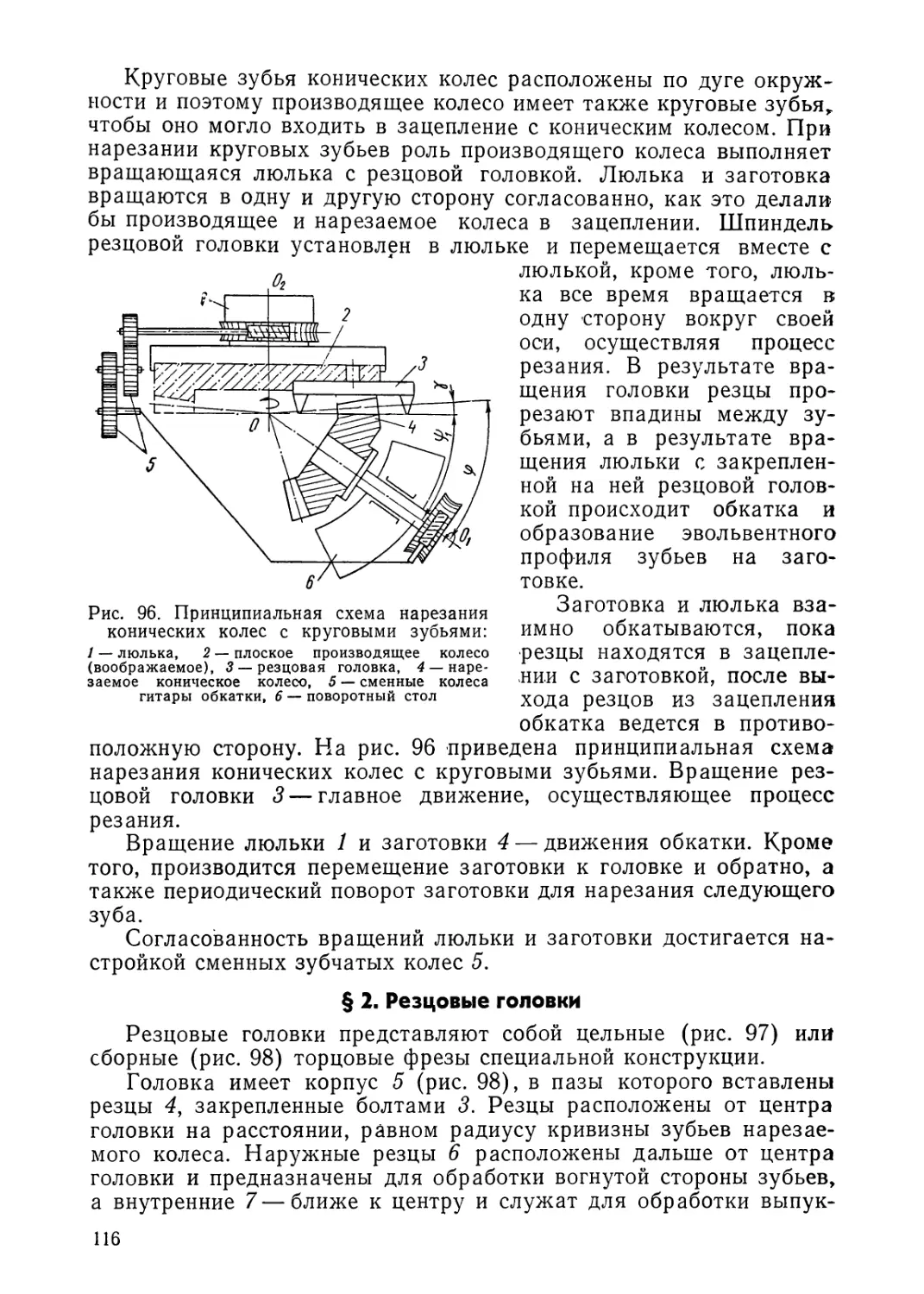

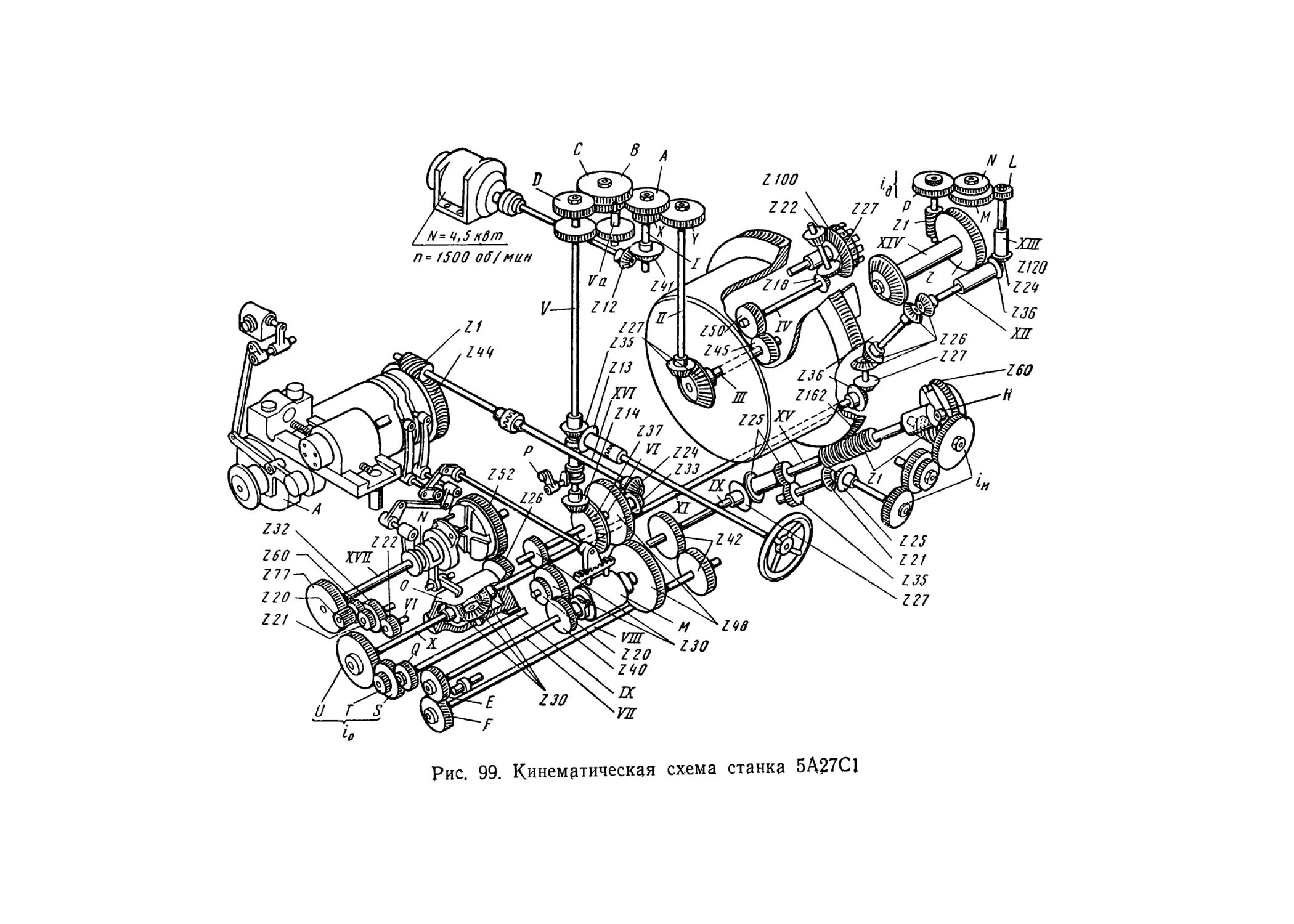

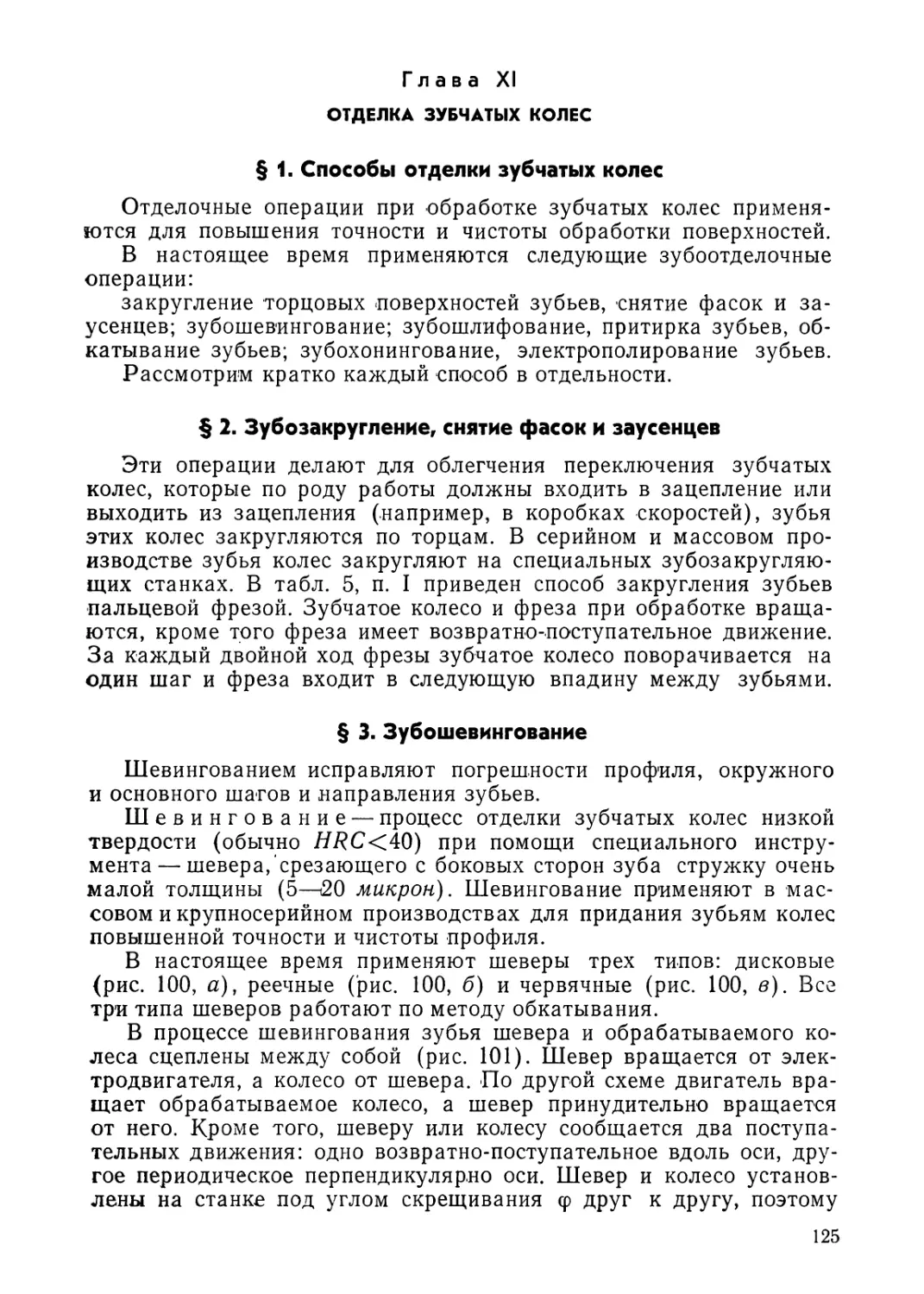

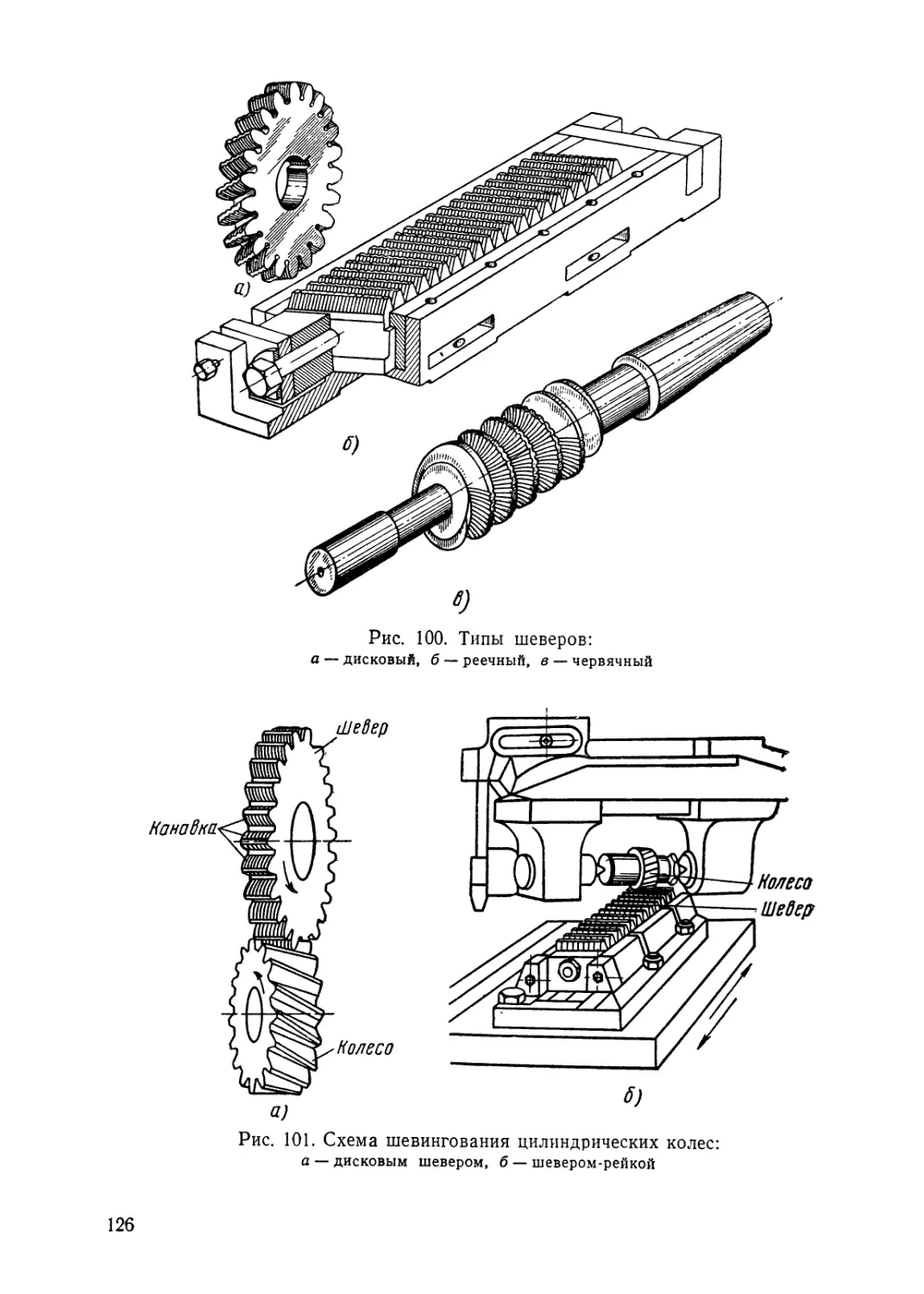

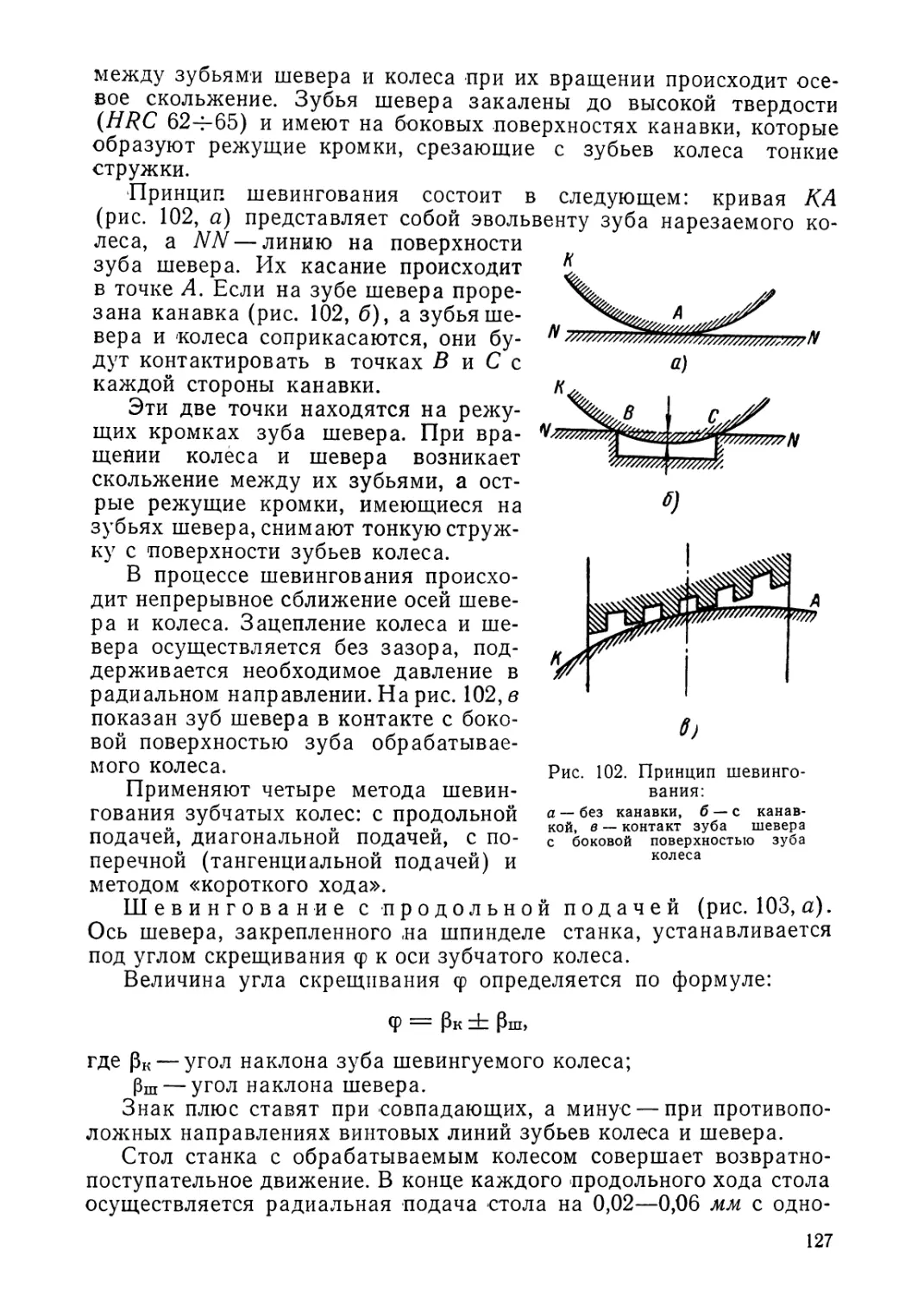

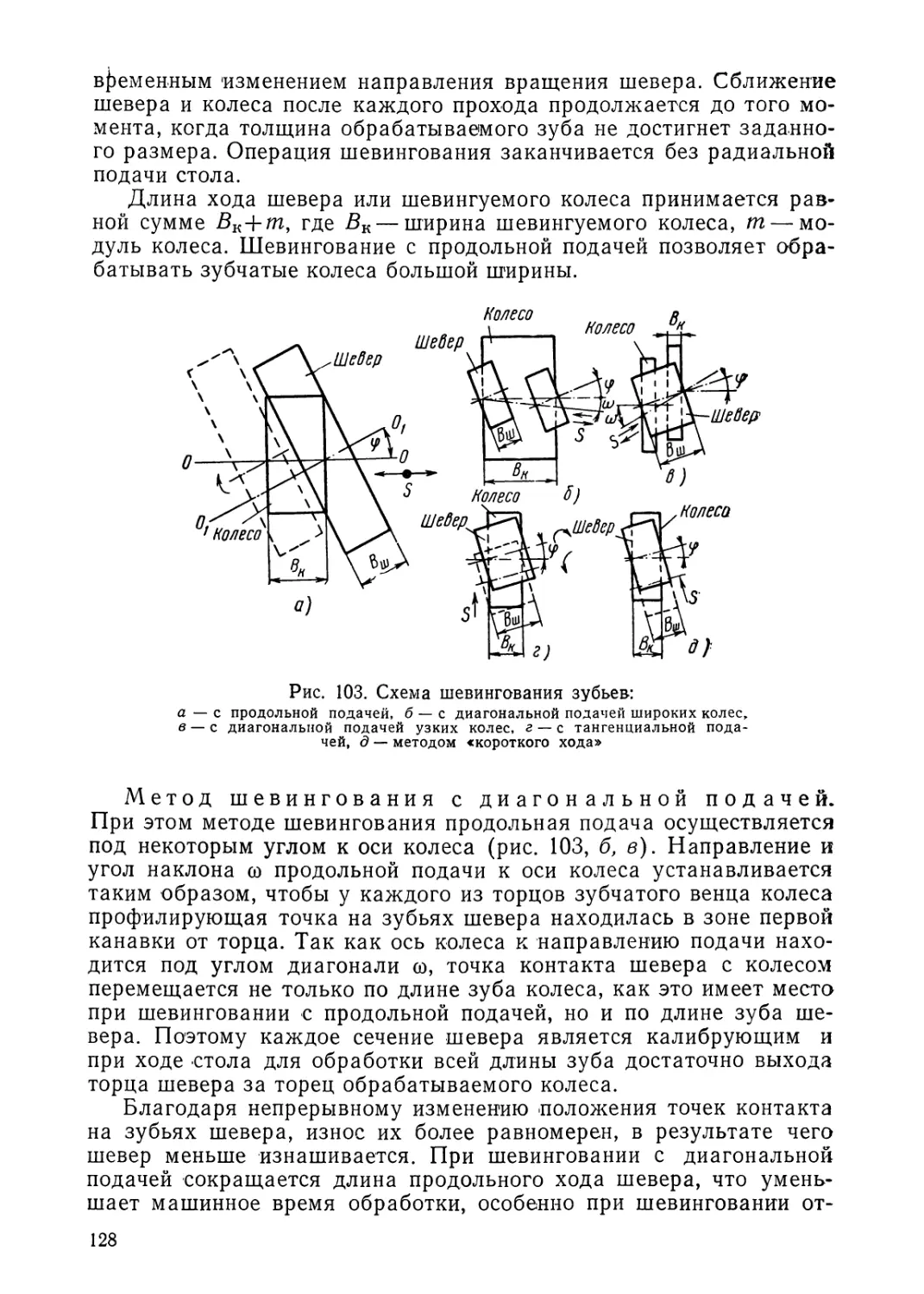

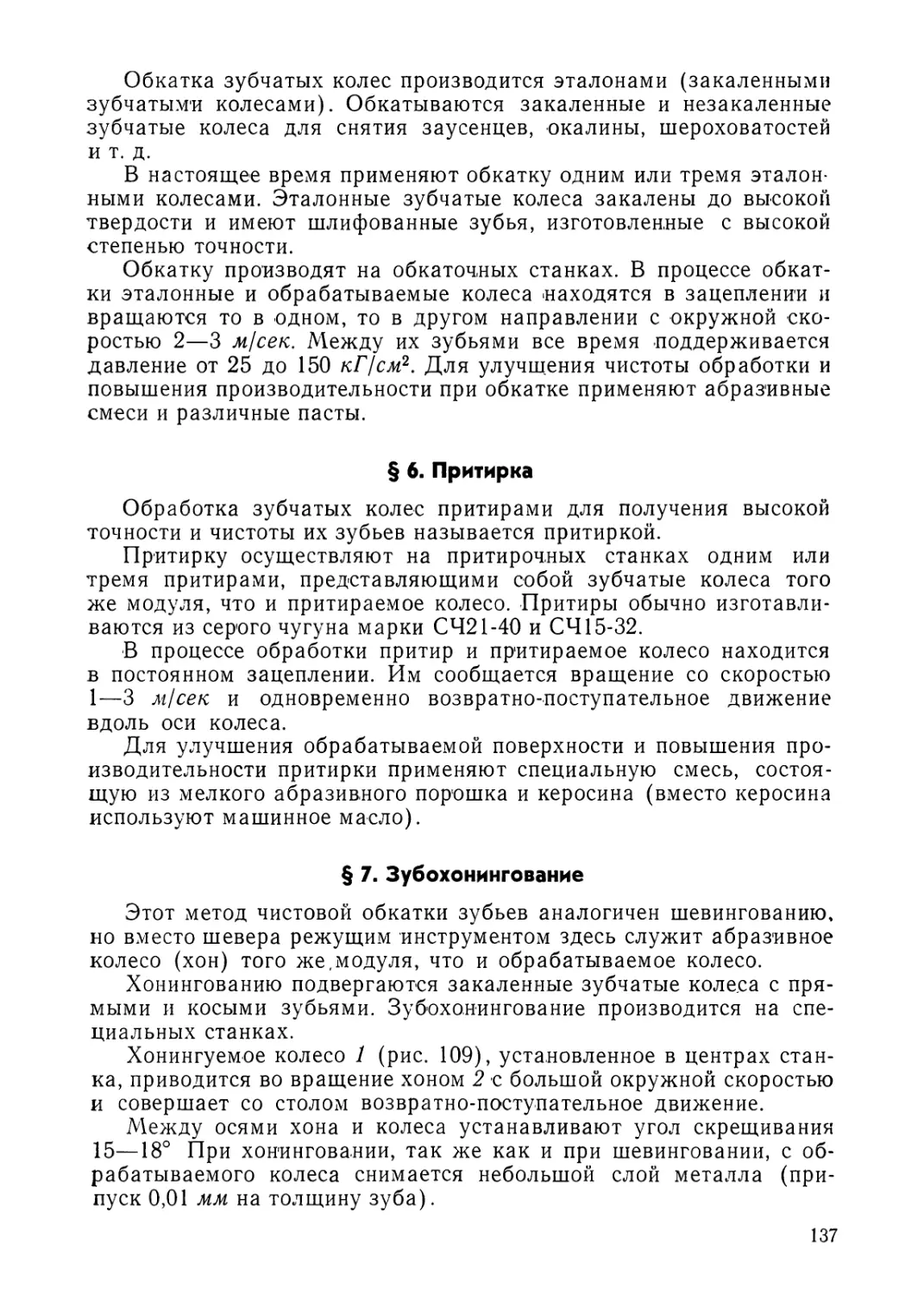

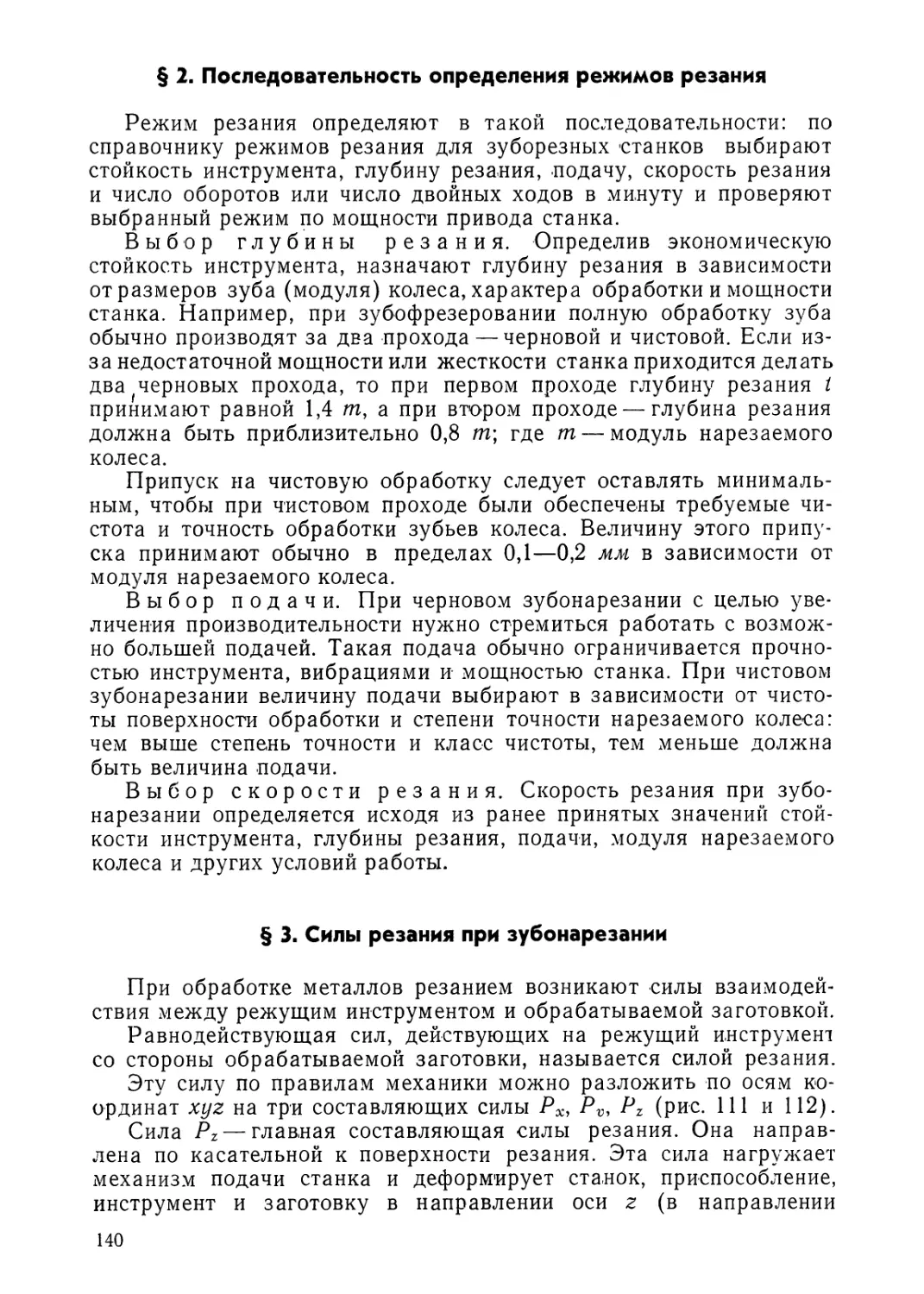

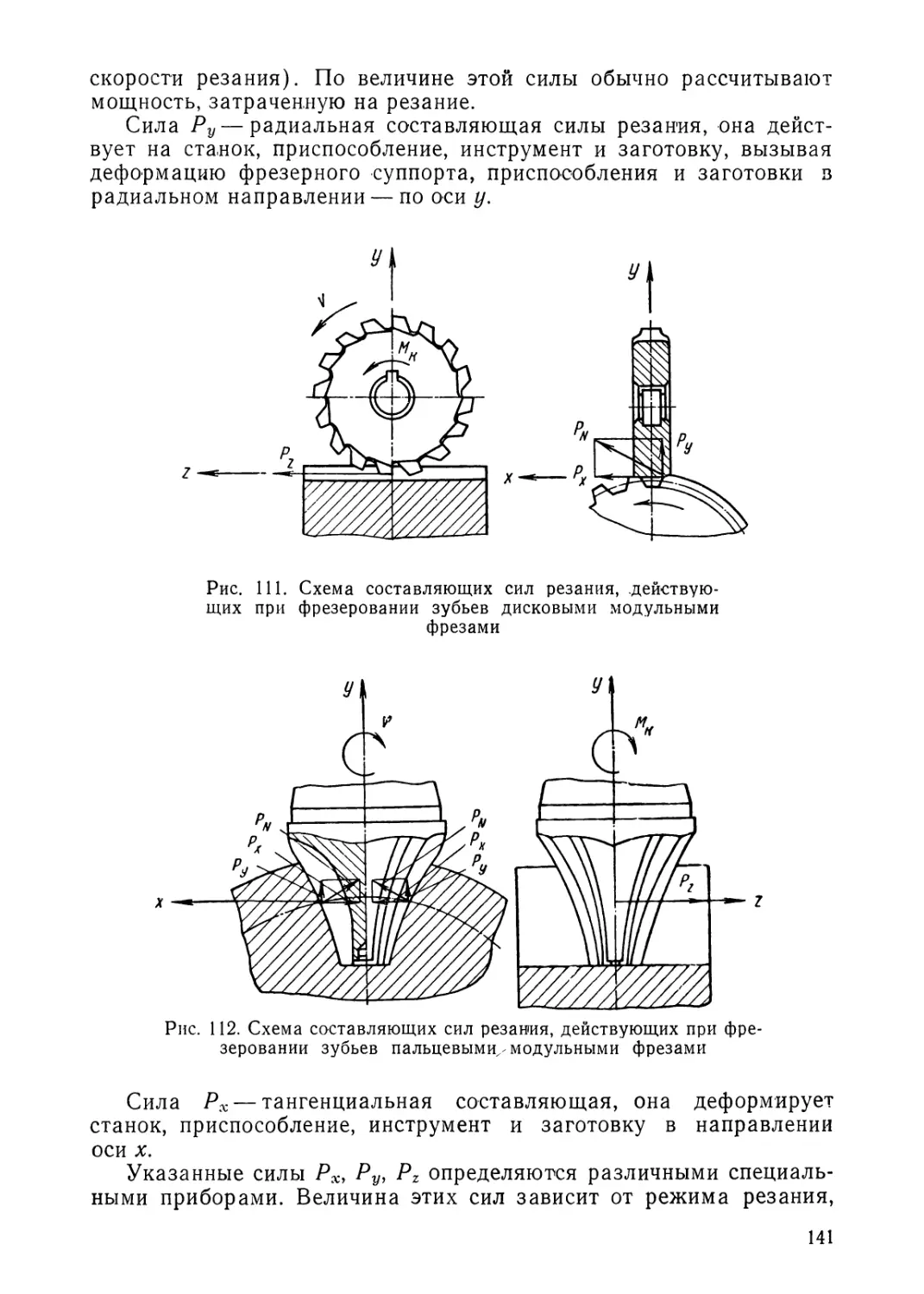

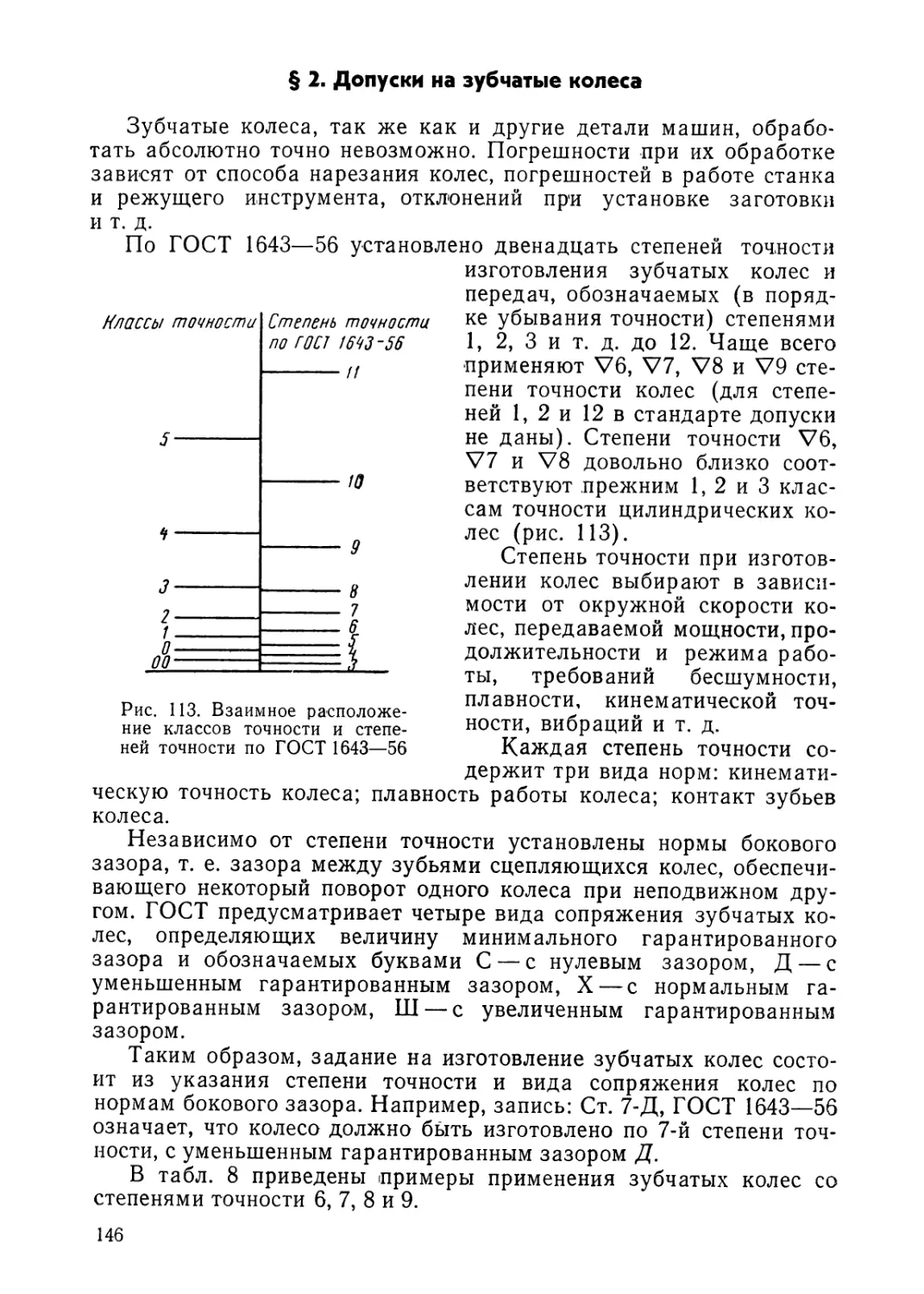

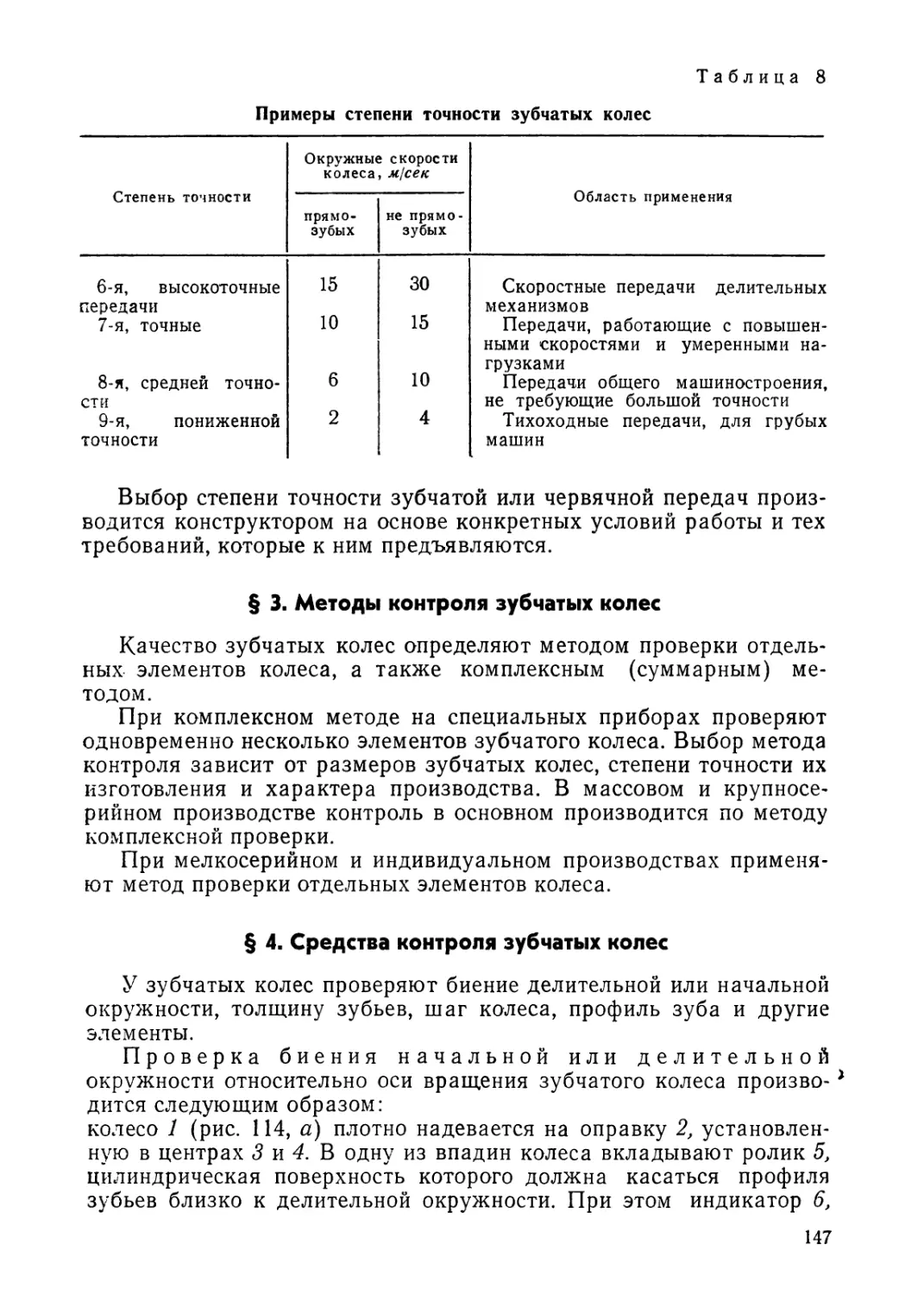

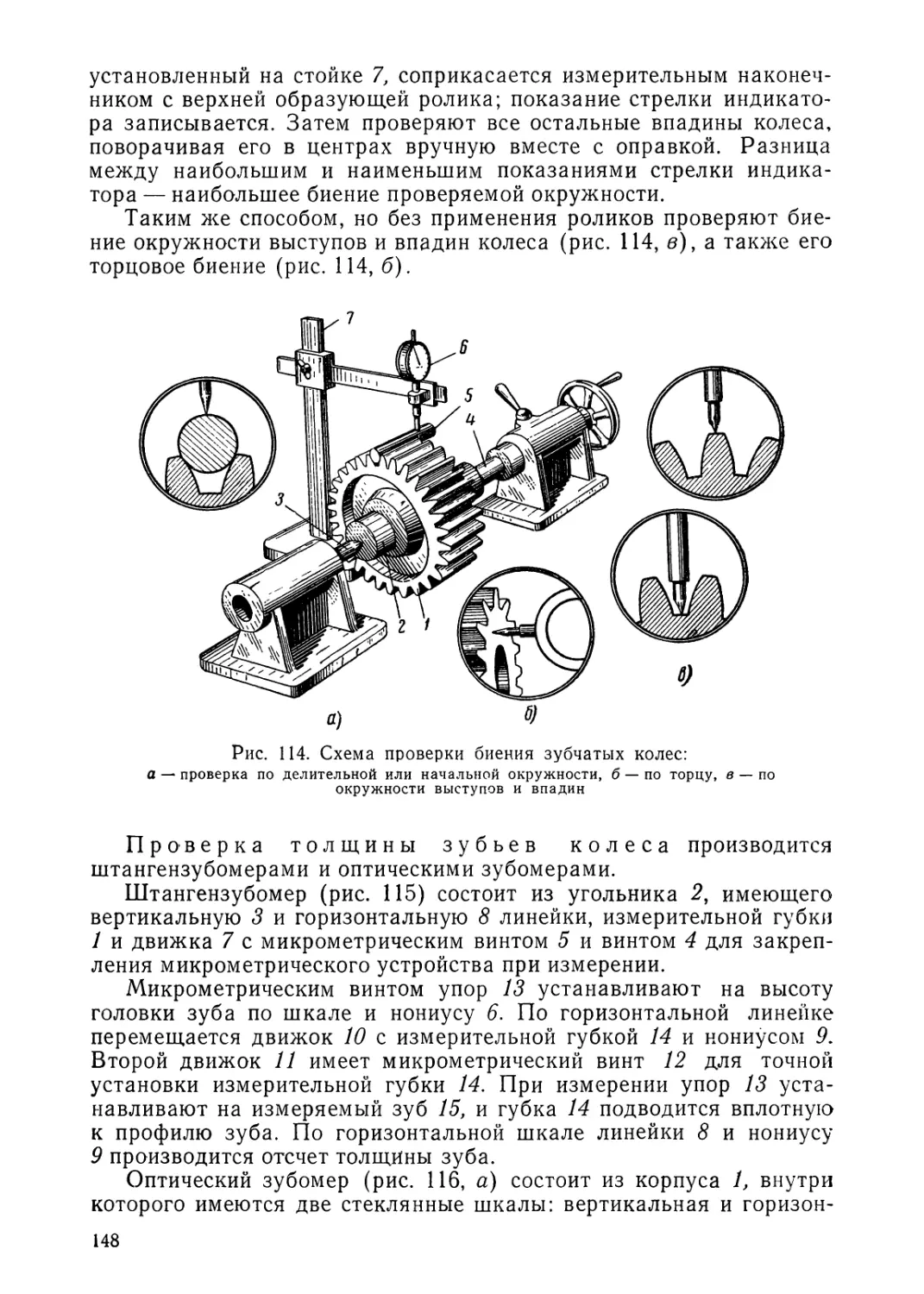

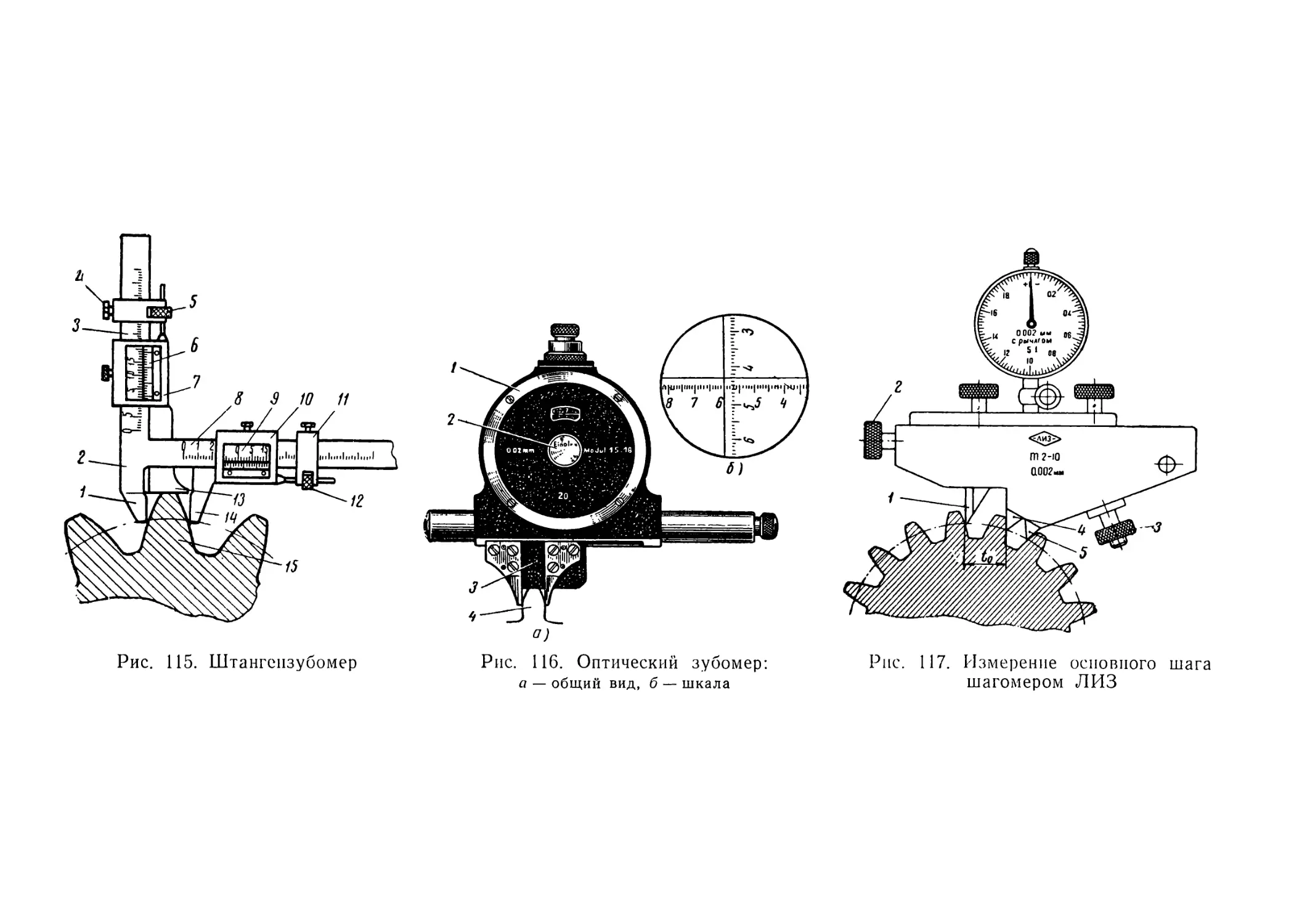

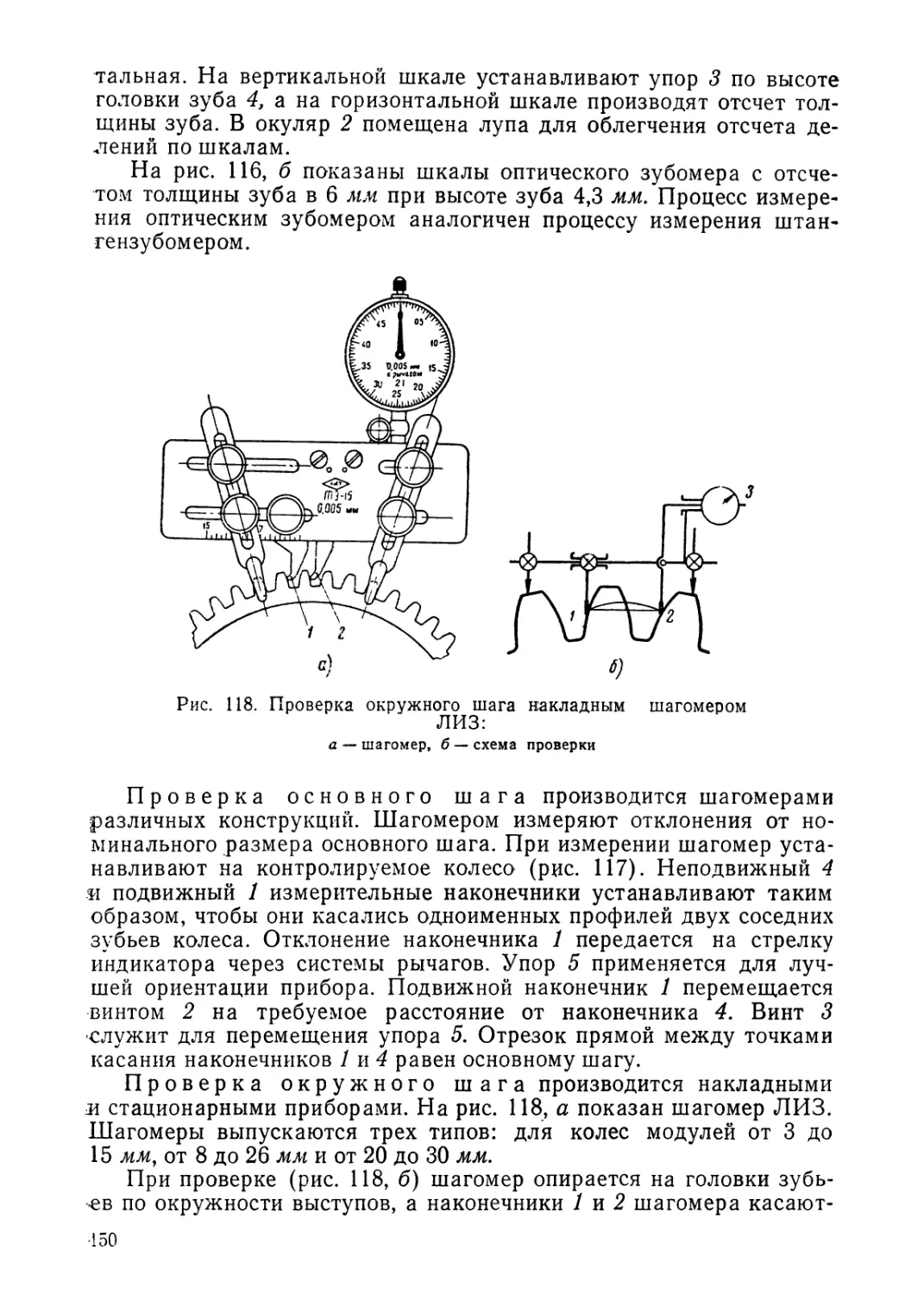

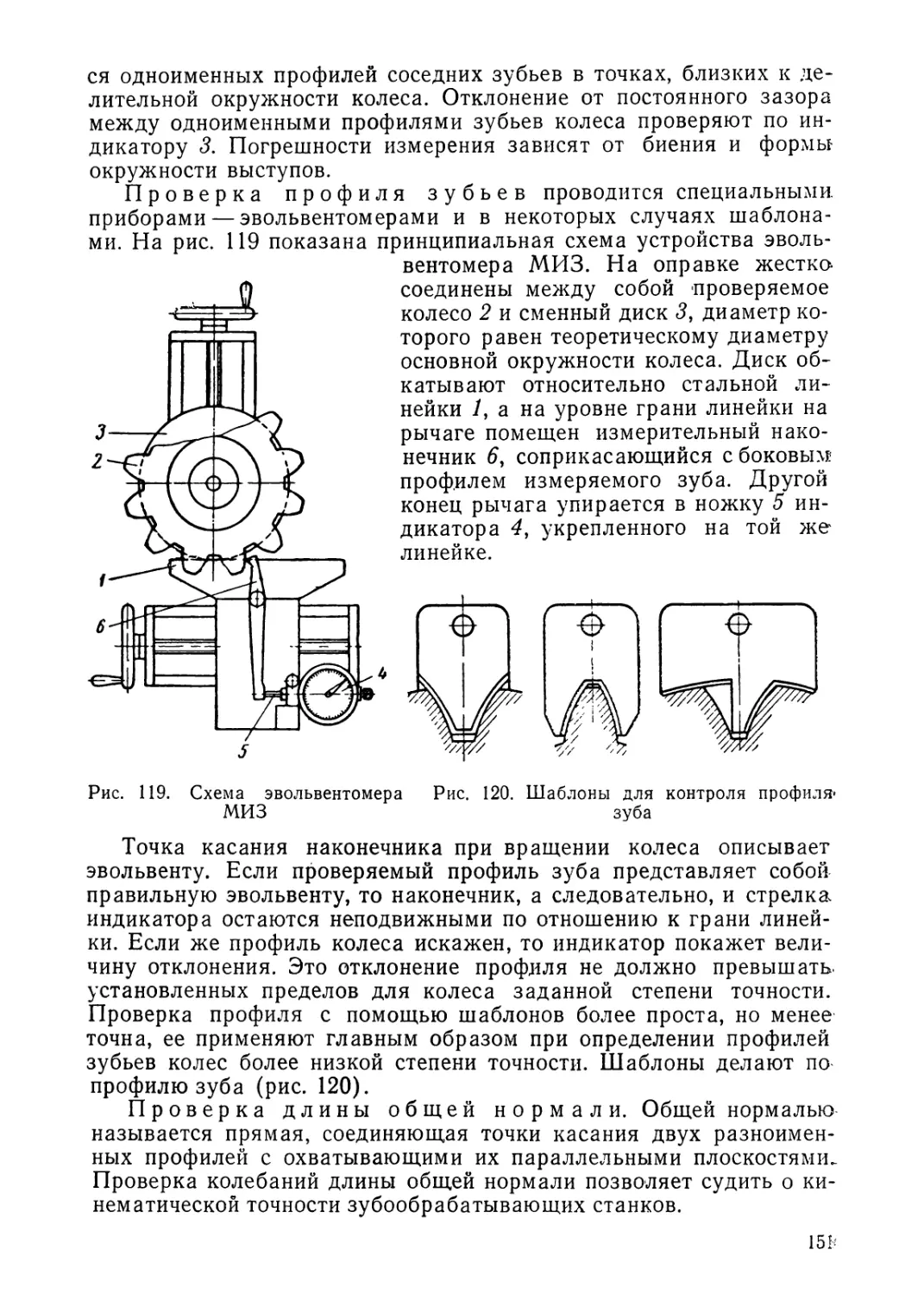

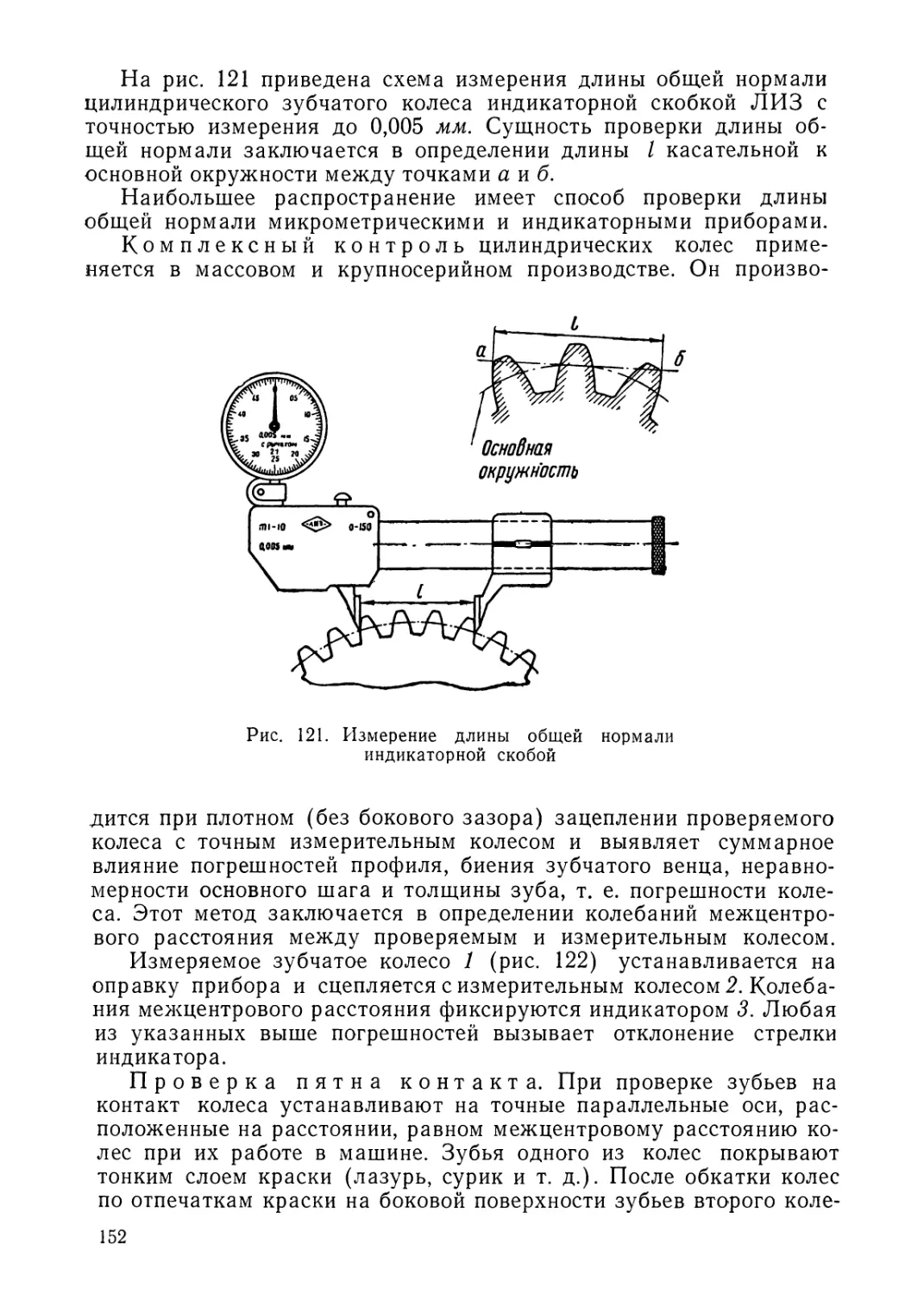

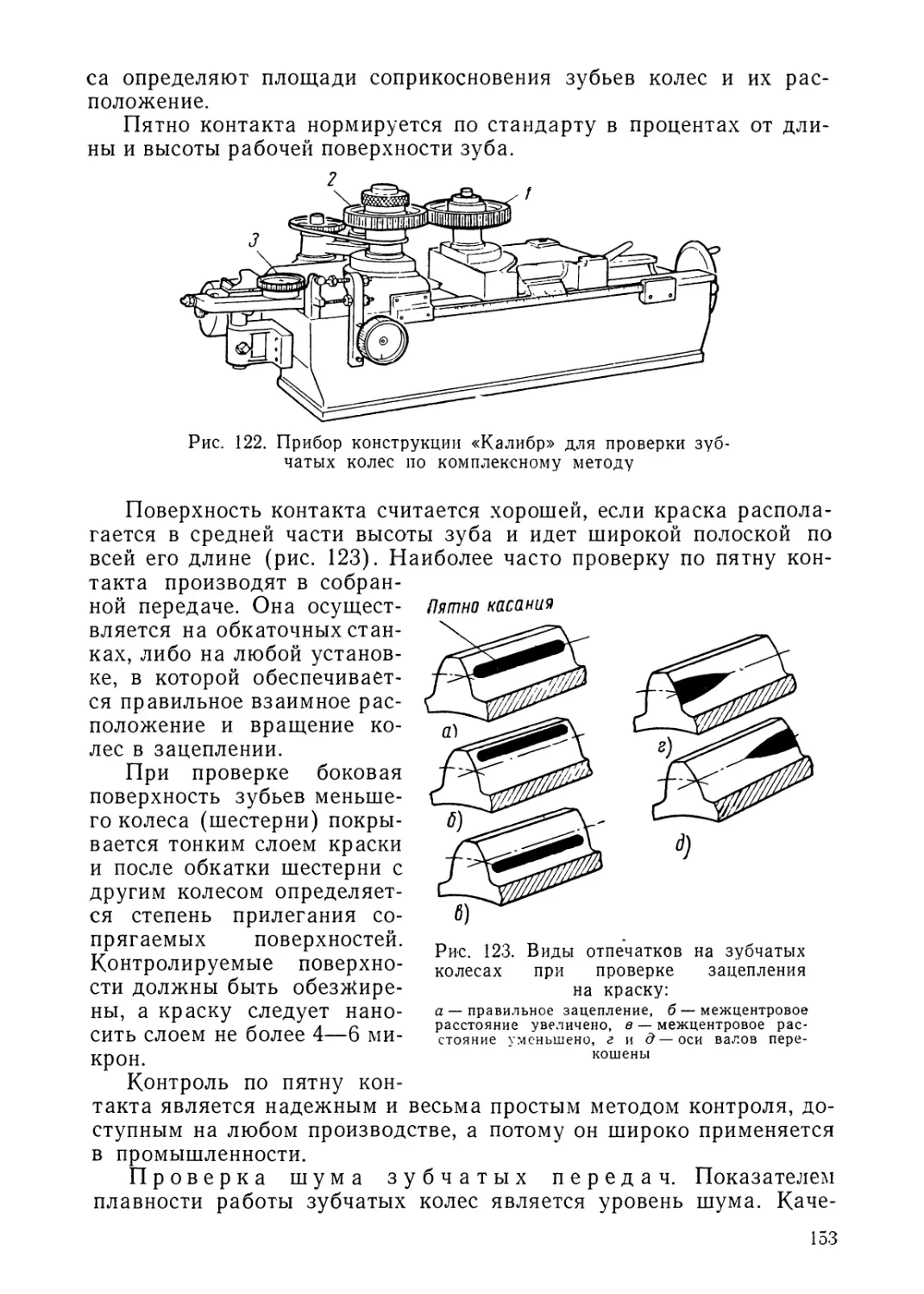

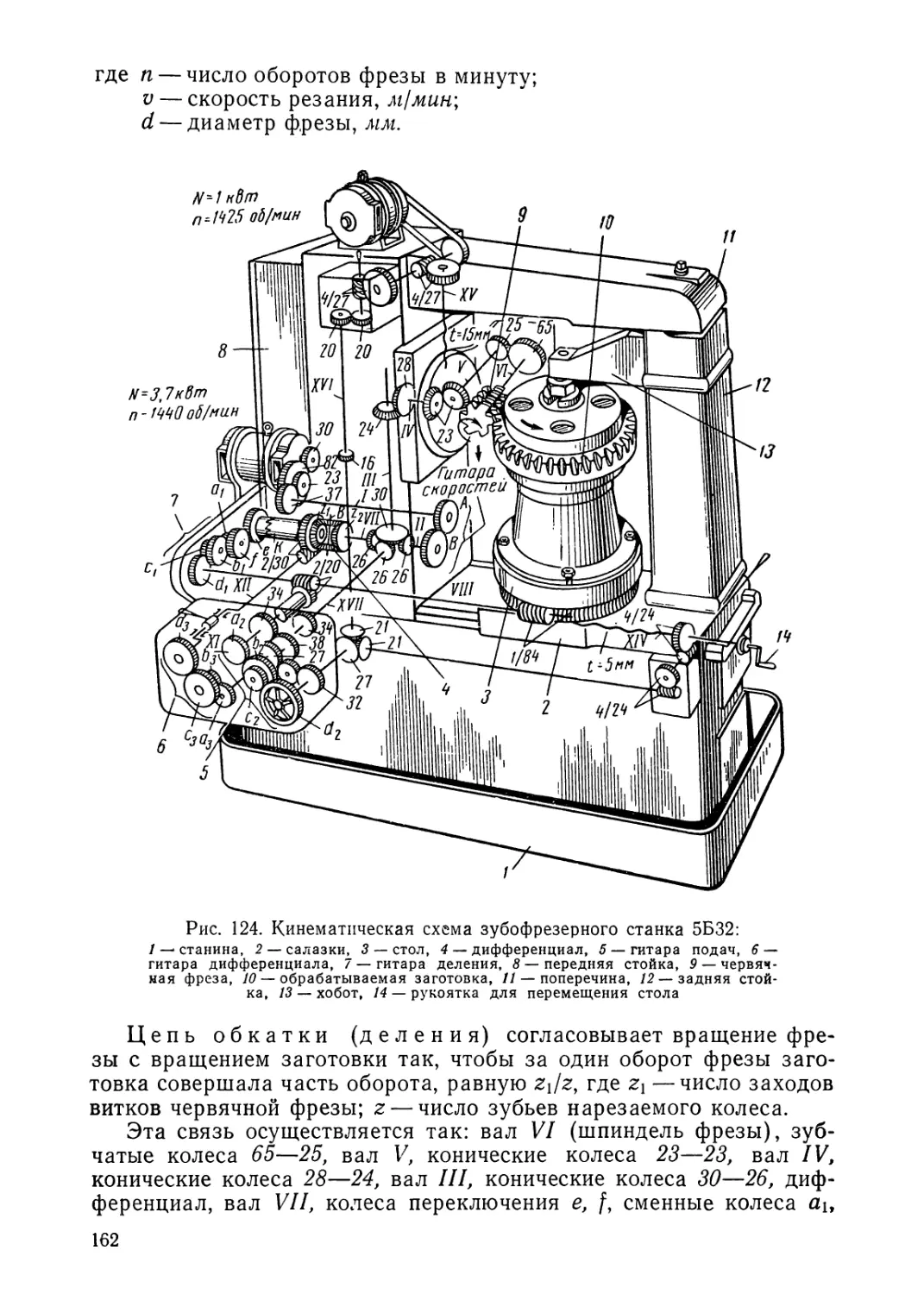

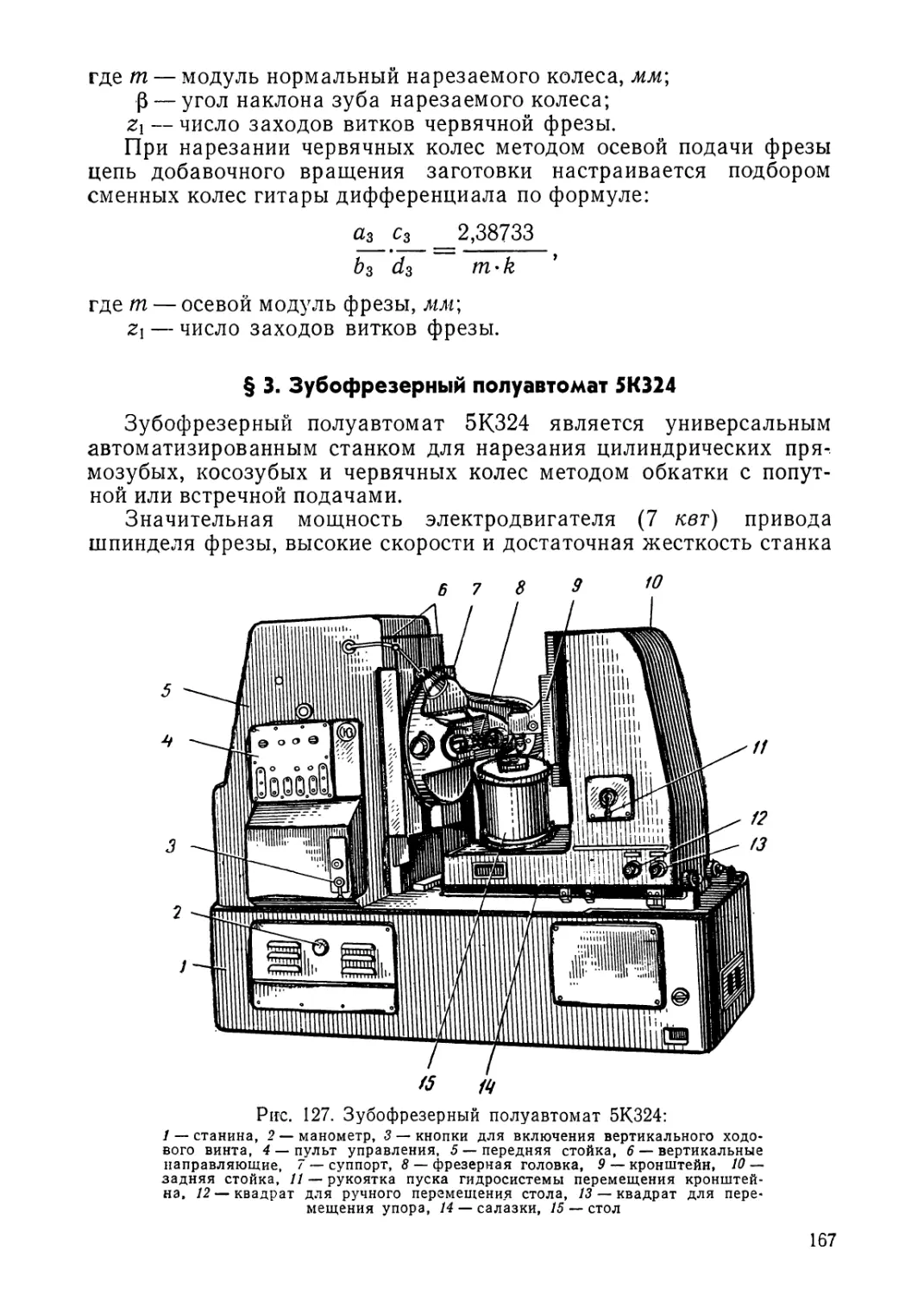

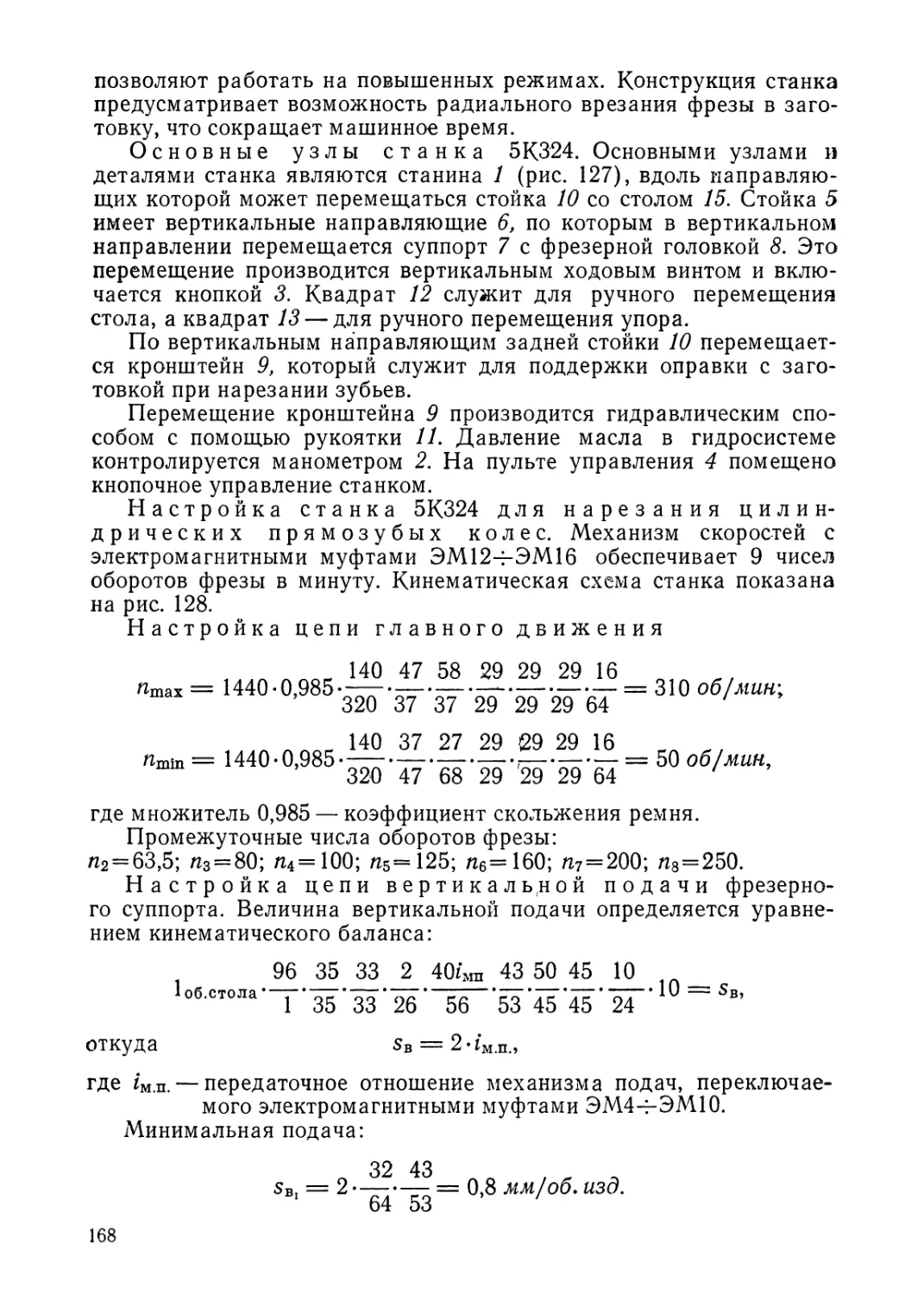

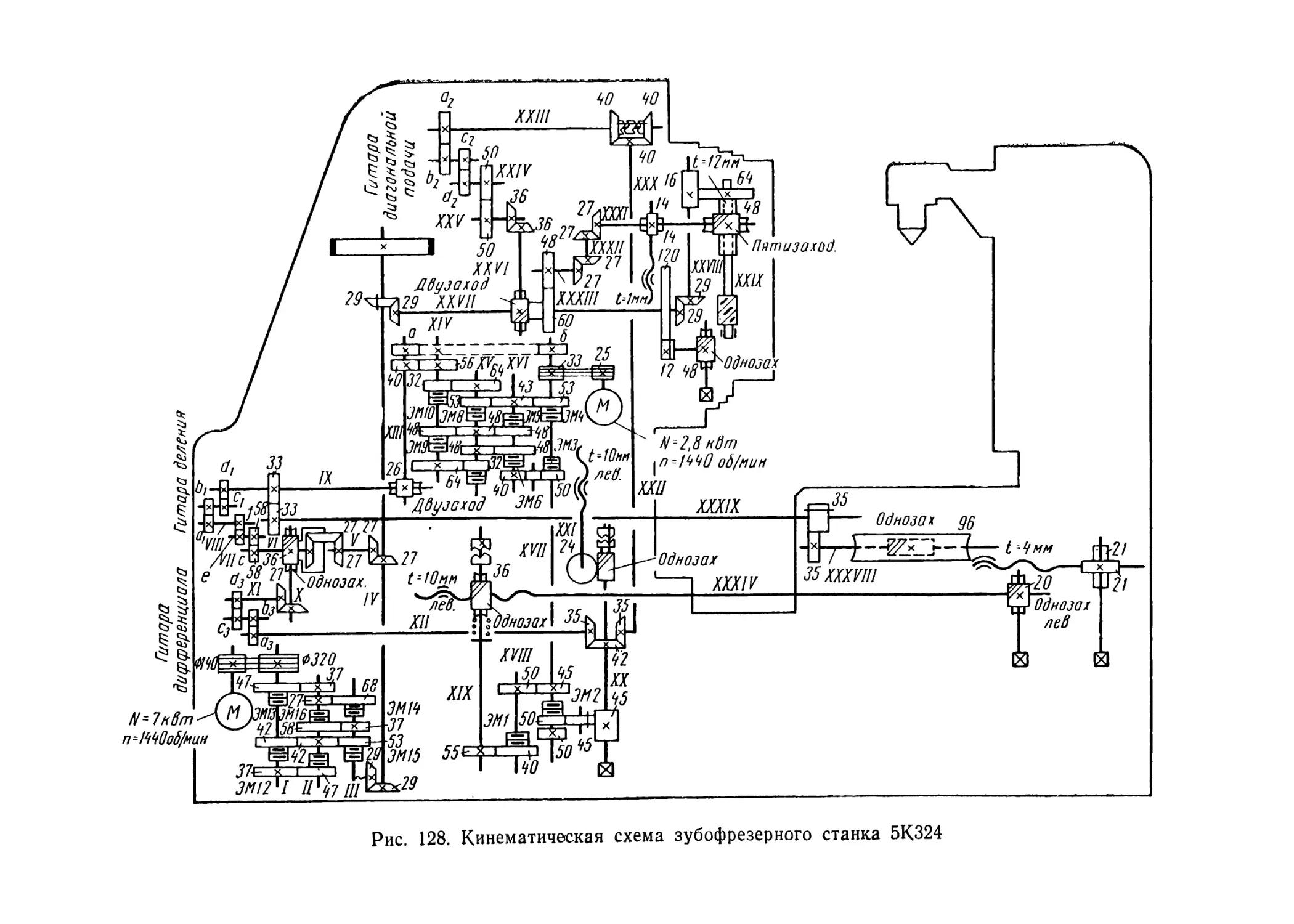

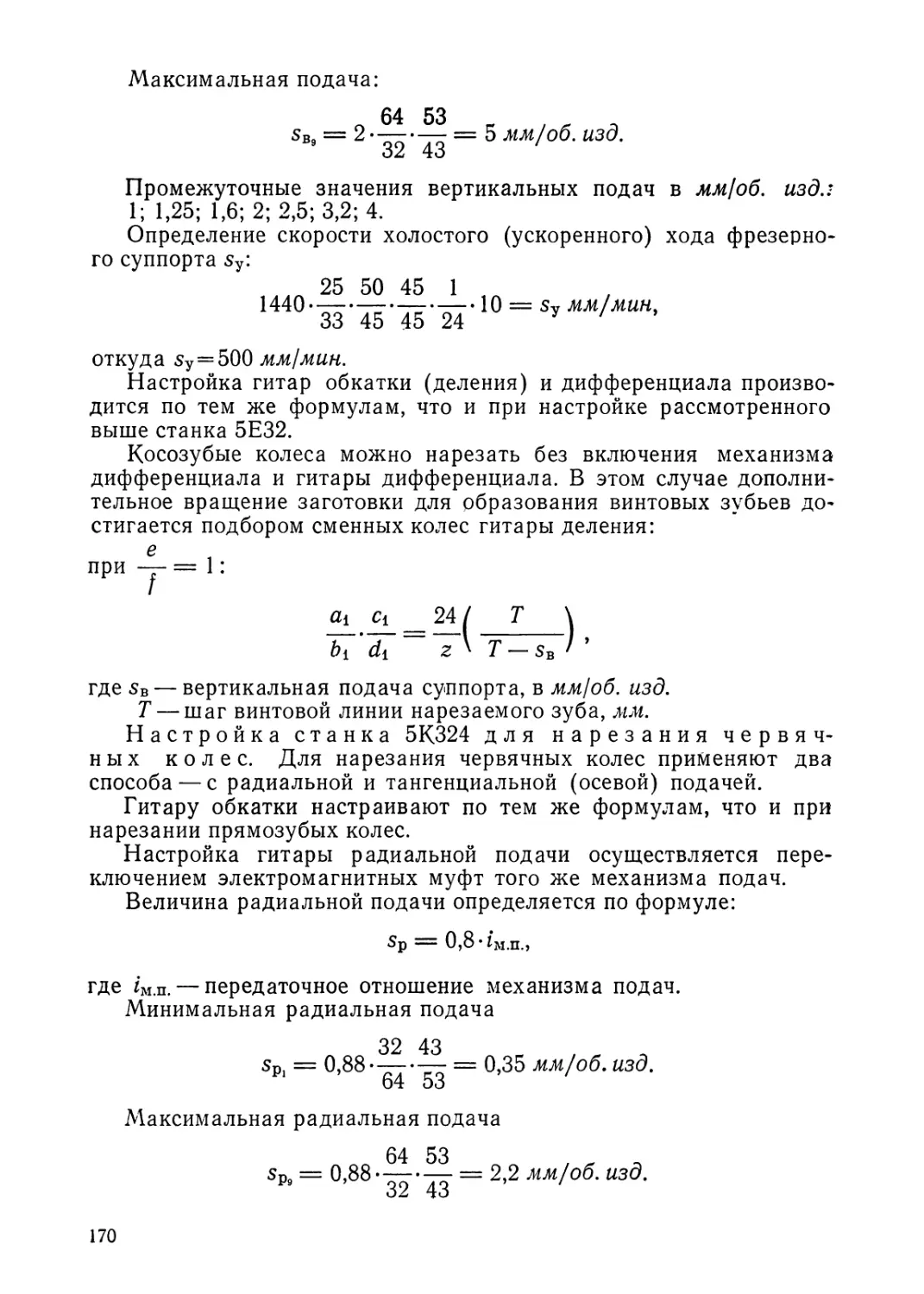

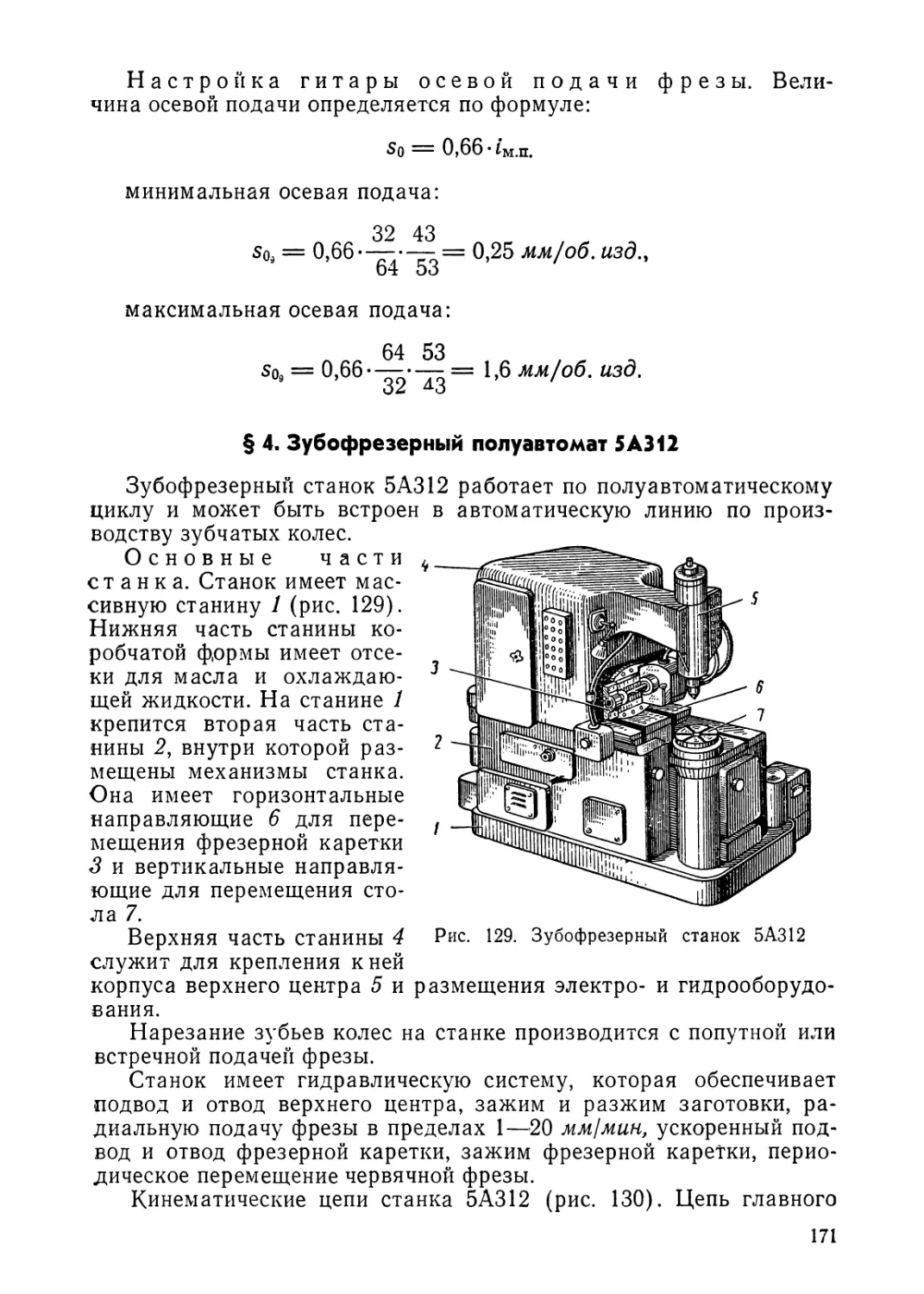

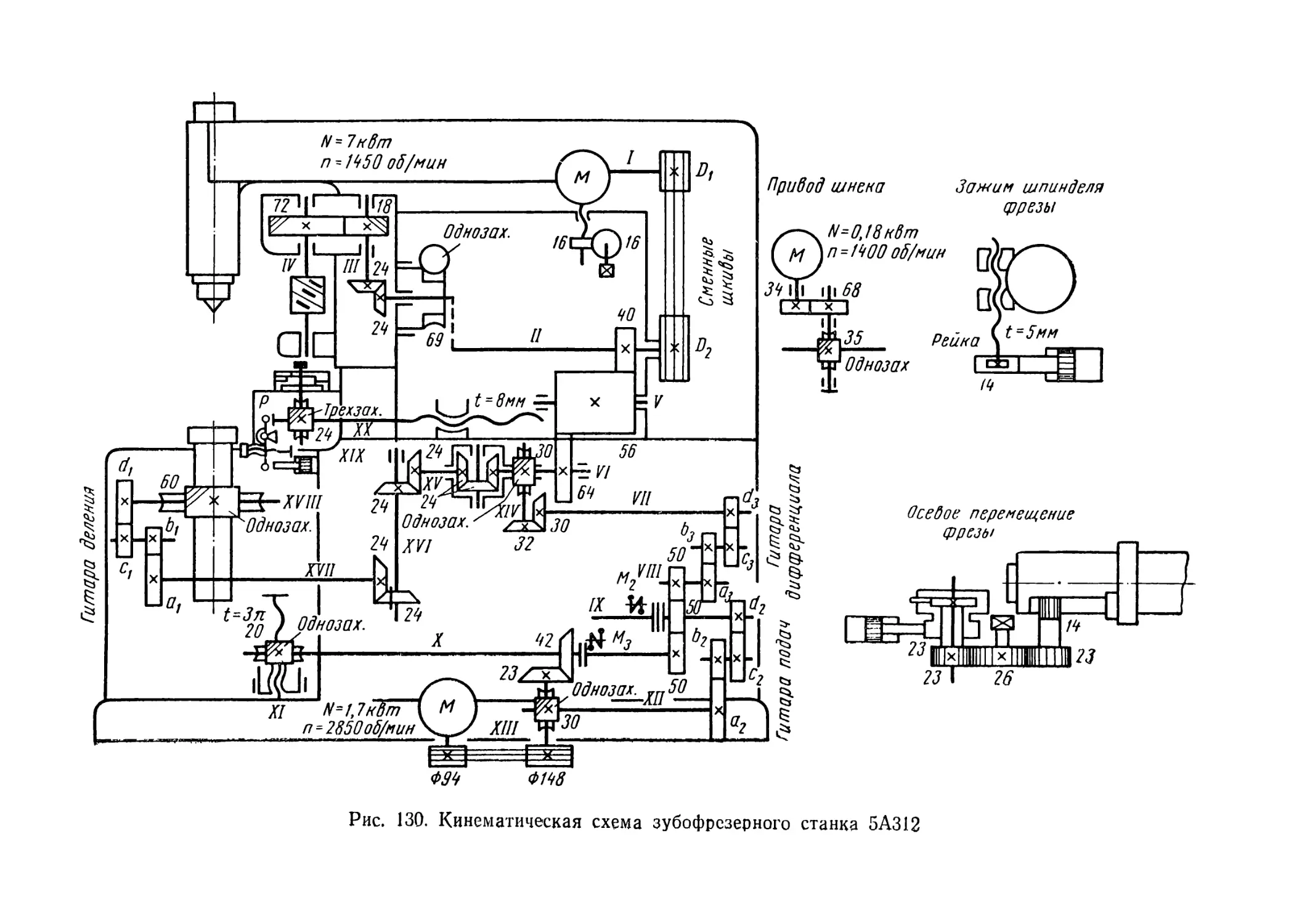

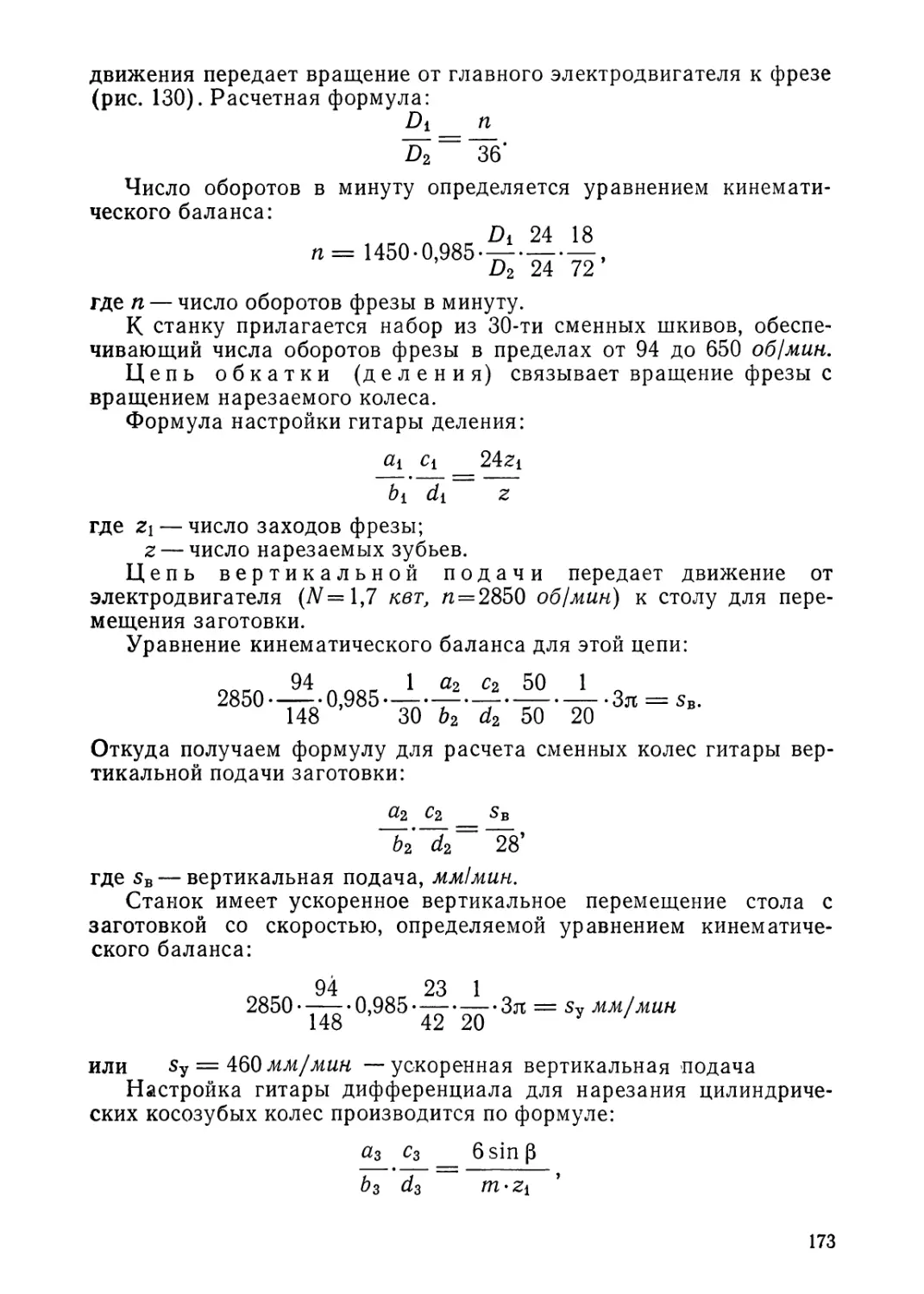

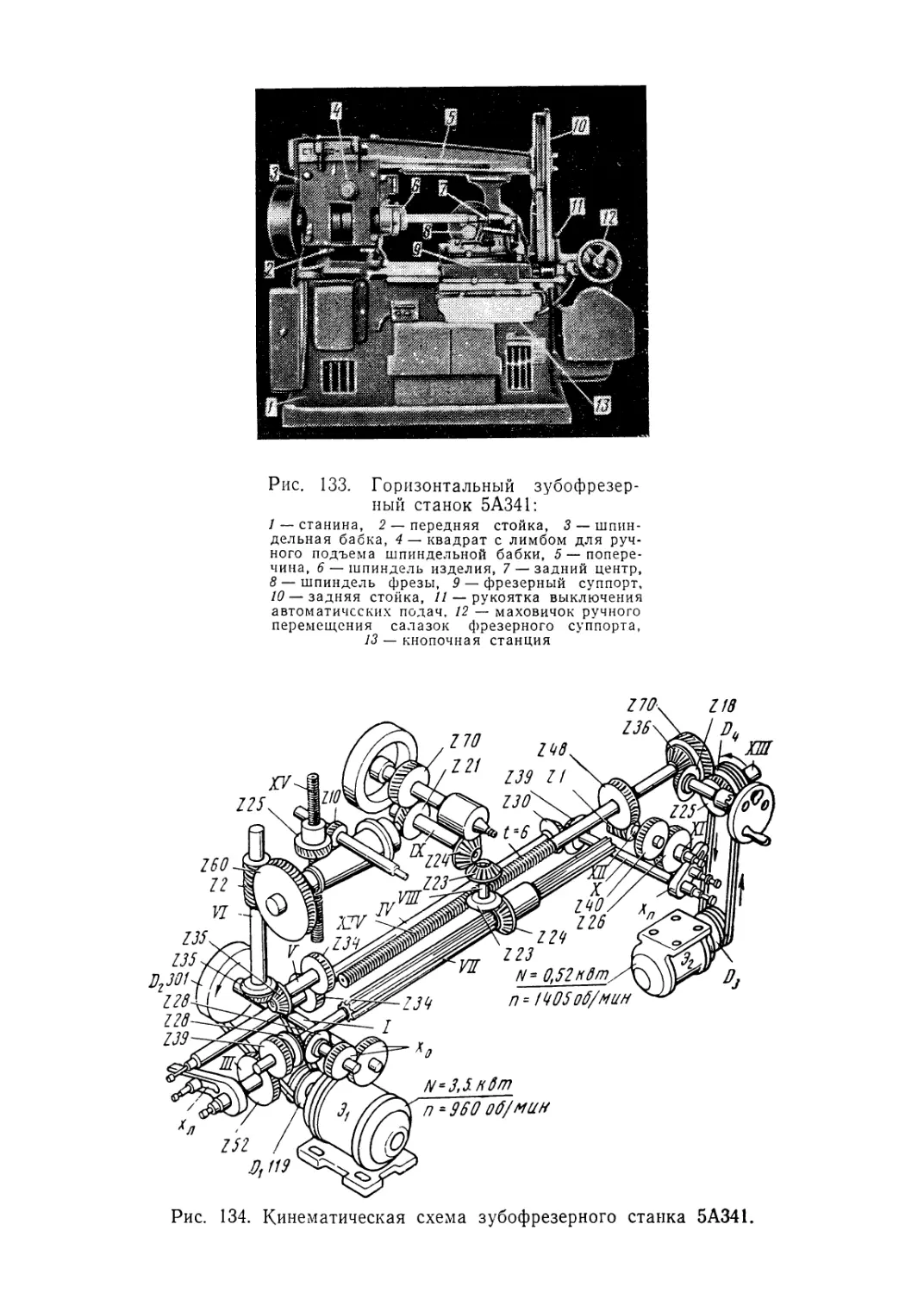

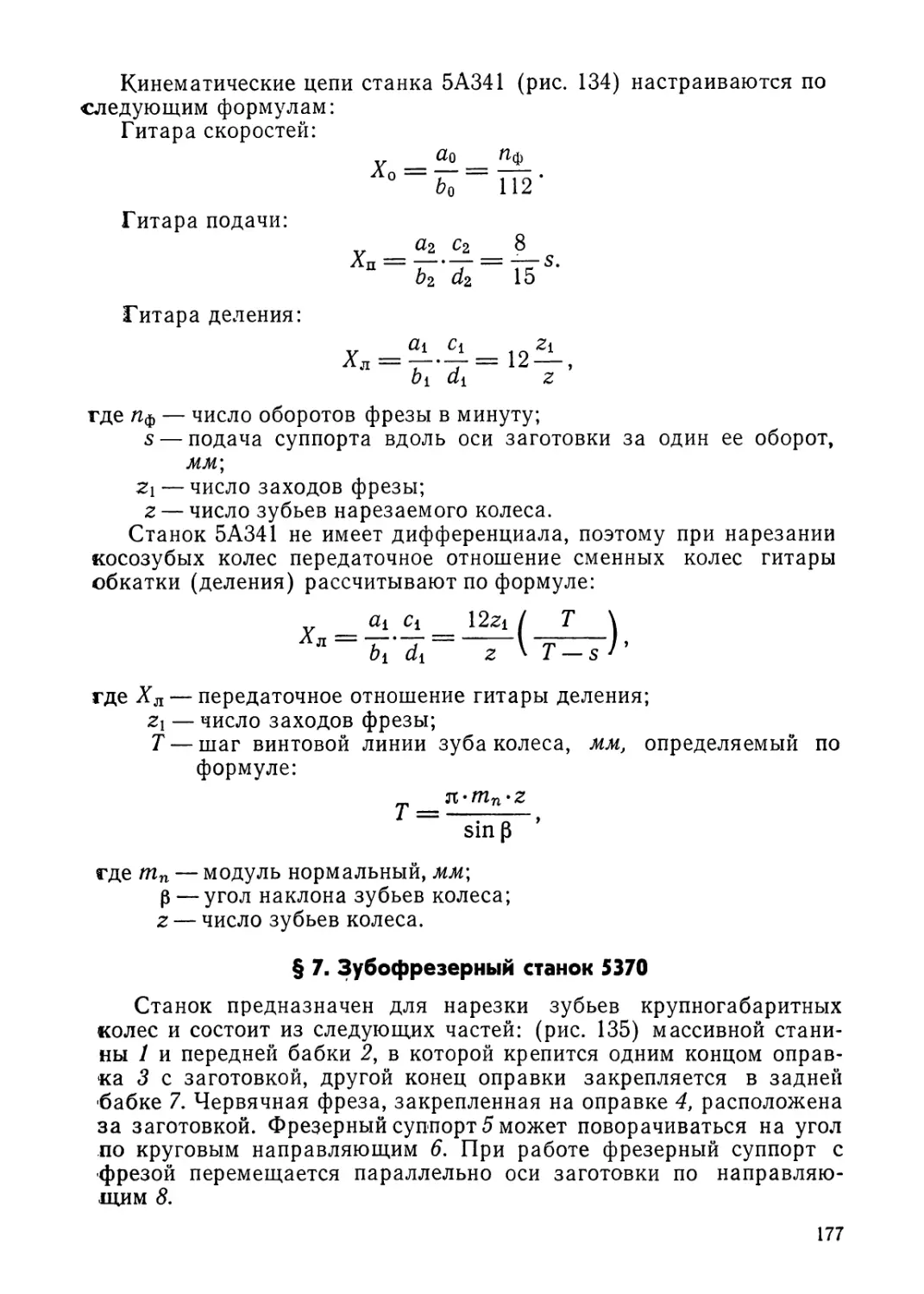

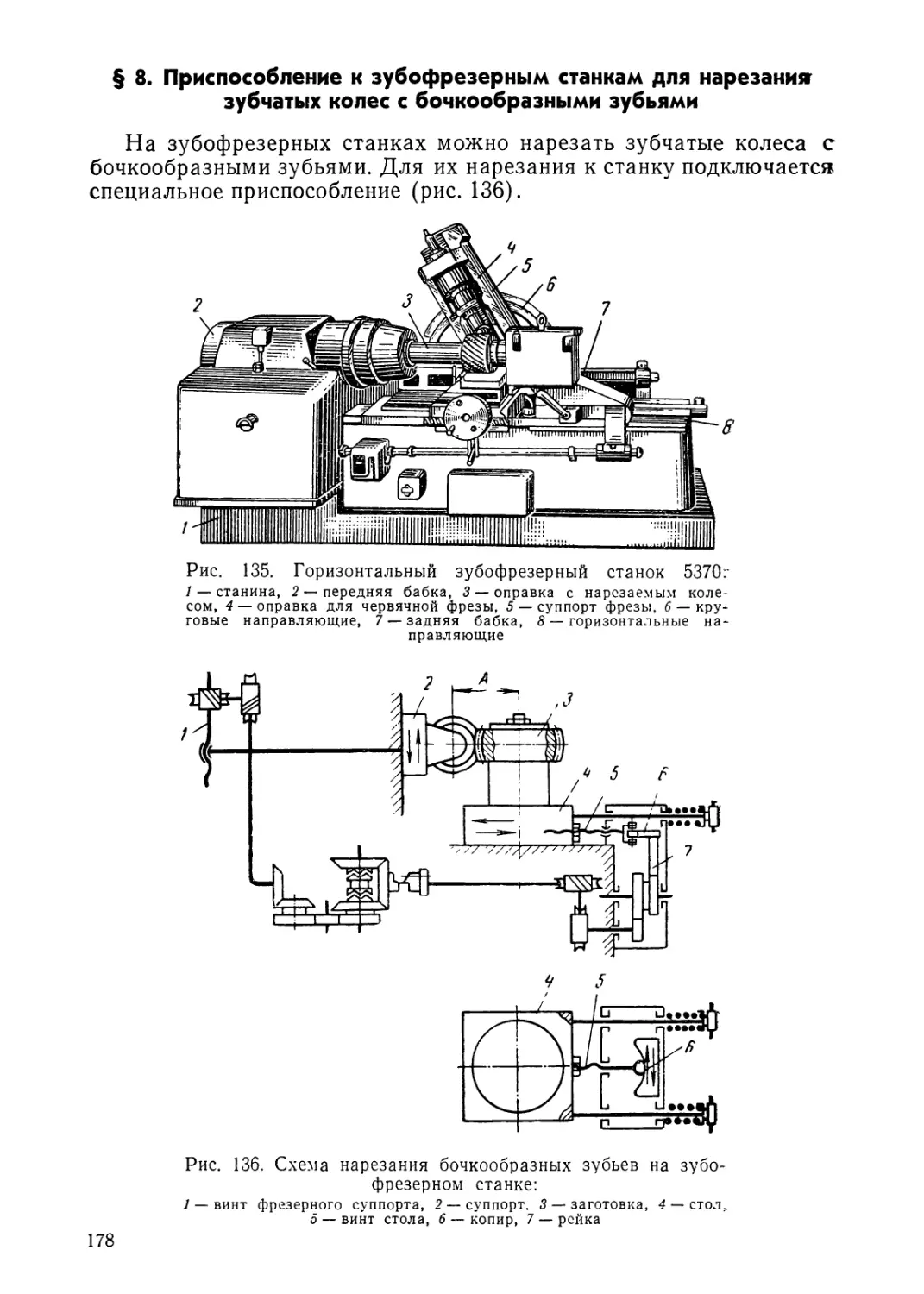

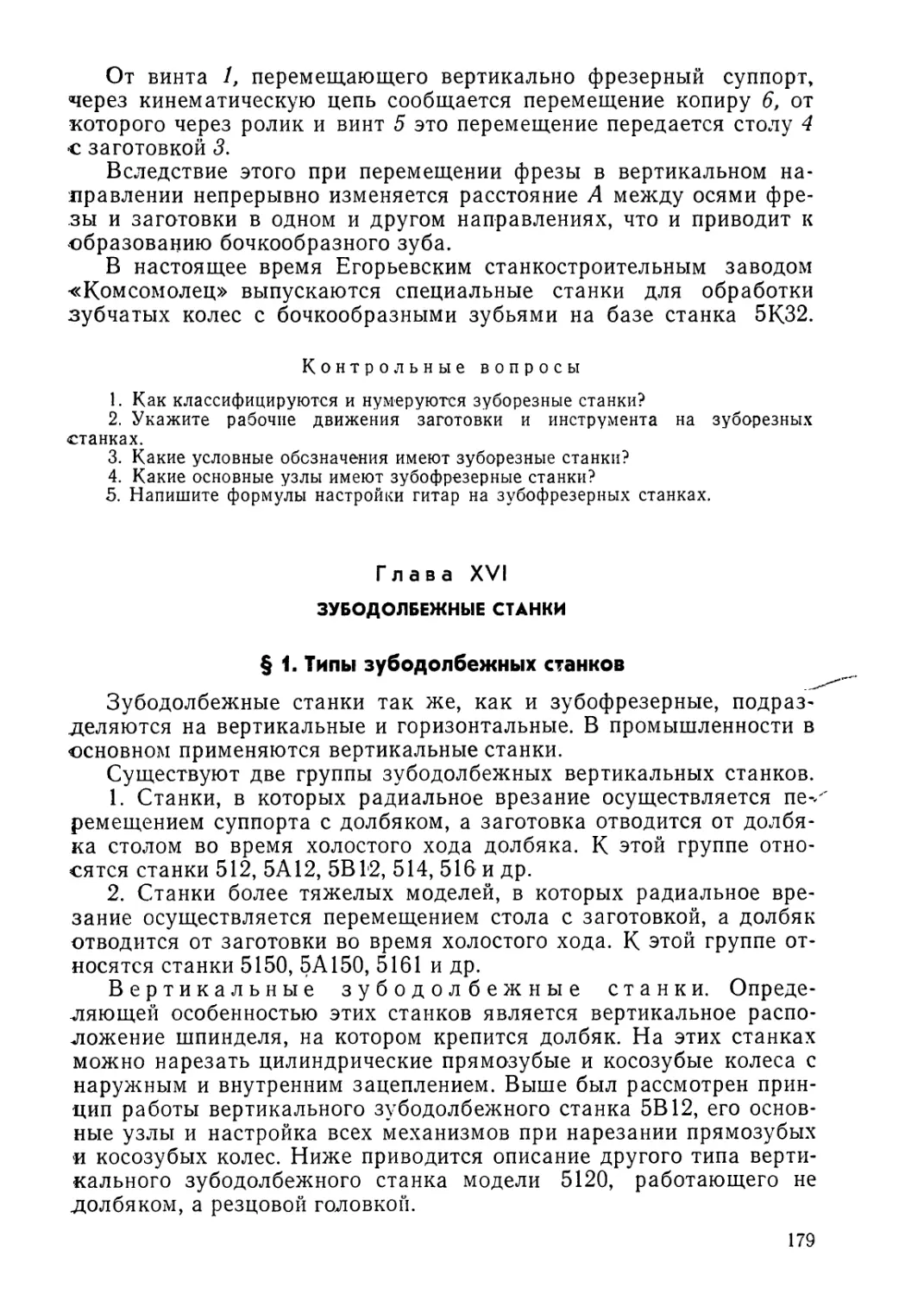

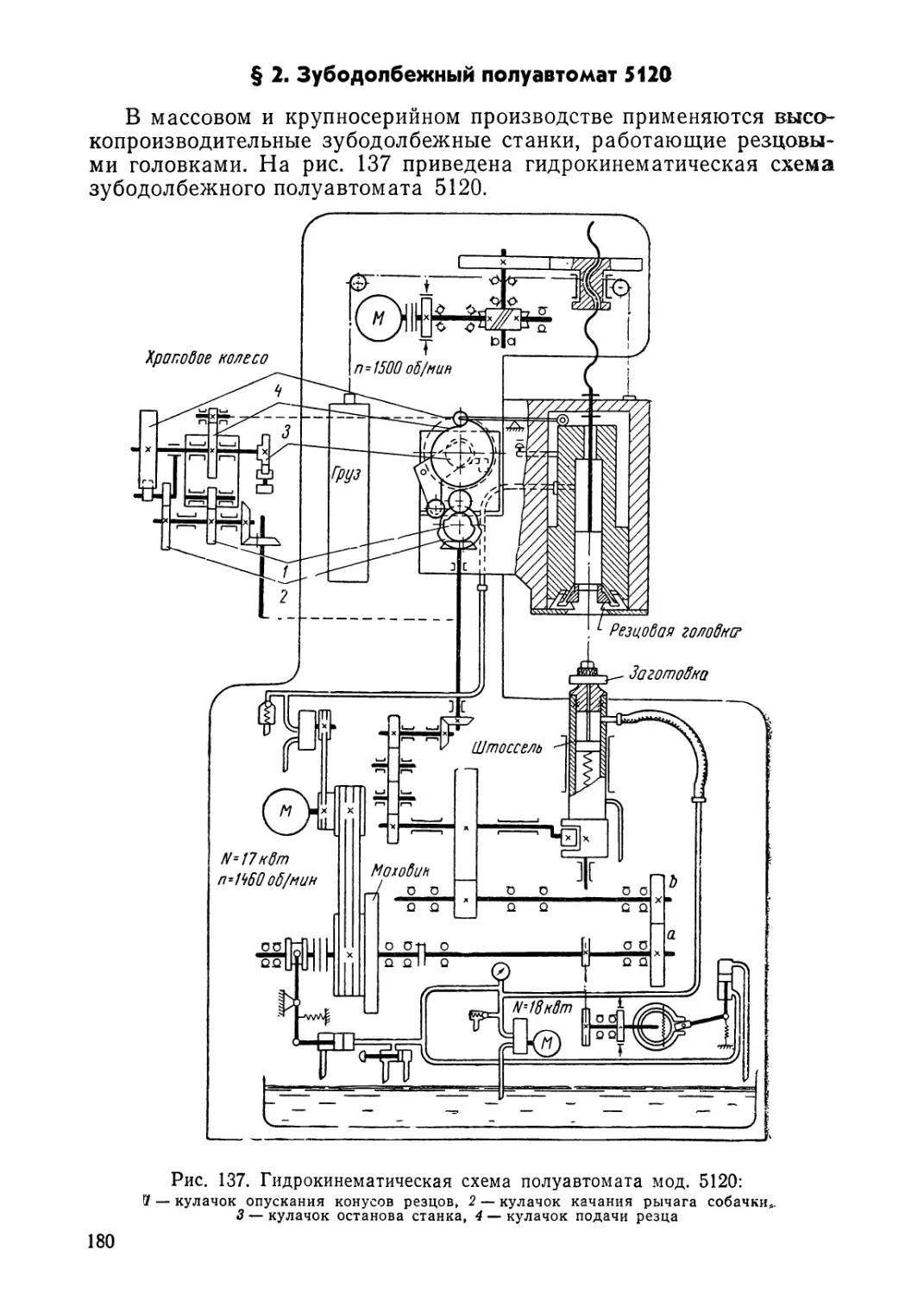

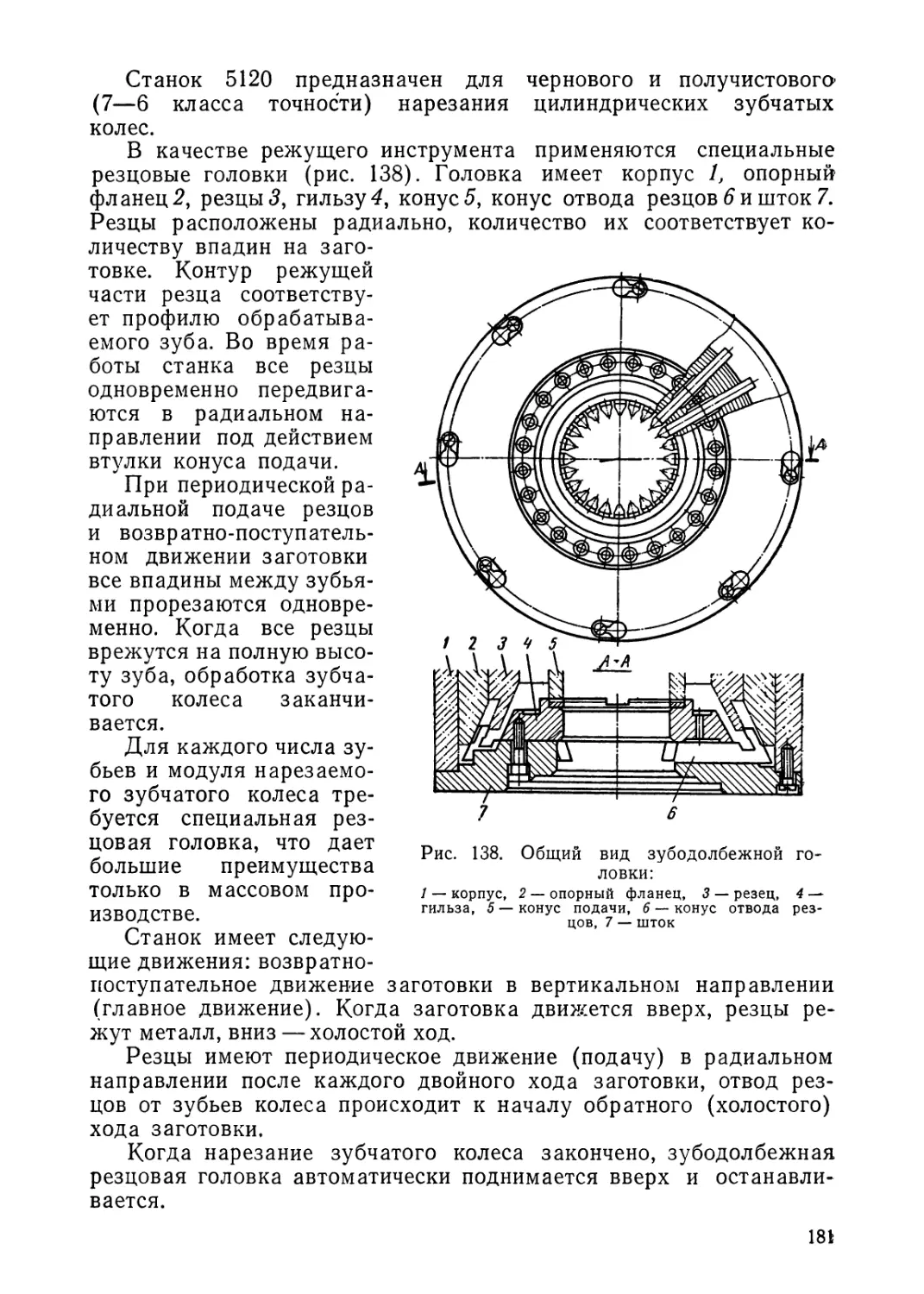

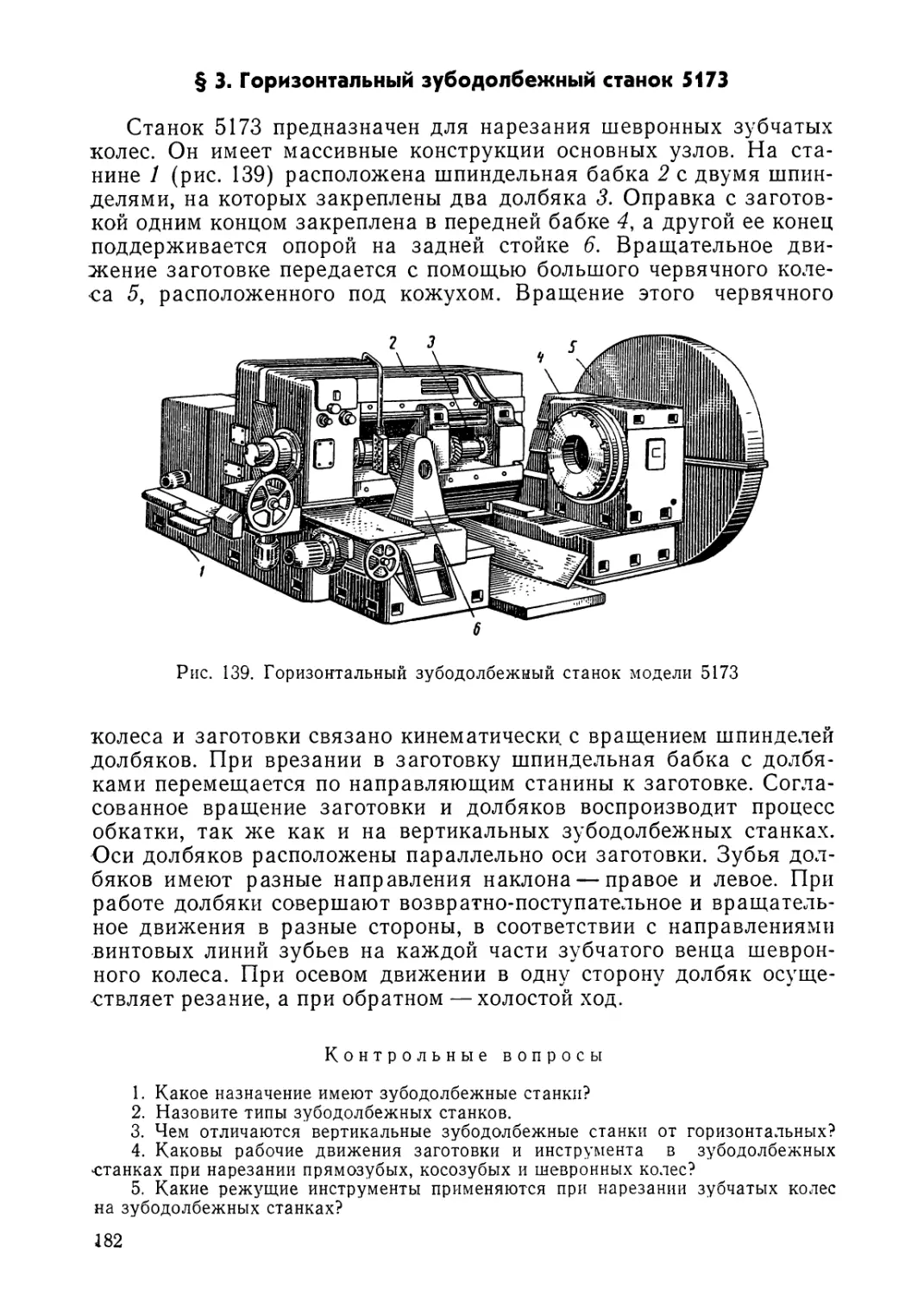

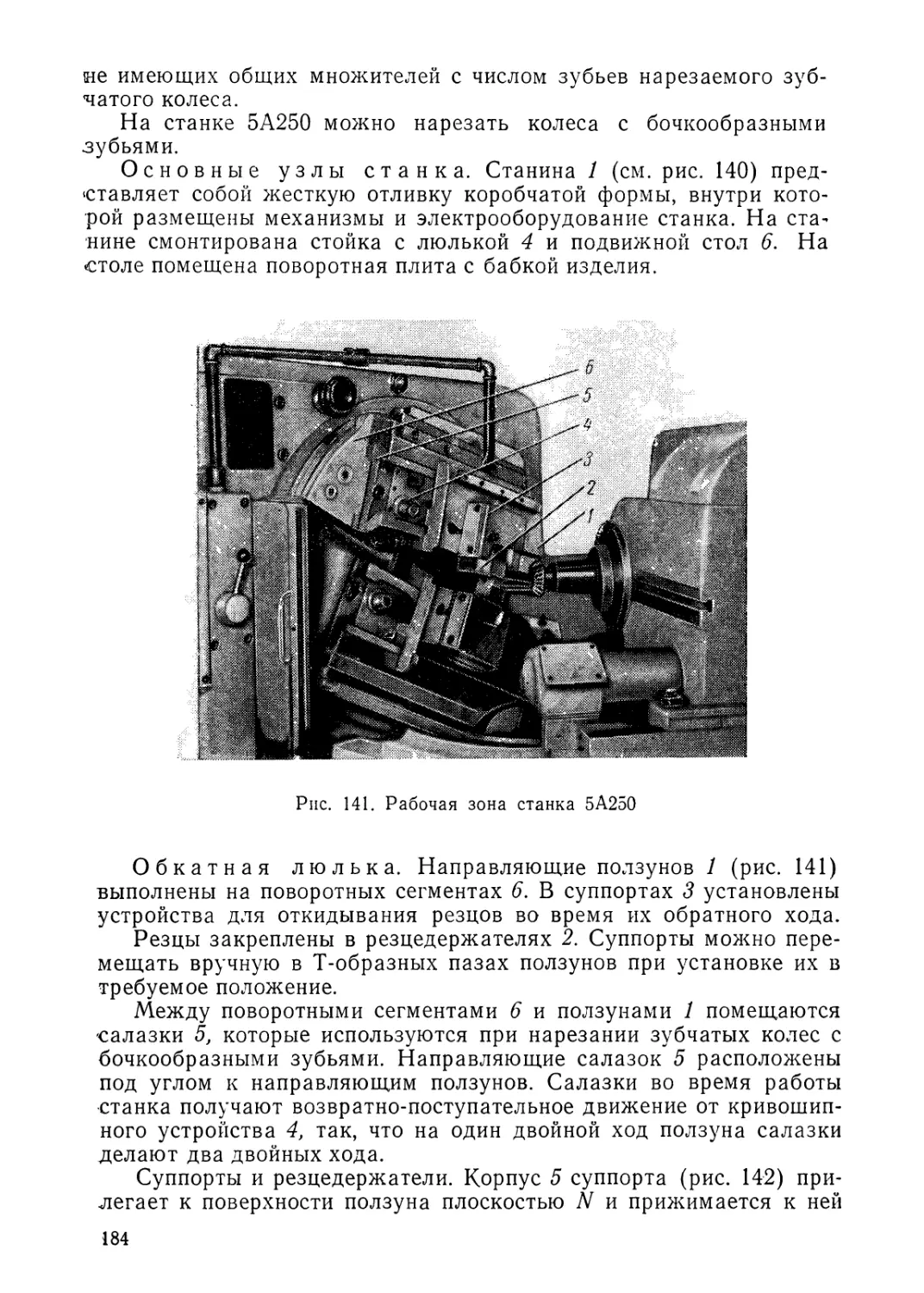

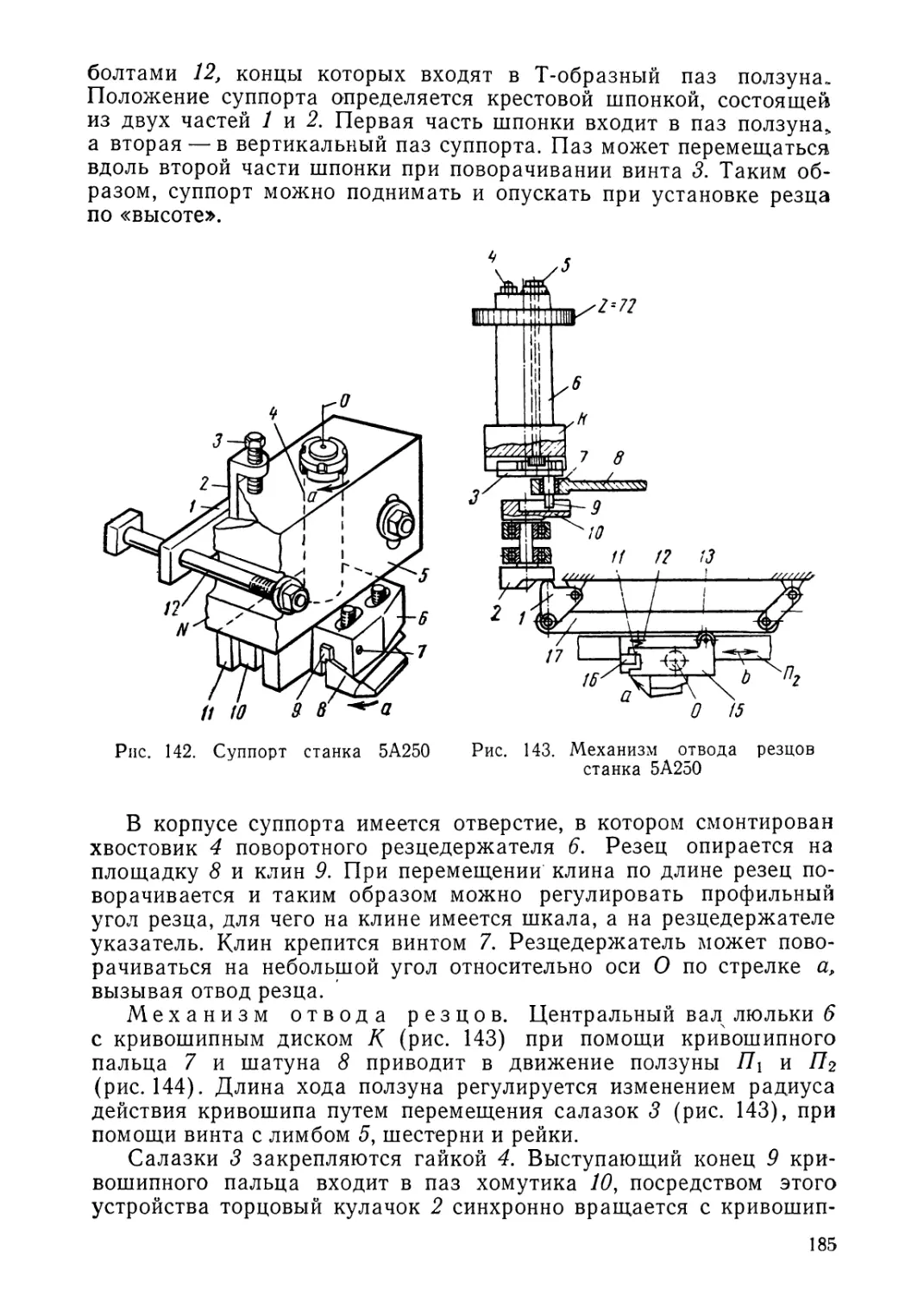

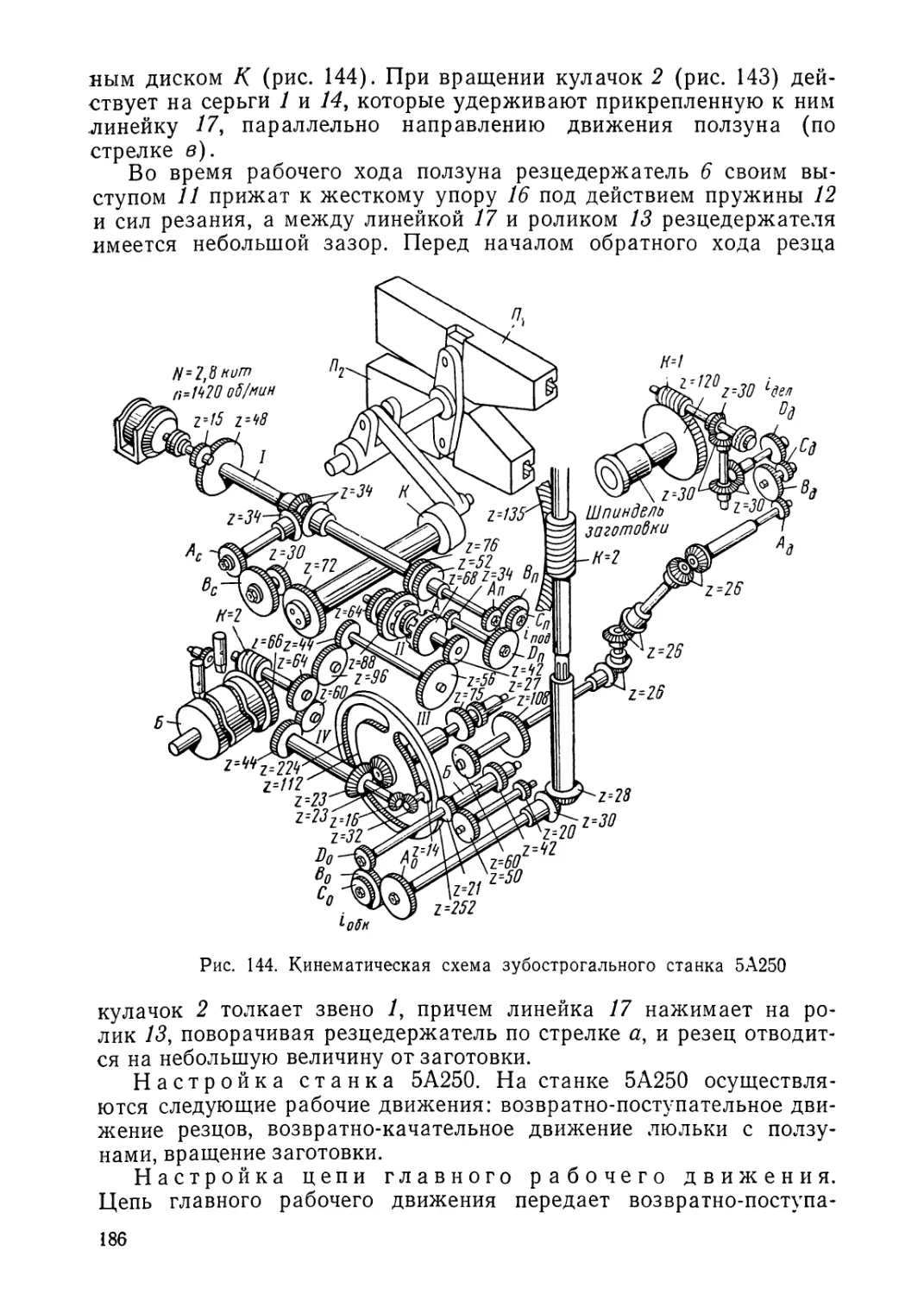

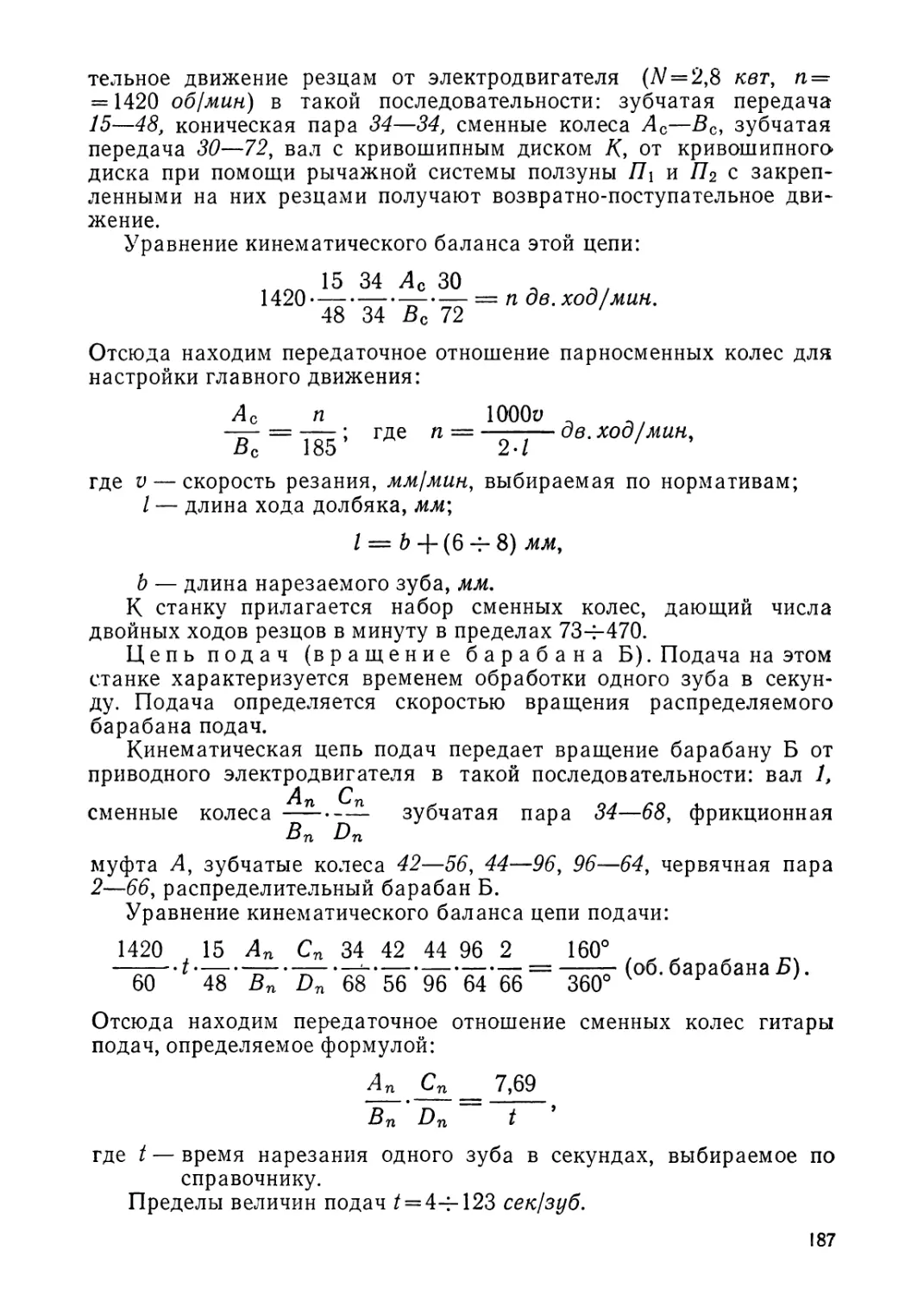

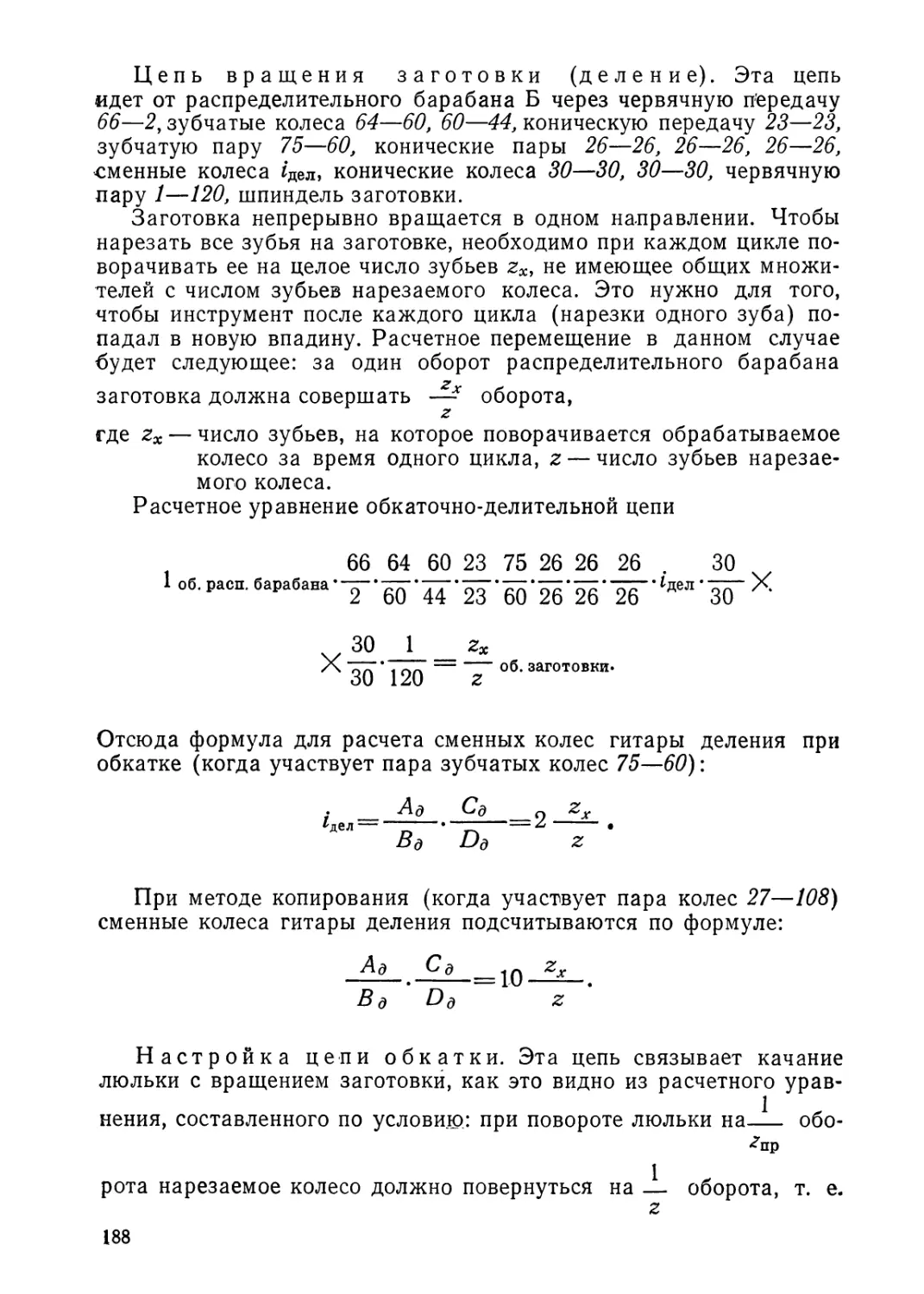

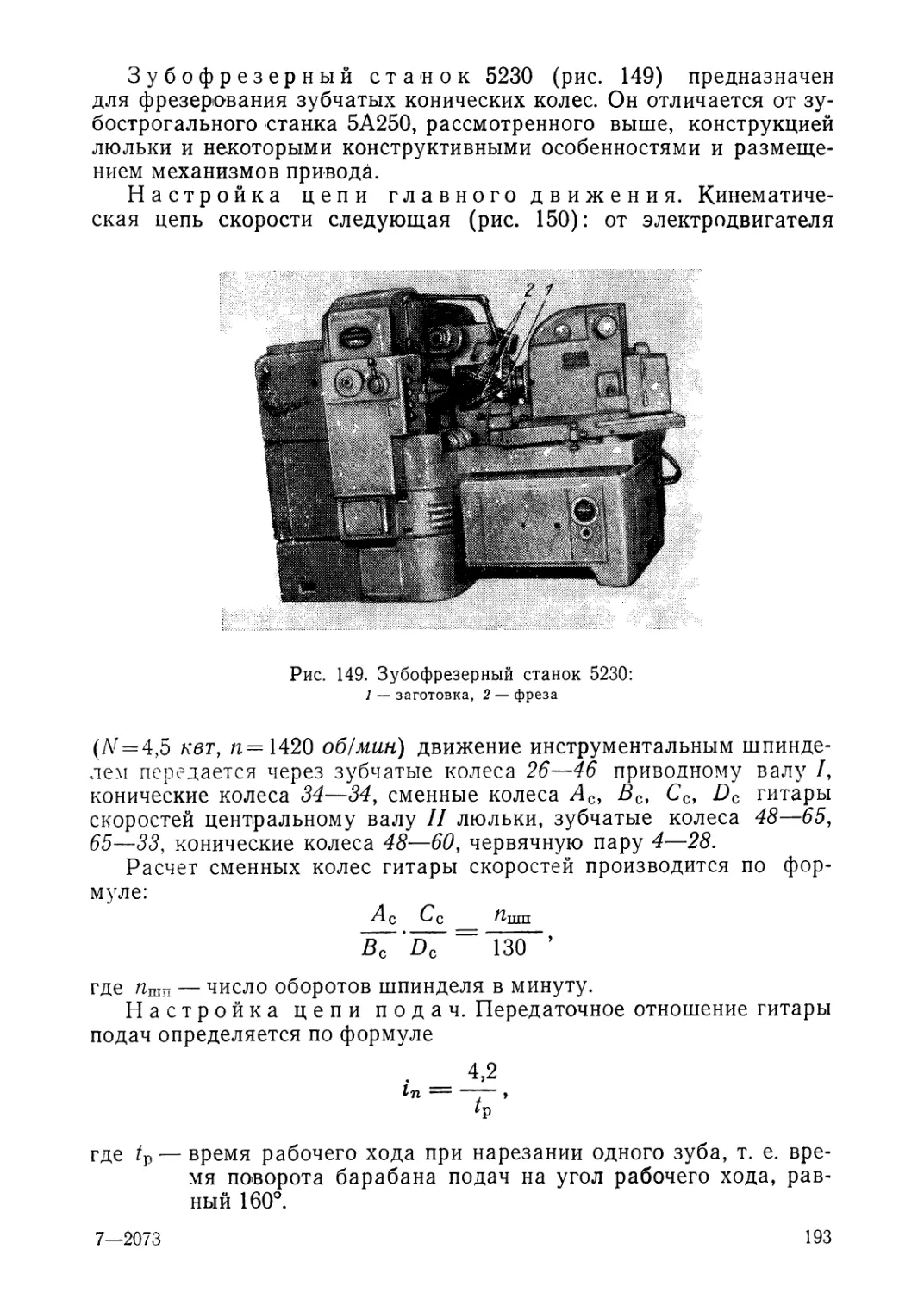

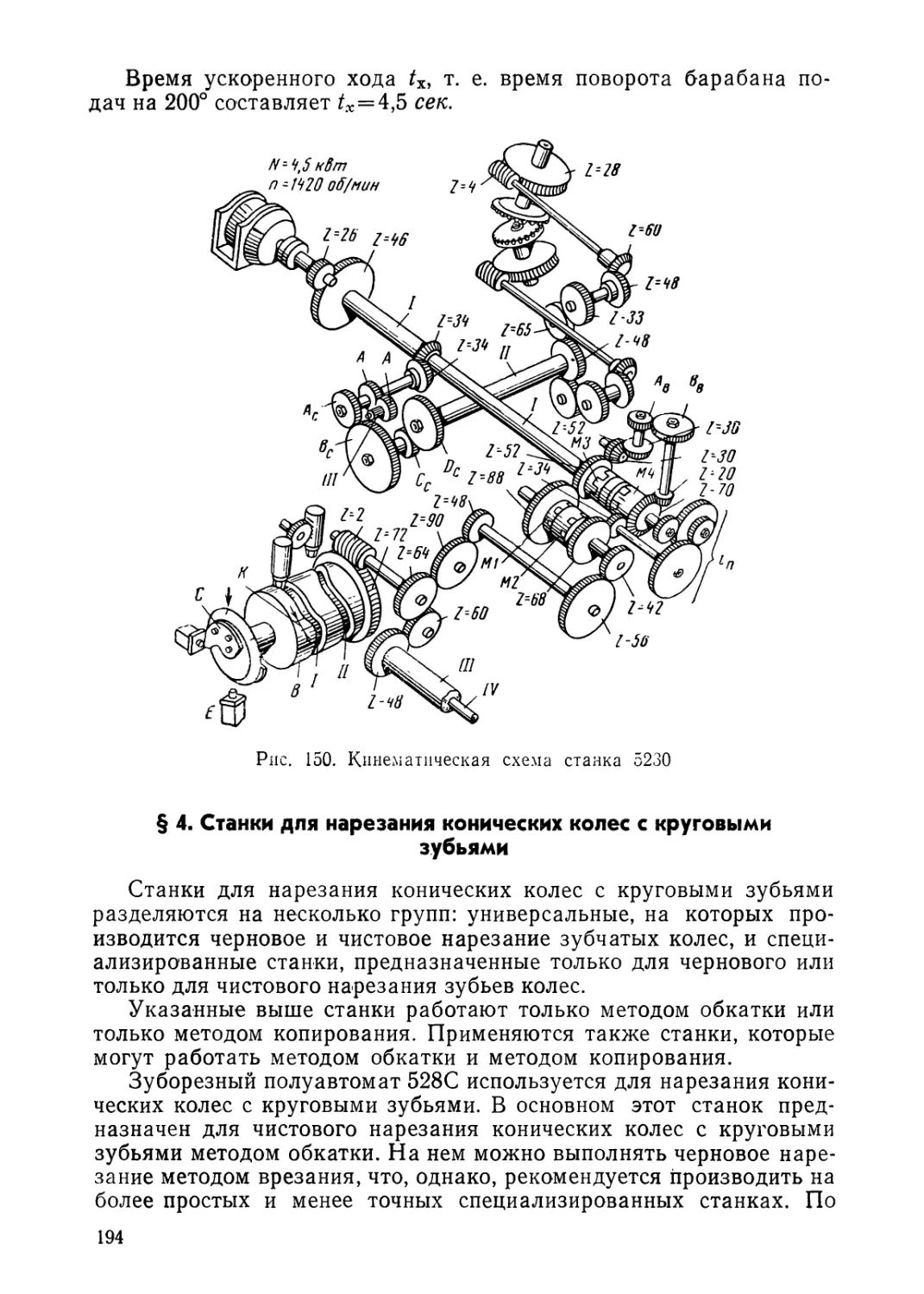

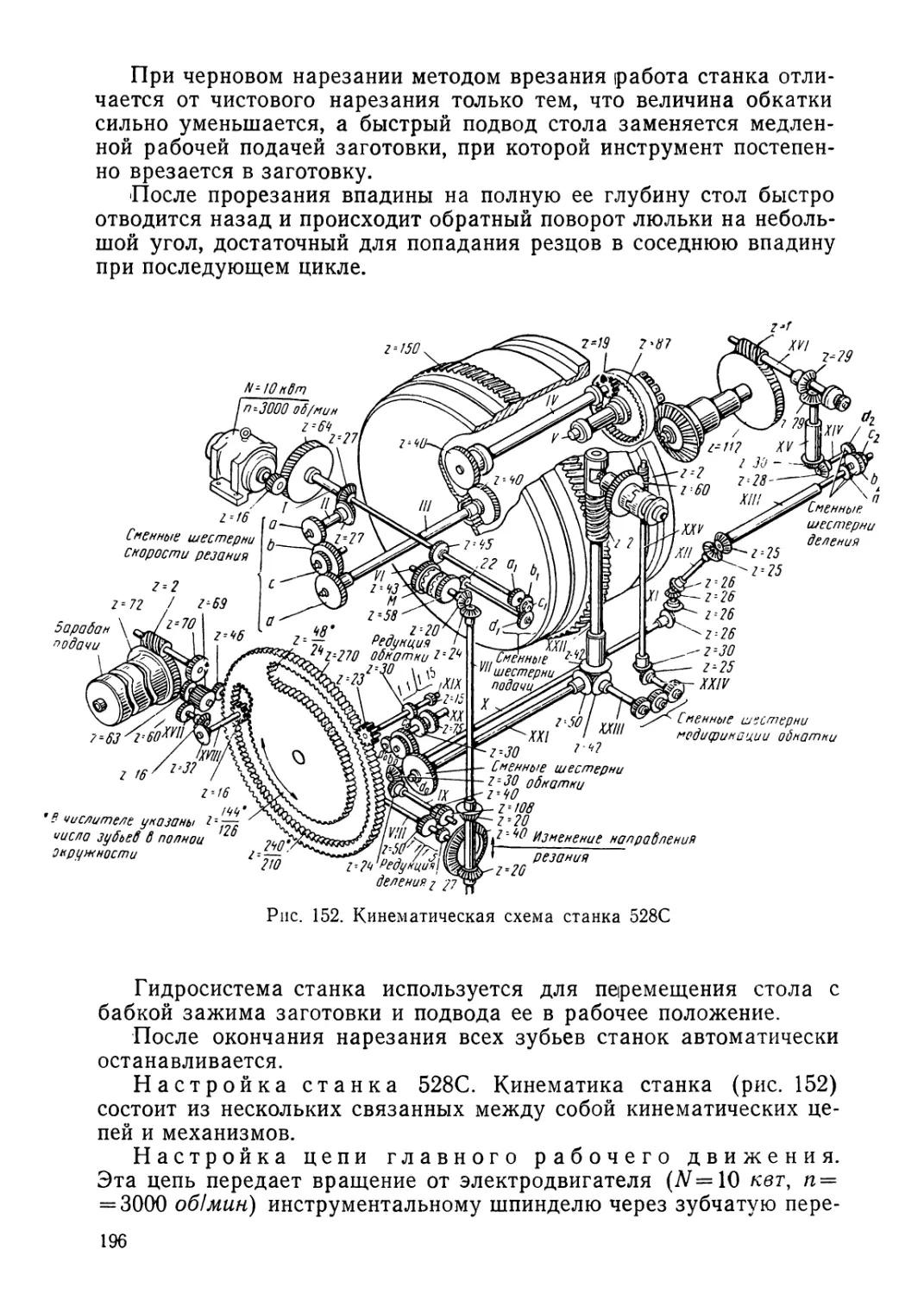

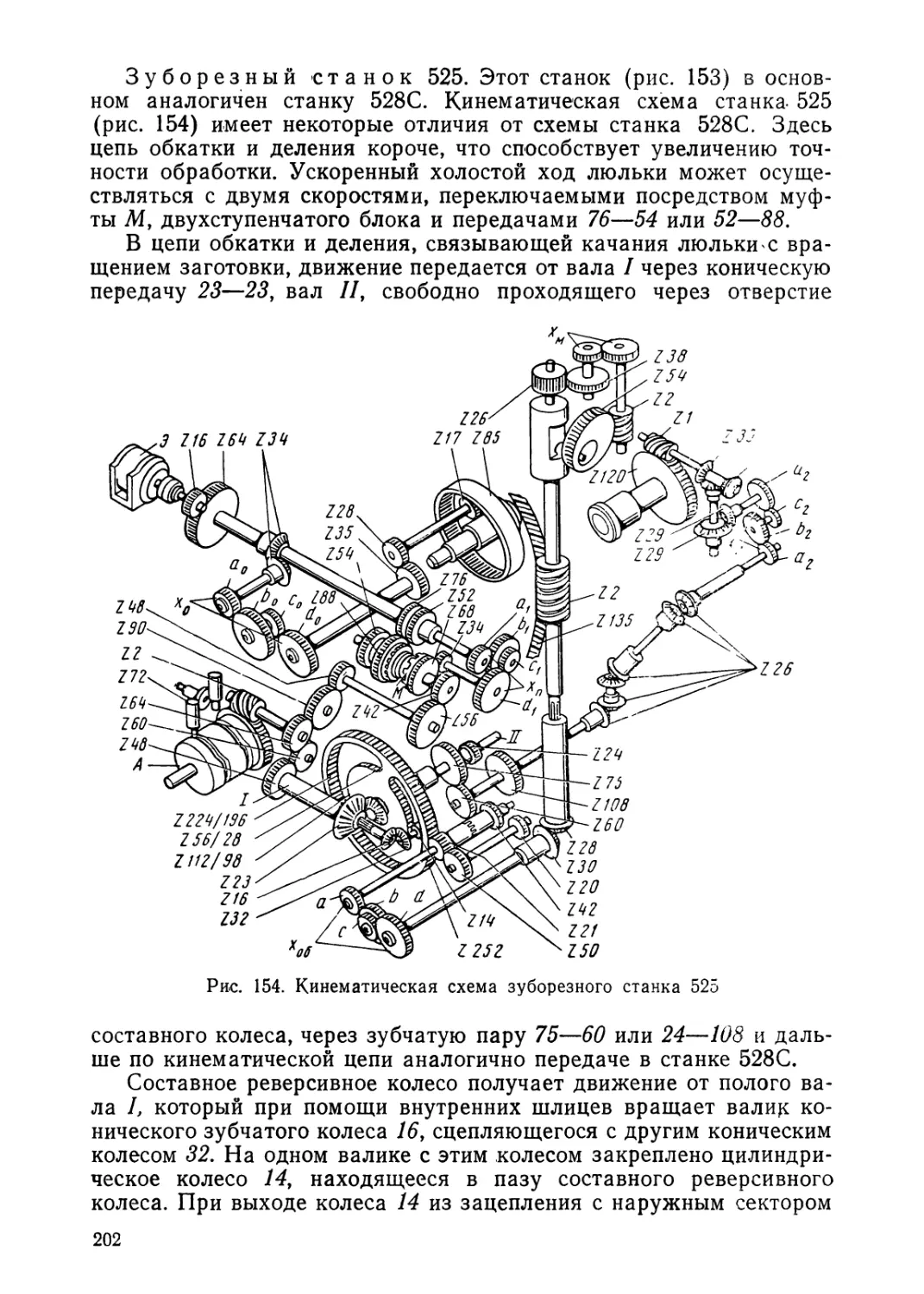

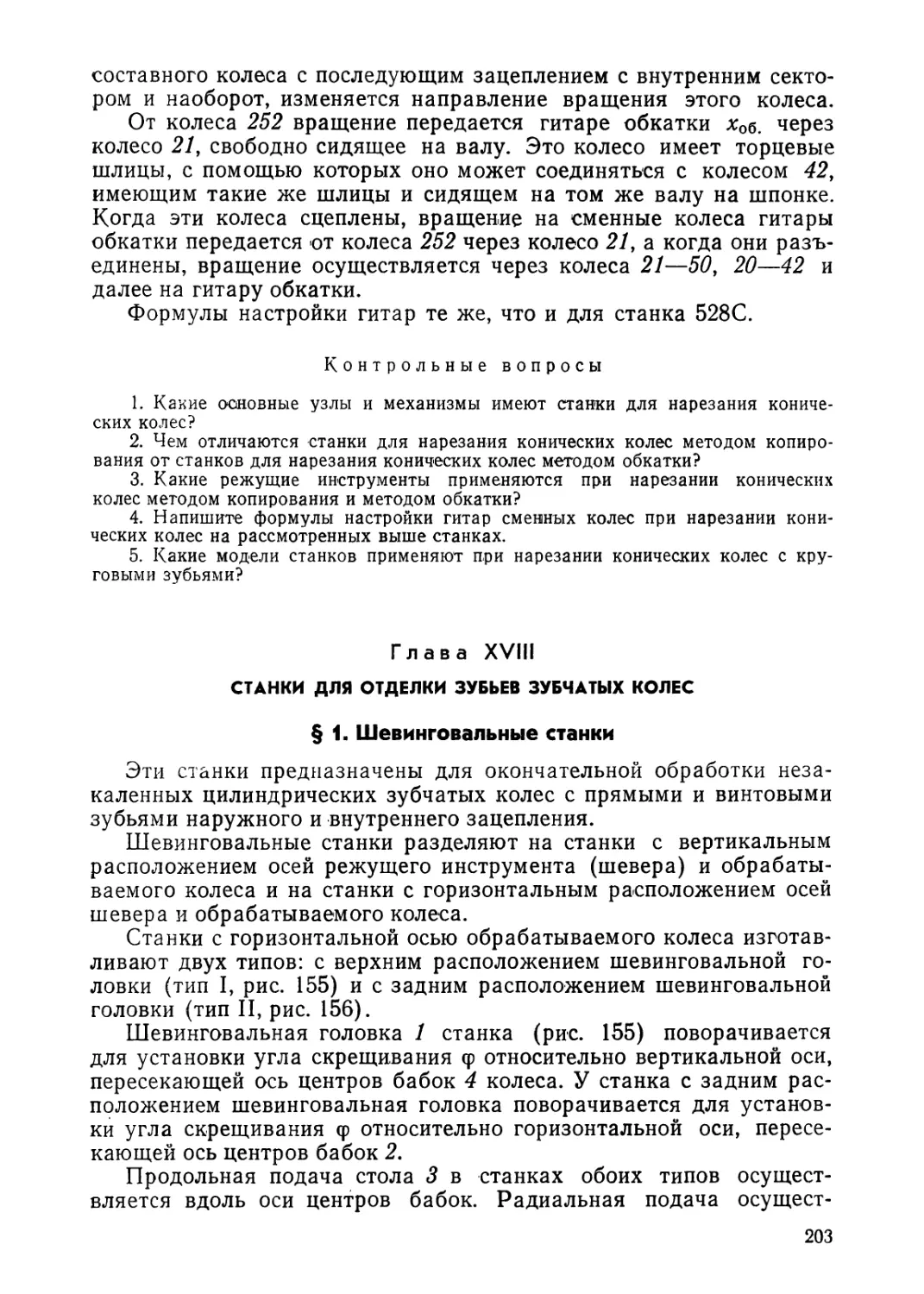

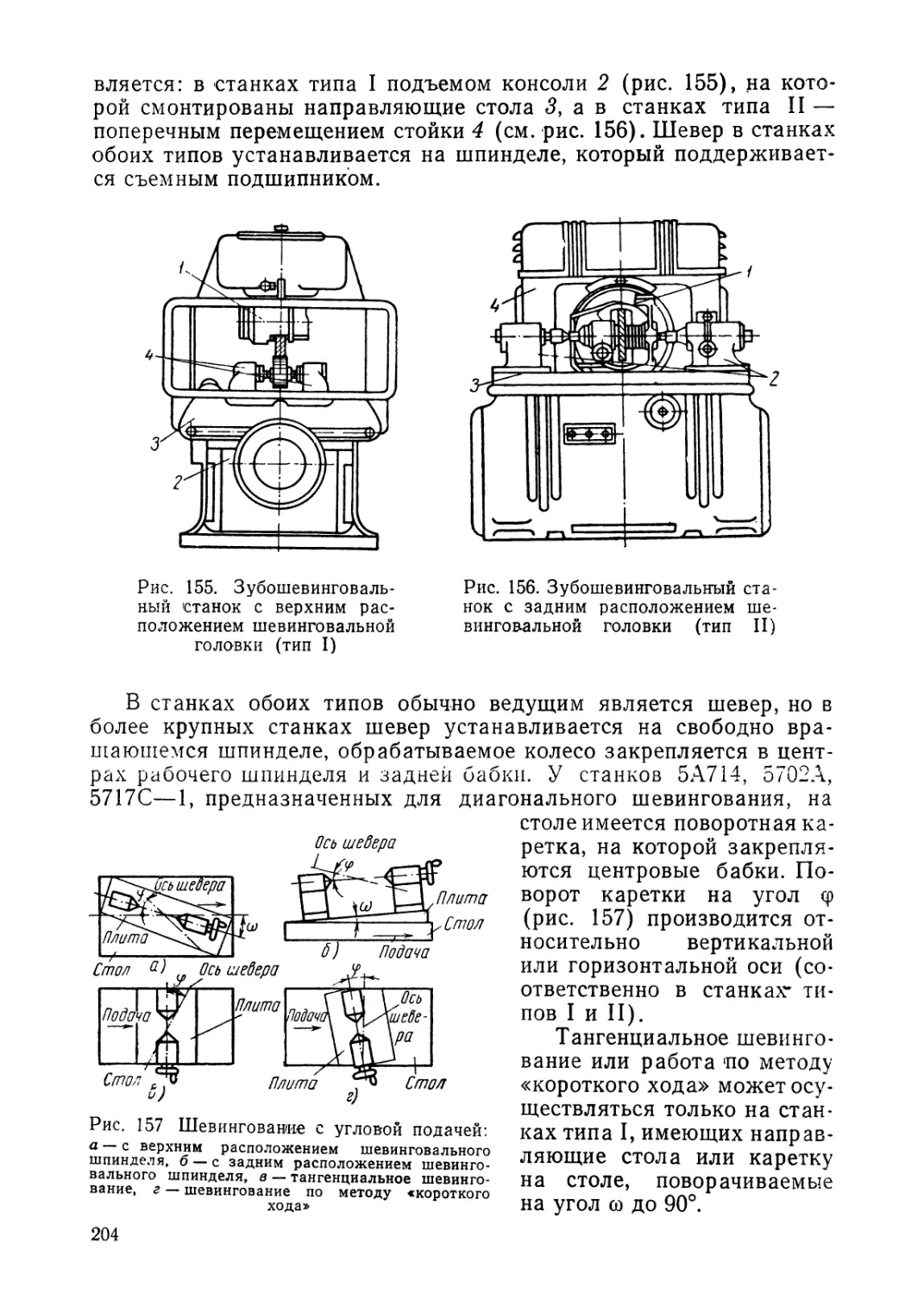

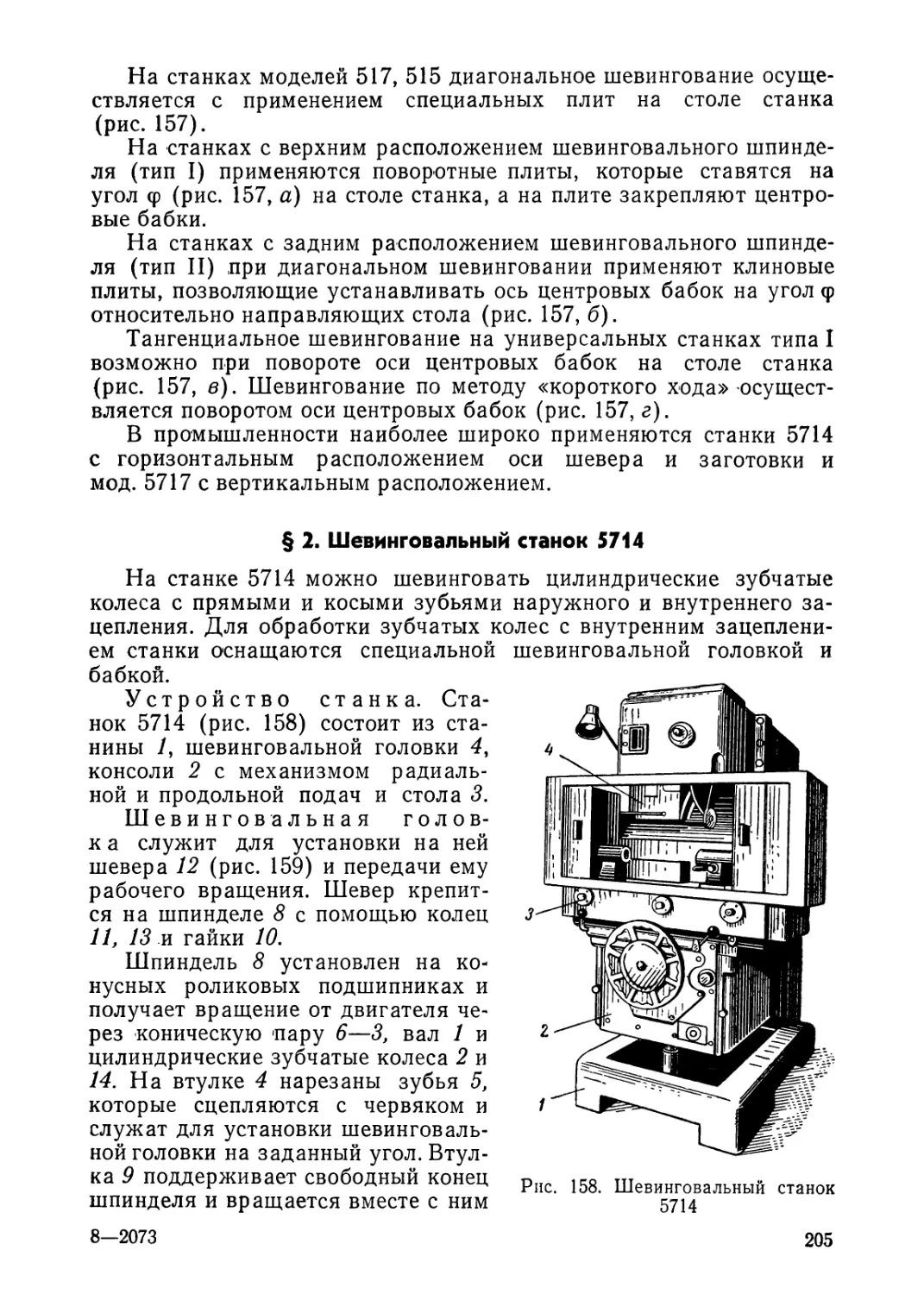

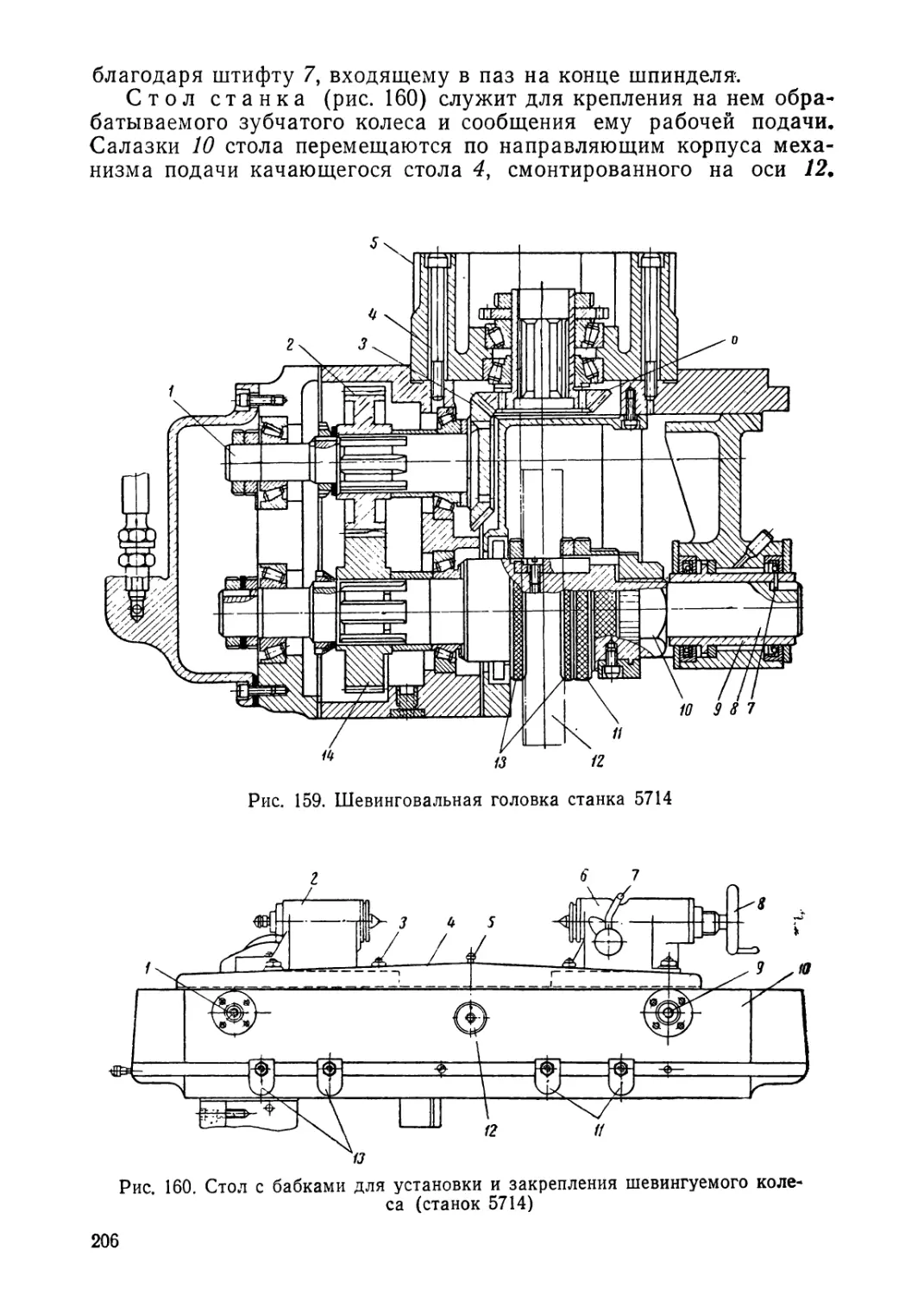

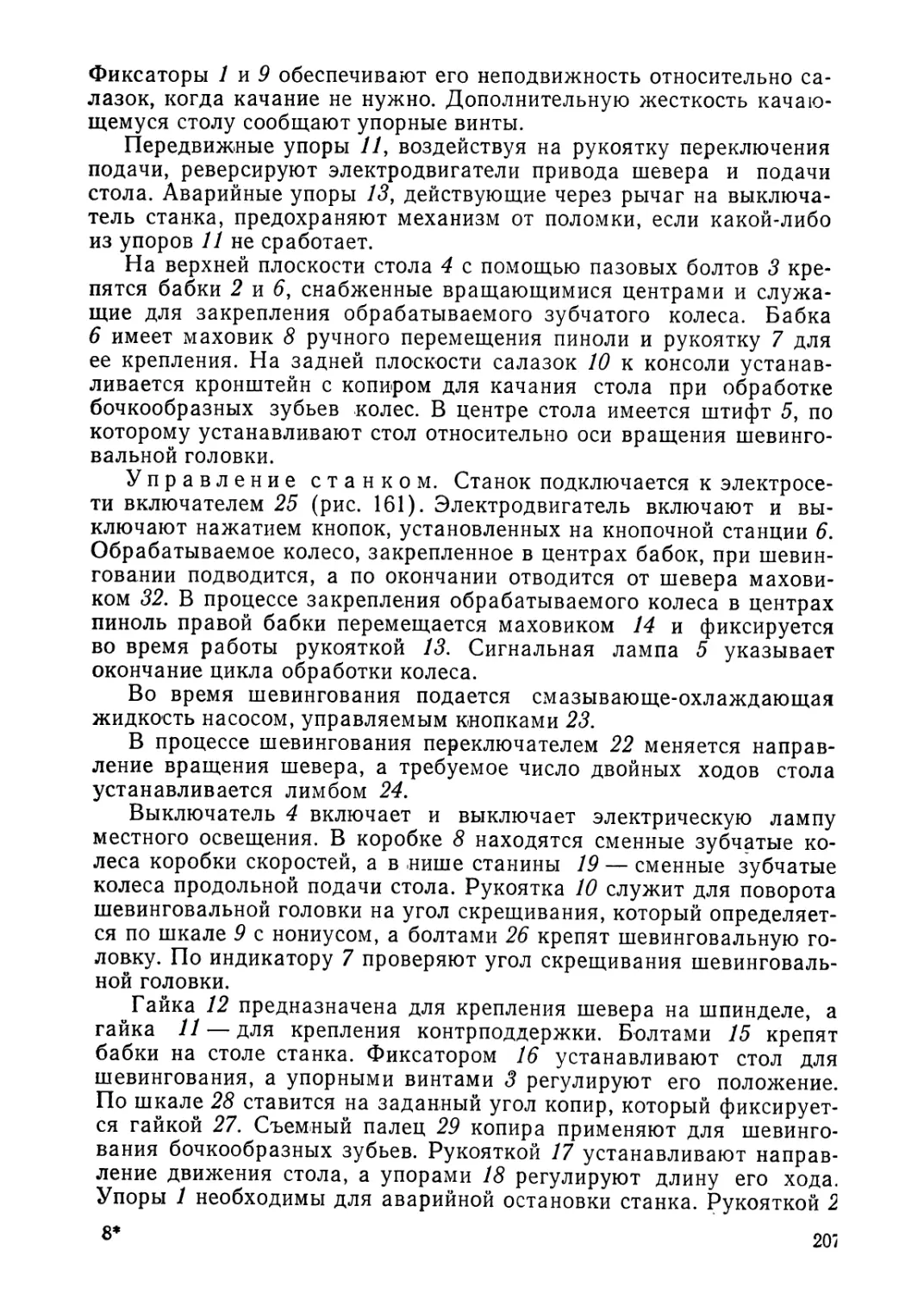

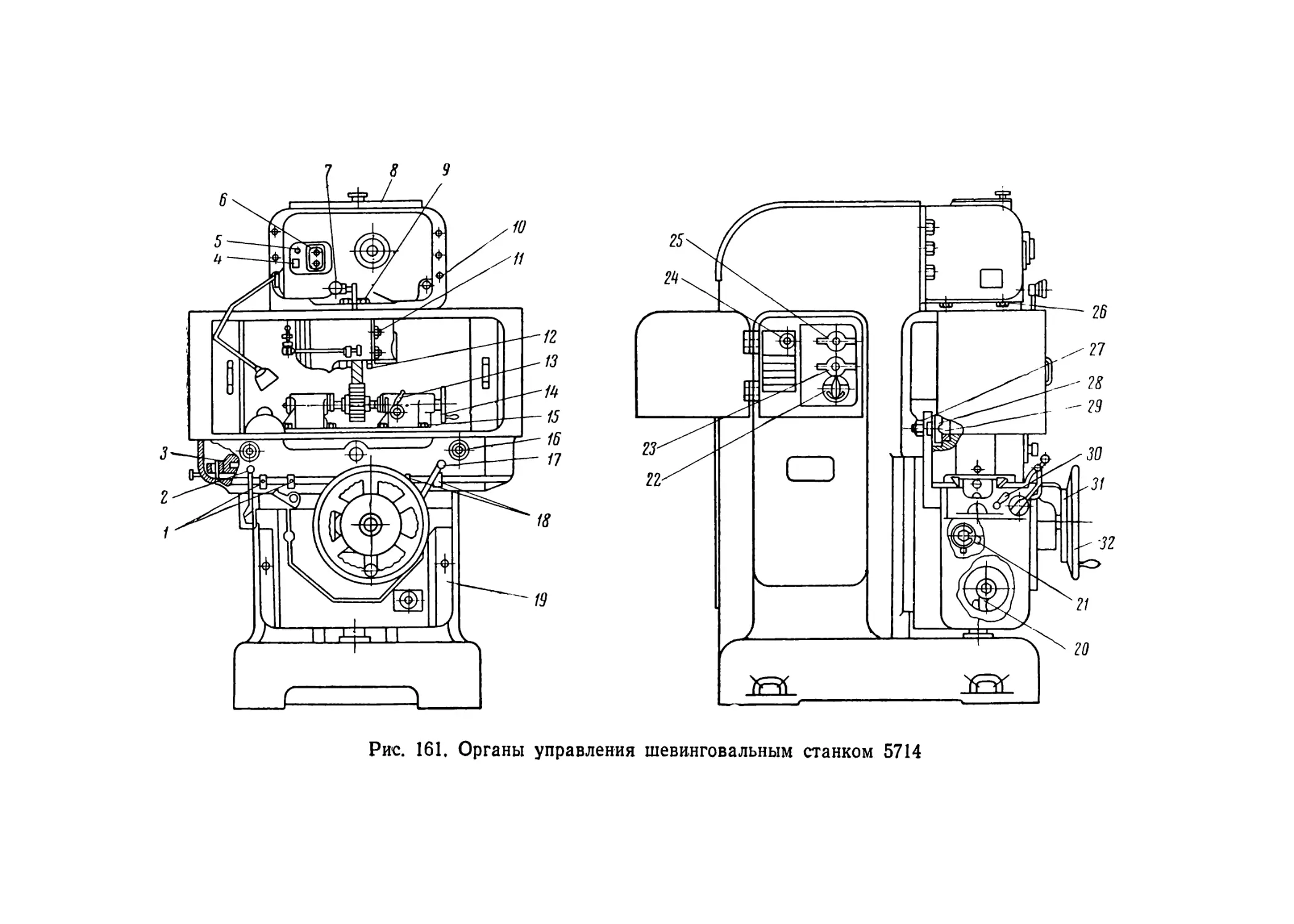

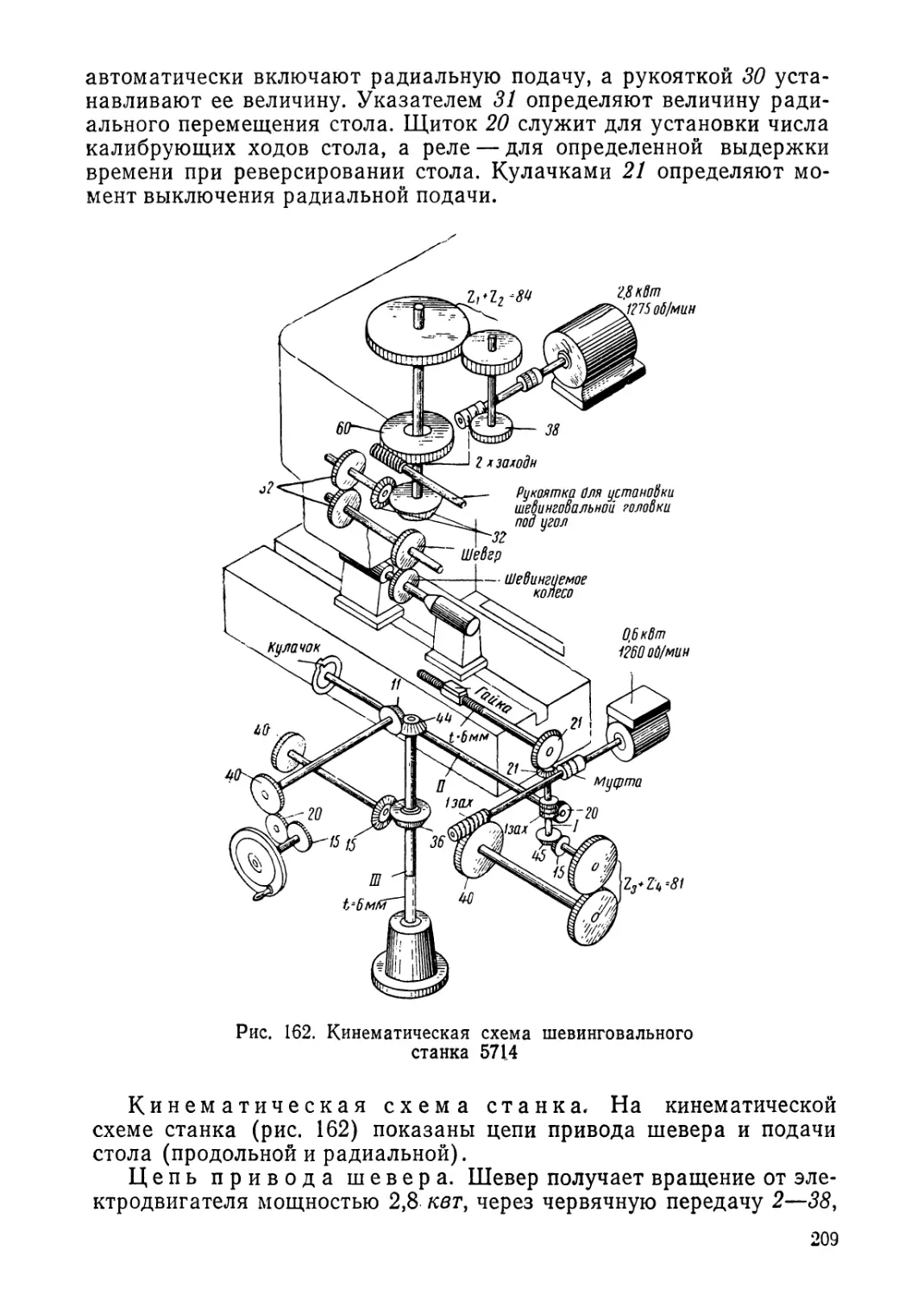

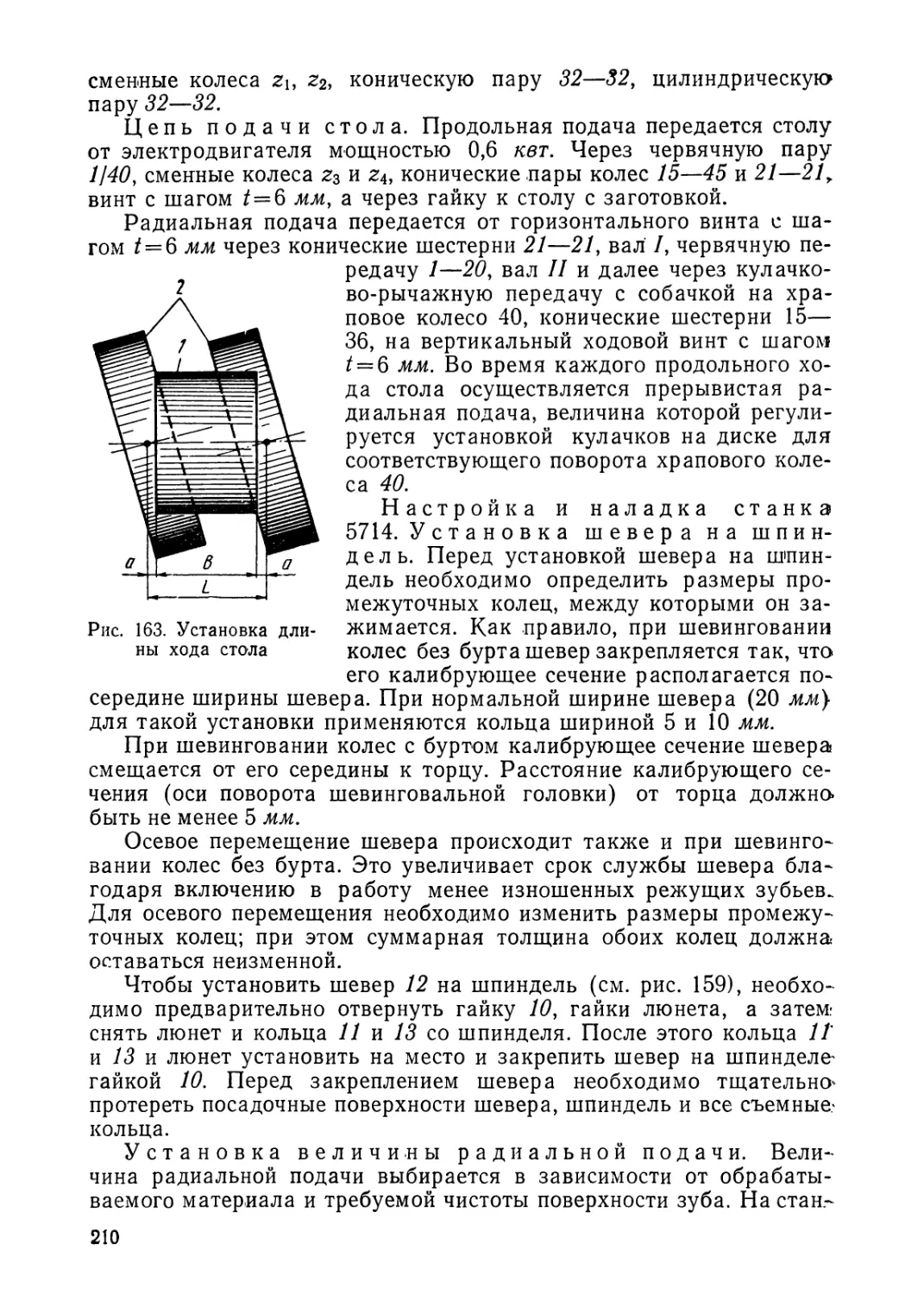

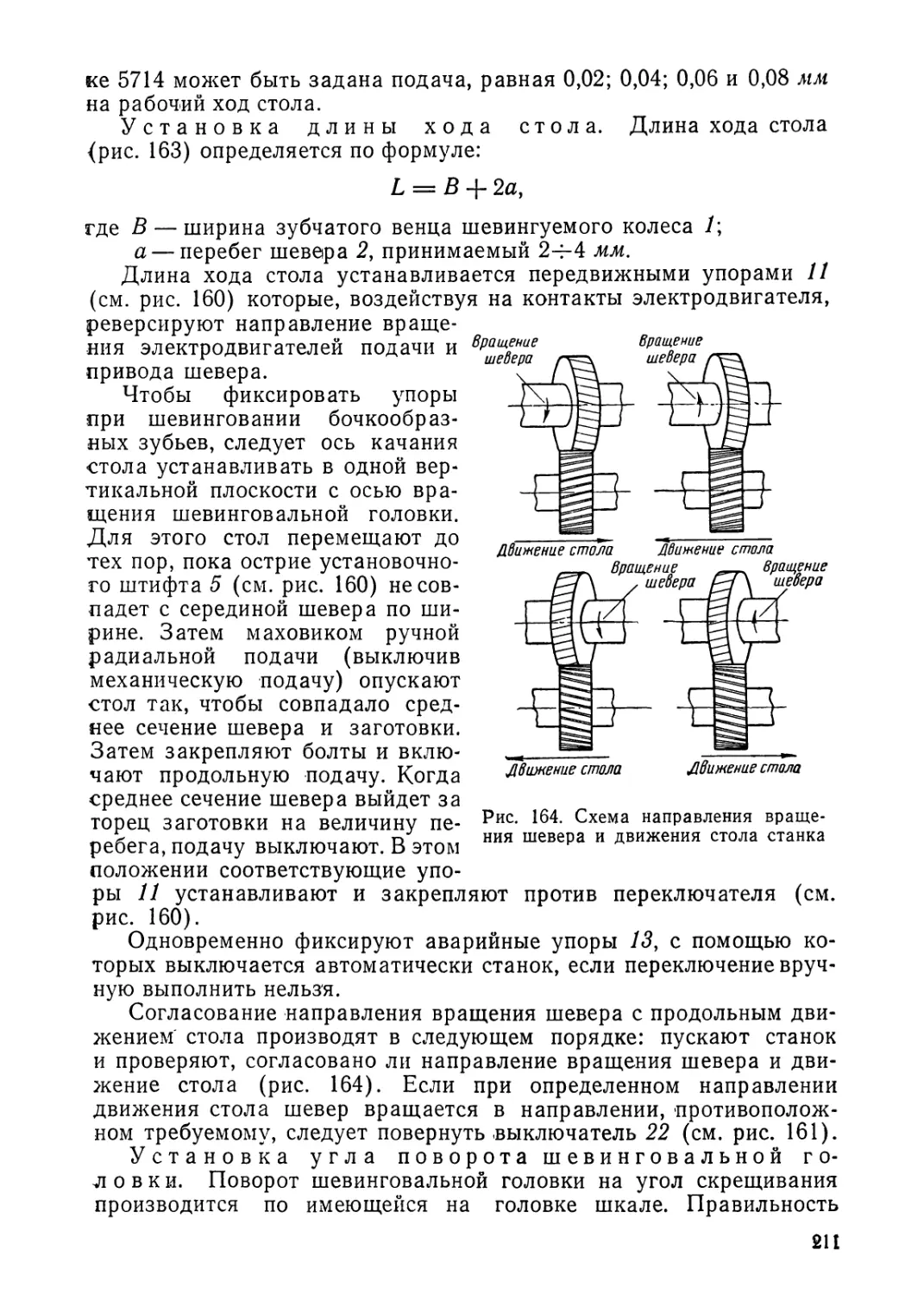

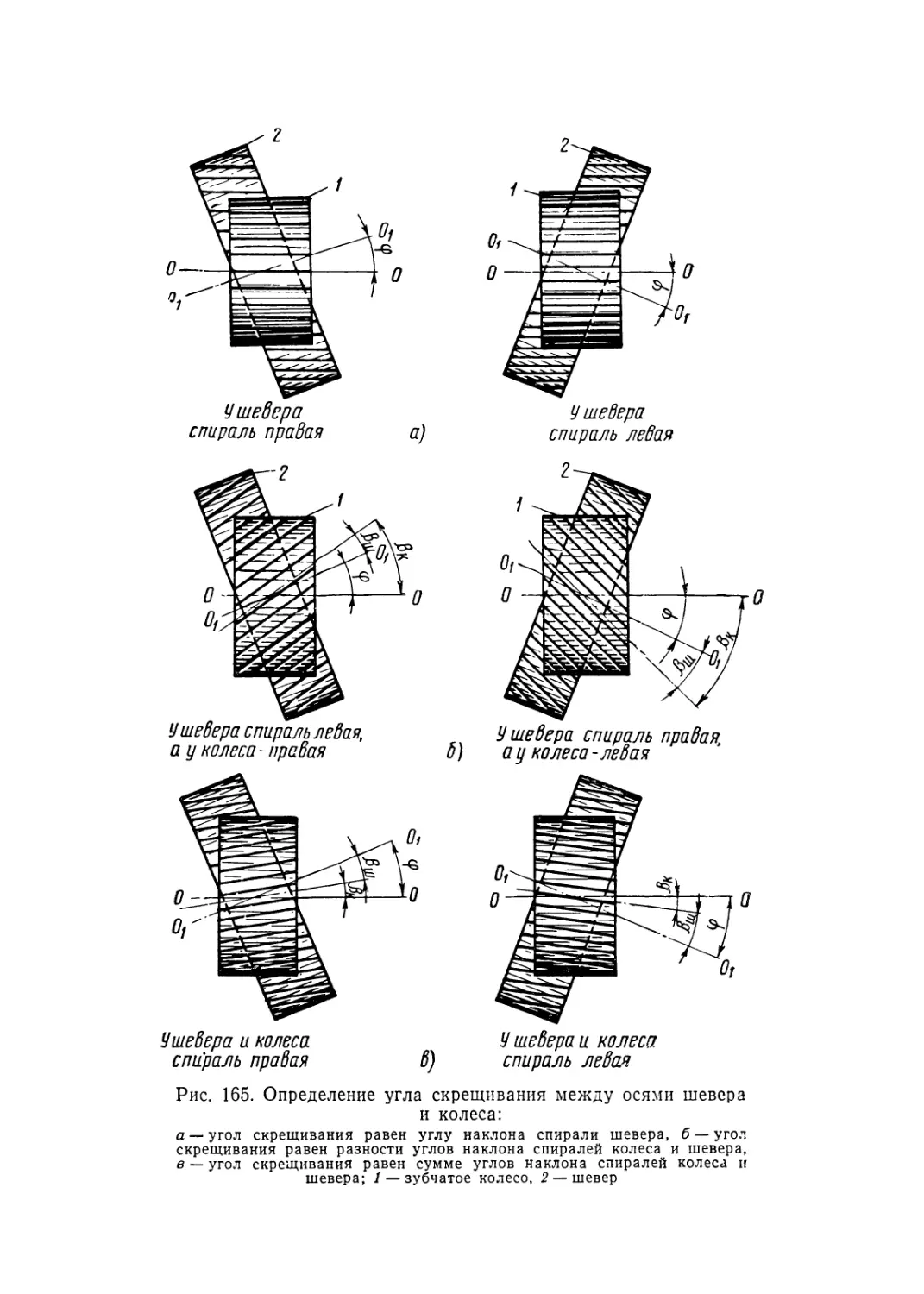

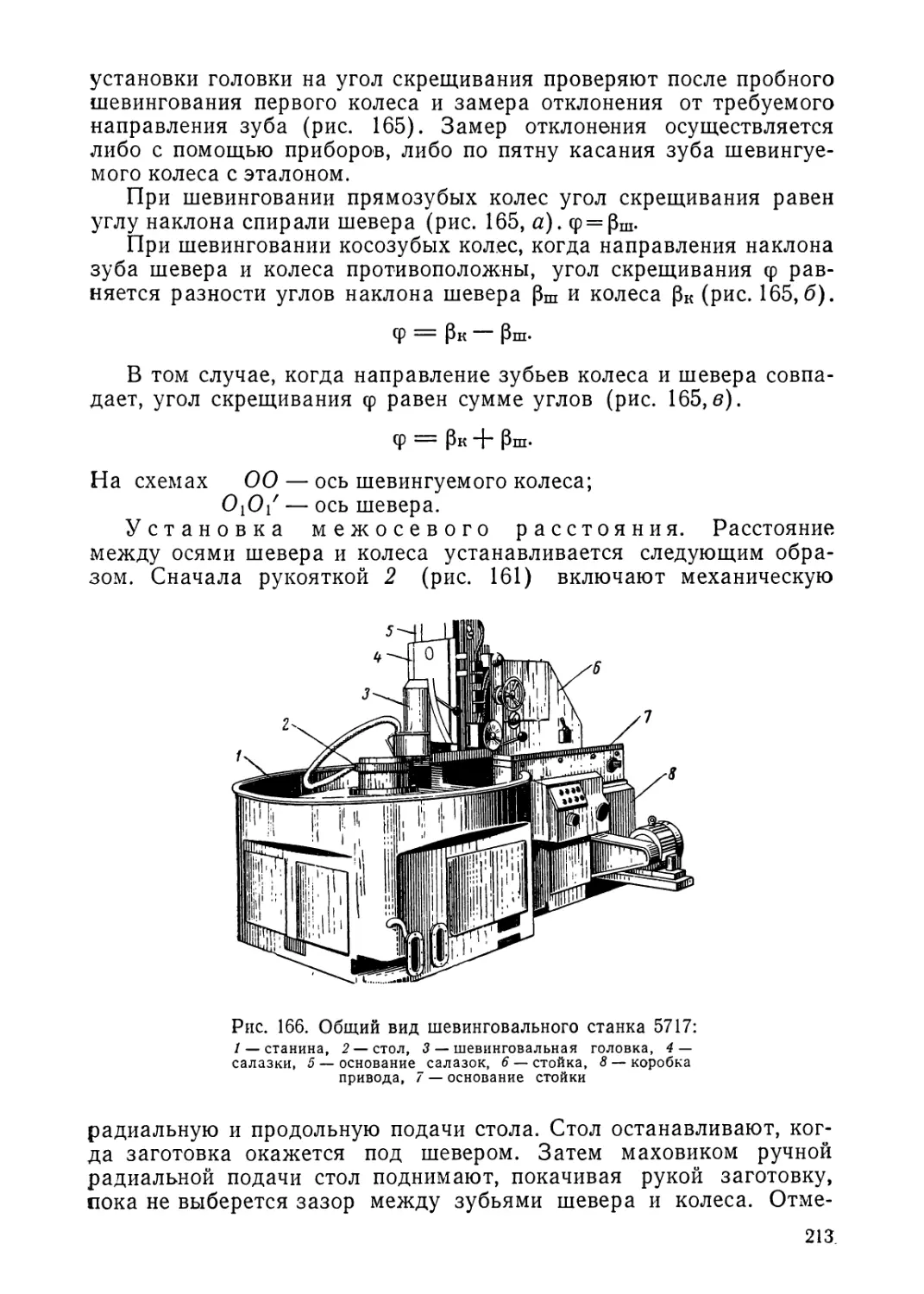

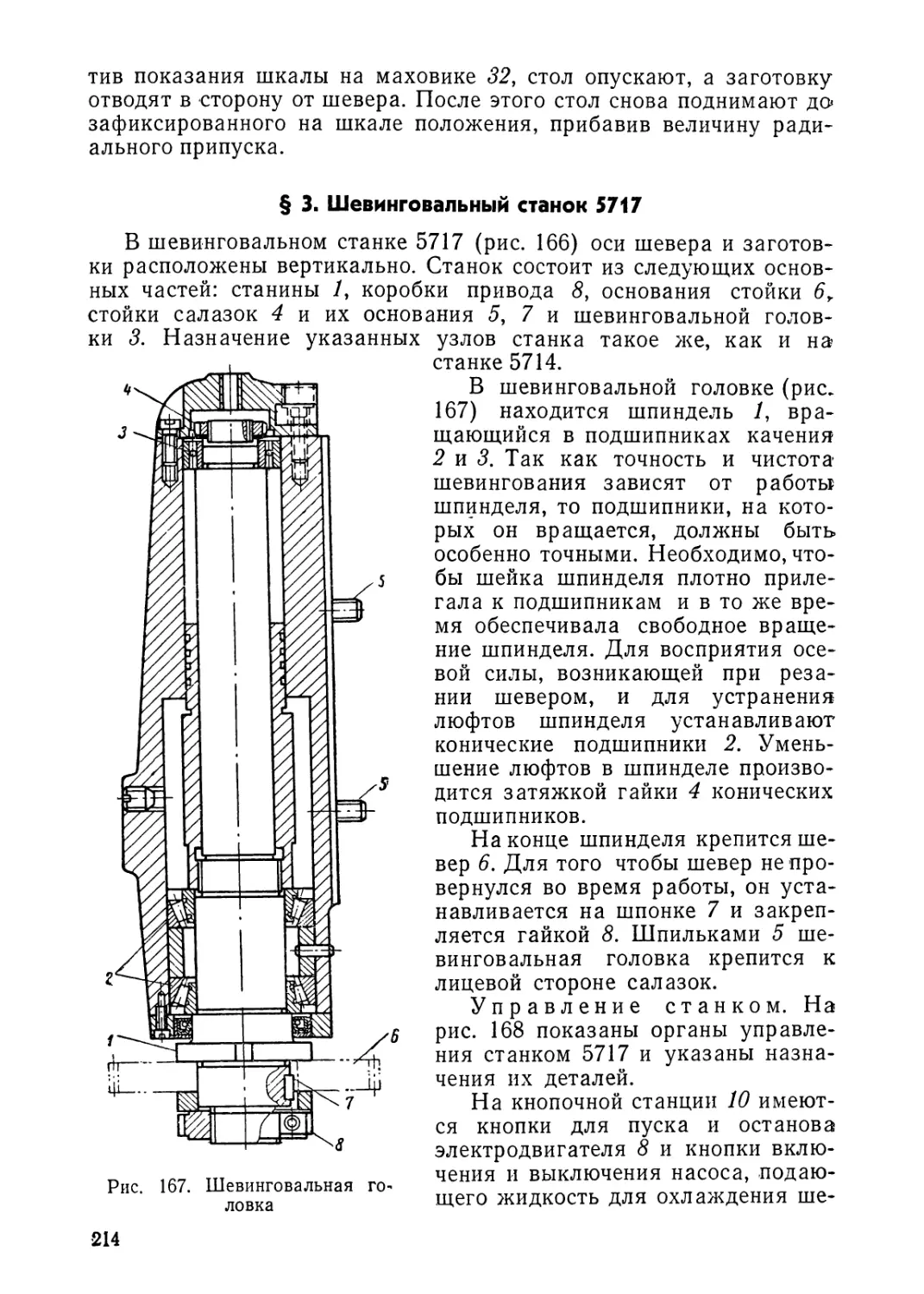

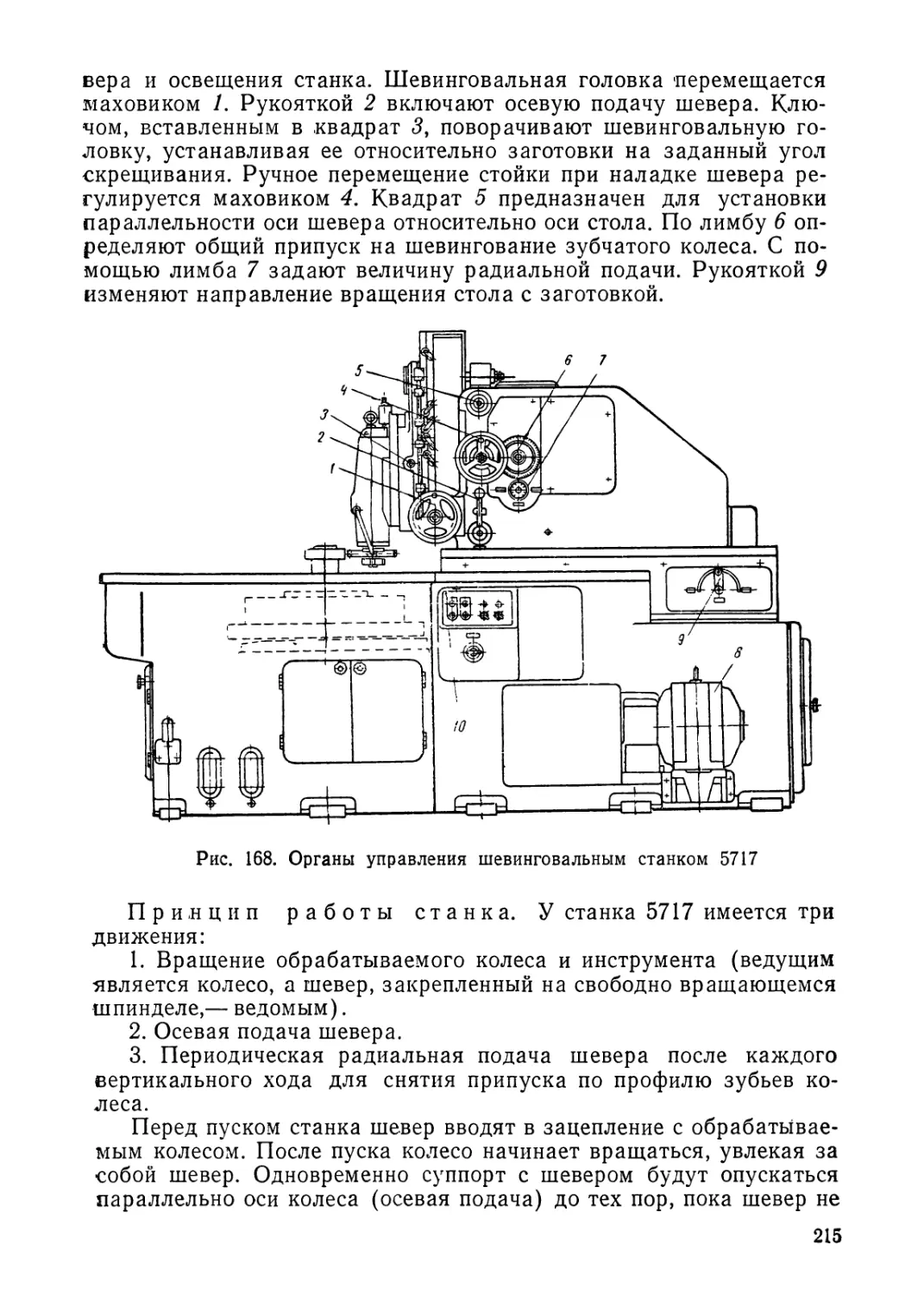

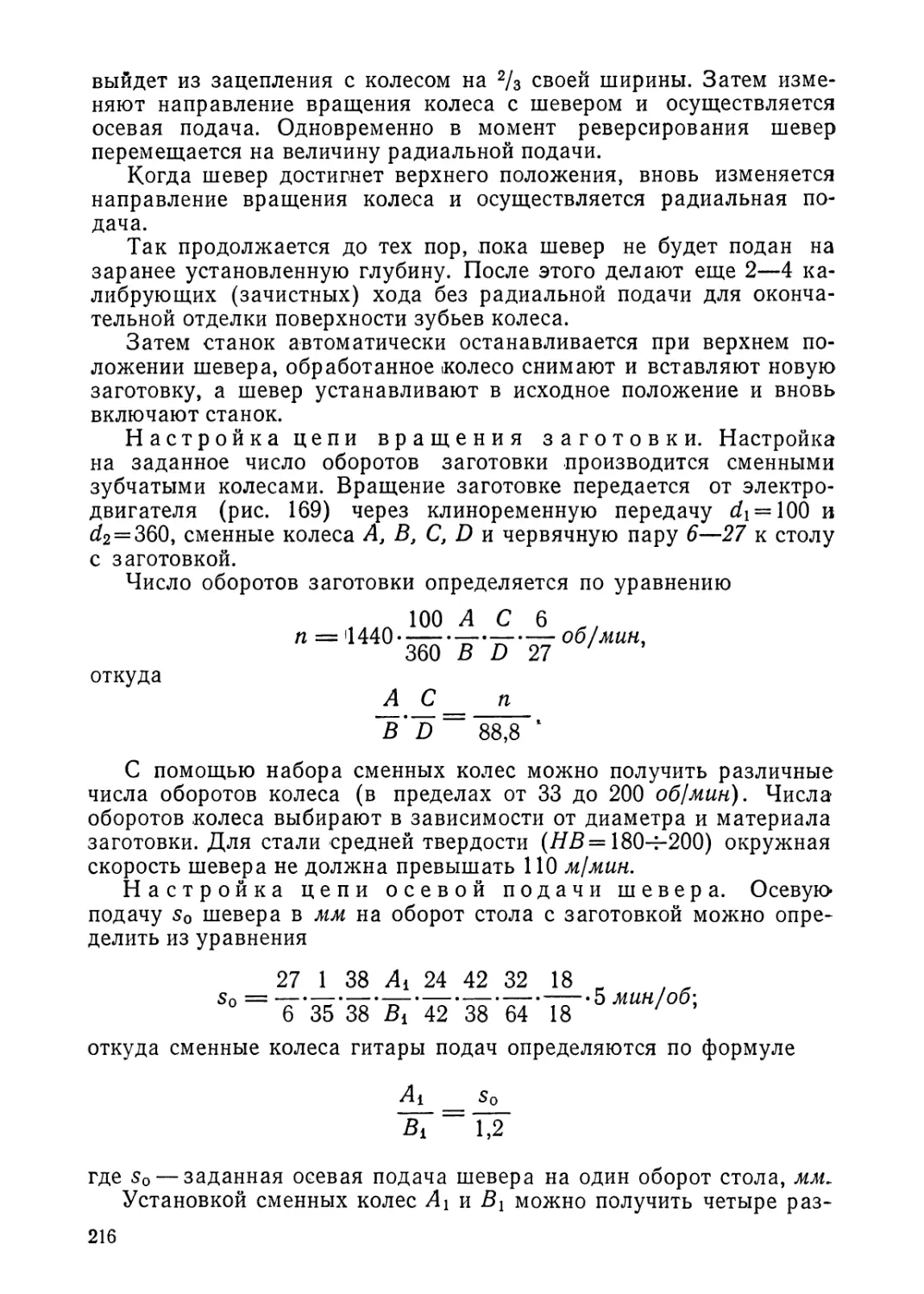

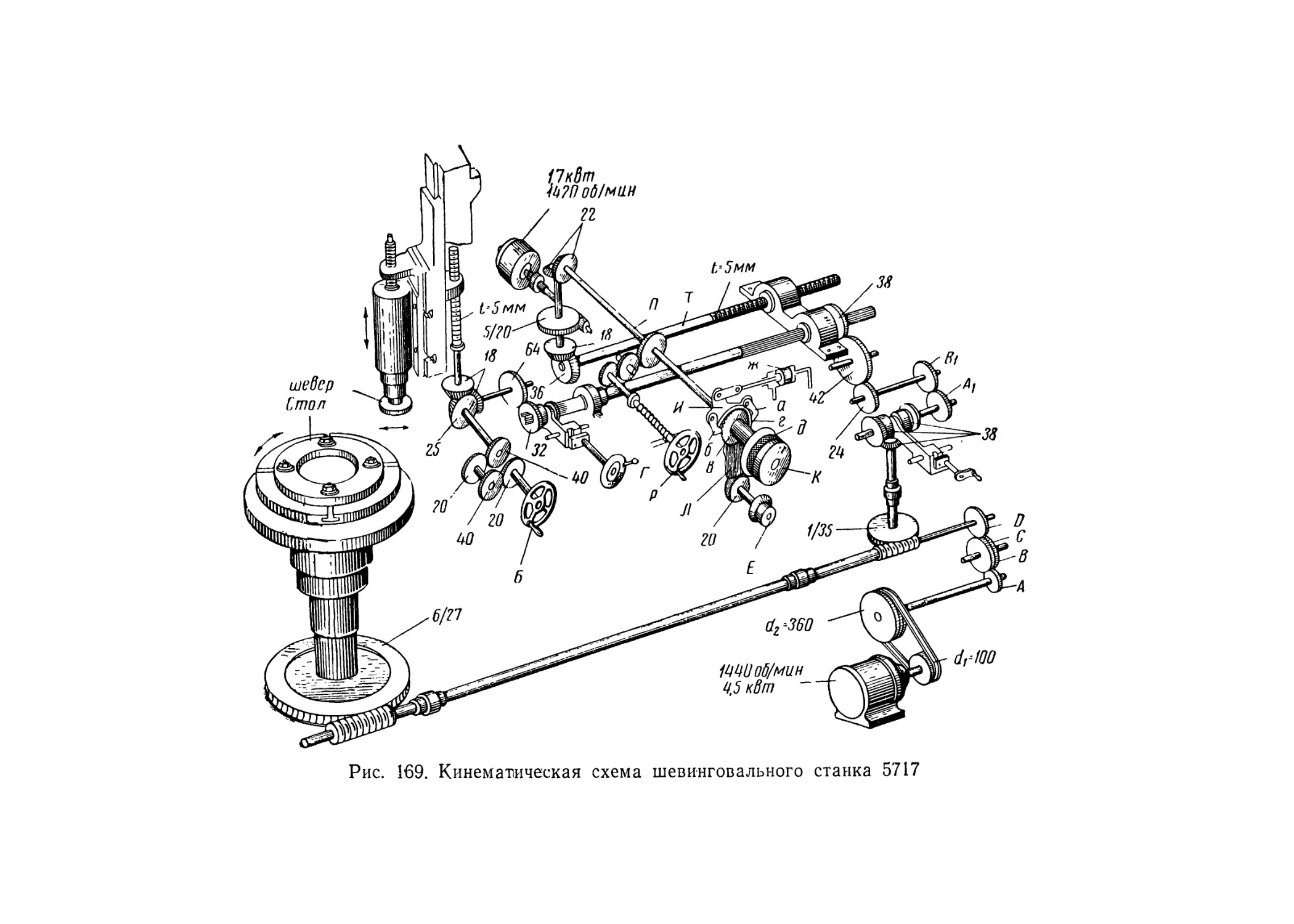

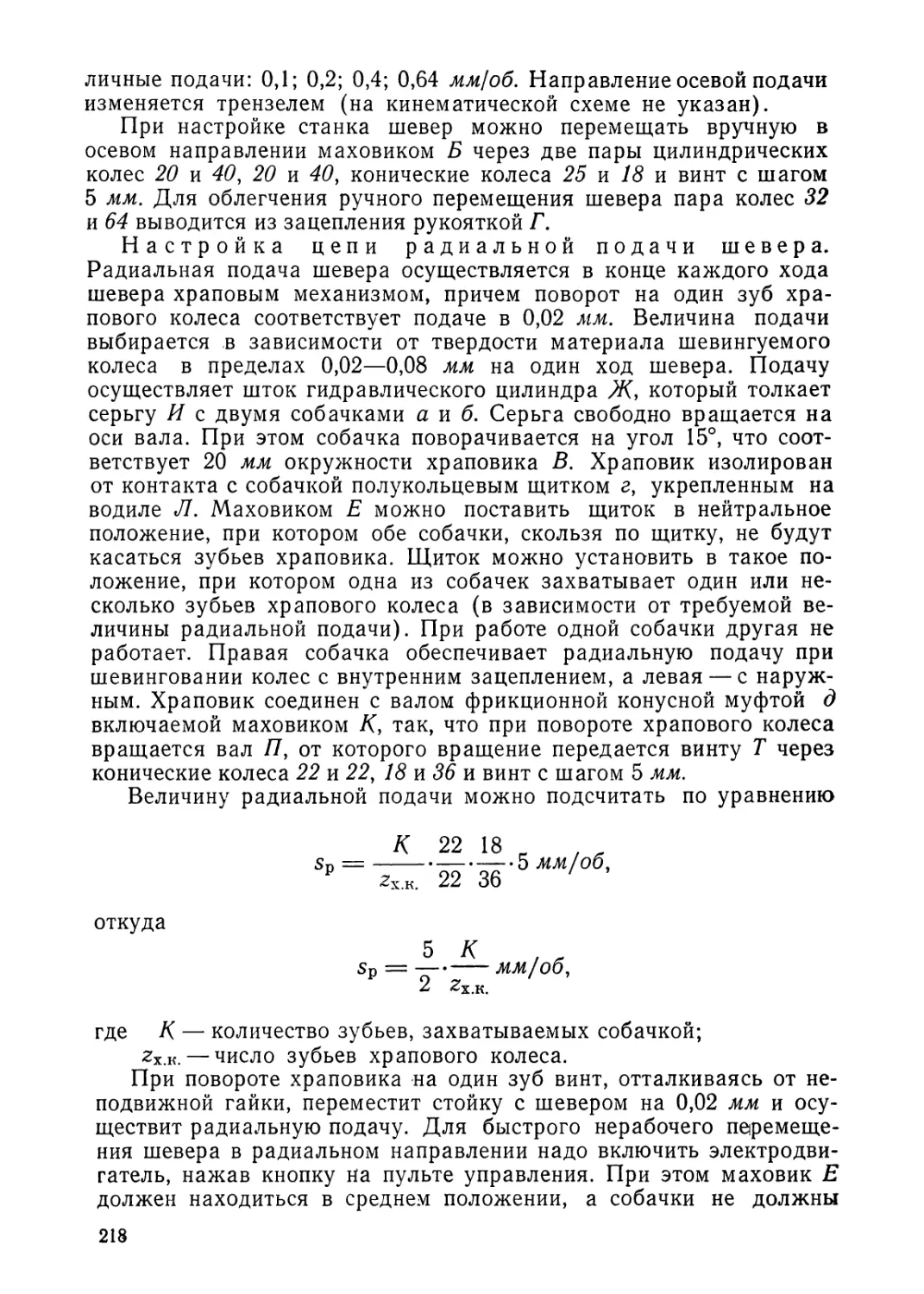

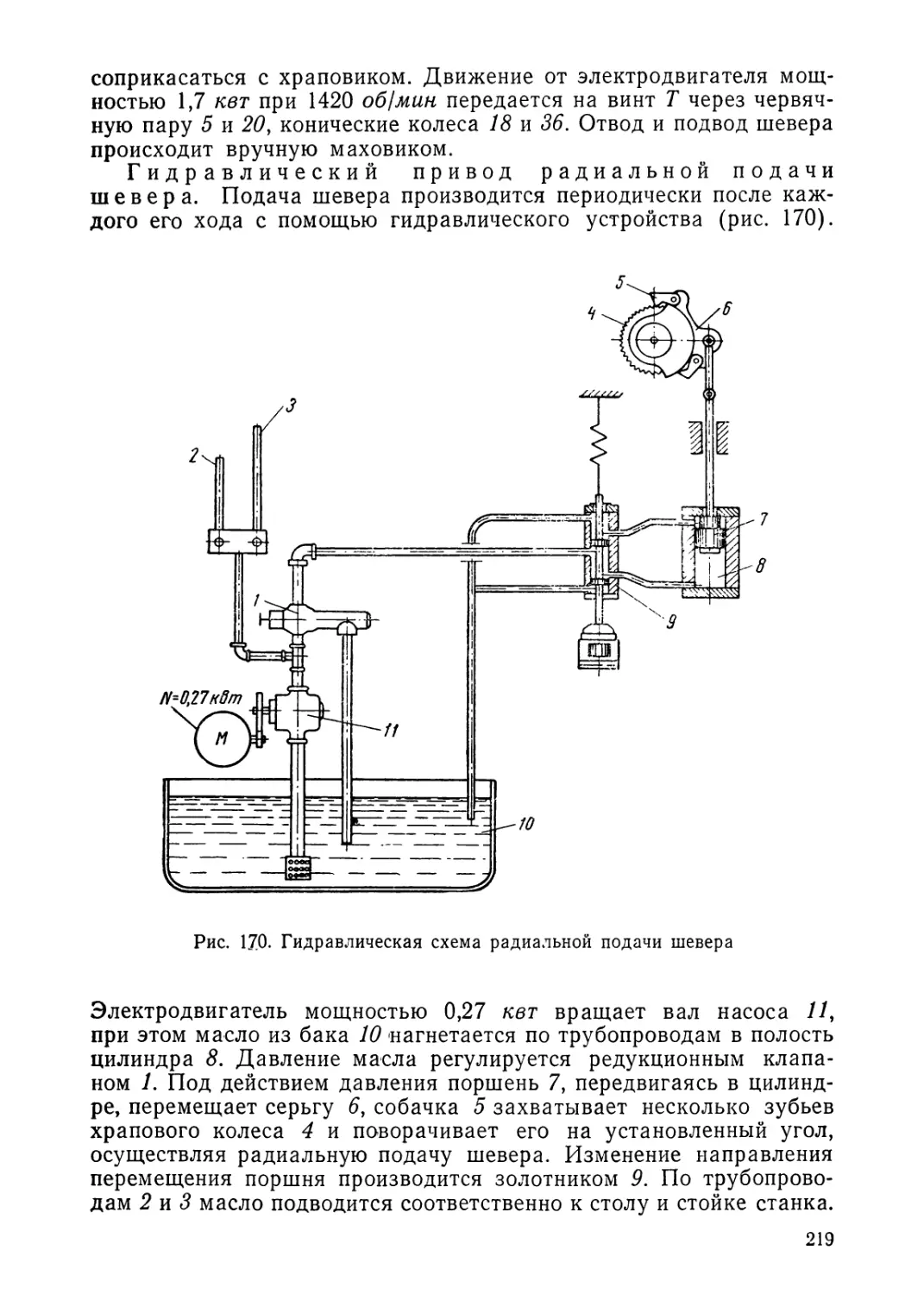

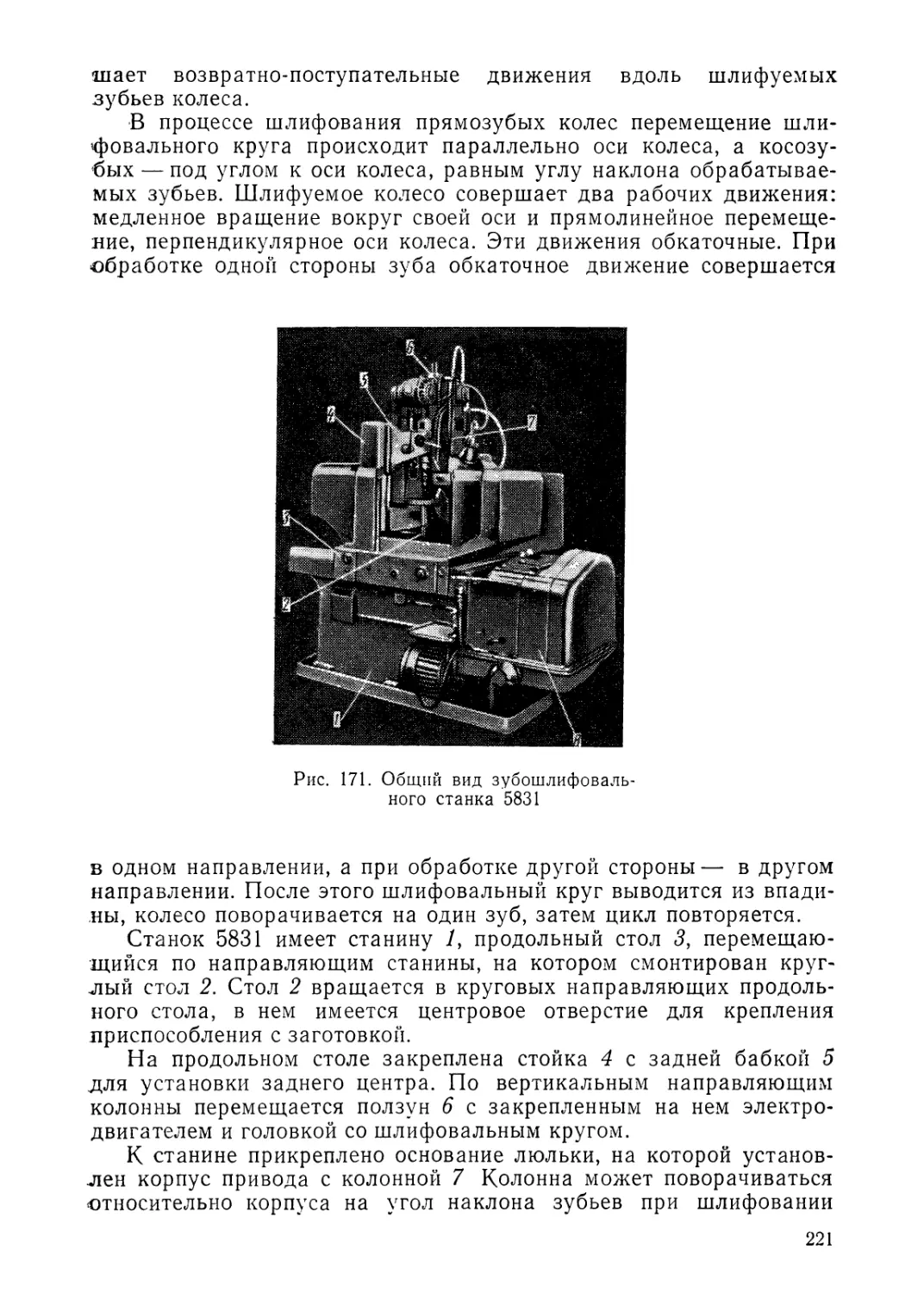

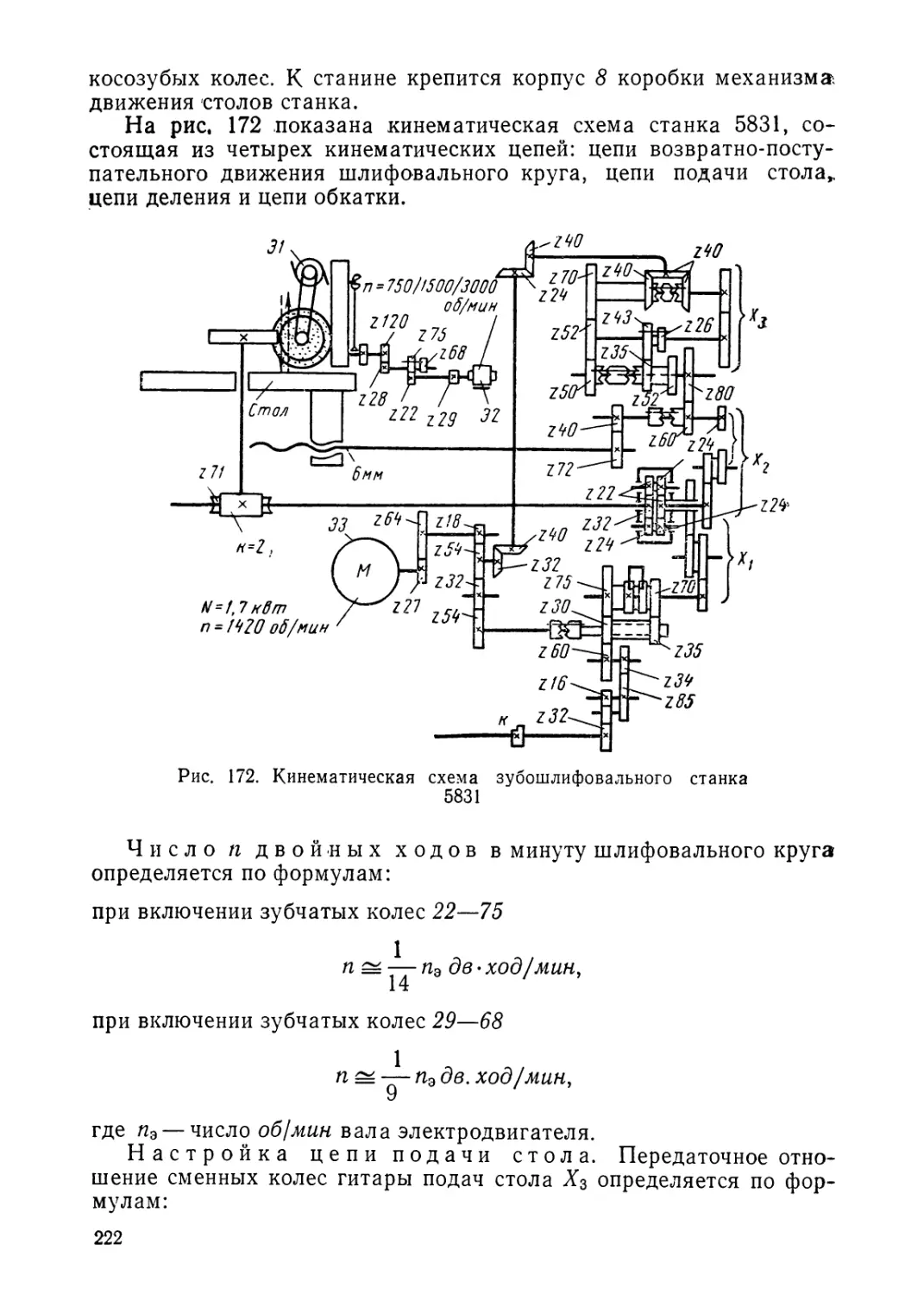

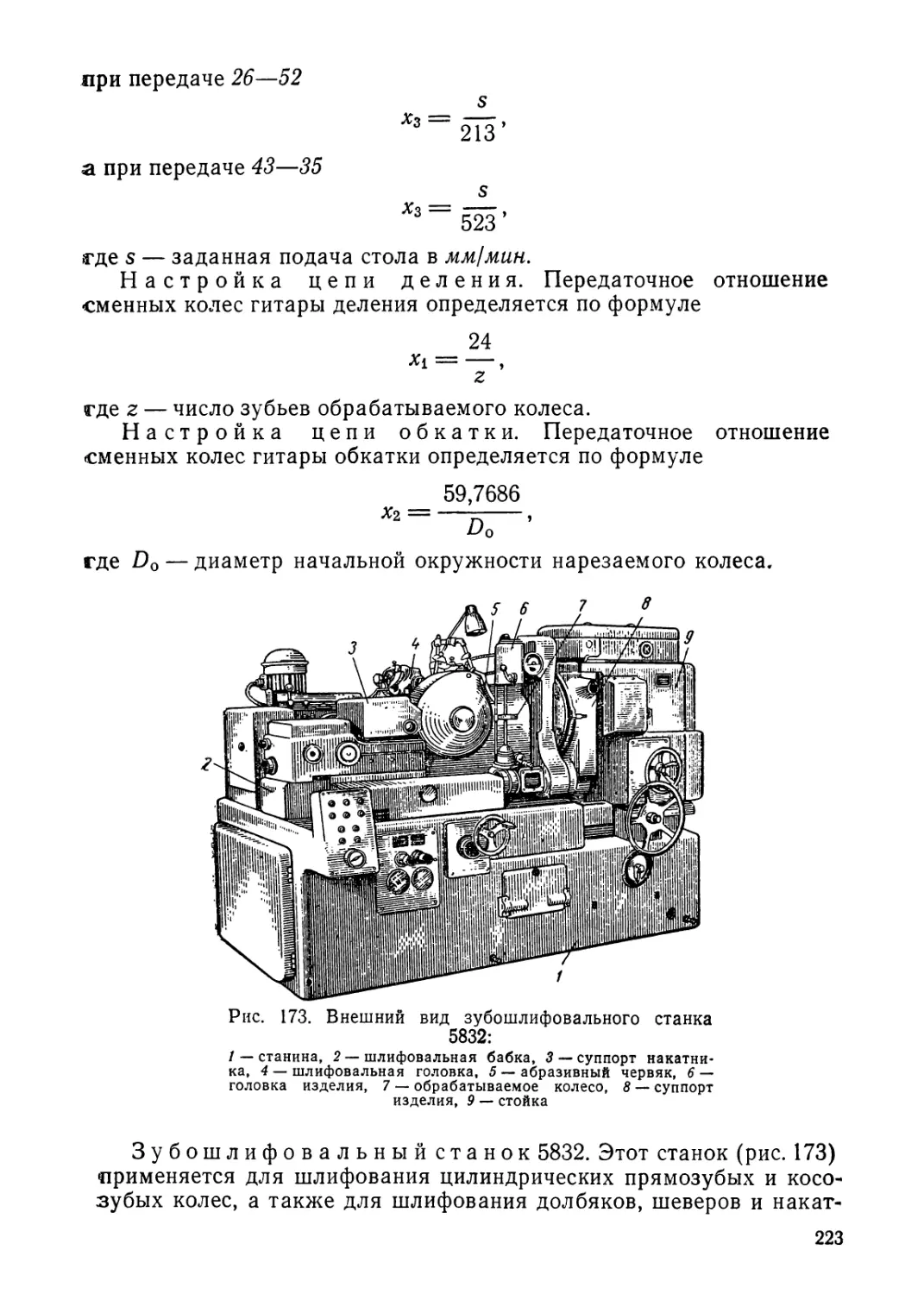

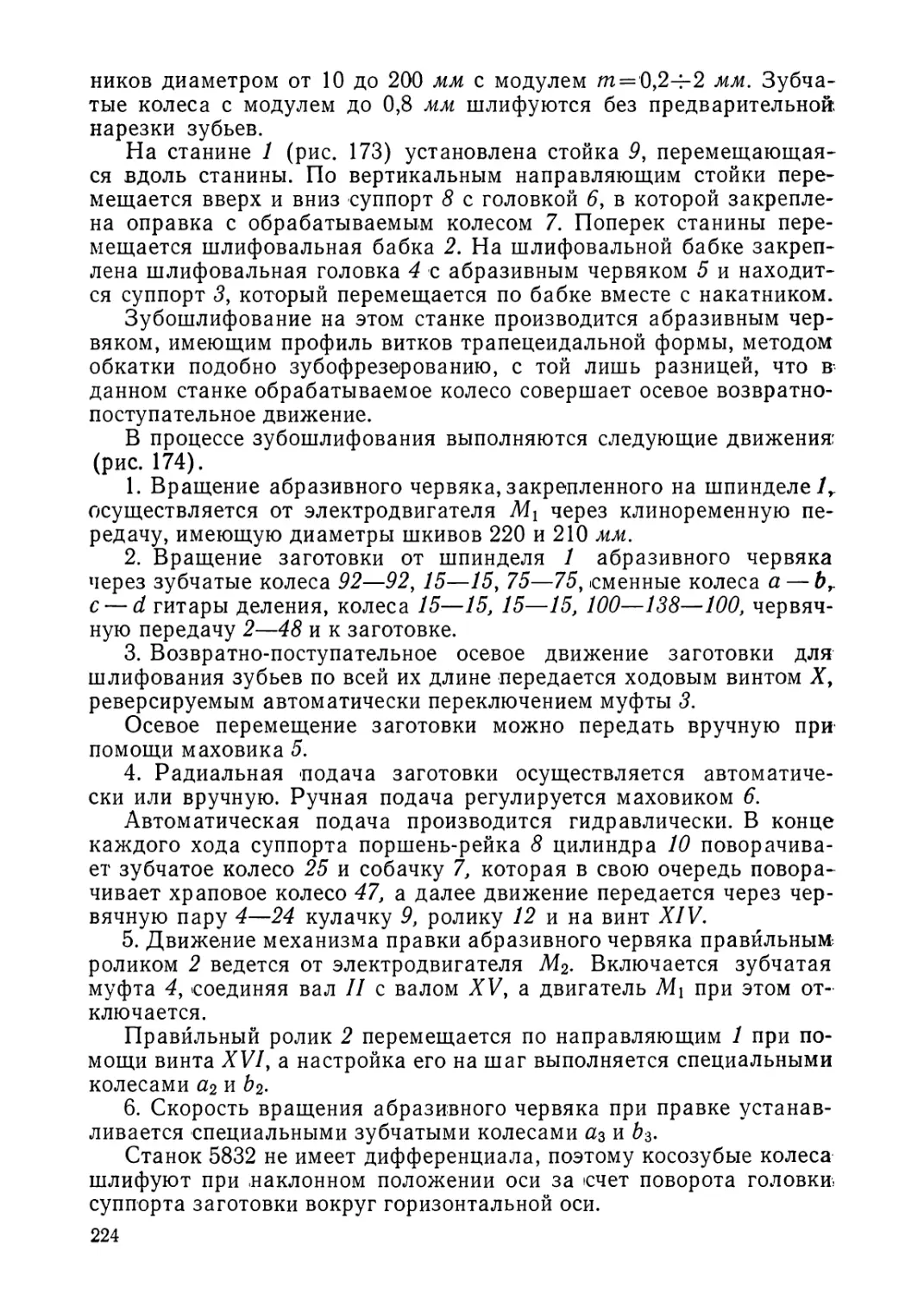

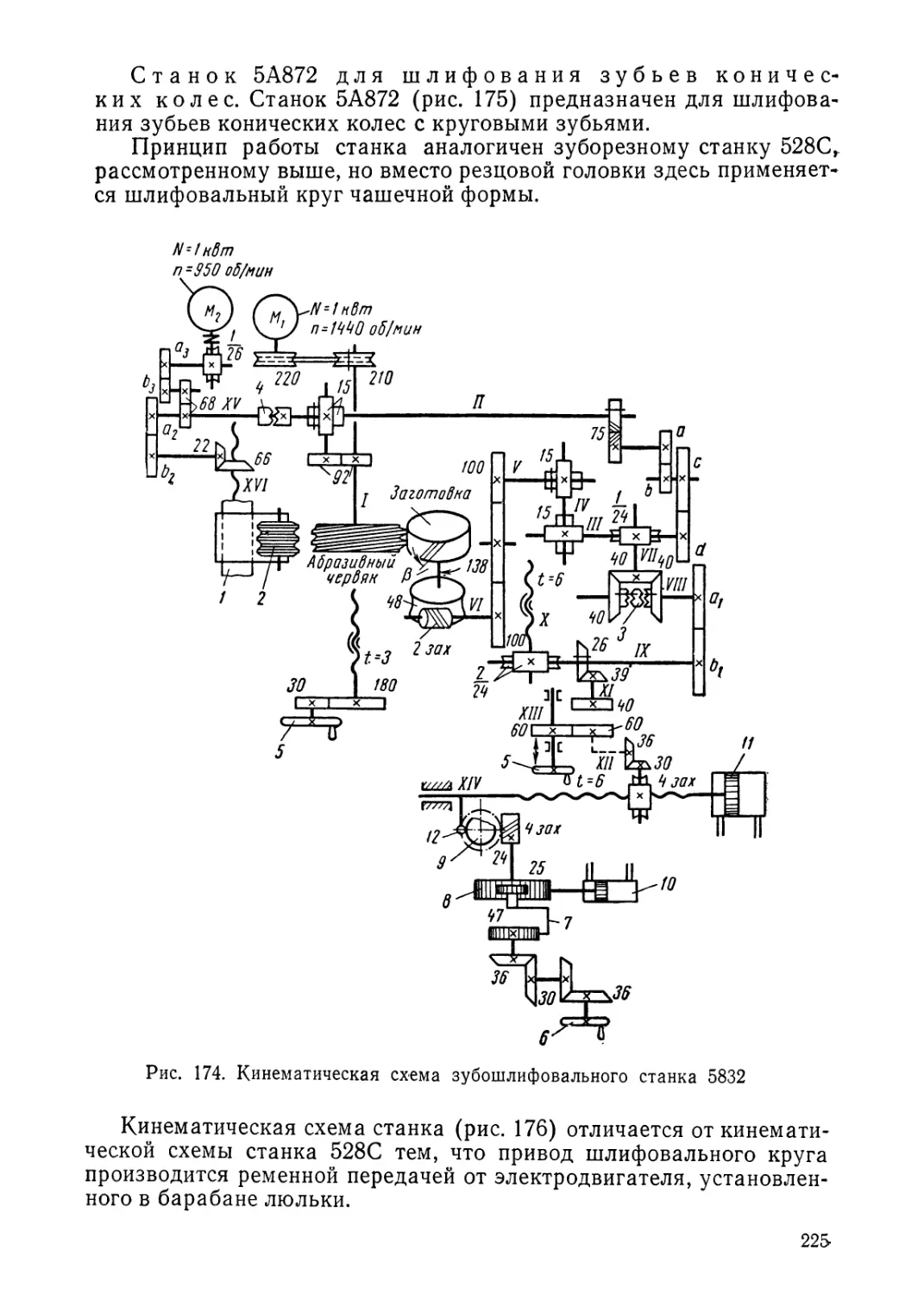

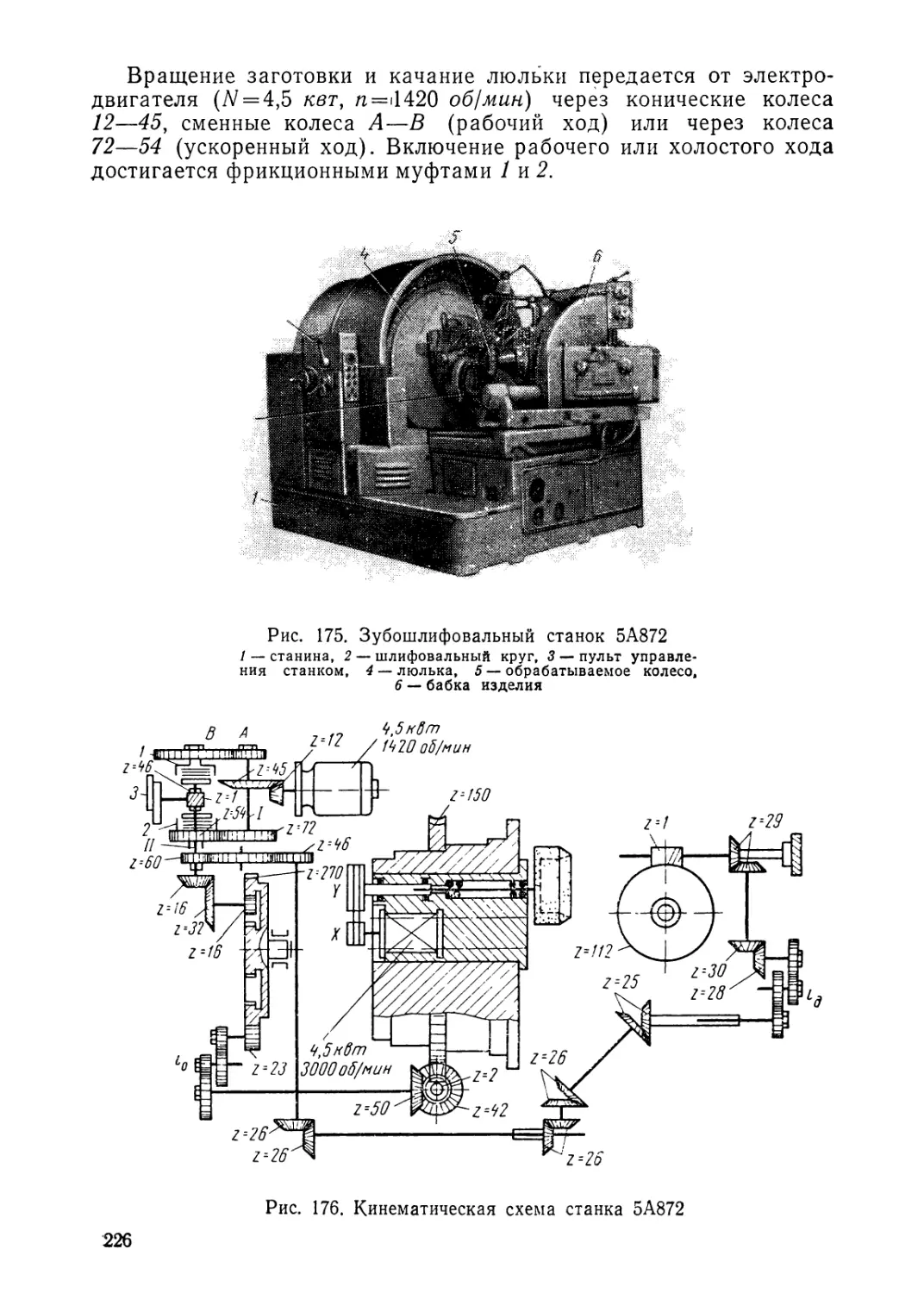

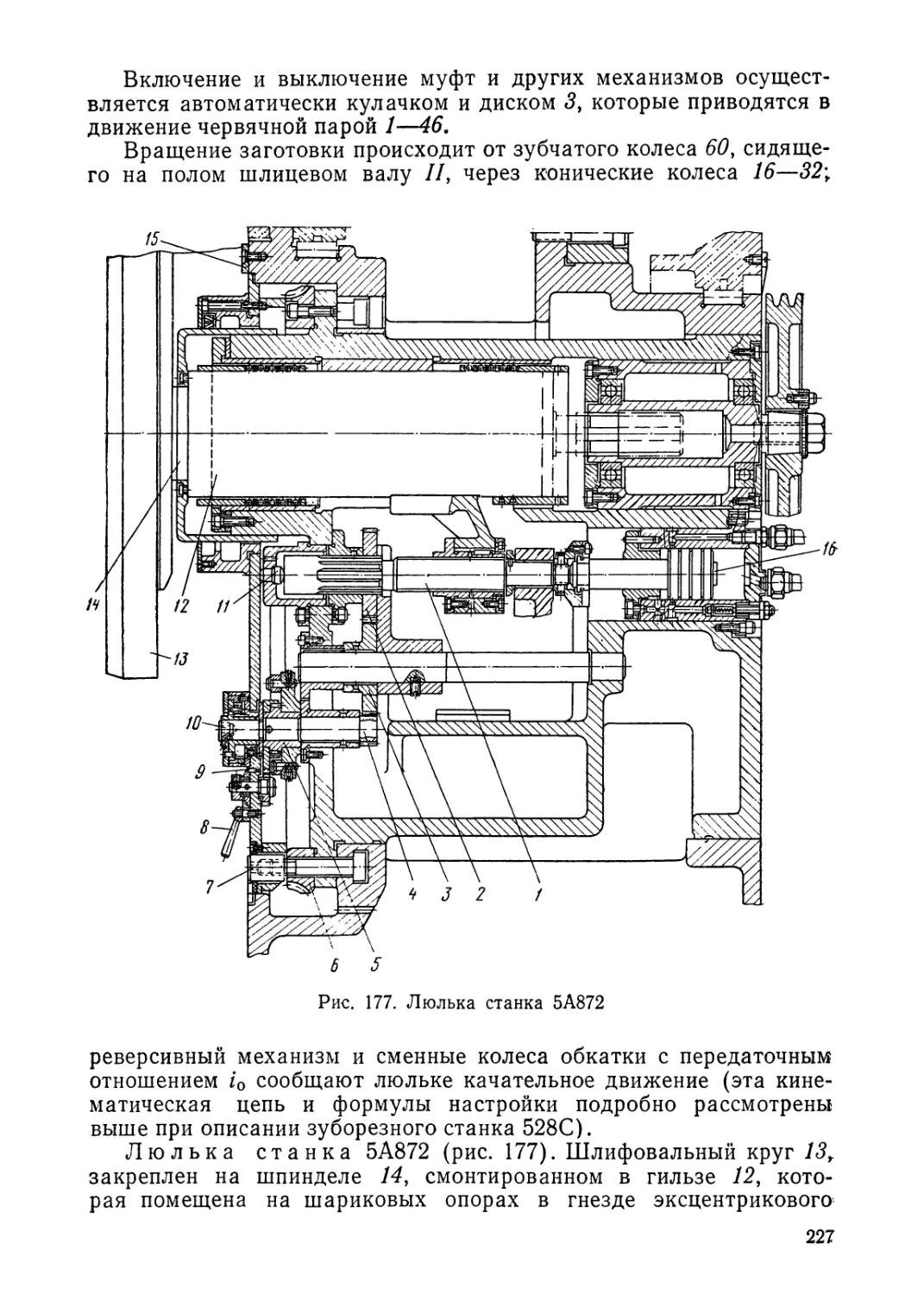

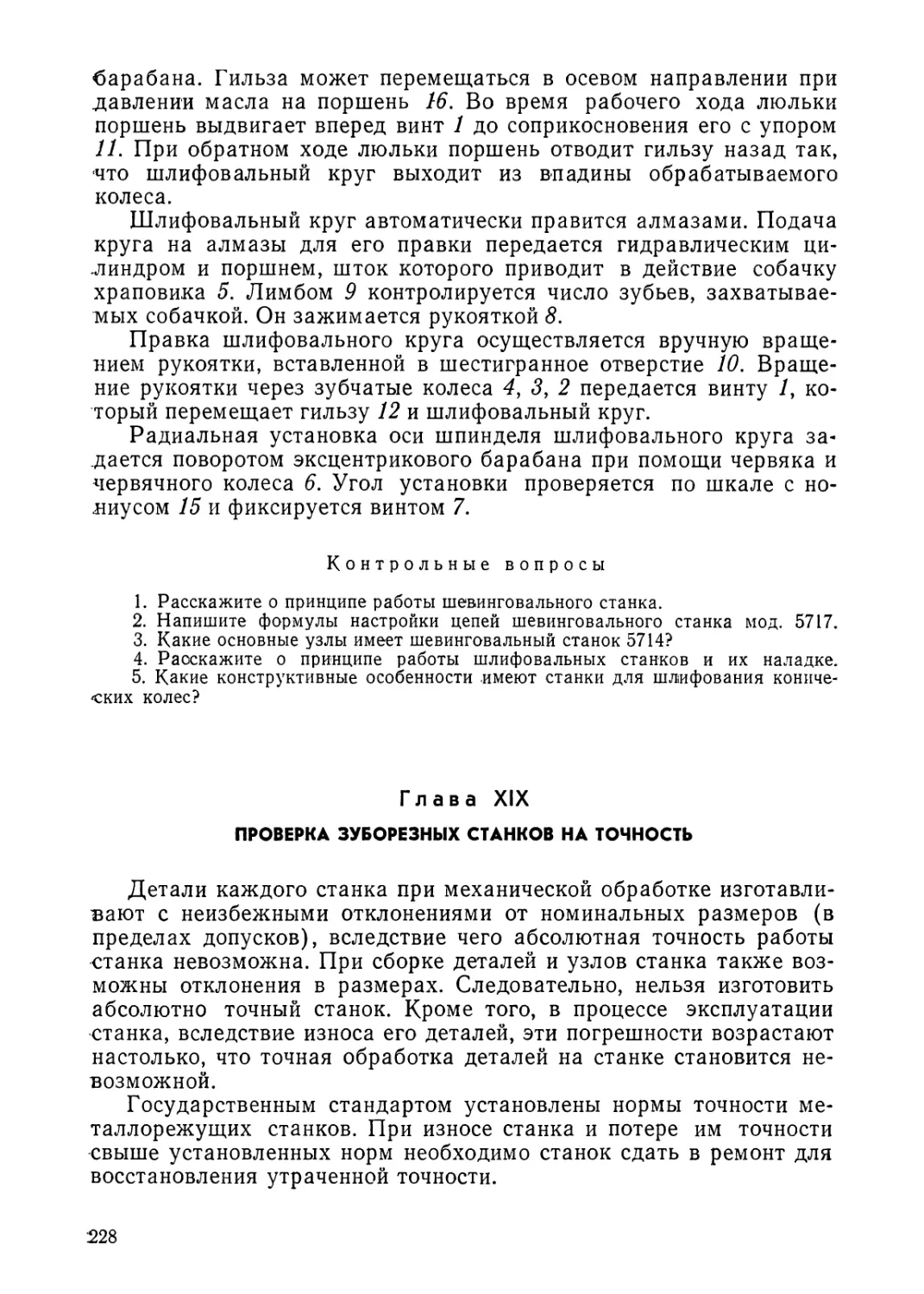

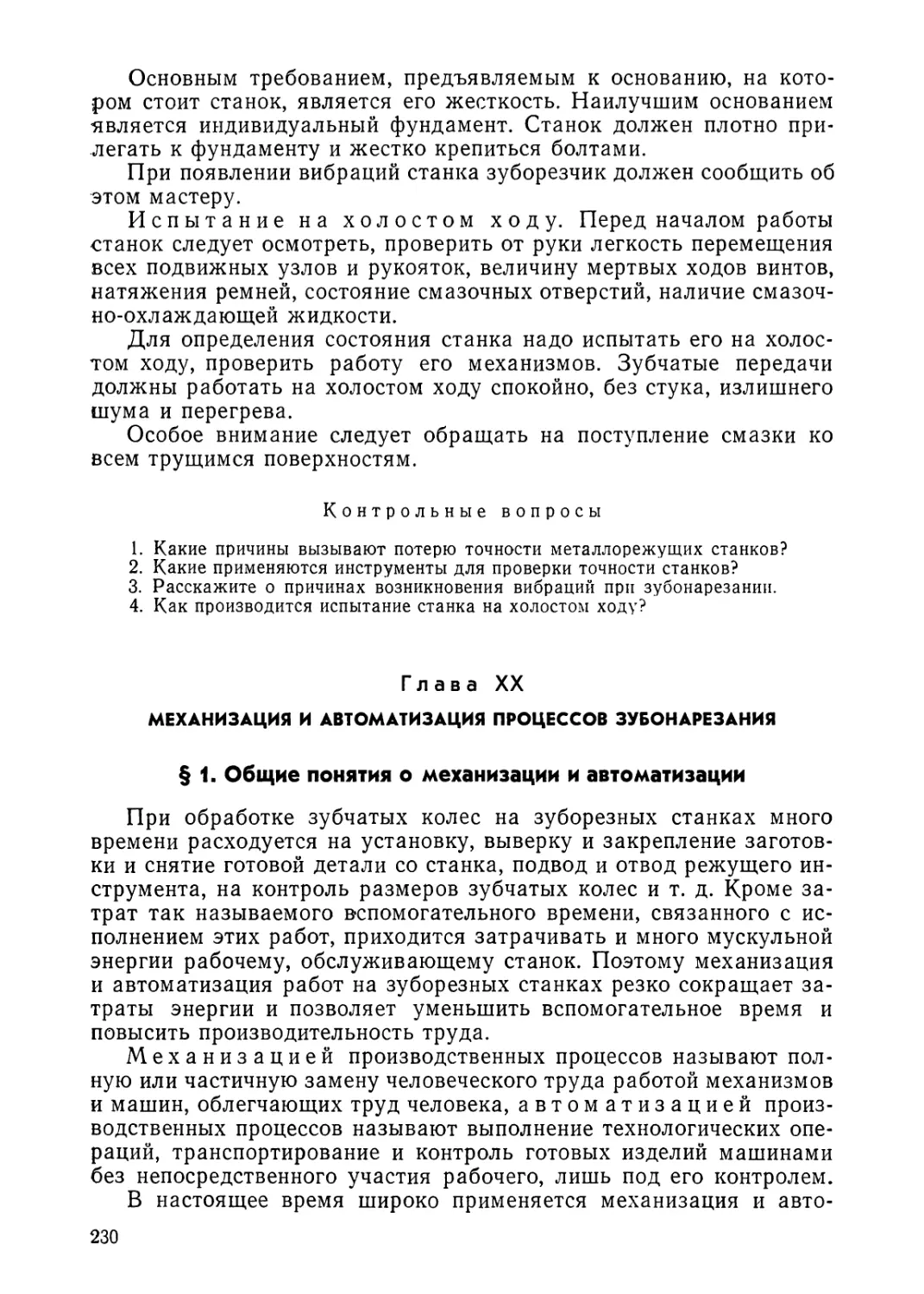

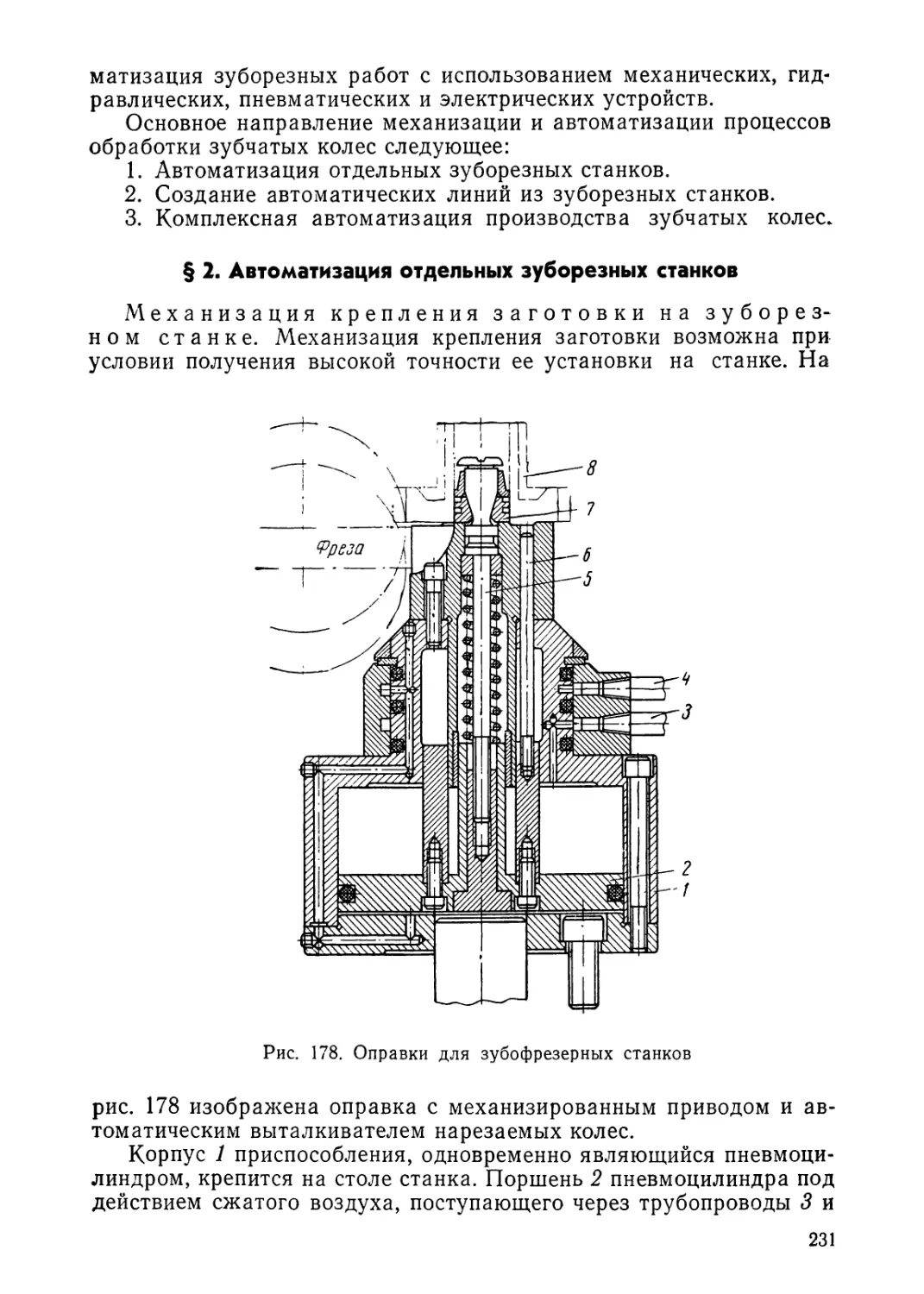

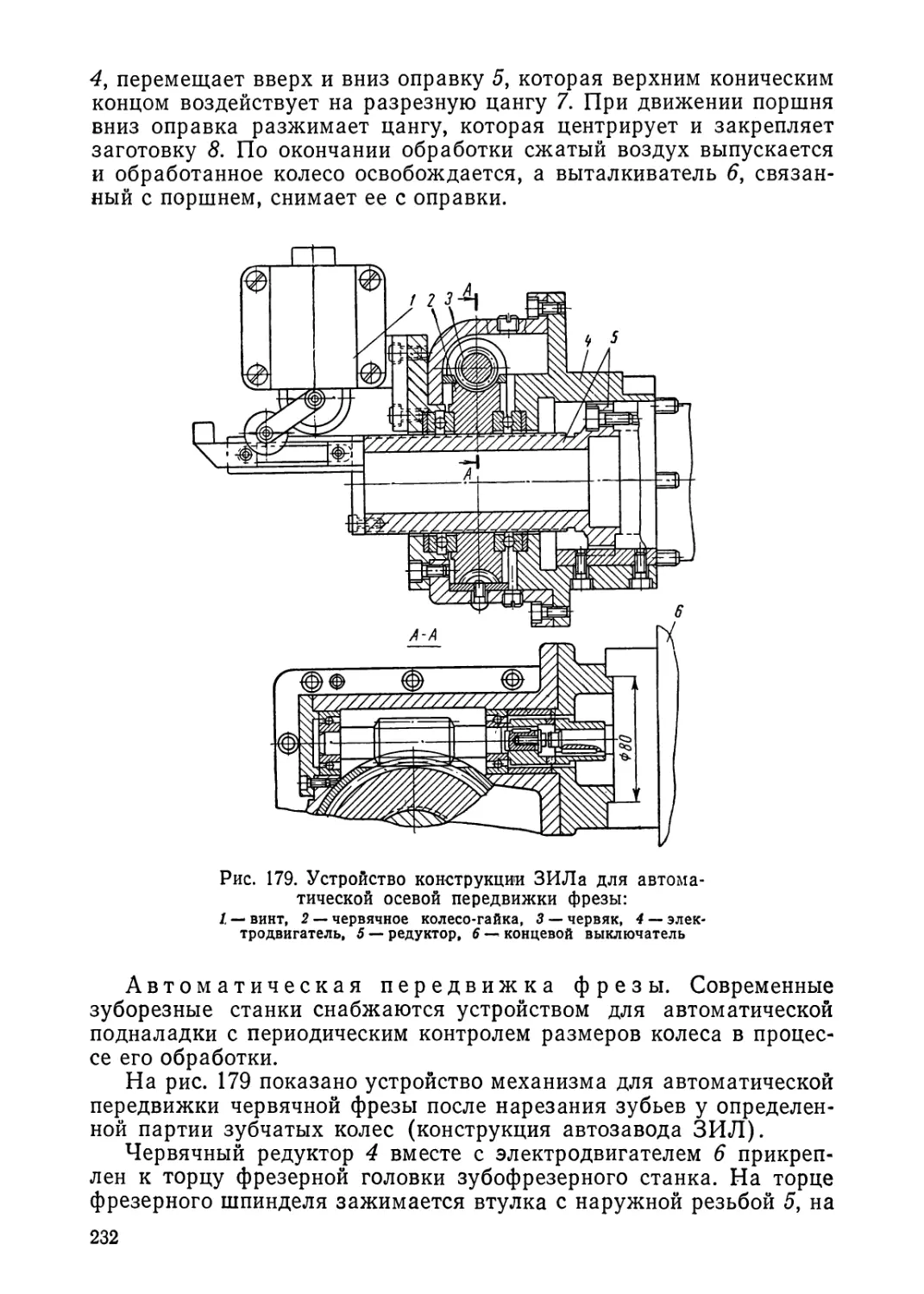

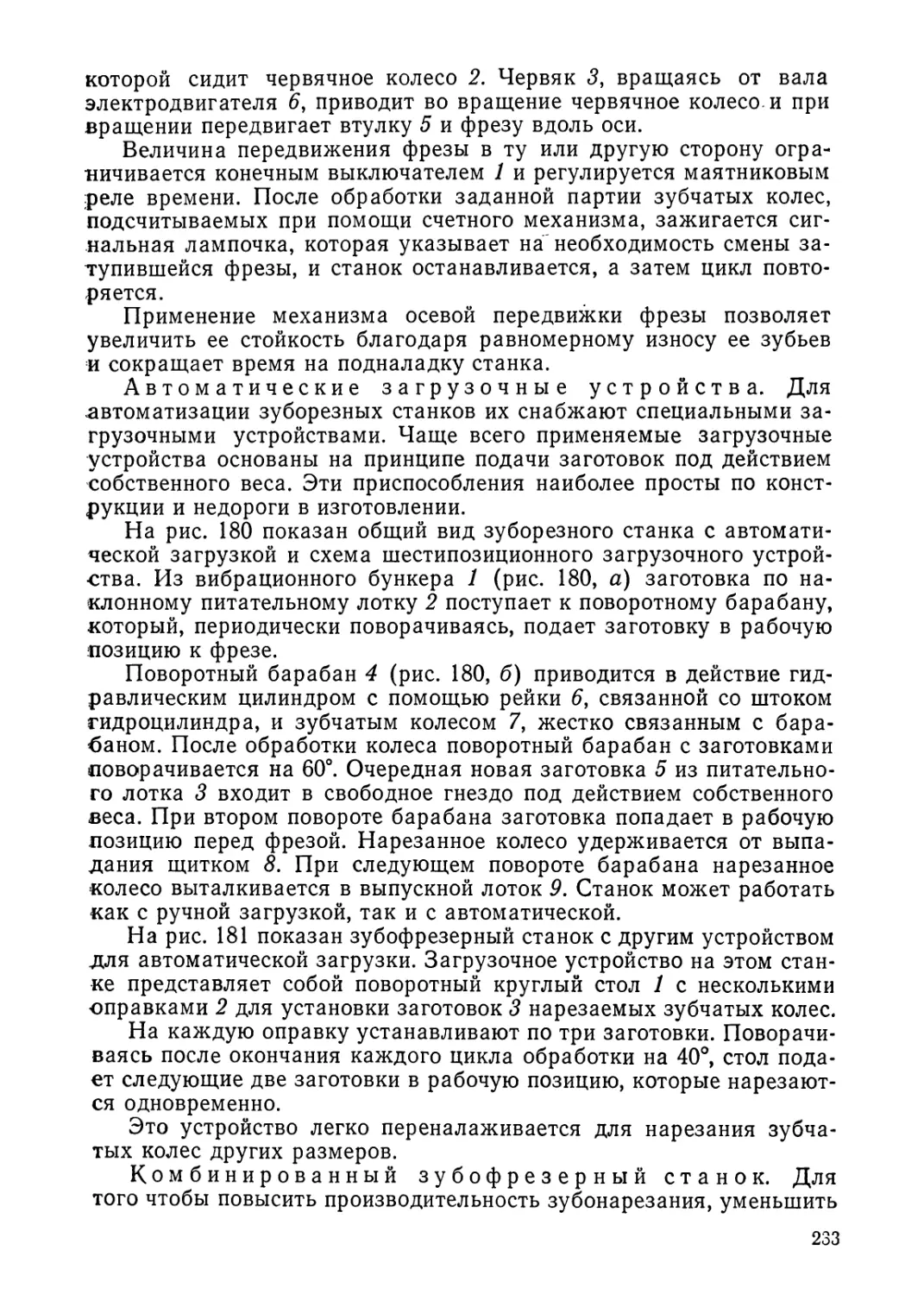

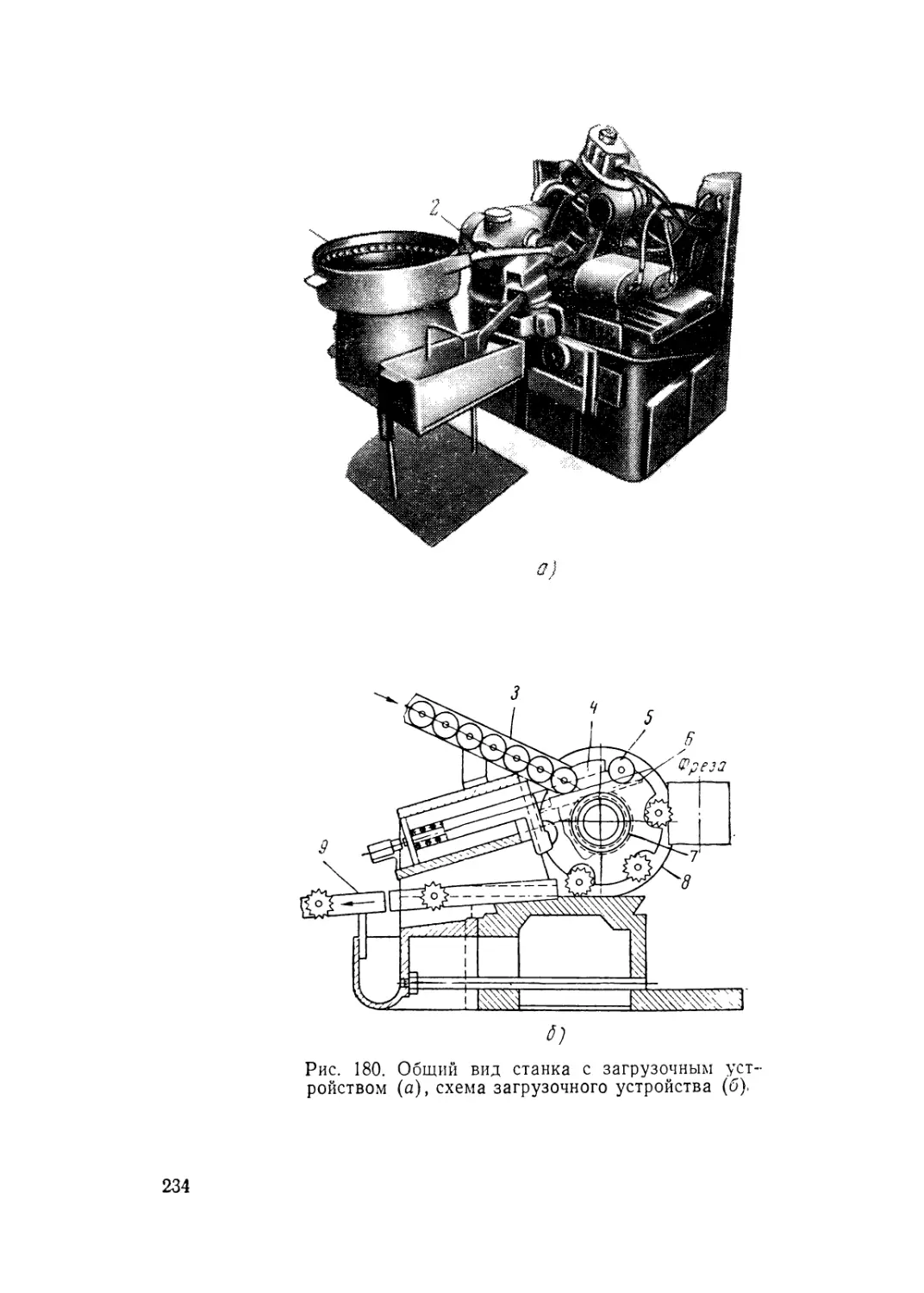

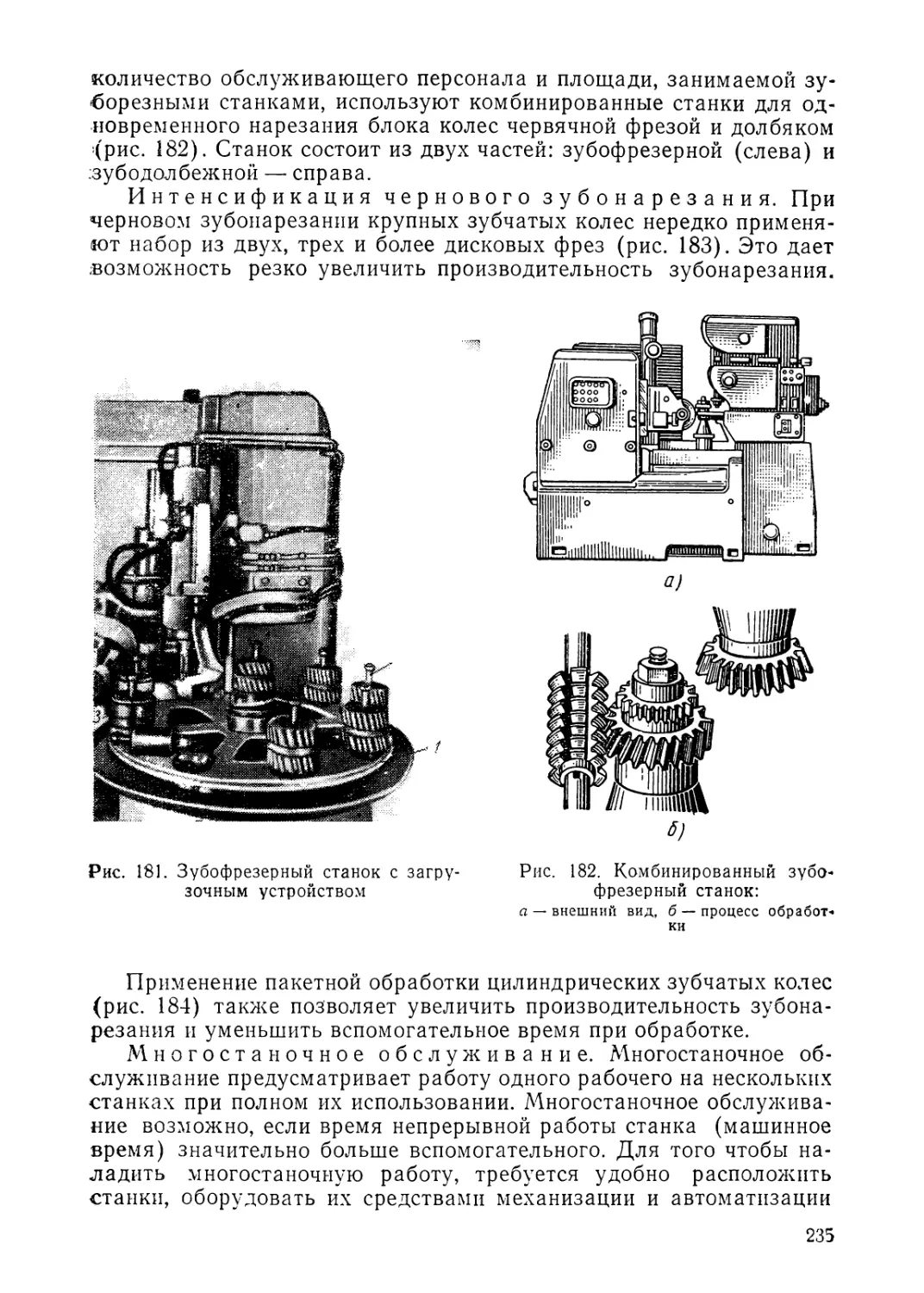

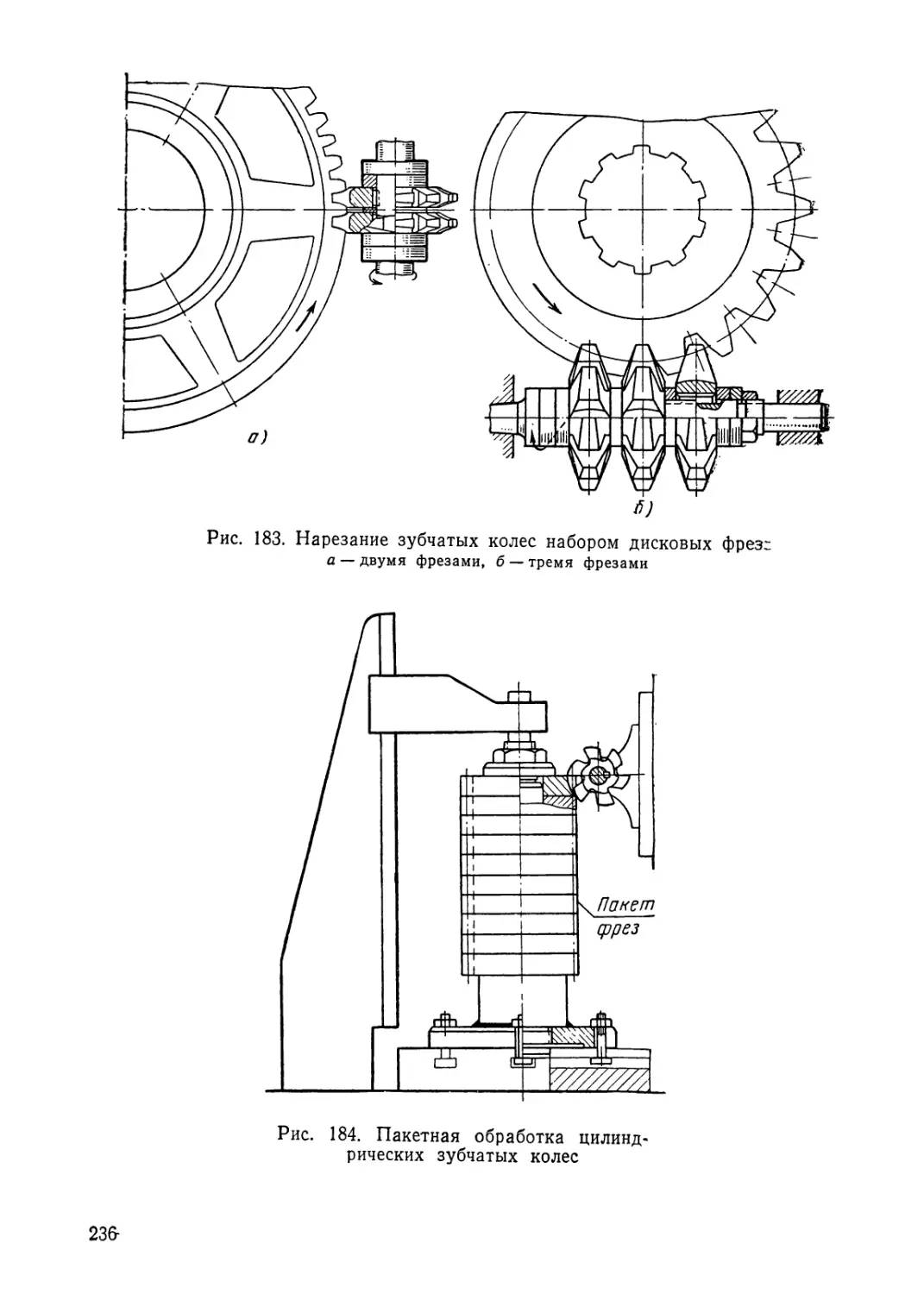

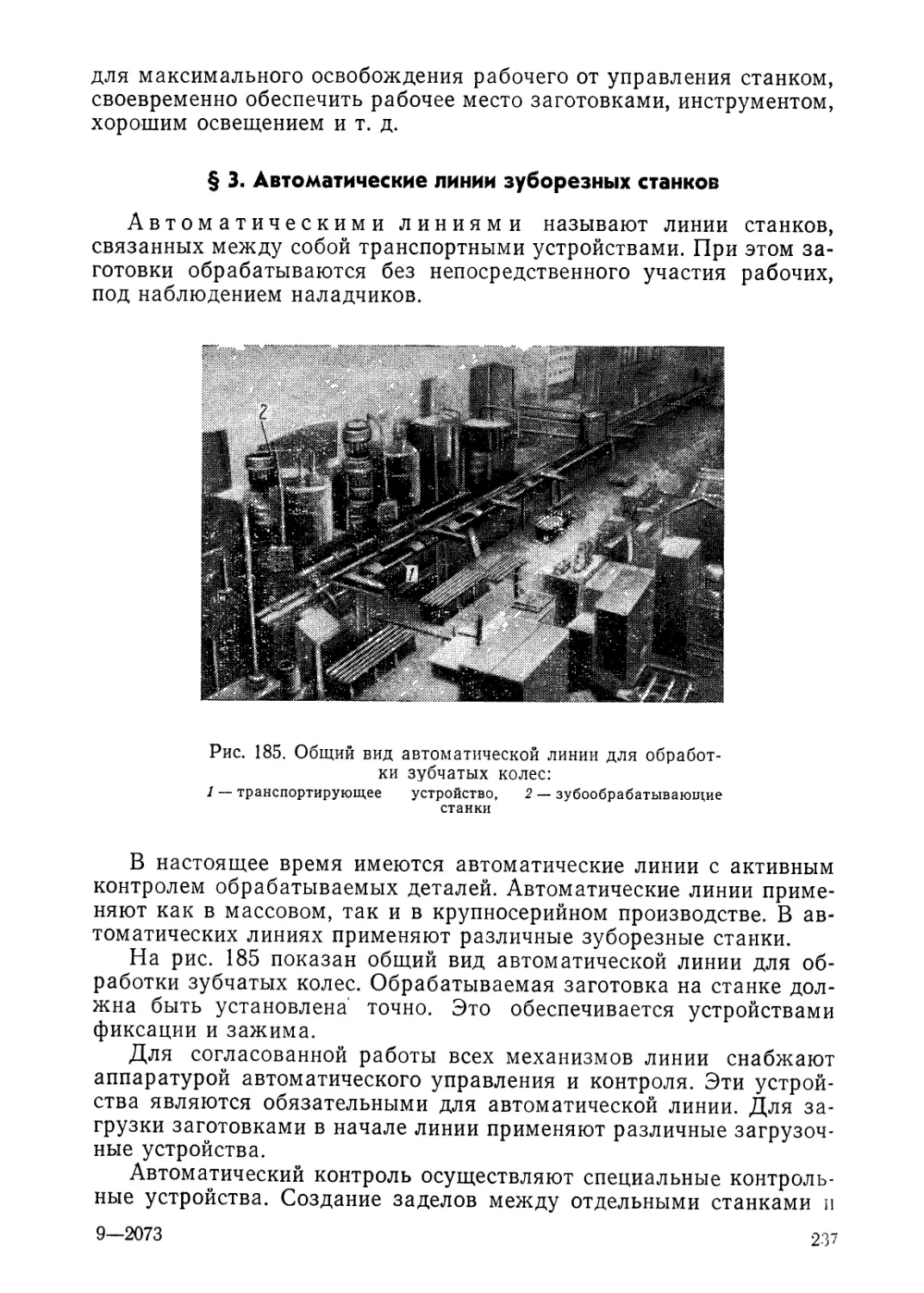

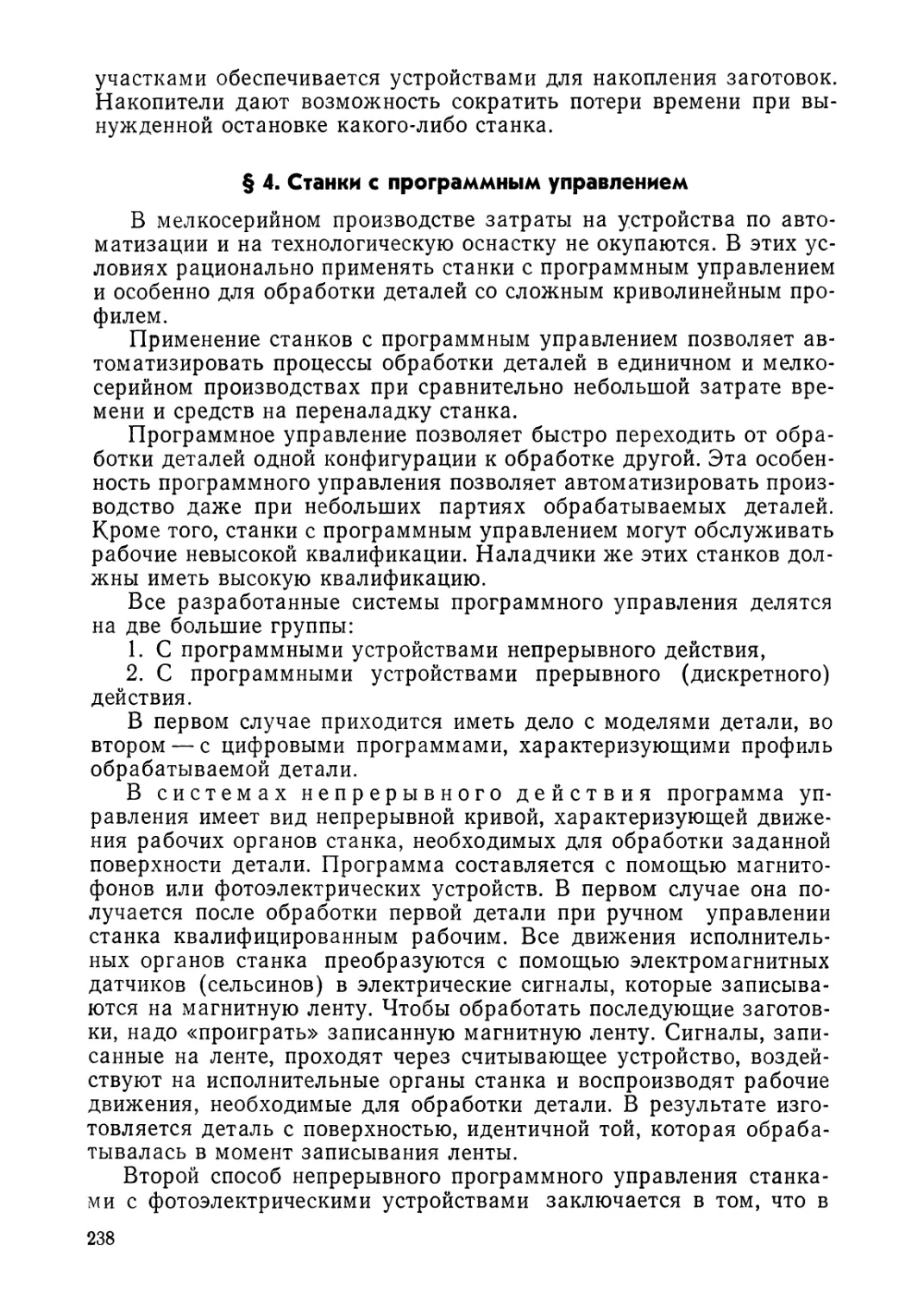

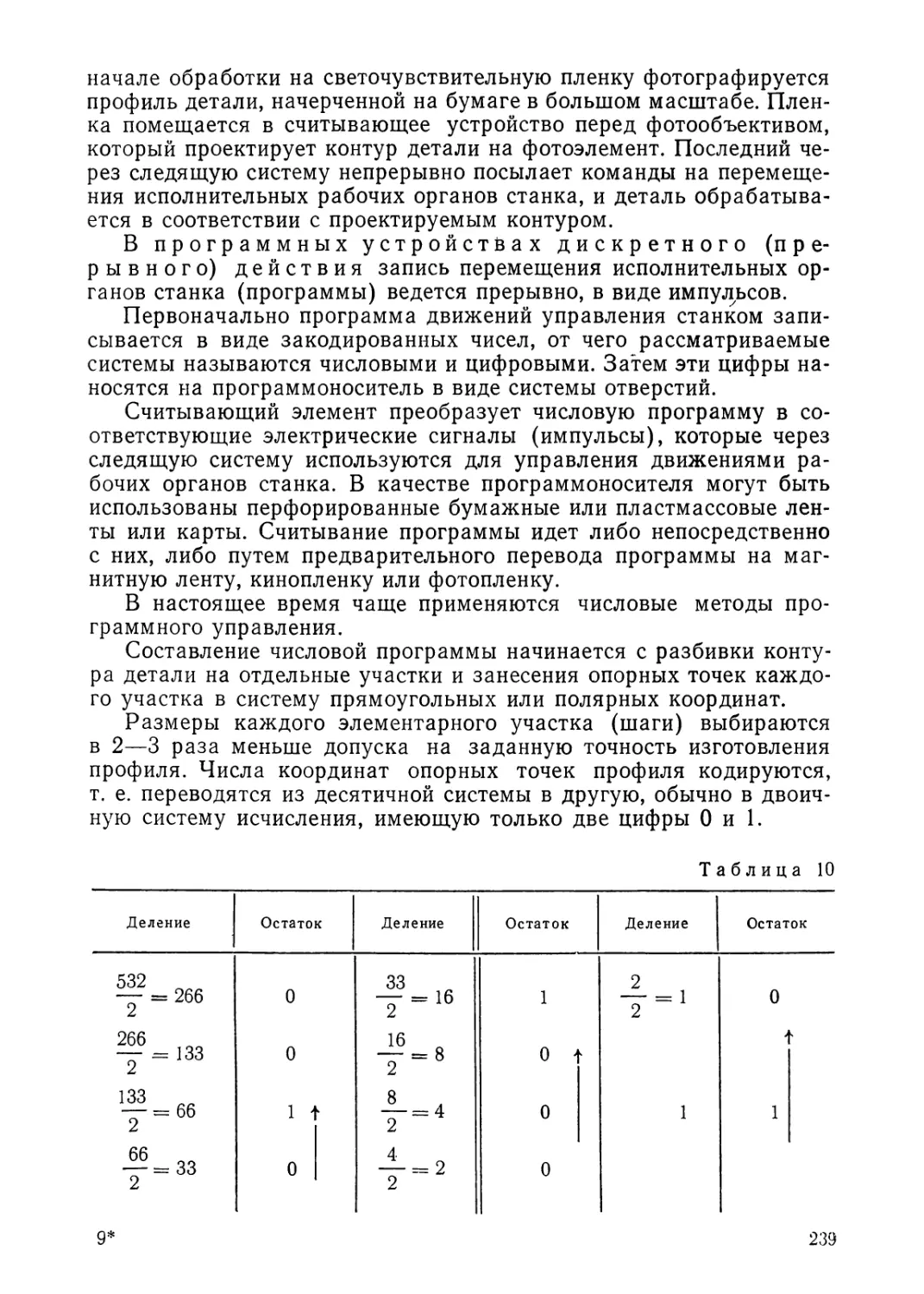

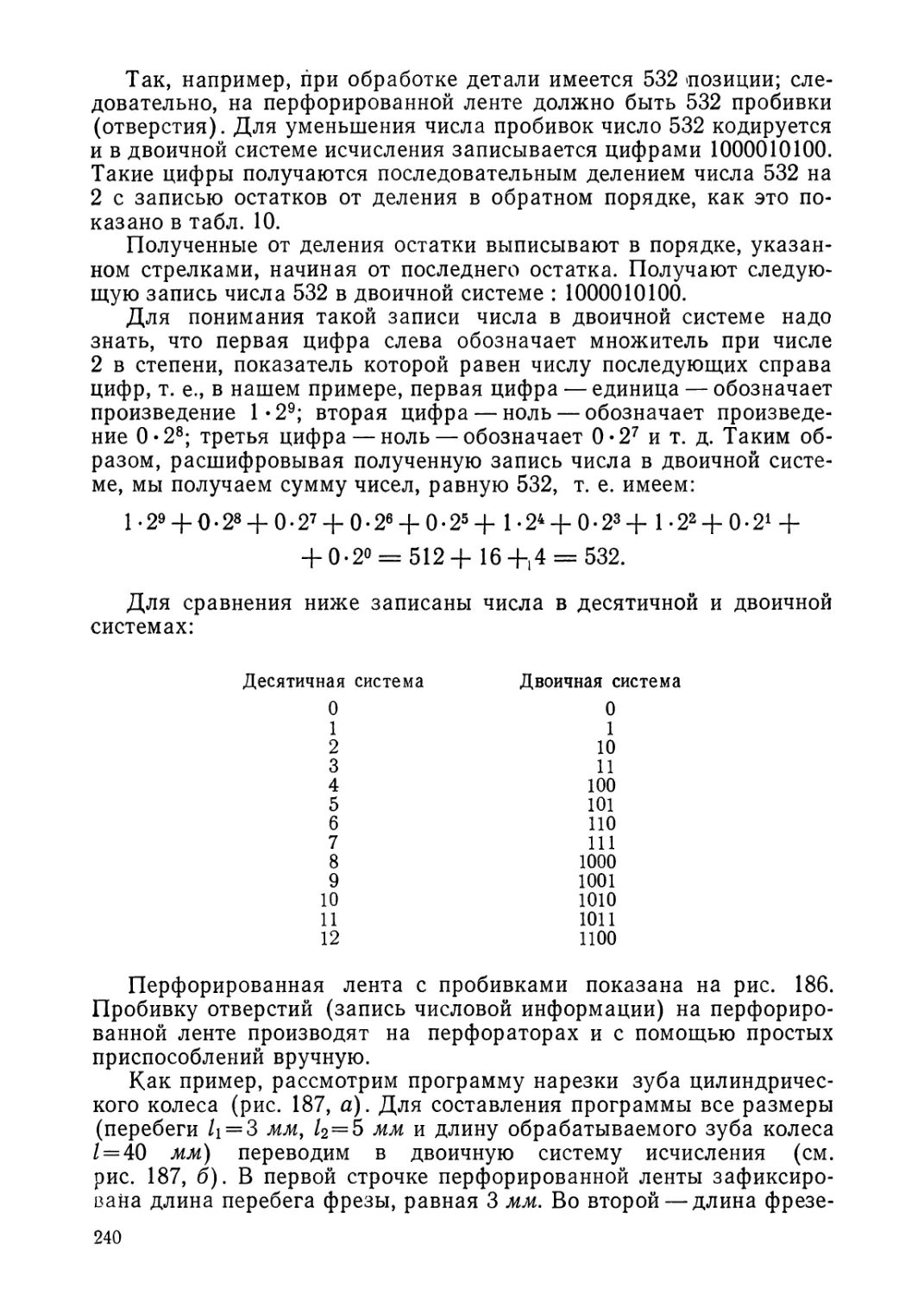

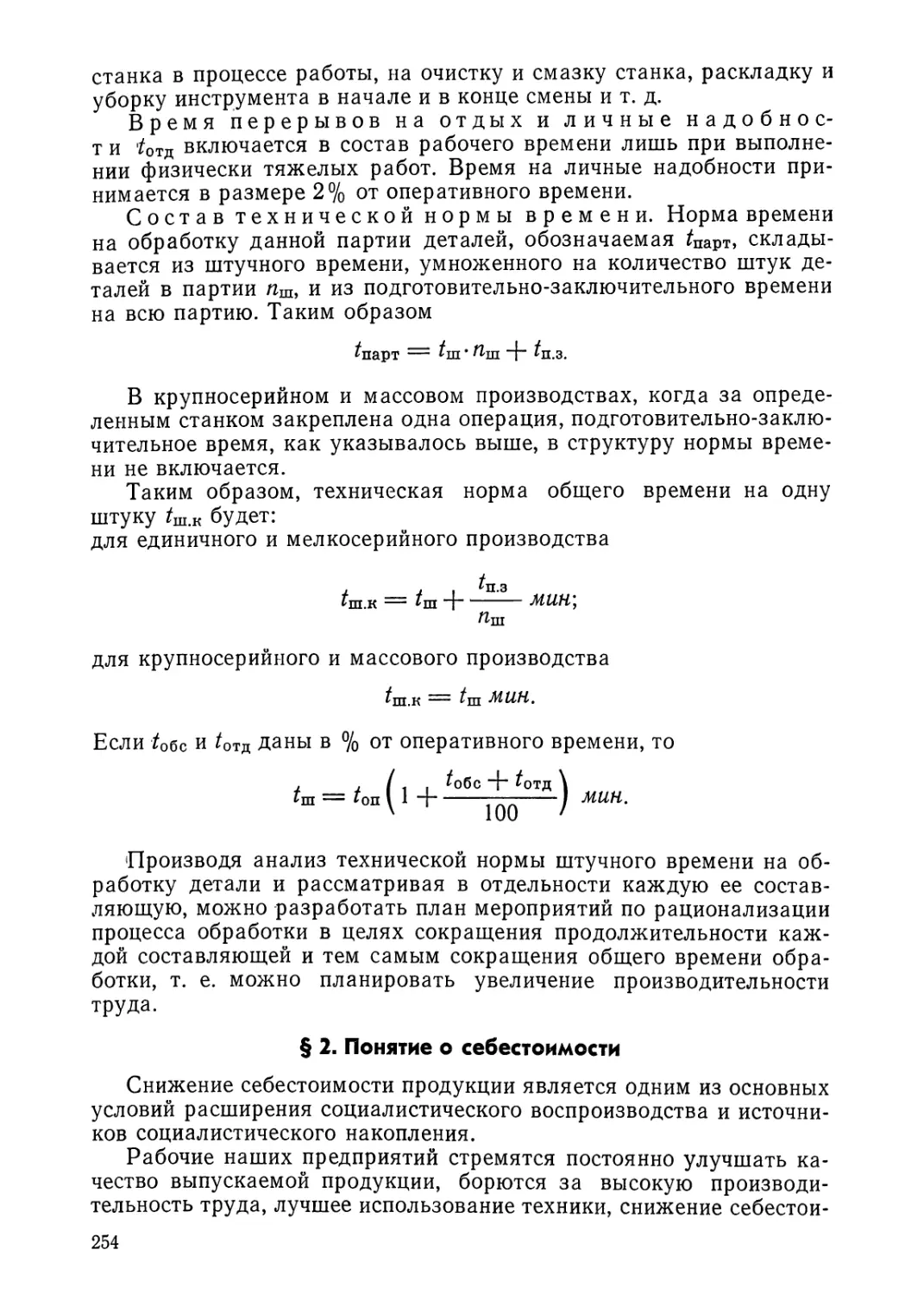

более тщательно обрабатываются. Увеличение диаметра фрезы приводит к повышению точности профиля фрезы при ее изготовлении.