Автор: Черпаков Б.И. Власов С.Н. Годович Г.М.

Теги: формообразование со снятием стружки молоты и прессы разделительные операции без образования стружки, дробление и измельчение, обработка листового материала, изготовление резьбы отдельные машиностроительные и металлообрабатывающие процессы и производства металлорежущие станки

Год: 1983

chipmaker.ru

С. Н. Власов, Г.М.Годович, Б. И.Черпаков

УСТРОЙСТВО, наладка

И ОБСЛУЖИВАНИЕ

металлообрабатывающих

станков

и автоматических линий

Chipmaker.ru

chipmaker.ru

С. Н. Власов, Г. М. Годович, Б. И.Черпаков

УСТРОЙСТВО, НАЛАДКА

И ОБСЛУЖИВАНИЕ

металлообрабатывающих

станков

и автоматических линий

Допущено Управлением кадров и учебных заведений

Министерства автомобильной промышленности СССР

в качестве учебника для машиностроительных техникумов

по специальности «Монтаж и експлуатация

металлообрабатывающих станков и автоматических линий»

Chipmaker.ru

Москва «Машиностроение» 1983

r.ru

Б БК 34.63-5

В 58

УДК 621.9.06 + 621.9.06.234

Редактор канд. техн, наук А. И. Плужников

Рецензенты д-р техн, наук проф. А. И. Дащенко,

инж. Л. А. Козелков

Власов С. Н. и др.

В58 Устройство, наладка и обслуживание металлообрабаты-

вающих станков и автоматических линий: Учебник для ма-

шиностроительных техникумов по специальности «Монтаж

и эксплуатация металлообрабатывающих станков и автома-

тических линий»/С. Н. Власов, Г. М. Годович, Б. И. Чер-

паков.— М.: Машиностроение, 1983.— 439 с., ил.

В пер.: I р.

2703000000-097 ББК 34.63-5

038(01)-83 6П5.2

© Издательство «Машиностроение», 1983 г.

ПРЕДИСЛОВИЕ

Chhmaker.ru

Изготовление деталей различных приборов, машин и других изделий произ-

водится с помощью соответствующего инструмента на разнообразных металло-

обрабатывающих станках, являющихся основным видом оборудования в машино-

строении.

Один из основных типог станков — токарный — появился еще в древние

времена и применялся для обработки деталей типа тел вращения из дерева, кости

и других материалов. Привод вращения обрабатываемой детали на этих станках

состоял из приспособления в виде тетивы, обкрученной вокруг детали и концами

закрепленной в луке. Возвратно-поступательное движение лука осуществлялось

вручную.

В России станкостроение возникло в XVIII веке. Русский мастер Ан-

дрей Нартов построил ряд токарных станков: для нарезания винтов, копироваль-

ный, для обтачивания частей орудий и др. В этих станках был применен изобре-

тенный Нартовым самоходный суппорт. Созданием станков занимались изобре-

татели Яков Батищев, Лев Собакин, Алексей Сурнин, Павел Захава и многие

другие. М. В. Ломоносов сконструировал сферотокарный станок для обра-

ботки металлических зеркал.

В XIX в. началось совершенствование режущего инструмента и создание

его новых видов, которые способствовали появлению новых типов станков (фре-

зерных, шлифовальных и других).

Одиако, несмотря на создание оригинальных станков, станкостроение в цар-

ской России не поднялось до уровня самостоятельной отрасли, станков оте-

чественного производства в 1914—1917 гг. было менее 20 % в общем парке

станков, составляющем около 100 тыс. шт.

В 1929 г. Советом Труда и Обороны СССР организован Государственный

трест среднего станкостроения, что положило начало формированию и развитию

специализированного производства металлорежущих станкоь. Для подготовки

конструкторов, технологов и других специалистов-станкостроителей решением

Коммунистической партии и Советского правительства был создан Московский

стаикоинструментальный институт, организованы станкостроительные факуль-

теты в МВТУ им. Баумана, ЛПИ им. Калинина и в пругих вузах страны.

В 1933 г. был создан Экспериментальный НИИ металлорежущих станков

(ЭНИМС). ЭНИМСу принадлежит приоритет в создании принципиально новых

процессов и оборудования, с деятельностью института связаны все этапы техни-

ческого прогресса советского станкостроения.

В годы первой пятилетки вводятся в строй Московский станкостроительный

завод им. С. Орджоникидзе, Горьковский завод фрезерных станков. В годы

второй и третьей пятилеток станкостроение приступило к производству специаль-

ных и специализированных станков для развивающихся отраслей машиностро-

ения. Вводятся в эксплуатацию Харьковский станкозавод им. С. В. Косиора,

Киевский завод станков-автоматов им. М. Горького и ряд других заводов.

В 1939 г. вступил в строй Краматорский завод тяжелого станкостроения

нм В. Я. Чубаря.

3

chipmaker.ru

Состоявшийся б 1934 г. XVII съезд ВКП(б) принял решение реконструиро-

вать машиностроение с целью удовлетворения потребностей народного хозяйства

в современном техническом оборудовании. Задача была решена, и в предвоенный

период был расширен типаж всех видов универсальных станков и освоен вы-

пуск специальных станков, начато производство агрегатных и тяжелых станков.

Агрегатные станки послужили основой для создания впоследствии автомати-

ческих станочных линий, столь необходимых заводам развивающихся отраслей

промышленности с массовым производством изделий: тракторной, автомобильной,

сельскохозяйственной н других.

Во время Великой Отечественной войны станкостроение было переведено

на выполнение заказов военной промышленности, в том числе станков для обо-

ронных отраслей. На базе заводов, эвакуированных в восточные районы страны,

были организованы новые станкостроительные заводы. В послевоенный период

осуществлялось восстановление промышленности и его дальнейшее развитие.

В строй вступили Коломенский, Новосибирский, Ульяновский, Рязанский

и многие другие заводы тяжелого станкостроения. Была проделана большая

работа по специализации заводов и конструкторских организаций.

В 1950-е годы развивалось производство крупных, тяжелых и уникальных

станков. Директивами XIX съезда КПСС предусматривалось широкое внедрение

автоматизированных поточно-массовых производств в ведущих отраслях про-

мышленности. Повышение уровня механизации и автоматизации производства

явилось одним из главных направлений станкостроения.

В 1965 г. объем производства металлорежущих станков возрос более чем

в 3 раза по сравнению с 1940 г., а парк увеличился за этот же период почти

в 4 раза и занял первое место в мире.

В 1966 г. в СССР изготовляются 1222 типоразмера станков различного

назначения, а в 1980 г. было выпущено около 300 тыс. станков более 2000 мо-

делей, в том числе 8000 станков с числовым программным управлением (ЧПУ).

Выпуск автоматических линий увеличился с 10 комплектов в 1950 г. до 300 ком-

плектов в 1980 г.

Успешному» развитию советского станкостроения способствует огромная

научно-исследовательская работа, проводимая нашими учеными, инженерами

и новаторами производства. К комплексу таких работ следу’ет отнести как во-

просы создания станков, так и вопросы технологии обработки и теории резания,

в том числе оснащения станков инструментом.

Теоретические и практические проблемы создания станков решались

проф. Г. М. Головиным, академиком В. И. Дикушиным, проф. Д. Н. Решето-

вым, проф. Н. С. Ачерканом, проф. Б. С. Балакшиным и другими известными

учеными, а также новаторами производства: создателем первых автоматических

линий И. П. Иночкииым, лауреатами Государственной премии Г. С. Бортке-

вичем, П. Б. Быковым и другими.

В материалах XXVI съезда КПСС отмечается необходимость улучшения

использования производственных мощностей — машин, транспортных средств

и другого оборудования. Следует сокращать простои оборудования, улучшать его

использование, экономить материалы и энергию. Необходимо полнее и эффек-

тивнее использовать производственный потенциал оборудования.

При использовании резервов металлообрабатывающих станков и автома-

тических линий важными этапами являются их монтаж и эксплуатация, осуще-

ствляемые специалистами высокой квалификации, в том числе и техниками.

Подготовка таких специалистов является одной из важнейших задач.

Данный учебник предназначен для изучения предметов «Устройство, наладка

и эксплуатация металлообрабатывающих станков и автоматических линий»

и «Наладка и эксплуатация автоматических устройств» при подготовке техников

в средних специальных учебных заведениях по специальности № 0502 «Монтаж

и эксплуатация металлообрабатывающих станков и автоматических линий».

Раздел I

ОБЩИЕ СВЕДЕНИЯ О СТАНКАХ

И АВТОМАТИЧЕСКИХ ЛИНИЯХ

Глава 1

ОБЩИЕ СВЕДЕНИЯ О СТАНКАХ

Chipmaker.ru

§ I. КЛАССИФИКАЦИЯ МЕТАЛЛОРЕЖУЩИХ СТАНКОВ

Металлорежущим станком называется технологическая ма-

шина, на которой путем снятия стружки с заготовки получают

деталь с заданными размерами, формой, расположением и шерохо-

ватостью поверхностей.

По степени специализации станки делятся на;

1) универсальные (общего назначения), используемые для вы-

полнения разнообразных операций по обработке деталей широкой

номенклатуры, как правило, в единичном и мелкосерийном произ-

водствах;

2) специализированные, предназначенные для обработки

деталей, сходных по конфигурации, но отличающихся размерами;

3) специальные — для обработки одной определенной детали.

Применение специализированных и специальных станков ха-=

рактерно для крупносерийного и массового производств.

По степени точности станки делятся на пять классов: нор,-

мальной точности (Н), повышенной (П); высокой (В), особо высо-

кой точности (А) и особо точные (С) станки, иначе мастер-станки С

(ГОСТ 8—77). Требуемая точность работы станков классов В,

А и С достигается при эксплуатации их в помещениях с постоян-

ными, автоматически регулируемыми температурой (термокон-

стантных) и влажностью.

По степени автоматизации различают механизированные и

автоматизированные станки, в том числе полуавтоматы и ав-

томаты.

Полуавтоматом называется станок, работающий с автомати-

ческим циклом, для повторения которого требуется вмешательство

рабочего. Например, рабочий должен снять обработанную деталь

и установить заготовку, а затем включить станок в работу на

следующий цикл. Циклом технологической операции называют

интервал календарного времени от начала до конца периодически

повторяющейся технологической операции независимо от числа

одновременно изготавливаемых деталей.

Автомат осуществляет процесс обработки и производит все

рабочие и вспомогательные движения цикла без участия рабочего,

5

chipmaker.ru

1. Классификация станков

Наименование Группа

1 2 3

Токарные 1 Автоматы и полуа одношпиндельные втоматы многошп ин дел ь- ные Револьверные

Сверлильные и расточные 2 Вертикально- сверлильные Одношпиндель- ные Многошп и н дел ь- ные полуавтома- ты

Шлифовальные, полировальные, доводочные 3 Круглошлифо- вальные Внутришлифо- вальные Обдирочно-шли- фовальные

Комбинированные 4 Универсальные Полуавтоматы Автоматы

Зубо-и резьбооб- рабатывающие Фрезерные 5 6 Зубострогальные для цилиндриче- ских колес Вертикально- фрезерные Зуборезные для конических колес Непрерывного действия Зубофрезерные для цилиндриче- ских колес и шлицевых вали- ков

Строгальные, дол- бежные и протяж- ные 7 Продол одностоечные ьные двухстоечные Поперечно-стро- гальные

Разрезные 8 Отрезные, токарным резцом работающие абразивным кругом фрикционным диском

Разные 9 Муфто- и трубо- обрабатывающие Пилон асекатель- ные Правильно- и бесцентрово-об- дирочные

который должен лишь наблюдать за работой, контролировать ка-

чество обработки и, при необходимости, подналаживать станок,

т. е. регулировать его для восстановления достигнутых при наладке

точности расположения инструмента и качества обрабатываемой

детали.

По расположению шпинделя станки делятся на горизонталь-

ные и вертикальные.

Для обозначения моделей станков, выпускаемых серийно,

принята классификация, разработанная ЭНИМСом, по которой

все станки делятся на девять групп (табл. 1). Каждая группа,

в свою очередь, подразделяется на девять подгрупп, характери-

зующих назначение станка, его компоновку и другие особенности.

Модель станка обозначается тремя или четырьмя цифрами с до-

бавлением в некоторых случаях букв. Первая цифра указывает

группу станка, вторая — тип; третья или третья и четвертая

характеризуют один из важнейших параметров станка. Буква,

стоящая после первой или второй цифры, указывает на модерни-

зацию основной (базовой) модели станка, а буква после основных

6

Тип

4 г 6 7 8 ... 9

Сверлильно- бтрезные Карусель- ные Токарные и лобовые Многорез- цовые Специализи- рованные

Координатно- расточные Специализиро- ванные шли- фовальные Для нареза- ния червяч- ных передач Радиально- сверлиль- ные Для обра- ботки тор- цов вубьев Расточные Заточные Резьбофре- зерные Алмазно- расточные Плоско- шлифо- вальные Зубоотде- лочные Горизонталь- но-сверлиль- ные Притирочные и полироваль- ные Зубо- и резь- бошлифо- вальные Разные станки данной группы

Копироваль- ные и грави- ровальные Долбежные Правильио- отрезные Вертикаль- ные бес- консолъные Протяжные горизон- тальные ленточные Для испы- тания ин- струментов Продоль- ные дисковые Делитель- ные ма- шины Широко- универ- сальные Протяжные вертикаль- ные Пилы ножовоч- ные Балансиро- вочные Горизонталь- ные консоль- ные

трех или четырех цифр — на модификацию базовой модели (в том

числе по точности обработки и системе управления). Например,

2Р135Ф2 означает, что это станок вертикально-сверлильный (вто-

рая группа, первый тип), модернизированный (буква Р — оснащен

шестишпиндельной револьверной головкой), максимальный диа-

метр сверления по стали 35 мм; Ф2 означает, что станок оснащен

позиционной системой числового программного управления. Мо-

дель 675П означает — широкоуниверсальный фрезерный станок

повышенной точности с размером стола 200 X 500 мм.

Для обозначения станков специальных и специализированных

каждому станкостроительному заводу присвоен индекс из одной

или двух букв, после которого ставится порядковый номер модели

станка. Например, ЕЗ — Егорьевский станкостроительный завод

«Комсомолец»; ВШ — Витебский станкостроительный завод

им. Кирова; МК — Московский станкостроительный завод «Крас-

ный пролетарий» и т. д.

Специальные станки, входящие в состав автоматических ли-

ний, могут иметь индекс, в который включаются модель линии

7

chipmaker.ru

и номер станка в линии. Модель автоматической линии соста-

вляется из индекса (цифрового или буквенного) организации,

спроектировавшей линию, или завода-изготовителя и порядкового

номера линии.

§ 2. ТОЧНОСТЬ СТАНКОВ

Точность обработки на станке непосредственно связана с его

точностью, которая характеризует степень влияния различных

погрешностей станка на точность обрабатываемых деталей.

К основным погрешностям станка относятся:

геометрические — зависят от точности изготовления деталей

и сборки станка, а также его износа в процессе эксплуатации.

Эти погрешности влияют на точность взаимного расположения

режущего инструмента и обрабатываемой детали в процессе формо-

образования;

кинематические — определяются ошибками в передаточных

числах различных передач кинематической цепи, возникающими

вследствие неточности изготовления отдельных элементов станка

(зубчатых колес, червяков, винтовых пар и др.). Наиболее замет-

ное влияние кинематические погрешности оказывают при обра-

ботке зубьев колес, резьб и других сложных поверхностей отно-

сительно высокой точности;

упругие погрешности — связаны с деформациями станка, ко-

торые нарушают правильность взаимного расположения инстру-

мента и обрабатываемой детали при действии силовых факторов.

Повышение жесткости станка (отношение силы к упругому пере-

мещению в одном направлении) снижает упругие погрешности;

температурные — возникают главным образом вследствие

неравномерного нагрева различных элементов станка в процессе

его работы, приводящего к изменению начальной геометрической

точности и оказывают существенное влияние на качество обра-

ботки высокоточных деталей;

динамические — связаны с относительными колебаниями ин-

струмента и обрабатываемой детали, ухудшают качество обра-

ботки, могут снижать стойкость режущего инструмента и долго-

вечность станка.

Кроме указанных погрешностей станка, на точность обработки

значительное влияние оказывает погрешность режущего инстру-

мента, погрешности его изготовления и установки на станке,

а также износ.

§ 3. ПРОИЗВОДИТЕЛЬНОСТЬ И НАДЕЖНОСТЬ СТАНКОВ

И АВТОМАТИЧЕСКИХ ЛИНИЙ

Производительность станков и автоматических линий характе-

ризуется числом деталей, изготовленных в единицу времени.

Интервал времени, через который периодически производится

8

выпуск изделий определенного наименования, типоразмера, на-

зывается тактом выпуска.

Для универсального оборудования производительность (штЛб

определяется по формуле

п _ 3600

ч — . >

где tK — калькуляционное время обработки, с:

t =t 4- ^-4

‘к ‘шт 4- „ >

где /шт — штучное время, с; /п<3 — подготовительно-заключи-

тельное время, с; п — число деталей в партии;

^шт = “Ь 0i I ^Т. о + ^о. о ~Ь ^отд»

где /0— основное технологическое время, с; /в — вспомогатель-

ное время, с; /т. 0; to.o — соответственно время технического

и организационного обслуживания, отнесенное к одной детали, с;

/отд — время на отдых и физические потребности рабочего, от-

несенное к одной детали, с.

Для полуавтоматов, автоматов и автоматических линий раз-

личают номинальную (теоретическую) и реальную производитель-

ность, которая ниже номинальной, так как в процессе эксплу-

атации оборудования имеются простои.

Номинальная производительность циклически действующих

автоматических станков или однопоточной автоматической линии

определяется по формуле

п ____3600m

бсном — »

где т — число выпускаемых деталей за один цикл; т — номи-

нальное время цикла по лимитирующей операции, с:

Т = to tE,

t'o — фактическое время обработки, с; t'B — несовмещенное время

транспортно-загрузочных движений, с.

Номограмма для определения номинальной производитель-

ности приведена на рис. 1. Для случая to = 10 с, tB = 10 с QHOM=

— 180 шт/ч.

Действительная производительность автоматического станка

пли автоматической линии меньше расчетной вследствие допол-

нительных затрат (потерь) времени:

Рд = QboM Q’

где q — потеря выпуска автоматического станка или линии в шту-

ках за единицу времени.

9

chipmaker.ru

Рис. 1. Номограмма для расчета номинальной производительности станка (авто-

матической линии)

Рис. 2. Номограмма для расчета действительной производительности станка

(автоматической линии)

Потери производительности автоматического станка или ав-

томатической линии учитываются

ния k„.

Q _ Q Ь — 3600 /г h —

— ЧноМ'Щ — т КК1 ки —

коэффициентом использова-

__________t_________

t + Й1л Т ^внепл 4" ^орг

где t — суммарная наработка (продолжительность обработки);

/пл — суммарное время простоев, связанных с выполнением плано-

вых мероприятий по обслуживанию и ремонту; /вне11л — суммар-

ное время простоев, связанных с выполнением внеплановых

мероприятий по обслуживанию и ремонту; £орг — суммарное

время простоев, связанных с организационными причинами.

Номограмма для определения Сд при заданном значении т

и приведена на рис. 2. Пример: задано т = 35 с, ka = 0,7;

получено <2Д = 216 шт/ч.

Станки-автоматы и полуавтоматы, автоматические линии пред-

ставляют собой сложные восстанавливаемые системы, состоящие

из большого числа механизмов, приборов и пр., имеющих различ-

ные сроки службы и подверженных разным видам отказов. Так как

возникновение и устранение внезапных отказов, нарушение и

восстановление работоспособности автоматического оборудова-

ния являются случайными процессами, то показатели его надеж-

ности имеют вероятностный характер.

Надежность станка и станочных систем — свойство выпускать

годную продукцию с заданной производительностью в течение

определенного срока службы при соответствующих условиях

работы, технического обслуживания и ремонта.

Ю

Надежность станочного оборудован ля характеризуется без-

отказностью, ремонтопригодностью, долговечностью. Без-

отказность — свойство станка сохранять работоспособность в те-

чение некоторого времени. Нарушение работоспособности назы-

вается отказом; при отказе продукция либо совсем не выдаете;:,

либо является бракованной.

Среднее время безотказной работы

N

7 __ i=l

где N — число отказов (восстановлений) за определенный про-

межуток времени; tin — интервал времени безотказной работы;

2/гп — сумма интервалов времени безотказной работы за опре-

деленный промежуток времени.

Физический смысл tR — это среднее время или число циклов,

отрабатываемых автоматическим оборудованием между двумя

отказами при условии выполнения предусмотренного обслужи-

вания. Чем меньше среднее время работы без отказов, тем менее

надежно в работе оборудование и тем чаще необходимо вмешатель-

ство наладчика.

Среднее время восстановления работоспособности

где tin — интервал времени восстановления; 2 tin — сумма ин-

тервалов времени восстановления за определенный промежуток

времени.

Восстановление работоспособности оборудования начинается

после отказа его элемента или ряда элементов, например поломки

инструмента, и заканчивается в момент времени, определяемый

временем восстановления. Длительность времени восстановления

работоспособности оборудования определяет его простои и заня-

тость обслуживающего персонала. Чем меньше средняя длитель-

ность восстановления, тем выше ремонтопригодность, т. е. при-

способленность оборудования к предупреждению, обнаружению

и устранению как причин возникновения его отказов, так и их

последствий путем проведения ремонта и технического обслужи-

вания.

Долговечность станка — это свойство сохранять работоспособ-

ность до выхода из допустимых норм (наступление предельного

состояния) при условии проведения установленного технического

обслуживания и ремонта. Долговечность связана главным образом

с изнашиванием подвижных соединений, усталостью и старением

материала элементов станка.

И

chipmaker.ru

Для комплексной оценки надежности работы автоматических

линий используются обобщенные показатели! коэффициент тех-

нического использования ЛИНИИ feT. и = //(£+ /пл + 4непл) 11

коэффициент готовности /гг = 1/(1 + В), численно равный веро-

ятности того, что линия находится в работоспособном состоянии

в произвольный момент времени в промежутках между выпол;

нением планового технического обслуживания и ремонта. Удель-

ная длительность восстановления В —

Глава II

СВЕДЕНИЯ О КИНЕМАТИКЕ СТАНКОВ

§ 1. ВИДЫ ДВИЖЕНИЙ В СТАНКАХ

Для получения на станках требуемой детали рабочим органам

станка необходимо сообщить определенный, иногда достаточно

сложный комплекс согласованных движений, при которых с за-

готовки снимается в виде стружки избыточный материал (при-

пуск).

Процесс снятия стружки осуществляется основными (рабочими)

движениями, которые сообщаются инструменту, заготовке или

инструменту и заготовке одновременно. К основным движениям

относятся главное движение (или движение резания) и движение

подачи. Оптимальные скорости резания и подачи определяются

материалом обрабатываемой заготовки и инструмента, требова-

ниями к точности и шероховатости поверхности детали, качеством

заготовки и другими факторами. Для получения некоторых слож-

ных поверхностей и деталей (резьба, зубчатые колеса) требуется

точное согласование движений.

Кроме главных движений, на станке выполняются вспомога-

тельные движения, необходимые для подготовки процесса резания,

обеспечения последовательной обработки нескольких поверхностей

на одной заготовке и т. д. К вспомогательным движениям отно-

сятся движения, обеспечивающие транспортирование (подачу)

и закрепление заготовки, подвод и отвод режущего инструмента,

изменение режимов обработки, включение, выключение станка

и др.

Основные движения осуществляются, как правило, с помощью

механических, электрических, гидравлических, комбинированных

и, реже, пневматических приводов Исключение составляют не-

которые мелкие станки, на которых подача производится вручную.

Вспомогательные движения могут осуществляться как автомати-

чески, так и вручную.

Главное движение в станках бывает обычно двух видов —

вращательное и поступательное (возвратно-поступательное), пря-

молинейное. Главное движение сообщается либо обрабатываемой

12

заготовке, либо режущему инструменту. Вращательное движение

имеет место в станках токарных, фрезерных, сверлильных, шлифо-

вальных и некоторых других. Скорость резания (м/мин) при вра-

щательном движении

ndn

V= 1000 ’

где d — диаметр обрабатываемой поверхности вращающейся

заготовки или инструмента, мм; п — частота вращения заготовки

или инструмента, об/мин.

Для шлифовальных станков скорость резания (м/с)

_ л^кр4кр

шл ~ 1000-60’

В станках строгальных, долбежных, протяжных, зубодолбеж-

ных и ножовочных главное движение — возвратно-поступатель-

ное, при этом резание осуществляется периодически; в станках

протяжных непрерывного действия — прямолинейное одного на-

правления.

Для сокращения непроизводительных затрат времени на стан-

ках с возвратно-поступательным движением скорость вспомога-

тельного хода (возврата инструмента или заготовки в исходное

положение) обычно больше скорости рабочего хода.

В связи с тем, что кулисные и кривошипно-шатунные меха-

низмы, применяемые для преобразования вращательного движе-

ния в возвратно-поступательное, не обеспечивают постоянства

скорости рабочего и вспомогательных ходов, скорость резания v

(м/мин) определяется как среднее значение:

1 (ft + О »дв. х

1000ft ’

где L — длина рабочего хода, мм; пдв.х — число двойных ходов

в мин; k — TV/TB, здесь Tv и Тв — соответственно время рабочего

и вспомогательного ходов.

Движение подачи может быть непрерывным (на токарных,

фрезерных, сверлильных и других станках) или прерывистым

(на строгальных станках), простым или сложным (например, при

обработке косозубых колес), состоять из нескольких движений

(на шлифовальных станках) или вовсе отсутствовать (на протяж-

ных станках). В последнем случае движение подачи заменяется,

например, увеличением (подъемом) высоты каждого последующего

зуба инструмента.

§ 2. КИНЕМАТИЧЕСКАЯ СХЕМА СТАНКА

Кинематическая схема станка представляет собой условное

изображение отдельных его элементов (звеньев) и механизмов,

участвующих в передаче движений исполнительным органам.

Зависимость движения связанных между собой элементов передач

13

2. Условные обозначения элементов кинематических схем (ГОСТ 2.770—68)

Наименование Обозначение Наименование Обозн ечен не

Вал, ось, стер- жень. шатун и т. д. Подшипники скольжения: радиальный радиальный са- моустанавлива- ющийся радиально-упор- ные: односторонний двусторонний упорные: односторонний двусторонний Подшипники ка- чения: радиальный радиальный ро- ликовый радиальный са- моустанавлива- ющийся радиально-упор- ные: односторонний двусторонний радиально-упор- ный роликовый двусторонний упорные шари- ковые: одинарный двойной I 1 Г © —н •—н- —а -3- —3-S- хг с ч jqI Q1_Q -е- а £ £ Соединение дета- ли с валом: свободное при ; вращении подвижное без вращения с помощью вы- ( тяжной шпонки глухое Соединение двух валов: глухое глухое с предо- хранением от пе- регрузок эластичное шарнирное телескопическое плавающей .муф- той зубчатой .муфтой предохранитель- ной муфтой Муфты сцепления: односторонняя двусторонняя * t 1 J- ±L X X X X X X XX р Ф j Ш Г т и т т

14

Продолжение табл. 2

Наименование

Обозначение

Наименование

Обозначение

Муфты сцепления

фрикционные:

общее обозначе-

ние (без уточне-

ния типа)

то же, при необ-

ходимости ука-

зания крепления

односторонние

(общее обозна-

чение)

односторонние

электромагнит-

ные (общее обо-

значение)

односторонние

гидравлические

или пневматиче-

ские (общее обо-

значение)

двусторонние

(общее обозна-

чение)

двусторонние

электромагнит-

ные (общее обо-

значение)

конусные:

односторонние

ленточные

двусторонние

дисковые:

односторонние

двусторонние

Тормоза:

конусные

колодочные

дисковые

'Кулачки плоские:

продольного пе-

[ р смещения

дисковые

Кулачки барабан-

ные цилиндриче-

ские

Толкатели для

кулачковых меха-

' низмов

пальцевые, та-

J рельчатые, ро-

ликовые

Храповые зубча-

тые механизмы с

наружным зацеп-

лением:

односторонние

двусторонние

Мальтийские ме-

ханизмы с ра-

диальным распо-

ложением пазов у

(мальтийского крес-

та с наружным за-

цеплением

15

chipmaker.ru

Продолжение табл. 2

Наименование

Обозначение

Наименование

Обозначен ие

Передачи фрик-

ционные:

с цилиндриче-

скими роликами

Передача зубча-

тая*.

цилиндрическая

с внешним за-

цеплением (без

уточнения типа

зубьев)

торцовые (лобо-

вые) регули-

руемые

с коническими

роликами регу-

лируемые

коническая с пе-

ресекающимися

валами

(без уточнения

типа зубьев)

Передачи плоским

ремнем:

открытые

открытые с на-

тяжным роли-

ком

Передача клино-

видным ремнем

червячная со

скрещивающи-

мися валами

с цилиндриче-

ским червяком

винтовая со

скрещивающи-

мися валами

реечная (без

уточнения типа

зубьев)

Передача зубча-

тым ремнем

Передача цепью

(общее обозначе-

ние без уточнения

типа цепи)

Гайка на винте,

передающем дви-

жение:

неразъемная

неразъемная с

шариками

разъемная

16

Продолжение табл. 2

Наименован не Обозначение Наименование Обозначение

Пружины: цилиндрические сжатия цилиндрические растяжения тарельчатые Рычаг переключе- ния Конец вала под съемную рукоятку Маховичок Передвижные упо- ры 1 1

и механизмов определяется кинематической связью. Каждая

связь состоит из механических, электрических, гидравлических

и других кинематических цепей, по которым осуществляется

передача движения. Кинематические цепи служат также для

изменения скоростей и направления движения исполнительных

органов с помощью соответствующих механизмов при неизменной

скорости привода (электродвигателя), для преобразования и сум-

мирования движений и т. п. Кинематические цепи состоят из

отдельных звеньев.

Кинематическая связь исполнительных звеньев между собой,

которая определяет только характер исполнительного движения,

является внутренней кинематической связью. Связь между источ-

ником движения и подвижным исполнительным звеном, определя-

ющая скоростные характеристики последнего, является внешней

кинематической связью. В общем случае связи в станке состоят

из разнообразных видов передач, в том числе механических?

зацеплением и трением — расположенных в определенной после-

довательности.

При малых расстояниях между осями валов передачи осуще-

ствляются непосредственным контактом. Для этого используют

различные зубчатые передачи. Для передачи вращения между

пересекающимися валами применяют конические зубчатые пере-

дачи, а между скрещивающимися — червячные, винтовые, цилин-

дрические, конические.гипоидные.

Для средних расстояний между осями валов широко исполь-

зуют разнообразные ременные и цепные передачи. Отдельные

элементы кинематических цепей изображаются на схемах услов-

ными обозначениями (табл. 2).

Для станков, имеющих наряду с механическими передачами

гидравлические, электрические и пневматические устройства,

составляются соответствующие схемы.

Передаточные отношения в кинематических цепях. Основным

кинематическим параметром, характеризующим все виды меха-

нических передач вращательного движения, явдается передаточ-

17

chipmaker.ru

а) I) Ю г) 0)

Рис. 3. Передачи в станках:

а — зубчатая; б — ременная; в — червячная; г — винтовая; д — реечная

ное отношение, т. е. отношение частоты вращения п2 ведомого

вала II (рис. 3, а) к частоте вращения ведущего / (об/мин)!

i ='^-

Отсюда следует, что для ременной передачи (рис. 3, б)

^2

где dY и d.2 — диаметры соответственно ведущего и ведомого шки-

вов; для зубчатых (рис. 3, а) и цепных передач

где zr и z2 — число зубьев ведущего и ведомого колес или ведущей

и ведомой звездочек;

для червячной передачи (рис. 3, в)

k

i = —,

г ’

где k — число заходов червяка; z — число зубьев червячного

колеса.

При последовательном расположении нескольких передач их

общее передаточное отношение равно произведению передаточных

отношений отдельных передач:

^общ — ЧМз • • • 1п-

Частота вращения последнего ведомого вала равна частоте

вращения ведущего, умноженной на общее передаточное отно-

шение кинематической цепи:

^кон = ^нач^общ-

Передачи, преобразующие вращательное движение в поступа-

тельное, характеризуются величиной поступательного перемеще-

ния движущегося элемента за один оборот приводного. Так, для

передачи винт — гайка перемещение винта (рис. 3, г)

I = Pk,

где Р — шаг винта, мм; k — число заходов винта.

18

Реечная передача (рис. 3, д) характеризуется величиной пере-

мещения рейки (мм) за один оборот зубчатого колеса:

I = лтг, :

где г — число зубьев колеса; т — модуль, мм.

Скорость перемещения (мм/мин) конечного элемента (узла)

кинематической цепи

^кон = ^нач^'общ^"

Ряд частот вращения шпинделя станка (ведомый вал) равен

произведению частоты вращения ведущего вала (вала электро-

двигателя) на передаточные отношения, образуемые звеньями

кинематической цепи. При наличии в кинематической цепи ре-

менной или другой передачи, в которой имеет место проскальзы-

вание, в уравнение вводят коэффициент скольжения (0,97—0,98).

Математическое выражение связи движений ведущего и ведомого

элементов (начального и конечного звеньев) кинематической цепи,

станка называется уравнением кинематического баланса.

Наладка станков на заданные частоту вращения шпинделя

и величину подачи осуществляется путем переключения коробок

скоростей и подач. Исключение составляет наладка станков для

нарезания специальных резьб, обработки зубчатых колес и т. п.

деталей со сложными поверхностями, при которой требуемые

связи движений устанавливаются с высокой точностью сменными

колесами.

Характеристика (размерность) движения начального, конеч-

ного и промежуточного звеньев кинематической цепи опреде-

ляется их назначением и конструктивными особенностями. На-

чальное звено имеет обычно вращательное движение, задаваемой

частотой — числом оборотов в единицу времени (электродвига-

тель) или одним оборотом (например, для случая согласованного

движения суппорта и шпинделя, оцениваемого в мм на оборот

начального звена — шпинделя).

В уравнение кинематического баланса входят составляющие,

характеризующие все элементы цепи от начального до конечного

звена, в том числе и преобразующие движение, например, враща-

тельное в поступательное. В этом случае в уравнение баланса

входит параметр, определяющий условия этого преобразования:

перемещение по винтовой линии в мм на один оборот (шаг винта)

или модуль зубчатого зацепления колесо — рейка. Размерность

этого параметра позволяет согласовать характеристики движения

начального и конечного звеньев кинематической цепи. При пере-

даче только вращательного движения в уравнение входят без-

размерные составляющие (передаточные отношения механизмов

и отдельных элементов), в связи с чем размерности движения ко-

нечного и начального звеньев одинаковы.

Рассмотрим в качестве примера уравнение кинематического

баланса, связывающее перемещение резца (мм/об) — конечного

19

chipmaker.ru

Рис. 4. Схема винторезной цепи подачи

суппорта токарно-винторезного станка

звена с вращением шпинделя

(начального звена) токарно-

винторезного станка (рис. 4).

Это уравнение для случая на-

резания резьбы может быть за-

писано в следующем виде:

Ejc. шнбДФ. ПРХ. в ~ Рнар»

где iD — постоянное переда-

точное отношение цепи подач;

zr — передаточное отношение

гитары сменных колес; z'K,n —

передаточное отношение ко-

робки подач; Рх> в — шаг ходового винта, мм; Рнар— шаг

нарезаемой резьбы, мм.

Отсюда формула для определения параметров настройки

При нарезании резьбы с шагом Ртабл, предусмотренным меха-

низмом подачи станка, указанные передаточные отношения ги-

тары и коробки подач будут иметь вполне определенные значения

i'r и 1к. п» поэтому формула для определения параметров настройки

запишется в виде

Если необходимо нарезать резьбу с шагом Рнар, отличным

от Ртябл» то при неизменном значении i'K. п передаточное отноше-

ние гитары должно быть иным:

; _ рнар

Мк. п - iaP^ в •

Если разделить почленно последнее равенство на предыдущее,

получим формулу настройки гитары на нарезание резьбы с ша-

гом Р„ар:

Для станка 16К20 эта формула при нарезании метрической

резьбы имеет вид

_ К_М_ _ 5 Р„ар

г L N 8 Ртабл ’

где Ртабл — табличное значение шага резьбы, ближайшее к на-

резаемому; /<, L, М, N — числа зубьев сменных зубчатых колес

гитары.

Нарезание резьбы повышенной точности может осуществляться

при непосредственном соединении ходового винта со шпинделем

через сменные колеса с отключением механизма коробки подач.

20

§ 3. РЯДЫ ЧАСТОТ ВРАЩЕНИЯ ШПИНДЕЛЕЙ СТАНКОВ

Для станков с вращательным движением предельные значения

частот вращения шпинделя nmln и п.„-^ обеспечивают обработку

деталей с диаметром обрабатываемых поверхностей в диапазоне

от а'п1ах до dmln со скоростями от ошах до omln.

Диапазон регулирования частоты вращения шпинделя опре-

деляется отношением наибольшей частоты вращения шпинделя

станка к наименьшей!

77 птах

ПС11П

Этот диапазон характеризует эксплуатационные возможности

станка. У станков универсальных величина!) значительно больше,

чем у специализированных.

Чтобы иметь возможность обрабатывать детали любого диа-

метра на наивыгоднейших режимах, частота вращения шпинделя

должна регулироваться бесступенчато. Однако такие приводы

пока находят ограниченное применение; наиболее часто станки

оснащаются приводами со ступенчатым изменением частоты вра-

щения. Значения частот вращения от nmln до нгаах образуют ряд.

В станкостроении, как правило, применяется геометрический ряд,

в котором смежные значения п отличаются между собой в <р раз

(<р — знаменатель ряда):

_ п3_______щ

«1 ~~ п2 па

Экономическая целесообразность применения такого ряда ча-

стот, заключающаяся в постоянстве абсолютной и относительной

потери экономически выгодной скорости резания для всех ин-

тервалов ряда частот вращения, была впервые обоснована в 1876 г.

акад. А. В. Гадолиным.

Наибольшая относительная потеря скорости

\ V /

П] nj—ч __ | ___ П] — 1

1 ф - 1

ф ф

При геометрическом ряде частот вращения шпинделя макси-

мальная относительная потеря производительности формообразо-

вания Q (при неизменной подаче), характеризуемая площадью

поверхности, обработанной в единицу времени, также будет

постоянной и зависеть от величины <р:

MQ \ _ /Да \

X Q /шах X и I

Ф- 1

шах ф

21

chipmaker.ru

Геометрический ряд п шпинделя со знаменателем <р имеет

следующий вид:

Л1 — л1п1п:

м2 = прр;

пз — — ni42'.

п« == лзФ — «1Ф8;

---------------------- лшах —1Ф ~ Л1ф2 S

откуда

r “tnln

где г — число ступеней ряда; nmin — наименьшая и nmax — наи-

большая частота вращения шпинделя в данном приводе.

Знаменатели <р геометрической прогрессии получены из выра-

жений

<р = т/10 и <р = £уг2,

где £j и Е2 — целые числа. Знаменатели <р, принятые в станко-

строении, следующие: 1,06; 1,12/1,26; 1,41; 1,58; 1,78; 2,00.

Такая связь с числами 2 и 10 приводит к тому, что значение

чисел частот вращения в ряде через определенное число членов

увеличивается в 2 раза (кроме рядов с <р = 1,58 и 1,78) и в 10 раз

(кроме рядов с <р = 1,41 и 2). Значения указанных знаменателей

положены в основу табличных (нормализованных) рядов частот

вращений или рядов чисел двойных ходов для станков с возвратно-

поступательным главным движением.

§ 4. ГРАФИЧЕСКОЕ ИЗОБРАЖЕНИЕ

УРАВНЕНИЯ СКОРОСТИ РЕЗАНИЯ

Графическое изображение в виде прямой линии известной

зависимости скорости резания v от частоты вращения п и диа-

метра заготовки или инструмента d позволяет ускорить опреде-

ление одного параметра (обычно v или п) по двум известным. При

d = 0 и v — 0 прямая проходит через начало координат, образуя

для разных п семейство лучей. Вторые точки, через которые

пройдут лучи, могут быть легко найдены, если принять d =

= 318 мм. При этом уравнение скорости примет вид

и = = sis318 п = п или v — п.

11)00 oio

Следовательно, скорость резания для данного случая численно

равна частоте вращения. Тогда, например, для станка с частотой

вращения шпинделя 40, 63, 100, 158, 250 и 395 об/мин лучевая

22

Рис. 5. Лучевая номограмма

d,nn

Рис. 6. Логарифмическая номограмма

номограмма будет иметь вид, показанный на рис. 5. Так как раз-

меры номограммы не позволяют построить лучи для п4, п6 и п6

при d = 318 мм, то условно d уменьшают в 10 раз. Принимая

d = 31,8 мм, v — п/10, т. е. для пл = 158 об/мин, и4 == 15,8 м/мин

и т. д.

Лучи, изображающие большие частоты вращения, поднимаются

очень круто и располагаются весьма тесно, особенно вблизи

от начала координат, что влечет за собой ошибки в определении

значений v или п. От этого недостатка свободна логарифмическая

номограмма, для построения которой зависимость v = м/мин

представим в виде lg v = 1g d + lg Заменяя значения 1g v

через X, lg d через Y, a lg через С, будем иметь уравнение

прямой линии: X = Y + С. Коэффициент при Y равен 1, что

соответствует тангенсу угла наклона прямой, равном 45°. В связи

с этим прямая, определяющая значение п, наклонена к осям

координат под углом 45°.

Задавшись масштабом М, пределами изменения скорости реза-

ния и пределами изменения диаметров, определяют размер шкал,

на которых откладываются: скорости в диапазоне Sv =

= м (1g Птах — 1g Цтпп) и диаметры в пределах Sd =

= М (1g i/щах lg ilmln)-

По оси ординат откладывают логарифмы скоростей резания

в убывающем порядке, а по оси абсцисс — логарифмы диаметров

в возрастающем порядке.

Построение прямых, изображающих частоту вращения, можно

производить следующим способом. Точка, через которую под

углом 45° проходит прямая nlt определяется пересечением линии

для диаметра d = 318 мм и прямой, проходящей через скорость ult

которая равна ц4 — п4. Аналогично строятся графики для осталь-

ных п (рис. 6).

23

chipmaker.ru

Правила пользования номограммами одинаковы. Например,

чтобы определить частоту вращения по известным d и и, проводят

вертикаль и горизонталь, соответствующие этим значениям.

Искомым п будет прямая, ближайшая к точке А пересечения

указанных линий.

Глава III

ТИПОВЫЕ ДЕТАЛИ И МЕХАНИЗМЫ СТАНКОВ

§ 1. СТАНИНЫ И НАПРАВЛЯЮЩИЕ

Несущая система станка образуется совокупностью элементов

станка, через которые замыкаются силы, возникающие между

инструментом и заготовкой в процессе резания. К основным эле-

ментам несущей системы станка относятся станины и корпусные

детали (поперечины, хоботы, ползуны, плиты, столы, суппорты

и т. п.).

Станина служит для монтажа деталей и узлов станка, относи-

тельно нее ориентируются и перемещаются подвижные детали

и узлы. Станина, так же как и другие элементы несущей системы,

должна обеспечивать в течение срока службы станка возможность

обработки деталей с заданными режимами и точностью. Это до-

стигается правильным выбором материала станины и технологии

изготовления, соответствующей жесткостью и виброустойчи-

востью, износостойкостью направляющих.

Станины делят на горизонтальные и вертикальные (стойки).

Форма сечения горизонтальных станин (рис. 7, а) определяется

многими факторами: расположением направляющих, условиями

удаления стружки и охлаждающей жидкости, условиями раз-

мещения резервуаров для охлаждающей жидкости и смазки; необ-

ходимостью установки на ней подвижных и неподвижных узлов,

условиями жесткости, удобством проведения ремонтных работ

и т. п. Форма сечения вертикальных станин (рис. 7, б) опреде-

ляется главным образом условиями жесткости. В целях повыше-

ния жесткости станины выполняют с двойными стенками или

сплошного сечения, с замкнутым контуром, с увеличенным числом

перегородок и ребер; с этой же целью исключают люки и окна

или уменьшают их размеры.

Основным материалом для изготовления служат чугун — для

литых станин, сталь — для сварных. Для изготовления станин

тяжелых станков иногда применяется железобетон.

Направляющие являются опорами, обеспечивающими тре-

буемое взаиморасположение и возможность относительного пере-

мещения узлов, несущих инструмент и заготовку. Направляющие

для перемещения узла должны допускать только одну степень

свободы движения. Это достигается соответствующей конструк-

24

Рис. 7. Типы сечений станин:

а “ горизонтальных; б — вертикальных

цией направляющих или путем силового замыкания (действия сил

тяжести, подпружиненных элементов и т. и.).

Для регулирования начальных зазоров или натягов и восста-

новления начальных показателей в процессе эксплуатации (на-

пример, вследствие изнашивания поверхностей скольжения) пре-

дусматривают регулирующие элементы (рис. 8): клинья с продоль-

ным и поперечным перемещением; поджимные планки; накладные

пригоняемые планки и другие устройства.

По назначению и конструктивному исполнению направляющие

можно классифицировать по следующим основным признакам.

1. По виду движения: направляющие главного движения,

например стол-станина продольно-строгального станка; движения

подачи; перестановки сопряженных и вспомогательных деталей

и узлов, неподвижных в процессе обработки.

2. По траектории движения: направляющие прямолинейного

и кругового движения.

3. По направлению траектории перемещения узла в простран-

стве: горизонтальные, вертикальные и наклонные направляющие.

25

chipmaker.ru

Рис. 8. Регулировочные элементы:

а — с продольным клином; б — о поперечным клином; в « в поджимной плавкой; г »

с накладной пригоняемой планкой

4. По геометрической форме направляющих.' призматические,

плоские, цилиндрические, конические (только для кругового

движения) и их сочетания.

Кроме указанных, можно отметить такие дополнительные

признаки классификации направляющих, как способность вос-

приятия отрывающих сил и опрокидывающих моментов (замкну-

тые направляющие), способ выполнения направляющих (за одно

целое с подвижным узлом или станиной либо накладные, при-

крепленные к узлу или станине).

В станках получили наибольшее распространение направля-

ющие скольжения и направляющие качения с использованием

в последних шариков и роликов в качестве промежуточных тел

качения.

Наиболее распространенным материалом для направляющих

скольжения (рис. 9) является серый чугун. Он используется

в тех случаях, когда направляющие изготовляются как одно целое

со станиной и подвижным узлом. Износостойкость направля-

ющих повышают поверхностной закалкой с твердостью HRC

40—55.

Стальные направляющие выполняют накладными, обычно за-

каленными с твердостью HRC 52—62. Чаще всего используют

Охватыбаепые

Рис. 9. Основные формы направляющих скольжения:

а — плоская; б •= призматическая; в — в форме ласточкина хвоста; г — цилиндри-

ческая

26

Подача масла

Рис. 10. Схема гидростатических

направляющих

сталь 40Х с закалкой ТВЧ, стали

15Х и 20Х с последующей цемен-

тацией и закалкой. Перспектив-

ным материалом для этих напра-

вляющих являются пластмассы.

По виду трения скольжения

направляющие разделяются на:

а) направляющие со смазочным

материалом — гидродинамические

(см. рис. 13) — направляющие

главного движения, в которых слой смазки имеет форму клина и

давление, уравновешивающее внешнюю нагрузку. Такой слой

создается высокими скоростями относительного движения эле-

ментов направляющих и их конструкцией;

б) направляющие со смазочным материалом — гидростатиче-

ские (рис. 10) — направляющие главного движения и подачи;

в этих направляющих смазочный слой создается подачей масла

под высоким давлением в специальные карманы необходимых

размеров;

в) направляющие со смешанной смазкой — большинство на-

правляющих движения подачи;

г) направляющие с граничной смазкой — направляющие по-

дачи, работающие при очень малых скоростях скольжения;

д) направляющие с газовой воздушной смазкой — аэростати-

ческие.

В станках широко применяются направляющие качения, до-

стоинством которых является малое трение, не зависящее от

скорости движения. Направляющие качения обеспечивают высо-

кую чувствительность точных перемещений, равномерность мед-

ленных движений, более высокую долговечность по сравнению

с направляющими скольжения.

Подобно направляющим скольжения направляющие качения

могут быть замкнутыми и незамкнутыми. Схемы наиболее рас-

пространенных форм направляющих качения приведены в табл. 3.

Рис. 11. Основные типы защитных устройств для направляющих:

а — щитки; б телескопические щитки; в—д лента; е — гармоникообразные меха

27

chipmaker.ru

3. Направляющие качения

Типы направляющих

Характеристика и применение

Незамкну-

тые напра-

вляющие

Плоская и

треуголь-

ная роли-

ковые

Треуголь-

ные шари-

ковые

Прямо-

угольные

роликовые

Замкнутые

направля-

ющие

Прямо-

угольные

роликовые

Остро-

угольные

типа лас-

точкин

хвост ро-

ликовые

Треуголь-

ные роли-

ковые

Относительно просты в изго-

товлении, допускают взаим-

ную пригонку сопрягаемых

деталей. Применяются при

большой и средней массе и

при малых опрокидывающих

моментах. Материал напра-

вляющих — закаленная сталь

Относительно просты в изго-

товлении, не допускают вза-

имной пригонки. Применяют-

ся при больших и средних

ходах, малых нагрузках и

малых опрокидывающих мо-

ментах. Материал направ-

ляющих — закаленная сталь

Просты в изготовлении, до-

пускают взаимную пригонку

и проверку прилегания го-

ризонтальных граней. При-

меняются при малой и сред-

ней массе и при малых опро-

кидывающих моментах

Просты в изготовлении, но

имеют большую высоту. Не-

обходима раздельная регу-

лировка в двух направлени-

ях. Применяются при сред-

ней массе и больших опро-.

кидывающих моментах. Ма-

териал — закаленная сталь

и чугун при малом натяге

Сложны в изготовлении. На-

тяг осуществляется одновре-

менно в двух направлениях.

Применяются при малой и

средней массе и при стеснен-

ных размерах по высоте. Ма-

териал — закаленная сталь

(преимущественно) и чугун

Очень компактны. Не допу-

скают взаимной пригонки и

проверки прилегания. Натяг

осуществляется одновремен-

но в двух направлениях. Ре-

гулировка натяга сложна,

так как подвижный узел ви-

сит на роликах. Материал —

закаленная сталь

28

Продолжение табл. 3

Типы направляющих

Замкнутые

направля-

ющие

Треуголь-

ные шари-

к овые

Характеристика и применение

Характеристики те же, при-

меняются при малой массе,

малых размерах по высоте

и малых нагрузках. Мате-

риал направляющих — за-

каленная сталь

Защитные устройства для направляющих. Надежная работа

направляющих во многом зависит от защитных устройств, пред-

охраняющих рабочие поверхности от попадания на них пыли,

стружки, грязи.

Щитки, прикрепленные к перемещаемому узлу станка

(рис. 11, а) или, реже, к станине, используются при малых пере-

мещениях подвижного узла. Телескопические щитки состоят из

набора подвижных стальных щитков (рис. 11, б) с уплотнениями

в подвижных соединениях. Находят применение в средних и тя-

желых станках при значительной длине хода. Стальные ленты

(рис. 11,в, г, б) находят распространение на различных станках

с большой длиной хода подвижного узла. Гармоникообразные

меха («гармошки») (рис. 11, ё) обеспечивают высокую герметич-

ность, применяются на шлифовальных и других станках. Изго-

товляются из различных материалов, в том числе полимерных.

§ 2. ШПИНДЕЛИ И ИХ ОПОРЫ

Шпиндели являются разновидностью валов и служат для

закрепления и вращения режущего инструмента или приспособле-

ния, несущего заготовку.

Для обеспечения необходимой точности обработки в течение

заданного срока службы шпиндели должны обладать жесткостью,

стабильностью положения оси при вращении и поступательном

движении, износостойкостью опорных, посадочных и базирующих

поверхностей, виброустойчивостью.

Для удовлетворения указанных требований шпинделя, как

правило, выполняют из стали. В зависимости от конструкции

шпиндельного узла и точности станка марки применяемых сталей

весьма разнообразны: 40Х, 20Х, 18ХГТ, 40ХФА, 38ХВФЮА

и другие, подвергаемые соответствующей термической обработке

(цементации, азотированию, объемной и поверхностной закалке,

отпуску). В отдельных случаях полые шпиндели большого диа-

метра, устанавливаемые в подшипниках жидкостного трения,

могут изготовляться из чугуна.

Для закрепления инструмента или приспособления передние

концы шпинделей стандартизованы. Основные типы концов шпин-

делей станков показаны в табл. 4.

29

chipmaker.ru

4. Основные типы концов шпинделей станков

Конструктивное исполнение I Область применения шпинделей

Токарные, токарно-револьверные, шлифовальные и

другие станки

Фрезерные станки

Сверлильные и расточные станин

Агрегатные станки

Шлифовальные станки

В качестве опор шпинделей применяют подшипники скольже-

ния и качения. Конструктивная схема регулируемых подшипни-

Рис. 12. Регулируемые подшипники

скольжения:

а — с цилиндрической шейкой шпинделя; б —

с конической шейкой шпинделя

ков скольжения, выполня-

емых в виде бронзовых вту-

лок-вкладышей, одна из по-

верхностей которых имеет

коническую форму, приве-

дена на рис. 12. Регулиро-

вание радиального зазора

осуществляется за счет осе-

вого перемещения разрезной

втулки 2 относительно кор-

пуса 1 при цилиндрической

шейке шпинделя 3 (рис.

12, а), и цельной втулки

I относительно шпинделя

2 при конической шейке

30

Рис. 14. Гидростатиче-

ский подшипник:

J — корпус подшипника;

2 — шейка шпинделя; 3 —

карман, создающий несу-

щую поверхность подшип-

ника (стрелками показано

направление подвода сма-

зочного материала под дав-

лением и отвод его)

Рис. 13. Спора шпинделя

шлифовального круга с

гидродинамическим пята-

вкладышным подшипни-

ком

(рис. 12, б). Осевое перемещение втулки производится гайками.

В современных станках опоры скольжения шпинделей кон-

струируют с использованием смазочного материала (гидростати-

ческие и гидродинамические) и газовой смазки.

Гидродинамические подшипники выполняются одно- и много-

клиновыми. Одноклиновые — наиболее просты по конструкции

(втулка), но они не обеспечивают стабильного положения шпин-

деля при больших скоростях скольжения и малых нагрузках.

Этот недостаток устранен в многоклиновых подшипниках, име-

ющих несколько несущих масляных слоев, охватывающих шейку

шпинделя равномерно со всех сторон (рис. 13). У этого подшип-

ника клиновые зазоры образуются самоустановкой вкладышей /

при вращении шпинделя 2 с износостойкой обоймой Зсо ско-

ростью, обеспечивающей создание в смазочном слое необходимого

давления. Вкладыши могут самоустанавливаться также и в пло-

скости, проходящей вдоль вала. Самоустановка вкладышей осу-

ществляется за счет сферы на опорном торце винтов 6.

31

chipmaker.ru

Рис. 15. Передняя опора шпинделя токарного станка на подшипниках качения

Гидростатические подшипники обеспечивают высокую точ-

ность вращения шпинделя, имеют большую жесткость и обеспечи-

вают режим трения смазочного материала при сколь угодно

малых скоростях скольжения (рис. 14).

Подшипники с газовой смазкой (аэродинамические и аэро-

статические) конструктивно подобны подшипникам гидравли-

ческим, но отличаются от них меньшей жесткостью и малыми по-

терями на трение. Вторая особенность позволяет применять такие

подшипники в опорах быстроходных шпинделей шлифовального

круга на внутришлифовальных станках.

Для опор валов неответственных передач находят применение

подшипники скольжения в виде двух вкладышей (располагаемых

в корпусе и крышке, стягиваемых болтами) и втулок.

Подшипники качения в качестве опор шпинделей широко

применяются в станках разных типов. Повышенные требования

к точности вращения шпинделей обусловливают применение в их

опорах подшипников высоких классов точности, устанавливаемых

с предварительным натягом. Предварительный натяг позволяет

не только устранить вредное влияние зазоров, но и повысить же-

сткость опор. Натяг в радиально-упорных шариковых и кониче-

ских роликовых подшипниках создается при их парной установке

за счет осевого смещения внутренних и наружных колец. Это

смещение осуществляется с помощью специальных элементов

конструкции шпиндельного узла — проставочных колец опреде-

ленного размера; пружин, обеспечивающих постоянство силы

предварительного натяга; резьбовых соединений.

32

В роликоподшипниках с цилиндрическими роликами (рис. 15)

предварительный натяг создается за счет деформации внутрен-

него кольца 6 при затяжке его на коническую шейку шпинделя 8

с помощью втулки 5, перемещаемой гайками 1.

Подшипники качения широко используются в качестве упор-

ных, фиксирующих положение шпинделя в осевом направлении

и воспринимающих возникающие в этом направлении нагрузки.

Предварительный натяг шариковых упорных подшипников 4

создается пружинами 3. Регулировка пружин осуществляется

гайками 2 (см. рис. 15). Пример использования радиально-упор-

ных шариковых подшипников для восприятия осевых нагрузок

приведен на рис. 13. Предварительный натяг создается регули-

ровкой положения наружных колец подшипников 5 с помощью

гайки 4.

Подшипники шпиндельных опор надежно защищаются от

загрязнения и вытекания смазки. Для защиты используются

манжетные 7 (см. рис. 13) и лабиринтные 7 (см. рис. 15) уплотне-

ния различных типов. Лабиринтные уплотнения не имеют тру-

щихся поверхностей и могут применяться при высокой частоте

вращения шпинделя.

§ 3. ТИПОВЫЕ МЕХАНИЗМЫ ДЛЯ ОСУЩЕСТВЛЕНИЯ

ПОСТУПАТЕЛЬНОГО ДВИЖЕНИЯ

Поступательное движение в станках может осуществляться

следующим образом:

1) механизмами, преобразующими вращательное движение

в поступательное — зубчатое колесо или червяк с рейкой, ходовой

винт — гайка, кулачковые, кривошипно-шатунные и кулисные

механизмы;

2) гидравлическими устройствами с парой цилиндр — пор-

шень;

3) электромагнитными устройствами типа соленоидов, ис-

пользуемыми в основном в приводах систем управления;

4) механизмами, использующими изменение длины рабочего

элемента под действием тепла или электромагнитного поля.

Магнитострикционный и реже термодинамический приводы

применяются для обеспечения точных малых перемещений.

Пара зубчатое колесо — рейка имеет большое передаточное

отношение и высокий КПД, что обусловливает ее широкое при-

менение в приводе главного движения, в приводах, передающих

значительную мощность, в приводах вспомогательных переме-

щений.

Червячно-реечная передача отличается от пары зубчатое ко-

лесо — рейка малым передаточным отношением и повышенной

плавностью движения. Однако эта передача сложнее в изготовле-

нии и имеет более низкий КПД. Конструктивно передача может

быть выполнена с червяком, расположенным параллельно или

33

chipmaker.ru

Рис. 16. Винт—гайка качения

под углом к рейке; рейка вы-

полняется зубчатой или чер-

вячной. Передача червяк —

зубчатая рейка используется

чаще для вспомогательных дви-

жений.

Механизм ходовой винт —

гайка характеризуется следу-

ющими особенностями, обеспе-

чивающими его широкое приме-

нение в приводах подач, вспо-

могательных и установочных

движений:

а) малое передаточное отно-

шение;

б) высокая плавность и точность перемещения, определяемые

главным образом точностью изготовления элементов пары;

в) самоторможение (в парах винт — гайка скольжения}.

В станкостроении для ходовых винтов и гаек скольжения

установлено шесть классов точности: 0 — наиболее точный; 1-, 2-,

3-, 4- и 5-й классы, которыми регулируются допускаемые отклоне-

ния по шагу, профилю, диаметрам и по шероховатости поверх-

ности.

Конструкция гаек зависит от назначения механизма. Опа

может выполняться цельной, разъемной (при наличии в станке

наряду с ходовым винтом также другого привода) или сдвоенной.

В последнем случае одна из гаек может поворачиваться или сме-

щаться в осевом направлении для регулирования зазора.

В связи с низким КПД пары ходовой винт — гайка скольже-

ния вытесняются винтовыми парами качения. В этих парах устра-

няется износ, уменьшаются потери на трение и могут быть устра-

нены зазоры за счет создания предварительного натяга.

В винтовых парах качения (рис. 16) в резьбу между винтом 3

и гайкой, состоящей из двух частей 2 и /, укладываются шарики 4

(а иногда ролики). Возврат шариков к рабочим виткам гайки

осуществляется по специальному каналу. Значительно реже в стан-

ках применяется конструкция пары, в которой гайка образуется

тремя роликами, свободно вращающимися на своих осях.

Рис. 17. Схема механизмов с кулачками:

а — плоским; б ** цилиндрическим

34

Рис. 18. Кулачковый механизм привода пере-

мещения поперечного суппорта многошпин-

дельного токарного автомата

Недостатки, присущие

парам винт — гайка сколь-

жения и винт — гайка ка-

чения и связанные с осо-

бенностями их эксплуа-

тации и изготовления,

исключены в гидростати-

ческой передаче винт —

гайка. Пара работает в

условиях трения со сма-

зочным материалом; КПД

передачи достигает 0,99.

Масло подается в карманы,

выполненные на боковых

сторонах резьбы гайки.

Такая конструкция обес-

печивает отсутствие в пе-

редачах зазоров.

Кулачковые механизмы

для осуществления различ-

ных циклов поступатель-

ного движения рабочих ор-

ганов применяются глав-

ным образом на станках-автоматах. Используются механизмы

как с дисковыми (плоскими), так и цилиндрическими (барабан-

ными) кулачками (рис. 17), например, соответственно: на одно-

шпиндельных револьверных и на многошпиндельных токарных

автоматах. Схема кулачкового привода перемещения поперечного

суппорта многошп ин дель кого токарного автомата приведена на

рис. 18. По контуру кулачка 6, закрепленного на распределитель-

ном валу автомата, обкатывается ролик, установленный на оси 5.

При изменении радиуса кулачка рычаг 4 поворачивается и через

толкатель 2 поворачивает зубчатый сектор /, находящийся в за-

цеплении с рейкой 7 суппорта 9. Длина хода суппорта регули-

руется с помощью ^механизма 3. Положение суппорта относи-

тельно обрабатываемой заготовки настраивается перемещением

рейки 7; точное конечное положение определяется упором 8.

§ 4. ТИПОВЫЕ МЕХАНИЗМЫ ДЛЯ ОСУЩЕСТВЛЕНИЯ

ПЕРИОДИЧЕСКИХ ДВИЖЕНИЙ

Для некоторых станков рабочий процесс построен таким образом,

что для его осуществления требуется периодическое перемещение

(изменение положения) отдельных узлов или элементов станка.

Периодические движения могут осуществляться храповыми

и мальтийским механизмами, механизмами кулачковыми и с муф-

тами обгона, электро-, пневмо- и гидромеханизмами.

Храповые механизмы наиболее часто используют в механиз-

мах подачи станков, в которых периодическое перемещение за-

35

chipmaker, ru

готовки, режущего (резца, шлифовального круга) или вспомога-

тельного (алмаз для правки шлифовального круга) инструмента

производится во время перебега или обратного вспомогательного

хода (в строгальных, шлифовальных и других станках).

В большинстве случаев храповые механизмы используют для

прямолинейного перемещения соответствующего узла: собачка

периодически поворачивает на определенный угол храповик с на-

ружными или внутренними зубьями, кинематически связанный

с ходовым винтом перемещения узла: стола, суппорта, пиноли

и т. п. При помощи храповой передачи осуществляют также и кру-

говые периодические перемещения.

Качание собачки, осуществляющей поворот храповика, произ-

водится с помощью кривошипного механизма, пневмо- или гидро-

привода. Величина перемещения механизма за одно двойное кача-

ние собачки, как правило, регулируется. Регулирование произ-

водится изменением угла качания собачки или перекрыванием

зубьев храповика на части дуги, описываемой собачкой.

Храповой механизм дозированного перемещения шлифоваль-

ной бабки круглошлифовального станка показан на рис. 19. При

подаче масла в левую полость гидравлического цилиндра 10

поршень 9 со штоком 8 перемещается до упора 11, сжимая воз-

вратную пружину 5. При этом перемещении собачка 6, установлен-

ная на штоке, захватывает и поворачивает храповое колесо 1,

закрепленное на валу привода перемещения бабки. Величина

поворота и, следовательно, перемещения бабки регулируется

втулкой 2, ограничивающей ход штока с собачкой. Для выключе-

ния храпового механизма служит эксцентрик, которым заканчи-

вается валик 4, поворачиваемый рукояткой 3. Поджим собачки

36

к храповому колесу произво-

дится пружиной 7.

Мальтийские механизмы

применяют преимущественно

в делительных устройствах

с постоянным углом перио-

дического поворота — для

поворота револьверных голо-

вок, шпиндельных блоков и

столов токарных автоматов,

многопозиционных столов

и т. п.

Плавная (безударная) ра-

бота механизма достигается

при условии, что начальная

и конечная угловая скорость

креста равна нулю. Для

этого необходимо, чтобы ро-

лик, поворачивающий крест,

входил и выходил из паза

креста в радиальном направ-

лении. При этом за один обо-

рот кривошипа с роликом

крест повернется на 1/z часть

Рис. 20. Мальтийский механизм поворота

восьмишпиндельного барабана токарного

автомата

окружности (z — число пазов). При необходимости регулирова-

ние угла поворота поворачиваемой части станка может осуще-

ствляться с помощью передачи с изменяемым передаточным отно-

шением, например сменных зубчатых колес, вводимой в кинема-

тическую цепь между мальтийским механизмом и поворачиваемым

узлом.

Мальтийский механизм поворота восьмишпиндельного бара-

бана токарного автомата показан на рис. 20. Палец 5, закреплен-

ный на рычаге 6, при вращении рычага входит в один из четырех

пазов мальтийского креста 4 и поворачивает его на угол 90Q

(360° : 4). Мальтийский крест через зубчатые колеса 1,2,3

и зубчатый венец 7 связан со шпиндельным барабаном 8. Пере-

даточное отношение зубчатых колес обеспечивает периодический

поворот барабана с помощью мальтийского механизма на 45°.

Точное положение узла после поворота обеспечивается фиксиру-

ющим механизмом.

§ 5. МУФТЫ

Муфты служат для соединения двух соосных валов. По назна-

чению и выполняемой функции муфты делятся на постоянные,

для постоянного соединения валов; сцепные, соединяющие и разъ-

единяющие валы во время работы; предохранительные, предотвра-

щающие аварии при внезапном превышении нагрузок; обгона,

передающие вращение только в одном направлении.

37

chipmaker.ru

Рис. 21. Муфты для соединения валов:

а — жесткая типа втулки; б — с упругими элементами;

кулачковая; д — многодисковая

в — крестово-подвижиая; г -*»

Постоянные муфты служат для жесткого соединения валов.

Например, соединения с помощью втулки (рис. 21, о), через

упругие элементы (рис. 21, б) или через промежуточный элемент,

имеющий на торцовых плоскостях два взаимно перпендикулярных

выступа (рис. 21, в).

Сцепные муфты применяются для периодического соединения

валов. В станках применяются сцепные кулачковые муфты в виде

дисков с торцовыми зубьями-кулачками (рис. 21, г) и зубчатые

муфты. Недостатком сцепных муфт является трудность их вклю-

чения при большой разнице в скоростях вращения ведущего

и ведомого элементов.

Фрикционные муфты свободны от недостатка, присущего ку-

лачковым муфтам, и позволяют включать их при любых скоростях

вращения ведущего и ведомого элементов. Возможность проскаль-

зывания ведомого элемента при перегрузках предотвращает ава-

рии механизмов станка. Фрикционные муфты бывают конусные

и дисковые. В приводах главного движения и подачи широко

применяются многодисковые муфты, передающие значительные

крутящие моменты при сравнительно небольших габаритах.

Сжатие ведущих дисков с ведомыми осуществляется с помощью

привода.’ механического, электромагнитного и реже гидравли-

36

Рис. 22. Магнитная многодисковая муфта в механизме подач (а) и схема плане-

тарной передачи (б) (zL и г4 — центральные колеса; и г3 — сателлиты)

ческого. В многодисковой муфте с механическим приводом

(рис. 21, д) сжатие дисков осуществляется нажимным диском 2

через шайбу 1. Нажимной диск перемещается под действием ша-

риков 3, вдавливаемых в конусообразный зазор между нажимным

диском 2 и неподвижной втулкой 4 при перемещении влево втулки

5, которая имеет внутреннюю коническую поверхность. Регули-

рование осевого положения втулки 4 и, следовательно, силы сжа-

тия дисков производится гайкой 6. При перемещении втулки 5

вправо шарики 3 выдавливаются из зазора под действием пру-

жин 7, диски разжимаются, прекращая тем самым передачу

крутящего момента.

Электромагнитная муфта типа ЭТМ-4, встроенная в механизм

подачи бесцентрового круглошлифовального станка, показана

на рис. 22, а. От электродвигателя постоянного тока с помощью

клиноременной передачи 1 вращение через шкив 2 и червяк 3

передается на червячное колесо 4, закрепленное на пустотелом

валу 5, на одном конце которого закреплено водило 6 с сателли-

тами — блоком зубчатых колес 7 планетарной зубчатой передачи,

а на другом — стакан-поводок 10 с прорезями, в которые входят

выступы наружных дисков 13 электромагнитной муфты 17. При

включении муфты 17 магнитное поле, образуемое катушкой 14,

притягивает якорь 11, сжимая пакет фрикционных магнитопро-

водящих -дисков 12 и 13. Выступы внутренних дисков 12 за-

цепляются со шлицами втулки 15, закрепленной на валу 16. При

включении муфты 17 валы 16 и 5 соединяются. Установленное на

39

chipmaker.ru

конце вала 16 центральное

зубчатое колесо 9 начинает

вращаться синхронно с во-

дилом 6, что заставляет вра-

щаться с той же частотой

ведомую шестерню 8. Для

уменьшения частоты враще-

ния ведомой шестерни муфту

17 выключают и включают

муфту 18, работающую как

тормоз, так как наружные

диски связаны с неподвиж-

ным стаканом-крышкой 19.

Вал 16 затормаживается и

включается планетарная пе-

редача: левое зубчатое колесо

Рис. 23. Схемы предохранительных муфт: блока 7 обкатывается по

а — шариковая; б — кулачковая КОЛвСу 9, ЧаСТОТЯ ВращвНИЯ

шестерни 8 снижается.

Схема планетарной передачи приведена на рис. 22, б. Передача

обладает возможностью передавать движение и другими спосо-

бами, в зависимости от того, какой из трех валов /, // или III

ведущий, ведомый и неподвижный (вместо неподвижного может

быть второй ведущий). Для определения частоты вращения валов

планетарной передачи используют специальную формулу [14].

Предохранительные муфты, соединяющие два вала при нор-

мальных условиях работы, разрывают кинематическую цепь при

превышении нагрузки. Разрыв цепи может происходить при

разрушении специального элемента; за счет проскальзывания

сопрягаемых или трущихся частей (например, дисков) или рас-

цепления кулачков двух сопрягаемых частей муфты.

В качестве разрушаемого элемента обычно используют штифт,

сечение которого рассчитывают на передачу заданного крутящего

момента. Расцепление сопрягаемых элементов муфты (рис. 23)

происходит при условии, что осевая сила, возникающая на зубьях,

кулачках 1 (рис. 23, б) или шариках 5 (рис. 23, а) при перегрузке,

превышает силу, создаваемую пружинами 3. Величина силы

замыкания может регулироваться гайкой 4. При смещении по-

движный элемент муфты 2 воздействует, например, на концевой

выключатель, разрывающий электрическую цепь питания двига-

теля привода.

В некоторых предохранительных муфтах подвижные элементы

смещаются не в осевом, а в радиальном направлении.

Муфты обгона предназначены для передачи крутящего момента

при вращении звеньев кинематической цепи в заданном направле-

нии и для разъединения звеньев при вращении в обратном напра-

влении, а также для передачи валу различных по частоте враще-

ний (например, медленного — рабочего вращения и быстрого —

40

Рис. 24. Муфта обгонная

роликовая

А-А

холостого). Муфта обгона позволяет передавать дополнительное

(быстрое) вращение без выключения основной цепи.

В. станках наиболее широко применяют муфты роликового

типа (рис. 24). Ролики 3 установлены в пазу, образованном обой-,

мой 1 и срезанной частью ступицы 2. При вращении одного из

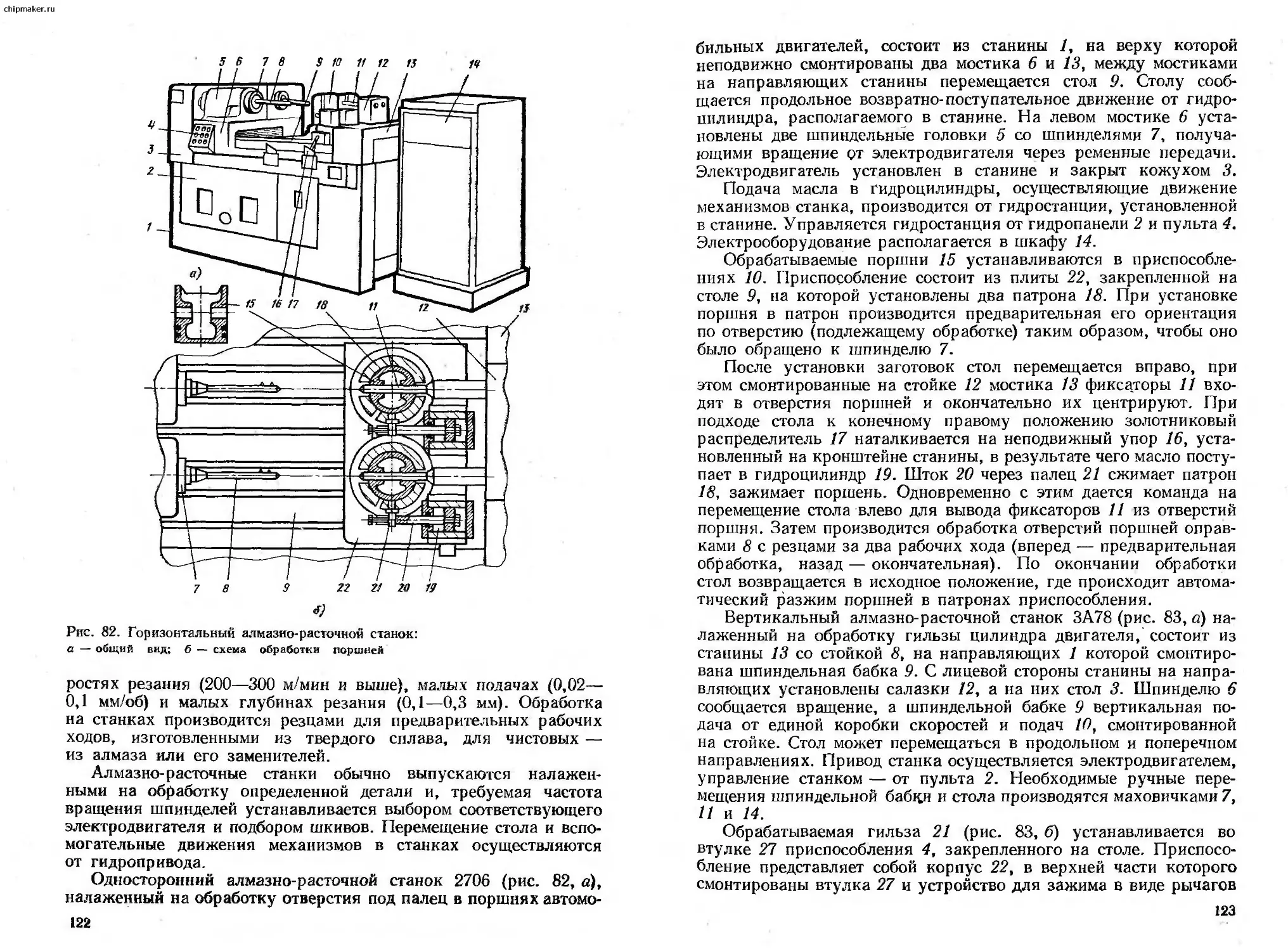

звеньев ролики могут вкатываться в клиновую щель и заклини-