Теги: ссср военная техника военное дело боевая машина пехоты

Год: 1987

Текст

Бесплатно

МИНИСТЕРСТВО ОБОРОНЫ СССР

Suvorov AV 63-64@mail.ru для http://www.russianarms.ru

БОЕВАЯ МАШИНА ПЕХОТЫ

БМП-2

МЕТОДИЧЕСКОЕ ПОСОБИЕ

ПО ПРОВЕРКЕ ТЕХНИЧЕСКОГО

' СОСТОЯНИЯ И СОДЕРЖАНИЯ

МИНИСТЕРСТВО ОБОРОНЫ СССР

ГЛАВНОЕ БРОНЕТАНКОВОЕ УПРАВЛЕНИЕ

Suvorov AV 63-64@mail.ru для http://www.russianarms.ru

БОЕВАЯ МАШИНА ПЕХОТЫ

БМП-2

МЕТОДИЧЕСКОЕ ПОСОБИЕ

ПО ПРОВЕРКЕ ТЕХНИЧЕСКОГО,

СОСТОЯНИЯ И СОДЕРЖАНИЯ ‘

МОСКВА

ВОЕННОЕ ИЗДАТЕЛЬСТВО

1987

1. ВВЕДЕНИЕ

Своевременная и правильная проверка технического

состояния боевых машин пехоты БМП-2 в войсках яв-

ляется одним из важнейших условий обеспечения их по-

стоянной боеготовности.

Пособие предназначено для оказания помощи долж-

ностным лицам всех категорий в проведении проверки

и правильной оценки технического состояния и содержа-

ния машины в войсках, а также для технических комис-

сий войсковых частей, определяющих техническое со-

стояние машины, отработавшей межремонтные сроки.

Кроме настоящего пособия при проверке техническо-

го состояния и содержания машин следует руководство-

ваться Техническими требованиями на содержание, при-

емку и передачу бронетанковой техники в войсках

(изд. 1969 г.); Руководством по проведению проверок и

определению оценок состояния вооружения и техники

частей и соединений Сухопутных войск (изд. 1969 г); Тех-

ническим описанием и инструкцией по эксплуатации за-

вода-изготовителя.

В разд. 2 «Порядок и объем проверки технического

состояния машины» даны меры безопасности при про-

верке, общие методические указания по подготовке ма-

шин к проверке, рекомендуемая последовательность и

объем проверки, требования к ведению технической до-

кументации на машину, а также общие требования к

покраске, надежности крепления агрегатов и узлов,

состоянию шланговых соединений, трубопроводов, элек-

трооборудования и наличию пломб.

В разд. 3 Методического пособия изложены последова-

тельность, методика и объем работ по проверке техни-

ческого состояния машины на месте без пуска и с пус-

ком двигателя, в движении, после пробега, при углуб-

леппоп проверке, а также таны технические требования,

предъявляемые к агрегатам, механизмам, узлам п систе-

мам машины.

В разд. 4 «Углубленная проверка технического состо-

3

яния машины» освещены вопросы углубленной проверки

технического состояния силовой установки и трансмис-

сии, которую целесообразно проводить на машине, отра-

ботавшей межремонтные сроки, для определения воз-

можности дальнейшей эксплуатации ее или необходимо-

сти отправки в ремонт. В этом же разделе приведены

операционные карты наиболее сложных работ, выполняе-

мых при углубленной проверке машины.

Пособие разработано и составлено по технической

документации, действовавшей па 1 апреля 1984 г.

4

УСЛОВНЫЕ СОКРАЩЕНИЯ

И ОБОЗНАЧЕНИЯ

АБ АВТ АДУ АЗС БПК-1-42 БУ-25-2С БЦН — аккумуляторная батарея — автомат — автомат давления универсальный — автомат защиты сети — прицел — блок управления — топливоподкачивающий центробежный на- сос

ВА-440 ВЗУ ВМТ ВН ГН ГПК ГСМ ДМР ЗИП — вольтамперметр — воздухозаборное устройство — верхняя мертвая точка — вертикальное наведение — горизонтальное наведение — гирополукомпас — горючее и смазочные материалы — дифференциально-минимальное реле — запасные части, инструмент и принадлеж- ности

КР-25 КР-60 КП мзн мод ОВ ОУ-2 ОУ-ЗГА2 ОУ-5 ПАЗ ПАВ пгк — коробка защиты — коробка обогрева приборов наблюдения — коробка передач — маслозакачивающий насос — механизм остановки двигателя — отравляющие вещества — огнетушитель --осветитель — прожектор — противоатомная защита — полуавтомат — прибор для проверки герметичности цилин- дро-поршневой группы

ППГУ пкт пмп — прибор для проверки герметичности — пулемет Калашникова танковый — планетарный механизм поворота

5

ППК — прибор для проверки паровоздушных кла-

панов

ППО — пожарное оборудование

ППФ — прибор для проверки форсунок

ПРХР — прибор радиационной и химической раз-

ведки

ПТ —табло неиспользованных пиропатронов

ПТР — цепь пуска ПТУР

ПТУР — противотанковый управляемый реактивный

снаряд

ПУ — пусковая установка

Р-123М —радиостанция

РН-10 —регулятор напряжения

СП-106 —спидометр

С5-2С — стартер

ТДА —термодымовая аппаратура

ТПУ — танковое переговорное устройство

ТХП — трубка холодной пристрелки

ФВУ — фпльтровентиляцпонная установка

ФПТ — фильтр-поглотитель танковый

ЭК-69 — электропневмоклапан

ЭОП — электронно-оптический преобразователь

1ПЗ-3 —прицел

6

2. ПОРЯДОК И ОБЪЕМ ПРОВЕРКИ

ТЕХНИЧЕСКОГО СОСТОЯНИЯ И СОДЕРЖАНИЯ

МАШИНЫ

2.1. Меры безопасности

При проверке машины и проведении контрольного

пробега следует строго выполнять следующие правила:

во время движения машины нс допускать размеще-

ния людей па крыше корпуса. Экипаж должен распола-

гаться на своих рабочих местах. Все должны быть в

шлемофонах с затянутыми ларингофонами, подключен-

ными к внутренней связи;

при движении машины с открытыми крышками лю-

ков убедиться, что крышки люков надежно застопорены;

повороты башни, подъем и опускание орудия, вклю-

чение стабилизатора должны производиться при закры-

тых люках;

водные преграды преодолевать при закрытых люках

с поднятыми волноотражательным щитком и воздухо-

заборной трубой, закрытом клапане отсоса пыли и за-

крытой заслонке зимнего забора воздуха;

к преодолению водных преград допускается личный

состав, прошедший специальную подготовку, и только в

спасательных жилетах;

пускать двигатель машины, а также трогаться с ме-

ста разрешается только после подачи звукового сигнала;

запрещается отворачивать пробку заливной горло-

вины расширительного бачка системы охлаждения во

время работы двигателя, а также при температуре охла-

ждающей жидкости выше 70° С;

запрещается работать неисправным инструментом.

2.2. Подготовка машины к проверке

Машина подготавливается к проверке экипажем, за-

крепленным за ней приказом по части, под руководст-

вом командира взвода и представляется командиром

подразделения.

7

Перед работой „а машине личный состав, привлекае-

мый к проверке, должен быть проинструктирован по во-

просам соблюдения мер безопасности согласно требова-

ниям «Инструкции по технике безопасности при эксплуа-

тации и войсковом ремонте бронетанковой техники».

В ходе проверки для определения технического со-

стояния разрешается на машинах, отработавших гаран-

тийный срок, вскрывать отдельные механизмы и агре-

гаты.

Нарушение заводской пломбировки или разборка

узлов и агрегатов, не отработавших гарантийный срок

службы, запрещается. Если по внешним признакам в них

обнаружена неисправность, агрегат или машина в целом

подлежат рекламированию в установленном порядке.

Объем работ по подготовке машины для проверки

определяется проверяющим, исходя из цели и задач про-

верки.

Примерный перечень этих работ следующий:

установить па машину аккумуляторные батареи, если

они были сняты;

подготовить к работе переносную лампу;

повернуть башню так, чтобы обеспечить полное от-

крытие люков и лючков на корпусе машины;

открыть все крышки люков и лючков, в том числе и

пробки лючков в днище машины, для доступа к агрега-

там, механизмам и узлам;

открыть лобовой ребристый лист;

открыть крышку люка главного фрикциона;

открыть люк над двигателем;

снять крышки люков на перегородке силового отде-

ления;

поднять волноотражательный щиток и воздухозабор-

ную трубу;

спять крылья корпуса;

подготовить к осмотру вооружение, специальное

оборудование и радиостанцию;

чистка оружия производится по указанию проверяю-

щего. На машине иметь макетные патроны, приведенные

к нормальной массе, и магазин-коробку с макетными па-

тронами и лентой пулемета;

установить на машине приборы ночного видения в

рабочее положение;

разложить весь ЗИП на стеллаже или на коврике в

последовательности, указанной в комплектовочной ведо-

мости;

8

подготовить индивидуальную техническую докумен-

тацию машины (формуляр, паспорт, комплектовочную

ведомость ЗИП и др.).

Фильтры топливные н масляные грубой и топкой

очистки снимаются по указанию проверяющего.

Для работы под машиной необходимо подготовить

инструмент и тележку или коврик.

Загерметизированные машины, находящиеся па хра-

пении, разрешается вскрывать только по указанию про-

веряющего.

Все подготовительные работы выполняются выбороч-

но или в полном объеме по указанию проверяющего.

2.3. Объем и последовательность проверки машины

Объем работ, выполняемых при проверке, должен

обеспечить всестороннюю проверку и оценку техническо-

го состояния и содержания машины.

Для качественного проведения работ целесообразна

такая последовательность:

проверка индивидуальной технической документации

машины;

наружный осмотр корпуса машины и наружной ук-

ладки ЗИП, а также наличие, состояние и работоспособ-

ность наружных приборов;

осмотр ходовой части;

осмотр отделения управления;

осмотр отделения силовой установки и трансмиссии;

осмотр боевого отделения;

осмотр десантного отделения;

проверка машины на месте при работе двигателя, а

также проверка функционирования подогревателя, ФВУ,

компрессорной установки, систем питания, охлаждения

и смазки; работоспособность контрольно-измерительных

приборов, наличия течи из систем двигателя. В это же

время проверяется состояние и работоспособность во-

оружения и специального оборудования.

Контрольный пробег при инспектировании

проводится в пределах 50—60 км па каждую машину в

соответствии с нормами проверки, указанными в Руко-

водстве по проведению проверок и определению оценок

состояния вооружения и техники частей и соединений

Сухопутных войск (изд. 1969 г.), а при проверке,

проводимой техническими комиссиями частей,— по ре-

шению командира части за счет моторесурсов, выделеп-

9

ных по нормам на годовую эксплуатацию, в пределах

20—25 км.

В ходе проверки определяется соответствие сортов

дизельного топлива, масел, смазок, охлаждающей и спе-

циальных жидкостей сортам, установленным для машин

данной марки, по паспортам, находящимся па складах

ГСМ.

Предлагаемая последовательность проверки техниче-

ского состояния машины не является обязательной н

может быть изменена по решению проверяющего.

В данном пособии приводится методика проверки со-

стояния машины независимо от задач и целей проверки.

В каждом конкретном случае комиссия или проверяю-

щий в зависимости от целей проверки будет определять

необходимый ее объем.

2.4. Общие требования к покраске, надежности

крепления, состоянию шлангов и трубопроводов,

пломбировке узлов и агрегатов

Качество покраски проверяется внешним осмотром.

Цвета покраски корпуса, агрегатов, узлов и механиз-

мов должны соответствовать цветам, оговоренным в тех-

нических требованиях па их изготовление.

Трубопроводы системы охлаждения должны быть ок-

рашены в зеленый цвет, системы питания топливом —

в желтый, системы смазки — в коричневый, ППО — в

красный, системы воздушного пуска — в голубой. Ок-

рашенная поверхность должна быть ровной, без потеков,

вспучивания, пропусков, пятен, рисок, отслоений, шелу-

шений и других повреждений. При покраске допускают-

ся разные тона (более светлые или темные по сравнению

с основным цветом).

На машине не окрашиваются:

резиновые, кожаные, войлочные, брезентовые, стек-

лянные, бронзовые, бакелитированные и пластмассовые

детали;

детали из алюминиевых сплавов и оцинкованные де-

тали (допускается покраска алюминиевых деталей ла-

ком АЛГ-5 с добавлением 5% алюминиевой пудры, а

оцинкованные детали — бесцветным лаком);

тросы, контрольные площадки, электрические кон-

такты и все рабочие участки резьбы (допускается за-

крашивание нерабочих участков резьбы деталей краска-

ми, которыми окрашены детали).

Корпус осветителя ОУ-ЗГА2 окрашивается под цвет

корпуса машины.

10

Все обозначения на шильдиках, надписи, указатели

п памятки для членов экипажа должны быть видны чет-

ко и читаться свободно.

Отметки, цифры, стрелки, покрытые светомассой вре-

менного действия, при подсвечивании приборов должны

быть четко видны в темноте па расстоянии не менее

0,6 м.

Надежность крепления агрегатов и узлов

машины, вооружения, средств связи и специального обо-

рудования проверяется внешним осмотром и с помощью

ключей, при этом должны быть соблюдены следующие

условия:

ганки и болты затянуты до отказа;

винты завернуты до упора, а головки винтов там, где

это требуется, надежно закерпепы;

шпильки завернуты до отказа, изгиб шпилек не до-

пускается;

шплинты должны выступать над корончатым торцом

гайки не более чем на 1/3 их диаметра, концы шплинтов

должны быть разведены и загнуты;

установочные шпильки и установочные штифты дол-

жны быть установлены в гнезда плотно, без качки;

сгонные муфты и вилки тяг приводов управления

должны быть навинчены на тяги так, чтобы через от-

верстия в них были видны концы тяг;

шарнирные соединения должны работать без заеда-

ний. Допускаются смятие не более двух ниток на нера-

бочей части резьбы болтов или вмятины на гранях гаек

и головок болтов, не препятствующие их затяжке, а так-

же установка отдельных болтов н гаек ремонтных раз-

меров, если их размеры соответствуют ключам, входя-

щим в ЗИП машины.

Состояние соединительных шлангов,

прокладок, защитных сеток и колпачков

проверяется внешним осмотром и деформацией их от

руки (изгиб, растяжение и т. п.). Особое внимание обра-

щается на резинотехнические детали, расположенные

снаружи корпуса машины и подверженные атмосферно-

му воздействию: резиновые прокладки крышек люков,

уплотнения пробок и другие детали. Расслоение, набуха-

ние, а также порывы, трещины и другие дефекты, влия-

ющие па дальнейшее использование резиновых деталей,

не допускаются.

На решновых прокладках допускаются мелкие тре-

щины, не ухудшающие уплотнение стыка. На шлангах

11

допускаются волосные трещины на поверхностном слое,

а также расслоение торца шланга па глубину не более

5 мм. Шланги должны быть сухими и выступать за кром-

ку ленты стяжного хомута не менее чем на 5 мм.

Допускаются местные вздутия резиновых поляков

при отсутствии вырывов и разрывов на них.

Состояние трубопроводов проверяется

внешним осмотром. Допускаются местные вмятины на

трубопроводах глубиной до 1/4, а в местах изгиба — не

более 1/8 внутреннего диаметра.

На агрегатах и узлах ставятся пломбы трех катего-

рии. Пломбы 1-й категории не разрешается снимать в

течение гарантийного срока работы агрегата. Эти плом-

бы вскрываются только на заводе-изготовителе данного

агрегата или прибора.

Пломбы 2-й категории разрешается вскрывать в те-

чение гарантийного срока только в присутствии пред-

ставителя завода изготовителя прибора, агрегата или

ремонтного завода, производившего ремонт, с последу-

ющим восстановлением их этим представителем.

Пломбы 3-й категории разрешается вскрывать вой-

сковой частью без представителя завода для обслужи

ваиия и устранения неисправностей. Эти пломбы после

обслуживания (ремонта) восстанавливаются войсковой

частью, о чем в формуляре машины производится запись

с указанием характера проведенного обслуживания или

ремонта.

В случае нарушения заводской пломбировки пломбы

после проведенного расследования, назначаемого коман-

диром части, восстанавливаются пломбиром части, о чем

делается соответствующая запись (отметка) в формуля-

ре машины (в разд. XV «Особые отметки»), запись за-

веряется заместителем командира части по вооружению

и печатью части.

Ниже указано по категориям положенное количество

пломб, устанавливаемых на агрегатах и узлах машины.

Перечень пломбируемых агрегатов

и узлов

Наименование пломбируемых агрегатов и узлов Количество пломб Категория

Топливный насос высокого давления

Стопорный винт гильзы плунжера 13 2

Винт ограничителя подачи топлива 4 2

12

Продолжение

Наименование пломбируемых агрегатов и узлив Количество пломб Катеюрия

Электрооборудование и контрольно-

измерительные приборы

Стартер С5-2С 2 3

Реле-регулятор РН-10 1 2

Вольтамперметр ВА 440 1 2

Счетчик моточасов двигателя 1 2

Указатель тахометра 1 2

Датчик тахометра 1 2

Указатель термометров (воды и масла 2 2

двигателя)

Указатель манометра масла двигателя 1 2

i казатель манометра масла в КП 1 2

Часы 1 2

Спидометр СП 106 1 3

Датчик спидометра 1 3

Радиооборудование

Приемопередатчик Р-123М 2 3

Блок питания 1 3

Аппарат А-1 Р-124 2 2

Система пневмооборудования

Компрессор АК-150МКВ 1 2

Автомат давления АДУ-2С 3 2

Воздушный редуктор ИЛ-611-150 70 3 2

Электропневмоклапан ЭК 69 3 2

Воздушный редуктор 669300/М-14 2 2

Баллон сжатого воздуха 1 3

Система ППО

Баллоны с хладоном (два баллона) 4 2

Огнетушитель ОУ-2 1 3

Система защиты

Фнльтровентиляционная установка 3 2

Вытяжной вентилятор 1 2

Прибор ПРХР 6 2

2.5. Проверка технической документации

Техническая документация проверяется перед про-

веркой технического состояния машины. При этом про-

веряется наличие всех документов согласно комплекто-

вочной вечомостн машины, своевременность, правиль-

ность п полнота соответствующих записей в формулярах

и паспортах.

13

Формуляр должен постоянно и полностью отражать

ход эксплуатации (храпение и ремонт) машины, ее во-

оружения, средства связи и оборудования.

Особое внимание обращается ла наличие записей о

вводе машины в строй, о назначении экипажа приказом

по части и росписей членов экипажа в приеме машины,

на правильность учета работы машины, двигателя, во-

оружения, радиостанции и ТПУ, а также на соответст-

вие учетных дачных пройденного километража (отрабо-

танных моточасов) фактическим показаниям спидометра

(счетчика моточасов), па своевременность и объем про-

ведения технического обслуживания, восстановление по-

врежденных деталей и постановки машины на хранение.

Проверяются также наличие записей о ремонте машины

и ее агрегатов, о приведении вооружения к нормально-

му бою и пристрелочные карточки.

При проверке документации выявляется календар-

ный срок службы аккумуляторных батарей, соблюдение

периодичности их зарядки и емкость, отданная ими при

последней контрольной разрядке (по журналу учета ТО

и ремонта АБ).

Все исправления в документации машины должны

быть выполнены черными чернилами зачеркиванием од-

ной чертой старых записей и написанием над ними но-

вых. Все исправления, а также итоговые данные долж-

ны быть заверены подписью должностного лица и гер-

бовой печатью части.

Разрешается при использовании всех листов форму-

ляра делать вклейки соответственно разграфленным и

пронумерованным бланком. О вклейке бланков делает-

ся запись в разделе формуляра «Для заметок». Запись

заверяется подписью заместителя командира части по

вооружению.

При необходимости уточняются по книге учета эк-

сплуатации машины, а также у членов экипажа, коман-

дира или заместителя командира подразделения по тех-

нической части эксплуатационно-технические показате-

ли машины (расход топлива и масла, показания

контрольно-измерительных приборов, тяговые качества

двигателя и др.).

2.6. Проверка ЗИП и табельного имущества

ЗИП машины проверяется по комплектовочным ведо-

мостям. Весь ЗИП должен быть исправным, пригодным

для применения, уложен и закреплен на штатных ме-

14

стах. Некомплект инструмента и принадлежностей не

допускается. Ремни для крепления ЗИП должны быть

целыми, с исправным наконечником и пряжками.

Допускаются:

отклонение в линейных размерах инструмента (на-

пильников, поперечной пилы, отверток, гаечных клю-

чей и др.), если выдержаны поминальные размеры рабо-

чих элементов н отклонения не препятствуют примене-

нию инструмента по прямому назначению;

вмятины глубиной до 3 мм на предметах, изготовлен-

ных из листового железа;

масса молотков о г 500 до 800 г;

сломанные зубья у поперечной пилы 2—3 на расстоя-

нии 300 мм от рукоятки пли один зуб па любом рабочем

участке пилы.

Проверяется осмотром исправность брезента и чех-

лов, которые должны быть чистыми и пригодными к ис-

пользованию.

Табельное имущество машин должно соответствовать

требованиям приказа Министра обороны.

15

3. МЕТОДИКА ПРОВЕРКИ И ТЕХНИЧЕСКИЕ

ТРЕБОВАНИЯ К ПРОВЕРЯЕМЫМ АГРЕГАТАМ.

УЗЛАМ, МЕХАНИЗМАМ И ДЕТАЛЯМ

3.1. Проверка машины без пуска двигателя

Техническое состояние агрегатов, узлов, механизмов

машины и специального оборудования проверяется пу-

тем внешнего осмотра с использованием там, где это

необходимо, соответствующих инструментов, приборов и

приспособлений.

Ниже изложены методические указания по проведе-

нию проверки и технические требования, которым дол-

жны отвечать осматриваемые узлы, агрегаты, приборы

и машина в целом.

Методика проверки Технические требования

3.1.1. Корпус и наружная укладка

Броневые листы, крышки люков

и буксирные устройства

Проверяются внешним ос-

мотром, при этом обращается

внимание на состояние устано

вочных поверхностей под узлы

и агрегаты, состояние деталей

корпхеа и сварочных швов

Крышки люков и броневые

пробки проверяются осмотром,

также проверяется легкое! ь

открывания и закрывания, ис-

правность замков, работоспо-

16

Допускаются заваренные по тех-

ническим условиям трещины, проб-

ки накладки, не нарушающие

центровку агрегатов и не влияю-

щие на работу механизмов.

В бронекорпусе допускаются

вмятины глубиной до 20% тол-

щины брони, а также прогибы и

местные выпуклости в броневых

деталях, не нарушающие центров-

ку агрегатов и механизмов и не

влияющие иа их работу.

Разрушения и деформация пос-

таментов и установочных крон-

штейнов ие допускаются

Крышки люков и лючков долж-

ны 1 гко открываться. плотно за-

крываться н надежно фиксиро-

ваться в открытом и закрытом

положениях.

Продолжение

Методика проверки

Технические требования

собиость стопорных механиз-

мов и устройств

Suvorov AV 63-64@mail.ru для http://www.russianarms.ru

Защитные сетки проверяют-

ся осмотром состояния и их

чистоты

Буксирные устройства прове-

ряются осмотром

Работоспособность воздухо-

заборной трубы проверяется

поднятием и опусканием

Крылья проверяются внеш-

ним осмотром

Направляющий аппарат (гид-

родинамическая решетка) про-

веряется внешним осмотром

Запирание люков нс должно

требовать приложения больших

усилий. Резиновые уплотнители

должны быть эластичными и не

иметь сквозных трещин и выры-

вов. Болты и резьбовые отверстия

должны обеспечивать плотное при-

жатие крышек люков. Отпечаток

мела на уплотняющей поверхно-

сти должен быть по всему пери-

метру люка. Люк командира дол-

жен свободно проворачиваться от

усилия 2,5 кгс.

Лючки и броневые пробки дол-

жны иметь исправные прокладки

и обеспечивать герметичное за-

крывание

Порывы проволоки сеток не до-

пускаются. Разрешается заплетать

проволокой того же диаметра раз-

рывы площадью не более 100 мм2

Сварка тела буксирных крюков

не допускается.

Защелки буксирных крюков дол-

жны поворачиваться на своих осях

без заеданий и иадежио стопорить

коуши буксирных тросов. Оси за-

щелок должны быть смазаны

Крышка после ее перемещения

вниз должна энергично возвра-

щаться в исходное (верхнее) по-

ложение под действием пружины

Крылья не должны иметь раз-

решений, порывов и должны быть

надежно закреплены. Допускает-

ся коробление над гусеницами в

горизонтальной плоскости не бо-

лее 6 мм на длине 1500 мм; мест-

ные вмятины и выпучины глуби-

ной не более 5 мм с расстоянием

между ними не менее 150 мм.

Разрешается рихтовка, подварка

крыльев с условием восстановле-

ния их геометрической формы и

герметичности

Направляющий аппарат без по-

гнутостей направляющих планок

должен быть надежно закреплен

болтами, а болты зашплинтова-

ны.

2 Зак. 913

17

Продолжение

Методика проверки

Технические требования

Волноотражательный щит

проверяется внешним осмот-

ром

Защитный колпак механика-

водителя проверяется внешним

осмотром и установкой его в

походном и рабочем положе-

ниях

Антенное устройство прове-

ряется осмотром крепежных

деталей, верхнего изолятора,

амортизатора, колпачка, ниж-

него амортизатора, экраиа и

высоковольтного провода с

разъемом

Разрешается рихтовка, подвар-

ка направляющего аппарата с ус-

ловием восстановления его гео-

метрической формы

Детали шита, его крепления и

механизма привода не должны

иметь повреждений. Допускаются

незначительные вмятины на по-

верхности щита, не мешающие по-

становке щита в рабочее и поход-

ное положения

Защитный колпак должен плот-

но прилегать к прокладке люка;

стекла не должны иметь сколов

и трещии; замки должны обеспе-

чивать надежность крепления,

удобство установки и снятия;

стеклоочиститель и система обо-

грева стекол должны функциони-

ровать нормально

Детали должны быть чистыми,

крепежные болты надежно затя-

нуты. Повреждения колпачка, це-

почки, изоляторов, амортизаторов,

экрана и высоковольтного прово-

да с разъемом не допускаются

Смотровые приборы

Проверяются наружным ос-

мотром

Выходные стекла должны быть

чистыми и не иметь трещин и ско-

лов

Фары, сигнал, габаритные фонари, ОУ-ЗГА2, ОУ-5

Проверяются осмотром. При

осмотре обращать внимание на

наличие прокладок под рас-

сеивателями и отражателями и

правильность установки рас-

сеивателей

Состояние электропроводки

проверяется внешним осмотром

и с помощью ключей — надеж-

ность крепления, затяжка и

шплинтовка накидных гаек

разъемов

Передние габаритные фонари

должны иметь зеленые свето-

фильтры, кормовые красные, а бо-

ковые желтые. Под крышками

фонарей должны быть установле-

ны резиновые прокладки

Допускается:

постановка (взамен негодных)

проводов ближайшего большого

сечения из применяемых для дан-

ной машины;

наличие отдельных нестандарт-

ных наконечников проводов, обес-

печивающих надежность электри-

ческих контактов;

18

П родолжение

Методика проверки

Технические требования

постановка металлического бан-

дажа по длине до 50 мм (1 бан-

даж на 1 м провода) в случае

разрушения металлической оплет-

ки без повреждения изоляции про-

вода. Место повреждения оплетки

должно быть плотно (виток к вит-

ку) обмотано стальной оцинкован-

ной проволокой диаметром 0,2—

0,5 мм с обязательным подклады-

ванием лакоткани на провода,

концы бандажа должны быть

прочно укреплены.

После восстановления сопротив-

ление изоляции должно быть не

менее 20 МОм

Укладка и крепление

ЗИП снаружи машины

Укладка и крепление ЗИП

проверяются внешним осмот-

ром

ЗИП должен быть уложен на

штатных местах и надежно за-

креплен.

Буксирные н для самовытаски-

ваиия тросы машины должны

быть уложены на штатных мес-

тах. Коуши буксирных тросов дол-

жны свободно устанавливаться на

штыри.

Допускается смятие отдельных

прядей троса и обрыв не более

трех нитей на трос

3.1.2. Ходовая часть

Гусеница проверяется внеш-

ним осмотром. Обращается

внимание иа правильность на-

тяжения и количество траков

в гусенице, состояние траков и

серег

Правильно натянутой гусеницей

считается такая, у которой вели-

чина провисания середины гусени-

цы, замеренная между (рис. 1)

первым и вторым поддерживаю-

щими катками, в пределах 6—

8 мм.

Не допускаются траки с отко-

лами и трещинами, выходящими

на проушины. Допускается износ

серег траков, не приводящий к на-

рушению зацепления и позволяю-

щий произвести натяжение гусе-

ниц.

2*

19

Ирода гжениС

Методика проверки

Технические требования

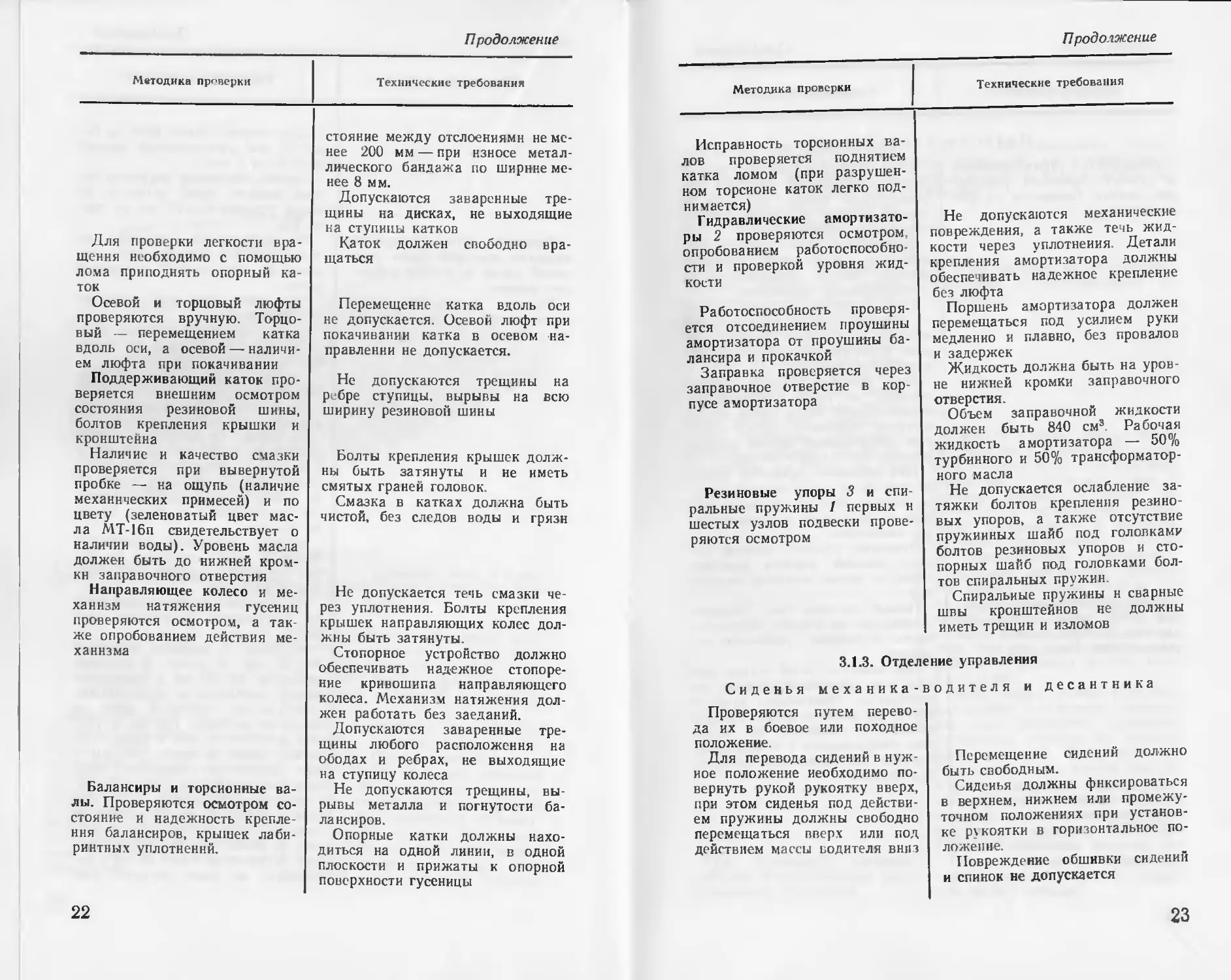

Рис. 1. Ходовая часть:

/ — пружинный упор; 2 — гидроамортнзатор; 3 — резиновый упор; А — допу-

стимая величина провисания гусеницы; Б — номинальный размер зуба венца

ведущего колеса

Ведущее колесо проверяется

внешним осмотром, замером

износа зубьев и надежностью

крепления зубчатых венцов н

ступиц ведущего колеса. За-

тяжка болтов проверяется об-

стукиванием или с помощью

ключей, а износ зубьев по тол-

щине замеряется штангенцирку-

лем на высоте 32,5 мм от вер-

шин зубьев

В изношенных гусеницах допу-

скается установка не более четы-

рех новых траков подряд.

Затяжку болтов серег проверять

ключом с усилием 35 кге на плече

0,4 м

Не допускаются трещины на

ступицах и венцах, поломка и по-

гнутость зубьев, ослабление за-

тяжки болтов крепления зубчатых

венцов, люфт в соединении с ве-

домым валом бортовой передачи

более 5 мм, замеренный на радиу-

се ступицы колеса. Допускается

заварка трещин на ребрах колеса,

не выходящих на ступицу. Сум-

марный износ зубьев по толщине

20

Продолжение

Методика проверки

Технические требования

Опорный каток проверяется

внешним осмотром диска, рези-

новой шины и болтов крепле-

ния крышки

Наличие и качество смазки

проверяются при снятой крыш-

ке ступицы

с двух сторон должен быть не бо-

лее 12 мм (номинальный размер

зуба 45—1,5 мм).

Пробка крепления ведущего ко-

леса должна быть затянута до

упора усилием 60—70 кге на пле-

че 1 м

Не допускаются трещины на

ободе, диске и сварных швах, вы-

рывы на всю ширину резиновой

шнны.

Не должно быть течи масла че-

рез уплотнения.

Болты крепления крышек дол-

жны быть затянуты и нс иметь

смятых граней головок.

Смазка в катках должна быть

чистой, без следов воды и грязи.

На машинах боевой группы до-

пускается (в каждом катке):

не более 12 вырывов резины

площадью до 32 см2 каждый;

круговое отставание резины с

одной стороны бандажа глубиной

не более 20 мм, а при двусторон-

нем отставании — не более 10 мм

на сторону;

местное отставание резины от

бандажа катка суммарно не бо-

лее 1/2 длины окружности и глу-

биной до 35 мм.

На машинах учебно-боевой груп-

пы допускается (в каждом кат-

ке):

не более 4 вырывов размером

80X 80 мм, не более 8 вырывов

размером 60X60 мм и расстояния

между вырывами не менее 200 мм;

отставание резиновой шииы от

бандажа не более 120 мм, глуби-

ной не более 40 мм и расстояние

между ними не менее 200 мм —

при износе металлического бан-

дажа по ширине на 8 мм и более;

круговое отставание — глуби-

ной не более 25 мм в среднем на

каждую сторону, местное — дли-

ной не более 150 мм, максималь-

ной глубиной не более 70 мм в ко-

личестве не более четырех, рас-

21

Продолжение

Методика проверки

Технические требования

Для проверки легкости вра-

щения необходимо с помощью

лома приподнять опорный ка-

ток

Осевой и торцовый люфты

проверяются вручную. Торцо-

вый — перемещением катка

вдоль оси, а осевой — наличи-

ем люфта при покачивании

Поддерживающий каток про-

веряется внешним осмотром

состояния резиновой шины,

болтов крепления крышки и

кронштейна

Наличие и качество смазки

проверяется при вывернутой

пробке — на ощупь (наличие

механических примесей) и по

цвету (зеленоватый цвет мас-

ла МТ-16п свидетельствует о

наличии воды). Уровень масла

должен быть до нижней кром-

ки заправочного отверстия

Направляющее колесо и ме-

ханизм натяжения гусениц

проверяются осмотром, а так-

же опробованием действия ме-

ханизма

Балансиры и торсионные ва-

лы. Проверяются осмотром со-

стояние и надежность крепле-

ния балансиров, крышек лаби-

ринтных уплотнений.

стояние между отслоениями не ме-

нее 200 мм — при износе метал-

лического бандажа по ширине ме-

нее 8 мм.

Допускаются заваренные тре-

щины на дисках, не выходящие

на ступицы катков

Каток должен свободно вра-

щаться

Перемещение катка вдоль оси

не допускается. Осевой люфт при

покачивании катка в осевом на-

правлении не допускается.

Не допускаются трещины на

ребре ступицы, вырывы на всю

ширину резиновой шины

Болты крепления крышек долж-

ны быть затянуты и не иметь

смятых граней головок.

Смазка в катках должна быть

чистой, без следов воды и грязи

Не допускается течь смазки че-

рез уплотнения. Болты крепления

крышек направляющих колес дол-

жны быть затянуты.

Стопорное устройство должно

обеспечивать надежное стопоре-

ние кривошипа направляющего

колеса. Механизм натяжения дол-

жен работать без заеданий.

Допускаются заваренные тре-

щины любого расположения на

ободах и ребрах, не выходящие

на ступицу колеса

Не допускаются трещины, вы-

рывы металла и погнутости ба-

лансиров.

Опорные катки должны нахо-

диться на одной линии, в одной

плоскости и прижаты к опорной

поверхности гусеницы

22

Продолжение

Методика проверки

Технические требования

Исправность торсионных ва-

лов проверяется поднятием

катка ломом (при разрушен-

ном торсионе каток легко под-

нимается)

Г идравлические амортизато-

ры 2 проверяются осмотром,

опробованием работоспособно-

сти и проверкой уровня жид-

кости

Работоспособность проверя-

ется отсоединением проушины

амортизатора от проушины ба-

лансира и прокачкой

Заправка проверяется через

заправочное отверстие в кор

пусе амортизатора

Резиновые упоры 3 и спи-

ральные пружины / первых н

шестых узлов подвески прове-

ряются осмотром

Не допускаются механические

повреждения, а также течь жид-

кости через уплотнения Детали

крепления амортизатора должны

обеспечивать надежное крепление

без люфта

Поршень амортизатора должен

перемещаться под усилием руки

медленно и плавно, без провалов

и задержек

Жидкость должна быть на уров-

не нижней кромки заправочного

отверстия.

Объем заправочной жидкости

должен быть 840 см3. Рабочая

жидкость амортизатора — 50%

турбинного и 50% трансформатор-

ного масла

Не допускается ослабление за-

тяжки болтов крепления резино-

вых упоров, а также отсутствие

пружинных шайб под головками

болтов резиновых упоров и сто-

порных шайб под головками бол-

тов спиральных пружин.

Спиральные пружины н сварные

швы кронштейнов не должны

иметь трещин и изломов

3.1.3. Отделение управления

Сиденья механика-водителя и десантника

Проверяются путем перево-

да их в боевое или походное

положение.

Для перевода сидений в нуж-

ное положение необходимо по-

вернуть рукой рукоятку вверх,

при этом сиденья под действи-

ем пружины должны свободно

перемещаться вверх или под

действием массы водителя вниз

Перемещение сидений должно

быть свободным.

Сидсиья должны фиксироваться

в верхнем, нижнем или промежу-

точном положениях при установ-

ке рукоятки в горизонтальное по-

ложение.

Повреждение обшивки сидений

и спинок не допускается

23

Продо гжение

Методика проверки

Технические требования

Приводы

Проверяется работа ножного

и ручного приводов управле-

ния подачи топлива и их вза-

имодействие

Проверяется внешним осмот-

ром работа приводов управле-

ния главным фрикционом н ос-

тановочными тормозами

Проверяется внешним осмот-

ром техническое состояние

включающихся устройств пнев-

матических приводов управле-

ния главного фрикциона и ос-

танове 1ных тормозов.

управления

При нажатии ногой педаль

должна плавно, без заеданий, пе-

ремещаться вперед до упора, а

ручной привод при этом должен

оставаться неподвижным.

При снятии ноги педаль под

действием возвратной пружины

должна плавно возвращаться в

первоначальное положение.

При вращении рукоятки ручно-

го привода против хода часовой

стрелки (увеличение подачи) пе

даль ножного привода должна пе-

ремешаться вперед.

При выжатой педали подачи

топлива до упора в головку ре-

гулировочного болта зазор между

рычагом топливного насоса н упо-

ром максимальной подачи топлива

должен быть 0,15—0,3 мм.

Прн вращении рукоятки ручно-

го привода по ходу часовой стрел-

ки педаль ножного привода дол-

жна возвращаться в первоначаль-

ное положение.

Рукоятка ручного привода по-

дачи топлива должна фиксиро-

ваться в любом заданном положе-

нии

Педали должны быть надежно

закреплены на валике мостика и

иметь исправные резиновые на-

кладки.

При нажатии ногой педали дол-

жны под небольшим усилием пе-

ремещаться (независимо друг от

друга) до касания упора в днище

машины и свободно, без задер-

жек, возвращаться в исходное по-

ложение под действием возврат-

ных пружин

24

Продолжение

Методика проверки

Технические требования

Для проверки главного фрик-

циона необходимо выжать пе-

даль главного фрикциона и за-

тем повернуть рукоятку крана

(кран расположен на борту ма

шины слева от сиденья меха-

ника-водителя) против хода ча-

совой стрелки

Для проверки остановочных

тормозов необходимо нажать

на петаль остановочных тормо

зов н на слух проверить, нет

ли утечки возду ха нз электро-

пневмоклапана, расположенно-

го слева от сиденья механика

водителя на борту машины

Проверяется внешним осмот-

ром и работа привода управ-

ления стояночного тормоза.

Для проверки необходимо

вытянуть рукоятку стояночно-

го тормоза до отказа на себя

Руль проверяется внешним

осмотром и опробованием фик-

сированных положений

Кран для выключения главно-

го фрикциона не должен иметь

повреждений и быть надежно за-

креплен

Утечки воздуха из электропнев-

моклапана и трубопроводов не

допускается

Рукоятка должна перемешаться

без заеданий с возрастающим уси-

лием к концу хода, надежно фик-

сироваться в промежуточном и

крайнем положениях (если она

расположена вертикально) и сво-

бодно возвращаться в исходное

положение при повороте ее влево

(в горизонтальное положение).

В исходном положении расстоя-

ние между передним торцом ру-

коятки и торцом опоры валика ру-

коятки должно быть 20±2 мм,

а зазор между рабочей плоско-

стью верхнего нажимного рычага

привода и роликом должен быть

0,3—1.0 мм.

Число зубьев валика рукоятки,

выходящего в отделение управле-

ния, при полностью затянутом

стояночном тормозе не должно

быть больше 14. Поверхность зу-

бьев должна быть чистой, без за-

зубрин и заусенцев. При затяну-

том стояночном тормозе должно

загореться сигнальное световое

табло с надписью ОТПУСТИ

РУЧНОЙ ТОРМОЗ

Руль должен быть надежно за-

креплен на валу и иметь исправ-

ную кнопку сигнала.

25

Продолжение

Методика проверки

Технические требования

Привод управления КП про-

веряется внешним осмотром н

опробованием работоспособно-

сти

Рукоятка крана управления

волноотражательным щитком,

трубой забора воздуха и кла-

паном отсоса пыли из возду-

хоочистителя (нижний кран)

проверяется на легкость пере-

мещения рукоятки и фиксиро-

вание ее в рабочих положени-

ях. Для перевода рукоятки

26

Допускается люфт 1°, что соот-

ветствует 4 мм, замеренным па

конце штурвала. Осевой люфт —

не более 0,4 мм.

Уплотнение тяг в перегородке

отделения управления не должно

иметь повреждений.

Рычаг замедленной передачи

должен свободно перемещаться

в прорези рулевой колонки.

При верхнем положении рыча-

га замедленной передачи поворот

руля требует приложения усилий

с самого начала хода. Эти усилия

должны заметно возрасти при по-

вороте руля в крайние положе-

ния — включение остановочных

тормозов.

При нижнем положении рычага

(замедленная передача) руль сво-

бодно, без усилий, поворачивает-

ся на большие углы, а в крайних

положениях усилия так же воз-

растают, как и на повышенной пе-

редаче.

При повороте руля рычаг за-

медленной передачи не должен

перемещаться

Ручка рычага, защитный чехол

и уплотнение валика включения

передач не должны иметь повреж-

дений.

Рычаг должен свободно переме-

щаться вперед и назад и повора-

чиваться вверх и вниз, в положе-

ния, соответствующие включению

передач. Усилия на перемещение

рычага должны ощущаться, но не

быть значительными

Рычаг должен перемещаться

плавно, без заеданий и рывков

Люфт рукоятки не допускается.

При открытом вентиле воздушно-

го баллона и переводе рукоятки

в положение СУША волноотража-

тельный щиток и труба забора

воздуха должны находиться в

опущенном положении, а клапан

отсоса пыли из воздухоочистите-

ля открыт. При этом шток уп-

Продолжение

Методика проверки

Технические требования

крана в положение ВХОД В

ВОДУ необходимо из положе-

ния СУШЛ перевести в поло-

жение ВЫХОД ИЗ ВОДЫ, за

тем, нажимая на рукоятку так,

чтобы фиксатор вышел из па-

за и оказался под стопорной

планкой, перевести ее в поло-

жение ВХОД В ВОДУ (до сто-

порения фиксатора в пазу сто-

порной планки)

Рукоятка крана управления

волноотражательным щитком

(верхний кран) проверяется

легкостью перемещения руко-

ятки и фиксированием в рабо-

чих положениях

Работа привода управления

клапанами защиты двигателя

проверяется при открытом лю-

ке над двигателем, для чего:

повернуть рукоятку привода

управления клапанами вниз

(если она не находилась в этом

положении), а затем вверх и

закрепить ее в клипсах;

включить выключатель

ПЛАВ;

повернуть рукоятку вниз

Привод управления жалюзи

проверяется опробованием его

действия, для чего:

вывернуть болты крепления

крышки люка над двигателем

и открыть ее;

равления клапаном выдвинут из

пневмоцилиндра При переводе ру-

коятки крана в положение ВХОД

в ВОДУ волноотражательньй щи-

ток н труба забора воздуха дол-

жны находиться в верхнем поло

женин, а клапан отсоса пыли из

воздухоочистителя закрыт. При

этом шток управления клапаном

выдвинут из пневмоцилиндра.

На машинах, где установлен

блокированный привод, одновре-

менно с установкой рукоятки ниж-

него крана в положение ВХОД

В ВОДУ рукоятка верхнего кра-

на должна переместиться в поло-

жение ПОДИ.

При переводе рукоятки крана

в положение ОПУЩ. волноотра-

жательный щиток должен быть

опущен, труба забора воздуха

поднята, а клапан отсоса пыли из

воздухоочистителя закрыт

Клапаны защиты двигателя дол-

жны взвестись

Клапаны должны закрыться

н загореться лампочка фонаря

КЛАПАН

Клапаны должны открыться до

упора, а тросы от собственного

веса не должны провисать.

При приложении усилия паль-

цем к середине тросов их проги-

бание должно быть примерно

20 мм

27

Продолжение

Методика проверки

Технические требования

вывернуть болты крепления

сетки иад эжектором и снять

сетку;

зафиксировать рукоятку при-

вода в положениях:

ВСЕ ОТКРЫТО

ВСЕ ЗАКРЫТО

ЗАСЛОНКИ ОТКРЫТЫ

Клапан перепуска воды из

отделения управления в сило-

вое проверяется внешним ос-

мотром состояния уплотнения

клапана и проверкой плотности

прилегания крышки к основа-

нию

Крышки люков силового от-

деления проверяются внешним

осмотром

Кран удаления конденсата из

влагомаслоотделителя проверя-

ется на слух (при наличии

воздуха в пневмосистеме)

Кран и клапаны слива воды

из двигателя и эжектора про-

веряются сливом небольшого

количества охлаждающей жид-

кости из системы охлаждения

н эжектора

Топливные краны двигателя

и подогревателя проверяются

внешним осмотром и фиксаци-

ей их рукояток в рабочих по-

ложениях при подготовке по

догревателя и двигателя к пу-

ску

Рукоятка привода воздуш

ной заслонки подогревателя

проверяется осмотром и фикса-

цией ее в открытом и закры-

том положениях

При этом положении входные

н выходные жалюзи (заслонки

эжектора) должны быть открыты

Прн этом положении входные

н выходные жалюзи (заслонки

эжектора) должны быть закрыты

При этом положении выходные

жалюзи (заслонки эжектора) дол-

жны быть открыты, входные жа-

люзи — закрыты

Клапан не должен иметь вмя-

тин, короблений. Уплотнение кла-

пана не должно иметь поврежде-

ний, нарушающих герметичность

Крышки не должны иметь вмя-

тин, повреждений и нарушений

герметичности.

Замки крышек должны легко

усилием одной руки откидываться

и закрываться

В закрытом состоянии утечки

воздуха нс должно быть

Подтекания жидкости не допус-

кается

Подтекания топлива не допус-

кается

Перем щенне рукоятки должно

быть свободным, без заеданий

28

Продолжение

Методика проверки

Технические требования

Привод заслонки трассы зим-

него забора воздуха ЗИМА —

ЛЕТО проверяется соответст-

вием положения привода усло-

виям эксплуатации согласно

шильдику на лючке перегород-

ки силового отделения

В летний период маховичок

привода должен быть завернут до

упора в направлении стрелки

ЗАКРЫТО, а в зимний период ма-

ховичок завернут до упора в на-

правлении стрелки ОТКРЫТО

Вспомогательная аппаратура

Центральный щиток прибо-

ров

Внешним осмотром проверя-

ется наличие и состояние при-

боров, сигнальных ламп, вы

ключателей, кнопок включения

и предохранителей.

Включением выключателей и

кнопок проверяется работа кон-

трольно-измерительных прибо-

ров, приборов освещения и сиг-

нализации, а также электро-

оборудования

Приборы должны быть надежно

закреплены на панели щитка

Наружная поверхность корпу-

сов приборов, стекол не должна

иметь повреждений Все обозначе-

ния на шкалах приборов должны

быть четко видны. Отметки, циф-

ры и стрелки, покрытые светомас-

сой временного действия при под-

свечивании приборов должны быть

четко видны на расстоянии 0,5—

0,6 м. Стрелки приборов должны

совпадать с нулевыми отметками

шкал.

Предохранители щитка по силе

тока должны соответствовать над-

писям на трафарете

Приборы наблюдения

Смотровые приборы ТНПО

I70A, ТНП-165А проверяются

осмотром, снятием и установ-

кой

Проверяется согласование

светового пучка фар ФГ-127 и

приборов механика водителя.

Точность согласования фары

ФГ-127 проверяется по пред-

мету, находящемуся на про-

должении продольной оси ма-

шины на удалении 35 м

Прибор ночного видения

ТВНЕ-1ПА проверяется осмот-

ром. хстановкой ia место сред-

него прибора ТППО 170Л ме-

ханика водителя и включением

Приборы должны быть чисты-

ми, без трещин и сколов стекол.

Они должны легко выниматься из

гнезд и надежно фиксироваться.

Резиновая прокладка должна рав-

номерно прилегать по всему пери-

метру

Машина должна стоять на ров

ном } 1астке дороги (местности),

а центр светового пятна фары

(при снятом оптическом элемен

те), наблюдаемый через прибор,

совпадать с основанием предмета

Прибор должен быть чистым,

без повреждения стекол и корпх -

са, легко \станавливаться н-> ме

сто и надежно фиксироваться

29

Продолжение

Методика проверки

Технические требоваиня

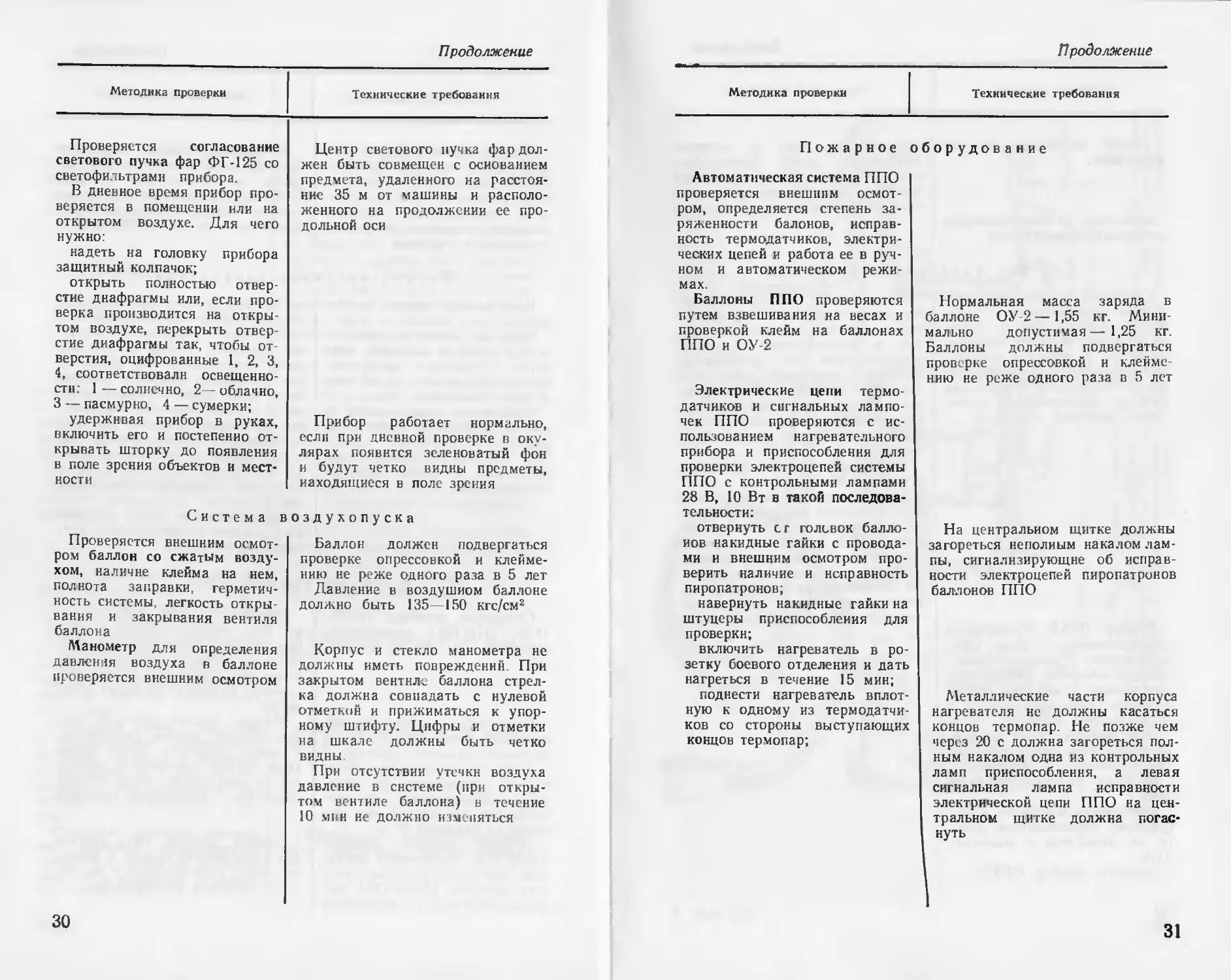

Проверяется согласование

светового пучка фар ФГ-125 со

светофильтрами прибора.

В дневное время прибор про-

веряется в помещении или на

открытом воздухе. Для чего

нужно:

надеть на головку прибора

защитный колпачок;

открыть полностью отвер-

стие диафрагмы или, если про-

верка производится на откры-

том воздухе, перекрыть отвер-

стие диафрагмы так, чтобы от

верстия, оцифрованные 1, 2, 3,

4, соответствовали освещенно-

сти: 1 — солнечно, 2— облачно,

3 — пасмурно, 4 — сумерки;

удерживая прибор в руках,

включить его и постепенно от-

крывать шторку до появления

в поле зрения объектов и мест-

ности

Центр светового пучка фар дол-

жен быть совмещен с основанием

предмета, удаленного на расстоя-

ние 35 м от машины и располо-

женного на продолжении ее про-

дольной оси

Прибор работает нормально,

если при дневной проверке в оку-

лярах появится зеленоватый фон

и будут четко видны предметы,

находящиеся в поле зрения

Система воздухопуска

Проверяется внешним осмот-

ром баллон со сжатым возду-

хом, наличие клейма на нем,

полнота заправки, герметич-

ность системы, легкость откры

вания и закрывания вентиля

баллона

Манометр для определения

давления воздуха в баллоне

проверяется внешним осмотром

Баллон должен подвергаться

проверке опрессовкой и клейме-

нию не реже одного раза в 5 лет

Давление в воздушном баллоне

должно быть 135—150 кгс/см2

Корпус и стекло манометра не

должны иметь повреждений При

закрытом вентиле баллона стрел-

ка должна совпадать с нулевой

отметкой и прижиматься к упор-

ному штифту. Цифры и отметки

на шкале должны быть четко

видны

При отсутствии утечкн воздуха

давление в системе (при откры-

том вентиле баллона) в течение

10 мин не должно изменяться

30

Продолжение

Методика проверки

Технические требования

Пожарное оборудование

Автоматическая система ППО

проверяется внешним осмот-

ром, определяется степень за-

раженности балонов, исправ-

ность термодатчиков, электри-

ческих цепей и работа ее в руч-

ном и автоматическом режи-

мах.

Баллоны ППО проверяются

путем взвешивания на весах и

проверкой клейм на баллонах

ППО и ОУ 2

Электрические цепи термо-

датчиков и сигнальных лампо-

чек ППО проверяются с ис-

пользованием нагревательного

прибора и приспособления для

проверки электроцепей системы

ППО с контрольными лампами

28 В, 10 Вт в такой последова-

тельности:

отвернуть с г голсвок балло-

нов накидные гайки с провода-

ми и внешним осмотром про-

верить наличие и исправность

пиропатронов;

навернуть накидные гайки на

штуцеры приспособления для

проверки;

включить нагреватель в ро-

зетку боевого отделения и дать

нагреться в течение 15 мин;

поднести нагреватель вплот-

ную к одному из термодатчи-

ков со стороны выступающих

концов термопар;

Нормальная масса заряда в

баллоне ОУ 2—1,55 кг. Мини-

мально допустимая—1,25 кг.

Баллоны должны подвергаться

проверке опрессовкой и клейме-

нию не реже одного раза в 5 лет

На центральном щитке должны

загореться неполным накалом лам-

пы, сигнализирующие об исправ-

ности электроцепей пиропатронов

баллонов ППО

Металлические части корпуса

нагревателя нс должны касаться

концов термопар. Не позже чем

через 20 с должна загореться пол-

ным накалом одна из контрольных

ламп приспособления, а левая

сигнальная лампа исправности

электрической цепи ППО на цен-

тральном щитке должна погас-

нуть

31

Продолжение

Методика проверки

Технические требования

отвести нагреватель от тер-

модатчика;

проверить работоспособность

остальных термодатчиков

Дождаться, пока не погаснет

контрольная лампа приспособле-

ния, после чего левая сигнальная

лампа на центральном щитке дол-

жна загореться неполным накалом

Система коллективной защиты

Состояние и крепление аппа-

ратуры радиационной и хими-

ческой разведки (рис. 2): пуль-

та 10 измерительного, циклона-

эжектора 1, блока 8 питания,

коммутационного блока 9 филь-

тровснтнляционной установки

(ФВУ), вентиляторов прове-

ряется внешним осмотром

Прибор ПРХР, Проверяется

работоспособность схем авто-

матического управления темпе-

ратурой обогрева, нагреватель-

ных элементов, циклона, трубки

обогрева, сигнализации О, Р и

А без выдачи команд

Для проверки схем автома-

тического управления темпера-

турой обогрева необходимо:

включить выключатель бата

рей;

подключать шлемофон к на-

грудному переключателю одно-

го из аппаратов и включить

ТПУ;

включить прибор ПРХР;

Воздуховоды системы не долж-

ны иметь перегибов. Повреждение

вилок, розеток, протекторов кно-

пок и выключателей , а также

амортизаторов не допускается.

Колпачки сигнальных ламп дол-

жны быть целыми и плотно завин-

чены. Надписи на блоках должны

быть четкими. Переключатели дол-

жны фиксироваться во всех поло-

жениях.

Внутренняя полость фиксатора

должна быть чистой

Выключатели и переключатели

всех аппаратов должны находить-

ся в положении ВЫКЛ Крышки

кнопок ПАЗ, Р и ОВ на централь-

ном щитке должны удерживаться

в закрытом положении пружина-

ми. Стрелка микроамперметра из-

мерительного пульта должна на-

ходиться против отметки 0 шкалы

32

КР40-1С P-ш

3 Зак 913

33

Продолжение

Методика проверки

Технические требования

поставить переключатель 5 в

положение КОНТРОЛЬ ОБО-

ГРЕВА;

отвернуть заглушку 6 и на-

жать на кнопку КОНТРОЛЬ

ОРА

Для проверки работоспособ-

ности схем сигнализации О, Р,

А без выдачи команд необхо-

димо:

установить переключатель 7

КОМАНДЫ в положение

ОТКЛ.;

поставить переключатель 5 в

положение ОБОГРЕВ ВКЛ.;

переключатель 11 поочеред-

но установить в положение О,

Р, А, нажать кнопку КОН-

ТРОЛЬ ОРА н держать ее до

срабатывания сигнализации, но

не более 20 с

Проверка работоспособности

системы ПАЗ.

Для проверки автоматиче-

ской системы ПАЗ при сигна-

ле Р необходимо:

включить выключатель ПАЗ,

проверить, закрыт ли клапан

ФПТ;

открыть клапаны вытяжных

вентиляторов башни и десант-

ного отделения;

установить переключатель

СПУСКИ — ВЫКЛ- — СНА-

РЯЖ на блоке управления

БУ-25-2С в положение СПУС-

КИ;

установить переключатель 7

КОМАНДЫ в положение

ОРА;

установить переключатель 11

в положение Р

Нажать кнопку 6 КОН-

ТРОЛЬ ОРА и держать ее до

срабатывания сигнализации, но

не более 10 с

Сигнальная лампа 3 ОБОГРЕВ

должна погаснуть

Сигнальная лампа 3 ОБОГРЕВ

должна загореться полным нака-

лом

Сигнальная лампа 2 КОМАН-

ДЫ ОТКЛ. должна загореться

полным накалом

Поочередно должны загораться

полным накалом сигнальные лам-

пы 4 О, Р, А и должен звучать в

ТПУ звуковой сигнал

Должен включиться вытяжной

вентилятор башни

Сигнальная лампа 2 КОМАН-

ДЫ ОТКЛ. должна загореться

вполнакала

Должна загореться полным

накалом сигнальная лампа 4 Р,

закроются клапаны вытяжных

вентиляторов десантного отделе-

ния, откроется клапан ФПТ (при

этом загорится сигнальная лампа

ОТКР. КЛАПАН ФПТ), прозву-

чит в ТПУ сигнал, отключится вы-

тяжной вентилятор башни

31

Продолжение

Методика проверки

Технические требования

Для проверки ручной рабо-

ты системы ПАЗ по сигналу Р

необходимо:

открыть клапаны вытяжных

вентиляторов башни и десант-

ного отделения, закрыть кла-

пан ФПТ;

включить выключатель ПАЗ;

нажать кнопку Р и ОВ иа

центральном щитке и отпу-

стить ее

Проверка работоспособности

системы защиты от ОВ.

Для проверки автомати-

ческой работы систе-

м ы необходимо:

включить выключатель ПАЗ;

установить переключатель

СПУСКИ ВЫКЛ — СНА-

РЯЖ на блоке управления

БУ-25-2С в положение СПУС-

КИ;

закрыть клапан ФПТ;

открыть клапаны вытяжных

вентиляторов башни и десант-

ного отделения;

переключатель 11 установить

в положение КОНТРОЛЬ О;

нажать кнопку КОНТРОЛЬ

ОРА, отвернув заглушку 6

Для проверки ручной ра-

боты системы необходи-

мо:

вк ючить выключатель ПАЗ;

закрыть клапан ФПТ и от-

крыть клапаны вытяжных вен-

тиляторов башнн н десантного

отделения;

Должны закрыться клапаны вы-

тяжных вентиляторов десантного

отделения, открыться клапан ФПТ

(при этом должна загореться сиг-

нальная лампа ОТКР. КЛАПАН

ФПТ), отключиться вытяжной

вентилятор башнн

Должен включиться вытяжной

вентилятор башни

Должны загореться полным на-

калом сигнальная лампа О. за-

крыться клапаны вытяжных вен-

тиляторов десантного отделения,

открыться клапан ФПТ (при этом

должна загореться сигнальная

лампа ОТКР. КЛАПАН ФПТ),

прозвучать сигнал в ТПУ, отклю-

читься вытяжной вентилятор баш-

нн

3*

35

Продолжение

Методика проверки Технические требования

нажать кнопку Р и ОВ на Должны закрыться клапаны вы-

центральном щитке тяжных вентиляторов десантного

После проверок все исполни- тельные механизмы перевести в исходное положение отделения, открыться клапан ФПТ, отключиться вентилятор башни

3.1.4. Силовое отделение

Двигатель

Головки и крышки головок

блоков.

Проверяется затяжка кре-

пежных деталей, состояние га-

зового стыка головки блока с

блоком и прокладок крышки

головки блока, состояние кры-

шек люков форсунок с крыш-

кой головки блока

Выпускные коллекторы и со-

единительные гофрированные

патрубки проверяются осмот-

ром

Гайки шпнлек должны быть за-

тянуты и застопорены шайбами.

Следы пробивания продуктов сго-

рания и масла нз стыков не допу-

скаются

Масляный и водяной насосы

проверяются осмотром

Впускные коллекторы прове-

ряются внешним осмотром

Трещины на гофрах патрубков,

вмятины на защитных козырьках

хомутов не допускаются. Хомуты

должны быть надежно затянуты.

Следы пробивания выпускных га-

зов через соединения выпускных

коллекторов и гофрированных па-

трубков нс допускаются

Крепежные детали должны

быть надежно затянуты, следы

подтекания масла из уплотнения

присоединения картера насосов и

фланца водяного насоса не допус-

каются. На масляном пасосс про-

веряется наличие пломб на регу-

лировочном болте редукционного

клапана

Механические повреждения

(трещины, вмятины) на коллекто-

рах и повреждение (расслоение)

соединительных шлангов не допу-

скаются. Рамки хомутов должны

быть установлены в положении,

удобном для монтажа и демонта-

жа. Ленты хомутов должны на-

ходиться не ближе 5,0 мм от обре-

за шланга

36

Продолжение

Методика проверки

Технические требования

Генератор, вентилятор гене-

ратора и трасса подвода воз-

духа к генератору проверяют-

ся внешним осмотром

Стартер С5-2С. Проверяется

крепление стартера, соедини-

тельных проводов и совпаде-

ние меток, нанесенных на стар

тер и ложе картера, обеспечн

вающие контроль за правиль-

ной установкой стартера

Крепежные детали должны

быть надежно затянуты.

Повреждения шланга подвода

воздуха не допускаются

Крепление стартера и соедини-

тельных проводов должно быть

падежным. Метки должны совпа-

дать (чем обеспечивается торцо-

вый зазор между шестерней стар-

тера и венцом маховика 3—4,5 мм)

Система питания топливом

Внешним осмотром прове-

ряется состояние пробок, сеток

и прокладок

Заправка системы топливом

определяется по показанию

топлпвомера нлн по уровню

топлива в баках

Состояние топливопроводов и

их соединений проверяется

внешним осмотром

Внешним осмотром проверя-

ются состояние сварных швов

основного топливного бака и

надежность крепления насоса

ВИН

Топливоподкачивакиций на-

сос проверяется осмотром и

опробованием затяжки деталей

крепления

Не допускается смятие граней

пробок и повреждение резьбы, де-

формация, прокладок, порывы

фильтрующих сеток н коррозия.

Допускается папка сеток не бо-

лее 10% общей площади

Система заправлена полностью,

если топливомер показывает

450 л или сети топливо в баках

находится па уровне нижних кро-

мок заправочных горловин.

Для заправки системы приме-

няется дизельное топливо ГОСТ

305—82:

топливо дизельное Л 0,2 минус

40 — при температуре не ниже

О'3 С;

топливо дизельное 3-0,2 ми-

нус 35 при температуре от 0 до

минус 2СР С п ли топливо дизель-

ное 3-0,2 минус 45 при темпера

туре от 0 до минус 30 С;

топливо дизельное А-0,2 при

температуре ниже минус 30 до

минус 50 С

Течь топлива из соединений и

наличие топлива на днище маши-

ны не допускаются

Течь н отпотевание по сварным

швам нс допускаются

Гайки шпи .ек крепления пасо-

са должны быть затянуты и на-

дежно застопорены. Зажимные

болты крепления топливопроводов

37

Продолжение

Методика проверки

Технические требования

Проверяется состояние и на-

дежность крепления крышек и

штуцеров топливных фильтров

При обнаружении дефектов

по решению проверяющего мо-

гут вскрываться фильтры и про-

веряться состояние их деталей

С и ст е

Уровень масла в баке прове-

ряется по меткам на маслоиз-

мерительном стержне

Внешним осмотром проверя-

ется состояние пробки, про-

кладки и фильтрующей сетки

заправочного бачка и состоя-

ние сварного шва фланца креп-

ления маслозакачивающего на-

соса МЗН к баку

Маслопроводы и их соедине-

ния проверяются внешним ос-

мотром

Проверяется затяжка кры-

шек масляных фильтров и нет

ли подтекания масла из уплот-

нения крышек

должны быть затянуты и застопо-

рены проволокой; течь (отпотева-

ние) топлива из соединений топ-

ливопроводов не допускается

Подтекание топлива из-под

крышек и зажимных штуцеров не

допускается

Следы коррозии на деталях,

разрывы металлической сетки и

капронового чехла не допускают-

ся. Войлочные пластины должны

быть чистыми и находиться меж-

ду входными и выходными кар-

тонными проставками. Выступы,

расположенные по наружному

диаметру входных и выходных

проставок, должны находиться в

одной плоскости. Фильтрующий

пакет (войлочные пластины и про-

ставки) должен быть туго затя-

нут нажимной гайкой

а смазки

В системе должно быть 45—

48 л масла

Забонны на резьбовой части

пробки, разрушение прокладки и

фильтрующей сетки, а также тре-

щины сварного шва не допуска-

ются

Повреждение маслопроводов и

соединений, а также течь масла

из соединений не допускаются.

Допускаются вмятнны без ост-

рых граней на прямых участках

трубопроводов глубиной не более

1/8 диаметра

Разбирать фильтры тонкой и

грубой очистки системы смазки

двигателя для определения со-

стояния их фильтрующих элемен-

тов и наличия механических час-

тиц и металлической стружки ре-

комендуется после работы двига-

теля под нагрузкой.

38

Продолжение

Методика проверки Технические требования

Гайки крепления крышек долж- ны быть затянуты и застопорены. Следы подтекания масла из-под крышек, шланговых соединений, масляных трубопроводов не допу- скаются

Проверяется состояние мас- ляных радиаторов и надеж- ность их крепления Болты крепления должны быть надежно затянуты. Сердцевина радиаторов должна быть чистой. Охлаждающие пла- стины не должны быть помятыми. Допускается: не более 15 заглушенных тру- бок сердцевины в масляном ра- диаторе двигателя, 7 в масляном радиаторе коробки передач; не более трех вмятин на коллек- торах глубиной до 10 мм и пло- щадью не более 15 см2

Система охлаждения

Проверяется уровень охлаж- дающей жидкости в расшири- тельном бачке с помощью кон- трольной линейки Уровень воды в расширительном бачке должен находиться между верхним и средним гребнями кон- трольной линейки, что соответст- вует расстоянию 55—65 мм от верхней кромки заливной горло- вины. Уровень низкозамерзающей ох- лаждающей жидкости должен на- ходиться между средним и ниж- ним гребнями, что соответствует расстоянию 70—80 мм от верхней

Внешним осмотром проверя- ется состояние трубопроводов, шлангов, хомутов и штуцеров кромки заливной горловины Повреждение трубопроводов и их соединений, а также течь охлаж- дающей жидкости из соединений не допускаются. Допускаются вмятины без ост- рых углов на ровных участках трубопроводов глубиной не более 1/4 диаметра и несквозные корот- кие трещины на концах шлангов. Ленты стяжных хомутов долж- ны находиться на расстоянии не менее 5 мм от торцов шлангов. Расположение рамок хомутов на шлангах должно быть доступ- ным для их монтажа и демонта-

39

Продолжение

Методика проверки

Технические требования

Проверяется внешним осмот-

ром расширительный бачок и

пробка с паровоздушным кла-

паном

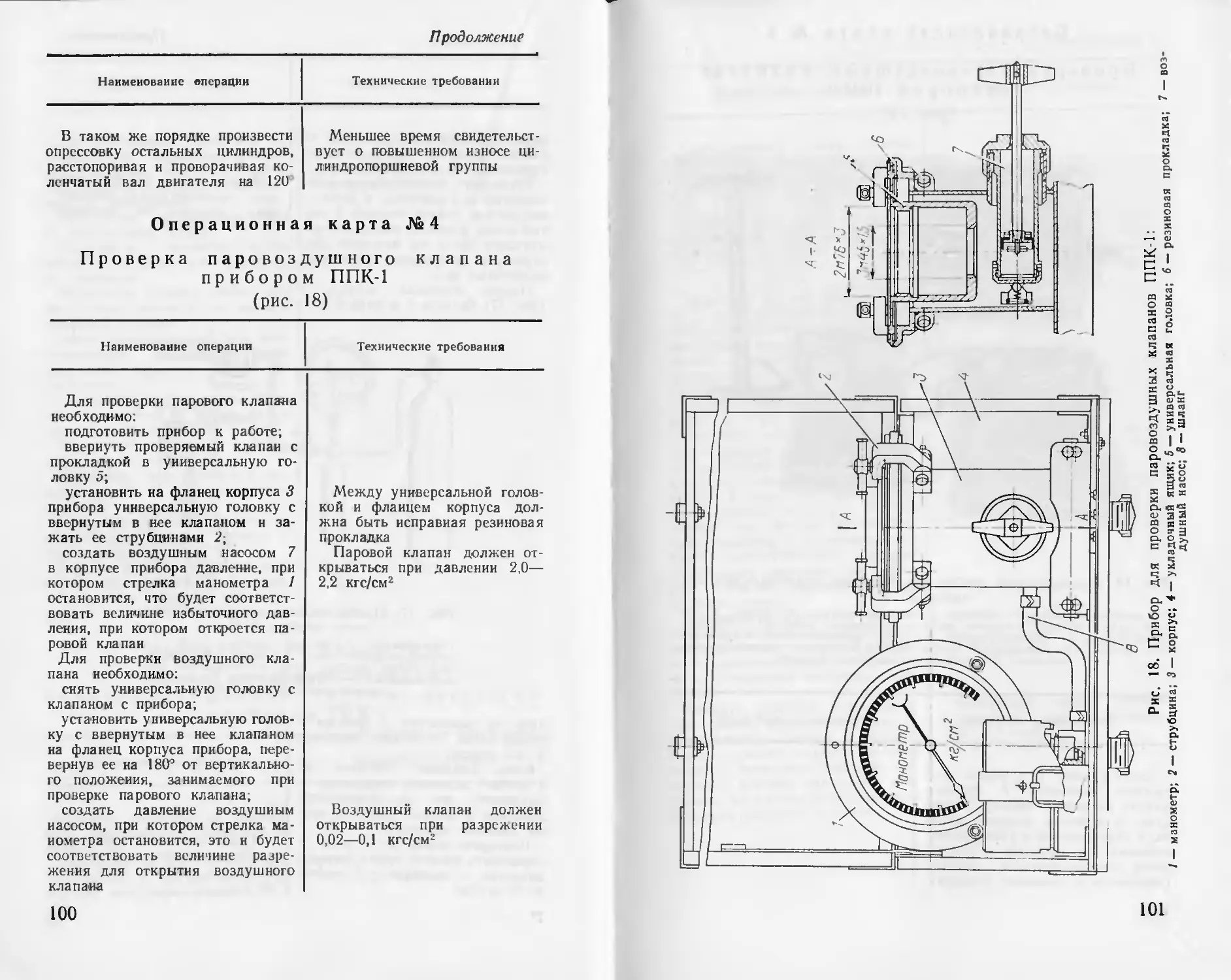

С помощью прибора для про-

верки паровоздушных клапа-

нов проверяется регулировка

затяжки пружин клапанов

Проверяется состояние водя-

ного радиатора

жа. При установке двух хомутов

на одну сторону шланга рамка од-

ного хомута не должна ложиться

на ленту другого, при этом рас-

стояние между рамками по ок-

ружности должно быть не менее

15 мм

Под пробкой должны быть ме-

таллическая шайба и резиновая

прокладка. Гайка затяжки пру-

жины парового клапана должна

быть застопорена и опаяна. Тре-

щины по сварным шва.м расшири-

тельного бачка, повреждение гра-

ней крышки пробки, отсутствие

шайбы и повреждение резиновой

прокладки, а также коррозия на

деталях клапана нс допускаются

Пружина парового клапана дол-

жна быть затянутой на избыточ-

ное давление 2,0±0,2 кгс/см2,

а пружина воздушного клапана

на разрежение 0,02—0,1 кгс/см2

Допускается:

не более 40 заглушенных тру-

бок сердцевины;

не более трех вмятин на кол-

лекторах глубиной до 10 мм и

площадью не более 15 см2

Воздушная система

В компрессорной установке

проверяется:

состояние масляных и воз-

душных трубопроводов и их

соетинений;

состояние шкивов привода и

стопорение гаек крепления;

состояние и степень натяже-

ния ремней привода компрес-

сора

Течь масла из-под манжеты ва-

лика шкива компрессора не до-

пускается

Трещины на корпусе шкивов нс

допускаются. Гайки должны быть

завернуты и застопорены

Прогибание верхних ветвей рем-

ней при приложении усилия руки

(около 4 кге) в средней части

должно быть 15—22 мм.

Повреждение корда ремней и

вытягивание их до предельной ре-

гулировки натяжения не допус-

кается

40

Продолжение

Методика проверки

Технические требования

До пуска двигателя возду-

хом проверяется герметичность

системы, для чего открыть вен-

тиль баллона сжатого воздуха

п зам.рпть да тени? в баллоне

Убедившись в отсутствии уте-

чек воздуха, можно пустить

двигатель

Э ж

Проверяется внешним осмот-

ром. Особое внимание обра-

тить на крепление и состояние

у плотнепия

Г л а в н ы й

Проверяется осмотром и за-

мером регулировочных пара-

метров, для чего

снять крышку лючка главно-

го фрикциона;

замерить зазор между кор-

пусом подшипника и тремя

двуплечими рычагами, прово-

рачивая поочередно сиецломн-

ком ведущие части главного

фрикциона до положения, по-

зволяющего замерить зазор

Для проверки регулировки

привода главного фрикциона

необходимо:

выжать полностью педаль

главного фрикциона;

нажать рукой (в направле-

нии тяги) на рычаг золотника

включения главного фрикциона

(рычаг на валике клапанной

коробки);

проверить наличие зазора

между осью и краем проушины

рычага путем поперечного пе-

ремещения тяги относительно

пальца

Для проверки работы пнев-

матической системы включения

главного фрикциона необхо-

димо:

выжать педаль главного

фрикциона;

Давление должно быть 135—

150 кгс/см2. При отсутствии уте-

чек давление в системе в течение

10 мин не должно изменяться

Пуск должен произойти с пер-

вой-второй попытки

е к т о р

Не должно быть следов подте-

кания конденсата, свидетельству-

ющего о пробивании отработав-

ших газов или наличии трещин

фрикцион

Главный фрикцион должен быть

сухим, чистым, без следов выбро-

са смазки нз меха пи ма выключе-

ния

Зазор должен быть 6,7—7,0 мм

Тяга должна свободно переме-

щаться вдоль пальца. Зазор дол-

жен быть 0,5—1 мм

41

Продолжение

Методика проверки

Технические требования

повернуть рукоятку крана

против хода часовой стрелки;

проверить через лю юк пере-

мещение подвижных частей

главного фрикциона

При функционировании системы

будет наблюдаться перемещение

подвижных частей механизма вы-

ключения главного фрикциона

Коробка передач

Проверяется внешним осмот-

ром, функционированием при-

вода, замером регулировок и

уровня масла в картере.

При осмотре обратить вни-

мание на крепление силово-

го блока, на затяжку гаек

крепления фланцев и крышек,

на отсутствие течи через кон-

цевые уплотнения ПМП и от-

сутствие маета в отсеке карте-

ра, где расположен главный

фрикцион

Уровень масла в коробке пе-

редач проверяется с помощью

щупа, который необходимо вы-

нуть из картера, протереть и

поставить на место так, чтобы

лыска на его головке зашла за

выступ на крышке картера, и

вновь вынуть

Прн проверке правильности

регулировки и внешнем осмот-

ре привода управления короб-

кой передач обратить внимание

иа отсутствие течи из сервобу-

стеров и контровку тяг

Регулировка проверяется по

стрелкам укрепленным на што-

ках сервобустеров

Болты, гайки должны быть за-

тянуты до отказа н законтрены.

Почтекание масла и следы его

на внутренней стороне крышки

лючка главного фрикциона не до-

пускаются

Уровень масла должен быть

между двумя метками на щупе

Течь из сервобустеров ие допус-

кается

При установке рычага переклю-

чения передач в нейтральное по-

ложение стрелки должны устанав-

ливаться против рисок иа картере

коробки передач

Привод управления механизмами

поворота

Проверяется внешним осмот-

ром и замером регулировочных

параметров.

При осмотре обратить вни-

мание на отсутствие забитых

граней и помятой резьбы иа

Упоры руля должны быть за-

контрены

42

Продолжение

Методика проверки

Технические требования

гайках, концах тяг, иа состоя-

ние и контровку упоров руля

Проверка регулировки при

вода сводится к проверке зазо-

ра между упорами и ограничи-

телями и к замеру хода попе-

речных тяг. Замерять удобней

у длинной прорези вилки тяги

с помощью штангенциркуля или

линейки следующим образом:

замерить расстояние между

началом прорези тяги и голов-

кой рычага в исходном поло-

жении руля;

замерить это же расстояние

при повороте руля до упора в

ограничитель

В крайних почожениях руля

упоры должны касаться ограничи-

телей рулевой колонки без зазора

Полный хот тяги

ставлять62±1 мм

должен со-

Остаиовочные тормоза и их привод

Проверяются внешним осмот-

ром и замером регулировочных

параметров.

Обратить внимание на со-

стояние тяг, рычагов и пру-

жин, их крепление и контровку.

Проверяется регулировка

привода, для чего:

нажать на педаль тормоза до

упора ограничителя педали в

днище машины;

рукой нажать на рычаг зо-

лотника затяжки тормоза в

сторону тягн;

проверить наличие зазора по-

перечным перемещением вилки

тяги

Для замера линейка уклады-

вается по оси пальца тяги при-

вода главного фрикциона и

второй линейкой замеряется

расстояние до оси пальца тяги

привода остановочных тормо-

зов

Вилка должна свободно пере-

мещаться вдоль пальца (зазор

должен быть 0,5—1 мм)

При отпущенных педалях глав-

ного фрикциона и остановочных