Текст

Б. Е. БРУШТЕЙН, В. И. ДЕМЕНТЬЕВ

ТОКАРНОЕ

ДЕЛО

Издание шестое, переработанное

и дополненное

Одобрено

Ученым советом

Государственного комитета

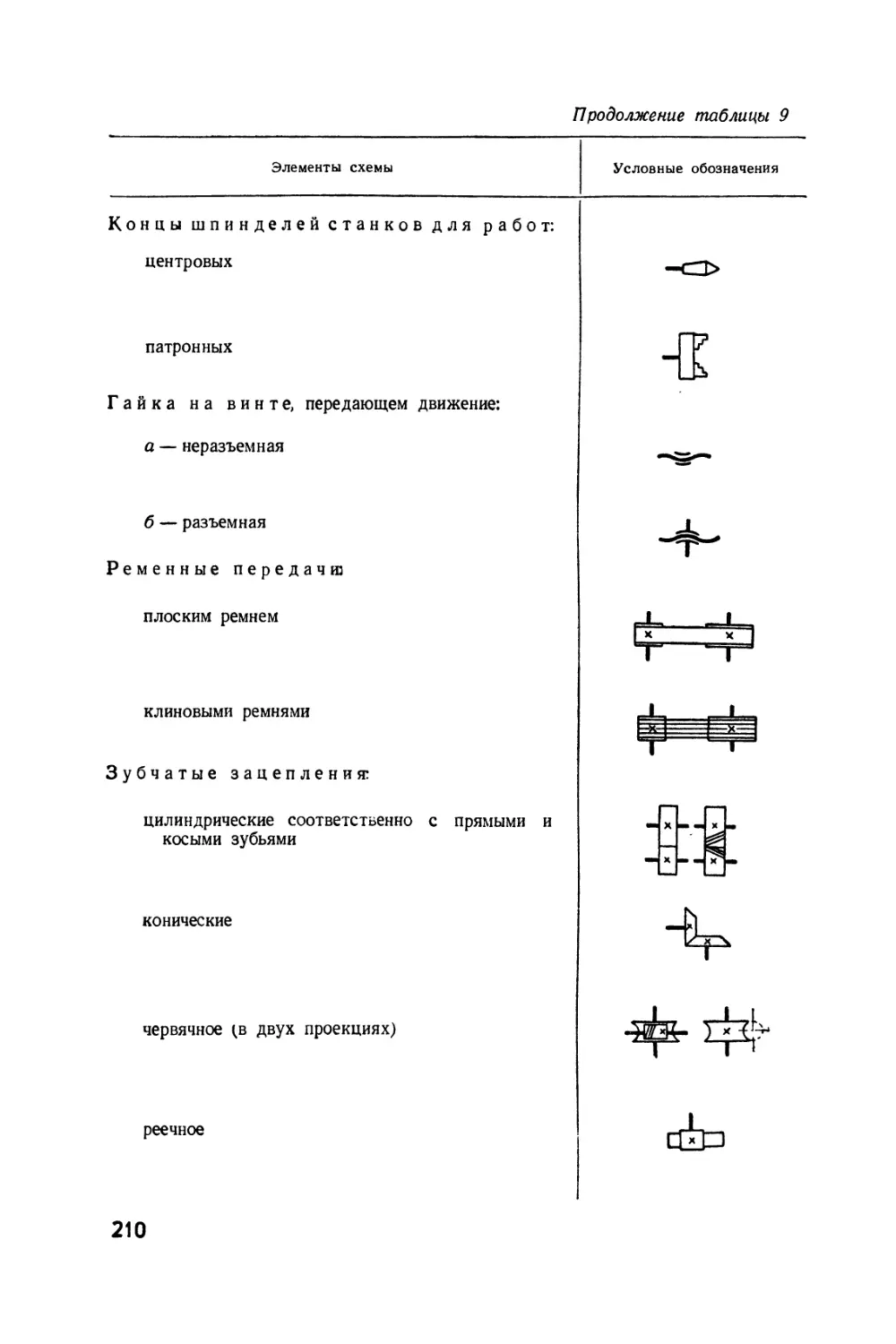

Совета Министров СССР

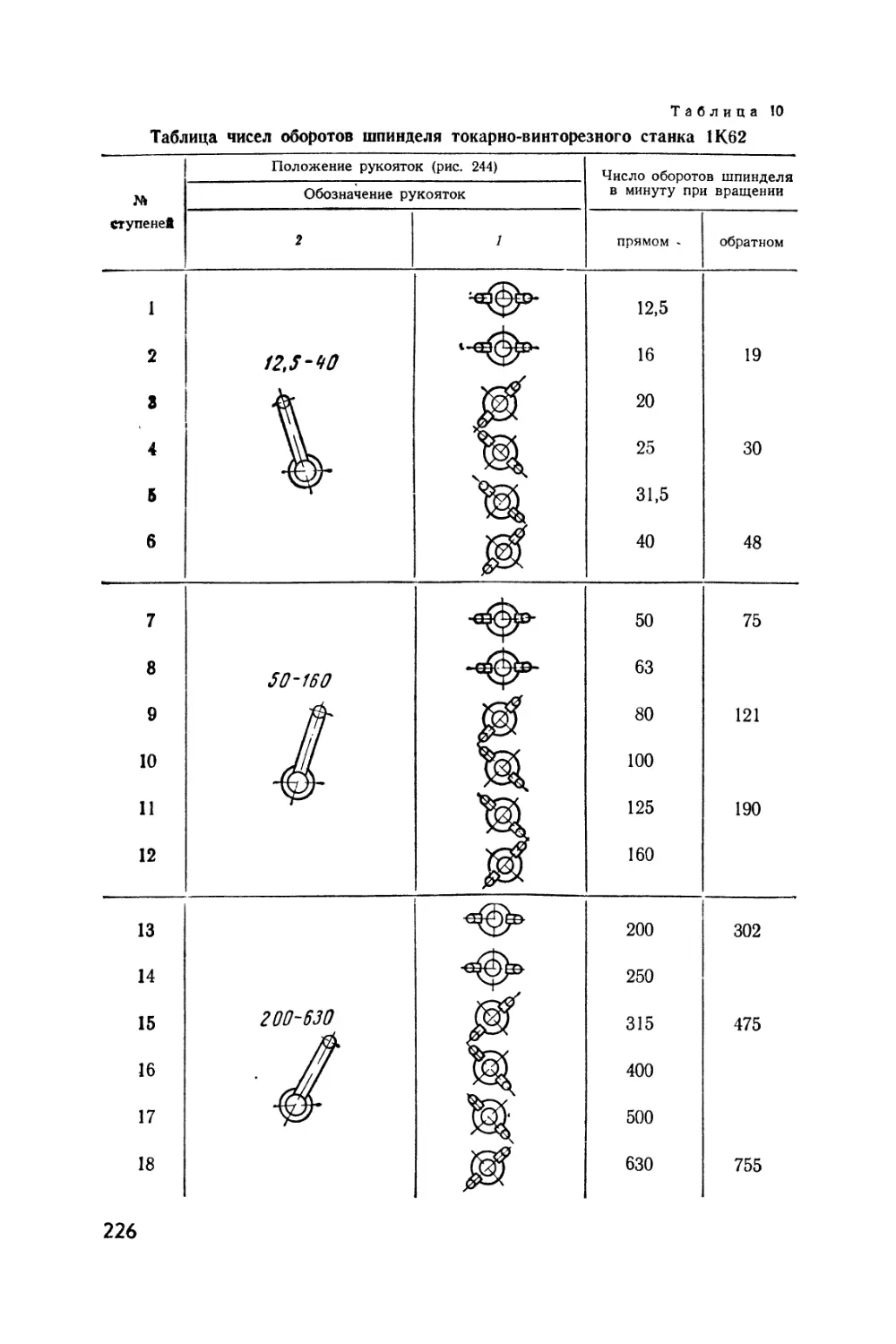

по профессионально-техническому

образованию

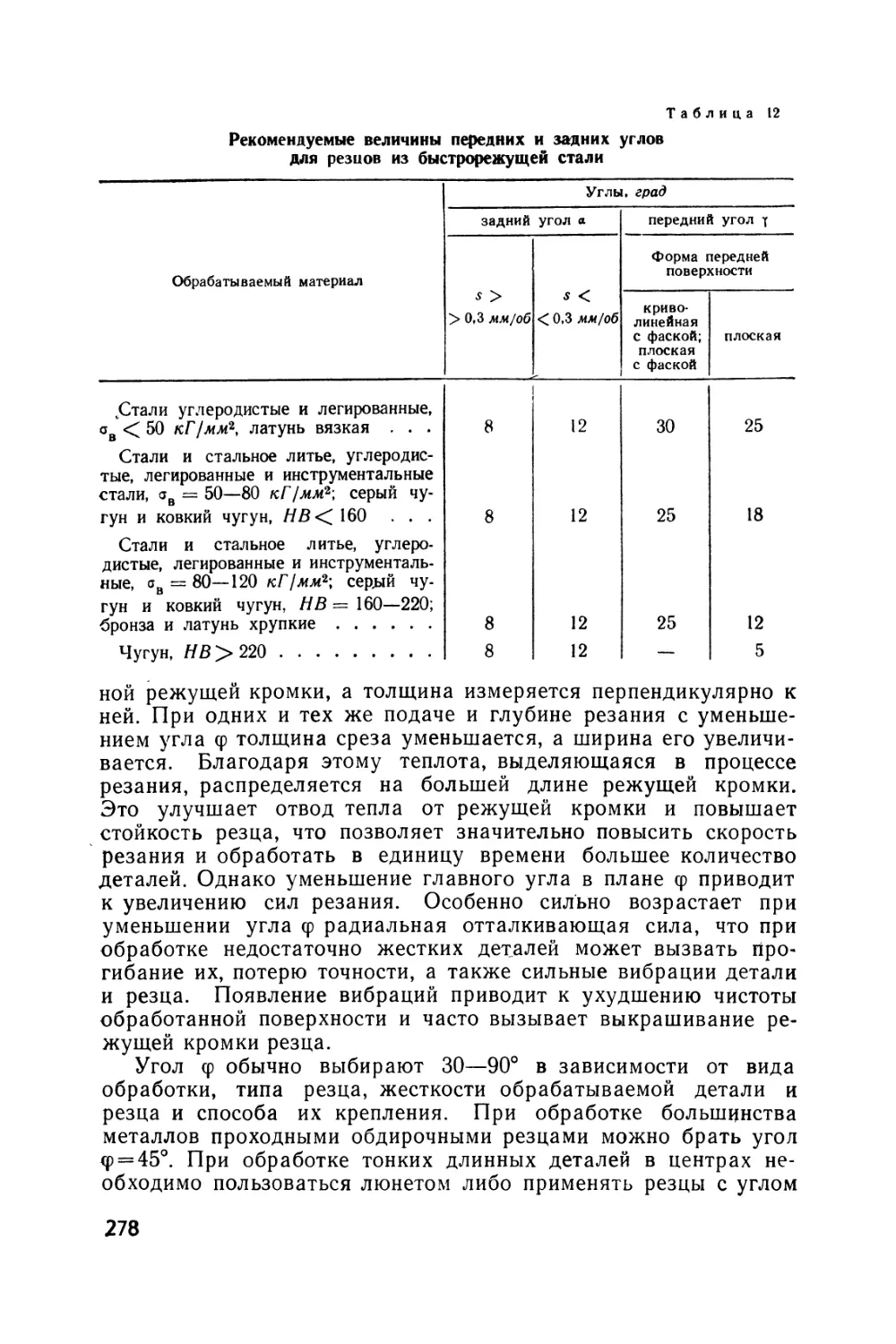

в качестве учебника

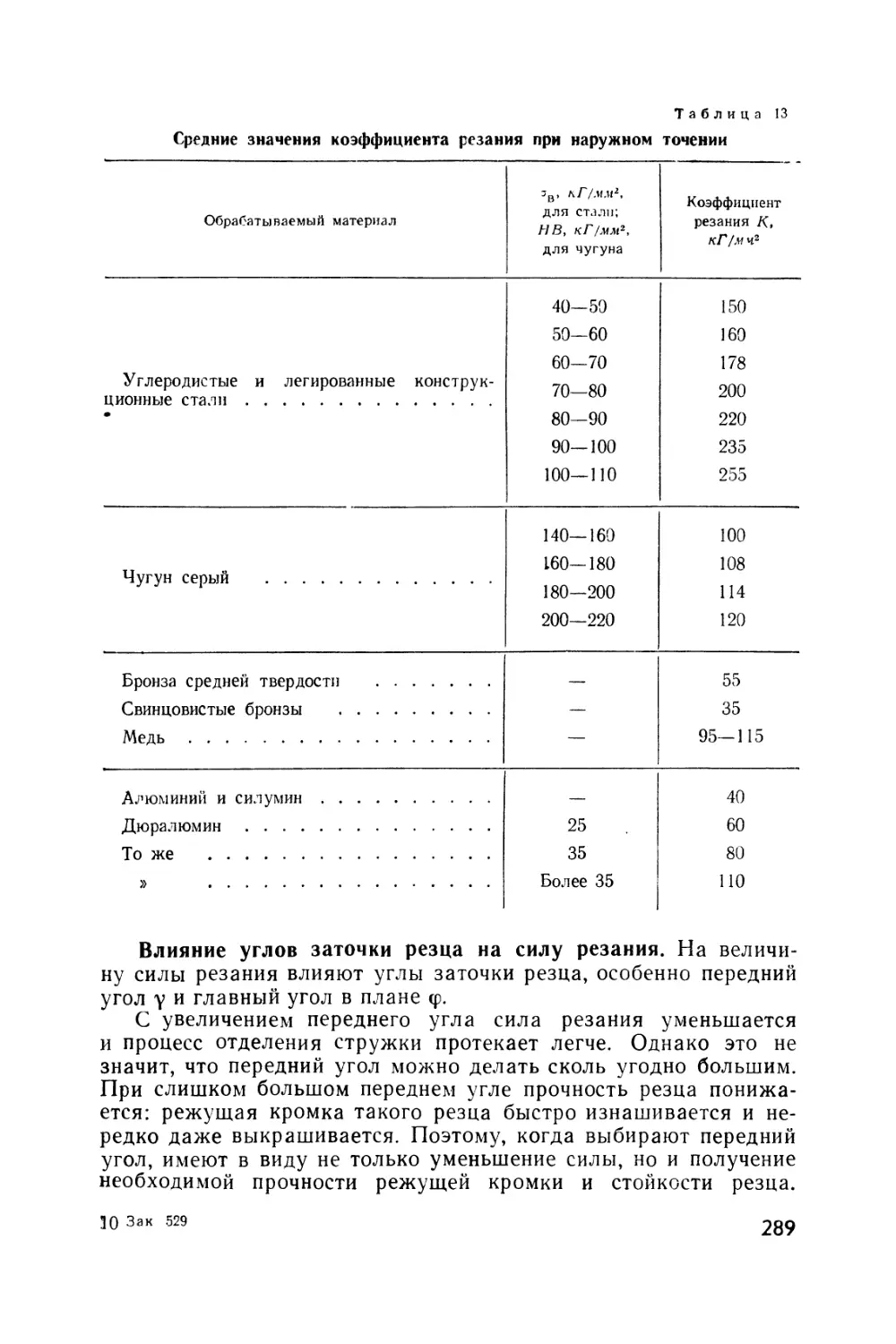

для профессионально-технических

училищ

Scan AAW

ИЗДАТЕЛЬСТВО «ВЫСШАЯ ШКОЛА»

МОСКВА 1967

6П4.61

Б89

УДК 621.941.1

В книге рассмотрена технология обработки деталей на токарных станках;

приведены сведения об оборудовании, инструментах, приспособлениях и вы-

боре наиболее рациональных режимов резания; освещены вопросы механи-

зации и автоматизации процессов обработки деталей на токарных станках,

а также вопросы техники безопасности при работе на этих станках; приведены

примеры работы токарей-новаторов.

Книга предназначена в качестве учебника для подготовки токарей в го-

родских профессионально-технических училищах и может быть использована

в сети индивидуального и бригадного обучения на промышленных пред-

приятиях.

Отзывы о книге просим присылать по адресу: Москва, К-51, Неглин-

ная ул., 29/14, Издательство «Высшая школа».

Бруштейн Борис Ефимович и Дементьев Владимир Иванович

Токарное дело. Учебник для проф.-техн. училищ. Изд. 6-е, переработ. и доп.

М., «Высш, школа», 1967*

448 с. с илл.

УДК 621.941.1

6П4.61

Научный редактор И. А. Глухов

Редактор Ю. М. Максимова

Художественный редактор В. П. Спирова

Технические редакторы С. П. Передерий и Н. В. Яшукова

Корректоры М. И. Козлова и А. И. Гурычева

Т-02713. Сдано в набор 12/VIII-66 г. Поди, к печати 4/VII-67 г,

Формат 60X90/16. Объем 28 печ. л. Уч.-изд. л. 25,46.

Изд. № М-29. Тираж 200 000 экз. Зак. 529. Цена 69 коп.

Тематический план изд-ва «Высшая школа» (профтехобразование)

на 1966 г. Позиция № 1.

Москва, К-51, Неглинная ул., д. 29/14, Издательство «Высшая школа»

Отпечатано с матриц Минской типографии издательства «Звезда» в Ярослав-

ском полиграфкомбинате Главполиграфпрома Комитета по печати при Совете

Министров СССР. Ярославль, ул. Свободы, 97.

3-12-4

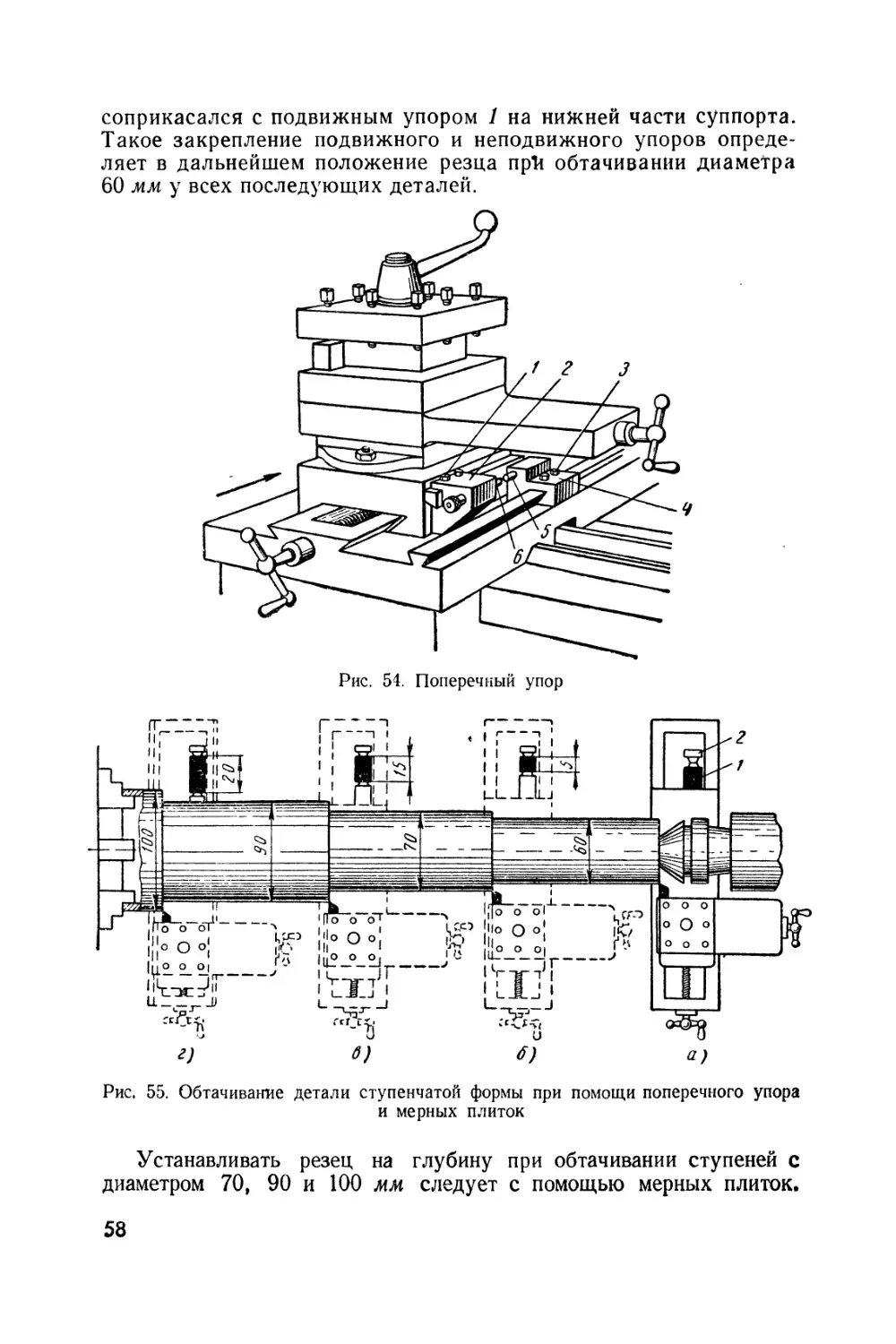

1—66

Предисловие к шестому изданию

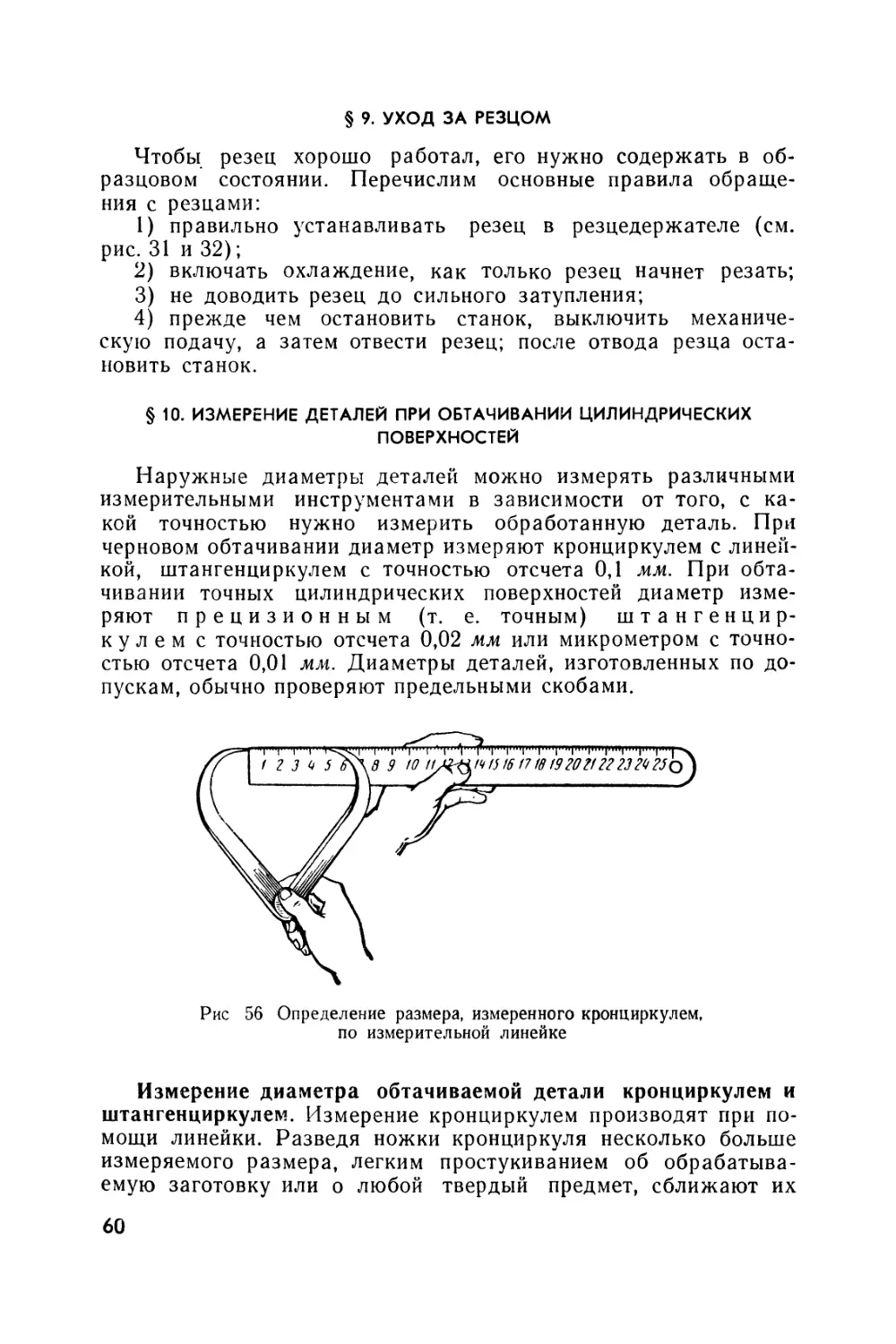

Шестое издание учебника

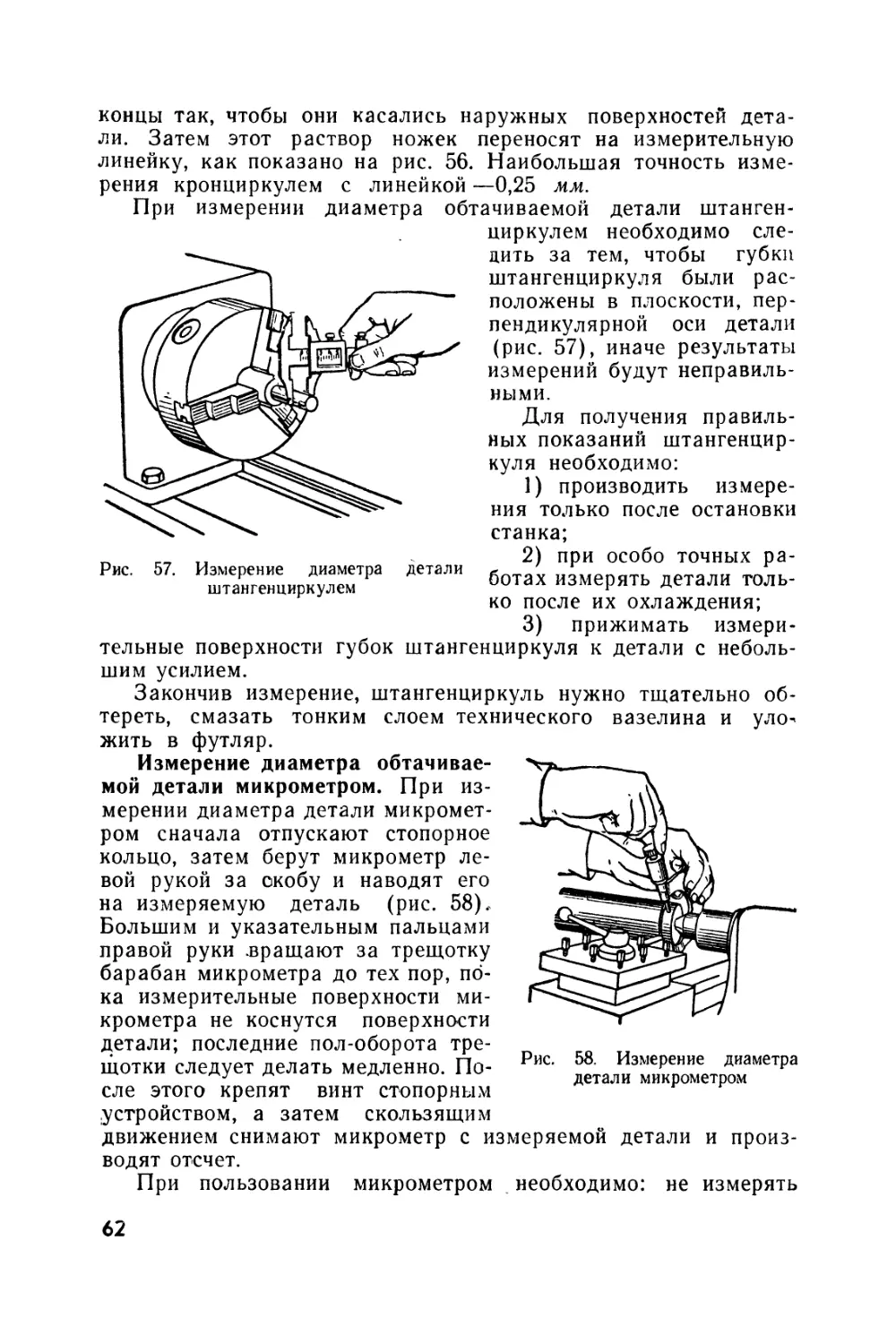

«Токарное дело» переработа-

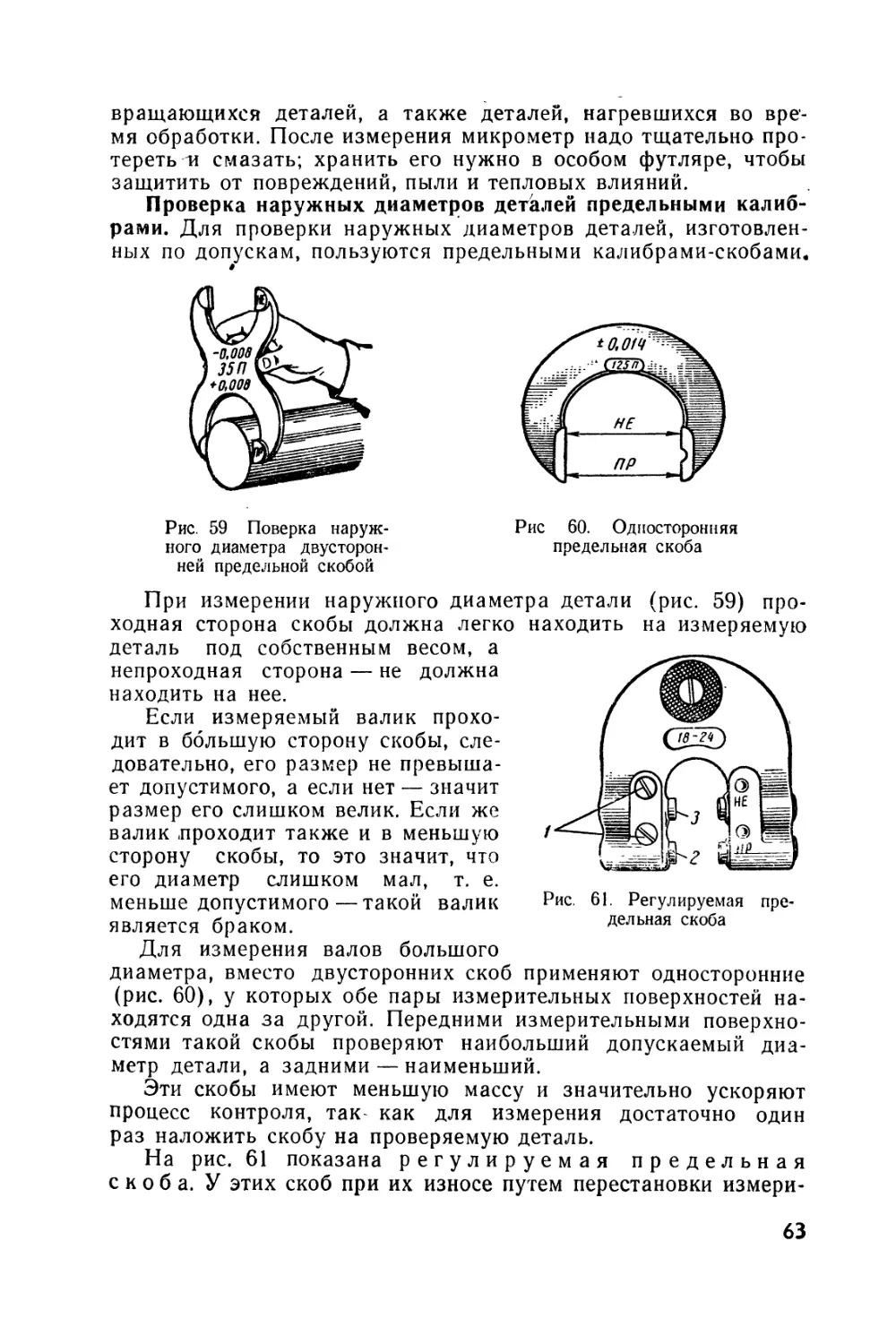

но и дополнено новыми мате-

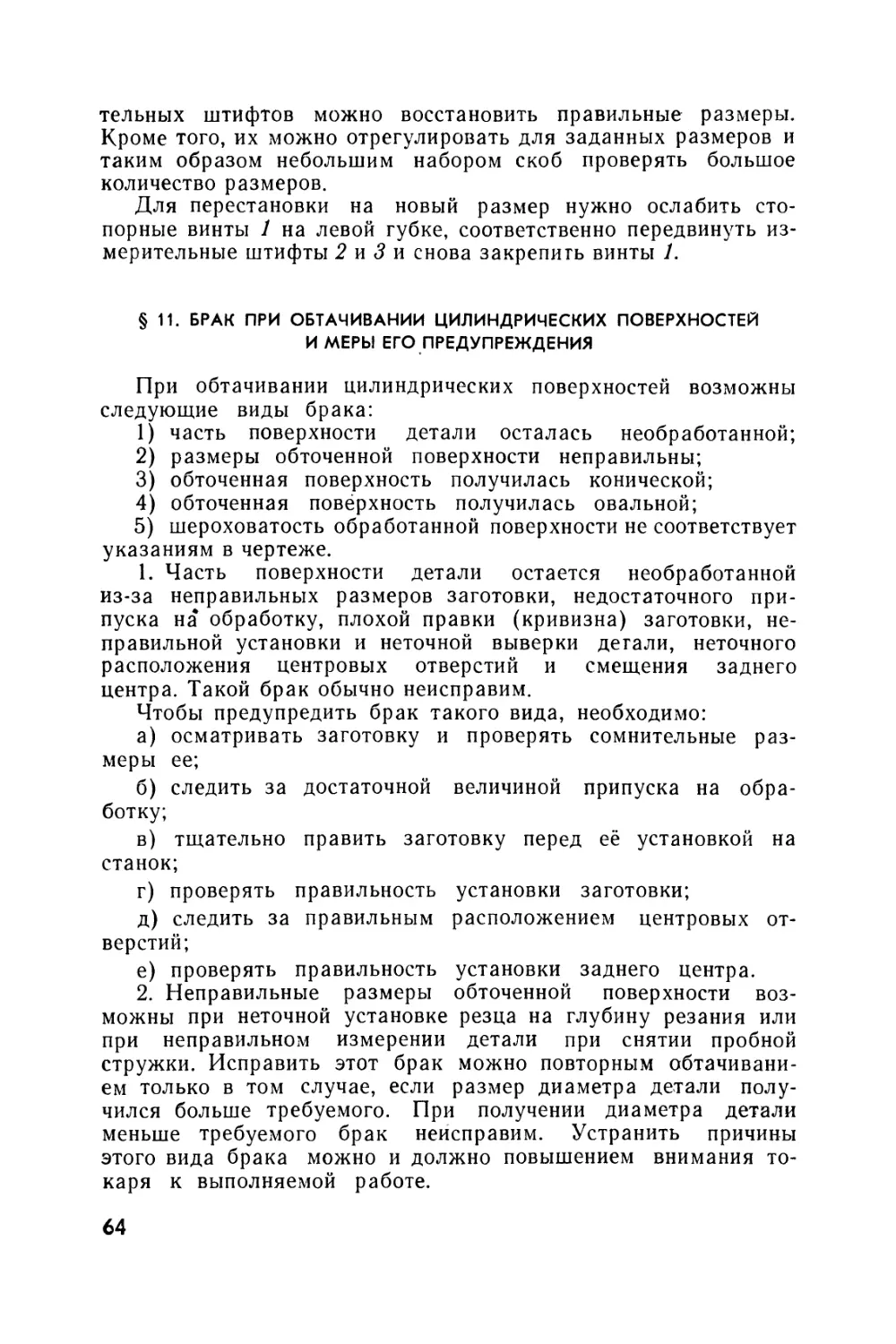

риалами. В книгу включены

сведения о новых инструмен-

тальных материалах, совре-

менных конструкциях режу-

щих инструментов, о механи-

зации и автоматизации

процессов обработки деталей

на токарных станках; обновлен

материал, относящийся к тех-

нологическим процессам токар-

ной обработки деталей.

Авторы

Введение

Непременным условием ускорения технического прогресса

является улучшение профессиональной подготовки квалифи-

цированных рабочих кадров.

Подготовка для всех отраслей народного хозяйства куль-

турных и технически образованных квалифицированных ра-

бочих, коммунистическое воспитание учащихся, их идейная

закалка и формирование у учащейся молодежи коммунисти-

ческого отношения к труду и является основной задачей про-

фессионально-технических училищ.

Одной из ведущих профессий, подготовляемых в профес-

сионально-технических училищах, является профессия токаря.

Это объясняется тем, что на машиностроительных и металло-

обрабатывающих заводах наиболее распространенными метал-

лорежущими станками являются токарные.

Чтобы стать токарем по металлу, нужно многое знать.

Токарь должен отлично знать токарный станок — все его

узлы и детали, их взаимную связь и работу. Он должен уметь

управлять токарным станком и знать правила ухода за ним,

уметь своевременно устранять мелкие неполадки и неисправ-

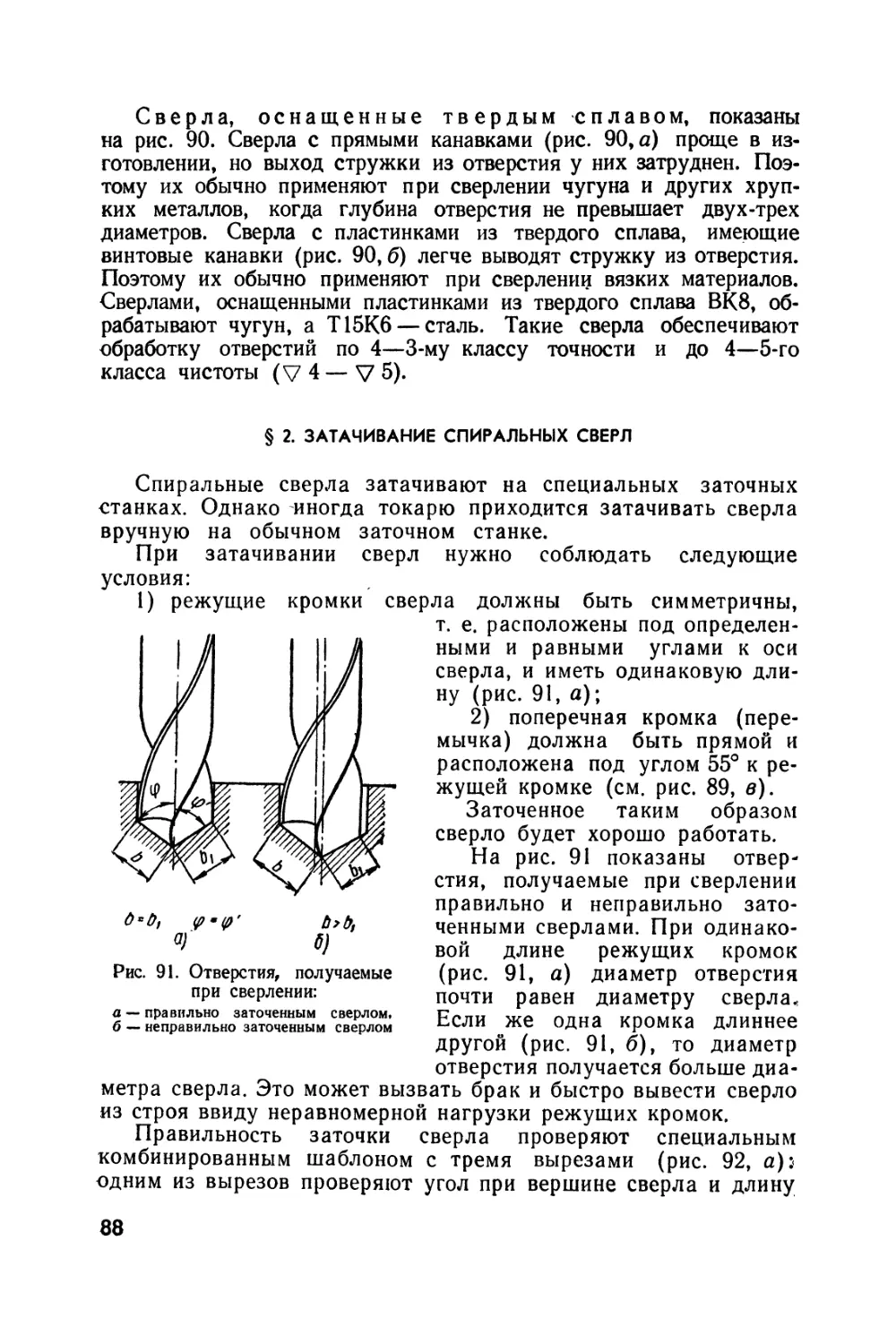

ности станка.

Токарь должен уметь выполнять наладку токарного стан-

ка, пользоваться приспособлениями к нему, в совершенстве

владеть операциями, выполняемыми на станке, и уметь произ-

водить подсчеты, связанные с выполнением их.

Токарю приходится иметь дело с различными режущими

и измерительными инструментами и станочными приспособле-

ниями, следовательно, он хорошо должен знать их устройство,

назначение и принципы действия.

4

Токарь обрабатывает на станке главным образом метал-

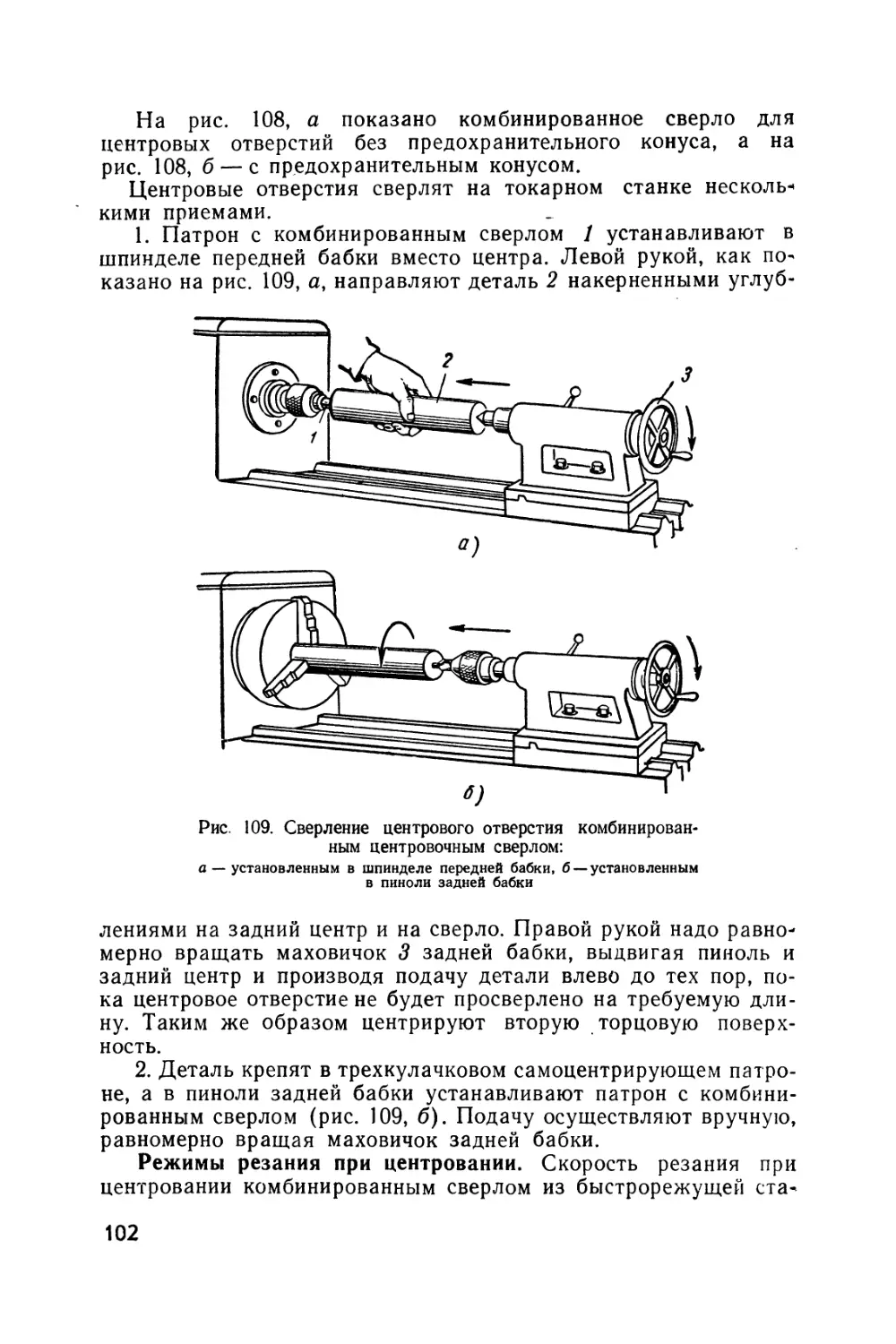

лические детали. Поэтому он должен быть знаком с металла*

ми, знать их основные свойства и, в частности, их обрабаты-

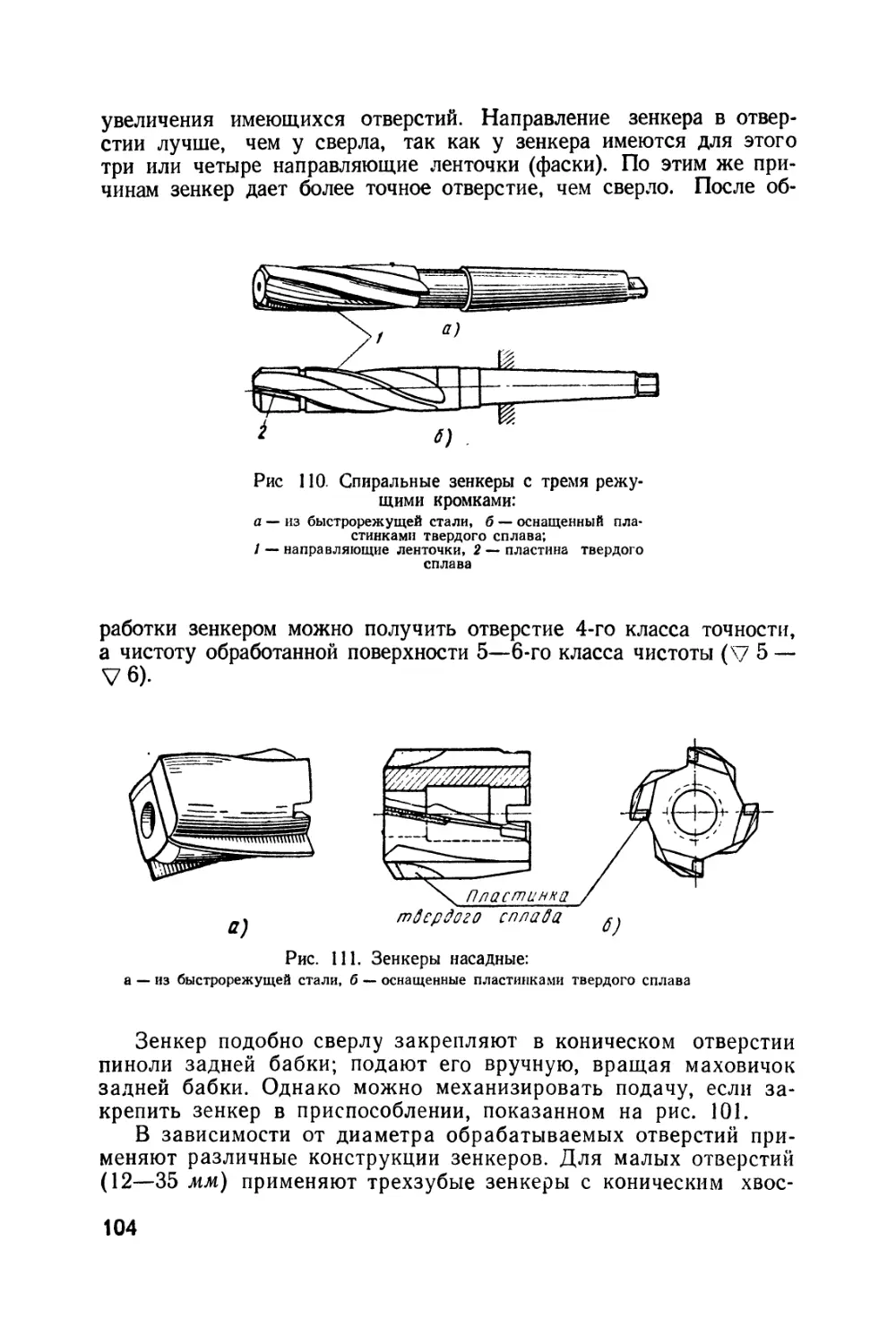

ваемость резанием.

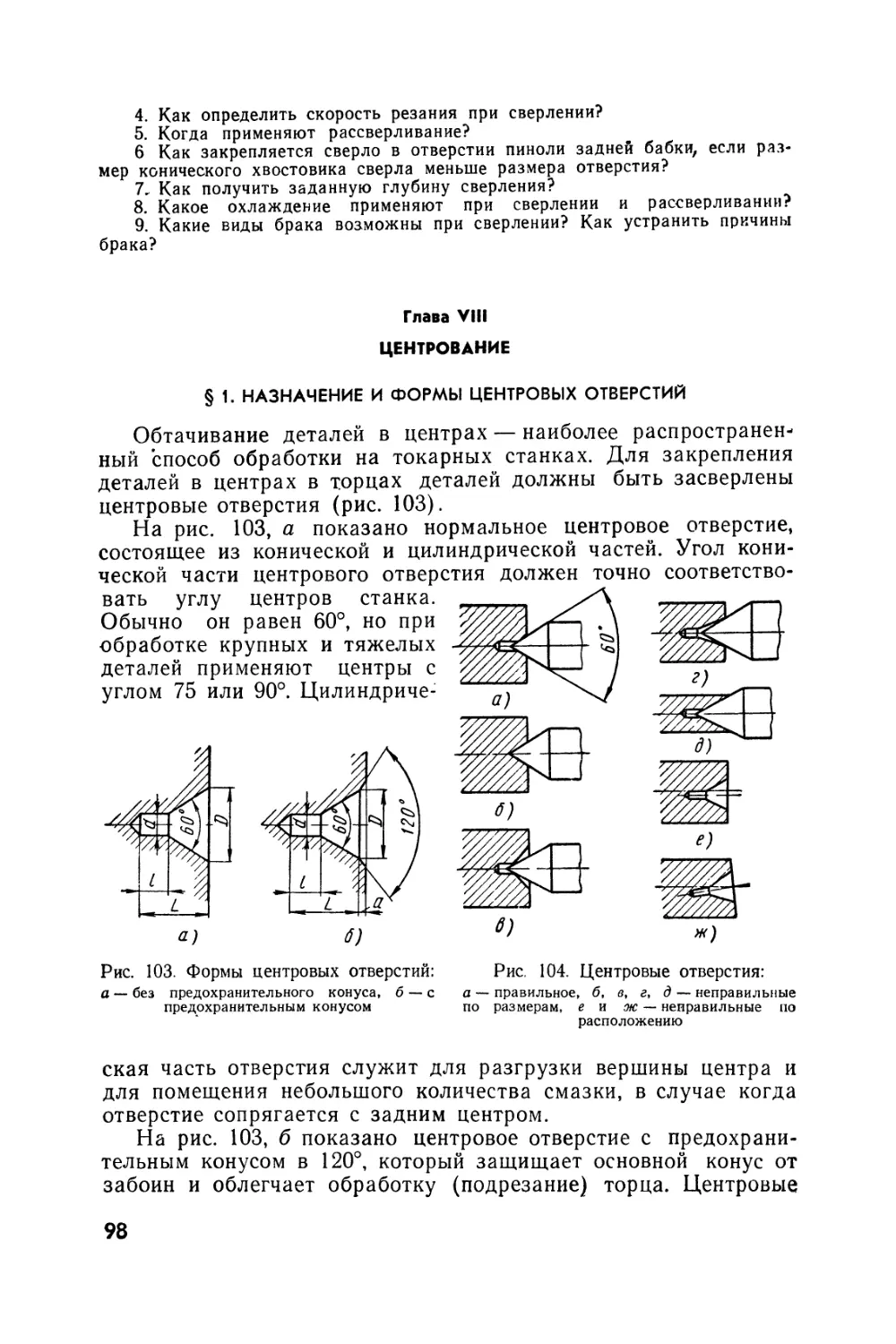

Цель учебника — помочь учащемуся профессионально-тех*

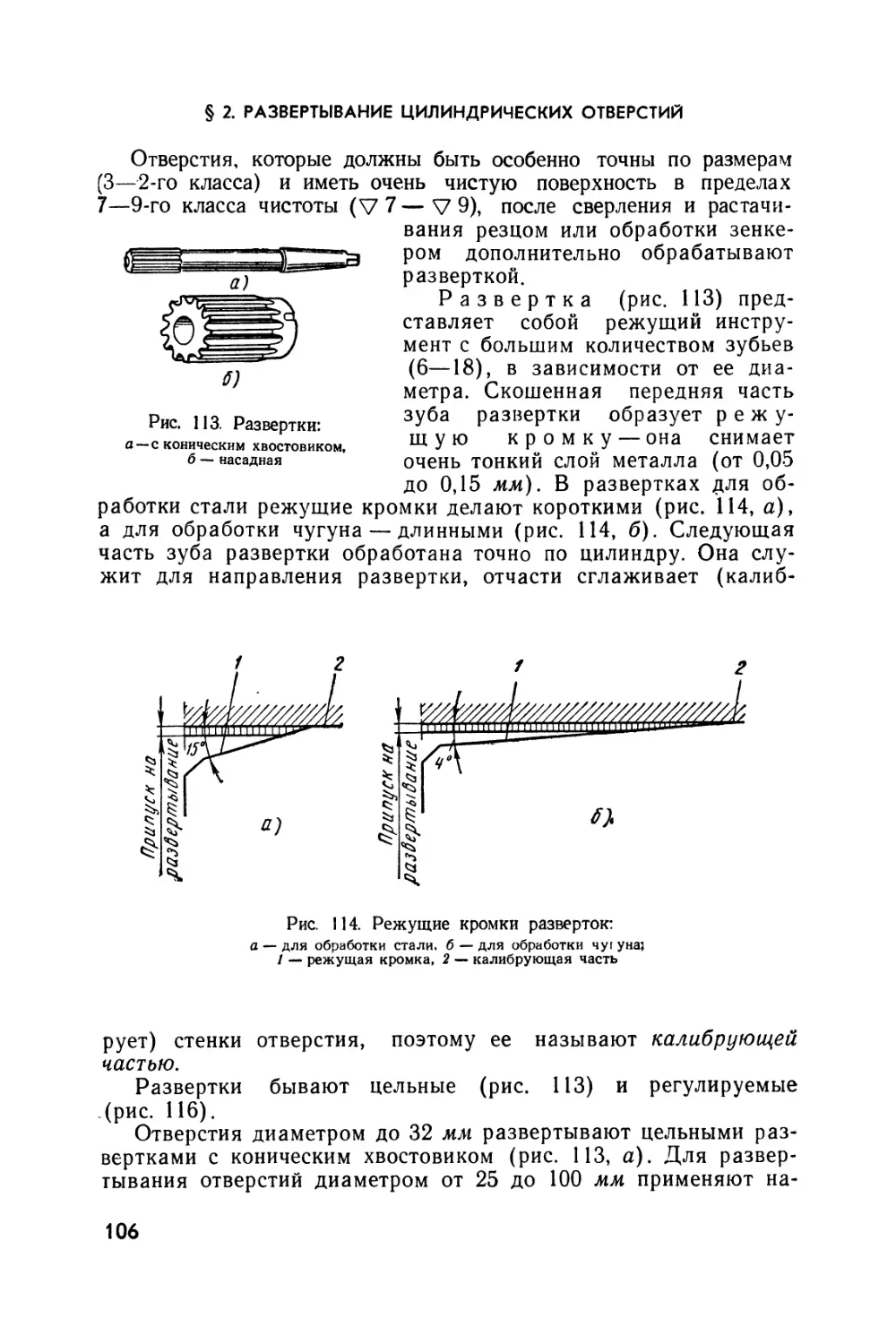

нического училища овладеть специальностью токаря и

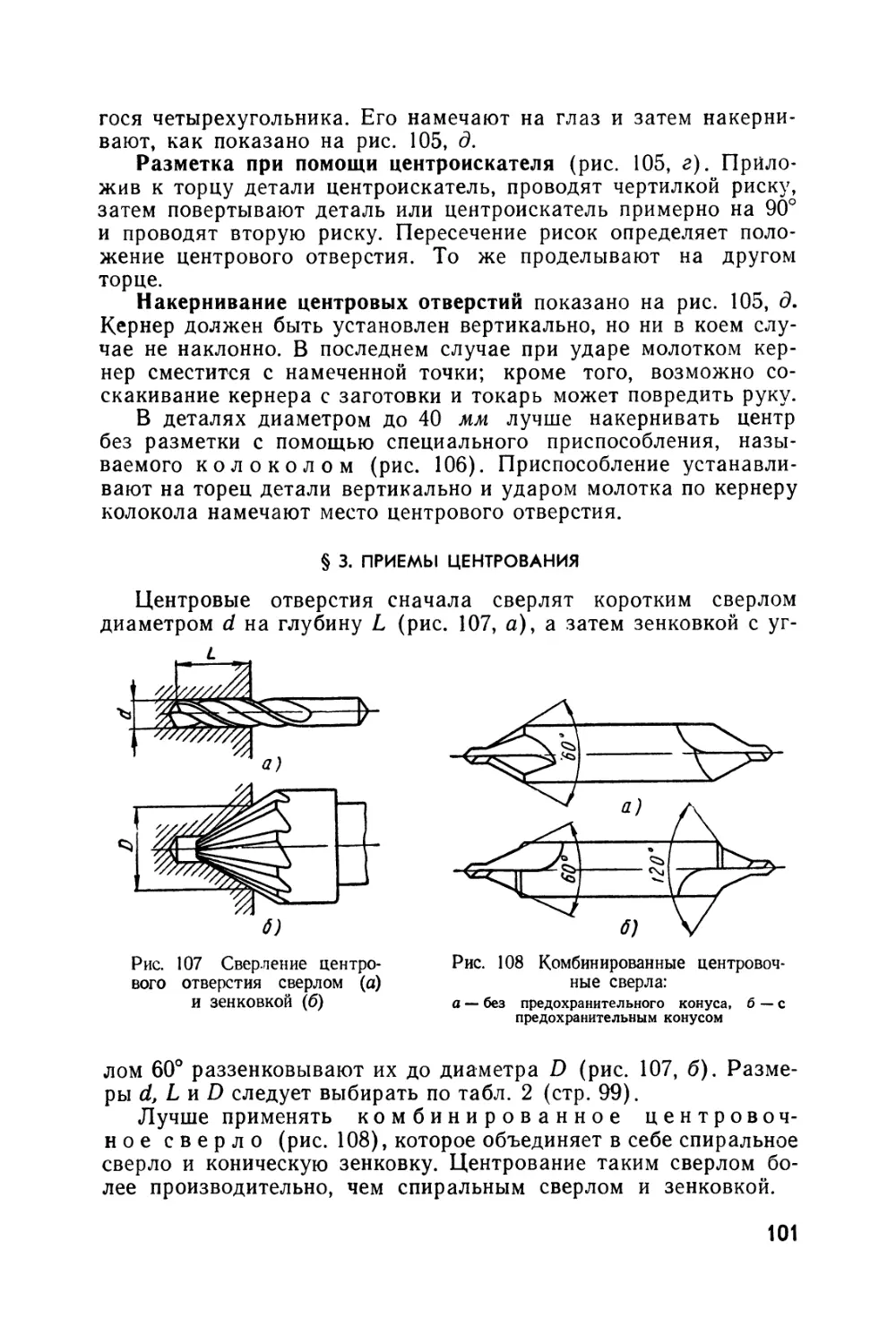

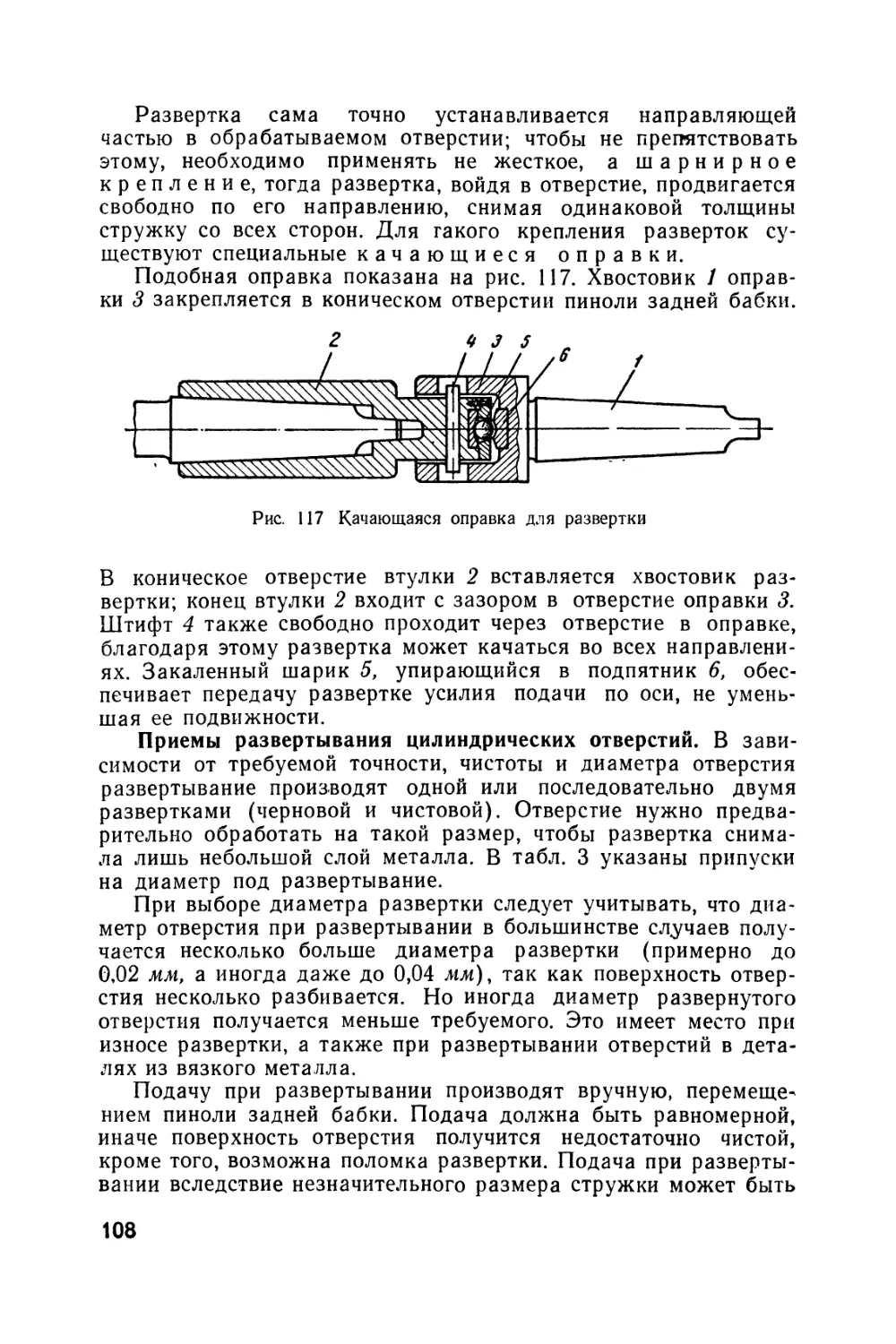

выполнить работы 2—3-го разряда.

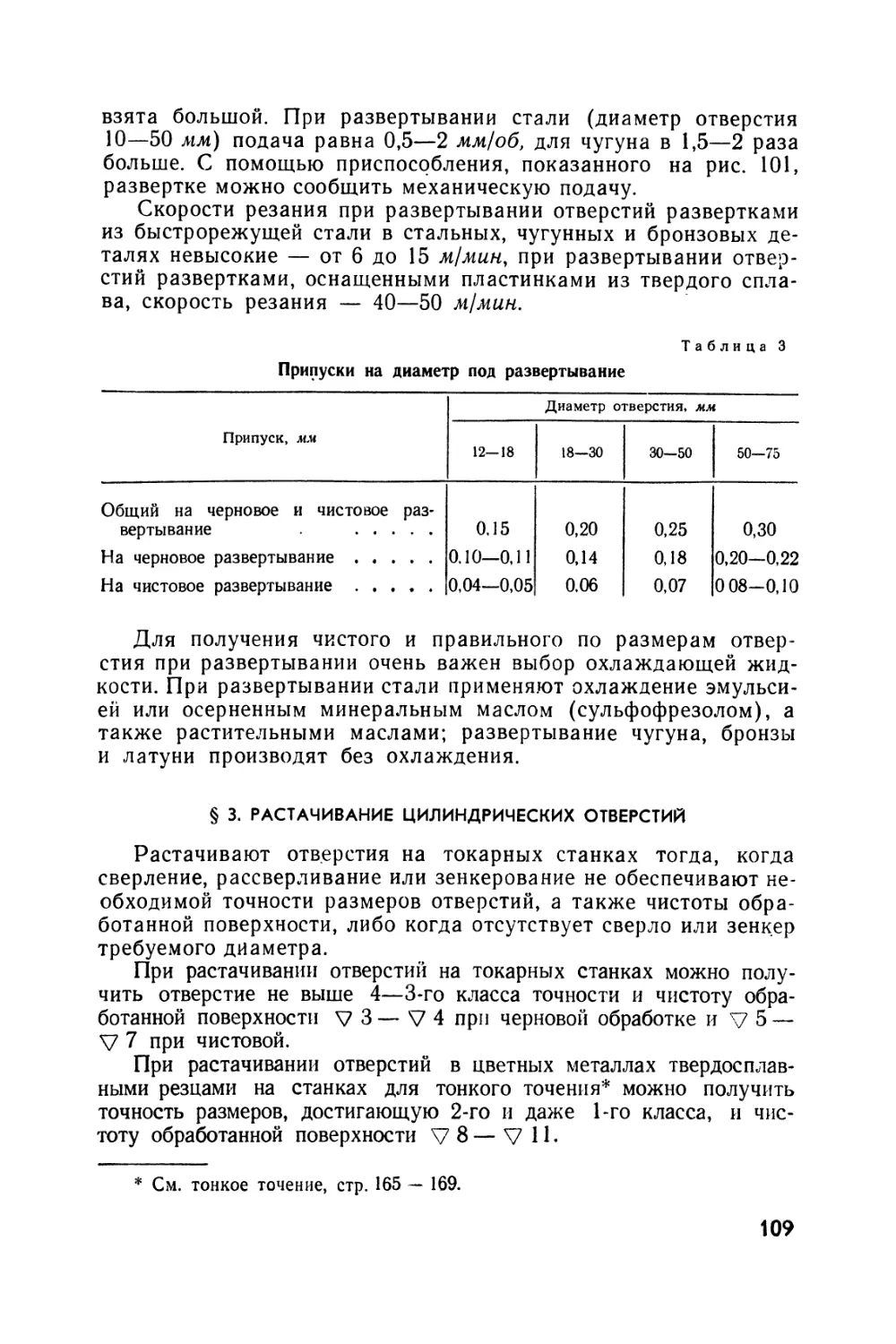

* * *

С 1 января 1963 г. введен ГОСТ 9867—61, которым уста*

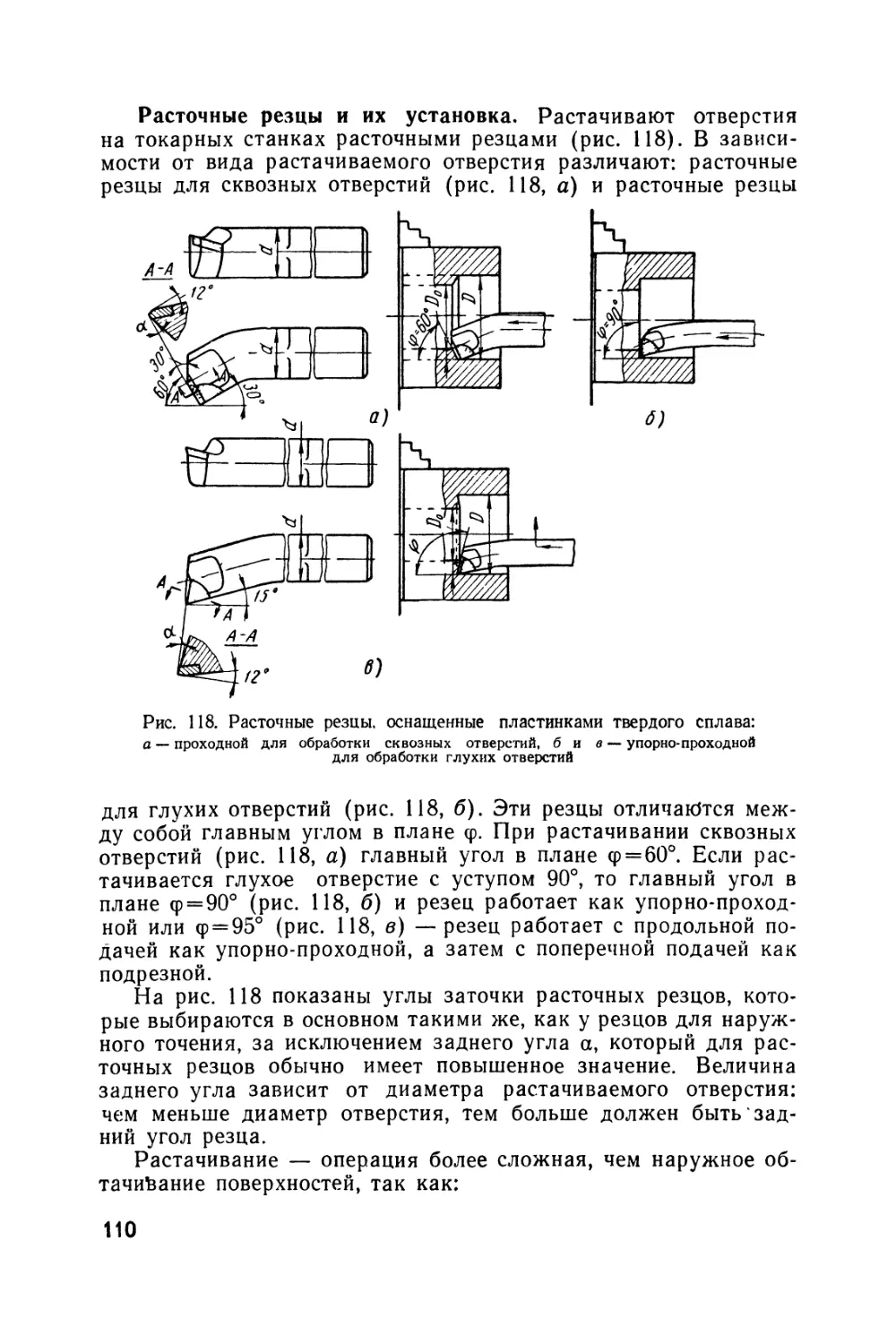

навливается применение в СССР Международной системы

единиц —СИ.

СИ предусматривает установление единообразия в едини*

цах измерения и содержит шесть основных единиц и две до*

полнительные. Эта система охватывает измерения всевозмож*

ных величин: механических, тепловых, электрических, магнит*

ных, световых, акустических.

Основными единицами установлены: метр (м) —для измере-

ния длины; килограмм (кг)—для измерения массы; секунда

(сек)—для измерения времени; градус Кельвина (°К)—

для измерения температуры; ампер (а) — для измерения

силы электрического тока; свеча (св)—для измерения силы

света.

Дополнительными единицами установлены радиан (рад) —

для измерения плоских углов и стерадиан (стер) — для измере-

ния телесных углов.

В СИ нагрузка, сила резания измеряются в ньютонах. Нью-

тон (н) —это сила, которая массе в 1 кг сообщает ускорение,

равное 1 м/сек (1 кГ = 9,80665 к).

• Давление, прочность на растяжение, твердость измеряются

в ньютонах на квадратный метр (н!м2).

Единицей измерения работы любой машины установлен

джоуль, а мощности — ватт. Джоуль — это работа, совершаемая

силой в 1 н при перемещении точки ее приложения по направле-

нию действия силы на расстояние 1 м (1 кГм = 9,80665 дж).

Для измерения плоского угла, в том числе угла резания

и др., принят радиан.

Радиан (рад) —это угол между двумя радиусами круга, вы-

резающий по его окружности дугу, длина которой равна радиусу

(1 рад = 57° 17'44,8").

Для измерения температуры в СИ принята термодинами-

ческая шкала Кельвина. По шкале Кельвина нулевым значением

температуры является абсолютный нуль ( — 273°С). Темпера-

5

туру по Цельсию обозначают t, а по Кельвину—7\ Переход от

одной температурной шкалы к другой следующий:

Т = t + 273,15°; t = T — 273,15°.

В СИ во всех случаях, когда речь идет о количестве ве-

щества, например о расходе металла на изготовление детали,

изделия и т. п., следует употреблять термин «масса»: масса дета-

ли 20 кг. Термин «вес» следует применять только в тех случаях,

когда речь идет о действии силы тяжести, например вес поднима-

емого груза. Масса измеряется в килограммах (кг), вес — в

ньютонах (н).

В данном пособии для измерения использована система еди-

ниц МКГСС . В сносках указаны соответствующие ей едини-

цы СИ.

6

РАЗДЕЛ ПЕРВЫЙ

КРАТКИЕ СВЕДЕНИЯ О ТОКАРНОМ ДЕЛЕ

Глава I

ОСНОВНЫЕ ПОНЯТИЯ ОБ УСТРОЙСТВЕ

ТОКАРНО-ВИНТОРЕЗНОГО СТАНКА

§ 1. НАЗНАЧЕНИЕ ТОКАРНЫХ СТАНКОВ

Наиболее распространенным методом обработки материа-

лов резанием является обработка на токарных станках.

На токарных станках обрабатывают детали, имеющие пре-

имущественно форму тел вращения (валики, оправки, втулки,

заготовки для зубчатых колес и др.). При изготовлении таких

деталей приходится обрабатывать цилиндрические, конические,

фасонные поверхности, нарезать резьбы, вытачивать канавки,

обрабатывать торцовые поверхности, сверлить, зенкеровать

и развертывать отверстия и др. При выполнении этих работ то-

карю приходится пользоваться самыми разнообразными режу-

щими инструментами: резцами, сверлами, зенкерами, развертка^

ми, метчиками, плашками и др.

§ 2. ТИПЫ ТОКАРНЫХ СТАНКОВ

Токарные станки составляют наиболее многочисленную труп-*

пу металлорежущих станков на машиностроительных заводах

и являются весьма разнообразными по размерам и по типам.

Основными размерами токарных станков являются:

наибольший допустимый диаметр обрабатываемой заготовки

над станиной, или высота центров над станиной;

расстояние между центрами, т. е. расстояние, равное наи-

большей длине детали, которая может быть установлена на дан-

ном станке.

Все токарные станки по высоте центров над станиной могут

быть разделены на:

мелкие станки — с высотой центров до 150 мм;

средние станки — с высотой центров 150—300 мм;

крупные станки — с высотой центров более 300 мм.

Расстояние между центрами у мелких станков не более

750 мм, у средних 750, 1000 и 1500 мм, у крупных от 1500 мм

7

и больше. Наиболее распространены на машиностроительных за-

водах средние токарные станки.

По типам различают:

токарно-винторезные станки, предназначенные

для выполнения всех токарных работ, включая нарезание резьбы

резцом (эти станки имеют самое широкое распространение);

токарные станки, предназначенные для выполнения

разнообразных токарных работ, за исключением нарезания резь-

бы резцом.

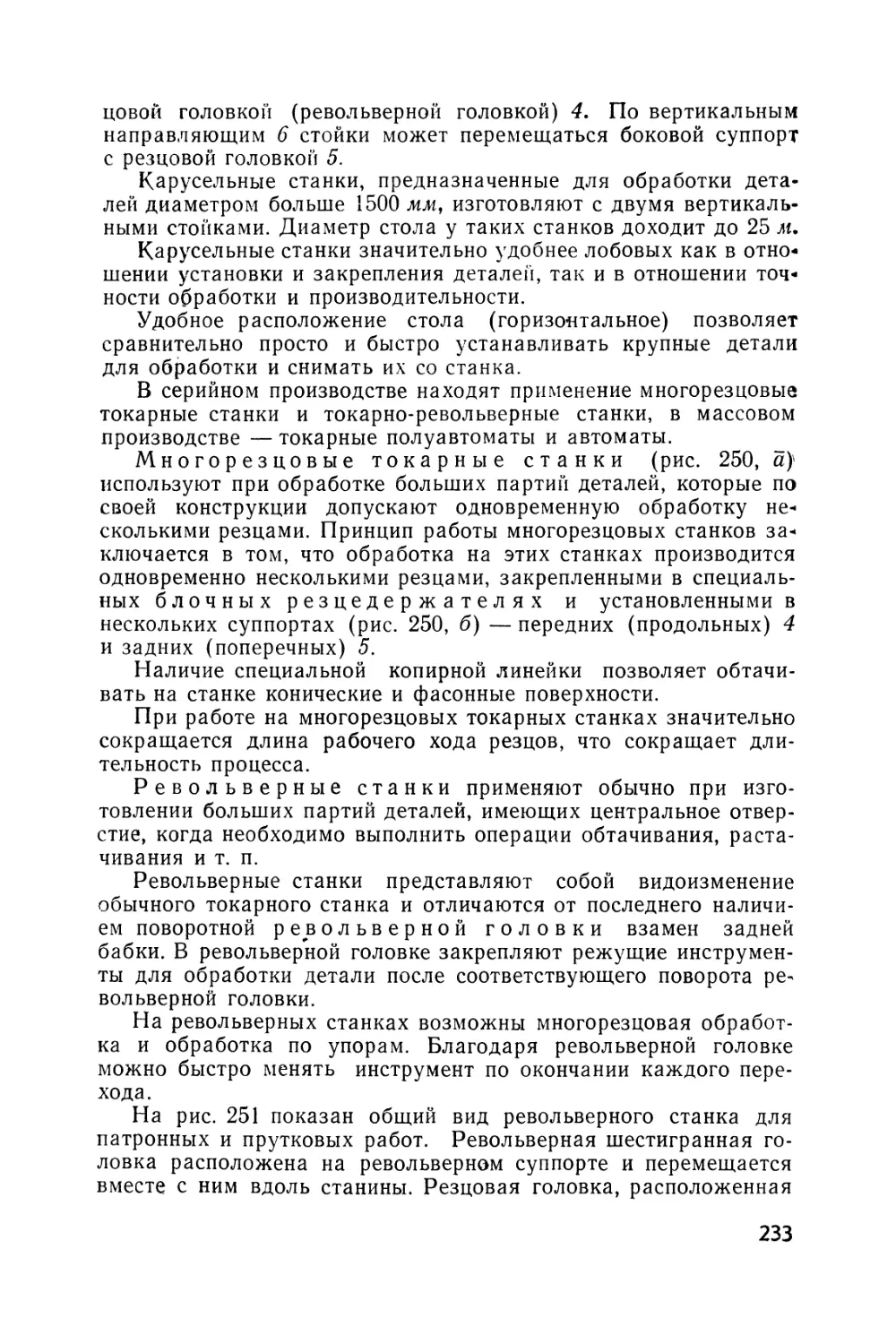

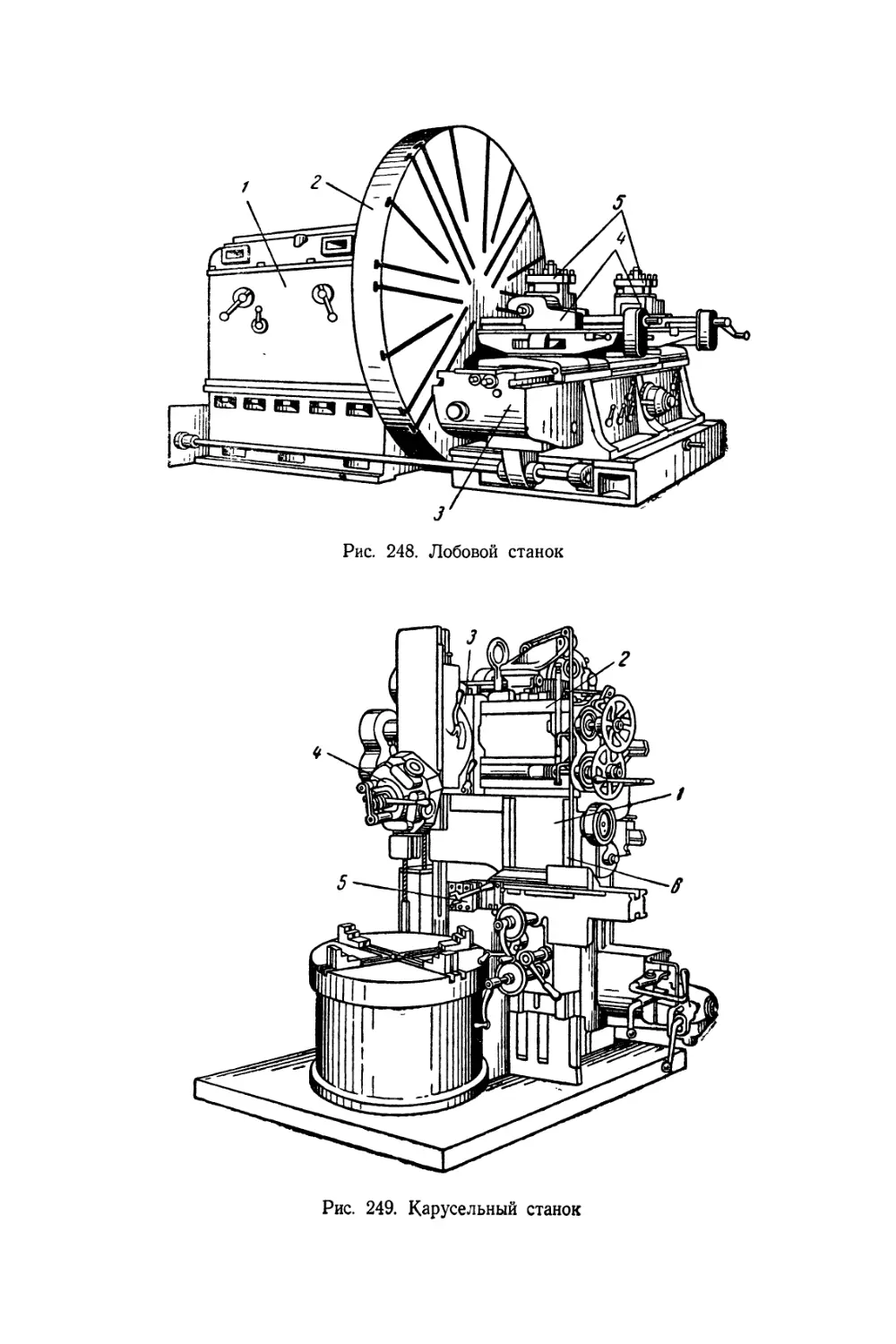

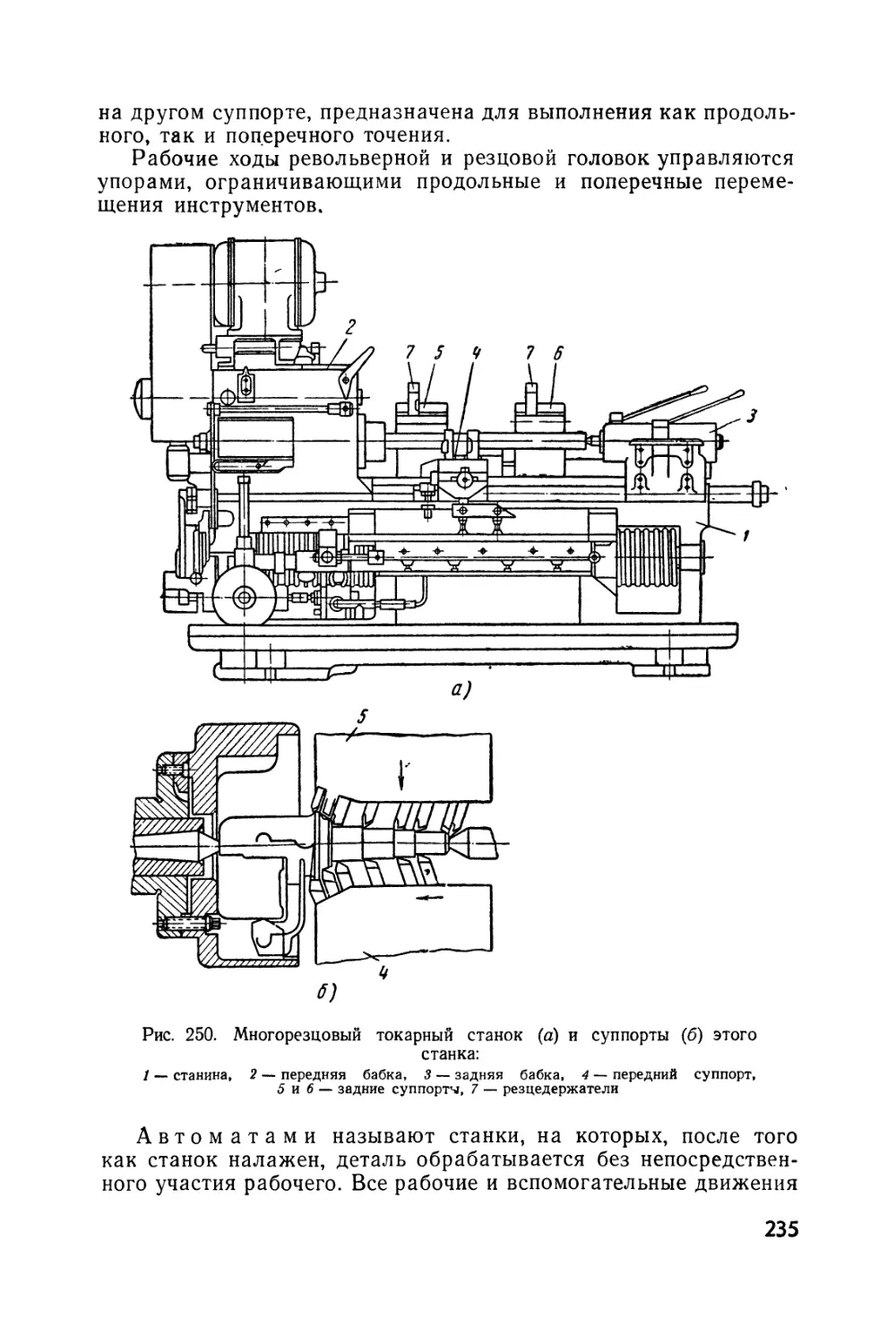

К станкам токарной группы относятся револьверные, кару-

сельные и многорезцовые токарные станки; токарные автоматы

и полуавтоматы; специальные токарные станки, например для

обработки коленчатых валов, вагонных осей и др.

При выполнении работ на токарных станках обрабатывае-

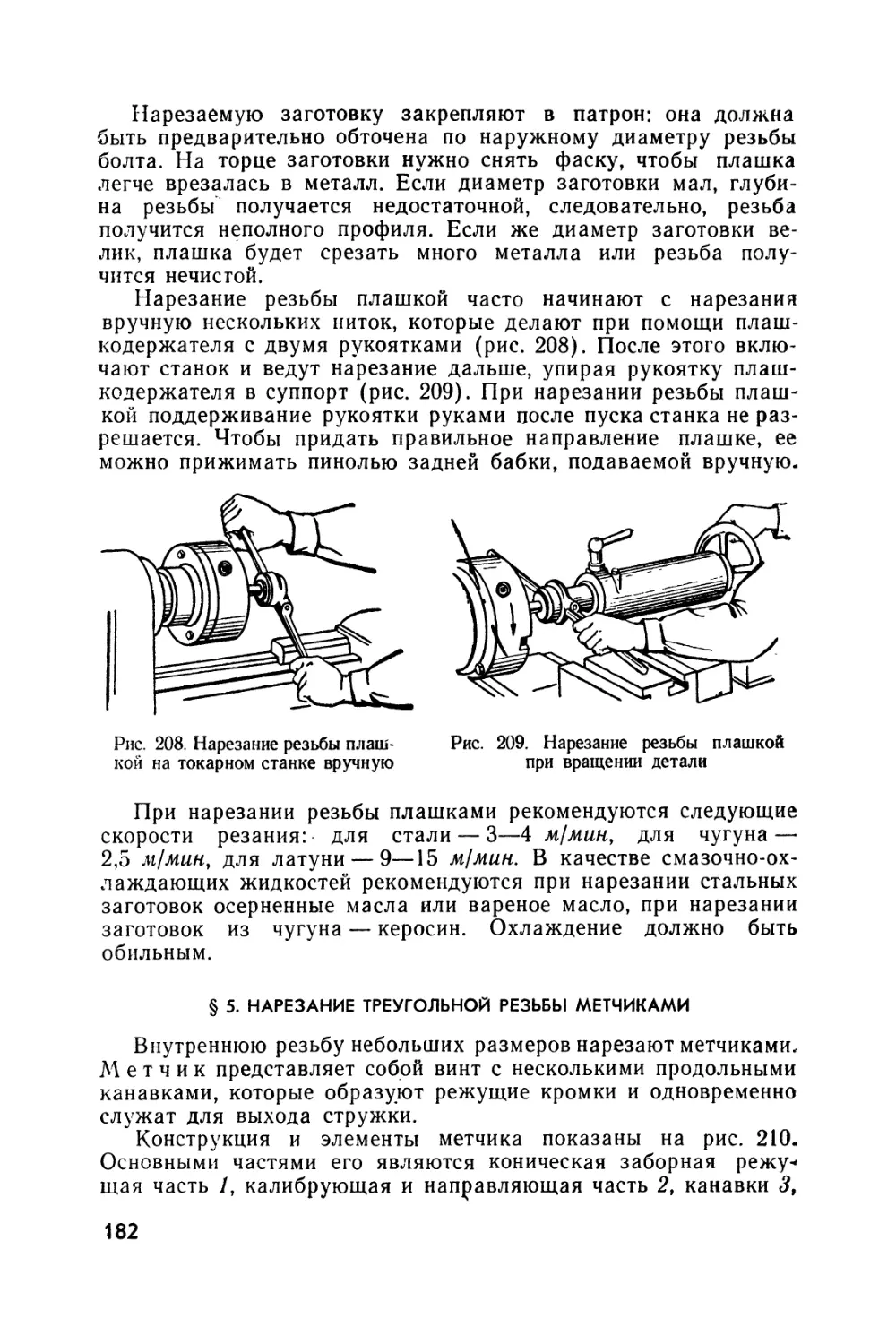

мая заготовка получает вращательное движение, а резец —

поступательное перемещение, или движение подачи. Сочетание

таких движений обеспечивает получение разнообразных поверх-

ностей вращения: цилиндрических, конических, фасонных и др,

§ 3. ОСНОВНЫЕ УЗЛЫ ТОКАРНО-ВИНТОРЕЗНОГО СТАНКА

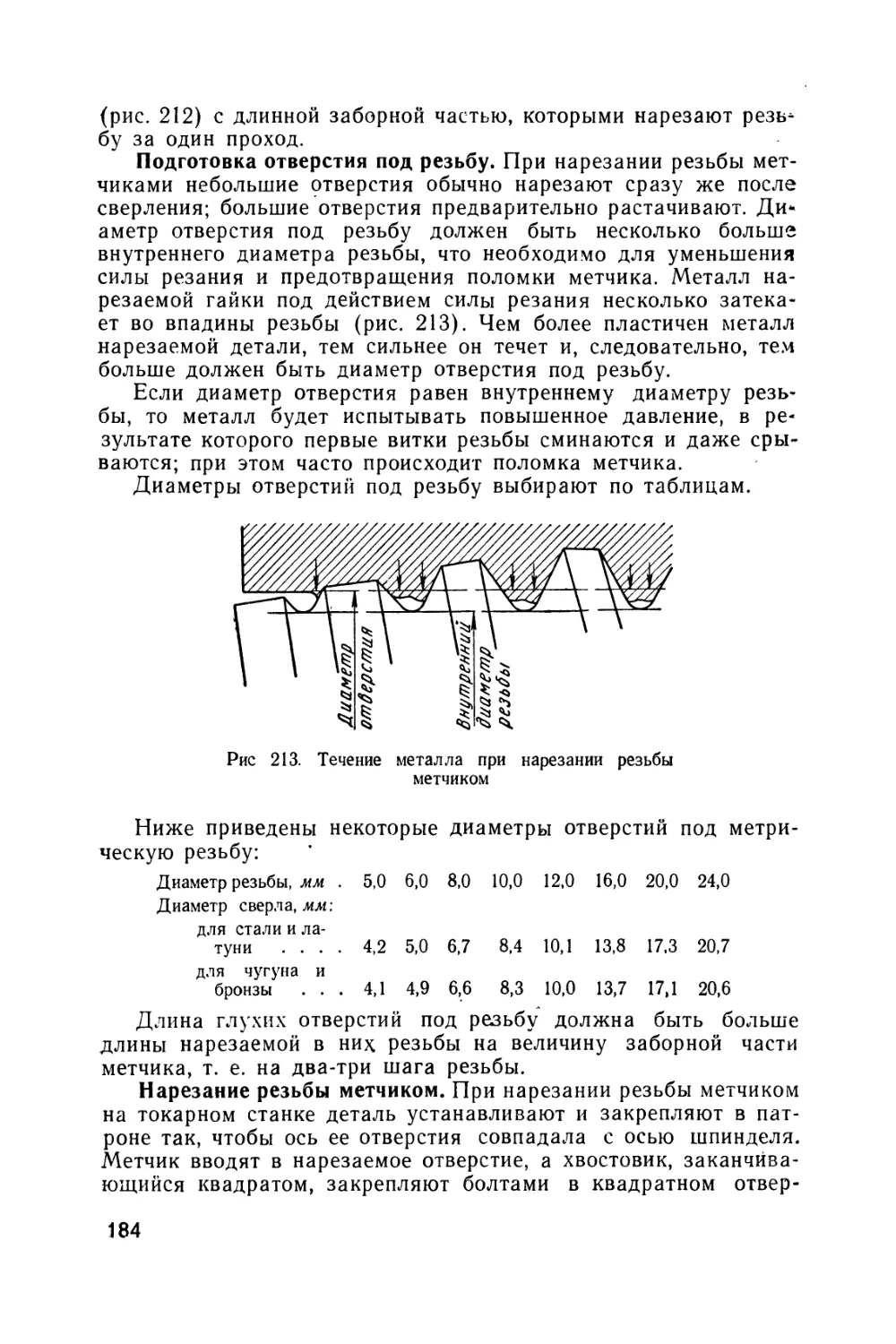

Токарно-винторезные станки, несмотря на разнообразие их

конструкций и размеров, имеют общие узлы и детали.

На рис. 1 показан общий вид современного токарно-винто-

резного станка. Основными узлами станка являются: станина,

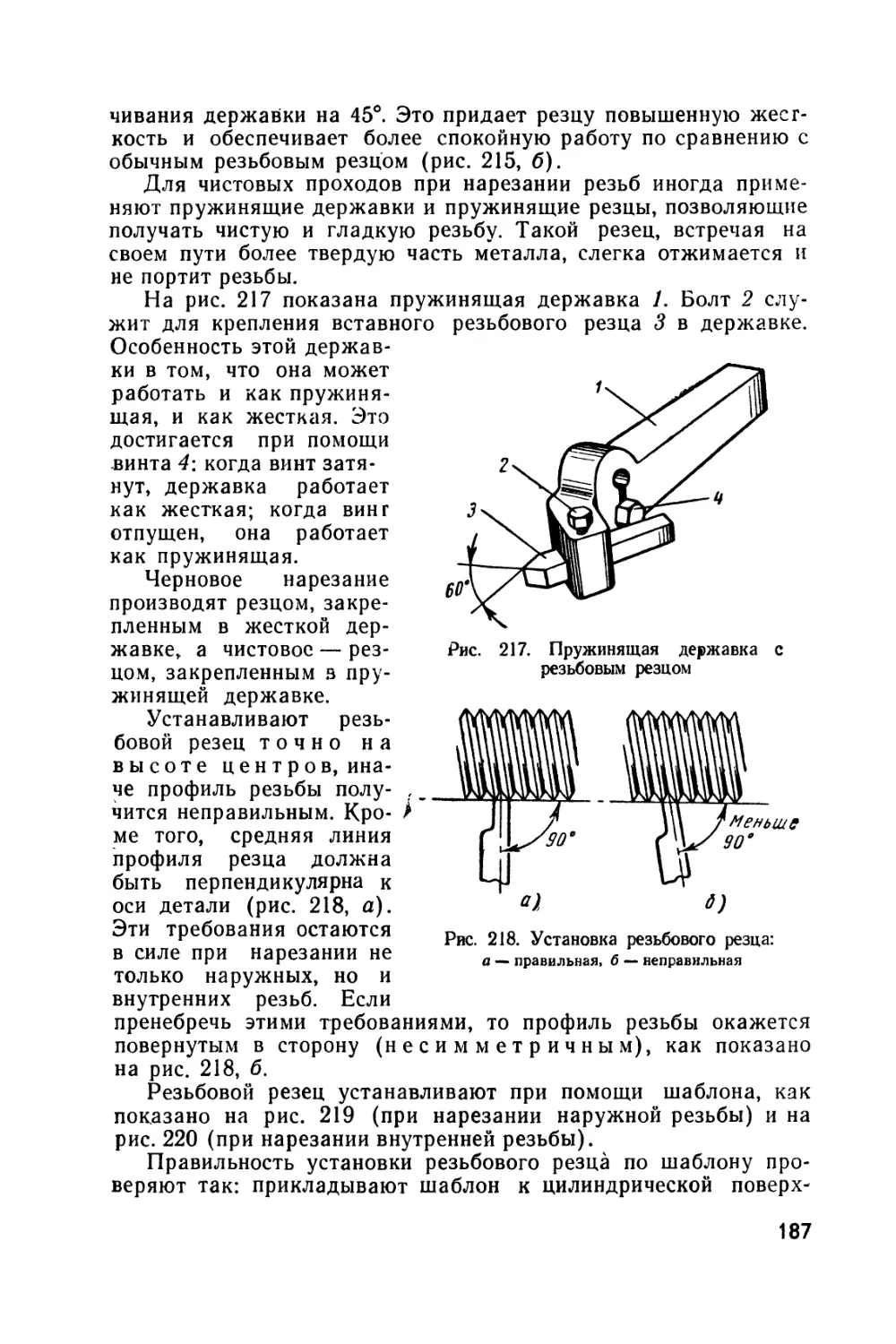

передняя бабка с коробкой скоростей, задняя бабка, коробка по-

дач с ходовым винтом и ходовым валом, суппорт с фартуком.

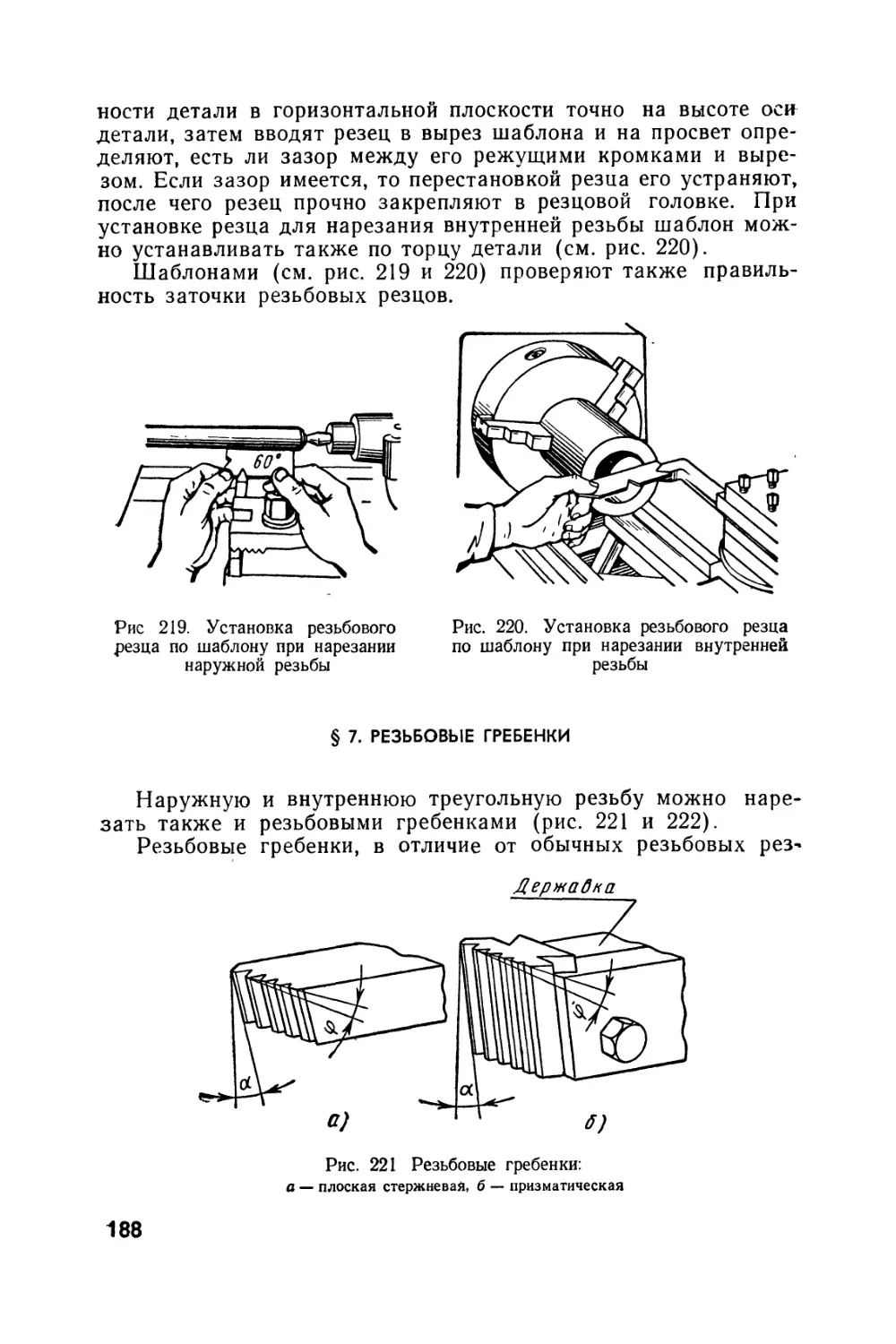

Станина служит для монтажа на ней всех узлов станка.

Передняя бабка служит для передачи вращения обра-

батываемой детали. В корпусе передней бабки смонтирована

коробка скоростей.’

Задняя бабка используется при обработке детали в

центрах для поддержания ее конца, а также для установки свер-

ла, зенкера и развертки при обработке отверстий.

Коробка подач предназначена для передачи вращения

ходовому валу и ходовому винту, а также для изменения числа

их оборотов с целью получения необходимых подач.

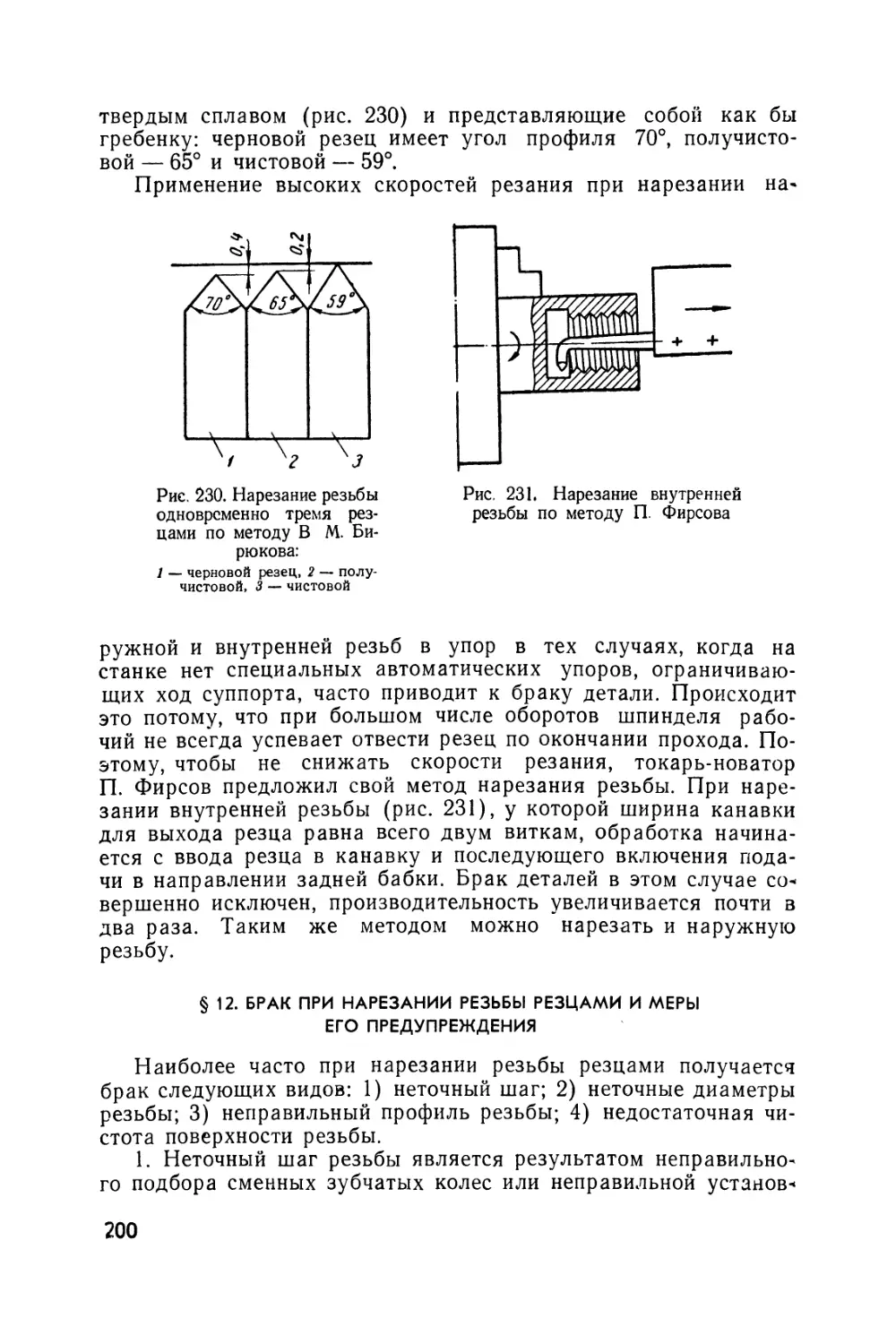

Фартук служит для преобразования вращательного дви-

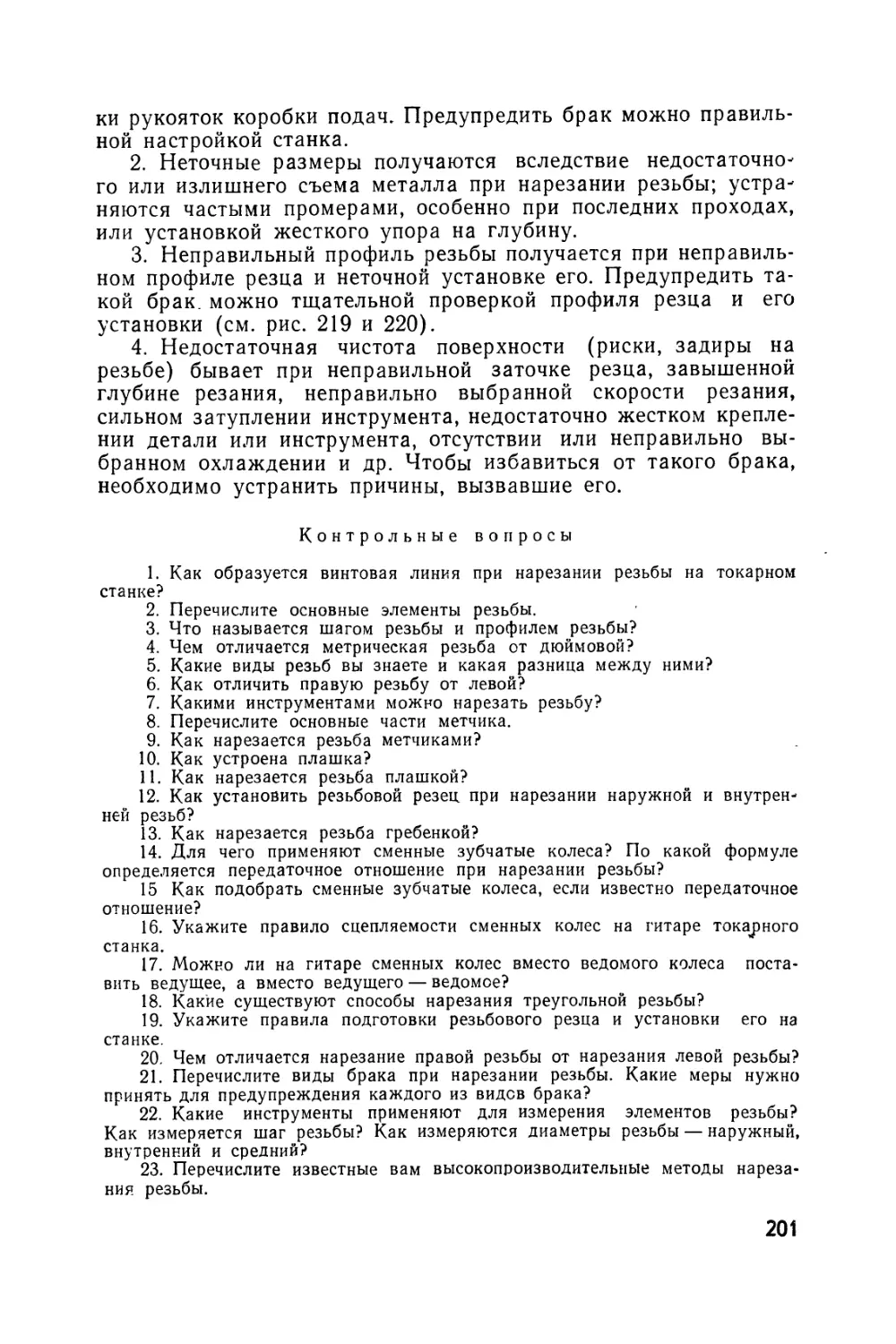

жения ходового вала и ходового винта в прямолинейное движе-

ние суппорта.

Суппорт предназначен для перемещения резца, закреплен-

ного в резцовой головке.

Изображенный на рис. 1 станок имеет ходовой вал и

ходовой винт и называется токарно-винторезным. Свое

название он получил потому, что на нем, помимо всех обычных

токарных работ, можно нарезать резьбу резцом. Станок без хо-

8

Рис. 1. Общий вид современного токарно-винторезного станка

дового винта называется просто токарным. На токарном станке

можно производить различные токарные работы, кроме нареза-

ния резьбы резцом.

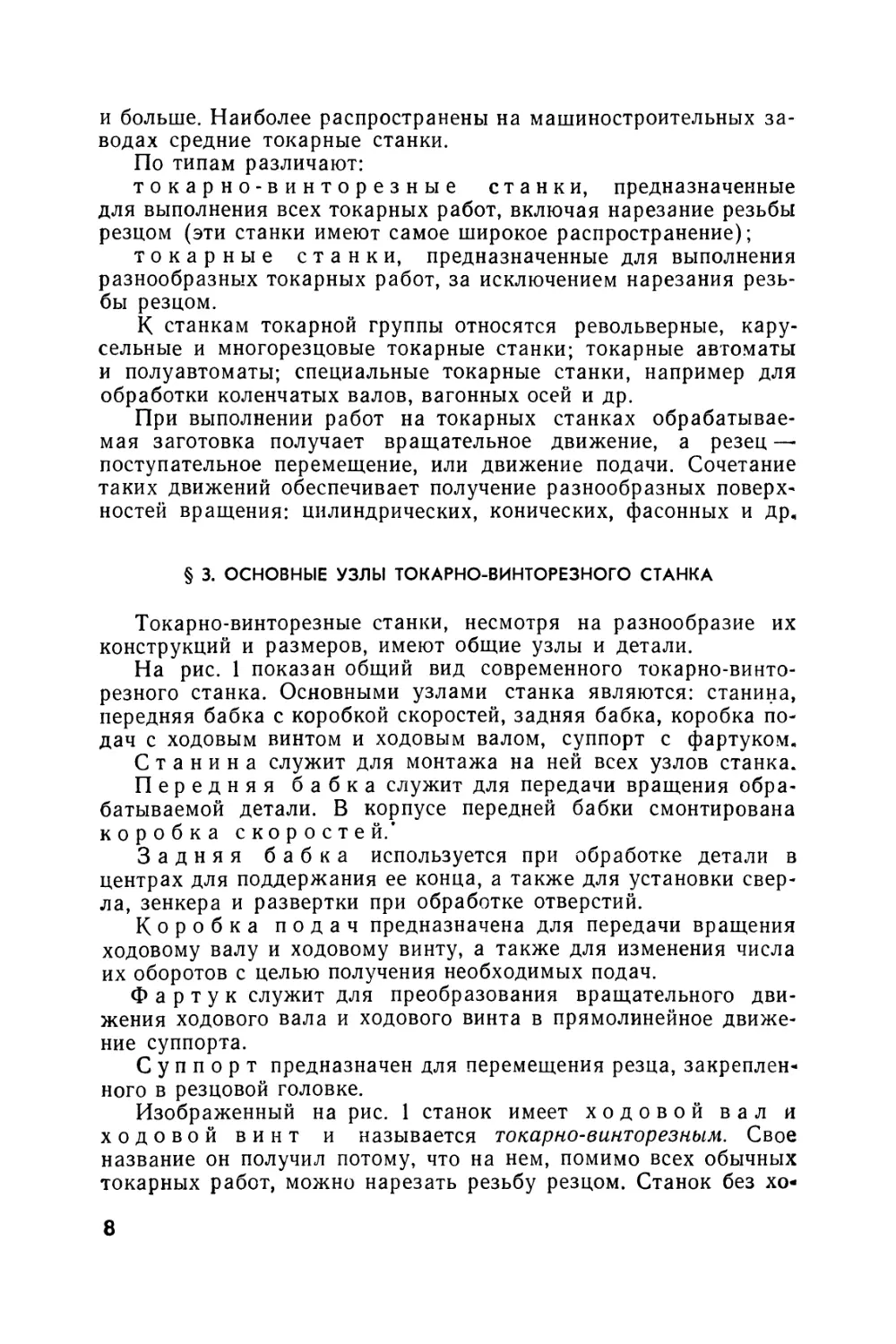

§ 4. СТАНИНА

На станине, установленной на

двух тумбах, монтируются все ос-

новные узлы станка (см. рис. 1).

Станина изготовляется из чугу-

на и состоит из двух продольных

стенок 1 и 7 (рис. 2), соединенных

поперечными ребрами жесткости 5.

Станина имеет две плоские (3 и 6)

и две призматические (2 и 8) на-

правляющие.

Каретка суппорта движется,

опираясь на одну призматическую

2 и одну плоскую 6 направляющие.

Другие направляющие — призмати-

ческая 8 и плоская 3—служат для

передвижения задней бабки и за-

крепления ее в требуемом поло-

жении.

На конце станины 4 закрепляют переднюю бабку.

§ 5. ПЕРЕДНЯЯ БАБКА

Передняя бабка служит для закрепления обрабатыва-

емой детали и передачи ей главного движения — вращения. На-

иболее ответственной деталью передней бабки является шпин-

дель, представляющий собой стальной пустотелый вал. На пе-

реднем конце шпинделя (см. рис. 1) нарезана точная резьба, на

которую можно навернуть кулачковый или поводковый патрон

либо планшайбу. В этом же конце шпинделя имеется коническое

отверстие, в которое можно вставлять передний центр.

Шпиндель вращается в подшипниках передней бабки. В пе-

редней бабке расположены также валы, зубчатые колеса и муф-

ты, при помощи которых вращательное движение вала электро-

двигателя преобразуется в необходимое по скорости и направле-

нию вращение шпинделя. Такое устройство называется короб-

кой скоростей. Имеются токарные станки с коробкой ско-

ростей, расположенной как в корпусе передней бабки (см.

рис. 1), так и вне его.

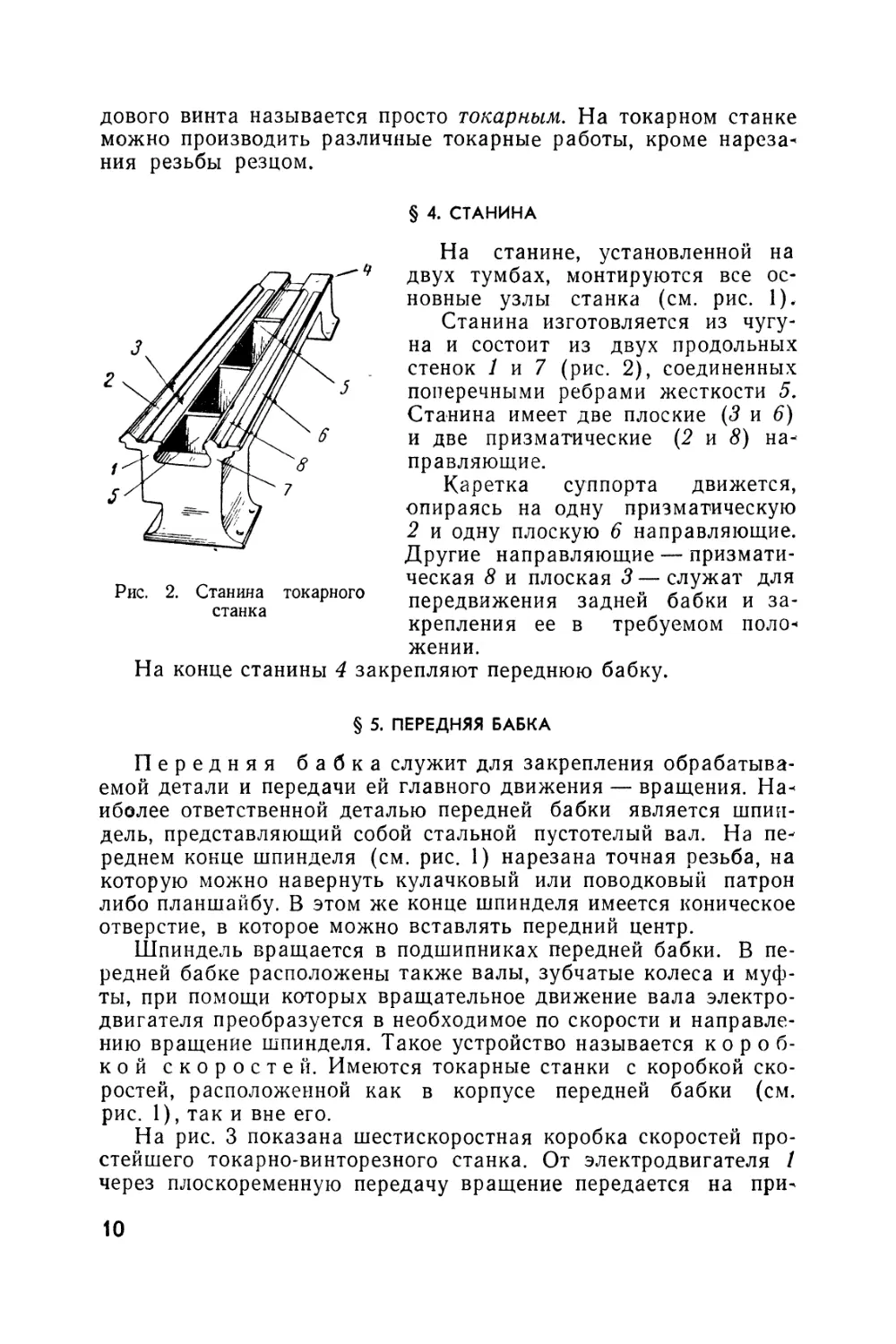

На рис. 3 показана шестискоростная коробка скоростей про-

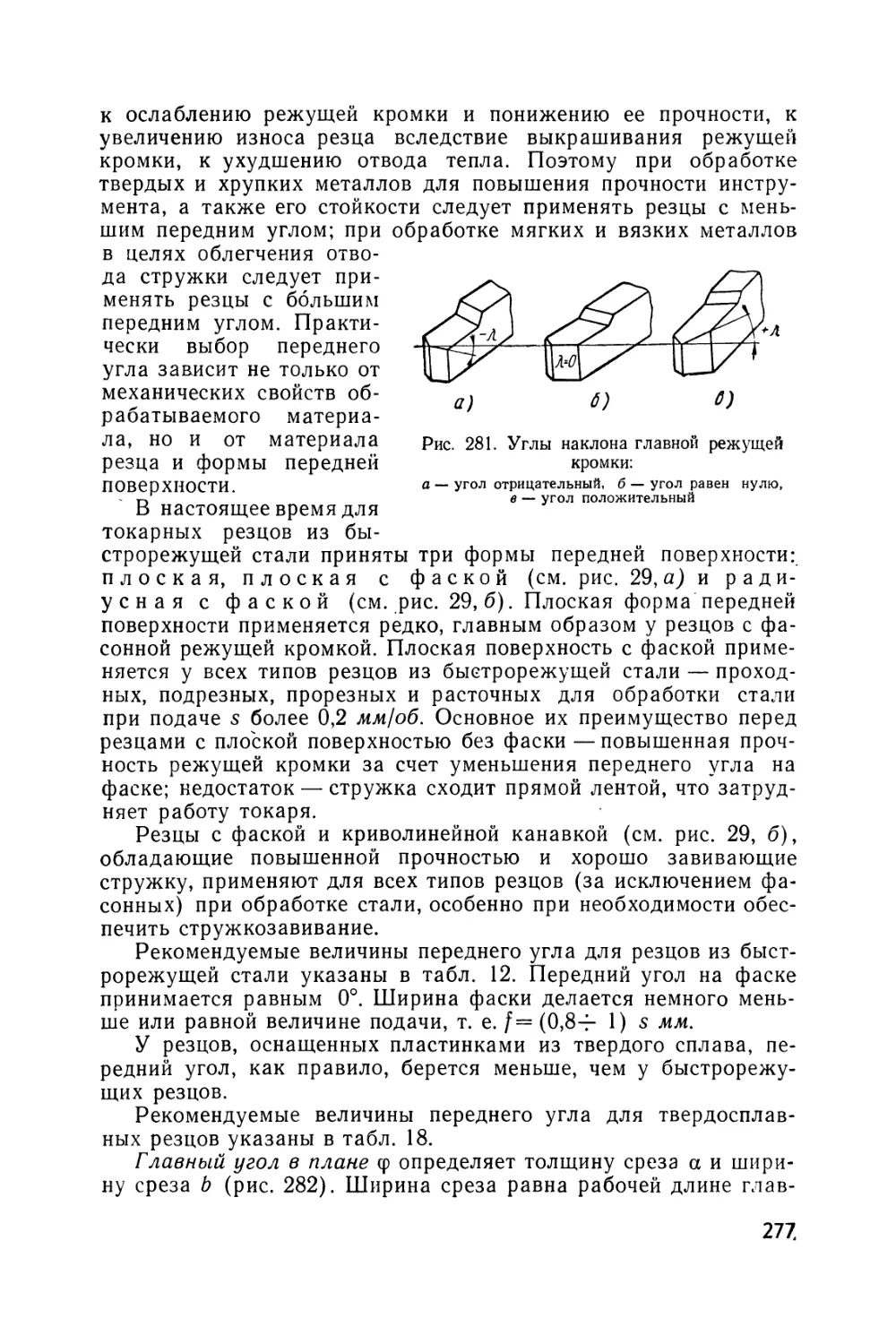

стейшего токарно-винторезного станка. От электродвигателя /

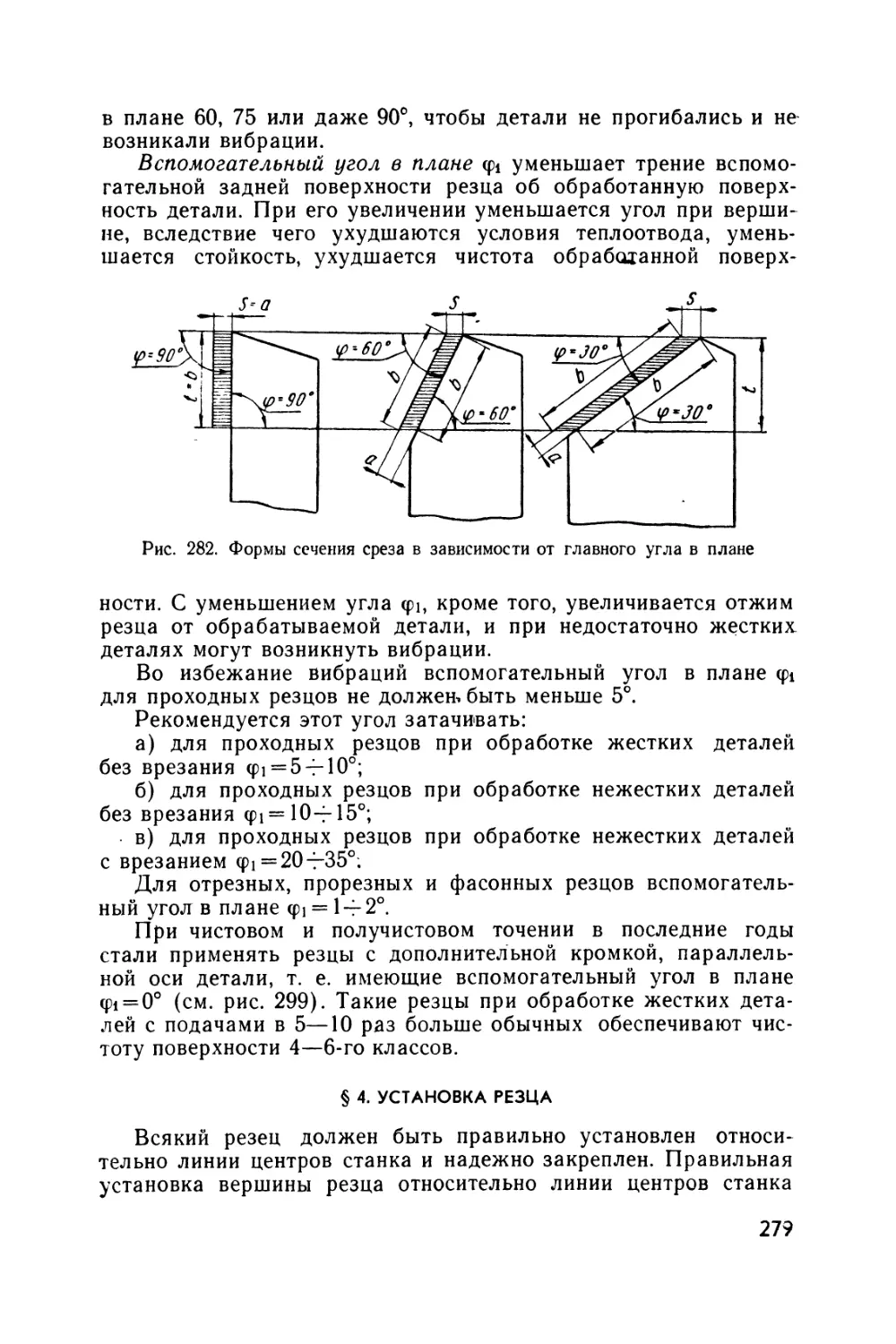

через плоскоременную передачу вращение передается на при-

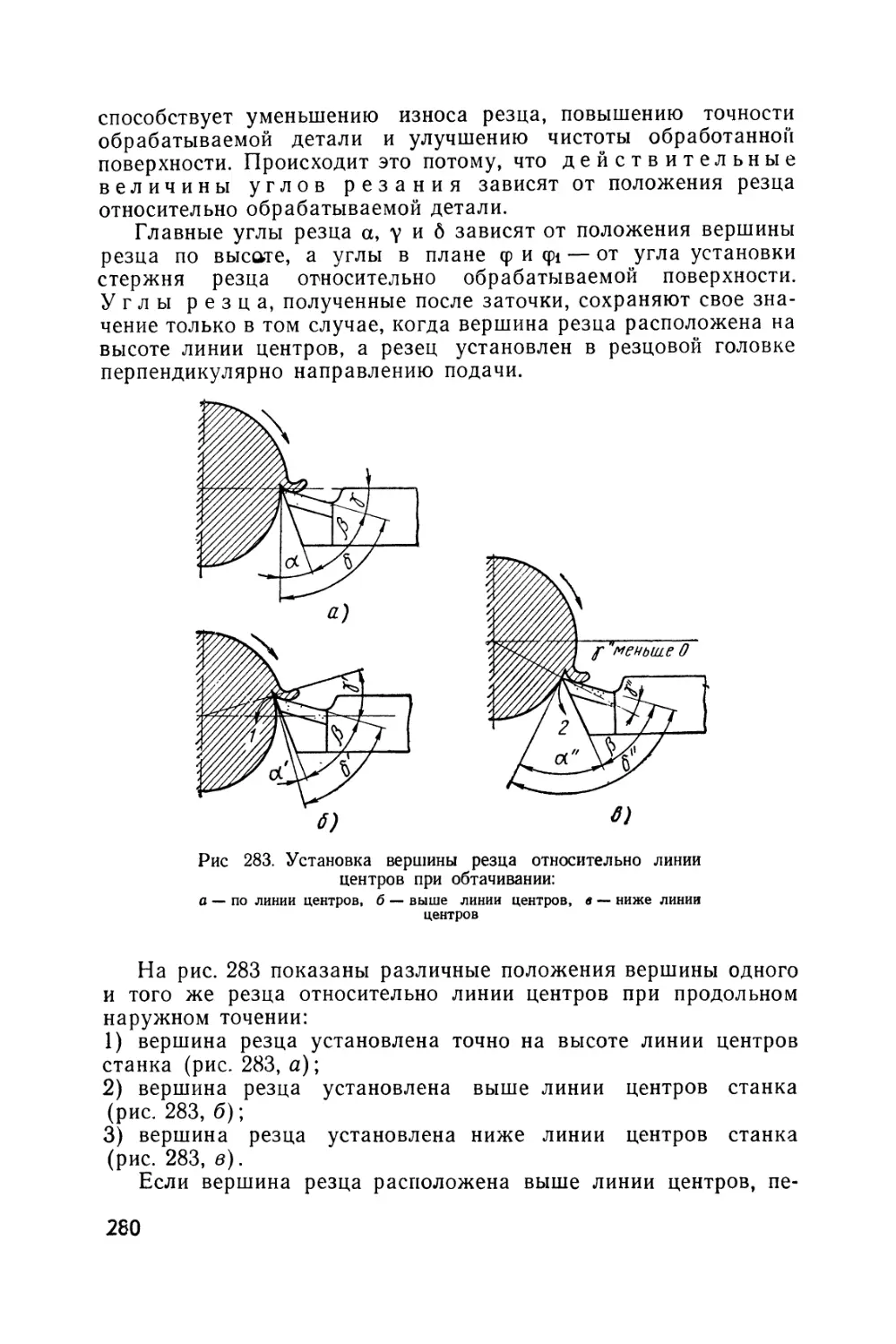

10

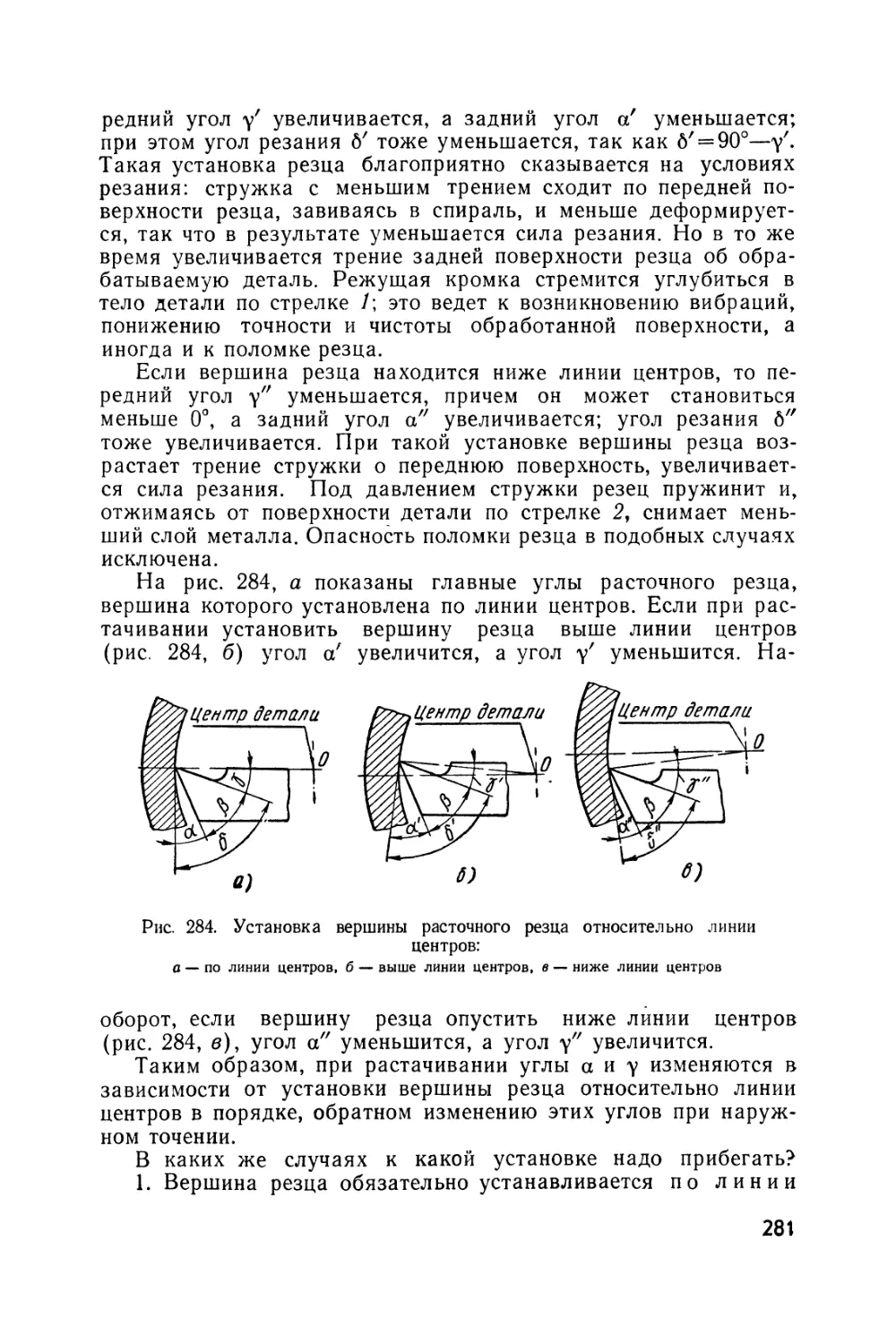

водной шкив 2, который свободно сидит на валу 5 коробки ско-

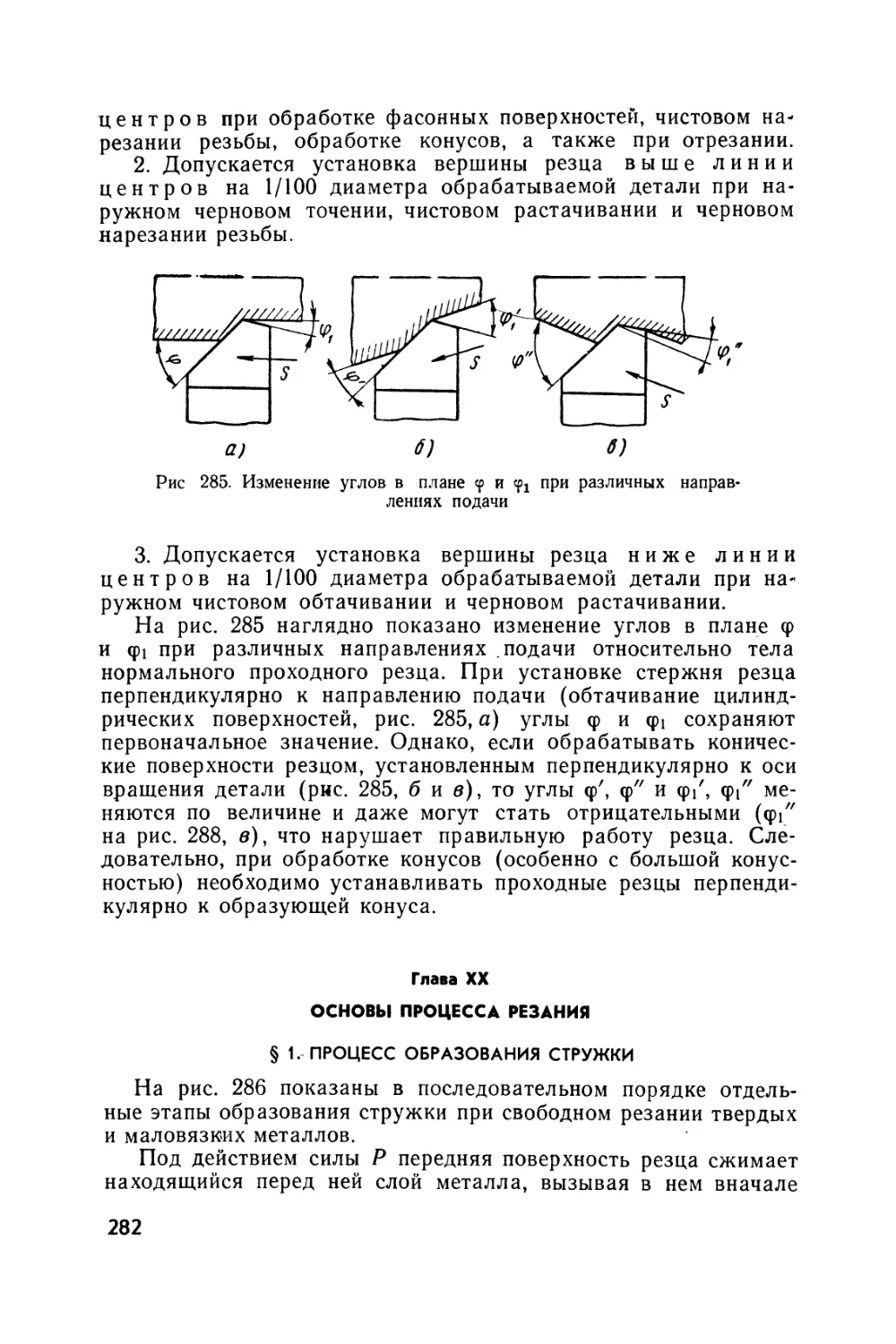

ростей. Внутри шкива находится муфта включения 3.

Если посредством пусковой рукоятки (на рис. 3 не показана)

включить муфту 5, то шкив 2 соединится с валом 5 коробки ско-

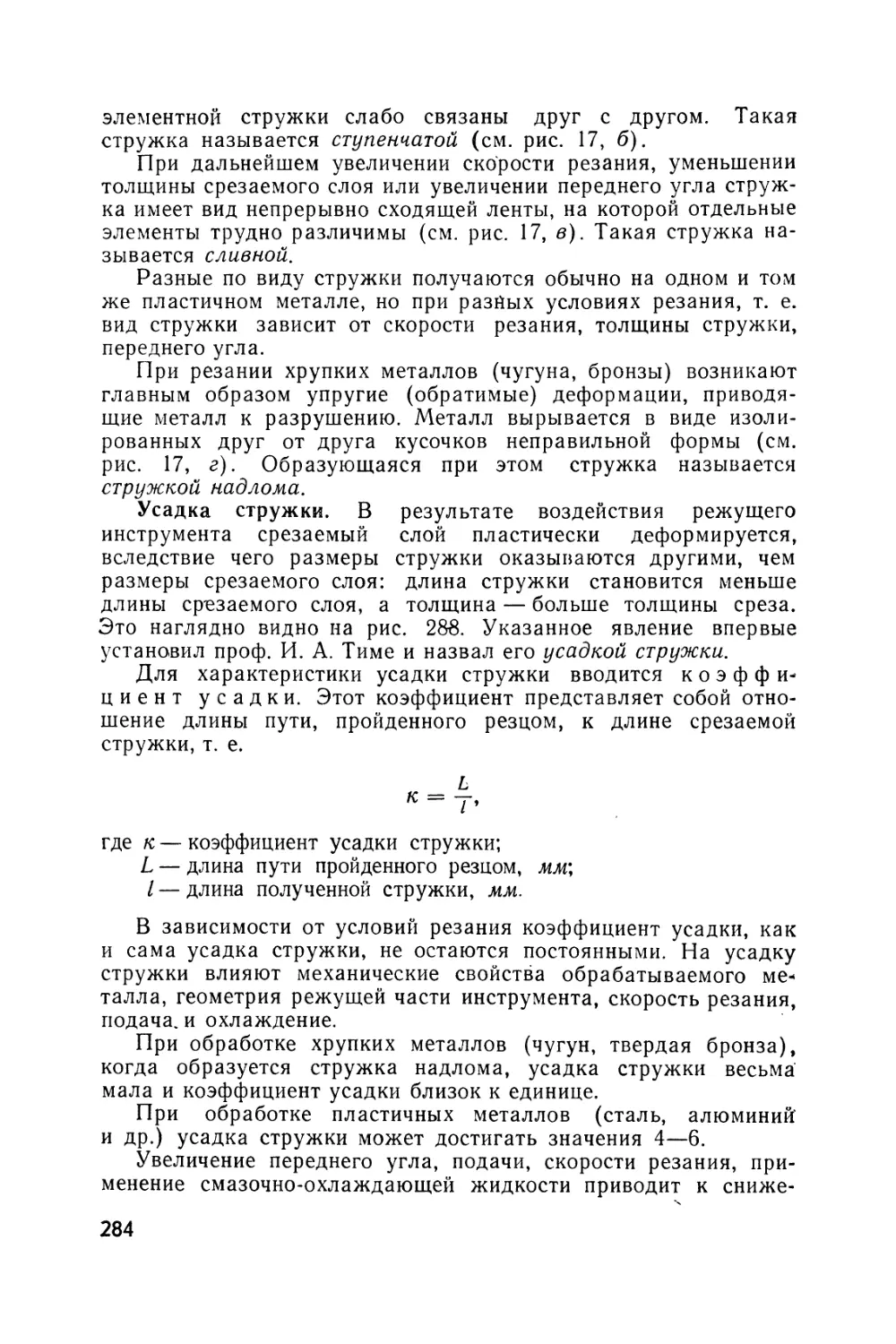

ростей и приведет его во вращение.

Рис. 3. Кинематическая схема шестискоростной коробки скоростей

На валу 5 сидит блок зубчатых колес* 7, 8 и 9, который мож-

но перемещать по шпонке вдоль вала 5 рукояткой 17. В правое

положении блока колесо 9 сопрягается с колесом 11, в среднем

положении — колесо 8 с колесом 10 и в левом положении — ко-

лесо 7 с колесом 4. Колеса 4, 10 и 11 сидят жестко на валу 6.

* Блоком зубчатых колес называют несколько колес, соединен-

ных вместе на общей втулке или изготовленных как одно целое.

11

Передаточные отношения зубчатых колес во всех трех случаях

различны. Поэтому, несмотря на то что вал 5 имеет постоянное

число оборотов, валу 6 можно сообщить три различных числа

оборотов в зависимости от того, какая пара зубчатых колес

находится в сопряжении.

Колеса 4 и 12 сопряжены соответственно с колесами 15 и 16,

свободно сидящими на шпинделе 13. Чтобы шпиндель получил

вращение, нужно, чтобы находящаяся на нем двусторонняя зуб-

чатая муфта 14 была сопряжена с одним из зубчатых колес 15

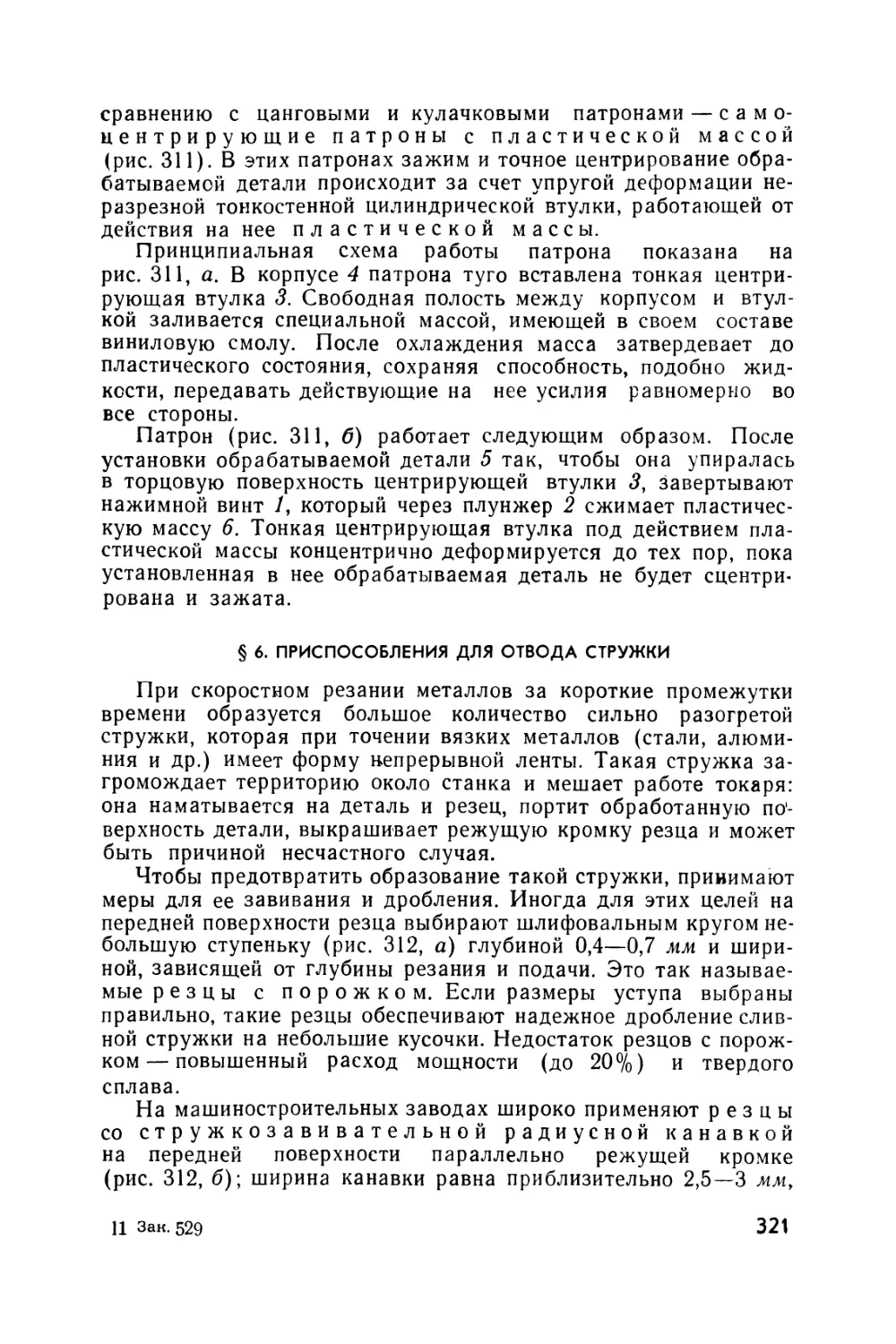

или 16, для чего торцы их снабжены зубьями (кулачками).

Муфта 14 перемещается рукояткой 18 по шпонке шпинделя

13, всегда соединена со шпинделем. Следовательно, соединение

муфты с любым из двух колес 15 или 16 обеспечивает соедине-

ние этого колеса со шпинделем.

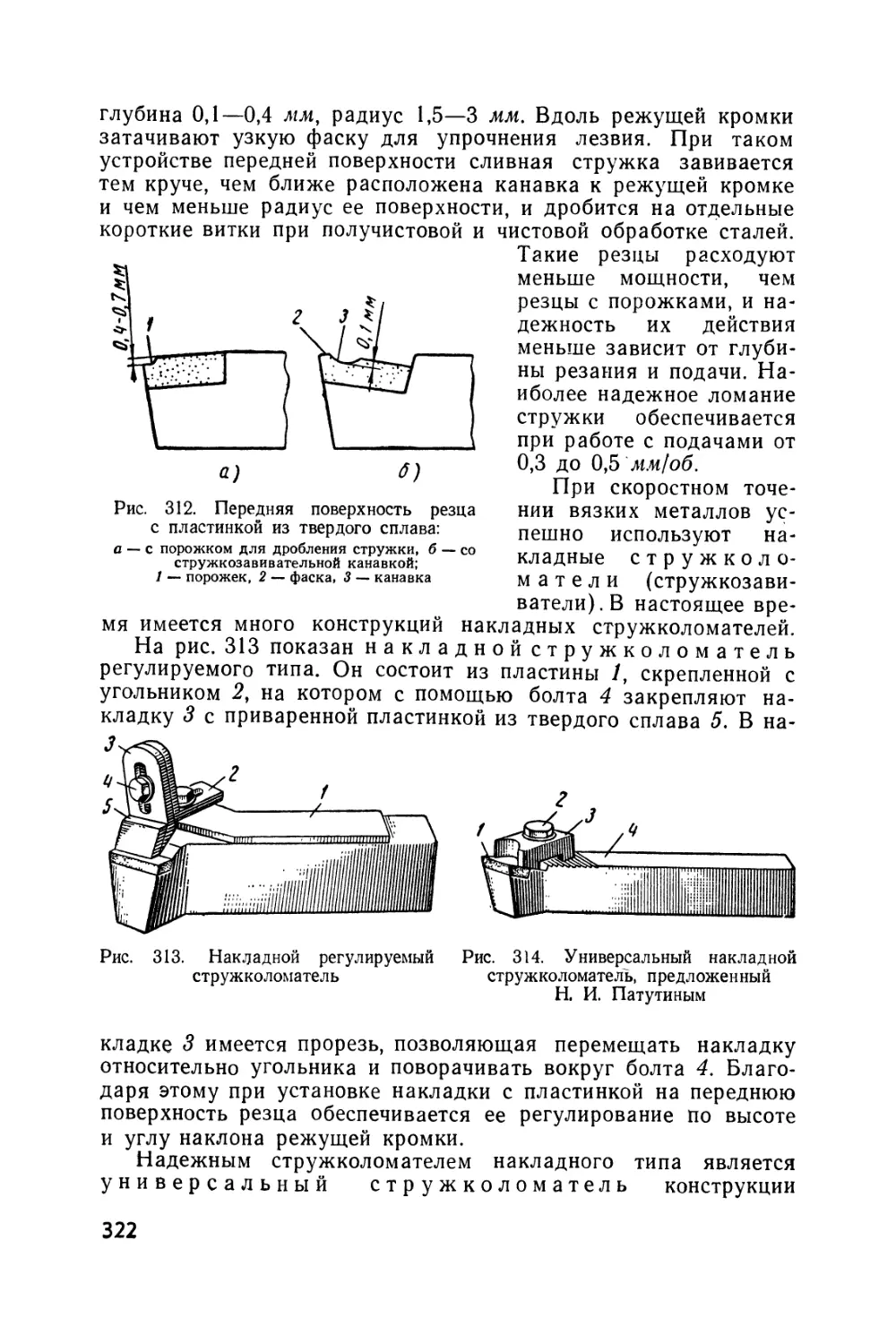

Допустим, что муфта 14 включена вправо. Это значит, что

вращение шпинделю передается через зубчатые колеса 12 и 16.

При этом в соответствии с тремя положениями рукоятки 17

шпиндель получает три различных числа оборотов. Если муфта

14 включена влево, то передача происходит через колеса 4 и 15.

В соответствии с теми же тремя положениями рукоятки 17

шпиндель будет иметь три других числа оборотов. Таким обра-

зом, шпиндель получает всего шесть различных чисел оборо-

тов путем переключения рукояток 17 и 18, расположенных на на-

ружной стенке передней бабки.

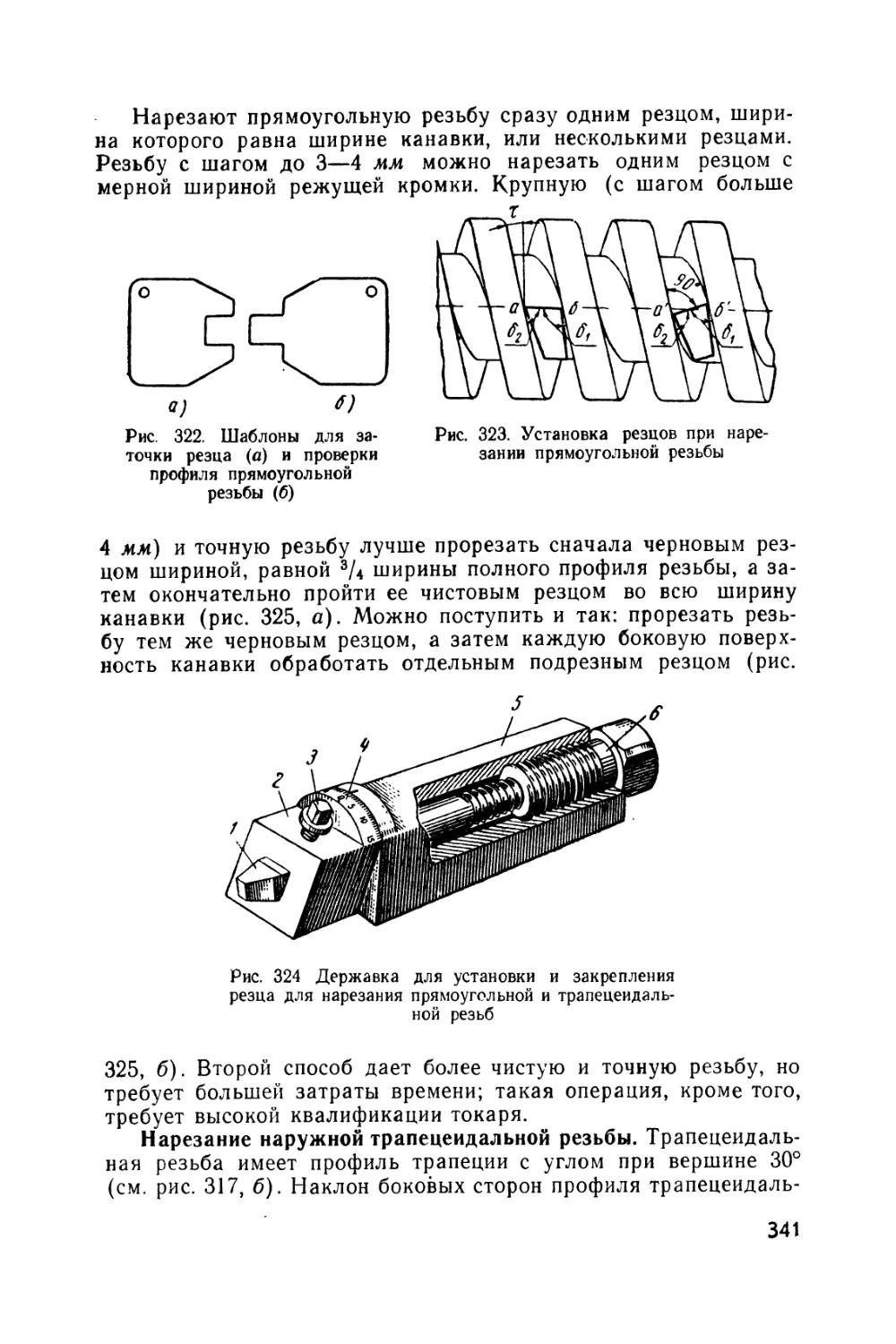

В какое положение необходимо поставить рукоятки 17 и 18

для получения требуемого числа оборотов шпинделя, указано на

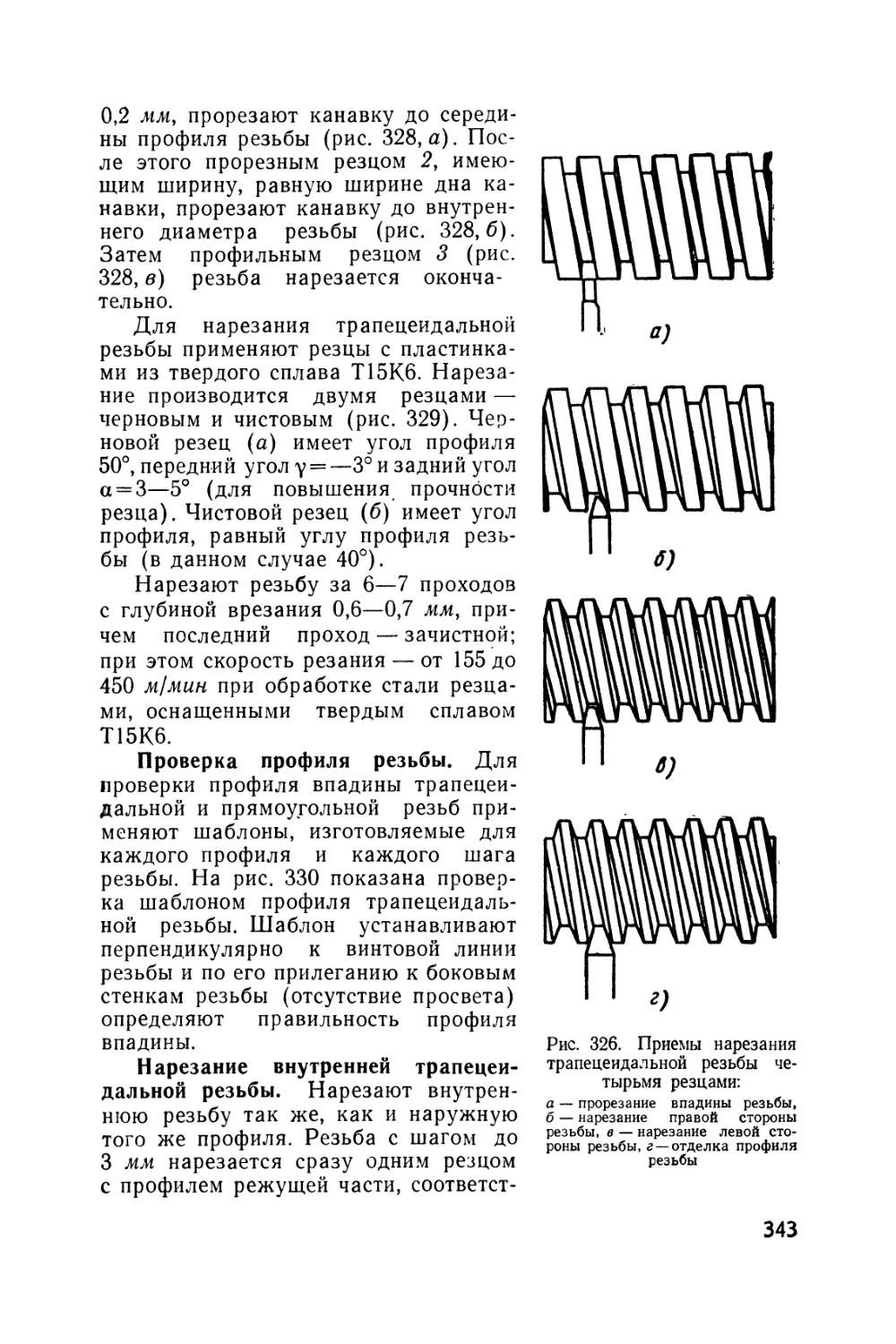

металлической табличке, прикрепленной к стенке передней

бабки.

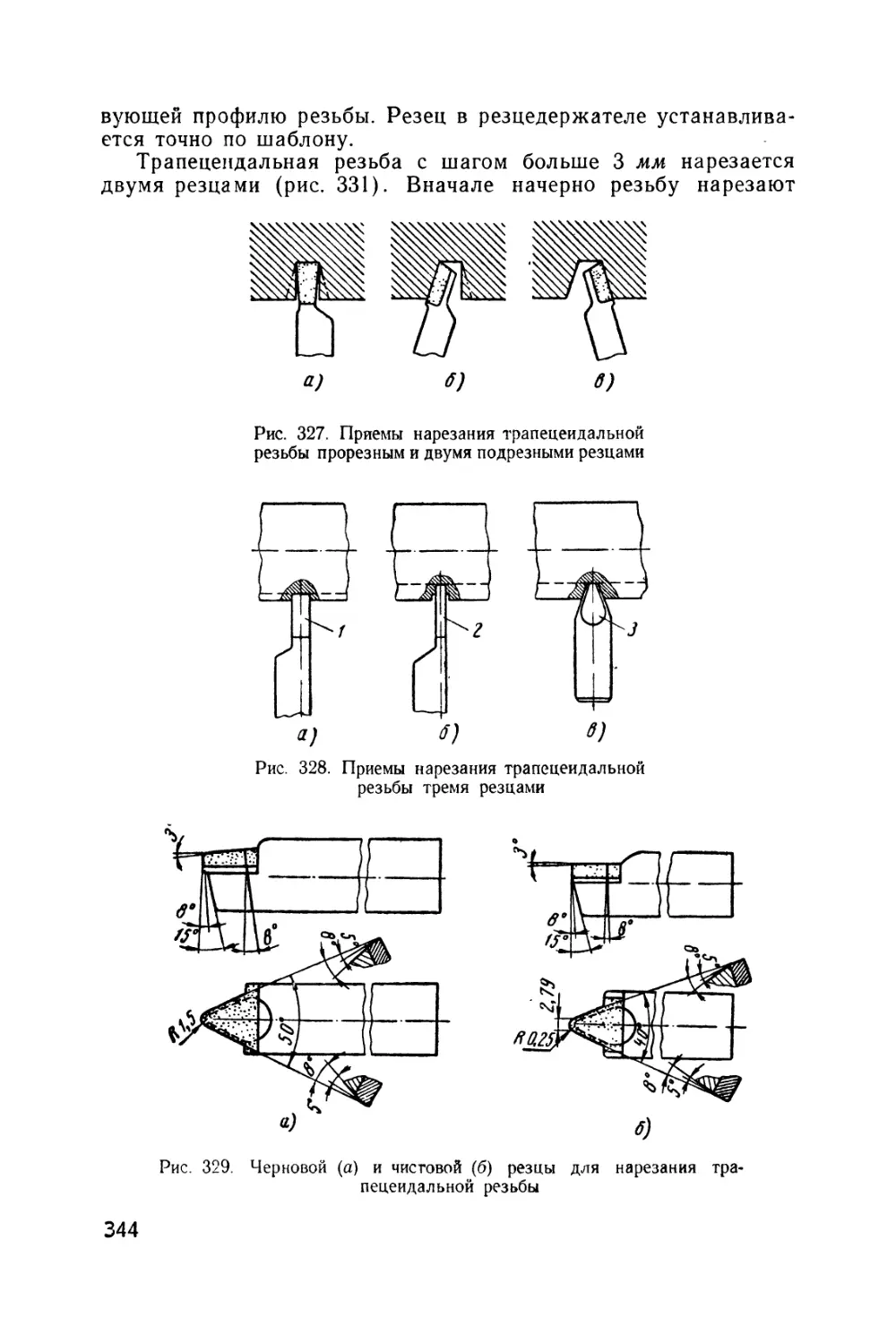

§ 6. МЕХАНИЗМЫ ПОДАЧИ

Механизмы подачи предназначены для передачи движения

от шпинделя к суппорту с резцом; состоят они из следующих

узлов и деталей (рис. 4): реверсирующего механизма 1, служа-

щего для изменения направления подачи; гитары 2 со сменными

зубчатыми колесами, которая дает возможность совместно с

коробкой подач 3 изменять числа оборотов ходового винта 4 и

ходового вала 5; фартука 6, в котором расположены механизмы,

преобразующие вращательное движение ходового винта и ходо-

вого вала в поступательное перемещение суппорта.

Реверсирующие механизмы предназначены для

изменения направления движения в механизмах станка. Они слу-

жат для изменения направления вращения ходового винта (что

требуется, например, для перехода от нарезания правых резьб

к нарезанию левых резьб), а также для изменения направления

вращения ходового вала (что бывает обычно необходимо для

изменения направления продольной или поперечной подач суп-

12

порта). Реверсирующие механизмы показаны на рис. 5. Схема

реверсирующего механизма, составленного из цилиндрических

зубчатых колесу приведена на рис. 5, а. На ведущем валу / за-

креплены на шпонках зубчатые колеса zx и г3. По шлицам ве-

домого вала 11 может перемещаться двухвенцовый блок z^—z4,

который сопрягается либо с паразитным колесом 2, либо с коле-

сом 23 (показан пунктиром). Таким образом, ведомый вал 11

получает вращение либо в одном, либо в другом направлении.

Рис. 5. Реверсирующие механизмы:

а —с передвижными цилиндрическими зубчатыми колесами, б —с цилиндрическими колесами,

включаемыми посредством пластинчатой фрикционной муфты

На рис. 5, б показана другая конструкция реверсирующего

механизма из цилиндрических колес. На ведущем валу 1 сво-

бодно сидит двухвенцовый блок 1—3 для сообщения прямого

хода ведомому валу II и зубчатое колесо 5 для обратного хода.

Колеса 1—3 и 5 могут быть жестко связаны с валом I при по-

мощи пластинчатой фрикционной муфты М.

13

На ведомом валу // слева находится передвижной блок, со-

стоящий из колес 2—4, и справа колесо 6, жестко закрепленное

на шпонке. При включении муфты М влево вал II получает два

различных числа оборотов, осуществляя прямой ход; при вклю-

чении муфты М вправо вал II получает обратное вращение че-

рез зубчатое колесо 5 — паразитное колесо 7 — колесо 6.

Коробка подач служит для изменения скорости враще-

ния ходового винта и ходового вала, т. е. для изменения вели-

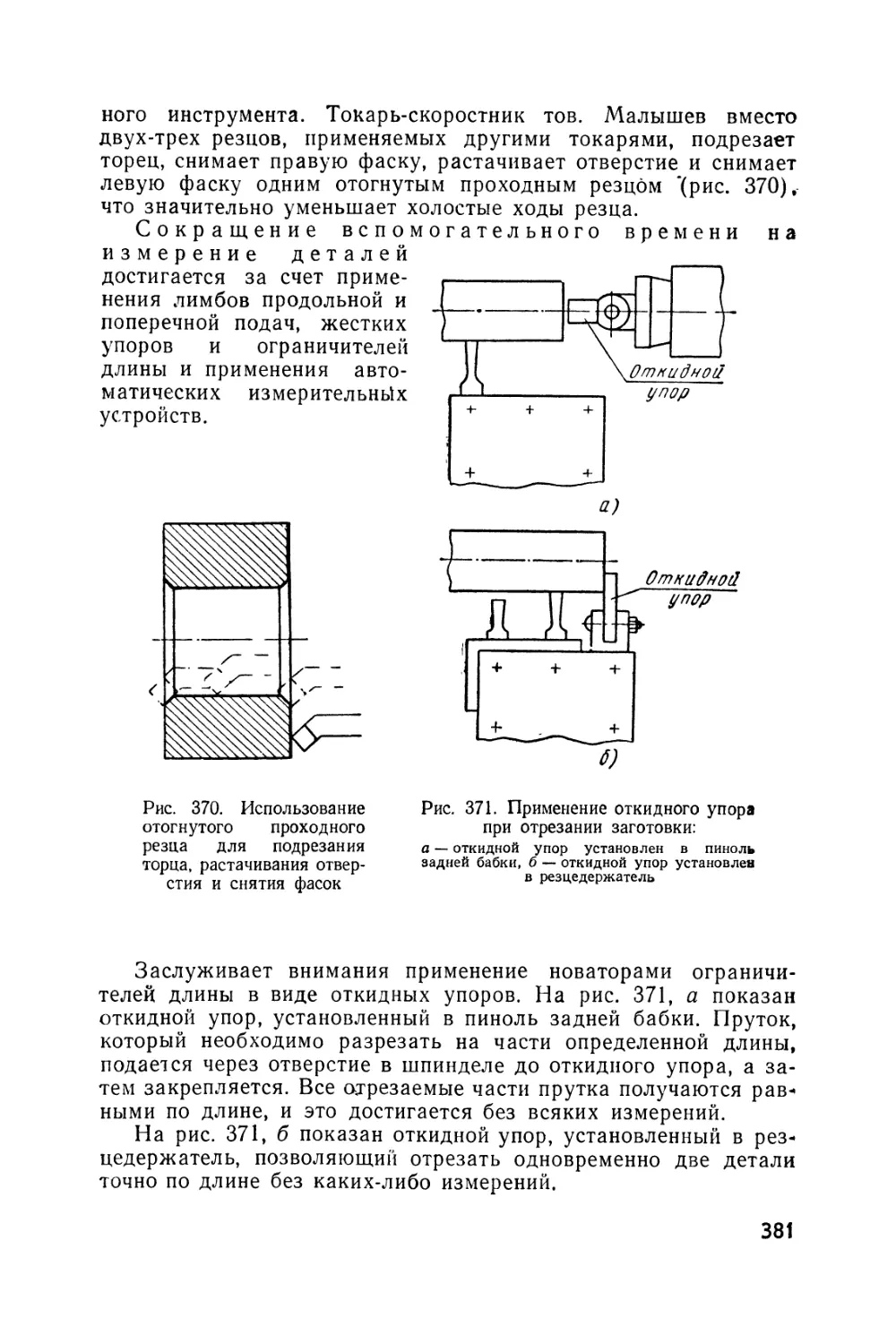

чины подачи. Сменные зубчатые колеса у этих станков исполь-

зуются лишь тогда, когда требуемой подачи нельзя достигнуть

переключением рукояток коробки подач. Существует много раз-

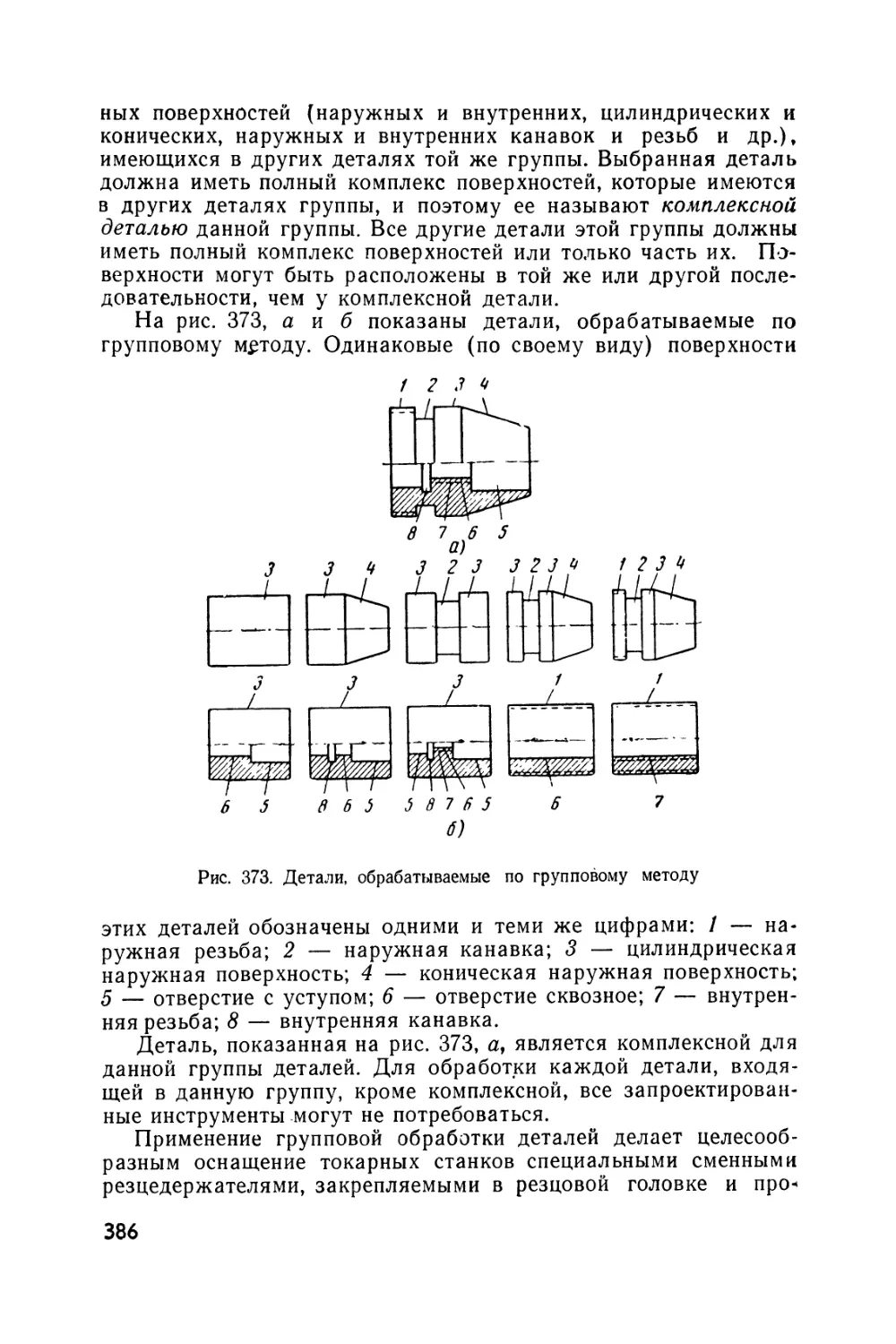

личных конструкций коробок подач. Весьма распространена

коробка подач, в которой применяется механизм накид-

ного зубчатого колеса (рис. 6).

Рис. 6 Схема коробки подач с накидным зубчатым колесом

Первый валик 15 коробки подач получает вращение от смен-

ных зубчатых колес гитары. Этот валик имеет длинный шпо-

ночный паз 14, в котором скользит шпонка зубчатого колеса 11,

расположенного в рычаге 10. Рычаг несет ось 13, на которой

свободно вращается зубчатое колесо 12, находящееся в посто-

янном сопряжении с колесом 11. Посредством рычага 10 колесо

11 вместе с колесом 12 можно перемещать вдоль валика 15; по-

14

ворачивая рычаг 10, можно сцепить зубчатое колесо 12 с любым

из десяти зубчатых колес 1, закрепленных на валике 2.

Рычаг 10 может занимать десять различных положений по

числу зубчатых колес 1, В каждом положении рычаг удержива-

ется штифтом 9, входящим в одно из отверстий передней стенки

7 коробки подач.

При каждом положении рычага 10, благодаря сопряжению

зубчатого колеса 12 с одним из колес ступенчатого конуса зуб-

чатых колес 1, валик 2 получает различные скорости вращения.

На правом конце этого валика на шпонке расположено пере-

движное зубчатое колесо 3, имеющее на правом торце ряд вы-

ступов. В левом положении колесо 3 сопряжено с колесом 8,

закрепленным на ходовом валу 6. Если колесо 3 сместить

вправо вдоль валика 2, то оно выйдет из сопряжения с колесом

8 и торцовыми выступами, сцепится с кулачковой муфтой 4,

жестко сидящей на ходовом винте 5. При этом валик 2 будет

непосредственно соединен с ходовым винтом 5. При включении

ходового винта ходовой вал 6 остается неподвижным и, наобо-

рот, при включении ходового вала остается неподвижным ходо-

вой винт.

На стенке коробки подач обычно имеется табличка, указы-

вающая, какая подача или какой шаг резьбы получается при

каждом из десяти положений рычага 10 при определенном под-

боре зубчатых сменных колес гитары.

§ 7. СУППОРТ

Суппорт токарного станка предназначен для закрепления

на нем режущего инструмента и сообщения ему движения пода-

чи при обработке.

Нижняя плита 1 суппорта (рис. 7), называемая карет-

кой или продольными салазками, перемещается по

направляющим станины механически или вручную. Резец при

этом движется в продольном направлении (это и есть продоль-

ная подача). На верхней поверхности каретки имеются попе-

речные направляющие 12 в форме ласточкина хвоста, располо-

женные перпендикулярно к направляющим станины. На

направляющих 12 перемещаются поперечные салазки

3 суппорта, посредством которых резец получает движение, пер-

пендикулярное к оси шпинделя.

На верхней поверхности поперечных салазок 3 расположена

поворотная плита 4 суппорта, которая закрепляется после пово-

рота гайкой 10.

На верхней поверхности поворотной плиты расположены

направляющие 5, по которым при вращении рукоятки 13 пере-

мещается верхняя плита И— верхние салазки суппорта.

15

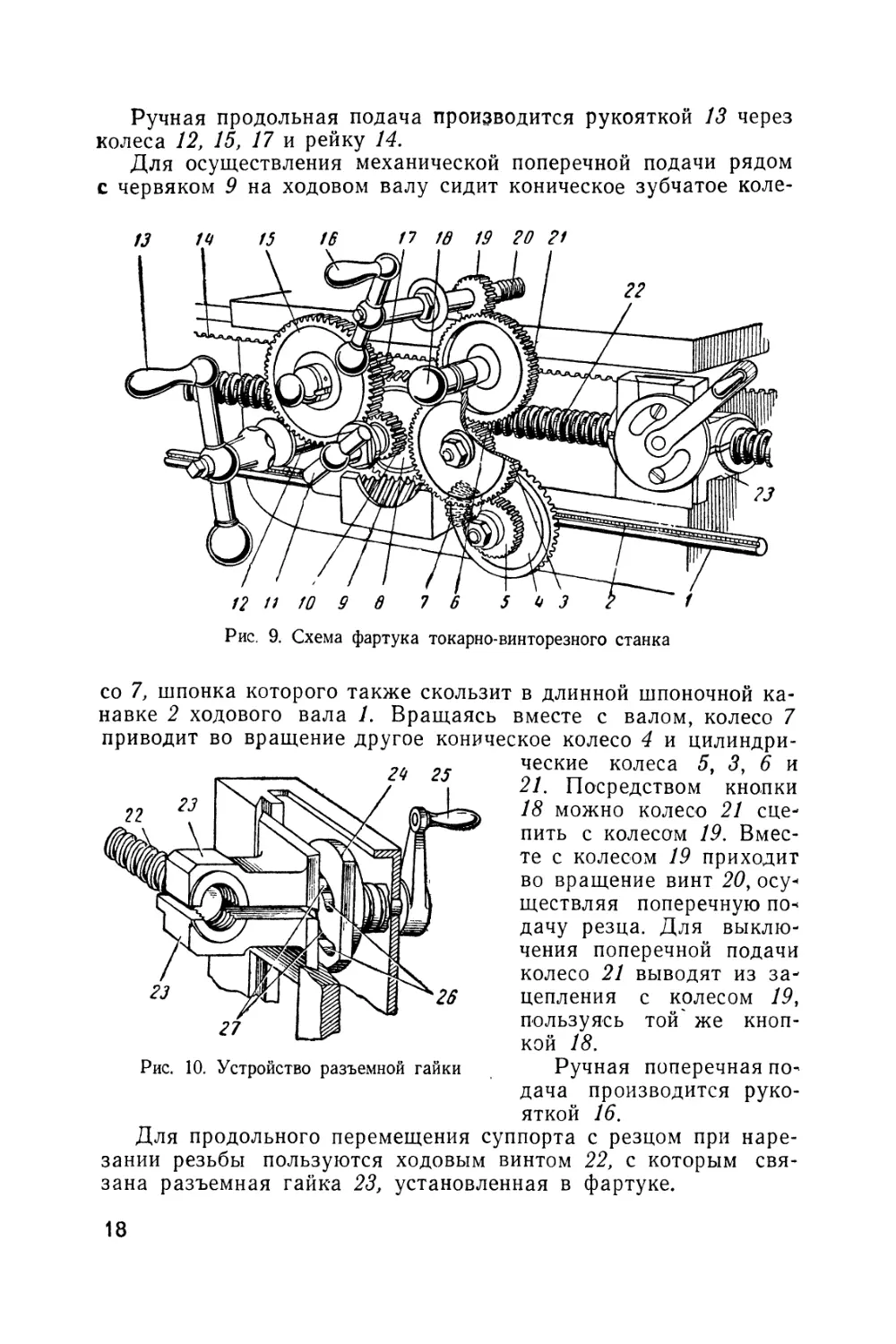

Резцедержатели и резцовые головки. На верхней части суп-

порта устанавливают резцедержатель или резцовую головку

для закрепления резцов.

На мелких и средних станках применяют одноместный рез-

цедержатель 5 (рис. 8, а). Нижняя часть 1 резцедержателя, име*

Рис. 7. Суппорт токарно-винторезного станка

ющая Т-образную форму, закрепляется на верхней части суп-

порта гайкой 4. Для регулирования положения режущей кром-

ки по высоте центров в резцедержателе имеется подкладка 2,

нижняя сферическая поверхность которой опирается на такую

же поверхность колодки резцедержателя. Закрепляют резец

в резцедержателе двумя болтами 3.

На крупных токарных станках применяют одноместные рез-

цедержатели (рис. 8, б). В этом случае резец устанавливают на

поверхность 7 верхней части суппорта и закрепляют планкой 2,

затягивая гайку 4. Для предохранения болта 3 от изгиба планка

2 поддерживается винтом 5, опирающимся на башмак 6. При

отвертывании гайки 4 пружина 1 приподнимает планку 2.

Чаще всего на токарно-винторезных станках средних разме-

ров применяют четырехгранные поворотные резцовые го-

ловки (см. рис. 7).

Резцовая головка 6 устанавливается на верхней части суп-

порта //; в ней можно закрепить винтами 8 четыре резца одно-

временно. Работать можно любым из установленных резцов.

Для этого нужно повернуть головку и поставить требуемый ре-

зец в рабочее положение* Перед поворотом головку необходима

16

открепить, повернув рукоятку 9, связанную с гайкой, сидящей

на винте 7. После каждого поворота головку нужно снова за-

жать рукояткой 9Л

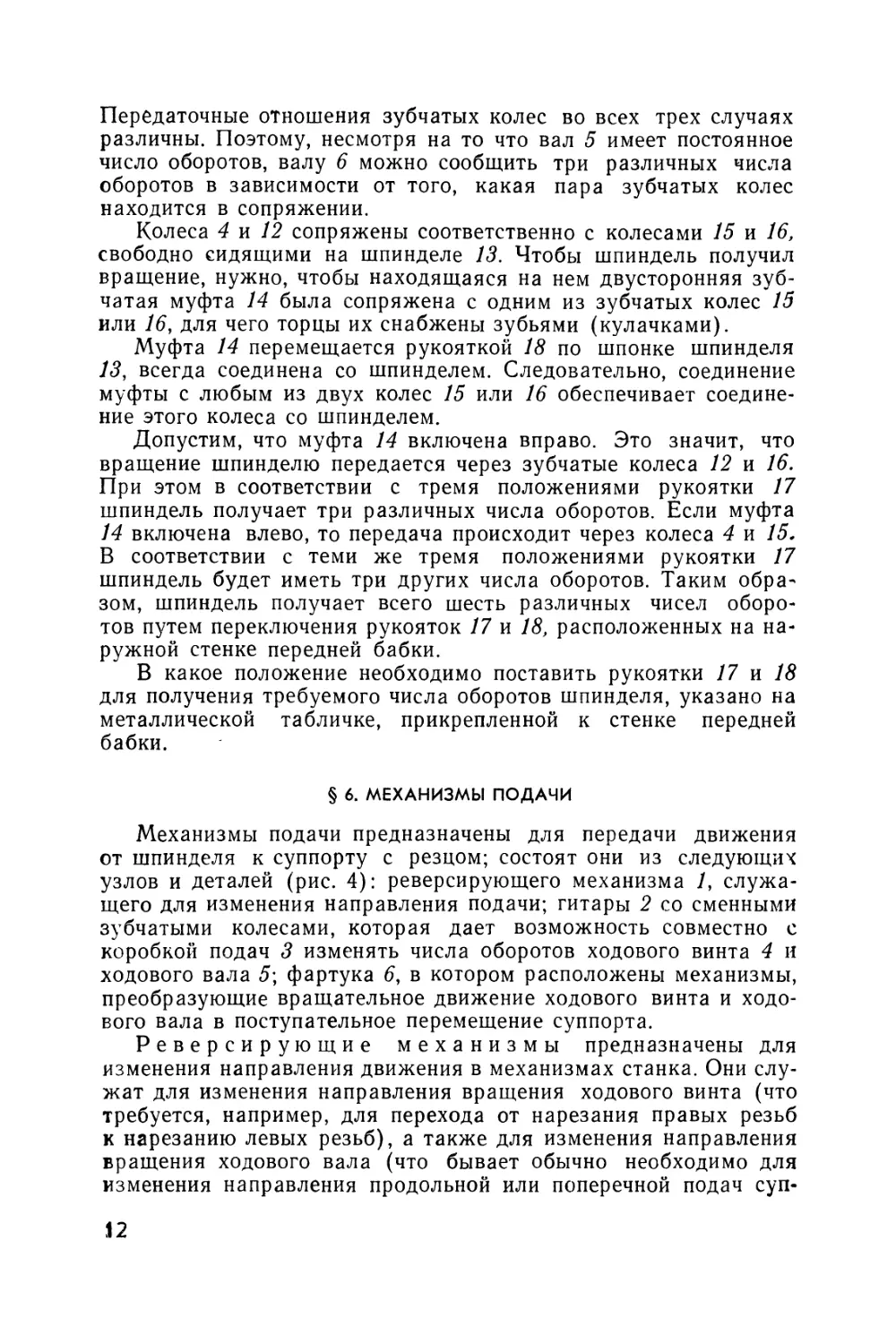

Рис. 8. Резцедержатели

§ 8. ФАРТУК

К нижней поверхности продольных салазок суппорта при-

креплен фартук (рис. 9) —часть станка, в которой заклю-

чены механизмы для продольного и поперечного перемещения

суппорта с резцом. Эти перемещения могут совершаться механи-

чески и вручную.

Продольная подача резца при выполнении всех токарных

работ, кроме нарезания резьбы резцом, осуществляется при по-

мощи скрепленной со станиной зубчатой рейки 14 и катящегося

по ней зубчатого колеса 17. Это колесо может получать враще-

ние либо механически — от ходового вала 1, либо вручную.

Механическая продольная подача осуществляется следующим

образом. В длинную шпоночную канавку 2 ходового вала 1 вхо-

дит шпонка сидящего на нем червяка 9. Вращаясь, червяк при-

водит в движение червячное колесо 8. Для включения механи-

ческой продольной подачи нужно рукояткой 11 соединить

(с помощью муфты) червячное колесо с колесом 10. Последнее

сообщит вращение колесу 15, а вместе с ним будет вращаться

сидящее на том же валике реечное колесо 17. Это колесо ка-

тится по неподвижной рейке 14, приводя в движение фартук и

суппорт с резцом вдоль станины.

17

Ручная продольная подача производится рукояткой 13 через

колеса 12, 15, 17 и рейку 14,

Для осуществления механической поперечной подачи рядом

с червяком 9 на ходовом валу сидит коническое зубчатое коле-

/J Ш 15 16 И 16 19 20 21

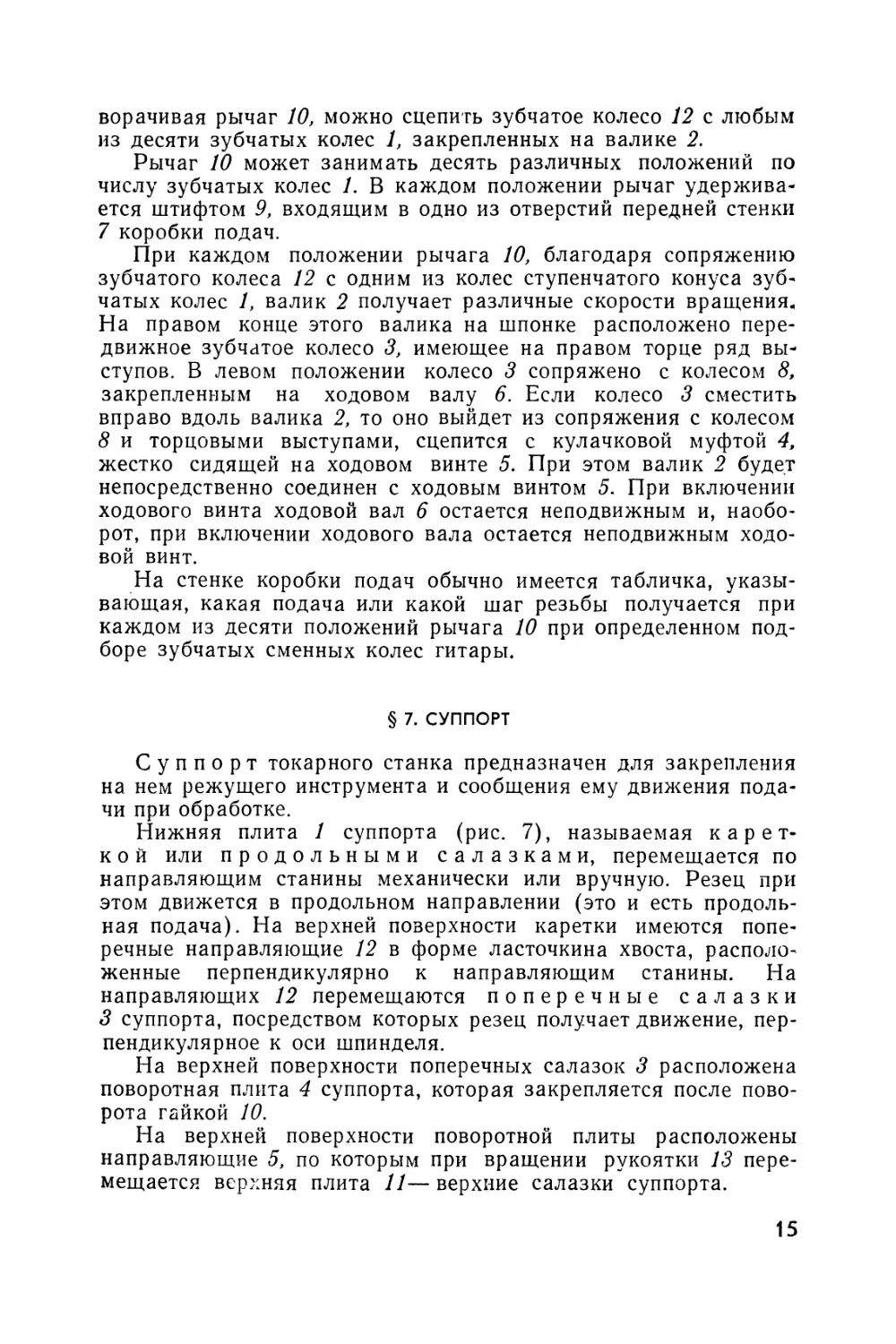

Рис. 9. Схема фартука токарно-винторезного станка

со 7, шпонка которого также скользит в длинной шпоночной ка-

навке 2 ходового вала 1, Вращаясь вместе с валом, колесо 7

коническое колесо 4 и цилиндри-

приводит во вращение другое

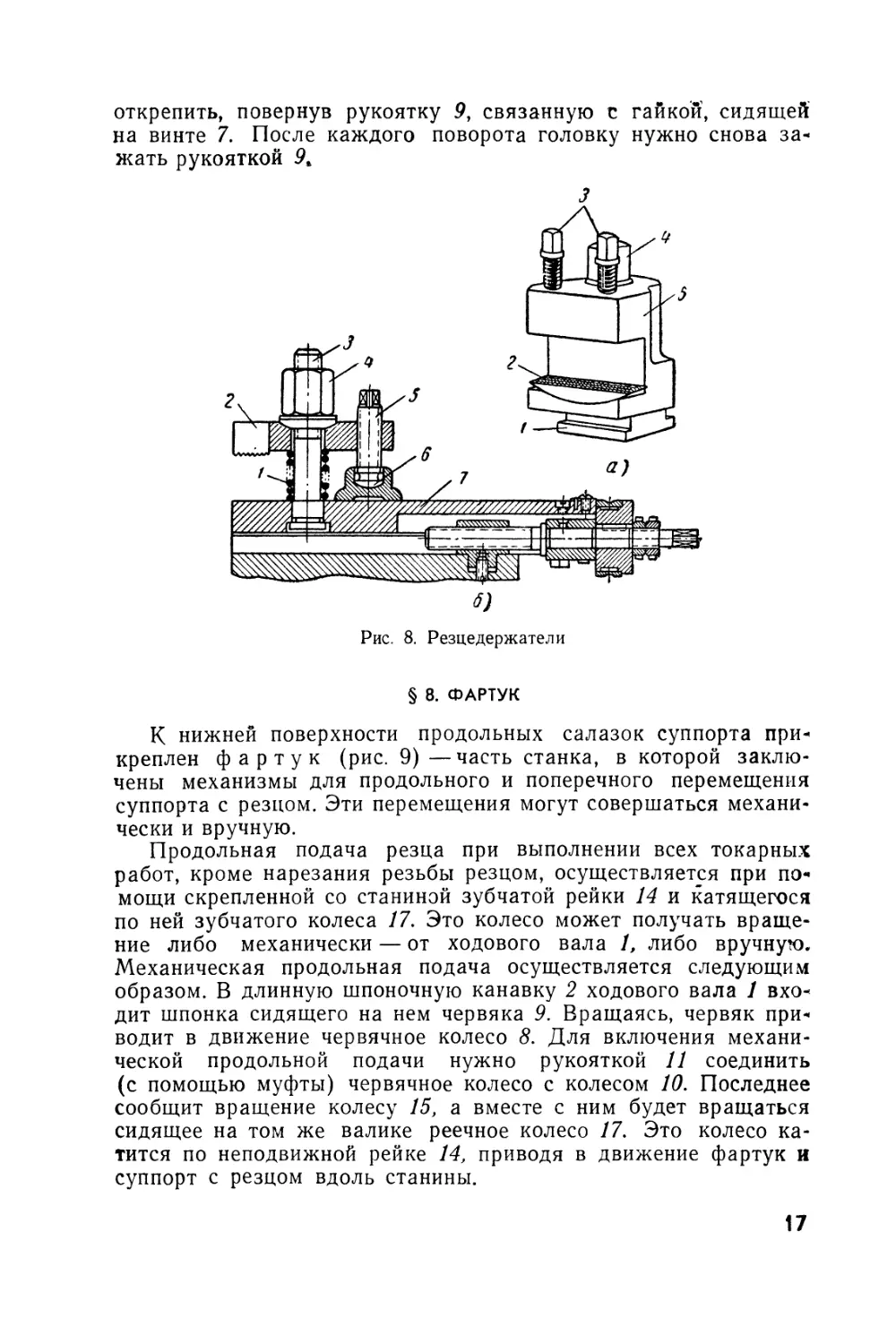

Рис. 10. Устройство разъемной гайки

ческие колеса 5, 5, 6 и

21. Посредством кнопки

18 можно колесо 21 сце-

пить с колесом 19. Вмес-

те с колесом 19 приходит

во вращение винт 20, осу^

ществляя поперечную по-*

дачу резца. Для выклю-

чения поперечной подачи

колесо 21 выводят из за-

цепления с колесом 19,

пользуясь той' же кноп-

кой 18.

Ручная поперечная по-

дача производится руко-

яткой 16.

Для продольного перемещения суппорта с резцом при наре-

зании резьбы пользуются ходовым винтом 22, с которым свя-

зана разъемная гайка 23, установленная в фартуке.

18

Устройство разъемной гайки показано на рис. 10 (нумера-

ция позиций общая с рис. 9). При нарезании резьбы обе полови-

ны гайки 23 сближают при помощи рукоятки 25; сближаясь, они

захватывают нарезку винта 22, при вращении которого фартук,

а вместе с ним и суппорт с резцом получают продольное пере-

мещение. Для сдвигания и раздвигания половин разъемной гай-

ки на валике рукоятки 25 закреплен диск 24 с двумя спираль-

ными прорезями 26, в которые входят пальцы 27 нижней и верх-

ней половины гайки 23. При повороте диска 24 прорези застав-

ляют пальцы, а следовательно, и половины гайки сближаться

или раздвигаться.

§ 9. ЗАДНЯЯ БАБКА

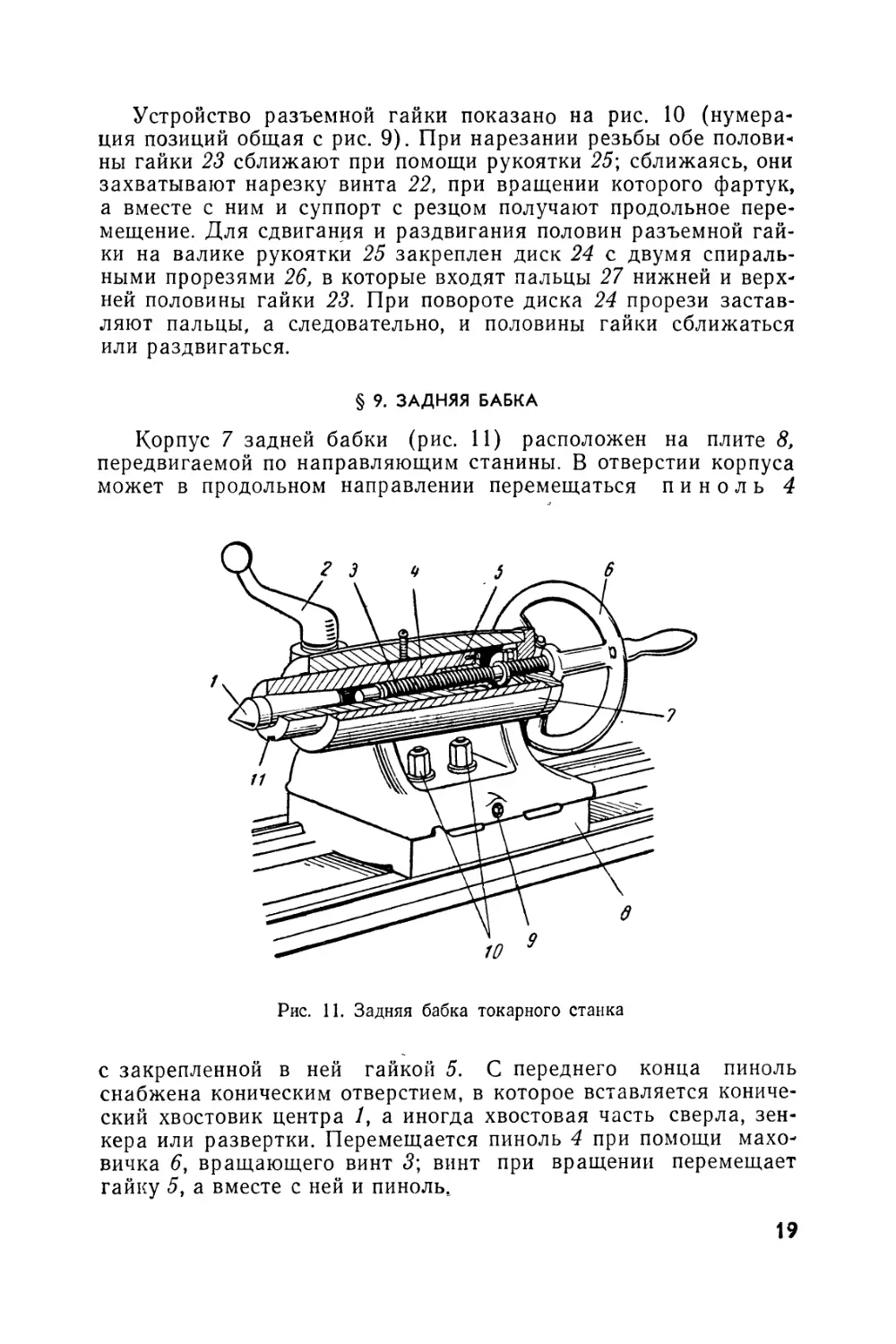

Корпус 7 задней бабки (рис. 11) расположен на плите 8,

передвигаемой по направляющим станины. В отверстии корпуса

может в продольном направлении перемещаться пиноль 4

Рис. 11. Задняя бабка токарного станка

с закрепленной в ней гайкой 5. С переднего конца пиноль

снабжена коническим отверстием, в которое вставляется кониче-

ский хвостовик центра /, а иногда хвостовая часть сверла, зен-

кера или развертки. Перемещается пиноль 4 при помощи махо-

вичка 6, вращающего винт 5; винт при вращении перемещает

гайку 5, а вместе с ней и пиноль.

19

Чтобы при вращении маховичка пиноль не поворачивалась,

в ней сделан (внизу) шпоночный паз 11, в который входит

шпонка, заложенная в корпус задней бабки. Рукоятка 2 служит

для закрепления пиноли в корпусе бабки. Оси шпинделя станка

и пиноли задней бабки должны совпадать; для установки пи-

ноли по оси шпинделя служит винт 9.

Винтом 9 можно смещать корпус 7 относительно плиты 8

в поперечном направлении, к чему прибегают иногда при точе-

нии конических поверхностей.

Для обтачивания в центрах деталей разной длины переме-

щают заднюю бабку вместе с плитой 8 вдоль станины и закреп-

ляют в нужном положении двумя зажимными болтами 10 и ско-

бой (на рис. 11 не видно) к станине станка. Отпустив скобу,

передвигают заднюю бабку и, установив ее в нужном положе-

нии, снова затягивают скобу. В некоторых конструкциях то-

карно-винторезных станков задняя бабка крепится на станине

одной рукояткой при помощи эксцентрикового зажима и систе-

мы рычагов.

Чтобы удалить задний центр из конического отверстия пи-

ноли, вращают маховичок 6 таким образом, чтобы пиноль втя-

гивалась в корпус задней бабки до отказа. В крайнем положе-

нии конец винта 3 выталкивает центр 1.

§ 10. ПРАВИЛА УХОДА ЗА ТОКАРНЫМ СТАНКОМ

Чтобы узлы и механизмы станка находились в работоспо-

собном состоянии, необходимо соблюдать все правила ухода за

ними. Только хорошее обслуживание и заботливый уход могут

обеспечить нормальную работу станка в течение длительного

времени. Наоборот, небрежное обращение ведет к преждевре-

менному износу станка, к частым поломкам и простоям, потере

производительности, невыполнению плана.

Ежедневно по окончании смены станок нужно очищать от

стружки, а направляющие и суппорт от охлаждающей жидко-

сти и грязи. Для очистки станка следует применять хлопчато-

бумажные концы и мягкую ветошь. После очистки направля-

ющие станины и направляющие суппорта нужно смазывать тон-

ким слоем машинного масла.

Чтобы масло по всей поверхности направляющих станины

распределялось равномерно, вручную перемещают каретку

вдоль станины вперед и назад несколько раз.

Одно из главных правил ухода за станком — своевременная

смазка всех трущихся частей станка.

Подшипники вращающихся частей станка следует смазы-

вать особенно тщательно. Имеющиеся для этой цели масленки

и смазочные отверстия необходимо не менее раза в смену на-

20

поднять чистым машинным маслом. После смазки масленки

всегда следует закрывать крышками, пробками или винтами,

чтобы не загрязнить смазку и не засорить смазочные отвер-

стия. Не рекомендуется закрывать масленки ватой, паклей

или тряпками, так как ими можно засорить трущиеся поверх-

ности.

Некоторые подшипники смазывают густой консистентной

смазкой — тавотом, которую закладывают в специальные

колпачковые масленки. Колпачки (крышки) масленок необ-

ходимо подвертывать три-четыре раза в смену, каждый

раз на пол-оборота. Указания по смазке имеются в паспорте

станка.

Конические отверстия шпинделя передней бабки и пиноли

задней бабки перед закреплением в них инструмента или цен-

тра нужно тщательно очистить от грязи. Эти отверстия все-

гда должны быть чистыми и не иметь вмятин и забоин, так

как от их исправного состояния зависит точность работы

станка.

Необходимо постоянно следить за тем, чтобы смазочные ма-

териалы не попадали на приводные ремни, так как засаленный

ремень начинает проскальзывать по шкиву, плохо тянет и

быстро срабатывается. Натяжение ремня не должно быть слиш-

ком тугим или слишком свободным. В первом случае будут на-

греваться и быстро изнашиваться подшипники, во втором —

ремень будет проскальзывать. Необходимо всегда содержать

в порядке оградительные приспособления, предохраняющие

ремень от повреждений, а работающих — от несчастного

случая.

Контрольные вопросы

1. Какие станки называются токарно-винторезными и какие токарными?

2. Из каких основных узлов состоит токарно-винторезный станок?

3. Для чего служат направляющие станины?

4. Каково назначение передней бабки?

5. Для чего служит шпиндель?

6. Сколько скоростей шпинделя дает коробка скоростей, показанная на

рис. 3? При каких сопряжениях зубчатых колес получают эти скорости?

7. Каково назначение задней бабки? Назовите основные детали задней

бабки и расскажите о назначении каждой из йих.

8. Как вынуть центр задней бабки?

9. Из каких основных деталей состоит суппорт? Расскажите о назначе-

нии главных деталей суппорта.

10. Для чего служит поворотная часть суппорта?

11. Для чего служит фартук?

12. Каково назначение ходового вала?

13. Как устроена разъемная гайка ходового винта?

14. Для чего служит коробка подач?

15. Перечислите основные правила ухода за станком.

21

Глава II

ОСНОВЫ ПРОЦЕССА РЕЗАНИЯ МЕТАЛЛОВ

§ 1. ЭЛЕМЕНТЫ РЕЗАНИЯ ПРИ ОБРАБОТКЕ НА ТОКАРНЫХ СТАНКАХ

Обработка металлов резанием сопровождается удалением

с поверхности заготовки слоя металла (припуска на обра-

ботку) с целью получения из нее детали необходимой формы

и размеров с соответствующим качеством обработанных по-

верхностей.

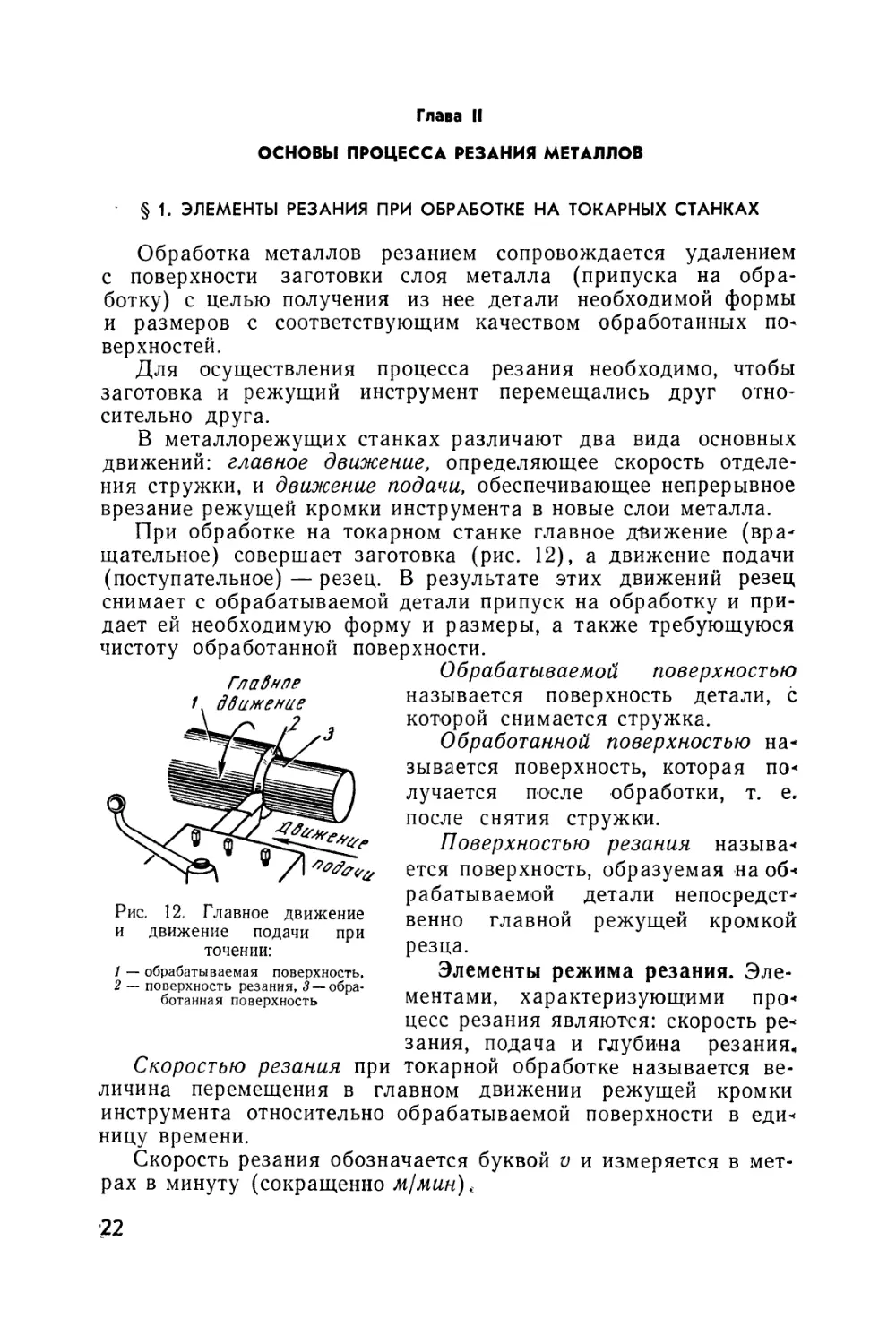

Для осуществления процесса резания необходимо, чтобы

заготовка и режущий инструмент перемещались друг отно-

чистоту

Главнее

Г движение

9

Рис. 12. Главное движение

и движение подачи при

точении:

1 — обрабатываемая поверхность,

2 — поверхность резания, <3 —обра-

ботанная поверхность

сительно друга.

В металлорежущих станках различают два вида основных

движений: главное движение, определяющее скорость отделе-

ния стружки, и движение подачи, обеспечивающее непрерывное

врезание режущей кромки инструмента в новые слои металла.

При обработке на токарном станке главное движение (вра-

щательное) совершает заготовка (рис. 12), а движение подачи

(поступательное) — резец. В результате этих движений резец

снимает с обрабатываемой детали припуск на обработку и при-

дает ей необходимую форму и размеры, а также требующуюся

рхности.

Обрабатываемой поверхностью

называется поверхность детали, с

которой снимается стружка.

Обработанной поверхностью на*

зывается поверхность, которая по*

лучается после обработки, т. е.

после снятия стружки.

Поверхностью резания называ*

ется поверхность, образуемая на об*

рабатываемой детали непосредст-

венно главной режущей кромкой

резца.

Элементы режима резания. Эле-

ментами, характеризующими про*

цесс резания являются: скорость ре*

зания, подача и глубина резания,

токарной обработке называется ве-

личина перемещения в главном движении режущей кромки

инструмента относительно обрабатываемой поверхности в еди*

ницу времени.

Скорость резания обозначается буквой v и измеряется в мет-

рах в минуту (сокращенно м/мин).

Скоростью резания при

22

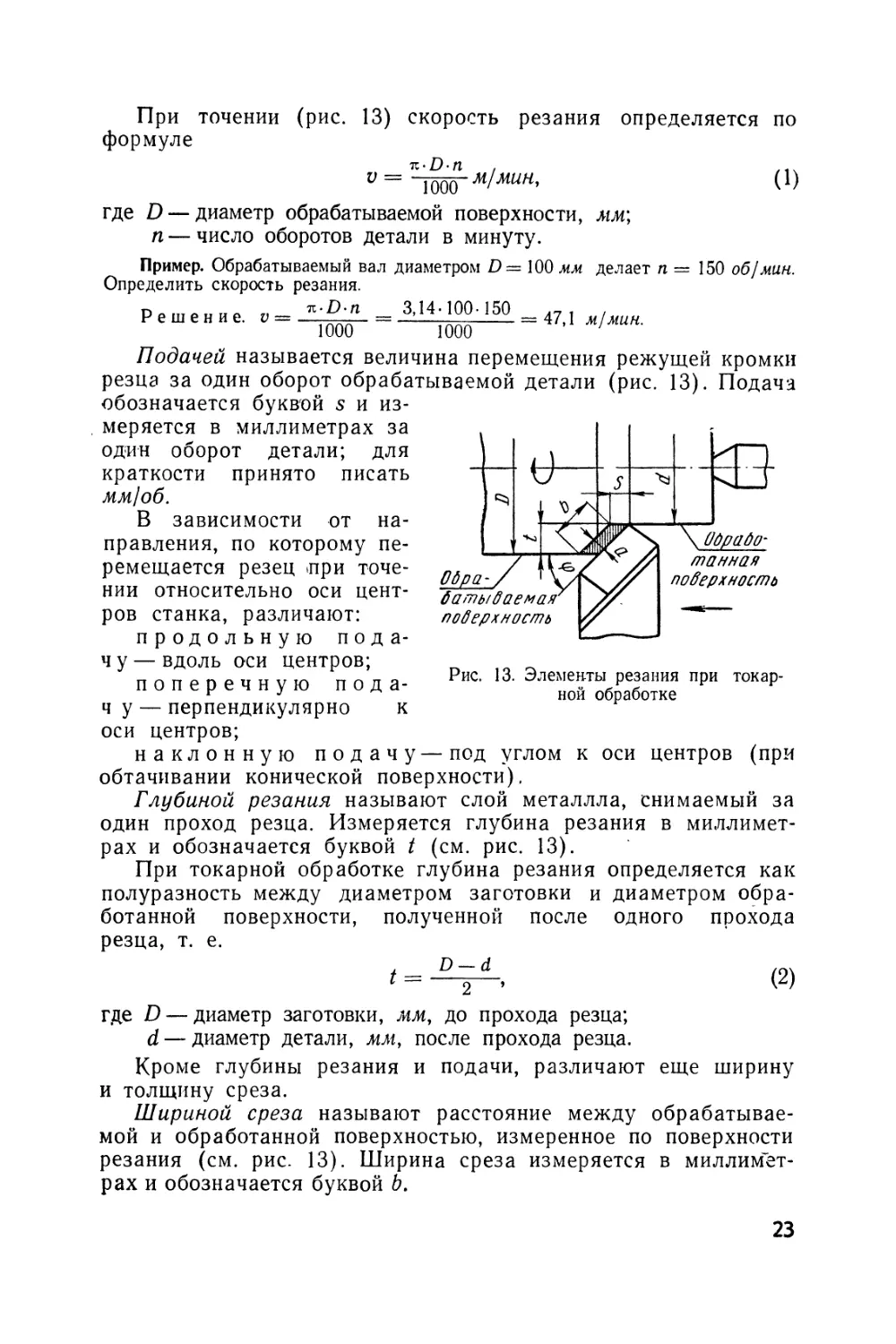

При точении (рис. 13) скорость резания определяется по

формуле

Рис. 13. Элементы резания при токар-

ной обработке

r^D-n .

V 1000

где D — диаметр обрабатываемой поверхности, лш;

п—число оборотов детали в минуту.

Пример. Обрабатываемый вал диаметром D— 100 лгл* делает п = 150 об/мин.

Определить скорость резания.

Решение- ^-^=^Г50=47,1 м/мин-

Подачей называется величина перемещения режущей кромки

резца за один оборот обрабатываемой детали (рис. 13). Подача

обозначается буквой s и из-

, меряется в миллиметрах за

один оборот детали; для

краткости принято писать

мм/об.

В зависимости от на-

правления, по которому пе-

ремещается резец при точе-

нии относительно оси цент-

ров станка, различают:

продольную пода-

чу—вдоль оси центров;

поперечную пода-

чу — перпендикулярно к

оси центров;

наклонную подачу—под углом к оси центров (при

обтачивании конической поверхности).

Глубиной резания называют слой металлла, снимаемый за

один проход резца. Измеряется глубина резания в миллимет-

рах и обозначается буквой t (см. рис. 13).

При токарной обработке глубина резания определяется как

полуразность между диаметром заготовки и диаметром обра-

ботанной поверхности, полученной после одного прохода

резца, т. е.

(1)

D~d

1 ~~ 2 ’

где D — диаметр заготовки, мм, до прохода резца;

d — диаметр детали, мм, после прохода резца.

Кроме глубины резания и подачи, различают еще ширину

и толщину среза.

Шириной среза называют расстояние между обрабатывае-

мой и обработанной поверхностью, измеренное по поверхности

резания (см. рис. 13). Ширина среза измеряется в миллимет-

рах и обозначается буквой Ь.

(2)

23

Зависимость между шириной среза и глубиной резания

выражается формулой

Ь = -J-, (3)

Sin ф ’

где ф — главный угол в плане главной режущей кромки.

Толщиной среза называют расстояние между двумя после-

довательными положениями режущей кромки за один оборот де-

тали, измеряемое перпендикулярно к ширине среза (см. рис. 13).

Толщина среза измеряется в миллиметрах и обозначается

буквой а. Зависимость толщины среза от величины подачи $ и

угла в плане ф выражается формулой

а = s-sincp. (4)

Площадью поперечного сечения среза называют произведе-

ние глубины резания t на подачу s или ширины среза b на

толщину а.

Площадь поперечного сечения среза обозначается буквой f

и измеряется в квадратных миллиметрах, т. е.

f = t-s = a-b мм2.1 (5)

Пример. Определить площадь поперечного сечения среза, если глубина ре-

зания равна 2 мм, а подача 0,3 мм/об.

Решение, f = t-s = 2 0,3 = 0,6 мм2.

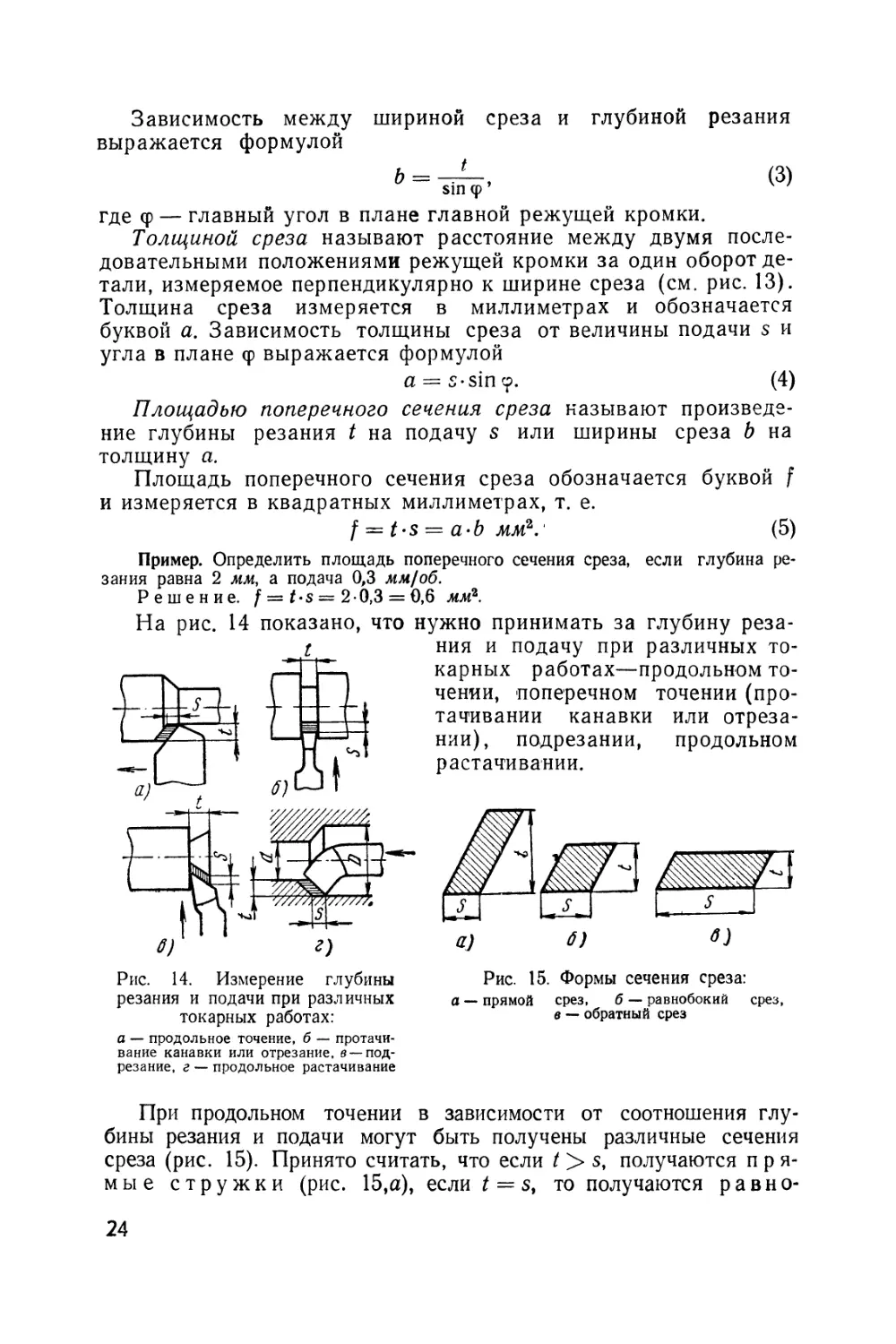

На рис. 14 показано, что нужно принимать за глубину реза-

Рис. 14. Измерение глубины

резания и подачи при различных

токарных работах:

а — продольное точение, б — протачи-

вание канавки или отрезание, в — под-

резание, г — продольное растачивание

ния и подачу при различных то-

карных работах—продольном то-

чении, поперечном точении (про-

тачивании канавки или отреза-

нии), подрезании, продольном

растачивании.

Рис. 15. Формы сечения среза:

а — прямой срез, б — равнобокий срез,

в — обратный срез

При продольном точении в зависимости от соотношения глу-

бины резания и подачи могут быть получены различные сечения

среза (рис. 15). Принято считать, что если t > s, получаются пря-

мые стружки (рис. 15,а), если t — s, то получаются равно-

24

бокие стружки (рис. 15,6), и если $>/,—обратные

стружки (рис. 15,в).

§ 2. ПРОЦЕСС ОБРАЗОВАНИЯ СТРУЖКИ

Для уяснения сущности процесса резания (образования

стружки) рассмотрим поперечное обтачивание стальной де-

тали (рис. 16).

Под действием силы, приложенной к резцу, срезаемый слой

металла сжимается. Процесс

сжатия, как и процесс растя-

жения, сопровождается упру-

гими и пластическими дефор-

мациями.

По мере возрастания пла-

стической деформации, повы-

шаются напряжения в срезае-

мом слое, и когда последние

достигают величины, превыша-

ющей предел прочности метал-

ла, происходит сдвиг (скалыва-

ние) и отделение частицы ме-

талла, или, как говорят, эле-

мента стружки. Такое

отделение происходит в на-

Рис. 16. Схема снятия стружки

при поперечном обтачивании

детали

правлении плоскости

сдвига (скалывания) СО, расположенной под опреде-

ленным углом к передней поверхности резца.

После скалывания первого элемента стружки начинается

сжатие и деформирование следующего, так же как и первого,

пока напряжения в нем не достигнут величины, превышающей

предел прочности металла по второй плоскости сдвига (ска-

лывания) параллельно первой; после этого произойдет отде-

ление нового элемента стружки.

Таким образом, процесс резания металлов можно рассмат-

ривать как процесс последовательного сдвига (скалывания)

частиц металла в виде следующих друг за другом элементов

стружки — 1, 2, 3, 4 и т. д. (см. рис. 16).

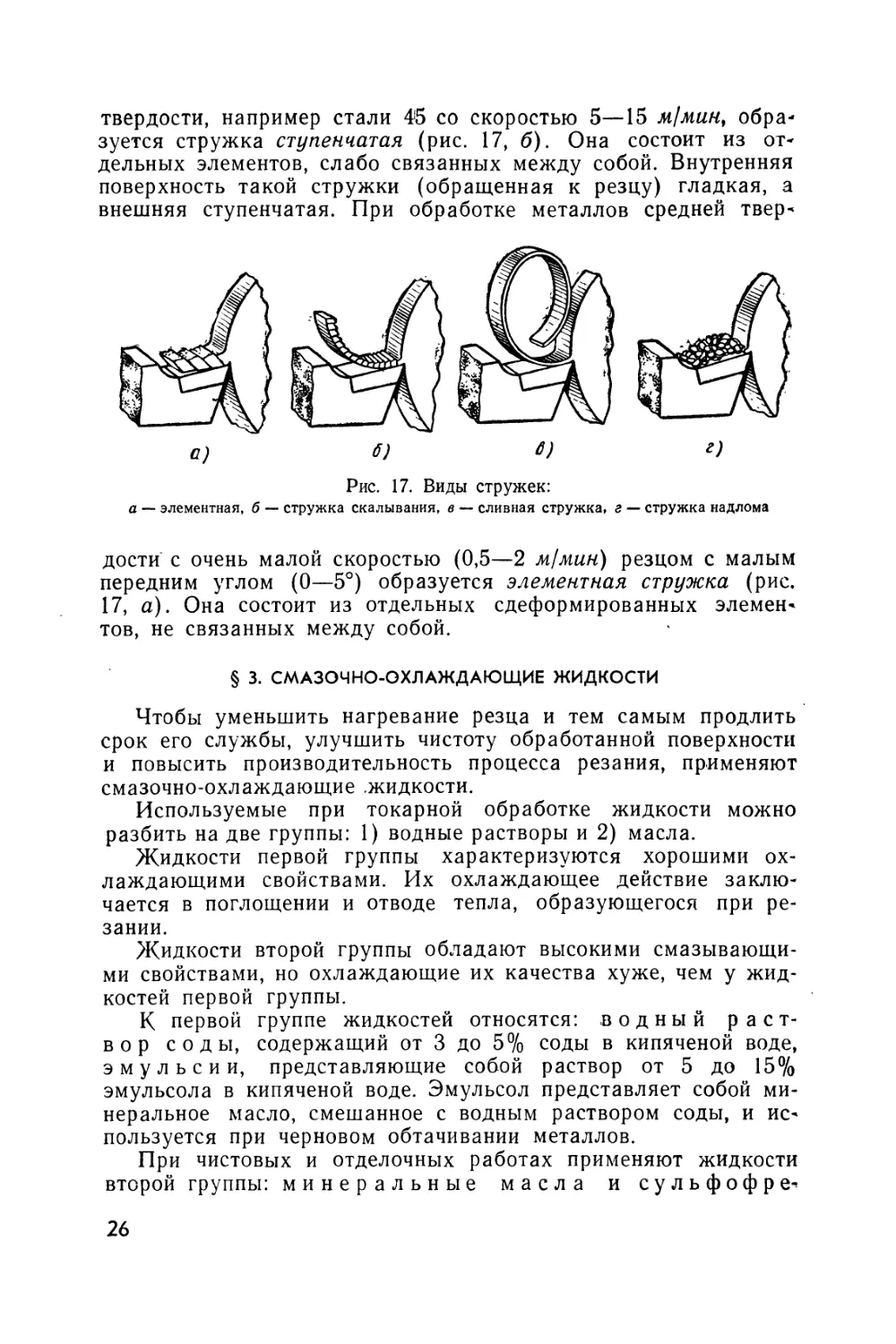

Виды стружек. Разные металлы при обработке резцом обра-

зуют стружку различной формы. Если обрабатываемый металл

хрупок (чугун, бронза), то стружка получается в виде отдель-

ных мелких кусочков неправильной формы (рис. 17, г). Такая

стружка называется стружкой надлома. Если обрабатывается

пластичный металл (мягкая сталь, алюминий), то отдельные

элементы не отделяются друг от друга и стружка сходит с рез-

ца в виде ленты, завивающейся в спираль (рис. 17, в). Такая

стружка называется сливной. При обработке металлов средней

25

твердости, например стали 45 со скоростью 5—15 м]мин, обра-

зуется стружка ступенчатая (рис. 17, б). Она состоит из от-

дельных элементов, слабо связанных между собой. Внутренняя

поверхность такой стружки (обращенная к резцу) гладкая, а

внешняя ступенчатая. При обработке металлов средней твер-

а) б) б) г)

Рис. 17. Виды стружек:

а — элементная, б — стружка скалывания, в — сливная стружка, г — стружка надлома

дости с очень малой скоростью (0,5—2 м!мин) резцом с малым

передним углом (0—5°) образуется элементная стружка (рис.

17, а). Она состоит из отдельных сдеформированных элемен-

тов, не связанных между собой.

§ 3. СМАЗОЧНО-ОХЛАЖДАЮЩИЕ ЖИДКОСТИ

Чтобы уменьшить нагревание резца и тем самым продлить

срок его службы, улучшить чистоту обработанной поверхности

и повысить производительность процесса резания, применяют

смазочно-охлаждающие .жидкости.

Используемые при токарной обработке жидкости можно

разбить на две группы: 1) водные растворы и 2) масла.

Жидкости первой группы характеризуются хорошими ох-

лаждающими свойствами. Их охлаждающее действие заклю-

чается в поглощении и отводе тепла, образующегося при ре-

зании.

Жидкости второй группы обладают высокими смазывающи-

ми свойствами, но охлаждающие их качества хуже, чем у жид-

костей первой группы.

К первой группе жидкостей относятся: водный раст-

вор соды, содержащий от 3 до 5% соды в кипяченой воде,

эмульсии, представляющие собой раствор от 5 до 15%

эмульсола в кипяченой воде. Эмульсол представляет собой ми-

неральное масло, смешанное с водным раствором соды, и ис-

пользуется при черновом обтачивании металлов.

При чистовых и отделочных работах применяют жидкости

второй группы: минеральные масла и сульфофре-

26

золы, обработанные особым способом осерненные минераль-

ные масла, иногда с добавкой растительного масла.

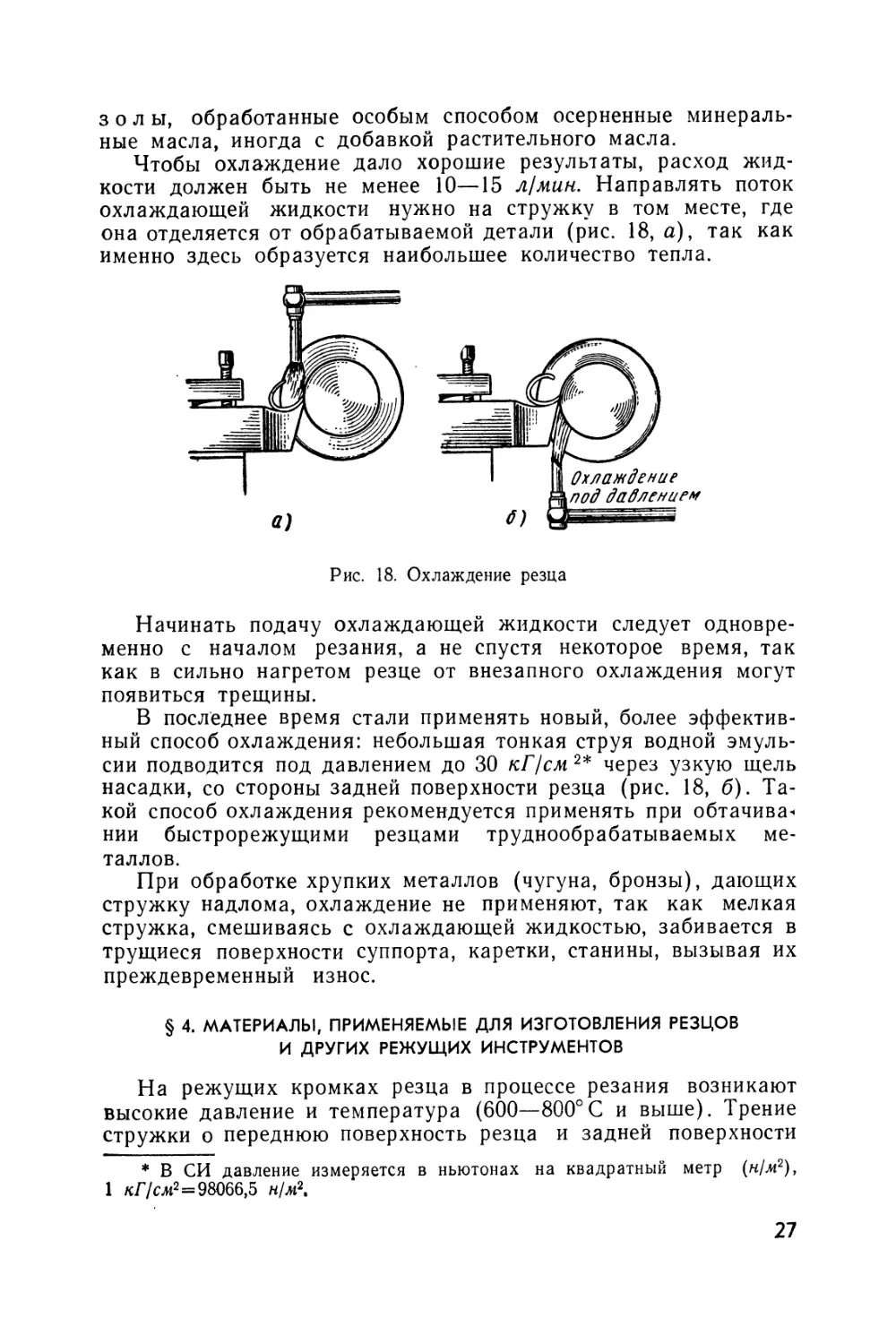

Чтобы охлаждение дало хорошие результаты, расход жид-

кости должен быть не менее 10—15 л/мин. Направлять поток

охлаждающей жидкости нужно на стружку в том месте, где

она отделяется от обрабатываемой детали (рис. 18, а), так как

именно здесь образуется наибольшее количество тепла.

Рис. 18. Охлаждение резца

Начинать подачу охлаждающей жидкости следует одновре-

менно с началом резания, а не спустя некоторое время, так

как в сильно нагретом резце от внезапного охлаждения могут

появиться трещины.

В последнее время стали применять новый, более эффектив-

ный способ охлаждения: небольшая тонкая струя водной эмуль-

сии подводится под давлением до 30 кГ1см 2* через узкую щель

насадки, со стороны задней поверхности резца (рис. 18, б). Та-

кой способ охлаждения рекомендуется применять при обтачивав

нии быстрорежущими резцами труднообрабатываемых ме-

таллов.

При обработке хрупких металлов (чугуна, бронзы), дающих

стружку надлома, охлаждение не применяют, так как мелкая

стружка, смешиваясь с охлаждающей жидкостью, забивается в

трущиеся поверхности суппорта, каретки, станины, вызывая их

преждевременный износ.

§ 4. МАТЕРИАЛЫ, ПРИМЕНЯЕМЫЕ ДЛЯ ИЗГОТОВЛЕНИЯ РЕЗЦОВ

И ДРУГИХ РЕЖУЩИХ ИНСТРУМЕНТОВ

На режущих кромках резца в процессе резания возникают

высокие давление и температура (600—800°С и выше). Трение

стружки о переднюю поверхность резца и задней поверхности

* В СИ давление измеряется в ньютонах на квадратный метр («М2),

1 кГ!см2=98066,5 н/л42.

27

резца о поверхность резания вызывает износ его рабочих по-

верхностей. Вследствие износа форма режущей части изменяет-

ся, и через некоторый промежуток времени резец становится

негодным для дальнейшей работы; такой резец должен быть

снят со станка и переточен.

Чтобы резец возможно дольше работал без переточки, он

должен хорошо сопротивляться износу при высокой температуре

и быть тверже обрабатываемого материала. Кроме того, резец

должен быть достаточно прочным, чтобы без разрушения выдер-

живать высокие давления, возникающие при резании. Поэтому

к материалу для изготовления резцов предъявляют следующие

основные требования: твердость при высокой температуре, изно-

состойкость и прочность.

В настоящее время имеется много инструментальных матери-

алов, удовлетворяющих этим требованиям: инструментальные

углеродистые, легированные и быстрорежущие стали, твердые

сплавы, керамические материалы и алмазы.

Углеродистая сталь — самая дешевая из инструмен-

тальных сталей. Для изготовления режущего инструмента при-

меняют сталь с содержанием углерода от 0,9 до 1,4%. После

закалки и отпуска режущий инструмент из этой стали приобре-

тает высокую твердость HRC 59—62. Однако, если в процессе

резания температура режущей кромки достигает 200—250° С,

твердость стали резко падает. По этой причине углеродистая

инструментальная сталь для изготовления режущих инстру-

ментов в настоящее время имеет ограниченное применение: из

нее изготовляют режущие инструменты, работающие со сравни-

тельно низкой скоростью резания (10—15 м1мин), когда темпе-

ратура в зоне резания меньше 200—250° С. К таким инструмен-

там относятся: развертки, метчики, шаберы и др.

Быстрорежущие стали содержат большое количест-

во (до 25%) специальных легирующих элементов — вольфрама,

хрома, кобальта, молибдена, ванадия, которые повышают режу-

щие свойства стали. Основное достоинство резцов из быстроре-

жущей стали — способность сохранять твердость (HRC 62—64)

и износостойкость при нагреве в процессе резания до

560—600° С. Благодаря этому скорость резания резца из быстро-

режущей стали в 2—3 раза больше по сравнению с резцами из

углеродистой стали.

Твердые сплавы характеризуются очень высокой твер-

достью, уступающей только алмазу, и хорошей износостой-

костью.

Твердые сплавы изготовляют из порошков вольфрама, тита-

на и тантала, химически соединенных с углеродом * В качестве

* Химическое соединение углерода с вольфрамом называется карбидом

вольфрама, с титаном — карбидом титана, с танталом — карбидом тантала,

28

связующего вещества к ним добавляют кобальт. Порошкообраз-

ную смесь прессуют под большим давлением, получая пластин-

ки требуемой формы, которые затем спекают при температуре

около 1500° С. Приготовленные таким образом пластинки не

требуют никакой дальнейшей термической обработки. При изго-

товлении резцов пластинку твердого сплава припаивают медью

или латунью к стержню из углеродистой стали либо крепят ме-

ханически.

Так как твердосплавные пластинки сохраняют твердость при

нагреве в процессе резания до 800—900° С, то скорость резания

резцами, оснащенными такими пластинками, в 3—4 раза больше

скорости резания, допускаемой резцами из быстрорежущей ста-

ли. Кроме того, такими резцами можно обрабатывать очень

твердые стали, в том числе и закаленные, которые раньше рез-

цами не обрабатывались. Основной недостаток твердых спла-

вов — их хрупкость.

За последнее двадцатипятилетие советскими металлургами и

учеными созданы такие материалы для резцов, которые не со-

держат в себе дорогих легирующих элементов (вольфрама, ти-

тана, кобальта, ванадия) и в то же время характеризуются хо-

рошими режущими свойствами. Это так называемые мине-

ралокерамические материалы (термокорунд), вы-

пускаемые в виде пластинок белого цвета, напоминающих мра-

мор. Эти пластинки изготовляют из глинозема (окиси алюми-

ния), которого очень много в природе и который очень дешев.

Керамические пластинки отличаются более высокой твердостью

по сравнению с твердыми сплавами и сохраняют эту твердость

при нагреве до 1200° С, что дает возможность резать ими ме-

таллы с высокими скоростями резания. Однако по сравнению с

твердыми сплавами минералокерамика имеет более низкие ме-

ханические свойства — повышенную хрупкость и плохую сопро-

тивляемость изгибающим нагрузкам. Поэтому резцы с керами-

ческими пластинками целесообразно применять лишь при полу-

чистовом и чистовом точении при безударной нагрузке.

Алмаз в отличие от всех существующих инструментальных

материалов состоит из одного химического элемента — углерода.

Алмаз — самый твердый из всех инструментальных материа-

лов, характеризуется высокой теплостойкостью (до 900° С) и

исключительно высокой износостойкостью. Благодаря этим

качествам алмаз является незаменимым при выполнении таких

работ, где требуется высокая точность, чистота обработки, а

также при обработке очень твердых материалов. Алмаз при-

меняется для чистового тонкого точения и растачивания цвет-

ных металлов, сплавов и неметаллических материалов.

Недостаток алмаза — его хрупкость и высокая стоимость.,

Алмазный порошок используется также для изготовления шли-

фовальных и заточных кругов.

29

§ 5. ТОКАРНЫЕ РЕЗЦЫ

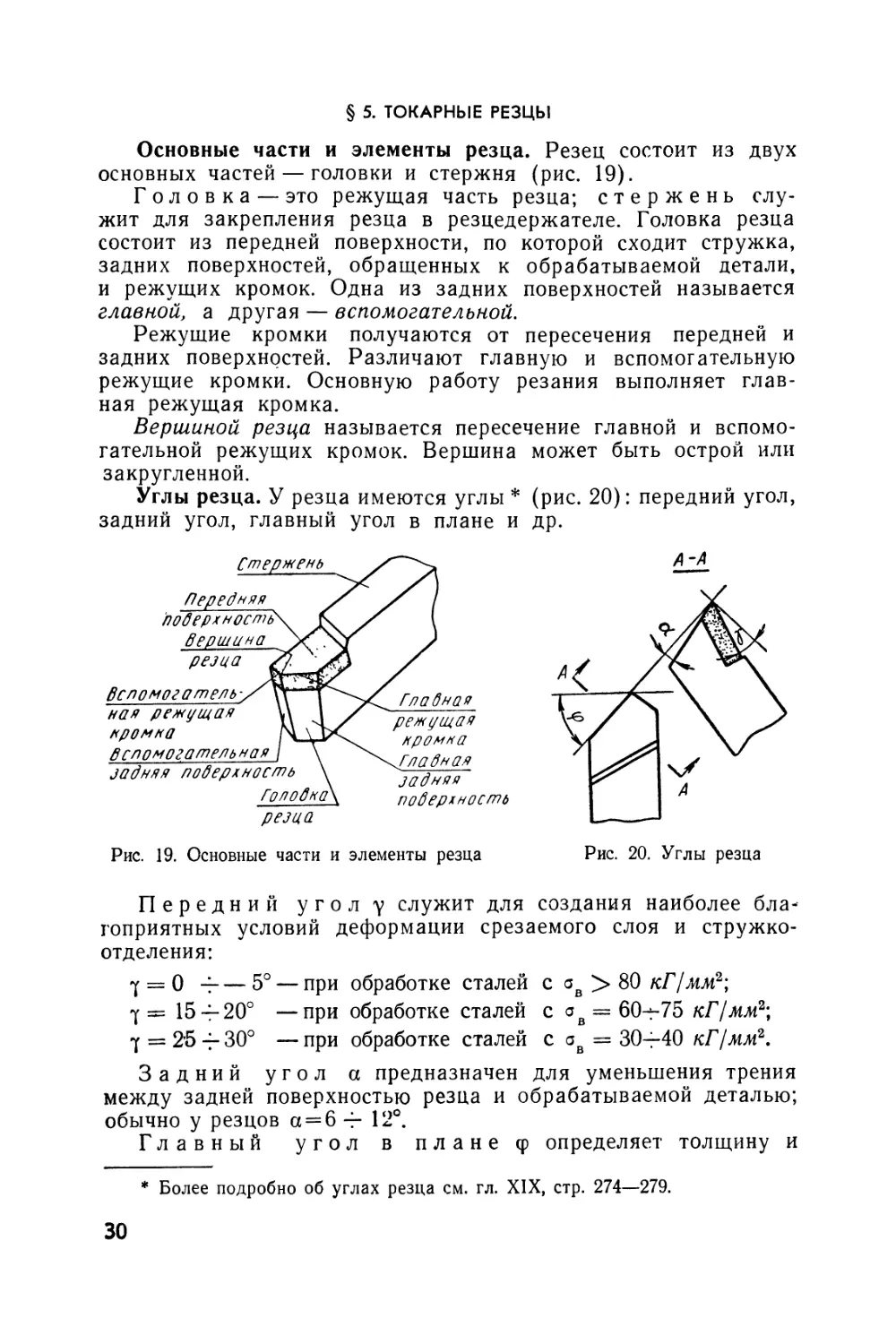

Основные части и элементы резца. Резец состоит из двух

основных частей — головки и стержня (рис. 19).

Головка — это режущая часть резца; стержень слу-

жит для закрепления резца в резцедержателе. Головка резца

состоит из передней поверхности, по которой сходит стружка,

задних поверхностей, обращенных к обрабатываемой детали,

и режущих кромок. Одна из задних поверхностей называется

главной, а другая — вспомогательной.

Режущие кромки получаются от пересечения передней и

задних поверхностей. Различают главную и вспомогательную

режущие кромки. Основную работу резания выполняет глав-

ная режущая кромка.

Вершиной резца называется пересечение главной и вспомо-

гательной режущих кромок. Вершина может быть острой или

закругленной.

Углы резца. У резца имеются углы * (рис. 20): передний угол,

задний угол, главный угол в плане и др.

Стержень

Передняя

поверхность

Вершина

резца

Главная

режущая

кромка

Главная

задняя

поверхность

вспомогатель-

ная режущая

хромка

Вспомогатель ная

задняя поверхность

Головка

резца

Рис. 20. Углы резца

Рис. 19. Основные части и элементы резца

Передний угол у служит для создания наиболее бла-

гоприятных условий деформации срезаемого слоя и стружко-

отделения:

у = 0 4---5° — при обработке сталей с ав > 80 кГ/мм2-,

15 4-20° —при обработке сталей с ов = 60^-75 кГ1мм2\

у = 25 4-30° —при обработке сталей с ав = 304-40 кГ/мм2.

Задний угол а предназначен для уменьшения трения

между задней поверхностью резца и обрабатываемой деталью;

обычно у резцов а = 6 4- 12°.

Главный угол в плане ф определяет толщину и

* Более подробно об углах резца см. гл. XIX, стр. 274—279.

30

ширину среза. Наиболее часто у проходных токарных резцов

<р = 45°.

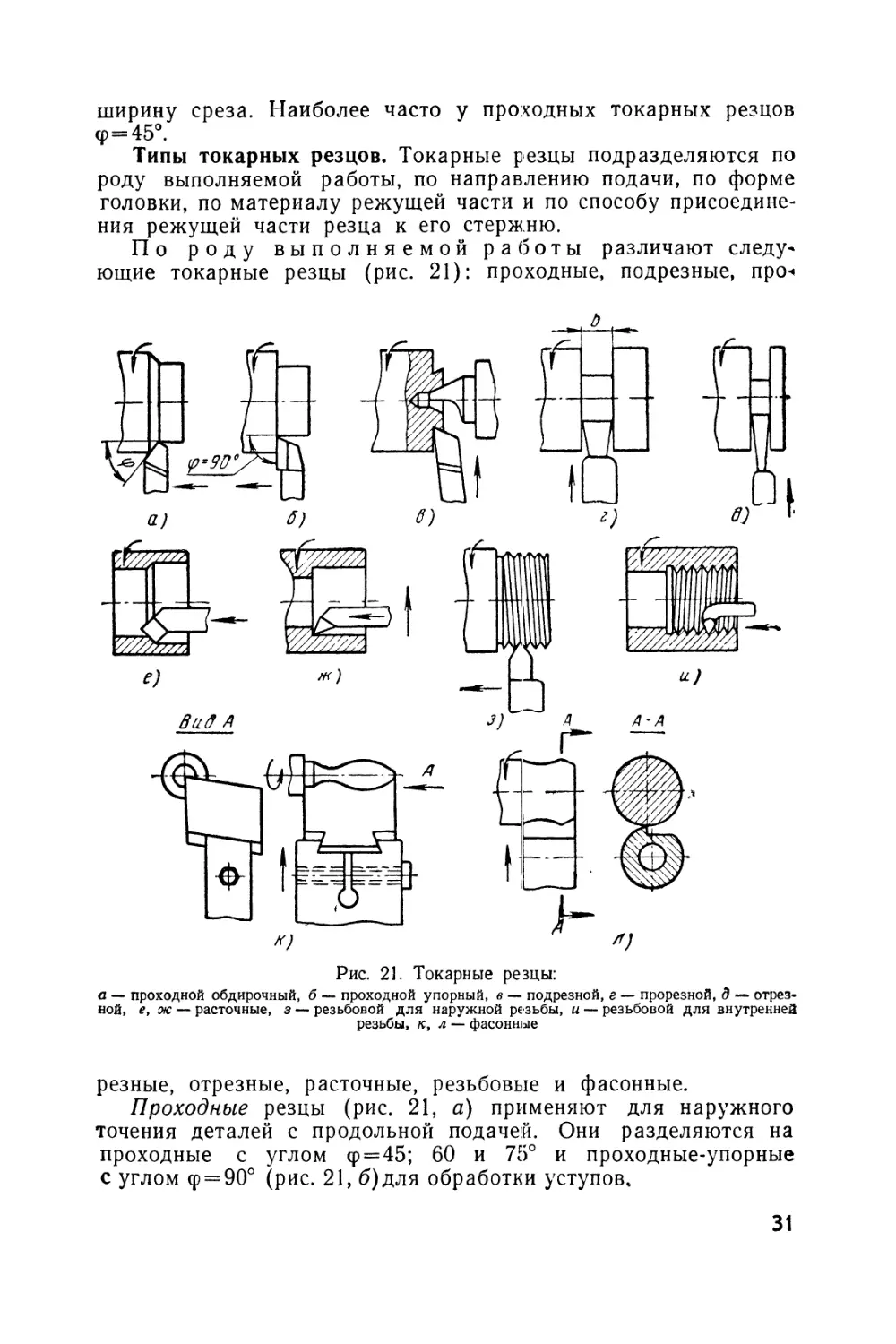

Типы токарных резцов. Токарные резцы подразделяются по

роду выполняемой работы, по направлению подачи, по форме

головки, по материалу режущей части и по способу присоедине-

ния режущей части резца к его стержню.

По роду выполняемой работы различают следу*

ющие токарные резцы (рис. 21): проходные, подрезные, про«

Рис. 21. Токарные резцы:

а — проходной обдирочный, б — проходной упорный, в — подрезной, г — прорезной, д — отрез-

ной, е, ж — расточные, з — резьбовой для наружной резьбы, и — резьбовой для внутренней

резьбы, к, л- фасонные

резные, отрезные, расточные, резьбовые и фасонные.

Проходные резцы (рис. 21, а) применяют для наружного

точения деталей с продольной подачей. Они разделяются на

проходные с углом ф = 45; 60 и 75° и проходные-упорные

с углом ф = 90° (рис. 21, б) для обработки уступов.

31

Подрезные торцовые резцы (рис. 21, в) применяют для об-

работки торцовых поверхностей.

Прорезные резцы (рис. 21, г) используют для прорезания

прямоугольной канавки определенной ширины Ь.

Отрезные резцы (рис. 21,5) служат для отрезания обрабо-

танной детали.

Расточные резцы применяют для растачивания сквозных

(рис. 21, е) и тлухих (рис. 21, ж) отверстий.

Резьбовые резцы применяют для нарезания наружной (рис.

21, з) и внутренней (рис. 21, и) резьб.

Фасонные резцы (рис. 21, к, л) используют для обработки

различных фасонных поверхностей.

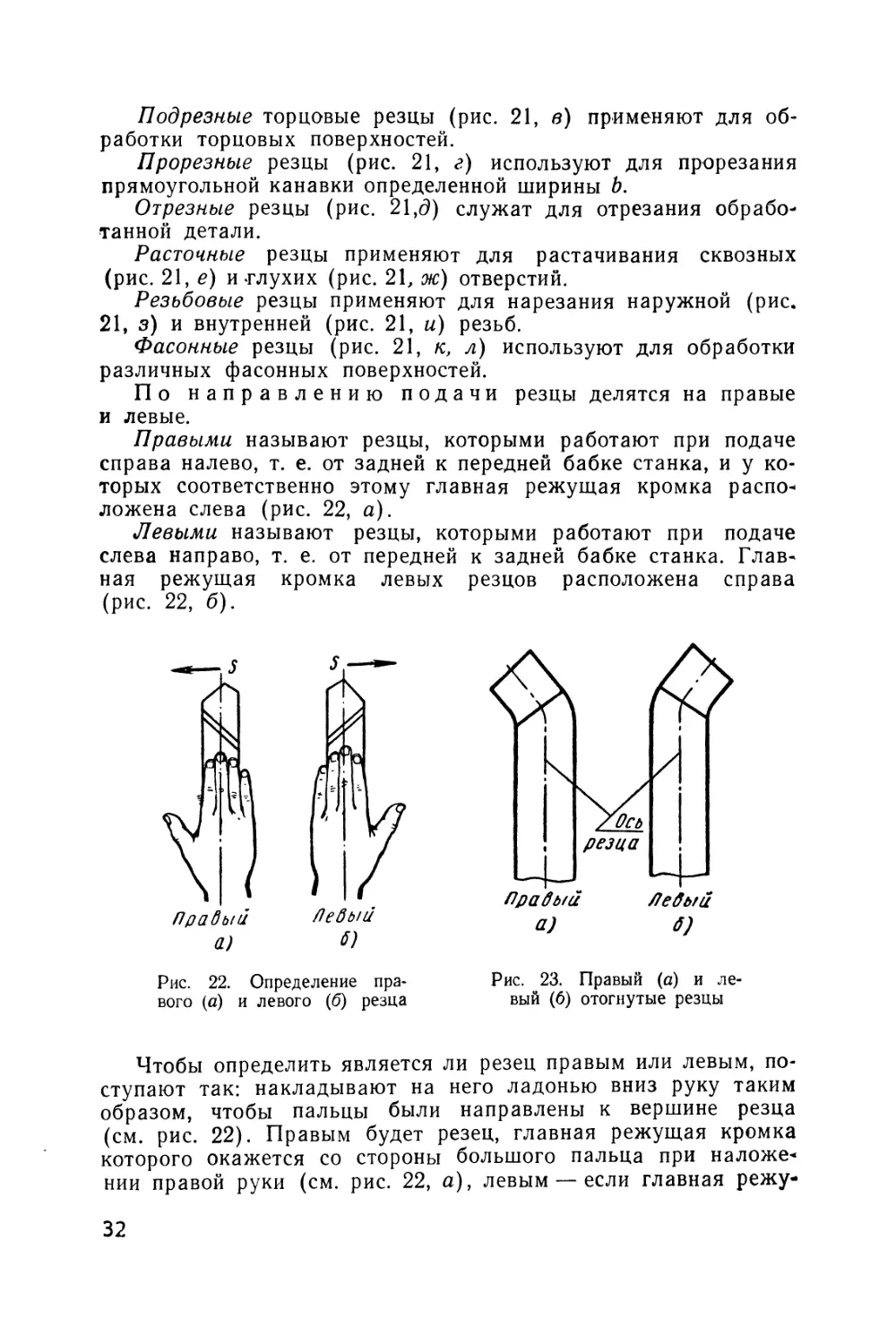

По направлению подачи резцы делятся на правые

и левые.

Правыми называют резцы, которыми работают при подаче

справа налево, т. е. от задней к передней бабке станка, и у ко-

торых соответственно этому главная режущая кромка распо-

ложена слева (рис. 22, а).

Левыми называют резцы, которыми работают при подаче

слева направо, т. е. от передней к задней бабке станка. Глав-

ная режущая кромка левых резцов расположена справа

(рис. 22, б).

—— 5

Правый

а)

Рис. 22. Определение пра-

вого (а) и левого (б) резца

Рис. 23. Правый (а) и ле-

вый (6) отогнутые резцы

Чтобы определить является ли резец правым или левым, по-

ступают так: накладывают на него ладонью вниз руку таким

образом, чтобы пальцы были направлены к вершине резца

(см. рис. 22). Правым будет резец, главная режущая кромка

которого окажется со стороны большого пальца при наложе-

нии правой руки (см. рис. 22, а), левым — если главная режу-

32

щая кромка окажется со стороны большого пальца при нало-

жении левой руки (см. рис. 22, б).

По форме головки резцы делятся на прямые и отогнутые.

Прямыми (см. рис. 22) называют резцы, у которых ось резца

в плане прямая, отогнутыми (рис. 23) — резцы, у которых ось

резца в плане отогнута вправо или влево.

Отогнутые проходные резцы очень удобны при продольном

обтачивании поверхностей, расположенных близко к кулачкам

патрона. Кроме того, эти резцы применяют при продольном

«обтачивании с последующей обработкой торцовой поверхности

детали.

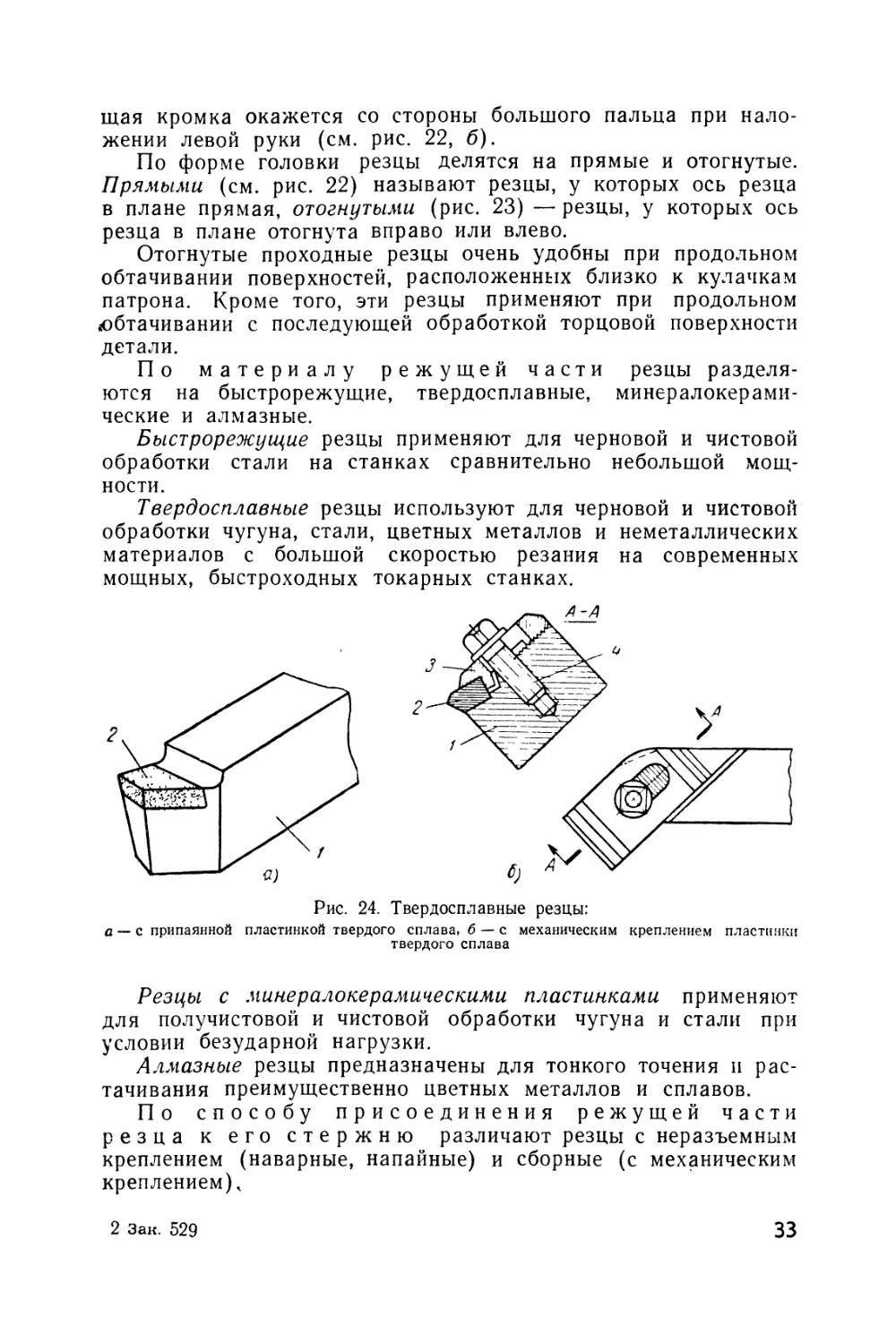

По материалу режущей части резцы разделя-

ются на быстрорежущие, твердосплавные, минералокерами-

ческие и алмазные.

Быстрорежущие резцы применяют для черновой и чистовой

обработки стали на станках сравнительно небольшой мощ-

ности.

Твердосплавные резцы используют для черновой и чистовой

обработки чугуна, стали, цветных металлов и неметаллических

материалов с большой скоростью резания на современных

мощных, быстроходных токарных станках.

Рис. 24. Твердосплавные резцы:

а — с припаянной пластинкой твердого сплава, б — с механическим креплением пластинки

твердого сплава

Резцы с минералокерамическими пластинками применяют

для получистовой и чистовой обработки чугуна и стали при

условии безударной нагрузки.

Алмазные резцы предназначены для тонкого точения и рас-

тачивания преимущественно цветных металлов и сплавов.

По способу присоединения режущей части

резца к его стержню различают резцы с неразъемным

креплением (наварные, напайные) и сборные (с механическим

креплением),

2 Зак. 529

33

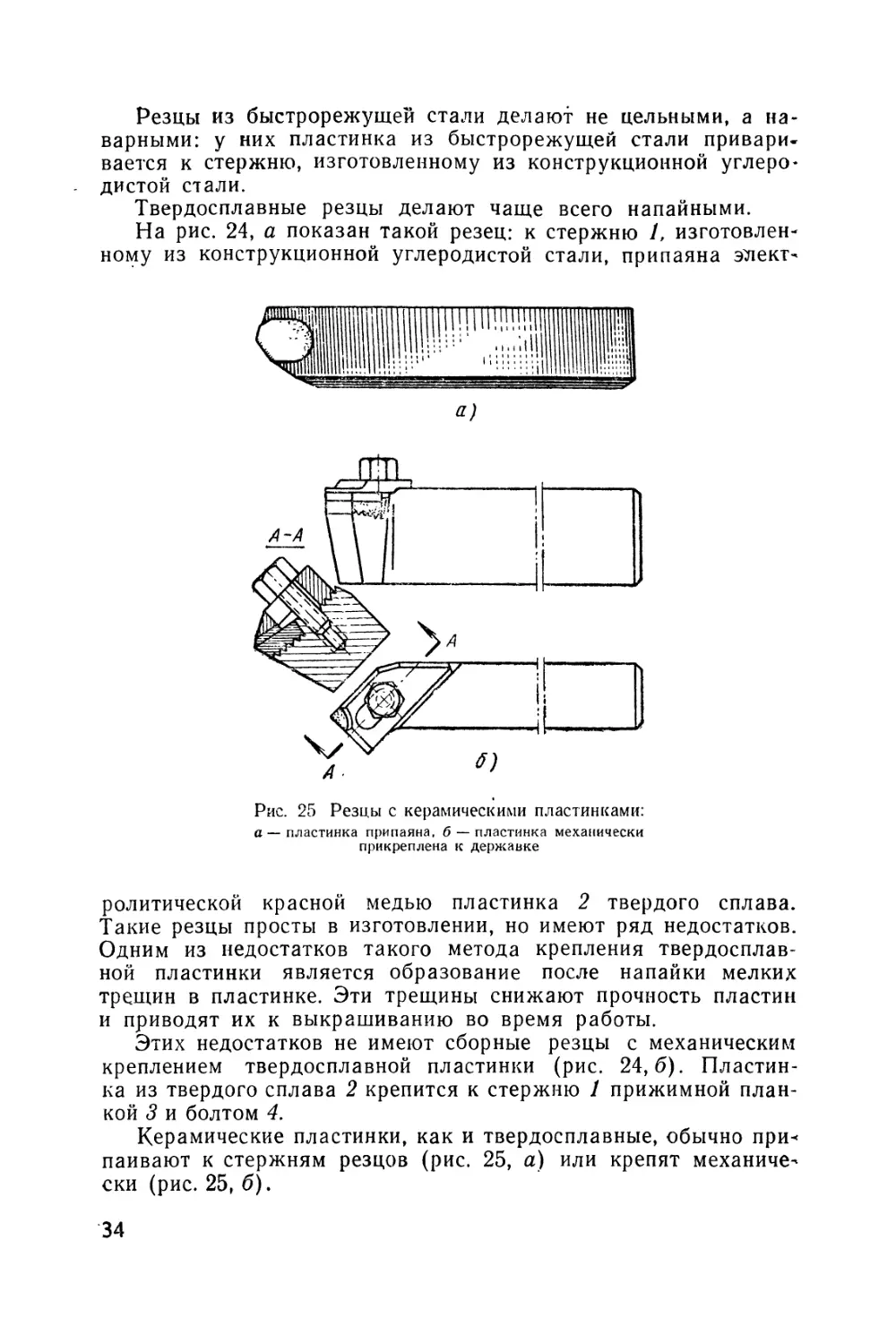

Резцы из быстрорежущей стали делают не цельными, а на-

варными: у них пластинка из быстрорежущей стали привари-

вается к стержню, изготовленному из конструкционной углеро-

дистой стали.

Твердосплавные резцы делают чаще всего напайными.

На рис. 24, а показан такой резец: к стержню 1, изготовлен-

ному из конструкционной углеродистой стали, припаяна элект-

а)

Рис. 25 Резцы с керамическими пластинками:

а — пластинка припаяна, б — пластинка механически

прикреплена к державке

ролитической красной медью пластинка 2 твердого сплава.

Такие резцы просты в изготовлении, но имеют ряд недостатков.

Одним из недостатков такого метода крепления твердосплав-

ной пластинки является образование после напайки мелких

трещин в пластинке. Эти трещины снижают прочность пластин

и приводят их к выкрашиванию во время работы.

Этих недостатков не имеют сборные резцы с механическим

креплением твердосплавной пластинки (рис. 24,6). Пластин-

ка из твердого сплава 2 крепится к стержню 1 прижимной план-

кой 3 и болтом 4.

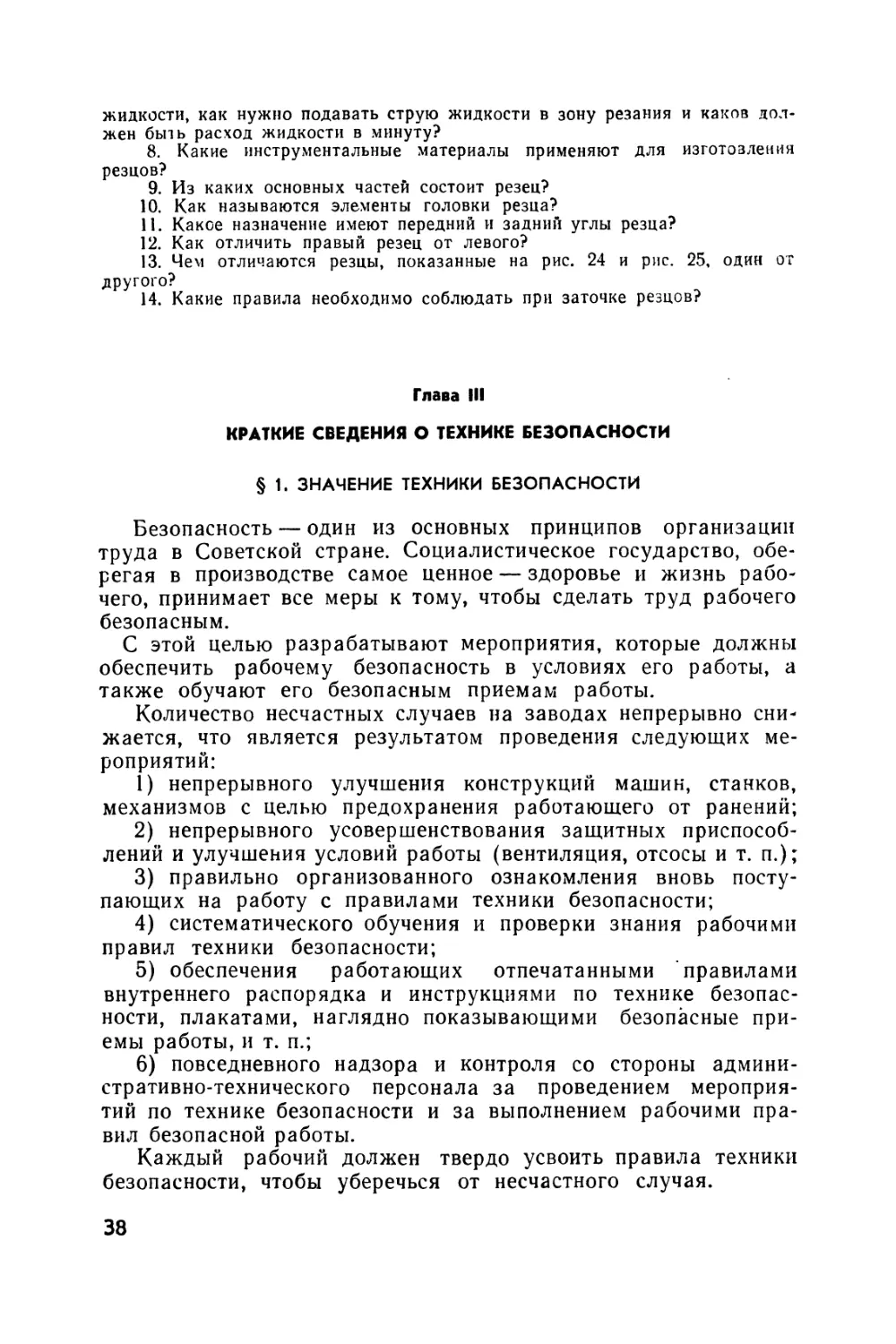

Керамические пластинки, как и твердосплавные, обычно при*

паивают к стержням резцов (рис. 25, а) или крепят механиче-

ски (рис. 25, б).

34

§ 6. ЗАТОЧКА РЕЗЦОВ

На заводах резцы затачиваются обычно на точилах или на

заточных станках специально обученными заточниками. Но то-

карь и сам должен уметь затачивать резцы.

При затачивании резцы устанавливаются на подручниках 1

(рис. 26, а). Шлифовальный круг 2 должен быть огражден пре-

дохранительным кожухом 3. Порядок заточки следующий:

сначала затачивают главную заднюю поверхность (рис. 26, а),

Рис. 26. Заточка поверхностей резца:

а — главной задней поверхности, б — вспомогательной задней поверхности, в — пе-

редней поверхности, г — радиуса закругления вершины

затем главную вспомогательную (рис. 26, б) и, наконец, перед-

нюю поверхность резца (рис. 26, в). После заточки этих по-

верхностей закругляют вершину резца (рис. 26, г).

Во время заточки резцов на заточных станках необходимо

соблюдать следующие правила:

1. Шлифовальный круг не должен бить, его поверхность

должна быть ровной; если рабочая поверхность круга вырабо-

талась, ее следует править; правят круги заменителями алма-

2*

35

зов, искусственными алмазами и специальными шарош-

ками.

2. Во время заточки нужно пользоваться подручником,

а не держать резец на весу. Подручник должен быть установлен

возможно ближе к шлифовальному кругу, под требуемым

углом и обеспечивать надежную опору резцу.

3. Затачиваемый резец нужно перемещать вдоль рабочей

поверхности круга, иначе он будет неравномерно изнаши-

ваться.

4. Чтобы не перегревать резец и тем самым избежать появ-

ления в нем трещин и прижогов, не следует сильно прижимать

резец к кругу.

5. Затачивать резцы нужно при непрерывном и обильном

охлаждении водой. Капельное охлаждение, а также периоди-

ческое погружение сильно нагретого резца в воду не допуска-

ется. Если непрерывное охлаждение обеспечить невозможно,

лучше перейти на сухую заточку.

6. Резцы из быстрорежущей стали следует затачивать

электрокорундовым шлифовальным кругом средней твердости

и зернистостью 40—25.

7. Во время заточки резцов для защиты глаз от абразив-

ной и металлической пыли необходимо надевать защитные

очки или пользоваться защитным козырьком.

Проверка правильности углов затачиваемого резца. Наибо-

лее простой способ контроля заточки углов — это проверка

шаблоном. Вырезами шаблона проверяют угол заострения

(рис. 27, а), а его боковыми гранями, скошенными под углом

6—12°,— задний угол резца (рис. 27,6). Для контроля резец и

шаблон устанавливают на плиту и прижимают заднюю поверх-

ность резца к боковой грани шаблона. Отсутствие просвета

между ними говорит о правильности заточки задней поверх-

ности и, следовательно, заднего угла.

Недостаток этого способа контроля заключается в том, что

для каждого типа резцов необходимо иметь отдельный шаблон.

От этого недостатка свободны резцовые угломеры.

Показанный на рис. 27, в резцовый угломер служит

для измерения переднего и заднего углов резца. Он состоит из

чугунной плиты 8 с вертикальной стойкой /, по которой пере-

мещается вверх и вниз ползунок 2. На ползунке закреплена

пластина 3 с делениями до 90°. Относительно укрепленной в

пластине 3 оси 5 можно поворачивать рычаг 4, нижняя часть

которого представляет собой угломер с двумя гранями, распо-

ложенными под углом 90°. Верхний конец рычага с нанесенной

на нем риской скользит вдоль делений пластины 3.

При контроле резец устанавливают основной плоскостью на

плите и режущей кромкой перпендикулярно к плоскости ры-

чага 4. Чтобы измерить передний угол, нужно приложить грань 6

36

к передней поверхности резца, а для измерения заднего угла

приложить грань 7 к задней поверхности резца. Правильность

прилегания проверяют на просвет. Показания риски рычага 4,

отсчитанные по шкале пластины 3, дают величину этих углов.

Рис. 27. Проверка углов резца:

а и б — шаблоном, в — резцовым угломером

Качество заточки режущей кромки обычно контролируют

лупой с 10—20-кратным увеличением. Режущая кромка после

заточки и доводки должна быть острой и не иметь скруглений,

трещин и рисок. Резцы с такими дефектами нужно переточить

снова.

Контрольные вопросы

1. Что называется глубиной резания, подачей и скоростью резания?

2. По какой формуле определяют скорость резания, если известны диа-

метр обрабатываемой детали и число оборотов детали в минуту?

3. Что называется шириной и толщиной среза?

4. Как подсчитать площадь поперечного сечения среза?

5. Что следует принимать за глубину резания и подачу при продольном

точении, при поперечном точении (протачивании канавки или отрезании)?

6. В чем заключается сущность процесса образования стружки? Какие

виды стружки образуются при резании различных металлов?

7. Для чего применяют при резании металлов смазочно-охлаждающие

37

жидкости, как нужно подавать струю жидкости в зону резания и каков дол-

жен быть расход жидкости в минуту?

8. Какие инструментальные материалы применяют для изготовления

резцов?

9. Из каких основных частей состоит резец?

10. Как называются элементы головки резца?

11. Какое назначение имеют передний и задний углы резца?

12. Как отличить правый резец от левого?

13. Чем отличаются резцы, показанные на рис. 24 и рис. 25, один от

другого?

14. Какие правила необходимо соблюдать при заточке резцов?

Глава III

КРАТКИЕ СВЕДЕНИЯ О ТЕХНИКЕ БЕЗОПАСНОСТИ

§ 1. ЗНАЧЕНИЕ ТЕХНИКИ БЕЗОПАСНОСТИ

Безопасность — один из основных принципов организации

труда в Советской стране. Социалистическое государство, обе-

регая в производстве самое ценное — здоровье и жизнь рабо-

чего, принимает все меры к тому, чтобы сделать труд рабочего

безопасным.

С этой целью разрабатывают мероприятия, которые должны

обеспечить рабочему безопасность в условиях его работы, а

также обучают его безопасным приемам работы.

Количество несчастных случаев на заводах непрерывно сни-

жается, что является результатом проведения следующих ме-

роприятий:

1) непрерывного улучшения конструкций машин, станков,

механизмов с целью предохранения работающего от ранений;

2) непрерывного усовершенствования защитных приспособ-

лений и улучшения условий работы (вентиляция, отсосы и т. п.);

3) правильно организованного ознакомления вновь посту-

пающих на работу с правилами техники безопасности;

4) систематического обучения и проверки знания рабочими

правил техники безопасности;

5) обеспечения работающих отпечатанными правилами

внутреннего распорядка и инструкциями по технике безопас-

ности, плакатами, наглядно показывающими безопасные при-

емы работы, и т. п.;

6) повседневного надзора и контроля со стороны админи-

стративно-технического персонала за проведением мероприя-

тий по технике безопасности и за выполнением рабочими пра-

вил безопасной работы.

Каждый рабочий должен твердо усвоить правила техники

безопасности, чтобы уберечься от несчастного случая.

38

§ 2. ТЕХНИКА БЕЗОПАСНОСТИ В МЕХАНИЧЕСКИХ ЦЕХАХ

Несчастные случаи в механических цехах могут произойти

по ряду причин. Основными из них являются неисправность

электропроводки, неисправность станка, инструмента и станоч-

ных приспособлений, отсутствие ограждения открытых механиз-

мов станка, недостаточный инструктаж со стороны админи-

страции, недостаточное знание рабочим правил техники безо-

пасности, а также неосторожность сеемого рабочего*.

При работе на станке с отдельным электродвигателем при-

чиной несчастного случая можёт быть неисправность провод-

ки. Электрический ток, проходя через тело человека, может

привести к ожогам и даже смерти. Прикосновение к незащи-

щенным или плохо изолированным проводам электродвигате-

ля или ж его пусковой электроаппаратуре смертельно, так как

они находятся под напряжением 220 в и выше. Смертельные

случаи возможны и при меньшем напряжении (до 40—50 в).

Вследствие повреждения или плсхого качества изоляции

станок, электродвигатель и электроаппаратура могут ока-

заться под электрическим напряжением. Вполне безопасны

лишь те металлические части, которые заземлены. Поэтому

согласно правйлам техники безопасности станки должны быть

обязательно заземлены.

При обнаружении неисправности электродвигателя или ос-

ветительной аппаратуры, а также при повреждении изоляции

электропроводов необходимо немедленно сообщить об этом

мастеру и дежурному электромонтеру.

Часто несчастные случаи при работе на токарных станках

происходят от неправильного и невнимательного обращения

токаря с обрабатываемой деталью или вращающимися деталями

станка — валами, шкивами, ремнями, зубчатыми колесами и др.

Несчастные случаи при токарных рабэтах возможны также от

порезов стружкой.

Для устранения несчастных случаев при работе на токар-

ных станках необходимо строго выполнять правила техники бе-

зопасности:

1) применять предохранительные и оградительные устрой-

ства у станков; следить за их исправным состоянием и никог-

да при работе не снимать со станка;

2) не работать на станке без применения защитных от

стружки приспособлений;

3) применять безопасные приемы работы.

Освещение цехов имеет важное значение для безопасности

работы. Отсутствие достаточного освещения часто является

* Отдельные мероприятия и правила техники безопасности изложены

Дальше при рассмотрении различных методов обработки.

39

причиной несчастного случая. Освещение должно быть равно-

мерным, не ослепляющим, но достаточным.

Загрязненный воздух в цехе может явиться причиной забо-

леваний. В цехах применяют искусственную вентиляцию, при

помощи которой удаляют загрязненный воздух и подают чис-

тый. Применяют также естественную вентиляцию (проветри-

вание помещения через фонари или окна).

Порядок и чистота на рабочем месте имеют важное значе-

ние для безопасной работы. На рабочем месте, не загромож-

денном заготовками, деталями, приспособлениями и инструмен-

тами, где все находится на своем месте, токарь в нужный мо-

мент быстро сможет предотвратить аварию. Пол должен быть

чистым и сухим, чтобы рабочий не мог поскользнуться, упасть

и ушибиться или попасть рукой или одеждой в движущуюся

часть станка.

Причиной несчастных случаев может быть попадание неза-

вязанных обшлагов рукавов, концов тесемок от спецодежды,

незавязанных концов косынки во вращающиеся детали станка.

Опрятность в одежде — необходимое условие работы. Токарь

должен быть одет так, чтобы его одежда не могла быть захва-

чена движущимися частями станка.

Рабочий костюм надо плотно и полностью застегивать.

Одной из причин несчастных случаев является попадание

стружки в глаза. При обработке чугуна, бронзы, латуни и

других металлов со стружкой надлома, особенно при больших

скоростях, можно засорить глаза. Не только ранение глаза, но

даже мелкое его повреждение — царапина или укол — могут

вызвать заболевание глаз, ухудшение зрения и даже слепоту*

Для защиты глаз рекомендуется применять очки.

При попадании в глаз стружки, пыли и т. п. нельзя ни из-

влекать их самому, ни прибегать к помощи товарища ввиду

возможности повреждения глаза, нужно обратиться к врачу

или к медицинской сестре.

Каждый рабочий должен строго соблюдать следующие

правила техники безопасности:

1. Не приступать к новой работе до получения инструк-

тажа.

2. При обработке деталей весом более 20 кГ не поднимать

и не устанавливать их вручную, а* пользоваться подъемными

устройствами или прибегать к помощи подручного рабочего.,

3. Надежно закреплять обрабатываемую деталь и режу^

щий инструмент.

4. Перед включением электродвигателя выключать все рьь

чаги управления, установив их в нерабочее положение.

5. Во время работы Не оставлять станок без надзора.

6. При всяком, хотя бы временном прекращении работы

останавливать станок, выключая электродвигатель.

40

7. Останавливать станок при установке и снятии обрабаты-

ваемой детали, при смене режущего инструмента, чистке и

смазке станка, а также при уборке стружки.

8. Не удалять стружку во время работы станка руками, а

пользоваться специальным крючком, щеткой или скребком.

9. Соблюдать чистоту и порядок на рабочем месте.

10. Не измерять обрабатываемую деталь на ходу станка.

11. Не тормозить руками вращающийся патрон.

12. О всех неисправностях станка, приспособления, инстру-

мента сообщать мастеру.

§ 3. ПРАВИЛА ПОЖАРНОЙ БЕЗОПАСНОСТИ

Необходимо строго выполнять правила по противопожар-

ным мероприятиям.

Концы для обтирки станков и промасленные тряпки нельзя

оставлять у станка, так как они могут загореться даже от слу-

чайной искры. По окончании смены надо аккуратно собрать

все концы и тряпки и сложить их в железный ящик с закрыва-

ющейся крышкой. По окончании или при перерывах в работе

обязательно выключить электродвигатель станка..

Курить следует только в отведенном для этого месте.

При сгорании предохранителей у электрооборудования

станка, при сильном перегревании электродвигателя необхо-

димо немедленно сообщить мастеру.

При возникновении загорания следует выключить электро-

двигатель и по сигналу или по телефону вызвать пожарную

команду. До прибытия пожарной команды надо пытаться ту-

шить пожар собственными средствами, пользуясь огнетушите-

лем, песком, брезентом и т. п.

Контрольные вопросы

1. Перечислите основные мероприятия по технике безопасности для

устранения несчастных случаев при работе на токарных станках.

2. Какие предохранительные и оградительные устройства должны быть

на токарном станке?

3. Какие приспособления можно использовать для защиты от стружки?

4. Каковы причины возникновения пожара в цехе?

5. Что надо делать при возникновении пожара?

Глава IV

ОБТАЧИВАНИЕ НАРУЖНЫХ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ

Цилиндрическая поверхность может быть получена при об-

тачивании на токарном станке при условии, что обрабатыва-

емая заготовка получает вращательное движение, а резцу

41

сообщают продольную подачу, строго параллельную оси цент-

ров станка.

Рис. 28. Черновые проходные резцы:

а — прямой, б — отогнутый

§ 1. РЕЗЦЫ ДЛЯ ПРОДОЛЬНОГО ОБТАЧИВАНИЯ

Для продольного обтачивания применяют проходные резцы:

прямые (рис. 28, а) и отогнутые (рис. 28, б).

Отогнутые резцы очень удобны при обтачивании поверхно-

стей деталей, находящихся

около кулачков патрона.

Отогнутый резец удобно

применять и в том случае,

когда, помимо обтачивания,

приходится подрезать то-

рец, а также для работы с

врезанием.

По опыту токарей-нова-

торов при обдирке следует

применять резцы с узкой

фаской у режущей кромки

и плоской (рис. 29, а) или

криволинейной (рис. 29, б) передней поверхностью. Такие рез-

цы изнашиваются меньше, чем резцы с плоской передней' по-

Рис. 29. Формы передней поверхности резцов:

а — плоская с фаской, б — радиусная с фаской

верхностью (см. рис. 28); кроме того, резцы с радиусной канав*

кой и фаской (рис. 29, б) хорошо завивают, а иногда и ломают

стружку. У резцов из быстрорежущей стали ширина фаски де*

42

лается немного меньше величины подачи или равной подаче.

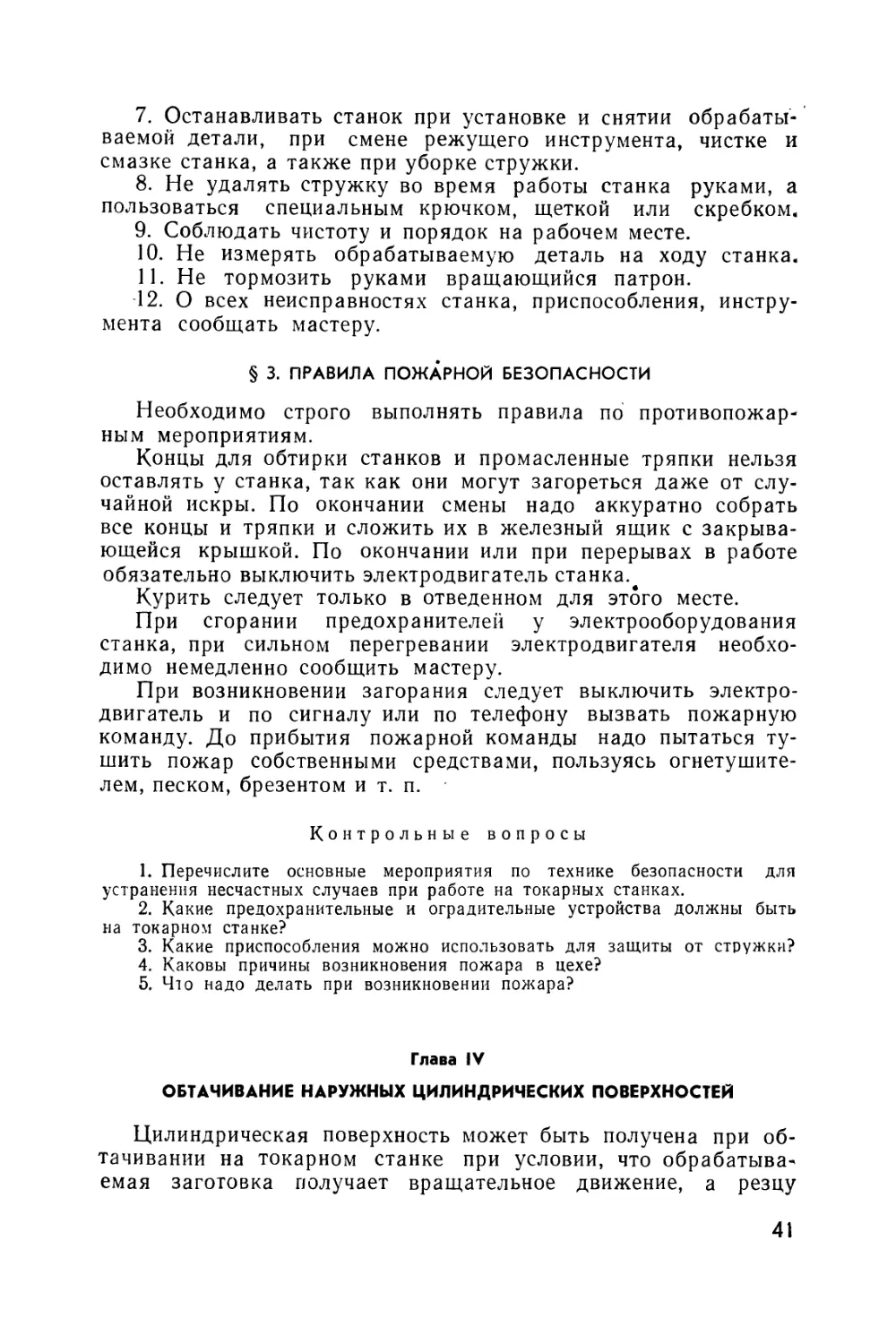

На рис. 30, а показан проходной резец, имеющий большой

радиус закругления (2—5 мм). Такой резец применяют при

чистовых работах с небольшой глубиной резаний (/=0,5—

1 мм) и малой подачей ($ = 0,1—0,2 мм/об).

На рис. 30, б показан резец с широкой режущей кромкой,

параллельной оси обрабатываемой детали. Такой резец позво-

Рис. 30. Чистовые проходные резцы:

а — нормальный, б — с широкой режущей кромкой, в — конструк-

ции В. Колесова

ляет снимать сравнительно тонкий слой металла

(/ = 0,3—0,5 мм) при большой подаче (s = 2—5 мм/об) и дает от-

носительно чистую и гладко обработанную поверхность.

На рис. 30, в показан резец токаря-новатора В. А. Колесова

для чистовой обработки. Резец, помимо главной и вспомога-

тельной режущих кромок, имеет дополнительную кромку, па-

раллельную продольной подаче *.

§ 2. УСТАНОВКА И ЗАКРЕПЛЕНИЕ РЕЗЦА

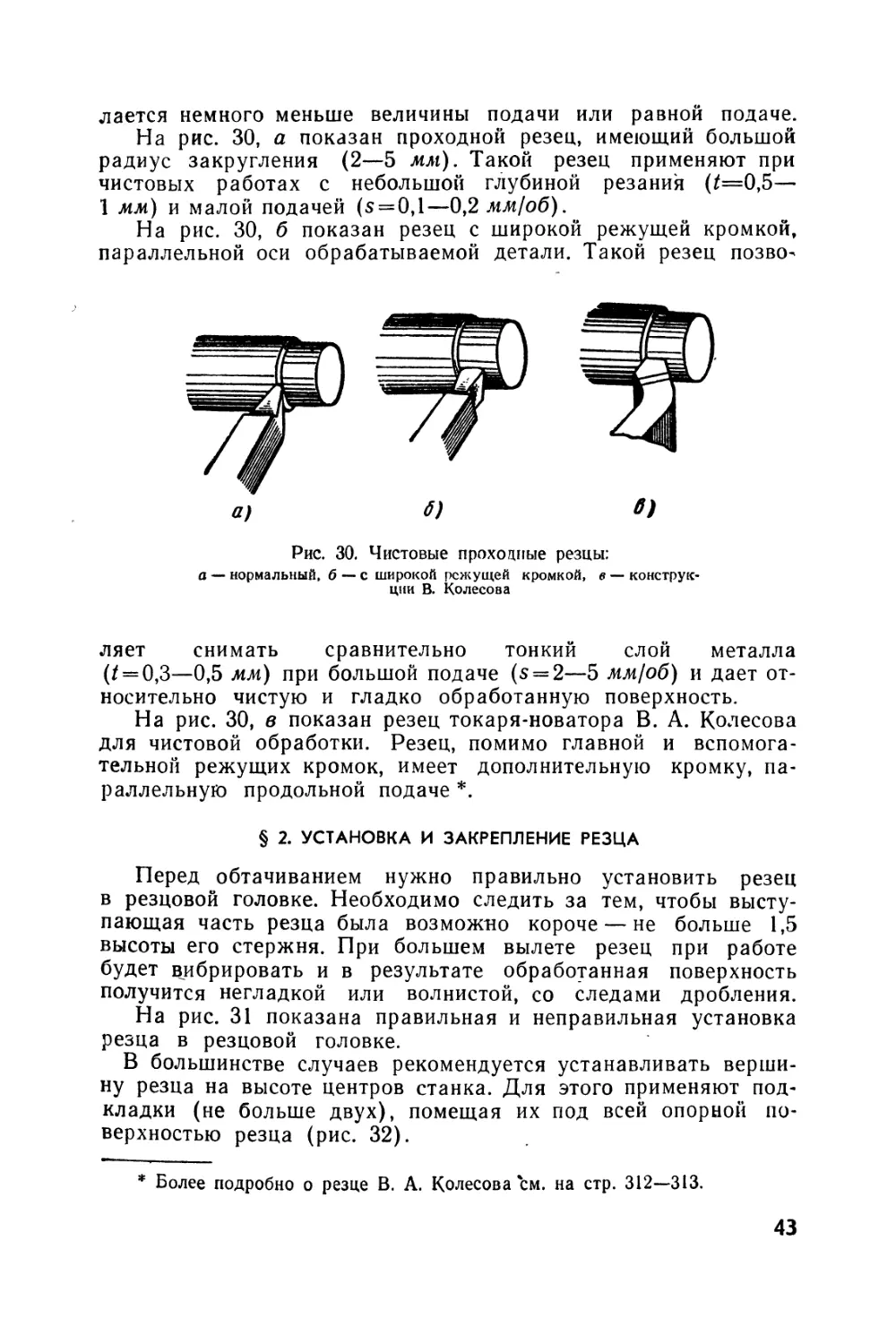

Перед обтачиванием нужно правильно установить резец

в резцовой головке. Необходимо следить за тем, чтобы высту-

пающая часть резца была возможно короче — не больше 1,5

высоты его стержня. При большем вылете резец при работе

будет вибрировать и в результате обработанная поверхность

получится негладкой или волнистой, со следами дробления.

На рис. 31 показана правильная и неправильная установка

резца в резцовой головке.

В большинстве случаев рекомендуется устанавливать верши-

ну резца на высоте центров станка. Для этого применяют под-

кладки (не больше двух), помещая их под всей опорной по-

верхностью резца (рис. 32).

* Более подробно о резце В. А. Колесова см. на стр. 312—313.

43

Подкладки представляют собой плоские стальные пластин-

ки длиной обычно 150—200 мм. Токарь должен иметь набор

таких подкладок разной толщины. Не следует пользоваться

случайными подкладками.

Правильно

Неправильно

Рис. 31. Установка резца в резцовой

головке

На рис. 32 показана правильная и неправильная установка

резца при помощи подкладок.

Для проверки положения вершины резца по высоте центров

подводят его к предварительно выверенному заднему центру,

как показано на рис. 33. Для этой цели можно пользоваться

риской, проведенной на пиноли задней бабки на высоте центра.

Рис. 32. Установка резца при помощи Рис. 33. Проверка установки резца

подкладок по высоте центров

Закрепление резца в резцовой головке должно быть надеж-

ным и прочным: резец должен быть закреплен не менее чем

двумя болтами. Болты, закрепляющие резец, должны быть

равномерно и туго затянуты.

44

§ 3. УСТАНОВКА И ЗАКРЕПЛЕНИЕ ДЕТАЛЕЙ В ЦЕНТРАХ

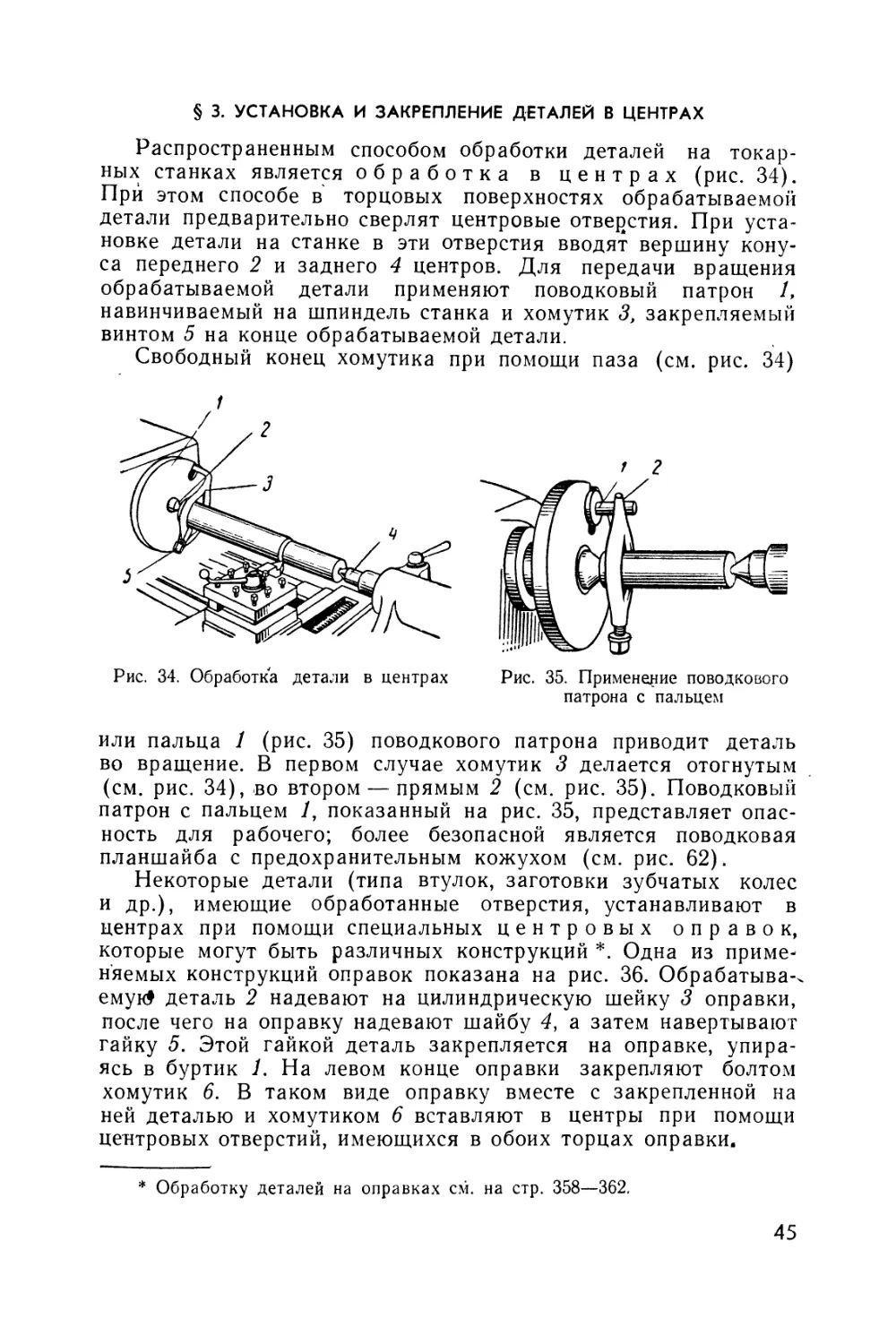

Распространенным способом обработки деталей на токар-

ных станках является обработка в центрах (рис. 34).

Прй этом способе в торцовых поверхностях обрабатываемой

детали предварительно сверлят центровые отверстия. При уста-

новке детали на станке в эти отверстия вводят вершину кону-

са переднего 2 и заднего 4 центров. Для передачи вращения

обрабатываемой детали применяют поводковый патрон /,

навинчиваемый на шпиндель станка и хомутик <?, закрепляемый

винтом 5 на конце обрабатываемой детали.

Свободный конец хомутика при помощи паза (см. рис. 34)

1

Рис. 34. Обработка детали в центрах

1 2

Рис. 35. Применение поводкового

патрона с пальцем

или пальца 1 (рис. 35) поводкового патрона приводит деталь

во вращение. В первом случае хомутик 3 делается отогнутым

(см. рис. 34), во втором — прямым 2 (см. рис. 35). Поводковый

патрон с пальцем /, показанный на рис. 35, представляет опас-

ность для рабочего; более безопасной является поводковая

планшайба с предохранительным кожухом (см. рис. 62).

Некоторые детали (типа втулок, заготовки зубчатых колес

и др.), имеющие обработанные отверстия, устанавливают в

центрах при помощи специальных центровых оправок,

которые могут быть различных конструкций *. Одна из приме-

няемых конструкций оправок показана на рис. 36. Обрабатывав

емук$ деталь 2 надевают на цилиндрическую шейку 3 оправки,

после чего на оправку надевают шайбу 4, а затем навертывают

гайку 5. Этой гайкой деталь закрепляется на оправке, упира-

ясь в буртик /. На левом конце оправки закрепляют болтом

хомутик 6. В таком виде оправку вместе с закрепленной на

ней деталью и хомутиком 6 вставляют в центры при помощи

центровых отверстий, имеющихся в обоих торцах оправки.

* Обработку деталей на оправках см. на стр. 358—362.

45

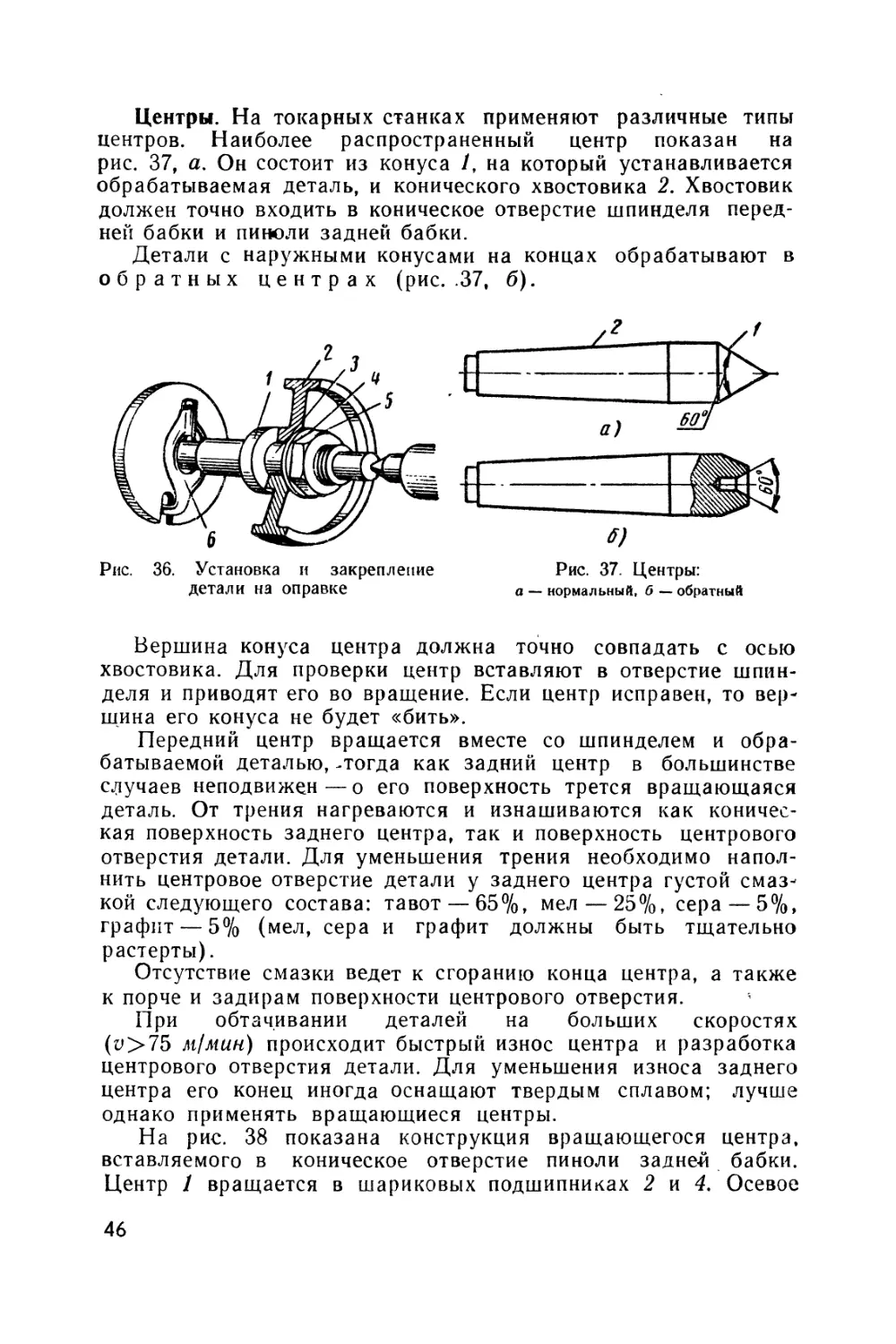

Центры. На токарных станках применяют различные типы

центров. Наиболее распространенный центр показан на

рис. 37, а. Он состоит из конуса /, на который устанавливается

обрабатываемая деталь, и конического хвостовика 2. Хвостовик

должен точно входить в коническое отверстие шпинделя перед-

ней бабки и пиноли задней бабки.

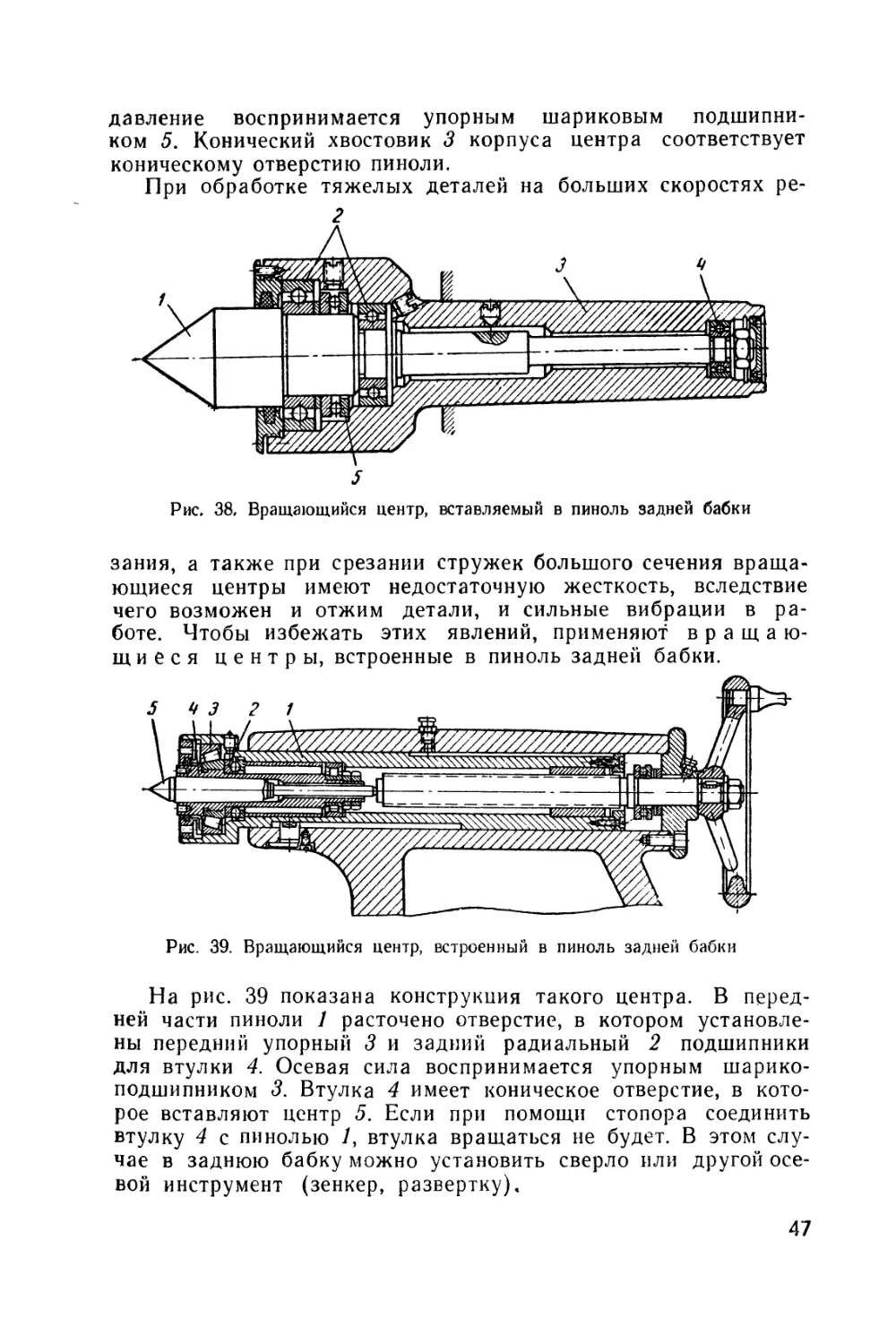

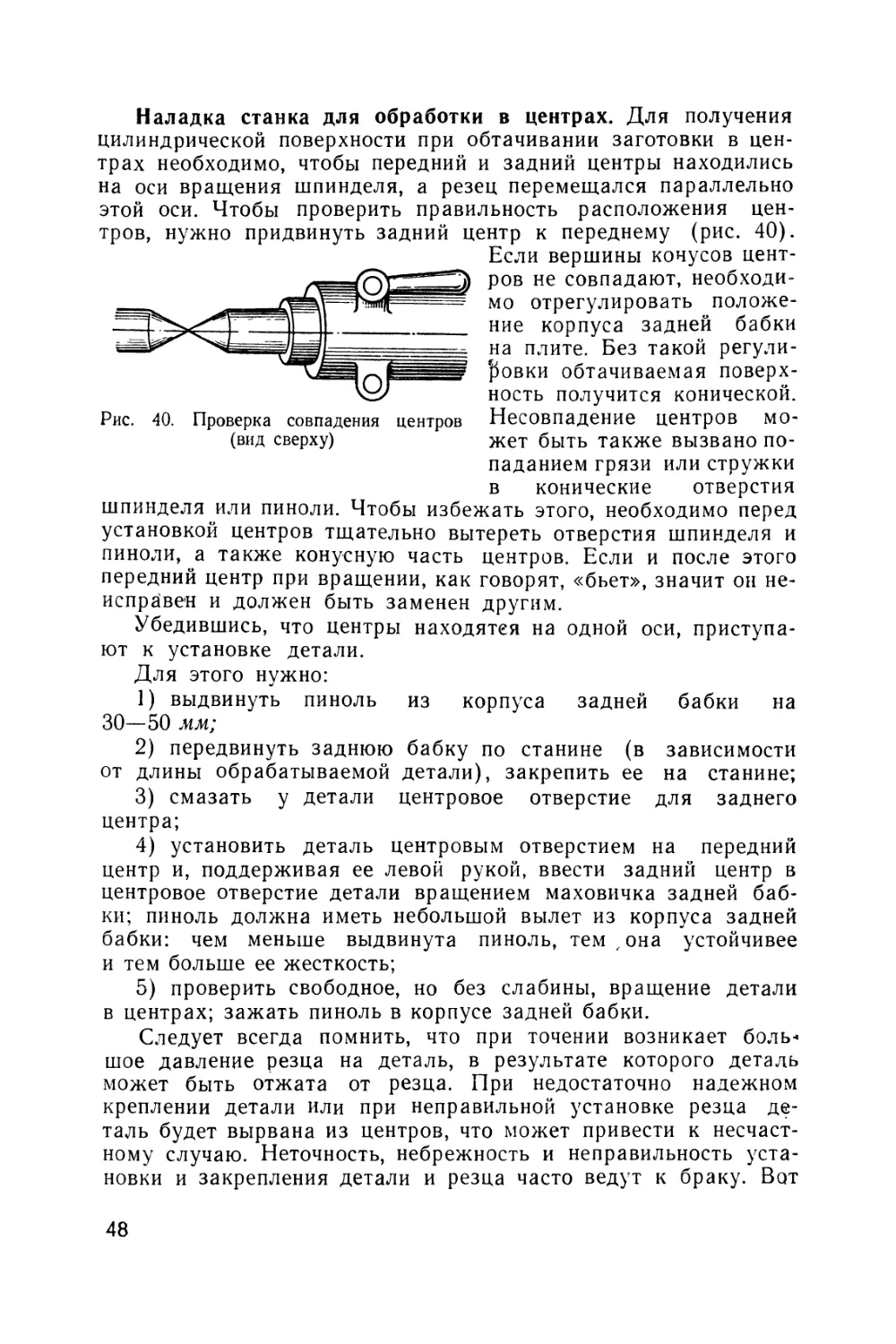

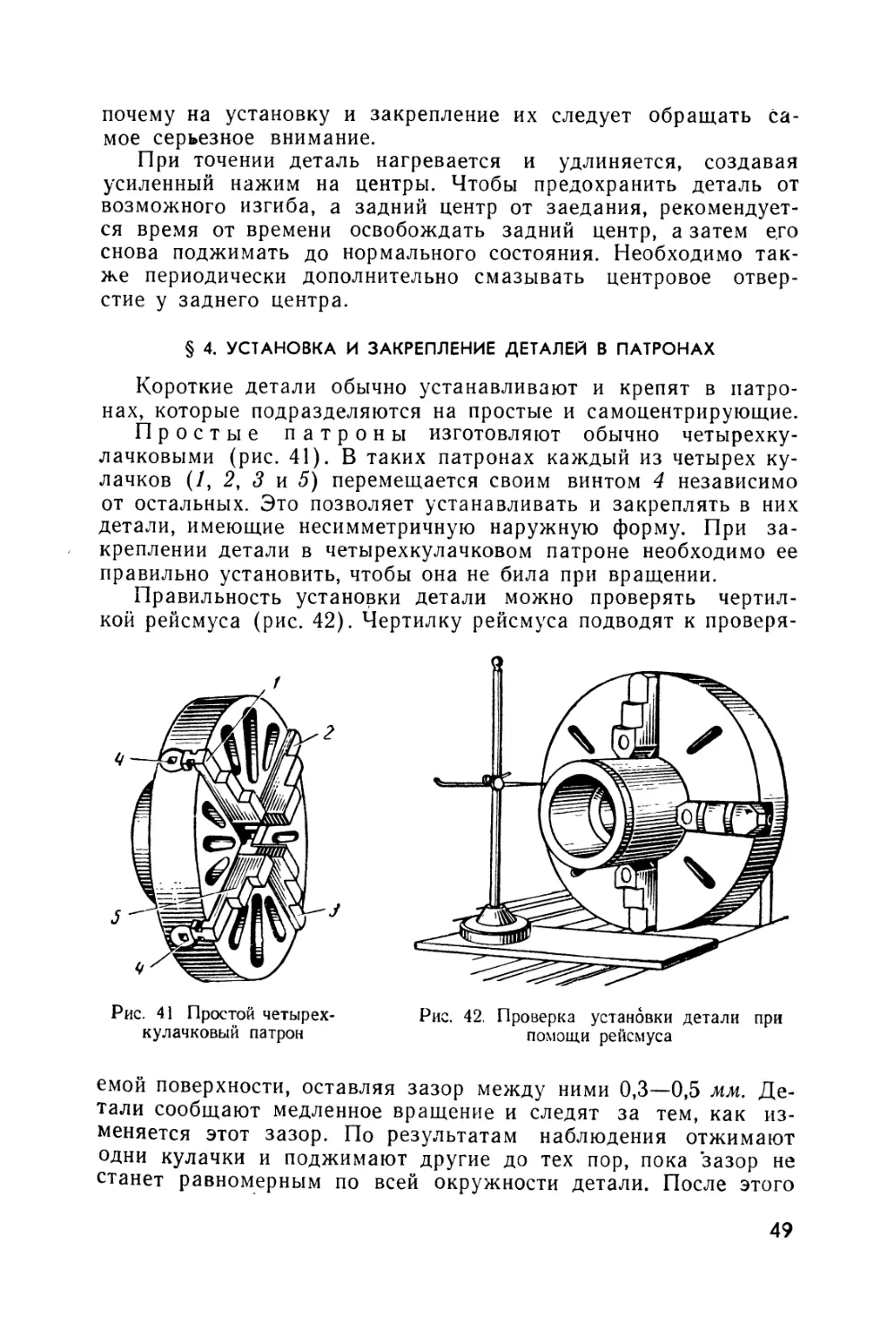

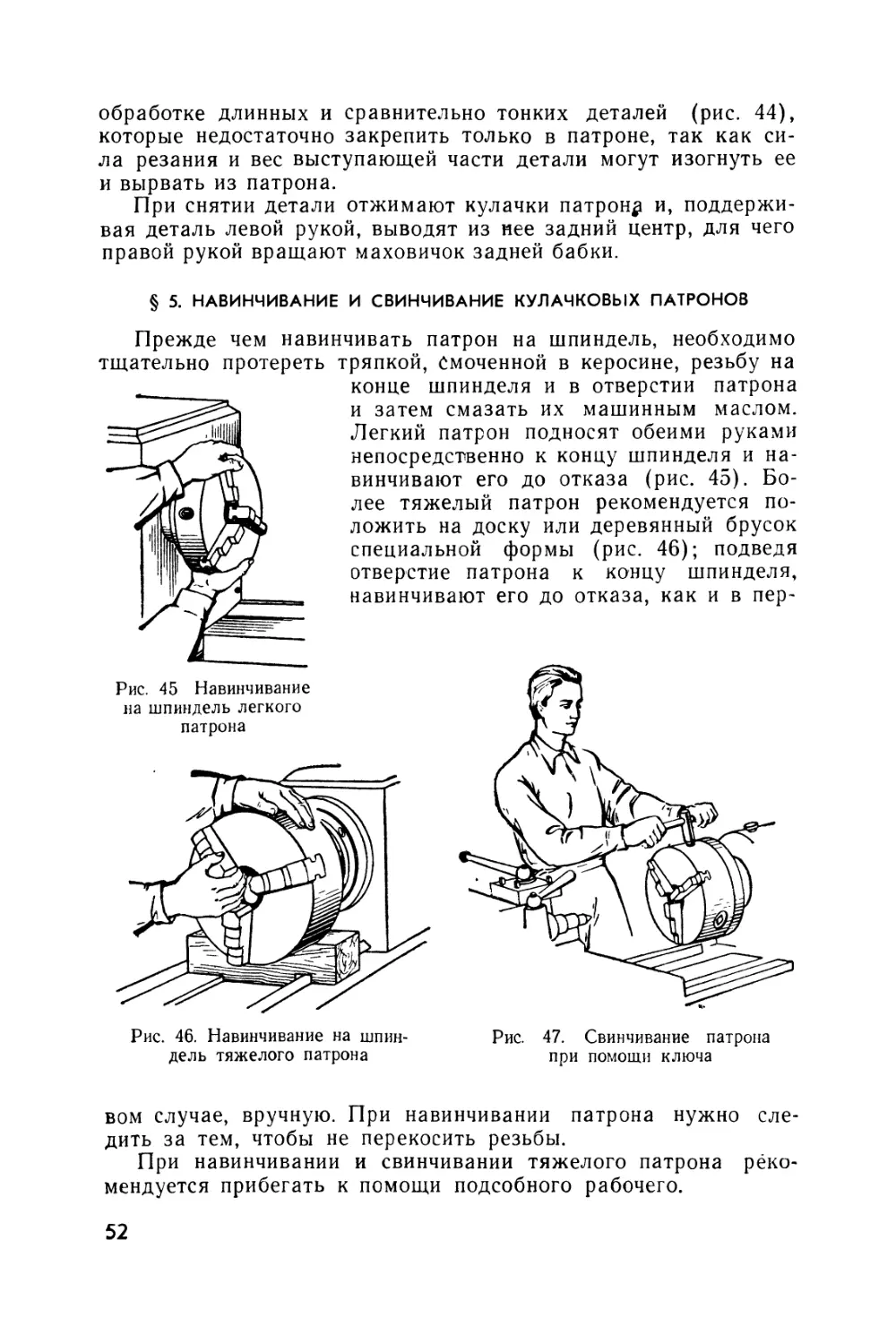

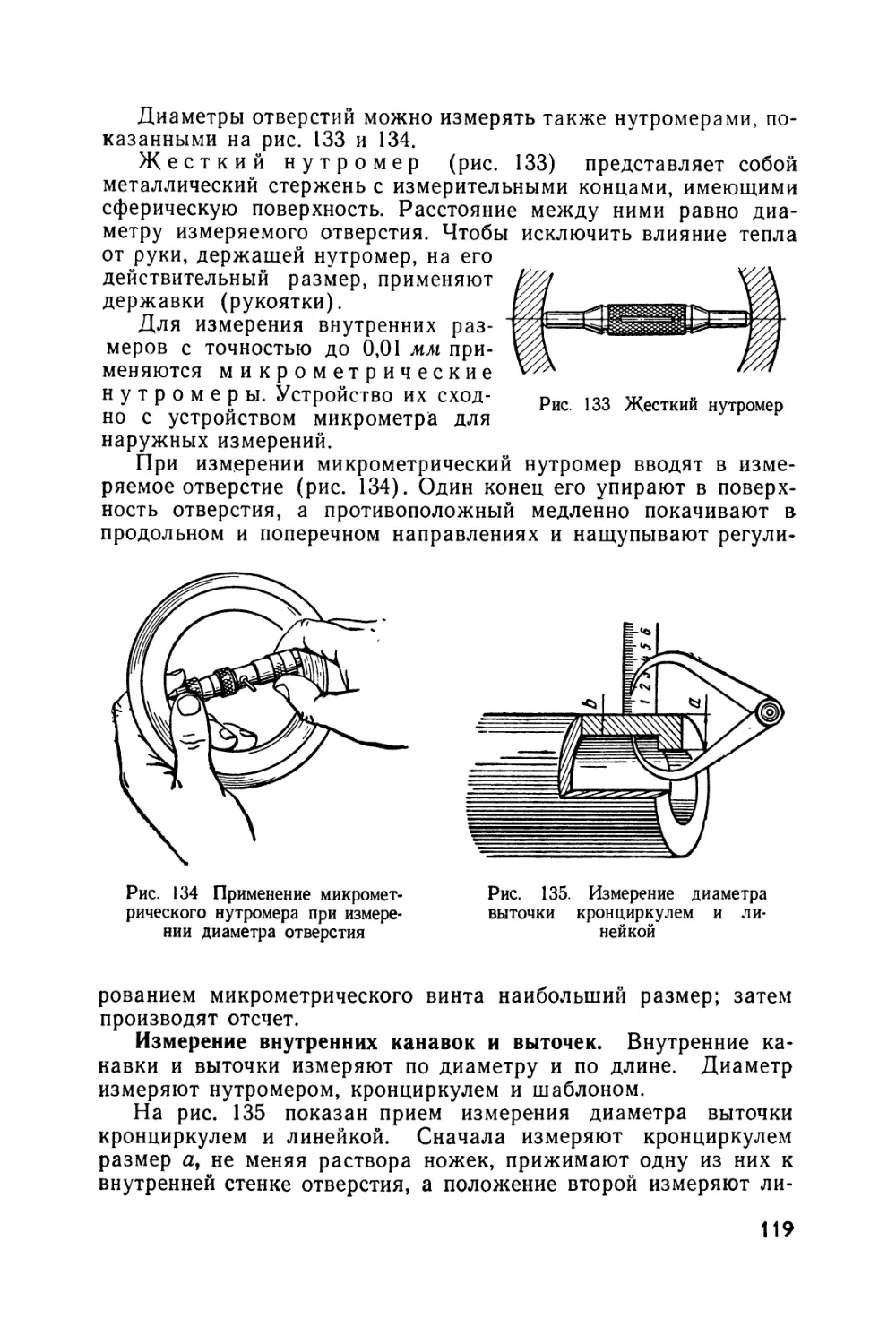

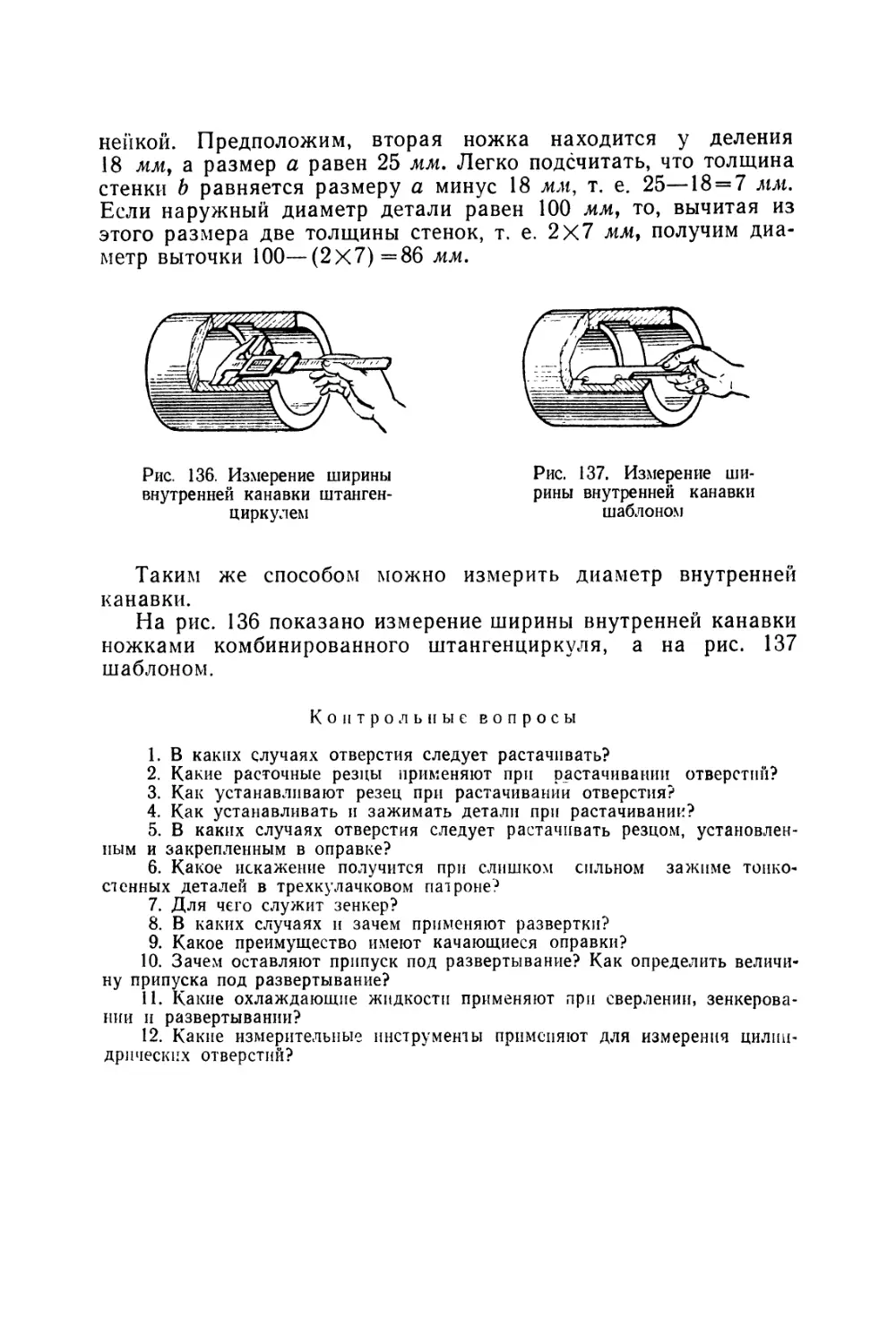

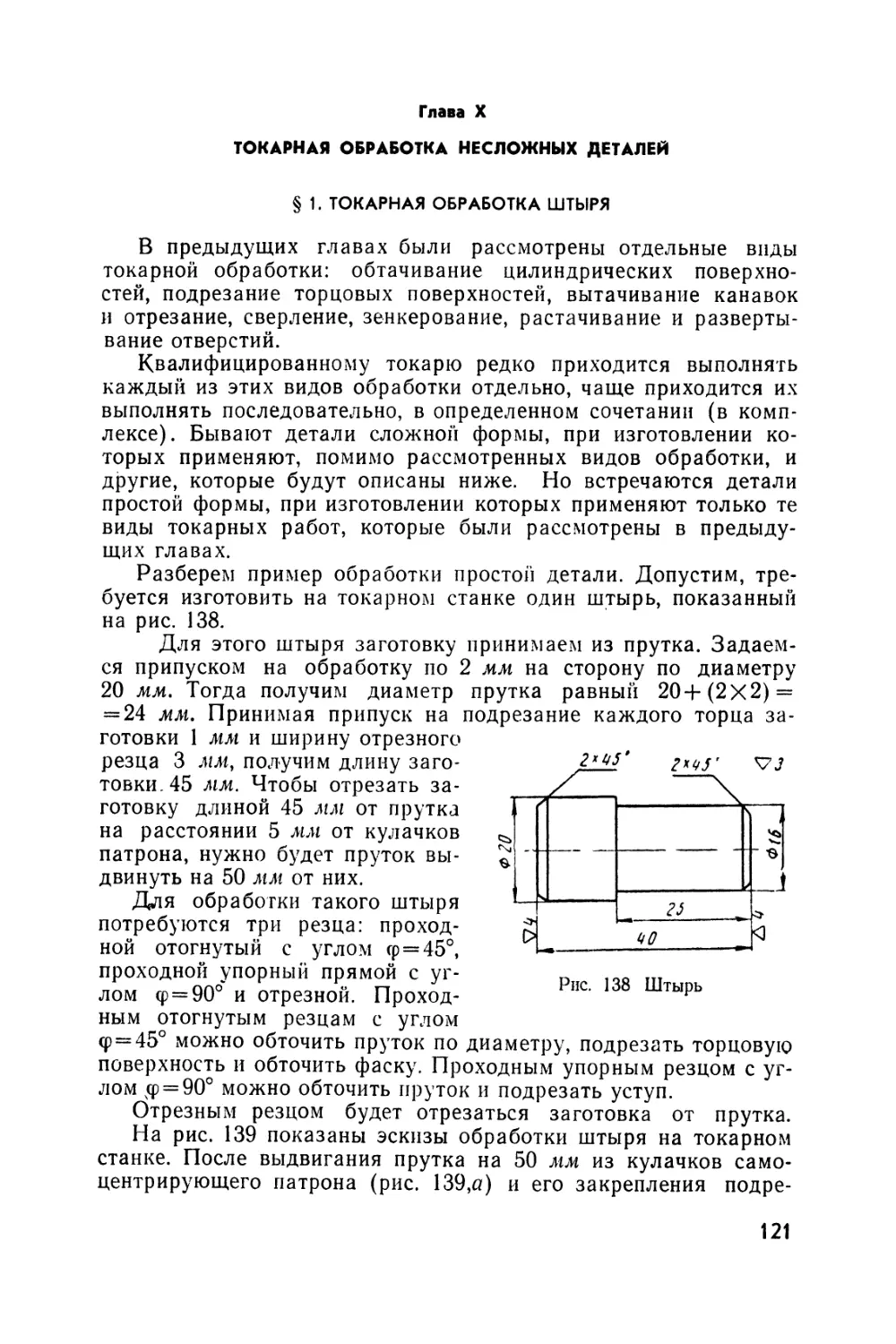

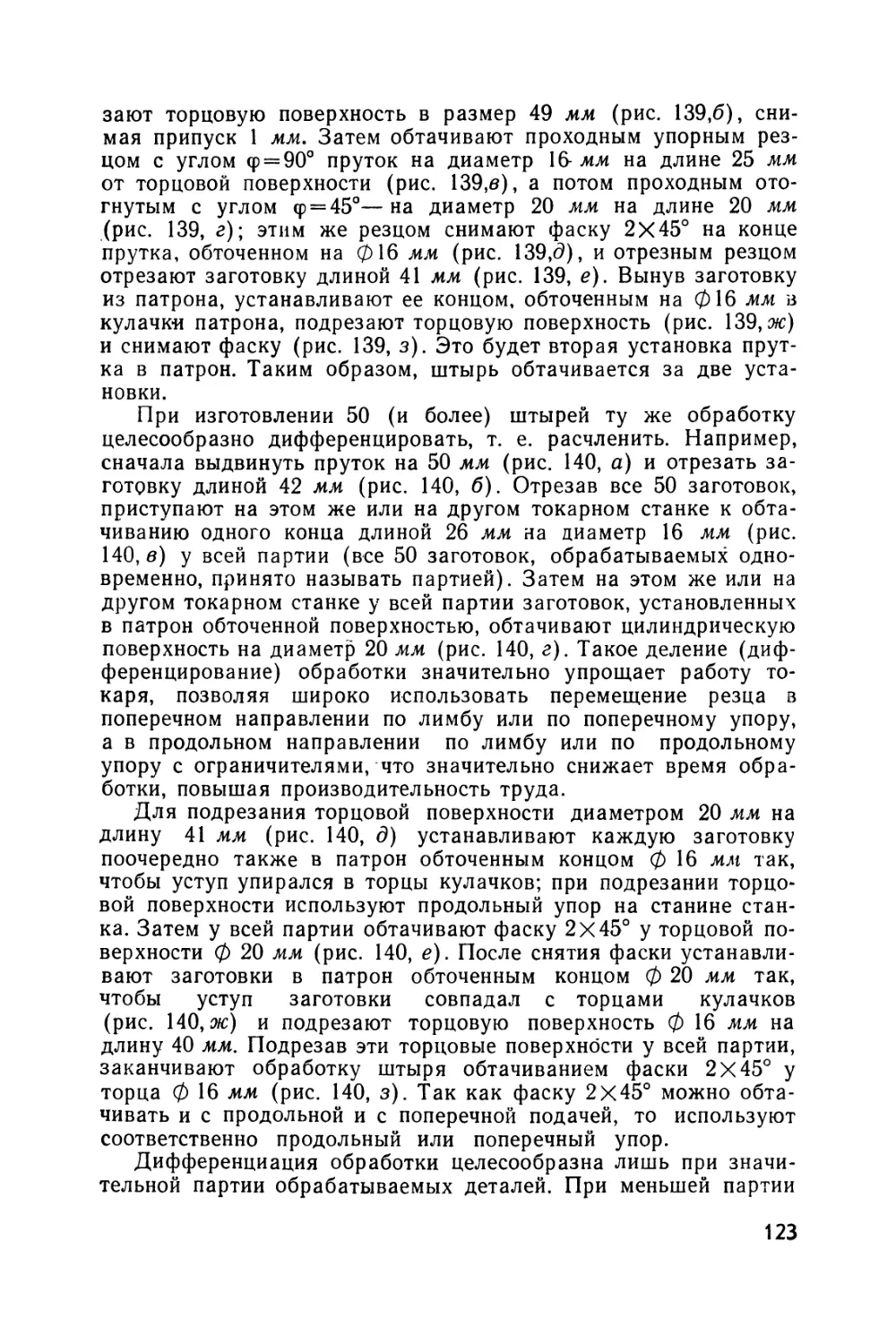

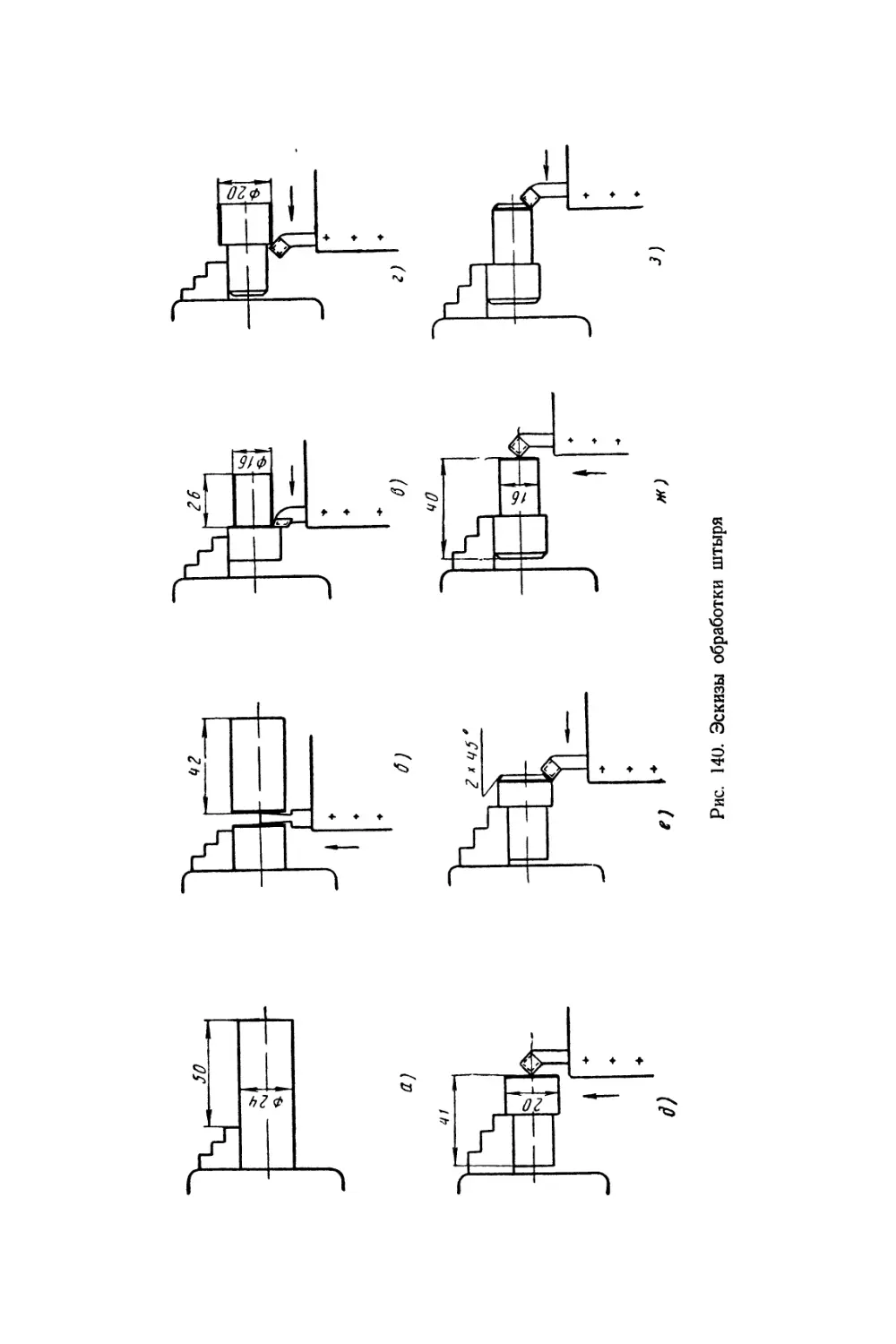

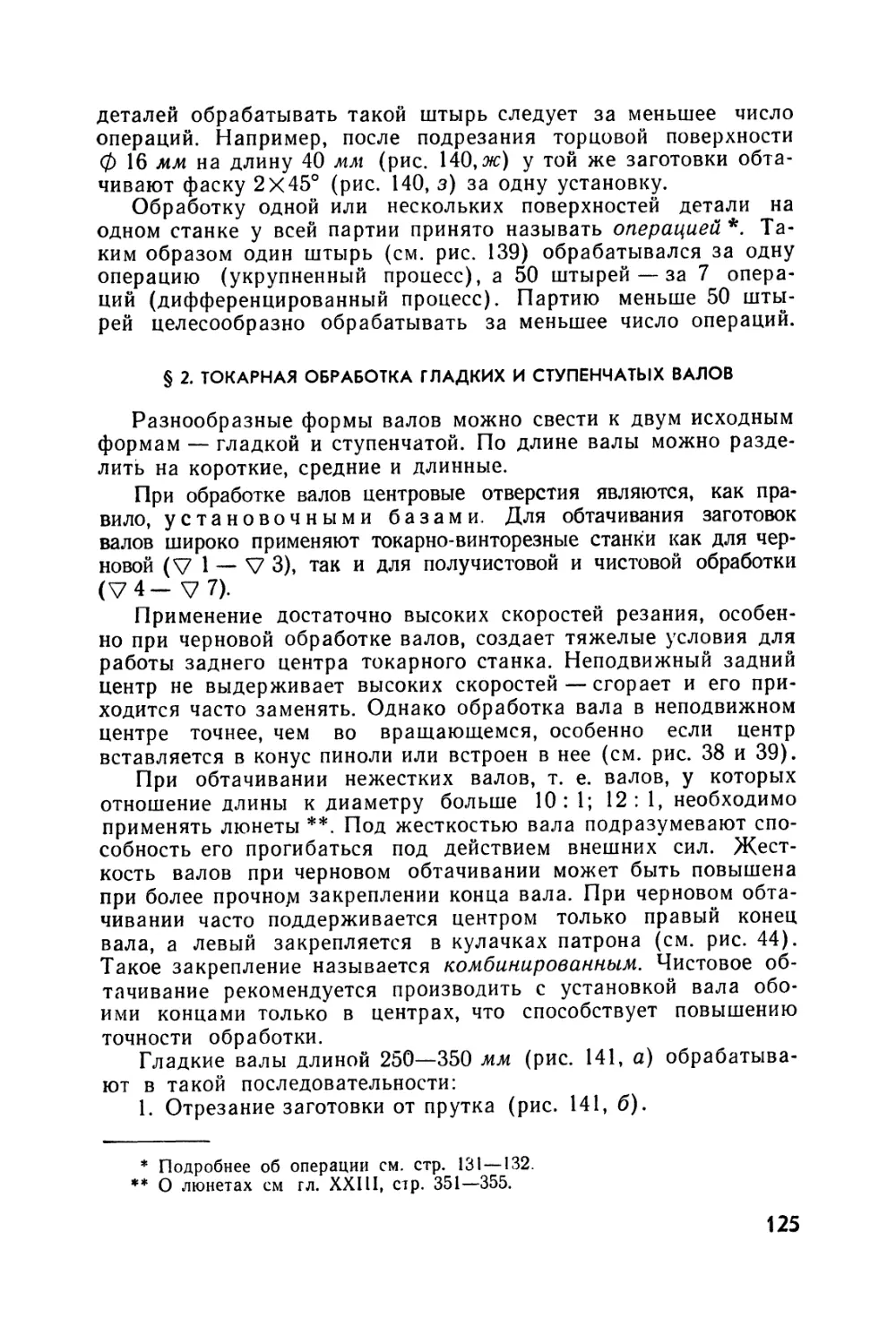

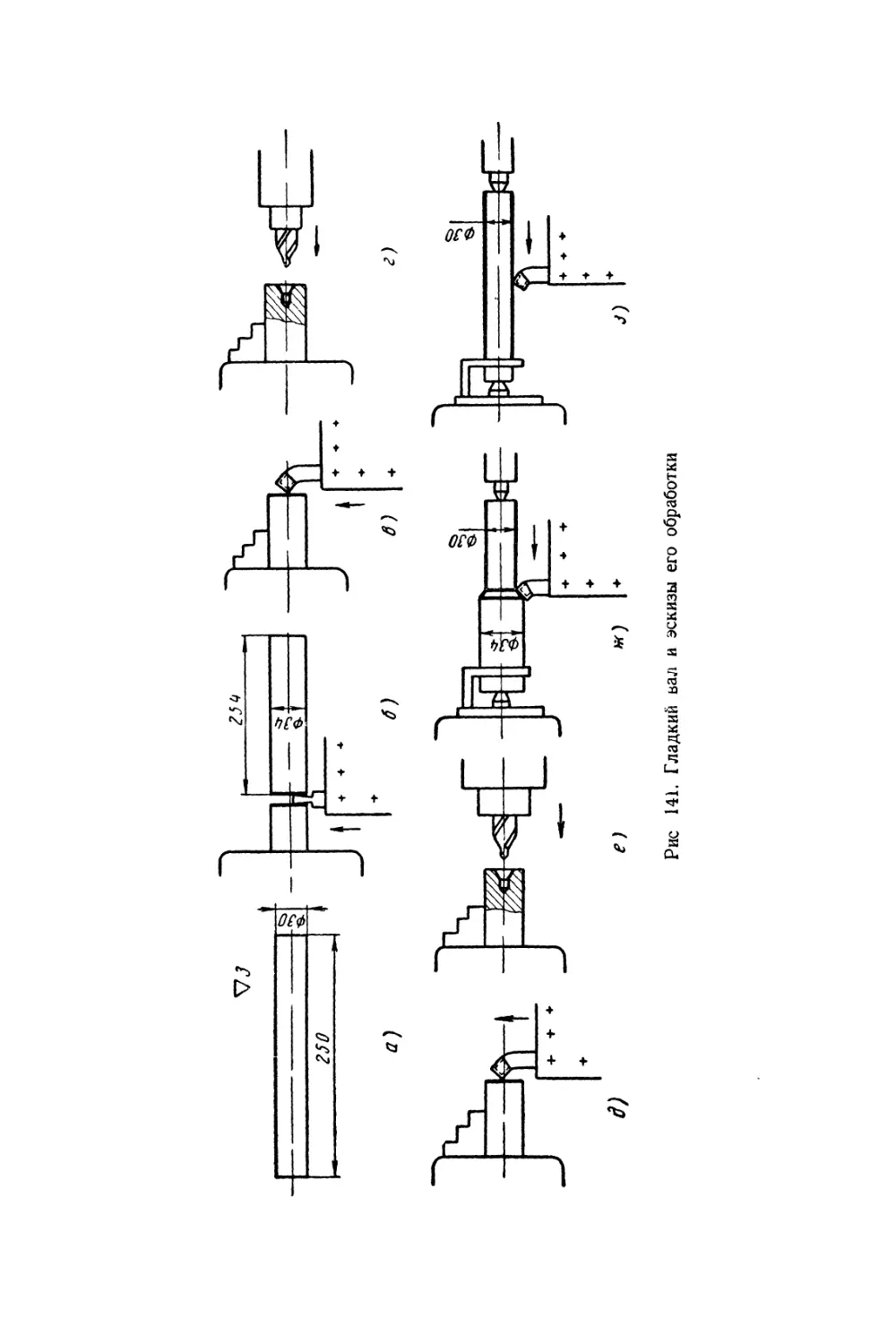

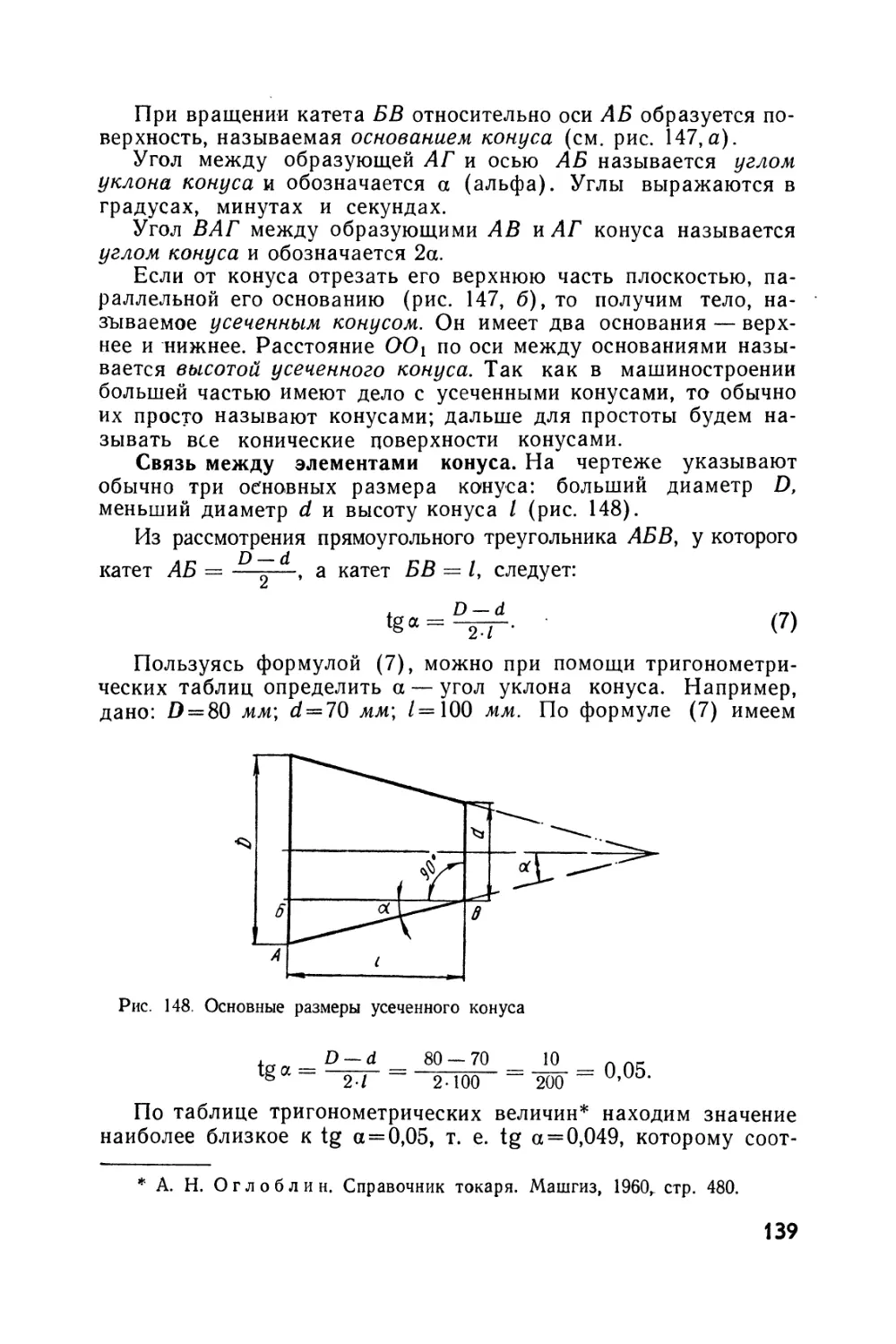

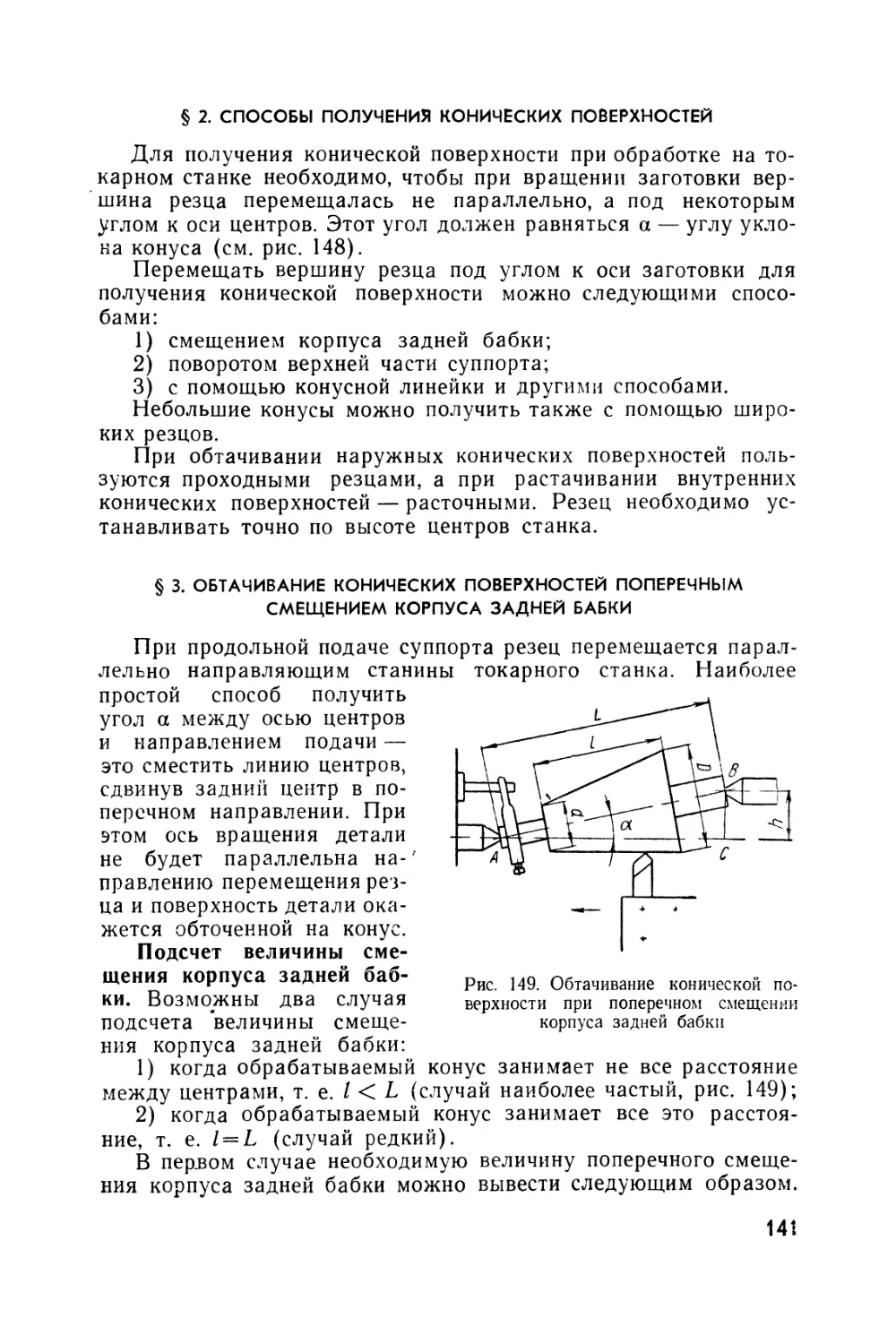

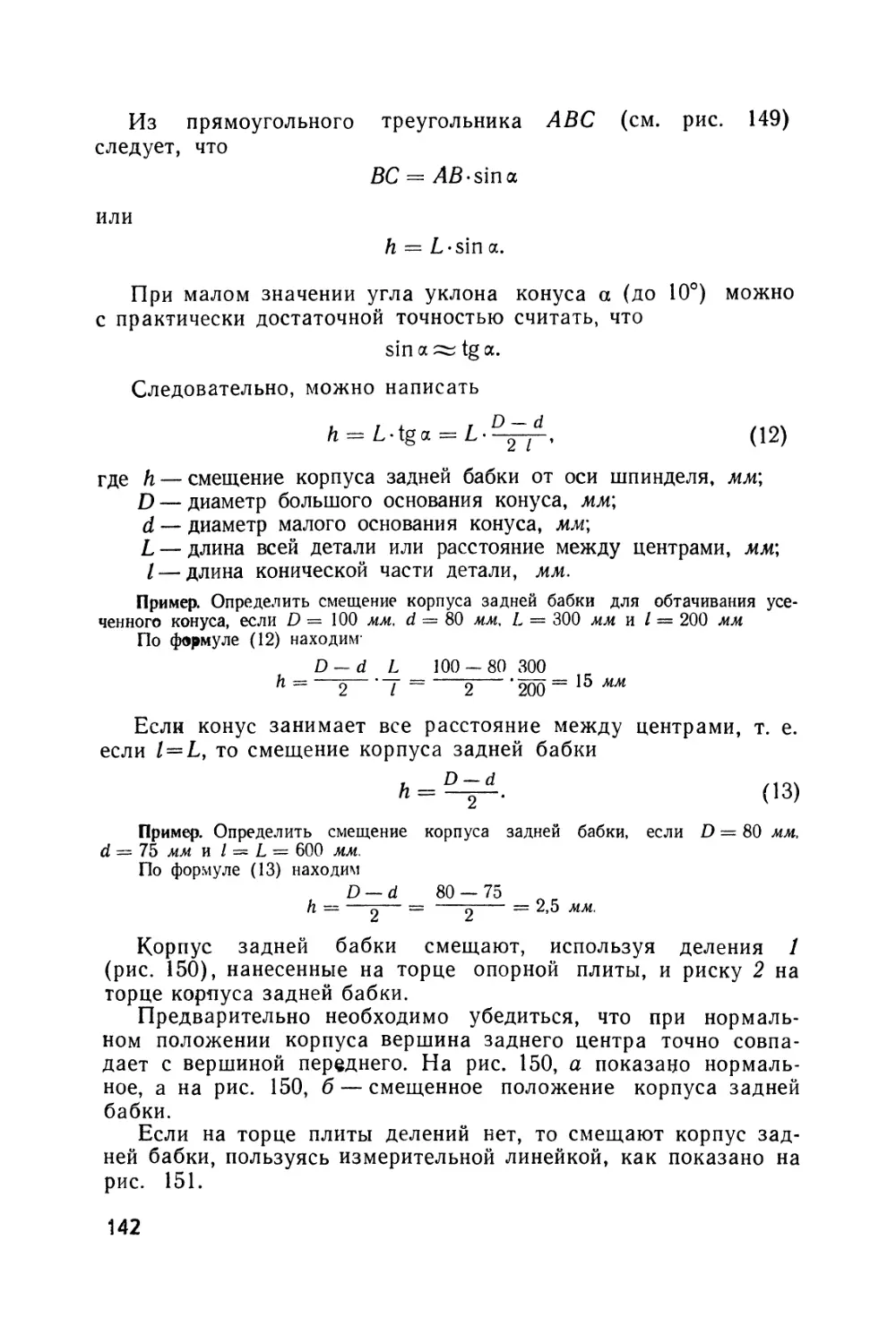

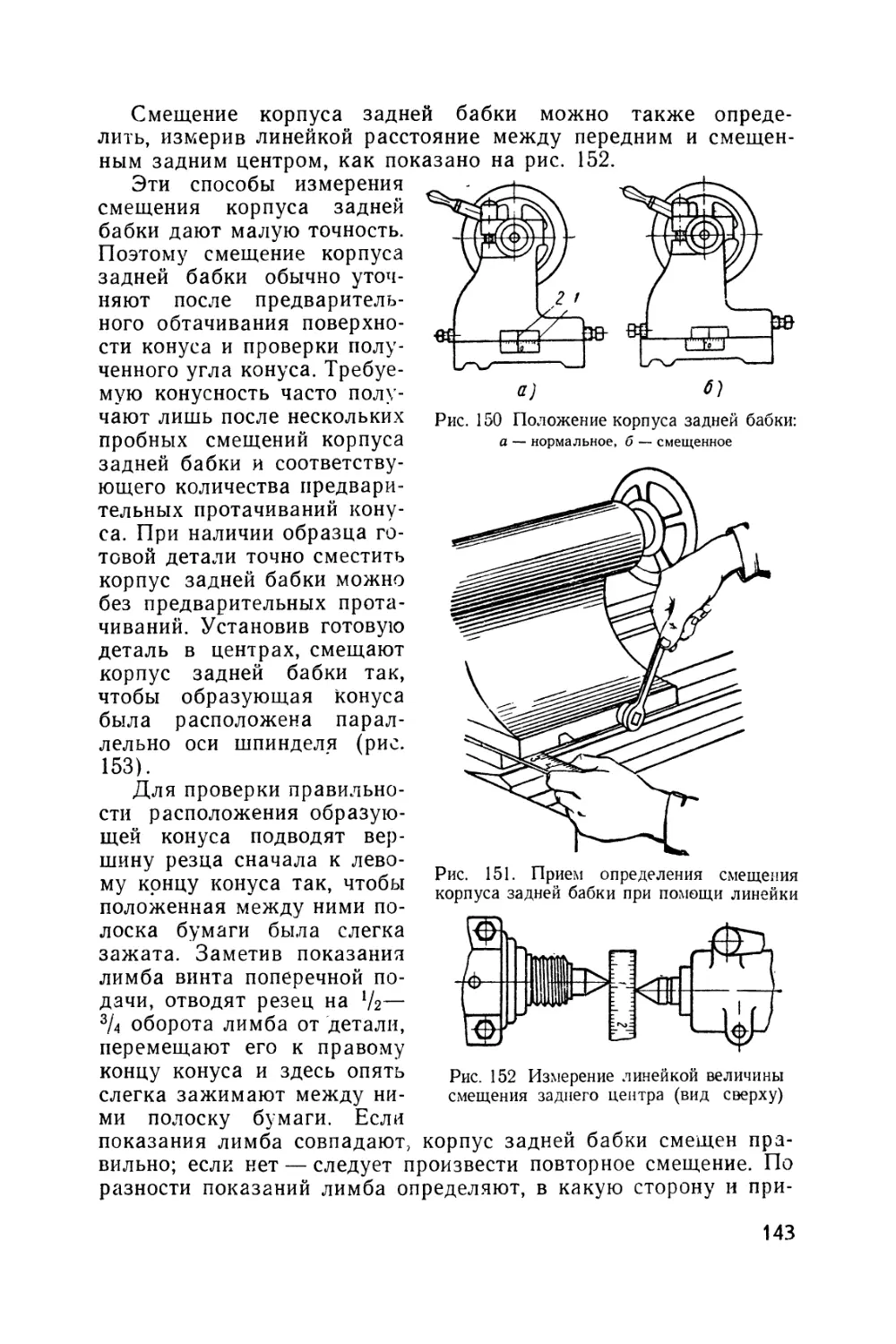

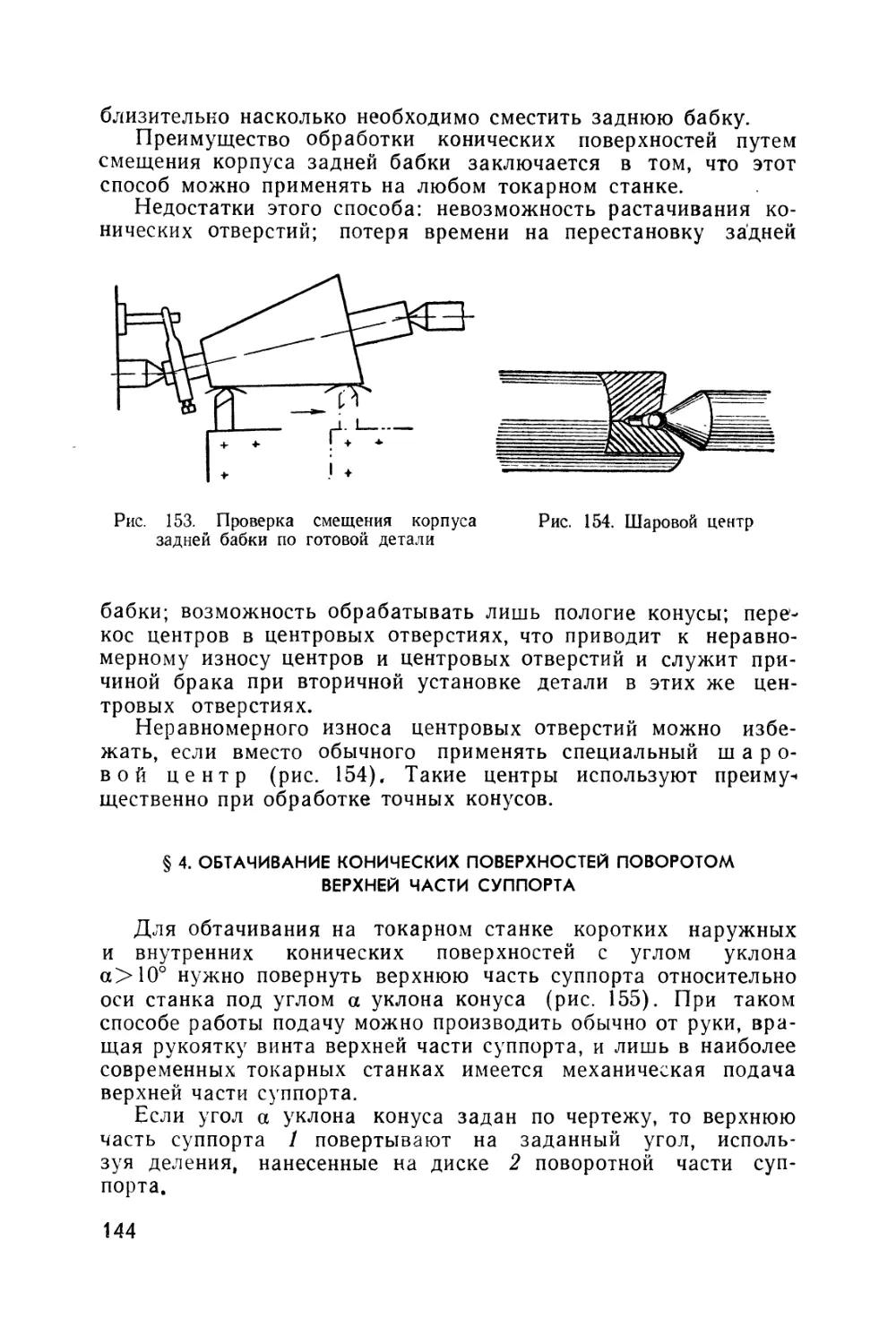

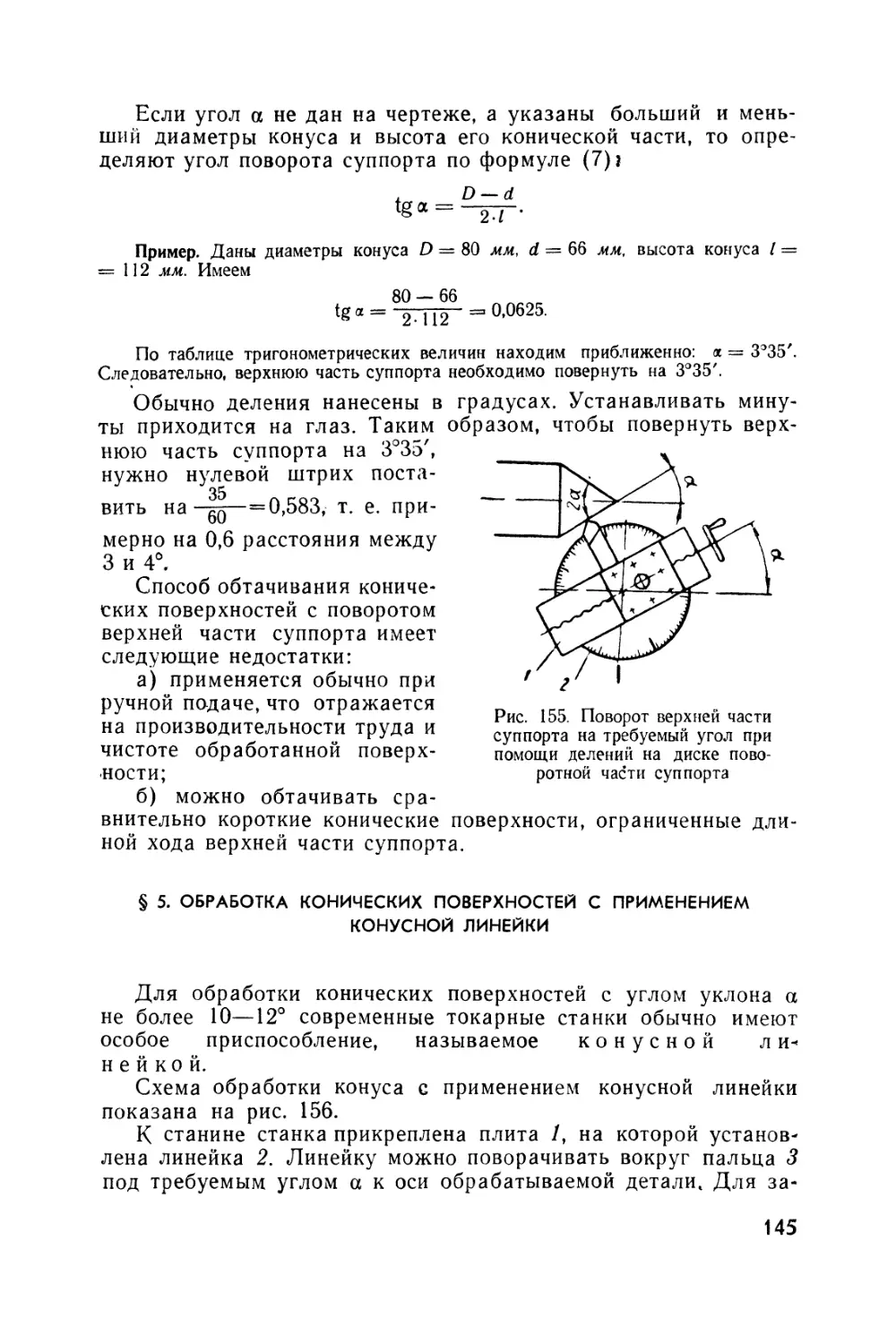

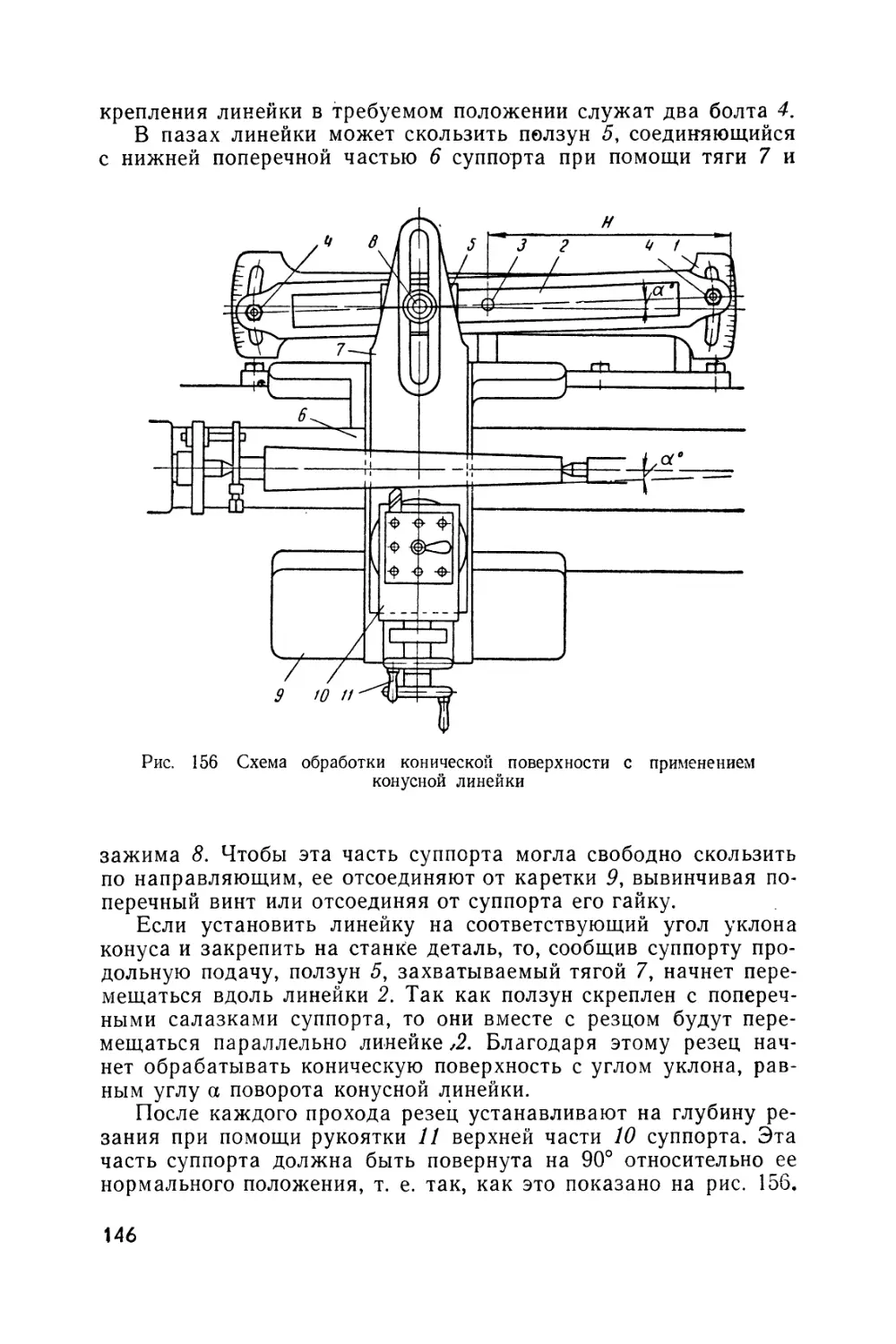

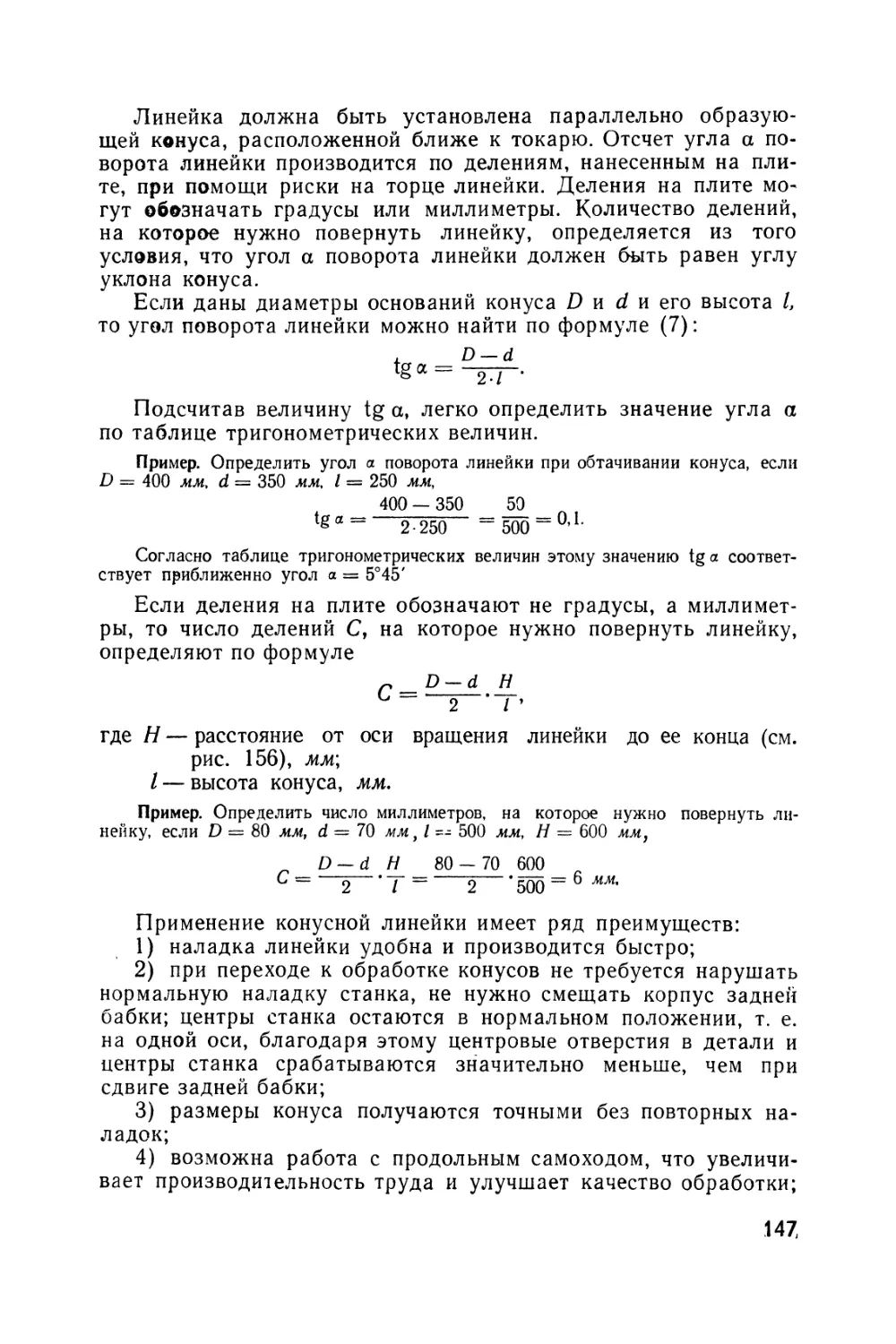

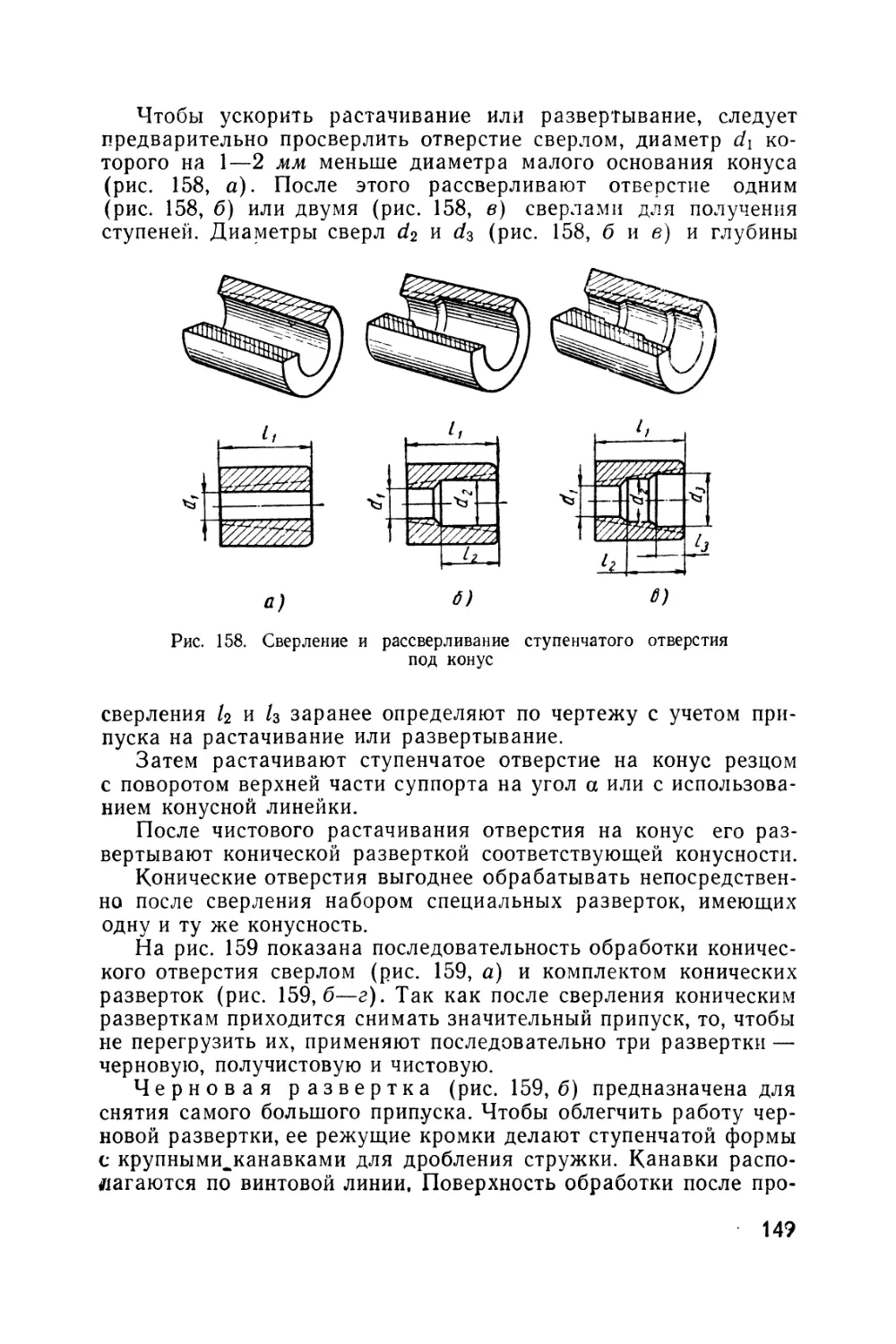

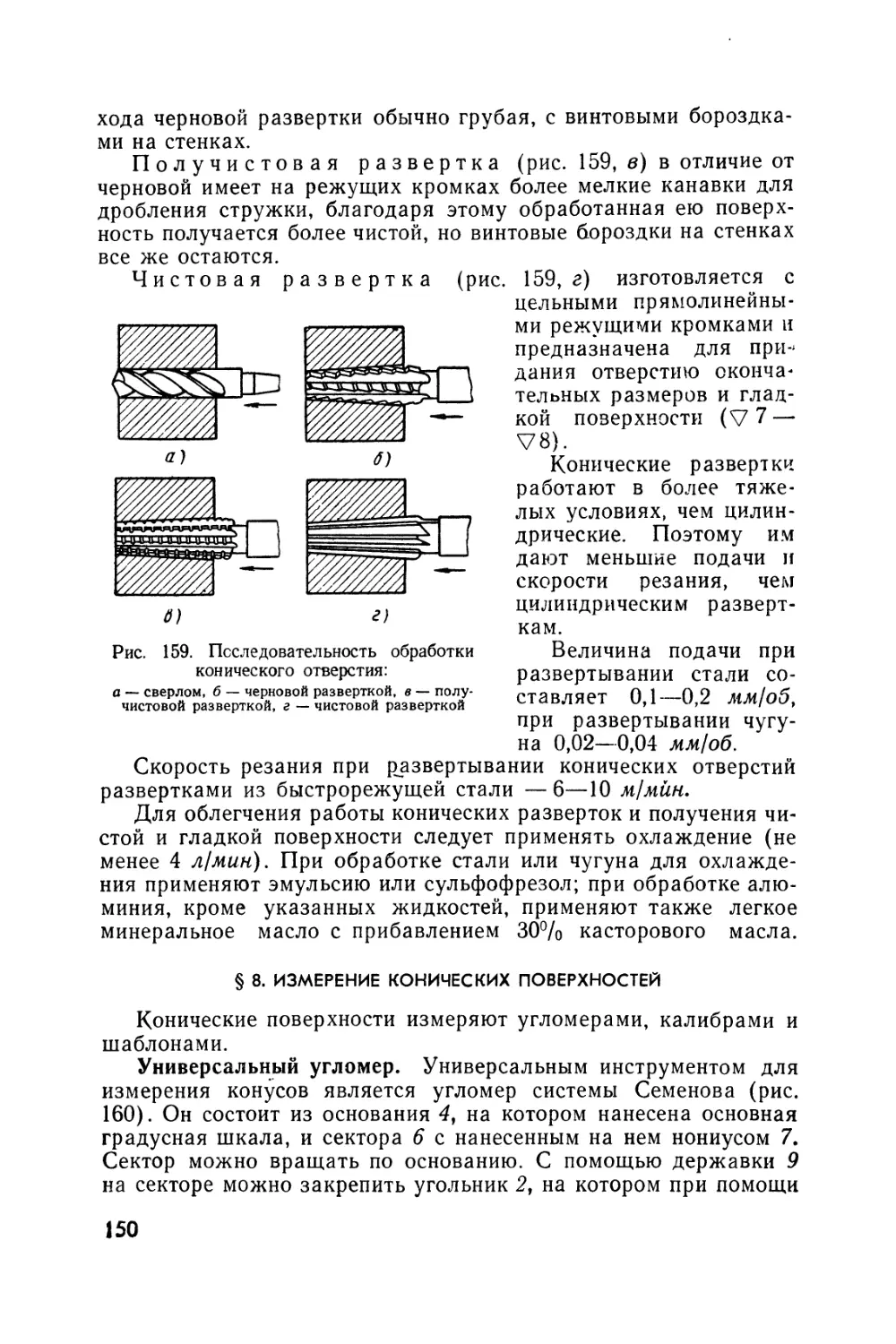

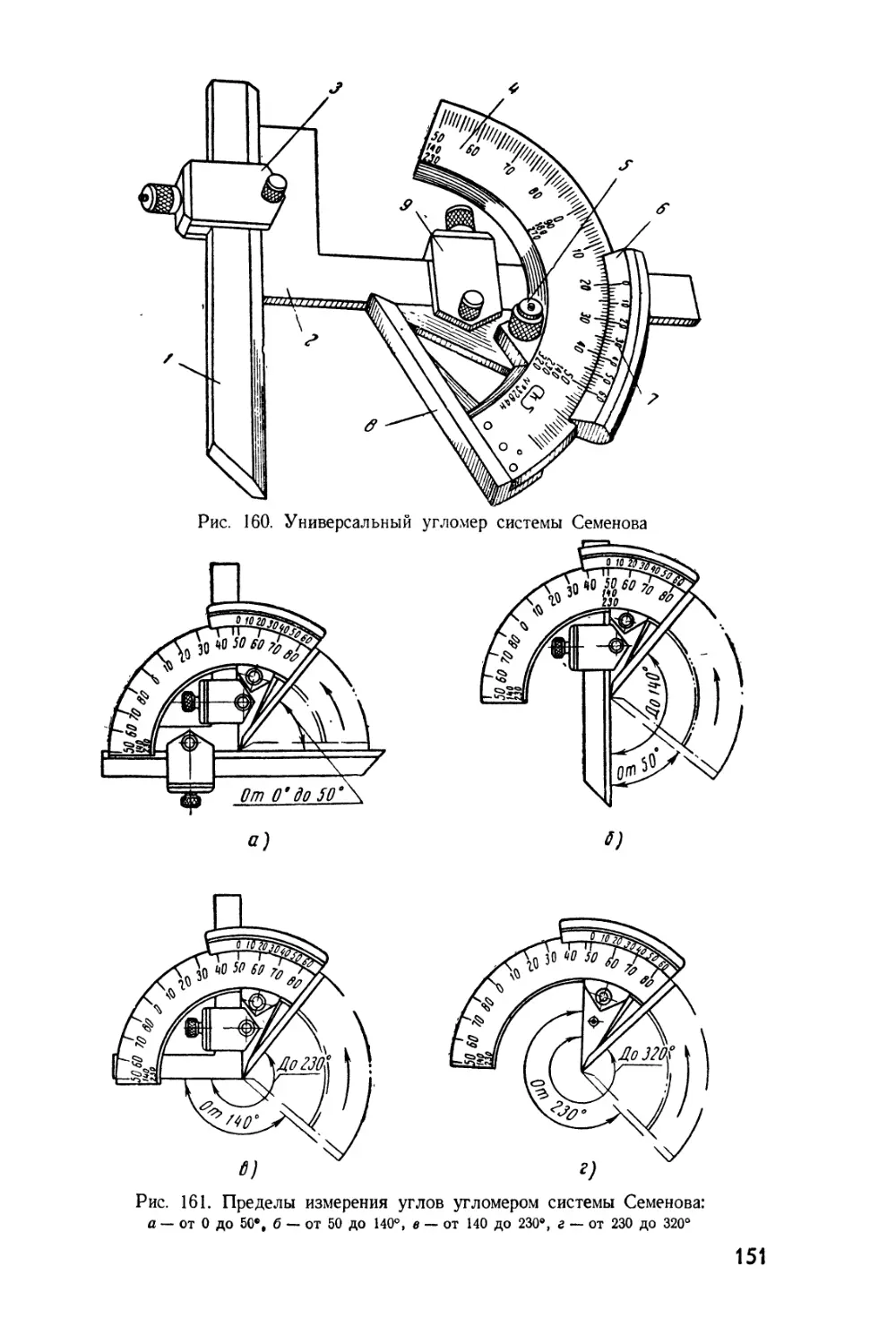

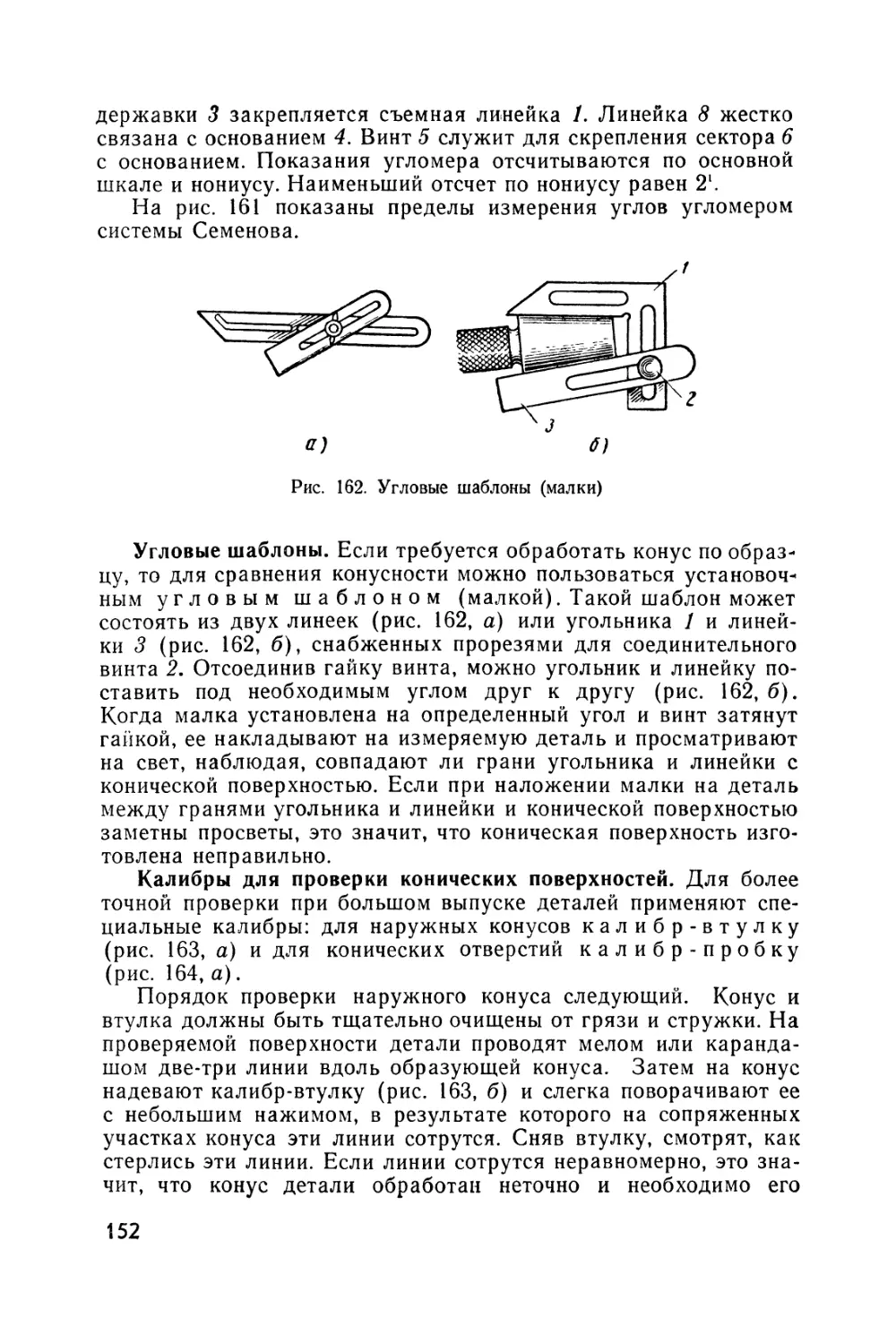

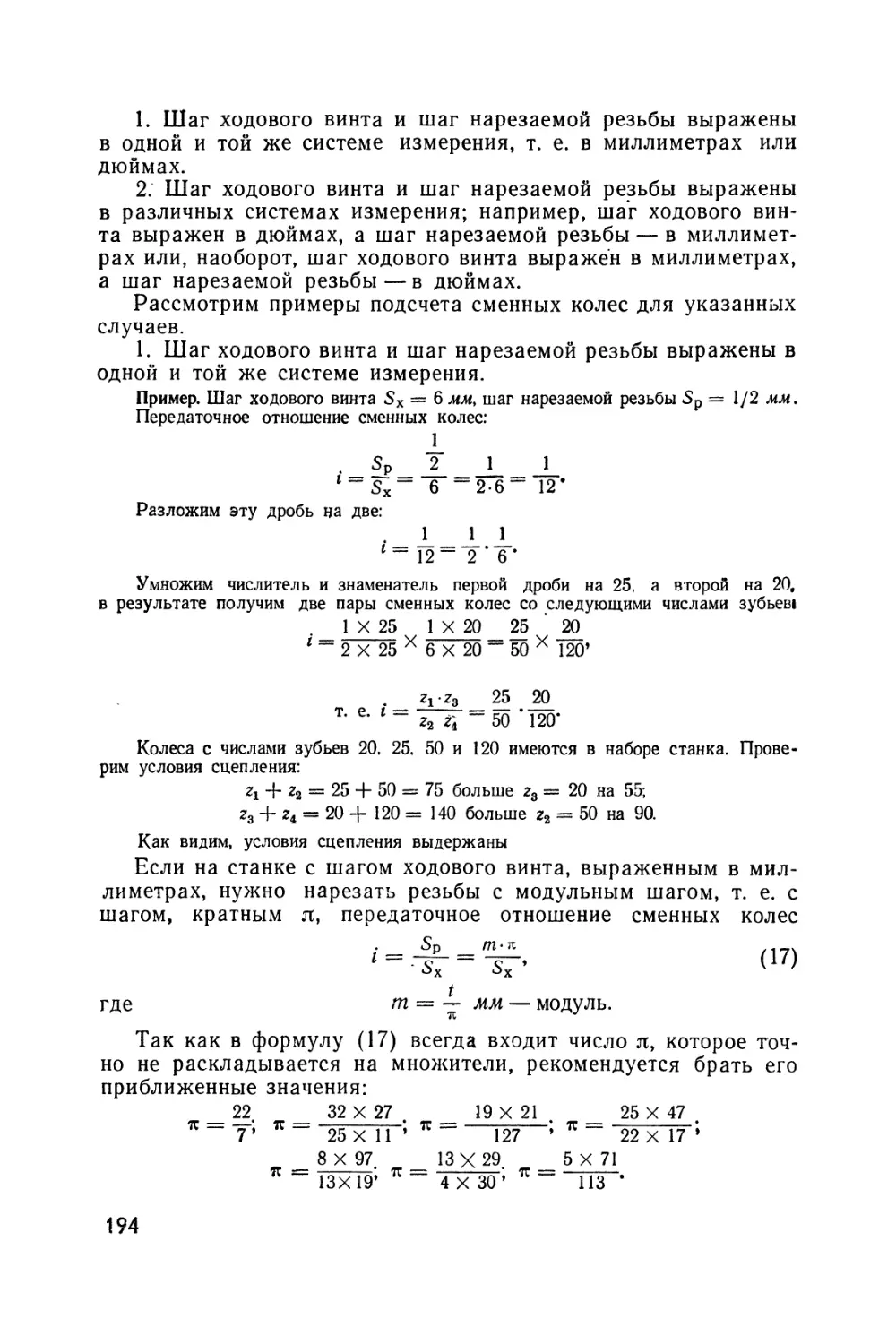

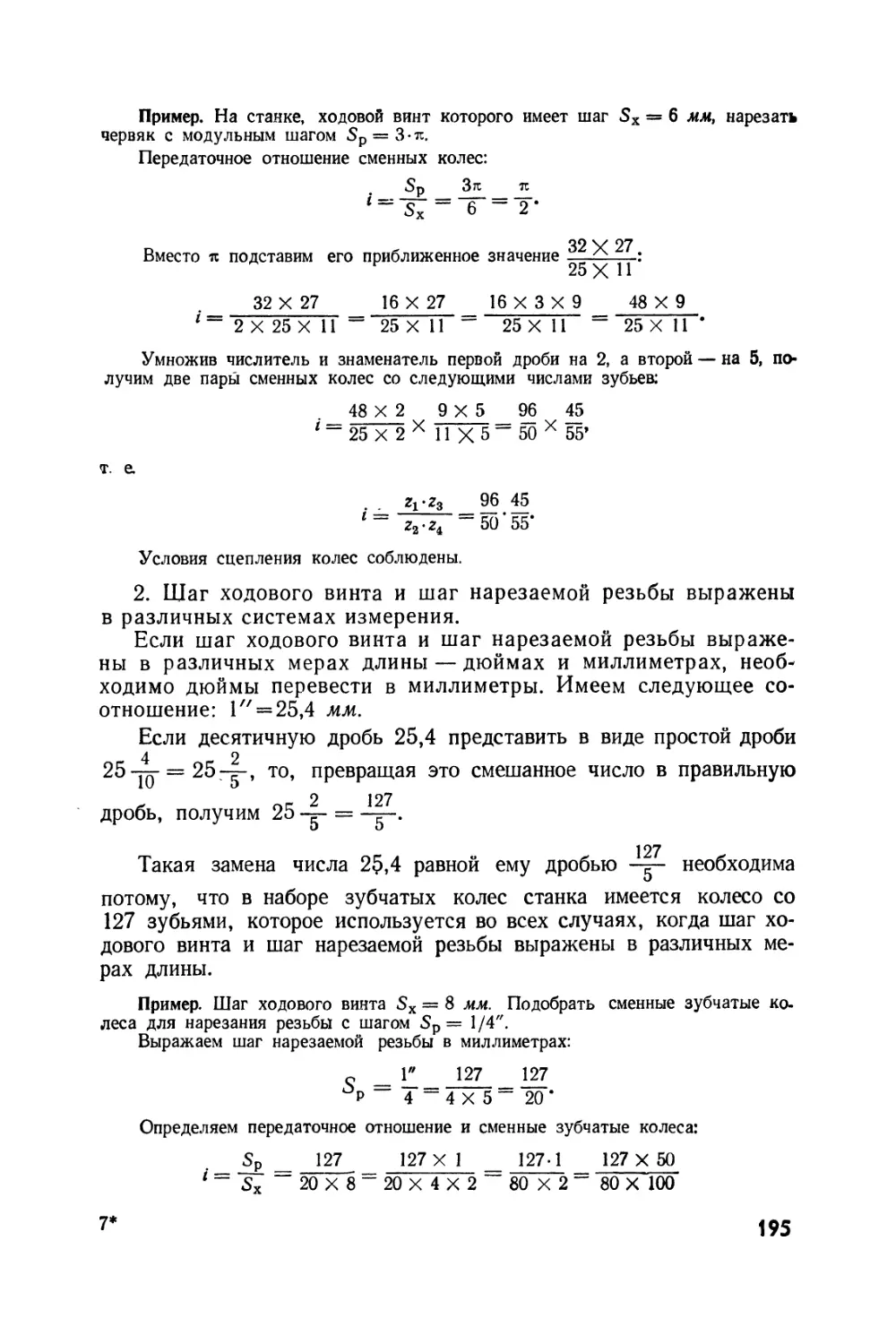

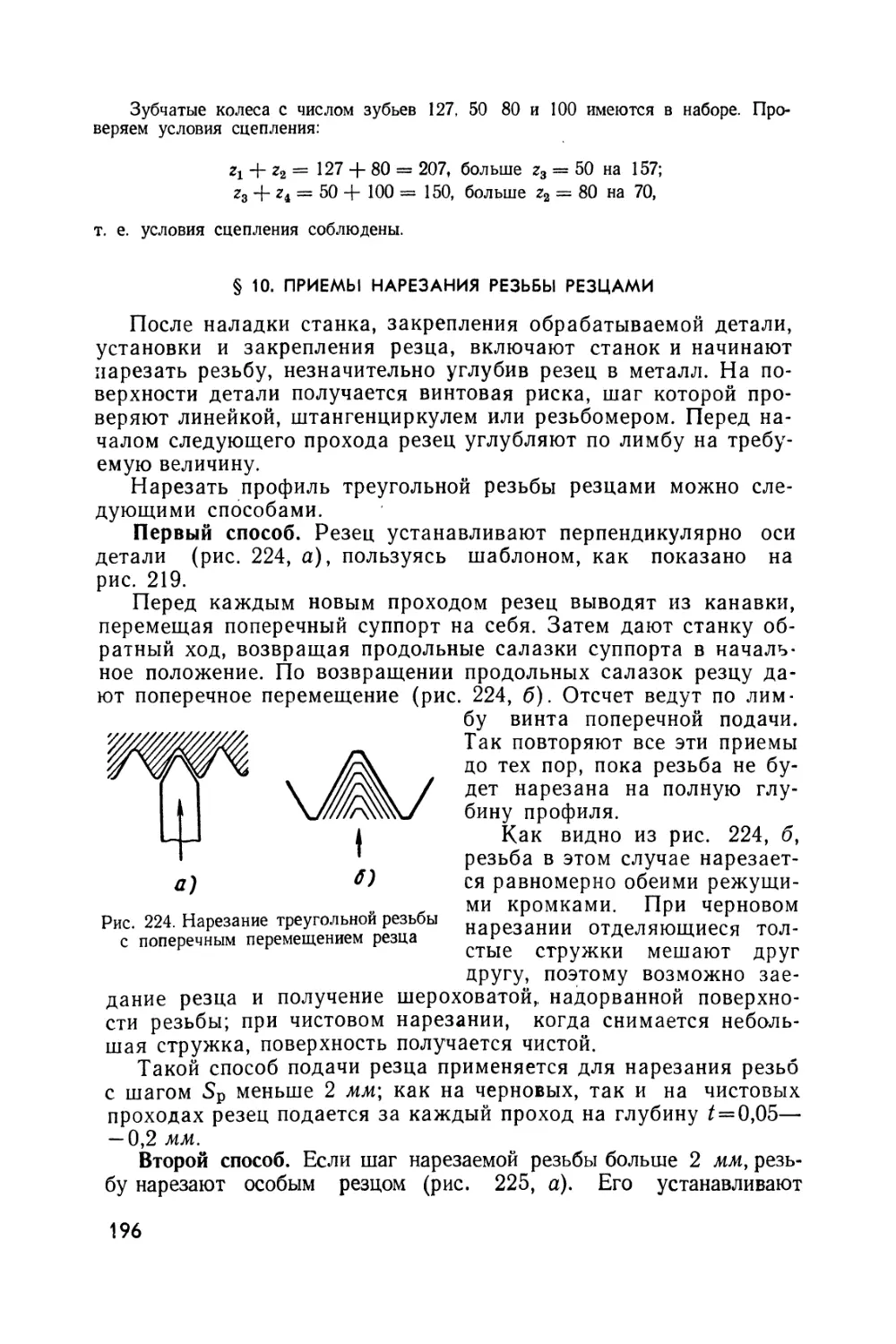

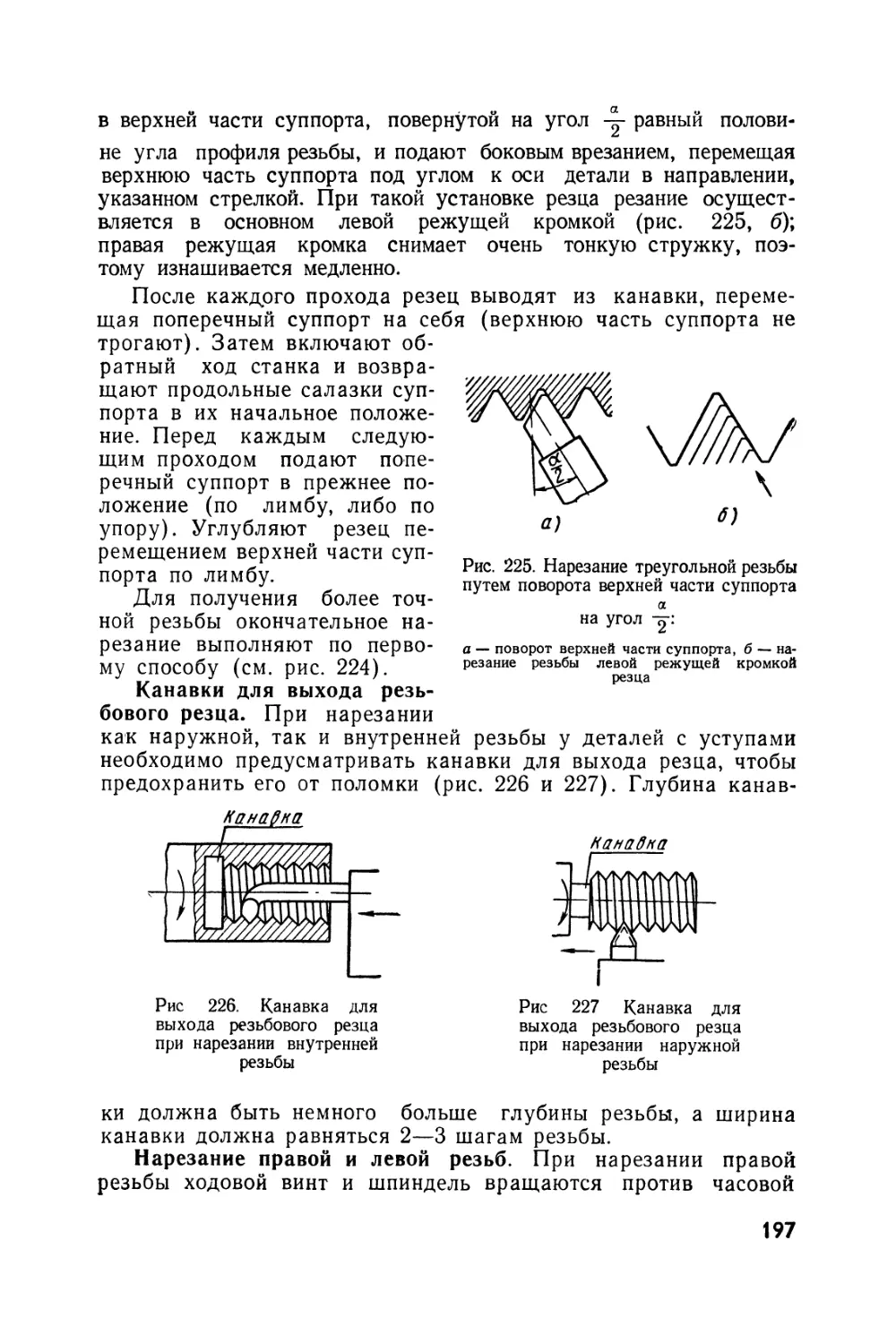

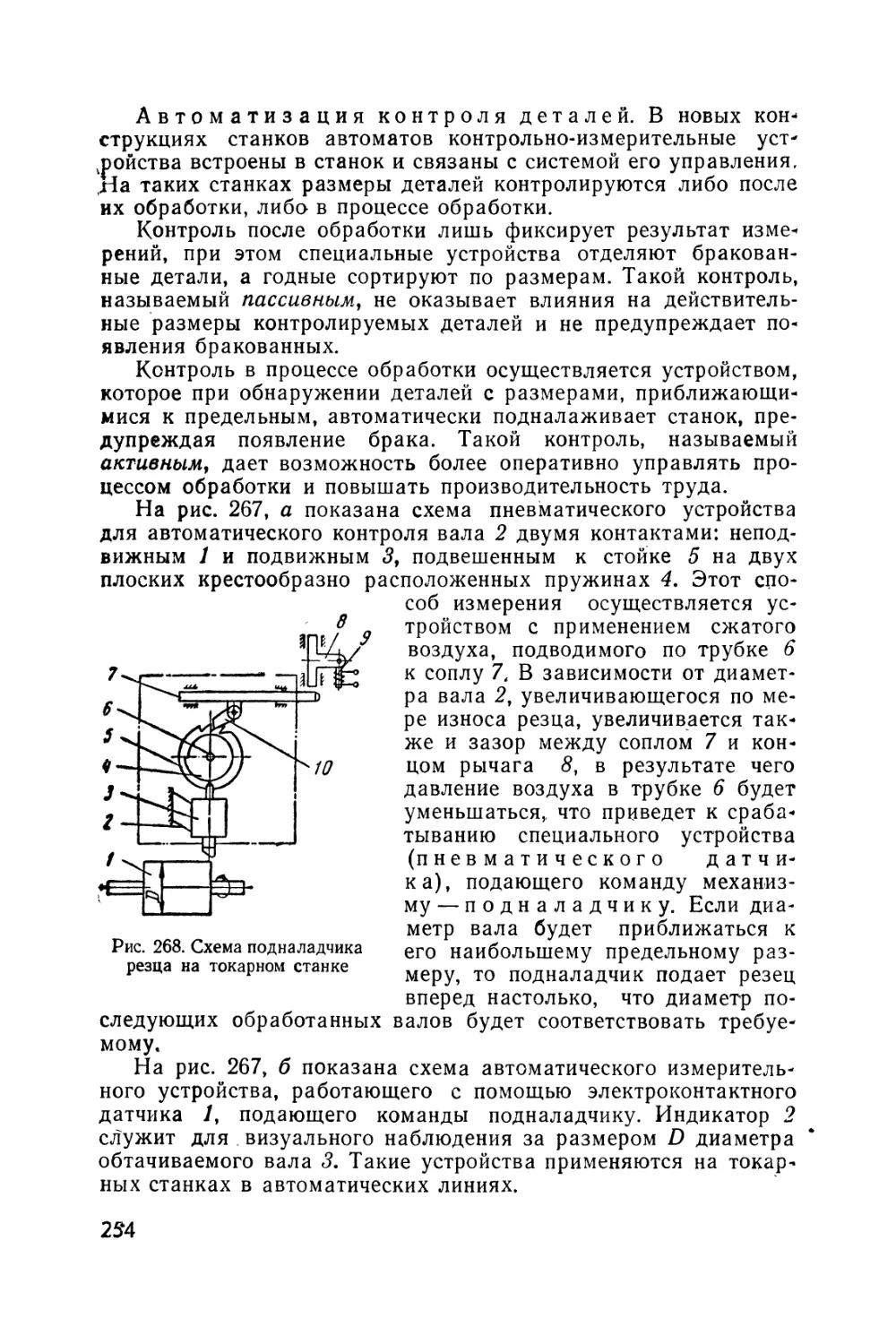

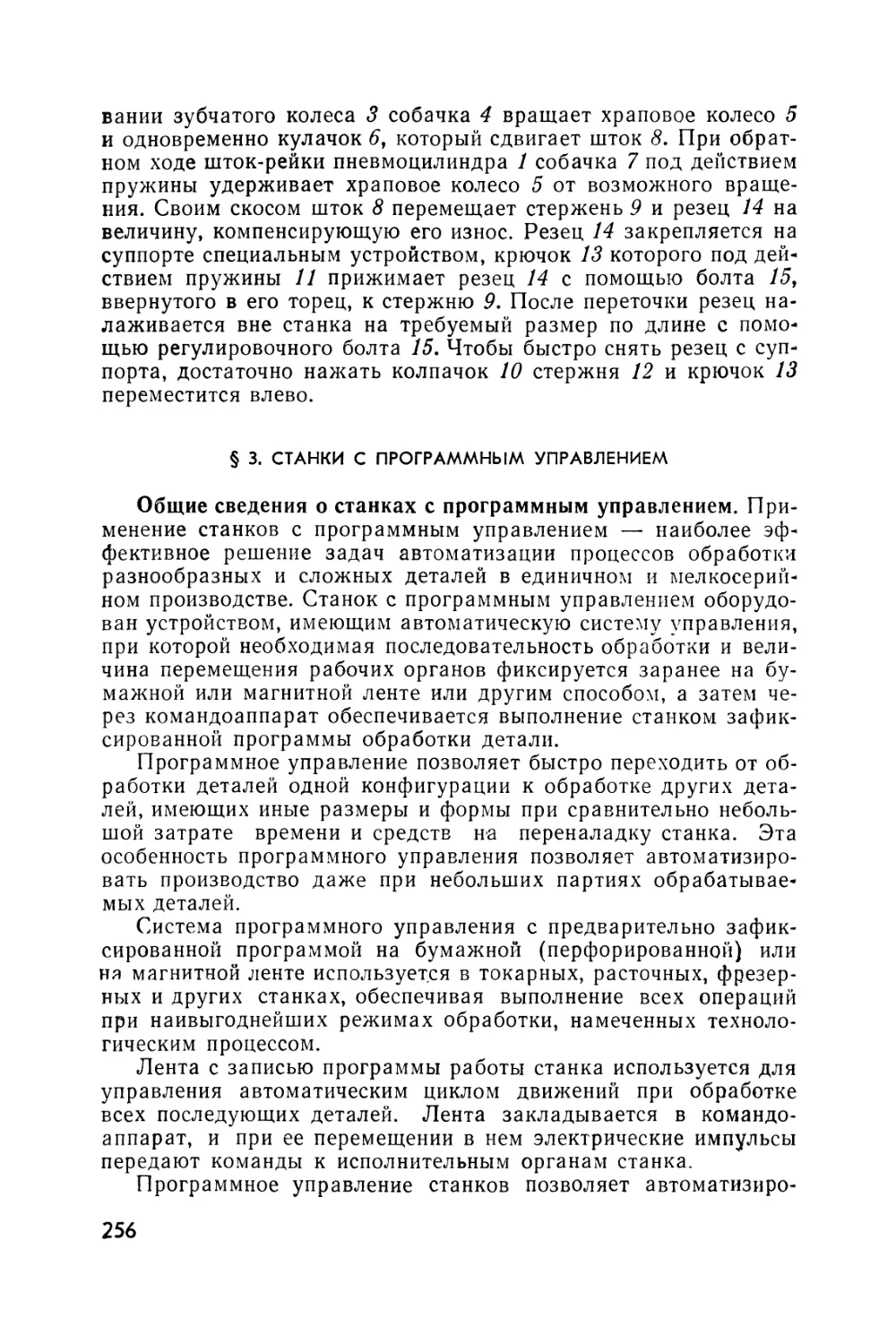

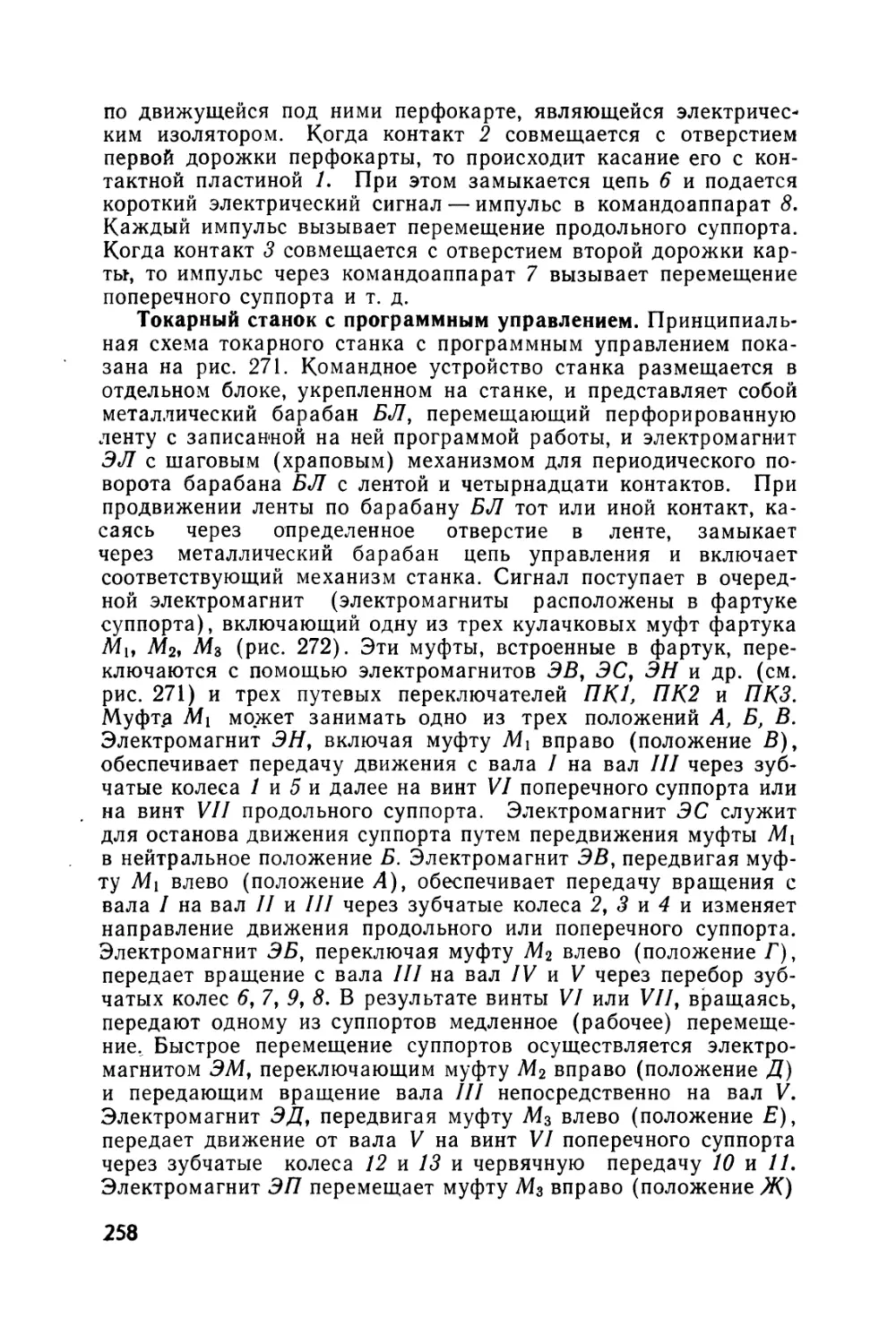

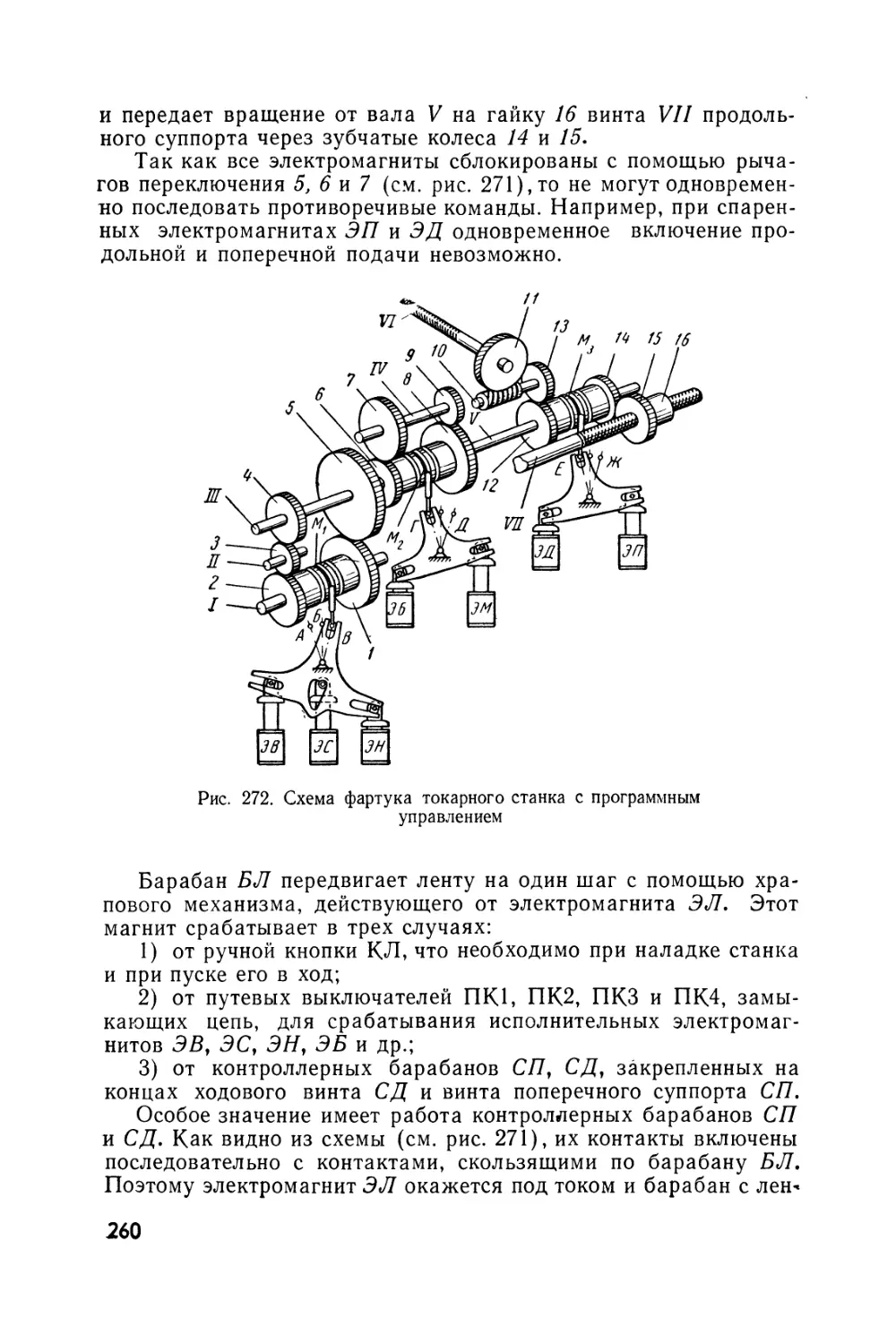

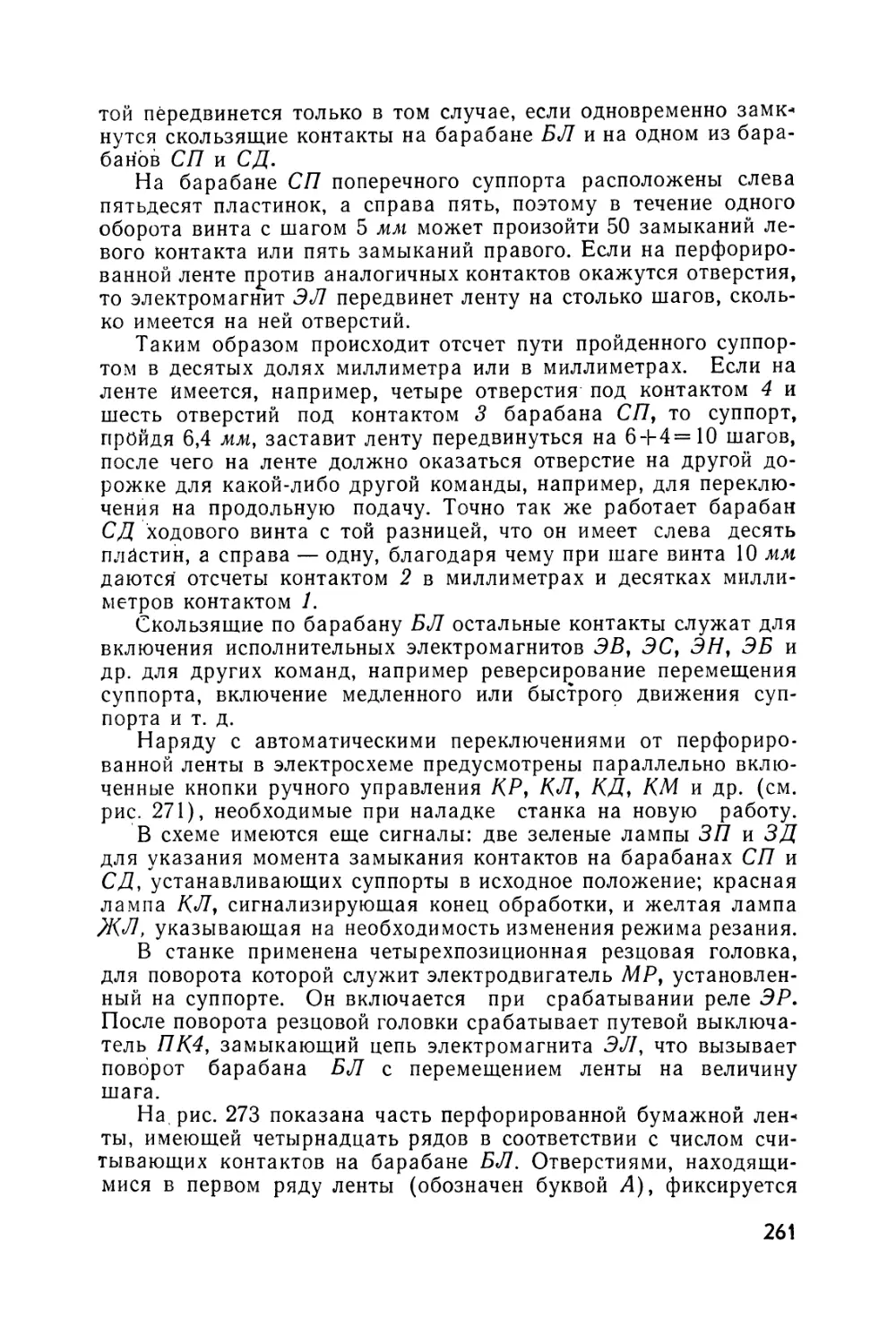

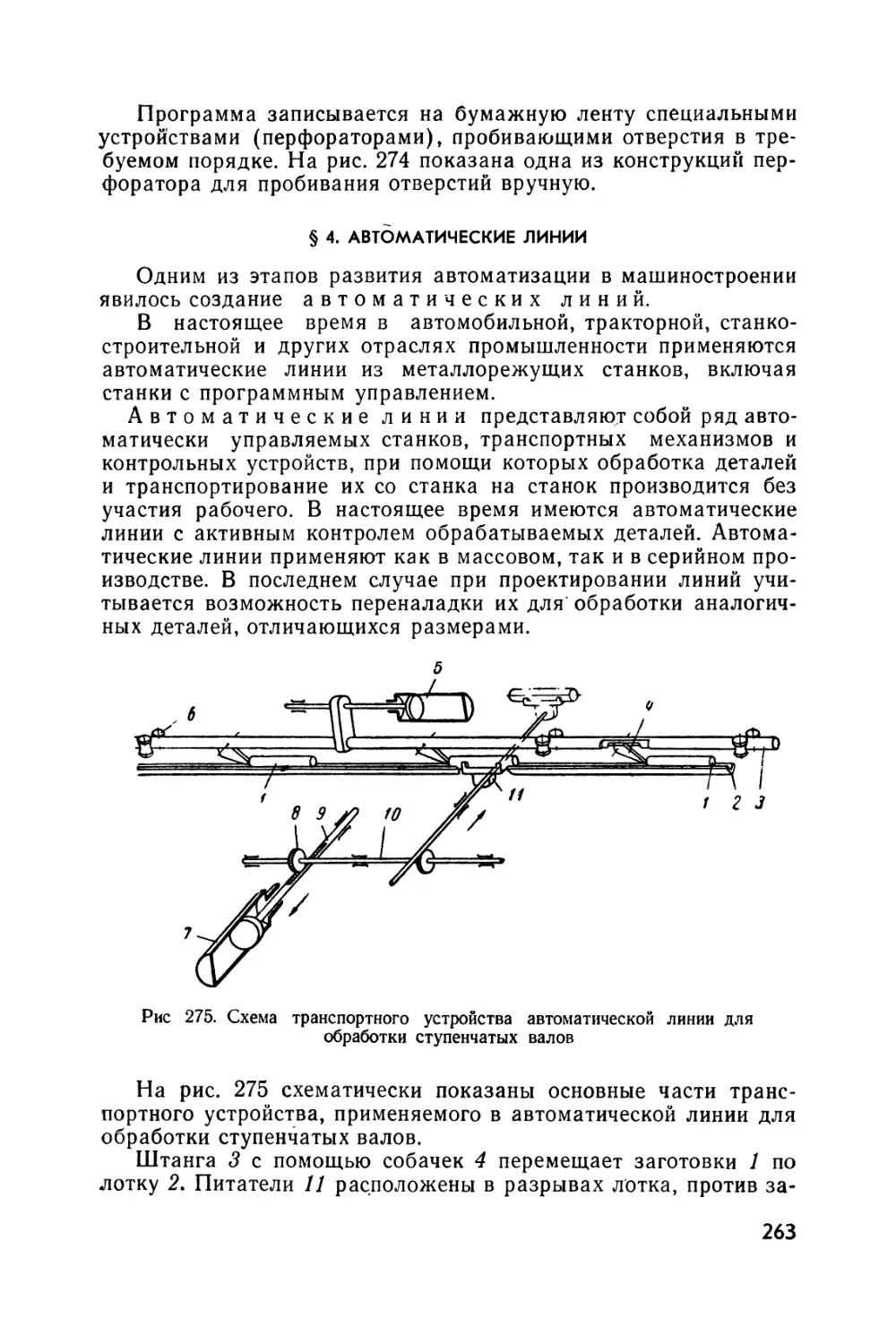

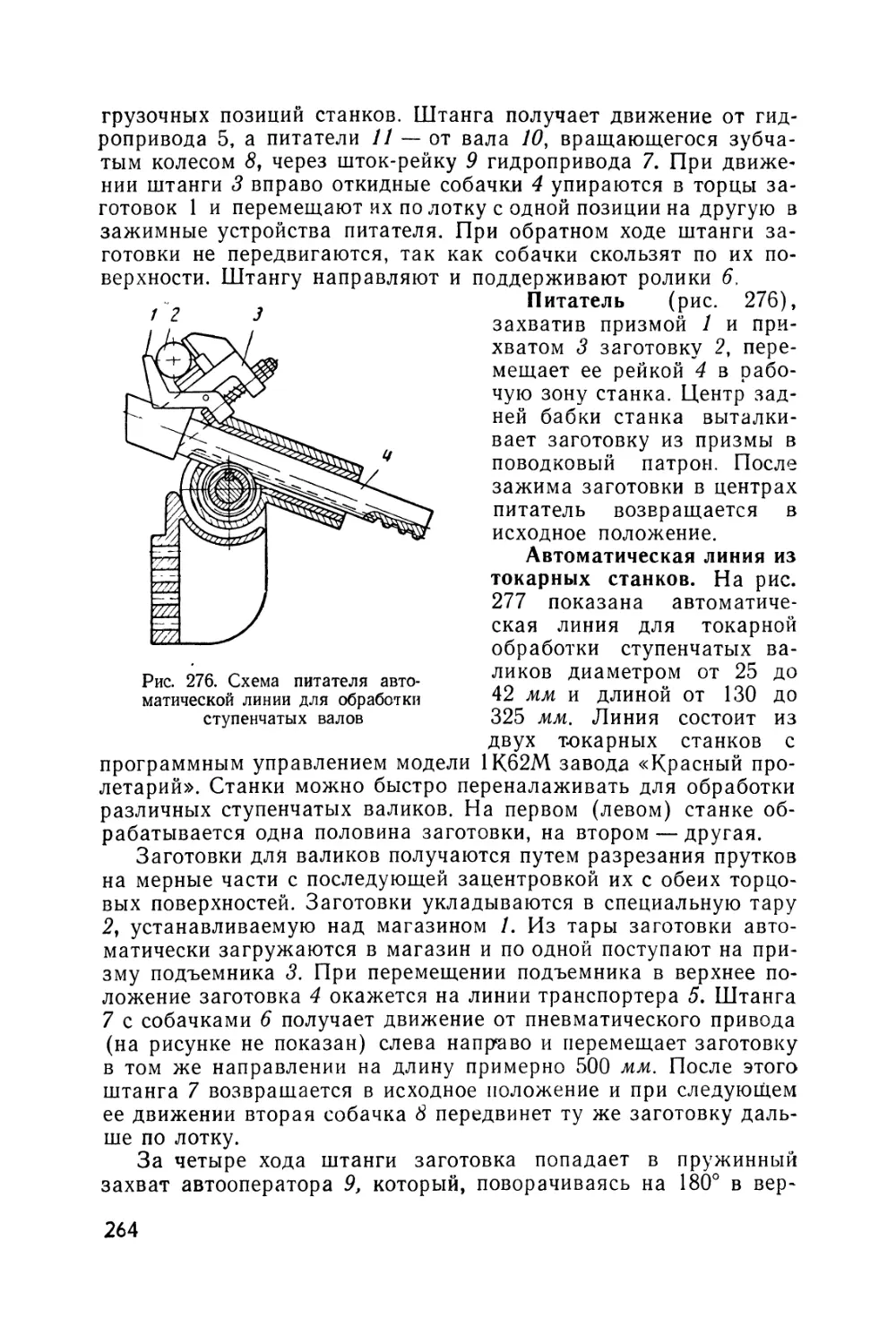

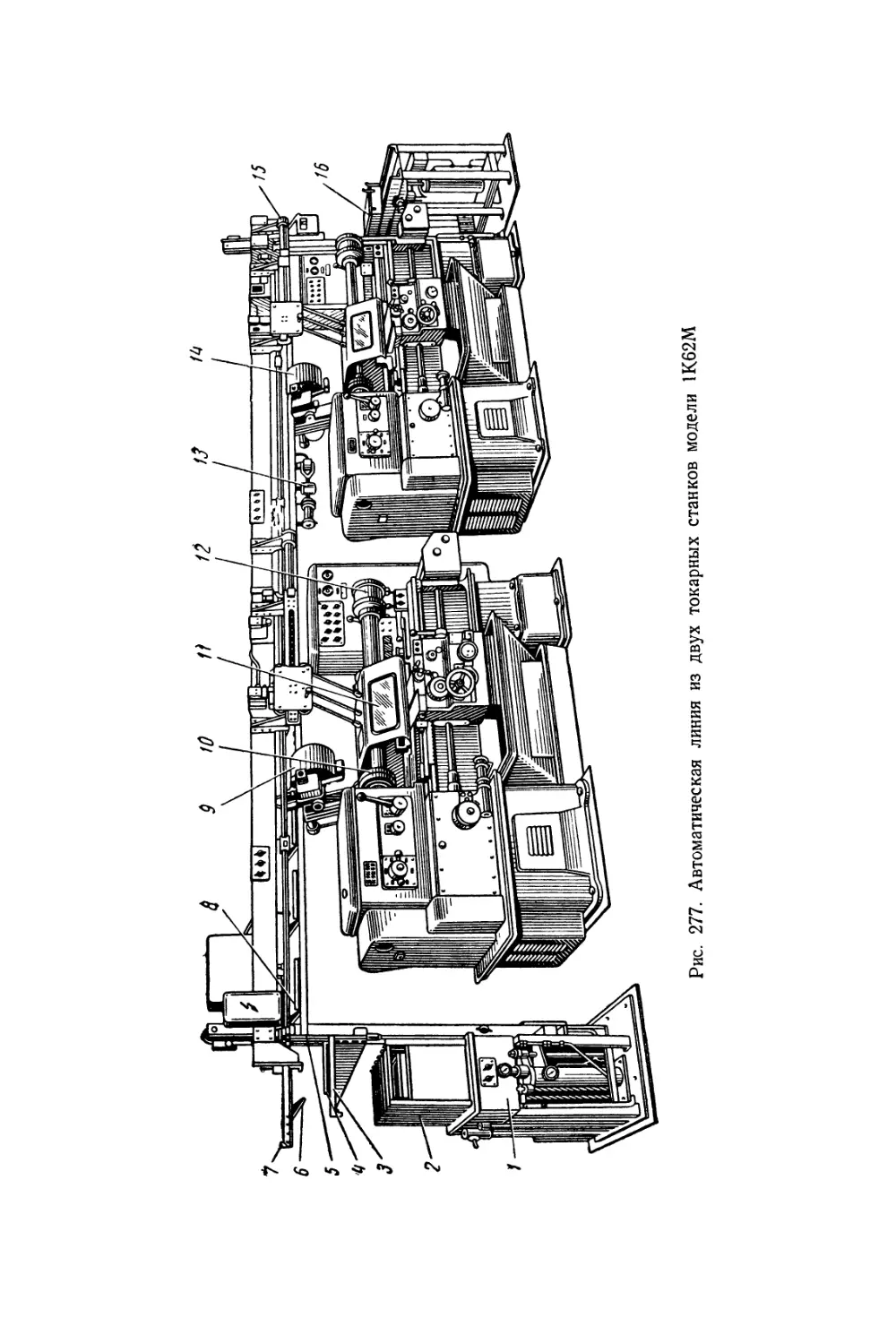

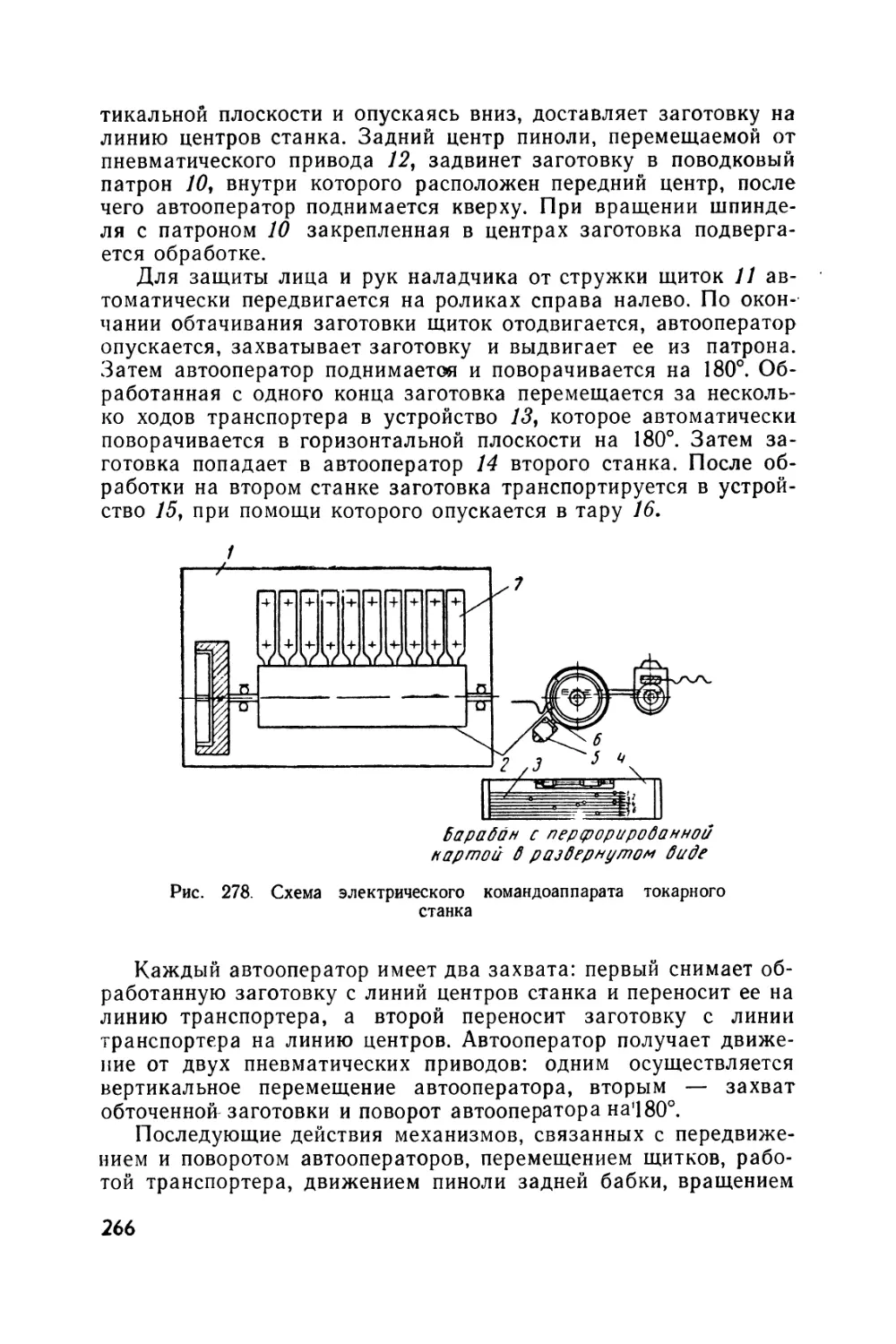

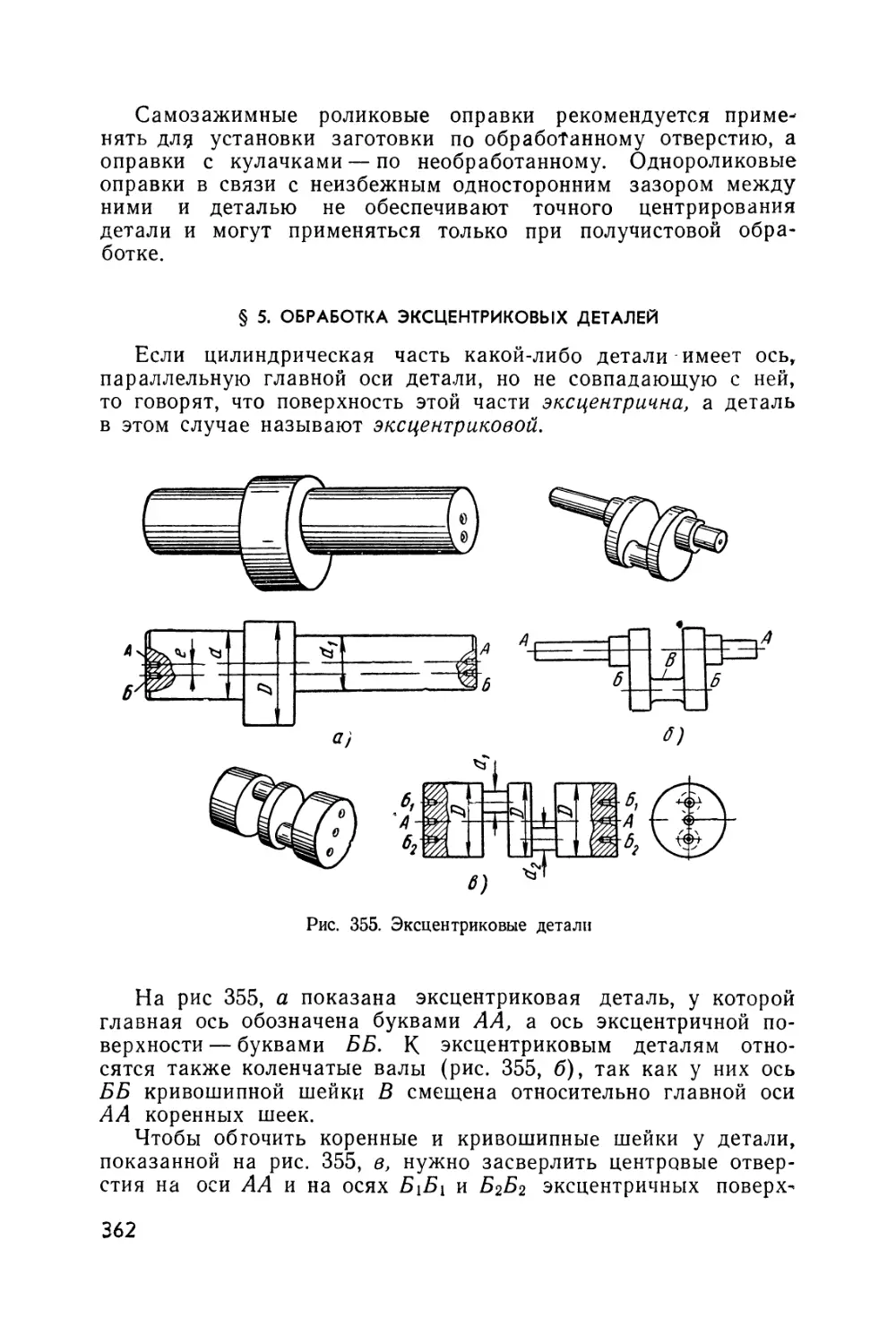

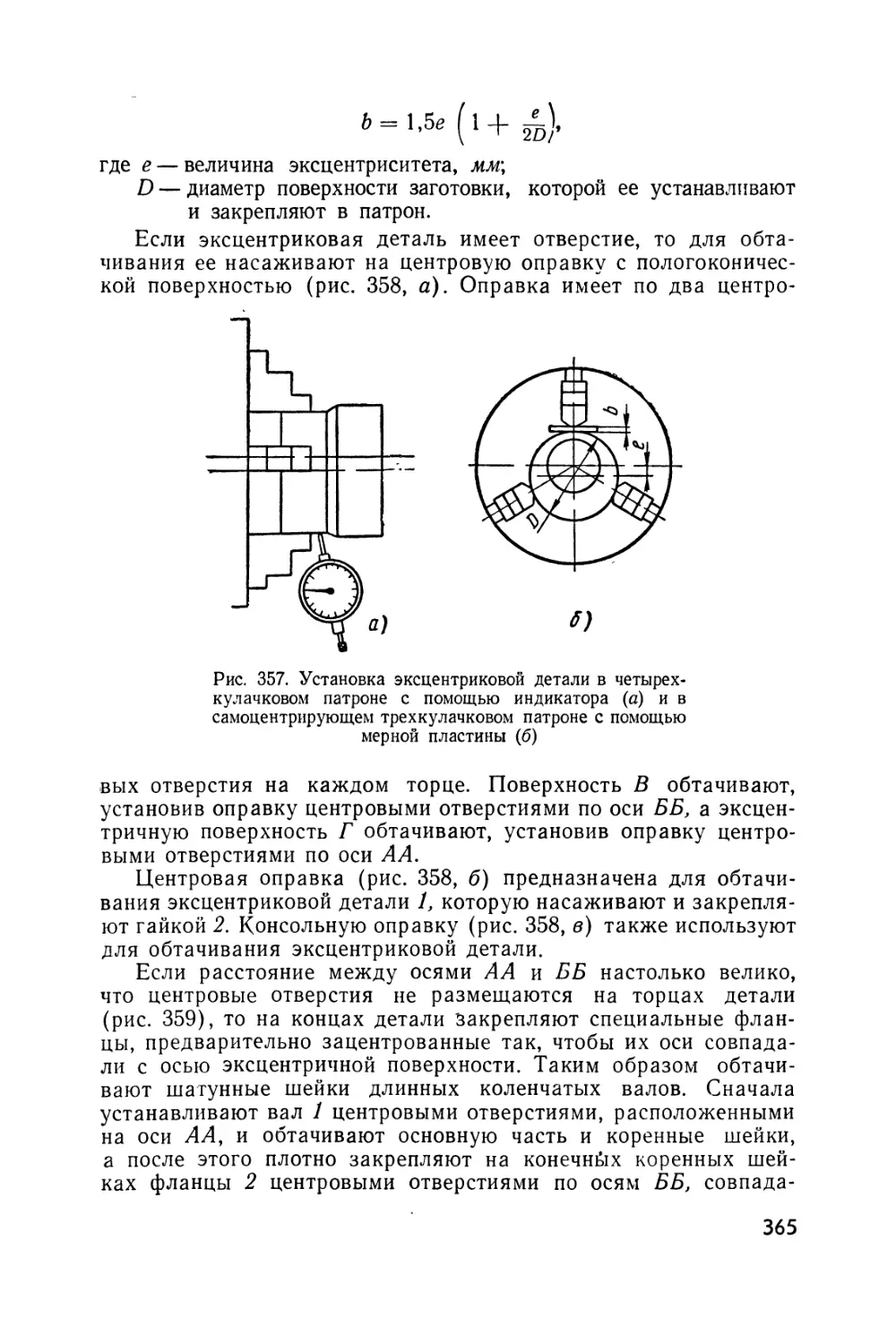

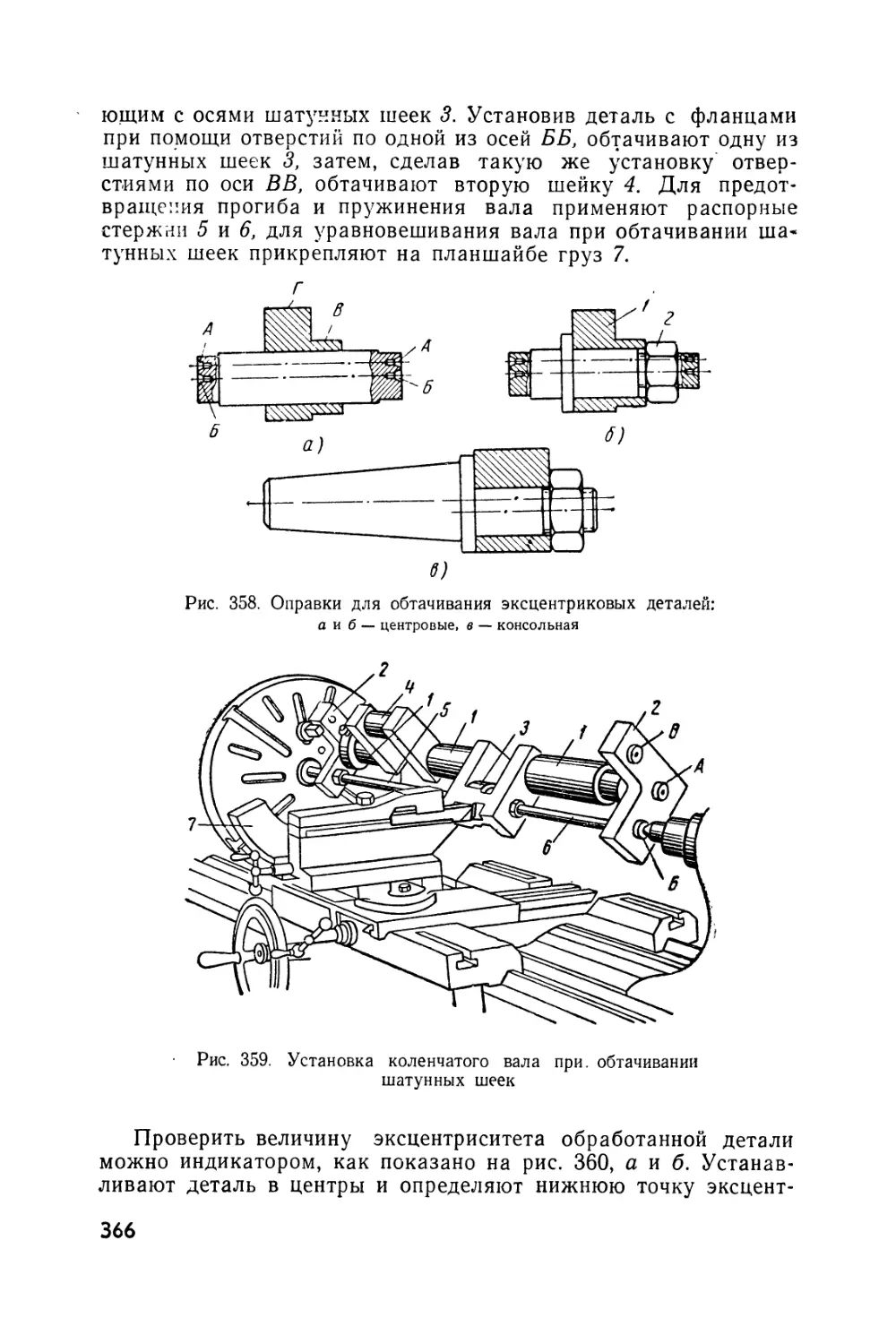

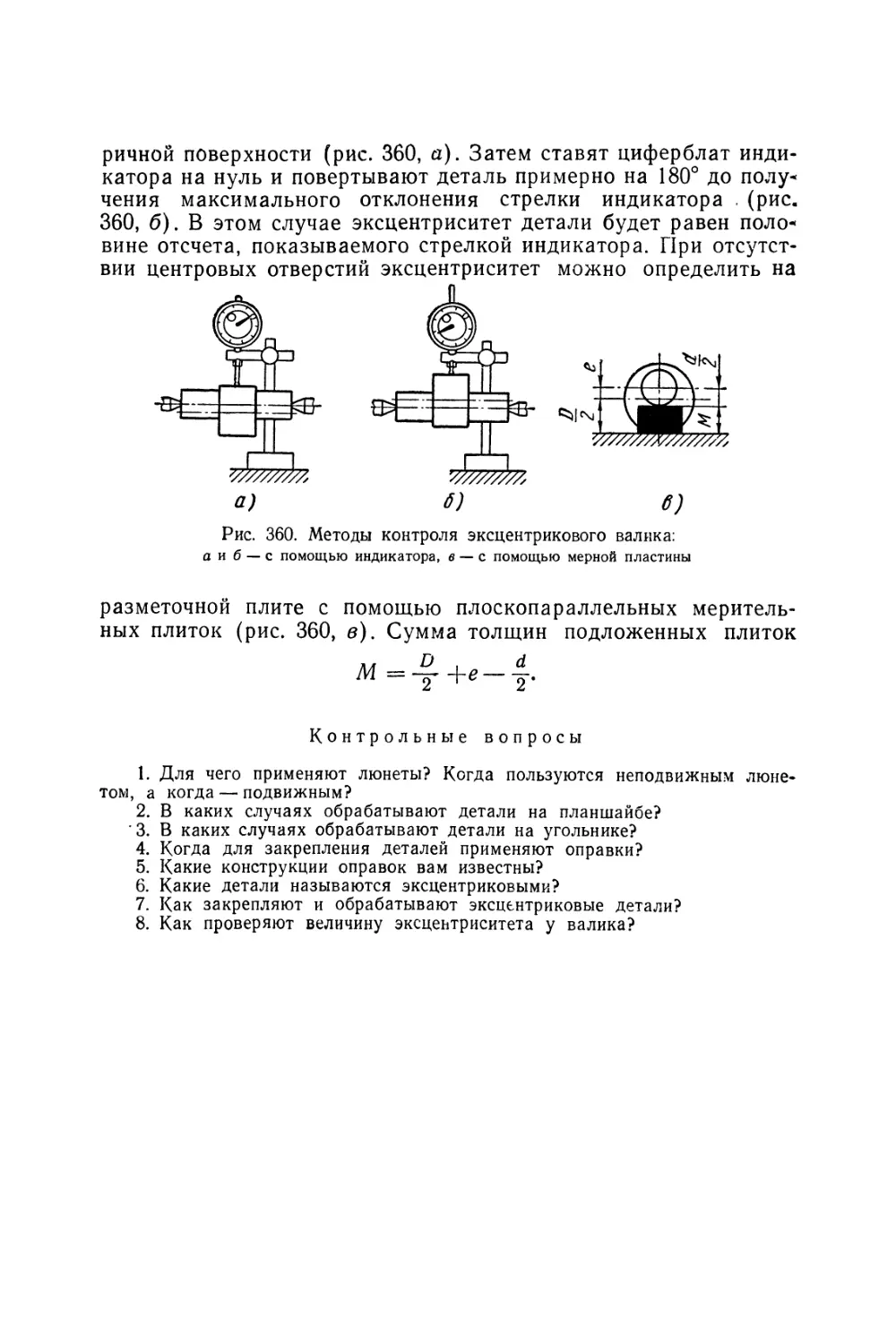

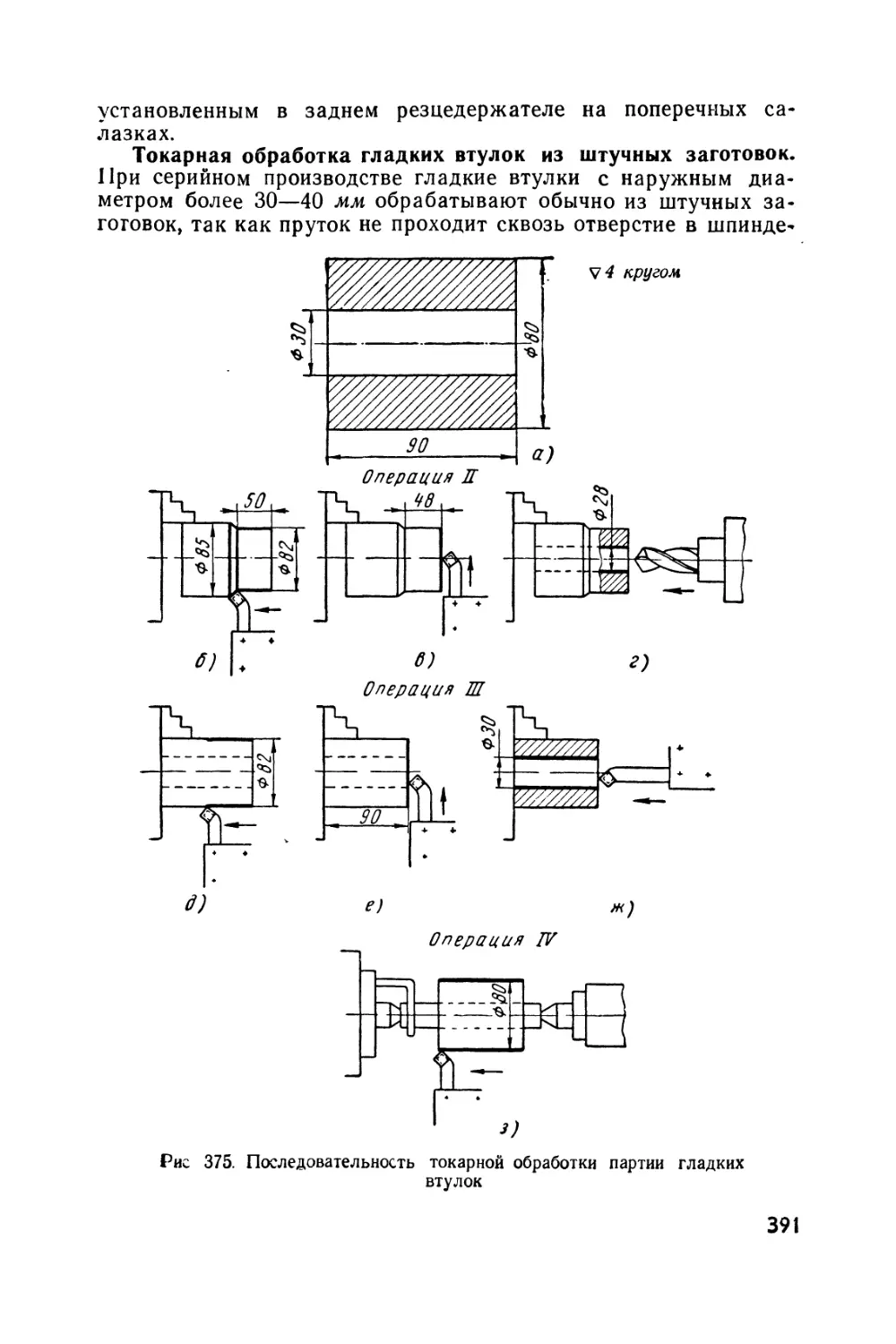

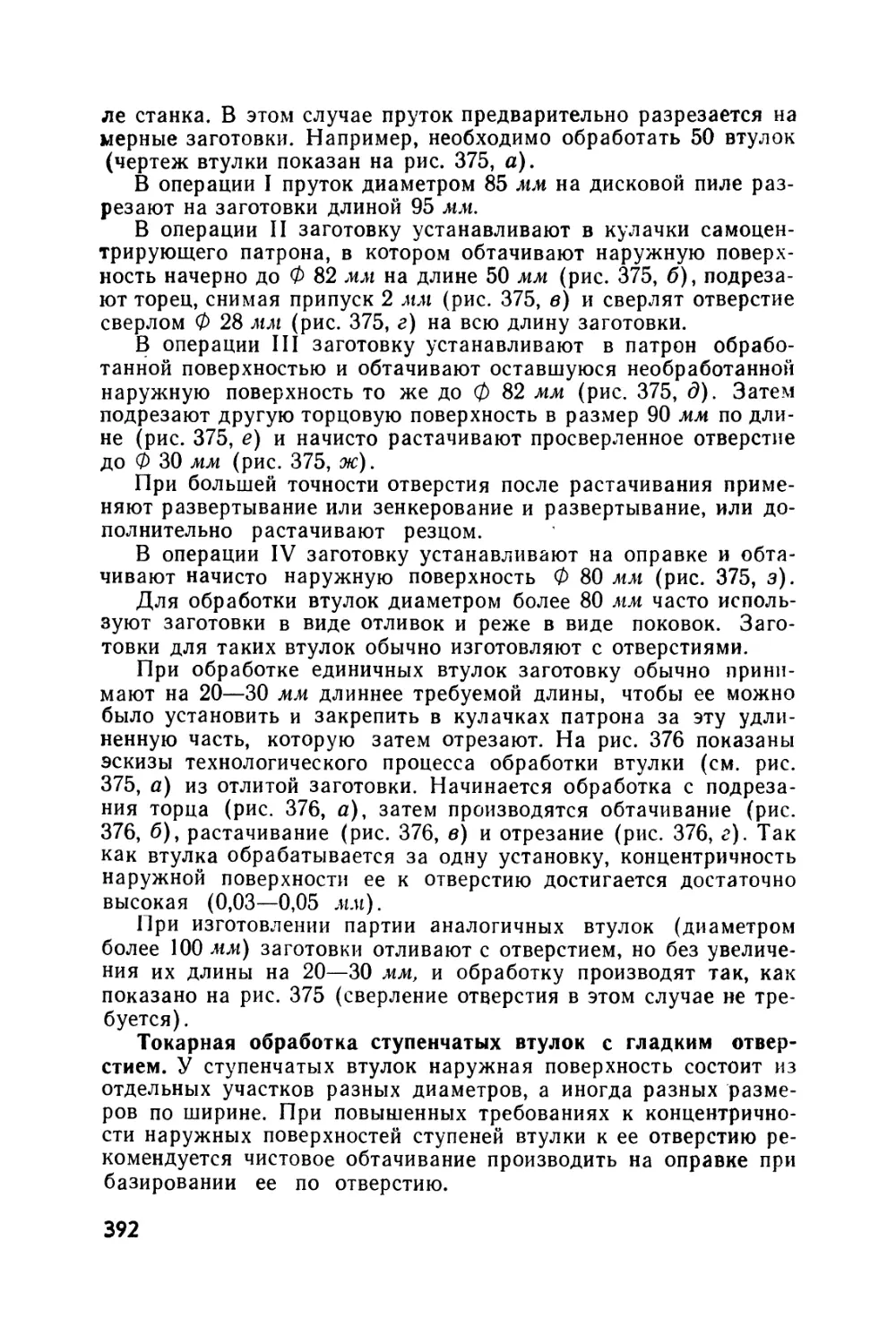

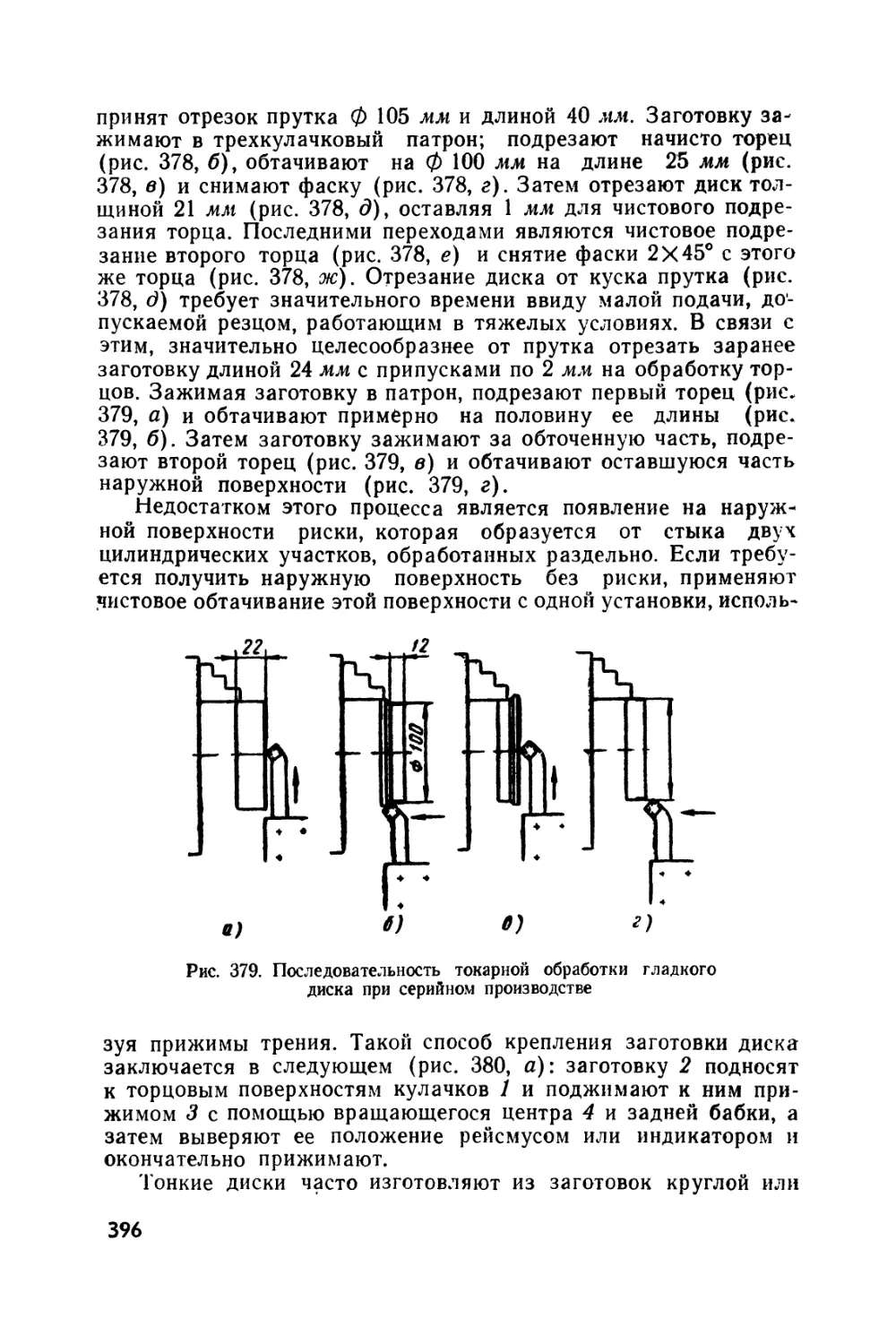

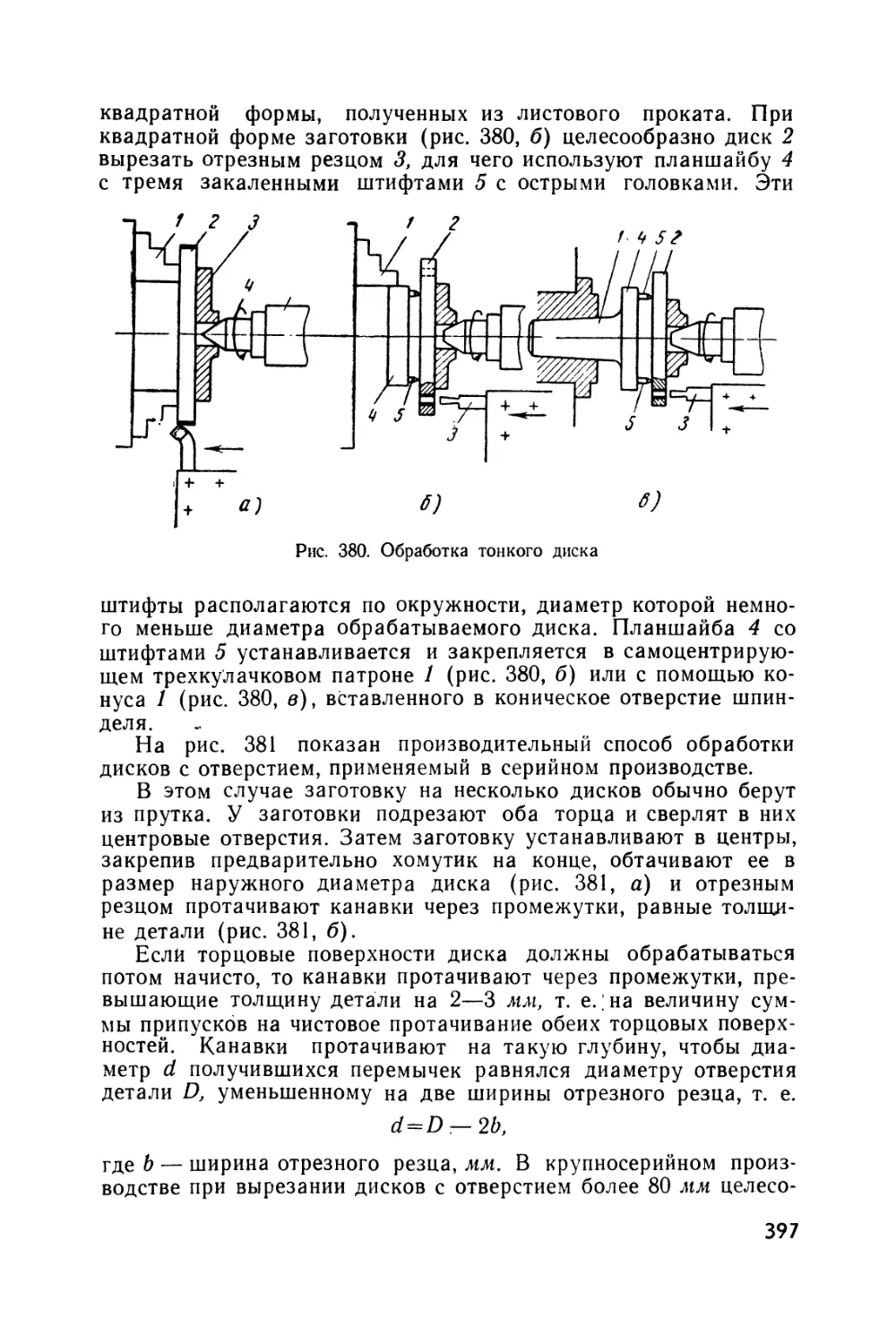

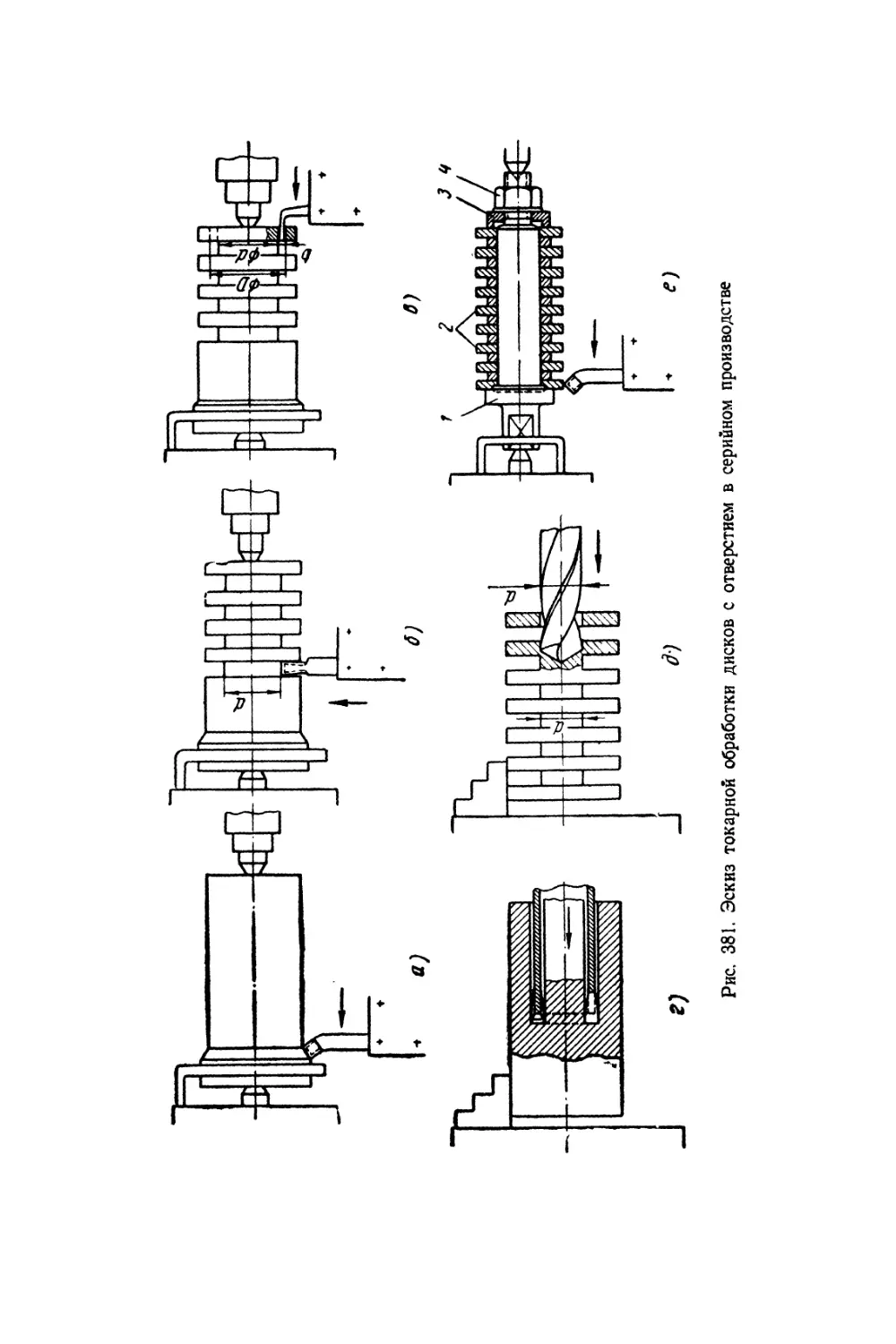

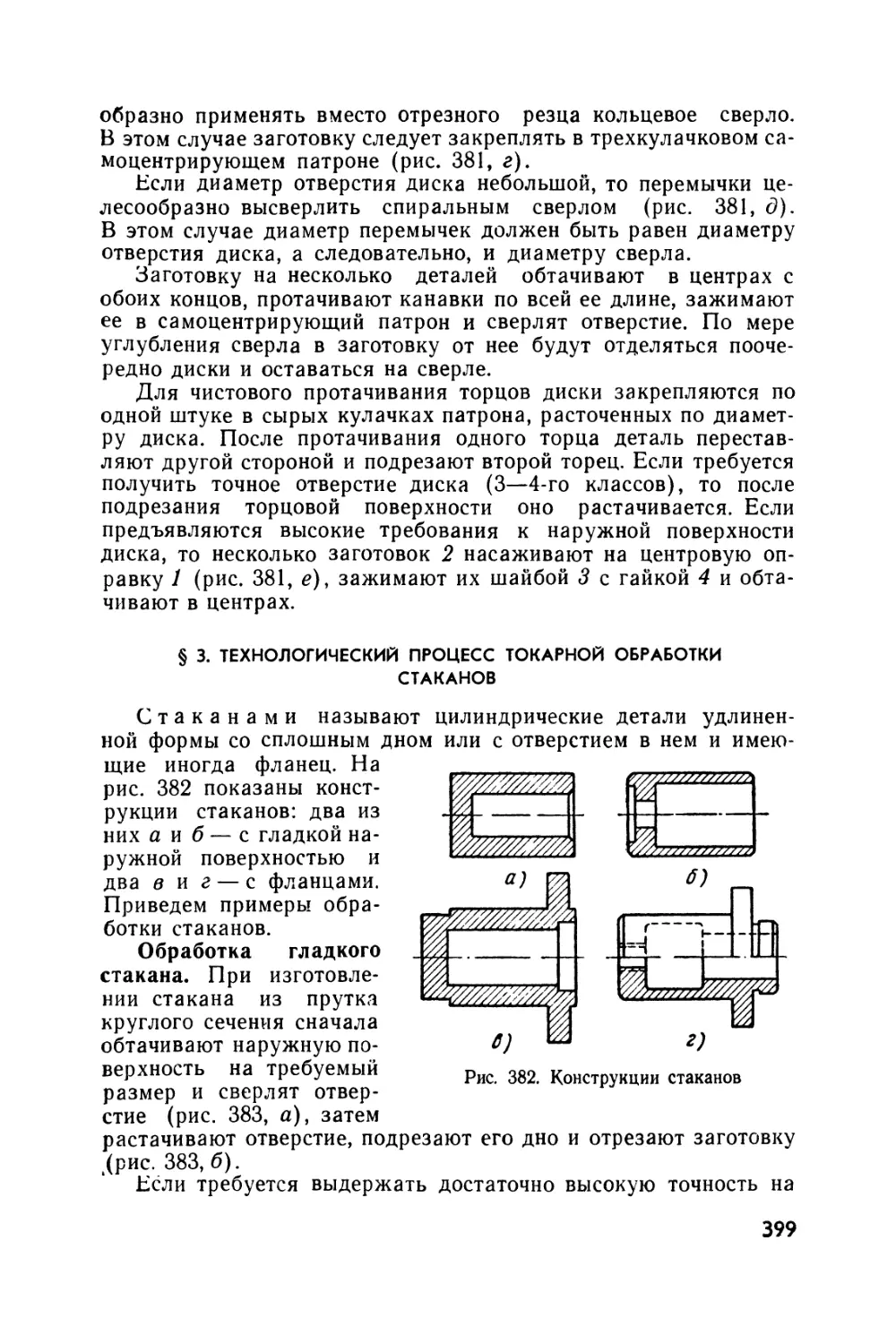

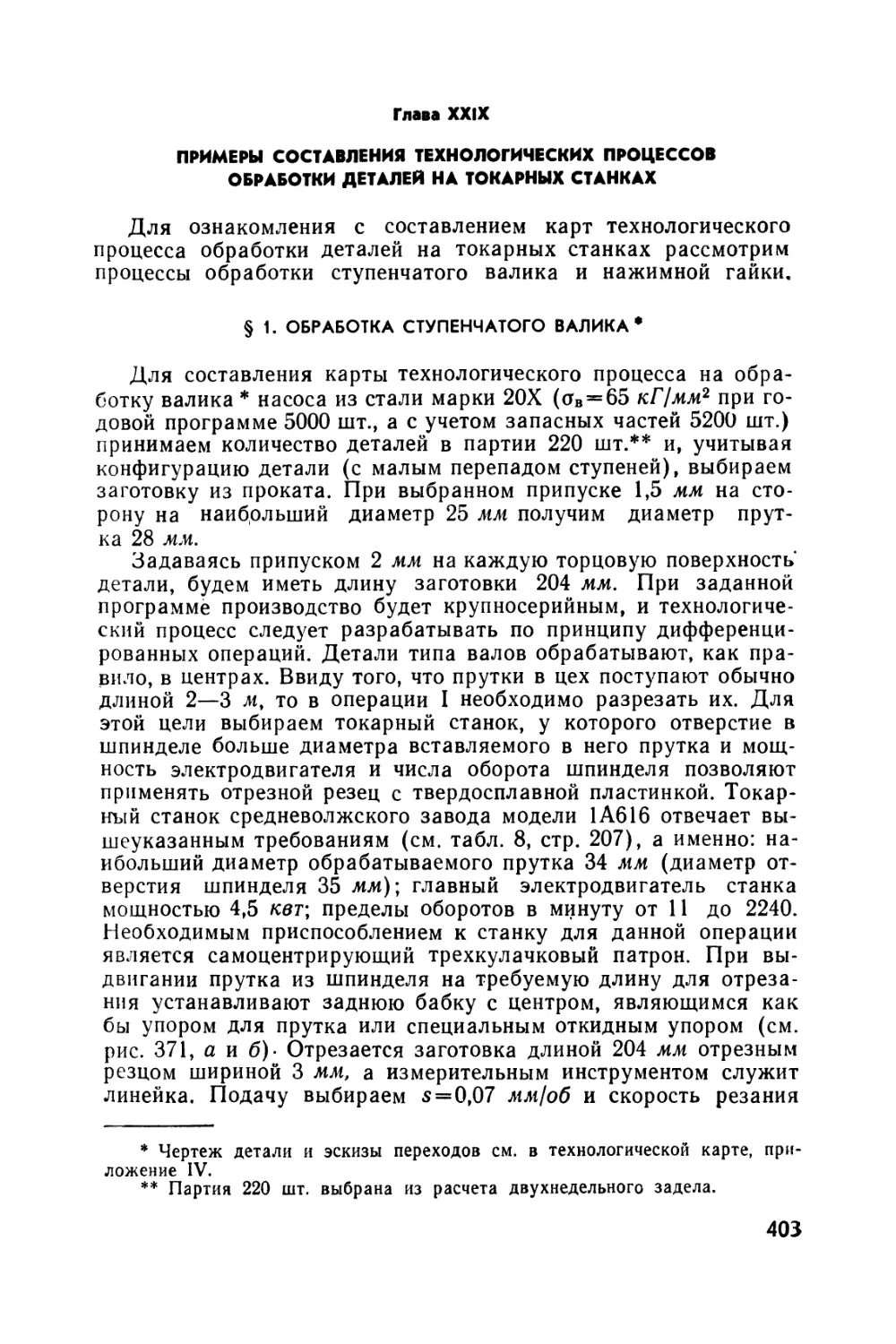

Детали с наружными конусами на концах обрабатывают в