Автор: Денежный П.М. Стискин Г.М. Тхор И.Е.

Теги: формообразование со снятием стружки молоты и прессы разделительные операции без образования стружки, дробление и измельчение, обработка листового материала, изготовление резьбы отдельные машиностроительные и металлообрабатывающие процессы и производства токарные станки токарное дело

Год: 1979

П. М. Денежный, Г. М. Стиснин, И. Е. Тхор

ТОКАРНОЕ

ПЕЛО

ИЗДАНИЕ ТРЕТЬЕ, ПЕРЕРАБОТАННОЕ

Одобрено Ученым советом

Государственного комитета СССР

по профессионально-техническому образованию

в качестве учебного пособия

для средних профессионально-технических

училищ

Долгопрудненский авиационный техникум

Электронная библиотека

141702 Россия, Московская обл , Phone 8(495)4084593 8(495)4083109

г Долгопрудный, пл Собина, 1 Email dat@mail mipt ru

Site gosdat ru

МОСКВА «ВЫСШАЯ ШНОЛА» 1979

ББК 34.632

ДЗЗ

УДК 621.941.1

Отзывы и замечания просим направлять по адресу:

101430, Москва, К-51, Неглинная ул., 29/14, издательство

«Высшая школа».

Денежный П. М. и др.

ДЗЗ Токарное дело: Учеб, пособие для сред

проф -техн. училищ /|П, М. Денежный},

Г. М. Стискин, И. Е. Тхор. — 3-е изд.,

перераб, —М.: Высш, школа, 1979.—199 с.,

ил. — (Профтехобразование. Обраб. реза-

нием).

45 к.

В книге описаны принцип действия токарных станков,

серийный станок 16К20, приемы токарной обработки; при-

ведены сведения об организации рабочего места токаря,

о построении технологического процесса токарной обра-

ботки, выборе режима резания, инструментов и приспо-

соблений, экономичной обработке типовых деталей, пока-

заны пути повышения производительности труда и качест-

ва продукции, рассмотрены вопросы техники безопасности

при работе на токарных станках.

„ 31207-516

д ------------91-79 2704040000

052(01)-79

6П4.61

ББК 621,941.1

© Издательство «Высшая школа», 1976

© Издательство «Высшая школа», 1979, с изменениями

Введение

Без машин немыслима жизнь человека в

современном обществе.

Уголь, руда, нефть добываются при помощи

различных машин.

Тепловозы, электровозы, теплоходы, самоле-

ты, автомобили перевозят людей и грузы.

Для изготовления самих машин применяют

машины-орудия: молоты, прессы, металло-

режущие станки. В современном производ-

с гве сельскохозяйственных продуктов также

используются машины. При помощи машин

выпекают хлеб, изготовляют обувь; машины

мы используем в быту.

Коммунистическая партия и Советское прави-

тельство уделяют большое внимание разви-

тию машиностроения — основы техническо-

го прогресса страны. Советское машиностро-

ение после Великой Октябрьской социалисти-

ческой революции прошло большой и не-

легкий путь развития. В 1930 г. вступил в

строй первенец отечественного тракторос-

троения — тракторный завод в г. Волгогра-

де, через три года сельское хозяйство стало

получать машины Челябинского тракторного

завода, в июле 1933 г. завершено строи-

тельство гиганта тяжелого машинострое-

ния — Уральского машиностроительного за-

вода (Уралмаша).

В годы Великой Отечественной войны маши-

ностроительные предприятия нашей страны

внесли огромный вклад в дело победы — ос-

нащали Советскую Армию самолетами, та-

нками, артиллерией, боеприпасами и другими

средствами военной техники.

Современный машиностроительный за-

вод — это сложный комплекс тесно связан-

ных между собой различных цехов, отделов,

служб. Заготовительные цехи производят за-

готовки, из которых в других цехах изго-

товляют детали машин. Некоторые заго-

товки получают в литейных цехах заливкой

жидкого металла в специальные формы,

другие — штамповкой нагретого металла на

молотах или прессах, или отрезкой из прутко-

вого материала (проката).

Чтобы получить деталь нужной формы с

требуемыми размерами и качеством повер-

хности, в механических цехах заготовку обра-

батывают на металлорежущих станках, уда-

ляя лишние слои металла. Токарная обра-

ботка — одна из разновидностей обработки

металлов резанием, выполняемая в механи-

ческих цехах заводов.

Специальность токаря — наиболее широко

распространенная специальность металлооб-

работки. так как токарные станки — это са-

мая крупная группа станков в механических

цехах. Кадры рабочих для машиностроения,

так же как и для других отраслей народного

хозяйства, готовит система профессионально-

технического образования. Учащиеся училищ

профтехобразования получают необходимую

теоретическую подготовку, приобретают

практические навыки работы на современном

оборудовании. Это определенный минимум

знаний и навыков, который нужен токарю-

универсалу для выполнения работ средней

сложности. А потом перед ним открывается

широкая дорога творческого труда, дальней-

шей учебы, совершенствования мастерства.

Счастливого трудового пути тебе,

молодой друг!

♦ ♦ *

Авторы выражают благодарность токарям-

новаторам лауреату Госудаост венной премии

СССР, заслуженному изобретателю УССР

В. К. Семинскому и Герою Социалистическо-

го Труда М. Н. Лапшину, предоставившим

материалы о своем производственном опыте,

а также рецензентам — лауреату Государ-

ственной премии СССР, профессору

Г. Б. Лурье и инженеру И. П. Максимову за

помощь по улучшению книги. Переработка

для третьего издания выполнена Г. М.

Стискиным.

3

Часть

первая

Основы

токарного

дела

Глава 1

Основные сведения

о токарной обработке

§ 1 . Сущность

токарной обработки

Среди различных способов изготовления

деталей для машин, механизмов, приборов и

других изделий широко применяют обработку

резанием: точение, сверление, фрезерование,

строгание, шлифование, шабрение и другие

способы.

Обработка резанием заключается в образо-

вании новых поверхностей путем деформиро-

вания и последующего отделения поверхнос-

тных слоев материала с образованием струж-

ки* .

Валы, шкивы, зубчатые колеса и многие

другие детали, называемые телами

вращения (рис. 1, а—в), изготовляют

обработкой на токарных станках. Такой

вид обработки называется токарной

обработкой (точением).

Токарной обработкой на заготовке детали

получают цилиндрические, конические, фа-

сонные и плоские поверхности, а также

резьбы, фаски и галтели (радиусные перехо-

ды) (рис. 2).

Инструментами для токарной обработки

являются резцы, сверла, зенкеры, развертки,

метчики и др.

ТИПОВЫЕ JliA.ll ПОЛУЧАЕМЫЕ ОБ-

РАБОТКОЙ НА ТОКАРНЫХ СТАНКАХ:

а — енп’пенчатый нал. б — шкив, в — зуб-

чатое колесо

ВИДЫ ПОВЕРХНОСТЕЙ. ПОЛУЧАЕМЫХ

токарной обработкой

/ — цилиндрическая, 2 — галтель, 3 — фа-

ска, 4 — плоская (торцовая), 5 — фасонная,

6 — коническая, 7 — резьбовая

* Определение по ГОСТ 3 1173.

4

§ 2. Устройство

тонарно-винторезного станна

Токарный станок, оснащенный специальным

устройством для нарез шия резьбы, называ-

ется токари о-в инторезным. На

рис. 3 изображен общий вид токарно-

винторезного станка. Станок состоит из

следующих основных частей и узлов (сбо-

рочных единиц).

Станина/ — массивное чугунное основа-

ние, на котором смонтированы основные

узлы станка. Верхняя часть станины имеет

две плоские и две призматические направляю-

щие, по которым перемещаются суппорт и

задняя бабка. Станина установлена на двух

тумбах.

Передняя бабка / — чугунная короб-

ка, внутри которой расположены главный

рабочий орган станка — шпиндель и ко-

робка скоростей. Шпин, (ель представляет

собой полый вал. На правом конце шпинделя

крепится приспособление (например, патрон),

зажимающее заготовку. Шпиндель получает

вращение от электродвигателя, расположен-

ного в левой тумбе, через клиноременную

передачу и механизм, состоящий из зубчатых

колес, размещенных внутри передней бабки.

Этот механизм называется коробкой

скоростей и служит для изменения

частот вращения (чисел оборотов в минуту)

шпинделя.

Суппорт 6 — устройство для закрепле-

ния резца и обеспечения движения подачи,

т. е. перемещения резца в продольном и попе-

речном направлениях. Движение подачи мо-

жет осуществляться вручную или механичес-

ки. Механическое (автоматическое) движение

подачи суппорт получает от ходового

вала или ходового винта (при на-

резании резьбы).

Суппорт состоит из следующих сборочных

единиц: каретки, которая перемешается

по направляющим станины; фартука, в

котором расположен механизм преобразова-

ния вращательного движения ходового вала и

ходового винта в прямолинейное движение

суппорта; поперечных салазок;

верхних (резцовых) салазок;

резцедержателя.

Коробка подач 3 представляет

собой механизм, передающий вращение от

шпинделя к ходовому валу или ходовому

винту. Коробка подач служит для изменения

скорости движения подачи суппорта (величи-

ны подачи). Вращательное движение к ко-

3 ОБЩИЙ ВИД ТОКАРНО-ВИНТОРЕЗНОГО

СТАНКА:

1 — передняя бабка с коробкой скоростей,

2 — гитара сменных зубчатых колее (ше-

стерен), 3 — коробка подач, 4 — станина,

5 — фартук, 6 — суппорт, 7 — задняя

бабка, 8 — шкаф с электрооборудованием

робке подач передается от шпинделя через

реверсивный механизм (трензель) и гитару со

сменными зубчатыми колесами.

Гитара 2 предназначена для настройки

станка на различные шаги нарезаемых резьб.

Задняя бабка 7 предназначена для

поддержания конца длинных заготовок в про-

цессе обработки, а также для закрепления и

подачи стержневых инструментов (сверл,

зенкеров, разверток).

Электрооборудование станка размещено в

шкафу 8.

Включение й выключение электродвигателя,

пуск и останов станка, управление коробкой

скоростей, коробкой подач, механизмом фа-

ртука и т д. производится соответствуюши-

миорганами управления (рукоят-

ками, кнопками, маховичками).

Для закрепления заготовок на шпинделе

токарного станка применяют зажимные

приспособления: патроны, пла-

ншайбы, центры, люнеты, оправки и др.

При работе на станке токаоь контролирует

точность получаемых размеров при помощи

измерительных и н ст р ум си -

т о в: штангенциркуля, микрометра, калиб-

ров, шаблонов, угломеров и др

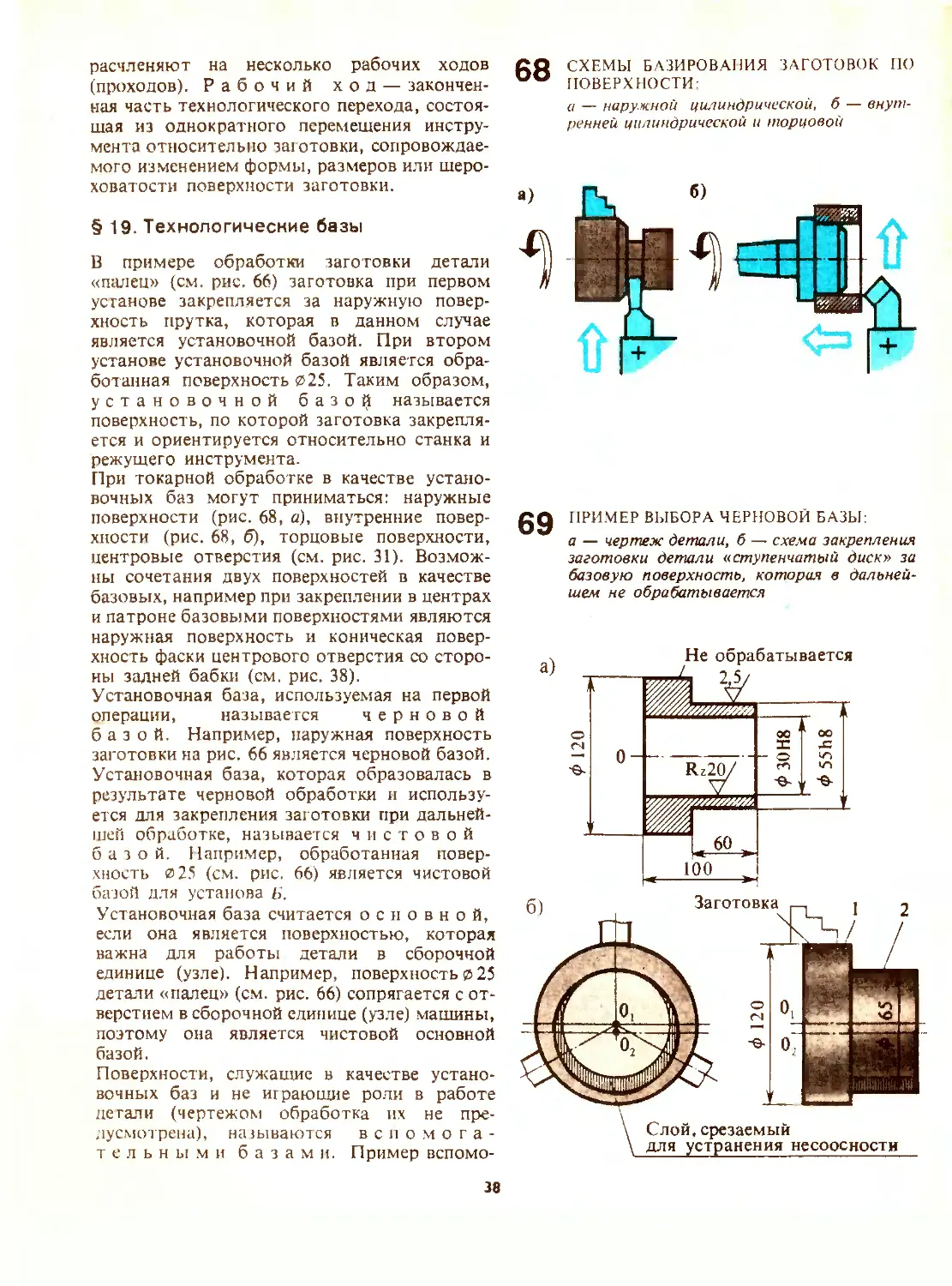

§ 3. Понятие о процессе

образования стружни

Детали машин изготовляют из заготовок.

Заготовка — предмет производства, из

которого изменением формы, размеров, ше-

ДВИЖЕНИЯ, ОСУЩЕСТВЛЯЕМЫЕ СТАН-

КОМ, И ПОВЕРХНОСТИ НА ОБРАБАТЫ-

ВАЕМОЙ ЗАГОТОВКЕ:

а — при наружном точении, б — при под-

резании и отрезании; 1 — обрабатываемая

поверхность, 2 — поверхность резания,

3 — обработанная поверхность, 1 — глав-

ное движение; II — движение подачи

ПРОЦЕСС ОБРАЗОВАНИЯ СТРУ ЖКИ

1 — заготовка, 2 — элементы стружки,

3 — резец

роховатости поверхности и свойств материа-

ла изготовляют деталь* .

Слой металла, который срезают с заготовки

во время обработки резанием, называется

припуском.

Для осуществления на токарном станке

процесса резания необходимы два движения:

главное движение 1 и движение подачи II

(рис. 4, а,б).

Главное движение — это враща-

тельное движение заготовки; на него расходу-

ется большая часть мощности станка.

* Определение по ГОСТ 3.1109—73.

Движение подачи — это поступа-

тельное движение резца, обеспечивающее не-

прерывное врезание его в новые слои металла.

При точении различают продольную

подачу, направленную вдоль оси заго-

товки; поперечную подачу, на-

правленную перпендикулярно оси заготов-

ки; подачу под угломк оси заго-

товки (при обработке конической поверхнос-

ти), подачу по криволинейной траектории

(при фасонной обработке).

Поверхности на обрабатываемой заготовке:

обрабатываемая — поверх-

ность, с которой должен быть срезан слой

металла; обработанная — получен-

ная на заготовке после срезания слоя металла;

поверхность резания — образуе-

мая на обрабатываемой заготовке непосред-

ственно режущей кромкой резца. Повер-

хность резания может быть конической, ци-

линдрической, плоской (торцовой) и фасон-

ной в зависимости от формы и расположения

режущей кромки резца (см. рис. 2).

Процесс резания сопровождается сложными

физическими явлениями (пластическими и уп-

ругими деформациями заготовки, тепловыде-

лением, образованием нароста на режущей

части инструмента), которые оказывают

большое влияние на работу режущего инстру-

мента, производительность труда и качество

обработки.

В токарном деле применяют различные

режущие инструменты, но принцип их работы

в основном сходен. Наиболее простой режу-

щий инструмент — резец. Его режущая

часть представляет собой гело клиновидной

формы, которое под действием силы Р,

передаваемой на резец механизмом станка,

врезается в поверхностный слой заготовки,

сжимая его (рис. 5). В этом сжатом слое

возникают внутренние напряжения. Когда

при дальнейшем углублении резца внутренние

напряжения превысят напряжения, допускае-

мые силами сцепления между молекулами

металла, сжатый элемент скалывается и

^двигается вверх по передней поверхности

резца. Последующее движение резца сжима-

ет, скалывает и сдвигает очередные элементы

металла, образуя стружку.

Элемент н а я стружка (стружка ска-

лывания) образуется при обработке твердых и

маловязких материалов с низкой скоростью

резания (например, при обработке твердых

сталей). Отдельные элементы такой стружки

слабо связаны между собой или совсем не

связаны (рис 6, а).

6

ВИЛЫ СТРУЖКИ:

а — элементная, б — ступенчатая,

в — сливная спиральная, г — сливная лен-

точная. д — надлома

Ступенчатая стружка образуется при

обработке стали средней твердости, алюми-

ния и его сплавов со средней скоростью

резания. Она представляет собой ленту,

гладкую со стороны резца и зазубренную с

внутренней стороны (рис. 6, б).

Сливная стружка образуется при обра-

ботке мягкой стали, меди, свинца, олова и

некоторых пластмасс при высокой скорости

резания. Эта стружка имеет вид спирали

(рис. 6, в) или длинной (часто путанной)

ленты (рис. 6, г).

Стружка надлома образуется при

резании малопластичных материалов (чугуна,

бронзы) и состоит из отдельных кусочков

(рис. 6, О).

§ 4. Тонарные резцы

Резец (рис. 7) состоит из тела

(державки, или стержня) и

головки (рабочей части). Державка слу-

жит для закрепления резца в резцедержателе.

На головке резца различают следующие

элементы:

7 ЧАСТИ И ЭЛЕМЕНТЫ РЕША

Головка Тело

Передняя поверхность

Главная

режущая кромка

Вспомогательная

режущая кромка

Вершина резца

Главная

задняя поверхность

Вспомогательная

задняя поверхность

8

ГЛАВНЫЕ УГЛЫ РЕЗЦА:

к — задний, р — заострения, у — перед-

ний, 6 — резания

УГЛЫ РЕЗЦА В ПЛАНЕ:

<р— главный, ср,—вспомогательный

9

7

11

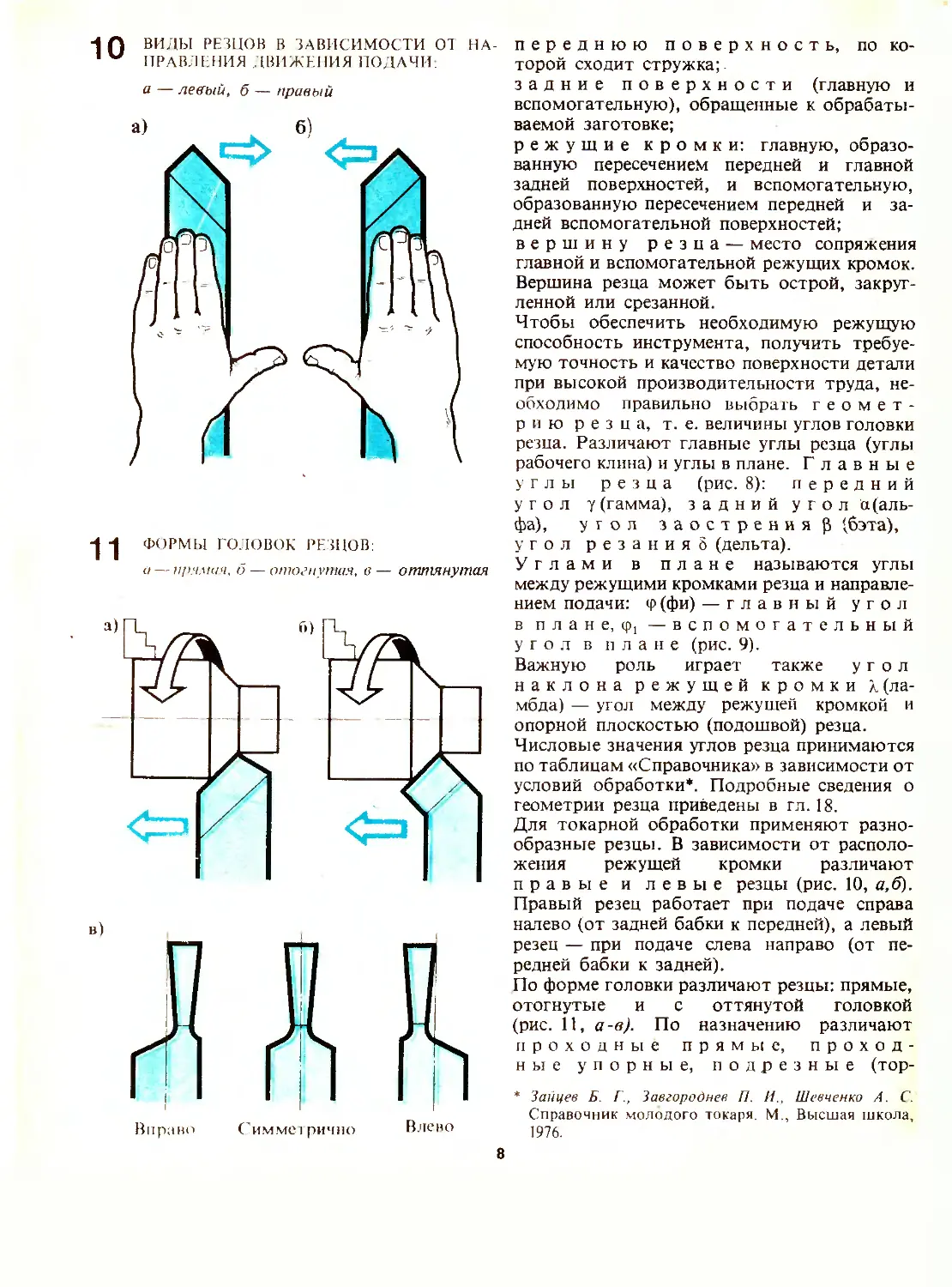

i О вилы РЩЦОВ В ЗАВИСИМОСТИ ОТ НА-

1 W ПРАВЛЕНИЯ ЯВИ КЕНИЯ ПОДАЧИ.

ФОРМЫ ГОЛОВОК РЕЗЦОВ:

« — прямцч. б — отогнутая, в — оттянутая

Вправо

( ИММС1 рично

Влево

переднюю поверхность, по ко-

торой сходит стружка;

задние поверхности (главную и

вспомогательную), обращенные к обрабаты-

ваемой заготовке;

режущие кромки: главную, образо-

ванную пересечением передней и главной

задней поверхностей, и вспомогательную,

образованную пересечением передней и за-

дней вспомогательной поверхностей;

вершину резца — место сопряжения

главной и вспомогательной режущих кромок.

Вершина резца может быть острой, закруг-

ленной или срезанной.

Чтобы обеспечить необходимую режущую

способность инструмента, получить требуе-

мую точность и качество поверхности детали

при высокой производительности труда, не-

обходимо правильно выбрать геомет-

рию резца, т. е. величины углов головки

резца. Различают главные углы резца (углы

рабочего клина) и углы в плане. Г л а в н ы е

углы резца (рис. 8): передний

угол у (гамма), задний угол а(аль-

фа), угол заострения р (бэта),

угол резанияб (дельта).

Углами в плане называются углы

между режущими кромками резца и направле-

нием подачи: <р(фи) — главный угол

в плане, <р, — вспомогательный

угол в плане (рис. 9).

Важную роль играет также угол

наклона режущей кромки X(ла-

мбда) — угол между режущей кромкой и

опорной плоскостью (подошвой) резца.

Числовые значения углов резца принимаются

по таблицам «Справочника» в зависимости от

условий обработки*. Подробные сведения о

геометрии резца приведены в гл. 18.

Для токарной обработки применяют разно-

образные резцы. В зависимости от располо-

жения режущей кромки раз шчают

правые и левые резцы (рис. 10, а,б).

Правый резец работает при подаче справа

налево (от задней бабки к передней), а левый

резец — при подаче слева направо (от пе-

редней бабки к задней).

По форме головки различают резцы: прямые,

отогнутые и с оттянутой головкой

(рис. 11, а-в). По назначению различают

проходные прямые, проход-

ные упорные, подрезные (тор-

* Зайцев Б. Г., ЗавгороОнев П И . Шевченко А. С.

Справочник молодого токаря. М., Высшая школа,

1976.

8

2 КЛАССИФИКАЦИЯ РЕЗЦОВ ПО НАЗНА-

ЧЕНИЮ:

а — проходной прямой, б — проходной

отогнутый, в — проходной упорный,

г — подрезной, д — отрезной, е — прорез-

ной, ж — фасонный, з — резьбовой,

и — расточной проходной, к — расточной

упорный

•4 О КЛАССИФИКАЦИЯ РЕЗЦОВ ПО СПОСОБУ

КРЕПЛЕНИЯ РЕЖУЩЕЙ ЧАСТИ

а — цельный, б — сварной, в — с напаянной

пластинкой, г — с механическим креплени-

цовые), прорезные, отрезные,

фасонные, резьбовые и рас-

точные резцы (рис. 12, a-к). Резцы под-

разделяются также на черновые, служащие

для предварительной обработки, и чистовые,

служащие для окончательной (чистовой)

обработки.

По конструкции резцы могут быть

цельные, выполненные из одного мате-

риала, и составные: державка из кон-

струкционной стали, а рабочая часть из спе-

циального инструментального материала.

Рабочая часть составного резца прикрепля-

ется к державке сваркой, припаиванием или

механическим прижимом (рис. 13, а—г).

§ 5. Материалы

рабочей части резцов

Рабочая часть режущего инструмента, в том

числе резца, должна обладать высокой тве-

рдостью, высокой теплостойкостью (способ-

ностью не терять твердости при нагоеве),

высокой износостойкостью (способностью

сопротивляться истиранию), а также высокой

вязкостью (сопротивлением ударной нагруз-

ке).

Для изготовления режущих инструментов

широко применяются быстрорежу-

щие стали — легированные инструмен-

тальные стали, содержащие от 6 до 18%

вольфрама и от 3 до 4,6% хрома, а также

другие легирующие эдеме! ты. Марки широко

применяемых быстрорежущих сталей: Р9

(9% вольфрама), Р12, Р6М5 (5% молибдена),

Р9К5 (5% кобальта) и др. Теплостойкость

быстрорежущих сталей до 650°С. Для инстру-

ментов, работающих на высоких скоростях

резания, применяют металлокера-

мические твердые сплавы,

выпускаемые в виде пластинок различных

размеров и форм. Теплостойкость твердого

сплава достигает 1000°С. Чугун и цветные ме-

таллы обрабатывают инструментами, рабо-

чие части которых оснащаются твердыми

сплавами вольфрамокобальтовой группы

(ВК): ВК8 (кобальта 8%, карбида вольфрама

92%)— для обдирочной обработки, ВК6 —

для получистовой и чистовой обработки.

Стали и другие вязкие материалы обрабаты-

вают инструментами, рабочие части которых

оснащаются твердыми сплавами титановоль-

фрамокобальтовой группы (ТК): Т5К10 (ко-

бальта 10%, карбида титана 5%, карбида

вольфрама 85%) — для черновой обработки и

4 Л ТОЧИЛЬНО-ШЛИФОВАЛЬНЫЙ СТАНОК

141 (ТОЧИЛО):

а — общий вид, б — схема установки под-

ручника, 1 — станина. 2 — резервуар для

воды. 3 — шлифовальный круг, 4 — щи ин

де.’.ьная головка. 5 — щиток, 6 — защит-

ный кожух, 7 — регулируемый подручник,

8 — поворотный сегмент. 9 — поворот

ный столик. 10 — пульт управления

10

при прерывистом резании, Т15К6 — для по-

лучистовой и чистовой обработки.

Подробно инструментальные материалы

освещены в гл. 17.

§ 6. Износ и заточна резцов,

правила пользования резцами

В результате трения стружки о переднюю

поверхность резца, а главной задней по-

верхности резца о заготовку рабочая часть

резца изнашивается Работать изношенным

резцом нельзя, так как снижается производи-

тельность труда, снижается точность и ка-

чество обработки. Изношенный (затуплен-

ный) резец перетачивают.

Для заточки резцов используют точильно-

шлифовальный станок: («точило»)

(рис. 14, а,б). Основная сборочная единица

(узел) точильно-шлифовального ста-

нка — шпиндельная головка 4 представляет

собой встроенный электродвигатель. На обо-

их концах его вала (шпинделя) установлены

шлифовальные круги 3. Шлифовальные круги

из электрокорунда предназначены для за-

точки резцов из быстрорежущей стали, круги

из зеленого карбида кремния — для заточки

твердосплавных резцов.

При заточке резец укладывают подошвой на

подручник (см. рис. 14,6). Сегментом 8 и по-

воротным столиком 9 регулируют положение

резца по отношению к центру шлифовального

круга и под требуемым углом к рабочей

поверхности круга. Вершина резца должна

находиться на уровне центра круга или не-

сколько выше его (но не более чем на 10 мм).

При заточке (рис. 15) резец слегка прижима-

ют затачиваемой поверхностью к вращающе-

муся кругу, а чтобы износ круга происходил

равномерно и чтобы затрачиваемая повер-

хность получилась плоской, резец непрерывно

передвигают вдоль рабочей поверхности

круга. Сначала затачивают главную и вспо-

могательную задние поверхности, затем пе-

реднюю поверхность. На пересечении главной

и вспомогательной режущих кромок делают

фаску или скругление.

После заточки осуществляют доводку (при-

тирку) задних и передних поверхностей на уз-

ких участках вдоль режущей кромки, что обе-

спечивает спрямление кромки и повышение

стойкости резца. Доводку резца выполняют

на эльборовых (для быстрорежущей

стали) или алмазных (для твердого

сплава) доводочных кругах.

•4 Е ЗАТОЧКА ОТРЕЗНОГО РЕЗЦА ПЕРИФЕ-

1Э РИЕЙ ПЛОСКОГО КРУГА (УСЛОВНО БЕЗ

ЩИТКА)

Геометрию резца контролируют специальны-

ми шаблонами, универсальными или специ-

альными угломерами. Подробно вопросы за-

точки, доводки и контроля резцов освещены в

гл. 18.

На машиностроительных заводах инстру-

менты затачивают централизованно в заточ-

ных отделениях. Токарь получает из инстру-

ментальной кладовой заточенный резец, а

изношенный сдает. В механических цехах

единичного производства, ремонтных цехах и

мелких мастерских резцы затачивают сами

токари.

При работе на заточном станке необходимо

соблюдать следующие правила техники безо-

пасности:

перед тем, как приступить к заточке,

убедиться в полной исправности всех меха-

низмов станка, в наличии исправного ограж-

дения круга и правильности направления

вращения круга (круг должен вращаться н а

резец);

проверить правильность установки подручни-

ка: зазор между рабочей поверхностью круга

и подручником не должен превышать 3 мм

(см. рис. 14,6);

•4 е ГЛУБИНА РЕЗАНИЯ ПРИ РАЗЛИЧНЫХ

1 ° ВИДАХ ТОКАРНОЙ ОБРАБОТКИ:

а — наружное точение (обтачивание),

б — растачивание, в — подрезание торца,

г — отрезание

перестановка подручника допускается только

после полной остановки круга: запрещается

работа без подручника и без ограждения

круга;

перед заточкой следует закрыть зону заточки

защитным прозрачным экраном или надеть

защитные очки.

Токарь должен соблюдать ряд правил

пользовали.i резцами:

перед выключением подачи отводить резец от

заготовки, это предохраняет режущую кро-

мку от выкрашивания;

не допускать значительного затупления резца

по задней поверхности, перетачивать резец до

наступления разрушения режущей кромки,

т. е. при ширине изношенной площадки на

главной задней поверхности 1-4-1.5 мм;

периодически ‘доводить режущую кромку

резца мелкозернистым абразивным или ал-

мазным бруском непосредственно в резце-

держателе, что удлиняет срок службы резца;

не складывать резцы в инструментальном

шкафчике «навалом»;

следить, чтобы кромки резцов не касались

стенок инструментального шкафчика, не уда-

рялись о твердые предметы.

§ 7. Понятие о режиме резания

при точении

Процесс резания характеризуется опреде-

ленным режимом. К элементам режима

резания относятся глубина резания, подача,

скорость резания.

Глубина редания t мм — толщина

слоя металла, срезаемого за один рабочий

ход (проход) резца. Глубина резания изме-

ряется в направлении, перпендикулярном

обработанной поверхности. При наружном

продольном точении глубина резания опре-

деляется как полуразность диамез ров обра-

батываемой и обработанной поверхносте:

(рис. 16, а), т. е.

i = -^±

2

При растачивании (рис. 16, б) глубина реза-

ния представляет собой полуразность между

диаметром о гверстия после обработки и диа-

метром отверстия до обработки. При подре-

зании глубиной резания является размер

срезаемого слоя, измеряемый перпендикуляр-

но обработанному торцу (рис. 16, в), а при

прорезании (вытачивании канавок) и отреза-

нии глубина резания равна ширине канавки,

образуемой резцом (рис. 16, г).

Величина подачи s мм/об («пода-

ча») — путь перемещения режущей кромки в

направлении движения подачи за один оборот

заготовки (pi с. 16, а).

Произведение глубины резания на величину

подачи составляет площадь сечения среза

F — ts мм2.

Скорость резания v м/мин — путь, прой-

денный наиболее отдаленной от оси вращения

точкой поверхности резания относительно

режущей кромки резца за единицу времени.

Если путь л£>, пройденный точкой на повер-

хности резания, умножить на частоту враще-

ния шпинделя (число оборотов в минуту п

об/мин), то получим путь, пройденный этой

точкой в минуту, l = 7tDll мм/мин. А путь,

пройденный в единицу времени, — это и есть

скорость.

В металлообработке для процессов резания

лезвийными инструментами обычно пользу-

ются внесистемной единицей скорости: метры

в минуту (м/мин). Так как 1 мм = 0,001 м, то

окончательно формула зависимости скорости

резания от диаметра и частоты вращения

выглядит так:

12

~Dn ,

V — ----- м/мин.

1000

СИ:

60 • 1000

м/с.

Из формулы видно, что чем больше диаметр

D заготовки, тем больше скорость резания

при одной и той же частоте вращения, так как

за один оборот заготовки (или за одну

минуту) путь, пройденный какой-либо точкой

на поверхности с диаметром D, будет больше

пути, пройденного точкой на поверхности с

диаметром d(nD>Tid) (рис. 17).

Если известна скорость резания г, допускае-

мая режущими свойствами инструмента, и

диаметр заготовки D, то можно определить

требуемую частоту вращения заготовки и на-

строить коробкой скоростей станка вращение

шпинделя на эту частоту:

1000с

П =--------

об/мин.

•4 7 СХЕМА ДЛЯ ОПРЕДЕЛЕНИЯ СКОРОСТИ

1 * РЕЗАНИЯ

В

v =

Объем стружки, срезанной резцом в единицу

времени, называется производительностью

резца. За один оборот заготовки среза-

ется слой, геометрически близкий к кольцу

(рис. 18). Объем этого кольца q^nDts мм3.

При частоте вращения п об/мин объем слоя,

срезаемого за одну минуту, составит:

Q = -Dtsn мм3/мин,

но

~Dn = lOOOv,

тогда Q= 1000 isv мм 3/мин.

Припуск на обработку должен быть доста-

точным для получения заданной формы и ра-

змеров детали: слишком малый припуск

может привести к браку (на поверхности

детали остается «чернота» — необработан-

ный участок); слишком большой припуск при-

водит к перерасходу металла и повышению

трудоемкости обработки. Припуски выбира-

ют по справочнику.

§ 8. Организация

рабочего места тонаря

Рабочим местом называется часть

производственной площади цеха, на которой

размещены один или несколько исполнителей

работы и обслуживаемая ими единица техно-

логического оборудования, а также оснастка и

(на ограниченное время) предметы производ-

с гва *.

* Определение по ГОСТ 3.1109—73.

•4 О СХЕМА ДЛЯ ОПГТДГ.П НИЯ ПРОИЗВОДИ-

1 ° ТЕДЫ 10 СТИ РЕЗЦА

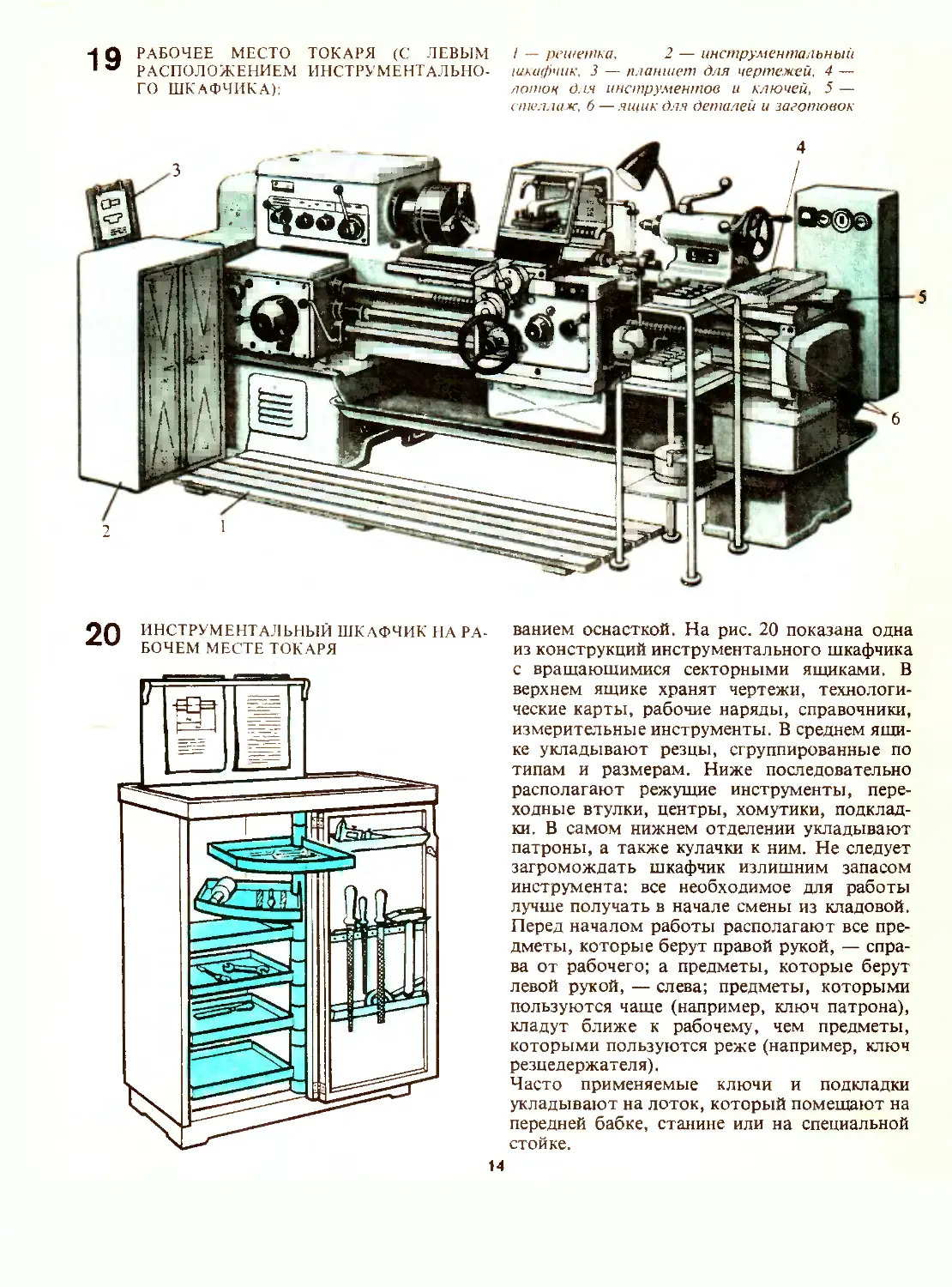

На планировку рабочего места токаря влияют

габариты и назначение станка, размеры и

масса обрабатываемых заготовок, •₽. также

тип производства. В единичном и серийном

производстве в условиях обработки разно-

образных заготовок на рабочем месте уста-

навливают инструментальный шкафчик и

стеллаж. Заготовки и детали укладывают на

стеллаже, крупные принадлежности хранят на

нижней полке стеллажа. При обработке

главным образом коротких заготовок, за-

крепляемых в патроне правой рукой, стеллаж

устанавливают справа от токаря (рис. 19).

Применяют различные инструментальные

шкафчики для одного или для двоих рабочих-

сменщиков с общим или раздельным пользо-

13

4 Q РАБОЧЕЕ МЕСТО ТОКАРЯ R3 ЛЕВЫМ

1 ~ РАСПОЛОЖЕНИЕМ ИНСТРУМЕНТАЛЬНО-

ГО ШКАФЧИКА):

/ — решетка, 2 — инструментальный

шкафчик, 3 — планшет для чертежей. 4 —

лоток для инструментов и ключей, 5 —

стеллаж, 6 — яшик для деталей и заготовок

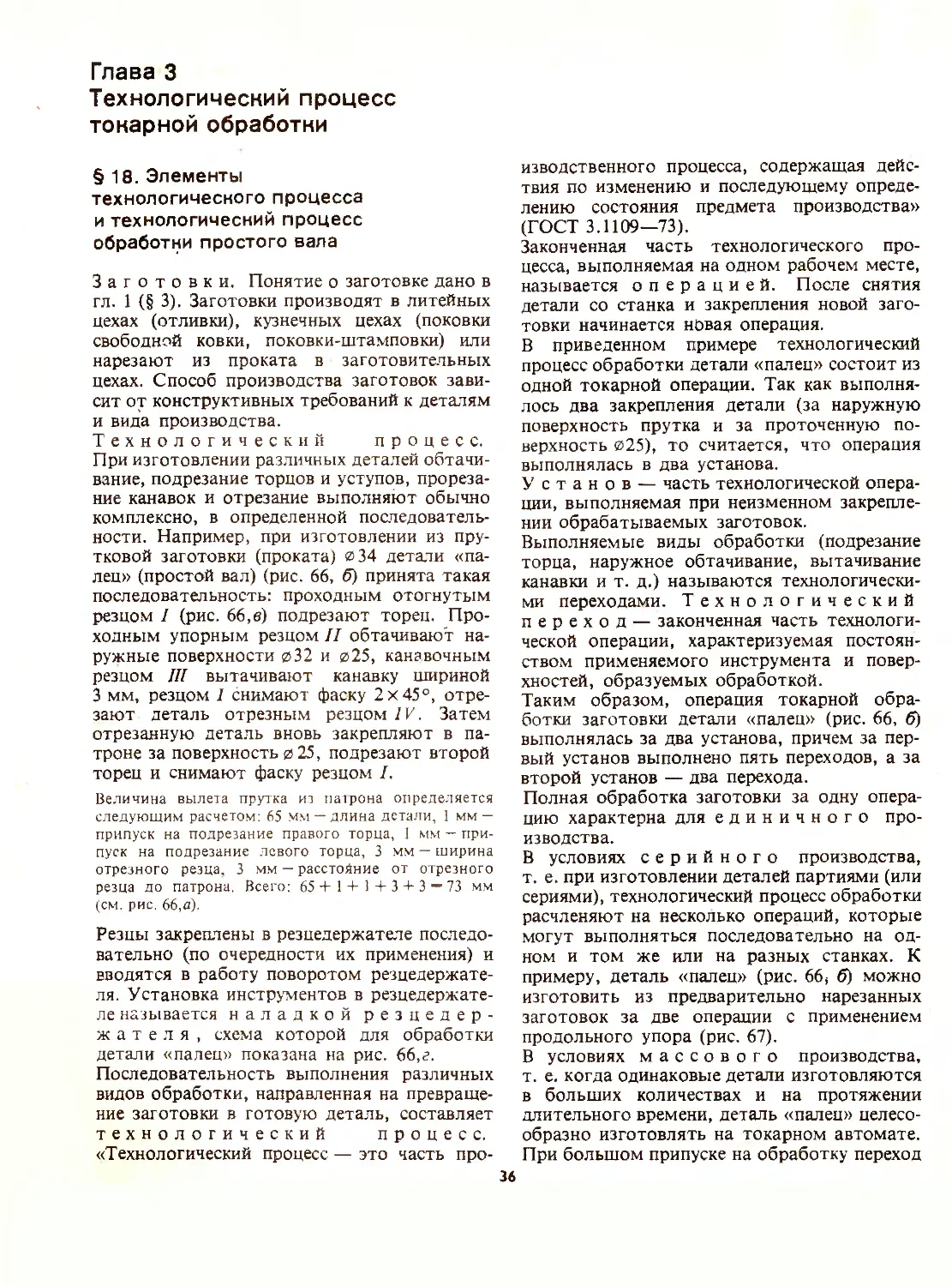

ИНСТРУМЕНТАЛЬНЫЙ ШКАФЧИК НА

БОЧЕМ МЕСТЕ ТОКАРЯ

РА- ванием оснасткой. На рис. 20 показана одна

из конструкций инструментального шкафчика

с вращающимися секторными ящиками. В

верхнем ящике хранят чертежи, технологи-

ческие карты, рабочие наряды, справочники,

измерительные инструменты. В среднем ящи-

ке укладывают резцы, сгруппированные по

типам и размерам. Ниже последовательно

располагают режущие инструменты, пере-

ходные втулки, центры, хомутики, подклад-

ки. В самом нижнем отделении укладывают

патроны, а также кулачки к ним. Не следует

загромождать шкафчик излишним запасом

инструмента: все необходимое для работы

лучше получать в начале смены из кладовой.

Перед началом работы располагают все пре-

дметы, которые берут правой рукой, — спра-

ва от рабочего; а предметы, которые берут

левой рукой, — слева; предметы, которыми

пользуются чаще (например, ключ патрона),

кладут ближе к рабочему, чем предметы,

которыми пользуются реже (например, ключ

резцедержателя).

Часто применяемые ключи и подкладки

укладывают на лоток, который помещают на

передней бабке, станине или на специальной

стойке.

Перед станком на полу укладывают дере-

вянную решетку (см. рис. 19).

Рабочее место важно всегда содержать в

чистоте, так как грязь и беспорядок приводят

к потере рабочего времени, браку, несчас-

тным случаям, простою и преждевременному

износу станка.

Пол на рабочем месте должен быть ровным и

чистым, не иметь подтеков масла и смазочно-

охлаждающей жидкости.

Рабочее помещение оборудуется устройства-

ми для удаления загрязненного и притока

чистого воздуха. Температура воздуха в цехе

(мастерской) 15—18°С.

Для достижения высокой производительнос-

ти при наиболее полном использовании те-

хнических возможностей оборудования и при

нормальной физиологической нагрузке рабо-

тающего организация рабочего места должна

Контрольные вопросы

отвечать требованиям научной организации

труда (НОТ).

Научная организация труда предусматривает:

рациональную планировку рабочего места;

оснащение рабочего места необходимым ком-

плектом инвентаря, приспособлений, режу-

щего и измерительного инструмента;

своевременную подачу необходимого коли-

чества заготовок на рабочее место и вывоз

готовых деталей или перемещение их на со-

седнее рабочее место;

своевременный контроль деталей контроле-

ром отпела з ехнического контроля (ОТК),

четкую организацию получения и сдачи ин-

струментов, их своевременную заточку; сво-

евре? :енное обеспечение технической докумен-

тацией (чертежи, операционные карты, рабо-

чие наряды); работу на рациональных режи-

мах резания.

1. В чем заключается сущность токарной обработки?

2. Назовите основные части и сборочные единицы

(узлы) токарно-винторезного станка,

3. Как протекает процесс образования стружки? Ка-

кие виды стружки различают?

I

4. Назовите основные части, элементы и углы то-

карного резца.

5. Чю такое глубина резания, подача, скорость ре-

зания, производительность резца?

6. Что должно находиться на рабочем месте токаря

и как оно должно быть организовано?

Глава 2

Обработка наружных

цилиндрических поверхностей

§ 9. Общие сведения

о деталях с наружными

цилиндрическими поверхностями.

Контроль наружных диаметров

Различные детали машин, например валы,

зубчатые колеса, оси, пальцы, штоки, пор-

шни, имеют наружные цилиндрические по-

верхности.

К цилиндрическим поверхностям предъявля-

ются следующие требования:

прямолинейность образую-

щей;

цилиндричностыв любом сечении,

перпендикулярном оси, окружности должны

быть одинакового диаметра (не должно быть

конусообразности, бочкообразное™, седло-

образное™);

круглость: любое сечение должно

иметь форму правильной окружности (не дол-

жно быть овальности или огранки);

соосность: расположение осей всех

ступеней ступенчатых деталей на обшей

прямой*.

Невозможно абсолютно точно выдержать

требования, предъявляемые к цилиндричес-

ким поверхностям: даже при самом тща-

тельном изготовлении будут возникать какие-

то погрешности. На рис. 21, а—д показаны

некоторые погрешности формы цилиндри-

ческих поверхностей.

Допускаемые отклонения формы и располо-

жения поверхностей указываются на чертежах

деталей условными обозначениями или тек-

стом в соответствии с Единой системой

конструкторской документации (ЕСКД,

ГОСТ 2.308—68).

Для контроля точности диаметров наруж-

ных цилиндрических поверхностей приме-

няют различные измерительные инструмен-

ты. Контроль с точностью до 0,1 мм осу-

ществляют штангенциркулем ШЦ-1

* Подробно требования к цилиндрическим поверх-

ностям даны в ГОСТ 10356—63 и 23082—68.

rt-f ПОГРЕШНОСТИ ФОРМЫ ЦИЛИЧДРИЧЕ-

1 СКИХ ПОВЕРХНОСТЕЙ:

а — конусообразность б — бочкообраз-

ность, в — седлообразность, г — оваль-

ность, д — огранка

(рис. 22, а), а с точностью 0,05 мм — шта-

нгенциркулем ШЦ-П.Для измерений с то-

чностью до 0,01 мм применяют микрометры

(рис. 22, б) с пределами измерений 0—25;

25—50; 5O--75; 75—100; 100-4150; 150—200;

200-4-300 мм. Точные измерения наружных

поверхностей (до 0,01 мм) производят также

индикаторной скобой (рис. 22, в), которую

предварительно настраивают на номиналь-

ный размер по мерным плиткам. При замерах

стрелка индикатора показывает на шкале

отклонение от номинального размера.

В условиях изготовления больших партий

деталей диаметры наружных цилиндрических

поверхностей контролируют предель-

ными калибрами-скобами

(рис. 22, г). Размер считается правильным,

если проходная сторона скобы ПР свободно

находит на измеряемую поверхность,

а непроходная сторона НЕ не находит* **.

КОНТРОЛЬ НАРУЖНОГО UIAMETPA:

а — штангенциркулем, б — микрометром

в — индикаторной скобой, г — калибром-

скобой

§ 10. Установка

и закрепление заготовок

в универсальных трехкулачковых

токарных патронах

Заготовки небольшой длины закрепляют в

токарных патронах. Патроны бывают тре-

хкулачковые самоцентрируюшие и четырех-

кулачковые несамоцентрирующие* * .

У ниверсальный трехкулачковый с а м о -

центрирующий токарный пат-

рон имеет три кулачка, которые одновре-

менно сходятся к центру или расходятся от

него (рис. 23, а, б). Кулачки обеспечивают

точное центрирование заготовки (совпадение

оси заготовки с осью вращения шпинделя).

Кулачки 1 движутся в радиальных пазах

корпуса 2 патрона. Своими выступами на по-

дошве кулачки входят в канавки спиральной

резьбы большого конического зубчатого ко-

леса 3, которое приводится во вращение

ключом, вводимым в гнездо одного из сопря-

женных с ним малых зубчатых колес 4. По

спиральной резьбе большого конического ко-

леса кулачки патрона движутся к центру или

от центра, закрепляя или освобождая заго-

товку.

Рабочие поверхности кулачков самоцентриру-

ющего патрона изнашиваются неравномерно,

поэтому их периодически растачивают или

* Подробно вопросы контроля изучаю1ся по пред-

мету-^Допуски и технические измерения».

** О четырехкулачковом патроне см. з ( 89.

16

93 ТРЕХКУЛАЧКОВЫЙ САМОЦЕНТРНРУЮ-

ЩИЙ ПАТРОН:

25

ЗАКРЕПЛЕНИЕ ТОКАРНОГО П АТРОНА НА

РЕЗЬБЕ:

а — общий вид, б — детали патрона;

I — кулачки, 2 — корпус, 3 — коническое

колесо со спиральной нарезкой, 4 — кони-

ческое зубчатое колесо

ЗАКРЕПЛЕНИЕ ЗАГОТОВКИ В ОБРАЗНЫХ

КУЛАЧКАХ П А ГРОНА la). УСЛОВНОЕ

ОБОЗНАЧЕНИЕ (о):

24

/ — корпус патрона, 2 — кулачок

шлифуют. Рекомендуется на рабочем месте

токаря иметь два трехкулачковых патрона:

один для обдирочных работ, второй с незака-

ленными кулачками — для чистовых. Незака-

ленные кулачки перед обработкой партии

деталей повышенной точности растачивают

на диаметр, соответствующий диаметру за-

жимаемой поверхности.

а — схема закрепления, б — навинчивание,

в — проволочный очиститель; 1 — резьбо-

вой конец шпинделя, 2 — планшайба,

3 — винт, 4 — корпус

9Д ЗАКРЕПЛЕНИЕ ТОКАРНОГО ПАТРОНА С

ПОС АДКОЙ II А КОНУС:

I — корпус патрона, 2 — винт. 3 — план-

шайба. 4 — шпиндель, 5 — резьбовая

шпилька, 6 — гайка. 7 — шайба

Заготовки больших диаметров закрепляют в

обратных кулачках, в этом случае уступы

кулачков создают надежный! упор заготовки.

На рис. 24, а показано закрепление заготовки

в обратных кулачках патрона, а на

рис. 24, б — условное обозначение закрепле-

ния заготовки в патроне (согласно Единой

системе технологической документа-

ции — ЕСТД, ГОСТ 3.1 107—73)* .

На пазах корпуса патрона и на кулачках

нанесены цифры 1,2,3 (или накернсно со-

* 13 дальнейшем на схемах укрепления шготовок

приведшей условные обо шачения по ЕС ТД

27 ЦАНГОВЫМ патрон

1 — регулируемый упор, 2 — корпус,

3 — цанга, 4 — нажимная гайка, 5 — винт

ответствую шее количеетял точек). При сбо-

рке патрона кулачки вставляют в пазы

поочередно в порядке возрастания цифр.

На некоторых токарных станках патроны

закрепляются на резьбовом конце шпинделя

при помощи планшайбы с резьбой (рис. 25,а).

Не допускается навинчивание и свинчивание

паз рона во время вращения шпинделя. При

навинчивании и свинчивании под патрон

подкладывают деревянный брус, высота ко-

торого обеспечивает совпадение патрона с

резьбой шпинделя (рис. 25, б). Резьбовой ко-

нец шпинделя перед навинчиванием на него

патрона протирают и смазывают, а резьбу в

центральном отверстии планшайбы патрона

очищают проволочным очистителем

(рис. 25, в) и протирают.

У современных станков (16К20, 1К62 и др.)

планшайба патрона центрируется по наруж-

ному конусу шпинделя и притягивается к то-

рцу фланца шпинделя четырьмя винтами с

гайками (рис. 26). Фланцевое закрепление

патрона обеспечивает высокую точность цен-

трирования и исключает самоотвинчивание.

Для смены патрона ослабляют четыре гай-

ки 6, а шайбу 7 поворачивают так, чтобы

окна прорези шайбы оказались против гаек:

патрон в таком положении легко снимается.

При закреплении зш отопки в па троне не до-

пускается использование удлинителя на руко-

ятку ключа. Заютовку закрепляют и осво-

бождают поворотом ключа, причем рукоятка

его захватывается обеими руками.

Нельзя оставлять ключ в

патроне, так как это может стать

причиной травмы.

Токарный патрон периодически разбирают

для очистки и смазки. При хранении в инстру-

ментальной тумбочке кулачки патрона дол-

жны быть сведены к центру, а центральное

отверстие закрыто пробкой из пенопласта или

ветошью.

Самоцентрирующий цанговый пат-

рон (рис. 27) служит для закрепления заго-

товок по предварительно обработанной на-

ружной поверхности. Цанга 3 (тонкостен-

ная стальная закаленная втулка с прорезями)

сжимается при Навертывании гайки 4 на резь-

бу цилиндрического участка корпуса 2 патро-

на, так как входит в коническую расточку

корпуса, при этом внутренняя рабочая по-

верхность цанги зажимает заготовку.

Если после закрепления в трехкулачковом или

в цанговом патроне заготовка «бьет», то бие-

ние устраняют поворотом и перезакреплени-

ем заготовки. После устранения биения око-

нчательно зажимают заготовку.

§ 11. Установка и закрепление

заготовок в центрах

Центры. Заготовки валов, длина которых

превышает диаметр в пять и более раз,

обычно вначале центруют, а затем обрабаты-

вают с установкой коническими поверхностя-

ми торцовых центровых отверстий на центры

станка. Передний центр закрепляется в

шпинделе, а задний — в пиноли задней баб-

ки. Передний центр вращается вместе с заго-

товкой, а задний центр неподвижен, поэтому

между заготовкой и задним центром возника-

ет трение. Для уменьшения грения в ци-

линдрическую часть центрового отверстия

заготовки со стороны задней бабки вводят

густую смазку (технический вазелин), которая

от нагрева размягчается, попадает на рабочий

конус центра и смазывает его.

Центровые отверстия стандартизованы по

ГОСТ 14034—74.

На рис. 28 показаны основные типы центро-

вых отверстий: типа А — для заготовок, по-

сле обработки которых необходимость в цен-

тровых отверстиях оз надает; тип В — для

заготовок, которые обрабатываются в даль-

нейшем закрепленными в центрах;

тип R — для заготовок точных деталей (обе-

спечивает надежный кольцевой контакт с по-

верхностью головки центра даже при некото-

рых перекосах).

Обычный (жесткий) центр (рис. 29) состоит из

рабочего конуса 1 с углом 60° (а для тя-

желых станков 70° или 90°) и хвостовика 2,

18

QO ОСНОВНЫЙ ТИПЫ ЦЕНТРОВЫХ ОТВЕРС-

тий

29 ЖЕСТКИЙ ЦЕНТР:

1 — рабочий конус, 2 — хвостовик

Of] ВРАЩАЮЩИЙСЯ ЦЕНТР ДЛЯ ЛЕГКИХ

РАДИАЛЬНЫХ НАГРУЗОК (ДО 2000 И):

1 — крышка, 2 — радиальный подшипник,

3 — упорный подшипник, 4 — корпус с хво-

стовиком, 5 — центр, 6 — игольчатый под-

шипник

выполненного по стандартному кону-

су Морзе (№ 2,3,4,5,6). Угол уклона конуса

хвостовика 1°26 . Для тяжелых станков хво-

стовик центра имеет метрический конус:

М 60, М 100 или М 120 с углом уклона 1°30'.

Жесткий задний центр применяют при сра-

внительно невысокой частоте вращения шпи-

нделя (до 150 об/мин). Работа с высокой

частотой вращения вызывает необходимость

в применении вращающегося заднего

центра, шпиндель которого установлен в по-

дшипниках: радиально-упорных шариковых

для легких работ, радиально-упорных роли-

ковых для повышенных нагрузок.

На рис. 30 показан вращающийся центр для

легких радиальных нагрузок. Осевую нагрузку

воспринимают упорный подшипник 3 и за-

дний игольчатый подшипник 6. Радиальную

нагрузку воспринимает радиальный подшип-

ник 2. Крышка 1 ввертывается в корпус 4 и

упирается в торец наружного кольца ради-

ального подшипника, что позволяет регули-

ровать люфт (зазор). Фетровое уплотнение в

крышке предохраняет подшипники от загряз-

нения и вытекания смазки.

Для передачи вращения от шпинделя к заго-

товке, установленной в центрах, служат

поводковые устройства. Прос-

тейшее из них — токарный

хомутик (рис. 31, а—в). Вращаясь вме-

сте со шпинделем, планшайба 7 поводком 3

увлекает за собой хомутик 2, а вместе с ним

установленную в центрах заготовку. Роль

поводка выполняет пален или планка. На

рис. 32 показано применение хомутика с ото-

гнутым хвостовиком, который входит в ради-

альный паз планшайбы.

Работа с хомутиком представляет опреде-

ленную опасность: возможны случаи захвата

хвостовиком хомутика одежды рабочего.

Поэтому в целях безопасности применяют

04 ПЕРЕДАЧА ВРАЩЕНИЯ ПЛ ЗА10ТОВКУ

1 ПРИ ПОМОЩИ ХОМУ ГИКА:

О О САМОЗАЖИМНОЙ ПОВОДКОВЫЙ ХОМУ

° ° ти к

а — поводковая планшайба с поводком-

пальцем, б — поводковая планшайба с по-

водком-планкой, в — условное обозначе-

ние; 1 — поводковая планшайба, 2 — хому-

тик, 3 — поводок

1 — кольцо, 2 — ось, 3 — пружина, 4 — по-

водок

ОО ПРИМЕНЕНИЕ ХОМУТИКА С ОТОГНУ-

ТЫМ ХВОСТОВИКОМ:

1 — поводковая планшайба, 2 — передний

центр, 3 — хомутик, 4 — задний центр,

5 — ПЦНОЛь

J — г. Ki’-.'2 — «плавающее» кольцо,

к — кулачок, 4 — ось кулачка

I — корпус оправки с коническим хвостови-

ком, 2 — поводковая шайба с торцовыми

зубцами, 3 — плавающий центр, 4 — пру-

жина, 5 — регулирующий винт пружины

Конус Морзе № 5

20

ОД ЗАКРЕПЛЕНИЕ ЗАГОТОВКИ В ОБРАТНЫХ

ЦЕНТРАХ (ИОВОДКАХ ТРЕНИЯ):

а — установка по фаскам, б — установка по

торцовым конусам, в — условное обозначе-

ние; 1 — передний центр, 2 — задний вра-

щающийся центр

37

ЗАКРЕПЛЕНИЕ ЗАГОТОВКИ ПРИ ПОМО-

ЩИ ПОВОДКОВОГО ЦЕНТРА - .«ЕРША» f«k

УСЛОВНОЕ ОБОЗНАЧЕНИЙ (о):

I — центр-керш», 2 — задний вращающий-

ся центр

планшайбы с защитными кожухами (безо-

пасные планшайбы) (см. рис. 31). Чтобы не

повредить поверхность зажимаемой заготов-

ки при чистовом обтачивании, на нее надева-

ют разрезную втулку либо под зажимной

болт подкладывают резиновую шайбу.

Сокращение времени на установку и снятие

хомутика достигается применением быстро-

действующих поводковых устройств. Основ-

ной деталью самозажимного поводко-

вого хомутика является кольцо 1

(рис. 33), которое надевают на заготовку,

установленную в центрах. При включении

шпинделя планшайба воздействует на пово-

док 4, который, поворачиваясь на оси 2,

захватывает заготовку рифленой рабочей по-

верхностью. В процессе резания этот хомутик

тем надежнее зажимает заготовку, чем боль-

ше глубина резания и подача.

Передачу крутящего момента от шпинделя на

заготовку часто осуществляют специальным

лп ЗАКРЕПЛЕНИЕ' ДЛИННОЙ ЗАГОЛОВКИ ИЗ

*50 ПРОКАТА В ПАТРОНЕ С ПОДДЕРЖКОЙ

ЗАДНИМ ЦЕНТРОМ (Я УСЛОВНОЕ ОБО.

ЗНАЧЕНИЕ (*)

21

поводковым самозажимным

патроном с эксцентриковыми кулачка-

ми. Конструкция такого патрона предложена

токарем-новатором В. К. Семинским (рис.

34). Наличие «плавающего» кольца 2, на ко-

тором расположены оси 4 кулачков 3,

позволяет закрепить заготовку с неровной

наружной поверхностью (например, поковку).

Широко применяются также поводковые

оправки, которые увлекают заготовку зубца-

ми, находящимися на рабочем торце поводко-

вой шайбы. Заготовка поджимается к зубцам

центром задней бабки. Одна из конструкций

поводковой оправки приведена на рис. 35. На

установку заготовок в центрах (с надеванием

хомутика) затрачивается от 0,25 до 0,6 мин (в

зависимости от массы заготовки). Установка

в центрах с поводковым самозажимным па-

троном или поводковой оправкой сокращает

время на зажим и снятие заготовок почти в

2 раза.

Валики небольшого диаметра закрепляют в

обратных центрах типа «рюмка» на ходу

станка (рис. 36, а). Заготовка поджимается к

«рюмке» задним врашающимся центром и ув-

лекается во вращение благодаря трению ме-

жду «рюмкой» и фаской заготовки, поэтому

такой поводок называют поводком

трения. Валики диаметром до 15 мм мо-

жно закреплять в обратных центрах

(рис. 36, б,в). На заготовках предварительно

протачивают торцовые конусы под уг-

лом 60 °.

Поводком при получистовой обработке

валиков диаметром до 30 мм может ’служить

рифленый поводковый центр — «ерш»

(рис. 37, а,б). Длинные ( / > 5d) заготовки из

проката при черновом обтачивании крепят в

трехкулачковом патроне с поддержкой за-

дним опорным центром (рис. 38, а,б).

§ 12. Резцы для обработки наружных

цилиндрических поверхностей

и установка их в резцедержателе

Проходные резцы бывают прямые и отогну-

тые (рис. 39, а,б). Отогнутыми можно не

только обтачивать наружную цилиндричес-

кую поверхность, но и подрезать торец дета-

ли. Проходные резцы имеют главный угол в

плане <р = 304-60°; меньшие углы в плане

характерны для обработки жестких загото-

вок, когда отношение длины к диаметру < 5

(см. рис. 38). Вспомогательный угол в плане

Ф1 обычно принимают 10—45°.

3Q ПРОХОДНЫЕ РЕЗЦЫ:

а — прямой, б — отогнутый, в — упорный

гг

42

4Q ТВЕРДОСПЛАВНЫЕ НА11АЙНЫЕ РЦЗЦЫ:

а — острозаточенный, б — с фаской на ре-

жущей кромке

Д-| ЧИСТОВЫЕ РЕЗЦЫ

а — с радиусной вершиной, б — широкий,

в — геометрия широкого резца

Токари часто применяют проходные упорные

резцы с главным углом в плане q>=90°

(рис. 39, в), так как ими удобно обрабатывать

наружные цилиндрические поверхности и по-

дрезать уступы. Проходные упорные резцы

применяют также для обтачивания нежестких

валов, когда отношение длины к диаметру

^>12, так как они вызывают меньший прогиб

за; отовки. Однако у резцов с углом <Р =90° в

работе участвует меньшая длина режущей

кромки, чем у резцов с углом <р = 30—60°,

поэтому стойкость проходных упорных ре-

зцов меньше, чем проходных.

Для черновых проходов применяют резцы с

радиусом закругления при вершине 0,5 мм, а

для получистовых— 1,5—i—2 мм, так как чем

больше радиус при вершине, тем меньше

резцы с многокромочными плас-

тинками ИЗ ТВЕРДОГО СПЛАВА:

а — общий вид резцов, б — конструкция

резца; 1 — державка, 2 — направляющий

штифт, 3 — опорная пластинка, 4 — пла-

стинка из твердого сплава, 5 — клин,

6 — винт

ДЗ УСТАНОВКА РЕЗЦА В РЕЗЦЕДЕРЖАТЕЛЕ:

а — контроль положения вершины резца по

заднему центру, б — установка подкладок

Неправильно

б)

Правильно

44 ДОПУСТИМЫЙ ВЫЛЕТ РЕЗЦА

высота остаточных шероховатостей. 1 вер-

досплавные резцы для обработки чугуна

имеют острую кромку, а для обработки стали

на кромке резца доводят узкую фаску

(рис. 40, а,б).

Для чистового точения целесообразно приме-

нять чистовые резцы с радиусом закругления

при вершине 3-45 мм (рис. 41, а) или широкие

резцы (ширина кромки превышает принятую

подачу — рис. 41, б,в).

Все шипе применяют резцы с механическим

креплением многокромочных неперетачивае-

мых пластинок ift твердого сплава (рис.

42, а,б). Многокромочную сменную плас-

тинку 4 насаживают отверстием на штифт

2 и прижимают к штифту и опорной

пластинке 3 клином 5 и винтом 6- После

износа одной режущей кромки пластинку

поворачивают, и в работу вступает следую-

щая кромка, а после износа всех кромок

пластинку сдают в инструментальную кладо-

вую.

Такие резцы выпускаются с шестигранными,

пятигранными, четырехгранными и трех-

гранными пластинками. Геометрия резца:

передний угол ;/= 10—15 ° , задний

угол а = 74-10 °, радиус при верши-

не г = о,4н-1 мм, фаска (ленточка) на кромках

J =0,14-0,5 мм.

Резцы с механическим креплением многокро-

мочных неперетачиваемых пластинок эконо-

мичны, удобны в работе, обеспечивают на-

дежное дробление стружки и имеют повы-

шенную стойкость по сравнению с напайными

резцами.

Резец устанавливают в резцедержателе таким

образом, чтобы вершина его была располо-

жена на уровне оси центров. Установку резца

контролируют по заднему центру (рис. 43, а).

Под подошву резца помещают подкладки из

мягкой стали, причем количество подкладок

должно быть минимальным, а подошва резца

должна опираться на подкладки всей по-

верхностью (рис. 43, б).

Вылет разца из резцедержателя не должен

превышать полторы высоты державки, т. е.

/<1,5/7 (рис. 44). Резец закрепляют в резце-

держателе не менее чем двумя болтами.

§ 13. Обработка гладких наружных

цилиндрических поверхностей

(обтачивание)

Перед началом обтачивания на основании

изучения чертежа и обмера заготовки опре-

деляют, какая толщина слоя металла подле-

жит срезанию и за сколько рабочих ходов

(проходов) можно выполнить обработку.

Резец устанавливают на требуемую глубину

резания с помощью лимба — кольца с де-

лениями, закрепленного на винте поперечных

салазок суппорта (рис. 45, а—в). На лимбе

обозначена цена деления. Ценой

деления называется величина поперечно-

го перемещения резца при повороте лимба на

одно деление.

Чтобы получить нужный диаметр детали,

применяют метод пробных рабочих

ходов. Резец подводят к вращающейся

заготовке до соприкосновения с обрабатывае-

мой поверхностью, и момент соприкосновения

замечают по появлению на заготовке едва

заметной кольцевой риски. Затем резец отво-

дят вправо за пределы заготовки продольным

перемещением суппорта. Лимбовое кольцо

устанавливают вначале в нулевое положение и

поворотом рукоятки подают поперечные са-

лазки суппорта по лимбу вперед на величину,

несколько меньшую, чем требуется для полу-

чения окончательного размера. После этого

ручной подачей обтачивают участок повер-

хности на длину 3-45 мм, отводят резец

вправо и измеряют размер обточенного учас-

тка.

По данным измерения уточняют, на какое

расстояние требуется дополнительно подать

резец вперед. Этот размер устанавливают по

лимбу и вновь обтачивают пробный участок.

Когда резец окончательно установлен на ра-

змер, остальные заготовки .партии обраба-

тывают с установкой резца по лимбу без про-

бных рабочих ходов.

Между винтом поперечных салазок и его гай-

кой всегда имеется некоторый люфт. Чтобы

24

45 ЛИМБ ПОПЕРЕЧНОЙ ПОДАЧИ:

а — схема лимба, б — установка размера,

в — вращение рукоятки для устранения

люфта; I — риска на фланце суппорта,

2 — лимб, 3 — рукоятка лимба

люфт не вызывал погрешности при установке

резца по лимбу, рукоятку винта вращают

только по часовой стрелке вправо, предвари-

тельно сделав один оборот против часовой

стрелки (см. рис. 45, в).

Верхние (резцовые) салазки суппорта также

имеют лимб. У токарных станков 1К62 и

16К20 цена деления лимбов поперечных и вер-

хних (резцовых) салазок 0,05 мм.

§14 . Выбор режима резания

для обтачивания

Одним из средств достижения высокой

производительности труда при токарной

обработке является выбор рационального

режима резания. Режим резания зависит от

обрабатываемого материала и материала

резца, от припуска на обработку, допускаемой

шероховатости детали, жесткости заготовки

и резца, способа закрепления заготовки и ре-

зца, смазочно-охлаждающей жидкости

(СОЖ) и других факторов.

Прежде всего назначают глубину резания,

стремясь по возможности срезать весь при-

пуск за один рабочий ход. Если жесткость

заготовки недостаточна или требуется высо-

кая точность, то обтачивание выполняют за

несколько рабочих ходов. Для чернового

рабочего хода глубину резания обычно прини-

мают 4—6 мм, для получистового — 2-4-4 мм

и для чистового — 0,54-2 мм.

После назначения глубины резания выбирают

подачу, которая зависит главным образом от

допускаемой шероховатости поверхности го-

товой детали. Для черновых рабочих ходов

принимают подачу 0,5-н1,2 мм/об, а для чи-

стовых — 0,24-0,4 мм/об.

Далее определяют допустимую скорость

резания Основным фактором, от которого

зависит скорость резания, является стойкость

резца — способность выдерживать высокую

температуру и сопротивляться истиранию

режущей части, что в первую очередь зависит

от материала рабочей части резца. Средние

значения допустимой скорости резания для

наружного точения приведены в табл. 1.

1. Средние значения скорости резания

для наружного точения, м/мин

Материал резца Обраба* тываемый материал Вид обработки

черновая чистовая

Быстроре- жущая сталь Р12, Р6М5 . . Сталь 20-?30 354-45

Твердый сплав ВК8 Чугун 604-70 804-100

Твердый сплав Т15К6 .... Сталь 1004-140 1504-220

Зная скорость резания и диаметр заготовки,

можно определить частоту вращения шпинде-

ля станка (число оборотов в минуту) (см. § 7).

Фактическую частоту вращения, ближайшую

меньшую к расчетной, выбирают из ряда

частот вращения шпинделя, который обеспе-

чивает коробка скоростей станка. Ряд частот

вращения указан в таблице, закрепленной на

станке.

§15 . Обработка плоских

торцовых поверхностей

и уступов (подрезание)

К плоским торцовым поверхностям и уступам

предъявляются следующие основные требо-

вания: плоскостность, т. е. отсут-

ствие выпуклости или вогнутости;

перпендикулярность оси;па -

раллельность плоскостей уступов

или торцов между собой. Для подрезания

торцов и уступов применяют резцы: про-

25

ДС ПОДРЕЗАНИЕ ТОРЦОВ И УСТУПОВ РЕЗ-

НАМИ:

а — прямым проходным, б — отогнутым

проходным, в — проходным упорным,

г — подрезным (торцовым)

а) в)

Д7 КОНТРОЛЬ УСТАНОВКИ УПОРНОГО РЕЗ-

ЦА УГОЛЬНИКОМ

ДО ПОДРЕЗАНИЕ ТОРЦА ПОПЕРЕЧНОЙ ПО-

ДАЧЕЙ УПОРНОГО РЕЗЦА:

а — подача к центру при большом припуске,

б — подача от центра при малом припуске,

в — подача к центру при установке в цен-

трах и зацентровке с фаской, г — подача к

центру при установке на заднем срезанном

центре

ДО ВЫЛЕТ ЗАГОТОВКИ ИЗ ПАТРОНА ПРИ

4,0 ПОДРЕЗАНИИ ТОРПА.

а — правильно, б — неправильно

ходной прямой (рис. 46, а), проходной ото-

гнутый (рис. 46, б), проходной упорный

(рис. 46, в), подрезной (торцовый)

(рис. 46, г).

Невысокие уступы подрезают проходным

упорным резцом при продольной подаче,

причем подрезание уступа обычно совмещают

с обтачиванием наружной поверхности

(рис. 46, в). Режущая кромка резца в этом

случае должна располагаться перпендикуляр-

но оси заготовки, что контролируют уголь-

ником (рис. 47).

При закреплении заготовки в патроне вылет

ее должен быть по возможности минималь-

ным (рис. 48, а,б). Торец можно подрезать

упорным резцом поперечной подачей с уста-

новкой главной режущей кромки под не-

большим углом (5-е10°) к торцовой по-

верхности (рис. 49, а), работу резания в этом

случае выполняет вспомогательная режущая

кромка. Если при подрезании торца прихо-

дится срезать большой припуск, то подача в

направлении к центру вызывает отжимаю-

щую силу (черная стрелка), углубляющую ре-

зец в торец, в результате чего торец может

получиться вогнутым. Чтобы этого не прои-

зошло, чистовой рабочий ход выполняют

поперечной подачей от центра (рис. 49, б).

На рис. 49, в,г показаны методы подрезания

26

торца при закреплении заготовки в патроне и

зацентровке с фаской (тип В) или в патроне с

поджимом срезанным задним центром.

Плоскостность торца после подрезания про-

веряют прикладыванием к нему ребра линей-

ки или угольника. Перпендикулярность торца

к наружной поверхности определяют уголь-

ником.

§16 . Обработка

ступенчатых валов

Валы, имеющие несколько участков различ-

ного диаметра и длины, называются

ступенчатыми. Для обработки сту-

пенчатых валов станок налаживают с по-

мощью пробных рабочих ходов, отдельно для

каждой ступени. Деления лимба, соответ-

ствующие диаметрам каждой ступени, запо-

минают или записывают. По этим данным

ведут обработку всей партии заготовок без

пробных рабочих ходов.

Длины ступеней контролируют штангенцир-

кулем с выдвижным глубиномером (типа

ШЦ-1), штангенглубиномером, линейкой или

шаблоном (рис. 50, а—г). Токарные станки

16К20, 1К62, 1К625, 1И611 и другие имеют

лимб продольной подачи. Повороту лимба на

одно деление соответствует перемещение суп-

порта на один миллиметр. По лимбу про-

дольной подачи можно контролировать про-

дольное перемещение резца и отводить резец

в тот момент, когда получена нужная длина

ступени.

Высокая производительность при обработке

ступенчатых валов достигается правильным

выбором схемы обработки. Наиболее про-

изводительной является такая схема обтачи-

вания, при которой весь припуск расчленяют

на участки (рис. 51, а). Общий путь перемеще-

ния резца при этом равен сумме длин

ступеней (мм):

^сум — h + 4 4“ 4-

Если жесткость заготовки не позволяет вести

обтачивание с большой глубиной резания, то

принимается схема расчленения припуска по

глубине резания на рабочие ходы (рис. 51,6),

при этом общий путь перемещения резца

/сум составит (мм):

4ум — (4 + 4 + 4) + (4 + + h —

= 34 + 24 + 4.

Работа по второй схеме менее производи-

тельна, чем по первой.

СП КОНТРОЛЬ ДЛИН СТУПЕНЕЙ СТУПЕН-

ЧАТОГО ВАЛИКА:

а — иипанценциркулем ШЦ-I, б — штан-

генглубиномером, в — линейкой, г — шаб-

лоном, I — контролируемый размер

Большую партию ступенчатых заготовок

целесообразно обрабатывать, пользуясь про-

дольным упором, закрепляемым на направля-

ющей станины и ограничивающим перемеще-

ние суппорта (рис. 52). Проточив первую

пробную заготовку на нужную длину, токарь

выключает станок и, не отводя суппорта,

закрепляет упор так, чтобы он прикоснулся к

левой боковой грани каретки суппорта. Те-

перь все последующие заготовки, обрабаты-

ваемые при перемещении суппорта до упора,

будут иметь одинаковые длины обтачивае-

мых ступеней. Механическую подачу выклю-

чают при подходе суппорта к упору на рассто-

янии 1-^-2 мм и доводят его до упора ручной

подачей.

Заготовки с несколькими ступенями обраба-

тывают по упору с мерными длиноограничи-

телями, в качестве которых можно использо-

27

E-j СХЕМА ОБТАЧИВАНИЯ СТУПЕНЧАТОГО

3 ' ВАЛИКА

а — за один рабочий ход с расчленением

припуска по длине и глубине на участки,

б — за три рабочих хода с расчленением

припуска по глубине

Участок 3 Участок 2 Участок 1

Ф50

LM.---ь—л ь J

53 ПЛАВАЮЩИЙ ЦЕНТР:

I — упорный винт, 2 — пружина, 3 — кор-

пус. 4 — винт-стопор, 5 — центр, б —

винт-итонка

ЦП НЕПОДВИЖНЫЙ ПРОДОЛЬНЫЙ УПОР К

ТОКАРНОМУ СТАНКУ 16К20:

1 — корпус упора, 2 — прижимная планка,

3 — зажимной винт, 4 — регулировочный

винт

ЦЛ СХЕМА НАЛАДКИ СТАНКА НА ОБТАЧИ-

ВАННЕ СТУПЕНЧАТОГО ВАЛА ПО УПО-

РУ (о), УСЛОВНОЕ ОБОЗНАЧЕНИЕ (б):

1 — плавающий центр, 2 — упор, 3 — регу-

лировочный винт, 4 — длиноограничители

28

ЕЕ ИСПОЛЬЗОВАНИЕ КУЛАЧКОВ В КАЧЕСТ-

vJ'J BE УПОРОВ:

а — упор в кулачок, б — упор в уступ

кулачка, в — упор в выточку (для «сырых»

кулачков), г — условное обозначение

, *7 ПОПЕРЕЧНЫЕ УПОРЫ СТАНКА 16К20:

1 — на поперечных салазках суппорта,

2 — неподвижный на каретке

вать наборы мерных плиток или специальные

шаблоны.

Центровые отверстия партии заготовок не

могут иметь абсолютно одинаковую глубину:

она колеблется в небольших пределах. Из-за

этого при установке в центрах заготовки

смещаются (с более глубоким центровым

отверстием — ближе к передней бабке, а с ме-

нее глубоким — дальше) и обработка по упо-

ру дает различные длины ступеней на различ-

ных деталях партии.

Чтобы обеспечить одинаковые длины ступе-

ней для всех деталей партии ступенчатых

валов, закрепляемых в центрах, применяют

передний плавающий (подпружинен-

ный) центр (рис. 53). Он состоит из корпуса 3,

КО СХЕМА ОБРАБОТКИ СТУПЕНЧАТОГО

ВАЛИКА ПО ПОПЕРЕЧНОМУ УПОРУ С

МЕРНЫМИ ОГРАНИЧИТЕЛЯМИ ДИА-

МЕТРА:

настройка для обтачивания ступеней:

а — 0 60, б — 0 70, в — 0 90, г — я 100;

1 — упор на поперечных са. юзках суппорта,

2 — исподни ‘и ный упор на каретке. 3 — мер-

ная плитка — ограничитель диаметра

который устанавливается в конической ра-

сточке шпинделя; собственно центра 5, сво-

бодно перемещающегося в осевом отверстии

корпуса; пружины 2 и упорного винта 1.

Винт 6 играет роль шпонки, а винт 4 — роль

стопора.

На рис. 54, а,б видно, как заготовка, поджа-

тая задним центром, упирается в торец ко-

рпуса плавающего центра, а рабочий конус

плавающего центра центрирует заготовку и в

зависимости от глубины центрового отвер-

стия может «утопать» глубже в корпус или

выдвигаться из него.

Когда обрабатывается партия коротких

заготовок в патроне по продольным упорам,

то для предотвращения ее продольного сме-

щения заготовка должна упираться в уступы

кулачков патрона (рис. 55, а—г) или в торец

винта 3 внутреннего (шпиндельного) упора

(рис. 56). Рабочий торец винта внутреннего

упора подрезают непосредственно на станке

при затянутой контргайке: это обеспечивает

его перпендикулярность оси шпинделя.

На рис. 54 показана схема наладки станка для

обтачивания ступенчатого вала по упору (с

длиноограничителями и применением плава-

ющего центра). Первую ступень на размер / л

обтачивают (?ез длиноограничителя с подачей

суппорта непосредственно до упора; вторую

ступень обтачивают на длину /3 до длино-

ограничителя, длина которого равна

U— !3, зретью степень /3 до длиноограни-

чителя, длина которого равна /4— /2; четвер-

тую ступень /] до длиноо! раничителя, длина

которого равна /4— G.

Постоянство диаметров ступеней партии

валов достигается при помощи поперечных

упоров; неподвижного поперечного упора,

закрепляемого на каретке суппорта, и по-

движного, закрепляемого на поперечных са-

лазках суппорта (рис. 57). Пример наладки

токарного станка на работу с поперечным

упором и длинноо! раничителями при обра-

ботке ступенчатой заготовки приведен на

рис. 58,а—г.

В табл. 2 указаны виды, причины и меры

предупреждения брака при обтачивании на-

ружных цилиндрических поверхностей и по-

дрезании торцов. Если брак исправим, т. е. на

поверхности заготовки осталась часть при-

пуска, то после соответствующего подвода

резца чистовой рабочий ход повторяется.

Обработанную первую пробную деталь кон-

тролируют, в случае брака устраняют его

причины, затем приступают к обработке всей

партии.

§17. Вытачивание наружных нанавон

(прорезание)и отрезание

Назначение и формы кана-

вок. На наружных поверхностях деталей

канавки вытачивают: в конце резьбового

участка для выхода резьбонарезного инстру-

мента, для установки стопоров, для разме-

щения колец и т. д. Канавки контролируют

глубиномером штангенциркуля ШЦ-1,

штангенглубиномером или шаблоном

(рис. 59, а, б).

Особенности геометрии и

конструкции прорезных и

отрезных резцов. Канавки вытачи-

вают прорезными (канавочными) резцами, а

отрезание выполняют отрезными резцами,

которые отличаются от прорезных большей

длиной оттянутой головки (рис. 60). На

рабочей части прорезного и отрезного резца

имеется режущая кромка и две вспомога-

тельные кромки, причем каждая вспомога-

тельная кромка расположена но отношению к

направлению поперечной подачи под неболь-

шим вспомогательным углом в плане

<Pi = 1-?3° и, кроме того, головка резца

сужается к подошве ( а6= 1-нЗ°). Это умень-

шает трение вспомогательных задних по-

верхностей резца о стенки прорезаемой ка-

навки.

Отрезной резец служит для отрезания готовой

детали от заготовки либо для разрезания

заготовки на части. С целью повышения

прочности головки резца применяют уси-

ленные конструкции отрезных резцов: с уве-

личенной высотой головки («петушок»)

(рис. 61, а) и с расположением режущей кро-

мки на уровне оси державки (рис. 61, б).

Ширина режущей кромки отрезного резца

зависит от диаметра обрабатываемой заго-

товки и составляет 3-н8 мм.

При вытачивании канавок и отрезании

необходимо выполнять следующие правила:

резец устанавливать точнее по оси центров

станка: если режущая кромка ниже оси цен-

тров, то при приближении резца к оси на от-

резаемой детали образуется стерженек

(рис. 62, а); при установке выше оси центров

резец, приближаясь к оси заготовки, может

упереться задней поверхностью в остающийся

стерженек (рис. 62, б);

державку прямого отрезного резца уста-

навливать строго перпендикулярно оси заго-

товки, чтобы боковая поверхность головки

30

2. Виды, причины и меры предупреждения брака пои обтачивании наружных

цилиндрических поверхностен и подрезании торцов

Причины брака Меры предупреждения

Часть поверхности ос Недостаточный припуск на обработку Неправильно выполнено центрование: цент- ровые отверстия смещены от оси заготовки Заготовка закреплена в патроне с недопусти- мым биением или перекосом Не выдержаны диаметры Ошибка измерения при снятии пробной стружки Перед установкой размера по лимбу не был выбран люфт Не выдержаны линейные разм Ненадежно закреплены упоры Разное положение заготовок в патроне Несвоевременно выключена автоматическая подача Неодинаковые линейные размеры ступеней в партии деталей К о н у ( Смещение оси центра задней бабки относи- тельно оси шпиндельного центра Перекос заднего центра вследствие загрязне- ния конической расточки пиноли задней бабки Повышенный износ из-за неправильной тер- мообработки быстрорежущего резца или нали- чия микротрещин в пластинке твердосплавно- го резца Не выбран люфт в поперечных салазках суппорта (отжим салазок) Ненадежно закреплен резец в резцедержа- теле (отжим резца) Н е п е р п е н д и к у л я р н о с т ь ropuoi Отжим резца из-за люфтов в направляющих поперечных салазок суппорта Отжим резца вследствие большого вылета галась необработанной Проконтролировать размеры заготовок, со- поставив с размерами в чертеже. Заменить за- готовку Проверить у сомнительных заготовок рас- стояние от оси центрового отверстия до пе- риферии торца При закреплении добиваться минимального биения заготовки по наружной поверхности и по торцу обточенных поверхностей Тщательно измерять заготовку при пробных проходах Выбирать люфт при пользовании лимбом еры обточенных поверхностей Надежно закрепить винты упоров Установить шпиндельный упор, надежно за- креплять заготовку, не допуская ее осевого смещения Выключать автоматическую подачу за 24-3 мм до контрольной риски и доводить резец до риски ручной подачей суппорта Применить «плавающий» передний центр : н о с т ь Устранить смещение оси центра задней бабки Тщательно очистить центр и коническую расточку пиноли задней бабки Заменить резец Выбрать люфт Надежно закрепить резец в резцедержателе зой поверхности к оси детали Подтянуть клинья поперечных салазок суп- порта Уменьшить вылет резца

31

Продолжение табл. 2

Причины брака Меры предупреждения

Отжим упорного резца вследствие большого припуска (см. рис. 49, а) Расчленить припуск на черновой и чистовой проходы, чистовой проход выполнять подачей от центра (см. рис. 49, б)

Неправильная установка заготовки Выверить и перезакрепить заготовку

Овальность

Перекос переднего центра вследствие за- грязнения конической расточки шпинделя Биение шпинделя вследствие износа его под- шипников или ослабления регулировочной гайки Ослаблено закрепление заготовки Очистить передний центр и расточку шпин- деля. Установить передний центр и проверить его индикатором на биение Поставить в известность мастера. Вызвать дежурного слесаря, устранить биение шпин- деля Проверить и надежно закрепить заготовку

Бочкообразноеть

Прогиб заготовки под действием отжимаю- щего усилия резца Износ средней части направляющих станины, вследствие чего резец становится ниже центра Уменьшить глубину резания и подачу. При- менить проходной упорный резец Требуется ремонт станка (шабрить направ- ляющие станины)

Седлообразность (больший диаметр со стороны задней бабки)

Резец ненадежно закреплен в резцедержателе и «втягивается» в заготовку Заготовка отжимается резцом Затянуть болты резцедержателя Уменьшить глубину резания и подачу. При закреплении заготовки в центрах уменьшить вылет пиноли задней бабки, надежно закре пить пиноль

Седлообразность (меньший диаметр со стороны задней бабки)

Износ направляющих станины вблизи пе- редней бабки Требуется ремонт станка

Повышенная шероховатость обработанной поверхности

Плохая заточка резца Низкая обрабатываемость (вязкая сталь, за- каленная сталь и др.) Резец установлен намного ниже или выше оси центров станка Неправильно выбран режим резания Заточить резец и довести режущую кромку Обратить внимание технолога и ОТК на не- обходимость термообработки заготовок с целью улучшения обрабатываемости Установить резец по оси центров Принять режим резания по справочнику

32

gg КОНТРОЛЬ ГЛУБИНЫ КАНАВКИ:

а — глубиномером штангенциркуля ШЦ-1,

б — шаблоном

gQ ОТРЕЗНОЙ ТВЕРДОСПЛАВНЫЙ резец

резца не терлась о стенки прорезаемой

канавки;

отрезание выполнять ближе к кулачкам

патрона, расстояние места отрезания от ку-

лачков патрона должно быть 3—5 мм. С

целью предотвращения забивания прорезае-

мой канавки стружкой и облегчения процесса

резания отрезание или прорезание следует

выполнять «вразбивку» с продольным пере-

мещением резца на 1-^2 мм в обе стороны

(рис. 63, а).

если обрабатывается партия заготовок и вы-

тачивание канавки или отрезание являются

самостоятельными работами (операциями),

то каретку суппорта закреплять на станине, а

клинья суппорта подтягивать, что предотвра-

щает вибрации и уменьшает опасность по-

ломки отрезного резца;

при отрезании заготовок большого диаметра

резец не доводить до оси заготовки, так как

под действием собственной массы часть заго-

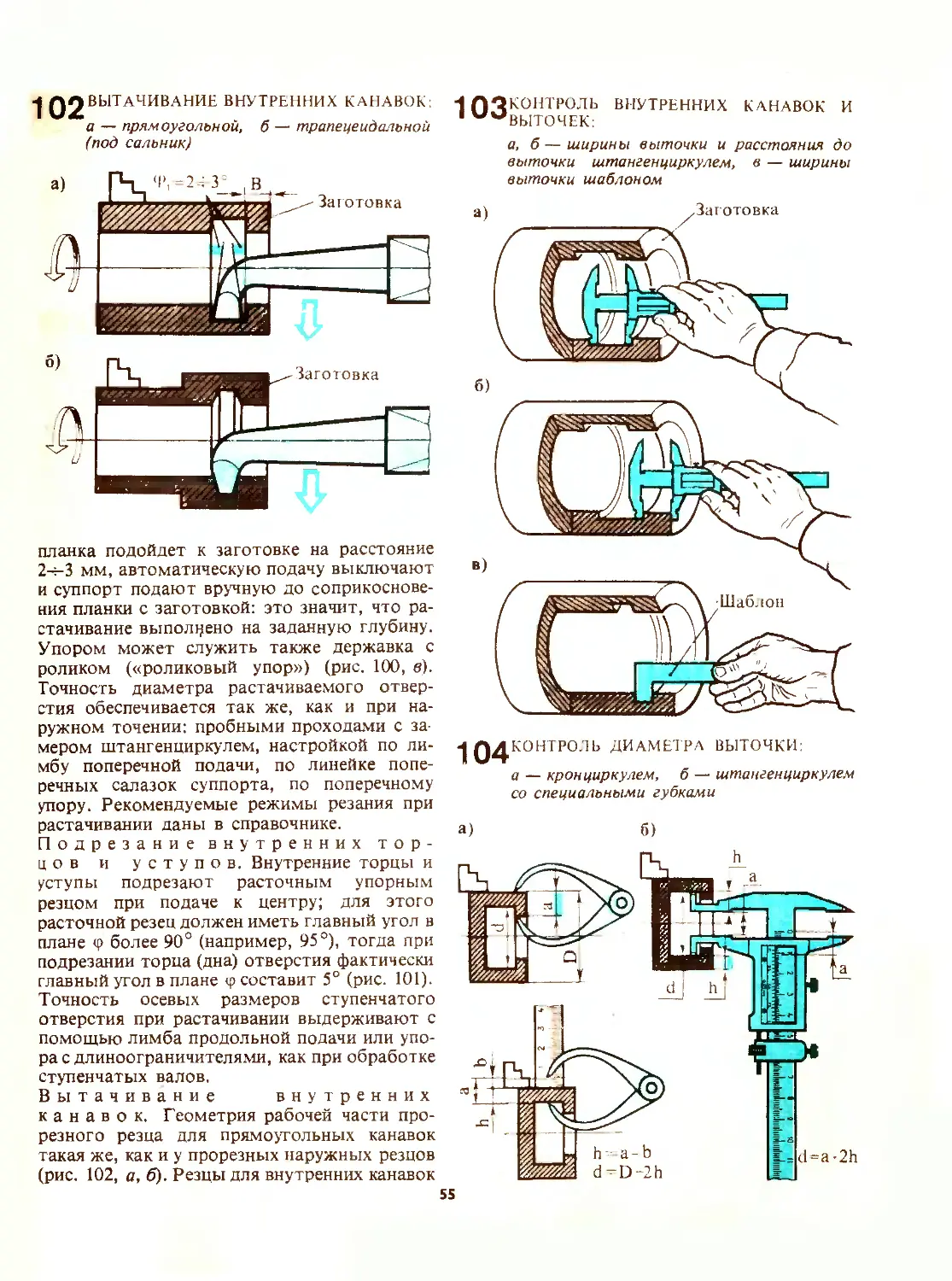

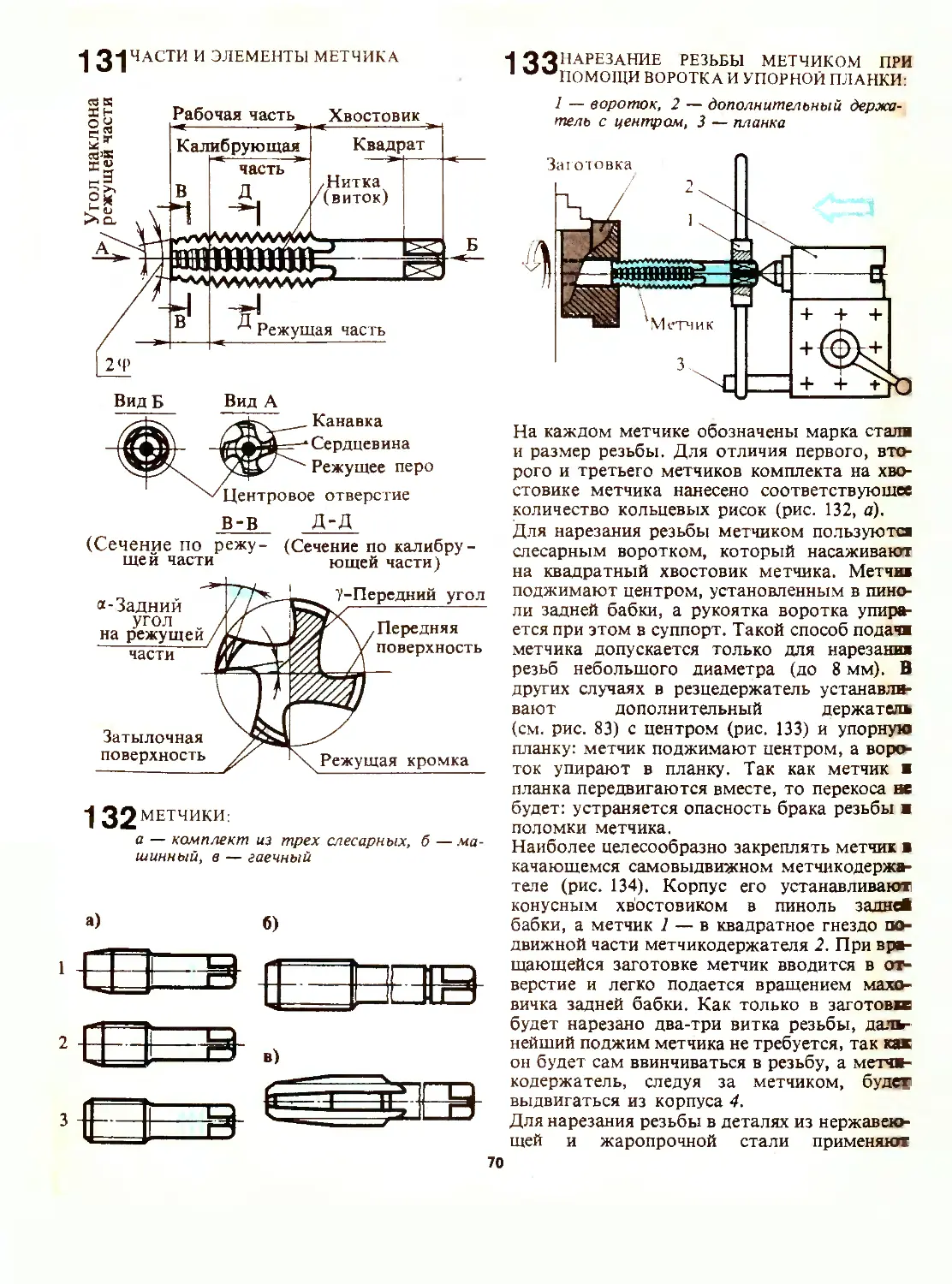

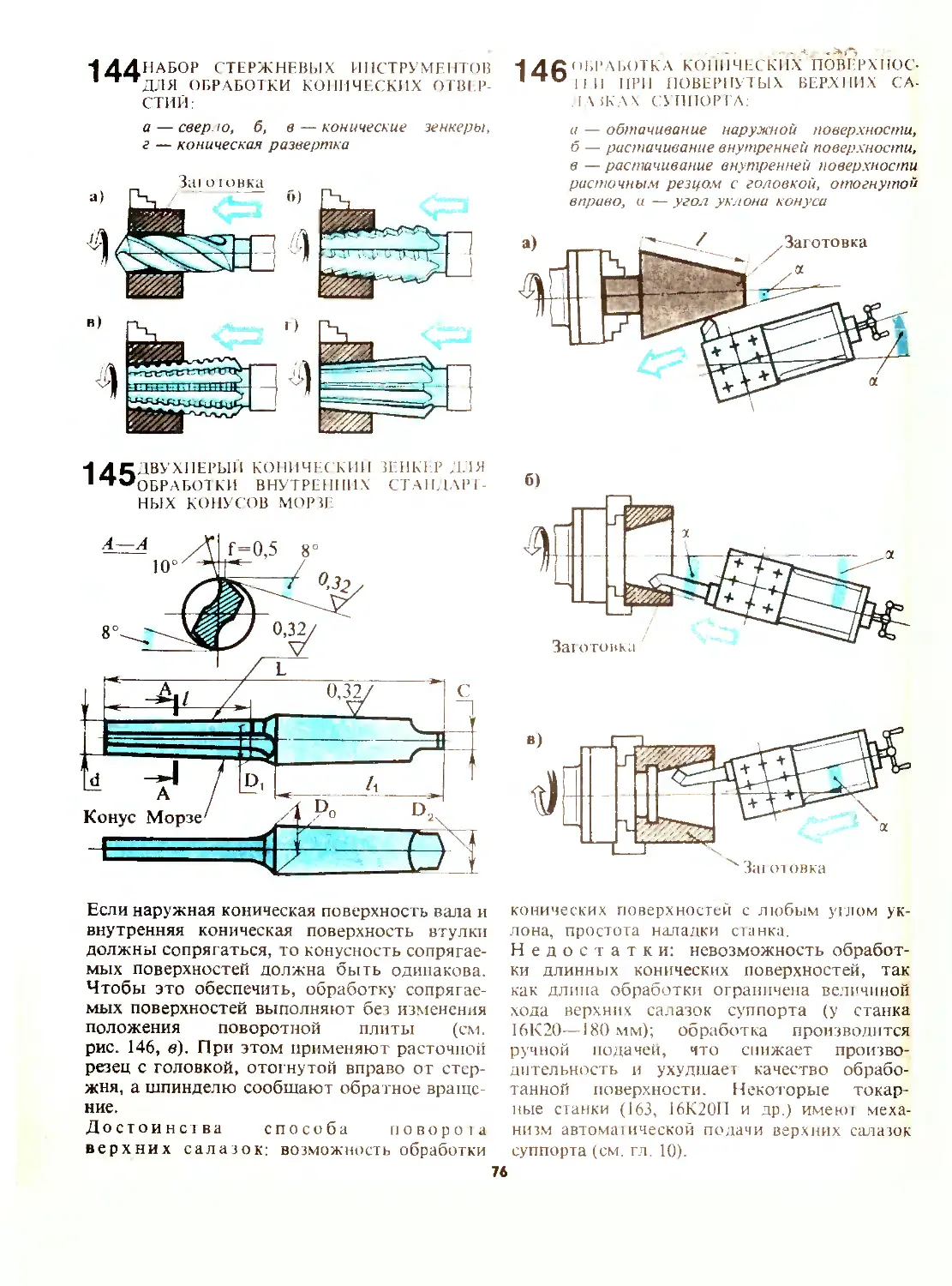

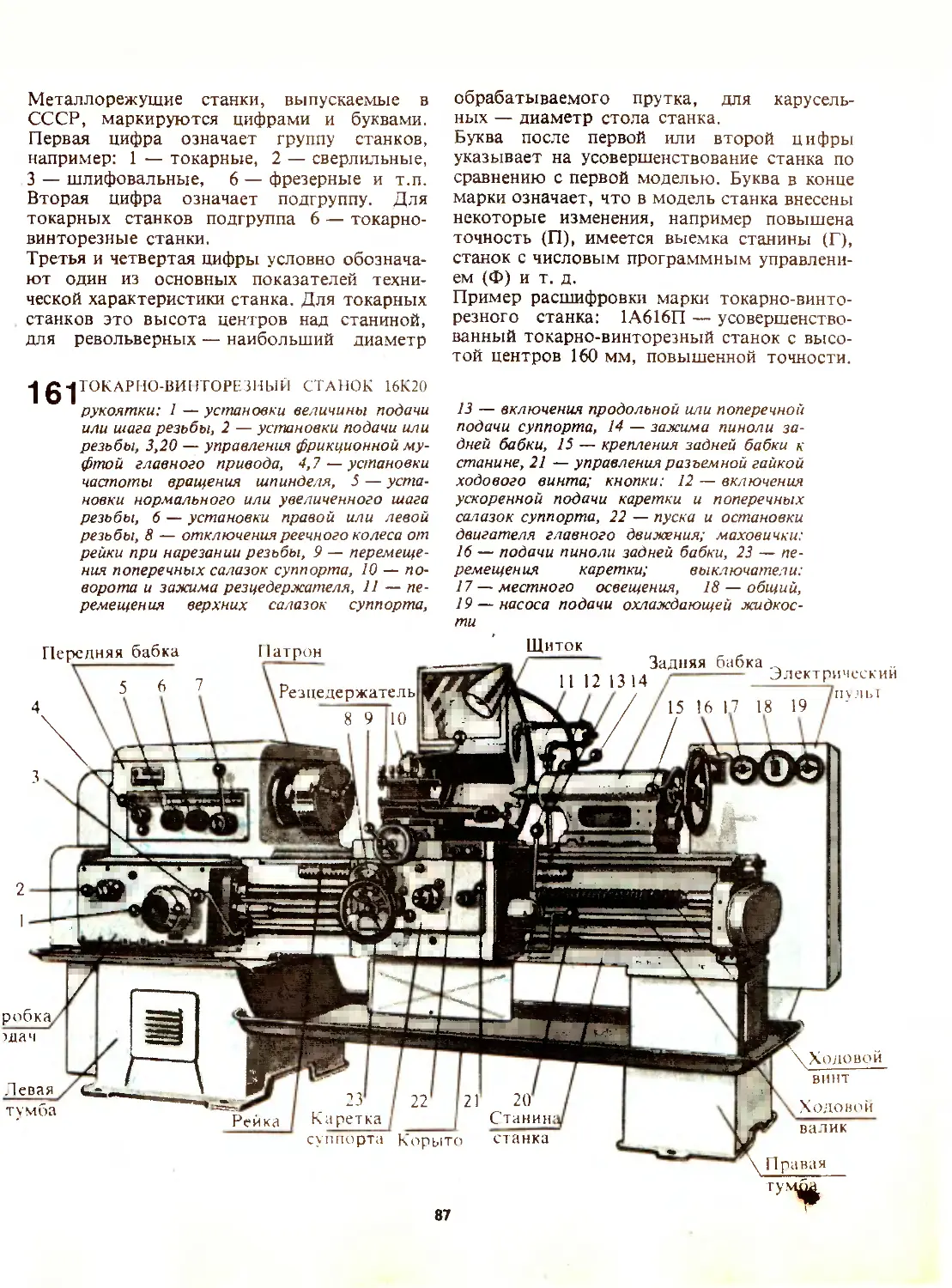

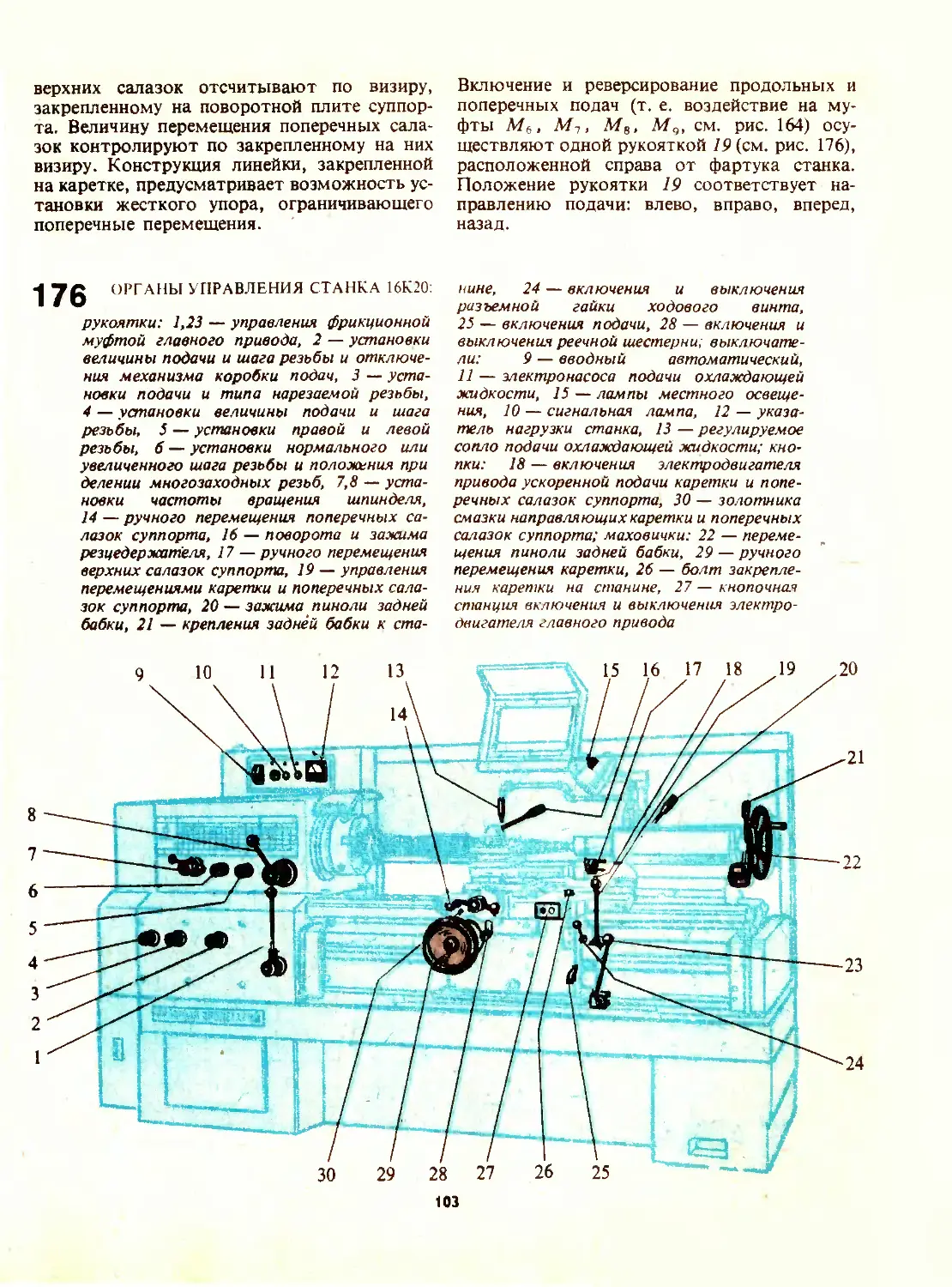

товки может начать отламываться раньше,