Автор: Захаров В.А. Чистоклетов А.С.

Теги: формообразование со снятием стружки молоты и прессы разделительные операции без образования стружки, дробление и измельчение, обработка листового материала, изготовление резьбы отдельные машиностроительные и металлообрабатывающие процессы и производства машиностроение металлорежущие станки токарные станки

ISBN: 5-217-01257-9

Год: 1993

ВАЗахаров А.С.Чистоклетов

ТОКАРИМ

дем

в картинках

ББК 34.632

3-38

УДК 621.941 (084)

Рецензент С. В. Меркулов

Федеральная целевая программа книгоиздания России

Захаров В. А., Чистоклетов А. С

3-38 Токарное дело. В картинках: Учебное пособие для профес-

сиональных учебных заведений — М.: Машиностроение,

1993.—176 с„ ил.

ISBN 5-217-01257-9

Приведены основные сведения о токарной обработке металлов, устрой-

стве токарных станков и их оснащении режущим и контрольно-измеритель-

ным инструментом. Наглядно показаны основные приемы токарной обработ-

ки. а также указаны требования, предъявляемые к обработке, организации

рабочего места и безопасности труда.

Учебное пособие может быть использовано при профессиональном обу-

чении рабочих на производстве.

2704040000—609

3 ---------------121—92

038(01)—93

Ы»К 34.632

ISBN 5-217-01257-9 © Издательство «МишиниСТри«ч11№». 1993

СОДЕРЖАНИЕ

Введение 4

Глава 1 5

ОСНОВНЫЕ СВЕДЕНИЯ О ТОКАРНОЙ ОБРАБОТКЕ МЕТАЛЛОВ

1.1. Основы резания метеЛЗТов 6

1.2. Устройство токарйых станков . 23

1.3. Режущий инструмент 41

1.4. Контрольноизмерительный инструмент 56

1.5. Технологические процессы обработки 61

Глава 2

ТОКАРНАЯ ОБРАБОТКА НА СТАНКЕ

2.1. Установка резцов 77

2.2. Установка заготовок 77

2.3. Центрование заготовок 89

2.4 Обработка наружных цилиндрических поверхностей 94

2.5. Обработка торцовых поверхностей. 106

2.6. Обработка внутренних цилиндрических поверхностей 108

2.7. Обработка наружных и внутренних конических по-

верхностей 116

2.8. Обработка резьбовых соединений 124

2.9. Обработка фасонных поверхностей 142

2.10. Виды брака при работе на токарных станках 146

2.11. Способы проверки и испытания станков 149

Глава 3 150

МЕХАНИЗАЦИЯ ТОКАРНЫХ СТАНКОВ И РАБОЧЕЕ МЕСТО ТОКАРЯ

3.1. Механизация установки и снятия детали 151

3.2. Механизация управления станком 153

3.3. Охрана труда при работе на токарных станках 163

ПРИЛОЖЕНИЯ 167

ВВЕДЕНИЕ

Машиностроению принадлежит

ведущая роль в техническом разви-

тии всех отраслей промышленности

и сельского хозяйства. Оно должно

обеспечить механизацию и автомати-

зацию процессов производства. За-

дача повышения производительности

труда может быть решена при усло-

вии внедрения прогрессивной техни-

ки и наличия высококвалифициро-

ванных кадров. Чем выше професси-

онально-техническая подготовка ра-

бочих, тем более полно используется

станочный парк заводов и предприя-

тий, тем выше производительность и

эффективность труда.

Эта книга предназначена для ра-

бочих, учащихся школ и профессио-

нально-технических училищ. В книге

приведены сведения, необходимые

для более полного понимания сущ-

ности токарной обработки металлов.

Отличительной особенностью кни-

ги является ее построение и содер-

жание. Каждое законченное тексто-

вое объяснение, изложенное в книге,

широко иллюстрируется рисунками,

по которым учащиеся легко могут

воспринимать материал, не прибегая

к глубокому изучению текстовой ча-

сти. Большое внимание в книге уде-

лено показу необходимых практи-

ческих приемов, которые должен

усвоить учащийся при работе на то-

карном станке.

Последовательность изложения

материала принята, исходя из по-

этапного освоения материала. В кни-

ге в сжатой форме приведены только

минимальные сведения, необходимые

для обучения профессии токаря. Осо-

бое внимание уделено конструкции

токарного станка, режущему и изме-

рительному инструменту, процессу

резания и обработке различных по-

верхностей.

Иллюстрация текстового мате-

риала рисунками позволяет прово-

дить обучение учащихся на всей

территории нашей страны.

ГЛАВА

11 Основы резания металлов

Основные сведения

о токарной обработке

металлов

12 Устройство токарных

станков

13 Режущий инструмент

14 Контрольно- измеритель-

ный инструмент

15 Технологические процес-

сы обработки

6

Основные сведения о токарной обработке металлов

1.1. ОСНОВЫ РЕЗАНИЯ МЕТАЛЛОВ

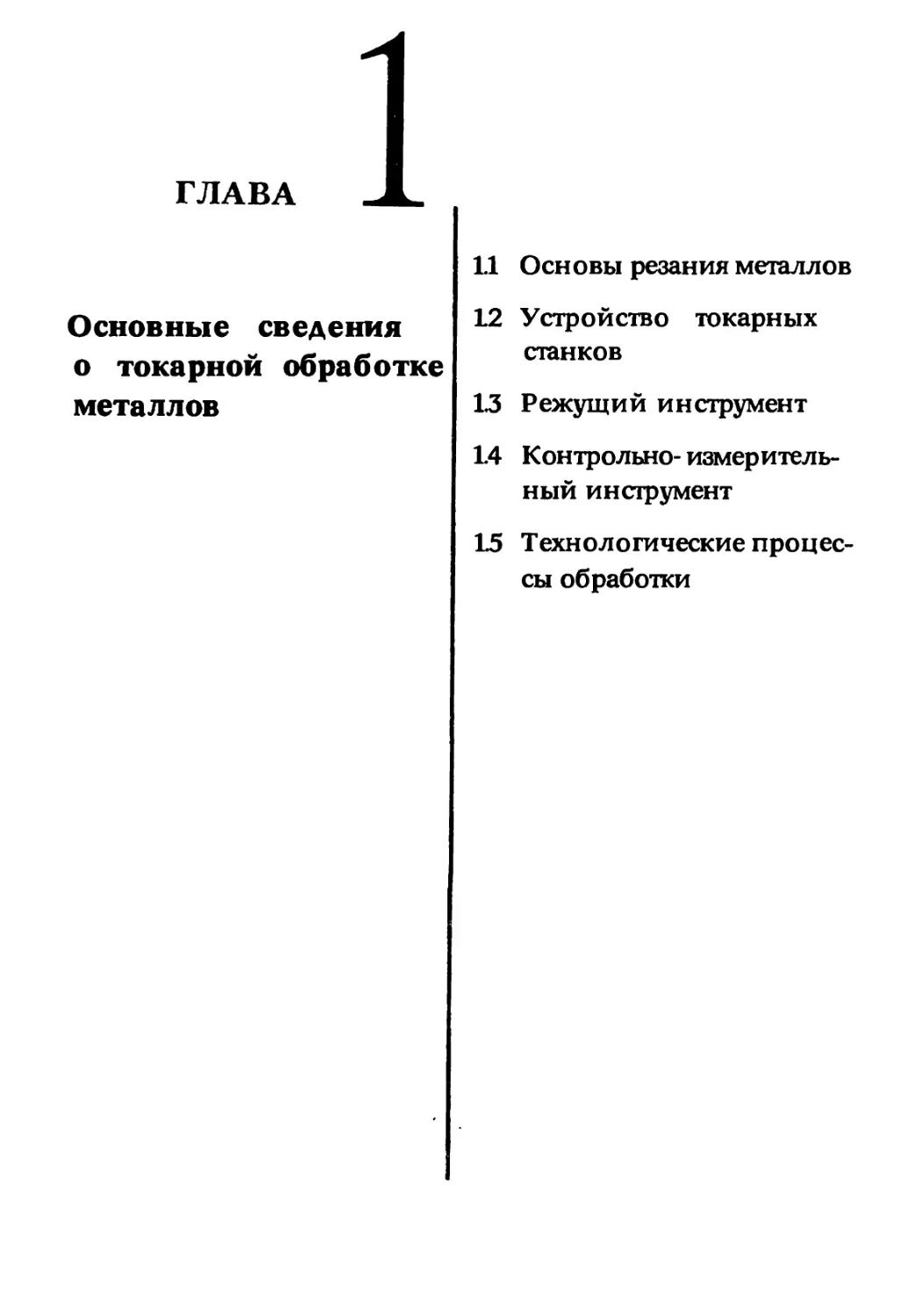

Общие понятия о токарной обра-

ботке металлов. Токарная обработ-

ка — это технологическая операция

обработки тел вращения заданной

формы и размеров посредством сня-

тия стружки режущим инструментом

при вращении заготовки (рис. 1) на

токарном станке.

Наиболее широкое распростране-

ние получили следующие виды работ:

Рис.З.Обработиа внутренних поверхностей

Основы резания металлов

7

б) в)

Рис.4.Обработка торцов и нанавок

Рис.&Накатна

Рис. 5.Нарезание резьбы резцом (а, б),

плашкой (в)и метчиком (г)

обработка наружных цилиндричес-

ких (рис. 2, а), конических (рис. 2, б)

и фасонных (рис. 2, в) поверхностей;

обработке внутренних цилиндричес-

ких (рис. 3, а)« конических (рис. 3, б)

и фасонных (рис. 3, в) поверхностей;

подрезание торцов (рис. 4, а); прота-

чивание наружных (рис. 4, б) и вну-

тренних (рис. 4, в) канавок; нареза-

ние наружных (рис. 5, б, в) и вну-

тренних (рис. 5, а, г) резьб и образо-

вание рифленой поверхности

(рис. 6).

8

Основные сведения о токарной обработке металлов

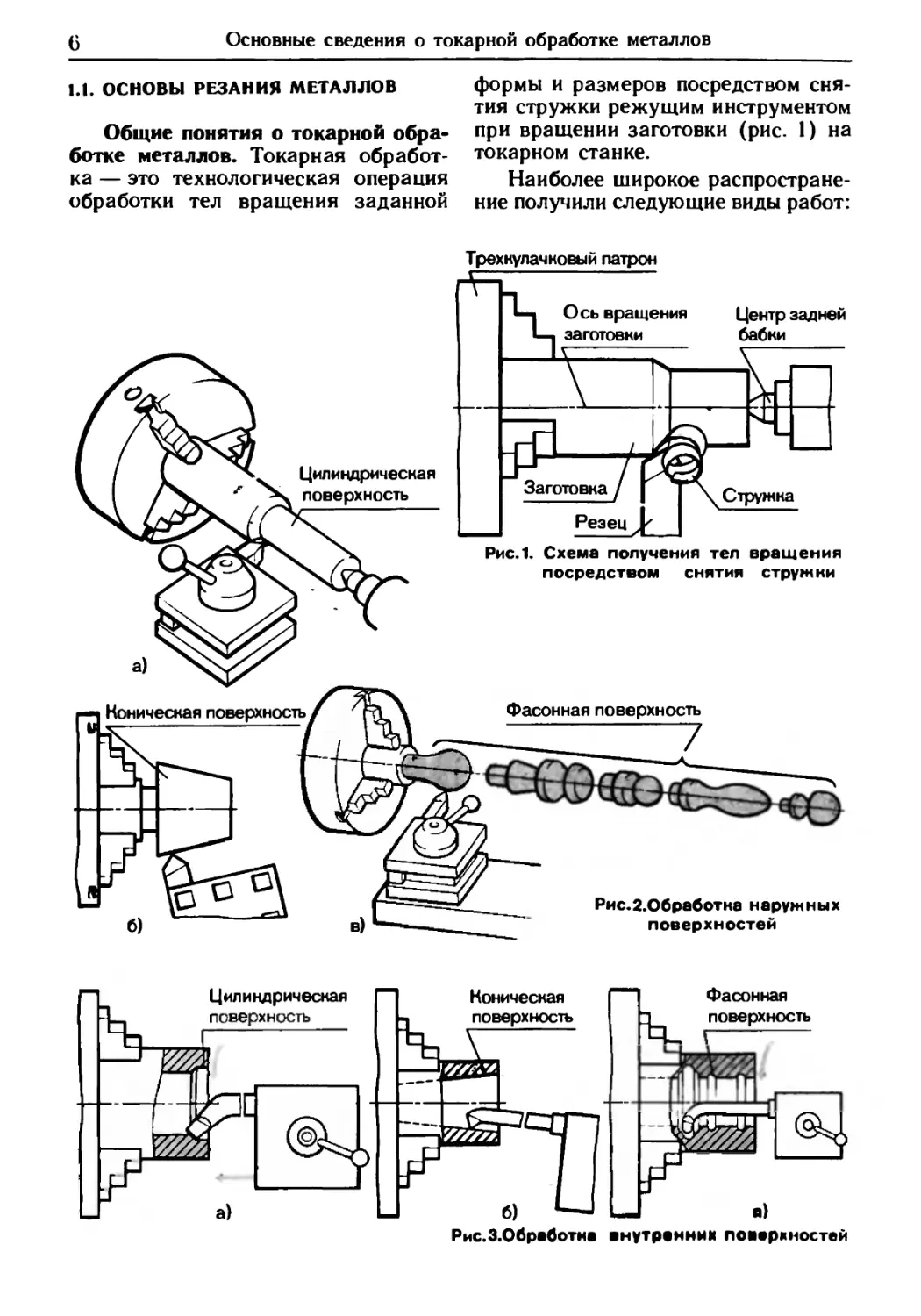

Рис. 7. Виды режущего инструмента

Рис.&Метчини и плашки

Для выполнения токарных работ

применяют следующие виды режу-

щего инструмента: резцы (рис. 7, а),

сверла (рис. 7.6), развертки (рис.

7, в), зенкеры (рис. 7, г), зенковки

(рис. 7, d), метчики (рис. 8, а) и

плашки (рис. 8, б).

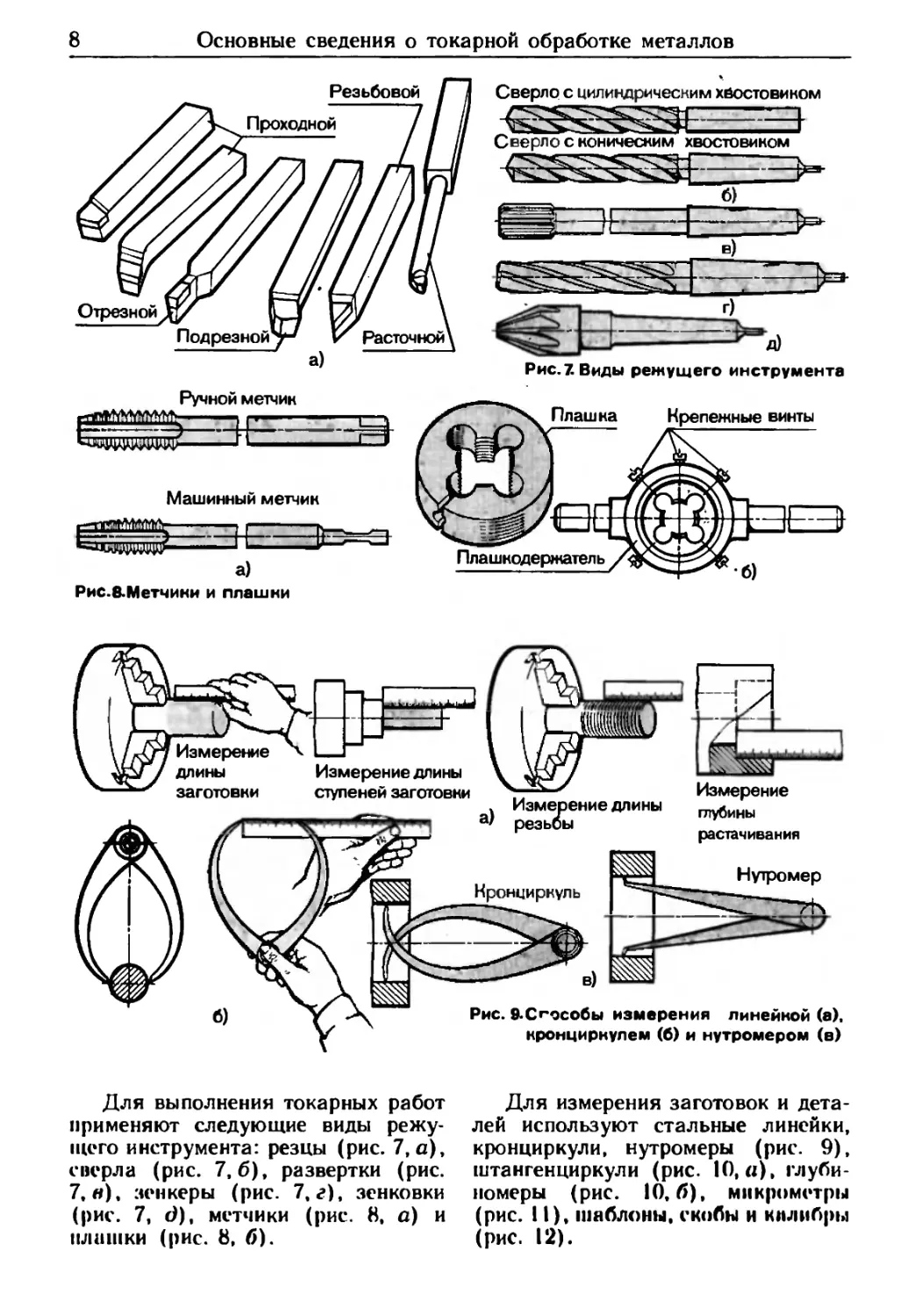

Для измерения заготовок и дета-

лей используют стальные линейки,

кронциркули, нутромеры (рис. 9),

штангенциркули (рис. 10, а), глуби-

номеры (рис. 10, б), микрометры

(рис. 11), шаблоны, скобы н килибры

(рис. 12).

Основы резания металлов

9

Рис. 12.Шаблоны, снобы и калибры

10

Основные сведения о токарной обработке металлов

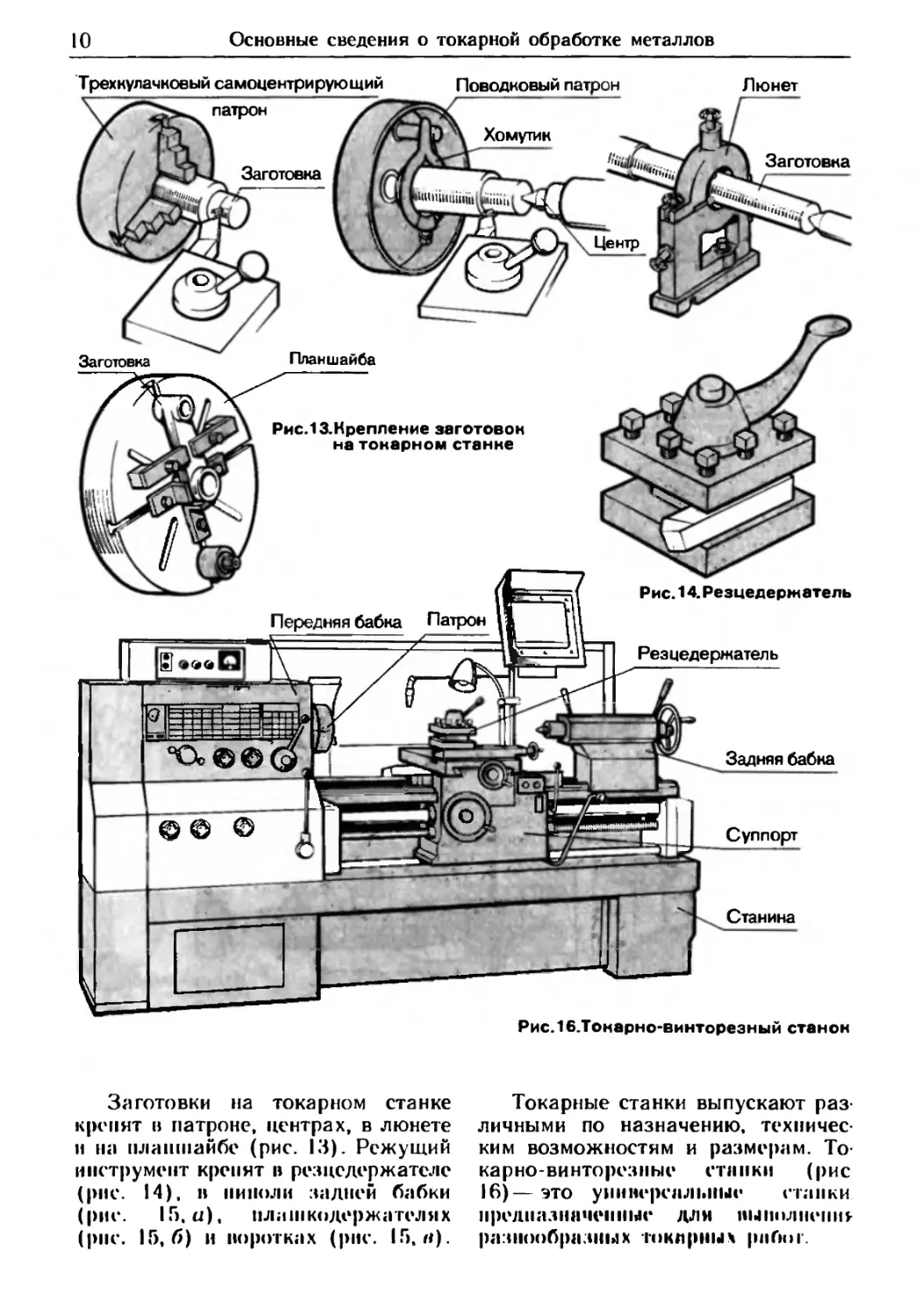

Заготовки на токарном станке

кренят в патроне, центрах, в люнете

н на планшайбе (рис. 13). Режущий

инструмент кренят в резцедержателе

(рис. 14), в пиноли задней бабки

(рис. 15. и). нлаН1кодержателях

(рис. 15,6) и воротках (рис. 15. а).

Токарные станки выпускают раз-

личными по назначению, техничес-

ким возможностям и размерам. То-

карно-винторезные станки (рис

16)— это универсальные станки

предназначенные для выполнение

разнообразных токарных работ.

Основы резания металлов

11

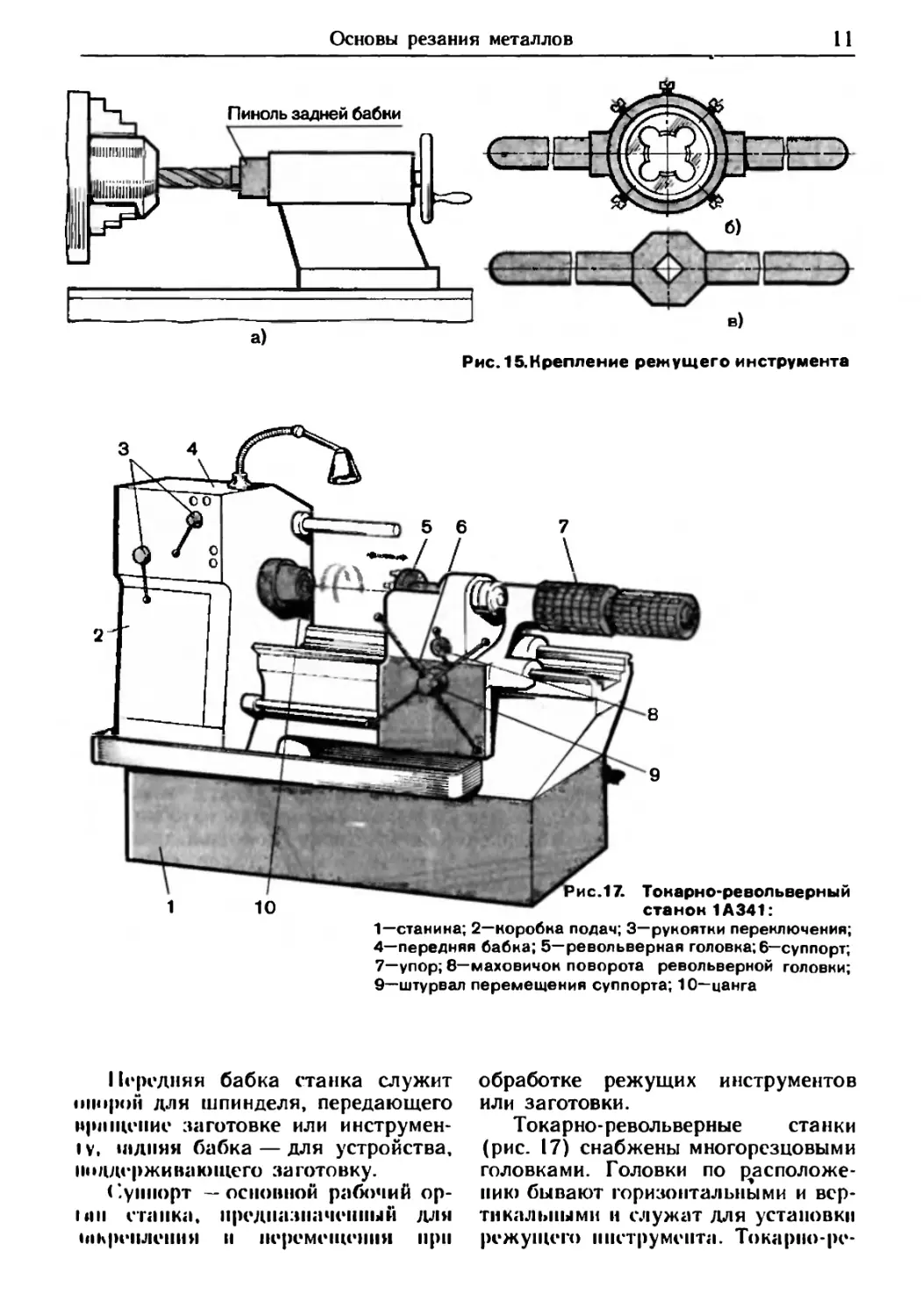

Рис.15.Крепление режущего инструмента

1—станина; 2—коробка подач; 3—рукоятки переключения;

4—передняя бабка; 5—револьверная головка; 6—суппорт;

7—упор; 8—маховичок поворота револьверной головки;

9—штурвал перемещения суппорта; 10~цанга

Передняя бабка станка служит

опорой для шпинделя, передающего

нрнщение заготовке или инструмен-

I у, 1ЛДНЯЯ бабка — для устройства,

поддерживающего заготовку.

Суппорт -основной рабочий ор-

I ни станка, предназначенный для

hihpeiuieiiHH и перемещения при

обработке режущих инструментов

или заготовки.

Токарно-револьверные станки

(рис. 17) снабжены многорезцовыми

головками. Головки по расположе-

нию бывают горизонтальными и вер-

тикальными и служат для установки

режущего инструмента. Токарно-ре-

12

Основные сведения о токарной обработке металлов

Рис. 19.Токарно-аатыловочиый станом

молI.верные станки предназначены

ал и обработки однотипных деталей

И условиях массового производства.

Коробка подач станка — много-

шенный механизм, предназначенный

/Ми изменения скорости и направле-

нии подачи.

Многорезцовые токарные станки

(риг. 18) предназначены для высо-

копроизводительной обработки дета-

лий и условиях серийного и массо-

iHiio производства. Это достигается

иг н< >л ьзова нием одновременно не-

гиольких резцов, закрепленных в

ре щедержателе суппорта.

Гокарно-затыловочный станок

(риг. 19, а) предназначен для обра-

rtoikii задних поверхностей зубьев

«уборезного и резьбонарезного инст-

румента. Особенностью станка явля-

г|< и наличие передачи (рис. 19,6) от

распределительного вала станка на

вертикальный вал 2 и кулачок 3,

расположенный в центральной части

основания суппорта. Поворотная

плита 4 может быть установлена под

углом относительно нижней части

суппорта 1. Эта поворотная часть

соединена с плитой 5, в которую за-

прессован палец 6, посредством ко-

торого плита 5 совершает возвратно-

поступательные движения.

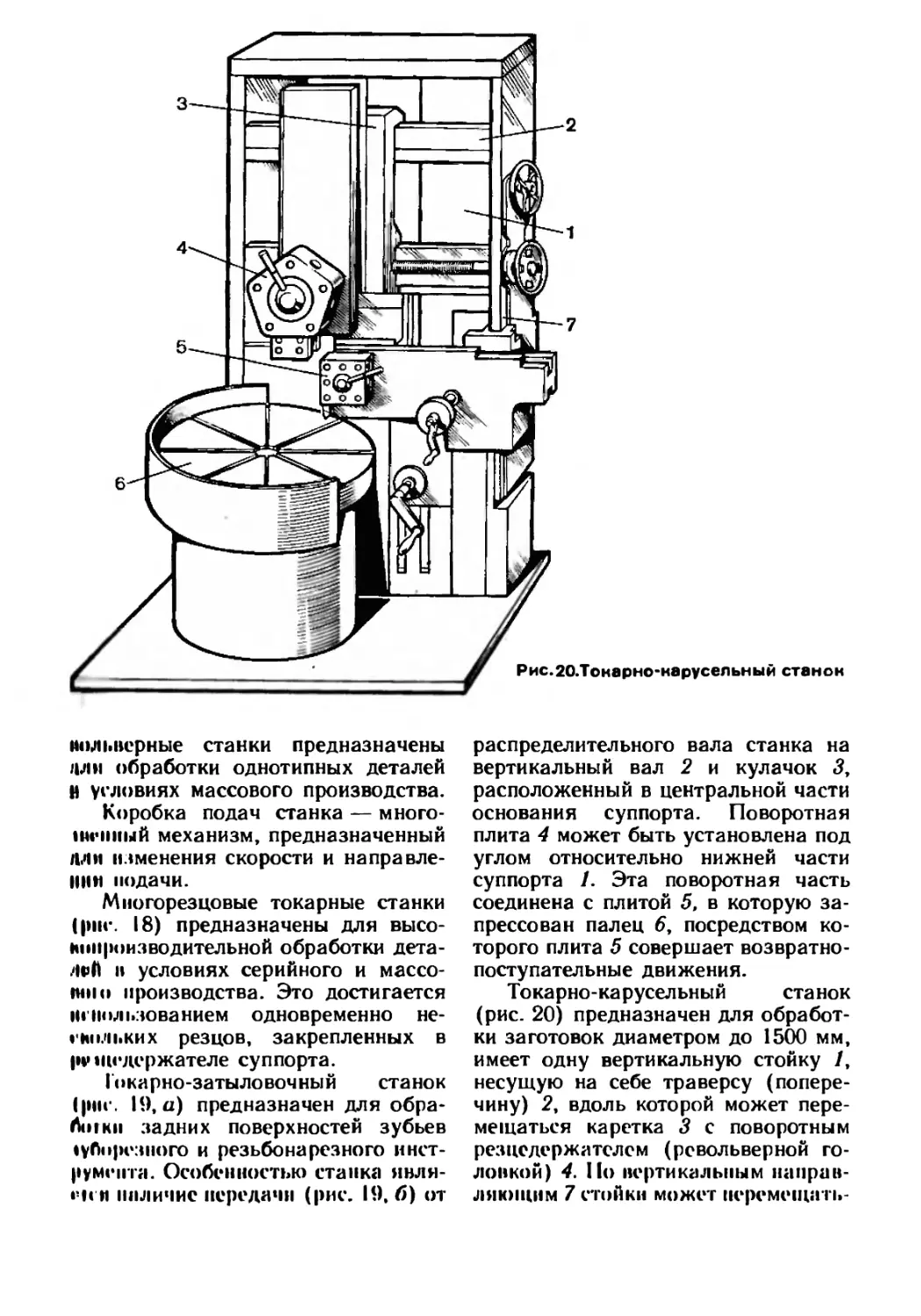

Токарно-карусельный станок

(рис. 20) предназначен для обработ-

ки заготовок диаметром до 1500 мм,

имеет одну вертикальную стойку /,

несущую на себе траверсу (попере-

чину) 2, вдоль которой может пере-

мещаться каретка 3 с поворотным

резцедержателем (револьверной го-

ловкой) 4. По вертикальным направ-

ляющим 7 стойки может перемещать-

14

Основные сведения о токарной обработке металлов

ся боковой суппорт с резцедержа-

телем 5, Заготовку устанавливают на

горизонтальной планшайбе 6.

Двухстоечный токарно-карусель-

ный станок (рис. 21) применяют

при обработке заготовок диаметром

свыше 1500 мм. Основные узлы: ста-

нина / и планшайба 2. две стойки 4

и 9. скрепленные между собой бал-

кой 8. По вертикальным направляю-

щим стоек 4 и 9 с помощью верти-

кальных ходовых винтов 5 и 10, пе-

ремещающихся от электродвигателя,

может перемещаться траверса 12.

По се горизонтальным направляю-

щим перемещаются два вертикаль-

ных суппорта 6 и 7. Пульт <9 предна

значен для дистанционного управле-

ния станком. Револьверная головкз

11 перемещается маховичками 13

Лобовые станки (рис. 22) слу

жат для обработки заготовок боль-

ших диаметров и малых длин. Ik

передней бабке 1 лобового стан к*

закреплена планшайба 2, на которой

устанавливают заготовку. Задняя

бабка у лобовых станков отсутству-

ет. Поперечная стииннм Л г двумя

суппортами расположена пн отдель

ной плите. Средняя чнегь суппорт;

Основы резания металлов

15

Рис.24.Схема обработки на токар-

ном полуавтомате

Рис.25. Схема обработки на автомате: а—положение зажимного устройства и

резцовой головки при подаче прутка; б—положение зажимного устройства и

резцовой головки в процессе точения

установлена параллельно или под

млом к оси шпинделя и к верхней

чисти 4 с резцедержателем 3.

По способу крепления заготовок

и управлению токарные станки под-

рп (деляют на станки с ручным уп-

ри нлением, полуавтоматы и автома-

। ы ('танки с ручным управлением

(рис. 23)— это обычные универсаль-

ные станки, на которых установку

и снятие заготовки /, подвод и от-

ШИ1 резца 2 осуществляют вручную.

I•’••ли установку и снятие заготовки

Ч (рис. 24) производят вручную, а

весь цикл обработки (подвод и от-

вод резцов / и 2, установка на раз-

мер и т. д.) производится в автома-

тическом цикле, то такие станки на-

зывают полуавтоматическими.

Если станок работает по задан-

ной программе без непосредственно-

го участия человека, т. е. загрузка

и снятие заготовки 3 (рис. 25), под-

вод и отвод резцов / и 2, установка

на размер и контроль производятся

автоматически, то такие станки на-

зывают автоматами.

Используют также специальные

агрегатные станки, которые состоят

из унифицированных, кинематически

16

Основные сведения о токарной обработке металлов

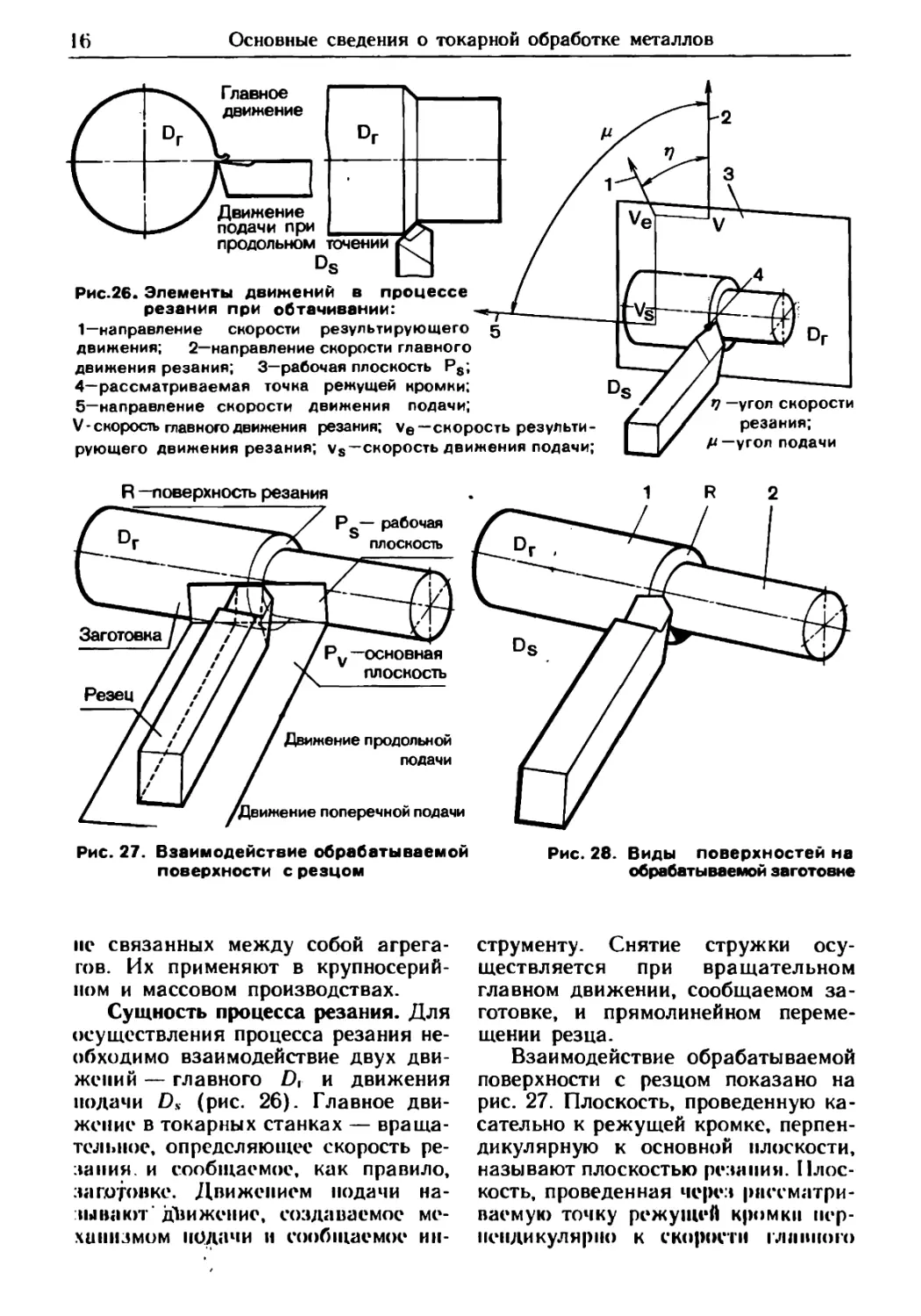

Рис.26. Элементы движений в процессе

резания при обтачивании:

1—направление скорости результирующего 5

движения; 2—направление скорости главного

движения резания; 3—рабочая плоскость Р8;

4—рассматриваемая точка режущей кромки;

5—направление скорости движения подачи;

V’скорость главного движения резания; ve —скорость результи-

рующего движения резания; vs— скорость движения подачи;

Dr

DS

R —поверхность резания

Рис. 27. Взаимодействие обрабатываемой

поверхности с резцом

Ч —утоп скорости

резания;

д —угол подачи

не связанных между собой агрега-

тов. Их применяют в крупносерий-

ном и массовом производствах.

Сущность процесса резания. Для

осуществления процесса резания не-

обходимо взаимодействие двух дви-

жений — главного АЛ и движения

подачи Ds (рис. 26). Главное дви-

жение в токарных станках — враща-

тельное, определяющее скорость ре-

зания. и сообщаемое, как правило,

заготовке. Движением подачи на-

зывают движение, создаваемое ме-

ханизмом подачи н сообщаемое ин-

струменту. Снятие стружки осу-

ществляется при вращательном

главном движении, сообщаемом за-

готовке, и прямолинейном переме-

щении резца.

Взаимодействие обрабатываемой

поверхности с резцом показано на

рис. 27. Плоскость, проведенную ка-

сательно к режущей кромке, перпен-

дикулярную к основной плоскости,

называют плоскостью резания. Плос-

кость, проведенная через рассматри-

ваемую точку режущей кромки пер-

пендикулярно к скорости ।лаиного

Основы резания металлов

17

/снижения, называют основной плос-

костью.

Различают три вида поверхностей

(рис. 28): 1—обрабатываемую (по-

верхность заготовки до обработки),

2 - обработанную (поверхность по-

сле обработки) и поверхность реза-

ния /?, образуемая режущей кромкой

н результирующем движении реза-

ния.

Процесс резания подобен процес-

су раскалывания и возможен только

при приложении к режущему клину

/ силы Р, которая больше сил сопро-

। пиления материала заготовки 2

(рис. 29).

Основные элементы резца. Резец

(рис. 30) является режущим инстру-

ментом и состоит из головки / и дер-

жавки //. Головка резца является

его режущей частью. Крепят резец

ж державку. Головка резца имеет

форму клина и состоит из нескольких

поверхностей и кромок. Передней по-

верхностью / называют поверхность

лезвия инструмента, контактирую-

щую в процессе резания со срезае-

мым слоем и стружкой. Главная зад-

няя поверхность 2 — поверхность

лезвия, примыкающая к главной ре-

жущей кромке 3. Главная режущая

кромка 3 лезвия образуется пересе-

чением передней 1 и главной задней

2 поверхностей; 4 — вспомогатель-

ная режущая кромка. Вершиной 5

лезвия называют участок режущей

кромки в месте пересечения двух

задних (главной 2 и вспомогатель-

ной 6) поверхностей.

Плоскости и кромки резца распо-

ложены под следующими углами:

(рис. 31). Главный передний угол

у — угол в секущей плоскости N — N

между передней поверхностью лез-

вия и основной плоскостью; глав-

ный задний угол а — угол между

главной задней поверхностью резца

и плоскостью резания; гл^гЯкй^гоТТ

заострения 0 — угол в* плос-

кости между передней й4 задней по-

ti'< '

18 Основные сведения о токарной обработке металлов

Рис. 35. Установка вершины резца относительно оси заготовки

Рис. 37. Виды стружек

верхностями лезвия; угол в плане

<Р — угол в основной плоскости меж-

ду плоскостью резания и рабочей

плоскостью; вспомогательный угол

<|м угол между проекцией вспомо-

гательной режущей кромки на ос-

новную плоскость и направлением

подачи; угол при вершине в плане t

образуется проекциями главной и

вспомогательной режущих кромок на

основную плоскость; угол наклона

кромки X угол в плоскости резания

между режущей кромкой и основной

плоскостью.

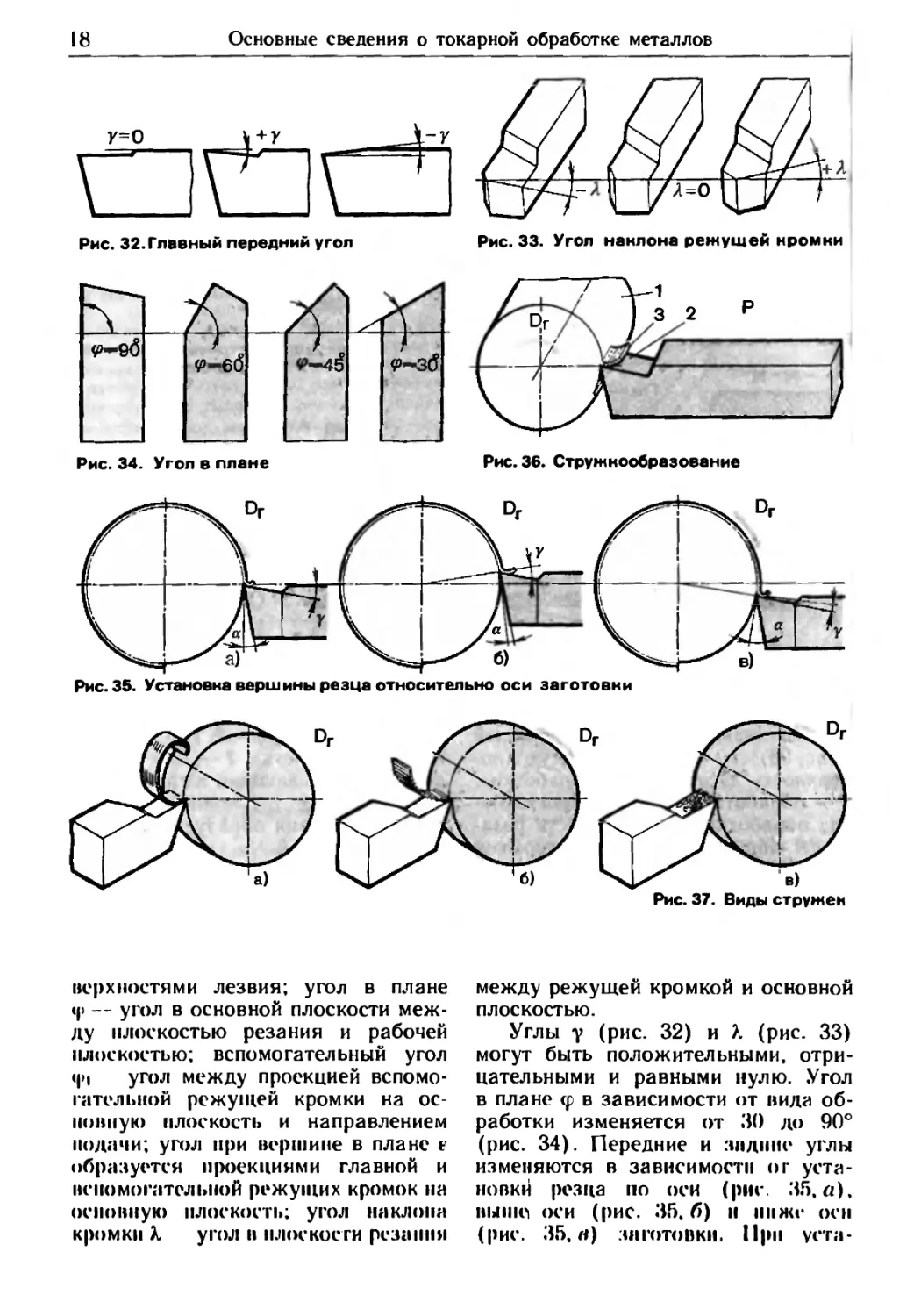

Углы у (рис. 32) и X (рис. 33)

могут быть положительными, отри-

цательными и равными нулю. Угол

в плане <р в зависимости от вида об-

работки изменяется от 30 до 90°

(рис. 34). Передние и задние углы

изменяются в зависимости о г уста-

новки резца по оси (рис. 35, о),

выше оси (рис. 35,6) н ниже осн

(рис. 35,«) заготовки. При уста-

Основы резания металлов

19

Рис. 38. Направление схода стружки

Рис. 40. Подача Sq проходного (а),

расточного (б) и подрезного

(в) резца, соответствующая

одному обороту заготовки

новке резца выше оси заготовки пе-

редний угол увеличивается, при ус-

тановке ниже — уменьшается.

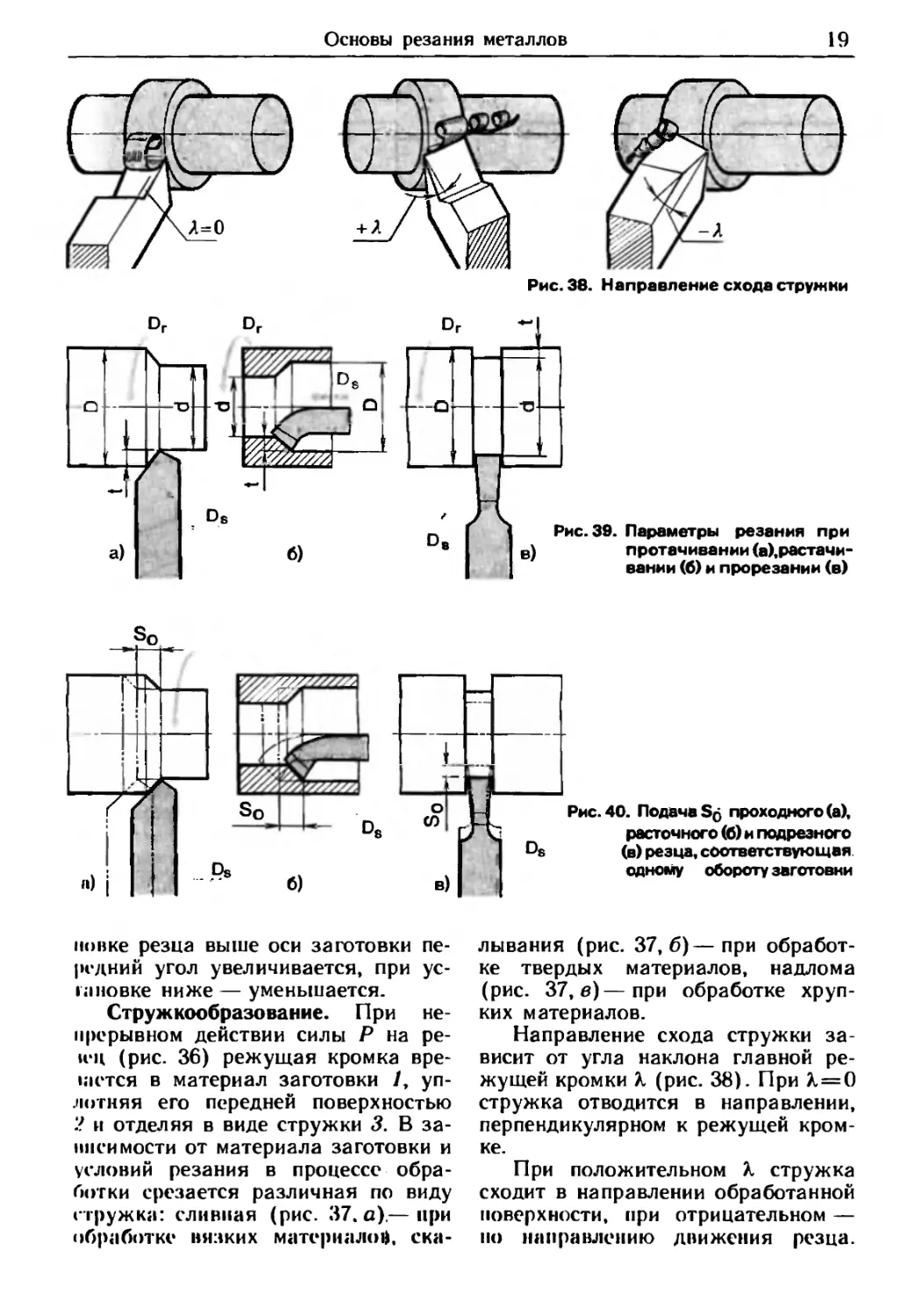

Стружкообразование. При не-

прерывном действии силы Р на ре-

1гц (рис. 36) режущая кромка вре-

»ается в материал заготовки /, уп-

лотняя его передней поверхностью

? и отделяя в виде стружки 3. В за-

писи мости от материала заготовки и

условий резания в процессе обра-

ботки срезается различная по виду

стружка: сливная (рис. 37. а).— при

обработке вязких материалов, ска-

лывания (рис. 37,6)—при обработ-

ке твердых материалов, надлома

(рис. 37, в)—при обработке хруп-

ких материалов.

Направление схода стружки за-

висит от угла наклона главной ре-

жущей кромки К (рис. 38). При Х = 0

стружка отводится в направлении,

перпендикулярном к режущей кром-

ке.

При положительном X стружка

сходит в направлении обработанной

поверхности, при отрицательном —

но направлению движения резца.

20

(к*ионные снедения о токарной обработке мгтиллон

Рис. 43. Силы, действующие в процессе

резания

Рис. 42. Определение скорости резания

Режимы резания. При работе на

токарных станках задают следую-

щие параметры: глубину резания /,

мм; подачу S, мм/об; скорость реза-

ния V, м/мин (рис. 39). Глубиной

резания называют толщину срезае-

мого слоя металла за один рабочий

ход инструмента, измеряют как рас-

стояние между обработанной и об-

рабатываемой поверхностями заго-

товки. При точении /=(£)-—d)/2.

При точении, сверлении и фрезе-

ровании используют понятие пода-

ча па оборот 5<>, мм/об, т. е. переме-

щение режущего инструмента отно-

сительно обрабатываемой поверхно-

сти за один оборот заготовки (рис.

40). Площадь срезаемого слоя (рис.

41) f=Sj = aht где а и b — соответ-

ственно толщина н ширина срезае-

мого слоя, мм. Толщина срезаемого

слоя a=Sosin<p, ширина 6 =//simp.

Рассмотрим понятие скорости

резания (рис. 42). Точка Я, находя-

щаяся на окружности диаметром

D, за один оборот заготовки прохо-

дит путь, равный длине окружности.

Длина окружности в 3,14 раз боль-

ше ее диаметра. Следовательно, точ-

ка А за один оборот совершит путь

3,14 или nD, Заготовка за 1 мин

совершит п оборотов. Путь, который

пройдет точка Л, равен произведе-

нию длины окружности на число обо-

ротов в минуту: nDn, мм/мин. Путь,

пройденный точкой А за 1 мин, на-

зывают ее окружной скоростью.

Точки Л и Б, лежащие на окружно-

стях разных диаметров I) и d знго-

товки, при вращении пройдут за

Основы резания металлов

21

Рис.44. Влияние угла в плане <р на силы Р«(1) и Ру(2)

Рмс.46. Изменение сил . Р, Р от скорости резвния у

пдин оборот пути разной длины:

Н1чк<1 А пройдет путь, равный л£),

и гонка Б — путь nd. За время пол-

ного оборота заготовки точка Л,

ш жатая на большей окружности

in л метром D, должна пройти боль-

ший путь, чем точка Б, лежащая на

мгныпей окружности диаметром d,

I г. она должна двигаться быстрее

и иметь, следовательно, большую

окружную скорость.

Исли главное движение резания

ннлястся вращательным, то скорость

решння и = лРл/1000, м/мин, где

И наибольший диаметр заготов-

ки. п частота вращения инстру-

мента, мин '. Скоростью резания

можно называть путь, проходимый

режущей кромкой инструмента в

минуту относительно поверхности

заготовки. Следовательно, скорость

резания есть не что иное, как окруж-

ная скорость заготовки.

Сила резання. При точении силу

резания Р раскладывают на три

составляющие (рис. 43).

Главная составляющая Рг совпа-

дает по направлению со скоростью

главного движения резания. С уче-

том силы Р2 рассчитывают на проч-

ность детали и резца. Осевая состав-

ляющая Рх действует параллельно

оси главного вращательного движе-

ния резания. По этой силе рассчиты-

22

Осноиныг снедения о токарной обработке металлов

на ют механизм продольной подачи

станка и изгибающий момент, дейст-

вующий на резец. Радиальная со-

ставляющая Ру направлена по ра-

диусу главного движения резания,

отжимает резец от заготовки и про-

гибает заготовку. При нормальных

условиях резания сила Р2 в 4—8 раз

больше осевой силы Р2 и в 2—3 раза

больше силы Ру. Равнодействую-

щая сила резания

Р = + +

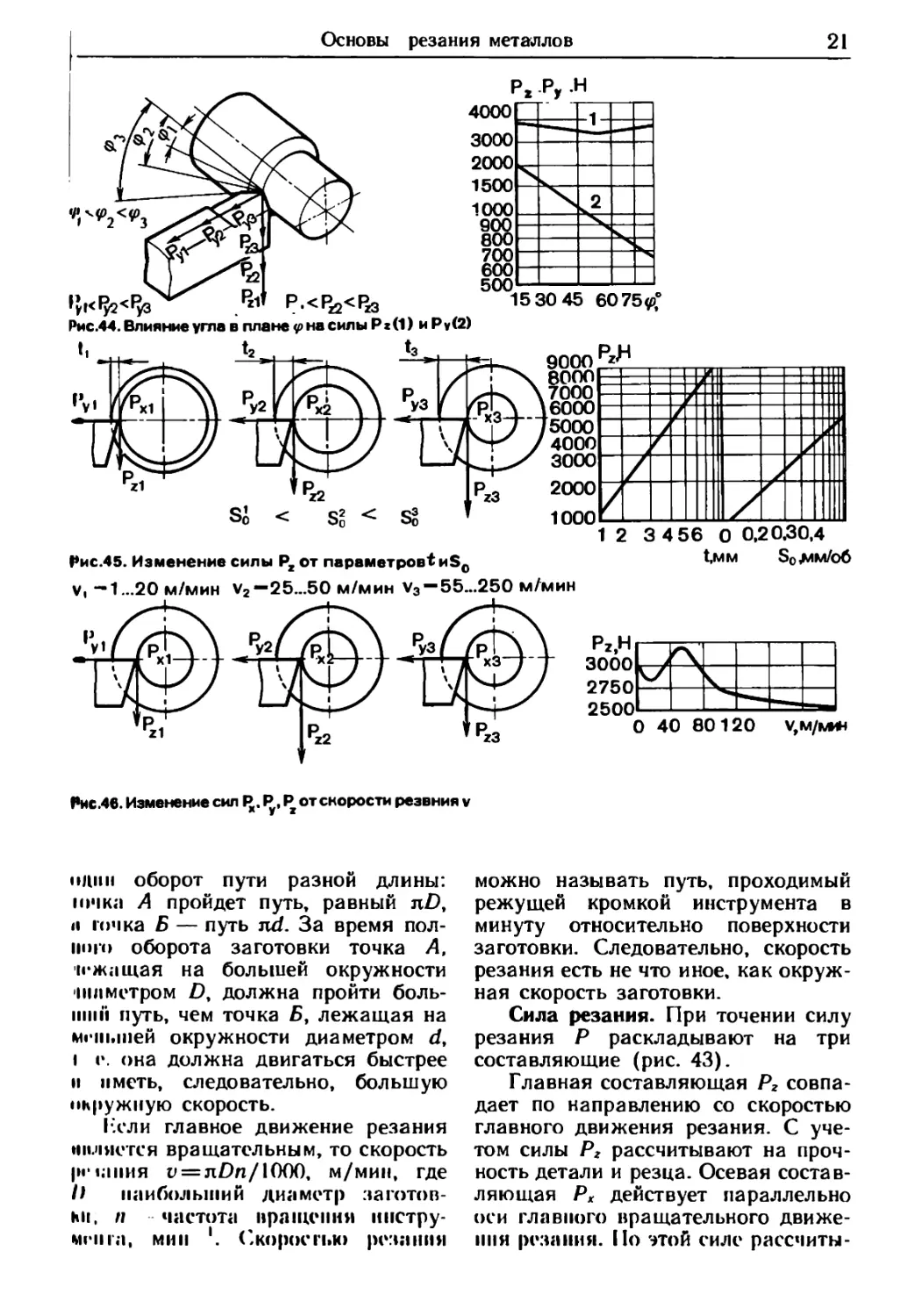

С увеличением угла в плане ср

составляющие Ру и Р2 уменьшаются

(рис. 44). При повышении твердости

обрабатываемого материала, глуби-

ны резания t и подачи So составляю-

щая Р2 увеличивается (рис. 45).

С увеличением скорости резания со-

ставляющие силы резания изменя-

ются незначительно (рис. 46).

Устройство токарных станков

23

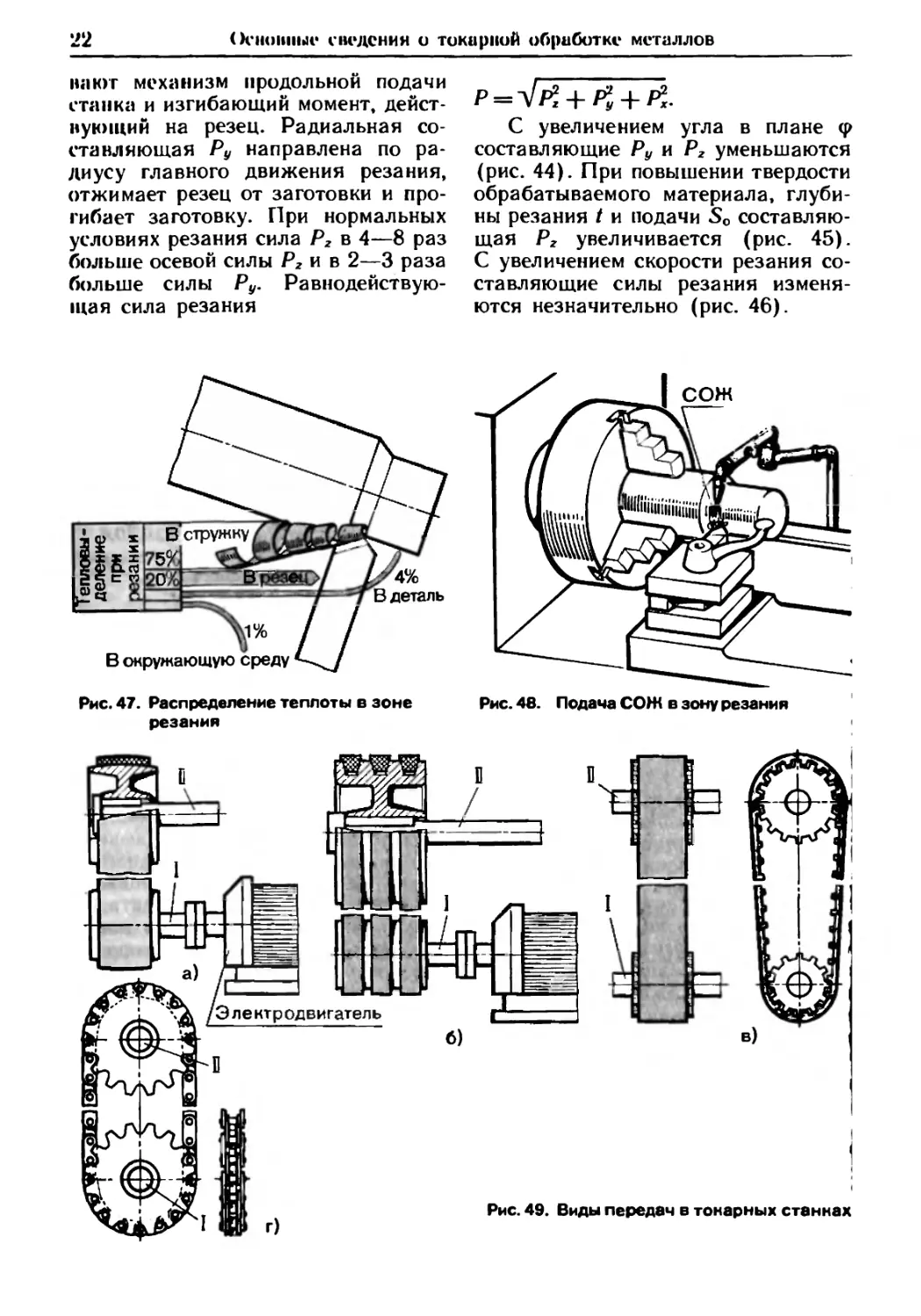

Тепловыделение в зоне резания

и СОЖ. В процессе обработки в зоне

резания выделяется большое коли-

чество теплоты, под действием кото-

рой режущий инструмент нагревает-

ся (рис. 47). Для уменьшения на-

грева заготовки (рис. 48) при обра-

ботке применяют смазочно-охлаж-

дающую жидкость (СОЖ). Под сма-

зочным действием понимают способ-

ность СОЖ образовывать на кон-

тактных поверхностях инструмента,

стружке и детали прочные пленки,

полностью или частично предотвра-

щающие соприкосновение передней

поверхности резца со стружкой и

задних поверхностей резца с по-

верхностью резания.

1.2. УСТРОЙСТВО ТОКАРНЫХ СТАНКОВ

Основные сведения о кинематике

токарных станков. Кинематическая

связь в токарных станках осуществ-

24

Основные сведения о токарной обработке металлов

пдв

ляется посредством передач, с по-

мощью которых вращательное дви-

жение с одного вала / (рис. 49) пере-

дается другому // или вращатель-

ное движение преобразуется в по-

ступательное. Наиболее простая пе-

редача — ременная, которая может

быть плоскоременной (рис. 49,а)

или клиноременной (рис. 49,6), кро-

ме того, передача может быть зуб-

чатой (рис. 49, в) и цепной (рис.

49, г). В коробках скоростей в ос-

новном применяют зубчатые переда-

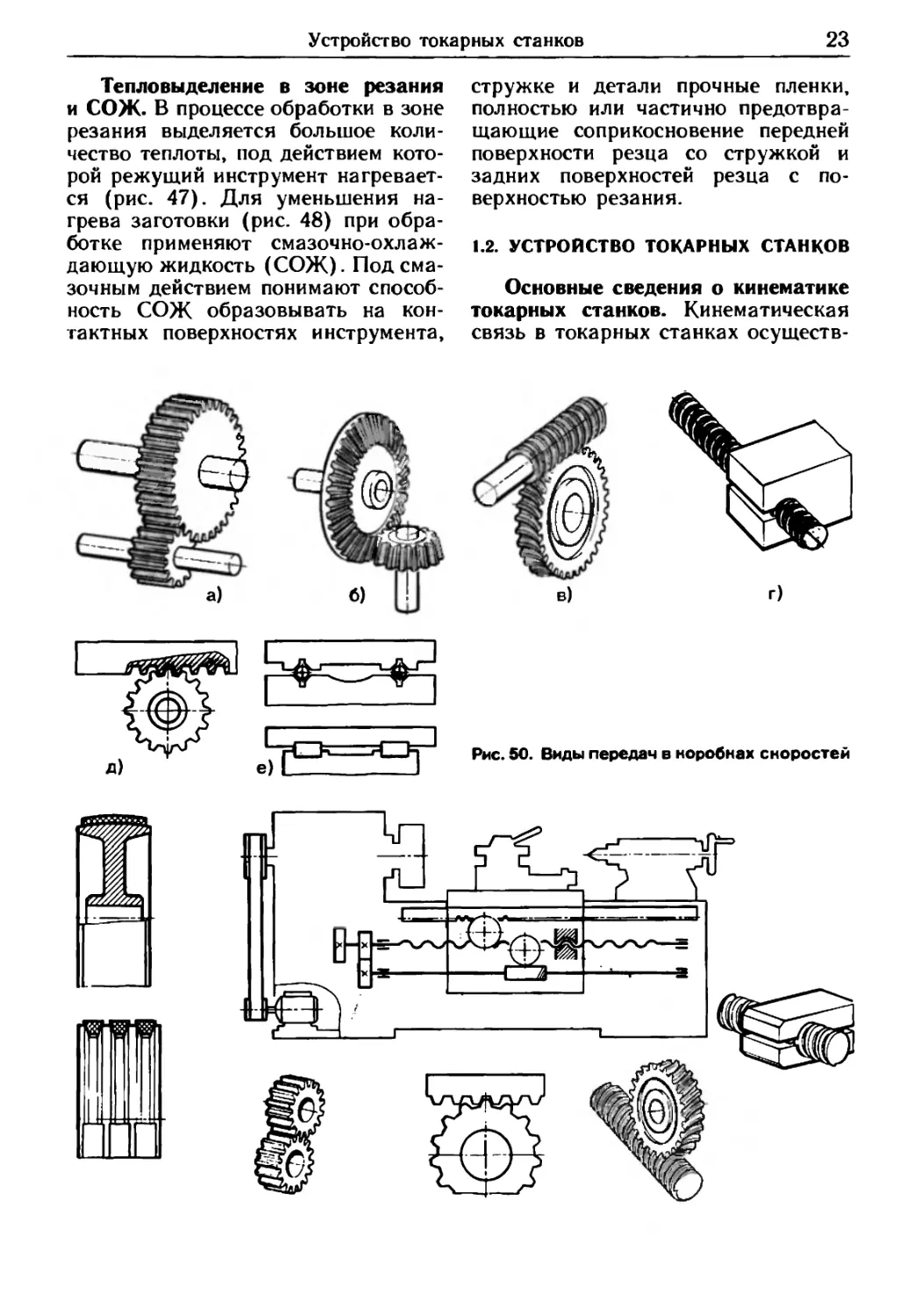

чи: цилиндрические (рис. 50, а), ко-

нические (рис. 50,6), червячные

(рис. 50, в), винтовые (рис. 50, г),

реечные (рис. 50, д) и шарикороли-

ковые (рис. 50, е) в направляющих

узлах. Применение передач в токар-

ном станке показано на рис. 51.

Передаточное отношение i — от-

ношение частоты вращения п? ведо-

мого вала к частоте вращения п\

ведущего вала (рис. 52).

Кинематическая пара - соеди-

нение двух соприкасающихся iiieni»-

Устройство токарных станков

25

ев, допускающее их относительное

движение, например передача дви-

жения с вала / на вал II (рис. 53, а)

или преобразование одного движе-

ния А в другое Б (рис. 53,6).

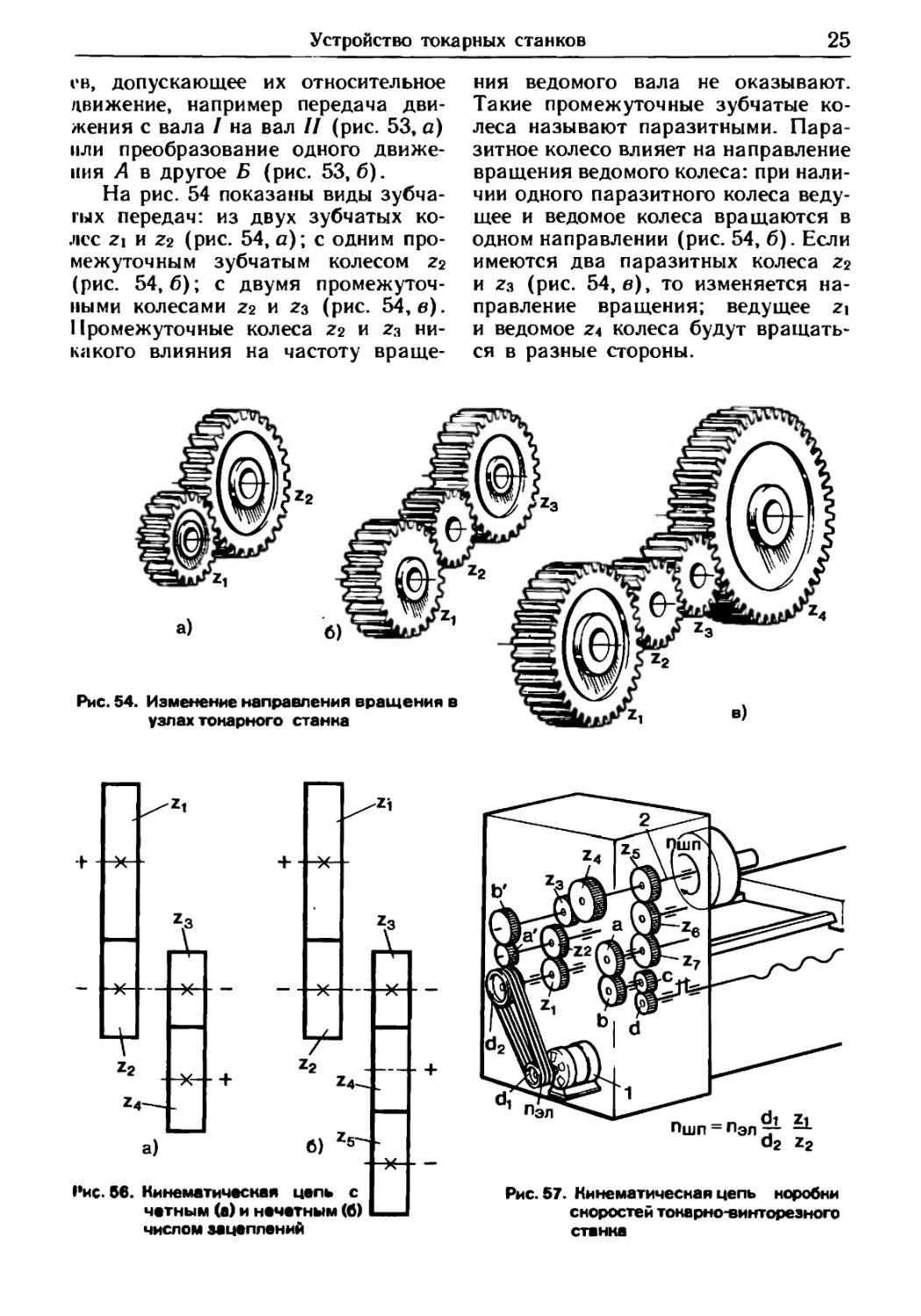

На рис. 54 показаны виды зубча-

тых передач: из двух зубчатых ко-

лес 21 и 22 (рис. 54, а); с одним про-

межуточным зубчатым колесом 2г

(рис. 54,6); с двумя промежуточ-

ными колесами 22 и 23 (рис. 54, в).

Промежуточные колеса 22 и 2з ни-

какого влияния на частоту враще-

ния ведомого вала не оказывают.

Такие промежуточные зубчатые ко-

леса называют паразитными. Пара-

зитное колесо влияет на направление

вращения ведомого колеса: при нали-

чии одного паразитного колеса веду-

щее и ведомое колеса вращаются в

одном направлении (рис. 54, 6). Если

имеются два паразитных колеса 22

и 2з (рис. 54, в), то изменяется на-

правление вращения; ведущее 21

и ведомое 24 колеса будут вращать-

ся в разные стороны.

числом зацеплений

Рис. 57. Кинематическая цепь коробки

скоростей токарно-винторезного

станка

26

Основные снедения о токарной обработке мсталлип

Рис. 59. Передняя бабна

Устройство токарных станков

27

Пример кинематической цепи

указан на рис. 55. Знак передаточ-

ного отношения кинематической це-

ни положителен, если направление

вращения конечного и начального

звеньев цепи одинаковое, и отрица-

телен, если направления их враще-

ния различны.

Положительный знак передаточ-

ного отношения кинематической цепи

обеспечивается, если кинематичес-

кая цепь состоит из четного числа

«ацеплений (рис. 56, а), и отрица-

тельный, если число зацеплений

нечетное (рис. 56,6).

Кинематической цепью станка

называют совокупность соединенных

между собой кинематических пар,

передающих движение от источника

движения (электродвигателя /) до

конечного звена — рабочего органа

станка шпинделя 2 (рис. 57).

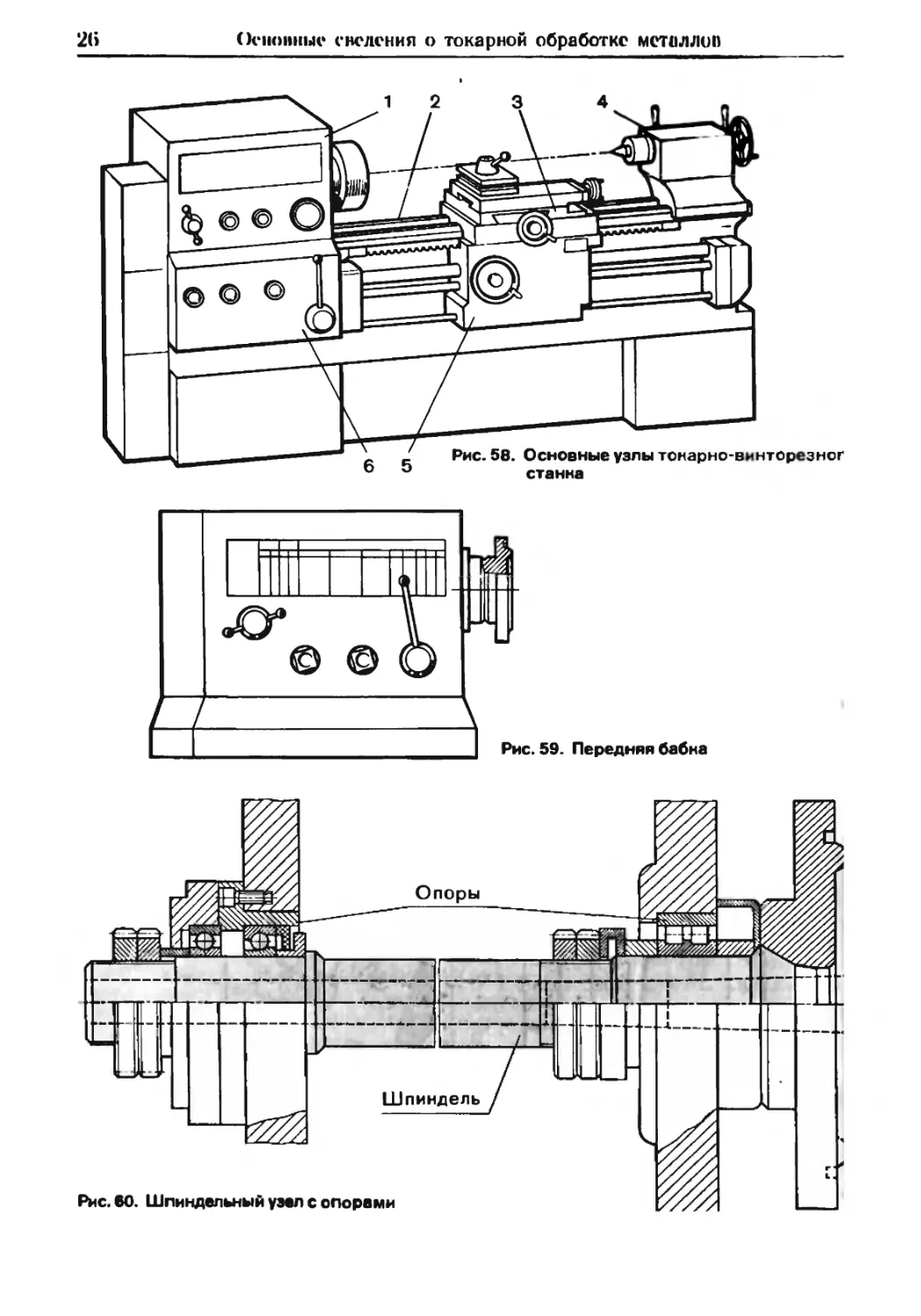

Основные узлы станка. Основны-

ми узлами тока р но-винторезного

станка являются: станина 2 (рис.

58), передняя бабка (коробка скоро-

Рис.62. Задняя бабна

Рис. 63. Суппорт

28

Основные сведения о токарной обработке металлов

Устройство токарных станков

29

Рис. 68. Резцедержатели

стей) /, задняя бабка 4. коробка

подач 6, фартук 5 и суппорт 3.

Передняя бабка (рис.* 59) состо-

ит из шпиндельного узла с опорами

(рис. 60) и служит для передачи

вращения заготовки, закрепленной

в патроне посредством конусного

(рис. 61, а) или резьбового (рис.

61,6) соединения на фланце пат-

рона.

Задняя бабка служит для центри-

рования второго конца заготовки

или инструмента и состоит из основа-

ния / (рис. 62), корпуса 2, пиноли 4,

маховичка 5, рукоятки 6 крепления

задней бабки к станине и рукоятки 3

зажима пиноли. В переднем конце

пиноли имеется конусное гнездо.

в которое вставляется центр 7 или

режущий инструмент (сверло, зен-

кер, развертка и др.).

Суппорт предназначен для креп-

ления и перемещения резца в про-

цессе резания (рис. 63). Резец за-

крепляют в резцедержателе /, уста-

новленном на верхних салазках 2.

Суппорт может перемещаться вруч-

ную посредством шестерни / (рис.

64) и рейки 2, а также механически

посредством ходового вала 3. Меха-

ническое перемещение суппорта при

нарезании резьб осуществляется с

помощью ходового винта / и разъем-

ной (маточной) гайки 2 (рис. 65).

Поперечные салазки служат для

перемещения резца к заготовке (рис.

30

Основные снедении о токарной обработке мешляоп

Устройство токарных станков

31

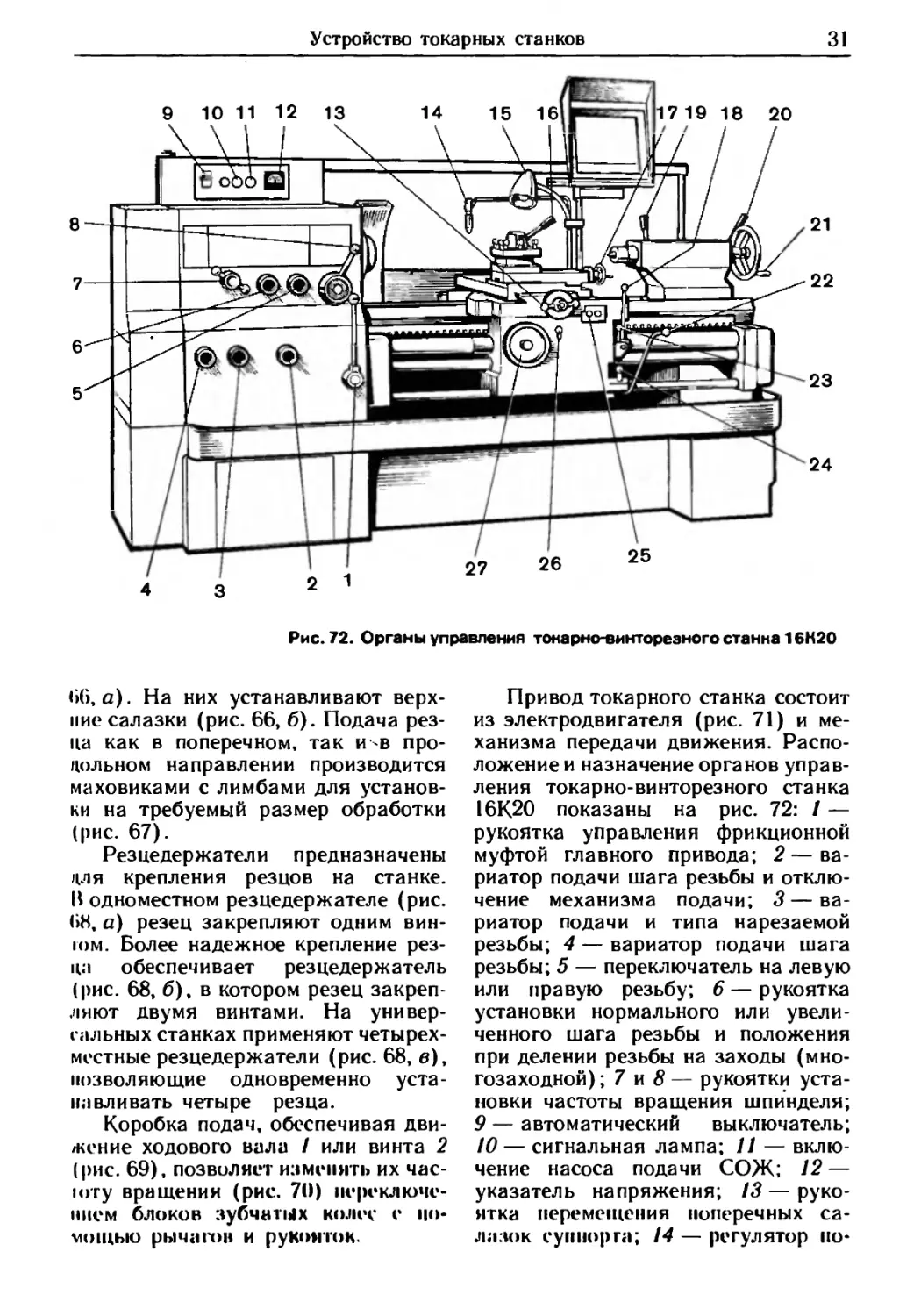

Рис. 72. Органы управления тонарно-еинтореэного станка 16К20

66, а). На них устанавливают верх-

ние салазки (рис. 66, б). Подача рез-

ца как в поперечном, так и в про-

дольном направлении производится

маховиками с лимбами для установ-

ки на требуемый размер обработки

(рис. 67).

Резцедержатели предназначены

для крепления резцов на станке.

В одноместном резцедержателе (рис.

68, а) резец закрепляют одним вин-

том. Более надежное крепление рез-

ца обеспечивает резцедержатель

(рис. 68, б), в котором резец закреп-

ляют двумя винтами. На универ-

сальных станках применяют четырех-

местные резцедержатели (рис. 68, в),

позволяющие одновременно уста-

навливать четыре резца.

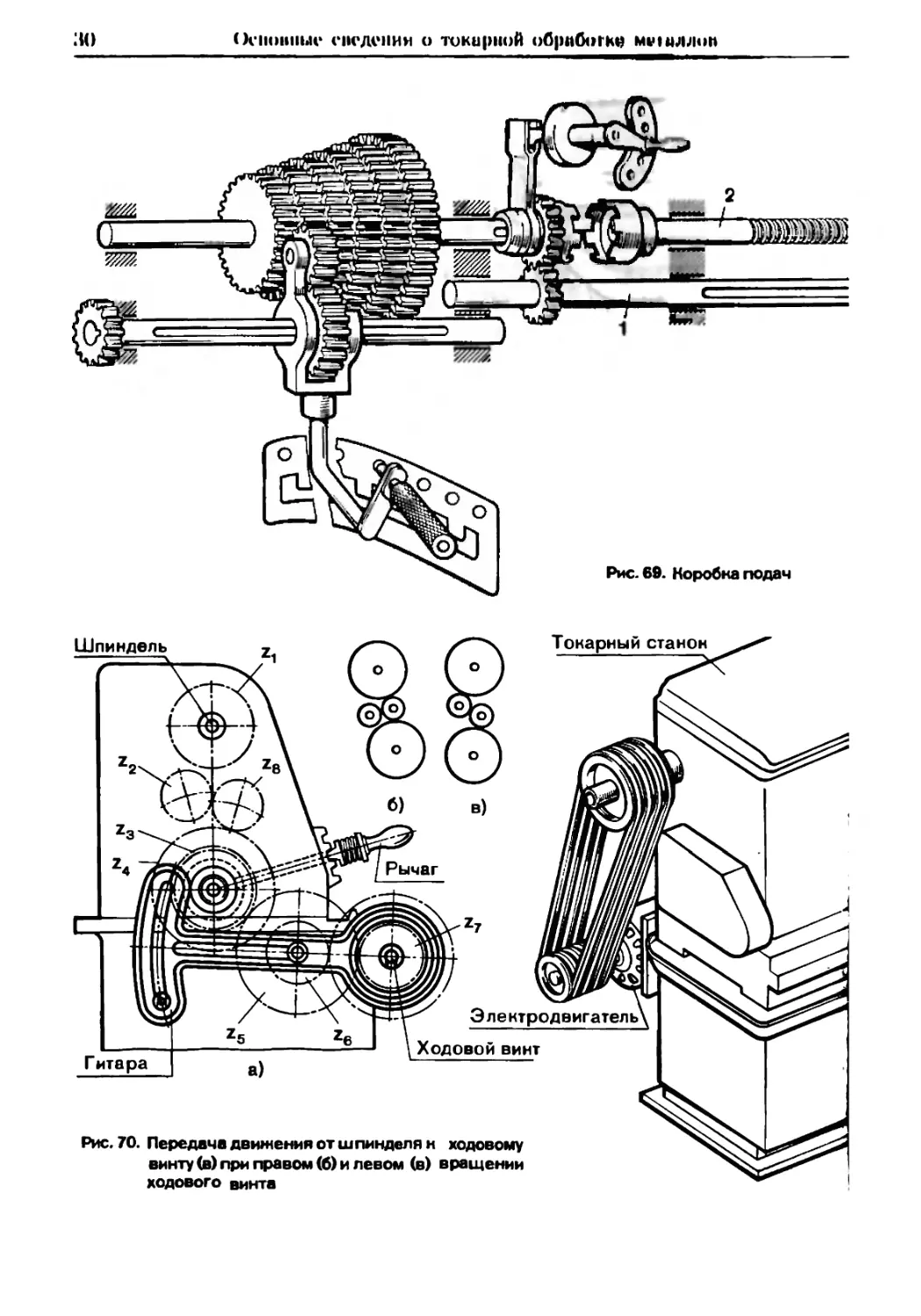

Коробка подач, обеспечивая дви-

/кение ходового вала / или винта 2

(рис. 69), позволяет изменять их час-

юту вращения (рис. 70) переключе-

нием блоков зубчатых колес г по-

мощью рычагов и рукояток.

Привод токарного станка состоит

из электродвигателя (рис. 71) и ме-

ханизма передачи движения. Распо-

ложение и назначение органов управ-

ления токарно-винторезного станка

I6K20 показаны на рис. 72: / —

рукоятка управления фрикционной

муфтой главного привода; 2—ва-

риатор подачи шага резьбы и отклю-

чение механизма подачи; 3—ва-

риатор подачи и типа нарезаемой

резьбы; 4 — вариатор подачи шага

резьбы; 5 — переключатель на левую

или правую резьбу; 6 — рукоятка

установки нормального или увели-

ченного шага резьбы и положения

при делении резьбы на заходы (мно-

гозаходной); 7 и 8— рукоятки уста-

новки частоты вращения шпинделя;

9 — автоматический выключатель;

10 — сигнальная лампа; // — вклю-

чение насоса подачи СОЖ; 12 —

указатель напряжения; 13 — руко-

ятка перемещения поперечных са-

лазок суп нор га; 14 — регулятор по-

32

Основные сведения о токарной обработке металлов

а) б)

Рис. 73. Трехкулачновый сам ©центрирующий

патрон с обратными (а) и прямыми (б)

кулачками

Рис. 74. Спиральный трехкулачковый само-

центрирующий патрон: 1 —ведущая

шестерня; 2—диск 3—кулачки токарного

зажимного патрона; 4—зубчатый обод

Рис. 75. Патроны с эксцентриковым (а), винтовым (б)

и реечным (в) приводом

дачи СОЖ; 15 — местное освеще-

ние; 16 — рукоятка поворота и за-

жима резцедержателя; 17 — рукоят-

ка перемещения верхних салазок

суппорта; 18 — кнопка включения

двигателя ускоренного хода; 19 —

зажим пиноли задней бабки; 20—

рукоятка крепления задней бабки

па станине; 21 — маховичок переме-

щения пиноли задней бабки; 22 —

рукоятка включения и отключения

муфты главного привода; 23 — ру-

коятка включения и отключения

разъемной гайки ходового винта;

24 — рукоятка включения подачи;

25 — кнопочная станция двигателя

главного привода; 26 — рукоятка

включения и выключения реечной

шестерни продольной подачи; 27 —

маховичок ручного перемещения ка-

ретки суппорта.

Принадлежности к токарным

Устройство токарных станков

33

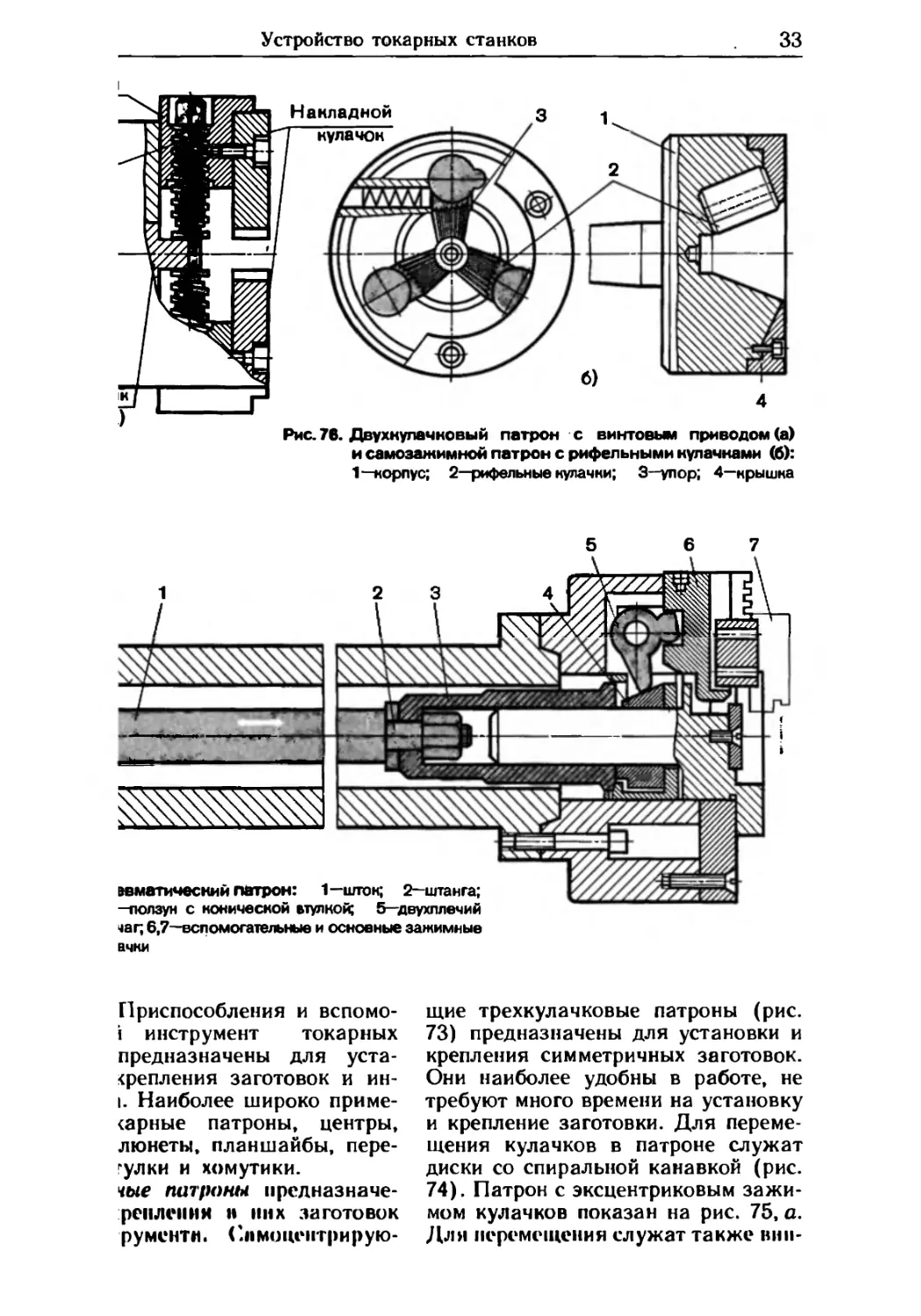

и самозажимной патрон с рифельными кулачками (б):

1—корпус; 2—рифельные кулачки; 3—упор; 4—крышка

—ползун с конической втулкой; 5—двухллечий

^аг, 6,7—вспомогательные и основные зажимные

ачкм

Приспособления и вспомо-

i инструмент токарных

предназначены для уста-

крепления заготовок и ин-

I. Наиболее широко приме-

карные патроны, центры,

люнеты, планшайбы, пере-

гулки и хомутики.

чые патроны предназначе-

реплепмя и них заготовок

рументи. Спмоцентрирую-

щие трехкулачковые патроны (рис.

73) предназначены для установки и

крепления симметричных заготовок.

Они наиболее удобны в работе, не

требуют много времени на установку

и крепление заготовки. Для переме-

щения кулачков в патроне служат

диски со спиральной канавкой (рис.

74). Патрон с эксцентриковым зажи-

мом кулачков показан на рис. 75, а.

Для перемещения служат также вин-

34

Основные сведения о токарной обработке металлов

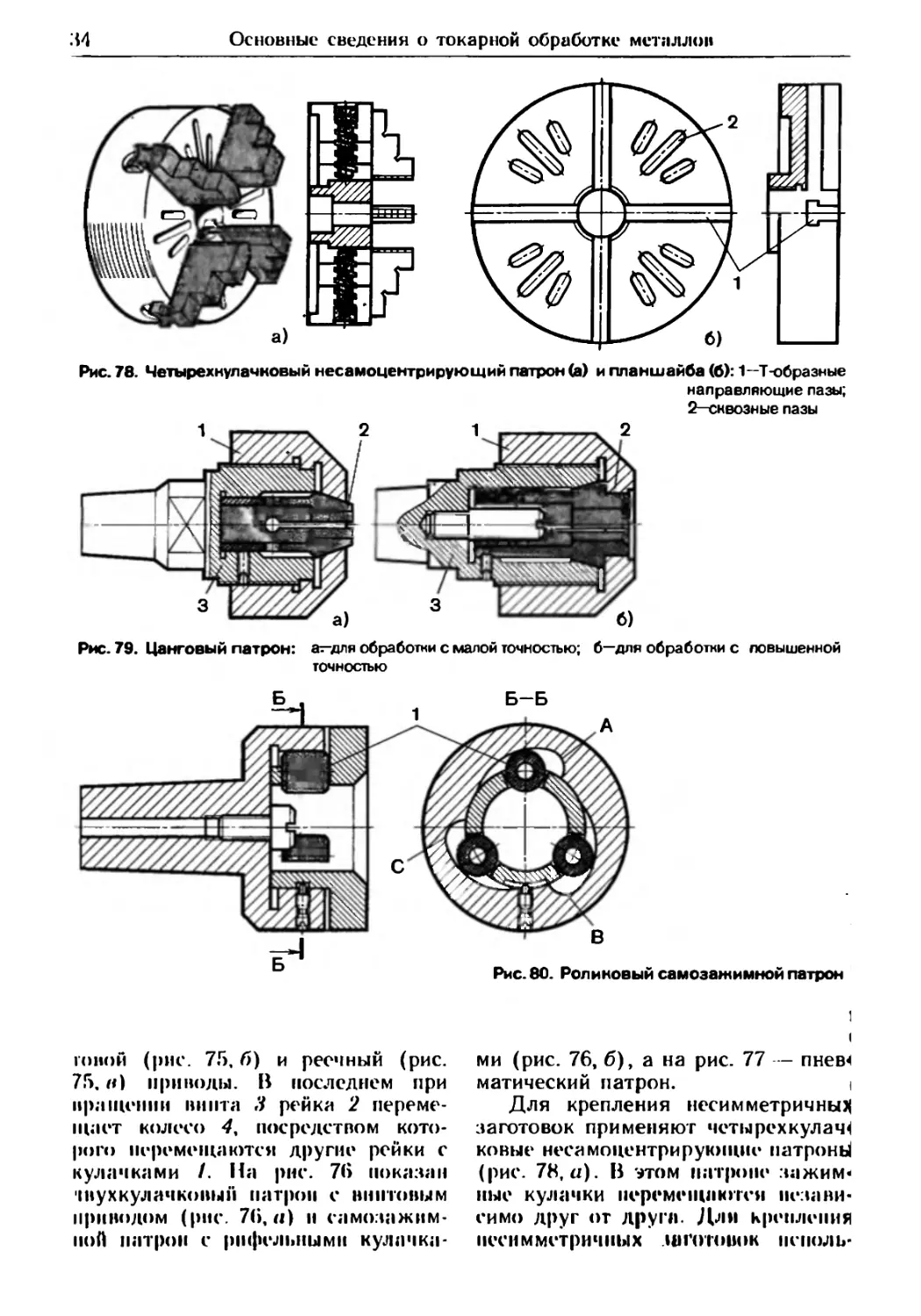

Рис. 78. Четырехнулачковый несамоцентрирующий патрон (а) и планшайба (б): 1—Т-образные

направляющие пазы;

2-псквозные пазы

Рис. 79. Цанговый патрон: ar-для обработки с малой точностью; б—для обработки с повышенной

точностью

юной (рис. 75,6) и реечный (рис.

75, приводы. В последнем при

вращении винта 3 рейка 2 переме-

щает колесо 4, посредством кото-

рого перемещаются другие рейки с

кулачками /. На рис. 76 показан

(вухкулачковый патрон с винтовым

приводом (рис. 76,(0 и самозажим-

ной патрон с рифельными кулачка-

i

ми (рис. 76, б), а на рис. 77 — пнев<

матический патрон. ।

Для крепления несимметричны^

заготовок применяют четырехкулач<

новые несамоцентрирующие патронь!

(рис. 78, а). В этом патроне зажим-

ные кулачки перемещаются незави-

симо друг от друга. Для крепления

несимметричных .ш готовок исподь-

Устройство токарных станков

35

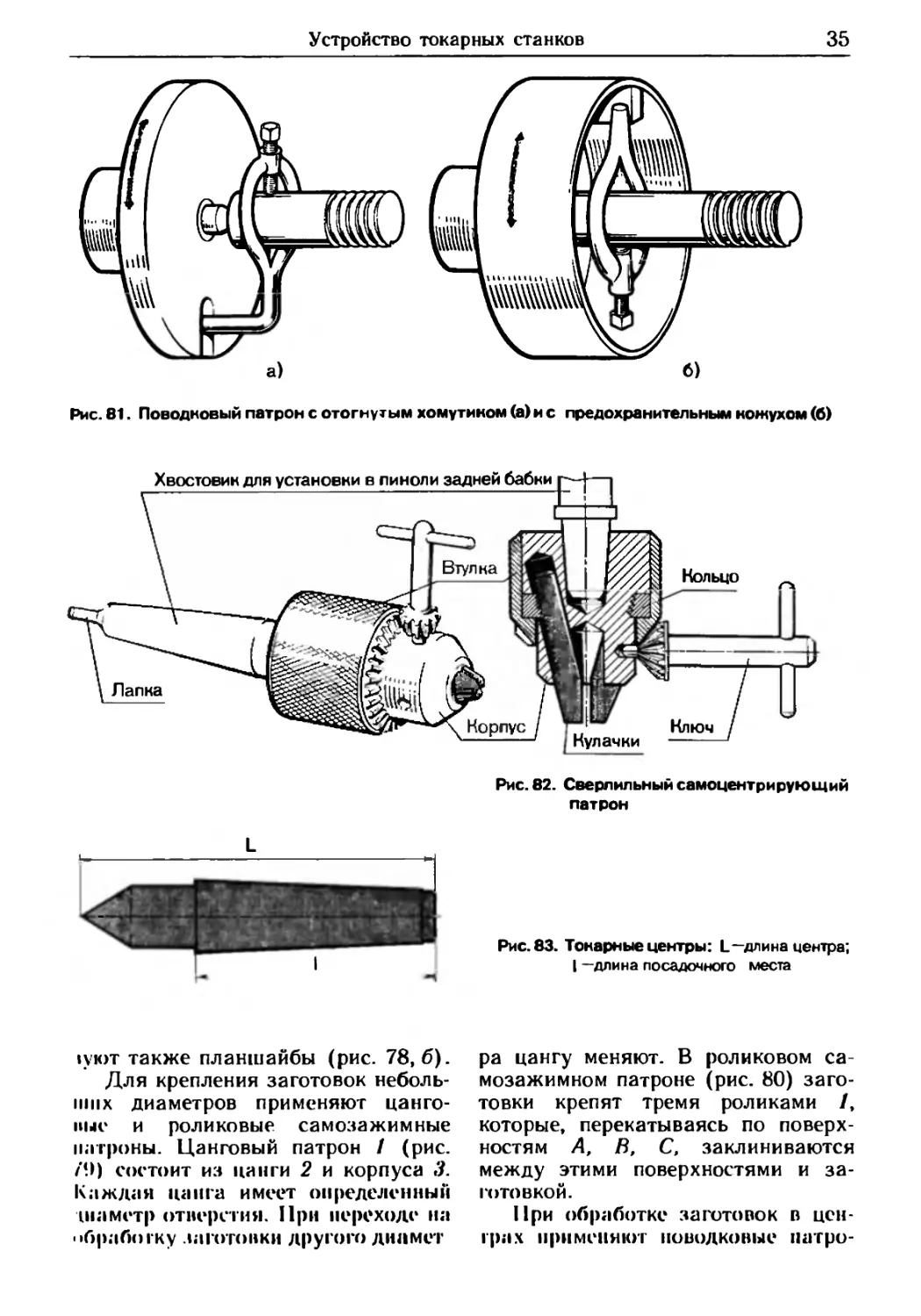

Рис. 81. Поводковый патрон с отогнутым хомутиком (а) и с предохранительным кожухом (б)

Рис. 82. Сверлильный самоцентрирующий

патрон

Рис. 83. Токарные центры: |_—длина центра;

I —длина посадочного места

•уют также планшайбы (рис. 78,6).

Для крепления заготовок неболь-

ших диаметров применяют цанго-

вые и роликовые самозажимные

патроны. Цанговый патрон / (рис.

/9) состоит из цанги 2 и корпуса 3.

Каждая цанга имеет определенный

тнаметр отверстия. При переходе на

обработку заготовки другого диамет

ра цангу меняют. В роликовом са-

мозажимном патроне (рис. 80) заго-

товки крепят тремя роликами /,

которые, перекатываясь по поверх-

ностям А, В, С, заклиниваются

между этими поверхностями и за-

готовкой.

При обработке заготовок в цен-

трах применяют поводковые патро-

.ш

Or ионные сведения о токарной обработке металлов

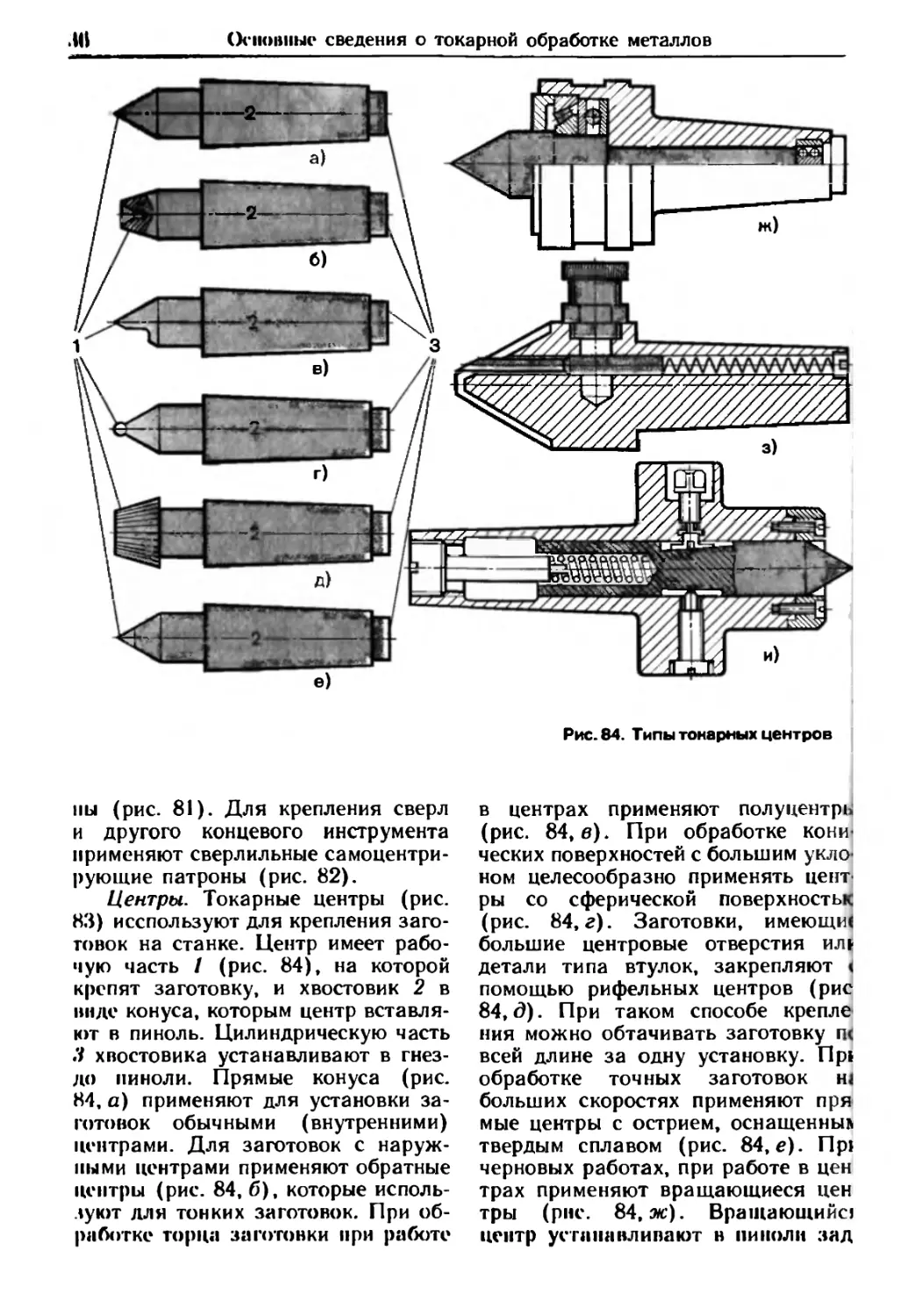

Рис. 84. Типы токарных центров

ны (рис. 81). Для крепления сверл

и другого концевого инструмента

применяют сверлильные самоцентри-

рующие патроны (рис. 82).

Центры. Токарные центры (рис.

83) исспользуют для крепления заго-

товок на станке. Центр имеет рабо-

чую часть / (рис. 84), на которой

крепят заготовку, и хвостовик 2 в

виде конуса, которым центр вставля-

ют в пиноль. Цилиндрическую часть

// хвостовика устанавливают в гнез-

до пиноли. Прямые конуса (рис.

84, а) применяют для установки за-

готовок обычными (внутренними)

центрами. Для заготовок с наруж-

ными центрами применяют обратные

центры (рис. 84, б), которые исполь-

зуют для тонких заготовок. При об-

работке торца заготовки при работе

в центрах применяют полуцентрь

(рис. 84, в). При обработке кони-

ческих поверхностей с большим укло-

ном целесообразно применять цент*

ры со сферической поверхность*

(рис. 84, г). Заготовки, имеющий

большие центровые отверстия ил|

детали типа втулок, закрепляют <

помощью рифельных центров (рис

84,(5). При таком способе крепле

ния можно обтачивать заготовку п<

всей длине за одну установку. Пр1

обработке точных заготовок на

больших скоростях применяют при

мые центры с острием, оснащенны»

твердым сплавом (рис. 84, е). Пр1

черновых работах, при работе в цен

трах применяют вращающиеся цен

тры (рис. 84, ж). Вращающийся

центр устанавливают в пиноли зад

Устройство токарных станков

37

ней бабки. При обработке загото-

вок больших диаметров, когда не-

обходимо обильное смазывание тру-

щихся поверхностей центров, приме-

няют центры с принудительным по-

ступлением смазочного материала

(рис. 84, з). В массовом производ-

стве при обработке однотипных за-

готовок на полуавтоматах применя-

ют плавающие центры (рис. 84, и).

Их устанавливают в пиноли перед-

ней бабки. Размеры центров даны

в прилож. 1.

Оправки. Для крепления при об-

работке деталей типа втулок и полу-

чения соосности между внутренней и

наружной поверхностями применяют

различные виды оправок. При вы

полнении легких работ, когда, сре-

зают небольшие слои металла, при-

меняют конические оправки (рис.

85, а). Поверхность оправки выпол-

нена с небольшой конусностью, что

позволяет закрепить заготовку на

оправке. Такая оправка может быть

применена только для одного базо-

вого отверстия. При тяжелых усло-

виях работы применяют оправку,

показанную на рис. 85, б. Заготовку

устанавливают на цилиндрическую

поверхность оправки и зажимают

гайкой / через быстросменную шай-

бу 2. Недостатком таких оправок

является пониженная точность обра-

ботки, так как между цилиндриче-

ски соприкасающимися поверхности-

Основные сведения о токарной обработке металлов

Устройство токарных станков

39

ми заготовки и оправки имеются

шзоры. Для устранения этого недо-

статка применяют оправки, показан-

ные на рис. 85, в, г, д. На коническую

поверхность оправки устанавливают

прижимную цангу с цилиндричес-

кой наружной поверхностью, что по-

шоляет обрабатывать заготовки с

точностью 6—7-го квалитетов. При-

меняют также оправку с упругим

посадочным корпусом (рис. 85, е).

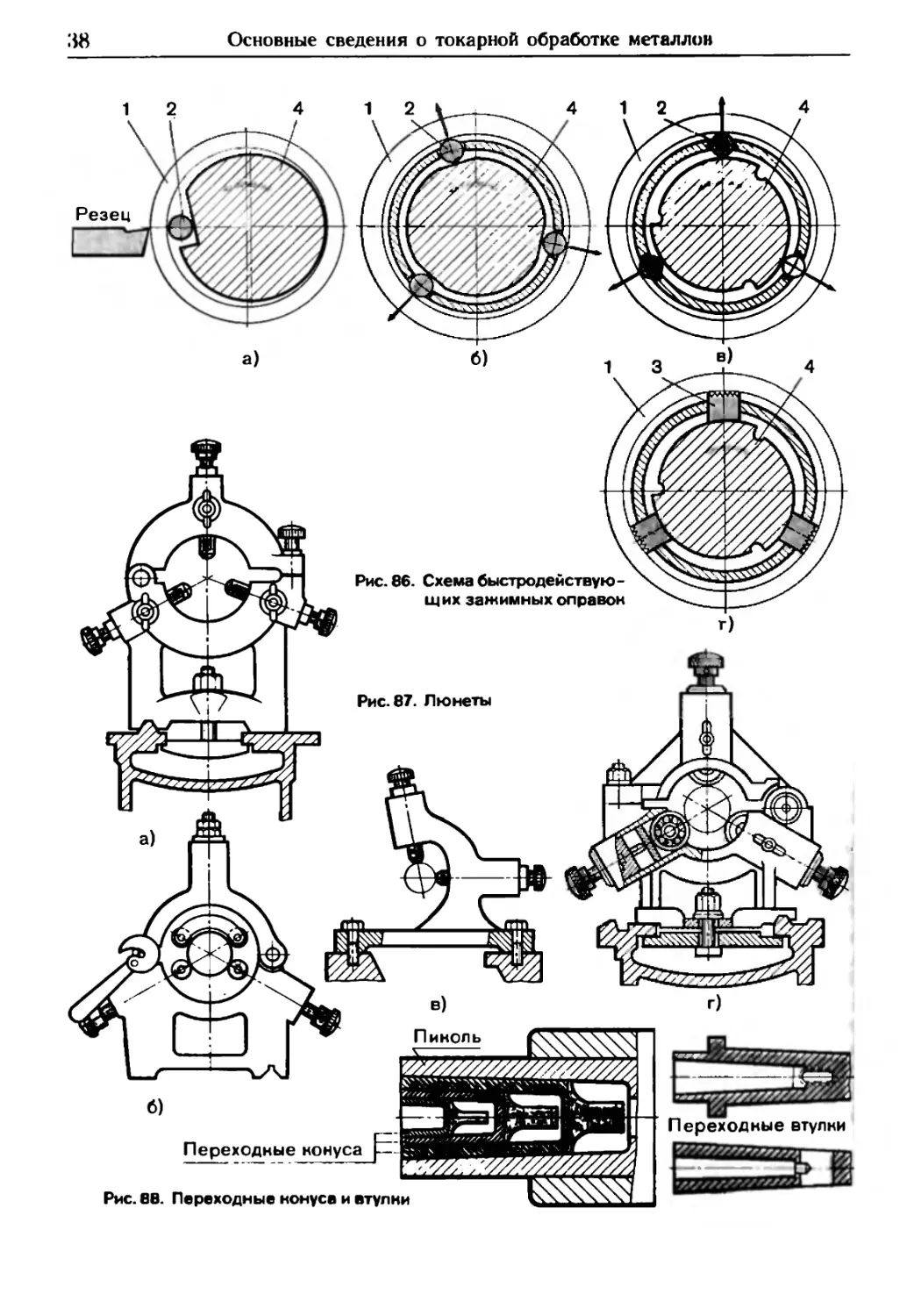

Широко применяют быстродейст-

вующие зажимные оправки с роли-

ковыми (рис. 86, а, б, в) и кулачко-

выми (рис. 86, г) зажимами. Заго-

товка / в таких оправках зажимает-

ся за счет перемещения роликов 2

или кулачков 3 относительно зажим-

ного профиля 4.

Люнеты, Длинные и тонкие заго-

товки, длина которых в 10* 15 раз

больше диаметра, при обработке про

। нбаются. В результате получается

деталь неправильной формы. Во из-

бежание прогиба заготовки приме-

няют неподвижные (рис. 87, а, б, г)

и подвижные (рис. 87, в) люнеты.

Неподвижные люнеты закрепляют

на направляющих станины токарно-

го станка. Заготовку обрабатывают

с двух сторон с переустановом. По-

движные люнеты закрепляют на ка-

ретке суппорта и перемещают вме-

сте с кареткой. В отличие от непо-

движного люнета, имеющего три

опоры (кулачка), у подвижного лю-

нета только два кулачка, на которые

опирается заготовка во время обра-

ботки.

Переходные втулки. Для крепле-

ния на станке инструмента приме-

няют переходные втулки и конусы

(рис. 88). Переходные втулки при-

меняют для крепления сверл и друго-

го конического инструмента в пино-

ли задней бабки тогда, когда разме

ю

Основные сведения о токарной обработке металлов

Рис. 90. Хомутики

Рис. 91. Поводковая оправна

Рис. 92. ФизинО’ механические свойство материалов, применяемых при И1Г0Т01Лвнии

режущего инструменте

Режущий инструмент

41

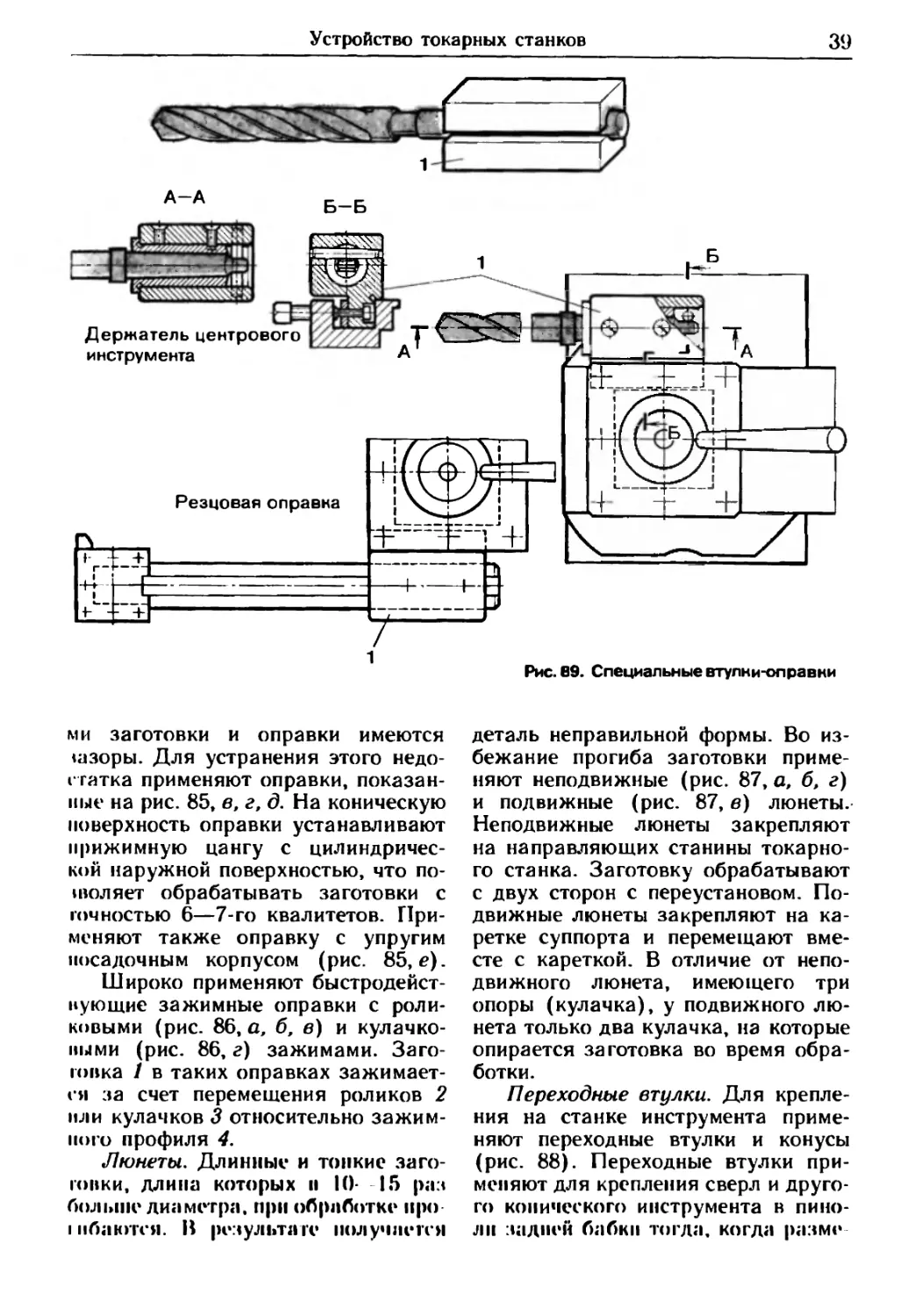

ры конуса инструмента не соответ-

ствуют размеру внутреннего конуса

пиноли задней бабки. Иногда приме-

няют специальные втулки-оправки /,

которые закрепляют в резцедержа-

теле (рис. 89).

Хомутики (рис. 90) предназначе-

ны для передачи вращения заготов-

ке при ее обработке в центрах.

Самыми распространенными явля-

ются хомутики, показанные на рис.

90, а, б. Хомутики надевают на за-

готовку и закрепляют. Вращение

передается через поводок хомутика.

При обработке однотипных загото-

вок применяют самозахватывающие

хомутики (рис. 90, в, г). В этом слу-

чае захват заготовки производится

без участия рабочего. Часто приме-

няют безопасный хомутик с повод-

ком (рис. 90, д). На рис. 91 показа-

на поводковая оправка /, которую

применяют также как хомутики для

передачи вращения заготовке.

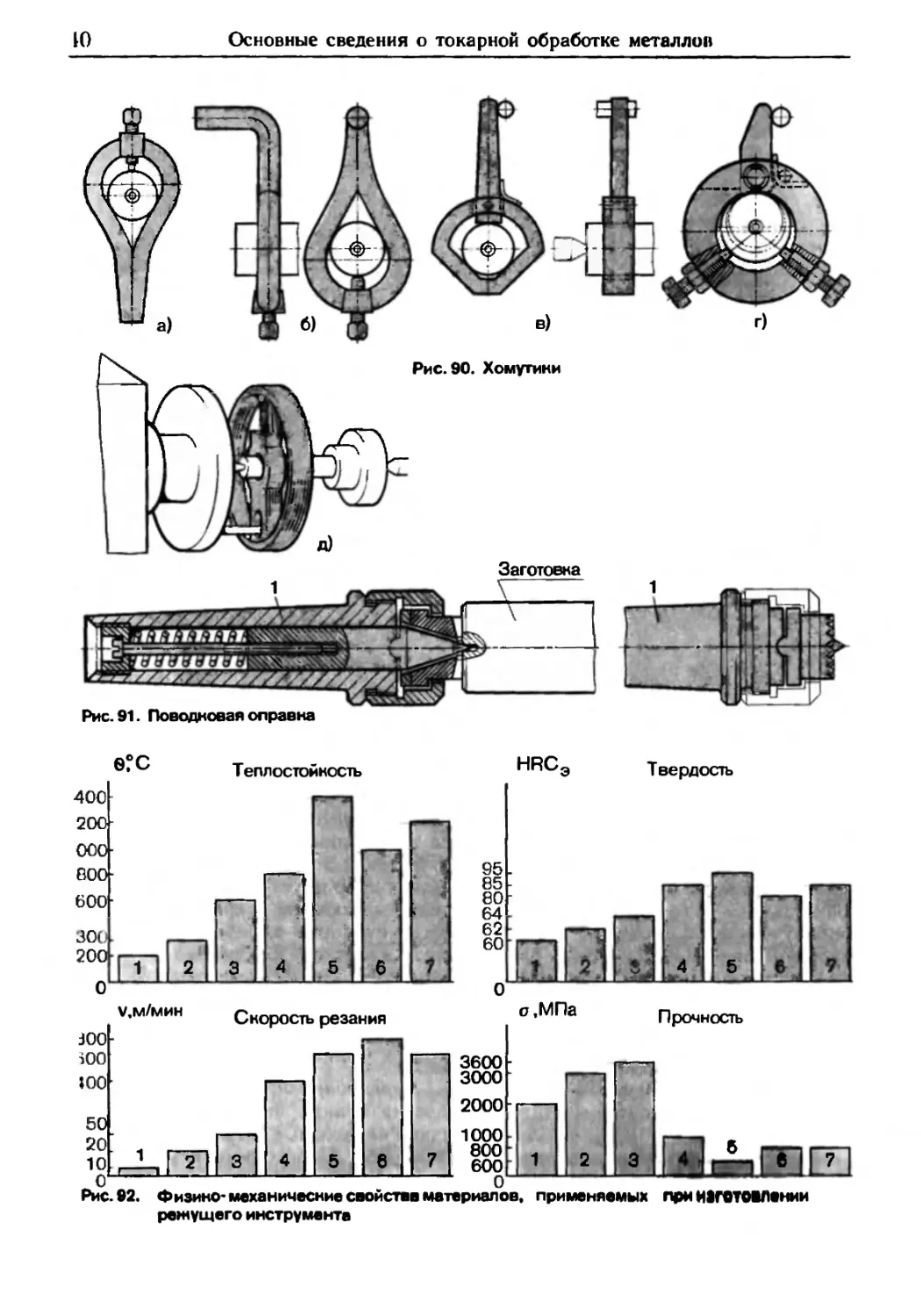

1.3. РЕЖУЩИЙ ИНСТРУМЕНТ

Для изготовления режущего ин-

струмента применяют следующие

инструментальные материалы (рис.

92): углеродистые /, легированные

2, быстрорежущие 3 стали; твердые

сплавы 4; минералокерамику 5;

искусственные алмазы 6; синтетичес-

кие материалы 7 (композиты, гек-

сомиты) и др.

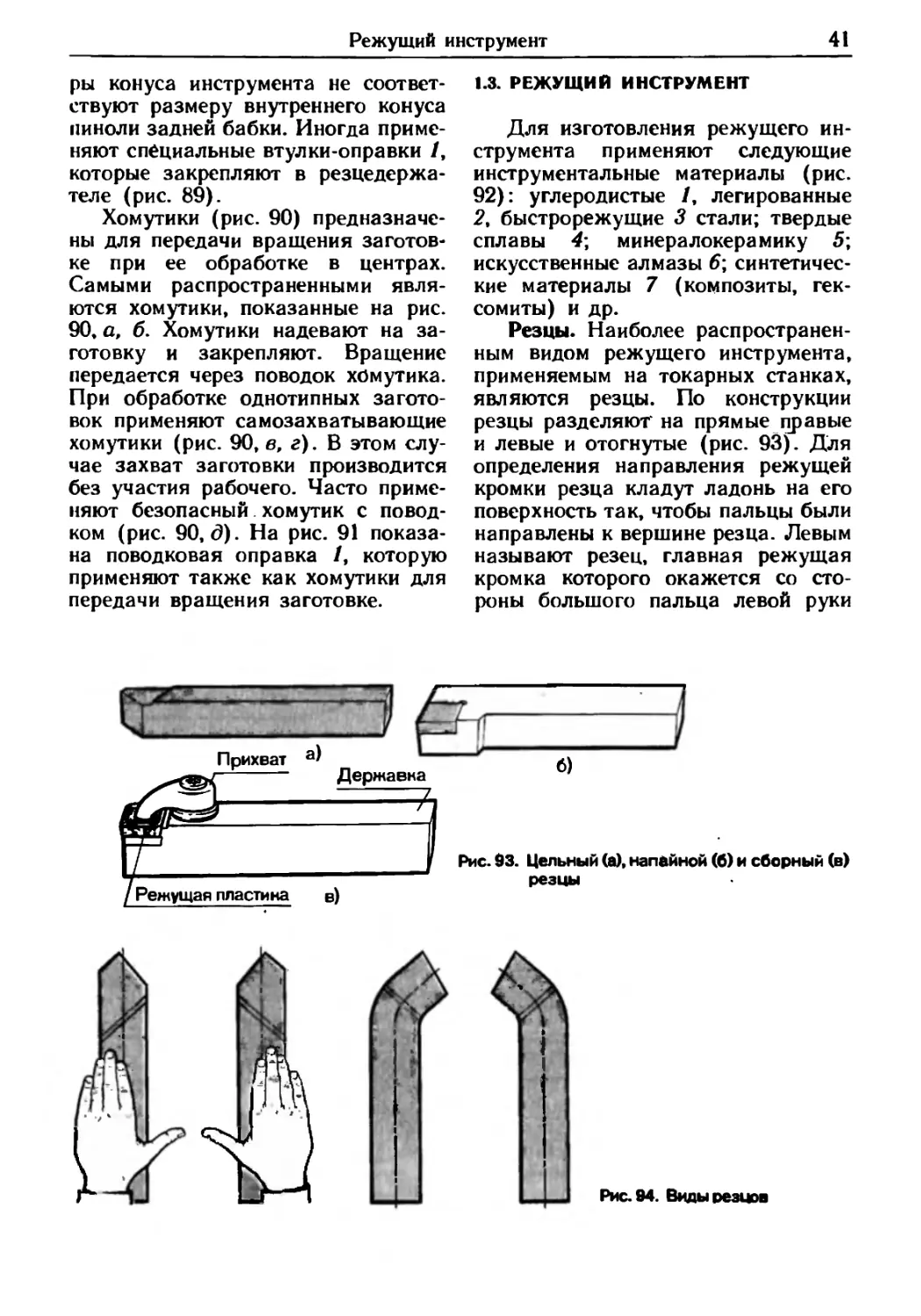

Резцы. Наиболее распространен-

ным видом режущего инструмента,

применяемым на токарных станках,

являются резцы. По конструкции

резцы разделяют на прямые правые

и левые и отогнутые (рис. 93). Для

определения направления режущей

кромки резца кладут ладонь на его

поверхность так, чтобы пальцы были

направлены к вершине резца. Левым

называют резец, главная режущая

кромка которого окажется со сто-

роны большого пальца левой руки

Рис. 94. Виды резцов

12

Основные сведения о токарной обработке метлллон

В 12 16 20 25 30 40

н 12 16 20 25 30 40

б)______________ ,

fa || 3Z )*

d 6 12 20 25

в)

Рис. 96. Крепление многогранных режущих

пластин

Рис. 95. Держании резцов

Рис. 97. Виды резцов по назначению

Режущий инструмент

43

Рис. 98. Крепление сменных многогранных

пластин прихватом и винтом с

разнонаправленной резьбой

Легкий доступ к зажимно-

му винту как с верхней,так

и с нижней стороны

Форма

Рис.99. Крепление сменных многогранных

пластин L -образным рычагом и

винтом

(рис. 94, а), а правым, режущая

кромка которого окажется со сторо-

ны большого пальца правой руки

(рис. 94, б). Правые и левые отогну-

тые резцы показаны на рис. 94, в.

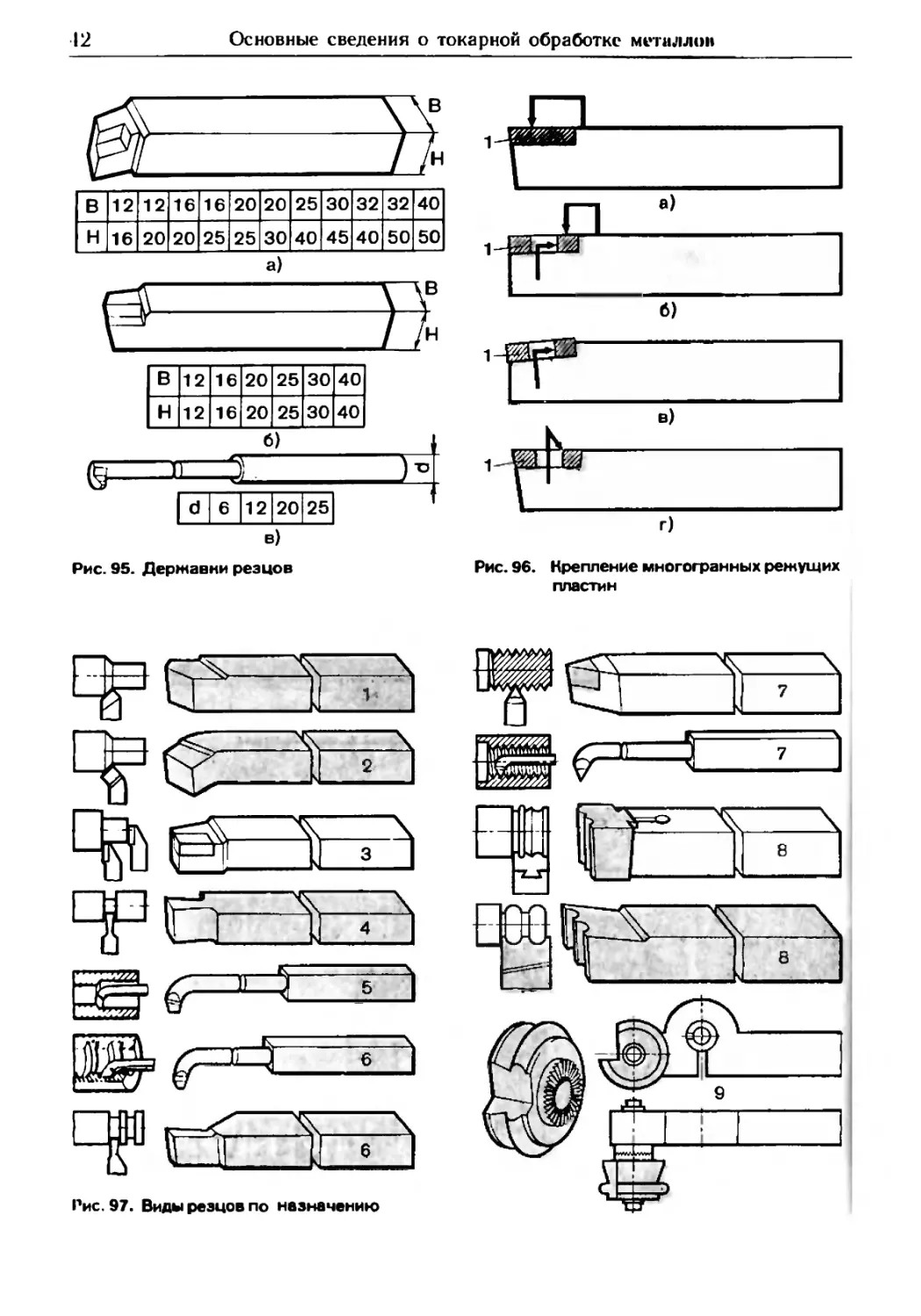

Державки резцов могут быть пря-

моугольными (рис. 95, а), квадрат-

ными (рис. 95, б) и круглыми (рис.

95, в). Многогранные пластины /

резцов крепят сверху (рис. 96, а),

прихватом и через отверстие (рис.

96,6), через отверстие (рис. 96, в),

винтом через отверстие (рис. 96, г).

По назначению резцы (рис. 97)

разделяют на / — проходные; 2 —

проходные отогнутые; 3 — подрез-

ные; 4 — отрезные; 5 — расточные;

6 — канавочные; 7 — резьбовые; 8—

фасонные; 9 — фасонные виброга-

сящие.

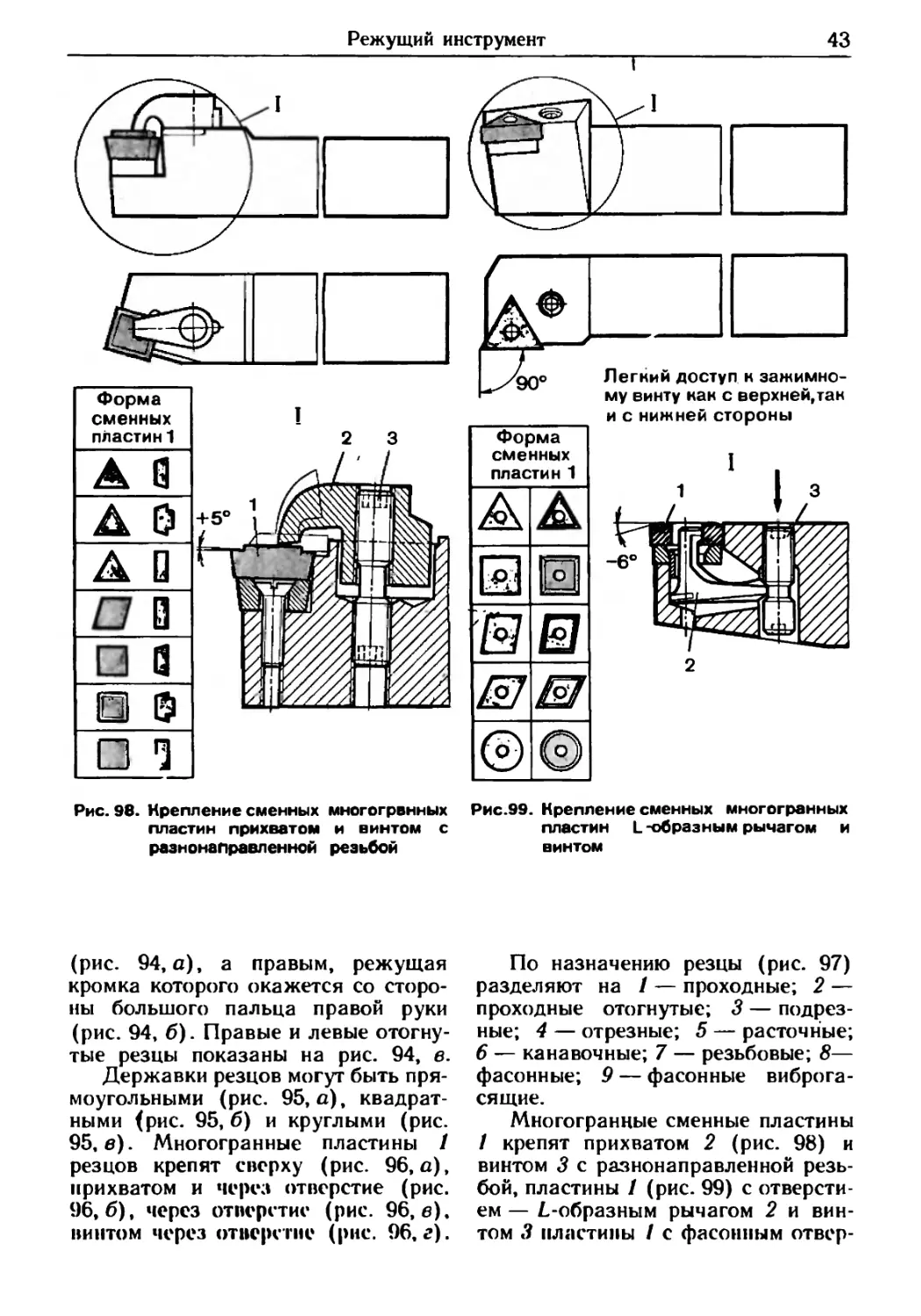

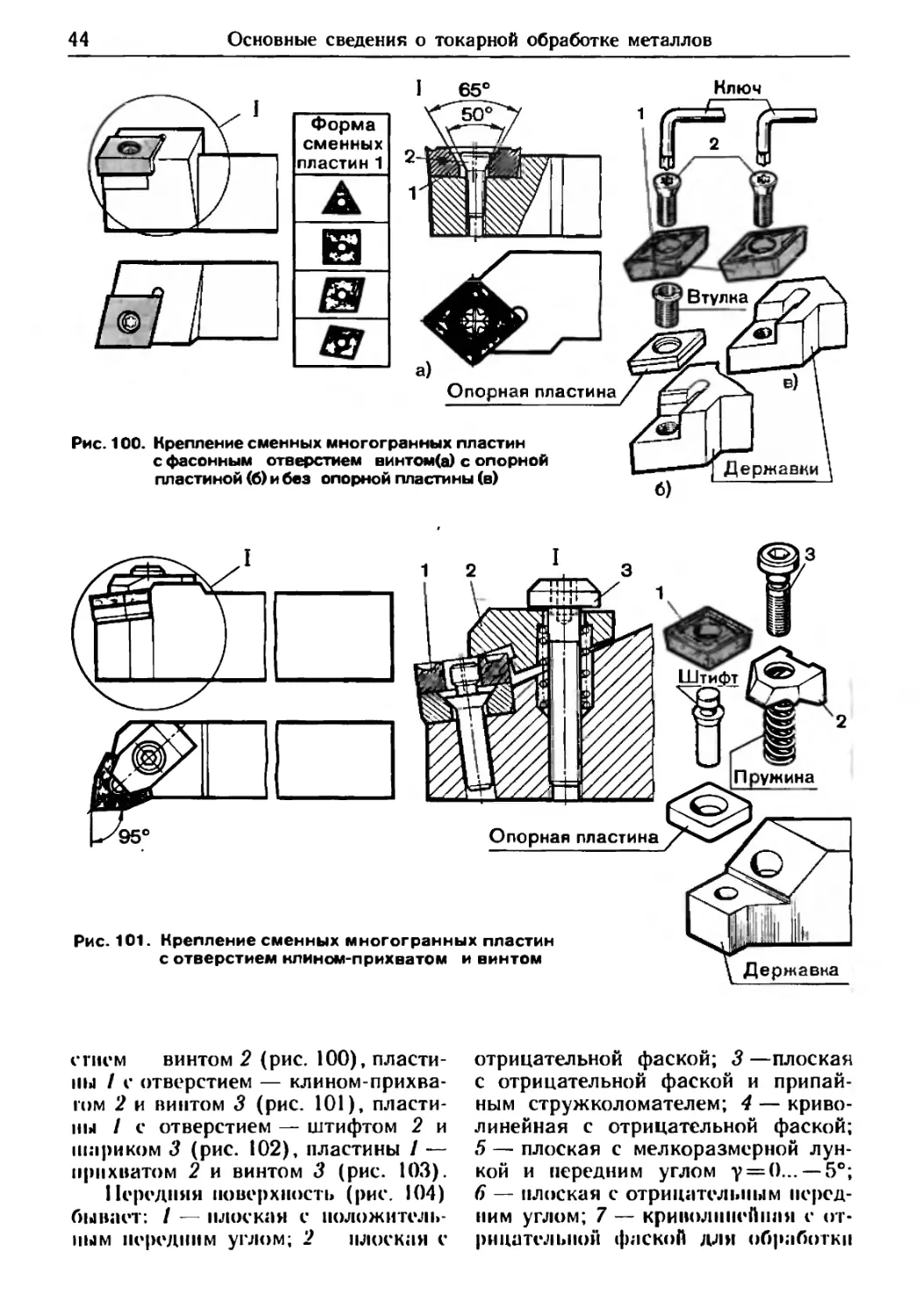

Многогранные сменные пластины

/ крепят прихватом 2 (рис. 98) и

винтом 3 с разнонаправленной резь-

бой, пластины / (рис. 99) с отверсти-

ем — L-образным рычагом 2 и вин-

том 3 пластины / с фасонным отвер-

44

Основные сведения о токарной обработке металлов

сгием винтом 2 (рис. 100), пласти-

ны / с отверстием — клином-прихва-

гом 2 и винтом 3 (рис. 101), пласти-

ны / с отверстием — штифтом 2 и

шариком 3 (рис. 102), пластины / —

прихватом 2 и винтом 3 (рис. 103).

Передняя поверхность (рис. 104)

бывает: / — плоская с положитель-

ным передним углом; 2 плоская с

отрицательной фаской; 3 —плоская

с отрицательной фаской и припай-

ным стружколомателем; 4 — криво-

линейная с отрицательной фаской;

5 — плоская с мелкоразмерной лун-

кой и передним углом у = ()... —5°;

6 — плоская с отрицательным перед-

ним углом; 7 — криволинейная с от-

рицательной фаской для обработки

Режущий инструмент

45

Рис. 102. Крепление сменных многогран-

ных пластин с отверстием

штифтом и шариком

Рис. 103. Крепление ступенчатых пластин

прихватом и винтом

<а готовок из коррозионно-стойкой

стали.

Резцы, оснащенные пластинами

из сверхтвердых композиционных

материалов (рис. 105), качествен-

но нонан группа инструментов, но-

1воляющая обрабатывать с высокой

скоростью резания. Пластины изго-

товляют круглой /, ромбической 2,

квадратной 3 и трехгранной 4 формы.

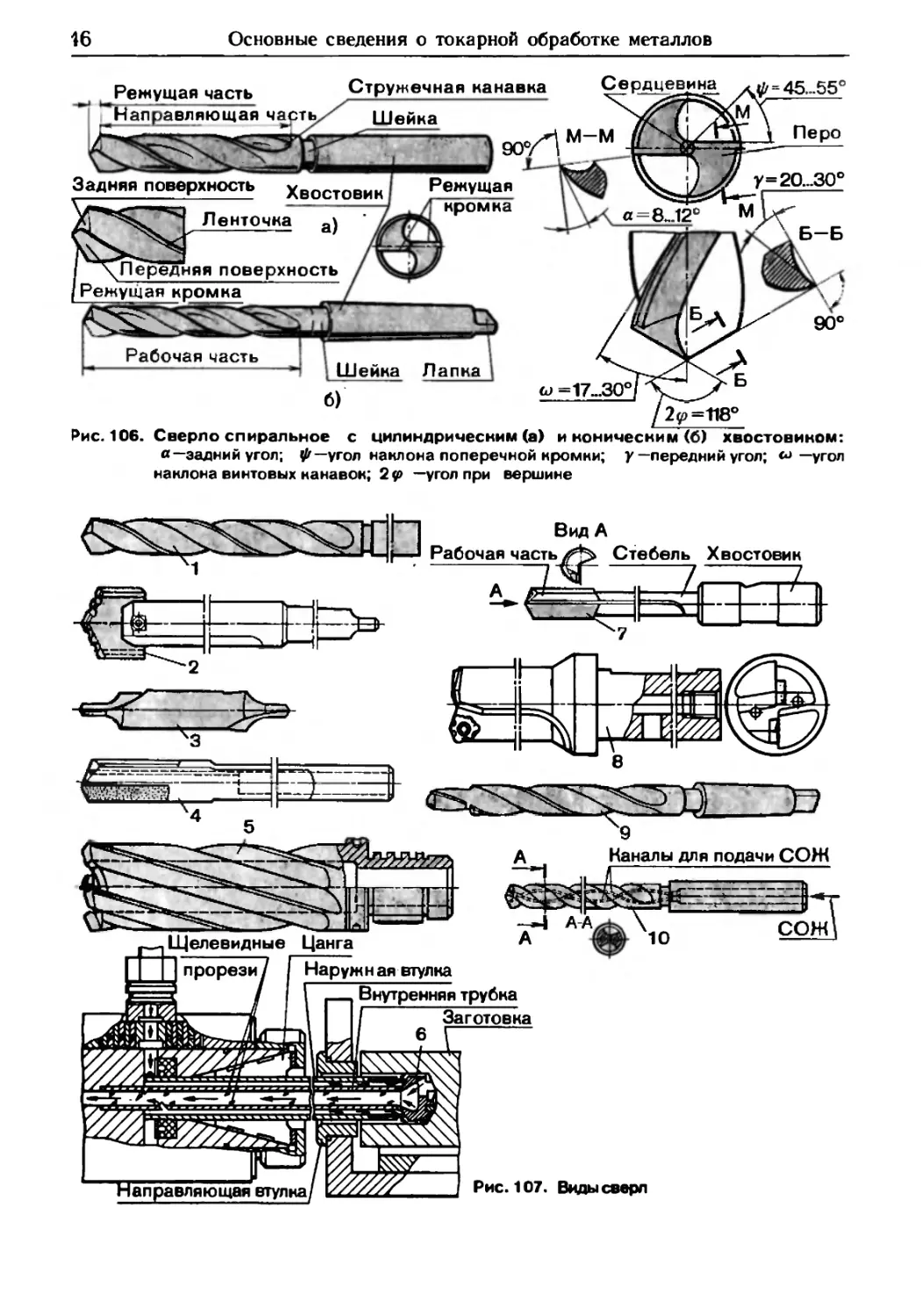

Сверла являются режущим ин-

струментом, состоящим из рабочей

части и хвостовика (рис. 106). Их

изготовляют диаметром от 0,1 до

46

Основные сведения о токарной обработке металлов

Рис. 106. Сверло спиральное с цилиндрическим (а) и коническим (б) хвостовиком:

У —передний угол; —угол

а—задний угол; ф— угол наклона поперечной кромки;

наклона винтовых канавок; 2у> —угол при вершине

Режущий инструмент

47

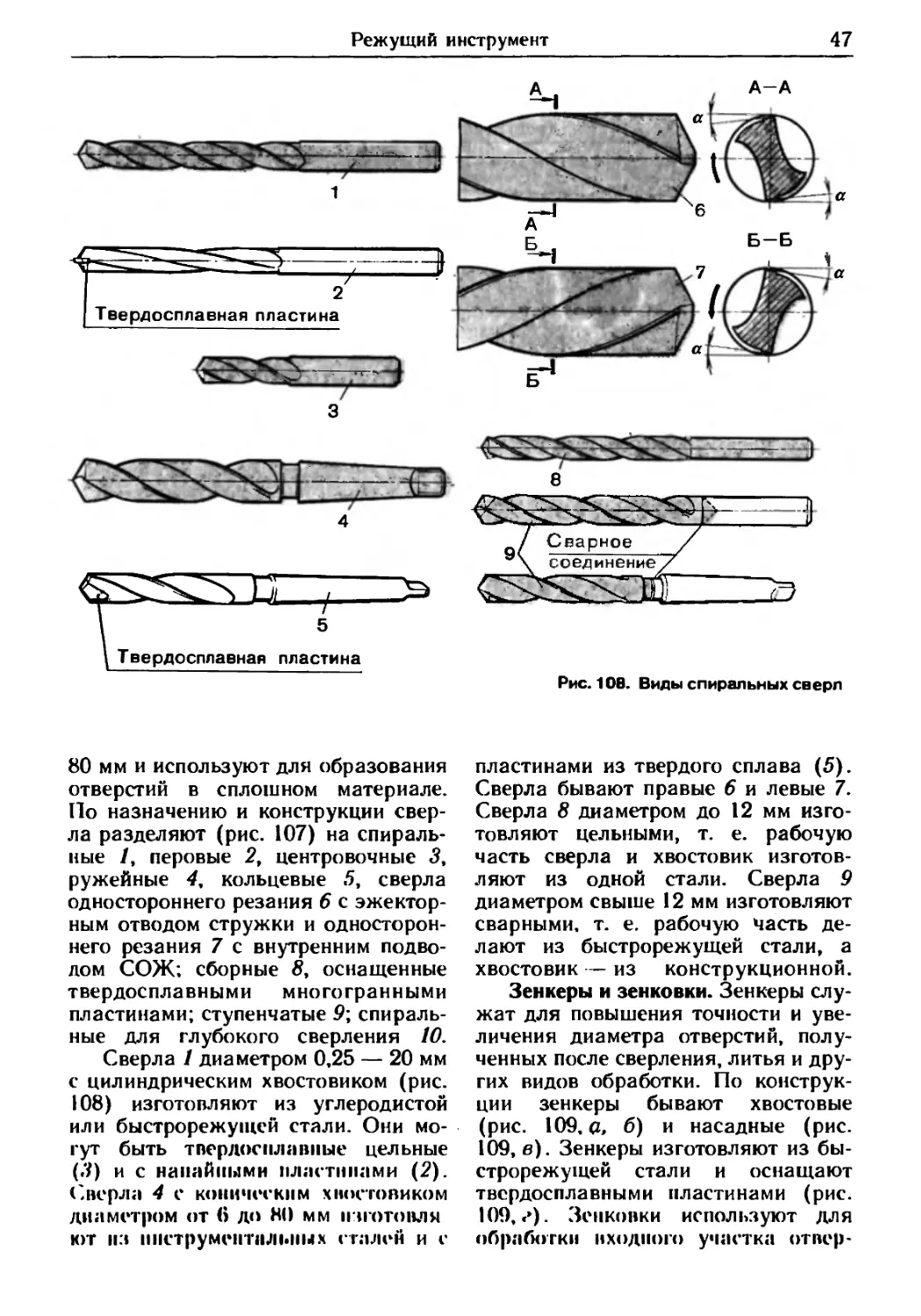

Рис. 10В. Виды спиральных сверл

80 мм и используют для образования

отверстий в сплошном материале.

По назначению и конструкции свер-

ла разделяют (рис. 107) на спираль-

ные /, перовые 2, центровочные 3,

ружейные 4, кольцевые 5» сверла

одностороннего резания 6 с эжектор-

ным отводом стружки и односторон-

него резания 7 с внутренним подво-

дом СОЖ; сборные 8, оснащенные

твердосплавными многогранными

пластинами; ступенчатые 9; спираль-

ные для глубокого сверления 10.

Сверла 1 диаметром 0,25 — 20 мм

с цилиндрическим хвостовиком (рис.

108) изготовляют из углеродистой

или быстрорежущей стали. Они мо-

гут быть твердосплавные цельные

(3) и с напайпымн пластинами (2).

Сверла 4 с коническим хвостовиком

диаметром от 6 до 80 мм пзготовля

ют нз инструменталI.пых гтален и г

пластинами из твердого сплава (5).

Сверла бывают правые 6 и левые 7.

Сверла 8 диаметром до 12 мм изго-

товляют цельными, т. е. рабочую

часть сверла и хвостовик изготов-

ляют из одной стали. Сверла 9

диаметром свыше 12 мм изготовляют

сварными, т. е. рабочую часть де-

лают из быстрорежущей стали, а

хвостовик — из конструкционной.

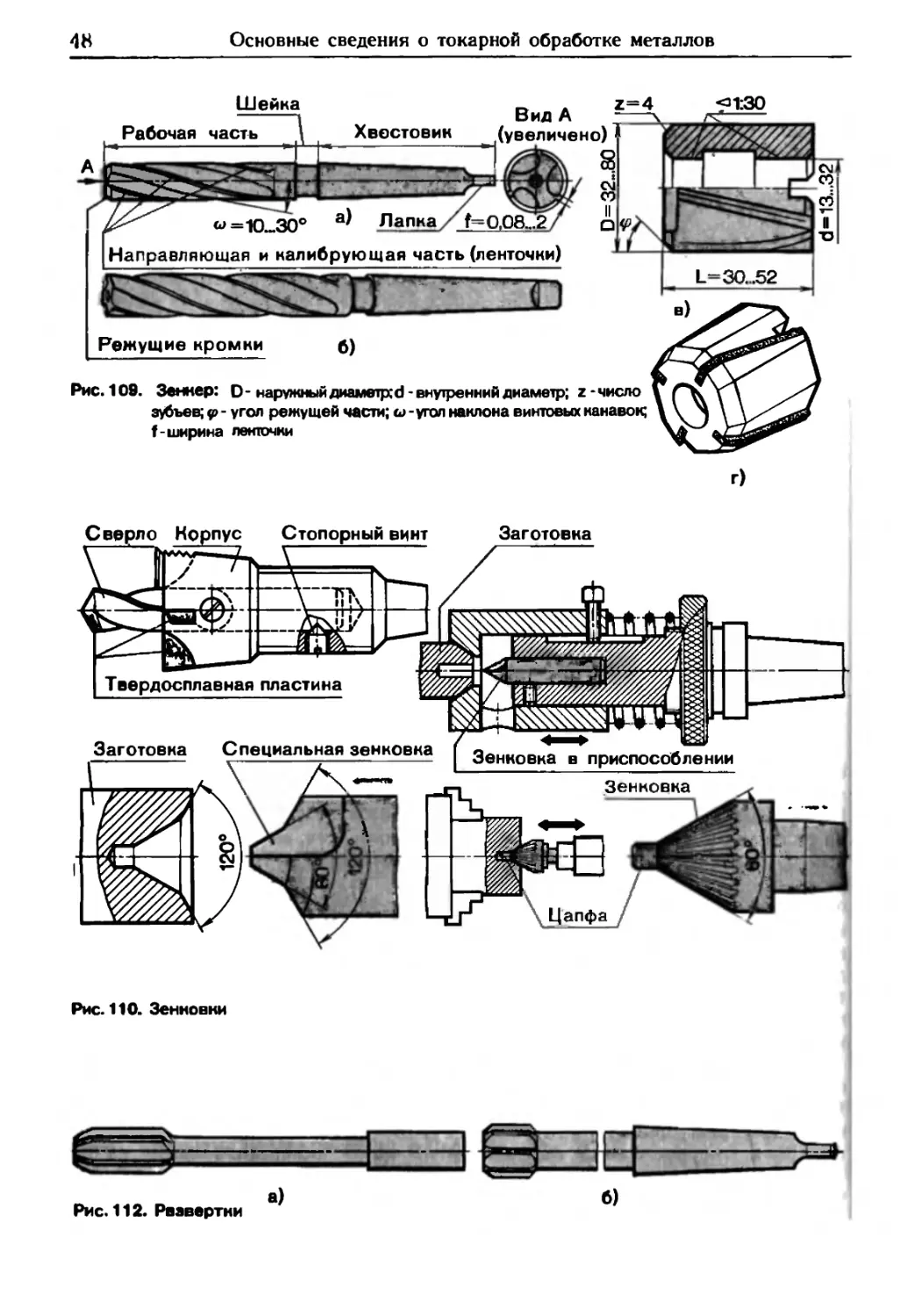

Зенкеры и зенковки. Зенкеры слу-

жат для повышения точности и уве-

личения диаметра отверстий, полу-

ченных после сверления, литья и дру-

гих видов обработки. По конструк-

ции зенкеры бывают хвостовые

(рис. 109, а, б) и насадные (рис.

109, в). Зенкеры изготовляют из бы-

строрежущей стали и оснащают

твердосплавными пластинами (рис.

109, г). Зенковки используют для

обработки входного участка отпер-

48

Основные сведения о токарной обработке металлов

<31:30

Хвостовик

а) Лапка /f^0,08...2

Вид А *

(увеличено)

Шейка

Рабочая часть

L—3Q..52

Режущие кромки

б)

Рис. 109. Зенкер: D - наружный диаметр; d - внутренний диаметр; z - число

зубъев; - угол режущей части; о -угол наклона винтовых канавок;

f-ширина ленточки

=10.^30°

Направляющая и калибрующая часть (ленточки)

1&..32I

Рис. 110. Зенковки

нис. 112. рвавертии

Режущий инструмент

49

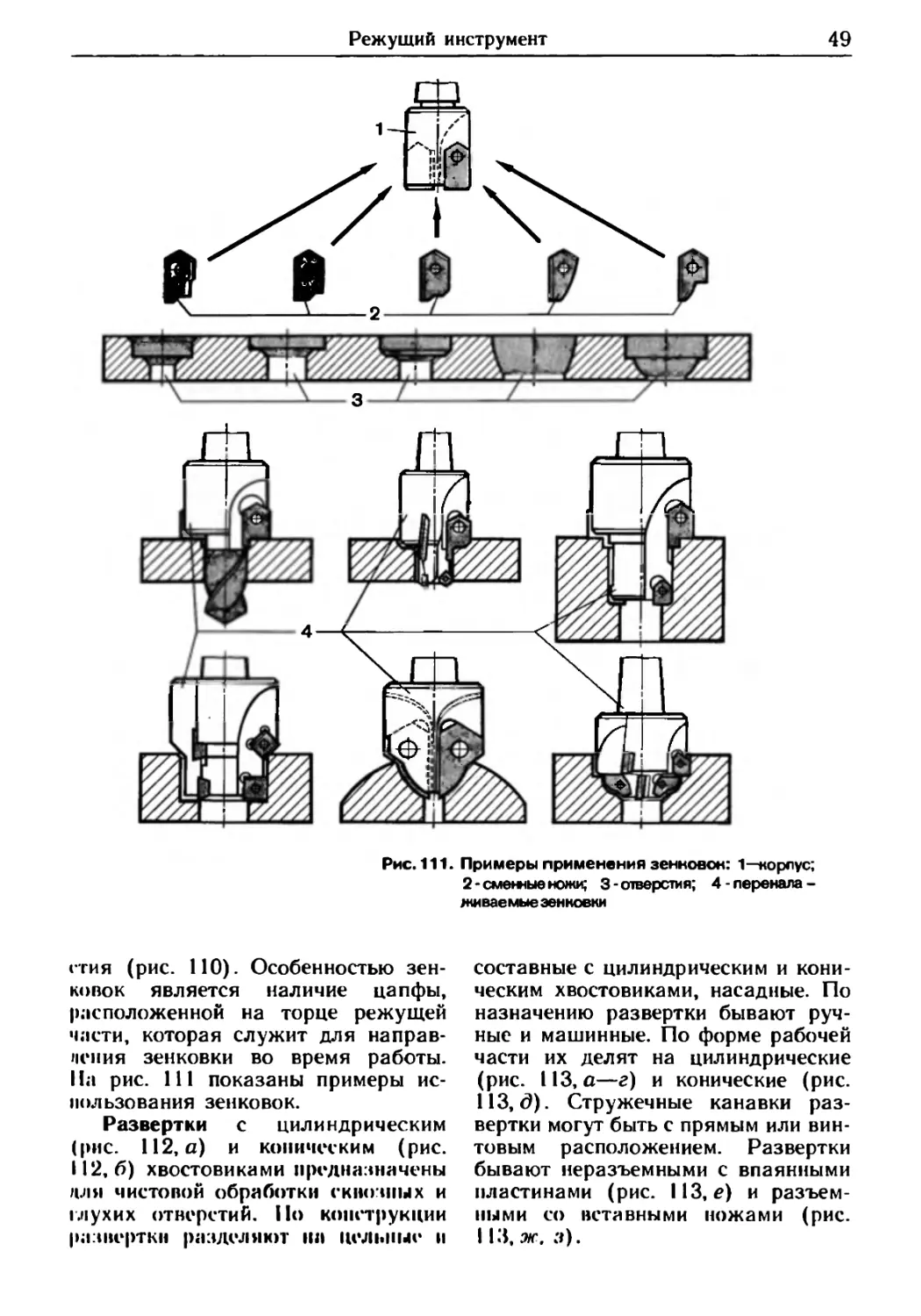

Рис. 111. Примеры применения зенковок: 1—корпус;

2 - смелые ножи; 3 - отверстия; 4 - перекала -

живаемые зенковки

ггия (рис. НО). Особенностью зен-

ковок является наличие цапфы,

расположенной на торце режущей

части, которая служит для направ-

ления зенковки во время работы.

На рис. 111 показаны примеры ис-

пользования зенковок.

Развертки с цилиндрическим

(рис. 112, а) и коническим (рис.

112,6) хвостовиками предназначены

для чистовой обработки сквозных и

глухих отверстий. Но конструкции

развертки разделяют на цельные и

составные с цилиндрическим и кони-

ческим хвостовиками, насадные. По

назначению развертки бывают руч-

ные и машинные. По форме рабочей

части их делят на цилиндрические

(рис. 113, а—г) и конические (рис.

113, д). Стружечные канавки раз-

вертки могут быть с прямым или вин-

товым расположением. Развертки

бывают неразъемными с впаянными

пластинами (рис. 113, е) и разъем-

ными со вставными ножами (рис.

113, ж. з).

50

Основные сведения о токарной обработке металлов

Развертка цилиндрическая машинная

Заборный конус

Развертка цилиндрическая ручная

Pi чая

часть

А

Шейка

Развертка цилиндрическая с винтовым

расположением стружечной канавки

Винтовая канавка

Прямая канавка

а)

Сварное

г)

Развертка с впаянными пластинами

з)

Лапка

Развертки конические с коническим

хвостовиком

соединение

к)

Рис. 113. Развертки

Развертка разжимная

со вставными ножами

л)

д)

Развертка ручная регулируемая

Насадка разъемная со

вставными ножами

Развертка ручная разжимная

и)

Развертка раздвижная регулируемая со

вставными ножами

Режущий инструмент

51

Для нарезания метрической резьбы

с шагомСЗмм

Рис. 115. Виды метчиков.

Кроме разверток, имеющих по-

стоянный диаметр и служащих для

обработки отверстия одного диа-

метра, применяют разжимные и ре-

гулируемые развертки (рис. 113, и,

к, л).

Метчики и плашки. Метчики яв-

ляются режущим инструментом,

предназначенным для образования

и обработки внутренних цилиндри-

ческих и конических резьб (рис.

114). Они имеют коническую забор-

ную часть / и калибрующую часть

2, стружечные канавки 3 и хвосто-

вик 4 с квадратом 5, Передняя по-

верхность 6 зуба метчика представ-

ляет собой плоскость, плавно сопря-

гающуюся с дном стружечной ка-

навки. Задняя поверхность 7 зуба

бывает затылованной и незатыло-

ванной, когда задняя поверхность

цилиндрическая. Главная режущая

кромка 9, срезающая стружку, на-

клонена к оси метчика под углом <р.

Вспомогательная режущая кромка 8

формирует профиль резьбы. Для на-

резания метрической резьбы (рис.

115.0) с шагом <3 мм применяют

комплект из двух метчиков / и //,

для резьбы с шагом ^3 мм —

комплект из трех метчиков /—III.

По назначению метчики разде-

ляют на ручные / (рис. 115,6),

машинные 2 с прямой или винтовой

канавками, машинно-ручные 3 пра-

вые и левые для нарезания метричес-

кой и дюймовой резьбы, конические 4

для нарезания конических резьб. На

рис. 116 показаны гаечные прямые /

метчики для нарезания резьбы в гай-

ках, гаечные изогнутые 2 для нареза-

ния резьбы в гайках на автоматах. Для

нарезания резьб в глухих отверстиях

применяют метчики 3 с короткой за-

борной частью; для нарезания резьб

в сквозных отверстиях — метчики 4

с длинной заборной частью.

По профилю резьбы метчики раз-

деляют: на метчики с метрической

резьбой / с углом профиля 60° и

метчики с дюймовой резьбой 2 с

углом профиля 55° (рис. 117). Кон-

струкция бесстружечного метчика

показана на рис. 118.

Круглые плашки (рис. 119) пред-

назначены для образования и обра-

52

Основные сведения о токарной обработке металлов

Рис. 116. Разновидности хвостовиков метчика

60°

55°

Рис. 117. Метчики для нарезания метри-

ческой и дюймовой резьбы

Прорезь

богки наружных цилиндрических и

конических резьб. Конструктивно

круглые плашки представляют собой

кольцо / с режущими кромками 3

и отверстия 2 для выхода стружки.

Плашки бывают с метрической 4

и дюймовой 5 резьбой, цельные 6

и разрезные 7. Износ осевого и резь

бообра зующего инструмента указан

в ирилож. 3.

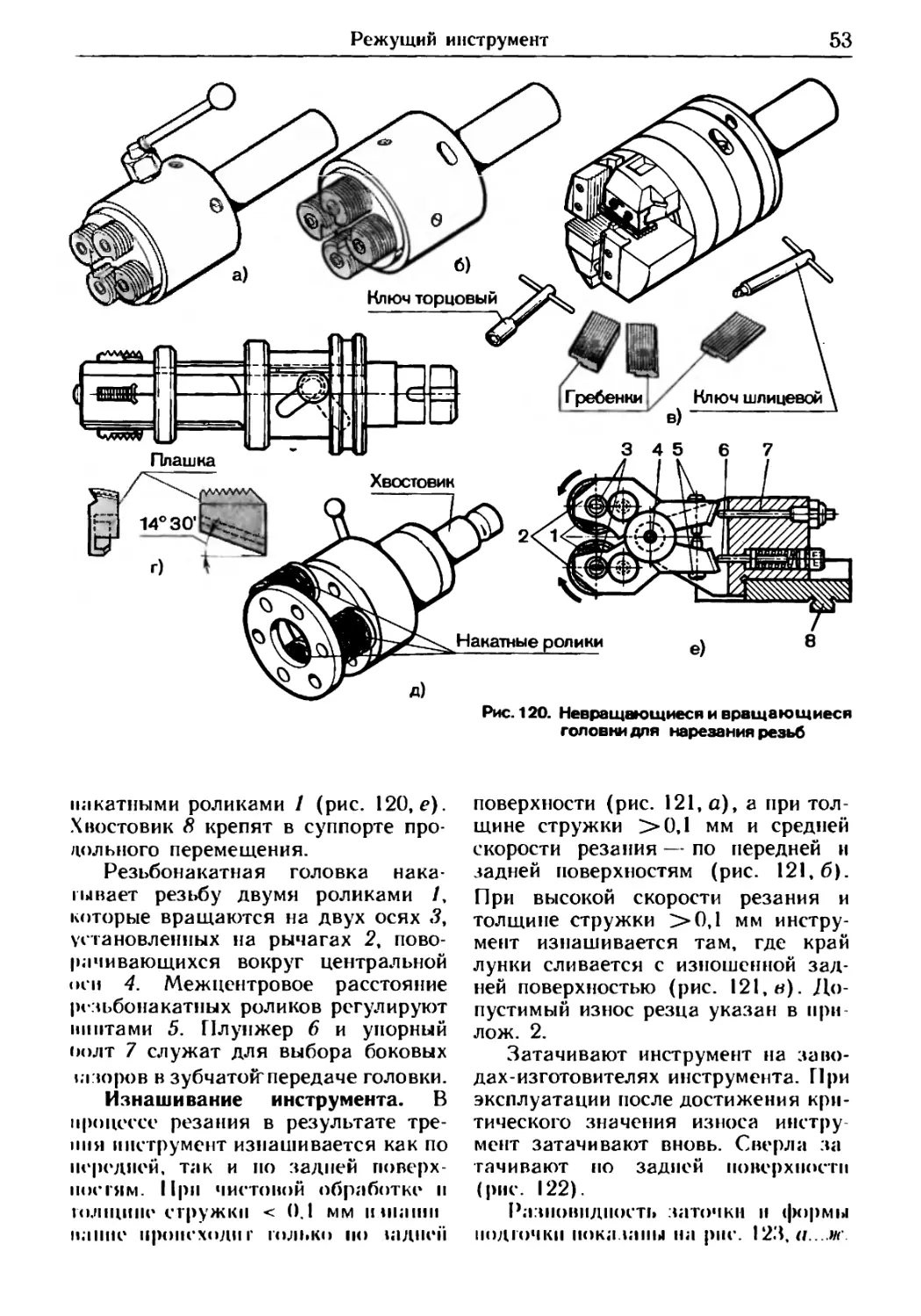

Резьбонарезные головки приме-

няют для нарезания наружных и

внутренних резьб. Они бывают с

круглыми гребенками невращающие-

ся (рис. 120, а) и вращающиеся

(рис. 120,6); с тангенциальными

плоскими гребенками (рис. 120, в) ;

для внутренней резьбы (рис 120, z);

тангенциальные (рис. 120. На-

ружные реи.бы накатываю! ре илю

Режущий инструмент

53

Рис. 120. Невращающиеся и вращающиеся

головни для нарезания резьб

накатными роликами 1 (рис. 120, е).

Хвостовик 8 крепят в суппорте про-

дольного перемещения.

Резьбонакатная головка нака-

тывает резьэбу двумя роликами /,

которые вращаются на двух осях 5,

установленных на рычагах 2, пово-

рачивающихся вокруг центральной

оси 4. Межцентровое расстояние

резьбонакатных роликов регулируют

пинтами 5. Плунжер 6 и упорный

нолт 7 служат для выбора боковых

ызоров в зубчатой'передаче головки.

Изнашивание инструмента. В

процессе резания в результате тре-

ния инструмент изнашивается как по

передней, так и по задней поверх-

ностям. При чистовой обработке и

толщине стружки < 0,1 мм iiniainii

иаппе происходит только по шднен

поверхности (рис. 121, а), а при тол-

щине стружки >*0,1 мм и средней

скорости резания — по передней и

задней поверхностям (рис. 121,6).

При высокой скорости резания и

толщине стружки >-0,1 мм инстру-

мент изнашивается там, где край

лунки сливается с изношенной зад-

ней поверхностью (рис. 121, в). До-

пустимый износ резца указан в при

лож. 2.

Затачивают инструмент на заво-

дах-изготовителях инструмента. При

эксплуатации после достижения кри-

тического значения износа инстру-

мент затачивают вновь. Сверла за

тачивают но задней поверхности

(рис. 122).

Разновидность заточки и формы

подточки показаны на рис. 123, п.. ж

54

Основные сведения о токарной обработке металлов

Рис. 121. Виды износа режущего инструмента:

h3~ширина изношенной контактной площадки

по задней поверхности; В л —ширина лунки;

Г|л-глубина лунки; f —расстояние (пере -

мычка) между главным лезвием и краем лунки

Рис. 122. Затачивание сверла

ж—двухступенчатая заточка; —угол наклона поперечной кромки; а л —угол заточки лентошч

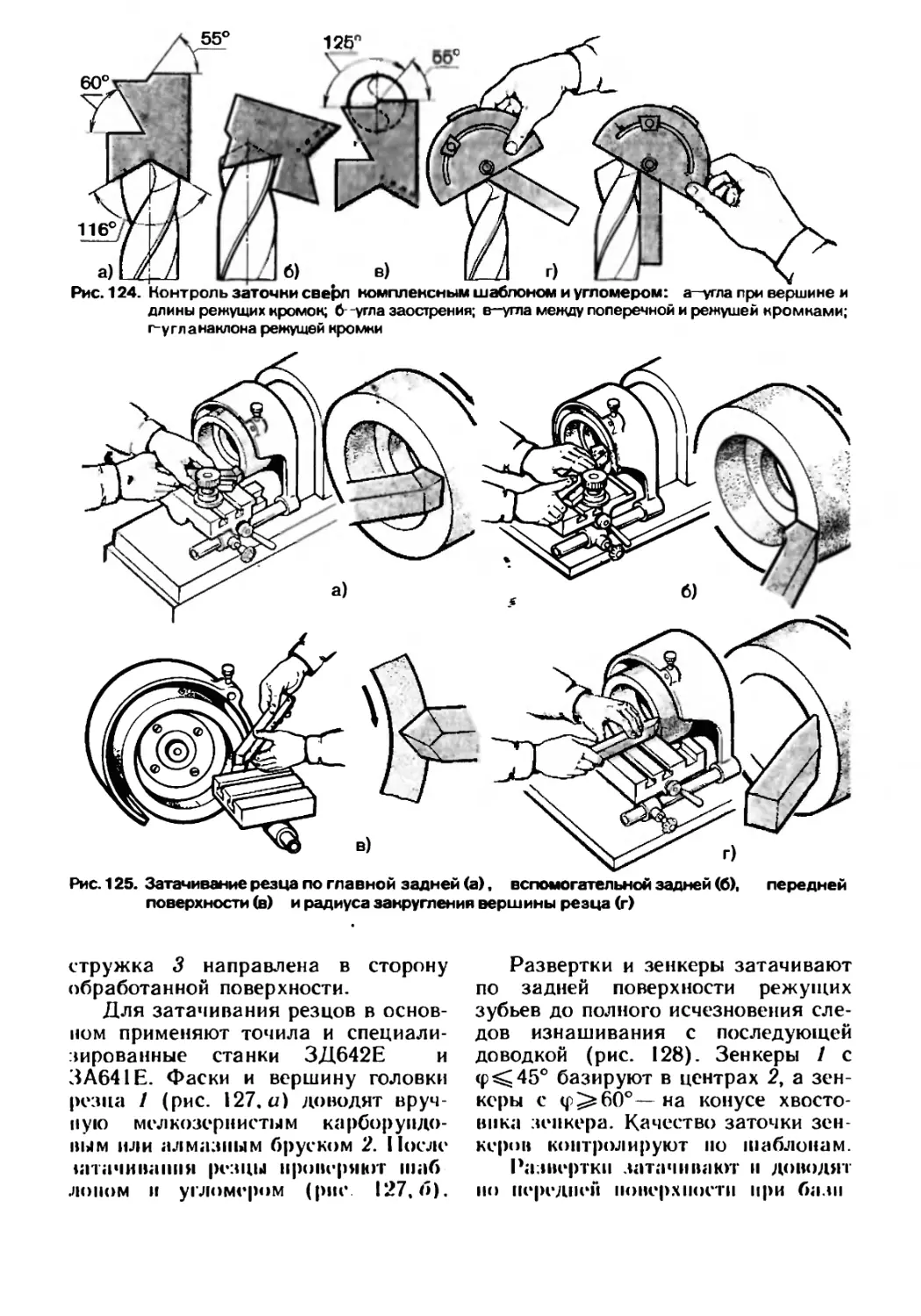

Контроль заточки сверл осуществля-

ют шаблонами и угломерами (рис.

124).

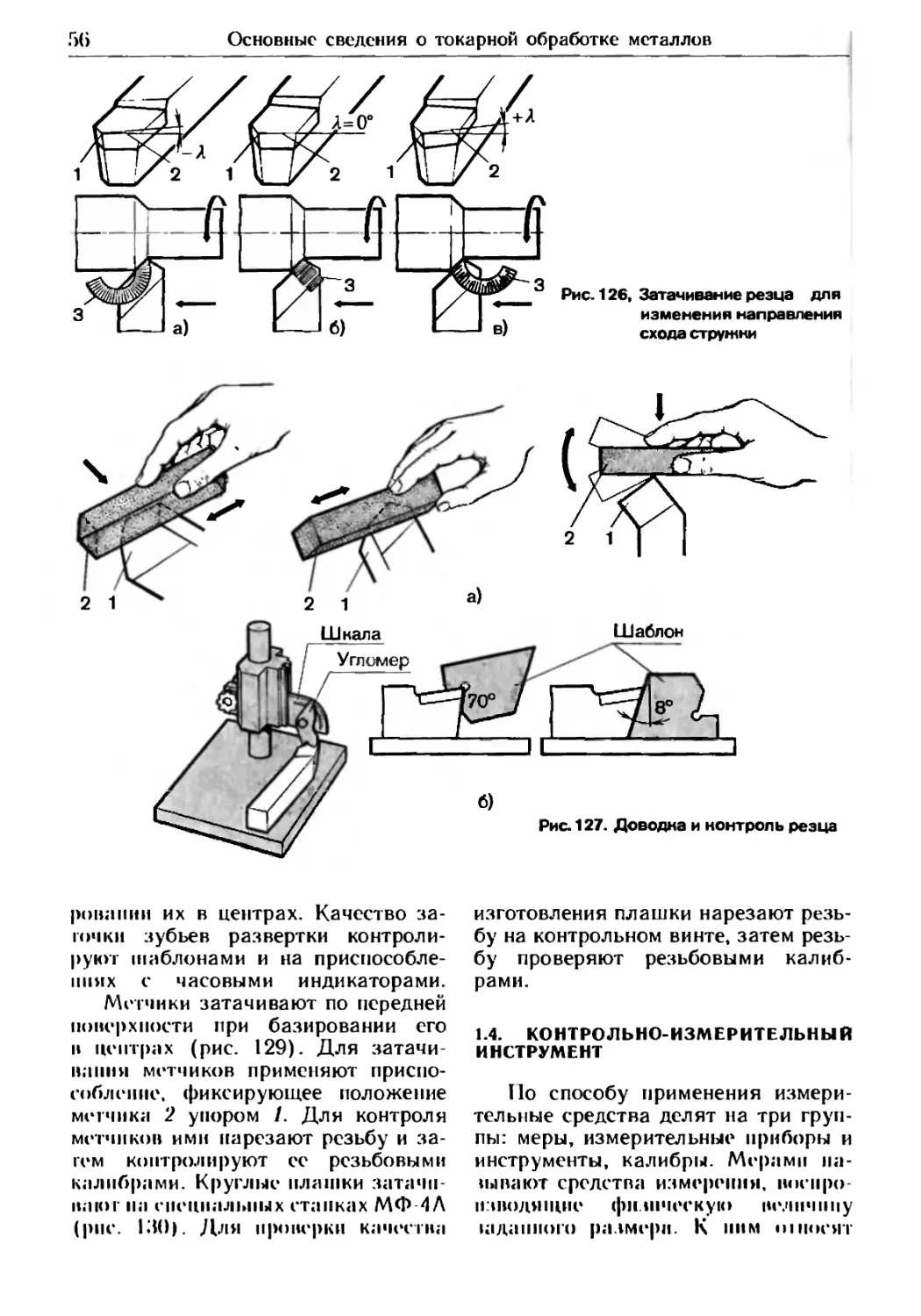

Резцы затачивают как по задним,

гак и по передним поверхностям

(рис. 125). Если главную режущую

кромку 2 (рис. !26, а) затачивают

наклонно вниз относительно верши-

ны /. при обработке заготовки из

мягкого н вязкого металла стружка

3 направлена в сторону обрабаты

ваемой поверхности. Главную режМ

щую кромку 2 (рис. 126,6) затачи

вают горизонтально относительн!

вершины /. При обработке заготов

ки из материалов средней твердосл

образуется стружка скалывания

Если главную режущую кромку |

затачивают наклонно вверх относи

телыю вершины / (рис. 126, л)

55°

126'

длины режущих кромок; б--угла заострения; в—угла между поперечной и режущей кромками;

г^угланаклона режущей кромки

Рис. 125. Затачивание резца по главной задней (а), вспомогательной задней (б), передней

поверхности (в) и радиуса закругления вершины резца (г)

стружка 3 направлена в сторону

обработанной поверхности.

Для затачивания резцов в основ-

ном применяют точила и специали-

зированные станки ЗД642Е и

ЗА641Е. Фаски и вершину головки

резца / (рис. 127. а) доводят вруч-

ную мелкозернистым карборундо-

вым или алмазным бруском 2. После

«атачиваиия резцы проверяют шаб

лоном и угломером (рис I27, б).

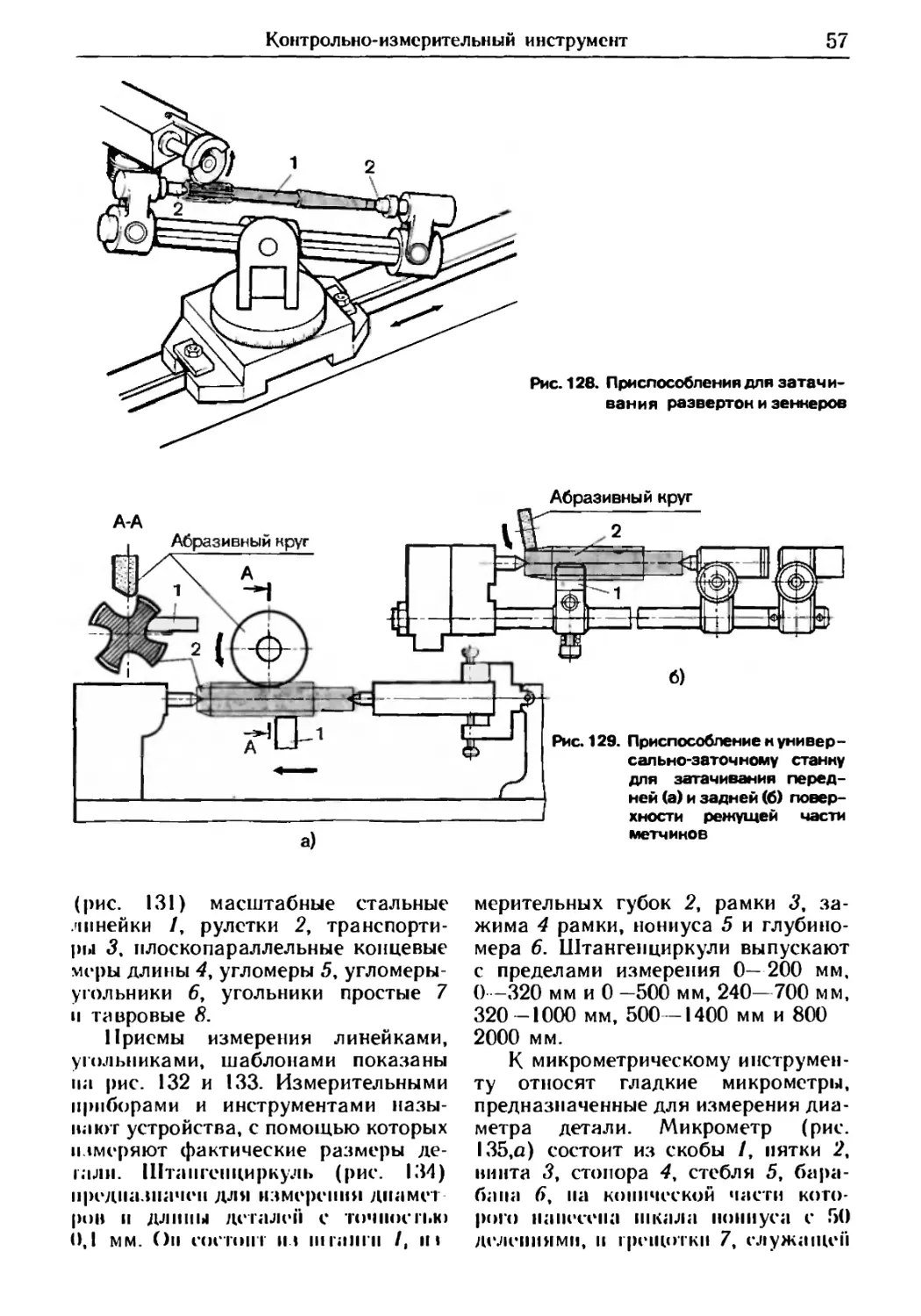

Развертки и зенкеры затачивают

по задней поверхности режущих

зубьев до полного исчезновения сле-

дов изнашивания с последующей

доводкой (рис. I28). Зенкеры / с

<р^45° базируют в центрах 2, а зен-

керы с (р^60°—на конусе хвосто-

вика зенкера. Качество заточки зен-

керов контролируют но шаблонам.

Развертки затачивают и доводят

ио передней поверхности при базн

Основные сведения о токарной обработке металлов

Рис. 126, Затачивание резца для

изменения направления

схода стружки

ровапии их в центрах. Качество за-

точки зубьев развертки контроли-

руют шаблонами и на приспособле-

ниях с часовыми индикаторами.

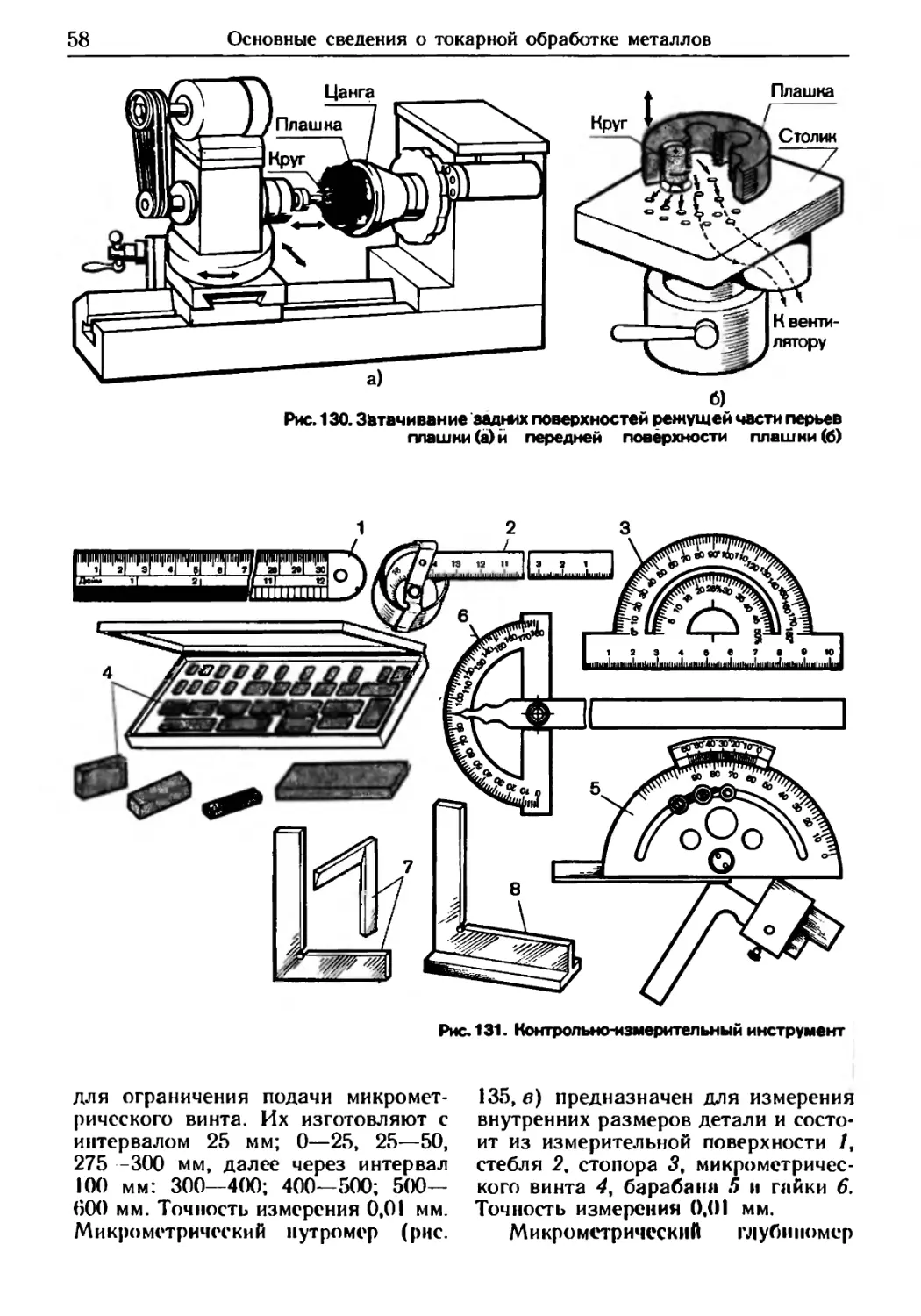

Метчики затачивают по передней

поверхности при базировании его

в центрах (рис. 129). Для затачи-

вания метчиков применяют приспо-

собление, фиксирующее положение

метчика 2 упором /. Для контроля

метчиков ими нарезают резьбу и за-

тем контролируют ее резьбовыми

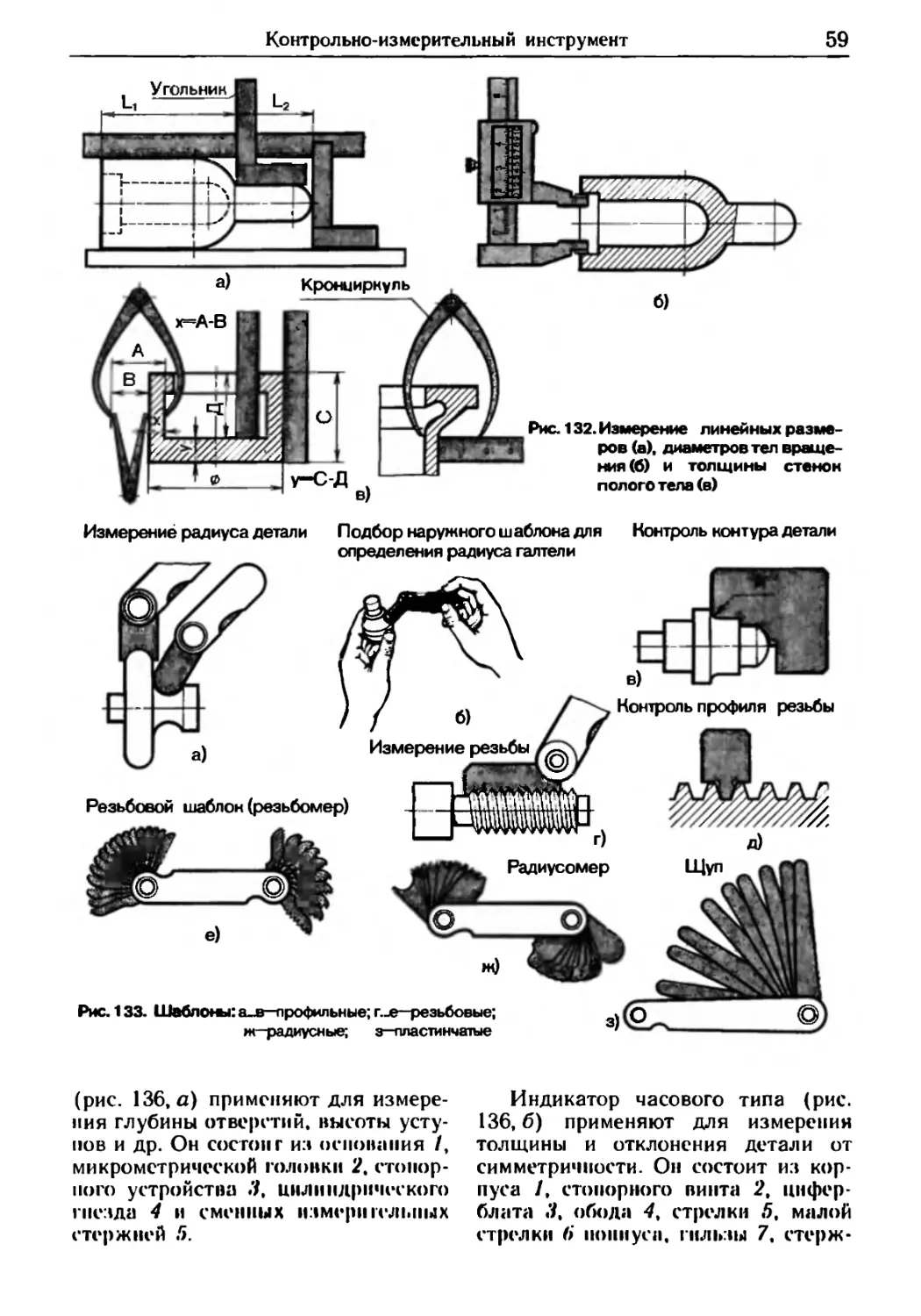

калибрами. Круглые плашки затачи-

вают на специальных станках МФ 4Л

(рис. 130). Для проверки качества

изготовления плашки нарезают резь-

бу на контрольном винте, затем резь-

бу проверяют резьбовыми калиб-

рами.

1.4. КОНТРОЛЬНО-ИЗМЕРИТЕЛЬНЫЙ

ИНСТРУМЕНТ

По способу применения измери-

тельные средства делят на три груп-

пы: меры, измерительные приборы и

инструменты, калибры. Мерами на-

пивают средства измерения, военро

изводящие физическую величину

шданпого размера. К ним «иносят

Контрольно-измерительный инструмент

57

Абразивный круг

Абразивный круг

б)

Рис. 129. Приспособление и универ-

сально-заточному станку

для затачивания перед-

ней (а) и задней (б) повер-

хности режущей части

метчиков

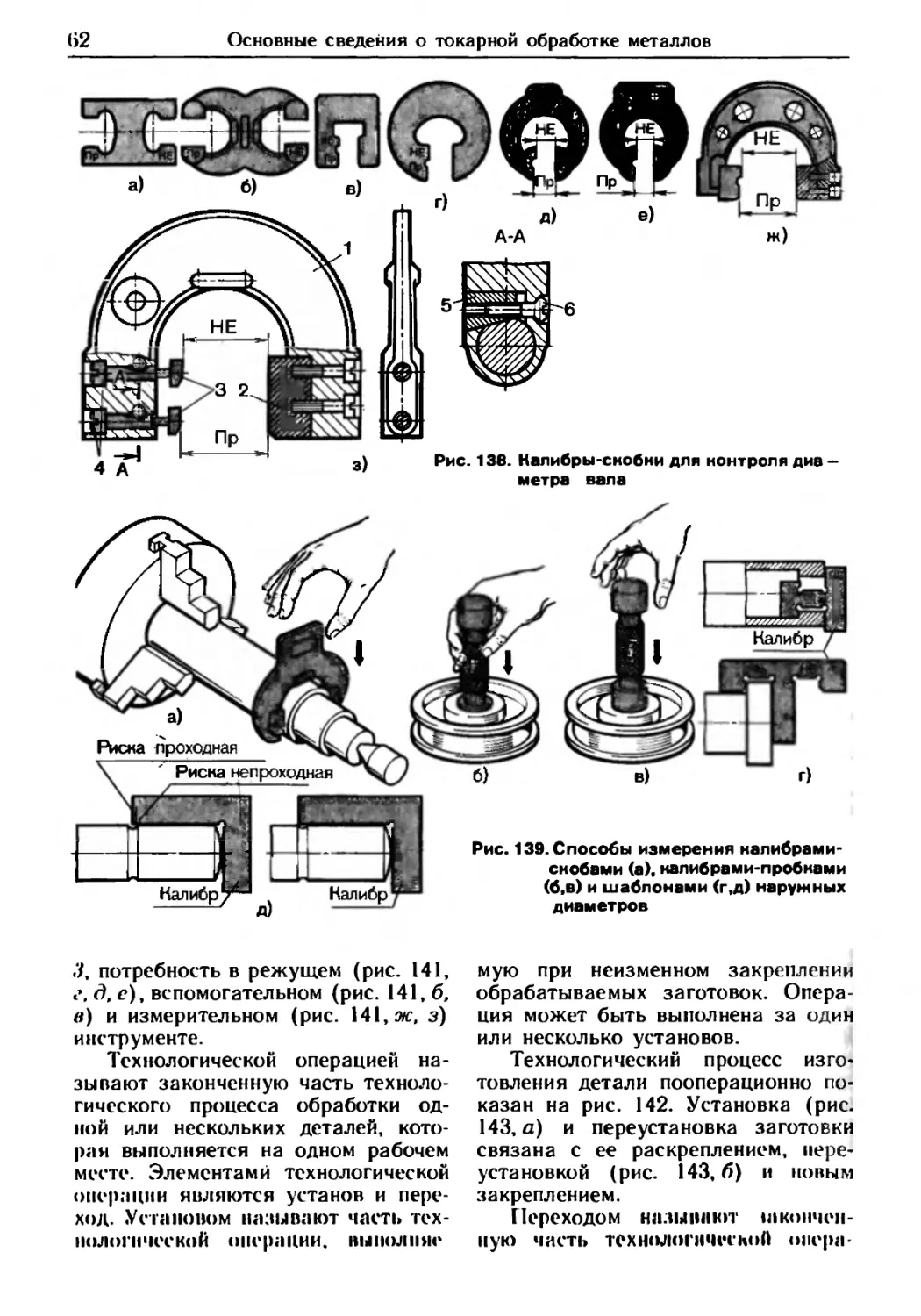

(рис. 131) масштабные стальные

линейки 1, рулетки 2, транспорти-

ры 3. плоскопараллельные концевые

меры длины 4, угломеры 5, угломеры-

угольники 6, угольники простые 7

и тавровые 8.

Приемы измерения линейками,

угольниками, шаблонами показаны

па рис. 132 и 133. Измерительными

приборами и инструментами назы-

вают устройства, с помощью которых

измеряют фактические размеры де-

тали. Штангенциркуль (рис. 134)

предназначен для измерения днамет

ров и длины детален с точностью

0,1 мм. Он состоит из штанги /, in

мерительных губок 2, рамки 3, за-

жима 4 рамки, нониуса 5 и глубино-

мера 6. Штангенциркули выпускают

с пределами измерения 0—200 мм,

0—320 мм и 0 —500 мм, 240—700 мм,

320-1000 мм, 500 -1400 мм и 800

2000 мм.

К микрометрическому инструмен-

ту относят гладкие микрометры,

предназначенные для измерения диа-

метра детали. Микрометр (рис.

135,а) состоит из скобы /, пятки 2,

винта 3, стопора 4, стебля 5, бара-

бана б, на конической части кото-

рого нанесена шкала нониуса с 50

делениями, н трещотки 7, служащей

58

Основные сведения о токарной обработке металлов

б)

Рис. 130. Затачивание задних поверхностей режущей части перьев

плашки (а) й передней поверхности плашки (б)

Рис. 131. Контрольно-измерительный инструмент

для ограничения подачи микромет-

рического винта. Их изготовляют с

интервалом 25 мм; 0—25, 25—50,

275 -300 мм, далее через интервал

I00 мм: 300—400; 400—500; 500—

600 мм. Точность измерения 0,01 мм.

Микрометрический нутромер (рис.

135, в) предназначен для измерения

внутренних размеров детали и состо-

ит из измерительной поверхности /,

стебля 2. стопора 5, микрометричес-

кого винта 4, барабана 5 и гайки 6.

Точность измерения 0,01 мм.

Микрометрический глубиномер

Контрольно-измерительный инструмент

59

Измерение радиуса детали Подбор наружного ш аблона для Контроль контура детали

определения радиуса галтели

(рис. 136, а) применяют для измере-

ния глубины отверстий, высоты усту-

пов и др. Он состоит из основания /,

микрометрической головки 2. стопор-

ного устройства .7, цилиндрического

гнезда 4 и сменных измерительных

стержней 5,

Индикатор часового типа (рис.

136,6) применяют для измерения

толщины и отклонения детали от

симметричности. Он состоит из кор-

пуса /, стопорного винта 2, цифер-

блата «7. обода 4, стрелки 5. малой

стрелки 6 нониуса, гильзы 7. стер ж-

60

Основные сведения о токарной обработке металлов

ня S, шейки 9, шарика 10 и головки

//. Точность измерения 0,01 и

0,001 мм.

Калибры — это бесшкальные

контрольные инструменты. К ним

относят предельные калибры-пробки

(рис. 137, а, б), состоящие из корпу-

са 2 и двух пробок: проходной / и

непроходной 3. С помощью этих про-

бок измеряют внутренний диаметр

отверстия. Предел измерения от 1

до 50 мм. Для проверки отверстий

больших размеров применяют проб-

ки односторонние (рис. 137, в), на-

садные (рис. 137. г) и неполные

(рис. 137, д). Калибры-скобы слу-

жат для измерения диаметра валов.

Жесткими скобами (рис. 138, а-ж)

измеряют диаметры. Предел измере-

ний от 1 до 200 мм. Для контроля

валов диаметром до 300 мм приме-

няют регулируемые скобы (рис.

138, з). К корпусу / привернута не-

подвижная губка 2. Вставки 3 ре-

гулируют на величину от 3 до 8 мм

как по проходному, так и непроход-

ному размеру винтами 4. После уста-

новки необходимого размера встав-

ки стопорят втулками 5 с лыской и

винтами 6. На рис. 139 показаны

способы измерения диаметра. Про-

верка наружного диаметра вала ско-

бой показана на рис. 139, а. Вал

обточен правильно, так как непро-

ходная часть скобы через него не

проходит. Способ проверки отвер-

стия для вала показан на рис. 139, б.

Меньший проходной конго двусто-

Технологические процессы обработки

61

Рис. 135. Гладкий (а) и резьбовой (б) микрометр, микрометр-нутромер (в) и удлинительный

стержень (г) для измерения больших диаметров

ронней предельной пробки входит в

отверстие, а больший непроходной

(рис. 139, в) не входит в это отвер-

стие. Следовательно, отверстие рас-

точено правильно. Контроль длины

обработанной части поверхности

производят односторонними (рис.

139, д) и двусторонними (рис. 139, г)

шаблонами.

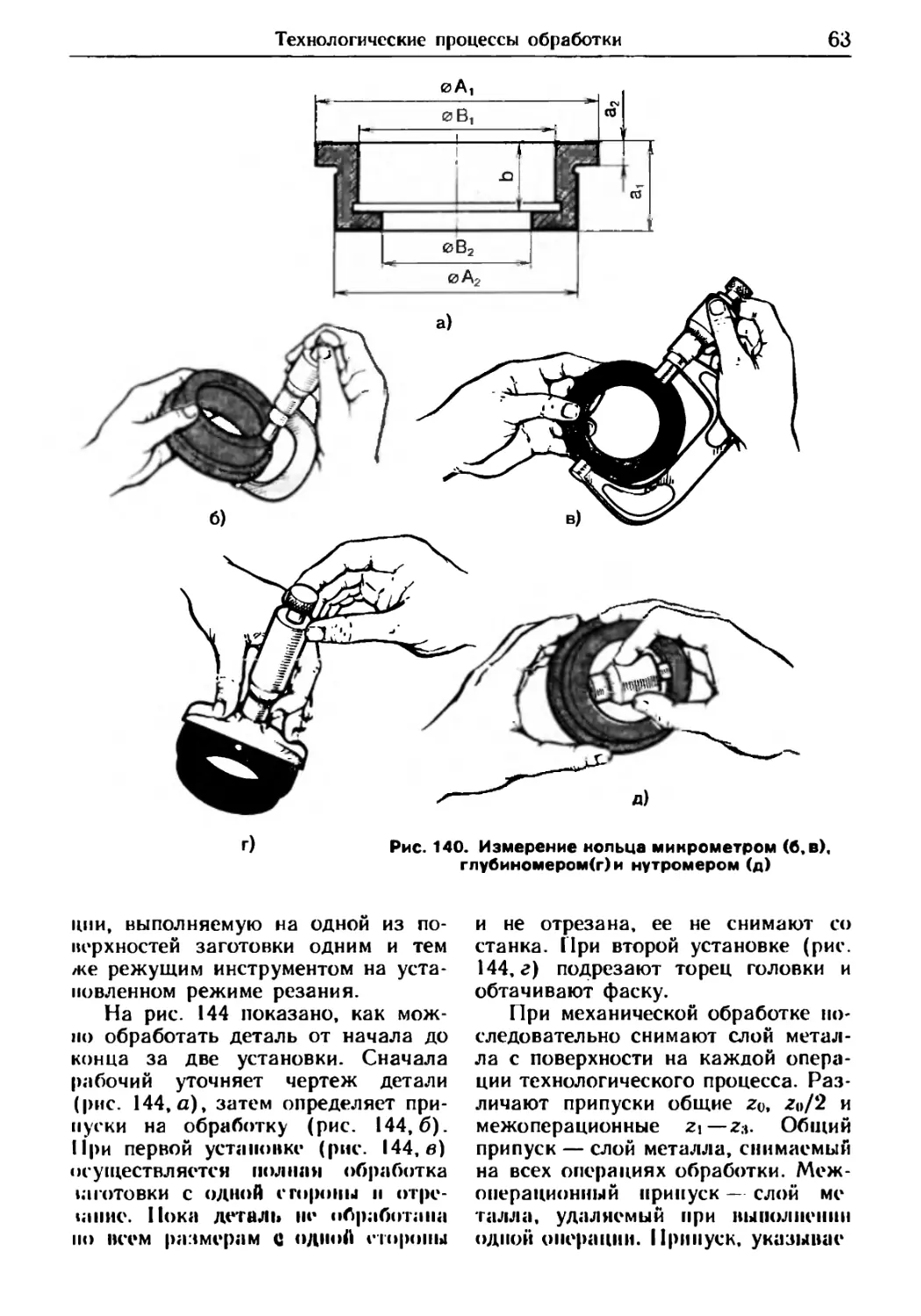

Способы измерения размеров

кольца показаны на рис 140. У коль-

ца (рис. 140, а) необходимо измерить

наружные диаметры At и Л2, вну-

тренние диаметры Bi и В2, а также

определить высоту кольца ai, тол-

щину буртика а2 и глубину b раста-

чивания. На рис. 140,6 показано

измерение размеров ui и а2 малым

микрометром; на рис. 140, в -из-

мерение диаметра Д; большим мик-

рометром. На рис. 140, с показан

Рис. 137. Калибры для контроля отверстий

способ измерения глубины b глуби-

номером, а на рис. 140, д — измере-

ние внутреннего диаметра В2 микро-

метрическим нутромером.

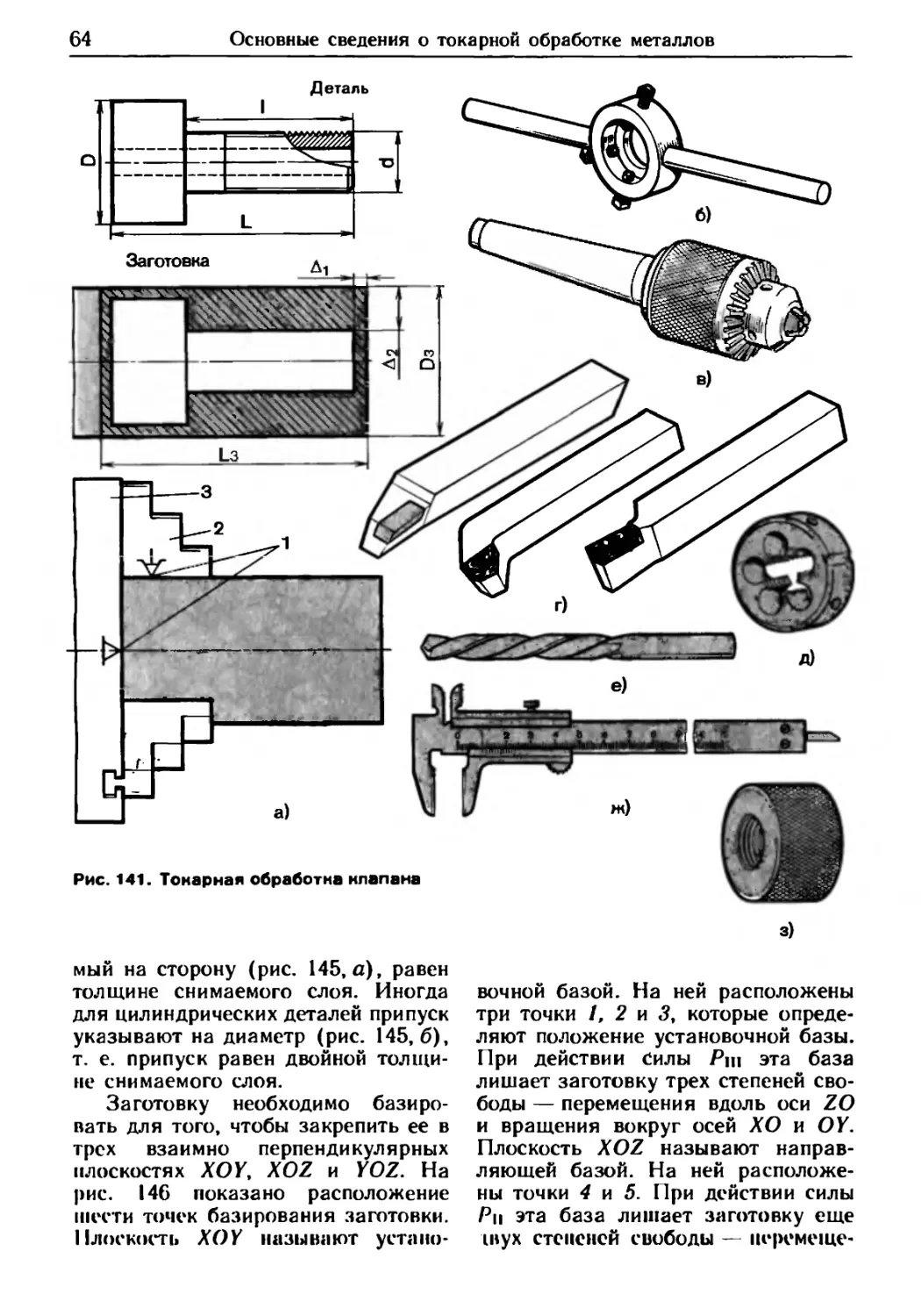

1.5. ТЕХНОЛОГИЧЕСКИЕ ПРОЦЕССЫ

ОБРАБОТКИ

Технологическим процессом на-

зывают часть производственного

процесса, содержащую целенаправ-

ленные действия по изменению и

определению состояния заготовки. (В

технологическом процессе должны

быть указаны последовательность

обработки, размеры заготовки Ьл

и D3i припуски на обработку А| и Д2

(рис. 141, а), установочные и изме-

рительные базы /, способы крепле-

ния заготовки 2, вид приспособлений

62

Основные сведения о токарной обработке металлов

потребность в режущем (рис. 141,

г, д, с), вспомогательном (рис. 141,6,

в) и измерительном (рис. 141, ж, з)

инструменте.

Технологической операцией на-

зывают законченную часть техноло-

гического процесса обработки од-

ной или нескольких деталей, кото-

рая выполняется на одном рабочем

месте. Элементами технологической

операции являются уста нов и пере-

ход. Устиновом называют часть тех-

нологической операции, вынолпяе

мую при неизменном закреплении

обрабатываемых заготовок. Опера-

ция может быть выполнена за один

или несколько установов.

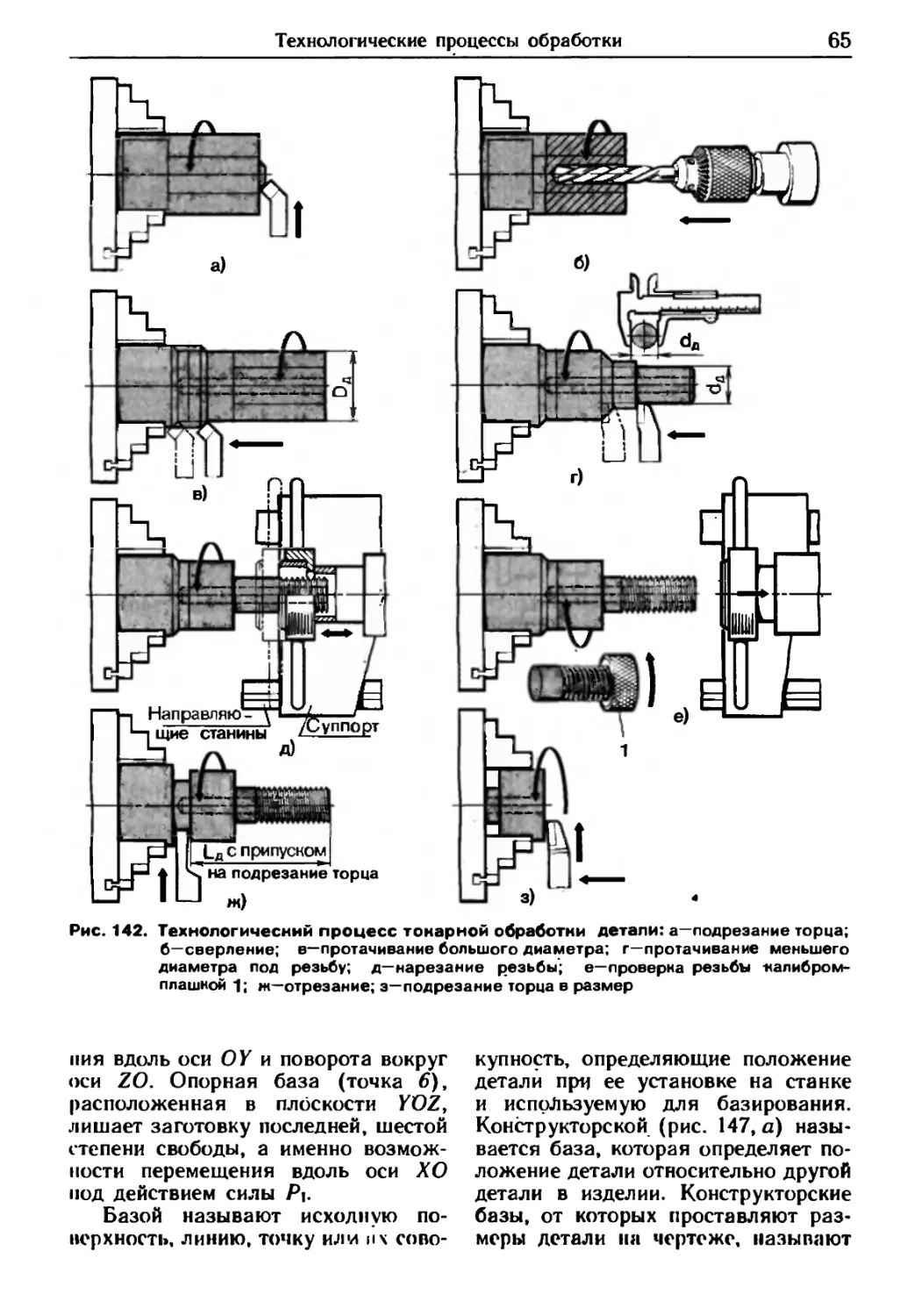

Технологический процесс изго-

товления детали пооперационно по-

казан на рис. 142. Установка (рис.

143, а) и переустановка заготовки

связана с ее раскреплением, пере-

установкой (рис. 143,6) и новым

закреплением.

Переходом называют шкоичен-

ную часть технологической опера-

Технологические процессы обработки

63

0А1

глубиномером(г)и нутромером (д)

ции, выполняемую на одной из по-

верхностей заготовки одним и тем

/ке режущим инструментом на уста-

новленном режиме резания.

На рис. 144 показано, как мож-

но обработать деталь от начала до

конца за две установки. Сначала

рабочий уточняет чертеж детали

(рис. 144, а), затем определяет при-

пуски на обработку (рис. 144,6).

При первой установке (рис. 144, в)

осуществляется полная обработка

ьт готовки с одной стороны н отре-

1анис. Пока деталь не обработана

но всем размерам с одной стороны

и не отрезана, ее не снимают со

станка. При второй установке (рис.

144, г) подрезают торец головки и

обтачивают фаску.

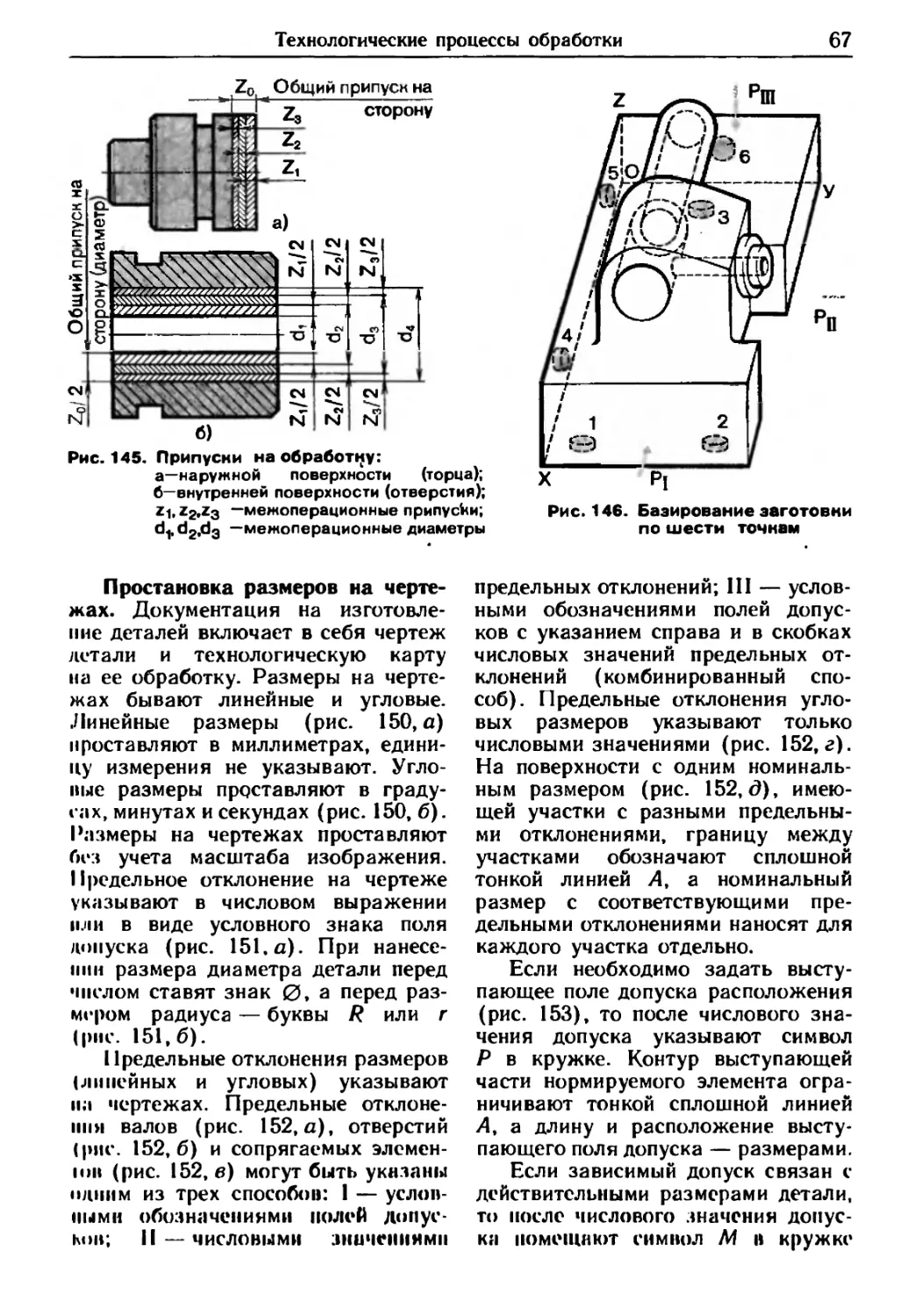

При механической обработке но*

следовательно снимают слой метал-

ла с поверхности на каждой опера-

ции технологического процесса. Раз-

личают припуски общие Zo, z«/2 и

межоперационные z\—г». Общий

припуск — слой металла, снимаемый

на всех операциях обработки. Меж-

операциониый припуск — слой ме

галла, удаляемый при выполнении

одной операции. Припуск, указывас

64

Основные сведения о токарной обработке металлов

з)

мый на сторону (рис. 145, а), равен

толщине снимаемого слоя. Иногда

для цилиндрических деталей припуск

указывают на диаметр (рис. 145,6),

т. е. припуск равен двойной толщи-

не снимаемого слоя.

Заготовку необходимо базиро-

вать для того, чтобы закрепить ее в

трех взаимно перпендикулярных

плоскостях XOY, XOZ и YOZ. На

рис. 146 показано расположение

шести точек базирования заготовки.

Плоскость XOY называют устано-

вочной базой. На ней расположены

три точки I, 2 и <?, которые опреде-

ляют положение установочной базы.

При действии Силы Рш эта база

лишает заготовку трех степеней сво-

боды — перемещения вдоль оси ZO

и вращения вокруг осей ХО и OY.

Плоскость XOZ называют направ-

ляющей базой. На ней расположе-

ны точки 4 и 5. При действии силы

Рп эта база лишает заготовку еще

тух степеней свободы — перемете-

Технологические процессы обработки

65

Рис. 142. Технологический процесс токарной обработки детали: а—подрезание торца;

б—сверление; в—протачивание большого диаметра; г—протачивание меньшего

диаметра под резьбу; д—нарезание резьбы'; е—проверка резьбы -калибром*

плашкой 1; ж—отрезание; з—подрезание торца в размер

пия вдоль оси ОУ и поворота вокруг

оси ZO. Опорная база (точка 6),

расположенная в плоскости YOZ,

лишает заготовку последней, шестой

степени свободы, а именно возмож-

ности перемещения вдоль оси ХО

под действием силы Р\.

Базой называют исходную по-

нерхность, линию, точку или их сово-

купность, определяющие положение

детали при ее установке на станке

и используемую для базирования.

Конструкторской (рис. 147, а) назы-

вается база, которая определяет по-

ложение детали относительно другой

детали в изделии. Конструкторские

базы, от которых проставляют раз-

меры детали на чертеже, называют

66

Основные сведения о токарной обработке металлов

22*2®

2x45°

5** 1 *

----72ю*5

а)

1-й рабочий ход Г*

1-я установка

2x45°

2-й рабочий ход

3-й рабочий ход:

обточить цилиндр

015 на длину 50мм

начисто

обточить цилиндр

024 на длину

80мм начисто

5

j 4-й рабочий

ход:

обточить фаску

2x45°

II-я установка

| Л 5-й рабочий ход:

1 L-J Точить ка-

навку шириной 5мм

6-й рабочий ход:

отрезать заго-

товку от прутка

2x45°

Установить заготовку 1-й рабочий ход:

2-й рабочий ход:

другим концом

подрезать торец головки г) обточить фаску 2x45°

основными. Технологическими (рис.

147,6) называют базы, которые

определяют положение заготовки

при установке ее в приспособлении

в процессе обработки. Обозначения

направления неровностей приведены

в прилож. 4.

На рис. 148, а показана базовая

поверхность цилиндрической заго-

товки, зажатой в трех точках само-

центрирующими кулачками 2, а на

рис. 148, б — базовая поверхность

цилиндрической заготовки, базирук*

щейся по поверхности 1 и зажато!

тремя обратными самоцентрирук»

щими кулачками 2. На рис. 148,1

показано базирование цилиндричео

кой заготовки по центровым отвер|

стиям /; на рис. 148, г — такое

базирование с использованием лк>

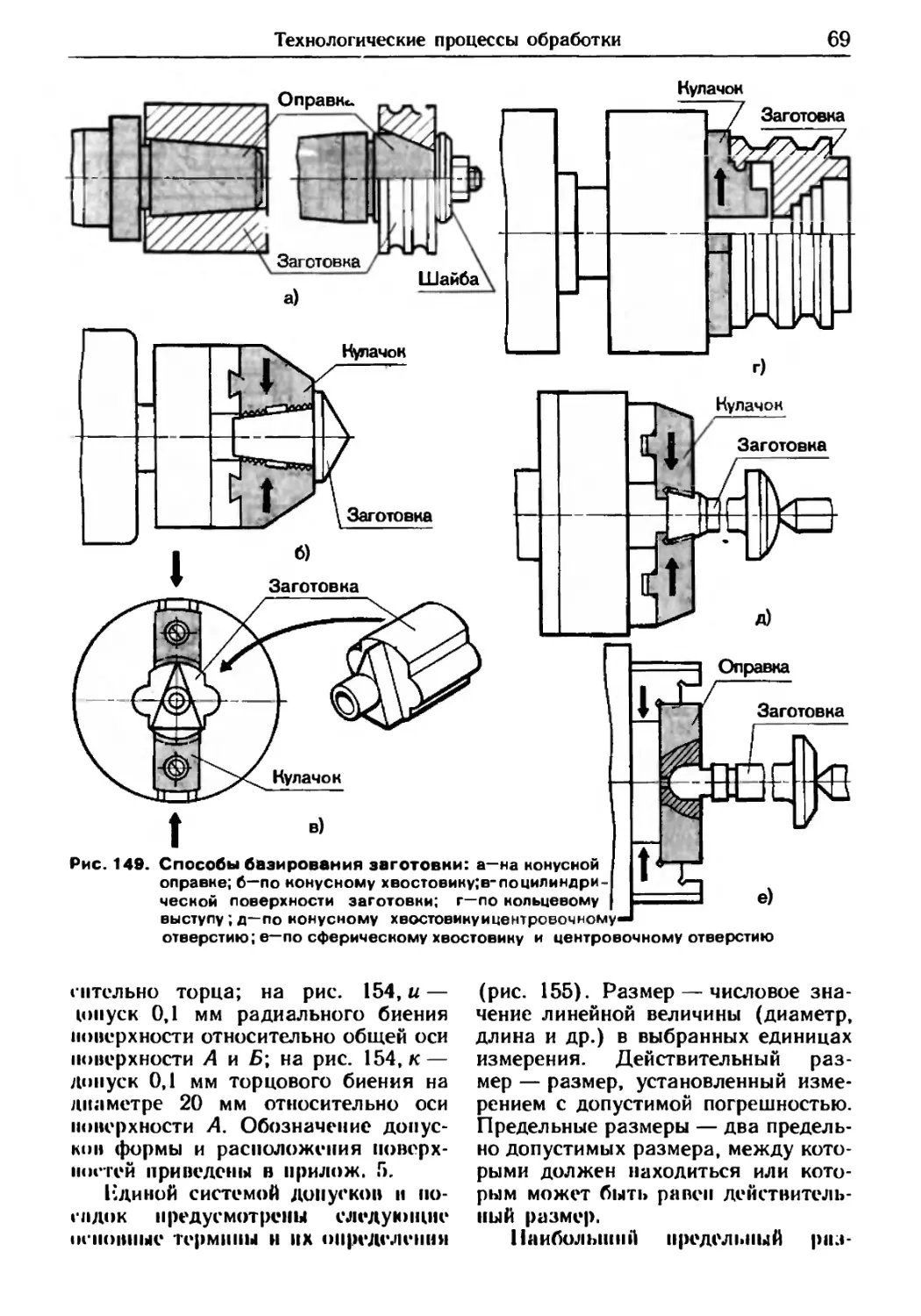

нета 2. Способы базирования и крел

ления заготовок при обработке н|

токарном станке показаны н|

рис. 149.

Технологические процессы обработки

67

Рис. 145. Припуски на обработку:

а—наружной поверхности (торца);

б—внутренней поверхности (отверстия);

Zf, z2,Z3 —межоперационные припуски;

—межоперационные диаметры

Рис. 146. Базирование заготовки

по шести точкам

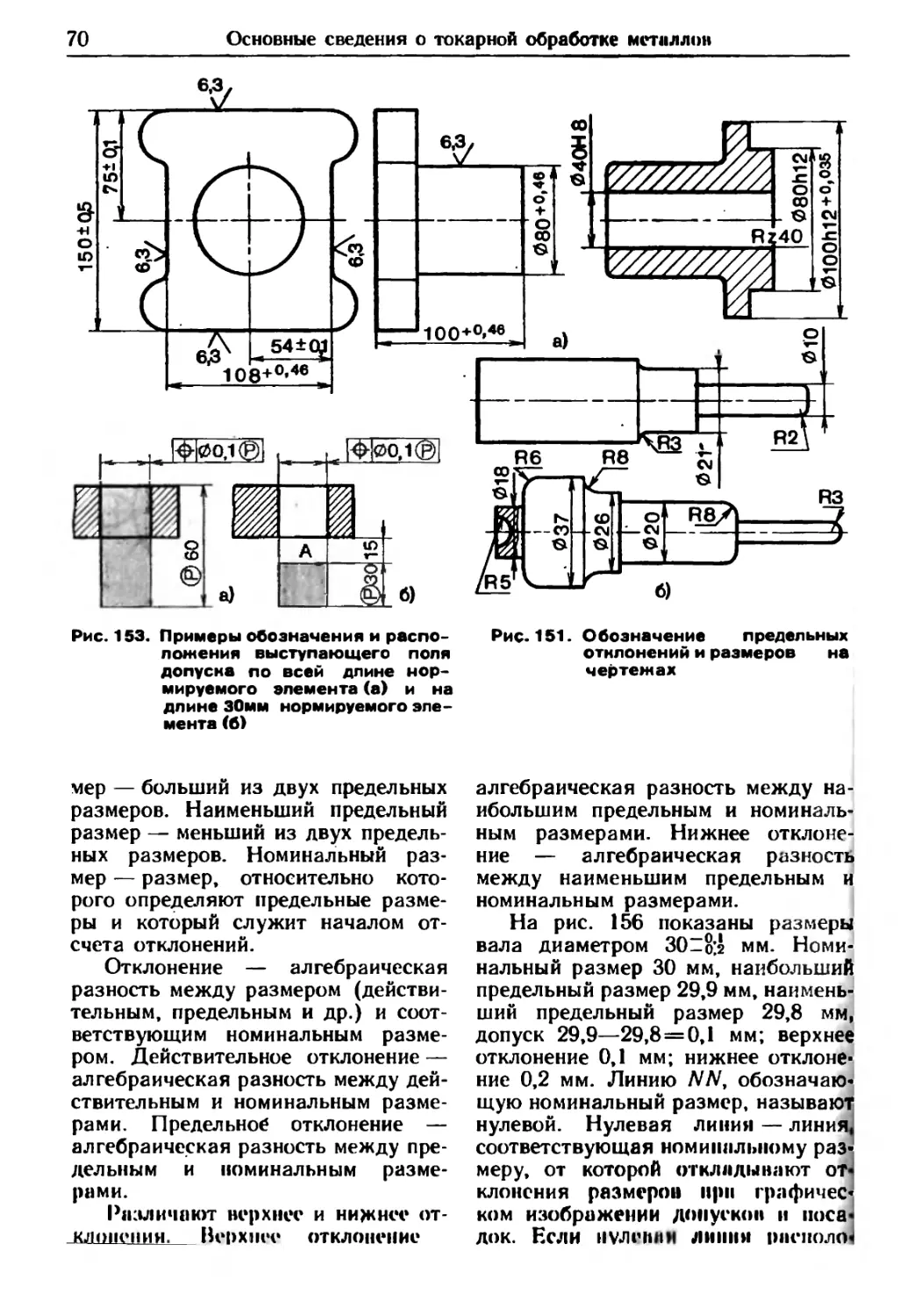

Простановка размеров на черте-

жах. Документация на изготовле-

ние деталей включает в себя чертеж

летали и технологическую карту

на ее обработку. Размеры на черте-

жах бывают линейные и угловые.

Линейные размеры (рис. 150, а)

проставляют в миллиметрах, едини-

цу измерения не указывают. Угло-

вые размеры проставляют в граду-

сах, минутах и секундах (рис. 150, 6).

Размеры на чертежах проставляют

без учета масштаба изображения.

Предельное отклонение на чертеже

указывают в числовом выражении

пли в виде условного знака поля

допуска (рис. 151, а). При нанесе-

нии размера диаметра детали перед

числом ставят знак 0, а перед раз-

мером радиуса — буквы R или г

(рис. 151,6).

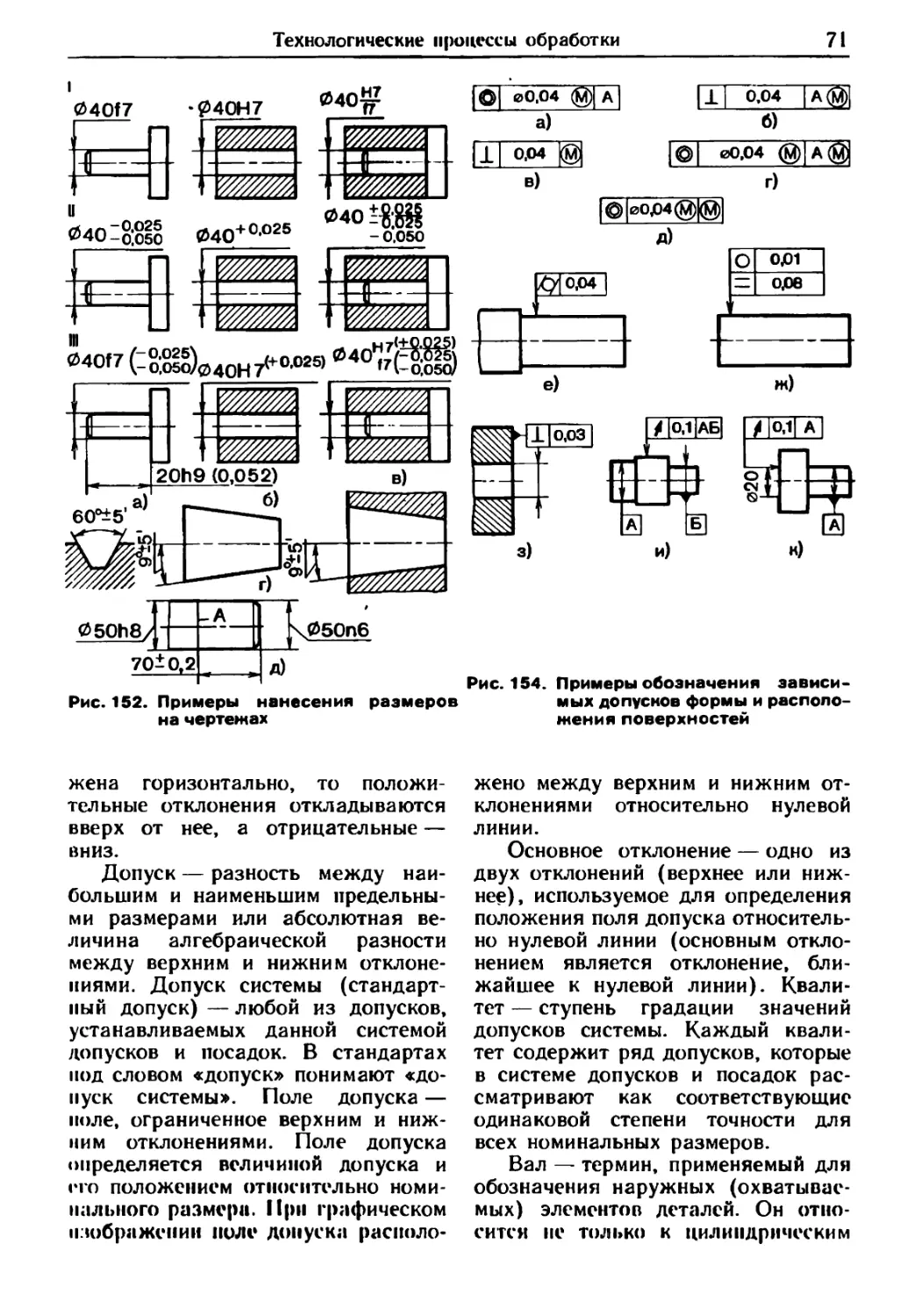

Предельные отклонения размеров

(линейных и угловых) указывают

па чертежах. Предельные отклоне-

ния валов (рис. 152, а), отверстий

(рис. 152,6) и сопрягаемых элсмен-

юп (рис. 152, в) могут быть указаны

одним из трех способов: 1 — услов-

ными обозначениями нолей допус-

ков; II — числовыми значениями

предельных отклонений; III — услов-

ными обозначениями полей допус-

ков с указанием справа и в скобках

числовых значений предельных от-

клонений (комбинированный спо-

соб). Предельные отклонения угло-

вых размеров указывают только

числовыми значениями (рис. 152, г).

На поверхности с одним номиналь-

ным размером (рис. 152,6), имею-

щей участки с разными предельны-

ми отклонениями, границу между

участками обозначают сплошной

тонкой линией Д, а номинальный

размер с соответствующими пре-

дельными отклонениями наносят для

каждого участка отдельно.

Если необходимо задать высту-

пающее поле допуска расположения

(рис. 153), то после числового зна-

чения допуска указывают символ

Р в кружке. Контур выступающей

части нормируемого элемента огра-

ничивают тонкой сплошной линией

Д, а длину и расположение высту-

пающего поля допуска — размерами.

Если зависимый допуск связан с

действительными размерами детали,

то после числового значения допус-

ка помещают символ М в кружке

68

Основные сведения о токарной обработке металлов

Рис. 147. Конструкторские и техноло-

гические базы

Рис. 150. Обозначение линейных и угловых Рис. 146. Поверхности . используемы!

размеров на чертежах для базирования

I

(рис. 154» а). Если зависимый допуск

связан с действительными размера-

ми базового элемента, то знак до-

пуска ставят в третьей части рамки

после буквенного обозначения базы

(рис. 154,6) или без буквенного

обозначения (рис. 154, в). Если за-

висимый допуск связан с действи-

тельными размерами рассматривае-

мого базового элемента, его услов-

ный знак проставляют после число

вого значения и буквенного обозна

чения базы (рис. 154, г) или без бум

венного обозначения базы (рис

154, д).

На рис. 154, е указан допуо|

0,04 мм цилиндричности вала; н

рис. 154, гм:— допуск 0,01 мм круг

лости вала и допуск 0.08 мм профил|

продольного сечении вила. На рис

154,з показан допуск 0,03 мм пер

пендикулярпости оси отверс тия отно

Технологические процессы обработки

69

выступу; д—по конусному хвостовику и центровом ному-*

отверстию; е— по сферическому хвостовику и центровочному отверстию

гнтельно торца; на рис. 154, и —

lonycK 0,1 мм радиального биения

поверхности относительно общей оси

поверхности А и Б; на рис. 154, к —

допуск 0,1 мм торцового биения на

диаметре 20 мм относительно оси

поверхности А. Обозначение допус-

ков формы и расположения поверх-

ностей приведены в нрилож. 5.

Вдиной системой допусков в по-

гадок предусмотрены следующие

основные термины и их определении

(рис. 155). Размер — числовое зна-

чение линейной величины (диаметр,

длина и др.) в выбранных единицах

измерения. Действительный раз-

мер — размер, установленный изме-

рением с допустимой погрешностью.

Предельные размеры — два предель-

но допустимых размера, между кото-

рыми должен находиться или кото-

рым может быть равен действитель-

ный размер.

Наибольший предельный риз-

70

Основные сведения о токарной обработке металлов

Рис. 153. Примеры обозначения и распо- Рис. 151. Обозначение предельных

ложения выступающего поля отклонений и размеров на

допуска по всей длине нор-

мируемого элемента (а) и на

длине 30мм нормируемого эле-

мента (б)

чертежах

мер — больший из двух предельных

размеров. Наименьший предельный

размер — меньший из двух предель-

ных размеров. Номинальный раз-

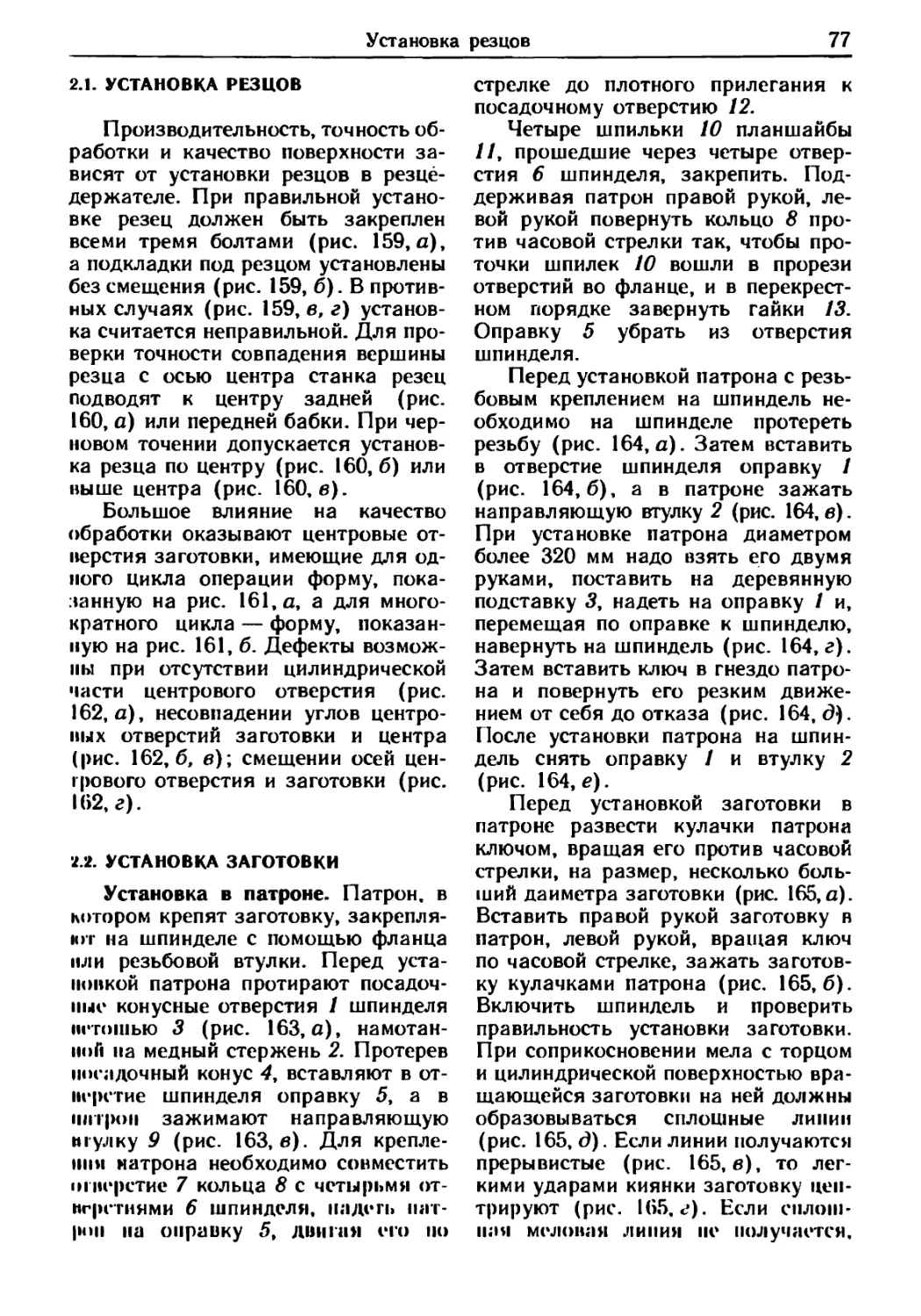

мер — размер, относительно кото-

рого определяют предельные разме-

ры и который служит началом от-

счета отклонений.

Отклонение — алгебраическая

разность между размером (действи-

тельным, предельным и др.) и соот-

ветствующим номинальным разме-

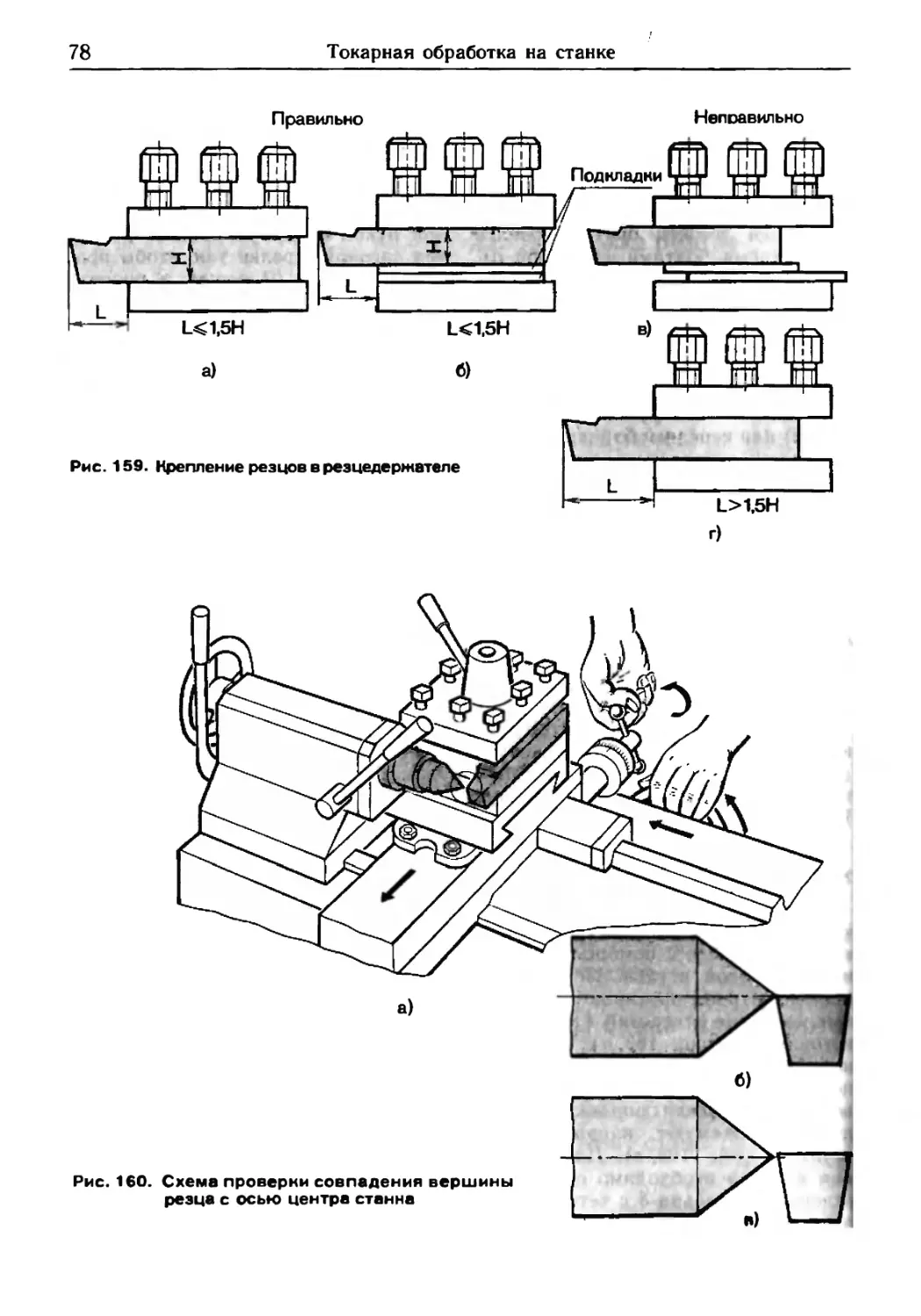

ром. Действительное отклонение —

алгебраическая разность между дей-

ствительным и номинальным разме-

рами. Предельное отклонение —

алгебраическая разность между пре-

дельным и номинальным разме-

рами.

Различают верхнее и нижнее от-

клопснии. Верхнее отклонение

алгебраическая разность между на-

ибольшим предельным и номиналь-

ным размерами. Нижнее отклоне-

ние — алгебраическая разность

между наименьшим предельным и

номинальным размерами.

На рис. 156 показаны размеры

вала диаметром ЗОЗо;! мм. Номи-

нальный размер 30 мм, наибольший

предельный размер 29,9 мм, наимень-

ший предельный размер 29,8 мм,

допуск 29,9—29,8=0,1 мм; верхнее

отклонение 0,1 мм; нижнее отклоне-

ние 0,2 мм. Линию NN, обозначаю*

щую номинальный размер, называют

нулевой. Нулевая линия — линия^

соответствующая номинальному раз*

меру, от которой откладывают от-

клонения размеров при графичес*

ком изображении допусков и носа!

док. Если иулсван липни располо^

Технологические п|юцессы обработки

71

04Of7 -04ОН7 g40ff

<z)4O-o:o5o 040+ °'025

®40f7(:К)04ОН7^0.025) 04Oa(l®

|©| е0,04 ®|а| |1| 0,04 |А(Й)|

а) б)

|1| охи |®| |©| О0.04 @)|A($

в) г)

|@|BQX)4®|(g)]

Рис. 152. Примеры нанесения размеров

на чертежах

Рис. 154. Примеры обозначения зависи-

мых допусков формы и располо-

жения поверхностей

жена горизонтально, то положи-

тельные отклонения откладываются

вверх от нее, а отрицательные —

вниз.

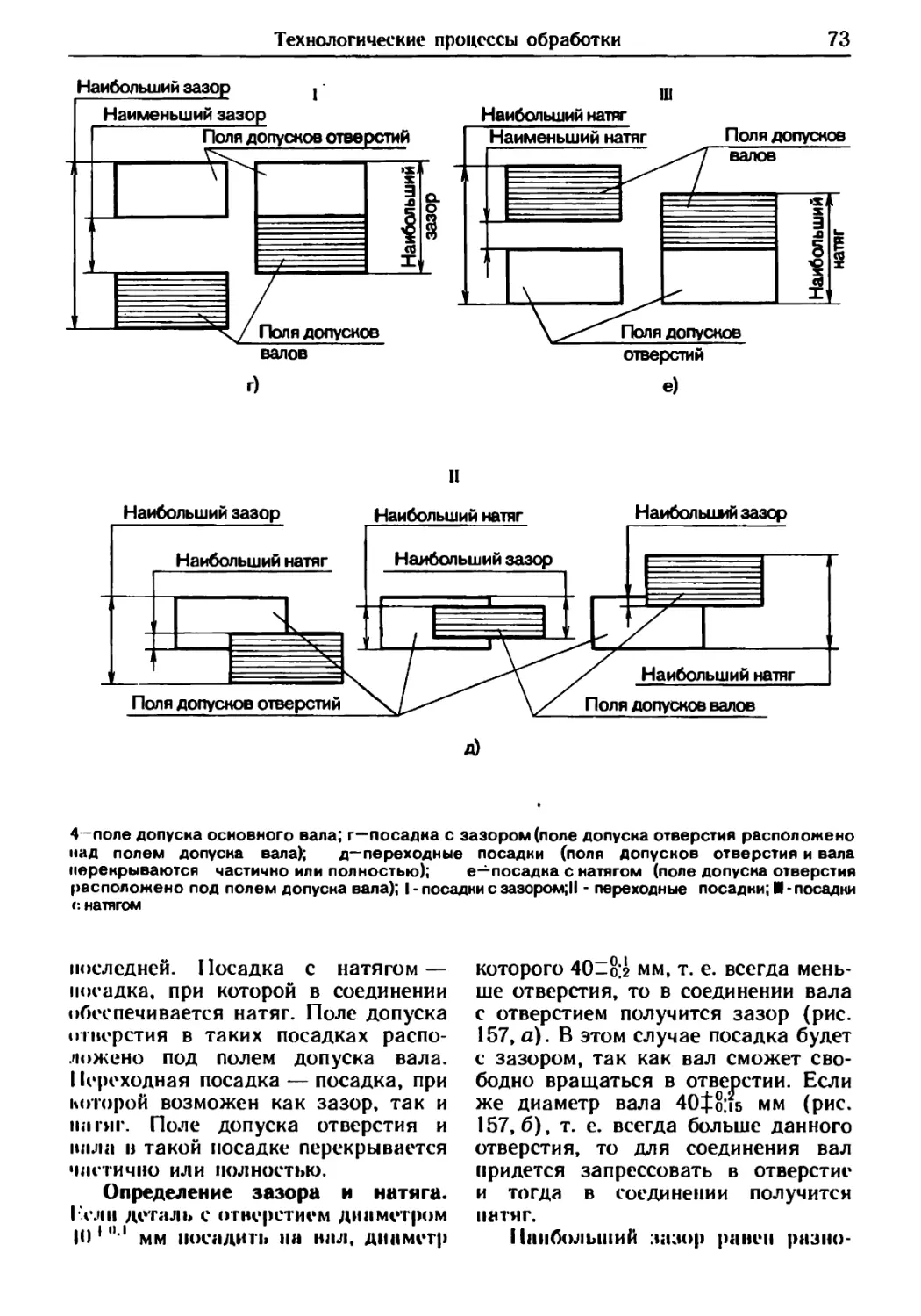

Допуск — разность между наи-

большим и наименьшим предельны-

ми размерами или абсолютная ве-

личина алгебраической разности

между верхним и нижним отклоне-

ниями. Допуск системы (стандарт-

ный допуск) — любой из допусков,

устанавливаемых данной системой

допусков и посадок. В стандартах

под словом «допуск» понимают «до-

пуск системы». Поле допуска —

поле, ограниченное верхним и ниж-

ним отклонениями. Поле допуска

определяется величиной допуска и

его положением относительно номи-

нального размера. При графическом

изображении пиле допуска располо-

жено между верхним и нижним от-

клонениями относительно нулевой

линии.

Основное отклонение — одно из

двух отклонений (верхнее или ниж-

нее), используемое для определения

положения поля допуска относитель-

но нулевой линии (основным откло-

нением является отклонение, бли-

жайшее к нулевой линии). Квали-

тет — ступень градации значений

допусков системы. Каждый квали-

тет содержит ряд допусков, которые

в системе допусков и посадок рас-

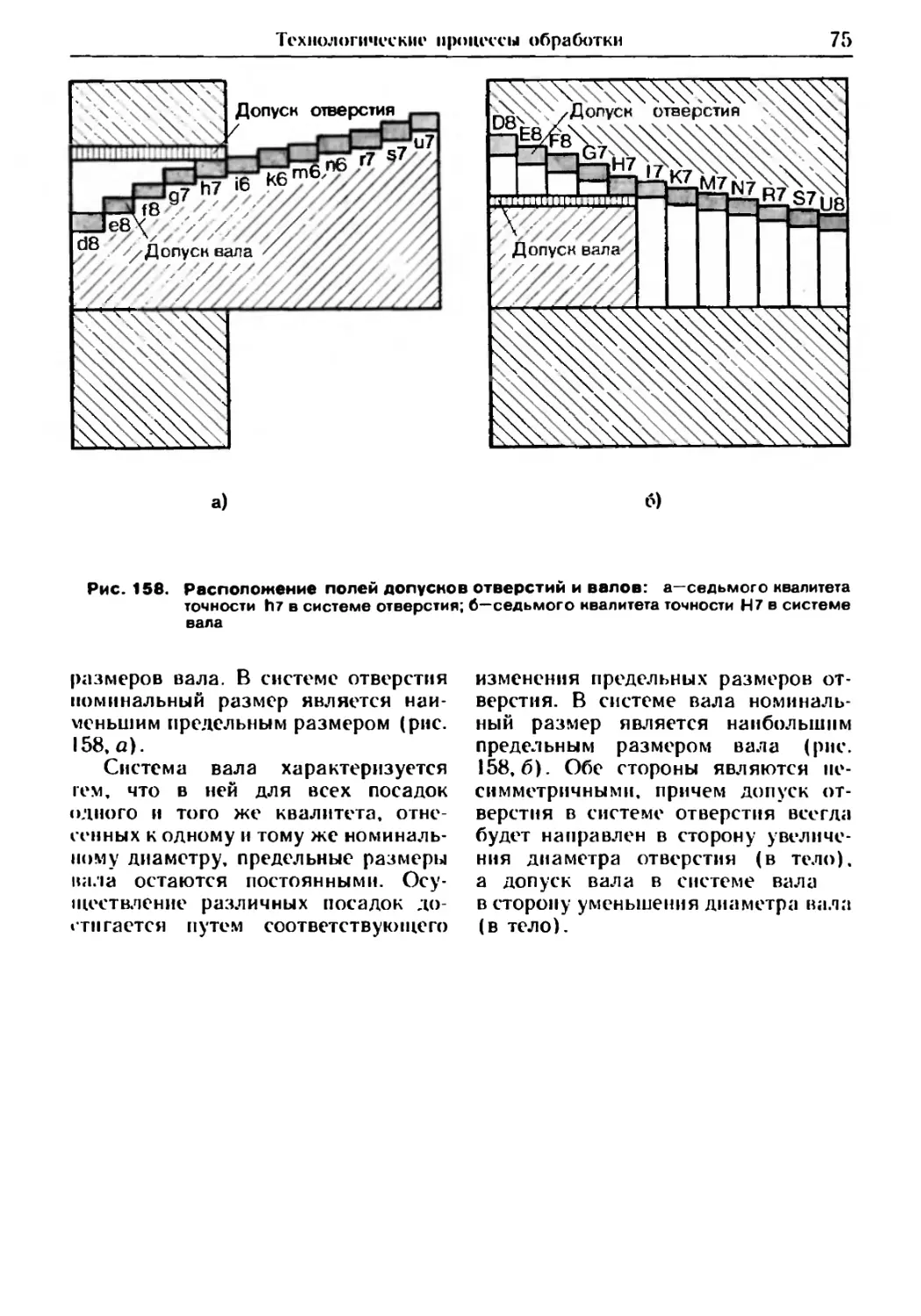

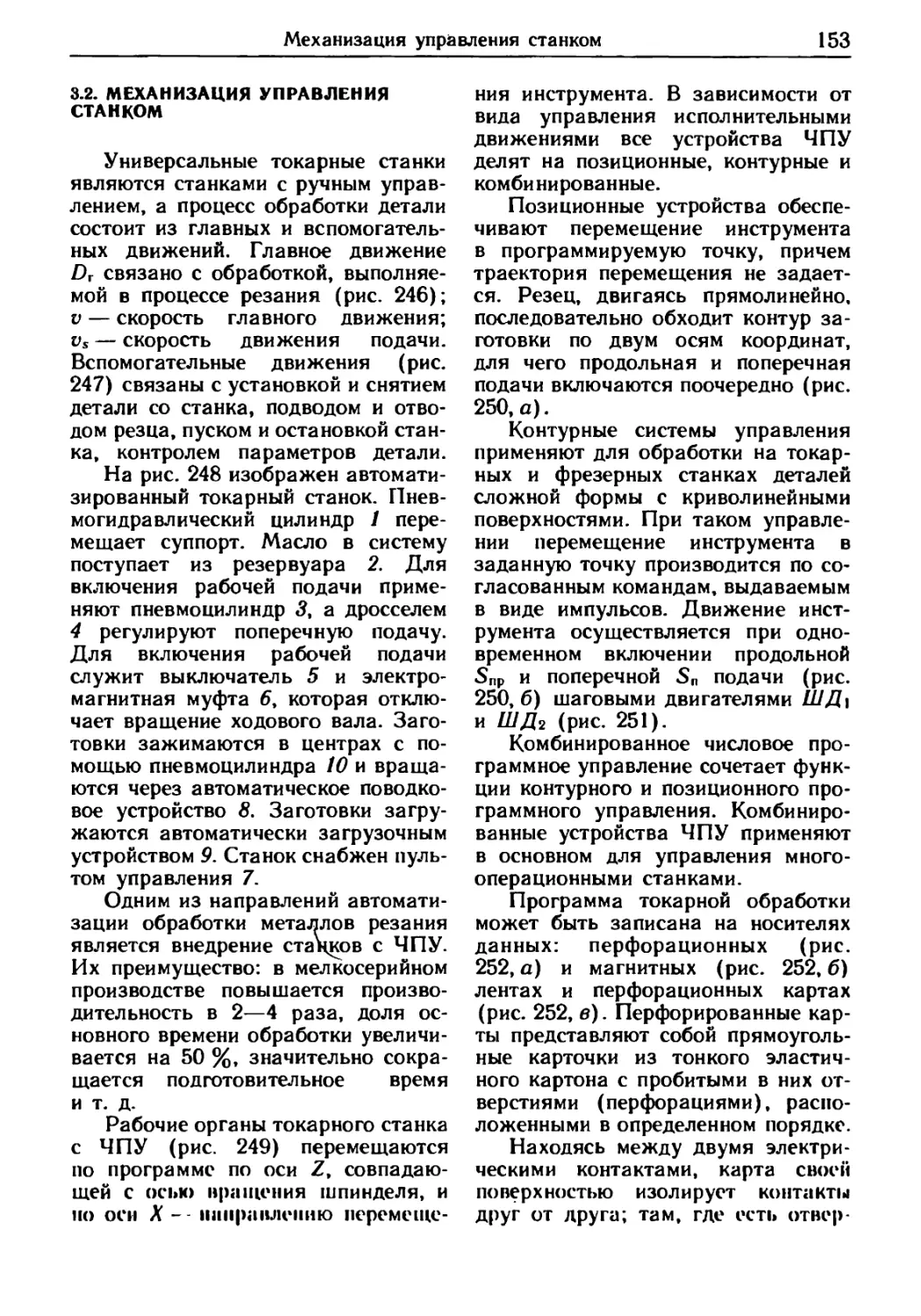

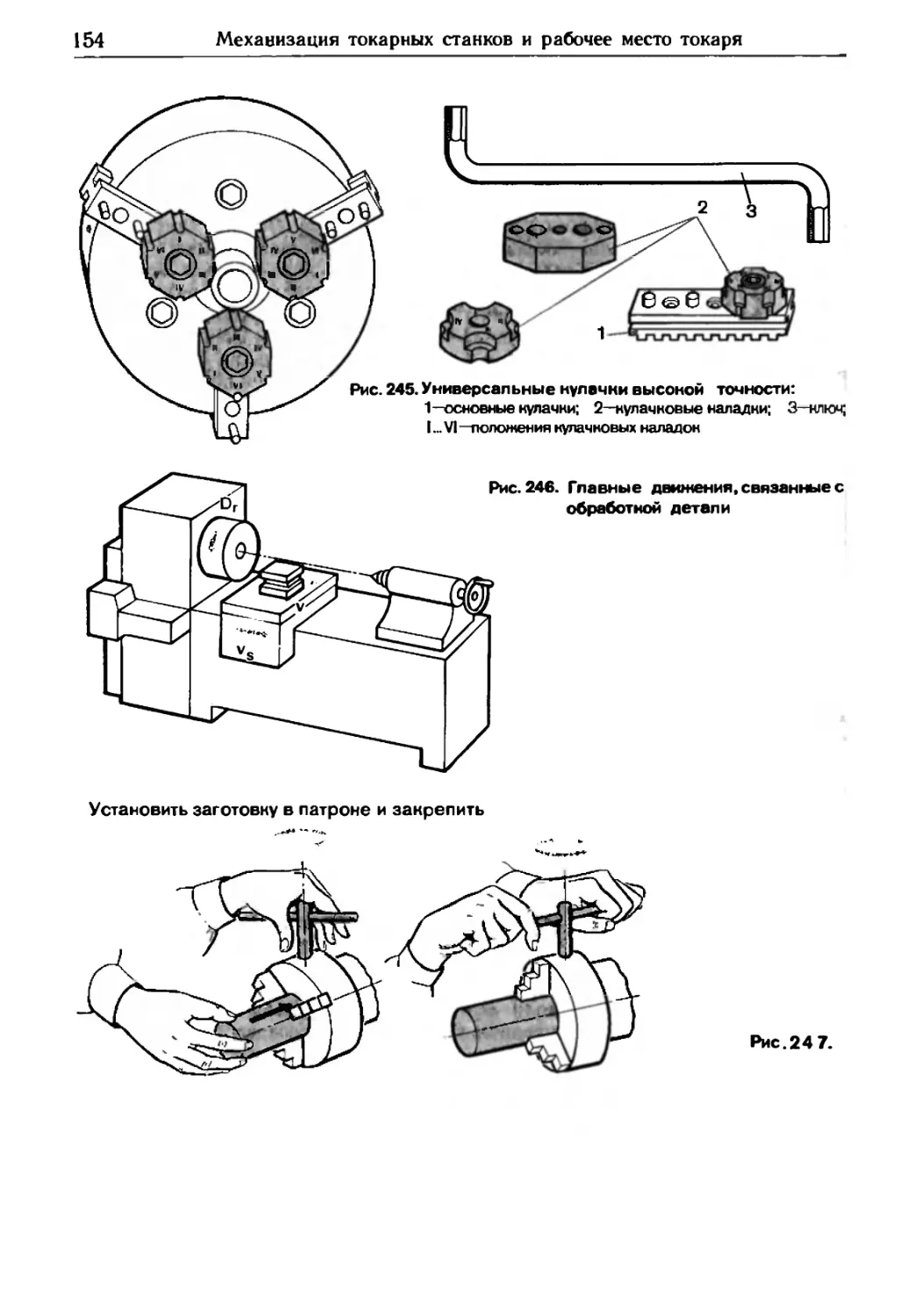

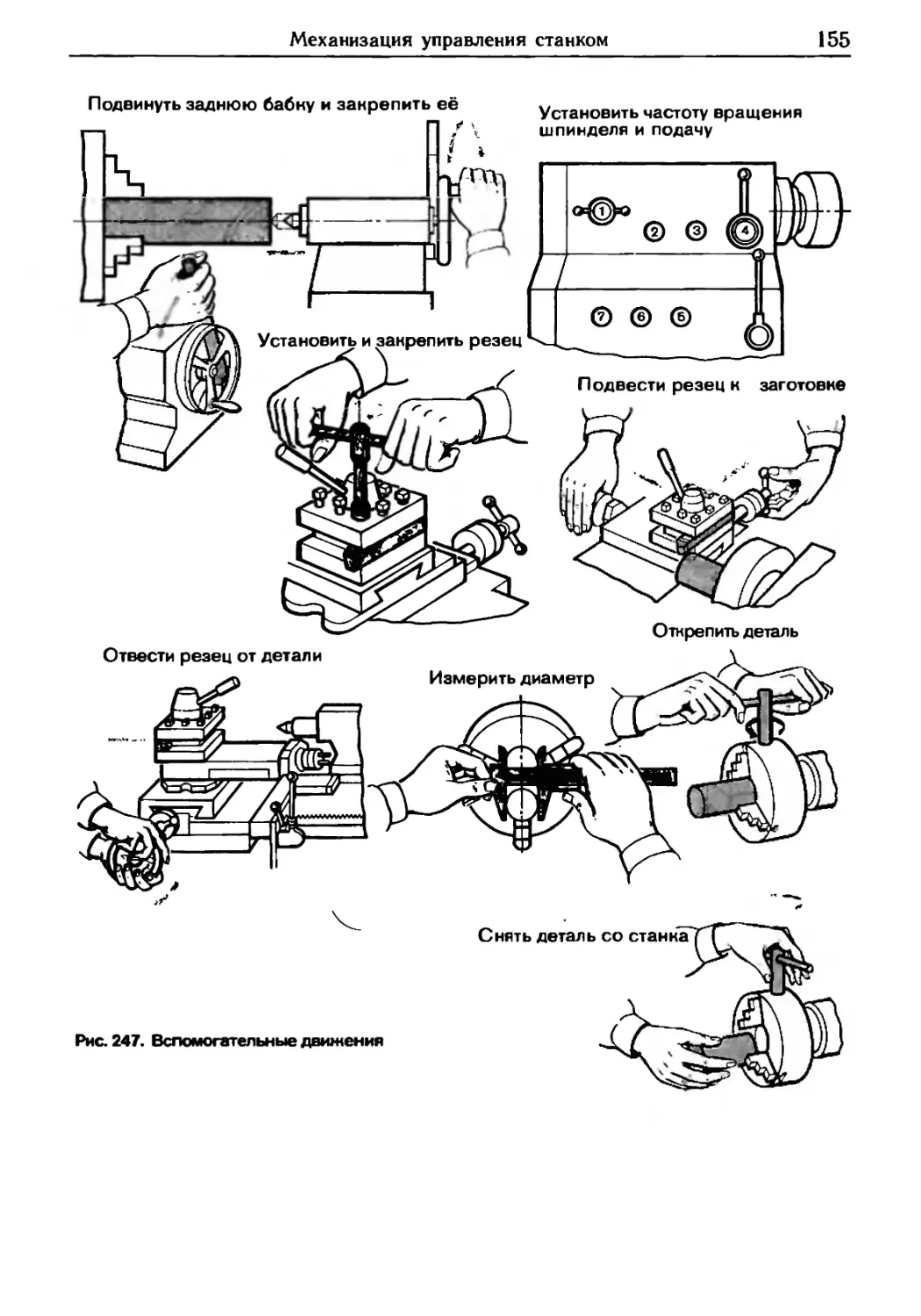

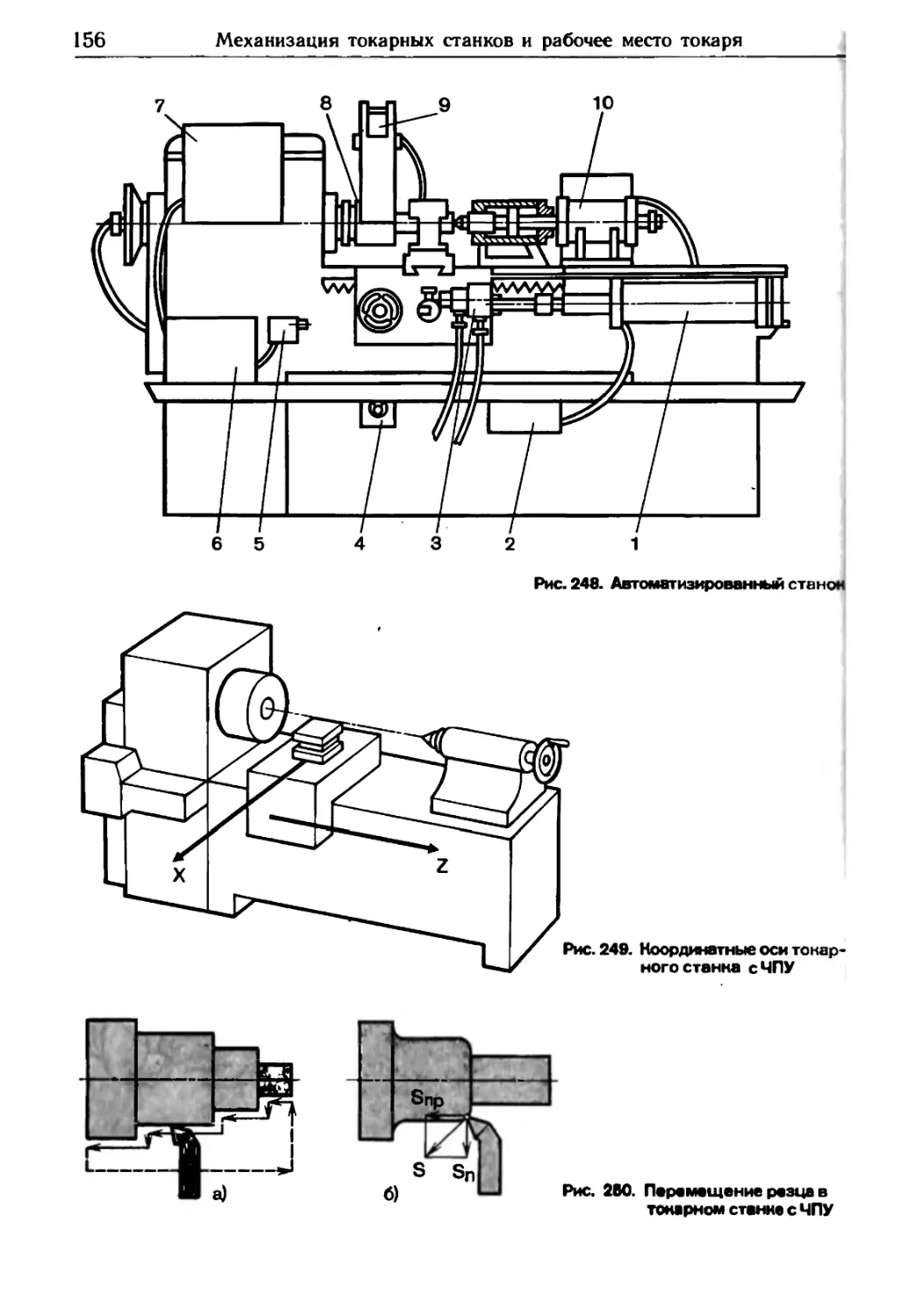

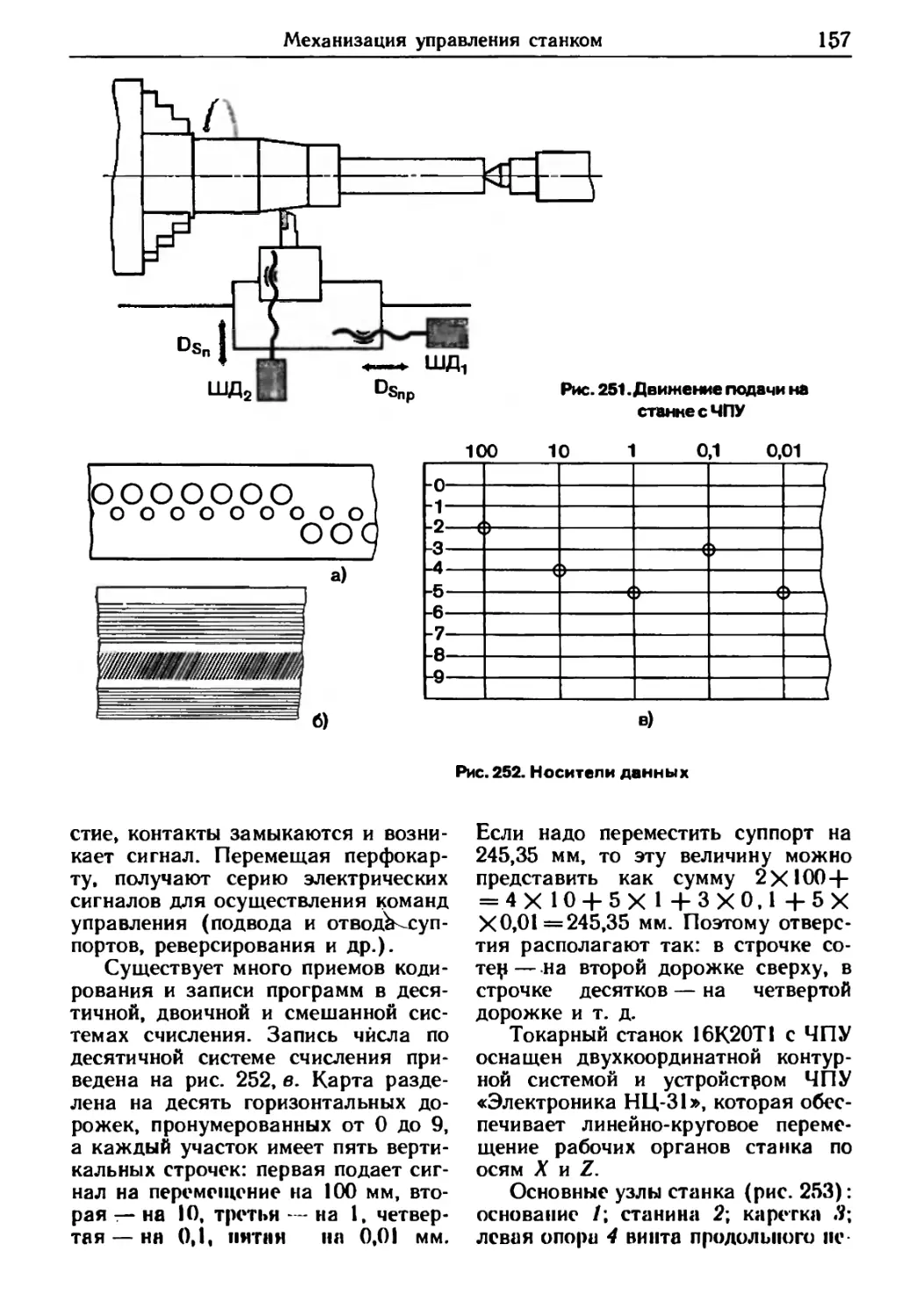

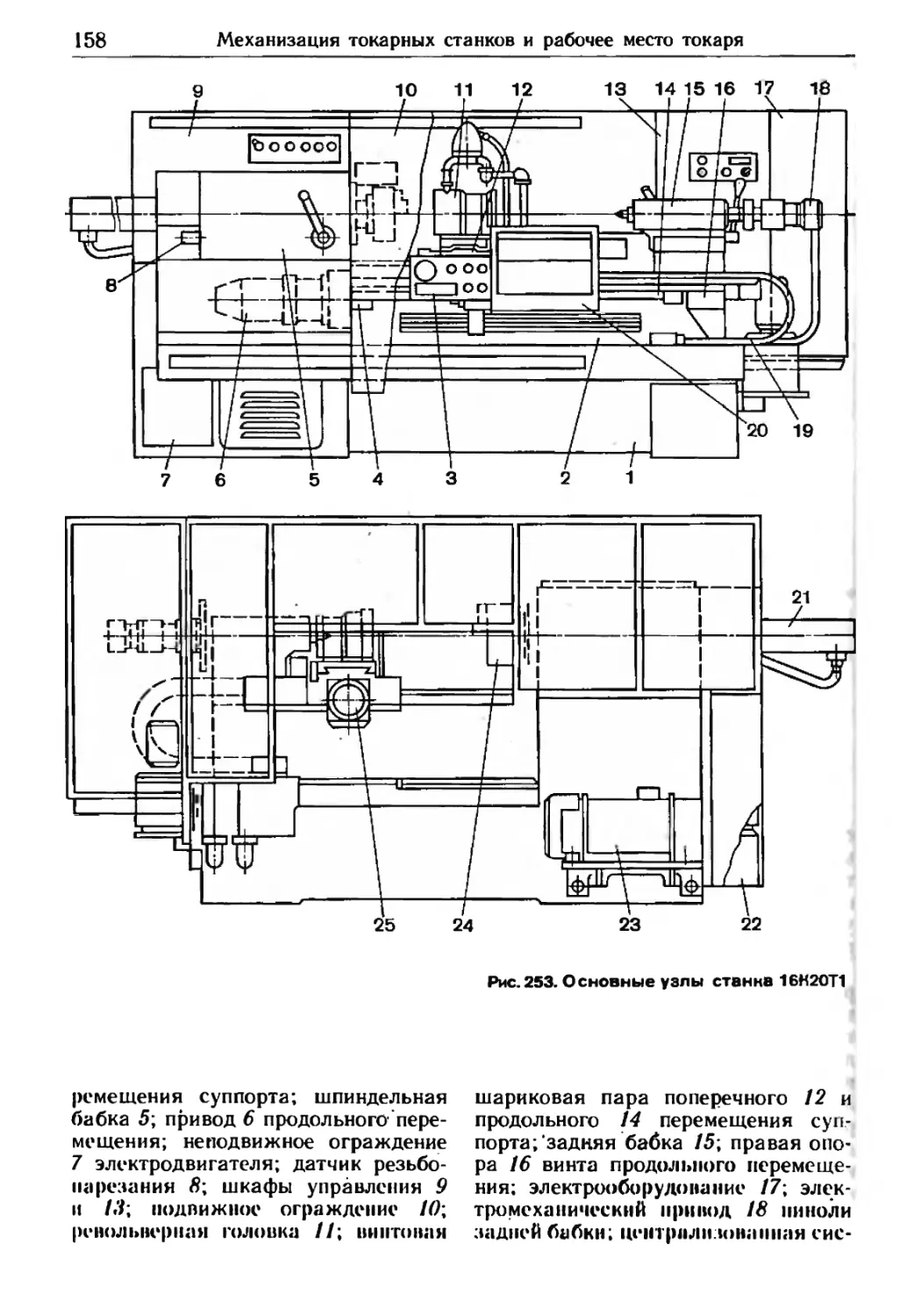

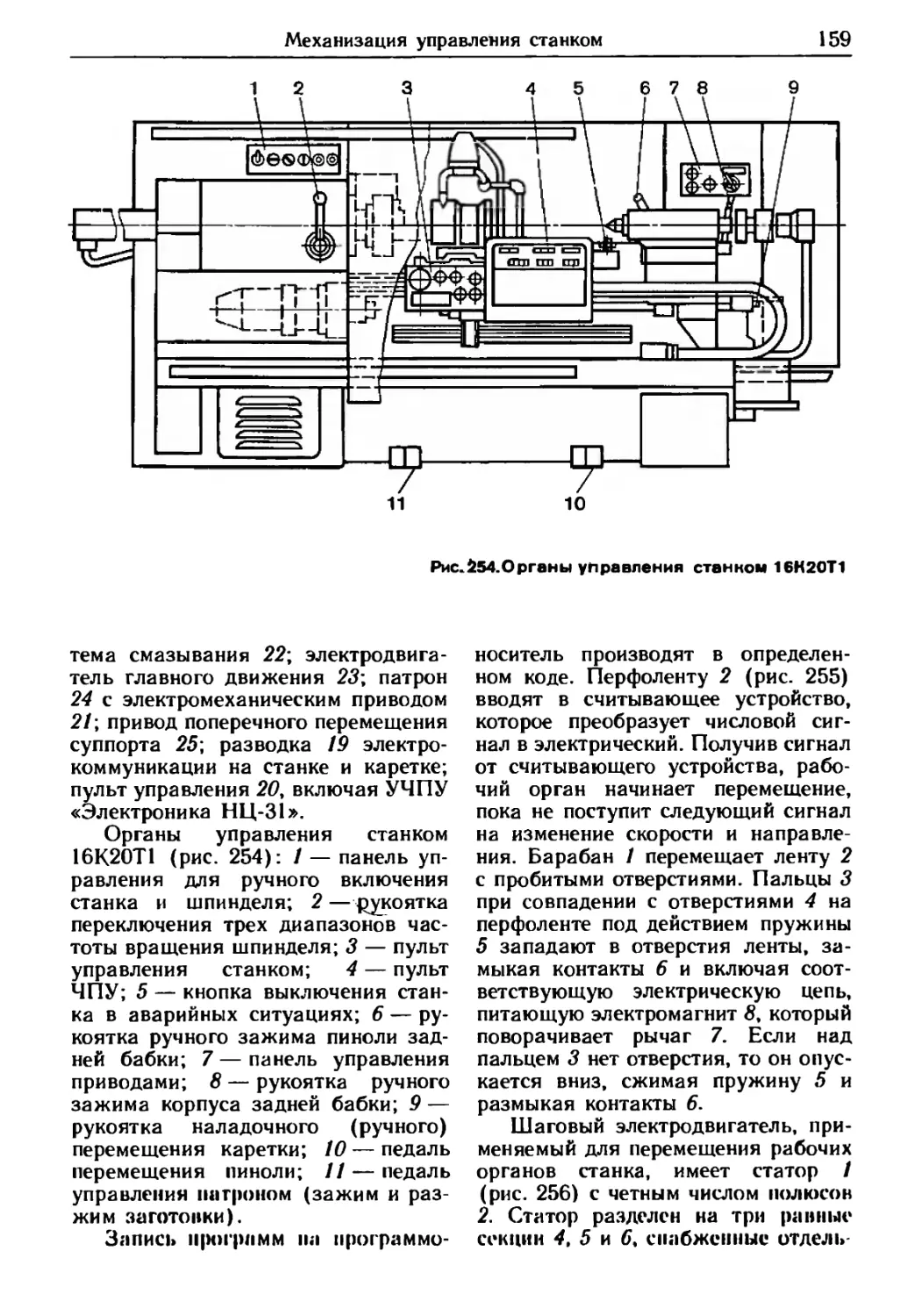

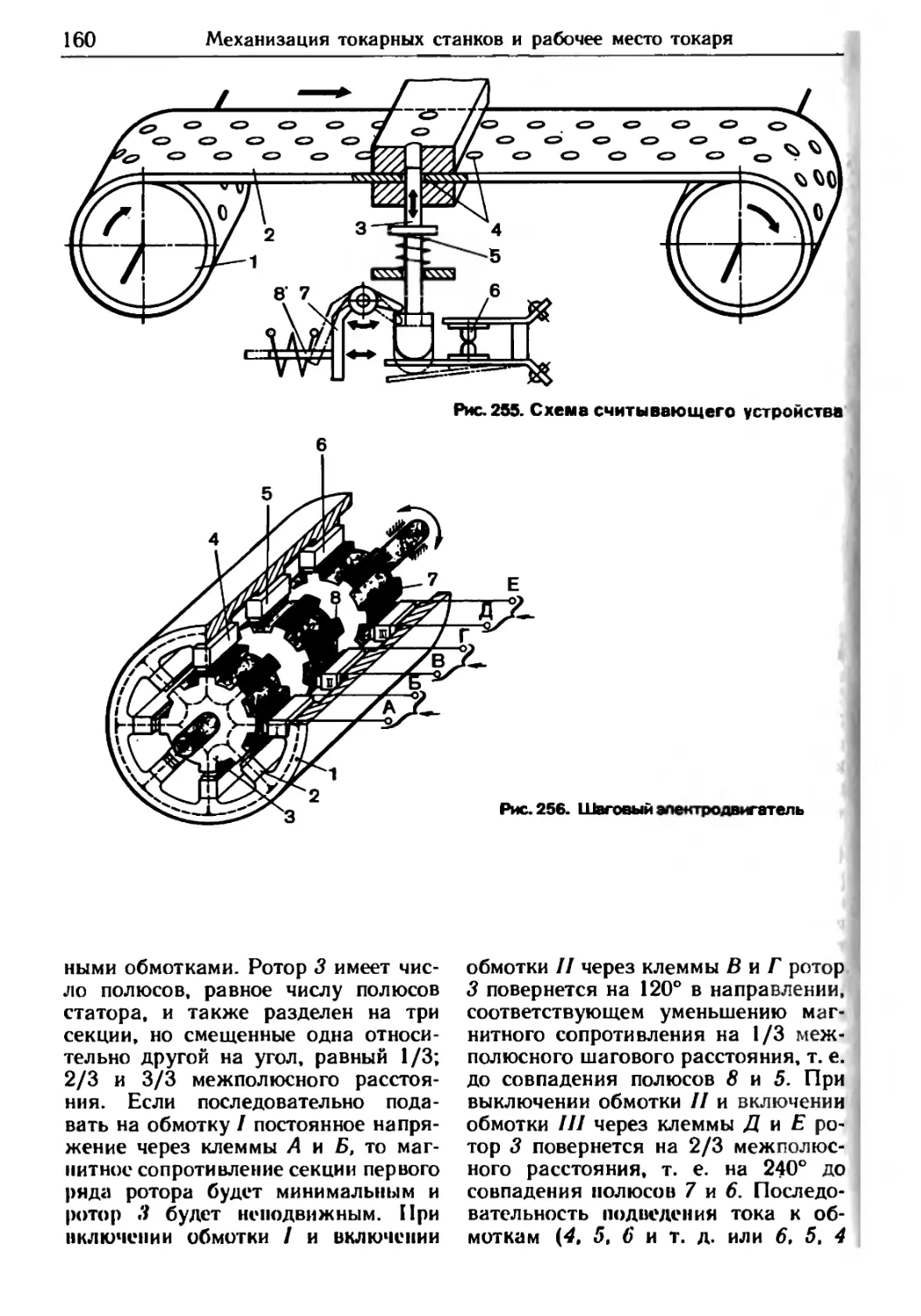

сматривают как соответствующие