Автор: Мордвинов Б.Г.

Теги: техника средств транспорта водный транспорт справочник судостроение

Год: 1987

Текст

Справочник

шло мало-

малотоннажному

судостроению

Составитель Б. Г. МОРДВИНОВ

{ НЕ БОЛЕЕ iH КНИГИ В

\ ОДНИ РУКИ И 2ХВДВЕ ]

КОЛОХ2А

Ленинград

„Судостроение"

1987

ББК 39.427

С74

УДК629.12*@83.72)

Авторы: М. М. Алнвагабов, Д. Л. Бирюкович, К. Л. Бнрюкович, Ю. Л. Бн-

рюкович, В. И. Васильев, Л. Г. Махаринский, Э. Ф. Мирошниченко, Б. Г. Мордвинов,

А. И. Немзер, А. И. Павлов, И. А. Разгоняева, Д. И. Сквирскмй, А. Р. Скубко,

В. П. Соколов, Е. И. Фишбейн, Л. Л. Хейфец, П. С Якшаров

Составитель Б. Г. Мордвинов

Рецензенты: В. В. Кучер, Н. Н. Мокеев, А. А. Мядзюта, А. И. Павлов,

И. Ю. Подкользин, В. Д. Поплавский,

канд. техн. наук Я. Ф. Фарберов, Л. Л. Хейфец, В. Л. Чупайло, Г. М. Шеенок

Научный редактор В. П. Гудкмовнч

Справочник по малотоннажному судостроению. / [Сост. Б. Г. Мордвинов].—

С74 Л.: Судостроение, 1987. - 576 с, ил.

ИСБН

Приведены сведения, необходимые для постройки, ремонта и эксплуатации судов широ-

широкого потребления: мотолодок, катеров, парусных яхт и многокорпусных судов, гребных

и портативных лодок, а также данные для расчета их ходкости и мореходных качеств, гребных

винтов, водометных движителей и парусного вооружения. Приведены основные сведения

о двигательных установках и навигационных приборах. Справочник снабжен чертежами конст-

конструкций корпусов малых судов из древесных материалов, легких сплавов, стали, стеклопласти-

стеклопластика, армо- и стеклоцемента.

Для проектировщиков, технологов и строителей малых судов, а также широкого круга

владельцев яхт и катеров.

3605030000-073

С 71-87 ББК 39427

048 @1)-87

©Издательство „Судостроение", 1987г.

ПРЕДИСЛОВИЕ

Настоящий справочник содержит материалы по широкому кругу вопросов, воз-

возникающих при проектировании и постройке малотоннажных судов, предназначенных

прежде всего для водного туризма, прогулок и отдыха на воде. Представленные расчет-

расчетные методики, сведения о конструкции, формах обводов, материалах, двигателях и

движителях могут использоваться проектировщиками и строителями судов народно-

народнохозяйственного назначения.

Справочник состоит из шести разделов. Раздел I содержит общие характеристики

основных типов малых судов широкого потребления: катеров, мотолодок, яхт, шверт-

швертботов, многокорпусных судов, гребных, разборных и надувных лодок, демонстра-

демонстрационные чертежи лучших проектов, которые взяты за основу промышленностью или

по которым построены единичные экземпляры судостроителями-любителями.

В разделе II приведены данные о ходовых качествах и мореходности малых судов,

а также для расчета сопротивления воды движению водоизмещающих и глиссирующих

судов, их управляемости. Отдельная глава посвящена гидроазродинамике парусных

судов. Даны примеры расчета ходовых качеств конкретных судов.

В разделе III собраны сведения, необходимые для выбора и расчета движителей:

гребного винта и водомета.

В разделе IV рассмотрены обводы корпуса водоизмещающих, глиссирующих судов

и судов на подводных крыльях, приведены расчетные формулы и графики, позволяю-

позволяющие оценить ходовые качества малого судна на ранних стадиях разработки проекта.

Конструкция корпуса малых судов проанализирована в разделе V. В нем изложены

методы определения размеров основных связей корпуса из древесины, фанеры, легких

сплавов, стали, пластмасс, армо-и стеклоцемента; даны чертежи деталей и конструктив-

конструктивных узлов.

В разделе VI содержатся сведения о применяемых на малых судах стационарных

дизельных и карбюраторных двигателях, о судовых конверсиях транспортных двига-

двигателей, о подвесных моторах.

В приложении кратко охарактеризовано навигационное оборудование, необходи-

необходимое для обеспечения безопасности плавания малого судна.

При подготовке справочника использовались материалы, публиковавшиеся в жур-

журнале „Катера и яхты". Авторский коллектив выражает глубокую признательность

редакции журнала за помощь в работе над рукописью.

В написании справочника принимали участие специалисты разных областей судо-

судостроения. Гл. 1-4, 7, 10 написаны В. И. Васильевым; гл. 5 - В. П. Соколовым; гл. 6 -

А. И. Немзером; 8,9, 12 - Л. Л. Хейфецем; гл. 11 - Л. Г. Махаринским; гл. 13,14 -

А. И. Павловым, И. А. Разгоняевой; гл. 15 — П. С. Якшаровым; гл. 16 — Э. Ф. Мирош-

Мирошниченко; гл. 17 — Д. Л. Бирюковичем, К. Л. Бирюковичем, Ю. Л". Бйрюковичем

и Д. И. Сквирским совместно; гл. 18 — М. М. Аливагабовым; гл. 19 — Е. И. Фиш-

бейном; приложение подготовлено Б. Г. Мордвиновым и А. Р. Скубко.

ОСНОВНЫЕ УСЛОВНЫЕ ОБОЗНАЧЕНИЯ

А - проекция погруженных частей кор-

корпуса на диаметральную плоскость

(ДП); суммарная площадь ло-

лопастей гребного винта (ГВ); сто-

сторона ячейки стержневой арма-

арматуры

Ad- площадь диска, ометаемого ГВ

AR - „ руля

а — ширина ячейки тканой арматуры;

„ трапециевидного профиля

внизу

' В - ширина судна; ширина несущей

поверхности

? мид - ширина судна на миделе

В ск - „ „ по скуле

Дтр - „ „ на транце

b — „ сечения лопасти ГВ; хорда

подводного крыла (ПК); ширина

трапециевидного профиля вверху

Ьн -ширина надстройки на миделе

br - „ лопасти ГВ на радиусе г

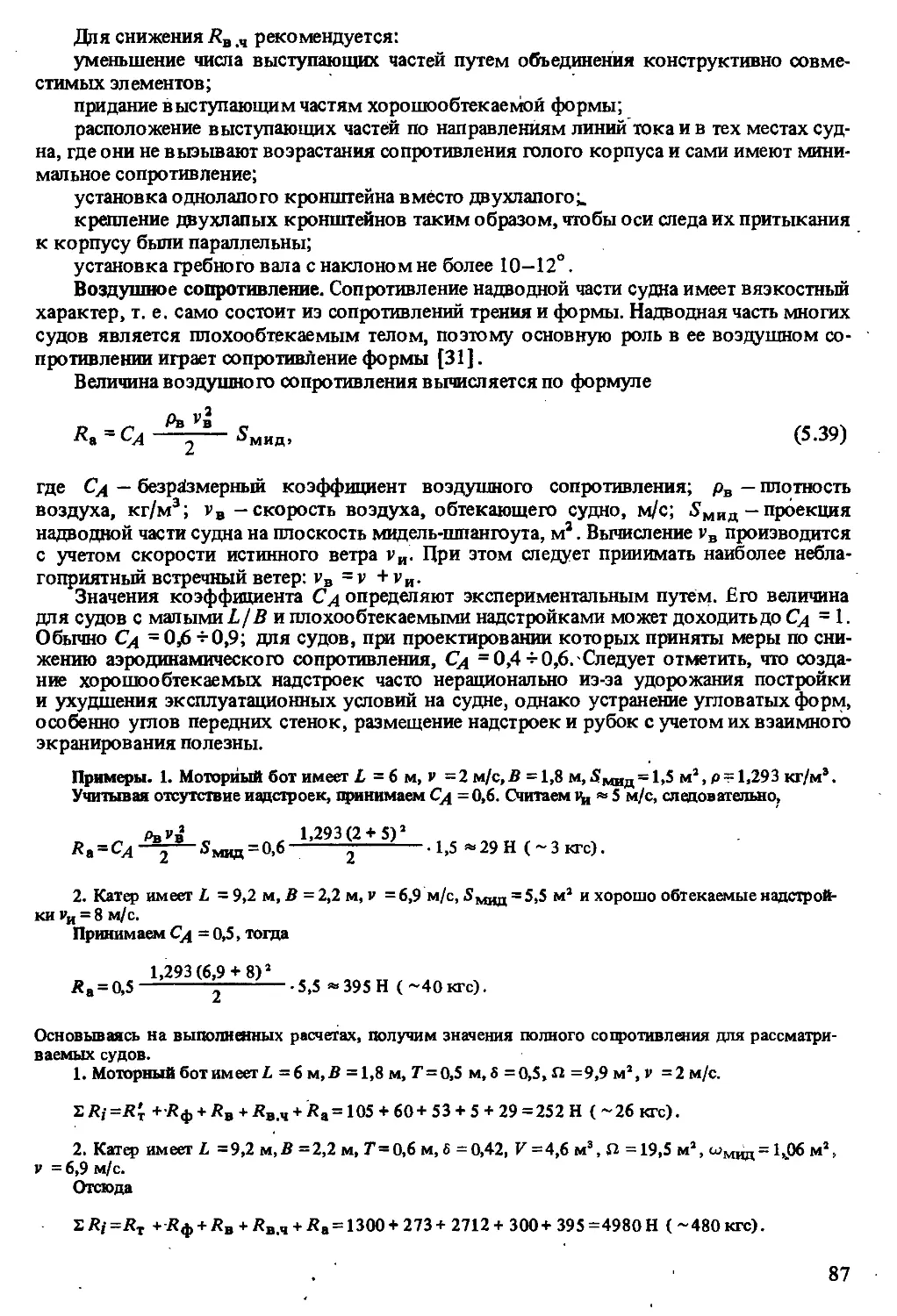

Са — коэффициент воздушного сопро-

сопротивления

Сь - то же динамической нагрузки

Сх — „ лобового сопротивления

Су - „ подъемной силы

С д - „ статической нагрузки

с — поперечный , клиренс катамарана

Д - сила дрейфа

D - диаметр ГВ; диаметр циркуляции

судна; масса судна ,

gD - вес судна

Е - модуль нормальной упругости

Яд - динамический модуль упругости

добавки

Ем - то же матриц

^ст — » » стекловолокна

^ц.к — » » цементного камня

е — наибольшая толщина крыльевого

профиля

е с - наибольшая стрелка прогиба сред-

средней- линии крыльевого профиля

F — коэффициент, учитывающий кри-

кривизну обшивки

Fск -площадьсклеивания

Fd — приведенная площадь ДП судна

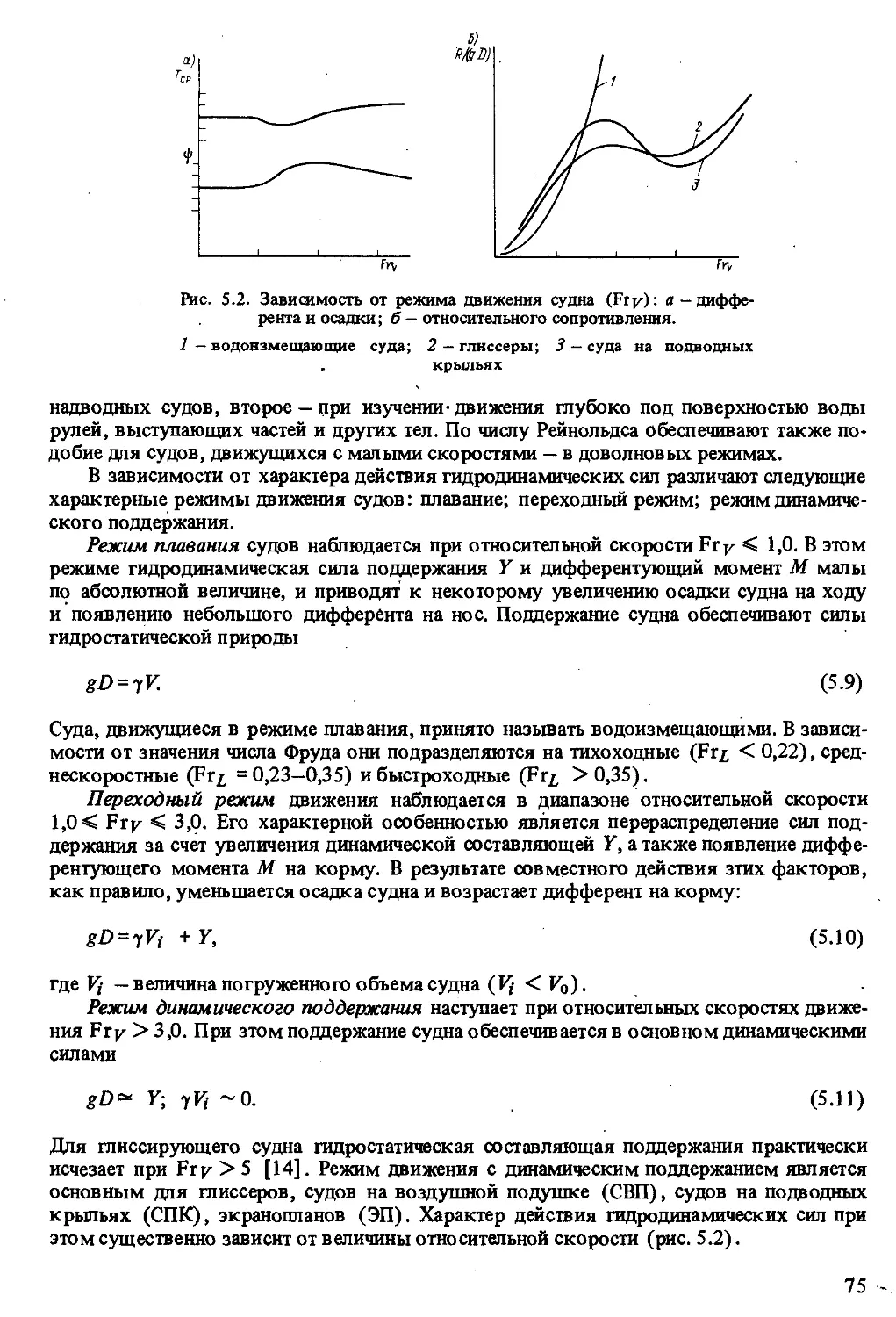

Fix, - число Фруда по длине

Fry - „ „ „ водоизмещению

FrS - >. ,. .. ширине

Fr& - „ „ „ хорде крыла

Fr# - „ ,, „ глубине бассейна

Gs - масса стальной проволоки в ар-

моцементе

Я - высота борта судна; геометриче-

геометрический шаг ГВ

Ну - углубление скулы у миделя; шаг

ГВ нулевого упора

#а — шаг ГВ нулевого момента

Ны - высота борта у миделя

h — высота элемента набора; попереч-

поперечная метацентрическая высота

h — глубина погружения ПК; высота

стойки

h B — высота волны

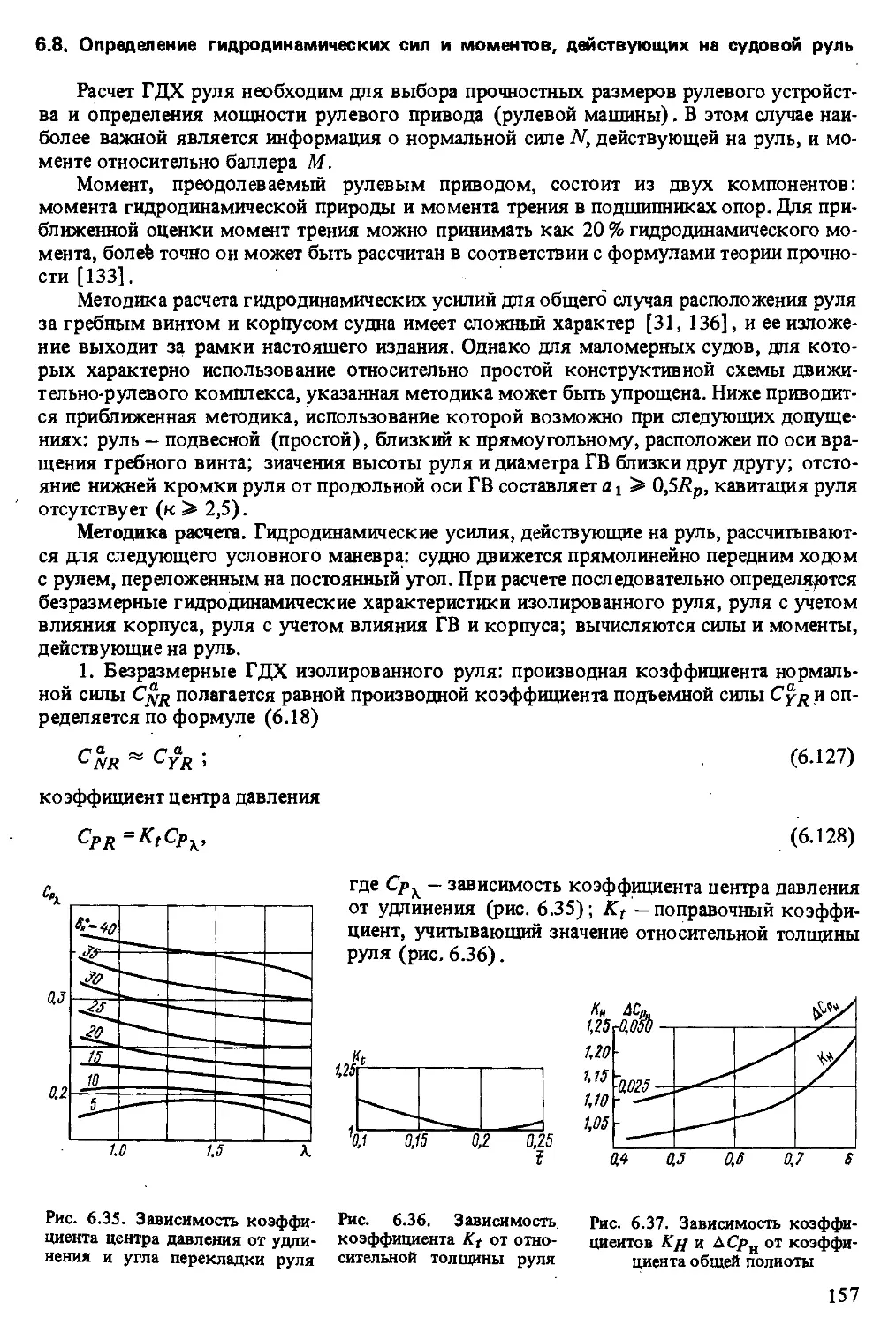

ЛД- .. руля (по баллеру)

h s — глубина погружения оси ГВ

i p — передаточное отношение редук-

редуктора

/ - момент инерции сечения

К — аэрогидродинамическое качество

крыла

Kt — коэффициент упора ГВ

Кг - „ момента ГВ

Кч - „ пропульсивного

качества

/ =

L -длинасудна

L ВЛ - .. .. по ватерлинии

L ск ~ .. .. .. скуле

L н - длина носового заострения

L к — длина кормового заострения

?ц — » цилиндрической вставки

вл/Я - удлинение судна

/ —длина лопасти ГВ; размах

крыла

/ =L вл/v^ — относительное удлинение судна

/ см - смоченная длина судна

/ цд - отстояние центра давления от

транца

М — момент гидродинамических сил

т - параль ГВ

Nf, — мощность на гребном валу

Ne - эффективная мощность двига-

двигателя

Mr — буксировочная мощность

Р — упор движителя; сила давле-

давления ветра на парус

Ре - полезная тяга движителя

Q — результирующая аэрогидроди-

аэрогидродинамических сил

R — полное сопротивление воды

движению судна; радиус ГВ

R а — аэрогидродинамическое сопро-

сопротивление воды движению судна

R т — сопротивление трения движе-

движению судна

R ф — сопротивление формы дви-

движению судна

RB —волновое сопротивление воды

движению судна

Ro — остаточное сопротивление воды

движению судна

ЛГ-К — сопротивление воды движению

голого корпуса

г — текущий радиус ГВ

S - площадь крыла; площадь па-

паруса; смоченная площадь несу-

несущей поверхности глиссера; раз-

размер шпации; толщина деталей

из стеклопластика и металлов;

расстояние между ДП корпу-

корпусов катамарана

s - скольжение относительно гео-

геометрического шага ГВ

5мид - площадь миделевого сечения

Т — осадка у миделя

7"ср - >> средняя

t - толщина армоцемента; коэф-

коэффициент засасывания ГВ

fB - коэффициент засасывания во-

водометного движителя

V — объемное водоизмещение судна

v - коэффициент кинематической

вязкости жидкости

v - скорость судна

v и - „ истинного ветра

v в (v к) — » вымпельного (ка-

(кажущегося) ветра

W - момент сопротивления площа-

площади поперечного сечения

w — коэффициент попутного по-

потока

X — сила лобового сопротивления

Xf — индуктивное сопротивление

xg'— отстояние центра масс: для

глиссирующих судов — от тран-

транца; для водоизмещающих су-

судов - от мидель-шпангоута (в

нос — положительное, в кор-

корму - отрицательное)

Y - подъемная сила крыла

z — число лопастей ГВ

г — отстояние центра масс от

основной плоскости

а — коэффициент полноты ватерли-

ватерлинии; угол атаки; подъем ску-

скулы у миделя

ан — угол носового заострения

C — коэффициент полноты мидель-

шпангоута; угол килеватости;

курсовой угол на вымпельный

ветер

у — курсовой угол иа истинный

ветер; объемная масса пресной

(9810 Н/м') и морской

A0 000 Н/м*) воды

6 - коэффициент полноты водоиз-

водоизмещения (общей полноты);

относительная толщина крылье-

крыльевого профиля; толщина дета-

деталей из доски и фанеры

е -коэффициент глиссирования,

или обратное качество

• а - Угол аэродинамического сопро-

сопротивления

«г - Угол гидродинамического со-

сопротивления

i - коэффициент полного сопро-

сопротивления

?т-то же сопротивления трения

?ф - » » формы

?в - ,. „ волнового сопротив-

сопротивления

е - дисковое отношение

к - число кавитации

\в - длина волны

цп - коэффициент армирования

конструкций из армоцемента

ткаными сетками

nt - коэффициент армирования

конструкций из армоцемента

сетчатой и стержневой арма-

арматурой

р - плотность

ав —предел прочности при растя-

растяжении или сжатии

ор — прочность при растяжении

аэ - критические эйлеровы напря-

напряжения

гв —предел прочности при сдвиге

if — коэффициент продольной пол-

полноты

Ф - угол дифферента

П - площадь смоченной поверх-

поверхности

ш— угловая скорость

- площадь погруженной части

мнделевого сечения

РАЗДЕЛ I

ТИПЫ МАЛЫХ СУДОВ

1. СУДА С МЕХАНИЧЕСКИМ ДВИГАТЕЛЕМ

В основу предлагаемой типизации положены „Типаж прогулочных судов"

№ 035-14.058*и ГОСТ 19105-79 „Суда прогулочные гребные и моторные. Типы, основ-

основные параметры и общие технические требования". В этих документах малые суда народ-

народного потребления, предназначенные для прогулок и туризма, разделяются в зависимо-

зависимости от вида двигателя-движителя (весла, подвесной мотор, стационарный двигатель)

на гребные лодки, моторные лодки и катера.

В справочнике дополнительно выделены парусные суда, интерес к которым особо

возрос после подорожания бензина и закрытия рыбоохраной многих акваторий для

судов с механическим двигателем.

Отдельно рассмотрены также портативные лодки, которые независимо от рода при-

примененного движителя (весла, парус, подвесной мотор малой мощности) пользуются

наивысшим спросом у любителей водного туризма и выпускаются крупными сериями.

Некоторые суда, проекты которых будут рассмотрены, построены в единичных

экземплярах, однако идеи, заложенные в них, представляют интерес для специалистов,

разрабатывающих конструкции судов для серийной постройки либо занимающихся

перспективными проработками.

При классификации судов в справочнике кроме требований „Типажа" и

ГОСТ 19105—79 учитывался ряд дополнительных критериев, которые позволяют

уточнить требования к проекту, а именно:

назначение судна; по этому критерию могут быть выделены группы судов для

кратковременных прогулок, суда для дальнего туризма, спортивные суда и подгруп-

подгруппы судов для рыбной ловли, семейных плаваний, буксировки воднолыжников и др.;

способк транспортировки и хранения; в соответствии с этим критерием можно

выделить суда для смешанных водно-сухопутных путешествий, рассчитанные на пере-

перевозку автомашиной или другим видом транспорта (лодки-картоп, разборные, надув-

надувные) , для постоянного хранения на берегу и поднимаемые на берег только для прове-

проведения ремонта и на зимнюю стоянку;

характер эксплуатации; в зависимости от расчетного режима движения разли-

различают водоизмещающие суда, у которых плавучесть обеспечивается архимедовой силой

поддержания; суда переходного режима, частично использующие гидродинамическую

силу поддержания, и глиссирующие суда, сила тяжести которых на ходу в основном

уравновешивается гидродинамической силой поддержания;

обводы корпуса; из двух основных разновидностей обводов - круглоскулых

и остроскулых*— наибольшее распространение, особенно у судов с механическим дви-

двигателем, получили последние, что объясняется не столько стремлением достичь гидро-

гидродинамически наиболее эффективной формы корпуса, сколько сложностью изготов-

изготовления поверхностей с двойной погибью из листов легкого сплава и фанеры.

1.1. Мотолодки

Мотолодки - наиболее распространенный тип малотоннажных судов, выпускают-

выпускаются большими сериями и находят разнообразное применение. По назначению, размере-

ниям, способам транспортировки и хранения их можно разделить на четыре рассматри-

рассматриваемые ниже группы.

* Далее в тексте сокращено - „Типаж".

Таблица 1. 1.

Характеристика

Длина наибольшая, м

Ширина наибольшая, м

Высота борта, м

Масса, кг

Пассажиров мести-

мость, чел.

Допустимая мощность

мотора, кВт (л. с.)

Трех-

точка

2

1

0,325

20

2

1,5 B)

Характеристики микромотолодок

„Онега"

2,63

1,3

0,4

60

3

3,7 E)

„Дункан"

2,7

1,55

0,5

55

3

18,4 B5)

Морские

сани

2,8

1,25

0,52

45

'2

8,8 A2)

„Вега"

2,75

1,28

0,52

60

2

18,4 B5)

„Пчелка"

2,9

1,25

0,4

80

2

8,8 A2)

Микромотолодкн (табл. 1 Л). Большая часть микромотолодок проекти-

проектируется так, чтобы их можно было перевозить на крыше автомобиля (лодки-картоп).

В соответствии с этим устанавливаются основные предельные размерення, так как

правилами дорожного движения не разрешается перевозить на крыше машины багаж,

выходящий за ее габариты по длине не более чем на 0,5 м. Поставленная на крьпиевои

багажник микромотолодка, кроме того, не должна нависать над лобовым стеклом,

иначе она будет мешать водителю вндеть сигналы светофора. Поэтому для перевозки

вверх килем пригодны лодки длиной не более 2,5—2,6 м, при перевозке килем вниз,

когда обзор водителю ухудшается в меньшей степени, — длиной до 3 м. В случае

установки дополнительной поддерживающей стойки на заднем бампере автомобиля

к перевозке допускаются лодки длиной 3,4 м. Длина байдарок ограничивается 4 м.

Ширина лодок практически не лимитируется, так как она может быть заведомо боль-

большей, чем допускаемая по соотношению размерений корпуса. Высота борта, чтобы не

слишком ухудшить аэродинамику автомобиля, как правило, ограничивается значе-

значениями, которые, согласно ГОСТ 19105—79, допускают эксплуатацию судна при высоте

волны в пределах 0,5 м. Масса ограничивается 60 кг.

Большинство мнкромотолодок рассчитываются для движения на веслах, некото-

некоторые из них приспособлены

и для плавания под парусом.

На судах этой группы устанав-

устанавливается минимально необходи-

необходимое оборудование. Большин-

Большинство из них не имеют палубы.

Мотолодка-трехтонка (рис.

1.1) имеет обводы днища с тун-

туннелем в диаметральной плоско-

плоскости (ДП) и поперечным реда-

реданом, близкие к применяемым

на гоночных скутерах. На

полном ходу лодка глиссирует

на трех точках — бортовых

спонсонах и подпорном клине,

образованном отгибом днища

туннеля в корме. Для облег-

облегчения выхода на режим глисси-

глиссирования опорная площадь спон-

сонов увеличена благодаря уста-

Рис. Ы.Мотолодка-трехточка « новке бортОВЫХ пластин.

Рис. 1.2. Мотолодка „Онега"

Проект лодки разработан

Г. В. Махоткиным для люби-

любительской постройки. Благодаря

высокому гидродинамическому

качеству и малой' массе она раз-

развивает с одним водителем ско-

скорость 22—25 км/ч. Выполнена

из листов фанеры толщиной

4 мм и сосновых реек; борто-

бортовые гидродинамические пласти-

пластины—из дюралюминия.

Экипаж размещается на двух

низких банках, которые можно

перемещать вдоль кокпита для

обеспечения оптимального диф-

дифферента*.

„Онега" (рис. 1.2) — серий-

серийная лодка, удовлетворяющая

требованиям к судам, которые

можно перевозить на крыше

легкового автомобиля. Лодку

с подвесным мотором исполь-

используют для прогулок, рыбной лов-

ловли и охоты на реках и в прибрежных зонах озер при высоте волны до 0,25 м. Трехкиле-

вые обводы и относительно большая ширина стеклопластикового корпуса, состоя-

состоящего из наружной и внутренней оболочек толщиной 2,2 мм, склеенных между собой

по фланцам, создают высокую поперечную остойчивость. Жесткость конструкции

обеспечивается гофрами и уступами, а также пенопластовыми блоками, уложенными

между оболочками и создающими необходимый запас плавучести. Полностью затоплен-

затопленная лодка остается на плаву, поддерживая при этом 3 чел., находящихся в воде.

Лодка оборудована еланями и поперечной банкой, которую можно установить

в одно из трех положений по длине корпуса для получения оптимального дифферента.

Рекомендованный 2-сильный подвесной мотор не обеспечивает движения лодки с пол-

полным грузом против сильного течения или свежего ветра. С подвесным мотором мощно-

мощностью 3,7 кВт E л. с.) и с полной нагрузкой „Онега" развивает скорость 8 км/ч, а с гребным

винтом уменьшенного диаметра и 1 чел. на борту глиссирует со скоростью до 25 км/ч.

На штатных веслах-гребках при оптимальной дифферентовке лодка с полной на-

нагрузкой идет со скоростью 3,5 км/ч. Складные весла позволяют добиться большей

скорости.

На „Онеге" при слабом ветре на спокойной воде возможна установка подвесного

паруса площадью 3,5 м2. На волне 0,25 м при небольшом крене из-за отсутствия седло-

ватости и подъема борта в носу наблюдается сильное забрызгавшие кокпита. Обводы

корпуса с погруженным транцем не позволяют лодке под парусом развивать скорость,

доступную для швертботов.

Катамаран ,Дункан"** (рис. 1.3), проект которого разработан Б. Е. Синипыцико-

вым, по размерениям и массе полностью удовлетворяет требованиям, предъявляемым

к лодкам-картоп, и представляет собой судно универсального назначения, рассчитанное

на использование подвесных моторов в широком диапазоне мощностей, установку

парусного вооружения и плавания, на веслах. Катамаранная форма корпуса обеспечи-

обеспечивает высокую остойчивость, а размещение пассажиров на продольной банке, образо-

* Более подробные сведения о приводимых в разделе I судах содержатся в журнале „Катера

и яхты".

•*Проект реализован в единичных экземплярах.

Рис 1.3. Катамаран'„Дункан"

I I

I Г

Рис. 1.4. „Сани Фокса"

ванной соединяющим корпуса мостом, позволяет в зависимости от условий плавания

в широких пределах менять продольную центровку.

Катамаран устойчив на курсе, способен преодолевать волну высотой до 0,5 м.

Благодаря высокой остойчивости он удобен для ловли рыбы, а с подвесным мотором

мощностью 14,7 кВт B0 л. с.) может быть использован для буксировки воднолыжника.

Стеклопластиковый корпус лодки имеет толщину 1,5-2,5 мм. Жесткость днища

обеспечивается заданной кривизной обводов, продольными реданами и самовспениваю-

щнмся пенопластом, заполняющим пространство под еланью, под носовой и кормовой

палубами, что делает лодку непотопляемой.

Картон — „сани Фокса" (рис. 1.4) — лодка, основное назначение которой рыбная

ловля в удалении до 50—100 км от места стоянки. -Дня компенсации недостаточной

высоты надводного борта при-

применены съемные комингсы вы-

высотой 0,14 м, установленные

вдоль бортов и по носовой

оконечности. Оборудование

включает передвижное кресло

и носовой багажник, который

используется также как си-

сиденье, v»

Высокое гидродинамиче-

гидродинамическое качество корпуса позво-

позволяет лодке с 12-сильным под-

подвесным мотором и 2 чел.

на борту развивать скорость

30 км/ч. Для улучшения вы-

выхода на глиссирование и сни-

снижения ходового дифферента

до ' 2—3° на лодке установ-

установлены транцевые плиты, являю-

являющиеся продолжением лыж. Не-

Непотопляемость обеспечивается

Рис. 1.5. Тримаран блоками пенопласта, укреплен-

„Вега" ными вдоль бортов.

10

Лодка спроектирована М. К. Качеевым в расчету на индивидуальную постройку. -

В качестве основных материалов рекомендованы фанера и сосновые рейки.

Тримаран ,Дега" (рис. 1.5) - мотолодка с высокими мореходными качествами

и уровнем комфорта. Корпус имеет тримаранные обводы с углом килеватостн на транце

16° и продольным реданом, проходящим до 5-го шп. Спонсоны отделены по высоте от

борта брызгоотбойниками. Острые ватерлинии спонсонов в носу не препятствуют

плавному прохождению волны высотой 0,3-0,4 м, а плоские участки в кормовой част

способствуют быстрому выходу на глиссирование. Лодка имеет незначительный крен

на циркуляции и при ходе на косой волне. Благодаря тримаранныМ обводам удалось

получить достаточно просторный для 2 чел. кокпит A,6 X 1,1 м) и, кроме того, пре-

предусмотреть носовой багажник, объем которого увеличен за~счет невысокой, вписываю-

вписывающейся в общий силуэт лодки, надстройки с ветровым стеклом.

Топливный бак между 3-м и 4-м шп. наполовину утапливается под пайол, опираясь

на его обрешетник своей отбортовкой. В кокпите установлены два мягких сиденья.

С подвесным мотором мощностью 14,7 кВт B0 л. с.) и 2 чел. на борту лодка раз-

вивает скорость 45 км/ч, а с одним водителем - до 50 км/ч.

„Вега" спроектирована В. А. Мосоловым для индивидуальной постройки. Набор

ее выполнен из сосновых реек, обшивка - из фанеры толщиной 4 мм, ,

.Дчелка" (рис. 1.6) - лодка с подвесным мотором мощностью 8,8 кВт A2 л. с.)

и плоскокилеватыми обводами, позволяющими ей развивать скорость с одним води-

водителем до 39 км/ч, с двумя - до 34 км/ч. Отформованные из стеклопластика корпус .

и палуба склеиваются по фланцу, который затем закрывается алюминиевым профилем.

Днище усилено коробчатым пенопластовым стрингером, одновременно выполняющем ;

роль блока плавучести. Дополнительные пенопластовые блоки установлены под носо-

носовой палубой и в корме. Полностью затопленная лодка остается иа плаву, поддерживая

3 чел., находящихся в воде. ¦

- В мотолодке установлены два мягких сиденья и откидывающийся столик, слу-

служащий также переборкой между кокпитом и моторным отсосом. „Пчелке" разрешён

выход на воду при высоте волны до 0,5 м. Масса мотолодки, построенной на ЛениНг

градском экспериментальном заводе спортивного судостроения, превосходит уста-

установленные для картопов пределы, однако за счет отказа от некоторых элементов обо-'

рудования она может быть снижена До 55 кг. • .

Мотолодки для туриз ма в ыхо дног о дня (табл. 1.2). Суда этого-

типа рассчитаны на плавание продолжительностью не более 2—3 дн. Однако в целях

расширения области их применения во многих проектах допущены отклонения от

характеристик, регламентированных „

*. Путем

убливания корпуса в носу

и корме образованы объемы для храйения минимально необходимого багажа и одно-

одновременно уменьшена заливаемость кокпита. Обводы с высоким гидродинамическим

-Рис. 1.6. Мотолодка „Пчвлк»"

Та 6л и ц а 1.

Характеристика

Длина наиболь-

наибольшая, м

Ширина наи-

наибольшая, м

Высота борта, м

Масса, т

Пассажир овме-

стимость, чел.

Допустимая

мощность мото-

мотора, кВт (л. с.)

„Джои-

бот"

3,8

1,32

0,38

0,55

3

5,9 (8)

2. Характеристики мотолодок для туризма выходного дня

„Мини-

Бастер"

3,6

1,5

0,5

0,1

4

11 A5)

„Неман-

2"

3,8

1,4

0,75

0,13

4

18,4B5)

„Афали-

„Афалина"

3,74

1,37

0,7

0,13

3

18,4 B5)

„Радуга-

39К"

3,9

1,65

0,58

0,085

3

22 C0)

„Скат"

3,6

1,45

0,59

0,105

4

18,4 B5)

КСП-1

4

1,5

0,59

0,12

4

18,4 B5)

„Морской

дротик"

4

2,2

0,61

0,113

3

29,4 D0)

качеством дают возможность эксплуатировать лодки на волне до 0,5 м с моторами

мощностью 18,4 кВт B5 л. с.) и более. При этом они имеют небольшую массу.

Лодки данной группы кроме основного назначения применяют в дальних скорост-

скоростных спортивных плаваниях, гонках, для буксировок воднолыжников. Основным

материалом при серийном производстве их корпусов служат листы легкого сплава.

Корпуса сложной формы с двойной погибью выклеиваются из стеклопластика.

.Доконбот" (рис. 1.7) - лодка, получившая большое распространение за рубежом

в качестве рыболовной. Прямоугольный в плане корпус обладает остойчивостью, до-

достаточной при забрасывании удочки или спиннинга человеком, стоящим в лодке в пол-

полный рост.

Скорость лодки с 8-сильным подвесным мотором при одном водителе составляет

35 км/ч, с 2 чел. — 25 км/ч. „Джонбот" пригоден для эксплуатации на волне высотой

до 0,3 м. Плоское с продольными рейками днище позволяет подходить к отмелому

берегу. В отличие от остроносой лодки „Джонбот", коснувшись грунта, не валится

на борт, высадка людей через носовую оконечность не представляет обычных в таких

случаях затруднений.

„Мини-Бастер" (рис. 1.8) —серийновыпускаемая финляндской фирмой „Фискарс"

мотолодка. Корпус изготовлен из 2-миллиметрового листа легкого сплава, устойчи-

устойчивого против коррозии в морской воде. Конструкция исключительно проста и техноло-

технологична. Шпангоутов нет. Их роль выполняют три банки и планшири-накладки по верх-

верхним кромкам носового и кормового транцев. Продольный набор заменяют гофры

Рис. 1.7. „Джонбот"

12

Рис. 1.8. „Мини-Бастер"

на днище и слом по бортам. Применены 2-скуловые „граненые" обводы. „Мини-Бастер"

рассчитан на установку подвесного мотора мощностью от 3,7 до 11 кВт (от 5 до

15 л. с). При собственной массе 100 кг лодка имеет грузоподъемность более 300 кг.

Фирма выпускает также однотипную с „Мини-Бастер" 5-местную лодку „Бастер"

массой 145 кг с мотором мощностью 11—14,7 кВт A5-20 л. с.) в вариантах прогу-

лочно-рыболовном, патрульном и рабочей шлюпки. 5—6-местный „Ворк-Бастер" имеет

усиленный корпус (масса 200 кг) и релинг по периметру палубы. На него устанавли-

устанавливается подвесной мотор мощностью 11—26 кВт A5—35 л. с.).

РИс. 1.9. Мотолодка „Неман-2"

13

Лодки типа „Бастер" эксплуатируются и с водометными движителями, удобными

для плавания на мелководных водоемах.

„Неман-2" (рис. 1.9) - серийная мотолодка, по вместительности, оборудованию

и мореходности приближающаяся к уровню судов для дальнего туризма. Применение

высоких бортовых комингсов позволило не только увеличить высоту борта с 530 до

750 мм, но и за счет отказа от бортовых потопчин сделать более просторным кокпит,

его площадь A,8 X 1,25) лишь немного меньше, чем на „Крыме", „Ладоге" и других

лодках третьей группы.

Для размещения багажа можно использовать рундук под кормовой банкой, про-

пространства под носовой палубой и носовой банкой. Штампованные жесткие банки-

сиденья свидетельствуют о том, что конструкторам пришлось жертвовать комфортом

для уменьшения массы.

Корпус мотолодки имеет плоскокилеватые обводы с килеватостью на миделе 16,

на транце 8°. Продольных реданов нет. Для предотвращения поперечного растекания

потока за днище выпущена нижняя часть стрингера, на котором выполнен стык секций.

Корпус штампованно-сварной конструкции выполнен из сплава АМг5; толщина об-

обшивки днища 2 мм, бортов и палубы — 1,5 мм. Днище подкреплено продольными

стрингерами, опирающимися на навесные флоры. Непотопляемость обеспечивается

блоками пенопласта, закрепленными в носу под палубой и в корме в районе подмо

торной ниши.

Значительная килеватость днища позволяет преодолевать волну до 0,5 м без суще-

существенного снижения скорости при умеренных ударных перегрузках. С 14-сильным

подвесным мотором „Нептун-23" при полной нагрузке лодка развивает скорость до

40 км/ч. С неполной нагрузкой B чел.) ее можно эксплуатировать и с 12-сильным

мотором, при этом достигается скорость 20—25 км/ч.

„Афалина" (рис. 1.10) - мотолодка повышенной мореходности, пригодная для

дальних скоростных спортивных плаваний. Выпущена небольшой серией. Корпус имеет

постоянный от миделя до транца

угол килеватости A7°) и продоль-

продольные реданы. Носовая палуба, про-

продолженная бортовыми комингса-

комингсами до кормы, уменьшает зали-

ванне и забрызгивание кокпита

при ходе на волне. Предусмот-

Предусмотрен тент.

Пластмассовый корпус состоит

из двух секций, которые соеди-

соединены по пинии привального бру-

бруса болтами через отверстия во

фланце. Снаружи соединение за-

закрыто полиэтиленовым П-образ-

ным профилем. Жесткость безна-

безнаборного корпуса обеспечивается

формой обводов, наличием палубы

и вклеенного на уровне второго

редана фанерного пайола. Секция

корпуса выклеена из пяти слоев

стеклоткани и слоя стеклосетки;

толщина обшивки 3,5 мм. Палуба

выполнена из трех слоев ткани

и слоя сетки; ее толщина 2,5 мм.

В кокпите размерами 1,76 X 1,2 м

установлены три жестких кресла

из стеклопластика, однако опти-

оптимальный состав экипажа — 2 чел.

Рис. 1.10. Мотолодка „Афалина"

14

Непотопляемость обеспечена блоками пенопласта, закрепленными в юсу под ;

палубой, в районе подмоторнои ниши и в комингсах кокпита. При высоте волны 0 Дм, '

до которой разрешена эксплуатация мотолодки, кокпит остается сухим, однако на

полной скорости корпус испытывает значительные динамические нагрузки.

Максимальная скорость, которую „Афалина" развивает с мотором „Нептун", имея

на борту 3 чел., составляет около 50 км/ч, и при уменьшенном до 280 мм ша-

шаге ГВ- 42 км/ч. . ' v

Недостаток „Афалины", как и всех лодок с повышенной килеватостью днища, - "

валкость на стоянке. На ходу лодка достаточно остойчива. Даже при резкой перекладке

руля она входит в поворот с незначительным внутренним креном.

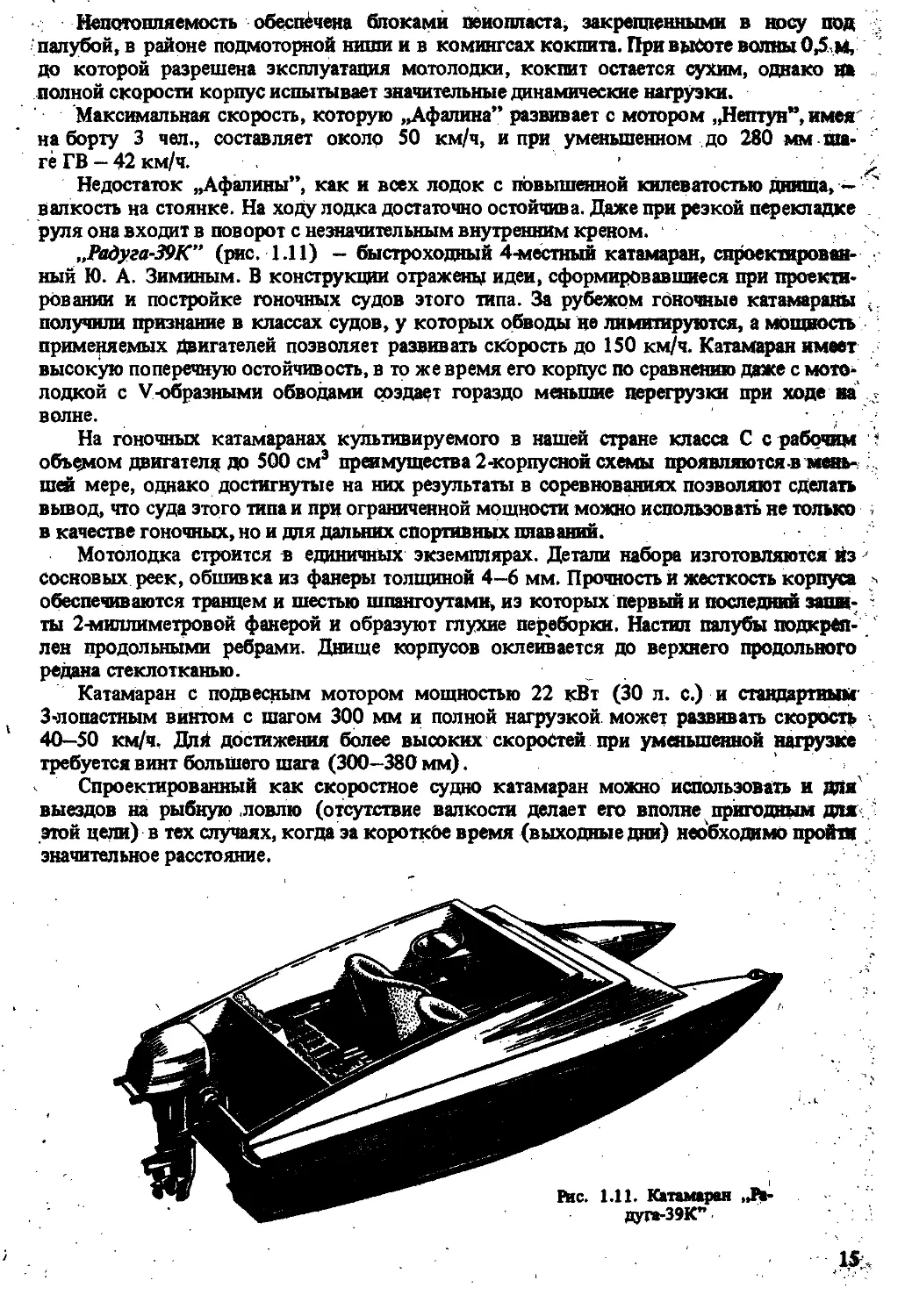

„Радуга-39К" (рис. 1.11) - быстроходный 4-местный катамаран, спроектирован-

спроектированный Ю. А. Зиминым. В конструкции отражены идеи, сформировавшиеся при проекти-

проектировании и постройке гоночных судов этого типа. За рубежом гоночные катамараны ,

получили признание в классах судов, у которых обводы не лимитируются, а мощность

применяемых двигателей позволяет развивать скорость до 150 км/ч. Катамаран имеет

высокую поперечную остойчивость, в то же время его корпус по сравнению даже с мото-

лодкой с V образными обводами создает гораздо меньшие перегрузки при ходе на -,:

волне. ¦'••.'

На гоночных катамаранах культивируемого в нашей стране класса С с рабочим *

объемом двигателя до 500 см3 преимущества 2-корпусной схемы проявляются в мень- ;..

шей мере, однако достигнутые на них результаты в соревнованиях позволяют сделать

вывод, что суда этого типа и при ограниченной мощности можно использовать не только <

в качестве гоночных, но и для дальних спортивных плаваний. -

Мотолодка строится в единичных экземплярах. Детали набора изготовляются из

сосновых реек, обшивка из фанеры толщиной 4-6 мм. Прочность и жесткость корпуса -¦

обеспечиваются транцем и шестью шпангоутами, из которых первый и последний зашв- ~

ты 2-миллиметровой фанерой и образуют глухие переборки. Настил палубы подкреп-

подкреплен продольными ребрами. Днище корпусов оклеивается до верхнего продольного

редана стеклотканью.

Катамаран с подвесным мотором мощностью 22 кВт C0 л. с.) и стандартным'

3-лопастным винтом с шагом 300 мм и полной нагрузкой может развивать скорость

40—50 км/ч. Дли достижения более высоких скоростей при уменьшенной нагрузке

требуется винт большего шага C00—380 мм).

Спроектированный как скоростное судно катамаран можно использовать и для

выездов на рыбную .ловлю (отсутствие валкости делает его вполне пригодным для

этой цели) в тех случаях, когда эа короткое время (выходные дни) необходимо пройти

значительное расстояние. .

Рйс. 1.11. Катамаран „Ра-

дуга-39К"

„Скат" (рис. 1.12) — тримаран, способный преодолевать значительное волнение

(до 0,7 м) и обладающий достаточной статической остойчивостью. Проект, разработан-

разработанный Д. А. Курбатовым, отвечает требованиям к лодкам для прогулок и рыбной ловли.

Обводы днища выполнены по аналогии с получившими широкую известность судами

типа „Бостонский китобой". На стоянке в лодку можно входить через борт, не опасаясь

опрокинуть ее или залить водой. Тримаран обладает хорошей приемистостью и способен

сохранять ходовые качества при увеличении нагрузки.

При серийной постройке лодка собирается из двух секций — корпуса и палубы,

отформованных из стеклопластика. При индивидуальной постройке криволинейные

поверхности задаются уложенными между шпангоутами блокамипенопласта.Пенопласто-

вые блоки (при серийной постройке они также укладываются по днищу, в корме и в носу)

обеспечивают тримарану непотопляемость — в аварийном состоянии он будет поддер-

поддерживать на плаву всех четырех пассажиров. Для защиты от заливания на большой волне,

особенно на тихом ходу, когда лодка не имеет обычного Дифферента на корму, кок-

кокпит прикрыт волнорезом из оргстекла, окантованного трубчатым релингом. В корме

корпус имеет самоотливную подмоторную нишу и закрыт палубой. Для оптимальной

центровки при неполной нагрузке A-2 чел.) сиденье рулевого смещено к миделю.

Спасательная лодка КСП-1 (рис. 1.13) — предназначена в основном для проведения

спасательных операций и патрулирования. При относительно небольших размерениях и

массе она обладает мореходными качествами и грузоподъемностью на уровне более круп-

крупных судов. Тримаранные обводы позволили получить начальную остойчивость, доста-

достаточную для подъема спасаемых людей через борт, и просторный кокпит, необходимый

для оказания им первой помощи.

Корпус изготовлен из стеклопластика. Вдоль бортов с внутренней стороны при-

формованы листы пенопласта, благодаря чему залитая водой лодка может поддержи-

поддерживать на плаву весь экипаж и сохранять положение на ровный киль. Максимальная ско-

скорость с 25-сильным мотором и специально подобранным отполированным ГВ состав-

составляет: с одним водителем 52 км/ч, с 2 чел. - 48 км/ч, при полной нагрузке 44 км/ч.

„Морской дротик" (рис. 1.14) - мотолодка, выпускаемая английской фирмой

„Нува". Основное назначение — прогулки, рыбная ловля, буксировка воднолыжников

и обеспечение работы аквалангистов. Имеет высокие ходовые качества и остойчивость,

некомфортабельна. Кокпит заменен сплошной палубой, огражденной комингсом, уве-

увеличивающим высоту борта до 0,9 м на миделе. Все оборудование, включая бензобак,

размещено под палубой, где установлены также емкости плавучести, заполненные

пенополиуретаном. На палубе предусмотрено только штатное место для водителя,

пассажиры размещаются прямо на ее настиле. Корпус отформован из стеклопластика,

палуба — фанерная.

Днище имеет сложную конфигурацию. По килевой линии проходит полого подни-

поднимающаяся к носу лыжа. По бортам от нее находятся реданы, два из которых идут до

транца, а два других обрываются у миделя. На расстоянии 0,4 длины корпуса от носа

начинаются продолженные до транца спонсоны. Своды туннелей за короткими редана-

реданами образуют у транца отгиб днища вниз. Такие обводы предотвращают стартовый

дифферент на корму, благодаря чему обеспечивается быстрый выход на глиссирова-

глиссирование. С увеличением скорости лодка идет на центральной гидролыже, что позволяет

значительно снизить сопротивление воды. С 15-сильным мотором лодка буксирует

воднолыжника со скоростью 45 км/ч.

Мотолодки для дальнего ту ри з м а (табл. 1.3). Увеличенный объем

корпуса этих мотолодок по сравнению с судами предыдущей группы используется

главным образом для размещения оборудования и снабжения, необходимых при про-

продолжительных плаваниях. При грузоподъемности 400 кг и собственной массе мото-

мотолодки 150 кг для движения в глиссирующем режиме требуется мотор мощностью

не менее 22 кВт C0 л. с). Только в тех случаях, когда плавание совершается ограни-

ограниченным экипажем, на лодках данных размерений может быть установлен мотор мощ-

мощностью 18,4 кВт B5 л. с.).

16

Рис. 1.12. Тримаран „Скат"

Рис. 1.13. Спасательная лодка КСП-1

Рис. 1.14. Мотолодка „Морской дротик"

Та 6л и ца

Характеристика

Длина наибольшая, м

Ширина наибольшая, м

Высота борта, м

Масса, т

Пассажировместимость,

чел.

Допустимая мощность

подвесного мотора, кВт

(л. с.)

1. 3. Характеристики мотолодок для дальнего туризма

„Гамма"

4

1,6

0,65

0,16

4

36,8 E0)

„Крым-М"

4,2

1,55

0,65

0,19

5

22 C0)

„Лещ"

4,3

хл

0,59

0,12

4

18,4 B5)

„Аква-

джип"

4,27.

1,93

0,9

0,31

6

58,8 (80)

„Дельта"

4,63

1,84

0,68

0,22

5

44 F0)

, .Шторм"

' 5

1,8

0,875

0,3

6

110,3 A50)

По мореходности лодки этой группы значительно превосходят суда предыдущей.

Они рассчитаны на плавания по озерам и водохранилищам с удалением от берега до

3 км. Лодки этой группы оборудованы тентом. Кроме дальних плаваний, их можно

использовать для рыбной ловли, буксировки воднолыжников и др.

„Гамма" (рис. 1.15) - выпущенная небольшой серией мотолодка. Проектирова-

Проектировалась как судно для обслуживания водноспортивных соревнований, прежде всего по

гребле. В ее характеристиках в связи с этим нашел отражение ряд специфических тре-

требований: малое волнообразование в пределах скоростей от 15 до 45 км/ч, хорошие

приемистость и управляемость, позволяющие маневрировать на ограниченных аквато-

акваториях. Вместе с тем по оборудованию, наличию мест для багажа она в полной мере

подходит для туризма.

Корпус мотолодки имеет в носовой части тримаранные обводы, переходящие в ки-

леватые с отгибом типа „крыла чайки" в корме. При движении в переходном режиме

носовая волна гасится спонсонами. Тримаранные обводы обеспечивают вместе с разва-

развалом бортов требуемую остойчивость на ходу и на стоянке.

Рис. 1.15. Мотолодка „Гамма"

18

Конструктивно лодка состоит из двух секций, отформованных из стеклопластика

и склеенных между собой по бортовому фланцу. Толщина оболочки секции корпуса

3—4 мм, палубы 2—3 мм. Днищевой набор выполнен в виде стеклопластиковых короб-

коробчатых стрингеров, приформованных с помощью „мокрых" угольников.

Четыре кресла, состыкованные по два, установлены с расчетом на носовую центров-

центровку, предпочтительную для выбранных обводов. Между двумя парами кресел оставлен

свободный проход вдоль всего кокпита. В разложенном виде кресла образуют два ди-

дивана. В основании кресел устроены рундуки общим объемом 032 мэ. В подмоторной

нише размещен стационарный топливный бак на 50 л, горловина которого выведена

на палубу.

С 30-сильным мотором и одним водителем лодка развивает скорость 52,5 км/ч,

с 2 чел. — 48 км/ч, с 3 чел. — 42 км/ч. Разгон до полной скорости занимает в зависи-

зависимости от нагрузки от 4 до 10 с. Радиус циркуляции на малом ходу 3—4 м. На волне вы-

высотой 0,5 м кокпит остается сухим.

,JCpbiM-M" (рис. 1.16) — модернизированная модель популярной серийной мото-

мотолодки. Она отличается от прототипа повышенной прочностью корпуса. Оборудование

в большей мере отвечает требованиям, предъявляемым к оборудованию судов для

дальнего туризма. Смешанная система набора со стрингерами и шпангоутами заменена

штампованными шпангоутами П-образного профиля. Материал — легкий сплав АМг5

повышенной коррозийной стойкости позволяет эксплуатировать лодку в морской

воде. Толщина обшивки днища 2 мм, бортов и палубы 1,5 мм.

Выпукло-килеватые обводы днища с умеренной килеватостью и скуловыми брыз-

гоотбойниками обеспечивают высокое гидродинамическое качество. Скорость с мото-

мотором мощностью 22 кВт C0 л. с.) при полном водоизмещении составляет 38 км/ч.

В кокпите размерами 2,05 X 1,3 м установлены мягкие съемные сиденья с откид-

откидными спинками. Уложенные на пайолы сиденья образуют спальное место на 3 чел.

За спинкой кормового сиденья оборудован багажник. Водонепроницаемая переборка,

ограждающая моторный отсек, не допускает проникновение в кокпит воды, загряз-

загрязненной горючим. В моторном отсеке может храниться подвесной мотор „Вихрь", уло-

уложенный поперек лодки, и бензобак. В форпике оборудован багажник для походного

снаряжения, а над ним — небольшой рундук с крышкой.

Рис. 1.16. Мотолодка

„Крым-М"

19

Непотопляемость лодки

обеспечивается блоками пено-

пенопласта, закрепленными за

кормовым сиденьем и в фор-

форпике. Полностью залитая во-

водой лодка остается на пла-

плаву и в положении на ров-

ровный киль.

Ветровое стекло с бор-

бортовыми щитками защищает

кокпит от забрызгивания.

Предусмотрен тент, устанав-

устанавливаемый наглухо или с от-

открытыми боковинами.

,Лещ" (рис. 1.17) - мо-

мотолодка, проект которой раз-

Рис. 1.17.

Мотолодка ,Д1ещ" работай Д. А. Курбатовым.

Предусмотрена ее постройка

в двух вариантах: рыболовно-

туристском и чисто рыбо-'

ловном. В обоих случаях она пригодна для эксплуатации на озерах и водохранилищах,

хотя ее обводы и не рассчитаны на длительное плавание на волнении более 0,25 м, так

как малокилеватое днище A2° на миделе, 7° на транце) будет испытывать сильные

удары. Основное внимание обращено на обеспечение остойчивости, что достигается

благодаря большой площади ватерлинии. Подъем линии борта в носу и большой развал

бортов у форштевня предотвращают заливание лодки волной на якорной стоянке.

При неполной нагрузке лодка глиссирует на участке днища шириной 1,1 м — между

продольными реданами, выполненными как излом обшивки, что позволяет в этом слу-

случае форсировать скорость. Непотопляемость „Леща" обеспечивается пенопластом,

закрепленным по бортам под планширем. В аварийных случаях он будет не только

поддерживать лодку на плаву, но и позволит сохранить остойчивость. Пассажиры при

этом могут оставаться в кокпите и подгребать к берегу.

В смешанном рыболовно-туристском варианте предусмотрены две продольные

банки-рундуки в носовой части кокпита, которые могут использоваться в качестве

спальных мест. Над ними устанавливается тент. В чисто рыболовном варианте носовая

часть оставлена свободной, здесь установлено одно кресло, пайол поднят немного выше

ватерлинии, кокпит сделан самоотливным. Подвесной мотор размещен в колодце,

что уменьшает опасность его заливания водой на якорной стоянке и исключает зацепле-

зацепление рыболовных снастей за его подводную часть. Предусмотрен кормовой рундук

под банками.

С 12-сильным мотором „Лещ" развивает скорость 20 км/ч. Более мощные моторы

устанавливают, если к месту рыбной ловли нужно идти против сильного течения.

С 30-сильным мотором при шаге ГВ 320 мм лодка, имеющая на борту 2 чел., запас

топлива и снаряжение, разовьет скорость 50 км/ч.

Проект рассчитан на индивидуальную постройку, изготовление набора из дерева,

а обшивки из фанеры. Носовая оконечность имеет двойную диагональную обшивку

из поставленных крест-накрест полос 2—3 миллиметровой фанеры. Снаружи корпус

оклеивается стеклотканью. При серийном производстве корпус может быть выклеен

из стеклопластика после незначительной с учетом технологии доводки обводов. Мас-

Масса стеклопластикового варианта несколько больше.

„Акваджип" (рис. 1.18) - катамаран, серийно выпускаемый английской фирмой

„Чартермарк". Многоцелевое судно применяется как для туризма, так и в качестве

20

Рис. 1.18. „Акваджип"

служебного. Лодка пригод-

пригодна для эксплуатации с под-

подвесными моторами мощно-

мощностью от 5,5 до 58,8 кВт

(от 7,5 до 80 л.С). С мо-

моторами мощностью менее

22 кВт C0 л. с.) катамаран

эксплуатируется в водоиз-

мещающем и переходном

режимах и используется для

рыбной ловли или в ка-

качестве рабочей лодки. С 30-

сильным мотором „Аква-

„Акваджип" глиссирует со ско-

скоростью 32 км/ч и наиболее

подходит для многодневных

походов. При максимальной

мощности моторов лодка

развивает скорость более

50 км/ч и используется в ка-

качестве спасательного или пат-

патрульного судна.

Корпуса „Акваджипа"

имеют характерную для мо-

моторных катамаранов асим-

асимметричную в поперечном сечении форму с плоскими внутренними и выпуклыми на-

наружными бортами. Кроме двух пар продольных реданов, в носовой части каждого

корпуса отформовано по два широких брызгоотбойника. В сочетании с килеватостью

туннеля в носовой части зто обеспечивает хорошую всхожесть на волну. Просторный

C,15 м2) кокпит спланирован так, что в нем могут разместиться до 8 чел., хотя обыч-

обычно в лодку садятся не более шестерых. Подмоторная ниша отгорожена от кокпита

внутренним транцем, доходящим по высоте до продольных комингсов кокпита. Под

сиденьями размещены рундуки. В корме предусмотрено штатное место для двух вклад-

вкладных топливных баков емкостью по 23 л.

Корпус выклеен из стеклопластика. Во флоры, транцы, настил палубы, кницы

заформована для жесткости фанера. Кокпит и рундуки выполнены самоосушающи-

самоосушающимися. Непотопляемость обеспечена самовспенивающимся заполнителем, введенным

между оболочками корпуса и палубы, под дно кокпита.

.Дельта" (рис. 1.19) — мотолодка, предназначавшаяся для обеспечения соревно-

соревнований по водным видам спорта, но в полной мере отвечающая требованиям, предъяв-

предъявляемым к судам для дальнего туризма. Днище умеренно-килеватое A2° на транце).

Горизонтальная площадка по скуле в носовой части работает как брызгоотбойник,

а в корме, где ее ширина увеличена до 100 мм, обеспечивает повышение гидродинами-

гидродинамического качества при разгоне и динамическую остойчивость при маневрировании. На

днище по батоксам отформованы продольные реданы — по три на борт.

Конструктивно судно состоит из трех частей: корпуса, палубы и внутренней секции,

которая заменяет набор и служит основой для монтажа оборудования. Все части от-

отформованы из стеклопластика. Толщина обшивки на днище — 4—5 мм, на палубе

и внутренней секции — 2—3 мм.

Для увеличения полезной площади кокпита палуба не имеет бортовых потопчин.

Два носовых кресла и трехместный кормовой диван легко переоборудуются в спаль-

спальные места благодаря большой длине кокпита B,1 м). В основаниях кресел устроены

рундуки, а под диваном размещен топливный бак на 100 л с выведенной на

палубу горловиной.

21

Рис. 1.19. Мотолодка „Дельта"

Со спаренными моторами „Нептун-23" скорость составила с одним водителем

48,2 км/ч, с экипажем из 5 чел. — 43,2 км/ч (с двумя „Вихрями-30" соответственно

50,5 и 45,5 км/ч). Ударные нагрузки при полной скорости становятся ощутимыми

при волне 0,6 м. Кокпит при этом не забрызгивается.

Лодка имеет высокую начальную остойчивость; при скоплении 5 чел. на одном

борту привальный брус не погружается в воду.

,?1торм" (рис. 1.20) — тримаран, спроектированный В. Л. и А. Л. Богдановыми

как многоцелевое судно. Благодаря высокой остойчивости, хорошей мореходности

и просторному F м ) кокпиту особенно удобен для спортивной рыбной ловли, рабо-

работы с аквалангистами, обслуживания водноспортивных соревнований. Конструкция

Рис. 1.20. Тримаран „Шторм''

22

позволяет эксплуатировать ее с подвесными моторами в широком диапазоне мощно-

мощностей - от 14,7 до 110,3 кВт (от 20 до 150 л. с). Не исключена возможность установки

стационарного двигателя. С 20-сильным мотором тримаран выходит на глиссирование

с 3-4 чел. на борту, а при двух 20-сильных - с 6-7 пассажирами. Обводы с повышенной

кипеватостью позволяют поддерживать полную скорость на волне высотой до 1,25 м.

На скорости 40-45 км/ч начинает пррявляться эффект от уменьшения смоченной

поверхности в результате возникновения воздушной каверны за поперечным реданом.

Высокий борт, слом при переходе его в спонсон и сам спонсон надежно защищают

кокпит от забрызгивания.

Остутствие носовой палубы позволило выделить перед постом рулевого участок

кокпита площадью 1,5 м2. При непродолжительных прогулках здесь оборудуются

дополнительные пассажирские места, а в туристском плавании размещается багаж.

В основной части кокпита установлены четыре кресла, по два спинка к спинке, и кормо-

кормовой диван. Сиденья легко переоборудуются в спальные места.

Конструкция лодки разработана для индивидуальной постройки с использованием

в качестве основных материалов водостойкой фанеры и сосновых реек. Снаружи кор-

корпус оклеивается стеклотканью.

Каютные мотолодки (табл. 1.4). По условиям обитаемости в этой группе

можно выделить лодки с изолированной каютой, позволяющей обеспечить наибольший

уровень комфорта, и с рубкой-убежищем, в которой можно укрыться от непогоды,

но полноценные условия для ночлега обеспечиваются только после установки тента.

При ограниченных размерениях второй вариант имеет то преимущество, что допускает

перепланировку всего внутреннего объема корпуса в1 зависимости от конкретных

условий эксплуатации. '

По мореходности эта группа судов находится на уровне открытых мотолодок

для дальнего туризма, однако благодаря большей высоте борта они могут эксплуати-

эксплуатироваться в более тяжелых погодных условиях.

Получить возможность выхода на глиссирование при полном водоизмещении

1 т обычно удается только при установке моторов суммарной мощностью более 36,8 кВт

E0 л. с), поэтому при выборе обводов судов этой группы обращается внимание на

возможность эксплуатации их в переходном режиме.

,Арго" (рис. 1.21) - судно небольших раэмерений с повышенной обитаемостью.

Проект разработан В. Б. Осипчуком. Основной объем корпуса занят носовой рубкой

с двумя постоянными спальными местами и столиком,, за которым размещается

до 4 чел. В кокпите, несмотря на его небольшие размеры (длина 1,2 м), может одно-

одновременно находиться весь экипаж: двое на откидных креслах в носу (одно водитель-

водительское) и двое на кормовом диване. На ночь здесь при необходимости оборудуются

два спальных места под тентом.

Высокая удельная нагрузка C0 кг/л, с.) обусловила применение обводов с малой

килеватостью днища и плавным подъемом килевой линии к транцу. Предусмотрена

установка регулируемых транцевых плит, что дает возможность регулировать ходовой

Таблица 1.4. Характеристики каютных мотолодок

Характеристика

Длина наибольшая, м

Ширина наибольшая, м

Высота борта, м

Масса, т

Грузоподъемность, кг

Пассажировместимость, чел.

Мощность подвесного мотора,

кВт (л. с.)

„Арго"

4,36

1.8

0,78

0,24

500

4

18,4 B5)

„Сарепта"

4,6

1,6

0,65

0,24

450

6

36,8 E0)

„Ладога-2И

4,65

1,95

0,88

0,4

400

5

44 F0)

„Москва-2"

5,11

1,98

0,86

0,39

400

4 .

44 F0)

„Белуха"

4,8

1,8

0,77

0,24

450

6

18,4 B5)

23

Рис. 1.21. Мото-

Мотолодка „Арго"

дифферент при различных вариантах на-

нагрузки. С полным экипажем „Арго" раз-

развивает скорость около 20 км/ч, с умень-

уменьшенной до 250 кг нагрузкой - до 30 км/ч.

На полном ходу при волне до 1 м лодка

испытывает сильные удары в днище, как

и всякое судно с малой килеватостью.

Конструкция „Арго" рассчитана на

индивидуальную постройку с использова-

использованием в качестве основных материалов

сосновых реек и фанеры. Снаружи кор-

корпус оклеивается двумя слоями стекло-

стеклоткани. Толщина обшивки при этом умень-

уменьшается с 5 до 4 мм.

„Сарепта" (рис. 1.22) — серийная

мотолодка, оборудованная сдвижной съем-

съемной рубкой-убежищем, эксплуатируется

в различных вариантах. В просторном,

не разгороженном переборкой кокпите

установлены шесть сидений, которые транс-

трансформируются в три спальных места. Открытая часть кокпита закрывается при этом

тентом. В таком варианте с экипажем 3 чел. мотолодка по условиям обитаемости

и количеству снабжения пригодна для длительных туристских плаваний. Сдвинув

рубку в корму, при плохой видимости и на волнении можно управлять лодкой стоя,

что бывает необходимо при шлюзовании. Со снятой рубкой лодка может использо-

использоваться для прогулок, буксировки воднолыжников.

Пост управления расположен у лобового панорамного стекла. В корму от него

и второго носового сиденья размещены бортовые диваны-рундуки. У переборки под-

моторной ниши под поперечным диваном предусмотрен отсек для бензобака^ Имеется

и носовой багажник с люком на палубе. Для хранения инструментов и мелких пред-

предметов служат четыре шкафчика-ниши в планширях и приборной доске.

Тримаранные обводы обеспечивают повышенную остойчивость. Лодке разрешен

выход в водохранилища и морские заливы при высоте волны до 0,75 м. С моторами

суммарной мощностью 36,8 кВт E0 л. с.) „Сарепта" развивает скорость до 50 км/ч.

С 20-сильным мотором и одним водителем скорость составляет 38 км/ч, с 4

чел. — 28 км/ч.

Обшивка лодки изготовлена из листов легкого сплава толщиной 2 мм на днище

и 1,5 мм на палубе и бортах. Продольный набор предусмотрен только на днище,

в остальных местах его заменяют выштампованные гофры.

„Ладога-2" (рис. 1.23) - серийное многоцелевое судно. Тримаранные обводы

лодки рассчитаны на эксплуатацию в режиме глиссирования. С полной нагрузкой, имея

на борту 8 чел., она при установке двух 30-сильных моторов развивает скорость более

30 км/ч и может использоваться для прогулок и выходов на рыбную ловлю. Та же

скорость достижима с одним 30-сильным мотором при экипаже 2 чел. В таком варианте

лодка пригодна для двух-, трехнедельных плаваний. Максимальная скорость при нагруз-

нагрузке 200 кг составляет с одним 30-сильным мотором — 36 км/ч, с двумя — 52 км/ч.

В рубке-убежище на продольных рундуках-диванах могут разместиться 4 чел.

На ночлег средний проход закрывается диванными подушками, и здесь образуется

спальное место для троих. В кормовой части открытого кокпита установлен трехмест-

трехместный диван, под которым находится багажник, используемый на стбянке для хранения

подвесных моторов.

Повышенная килеватость днища способствует мягкому ходу на волне. В то же

время благодаря спонсонам в носовой половине корпуса обеспечивается высокая

24

to

Рис. 1.22. Мотолодка „Сарепта"

РИс. 1.23. Мотолодка ,,Ладога-2''

Рис. 1.24. Мотолодка

„Москва-2"

статическая остойчивость: на стоянке 2 чел., стоя на борту, закренивают лодку в пре-

пределах 20-23°. Для облегчения выхода на глиссирование и устойчивое движение при

большой нагрузке по всей длине скулы предусмотрен широкий уступ-брызгоотбойник.

На бортах в кормовой половине корпуса отформован слом, на днище - по одному

продольному редану с обеих сторон от киля.

Корпус отформован иэ стеклопластика. Толщина днища и транца 4 мм, бортов

3 мм. Для обеспечения прочности на случай удара о препятствие обшивка усилена

в районе ДП и килей спонсонов двумя дополнительными слоями стеклоткани, в носу

между 1-ми 3-м шп. — шестью слоями. Набор состоит из двух днищевых стрингеров

и нескольких шпангоутов из сосновых реек, оклеенных стеклопластиком. Между

обшивкойхкорпуса и секцией внутреннего дна вклеены блоки плавучести из пенопласта,

благодаря которым полностью залитая водой лодка остается на плаву. Соединение

секций корпуса и палубы-рубки выполнено на фланцах по привальному брусу и закры-

закрыто снаружи полиэтиленовым профилем.

,Москва-2" (рис. 1.24) — самая крупная иэ серийных отечественных мотолодок

для туризма. По оборудованию и мореходности рассчитана на продолжительное пла-

плавание с выходом в прибрежные зоны морей и крупных водохранилищ. Основной режим

движения — глиссирование со скоростью свыше 30 км/ч, для чего необходима мощ-

мощность не менее 26 кВт C5 л. с.).

Обводы днища типа моногедрон с углом килеватости 14° позволяют преодолевать

волны высотой до 1 м, однако на стоянке лодка проявляет валкость. Обшивка кор-

корпуса, рубка, переборки изготовлены из легкого сплава АМг5М. Толщина обшивки

днища 2 мм, палубы и рубки 1,5 мм.

Непотопляемость лодки обеспечена блоками плавучести, закрепленными с внутрен-

внутренней стороны палубы. При затоплении всех отсеков лодка остается на плаву, на ров-

ровном киле и может удерживать находящихся в воде людей.

РИс. 1.25. Мотолодка „Белуха"

26

По длине корпус разбит на три отсека: форпик, каюту и кокпит. В каюте преду-

предусмотрены мягкие диваны и столик. При устройстве на ночлег столик убирается в рун-

рундук, в проход укладываются подушки кормового дивана из кокпита и таким образом

оборудуется спальное место для 3—4 чел.

В крыше рубки имеется люк, через который обеспечивается нормальная вентиля-

вентиляция помещения. Люк в переборке форпика позволяет использовать этот отсек в каче-

качестве багажника. В кокпите размещаются два складных кресла, пульт управления и кор-

кормовой диван. Здесь могут расположиться на ночлег 2 чел. на надувных матрасах; кресла

при этом убираются в бортовые ниши. В случае непогоды кокпит закрывается тентом.

„Белуха" (рис. 1.25) — мотолодка, в проекте которой нашли отражение черты

судов народной постройки, а также мореходных лодок, строящихся в скандинавских

странах. Проект разработан Д. А. Курбатовым. Обводы мотолодки рассчитаны на

переходный режим движения в диапазоне скоростей 12—30 км/ч. На „Белухе" допу-

допускается установка практически всех выпускаемых в стране подвесных моторов, но

предпочтителен „Ветерок-12" с удлиненным дейдвудом.

- Благодаря высокому надводному борту в носу @,7 м) лодка легко всходит на

крутую волну. Носовая палуба и рубка-убежище прикрывают кокпит от заливания

и брызг. Киль-стабилиэатор облегчает управление при ходе под углом к волне, а также

защищает днище и мотор от ударов при подходе к отмелому берегу.

В рубке установлены два дивана, служащие и спальными местами. Еще два спаль-

спальных места могут быть устроены в кокпите, который в случае непогоды закрывается

тентом.

1.2. Катера \

Мореходные качества большинства катеров допускают их эксплуатацию на от-

открытых акваториях на волне до 1,2 м. По сравнению с мотолодками катера имеют

меньший расход топлива на единицу мощности, особенно при установке дизелей.

Суда этого типа в зависимости от уровня обитаемости делятся на две группы:

катера открытые или с рубкой-убежищем; каютные катера повышенной комфорта-

комфортабельности.

Таблица

Характеристика

Длина наиболь-

наибольшая, м

Ширина наи-

наибольшая, м

Высоте борта, м

Водоизмеще-

Водоизмещение, т

Грузоподъем-

Грузоподъемность, т

Пассажировме-

стимость, чел.

Допустимая

мощность, кВт

(л. с.)

1. 5. Характеристики катаров с открытым кокпитом или рубкой-убеи

„Ритм"

5,04

2,2

0,95

1

5

66,2

(90)

C-S4

5,32

2,3

0,96

1,4

0,4

5

Р*5

A00)

„Амур-

5,5

1,84

0,82

0,63

5

44F0)

„Амур-

2"

5,62

1,83

0,93

0,72

0,5

5

44 F0)

„Восток"

5,5

1,83

0,98

0,67

5

44 F0)

„Борей"

5,45

2,1

0,785

0,92

3

66-235

(90-320)

Водоизме-

щающий

турист-

туристский катер

6,34

1,87

0,7

1

7

9,9 A3,5)

пишем

.Струйка"

6,5

1.2

0,65

0,95

6

8,8A2)'

27

Рис. 1.26. Катер „Ритм'

Катера с открытым кок-

кокпитом или рубкой-убежищем

(табл. 1.5). ГОСТом длина су-

судов этой группы установлена в

пределах 4,5—5,5 м, однако вы-

высокие массогабаритные характе-

характеристики серийных двигателей

предопределили тенденцию к ис-

использованию преимущественно

верхнего предела указанных раз-

мерений, а у водоизмещающих

судов и превышать его. Как

правило, применяется кормовое

расположение двигателя с угло-

угловым реверс-редуктором или по-

поворотно-откидной колонкой.

Прямые передачи используются

только на тихоходных судах с

маломощными двигателями.

„Ритм" (рис. 1.26) — катер,

имеющий небольшие размеры,

но обладающий достаточной мо-

мореходностью для преодоления

волнения высотой до 1,2 м

при удалении от берега до 3 км.

Используется в качестве служебно-разъездного и для обслуживания парусных сорев-

соревнований в условиях морских заливов. Повышенная килеватость днища (до 17й на тран-

транце) обеспечивает мягкий ход на волне без заметного снижения скорости, а высокий

борт и рубка-убежище, закрывающая носовую часть судна, хорошо защищают кокпит

от брызг.

Корпус имеет плоскокилеватые обводы со скуловыми брызгоотбойниками и че-

четырьмя продольными реданами. Значительный развал бортов в носовой части увели-

увеличивает площадь палубы и объем форпика, заполненного пенопластом. Форма транца

рассчитана на установку двигателя с угловой поворотно-откидной колонкой (в ос-

основном варианте катера используется передача с угловым реверс-редуктором).

Корпус формуется из стеклопластика; толщина наружной обшивки днища 5—6 мм,

бортов 4—5 мм. Палуба с рубкой также цельноформованной конструкции из стекло-

стеклопластика. Днище, подкреплено коробчатыми стрингерами из пенопласта, оклеенного

стеклопластиком.

В кокпите предусмотрены три сиденья: два в корме по обе стороны от капота

двигателя и одно для водителя — впереди. Рубка-убежище оборудована мягкими ди-

диванами с рундуками под ними.

С серийным двигателем М8ЧСПУ-100-1 максимальная скорость катера 45 км/ч,

при полной нагрузке — 42 км/ч.

Тримаран С-54 (рис. 1.27) предназначен для обслуживания водноспортивных

соревнований, несения спасательной службы. Рассчитанный на высокую скорость,

он обладает ограниченной мореходностью. Корпус имеет тримаранные обводы со спон-

сонами, доходящими до транца. Помимо обеспечения статической и динамической

остойчивости, зто позволило получить полезную площадь, достаточную для оборудова-

оборудования рубки-убежища, не слишком просторной, но обеспечивающей всему экипажу укры-

укрытие от непогоды и надежно защищающей кокпит от забрызгивают. Кормовая от миделя

часть корпуса занята двигателем с угловым реверс-редуктором, поэтому в кокпите

на диване могут разместиться лишь 3 чел.

28

Днище имеет умеренную килеватость, уменьшающуюся от 20° на миделе до 12°

на транце. Корпус собран из двух стеклопластиковых блоков — собственно корпуса

и палубы. Фланцы на стыке облицованы резиновым профилем, образующим приваль-

привальный брус по всему периметру корпуса. Толщина обшивки составляет 7-10 мм, что обе-

обеспечивает высокую прочность корпуса, но вместе с тем делает его массу выше, чем у со-

сопоставимых по размерениям судов с обшивкой из легких сплавов или фанеры. Шпан-

гоутные рамки из шести слоев стеклоткани формуются прямо в корпусе. Продольным

набором служат два днищевых и два бортовых стрингера из пенопласта, оклеенного

стеклотканью:'

Конвертированный автомобильный двигатель М8ЧСПУ-100-1 мощностью 73,5 кВт

A00 л. с.) позволяет катеру с одним водителем развивать скорость 50 км/ч, с 5 чел. —

40 км/ч.

,Лмур" (рис. 1.28) — прогулочно-туристский катер, который во всех вариантах

(„Амур", „Амур-М", „Амур-2", „Амур-3" и „Восток") находит также применение

в качестве буксировщика воднолыжников, спасательного и патрульного судна. Вогнуто-

килеватые обводы корпуса характеризуются умеренной килеватостью у транца

и подъемом скулы у форштевня. Допускается эксплуатация катера с удалением от

берега до 5 км при волне высотой до 0,75 м. Корпус клепажхварной конструкции

изготовлен иэ дюралюминия Д16АТ. На „Амуре-2" и „Амуре-3" для корпуса применен

сплав АМг5М.

На катерах серии .„Амур" устанавливается конвертированный двигатель авто-

автомобиля „Москвич-412". На „Амуре" и „Амуре-М" передача на винт осуществляется

Й1С. 1.27. Тримаран С-54

29

о

Рис. 1.28. Катер „Амур-2"

Рис,

. 1.29. Воднолыжный буксировщик „Борей"

Рис. 1.30. Водоизмещающий туристский катер

Рис. 1.31. Катер „Струйка"

через угловой реверс-редуктор. На „Амуре-2" и „Амуре-3" размещаются поворотно-

откидные угловые колонки. На базе „Амура-3" разработан вариант водометного катера

„Восток". Скорость катеров с полной нагрузкой и гребным винтом составляет 40 км/ч,

водометного катера — 37 км/ч.

„Борей" (рис." 1.29) — катер, предназначенный для обеспечения тренировок и со-

соревнований по воднолыжному спорту. Места для экипажа из 2—3 чел., кресло рулевого

и диван, на котором тренер и судья сидят лицом в корму, — оборудованы^ носовой

части кокпита, а объем в районе миделя занят двигателем. Такая планировка позво-

позволяет применять наиболее простую — прямую передачу мощности на гребной винт.

Предусмотрена установка двигателей широкого мощностного ряда. Серийные суда

в основном оснащены двигателями М8ЧСПУ-100 и М100ВС, обеспечивающими ско-

скорость 50—52 км/ч. С конвертированным двигателем ГАЗ-13 катер развивает скорость

60 км/ч.

Конструктивно судно состоит из корпуса, палубы и днищевого коробчатого стрин-

стрингера, отформованных из стеклопластика. Толщина обшивки днища 5 мм, палубы 4 мм.

Водоизмещающий туристский катер (рис. 1.30) имеет круглоскулые обводы

(теоретический чертеж судна приводится в гл. 10), рассчитанные на плавание с полным

грузом со скоростью 11—17 км/ч.при установке' двигателей мощностью 4,4—9,9 кВт

F—13,5 л. с.). Размещение моторного отсека в корме позволило применить планиров-

планировку, отвечающую основному назначению судна. Большая часть полезного объема занята

просторным кокпитом с продольными банками-рундуками. Установка в его носовой

части съемной рубки позволяет оборудовать здесь спальные места. Катер можно ис-

использовать и для хозяйственных целей — в этом случае корпус остается полностью

открытым, что удобно для размещения грузов. Кроме рундуков под банками для

хранения снаряжения используется герметически закрытый форпик с доступом через

люк на палубе. Такой же водонепроницаемый отсек в ахтерпике предусмотрен для

бензобака и канистр.

Корпус катера представляет собой цельноформовэнную оболочку из стеклопласти-

стеклопластика с вклеенными в нее переборками, фундаментом под двигатель и банками-рундука-

банками-рундуками. Палуба формуется отдельно. Набор практически отсутствует. Прочность и жесткость

корпуса обеспечиваются переборками, стенками рундуков и соответствующей про-

профилировкой пластмассовой оболочки. Толщина обшивки корпуса 5 мм, палубы

и рубки 9 мм.

„Струйка" (рис. 1.31) — катер (теоретический чертеж помещен в гл.! 10) любитель-

любительской постройки. Рассчитан на плавание по рекам с быстрым течением. Корпус с боль-

большим удлинением {LIB =5,4) вследствие применения комбинированных обводов с ок-

округлыми килеватыми образованиями днища в носовой части и почти плоскими остро-

скулыми — в кормовой обеспечивают экономичную эксплуатацию как в водоизме-

щающем, так и в переходном режимах в диапазоне скоростей 10—18 км/ч с мотора-

моторами мощностью 2—8,8 кВт C—12 л. с.). Высоко поднятая в носу скула с плавным пере-

переходом днищевых ветвей шпангоутов в бортовые позволяет катеру легко всходить

на волну, хотя из-за малой ширины и низких бортов его нельзя рекомендовать для

эксплуатации на открытых водохранилищах с большим удалением от берега.

Моторный отсек делит корпус на кормовой и носовой участки. Носовая часть

запалублена. Внутренняя планировка выбирается в зависимости от назначения катера,

который можно использовать для продолжительных плаваний, рыбной ловли и хо-

хозяйственных перевозок. Водитель обычно размещается в кормовом кокпите.

Конструкция разработана с расчетом на мелкосерийную постройку на верфях

местной промышленности или индивидуальную — любителями. Основным материалом

для изготовления набора и обшивки служит, сосна, часть шпангоутов D-й и 10-й) -? из

стального угольника. Обшивка устанавливается внакрой.

Катера повышенной комфортабельности (табл. 1.6). Суда этой

группы имеют длину более 5,5 м. В зависимости от назначения они могут быть обору -

31

дованы как для дальних туристских походов, так и для обслуживания спортивных

соревнований с выходом на открытую акваторию в 5-балльный ветер.

Таблица 1.6.

Характеристика

Длина наибольшая, м

Ширина наибольшая, м

Высота борта, м

Водоизмещение, т

Пассажировместимость, чел.

Допустимая мощность, кВт

(л. с.)

Характеристики катеров повышенной комфортабельности

ЛМ4-87МК

6,96

2,07

0,95

2,15

6

66,2 (90)

„Викинг"

7,1

2,3

1.3

2,1

8

95,6 A30)

„Баклан"

7,2

2,2

0,9

3

6

9,9 A3,5)

Проект Бича

7,46

2,62

1,7

3,1

4

63,2 (86)

„Максим"

7,6

3

1,3

2,1

6

44,8 F1)

ЛМ4-87МК (рис. 1.32) — модификация базовой модели 87М. По сравнению с ней

в новом проекте изменены размерения и архитектура, установлен более мощный дви-

двигатель М8ЧСПУ-100-1. Поперечными переборками корпус разделен на форпик, каюту,

кокпит и моторный отсек. В форпике хранится шкиперский инвентарь. В каюте раз-

размещены откидной столик, диван и кресло, которые могут быть преобразованы в че-

четыре спальных места. Предусмотрена естественная приточная вентиляция через козырь-

козырьки и воздухораспределители. В кокпите расположены пост управления, два кресла

и кормовой диван. По бортам между 8-м и 9-м шп. размещены две топливные цистерны.

Передача мощности на гребной винт осуществляется через угловой реверс-редуктор,

который вместе с двигателем размещен в моторном отсеке.

Корпус имеет остроскулые обводы с малой килеватостью днища и отгибом его

в районе скулы. Набор выполнен из древесины хвойных пород, обшивка — из фанеры

ФСФ и БС-1 толщиной 5 и 7 мм.

Рис. 1.32. Катер ЛМ4-87МК

32

Катер обладает достаточной мореходностью и пригоден для эксплуатации на волне

высотой до 1,2 м, однако из-за малой килеватости корпуса при этом приходится огра-

ограничивать скорость.

„Викинг" (рис. 1.33) имеет две модификации: судно с небольшой каютой и про-

просторным кокпитом и полностью открытым корпусом со смотровой площадкой 3-метро-

3-метровой высоты. Основное назначение катера — обслуживание соревнований по парусному

спорту, может также использоваться в качестве туристского и разъездного.

Корпус имеет обводы типа моногедрон с углом килеватости днища на транце 18",

что позволяет развивать полную скорость на волне до 0,5 м. На днище катера по обе

стороны от киля установлено по два продольных редана, а на скуле — брызгоотбойник.

Корпус собран из трех секций: собственно корпуса, палубы и козырька ходового

мостика вместе с мачтой, отформованных из стеклопластика. Продольными связями

служат шесть днищевых стрингеров из пенопласта, оклеенного стеклотканью. Роль

поперечного набора выполняют переборки.

Своеобразный внешний вид катеру придает расположенный на крыше рубки ходо-

ходовой мостик, боковые плоскости которого переходят в П-образную мачту, одновремен-

одновременно служащую каркасом для стояночного тента. Каюта, занимающая большую часть

судна, разделена полупереборкой на спальный отсек для 3—4 чел. и (ближе к корме)

кают-компанию на 6—8 чел. Бортовые диваны кают-компании преобразуются в два

спальных места. Каюта вентилируется через установленные на крыше вентиляционные

головки.

Пульт управления катером вынесен на ходовой мостик, куда ведут два трапа,

установленные по обе стороны от входа в каюту. Площадь кокпита достаточна, чтобы

здесь разместился весь экипаж.

НЕ БОЛЕЕ »И КИНГИ В

ОДНИ РУКИ И 2ХВДВЕ

КОЛОХ2А

Рис. 1.33. Катер „Викинг"

2 Зак. 738

33

Рис. 1.34. Катер „Баклан"

На катерах „Викинг" устанавливаются угловые колонки шведской фирмы „Вольво-

Пента" с дизелем мощностью 95,6 кВт A30 л. с.) или бензиновым двигателем мощно-

мощностью 165 кВт B25 л. с). С первым они развивают скорость 50 км/ч, со вто-

вторым — 60 км/ч.

„Баклан" (рис. 1.34) — водоизмещающий круглоскулый катер (теоретический

чертеж приведен в гл. 10) для дальнего туризма по рекам и водохранилищам. Рас-

Рассчитан на установку двигателя малой мощности. Оригинальная компоновка судна раз-

разработана Ю. Н. Бирюковым на основе деревянных катеров, строившихся на Соломбаль-

ской верфи. Обводы этих катеров воспроизводят форму карбасов поморов, но кон-

конструкция облегчена и усовершенствована.

По сравнению с соломбальскими катерами „Баклан" имеет более комфортабель-

комфортабельную планировку. Экипаж размещается в двух изолированных каютах, что делает катер

особенно удобным для семейных путешествий. В каждой каюте по два спальных места.

В носовой каюте оборудованы также два платяных шкафа, конструкция которых

служит одновременно подкреплением крышки рубки, необходимого в случае установ-

установки предусмотренного парусного вооружения. Под диванами в каюте, а также под си-

сиденьями в кокпите устроены рундуки для хранения снаряжения.

Двигатель мощностью 9,9 кВт A3,5 л. с.) устанавливается в кокпите и закрывает-