Автор: Гутник С.П. Сосонко В.Е. Гутман В.Д.

Теги: технология минеральных масел технология нефти и аналогичного сырья химия органический синтез нефтехимический синтез

ISBN: 5—7245—0016—7

Год: 1988

Похожие

Текст

для техникумов

С.П.Гутник

В.Е.Сосонко

В.Д.Гутман

Расчеты

по технологии

органического

синтеза

Допущено Министерством

химической промышленности

в качестве учебного пособия

для средних специальных учебных заведений

МОСКВА

«химия»

1988

ББК 6П7.50

Г972

УДК 665.652.8(076.1)

Рецензенты:

доцент кафедры химии и технологии

осиовиого органического синтеза

Московского института тонкой химической технологии

им. М. В. Ломоносова, канд. техн, наук В. Ф. Чеботаев

и преподаватель Ленинградского политехнического техникума

Л. Г. Потехина

Гутник С. П., Сосонко В. Е., Гутман В. Д.

Г972 Расчеты по технологии органического синтеза: Учеб, посо-

бие для техникумов. — М.: Химия, 1988. — 272 с.: ил.

ISBN 5—7245—0016—7

Приведены расчеты материальных балансов, а также термодинамиче-

ские, кинетические и тепловые расчеты наиболее важных процессов основ-

ного органического и нефтехимического синтеза (пиролиз, хлорирование,

алкилирование, окисление, гидрирование, дегидрирование и др.). Для каж-

дого процесса даны расчеты основного и вспомогательного оборудования.

Подробно рассмотрены параметры состояния и теплофизические характе-

ристики сырья и продуктов.

Для учащихся химико-технологических техникумов.

^2803010000—204 св пл. для Сред. __

*050(01)—88 спец. учеб, заведений — 34—88

Учебное пособие

ГУТНИК САВЕЛИЙ ПЕРЦЕВИЧ

СОСОНКО ВАЛЕРИЙ ЕФРЕМОВИЧ

ГУТМАН ВЛАДИЛЕН ДАВИДОВИЧ

Расчеты по технологии

органического синтеза

Редактор //. /7. Лысова

Художественный редактор В. М. Киселева

Технический редактор О. В. Тюрина

Корректор Н. А. Иванова

ИБ № 2169

Сдано в наб. 08 02 88. Подписано в печать 27.04 88. Формат бумаги 60X9071». Бум.

тип. № 2. Гарнитура литературная. Печать высокая. Усл. печ.л. 17,0. Усл. кр.-отт. 17,0.

УЧ.-ИЗД. л. 19,23. Тираж 8900 экз. Заказ 69. Цена 90 к.

Ордена «Звак Почета» издательство «Химия». 107076, Москва, Стромынка, 21, корп. 2.

Московская типография № 11 Союзполиграфпрома при Государственном комитете СССР

по делам издательств, полиграфии и книжной торговли. 113105, Москва, Нагатинская

ул., д. 1.

ISBN 5 7245 0016 7 © Издательство «Химия», 1988 г.

ОГЛАВЛЕНИЕ

Предисловие ...................................................... 5

Рекомендуемые обозначения и единицы измерения.................. 7

Введение. Элементы расчетов химико-технологических процессов . . 8

Материальный расчет............................................ 8

Характеристики потока ............................................ 9

Показатели стадии химического превращения......................13

Тепловой расчет................................................22

Расчет основного аппарата....................................... 27

Расчет вспомогательного оборудования...........................30

Процессы пиролиза углеводородов................................37

Получение этилена из этаиа.....................................38

Материальный расчет.........................................38

Технологический расчет реактора.............................44

Технологический расчет закалочно-испарительного аппарата . . 59

Процессы хлорирования и оксихлорироваиия углеводородов ... 66

Получение тетрахлорметана и тетрахлорэтилена...................67

Материальный расчет.........................................67

Технологический расчет хлоратора............................80

Получение 1,2-дихлорэтана оксихлорированием этилена .... 86

Материальный расчет................................ . . 87

Технологический расчет реактора.............................92

Процессы алкилирования............................................104

Получение этилбензола в присутствии хлорида алюминия ... 104

Материальный расчет.......................................105

Технологический расчет алкилатора...............................ПО

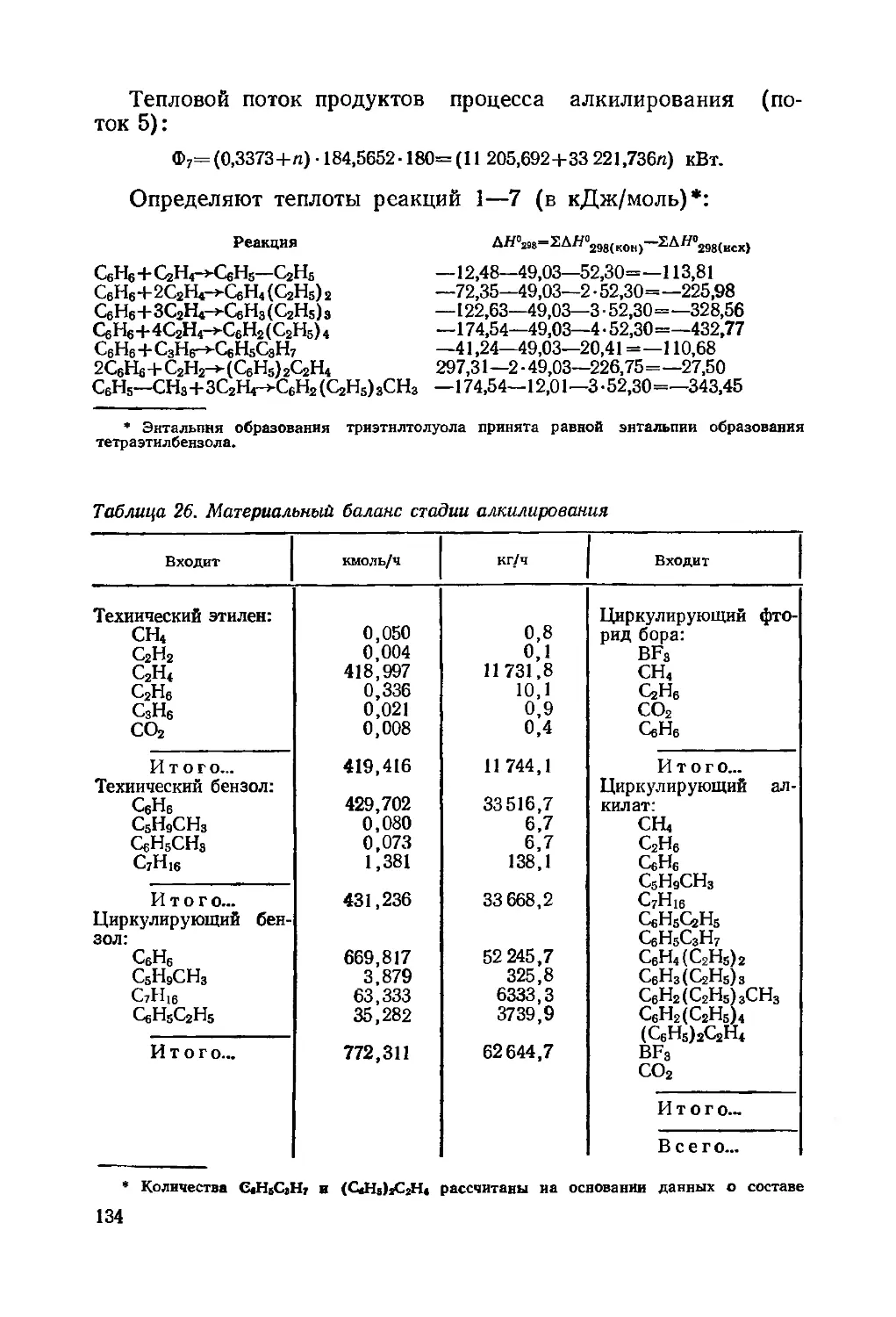

Получение этилбензола в присутствии фторсодержащего катализатора 114

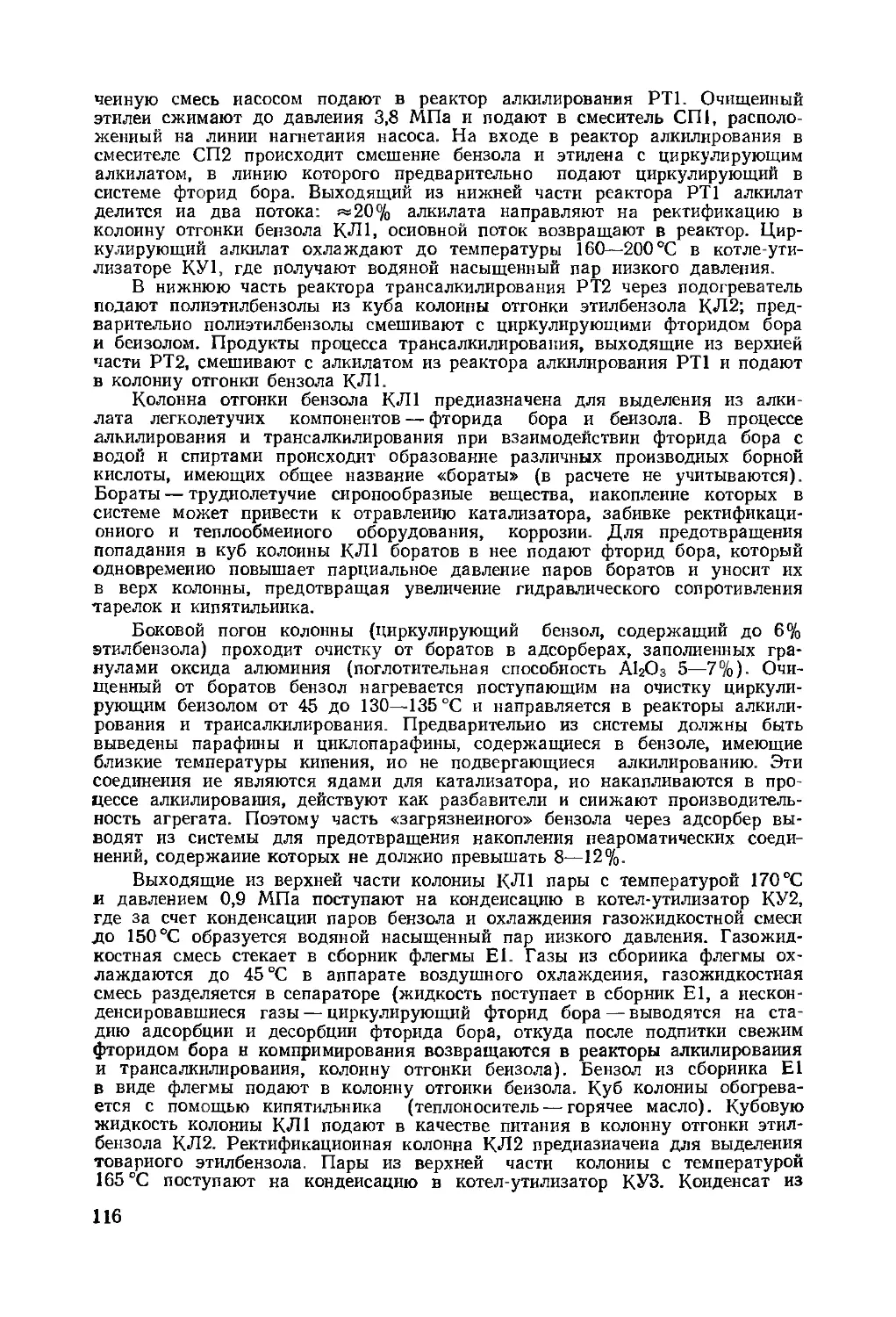

Материальный расчет.......................................117

Технологический расчет алкилатора..............................130

Процессы окисления................................................135

Получение этиленоксида эпоксидированием этилена ................. 136

Материальный расчет........................................... 137

Технологический расчет контактного аппарата....................144

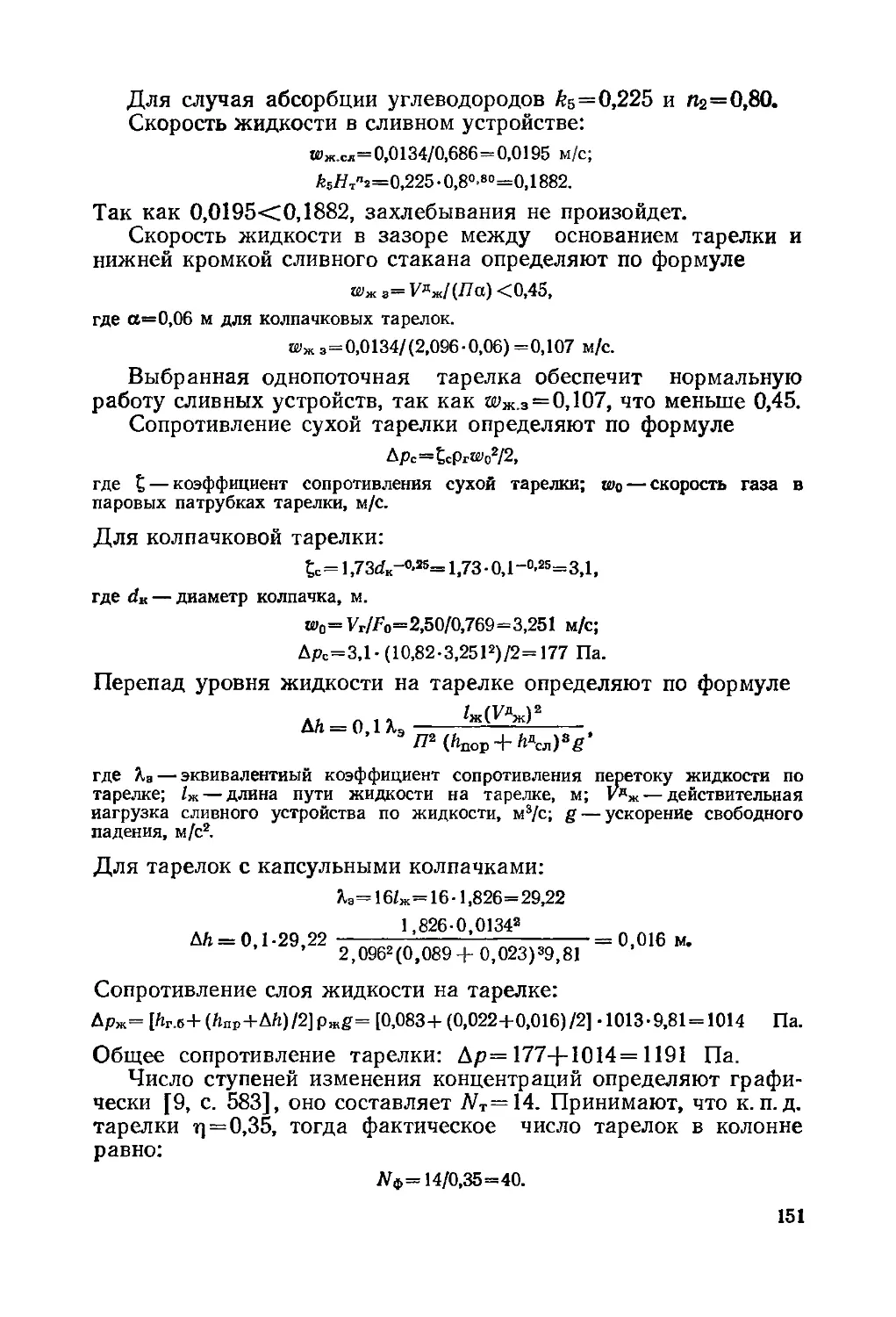

Расчет абсорбционной колонны...................................147

Получение ацетальдегида окислением этилена ... ... 152

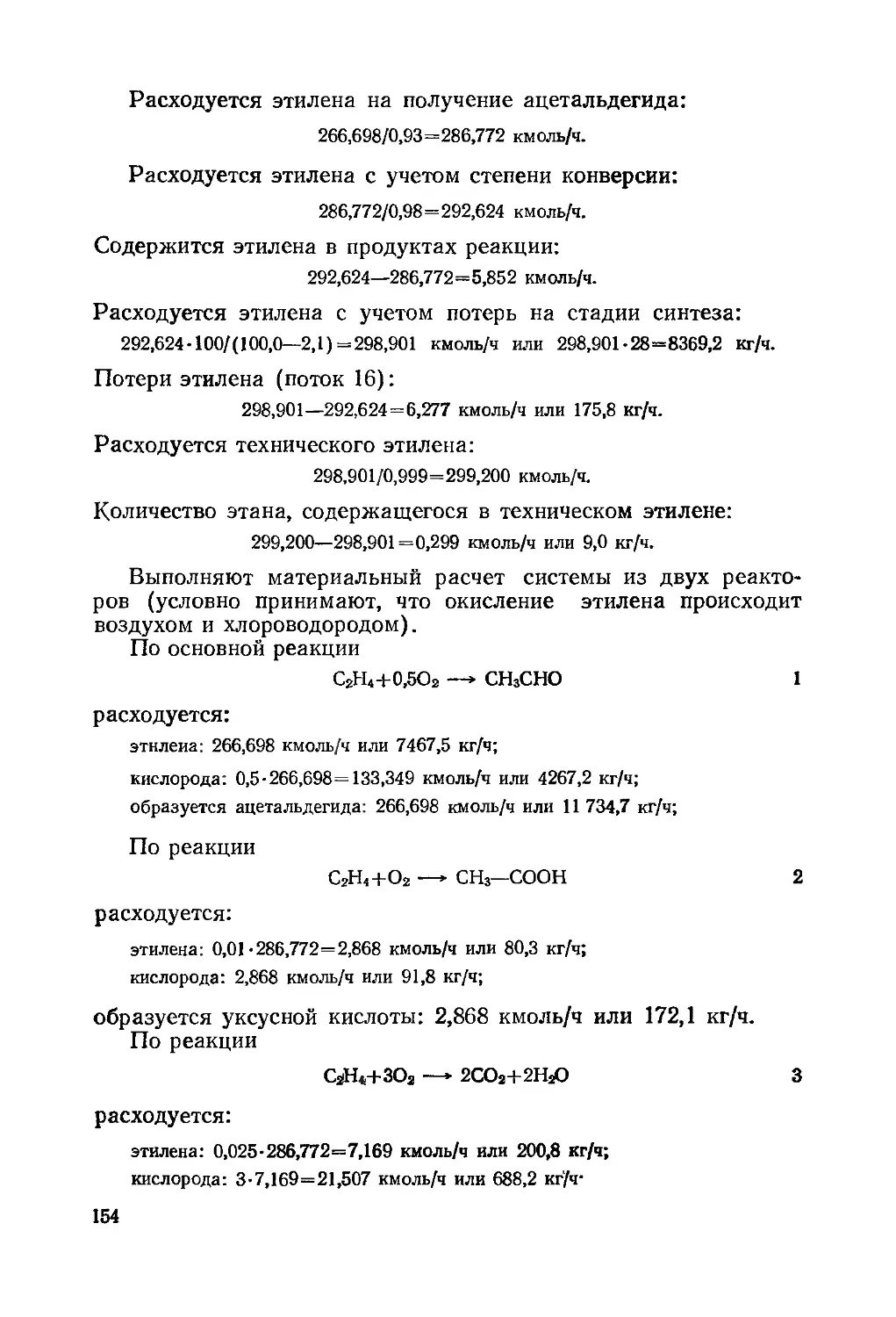

Материальный расчет............................................153

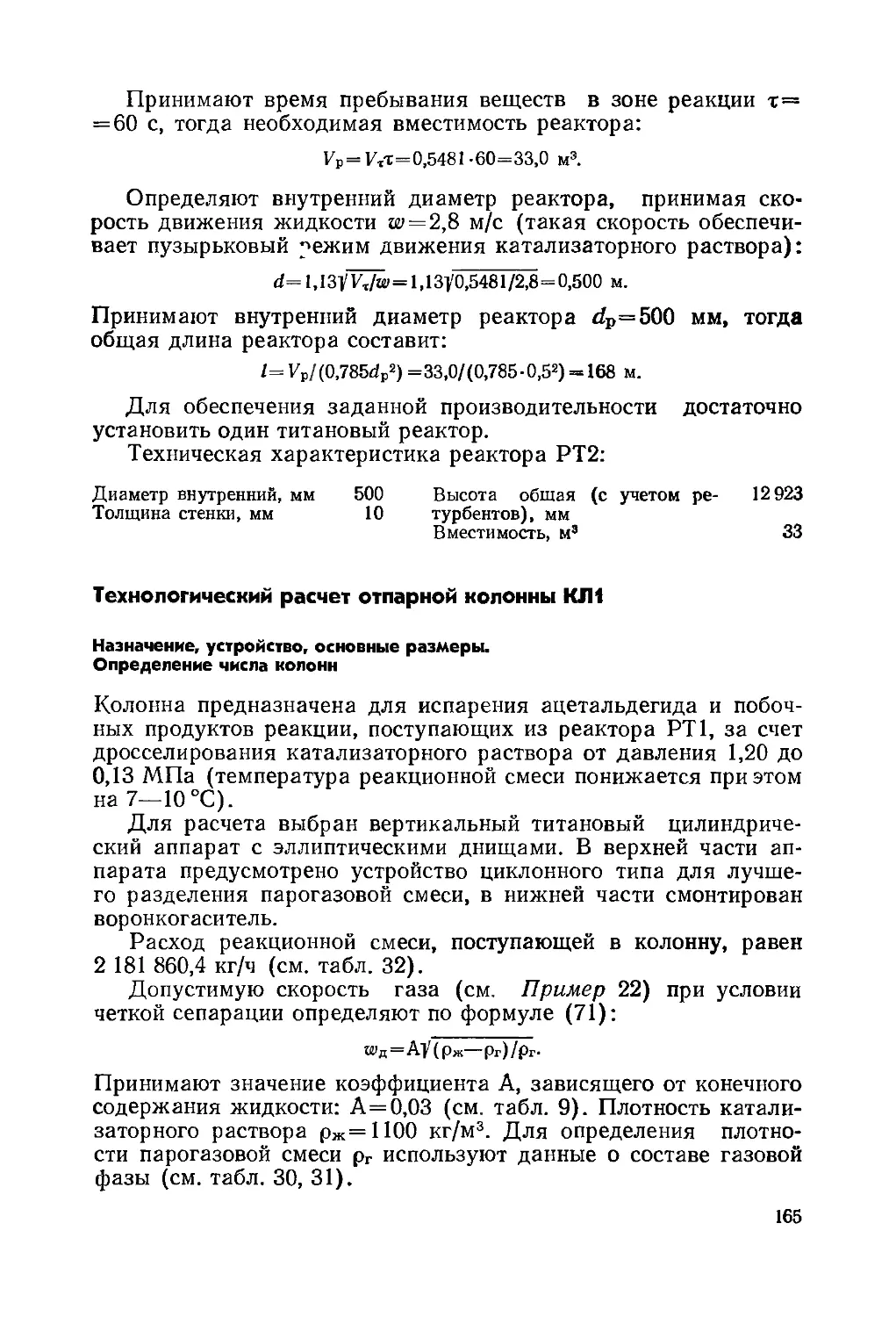

Технологический расчет.........................................161

Процессы дегидрирования и гидрирования............................169

Получение формалина окислительным дегидрированием метанола . . 169

Материальный расчет............................................169

Технологический расчет основного оборудования..................174

Получение стирола из этилбензола..................................188

Материальный расчет............................................188

Технологический расчет реактора................................196

Получение циклогексана............................................207

Материальный расчет.................................... 209

Технологический расчет реактора первой ступени ............. 216

Синтезы на основе оксида углерода.................................222

Получение метанола на низкотемпературном катализаторе ... 222

Материальный расчет стадии конверсии природного газа . . . 223

Технологический расчет трубчатой печи..........................226

Материальный расчет стадии синтеза метанола....................235

Технологический расчет реактора синтеза метанола...............243

Получение уксусной кислоты ...................................... 247

Материальный расчет............................................249

Технологический расчет.........................................255

Библиографический список ............ 262

Приложения .......................................................264

ПРЕДИСЛОВИЕ

В «Основных направлениях экономического и социального

развития СССР на 1986—1990 годы и на период до 2000 года»

отмечалась необходимость повышения качества подготовки

специалистов, прежде всего за счет более широкого внедрения

эффективных методов и целевых форм обучения, электронно-

вычислительной техники [1].

Настоящее учебное пособие предназначено для выполнения

учащимися средних специальных учебных заведений матери-

альных расчетов ряда производств основного органического и

нефтехимического синтеза, технологических расчетов реакцион-

ных аппаратов этих производств при курсовом и дипломном

проектировании. Выполнение учащимися таких расчетов спо-

собствует глубокому пониманию теоретических основ химиче-

ской технологии; позволяет оценить правильность принятых в

проекте условий ведения технологического процесса и аппара-

турного оформления; в дальнейшем даст возможность технику-

технологу принимать обоснованные решения в производствен-

ных ситуациях.

Основное внимание в пособии уделено расчетам стадии хи-

мического превращения сырья, так как методы расчетов гид-

ромеханических, тепловых и массообменных процессов, аппа-

ратуры, применяемой на стадиях подготовки сырья и разделе-

ния продуктов реакции, подробно изучаются в курсе «Процессы

и аппараты химической промышленности». При выборе про-

цессов учтены главные направления научно-технического про-

гресса, позволяющие существенно улучшить технико-экономи-

ческие показатели производства: внедрение принципиально но-

вых технологических схем (производства метанола, уксусной

кислоты, тетрахлорметана совместно с тетрахлорэтиленом и

др.), аппаратов большой единичной мощности (производства

этилена, метанола, этилбензола, стирола и др.), энергосбере-

гающих технологий (производства этиленоксида, циклогек-

сана и др.) [2].

Курсовое и дипломное проектирование являются завершаю-

щими этапами подготовки специалистов по технологии органи-

ческого синтеза и выполняются после изучения учащимися

5

специальных дисциплин и основной учебной литературы [3—

10]. В связи с этим в пособии не даны описания технологиче-

ских схем производств, подробно рассмотренных в учебниках

[3—7], а приведены только расчеты этих процессов. Для вы-

полнения курсовых и дипломных проектов преподаватель раз-

рабатывает варианты заданий, в которых предусматривает все

необходимые для расчета параметры технологического процес-

са. Усредненные значения параметров, включенные авторами

в состав исходных данных или используемые в расчетах, при-

няты на основании литературных данных и данных проектной

и технологической документации. Это позволило допустить не-

которые упрощения, которые, не снижая достоверность полу-

чаемых результатов, облегчают расчет курсовых и дипломных

проектов и способствуют лучшему пониманию учащимися фи-

зико-химической сущности промышленных процессов.

Выполнению расчетного раздела проекта обязательно

должно предшествовать тщательное изучение элементов рас-

четов химико-технологических процессов, изложенных во вве-

дении. В связи с этим пособие может быть использовано для

практических занятий по технологии органического синтеза.

Авторы выражают благодарность преподавателю Ленин-

градского политехникума Л. Г. Потехиной и доценту кафедры

химии и технологии основного органического синтеза Москов-

ского института тонкой химической технологии им. М. В. Ло-

моносова В. Ф. Чеботаеву за ценные замечания и большой

труд по рецензированию пособия.

РЕКОМЕНДУЕМЫЕ ОБОЗНАЧЕНИЯ

И ЕДИНИЦЫ ИЗМЕРЕНИЯ

Величина Обозна- чение Единицы измерения

Длина / м, мм

Масса tn кг, т, г

Время •г с, мин, ч, сут, год к, °C

Температура 7, t

Количество вещества п моль, кмоль

Площадь S, F м2

Объем, вместимость V м3, дм3, л кг/м3, г/см3

Плотность р

Молярная масса вещества м кг/моль, г/моль

Относительная молекулярная масса мг —

вещества Молярный объем вещества Vm м3/моль, дм3/моль, л/моль

Молярный поток вещества Пт моль/с, кмоль/ч

Молярная доля компонента А в ХА Доли ед., %

смеси Объемная доля компонента А в Фа Доли ед., %

смеси Массовая доля компонента А в смеси WA Доли ед., %

Молярная концентрация компонента А СА кмоль/м3, моль/л

Массовая концентрация компонента Ра кг/м3

Скорость химической реакции и моль/(с-м3)

Степень конверсии а Доли ед., %

Селективность р Доли ед., %

Выход продукта ₽' Доли ед., % кг/с, кг/ч, т/сут, т/год

Мощность (производительность) ап- N

парата, установки Молярная теплота химической реак- Ят Дж/моль, кДж/моль

ции Теплоемкость молярная Ст Дж/(моль- К)

Теплоемкость удельная и объемная С Дж/(кг-К), Дж/(м3-К>

Количество теплоты Q Дж, кДж, ГДж, МДж

Тепловой поток Ф Вт, кВт, МВт

Поверхностная плотность теплового Ф Вт/м2, кВт/м2

потока Теплота фазового превращения: молярная Дж/моль, кДж/моль

удельная Г Дж/кг, кДж/кг

Энтальпия молярная И Дж/моль, кДж/моль

Энтальпия удельная h Дж/кг

Давление р Па, кПа, МПа

Динамическая вязкость р. Па-с, МПа-с

Кинематическая вязкость V м2/с

Поверхностное натяжение о Н/м

Линейная скорость потока W м/с

Объемная скорость газа, жидкости Уоб с-1, ч_|

Объемный расход Vt м3/с, м3/мин, м3/ч

Массовый расход ГПх кг/с, кг/мин, кг/ч, т/сут

Частота вращения п с-1, мин-1

7

ВВЕДЕНИЕ

ЭЛЕМЕНТЫ РАСЧЕТОВ

ХИМИКО-ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ

Расчет химико-технологического процесса — наиболее трудоем-

кий и ответственный раздел курсового и дипломного проектов.

В состав данного раздела, как правило, входят: расчет мате-

риального баланса производства (цеха, установки, стадии, ап-

парата), расчет основных расходных коэффициентов и техно-

логический расчет, включающий тепловой расчет, расчет основ-

ного и вспомогательного оборудования.

МАТЕРИАЛЬНЫЙ РАСЧЕТ

Цель материального расчета — определение расхода сырья и

вспомогательных материалов для обеспечения заданной про-

изводительности по целевому продукту (иногда определение

выхода целевого и побочных продуктов исходя из расхода

сырья). Поэтому до выполнения материального расчета необ-

ходимо:

изучить существующие методы получения продукта или пе-

реработки сырья, выбрать наиболее экономически эффектив-

ный метод (на данном уровне развития химической промыш-

ленности) ;

детально рассмотреть теоретические основы выбранного

метода, проанализировать влияние различных технологиче-

ских факторов на термодинамику и кинетику химического про-

цесса (температуры, давления, отношения поступающих исход-

ных веществ, объемной скорости, свойств и состояния катали-

затора, времени пребывания реагентов в аппарате и др.), вы-

брать оптимальные условия проведения процесса;

ознакомиться с основными физико-химическими характери-

стиками сырья, вспомогательных материалов и продуктов, а

также с требованиями стандартов или технических условий к

их качеству;

изучить технологическую схему процесса, обратив особое

внимание на режим работы аппаратов, материальные расчеты

которых предстоит выполнить;

на основе всестороннего изучения действующего производ-

ства, технологической и конструкторской документации, лите-

ратурных данных решить (совместно с руководителем диплом-

ного или курсового проекта), какие конкретные предложения

по совершенствованию технологии и оборудования будут вне-

сены в технологическую схему процесса и отражены в рас-

четах;

8

составить схему материальных и энергетических потоков

производства, стадии.

Это позволит осознанно выполнить материальный расчет,

учесть все особенности работы отдельных аппаратов, избе-

жать неточностей при составлении материальных балансов ап-

паратов, стадий, сводного материального баланса производства.

Только на основе схемы материальных потоков и выпол-

ненного материального расчета можно проводить технологиче-

ские расчеты, определить расходные коэффициенты, необходи-

мые для калькуляции себестоимости получаемого продукта,

оценить экономическую эффективность процесса, наметить пу-

ти его дальнейшего совершенствования. Данные материально-

го баланса позволяют провести анализ влияния изменения

основных технологических параметров на технико-экономиче-

ские показатели процесса (в расчетно-исследовательских про-

ектах) .

Материальный баланс основан на стехиометрических зако-

нах: сохранения массы вещества, эквивалентов, кратных и про-

стых объемных отношений, Авогадро. Материальный баланс

составляют по уравнению целевой реакции, учитывая протека-

ющие побочные реакции. Теоретический материальный баланс

рассчитывается на основе стехиометрического уравнения целе-

вой реакции, и для его составления достаточно знать молярные

массы реагирующих веществ. Практический материальный ба-

ланс учитывает состав исходного сырья и готовой продукции,

степень конверсии, селективность процесса, молярное (объем-

ное, массовое) отношение реагентов, потери сырья и готового

продукта на всех стадиях производства. Сравнение данных

теоретического и практического материальных балансов (тео-

ретических и практических расходных коэффициентов) позво-

ляет выявить возможные пути усовершенствования данного

процесса, его интенсификации.

Материальный баланс для непрерывных процессов состав-

ляют в расчете на часовую производительность цеха или уста-

новки, для периодических процессов —в расчете на операци-

онную производительность (производительность цикла). Для

выполнения материальных расчетов удобнее использовать рас-

ходы веществ, выраженные в кмоль/ч, м3/ч, кг/ч.

ХАРАКТЕРИСТИКИ ПОТОКА

Количество вещества системы п — одна из основных величин,

определяемая числом структурных элементов (атомов, моле-

кул, ионов и других частиц), содержащихся в системе.

Молярная масса — отношение массы вещества к количеству

вещества:

M=mln. (1)

9

Молярный объем — отношение объема вещества к количе-

ству вещества:

Vm^Vln. (2)

Молярная доля компонента смеси — отношение количества

вещества компонента, содержащегося в смеси, к общему коли-

честву вещества смеси:

Хл=пА/л. (3)

Объемная доля компонента смеси — отношение объема ком-

понента, содержащегося в смеси, к общему объему смеси:

<Pa=Va/V. (4)

Показатель «объемная доля» используется, как правило, для

характеристики газовых смесей и для идеальных газов на ос-

новании закона Авогадро совпадает с показателем «.молярная

доля».

Массовая доля компонента смеси — отношение массы ком-

понента А, содержащегося в смеси, к общей массе смеси:

wA=mA/m. (5)

Молярное отношение — отношение количества вещества

компонента к количеству вещества остальной части смеси.

Объемное отношение — отношение объема компонента к

объему остальной смеси.

Массовое отношение — отношение массы компонента к мас-

се остальной смеси.

Молярная концентрация — отношение количества вещества

компонента к общему объему смеси:

cA=nA/V. (6)

Массовая концентрация — отношение массы компонента к

общему объему смеси:

Ра=/па/Г. (7)

Технологические расчеты ряда производств органического

синтеза, в которых преобладают газофазные процессы, требу-

ют применения газовых законов, характеризующих состояние

газа и устанавливающих взаимосвязь параметров состояния.

Приведенные в дальнейших расчетах объемные расходы газов

отнесены к нормальным условиям (Tq=273 К, ро= 101 325 Па).

Молярный объем любого идеального газа при нормальных ус-

ловиях равен 22,4 м3/кмоль (закон Авогадро).

Для определения параметров состояния идеального газа

используют уравнение Менделеева — Клапейрона'.

pV=nRT=(m/M)RT, (8)

где р — давление газа, Па; V—объем газа, м3; п—количество вещества,

моль; m — масса газа, кг; М — молярная масса газа, кг/моль; R — уиивер-

10

сальная газовая постоянная, равная 8,314 Дж/(моль-К); Т — температура,К

(T=t°C+‘2T3).

Для приведения объема газа данной массы к реальным ус-

ловиям применяют уравнение состояния:

PiV1/7’l=p0V0/7’0. (9)

Для определения общего давления смеси газов используют

закон Дальтона — давление смеси газов, химически не взаимо-

действующих друг с другом, равно сумме парциальных давле-

ний компонентов:

P=Pi+P2+pa+•••+Рп. (10)

Из этого следует, что парциальное давление компонента газо-

вой смеси равно произведению общего давления на объемную

(молярную) долю данного компонента:

рл=рфл, рп=рхп. (11)

Пример 1. Определить парциальные давления компонентов газовой сме-

си состава (<р„ %): СН4—22,18; С2Н4—13,05; С2Н6—62,15; N2—2,62. Общее

давление газовой смеси 2'МПа.

Решение. Парциальные давления компонентов составят (в МПа):

Рсн<=2 • 0,2218=0,4436; рС2н4=2 • 0,1305=0,2610;

рс2не=2 0,6215=1,2430; pN2=2-0,0262=0,0524.

р=2,0000 МПа.

Из закона Дальтона вытекает очень важное следствие: ес-

ли известен молярный (объемный) состав газовой смеси, то

все ее физические константы (молярная масса, плотность, теп-

лоемкость и т. д.) можно вычислить по правилу аддитивности

(смешения). Так, средняя молярная масса газовой смеси

равна:

McM=xiMi+x2M2+ ... Ч-ХяМл, (12)

а средняя плотность газовой смеси (при нормальных усло-

виях) :

РсИ=МсИ/22,4. (13)

Пример 2. Определить среднюю молярную массу и плотность (при нор-

мальных условиях) газовой смеси следующего состава (х, %): СН4—11,05;

С2Н2—1,28; С2Н4—83,08; С2Н6—4,59.

Решение. Молярные массы компонентов (в г/моль):

Мсн4=16; /Ис2н2=26; Мс2н4=28; Мс2нв=30.

Средняя молярная масса газовой смеси:

Мсм=0,1105-16+ 0,0128-26+0,8308-28+0,0459-30=

= 1,768+0,333+23,262+1,377=26,740 г/моль.

Средняя плотность газовой смеси:

РсМ=26,740 : 22,4=1,194 кг/м*.

11

В ряде материальных расчетов необходимо определить ко-

личество компонентов газовой смеси, растворяющихся в жид-

ком продукте или в его водном растворе.

Пример 3. Определить объем компонентов циркуляционного газа, раст-

воряющихся в 104 т метанола при температуре 35 °C. Состав циркуляцион-

ного газа (в м3). СН4 —238 155; Н2— 1 394 840; N2 — 14 125; СО—16648;

СО2 — 30 499; СНзОН — 8 174; Н2О — 426. Общий объем циркуляционного газа

1 702 867 м3, общее давление газа 7,5 МПа.

Решение. Определяют парциальные давления компонентов газа, раство-

ряющихся в жидком метаноле (в Па):

Рсн4= (238 155/1 702 867) -7.5-106 = 10,5-105.

По аналогии (или определив вначале объемную долю каждого компонента

газа) находят (в Па):

Ph2=61,4-10s; pN2=0,6-10s; pCo=0,7-10s; рсо2=1,3-105.

Растворимость компонентов газа в метаноле при давлении 105 Па и темпе-

ратуре 30—40 °C [11, с. 201] составляет (в м3/т):

Т(сн« — 0,375: Цна — 0,096; 7n2 — 0,233; 7со — 0,259; 7со2 — 2,8.

Объем компонентов циркуляционного газа (в м3), растворяющихся в жидком

метаноле, определяют по формуле

Ра=7(Ра/р)Щ, (14)

где 7 — растворимость компонента в жидком метаноле, м3/т; Ра — парциаль-

ное давление компонента, Па; р — давление, при котором определена раство-

римость компонента, Па; т — масса метанола, т.

Рсн4=0,375(10,5-10s/lО5) 104=410 м3;

Унг=0,096 (61,4 -10s/10s) 104=613 м3.

По аналогии находят:

Vn2=15 м3; Рсо=19 м3; Рсо2=379 м3.

Данные о составе, промежуточные и сводные материаль-

ные балансы удобнее представлять в виде таблиц. Поскольку

расчет состава газовой или жидкой смеси, переход от одной

характеристики состава к другой представляет определенные

трудности, приведем пример такого расчета.

Пример 4. Рассчитать состав этановой фракции в производстве этилена

пиролизом этана, если общий расход этановой фракции равен 2071,401 кмоль/ч

и она имеет следующий состав (<р, %): С2Н4— 0,73; С2Н3— 89,80; С3Н6—

4,69; С3Н8 —4,70; С4Нв —0,08.

Решение. Для определения состава молярного потока вещества умножа-

ют общий расход на молярную (объемную) долю каждого компонента в

газовой смеси:

Пг<С2Н4)=2071,401 (0,73/100) = 15,121 кмоль/ч.

Для определения объемного расхода компонентов умножают количество

вещества компонента на молярный объем (22,4 м3/кмоль) или находят общий

объемный расход смеси

Vx(ci4)=2071,401 -22,4=46 399 м3/ч

и затем умножают его на объемную долю компонента в смеси:

Уг(С2Н4)= 15,121-22,4=339 м3/ч нлн К(С2Н,)=46 399-0,73/100=339 м3/ч.

12

Для определения массового расхода компонентов умножают количество

вещества компонента на его молярную массу:

тг(С2Н4) = 15,121-28=423 кг/ч.

Для определения массовой доли каждого компонента в смеси делят его

массовый расход на общую массу смеси.

®сгн«=423/64 684 = 0,0065 или 0,0065-100=0,65%.

Аналогично рассчитывают молярный и объемный потоки,

массовую долю остальных компонентов этановой фракции.

ПОКАЗАТЕЛИ СТАДИИ

ХИМИЧЕСКОГО ПРЕВРАЩЕНИЯ

Изменение состава материальных потоков на стадии химиче-

ского превращения определяется главными показателями этой

стадии — степенью конверсии сырья и выходом конечных про-

дуктов. Степень конверсии исходного вещества — отношение

количества (объема, массы) этого вещества, вступившего в

химическое взаимодействие, к количеству (объему, массе) это-

го же вещества в потоке на входе в реактор:

СС = Плревр/Писх Vnpe вр/ ~ Щпревр/^исх* (15)

Если в химическом превращении участвует несколько исход-

ных веществ, то процесс характеризуется степенью конверсии

каждого из них. Выход конечного продукта — отношение его

количества (объема, массы) к теоретически возможному коли-

честву (объему, массе) в расчете на поданное сырье или к ко-

личеству (объему, массе) исходного сырья с учетом стехиомет-

рических соотношений.

В технологии органического синтеза целевой реакции со-

путствует ряд побочных. Поэтому для определения фактическо-

го расхода сырья и выхода побочных продуктов используют

показатель «селективность». Селективность — отношение ко-

личества (объема, массы) целевого продукта к теоретически

возможному его количеству (объему, массе) в расчете на прев-

ращенное сырье или к количеству (объему, массе) превращен-

ного сырья с учетом стехиометрических соотношений:

Р=Лфакт/Птеор== Vфакт/Пеор=Ц^факт/Ц^теор. (16)

Пример 5. В процессе пиролиза метана для получения ацетилена по

реакции

2СН4 =* С2Н2+ЗН2

в печь пиролиза подано 2000 м3 метана. Газ пиролиза содержит 570 кг

метана и 533 кг ацетилена. Определить степень конверсии метана, выход

ацетилена, селективность процесса.

Решение. Масса исходного метана:

(2000/22,4)-16= 1429 кг.

Объем метана в газе пиролиза;

(570/16) -22,4=798 м3.

13

Прореагировало метана:

2000—798=1202 м3 или (1202/22,4)-16=859 кг.

Степень конверсии метана:

а= 1202/2000=859/1429= 0,601 (60,1 %).

Теоретически из 2000 м3 метана можно получить ацетилена:

[2000/(2-22,4)1-26=1161 кг.

Выход ацетилена:

^'=533/1161 = 0,46 (46%) или ₽'= (533/1429) [(16-2)/26] =0,46.

Теоретически из 1202 м3 метана можно получить ацетилена:

[ 1202/ (2 • 22,4) ] • 26=698 кг.

Селективность процесса:

Р= 533/698= 0,76 (76%) или ₽= (533/859) [(16-2)/26] =0,76.

Выход продукта равен произведению степени конверсии на селективность

процесса:

Р'=0,601-0,76=0,46 (46%).

Изменение состава материальных потоков в случае обрати-

мых химических реакций, условия проведения которых близки

К равновесным, рассчитывают, используя константы равнове-

сия. Константа равновесия — отношение констант скоростей

прямой и обратной реакций; значение ее для данной реакции

зависит только от температуры.

Для обратимой реакции:

П1А+и2В п^С+п^)

Яе=[С]"з[Л]я‘/([А]»«[В]«»), (17)

где [А], [В], [С], [D] — равновесные молярные концентрации реагирующих

веществ.

Константа равновесия может быть также рассчитана по

значениям парциальных давлений или молярных (объемных)

долей компонентов газовой смеси в момент равновесия:

Кр=рспзрвп«/(рля1рвп2), (18)

K„ = Xc',3XD'I4/(XAn1XB"2). (19)

Зависимость между Кс, КР, Кп.

(20)

где Ди — изменение числа молей газообразных реагирующих веществ (Ди=

= п3+п4—И]—Иг).

Зависимость константы равновесия от температуры опреде-

ляется уравнениями Вант-Гоффа (уравнения изохоры и изоба-

ры):

dlnKJdT’-----gv/(№), (21)

d In KPl&T~—qPl (RT2), (22)

14

где qv и ?₽—теплоты химических реакций при постоянных объеме и давле-

нии соответственно.

Для расчета констант равновесия удобнее пользоваться

формулами, полученными путем интегрирования указанных

уравнений в узких пределах температур:

2,3031g (Kc^lKcm) = (qv/R) (1/72—1/7.), (23)

2,3031g (КР(2)/КР(») = (?Р/Я) (UTi-lITt). (24)

Эти уравнения позволяют рассчитать константы равновесия

Кс(2), Хр(2) при температуре Т2, если известны их значения Кс(1),

Xp(i) при температуре Ti и значения теплот химических реак-

ций qv, qP. Величины qp и qv связаны следующим соотноше-

нием:

дР=ди—&nRT. (25)

Зависимость теплоты реакции от температуры описывается

законом Кирхгофа:

4Q/47=Cmcx—Скои, (26)

где Сисх, Скон — суммарные молярные теплоемкости исходных веществ и

конечных продуктов соответственно, Дж/(моль-К).

После интегрирования этого уравнения получаем:

(?2 ?1)/(72 7.)=Сисх—Скон.

Использование указанных формул представляет определен-

ные трудности, поэтому для расчета констант равновесия не-

которых химических реакций предложены эмпирические зави-

симости. Так, для вычисления КР синтеза метанола по реакции

СО+2Н2 == СН3ОН

предложены уравнения Фроста (28) и Темкина—Чередничен-

ко (29), а для расчета Кр этого же процесса, протекающего по

реакции

СО2+ЗН2 ** СН3ОН+Н2О,

— уравнение (30) [12, с. 43]:

lgKP=3925/7—9,84 1g Г+0,00347 Т+14,8, (28)

1g КР=3971/7—7,492 1g 7+0,00177 Т—0,311 • 10-772+9,218, (29)

1g КР= 1581,7 Т—8,7639 1g 7+2,1105-10~37—1,9303-10~772+15,0921. (30)

Значения КР для ряда реакций приведены в справочниках (см.

Приложения, табл. 1).

При отсутствии справочных данных константу равновесия

в стандартных условиях (7=298 К; неравновесные начальные

концентрации или парциальные давления газообразных реаги-

рующих веществ равны единице) можно определить по урав-

15

нениям Вант-Гоффа (изотермы химической реакции):

дб°=—2,303 Д7 Ig Кр, (31)

Д7 °=—2,303 RT 1g Кс, (32)

где Дб° — энергия Гиббса (изобарно-изотермический потенциал), кДж/моль,

Д7°— энергия Гельмгольца (изохорно-изотермический потенциал), кДж/моль.

Пример 6. Рассчитать константу равновесия реакции СО+Н2О СО2+

+Н2 при температуре 200 °C.

Решение. Изменение энергии Гиббса находят по формуле

AG°=AW°—7Д5°, (33)

где Д/7° — изменение энтальпии реакции, кДж/моль; Д$° — изменение энтро-

пии реакции, кДж/(моль-К)-

Используя справочные данные (см. Приложения, табл. 2; [13, табл. 44]),

находят:

ДД°298 = ДД°СО2 + ДД°Н2-ДД°СО-ДД°Н2О =

=—393,51 + 0— (— 110,53)—(—241,81) =

=—393,51 +110,53+241,81 = —41,17 кДж/моль;

Д5°=50со2+5°Н2—3°со—S°H2O=

=213,66+130,52—197,55—188,72=—42,09 Дж/(моль-К) =

=—0,042 кДж/(моль К);

ДС°29в=ДД°2<)3—ГД529в=—41,17—298 (—0,042) =—28,65 кДж/моль.

1g К₽( 29в)=—(—28,65) / (2,303 8,314 10~3 • 298) =5,0212,

Кр(298)= 1,050-106.

Константу равновесия при 7=200+273= 473 К находят по формуле (24)

2,303 1g (Ар(473)/Кр(298)) = (gPIR) (1/473-1/298).

Теплота реакции при 7=298 К равна 41,17 кДж/моль, при 7= 473 К —

40,53 кДж/моль.

С достаточной точностью принимают:

др= (41,17+40,53) /2=40,85 кДж/моль.

2,3031g (Кр(473)/Кр(298))= [40,85/(8,314 -10-3)] (1/473-1/298) =

= [40,85-1000- (298—473) ]/(8,314 - 473-298) = —6,100,

1g (Кр(473)/Кр(298)) =-2,6487=3,3513, Кр(473)/Кр(298)=0,002246,

Кр(473) = 0,002246-1,05-105=235,83.

По справочным данным константа равновесия реакции равна 238,7 (см.

Приложения, табл. 1).

Для идеальной газовой смеси константа равновесия КР не

зависит от давления. Для реальных газов Кр зависит от дав-

ления и при его повышении уменьшается, поэтому в уравнение

для расчета константы равновесия реакций, протекающих при

повышенном давлении («20—30 МПа), вводят поправочный

коэффициент.

Изменение состава материального потока в обратимом рав-

новесном газофазном процессе рассчитывают следующим обра-

16

зом. Задаются (исходя из экспериментальных или справочных

данных) значением степени конверсии и определяют изменение

состава газовой смеси. Рассчитывают константу равновесия

реакции по значениям парциальных давлений компонентов и

сравнивают полученное значение со справочным, определен-

ным по заданной температуре процесса. Если расчетное и

справочное значения константы равновесия совпадают (или

достаточно близки), то степень конверсии принята верно. Ес-

ли расчетное значение константы равновесия больше справоч-

ного, то степень конверсии завышена (поскольку числитель

выражения для расчета константы равновесия включает зна-

чения концентраций или парциальных давлений продуктов ре-

акции) и необходимо принять меньшее ее значение; если рас-

четное значение константы равновесия меньше справочного,

то следует принять большее значение степени конверсии.

Пример 7. Определить изменение состава парогазовой смеси при конвер-

сии метана водяным паром, протекающей по реакции

СН4+Н2О СО+ЗН2.

Температура в зоне катализа 840 °C; степень конверсии метана 0,84 (уточ-

няют расчетом), общее давление 2,0 МПа. Состав исходной смеси и коли-

чество компонентов:

сн4 Н2 n2 со со2 Н2О X

Vz, м3/ч 97 945 6709 948 152 606 272 686 379040

ф», % 25,84 1,77 0,25 0,04 0,16 71,94 100,06

Решение. При степени конверсии метана 0,84 реагирует метана:

97 945-0,84 = 82 274 м3/ч.

Остается непрореагировавшего метана: 97 945—82 274=15 671 м3/ч.

Расход водяного пара: 82 274 м3/ч.

Остается непрореагировавшего водяного пара: 272 686—82 274=190 412 м3/ч.

Образуется оксида углерода. 82 274 м3/ч.

Общее количество оксида углерода в парогазовой смеси: 152+ 82 274=

= 82 426 м3/ч.

Образуется водорода: 3-82 274=246 822 м3/ч.

Общее количество водорода в парогазовой смеси: 6709+246 822=253 531 м3Ль

Состав и количество продуктов конверсии:

сщ Н2 Na СО со2 Н2О 2

Vz, м3/ч 15 671 253 531 948 82426 606 190412 543 594

Ф.» % 2,88 46,64 0,18 15,16 0,11 35,03 100,00

Определяют парциальные давления (в МПа) компонентов смеси по формуле

(11):

Рсн4=2,0 0,0288=0,0576; рНз=2,0 • 0,4664 = 0,9328;

рсо=2,0 • 0,1516=0,3032; рн2о=2,0 • 0,3503=0,7006.

Константа равновесия Кр составит:

КР =

РсоР3н2

Рсн.Рн2о

100 =

0,3032-0,9328s

0,0576-0,7006

100 = 609,8,

2—69

17

где 100 — коэффициент (учитывает различие в единицах измерения давле-

ния: в справочниках приведены значения Кр, рассчитанные через парциаль-

ные давления, выраженные в атмосферах).

Находят справочное значение константы равновесия при температуре

840°C (см. Приложения, табл. 1):

Кр(927)=24 73,0, Kp(es7)=313,3.

Перепаду температур Ю0°С (927—827) соответствует изменение константы

равновесия на 2473,0—313,3=2159,7 ед. Перепаду температур 13 °C (840—

827) будет соответствовать изменение константы равновесия на

2159,7-13/100=280,8 ед.

Константа равновесия Кр при температуре 840 °C: 313,3+280,8=594,1.

Полученное расчетное значение константы равновесия отличается от справоч-

ного на 15,7 (609,8—594,1), что составляет:

15,7-100/594,1=2,6%.

При необходимости более точного расчета принимают степень конверсии,

равной 0,835. При такой степени конверсии реагирует метана: 97 945-0,835=

=81 784 м3/ч.

Общий объем газовой смеси: 379 046+2-81 784=542 614 м3/ч.

Общее количество компонентов парогазовой смесн (в м3/ч):

метана: 97 945—81 784= 16 161;

воды; 272 686—81 784= 190 902;

оксида углерода: 152+81 784=81 936;

водорода: 6 709+ 3-81 784=252 061.

Определяют парциальные давления компонентов смеси (в МПа):

Рен,=2,0(16 161/542 614) =0,0596; рН2=2,0(252 061/542 614) =0,9291;

Рсо=2,0(81 936/542 614) =0,3020; рН2о=2,0(190 902/542 614) =0,7036.

Константа равновесия Кр составит:

0,3020-0,92913

~ 0,0596-0,7036

100 = 577,6,

что меньше справочного значения на

((594,1—577,6)/577,6] 100=2,8%.

Отклонения значений константы равновесия от справочного ее значения прн

степени конверсии, равной 0,840 и 0,835, практически одинаковы. Следова-

тельно, значение степени конверсии необходимо принять равным

(0,835+ 0,840) /2= 0,8375.

При такой степени конверсии реагирует метана:

97 945-0,8375=82 029 м3/ч.

Состав и количество продуктов конверсии:

СП4 Н2 Na СО СО» н2о 2

Vx, м3/ч 15916 252 796 948 82181 606 190 657 543 104

<р4, % 2,93 46,55 0,17 Парциальные давления компонентов 15,13 0,11 смеси составят (в 35,11 МПа): 100,00

Рсн«=0,0586, Рн2=0,9310, рсо=0,3026, рн2о=0,7022.

18

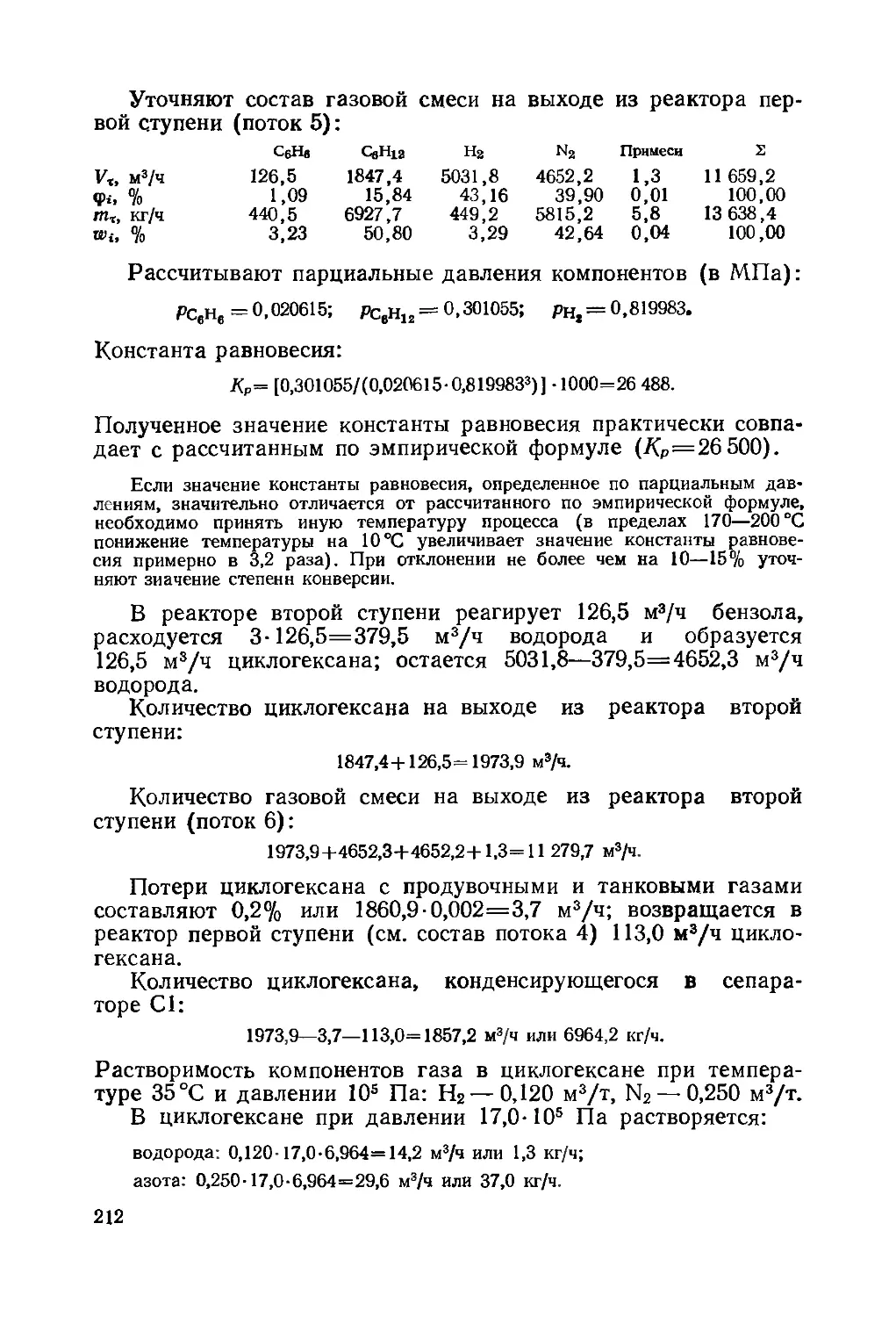

Рис. 1. Алгоритм определения степени конверсии метана

Константа равновесия

О,3026-0,93103

Кр~ 0,0586-0,7022

100 = 593,4,

что меньше табличного на 1(594,1—593,4)/594,1}-100=0,12%.

Ограничиваются данной степенью приближения.

Как следует из приведенного примера, уточнение значения

степени конверсии представляет определенные трудности и

увеличивает объем расчета, поэтому это удобнее делать на

ЭВМ. На рис. 1 приведен алгоритм определения степени кон-

версии метана в процессе синтеза метанола. Условные обозна-

чения, используемые в программе, приведены ниже:

2*

19

Расчетное Программ- ное

Объемный расход компонентов после реакций конверсии гомологов метана, м3/ч: метана V. VI

водяного пара v2 V2

оксида углерода v3 V3

водорода vt V4

Общий расход газовой смесн после реакций кон- vs V5

версии гомологов метана, м3/ч Степень конверсии метана a X

Объемный расход метана при его конверсии во- V6 V6

дяным паром, м3/ч Объемный расход компонентов после реакции конверсии метана, м3/ч: метана v7 V7

водяного пара vs V8

оксида углерода Vs V9

водорода Vio V10

Общий расход газовой смесн после реакции кон- Vn Vll

версии метана, м3/ч Общее давление в системе, Па p p

Парциальное давление компонентов после реак- ции конверсии метана, Па метана Pch t PCH4

водяного пара Ph2O PH2O

оксида углерода pco PCO

водорода Ph2 PH2

Значение константы равновесия: расчетное KP KP

справочное Ap(T) KPT

Программа:

10 PRINT ’ВВЕДИТЕ ОБЪЕМНЫЕ РАСХОДЫ КОМПОНЕНТОВ, ОБЩИЙ

РАСХОД ГАЗОВОЙ СМЕСИ, ОБЩЕЕ ДАВЛЕНИЕ В СИСТЕМЕ’

20 INPUT VI, V2, V3, V4, V5, Р

30 PRINT ’ВВЕДИТЕ КОНСТАНТУ РАВНОВЕСИЯ’

40 INPUT KPT’

50 LET Х=0.5

60 V6=V1*X

70 V7=V1—V6

80 V8=V2—V6

90 V9=V3+V6

100 V10=V4+3*V6

110 V11=V5+2*V6

120 PCH4=V7*P/V11

130 PH2O=V8*P/V11

140 PCO=V9*P/VU

150 PH2=V10*P/Vl 1

160 КР=РСО*РН2|3*Ю0/(РСН4*РН2О)

170 IF KP=KPT THEN 210

180 IF ABS(KP—KPT)<=KPT/200 THEN210

190 IF KP<KPT THEN X=X+0.01

195 LET X=X—0.01

200 GOTO 60

210 PRINT ’СТЕПЕНЬ КОНВЕРСИИ РАВНА X’

220 END

20

Степень конверсии исходных веществ (или одного из ис-

ходных веществ) может быть также рассчитана с помощью

кинетических уравнений. Любой химико-технологический про-

цесс включает три стадии: 1) подвод реагирующих веществ в

зону реакции; 2) собственно химическая реакция; 3) отвод

продуктов из зоны реакции.

Для гетерогенных каталитических процессов, идущих на

твердом катализаторе, первая стадия включает диффузию

реагирующих веществ к поверхности катализатора и активи-

рованную адсорбцию, а третья стадия —• диффузию продуктов

реакции с поверхности катализатора и активированную де-

сорбцию. Общая скорость процесса определяется наиболее мед-

ленной (лимитирующей) стадией. При низких температурах

химическая реакция идет медленнее стадий подвода реагентов

и отвода продуктов, общая скорость процесса определяется

скоростью второй стадии и процесс протекает в кинетической

области. С повышением температуры скорости диффузии и

адсорбции (десорбции) увеличиваются медленнее, чем ско-

рость химической реакции, процесс переходит в диффузионную

область, а общая скорость процесса определяется скоростями

первой и третьей стадий. Если скорости всех стадий соизмери-

мы, то процесс протекает в переходной области. Общую ско-

рость химико-технологического процесса определяют по урав-

нению

и=кДС, (34)

где и — скорость процесса; к — коэффициент пропорциональности; ДС—

движущая сила процесса.

Скорость химической реакции — изменение количества реа-

гирующих веществ в единицу времени, отнесенное к единице

объема аппарата или катализатора. По закону действующих

масс (Гульдберг и Вааге, 1867) скорость химической реакции

прямо пропорциональна произведению молярных концентраций

(для газов — парциальных давлений) реагирующих веществ,

взятых в степени, равной стехиометрическому коэффициенту

соответствующего вещества в уравнении реакции. Сумма пока-

зателей степени при концентрациях реагирующих веществ в

фактическом кинетическом уравнении для скорости данной ре-

акции называется ее порядком.

Кинетические уравнения реакций:

первого порядка (—dc/dr)=Kc; (35)

второго порядка: (—dc/dt) =K,CtC», (36)

где (—dc/dt) — истинная скорость химической реакции (первая производная

концентрации по времени); К — константа скорости.

21

Константу скорости реакции первого порядка определяют

по уравнению

2,303, а

= (37)

где т — время реакции; а — исходное количество вещества, х— количество

вещества, вступившего в реакцию к моменту времени т.

Константу скорости реакции второго порядка определяют

по уравнению

2,303 1 Ь(а-х)

К т a-b^a(b-x) *

Рассчитав по эмпирическим формулам время пребывания

реагирующих веществ в аппарате и константу скорости при

заданной температуре, находят степень конверсии исходного

вещества.

ТЕПЛОВОЙ РАСЧЕТ

Технологические процессы в промышленности органического

синтеза протекают в широком температурном диапазоне, для

их осуществления, как правило, необходимо предварительно

подогревать сырьевую смесь, отводить или подводить тепло в

зависимости от типа химической реакции.

Цель теплового расчета: определение теплового потока

хладагента или теплоносителя и их расходов, температуры

предварительного подогрева одного из потоков (сырья, цирку-

лирующих жидкости или газа), расхода одного из потоков

(сырья или циркулирующего продукта, испаряемого внутри ап-

парата); уточнение температурного режима аппарата (напри-

мер, проверка адиабатичности режима его работы).

Уравнение теплового баланса аппарата в общем виде:

Ф1+ Ф2+ ®4== ®s+ Ф#+ Ф?-}" Фв4" (39)

где Ф| и Ф5 — тепловые потоки поступающего сырья и продуктов реакции;

Ф2 и Ф6— теплота экзотермических и эндотермических реакций; Ф3 и

Ф? — теплота экзотермических и эндотермических фазовых превращений

(конденсации, кристаллизации, испарения, растворения, плавления и др.);

Ф4 и Ф3 — тепловые потоки теплоносителя иа входе в аппарат и выходе из

него; Ф8 — теплопотери в окружающую среду.

При выполнении тепловых расчетов непрерывных процес-

сов тепловые потоки выражают в Вт, кВт, а расходы ве-

ществ — в кмоль/с, кг/с, м3/с, при расчете периодических про-

цессов тепловые потоки выражают в Дж/цикл, кДж/цикл, а

расходы веществ — в кмоль/цикл, кг/цикл, м3/цикл.

Тепловые потоки поступающего сырья и продуктов реакции

(Фь Ф5), как правило, определяют по формулам

Ф=ттсГ, (40); Ф=Утс«, (41); Ф=пхСт1, (42);

22

где Ф — тепловой поток, Вт; тт—массовый расход, кг/с; VT— объемный

расход, м3/с; пт — молярный поток вещества, кмоль/с; с — удельная или

объемная теплоемкость, Дж/(кг-К) или Дж/(м3-К); Ст — молярная тепло-

емкость, Дж/(кмоль-К); t — температура потока, °C.

В приведенных выше формулах для расчета тепловых по-

токов расход сырья (продуктов) определяют на основании дан-

ных материального расчета, а значения теплоемкостей нахо-

дят по справочнику (см. Приложения, табл. 2—5).

Внимание! Любая справочная величина, используемая в

расчете, должна быть обоснована: указаны литературные ис-

точники, номер страницы, таблицы, номограммы, графика,

•формулы, по которой она рассчитана.

Поскольку теплоемкость всех веществ, особенно находя-

щихся в газообразном состоянии (большинство реакций в ор-

ганическом синтезе идет в газовой фазе), как правило, растет

с увеличением температуры, при выполнении тепловых расче-

тов определяют истинную молярную теплоемкость компонентов

при заданной температуре по общему уравнению Cp°=f(T).

Теплоемкость простых веществ и неорганических соединений

рассчитывают по формуле (43), теплоемкость органических ве-

ществ — по формуле (44):

С„°=а+Ь7+с772, (43)

Сре=а+ЬТ+сТ», (44)

где С°р — молярная теплоемкость при постоянном давлении, Дж/(моль-К);

а, Ь, с', с — коэффициенты общего уравнения С°Р=(Т), Т — температура, К.

Значения коэффициентов уравнений (43) и (44) находят по

справочнику (см. Приложения, табл. 2, 3). Отсутствие в таб-

лице значений коэффициентов уравнения Cp°=f(T) означает,

что теплоемкость данного вещества не зависит от температуры

либо такая зависимость еще не определена. Отсутствие в таб-

лице значения коэффициента с' означает, что третий член урав-

нения равен нулю. В справочниках также приводятся значения

молярных теплоемкостей веществ при 7=298 К (/=25°С).

Пример 8. Вычислить истинную молярную теплоемкость газообразного

кислорода при температуре 257°C (7= 257+273=530 К).

Решение. Молярную теплоемкость кислорода определяют по формуле

(43), так как кислород — простое вещество. Значения коэффициентов нахо-

дят по справочнику (см. Приложения, табл. 2): а=31,46, Ь-103=3,39, следо-

вательно, 6=3,39-10“3; с'-10~6=—3,77, следовательно, с'=(—3,77-Ю6).

Сро=а+Ь7’+с772=31,46+3,39-1О-3-53О+(—3,77-1О‘)/53О2=

=31,46+3,39 • 0,530— (3,77 • 10s)/(5,32 • 104) =31,46 +1,80—1,34=

=31,92 Дж/(моль-К).

Пример 9. Вычислить истинную молярную теплоемкость сероводорода

при температуре 100°С (7=100+273=373 К).

Решение. Молярную теплоемкость сероводорода определяют по формуле

(43), так как сероводород H2S — неорганическое соединение. Значения коэф-

23

фициеитов (см. Приложения, табл. 2): а=29,37, 6= 15,40-10-3.

С%=а+Ь7=29,37+15,40-10~3-373=29,37+15,40-0,373=

= 29,37+ 5,74=35,11 Дж/(моль-К).

Пример 10. Вычислить истинную молярную теплоемкость газообразного

бензола при температуре 250°C (7=250+273=523 К).

Решение. Молярную теплоемкость газообразного бензола определяют по

формуле (44), так как бензол — органическое вещество. Значения коэффи-

циентов (см. Приложения, табл. 3): а=—21,09; 6=400,12-10~3; с=—169,87Х

хю~6.

С°р=а+ЬТ+сТ2=—21,09 + 400,12-10-3-523—169,87-10-6-5232=

=—21,09+400,12 • 0,523— 169,87 • 0.5232=—21,09+209,26—46,46=

= 141,71 Дж/(моль-К).

Полученное расчетом либо принятое по справочнику значе-

ние молярной теплоемкости может быть использовано для оп-

ределения удельной или объемной теплоемкости по формулам:

с=С°р-1000/М, (45); с=С°Р-1000/22,4, (46);

где с — удельная или объемная теплоемкость, Дж/(кг-К) или Дж/(м3-К);

М — молярная масса, г/моль; 22,4 — молярный объем, м3/кмоль.

Теплоемкость химического соединения при отсутствии спра-

вочных данных можно рассчитать по эмпирическим формулам.

Теплоемкость газов и паров при 7=298 К приближенно рас-

считывают по их молекулярному составу, используя следую-

щую формулу:

Ср=4187[(2-л+3)/М], (47)

где ср—удельная теплоемкость, Дж/(кг-К); п — число атомов в молекуле

соединения; М — молярная масса, г/моль

Теплоемкость твердых и жидких веществ рассчитывают по

значениям атомных теплоемкостей (см. Приложения, табл. 6),

используя правило аддитивности.

Ссы=^^С$хц (48)

где ССм—теплоемкость смеси газов, Дж/(моль-К); С4— молярная теплоем-

кость компонента, Дж/(моль-К); хг — молярная доля компонента в смеси,

доли единицы.

Пример 11. Вычислить удельную теплоемкость газообразного формаль-

дегида по его молекулярному составу.

Решение. Число атомов в молекуле формальдегида СН2О п=4; моляр-

ная масса М= 12+1-2+16=30 г/моль.

Удельная теплоемкость:

с°р=4187[ (4-2+3)/30] = 1535 Дж/(кг-К).

Полученное значение теплоемкости газообразного формальдегида соответ-

ствует температуре 7=550 К (277°C), т. е. формула дает значительную

погрешность.

24

Пример 12. Вычислить молярную теплоемкость жидкого бензола.

Решение. В молекуле бензола С6Н6 шесть атомов углерода и шесть ато-

мов водорода. Значения атомных теплоемкостей находят по справочнику

(см. Приложения, табл. 6). Теплоемкость бензола составит"

С°р= 11,72 • 6 +17,99 • 6= 178,26 Дж/ (моль • К),

что соответствует температуре 7=466 К (193 °C). В данном случае погреш-

ность вычисления теплоемкости несколько меньше, чем при расчете по фор-

муле (47).

Пример 13. Вычислить среднюю объемную теплоемкость при температу-

ре 150°C газовой смеси состава (ср, %): СН4—12,58; С2Н4— 2,03; С2Н6—•

78,20, N2 —2,05; О2 —5,14.

Решение. Определяют по справочнику молярную теплоемкость компонен-

тов смеси при 7=150+ 273= 423 К (см Приложения, табл. 2, 3). Теплоем-

кость органических веществ находят по формуле (44):

С°р(сн4)=14,32+74,66-10-3-423—17,43-10-6-423’==

= 14,32+31,58—3,12=42,78 Дж/(моль-К);

С°Р(С2Н4>=11,32+122,01 -10-3-423—37,90-10-6-4232=

= 11,32+51,61—6,78=56,15 Дж/ (моль • К);

С°Р(С2н6)=5,75+ 175,11 • 10-3-423—57,85-10“6 -4232=

=5,75+74,07—10,35=69,47 Дж/ (моль - К).

Теплоемкость простых веществ находят по формуле (43)

С°р(№)=27,88+4,27- 10~3-423=29,69 Дж/(моль-К);

С°р(ог)=31,46+3,39 • 10-3 • 423—3,77 • 105/4232=30,78 Дж/ (моль • К).

Среднюю объемную теплоемкость газовой смеси вычисляют по формулам

(46), (48):

Сем =[ 1 / (22,4 • 100) ] (42,78 • 12,58+56,15 • 2,03+69,47 • 78,20+

+29,69-2,05+30,78-5,14) = [1/(22,4-100)] (538,17+113,98+5432,55 +

+60,86+158,21) =2,814 кДж/(м3-К).

Теплоту экзотермических (Ф2) и эндотермических (Фе) ре-

акций находят по формуле

Ф=1000?тпт, (49)

где Ф — теплота экзотермических и эндотермических реакций, кВт; qm — теп-

лота химической реакции, кДж/моль; — количество вещества, вступившего

в реакцию, кмоль/с.

Теплоту химической реакции находят по двум величинам:

энтальпии образования и энтальпии сгорания. Энтальпия об-

разования —• изменение энтальпии при образовании одного мо-

ля химического соединения из простых веществ (поэтому эн-

тальпии образования простых веществ, находящихся при стан-

дартных условиях в устойчивом состоянии, приняты равными

нулю). Энтальпия сгорания — изменение энтальпии при сгора-

нии одного моля химического соединения до продуктов пол-

ного окисления (СО2(г), Н2ОЖ, SO2(r), N2(r), С12(Г), НС1(раСтвор)).

Изменение энтальпии реакции (следствие из закона Гесса)

равно разности энтальпий образования продуктов и исходных

веществ или энтальпий сгорания исходных веществ и продук-

25

тов реакции (с учетом стехиометрических коэффициентов).

Теплота реакции и изменение ее энтальпии имеют одинаковую

величину, но противоположные знаки.

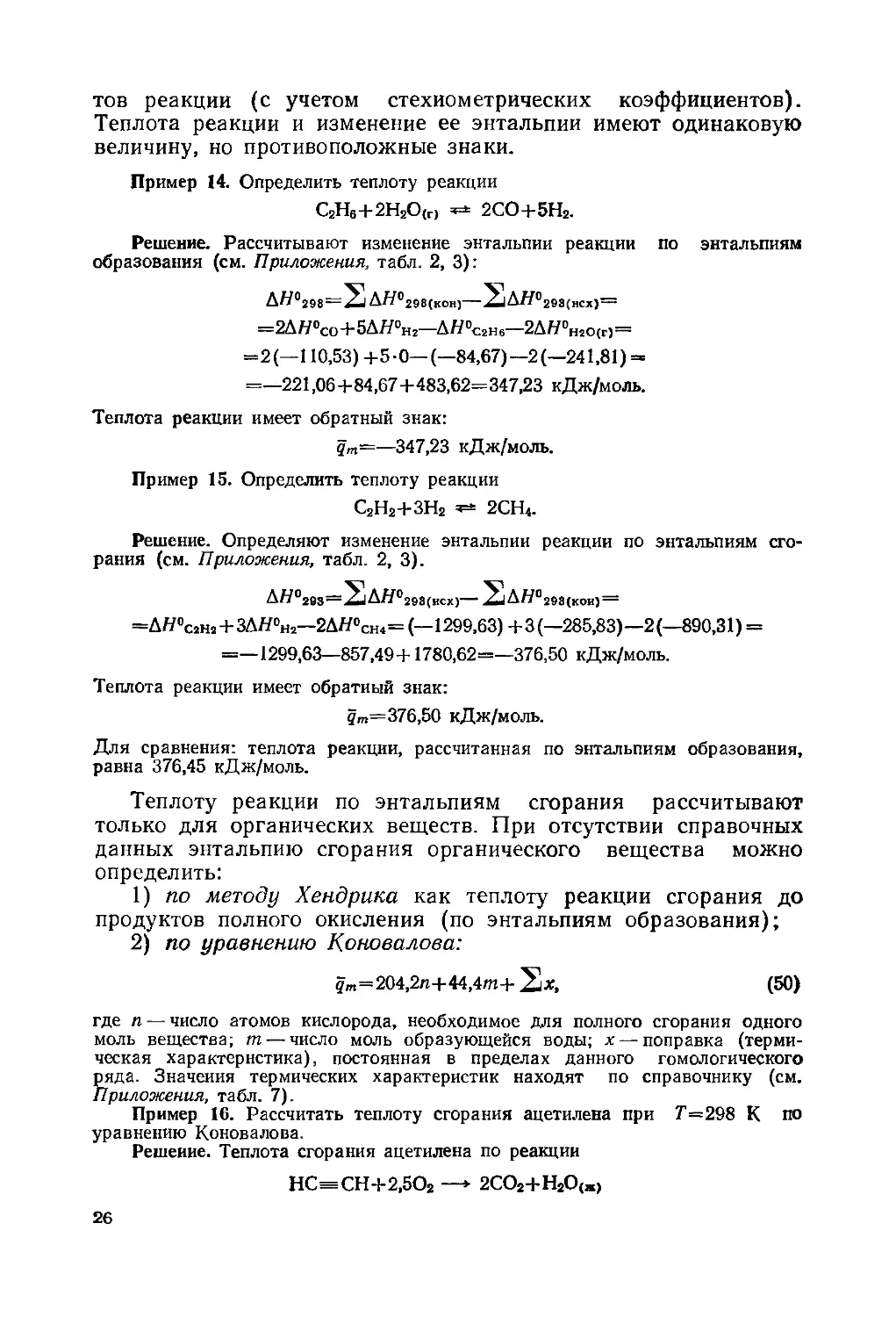

Пример 14. Определить теплоту реакции

С2Нв+2Н2О(г> 2СО+5Н2.

Решение. Рассчитывают изменение энтальпии реакции по энтальпиям

образования (см. Приложения, табл. 2, 3):

ДН°298 = 2 ДЯ °298(КОН)—2 ЛЯ ° 293(нсх)~

=2ДА/°со+5ДН°н2—ДА/°с2н6—2ДА/°н2О(г)=

=2 (—110,53) +5-0— (—84,67) —2 (—241,81) =

=—221,06 +84,67+483,62=347,23 кДж/моль.

Теплота реакции имеет обратный знак:

qm=—347,23 кДж/моль.

Пример 15. Определить теплоту реакции

С2Н2+ЗН2 2СН4.

Решение. Определяют изменение энтальпии реакции по энтальпиям сго-

рания (см. Приложения, табл. 2, 3).

ддо293=2д^°293(исх)— 2дд°293(кои) =

=ДД°С2Н2 + ЗДЯ°Н2—2ДЯ°сН4= (—1299,63) +3(—285,83)—2(—890,31) =

=—1299,63—857,49+1780,62=—376,50 кДж/моль.

Теплота реакции имеет обратный знак:

?п=376,50 кДж/моль.

Для сравнения: теплота реакции, рассчитанная по энтальпиям образования,

равна 376,45 кДж/моль.

Теплоту реакции по энтальпиям сгорания рассчитывают

только для органических веществ. При отсутствии справочных

данных энтальпию сгорания органического вещества можно

определить:

1) по методу Хендрика как теплоту реакции сгорания до

продуктов полного окисления (по энтальпиям образования);

2) по уравнению Коновалова:

gm=204,2n+44,4rn+ (50)

где п — число атомов кислорода, необходимое для полного сгорания одного

моль вещества; m — число моль образующейся воды; х — поправка (терми-

ческая характеристика), постоянная в пределах данного гомологического

ряда. Значения термических характеристик находят по справочнику (см.

Приложения, табл. 7).

Пример 16. Рассчитать теплоту сгорания ацетилена при 7=298 К по

уравнению Коновалова.

Решение. Теплота сгорания ацетилена по реакции

НС=СН+2,5О2 —>• 2СО2+Н2О<ж)

26

при 25 “С и постоянном объеме равна:

9m=204,2 • 5+44,4+213,4=1278,8 кДж/моль.

Теплоту сгорания ацетилена при постоянном давлении (энтальпию сгорания)

находят по формуле (25):

qp=qv—bnRT= 1278,8—(2—1—2,5) -8,314• 10~3-298=1282,5 кДж/моль.

Справочное значение энтальпии сгорания равно:

ДЯ°298=—1299,63 кДж/моль.

Тепловые потоки теплоносителей Ф4, Фе (оборотная вода,

рассол, масло, другие органические вещества) находят по

формуле (40). Теплоту экзотермических и эндотермических

фазовых переходов (парообразования, конденсации и др.) Фз

и Ф? определяют по формуле

ф=я1гг, (51)

где Ф — тепловой поток, кВт; тх — массовый расход, кг/с; г — удельная

теплота фазового перехода, кДж/кг.

Значения удельных теплот фазового перехода находят по

справочнику (см. Приложения, табл. 9, 12—14) либо рассчи-

тывают по эмпирическим формулам. Так, теплоту испарения

неполярных жидкостей при нормальной температуре кипения

рассчитывают по формуле

Гт/7’кнп=36,61 +19,14 1g 7К„„, (52)

где rm — молярная теплота испарения, Дж/моль; 7КПП— температура кипе-

ния при нормальном давлении, К.

Пример 17. Определить теплоту испарения бензола при нормальном дав-

лении.

Решение. Температура кипения бензола при нормальном давлении 80,1 °C

(7=353,1 К).

гт=353,1 (36,61 +19,14 1g 353,1) =353,1 (36,61 +19,14-2,548) =30 156 Дж/моль

или г=30 156/78=386,6 кДж/кг.

Справочное значение теплоты испарения бензола:

г=393,8 кДж/кг.

Теплопотери аппарата в окружающую среду на основании

экспериментальных данных принимают до 5% от общего при-

хода (расхода) теплоты в зависимости от температуры про-

цесса, степени изоляции аппарата, места его установки (на

открытой площадке или в помещении).

РАСЧЕТ ОСНОВНОГО АППАРАТА

Расчет основного реакционного аппарата выполняют на осно-

ве материального и теплового расчетов.

Цель расчета — определение числа аппаратов и их основ-

ных размеров. Как правило, выполняется поверочный расчет

27

принятой конструкции аппарата с целью проверки обеспечения

заданной производительности — количества целевого продукта,

получаемого в единицу времени.

Объем реакционной зоны аппарата непрерывного действия

находят по формуле

Vp=Vzt, (53)

где Ур— объем реакционной зоны, м3, Ут — объемный расход реагентов,

м3/с; т — время пребывания реагентов в аппарате, с.

Площадь сечения аппарата:

S=V-Jw, (54)

где S — площадь сечения аппарата, м2; w — линейная скорость потока в ап-

парате, м/с.

Диаметр аппарата цилиндрической формы (в м):

P=l,13ys. (55)

Высота (длина) реакционной зоны аппарата (в м):

H=Vp/S=wt. (56)

Для аппаратов, загруженных катализатором, объем рабочей

зоны равен объему катализатора (VK, м3), который определя-

ют по объемной скорости газа (жидкости) или производитель-

ности катализатора.

Объемная скорость — объем газовой смеси (или жидкости),

проходящей через единицу насыпного объема катализатора в

единицу времени:

Уо6=Уг/Ук, (57)

откуда Ук=Ут/Уоб. (58)

Производительность катализатора — масса (объем) целево-

го продукта, получаемого с единицы объема (массы) катализа-

тора в единицу времени:

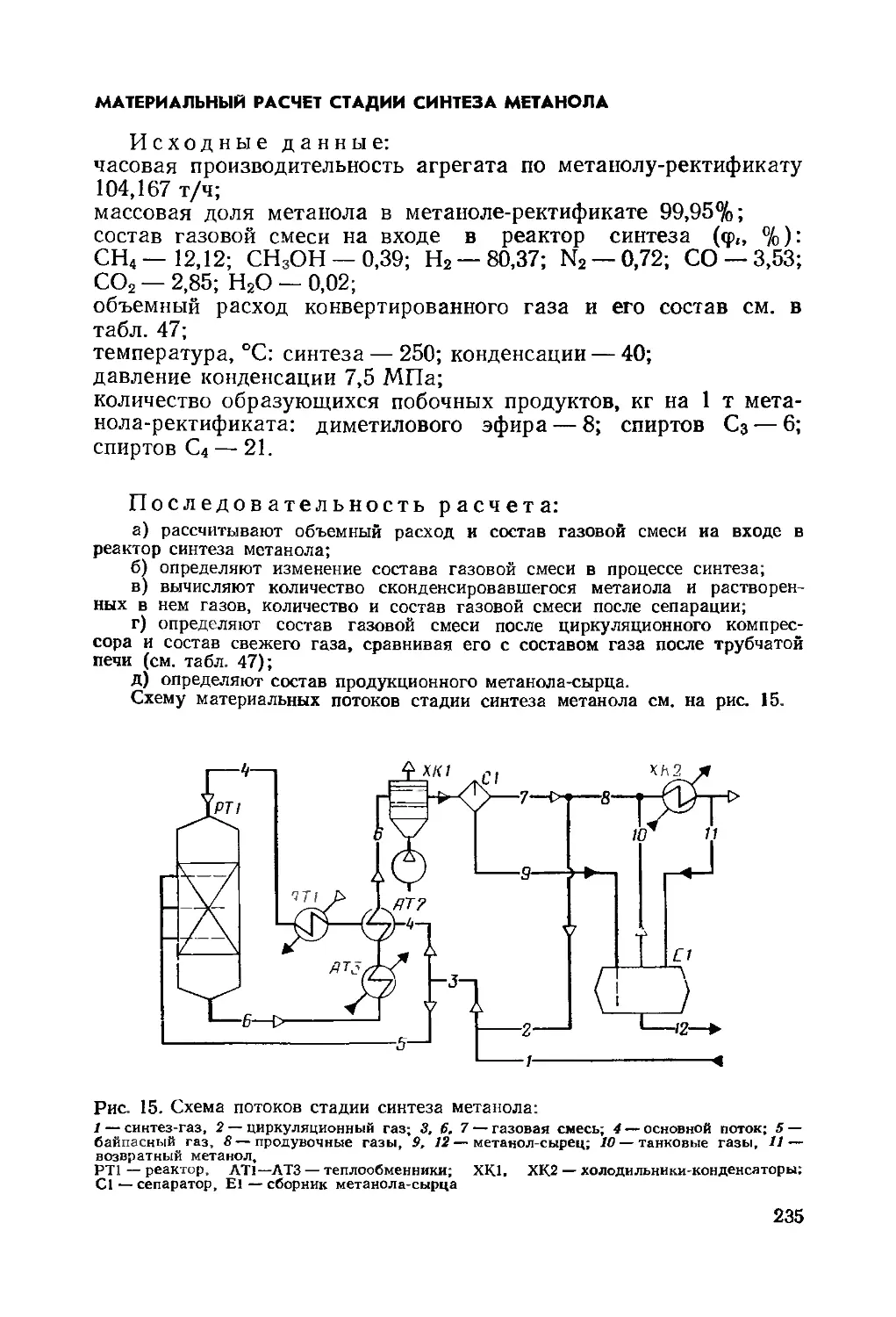

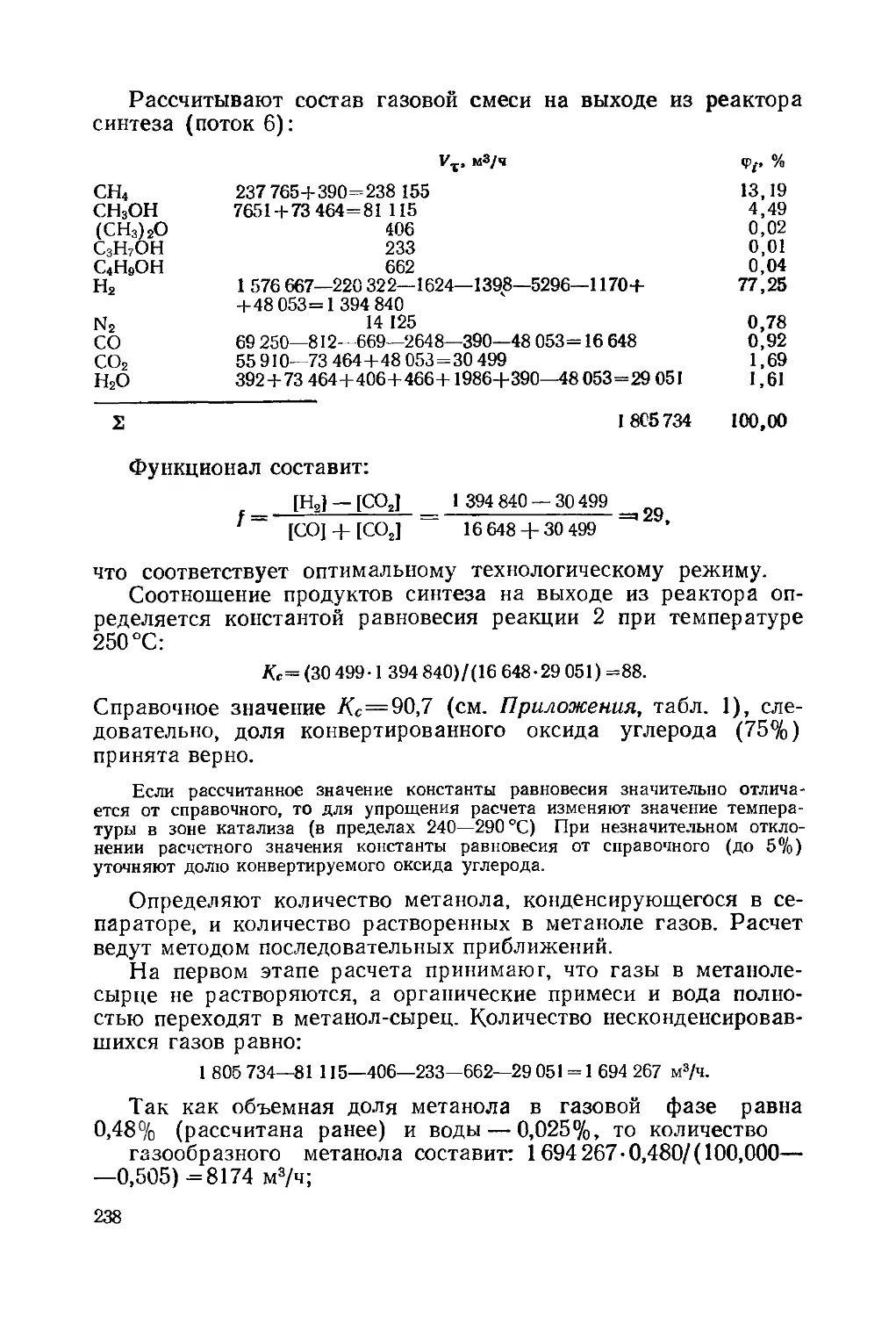

^=ЛГпрод/Уж, (59)

откуда VK = NnpoA/NK.

Реакционный объем аппарата периодического действия ра-

вен:

Ур=УсутТ/(24<рзап), (60)

где УСут — суточный объем перерабатываемых веществ, м3; т — общее время

технологического цикла, ч; <раап — степень заполнения аппарата (принимают

от 0,4 до 0,9).

Диаметр штуцеров ввода и вывода реагентов определяют

по формуле

</=1,13УУг/«>,

(61)

28

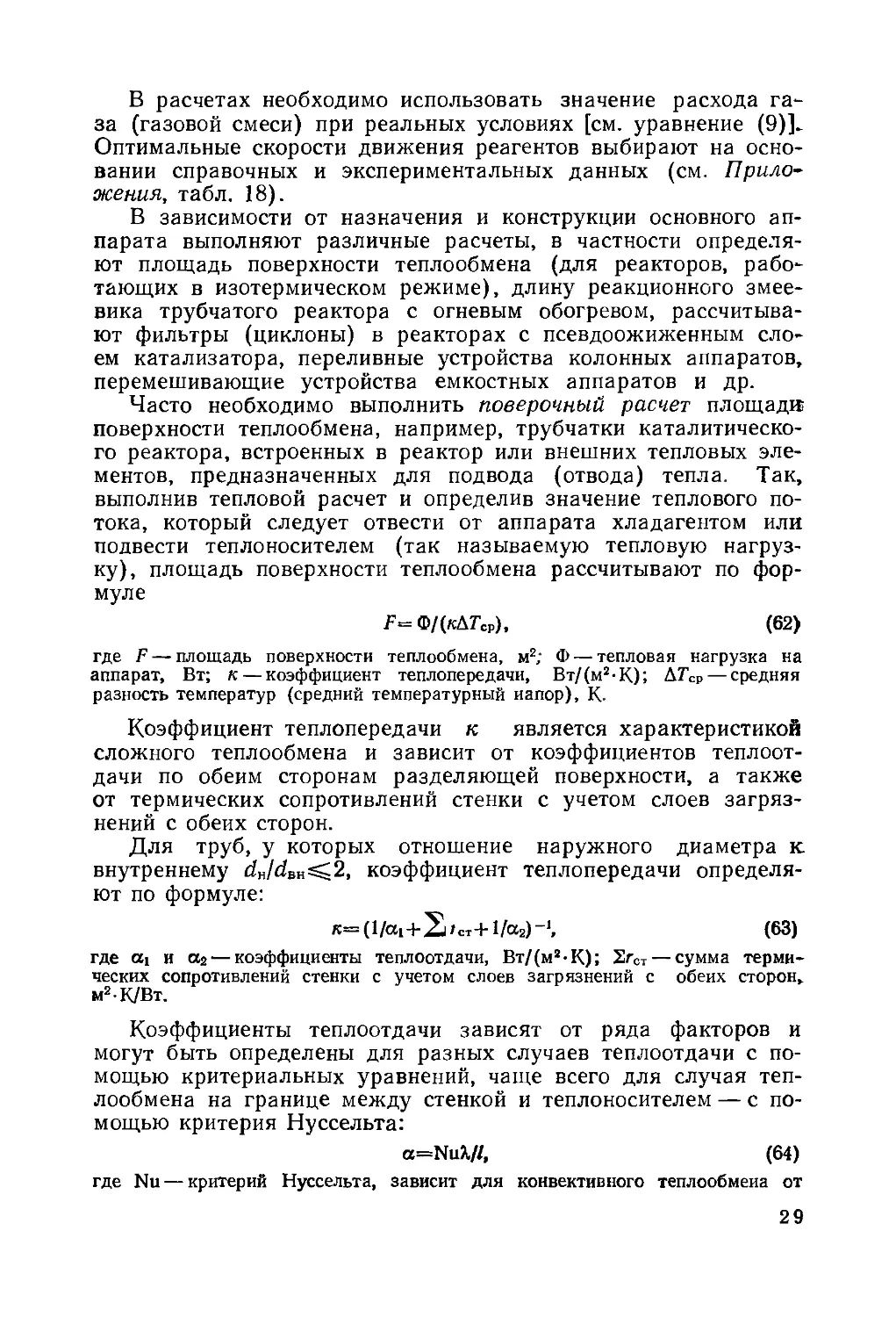

В расчетах необходимо использовать значение расхода га-

за (газовой смеси) при реальных условиях [см. уравнение (9)К

Оптимальные скорости движения реагентов выбирают на осно-

вании справочных и экспериментальных данных (см. Прило-

жения, табл. 18).

В зависимости от назначения и конструкции основного ап-

парата выполняют различные расчеты, в частности определя-

ют площадь поверхности теплообмена (для реакторов, рабо-

тающих в изотермическом режиме), длину реакционного змее-

вика трубчатого реактора с огневым обогревом, рассчитыва-

ют фильтры (циклоны) в реакторах с псевдоожиженным сло-

ем катализатора, переливные устройства колонных аппаратов,

перемешивающие устройства емкостных аппаратов и др.

Часто необходимо выполнить поверочный расчет площади

поверхности теплообмена, например, трубчатки каталитическо-

го реактора, встроенных в реактор или внешних тепловых эле-

ментов, предназначенных для подвода (отвода) тепла. Так,

выполнив тепловой расчет и определив значение теплового по-

тока, который следует отвести от аппарата хладагентом или

подвести теплоносителем (так называемую тепловую нагруз-

ку), площадь поверхности теплообмена рассчитывают по фор-

муле

Т= Ф/СкДГср), (62)

где F— площадь поверхности теплообмена, м2; Ф — тепловая нагрузка на

аппарат, Вт; к — коэффициент теплопередачи, Вт/(м2-К); ДТср— средняя

разность температур (средний температурный иапор), К.

Коэффициент теплопередачи к является характеристикой

сложного теплообмена и зависит от коэффициентов теплоот-

дачи по обеим сторонам разделяющей поверхности, а также

от термических сопротивлений стенки с учетом слоев загряз-

нений с обеих сторон.

Для труб, у которых отношение наружного диаметра к

внутреннему dnldBK^.2, коэффициент теплопередачи определя-

ют по формуле:

к=(1/а1+2|'ст+1/а2)-1, (63)

где «1 и а2— коэффициенты теплоотдачи, Вт/(м2-К); 2гСт— сумма терми-

ческих сопротивлений стенки с учетом слоев загрязнений с обеих сторон,

м2-К/Вт.

Коэффициенты теплоотдачи зависят от ряда факторов и

могут быть определены для разных случаев теплоотдачи с по-

мощью критериальных уравнений, чаще всего для случая теп-

лообмена на границе между стенкой и теплоносителем — с по-

мощью критерия Нуссельта:

a=NuX/Z, (64)

где Nu — критерий Нуссельта, зависит для конвективного теплообмена от

29

других критериев подобия (Fo, Re, Gr, Рг), характеризующих данный про-

цесс (конкретный вид зависимостей см. [9, 10, 14, 15]); Л — теплопроводность

среды, Вт/(м-К); I — определяющий геометрический размер, м.

Критерий Прандтля, учитывающий физические свойства

среды, можно рассчитать по формуле

Рг=срД, (65)

где с—удельная теплоемкость среды, Дж/(кг-К); ц— динамическая вяз-

кость среды, Па-с; Л — теплопроводность среды, Вт/(м-К).

Значения критерия Прандтля (или необходимых для его

определения свойств) для различных веществ приведены в

справочниках (см. Приложения, табл. 12, 16, 17). Приблизи-

тельные значения критерия Прандтля для газов, которые мо-

гут быть использованы при выполнении расчетов, даны ниже

{10, с. 150]:

Одноатомные газы 0,67 Трехатомные газы 0,80

Двухатомные газы 0,72 Четырех- и миогоатом- 1,00

иые газы

Значения динамической вязкости воды на линии насыще-

ния, жидкостей, газов и паров находят по справочнику (см.

Приложения, табл. 11, 12, 16, 17).

Динамическую вязкость газовых смесей определяют по

формуле

1Ис»</всм=Х17И1/Ц1 +х2Л12/ц2+ ... +XiMiliii, (66)

где Л1см, Mi, М2, ..., Мг — относительные молекулярные массы смеси газов

и ее компонентов; цсм, Ць Щ— динамические вязкости смеси газов

и ее компонентов, Па-с; Xi, х2, ..., хг — молярные доли компонентов в смеси.

РАСЧЕТ ВСПОМОГАТЕЛЬНОГО ОБОРУДОВАНИЯ

В любом производственном процессе кроме основных реакци-

онных аппаратов используется вспомогательное оборудование

для осуществления гидродинамических, тепловых, массообмен-

ных процессов, для перемещения материалов. Это оборудова-

ние в значительной мере является общим для различных про-

цессов химической промышленности, стандартизированным.

Цель расчета вспомогательного оборудования сводится в

основном к определению вместимости и числа аппаратов (мер-

ников, сборников, резервуаров, промежуточных теплообменни-

ков и др.) технологической схемы.

Основным общим критерием для емкостных аппаратов яв-

ляется их вместимость, номинальное значение которой выби-

рают из унифицированного ряда (ГОСТ 9931—79).

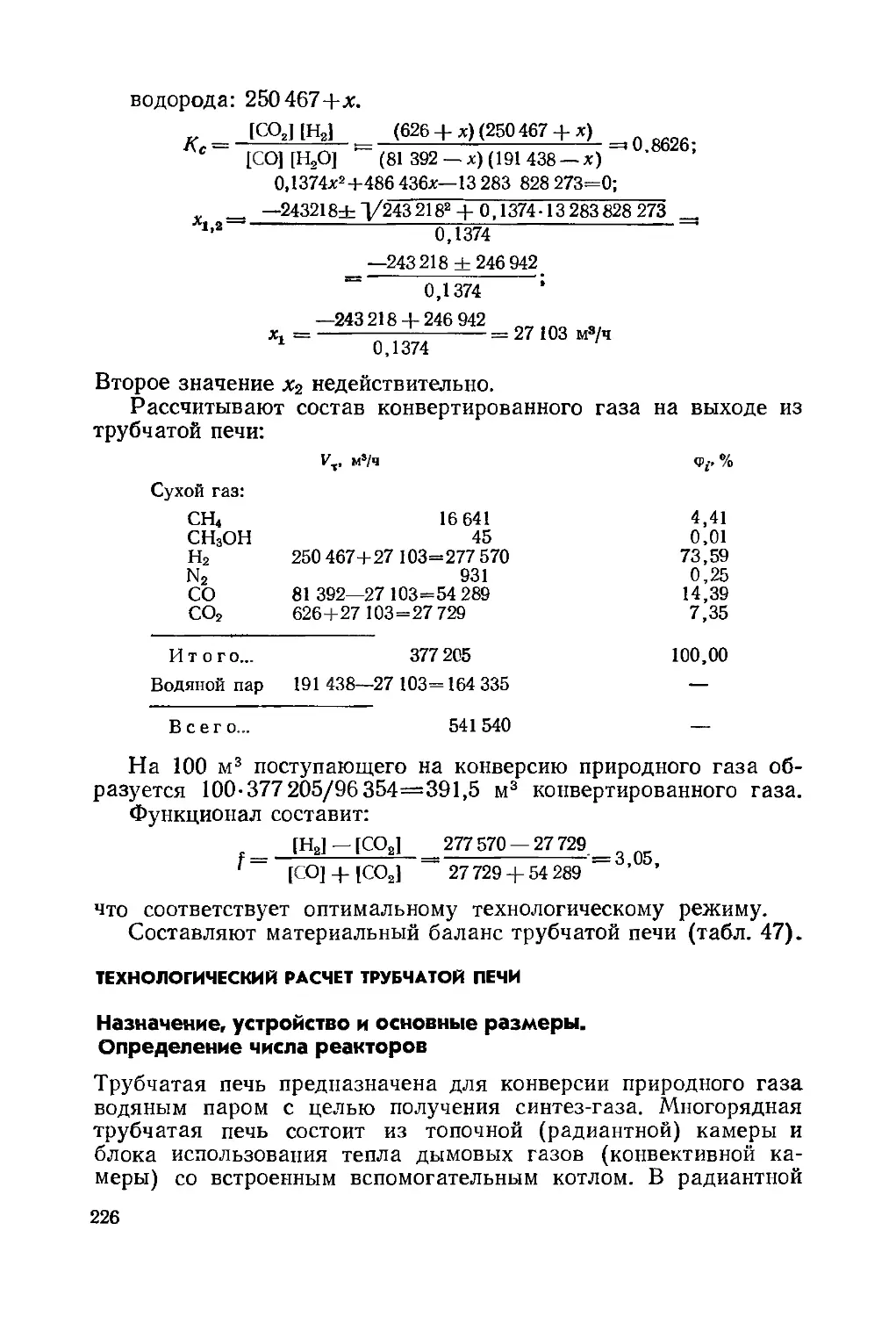

На рис. 2 показаны стальные сварные горизонтальные и

вертикальные цилиндрические аппараты типов ГЭЭ и ВЭЭ с

30

Исполнение 1

г

Рис. 2. Емкостные стальные

(ГОСТ 9931—79):

а.— тип ГЭЭ; б — тип ВЭЭ

Исполнение 1 Исполнение 2

сварные цилиндрические

аппараты

двумя эллиптическими днищами (исполнение 1) и с эллипти-

ческим днищем и крышкой (исполнение 2); в табл. 1 приведе-

ны основные размеры корпусов этих аппаратов.

Пример 18. Рассчитать вместимость и число сборников для жвдкого-

продукта, если расход материала mt=27 500 кг/ч, его плотность р=900кг/м3,

время заполнения сборника т=0,25 ч.

Решение. Вместимость сборника определяют по формуле

У=штт/(р<рзап)• (67)

Степень заполнения сборника <рзап при хранении жидкостей составляет

0,8—0,9. Принимают <pSan=0,8, тогда

У=27 500• 0,25/(900• 0,8) =9,55 м3.

По табл. 1 устанавливают, что полученным данным соответствует емко-

стной стальной цилиндрический аппарат, имеющий следующие характеристики

(выбирают один из нескольких возможных вариантов):

Тнп ГЭЭ, исполнение 1,

горизонтальный с

двумя эллиптиче-

скими днищами

Вместимость ио- 5,00

минальная, м3

Диаметр внутренний, мм 1400

Длина цилиндрической 2785

части, мм

Площадь поверхности 16,5

внутренняя, м2

Таким образом, необходимо установить два сборника.

При подборе насосов для перекачивания жидких продуктов

определяют их основные характеристики. Работа любого насо-

са характеризуется напором и мощностью при заданной пода-

че насоса (расходе жидкости). Полезную мощность насоса рас-

считывают по формуле

N=VxpgHI(-q-l000), (68)

где N — мощность, потребляемая насосом, кВт; Vx— подача насоса, м3/с;.

р — плотность перекачиваемой жидкости, кг/м3; g — ускорение свободного-

падения, м/с2; т] — общий к. п. д. насоса, доли ед.

31

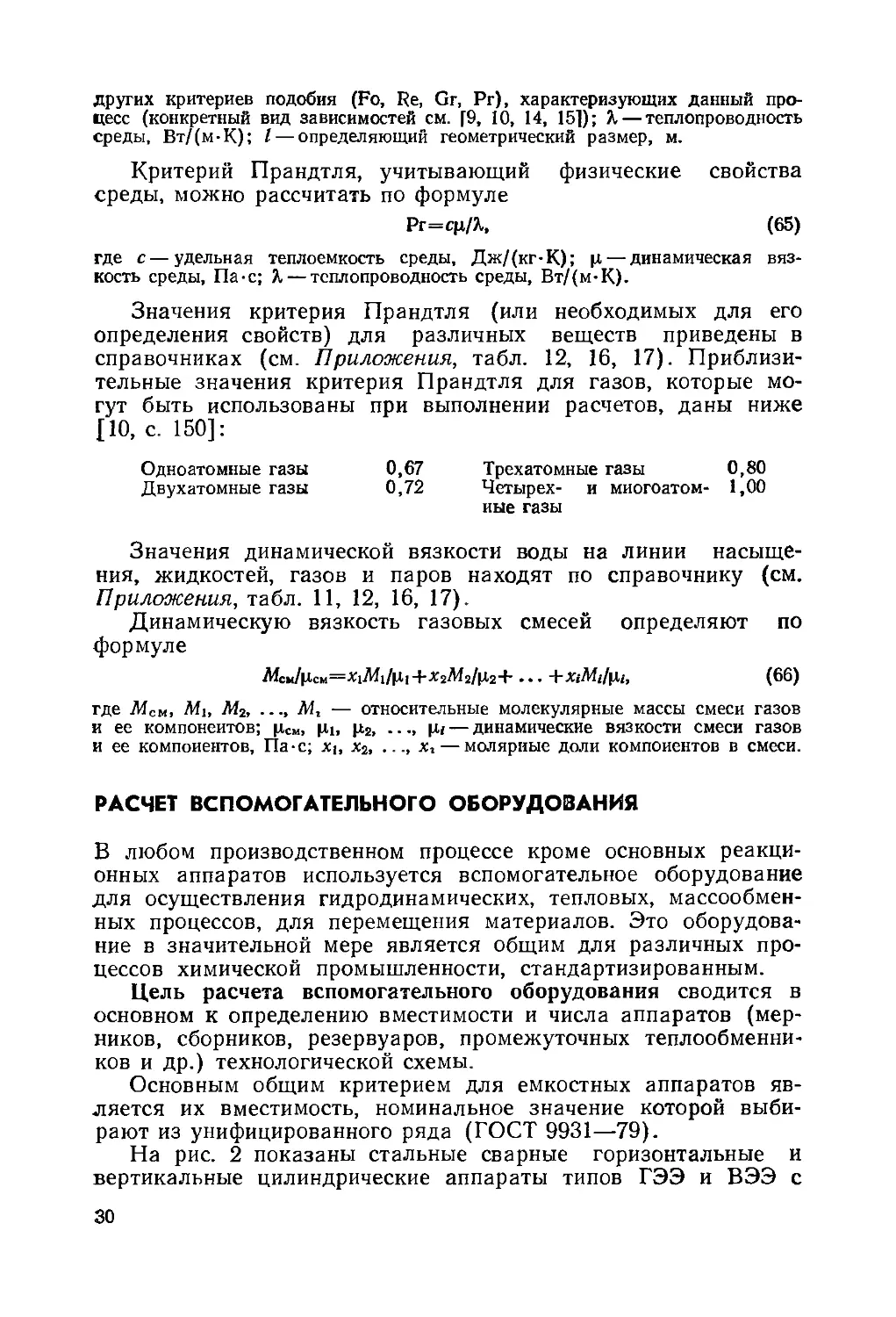

Таблица 1. Основные размеры корпусов ГЭЭ и ВЭЭ

VHOM- “3 D& мм /, мм FB, м2 VHOM. м3 Db, мм 1. мм Рв.м2

0,500 600 1570 3,74 12,5 2000 3315 29,5

700 1070 3,42 2200 2560 28,5

800 730 3,23 2400 1970 27,3

0,630 900 690 3,71 16,0 2000 4430 36,5

1000 470 3,64 2200 3480 34,8

0,800 800 1325 4,73 2400 2740 33,1

900 960 4,69 20,0 2000 5705 44,5

1000 685 4,32 2200 4535 42,1

1,00 800 900 1000 1725 1275 940 5,73 5,35 5,12 1 25,0 2400 2600 2800 3625 2905 2320 39,8 38,3 37,4

1200 485 4,94 2000 7300 54,5

1,25 1000 1200 1260 705 6,12 5,78 2200 2400 2600 5850 4730 3850 51,2 48,1 46,3

1,60 1000 1705 7,52 2800 3135 44,5

1200 1015 6,94 32,0

1400 575 6,77 2400 6280 59,8

2,00 1000 1200 1400 2215 1370 835 9,12 8,27 7,91 2600 2800 3000 3200 5165 4270 3535 2920 56,8 54,6 52,8 51,5

2,50 1200 1815 9,94 40,0

1400 1160 9,34 2400 8050 73,1

1600 715 9,13 2600 6675 69,1

3,20 1200 1400 1600 2430 1615 1060 12,3 11,3 10,9 50,0 2800 3000 3200 5670 4665 3915 65,9 63,5 61,5

4,00 1200 3140 14,9 2400 10260 89,8

1400 2135 13,6 2600 8560 84,5

1600 1460 12,9 2800 7195 80,3

1800 975 12,5 3000 6080 76,8

5,00 1200 4025 18,3 63,0 3200 5160 74,0

1400 2785 16,5 2800 9305 98,8

1600 1955 15,4 3000 7920 94,1

1800 1370 14,8 3200 6775 90,3

6,30 1400 3630 20,2 80,0 2800 12 070 123,1

1600 2605 18,6 3000 10 330 117,0

1800 1880 17,7 3200 8890 111,5

2000 1340 17,1 100,0 143,5 136,5

8,00 1600 1800 3450 2550 22,9 21,4 3000 3200 13 160 11 380

2000 1885 20,5 , 125,0 3000 16 700 176,8

10,0 1600 4445 27,9 3200 14 490 168,0

1800 3335 25,9 160,0 3000 21 650 223,5

2000 2520 24,5 3200 18 840 211,5

2200 1902 23,6 200,0 3000 27 310 276,8

12,5 1600 5690 34,1 3200 23820 261,5

1800 4315 31,4 3400 20910 248,0

32

Таблица 2. Технические характеристики центробежных насосов

Марка VT, мЗ/ч Н, м п, с—1 ча Электродвигатель

тип "ном- кВт 11ДВ

Х2/25 1,5 25,0 50,0 — АОЛ-12-2 1,1 —.

Х8/18 8,5 11,3 14,8 48,3 0,40 АОЛ-31-2 3,0 —

Х8/30 8,5 18,0 BA0-3I-2 3,0 0,82

17,7 А02-32-2 4,0 —

24,0 48,3 0,50

30,0 { ВАО-32-2 4,0 0,83

Х20/18 20,0 10,5 13,8 48,3 0,60 { А02-31-2 3,0 —

18,0 । ВАО-31-2 3,0 0,82

Х20/31 20,0 18,0 25,0 31,0 . 48,3 0,55 [ А02-41-2 | ВАО-41-2 5,5 5,5 0,87 0 84

Х20/53 20 34,4 44,0 53,0 . 48,3 0,50 f А02-52-2 { ВАО-52-2 13 13 0,89 0,87

Х45/21 45 13,5 17,3 21,0 48,3 0,60 ( А02-51-2 1 ВАО-51-2 10 10 0,88 0,87

X45/3I 45 19,8 25,0 31,0 48,3 0,60 г А02-52-2 1 ВАО-52-2 13 13 0,89 0,87

Х45/54 45 32,6 А02-62-2 17 0,88

42,0 48,3 0,60 А02-71-2 22 0,88

54,0 А02-72-2 30 0,89

Х90/19 90 13,0 А02-51-2 10 0,88

16,0 48,3 0,70 А02-52-2 13 0,89

19,0 А02-62-2 17 0,88

Х90/33 90 25,0 А02-62-2 17 0,88

29,2 48,3 0,70 А02-71-2 22 0,90

33,0 А02-72-2 30 0,90

Х90/49 90 31,4 A02-7I-2 22 0,88

40,0 48,3 0,70 А02-72-2 30 0,89

49,0 А02-81-2 40 —

Х90/85 90 56,0 А02-81-2 40

70,0 48,3 0,65 А02-82-2 55 —

85,0 А02-91-2 75 0,89

XI60/29/2 160 20,0 ВАО-72-2 30 0,89

24,0 48,3 0,65 А02-72-2 30 0,89

29,0 А02-81-2 40 —

XI60/49/2 160 33,0 А02-81-2 40

40,6 48,3 0,75 А02-82-2 55 —

49,0 A02-9I-2 75 0,89

3-69

33

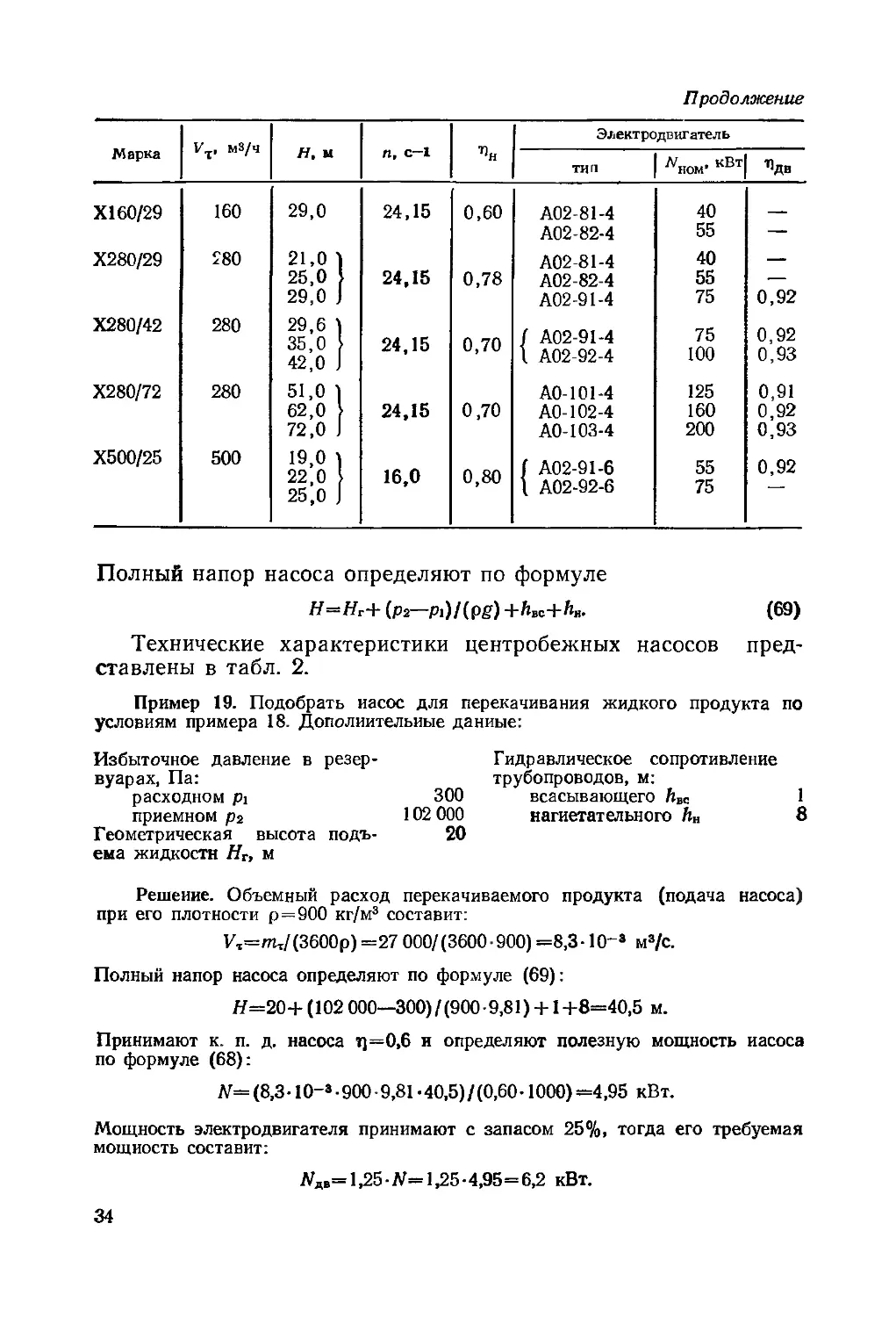

Продолжение

Марка V'T, мз/ч Н, ы п, с—1 Электродвигатель

тип "ном- кВт 11ДВ

XI60/29 160 29,0 24,15 0,60 А02-81-4 40 —

А02-82-4 55 —

Х280/29 280 21,0 ) А02-81-4 40 —

25,0 1 24,15 0,78 А02-82-4 55 —

29,0 J А02-91-4 75 0,92

Х280/42 280 29,6 ) 35,0 1 42,0 J 24,15 0,70 / A02-9I-4 1 А02-92-4 75 100 0,92 0,93

Х280/72 280 51,0 1 АО-101-4 125 0,91

62,0 1 24,15 0,70 АО-102-4 160 0,92

72,0 J АО-103-4 200 0,93

Х500/25 500 19,0 ) 22,0 1 25,0 J 16,0 0,80 f A02-9I-6 1 А02-92-6 55 75 0,92

Полный напор насоса определяют по формуле

Н=Н?+ (.P2—Pi)l(pg) +hK+h„.

Технические характеристики центробежных насосов пред-

ставлены в табл. 2.

Пример 19. Подобрать иасос для перекачивания жидкого продукта по

условиям примера 18. Дополнительные данные:

Избыточное давление в резер-

вуарах, Па:

расходном pi 300

приемном р2 102 000

Геометрическая высота подъ- 20

ема жидкости Нт, м

Гидравлическое сопротивление

трубопроводов, м:

всасывающего 1

нагнетательного йн 8

Решение. Объемный расход перекачиваемого продукта (подача насоса)

при его плотности р=900 кг/м3 составит:

VT=mT/(3600p) =27 000/(3600-900) =8,3- 10~s м3/с.

Полный напор насоса определяют по формуле (69):

Я=20 + (102 000—300) / (900 9,81) +1+8=40,5 м.

Принимают к. п. д. насоса т]=0,6 и определяют полезную мощность насоса

по формуле (68):

N= (8,3• 10-s 900 - 9,81 • 40,5) / (0,60 • 1000) =4,95 кВт.

Мощность электродвигателя принимают с запасом 25%, тогда его требуемая

мощность составит:

Л1ДВ= 1,25-#=1,25-4,95=6,2 кВт.

34

По табл. 2 устанавливают, что полученным данным соответствует цент-

робежный насос марки Х45/54, который в оптимальных условиях работы

имеет следующие технические характеристики: Ут=45 м3/ч, /7=42 м, т]н=

= 0,6 Насос снабжен электродвигателем А02-71-2 с номинальной мощностью

Лном=22 кВт, к. п. д т]дв=0,88, частотой вращения вала п=48,3 с-1.

Необходимо установить два насоса, в числе которых один рабочий, а

другой резервный.

Для очистки газов от твердых частиц используют тканевые

фильтры. Технические характеристики тканевых фильтров

представлены в табл. 3.

Пример 20. Подобрать тканевый фильтр для газа, расход которого

У°т=9700 м3/ч, температура /=45 °C, разрежение в системе Др=300 Па.

Решение. Расход газа в условиях процесса определяют по формуле (9):

Тгр0 9700

т7’0р1 “ 3600

(45+273)101 325

273( 101 325—300) ~ 10 м Iе-

Допустимая удельная нагрузка тканевого фильтра составляет обычно о>г=

= (8—10) -10-3 м3/(м2-с).

Принимают шг=9-10-3 м3/(м2-с), тогда общая площадь поверхности фильтра

составит:

ДФ= VJwr=3,15/(9-IO-3) =350 м2.

По табл. 3 устанавливают, что полученным данным наиболее соответствует

фильтр марки ФРКИ-60 с площадью фильтрующей поверхности Дф=360 м2.

Таким образом, следует установить один фильтр. Запас фильтрующей поверх-

ности составит:

(360—300) -100/300=20%.

Для транспортировки газа используют газодувки. Мощность,

развиваемую электродвигателем при установившемся режиме,

находят по формуле (в Вт):

А=УтДр/(Т]гТ]пер), (70)

где Vt — расход газа, м3/с; Др — разность давлений после и до газодувки,

Таблица 3. Технические характеристики тканевых фильтров

Марка Число, шт. Размер рукава

секций п рукавов z dp, мм 1, м

ФРКИ-30 30 I 36 )

ФРКИ-60 60 2 72 } 135 2,0

ФРКИ-90 90 3 108 J

ФРКИ-180 180 4 114 1 о п

фрки-360 360 8 228 f 1

ФРУП-15 15 ) Г 1,5

ФРУ11-20 20 [ 2 28 130 ( 2,0

ФРУП-25 25 J 1 2,5

ФРУШ-37,5 37,5 3 42 1

ФРУ1У-50 50' 4 56 ) 130 2,5

3*

35

Таблица 4. Технические характеристики газодувок

Марка VT-10-s, м3/ч Др, Па п, с—1 Электродвигатель

тип i "ном- кВт Ядв

ТВ-25-1,1 3,0 10 000 48,3 А02-71-2 22 0,88

ТВ-100-1,12 6,0 12 000 48,3 А02-81-2 40 —

ТВ-150-1,12 9,0 12 000 48,3 А02-82-2 55 —,

ТВ-200-1,12 12,0 12 000 48,3 А02-91-2 75 0,89

ТВ-250-1,12 15,0 12 000 49,3 А02-92-2 100 0,91

ТВ-350-1,06 21,0 6000 48,3 А02-82-2 55 —

ТВ-450-1,08 27,0 8000 49,5 А2-92-2 125 0,94

ТВ-500-1,08 30,0 8000 50,0 BA0-315S-2 132 —

ТВ-600-1,1 36,0 10 000 49,4 A3-315М-2 200 —

РГН-1200А 0,6 30000 16,7 А02-62-6 13 —

2А-34 2,3 80 000 25,0 4A250-S443 75 —

ТВ-42-1,4 3,6 40 000 48,3 А02-82-2 55 —

ТВ-50-1,6 3,6 60 000 49,3 А02-92-2 100 —

ТВ-80-1,2 6,0 20000 48,3 А02-82-2 55 —

ТГ-170-1,1 10,3 28 000 49,3 А02-92-2 100 _—.

ТГ-300-1,18 18,0 18 000 50,0 ВА0-315М-2 160 —

Па; т]г и т]пер — к. п. д. газодувки и передачи от электродвигателя к газо-

дувке.

Технические характеристики газодувок представлены в табл. 4.

Пример 21. Подобрать газодувку для подачи газа в условиях примера

20, если давление после газодувки р= 113 125 Па, т]г=0,60, т]Пер=0,98.

Решение. По формуле (70) мощность, развиваемая электродвигателем,

составляет:

М=[3,15(113 125—101 325)]/(0,60-0,98)=63214 Вт=63,2 кВт.

По табл. 4 устанавливают, что полученным данным соответствует газо-

дувка марки ТВ-200-1,12, имеющая следующие характеристики: Ут=

= 12 000 м3/ч, Др=1200 Па, тип электродвигателя А02-91-2, АНом=75 кВт,

т]дВ=0,89.

Для разделения газожидкостных смесей применяют сепара-

торы вертикального или горизонтального исполнения. Допусти-

мую (критическую) скорость газа в сепараторе определяют по

формуле (в м/с):

®кр=АУ (рж—рг) / рг, (71)

где А — коэффициент, зависящий от конечного содержания жидкости в газе;

рж и рг — плотности жидкости (для воды при температуре 45 “С р»=

= 1000 кг/м3) и газа, кг/м3.

Значения коэффициента А при различном конечном содер-

жании жидкости в газе сКОн приведены ниже:

Сепаратор Вертикальный Горизонтальный

Скон, г/кг 2 5 10 2 5 10

А 0,030 0,047 0,061 0,075 0,117 0,150

36

Для эффективного разделения газожидкостной смеси в вер-

тикальных аппаратах высота сепарационной части Но должна

быть не менее 0,6 м (в горизонтальных — длину зоны осаж-

дения Lo принимают равной не менее 3 м). Применение гра-

витационных сепараторов с 7/q<0,6 м и Lo<3 м нецелесооб-

разно, так как при этом ухудшается сепарация и необходимо

уменьшать допустимые (критические) скорости. В гравитаци-

онных сепараторах скорость на входе должна в 10—12 раз

превышать скорость потока в сечении аппарата.

Пример 22. Рассчитать газожидкостный сепаратор для отделения влаги

от газа, если его объемный расход при £=45 °C и р=150 кПа составляет

Ут=900 м3/ч, плотность газа рг=1,12 кг/м3, конечное содержание влаги

Скон=3,2 г/кг.

Решение. Выбирают с учетом параметров газа гравитационный сепара-

тор вертикального исполнения, в котором поток газа движется снизу вверх,

тяжелая фаза (вода) —сверху вниз.

Интерполяцией находят, что при Скон — 3,2 г/кг, А=0,037 (см. с. 36).

тогда критическая скорость газа равна-

шкр=0,037У (1000,00—1,12) /1,12= 1,1 м/с.

Принимают среднюю скорость газа в сепараторе ю=1,0 м/с, определяют

диаметр сепаратора:

Р=1,13УИТ/Ш =1,13У900/(3600-1,0) =0,565 м.

С учетом стандартизированных размеров выбирают стальной цилиндри-

ческий аппарат с внутренним диаметром D=600 мм и высотой сепарацион-

ной части /7о=6ОО мм.

Принимают ttiBX=10w и рассчитывают диаметр патрубка входного шту-

цера:

Р=1,13У900/(3600-10) =0,179 м.

Принимают Dy 180, ру 0,1.

Для равномерного распределения скоростей потока по сечению сепарато-

ра расстояние между входным и выходным штуцерами должно быть не

меньше:

Я=Яо+Д/2=600+600/2=900 мм.

ПРОЦЕССЫ ПИРОЛИЗА УГЛЕВОДОРОДОВ

Высокотемпературный пиролиз жидких и газообразных углево-

дородов — главный процесс получения низших олефинов, яв-

ляющихся базовыми исходными веществами для основного ор-

ганического и нефтехимического синтеза. Установившийся рост

доли полиолефинов в общем объеме пластических масс, вы-

пуск которых к 2000 г. превысит объем производства 1985 г.

в 2,3—2,6 раза [2, с. 19], обусловливает изменение сырьевой

базы производства олефинов. Как полагают, потребление бен-

37

зина прямой перегонки в качестве сырья для этиленовых ус-

тановок будет снижаться в ближайшие 5—7 лет за счет увели-

чения потребления этана и сжиженных газов [16].

ПОЛУЧЕНИЕ ЭТИЛЕНА ИЗ ЭТАНА

Пиролиз этана осуществляют в трубчатых печах в среде водя-

ного пара при температуре 830—900(оС и давлении, близком

к атмосферному. Описание технологической схемы см. [4, с. 43;

7, с. 32].

МАТЕРИАЛЬНЫЙ РАСЧЕТ

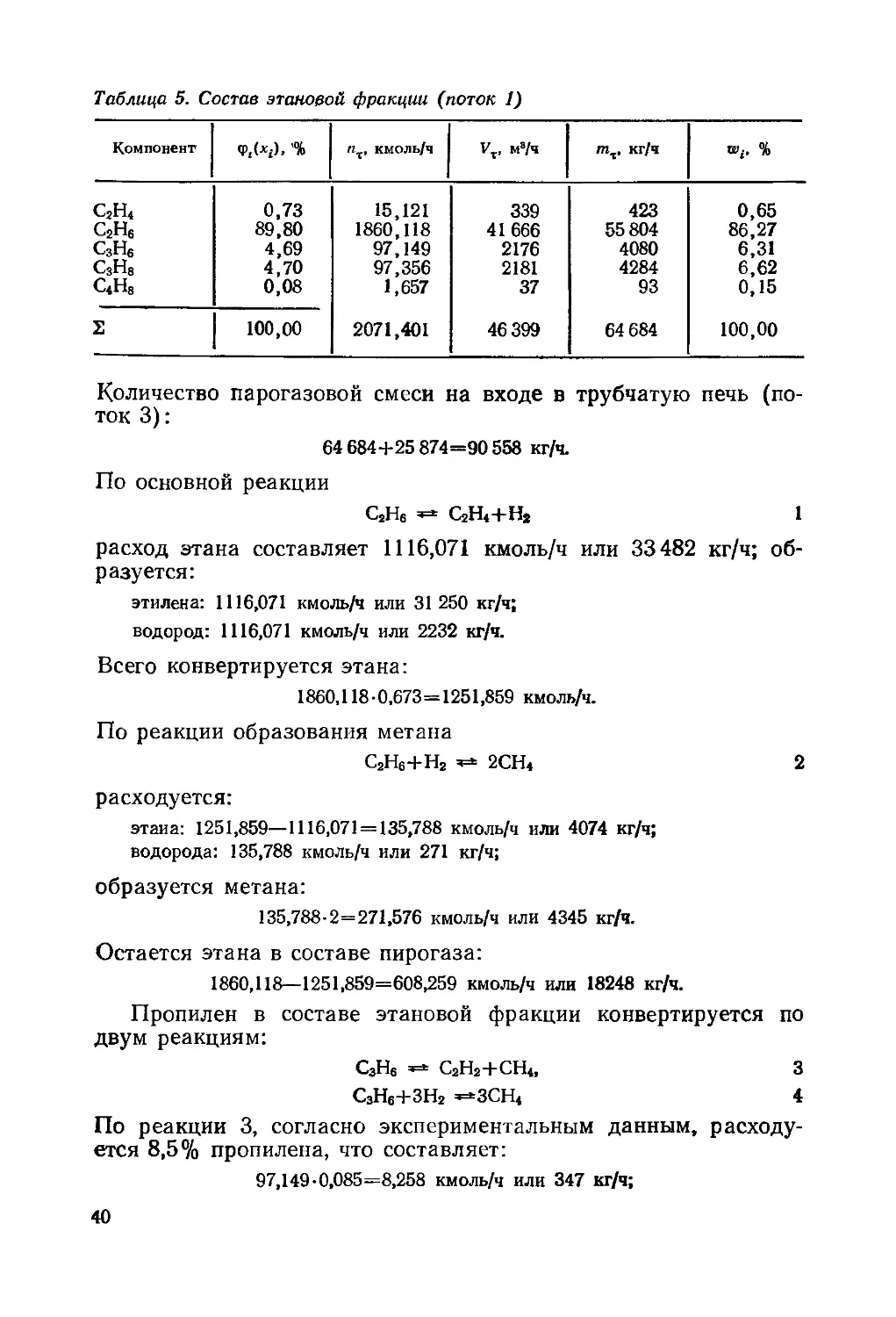

Исходные данные:

годовая производительность установки по этилену 250000 т;

годовой фонд рабочего времени 8000 ч;

состав исходной этановой фракции (<р,-, %): С2Н4 — 0,73;

С2Н6 —89,80; С3Н6 —4,69; С3Н8 —4,70; С4Н8 —0,08;

массовое отношение водяной пар : этановая фракция = 0,4 : 1,0;

температура процесса 845 °C.

Последовательность расчета:

а) определяют степень конверсии этана в этилен по целевой реакции

пиролиза;

б) рассчитывают объемный расход компонентов этановой фракции на

входе в трубчатую печь (основной аппарат пиролнзиой установки);

в) определяют изменение состава газа в процессе пиролиза и состав

газа иа выходе из трубчатой печи.

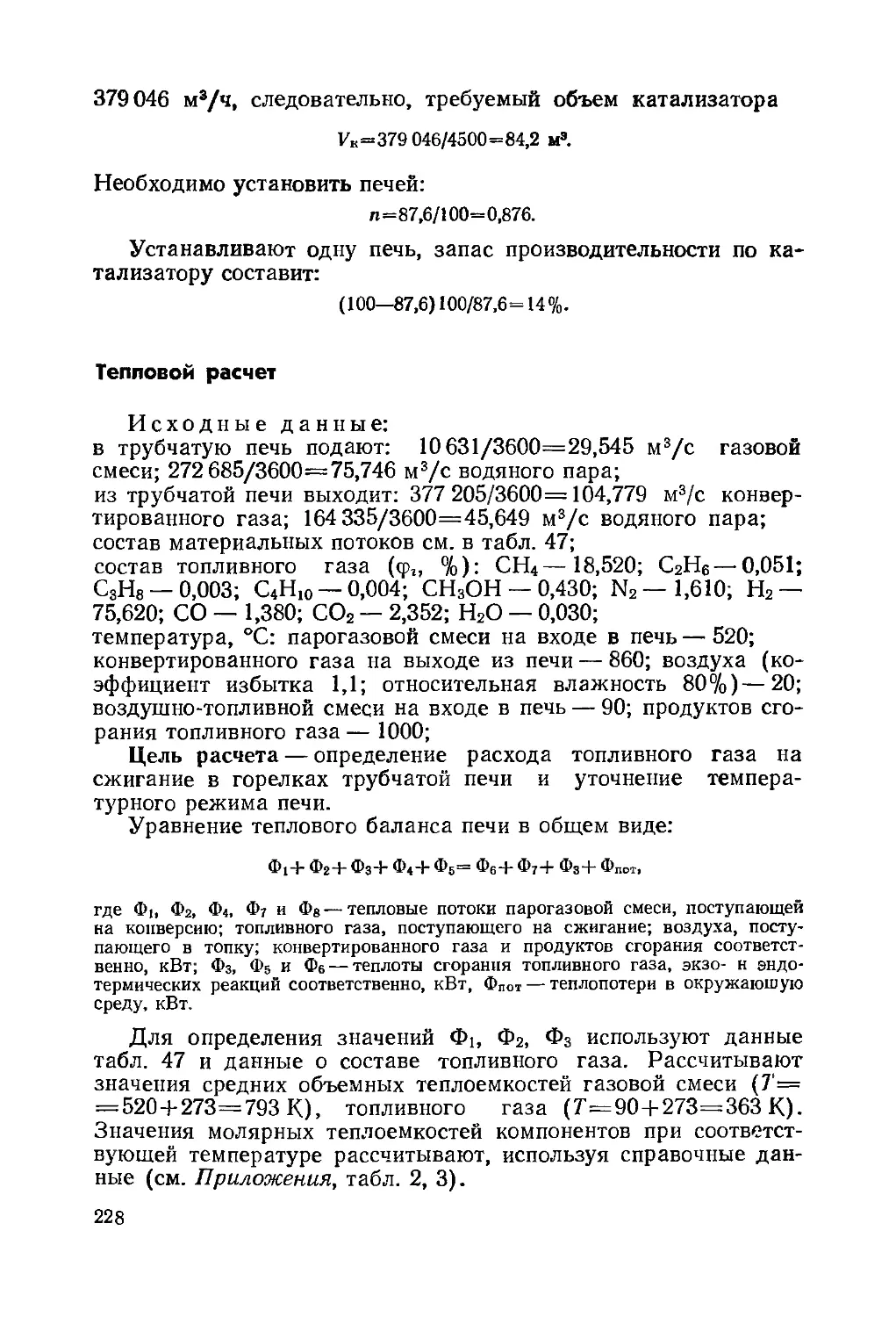

Схема потоков узла пиролиза приведена иа рис. 3.

На энергетические

чо-с> нужды

'7 -об закалочную колонну

t>-S-

Рис. 3. Схема потоков узла пиролиза:

J — этановая фракция; 2 — водяной пар; 3 парогазовая смесь; 4 — топливный газ; 5 —

воздух; 6, 7 — пирогаз; 8 — умягченная вода; 9— продукты сгорания; 10 — пар высокого

давления;

П1 — печь пиролиза; ATI—АТЗ — теплообменники; ЗИА1 — закалоччо-нспарительный ап-

парат

38

Кинетика основной реакции процесса пиролиза С2Н6=₽*

удовлетворительно описывается уравнением пер-

вого порядка [17, с. 113]:

К=(2,303/т) 1g [аЦа—*)],

где К—константа скорости реакции, с-1; т — время, прошедшее от начала

реакции (оптимальная продолжительность пребывания реагентов в зоне

высоких температур), с; а, х — количество реагента исходное и вступившее

в реакцию соответственно, %-

Константу скорости реакции определяют по формуле [6, с. 150]:

lg К= 14,676—15 800/7,

где Т — температура процесса, К (7=845+ 273=1118 К).