Текст

Государственный комитет СССР по народному образованию

Московское ордена Ленина, ордена Октябрьской Революции

и ордена Трудового Красного Знамени

высшее техническое училище им. Н. Э. Баумана

В. И. АРДАШЕВ, М. С. БАБИЧЕВ, А. Б. ДАВЫДОВ

ОСНОВЫ КОНСТРУИРОВАНИЯ ТУРБОДЕТАНДЕРОВ

Учебное пособие

по курсовому и дипломному проектированию

Москва

1988

Данное учебное пособие издается в соответствии с учебным

планом. Рассмотрено и одобрено кафедрой Э-4 24.12.1987 г., мето-

дической комиссией факультета Э 29.12.1987 г. и учебно-методичес-

ким управлением ОЬ.04.198В г.

Рецензенты: нач.конструкторско-исследовательского сектора

НПО "Гелиймаш" Вишнев И.П., к.т.н, доц. МИХМ

Дьячков М.И.

© Московское высшее техническое училище им. Н.Э.Баумана

Редактор И.Г.Ковалевская Корректор Л.И.Малютина

Заказ /С'ЗЗ. Объем 4 п.л. (3,9 уч.-иэд. л.).Тираж 200 экз.

Л-46469 от 27.09.88 ,г. Цена 22 коп. План 1988 г.» Л 52.

Типография МВТУ. 107005, Москва, Б-5, 2-я Бауманская, 5.

ВВЕДЕНИЕ

Низкотемпературные и криогенные турбодетандеры (ТД) являются

высока эффективны1,л генераторам холода в составе низкотемператур-

ных установок и систем разнообразного назначения. Их конструкции

отличаются большим разнообразием, что объясняется рядом причин:

существует несколько типов проточной части по направлению движе-

ния потока газа относительно оси ротора (центробежные, осевые,

центростремительные, радиально-осевые, диагональные); машины вы-

полняются одноступенчатыми и многоступенчатыми; применяются раз-

личные типы нагрузочных устройств; в зависимости от конкретных

условий отдается предпочтение току или иному тину подшипников.

На компоновку и конструкцию ТД оказывают влияние температурный

уровень и агрегатное состояние расширяющегося рабочего тела, до-

пустимая величина перетечек и утечек газа, условия эксплуатации

машины и т.д.

Обладая высоким КПД, ТД могут обеспечивать и высокую надеж-

ность работы (наработка на отказ исчисляется тысячами, десяткам

тысяч часов), но при условии учета конструктивных и технологичес-

ких особенностей, присущих только ТД. Данное учебное пособие по-

священо анализу этих особенностей, а также рекомендация! по уче-

ту их в процессе конструирования.

В пособии' не рассматриваются методики термогазодинамического

расчета ТД, расчета подшипников и нагрузочных устройств, а также

прочностных расчетов, поскольку они достаточно освещены в учебных

пособиях, учебниках и монографиях [ 1,2,3,б]. Цель данного пособия

сориентировать студентов в процессе конструирования ТД, дать им

необходимые методические указания по конструктивным и некоторым

технологическим вопросам, помочь выбрать оптимальные конструктив-

ные решения. В пособии дается анализ конструкций различных вари-

антов основы х элементов проточной части ТД, узлов подшипников и

конструкции машины в целом. Приводится характеристика нагрузочных

устройств. При анализе конструкций рассматриваются чертежи общих

видев основных типов ТД (рис. П.1...П.2и), имеющиеся в виде аль-

бом г на "афадре "Криогенная техника и кондиционирование" в МВТУ

им.Н.Э.Баумана. Эти чертежи могут быть использованы студентами

гри выполнении проектов в качестве исходных прототипов.

3

I. МЕТОДИЧЕСКИЕ УКАЗАНИЯ К ПРОЦЕССУ КОНСТРУИРОВАНИЯ ТД

I.I. Учет конструктивных аспектов на стадии термогазодина-

мического расчета ТД

Конструкция турбодетандера во многом предопределяется уже

на стадии термогазодинамического расчета, в самом начале которо-

го выбирается или назначается тип проточной части, число ступеней

расширения, параметры, характеризующие расчетный режим. От того,

как выбраны расчетные параметры, зависят размеры и геометрические

соотношения направляющего аппарата и рабочего колеса, характер

протекания процесса расширения (реактивность), КПП машины, часто-

та вращения ротора.

В задании на проектирование кроме значений рабочих парамет-

ров (давление и температура заданного газа на входе и давление

на выходе из машины, а также расход газа) должны быть сформули-

рованы требования, которым машина, в конечном счете, должна удо-

влетворять в процессе эксплуатации. Эти требования перечисляются

в техническом задании на проектирование. В зависимости от тхдкрет-

ных условий они могут быть самыми разнообразными. Приведем неко-

торые из них:

максимально допустимая частота вращения ротора;

минимальное значение КПД на основном и на одном или несколь-

ких дополнительных режимах;

допустимое количество ступеней расширения

допустимая утечка газа в окружающую среду;

предельные значение перегрузок (инерционных) и угловых па-

раметров положения машины в пространстве;

тип нагрузочного устройства, способ использования энергии

турбины;

ресурс работы ТД до отказа или первзго ремонта;

степень допустимого загрязнения газа или изменения агрегат-

ного состояния рабочего тела в процессе его раепги^енпя в 1Д;

отаничения по габаритным размерам и массе;

регулирование холодопроизводительности;

для машин унифицированного ряда ограничение по диаметру ра-

бочего колеса.

Ограничение частоты вращения ротора обычно связано.с выбо-

ром подпятников или с использованием какого-либо нагрузочного

4

устройства, имеющего определенную частоту вращения.

Если нет проблем с подшипниками, то в широком диапазоне ра-

бочих параметров и расхода газа максимальный КПД ТД обеспечива-

ется в центростремительной, реактивной ступени с радиально-осевым

(полуоткрытым или закрытым) колесом или радиальным закрытым коле-

сом. В случае, если не удается создать систему подвески ротора,

обеспечивающую необходимую частоту вращения ротора для реактивной

ступени, приходится переходить на центростремительные активные

ступени или даже пентробежые этупени.

Современные ТД в подавляющем большинстве случаев выполняются

одноступенчатыми. В некоторых случаях, например при расширении

водорода с большим перепадом давления,приходится выполнять много-

ступенчатую конструкцию При этом чаще каждую ступень выполняют

в виде отдельного агрегата с унификацией таких узлов, как подшип-

ники, корпусные детали, нагрузочные устройства.

Если ТД должен быть герметичным, необходимо ориентироваться

на конструкцию, в которой основная корпусная деталь имеет мини-

мальное число уплотняемых разъемов (лучше один), расположенных

в зоне температур, близких к температуре окружающей среда.

Инерционные нагрузки и положение ТД в пространстве, необхо-

димость в ряде случаев полезного использования энергии турбинной

ступени влияют на компоновку машины и на выбор типа подшипников.

Если в качестве нагрузочного устройства применяется ступень цен-

тробежного нагнетателя, работа которого полезно используется, то

КПД необходимо учитывать при определении эффективности агрегата,

На практике в техническом задании на проектирование редко

указываются все перечисленные выше требования. Обычно ограничи-

ваются лишь несколькими наиболее важичми для заданных конкретных

условий. Учет их на стадии вариантных расчетов должен проводиться

комплексно начиная с выбора оптимальных расчетных параметров и

конструктивной схемы ТД. Так как решение, удовлетворяющее одному

требованию, не всегда полностью удовлетворяет другим требованиям,

приходится принимать компромиссные решения с учетом приоритета

тех или иных требований.

В итоге термогазодинамического расчета ТД и расчета нагру-

зочного устройства конструктор располагает следующими данными:

значениями параметров газа (давление, температура) в расчет-

ных сечениях проточней части ТД;

конструктивной схемой агрегата .(тип турбинной ступени, на-

5

грузочного устройства, полтинников, схема компоновки этих элементов);

геометрическими размерами основных элементов проточной части ТД;

геометрическими размерами нагрузочного устройства тормозной

газодувки или дожимающего турбокомпрессора, если последние выбра-

ны в качестве нагрузочного устройства.

1,2. С-кторн, учитываемые при конструировании ТД

По полученным в термогазодинамическом расчете данным можно

по-разному спроектировать ТД. Однако далеко не все возможные кон-

структивные решения оказываются приемлемыми. Особенность ТД заклю-

чается в том, что же показатели зависят от ряда, казалось бы, не-

значительных факторов (технологических, компоновочных, прочност-

ных), игнорирование которых может привести к снижению эффектив-

ности и надежности работы машины. Приступая к конструированию ТД,

необходимо знать и учитывать эти факторы. Отметим основные из них.

I. Зазоры в радиальных подшипниках и подпятниках независимо

от их геометрических размеров принимаются малыми (10...50 мим)

и варьируются только в зависимости от типа подшипников. Зазоры

меаду рабочим колесом и корпусом, а также между валом и Корпусом,

где расположены лабиринтные уплотнения, желательно выполнить ми-

нимальными, т.е. того же порядка, что и в подшипниках. Надежная

pc .1та подшипников может быть обеспечена только при условии со-

блюдения высокой точности форм и расположения рабочих поверхнос-

тей подшипников, уплотнений и рабочих колес. Отечественный (2,3.]

и зарубежный опыт создания високооборотных ТД как с подшипниками

на газовой смазке, так и на масляной смазке показывает, что до-

пуски при изготовлении определяющих деталей и узлов, а также при

их сборке составляют величины в 10...20 раз меньше, чем номиналь-

ные зазоры в подшипниках, т.е. микрометры и даже десятые доли

микрометров. Это означает, что такие детали и узлы должны изгото-

вляться по пятому - шестому квалитету. В конструкции этих дета-

лей и узлов должна быть предусмотрена возможность применения ра-

циональной (прецизионной) технологии, обеспечг.вающей необходимую

точность не только в момент изготовления, но и сохранения ее во

времени (отсутствие поводок и деформаций).

2. В рабочих условиях многие детали и узлы ТД имеют темпе-

ратуру, значительно обличающуюся от комнатной, при которой они

6

изготовлялись. Это приводит к значительным температурным деформа-

циям. Характер деформаций весьма сложен и зависит от свойств ма-

териалов, из которых изготовлены детали, а также от их конструкций.

Важно выбрать такие конструктивные решения, при которых сводится

к минимуму несимметричность температурных полей, потому что в

цротавпом случае будет происходить искривление оси корпусных де-

талей и смещение подшипников, лабиринтных уплотнений относитель-

но оси ротора. Для сохранения радиальных зазоров в подшипниках и

лабиринтных уплотнениях целесообразно подшипники и вал выполнять

из однородных по коэффициенту линейного расширения материалов и

желательно обеспечивать симметричное температурное поле в попе-

речном сечении корпусных деталей, что достигается только симмет-

ричным расположением подводящих и отводящих каналов внутри машины.

3. В конструкции ТД предусматриваются необходимые резъемн

с уплотняющими элементами. Важно, чтобы при затяжке уплотняемых

стыков возникающие силовые напряжения, по возможности, не переда-

вались на базовые поверхности подшипников и лабиринтных уплотне-

ний и не вызывали деформаций этих деталей (особенно несимметрич-

ных). Для этого необходимо избегать таких конструкций, при сбор-

ке которых образуются изгибающие моменты, непосредственно пере-

дающиеся. на базовые поверхности. С этой же целью там, где это ока-

жется возможным, следует выполнять компенсаторы силовых воздей-

ствий в виде тонкостенных цилиндров, кольцевых пластин и сильфо-

нов (рис. П.13).’ Конструкция крепления деталей, определяющих ра-

ботоспособность ТД: рабочего колеса, подшипников, лабиринтных

уплотнений должна быть выполнена так, чтобы возникающие силовые

напряжения не приводили к деформациям форм и изменению располо-

жения рабочих поверхностей.

4. В криогенных турбодетандерах имеет место большая разность

температур деталей в зависимости от места их расположения в агре-

гате. Это может привести к большим теплопритбкам по элементам

конструкции агрегата и рабочему газу, особенно в малорасходных,

маломощных машинах. Задачей конструирования является сведение к

минимуму этих теплопритоков.

5. Давление газа перед рабочим колесом турбодетандера,, как

правило, оказывается выше, чем давление газа в полости подшипни-

ков. На валу возле рабочего колеса предусматривается обычно бес-

контактное лабиринтное уплотнение, с помощью которого переточки

газа, при обеспечении минимально достижимого радиального зазора,

7

уменьшаются, но не устраняются полностью. В низкотемпературных

турбодетандерах переточка газа в полость подшипников может суще-

ственно повлиять на эффективность турбодетандера. Поэтому в кон-

струкции машины необходимо предусмотреть элементы, устраняющие

такие перетачки или переводящие их из разряда внешних в разряд

внутренних.

1.3. Выбор прототипа, рекомендации по процессу конструирования

В инженерной практике новая машина всегда создается на базе

накопленного опыта. Ориентирами служат наиболее удачные современ-

ные разработки узлов и деталей, хорошо зарекомендовавшие себя в

эксплуатации, технология изготовления которых целесообразна и чет-

ко отлажена. Конечно, при этом закладываются и новые конструктив-

ные решения, предварительно прошедшие экспериментальное исследова-

ние.

Студент, впервые приступающий к конструированию турбодетан-

дера, с помощью преподавателя-консультанта должен сориентироваться

на какую-то реально существующую или разработанную^ чертежах кон-

струкцию машины. Кри этом ему следует предварительно подвергнуть

анализу и изучить ряд машин, близких по своим характерным парамет-

рам к конструируемой машине. Анализ конструкций турбодетандеров

должен производиться с целью поиска удачных конструктивных реше-

ны.. деталей и узлов для разрабатываемого агрегата.

В итоге тщательного анализа существующих конструкций подби-

рается наиболее подходящий вариант-прототип. К выбранному прото-

типу составляется перечень намечаемых конструктивных изменений

узлов и отдельных деталей с соответствующим обоснованием и ориен-

тацией на дополнительные источники.

В иллюстративном материале приведены общие bi да турбодетан-

деров различной конструкции и назначения (рис.П.1...П20). Кроме

того, общие виды машин можно найти в учебниках fl, 3, 5] и моно-

графиях [2, 12, 91 . -Эти материалы могут быть использованы для под-

бора прототипа.

Разработку конструкции турбодотаадера рекомендуется выполнять

на миллиметровке мягким карандашом в удобном масштабе (в большин-

стве случаев в масштабе 1:1). Для малорасходных агрегатов может

оказаться более удобным масштаб 2:1 и больше.

Начинать разработку конструкцг’ лучше с тех элементов, осно-

вные размеры которых получены в термогазодинамическом расчете,

8

например с рабочего колеса с направляющим аппаратом, нагрузочгого

устройства. В начальной стада конструирования удобно разработку

отдельных узлов агрегата выполнять без жесткой привязки друг к

другу. На этой стадии проводят все необходимые прочностные расче-

ты. Эскизы с целью экономии времени вычерчивают фрагментарно без

повторов одних и тех же элементов конструкции. Например, эскиз

выполняют по одну сторону от оси симметрии, вычерчивают только по

две-три смежных лопатки рабочего колеса и направляющего аппарата,

крепежные элементы наносят только в одном месте в упрощенном изо-

бражении.

Несмотря на фрагментарность эскизов, они, в коночном счете,

должны давать полное, четкое, пространственное представление о

всех деталях агрегата, его узлах. После разработки эскизов всех

узлов рекомендуется выполнить их компоновку в агрегатах, уточнить

разъемы, уплотнения, базовые, технологические поверхности и пр.

С целью экономии времени при компоновке рекомендуется смелее поль-

зоваться ластиком, ножницами, клеем.

Закончив компоновку турбодетандерного агрегата, необходимо

проверить возможность сборки и разборки, а также удобство этих

операций. Рекомендуется выполнить анализ конструкции на техноло-

гичность. В случае применения юстированных элементов (кропеж,

уплотняющие элементы, размеры базовых поверхностей, штуцеры, силь-

фоны, гермовыводы а пр.) необходимо проверить их размеры на соот-

ветствие ГОСТам.

После выполнения расчета критической частоты вращения вала

и поверочного расчета подшипников в конструкцию агрегата вносят-

ся при необходимости соответствующие коррективы.

2. ЭЛЕМЕНТЫ ТУРБОДЕТАНдадаП СТУПКЗ И ОСОБЕННОСТИ

ИХ КОНСТРУЖСШНИЯ

Конструирование турбодетандерного агрегата удобнее начинать

с турбинной ступени (ТС), вычерчивая последовательно рабочее ко-

лесо, сопловой аппарат, входное устройство.и выходной диффузор

(рис. 2.1).

9

Рис. 2.1. Схема ступени центро-

стремятельного тубодетендера;

I-входная улитка; 2-нытоавляк>-

щий аппарат; 3- рабочее колесо;

4-выходной диффузор

2.1. Рабочие колеса

Радиальные ТД подразделяются на центростремительные и центро-

бежные. Центробежные ступени рекомендуется приметать при очень

г-щых расходах рабочего тела, при которых центростремительная сту-

пень оказывается практически неприемлемой из-за слишком малых ге-

ометрических размеров проточной части и чрезвычайно высоких час-

тот вращения ротора. При одних и тех же параметрах рабочего тела

частота вращения ротора центробежного ТД примерно в два раза ни-

же, чем у центростремительного. Во всех остальных случаях следу-

ет применять центростремительные ступени. Вопросы разработки и

исследования центробежных ТД изложены в работе [бj . В настоящем

пособии расматриваются только центростремительные ТД.

В этих ТД применяются в основном радиальные и радиально-осе-

вые колеса (рис. 2.2). И те и другие выполняются как с покрывными

дисками, так и без них.

При конструировании рабочего колеса нужно учитывать следую-

щие факторы:

расчетное значение окружной скорости на наружном диаметре

колеса U. / ;

допустимую осевую нагрузку на упорные подшипники;

10

Рис. 2.2. Рабочие колеса: а-радиальное с короткими

лопатками; б-радиальные с длинными лопаткам; в-ра-

диально-осевое с покрывным диском; г- радиально-осо-

вое без покрывного диска; д-с потоком от центра

(центробежное)

допустимую утечку газа из ступени через внешнее лабиринтное

уплотнение;

способ соединения колеса с валом;

технологические возможности производства.

Как правило, колеса изготавливают из алюминиевых сплавов,

таких как АК-бТ^ПП, АВ и др. Для колес с покрывными дисками до

но соблюдаться условие lia 30U м/с, при этом они могут иметь

радиальные, так и радиально-осевые лопатки. Колеса с покрывшая

дисками имеют ряд преимуществ. КПД ступени с колесом с покуквпым

диском на 1-2% выше,чем у такой жэ ступени, но с полуоткрытым

колесом. Применение покрывного диска позволяет варьировать осевую

нагрузку на колесо и снижать ее вплоть до нуля, что благоприятно

'сказывается на работе упорных подшипников. Заданное значение осе-

вой нагрузки получают путем установки заднего (внешнего)лабирин-

тного уплотнения и подбором его диаметра при неизменном диаметре

переднего (внутреннего) уплотнения (рис. 2.3). При этом необходимо

иметь в виду, что чем больше диаметр лабиринтного уплотнения, тем

больше перетечки газа через него. Для уменьшения осевой нагрузки

на колесо полость за задним лабиринтным уплотнением иногда сое-

11

Рис. 2.3. Схема расположения

лабиринтных уплотшищй сту-

пени: 1, 2-внутоеннее и внеш-

нее уплотнения колеса; 3-уп-

лотнение по валу; 4-разгру-

зочное отверстие

даняют с полостью выходного патруока с помощью отверстий в основ-

ном диске.

Наряду с невозможностью применения колес с покрывными диска-

ми при больших окружных скоростях, превышающих 300 м/с, нужно от-

метить и другие их недостатки: сложность изготовления; меньшая

щежность; большая масса, что отрицательно сказывается на работе

радиальных подшипников и лабиринтных уплотнений, так как приво-

дит к большим прогибам вала, особенно при длинных консолях.

Покрывные диски крепят к лопаточным методом вакуумно-диффу-

зионного сращивания или пайкой.

2.I.I. Колеса с радиальными лопатками.

Несмотря на сравнительно невысокую эффективность, их приме-

няют благодаря простоте изготовления. Дно межлопаточных каналов

в таких колесах обычно выполняют плоским. Лопатки, как правило,

имеют цилиндрическую форму. Их легко обрабатывать на двухкоорди-

натных копировально-фрезерных станках. на даухкоординатных стан-

ках с ЧПУ или электроэрозиониым способом. Необходимо иметь в виду,

что при электроэрозионной обработке поверхность претерпевает струк-

турные изменения, вызывающие микротрещииы поверхностного слоя при

12

эксплуатации, что может явиться причиной обрыва лопаток, испыты-

вающих вибрационную нагрузку.

Типичны;) пробили лопаток радиальных колес показаны на рис.

2.4. Лопатки, приведенные на рис. 2.46 и 2.4в,имеют на всем про-

тяжении одинаковую толщину, поэтому их называют непрофилирован-

ннми. Применять такие лопатки рекомендуется в турбоде-таыдерах,

режим работы которых г процессе эксплуатации мало отличается от

расчетного, и поток газа входит на лопатки практически с нулевым

углом атаки. Единственное пре имущество лопаток, показанных на рис.

2.46, заключается в том, что их профили образованы дугами окруж-

ности, а это позволяет обрабатывать их фрезерованием с помощью

простейшего приспособления. Однако необходимо иметь в виду, что

неудовлетворительное распределение скоростей газа между такими

лопатками приводит к существенному снижению эффективности колеса.

Рис. 2.4. Профили рабочих лопаток: а-упрощенной формы для ступ,

ней активного типа;б-постоянной толщины,образованные дугами ок'

жностей;в-постоянной толщины с обратным искривлением в выходно!

части ;г-улучшенной формы для ступеней активного типа;д-с прожи-

точными укороченными лопатками для ступеней реактивного типа;в- и

ступеней реактивного типа,работающих в широком диапазоне режимов

Определенное преимущество имеют лопатки с обратным искривла

нием в выходной части (рис. 2.4в), что улучшает распределение скс

ростей потока в выходной части и повышает эффективность колеса.

В активных ТД широко применяют профиль (рис. 2.4 а), заим-

ствованный из паротурбостроения. Заостренная входная кромка вы-

зывает резкое возрастание потерь при нерасчетных условиях на вхо-

де, а в области косого среза (на выходе из решетки) на выпуклой

стороне профиля имеется диффузорный участок, увеличивающий поте-

ри в решетке и, особенно, при положительных углах атаки на не-

расчетных режимах. Для ьручнгх турбодетавдеров активного типа

13

целесообразно применять профили с высокими аэродинамическими ка-

чествами (рис, 2.4г).

На рис. 2.4е показеиы рабочие лопают, которые можно рекомен-

довать (при соответствующем профилировании) для турбодетандеров,

работающих в широком диапазоне режимов. Если отношение диаметров

dj/d, мало (например, меньше 0,5), то целесообразно применять

рабочие лопатки, показанные на рис. 2.4д. Промежуточные короткие

лопатки улучшают условия обтекания лопаток на входе в колесо, пре-

дотвращают отрыв потока при нерасчетных углах атаки.

Построение профиля рабочей лопатки радиального колеса приве-

дено в £ 21.

2.1.2. /ально-осевые колеса. Радиально-осевые колеса мо-

жно подразделить на два основных типа: колеса о так называемыми

' "безмомектнглаг" лопатками, выполненными таким образом, что в них

отсутствуют напряжения изгиба от центробежных сил., и колеса с

объемно-веерными лопатками. Беэмоментиая лопатка в фооом сечении,

перпендикулярном оси колеса, имеет форму трапеции, а средняя ли-

ния сечения представляет собой прямую, пересекающую ось колеса

под прямым углом (рис. 2.5). Теоретическая боковая поверхность

такой лопатки является линейчатой поверхностью, описываемой обра-

зующей прямой, двигающейся вдоль оси колеса таким образом, что

о..а всегда перпендикулярна к ней и проходит ст нее на расстояний,

зависящем от толщины и угла конусности лопатки. Безмоментные ло-

патки можно применять только в колесах с углом 90°. Вопро-

сы профилирования безмоментных лопаток изложены в C-i] и £2^ •

В отличие от безмоментных теоретические линейчатые боковые

поверхности объемно-веерных лопаток образуйся таким движением

образующей прямой в пространстве, при котором угол между нею и

осью колеса изменяется в широких пределах (рис. 2.6.). Основным

преимуществом объемно-веерных лопаток является их универсальность:

их можно применять при любом значении угла и при любом це-

лесообразном изменении угла вдоль лопатки. Имеющиеся огра-

ниченные сведения о ступенях с безмоиентными и объемно-веерныни ло-

патками позволяют сделать вывод о более высокой эффективности и

вибропрочности последних.

Меридиональные сечения колес с объемно -веерными лспаттлми

фофцлкруют так же, как и сечения колес с безмоментными лопатка-

ми. Профили продольных сечений лопаток подучают путем профилиро-

14

Рис. 2.5. Радиально-осевое колесо с безмоментннми лопа-

тками

вания конфузорных межлопаточных

каналов, граничные поверхности

которых и определяют (форму боковых

поверхностей лопаток. При этом

необходимо соблвдать следующие

условия при расчетном режиме ра-

боты ступени:

безударный вход потока в

колесо;

обеспечение заданного угла

выхода потока из колеса;

плавное уменьшение кривиз-

ны средней линии профилей от

Рис. 2.6. Объемно-веерная лопат-

ка турбодетаидерного колеса

входа к выходу.

Боковые поверхности оиъемно-веерных лопаток обрабатывают

фрезерованием концевыми цилиндрическими или коническим фрезами

(рис. 2.7) на двух-,четырех- и пятикоординатных фрезерных стан-

ках Чем больше число координат станка, тем больше возможность

15

Рис. 2.7 Схема обкатки боко-

вой поверхности объемно-ве-

ерной лопатки цилиндрической

фрезой

достижения соответствия выпол-

ненной и расчетной форм боковых

поверхностей лопаток.

Основным недостатком объ-

емно- веерных лопаток является

относительная сложность их изго-

товления. Диаметр обрабатываю-

щей фрезы .для каждого колеса ли-

митируется расстоянием между со-

седними лопатками непосредствен-

но у втулки на выходе из колеса.

Чем больше диаметр фрезы, тем

легче выполнить процесс обрабо-

тки. Увеличению диаметра фрезы

способствует применение двухъ-

ярусных решеток, в которых часть

лопаток (обычно через одну) укорачивают таким образом, что их на

выходе в два раза меньше, чем на входе. Поэтому число лопаток на

входе принимают, как правило, четным в пределах 12-20 штук. При

этом меньшее число соответствует колесам меьсшего диаметра.

Радиально-осевые колеса обладают большей прочностью, чем

радиальные. Полуоткрытые радиально-осевые колеса, выполненные из

люминиевого сплава АК-бТ^-ПП, позволяют обеспечить окружную ско-

рость Ui дочбО м/с.

2.1.3. Посадка колеса на вг Способ соединения колеса с

валом в значительной степени зависит от геометрических парамет-

ров колеса, от диаметра его втулки.

К соединению предъявляются следующие требования:

- обеспечение передачи вращательного момента от колеса к

валу;

- отсутствие радиального и торцевого биения колеса относи-

тельно оси вала на всех режимах работы;

- обеспечение.возможности и удобства сборки и разборки коле-

са с валом;

- фиксация углового положения колеса на валу позволяющая

сохранять балансировку потеря в рабочих условиях й при'повторных

сборках.

Всем эт ш требованиям наилучшим образом удовлетворяет кони-

16

Рис. 2.8. Посадка рабочих колес на вал: a-по конической повер-

хности с квадратной головкой винта; б-с коническим хвостови-

ком на колесе; в- с одной разрезной втулкой; г - с двумя раз-

ре энный втулками

ческая посадка в сочетании с резьбой. Для крупных колес на-

ручный конус выполняют на валу, а внутренний - на колесе (рис.

2.8а). Для малых колес в вале выполняют внутренний конус, куда

завертывается резбовой конический хвостовик колеса (рис. 2.86).

При выборе посадки необходимо учитывать изменение натяга за

счет разных значений коэффициентов линейного расширения материа-

лов вала и колоса, а также ослабление натяга вследствие действия

центробежных сил.

В ряде случаев коническая посадка при соответствующем натяге

обеспечивает передачу крутящего момента. В первую очередь это от-

носится к колесам малых диаметров,передающих на вал соответствен-

но и малый крутящий момент. При посадке крупных и средних колес

применяют шпонки, штифты и другие элементы передачи крутящего мо-

мента. Например, в колесе выполняют квадратное отверстие, в кото-

рое входит участок специального винта с квадратным сечением (рис.

2.8а). В случае ослабления посадки колесо провернется на валу вме-

сте с винтом и снова плотно "сядет" на вал.

В опытных конструкциях при необходимости замены рабочих ко-

17

лес можно избежать выполнения конического отверстия в колесе, за-

менив его цилиндрическим (рис. 2.8в). Хорошую посадку колеса при

этом обеспечивают применением разрезной втулки с внутренней ко-

нической поверхностью, хорошо подогнанной по конической поверхно-

сти вала. Наружная поверхность втулки ’цилиндрическая. При завер-

тывании винта, упирающегося головкой во втулку, последняя играет

роль цанги. Удобство такого соединения заключается также в лег-

кости установки необходимых осевых зазоров между колесом и смеж-

ными деталями, так как колесо может быть зафиксировано затяжкой

разрезной втулки в разных осевых положениях относительно вала

/с разным значением зазора d (рис. 2.8в) в том числе и с нуле-

вым/.

Для обеспечения легкой замены любой детали в паре вал-колесо

рекомендуется применять две разрезные конические втулки, как пока-

зано на рис. 2.8г. В этом случае снимаются жесткие требования к

допускам на сопряженные цилиндрические поверхности колеса и вала.

Отклонения от заданных допусков компенсируются разрезными втулка-

ми с хорошо подогнанными коническими поверхностями.

Турбодетандерные колеса, а также колеса тормозных нагнетате-

лей подвергают динамической балансировке. Обычно балансировку про-

водят в сборе с валом, предварительно прошедшим динамическую ба-

лансировку. Особенно высокая точность балансировки требуется при

чименении газовых опор. Допускаемый в этих случаях остаточный

дисбаланс ротора, выраженный в смещении оси, вокруг которой совер-

шается свободное вращение ротора, относительно его геометрической

оси, составляет десятые доли микрона.

2.2. Направляющие аппараты (НА)

2.2.1. Лопаточные направляющие аппараты (ДНА). Профиль лопа-

ток ДНА выбирают в зависимости от расчетных геометрических пара-

метров и технологических возможностей их изготовления. Чем меньше

геометрические размеры ДНА, тем меньше зависимость его эффектив-

ности от заданного профиля лопаток, ввиду возрастания относитель-

ной величины погрешностей эго изготовления. Поэтому в малых ТД*

применяют чаще всегс хфыловпдные лопатки с параллельными смежными

* "Налами" будеи называть турбодетандеры с диаметром колеса, не

превышающим 60- Ви мм.

18

стенками, ^рофитиров?яте которых понятно из рис. 2.9а.

Рис. 2.9. Схемы построения профилей сопловых лопаток

с параллелыяад смежными стенками для ступеней с боль-

шими (а) и малыми (б) углами потока на входа в напра-

вляющий аппарат

ЛНА делятся на нерегулируемые и регулируемые. Лопатки нерзгу-

лируемых ЛНА. выполняют, как правите, совместно с одной из боковых

щек (лопаточной щекой) путем фрезерования или электроэрозионной

обработки.

Профиль, показанный на рис, 2.96, рекомендуется при малых

углах входа потока в направляющий аппарат.

19

В малых турбодетандерах возможно также применение так назы-

ваемых канальных НА, в которых сопла выполнены в виде конических

отверстий или сужаюинхся каналов другой формы (рис. 2.10). Под-

робно вопросы профилирования лопаточных и канальных сопловых ап-

паратов освещены в работах [ 3 J и [ 2 ].

Рис. 2.10. Канальные направляющие аппараты с непересекаю-

щимися (а) и пересекающимся (б) каналами

В турбодетавдерннх ступенях больших размеров применяют ЛИА

с лопатками специальной формы. В МЭИ разработан ряд ЛНА, отлича-

Рис. 2.II. Профили направляющих лопаток (МЭИ)

20

пцихоя высокой эффективностью (рис, 2,II). Эти ЛИА нами практи-

ческое применение, несмотря на сложность изготовления их лопаток.

Профиль лопатки ТС-IP целесообразно применять при дозвуковых ско-

ростях, ТС-ЗР - при около- и сверхзвуковых скоростях (до « 1,3

..,1,35), ТС-5Р - при милых углах входа потока в направляющий ап-

парат. Данные по фо(>ме обводов этих профилей и их »эродинамичес-

ким характористшсам приведены в работах [ 2 ], [12 ].

При конструировании иорогулирунких ЛИА нужно обращать вни-

мание на обеспечение плотного нрилогшшя торцев лояиток к покры-

вной щеке, так как наличие между ними зазора приводит' к существен-

ному снижению КПД ЛНА. Достигается такое прилегании стяжкой лопа-

точной и боэлопаточной щек ЛНА с помощью винтов, которые можно

пропускать сквозь тело лопаток при их достаточной ‘Толщине, а так-

же путем использования разности давлений по обо стороны бозлопа-

точной щеки, которая конструктивно объединена с покрывной щекой

полуоткрытого рабочего колоса (рис. П.4). Такая комбинированная

покрывная щека кропится к корпусу турбодетапдора с помощью элас-

тичного уплотняющего элемента, в качестве которого чаще всего ис-

пользуют небольшой длины сильфон. При этом должна быть обеспече-

на точная центровка комбинированной покрывной щеки относительно

оси ротора.

Можно также использовать конструкцию, показанную па рис. П.5,

где покрывная щека ирижи’ыйется тарельчатой пружиной, выполненной

из пружинистой бронзы. По меньшему диаметру пружина может быть

припаяна к корпусу ТД, а на ее внешнем дифиетре предусмотрен уп-

лотняющий поясок, который упирается в прокладку из фторепласта,

помещенную в кольцевое углубление в покрывной щеке. Во время ра-

боты к усилию, развиваемому пружиной, добавляется также сила,

возникающая за счет разнести давлений до обо стороны тарельчатой

пружины.

К материалам- применяемым дот изготовления ДПА(предъявляются

следующие требования: стойкость при низких температурах, хорошая

обрабатываемость (при изготовлении фрезерованием), эрозионная

стойкость. Ни один из материалов не удовлетворяет одновременно

всем этим требованиям. Обычно лопаточные щеки выполняют из алюми-

ниевых сшивов (АК-4Т, АК-6Т, Д16 и т.п.), из латуней (J1C5S-L,

Л£&59-1-1 и т.п.) или из-легированных сортов стали (шшример,

сталь Х14Г14МЗТ и др.). Для повышения эрозионной стойкости Л51шт-

ки из алюминиевых сплавов подвергают глубокому анодированию (0,1

21

...0,2 мм). При применении латуни выходные концы лопаток хромиру-

ют. Шероховатость поверхности межлопаточных каналов должна быть

не выше Ra = 1,6 мкм, псетому межлопаточные каналы полируют.

При необходимости регулирования холодопроизводительности

турбодетандера применяют регулируемые ЛНА. Чаще всего на практи-

ке регулирование ДНА осуществляют путем одновременного поворота

всех лопаток с помощью специального поворотного механизма с руч-

ным или автоматическим приводом. На рис. 2.12 показана конструк-

ция регулируемого ЛНА. Основными его элементами являются основа-

Рис, 2.12. Направляющий аппарат с поворотными лопатками

ние 4, покрывная щека 10 и лопатки II. Каждая жестко скреплена с

осью 3, к другому концу которой присоединен цилиндрической шпон-

кой 8 рычаг 14. В прорезь рычага входит палец 9, установленный

в поворотном кольце 2. Поворотное кольцо поворачивается тягой 12,

связанной с механизмом управления. При этом синхронно поворачива-

ются все лопатки. Дня облегчения перемещения поворотное кольцо

укреплено на роликовом подшипнике 7, снабженном сепаратором 6.

22

К основанию крепится втулка 5, обеспечивающая осевую фиксации ме-

ханизма поворота. Чтобы ограничить угол поворота, устанавливают

скобу 13. Весь механизм поворота крепится к монтажному Фланцу I.

Для предотвращения заедания между торцами лопаток и щеками пре-

дусмотрен зазор, который обеспечивается установкой упоров. Доста-

точная подвижность лопаток достигается, как показал опыт, при за-

зоре 0,02...О,05 мм. Для поворота лопаток могут таюко применять-

ся шестеренчатые или ленточные приводы.

Возможны и другие конструктивные решения регулируемых ДНА,

например ДНА с изменяемой шириной лопаток, в которой в безлопаточ-

ной щеке должны быть выполнены углубления, повторяющие профили

лопаток, что технологически довольно трудно осуществить.

2.2.2. Безлопаточные направляющие аппараты (БНА). Причиной

появления HiA явилось отрешение избавиться от неприятностей, свя-

занных с эрозионным износом лопаток ДЧА. Кроме того, при серийном

производстве они могут изготавливаться литьем,что существенно сни-

жает их стоимость. В то же время при правильном профилировании

БНА ступеней небольших размеров почти не уступают ДНА по эффектив-

ности.

В ступени с БНА ускорение потока начинается уже во входном

конфузорном патрубке (рис. 2.13),через который он подается в ули-

точную часть БНА, где происходит дальнейшее ускорение потока.

Рис. 2,13. Схема ступени ТД с безлопаточным направляющим

аппаратом: 1-улитка; 2-рабочее колесо; 3-выходной диффузор;

4-продольное ребро; а-кольцевой канал постоянной ширины

23

За улиткой, между радиусами 7‘ и , следует кольцевая часть

БИЛ постоянной ширины. В ней газ продолжает ускоряться. При пра-

вильном профилировании всех Трех зломеатов БИА на выходе из него

получается заданное значение угла выхода потока из направляющего

аппарата «У,- . Порядок профилирования БНА излом), в L 2 J.

Повысить зффективность БИА можно установкой продольного реб-

ра (рис. 2.13). благодаря которому снижается интенсивность вторич-

ных течений, характерных для криволинейных каналов. Оптчмапьну»

высоту и угловую протяженность ребра определяют экспериментально.

БИА бывают однозаходнне (с одним входным патрубком), двух-, четы-

рех- и многозаходвко. Преимуществом двух- и мтюгозаходных БНА яв-

ляется отсутствие радиальной нагрузки на ротор, что улучшает ус-

ловие работы узла подшипников. В них по сравнению о однозаходны-

ми меньше вторичные потери. Схема двухзаходного БНА показана на

рис. .«.И«

Рис. 2.14. Схема двухзаходного

EilA

Конструктивная схема двухзаходнето БНА позволяет выпо-гиять

такие аппараты регулируемыми (рис. 2.15). Периферийные гтезкп в

нем образованы вогнутыми поверхностями двух серповидных лопаток,

посаженных на осях, параллельных оси ступени. При одновременном

повороте обеих лопаток изменяются проходные площади каналов БНА,

а,следовательно, изменяется и расход рабочего газа. Такой способ

регулирования применим не только в крупных. но и в малых турбо-

детакдерах, поскольку для его реализации требуется минимальное

члелэ псдвпккых деталей.

Рис. 2.15. Схема регулируемого Е1Л

2.3. Входные устройства

В качестве .входных устройств в турбодетандерах используют

улитки и кольцевые каморы с одним, двумя, а иногда и несжйи»кима

входными патрубками. Два или несколько входных патрубков применя-

ют для болое равномерного распределения рабочего тела по окруж-

ности направляющего аппарата, а также с целью сжижения радяаль- '

ной нагрузки на рабочее колесо, возникающей при одностороннем

подводе. Такая нагрузка особенно нежелательна при подвеске рото-

ра на опорах с газовой смазкой.

Вопрос о выборе улитки или кольцевой камеры решается на ос-

новании следующих соображений. 3 крупных турбодетандерах с диа-

метром колоса порядка 20й мм и больше применяют, как правило,

улитки (рис. П.1... П.4), что повзоляет задавать более высокие

значения скорости на входе в детандер, а в связи с этим несколь-

ко снижать габариты ТД и его кассу. При разработке малых турбоде-

тандвров такая цель обычно не преследуется, поэтому в них приме-

няют кольцевые камеры. Изготавлявт улитки чаще всего литьем, а

при ограничении массы агрегата - штамповкой из двух половин и по-

следующей сваркой (такая технология применяется при изготовлении

« ' " 2л

агрегатов авиационного назначения). При единичном и мелкосерийном

производстве можно рекомендовать конструкцию сварной улитки, при-

меняемую в турбод^тандере, продольный разрез которого показан на

рис. П.4. Кольцевые камеры выполняют с одним или двумя входными

патрубками, расположенными либо по касательной к кольцевой камере,

либо произвольно (рис. 11.7, П.10, II.II и др.).

В ступенях с безлопаточными направляющи!,и аппаратами в ка-

честве входного устройства применяют только улитки (см. рис. 2.13,

2.14).

2.4. Выходной патрубок

Обычно скорость газа на выходе из колеса существенно превы-

шает значение, приемлемое для того аппарата криогенной установки,

в который направляется рабочий газ, выходящий из турбодетандоса.

Чтобы не допустить больших потерь при снижении скорости до нужно-

го значения, выходной патрубок выполняют в виде диффузора с углом

раскрытия, не превышающим 10,..12° (см. рис. II.10, II.12 и др.).

3. НАГРУЗОЧНЫЕ УСТРОЙСТВА

В турборасширительных машинах энергия от расширяющегося га-

за через рабочее колесо и вал передается к нагрузочному устрой-

ству. По принципу действия нагрузочные устройства делятся на газо-

динамические, гидравлические и электрические. Газодинамическое

нагрузочное устройство представляет собой обычно ступень (крайне

редко две или большее число ступеней) центробежного или осевого

нагнетателя, вентилятора или дожимающего компрессора. За редким

исключением газодинамическое нагрузочное устройство работает на

том же газе, что и турбинная ступень. В гидравлическом нагрузоч-

ном устройстве механическая энергия турбодетандера либо превраща-

ется в теплоту трения жидкости в зазоре между валом и неподвижной

цилиндрической втулкой, либо передается жидкости лопаточным насо-

сом. Используются также дисковые гидравлические нагрузочные уст-

ройства. Электрические нагрузочные устройства представляют собой

электрические генератора.

Конструктивно нагрузочные устройства выполняются либо в од-

„-рг гате с турбинной ступенью,либо в виде отдельного агрегата.

присоединяемого посредством муфта к турбодетандерному агрегату

(рис. П.2. П.З).

В крупных установках с турбодотандерами большой мощности,

анергия последних может быть использована полезно либо для апа-

тия газа, либо для выработки элекроэнергии, либо для привода ка-

ких-либо механизмов. В малых туроодетандерах энергия обычно полез-

но не используется, а преобразуется в нагрузочных устройствах в

теплоту и отводится в окружающую среду либо непосредственно (в

воздушных турбодетандерах), либо через холодильник, включенный

в закинутое кольцо с нагрузочным устройством.

3.1. Нагрузочные устройства газодинамического типа

Конструкция таких устройств состоит в общем случае из всасы-

вающего патрубка, рабочего колеса, диффузора, улитки и нагнета-

тельного патрубка. Все перечисленные элементы,вместе взятие,при-

меняются лишь в ток случае, если энергия, подводимая к нагрузоч-

ному устройству, используется полезно для сжатия газа. Если анер-

гия полезно не используется, а лишь преобразуется в теплоту, на-

грузочное устройство может быть выполнено в упрощенном варианте,

например без диффузора, с кольцевой камерой вместо улитки, с ра-

бочим колесом упрощенной конструкции (непрофилированные лопатки).

Газодинамические нагрузочные устройства находят широкое при-

мерение в турбохолодильниках для авиационных систем кокгцпрюпиро-

вания и в различных низкотемпературных турбодотендерах. Обычно

газодинамическое нагрузочное устройство компонуется в одном агре-

гате вместе с турбодетандерной ступенью и с узлом подшипников. В

турбодетандере с подшипниками на газовой смазке наиболее предпо-

чтительным является нагрузочное устройство газоди.ч4лжчёского типа.

В большинстве случаев нагрузочное устройство работает при темпе-

ратуре равной или несколько выше температуры.окружающей среды.

Применение газодинамического нагрузочного устройства позво-

ляет достаточно легко регулировать мощность нагрузки при перемен-

ном рожи» работа путем изменения давления газа в контуре нагру-

зочного устройства. Если давление газа в нагрузочном устройствэ

окажется выше, чем в полости подшипников, то на валу перед коле-

сом нагрузки необходимо предусмотреть лабиринтное уплотнение. Ес-

ли применлится подшипники с масляной смазкой, то предусматривают-

ся и ыаслоудорживавдие конструктивные элементы (маслоотражатель-

ный гребень на валу, маслосъемные канавки на корпусных деталях,

27

канавки на валу с обраткой винтовой нарезкой, газовые затворы)

(рис. П.13).

3.2. Х’и.цравлхч-эские нагрузочные устройства

Конструкция гидравлического устройства проста. По существу,

это устройство, образующее зазор мсаду неподвижной корпусной де-

талью и врвааюииийся элементами ротора. В зазор подается под дав-

лением масло{ предварительно охлащдвнноо до температуры окруМк?

«ой среда. Гндрягличоское нагрузочное устройство органически впи-

сывается в кояструвадср агрегата с подишкпеами па масляной смаз-

ке. В м£ломощдах быстроходных турбодетандерах с масляной смазкой

подшипников значительная часть энергии турбодетандсра расходует-

ся на трение в подкепяиках.

Е конструкция агрегата с гидравлическим нагрузочным устрой-

ством необходимо предусмотреть возможность свободного слива масла.

Площадь сечения каналов долота оыть выполнена достаточно большой

с учетом образования газомасляюй эмульсии (пены).

Температура масла и деталей нагрузочного устройства может

достигать высоких значений. Поэтому с целые уменьшения тсгаюпри-

токов к холодней части машины в корпусных деталях агрегата дол-

ина быть предусмотрена полость,охлаждаемая водой (рис. И. 13).

I.S агрегатах с гидравлическим нагрузочным устройством обяза-

.• ’,льно долота быть исключена возможность попадания масла в про-

точную часть турбодетандера (см. ркс. 5.2).

3.3. Элоктрическио нагрузочные устройства

Электрические генераторы в качестве нагрузочных устройств

применяют либо в турбодетандерах большой мощности (десятки, сот-

ки киловатт), либо в ыаротурбодетандерах мощностью до I кВт. 3

первом случае используют обычно электрические генераторы перемен-

ного тока с частотой 50 Гц. Между турбодетандером и нагрузочным

устройством располагают редуктор, понижающий скорость вращения

на выходе до 50 с""1. Чаще конструкция турбодетавдерного агрегата

состоит из редуктора с масляными подшипниками, к быстроходному

валу которого пристыковывается ступень турбодетандера, а к тихо-

ходному валу с помощью муфты присоединяется электрический гене-

ратор (рис. П.1).-При этом рабочее колесо насаживается на консоль

быстроходного вала, а корпус турбодетандера монтируется на кор-

28

пусе редуктора. При этом применяют конструктивные влемонты, умень-

шающие теплопритоки к турбодетапдеру (текстолитовые прокладка в

разъеме, крепежике болты и шпильки из нержавеющей стали).

В шаломоцдах турбодотапдерах высокочастотный электрический

генератор конструктивно выполняется в сама» турбодетешлерс. Ро-

тор электрического генератора изготовляют из платкнокооальтового

сплава и монтируют в средней части вала, а статор с обшткажя ком-

понуется в корпусе турбодетандера (рис. П.20). Охлиэдсние злпкттиа-

ческого генератора осуществляется рабочим газом. Все потери в ге-

нераторе и в подшипниках (газодинамических сегментных или лепест-

ковых, или с магнитной подадской) снижают холодопроизводительность

турбодетавдера, которая в этом случае равна или близка мощности

электрического тока генератора.

4. К0ЙСТГУЖШ1Ж СИСТЕМЕ ПОДВЕСКИ РОТОРА

Современные турбодетандорнне агрегаты отличаются широким

диапазоном рабочих параметров: по мощности от 0,1 до 10000 кВт;

по рабочей частоте.: вращения ротора от 3000 до 600000 об/мин. Ес-

тественно, что для этих условий ис может существовать упиье

ная спето:.;а подвески ротора, тип которой зависит как от iua:.

ров турбинной стуйели, так и от типа нагрузочного устройства,

бор наиболее рационального решения узла подвески - сложная т.::<

ческая задача. Основными требованиями при выборе системы подноски

являются следующие-

а. Необходимо обеспечить требуемый ресурс работы.

о. Должна бить достигнута ;ж:окая устойчивость вращения рото-

ра как в {ДЯчем режима при оптимальном значении относительной с$»

ружной скорости Llf - , так и в пусковых режимах. При этом не-

обходимо: чтобы СЕСтемй подвески ротора была устойчива как к вну-

треннему возбуждению смазочного слоя подшипников (самовоэбувдению),

так п к юЛшним источникам возбуждений, гепорируеиах на рабочем

колесе, в лабиринтном уплотнении и в нагрузочное устройство; что-

бы деммйгоующяе свойства системы обеспечивали при наборе, а аиаске

при снЯШйи оборотов безаварийное прохождение ротором рсзсшанс-

ша зон, сопрововдавдихся повьвщэадем виброшлплитуды, что особен-

но ватао при использовании подагсгкков с газовой смазкой.

в. Необходимо обеспечить, чтобы несущая способность упорных

подшипников (подпятников) не была меньше, чем суммарное осевое

усилие, действующее на ротор.

г. Потребляемая подшипниками мощность не должна превышать

мощность, развиваемую турбинной ступенью при обеспечении необхо-

димых скоростных режимов ротора.

д. Для жестко закрепленных подшипников скольжения как с га-

зовой, так и с масляной смазкой ротор должен быть жестким.

е. Необходимо обеспечить незамерзаемость жидкостной смазки

не только в рабочий период, но и в периоды кратковременных оста-

новок глашины.

При выборе системы подвески приходится учитывать и следующие

факторы: энергозатраты на смазку подшипников; возможность исполь-

зования источников питания' подшипников жидкостной или газовой

. смазкой; особые требования, предъявляемые обычно к ТД мобильных

систем, например работа при произвольной ориентации ротора.

Конструирование системы подвески ротора нужно начинать с вы-

бора типа подшипников.

Для криогенных ТД, как травило, требуется очень большой ре-

сурс работы(средняя наработка до первого отказа должна составлять

не менее 8000-?0000 т), поэтому в этих машинах наибольшее распро-

странение получили подшипники скольженив с жидкостной или газовой

'сказкой: гидродинамические и гидростатические, газозтатчческие

(короткие и длинные, однорядные и сдвоенные), а также газодинами-

ческие сегментные и лепестковые.

4.1. Гидродинамические подшипники

В крупных турбодетавдерах воздухоразделительных установок,

частота вращения ротора которых,как правило,лежит в пределах 7. ..30

тыс. об/мин, применяют "обычные" гидродинамические подшипники

(см.рис. П.1.), не отличающиеся от подшипников, применяемых в

общем машиностроении. Они надежны в работе, имеют при правильной

эксплуатации длительный ресурс. Их отдельные модификации успешно

применяют в высокооборотных турбодетандерах среднего и высокого

давления большой мощности (рис. П.Ю). При этом их выполняют с

тремя и более подводами масла по окружности, а в местах подвода

делают карманы фрезой меньшего диаметра, чем подшипник (рис.4.1),

шириной до 0,9 £ , где £ - длина подшипника. Такие подшипники

изготовляют как разъемными, так и неразъемными. Контактную по-

30

Рис. 4.1. Гидродинамический гюдашшик

верхность подшипников выполняют из антифрикционных материалов (баб-

бит, бронза, латунь).

Предел применения ’т'дродинамических подшипников в турсодетан-

дерах зависит от окружной скорости на опорных шейках вала. Эта

скорость не должна превышать 80...100 м/с.

4.2. Гидростатические подшипники

При высоких окружных скоростях на опорных шейках вала реко-

мендуется применять многоэлемонтные гидростатические подшипники,

работоспособные при скоростях до 200 м/с (рис. 4.2). Вследствие

малой площади суммарной поверхности трения и доведенной до мини-

мума длины пути масла в смазочном зазоре масло в этих подшипниках

нагревается намного меньше, чем в гидродинамических и в полноохва-

тных гидростатических подшипниках. Кроме того, этот тип подшипни-

ков отличается высокой виброустойчивостью.

Снижению нагрева масла при высокой частоте вращения рототэа

способствует не только малая активная площадь трения, но прежде

всего интенсивное вспенивание (эмульгирование) масла в рабочем

зазоре кавдого элемента, прогрессирующее с ростом частоты враще-

ния ротора. Эмульгирование масла вызывается вовлечением окружаю-

31

ладей газовой среды вращающейся поверхностью шина в щелевые зазо-

ры оперных элементов. Это проникновение газа и смешивание ого с

подаваемым маслом происходит со стероны, встречной вращению ро-

тора, через оерзые канавки. Естественно, что для поддержания ус-

ловий эмульгирования подшипник не должен быть затоплен в масло,

а глубина канавок должна быть достаточной для осуществления под

действием центробежных сил сепарации масляного тумана с тем.

Рис. 4.2. Конструктивные

схемы впброустокчпвых ги-

дростатических подшипни-

ка в: ‘-однорядный; б-двух-

рядный

чтобы в пределах канавки пограничный слой был газовым. Практичес-

ки такой подшипник смазывается двухфазной средой, вязкость кото-

рой во много раз ниже вязкости масла.

В высокооборотных турбодетандерах масляные подшипники при-

меняют обычно в сочетании с гидравлическим тормозом с одной об-

люй масляной системой (рис. II.7, П.8, П.10, II.II). Применение ма-

сляных подшипников -связано с необходимостью снабжать турбодетан-

дерные агрегаты громоздкой системой смазки, которая по массе и

габаритам в несколько раз превосходит собственно турбодетандер.

К другим недостаткам масляной смазки нужно отнести возможность

попадания масла или продуктов его разложения в проточную часть

турбодетандера, а оттуда - в криогенную установку,и связанное

32

с этим усложнение конструкции (введение дополнительных; мЯслоуплот-

няющих устройств).

4.3. Подлипший! с газовой смазкой

Турбодетандеры с газовыми опорами характеризуют® рядом пре-

имуществ, среди которых главные - высокая каыиаутпость агдагата,

малая масса, почти полное отсутствие потерь на трение в подшипни-

ках, способность работать при любой температуре я при произволь-

ной ориентации.

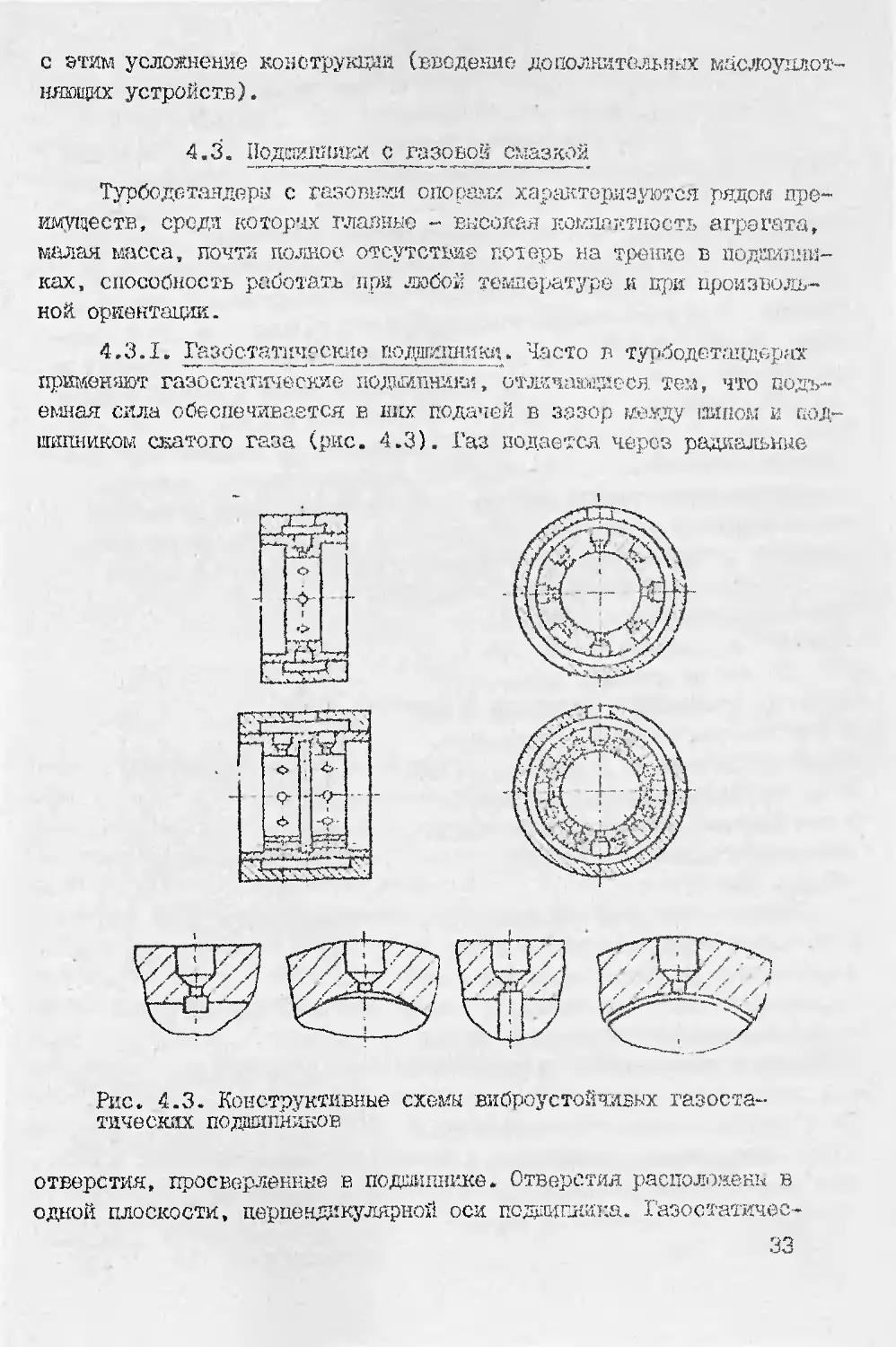

4.3.1. Газбстатаческио подшиши кн. Часто в турбодетацдарах

примеряют газостатиче^ие' подшипники, р^лкчаювдася тем, что подъ-

емная сила обеспечивается в них подачей в зазор «бакду шипом и под-

шипником сжатого газа (рис. 4.3). Газ подается через радиальные

Рис. 4.3. Конструктивные схемы виброустойчивых газоста-

тичеекях подашнйков

отверстия, просверленнне в подшипнике. Отверстия располо;?^4 в

одной плоскости, перпендикулярной оси псджоника. Газостатяч^с-

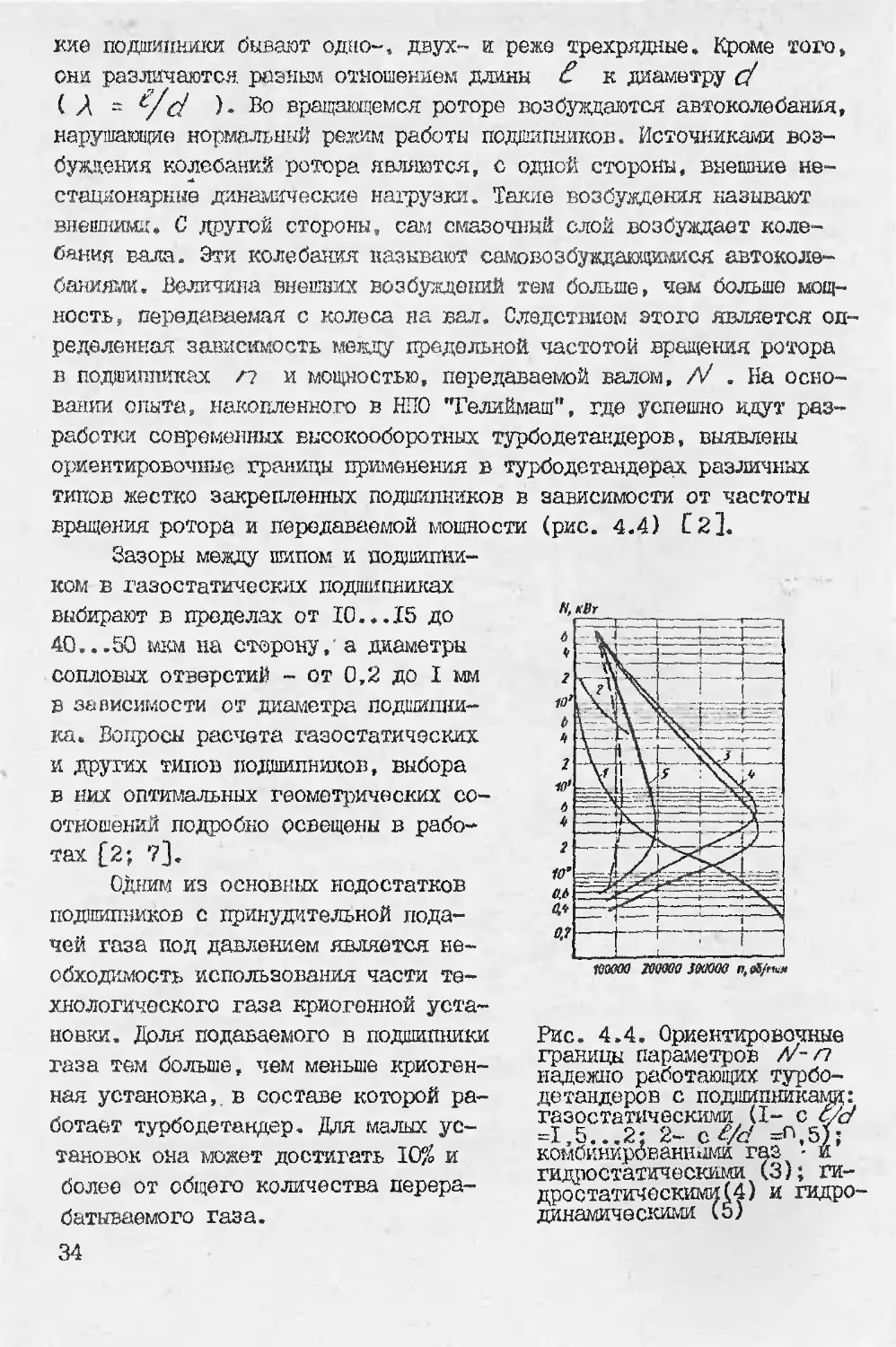

зависимости от частоты

(рис. 4.4) [2].

Рис. 4.4. Ориентировочные

границы параметров /X- п

надежно работающих турбо-

детандеров с подшипниками:

газостатическими (I- с c/d

=1,5...2: 2- c£/d =n,5j;

комбинированными газ - и

гидростатическими (3); ги-

дростатическими (4) и гидро-

динамическими (5)

кие подшипники бывают одно-, двух- и режо трехрядные. Кроме того,

они различаются, разным отношением длины £ к диаметру с/

( X - £/d ). Во врашаюпемся роторе возбуждаются автоколебания,

нарушающие нормальный режим работы подшипников. Источниками воз-

буждения колебаний ротора являются, с одной стороны, внешние не-

стационарные динамические нагрузки. Такие возбуждения называют

внешними. С другой стороны, сам смазочный слой возбуждает коле-

бания вала. Эти колебания называют самовозбувдавдынся автоколе-

баниями. Величина внешних возбуждений тем больше, чем больше мощ-

ность, передаваемая с колеса на вал. Следствием этого является оп-

ределенная зависимость мееду предельной частотой вращения ротора

в подшипниках и и мощностью, передаваемой валом, /V . На осно-

вании опыта, накопленного в НПО "Гелиймаш", где успешно идут раз-

работки современных высокооборотных "урбодетандеров, выявлены

ориентировочные границы применения в турбодетандерах различных

типов жестко закрепленных подшипников в

вращения ротора и передаваемой мощности

Зазоры между шипом и подлинни-

ком в газостатических подшипниках

выбирают в пределах от 10...15 до

40...50 мкм на сторону,'а диаметры

сопловых отверстий - от 0,2 до I мм

в зависимости от диаметра подшипни-

ка. Вопросы расчета гаэостатических

и других типов подшипников, выбора

в них опиглэльных Геометрических со-

отношений подробно освещены в рабо-

тах [2; 7].

Одним из основных недостатков

подшипников с принудительной пода-

чей газа под давлением является не-

обходимость использования части те-

хнологического газа криогенной уста-

новки. Доля подаваемого в подшипники

газа тем больше, чем меньше криоген-

ная установка,, в составе которой ра-

ботает турбодетандер. Для малых ус-

тановок она может достигать 10% и

более от общего количества перера-

батываемого газа.

34

4.3.2. Сегментные газовые подшипники. Сегментные газовые

подшипники сравнительно недавно начали применять в отечественной

и зарубежной практике. Они относятся к типу неполноохватных газо-

динамических подшипников. В отличие от газостатических сегментные

подшипники в рабочем рожало могут работать без подачи в них сжа-

того газа.

Обычно сегментный подшипник состоит из трех сегментов, каж-

дый из которых опирается на сферическую поверхность (рис. 4.5).

Рис. 4.5. Сегментный подшипник

Точка опоры делит сегмент в окружном направлении на два плеча при-

мерно в отношении 1:2. Направление вращения ротора должно быть'

таким, чтобы длинное плечо было направлено навстречу вращению.

Набегающим потоком газа, увлекаемого поверхностью шипа, длинное

плечо сегмента отжимается от шипа и между шипом и внутренней цилин-

дрической поверхностью сегмента образуется газовый клин, создаю-

щий подъемную силу. В зазор между шипом и сегментом часто преду-

сматривают подачу сжатого газа через одно или несколько сопл, что

препятствует появлению сухого трения при пуске и остановке детан-

дера, а во время работы способствует отводу от подшипника тепло-

ты трения. Обычно радиальные газостатические и сегментные подшип-

ники применяют в сочетании с газостатическими упорными подшипника-

ми, конуструкция которых Ечдна из рисунков П.4 и П.15.

При небольших осевых нагрузках в сочетаниях с сегментными

подшипникам:, предпочтительнее применять газодинамические упорные

35

иодюгшжки со смрашм шкроканавиами» как это сделано, напри-

в гелиевом турйодотаядоро (р?шмы "Зульцер" (рис. П.16). Эти

унарные подшипники также могут работать без подачи в них сжатого

газа.

Вклада® газостатических подшипников, а также сегменты выпол-

няют обычно из материалов с высокой твердостью, таких, как, напри-

мер, сталь ШХ-15 или из других сталей с твердый покрытием рабочих

поверхностей.. На шейка вала так» наносят твердые покрытая. В

опытных образцах турбодетаядороз применяют вкладыши из графита,

пропитанного металлом (оловом, баббитом, бронзой). В сегментных

подшипниках графитовые вкладыши устанавливают в сегментах на клею.

Зазоры в сегментных цодвииниках и диаметры сопловых отверстий

назначают в тех же пределах, что и в газостатических.

4.3.3. Лепестковые подшипники. К особому типу подшипников

относятся лепестковые, подставляющие собой набор тонколистовых,

толидаой в несколько сотах долей миллиметра ^лепестков, закреплен-

ных одним к; щом во вкладыше подшипника (рис. 4.6). Другие конпы

лепестков свободны, Перед установкой во вкладыш лепесткам прида-

ется соответству1...'.,яя форма. Подъемная сила в лепестковых подшип-

никах создается за счет газовых кли-

ньев между лепестками и шипом. Во

время работы лепестки пружинят,

чем гасят колебания ротора, воз-

бухцаемйе как внешними, так и вну-

трештинл силами. Аналогичным об-

разом работают и упорные лепест-

ков» нодаикннки (рис. 4.7). За-

зосы в лепестковых подшипниках

выбирают в зависимости от толщины

и формы лепестков. ДляЧювышсния

работоспособности подшипников на

рабочие поверхности лепестков на-

носят специальные анта^теционные

покрытия. Основным преимуществом

лепестковых подшипников пород другими

является то, что для их работа не требуется подачи в них большо-

го количества сжатого газа. Требуется лита организовать сравни-

тельно небольшой поток газа, омывающего тюдаиипиики, для отвода

теплоты тршпгя. Наиболее существенный недостаток лепестковых

Ж

Рис. 4.6. Схема лепестко-

вого вадщальногр -податшка

тинами гёУовмх подшипников

Рис. 4.7. Схема осевого лепесткового подшипника

подшипников “ большой зазор,значительно превышающий зазоры в дру-

гих типах подшипников, что отрицательно сказывается на работе ла-

биринтных уплотнений, зазоры, в которых во избежание сухого тре-

ния должны существенно превышать зазоры в подшипниках. Подробное

с сегментными и лепестковыми подшипниками можно познакомиться в

работах £?] и [8].

4.4. Магнитные подшипники

В последние 10-15 лет ведутся работы по созданию и применению

’•'1ГНИТНЫХ подшипников. В литературе С13] сообщается о применении

таких подшипников в турбокомпрессорных машинах. Преимущество от-

дается активным магнит шм подшипникам с регулируемым магнитным

37

нолем. Один из типов подшипников, разработанный Америкадским Цен-

тром Космических Полетов Годдара Space /~c:tp,fy£ Cs^tec.”),

представляет собой неподвижную втулку, охватывающую вращающийся

вал с двух сторон [ IG j . На втулку насажены крестообразные сер-

дечники с обмотками,. Создаваемое ими магнитное поле удерживает вал

в положении, соосном со втулкой. Датчики положения: контролируют

смещение вала вдоль осей, соответствующих направлениям сил в маг-

нитных нолях, создаваемых обмотками, и подают электрический сиг-

нал в электронную контролирующую систему. Там он сравнивается с

эталонным сигналом, соответствующим требуемому положению вала в

подаишыке. При отклонении вала от этого положения в результате

действия пеу1«авновс1йеннах сил разность между сигналом датчика и

эталонным сигналом пронорадональна смещению вала. Сигнал рассог-

ласования усиливается и воздействует на питающую систему электро-

магнитов таким образом, чтобы в магнитном поле возникла сила, воз-

вращающая вал в нужное положение.

Магнитные подшипники обладают целым рядом преимуществ: полное

отсутствие контактирующих поверхностей в подаипниковом узле, а

значит, и износа вала и подшипников; отсутствие систем смазки;

возможность перехода через критические частоты вращения; гашение

вибрации благодаря постоянному динамическому контролю; возможность

регулирования жесткости подшипника электротехническими средствами.

К недостаткам магнитных подшипников необходимо отнести слож-

ность конструкции, наличие сложного электронного оборудования,

а вследствие этого - высокую стоимость; неизбежность аварии при

исчезновении напряжения в сети, для предупреждения которой в кон-

струкции предусматривают дублирующие подлинники качения с зазором,

равным половине зазора в магнитном подшипнике, а также устанавли-

вают резервную батарею аварийного питания в течение времени, до-

статочного для полной остановки машины.

Пока магнитные подашпяики применяют в основном в крупных тур-

бокомпрессорах с большими диаметрами опорных шеек, где их высокая

стоимость не так существенно отражается на стоимости машины. Мож-

но ожидать, что по мере совервенствования их конструкции и техно-

логии изготовления они найдут применение и в крупных турбодетан-

дерах.

38

4.5. Компоновка узла подвески ротора

Компоновка узла подвески ротора зависит как от типа подшип-

ников, так и от типа нагрузочного устройства. В крупных турбода-

тендерах воздухоразделительшзс установок применяют, как правило,

электрическое торможение. Между турбодатапдером к генератором

размещают понижающий редуктор. В отечественной практике вал тур-

бодетандера объединяют с быстроходной шестерней редуктора

(рис.П. I). Рабочее колесо устанавливают на консоли вала-шестерни.

В зарубежной практике известны конструкции, в которых ротор

турбодетандера монтируется в отдельно гяжмшеныом узле подшипни-

ков, а крутящий- момент ротора на вал редуктора передается через

муфту (рис. 11.2).

В высокооборотных турбодетандерах, мощность которых позво-

ляет применять подшипники с масляной смазкой, такие подаигшики

часто сочетают с гидравлическим тормозом. Г1ри компоновке узла

масляных подшипников конструктором наряду о выполнением обида

требований к узлу подвески (см. разд. 4) должны быть предусмотре-

ны: достаточная -жесткость корпуса подшипников; каналы для .подво-

да масла от маслонасоса к радиальным и упорный подшипникам; от-

вод отработанного масла; недопустимость попадания масла или про-

дуктов его разложения в проточную часть детандера. Всем этим тре-

бованиям удовлетворяют узлы подвески турбодетандерных агрегатов,

приведенных на рис. П.7, П.10, П.11, Л.12. Наиболее наглядно под-

вод масла к подшипникам и отвод из них показан на рис. Л.12. Ма-

сло подводится через несколько штуцеров А по просверленным отвер-

стиям в деталях узла подвески, а отводится по другим отверстиям

в нижнюю часть корпуса подшипников, а из него через патрубок Б

выводится из агрегата.

В качестве примера применения гидростатических подшипников

служит конструкция узла подвески турбодетандера, приведенного на

рис. II.II, в котором радиальные опоры выполнены в ваде трехрядапх

гидростатических подшипников. Упорные подшипники также гидроста-

~'-гческие.

Так как масляные податдники можно применять лишь при условии,

39

что мощность трения в них меньше -мощности, развиваемой турбоде-

тевдерам, то в маломощных высокообороткых турбодетандерах прихо-

дится применять газовые подшипники, мощность трения которых ни-

что«»о мала.

Наиболее освоены к ^стоящему времени газостатические подши-

пники. Их применение сопровождается высокими требованиями к точ-

ности изготовления деталей, узлов и сборки малоилы. Так, допускае-

мЬе отклонения от геометрической формы вала, от.соосности ради-

альных подшипников, от перпендикулярности подпятников к оси под-

шипников лежат в пределах нескольких микрон. Чистота рабочих пове-

рхностей вала и подапников додана быть не ниже /^=0,05______0,1.

Компоновка узлов подвески с газостатическим подшипниками

применена в конструкциях. приведенных на рис. П.4, И,.14, П.15,

П.18, П.19.

Однорядные радиальные статические подшипники установлены в

турбодетандере ТКВ (рис. П.4). При расчетной частоте вращения

34000 об/мин подшипники работоспособны до 70000 об/мин и выше.

Вкладыши в нах выполнены из графита, пропитанного оловом. Приме-

нение графита объясняется стремлением снизить повреждения при слу-

чайных "сухих" контактах пары трения в процессе работы. В ряда

экспериментальных турбодетавдаров, одним из которых является и

турбодетандер ТКВ, применение графитсдах вкладышей показало при-

емному» их работоспособность, однако опыта их длительной эксплу-

атации Нет.

В турбодетавдере ГТВ-П (рис. 11.15) были использованы двух-

рядные статические подшипники с графитовыми вкладышами без выво-

да отработанного газа из промежутка между радами сопл, что не по-

зволяло поднять оборота выше 90000 об/мин (расчетная частота вра-

щения ротора в этом турбодетаядере - 75000 об/ган).

На более высоком уровне выполнены радиальные газостатические

подойника в гелиевом турбодетаадере конструкции НПО "Гелиймаш"

(рис. II. 14) и в микротурбодатавдере М-500 конструкции МВТУ им.

Н.Э.Баумана (ряс. 11.19). В них предусмотрены выводи из промежутка

между рядами сопл, в кольцевые канавки. Оба подшипника изготовле-

ны в виде одной детали из стада (рис. П.14) или из пропитанного

металлом графита (рис. П.19). Такая конструкция позволяет достиг-

нуть высокой степени соосности обоих подшипников.

Рассмотрим отдельно особенности применения упорных гадаста-

тических подшипников. С точки зрения обеспечения'благоприятных

40

условий работы радиальных подшипников, упорней бурт на валу нужно

размощать в средней части рала. Это условие по ряду причин всту-

пает в противоречие с другими требованиями, предъявляемы» к уз-

ду подвески. При размещении упорного бурта в середине вала ради-

альные подшипники приходится выполнять в ваде отдельных узлов,

соединенных между собой тем ш иным способом (см., например, рис.

П.4 и II. 15). При сборке таких подшипников в единый узел подвоски

трудно обеспечить их соосность. Поэтому упорный бурт выносят бли-

же к концу вала, как правило, ближе к "теплому" концу, чтобы не

увеличивать подвод теплоты к холодной части агрегата вместе с га-

зом, питающим упорные подшипники. Такая схема принята в турбодетан-

дере (рис. П.14), где бурт размещен радом с колесом тормозного

нагнетателя. Другая схема упорных подшипников принята в турбоде-

тавдеро ТКВ (рис. П.4), где оба упорных подшипника объединены в

одной детали с радаалъвнм подшипником. При это?.: требуется два упор-

ных бурта. Роль одного из них выполняет плоская задняя поверхность

колеса тормозного нагнетателя. Колесо здесь изготовлено из сплава

АК-6, вкладиа подшипника - из графита, пропитанного оловом марки

АГ I500-G05. Такая пара оказалась вполне приемлемой. Б процессе

работы на упорной поверхности колеса образовалась стекловидная

графитизированная пленка, снивййая опасность задиров при "су-

хом" контакте в подшипнике.

В раде случаев целесообразно применение узла подвески на

смешанных подшипниках, когда бтже к холодной зоне размешается

радиальный гаяостатическаА подшипник, а в теплой зоне - радиаль-

ный и упорный гидростатические. Такая конструкция позволяет ис-

пользовать преимущества обоих типов опор: возможность размещения

газового подшипника в холодной часта агрегата ввиду независимости

его работоспособности от температурных условий, а такие благода-

ря сравнительно небольшому теплопритоку от него к холодной части

агрегата; весьма незначительное знергопотреблекие газового под-

шипника; высокая виброустойчивость масляных опор. Такой узел под-

вески применен в гелиевом -сурбодетаадере (рио. Е.ХЗ).

Примером применения сегментных (неполноохватных колодочных)

подшипников могут служить конструкции агрегатов, показанные на

рис. П.5, II. 16, П.20. При разработке конструкции узла пбдаескх с

. ^яментакма подеьевикями следует учитывать необходимость совме-

щения оси ротора с осью узла и всего агрегата в целом для сеесде-

чения заданных зазоров меаду колесом и сс пловкм апдаратсм, ме~ДУ

41

лопатками радиально-осевого колеса и выходным патрубком, а также

моаду элементами нагрузочного устройства. Для этого должна быть

предусмотрена возможность плавного перемещения вдоль собственных

осей упорных стержней, прижимающих сегменты к валу, и их надежная

фиксация в ртолояении, обеспечивающем заданный зазор между сегмен-

том и валом. Установка заданного зазора достигается предваритель-

ной сборкой узла подвески с ложным валом, диаметр которого больше

диаметра рабочего вала на величину диаметрального зазора между

подшипником и валом в рабочем положении. При этом сегменты плотно

прижимаются к ложному валу. Для такой предварительной сборки дол-

жна быть предусмотрена возможность установки ложного вала соосно

с осью агрегата, а также возможность замены ложного вала рабочим

без изменения полученного при предварительной сборке положения

Сегментов.

Обычно упорные стержни выполняют в виде винтов с мелкой резь-

бой со сферическим концом, упираюидася в ответную сферическую

или коническую поверхность сегмента. Лтя повышения надежности ра-

боты в заеор между валом и сегментом подают через упорный стержень

сжатый газ. Благодаря этому снижается износ пари трения в процес-

се разгона и остановки, а также обеспечивается отвод из подшипни-

ка теплоты трения.

Оптимальной конструкцией узла подвески с сегментными подлин-

никами является такая, в которой они сочетаются с самоустанавли-

ваюцимися упорными статическими подшипниками, как это сделано в

конструкции турбодетандера фирмы "Джедарал Электрик" (рис. П.20).

Однако это приводит к существенному усложнению конструкции. Из-

бежать такого усложнения можно путем обеспечения строгой перпен-

дикулярности опорных плоскостей упорных подшипников к оси вала,

что достигается предельным повышением точности изготовления всех

деталей узла.

Меньше других освоены лепестковые подшипники. В практике тур-

бодетавдеростроения их применение началось совсем недавно. Одним

из пионеров в этом деле выступает фирма "J7/&

ratu'jn " (США). Конструкция выпускаемого этой фирмой турбодетан-

дера с радиальными и упорными лепестковыми подшипниками приведена

на рис. П.6. Необходимо отметить, что сочетание радиальных лепе-

стковых подшипников с жестко закрепленными упорными газостатичес-

кими подшипниками нежелательно ввиду высокой жесткости now днях,

что препятствует оптимальн>й "самоустановке" радиальных подшип-

42

ников в процессе работы. Поэтому при применении радиальных лепест-

ковых подшипников в качестве упорных рекомендуется выбирать такда

лепестковые подаишики либо газостатические на карданном подвесе

(рис. П.20).

5. ОСОБЕННОСТИ КОНСТРУИРОВАНИЯ. ТУРгЙША1даР0В

5.1. Конструктивные моф приятия по снижению

потерь холода вследствие' теплопритоков

В низкотемпературных турбодетандерах, особенно с малой хо-

лодопроизводительностью, теплопритоки к рабочему газу в проточ-

ной части турбинной ступени могут существенно повлиять на эффек-

тивность машины. Эти теплопритоки можно разделить на три части:

- приток теплоты из окрз кающей среда к холодным деталям маши-

ны (к входной камере, выходному патрубку, корпусным деталям, в

которых располагаются направляющий аппарат и рабочее колосе);

- приток теплоты в холодную зону машины к рабочему газу по

деталям корпуса, подшипников и по валу, имеющим в зоне нагрузоч-

ного устройства температуру значительно более высокую, чем в зо-

не расположения элементов проточной части турбодетандера;

- перенос теплоты к газу посредством лучистого теплообмена

между находящимися внутри агрегата деталями и конвективного теп-

лообмена между газом и стенками этих деталей.

Природа и механизм первых двух тепловых потоков ясны, поэто-

му они могут быть определены с достаточной достоверностью расчет-

ным путем. Значительно сложнее обстоит дело с третьим источником