Автор: Епифанова В.И.

Теги: пневмоэнергетика машины и инструменты холодильная техника холодильное оборудование теплоэнергетика теплотехника компрессоры турбины турбомашины

ISBN: 5-7038-1338-7

Год: 1998

В.И. Епифанова

Компрессорные

и расширительные

турбомашины

радиального типа

’J Ч к Р л (VXZ 1 ГМ’АЛ г Т * • V f ‘ ’ TV rz. 'г К - , ' Ч \ ‘

Издательство МГТУ имени Н.Э.Баумана

В.И. ЕПИФАНОВА

КОМПРЕССОРНЫЕ

И РАСШИРИТЕЛЬНЫЕ

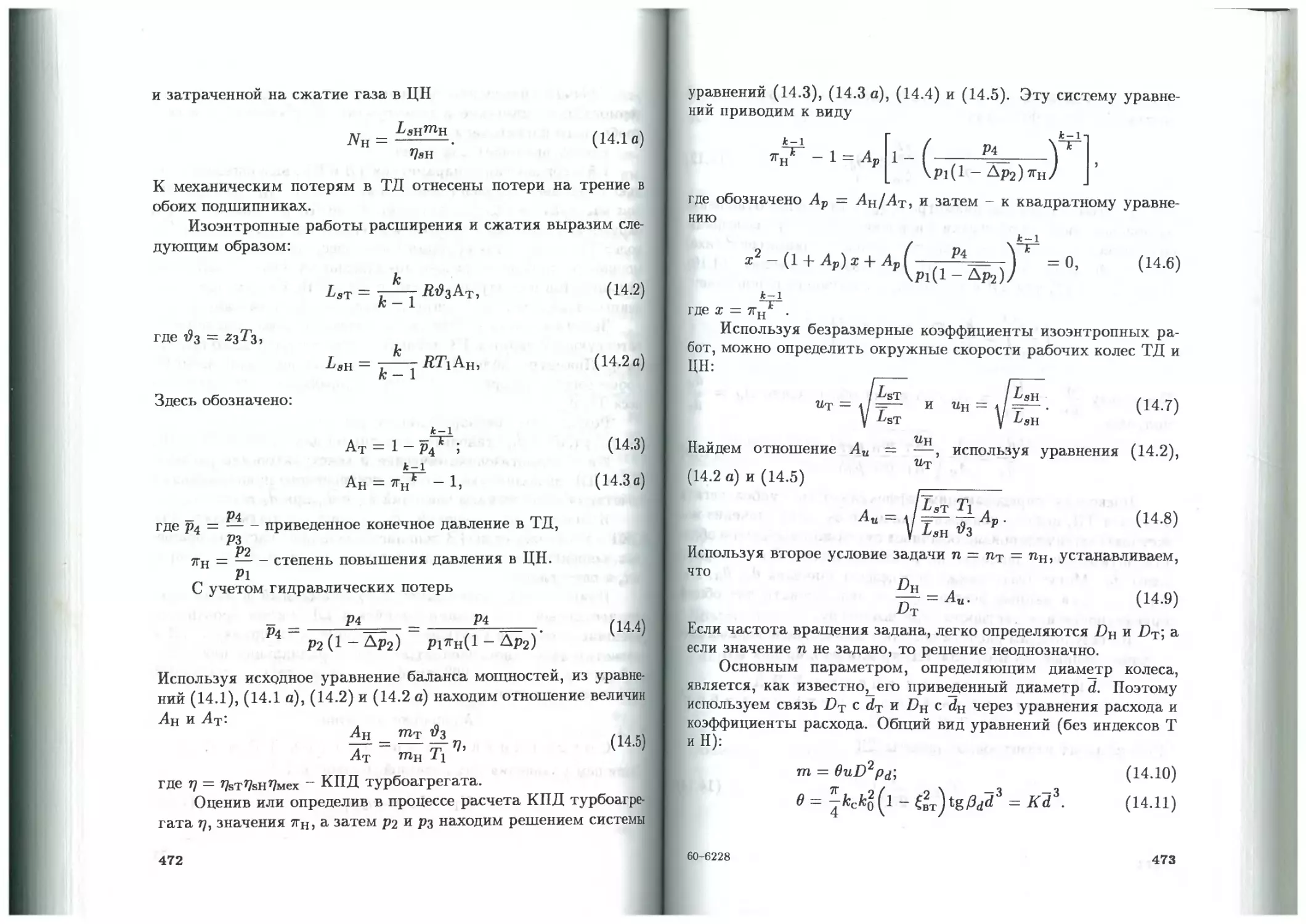

ТУРБОМАШИНЫ

РАДИАЛЬНОГО ТИПА

2-е издание, переработанное и дополненное

Рекомендовано Министерством общего

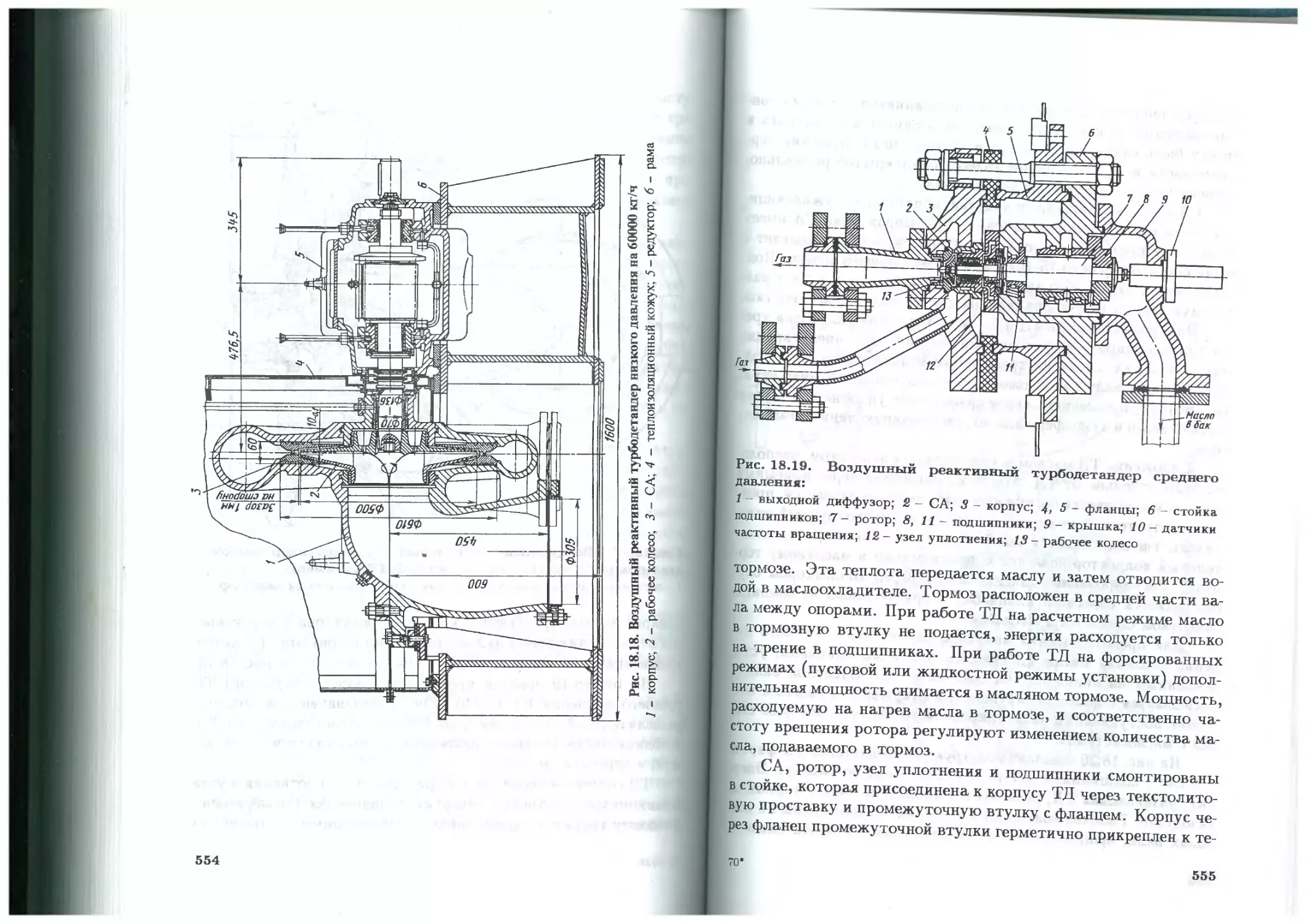

и профессионального образования Российской Федерации

в качестве учебника для студентов

высших технических учебных заведений

МОСКВА

Издательство МГТУ им. Н.Э. Баумана

1998

УДК 621.5

ББК 31.363

Е67

Рецензент Е.Н. Смирнов

Е67 Епифанова В.И. Компрессорные и расширительные турбома-

шины радиального типа: Учебник для вузов. - 2-е изд., перераб.

и доп. - М.: Изд-во МГТУ им. Н.Э. Баумана, 1998. - 624 с., ил.

ISBN 5-7038-1338-7

Во втором издании учебника (1-е изд. в 1984 г.) изложены на-

значение и области применения центробежных компрессорных машин и

турбсдетандеров, приведена их классификация.

Даны термогазодинамические основы расчета турбомашин. По

сравнению с 1-м изданием методики этих расчетов изложены более

подробно.

Рассмотрены процессы сжатия и расширения, дан энергетический

анализ этих процессов при оценке и характеристике потерь работы и

холодопроизводительности.

Для студентов вузов, обучающихся по специальностям: “Техника

и физика низких температур”, “Холодильная, криогенная техника и кон-

диционирование”, “Системы жизнеобеспечения и защиты летательных

аппаратов”. Может быть полезна специалистам в области криогенного

турбостроения.

Ил. 150. Табл. 27 Библиогр. 24 назв.

УДК 621.5

ББК 31.363

Выпуск книги финансировал

Московский государственный технический

университет им. Н.Э. Баумана

ISBN 5-7038-1338-7

© Епифанова В.И., 1998

© Издательство МГТУ

им. Н.Э. Баумана, 1998

Предисловие ко второму изданию

Во втором издании учебника по турбомашинам низкотем-

пературной техники сохранена общая методологическая напра-

вленность первого издания и несколько переработаны основ-

ные главы. С учетом современных и прогнозируемых тенден-

ций развития введены новые главы: “Турбоагрегаты” (гл. 14)

и “Профилирование лопаток рабочих колес с осевой частью”

(гл. 16) для расширительных и компрессорных радиальных

турбомашин. Рассмотрены современные конструкции турбо-

детандеров и центробежных компрессорных машин, а также

конструкции турбоагрегатов. Исключена глава, в которой рас-

сматривались особенности расчета осевых ступеней.

Автор выражает надежду, что учебник будет способство-

вать подготовке высококвалифицированных специалистов, а

также помогать им при дальнейшей работе не только в области

физики и техники низких температур, но и в других областях

науки и техники.

1

Основные условные обозначения

и сокращения

Условные обозначения

т - массовый расход, масса

V - объемный расход, объем

N - мощность

q - тепловой поток (удельный)

Qx - холодопроизводительность

7Г - степень изменения давления

п - частота вращения, показатель политропы

и> - угловая скорость

7] - КПД

р - плотность

рст; Рт ~ степень реактивности ступени ЦКМ, ТД

h - энтальпия (удельная), высота

i - угол атаки

е - эксергия (удельная)

s - энтропия (удельная)

Д/i - разность энтальпий, удельная холодопроиз-

водительность

6h - потеря работы

с, w, и - абсолютная, относительная и переносная

скорости

С - условная скорость, соответствующая

рассматриваемому перепаду энтальпий

4

Ср, Си - удельные теплоемкости при постоянном давлении и объеме

Lt ^дис 1 D, d b - техническая работа (удельная) - диссипированная энергия - длина - диаметры - ширина в меридиональной плоскости, хорда профиля

f R - площадь сечения - радиус, удельная газовая постоянная

a - угол потока в абсолютном движении, коэффициент

0 - угол потока в относительном движении, угол лопатки

0т к К t l/t b - степень активности ТД - показатель изоэнтропы, коэффициент - коэффициент - коэффициент диффузорности - шаг решетки - густота решетки - толщина лопатки, угол отклонения потока

a - скорость звука, размер узкого сечения (горла) решетки

z M - число лопаток - момент количества движения, крутящий момент, число Маха, аналог числа Маха

Re A 0 Ф - число Рейнольдса - коэффициент скорости - коэффициент расхода - угол раскрытия диффузора - скоростной коэффициент СА - скоростной коэффициент рабочего колеса

5

Е - степень парциальности

р. - динамическая вязкость, коэффициент

циркуляции

L = L/u^ - коэффициент работы (изоэнтропной,

технической и т.п.)

с, w - приведенные (к ис) скорости потока

— u\/Cs - приведенная окружная скорость

колеса ТД

— bh/u^) - приведенная потеря работы

С = bh/Lt - относительная потеря работы в ЦКМ

Ah = Aft/A7is - относительная потеря холода (в ТД)

р(А) - приведенное давление

Т(А) - приведенная температура

р(А) - приведенная плотность

д(А) - приведенный расход

ж = p(As) р(А) - аналог функции д(А) для

течения с трением

Сокращения

ГФ - газодинамические функции

ТГФ - таблицы газодинамических функций

ТД - турбодетандер

TH - тормозной нагнетатель

РМ - расширительная машина

КМ - компрессорная машина

ЦКМ - центробежная компрессорная машина

ДКТ - детандерно-компрессорный турбоагрегат

КДТ - компрессорно-детандерный турбоагрегат

ОНА - обратный направляющий аппарат

СА - сопловой аппарат

ТМ - турбомашина

ПЖД - парожидкостный детандер

РТ - рабочая точка

6

Глава 1. НАЗНАЧЕНИЕ И ОБЛАСТИ

ПРИМЕНЕНИЯ КОМПРЕССОРНЫХ И

РАСШИРИТЕЛЬНЫХ ТУРБОМАШИН.

КЛАССИФИКАЦИЯ

§ 1. Общие сведения

Развитие криогенной и холодильной техники, а также кон-

диционирования связано с созданием и совершенствованием

установок, осуществляющих тот или иной холодильный цикл.

Непременными процессами холодильных циклов являются сжа-

тие и расширение газов и паров, эффективно осуществляемые

с помощью специальных компрессорных и расширительных ма-

шин. Компрессорные машины (КМ) предназначены для сжатия

газов и их смесей (под газом понимаем любую сжимаемую ра-

бочую среду). Их широко применяют в самых различных отра-

слях промышленности: в черной и цветной металлургии, хи-

мической, нефтехимической, угольной, газовой, в машиностро-

ении, энергетике, атомной технике, а также в холодильной и

криогенной технике.

КМ потребляют внешнюю энергию: механическая энергия

приводного двигателя в них преобразуется в работу перепада

давления и теплоту, которую отводит от сжатого газа охла-

ждающая вода.

Под работой перепада давления понимается удельная, т.е.

отнесенная к единице потока массы, работа газа v dp в процес-

сах сжатия или расширения в заданном диапазоне изменения да-

вления. КМ могут работать в составе установки или “на сеть”

7

потребителя сжатого газа. Температура начала процесса сжа-

тия во многих случаях совпадает с температурой окружающей

среды.

Машины, в которых осуществляется обратный про-

цесс - расширение газа, относятся к машинам-двигателям; ра-

бота перепада давления в них преобразуется в механическую

энергию, которая отводится во вне и может быть преобразова-

на в электрическую; газ при этом охлаждается.

Двигатели различных типов являются основой энергетики

страны. Однако машины-двигатели, применяемые в холодиль-

ной и криогенной технике, принято называть расширительны-

ми машинами (РМ), или детандерами . Выделение расшири-

тельных машин в отдельный класс связано с особенностями

областей их применения и назначения. Назначение двигателей,

применяемых в народном хозяйстве и в энергетике, - производ-

ство механической или электрической энергии. Работают они

при температурах выше температуры окружающей среды. В

зависимости от принципа действия они называются двигателя-

ми внутреннего сгорания, газотурбинными двигателями, турби-

нами и т.д. Назначением РМ в холодильной и криогенной тех-

нике является понижение эльтальпии газа, или “производство

холода”. РМ работают, как правило, при температурах ниже

температуры окружающей среды. Поэтому можно сказать, что

в РМ работа перепада давления превращается в механическую

энергию и “холод”, с помощью которого осуществляется отвод

теплоты от внешних тел.

Итак, РМ, или детандер - это машина, предназначенная

для понижения энтальпии газа путем его расширения с соверше-

нием внешней работы.

Идеальным обратимым процессом сжатия или расширения

в машинах, работающих без теплообмена с окружающей сре-

дой, является изоэнтропийный процесс. Удельная изоэнтроп-

ная работа сжатия в потоке газа от начального давления рн до

конечного рк

Рк

^ясж — J usdp

Рн

8

равна внешней механической энергии, которая передается пото-

ку газа (1 кг/с) в колесе.

Изоэнтропная работа расширения от рн до рк

Рн

^врасш — J Vsdp

Рк

представляет собой работу, совершаемую потоком газа (1 кг/с),

которая воспринимается внешними телами в виде механической

энергии.

Изоэнтропные работы сжатия и расширения равны соот-

ветствующим перепадам энтальпии, что непосредственно сле-

дует из уравнения, объединяющего 1-й и 2-й законы термодина-

мики:

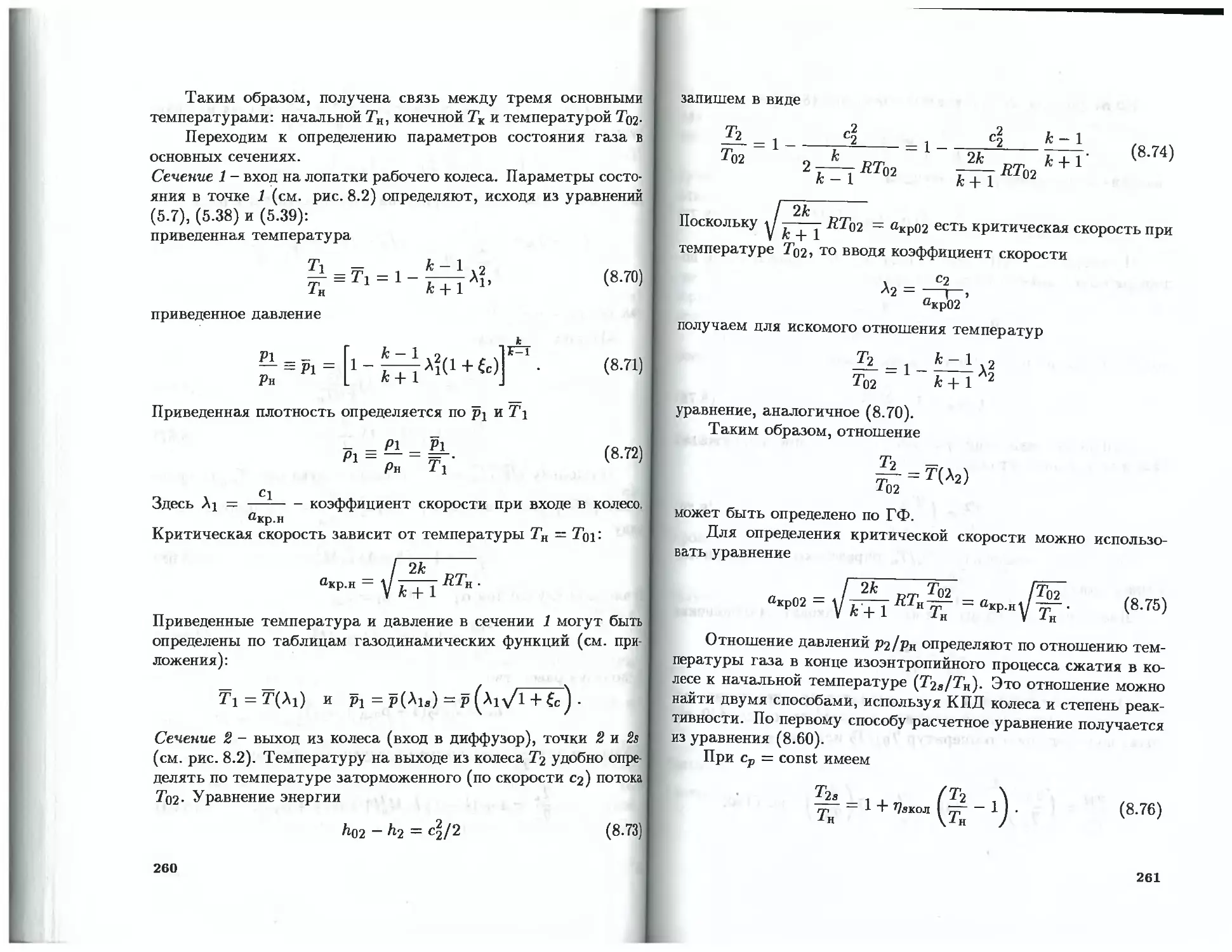

dh = Tds -|- t>dp.

В изоэнтропийном процессе s = const, ds = 0 и

dh = vsdp = dZs

или в интегральной форме

ДЛз = У vsdp = La.

В приведенных уравнениях:

h - удельная энтальпия газа, Дж/кг;

Т - температура, К;

s - удельная энтропия, Дж/(кг-К);

р - давление, Па;

v - удельный объем, м3/кг,

р - плотность, кг/м3;

L - удельная работа, Дж/кг.

Индексы ник относятся к начальному и конечному состо-

яниям, индекс s - к изоэнтропийному процессу; знак Д озна-

чает разность значений одноименных величин в двух состояни-

ях. Далее везде вместо термина “удельная работа” используется

термин “работа”.

2-6228

9

При сжатии газа dp > 0 энтальпия увеличивается (d/i > О)

hK1 > hH и dLs > О, что соответствует подводу энергии извне.

При расширении газа dp < 0, энтальпия понижается

(dh < 0) hK, < hK и элементарная иэоэнтропная работа d£s < 0,

что соответствует отводу энергии вовне.

Как видно, при совместном рассмотрении компрессорных

и расширительных машин следует вводить разные знаки для

энергии, потребляемой (КМ) и вырабатываемой (РМ), и соот-

ветственно разные знаки для величин ДЬСЖ и Д^расш- Однако

при выполнении практических расчетов это неудобно. Поэто-

му для придания расчетным уравнениям большей общности и

при раздельном рассмотрении КМ и РМ считаем положитель-

ной для КМ работу, подведенную к газу (ZK = hK — hK), а для

РМ работу, отведенную от газа LT = hn — hK.

В зависимости от принципа действия КМ и РМ подразде-

ляют на два основные класса.

1. Машины статического действия или объемного типа,

процессы сжатия и расширения в которых происходят в резуль-

тате изменения рабочего объема, занимаемого газом, под воздей-

ствием поршней, осуществляющих возвратно-поступательное

или вращательное движение. К этому классу относятся порш-

невые компрессоры и детандеры, ротационные, винтовые и мем-

бранные машины.

2. Поточные машины динамического действия, называе-

мые лопаточными, или турбомашины (ТМ). Рабочий процесс

сжатия или расширения в ТМ происходит в результате движе-

ния газа через системы неподвижных направляющих каналов и

межлопаточных каналов вращающихся колес. Эти системы ка-

налов представляют собой кольцевые лопаточные решетки или

решетки профилей, расположенные вокруг оси машины. Вра-

щающиеся решетки, называемые рабочими колесами, предна-

значены для изменения энергетического уровня газа, что дости-

гается изменением момента количества движения.

Таким образом, передача внешней энергии газу в КМ или

отвод энергии от газа вовне в РМ осуществляется в результате

взаимодействия потока газа с лопатками вращающихся рабо-

чих колес. При этом либо внешний момент передается с вала

10

через лопатки колеса потоку газа (компрессор), либо возникает

момент сил, который передается от газа на вал (детандер).

В ТМ главными элементами, образующими проточную

часть, являются вращающаяся решетка - рабочее колесо, и не-

подвижная решетка - направляющий аппарат.

Машины-двигатели лопаточного типа называют обычно

турбинами, а РМ лопаточного типа, производящие “холод”,

принято называть турбодетандерами (ТД). В системах конди-

ционирования летательных аппартов ТД часто называют тур-

биной.

Очевидно, что и в турбине, и в турбодетандере использу-

ется общий принцип пребразования работы перепада давления

в механическую энергию. Однако в силу различия в назначе-

нии условия работы турбодетандеров весьма существенно от-

личаются от условий работы газовых турбин. Являясь частью

системы для производства холода на заданном температурном

уровне, более низком, чем уровень температуры всех внешних

тел, или частью системы для ожижения газа, ТД в большин-

стве случаев устанавливают после регенеративных теплообмен-

ников, что предопределяет низкую начальную температуру ра-

бочей среды. Температура газа на выходе из ТД часто близка

к температуре конденсации, а иногда на выходе из машины по-

лучается влажный пар.

Массовый расход газа через ТД в большинстве случаев зна-

чительно меньше, чем через турбину; начальное давление в со-

временных ТД достигает 20 МПа, соответственно очень малы

объемные расходы газа (при начальных условиях), малые раз-

меры элементов проточной части и большая частота вращения

ротора (до 12000 1/с).

Мощность на валу наиболее крупного воздушного турбоде-

тандера (РТ 110/6) 1100 кВт. Такую мощность могут иметь

небольшие турбины, применяемые в качестве вспомогательных

двигателей или в транспортных системах. Но даже малые тур-

бины работают в более благоприятных условиях, чем криоген-

ные ТД - в большинстве случаев с меньшими перепадами дав-

ления и большими объемными расходами газа. Поэтому они

имеют большие размеры элементов проточной части.

2

11

Четкое представление о различии в назначении турбин и

турбодетандеров позволяет правильно учитывать влияние раз-

личных факторов на процесс расширения. Этот вопрос приобре-

тает практическое значение в связи с тем, что работа, передава-

емая на вал, и перепад энтальпии равны только в адиабатных

процессах расширения. При неадиабатном процессе расшире-

ния газа изменение энтальпии ДА и работа перепада давления

У vdp не равны, так как теплообмен с окружающей средой ока-

зывает на них противоположное влияние.

Рабочей средой, которая расширяется в турбодетандерах,

как правило, является газ, свойства которого заметно отклоня-

ются от свойств идеальных газов, подчиняющихся уравнению

состояния Клапейрона в виде

р = pRT.

Это же относится и к рабочим телам холодильных ЦКМ.

Существуют различные способы выполнения термогазоди-

намических расчетов процессов, протекающих с реальными га-

зами. Расчеты на ЭВМ могут выполняться с использованием

уравнений состояния, дающих хорошее приближение к экспе-

риментальным данным о свойствах газов. Достаточную для

технических расчетов точность дает приближенный способ, ба-

зирующийся на замене реальных газов их идеализированной мо-

делью, в которой учет свойств реальных газов производится

введением средних для процессов s = const значений коэффи-

циентов сжимаемости. В основном с целью придания рассмо-

трению рабочих процессов, протекающих в КМ и ТД, большей

наглядности используются s~h и s-T диаграммы.

Конструктивные особенности ТД обусловлены их рабочими

параметрами и в первую очередь - криогенными температура-

ми: предъявляются особые требования к материалам, чистоте

рабочего газа, тепловой изоляции, устройствам для отвода мощ-

ности (или для торможения) и др. Все эти вопросы рассматри-

ваются в соответствующих разделах.

12

Особенности ТМ - стационарность рабочего процесса,

большие скорости течения газа по рабочим элементам и отсут-

ствие трущихся деталей, соприкасающихся с газом, предопре-

деляют их существенные преимущества перед объемными ма-

шинами: компактность, надежность, уравновешенность, отно-

сительно малые габариты и масса, чистота рабочей среды. ТМ

в соответствующей их работе области параметров газа (сравни-

тельно малые отношения давления и большие расходы) имеют

высокий коэффициент полезного действия (КПД).

Действительный поток в лопаточных машинах является

пространственным неустановившимся потоком вязкой сжима-

емой среды - газа. Теоретическое описание такого движения

очень сложно и не всегда является практически необходимой

основой для формирования метода расчета. Обычно рассма-

тривается идеализированное течение, которое сначала сводит-

ся к плоскому потенциальному установившемуся движению. С

этой целью вводятся осредненные поверхности тока. В неко-

торых случаях используются модели двумерных неплоских и

осесимметричных течений невязкой среды. Влияние вязкости,

проявляющееся, как известно, в основном в пограничном слое,

учитывается введением коэффициентов потерь, получаемых из

опытных данных. Во многих случаях задачу общего термога-

зодинамического расчета ТМ можно свести к одномерной, ис-

пользуя средние для сечений параметры состояния и скорости

газа.

Настоящий учебный курс также строится на основе одно-

мерной теории течения. Двумерная модель течения привлечена

при анализе механизма передачи энергии от газа через лопатки

колеса на вал машины и при профилировании лопаток.

В основе методов расчета лопаточных машин лежит гидро-

динамическая теория решеток. Основоположниками этой тео-

рии являются Н.Е. Жуковский и С.А. Чаплыгин. Их работы

получили развитие в трудах многих крупных ученых и инже-

неров в нашей стране и за рубежом. Вопросам теоретического

и экспериментального изучения потока газа через решетки ло-

пастей турбомашин посвящено много работ, и перечислить их

не представляется возможным. При подготовке учебника мы

13

опирались в основном на работы Б.С. Стечкина с соавторами,

В.В. Уварова с соавторами, Г.Ю. Степанова, К.В. Холщевнико-

ва, Г.Н. Абрамовича, М.Е. Дейча, И.И. Кириллова, К.И. Стра-

ховича с соавторами и на некоторые другие.

В развитие методов расчета и в разработке конструк-

ций стационарных компрессорных машин большой вклад вне-

сли В.И. Поликовский, В.Ф. Рис, Ф.М. Чистяков, К.П. Селезнев,

Г.Н. Ден и другие.

У истоков разработки высокоэффективных радиальных

турбодетандеров стоял крупный ученый физик П.Л. Капица.

Большой вклад в развитие методов расчета и в разработ-

ку конструкций турбодетандеров внесли Антипектов Б.А., Зай-

дель Р.Р., Давыдов А.Б., Кулаков В.М., Ардашев В.И., Баби-

чев М.С. и другие. Представляют интерес работы Зарянки-

наА.Е., Шерстюка А.Н., Лошкарева А.И., Митрохина В.Т., Ро-

зенберга Г.Ш. с соавторами и др. по радиальным турбинам.

К основным организациям, определяющим уровень разра-

ботки и изготовления КМ, относятся - АО “Невский завод”, АО

“Казанькомпрессормаш” и др. Воздушные ТД до конца 60-х

годов создавались во Всесоюзном научно-исследовательском ин-

ституте кислородного машиностроения (ВНИИКИМАШ), за-

тем в АО “Криогенмаш”, АО “Гелиймаш” и АО “Кислород-

маш”.

§ 2. Классификация и схемы турбомашин

Классификация компрессорных и расширительных машин

(КМ и РМ) условна, но удобна тем, что отражает различие

машин по ряду важных признаков.

ТМ могут быть одно- и многоступенчатыми. Под сту-

пенью понимается сочетание рабочего колеса и направляющих

аппаратов, которые могут быть утановлены перед колесом и

за колесом. В простейшем случае ступень КМ состоит из ра-

бочего колеса и направляющего аппарата, называемого диффу-

зором и устанавливаемого за колесом, а также всасывающей и

нагнетательной камер. В многоступенчатой машине добавляет-

ся обратный направляющий аппарат. Ступень РМ состоит из

14

рабочего колеса и направляющего аппарата, называемого соп-

ловым аппаратом, который устанавливается перед колесом, а

также из подводящей и отводящей камер.

В зависимости от основного направления движения потока

лопаточные машины делятся на осевые и радиальные. В осевых

машинах движение газа по элементам проточной части проис-

ходит в основном вдоль оси машины, так что осредненными

поверхностями тока являются цилиндрические поверхности. В

радиальных машинах движение газа в проточной части проис-

ходит преимущественно в радиальных плоскостях, перпенди-

кулярных к оси машины. При этом газ может двигаться от

оси - центробежные машины, или к оси - центростремитель-

ные машины. Машины диагонального типа занимают проме-

жуточное положение между осевыми и центробежными.

КМ радиального типа выполняются с движением газа от

центра машины к периферии и называются центробежными

компрессорными машинами (ЦКМ). РМ радиального типа вы-

полняются в большинстве случаев с движением газа к центру и

называются центростремительными турбодетандерами (ТД).

Ступень компрессорной или расширительной машины, в

которой изменение давления газа происходит как в колесе, так и

в направляющем аппарате, является реактивной-, ступень, из-

менение давления в которой происходит только в направляю-

щем аппарате - активной. Ступени ЦКМ, как правило, выпол-

няют реактивного типа; центростремительные турбодетандеры

также делают в большинстве случаях реактивными, однако из-

готавливают и активные ступени. Деление на активные и ре-

активные условно; оно возникло в связи с различными типами

решеток профилей и соответствует терминологически активно-

му, т.е. связанному с изменением направления движения, и ре-

активному, т.е. связанному с изменением величины скорости,

воздействиям потока на стенки канала.

В машинах радиального типа движение газа по каналам

рабочего колеса происходит в поле центробежных сил, которые

создают положительный градиент давления от оси машины к

периферии. Поэтому тип решетки таких машин не определя-

ет тип ступени. Однако деление на активные и реактивные в

15

указанном выше смысле может быть сохранено, хотя и является

условным.

ЦКМ принято подразделять в зависимости от степени по-

вышения давления на:

а) вентиляторы - машины, степень повышения давления

газа в которых не превышает 1,15; изменение плотности газа

при сжатии в вентиляторах мало, и в расчет его не принимают;

вентиляторы служат главным образом для перемещения газов;

б) нагнетатели - турбомашины со степенью повышения

давления от 1,15 до 3-4, не имеющие охлаждающих газ уст-

ройств;

в) компрессоры - турбомашины, снабженные устройства-

ми для охлаждения сжимаемого газа; степень повышения да-

вления в компрессорах тгк = р^/рн обычно больше 3. Схема

классификации РМ приведена на рис. 1.1.

Воздушные детандеры воздухоразделительных установок

условно подразделяют по давлению соответственно криогенным

циклам следующим образом:

рн, МПа Рк/Рн

Низкого давления ... до 2,0 0,5.. .0,25

Среднего давления 3.. .6 0,2.. .0,1

Высокого давления 18. ..20 0,04. ..0,03

Рассмотрим схемы проточной части компрессорных и рас-

ширительных турбомашин (ТМ) (рис. 1.2).

Одноступенчатый центробежный нагнетатель (рис. 1.2, а)

имеет кроме рабочего колеса, вращающегося в корпусе, и уста-

новленного за ним направляющего аппарата - диффузора, вход-

ной направляющий аппарат, в котором может осуществляться

предварительное закручивание потока (обычно в направлении

вращения). При движении газа по межлопаточным каналам

рабочего колеса давление газа возрастает под действием цен-

тробежных сил и диффузорного эффекта каналов; увеличива-

ется и кинетическая энергия газа - он приобретает кинетиче-

скую энергию, примерно соответствующую окружной скорости

колеса.

16

3-6228

17

Рис. 1.2. Схемы турбомашин:

а - одноступенчатый центробежный нагнетатель; б- трехступенчатый осе-

вой компрессор; в - одноступенчатая осевая турбина; г - одноступенчатая

радиальная центростремительная турбина; д - радиальная центробежная

двухроторная турбина; е - одноступенчатый диагональный компрессор, или

ТД; 1 - корпус; 2 - входной направляющий аппарат или СА; 3 - рабочее

колесо; 4 ~ диффузор

В диффузорной решетке направляющего аппарата (иногда

называемого спрямляющим) происходит уменьшение кинетиче-

ской энергии газа с соответствующим увеличением давления.

Диффузор может выполняться и безлопаточным.

В осевом трехступенчатом компрессоре (рис. 1.2, б) газ по-

следовательно проходит три ступени, состоящие из вращаю-

щихся рабочих колес и неподвижных направляющих аппаратов.

Повышение давления газа в каждой ступени происходит после-

довательно. С целью сокращения общего количества ступеней

18

при больших перепадах давлений компрессор может быть вы-

полнен комбинированным - осецентробежным.

В одноступенчатом ТД осевого типа (рис. 1.2, в) сжатый

газ из подводящей камеры входит в сопловой аппарат и, дви-

гаясь вдоль оси машины, проходит его, а затем рабочее ко-

лесо. В радиальных центростремительных ТД (турбинах)

(рис. 1.2, г) газ движется от периферии к центру и выходит из

колеса в осевом направлении. Расширение газа и понижение его

энтальпии происходит сначала в сопловом аппарате, затем в ра-

бочем колесе: кинетическая энергия газа в сопловом аппарате

увеличивается, в рабочем колесе уменьшается. Преобразование

энергии газа в механическую энергию происходит в рабочем ко-

лесе.

Возможно выполнение радиальных турбин и центробежно-

го типа с движением газа по рабочим элементам от центра к

периферии. В этом случае давление газа в колесе практиче-

ски не изменяется, а расширение газа происходит в сопловом

аппарате, т.е. центробежные расширительные машины отно-

сятся к активному типу.

Схема, показанная на рис. 1.2, д, указывает на возможность

создания турбомашины с вращающимися в противоположных

направлениях решетками лопастей. Такие машины характери-

зуются высоким КПД и малыми габаритами, однако более слож-

ны в изготовлении и регулировании.

Диагональный компрессор или ТД (рис. 1.2, е) отличается

в основном формой рабочего колеса и, соответственно, напра-

влением движения газа по проточной части машины.

Назначение основных конструктивных элементов турбома-

шин характеризуется следующим образом.

Компрессорная машина - рабочее колесо предназначено для

передачи механической энергии газу, в этом колесе происходит

увеличение давления и кинетической энергии газа.

Направляющий аппарат - диффузор - служит для увели-

чения давления путем уменьшения кинетической энергии газа.

Обратный направляющий аппарат в многоступенчатых ЦКМ

служит для подвода газа к колесу следующей ступени. Для вы-

вода газа из ступени применяется улитка, в ней происходит так-

же относительно небольшое уменьшение кинетической энергии

газа с соответствующим увеличением давления.

3'

19

Расширительная машина - направляющий (сопловой) ап-

парат служит для преобразования работы перепада давления

потока газа в кинетическую энергию; в рабочем колесе преобра-

зуется энергия газа в механическую энергию, которая переда-

ется вовне. В общем случае в колесе происходит понижение да-

вления и уменьшение кинетической энергии газа (в абсолютном

движении). Подвод газа к сопловому аппарату производится с

помощью улитки, отвод после колеса - через диффузор, обычно

осесимметричный.

Сформулируем кратко принцип действия ТД и ЦКМ.

Принцип действия ТД заключается в осуществлении про-

цесса расширения газа с совершением внешней работы путем

полного или частичного преобразования работы перепада дав-

ления потока массы в кинетическую энергию газа в сопловом

аппарате и последующего преобразования энергии газа в ме-

ханическую энергию во вращающемся рабочем колесе. Этот

процесс сопровождается понижением энтальпии газа, т.е. полу-

чением “холода” и передачей внешнему потребителю механиче-

ской энергии.

Принцип действия ступени ЦКМ заключается в осуще-

ствлении процесса повышения давления газа путем превраще-

ния подводимой к рабочему колесу извне механической энергии в

работу перепада давления и в кинетическую энергию и последу-

ющего преобразования кинетической энергии в работу перепада

давления в неподвижном диффузоре. Этот процесс сопровожда-

ется повышением энтальпии газа.

Подчеркнем, что рабочим элементом турбомашины, в ко-

тором происходит изменение энергетического уровня потока га-

за (понижение в ТД и повышение в ЦКМ), является рабочее ко-

лесо. Изменение энергетического уровня связано с изменением

момента количества движения потока газа.

Привод ЦКМ осуществляется от электродвигателей, паро-

вых или газовых турбин, иногда от двигателей внутреннего

сгорания.

Снятие мощности, развиваемой турбодетандерами, произ-

водится генераторами электрического тока с помощью односту-

пенчатого нагнетателя, колесо которого располагается на одном

20

валу с детандерным, масляным тормозом и другими способами.

В малых ТД мощность не используется.

Наиболее широкое применение получили радиальные цен-

тростремительные одноступенчатые ТД реактивного действия.

Центростремительные ТД активного действия в настоящее вре-

мя не имеют широкого применения из-за низкого КПД.

ТД центробежного типа находят применение только в от-

дельных случаях, например, когда лимитирована частота вра-

щения, в области параметров газа, неблаприятных для создания

реактивного центростремительного ТД с высоким КПД.

Турбодетандеры и компресоры осевого типа применяются в

воздушных турбохолодильных машинах (типа ТХМ-300), пред-

назначенных для получения холода при относительно умерен-

ных температурах (около 190К) и работающих при больших

расходах воздуха и небольших соотношениях давления ри и рк.

В криогенных установках осевые компрессоры пока приме-

нения не нашли. Диагональный тип турбомашин в криогенных

и холодильных установках применяется редко.

§ 3. Основные параметры, характеризующие

компрессорные и расширительные машины

Характеристики основных параметров

Прежде всего рассмотрим величины, которые обычно бы-

вают заданы для расчета и конструирования машин и которые

можно отнести к параметрам технического задания:

начальное давление рн, Па;

конечное давление рк, Па;

начальная температура Тк, К;

массовый расход газа т, кг/с;

род газа, характеризуемый показателем изоэнтропы к и га-

зовой постоянной Я, Дж/(кг - К).

Давлениями рк и рк определяется одна из важнейших ха-

рактеристик машины - степень изменения давления:

для компрессорных машин - степень повышения давления

77 к = Pk/Phi

21

для расширительных машин - степень понижения давле-

ния

7ГТ = Рк/Рц

или обратная величина рк = рк/рн, называемая приведенным

конечным давлением.

Поскольку скорости потока, а значит, и размеры элементов

проточной части машины, определяются расходом газа, суще-

ственной характеристикой является объемный расход газа при

начальных условиях

К = mlpK.

Основные параметры, характеризующие КМ и РМ по ре-

зультатам расчета, следующие: окружная скорость колеса (на

внешнем диаметре) гщ,м/с; диаметр рабочих колес Д,м; ча-

стота вращения п, об/с, об/мин; коэффициент полезного дей-

ствия ту; мощность для КМ N/Вт, холодопроизводительность

для ТД Qx, Вт.

Для компрессорных машин степень повышения давления

тгк > 1, начальная температура в большинстве случаев близка

к температуре окружающей среды Тк ~ То_с.

Для расширительных машин степень понижения давления

7гт > 1, а приведенное конечное давление рк < 1; начальная тем-

пература Тн в большинстве случаев ниже температуры окру-

жающей среды ТО'С, но в отдельных случаях может быть выше

или равной ей.

Области рабочих параметров

Области значений тгк и Ун для КМ разных типов можно

охарактеризовать примерно данными, приведенными ниже.

Для поршневых компрессоров характерны большие степени

повышения давления - до 2500 (возможно и больше) и малые

расходы газа (1/н) - примерно до 500 м3/мин. Ротационные,

вихревые, пластинчатые компрессорные машины применяются

при отношении давлений тгк до 10... 15 и объемных расходах

газа VK < 800м3/мин.

Центробежные компрессорные машины применяются в ос-

новном при степени повышения давления тгк до ~ 15 (в отдель-

ных случаях до 50) в широкой области расходов газа - от ~ 15 до

22

примерно 1000м3/мин. Широкое применение нашли холодиль-

ные ЦКМ, в частности, фреоновые.

Компрессоры осевого типа применяются преимущественно

при небольших степенях повышения давления - до тгк и 10 и

больших расходах газа Ун > 50м3/мин.

Анализируя области предпочтительного применения ком-

прессоров разных типов, нужно иметь в виду, что рекомендуе-

мые границы не только приближенны, но и заметно изменяются

с развитием техники. Это относится и к детандерам.

Приведенные данные характерны для многоступенчатых

КМ. Степень повышения давления в одной ступени зависит

главным образом от типа машины, рода газа и окружной ско-

рости колеса.

Общий вид уравнения связи степени повышения давления

идеального газа в ступени турбомашины с окружной скоро-

стью uD на внешнем диаметре имеет следующий вид:

к ( \ —

— —RTKI 7гк — 11 = Ьясжи%), (1-1)

К J. \ J

где £5сж = - я»-ж - коэффициент изоэнтропной работы

ulD _

сжатия-, для ЦКМ Ьзсж ~ 0,4...0,7, для осевого компресора

Ьзсж ~ 0,15 .. .0,2; к - показатель изоэнтропы.

Из уравнения следует, что при данной окружной скорости

колеса и и и определенном значении Ьзсж степень повышения да-

вления тгк тем меньше, чем выше газовая постоянная R и тем-

пература начала процесса сжатия Тн. Степень повышения да-

вления зависит и от показателя изоэнтропы к: чем больше к,

тем меньше тгк, но зависимость эта слабая.

При сжатии воздуха в одной ступени ЦКМ достижима

степень повышения давления 3... 4 (при окружной скорости

~ 450 м/с, что близко к верхнему допустимому по условиям

прочности колес пределу). В ступени воздушного осевого ком-

прессора тгк не превышает 1,3 ... 1,35.

В криогенной технике, связанной с получением продуктов

разделения воздуха (кислорода, азота и др.), применяют глав-

ным образом воздушные и кислородные ЦКМ.

23

Сравнительно большой расход газа (5000м3/мин) и сте-

пень повышения давления тгк = 6,0 характерны для воздуш-

ного компрессора, комплектующего установки для разделения

воздуха КтА-33, КтК-35, КтАг-30; небольшой расход воздуха

(130 м3 /мин) и тгк = 5,5 - воздушного центробежного компрес-

сора, комплектующего воздухоразделительную установку К-1,4

(буквы в обозначениях установок характеризуют продукты раз-

деления воздуха : К - кислород технический, Кт - кислород

технологический, А - азот, Кж - кислород жидкий, Аг - ар-

гон и т.д.; цифры означают производительность при 293 К и

0,103 МПа, тысячи кубических метров в час).

Кислородные центробежные компрессоры созданы на рас-

ход газа Ун = 90м3/мин при степени повышения давления

тгк = 16 и на VK — 150 м3/мин при 7гк = 30.

Области рабочих параметров расширительных машин

можно охарактеризовать по расходу газа и степени понижения

давления следующим образом.

Детандеры широко применяются в установках разделения

воздуха для производства холода, необходимого для компенса-

ции потерь холода в установке. Рабочей средой в этих детанде-

рах в большинстве случаев служит воздух, в некоторых уста-

новках - азот.

Воздушные поршневые детандеры имеют начальное давле-

ние от 2 до 20 МПа, степень понижения давления 10... 30 при

массовых расходах воздуха не более 8500 кг/ч и объемных рас-

ходах (при условиях на входе в машину), не превышающих

0,62 м3/мин. Другие типы объемных детандеров широкого про-

мышленного применения пока не получили.

В настоящее время имеется большая номенклатура воздуш-

ных ТД. Расходы газа охватывают весьма широкий диапазон:

массовые - от 300 до 130000 кг/ч, объемные при условиях на вхо-

де в ТД - от 0,05 до 100 м3/мин; начальное давление достигает

20 МПа, степень понижения давления тгт имеет также широкий

диапазон значений - примерно от 2 до 30, что соответствует

приведенному давлению рк = Рк/Ръ = 0,5 ... 0,033.

24

В зависимости от начального давления воздушные детан-

деры условно подразделяют на машины низкого, среднего и

высокого давления (верхние границы начального давления воз-

духа соответственно примерно следующие: 1,5... 2,0; 4 ... 6 и

18... 20 МПа).

Указанные данные по степени понижения давления для

центростремительных ТД достижимы в одной ступени. Обес-

печение 7ГТ > 10 (рк < 0,1) при малых расходах газа в одно-

ступенчатых ТД явилось результатом больших научно-иссле-

довательских и опытно-конструкторских работ, направленных

на создание малых машин с частотой вращения более 1500 об/с.

Для ТД осевого типа характерны небольшие тгт - до 5 и

большие расходы воздуха - больше 20 м3/мин.

Детандеры ротапионные, винтовые и другие применяются

в ограниченном объеме при тгт до 10 и расходах газа примерно

от 0,5 до 100 м3/мин.

Кроме воздушных и азотных выпускаются водородные и

гелиевые ТД. Они применяются в криогенных установках.

Давление газа перед такими ТД обычно сравнительно невы-

сокое - до 3 МПа, температуры могут быть разные - от

80 до 10... 12 К; расходы газа также сравнительно невелики;

частота вращения роторов гелиевых ТД весьма высокая - более

3000 об/с.

Уравнение связи степени понижения давления газа в ТД

с окружной скоростью на внешнем диаметре колеса ( в предпо-

ложении, что газ идеальный) можно представить в виде, анало-

гичном уравнению (1.1)

— -^spacmUp,

к

(1.2)

где Тдрасш = ~ я-р^с-ш- - коэффициент изоэнтропной работы

Up

расширения.

Забегая несколько вперед, заметим, что коэффициент

Тарасш однозначно связан с широко используемой в расчетах ТД

4-6228

25

величиной ud = , , называемой приведенной окружной

у расш

скоростью колеса. Очевидно, что

^«расш = (1-3)

Для центростремительных ТД реактивного действия коэф-

фициент 1ярасш находится в диапазоне ~ 1,4... 1,0; в ТД ак-

тивного типа 2... 3.

Анализ уравнения (1.2) показывает, что по мере пониже-

ния температуры начала процесса расширения Тк необходимая

окружная скорость колеса уменьшается при заданном значении

тгт. Именно поэтому в ТД, работающих при Тк <С То с, возмож-

но провести процесс при весьма высоких степенях понижения

давления - до тгт » 30 на воздухе в одной ступени при сравни-

тельно небольших окружных скоростях колеса.

В гелиевых ТД необходимы высокие значения окружных

скоростей даже при Тн = 80 ... 90 К и сравнительно небольших

значениях 7гт » 10 из-за большого значения R — 2079 Дж/(кг-К)

(для воздуха R = 287 Дж/(кг-К)).

Подводя итоги, отметим, что в холодильной и криогенной

технике, в соответстви с мощностью и рабочими параметрами

установок, применяют главным образом поршневые компрессо-

ры и детандеры, ЦКМ и центростремительные ТД. В неко-

торых случаях применяют и машины осевого типа.

§ 4. Примеры конструкций и тенденции

развития центробежных компрессорных

машин и центростремительных

турбодетандеров

На рис. 1.3 представлена конструкция шестиступенчато-

го центробежного воздушного компрессора; все рабочие колеса

расположены на одном валу; диаметры двух последних колес

уменьшены с целью увеличения отношения ширины колеса к

диаметру. После каждых двух ступеней имеется вывод газа

для охлаждения в промежуточных охладителях.

26

ООН

Pnc. 1.3. Шестнступенчатый центробежный воздушный компрессор:

1 -радиальный подшипник; 2-вал; 3 - рабочее колесо 1-й ступени; 4 - канальный диффузор с обратным

направляющим аппаратом 1-й ступени; 5-лопаточный диффузор 2-й ступени; 6-улитка; 7-рабочее колесо

6-й ступени; 8-думмис; 9 - радиально-упорный подшипник; 10- всасывающий патрубок

4'

27

Все ступени, кроме 4-й и последней, имеют диффузоры ло-

паточного типа. Для уменьшения кинетической энергии и по-

вышения давления, а также для вывода воздуха в охладители

после 4-й и 6-й ступеней служат спиральные отводы, примене-

нием которых несколько уменьшаются габариты и масса ком-

прессора.

Корпус компрессора имеет один горизонтальный разъем и

два вертикальных разъема для присоединения частей с всасы-

вающим и нагнетательным патрубками. Между ступенями и на

покрывных дисках колес установлены лабиринтные уплотнения

для уменьшения внутренних перетечек газа; на стороне нагне-

тателя имеется разгрузочный поршень для снижения внешних

утечек воздуха. Вал опирается на два подшипника скольжения

с жидкостной смазкой маслом. Кроме того, имеется упорный

подшипник, который воспринимает силу, действующую на ро-

тор и направленную вдоль оси компрессора.

На рис 1.4 представлена конструкция воздушного односту-

пенчатого центростремительного ТД реактивного действия.

Корпус машины имеет разъем в горизонтальной плоскости.

В нем размещен состоящий из двух половин направляющий соп-

ловой аппарат. Сжатый воздух проходит фильтр, поступает в

спиральный канал корпуса (улитку) и попадает в сопла напра-

вляющего аппарата. Затем частично расширенный и обладаю-

щий значительной кинетической энергией газ поступает в меж-

лопаточные каналы рабочего колеса. В процессе движения воз-

духа по каналам рабочего колеса понижается давление и умень-

шается кинетическая энергия - энергия газа преобразуется в

механическую, которая через вал и редуктор передается внеш-

нему потребителю. Расширенный и охлажденный воздух через

осесимметричный диффузор выводится из машины и направля-

ется в аппараты соответственно технологической схеме уста-

новки. Рабочее колесо расположено консольно на валу, который

одновременно является и быстроходной шестерней редуктора.

Подшипники ротора расположены в корпусе редуктора. Тихо-

ходная шестерня через муфту соединена с генератором электри-

ческого тока, в котором механическая энергия преобразуется в

электрическую.

28

29

Для уменьшения количества воздуха, перетекающего ми-

мо колеса, между ротором и корпусом расположены лабиринт-

ные уплотнения. Кроме того, для уменьшения внешней утеч-

ки холодного воздуха из ТД имеется лабиринтное уплотнение

на валу. На подводящем и отводящем воздух трубопроводах

установлены компенсаторы температурных деформаций. Кор-

пус ТД отделен от редуктора, работающего в условиях нормаль-

ного температурного режима, текстолитовой проставкой, явля-

ющейся тепловым мостом, и находится в кожухе, заполненном

теплоизоляционным материалом.

Благодаря высокой эффективности, простоте конструкции

и большой надежности радиальные центростремительные ТД

реактивного типа получили широкое распространение и приме-

няются всеми ведущими фирмами, как у нас, так и за рубежом.

Впервые такой тип ТД был создан по предложению и под руко-

водством академика П.Л. Капицы.

Рассмотрим кратко современное состояние и тенденции

развития ЦКМ и ТД.

Современные ЦКМ и ТД строятся многими отечественны-

ми и зарубежными фирмами. Конструкции многообразны, хо-

рошо отработаны, надежны в эксплуатации. Для последнего

десятилетия характерны следующие основные тенденции:

расширение области рабочих параметров, главным обра-

зом в направлении уменьшения нижней границы по массовому

расходу газа т и повышения степени изменения давления тгк;

для ТД характерно увеличение начального давления, что

ведет к уменьшению объемного расхода газа на входе в машину;

для ЦКМ характерно увеличение конечного давления, что ведет

к уменьшению объемного расхода газа на выходе из машины

расширяется также использование ЦКМ как дожимающих

компрессоров. Все эти тенденции ведут к уменьшению диаме-

тров рабочих колес, уменьшению размеров проточной части и к

увеличению частоты вращения.

Для сжатия природного газа создаются ЦКМ на очень

высокую для лопаточных машин степень повышения да-

вления (около 460 МПа) и на высокое начальное давление

(250.. .300 МПа). Увеличение степени повышения давления в

30

ЦКМ требует увеличения числа ступеней и увеличения степе-

ни повышения давления в одной ступени, что в свою очередь

требует увеличения окружной скорости рабочих колес, верхние

пределы которой примерно 400 .. .500 м/с лимитируются проч-

ностью материала.

В связи с повышением частоты вращения, особенно при

увеличении мощности, возникают серьезные проблемы разра-

ботки высокочастотных приводов, обеспечения работоспособно-

сти опор и уплотнений, особенно для компрессоров, требующих

полной герметизации, а также проблемы выбора материалов,

разработки шестеренчатых и других передач и т.п. Важной

задачей является разработка экономичных компрессорных сту-

пеней малых размеров.

Все эти проблемы в еще более острой форме возникают и

в связи с расширением областей применения радиальных ТД,

поскольку расходы газа в них, особенно объемные, меньше чем

в компрессорах из-за более высоких давлений и более низких

температур газа.

Диапазон изменения диаметров рабочих колес весьма ши-

рок - от 600 ... 700 до 8... 10 мм, осевых размеров элемен-

тов проточной частот - от 20 ... 5 до 0,2 ... 0,3 мм. Соот-

ветственно частота вращения роторов составляет от 100 до

12000 об/с, развиваемая мощность в крупных ТД составляет

около 600... 1100 кВт, а в очень малых - несколько десятков

ватт, меньше чем требуется для обеспечения работы опор с

жидкостной смазкой маслом. В подобных случаях нужны опоры

с газовой смазкой.

Нелегкой является задача снятия с вала мощности - иногда

100 ... 200 кВт при частоте вращения ротора около 3000 об/с.

Необходимо отметить, что КиР ТМ малых размеров име-

ют более низкий КПД, чем крупные промышленные маши-

ны (к “малым” условно относят радиальные турбомашины

с диаметром колеса D < 50 мм и частотой вращения п >

> 100000 об/мин.) Естественно, возникает вопрос: не зани-

мают ли они место машин других типов? Ответ на этот во-

прос дает отчетливо проявляющаяся тенденция проникновения

турбомашин радиального типа, особенно турбодетандеров, в те

•

31

области параметров, которые более благоприятны, например,

для поршневых машин. Правомерность этой тенденции под-

креплена более высокими показателями надежности, значитель-

но большей длительностью непрерывной работы, уравновешен-

ностью и другими преимуществами, которые в совокупности

делают применение турбомашин более экономичным.

Характерной чертой современного периода научно-техни-

ческого развития в мире является непрерывное расширение

области применения криогенных систем и машин, генерирую-

щих холод при Т < 120 К для обеспечения работы различных

устройств. Наряду с традиционными областями применения

(разделение газовых смесей и сжижение газов) неуклонно рас-

ширяют потребности в криогенном оборудовании электроника,

энергетика, реактивно-космическая техника, техника сверхпро-

водящих устройств и др.

Этим отраслям техники необходимо криогенное гелиевое и

водородное оборудование. Поэтому одним из важнейших совре-

менных направлений является расширение номенклатуры гели-

евых и водородных ТД и областей их рабочих параметров.

В этой связи весьма перспективным представляется и со-

здание ЦКМ для сжатия гелия и водорода. Главные трудности

на этом пути - необходимость создания сравнительно малораз-

мерных многоступенчатых машин. Эти трудности обусловлены

относительно небольшими расходами газов в криогенных систе-

мах, а также высокими значениями газовых постоянных.

§ 5. Примеры циклов и схем

криогенных установок с турбомашинами

Одноступенчатая рефрижераторная криогенная установка

С целью выяснения роли и места в криогенных установ-

ках ЦКМ и ТД рассмотрим одноступенчатый цикл криогенной

установки, предназначенной для охлаждения внешнего тела до

заданной температуры потребления холода Тп.

Упрощенная схема установки и изображения цикла в s — Т-

диаграмме показаны на рис. 1.5.

32

Рис. 1.5. Принципиальная схема одноступенчатой криогенной

(рефрижераторной) установки (о) и з - 7-диаграмма цикла (б):

1 - компрессор; 2 - охладитель газа; 3 - теплообменник; 4 ~ детандер; 5 -

теплообменник полезной нагрузки; 1... 6 и 1* - точки в расчетных сечени-

ях; N* - мощность, подведенная к компрессору; Na - мощность, отведенная

от детандера; Qper - регенеративный поток теплоты; Q„ - полезный поток

теплоты (от потребителя холода); Д7П - полезная разность температур

Рассмотрим основные процессы (рис. 1.5, б): 1-2 - (точ-

нее 1' — 2) - политропный процесс сжатия криоагента в ком-

прессоре; 2-3 - охлаждение сжатого криоагента в охладителе;

3~4 ~ охлаждение сжатого криоагента в теплообменнике (обрат-

ным потоком); J-5- действительный процесс расширения крио-

агента в детандере до температуры Т$ < Тп; 5-6- нагрев крио-

агента (охлаждение внешнего тела) до температуры потребле-

ния холода Тп; 6-1 - нагрев расширенного криоагента (прямым

потоком).

Примем следующие допущения: охлаждение криоагента в

охладителе происходит до температуры окружающей среды,

т.е. Т = То.с_, работа сжатия на участке 1' — 1 пренебрежимо

мала; гидравлические сопротивления в охладителе и теплооб-

меннике и приток теплоты из окружающей среды отсутствуют;

криоагентом является идеальный газ.

5-6228

33

Процессы 3-4 и 6 — I1 характеризуют регенеративный

теплообмен, который протекает при конечном значении разно-

сти температур в любом сечении аппарата; разность темпера-

тур потоков на теплом конце теплообменника ДТт = Т$ — Т[

называют недорекуперацией.

Из теплового баланса теплообменника следует, что в усло-

виях отсутствия притока теплоты из окружающей среды для

идеального газа разность температур сохраняется по длине те-

плообменника неизменной и разность температур на холодном

конце ДТХ = Т4 — Тб = ДТт. Идеальными обратимыми про-

цессами сжатия в неохлаждаемом компрессоре и расширения в

ТД являются изоэнтропийные процессы 1 — 2 s м. 4 ~ 5Я; для

процесса сжатия с охлаждением идеальным является изотерми-

ческий процесс 1-3.

Рассмотрим основные характеристики установки при рас-

ходе газа тп = 1 кг/с.

Полезная (удельная) холодопроизводительность

?п = /»б - /15,

удельная холодопроизводительность детандера

Д/t = /14 — /15,

удельная работа сжатия в компрессоре

Тк = /12 — /11 •

Очевидно, что

Д/i = 9п Т Д/ix = 9п Т срДДг,

т.е. действительный перепад энтальпий, или удельная холодо-

производительность детандера расходуется на создание по-

лезной холодопроизводительности и на компенсацию потерь

от недорекуперации.

Для оценки термодинамической эффективности использу-

ется удельный расход энергии, или холодильный коэффициент,

а также эксергетический КПД.

34

Удельный расход энергии

-у__ LR _______ £3атр

9п 9п

Работа, снимаемая с вала детандера LR = ДА, часто не

используется. В этом случае затраченная работа Z3aTp = L* и

£ — ~ hi

9п - h5

Холодильный коэффициент

Ед = 9п/-^затр-

Для идеального газа расчетные формулы для определения

полной и изотермной работ сжатия в компрессоре и изоэнтро-

пийного и действительного перепадов энтальпии в детандере

имеют вид

hs = T~Rn 1-

к — 1

= ср(Т2 - Ti); LK3 = RTi In

Pl

Jt-l

( P5\T~

\P4/ J’

Ah = cp (T4 - т5) = -Д- Д(Т4 - T5).

К

При обратимых процессах сжатия и расширения

9ns — ^6 > hg ^5i

Лд — /14 ^5s > ^4 hg “ Д/lJ

Las = h2s — hi < h2 - hi]

- ^2s ~ < h? — hi

he — hb3 hg — /15

Как видно, необратимость процессов сжатия и расширения

существенно снижает эффективность цикла - удельный расход

энергии, т.е. расход энергии (на уровне температуры То.с) на

5'

35

единицу получаемого количества холода (на уровне Гп) увели-

чивается, а холодильный коэффициент уменьшается.

Потери от необратимости процесса принято выражать в

сопоставимых для каждого элемента величинах через прираще-

ние энтропии:

П, = To.c&Stmt.

Величина П, называется потерей эксергии в г-м элементе; сум-

марные потери эксергии - П — 52 П,. Так, удельная потеря

эксергии в компрессоре (при расходах газа через компрессор и

детандер тпк = тд = 1)

пк = то.с($2 - 5i);

удельная потеря эксергии в детандере

Пд = To.c(s5 — S4).

Эксергетический КПД для рассматриваемой схемы (с учетом

всех потерь, включая потери в теплообменнике)

Тзатр

В установках, реализующих рассмотренный цикл, могут

применяться компрессоры и детандеры различных типов. ЦКМ

и ТД применяются при сравнительно невысоких отношениях да-

влений — и — и достаточно больших расходах газа. Выбор

Р1 Р5

типа машин делается на основании предварительных сравни-

тельных расчетов.

Схемы криогенных установок, в которых применяются

ЦКМ и турбодетандеры, весьма разнообразны. Соответствен-

но этому различны рабочие среды (криоагенты) и параметры

газов, при которых работают машины.

Рассмотрим кратко некоторые типы криогенных устано-

вок, в которых используется ЦКМ и ТД или только ТД.

Установки для разделения воздуха. Наиболее широкое

применение ЦКМ и ТД нашли в крупных установках для разде-

ления воздуха, работающих по циклу низкого давления и пред-

назначенных для производства технологического газообразного

36

кислорода (чистотой 95 %). ЦКМ в них служит для сжатия

атмосферного воздуха до давления 0,5... 0,6 МПа; ТД включа-

ется на потоке сжатого воздуха после теплообменника на темпе-

ратурном уровне, обеспечивающем температуру воздуха в кон-

це процесса расширения, близкую к температуре насыщенного

пара. Охлажденный в ТД воздух направляется в верхнюю рек-

тификационную колонну.

Для воздушных (и азотных) турбодетандеров, работающих

в установках низкого давления, характерны примерно следую-

щие параметры:

Начальная температура, К.............................115... 120;

Начальное давление, МПа.............................. 0,5 ... 0, 6;

Конечное давление, МПа...............................0,13 ... 0,15;

Степень понижения давления...........................~ 4;

Изоэнтропный перепад энтальпии, кДж/кг............... ~ 35.

В таких примерно условиях работают воздушные турбо-

детандеры в установках типа К-1,4; Кт-12; КтК-35; АКт-15.

Иногда строят установки, в которых ТД ставят на всем потоке

воздуха, и он работает с меньшим перепадом давления пример-

но от 0,9 до 0,6 МПа.

Установки низкого давления с центробежными компрессо-

рами для сжатия воздуха и с турбодетандерами для расшире-

ния выпускаются многими ведущими иностранными фирмами:

Линде (ФРГ), Мессер (Швейцария, ФРГ), Кобе Стил (Япония),

Ривойра (Италия), ЭР Ликид (Франция) и др.

Промышленные установки для разделения воздуха низко-

го давления охватывают широкий диапазон производительно-

сти - от 1400 до 90000 кг/ч кислорода. Ориентированно можно

считать, что указанная производительность близка к верхне-

му рациональному для одного агрегата пределу. Расход возду-

ха через компрессор в этом случае составит около 500000 кг/ч

(140 кг/с), что делает возможным использование как центро-

бежного, так и осевого компрессора.

Расход воздуха через ТД составляет 22... 26 % (до 30 %

в отдельных случаях) от всего перерабатываемого количества

воздуха и для основной номенклатуры промышленных устано-

вок находится в пределах 0,5... 30 кг/с.

37

Воздухоразделительные установки малой и средней произ-

водительности, предназначенные для получения технического

газообразного кислорода (чистотой 99,5...99,7% Ог) и азота,

строятся по технологическим схемам высокого, среднего и двух

давлений - низкого и высокого. В установках высокого давления

(18 ... 20 МПа) и в установках среднего давления (4 ... 5 МПа)

для сжатия воздуха применяют поршневые компрессоры. В

установках двух давлений для сжатия основной части возду-

ха до давления 0,5 ... 0,6 МПа применяют ЦКМ, а для сжатия

небольшой части воздуха (около 4 % от всего количества пере-

рабатываемого воздуха) до давления 18 ... 20 МПа - поршневые

компрессоры. Для производства холода в установках этих типов

примерно до 1970г. применялись только поршневые детанде-

ры. Однако вследствие стремления к повышению надежности и

длительности непрерывной работы установок возникла необхо-

димость замены поршневых детандеров на турбодетандеры. В

современных воздухоразделительных установках малой и сред-

ней производительности широко применяются ТД несмотря на

не вполне благоприятные для них рабочие параметры - боль-

шие перепады энтальпий, большие давления и малые расходы

газа.

Ориентируясь на условия работы установок среднего да-

вления (типа К-0,15; АК-0,6; АК-13), работающих по схеме,

включающей насос для жидкого кислорода и предусматриваю-

щей выдачу газообразного кислорода под давлением до 20 МПа,

рабочие параметры турбодетандеров можно характеризовать

примерно следующими данными:

Начальное давление рабочее, МПа..................... 4...5

Конечное давление, МПа................................. ~ 0,6

Начальная температура, К............................... ~ 170

Конечная температура, К................................ ~ 150

Изоэнтропный перепад энтальпии, кДж/кг................. ~ 60.

Для воздухоразделительных установок среднего давления

нужны весьма высокооборотные ТД. Так, при расходе воз-

духа т = 0,3 кг/с частота вращения составляет примерно

105 об/мин и диаметр рабочего колеса около 45 мм. Уменьше-

ние расхода воздуха при сохранении рабочих параметров ведет

38

к увеличению частоты вращения и уменьшению размеров ма-

шины. Заметим, что условия работы турбодетандеров в малых

установках среднего давления без насосов жидкого кислорода

значительно более благоприятны из-за более низкого рабочего

давления, которое составляет 1,5 ... 3,0 МПа. Мощность тур-

бодетандеров для установок среднего давления обычно невелика

ввиду малых расходов газа.

Центробежные компрессоры в малых установках среднего

и высокого давления не применяются из-за неподходящих рабо-

чих параметров - больших степеней повышения давления при

небольших расходах газа.

ЦКМ и ТД применяются в крупных установках, предназна-

ченных для получения жидких продуктов разделения воздуха

(кислорода и азота), которые строят по схемам одного низкого

давления (до 1,5 МПа) и двух давлений - низкого и среднего.

Небольшие установки по производству жидких кислорода

и азота строят по схеме высокого давления на базе поршневых

компрессоров с детандером, который устанавливают на потоке

воздуха при температуре 278 К после предварительного тепло-

обменника и адсорбционного блока осушки воздуха или после

агрегата предварительного охлаждения, например фреоновой

холодильной машины.

В зависимости от производительности установок в них при-

меняют как поршневые, так и турбодетандеры высокого давле-

ния. Условия работы детандеров характеризуются примерно

следующими данными:

Начальное давление, МПа............................16... 18

Конечное давление, МПа............................. ~ 0,6

Начальная температура, К........................... 278

Изоэнтропный перепад энтальпии, кДж/кг............. ~ 170.

Расход воздуха через детандер составляет примерно 45 %

от всего перерабатываемого воздуха.

Воздушные одноступенчатые ТД высокого давления име-

ют большую частоту вращения и значительные мощности: при

ДЛз = 170 кДж/кг и T]s = 0, 7 N к 120m кВт.

30

Рис. 1.6. Схема гелиевого реф-

рижератора:

I...VII - теплообменники; Д1, ДИ,

ДШ - турбодетандеры; ПЖД - паро-

жидкостный турбодетандер; КН -

криогенный нагнетатель; СБ - сбор-

ник жидкого гелия

Одноступенчатый тур-

бодетандер имеет примерно

следующие характеристики:

частота вращения около

150000 об/мин, диаметр ра-

бочего колеса 50 мм и мощ-

ность около 100 кВт.

Для установок высоко-

го давления перспективны

двухступенчатые ТД - они

более надежны в эксплуата-

ции и имеют более высокий

КПД, чем одноступенчатые.

Гелиевые установки.

Для получения холода на

криогенном температурном

уровне при Тп < 80 К при-

меняют установки, в кото-

рых криоагентом служит ге-

лий, водород, неон, или нео-

но-гелиевая смесь.

Условия применения

турбомашин в гелиевых

установках можно показать,

рассмотрев для примера

представленную на рис. 1.6

и 1.7 схему гелиевого рефри-

жератора, предназначенного

для получения холода при

температуре его потребле-

ния Тп = 3,8 К, и s — T-

диаграмму происходящих в

нем процессов. В этой уста-

новке гелий сжимается до

давления pi = 2,65 МПа в

винтовом компрессоре. Кро-

ме винтового компрессора

40

Рис. 1.7. Изображение процессов, происходя-

щих в ступени окончательного охлаждения, в

координатах s — Т

с концевым водяным охлаждением и системы очистки гелия от

масла (на схеме не показаны) в состав установки входят: тепло-

обменные аппараты I.. .VII, сборник жидкого гелия со встро-

енным змеевиком СБ, турбодетандеры I, II, и III, в которых

расширяется и охлаждается газообразный гелий разных тем-

пературных уровней, парожидкостный ТД ПЖД и криогенный

нагнетатель КН. Первые три ТД предназначены для компенса-

ции потерь холода на соответствующих температурных уров-

нях; ПЖД создает полезный холод Qn и также компенсиру-

ет соответствующую часть потерь. Криогенный нагнетатель

предназначен для обеспечения пониженного давления паров ге-

лия в сборнике рю = 0,0655 МПа.

Сжатый и очищенный от масла гелий проходит теплооб-

менник I и разделяется на два потока - основной (примерно

60 %) и детандерный. Основной поток последовательно прохо-

дит остальные шесть теплообменников, охлаждаясь обратным

потоком до температуры 7g = 5,5 К. Детандерный поток по-

6-6228

41

следовательно расширяется в трех турбодетандерах до давле-

ния pi2 = 0,127 МПа, охлаждаясь при этом до 712 = 14 К.

Температуры гелия перед ТД1, ТДП и ТДШ соответственно

Tig = 162 К, T12i = 59 К и Т12з = 23 К; давления гелия на выходе

из верхних ТД рго = 1,82 МПа и Р22 = 0,92 МПа. Приведенные

давления в турбодетандерах соответственно рк = ---- = 0,71;

Р19

Р22 п Р12 п . гг «

= ---- = 0,51 и = --------- = 0,141. После теплообмен-

11 Р21 П1 Р23

ника VI детандерный поток смешивается с обратным потоком

(точка 12).

Основной поток после охлаждения в теплообменнике VII

направляется в парожидкостный ТД, в котором гелий расши-

ряется от 2,48 МПа до давления, необходимого для прохожде-

ния гелия в системе потребления холода рд = 0, И МПа. При

этом гелий конденсируется. После ПЖД основная часть жидко-

го гелия направляется в змеевик сборника жидкого гелия, име-

ющего температуру 3,8 К, соответствующую давлению паров

р10 = 0,0655 МПа, и охлаждается до температуры 3,6 ... 4,0 К;

небольшая часть прямого потока дросселируется до давления

0,0655 МПа и поступает в ванну сборника жидкости (на схе-

ме не показано). Повышение давления от рщ = 0,0655 МПа

до рп = 0,131 МПа происходит в криогенном нагнетателе КН.

Степень повышения давления в КН 7ГК = 2,0.

От потребителя гелий возвращается с температурой 3,8 К

в сборник жидкого гелия, оттуда в виде пара поступает в те-

плообменник VII в качестве обратного потока. Давление это-

го потока перед компрессором (с учетом гидравлических по-

терь) pie = 0,103 МПа. Предусмотрен дополнительный ввод

гелия, компенсирующий внешние утечки из турбодетандеров и

КН. Уровень жидкости в сборнике поддерживается с помощью

встроенного электронагревателя.

Приведенные выше значения давления прямого потока

26,5 МПа и температур перед турбодетандерами близки к опти-

мальным.

Температура гелия перед ПЖД 7g зависит от (через при-

нятую разность температур на холодном конце теплообмен-

ника VII) температуры гелия на выходе из криогенного на-

гнетателя Тц. Температура Тц определяется температурой

42

?io = Тп = 3,8 К, степенью повышения давления в КН и зна-

чением его изоэнтропного КПД. Процесс расширения гелия в

ПЖД заканчивается на нижней пограничной кривой при давле-

нии pg = 0,11 МПа. Удельная холодопроизводительность уста-

новки

9х = Л10 ~ Лд.

Расход гелия зависит от заданной холодопроизводительности

установки.

В наиболее сложных условиях работает ПЖД - большая

степень понижения давления тгт = 22,7 (что соответствует

рк = 0,044) и состояние гелия на выходе - капельная жидкость.

Применение ПЖД вместо дросселя существенно повышает эф-

фективность установки и делает ее вполне современной.

Ориентируясь на применении для сжатия гелия винтового

компрессора ВКА 80/25 (расход гелия тп — 0,24 кг/с), можно

получить примерно следующие характеристики установки :

Расход гелия, кг/с................................ 0,24;

Холодопроизводительность, Вт...................... 2300;

Температура потребления холода, К................. 3, 8 ... 4,0;

Мощность компрессора, кВт......................... 760;

Удельный расход энергии, Вт/Вт.................... 350.

ПЖД и КН расположены на одном валу и образуют де-

тандерно-компрессорный турбоагрегат. Поскольку мощность

ПЖД (~ 1,5 кВт) превосходит мощность нагнетателя

(~ 1 кВт), разность этих мощностей снимает регулируе-

мый электрогенератор.

6'

Глава 2. ПРОТОЧНАЯ ЧАСТЬ КОМПРЕС-

СОРНОЙ И РАСШИРИТЕЛЬНОЙ СТУПЕНЕЙ

ТУРБОМАШИН

§ 1. Схемы прямолинейной и круговой решеток

Выше отмечалось, что при расчете стационарных турбо-

машин вводятся осредненные поверхности тока. В плоскости

развертки цилиндрической поверхности осевой машины получа-

ется плоская прямая решетка с бесконечным числом профилей

(рис. 2.1, а). В машинах радиального типа, в плоскостях, пер-

пендикулярных к оси вращения, получаются плоские круглые

решетки с конечным числом профилей (лопаток) (рис. 2.1,6).

В направляющих аппаратах решетки профилей неподвижны, в

рабочих колесах — вращаются с постоянной угловой скоростью.

Приведем основные геометрические характеристики про-

филя, взаимного расположения профилей в решетке и их поло-

жения по отношению к потоку.

Средней линией профиля называют геометрическое место

центров окружностей, вписанных в профиль. На профиле раз-

личают выпуклую сторону (или спинку) и вогнутую сторону

(или корыто), а также входную (или переднюю) и выходную

(или заднюю) кромки.

Толщина профиля определяется наибольшим диаметром

вписанной в него окружности.

Хорда профиля - расстояние между концами средней ли-

нии Ьц. Часто для удобства хордой считают проекцию лопатки

на общую касательную к двум точкам вогнутой стороны.

44

Рис. 2.1. Решетки профилей:

а — прямолинейная; б - круговая

Изогнутость профиля - наибольшее расстояние средней

линии от хорды.

Толщина входной и выходной кромок определяется диа-

метром вписанных на концах профиля окружностей.

Фронт решетки - линия, соединяющая соответственные

точки профиля (на выходе или на входе). Для прямолиней-

ной решетки фронтом является прямая линия, для круговой -

окружность. За положительное направление фронта принима-

ется направление вращения.

Ось решетки - линия, перпендикулярная к фронту. Для

круговой решетки осью является радиус.

Шаг решетки t - расстояние по фронту между соседними

лопатками. Относительный шаг решетки t = t/t)Q.

Густота решетки - величина, обратная относительному

шагу.

45

Для круговой решетки величина шага, а следовательно, и

величины относительного шага и густоты решетки изменяют-

ся по радиусу: чем меньше радиус, тем меньше шаг и больше

густота решетки при данном числе лопаток.

Угол установки аусТ - угол между хордой и фронтом.

Ширина решетки b = bo sin QycT.

Входной и выходной установочные углы лопаток /Зхл и

/?2л _ углы между фронтом решетки и касательными к оси ло-

патки на входной и выходной кромках.

Угол входа и угол выхода потока и 02 - углы между

фронтом решетки и направлением относительной скорости на

входе и на выходе.

Угол изгиба профиля &0Л и угол поворота потока в ре-

шетке Д.0 для колес ЦКМ и ТД определяют следующим обра-

зом:

ЦКМ: Д/?л = /32л-/?1л и Д/3 = /32-/Д;

ТД: ДДЛ = 18О-(01л + 02л) и Д£ =180-(£1+&)-

Угол атаки i - угол между вектором скорости ги i прите-

кания потока к лопаткам колеса и касательной к оси входной

кромки лопатки, т.е. к передней касательной.

Угол атаки г определяет положение профиля по отношению

к потоку и считается положительным (г > 0), если входной уста-

новочный угол лопатки /Зл больше угла входа потока 0\. Для

колеса ТД это соответствует натеканию потока на вогнутую по-

верхность лопатки, для компрессорного колеса - на выпуклую.

Таким образом,

* — 01л ~ 01-

При нулевом угле атаки направление потока совпадает с

передней касательной к средней линии. Этот случай принято

условно называть “безударным входом”.

Угол отстаивания потока 6 - угол между направлени-

ем потока на выходе и касательной к осевой линии у выходной

кромки

6 = 02л~ 02-

46

Угол 6 характеризует отклонение потока от направления

лопатки на выходе из решетки и учитывается при расчете колес

ЦКМ и сопловых аппаратов ТД.

Соседние профили (лопатки) образуют межлопатпочный

канал, условными границами которого являются стенки профи-

лей и крайние нормали к вогнутой стороне профиля.

Высота канала определяется диаметром окружности, впи-

санной в межлопаточный канал.

Ширина канала (профиля) - размер в меридиональной плос-

кости (вдоль оси машины).

В решетках ТД наиболее узкое сечение канала (горло)

обычно находится против выходной кромки профиля. Разли-

чают три основных типа решеток (рис. 2.2).

Рис. 2.2. Основные типы решеток профилей:

а - конфузорная; б- активная; в - диффузорная

Конфузорные решетки с непрерывно суживающимися ка-

налами имеют относительно слабо вогнутые профили; скорость

потока в каналах увеличивается, давление уменьшается.

Решетки активного типа имеют каналы примерно посто-

янной ширины и образуются утолщенными профилями большой

кривизны; скорость потока и давление практически остаются

неизменными.

47

Диффузорные решетки имеют расширяющиеся каналы,

скорость потока в них уменьшается, давление увеличивается.

В стационарных лопаточных машинах необходимо разли-

чать движения газа:

а) абсолютное - со скоростями с по отношению к неподвиж-

ному наблюдателю (или к корпусу);

б) относительное - со скоростями w по отношению к вра-

щающимся поверхностям межлопаточных каналов колеса;

в) переносное - со скоростями и, равными окружным ско-

ростям колеса в данной точке.

Таким образом каждая частица газа в колесе имеет ско-

рость

~с = 1? + цТ, (2-1)

где 1? ,~и aw - векторы абсолютной, переносной и относитель-

ной скоростей.

В неподвижных аппаратах с = w, и сохраняется обозна-

чение скорости с. Уравнение (2.1) изображается графически

треугольником скоростей.

Действительный пространственный поток заменяется ос-

редненным по времени и шагу лопаток потоком.

На рис. 2.3 представлено меридиональное сечение проточ-

ной части ступени лопаточной машины (компрессора):

а — а - осредненная линия тока; поверхность вращения, про-

веденная через линию а — а, представляет собой осредненную

осесимметричную поверхность тока. На этой поверхности - ре-

шетки двухмерные осесимметричные.

Меридиональная составляющая абсолютной скорости ст

может быть представлена как геометрическая сумма

Сщ = С а |- С г

радиальной сг и осевой са составляющих скорости.

Очевидно, что

СТ = Wr, Са = wa, Ст = Wm

и

си = и ± wu. (2.2)

48

a

Рис. 2.3. Схема меридионального сечения ступени ЦКМ с осера-

диальным колесом и треугольник скоростей в точке А на средней

линии тока

Здесь си и wu ~ тангенциальные составляющие абсолютной

и относительной скоростей. Знак “+” берут при совпадении

направлений си и переносной скорости и.

При равномерном вращении колеса с постоянной угловой

скоростью ш и определенном расходе газа относительное движе-

ние является установившимся.

Абсолютное движение, наблюдаемое в фиксированной точ-

ке неподвижного пространства, является неустановившимся,

так как через эту точку проходят частицы с разными относи-

тельными скоростями, и, следовательно, ввиду равенства пере-

носных скоростей - с разными абсолютными скоростями. Одна-

ко частота пульсации скорости настолько велика, а амплитуды

колебаний давления и других параметров газа настолько малы,

что поток газа условно считается установившимся.

В потоке различают статические параметры газа р, Т и р

и полные параметры ро> ?о и Ро> соответствующие изоэнтропно

заторможенному потоку.

Исходное уравнение энергии для установившегося потока

газа, связывающее энтальпии h и ho, имеет, как известно, вид

с2

hoc = Л + —. (2-3)

Здесь и далее индекс “0” отмечает параметры изоэнтропно

заторможеного потока, например Tqi, Р02 и т.д.

7-6228

49

Для идеального газа (т.е. газа, подчиняющегося уравнению

состояния Клапейрона) уравнение (2.3) можно записать в виде

с2 с2

1ос = Т+— = Т+—т----------, (2.4)

2сР 2_J_ R

к-1

/с

где с„ = ------ R - теплоемкость при постоянном давлении,

* fQ _ 1

Дж/(кг- К).

Статические параметры состояния газа в потоке с параме-

трами изоэнтропно заторможенного потока связаны уравнения-

ми изоэнтропы

Уравнения (2.3) и (2.4) определяют энтальпию и темпера-

туру заторможенного потока в абсолютном движении. Анало-

гичные уравнения можно записать для относительного движе-

ния:

w2

how = h + —.

Соответственно для идеального газа