Автор: Волженский А.В. Попов Л.Н.

Теги: строительство бетон железобетонные конструкции строительные материалы

Год: 1961

Текст

л

А. В. ВОЧЖЕНСКИй

действ, чл. АСиА СССР, проф..

Л. II. ПОПОВ

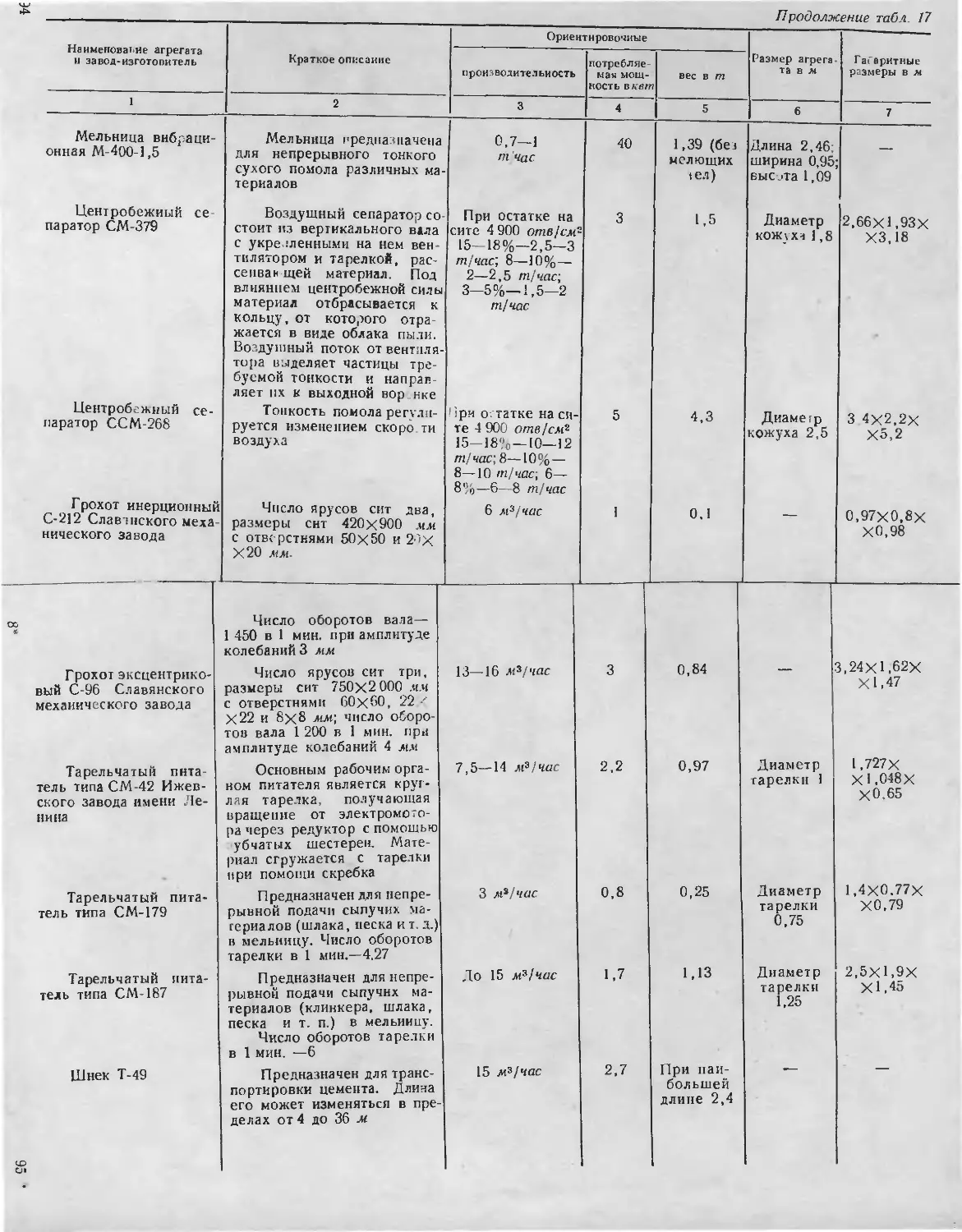

канд техн, наук

СМЕШАННЫЕ

П О РТЛ А Н ДНЕМ ЕН Т Ы

ПОВТОРНОГО ПОМОЛА

И БЕТОНЫ

НА ИХ ОСНОВЕ

ГО С У Л АР СТ НГ.ННОЕ ИЗДАТЕЛЬСТВО

F А ГУРЫ ПО СТРОИТЕЛЬСТВУ, АРХИТЕКТУРЕ

И СТРОИТЕЛЬНЫМ МАТЕРИАЛАМ

М осина — 19 6 1

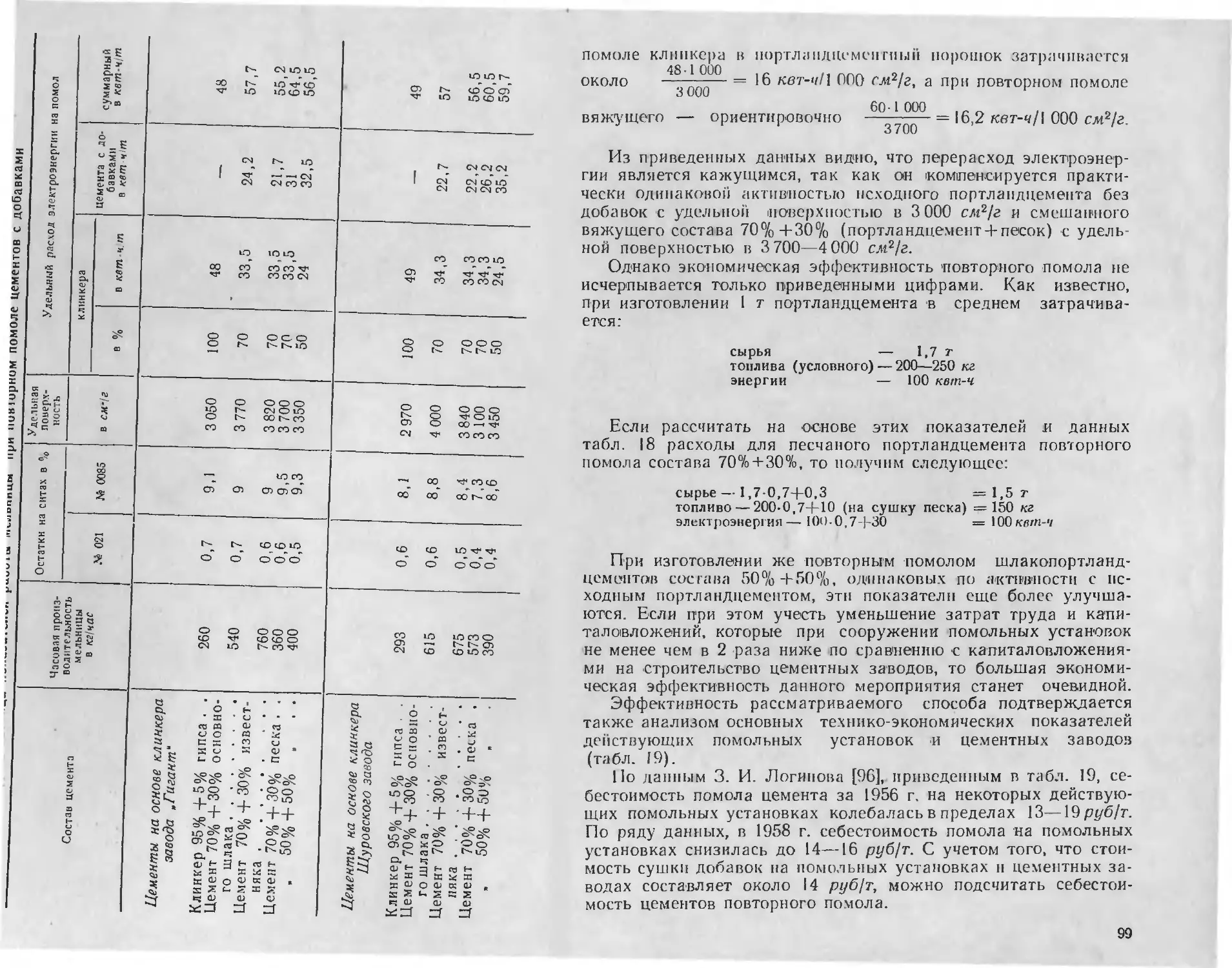

В книге излагаются результаты исследований свойств бето-

нов, изготовленных на смешанных цементах, получаемых повтор-

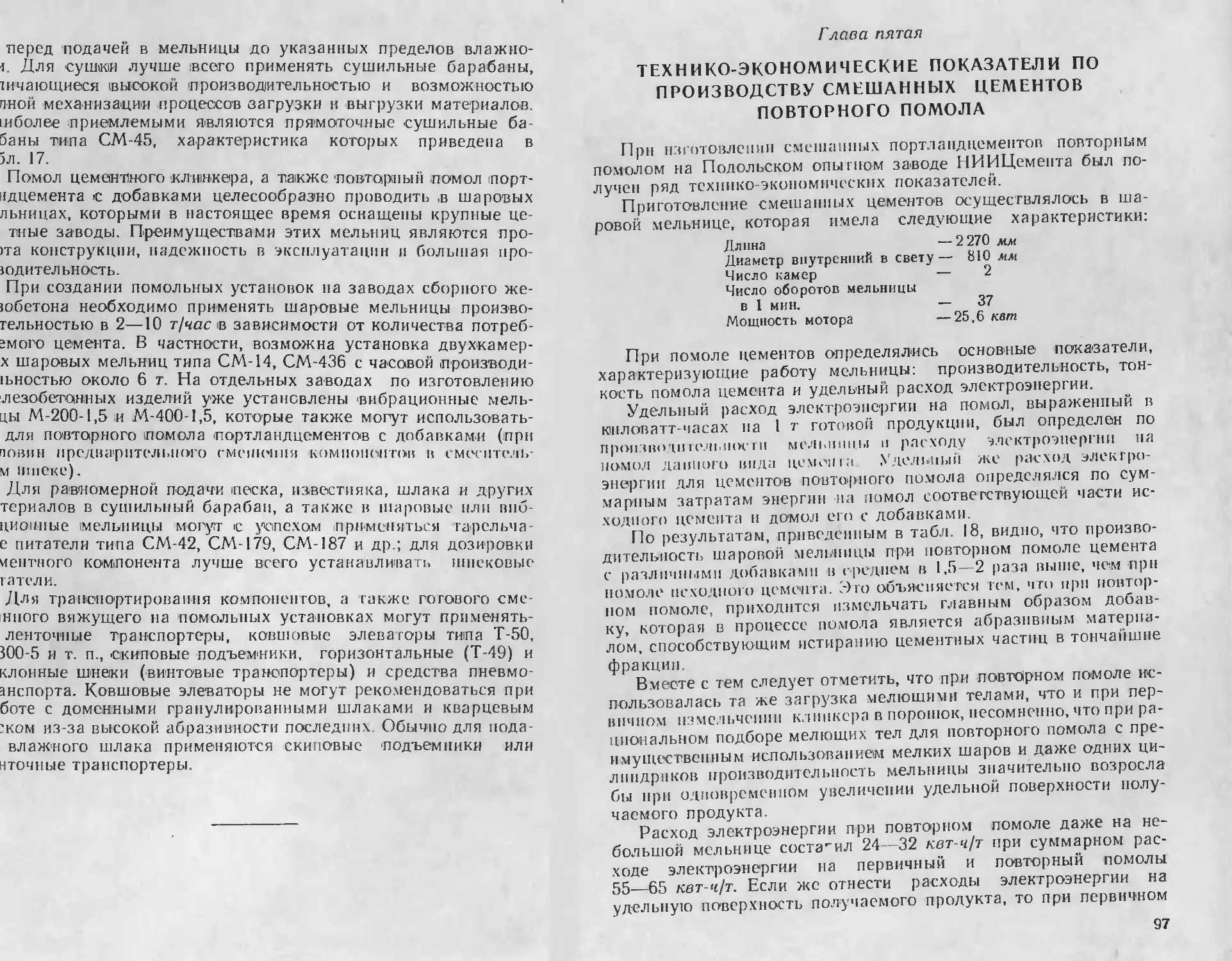

ным помолом портландцементов с кварцевым песком, доменными

шлаками, известняком и гранитом в шаровых мельницах.

Приводятся данные по технологии изготовления и стоимости

смешанных цементов.

Книга предназначена для инженерно-технических работников

строек, цементных заводов, заводов железобетонных изделий,

проектных и научно-исследовательских организаций.

ВВЕДЕНИЕ

Для выполнения строительных работ, предусмотренных се-

милетиям планом развития народного хозяйства на 1959—

1965 гг., требуется большое количество разнообразных строи-

тельных материалов, изделий и конструкций, в том числе бетон-

ных и железобетонных. Производство только сборного

железобетона в 1965 г. должно составить 42—45 млн. лт3.

Для обеспечения строительства цементом его выпуск к кон-

цу семилетки должен быть доведен до 75—81 млн. г.

Выполнение указанных заданий семилетнего плана вызывает

необходимость применения наиболее рациональных приемов

производства цементов и использования их в строительстве и, в

частности, при изготовлении бетона и железобетона.

Одним из важных путей возможно более полного использо-

вания вяжущих свойств портландцементного клинкера является

производство смешанных цементов способом повторного (двух-

стадийиого) помола портландцементного порошка с такими ма-

териалами, как кварцевый песок, отходы от дробления гранитов

и прочных известняков, гранулированные и отвальные металлур-

гические шлаки и т. н.

Как показали наши опыты, применение данного приема осо-

бенно эффективно для получения шлакопортландцемента, когда

помолом в обычных шаровых мельницах портландцемента с гра-

нулированными доменными шлаками в соотношении 1 : 1 по ве-

су достигается получение быстротвердеющих шлакопортландце-

мептов одинаковой активности с исходным цементом.

Подобный же результат получается обычно при повторном

помоле портландцемента с кварцевым песком в соотношении

1 : 0,5 по весу.

Другим путем, дающим возможность наиболее полного ис-

пользования вяжущих свойств клинкера, ускорения процессов

производства бетонных и железобетонных изделий и значитель-

ного повышения их прочности (до 800—1 000 кг/слт2 при расходе

клинкерной части около 200 кг/л13 бетона), является широкое

внедрение в заводскую практику автоклавной обработки. При

автоклавной обработке изделий происходит взаимодействие ме-

жду составляющими минералами портландцементного клинкера

3

кремнеземистыми добавками, в результате которого образуют-

I дополнительные количества вяжущего вещества, обладающе-

белее высокими механическими свойствами, чем при тверде-

1И цементов в нормальных условиях или при обычном пропари-

вши (при температурах до +100°).

В работе изложены результаты проведенных авторами в

'55—1958 гг. в МИСИ имени В. В. Куйбышева исследований

вешанных цементов, полученных повторным помолом портланд-

шентов с такими материалами, как кварцевый песок, домен-

Lie шлаки, известняк, гранит. Повторный помол дает возмож-

Ьсть без больших капитальных затрат па цементных заводах

особенно на заводах сборного железобетона и крупных строй-

1ах из 1 т портландцемента получать 1,35—2 т смешанного це-

ента, равноценного по активности исходному цементу.

В работе описаны также свойства растворов и бетонов пор-

тального и автоклавного твердения, изготовленных на этих це-

ментах.

Даны схемы помольных установок, а также приведены тех-

шко-экономические показатели по производству смешанных це-

ментов повторного помола.

Глава первая

КРАТКИЕ СВЕДЕНИЯ О СМЕШАННЫХ

ПОРТЛАНДЦЕМЕНТАХ, ИХ СОСТАВЕ, СВОЙСТВАХ

И ПРИМЕНЕНИИ

Производство смешанных портландцементов с использова-

нием в качестве инертной добавки песка было впервые осуществ-

лено по предложению Смидта в Дании в девяностых годах про-

шлого столетия. Этот цемент, названный песчаным цементом,

представлял собой механическую смесь портландцемента с не-

которым количеством песка, полученную при их совместном по-

моле. Предложение Смидта было изучено в ряде стран (Нель-

соном в Дании, Фере во Франции, Эрдменгаром в Германии,

Белелюбским в России и др.) и послужило основой для произ-

водства песчаного портландцемента в этих странах.

Этот цемент был первоначально применен в качестве вяжу-

щего для изготовления растворов. «Опыты подтверждают, —

указывал Белелюбскнй [I], — что такой раствор обладает го-

раздо большей крепостью, чем соответствующая простая смесь

из одной части цемента и того же числа частей песка: таким об-

разом, в данном случае приходится считаться как бы с новым

материалом, получающимся исключительно благодаря одновре-

менному размолу смеси из цемента с песком».

Последующими испытаниями песчаного цемента как в рас-

творах, так и в бетонах, а в дальнейшем и при использовании

его в ряде сооружений было установлено, что раствор из песча-

ного цемента «отличается плотностью и, бесспорно, дает повы-

шенную крепость» [1].

Песчаный цемент был применен в качестве вяжущего для

раствора при строительстве правительственных школ и различ-

ных сооружений в новом Копенгагенском порту и дачных по-

строек в Швеции и других странах.

С 1900 г. песчаный портландцемент стал находить применение

в гидротехническом строительстве. Можно назвать ряд плотин,

построенных на смешанных портландцементах, в составе кото-

рых были в дисперсном состоянии кварцевые пески, базальты и

5

другие горные породы [2] (в США — плотина на реке Гил, Эле-

фант на реке Бют, в Испании — Камаразы, в Швейцарии — Ва-

гитоль и т. д.).

В России выпуск песчаного портландцемента был осуществ-

лен на заводе Порт-Кунда. Однако широкого применения песча-

ный цемент в России не получил, и уже в 1900 г. завод Порт-

Кунда, выпустив 16 тыс. бочек цемента, прекратил его произ-

водство.

В связи с развернувшимся в годы первых пятилеток большим

строительством резко повысилась потребность в вяжущих мате-

риалах. В это время приобретает особое значение наряду с рас

ширением производства портландцемента также вопрос об уве-

личении ассортимента вяжущих веществ путем выпуска различ-

ных смешанных цементов с применением местных добавок и

промышленных отходов при одновременном рациональном ис-

пользовании портландцементного клинкера.

Работы, проведенные в Гипроцементе, показали, что с точки

зрения экономичности большой интерес представляют смешанные

портландцементы, в составе которых имеются в дисперсном со-

стоянии такие инертные добавки, как кварцевый песок, извержен-

ные, осадочные и метаморфические горные породы, а также отхо-

ды промышленности и в первую очередь негранулированные до-

менные шлаки [3, 4].

Исследования, проведенные в 1935—1936 гг. В. А. Книдом,

В. Ф. Журавлевым и др. в ЛКХТИ по получению песчаного

портландцемента путем совместного размола портландцемент-

пого клинкера и кварцевого песка [5, 6, 7], и изучение основных

свойств этого цемента показали, что песчаный цемент, в составе

которого содержится до 25°/о молотого песка, как по своей меха-

нической прочности, так и по важнейшим техническим свойствам

не уступает обычному портландцементу. На основании этих

исследований на Ленинградском цементном заводе имени Во-

ровского было осуществлено производство песчаного портланд-

цемента путем совместного помола цементного клинкера с 20—

30% кварцевого песка.

Выпущенный этим заводом кварцевый портландцемент марок

250—300 с успехом применялся на стройках Ленинграда [8] при

кладке бута, кирпича, приготовлении бетонных блоков и т. п.

Изучению основных строительных свойств кварцевого порт-

ландцемента, выпущенного заводом имени Воровского, были по-

священы работы НИИГИ [9]. Последние показали, что бетон на

кварцевом портландцементе, по сравнению с портландцементы м

бетоном, характеризуется несколько меньшей водопроницаемос-

тью и меньшими усадочными деформациями. Эти обстоятельства

дают кварцевому портландцементу преимущество перед порт-

ландцементом при возведении гидротехнических сооружений.

В дальнейшем песчаный портландцемент в качестве основной

части трехкомпонентпого «гидротехнического цемента" нашел

применение при возведении бетонных гидротехнических сооруже-

ний капала Москва — Волга и Рыбинского гидроузла. Авторы

этого предложения (В. Н. Юнг, С. В. Шестоперов и Б. А. Кувы-

кин) рекомендовали изготовлять «гидротехнический цемент» пу-

тем совместного .помола портландцементного клинкера и песка с

последующим введением при изготовлении бетона пуццолановой

добавки, в частности, трепела [10].

Вопросом выбора цементов для гидротехнического строитель-

ства занималась Центральная бетонная лаборатория строитель-

ства капала имени Москвы.

Результаты этих работ показали, что гидротехнический трех-

компопептпып цемент, изготовленный на основе качественного

клинкера марок 400—500 вельских цементных заводов (50%),

волжского речного песка (30%) и дмитровского трепела (20%),

дает вяжущее, не уступающее по своим свойствам вяжущему на

основе портландцемента марки 300, изготовленному на заводах

с содержанием 20% трепела [11, 12].

К этому же времени относятся работы И. П. Александрина

[13, 14] по изучению способов получения и исследованию свойств

песчаного цемента. Им было установлено, что свойства песча-

ного цемента в значительной степени зависят от способа его

приготовления. Проф. И. П. Александрии указывал, что изго-

товление песчаного портландцемента возможно тремя спосо-

бами:

1) смешением тонкомолотого песка с (портландцементом;

2) совместным помолом портландцементного клинкера с пе-

ском;

3) совместным помолом портландцемента (порошка) с песком.

Первые два способа получения песчаного портландцемента

отличаются один от другого только тщательностью смешения.

Последний же способ вносит новый момент — повторный помол

портландцемента.

Сравнивая песчаные цементы, полученные различными спосо-

бами, И. П. Александрин установил, что при изготовлении пес-

чаного цемента путем смешения готового портландцемента с от-

дельно измолотым песком, как и путем совместного помола порт-

ландцементного клинкера с песком, не может быть получен

цемент, эквивалентный по механической прочности исходному

портландцементу, при условии одинаковой тонкости помола. По-

лученные такими способами песчаные цементы, в составе кото-

рых содержится песок в количестве 30%, обладают в бетоне

прочностью, составляющей всего лишь 60% от прочности бетона

на чистом портландцементе. При увеличении дозы песка в цемен-

те до 50% прочность бетона составляет около 40% От прочности

бетона на чистом портландцементе.

При изготовлении же песчаного цемента совместным помолом

портлантцемента с песком эквивалентный по механической проч-

ности пехотному портлан тементу песчаный цемент получается

6

7

при содержании в нем песка до 35%. При увеличении дозы песка

до 50% прочность песчаного цемента (в бетоне) составляет около

60% от прочности портландцемента.

"'"В том случае, когда портландцементный порошок подвергает-

ся повторному помолу вместе с песком, происходит изменение

гранулометрического состава цемента.

Как отмечают многие исследователи, качество цемента в зна-

чительной мер’е зависит от тонкости помола и гранулометриче-

ского состава. Портландцементы марок 400—500, как известно,

состоят преимущественно из частичек размером ют 0 до 100 мк;

при этом содержание фракций более 30 мк составляет до 35—

40% по весу, а размером более 90 мк— до 10%; в то же время

суммарная поверхность частиц размером более 40 мк не превы-

шает 10% общей поверхности портландцемента [15]. Увеличение

тонкости помола, повышая общую поверхность порошка цемента,

вместе с тем изменяет его гранулометрический состав.

Поэтому является закономерным то, что многие научно-иссле-

довательские работы были посвящены изучению зависимости

прочности цемента не только от увеличения общей тонкости по-

мола (удельной поверхности), но также и от количественного

содержания отдельных фракций в цементе.

В. Н. Юнг [16], изучая степень участия различных фракций

цемента в процессе твердения, установил, что самой важной

фракцией в цементном порошке является фракция от 20 до 40

Зерна размером от 20 до 40 мк, обладая большой поверхностью,

играют существенную роль в твердении цемента, так как, вступая

в реакцию с водой, дают большое количество геля и в то же вре-

мя вследствие постепенной гидратации являются главным сред-

ством уплотнения последнего, обусловливая нарастание проч-

ности цементных растворов в более длительные сроки твер-

дения.

Зерна размером от 0 до 20 мк гидратируются полностью;

часть мелкой фракции от 0 до 5 мк гидратируется тотчас после

затворения, часть в течение последующих 2—3 недель; более

крупная фракция (10—20 мк) подвергается гидратации через

месяцы и даже годы. Таким образом, эта фракция (0—20 мк)

является наиболее активной частью порошка портландцемента и

вместе с фракцией 20—40 мк представляет полностью используе-

мую в процессе твердения портландцемента часть составляюще-

го его порошка.

Более крупные частицы цементного порошка (40—60 мк и

выше) при относительно небольшой удельной поверхности слабо

вовлекаются в реакцию с водой и дают небольшое количеств^

цементирующих новообразований. Таким образом, с этой сторо-

ны более крупные фракции являются балластной частью цемент-

ного порошка, почти не участвующей в создании требуемой проч-

ности бетонов, по крайней мере, на протяжении первых 3—6

месяцев

з

Как отмечали исследователи, роль каждой фракции в созда-

нии прочности цемента зависит от процентного содержания

фракций в смеси и от прочности каждой фракции.

Кюль [17] исследовал влияние однородного и смешанного по

гранулометрии цементов на их прочность и пришел к следующим

выводам:.

I. Цемент, имеющий однородный гранулометрический состав,

крупностью около 30 мк. получать более выгодно, чем цемент с

неоднородным и нерациональным гранулометрическим составом.

2. Посредством более тонкого помола, примерно до 15—20л£/с,

можно без больших экономических затрат значительно повысить

прочность цемента с однородным гранулометрическим составом.

3. Примешивая к цементу чрезмерно тонкого помола круп-

ные фракции, можно не только повысить рентабельность его

изготовления, но также достигнуть максимальной прочности при

его затвердевании.

Анализируя влияние размера частиц цемента на его прочность,

некоторые исследователи [18, 19] утверждают, что наибольшая

прочность цемента достигается не наличием большого количест-

ва мельчайших фракций (до 5 мк), а посредством повышения

количества зерен средней крупности (10—15 и 30—40 мк). В

связи с этим Гюйе [19] приходит к выводу, что мельчайшие час-

тицы (менее 5 мк) из-за весьма быстрой гидратации в растворе

и бетоне не имеют большого значения для твердения цемента.

Эти частицы можно считать скорее заполнителем, чем вяжущим

веществом. С другой стороны, частицы величиной свыше 60 мк

также не играют существенной роли в процессе твердения це-

мента.

Как указывает Кюль, для хорошей гидратации и последующе-

го твердения цементное зерно должно иметь определенную круп-

ность (20—30 мк), так как при слишком малом размере зерна оно

все вплоть до сердцевины быстро превращается в желеподобную

массу и из-за отсутствия внутреннего отсасывания эта масса не

претерпевает твердения.

Изучение Г. А. Новгородцевым [20] эффективности тонкого

измельчения и прочностных показателей отдельных фракций

цементного порошка показало, что в возрасте 28 суток прочность

полидисперсного исходного цемента выше прочности отдельных

фракций (см. табл. 1); при этом прочность отдельных фракций

размером до 40 мк примерно одинакова и близка к прочности

исходного цемента. В более короткие сроки твердения образцы

на таких фракциях наращивают прочность быстрее. Прочность

образцов на цементах из отдельных фракций крупнее 40 мк зна-

чительно ниже прочности образцов на исходном полидисперсном

цементе.

В. Ф. Журавлев [22], исследуя активность отдельных фракций

портландцемента, также отмечает, что наибольшие прочностные

показатели имеет фракция 10—20 .пк. Экспериментальные дан-

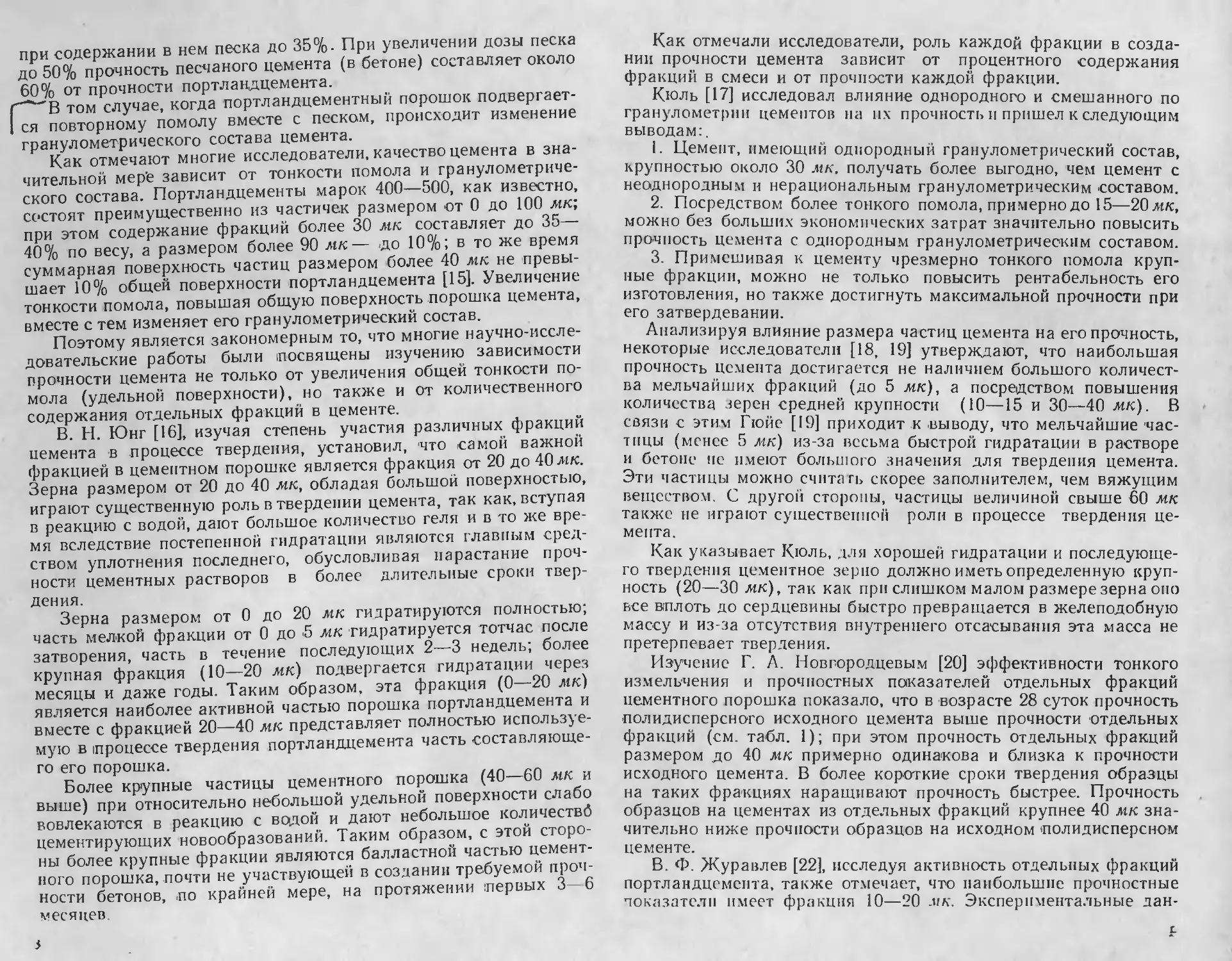

Таблица 1

Прочность отдельных фракций цемента завода «Гигант»

на малых прессованных образцах (по данным Новгородцева Г. А.)

Размер частиц цемента в мк Удельная поверх- ность по Дерягину в см-/г Нормаль- ная густота в % Предел прочности при сжатии в кг смл в возрасте

3 суток 7 суток 28 суток 90 суток

Исходный цемент 4 150 22,5 129 190 279 260

До 10 — 56 240 2&0 268 280

10—20 13 000 50 228 242 250 302

20—40 6 550 40 150 150 245 268

40—60 1 375 38 17 30 92 150

60—90 760 38 8 15 60 100

Свыше 90 560 31 5 5 20 35

ные Г. А. Новгородцева и В. Ф. Журавлева в достаточной мере

согласуются с данными зарубежных исследователей Грюндера

и Таббаха [21], Кюля [17] и др., что указывает на необходимость

регулирования гранулометрического состава цементного порошка

для получения наиболее эффективного вяжущего.

В исследованиях, 'проведенных В. Н. Юнгом [23], отмечалось,

что даже при длительных сроках твердения гидратированные

цементы имеют неоднородную структуру, состоящую из кристал-

лов микроскопических размеров и гелеобразной массы, заполняю-

щей промежуточное пространство. Такой структурный конгломе-

рат В. Н. Юнг назвал микробстоном [24], тем самым подчеркнув

определенную аналогию между его строением и строением обыч-

ного бетона.

Воззрение на цементный камень, как па сложную систему,

состоящую из различных структурных элементов, приводит к

мысли о возможности целеустремленного подбора его зернового

состава даже с заменой одного из структурных элементов каким-

либо иным элементом, состоящим из другого вещества.

Возможность построения искусственных конгломератов (це-

ментного камня) из цемента и некоторых измельченных горных

пород создает условия для применения последних, как микро-

наполнителя в вяжущих веществах [25].

Введенный в гелеобразную массу микропаполпитсль оказы-

вает существенное влияние па процесс твердения цементного

камня. В. Н. Юнг п А. С. Пантелеев [26, 27, 28] показывают чго

гелеобразная масса, находящаяся вблизи поверхности частичек

мпкронаполнителя (известняка), отвердевает значительно быст-

рее, чем гелеобразная масса, удаленная от этой поверхности

Поэтому чем больше суммарная поверхность соприкосновения

геля с микронаполпнтелем, тем быстрее твердеет система и тем

более высокую прочность она приобретает.

П. А. Ребиндер [29] па основании изучения структурообра ю-

вания в цементном тесте и растворе отмечает, что при смешении

цементного теста с заполнителем— топкомолотым песком или

обычным песком — происходит более или менее равномерное

распределение теста между зернами заполнителя. Вокруг каждо-

го зерна заполнителя из коллоидных частиц цементного клея

образуется диффузная структурированная оболочка, плотность

и прочность которой убывает от поверхности заполнителя к на-

ружной поверхности оболочки.

Таким образом, у поверхности заполнителя водоцементное

отношение (В/Ц) является низким; оно постепенно увеличивается

по мерс удаления от поверхности частицы, что вызвано неболь-

шим отсосом воды в поры зерна, если заполнитель (как, напри-

мер, известняк) обладает открытой .пористостью.

Чем ближе зерна заполнителя друг к другу, тем меньше ста-

новятся величина В/Ц в контактах между зернами заполнителя.

Меньшее В/Ц приводит к ускорению процессов твердения и к

образованию более прочного и плотного цементного камня.

Изучение вопроса о влиянии удельной поверхности компонен-

тов на прочность смешанных цементов, проведенное В. В. Това-

ровым [30], показало, что активность смешанного цемента возра-

стает с увеличением степени измельчения клинкерного компонен-

та. Увеличение удельной поверхности инертной добавки (песка,

известняка и др.) не оказывает существенного влияния на проч-

ность смешанного цемента, твердевшего в нормальных условиях.

М. А. Решетников [31], подходя к этому вопросу с физико-хи-

мической точки зрения, предположил, что механическая проч-

ность смешанного цемента, состоящего из портландцемента и до-

бавки, может быть вычислена как средневзвешенная величина из

произведения активности портландцемента на величину его

удельной поверхности и активности добавки па величину удель-

ной поверхности последней.

Таким образом, опытные данные и физико-химическая гипо-

теза, предложенная М. А. Решетниковым, показывают, что при

изготовлении смешанного цемента, содержащего инертную до-

бавку, для достижения повышенной активности смешанного це-

мента нужно размалывать клинкер возможно более топко, а из-

мельчение инертной добавки доводить до сравнительно малой

степени.

В соответствия с вышеизложенной гипотезой в Венгрии в

1946 г. было осуществлено получение смешанного цемента раз-

дельным помолом клинкера и добавок с последующим смеше-

нием порошковидных компонентов; при этом измельченный

клинкер не содержал частиц крупнее 30 мк. По данным Готлиба

[32], такой цемент показывал высокие прочности лишь в смеси

с инертным материалом, крупность которого находилась в пре-

делах 30—100 мк. Результаты испытаний цемента в лаборатор-

ных и производственных условиях подтвердили качественное

превосходство смешанного цемента над однородным клинкерным

цементом.

10

II

До сих пор в борьбе за повышение степени использования

вяжущих свойств цементного клинкера исследователи преиму-

щественно шли по пути увеличения дисперсное!и цементного по-

рошка. Однако этот путь, в принципе простой и обеспечивающий

использование крупных фракций, практически наталкивался па

значительные трудности .чаи ;р»:м. t ^озрем. \ ... о. ..х

.мельниц. Ка.ч известно. . ли ши; с” степени г-мельченич це-

ментного порошка производительность шаровых мельниц изда-

ет. Особенно это заметно при доведении тонкости помола цемен-

та до остатка па сиге № 0085 в 5—6% и ниже.

С целью более эффективного тонкого измельчения цементов

начали применять вибрационные мельницы, но они пока не мо-

гут использоваться в крупных производствах вследствие неболь-

шой производительности. Таким образом, до создания новых ти-

пов помольных агрегатов следует искать рациональные приемы

использования обыкновенных шаровых мельниц для надлежа-

щего измельчения цементов.

Повышения дисперсности цементного порошка при помоле на

шаровых мельницах можно достичь путем нов горного помола

портландцементов с различными твердыми материалами (квар-

цевый песок, доменные шлаки, гранит, известняки и т. п.), кото-

рые будут являться по отношению к цементу абразивами, спо-

собствующими истиранию всех клинкерных частичек с перево-

дом их в более тонкие фракции, способные к взаимодействию с

водой на протяжении коротких сроков твердения бетонов и ра-

створов. Вместе с тем при помоле цемента с твердыми материа-

лами частички последних должны замещать крупные фракции

цементного порошка размером 30—40 мк и более и тем самым

выполнять роль компонентов микробетона (по В. Н. Юнгу).

К сожалению, результаты опытов И. П. Александрина [14]

по получению песчаного цемента повторным помолом его с пес-

ком не нашли практического использования. Одной из причин

этого, по-видимому, являлась недостаточность его исследований,

ограниченных использованием лишь одного цемента.

Между тем высокая эффективность подобного приема полу-

чения смешанных вяжущих веществ на основе портландцемента,

а также возможность значительного увеличения выпуска произ-

водных портландцемента без крупных капиталовложений

заставили вновь подвергнуть изучению данный вопрос па более

широкой основе и тем самым глубже выявить рациональность

использования повторного помола в практике.

В последние годы этот способ привлек внимание ряда иссле-

дователей (Я. Г. Солокова [89]. А. В. Волженского и Л. Н. Попова

[57, 59], П. П. Будникова [87], А. С. Пантелеева [88], Б. Г. Скрам-

таева [86] и др ). В частности Я. Г. Соколов изучал влияние пов-

торного помола портландцемента с песком и шлаками в вибро

мельницах на активность смешанных цементов. При этом им по

лучепы вяжущие со значительной активностью даже при новы

шенном введении добавок. Подобные же результаты были полу-

чены Б. Г. Скрамтаевым и гр. при домалывании па впбромель-

пице портландцемента с песком.

Полученное повторным помолом портландцемента с добав-

кой смешанное вяжущее представляет смесь, в которой зерна

нл:iо. ге.‘. .с-..' с.’ у с с . ткм.! зернам,с Гзк

как прсцесеы гидратаци;: дс.ме-та протекают з условиях насы-

щенного и даже пересы;..1 кого раствора гидрата окиси каль-

ция, то не исключается возможность химического взаимодей-

ствия последнего с дисперсной добавкой. Так, кварц даже при

обыкновенной температуре не является по отношению к изве-

сти инертным веществом [33]. правда, взаимодействие идет весь-

ма медленно. При повышении степени измельчения кварца по-

глощение гидрата окиси кальция из раствора возрастает, что

подтверждается работой |\. Г. Красильникова [34].

В процессе твердения портландцементов существенную роль

играет добавка гипса, которая вводится почти во все цементы в

размере до 3% в расчете па SO3. По данным В. Н. Юнга и др.

[35, 36], оптимальное содержание гипса может колебаться от 2

до 4% (в расчете на SO3) и зависит от минералогического соста-

ва исходного цемента и тонкости его помола. Величина опти-

мальной добавки гипса тем выше, чем больше алюминатов со-

держится в цементе и чем выше тонкость его помола. Как отме-

чает ряд исследователей, тонкое измельчение цемента должно

обязательно сочетаться с правильно подобранной повышенной

добавкой гипса.

Г. И. Горчаков [37], изучая влияние тонкости помола цемен-

тов на оптимальное содержание гипса, нашел, что, несмотря на

относительно невысокую топкость помола цементов (удельная

поверхность 2 300—5 100 см21г по методу Товарова), в образцах

не содержался несвязанный гипс при дозировках иолуводпого

гипса даже до 4% (в расчете па SO3). Изменение же дозировки

гипса позволило в широких пределах регулировать сроки схва-

тывания, водопотребпость и показатели прочности портландце-

мента.

Дополнительное введение гипса при вибропомоле цемента в

целях повышения его активности и регулирования сроков схва-

тывания уже рекомендуется инструкцией (ИЖ5-56) [38]. Добав-

ка гипса зависит от содержания в цементе трехкальциевого алю-

мината (С3А). Так, например, при содержании в цементе С3А до

5% дополнительная добавка двуводного гипса составляет до 2%,

при содержании С3А в количестве 5—9% составляет 2—3% и при

С3А более 9% она повышается до 3—5%.

Значительная интенсификация процессов твердения бетонов

на портландцементах и особенно на смешанных цементах дости-

гается в условиях автоклавной обработки [39].

В СССР исследования влияния пропаривания и запаривания

на евойстзл бетонов начали производиться еще в 30-х годах в

I?

Ленинграде в лаборатории ЛИИПС Саталкиным А. В. и Пороц-

ким Е. М. [40].

Впервые дисперсную кремнеземистую добавку при изготовле-

нии бетонных камней методом автоклавной обработки применил

А. В. Волженский [41] в 1933 г. на Московском заводе силикат-

ного кирпича. Эти опыты уже тогда показали, что введение в

цементно-песчаные растворы добавок глины в количестве до

20% от веса песка способствует увеличению их прочности при ав-

токлавной обработке на 17—27%.

Несколько позднее Мендель [42] опубликовал результаты ис-

следований положительного влияния на прочность бетонов ав-

токлавного твердения целого ряда тонкомолотых добавок (пес-

ка, гранита, хайдита, полевого шпата, золы и т. п.)_

К этому же времени относятся исследования М. С. Шварц

зайда, в которых показана возможность повышения прочности

бетонов и растворов автоклавного твердения путем введения

в их состав различных пылевидных кремнеземистых до-

бавок.

В 1937—1938 гг. С. А. Мироновым [44] были проведены ис-

следования автоклавного бетона с применением различных тон-

комолотых кремнеземистых добавок (песок, трепел, доменный

шлак, зола и т. п.), дающих возможность уменьшить па 30—50%

расход портландцемента без снижения прочности бетонов.

Автоклавному твердению портландцемента, разбавленного

молотым песком и другими добавками, были в последние голы

посвящены работы С. А. Вольфсон [45], В. М. Москвина [46],

А. В. Волженского и Ю. С. Бурова [47, 48], В. М. Петрова [49],

М. С. Шварцзайда и Г. В. Красновой [50], С. А. Миронова и

Л. А. Малининой [51, 52, 53], Ю. М. БуттаиЛ. Н. Рашкович [69],

Графа [54] и других авторов.

В этих работах, как правило, исследователи применяли в

условиях автоклавной обработки смешанные портландцементы,

содержащие до 20—50% дисперсной добавки, что не только не

снижало прочности бетонов, но зачастую приводило к существен-

ному ее повышению, а также увеличению морозостойкости и хи-

мической стойкости растворов и бетонов автоклавного твер-

дения.

Поэтому, когда встал вопрос об взыскании цемента для про-

изводства асбестоцементных изделий методом автоклавной обра-

ботки, прежде всего обратились к применению песчаною цемен-

та, полученного при совместном помоле клинкера и кварцевого

песка. Исследованиями [55, 56] было установлено, что асбесто-

цементные образцы приобретают наибольшую прочность в том

случае, когда степень измельчения клинкерного компонента пес-

чаного цемента значительно выше, чем песка.

Значительное повышение прочности (на 20—35%) растворов

и бетонов автоклавного твердения было получено авторами [57,

58] в результате применения тонкомолотого портландцемента с

удельной поверхностью около 4 500 см21г по Т-3 как в чистом ви-

де, так и в составе смешанных цементов.

Этим требованиям в полной мере удовлетворяют смешанные

цементы повторного помола с различными добавками, речь о

которых применительно к условиям нормального твердения шла

несколько выше. Опп представляют собой гомогенную смесь, в

которой за счет повторного помола дисперсность цементной ча-

сти значительно повышается, при сравнительно грубом измель-

чении кремнеземистой добавки.

Как показали наши исследования [57, 59], в условиях авю-

клавиой обработки путем применения цемента, в котором до

50—66% клинкерной части заменено дисперсным кремнеземом,

можно получить растворы и бетопы более высокой прочности,

чем на чистом клинкерном цементе.

Чтобы уяснить, за счет чего появляется такая возможность

экономии клинкерного цемента, необходимо ознакомиться с про-

цессами, протекающими в цементном камне в условиях авто-

клавной обработки.

К работам, вскрывающим механизм взаимодействия гидрата

окиси кальция с кремнеземом (кварцевым песком) в условиях

автоклавной обработки, относятся работы А. В. Волженского

[60, 61], в которых автор указывает, что при запаривании из-

вестково-песчаных изделий и цементных бетонов кремнезем

кварца соприкасается с водным раствором гидрата окиси каль-

ция. Высокая температура запаривания, щелочпып характер

среды способствуют некоторому растворению кремнезема в воде,

обеспечивая при этом взаимодействие между SiO2 и СаО с обра-

зованием малорастворнмых гпдросплпкатов кальция первона-

чально в виде коллоидных осадков с постепенным переходом их

в мелкокристаллические образования.

Необходимо отметить, что па протяжении многих лет благо-

приятное влияние тонкомолотых добавок на прочность цемент-

ных автоклавных бетопов объясняли взаимодействием кремне-

зема добавок с гидроокисью кальция, образующейся при гидро-

лизе трехкальциевого силиката, содержащегося в цементе.

Однако в последние годы на основе новых исследований воз-

никают предположения и экспериментальные доказательства

того, что топкомолотые добавки в процессе автоклавной обра-

ботки вовлекаются во взаимодействие едва лн не со всеми про-

дуктами твердения клинкерных минералов, давая новые веще-

ства в результате соответствующих реакций.

На основании работ зарубежных и советских исследователей

(Флинта, Мак-Мурди, Уэлса [62, 63], Геллера и Тейлора [64, 65,

66], Калоузека [67, 68], Ю. М. Бутта и Л. Н. Рашкович [69],

П. II. Боженова и Г. Ф. Суворовой [70, 71], С. А. Миронова и

Л. А. Малининой [51, 52, 53] п др.) в настоящее время можно

считать в какой-то мере установленным, что лишь в начальной

стадии водотермической обработки (при температуре 170—200°)

15

и

цементных растворов и бетонов, содержащих достаточное коли-

чество (30—50%) тонкомолотых кремнеземистых добавок, имеет

место образование гидроокиси кальция, двухкальциевого сили-

ката, а также гидросульфоалюминатов и гидросульфоферрпгов

кальция. В дальнейшем же идет энергичное взаимодействие гид-

рата окиси кальция, а также двухкальциевого гидросилпката с

кремнеземом добавок с образованием гидроенликатов кальция

пониженной основности.

Исследования состава продукта гидратации портландцемента

с молотым песком в условиях автоклавной обработки [53, 68, 69]

показали, что при взаимодействии минералов силикатов с крем-

неземом кварца образуются гидросиликаты с основностью 0,9,

которые характеризуются более высокими вяжущими свойства-

ми; это, наряду с общим увеличением количества цементирую-

щего вещества, повышает прочность автоклавных материалов.

Гидросульфоалюмннаты и гидросульфоферриты при темпера-

туре 100—130° и выше разлагаются, освобождая сульфат каль-

ция. В дальнейшем трехкальциевые гидроалюминат и гидрофер-

рит вступают во взаимодействие с кремнеземом по реакции,

идущей с замещением молекул воды молекулами кремнезема и

образованием гидрогранатов переменного состава (общий состав

гидрогранатов ЗСаО (Al, Fe)2O3x SiO2(6—2х)Н2О).

Гидрогранаты окисей алюминия и железа склонны образо-

вывать между собой твердые растворы. Нс исключена также

возможность возникновения гидросилико-алюминатов (-ферри-

тов) кальция в виде ЗСаО Al2O3(Fe2O3) CaO SiO2x Н2О.

Однако при относительно кратковременной автоклавной об-

работке в течение 6—10 час. вполне возможно наличие в составе

новообразований того или иного количества двухкальциевого

гидросиликата, а также гидроалюмината и гидроферрита каль-

ция, которые не успели прореагировать с кремнеземом дисперс-

ных добавок.

Анализируя вышеизложенное, можно отметить, что тонко-

молотая кремнеземистая добавка из инертного компонента в

условиях нормального твердения растворов и бетонов при авто-

клавной обработке превращается в весьма активный компонент

смешанного цемента, способный к взаимодействию со всеми

клинкерными минералами. Наличие в составе смешанного це-

мента дисперсной кремнеземистой добавки приводит в условиях

автоклавной обработки к более полной гидратации всех клинкер-

ных минералов и увеличению общего количества цементирующих

веществ, что в конечном счете оказывает значительное влияние

на повышение прочности растворов и бетонов автоклавного

твердения.

I лава вторая

СВОЙСТВА СМЕШАННЫХ ЦЕМЕНТОВ ПОВТОРНОГО

ПОМОЛА

1 ВЛИЯНИЕ СПОСОБА ИЗГОТОВЛЕНИЯ И ТОНКОСТИ ПОМОЛА

СМЕШАННЫХ ЦЕМЕНТОВ НА ПРОЧНОСТЬ РАСТВОРОВ

Качество смешанных портландцементов в значительной мере

зависит от способа их изготовления, так как последний оказы-

вает существенное влияние на тонкость измельчения клинкерного

компонента п инертной добавки, что в конечном счете определяет

основные свойства рассматриваемых вяжущих веществ.

Вопрос о влиянии топкости помола отдельных компонентов

смешанных цементов па их качество изучался рядом исследова-

телей [25, 30, 31, 32], которые указывали, что свойства смешанных

цементов зависят нс столько от среднего гранулометрического

состава и средней удельной! поверхности смеси, сколько от гра-

нулометрического состава и удельной поверхности компонентов.

Для получения смешанного цемента повышенной активности

нужно размалывать клинкерный компонент возможно более тон-

ко, а измельчение инертной добавки доводить только до сравни-

тельно малой степени топкости помола. Однако, изучая топкость

помола компонентов, исследователи не рассматривали различные

способы получения смешанных портландцементов. Отсюда воз-

никает задача рассмотрения основных способов помола при изго-

товлении смешанных портландцементов и изучения свойств сме-

шанных цементов, полученных по оптимальному способу.

Как указывалось ранее, изготовление смешанного (в част-

ности, песчаного) портландцемента возможно тремя способами:

1) смешением тонкомолотой добавки с портландцементом;

2) совместным помолом портландцементного клинкера с до-

бавкой;

3) совместным помолом портландцемента (порошка) с до-

бавкой.

При рассмотрении первого способа изготовления песчаного

портландцемента нами изучалось влияние удельной поверхности

компонентов на механическую прочность смешанных цементов в

растворах; при рассмотрении второго и третьего способов было

изучено влияние удельной поверхности смешанных и, в частно-

сти, песчаных портландцементов на прочность растворов.

Настоящие исследования проводились на рядовых клинке-

рах завода «Большевик» и Белгородского завода, а также на

клинкерных цементах заводов Воскресенского, Себряковского,

Хилковского и «Октябрь». Характеристики химического и рас-

четного минералогического составов клинкеров и цементов при-

ведены в табл. 2.

2 Зак. 1307

17

04

га

а

s

ч

«о

га

сс сс о R СП 1 °- 1 1 К 1 1 ° 1 к 1 л 1 * 1 а. 1 1 •=« 1 с 1 U C,AF . со Г-Т сг> ~ 2

С3А 1 со 0001 сч со ic t'г'

1 s'© 22,5 11,1 22,4 17,3 38,4 17,1

3 со - f. vn со b- СО g big ОСОЮ

Химический и расчетный минералогический составь, клинкеров нер. остаток tr> СО СО g g СО -г сч о' О ООО

m о° со О -гсо , со <4°. 1 - - о' ° ° 00

Eos °/л Н SO со со со . Й о' о о'оо

знне окнел СаО хг со со — g ~ о со — 3 Igo ООО

Содерж; Fe,O3 g Sn mm CO to

О _ CO CM CD сч CO r- r ~ “ тГ VD UD

SiOj _ CO £ too <Я~ g> Sol SKS

Условное обозначе- ние клинкера cq ca*< OejX

s

о

к

• а

. о

иперт-

малоактивных

„___ применялись

кварцевый москворец-

кий песок, известняко-

вый и гранитный ще-

бень крупностью 5—

20 мм, а также грану-

лированные отвальные

шлаки, химический со-

став которых приведен

в табл. 3.

В качестве заполните-

ля при приготовлении

растворов и бетонов, а

также в качестве инерт-

ного компонента при

повторном помоле порт-

ландцементов приме-

нялся москворецкий

речной песок (табл. 4)

объемным весом 1 580

кг!ма, удельным весом

2,65 и пустотностью

41%.

В исследованиях,

изложенных в данном

разделе, производился

раздельный помол

клинкера завода «Боль-

шевик» с 3% гипса и

песка. Продолжитель-

ность помола составля-

ла 1; 1,5 и 2 часа.

Удельная поверхность

полученных порошков

определялась по мето-

ду Товарова и соответ-

ствовала для клинкера

2 300; 2 700 и 4 000 см2/г,

а для песка 2 000; 3 000

и 5 000 см2! г.

Из порошков цемен-

та и песка при соотно-

i шепни 70%+30% были

приготовлены путем

тщательного смешения

девять смесей, причем

В качестве

пых и

добавок

Таблица 3

Химический состав шлаков

Наименование шлака Содержание окислов в %

SiO. AI.Oj Fe.O., МпО СаО MgO SOsl общая s

Г ранулнроваиный шлак: магнитогорский 36,69 15,69 4,27 6,68 29,9 5,08 1,86 0,74

новотульский 36,02 5,66 3,42 5,24 39,78 1,89 5,02 1,86

Отвальный шлак: новотульскнй 34,69 5,58 1 ,08 3,74 42,67 1,59 5,45 1,47

Таблица 4

Зерновой состав песка

Показатели в % Размеры отверстий сит в мм Прошло через сито Од 15

2.5 1 2 0.6 0.3 0,15

Остатки: час! ные полные 2,6 2,6 9,5 12,1 12,6 24,7 60,7 85,4 12,5 97,9 2,1 100

каждый из

чающихся по

трех порошков цементного клинкера, разлп-

велпчнпе удельной поверхности, был смешан с

каждым порошком молотого песка. Таким образом, были полу-

чены песчаные цементы, содержащие клинкер с одинаковой

удельной поверхностью и различающиеся по удельной поверх-

ности молотого песка, а также цементы, содержащие молотый

песок с одинаковой удельной поверхностью и различающиеся

по удельной поверхности клинкерного компонента.

Для выявления сравнительной эффективности различных спо-

собов изготовления песчаных портландцементов были произве-

дены совместные помолы клинкера с песком в течение тех же

1; 1,5 и 2 час. и повторные помолы портландцемента с удельной

поверхностью 2 300 см21г с песком в течение 0,5; 1 и 1,5 час.

Исследование прочности этих цементов производилось в рас-

творе состава 1:3 по весу с водовяжущим отношением (В/В)

0,43. Из ©того раствора изготовлялись образцы размером 4Х

Х4Х16 см для испытания на изгиб и сжатие в возрасте 7 и 28

суток нормального твердения и после автоклавной обработки.

Как показывают результаты механических испытаний образцов,

приведенные в табл. 5 п на рис. 1, прочность смешанных цемен-

тов в растворах пластичной консистенции тем выше, чем больше

удельная поверхность клинкерного компонента. Увеличение

2*

19

18

О'пноситльиал прочность f % Ьтносительчая прочность

удельной поверхности клинкерной части с 2 300 до 4 000 см2/г

дало возможность повысить прочность растворов нормального

твердения с 140 до 250 кг/см-, т. е. пропорционально увеличению

удельной поверхности; аналогичные результаты были получены

и для смешанных портландцементов, изготовленных смешени-

ем портландцемента различной тонкости помола с молотым

песком

Анализ результатов испытаний прочности растворов, из-

готовленных па смешанных портландцементах, в которых удель-

ная поверхность молотого песка увеличивалась с 2 000 до

5 000 см-1г и тем самым повышала общую удельную поверхность

смеси, показал, что увеличение дисперсности инертного компо-

нента не вызывает существенного повышения активности сме-

шанного портландцемента. Увеличение прочности растворов в

возрасте 28 суток нормального твердения для этих цементов со-

ставило в среднем всего 5—8%.

Если сравнить прочность растворов пластичной консистен-

ции на чистых портландцементах различной удельной поверхно-

сти с прочностью растворов на тех же цементах, но разбавлен-

ных на 30% молотым песком различной удельной поверхности,

то окажется, что такое разбавление дает возможность получать

растворы с прочностью, составляющей около 76—83% прочности

растворов на исходных клинкерных цементах. Как показывают

исследования, этот показатель (коэффициент относительной

прочности) для смешанных цементов зависит от удельной по-

верхности клинкерного компонента; при удельной поверхности

клинкерного компонента 4 000 сл12/г его величина доходит до

90%, в то время как при удельной поверхности 2 300 с/л2[г этот

показатель в среднем составляет 77%. Во втором случае сниже-

ние прочности раствора происходит почти пропорционально раз-

бавлению цемента инертной добавкой. Тонкость же помола этой

добавки в условиях нормального твердения как в первом, так и

во втором случае не играет сколько-нибудь заметной роли.

Увеличение степени дисперсности песчаного компонента сме-

шанного цемента с 2 000 до 5 000 слС/г в условиях автоклавной

обработки повысило прочность растворов в среднем на 10—15%.

Основываясь на вышеизложенном, можно предположить, что

изготовление смешанных цементов повышенной активности с ча-

стичной заменой клинкерного компонента инертной добавкой

следует производить способом, который обеспечил бы возможно

более тонкий помол клинкерного компонента, оставляя инерт-

ную добавку при сравнительно невысокой дисперсности.

Совместный помол клинкера с добавкой не может в полной

мере разрешить поставленной задачи, так как отличается от пер-

вого способа только более тщательным смешением компонен-

i 11 1,1 тов. Зачастую добавка (например, известняк) обладет меньшей

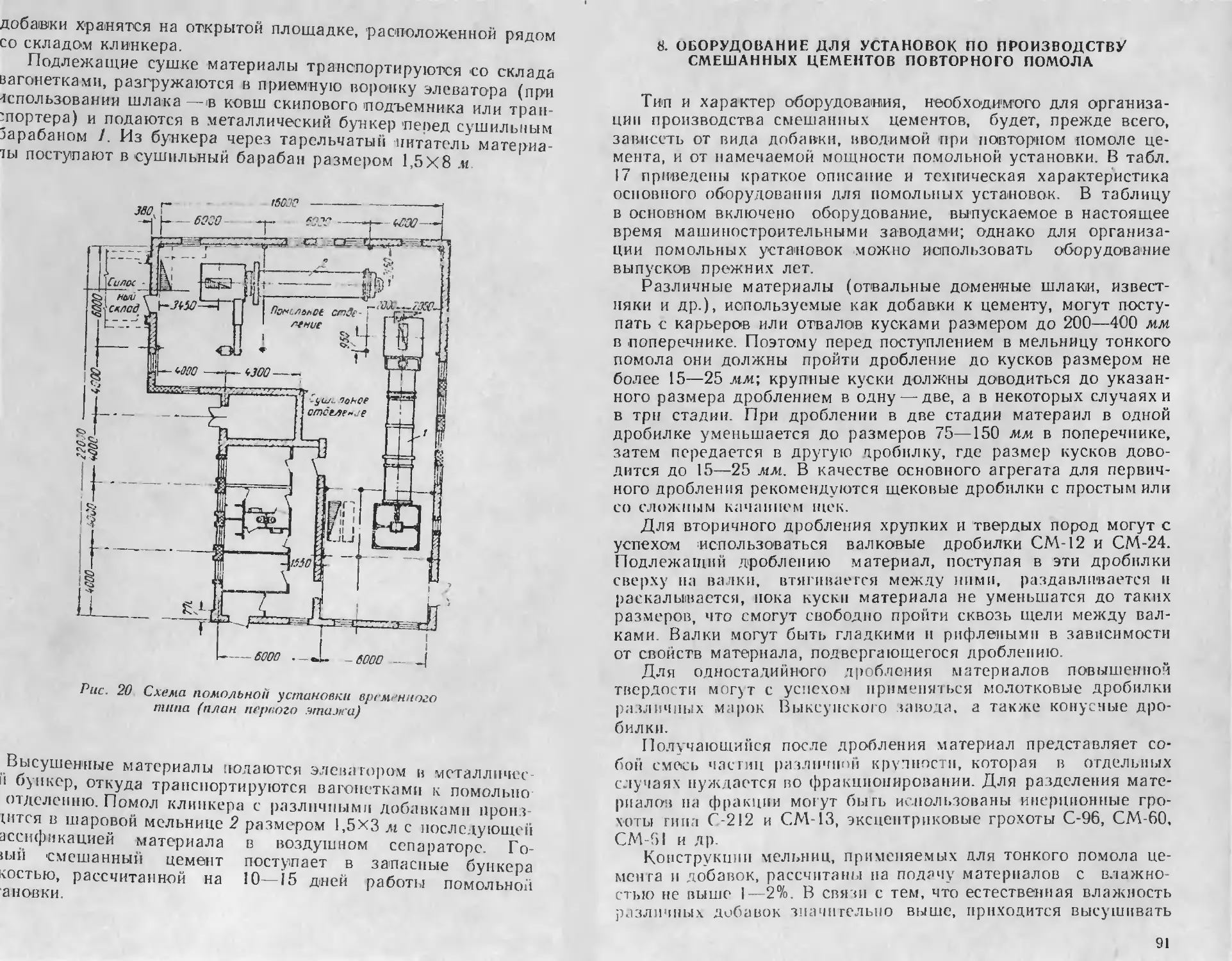

Рис. 1. Относительные прочностные показатели растворов на смешанны, прочностью и размалывается быстрее клинкера, создавая при

(песчаных) цементах состава 70%-г30% совместном помоле их тонкие и тончайшие фракции в смешан-

а - автоклавное твердение; б - нормальнее твердение 28 суток; / - чемеит с

ностыо 2 300 смл'г; // — цемент с удельной поверхностью 2 700 см- г, II! — цемент с >дельно

поверхностью 4 000 см2/г

21

ном цементе; клинкерный же компонент находится в сравнитель-

но грубом измельчении, что весьма нежелательно. Прочность

такого смешанного цемента снижается пропорционально коли-

честву вводимой при совместном помоле инертной добавки (а ча-

сто и в большей степени).

Как показали исследования, раздельное измельчение клин-

кера до удельной поверхности 2 700—4 000 см2[г с последующим

смешением с тонкомолотым известняком оказалось эффективнее

по прочностным показателям раствора, чем совместный помол

клинкера и известняка до той же удельной поверхности. Поэтому

при применении в качестве микронаполпителя материалов, об-

ладающих меньшей прочностью, чем клинкер, необходимо про-

изводить раздельный помол компонентов с последующим их

смешением.

В наших исследованиях совместный помол клинкера с пе-

ском, размалываемость которого оказалась более низкой, дал

возможность получить смешанный портландцемент с показате-

лем относительной прочности в среднем около 88—97% от проч-

ности чистых клинкерных цементов.

Повторный помол портландцемента с такими инертными до-

бавками, как кварцевые пески, доменные шлаки, известняк и

гранит, в полной мере отвечает основным требованиям получе-

ния высокопрочных смешанных цементов, так как в отличие от

первых двух способов вносит новый элемент — дополнительное

измельчение клинкерных частичек инертной добавкой, зерна ко-

торой играют при помоле роль мелющих тел. В результате пов-

торного помола портландцемента с инертной добавкой, в част-

ности с песком, клинкерные частицы переходят в тонкие и тон-

чайшие фракции, способные к взаимодействию с водой па протя-

жении коротких сроков твердения, в то время как песчаные ча-

стицы находятся преимущественно в виде грубых фракций сме-

шанных цементов. Это сказывается и па прочностных характе-

ристиках растворов, изготовленных па этих цементах. Растворы

на цементах повторного помола нормального твердения превос-

ходят по прочности растворы на смешанных цементах, получен-

ных другими способами, а также на чистых цементах с одинако-

вой удельной поверхностью. Показатель относительной прочно-

сти для смешанных цементов повторного помола превысил 100%

и возрос для растворов в возрасте 28 суток нормального тверде-

ния до 105—140%.

Подобные же результаты были получены при повторном по

моле портландцемента с известняком в соотношении 70%+30''

(см. табл. 5). Растворы нормального твердения в возрасте 28 с\

ток на этом цементе показали превышение прочности на 30—

50% по сравнению с растворами па смешанных цементах сов

местного помола клинкера с известняком той же удельной но

верхности. Эти данные в полной мере согласуются с результата

ми опытов В. В. Товарова [30].

99

23

<3

£

К

к

сжатие 1 01 1

1 изгиб 1 СП

сжатие | ОО

изгиб 1 г-

£

Результаты исследовании смешанных цементов в растворах

нормального твердения полностью подтвердились и для раство-

ров, подвергнутых автоклавной обработке при 8 ати по режиму

3+8 + 3 часа. Например, для смешанных цементов, полученных

простым смешением и совместным помолом клинкера и песка,

показатель относительной прочности не превышал 110—118%, в

то время как для цементов повторного помола этот показатель в

с

э5

к

к

2

3 “

X о

2

2

Я

Я

Э

S

S

О

Я

£

— ряде случаев возрос до 135—

14О°/о, что еще раз подчеркивает

рациональноегь этого способа по-

лучения вяжущего.

— После выявления преимуществ

повторного помола цемента с до-

бавками возникла необходимость

установления влияния степени пз-

мельчения смешанного цемента

на прочностные показатели по-

следнего в растворах нормально-

__го и автоклавного твердения.

С этой целью повторным помо-

, пом портландцементов Белгород-

ского завода и завода «Больше-

__впк» с песком в соотношении

70% + 30% н 5()% + 50% готовились

э мешанные цементы, степень из-

□ «ельченпя которых изменялась от

—! 700 до 6 000 см?!г по прибору

?-3, максимальная удельная по-

u ерхность соответствовала остат-

у на сите № 0085 в 3—5%.

— Из пластичных растворов со-

тава 1 : 3 по весу при В/В = 0,43,

шх, формовались образцы размером 4X4X16 си для испыта-

на на изгиб п сжатие в возрасте 28 суток нормального тверде-

ия п после автоклавной обработки.

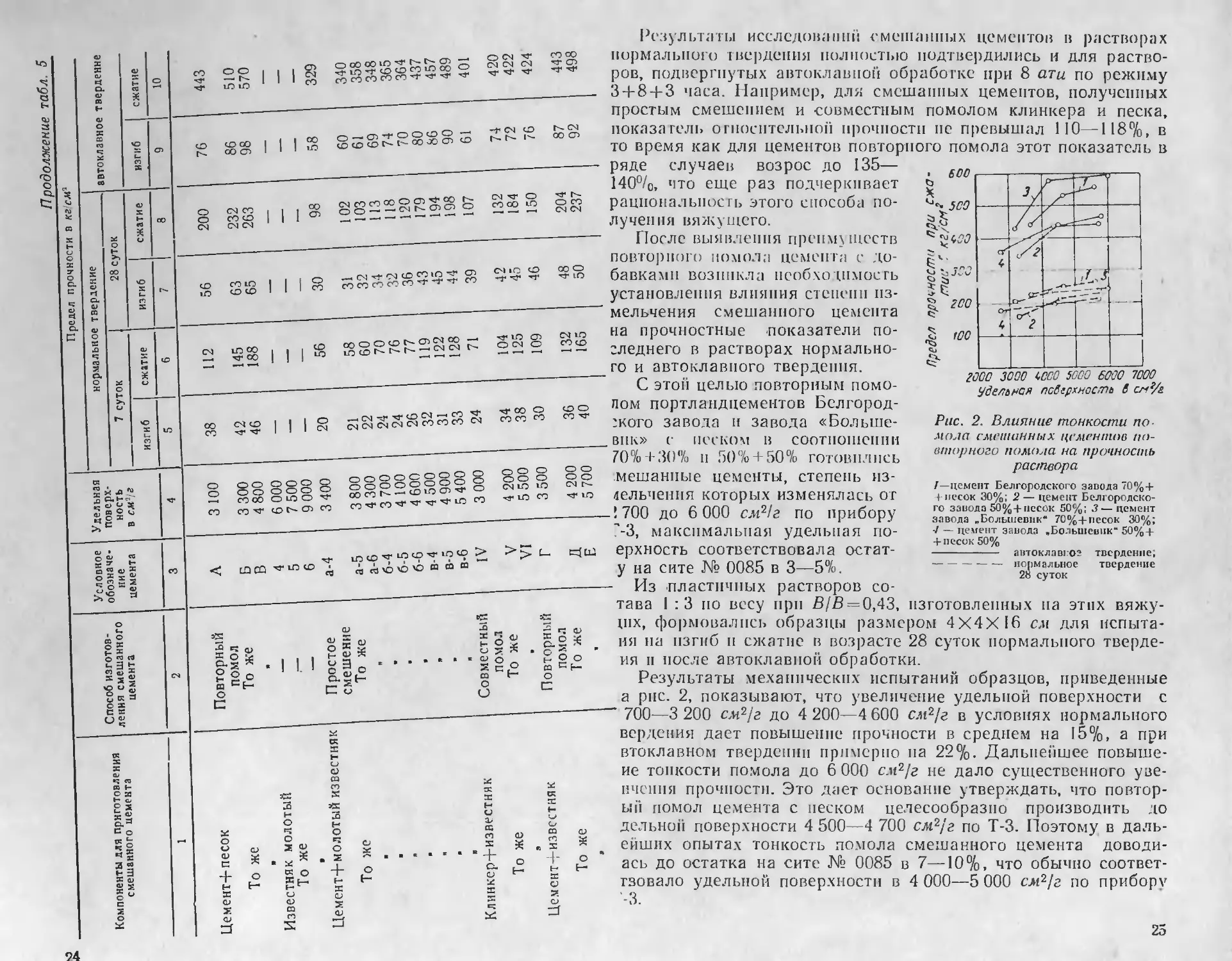

Результаты механических испытаний образцов, приведенные

а рис. 2, показывают, что увеличение удельной поверхности с

700—3 200 см2'[г до 4 200—4 600 си2/г в условиях нормального

вердсния дает повышение прочности в среднем на 15%, а при

втоклавном твердении примерно па 22%• Дальнейшее повыше-

но топкости помола до 6 000 см2]г не дало существенного уве-

ичсиия прочности. Это дает основание утверждать, что повтор-

ив помол цемента с песком целесообразно производить до

дельной поверхности 4 500—4 700 с я1 [г по Т-3. Поэтому в даль-

ейших опытах тонкость помола смешанного цемента доводи-

ась до остатка на сите № 0085 в 7—10%, что обычно соответ-

тзовало удельной поверхности в 4 000—5 000 см2]г по прибору

-3.

удельная поверхность 6

Рис. 2. Влияние тонкости по-

мола сметанных цементов по-

вторного помола на прочность

раствора

/—цемент Белгородского засола 70%+

+ лесок 30%; 2 — цемент Белгородско-

го завода 50%+лесок 50%; 3— цемент

завода „Большевик* 70%+песок 30%;

/ — цемент завода «Большевик" 50% +

+ песок 50%

---------- автоклавко? твердение;

-----------нормальное твердение

28 суток

изготовленных на этих вяжу-

25

94

2. ВЛИЯНИЕ СООТНОШЕНИЯ ПОРТЛАНДЦЕМЕНТА И ДОБАВОК «с

ПРИ ПОВТОРНОМ ПОМОЛЕ НА СВОЙСТВА ПОЛУЧАЕМЫХ и

СМЕШАННЫХ ЦЕМЕНТОВ а

к

Для выявления влияния состава смешанных цементов на их «

прочностные характеристики проводились исследования, в кото- га

рых цементы с остатком на сите № 0085 в 7—10% (см. табл. 2)

подвергались повторному помолу в лабораторной шаровой мель-

нице с различными добавками (кварцевый песок, известняк, гра-

нит, отвальный и гранулированный шлак) при следующих соот-

ношениях компонентов:

портландцемент 70 % + добавка 30 % по весу

50 % + . 50 %

34 % + . 66 %

Вместе с добавками для регулирования сроков схватывания ’

дополнительно вводился двуводный гипс в количестве 1% от ;

веса портландцемента. ;

Активность смешанных цементов изучалась по стандарту па >

портландцемент (ГОСТ 310-41), а также в пластичных раство- '

рах состава 1:3. Количество воды для затворения пластичны* S

растворов подбиралось при всех составах смешанных цементов "

и соответствовало нормальной густоте, определяемой па встря- =

хивающем столике, когда диаметр растворного конуса в нпж ч

ней части после 30 встряхиваний находится в пределах 120— s

140 мм. =

Из раствора изготовлялись балочкп размером 4X4X16 си £

посредством вибрации в течение 30 сек. па лабораторной вибро £

площадке. После 16—18 час. выдерживания при обычной темпе £

ратуре часть образцов подвергалась автоклавной обработке npi g

8 ати по режиму 3 + 8 + 3 часа. После автоклавной обработки об «

разцы расформовывались и подвергались испытанию на изгиб £

а полученные половинки — на сжатие. si

Вторая часть образцов после суточного выдерживания рае я

формовывалась и помещалась на хранение во влажные опилки §

Прочностные показатели их определялись через 3, 7 и 28 суток g

При повторном помоле портландцемента с различными до §

бавками и в первую очередь с песком до остатка на сите№008: g

в 7—10% наблюдается увеличение удельной поверхности см? £

шанных цементов на 1 000—I 500 см21г. В частности, при нов “

торном помоле цемента Воскресенского завода, имеющего удель ’g

ную поверхность 3 600 см2!г, с добавкой 30—50% песка удель и

ная поверхность смеси увеличивается до 4 600—4 700 см21г, а це

мента завода «Октябрь» с удельной поверхностью 2 500 см2]г -

до 4 500 см2/г (см. табл. 6).

Помол цементов с песком приводит к образованию смеша;

ных вяжущих с иной водопотребностыо. В большинстве случае

нормальная густота теста при определении ее по ГОСТ 310-41 н

портландцемент снижается на 0,5—2%. Однако возможны и тг

26

рал /асе 1 кои консистенции

-OU BClHtraVX СО тГ тг тг СО тг тГ со тГ тг XT CN тГ тГ СО хг ТГ СХТГТГ

27

кие случаи, когда повторный помол приводит к увеличению нор-

мальной густоты приблизительно на 0,5—1%.

При трамбовании образцов песчаного портландцемента из

раствора состава 1:3 жесткой консистенции выявилась пони-

женная водопотребность его. Поэтому расчетная нормальная гу-

стота раствора на смешанном цементе вычислялась как для

Р . _ _

личество воды, необходимое для образования теста нормальной|

густоты, в %. Сроки схватывания полученных смешанных цемеп--5

тов мало отличаются от сроков схватывания исходного порт-^

ландцемента. Все смешанные цементы выдерживают испытания, да

на равномерность изменения объема. =

Испытания трамбованных образцов из растворов жесткой!

консистенции показали, что совместный помол исходных матс-5-М

риалов при соотношении 70%+30% дает возможность получить?

смешанные цементы, по активности превосходящие исходные це-!

менты. Например, при помоле цемента Воскресенского завода с: 100

песком в соотношении 70%+30% активность вяжущего повыси-

лась с 402 до 464 ка/елг2, а при соотношении 50% +50% оказа-

лась равной 382 кг/см2, что всего на 5% ниже активности чисто-

го портландцемента. Дальнейшее разбавление цемента песком

приводит к значительному снижению активности. Подобные ре-

зультаты были получены для цементов Белгородского завода,

завода «Большевик» и цементов других заводов (см. табл. 6),

Таким образом, песчаные цементы состава 70% +30% харак-

теризуются повышенной активностью но сравнению с исходны-ТОО

ми портландцементами. При соотношении 50%+50% акпнв-

пость вяжущего в среднем составляет 0,85—0,9 величины актив-

ности исходного цемента. Значительное падение прочности нрнбй£?

сжатии наблюдается у песчаных цементов состава 34%+66%.

однако и в этом случае их активность достигает приблизнтельисда

0,5 величины активности исходных портландцементов. Наряду <

этим нужно отметить повышенную интенсивность роста прочно-

сти растворов на смешанных цементах в ранние сроки: гак, Ы>00

7-суточном и особенно в 3-суточном возрасте образцы па с.ме

шанных вяжущих состава 50%+50% характеризуются такой

же прочностью, что и образцы на чистых цементах. 300

Испытания цементов с различными добавками в раствора;

пластичной консистенции при В/В = 0,43, твердевших в нормаль^

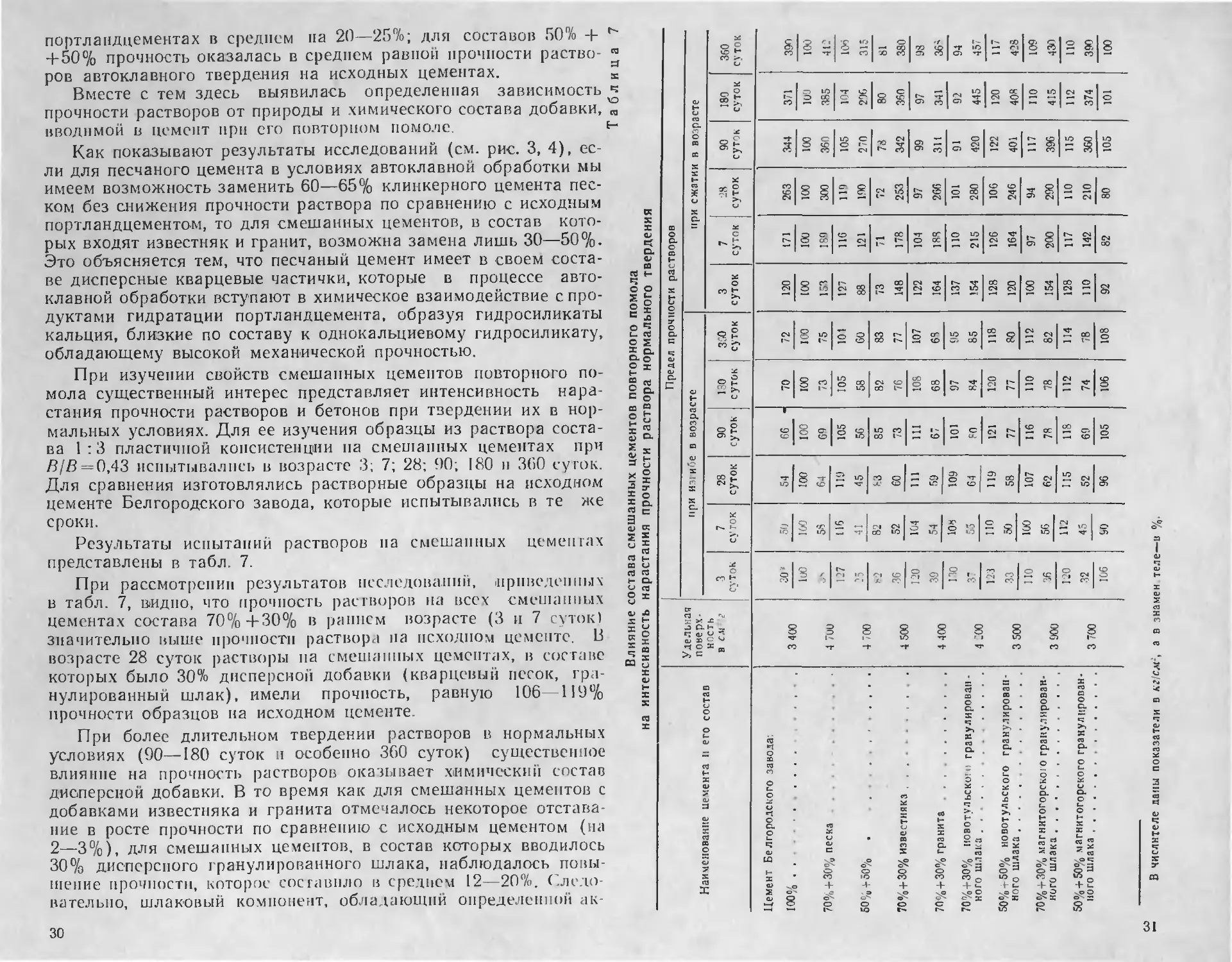

ных условиях (рис. 3,4), показывают, что получаемые смешан

ные цементы состава 70%+ 30% обладают несколько повышен

ной активностью по сравнению с исходными портландцемента-оо J-

ми. Цементы состава 50% +50% характеризуются прочностью j

составляющей 0,6—0,8 показателя прочности исходного цемента

В условиях автоклавной обработки при 8 ати по режиму З4

+8 + 3 часа прочность растворов на смешанных цементах се

става 70%+30% была выше прочности растворов на исходны

600

I

г ° 500

пуццоланового портландцемента, по формуле—+0,8, где Р— ко-g

*

700.

«ж; 4

Света: Зяжуи,его (цемент, Зовсзко)

70/30 50/50 ' 30/70

Состав вяжущего (цемент/добовка) в %

JO/V.

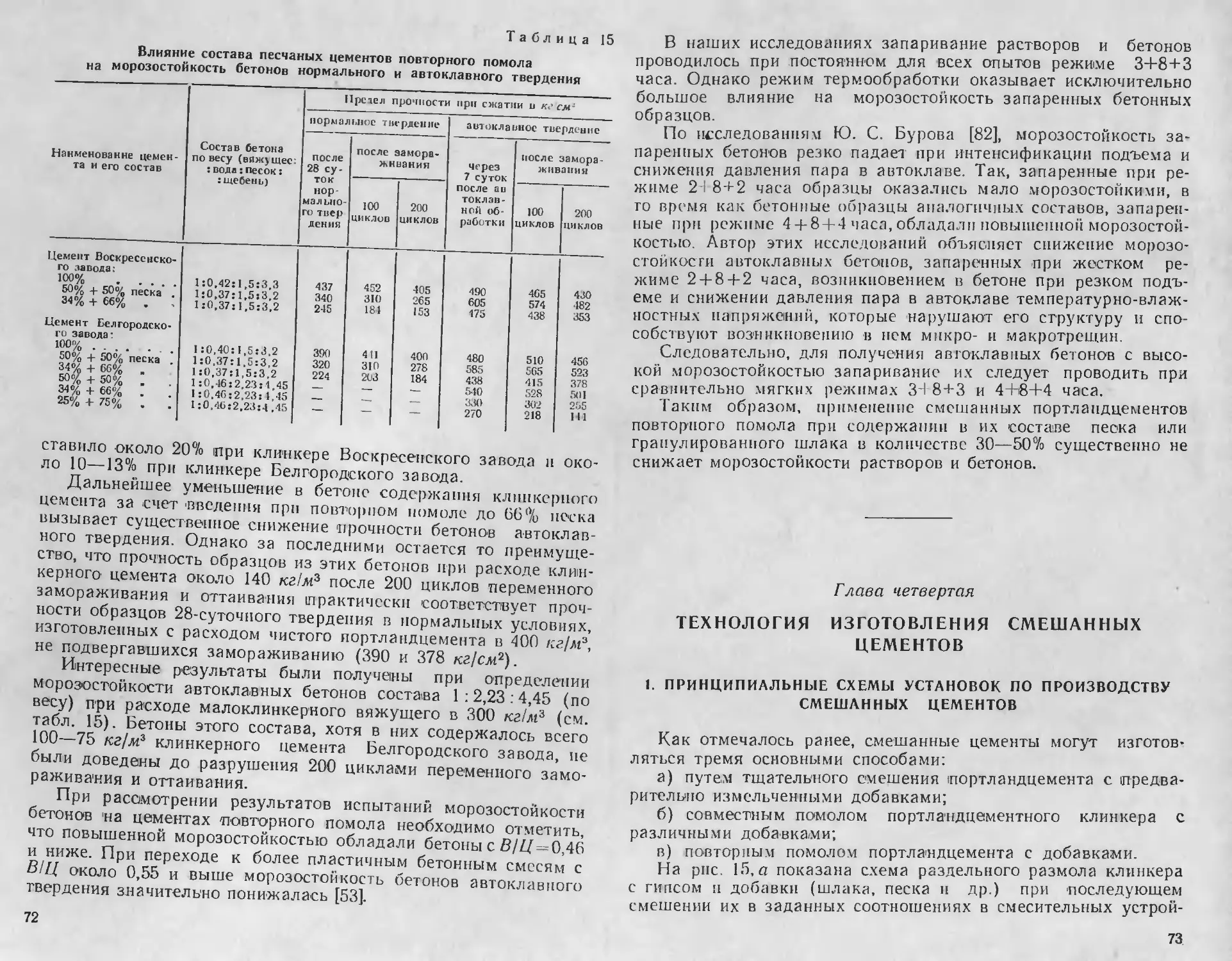

Рис. 3. Влияние соот-

ношения портландце-

мента и добавки при

повторном помоле на

прочность растворов

вост wa 1:3 ио весу

при В В=0,43

I — цемент Воскресенского

sa ioia + песок; 2 —цемент

В скресепского завода+

4-гранит; 3 — цемент Во-

скресенского завода 4- из-

вестняк; 4 — цемент Во-

скресенского заводв 4- от-

вальный шлак

-------- автоклавное

твердение;

--------нормальное твер-

дение 28 суток

103/0

Рис. 4. Влияние соот-

ношения портландце-

мента и добавки при

повторном помоле на

прочность растворов

состава 1:3 по весу

при В/В —0,43

I — цемент Белгородского

завода —песок; 2 — цемент

Белгородского завода 4-гра-

нит; 3 — цемент Белгород-

ского завода ц- известняк;

7 — цемент Белгородского

завода 4- граншлак

-------------- зdtokлаиное

твердение;----нор-

мальное твердение 24 суток

28

29

портландцементах в среднем па 20—25%; для составов 50% +

+50% прочность оказалась в среднем равной прочности раство-

ров автоклавного твердения на исходных цементах.

Вместе с тем здесь выявилась определенная зависимость

прочности растворов от природы и химического состава добавки,

вводимой в цемент при его повторном помоле

Как показывают результаты исследований (см. рис. 3, 4), ес-

ли для песчаного цемента в условиях автоклавной обработки мы

имеем возможность заменить 60—65% клинкерного цемента пес-

ком без снижения прочности раствора по сравнению с исходным

портландцементом, то для смешанных цементов, в состав кото-

рых входят известняк и гранит, возможна замена лишь 30—50%.

Это объясняется тем, что песчаный цемент имеет в своем соста-

ве дисперсные кварцевые частички, которые в процессе авто-

клавной обработки вступают в химическое взаимодействие с про-

дуктами гидратации портландцемента, образуя гидросиликаты

кальция, близкие по составу к однокальциевому гидросиликату,

обладающему высокой механической прочностью.

При изучении свойств смешанных цементов повторного по-

мола существенный интерес представляет интенсивность нара-

стания прочности растворов и бетонов при твердении их в нор-

мальных условиях. Для ее изучения образцы из раствора соста-

ва 1:3 пластичной консистенции па смешанных цементах при

В/В =0,43 испытывались в возрасте 3; 7; 28; 90; 180 н 360 суток.

Для сравнения изготовлялись растворные образцы на исходном

цементе Белгородского завода, которые испытывались в те же

сроки.

Результаты испытаний растворов па смешанных цементах

представлены в табл. 7.

При рассмотрении результатов исследований, приведенных

в табл. 7, видно, что прочность растворов на всех смешанных

цементах состава 70%+30% в раннем возрасте (3 и 7 суток)

значительно выше прочности раствора па исходном цементе. В

возрасте 28 суток растворы па смешанных цементах, в составе

которых было 30% дисперсной добавки (кварцевый песок, гра-

нулированный шлак), имели прочность, равную 106 119%

прочности образцов на исходном цементе.

При более длительном твердении растворов в нормальных

условиях (90—180 суток и особенно 360 суток) существенное

влияние на прочность растворов оказывает химический состав

дисперсной добавки. В то время как для смешанных цементов с

добавками известняка и гранита отмечалось некоторое отстава-

ние в росте прочности по сравнению с исходным цементом (на

2—3%), для смешанных цементов, в состав которых вводилось

30% дисперсного гранулированного шлака, наблюдалось повы-

шение прочности, которое составило в среднем 12—20%. Следо-

вательно, шлаковый компонент, обладающий определенной ак-

В числителе даны показатели в кг/см‘, а в знамен теле—в %

30

31

тивностыо, включался в процессы твердения, повышая прочноеib

раствора.

Интересные результаты были получены для смешанных це-

ментов, в составе которых было 50% дисперсного гранулирован-

ного шлака; прочностные показатели растворов на этих цемен-

тах в возрасте 90, 180 и 360 суток составили 102—112% от проч-

ности растворов на исходном цементе.

Таким образом, повторный помол портландцемента с различ-

ными добавками в сотношении 70%+30% дает возможность по-

лучать смешанные цементы с более высокой активностью посрав-

нению с исходными портландцементами.

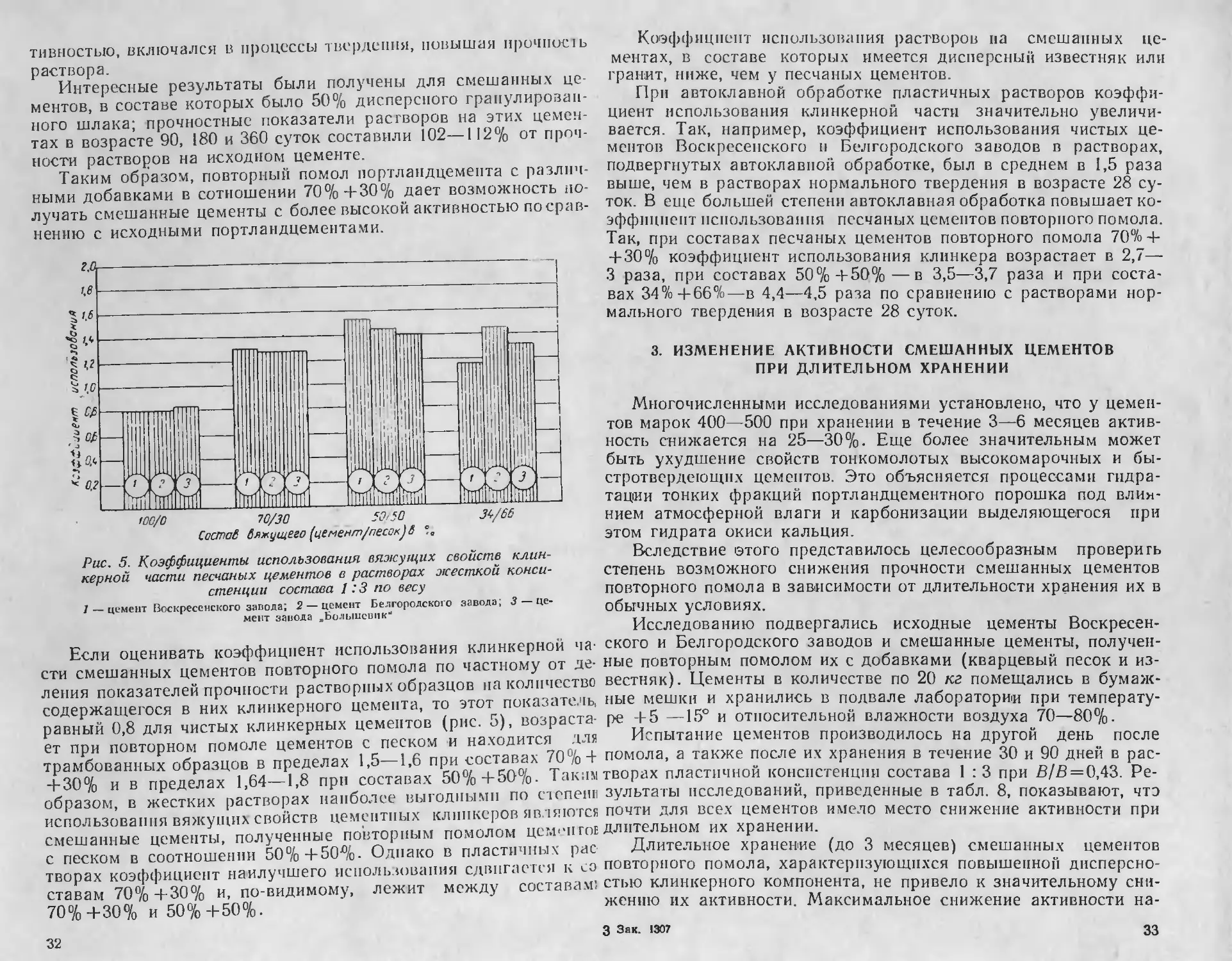

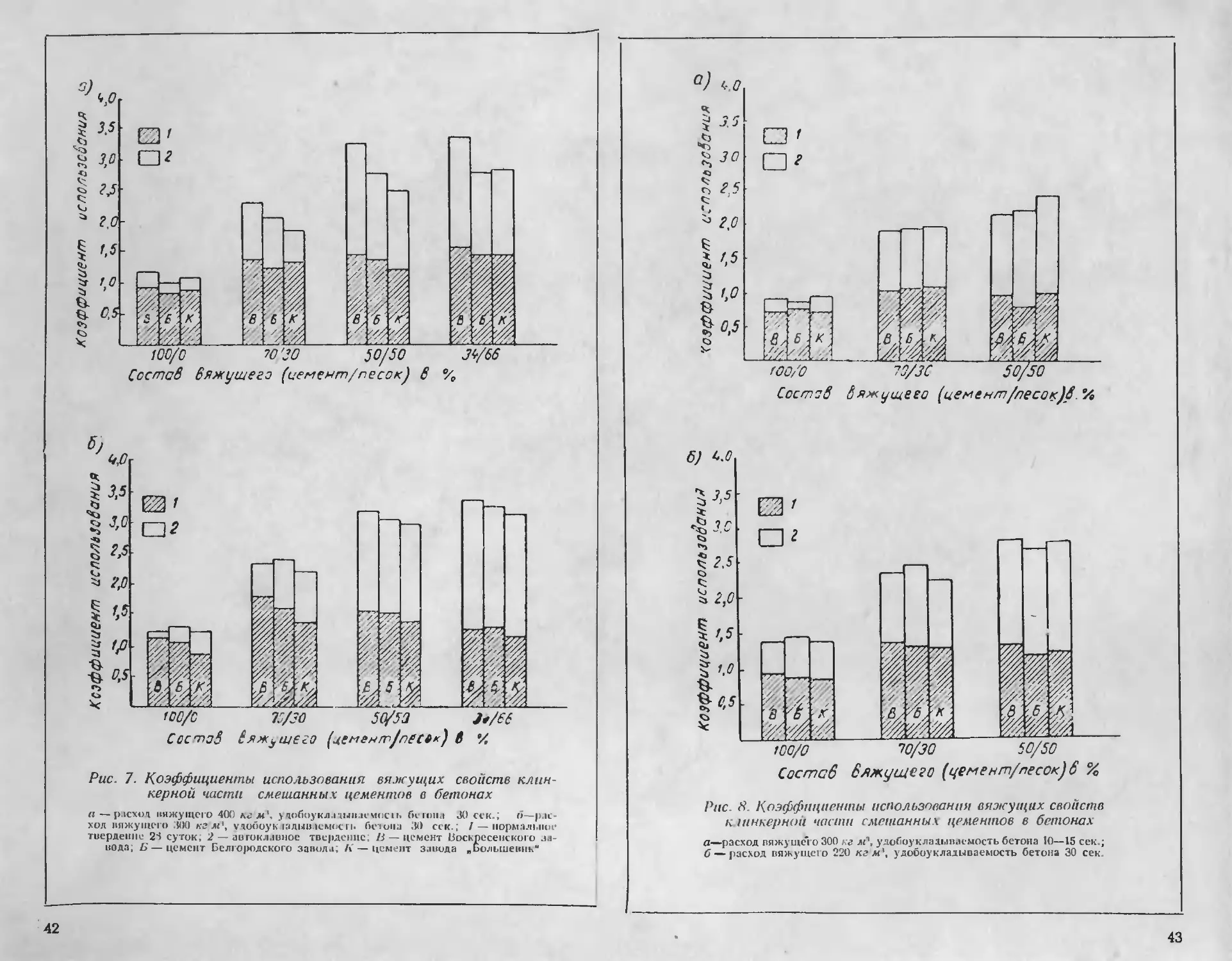

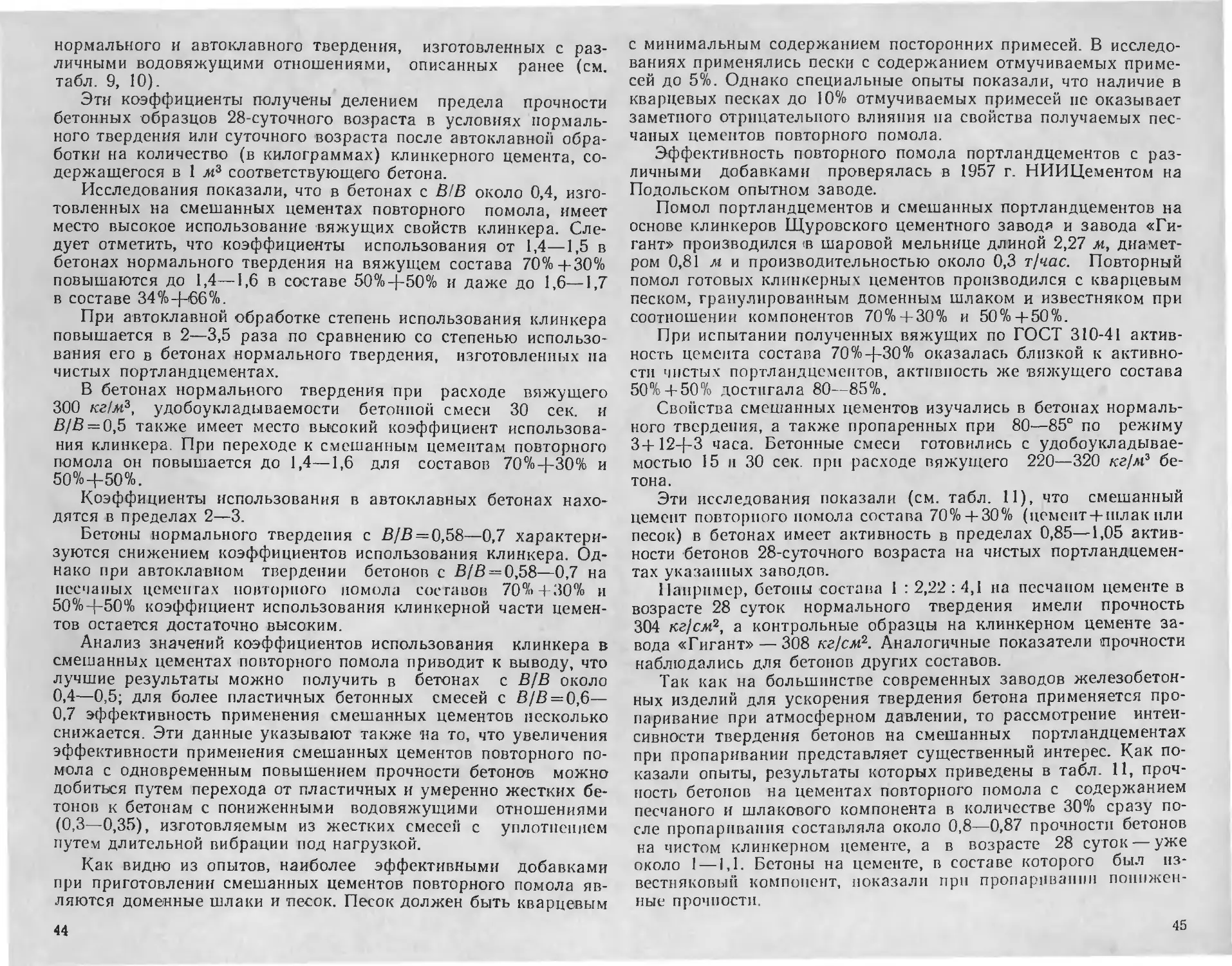

Рис. 5. Коэффициенты использования вяжущих свойств клин-

керной части песчаных цементов в растворах жесткой конси-

стенции состава 1:3 по весу

1 - цемент Воскресенского завода; 2 - цемент Белгородского завода; 3 - Це-

мент заполз „Большевик

Если оценивать коэффициент использования клинкерной

сти смешанных цементов повторного помола по частному от

ления показателей прочности растворных образцов на количество

содержащегося в них клинкерного цемента, то этот показатель,

равный 0,8 для чистых клинкерных цементов (рис. о), возраста-

ет при повторном помоле цементов с песком и находится для

+ 30% ВиНвН“ре°дбеРлТхЦТб4-Е8е^р^ сосТав^х" 50%ТбоТ Таким творах пластичной консистенции состава 1 : 3 при В/В = 0,43. Ре-

обоазом в жестких растворах наиболее выгодными по степени зультаты исследовании, приведенные в табл. 8, показывают, чтэ

использования вяжуи^их свойств цементных клинкеров являются почти для всех цементов имело место снижение активности при

смешанные цементы полученные повторным помолом цементов длительном их хранении.

с песком в соотношении 50%+50%. Однако в пластичных рас Длительное хранение (до 3 месяцев) смешанных цементов

?вопах коэФФиЦиент наилучшего использования сдвигается к со повторного помола, характеризующихся повышенной дисперсно-

стям 70% +30% и по-видимому, лежит между составам; стью клинкерного компонента, не привело к значительному сни-

707+307/0 50У +507 женню их активности. Максимальное снижение активности на-

Коэффициент использования растворов па смешанных це-

ментах, в составе которых имеется дисперсный известняк или

гранит, ниже, чем у песчаных цементов.

При автоклавной обработке пластичных растворов коэффи-

циент использования клинкерной части значительно увеличи-

вается. Так, например, коэффициент использования чистых це-

ментов Воскресенского и Белгородского заводов в растворах,

подвергнутых автоклавной обработке, был в среднем в 1,5 раза

выше, чем в растворах нормального твердения в возрасте 28 су-

ток. В еще большей степени автоклавная обработка повышает ко-

эффициент использования песчаных цементов повторного помола.

Так, при составах песчаных цементов повторного помола 70% +

+30% коэффициент использования клинкера возрастает в 2,7—

3 раза, при составах 50% +50%—в 3,5—3,7 раза и при соста-

вах 34% +66%—в 4,4—4,5 раза по сравнению с растворами нор-

мального твердения в возрасте 28 суток.

3. ИЗМЕНЕНИЕ АКТИВНОСТИ СМЕШАННЫХ ЦЕМЕНТОВ

ПРИ ДЛИТЕЛЬНОМ ХРАНЕНИИ

Многочисленными исследованиями установлено, что у цемен-

тов марок 400—500 при хранении в течение 3—6 месяцев актив-

ность снижается на 25—30%. Еще более значительным может

быть ухудшение свойств тонкомолотых высокомарочных и бы-

стротвердеющпх цементов. Это объясняется процессами гидра-

тации тонких фракций портландцементного порошка под влия-

нием атмосферной влаги и карбонизации выделяющегося при

этом гидрата окиси кальция.

Вследствие этого представилось целесообразным проверить

степень возможного снижения прочности смешанных цементов

повторного помола в зависимости от длительности хранения их в

обычных условиях.

Исследованию подвергались исходные цементы Воскресен-

ского и Белгородского заводов и смешанные цементы, получен-

ные повторным помолом их с добавками (кварцевый песок и из-

вестняк). Цементы в количестве по 20 кг помещались в бумаж-

ные мешки и хранились в подвале лаборатории при температу-

ре + 5 —15° и относительной влажности воздуха 70—80%

Испытание цементов производилось на другой день после

помола, а также после их хранения в течение 30 и 90 дней в рас-

ча-

де-

3 Зак. 1307

33

32

co

co

rf

s

4

\O

c3

блюдалось у песчаных цементов повторного помола состава’

50%+50%; их активность после 3 месяцев хранения снизилась

в среднем па 14—18%; к этому же времени активность песчаных

цементов состава 70%+30% снизилась на 10—11%. Трехмесяч-

пое хранение исходных портландцементов также привело к сни-

жению их активности в среднем на 10—'12%.

Таким образом, эти исследования показали возможность хра-

пения смешанных цементов до 2—3 месяцев без существенного

снижения их активности.

Глава третья

* СВОЙСТВА БЕТОНОВ НОРМАЛЬНОГО И АВТОКЛАВНОГО

“ ТВЕРДЕНИЯ, ИЗГОТОВЛЕННЫХ НА СМЕШАННЫХ

ш ЦЕМЕНТАХ ПОВТОРНОГО ПОМОЛА

сЗ

X

s Свойства бетонов зависят не только от состава вяжущего, но

к также от его расхода, водовяжущего отношения, удобоуклады-

в ваемости бетонной смеси, условий твердения и других факторов,

я которые в конечном счете предопределяют степень эффективно-

стн использования цементов в бетонах.

и. Для определения эффективности использования смешанных

х цементов повторного помола в бетонах, твердевших в различных

о условиях, были проведены соответствующие исследования с со-

= поставлением их свойств со свойствами бетонов нормального и

о автоклавного твердения, изготовленных на исходных портланд-

g цементах.

& Исследования проводились на обычных бетонах с крупным

х заполнителем и на мелкозернистых (песчаных) бетонах, где в

« качестве заполнителя применялись пески, а также смесь песка

5 с мелким гранитным щебнем предельной крупностью 10 мм.

g Составы бетонов подбирались по методу абсолютных объе-

с мов соответственно рекомендациям ГОСТ 4801-49. Данные об

§ использованных в исследовании материалах приведены во вто-

g рой главе.

« Расход воды для каждого состава бетона подбирали, исходя

£ из заданной удобоукладываемости бетонной смеси, определяе-

ч мой с помощью технического вискозиметра на лабораторной

® виброплощадке с частотой колебаний 3 000 в 1 мин. и амплнту-

и дой 0,4 мм.

. Изучение прочностных показателей бетонов проводилось на

.образцах размером 10X10X10 см. Через сутки после изготов-

34

ления образцы расформовывались, и часть их оставлялась на

хранение в нормальных условиях при температуре плюс 15 —

плюс 20° и относительной влажности воздуха около 90%; другая

часть образцов подвергалась автоклавной обработке в лабора-

торном автоклаве под давлением пара в 8 ати по режиму 3 +

+ 8 + 3 часа.

Прочность запаренных образцов определялась через 24 часа

после автоклавной обработки, а незапаренных — через 28 суток.

Результаты испытания бетонов на сжатие приведены к стандарт-

ным образцам размером 20X20X20 см путем умножения полу-

ченных данных на 0,85.

1. ВЛИЯНИЕ СОСТАВА СМЕШАННОГО ЦЕМЕНТА

НА ПРОЧНОСТЬ БЕТОНОВ

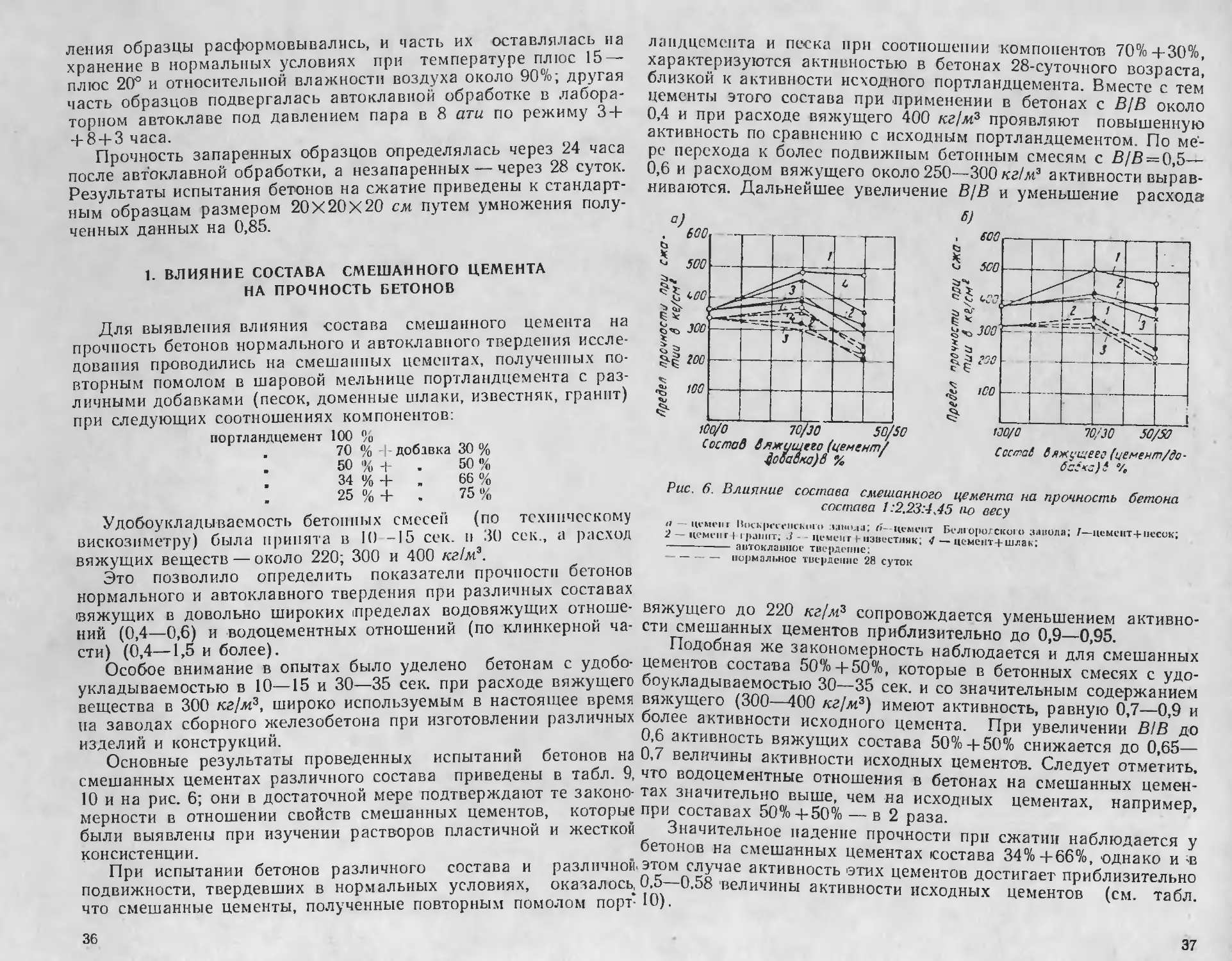

лапдцемеита и песка при соотношении компонентов 70%+30%,

характеризуются активностью в бетонах 28-суточного возраста,

близкой к активности исходного портландцемента. Вместе с тем

цементы этого состава при .применении в бетонах с В/В около

0,4 и при расходе вяжущего 400 кг!м3 проявляют повышенную

активность по сравнению с исходным портландцементом. По ме-

ре перехода к более подвижным бетонным смесям с В/В = 0,5—

0,6 и расходом вяжущего около 250—300 кг/л3 активности вырав-

ниваются. Дальнейшее увеличение В/В и уменьшение расхода

°)

ь

X

прочность бетона

600,

500

С00\

JOO

гоо

100

10С/0 70/30 50/50

Состав вяжущего (цемент/

вооавка)в %

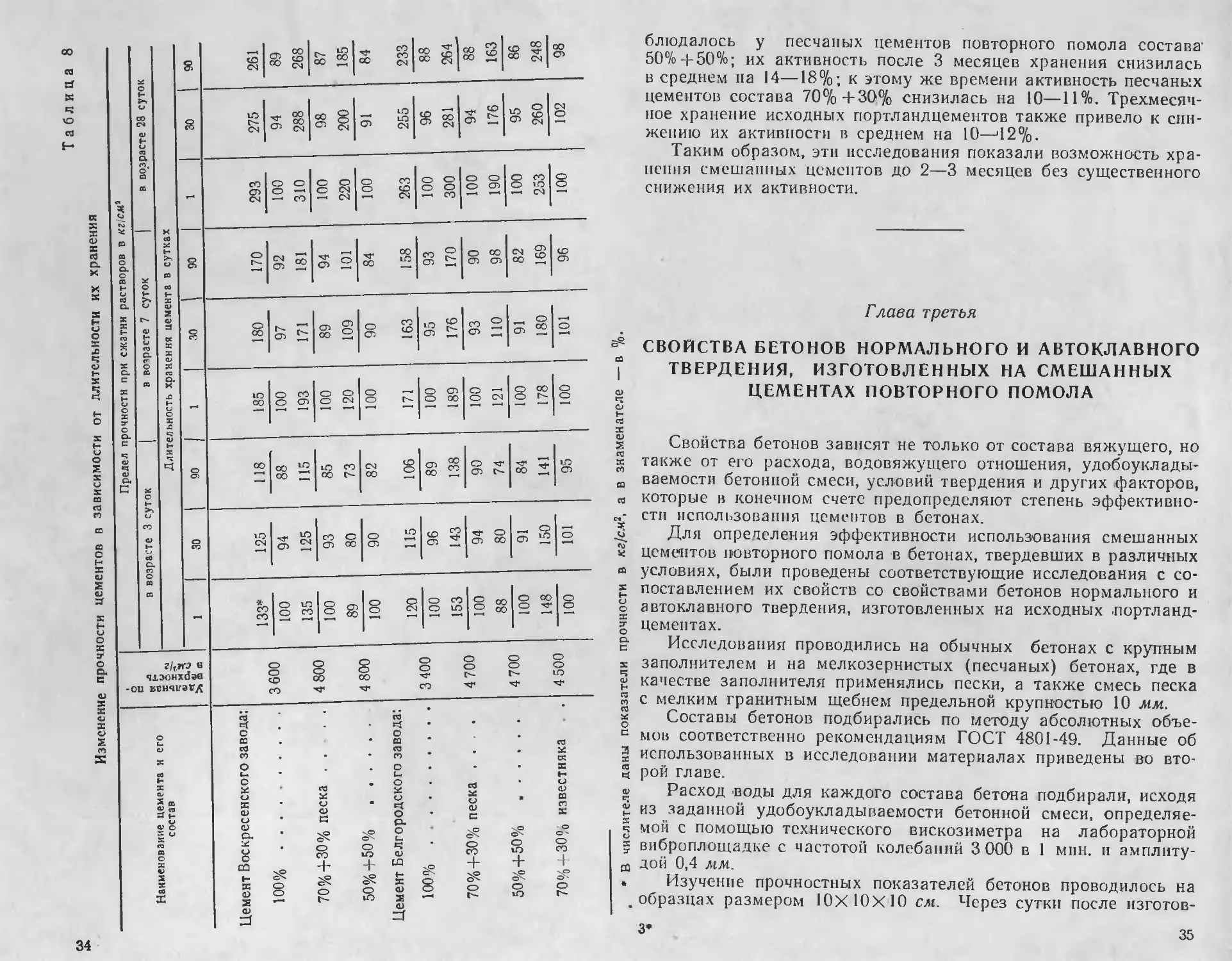

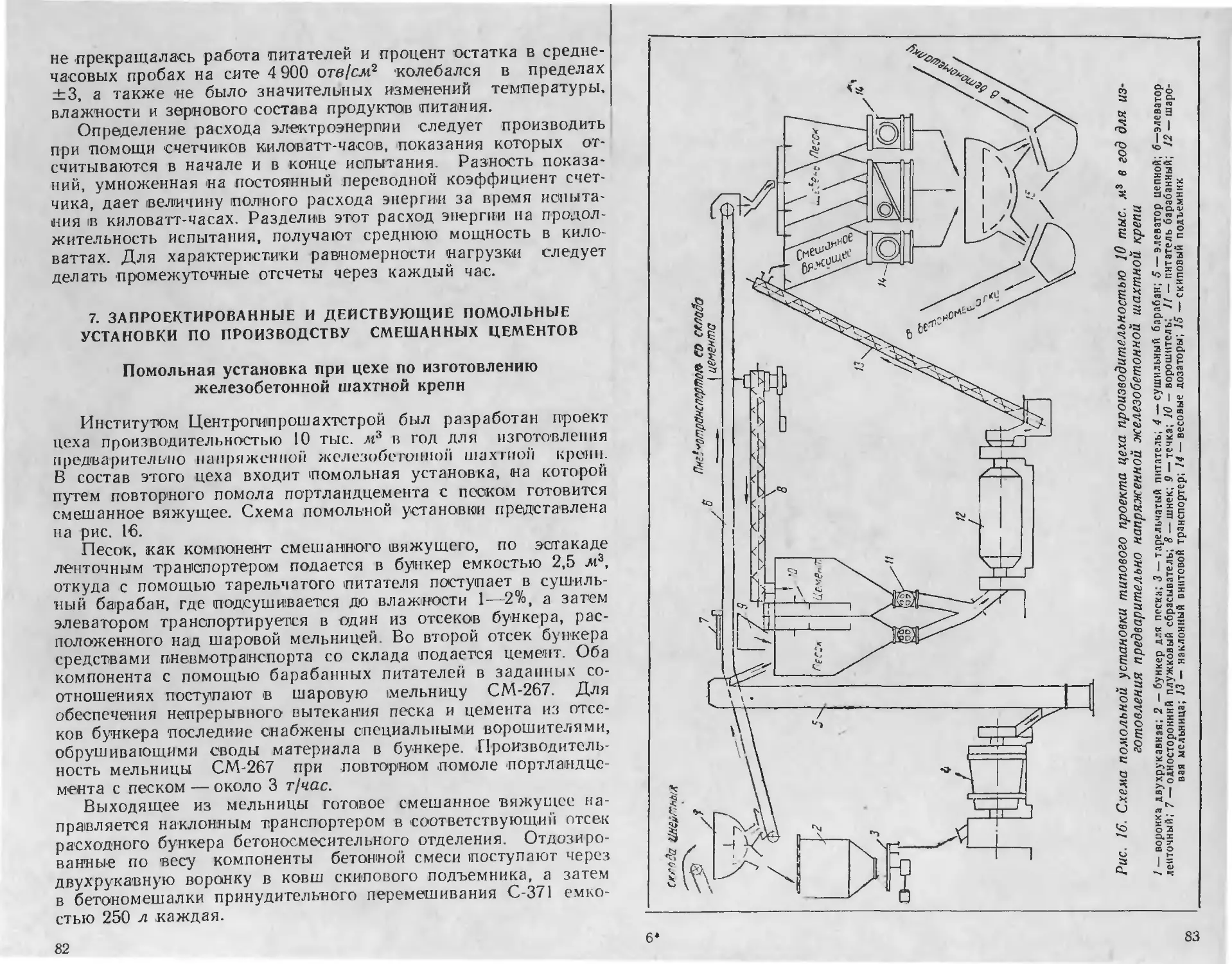

Рис. 6. Влияние состава смешанного

50 %

66 %

75%

(по

% +

% +

цемента на

состава 1:2.23:4,45 ио весу

Воскресенского закола; о—цемент Белгородского завода; I—цемент+песок;

I гранит; .3 - - цемент известняк. 4 — цемент 4-шлак;

автоклавное твердение;

нормальное твердение 28 суток

вяжущего до 220 кг!*?

Для выявления влияния состава смешанного цемента на

прочность бетонов нормального и автоклавного твердения иссле-

дования проводились на смешанных цементах, полученных по-

вторным помолом в шаровой мельнице портландцемента с раз-

личными добавками (песок, доменные шлаки, известняк, гранит)

при следующих соотношениях компонентов:

портландцемент 100 %

. 70 % + добавка 30 %

50 ---

. 34

25

Удобоукладываемость бетонных смесей (по техническому

вискозиметру) была принята в 10-15 сек. н 30 сек., а расход

вяжущих веществ — около 220; 300 и 400 кг/м3.

Это позволило определить показатели прочности бетонов

нормального и автоклавного твердения при различных составах

вяжущих в довольно широких 1пределах водовяжущих отноше- вяжущею до zzu кг(м.л

ний (0,4—0,6) и водоцементных отношений (по клинкерной ча- сти смешанных при₽итПО р°вождается уменьшением активно-

сги) (0,4-1,1 н более). Подобная жеДДД? “ ад~ад5'

Особое внимание в опытах было уделено бетонам с удобо- цементов состава 50% + 50% «иолюдается и для смешанных

угадываемостью в 10—15 и 30—35 сек. при расходе вяжущего боукладываемостыо 30____35°’ Которые в бетонных смесях с удо-

вещества в 300 кг/л3, широко используемым в настоящее время вяжущего (300_400 кг/л3) С6К И С° значительным содержанием

па заводах сборного железобетона при изготовлении различных более активности иехппибг ,1меют активность, равную 0,7—0,9 и

0бЯ1,ТиППЛ„„ „„..... ° цемеЛта’ 7ри Увеличении В!В до

‘1 бетонов на 0,7 величины яитиП777 спнжае11

........ ____ t приведены в табл. 9, что водоцементные отношенХОДНЫб цементов- Следует от

10 и на рис. 6; они в достаточной мере подтверждают те законе- тах значительно выше up ИЯ В бетонах на смешанных

“ ............—° которые при составах 50% +50% -в Т

и жесткой Значительное вячеипр ™ *

бетонов на смешанны? f прочности ПР» сжатии наблюдается у

различной.этом случае активность 'Этих^шмен0^362 34%+66%- однако и -в

шжниши, 1иСрл.сишил о ------------ J------ , оказалось, 0.5—0.58 величины активное™^012 достигает приблизительно

смешанные цементы, полученные повторным помолом порт* Ю). 1 исходных цементов (см. табл.

Д 5 6 ая же закономерность наблюдается и для смешанных

вещества в 300 кг/л3, широко используемым в настоящее время вяжущего (300—400 А-р/из\ ^дсртаппсм

па завол ' " ---------------.«„„.шт име,от активность, равную 0,7—0,9 и

изделий и конструкций.

Основные результаты проведенных испытаний

смешанных цементах различного состава г-------

1_____,

мерности в отношении свойств смешанных цементов,

были выявлены при изучении растворов пластичной

консистенции.

При испытании бетонов различного состава и

подвижности, твердевших в нормальных условиях,

что < ‘ .... ""

----------------------------- v mv.-ivuiu. при уЬСЛИЧСНИИ DID ДО

0,6 активность вяжущих состава 50%+ 50% снижается до 0,65—

П 7 иршшиш. - "----- ,ет отметить>

... __________: цемен-

цементах, например,

36

37

Необходимо также отметить, что 'бетоны, изготовленные на

песчаных цементах повторного помола, характеризуются интен-

сивным нарастанием прочности в начальные сроки твердения.

Например, бетон при расходе вяжущего 400 кг!м? состава

50% 4-50% в 7-суточном и особенно 3-суточном возрасте имел

такую же прочность, что и бетоны на исходных портландце-

ментах.

Повышенная прочность бетонов на смешанных цементах объ-

ясняется не только наличием более тонких клинкерных части-

чек, но и уменьшением водопотребности бетонных смесей. В бе-

тонах почти всех составов и подвижностей при переходе от чи-

стых цементов к смешанным наблюдалось уменьшение В/В на

0,02—0,05 при сохранении одинаковой удобоукладываемости.

Для сравнения эффективности различных добавок, вводимых

при повторном помоле портландцементов, были подсчитаны от-

носительные прочности бетонов состава 1 : 2,23 : 4,45 по весу при

расходе смешанных цементов с различными добавками около

300 кг!м3 (см. табл. 9); за 100% были приняты прочности бето-

нов на исходных портландцементах.

Как показывает сопоставление относительных прочностей

бетонов нормального твердения в возрасте 28 суток на смешан-

ных цементах с различными добавками, лучшие результаты бы-

ли получены для смешанных цементов, в составе которых имел-

ся песок и доменные шлаки; относительные показатели прочно-

сти бетонов на этих цементах (состава 70%4-30%) составили

104—114%, в то время как для бетонов на смешанных цемен-

тах, в составе которых был известняк или гранит, эта величина

находилась в пределах 96—99%.

Вышеуказанные результаты в полной мерс согласуются с

результатами испытания смешанных цементов в растворах пла-

стичной консистенции и показывают наибольшую эффективность

введения при повторном помоле портландцементов таких доба-

вок, как кварцевые пески и доменные гранулированные и от-

вальные шлаки.

Особенно высокая эффективность использования песчаных

цементов повторного помола выявилась в бетонах, подвергнутых

автоклавной обработке при 8 ати по режиму ЗЦ-84-3 часа.

В этом случае прочность бетонов на чистых портландцементах

за немногим исключением повысилась всего на 10—30% по срав-

нению с прочностью бетонов того же состава при нормальном

твердении в течение 28 суток. Прочность же автоклавных бето-

нов на песчаных цементах оказалась в 1,5—1,8 раза выше проч-

ности бетонов нормального твердения, изготовленных на чистых

портландцементах. Для иллюстрации можно указать, что образ-

цы из бетонных смесей с удобоукладываемостью в 30 сек., изго-

товленных на чистых портландцементах Воскресенского и Белго-

родского заводов с расходом в 300 кг!м3, при нормальном твер-

дении имели прочность в 334 и 322 кг! см? (см. табл. 9); образны

38

таблица

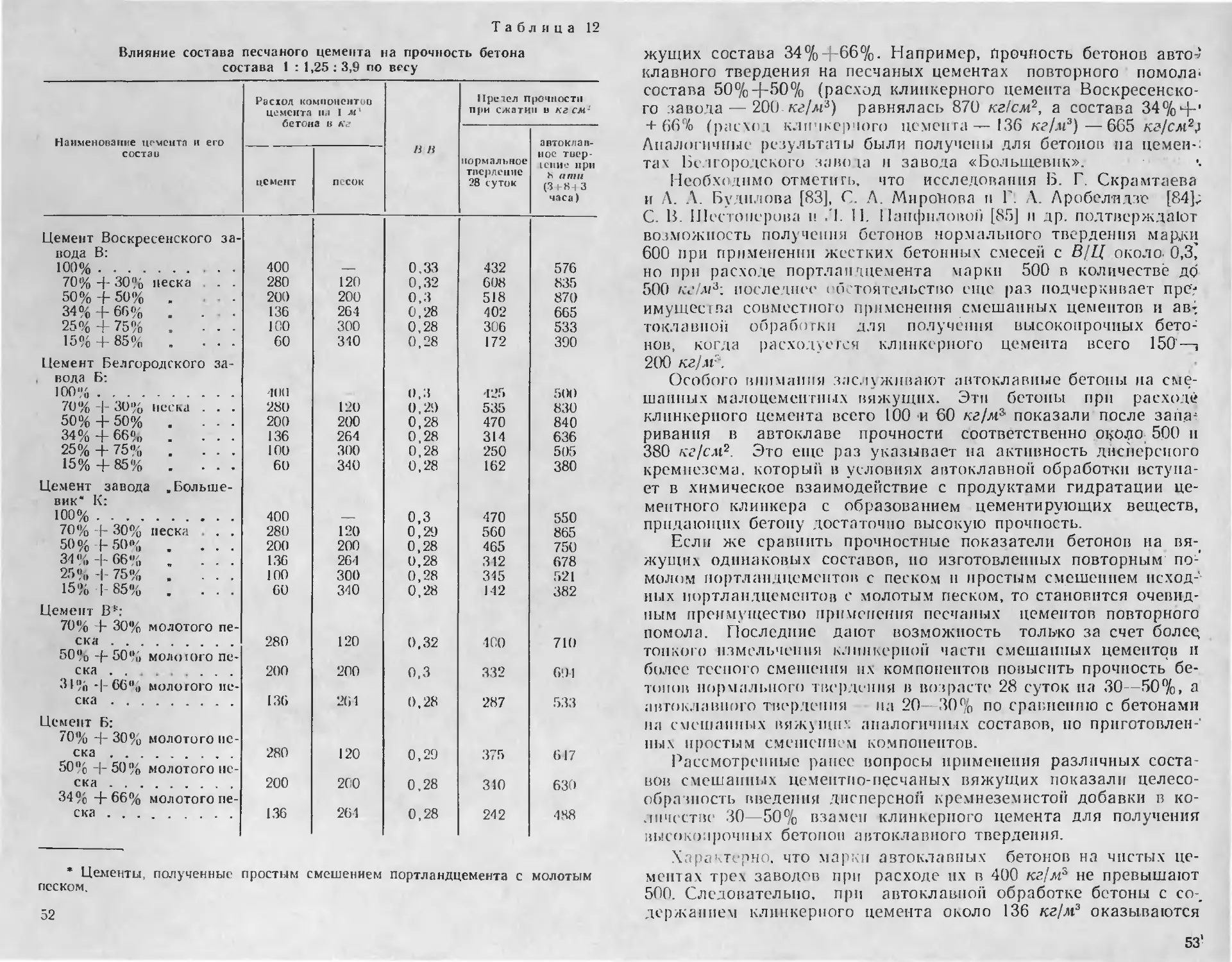

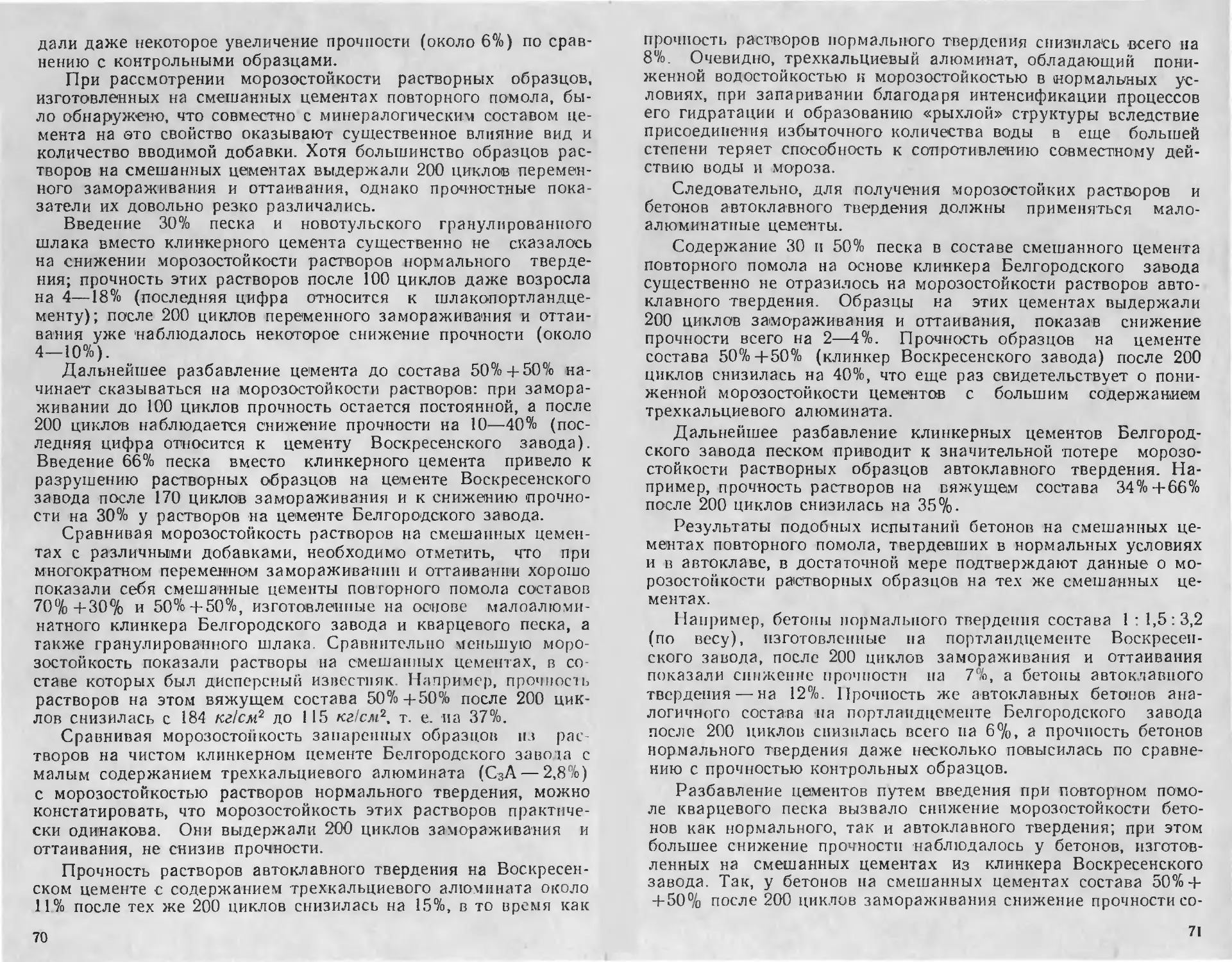

Влияние состава смешанного цемеита на прочность бетона состава 1 : 2,23 : 4,45 по весу (удобоукладываемость 30 сек.)

39

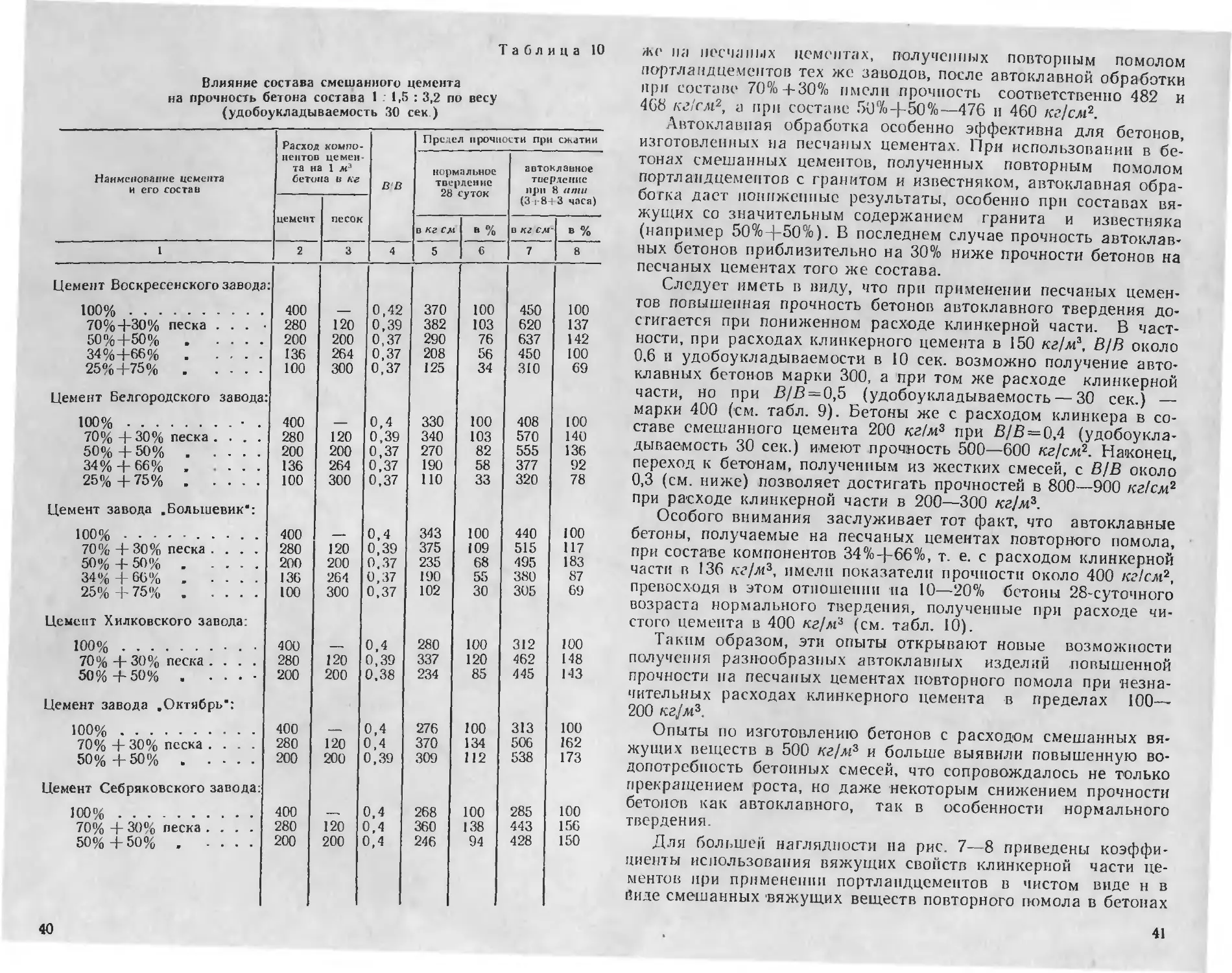

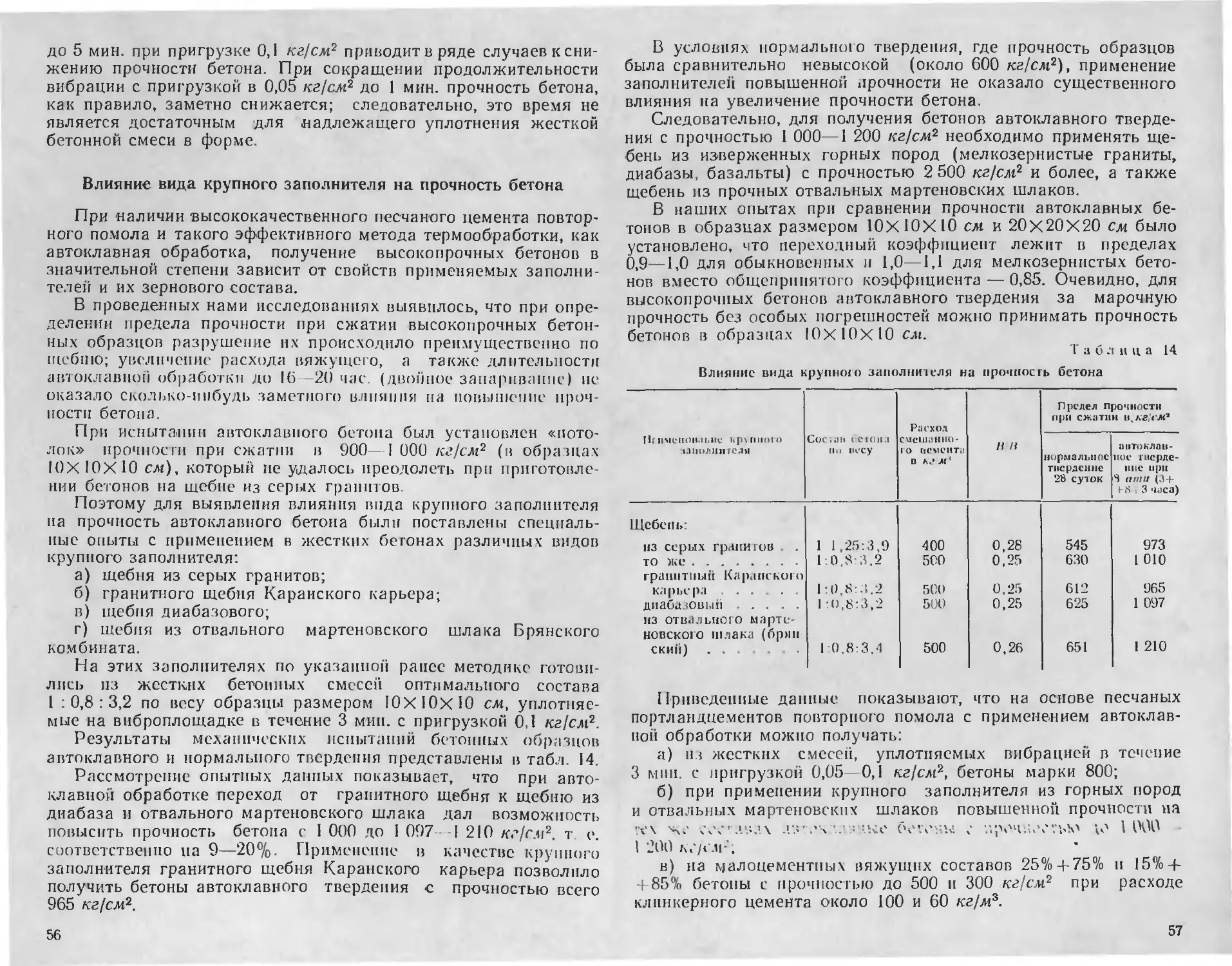

Таблица 10

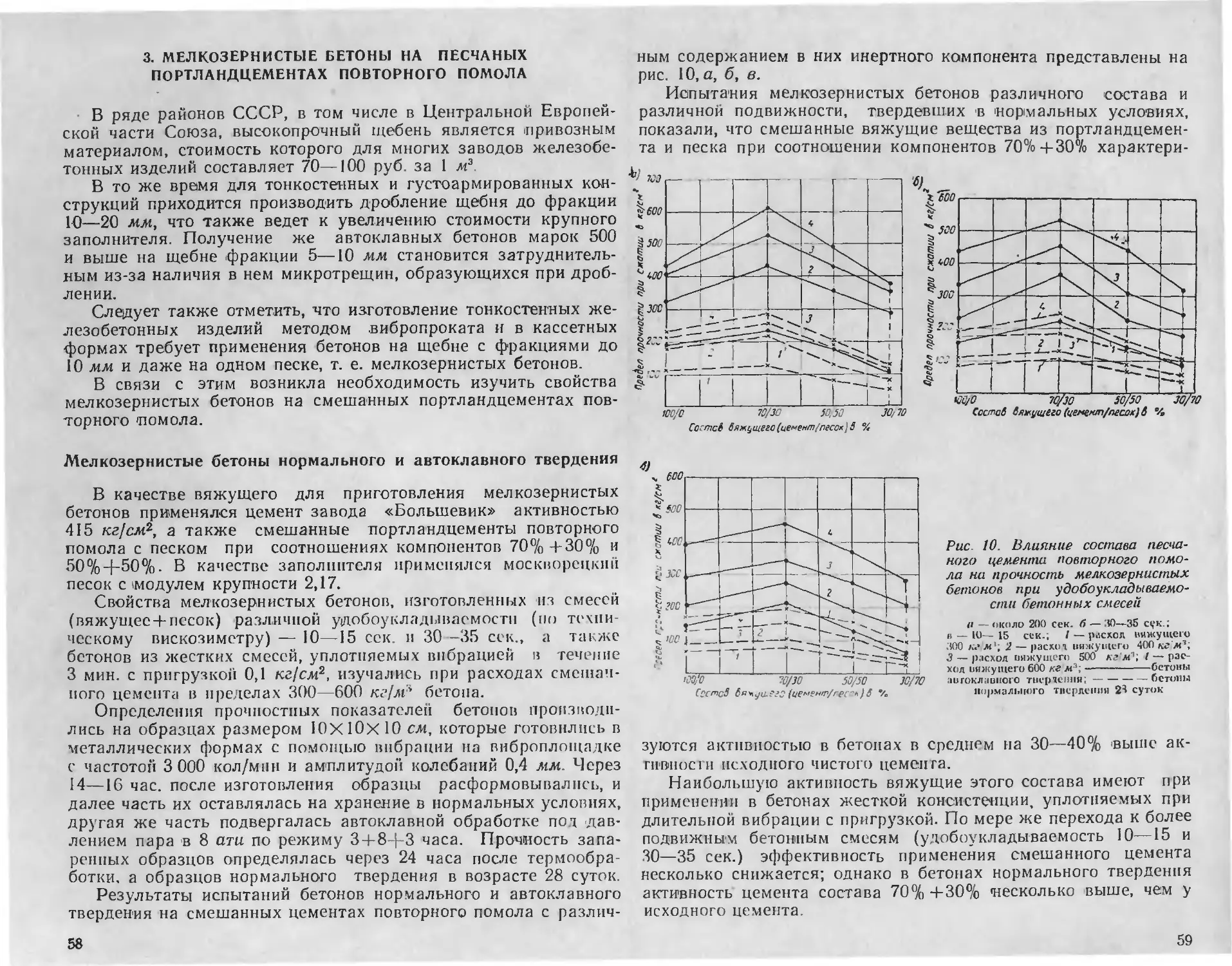

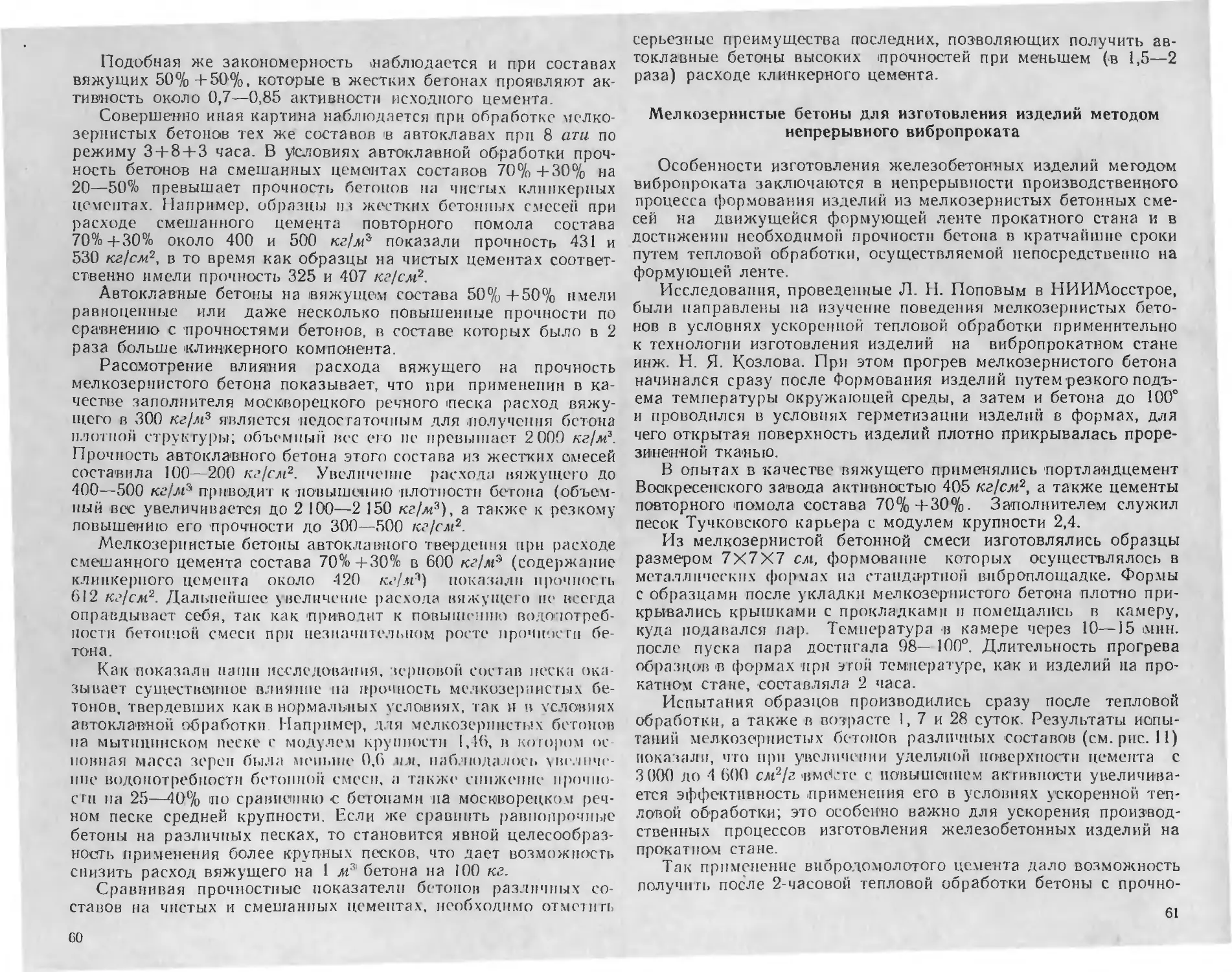

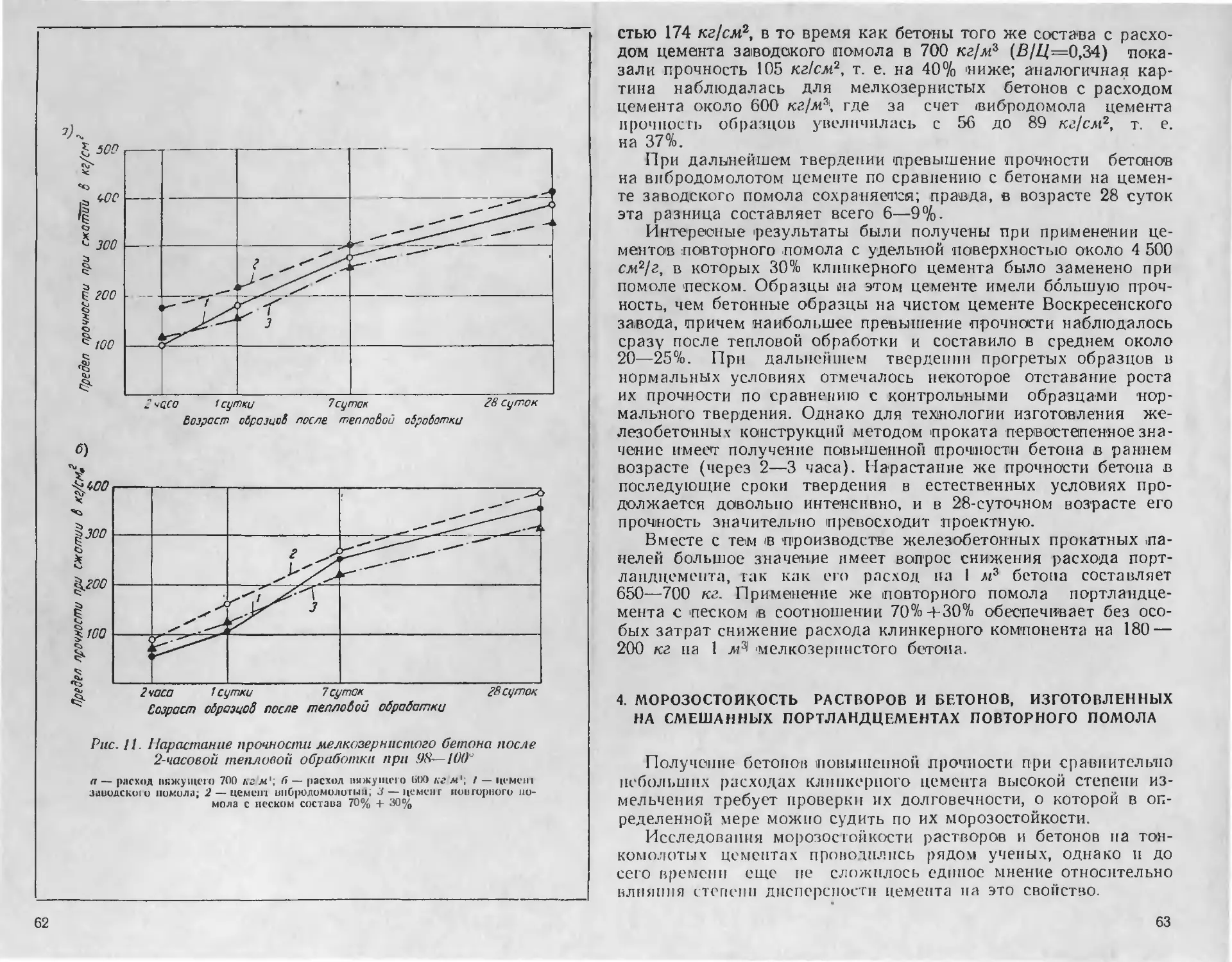

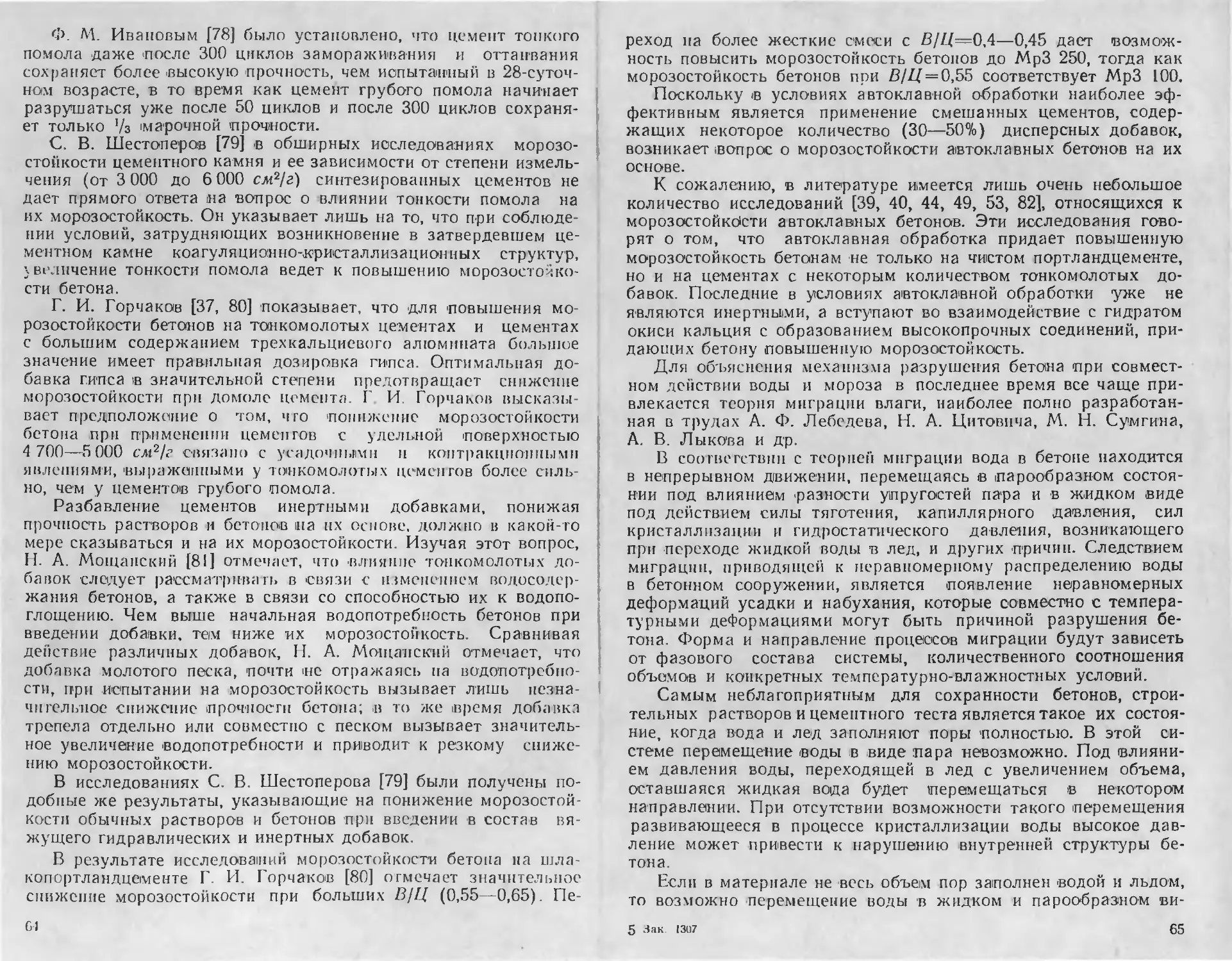

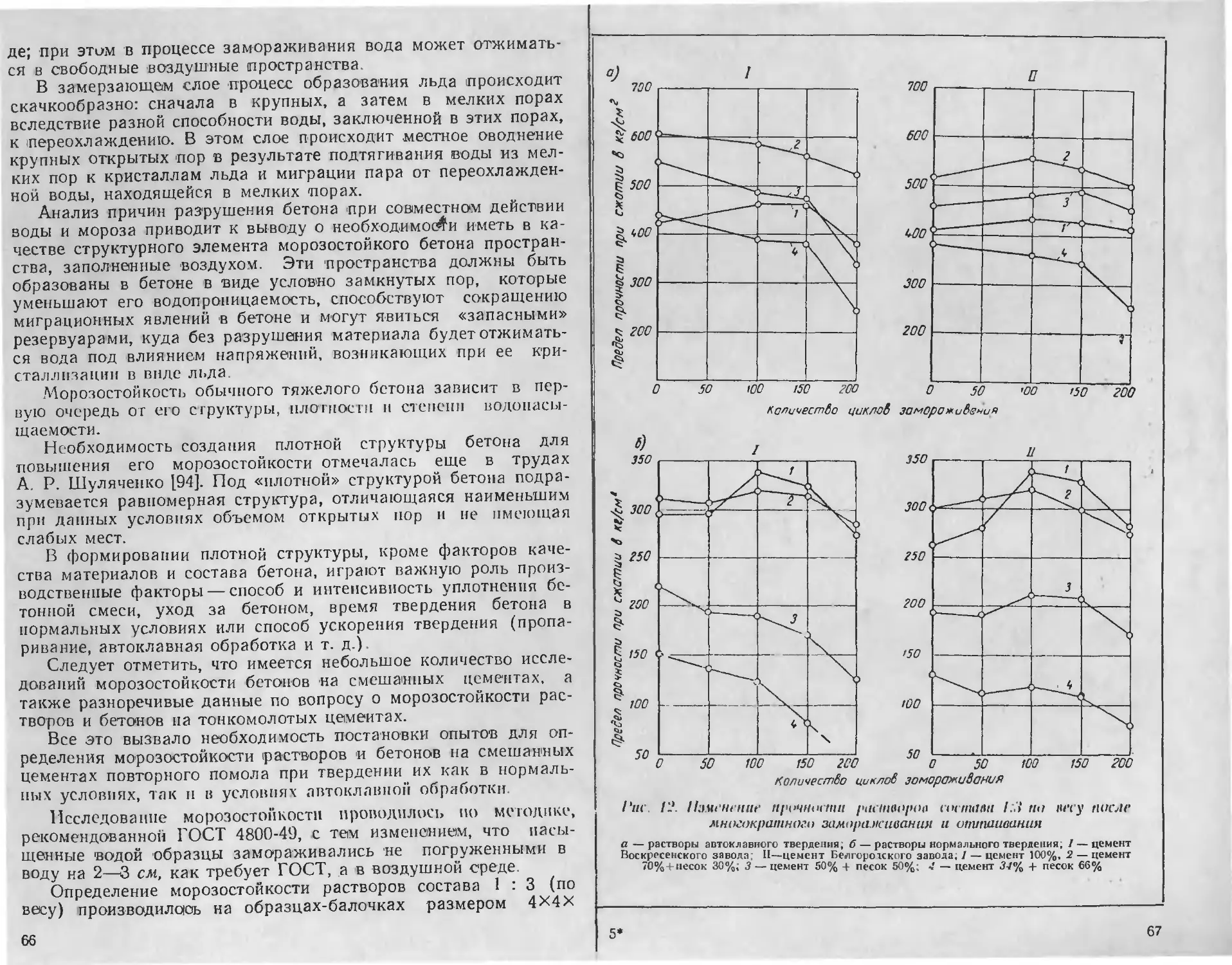

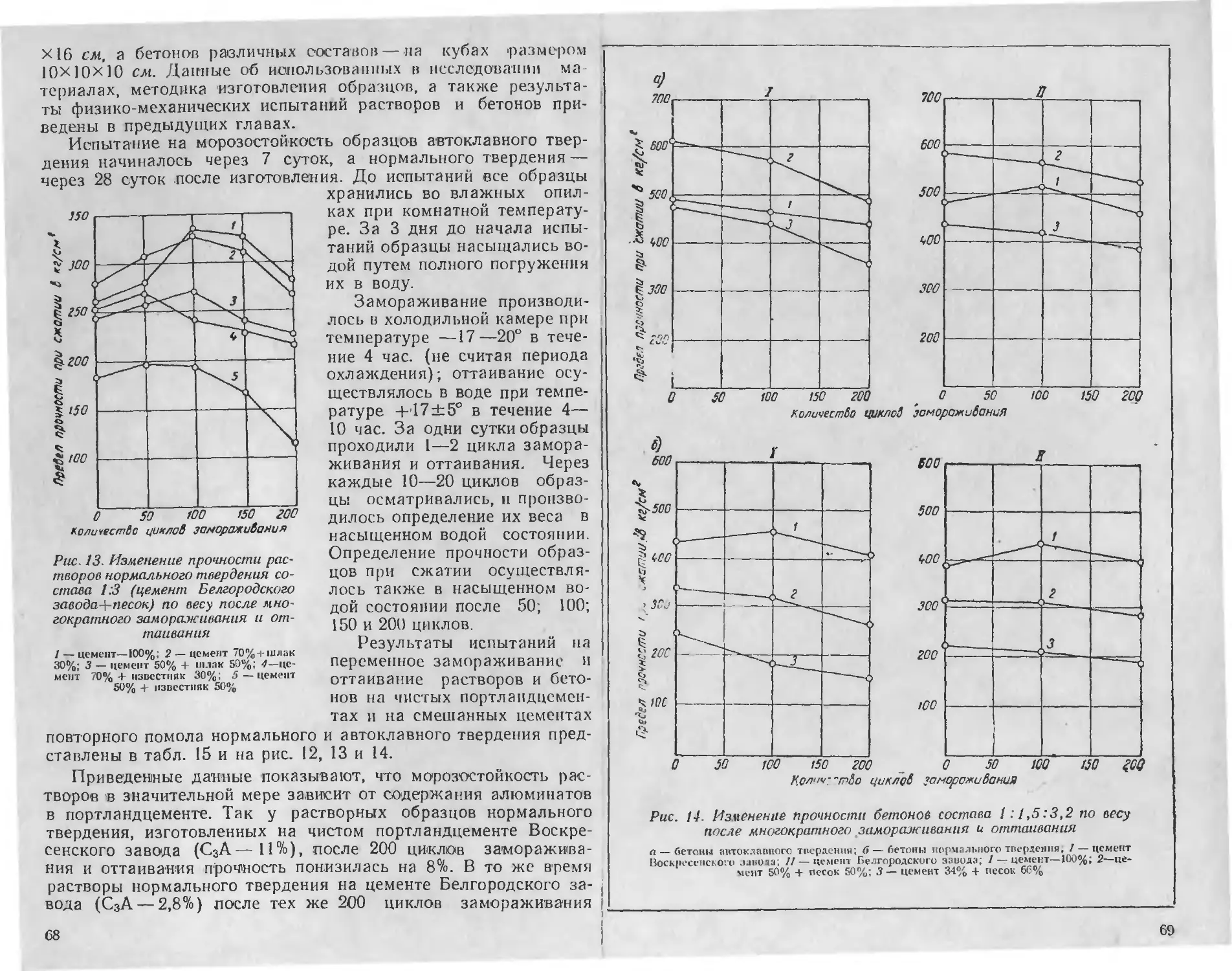

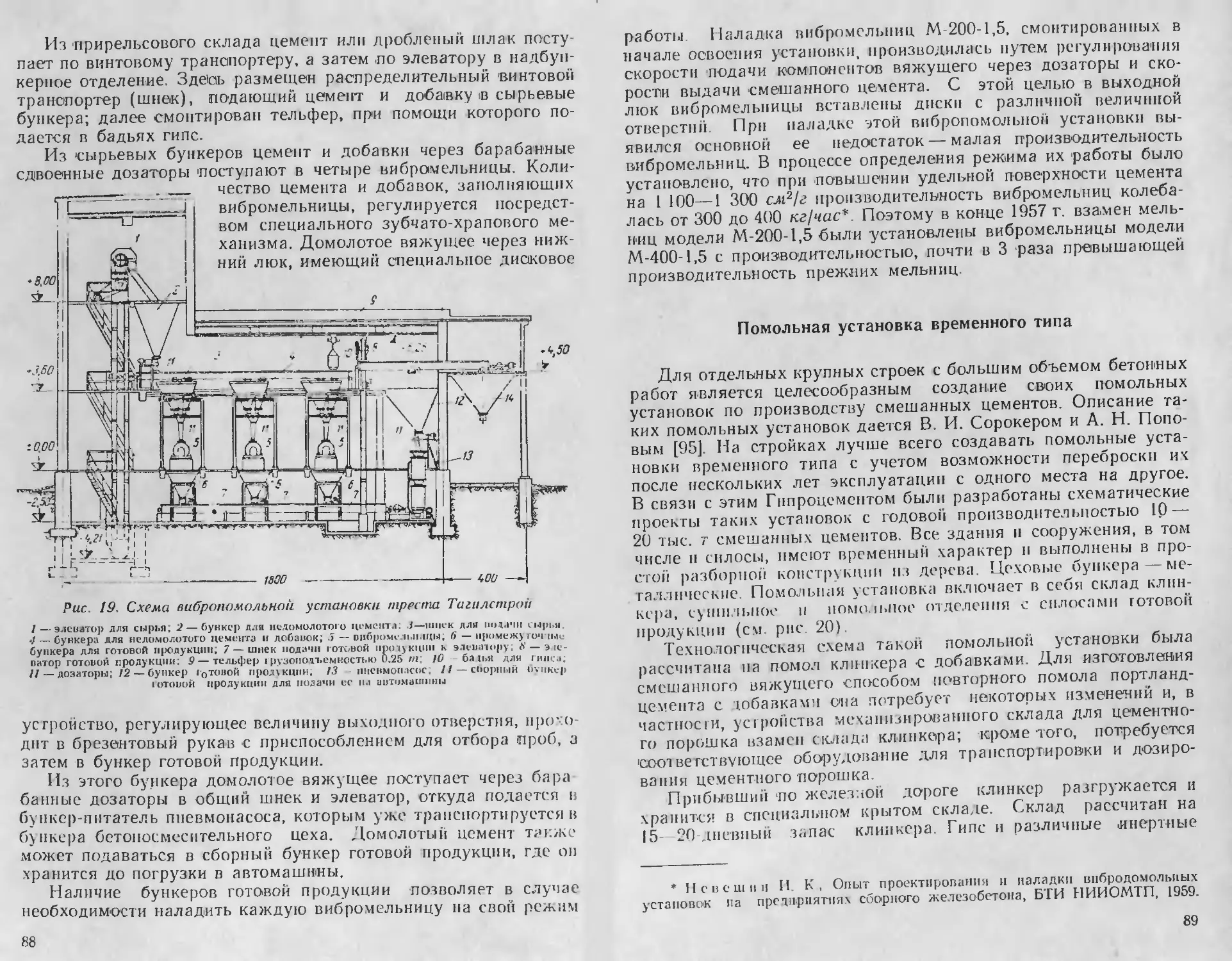

Влияние состава смешанного цемента