Теги: пневмоблок

Текст

6<ин(,

МИНИСТЕРСТВО СТАНКОСТРОИТЕЛЬНОЙ И ИНСТРУ1®1ТАЛЬЧОП ПРОМЫШЛЕННОСТИ СССР

ПНЕВМОБЛОК ПОДГОТОВКИ ВОЗДУХА П-Б16

Руководство по эксплуатапии

П-Б16.000 РЭ

-2-

I. ОБЩИЕ СВЕДЕНИЯ ОБ ИЗДЕЛИИ

Г.1. Пневмоблоки подготовки воздуха (в далънейвем блоки) предназначены для подготовки сжатого воздуха в пневматических системах станков, прессов и других машин, а также в пневмосистемах автоматизации управления станков.

1.2. Етокд применяются в пневмосистемах, работающих при давлении сжатого воздуха 0,16 до I МПа (1,6 до 10 кгс/см2) класс загрязненности которого не грубее 12 по ГОСТ 17433-80.' Напряжение питания электроцепи блока должно быть не более 220В при питании переыэнннм токсм частотой 50-60 Гц и 24В при питании постоянным током. Сила тока должна быть не более 1,6 А для переменного и 4,0 А для постоянного така. Диапазон настройки реле давления 0,14 - 0,63 МПа (1,4 -- 6,3 кгс/см*).

1.3. Блоки изготавливаются с условным проходом 16 мм следующих исполнений:

- по выполненным функциям:

I - очистка сжатого воздуха от капельной влаги и твердых частиц, регулирование и автоматическое поддержание величины давления, визуальный контроль давления, удаление конденсата;

2 - отключение пневмосистемы от питания, очистка воздуха от капельной влаги и твердых частиц, регулирование и автоматическое поддержание величины давления, визуальный контроль величины давления, удаление конденсата, выпуск сжатого воздуха из пневмосистемн при еЭ отключении, подача электрического сигнала при понижении давления ниже допустимого, предохранение системы от обратного потока сжатого воздуха;

3 - отключение системы от питания, очистки воздуха от капельной влаги и твердых частиц, регулирование и автоматическое подцеркание величины давления, визуальный контроль величины давления, удаление конденсата, насыщение сжатого воздуха смазочным материалом, выпуск сжатого воздуха из пневмоснстемы при её отключении, подача электрического сигнала при понижении давления ниже допустимого, предохранение

- 3 -

системы от обратного потока сжатого воздуха;

- по способу удаления конденсата:

I - с полуавтоматическим удалением конденсата.

2 - с автоматическим удалением конденсата.

По требованию потребителя блоки могут поставляться без реализации каких-либо функций.

1 .4. Зид климатического исполнения блока по ГОСТ 15I5C-69: УХЛ - для районов с умеренным и холодным климатом, О - для районов с тропическим климатом, категория разметения 4.

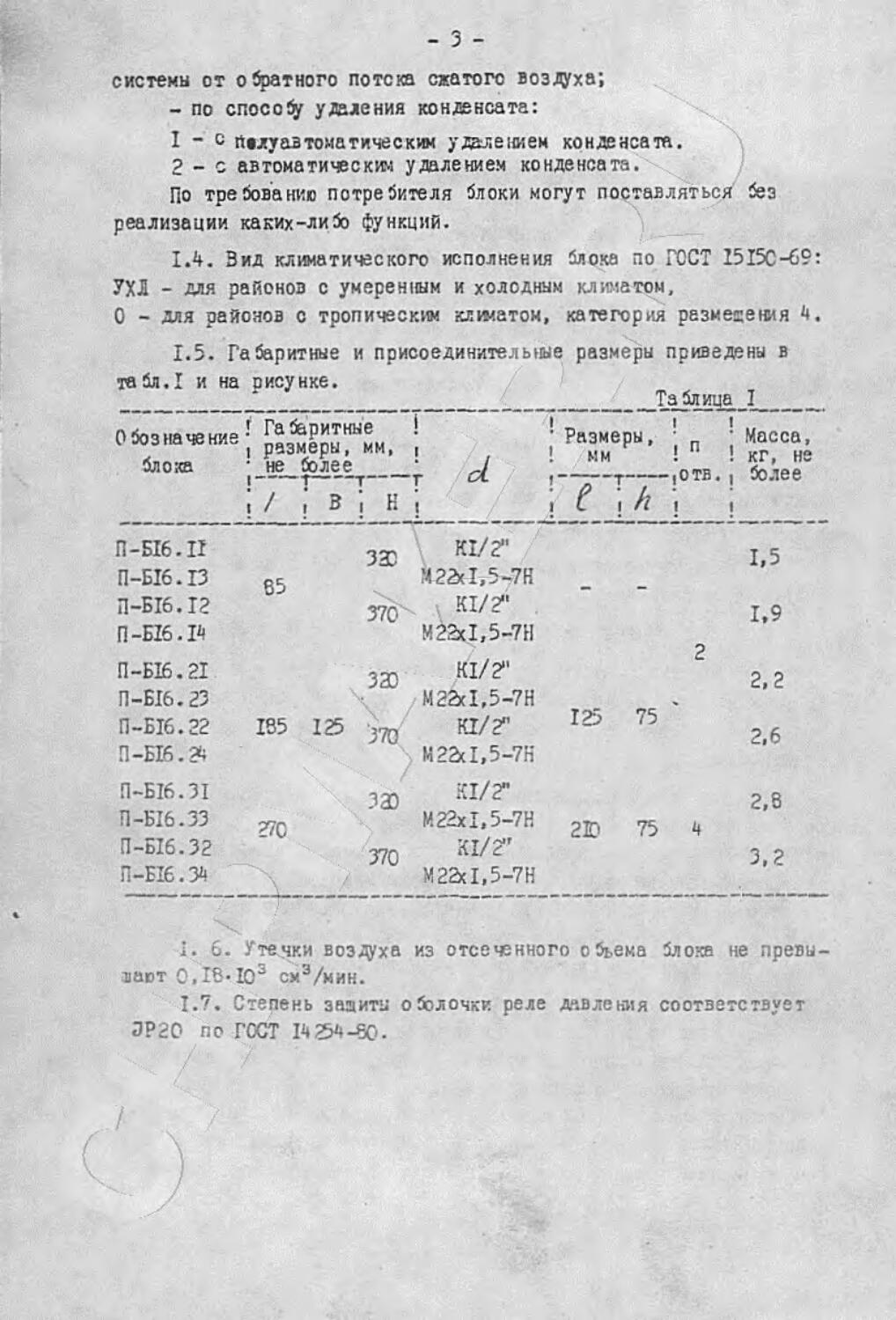

1.5. Габаритные и присоединительные размеры приведены в табл.1 и на оисунке.

_______________________Таблица I___

Обозначена ! Га5&Ритнке ! i эозначени-( размерЫ1 мм> ( блока • не более ' Масса, ! кг, не

1 « 1 1 Г“ L“ 1 1 \ 1 1 1 1 1 lH. f- -Т |U in . 1

П-Б16.П 333 KI/Z' 1,5

П-Б16.13 85 М22х1,5~7Н

П-Б16.Т2 370 KI/2" 1,9

П-Б16.14 М22х1,5-7Н о

П-Б16.21 333 KI/2" а 2,2

П-Б16.23 М22х1,5-7Н

П-Б16.22 185 125 '370 KI/2" 125 75 2,6

П-Б16.24 И 22с 1,5-7п

П-Б16.31 за) KI/2” 2,В

П-Б16.33 270 М22х1,5-7Н 2Ю 75 4

П-Б16.32 370 К1/2" 3,2

П-БК.34 М22х1,5-7Н

1. 6. Утечки воздуха из отсеченного объема блока не превышают О,1В-I01 * 3 см3/мин.

1.7. Степень зааиты оболочки реле давления соответствует

ЭР20 по ГОСТ 14254-80-

- 4 -

2. ОСНОВНЫЕ ТЕХНИЧЕСКИЕ ДАННЫЕ И ХАРАКТЕР Ж ТИКИ

Данные п'Лй.Т^^Щ^бТз

2.1. Основные технические параметры блоков соответствуя? данным таблицы 2.

______________________________________________Таблица 2______

п/п! Наименование параметра

I. Номинальное давление. МПа (кгс/см^) 1,0 (Ю)

2. Диапазон регулирования давлений на

выходе блока, МПа (кгс/см-) 0.05 -о,9 ^qf5^,o)

3. Расход воздуха при давлении на выходе

блока 0,4 МПа (4кгс/см^), м3/мин, не менее; _ номинальный 1,25

-минимальный 0,2

4. Степень влагоотделения, %, не менее 92

5. Абсолютная тонкость фильтрации, мкм 40

6. Изменение редуцированного давления

на выходе блока при изменении расхода от 0 до номинального значения,

МПа (кгс/см^), не более (б"б) (0%S'^ C^’oS

7. Изменение редуцированного давления на выходе при изменении давления на входе с I МПа (10 кгс/см'-) до давления настройки, но не ниже 0,2 МПа (2 кгс/см^) при расходе воздуха равном 5% от номинального, МПа (кгс/см2), не более 0,02(0,2)

3. Диапазон подач масла при расходе сжатого воздуха, капель/мин, не менее:

- макс та льном - - 0-40

- минимальном - - 0-15

Продолжение таблицы 2

Наименование ! 1 i ! Данные

! П-Б16.1 1П-Б16.2 Ш-Б16.3

S. Номинальная вместимость

резервуара для3сбора о конденсата, см ,не кеЕее 70

10. Номинальная вместимость резерву а оа для масла, '>с. см°, не менее - Л /- 200

II. Погрешность срабатывания реле давления, ?, не более - + 10 +10

12. Зона нечувствительности

реле давления, %, не более > 20 20

13. Установленная безотказная наработка, ч, не менее 1500

14. Полный установлев.ьй ресурс. ч, не менее 5000

15. Полный гамма-процентный ресурс (у=90$),ч,не менее IICOC

Примечание: Номинальная вместимость резервуара дан сбора конденсата (п.9) учитывается только для блока с ручным отводом конденсата.

3. КОМПЛЕКТНОСТЬ

3.1. Комплектность должна соответствовать данным, указанным в табл. 3

Таблица 3

Обозначение ! Наименование ! Количество, шт ’Примечание

П-Б 16... Пневмоблок IQ

Вдодят в комплект и стоимость пневмоблока

Принадлежности

Манометр I

Документы

- 6 -

Продолжение таблицы 3

Обозначение ! Наименование ! Количество, шт ! Примечание

П-Б16.000РЭ Пневмоблок подготовки воздуха П-Б16 Руководство по эксплуатации I

Эксплуатационные документы комплектующих изделий: Манометра Д

4. УКАЗАЫЯ МЕР БЕЗОПАСНОСТИ

4.1. Эксплуата’. лч блока должна производиться в соответствии с требования--и ГОСТ 12.3.001-73.

4.2. К обслуживанию блоков допускается персонал после ознакомления с настоящим руководством по эксплуатации.

4.3. Эксплуатация блока производится после полного окончания монтакно-сборочных работ.

4.4. Перед разборкой блока, необходимо отключить давление подводящей магистрали л принять меры против случайной его подачи.

4.5. При обнаружении неисправной работы блока, его следует немедленно отключить от подводящей магистрали. Повторный пуск разрешается после устранения выявленных неисправностей.

ЗАПРЕЩАЕТСЯ:

- разборка блока, находящегося под давлением;

- подтягивание болтовых соединений блока, находящегося под давлением;

- эксплуатация блоков в исполнении 2 и 3 без подключенного заземлении или зануления.

-1-

5. СОСТАВ, УСТРОЙСТВО И РАБОТА ИЗДЕЛИЯ И ЕГО ' СОСТАВНЫХ ЧАСТЕЙ

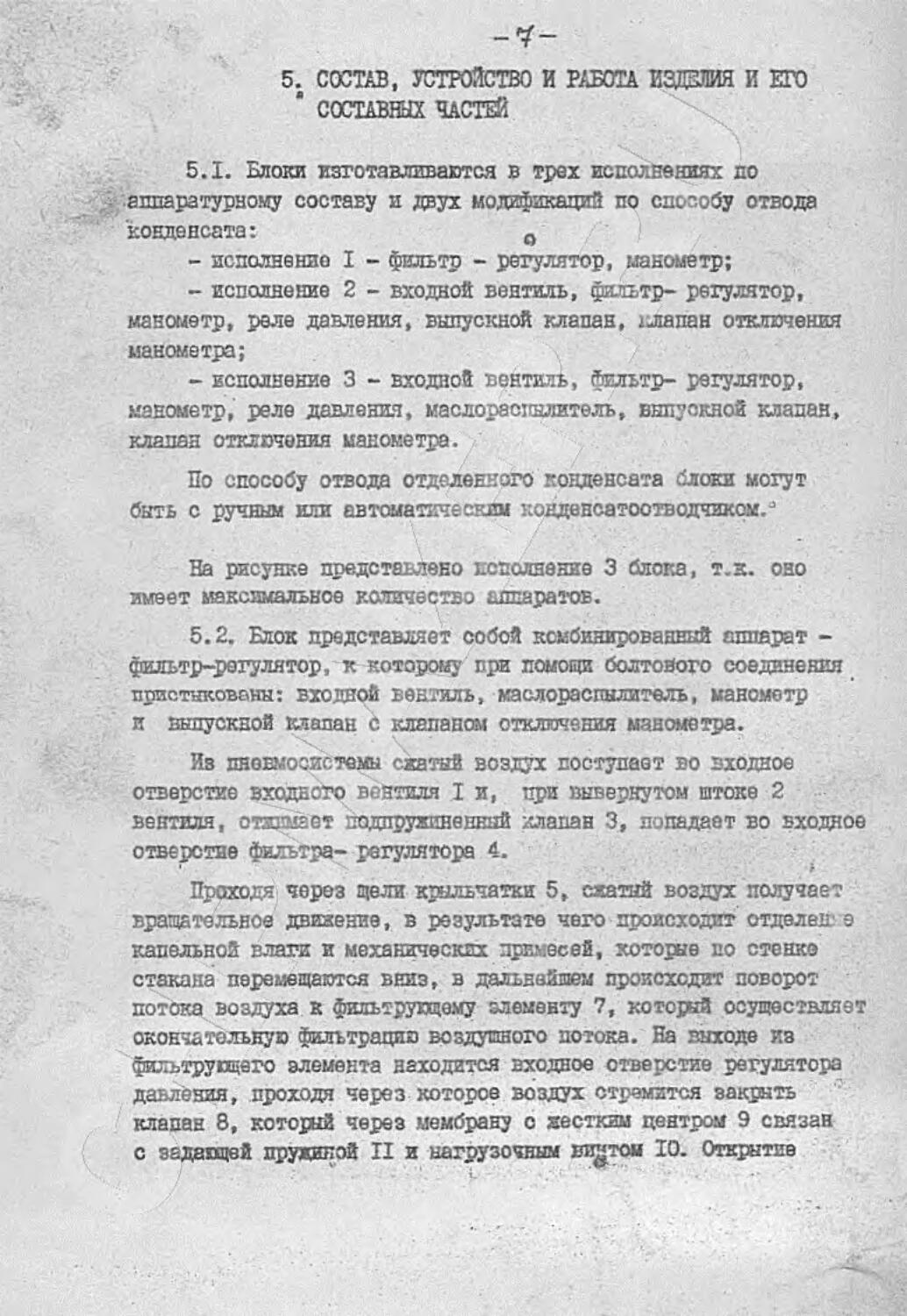

5.1. Блоки изготавливаются в трех исполнениях по аппаратурному составу и двух модификаций по способу отвода конденсата: о

- исполнение I - фильтр - регулятор, манометр;

- исполнение 2 - входной вентиль, фильтр- регулятор, манометр, реле давления, выпускной клапан, клапан отключения манометра;

- исполнение 3 - входной вентиль, фильтр- регулятор, «анометр, реле давления, маслораспылитель, выпускной клапан, клапан отключения манометра.

По способу отвода отделенного конденсата блоки могут быть с ручным или автоматическим конденсатоотводчиком.°

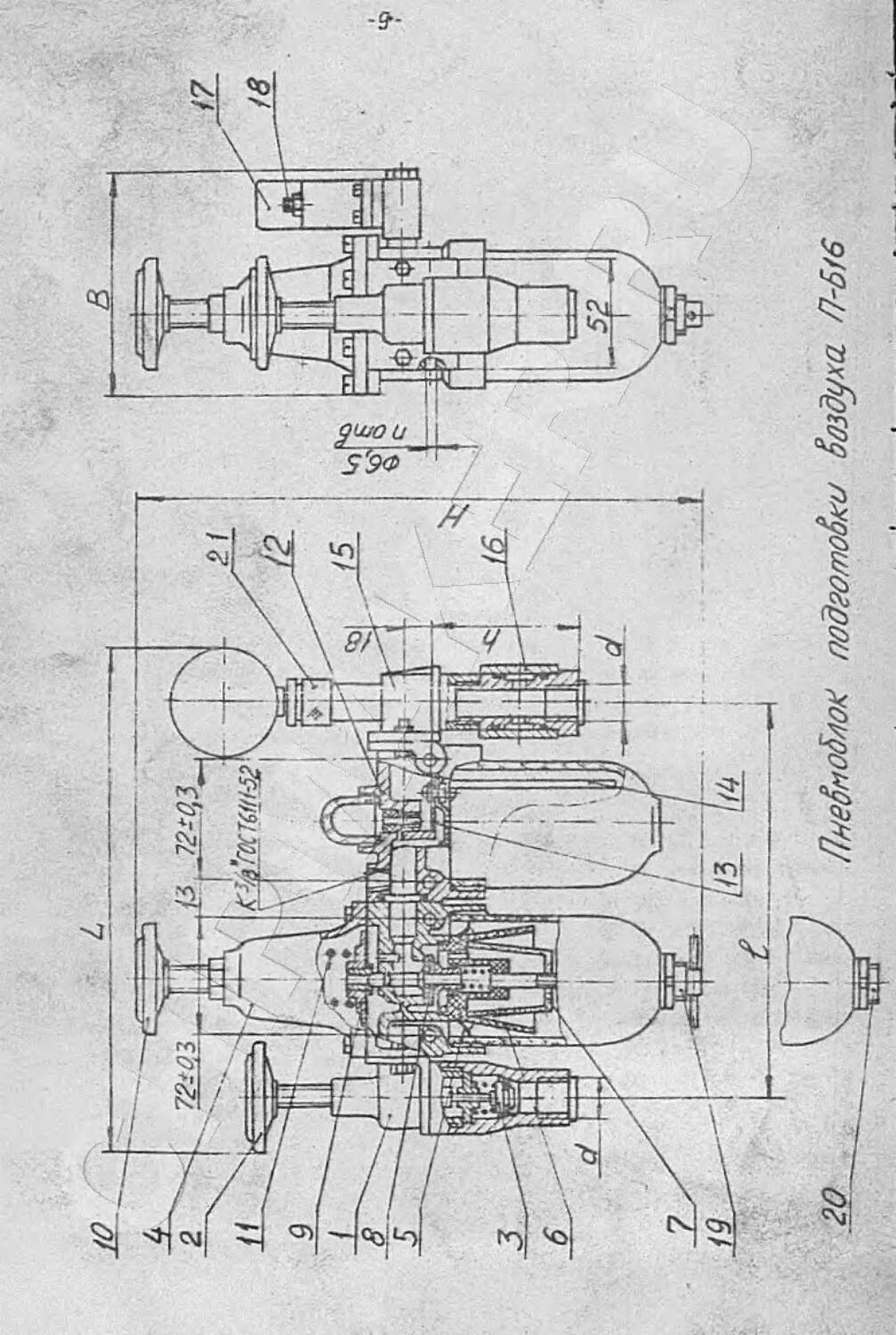

На рисунке представлено исполнение 3 блока, т.н. оно имеет максимальное количество аппаратов.

5.2. Блок представляет собой комбинированный аппарат -фильтр-регулятор, к которому при помощи болтового соединения пристыкованы: входной вентиль, маслораспылитель, манометр и выпускной клапан С клапаном отключения манометра.

Из пневмосистемы сжатый воздух поступает во входное отверстие входного вентиля I и, при вывернутом штоке 2 вентиля, отжимает подпружиненный клапан 3, попадает во входное отверстие фильтра- регулятора 4.

Проходя через щели крыльчатки 5, сжатый воздух получает вращательное движение, в результате чего происходит отделен1 э капельной влаги и механических примесей, которые по стенке стакана перемещаются вниз, в дальнейшем происходит поворот потока воздуха к фильтрующему элементу 7, который осуществляет окончательную фильтрацию воздушного потока. На выходе из фильтрующего элемента находится входное отверстие регулятора давления, проходя через которое воздух стремится закрыть клапан 8, который через мембрану с жестким центром 9 связан с задающей пружиной II и нагрузочным впитом 10. Открытие

-8-клапана 8 определяет уровень давления сжатого воздуха на выходе из фильтр-рагулятора.

5.3. Проходя входное отверстие маслораспылителя 12,) сжатый воздух попадает на упругий элемент 13, создавши* сопротивление потоку пропорционально расходу сжатого воздуха. Создающееся в области упругого элемента 13 падение давлен:» обеспечивает поступление сжатого воздуха с маслом через отверстия малого диаметра в корпусе маслораспылителп’. Масло по маслозаборной трубке 14 поступает из стакана в прозрачный колпачек, через который происходит визуальный контроль и настройка каплепадения масла, поступающего в поток сжатого воздуха.

5.4. Сжатый воздух, насыщенный маслом, выходя из маслораспылителя, поступает на выход из Стока через выпускной клапан 15, представляющий собой патрубок для прохода воздуха, в котором имеется подвижный затвор 16, которым, перемещая его вверх до отказа, осуществляется выпуск сжатого воздуха из системы, при этом шток 2 входного вентиля I должен быть завернут.

5.5. Реле давления 17, настраиваемое при помощи винта 18 па необходимую величину- срабатывания, расположено на корпусе фильтра-регулятора, имеет электрический разъем.

При наличии необходимого уровня давления в системе мембрана, расположенная в нижней части корпуса реле, перемещается вверх и посредством толкателя замыкает нормально открытый и размыкает нормально закрытый контакт микровнключателя.

При падении давления ниже допустимого нижнего значения, контакты микрошк-тючателя занимают исходное положение.

5.6. Ручной кснденсатоотводчик 19 устанавливается в прозрачном стакане фильтр-регулятора 4 и предназначен для выпуска из блока отдельного конденсата.

Кэпденсатоотводчик состонттиз корпуса, который крепится в стакана при помощи гайки. В корпусе перемещается шток, который шариком перекрывает седло, соединяющее полость стакана с атмосферой.

-to-

Автоматический конденсатоотводчии 20 предназначен для автоматического удаления конденсата из блока по мере его накопления и устанавливается-в прозрачном стакане фильтра-регулятора 4.

5.7. Подлинный затвор 21 позволяет подавать давление сжатого воздуха к манометру при контроле и настройке.

6. ПСЕВДСК УСТАНОВКИ

6.1. Елок должен устанавливаться в местах, удобных для осмотра, обслуживания и контроля параметров.

6.2. Порядок установки блоков:

- выньте полиэтиленовые пробки из входного и выходного отверстия блока;

- присоедините блок к пневмосистеме, используя на входе и выходе резьбовые отверстия;

- установите блок вертикально стаканами фильтр-регулятора и маслораспнлителя вниз (отклонение от вертикали не более 5°С);

- закрепите блок к вертикальной стене (или кронштейну) через отверстия, расположенные в корпусе фильтра-регулятора и маслораспнлителя;

- присоедините реле давления согласно электрической схеме станка;

- отверните маслозаливные пробки маслораспылиталя, залейте рекомендуемое масло;

- заверните пробки на место;

- подведите давление на вход блога;

- отверните шток 2 входного вентиля I на 5-6 оборотов против часовой стрелки;

- плавно вращая нагрузочный винт 10, установите необходимое давление срабатывания реле давления;

- вращением винта 18 реле давления установите необходимую настройку реле давления, учитывая, что вращение винта по часовой стрелке уменьшает величину давления срабатывания;

II.

- застопорите настройку реле давления контргайкой;

-вращением нагрузочного винта Ю установите нео&оджое работе давление в системе при установившемся расхода,контролируя величину давления по манометру; „

- вращением масляного дросселя против часовой стрелки ( увеличение) иди по дасовой стрелке ( уменьшение), установите необходимую величину подачи масла.

б.З. При необходимости манометр снять с блока и установить в соответствии с требованиями Г0СТ22259-76 в местах с вебрационными воздействиями не превышающими L3 Г0СТ12997-84.

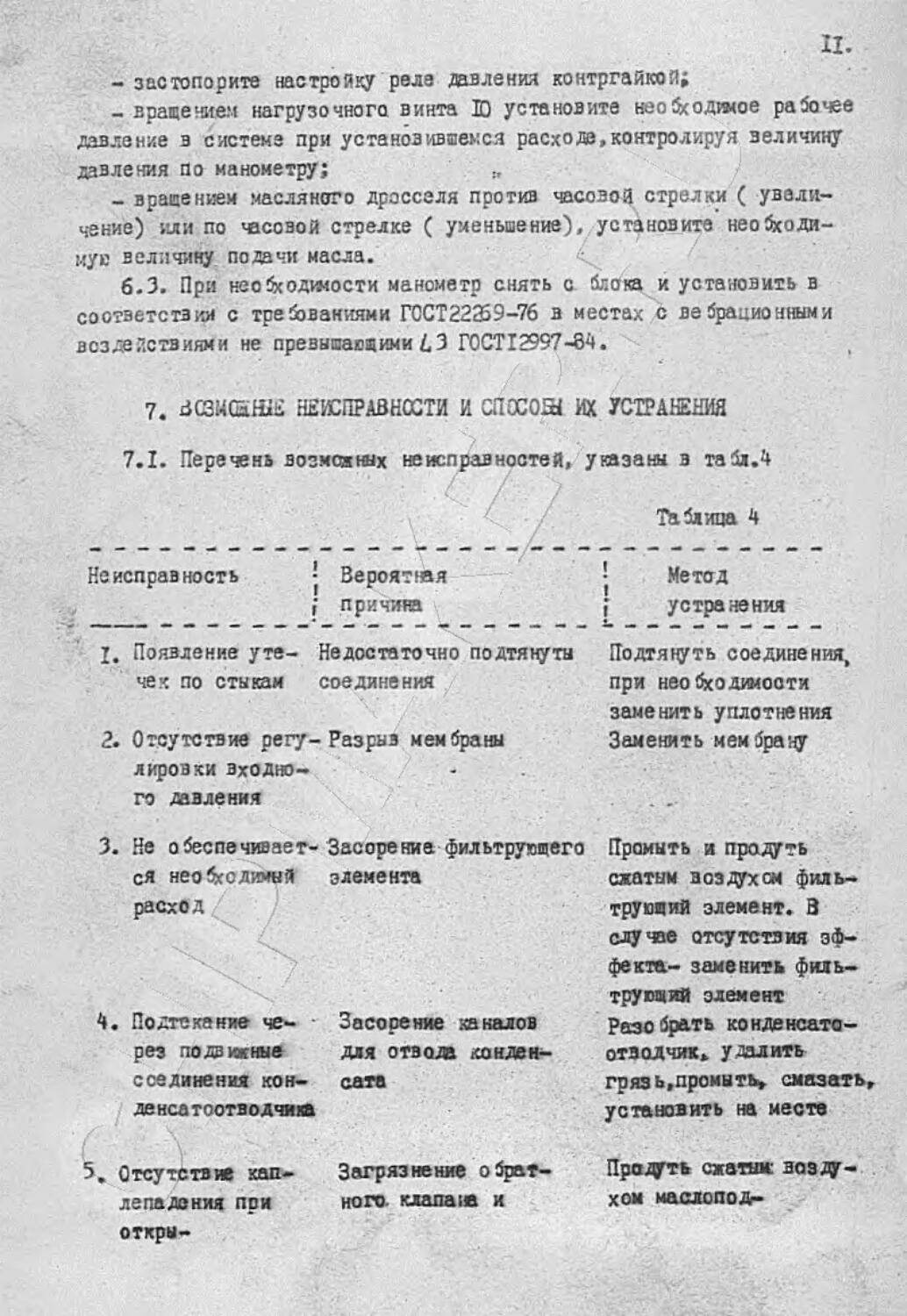

7. ВСЗМСдШЕ НЕИСПРАВНОСТИ И СПОСОБЫ ИХ УСТРАНЕНИЯ

7.1. Перечень возможных неисправностей, указаны в табл.4

Таблица 4

Неисправность • Вероятная ! Метод

; причина ; устранения

I. Появление уте- Недостаточно подтянуты чек по стыкам соединения

2. Отсутствие регу- Разрыв мембраны лировки Входного давления

3. Не обеспечивает- Засорение фильтрующего ся необходимый элемента

расход

Подтянуть соединения, при необходимости заменить уплотнения Заменить мембрану

4. Подтекание через подвижные соединения кон-дансатоотводчи!»

5. Отсутствие капле падания при откры-

Засорение каналов для отвода конденсата

Загрязнение обратного. клала да и

Промыть и продуть сжатым воздухом фильтрующий элемент. В случае отсутствия эффекта- заменить фильтрующий элемент Разобрать конденсато-отзодчик* удалить грязь.промыть» смазать установить на месте

Продуть сжатым: воздухом маслоподг-

-12.-

Непсправность

Вероятная причина ! Метод устранения

том масляном дросселе

6. Затруднено перемещение подвитого затвора выпускного клапана и клапана отключения манометра

маслоподаодящей трубки маслорас-пылителя

Отсутствие смазки, засорение уплотнительных колец

водящую трубку с клапаном

Удалить грязь, смазать уплотнительные кольца

8. СВИДЕТЕЛЬСТВО О ПРИЕМКЕ

заводской номер, ским условиям и

Пневмоблок подготовки воздуха П-Б16 -Д/________________________

, z-. 1 (обозначение J

л J/tcC/V / ___________ соответствует техниче-

признан годным для эксплуатации. г

’ ' , тТЯ..

(дата выпуска)

Щтамп ОТК

9. СВИДЕТЕЛЬСТВО О КОНСЕРВАЦИИ И УПАКОВКЕ

Пневмоблок подготовки воздуха П-Р16_____________________

Iобозначение?

заводской номер подвергнут

консервации и упаковке согласно требованиям.

предусмотренным нормативно-технической документацией.

Категория условий хранения I,транспортирования - 6.

Вариант внутренней упаковки ВУТ, ВУ9.

Срок защиты без переконсервации - 24 ыес.

Консервацию и упаковку произвел____________

штаин

Яздалие после консервации и упаюовки принял

-Г5-

20. УКАЗАНИЯ ПО ТЕХЯИЧЕСКСМУ ОБСЛУЖИВАНИЮ, ЭКСПЛУАТАЦИИ И ИМСЮТ

10.I. 3 процессе эксплуатации следует периодически прове-“ рять: /

- настройку пневмоклапана редукционного;

- наличие места для сбора отделенного конденсата (для исполнения с ручным отводом конденсата), настройку каплепаденяя и уровень масла в стакане маслораспылителя).

10.2. По мере необходимости необходимо проводить следующие операции:

- подстройку пневмсклапана редукционного;

- выпуск отдаленного конденсата (для исполнений с ручным отводом конденсата);

- доливку масла в распылитель;

- подстройку каплепадения .маслораспылителя;

- счистку блока от пыли и грязи;

- регенерацию фильтрующего элемента.

10.3. £ля заправки маслораспылителя следует применять минеральные масла вязкостью не более 35 mmVc при температуре 50°С, очищенные не грубее 14-го класса по ГОСТ I72I6-7I.

10.4. При снижении номинального расхода ниже величины, указанной в п. 3 табл. 2 следует провести регенерацию фильтрующего элемента про!.ивкоЗ в любом органическом растворителе и продузкой сжатым воздухом в направлении, противоположном двпнениз воздуха при работе блока.

II. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

И, I-.- Изготовитель гарантирует соответствие блока требованиям ТУ2-053-1631-83 и обязан безвозмездно заменять или демонтировать вншедиие из строя блоки при соблюдении потробите-лсм условий эксплуатации, транспортирования, хранения и монтажа.

11.2. Гарантийный срок эксплуатации 18 месяцев с момента взсда нА в эксплуатацию при наработке, не превышающей 3000 часов.

II.3. Гарантийный срок хранения 24 месяца.

-fh-

II.4. Исчисление гарантийных сроков по ГОСТ 22352-77.

II.5. Рекламации заводу-изготовителю предъявляются согласно инструкции о порядке приемки продукции пропзводственно-технического назначения и товаров народного потребления по качеству, утвержденной Постановлением государственного арбитража при Совете Министров СССР от 25.04.66 г. Я Ц-7.

Руководство по эксплуатации к изделию не отражает незначительных конструктивных изменений в изделии, внесенных изготови-j телеы после подписания к выпуску данного руководства.

Сгт.З. 6^9