Автор: Ериш И.М. Рохленко М.А.

Теги: народное хозяйство автотранспорт машгиз газобалонные автомобили техническая эксплуатация

Год: 1953

Текст

ГАЗОБАЛЛОННЫЕ АВТОМОБИЛИ

И. М. ЕРИШ. М. А. РОХЛЕНКО

ГАЗОБАЛЛОННЫЕ АВТОМОБИЛИ

подлине ширив нспг авлвннов и доводевв ас в

МАШГИЗ

ГОСУДАРСТВЕННОЕ НАУЧНО-ТЕХНИЧЕСКОЕ ИЗДАТЕЛЬСТВО

машиностроительной литературы

Ким 195.4 Мо:л9а

В книге приведены сведения, необходимые для технической эксплуатации газобаллонных л л том обклей, с учетом опыта автохозяйств, продолжительное время работающих в згой области.

Книга предназначена для работников автотранспорта: водителей, механиков, заведующих гпр«-жями, бригадиров и мастеров.

Редактор пнж. П. С. Кцшл/м>

УКРАИНСКОЕ ОТДЕЛЕНИЕ МАШ ГИЗ А

Ведущий редактор мнж. В. И. Ле^та

ПРЕДИСЛОВИЕ

Газобаллонные автомобили нашли широкие применение в народном хозяйстве.

Пятым пятилетиим планом развития СССР на 1951—1955 гг. предусмотрено обеспечение дальнейшего развитии газовой лромыш ленности. Добыча природного газа и попутного нефтяного газа, а также производство газа из угля и сланцев увеличится за пятилетие примерно на 80% по сравнению с 1950 г.

Это увеличение топливной базы и расширение применении газа в качестве автомобильного топлива обеспечит дальнейший рост производства газобаллонных автомобилей. Одновременно с колн-чествснным ростом находящихся в эксплуатации газобаллонных автомобилей их конструкция и эффективность использования непрерывно совершенствуются.

Задача настоящей книги, на основе обобщенного опыта работы научно,-исследовательских институтов автотранспорта н автотракторной промышленности, а также опыта автохозяйств, продолжительное время эксплуатирующих газобаллонные автомобили, дать необходимые практические сведения водителю, механику, заведующему гаражом и другим работникам автотранспорта о технической эксплуатации газ<^5аллонных автомобилей, преимуществах работы автомобиля на газовом топливе и об устройстве газобаллонных автомобилей.

I. ГАЗООБРАЗНЫЕ ТОПЛИВА ДЛЯ АВТОМОБИЛЬНЫХ ДВИГАТЕЛЕЙ

I. ГОРЮЧИЕ ГАЗЫ

В качестве топлива для автомобильных летателен Muiyi быть использованы различные горючие газы и их смеси, находящиеся при нормальном атмосферном давлении и окружающей температуре в газообразном состоянии. При снижении температуры и увеличении давления горючие газы могут быть превращены в жидкое и даже в твердое состояние.

Горючие газы в зависимости от способа получения делится на два основных вида: природные, — получаемые непосредственно из недр земли (из буровых скважин), и промышленные, — пол\ члемые в результате промышленных процессов, иногда как отходы производства, например, при переработке нефти, угля и т. п.

Для промышленных и бытовых целей (освещение улиц, нагрев доменных печей, котлов и г. п.) промышленные и природные горю-чне газы используются давно

Как топливо для двигателей внутреннею сгорания юрючие газы впервые нашли применение для стационарных двигателей, работавших на газах, поступавших непосредственно от источника нх получения (буровая скважина, генератор для газификации твер дого топлива и т п.). Качество газов было самое разнообразное и использовались они при низких давлениях.

На автотранспорте горючие газы вначале нашли широка upi • менеине на газогенераторных автомобилях, отличающихся от газобаллонных тем, что на них установлен свой источник получення газа — газогенераторная установка. В результате переработки в газогенераторной установке различных видов твердого топлива (дров, торфа, угля) получается промышленный газ. поступающий иод нормальным давлением в двигатель. Благодаря этому газогенераторный автомобиль имеет возможность передвигаться, не будучи связанным с газонаполнительными станциями.

Газобаллонные автомобили, работающие на горючих газах, вавнеят или от мест выработки газа или от пунктов снабжения горючими газами.

а

Несмотря на это ограничение высокое качество добываемых в настоящее время природных и промышленных газов, усовершенство ванне конструкции газе баллонной аппаратуры сделало целесообразной эксплуатацию автотранспорта на горючих газах.

Горючие газы, применяемые на автотранспорте, в зависимости от физического состояния, в каком они находятся в резервуарах (баллонах), устанавливаемых на автомобиле, подразделяются на сжатые и сжиженные газы.

Сжатые газы характеризуются тем, что они при нормальных температурах окружающей среды (т. е. температуре окружающего воздуха), будучи сжаты до любого давления, остаются в газообразном состоянии; для превращения в жидкое состояние их необходимо одновременно со сжатием подвергнуть большому охлаждению.

Сжиженными газами называются газы, превращающиеся в жидкость при нормальной температуре окружающей среды под воздействием сравнительно невысоких давлений. Но достаточно снизить давление находящегося в сосуде газа до атмосферного, как газ начинает кипеть, испаряться и’ переходит в газообразно*.* состояние.

Раньше горючие газы принадлежали к местным видам топлива, так как целесообразность их применения ограничивалась районом или местом, где находился источник их получения. С увеличением производства горючих газов и развитием газовой техники п нашей стране горючие газы превращаются в вид топлива, транспортируемого на далекие расстояния железнодорожными цистернами (сжиженные газы) или по газопроводам (сжатые газы).

Горючие газы, как природные так и промышленные, представляют собой физическую смесь отдельных газов или так называемых компонентов различного химического состава, химически не деист* пующкх друг на друга.

В составе этой смеси, с точки зрения работы и эксплуатации автомобильного двигателя, встречаются газы полезные и вредные.

В табл. I и 2 приведены некоторые физико-химические величины, характеризующие свойства основных компонентов сжатых и сжиженных газов и их смесей.

X ОЦЕНКА ФИЗИКО-ХИМИЧЕСКИХ СВОЙСТВ ГОРЮЧИХ ГАЗОВ, ПРИМЕНЯЕМЫХ ДЛЯ ГАЗОБАЛЛОННЫХ АВТОМОБИЛЕЙ

Удельный вес характеризует весовое количество газа, помещающегося в баллоне. Чем больше удельный вес газа, тем большее весовое количество его поместится в баллоне. I (апример, в одном и том же баллоне, при одинаковом давлении, метана поместится по весу в восемь раз больше, чем водорода и почти в два раза меньше, чем окиси углерода.

Вес газа относительно воздуха (имеется в виду, что горючий газ и воздух находятся в газообразном состоянии) характеризует спо-б

собностъ газа на воздухе подниматься кверху или осаждаться

При гаражном хранении газобаллонных автомобилей, с неудовлетворительной герметичностью их газовых коммуникаций, возможно скопление газов в помещении.

При большом относительном весе газа (как. например, у сжиженных газов) он будет скапливаться под кузовом автомобиля, под капотом двигателя, в тупиках, смотровых ямах гаражных помещений. В этом случае возможен взрыв образовавшейся газовоздушной смеси от случайного воспламенения (от папиросы, электрической искры).

Температура кипения сжиженного саза при нормальном атмосферном давлении характеризует давление, которое возникает в закрытом баллоне со сжиженным газом, если стенкам баллона (термоса) будет сообщена температура окружающего воздуха. Такой случай возможен при потере тепловой изоляции баллона, в котором хранится сжиженный газ. при низкой температуре и нормальном атмосферном давлении.

Чем ниже температура кипения газа, тем большее давление создается в баллоне при испарении газа, например, у сжиженного метана температура кипения — 161° и давление, которое может возникнуть в сосуде в случае быстрой потери изоляции, около 500 ати ф. У сжиженного пропана температура кипения—44,5е и давление соответственно будет равно около 15 ати.

Низшая теплотворная способность газа характеризует количество тепла, которое выделяется при полном сгорании 1 кг или I ж5 газа; выражается оно в килокалориях (ккал) на I кг или I .к* топлива.

Килокалория равна 1000 малых калорий и соответствует количеству тепла, которое расходуется для нагрева 1000 г воды примерно на 1°.

Низшая теплотворная способность топлива, в отличие от высшей, не учитывает количества тепла, которое выделяется при конденсации паров воды, образовавшейся при сгорании топлива. В двигателях внутреннего сгорания это тепло не используется, оно уходит вместе с выхлопными газами наружу.

Низшая теплотворная способность газа определяет запас хода газобаллонного автомобиля, а следовательно, количество потребных баллонов, вес и габариты баллонной установки. Сжиженные «азы (пропан, бутан и др.) обладают наибольшей теплотворной спо-обностью

Теоретически необходимое количество воздуха для сгорания I м"1 газа определяется при идеальном перемешивании поступающих в двигатель газа к воздуха, когда смесь полностью сгорает в цилиндрах. В этом случае коэфициенг избытка воздуха а (отношение

шли — избыточная атмосфера (о отличие от ата — атмосферы абсолютной), представляет разницу между давлением в дойном сосуде и атмосферным лаппением

7

Фязякохямячесмме величины сжаты)

Фи»ко-хымнческне пелпчнны Метам СИ* *Н Окись углерода СО yr.irhw.iuil гзэ СО, • Z 5 <

> тельный вес при (Г и 76») мм рт. ст. ке/м* . 0.717 О.ьО» 1.25 ЮТ 1,25

Ike отлоептельпо воздуха .... 0.554 0.0695 0.967 1.529 0,967

Температура кипения газа н ежи-жеином состоянии а град. . . . —161.4 -253 -190 -78 -196

НЮТМ теплотворная способность при 15° к 760 мм рт. ст. в ккал'м* 8528 2443 2873 —

Го же я ккал 1кг 11«9'» 28553 -2431 — —

* горетическн необходимое хань честно воздуха для сгорания 1 м* газа в м* 9.52 2,38 238

То же кислорода и ж*/ж* .... 2.0 03 0,5 — —

1 тлетворная способность 1 м* горючей смеси при а — 1 в ккал!*1 770 723 850 -

b % к бенэпвоздушной смеси . . 85,0 100,0

Ггмпсратурл сгорания в град. . . 1830 1970 2030

1 • м пера тура самовоспламенения п П*А 680-750 550-600 625-С.75

ГкрхниА предел воспламеняемости а % газа в смеси (по объему) 14.0 75.0 75,0 — —

Ь оэфнпиент избытка воздуха, соответствующий верхнему пределу виииьшеммемиси*, . . 0,65 0,11 0.14 ——

1 нзший предел воспламенпемогь в % газа в смел (по объему) 5.3 4,1 12,5 —- —

- оэфяинент избытка воздуха, со-атвстстнуюшпй нижнему пределу воспламеняемости %||ге . . 1.88 W 2,94 —

Ои таловое число , НО 70 100 *

• По объему паров.

8

Таблица I

гак>* NX осмоаных компонентов

— i л е ж 3

Юрод О, Vodoroo з J W si * gl с i з з § >• о I X з НЫСЛОВЫЙ ямой ran км бай) 8 А Е я >

X & 5 us ’ll S. а ш О

М28 1Л20 1,293 0.49 0,93 0,730 0,765 —— 0,67

1.105 1.175 1,00 • 0.33 0.72 0.567 0.592 0Л2 —

—183 -62 —19! — —(155 —160; — — —

— — 4300 4'300 КйД» 8»Х> 5800 12325 5300 50800

— * КЛО 4630 11220 — — 10700 — 1П500

— — 4.0 ♦.79 9.51 9,33 0.63 14,38 Ь.16 58,8

— 1.02 1.0 1.05 1.38 2.8 — 1Х2Л

— — — 765 750 770 778 760 805 745 85*1

— — □0.0 68.0 9U.5 91.0 90.0 95.0 87,7 100.0

- — — >870 — 1835 — — • • 2500

— 550 -600 600 • 470-530

ЗО.н — 13.0 — в.0*

— 0.47 — — — 0,453 - IV»

— — — — 7.8 — 3,67 l,sy

— — — 2,47 - 133 — 1,18

—- — • 90 90 110 110 НО 58-*Л

J

Фнзяко-хяммчсские величины сжиженных

Фнэико-хнмнческнс величины Эти СА Этилен Пропан сл

Удельный вес гам при (Р и 760 мм рт. ст. е паросбрином состоянии и w/m* • 1,273 1,187 user

Нес относительно воздухе - . 1.038 0.973 1.523

Удельный вес газа в жидком состоянии и кс/д 0,446 — 0.509

< >бъсм пора с 1 д жидкого газа в м1/л.... 0.350 — ода

Объем пара с 1 а/ жилисто газа п ж*/«. . . 0.785 0.836 0,535

Увеличение сбъсмп rasa при переходе из жидкого состояния в парообразное 35п —- 272

Температура кипении газа в сжиженном состоянии при атмосферном дяпленин в град. . . -88,7 -1U3.8 -44,5

Низшая теплотворная способность при 15е н 760 мм рт. ст в ккал/м3 . 14340 13280 24485

То же в ккал/ле 11264 11188 10972

То же и ккал/л 5065 — 5560

Теоретически необходимое количество воздуха для сгорания в м*/х* 16.66 14,29 23.91

Тоже кислорода в л’/ж* 3.5 3.U зд

1 еплогпорпая способность 1 м* горючей смеси прп з = 1 в ккад!м* ............ 812 868 626

В % к бенх1 воздушной смеси 95,5 102 »7

Содержание горючею d горючей смеем при • * 1 в % 5,65 6,55 4,(Й

1 емпервтур.1 горения и град 2020 2154 2043

Температура всспламеяеннч о воздухе в град. 380—605 475—550 5K.v_.S80

Верхний предел воспламенения в % газа в смеси (ею объему) 12,5 18.3 9,5

Коэфнинент избытка воздуха, соответствующий верхнему пределу воспламеняемости змаи . . 0.420 03Ю 0,398

Низший предел воспламеняемости в % газа в смеси (по объему) 3.2 3.2 2.4

Ко»]>иимент избытка воздуха, соответствующий низшему пределу воспламеняемости 1,82 2.12 1,70

Октановое число 125 — 120

10

Таблица '2

глзол м основных компонентов

Проявлен Q'm Нор-МАЛЬНЫЙ „?Т|Г пСаНм Иэобутви Нор-МЛЛЫ1ЫЙ бутилен nQU Пентан Г» зол пи. пропкнод* етм> <про-<ив—№/«, бутан— <Л*М Бенвин

1,780 2,460 2.460 2,372 3,05 4.88

1,479 2.007 2.СЮ7 1.977 . 2,491 — 4.0

ода 0.582 0.566 ода 0,626 ОЛ44 0,756

0,294 0,236 0.228 0.261 0.200 — 0,151

0.562 0.406 0,406 0.422 0,320 — 0,203

294 236 228 261 200 — 154

—47 +0.5 -10,2 + 1.4 +37 -22 +704-210

19393 26679 26679 25565 32940 — 50800

10895 10845 10815 10778 10800 11980 10600

5670 6320 6320 6440 6770 5970 7880

21,43 30,95 30,95 28,57 38.08 27,29 58,6

4.5 6,5 6.5 6.0 8.0 5.7 12,25

864 835 835 «64 843 834 850

101,7 96.3 98,3 101,7 99,1 98,1 100

4,45 3,23 3,23 3,39 2.57 3.5 1,68

2110 2057 2О8и 2100 - - 2500

475-550 475-550 490-570 445—500 475-510 470—530

9.7 8.5 8,5 9,0 8.0 — 6.0

0.435 0,348 0,348 0.355 ода — 0,29

2.2 1,9 1.9 1.7 1.4 — 13

2.07 1,67 1.67 2.02 1,84 — 1,18

115 93 99 105 64 105 58-62

II

фактически израсходованного воздуха к теоретически необходимому) равен единице. Двигатель внутреннего сгорания фактически работает на разных режимах с а больше или меньше единицы, г. е. на бедной или богатой смеси.

Теплотворная способность I .и3 горючей смеси (смесь газа с воздухом) при з = I является важнейшей величиной, характеризующей содержание тепловой энергии в единице объема смеси, засосанной двигателем, а следовательно, ту мощность, которую может развить двигатель при работе на данном газе. Чем выше теплотворная способность смеси, тем большую мощность развивает двигатель.

Величина теплотворной способности горючей смеси определяется теплотворной способностью газа и количеством воздуха, теоретически необходимым для сгорания этого газа. Наличие в воздух* азота, кроме кислорода, необходимого для горения, понижает теплотворную способность горючей смеси.

Теплотворная способность большинства газовоздушннх смесей немного меньше теплотворной способности беизовоадушной смеси, кроме смеси водорода и генераторных газов, теплотворная способность которых несколько ниже.

Низкая теплотворная способность рабочей смеси приводит к чрезмерному понижению мощности двигателя и, следовательно, использование таких газов на автотранспорте становится не рентабельным.

Температура самовоспАОмененип газа — это температура, до которой необходимо нагреть газ в присутствии кислорода (например, кислород воздуха), чтобы он сам воспламенился без постороннего источника (электрической искры). Низкая температура самовоспламенения приводит к преждевременной вспышке горючей смеси в цилиндрах двигателя (до появления электрической искры), и применение таких топлив для двигателей с высокими степенями сжатия становится невозможным.

Верхний и нижний пределы воспламеняемости газа в смеси а воздухом и соответствующие этим смесям котфнциенты избытка воздуха определяют наибольшую и наименьшую концентрации 1аза. при которых эти смеси способны воспламеняться и сгореть при постороннем источнике пламени (например, от электрической искры). Эти величины характеризуют концентрацию газа в смеси с воздухом (богатые и бедные смеси), при которых возможна робота двигателя.

Все горючие газы отличаются от бензина тем (табл. I и 2), что обеспечивают воспламенение газовоздушпой смеси на очень бедных смесях (больших а), например, если для бензина амаьс = 1,18. то для метана амякс = 1.88. водорода амамс = 9,85, пропана Омане = • .7, пентана = 1,8. Это объясняется тем, что газовое топливо способно лучше и более равномерно смешиваться с воздухом.

На богатых газовых смесях аМЯП двигатель одинаково работает как на горючих газах, гак и на бензине. Возможность работы

газового двигателя наболев обедненных смесях позволяет сннжв1ь удельный расход газа за счет регулировки качества смеси.

Пределы воспламеняемости характеризуют также степень взры еоопасиостн в случае просачивания газа из системы коммуникаций автомобилей и образования газовоздушной смеси под капотом двигателя или в закрытом помещении гаража.

Октановое число характеризует способность газообразного топ лива противостоять детоиаини, т. е. способность нормально его рать внутри цилиндра без перегрева в падения мощности двигатели и без сопровождающих эти явления металлического стука, повышенного износа и разрушения деталей двигателя. Високие анти-детонационные качества газон (октановые числа от 90 до 120) позволяют повышать степень сжатия двигателей до 10—11. Исключением является водород (октановое число 70), обладающий чрезмерно большой скоростью сгорания, высокой теплопроводностью и очень широкими пределами воспламеняемости.

Эп! свойства не только не позволяют использовать водород как топливо для двигателей, но также влияют на свойства тех горючих газов, в состав которых в значительной части входит водород (например, коксовый газ).

для сравнения с газообразным топливом в табл. I и 2 приведены данные о свойствах автомобильного бензина в жидком н паросб разном состоянии; как видно, теплотворная способность (или калорийность) природных газов соответствует калорийности автомобильного бензина, однако газовоздушная смесь но калорийности ниже бензовоздушиой.

По своей теплотворной способности горючие газы подразделяются на высококалорийные — с теплотворной способностью от 5500 до 9(ХХ) ккал/м1, среднскалорнйные — с теплотворной способностью от 3500 до 5500 ккал/м3 и низкокалорийные — с теплотворной способностью ниже 3500 ккалм3.

Содержание в горючих газах таких компонентов, как метан и тяжелые углеводороды, повышает их калорийность, а содержание окиси углерода и других негорючих компонентов понижает ее К высококалорийным газам относятся: природные или естественные г< зы, у которых содержание метана достигает 90—96% (потому эн: газы называют .метановыми), нефтяные газы — содержание метана и углеводородов достигает 92—100% и канализационные газы — содержание метана колеблется в зависимости от его очистки, в пределах 70—85%.

К среднекалорннным газам относятся промышленные газы (синтез-газ. коксовый и светильный), основным компонентом которых является водород.

К низкокалорийным газам относятся газогенераторные, доменные газы, основную часть которых составляют окись углерода и

Классификация горючих газов, используемых на автотранспорте, приведена в табл, 3.

13

2хмл о Ч 5 о о

Ц Е|

г*§

5:«

ш!

U

о

з. сжатый газы

Химический состав и теплотворная способность сжатых газо* различных месторождений или полученных различными производственными способами не одинаковы.

Основными требованиями, предъявляемыми к сжатым газам, применяемым в качестве топлива для газобаллонных актом* билей. являются: высокая теплотворная способность газа и его горючей смеси; минимальное содержание корродирующих, смолистых, механических и других загрязняющих примесей; достаточная степей'., осушки газа.

Наиболее качественным компонентом сжатых (азов является метан, обладающий всеми положительными свойствами, присушим!» газообразным топливам: высоким октановым числом, большой калорийностью, нормальной скоростью сгорания, широкими пределами воспламеняемости, сравнительно высокой калорийностью горючей смеси; кроме того, он совершенно безвреден для человеческой» организма.

Водород является худшим горючим компонентом, он способеJ-вует возникновению детонации при сгорании, обладает малой калорийностью горючей смеси и весьма низкой теплотворной способностью газа. Водород входит в состав только промышленных газов. Он безвреден для человеческого организма.

Окись углерода также является горючим компонентом сжатых промышленных газов. Она обладает невысокой теплотворной способностью и крайне ядовита; при вдыхании действует на организм как сильный яд. Наличие окиси углерода в составе горючих газов, применяемых на автотранспорте, требует соблюдения особых мероприятий по охране труда.

- Сероводород — это наиболее распространенный горючий компонент некоторых видов промышленных и природных газов; он является вредной примесью газа, так как при сгорании образует сернистые соединения, которые разрушающе действуют ня детали компрессоров, двигателей и газовой аппаратуры. Криме того, сер нистые газы образуют отложения порошкообразной массы из соединений серы с латунью, алюминием и другими металлами, что загрязняет газобаллонную аппаратуру. Сероводород придает газу сильный и неприятный запах, его содержание в газе должно строго ограничиваться до минимума.

Многие сжатые газы содержат негорючие примеси, как-то: угле-кислый газ, азот и др., которые понижают их теплотворную способность.

Кислород является примесью некоторых промышленных сжатых газов (светильного, коксового и др.). Присутствие кислорода в газе является крайне опасным, так как в определенной смеси с горючим газом, находясь н закрытом сосуде, он может воспламениться от механического удара, электрической искры и вызвать •арыв.

15

Кроме этого, кислород усиливает коррозию металла, особенно стенок баллонов. Содержание кислорода в газе строго лимитируется

Азот н углекислый газ, инертные газы, являются балластом для работы двигателя, бесполезно занимают часть пространства цилиндров при их заполнении рабочей смесью и поглотают часть тепла на свои подогрев, снижая тем самым мощность и экономичность двигателя. Эти газы безвредны для человека и не вызывают чоррозию металла. В незначительных количествах они допустимы • горючая газах.

В сжатых газах часто в виде примеси небольшого процентного содержания входят тяжелые углеводороды, бутано-пропановые смеси, которые повышают теплотворную способность газов. Однако при сжатии в компрессорах на газонаполнительных станциях часть гтих примесей выпадает в виде конденсата в отстойниках.

Сжатые газы содержат ряд других вредных примесей, которые после очистки все же частично остаются в газах. Главные из них

I. Влаги или водяные пары, выпадающие в некоторых случаях ь виде конденсата, что служит причиной закупорки тонких трубок газопроводов (особенно в зимних условиях). Влага вызывает коррозию баллонов. Особенно опасно содержание влаги п коксовом и других газах при наличии в них цианистых и сернистых соединений. Циан вместе с влагой образуют синильную кислоту, разрушающе действующую на металл и образующую межкрнсталлнче-окне трещины в стенках баллона, что может привести к разрушению баллонов при заполнении их газом под давлением.

Требования к степени осушки газа зависят от окружающей температуры, при которой эксплуатируются газобаллонные автомобили, а также от разности между температурой аккумуляторов высокого давления газонаполнительной станции и наружным воздухом.

Зимой содержание влаги в сжатых газах должно быть в 15—2и раз меньше, чем летом, так как при низких температурах конденсация и выпадение влаги происходят более интенсивно.

2. Бензол, содержащийся в коксовом газе, способствует смоло образованию, что нарушает работу газовой аппаратуры.

3. Окисли азота н нафталин, содержащиеся в коксовом и светильном газах, образуют смолистые и другие отложения и тем самым вызывают закупорку системы газовых коммуникаций.

Так как полная очистка сжатого газа от сернистых соединений, бензола, цианистых соединений и кислорода трудно осуществима в. кроме того, незначительное их содержание не оказывает заметного влияния на работу двигателя и аппаратуры, то наличие этих примесей в газе допускается, но в строго ограниченных количествах Сжатый газ нс должен содержать нафталина, аммиака и окислив аэота, удаление которых обеспечивается существующей системой ичистки.

Природные газы сравнительно мало загрязнены вредными и инертными компонентами и являются наиболее качественным газовым топливом, подвергающимся очистке от механических при-lt>

месен. влаги и сероводорода. Природный газ не имеет запаха, поэтому. для распознавания присутствия н воздухе газа, в него вводят небольшое количество органических веществ, обладающих резким чапахом (одоризация газа), что даеп возможность легко обнаруживать утечки газа.

Добыча нефти из нефтяных скважин и переработка ее сопровождаются выделенном газов, вметших общее название нефтяных. Эти газы содержат в качестве основного компонента метан и значительное количество тяжелых углеводородов, вследствие чего теплотворная способность нефтяных газов высока.

В процессе сжатия ногтяного газа на газонаполнительных станциях до 350 ати часть тяжелых углеводородов .из него выпадает, вследствие чего концентрация метана увеличивается, а теплотворная способность газа снижается.

Ресурсы нефтяных газов весьма велики, в среднем 50—100 .ч’ на 1 т добываемой ne<|mi. Состав природного и нефтяного газов не стабилен — в различных месторождениях и на разных горизонтах добычи он различен.

Канализационные газы являются продуктом брожения сточных вод гор оде кой канализации. Эти воды собираются в огромные бетонные резервуары, в которых имеются приспособления для подогрева к перемешивания жидкости, чем ускоряется процесс брожения. Выделяющийся при этом газ собирается в газгольдеры, подвергается сжатию до высокого давления в в таком состоянии используется в качестве топлива для автотранспорта. Канализа ционныЙ газ состоит в основном из метана и углекислого газа.

После очистки (отмывки) от углекислого газа, содержанке метана в канализационном газе значительно повышается, что делает его топливом, равноценным с природным метоновым газом.

Коксовый газ получается в значительных количествах как побочный продукт при получении кокса. Выход коксового газа составляет 300—350 м* газа на I т переработанного на кокс угля.

Светильный газ является продуктом сухой перегонки специальных сортов каменного угля при температуре 1200° без доступа воздуха. Светильный газ преимущественно вырабатывается в круп пых городах, где отсутствуют природные и другие газы, и пред назначен для бытовых нужд, но может быть использован и для двигателей.

Основным горючим компонентом коксового и светильного газон является водород, кроме того, они содержат также метан, окись углерода и другие примеси. Окись углерода в этих газах является неизбежной примесью, из-за чего они чрезвычайно ядовиты. Только после сложной очистки этих газов от вредных примесей воз можно их применение в качестве топлива для газобаллонных автомобилей.

Ресурсы коксового газа в вашей стране огромны, поэтому эффективное использование коксового газа на автотранспорте является весьма актуальной задачей. В связи с этим в настоящее время

2 UU

17

ведутся работы по рациональной очистке этих газов и повышению их теплотворной способности (до 6000 ккал/м*) посредством увеличения в них процентного содержания метана.

Уже сейчас в процессе получения аммиака наша промышленность производит обогащение коксового газа метаном.

Коксовый газ. обогащаемый метаном, называется синтез-газом или «богатым газом» и по своей теплотворной способности приближается к высококалорийным газам. Сжатие газов (кроме водорода) сопровождается повышением его температуры. Расширение газов (переход с высокого давления на низкое) сопровождается понижением его температуры, например: понижение температуры метана при дросселировании его в редукторе с высокого давления до атмосферного составляет примерно 2.5® на каждые 10 ати падения давления.

Химический состав сжатых газов приведен в табл. 4.

4. СЖИЖЕННЫЕ ГАЗЫ

Сжиженный газ представляет собой бесцветную жидкость. Истом» НИКОЗ непосредственною пыто-ш сжиженных i-адми ш» гушш-гпует ()ии являются побочным прпчуктом при промышленном пронлнплстпе. иб^МХТбттлтТв из нефти. нефтяного газа. с.м<и н бурого уыя. Сжиженные газы получаются в соединении с другими газообразными продуктами, которые отделяются на специальных установках. Применяемые на автотранспорте сжиженные «азы состоят из смеси двух и более компонентов, главными из них являются: бутан, пропащ бутилен и пропилен. Состав смеси сжиженного газа опреде* ляётся тех полог ическНм Процессом предприятия, вырабатывающего этот газ. Важнейшим преимуществом сжиженных газов как топлива является их низкое рабочее давление (при высокой калорийности единицы объема), которое облегчает герметизацию газовых коммуникаций, а главное — позволяет применять для их хранения и транспортировки тонкостенные баллоны и цистерны и применять более простые газозаправочные устройства. По своей теплотворной способности, октановому числу. калорийности горючей смеси к другим свойствам сжиженные газы не только не уступают бензину, но к превосходят его, являясь, таким образом, весьма ценным видом моторного топлива.

По своим свойствам все сжиженные газы как моторное топливо близки между собой, отличаясь, главным образом, величинами упругости паров и удельным весом.

Большинство сжиженных газов при нормальном атмосферном давлении и окружающей температуре (от —30е до -Н0°) находятся в газообразном состоянии, причем удельный вес этих газов (точнее пара) намного больше удельного веса воздуха (исключением являются пары жидкого метана).

Сжижение этих газов при окружающей температуре достигается повышением давления газа внутри сосуда до 2—16 ати.

И

K8J

i" । о'хатам -HH3HCC ♦г о внмздэр ОЯХ закм СО\{ 10* 1 КП «‘1 60’1 0.7 0,88 0,51 • 0.55е• и? о*

•5ХЗОН •QOBOUO НИИ -donxoiruax посиц 1 i всоо 12325 i В В i S

tfoctarxC чэи^о 1 1 1 1 S । । °" 8 с

S «1 СИЗ унсллчаихх s «

1 » 1 • • • О — — IO г"?

7 n —

1 квымОох хосу 7 5 1 °- ! °- °- Я. J. r*i 1 <£ 1 гГ -1 О

11 сжатых <5ы“му) YodoYos •odO 8 В 5 • ’1 । 0

> некоторы ( % по с rnrod -otfooairjX ЙН1Г0ЖЫ£ '2- P? аз о Mi 0 % « s g’

КВ* COCTBI YodoYog 1 1 1 § 1 1 1

1 ж Hwaw .7 08c °. °. °. S 0 Л S 8 Й fi

Название гам 1 1 S I E Саратовский прнродпиС! Бахипский нефтяной природный (Сталинский район) Ншнмбасвскнй природный нефтяной Промысловый, ыефтшюГ!, крскнвг КлкализашюппыА (г. М<скы) бет гпмывкн К "нал пади ионный после отмывки Кожсоный (г. Стелит»)

ал 2 2

г

19

Чем выше гемперагура кипения газа, гем меньше давление, при котором он сжижается. Например: пропан кипит при —44,5®, а бутон при 4-0,5®; давление, при котором сжижаются эти газы в закрытом баллоне при наружной температуре 4-10°, будет для трепана 8 олтн. для бутана 1.7 ати.

При выпуске из закрытого сосуда в атмосферу, сжиженный газ кипит и сильно испаряется, поглощая при этом большое количество «епла. Вентиль (трубка), из которого выходит газ, охлаждается и покрывается инеем или льдом в результате обмерзания влаги, содержащейся в воздухе, окружающем вентиль (трубку).

Над жидким газом, находящимся в закрытом сосуде под давлением, в результате его испарения образуется так называемая паровая подушка. Давление, создаваемое паровой подушкой, называется упругостью насыщенных паров данного газа.

Упругость насыщенных паров зависит от состава компонентов аза и от окружающей температуры, но не зависит от количества । аза в сосуде.

По мере израсходования 1аза из сосуда будет расти объем сто паровой подушки, а давление в сосуде при постоянной температуре будет оставаться без изменения. 11 только тогда, когда паровая подушка заполнит весь объем сосуда и жидкой фракции не станет, давление газа начнет падать.

Сжиженные газы обладают значительно более высоким коэфн ниентом объемного расширения, чем бензин и другие виды жидких топлив. Вследствие этого при изменении температуры удельный бьем сжиженных газов сильно изменяется. Эта особенность учить кается при заполнении сосудов (баллонов) сжиженным газом Валлоны при заправке газом не доливаются на 10% от его общего >бъеыа, в противном случае давление, возникающее при расширении жидкости от нагревания, может вызвать разрушение баллонов

При производстве сжиженные газы подвергаются тщательной очистке от вредных примесей, особенно от сернистых соединений и влаги.

Основными компонентами сжиженных газов, применяющихся на автотранспорте, являются:

I. Пропан С4На к близкий к нему пропилен Опп обладаю! наиболее выгодной величиной упругости сжиженного газа, обеспечивающей нормальную их эксплуатацию на автотранспорте даже в зимних условиях.

2. Нормальный бутан пС4Н|й и близкие к нему иэобутан iC4Ht0. нормальный бутилен пС4Ни и изобутилен iC4He — наиболее легко сжижаемые компоненты газа. Они так же широко применяются, как и пропан и пропиленовые компоненты. При температуре 4-0.5' нормальный бутан превращается при атмосферном давлении в жидкость, т. е. он кипит при этой температуре. Следовательно, зимой этот газ находится в жидком состоянии, как и бензин, а избыточное давление его паров внутри закрытого сосуда, в котором он находится (в чистом виде), равно 0.

20

Таким образом, при зимних температурах бутан н близкий г. нему бутилен, находясь в баллоне, имеют сравнительно невысок*«’ давление паров.

3. Этан CjH4 и близкий к нему этилен QH4 (табл. 2) входят и состав смеси в иезначнтел! ных количествах. Оин обладают сравнительно очень высокой упругостью паров, сильно затрудняющей нх превращение в жидкость и хранение в сжиженном состоянии. Содер жание некоторого количества этих газов в смеси допустимо в знмне время и в районах с низкими температурами, так как при обычны 'емпературах окружающей среды наличие этих газов в смеси ежи жен пых газов приводит к росту давления газа в баллоне, прев», тающему допустимое рабочее давление.

4. Пентан QHjj — по своим свойствам близко подходящий к легким бензинам, наиболее тяжелый компонент, кипящий при температуре -{-37°.

Пентан допускается в сжиженных газах в небольших количествах в смеси с более легкими фракциями.

Так как величина давления насыщенных паров сжиженного |аза (т. е. давления внутри баллона, в котором хранится этот газ» при заданной температуре зависит от соотношения различных ком понентов в нем. то давление должно быть различных» для разных климатических условий. Давление насыщенных паров сжиженною газа при наиболее низкой температуре не должно быть ниже 2 ати что необходимо для обеспечения подачи газа и нормальной работы топливоподаюшей аппаратуры, и не больше 16 ати, являющимся максимально возможным давлением для сжиженного газа исходя из условия прочности баллонов.

Указанные давления достигаются изменением процентного состава пропано'пропиленовых и бутано-бутиленовых компонентов Для летнего времени рекомендуется содержание бутана-бутиленл 50—60%, а для зимнего 15—20%, остальное пропан-пропнлен Для районов с особо низкими температурами сжиженный газ должен содержать 10—15% этапа или этилена. Содержание в газе пентана и более тяжелых углеводородов допустимо в пределах 1—-2%. Соотношение отдельных компонентов в сжиженном газе регулируется заводом, поставляющим эки газ. Содержание в сжиженном газе корродирующих, смолистых и других загрязняющих примесей, а также влаги ограничивается теми же пределами, «по и для автомобильных бензинов.

Работа газобаллонного автомобиля на неочищенном газе недопустима. Очистка газа должна быть предусмотрена у источников газоснабжения (завод, скважина), частично она может быть осуществлена на газонаполнительной станции. На самом автомобиле спеинальногоустройства для очистки газа не предусмотрено, если не считать небольшого сетчатого фильтра перед редуктором, улав ливающего лишь механические примеси (окалину, ржавчину) из баллонов и трубопроводов.

21

II. УСТРОЙСТВО ГАЗОБАЛЛОННЫХ АВТОМОБИЛЕЙ

Б. ОСОБЕННОСТИ РАБОТЫ ДВИГАТЕЛЕЙ НА ГАЗООБРАЗНОМ ТОПЛИВЕ

В настоящее время в народном хозяйстве эксплуатируются универсальные газобаллонные автомобили^ способные работать как на газовом топливе, так н на бензине.

Ниже рассмотрены тс изменения, которые получаются в работе автомобильного двигателя на сжатых и сжиженных газах, при сохранении его конструкция для работы на бензине или на более тяжелом топливе.

Двигатели бензиновые четырехтактные, карбюраторные с воспламенением от электрической искры. Изменение теплотворной способности (калорийности) топливо-воздушной смеси отражается на мощности двигателя: с уменьшением калорийности уменьшается количество энергии, подаваемое в цилиндры двигателя и способное превратиться в механическую энергию.

В табл. I и 2 приведены данные о теплотворной способности (калорийности) горючей смеси для бензина и различных газов при а = I.

По этим данным калорийность горючей смеси метановых газов на 8—10%. а среднекалорнйных (коксовый и светильный газы) ня 9—10% ниже, чем калорийность горючей смеси бензина. У ежи женных газов калорийность горючей смеси практически такая же. как и у бензина.

Калорийность горючей смеси также зависит от сё качества, т. е пт величины а (коэфиниент избытка воздуха): с увеличением а (обеднением смеси) калорийность горючих смесей сжатых газов по сравнению с бензином еще больше уменьшается. Таким образом, мощность двигателя при работе на сжиженных газах остается почти без изменения, на метановых газах — снижается, я на сжатых промышленных (коксовом, светильном) —значительно ниже по сравнению с мощностью при работе на бензине.

На бензиновых двигателях предусмотрен подогрев всасываю щего коллектора выхлопными газами, что обеспечивает нлилуч шее испарение бензина в бензовоздушиой смеси. При работе ня газообразном топливе (сжатом и сжиженном) последнее поступает в карбюратор в газообразном состоянии, и указанный выше подогрев приводит к ненужному нагреву рабочей смеси. Этот нагрев увеличивает температуру смеси на 10—16°, что влияет на степень наполнения цилиндров, уменьшая коэфнннент наполнения двигателя

На газогенераторных двигателях, с целью сохранения величины коэфициеита наполнения, всасывающий коллектор отделен от выхлопного и не имеет подогрева.

Уменьшение коэфициеита наполнения двигателя при работе ня сжатых и сжиженных газах разное. Сжиженные газы перед входом в редуктор, в котором они дросселируются с высокого давления на нормальное атмосферное, подвергаются интенсивному подогреву Этот подогрев компенсирует тот расход тепла, который имеет место я

при переходе газа и редукторе из жидкого состояния в газообразное Нагрев газа осуществляется специальным подогревателем и рас считан таким образом, чтобы обеспечить рабочей смеси на входе во всасывающий коллектор несколько пониженную температуру, что частично компенсирует упомянутый выше вредный нагрев от выхлопного коллектора. Таким образом, снижение мощности двигателя от уменьшения коэфиинента наполнения его при работе на сжиженных газах практически неощутимо, а при работе на ежа тых газах — довольно значительно.

Коэфнонент наполнения газобаллонного двигателя также уменьшается (на незначительную величину) в результате увеличения сопротивления прохождению газовоз л ушной смеси из-за наличия газовой форсунки в смесительной камере карбюратора, Этот фактор остается к в том случае, если двигатель работает на бензине. Высокое октановое число газообразных топлив благоприятно сказывается на протекании процессов горения внутри цилиндров и исключает явление детонации. Практически мощность двигателя падает при работе на сжатых газах на 13—2()%, на сжиженных газах — на 4-6%.

Физические свойства газообразных топлив обеспечивают им более полное сгорание внутри цилиндра. Этому способствует хо реплее однородное перемешивание газа с воздухом, отсутствие имеющей место при работе на бензине конденсации топлива на стенках цилиндров, широкие пределы сгорания смеси, бездето ванной ное горение и более равномерное распределение газовоздушной смеси по цилиндрам. Эти особенности позволяют значительно снизить удельный расход топлива в килокалориях на единицу работы двигателя или автомобиля. В действительности, при работе на газообразных топливах экономичность двигателя по сравнению с работой на бензине не только нс возрастает, но даже уменьшается. Это объясняется, главным образом, следующими причинами.

I. Несовершенством карбюратора дли приготовления газовоздушной смеси. Карбюратор для работы на бензине имеет специальные устройства, которые обеспечивают обедненную смесь при работе Двигателя на режимах неполной мощности, й обогащенную смесь для получения полной мощности на режимах максимальной загрузки двигателя.

Газовоздушкая смесь в карбюраторе получается путем смешения воздуха с газом, поступайшим через форсунку, установленную в смесительной камере? Работа газовой форсунки аналогична рабою главного и компенсационного жиклера на карбюраторе, т. е. она обеспечивает постоянное л смеси на всех режимах роботы лви-^>тгУТС7ПУег экономайзерное устройство, автоматически < Уеспечиваюсцее подачу дополнительной порции газа на режимах максимальной нагрузки двигателя. В силу этою приходится по Дачу газа через форсунку подбирать так, чтобы обеспечить нсобхо лимые тяговые свойства автомобиля на все случаи эксплуатации. т е. двигатель все время работает на несколько обогащенной

а

смеси, что значительно повышает расход топлива на режимах неполной нагрузки.

2. Скорость сгорания газовоздушной смеси меньше, чем бен-зовоздушмой, при этом двигатель теряет больше тепла на охлаждение и экономичность его ухудшается. Наряду с этим, вследствие лучшего смесеобразования, при работе на газе достигается более полное сгорание топлива, что улучшает экономичность двигателя.

В результате влияния этих факторов получается, что при работе двигателя на полной мощности заметно сказывается полнота сю-рання топлива и работа на газе более экономична: на частичных нагрузках двигателя, когда температурный режим двигателя снижается и скорость сгорания имеет большое влияние, работа двигателя на бензине экономичнее, чем на газе на 10—15%.

Угол опережения зажигания горючей смеси определяется скоростью сгорания этой смеси. Газовоздушная смесь по сравнении» с бензовоздушной имеет скорость сгорания несколько меньшую, поэтому угол опережения зажигания должен быть увеличен. Увеличение угла опережения зажигания в определенных пределах приводит к повышению мощности двигателя и. следовательно, к увеличению его экономичности.

При работе на бензине увеличению угла опережения зажигания препятствует появление детонации; что касается использования газового топлива, то при его высоком октановом числе это препятствие отпадает н угол опережения зажигания может быть увеличен на 5—10°.

При работе двигателя на бензине вязкость картерного масла со временем понижается вследствие разжижения его сконденсировавшимися частицами бензина. Разжижение картерного масла ускоряет износ цнлн ндро-поршневой группы двигателя, а последнее благоприятствует бшп кому пропуску сконденсированного бензина, следовательно, дальнейшему разжижению масла и еще большем) износу цнлнндро-поршневой группы. При работе на газообразных топливах, в результате процессов окисления, вязкость картерного масла повышается, а износ цнлиндро-поршневой группы уменьшается. Однако повышение вязкости масел приводит к дополнительной затрате мощности двигателя на преодоление сил трения.

Во избежание этого в некоторых автохозяйствах разбавляют масло, периодически доливая в картер двигателя солярово--топливо или керосин, что нс рекомендуется делать; для уменьшения дополнительной затраты мощности следует применять сорта масла с пониженной вязкостью — летом автол б, зимой — типа автол 4.

Пуск прогретого двигателя на газообразном топливе ничем нс отличается от пуска его на бензине, в то время как пуск холодного двигателя затруднен по следующим причинам:

а) температура воспламенения газовоздушной смеси выше, чем бензовоздушной, поэтому холодная газовоздушная смесь при запуске с трудом воспламеняется от электрической искры, при этом

94

скорость сгорания смеси сравнительно невысокая, в результат чего температура и давление горящих газов внутри цилиндра воз растают недостаточно быстро;

б) повышенная вязкость масла увеличивает сопротивление при ворачнванию коленчатого вала двигателя, что снижает пусковые обороты.

В результате хорошего перемешивания газовоздушной смеси и более се полного сгорания, нагарообразованне при работе на газе уменьшается, и выхлопные газы газобаллонного автомобиля значительно менее ядовиты, чем бензинового. Кроме того, более благоприятные, чем при работе на бензине, условия смазки, горение смеси с меньшим образованием нагара обусловливают уменьшение износа поршневой группы и кривошипно-шатунного механизма

Двигатели тяжелого топлива двухтактные с воспламенением от сжатия. В автомобильном транспорте вашей страны все больший удельный вес приобретают большегрузные автомобили марки Я АЗ и МАЗ, на которых установлены двухтактные двигатели тяж» -лого топлива с воспламенением от сжатия.

Можно ожидать, что в ближайшем будущем, в полях экономки жидкого топлива, некоторая часть этих автомобилей будет переведена на газообразное топливо.

В отдельных научно-исследовательских организациях прове дены экспериментальные работы по испытанию работы двухтактны', двигателей тяжелого топлива на газообразном топливе.

Работа двухтактного бескомпрессорного двигателя тяжелого топлива на газообразном топливе осуществляется но газожидко стному процессу, т. е. в цилиндры двигателя поступают два вида топлива — жидкое (тяжелое) и газообразное. Потребность в двой ном топливе объясняется тем, что температура самовоспламенения газообразных топлив выше, чем у жидкого, и температура, возни кающая в конце такта сжатия, нс п состоянии воспламенить газо воздушную смесь; для этой цели через форсунку в цилиндр подается порция жидкого топлива, которая является факелом для зажигания смеси.

Этот способ воспламенения обеспечивает бол» е интенсивное загорание смеси, что благоприятно сказывается на протекании тепловых процессов. Расход жидкого топлива при работе двигателя на газе достигает 15—30% от полного расхода при работ,- двигателя на жидком топливе.

Подача газа внутрь цилиндра может быть осуществлена двумя путями. Наиболее простым, не требующим больших переделок двигателя, является способ подачи газа вместе с воздухом, который поступает в двигатель вначале для продувки, а затем для заполнения цилиндров. Такой способ связан со значительными потерями газа на продувку (до 40%).

Второй способ предусматривает отдельную подачу газа в цилнн Дры, в копие такта сжатия, под давлением (впрыск газа), причем используется преимущественно то давление, под которым газ находится я баллоне.

;5

Проведены также испытания двухтактного двигателя тяжелого топлива ЯАЗ-204 на газообразном топливе с воспламенением от электрической искры. По этой схеме указанный двигатель превра тился в обычный газовый двигатель со степенью сжатия, равной 9. причем подача газа осуществлена посредством впрыска его в цн лнндр в конке сжатия через специальную форсунку, находящуюся на боковой поверхности цилиндра.

Нагрузка двигателя регулируется посредством изменения качества смеси внутри цилиндров, »гто достигается изменением давления газа на впрыскивание в пределах от 1,5 до 12 апш (акселератор воздействует на пружину специального регулятора давления).

Уменьшение степени сжатия двигателя (по сравнению со степе нью сжатия 16 на жидком топливе) получено в результате увеличения камеры сжатия за счет применения поршней с вогнутыми дни щами.

Мощность двигателя возросла до 126—136 л. с. вместо НО л. с. на жидком топливе.

В связи с расширением производства горючих газов и их опыта применения на автотранспорте, в настоящее время разрабатываются общесоюзные стандарты (ОСТ) на все виды горючих газов, применяемых на автотранспорте, аналогично существующим стандартам на жидкое топливо. В этих стандартах обусловливаются все свойства горючих газов, которые имеют значение для их применения на авто транспорте

6. КОНСТРУКЦИИ ГАЗОБАЛЛОННЫХ АВТОМОБИЛЕЙ

Впервые теория газовой топливоподающей аппаратуры для автомобильных двигателей была разработана в Советском Союзе, что позволило создать ряд специальных конструкций облегченных баллонов, газовых редукторов, газосмесительных устройств, испарителей и т. п. В 1940 г. было начато заводское производство газобаллонных автомобилей на базе шасси автомобилей ЗИС-5 и ГАЗ-MM, а в 1949 г. советские автомобилестроительные заводы начали серийно выпускать газобаллонные автомобили под отдельной маркой ЗИС-156 и ГАЗ-51 Б.

До 1949 г. газобаллонные автомобили создавались в результате переоборудования бензиновых автомобилей различных марок отдельными организациями — эксплуатационными и спекиалнзн рованнымн авторемонтными мастерскими.

Особенное развитие работы по переоборудованию автомобилей на горючие газы получили на Украине в годы после Великой Оте явственной войны.

В резулыатс этого в 1947 г. был организован специальный трест «Укравтогаз» Министерства автомобильного транспорта УССР, предприятия которого занимаются снабжением автотранспорта горючими газами, обслуживанием газобаллонных автомобилей, ремонтом газового оборудования, а также переоборудованием

бензиновых автомобилей. В связи с серийным выпуском газобаллон них автомобилей последний вид работ на предприятиях треста «Укр автогаз» значительно сократился.

В настоящее время промышленность выпускает газобаллонные автомобили универсального типа. Универсальные газобаллонные автомобили отличаются от нормальных бензиновых наличием спе иналиного газобаллонного оборудования, что позволяет эксплуа тировать их как на бензине, так и на газообразном топливе. Однако газобаллонные автомобили, вследствие особенностей работы двигателя на газообразном топливе по сравнению с работой на бензо воздушной смеси, имеют пониженные тяговые свойства (в завнен мости от качества горючего газа) и менее экономичны. Расход топлива на 100 л.и пробега, выраженный в тепловых единицах (ккал) у газобаллонного автомобиля больше, чем у бензинового

Ниже описаны принципиальные схемы установок уннверсаль ных газобаллонных автомобилей для их работы на сжиженных и сжатых газах.

7. АВТОМОБИЛЬНАЯ УСТАНОВКА ДЛЯ РАБОТЫ НА СЖАТЫХ ГАЗАХ

Схемы установок для питания двигателей автомобилей различ ных марок сжатым газом принципиально одинаковы и отличаются между собой лишь количеством газовых баллонов (фиг. I).

Газ находится в баллонах в сжатом состоянии под давлением я 200 ат и.

Баллоны сгруппированы в одну либо две секции (группы) и сое дннены трубками. От каждой секции газ по трубопроводу поступает к общему тройнику, затем через крестовину к подогревателю газа 8 и к кабинному (магистральному) вентилю 11, который перекрывает газовую магистраль к редуктору.От кабинного вентиля одна трубка отходит к манометру высокого давления, показывающего давление газа в баллонах, вторая подводит газ через фильтр 1Ь к редуктору (или регулятору давления). Назначение редуктора— Понизить давление газа, поступающего из баллонов до нормаль кого атмосферного давления, с каким газ по шлангу 19 подводится в карбюратор-смеситель. На случай остановки двигателя редуктор автоматически (без вмешательства водителя) закрывает доступ газа в двигатель.

Движение газа из редуктора в карбюратор-смеситель происхо дит по трубопроводу большого диаметра, так как газ, аналогично воздуху, поступает под действием разрежения, создаваемого в кар (бчораторе.

В системе коммуникаций баллонов установлен специальный на волнительный вентиль 7, через который на газонаполнительной । станции баллоны заполняются сжатым газом.

Установка подогревателя газа в системе коммуникаций обуслов лена явлением охлаждения газа при перепаде (дросселировании) Давления.

Отсутствие подогревателя газа, особенно в условиях зимней ьксплуатацнн, осложняет работу редуктора, может привести к переохлаждению газа и к перебоям в работе двигателя.

Описанная схема разработана Научно-исследовательским инети-т утом автомотостроення и по этой схеме газобаллонные автомобили ьыпускяются заводами ЗИС и ГАЗ.

До начала серийного выпуска газобаллонных автомобилей. Центральным научно-исследовательским институтом министерства

Фиг I. Схема оборудовании интомобнля для работы ни сжатом газе:

/ — баллон: » — тройная: J — тройкам для рсяшлл; з — трубил с компет-anaouau'i нмткоя; 4—бадлондый мгетпль; в — кргетояни»; Г — иаоолцптелмшй irirra.-n.. • нояогрс мт е ль гам; и— г.тушигтль ягтимобпля; ю — смен и ал лавирующая шайб» идекгпеаятолл гам. и — иабиииий веятмдь. И — трубка и манометру; /J — маноиктг на ЗЛО emu; 1» —манометр ил S ати 11 —трос к новатору гам: 10 —фильтр; 1Т — редуктор: 13 — тлацг холостого хода; ю — шланг от редуктора к карбюрлирг-емс-. отелю; tv — млрЛПратпр-самсяттль; у/— шлиаг вомуум-раогружателп; й — беи»-кроила- га — Осопонлеос; — беммоан.

автомобильного транспорта УССР (ЦНИИАТ УССР) были разработаны схемы переоборудования автомобилей для работы на сжатом газе и конструкции газобаллонной аппаратуры (кроме баллонов). Разница в принципиальных схемах ЦНИИАТ УССР и НАМИ небольшая и заключается в следующем:

I. В схеме ЦНИИАТ УССР отсутствует подогреватель газа, функции которого выполняет корпус редуктора конструкции ЦНИИАТ УССР, снабженный для згой цели ребрами, поглощающими тепло, выделяемое цилиндрами двигателя.

2. Баллоны для хранения газа горловинами обращены нс в пр;, вую сторону по ходу автомобиля, а в левую.

3. Отсутствует второй манометр для эамерп давления газа в камере первой ступени редуктора.

По схеме ЦНИИАТ УССР работают газобаллонные автомобили, переоборудованные трестом «Укравтогяз» и автохозяйствами Украинской ССР.

28

я ГАЗОБАЯЛОННАЯ УСТАНОВКА ДЛЯ РАБОТЫ НА СЖИЖЕННОМ ГАЗ*

Схема установки для работы на сжиженном газе аналогична вышеописанной схеме. Эта установка отличается от предыдущей конструкцией и числом газовых баллонов, в также наличием испа ригельного (вместо подогревательного) устройства (фиг. 2). Газ. вытесняемый из баллонов давлением собственных паров, в жидком состоянии поступает но трубопроводам к крестовине 13 н дальше к кабинному вентилю 12, установленному в кабине водителя От

Фиг 2 Схема оборудоплння мнтоыоОнля JIIU-Iju .li.« puuuiw на сжиженном гязе:

/ —тро<, н Дозатору гм>; а —маяошгтр ц* Я ялш; 4 —гр>Г-к> иля отмаа гма or цмдохранктельияго кллпаи»; г — редуктор; S — шдмиг or редуктора и карОмратопу смесителю; в — шланг холостого тоз»; т —фильтр; а — ислмнгтедъ гааа; » — нэрбн»-ратор-смспттел».; J4 — шлацг иаиуум-рыгрутатслн: II — Лсиноблк; /г — кабинам* мкт ял ь; и — кааолнкпельимп митиь; и — тройник; IS — мресгоошы; И — трубка хтл отбора царе. 11 — трубка дли отбора жниюста. Л —балдии

кабинного вентиля газ поступает в испаритель 6‘, расположенный в системе охлаждения двигателя. В испарителе сжиженный газ благо даря притоку тепла от горячей воды превращается в парообразное состояние и в таком виде поступает в редуктор.

Давление газа по всей линии коммуникации до редуктора рав няется давлению паровой подушки в баллонах, которое зависит от состава газа и его температуры (примерно от 2 до 5 ати зимой и от 10 до 16 ати летом). Это давление при постоянной температуря остается без изменений до полной выработки жидкого газа в баллонах.

После понижения давления в редукторе до нормального атмосферного газ по шлангу 5 поступает в карбюратор-смеситель.

Так как при запуске и прогреве холодного двигателя, особенно в зимних условиях, испаритель газа не получает достаточного для испарения газа количества тепла, то для этой цели в схеме предусмотрена возможность отбора парообразного газа из баллона (и» пространства над жидкостью, заполненного парами). Пары нт

29

баллона в момент запуска и прогрева двигателя подаются по специальной трубке. После пуска кран подачи пара перекрывается и двигатель переводится на питание от жидкой фазы.

Рассмотренная схема разработана Институтом НАМИ н внедрена в производство на автозаводах.

ЦНИИЛТ УССР разработал схему переоборудования бензинового автомобиля для работы на сжиженном газе, которая нс требовала бы больших переделок автомобиля и позволила использовать имевшиеся в наличии бытовые газовые баллоны.

Эта схема аналогична схеме НАМИ, разница заключается в конструкции баллонов и испарителя. По схеме ЦНИИАТ УССР отбор пара для запуска двигателя не предусмотрен, — запуск и прогрев холодного двигателя производятся на бензине.

Сжиженный газ, сравнительно со сжатым, нашел более раннее применение на автотранспорте. На сжиженном газе эксплуатируются все типы автомобилей (грузовые, легковые, автобусы, специальные автомобили — санитарные, самосвалы, автокраны и т. п.). Эго объясняется тем, что сжиженный газ по концентрации энергии в единице объема и другим эксплуатационным качествам близко подходит к бензиновому топливу, а также и тем, что получение его для нужд автотранспорта было проще, чем сжатых газов, поставляемых автотранспорту газонаполнительными станциями.

•А ГАЗОБАЛЛОННАЯ АППАРАТУР/^ И АРМАТУРА

Баллоны. Баллонами называются сосуды, предназначенные для хранения и транспортировки газообразного топлива под давлением.

Баллоны являются наиболее дорогим элементом газобаллонной установки, их стоимость составляет 80—90% от общей стоимости газобаллонной аппаратуры.

Емкость и количество баллонов определяет дальность пробега автомобиля на газообразном топливе, влияет на большее или меньшее снижение грузоподъемности автомобиля (из-за веса баллонов) и на полезную вместимость кузова.

В табл. 5 приведены сравнительные данные сосудов для жидких и газообразных топлив.

Таблица 5

Сравни тельные данные сосудов для жидких и газообразных топлив

1 1анменованнс гшрамс гра Бак для бензина Баллоны дли СЖНЖееного пропон-бутанового газа Баллоны ДЛЯ природного газа Баллоны для коксового гам

Ве‘ «« IQUCOwtаг тепла 0,33 1.0 8,0 16,0

Емкость тары в л

па 10ис0<хол 1,30 6,25 12/1

80

Создание большого запаса газообразного топлива в единице объема баллона достигается максимальным его сжатием или переводом в жидкое состояние, например: метановый газ, будучи сжатым в баллоне до 200 ати, занимает объем, примерно в200 раз меньший, чем при нормальном атмосферном давлении. Метановый газ, будучи переведен в жидкое состояние (при глубоком охлаждении до —161°), при нормальном атмосферном давлении занимает объем, примерно в 600 раз меньший, чем газообразный. Сжиженные пропан-бутановые газы переходят в жидкое состояние при температуре окружающей среды и при давлениях-* 2-16 шли. Для хранения и транспортировки сжиженных газов, следовательно, требуется более простые, легкие н дешевые баллоны.

В начале появления газобаллонных автомобилей, работавших на сжатых газах (1915—1917 гг..) например на светильном газе, из-за отсутствия соответствующих металлических баллонов применялись мешки из прорезиненной ткани (аналогично мешкам для кислородных подушек) огромных размеров; наполнялись они газам под давлением 50 мм вод. ст. (0,005 ати). Такой мешок крепился па крдше газобаллонного автобуса или на прицепе грузового автомобиля.

Позднее стали применяться баллоны, предназначенные для хранения кислорода, углекислого газа, водорода в стационарных условиях.Эти баллоны изготовлялись из углеродистой стали невысокой прочности и были рассчитаны на давление 100—150 ати. Их применение на автотранспорте оказалось нерентабельным из-за слишком большого веса и малой вместимости. В последние годы, когда производство промышленных и природных сжатых газов осуществляется в больших масштабах и применение газового топлива на автотранспорте неизмеримо возросло, промышленность стала изготавливать баллоны из легированной стали повышенной прочности специально для газобаллонных автомобилей (фиг. 3).

С 1951 г. имеются «Временные технические условия» (ЧМТУ 2815-51) на изготовление баллонов для сжатого газа высокого дав лени я (автотранспортные), по которым рабочее давление в баллонах устанавливается в 200 ати.

Технологии производства баллонов для высоких давлений является весьма сложной и ответственной; она должна обеспечить при минимальном весе достаточную прочность баллона и однородность его структуры.

Стальные баллоны изготавливаются из бесшовных стальных труб диаметром 219 мм и толщиной стенок 7 мм. В процессе обработки концы заготовки заделываются с одной стороны в сферическое глухое днише, с другой — вытягиваются в горловину со сферической заделкой. Для автотранспорта изготавливаются также баллоны с двумя горловинами (форма и размеры обусловлены ГССТ 941-41); в одну горловину вворачивается тройник или вентиль ни Конической резьбе, я другую—заглхшкп.

5

Фиг. 3. G.i.uionu для сжаюго iaaa

/ - iiu.iinapiiwrKiifi пл jwrupovauttoH стали: в — сферячеекпи стальной: J —Озллмиы ни легкого сплзпл с солстнма на ста.и.иоП иропо.ъши

Размеры конической резьбы в горловине следующие:

Наружный дканстр верхней части резьбы . . 27,8 .ин

Конусность............................. 3:25

Число ниток на I дюйм ....................14

Профиль резьбы по OGT 266

При ввернутом вентиле или тройнике на нем должны оставаться 3—5 запасных ниток резьбы. Номинальный размер баллона (длина) 1700 мм, допускаемые отклонения при этом 4-136 .mjw. Толщина цилиндрических стенок 7 мж; отклонения — 0,7 мм; наружный дна метр 219.мм, отклонения 2£3.25лл; номинальная емкость баллона по воде при 20° 50 л., отклонения 4-5 л и —2,5 л. Вес баллона 65 кг, максимальный вес 72 кг.

Временные технические условия предусматривают также проц.»• аодство баллонов с полусферическим днищем равной со стенками толщины. Качество конструкции баллонов характеризуется весом баллона, приходящимся на единицу хранимого топлива, в нашем случае па I лг* газа.

Снижение веса баллона достигается изменением цилиндрической формы баллона на сферическую (что позволяет уменьшать толщину стенок почти в два раза), а также применением баллонов из тонко стенных углеродистых стальных труб со сплошной оплеткой из рояльной проволоки.

32

Начинают также применять баллоны из алюминиевых сплавов с проволочной оплеткой. Они являются самыми легкими из всех существующих в настоящее время типов баллонов.

Изготовление сферических баллонов сложно в производстве и поэтому они нс поручили применения: баллоны из тонкостенных стальных труб и труб из легкого алюминиевого сплава с оплеткой из стальной проволоки освоены промышленностью в должны в ближайшее время найти широкое применение на автотранспорте.

В настоящее время испытываются автомобильные стальные бал ЛОНЫ длиной 2 м, которые обладают меньшим весом на единицу топлива и позволяют лучше использовать габариты автомобиля

Сравнительные данные баллонов разных конструкций для сжатых газов приведены в табл. 6.

Таблица 6 Сравни тс л иные данные баллонов для сжатых гитом

Матсрнал баддомл Рабочее давление газа в баллоне и ати Длина ба.шиил 0 мм Наружный диаметр баллона в мм Толщина боковой стенки в м.м Емкость баллона о л Объем газа, приведенного к нор-мольным условиям, В и’ Вес баллона в кг Вес баллона в кг на 1 «• гаг»

Углеродистая столь

(баллон промышленного типа) . . . 150 1400 219 8,0 4-J.0 6.0 (701 Н.7

Леей рои ан ним сталь . Углеродистая сталь >200 1200 20Ч11 1700 219 219 ь,5 Об UO.U 52.0 12,0 10,4 75 65 6,25 6.25

(баллон с оплеткой

из стальной проволоки) XXI 1820 203 4.5-г 1Л 50.0 10,0 50 5.0

Сталь (баллон сфсрк-

ческого типа) . . Алюмнннево-ыагпие* 200 1600 250 7,54-3.0 40,0 Я.О 39 4.4

вый сплав (баллон с оплеткой из стиль-

ной проволоки) Алюмнинсвый сплав 200 2300 100 3,254-03 15.0 3.0 9.5 3.20

(баллов со стальной оплеткой) . . 200 1800 211 7,54-8,0 50.0 10,0 32-40 3,2 —4.0

24-2,2

Баллоны ил алюминиевого сплава обладают еще одним пройму щегтвом: они меньше подвергаются коррозии в присутствии влаги и других примесей в газе (особенно в коксовом).

В соответствии с новыми техническими условиями, к механическим свойствам материала баллонов предъявляется требование особой вязкости, которая исключила бы в случае разрушения баллона образование осколков. Это требование обусловлено стремлением к максимальной безопасности при зкспл}атации газобаллонных автомобилей. Баллоны, как сосуды высокого давления, подлежат

л им

33

контролю и проверке инспекции Котлонадзора. Согласно правилам, такие баллоны один раз в пять лет проверяются на прочность путем их опрессовки водой под давлением, превышающем в полтора раза рабочее давление газа. При проверке контролируются также вес и емкость баллона. После этого баллоны подвергаются проверке сжатым воздухом под рабочим давлением с погружением их в резервуар с водой для обнаружения возможных утечек воздуха.

В соответствии с правилами Котлонадзора, на сферической поверхности горловины баллонов должны быть четко выбиты клеймом следующие данные: а) марка завода-изготовителя: б) заводской номер баллона; в) фактический вес баллона с точностью до 0,2 кг-. 3 фактическая емкость баллона в литрах с точностью до 0,2 л; пробное гидравлическое давление в кг/см1 (/!)-, е) рабочее давление в кг/см* (?); ж) дата испытания (месяц, год); з) дата следующего испытания (месяц, год): и) клеймо ОТК завода-изготовителя; к) клеймо инспектора Котлонадзора.

При каждой проверке вносятся соответствующие дополнения в маркировке баллона. Баллоны снаружи окрашиваются масляной или эмалевой краской в красный цвет, который является обязательным условным цветом горючих газов.

В процессе эксплуатации баллоны должны строго оберегаться от механических повреждений — забоин, ударов и т. и.; удары особенно опасны для баллонов, заполненных газом под давлением.

Недоброкачественная очистка газов приводит к коррозии внутренней поверхности баллонов, образованию отложении на внутренней поверхности баллонов, а следовательно, к уменьшению их прочности и изменению веса и емкости, указанных в маркировке.

Наиболее отрицательно действуют в этом отношении коксовый газы, содержащие большое количество вредных примесей и смол.

Удаление отложений с внутренней поверхности баллона производится на станциях технического обслуживания промывкой баллонов специальными растворителями. Очень удобными для очистки и промывки оказываются баллоны с двумя горловинами. При хранении неустановленных баллонов последние обязательно должны иметь в горловинах деревянные пробки; резьба в горловинах должна быть смазана; баллоны не должны касаться друг друга или металлических предметов; должны быть хорошо окрашены и находиться в помещении или под навесом.

Баллоны для сжиженного газа, в сравнении с баллонами для сжатого газа, являются менее ответственным изделием. Расчетное давление для этих баллонов принято равным 16 ати, что соответ» ствует давлению в случае заполнения баллона чистым пропаном при наружной температуре 4-45®.

Баллоны изготавливаются из листовой стали сварными. Сварка допускается газовая, высококачественная, по нормам инспекции Котлонадзора (фиг -I и 5).

Форма баллонов цилиндрическая, с диаметром, равным примерно 300—340 мм, с вваренными сферическими или полусферическими

Зч

днищами. Одно из днищ глухое, а на другим приварено несколько горловин, куда вворачивается дополнительная арматура.

Цилиндрическая часть некоторых баллонов изготавливается из тонкостенных труб. Толщина стенок баллона 3,5—4,0 мм.

Фиг. 4. Бадлон д.1 я сжиженного газа с одним вентилем

Фиг. 5 Сварной биллон для сжиженного газа конструкции НАМИ:

•>п* иередиюю crrni.y пицутрн; в) жид ца переднюю сттп1:у гщру.пп. 1 — п<--«"гни; В — цилиндрическая часть; а — лшнан част».: / — ктполштлиц.-

*,гг,‘ль я-’1'’ жждиостя; 5 — указатель уровни манеямальпого иjполисная. • ~ тнмлтель уровни жидкости j i — иредохрацтельнии клацай; I — парою.; мотидь; г”т₽»о,‘а н’рового митилн; /о— трубки умаожтелл мансимальннго заполнения;

П — трубки ниполиптсдьного расходного вентиля.

Наиболее простыми и дешевыми являются баллоны типа универсальных — бытовых, на которых устанавливается на коннчсскоЛ резьбе один вентиль (фиг. 4). В баллонах, которые устанавливаются на автомобиле горизонтально, вентиль изнутри заканчивается согну-Т©А вниз трубкой, позволяющей отбирать для питания лпнгатсля

газ в жидком состоянии до полной его выработки. При вертикаль пой установке баллонов на автомобиле эта трубка не нужна.

У баллонов с одним вентилем отбор газа в паровом состоянии невозможен. Некоторые вентили снабжены предохранительными клапанами (пружина с клапаном), отрегулированными на 17— 18 ати. Заполнение баллонов сжиженным газом производится через этот вентиль. Возобновление израсходованного газа на автомобиле достигается путем замены порожних баллонов заранее наполнен ними, «по сопровождается демонтажом и монтажом баллонов на автомобиле. Заполнение баллонов может производиться без снятия их с автомобиля, но для этого требуется специальная насосная установка.

Конструкция специальных автомобильных баллонов, разрабо тайная НАМИ (фиг. 5), предусматривает ряд устройств, которые позволяют производить заправку автомобиля жидким газом бе» снятия баллонов с автомобиля и осуществлять при этом контроль наличия газа и степень наполнения газом каждого баллона. Послед нее условие является чрезвычайно важным по следующим причинам как было указано выше, жидкий газ имеет сравнительно большой коэфиинент объемного расширения и при повышении температуры значительно увеличивается в объеме. Если баллон заполнить пап костью, на 100%, жидким газом, то небольшое повышение темпера гуры окружающей среды (имеется в виду случай, когда газ из бал лона не расходуется) может привести к чрезмерным давлениям и разрыву баллонов. Поэтому заполнение баллонов жидким газом допускается до объема 90%.

На баллонах конструкции НАМИ имеются следующие устрой* ства:

I. Наполнительный вентиль для заполнения баллона газом на газонаполнительной станции.

2. Расходный вентиль с загнутой вниз трубкой, приваренной к стенке баллона изнутри для подачи газа в систему питания в жидком состоянии. Эти баллоны устанавливаются на автомобиле в горизон тальном положении.

3. Паровой вентиль с приваренной изнутри и загнутой вверх трубкой для подачи в систему питания паровой фракции при пуске двигателя;

4. Указатель уронил максимальною заполнения баллона, кон струкпия которого представляет собой вентиль с приваренной изогирой трубкой. Загнутая трубка оканчивается внутри баллона ил уровне, соответствующем 90-пропснтно.му заполнению баллона.

5. Предохранительный клапан, отрегулированный на максимально* допустимое рабочее давление (17—18 ати), для выпуска газа из парового пространства баллона в случае превышения в нем давления сверх расчетного.

6. Указатель уровня жидкого газа в баллоне, посредством ко тирого водитель в любой момент может определить количество газа в баллоне.

М

Все вентили и предохранительный клапан имеют коническую уплотнительную резьбу и. будучи ввернуты п крышку баллона, должны иметь по три—пять ниток свободной резьбы.

Все баллоны для сжиженного газа подлежат периодической про верке и контролю со стороны инспекции Котлонадзора и один раз в пять лет испытываются опрессовкой водой под давлением 25 ати Баллоны окрашиваются в красный цвет н маркируются в верхней части трафаретом, на котором выбиты следующие данные: завод изготовитель, номер баллона, вес баллона, емкость баллона в нес баллона с газом (пропано-бутаиовой смесью) при 90-проиеитном его заполнении, рабочее давление, пробное гидравлическое давление, дата испытания, дата следующего испытания.

В табл. 7 приведены сравнительные характеристики баллонов для сжиженных газов.

Таблица 7

Сравнительные характеристики баллонов дли сжиженных газов

Тип баллона Полный объем баллона о л Полетный <У.ъеи баллона (90%) и л Вес баллона В К£ Вес баллона с аппаратурой в кг Вес тары на 1 j объеме в кг Размеры в мм

Одновентильный (бытовой) 79 71 41 — 0,59 321x120'

Цельносварной конструкции НАМИ (для ЗИС-150) . . . 100 90 65 58 0,64 292X1S0O

То же (для ГАЗ-5!) .... 75 67.5 37 40 0.59 325 X 1000

Арматура для баллонов сжатого газа. В горловине каждого баллона устанавливается тройник для соединения с остальными баллонами секции.

Каждая секция независимо от другой может быть подключена или отключена от общей магистрали. Для этой цели на первом баллоне каждой секции (считая от магистрали) устанавливается баллонный (секционный) вентиль. Баллонный вентиль предназначен для подачи газа из секции в общую магистраль и для отключения секции от магистрали в случае ее неисправности.

Этот же вентиль, будучи установленным на крестовине, к которой подведены трубопроводы отдельных секций, служит наполнительным вентилем, путем подсоединения к заправочной трубке на газонаполнительной станции, для заполнения баллонов газом. Вентили унифицированы к могут быть использованы в качестве баллонного, наполнительного н кабинного (с переходниками).

Кабинный (магистральный) вентиль предназначен для перекрытия доступа газа из газовой магистрали к редуктору в случае прекращения работы двигателя на длительное время. Он устанавливается между испарителями, подогревателем газа и редуктором

37

Вентиль для сжатого газа должен плотно перекрывать выход газа и обеспечивать полную герметичность в открытом положении

Эти условия являются весьма важными, так как утечка газа, кроме бесполезной потери топлива, может быть причиной возникновения пожара. На фиг. 6 изображен кабинный вентиль, устанавливаемый на автомобилях ГЛЗ-51Б и ЗИС-156.

Баллонный вентиль, установленный на этих автомобилях, не имеет тройника 15 н удлинителя штока 8. а наполнительный вентиль

ФИГ. 6. Кабинный вентиль-

I — yiinotaiin’.'ii.ua'i upoimuxa; о — перехотим; J — гл Ига упоряая; / — мембрана I — ограпачптелыюо копьпо; с — гл Аня олжичнан: т — шток; «—удлинитель штока. » махоипчох; Ю—габлв; 11—плацпц; 13—пррнипл; 13 — петанка клапан* | и —короус иеигплл; 1Л —тройник; /в —жиклер

не имеет тройника /5, переходника 2 и удлинителя штока 8. Корпус вентиля имеет коническую резт/>у. Резьба для соединения с заправочной трубкой на боковом штуцере корпуса 14 — левая, цилиндрическая (0 21.8 мм, число виток на К—14).

При отвернутом штоке клапан вентиля под действием пружины и давления газа (если в баллонах имеется газ) всегда находится в открытом положении. При завертывании штока 7 пружина сжимается, металлические мембраны прогибаются и клапан II, имеющий эбонитовую или текстолитовую вставку, перекрывает выход газа.

Корпус вентиля изготавливается из стальной поковки. При открывании и закрывании вентиля клапан совершает только поступательное движение, что уменьшает износ уплотнения (вставка 13) н обеспечивает более надежное перекрытие

88

Фиг. 7. Баллонный вентиль

1 — махоппчол: 5 — набиин» еллып'на; л — корпус сальника; t — шайба уплоти»гтсл».ная| t — текстолитом!! ветаана. « — клапан; t — уплотняющая ро-о пиенан птулна; « — корпус; 9 — гавна сальцика; ю— штона п — втулка сальиши.

Шгок, получая вращение от маховичка благодаря имеющейся на нем резьбе, совершает при этом также поступательное движение, нажимая непосредственно на клапан через мембрану 7. Ход клапана при открытом положении ограничивается кольцом 5. Металлическая мембрана состоит из двух-трех шайб, изготавливаемых из тонкой листовой латуни толщиной 0.2 мм. Мембраны прижимаются к корпусу зажимной гайкой 6. чем обеспечивается герметичность при открытом положении вентиля.

На автомобилях, переоборудованных трестом «Укравтогаз», устанавливаются вентили для сжатого газа с двойным уплотнением штока (фиг. 7). Вентили этой конструкции обеспечивают более надежную герметичность при длительной эксплуатации. В отличие от изображенного на фиг. 6. на этом вентиле клапан 6 сочленен со штоком 10 шарообразной головкой. Надежная герметичность вентиля в открытом его положении обеспечивается двояко. При поднимании клапана б сжимается резиновая втулка 7. расположенная между клапаном и неподвижной уплотнительной шайбой 4\ в результате этого сжатия втулка раздается по диаметру и создает соответствующее уплотнение. Кроме этого уплотнения имеется еще сальниковая набивка 2 на вращающемся штоке 10. Устойчивая герметичность вентиля достигается применением качественного материала для резиновой втулки, которая должна быть изготовлена из бензостойкой резины, хорошей набивкой сальникового уплотнения, а также качеством текстолитовой уплотняющей вставки 5.

Баллонный вентиль конусной резьбой ввертывается в горловину баллона, наполнительный вентиль таким же образом ввинчивается в тройник баллона (на автомобилях, переоборудуемых по старой схеме ЦНИИАТ УССР этот вентиль выносится в отдельное место)

Кабинный вентиль крепится к переднему щитку автомобиля со г тороны двигатели; управление вентилем благодаря удлиненному штоку осуществляется из кабины водителя.

От кабинного вентиля газопровод идет к манометру высокого Давления. Для этого на корпусе вентиля (фиг. 6) имеется дополнительный штуцер, в котором запрессован жиклер 16 с отверстием диаметром 0.4 мм. Жиклер уменьшает скорость нарастания давления

АЗ

в газопроводе манометра, в резулыате чего устраняются удар»4 газа и манометр предохраняется от поломки.

Манометр показывает давление газа в магистрали (т. е. в баллонах) при открытом положении баллонного вентиля.

В ближайшее время ожидается выпуск газобаллонных автомобилей ГАЗ-51Б н 3 ИС-156 с вентилями с сальниковым уплотнением.

Тройник или угольник для баллонов сжатого газа изготовляется нз стальной поковки и ввертывается на конусной резьбе в горловину баллона: к другим копиям тройника подсоединяются газе, проводы.

Фиг 8. Наполнительный расходный вентиль дли сжиженного газа:

а) в резнцоаоЛ лилфрагмоЛ; б) с »1стхх1пчеспнмп мембрп-цамн: / — iwpuyc; 3 — Hainan: 3 —диафрагма; з — гайка; J — пркжпммдп гайка диафрагмы; в — птток; г — ма-хоавчок; »—гиОма; о — пружина; м — металлические мембраны; it — гребок штола.

Конструкция наполнительного и баллонного вентилей одинакова. Кабинный вентиль отличается тем, что корпус его имеет резтбу цилиндрическую вместо конусной. Детали наполнительного, баллонного н кабинного вентилей взаимозаменяемы.

Арматура баллонов для сжиженного газа, устанавливаемых на автомобиле в горизонтальном положении. Наполнительный вентиль (фиг. Я) применяется тот же. что и для сжатого газа, но сальниковое уплотнение и резиновая втулка заменены здесь диафрагмой. Шток вентиля 6 действует на клапане 2. с которым он непосредственно соединен. Ход клапана ограничивается ходом диафрагмы (величиной упругой деформации). Диафрагма изготовляется из бензостойкой листовой резины толщиной I мм. имеющей матерчатую прослойку. В условиях эксплуатации, особенно при недостаточной очистке газа, диафрагма часто рвется и вентиль выходит нз строя.

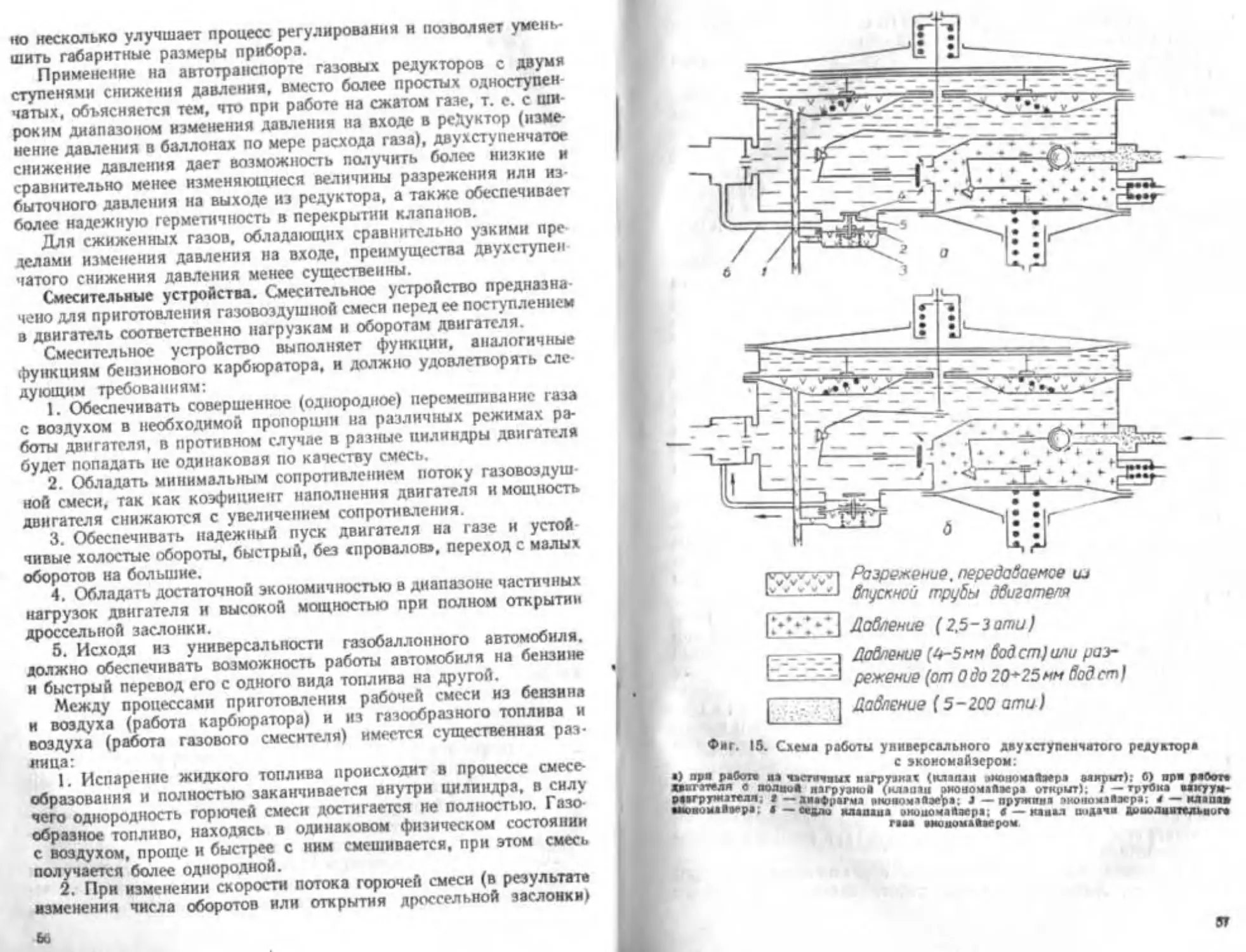

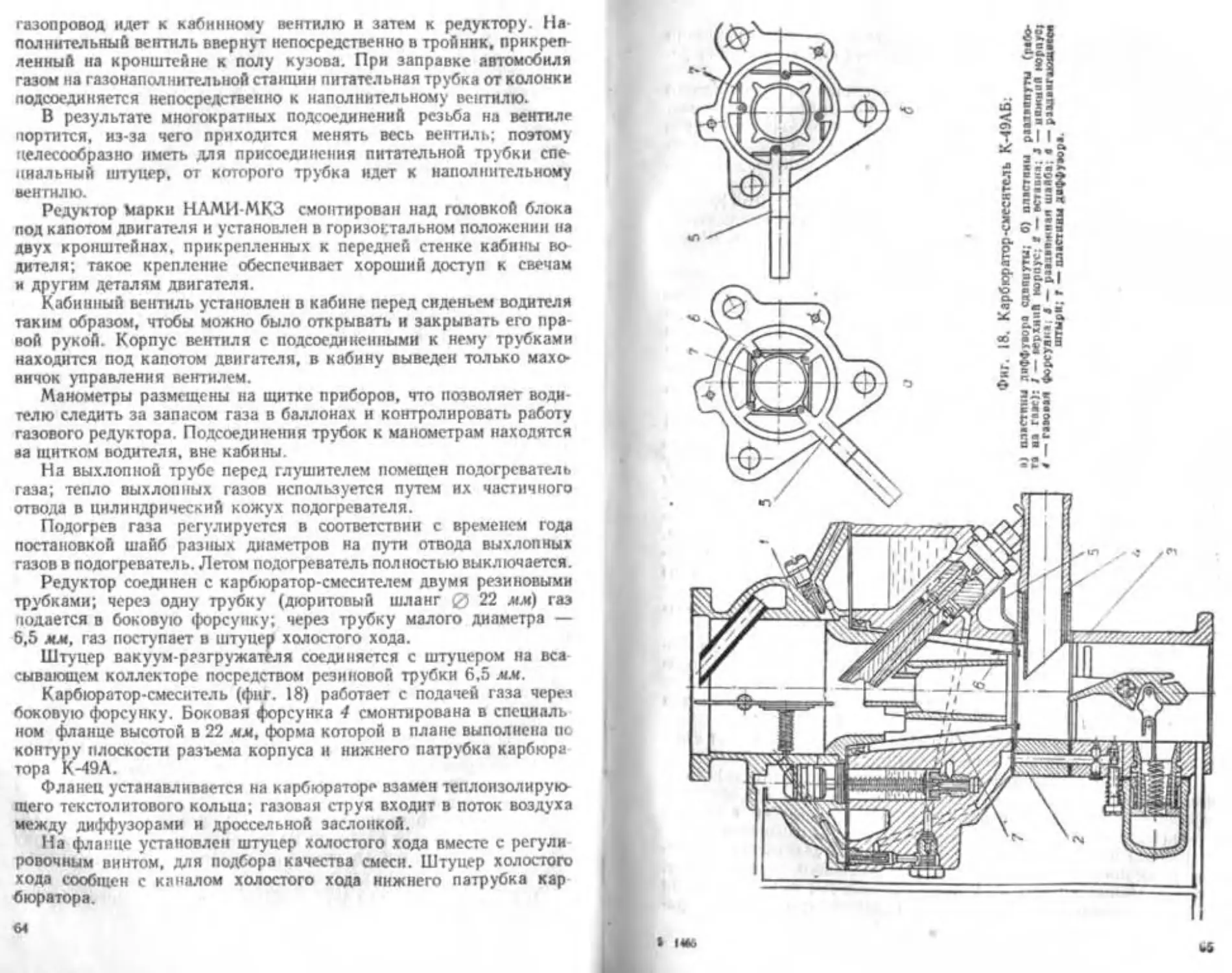

40