Автор: Пузанков А.Г.

Теги: техника средств транспорта автодорожный транспорт автомобили

ISBN: 978-5-7695-3566-6

Год: 2007

Текст

СРЕДНЕЕ ПРОФЕССИОНАЛЬНОЕ ОБРАЗОВАНИЕ

А. Г. ПУЗАНКОВ

АВТОМОБИЛИ

КОНСТРУКЦИЯ, ТЕОРИЯ И РАСЧЕТ

УЧЕБНИК

Допущено

Министерством образования Российской Федерации в качестве учебника для студентов образовательных учреждений среднего профессионального образования

НАУЧНАЯ

2007

Брянск^^°ЗДс^ дарственного техничвИйбРФ3 университета

УДК 629.113/.115(075.32)

ББК 39.33я723

П882

Ре це и зе н т ы:

доцсш кафедры «Автомобили и двигатели» Московскою государственного индустриального университета, канд. техн, наук В. Н. Коноплев'.

председатель цикловой комиссии спендиспиплин специальности 190604 ГОУ СПО «Мытищинский машиностроительный техникум», преподаватель Ю А. Коган

Пузанков А. Г.

П882 Автомобили : Конструкция, теория и расчет : учебник для студ. учреждений сред. проф. образования / А. Г. Пузанков. — М.: Издательский центр «Академия», 2007. — 544 с.

ISBN 978-5-7695-3566-6

Описаны устройства и работа современных автомобилей и взаимодействие деталей их механизмов, агрегатов и систем Изложены основы теории и расчета бензинового и газового двигателей и дизеля, а также тягового динамического расчета автомобиля с построением i рафоаналитических зависимостей для различных режимов его работы. Уделено внимание агрегатам шасси, включая трансмиссию, рулевой управление и тормозную систему с мноюконтурным приводом Освещены вопросы тормозной динамики и топливной экономичности в реальных условиях эксплуатации автомобиля.

Для студенюв образовательных учреждении среднего профессионального образования. Может быть полезен студентам высших учебных заведении, специалистам автосервиса и автотранспортных организаций, механикам и водителям всех категории автотранспортных средств.

Учебное издание

УДК 629.113/. 115(075.32)

ББК 39.33я723

Пузанков Алексей Григорьевич

Автомобили

Конструкция, теория и расчет

Учебник

Редактор К). А. Чичов. Технический редактор Е. Ф. Коржуева Компьютерная верстка: В.А. Крыжко

Корректоры Т. /7. Морозова. С. Ю. Свиридова

Изд. № 101109713. Подписано в печать 27.12.2006. Формат 60x90/16.

Гарнитура «Таймс». 11счагь офсетная. Бумага тип. N’ 2. Усл. печ. л. 34,0.

Тираж 4000 экз. Заказ 707G.

Издательский центр «Академия», www.acadeinia-inoscow.rii

Санитарно-эпидемиологическое заключение Na 77.99.02.953.Д.004796 07.04 от 20.07.2004. 117342. Москва, ул. Бутлерова, 17-Б. к. 360. Гел./факс: (495)330-1092, 334-8337.

Отпечатано с эчекч ровных ши нтс чем и жительства.

ОАО "Тверской полиграфический комбинат”, 170021. г. Тверь, пр-т Денина. 5.

Телефон: (1822) 11-52-03. 11-50-31. Телефон факс (4822) 11-12-15 -

1 lome page - www tvcrpk.ru J teiapoiuian почта (E-mail) - sales <4vcipk.ru -Ж

Оригина г макет данного издания является собственностью Издательского центра «Академия». и его воспроизведение любым способом без согласия правообладателя запрещается

© Пузанков А. Г., 2007

© Образовательно-издательский центр «Академия», 200

ISBN 978-5-7695-3566-6 с Оформление. Издательский центр «Академия», 2007

ВВЕДЕНИЕ

Автомобильный транспорт занимает одно из ведущих мест в единой транспортной системе Российской Федерации. Первые автомобили в России были собраны в период, когда в развитых странах мира уже существовали десятки тысяч легковых и грузовых автомобилей. С 1909 по 1915 г. на Русски-Балтийском вагонном заводе «Руссо-Балт» в Риге было выпущено около 700 автомобилей, из них более 230 — грузовых.

Развитие серийно-массового производства автомобилей в бывшем СССР относится к 1924— 1989 п. и характеризуется за многие десятилетия своего развития в основном пятью этапами отраслевого становления и повышения качества продукции автомобильной промышленности. За это время были созданы крупные промышленные объединения: ЗИЛ, ГАЗ, КамАЗ, ЯМЗ, ЗМЗ, ВАЗ, УАЗ, «Москвич», ИЖ и др., а также целый ряд смежных отраслевых организации, обеспечивающих производство автомобилей и двигателей.

Период перестройки государственного устройства России (с 1990 по 1997 г.) характеризовался спадом производства в отраслях автомобилестроения. Основной причиной этого явился распад СССР, который привел к потере многих региональных промышленных предприятии по производству автомобилей, автобусов и автоагрегатов. Однако наметившиеся с 1998 г. позитивные сдвиги в рыночной экономике России привели к определенным успехам в области совершенствования автомобильных конструкции и создания новых образцов автомобильной техники. Наметились реально обоснованные стратегия и приоритеты в области номенклатуры автомобильной продукции, маркетинга, сбыта и сервиса.

Производственные объединения (ныне акционерные общества и автомобилестроительные фирмы) перешли па выпуск современных моделей автотранспортной техники. Развитие производства грузовых автомобилей и автобусов стало более строго регламентироваться гсхнико-эксплуатационными требованиями, определяющими совершенство конструкций по динамическим, экономическим, эргономическим и другим показателям.

В 2000 — 2005 гг. акционерными обществами освоено производство грузовых автомобилей, характеризующихся повышенной топ-

3

дивной экономичностью, надежностью, долговечностью и работоспособностью их агрегатов и систем.

Наряду с этим в основу конструкции легкового автомобиля были положены требования строгого рационализма конструкции с учетом топливной экономичности.

Акционерное общество «ВАЗ» наряду с массовым выпуском автомобилей малого класса с классической (заднеприводной) схемой компоновки ВАЗ-2105, -2107 расширяет производство переднеприводных автомобилей ВАЗ-2110, -2111, -2112 с восьми- или шестнадцати клапанным и двигателями, соответствующими требованиям европейских стандартов. На базе автомобилей ВАЗ-2110, -2109, -21099 организуется производство автомобилей семейства «Лада—Калина» (ВАЗ-1117, -1118, -1119) и «Самара— Лада» (ВАЗ-2114, -2115). Планируется также производство модели ВАЗ-2113 «Самара» в трехдверном варианте. На базе сотрудничества с американской фирмой основано производство новой модели «Шеви—Нива» и ведется подготовка к выпуску се модификаций с различными типами двигателей.

Акционерное общество «ГАЗ» за последние юды выпустило десятки тысяч легковых автомобилей среднего класса модельною ряда ГАЗ-3102, -3110, -31105 «Волга» с ресурсом 300000 км до капитального ремонта. На этих автомобилях установлены современные бензиновые двигатели с электронным впрыском топлива или двигатели с газобаллонными установками, обеспечивающими выполнение экологических норм но токсичности отработавших газов. Указанные автомобили нашли широкое применение в различных сферах эксплуатации с нормативным сроком службы 7 — 10 лет.

Наряду с этим ОАО «ГАЗ» примерно со второй половины 2006 г. сокращает серийное произволе! во легковых автомобилей типа «Волга», а вместо них расширяет производство основных моделей грузовых автомобилей, а также моделей автомобилей особо малой и малой массы тина «ГАЗсль», «Соболь» и других, планируемых к применению в промышленно-коммерческой сфере. На базе автомобилей «ГАЗсль» постоянно совершенствуется маршрутное такси ГАЗ-322132, а также автомобили ГАЗ-330210, -320211 и другие, предназначенные для работы на сжиженном нронан-бутановом газе.

Акционерное общество «I АЗ» после проведения комплекса работ по модернизации ранее выпускаемых автомобилей ГАЗ-53-12, -66 и их модификации, а также внедрения в производство целого ряда конструкторско-технологических мероприятий по созданию агрегатов и систем новых моделей начиная с 1992 г. серийно выпускает автомобили ГАЗ-3307, -3309, а в последующие годы — ГАЗ-3308, -33097 «Садко».

Автомобиль ГАЗ-3307 — двухосный, с бортовой платформой и приводом на заднюю ось — имеет V-образный карбюраторный

4

двигатель ЗМЗ-511. Служит для перевозки груза массой до 4 500 кг по дорогам с любым твердым покрытием, а также по грунтовым дорогам, если состояние грунта обеспечивает нормальную проходимость в составе автопоезда. Полная масса автомобиля без прицепа 7 850 кг, с прицепом — 12 350 кг.

Автомобиль ГАЗ-3309 — двухосный с бортовой платформой и приводом на заднюю ось. По параметрам массы перевозимого груза, полной массы автомобиля и автопоезда он не имеет существенных различий от автомобиля ГАЗ-3307, но снабжен чсты-рехцилиндровым дизелем жидкостного охлаждения с турбонаддувом Д-245.7 Минского моторною завода.

Автомобиль ГАЗ-33097 «Садко» с современной кабиной капотно-ю типа и бортовой платформой, укомплектованной дугами и тентом, выпускается вместо армейского автомобиля ГАЗ-66. Автомобиль имеет повышенную проходимость с приводом па переднюю и заднюю ось, служит для перевозки людей и груза общей массой до 2 500 кг, полная масса автомобиля 6 280 кг. На автомобиле установлен четырехттилиндровый дизель воздушного охлаждения модели ГАЗ-5441 мощностью 85 кВт с пятиступенчатой коробкой передач.

Автомобиль ГАЗ-3308 «Садко» — полноприводный с кабиной капотного типа с четырех- или пятиступенчатой коробкой передач. Предназначен для перевозки грузов и людей общей массой до 2 000 кг, полная масса автомобиля — 5 950 кг. В отличие от автомобиля I A3-33097 «Садко» на нем могут быть установлены карбюраторные V-образные двигатели 3M3-5233 или -513 с бесконтакт-но-транзисторной системой зажигания.

Наряду с отмеченным непрерывным совершенствованием автомобилей их производство организуется в пределах типажа, разработанного совместно производственными объединениями и эксплуатирующими организациями.

Существенное влияние на качество вновь создаваемых малотоннажных автомобилей! ГАЗ оказывает Заволжский моторный завод (ОАО «ЗМЗ»). Фирма разработала в 2005 г. для этих автомобилей двигатели ЗМЗ-214, -215, -216 с улучшенными техническими параметрами. Внедрение этих двигателей позволило повысить динамические и экономические качества автомобилей го уровня требований стандарта ЕВРО-3.

Акционерное общество «ИЖ» (Ижевский машиностроительный завод) перешло на выпуск легкового автомобиля малою класса ИЖ-2126 «Ода» и его модификации типа ИЖ 21261. При этом выпускаются усовершенствованные грузовые автомобили особо малой грузоподъемности с кузовом «фургон» и его грузопассажирской модификации, а также освоено производство полноприводной модели ИЖ-27171 с кузовом «пикап».

С развитием автомобилестроения в России создаются также новые типы автобусов и существенно модернизируются ранее вы

пускаемые ПАЗ-3205, ЛиАЗ-5256, «Волжанин-5270» и др., а также освоено производство микроавтобусов семейств «ГАЗель» и «Соболь». Налаживается выпуск автобусов различных типов, работающих на сжиженном газе. За последние годы в стране появилось значительное количество автобусов из стран ближнего зарубежья, а также автобусов семейства «Икарус» из Венгрии. Эти поставки автобусов имеют существенное значение в обеспечении перевозок пассажиров.

Акционерное московское общество «ЗИЛ» провело работы по созданию новых моделей, а также последующего внедрения комплекса конструкторско-технологических мероприятий по двигателю, агрегатам трансмиссии, многоконтурной тормозной системе, кабине и электрооборудованию и освоило производство современных базовых моделей ЗИЛ-4314, -4315, -4333 и др.

Автомобиль ЗИЛ-431410 — тягач с бортовой платформой — служит для перевозки груза массой до 6000 кг по дорогам с любым твердым покрытием, а также по грунтовым дорогам, если состояние грунта обеспечивает его нормальную проходимость в составе автопоезда. Полная масса автомобиля без прицепа 10400 кг, с прицепом — 18400 кг.

Автомобиль ЗИЛ-431510 — тягач с бортовой платформой — служит для тех же целей, что и автомобиль ЗИЛ-431410, но отличается от него отдельными эксплуатационными показателями, а также увеличенной базой и платформой для перевозки различных длинномерных изделий (материалов) и грузов малой плотности.

Автомобиль ЗИЛ-433360 —- тягач с бортовой платформой — является базовой моделью, которая имеет две основные модификации с многоконтурным тормозным пневмоприводом: ЗИЛ-442160 — седельный тягач, ЗИЛ-494560 — шасси, предназначенное для дооборудования в строительный или сельскохозяйственный самосвал.

Базовая модель ЗИЛ-433360 отличается от автомобилей семейства ЗИЛ-431410 новой кабиной и пневмогидравлическим усилителем привода сцепления, а по параметрам технической характеристики, включая массу перевозимого груза и полную массу автомобиля, существенных различий нс имеет.

АМО «ЗИЛ» постоянно совершенствует современные конструкции автомобилей-тягачей с установленными на них модификациями базового дизеля ЗИЛ-645. Типичным примером таких автомобилей являются ЗИЛ-4331 и -433420. Они отличаются высокими динамическими и экономическими показателями и широким спектром их применения.

Автомобиль ЗИЛ-4331 — тягач с бортовой платформой и полной массой 12 000 кг предназначен для перевозки грузов в составе автопоезда по всем видам дорог, а также по грунтовым дорогам и в полевых условиях, если состояние грунта обеспечивает нормаль

6

ную проходимость автопоезда подпой массой 23 500 кг (включая полную массу прицепа или полуприцепа — 11 500 кг).

Автомобиль ЗИЛ-433420 — тягач высокой проходимости полной массой 11 170 кг с установленным на нем многотопливным дизелем ЗИЛ-6451. Выпускается вместо автомобиля большой массы ЗИЛ-131Н с многоконтурной тормозной системой и с параметрами проходимости автопоезда, определяемыми спецификой его многоцелевого назначения.

Автомобиль ЗИЛ-5301 «Бычок» имеет четырехцилиндровый, турбонаддувной дизель Д-245.12 Минского моторного завода. Масс 1 перевозимого груза в зависимости от модели автомобиля составляет 2 600... 3 000 кг при полной массе автомобиля 6 950 кг. На базе автомобиля ЗИЛ-5301 выпускается более 35 модификаций, предназначенных для перевоза различных грузов без прицепов по любым автомобильным дорогам с твердым покрытием, а также для переоборудования в автомобили специализированного назначения и монтажа оборудования для проведения различных видов работ.

В процессе развития автомобилестроения в России возник целый ряд новых предприятий, специализирующихся на производстве легковых автомобилей иностранных марок, — в Елабуге, Калининграде, Таганроге, Нижнем Новгороде, Москве и др. Начиная процесс производства автомобилей с подсборки узлов и агрегатов (так называемой «отверточной сборки»), эти предприятия постепенно переходят на полнопоточное производство автомобилей частично из отечественных комплектующих.

Отдельные из этих предприятий планируют значительные объемы выпуска. Например, учрежденное московским правительством и фирмой Renault ОАО «Автофрамос» по производству автомобилей Renault Megane Classic, размещенное на площади бывшего АО «Москвич», планирует объем выпуска 120 000 автомобилей в год. Свою первую продукцию малыми партиями фирма начала выпускать с ноября 2005 г.

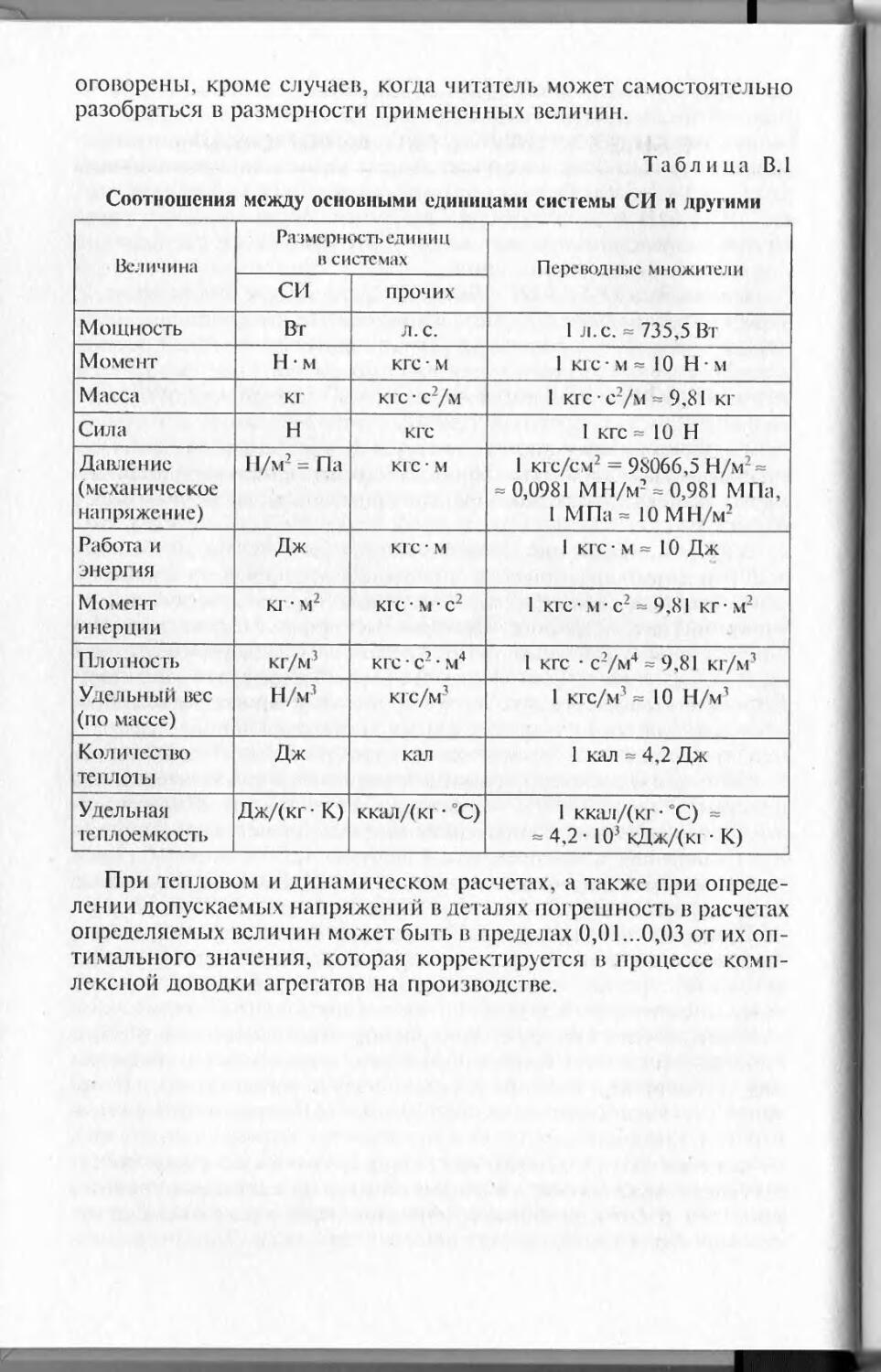

Принятая система единиц. При изложении основ конструкции, теории автомобиля, проведения теплового и динамического расчетов ДВС, а также при рассмотрении примеров тягового расчета и т.д. в учебнике применена система единиц СИ. С достаточной для практических расчетов точностью принято 1 кге = 9,81 Н, и в отдельных случаях 1 кге ~ 10 Н. Пределы прочности, напряжения, упругости, текучести и выносливости материалов, а также давление выражены в мегапаскалях (МПа) и округлены до 1 МПа = 10 кгс/см2. Удельная теплоемкость выражена в Дж/(кг • К), 1 ккал = 4,2 кДж. Соотношения между другими единицами системы СИ, а также размерность единиц в прочих системах приведены в табл. В. 1. В отдельных случаях величины, входящие в формулы, выражены в кратных или дольных единицах. Эти отклонения

7

оговорены, кроме случаев, когда читатель может самостоятельно разобраться в размерности примененных величин.

Таблица В. 1

Соотношения между основными единицами системы СИ и другими

Величина Ра зыср1 юсть еди ни ц в системах Переводтiые мi южител 11

си прочих

Мощность Вт л. с. 1 л.с. = 735,5 Вт

Момент Н • м кге' м 1 кге • м « 10 Н • м

Масса кг К! С • С /м 1 кге • с /м == 9,81 кт

и Та Н кге 1 кге = 10 Н

Давление (механическое напряжение) Н/м2 = Па кге • м 1 кгс/см2 = 98066,5 Н/м2 = = 0,0981 МН/м2 = 0,981 МПа. 1 МПа = 10 МН/м2

Работа и энергия Дж кге • м 1 кге - м. = 10 Дж

Момент инерции кг • м2 кге • кг с 1 кге • м- с2 ~ 9,81 кг - м

Плотность кг/м кге • с2 • м4 1 кге • с2 Др -9,81 ктДр

Удельный вес (но массе) Н/м3 к тс/м; 1 кге/м - 10 НДР

Количество тс плот ы Дж кап 1 кал = 4,2 Дж

Удельная ।еплоемкость Дж/(кг- К) ккал/(кг • С) 1 ккал/(К1 • С) = = 4,2-103 кДж/(кг- К)

При тепловом и динамическом расчетах, а также при определении допускаемых напряжений в деталях hoi решность в расчетах определяемых величин может быть в пределах 0,01...0,03 от их оптимального значения, которая корректируется в процессе комплексной доводки агрегатов на производстве.

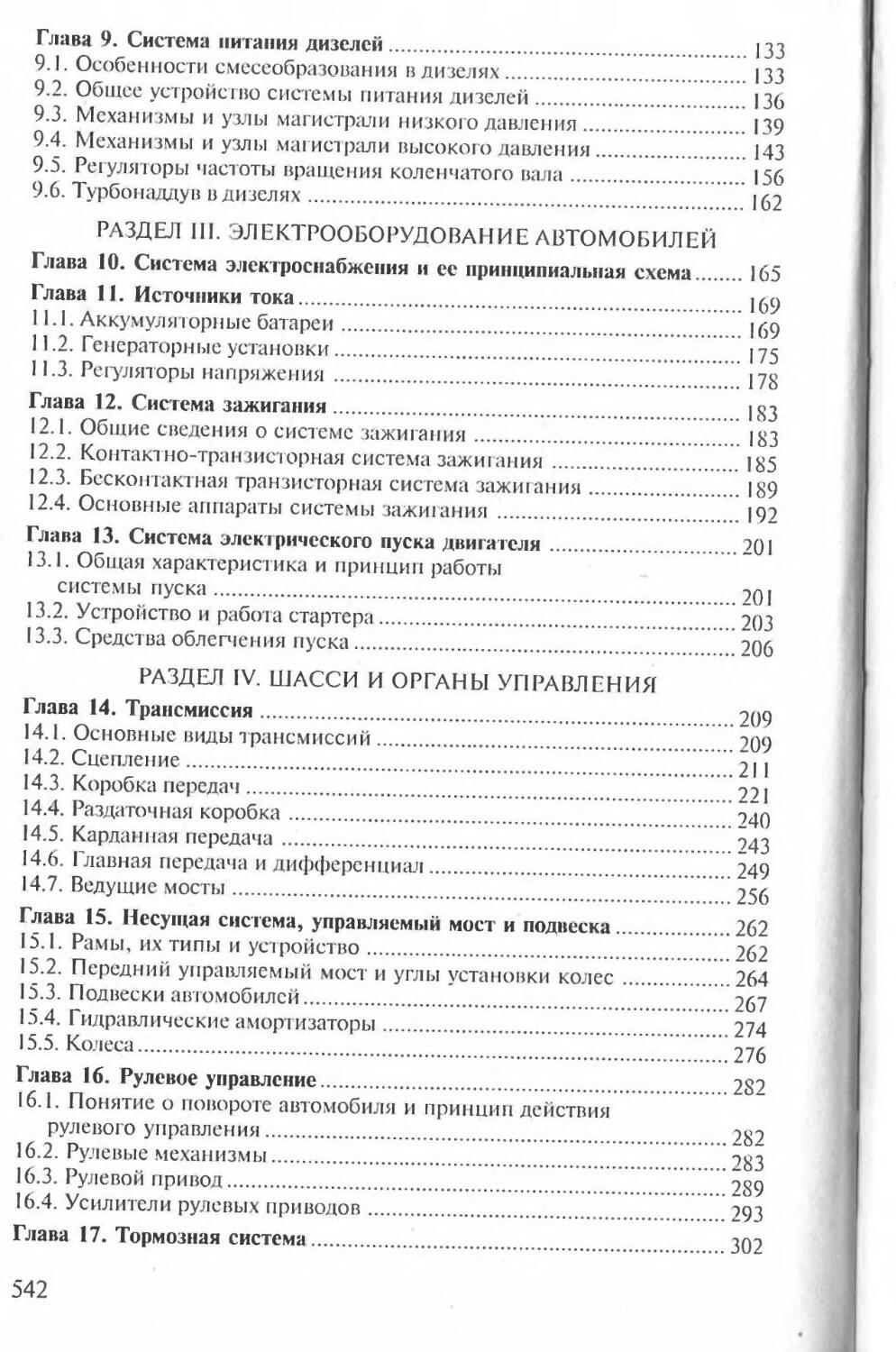

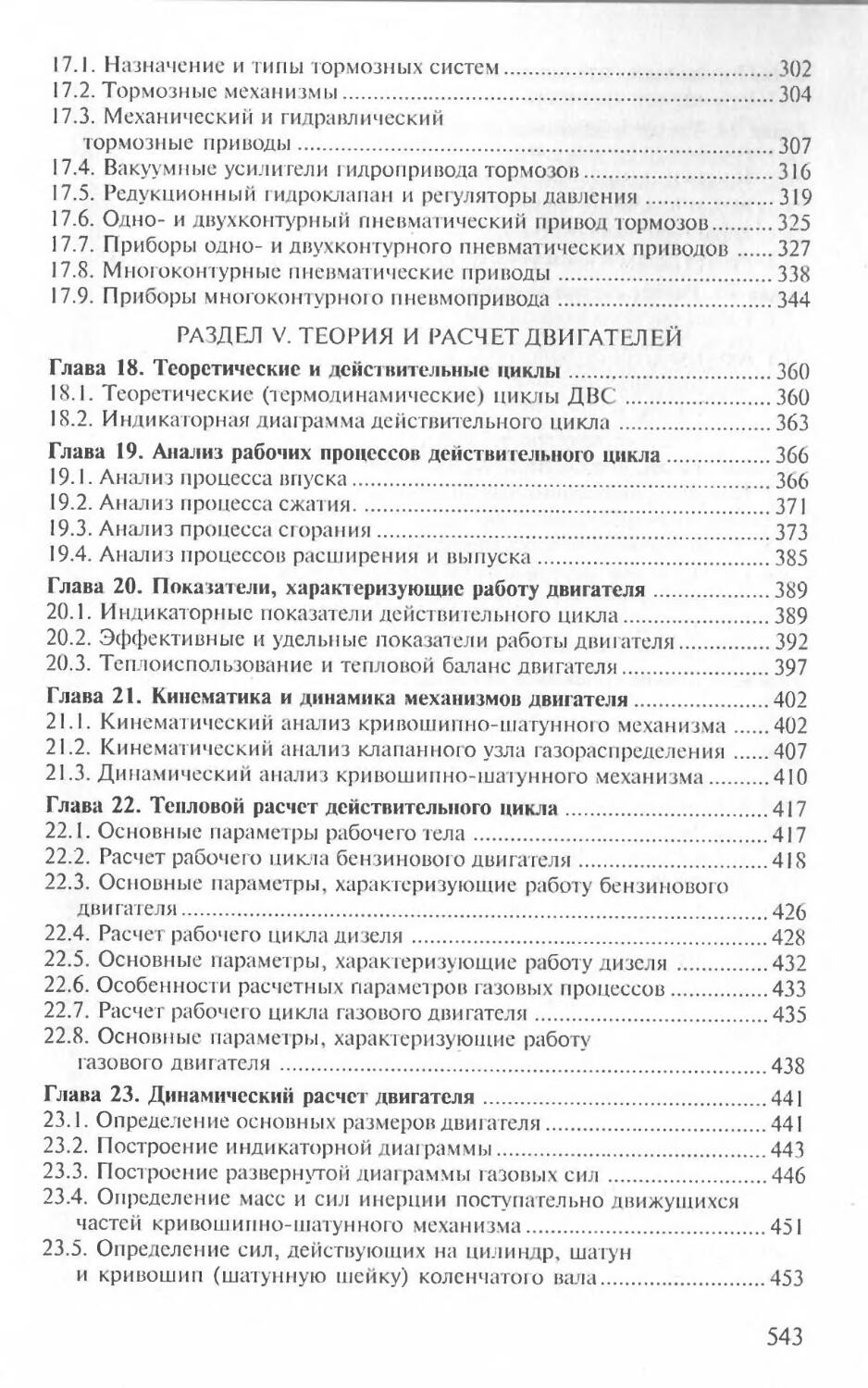

Раздел I

ОБЩЕЕ УСТРОЙСТВО АВТОМОБИЛЯ

Глава 1

НАЧАЛЬНЫЕ СВЕДЕНИЯ ОБ УСТРОЙСТВЕ АВТОМОБИЛЯ

Автомобили разделяют на легковые, грузовые, автобусы и специальные. Несмотря на ряд принципиальных конструктивных различий, между ними имеется много общего: двигатель внутреннего ci орания, несущая система с подвеской и шипами, органы управления, тормозная система.

На авюмобильиых заводах конечным продуктом производства могут быть как автомобили в сборе, так и отдельные их составные части (двигатели, мосты, топливная аппаратура и т.п.), включающие в себя большое количество узлов, механизмов и систем.

Простой узел — это несколько деталей, соединенных между собой с помощью резьбовых, заклепочных, сварных и других соединений (например, шестерня, установленная на валу с помощью шпонки).

В автомобилях много сложных узлов, состоящих из нескольких простых, сборка которых осуществляется также посредством различных соединении (например, поршень в сборе с кольцами, соединенный пальцем с шатуном в сборе).

Механизм — это подвижно связанные между собой детали пли узлы, совершающие под действием приложенных к ним сил определенные, заранее заданные движения (например, кривошипно-шатунный механизм, в котором поршень, соединенный с шатуном и коленчатым валом, совершает возвратно-поступательное движение в цилиндре).

Агрегат — это несколько механизмов или сложных узлов, объединенных различными соединениями в одно целое с базовой деталью, например, коробка передач, состоящая из корпуса (базовая деталь) с установленными в нем валами, зубчатыми колесами, подшипниками и т.д.

Система — это совокупность узлов и механизмов, взаимодействующих между собой и выполняющих определенные функции в процессе работы (например, системы зажигания, охлаждения, питания и т.п.).

9

Вес механизмы, агрегаты и системы, входящие в автомобиль, условно можно разбить на три основные части: двигатель, шасси и кузов.

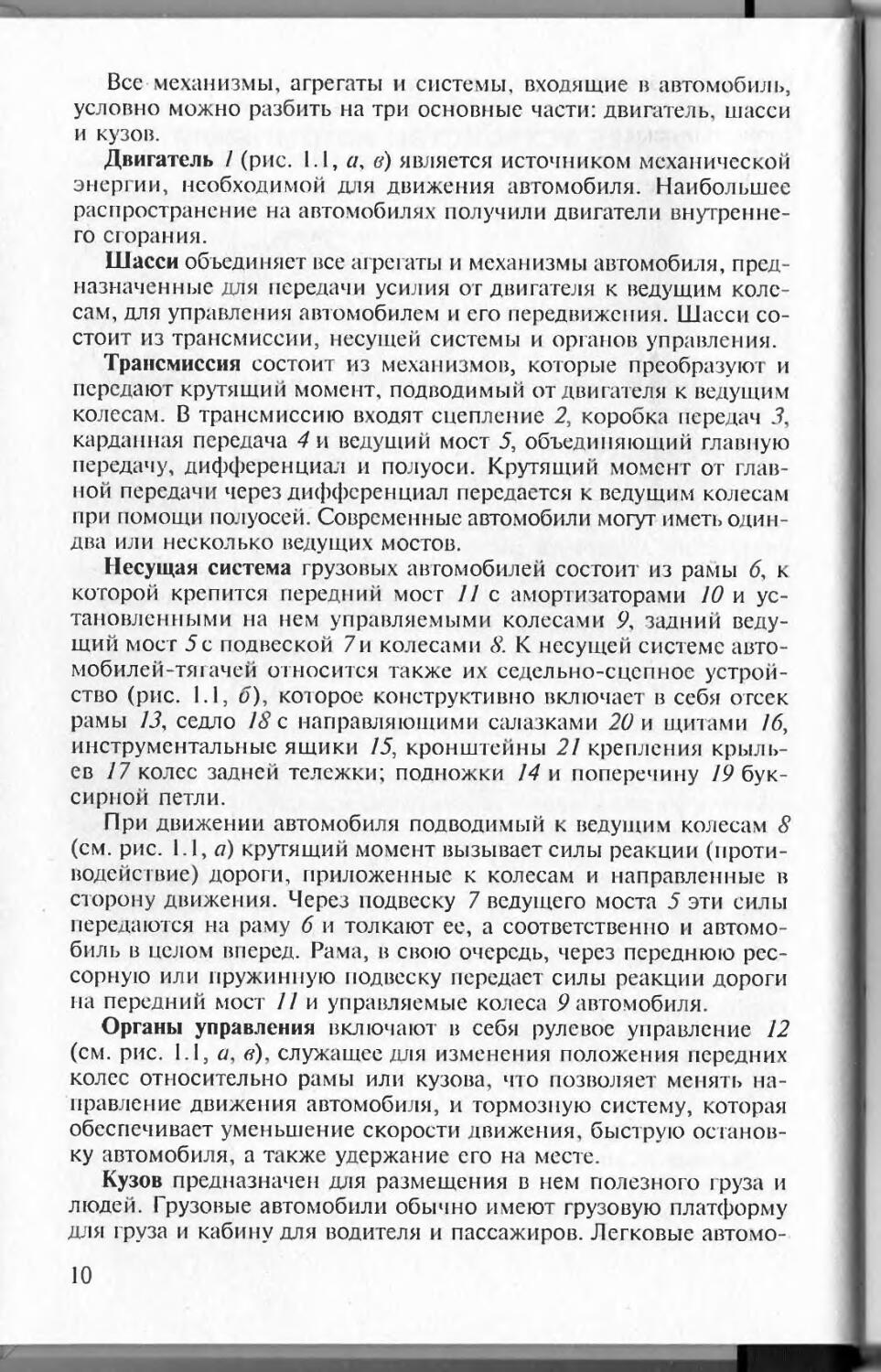

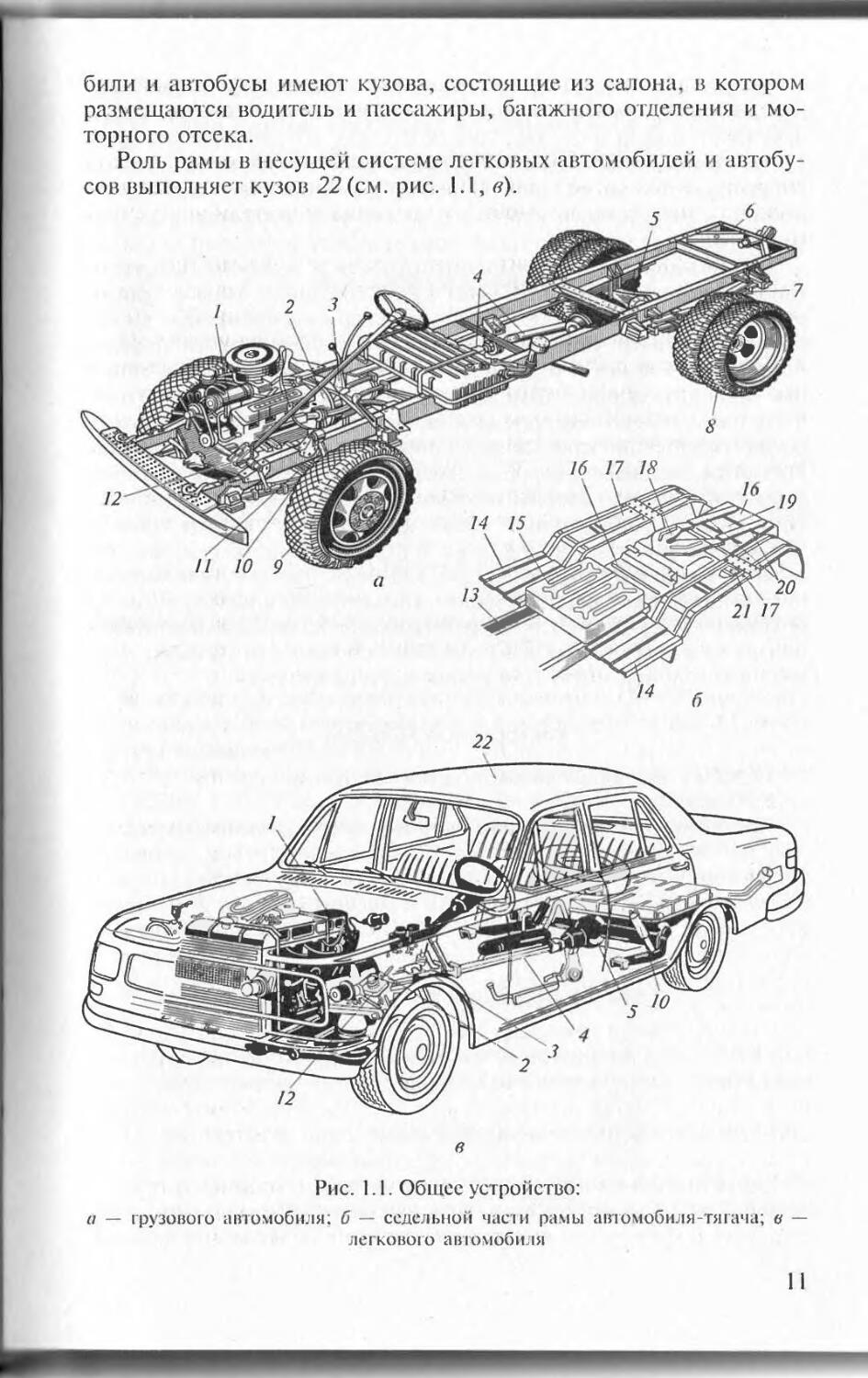

Двигатель / (рис. 1.1, а, в) является источником механической энергии, необходимой для движения автомобиля. Наибольшее распространение на автомобилях получили двигатели внутреннего ci оран ия.

Шасси объединяет все агрегаты и механизмы автомобиля, предназначенные для передачи усилия от двигателя к ведущим колесам, для управления автомобилем и его передвижения. Шасси состоит из трансмиссии, несущей системы и органов управления.

Трансмиссия состоит из механизмов, которые преобразую! и передают крутящий момент, подводимый от двигателя к ведущим колесам. В трансмиссию входят сцепление 2, коробка передач 5, карданная передача 4 и ведущий мост 5, объединяющий главную передачу, дифференциал и полуоси. Крутящий момент ог главной передачи через дифференциал передастся к ведущим колесам при помощи полуосей. Современные автомобили могут иметь один-два или несколько ведущих мостов.

Несущая система грузовых автомобилей состоит из рамы 6, к которой крепится передний мост 11 с амортизаторами 10 и установленными на нем управляемыми колесами Р, задний ведущий мост 5с подвеской 7и колесами 8. К несущей системе автомобилей-тягачей относится также их седельно-сцепное устройство (рис. 1.1, 5), которое конструктивно включаез в себя огсск рамы 13, седло 18 с направляющими салазками 20 и щитами /б, инструментальные ящики /5, кронштейны 21 крепления крыльев 17 колес задней тележки; подножки 14 и поперечину 19 буксирной петли.

При движении автомобиля подводимый к ведущим колесам 8 (см. рис. 1.1, а) крутящий момент вызывает силы реакции (противодействие) дороги, приложенные к колесам и направленные в сторону движения. Через подвеску 7 ведущего моста 5 эти силы передаются на раму 6 и толкают се, а соответственно и автомобиль в целом вперед. Рама, в свою очередь, через переднюю рессорную или пружинную подвеску передает силы реакции дороги на передний мост //и управляемые колеса 9 автомобиля.

Органы управления включают в себя рулевое управление 12 (см. рис. 1.1, а, в), служащее для изменения положения передних колес относительно рамы или кузова, что позволяет менять направление движения автомобиля, и тормозную систему, которая обеспечивает уменьшение скорости движения, быструю остановку автомобиля, а также удержание его на месте.

Кузов предназначен для размещения в нем полезного груза и людей. Грузовые автомобили обычно имеют грузовую платформу для груза и кабину для водителя и пассажиров. Легковые автомо-

10

били и автобусы имеют кузова, состоящие из салона, в котором размещаются водитель и пассажиры, багажного отделения и моторного отсека.

Роль рамы в несущей системе легковых автомобилей и автобусов выполняет кузов 22 (см. рис. !.!,#).

14 б

в

Рис. 1.1. Общее устройство:

и — грузового автомобиля: б — седельной части рамы автомобиля-тягача; а — легкового автомобиля

Устройство большинства автомобиле!! выполнено по рассмотренной схеме. Однако применяют и другие схемы расположения двигателя, шасси и кузова. Например, для повышения проходимости автомобилей делают ведущими задние и передние колеса. В трансмиссию таких автомобилей вводят дополнительные механизмы — раздаточную коробку и межосевой дифференциал, которые распределяют крутящий момент между ведущими мостами.

Для повышения пассажировместимости и комфортабельности юродских автобусов применяют кузов вагонного тина с задним расположением двигателя. С этой же целью на современных легковых автомобилях устанавливают кузова с увеличенной поверхностью остекления и с расположением двигателя спереди поперек продольной оси автомобиля, что позволяет увеличить площадь пассажирского салона кузова. Передача усилий от двигателя осуществляется на передние ведущие колеса через приводные валы. При этом сцепление, коробка передач и главная передача монтируются в едином силовом агрегате, закрепленном на двигателе. При такой компоновочной схеме нс требуется туннель (короб) для карданной передачи в салоне автомобиля, поэтому кузов становится комфортабельнее и легче. Кроме того, отсутствие карданного вала снижает металлоемкост ь конструкции и позволяет ниже опустить пол кузова, т.с. получить более низкое расположение центра тяжести автомобиля, что обеспечивает его лучшую продольную и поперечную устойчивость при движении.

Контрольные вопросы

1. Данте определение простою узла и механизма.

2. Из каких основных частей состоит автомобиль?

3. Назовите основные механизмы трансмиссии и органов управления.

Глава 2

КЛАССИФИКАЦИЯ, СИСТЕМА ОБОЗНАЧЕНИЙ И РАЗВИТИЕ АВТОМОБИЛЬНЫХ КОНСТРУКЦИЙ

2.1. Общие сведения

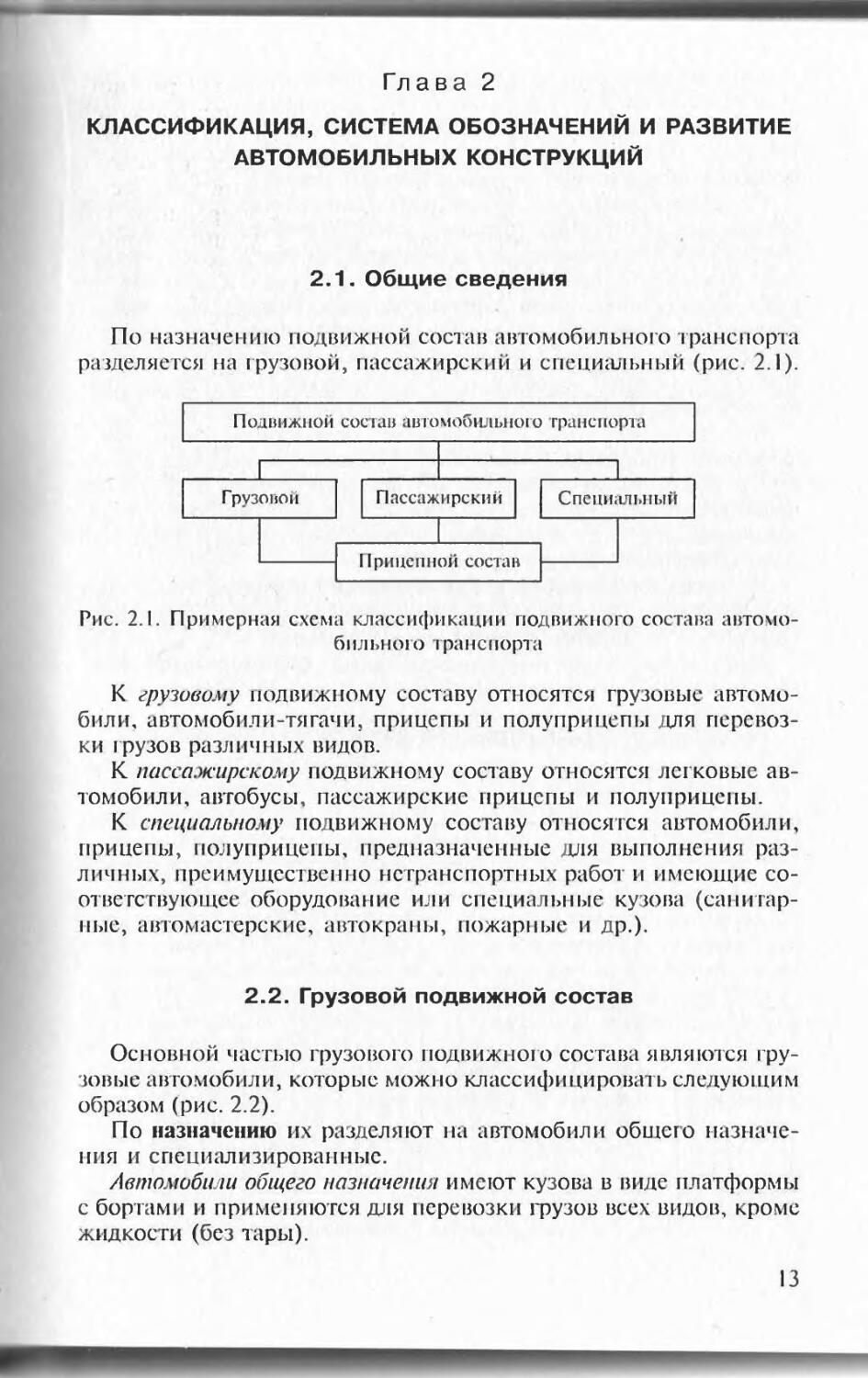

По назначению подвижной состав автомобильного транспорта разделяется на грузовой, пассажирский и специальный (рис. 2.I).

Рис. 2.1. Примерная схема классификации подвижного состава автомобильного транспорта

К грузовому подвижному составу относятся грузовые автомобили, автомобили-тягачи, прицепы и полуприцепы для перевозки грузов различных видов.

К пассажирскому подвижному составу относятся легковые автомобили, автобусы, пассажирские прицепы и полуприцепы.

К специальному подвижному составу относятся автомобили, прицепы, полуприцепы, предназначенные для выполнения различных, преимущественно нетранспортных работ и имеющие соответствующее оборудование или специальные кузова (санитарные, автомастерские, автокраны, пожарные и др.).

2.2. Грузовой подвижной состав

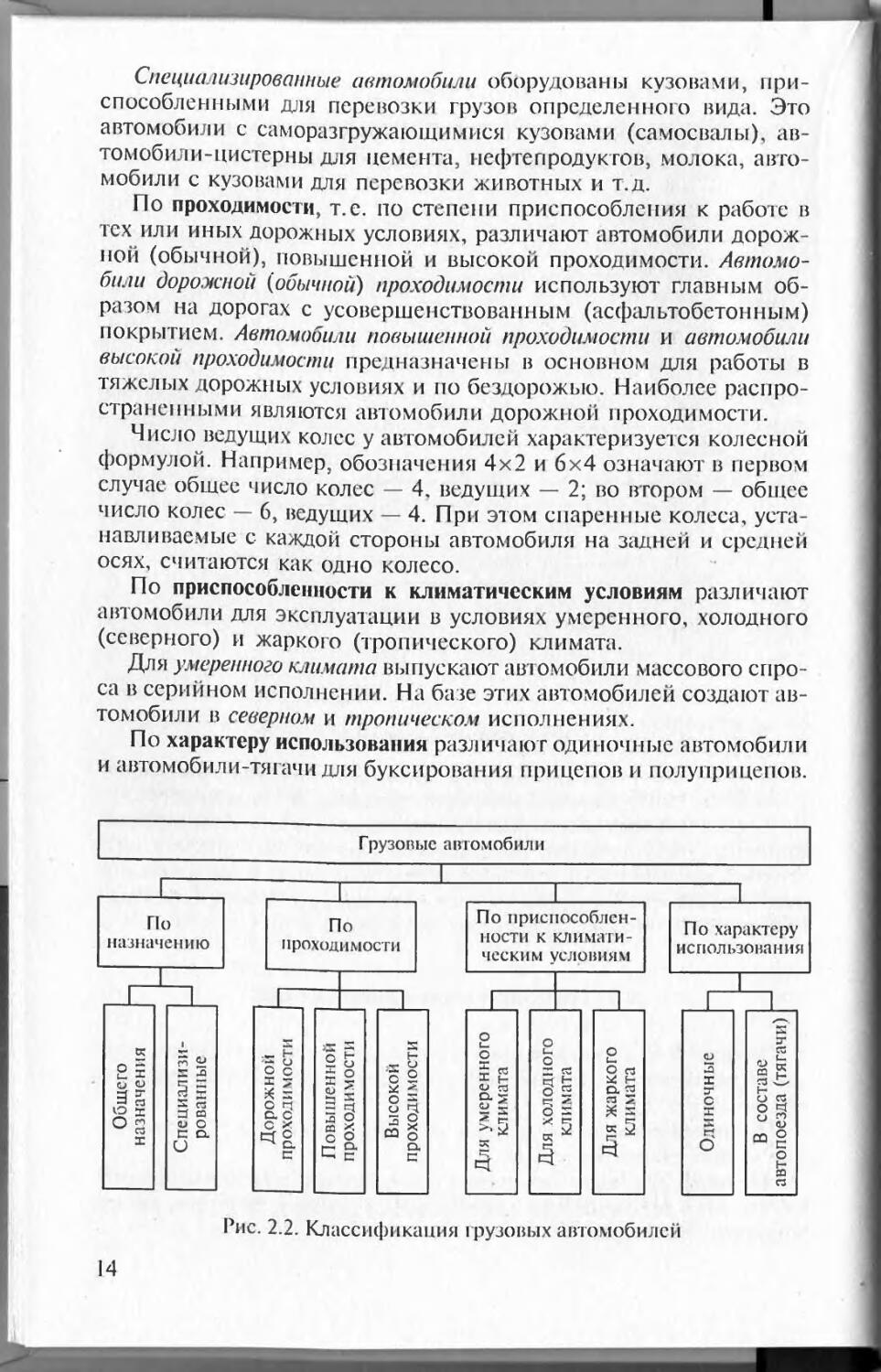

Основной частью грузового подвижного состава являются грузовые автомобили, которые можно классифицировать следующим образом (рис. 2.2).

По назначению их разделяют на автомобили общего назначения и специализированные.

Автомобили общего назначения имеют кузова в виде платформы с бортами и применяются для перевозки грузов всех видов, кроме жидкости (без тары).

13

Специализированные автомобили оборудованы кузовами, приспособленными для перевозки грузов определенного вида. Это автомобили с саморазгружающимися кузовами (самосвалы), автомобили-цистерны для цемента, нефтепродуктов, молока, автомобили с кузовами для перевозки животных и т.д.

По проходимости, т.е. по степени приспособления к работе в тех пли иных дорожных условиях, различают автомобили дорожной (обычной), повышенной и высокой проходимости. Автомобили дорожной (обычной) проходимости используют главным образом на дорогах с усовершенствованным (асфальтобетонным) покрытием. Автомобили повышенной проходимости и автомобили высокой проходимости предназначены в основном для работы в тяжелых дорожных условиях и по бездорожью. Наиболее распространенными являются автомобили дорожной проходимости.

Число ведущих колес у автомобилей характеризуется колесной формулой. Например, обозначения 4x2 и 6x4 означают в первом случае общее число колес — 4. ведущих — 2; во втором — общее число колес — 6, ведущих — 4. При этом спаренные колеса, устанавливаемые с каждой стороны автомобиля на задней и средней осях, считаются как одно колесо.

По приспособленности к климатическим условиям различают автомобили для эксплуатации в условиях умеренного, холодного (северного) и жаркого (тропического) климата.

Для умеренного климата выпускают автомобили массового спроса в серийном исполнении. На базе этих автомобилей создают автомобили в северном и тропическом исполнениях.

По характеру использования различают одиночные автомобили и автомобпли-тя1ачи для буксирования прицепов и полуприцепов.

Рис. 2.2. Классификация грузовых автомобилей

14

Одиночные автомобили используют без прицепов и полуприцепов.

Автомобиль-тягач или грузовой автомобиль с одним или несколькими прицепами образует а в тоно е з д.

Семейства грузовых автомобилей расширяют путем создания моделей, являющихся производными от основных — базовых моделей и отличающихся от них конструктивной специализацией отдельных агрегатов в зависимости от конкретного назначения автомобиля.

Каждой модели базового грузового автомобиля присваивается индекс, состоящий из четырех цифр. Первая цифра означает класс грузового автомобиля по полной массе:

Полная масса, т ... До 1,2 1,2...2 2...8 8... 14 14...20 20...40 Свыше 40 Класс.............1 2 3 4 5 6 7

Вторая — его вид: 3 — бортовой, 4 — тягач, 5 — самосвал, 6 — цистерна, 7 — фургон, 8 — резерв (пока не используется) и 9 — специальный. Третья и четвертая цифры означают номер модели автомобиля (от 01 до 99). Пятая цифра означает порядковый помер модификации. Перед цифровым индексом ставится буквенное обозначение завода-изготовителя. Например, грузовой автомобиль модели ЗИЛ-4331 означает, что автомобиль изготовлен на заводе им. Лихачева, массой 8... 14 т, с бортовой, грузовой платформой. 31 — номер модели.

2.3. Пассажирский и специальный подвижной состав

К пассажирскому подвижному составу относятся легковые автомобили и автобусы. Автомобили, вмещающие нс более восьми человек, включая водителя, называют легковыми, а вмещающие более восьми человек — автобусами.

Легковые автомобили выпускаются двух видов: дорожной и повышенной проходимости. Автомобили повышенной проходимости используются в основном в сельской местности; могут создаваться как на базе легковых автомобилей дорожной проходимости в результате увеличения числа ведущих колес, так и в результате создания оригинальных конструкций, например для геологоразведочных работ и т.д.

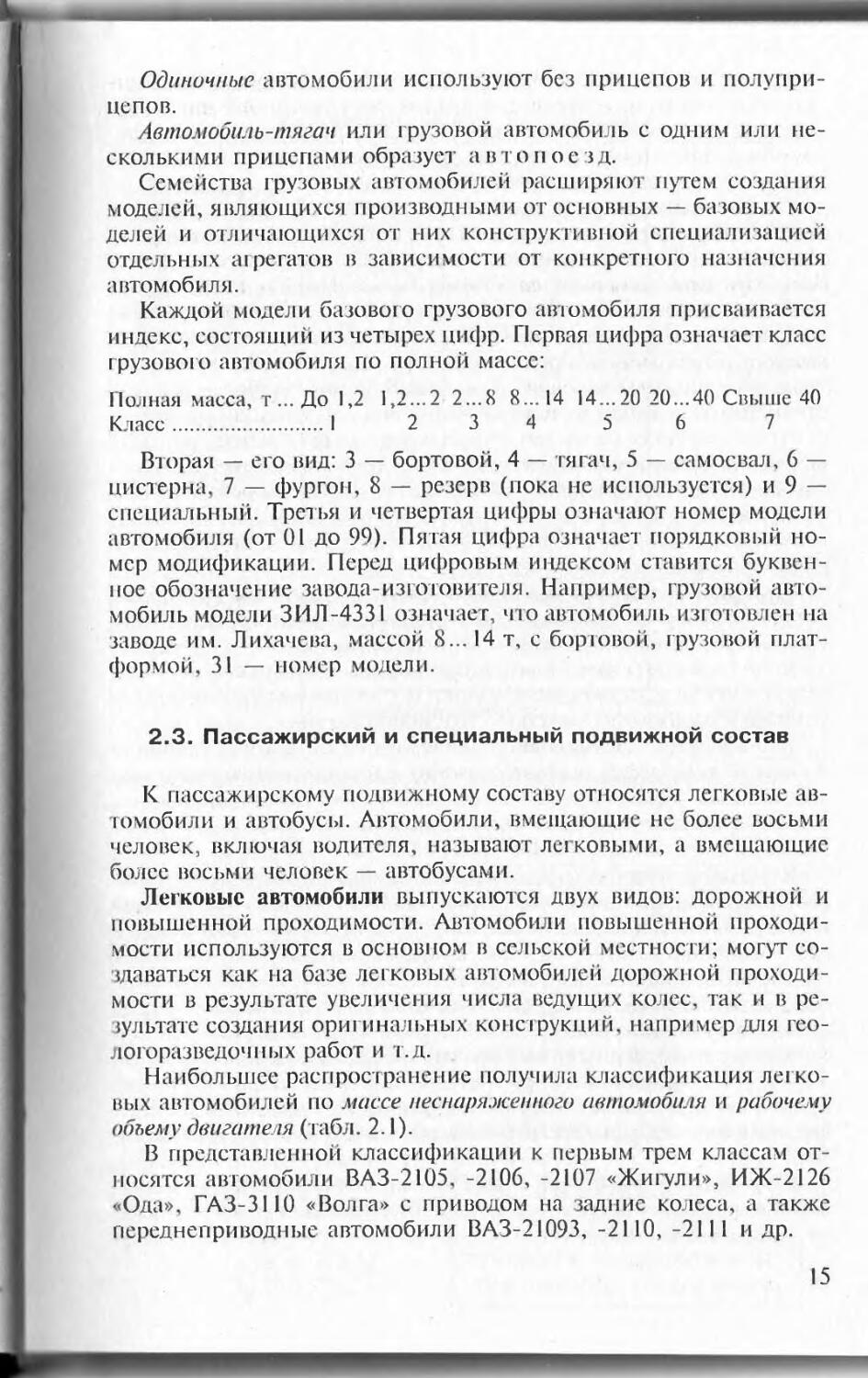

Наибольшее распространение получила классификация легковых автомобилей по массе неснаряженного автомобиля и рабочему объему двигателя (табл. 2.1).

В представленной классификации к первым трем классам относятся автомобили ВАЗ-2105, -2106, -2107 «Жигули», ИЖ-2126 «Ода», ГАЗ-3110 «Волга» с приводом па задние колеса, а также переднеприводные автомобили ВАЗ-21093, -2110, -2111 и др.

15

Табл и ца 2.1

Классификация легковых автомобилей

Класс автомобиля Группа о 14 о X Предельные значения Назначение (сфера использования) автомобиля

рабочего об ьема двигателя, л массы нсснаряжсн-ного автомобиля*, кг

1. Особо малый 1 2 11 До 0,849 0,850... 1,099 До 649 650... 799 Индивидуальный То же

2. Малый I 9 л— 3 21 1,100... 1,299 1,300... 1,499 1,500... 1,799 800... 899 900... 1 049 1 050... 1 149 » Индивидуальный и служебный То же

3. Средний 1 7 31 1,800... 2,499 2,500... 3,499 1 150... 1 299 1 300... 1 499 Служебный, такси Индивидуальный и служебный

4. Большой 1 2 41 3,500... 4,499 Более 5,0 1 500... 1 900 Не регламентированы Служебный То же

5. Высшим — 41 Нс регламентированы »

* Масса неснаряжснного автомобиля — это масса автомобиля, не заправленного топливом, охлаждающей жидкостью, без запасного колеса и инструмента, а также без водителя и пассажиров.

В обозначениях базовых моделей легковых автомобилем первые две цифры четырехзначного числа означают индекс автомобиля (11, 21, 31, 41) в зависимости от рабочего объема двигателя, а две последние — номер модели. Буквы перед цифрами означают фирму-изготовитсль. Например, ВАЗ-2109 означает, что автомобиль изготовлен акционерным обществом «ВАЗ», малого класса, с рабочим объемом двигателя 1,1... 1,8 л, 09 — номер модели.

В том случае, если автомобиль отличается от базового, т.е. является его модификацией, то третья и четвертая цифры остаются прежними и добавляется пятая цифра: так, на базе переднеприводного автомобиля ВАЗ-2109 выпускается его модификация ВАЗ-21093.

По общей компоновке легковые автомобили разделяются на автомобили, сделанные по классической, заднеприводной и переднеприводной схемам.

16

При классической схеме компоновки двигатель расположен спереди автомобиля, ведущими являются задние колеса.

Заднеприводная схема характерна тем, чю двигатель расположен сзади и гадкие колеса являются ведущими.

При переднеприводной схеме двигатель располагается спереди, передние колеса являются ведущими и управляемыми.

Автомобили ВАЗ-2105, -2107 «Жигули», ИЖ-2126 «Ода», ГАЗ-3110 «Волга» и другие имеют классическую схему компоновки с передним продольным расположением двигателя, от которого крутящий момент передается на задние ведущие колеса. Наряду с этими автомобилями широкое распространение имеют переднеприводные легковые автомобили особо малого и малого классов с передним (поперечным или продольным) распо. южением двигателя, от которого крутящий момент передается на передние ведущие колеса.

Автобусы средней и большой вместимости создаются на основе агрегатов базовых грузовых автомобилей серийного производства. Однако в конструкциях автобусных шасси применяют специальные автобусные агрегаты — П-образные задние мосты, гидромеханические коробки передач, двигатели с горизонтальной компоновкой, независимые подвески колес ит.д. Широкое распространение получили также микроавтобусы, выпускаемые на базе агрегатов шасси легковых автомобилей. Например, акционерное общество «ГАЗ» выпускает микроавтобусы семейства «ГАЗсль» I АЗ-3221 с колесной формулой 4x2 и полноприводную модель ГАЗ-32217, а также микроавтобусы семейства «Соболь». На автобусе ГАЗ-2217 «Соболь» установлена пятиступенчатая коробка передач, сцепление с гидравлическим приводом и рулевое управление с гидро

усилителем.

Наряду с этим на микроавтобусах «ГАЗсль» и «Соболь» кроме базовою двигателя ЗМ 3-4026 могут быть установлены двигатели: ЗМ 3-4063 карбюраторный, четырехцилиндровый, шестнадцати -клапанный или дизель ГАЗ-560, четырехцилиндровый с турбонаддувом и микропроцессорной системой управления подачей

топлива.

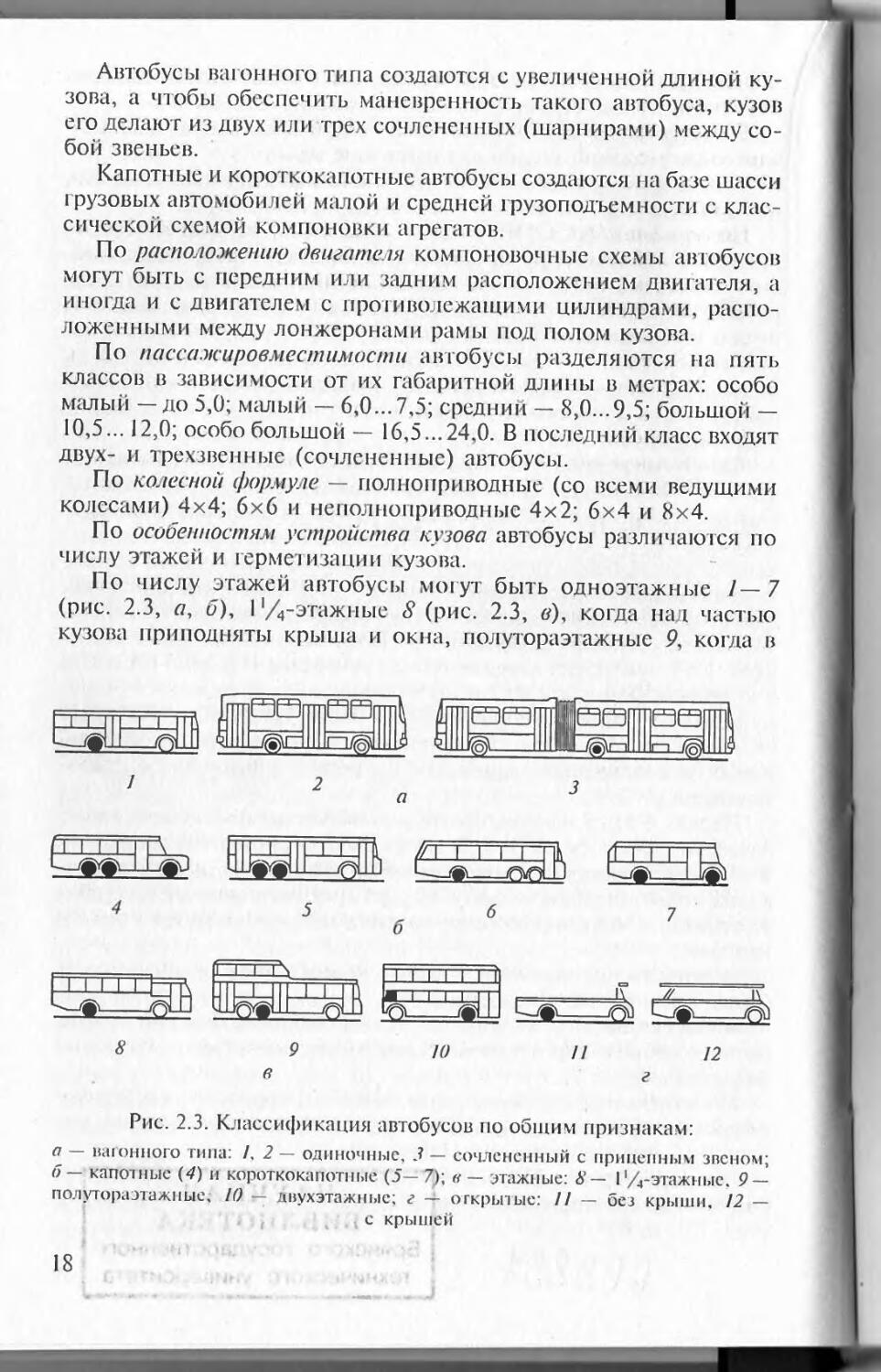

Основными признаками классификации автобусов являются их общая компоновка и особенности устройства кузова. Общая компоновка автобусов определяется их назначением, формой кузова, расположением двигателя, пассажировместимостью и колесной формулой.

По назначению автобусы разделяются на юродские (внутригородские и пригородные), местною сообщения (для сельских перевозок), междугородные и туристские.

По форме кузова (наличиюГКТПТПта) ШТ бескапошые — вагонного гита, капоп-н (рис. 2.3, а, б), БИБЛИОТЕКА

(% л о R , I Брянского государственной.

г V и W ч технического университета

юляются на кока потны с

Автобусы вагонного типа создаются с увеличенной длиной кузова, а чтобы обеспечить маневренность такою автобуса, кузов его делают из двух или трех сочлененных (шарнирами) между собой звеньев.

Капотные и корогкокапотныс автобусы создаются на базе шасси 1рузовых автомобилей малой и средней 1рузоподъсмпости с классической схемой компоновки агрегатов.

По расположению двигателя компоновочные схемы автобусов могут быть с передним или задним расположением двигателя, а иногда и с двигателем с противолежащими цилиндрами, расположенными между лонжеронами рамы под полом кузова.

По пассажировместимости автобусы разделяются на пять классов в зависимости от их габаритной длины в метрах: особо малый — до 5,0; малый — 6,0... 7,5; средний — 8,0...9,5; большой — 10,5... 12,0; особо большой — 16,5...24,0. В последний класс входят двух- и трехзвенные (сочлененные) автобусы.

По колесной формуле — полноприводные (со всеми ведущими колесами) 4x4; 6x6 и неполноприводные 4x2; 6x4 и 8x4.

По особенностям устройства кузова автобусы различаются по числу этажей и герметизации кузова.

По числу этажей автобусы могут быть одноэтажные 1—7 (рис. 2.3, а. б)у 1’Д-этажные <? (рис. 2.3, в), когда над частью кузова приподняты крыша и окна, полутораэтажные 9. когда в

Рис. 2.3. Классификация автобусов по общим признакам:

а — вагонного типа: /, 2 — одиночные, 3 — сочлененный с прицепным звеном; о — капотные (4) и короткокапотные (5— 7); в — этажные: 8— I’Д-этажные. 9 — полутораэтажные. К) — двухэтажные; г — открытые: // — без крыши, /2 — с крышей

18

J

задней части кузова имеется надстройка в виде этажа с низким погодком и высотой прохода 1,7... 1,8 м, и двухэтажные 10.

В отечественном автобусост роении применяются в основном одноэтажные автобусы, обеспечивающие наилучшую планировку мест в салоне кузова с необходимой комфортабельностью для пассажиров.

По герметизации кузова автобусы разделяют на закрытые и открытые. Наибольшее распространение получили закрытые кузова. При наличии установки для кондиционирования воздуха окна полностью герметизируют. В остальных случаях закрытые кузова имеют открывающиеся окна.

Открытые кузова //и /2 применяются на автобусах (рис. 2.3, г), используемых в южных районах; могут быть без крыши или с крышей, но, как правило, со съемным тентом.

Каждой новой модели автобуса присваивается четырехзначный индекс. Первая цифра индекса обозначает класс в зависимости от его длины:

Длина автобуса, м До 5 6...7,5 8...9,5

Класс...................2 3 4

10,5...12 16,5...24

5 6

Вторая цифра — его вид, третья и четвертая — номер модели, буквы перед цифрами означают завод-изготовитель. Например, ЛиАЗ-5256 изготовлен Ликинскпм автобусным заводом, длина его находится в пределах 10,5... 12 м, 2 — автобус, 56 — номер модели (длина автобуса ЛиАЗ-5256 — 11,4 м).

Специальный подвижной состав — это автомобили, созданные на базе шасси грузовых или легковых автомобилей и автобусов в результате установки на них специального оборудования или в результате изменения конструкций самих автомобилей. Специальные автомобили выполняю। различные, строго определенные функции. Так, например, специальные автомобили на шасси грузовых — это автобегономешалки, автокомпрсссоры, пожарные автомобили и др. На базе грузовых автомобилей выпускаются также автомобили-механизмы для коммунального хозяйства, к которым относятся поливомоечные автомобили, мусоровозы, автомобил и-пескоразбрасыватели, автомобили-снегопогрузчики и др.

Специальные автомобили на базе jici ковых автомобилей и микроавтобусов создаются как автомобили скорой мсдицинско i помощи, так и автомобили-лаборатории ГИБДД, милицейские и др.

Специальные автомобили на базе автобусов используются для создания подвижных телевизионных станций, фото- и кинолабо-рагорий, санитарно-ветеринарных автомобилей и др.

К специальным автомобилям, имеющим оригинальную конструкцию и выполняемым по особым требованиям, можно отне-сги гоночные автомобили различных типов.

19

2.4. Направления развития автомобильных конструкций

С каждым годом в России paciei производство автомобилей. Но одновременно с ростом количества автомобилей увеличивается загрязнение окружающей среды отработавшими газами (ОГ), называемыми также выхлопными, и существенно возрастает шум, производимый ими. Токсичность отработавших газов выбрасываемых в атмосферу при работе карбюраторных двигателей, обусловливается главным образом содержанием оксида углерода (СО), углеводородов (СН), оксидов азота (NOJ и соединениями свинца (РЬ), а дизелей — содержанием оксидов азота и сажи (С).

Большое значение для уменьшения загрязнения окружающего воздуха отработавшими газами приобретает ежедневное техническое обслуживание автомобильного транспорта, находящегося в жсплуатации, одной из основных задач которого является контроль содержания токсичных веществ в выхлопных газах и доведения его до установленных норм. Для снижения токсичности отработавших газов на автомобильных фирмах разрабатывают новые модели двигателей и мероприятия по совершенствованию их рабочего процесса, выбору оптимальных режимов их работы и оптимизации параметров систем питания и зажигания.

В этой связи предпочтение отдастся двигателям с комплексной микропроцессорной системой управления подачей топлива (КМСУД), которая включает в себя нс только систему управления впрыском топлива, но и функции управления системой зажигания и позволяет более точно дозировать подачу топлива и корректировать угол опережения зажигания, что обеспечивает необходимые мощностные и экономические качества двигателя, а также его экологические показатели по токсичности ОГ.

В России разработками по внедрению КМСУД и исследованиями по оптимизации процесса впрыска топлива занимаются ОАО «ЗМЗ», «ВАЗ», «ГАЗ», НТЦ «НАМИ», НПО «Кибернетика», НПП «Эл-кар», МГТУ «МАМИ» и др.

В настоящее время большинство выпускаемых двигателей легковых автомобилей имеют КМСУД: двигатели ВАЗ-2111-80, -2112 (с двигателем распределенного фазированного впрыска топлива); ГАЗ-3110 (с двигателем ЗМЗ-4062.10) и др.

Значительное уменьшение токсичности ОГ может быть достигнуто также нейтрализацией токсичных веществ при помощи специальных дожигателей отработавших газов, устанавливаемых на автомобилях. Частичным решением этой проблемы является оснащение автотранспортных средств дизелями, которые позволяют значительно сократить расход топлива и снизить токсичность ОГ. Последнее объясняется тем, что в топливе для дизелей нс содержится свинцовых присадок, а выброс вредных компо-

20

некто», таких как углеводород и оксид углерода, в несколько раз ниже.

Кроме того, дизель на 25...30 % экономичнее карбюраторною двигателя и наряду с этим для производства дизельного топлива требуетей примерно в 2,5 раза меньше затрат, чем для производства бензина, а срок елхжбы современною дизеля примерно в 1,5 раза выше карбюраторною двигателя.

Увеличение доли дизелей в общем числе двигателей нроисхо-щт в основном благодаря росту выпуска дизелей в акционерных обществах «КамАЗ» и «ЯМЗ». Кроме того, созданы новые дизели для автомобилей семейств ЗИЛ и ГАЗ и подготовле 1Ы на ряде других фирм производственные мощности для выпуска дизелей легковых автомобилей.

Одновременно с этим расширяется производство автомобилей, работающих на сжатом и сжиженном газах. Перевод автомобилей с жидкого на газообразное топливо экономически оправдан, гак как стоимость газового топлива примерно в 1,5 — 2 раза меньше стоимости бензина. По сравнению с двигателями, работающими на жидком топливе, продукты сгорания двигателей, работающих на газе, содержат значительно меньше токсичных веществ.

Сильный шум при движении автотранспортных средств возникает в результате выброса в атмосферу отработавших газов и взаимодействия шин с дорогой. Поэтому основными направлениями работ по снижению уровня шума являются совершенствование конструкции глушителей и шин.

В общем балансе шума, создаваемого автомобилями, значительная доля принадлежит также несущей системе (кузову или рамс) и элементам подвески. Шум от несущей системы возникает в результате се вибрации при движении автомобиля и работы двигателя. Для снижения шума внутренние поверхности и основание (иол) кузова легкового автомобиля покрывают вибропоглощаю-щими мастиками. Вибрацию несущей системы, возникающую от толчков при движении по неровностям дороги, снижают рессорами, амортизаторами или подвесками специальных конструкций, в частности пневматическими.

К основным направлениям развития конструкций легковых автомобилей следует отнести дальнейшее совершенствование переднеприводных автомобилей с уменьшенной массой (за счет применения пластмасс, более тонкого проката и проката из сплавов на основе алюминия), снабженных двигателями с рабочим объемом до 2 л. Уменьшение массы переднеприводных автомоби-1сй позволяет снизить расход топлива на 10... 15%.

Производственные акционерные общества и фирмы постоянно работают над совершенствованием конструкции грузовых автомобилей и автопоездов, т.е. повышением их эксплуатационных качеств, производительности, приспособленности к использова

21

нию прицепов и полуприцепов, уменьшению расходов топлива и смазочных материалов.

Совершенствуется и структура автомобильного парка: увеличивается выпуск специализированных автомобилей, прицепов и полуприцепов, автомобилей грузоподъемностью более 8 т, уменьшается выпуск автомобилей грузоподъемностью 3...5 т. При этом значительное внимание уделяется созданию грузовых автомобилей с массой перевозимого груза до 2 т.

К таким автомобилям в настоящее время можно отнести автомобили семейства «ГАЗель» (ГАЗ-3302, -33023, -33027 и др.). Масса перевозимого груза этих автомобилей составляет I 500... I 700 кг. Они имеют иолукапотную кабину, рамную двухосную конструкцию несущей системы с одним или двумя ведущими мостами. Наряду с этим ОАО «ГАЗ» выпускает бортовые грузовые автомобили семейства «Соболь», у которых масса перевозимого груза лежит в пределах 800... I 000 кг.

За последние годы значительно увеличился парк автотранспортных средств — это, в свою очередь, обуславливает увеличение количества дорожно-транспортных происшествий (ДТП). Наряду с требованиями о строгом соблюдении правил дорожного движения к основным мероприятиям по снижению ДТП относится также совершенствование на стадии производства пассивной и активной безопасности автомобилей.

Пассивная безопасность автомобиля — свойство уменьшать тяжесть последствий дорожно-транспортных происшествий — зависит от прочности кузова, конструкции сидений и элементов интерьера, эффективности удерживающих средств (ремней безопасности, травмобезопасных рулевых колонок и др.).

Активная безопасность автомобиля — способность снижать вероятность возникновения дорожно-транспортного происшествия — определяется его устойчивостью, управляемостью, обзорностью, надежностью и эффективностью рулевых управлений и тормозных систем.

Контрольные вопросы

1. Как подразделяется подвижной состав по назначению?

2. По каким основным признакам классифицируют грузовые автомобили?

3. Что принято за основу обозначения (индексации) легковых автомобилей и автобусов?

4. Каковы основные преимущества дизелизации автомобильного парка?

Раздел II

КОНСТРУКЦИЯ АВТОМОБИЛЬНЫХ ДВИГАТЕЛЕЙ

ОБЩЕЕ УСТРОЙСТВО ДВИГАТЕЛЯ

I I. Классификация, механизмы и системы двигателя, основные конструктивные параметры

Цнигатели, установленные на большинстве автотранспортных «pi и in, называются двигателями внутреннего сгорания, потому •нн процесс сгорания топлива с выделением теплоты и ирсвра-1<ь ние ее в механическую работу происходит непосредственно в ни ин। грах двигателя.

h шссификация двигателей основана на следующих признаках: по способу смесеобразования — на двигатели с внешним смесе-1'itp.i ювапием (карбюраторные и газовые), у которых горючая смесь lipin ш «шляется вне цилиндров, и двигатели с внутренним смесс-• юр । (онаписм (дизели), у которых рабочая смесь образуется внутри цилиндров;

. нчсобу выполнения рабочего цикла — на четырех- и двухтактные; часi\ цилиндров — на одно-, двух- и многоцилиндровые;

1Ч1чк>южению цилиндров — на двигатели с вертикальным или ни питым расположением цилиндров в один ряд и на V-образ-ш в ишгатсли с расположением цилиндров под углом (при рас-iioini кепии цилиндров под углом 180 двигатель называется оппо-HIHII.IM или двигателем с противолежащими цилиндрами);

। поводу охлаждения — на двигатели с жидкостным или воздушным охлаждением;

«иду применяемого топлива — на бензиновые (карбюраторные и • । iicicMoii впрыска топлива), газовые, дизельные, газоднзель-iti.li и многотопливные.

В 1.1ИПСИМОСГИ от вида применяемого топлива способы воспламенения рабочей смеси в двигателях различны:

и нензиновых двигателях смесь, приготовленная из паров бен-IIIH.। и воздуха, а в газовых двигателях смесь, состоящая из сжато-nt и in сжиженного горючего газа и воздуха, воспламеняется элек-1рнчсской искрой;

и ипелях мелкораспыленное дизельное топливо, впрыскнутое и цилиндры, самовоспламеняется под действием высокой темпера-п |н.1 и высокого давления без постороннего источника зажигания;

23

в многотопливных двигателях типа дизеля ЗИЛ-6451, конструкции которых позволяют использовать высокооктановый бензин, дизельное топливо, метаноловые смеси и другие виды топлива, воспламенение рабочей смеси происходит так же, как и в дизелях.

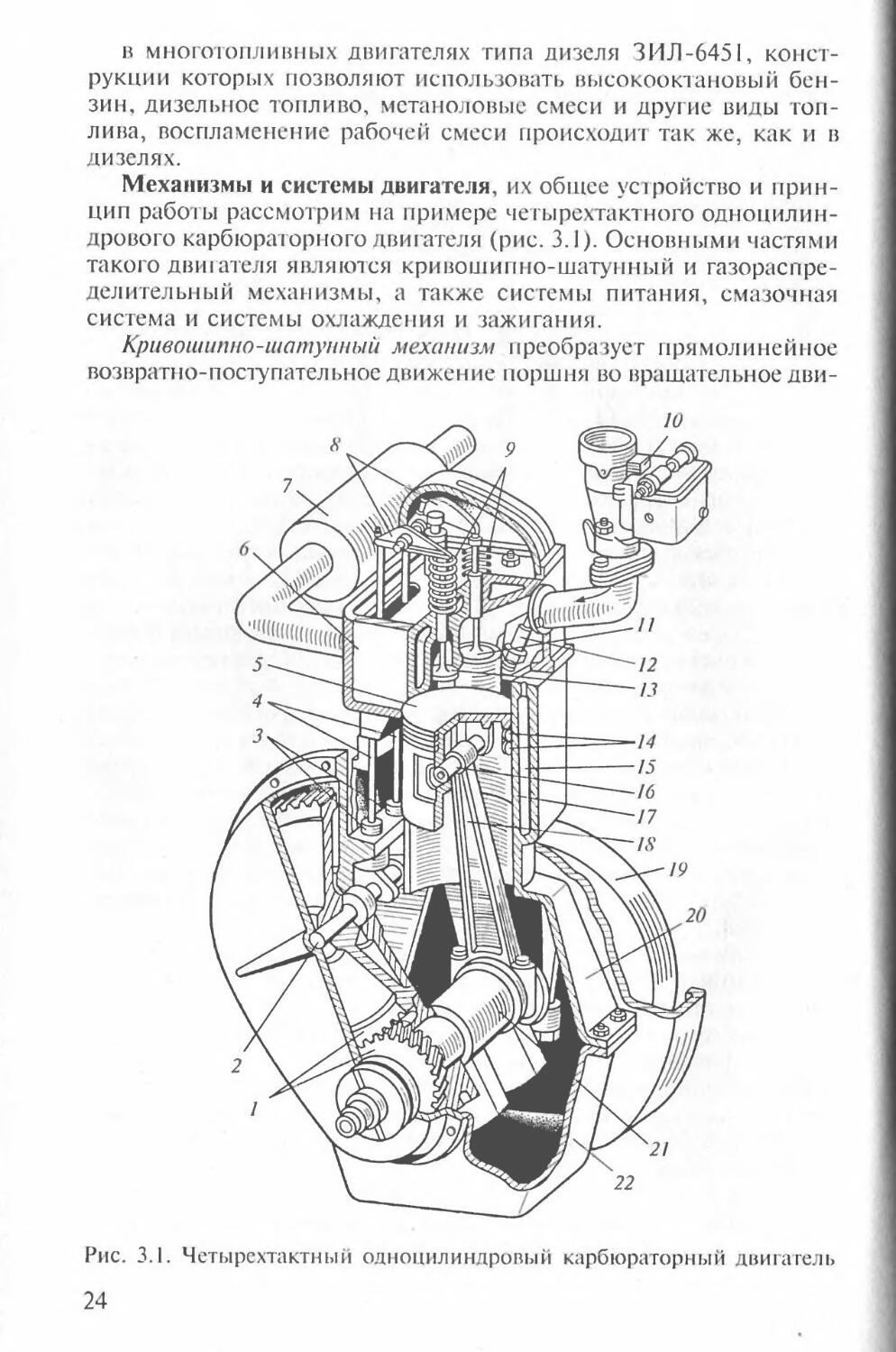

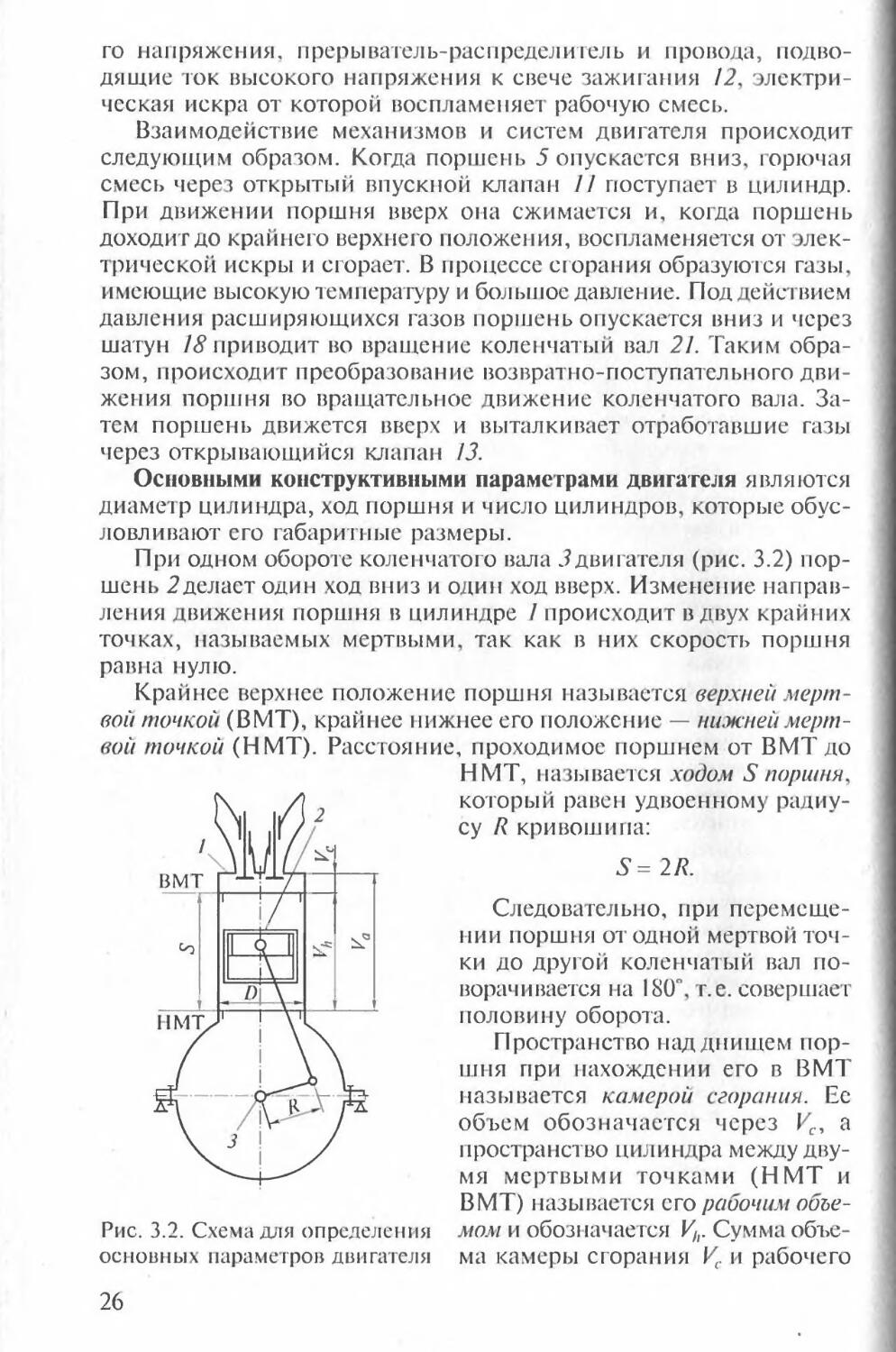

Механизмы и системы двигателя, их общее устройство и принцип работы рассмотрим на примере четырехтактного одноцилиндрового карбюраторного двигателя (рис. 3.1). Основными частями такого двигателя являются кривошипно-шатунный и газораспределительный механизмы, а также системы питания, смазочная система и системы охлаждения и зажигания.

Кривошипно-шатунный механизм иреобра зует прямолинейное возвратно-поступательное движение поршня во вращательное дви-

Рис. 3.1. Четырехтактный одноцилиндровый карбюраторный двигатель 24

женис коленчатого вала и состоит из цилиндра 17. головки 6, являющейся как бы крышкой, закрывающей ни шндр сверху, поршня 5 с кольцами 14 и пальцем /6, который соединяет поршень с верхней головкой шатуна 18. Нижняя головка шатуна соединена с коленчатым валом 21, на заднем конце которою установлен маховик 19. Коленчатый вал вращается в коренных подшипниках, расположенных в картере 20, последний снизу закрыт но ионом 22, используемым как резервуар для масла.

Механизм газораспределения обеспечивает своевременный впуск горючей смеси в цилиндр и удаление из него продуктов сгорания. Этот механизм приводится в действие от коленчатого вала через зубчатые колеса Г. При этом распределительный вал 2, воздействуя на толкатели 3, штанги 4 и коромысла 8. открывает впускной // или выпускной 13 клапаны, закрытие которых происходит под действием пружин 9.

Система питания предназначена для приготовления и подачи горючей смеси в цилиндр, а также для отвода продуктов сгорания из цилиндра. При помощи насоса топливо из топливного бака подастся в карбюратор 10, где оно в необходимом соотношении смешивается с воздухом, образуя горючую смесь, которая затем но впускному газопроводу поступает (показано стрелкой) в ци-зиндр двигателя. В систему питания также входят фильтры для очистки воздуха и топлива, вынускноз! газопроводе глушителем шума выпуска.

Смазочная система обеспечивает подачу масла к взаимодействующим деталям и состоит из насоса, маслоподводящих каналов, фильтров для очистки масла и радиатора для его охлаждения.

Система охлаждения поддерживает нормальный температурный режим работы двигателя, обеспечивая отвод теплоты ог сильно nai реваюшихся при сгорании рабочей смеси деталей цилиндропоршневой группы и клапанного механизма. Система охлаждения бывает жидкостная или воздушная. Жидкостная система охлаждения состоит из рубашки-полости 15, внутри которой циркулирует охлаждающая жидкость, жидкостного насоса, термостата, вентилятора и радиатора.

При воздушной системе охлаждения заданный температурный режим достигается удалением теплоты от наружных ребер, имеющихся на цилиндре и его головке, которые при движении автомобиля обдуваются встречным потоком воздуха.

Система зажигания предназначена для воспламенения рабочей смеси в цилиндре двигателя и включает в себя источники электрической энергии (аккумуляторную батарею, генератор), приборы, преобразующие ток низкого напряжения в ток высоко-

* При другом — верхним — расположении распределительного вала привод сю может быть пенным или ременным.

го напряжения, прерыватель-распределитель и провода, подводящие ток выеокого напряжения к свече зажигания 12, электрическая искра от которой воспламеняет рабочую смесь.

Взаимодействие механизмов и систем двигателя происходит следующим образом. Когда поршень 5 опускается вниз, горючая смесь через открытый впускной клапан // поступает в цилиндр. При движении поршня вверх она сжимается и, когда поршень доходит до крайнего верхнего положения, воспламеняется от электрической искры и сгорает. В процессе сгорания образуются газы, имеющие высокую температуру и большое давление. Под действием давления расширяющихся газов поршень опускается вниз и через шатун 18 приводит во вращение коленчатый вал 21. Таким образом, происходит преобразование возвратно-поступательного движения поршня во вращательное движение коленчатого вала. Затем поршень движется вверх и выталкивает отработавшие газы через открывающийся клапан 13.

Основными конструктивными параметрами двигателя являются диаметр цилиндра, ход поршня и число цилиндров, которые обусловливают его габаритные размеры.

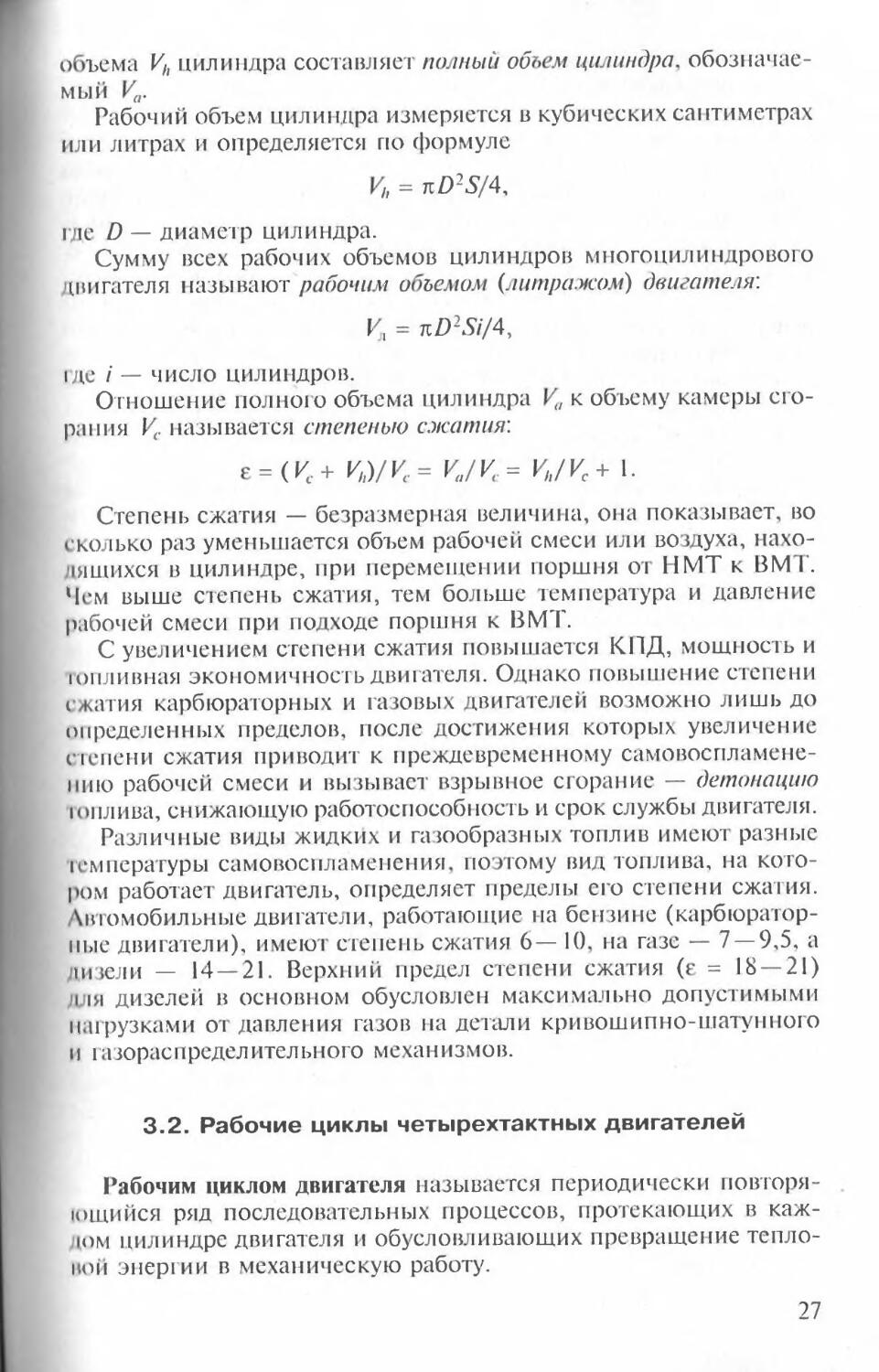

При одном обороте коленчатого вала 3двигателя (рис. 3.2) поршень 2делает один ход вниз и один ход вверх. Изменение направления движения поршня в цилиндре / происходит в двух крайних точках, называемых мертвыми, так как в них скорость поршня равна нулю.

Край нее верхнее положение поршня называется верхней мертвой точкой (ВМТ), крайнее нижнее его положение — нижней мертвой точкой (НМТ). Расстояние, проходимое поршнем от ВМТ до НМТ, называется ходом S поршня, который равен удвоен ном у радиусу R кривошипа:

5= 2R.

Следовательно, при перемещении поршня от одной мертвой точки до другой коленчатый вал поворачивается на 180“, т.е. совершает половину оборота.

Пространство над днищем поршня при нахождении его в ВМТ называется камерой сгорания. Ес объем обозначается через Jzc, а пространство цилиндра между двумя мертвыми точками (НМТ и ВМТ) называется его рабочим объемом и обозначается Vh. Сумма объема камеры сгорания Ус и рабочего

Рис. 3.2. Схема для определения основных параметров двигателя

26

объема Vh цилиндра составляет полный объем цилиндра, обозначаемый Уа.

Рабочий объем цилиндра измеряется в кубических сантиметрах или литрах и определяется по формуле

I „ = д£>26/4.

где D — диаметр цилиндра.

Сумму всех рабочих объемов цилиндров многоцилиндрового двигателя называют рабочим объемом (литражом) двигателя:

УЛ = я/)25//4,

где / — число цилиндров.

Отношение полного объема цилиндра к объему камеры сгорания Ус называется степенью сжатия:

г = (Ус + ylt)/yc= ytl/yc = У,./Ус + I.

Степень сжатия — безразмерная величина, она показывает, во сколько раз уменьшается объем рабочей смеси или воздуха, находящихся в цилиндре, при перемещении поршня от НМТ к ВМТ. Чем выше степень сжатия, тем больше температура и давление рабочей смеси при подходе поршня к ВМТ.

С увеличением степени сжатия повышается КПД, мощность и юиливная экономичность двигателя. Однако повышение степени сжатия карбюраторных и газовых двигателей возможно лишь до определенных пределов, после достижения которых увеличение степени сжатия приводит к преждевременному самовоспламенению рабочей смеси и вызывает взрывное сгорание — детонацию топлива, снижающую работоспособность и срок службы двигателя.

Различные виды жидких и газообразных топлив имеют разные температуры самовоспламенения, по лому вид топлива, на котором работает двигатель, определяет пределы его степени сжатия. Хвтомобильные двигатели, работающие на бензине (карбюраторные двигатели), имеют степень сжатия 6— 10, на газе — 7 — 9,5, а имели — 14 — 21. Верхний предел степени сжатия (г = 1Ь — 21) । it дизелей в основном обусловлен максимально допустимыми нагрузками от давления газов на детали кривошипно-шатунного и газораспределительного механизмов.

3.2. Рабочие циклы четырехтактных двигателей

Рабочим циклом двигателя называется периодически повторяющийся ряд последовательных процессов, протекающих в каж-юм цилиндре двигателя и обусловливающих превращение тепловой энергии в механическую работу.

27

Если рабочий цикл совершается за два хода поршня, г.с. ja один оборот коленчатого вала, то такой двигатель называется двухтактным. В настоящее время двухтактные двигатели на автомобилях нс применяют, а использую! лишь на мотоциклах и как пусковые двигатели на тракторах. Это связано прежде всего с тем, что они имеют сравнительно высокий расход топлива и недостаточное наполнение горючей смеси из-за плохой очистки цилиндров от отработавших газов.

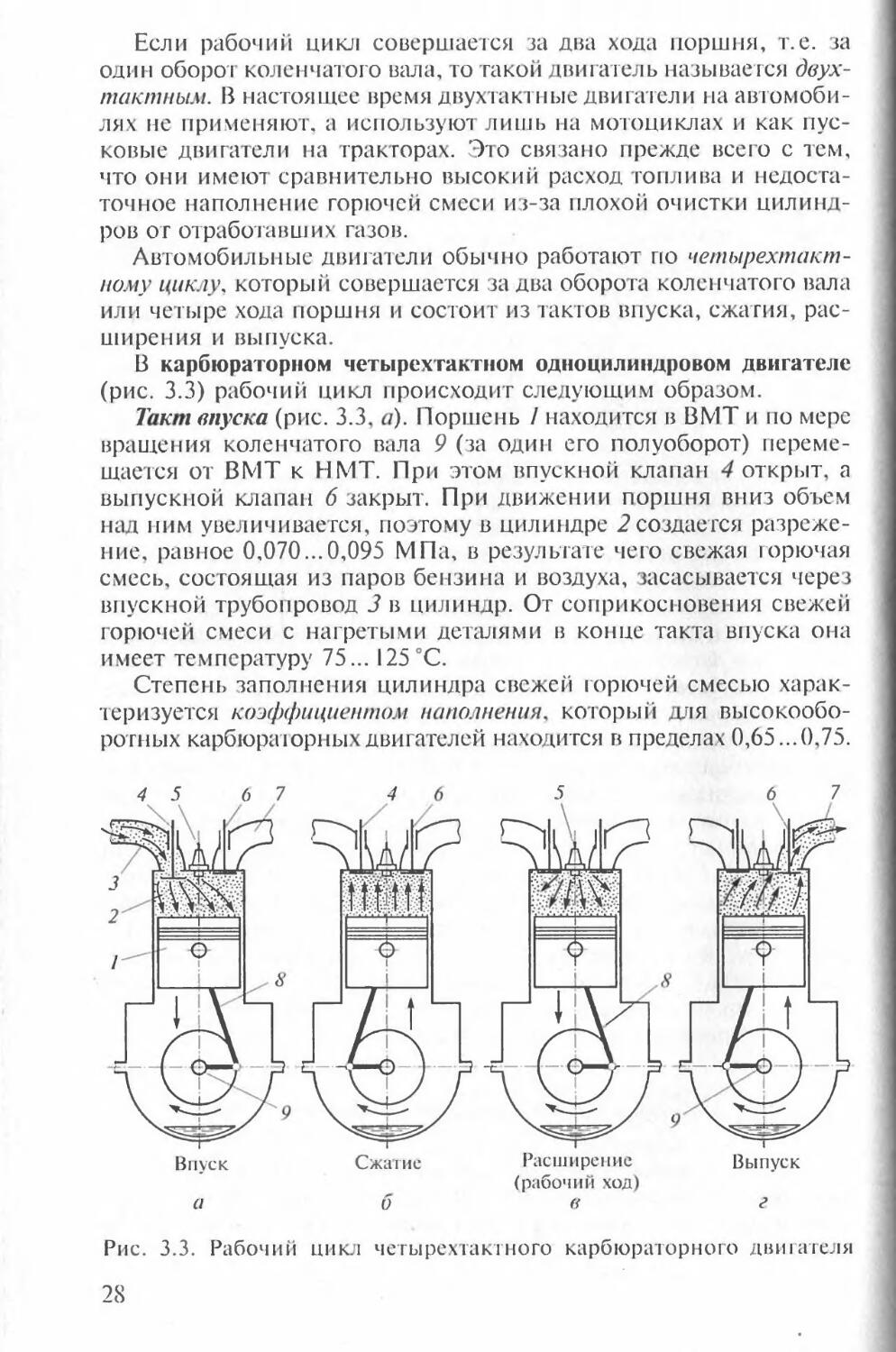

Автомобильные двигатели обычно работают по четырехтактному циклу, который совершается за два оборота коленчатого вала или четыре хода поршня и состоит из тактов впуска, сжатия, расширения и выпуска.

В карбюраторном четырехтактном одноцилиндровом двигателе (рис. 3.3) рабочий цикл происходит следующим образом.

Такт впуска (рис. 3.3, а). Поршень / находится в ВМТ и но мерс вращения коленчатого вала 9 (за одни его полуоборот) перемещается от ВМТ к НМТ. При этом впускной клапан 4 открыт, а выпускной клапан 6 закрыт. При движении поршня вниз объем над ним увеличивается, поэтому в цилиндре 2 создается разрежение, равное 0,070...0,095 МПа, в результате чего свежая горючая смесь, состоящая из паров бензина и воздуха, засасывается через впускной трубопровод 3 в цилиндр. От соприкосновения свежей горючей смеси с нагретыми деталями в конце такта впуска она имеет температуру 75... 125°C.

Степень заполнения цилиндра свежей горючей смесью характеризуется коэффициентом наполнения, который для высокооборотных карбюраторных двигателей находится в пределах 0,65...0,75.

Впуск Сжатие Расширение Выпуск

(рабочий ход) а б в г

Рис. 3.3. Рабочий цикл четырехтактного карбюрагорною двигателя

Чем выше коэффициент наполнения, тем большую мощность развивает двигатель.

Такт сжатия (рис. 3.3, б). После заполнения цилиндра горючей смесью при дальнейшем вращении коленчатого вала поршень перемещается от НМТ к ВМТ. Впускной клапан 4 закрывается, а выпускной 6 закрыт. По мерс сжатия горючей смеси температура и давление ее повышаются. В зависимости от степени сжатия давление в конце такта сжатия может составлять 0,8... 1,8 МПа. а гемнература газов — 400...550°C.

Такт расширения, или рабочий ход (рис. 3.3, в). В конце такта сжатия горючая смесь воспламеняется от электрической искры, возникающей между электродами свечи 5, и быстро сгорает, в результате чего температура и давление образующихся газов резко возрастают, поршень при этом перемещается от ВМТ к НМТ. Максимальное давление газов на поршень при сгорании для карбюраторных двигателей находится в пределах 3,5...5,0 МПа, а температура газов — 2 300...2 400 °C.

При такте расширения шарнирно связанный с поршнем шатун 8 совершает сложное движение и через кривошип передаст вращение коленчатому валу. При расширении газы совершают полезную работу, поэтому ход поршня при этом такте коленчатого вала называют рабочим ходом. В копне рабочего хода поршня давление в цилиндре составляет 0.30...0,65 МПа, а температура — 900... I 200°C.

Такт выпуска (рис. 3.3, г). Коленчатый вал 9 через шатун перемещает поршень от НМТ к ВМТ. При этом выпускной клапан 6 открыт и продукты сгорания выталкиваются из цилиндра в атмосферу через выпускной трубопровод 7. В начале процесса выпуска продуктов сгорания давление в цилиндре значительно выше атмосферного, но к концу такта оно падает и составляет 0,105... 0,120 МПа. а температура газов в начале такта выпуска составляет 750...900 °C, в конце — 500...600 °C. Полностью очистить цилиндры двигателя от продуктов сгорания практически невозможно (слишком мало времени), поэтому при последующем впуске свежей горючей смеси она перемешивается с остаточными отработавшими газами и называется рабочей смесью.

По отношению к рабочему ходу такты впуска, сжатия и выпуска являются вспомогательными.

Рабочие циклы четырехтактного дизеля и карбюраторного двигателя существенно различаются по способу смесеобразования и воспламенения рабочей смеси. Основное отличие состоит в том, что в цилиндр дизеля при такте впуска поступает не горючая смесь, а воздух, который из-за большой степени сжатия нагревается до высокой температуры, а затем в него впрыскивается мелкораспы-iennoe топливо, которое под действием высокой температуры воздуха самовоспламеняется.

29

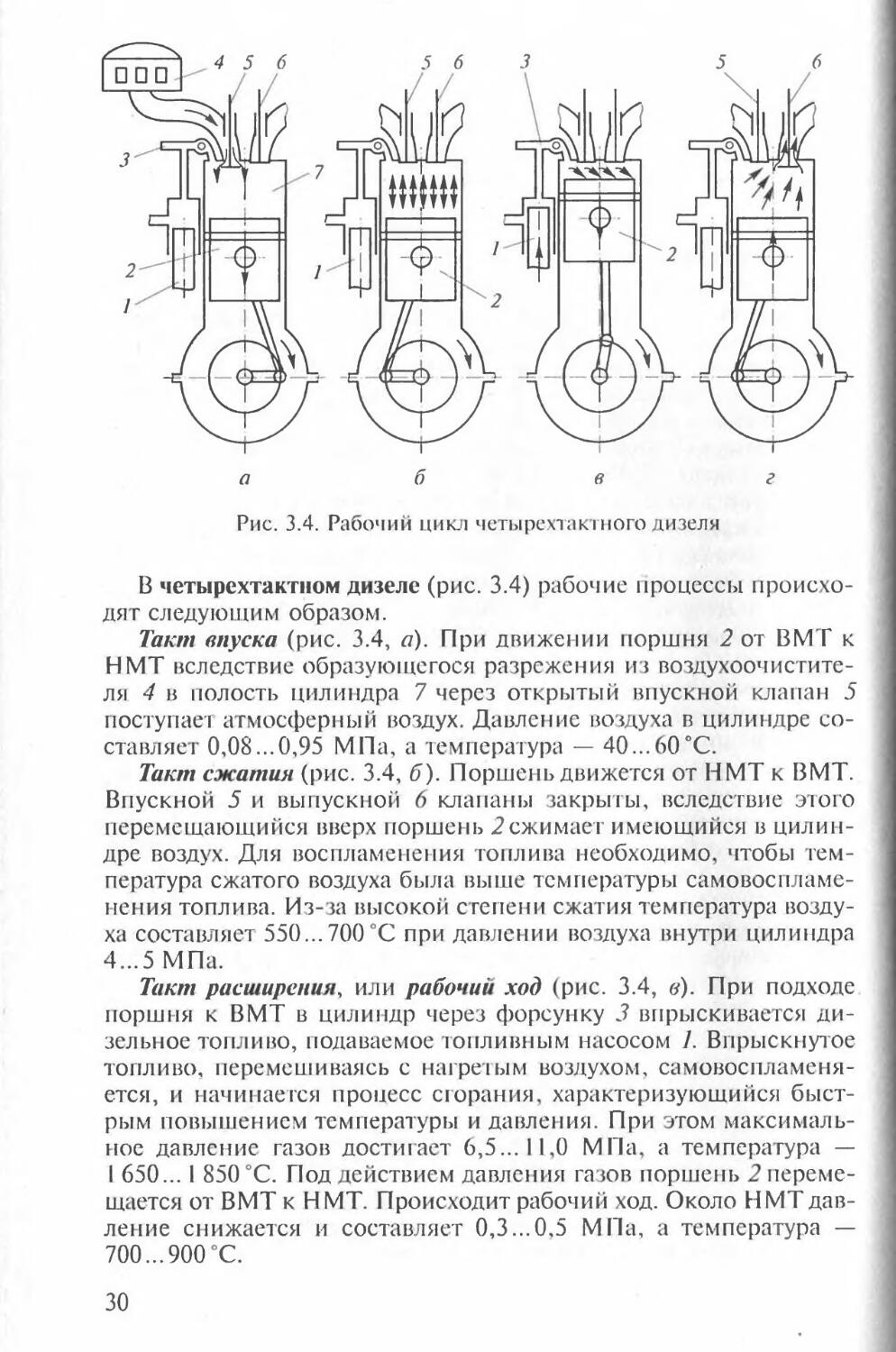

Рис. 3.4. Рабочий цикл четырехтактного дизеля

В четырехтактном дизеле (рис. 3.4) рабочие процессы происходят следующим образом.

Такт впуска (рис. 3.4, а). При движении поршня 2 от ВМ Г к НМТ вследствие образующегося разрежения из воздухоочистителя 4 в полость цилиндра 7 через открытый впускной клапан 5 поступает атмосферный воздух. Давление воздуха в цилиндре составляет 0,08...0,95 МПа, а температура — 40...60°C.

Такт сжатия (рис. 3.4, б). Поршень движется от НМТ к ВМТ. Впускной 5 и выпускной 6 клапаны закрыты, вследствие этого перемещающийся вверх поршень 2 сжимает имеющийся в цилиндре воздух. Для воспламенения топлива необходимо, чтобы температура сжатого воздуха была выше температуры самовоспламенения топлива. Из-за высокой степени сжатия температура воздуха составляет 550...700°C при давлении воздуха внутри цилиндра 4...5 МПа.

Такт расширения, или рабочий ход (рис. 3.4, в). При подходе поршня к ВМТ в цилиндр через форсунку 3 впрыскивается дизельное топливо, подаваемое топливным насосом 1. Впрыскнутое топливо, перемешиваясь с нагретым воздухом, самовоспламеняется, и начинается процесс сгорания, характеризующийся быстрым повышением температуры и давления. При этом максимальное давление газов достигает 6,5... 11,0 МПа, а температура — I 650... I 850 °C. Под действием давления газов поршень 2 перемещается от ВМТ к НМТ. Происходит рабочий ход. Около НМТ давление снижается и составляет 0,3...0,5 МПа, а температура — 700... 900 °C.

30

Такт выпуска (рис. 3.4. г). Поршень переметается от НМТ к ВМТ и чер>ез открытый выпускной клапан 6 отработавшие газы выталкиваются из цилиндра. Давление газа снижается и составляет 0,11 ...0,12 МПа. а температура — 500...700°С. После окончания такта выпуска при дальнейшем вращении коленчатого вала рабочий цикл повторяется в той же последовательности.

3.3. Многоцилиндровые двигатели

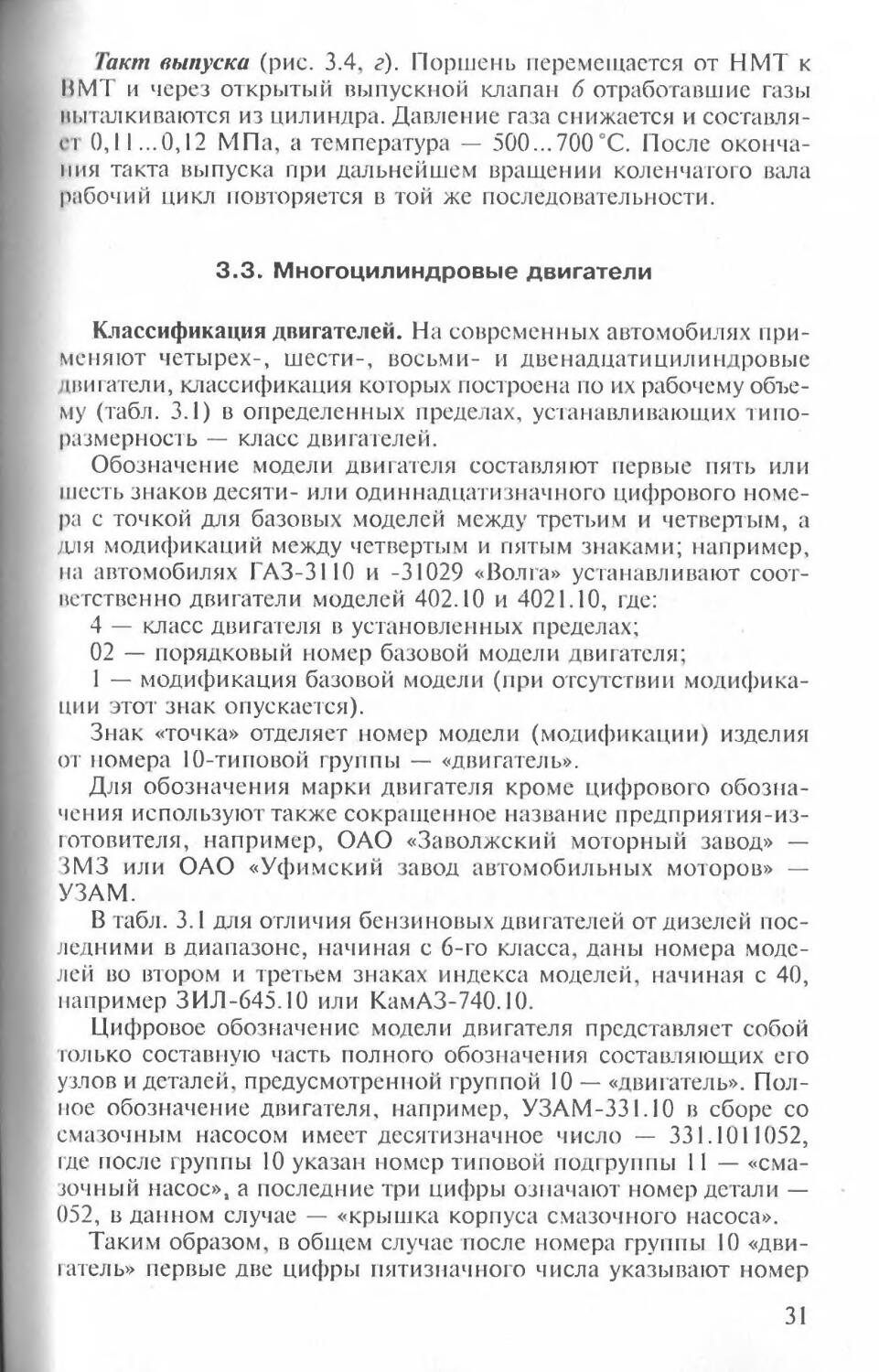

Классификация двигателей. На современных автомобилях применяют четырех-, шести-, восьми- и двенадцатицилин 1ровые двигатели, классификация которых построена ио их рабочему объему (табл. 3.1) в определенных пределах, устанавливающих типо-размерность — класс двигателей.

Обозначение модели двигателя составляют первые пять или шесть знаков десяти- или одиннадцатизначного цифрового номера с точкой для базовых моделей между третьим и четвертым, а для модификаций между четвертым и пятым знаками; например, на автомобилях ГАЗ-3110 и -31029 «Волга» устанавливают соответственно двигатели моделей 402.10 и 4021.10, где:

4 — класс двигателя в установленных пределах;

02 — порядковый номер базовой модели двигателя;

1 — модификация базовой модели (при отсутствии модификации этот знак опускается).

Знак «точка» отделяет номер модели (модификации) изделия от номера 10-типовой группы — «двигатель».

Для обозначения марки двигателя кроме цифрового обозначения используют также сокращенное название предприятия-изготовителя, например, ОАО «Заволжский моторный завод» — ЗМЗ или ОАО «Уфимский гавод автомобильных моторов» — УЗАМ.

В табл. 3.1 для отличия бензиновых двигателей от дизелей последними в диапазоне, начиная с 6-го класса, даны номера моделей во втором и третьем знаках индекса моделей, начиная с 40, например ЗИЛ-645.10 или КамАЗ-740. К).

Цифровое обозначение модели двигателя представляет собой только составную часть полного обозначения составляющих его узлов и деталей, предусмотренной группой 10 — «двигатель». Полное обозначение двигателя, например, УЗАМ-331.10 в сборе со смазочным насосом имеет десятизначное число — 331.1011052, где после группы 10 указан номер типовой подгруппы 11 — «смазочный насос», а последние три цифры означают номер детали — 052, в данном случае — «крышка корпуса смазочного насоса».

Таким образом, в общем случае после номера группы 10 «двигатель» первые две цифры пятизначного числа указывают номер

31

Таблица 3.1

Классификация и система обозначения двигаюлей

Класс” Диана юн рабочею объема, । Мо, гель двигателя Рабочий объем,л Марка автомобиля

2 0,85... 1,1 МеМЗ-245.10 1.090 ЗАЗ-1105 «Таврия», -02288 «Компакт»

1.1 ... 1,8 УЗАМ-331.10 1.480 Иж-21261, -2126 «Ода»

4 1,8 ...4,0 ЗМЗ-4021.10 ЗМЗ-4062.10 2.445 2,300 ГАЗ-ЗНО, -31105 « Во. । га»

4 1.8...4,0 ЗМ 3-4061.10 2,300 ГАЗ-3302 «ГАЗель»

4 1,8...4,0 ЗМ 3-4063.10 2,300 ГАЗ-2217 «Соболь»

5 4,0...7.0 ЗМЗ-511.10 4,250 ГАЗ-3307

5 4.0...7,0 ЗМ 3-508.10 6,000 ЗИЛ-431410

6 7,0... 10.0 ЗИЛ-645.10 8.740 ЗИЛ-43 31

7 10,0... 15.0 КамАЗ-740.10 10,850 КамАЗ-5320

* К первому классу, orcyiciкующему в данной габлнис, можно отнести двигатель моде.in ВАЗ-11113 «Ока». О тако л а модель двигателя является исключением в системе обоя1ачении и не вписывается в принятую классификацию.

сборочной подгруппы, а последние три цифры — конкретный номер детали по каталогу опасных частей, который является руководящим техническим материалом в том числе при составлении заявок на запасные части.

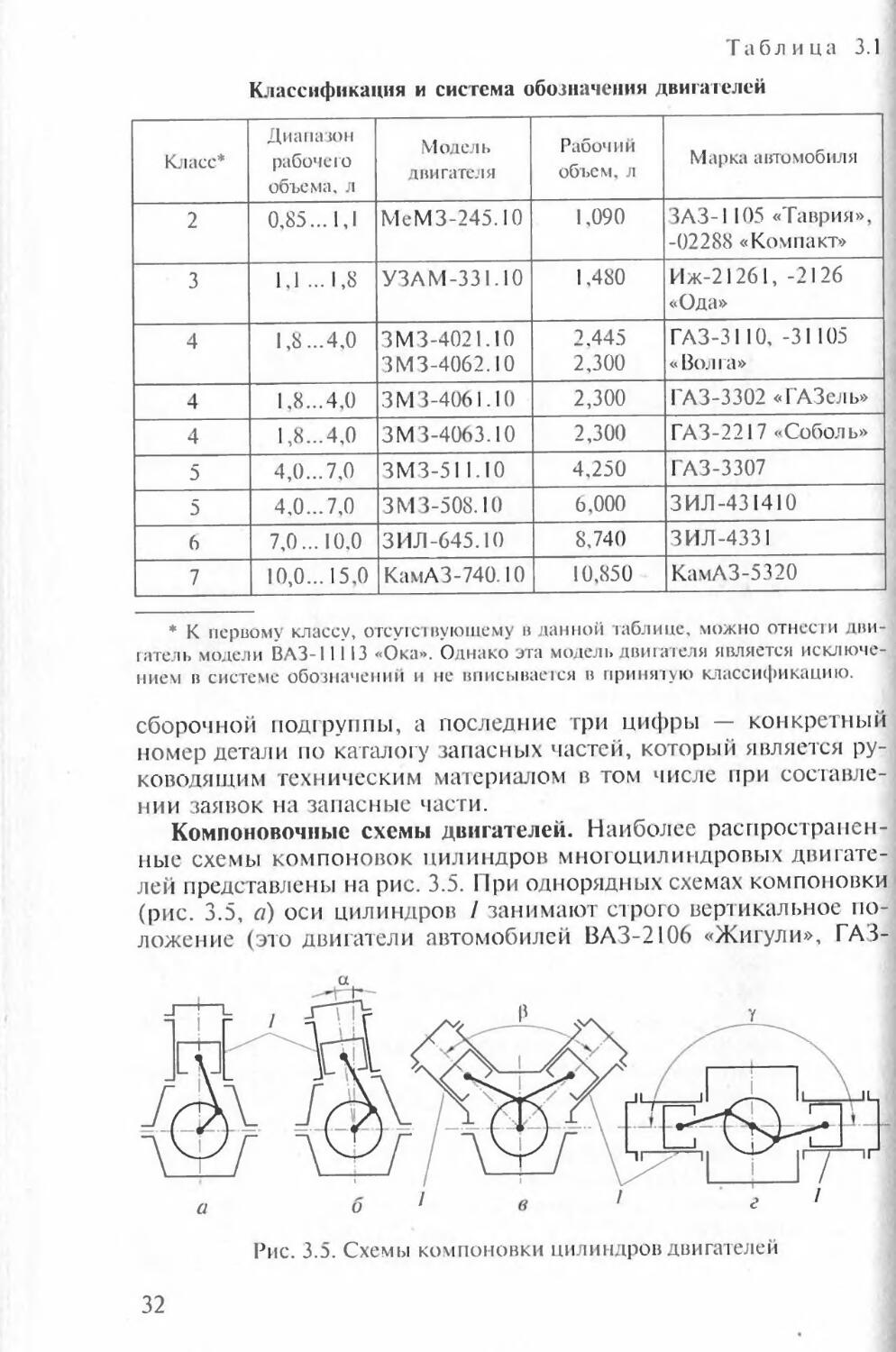

Компоновочные схемы двигателей. Наиболее распространенные схемы компоновок цилиндров многоцилиндровых двигателей представлены на рис. 3.5. При однорядных схемах компоновки (рис. 3.5, а) оси цилиндров / занимают строго вертикальное положение ( ио двигатели автомобилей ВАЗ-210(> «Жигули», ГАЗ-

Рис. 3.5. Схемы компоновки цилиндров двигателей

<W2 «ГАЗель», ГАЗ-3110 и -3102 «Волга» и др.) или расположены под некоторым углом а к вертикали (рис. 3.5. о), находящимся в пределах 15...20°. что позволяв! уменьшить высоту двигателя и уменьшить «мертвую зону» видимости перед капотом.

На большинстве грузовых автомобилей применяют двухрядную \ образную (под углом |3) компоновку (рис. 3.5. в) цилиндров /

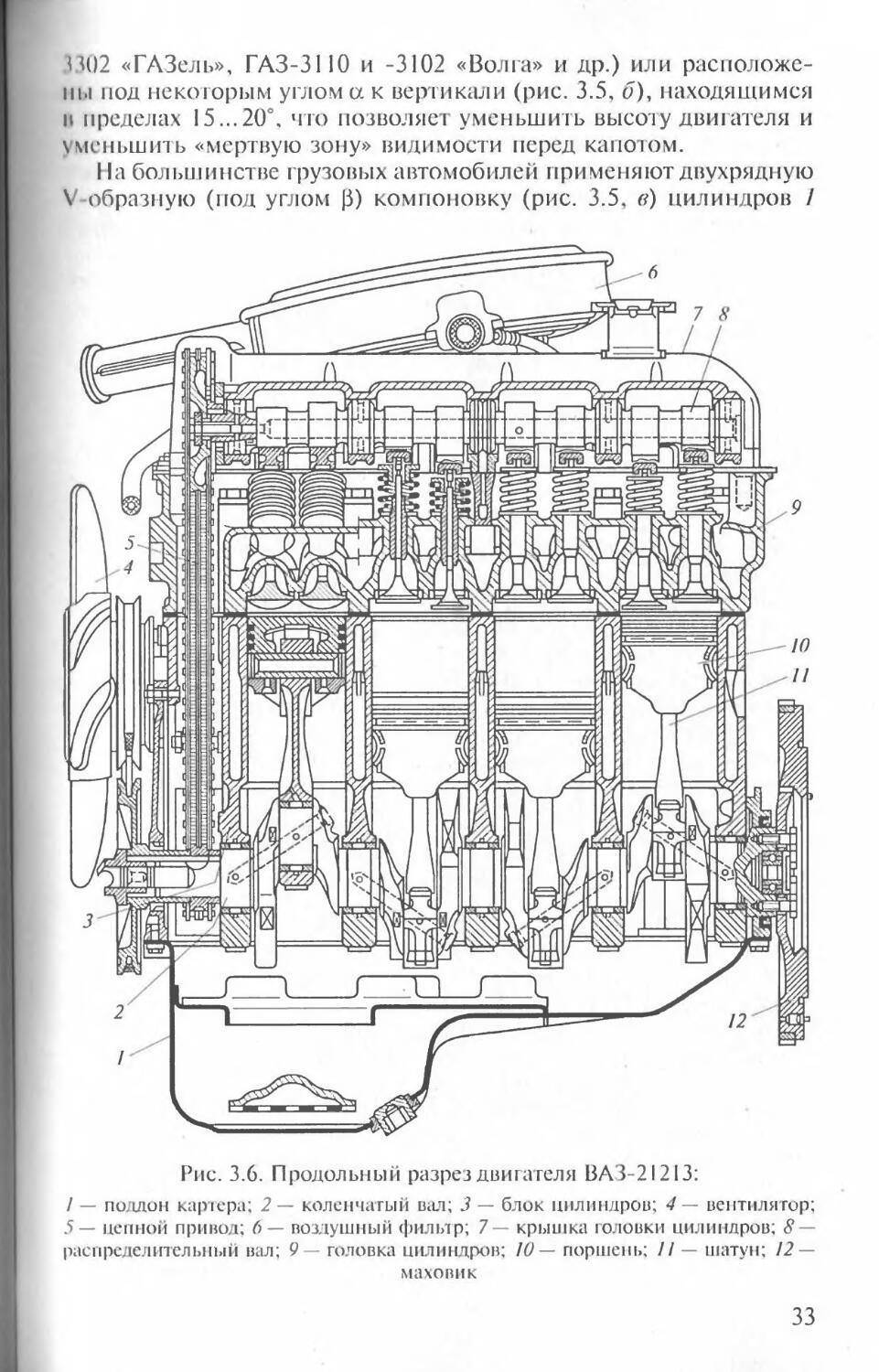

Рис. 3.6. Продольный разрез двигателя ВАЗ-21213:

/ — поддон картера; 2 — коленчатый вал; 3 — блок цилиндров; 4 — вентилятор; 5— цепной привод; 6 — воздушный фильтр; 7— крышка головки цилиндров; 8 — распределительный вал; 9 — головка цилиндров; 10 — поршень; // — шатун; 12 — маховик

33

(это двигатели автомобилей ЗИЛ-431410, КамАЗ-5320, MA3-5335, «Урал-4320», ГАЗ-3309 и ГАЗ-3307).

Наряду с этим применяется также и оппозитная компоновка (рис. 3.5, г) под углом у= 180 с противолежащими цилиндрами 1. Двигатели с таким расположением цилиндров иногда называют оппозитными, они удобно располагаются под полом кузова, на-

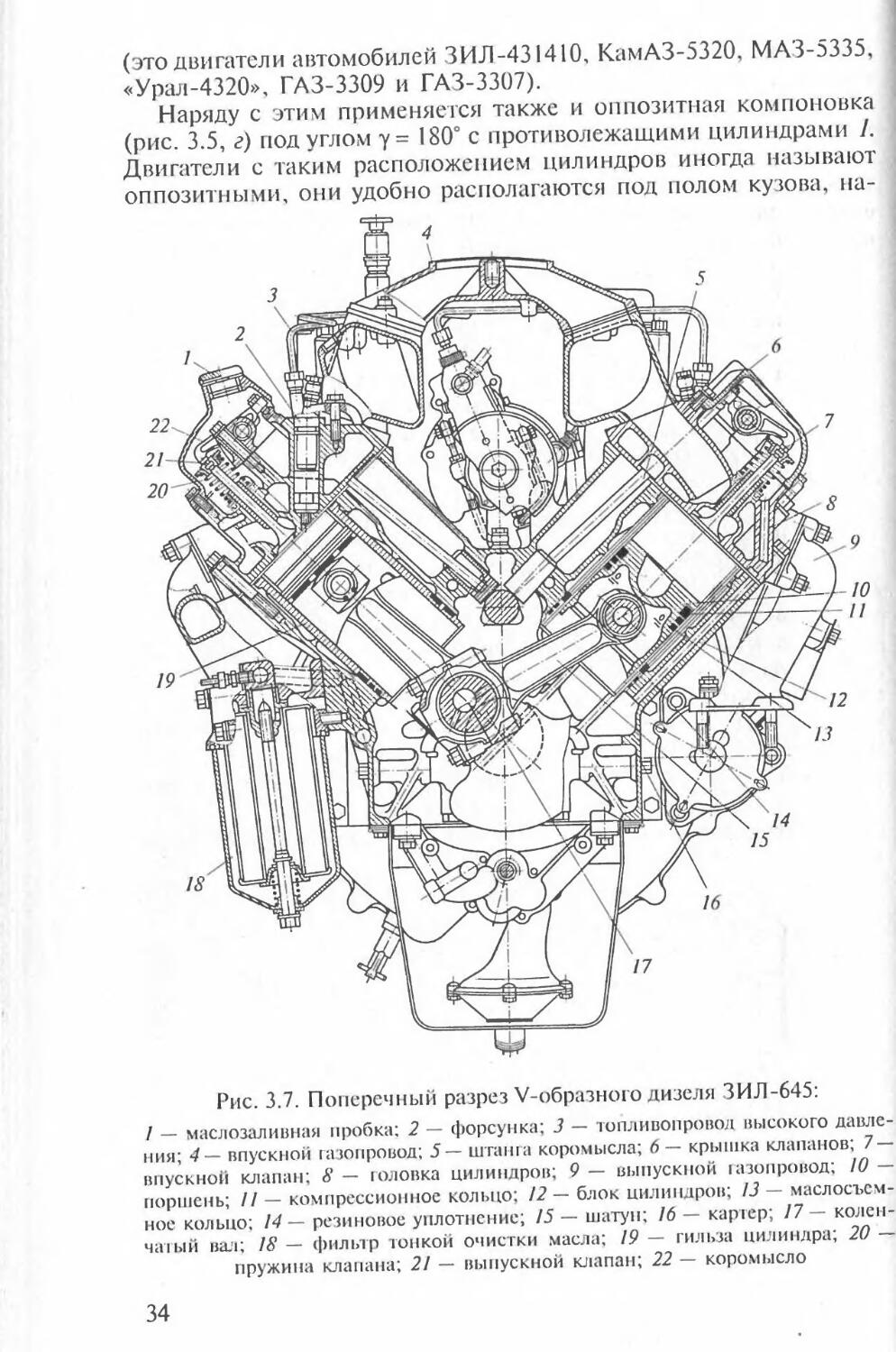

Рис. 3.7. Поперечный разрез V-образного дизеля ЗИЛ-645:

/ — маслозаливная пробка; 2 — форсунка; 3 — топливопровод высокого давления; 4— впускной газопровод; 5— штанга коромысла; 6 — крышка клапанов; 7 — впускной клапан; 8 — головка цилиндров; 9 — выпускной газопровод; 10 — поршень; // — компрессионное кольцо; 12 — блок цилиндров; 13 — маслосъемное кольцо; 14— резиновое уплотнение; 15 — шатун; 16 — картер; 17— колен-чатый вал; 18 — фильтр гонкой очистки масла; 19 — гильза цилиндра; 20 — пружина клапана; 21 — выпускной клапан; 22 — коромысло

34

пример двигатели РАБА-МАН в автобусах «Икарус-260», «Икарус-280».

Многоцилиндровые двигатели (рис. 3.6, 3.7) состоят как бы из нескольких одноцилиндровых двигателей, конструктивно обь-< пшенных в одно целое и имеющих один общий коленчатый вал. Г гаком двигателе за два оборота коленчатого вала рабочих ходов будет столько, сколько у него цилиндров, а так как два оборота коленчатого вала соответствуют 720 , то такты рабочего хода бу-i\ । чередоваться через равные угловые интервалы 6 в зависимос-1П 01 числа цилиндров /, следовательно, 0 = 720//.

Например, в четырех-, шести- и восьмицилиндровых твигатс-1ях рабочие ходы происходят соответственно через 180; 120 и 90” поворота коленчатого вала. В каждом цилиндре указанных двигателей происходит один и тот же рабочий процесс, но одноименные такты происходят в разные моменты времени, при этом чередование тактов в цилиндрах двигателей выбирают так, чтобы обеспечить равномерное распределение нагрузки на подшипники коленчатого вала и плавную работу двигателя. Последовательность чередования одноименных тактов в цилиндрах двигателя в течение его рабочего цикла называется порядком работы двигателя. Принято указывать порядок работы двигателя по чередованию (актов рабочего хода, начиная с первого цилиндра.

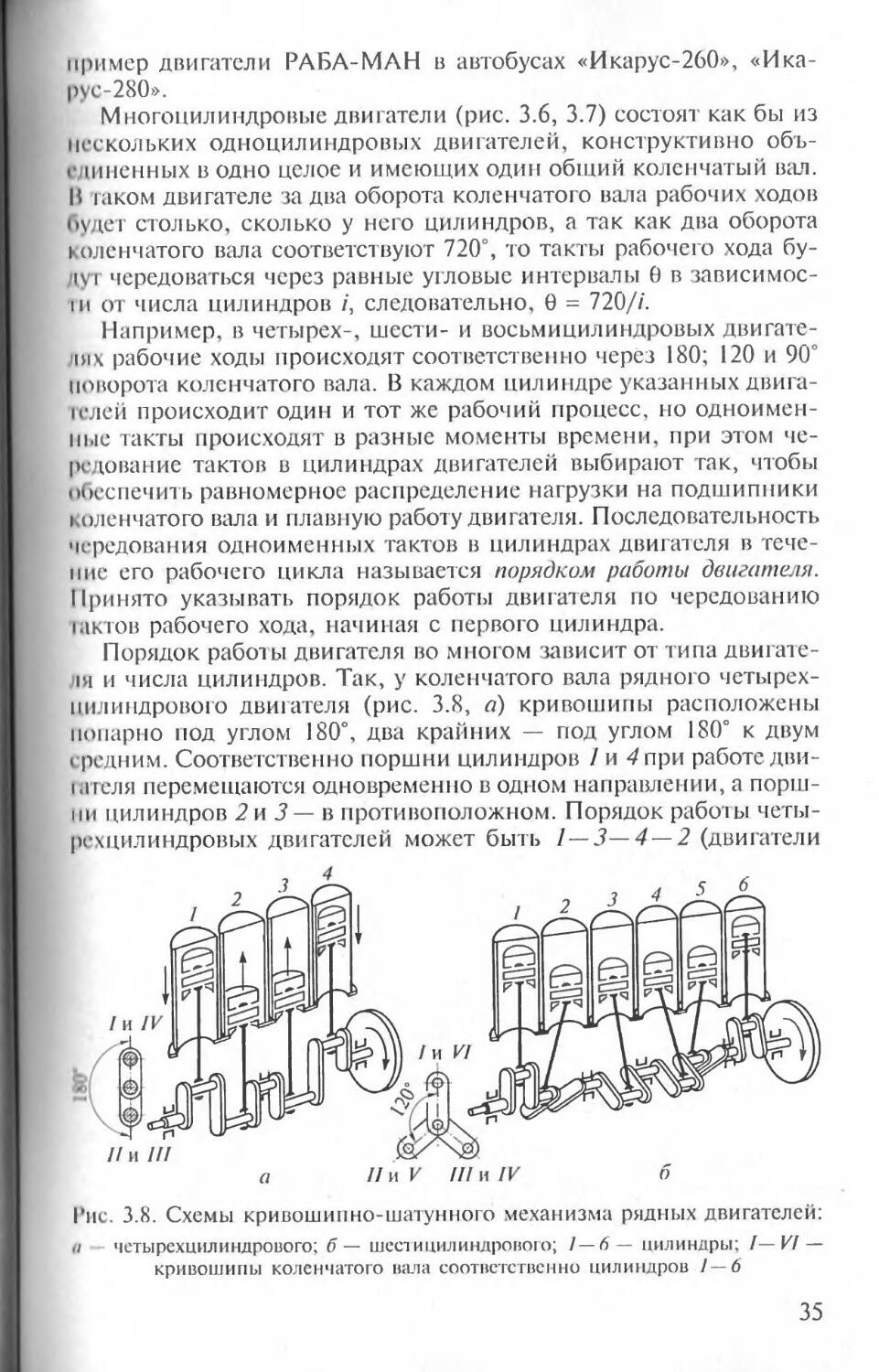

Порядок работы двигателя во многом зависит от типа двигате-1Я и числа цилиндров. Так, у коленчатого вала рядного четырех-пплиндрового двигателя (рис. 3.8, а) кривошипы расположены попарно под углом 180”, два крайних — пол углом 180° к двум реднг м. Соответственно поршни цилиндров / и 4 при работе дви-гателя перемещаются одновременно в одном направлении, а поршни цилиндров 2 и 3 — в противоположном. Порядок работы четырехцилиндровых двигателей может быть 1—3— 4—2 (двигатели

Рис. 3.8. Схемы кривошипно-шатунного механизма рядных двигателей: а четырехцилиндрового; б — шести цилиндрового; 1—6— цилиндры; I—VI — кривошипы коленчатого вала соответственно цилиндров 1 — 6

35

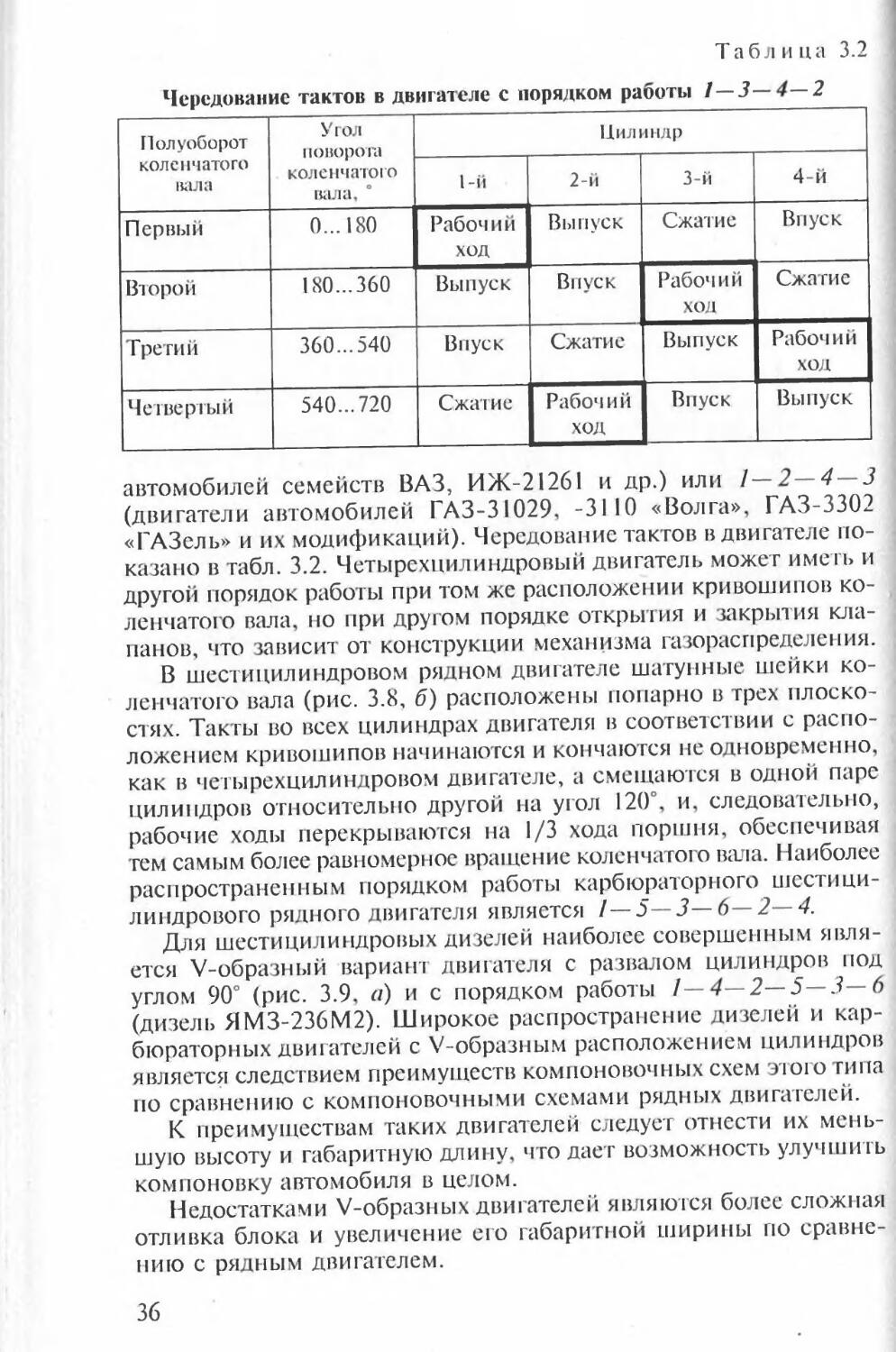

Таблица 3.2

Чередование тактов в двигал еле с порядком работы 1—3— 4—2

Полуоборот коленчатого вала У го । поворота коленчатою вала. Цилиндр

1-й 2-й 3-й 4-й

Первый 0...180 Рабочий ход Выпуск Сжатие Впуск

Второй 180... 360 Выпуск Впуск «г Рабочий ХОЛ Сжатие

Гретин 360... 540 Впуск Сжатие Выпуск Рабочий ход

Четвертый 540... 720 Сжатие Рабочий ход Впуск •г Выпуск

автомобилей семейств ВАЗ, ИЖ-21261 и др.) или 1—2—4—3 (двигатели автомобилей ГАЗ-31029. -3110 «Волга», ГАЗ-3302 «ГАЗсль» и их модификаций). Чередование тактов в двигателе показано в табл. 3.2. Четырехцилиндровый двигатель может иметь и другой порядок работы при том же расположении кривошипов коленчатого вала, но при другом порядке открытия и закрытия клапанов, что зависит от конструкции механизма газораспределения.

В шестицилиндровом рядном двигателе шатунные шейки коленчатого вала (рис. 3.8, б) расположены попарно в трех плоскостях. Такты во всех цилиндрах двигателя в соответствии с расположением кривошипов начинаются и кончаются не одновременно, как в четырехцилиндровом двигателе, а смешаются в одной парс цилиндров относительно другой на угол 120 . и. следовательно, рабочие ходы перекрываются на 1/3 хода поршня, обеспечивая гем самым более равномерное вращение коленчатого вала. Наиболее распространенным порядком работы карбюраторного шести цилиндрового рядного двигателя является /—5—3—6—2—4.

Для шести цилиндровых дизелей наиболее совершенным является V-образный вариант двигателя с развалом цилиндров под углом 90 (рис. 3.9. а) и с порядком работы 1—4—2—5—3—6 (дизель ЯМЗ-236М2). Широкое распространение дизелей и карбюраторных двигателей с V-образным расположением цилиндров является следствием преимуществ компоновочных схем этого типа но сравнению с компоновочными схемами рядных двигателей.

К преимуществам таких двигателей следует отнести их меньшую высоту и габаритную длину, что даст возможность улучшить компоновку автомобиля в целом.

Недостатками V-образных двигателей являются более сложная отливка блока и увеличение его габаритной ширины по сравнению с рядным двигателем.

36

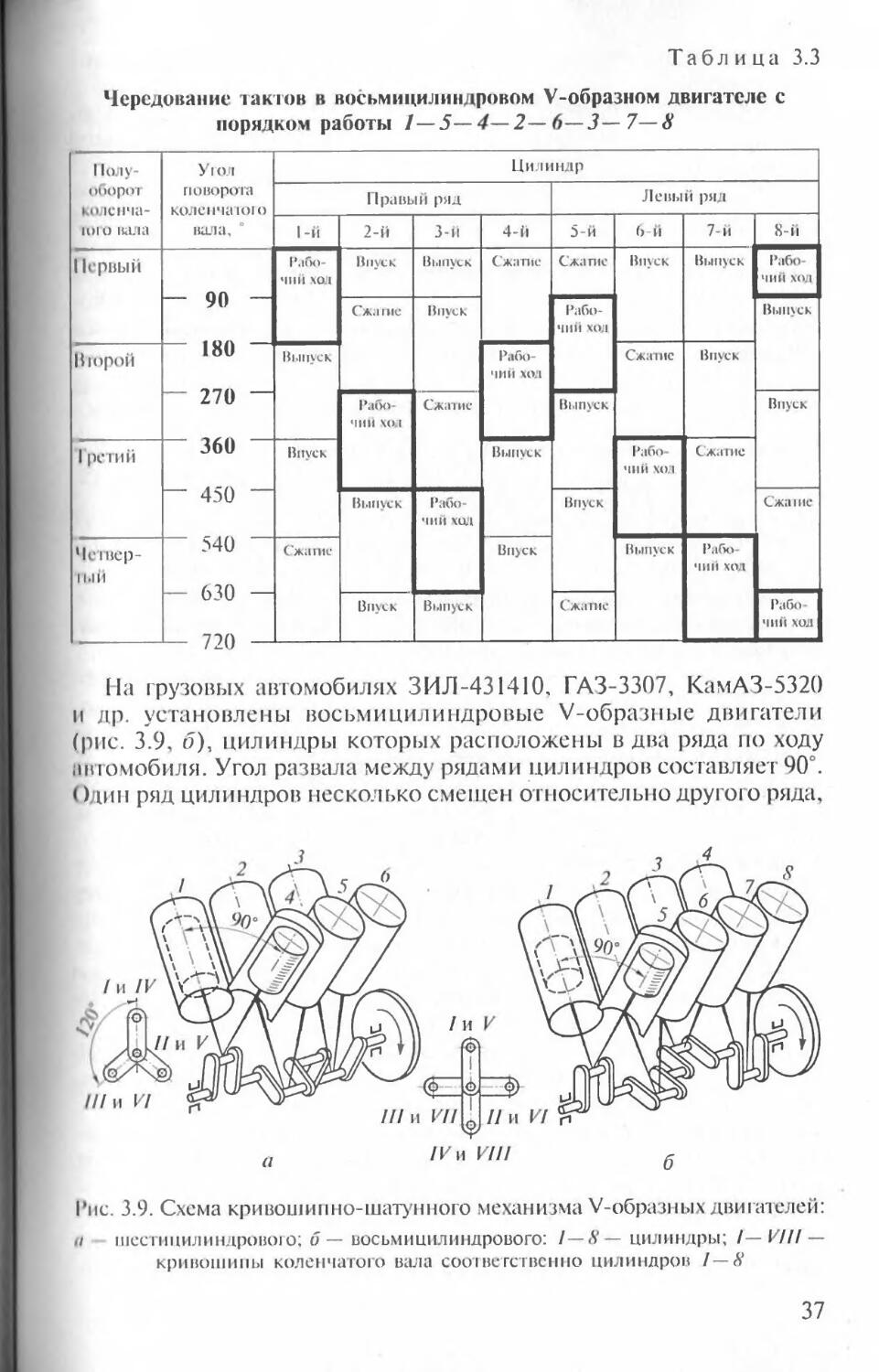

Т а б л и ца 3.3

Чередование тактов в восьмицилиняровом V-образном двигателе с порядком работы 1—5—4—2— 6—3—7—8

11олу оборот ко icnna-loi о вала УГОЛ поворота коленча гого вала. Цилин ip

Правый ряд Левый ря 1

1 -и 2-Й 3-1! 4-й 5-й 6-Й 7-И 8-й

Первый Рлбо- *1111! ХОЛ Впуск Выпуск Сжатие Сал тис Bin ск Вытек 1 Рабо- I ЧИП хол1

— 90 — Сжатие Впуск Рабочий хол Выпуск

Второй 180 Выпуск Рабочий ХОЛ Сал । ис Впуск

— 270 — Рабо- чий ХОЛ Сж.н ис Выпуск Впуск

1 регий 360 Впуск Выпуск Рабо чип хол Саи i ис

450 Выпуск Рабочий ход Впуск Сжа гис

Че I Вер-ШИ 540 Сжатие Впуск Выпуск Рабо чип хол

OJU — — 720 — Впуск Выпуск Сжатие Рабо чип хол

На грузовых автомобилях ЗИЛ-431410. ГАЗ-ЗЗО', КамАЗ-5320 и др. установлены восьмицилиндровые V-образные двигатели (рис. 3.9. о), цилиндры которых расположены в два ряда по ходу автомобиля. Угол развала между рядами цилиндров составляет 90°. Один ряд цилиндров несколько смешен относительно другою ряда.

/Ин г///

Рис. 3.9. Схема кривошипно-шатунного механизма V-образных двигателей:

ii шестииилиндрового; 6— восьмицилиндрового: /— S — цилиндры; /— 1111 — кривошипы коленчатого вала соответственно цилиндров 1—8

37

что обусловлено установкой двух шатунов на каждую шейку коленчатого вала.

На каждой шатунной шейке коленчатого вала установлено по два шатуна, которые связаны с поршнями правого и левого рядов цилиндров.

Чередование тактов в восьми цилиндровом V-образном двигателе с порядком работы /—5— 4—2— 6—3— 7— 8 приведено в табл. 3.3, из которой видно, что при указанном порядке работы рабочие ходы следуют один за другим с перекрытием на */2 хода поршня. Это обеспечивает не только равномерное вращение коленчатого вала, но и уравновешивание сил инерции, возникающих в процессе работы двигателя.

Контрольные вопросы

1. По каким признакам классифицируются автомобильные двигатели?

2. Что называется рабочим циклом, как он осуществляется в четырехтактном карбюраторном двигателе?

3. Как осуществляется рабочий цикл в четырехтактном дизеле?

4. Что называется степенью сжатия, рабочим объемом цилиндра и литражом двигателя?

5. Объясните обозначение модели двигателя УЗАМ-331.10.

6. Назовите один из порядков работы цилиндров четырехцилиндрового двигателя.

Глава 4

КРИВОШИПНО-ШАТУННЫЙ МЕХАНИЗМ

*

4.1. Блок и головка цилиндров

В состав кривошипно-шатунного механизма двигателя входят (вс группы деталей: неподвижные и подвижные. К неподвижным (сталям относятся блок цилиндров, служащий остовом двигателя, цилиндры, головка блока или головка цилиндров и поддон картера. Подвижными деталями являются поршни с кольцами и поршневыми пальцами, шатун, коленчатый вал, маховик.

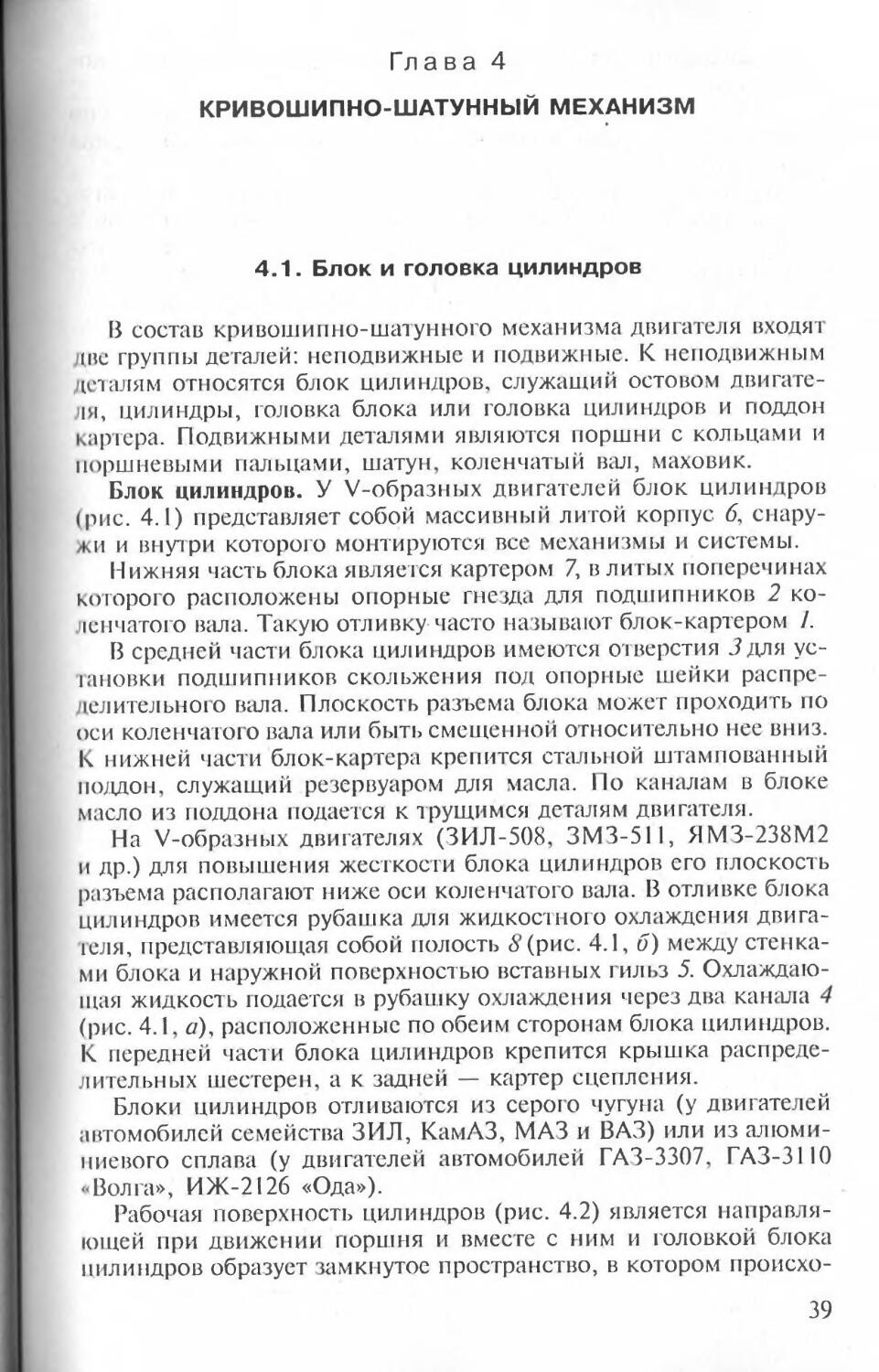

Блок цилиндров. У V-образных двигателей блок цилиндров (рис. 4.1) представляет собой массивный литой корпус 6, снаружи и внутри которого монтируются все механизмы и системы.

Нижняя часть блока является картером 7, влитых поперечинах которого расположены опорные гнезда для подшипников 2 ко-(енчатого вала. Такую отливку часто называют блок-картсром /.

В средней части блока цилиндров имеются отверстия 3для установки подшипников скольжения под опорные шейки распределительного вала. Плоскость разъема блока может проходить по оси коленчатого вала или быть смещенной относительно нее вниз. К нижней части блок-картера крепится стальной штампованный поддон, служащий резервуаром для масла. По каналам в блоке масло из поддона подается к трущимся деталям двигателя.

На V-образных двигателях (ЗИЛ-508, 3M3-5II, ЯМЗ-238М2 и др.) для повышения жесткости блока цилиндров его плоскость разъема располагают ниже оси коленчатого вала. В отливке блока цилиндров имеется рубашка для жидкостного охлаждения двига-геля, представляющая собой полость <У(рие. 4.1, б) между стенками блока и наружной поверхностью вставных гильз 5. Охлаждающая жидкость подастся в рубашку охлаждения через два канала V (рис. 4.1. а), расположенные по обеим сторонам блока цилиндров. К передней части блока цилиндров крепится крышка распределительных шестерен, а к задней — картер сцепления.

Блоки цилиндров отливаются из серого чугуна (у двигателей автомобилей семейства ЗИЛ, КамАЗ, МАЗ и ВАЗ) или из алюминиевого сплава (у двигателей автомобилей ГАЗ-3307. ГАЗ-3110 «Волга», ИЖ-2126 «Ода»).

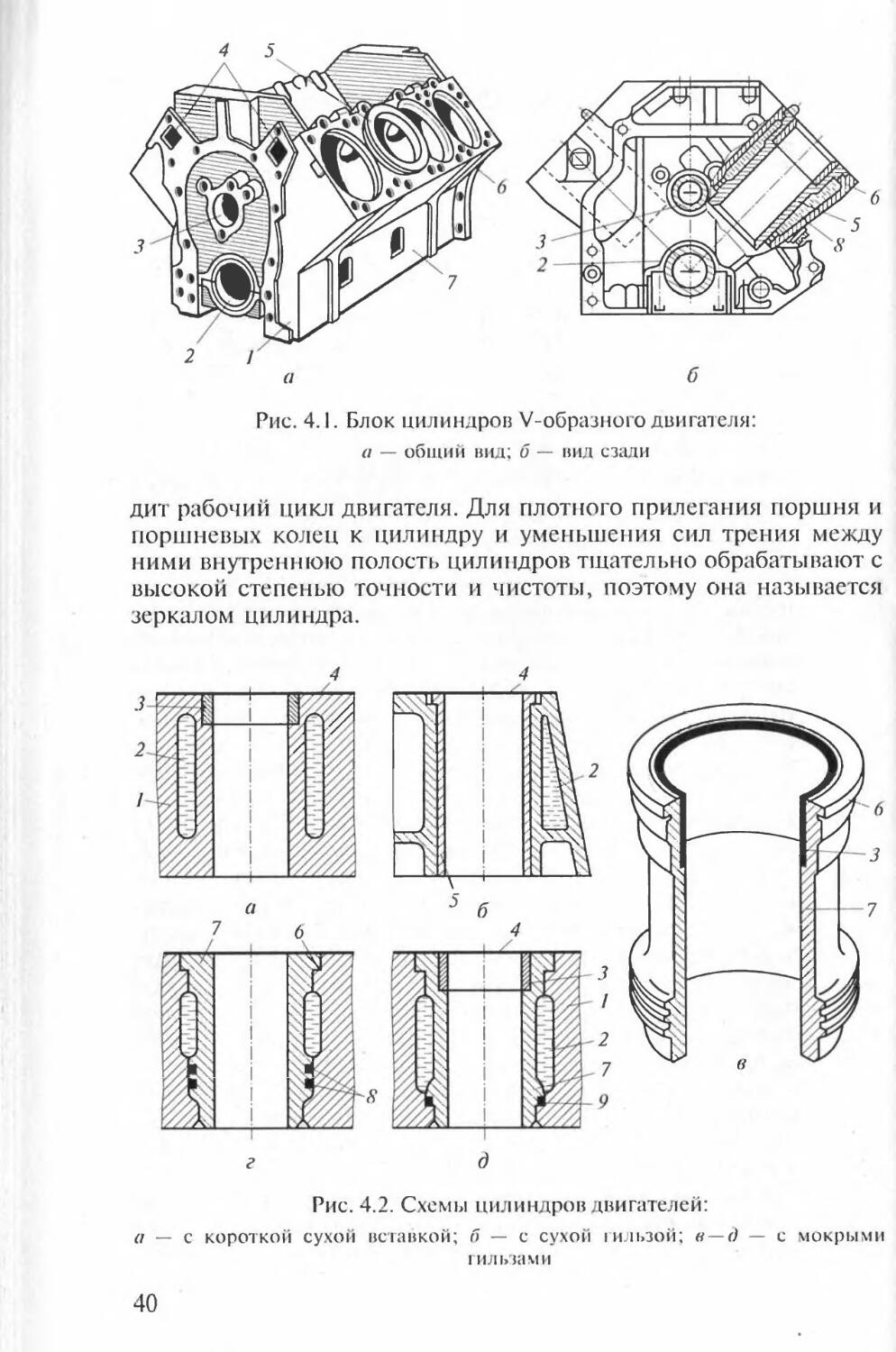

Рабочая поверхность цилиндров (рис. 4.2) является направляющей при движении поршня и вместе с ним и головкой блока цилиндров образует замкнутое пространство, в котором происхо-

39

4

Рис. 4.1. Блок цилиндров V-образного двигателя: а — общий вид; б — вид сзади

дит рабочий цикл двигателя. Для плотного прилегания поршня и поршневых колец к цилиндру и уменьшения сил трения между ними внутреннюю полость цилиндров тщательно обрабатывают с высокой степенью точности и чистоты, поэтому она называется зеркалом цилиндра.

Рис. 4.2. Схемы цилиндров двигателей:

а — с короткой сухой вставкой; б — с сухой гильзой; в—д — с мокрыми I иль зам и

40

Рис. 4.3. Формы камер сгорания карбюраторных двигателей: а — полусферическая; б — полуклиноиая; в — смешанная

На зеркале цилиндров большинства двигателей наносят мел-> \ ю сетку для лучшего удержания смазочного материала.

Цилиндры могуч быть отлиты как одно целое со стенками ру-башки охлаждения 2 (рис. 4.2, а) или изготовлены отдельно от блока / в виде вставных гильз. Последние подразделяются на сухие гильзы 5, запрессованные в расточенный блок (рис. 4.2. о), и сменные мокрые гильзы 7(рис. 4.2, в, д), омываемые с наружной стороны охлаждающей жидкостью.

При ci орании рабочей смеси верхняя часть цилиндров сильно нагревается и подвергается окислительному воздействию продуктов < ।орания, поэтому в верхнюю часть блока цилиндров или гильз, как правило, запрессовывают короткие вставки 3 — сухие гильзы длиной 40...50 мм (у двигателей автомобилей ЗИЛ-431410, I \ 1-3307 и др.). Вставки изготовляют из легированного чугуна, обладающего высокой износо- и коррозионной стойкостью.

При установке мокрой гильзы се бург 6 (см. рис. 4.2. в) выступаем над плоскостью разъема на 0,02...0,15 мм. Это позволяет уплотнять ее, зажимая бурт через прокладку 4 между блоком и юювкой цилиндров. В нижней части гильза уплотняется двумя резиновыми кольцами <У (у двигателей ЗИЛ-508, ЯМЗ-236М2, КамАЗ-740 и др.) или медными прокладками 9. установленными по горцу нижнего пояса гильзы (у двигателей автомобилей семейств ГАЗ, ИЖ и др.). Преимущественное применение вдвига-шлях мокрых гильз связано с тем, что они обеспечивают лучший «ивод теплоты. Это повышает работоспособность и срок службы ic гелей цилиндропоршневой iруины, при этом снижают затра-И.1, связанные с ремонтом двигателей в процессе эксплуатации.

41

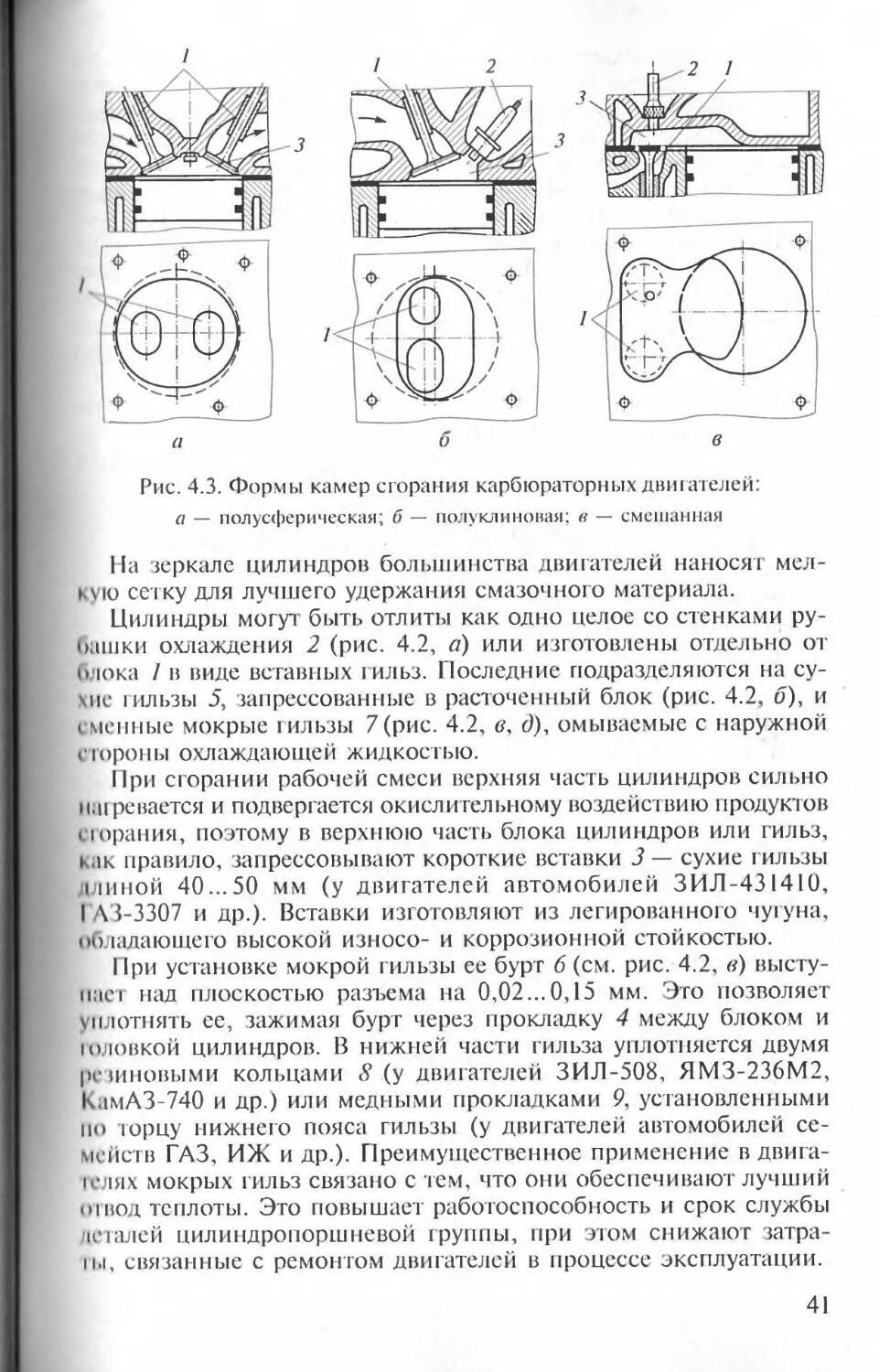

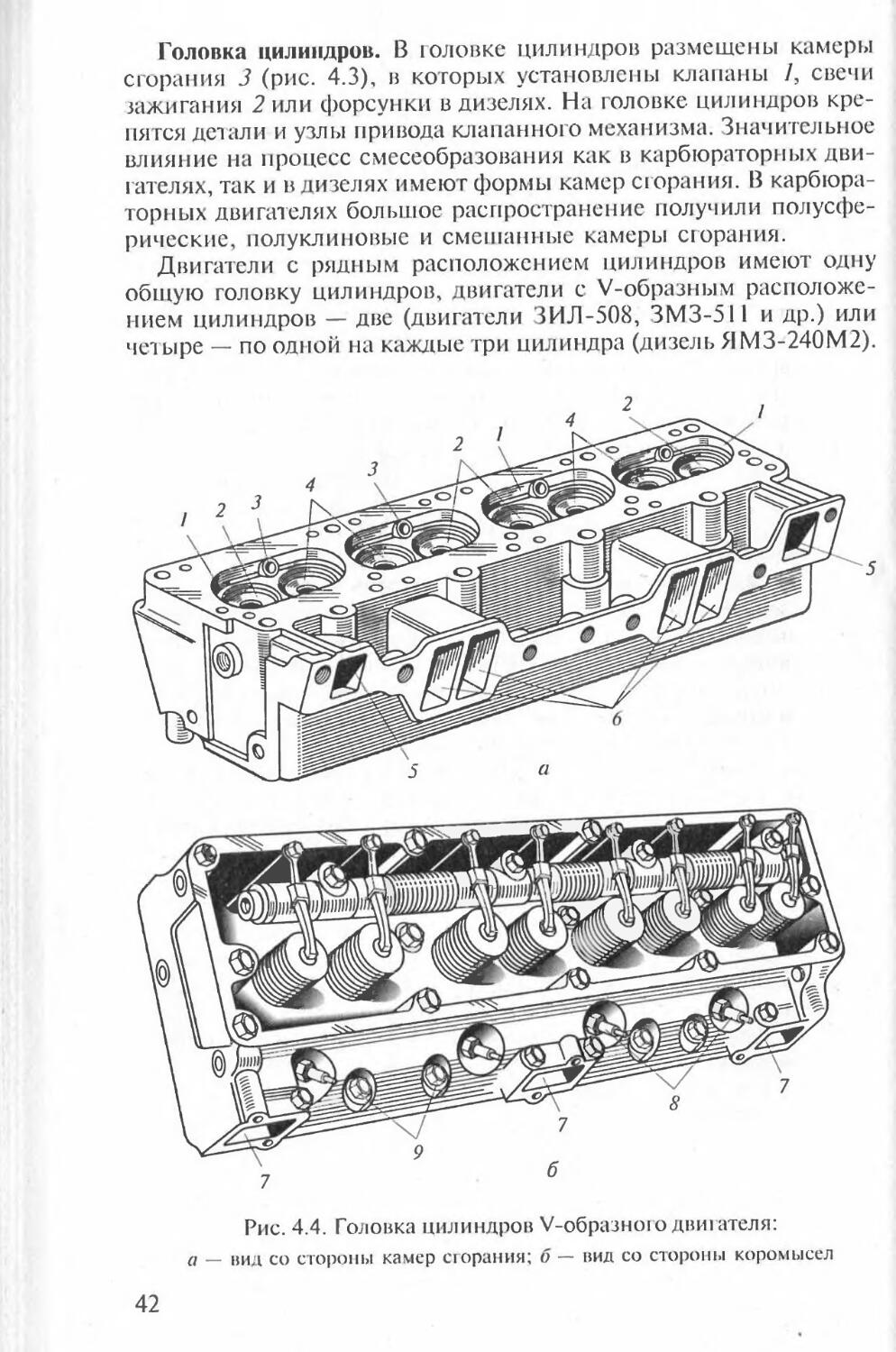

Головка цилиндров. В головке цилиндров размешены камеры сгорания 3 (рис. 4.3), в которых установлены клапаны 1, свечи зажигания 2 или форсунки в дизелях. На головке цилиндров кренятся делали и узлы привода клапанного механизма. Значительное влияние па процесс смесеобразования как в карбюраторных двигателях, так и в дизелях имеют формы камер сгорания. В карбюраторных двигателях большое распространение получили полусферические. полуклиновыс и смешанные камеры сгорания.

Двигатели с рядным расположением цилиндров имеют одну обшую головку цилиндров, двигатели с V-образным расположением цилиндров — две (двигатели ЗИЛ-508, ЗМЗ-511 и др.) или четыре — по одной на каждые три цилиндра (дизель ЯМЗ-240М2).

Рис. 4.4. Головка цилиндров V-образного двигателя:

а — вид со стороны камер сгорания; б — вид со стороны коромысел

\ двигателей автомобилей КамАЗ каждый цилиндр снабжен от-ьлытой головкой цилиндра.

На рис. 4.4 показана головка цилиндра двигателя ЗИЛ-508, с внутренней стороны которой находятся камеры сгорания /со вставными седлами 2 выпускных клапанов, седлами 4 впускных клапанов и с отверстиями 3 для свечей зажигания 8. На одной боковой поверхности сделаны каналы б для подвода горючей смеси и каналы 5 для циркуляции охлаждающей жидкости, а на другой — каналы 7для отвода отработавших газов. В каждой камере сгорания имеются отверстия для запрессовки направляющих втулок । тапанов. Плоскост ь разъема между каждой головкой и блоком цилиндров уплотняют сталеасбестовыми прокладками.

Головка цилиндров крепится к блоку при помощи шпилек с гайками или болтами 9. Гайки пли болты головки цилиндров затягивают равномерно в определенной последовательности с установленным для каждого двигателя моментом затяжки.

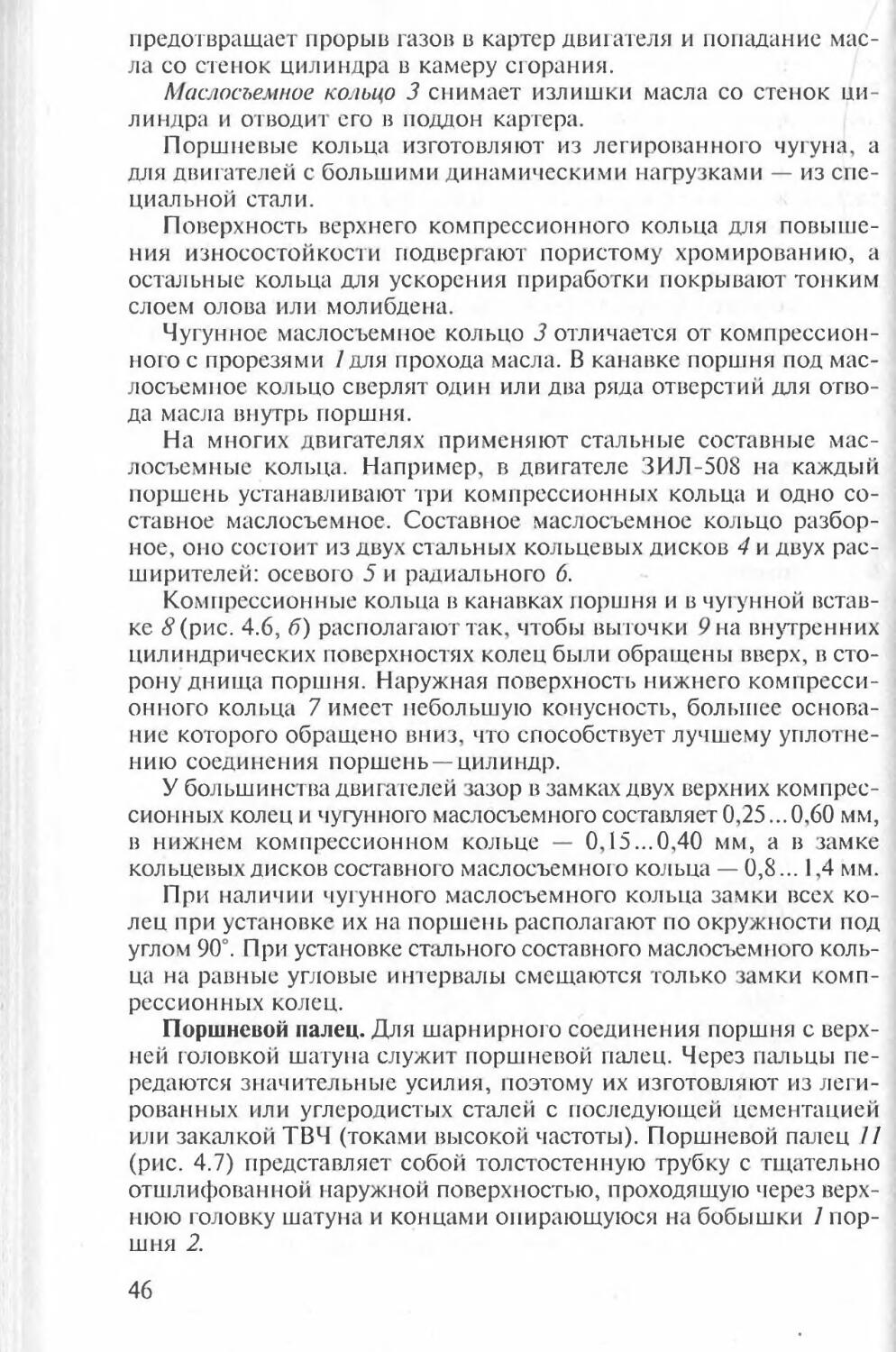

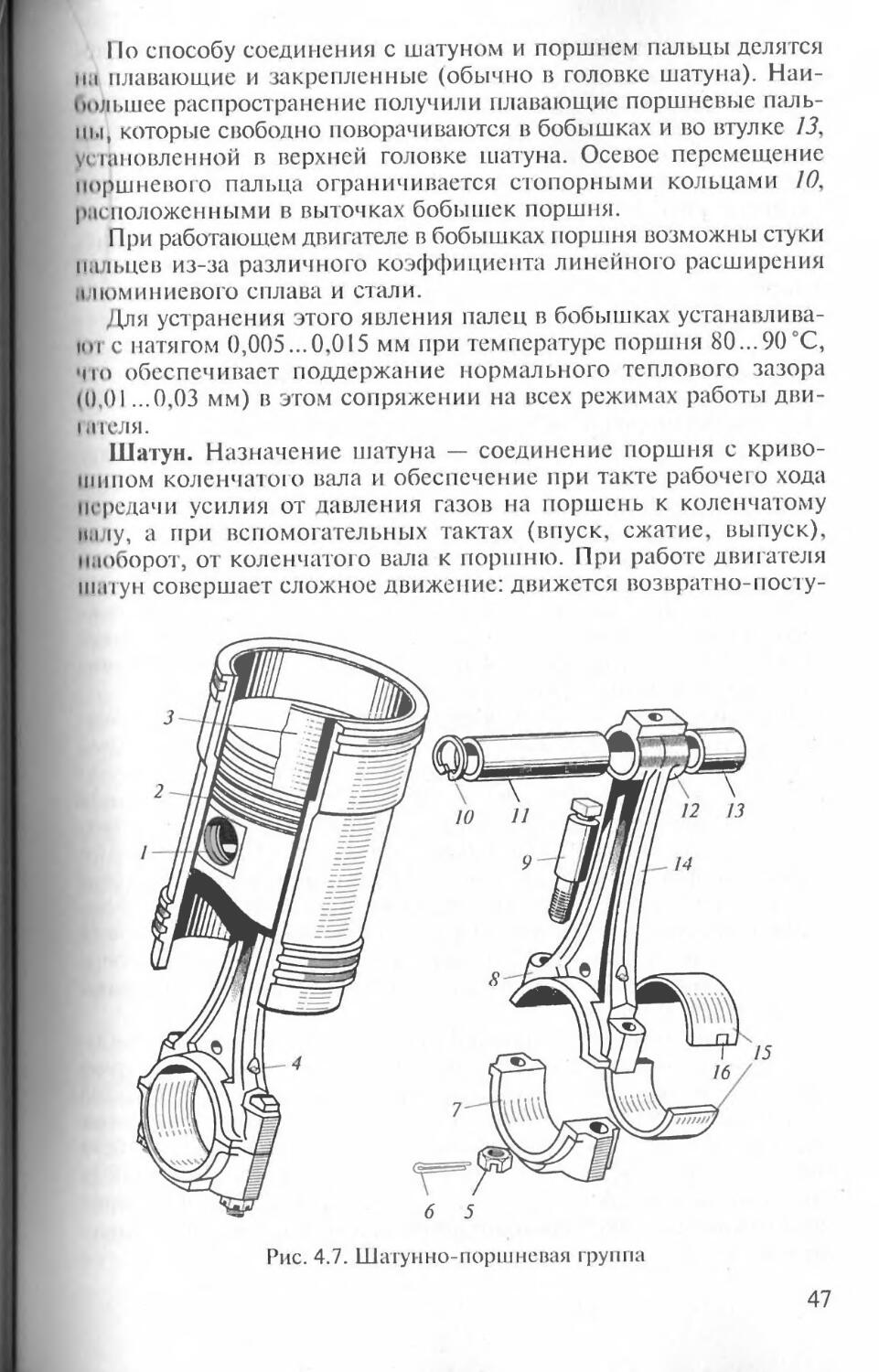

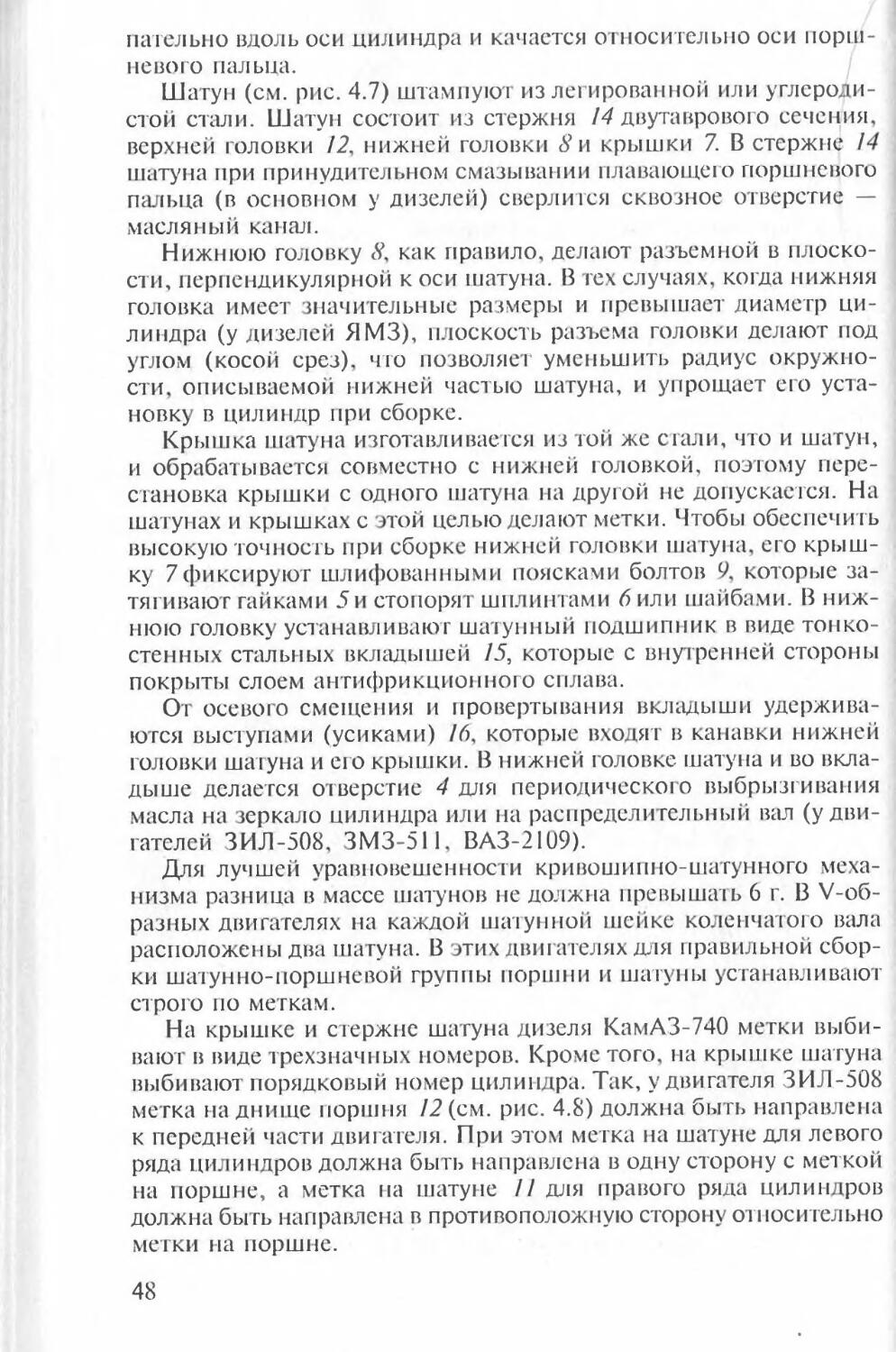

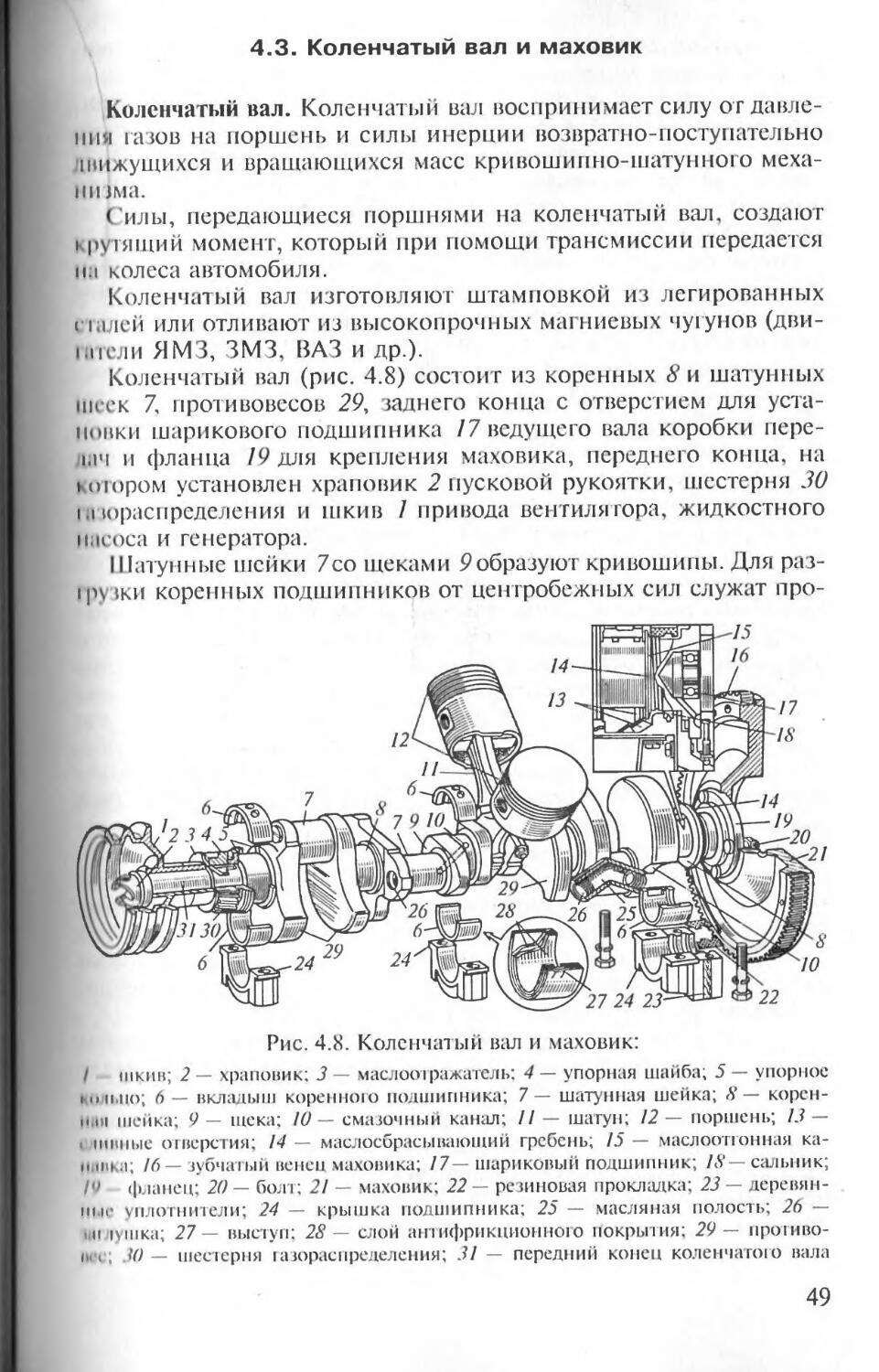

4.2. Поршневая группа и шатуны

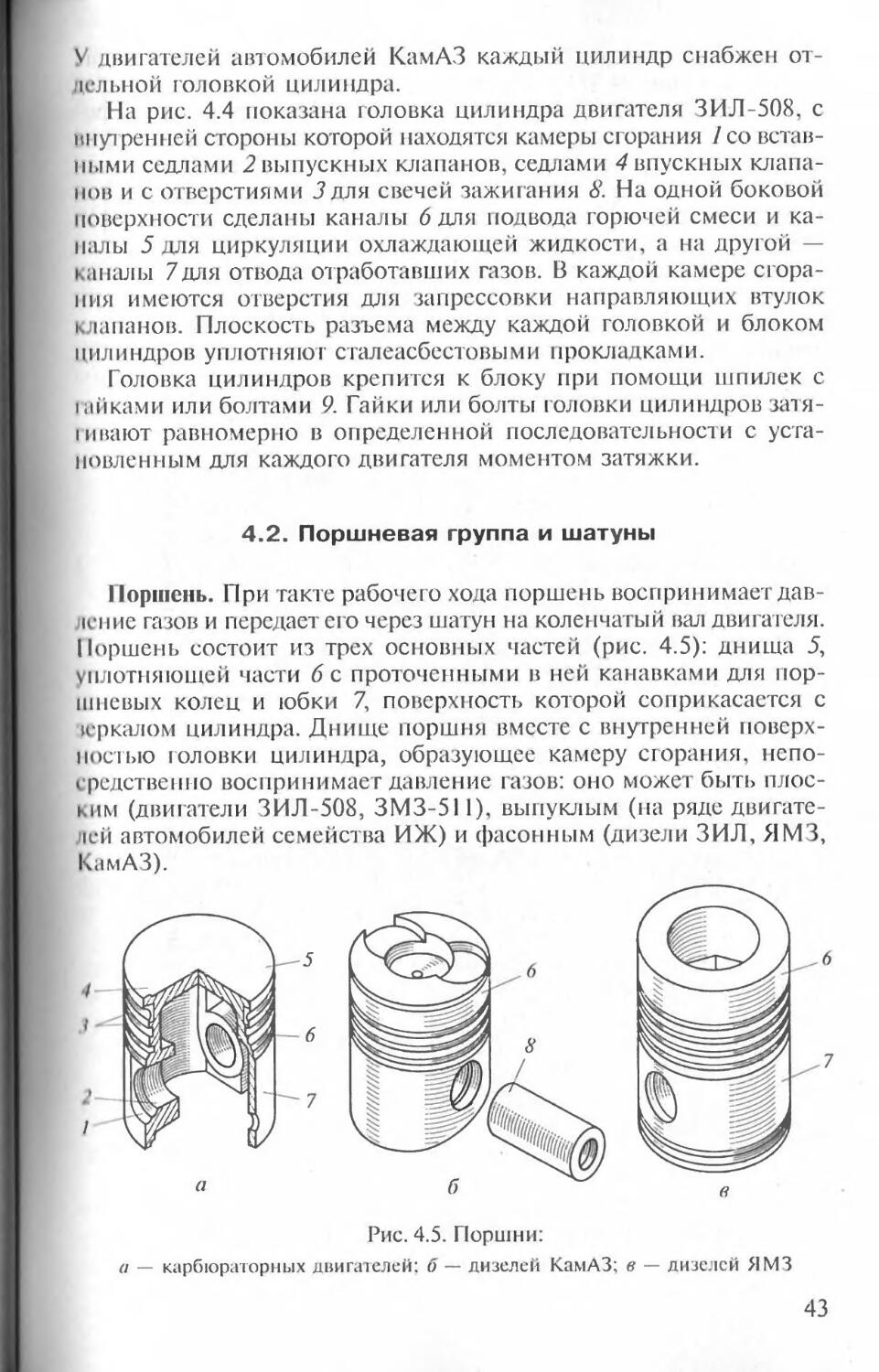

Поршень. При такте рабочего хода поршень воспринимает дав-тение газов и передаст его через шатун на коленчатый вал двигателя. Поршень состоит из трех основных частей (рис. 4.5): днища 5, уплотняющей части б с проточенными в ней канавками для поршневых колец и юбки 7, поверхность которой соприкасается с зеркалом цилиндра. Днище поршня вместе с внутренней поверхностью головки цилиндра, образующее камеру сгорания, непосредственно воспринимает давление газов: оно может быть плоским (двигатели ЗИЛ-508, ЗМЗ-51 i), выпуклым (на ряде двигатс-1сй автомобилей семейства ИЖ) и фасонным (дизели ЗИЛ, ЯМЗ, КамАЗ).

Рис. 4.5. Поршни:

а — карбюраторных двигателей; о — дизелей КамАЗ; в — дизелей ЯМЗ

43

Наибольшее распрос гранен не в карбюраторных двигателях получили плоские днища (рис. 4.5, а), отличающиеся относительной простотой изготовления. Днище 5 и уплотняющая часть б составляют головку поршня, на которой располагаются компрессионные и маслосъемные кольца 3.

Число колец зависит oi типа двигателя и частоты вращения коленчатого вала. Зазор между головкой поршня и стенкой цилиндра находится в пределах 0.4...0,6 мм.

Юбка 7 поршня, имеющая форму конуса овального сечения, является направляющей при его движении в цилиндре. С внутренней стороны она имеет охлаждающие ребра и приливы — бобышки 2 с отверстиями для поршневого пальца 8 (рис. 4.5, б). На юбке поршня ряда двигателей с одной стороны сделаны Т- или П-образные тепловые прорези, предупреждающие заклинивание поршня при нагревании. С этой целью в двигателях автомобилей семейства ВАЗ вместо тепловых прорезей на юбке в головке алюминиевого поршня залита термокомпенсационная стальная пластина, oi раничиваюшая его тепловое расширение.

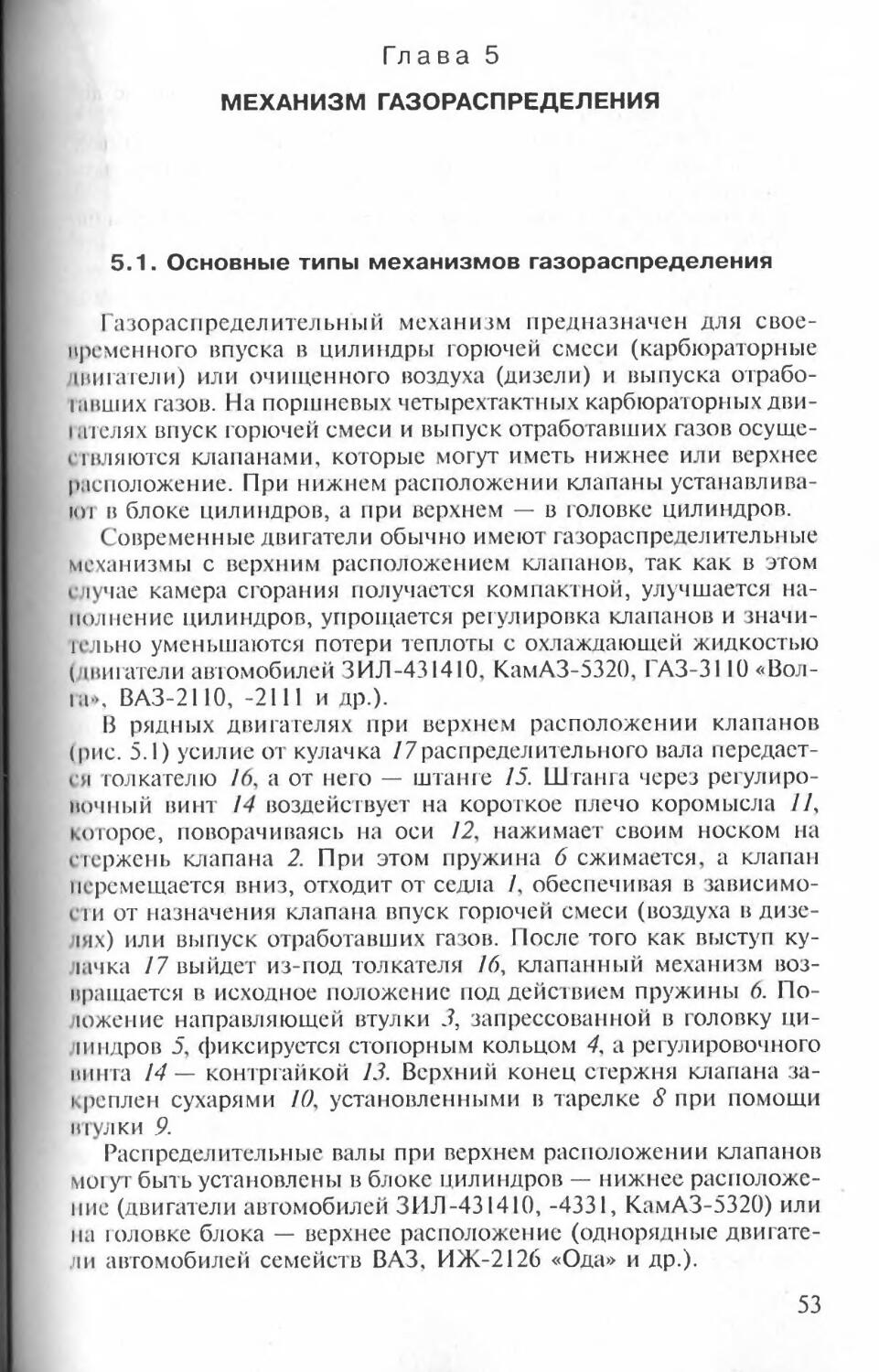

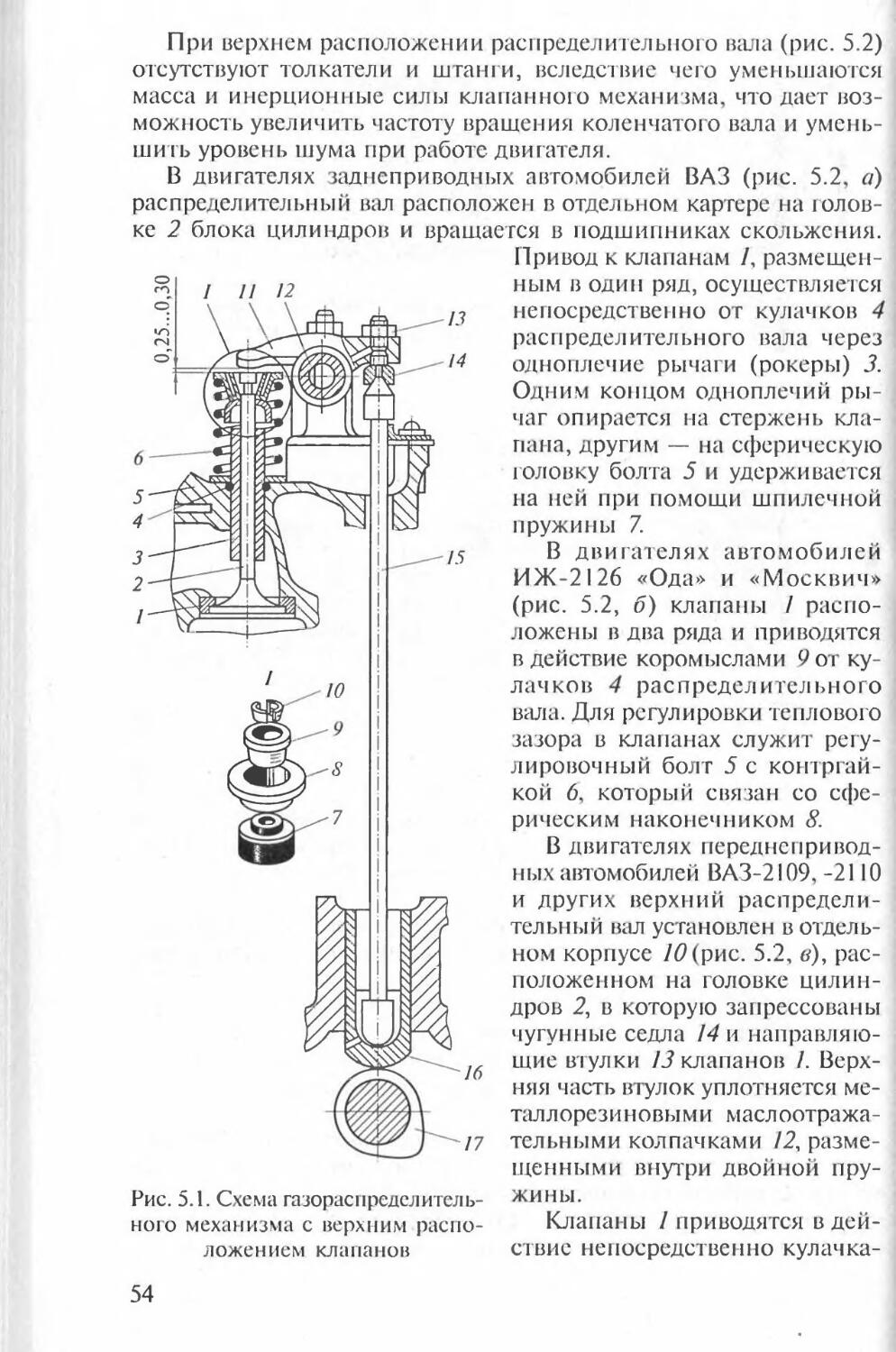

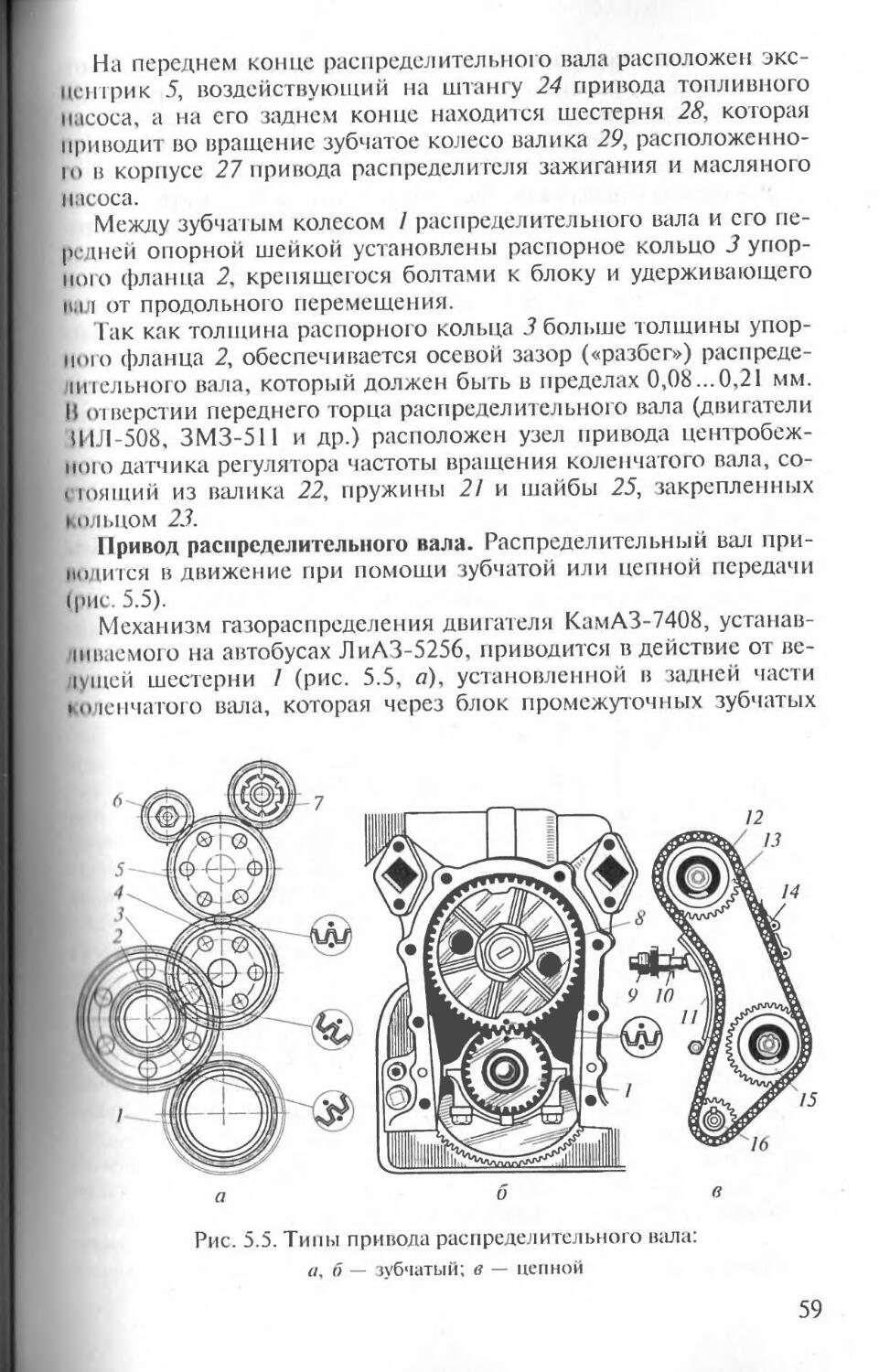

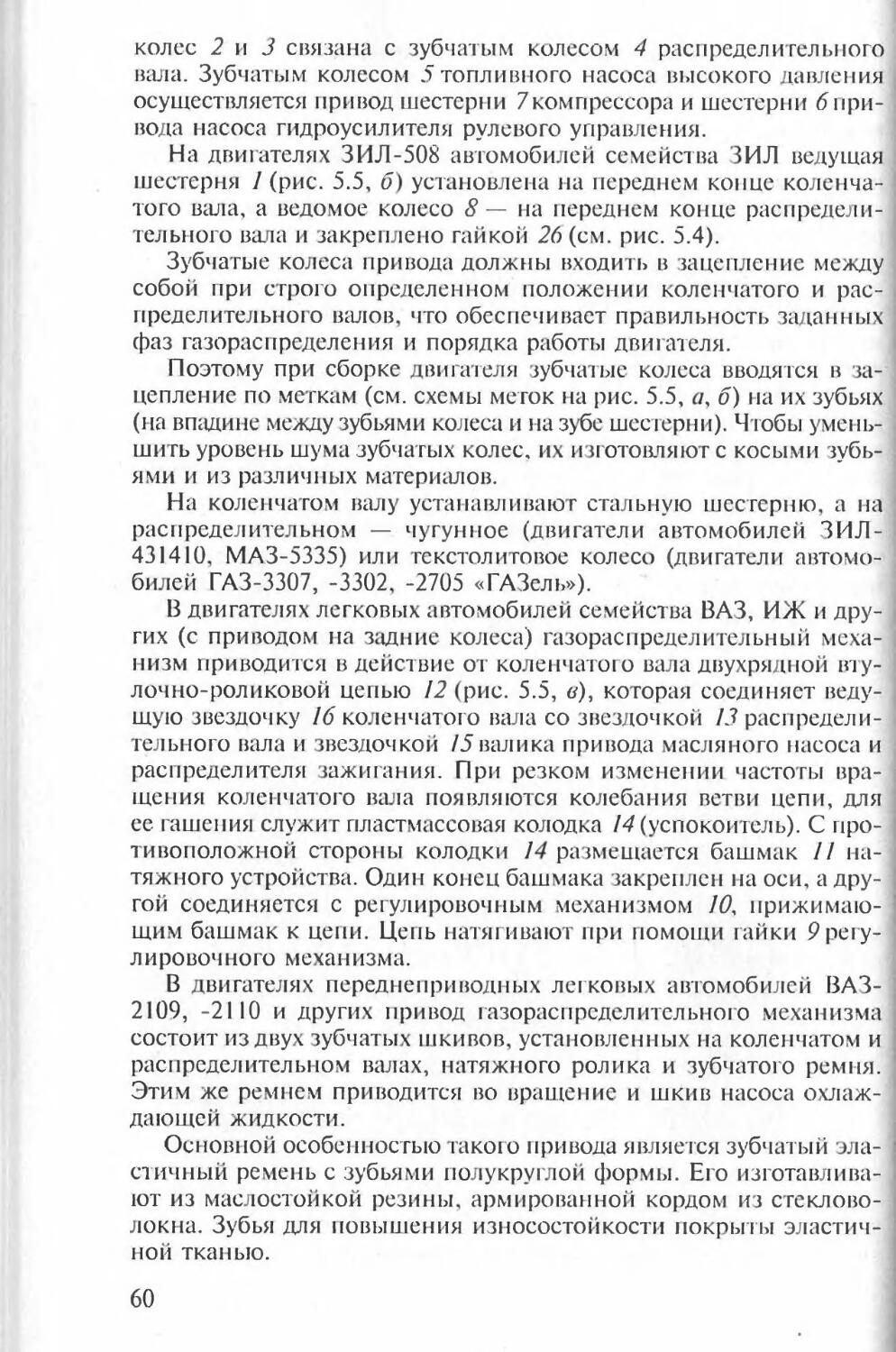

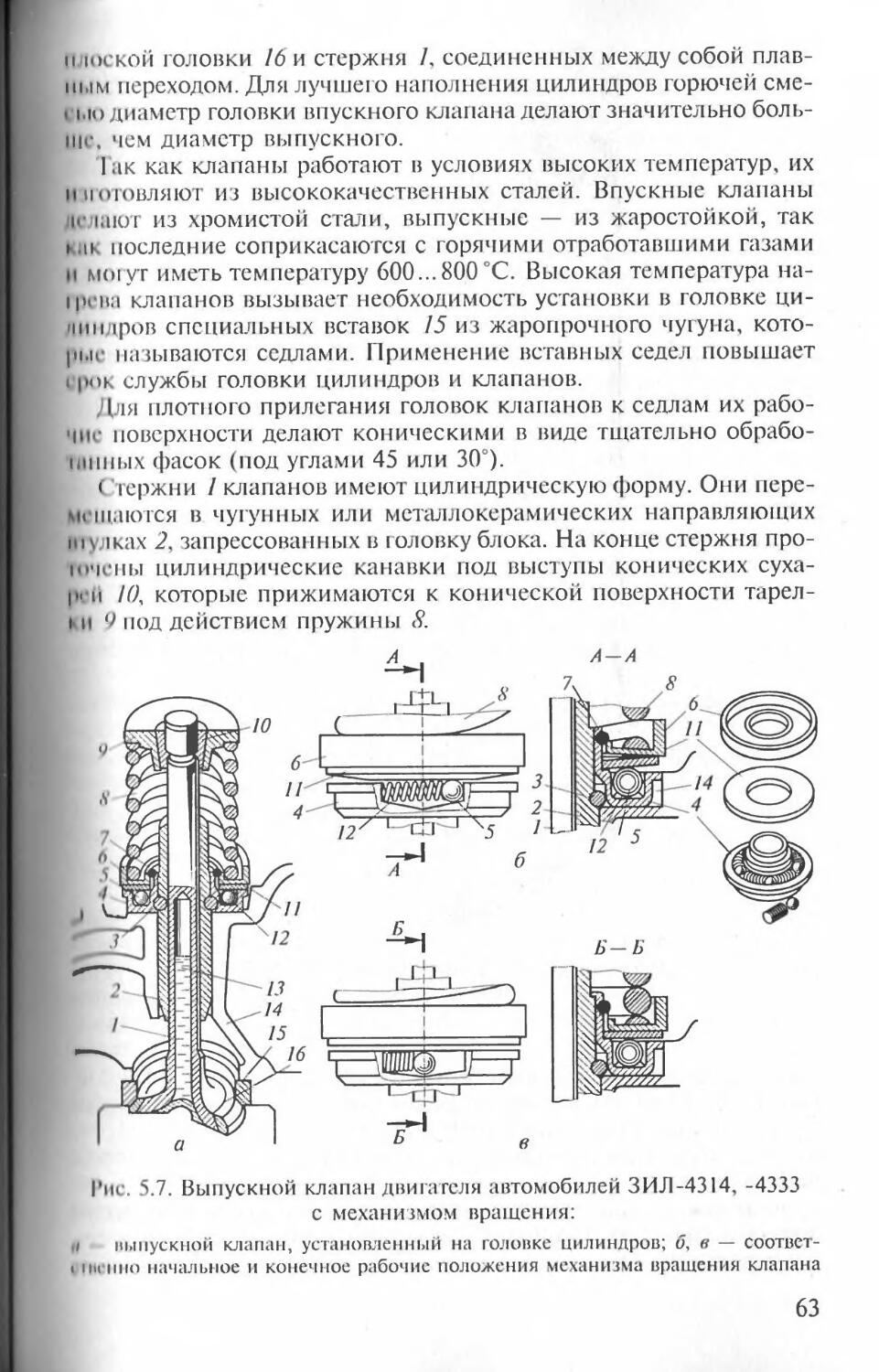

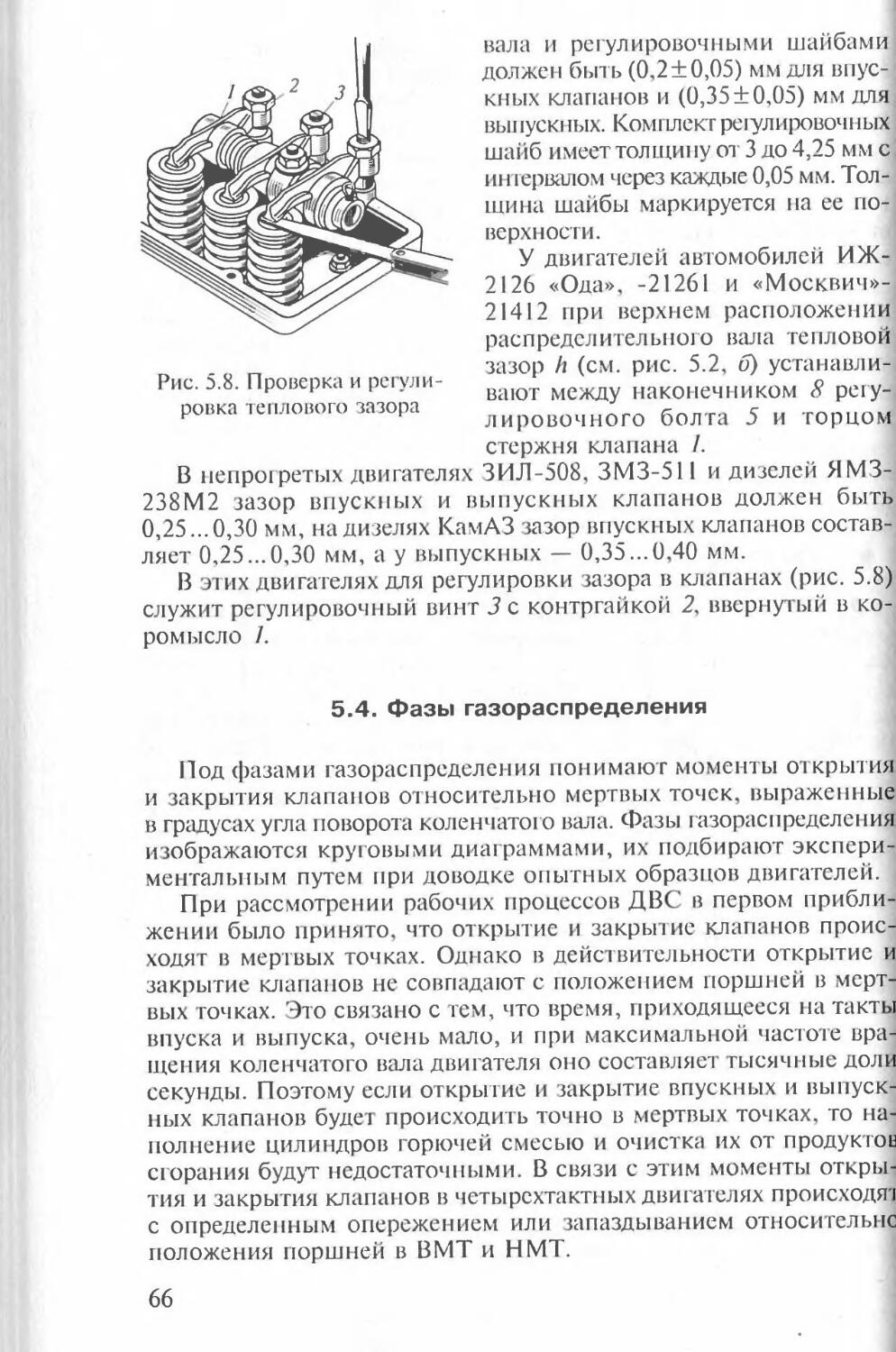

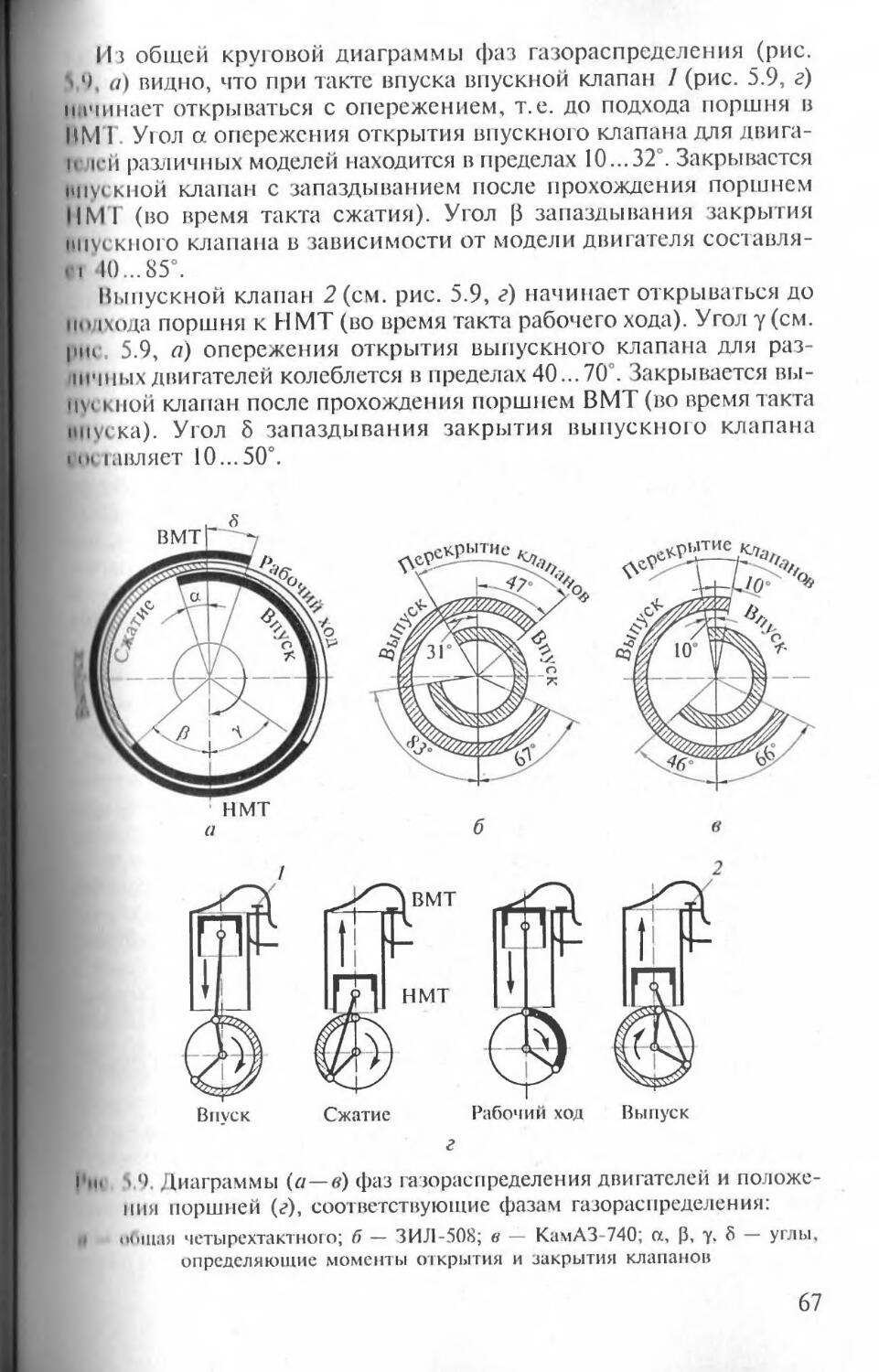

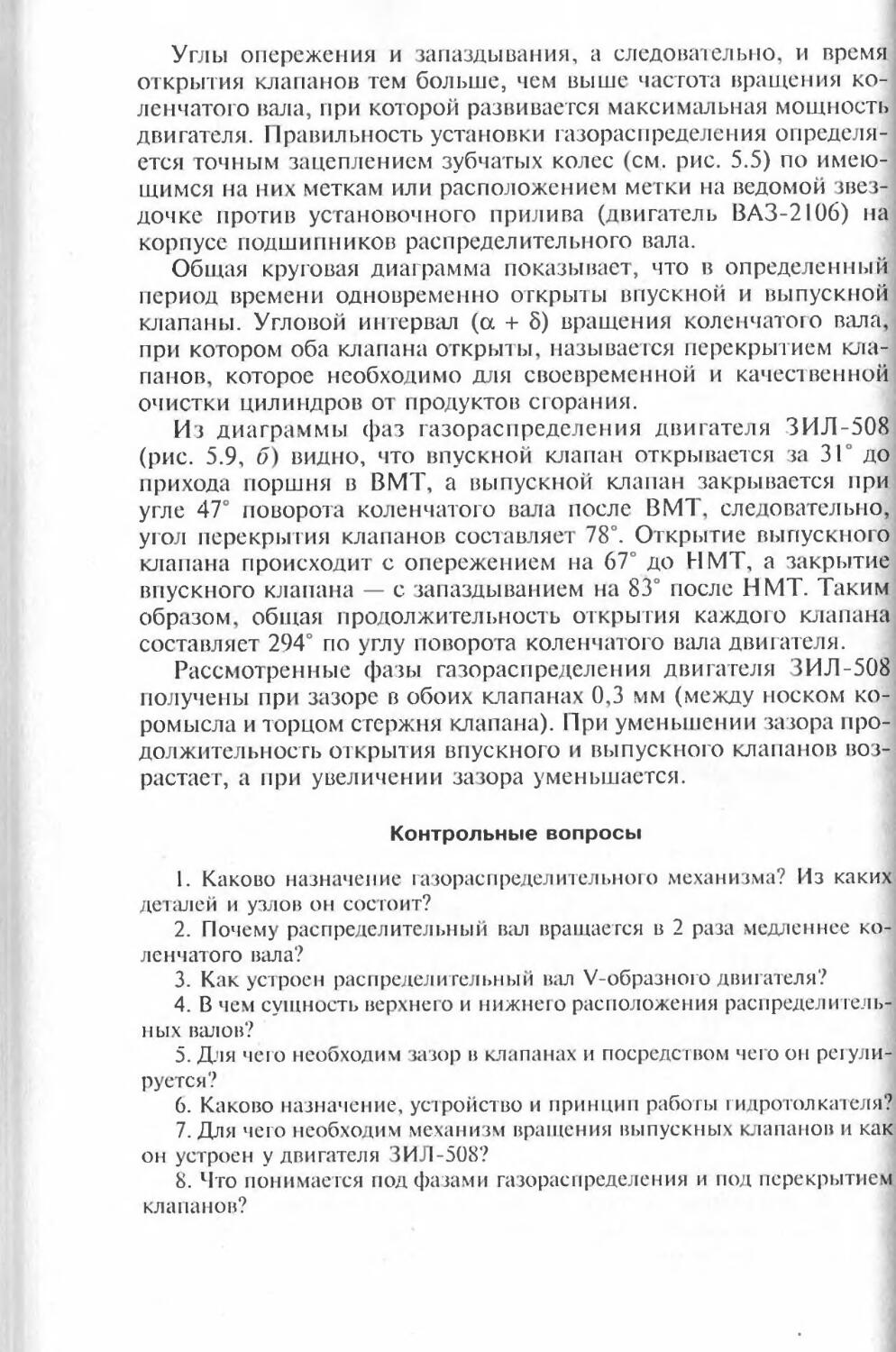

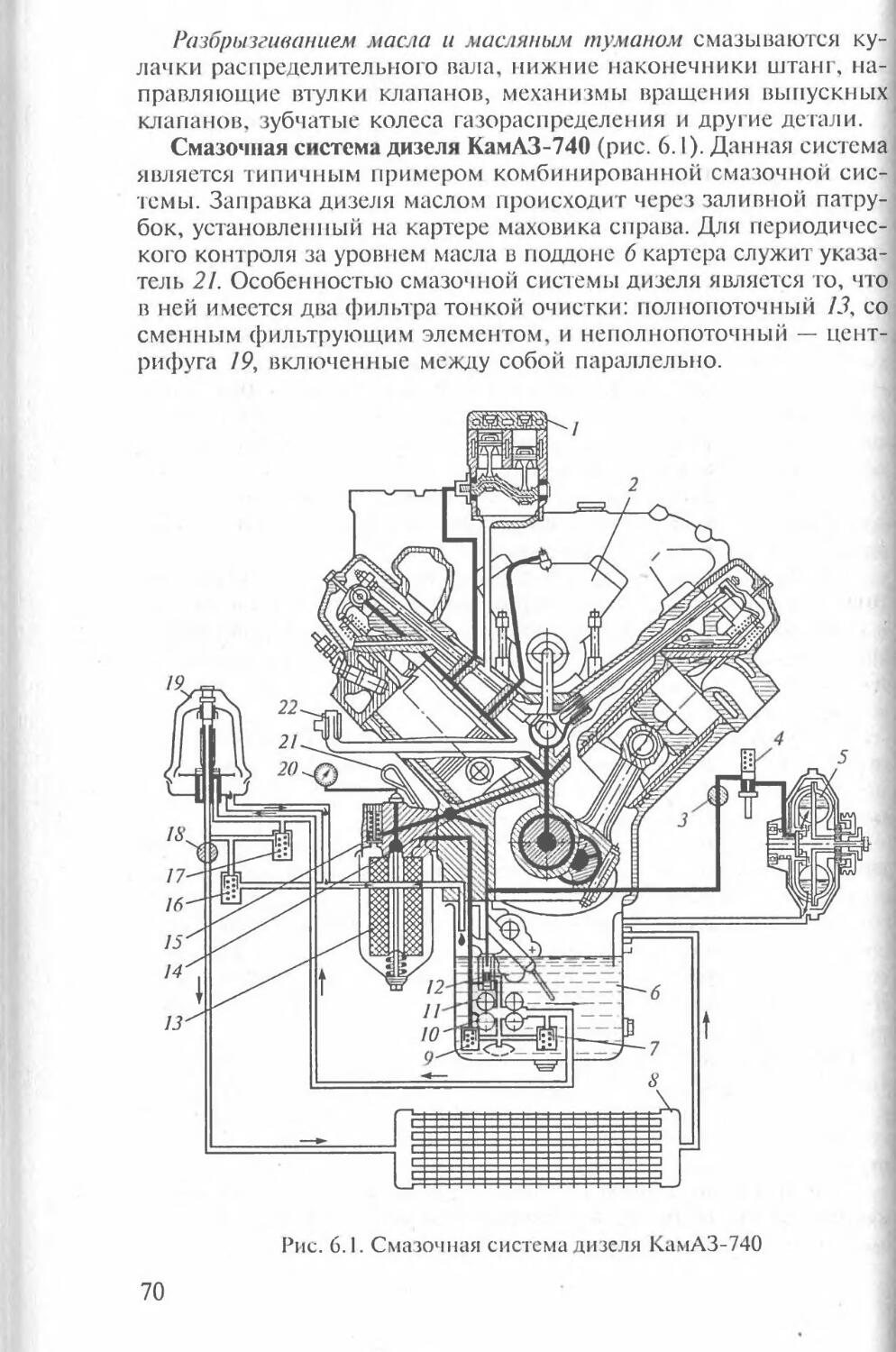

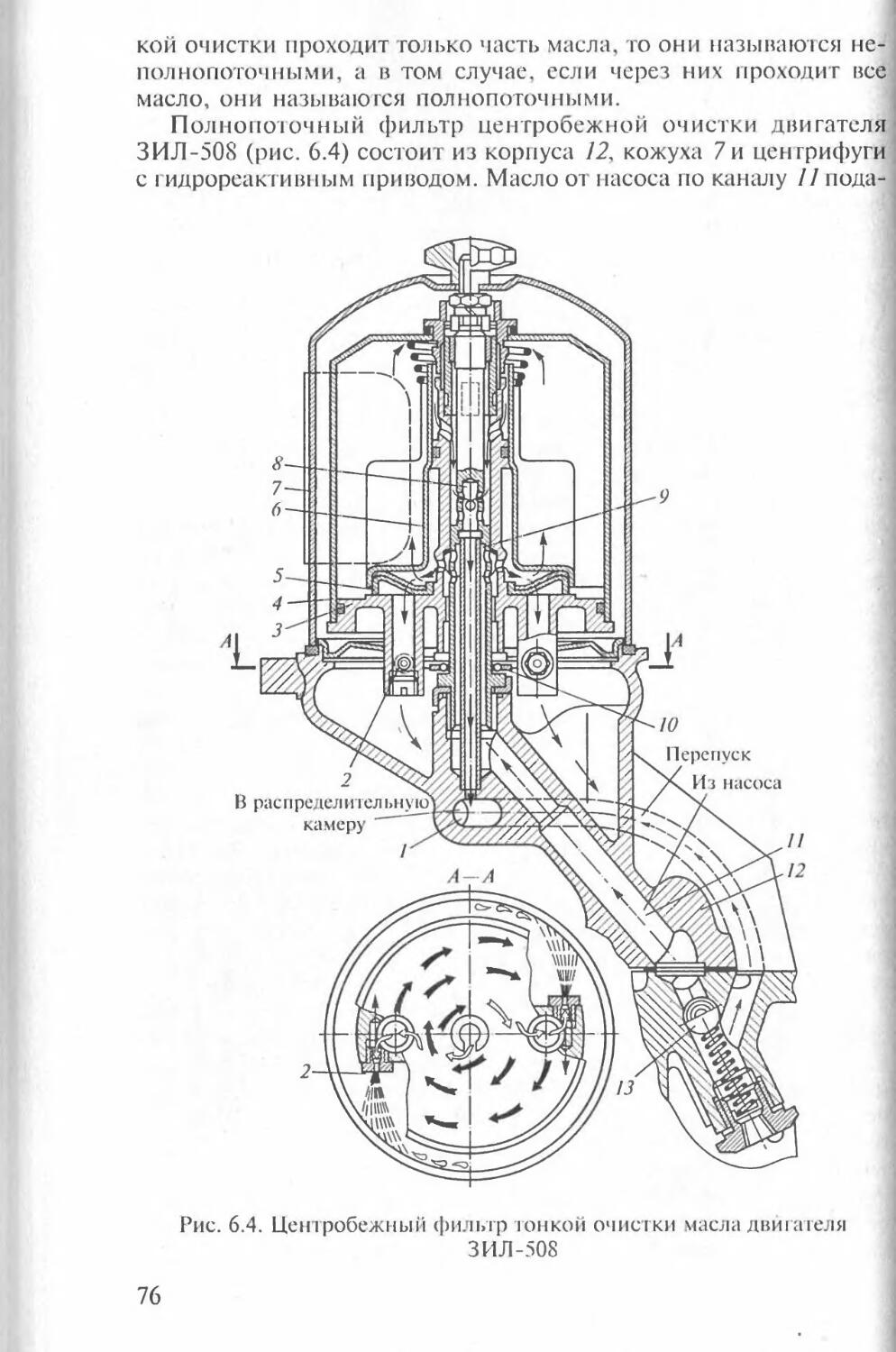

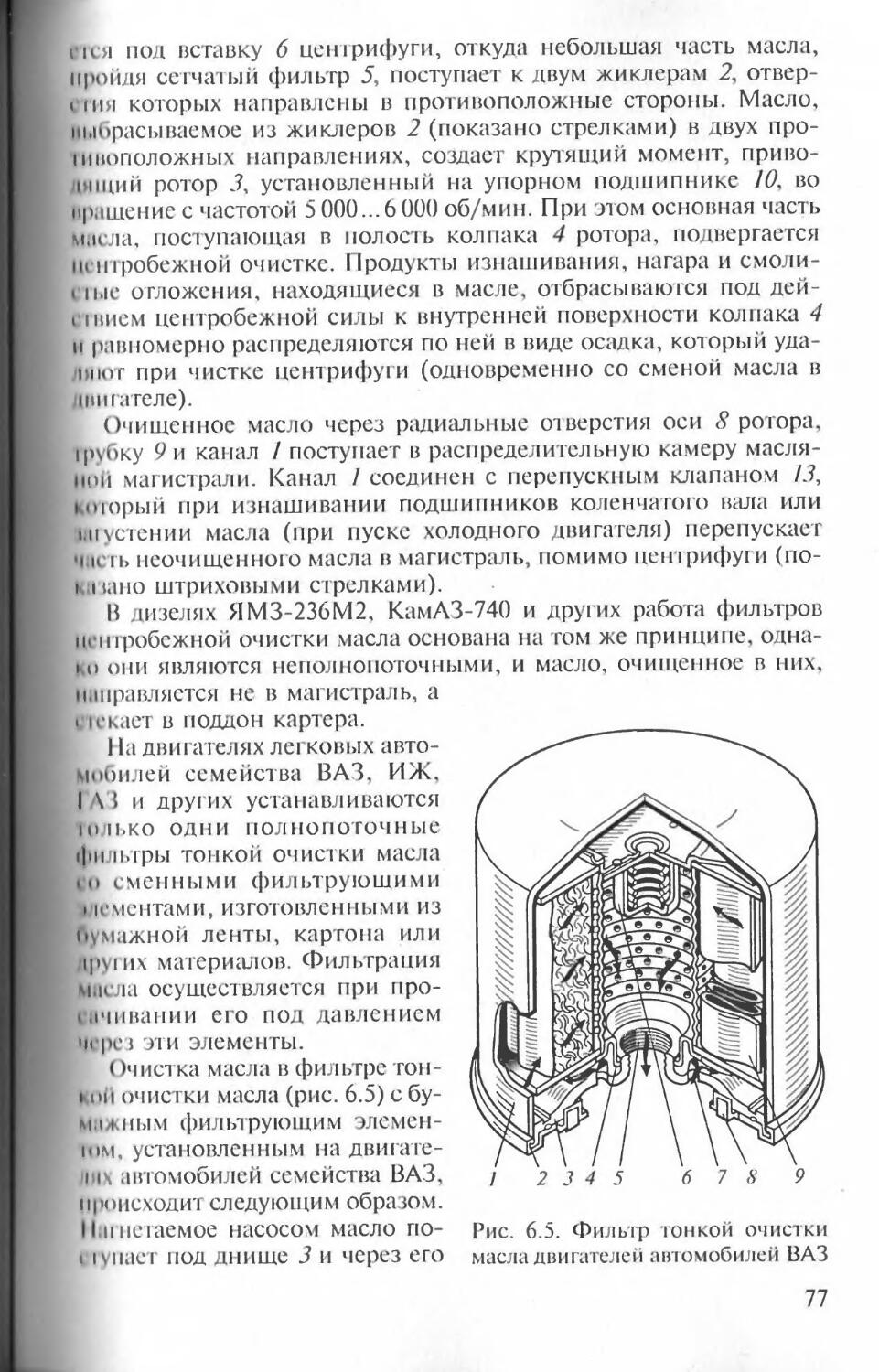

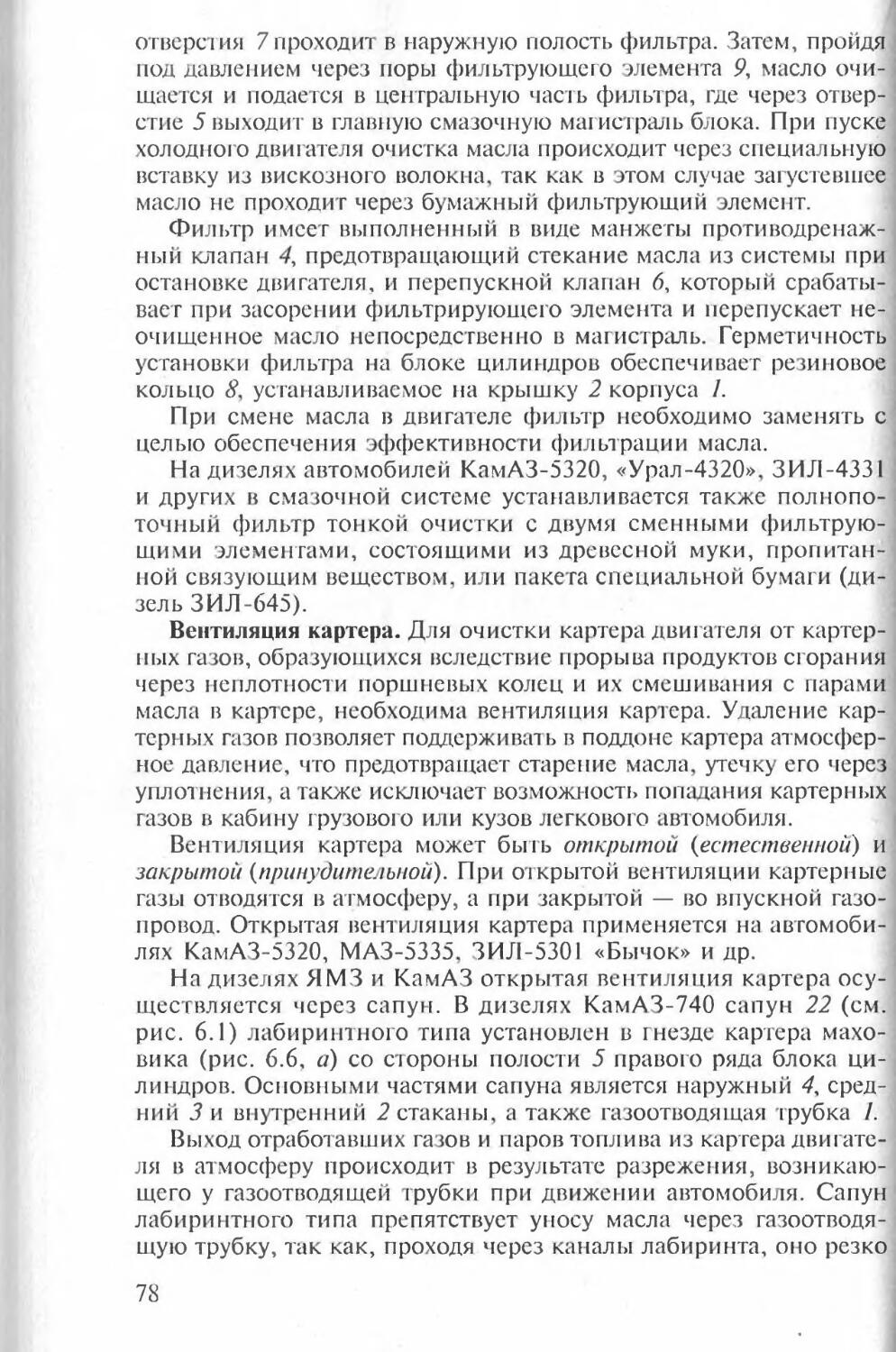

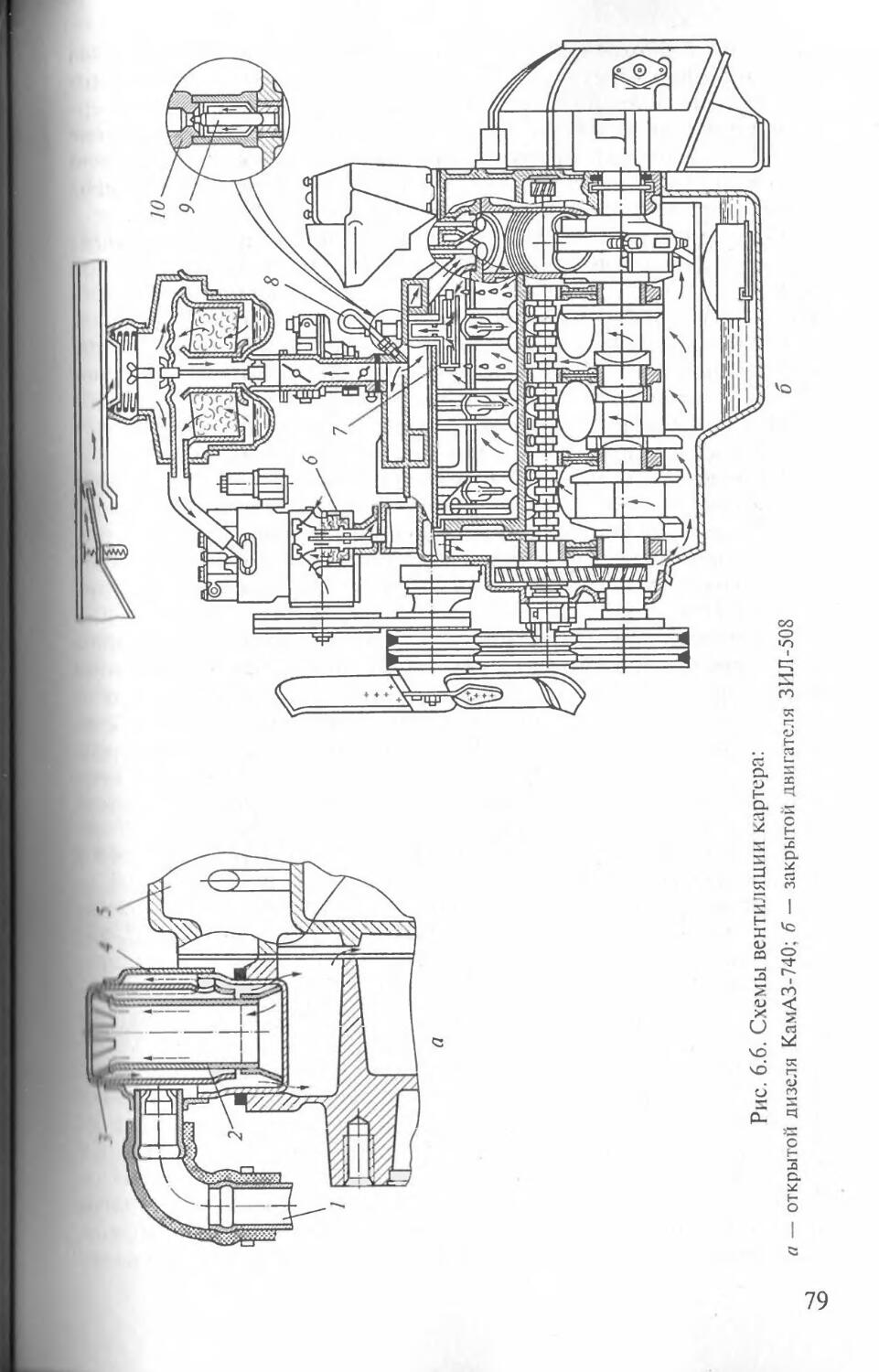

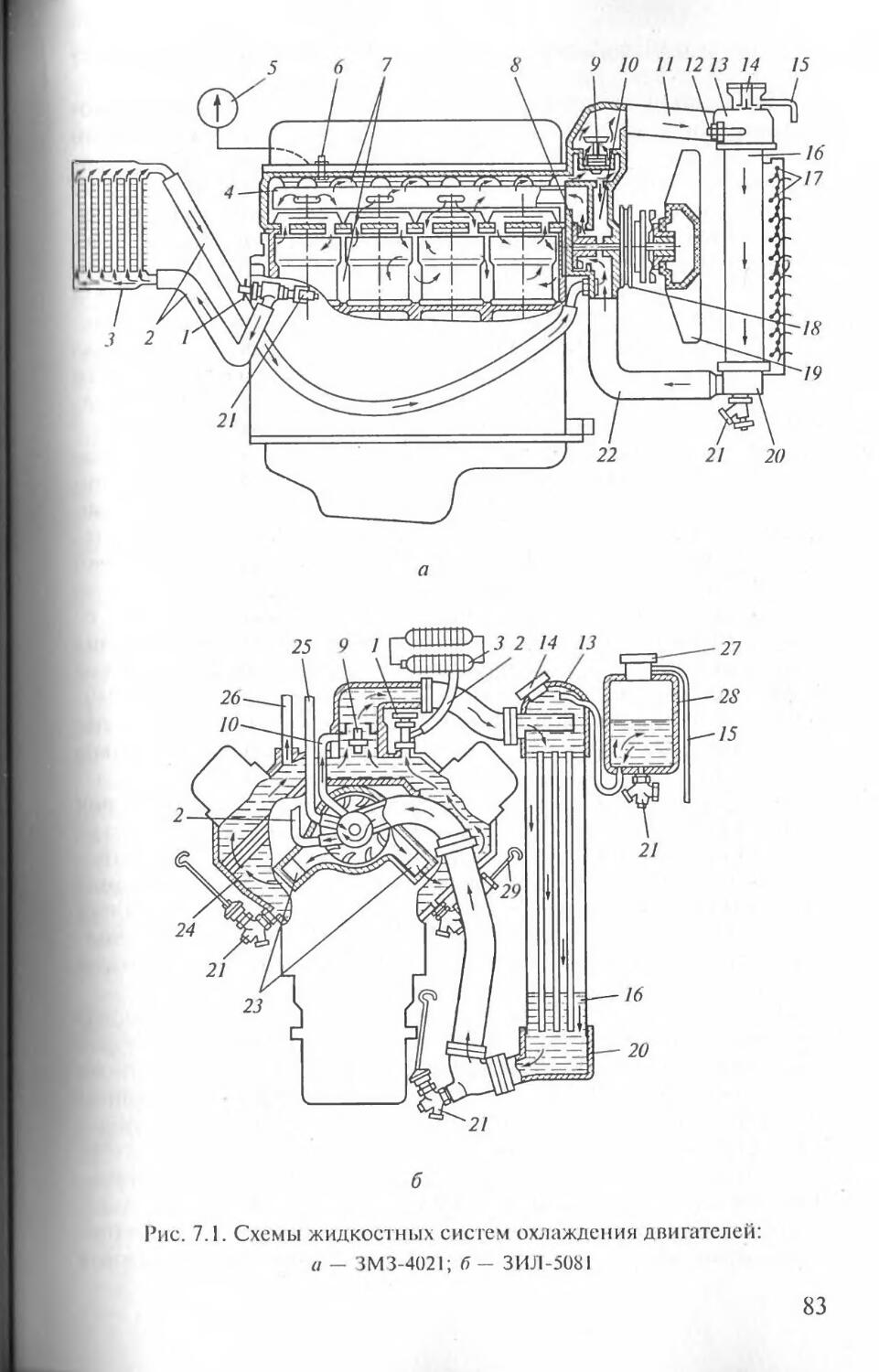

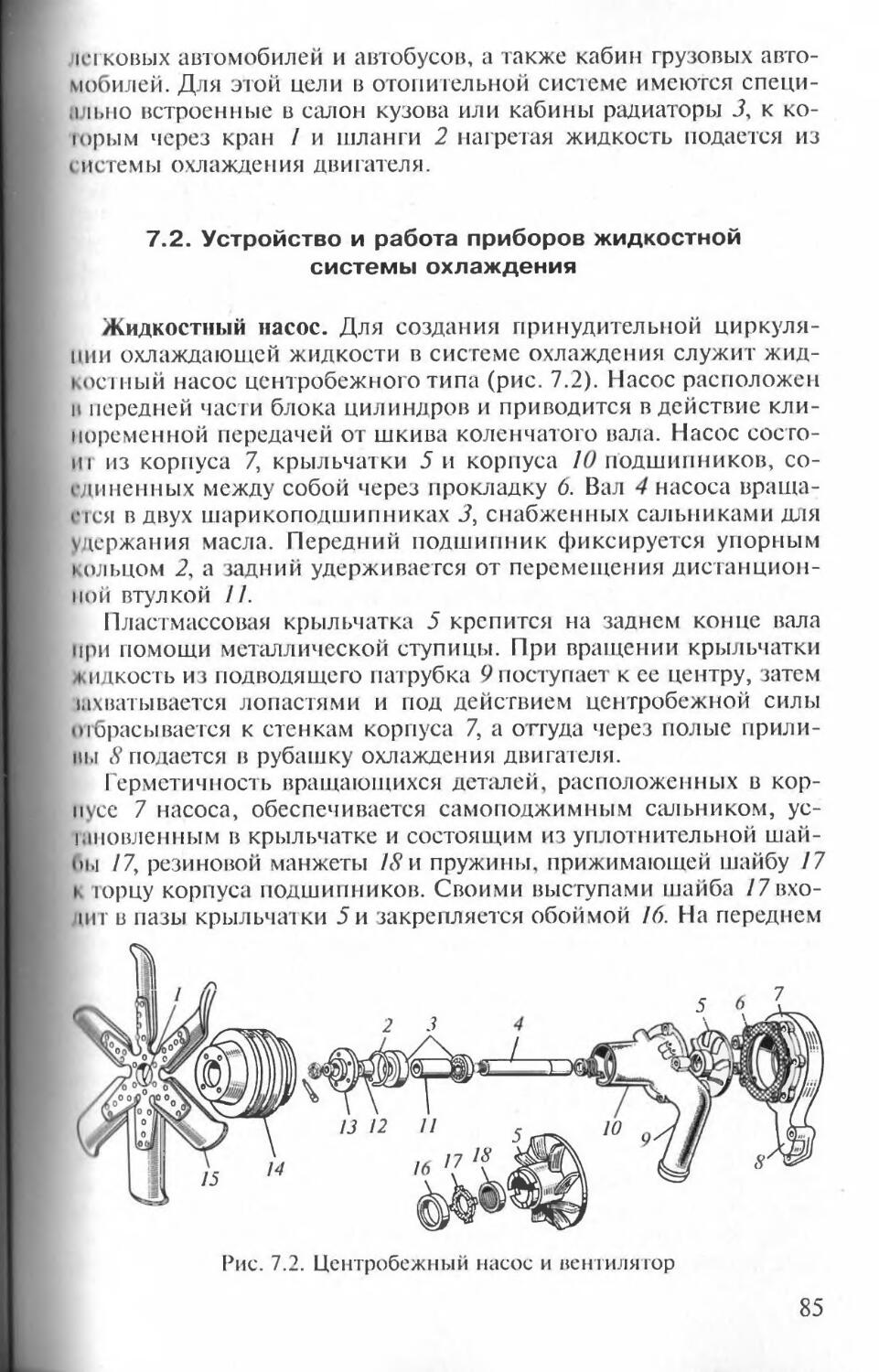

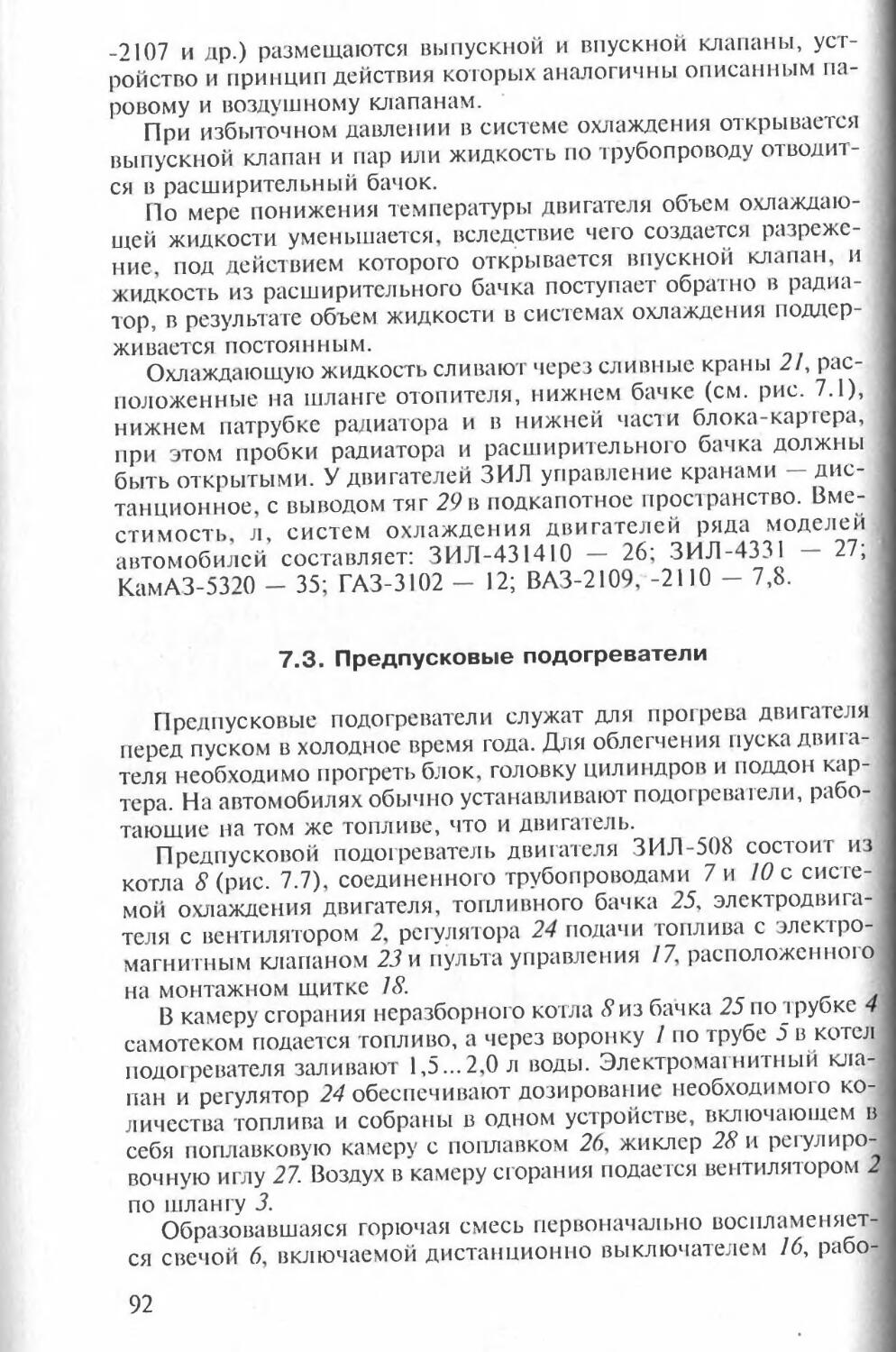

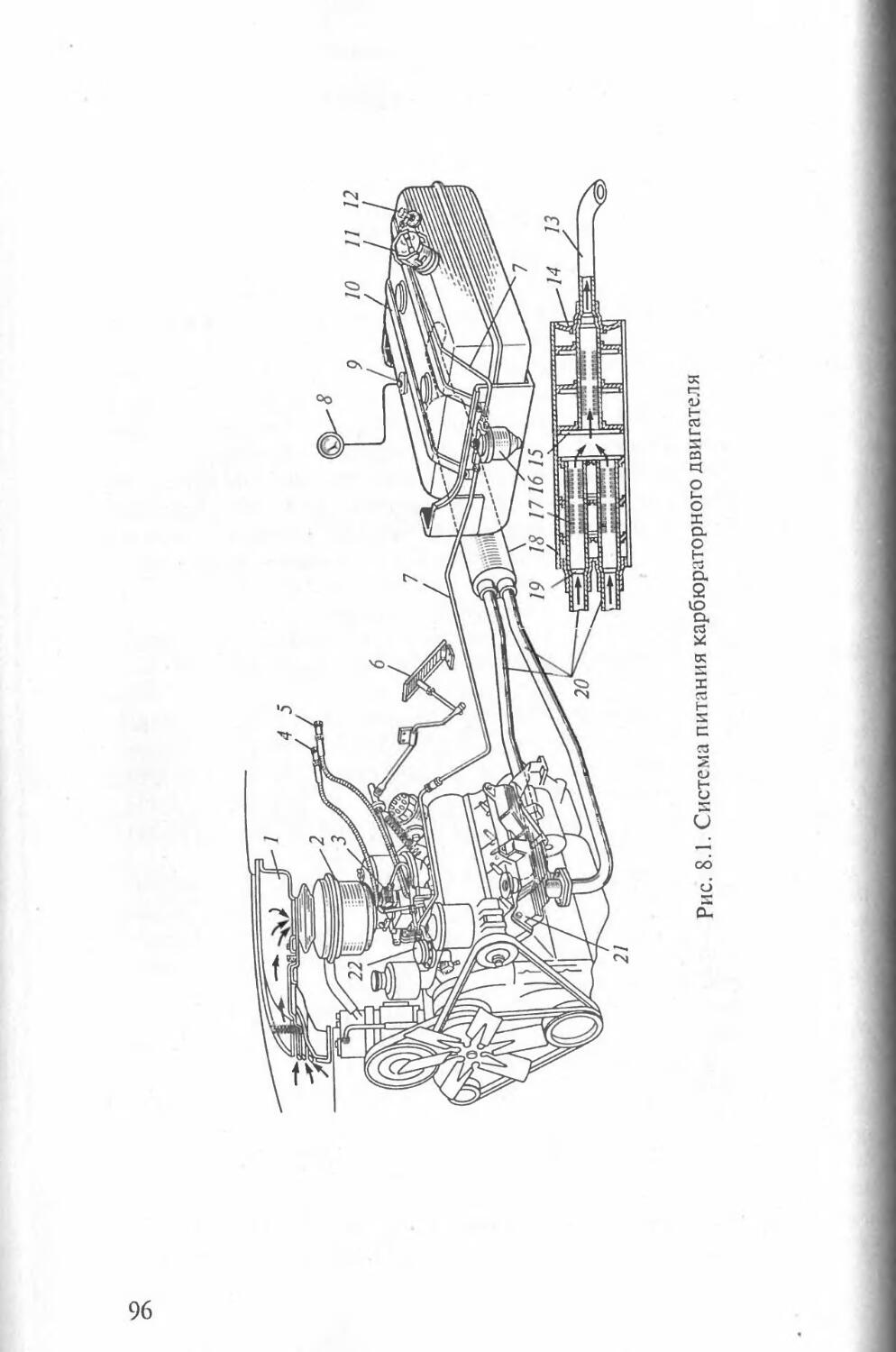

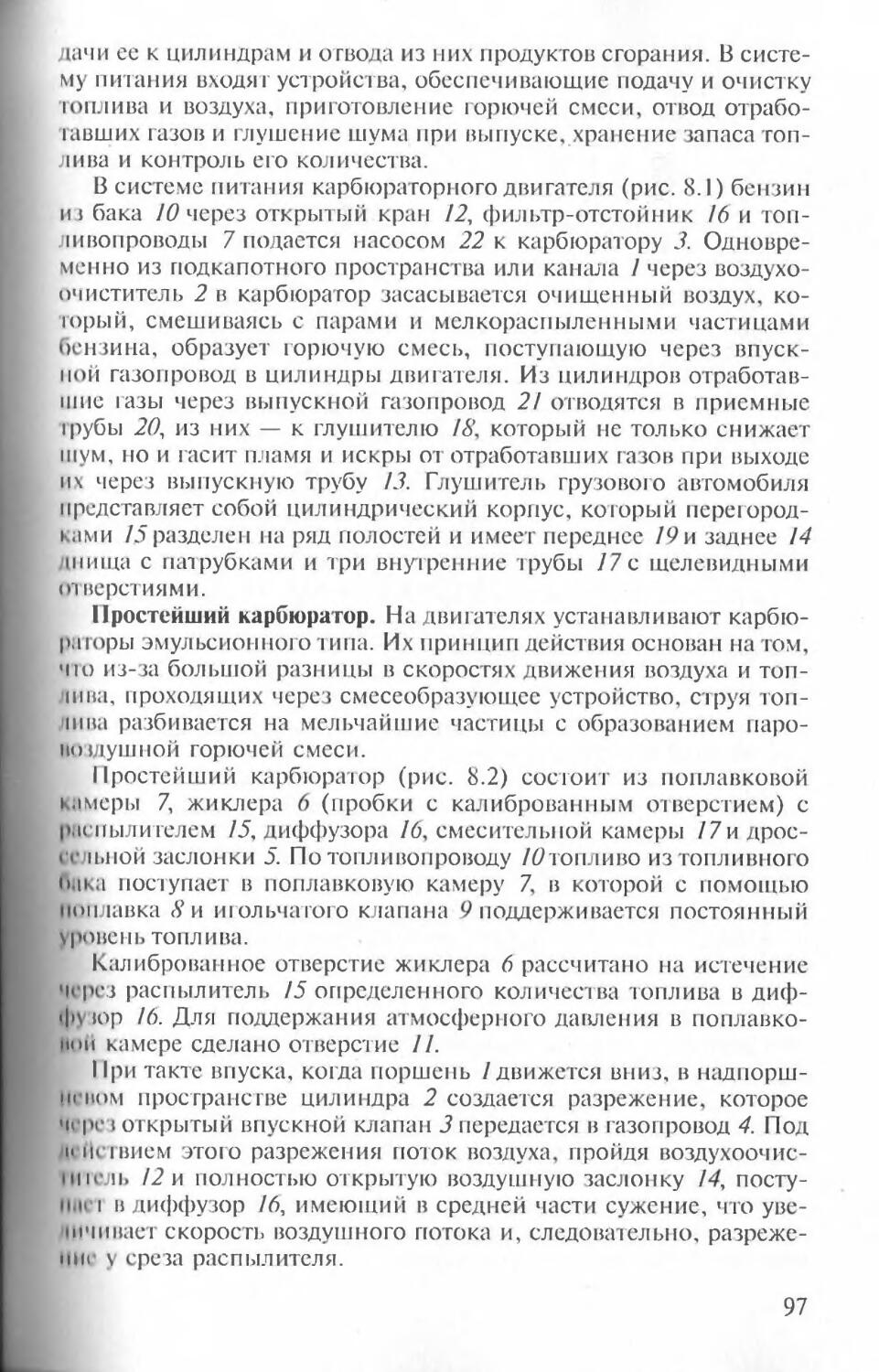

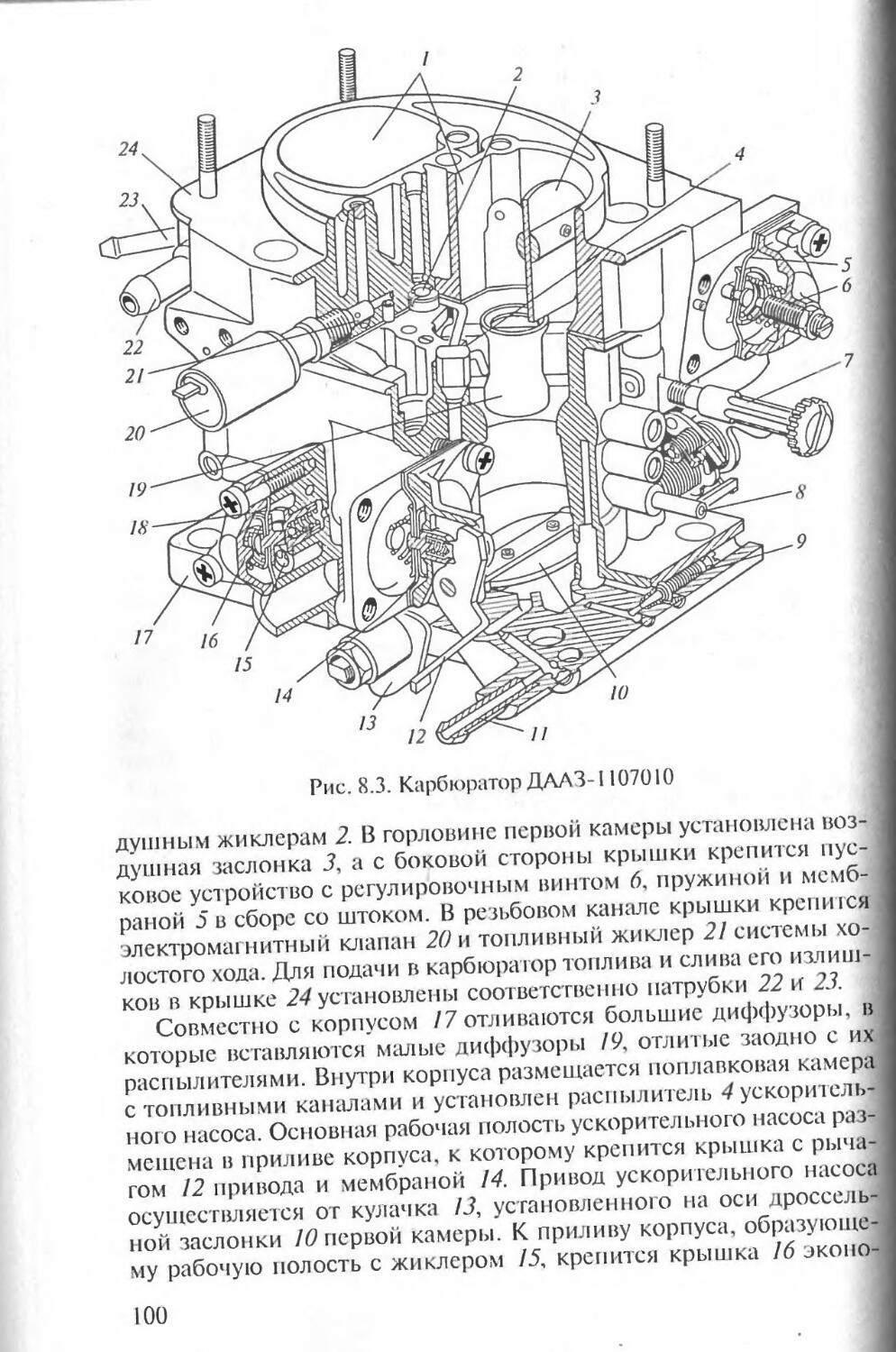

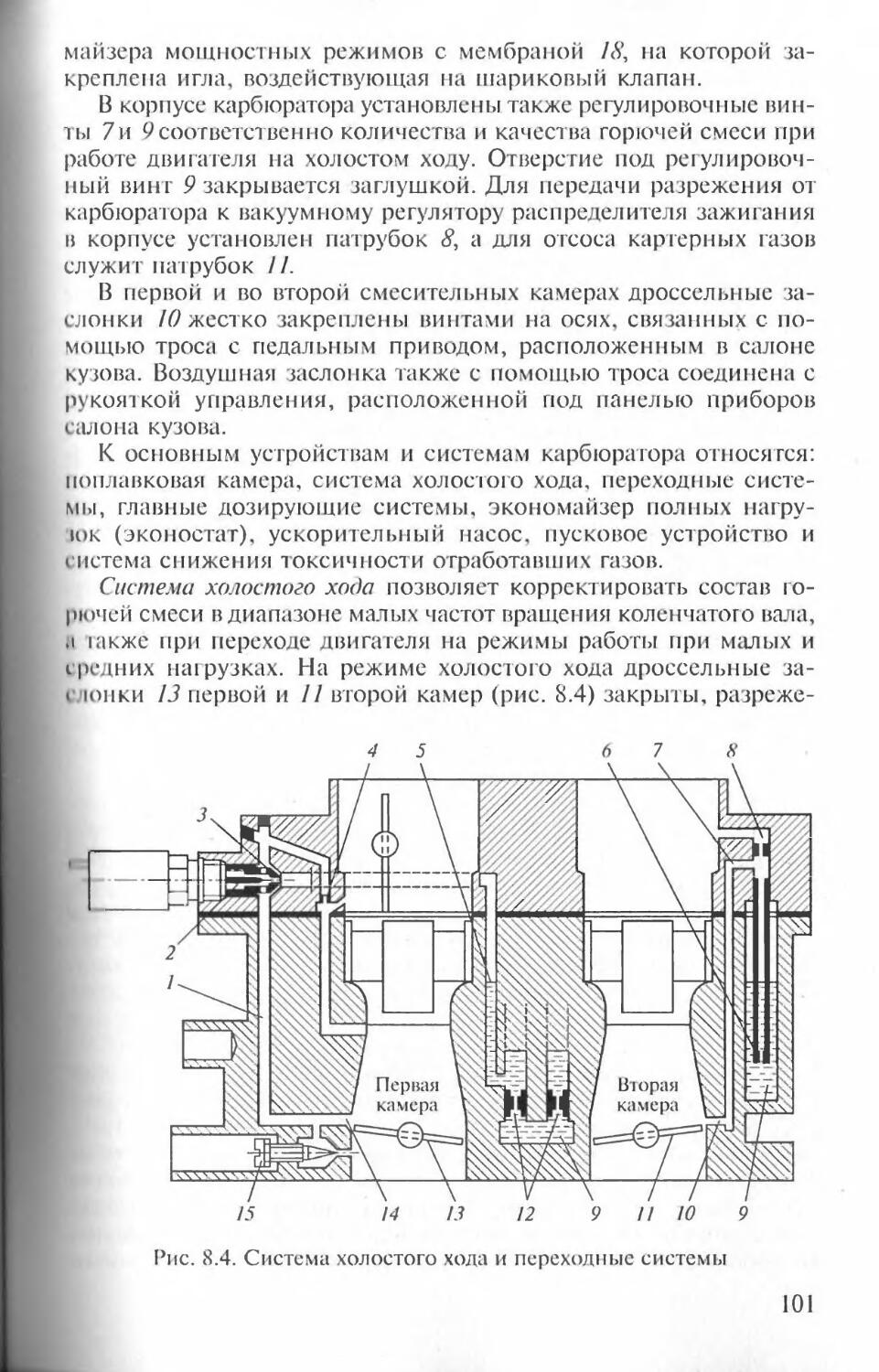

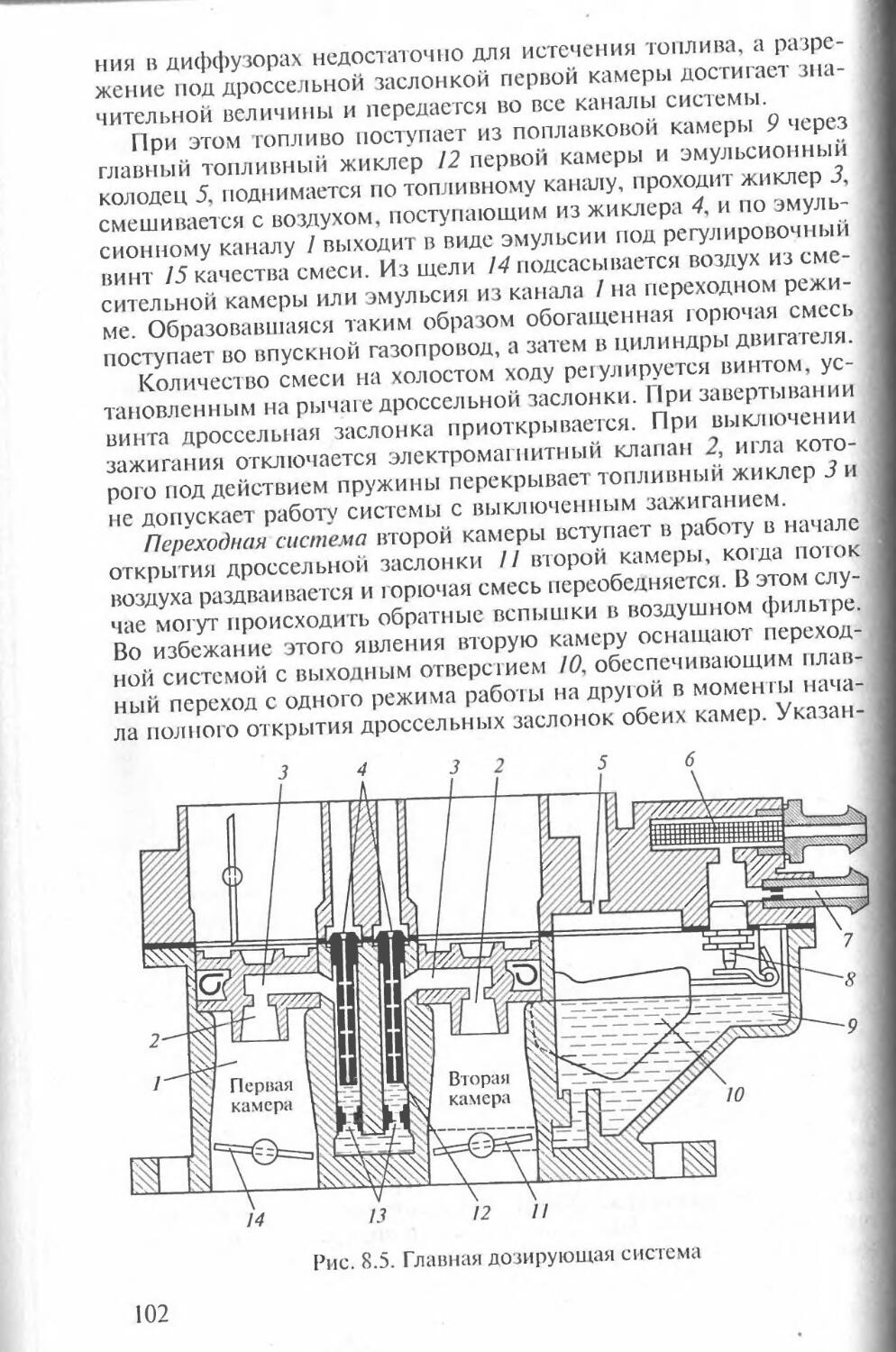

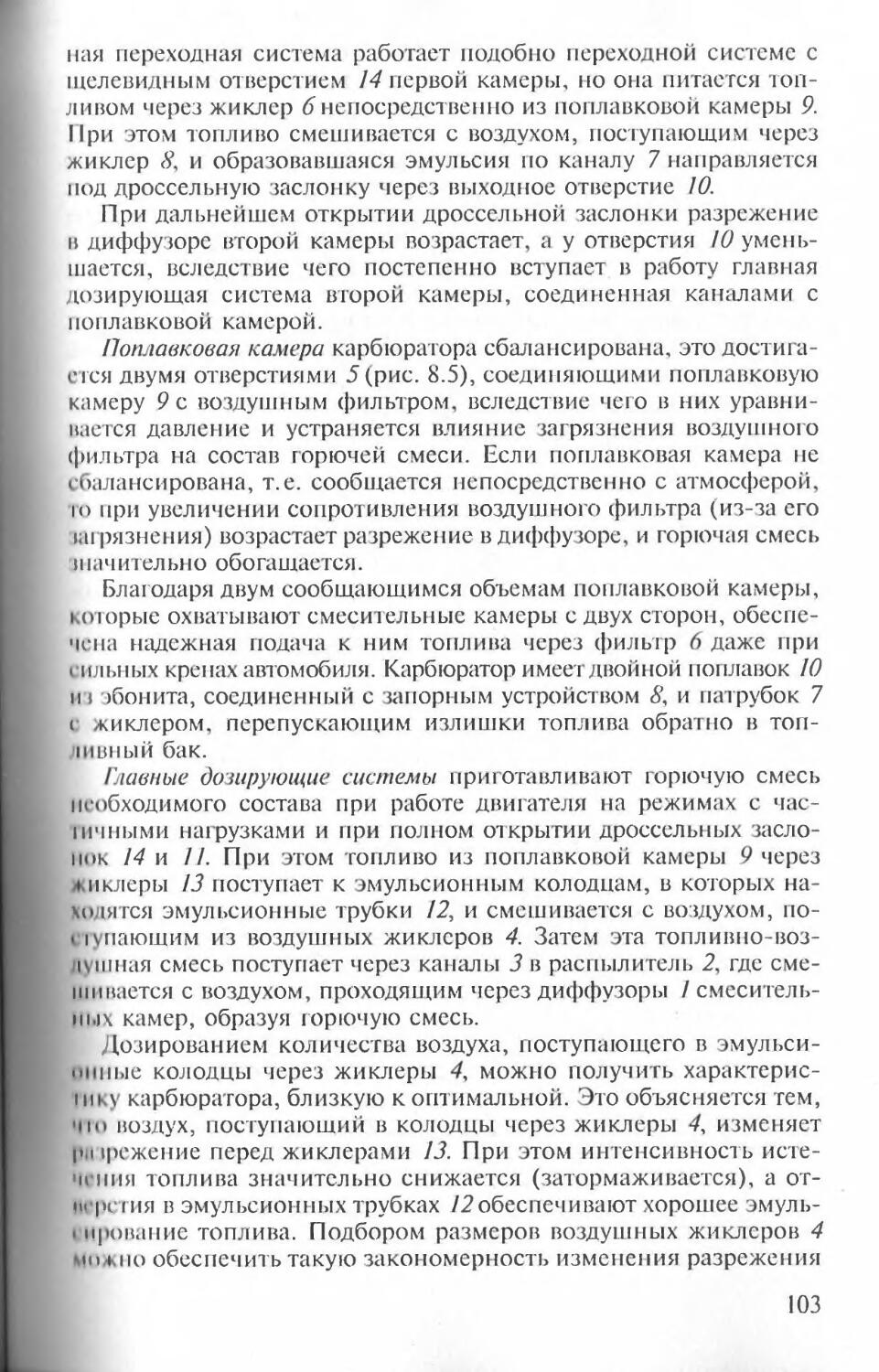

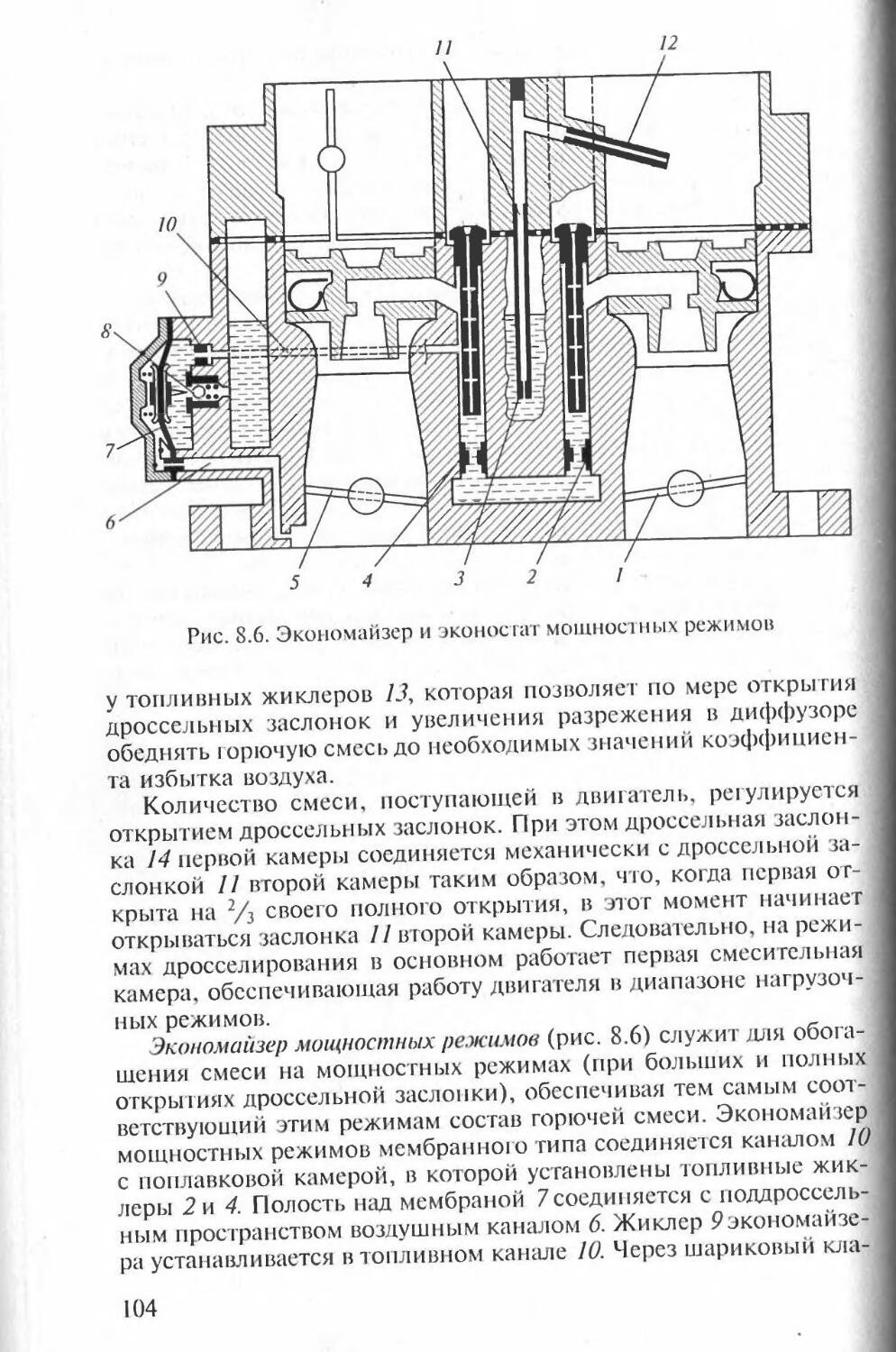

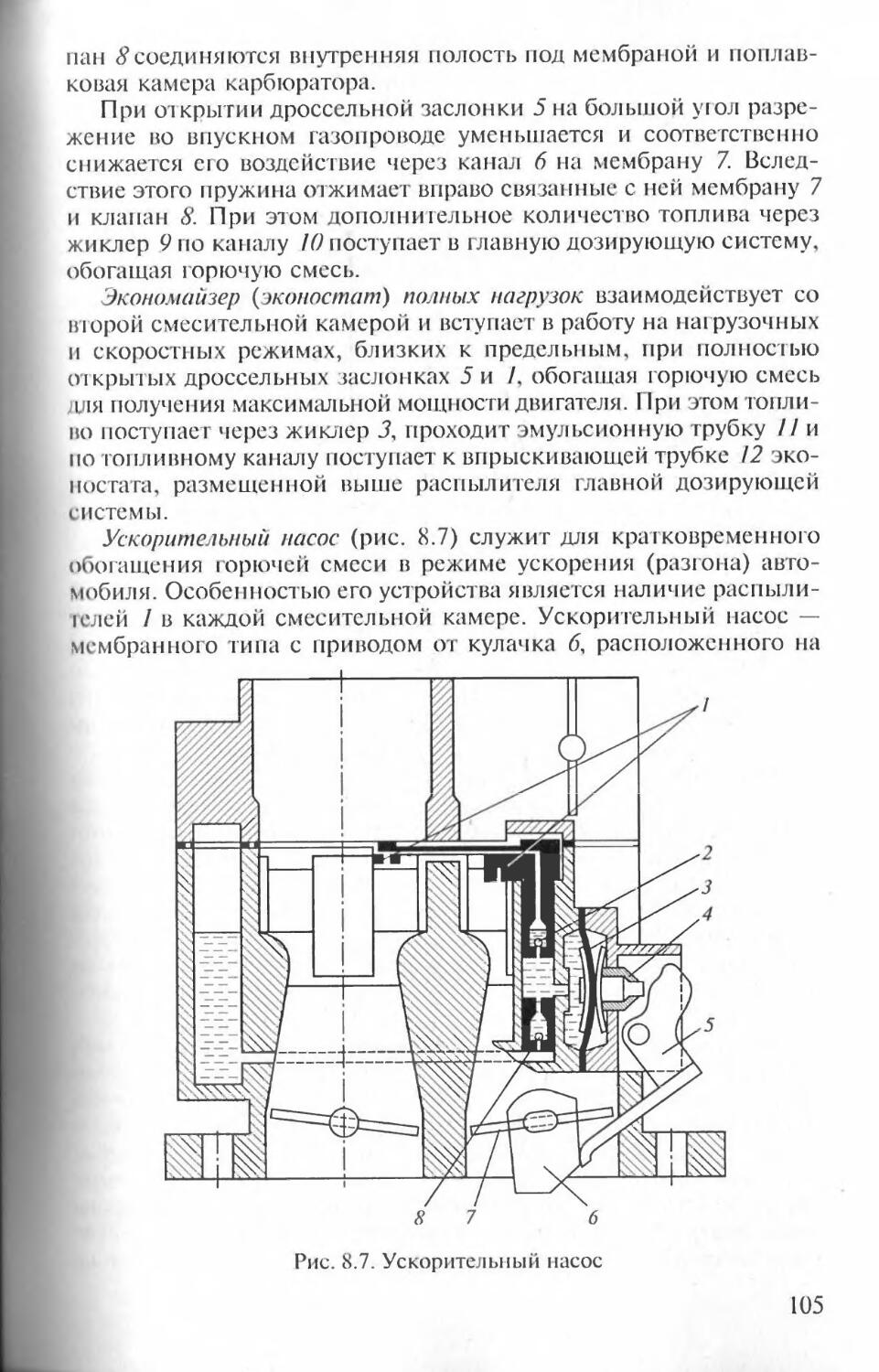

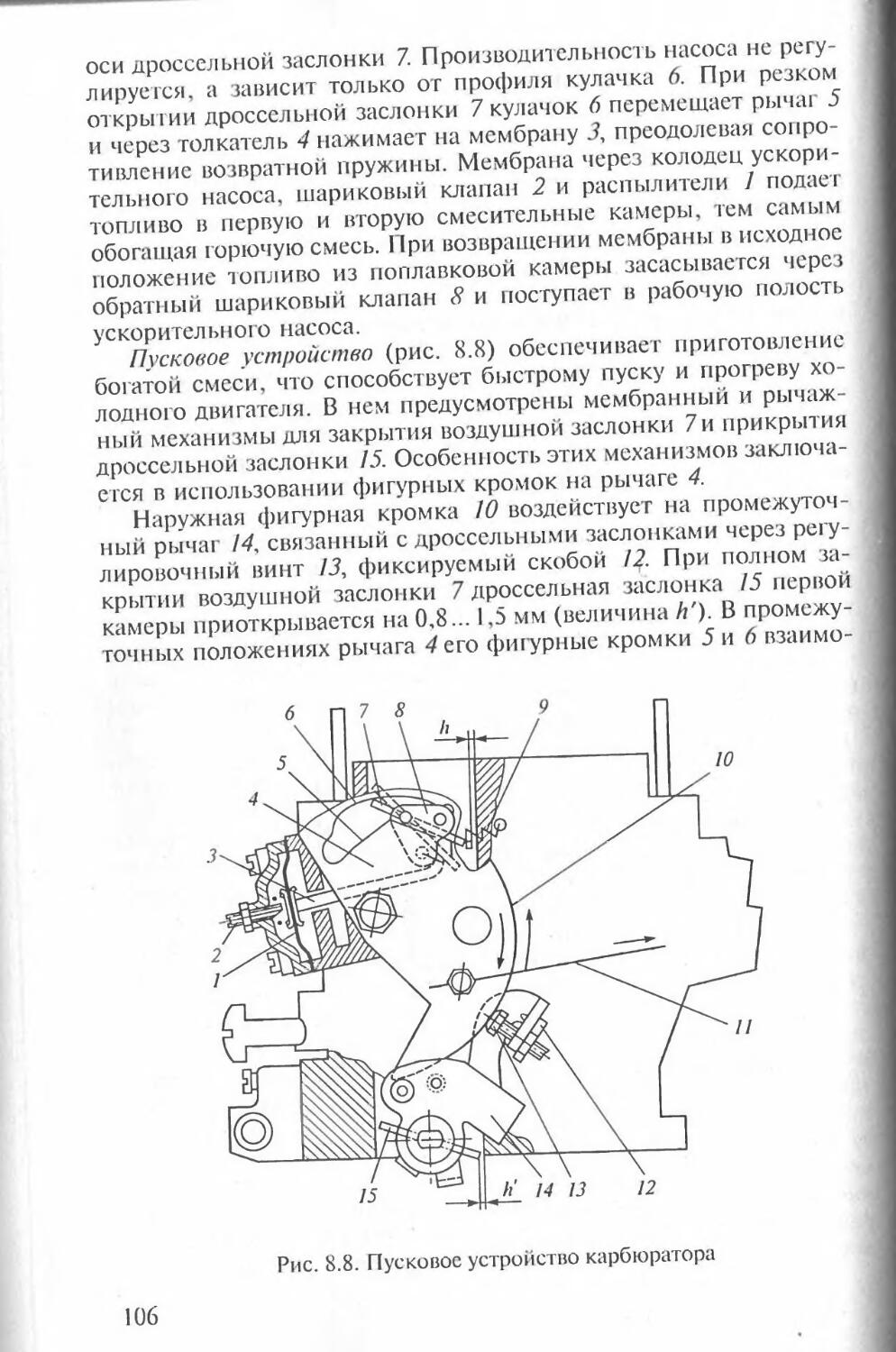

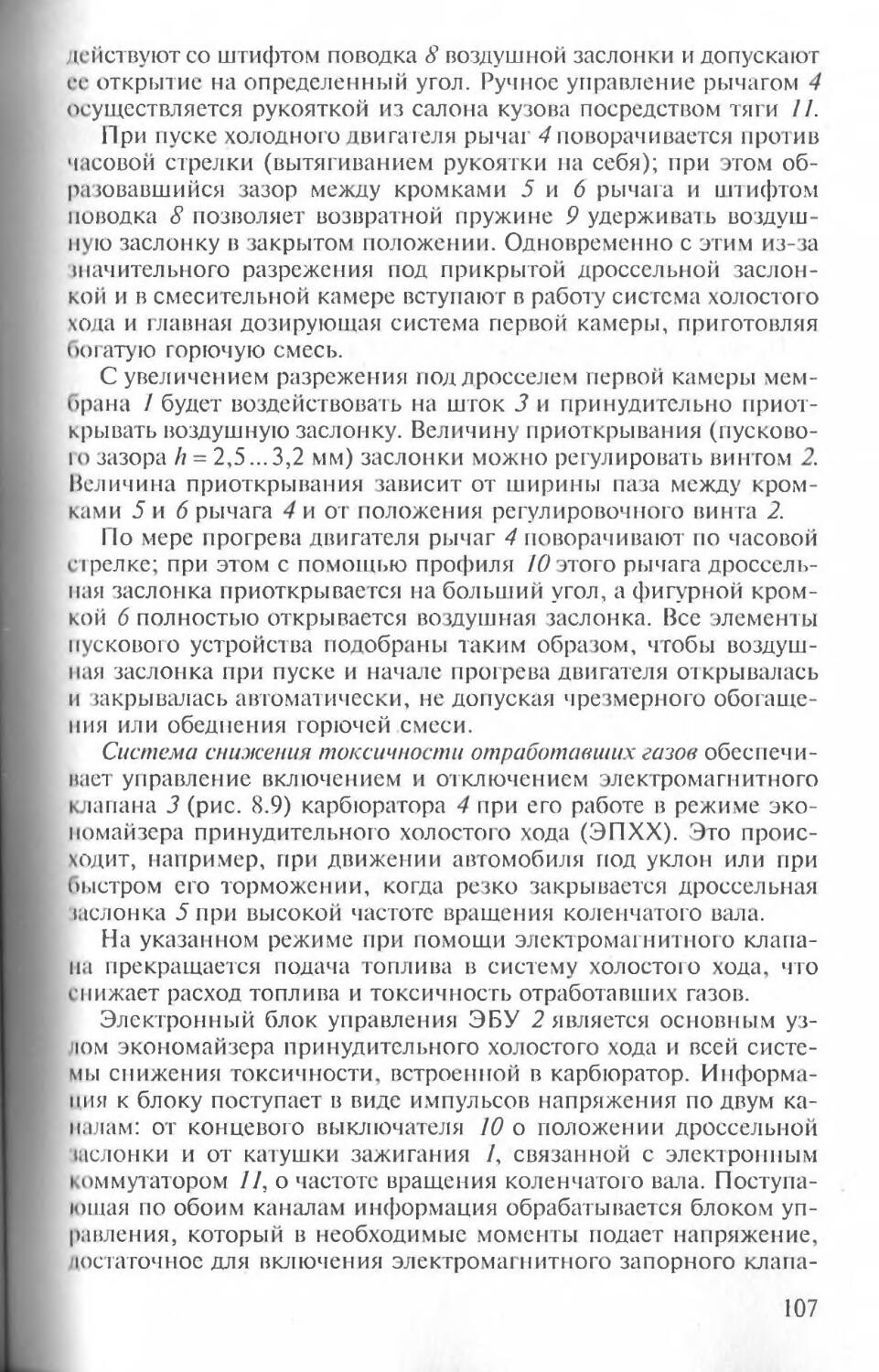

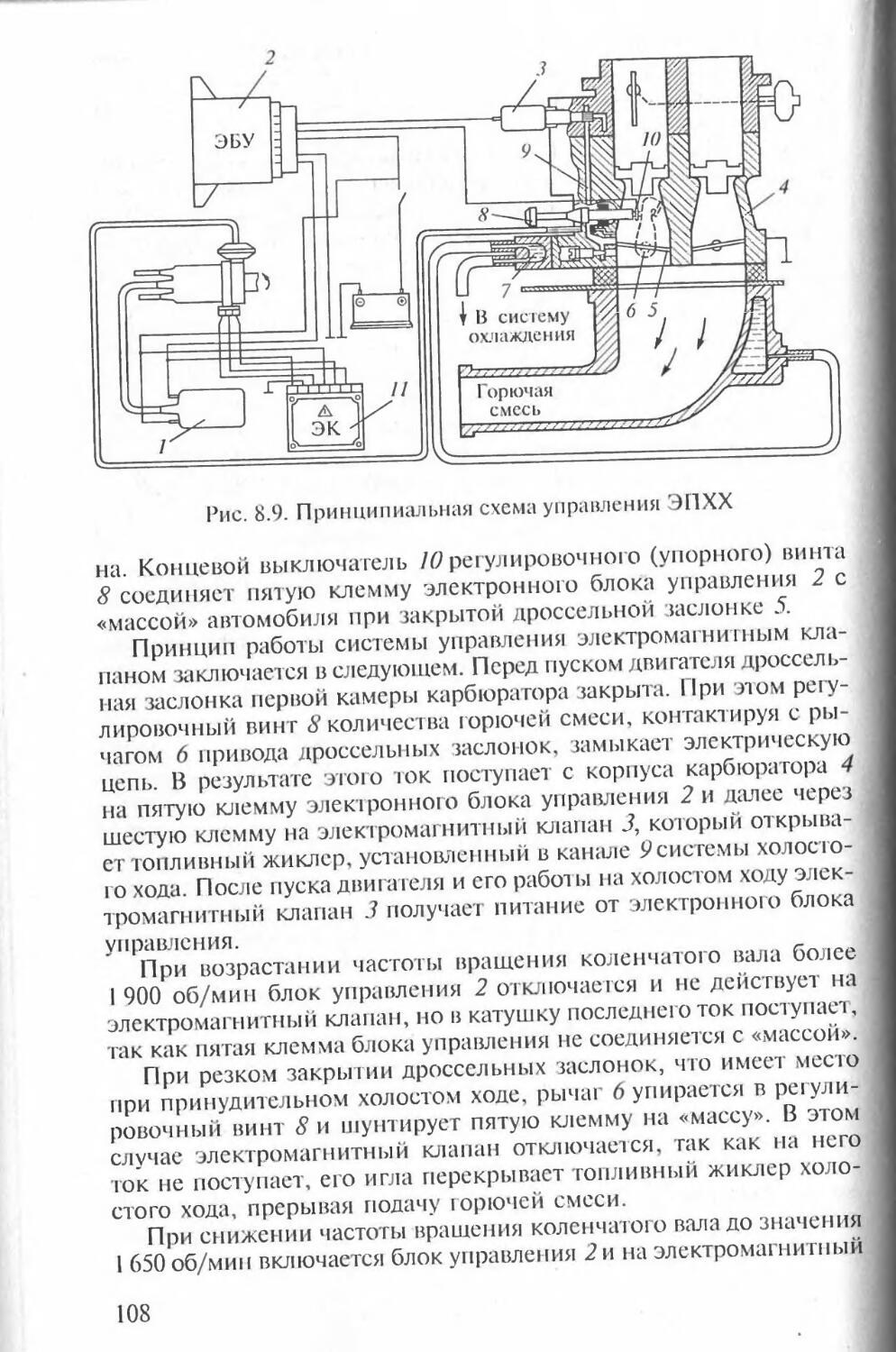

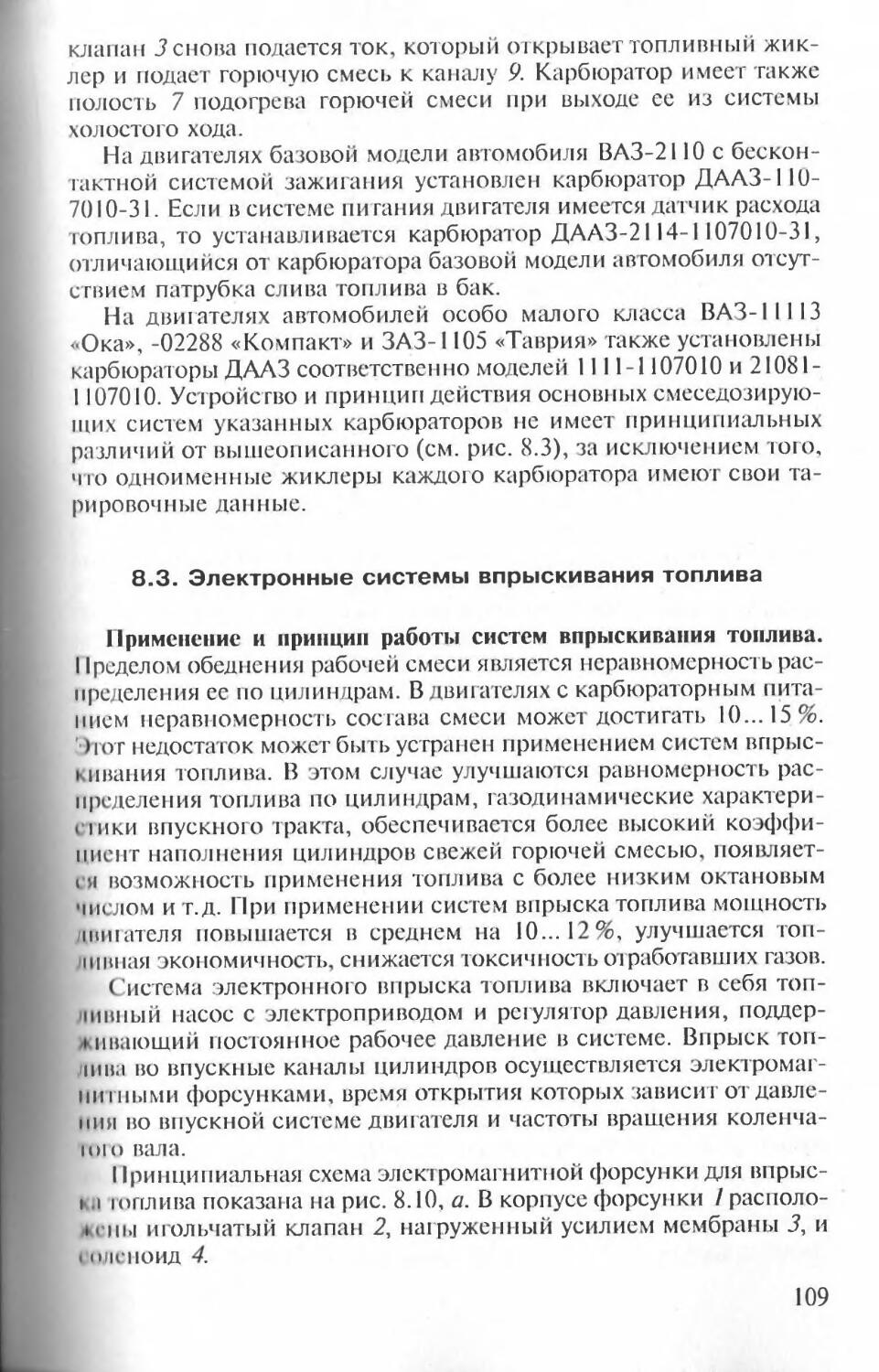

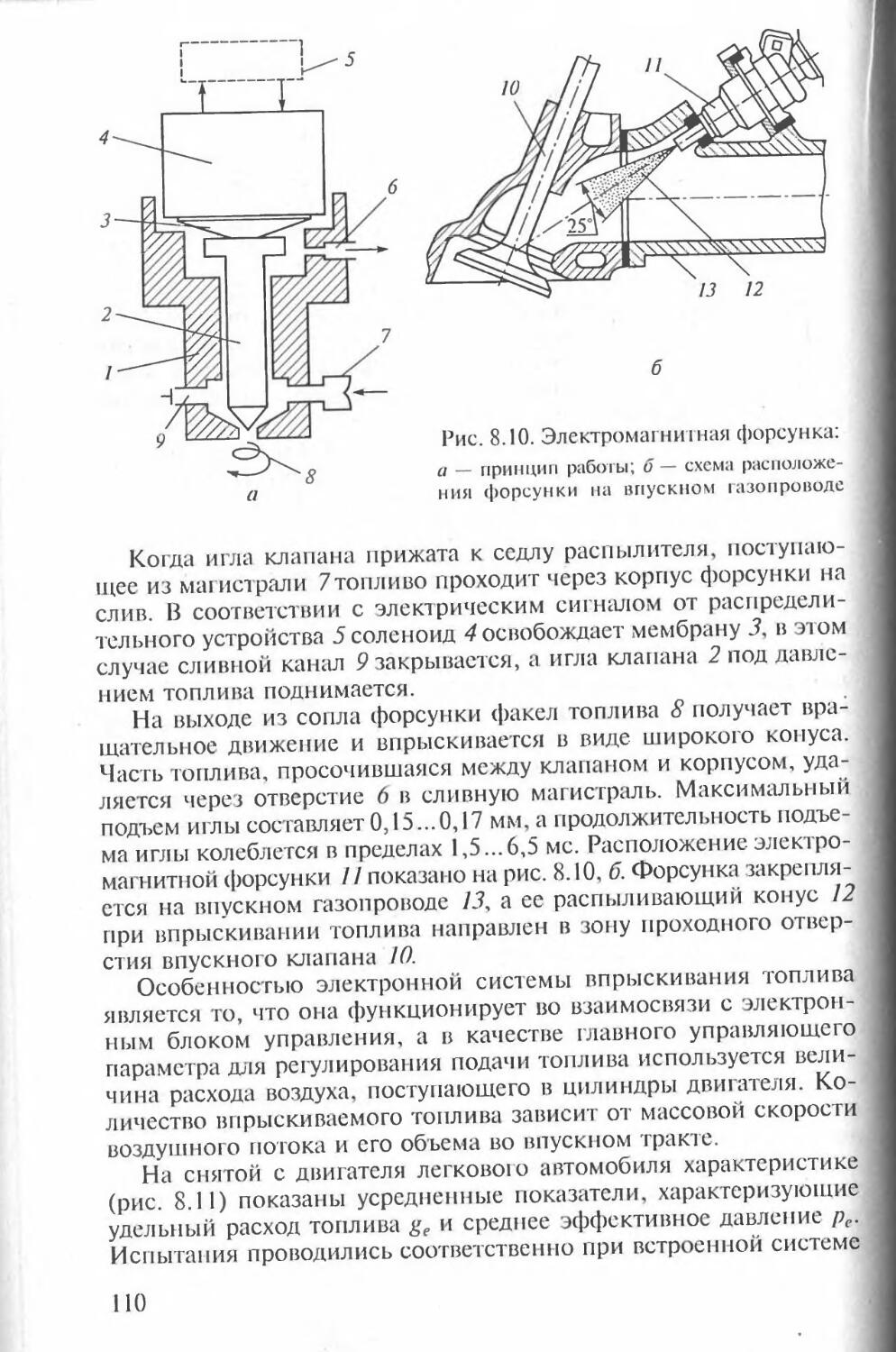

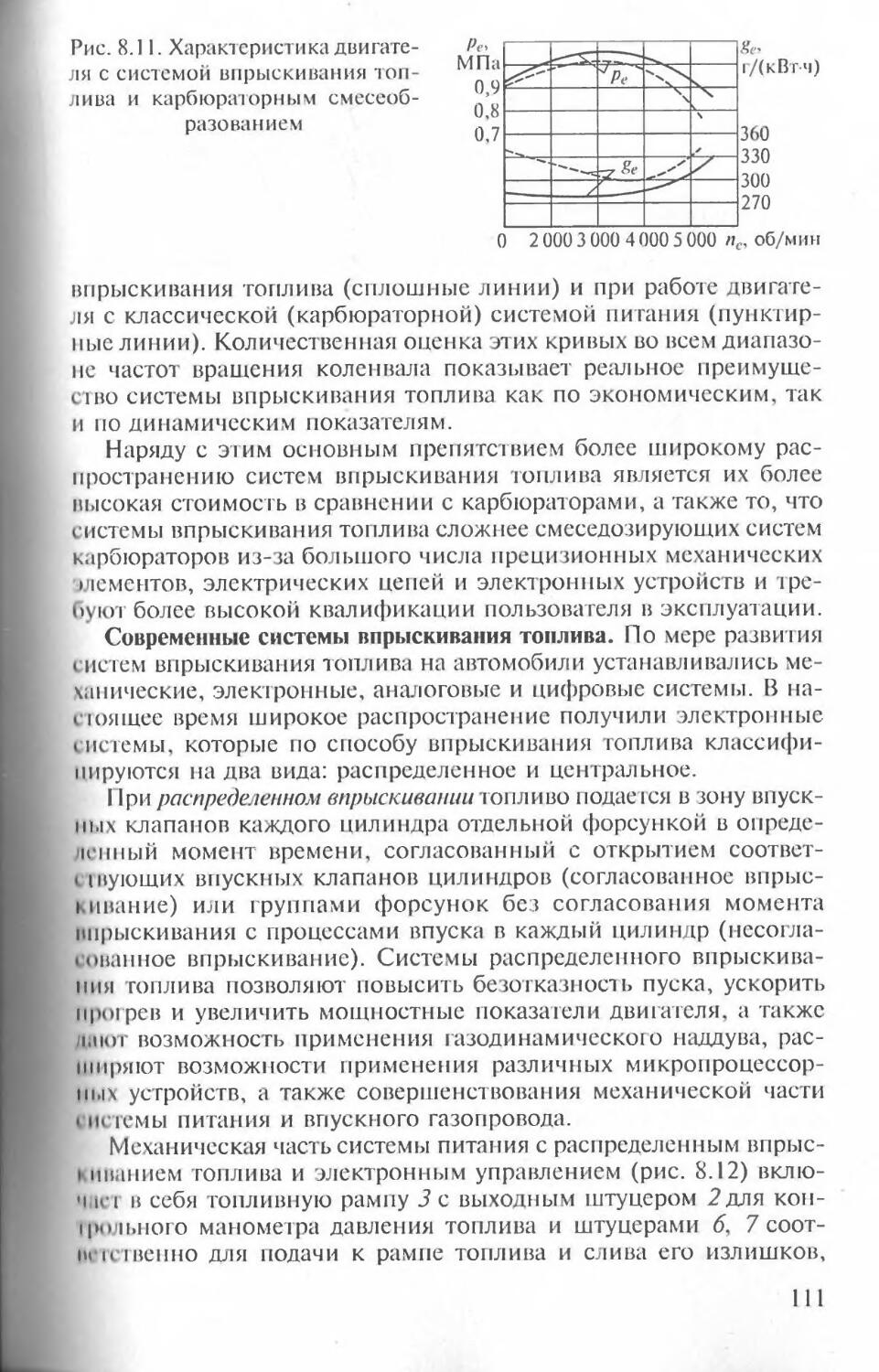

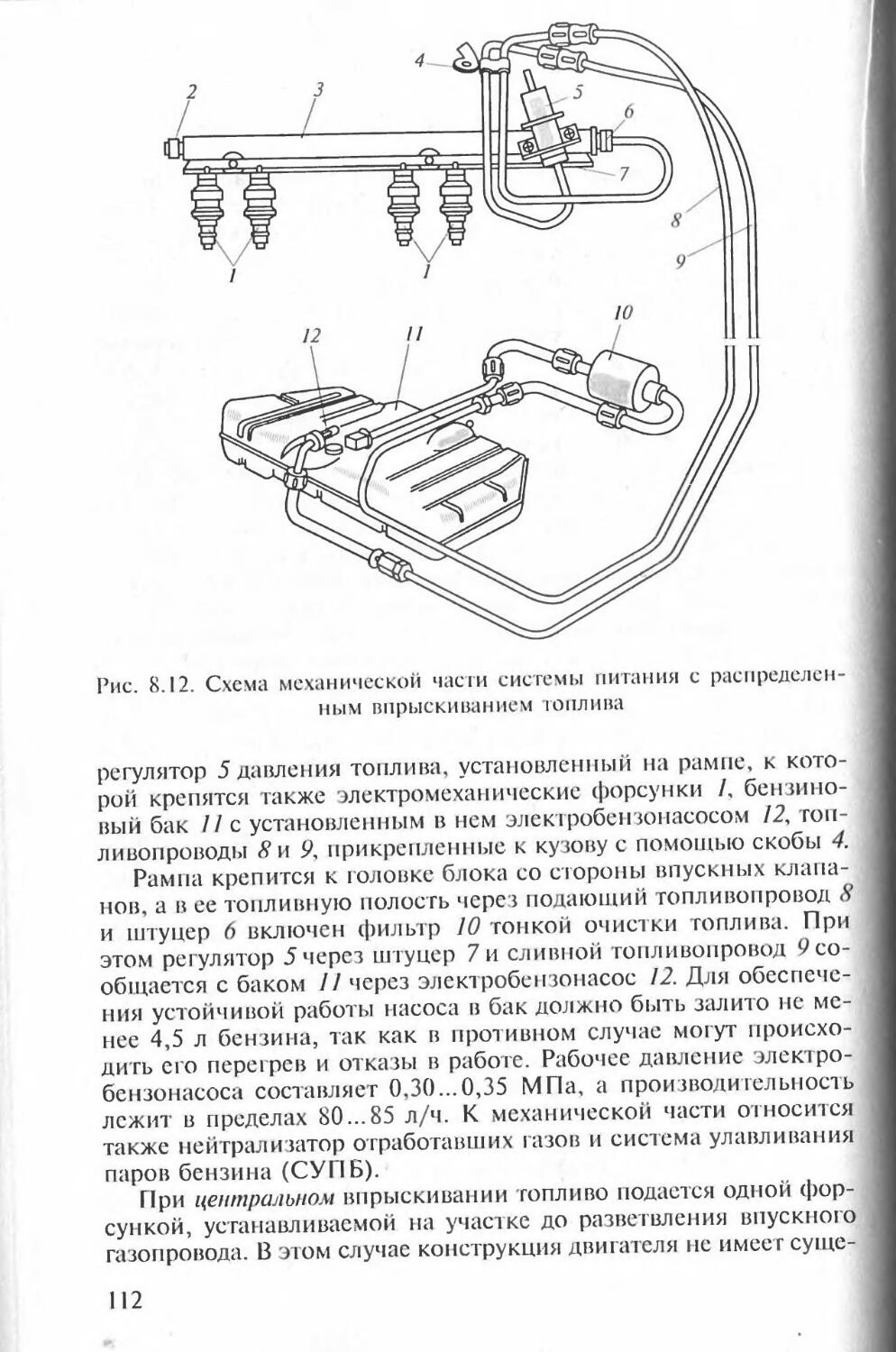

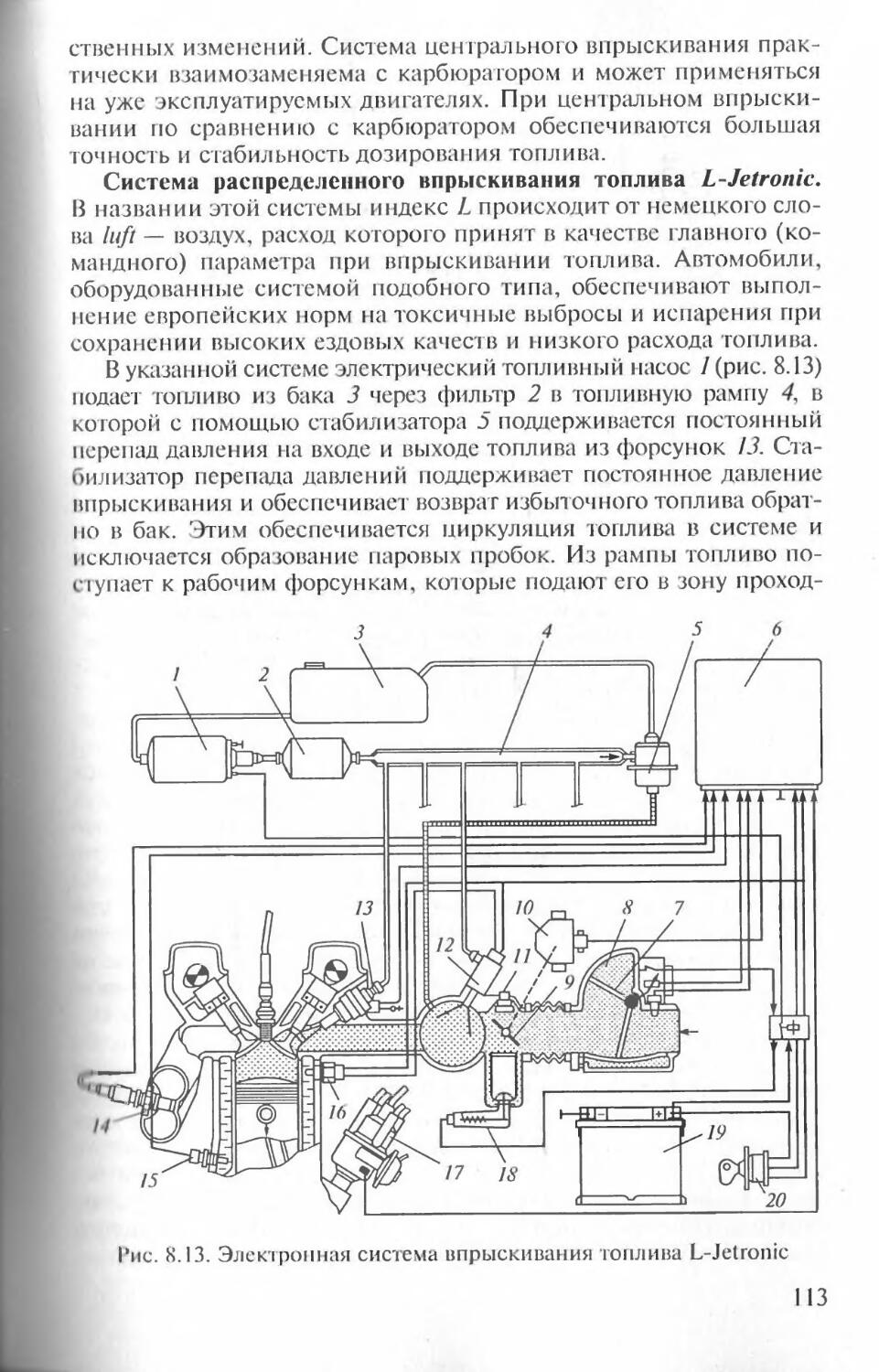

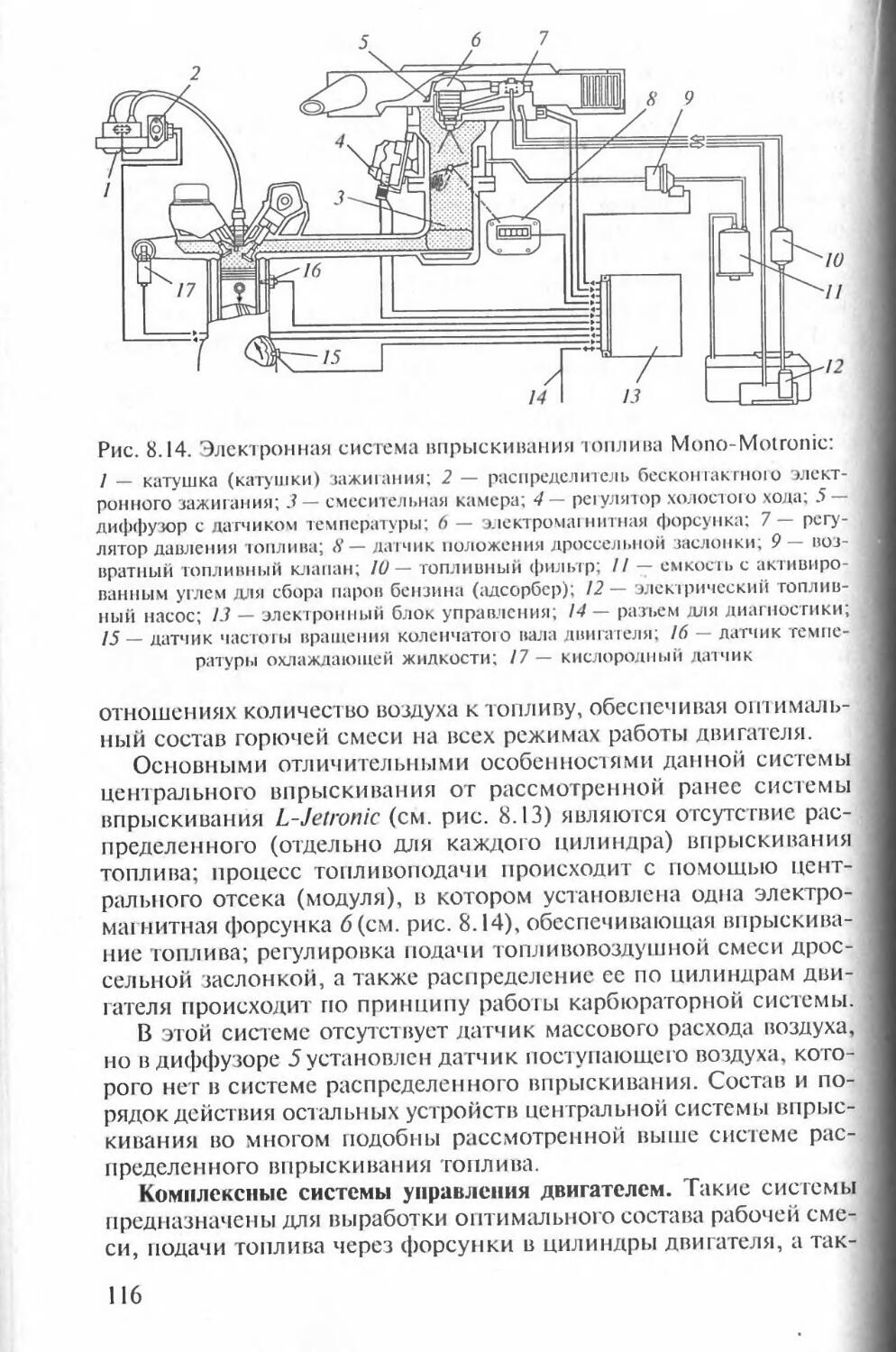

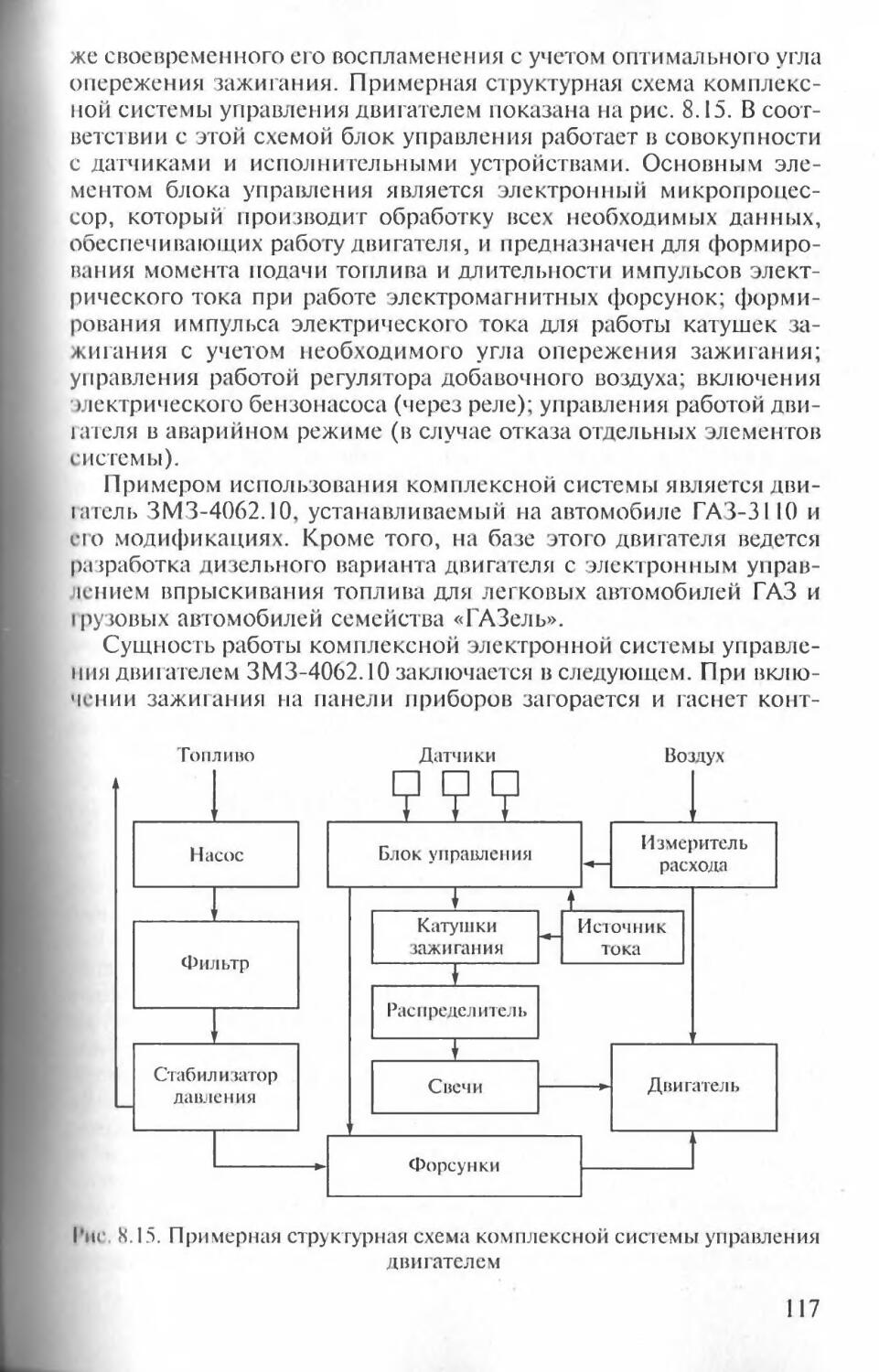

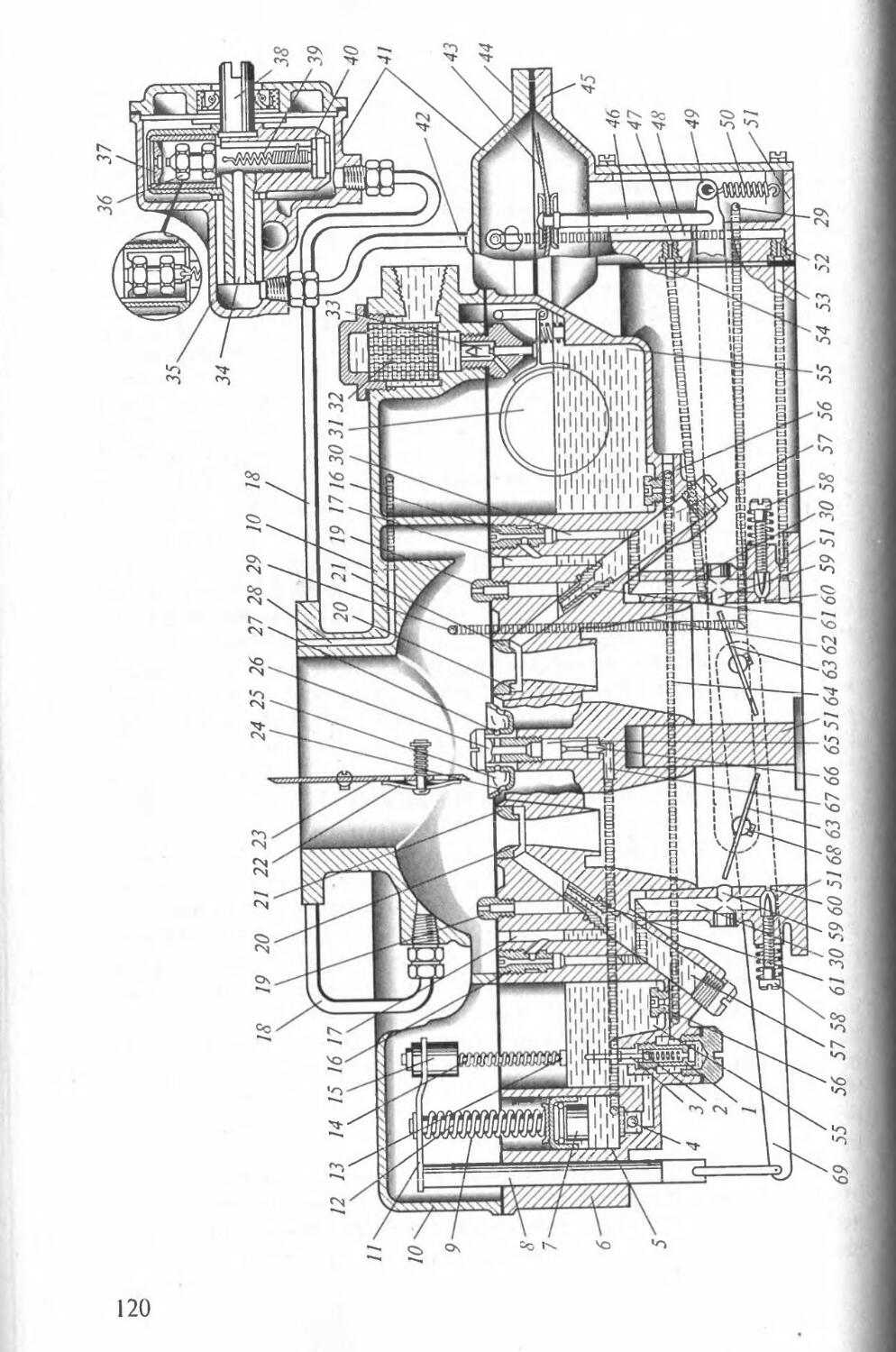

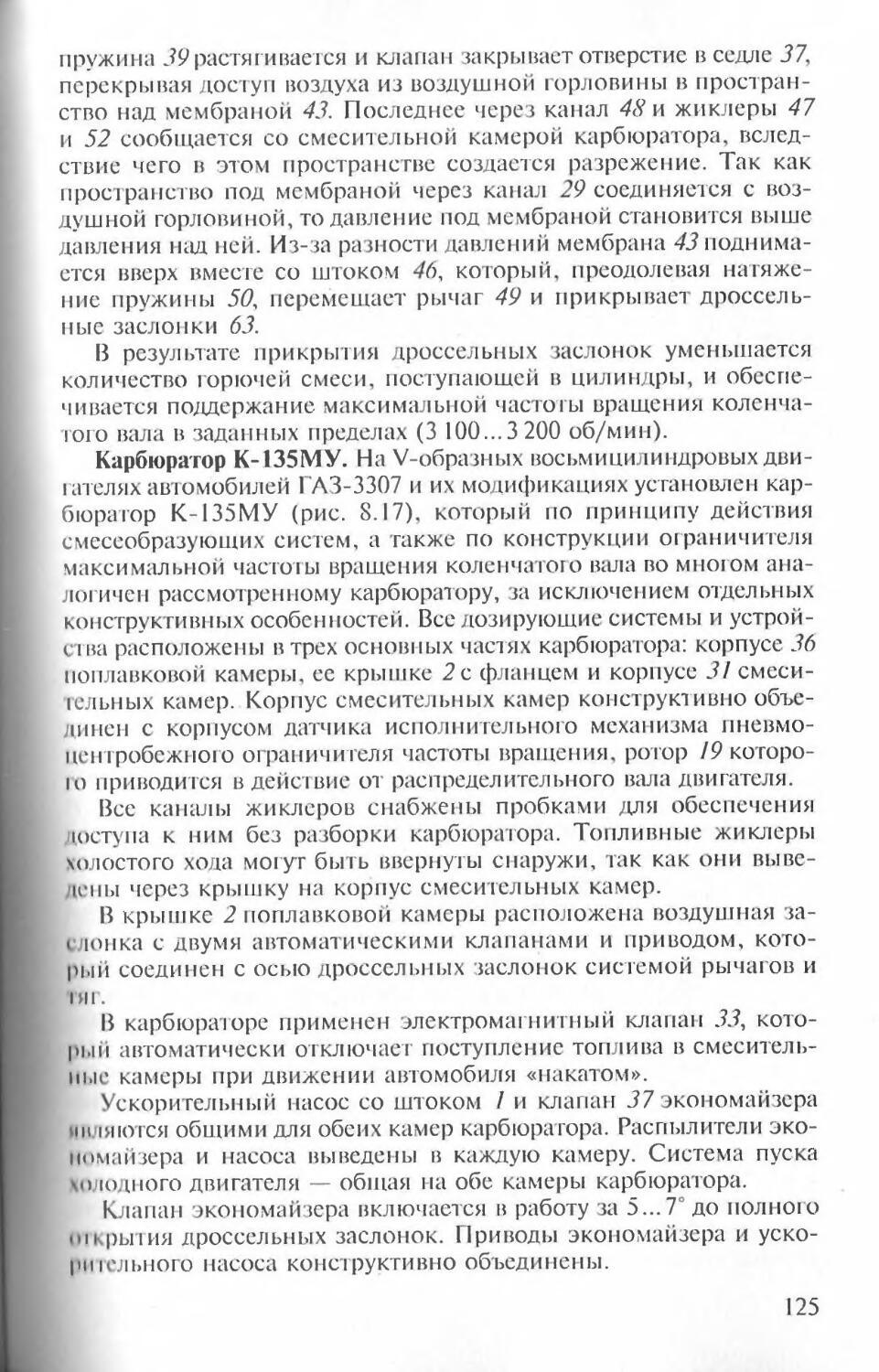

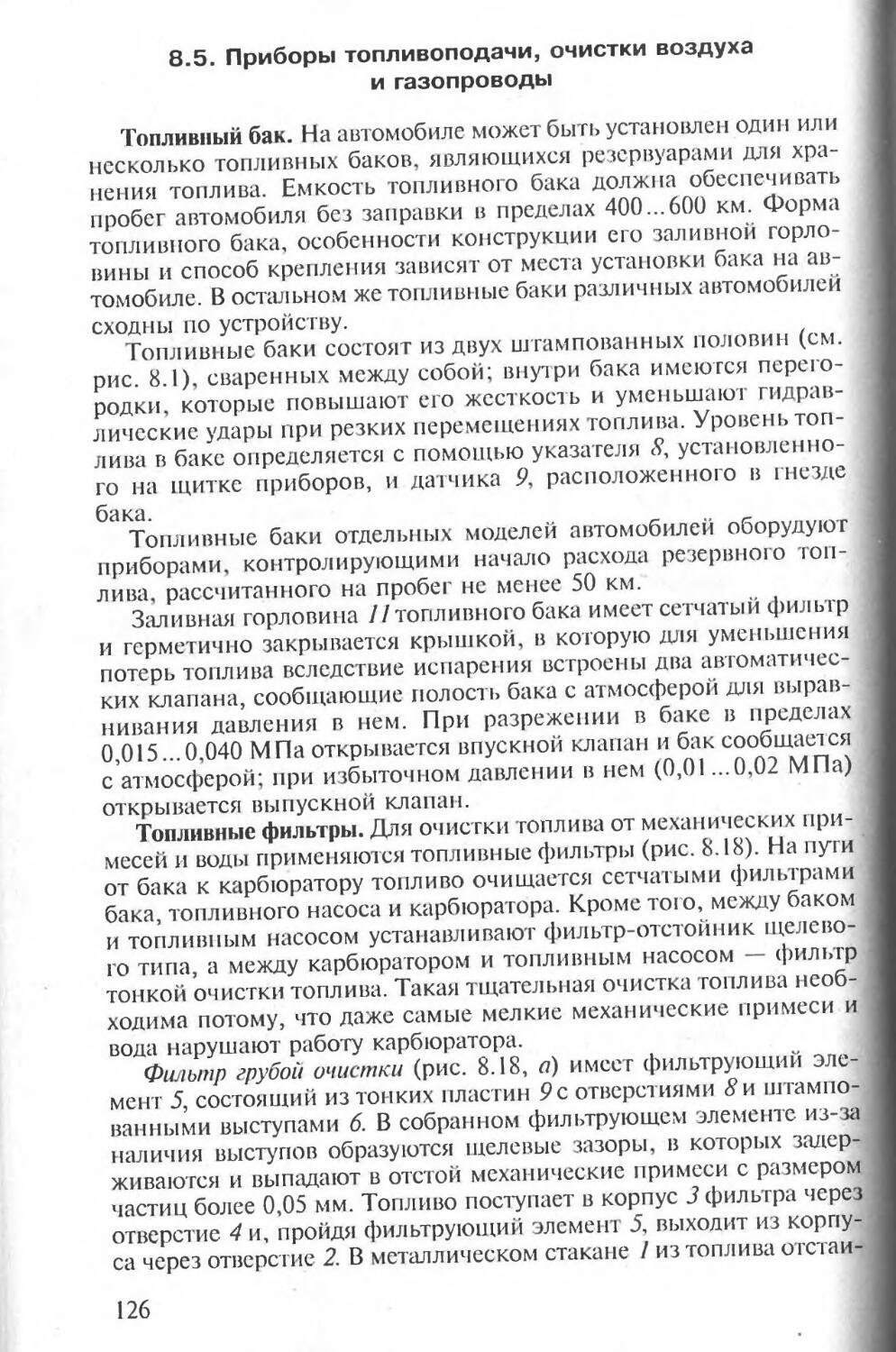

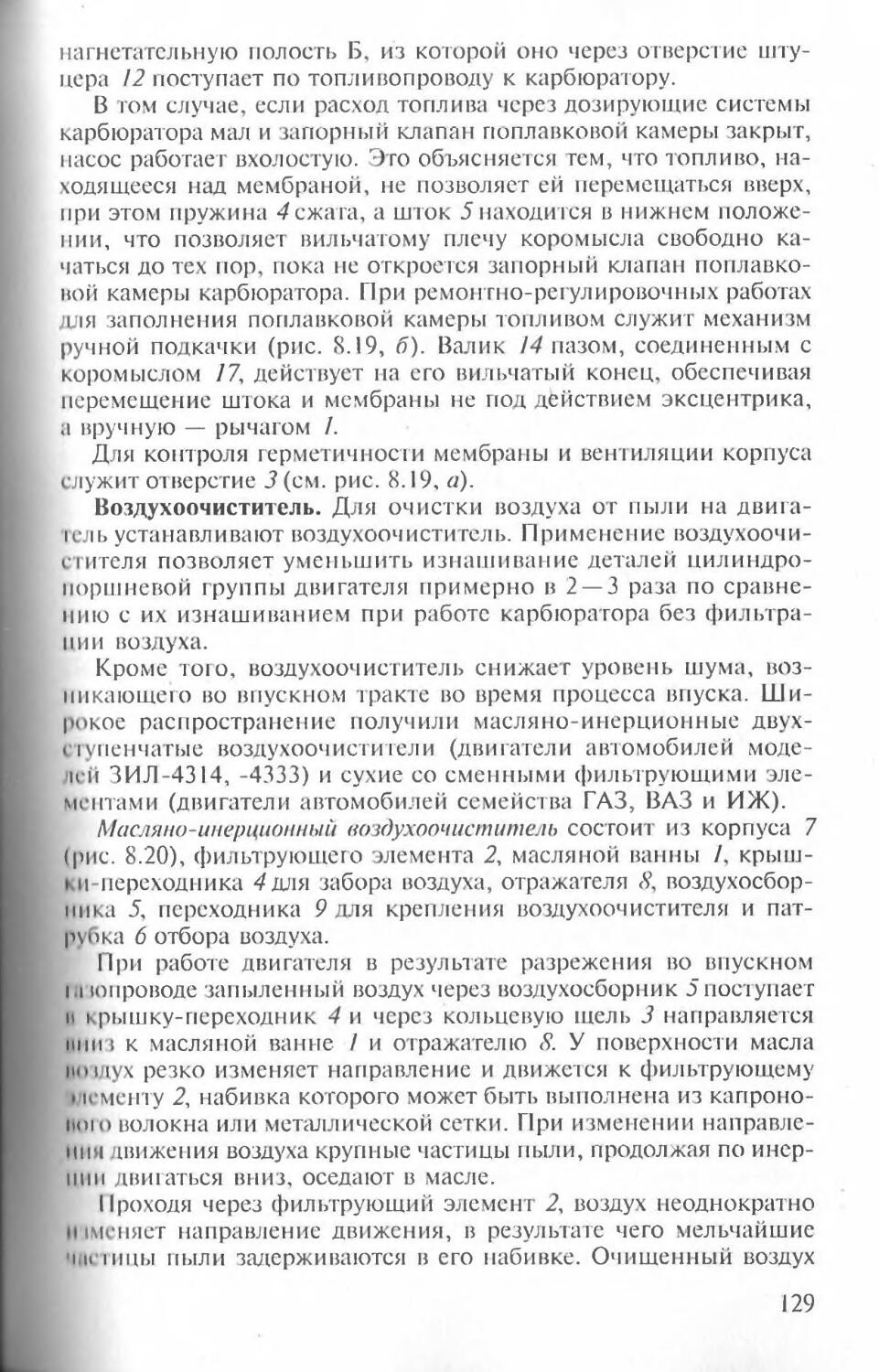

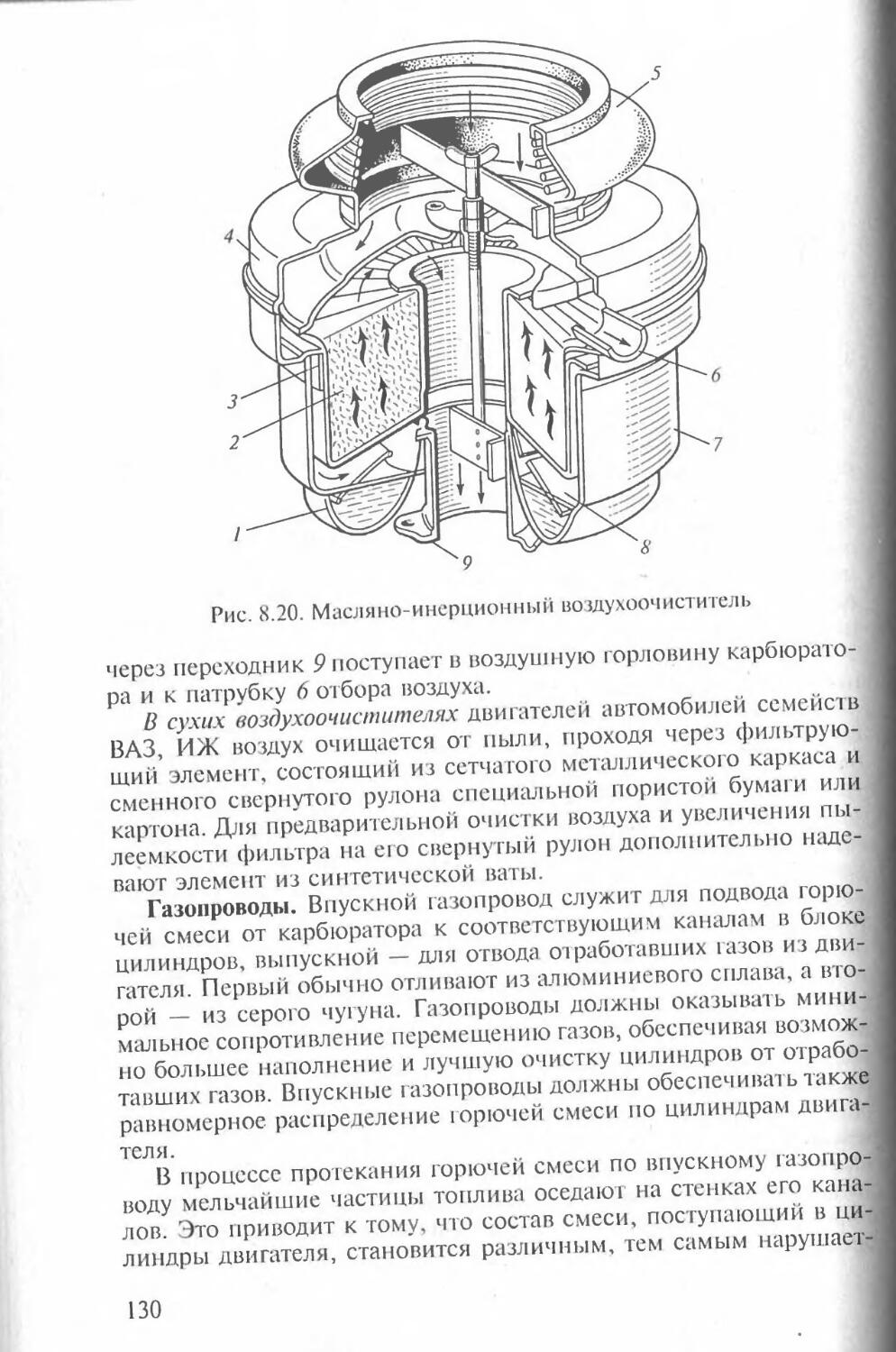

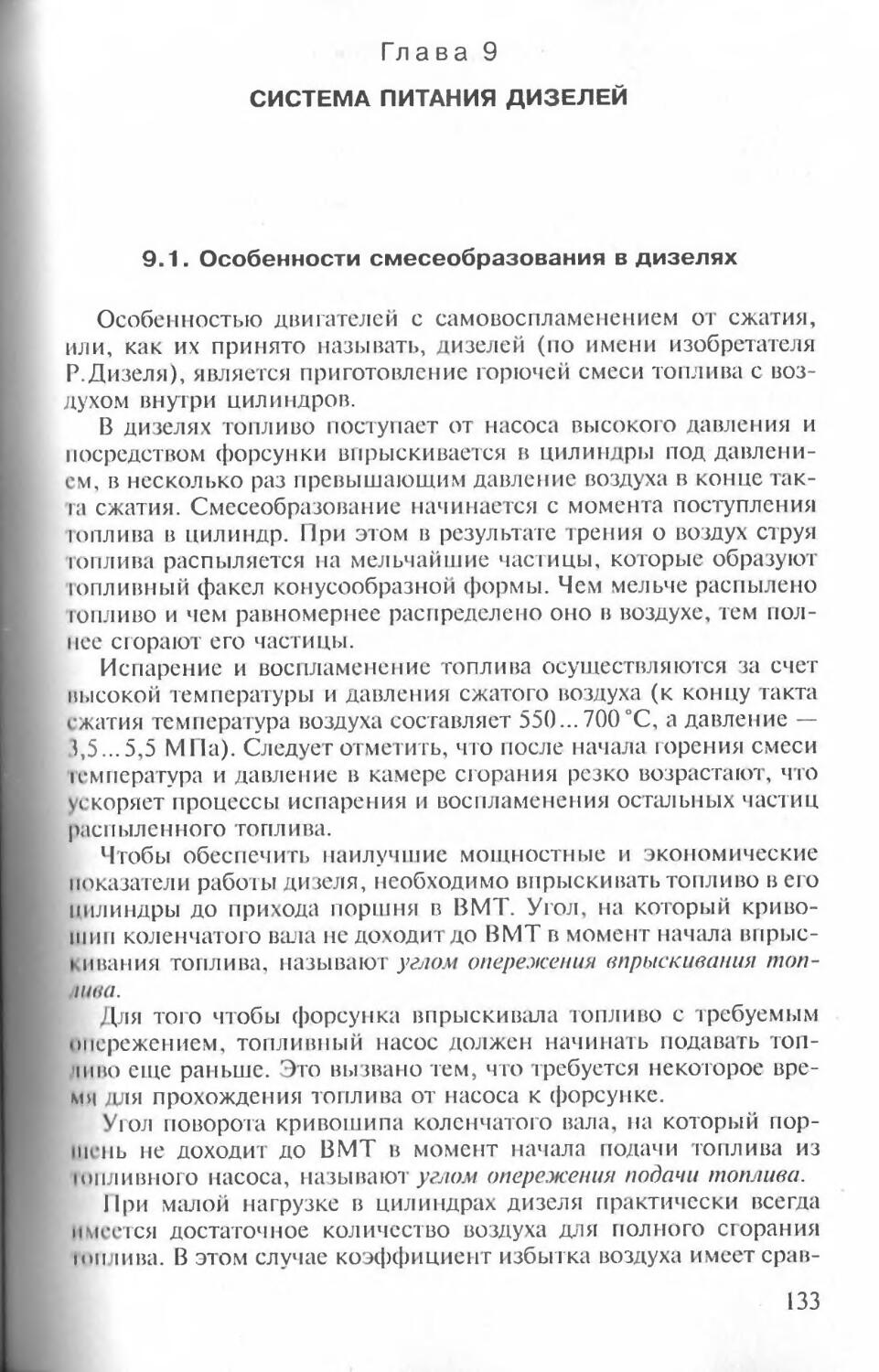

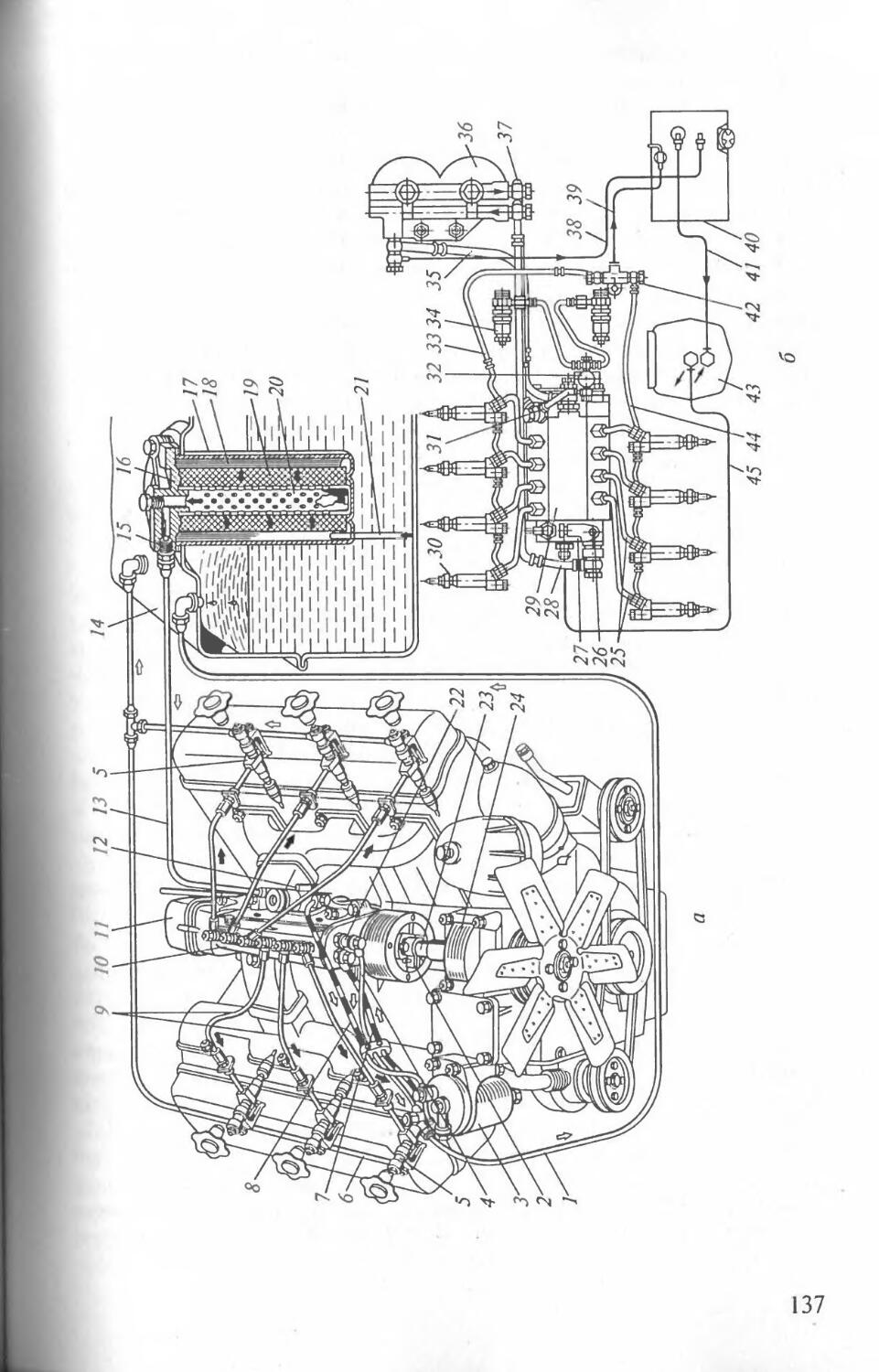

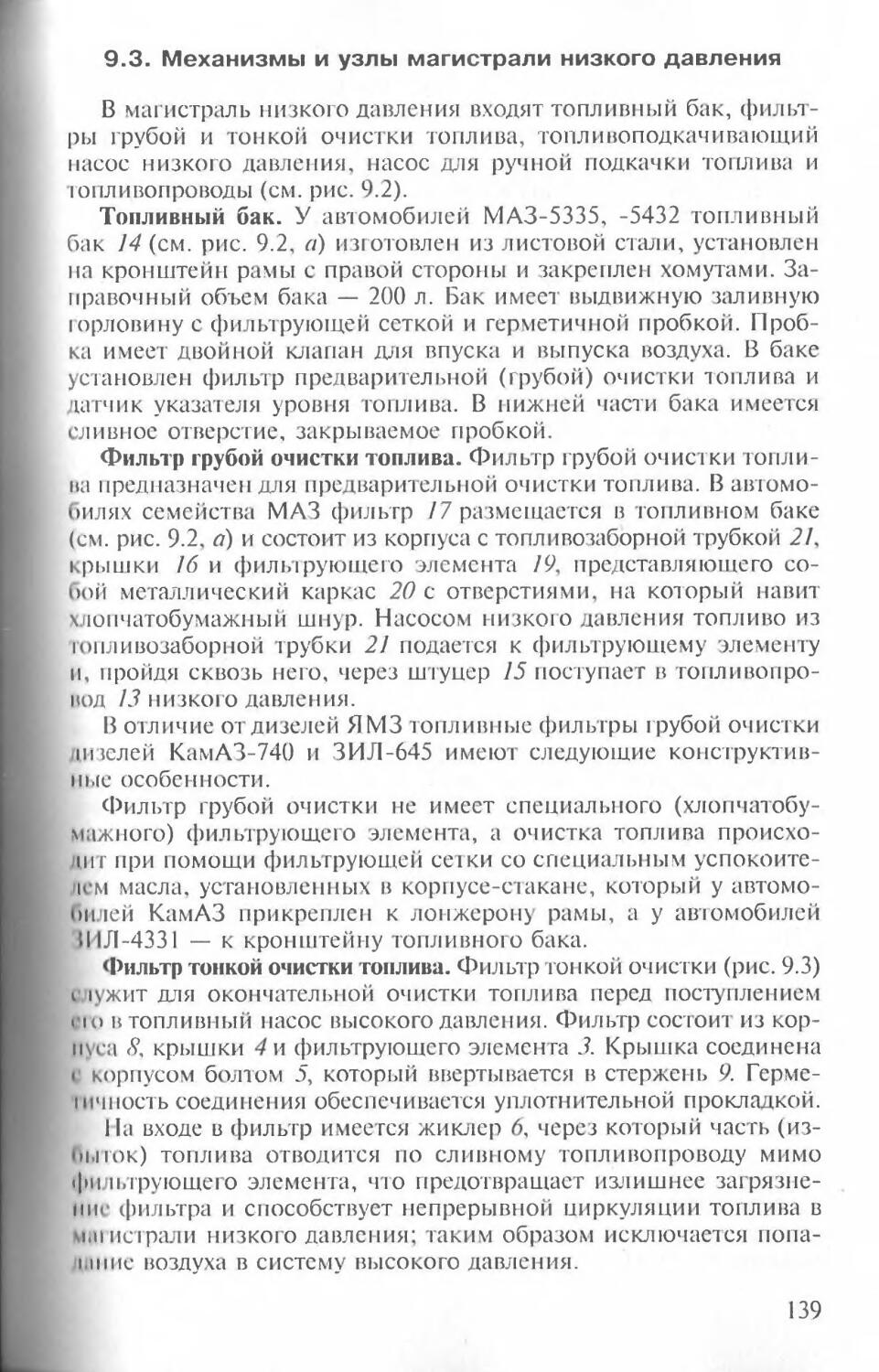

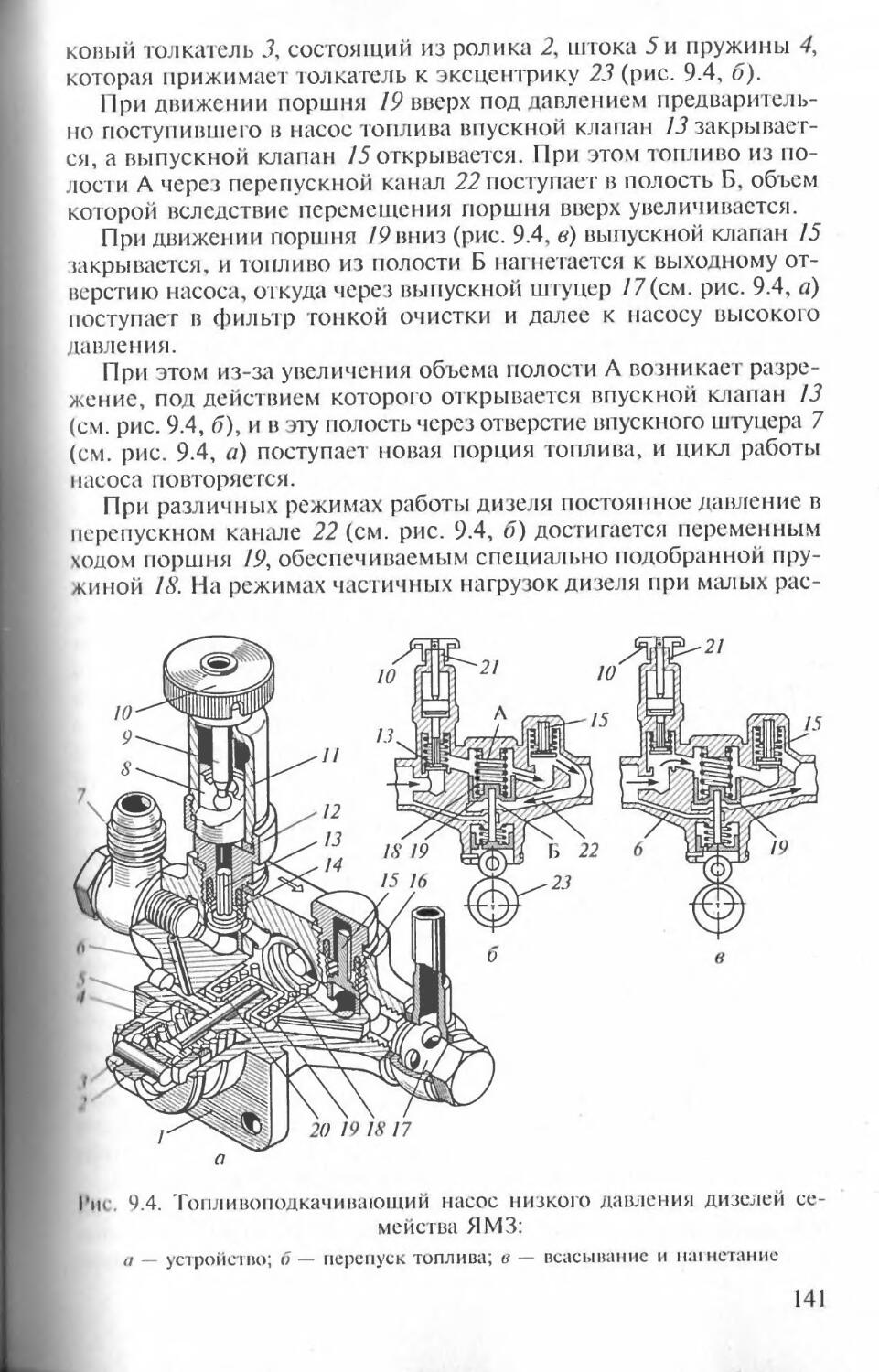

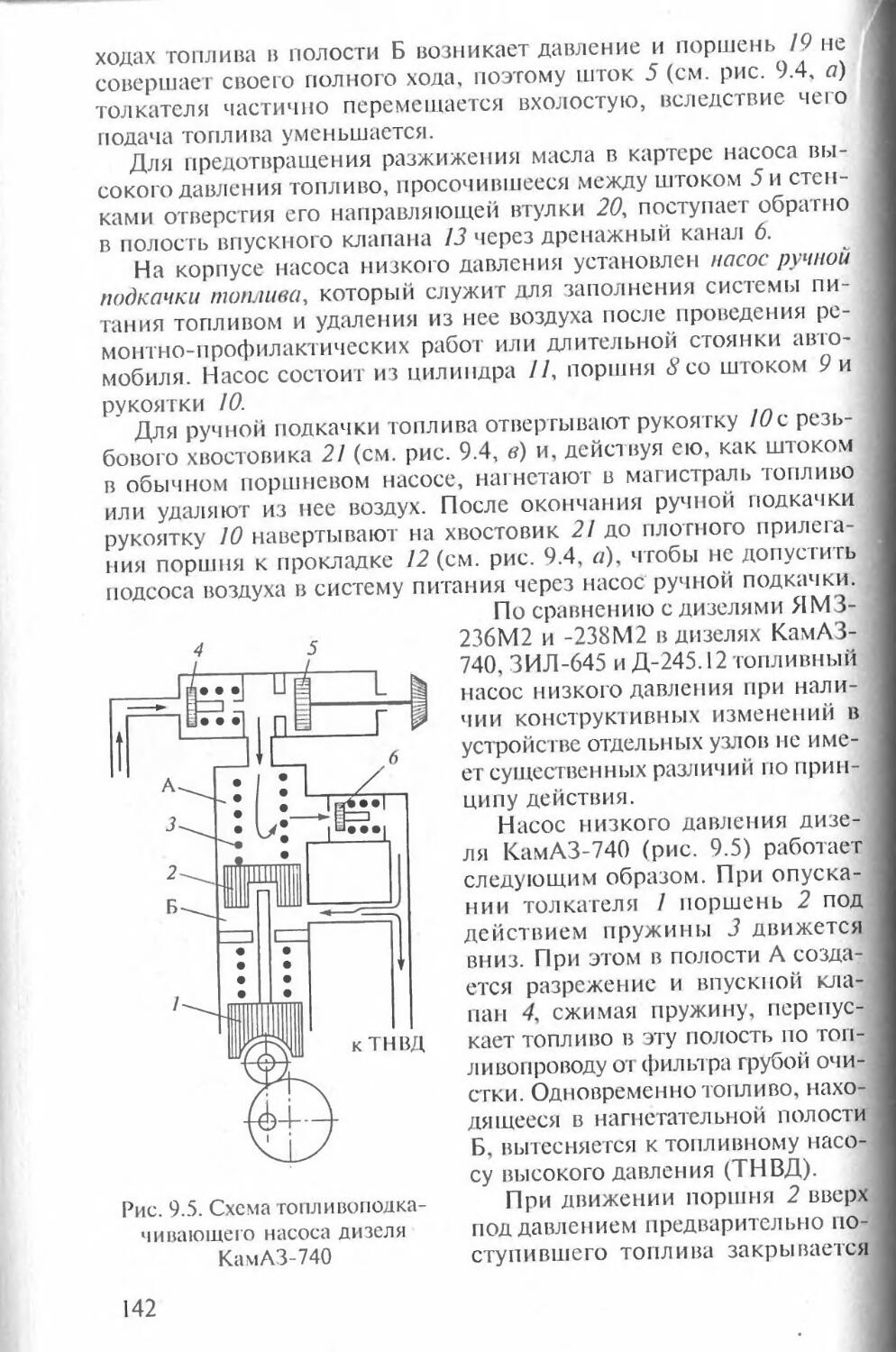

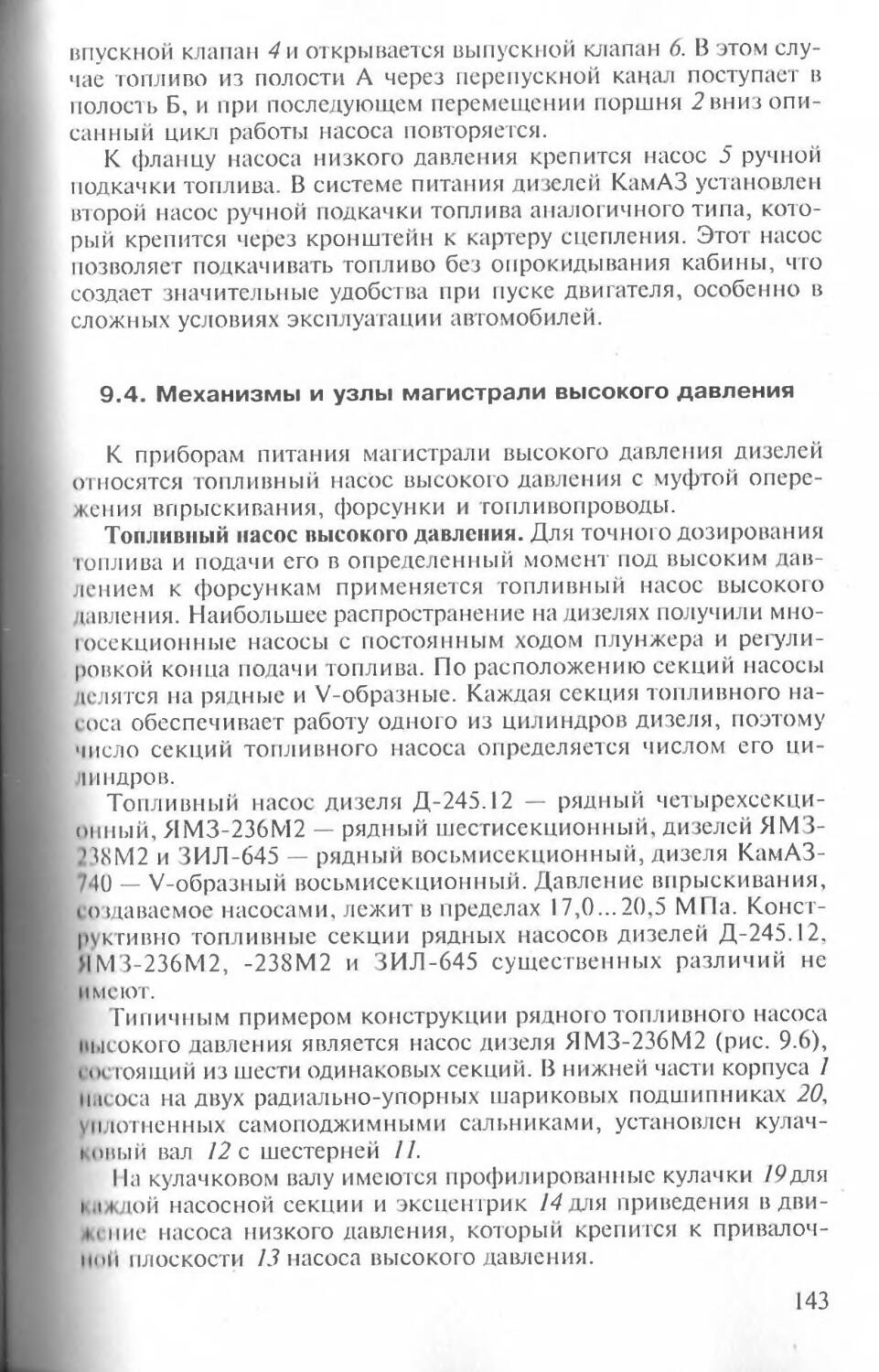

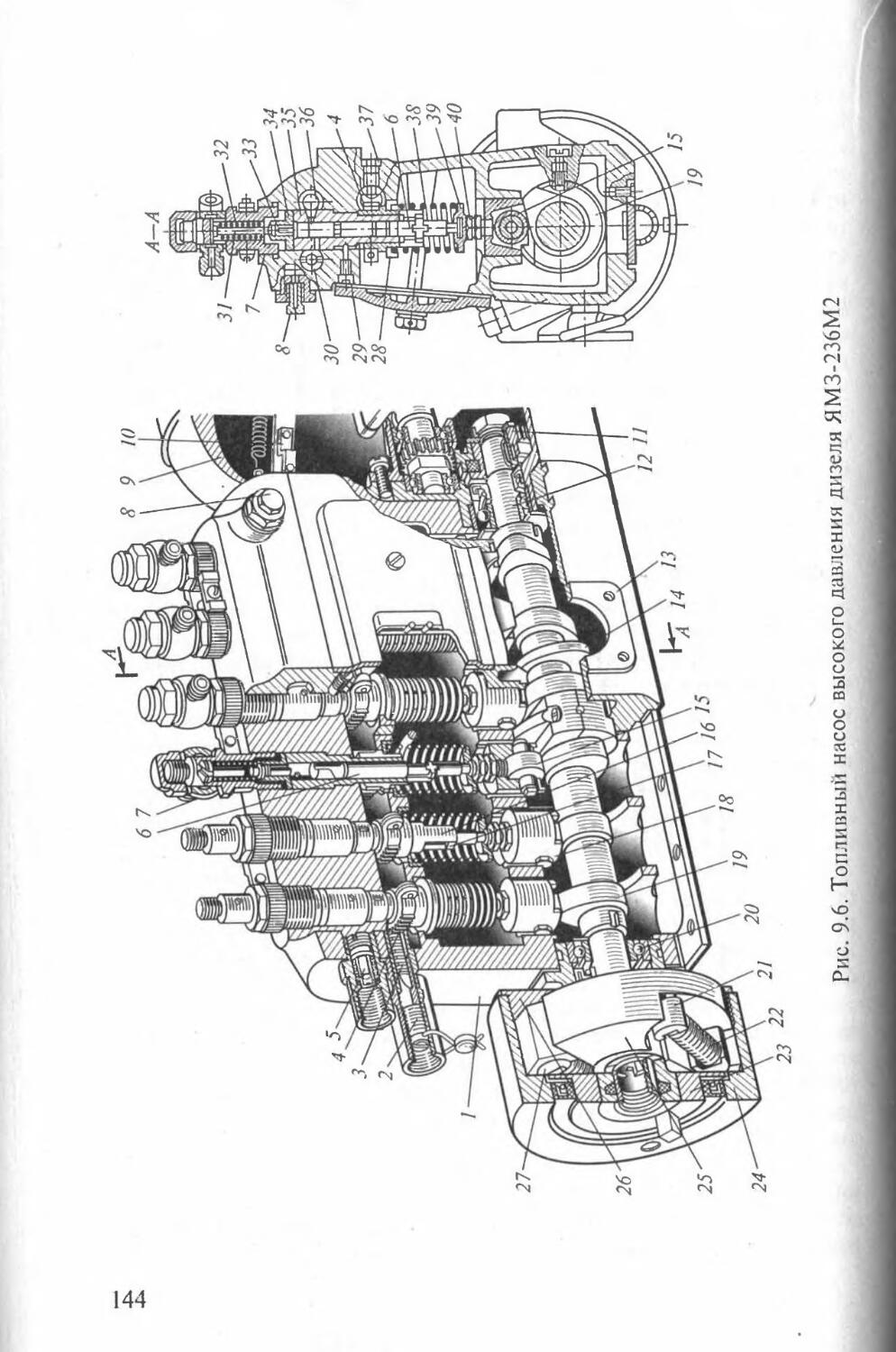

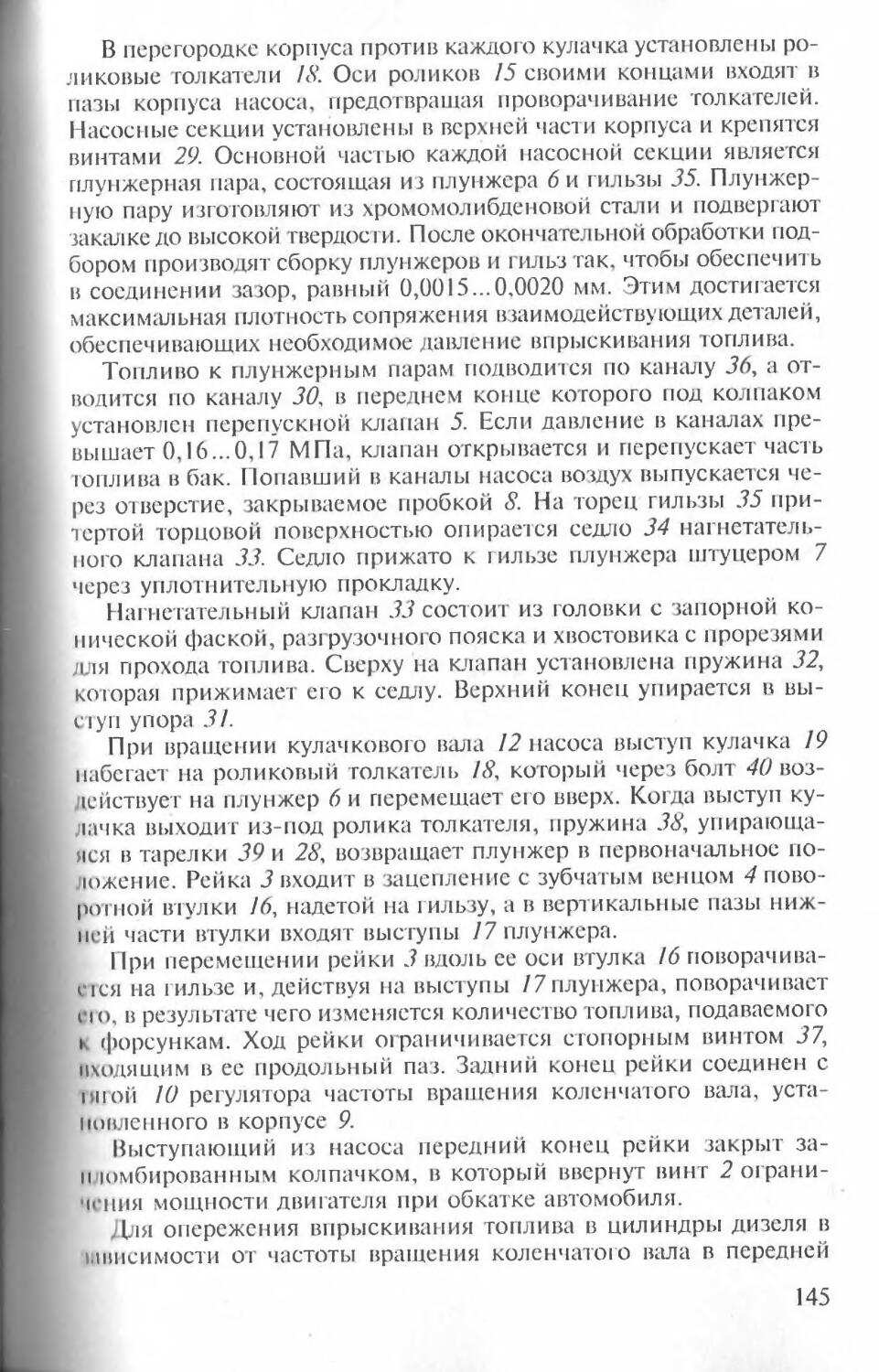

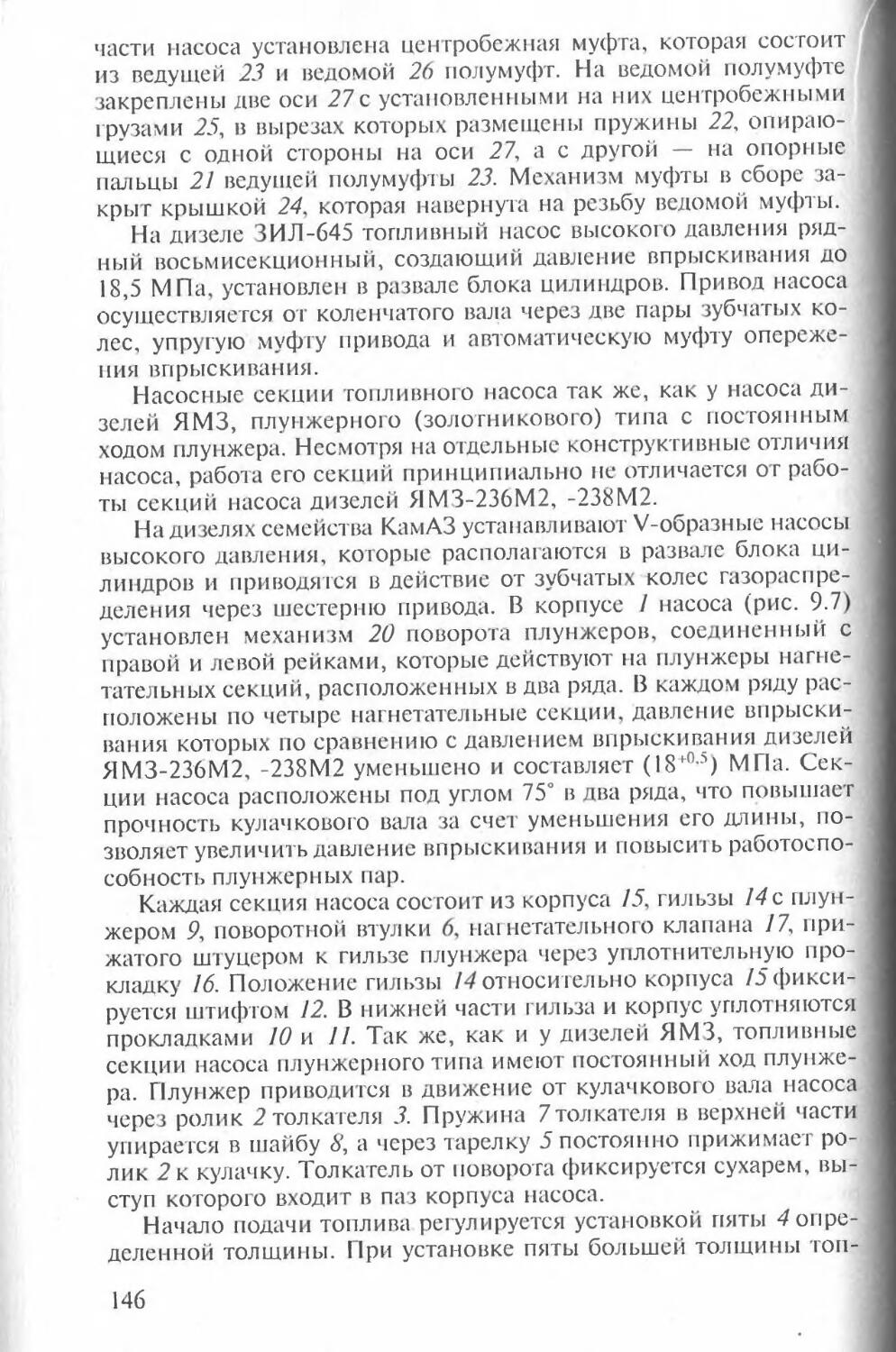

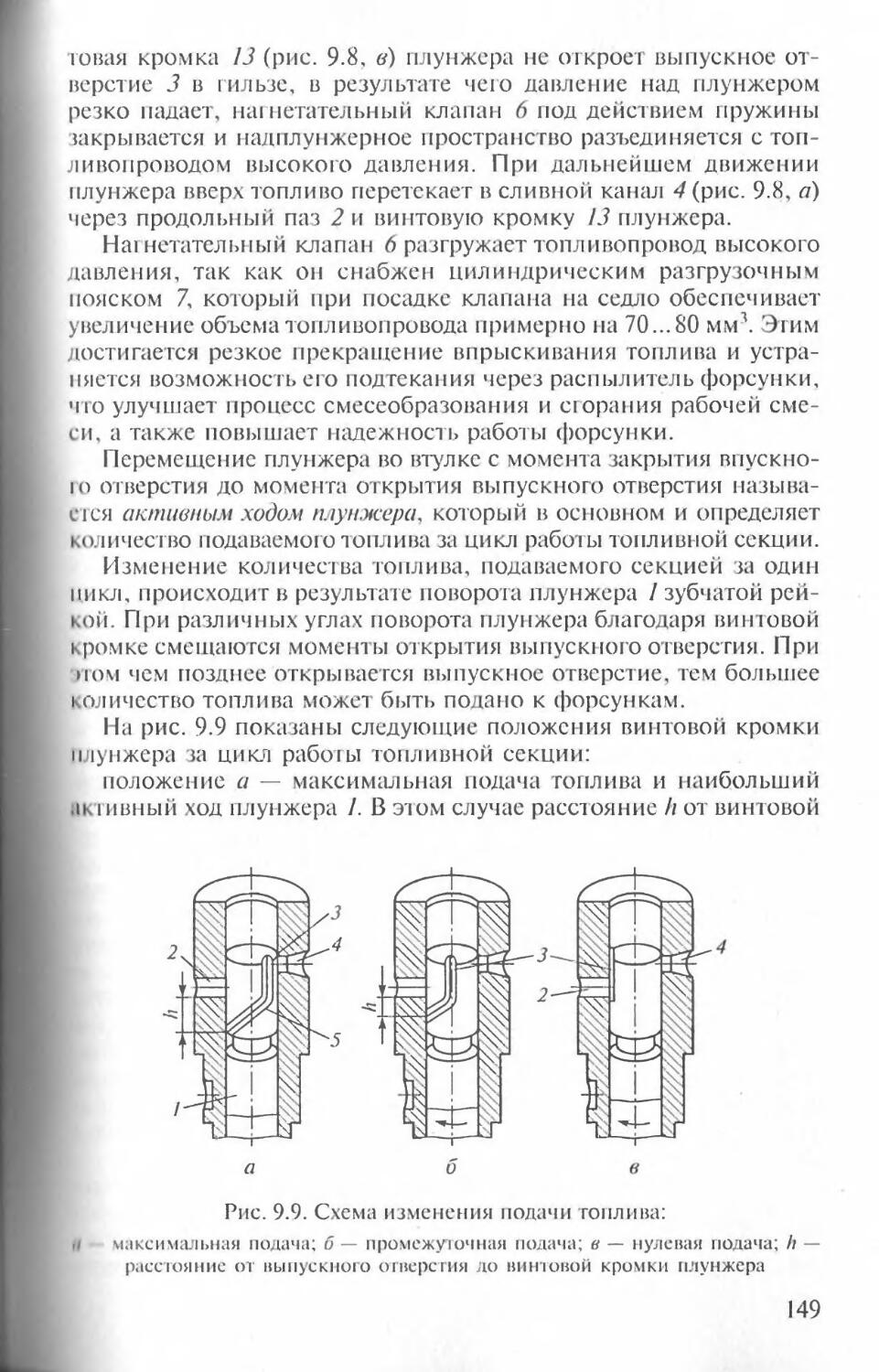

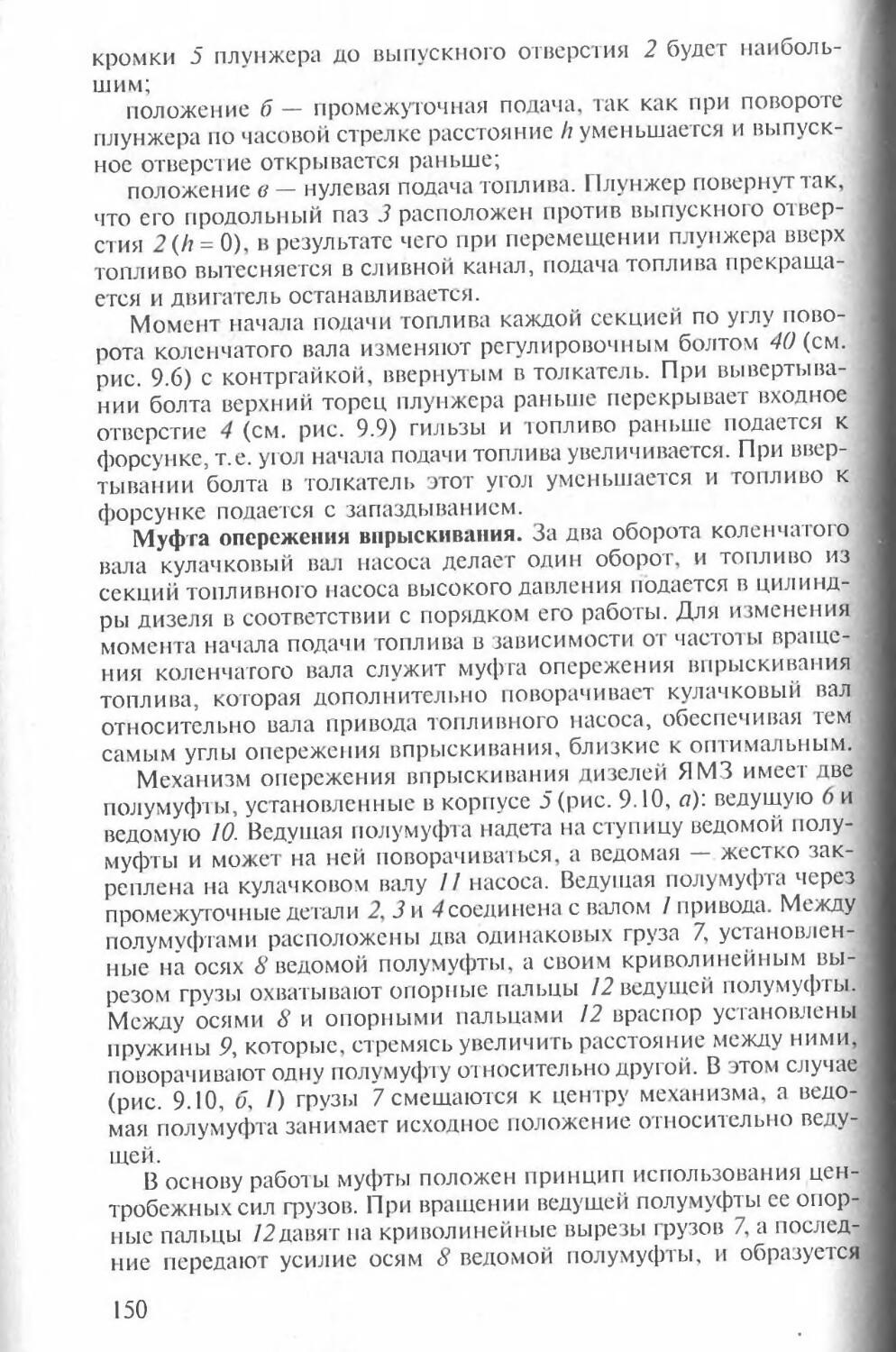

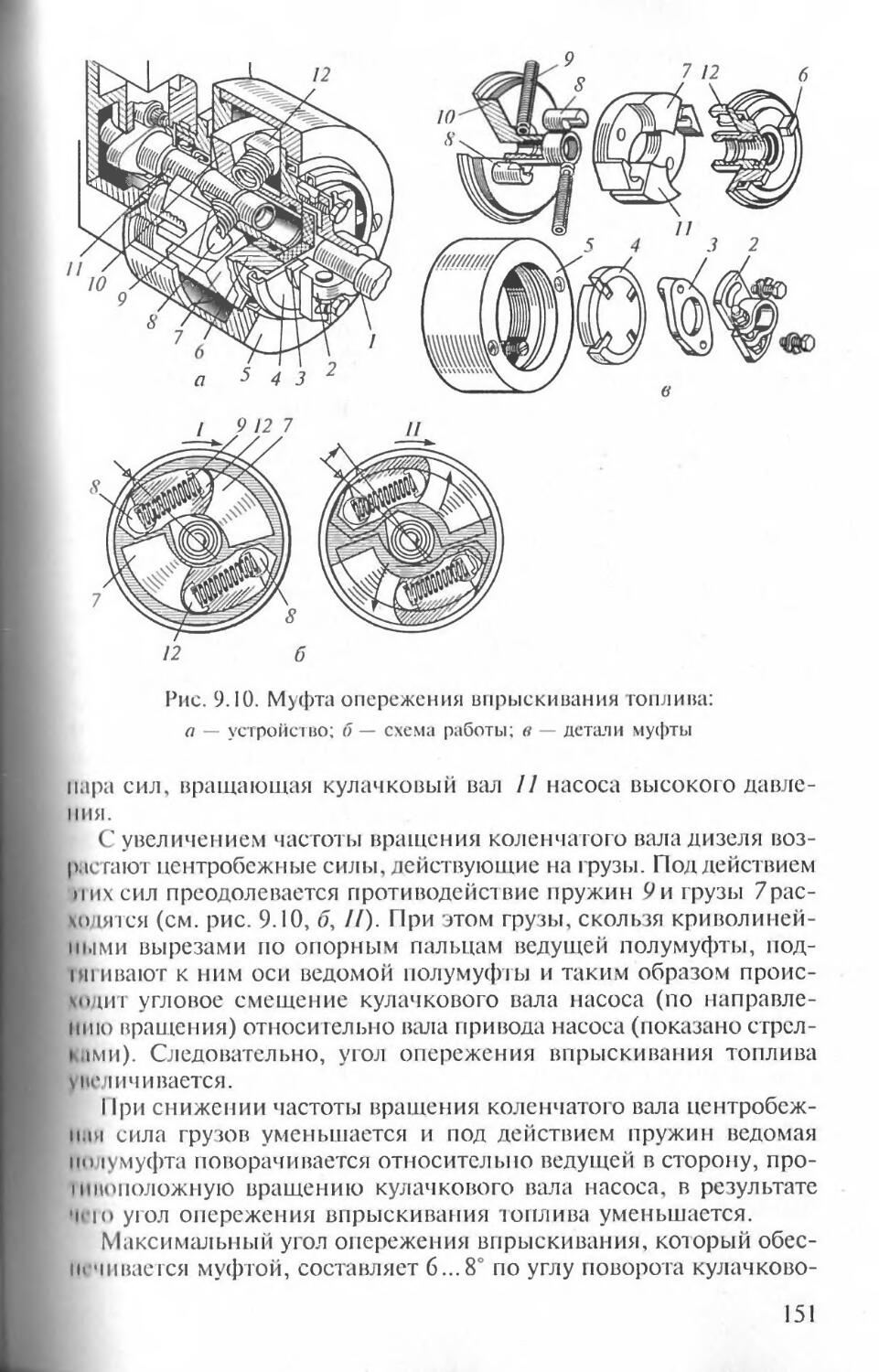

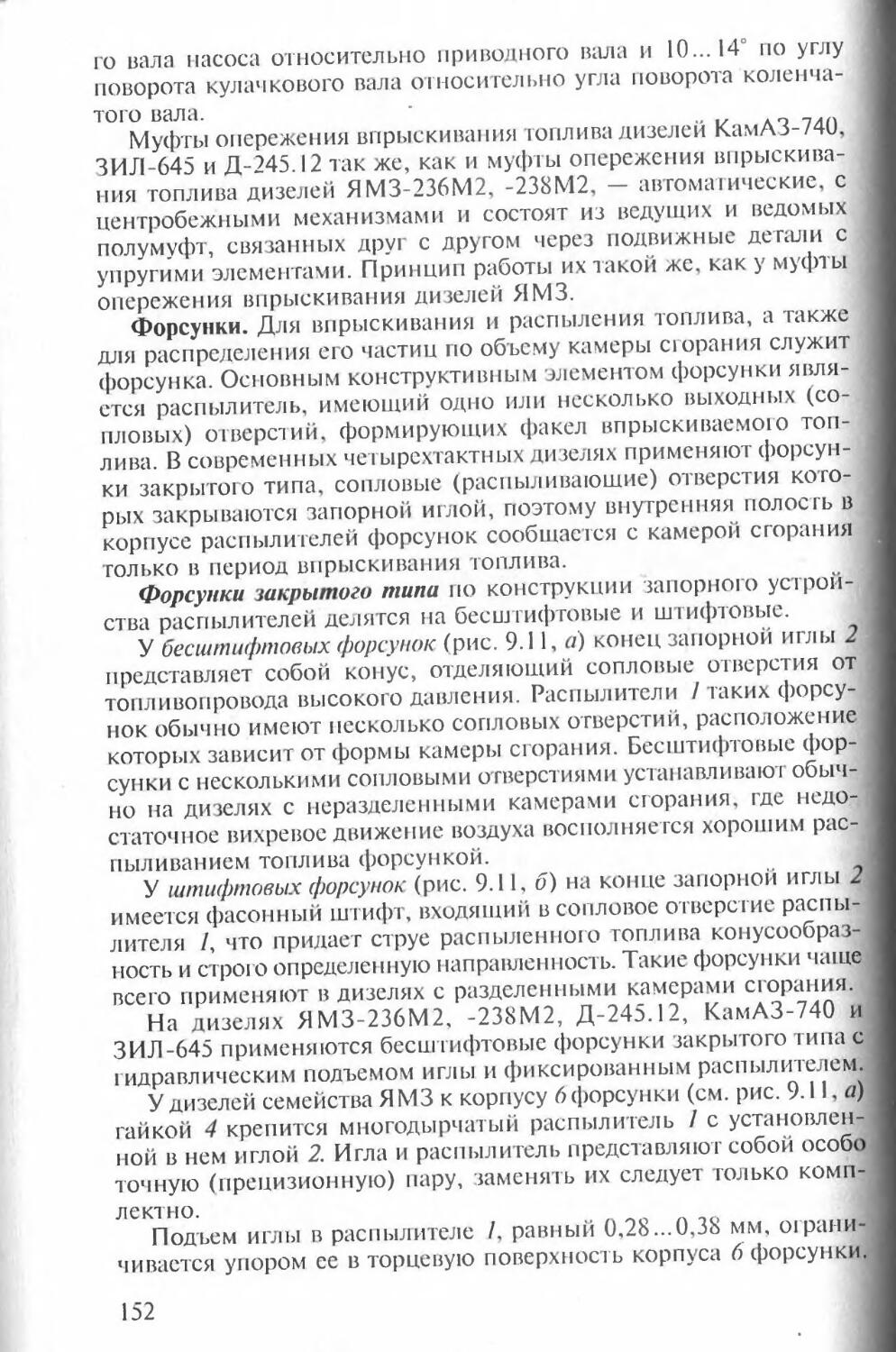

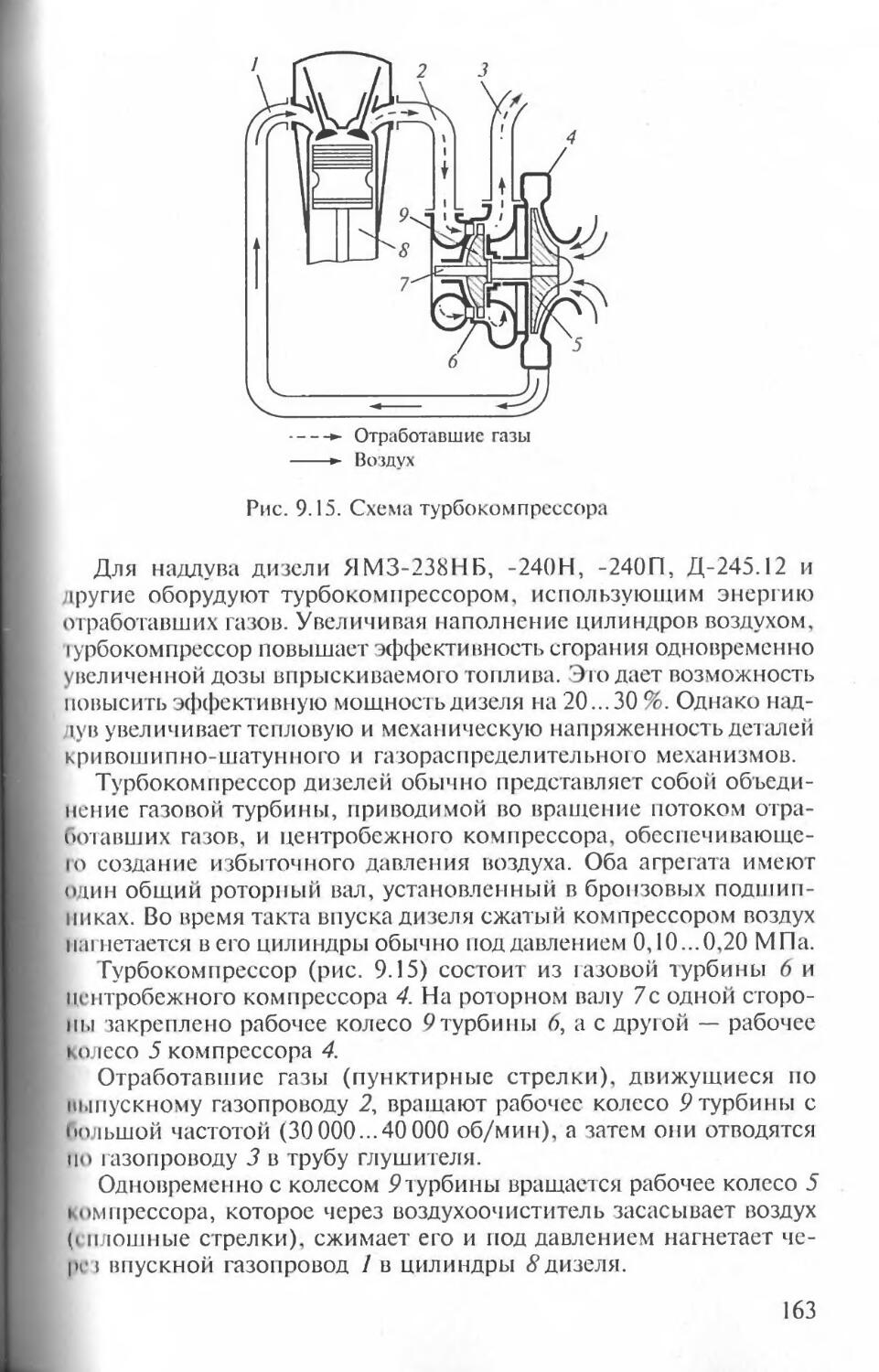

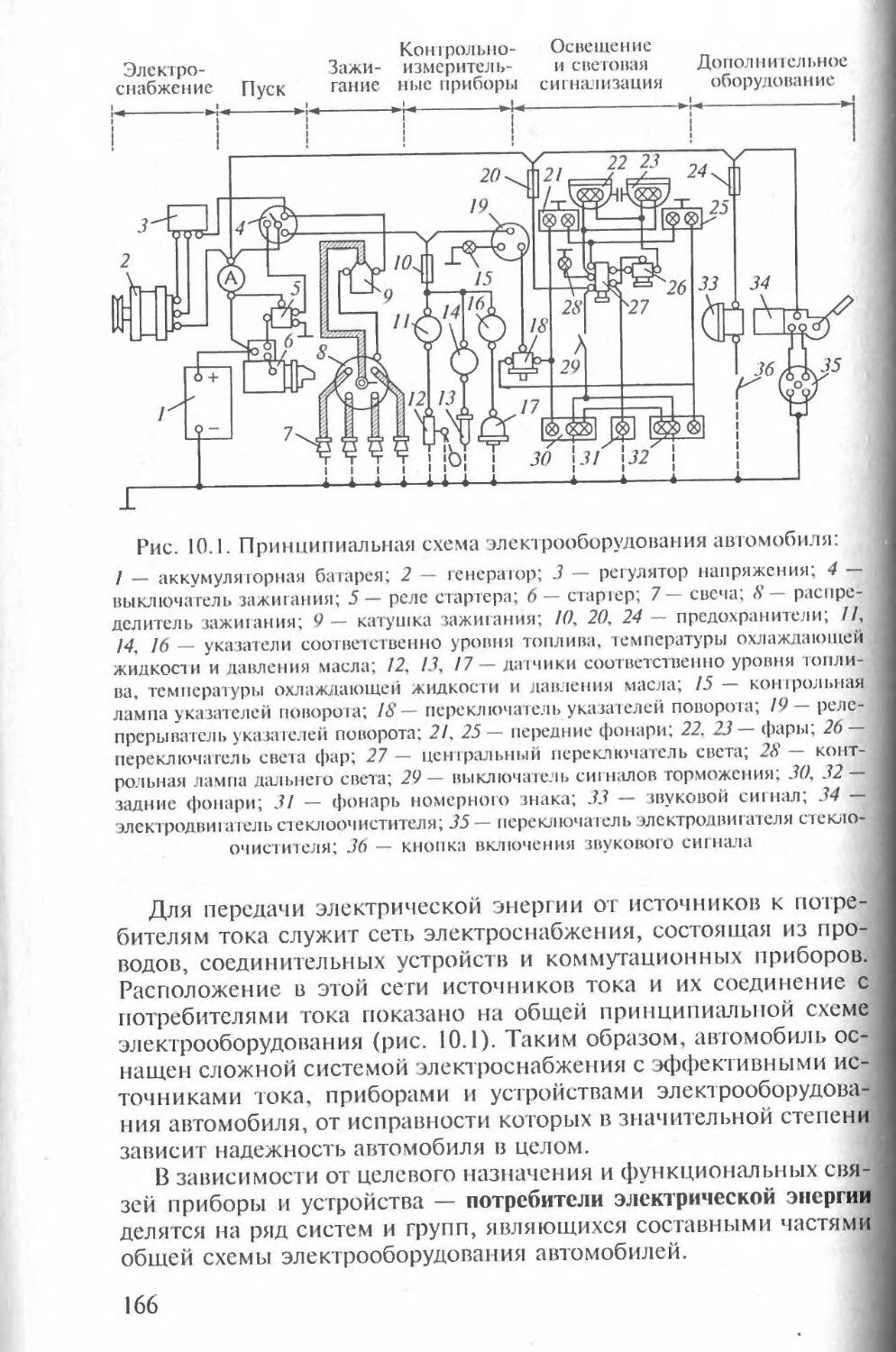

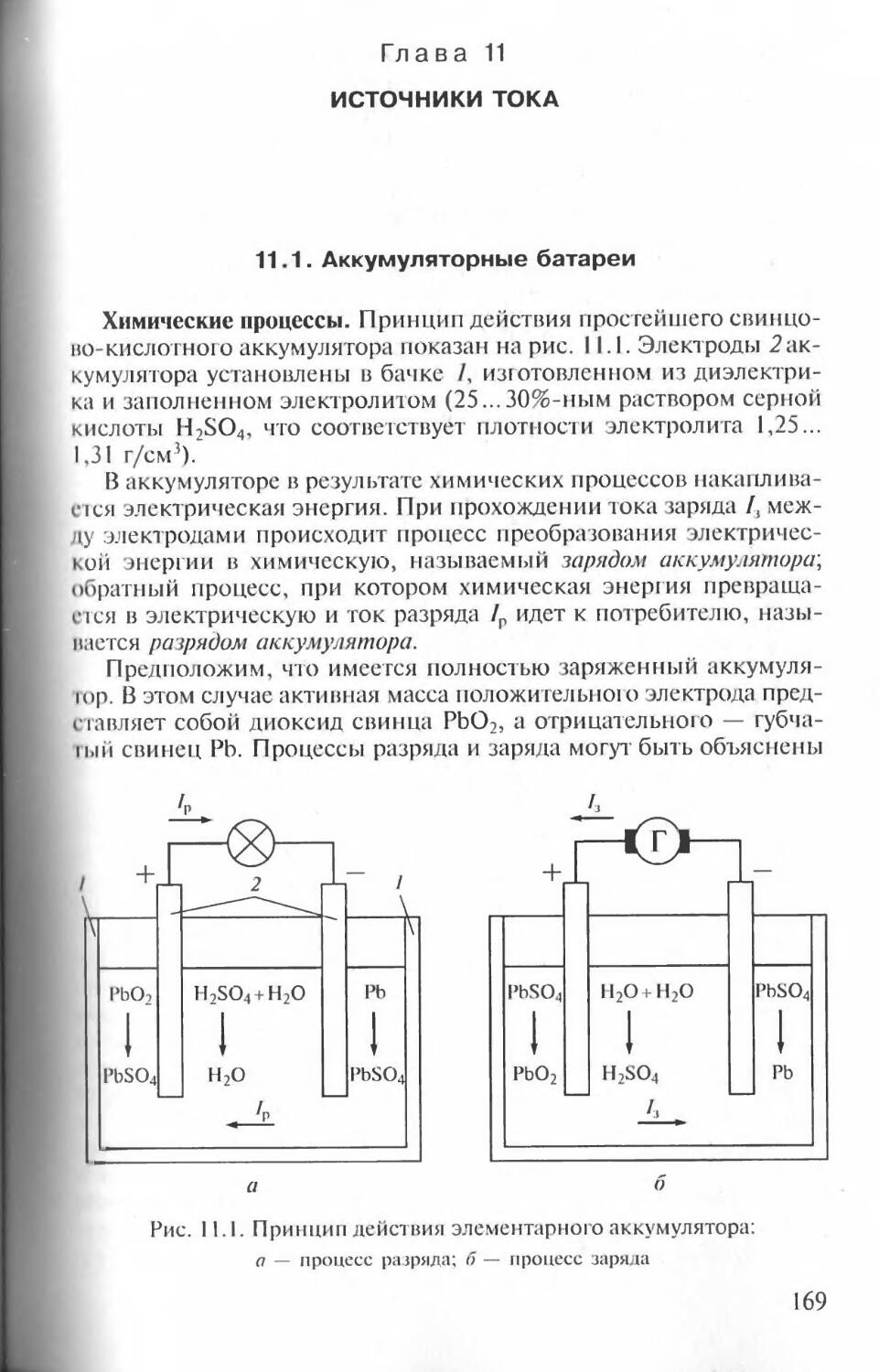

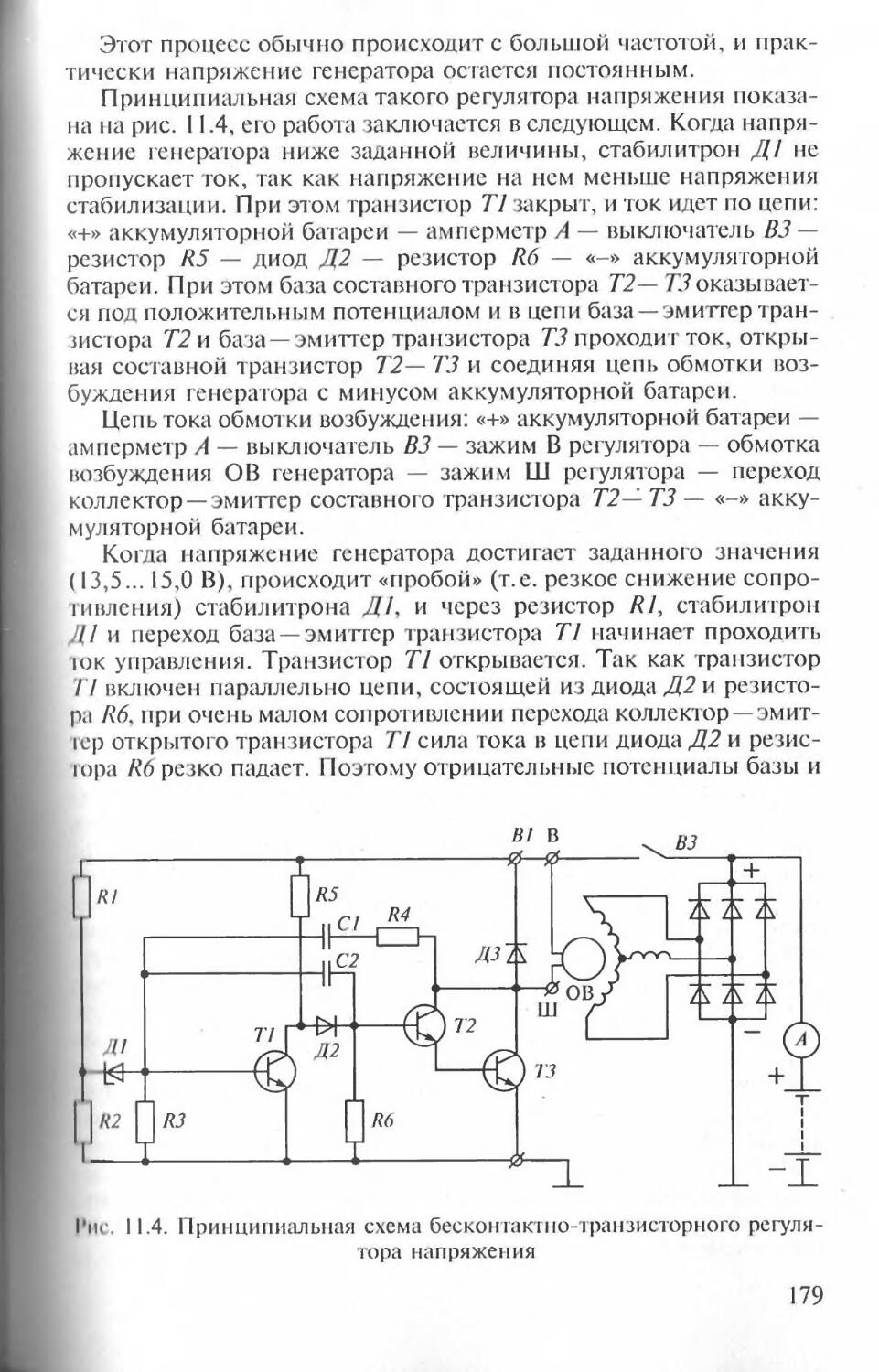

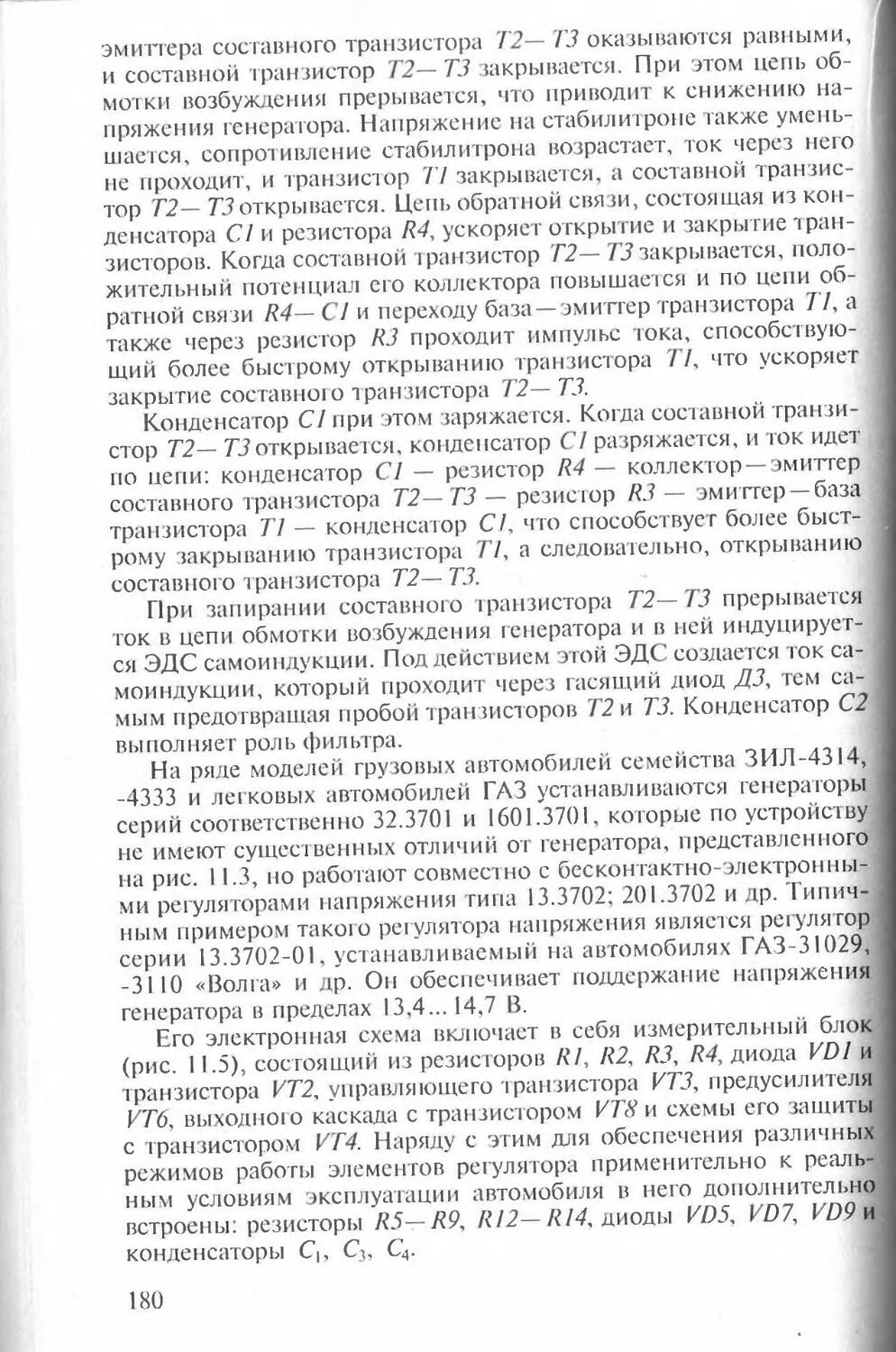

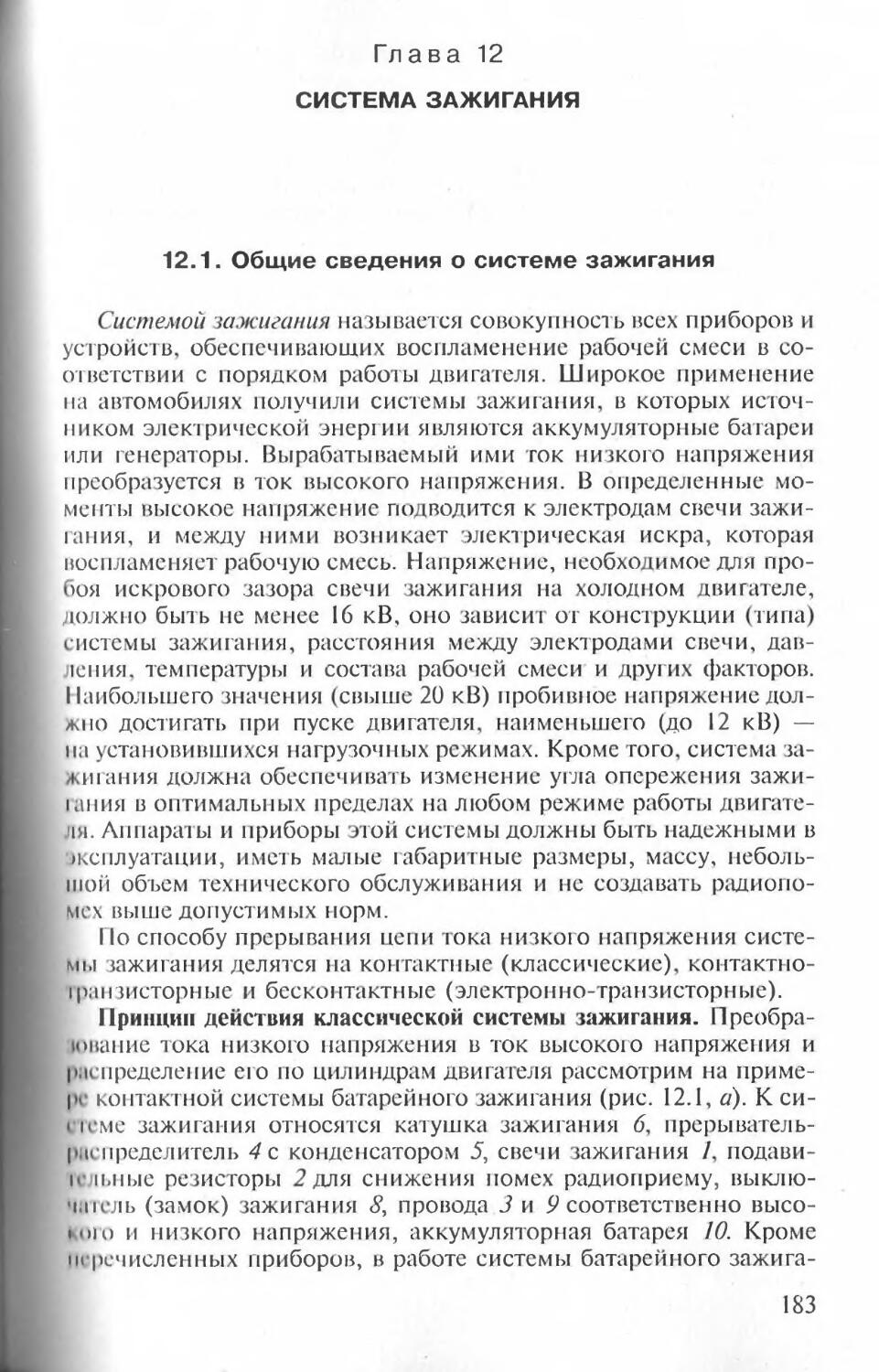

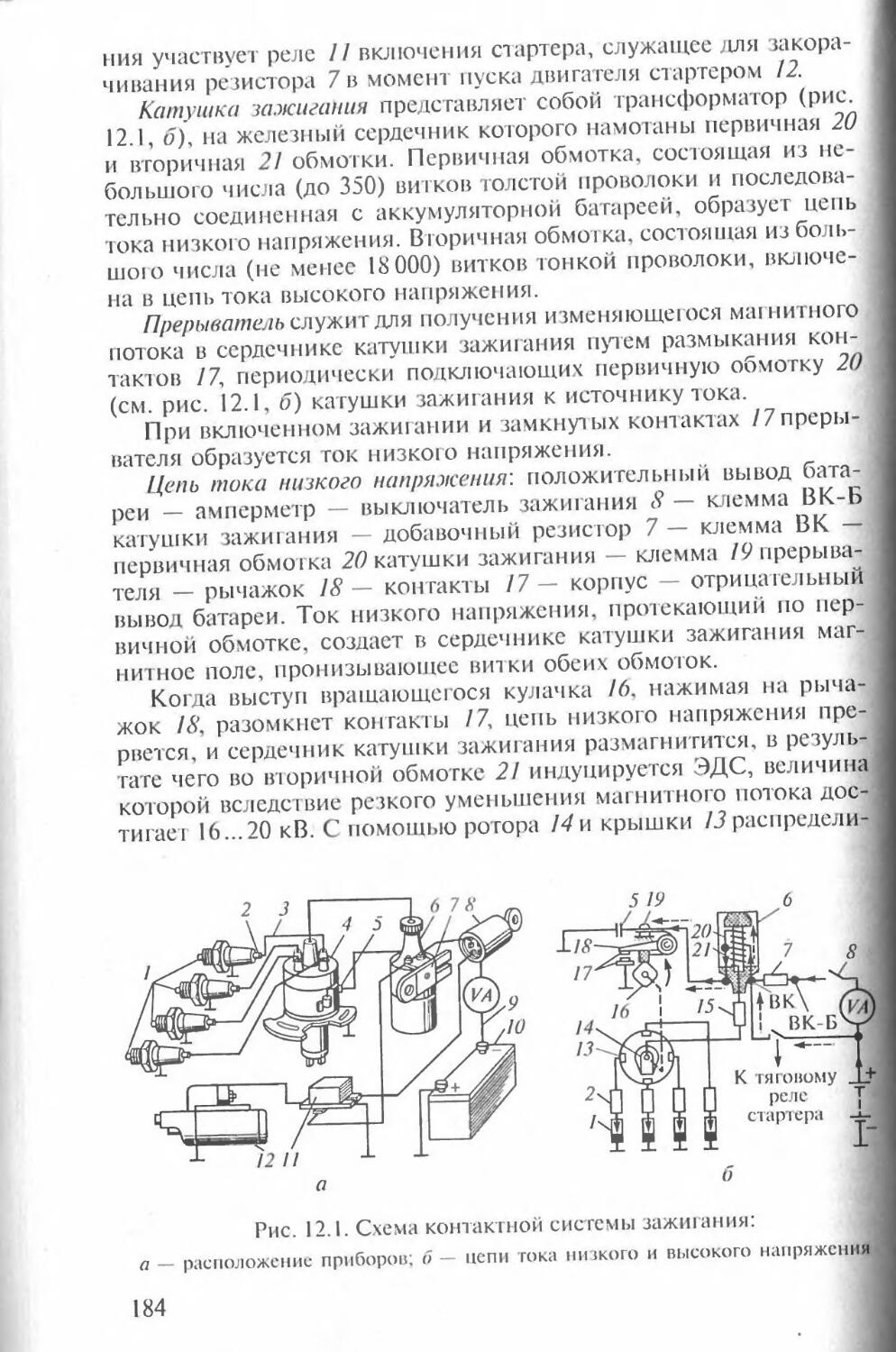

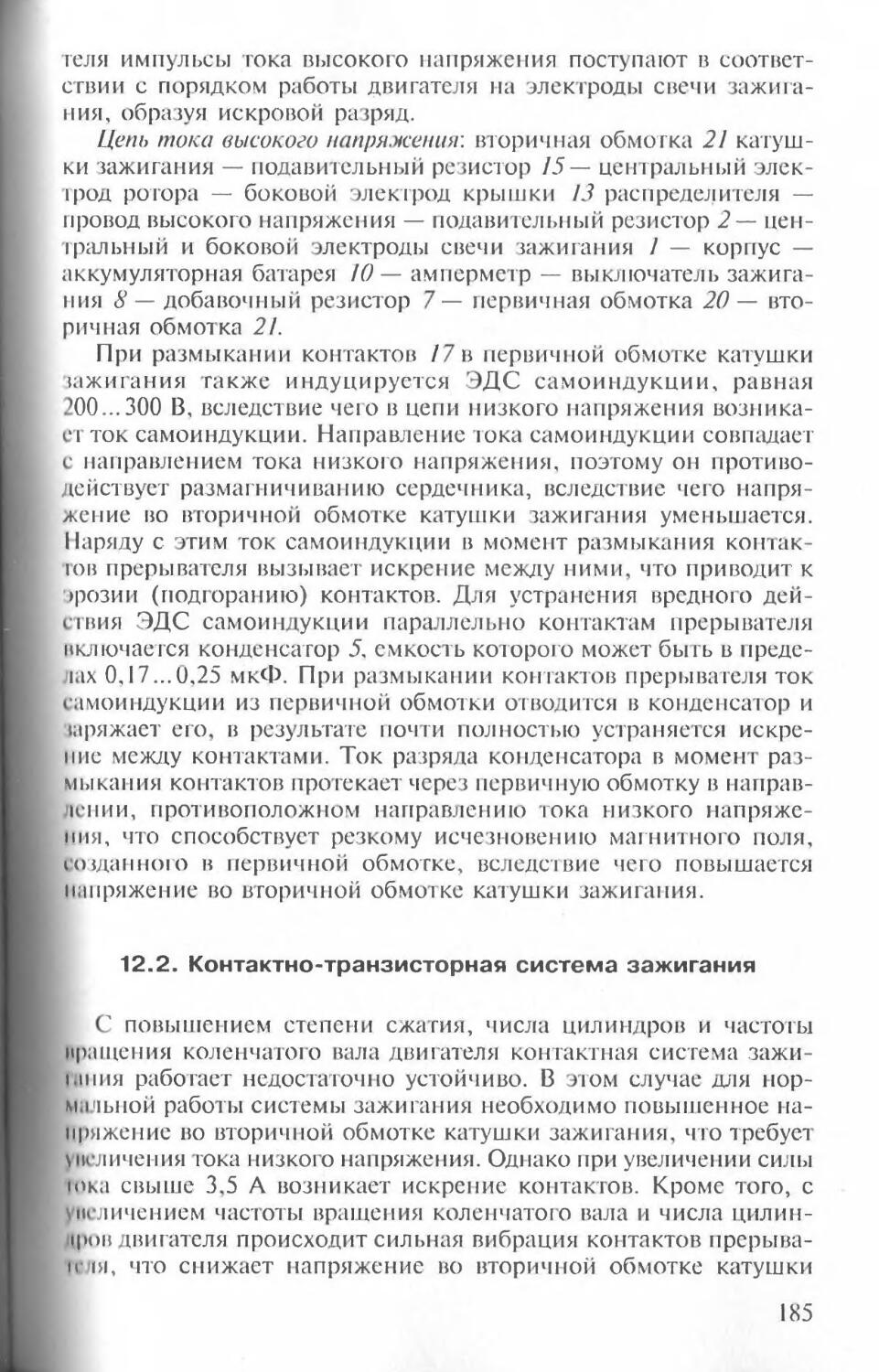

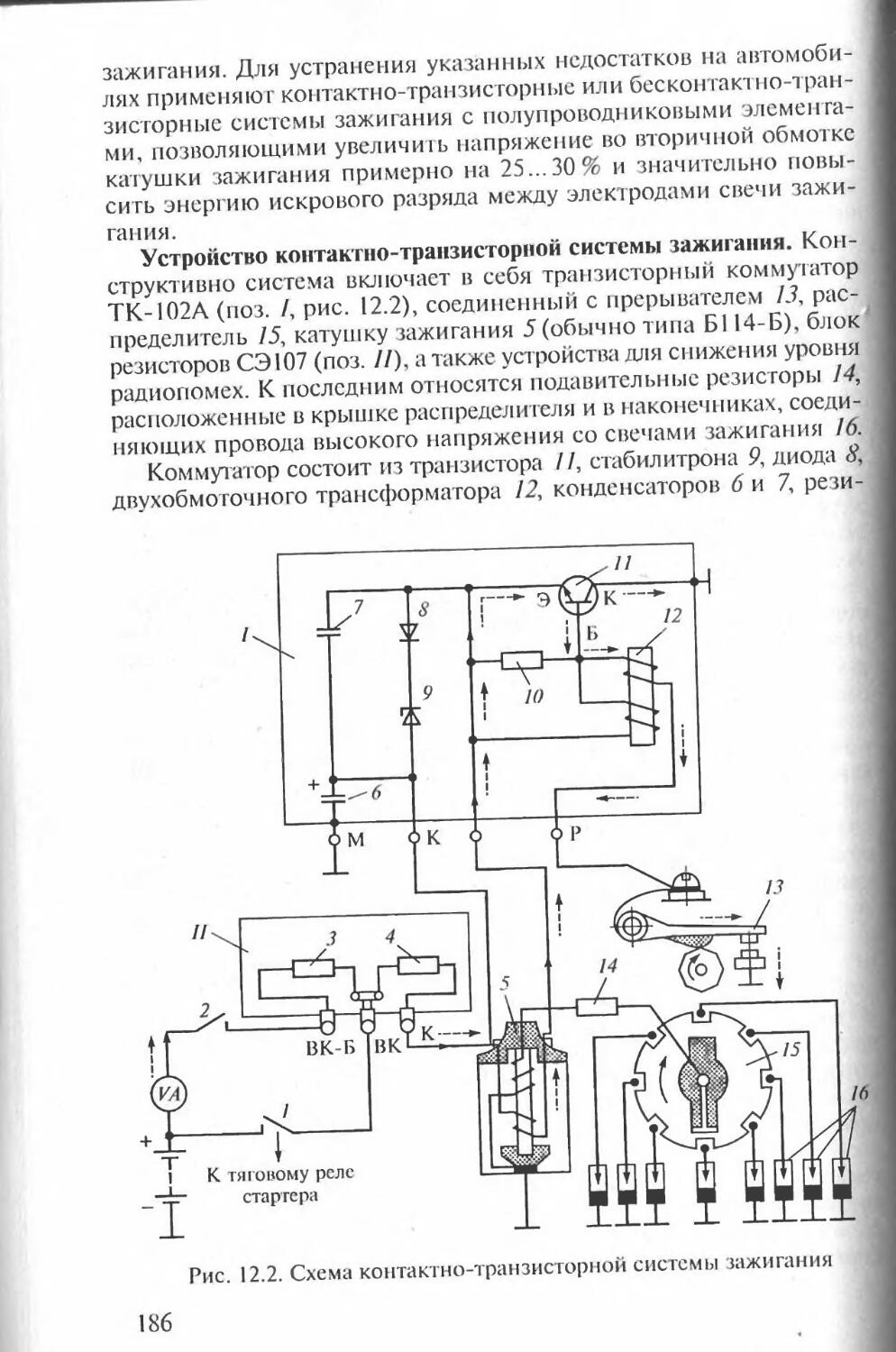

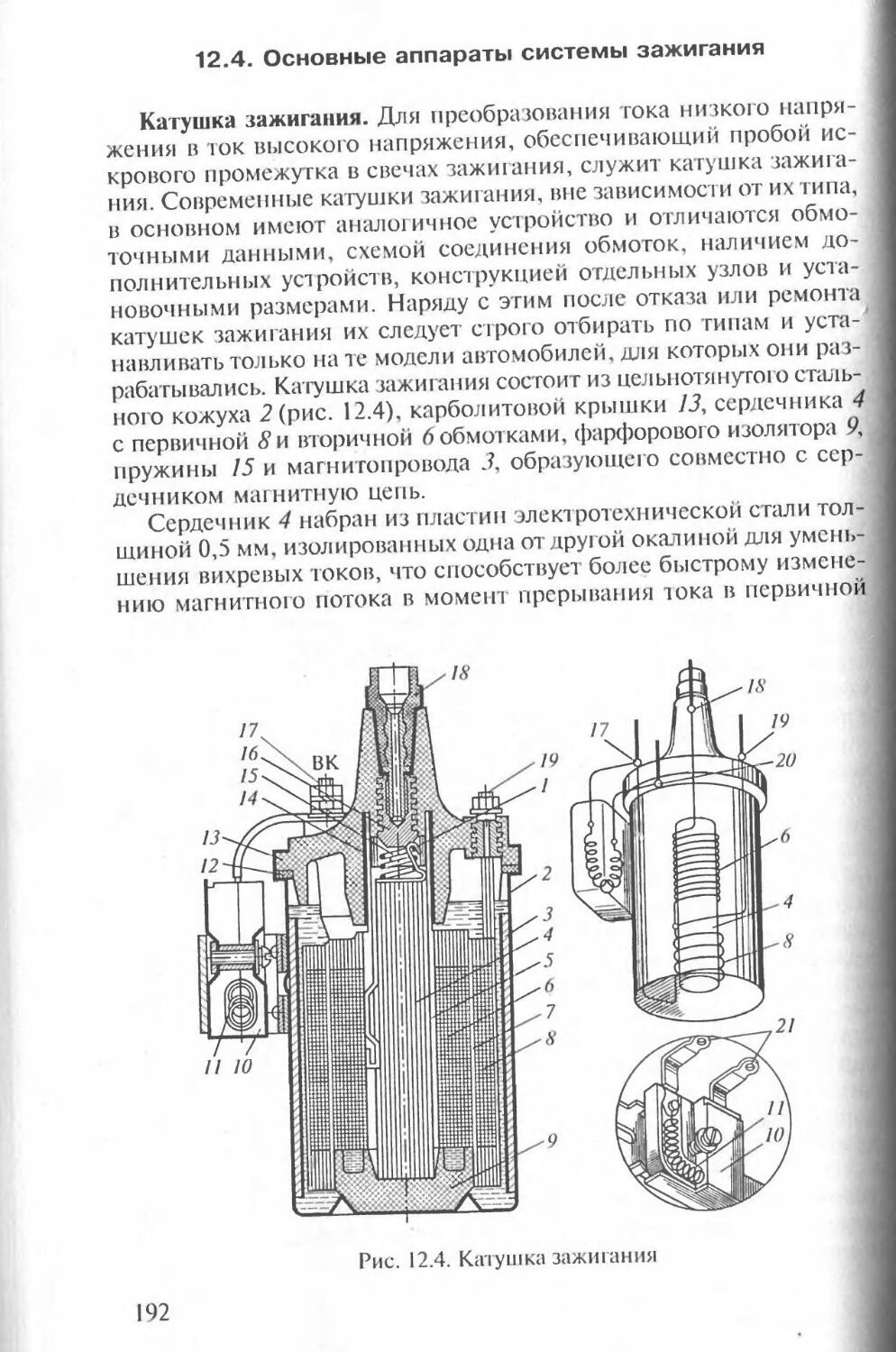

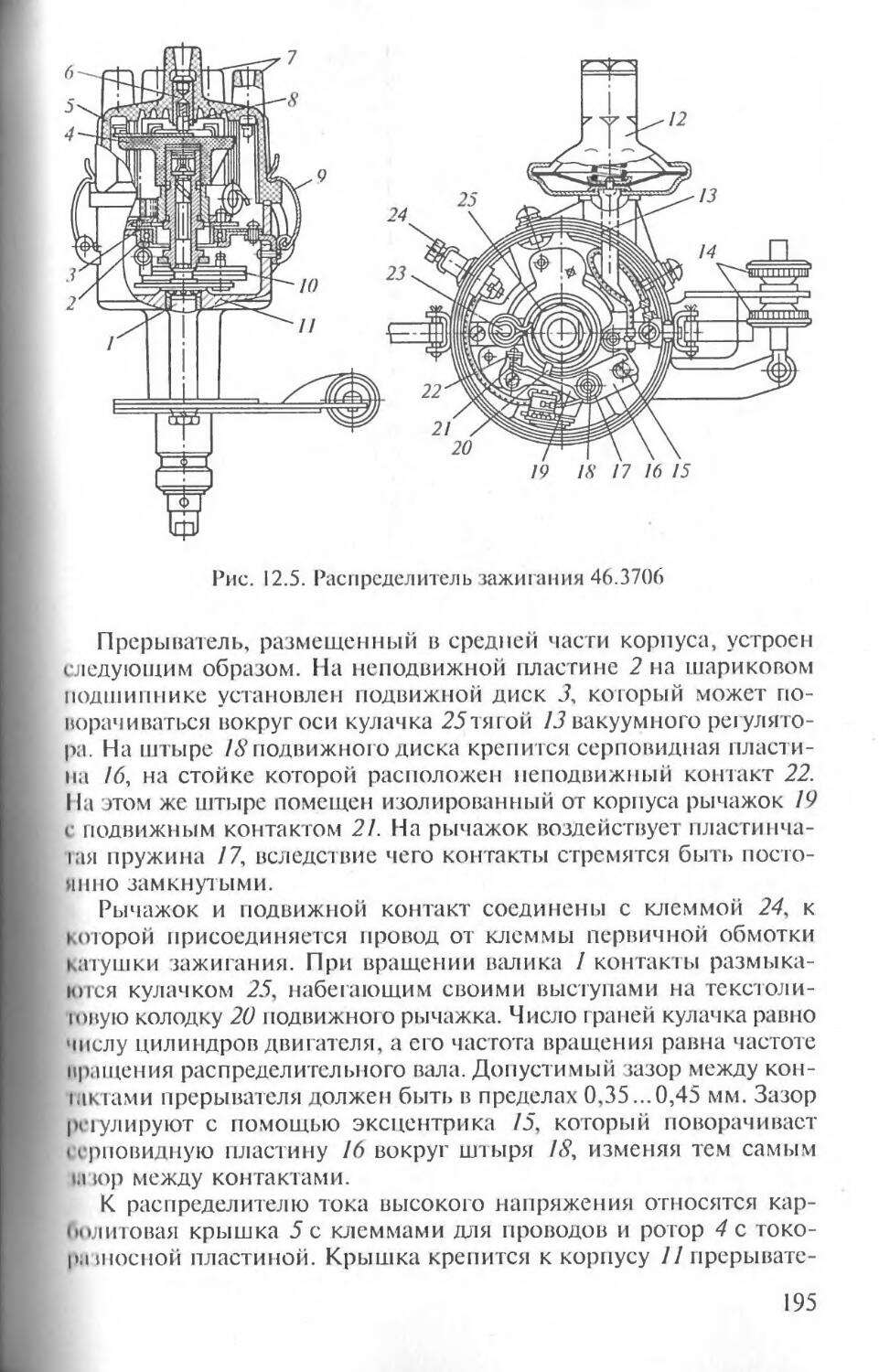

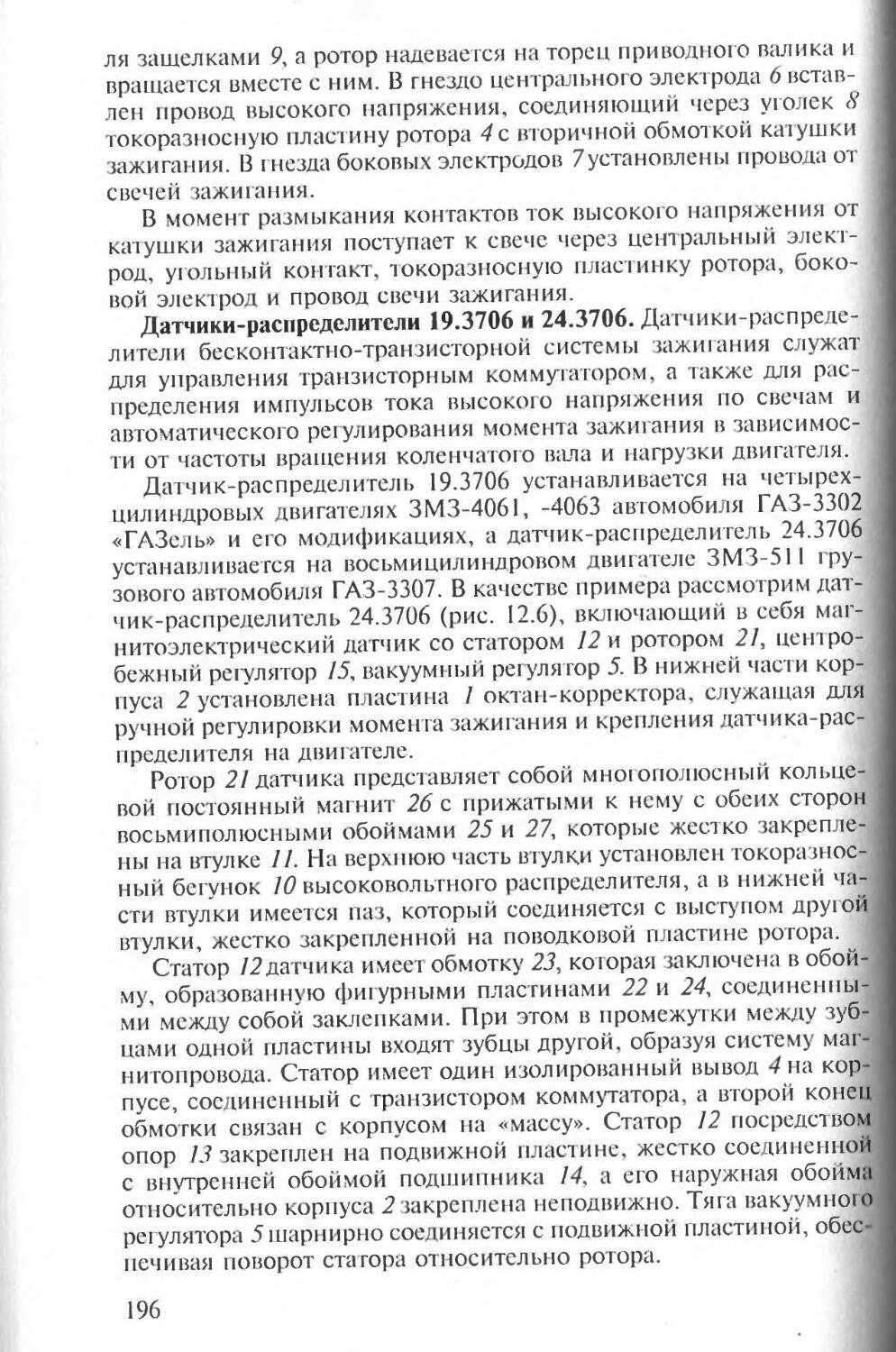

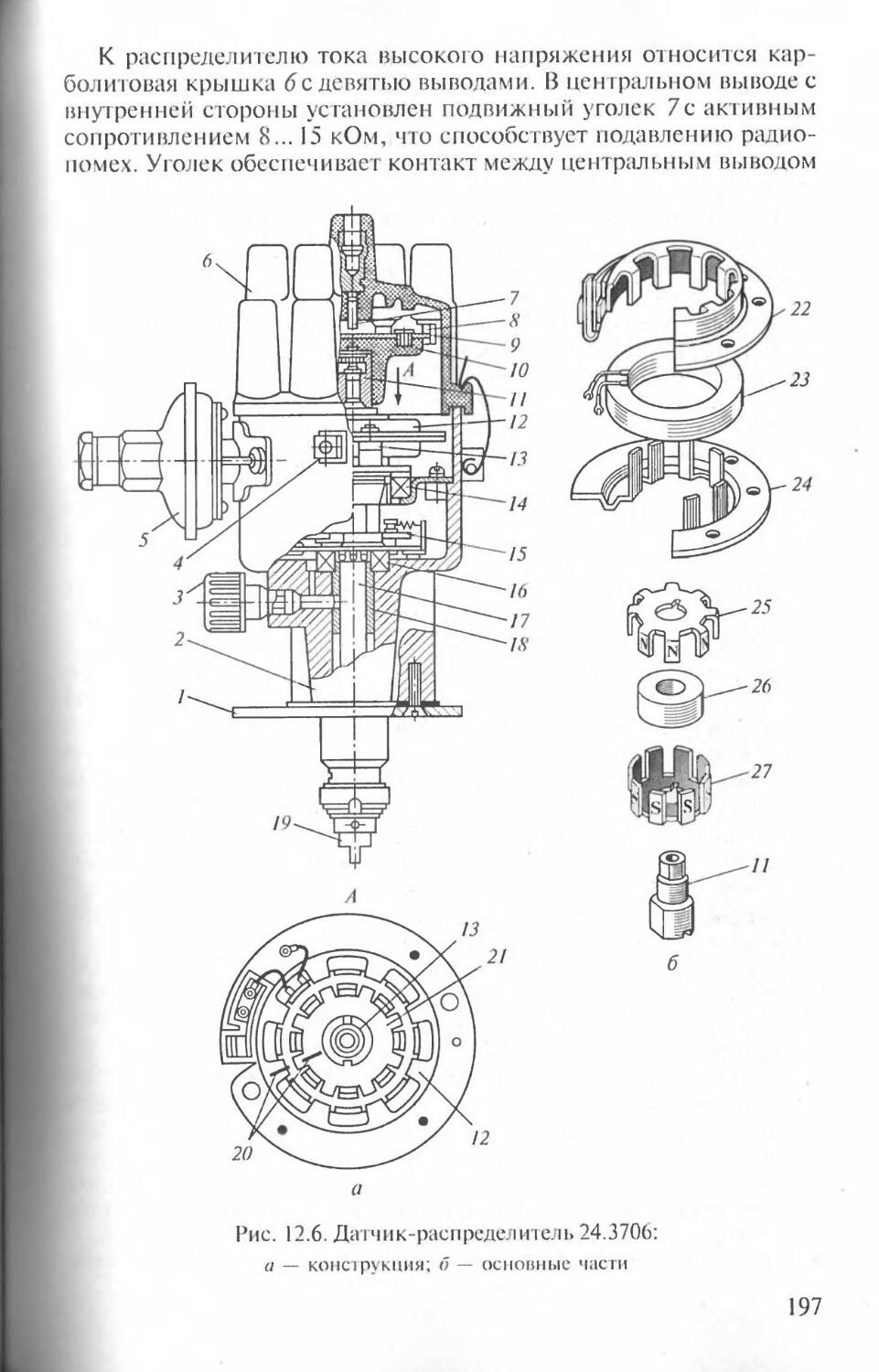

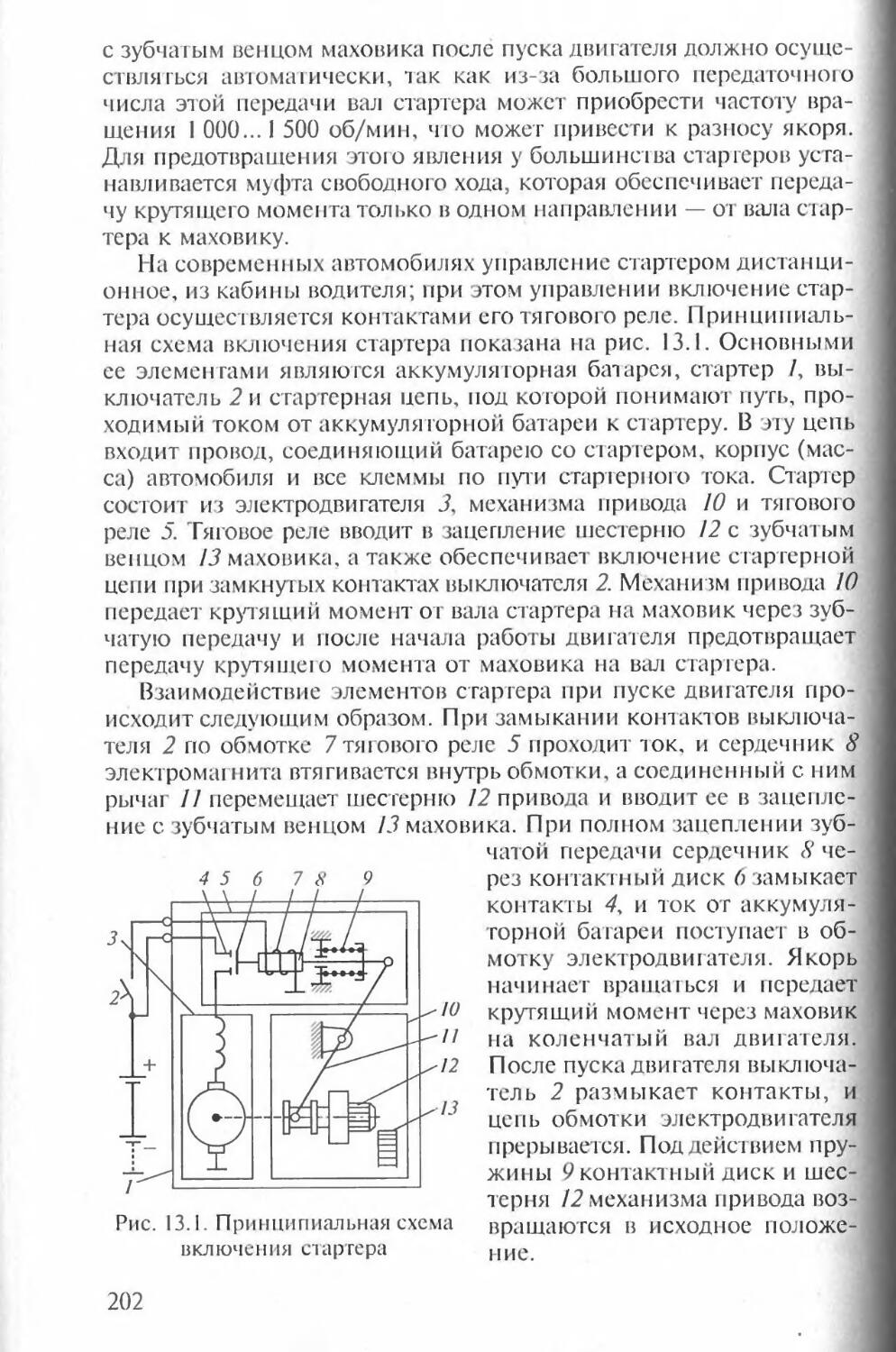

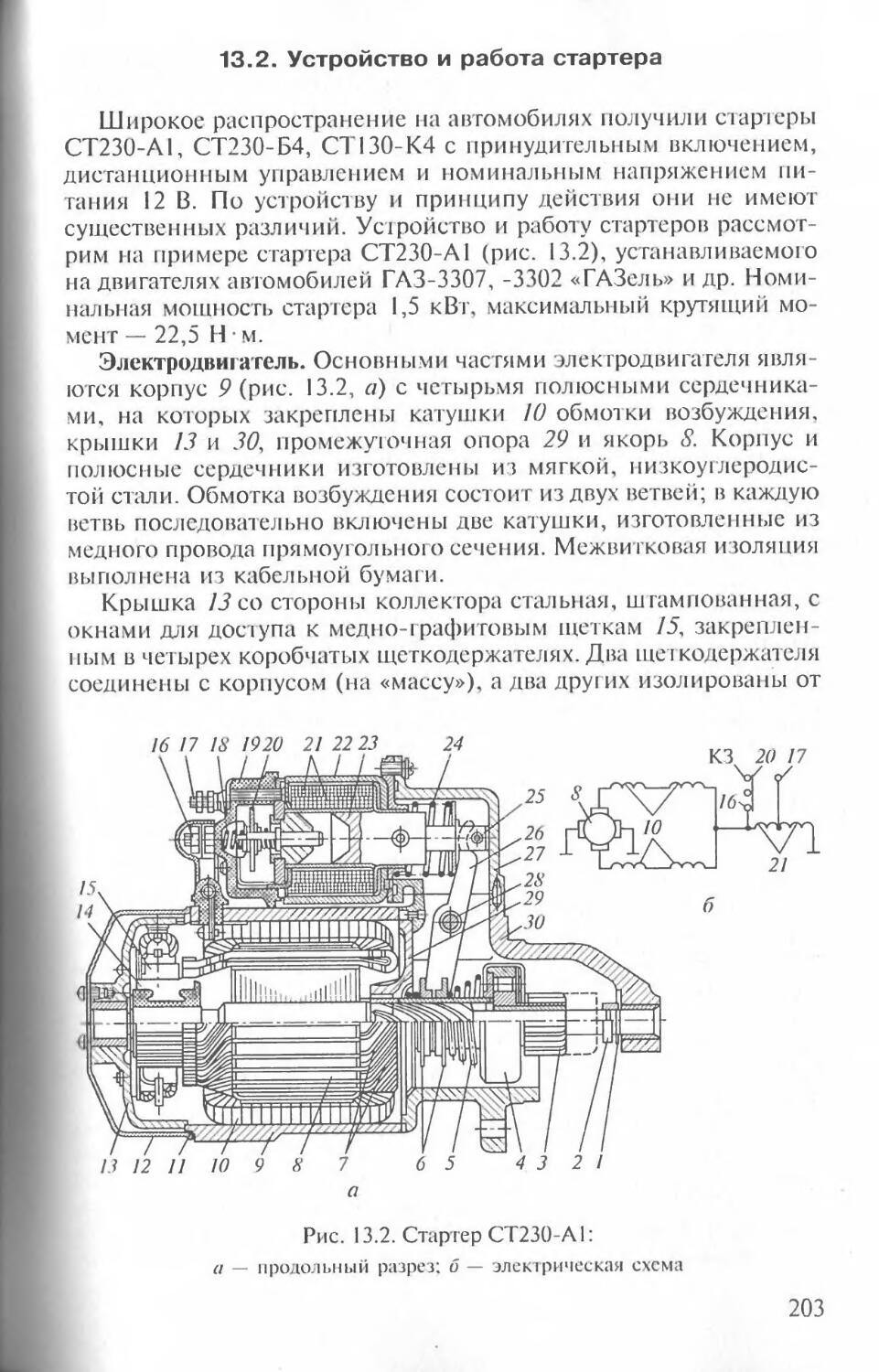

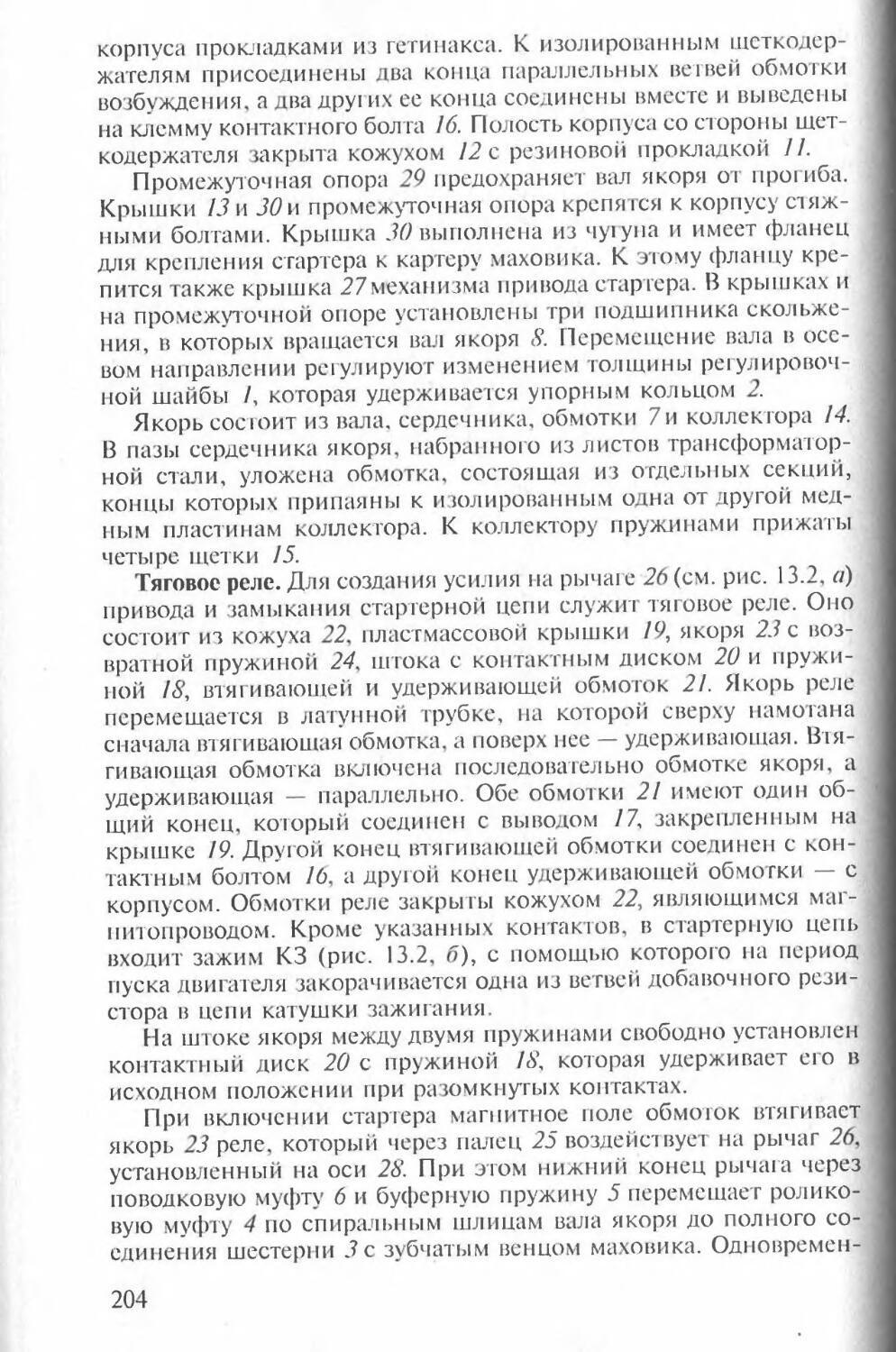

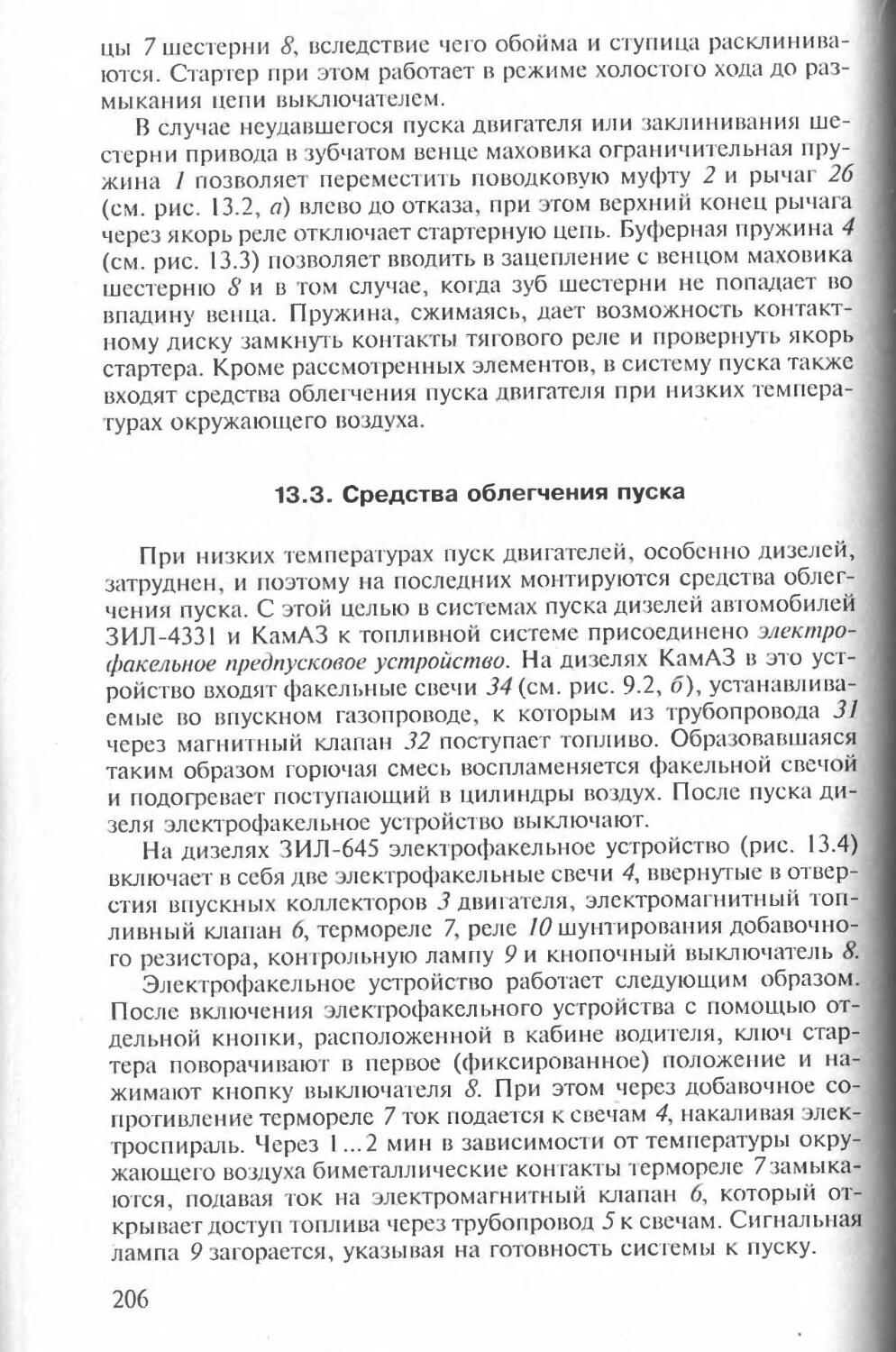

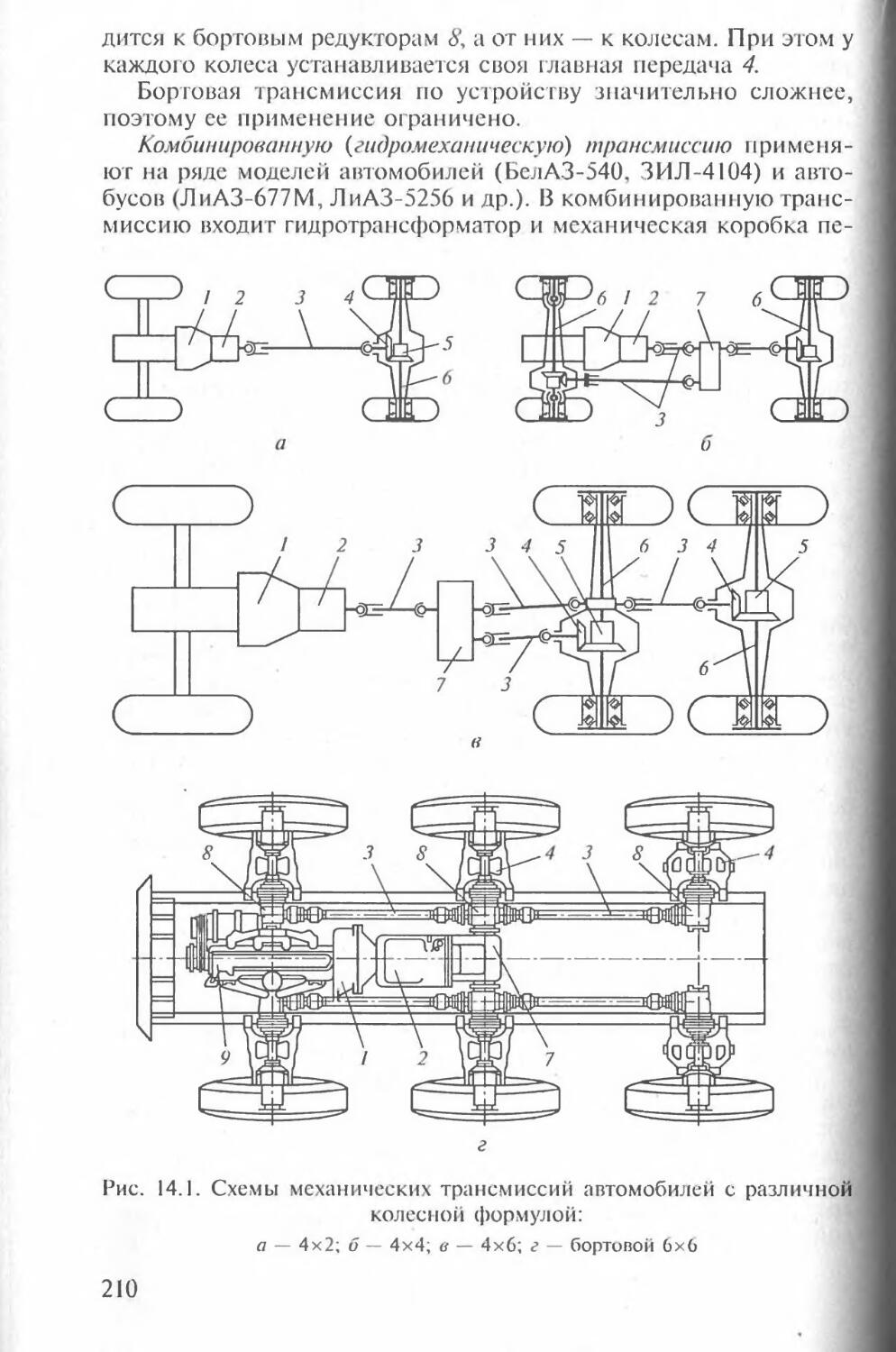

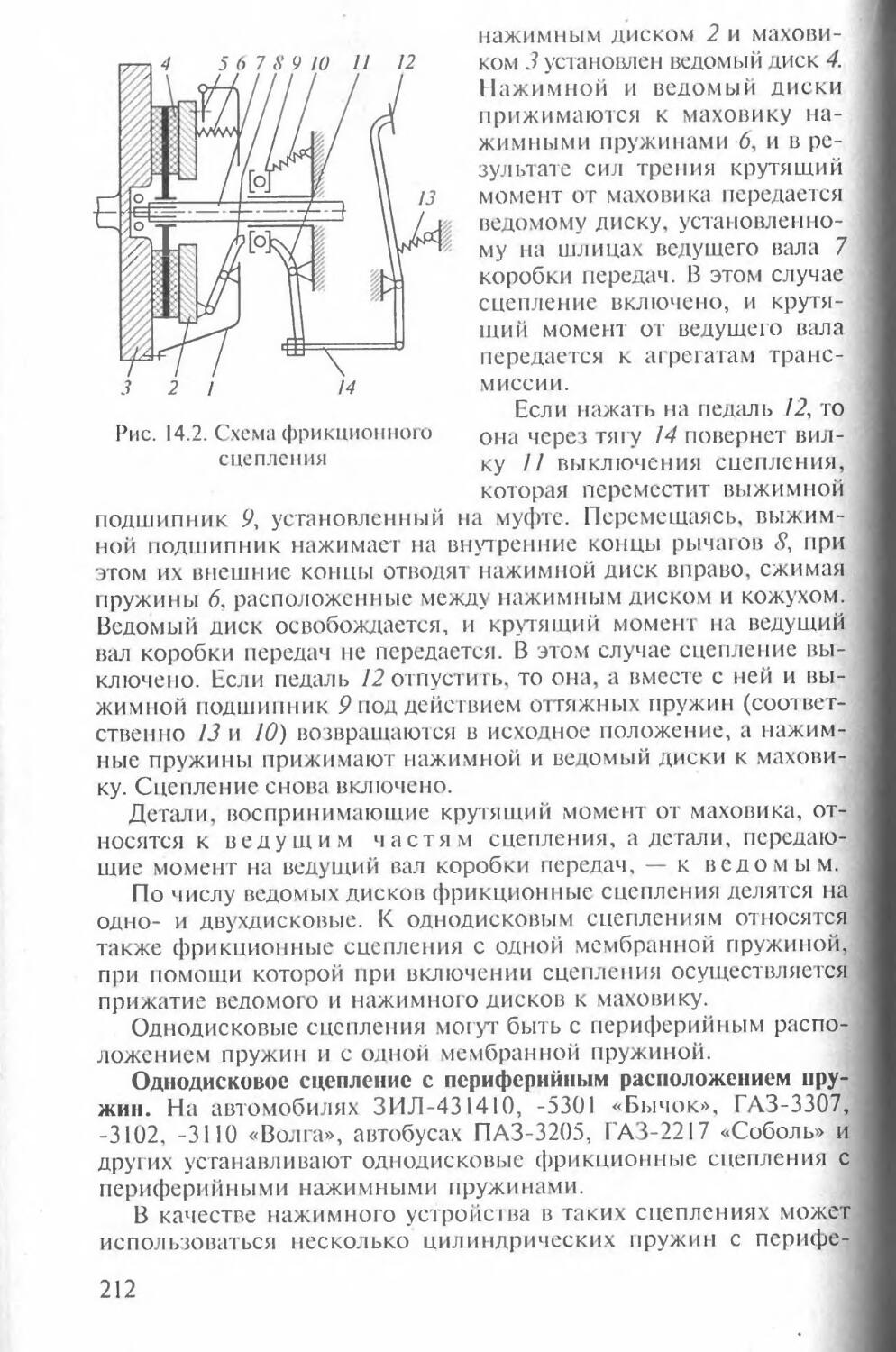

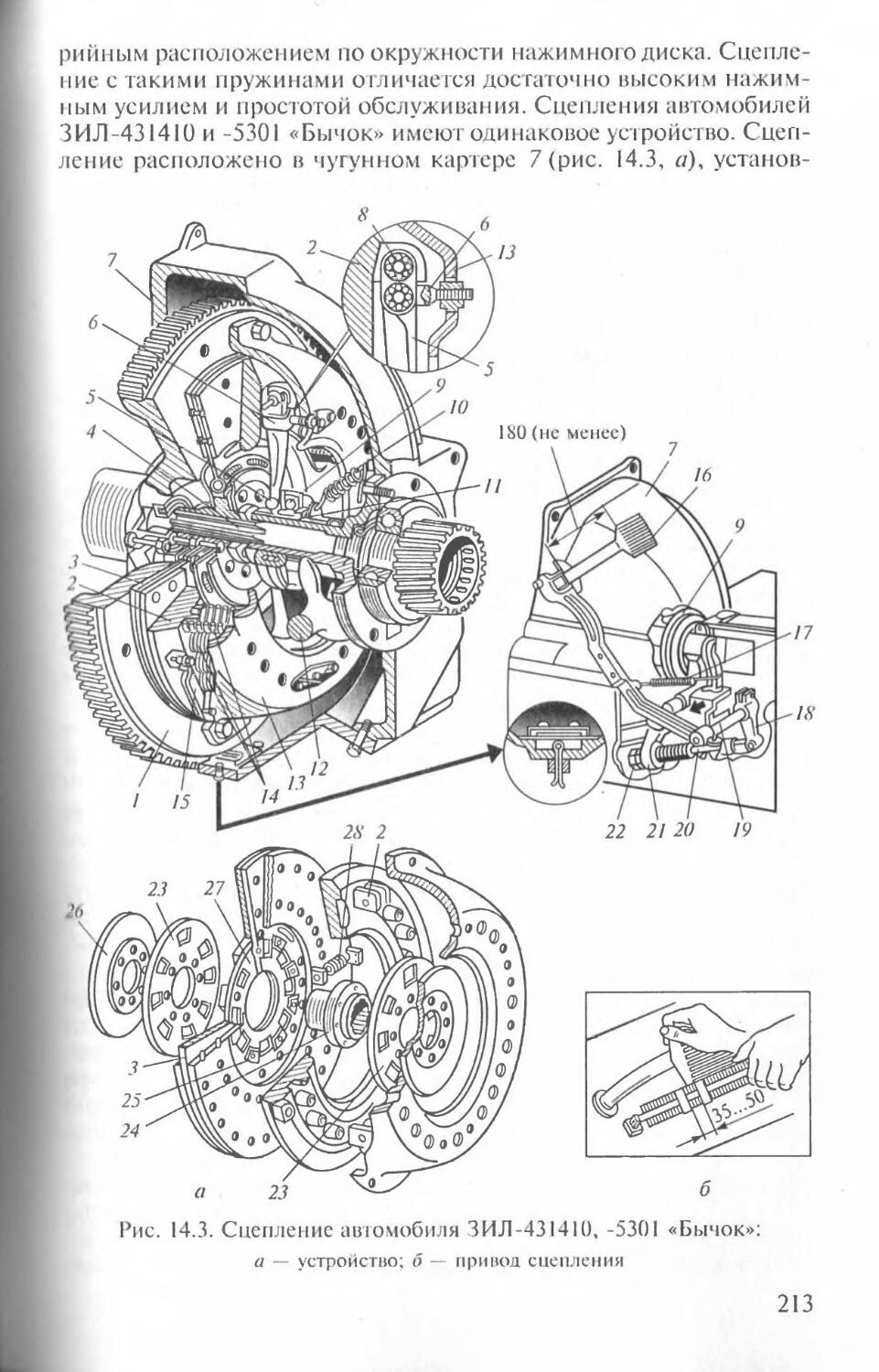

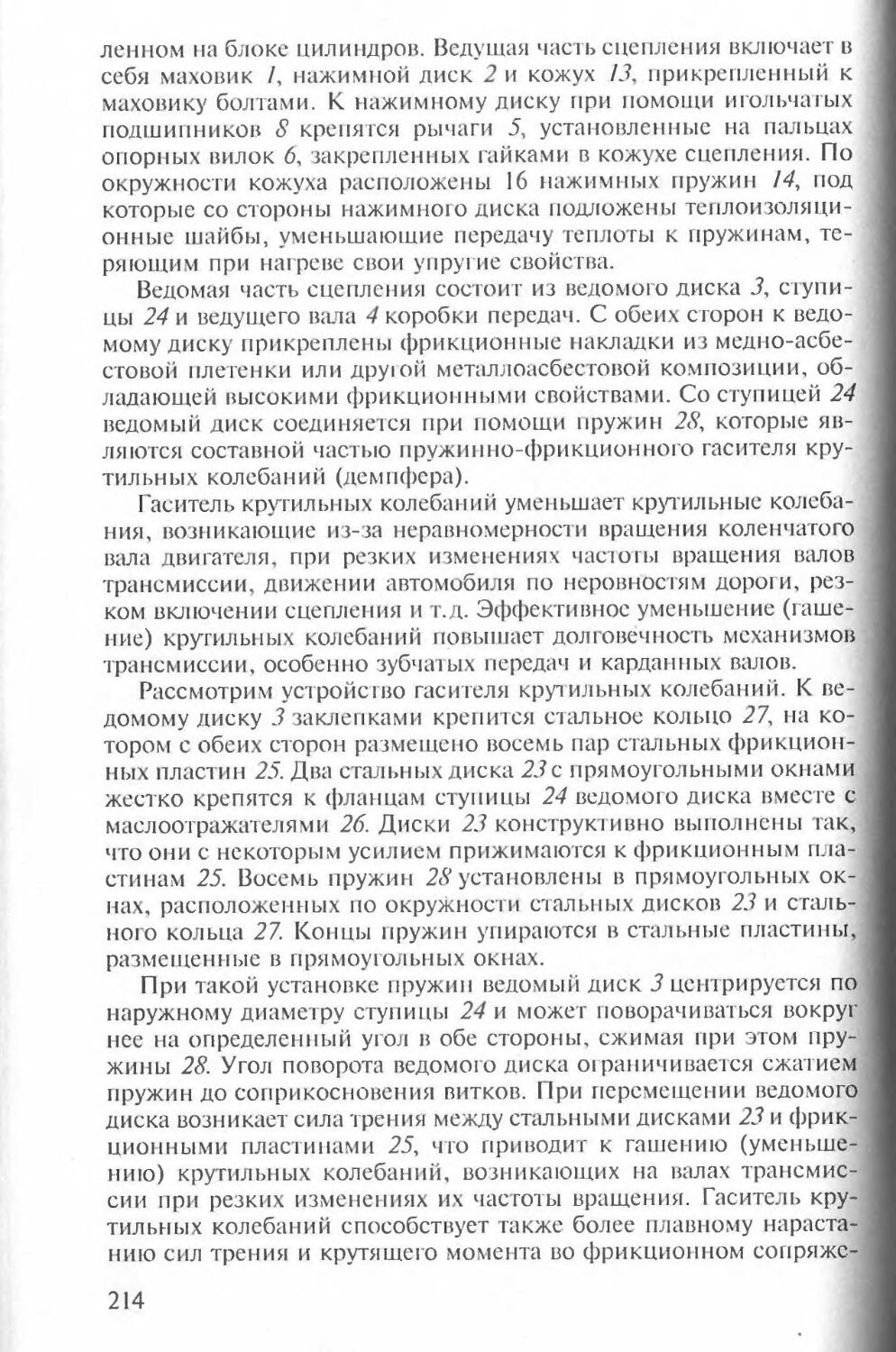

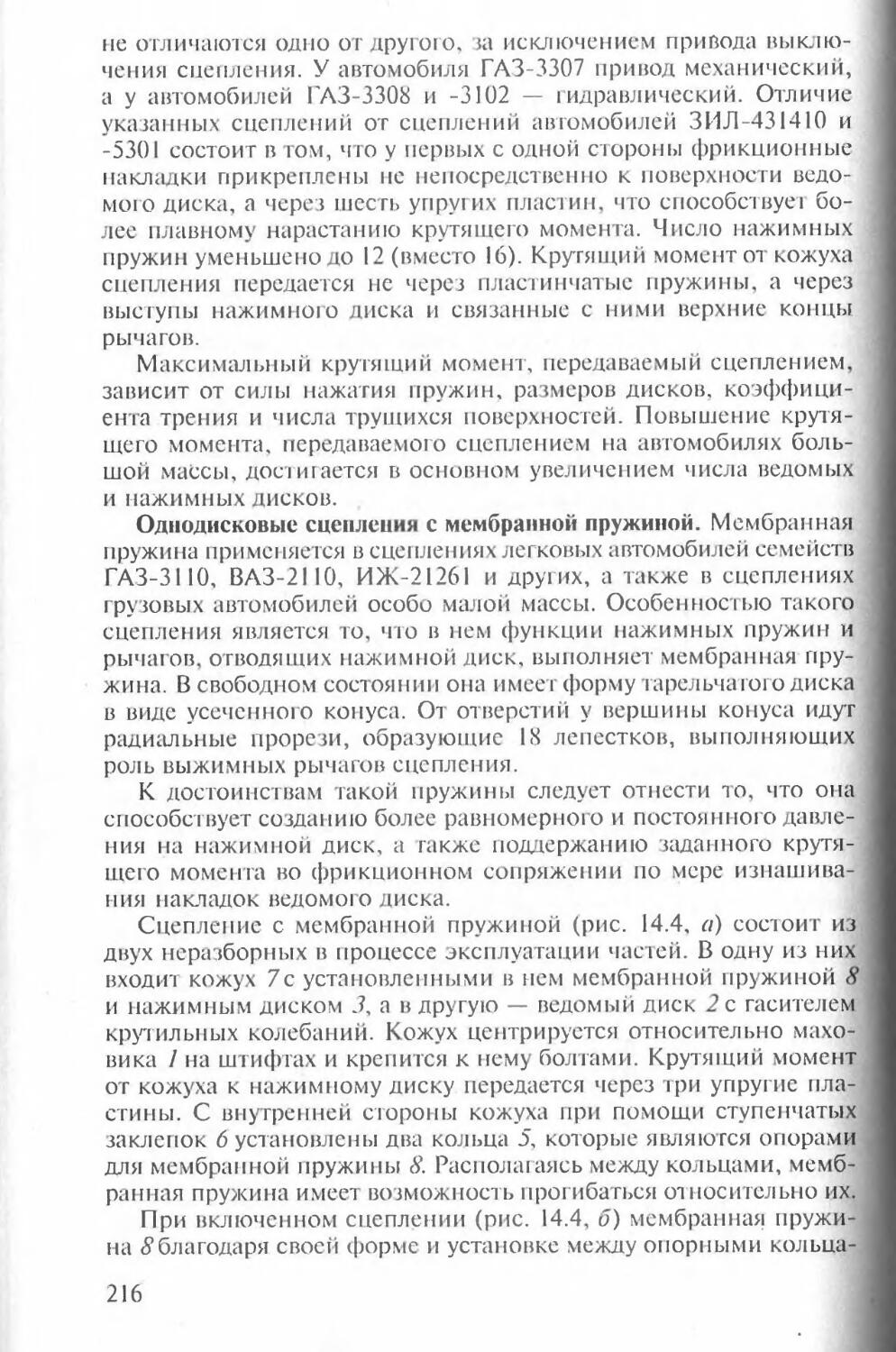

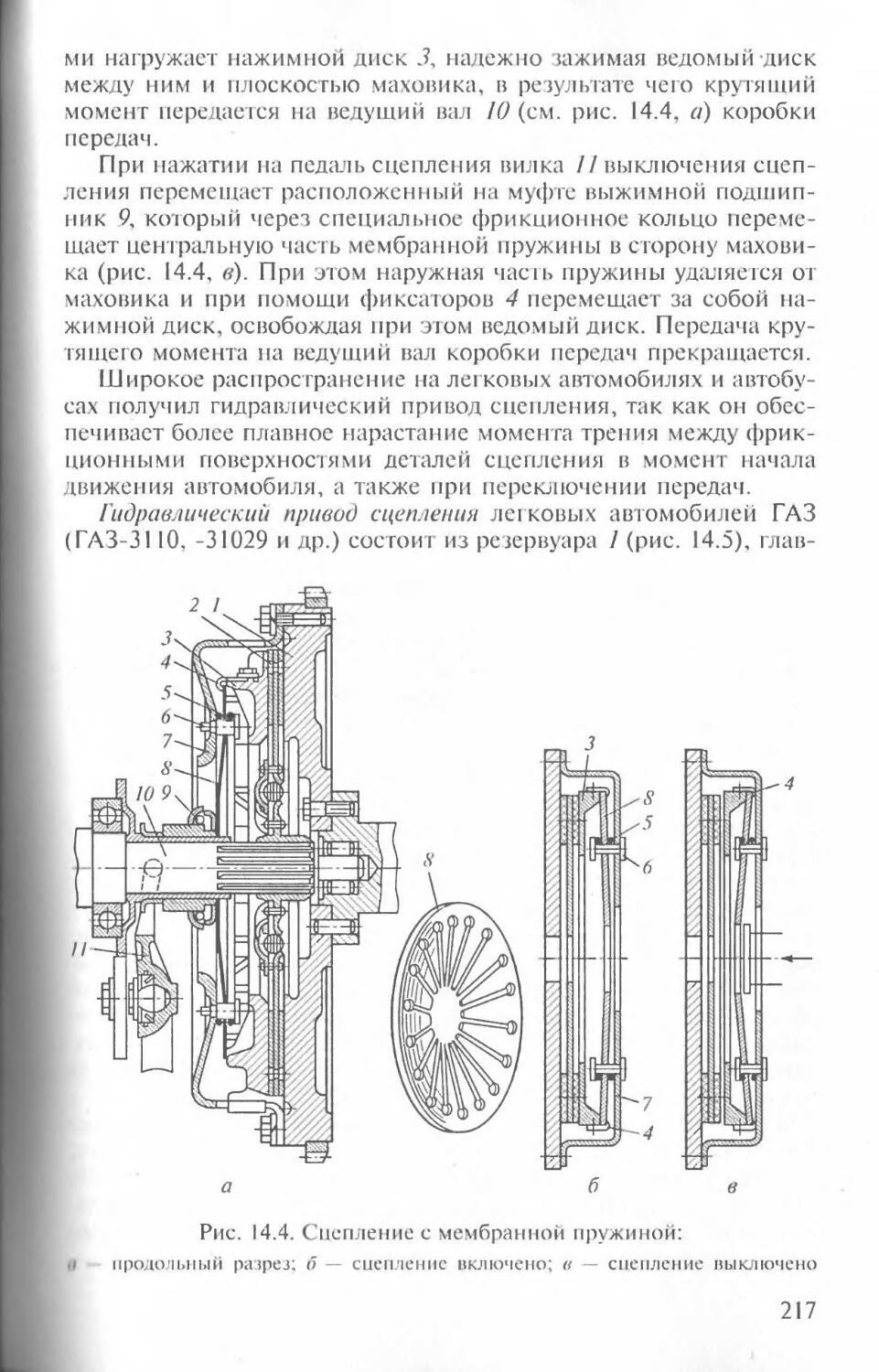

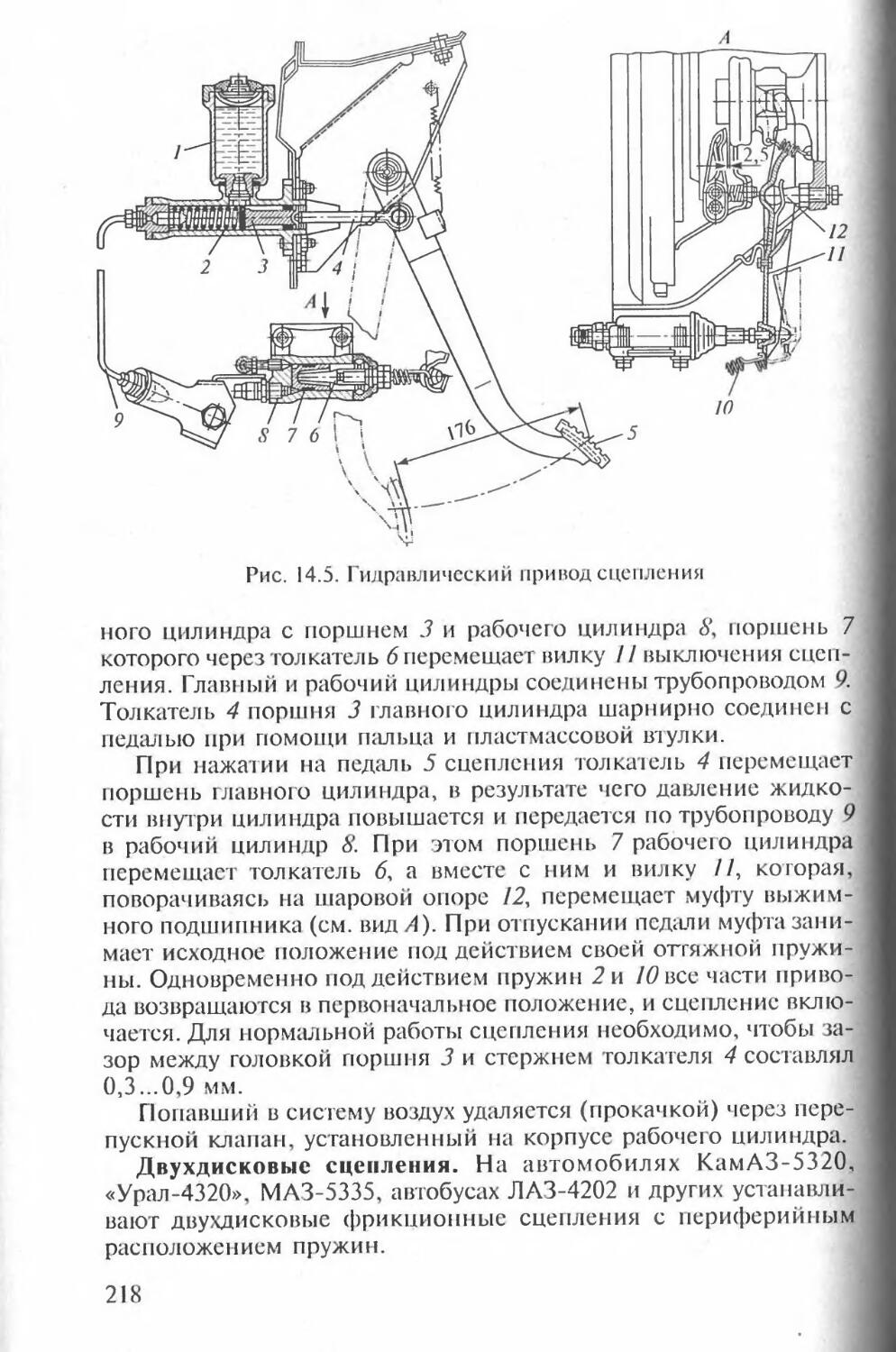

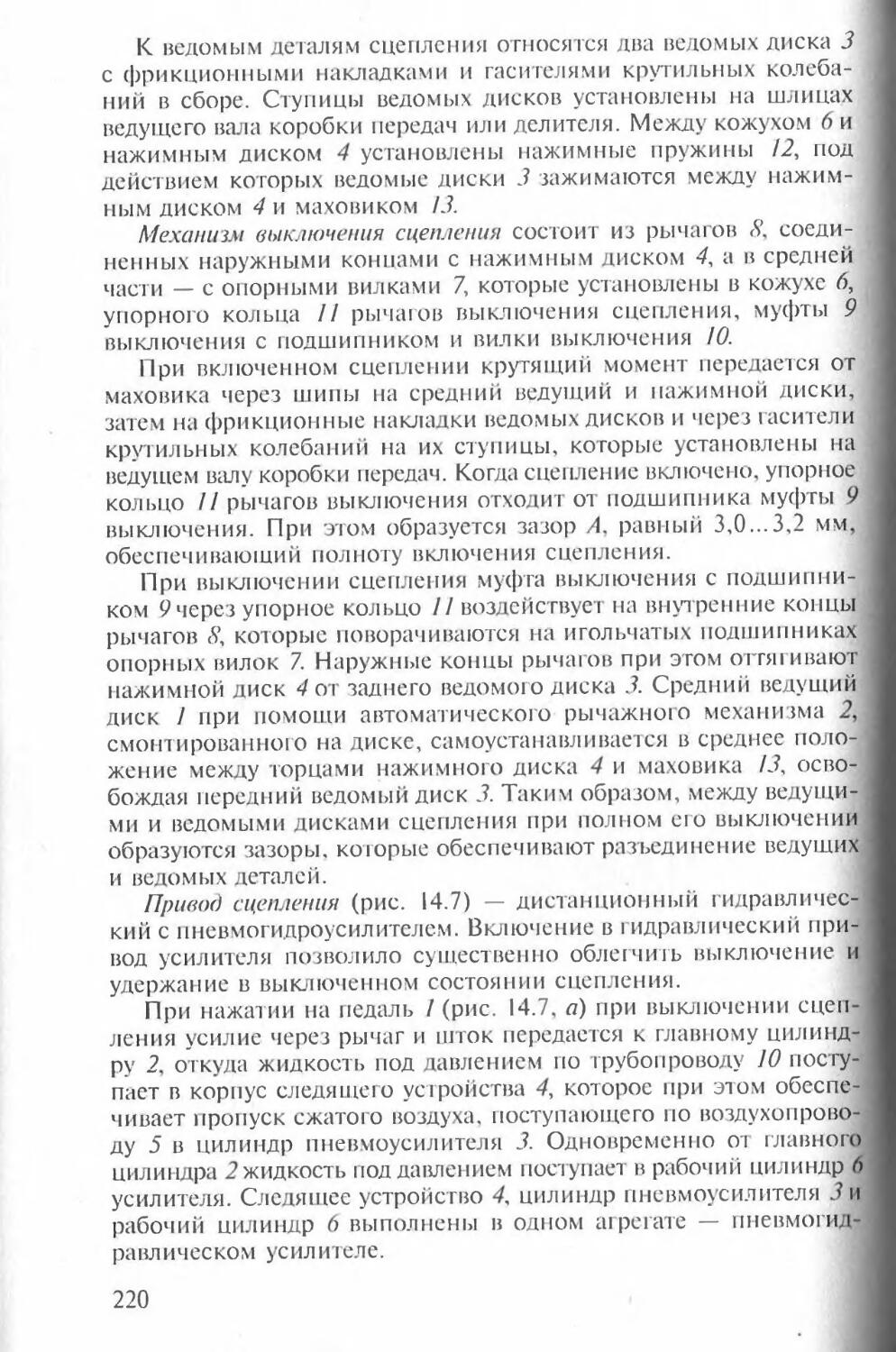

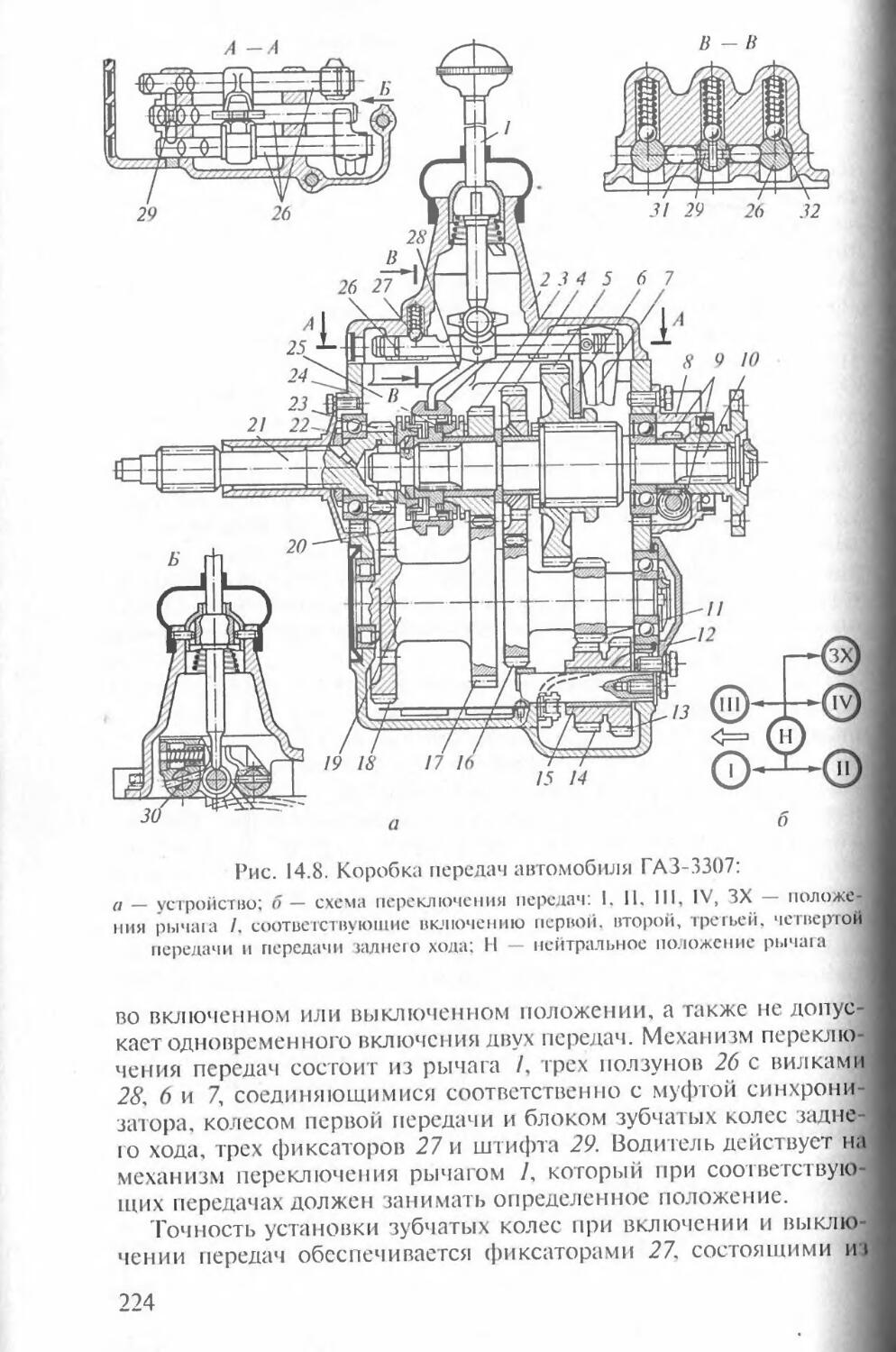

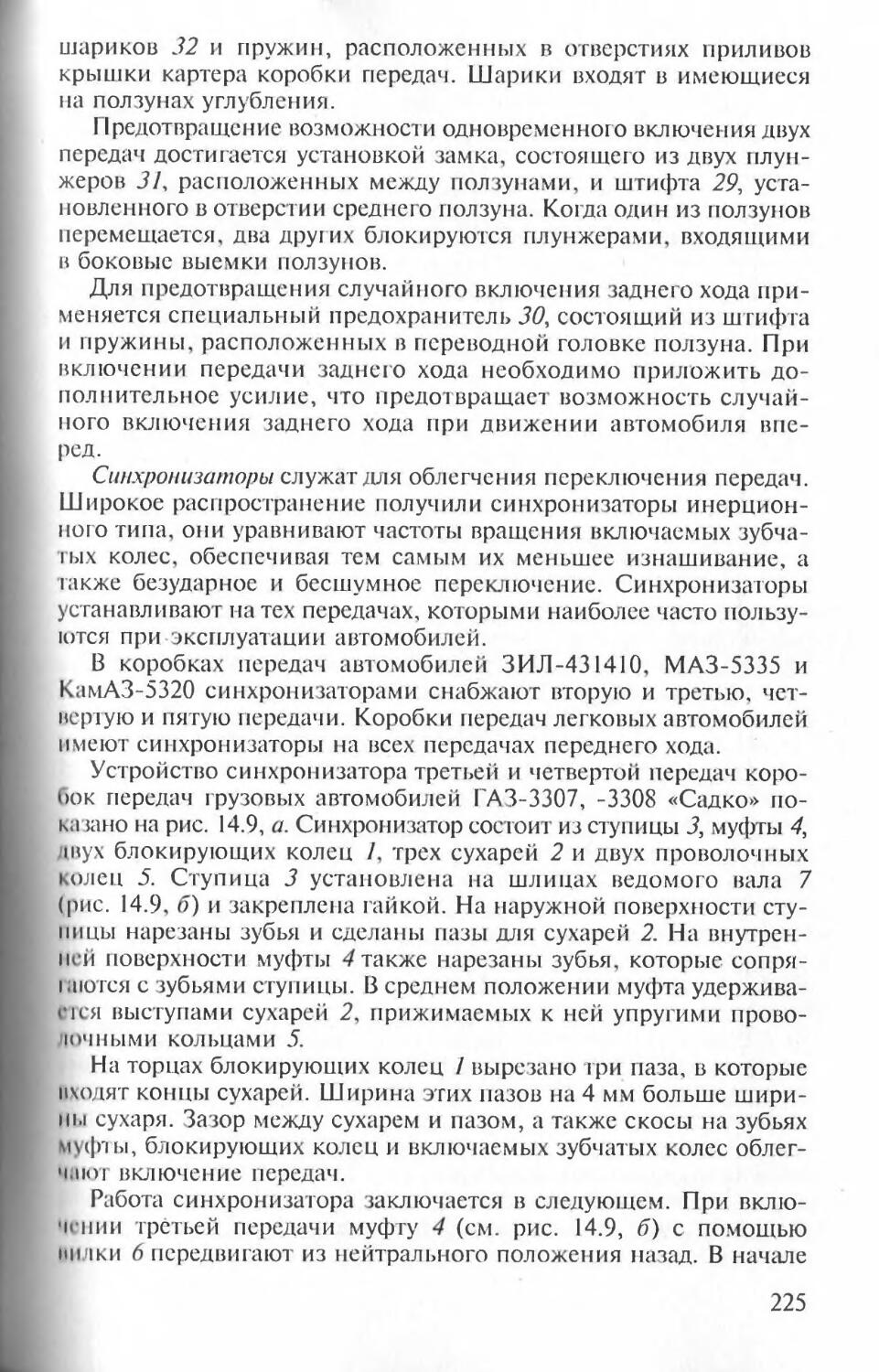

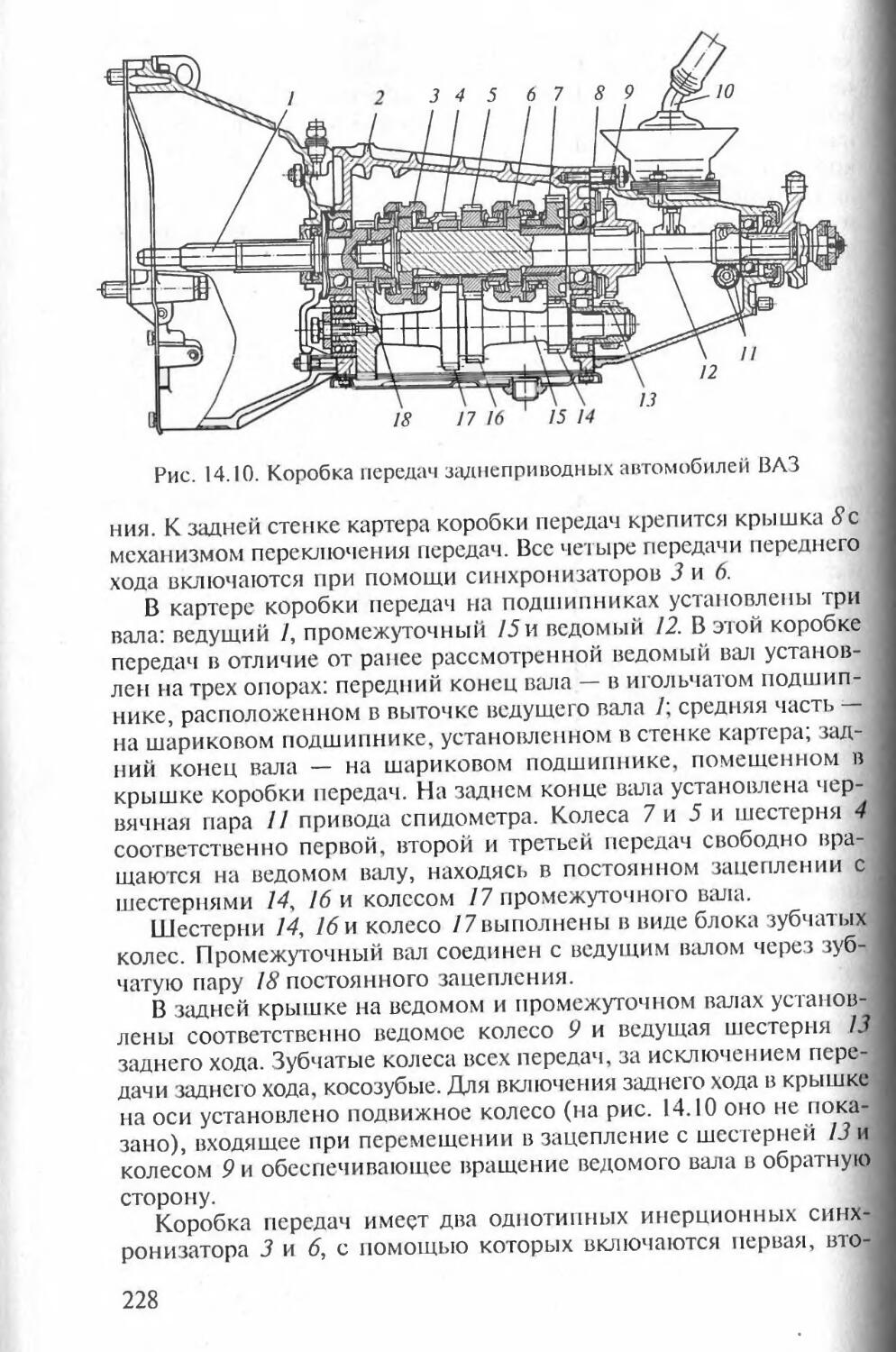

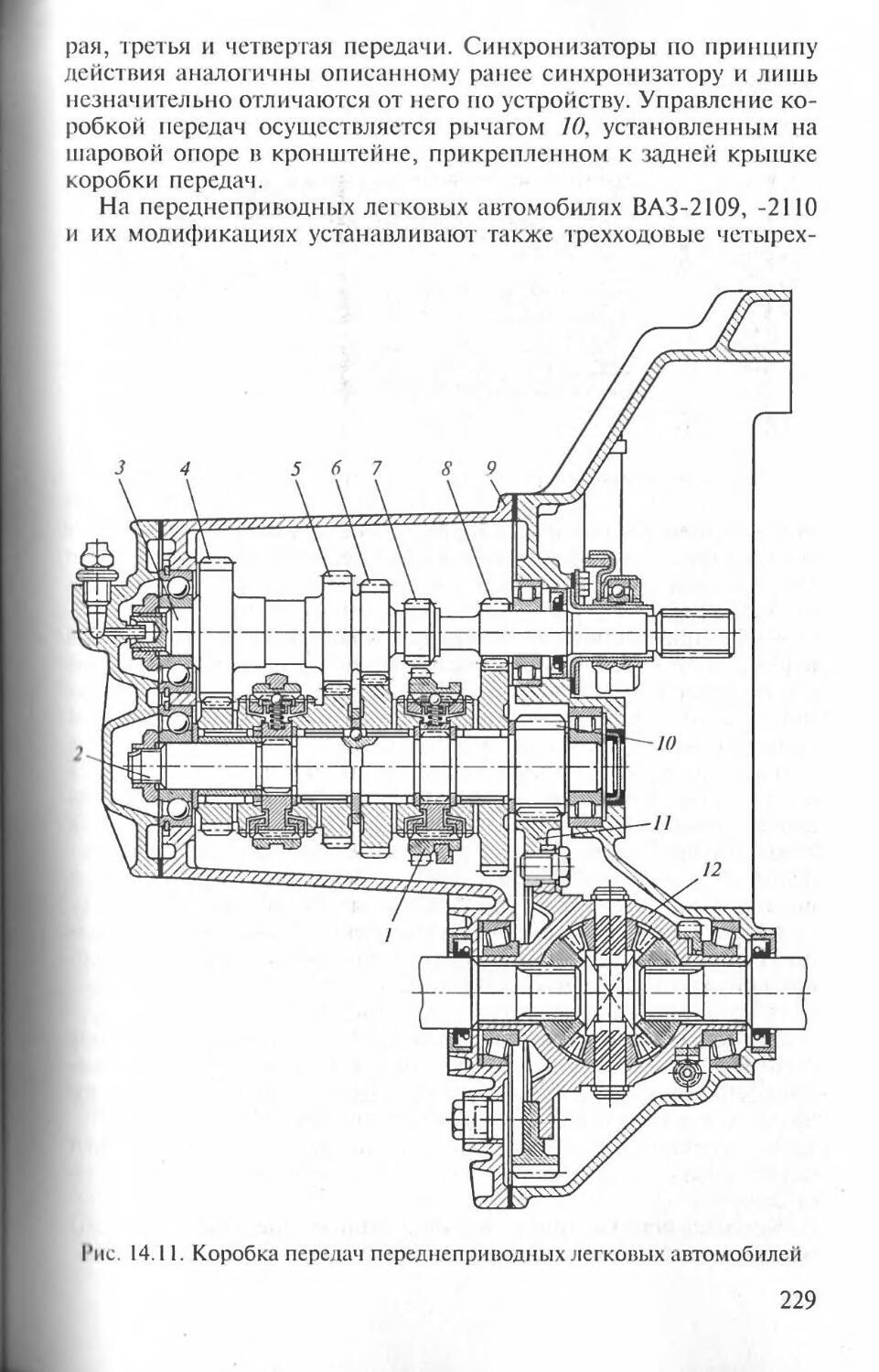

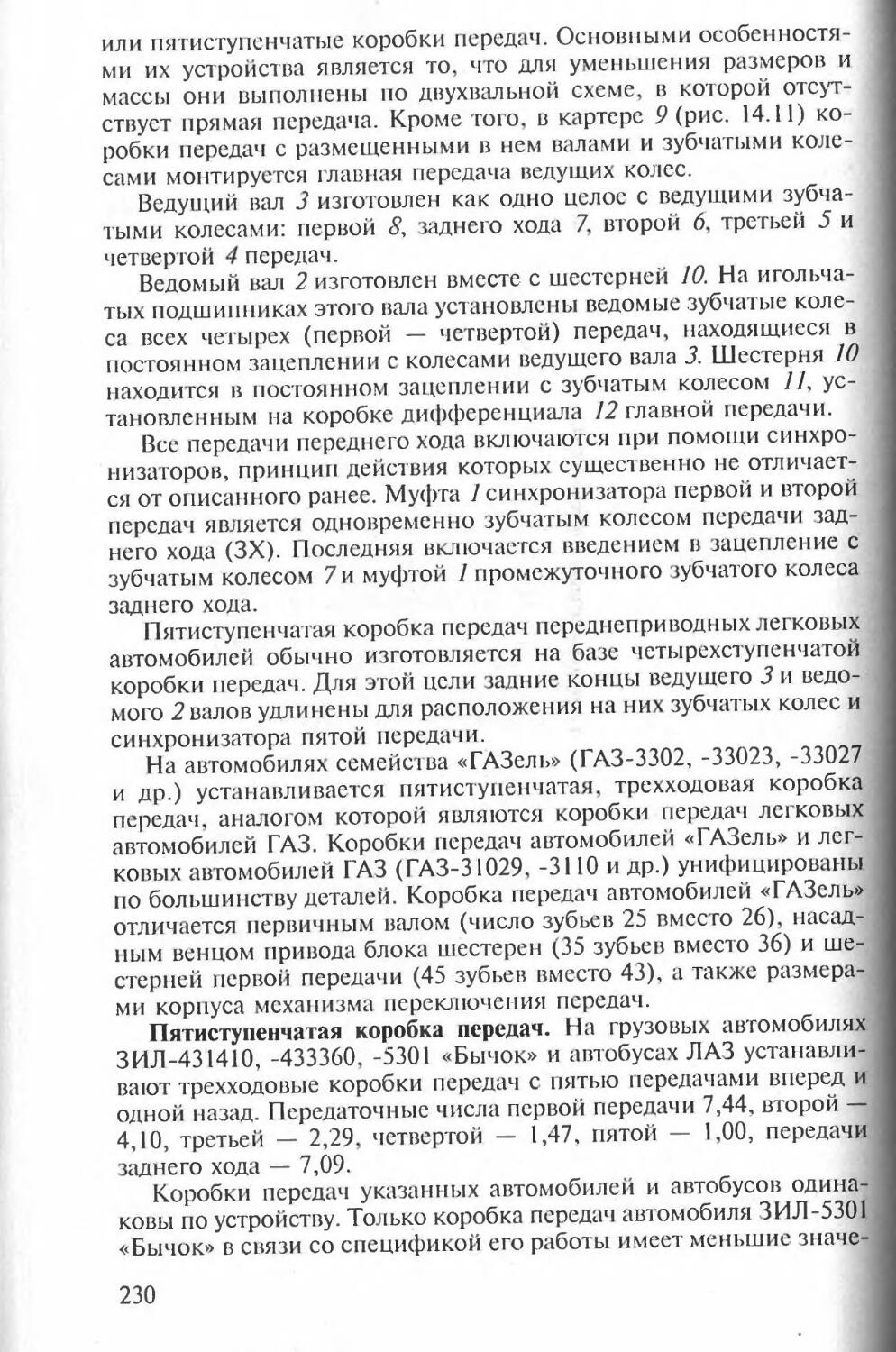

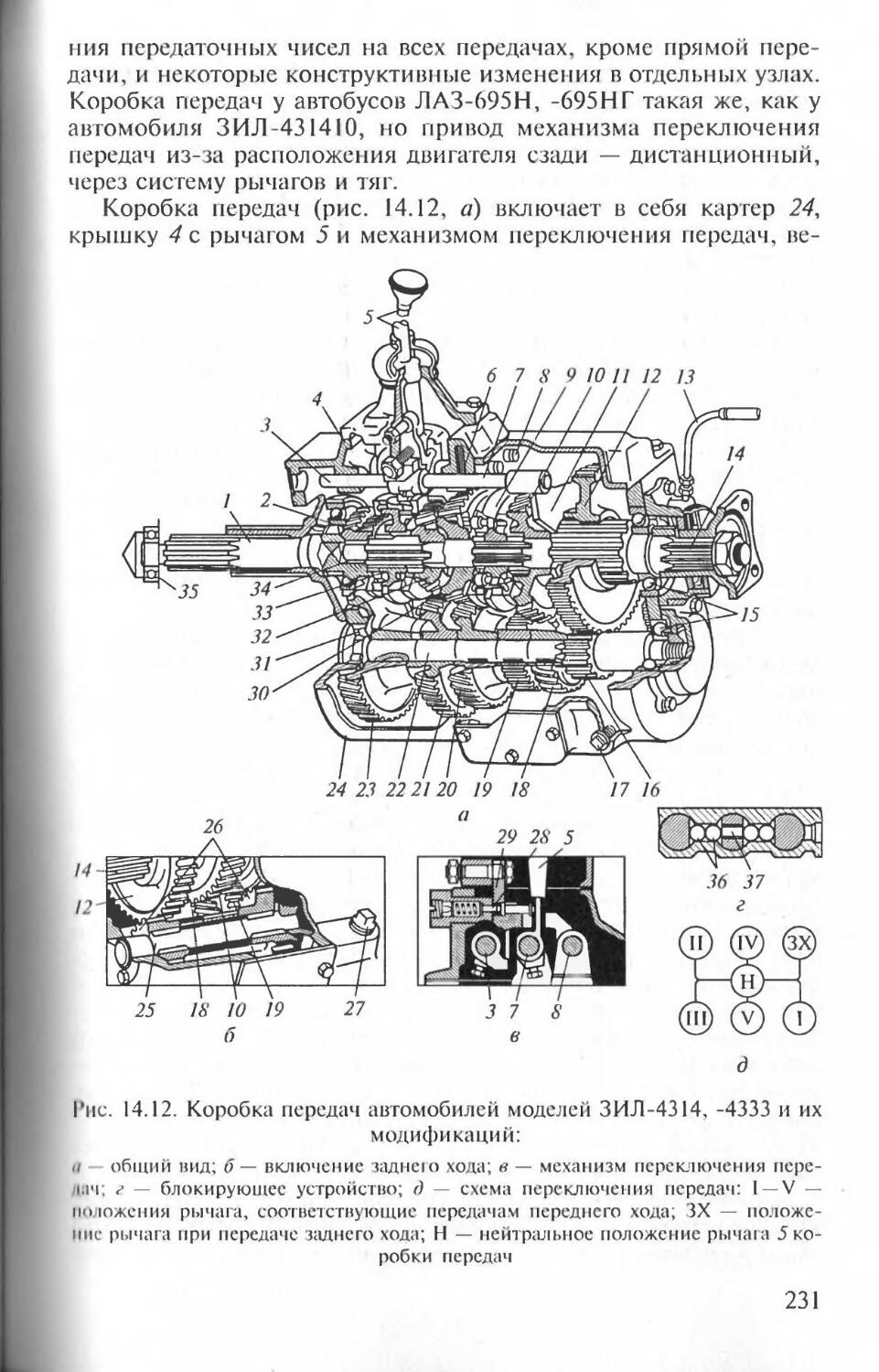

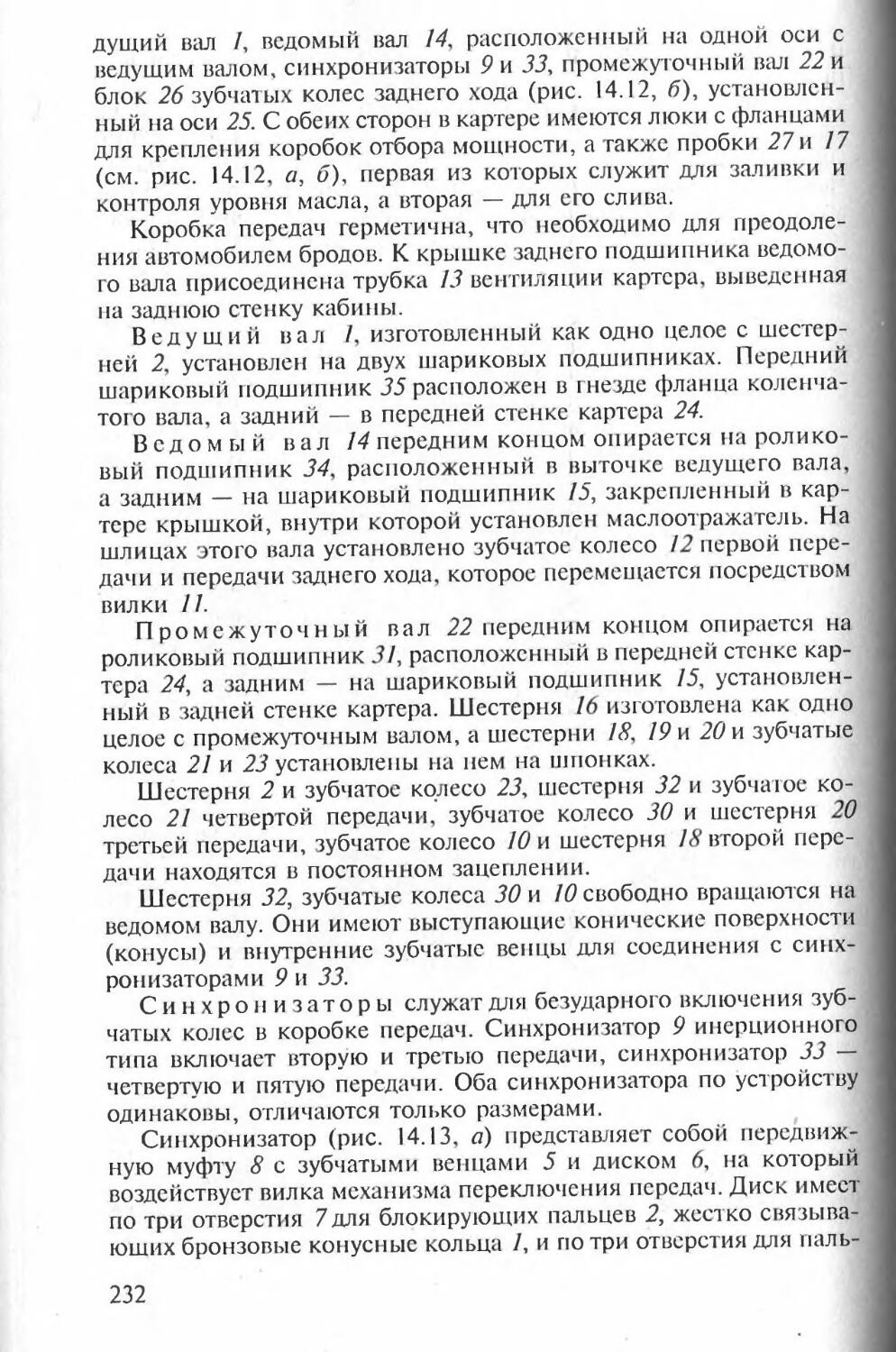

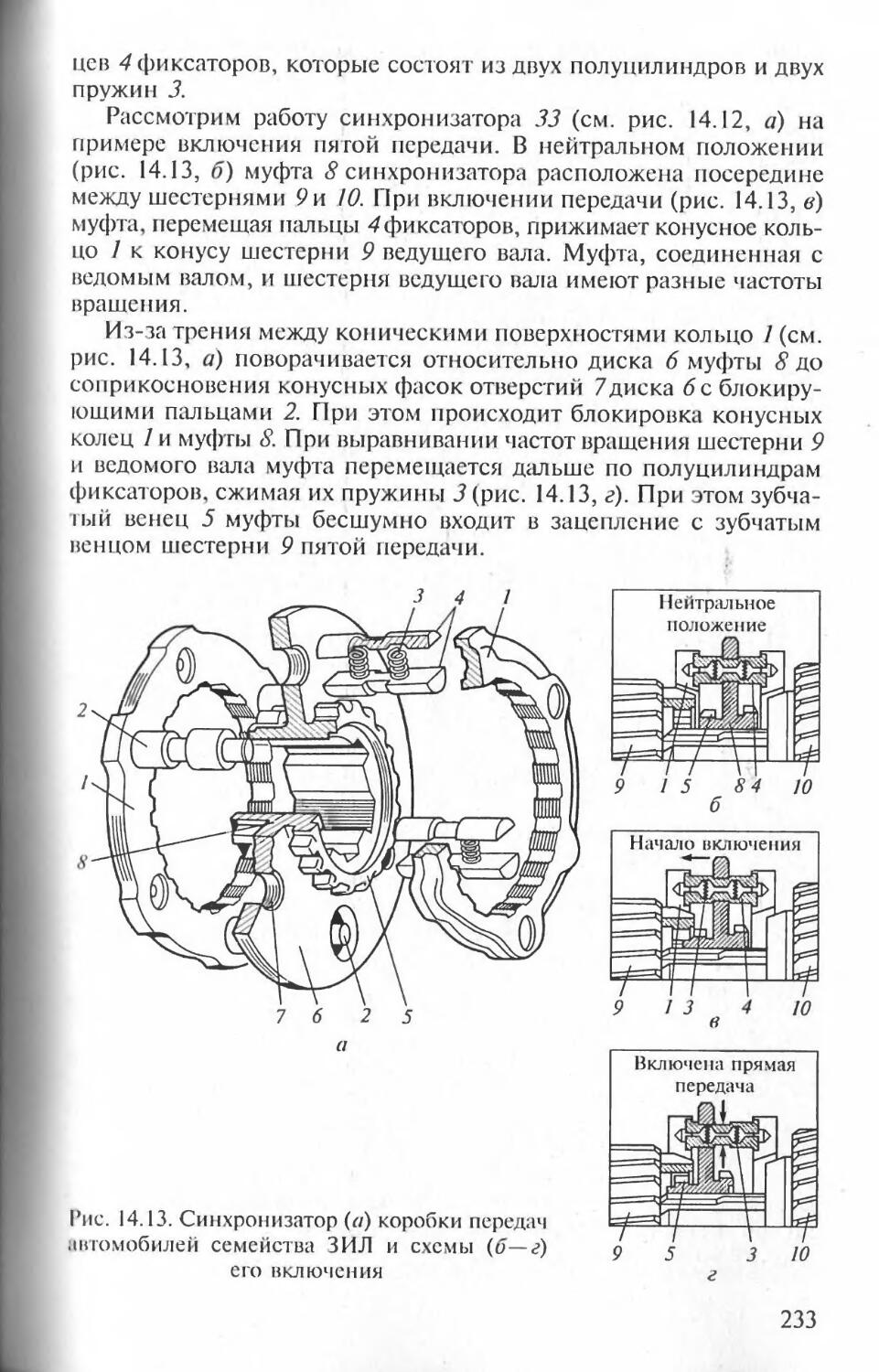

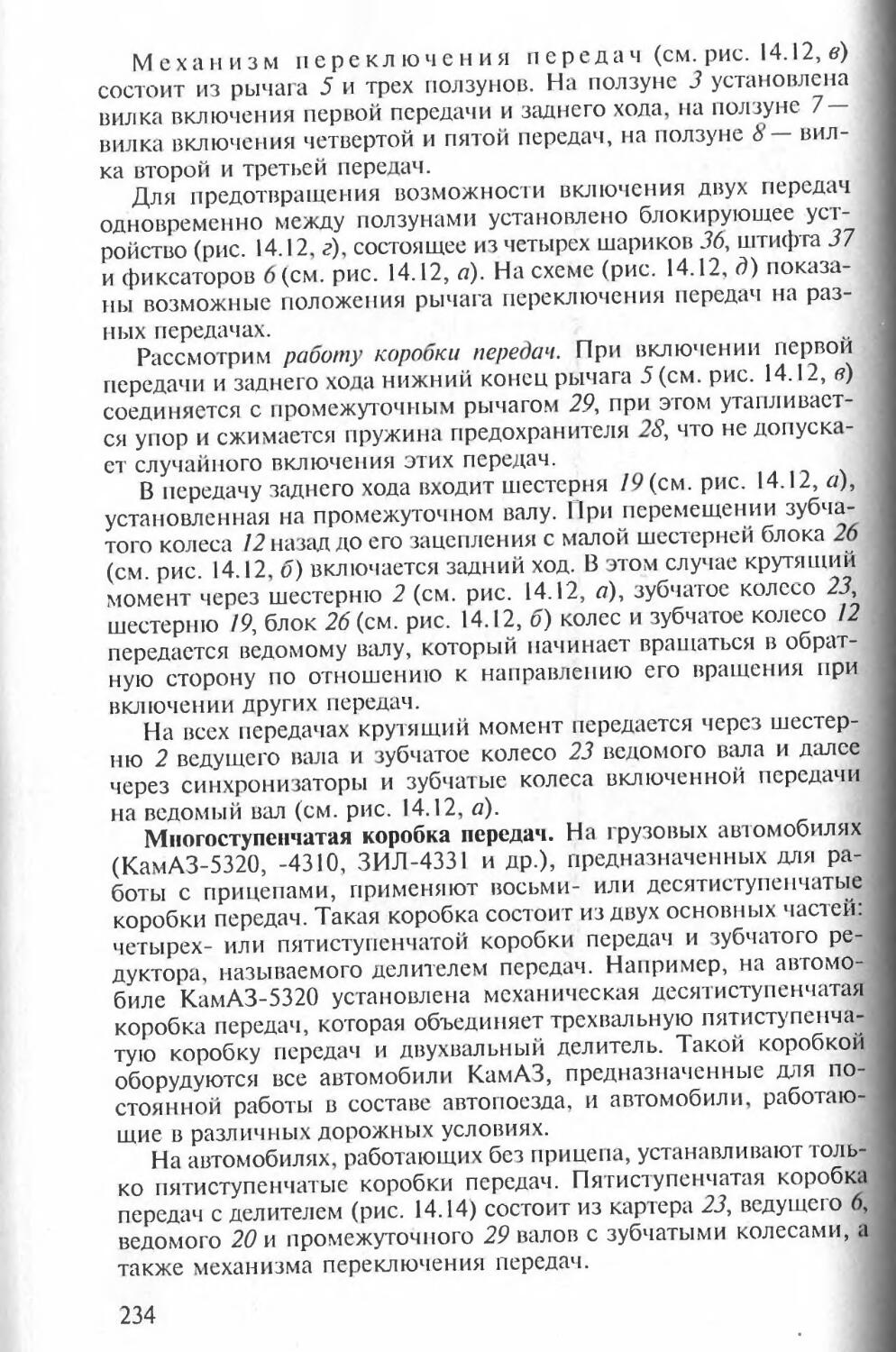

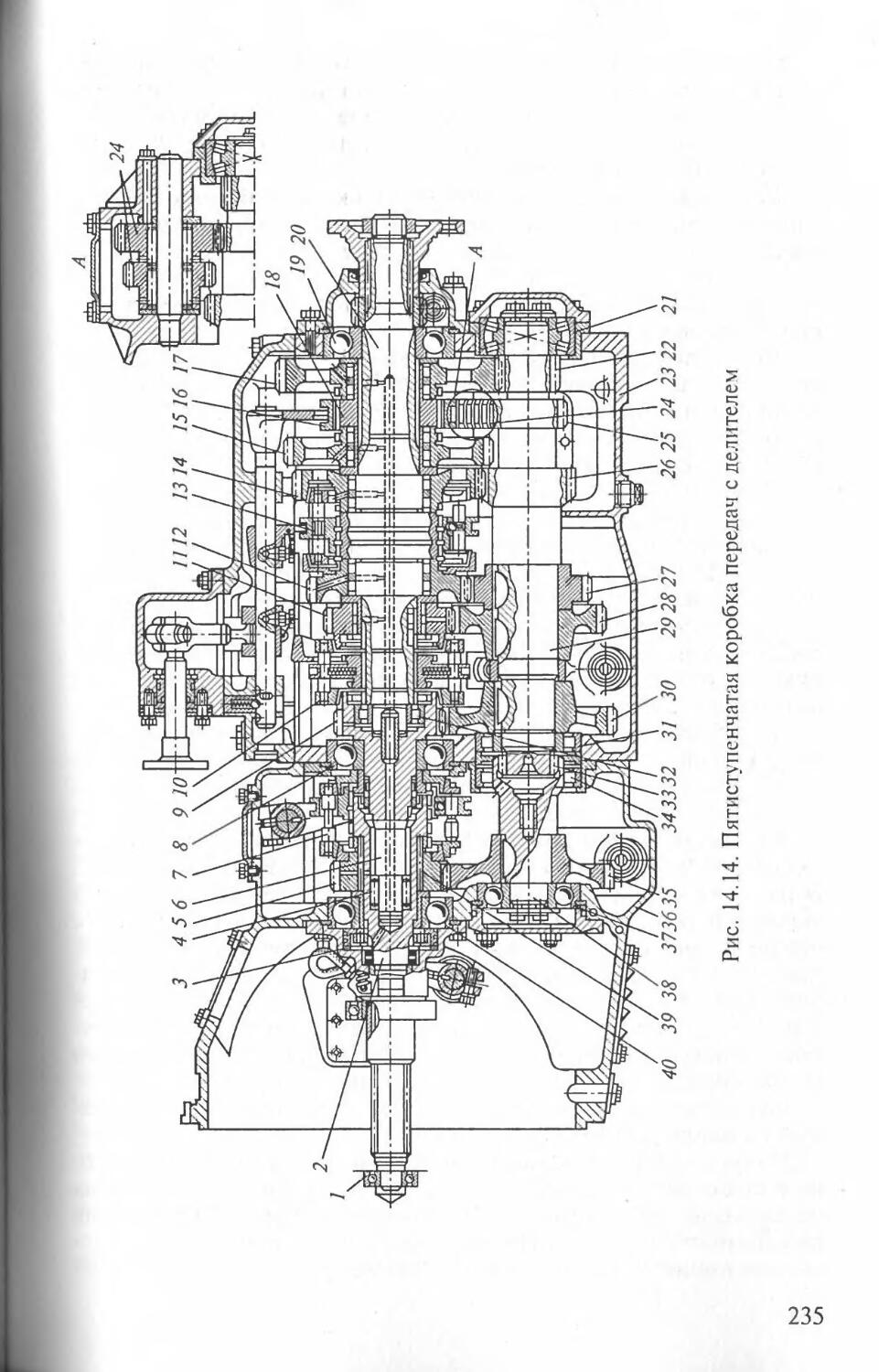

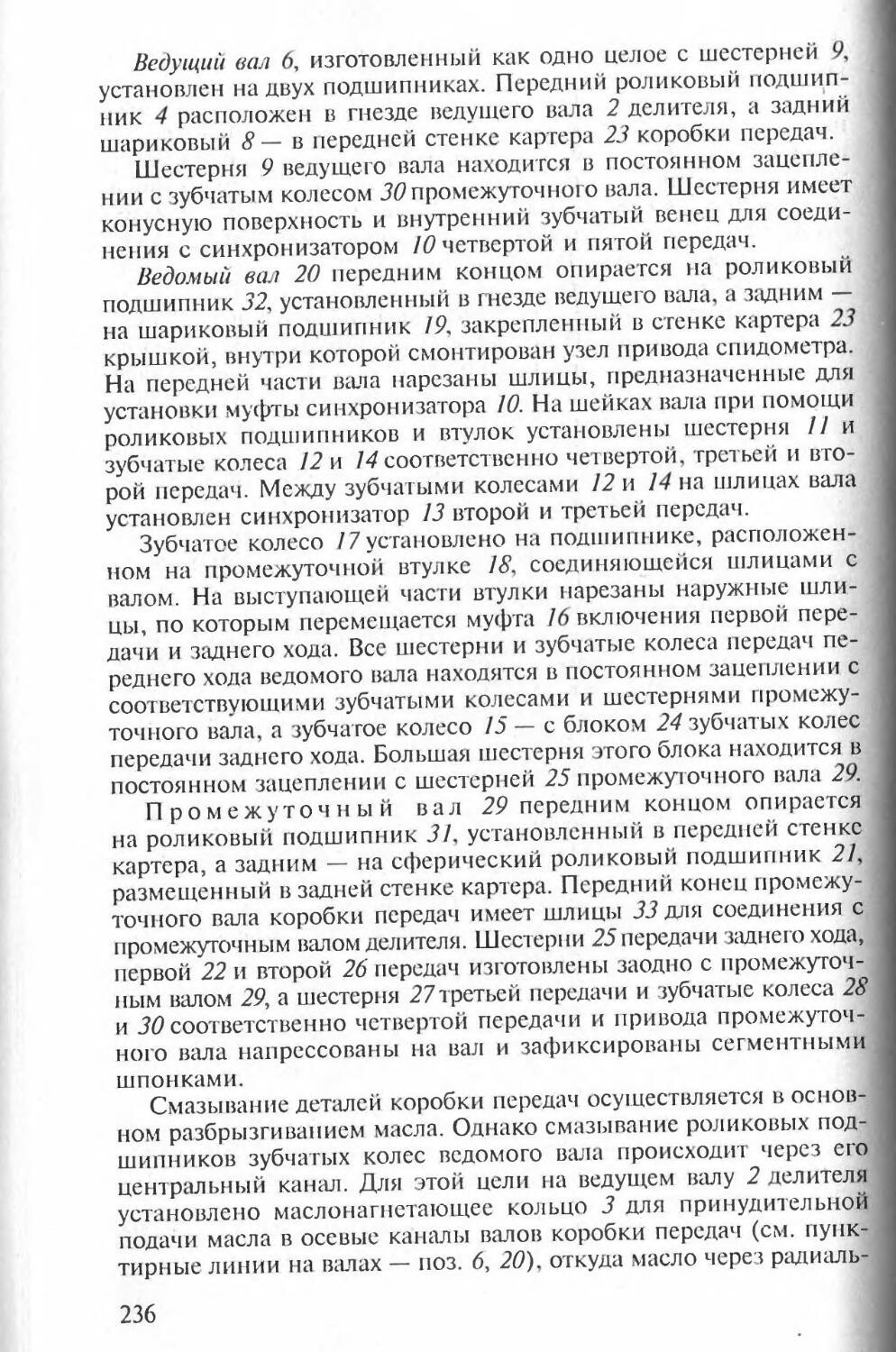

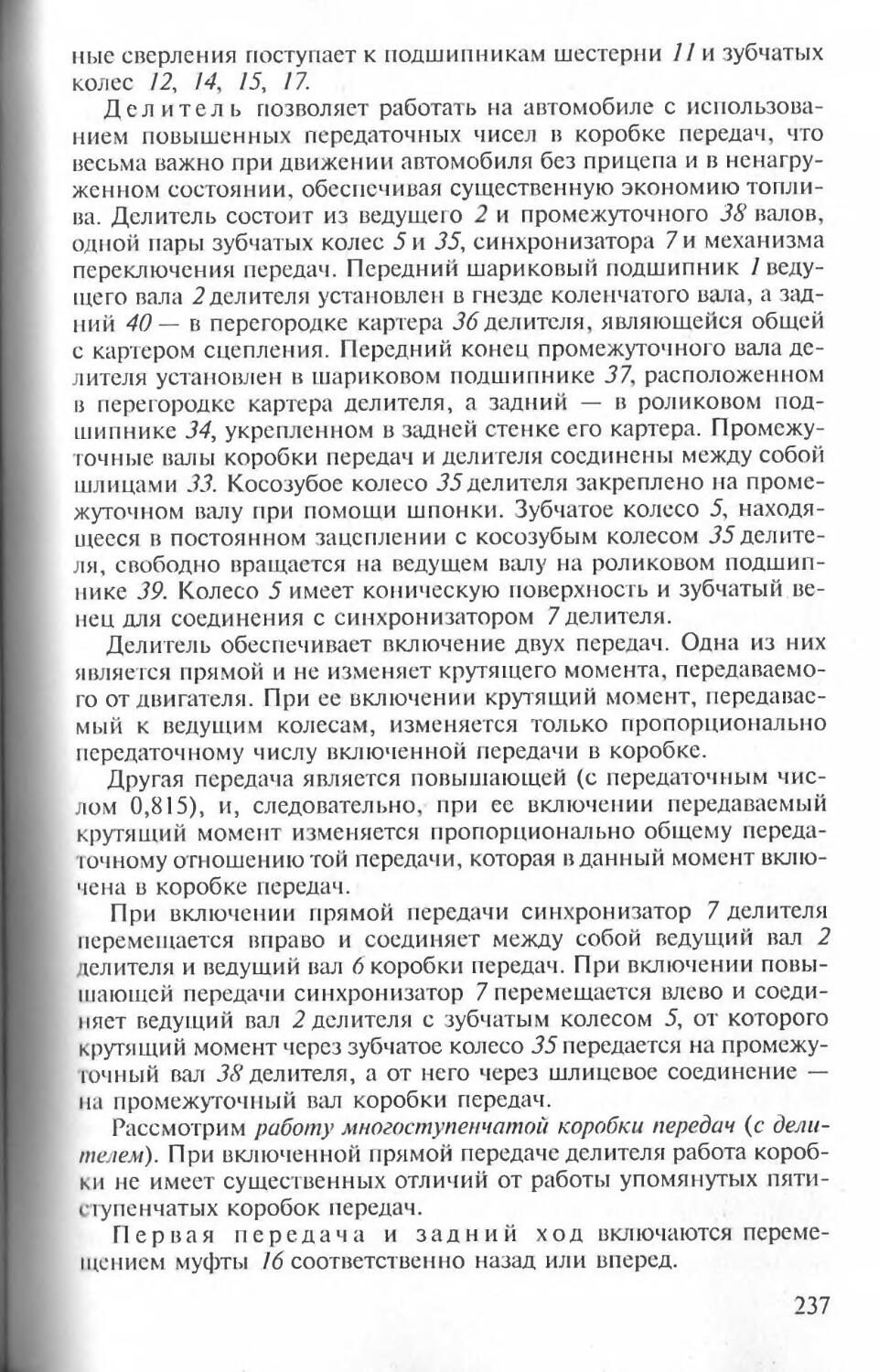

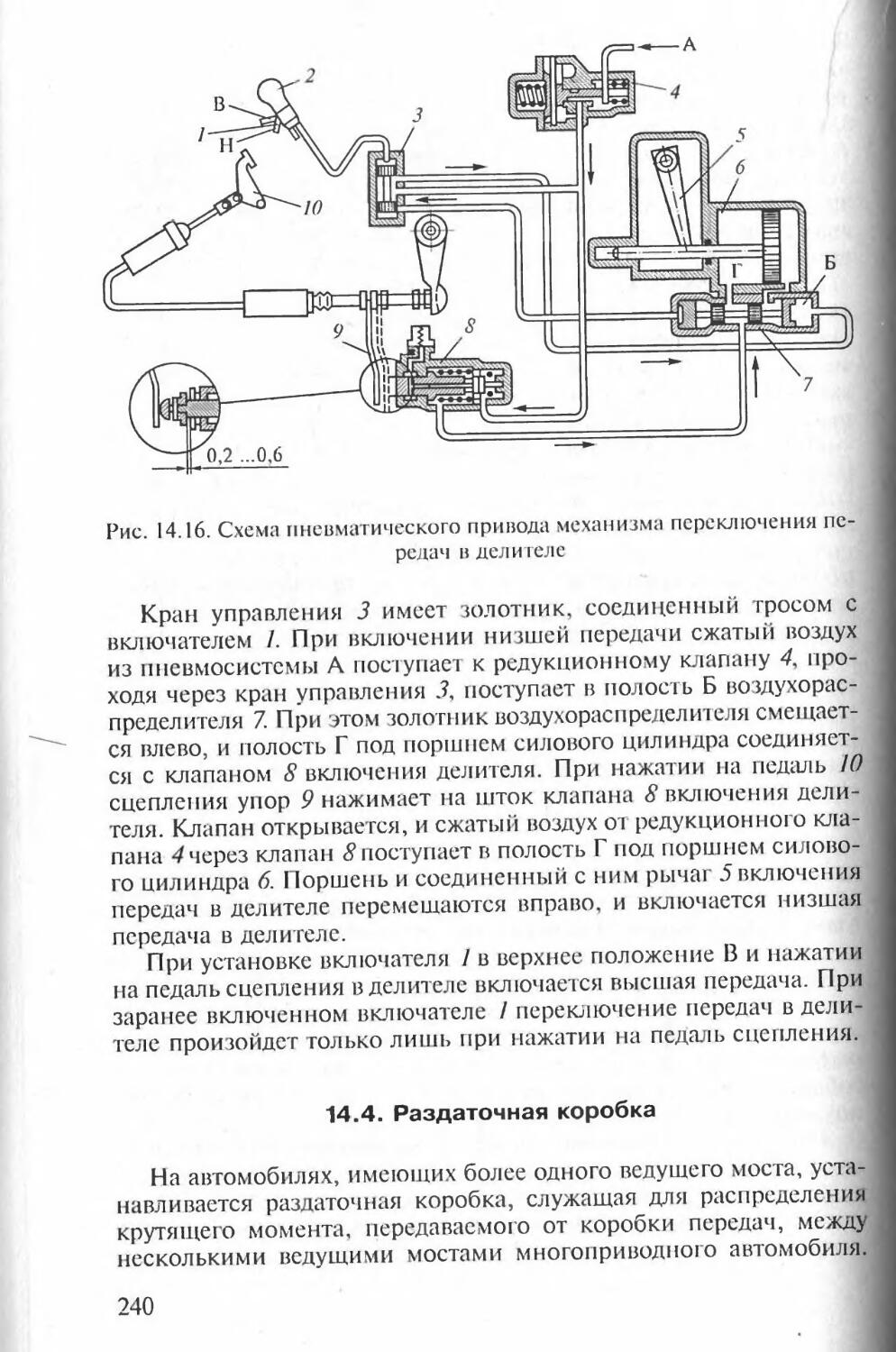

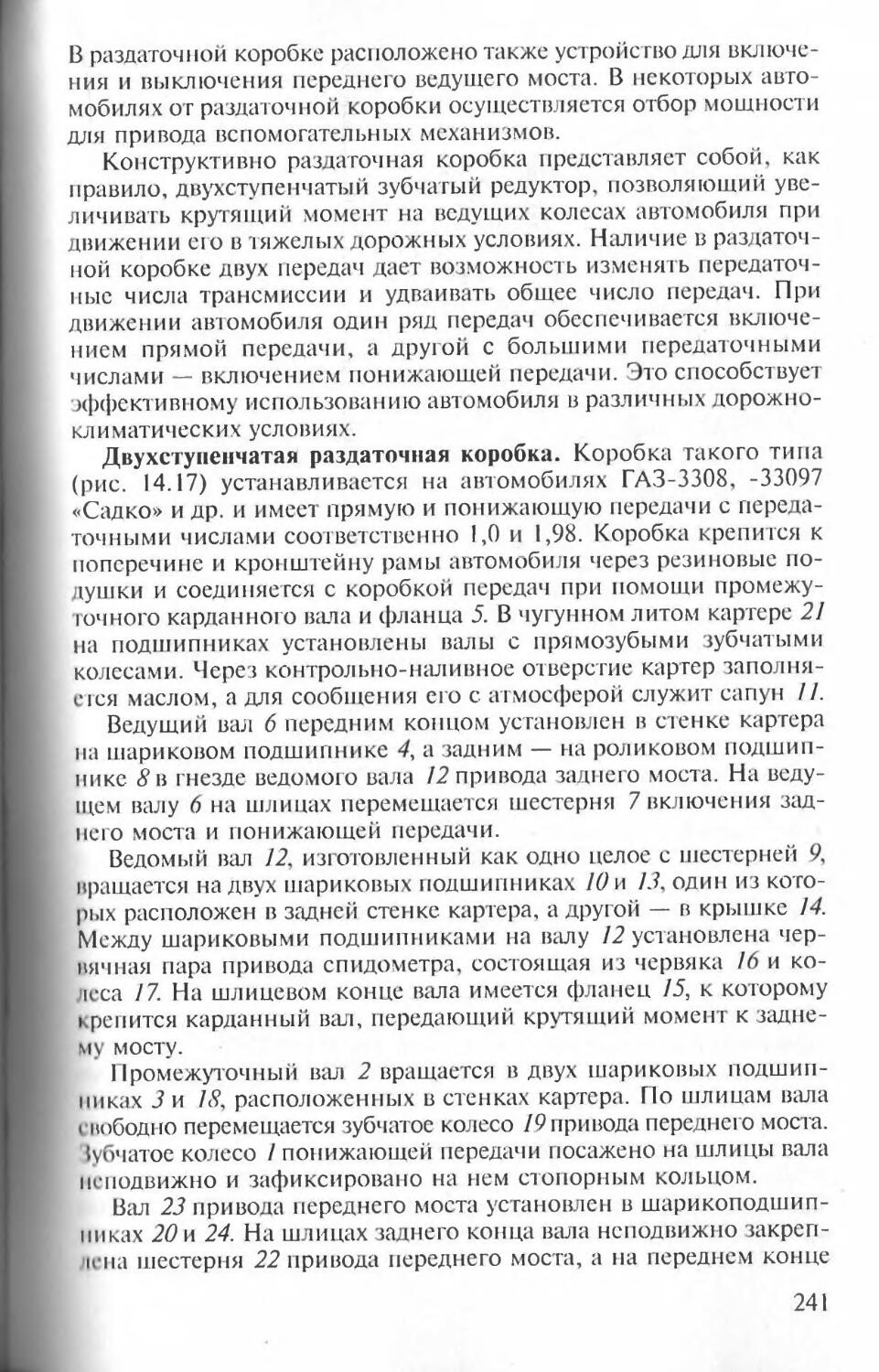

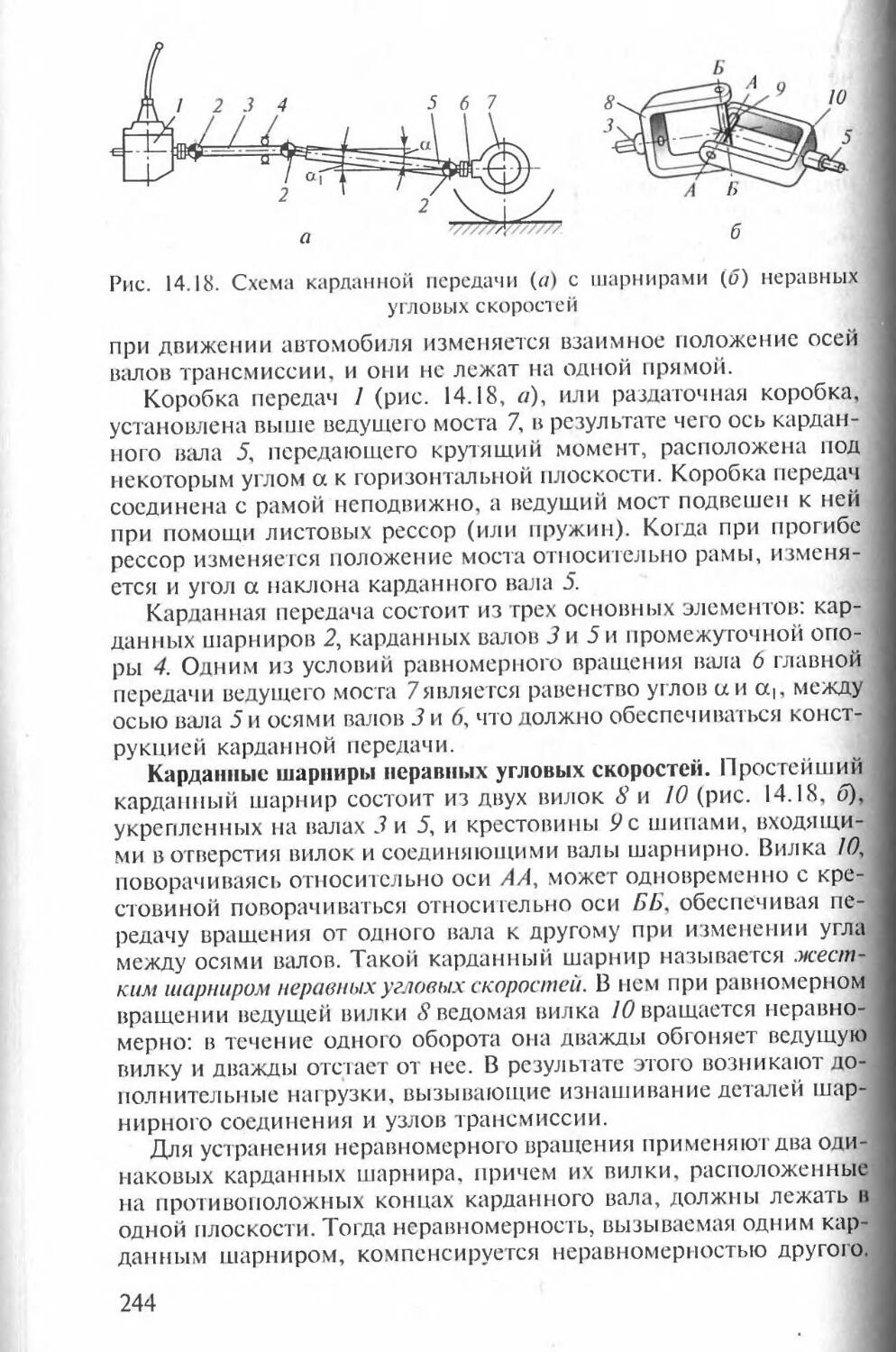

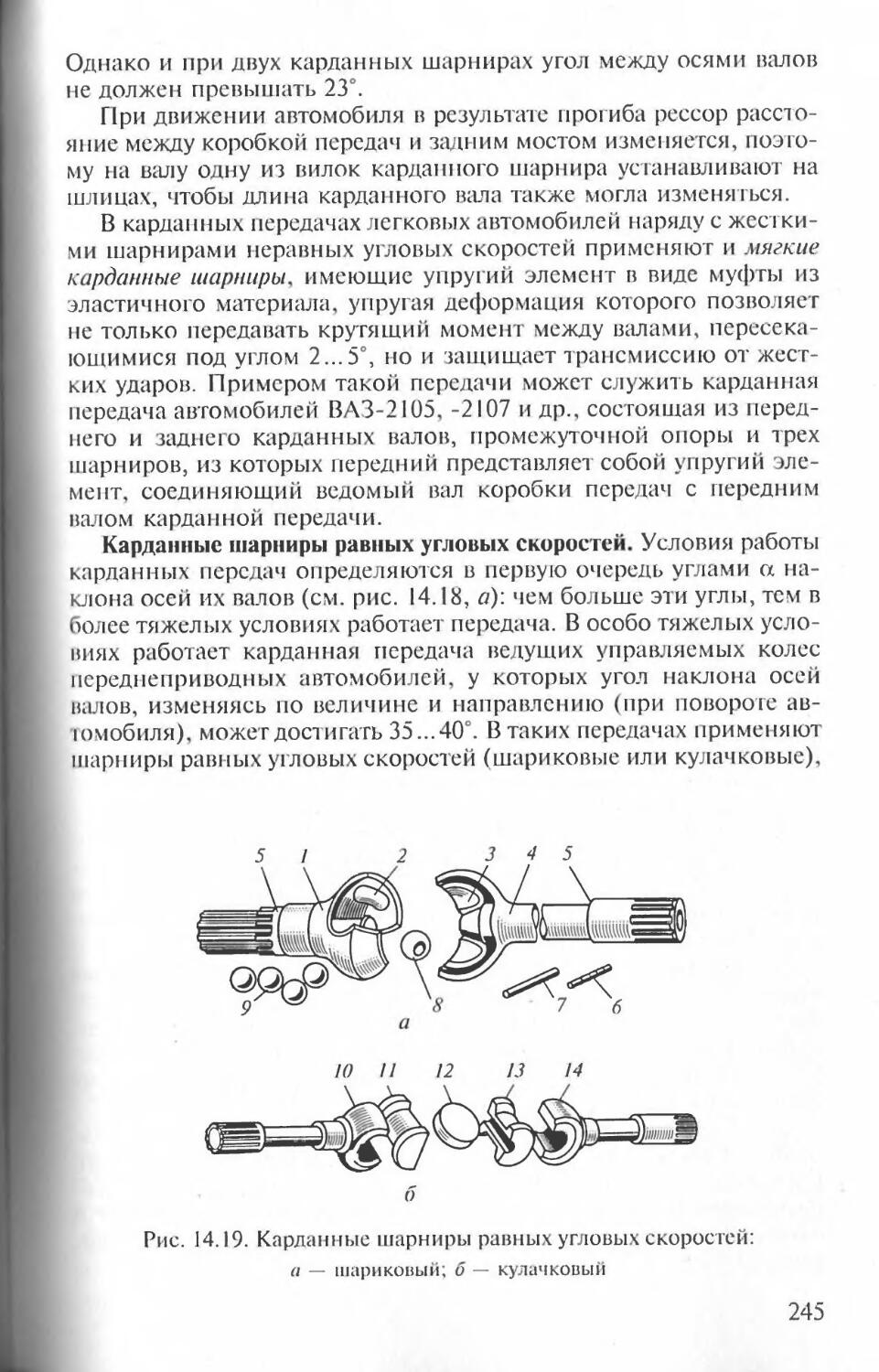

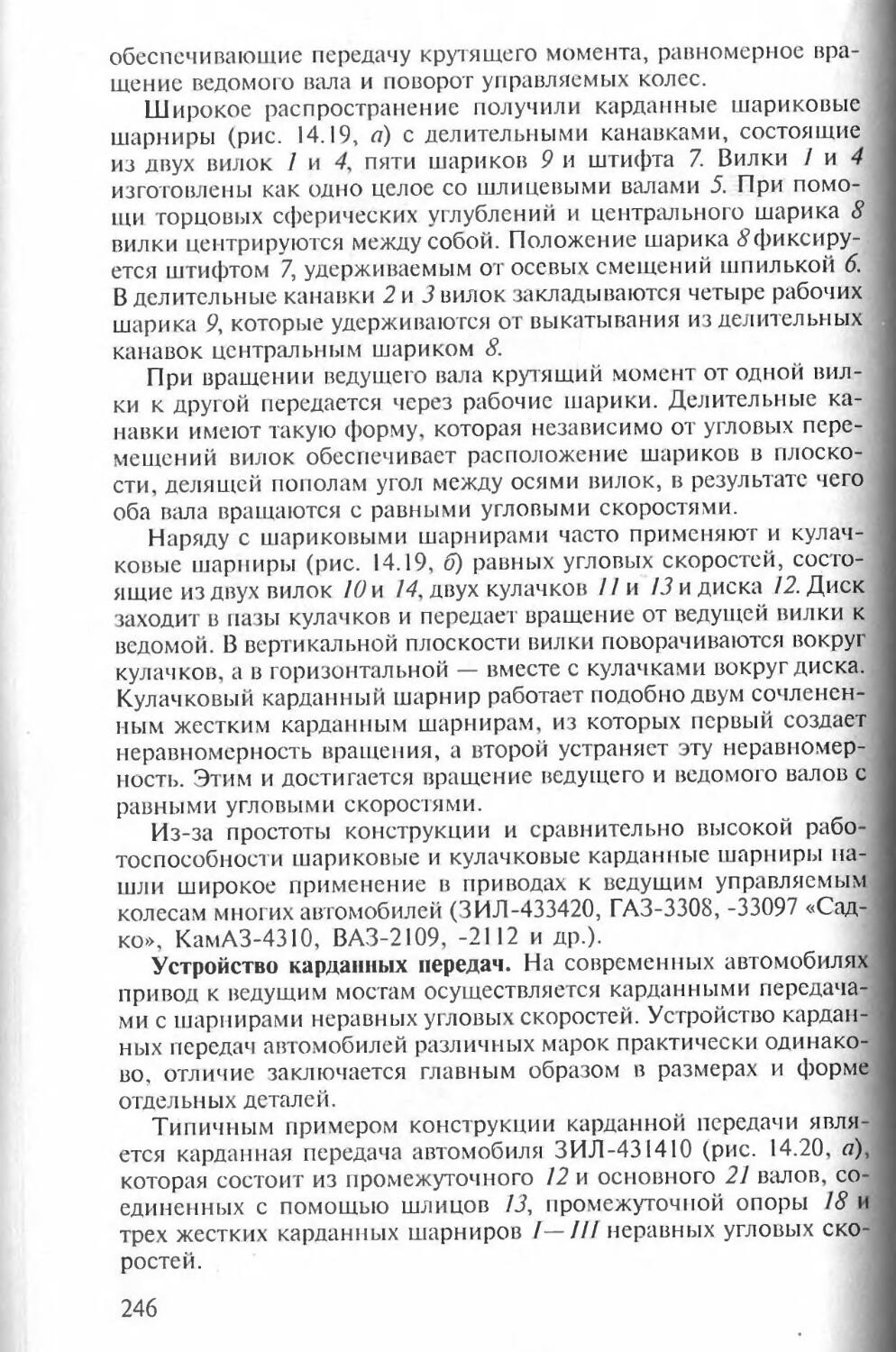

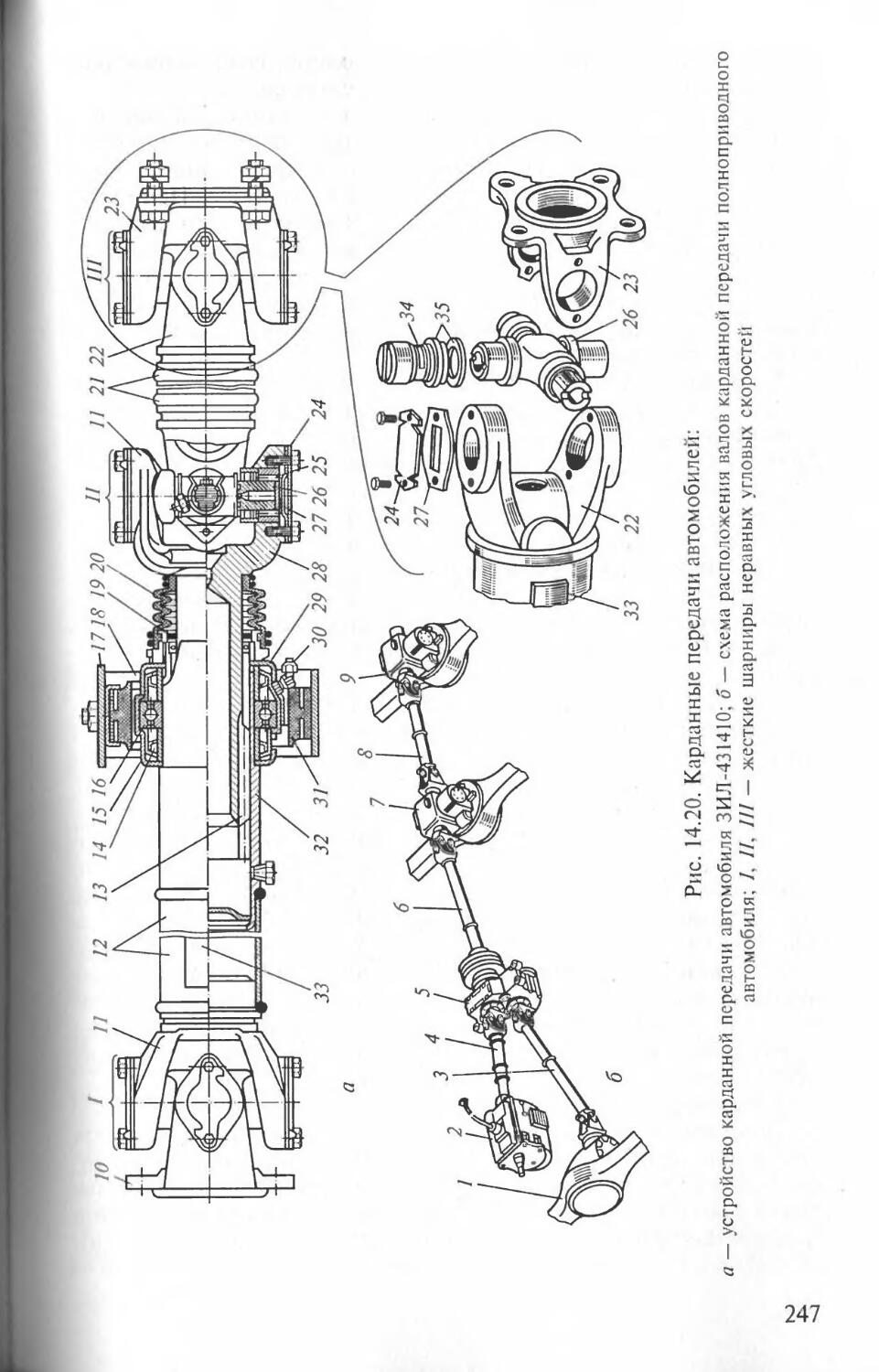

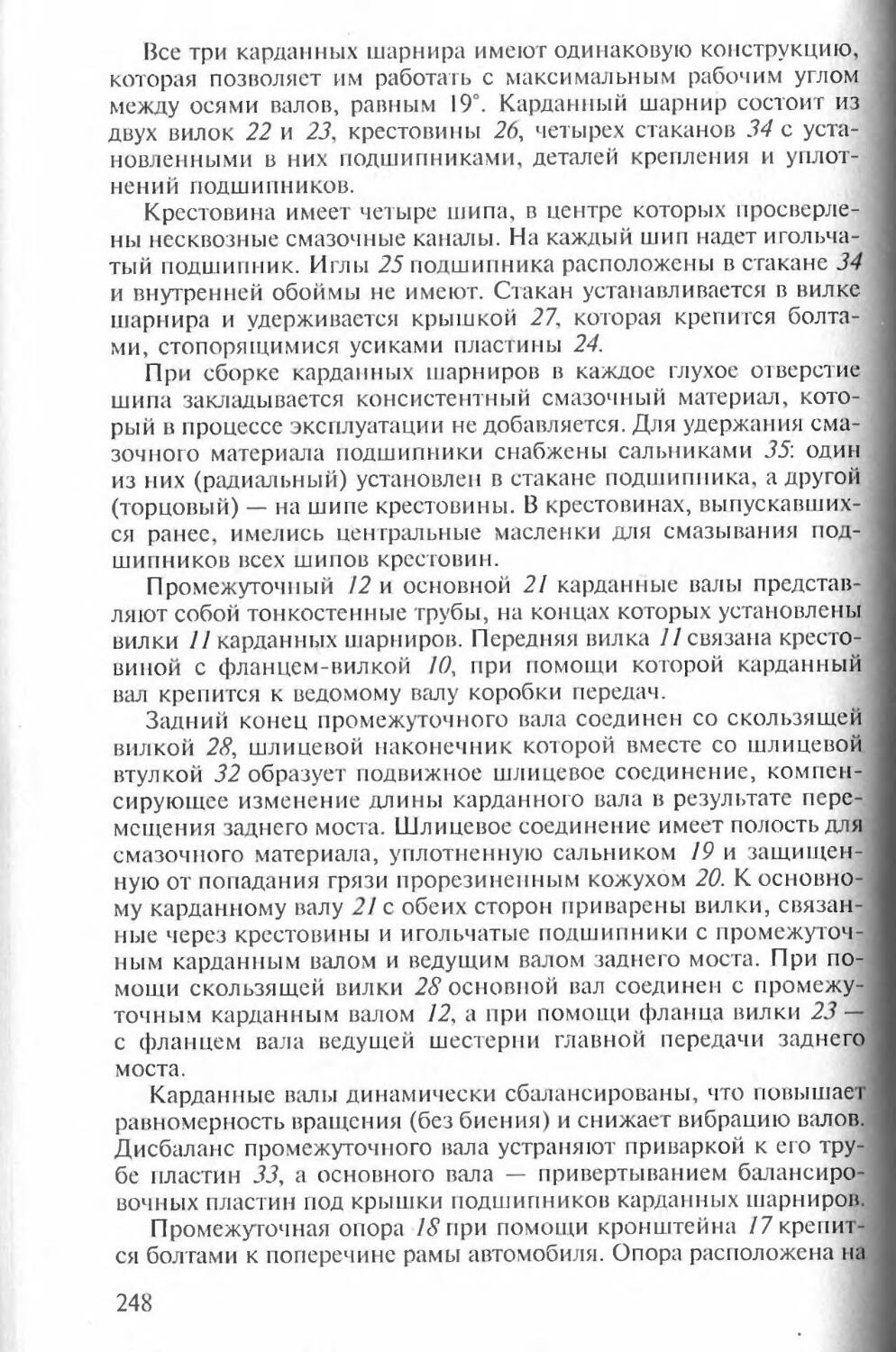

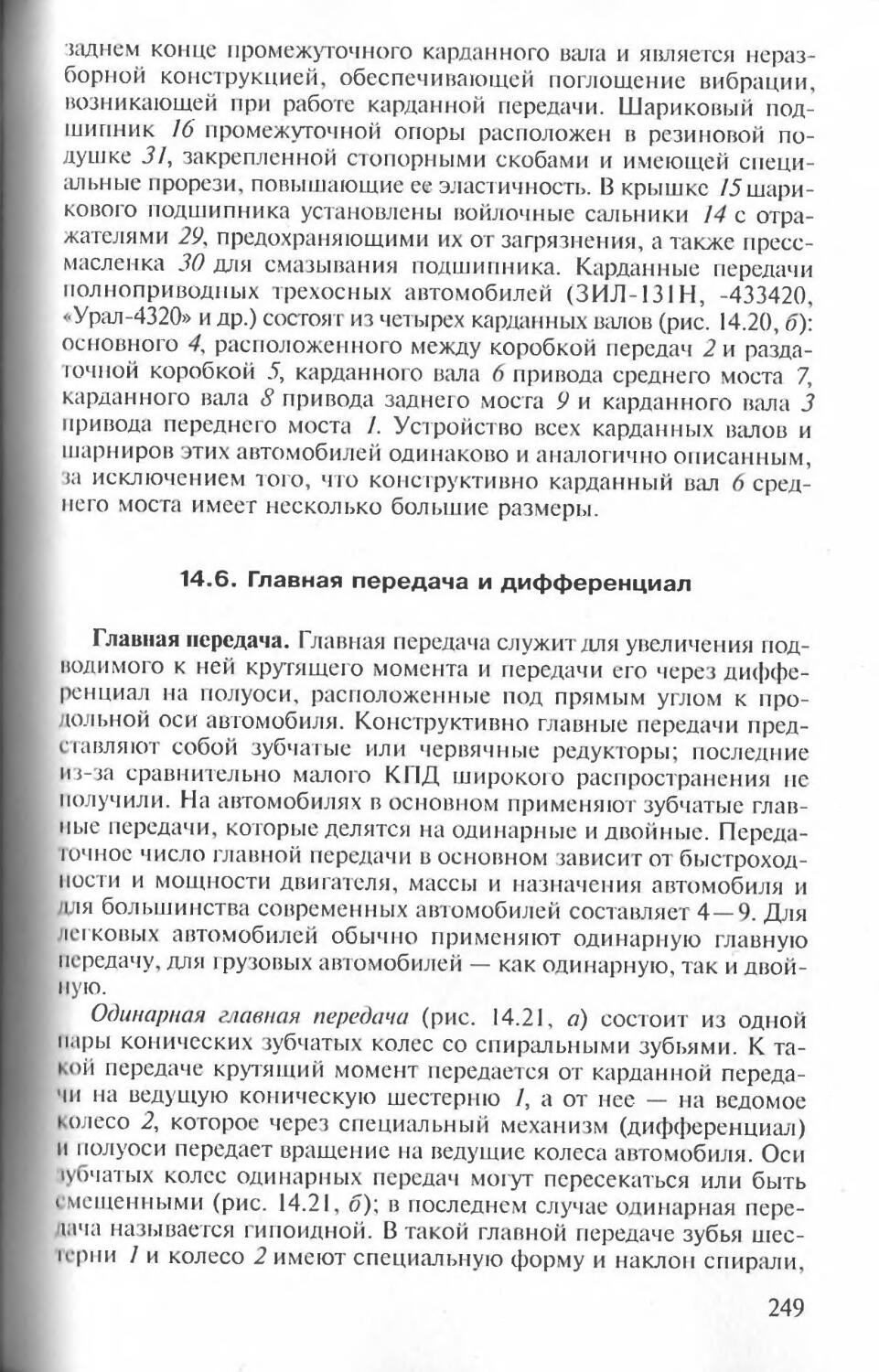

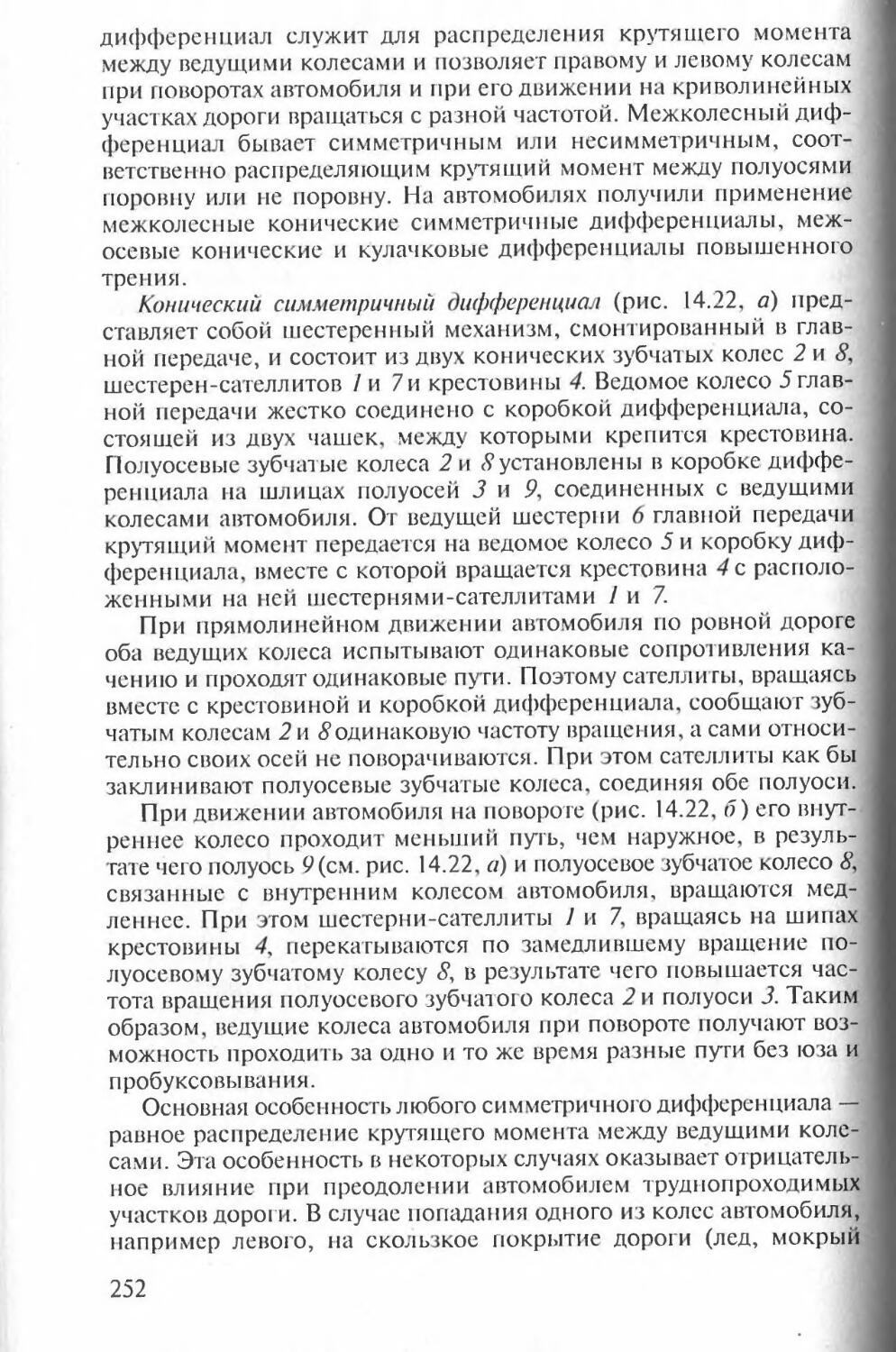

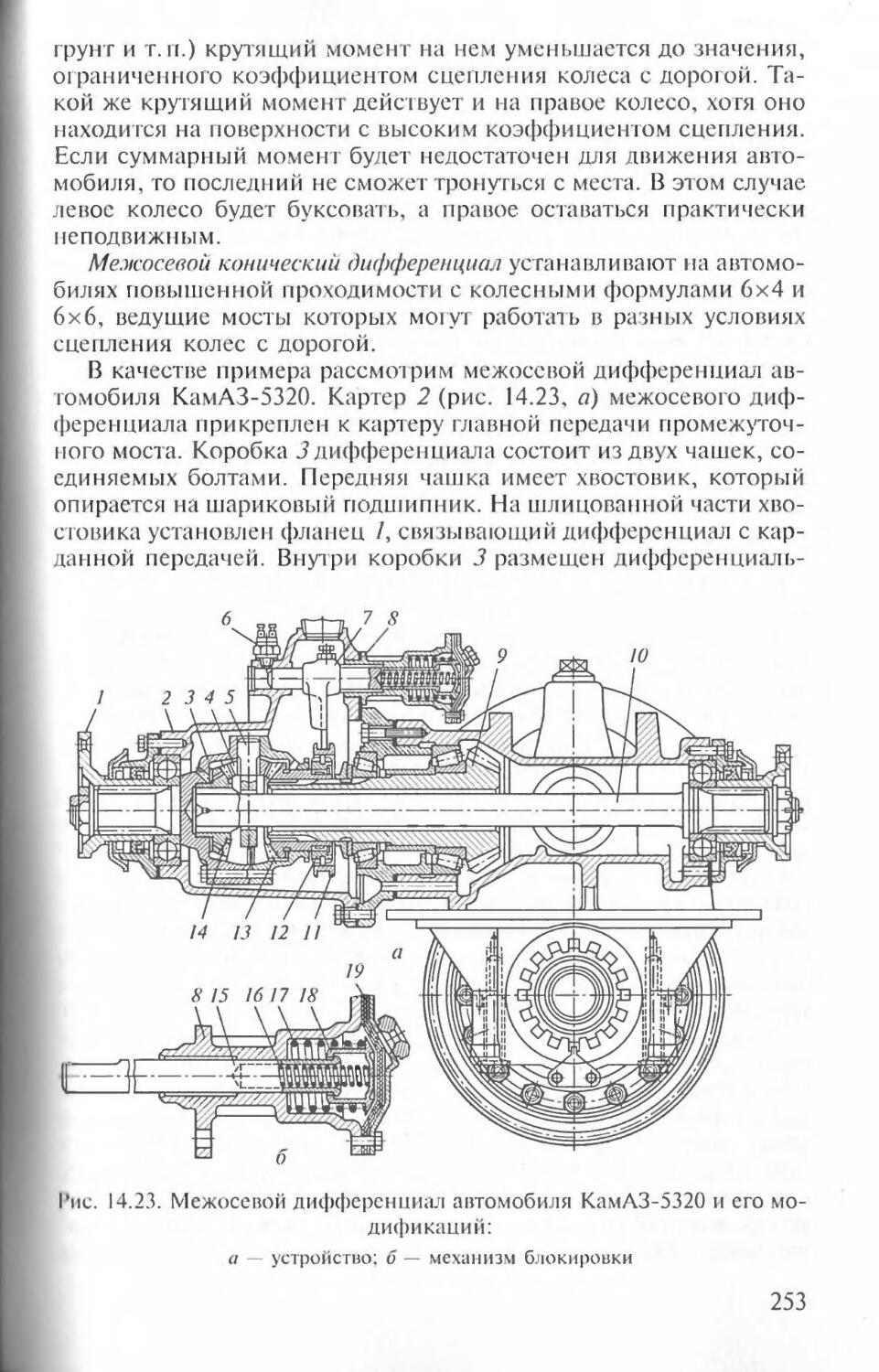

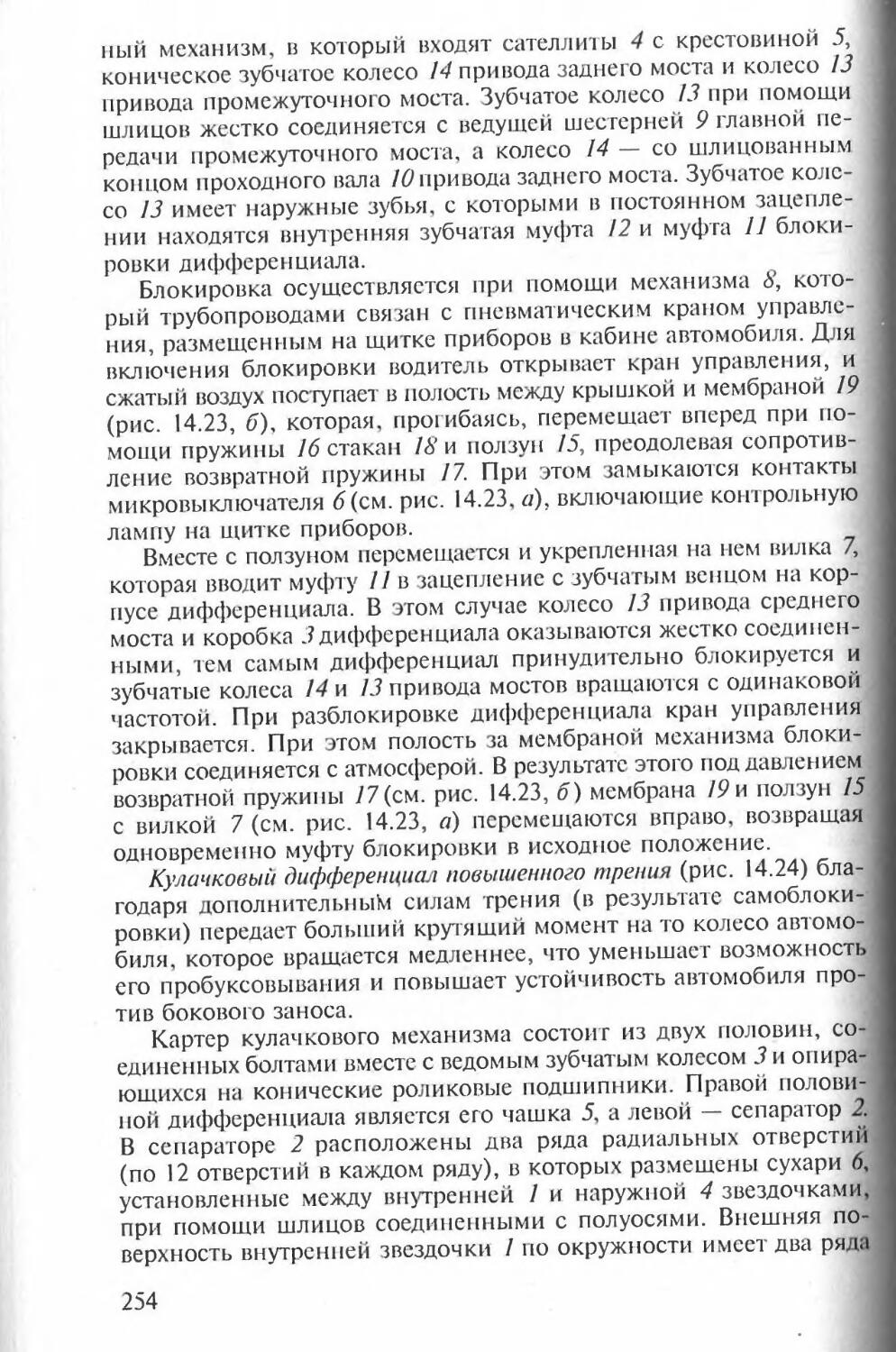

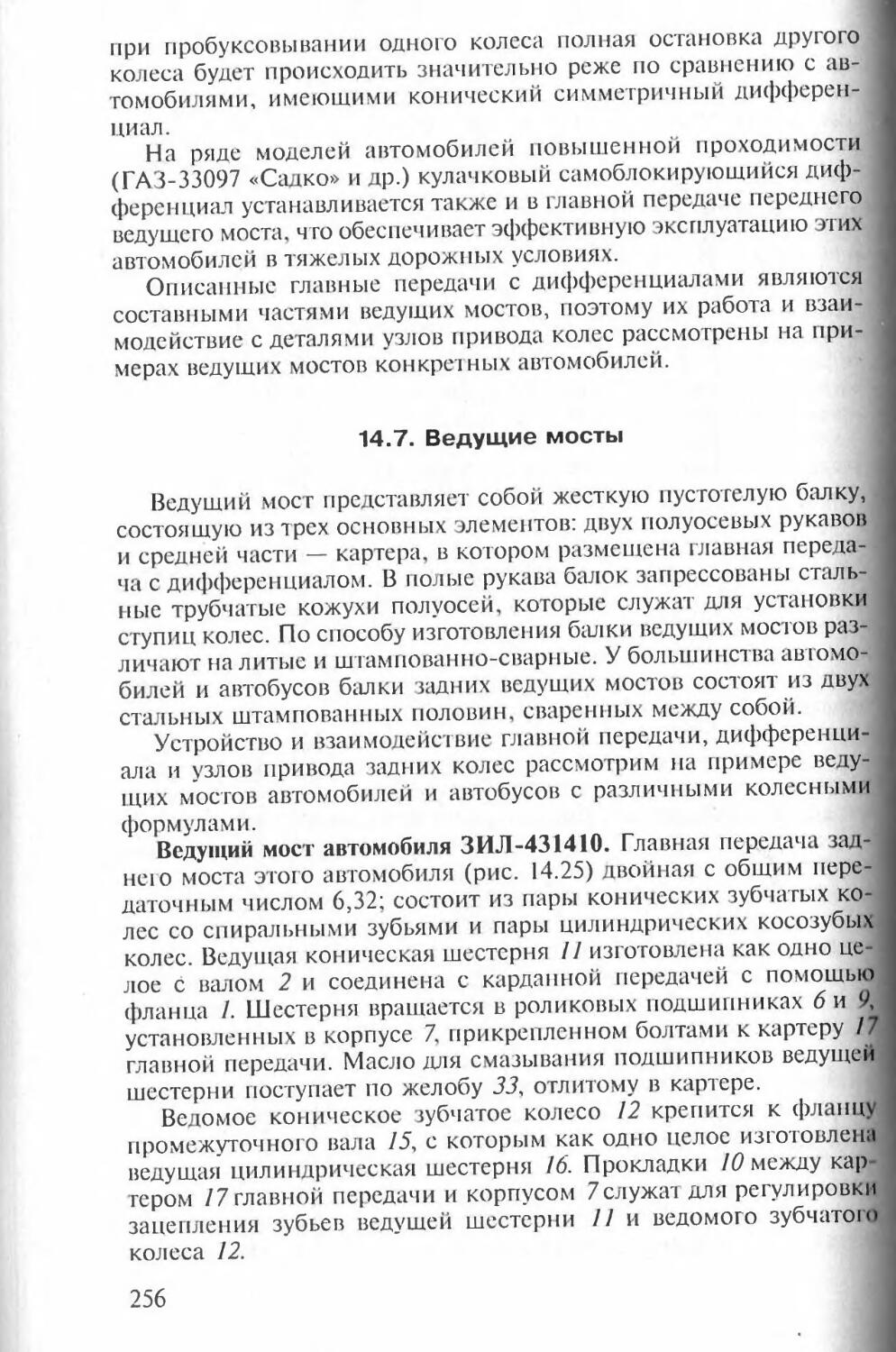

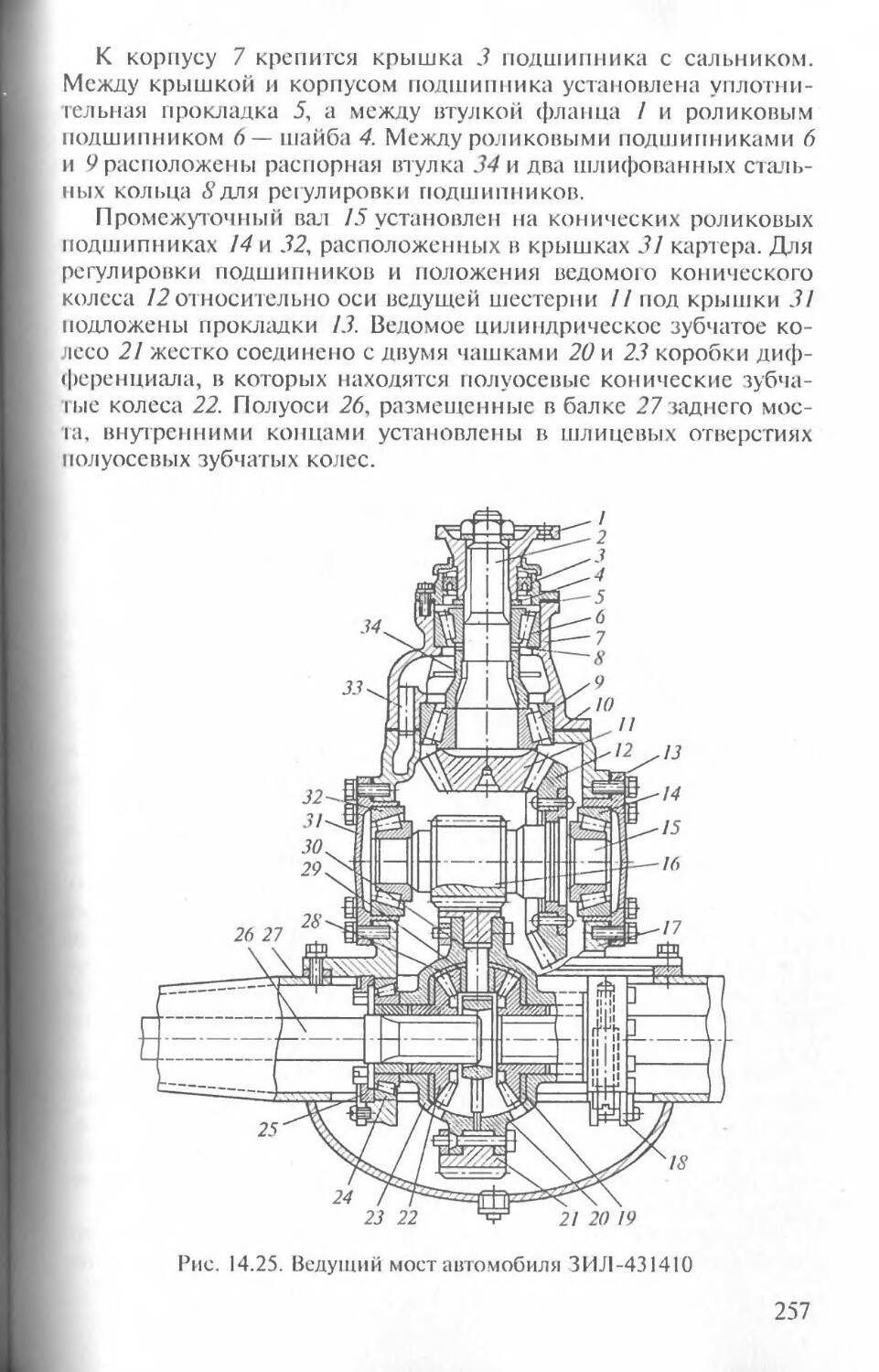

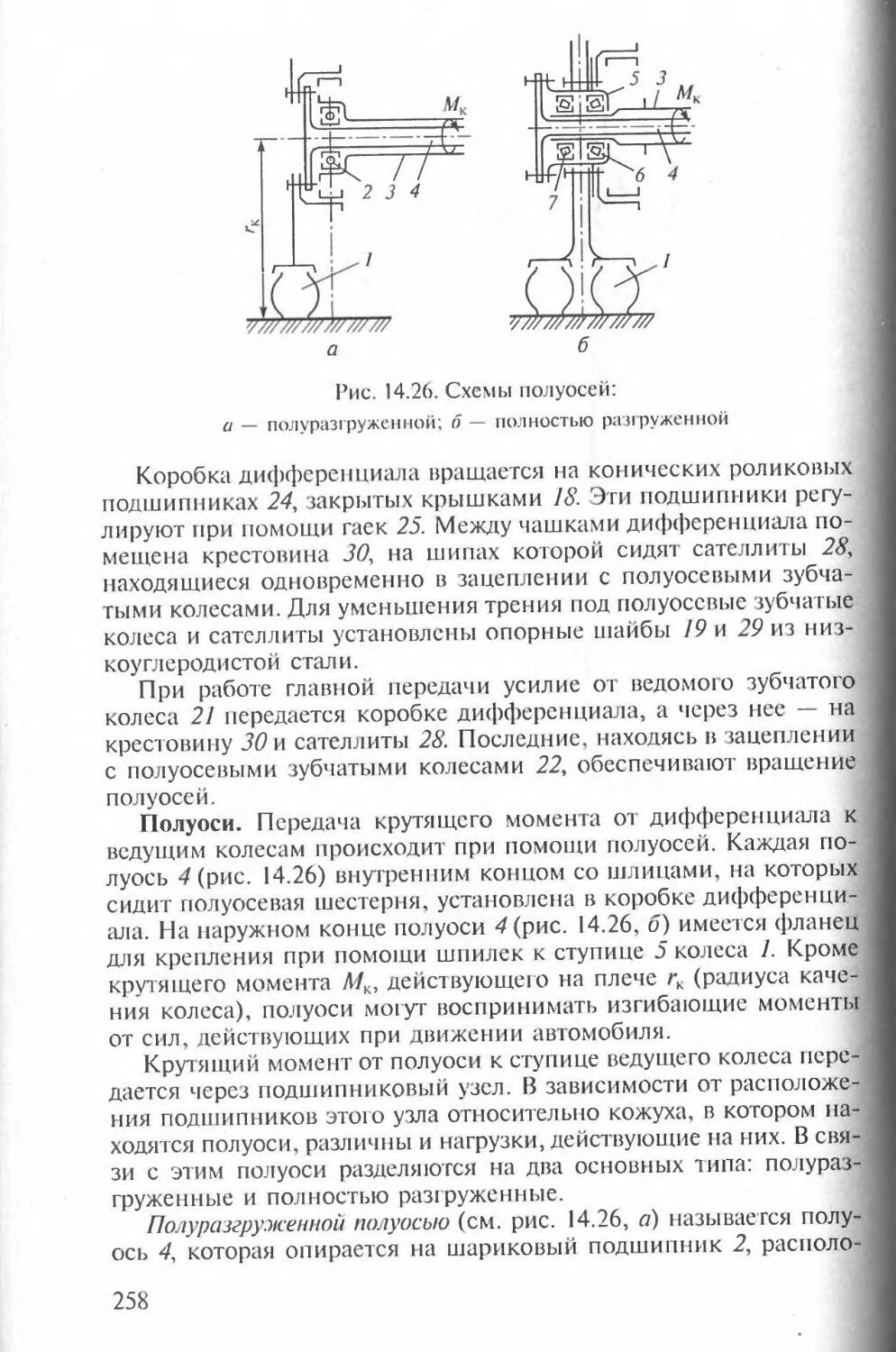

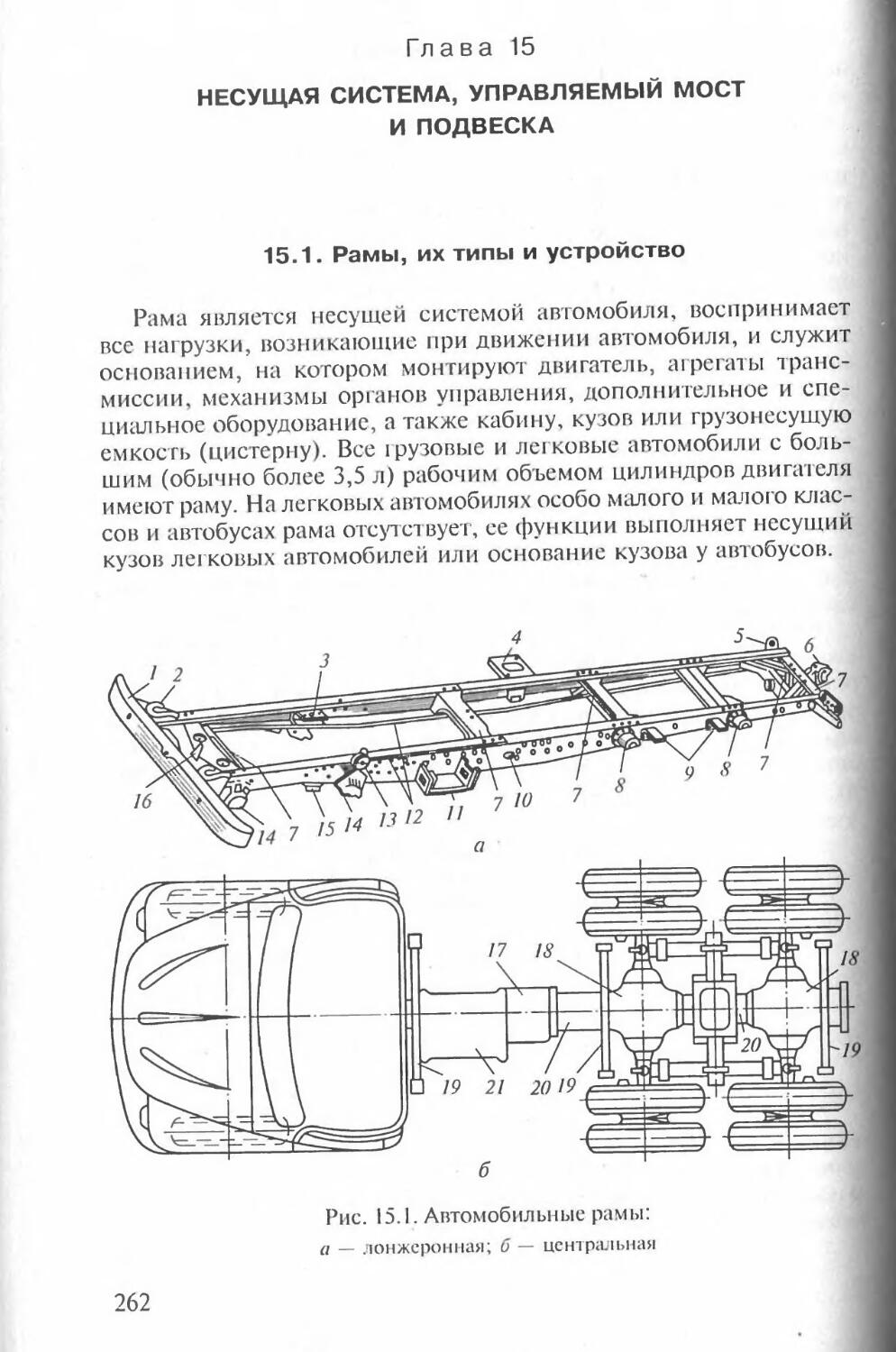

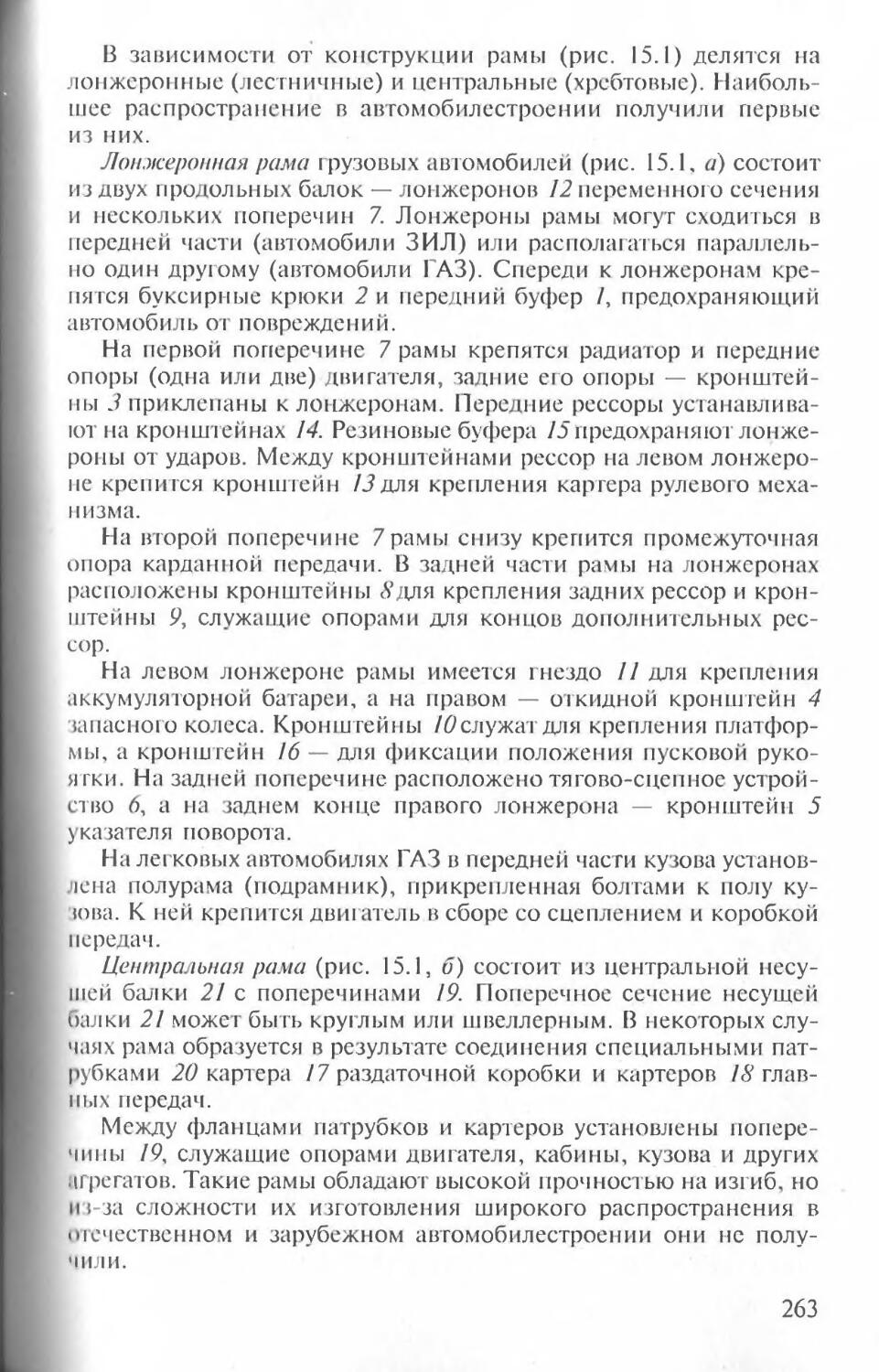

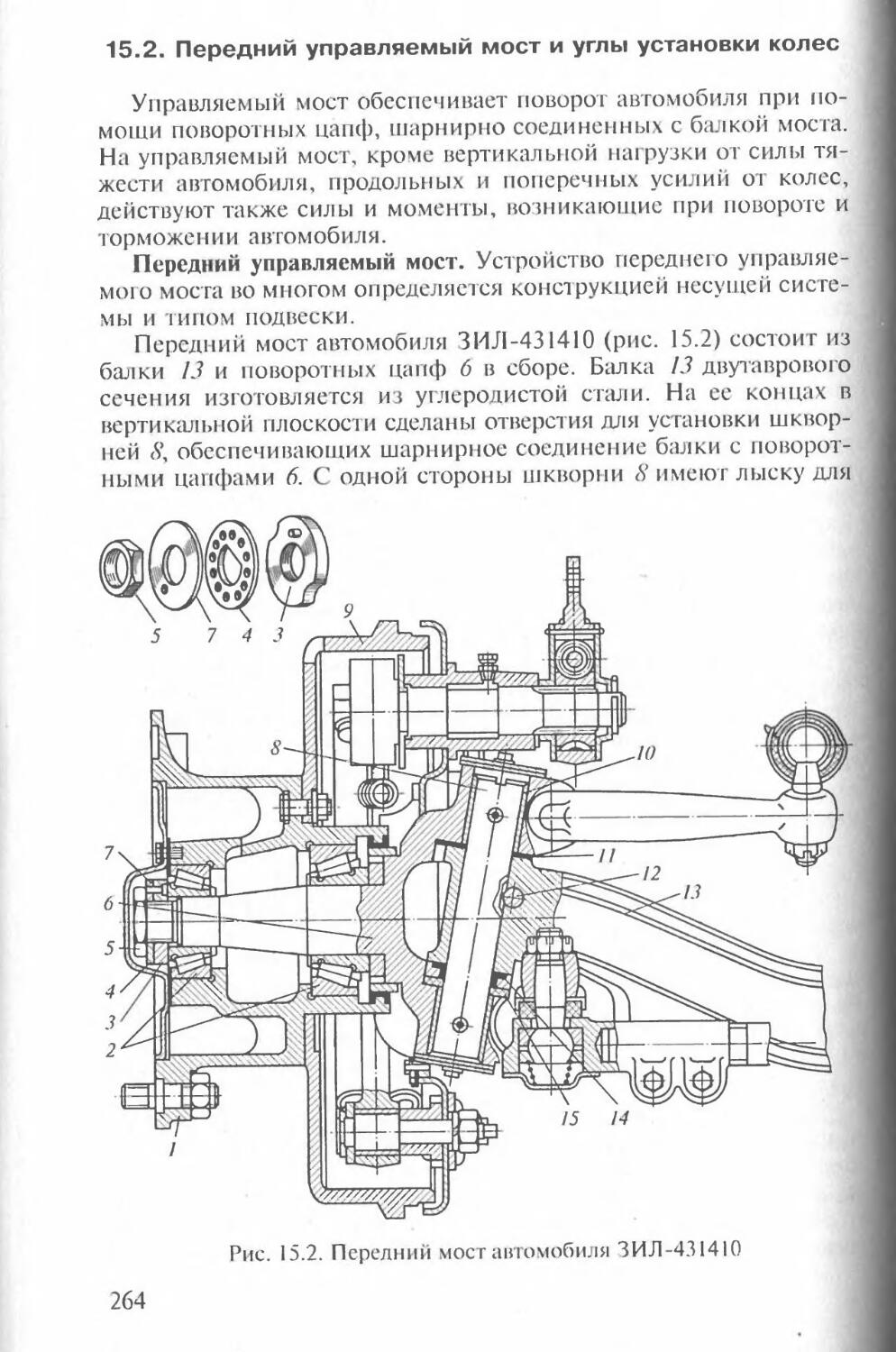

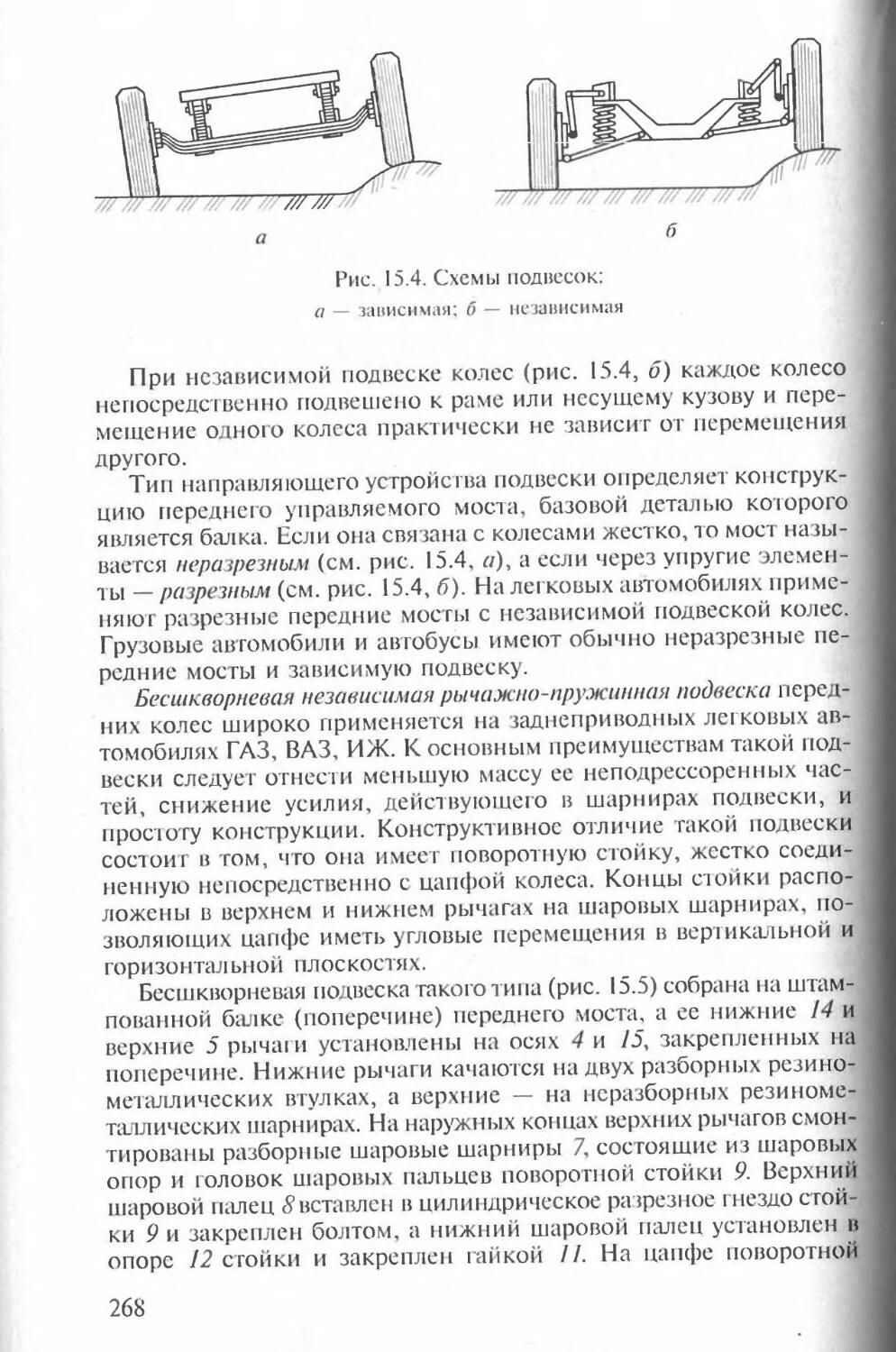

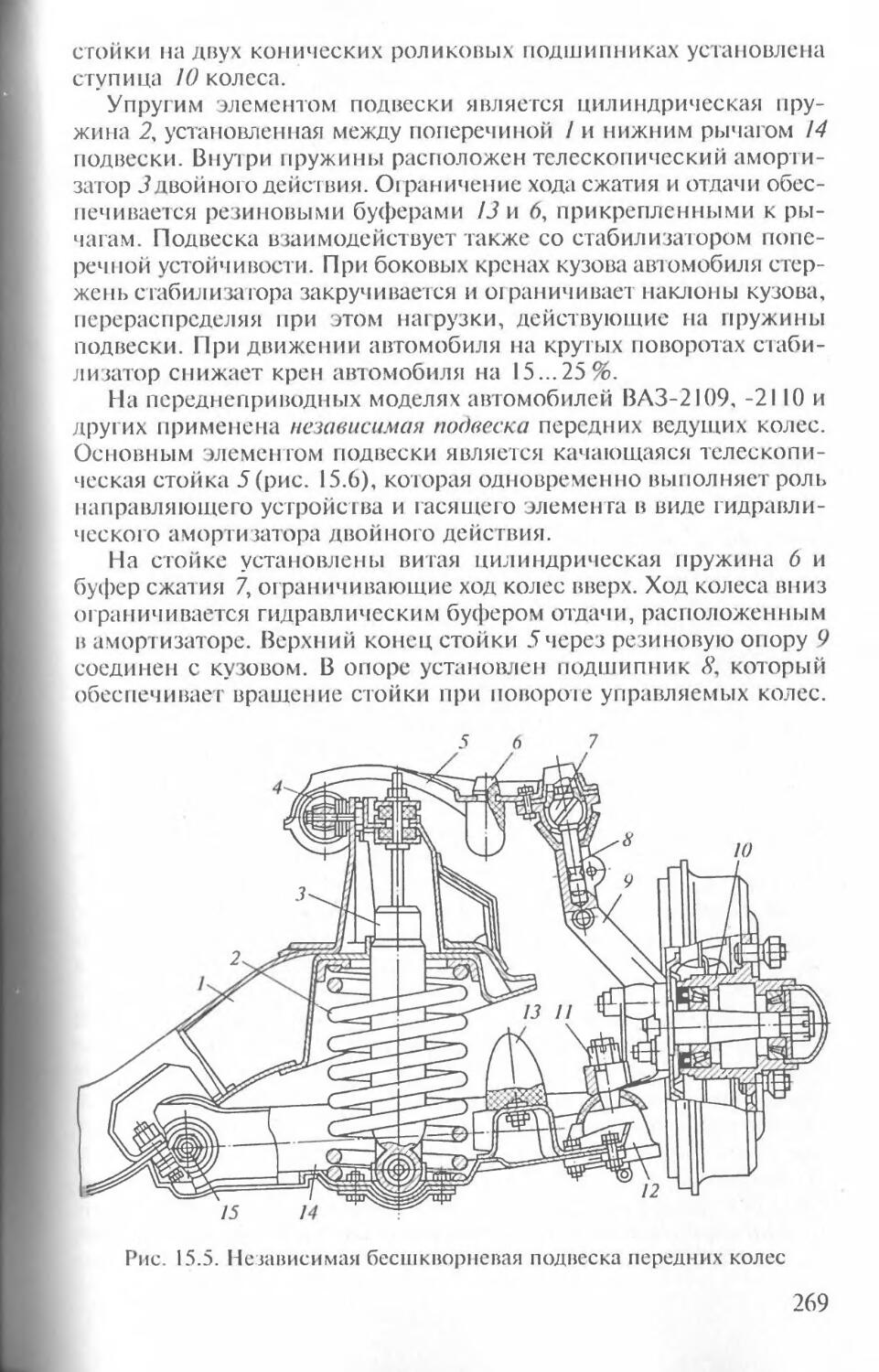

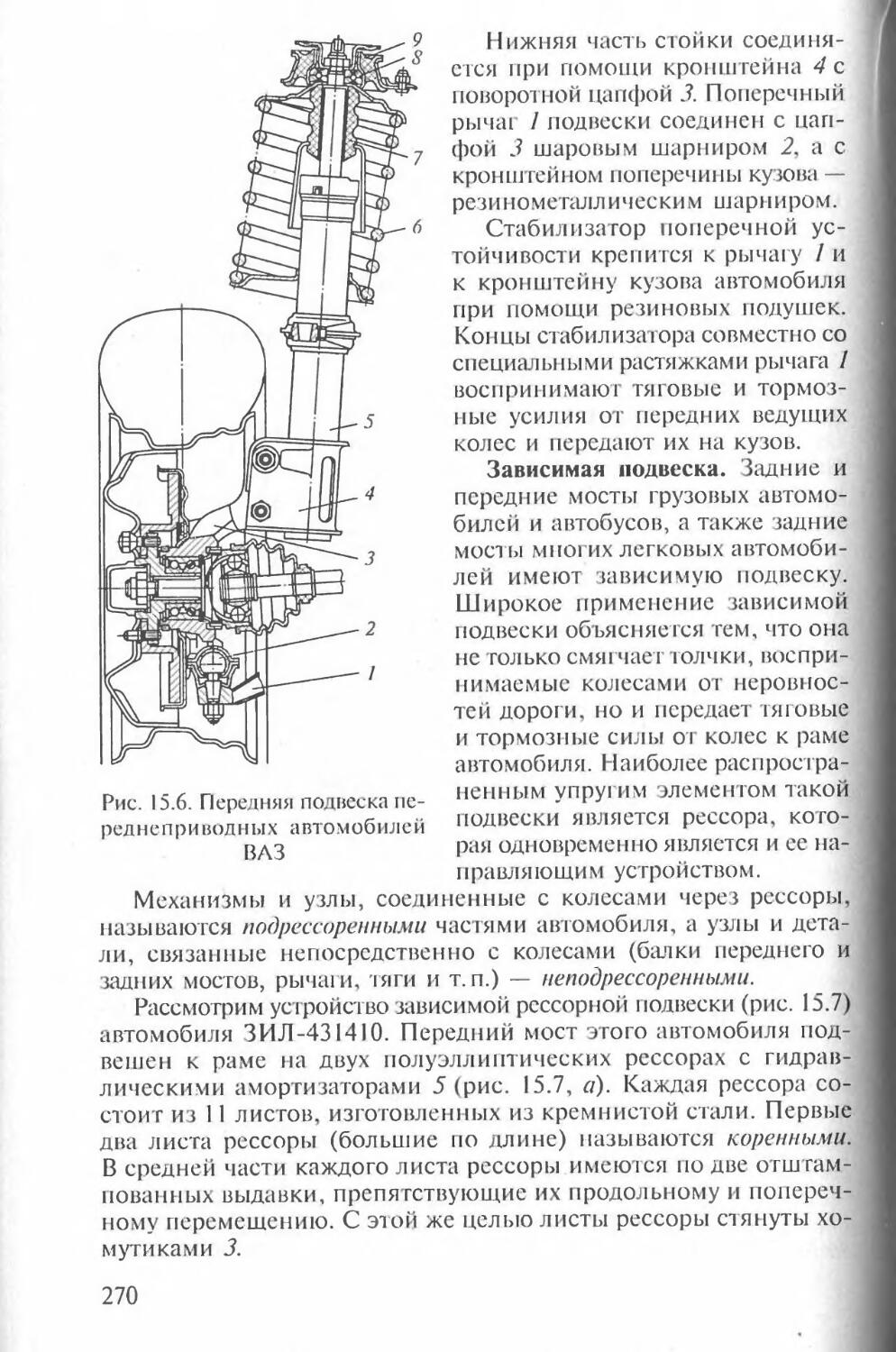

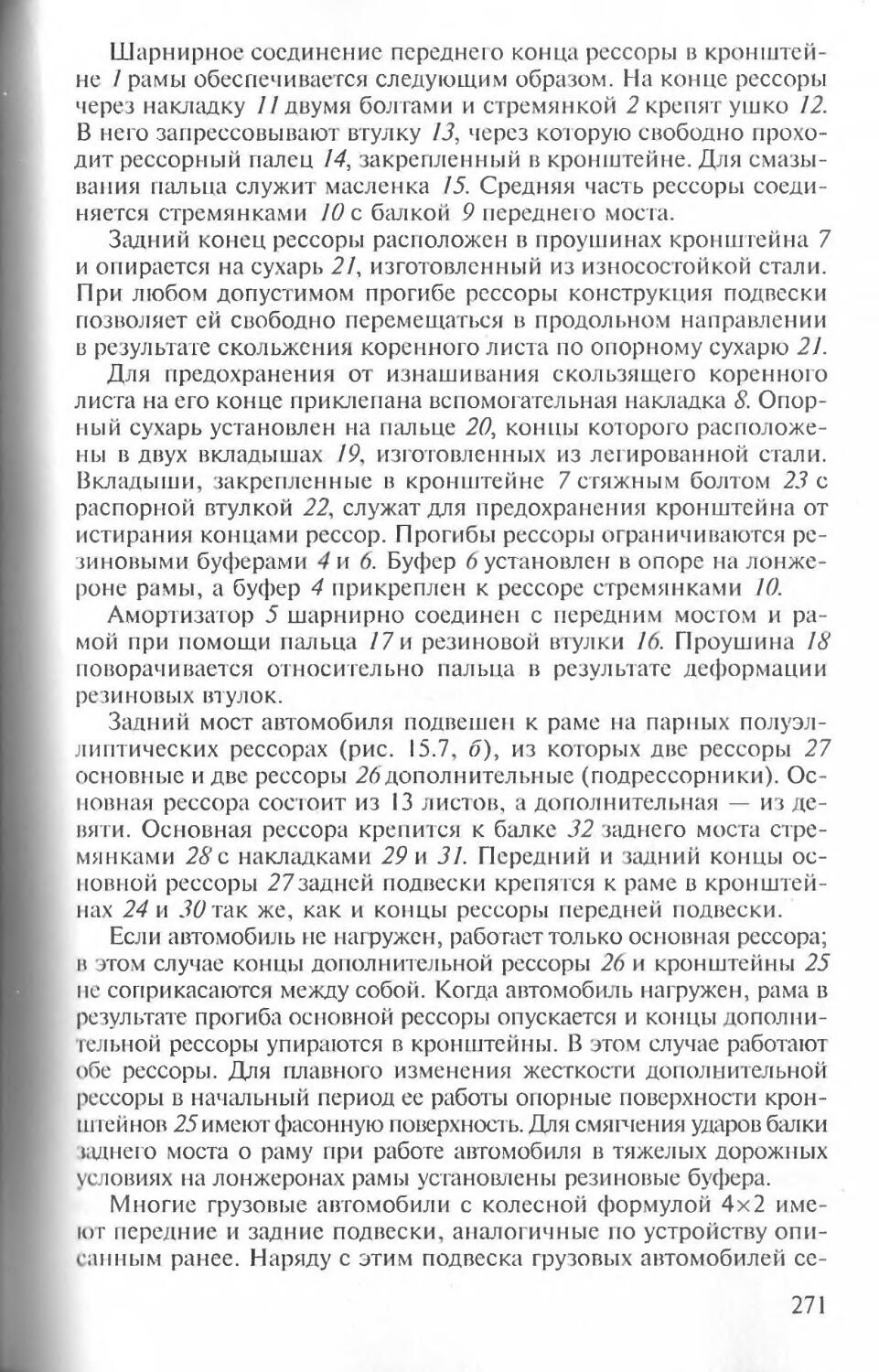

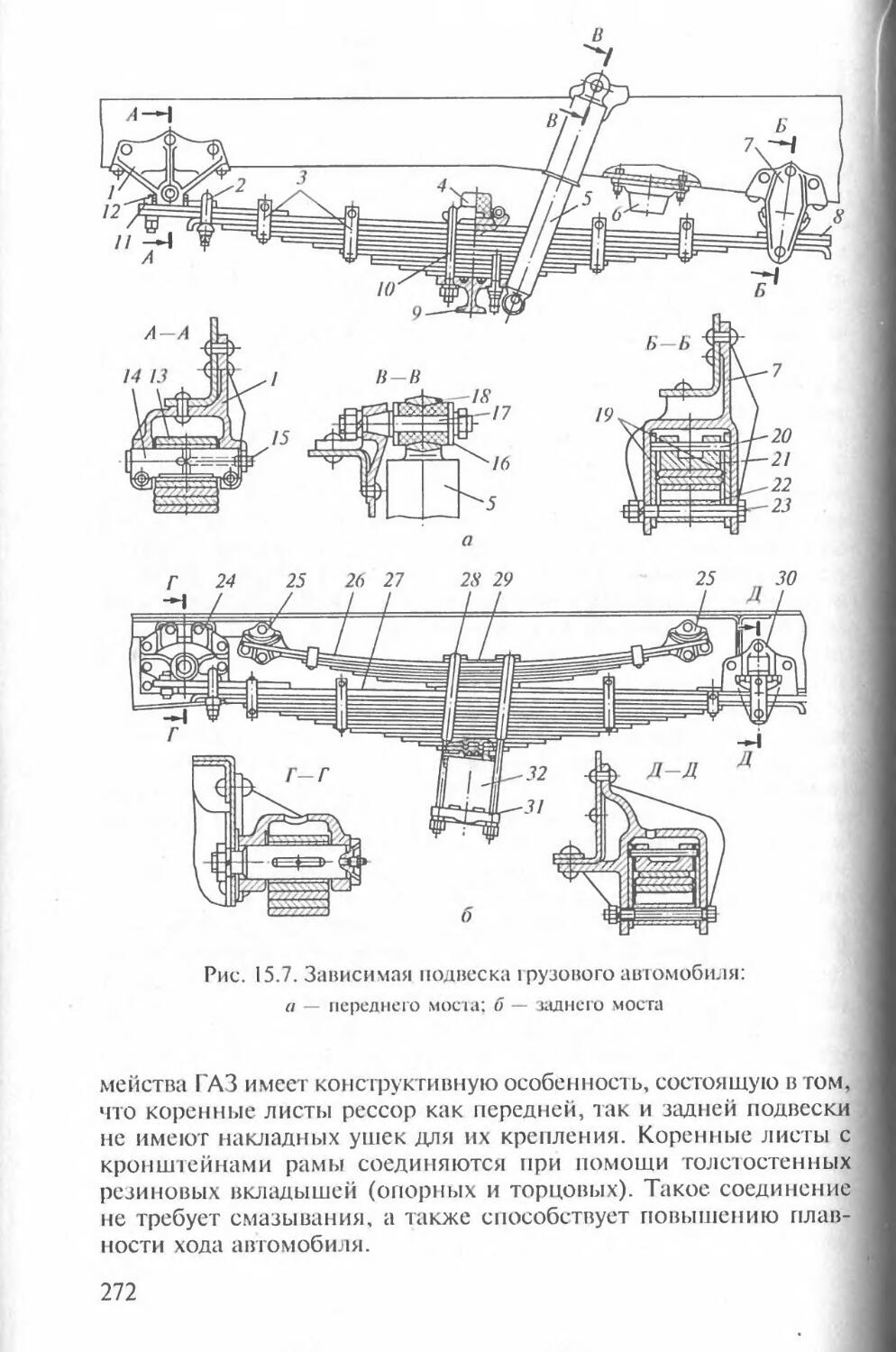

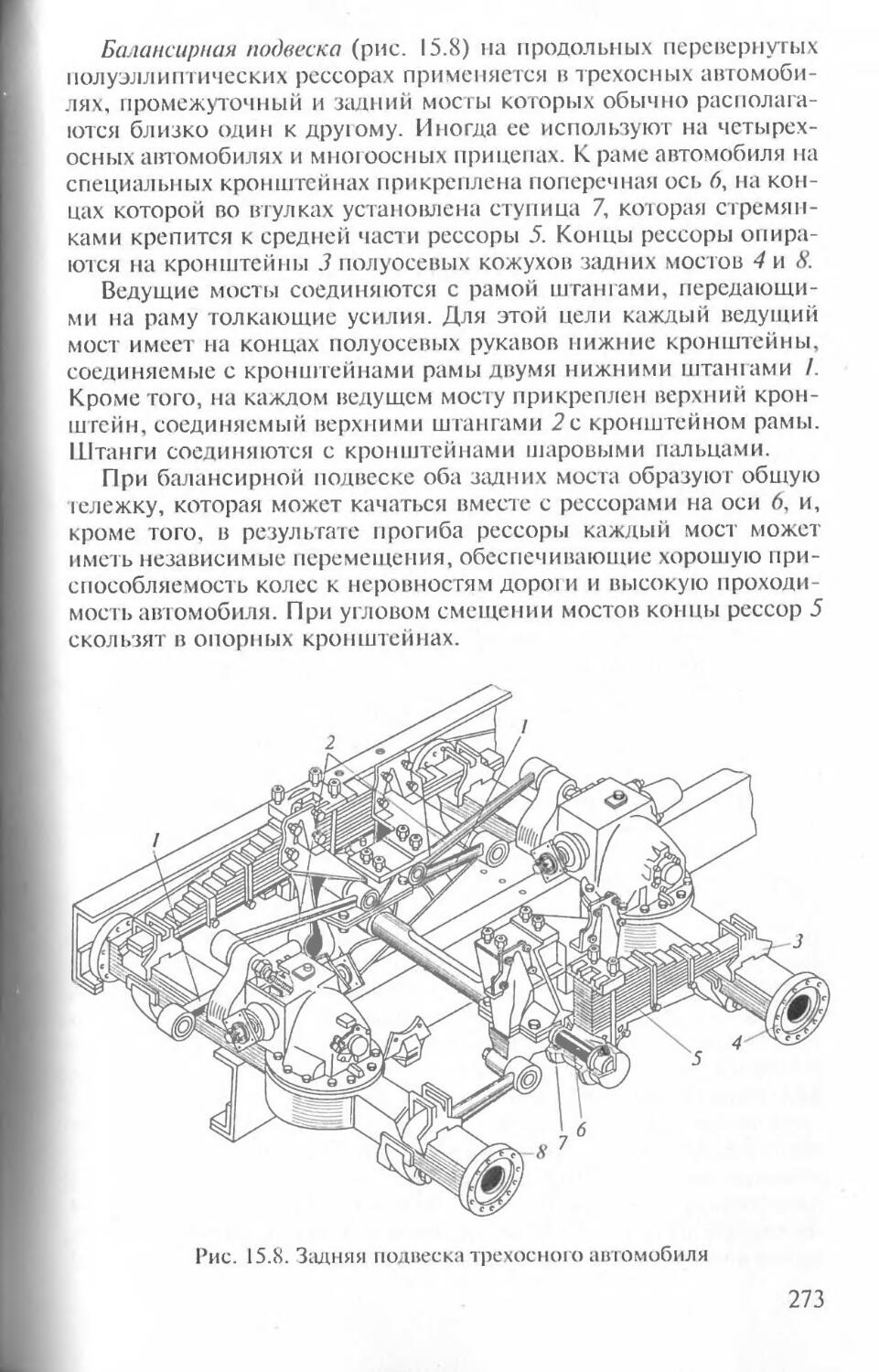

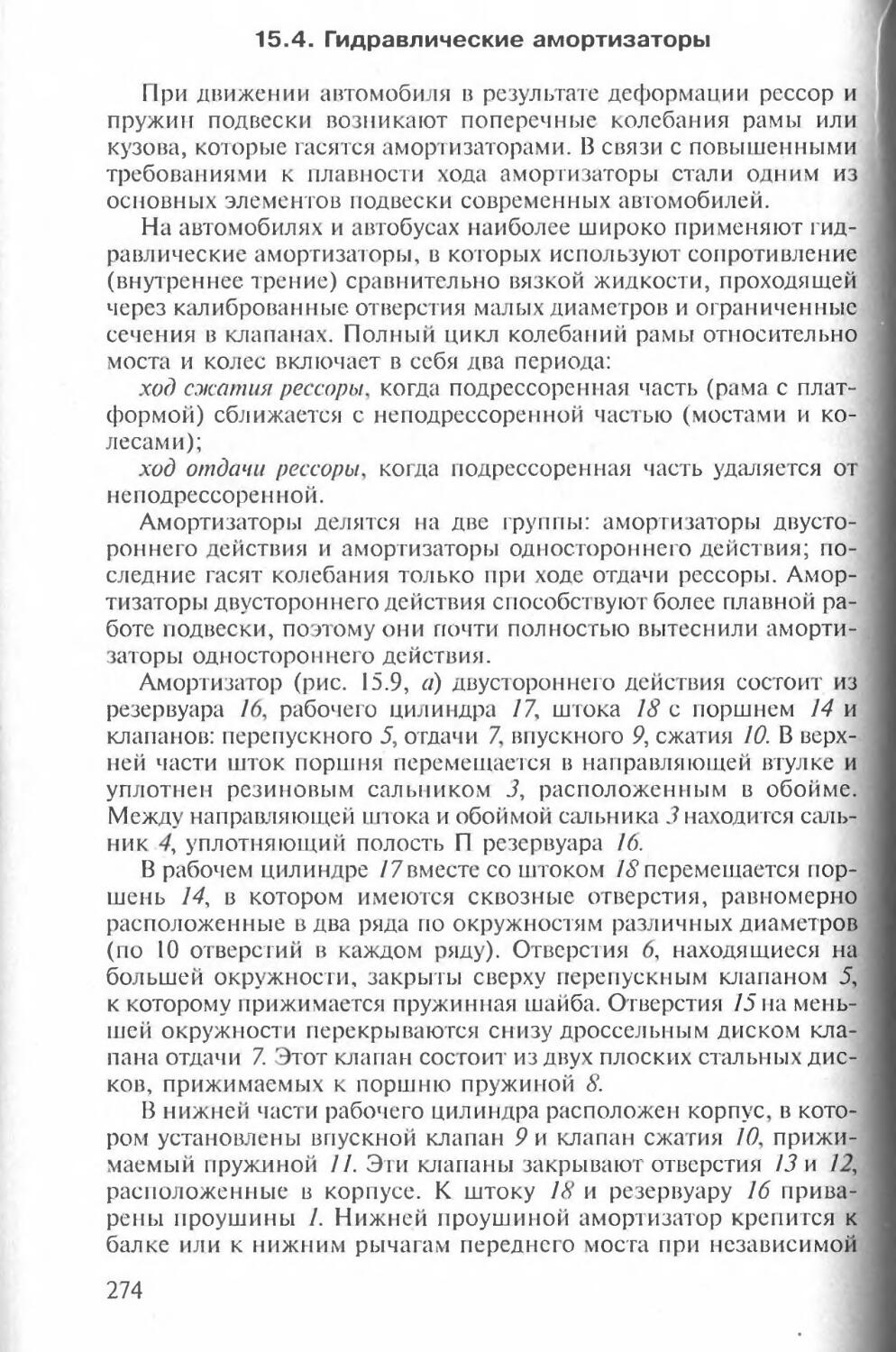

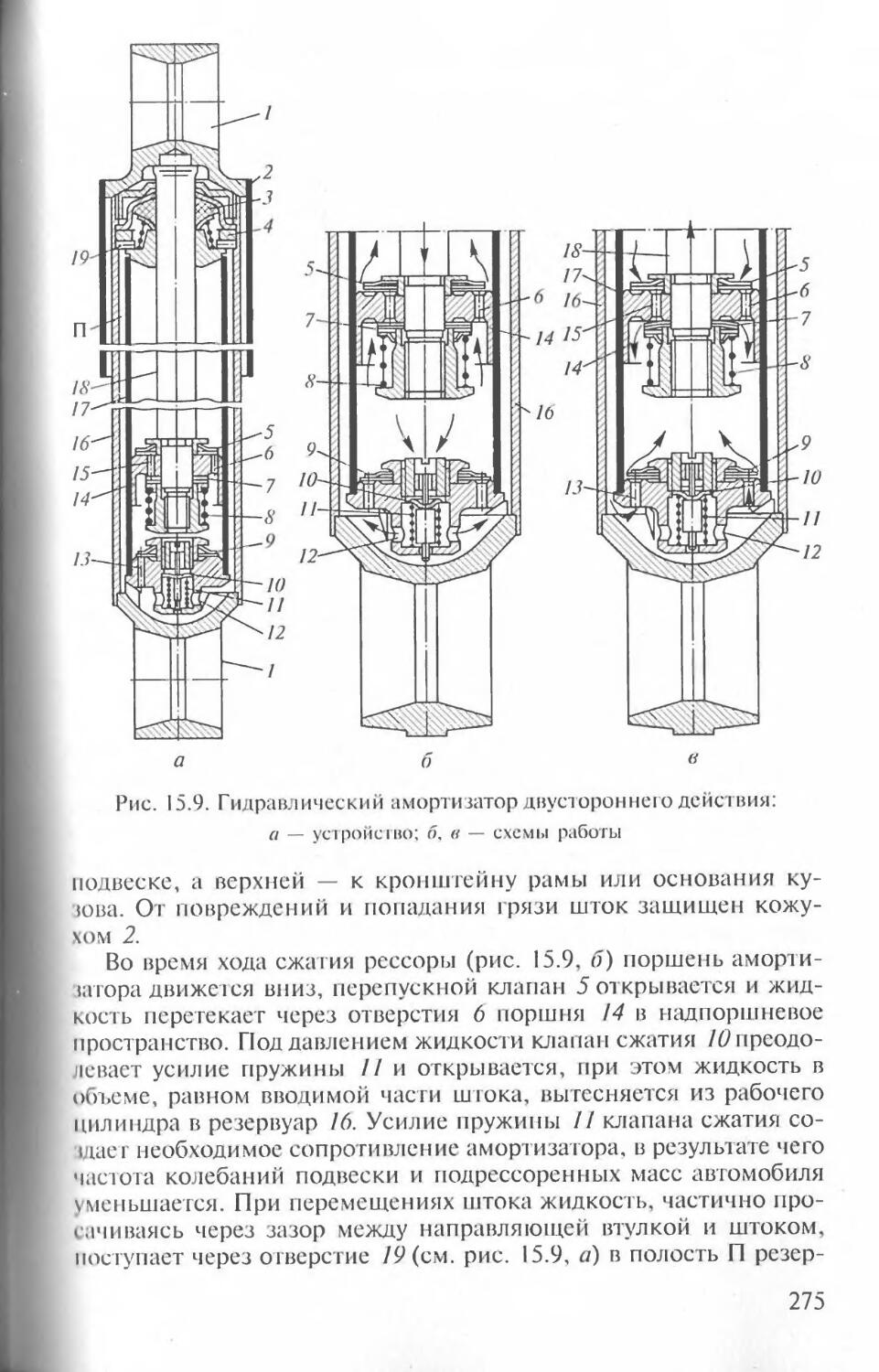

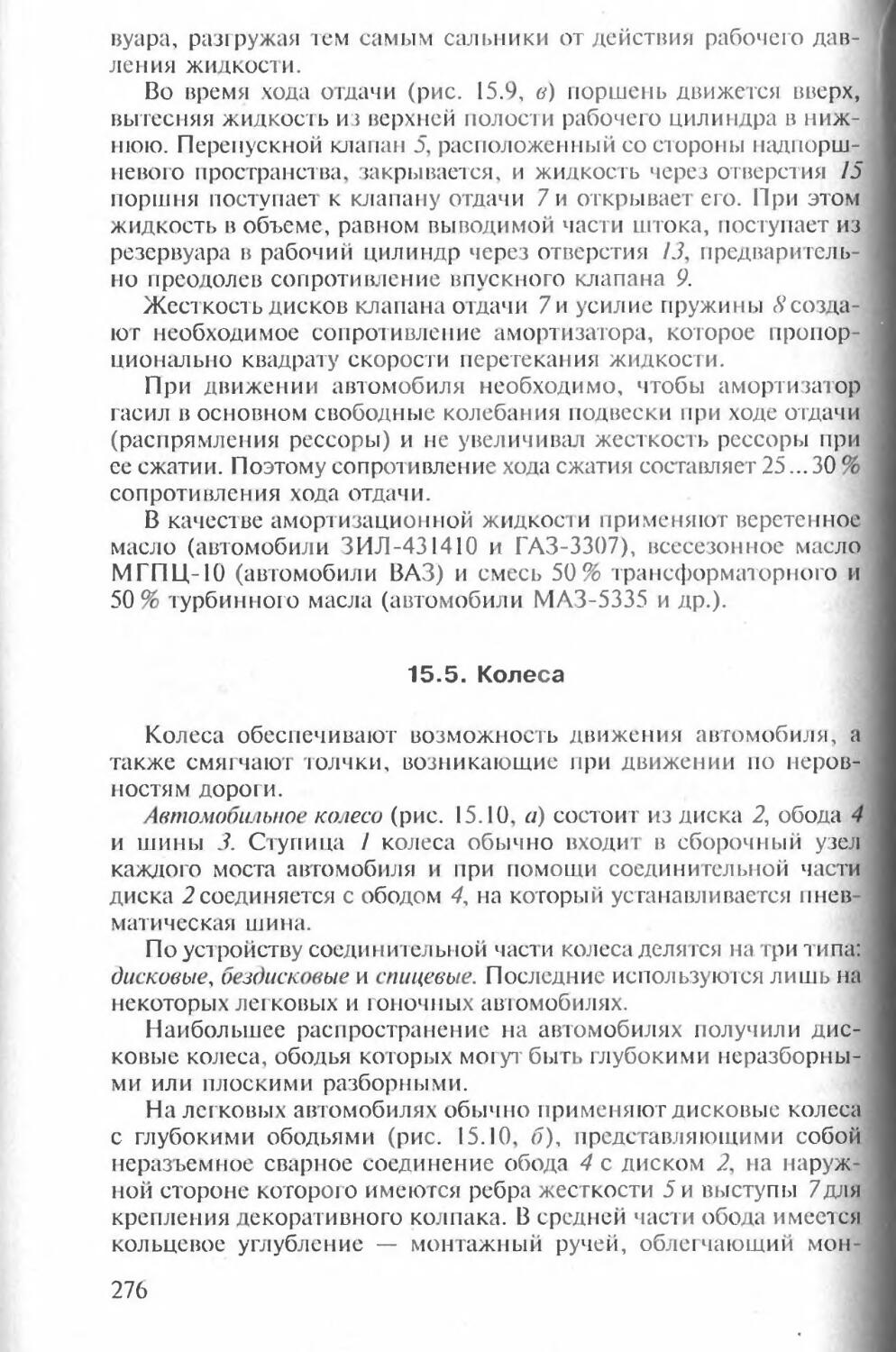

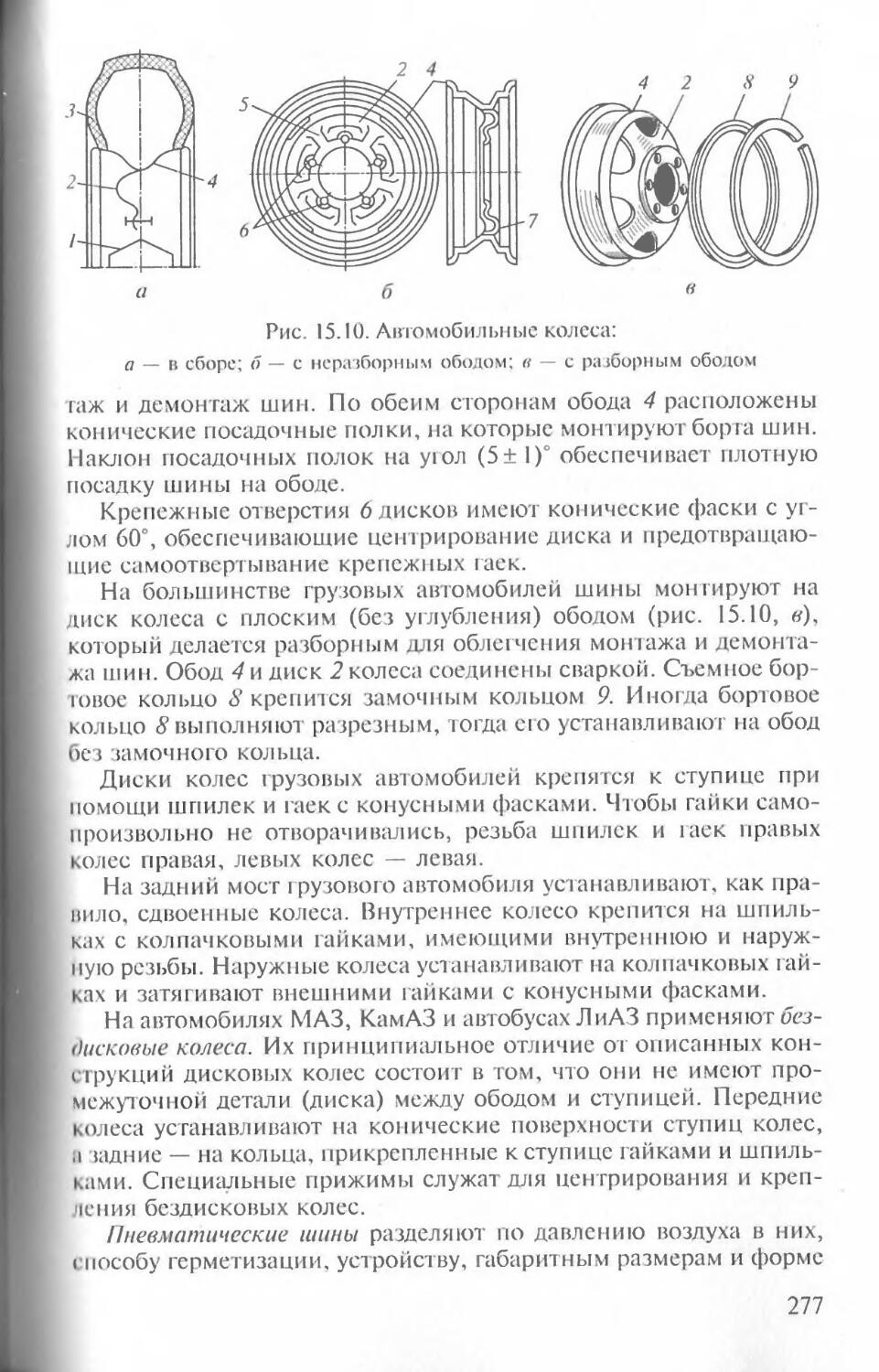

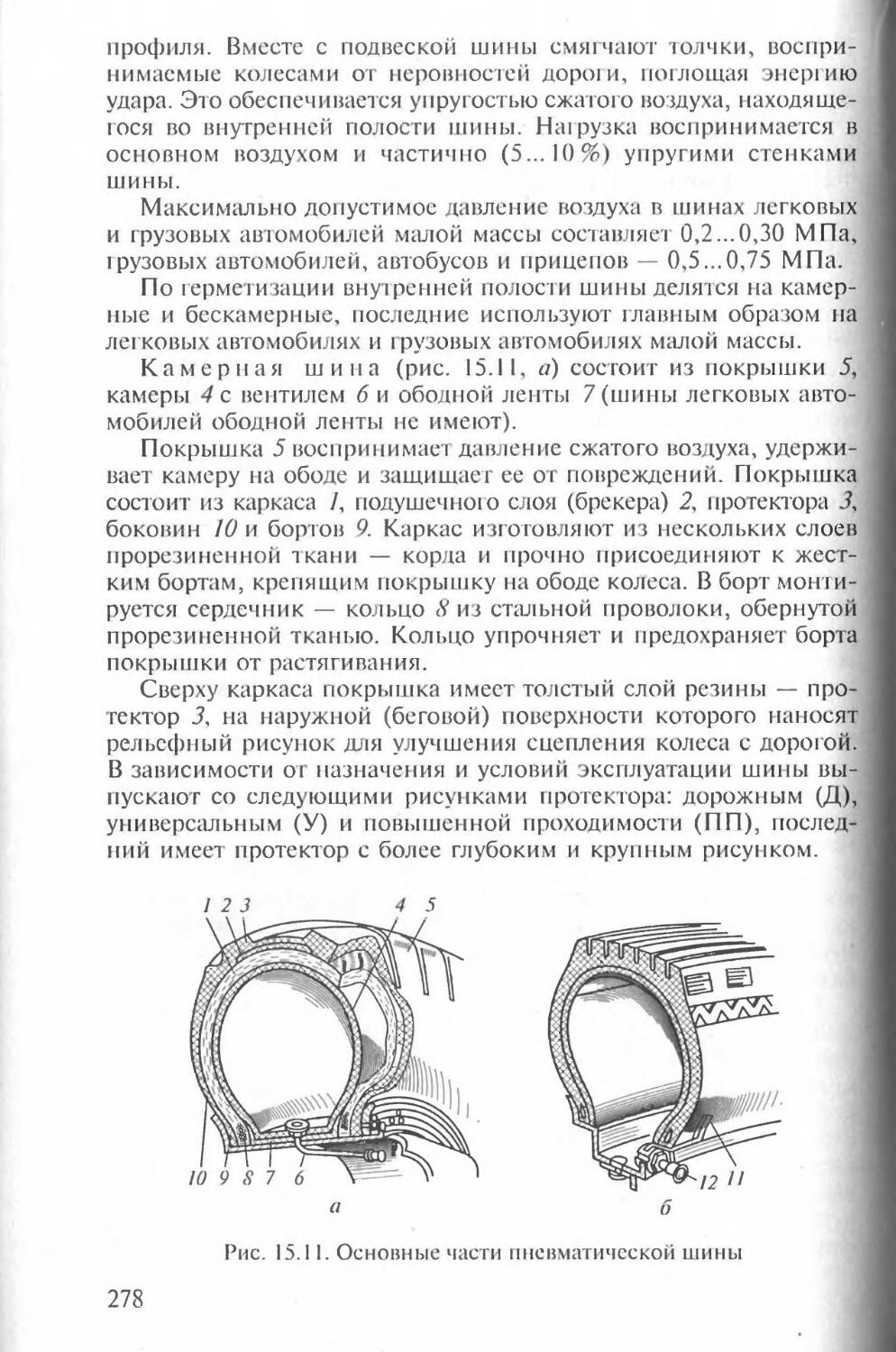

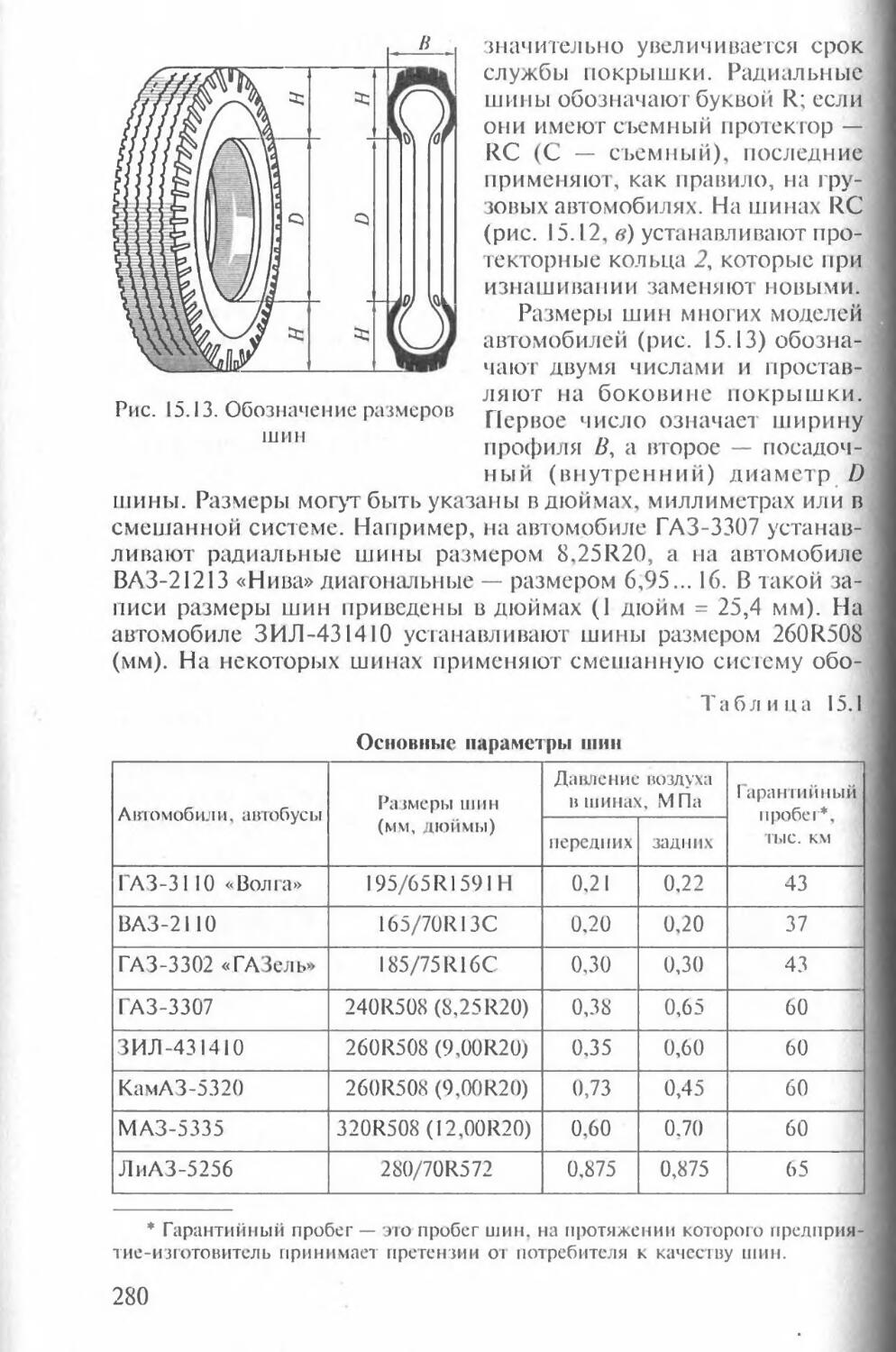

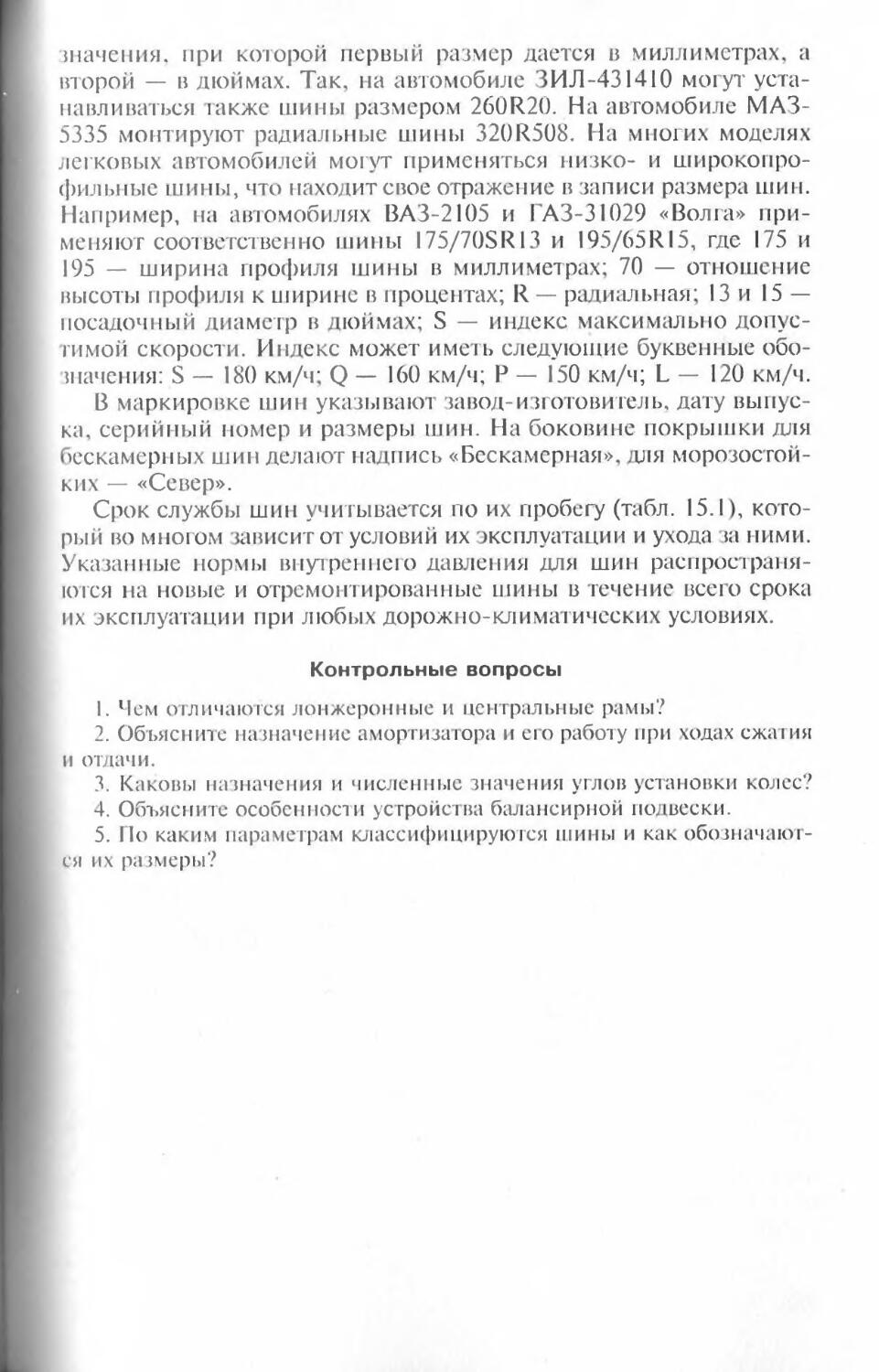

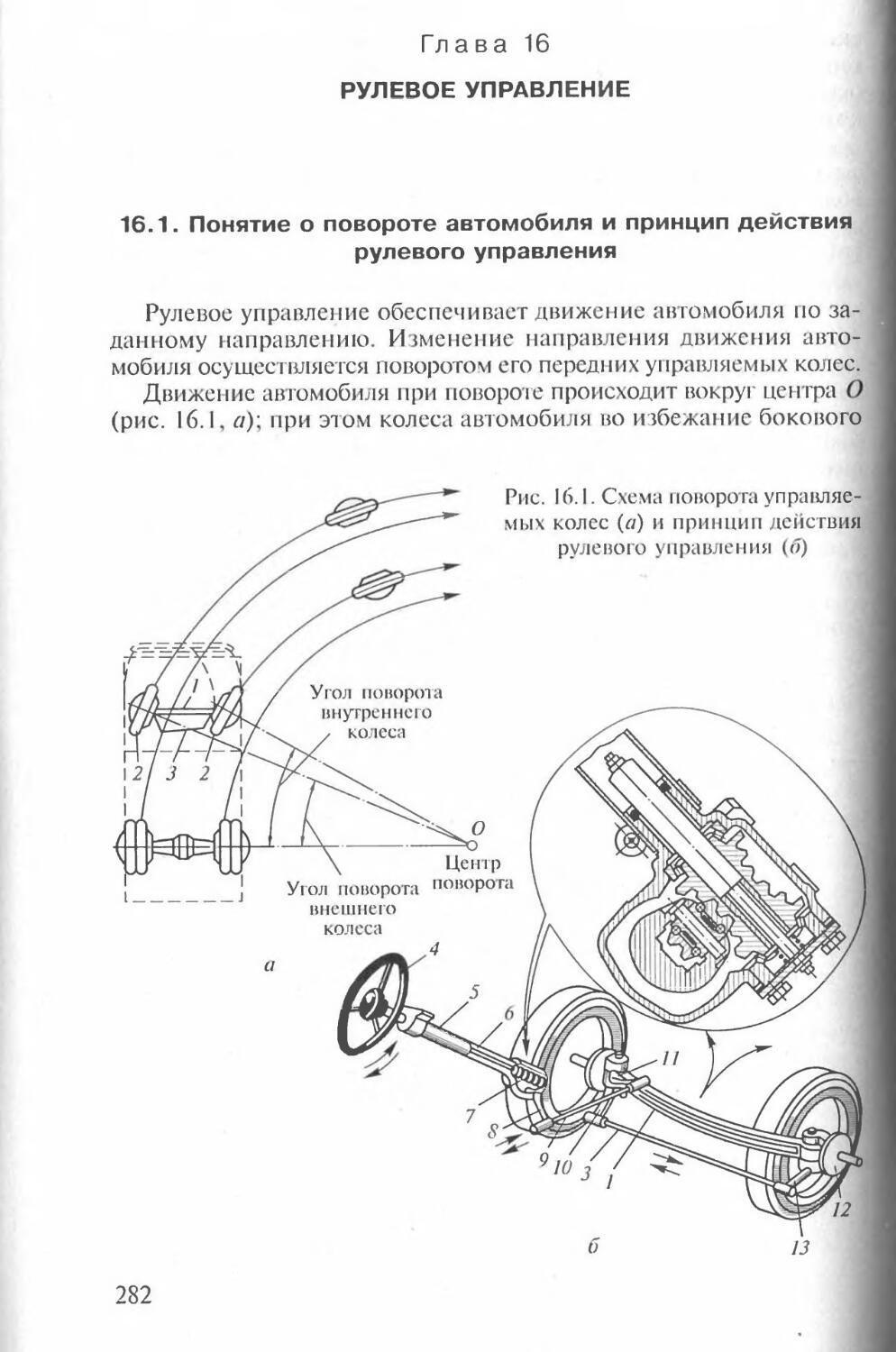

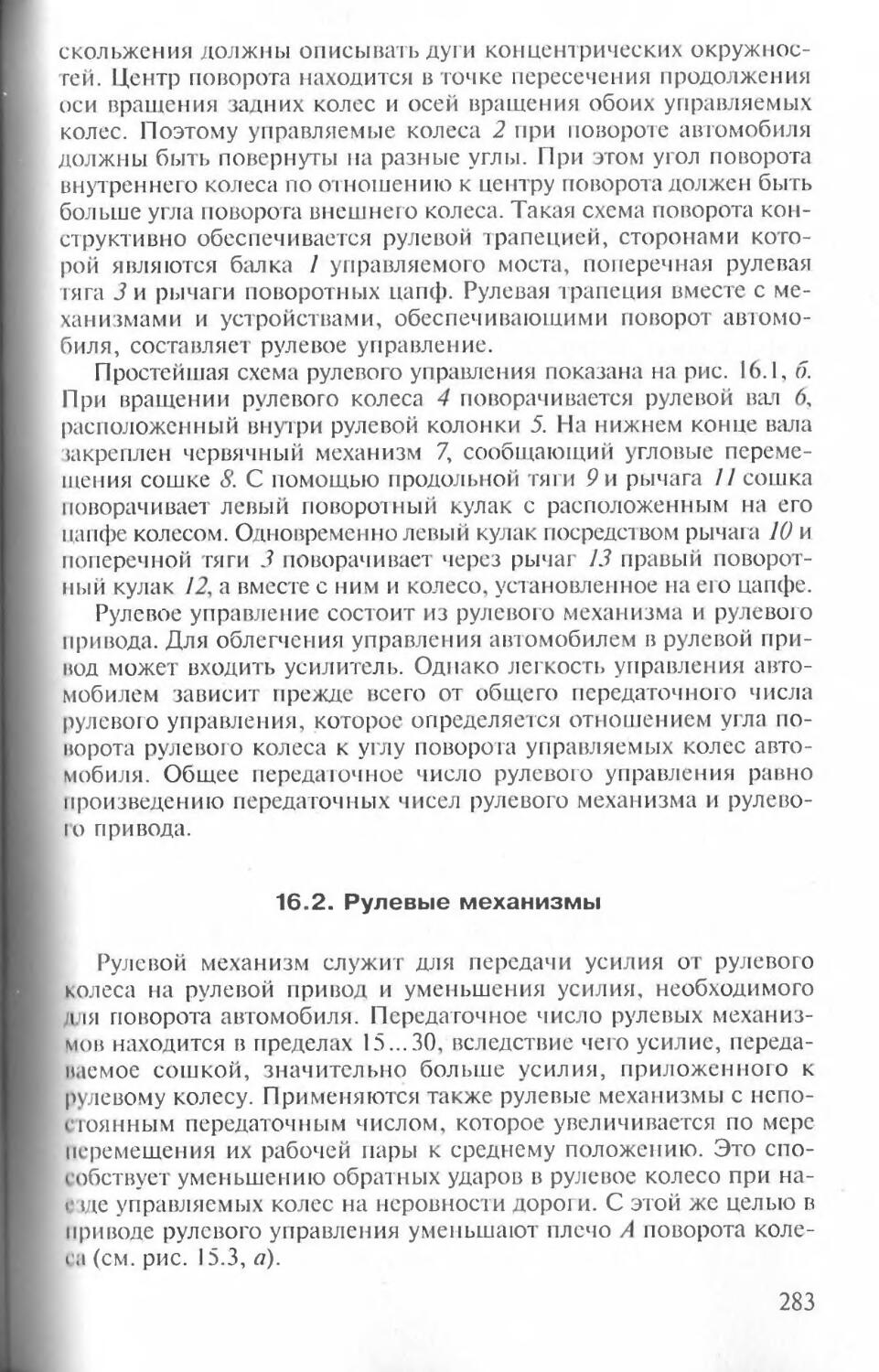

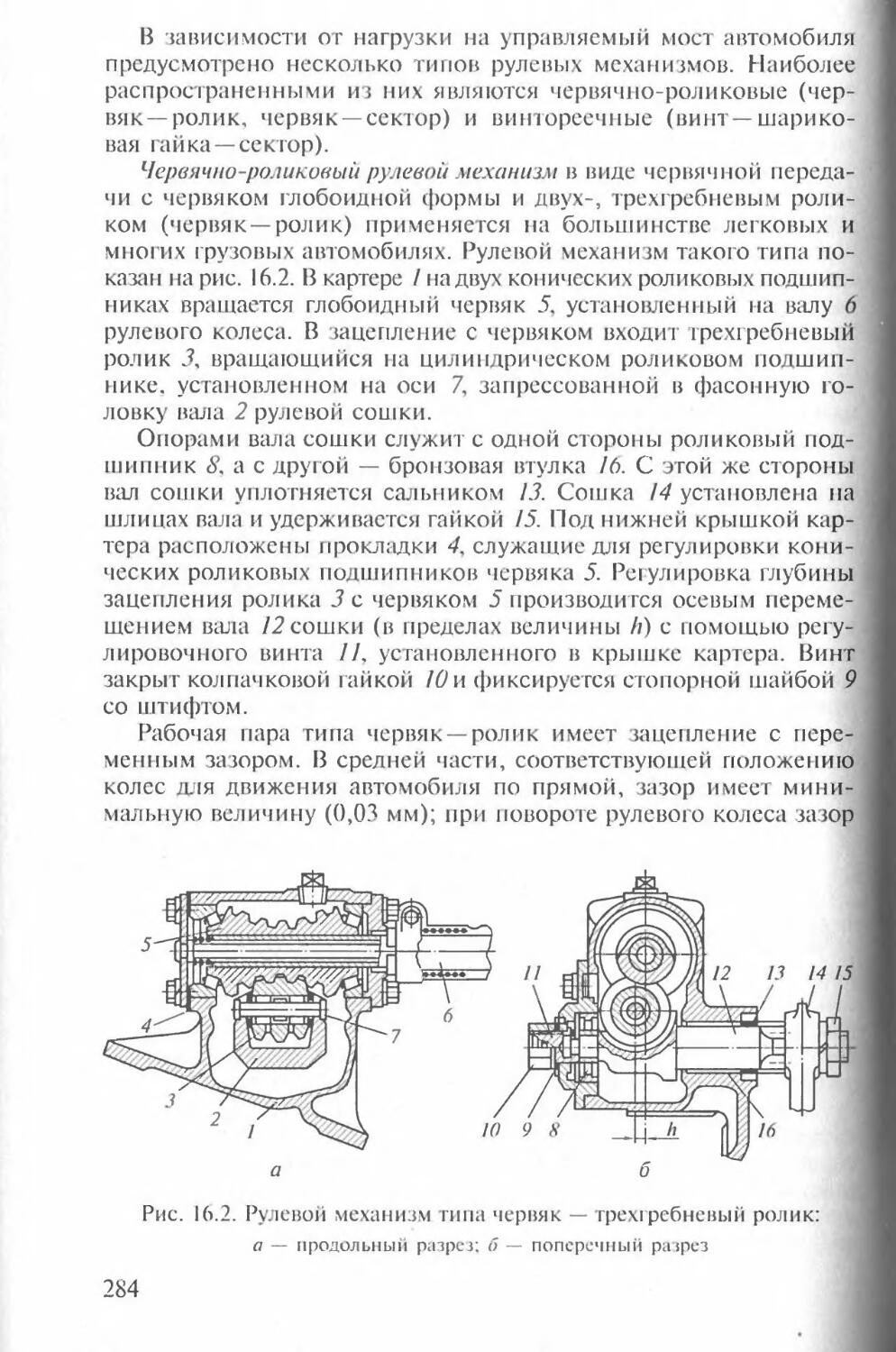

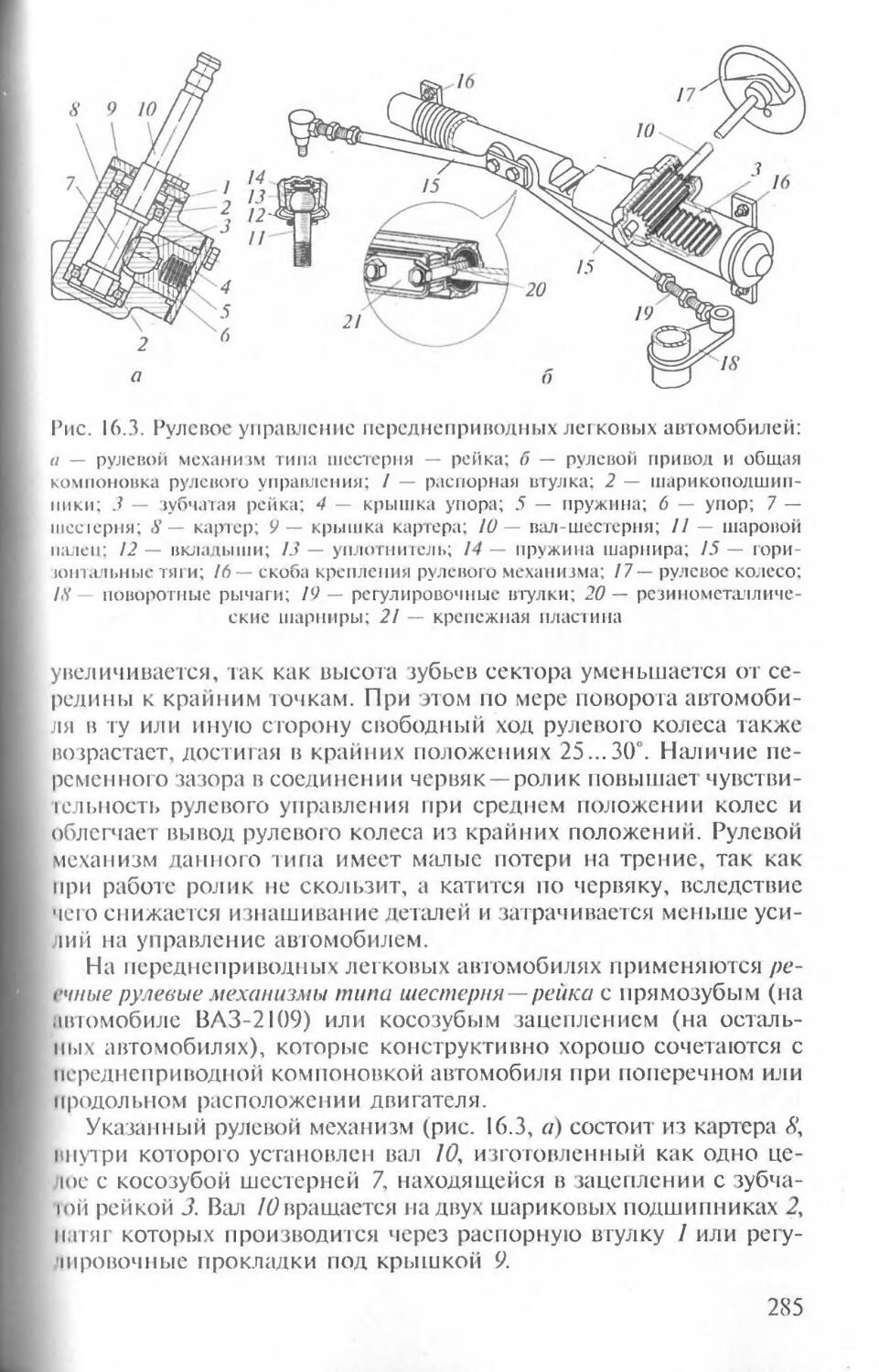

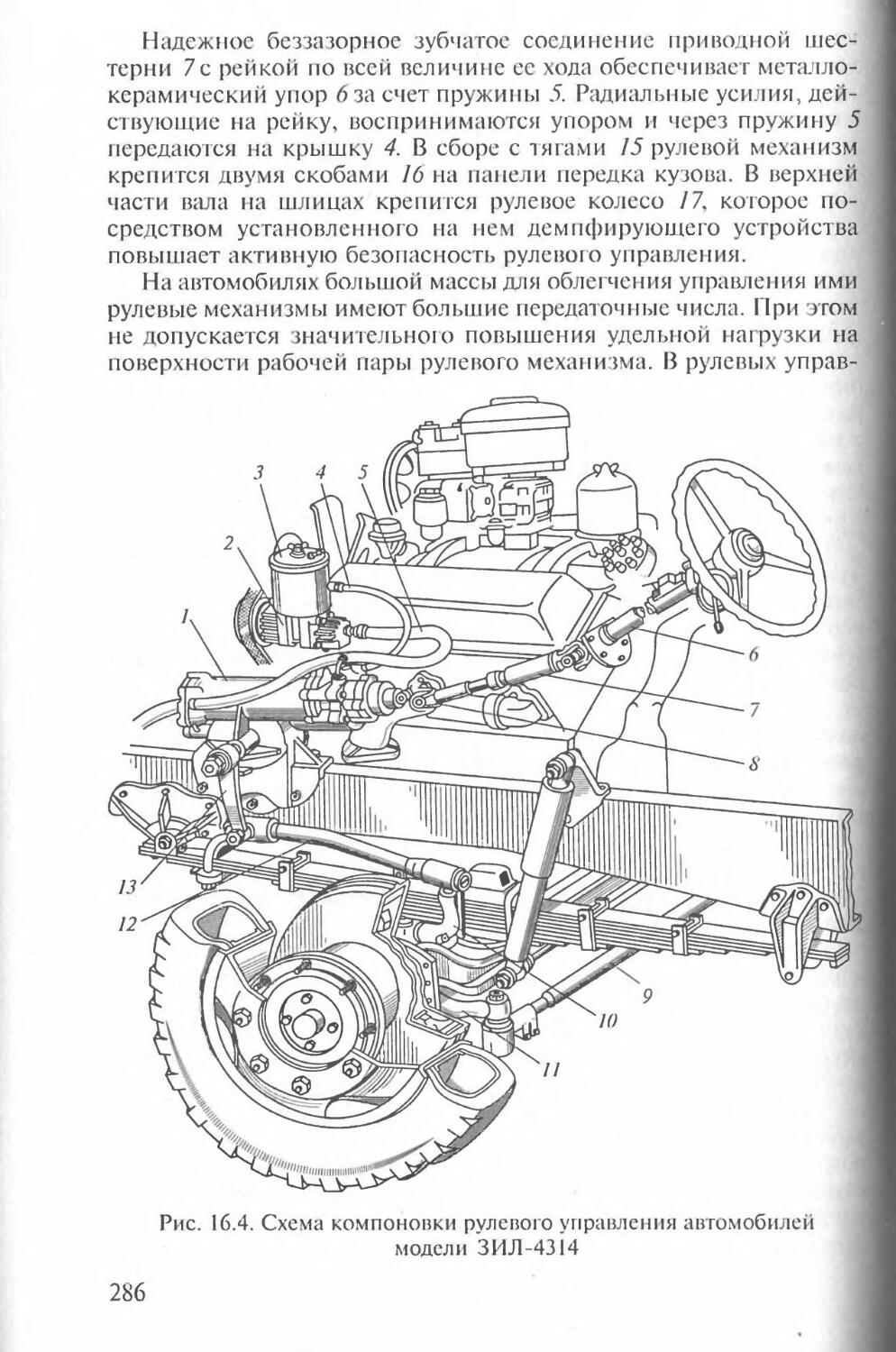

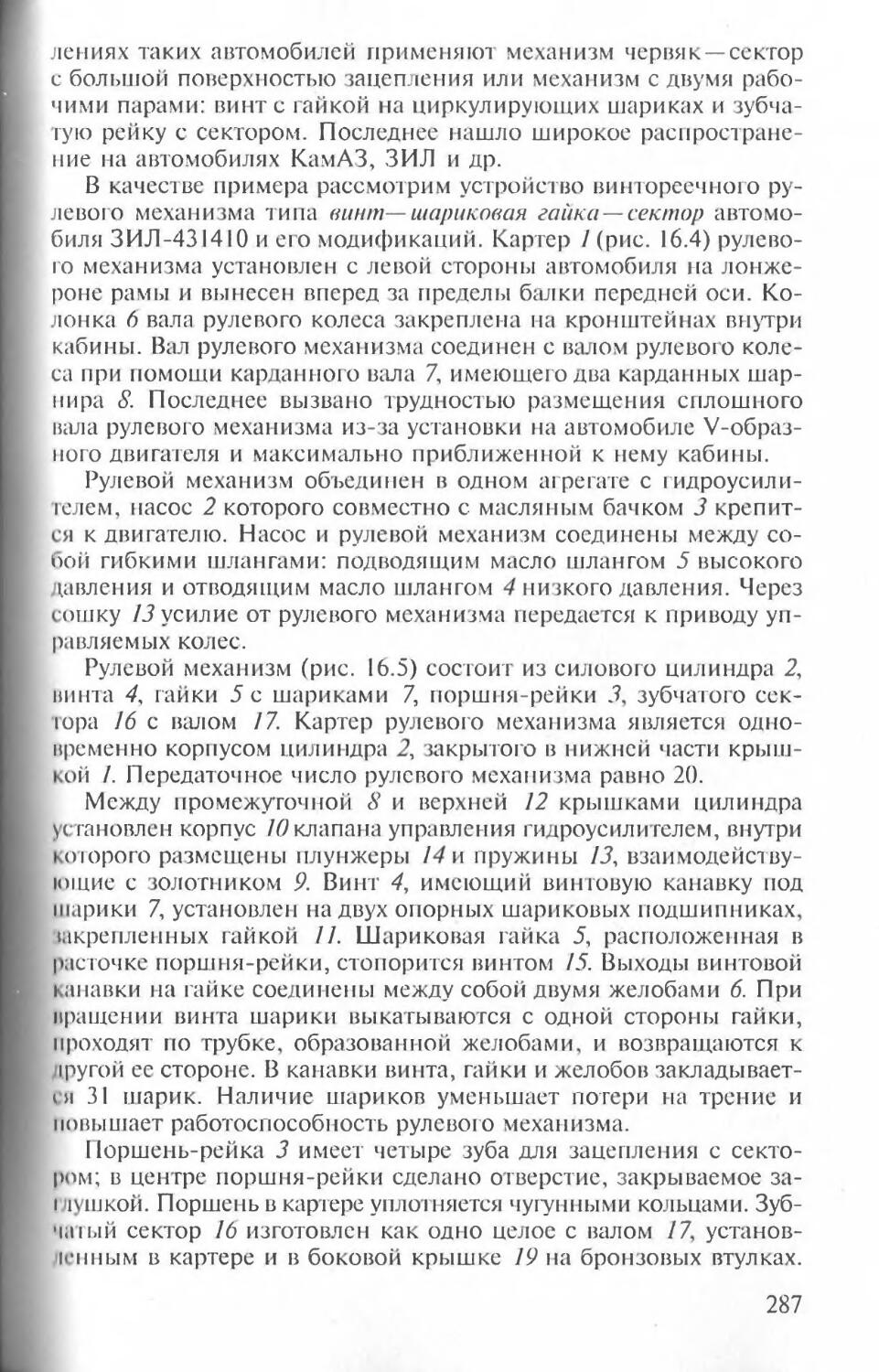

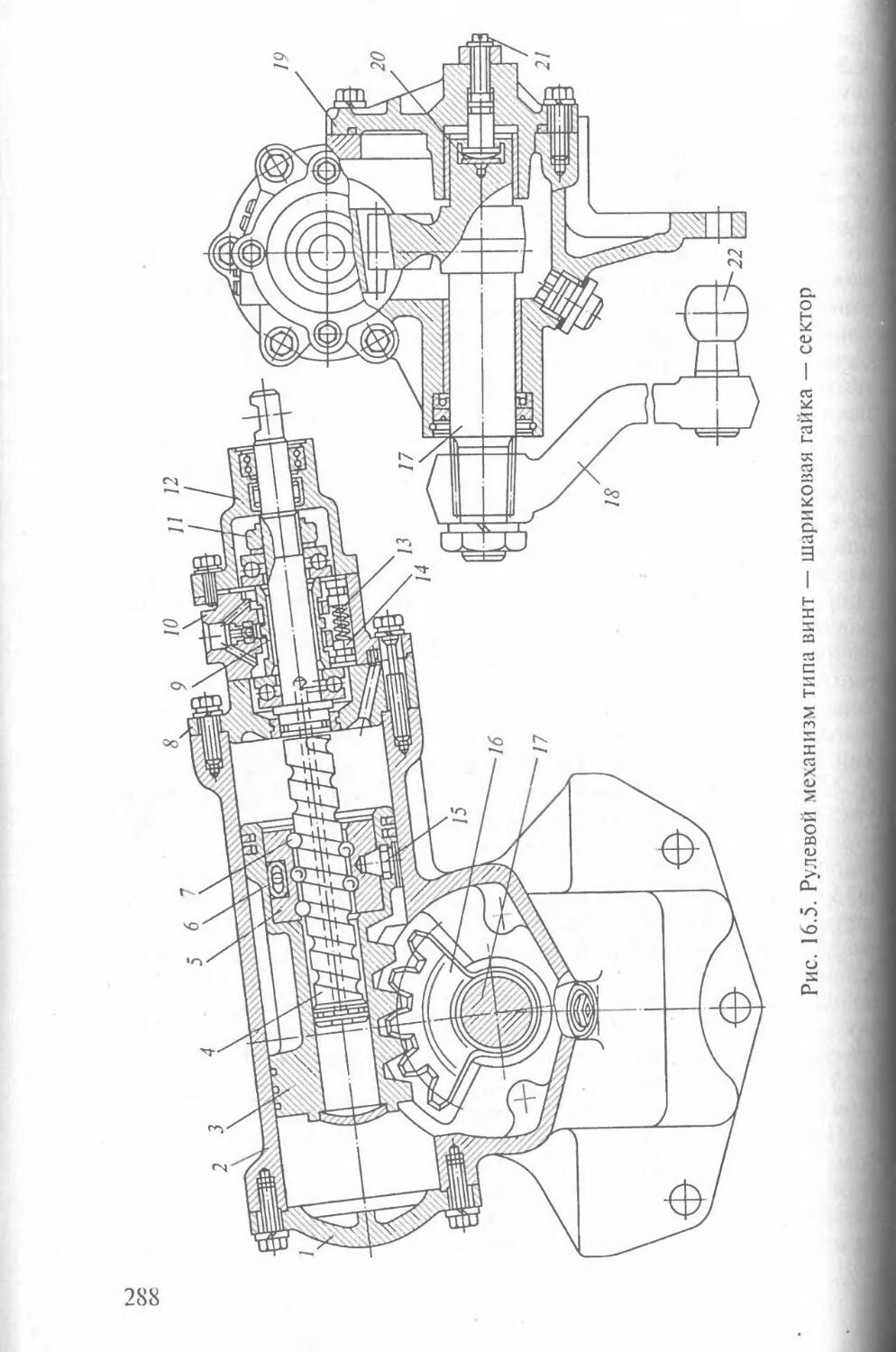

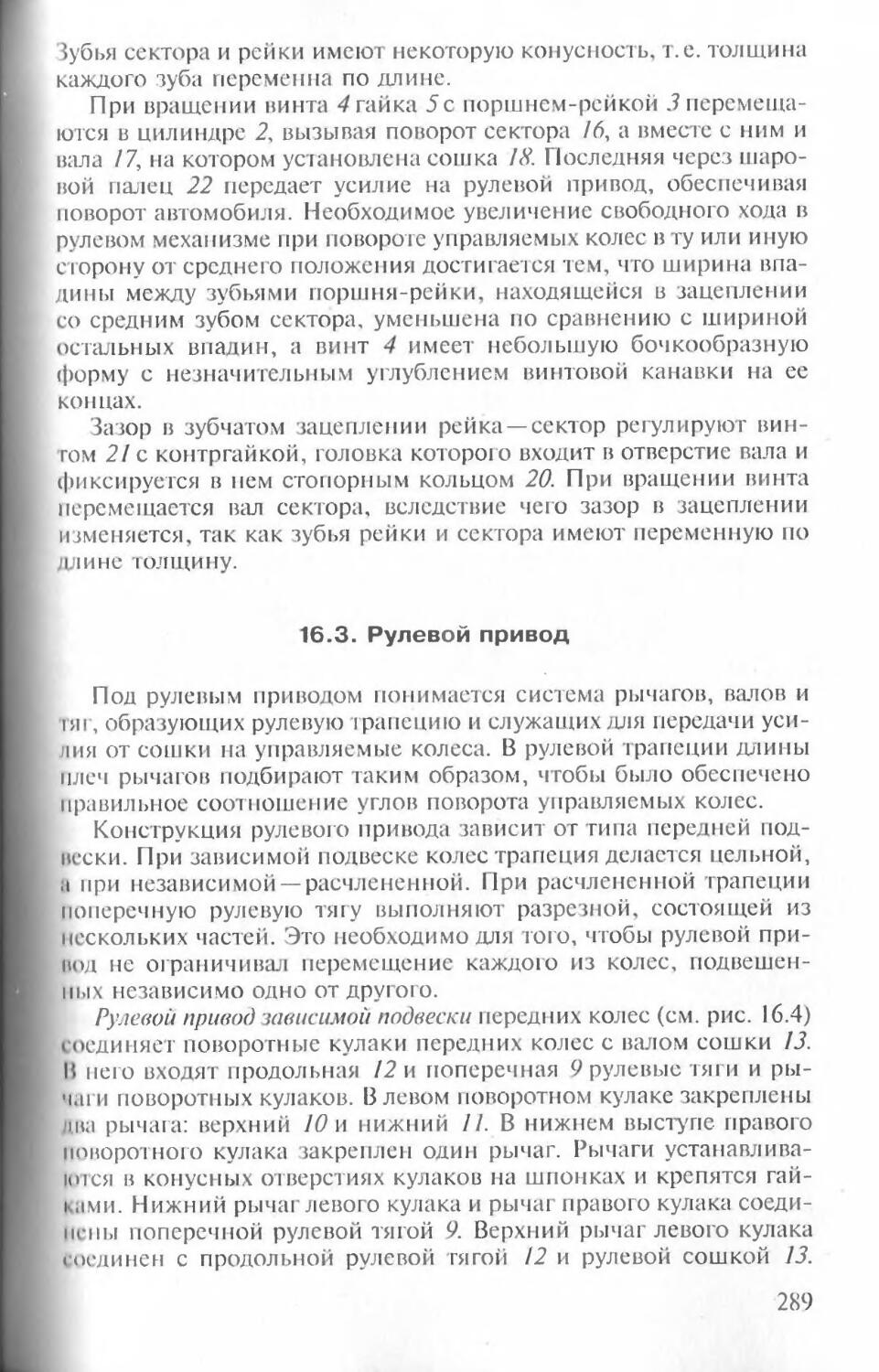

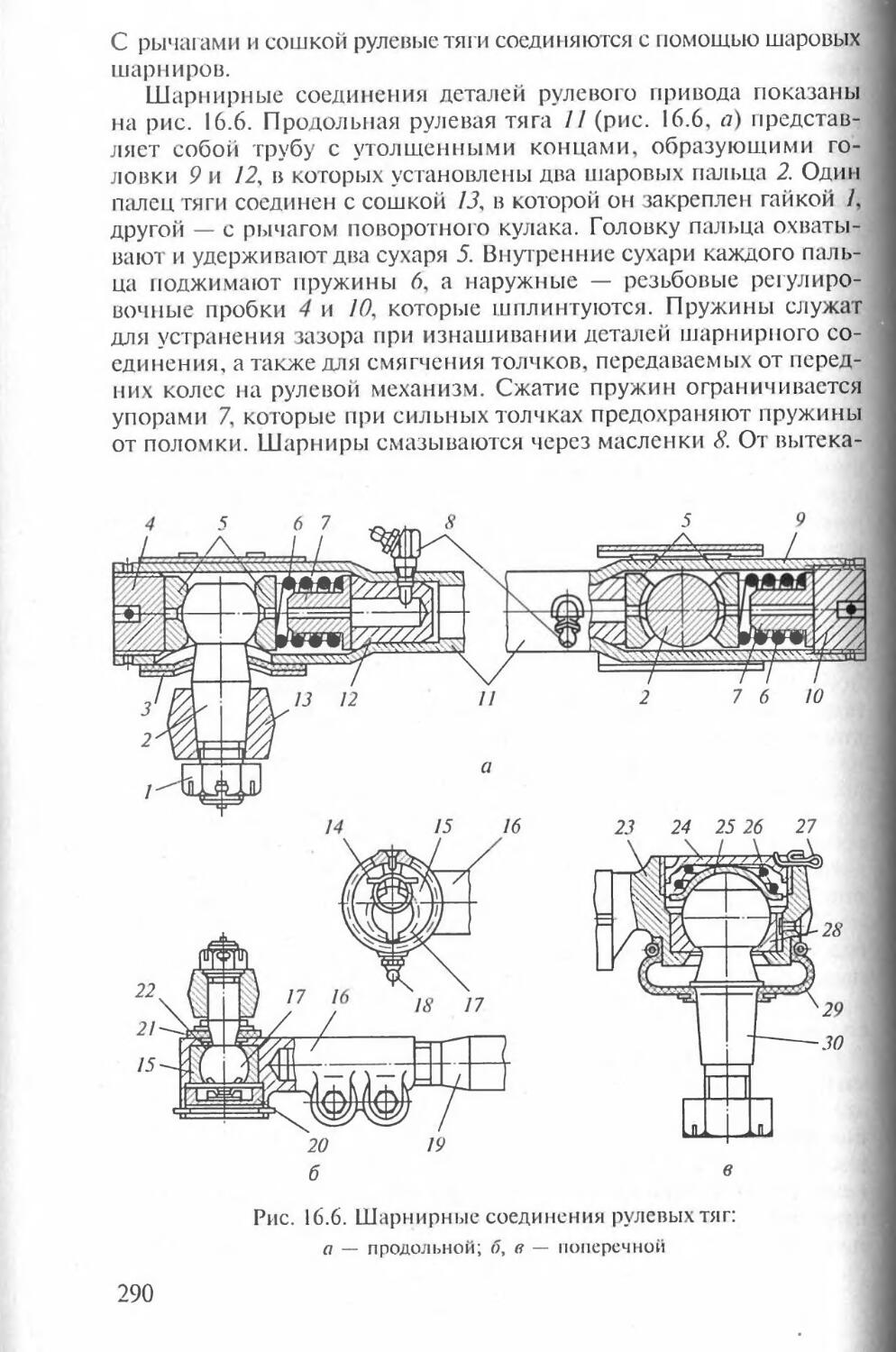

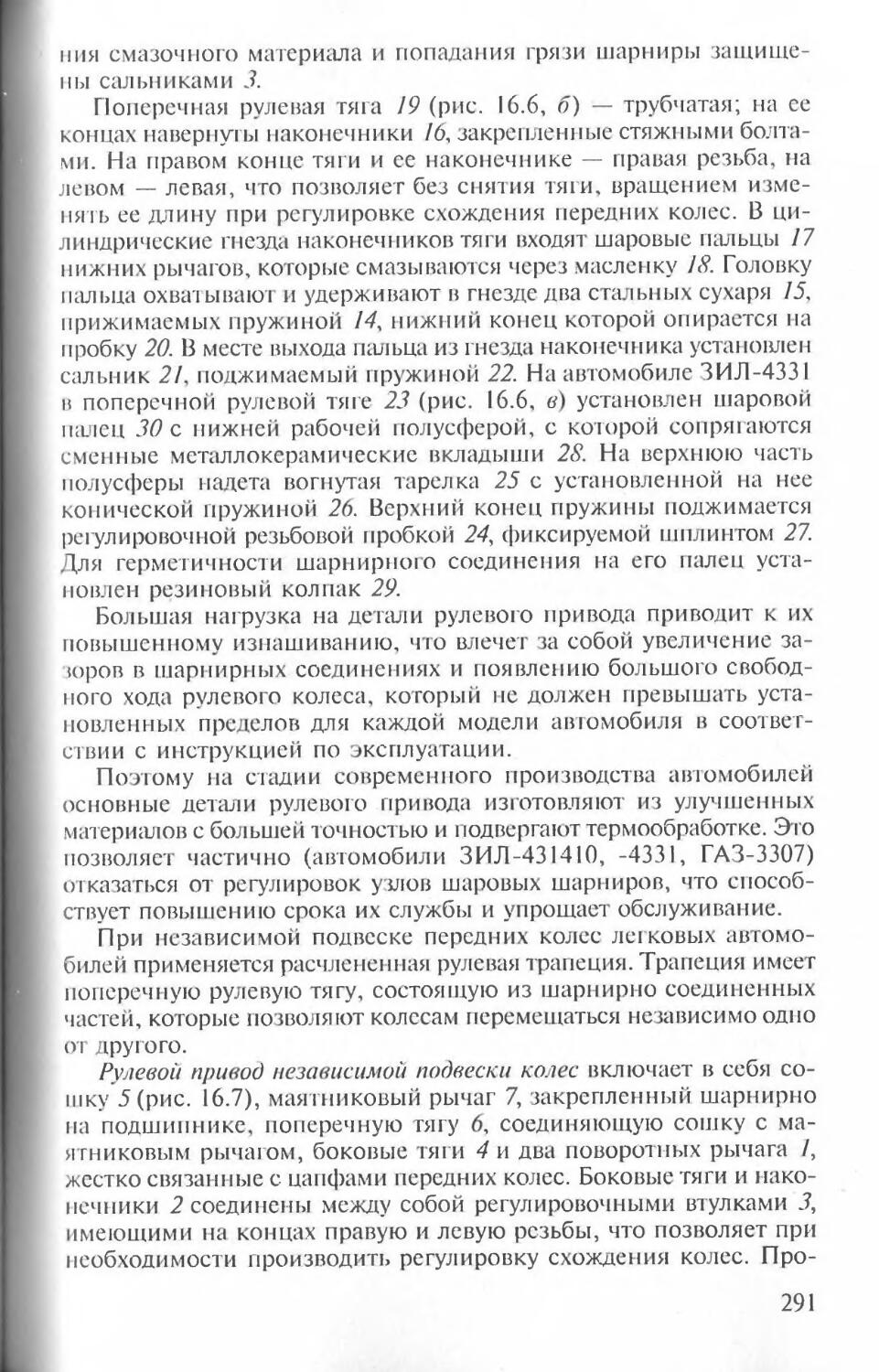

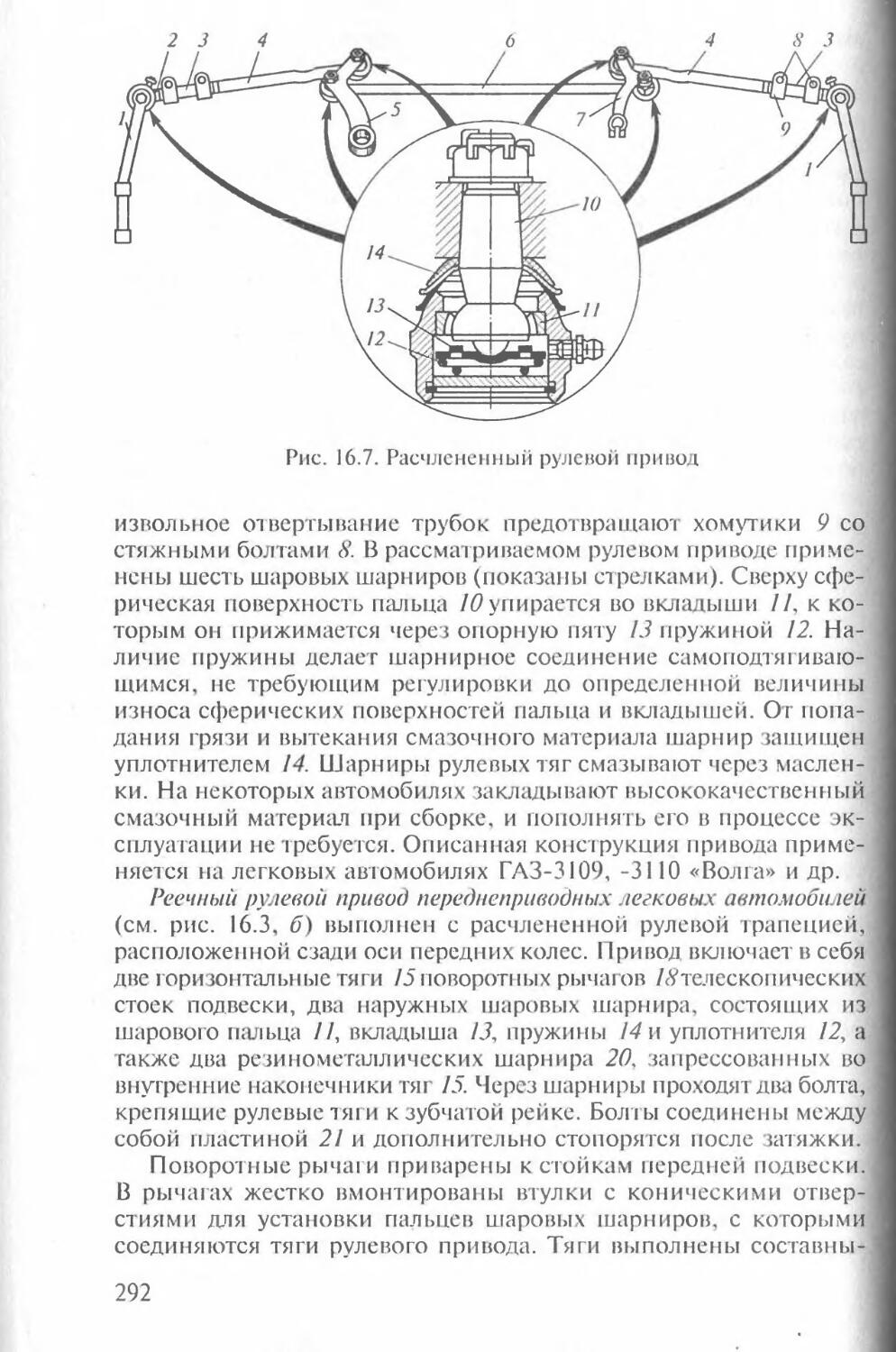

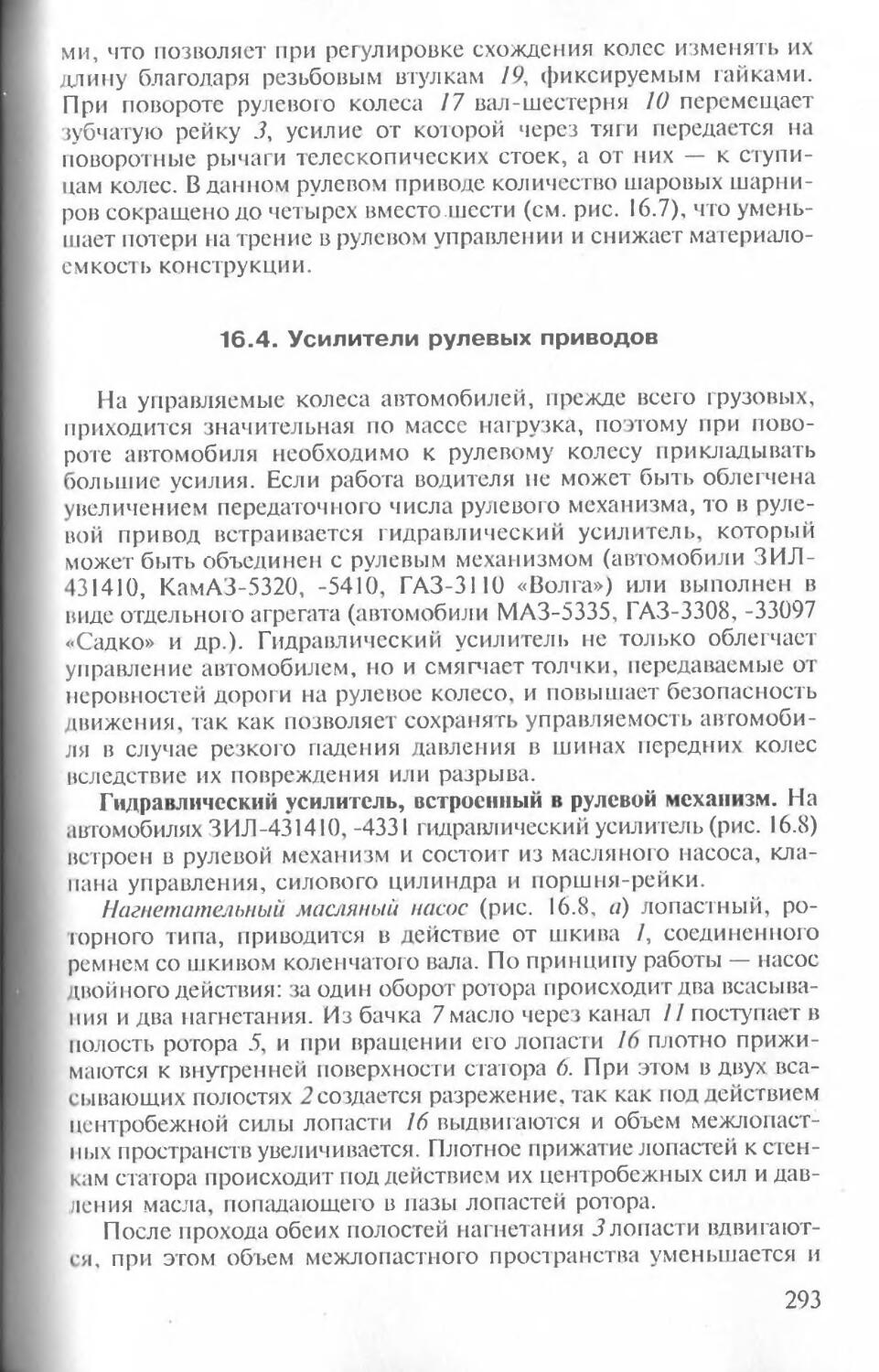

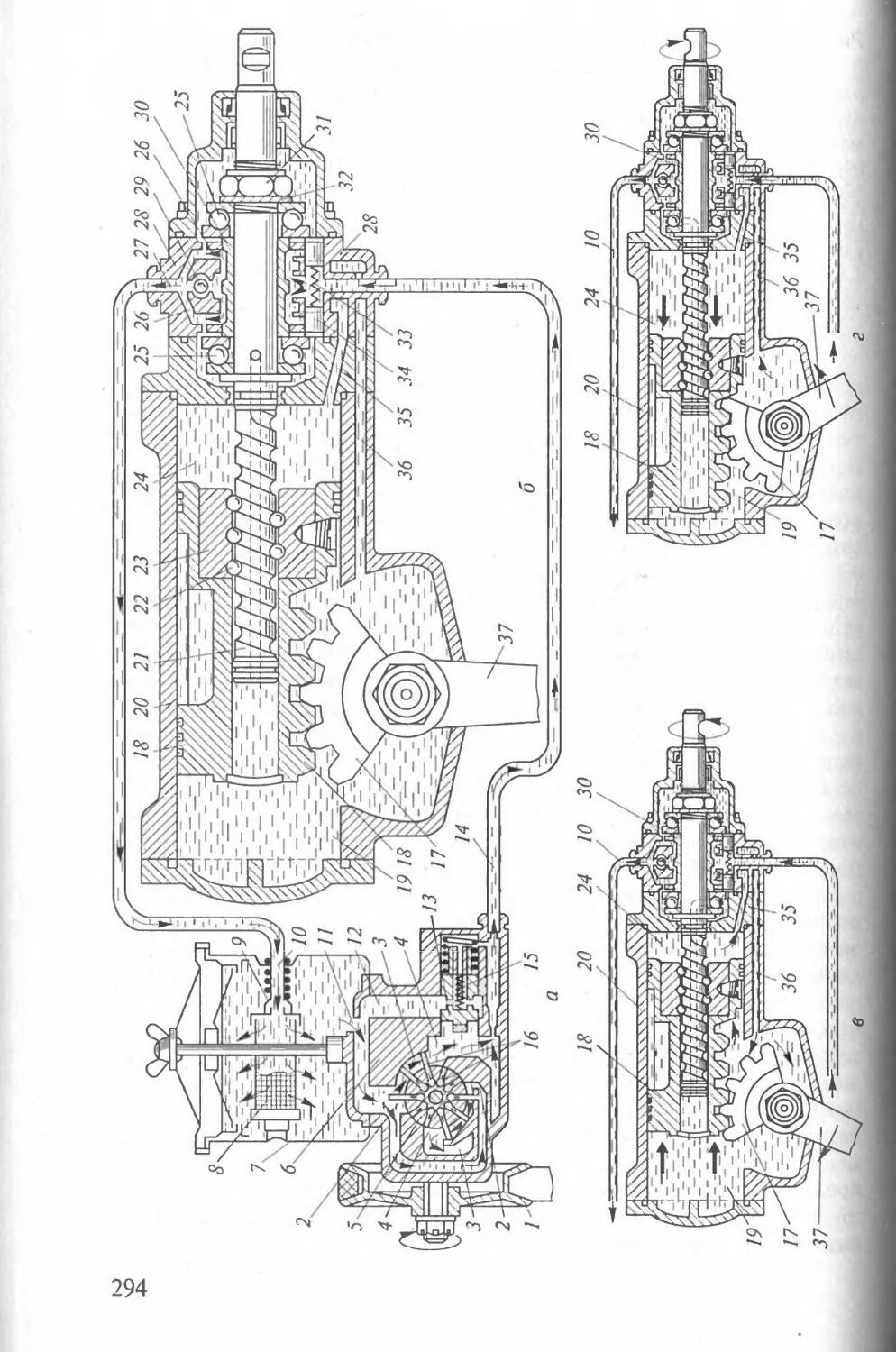

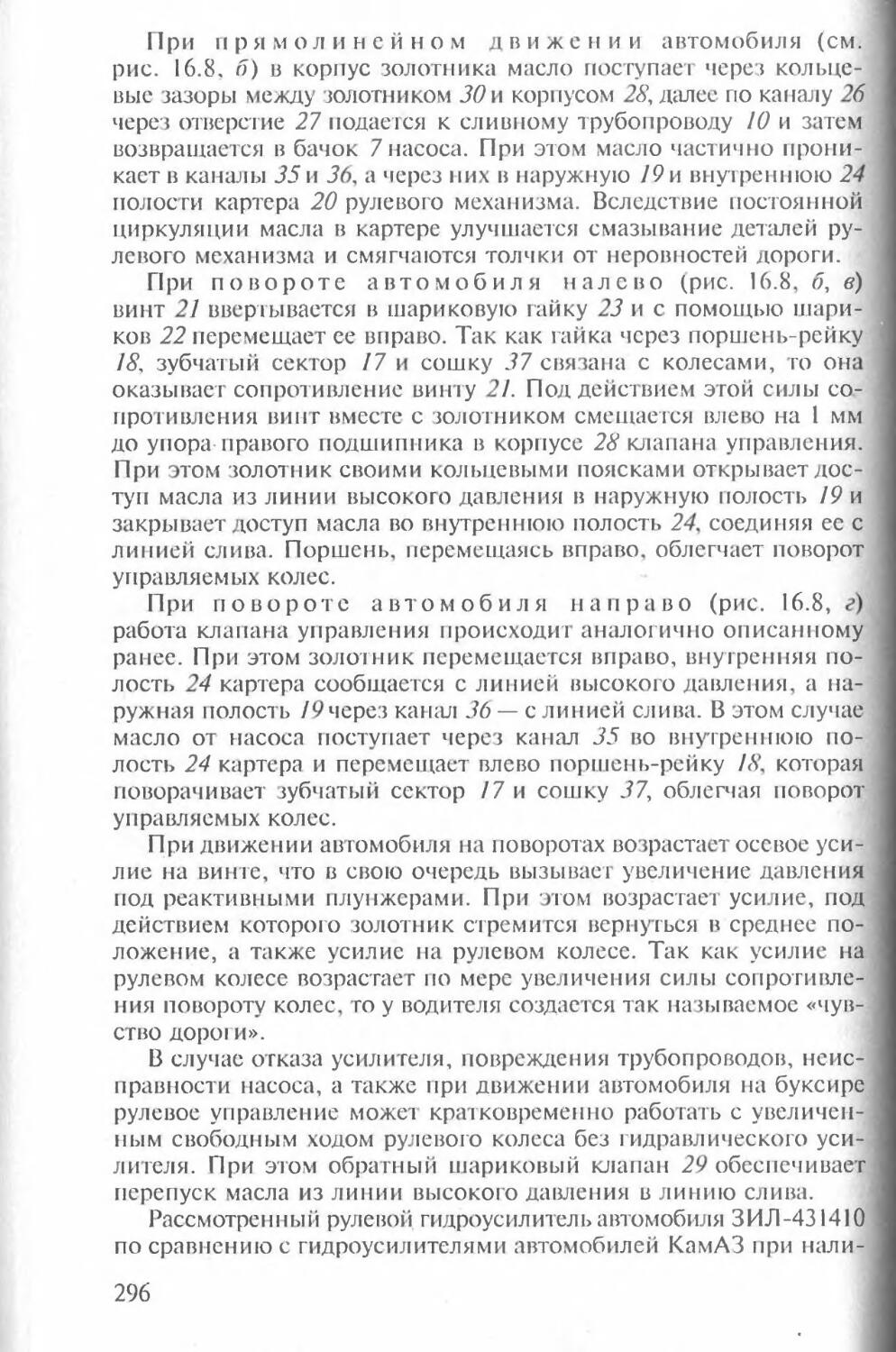

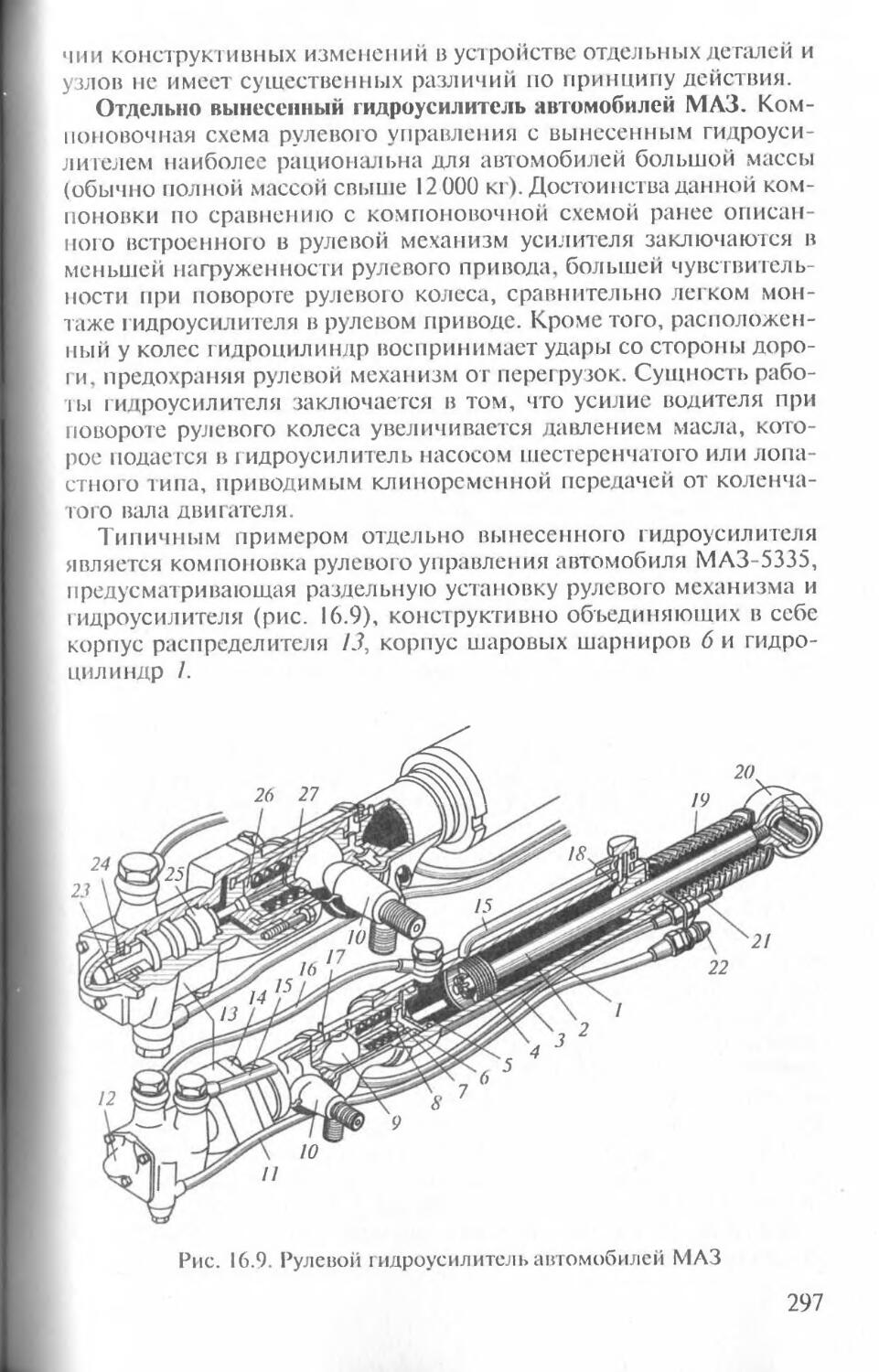

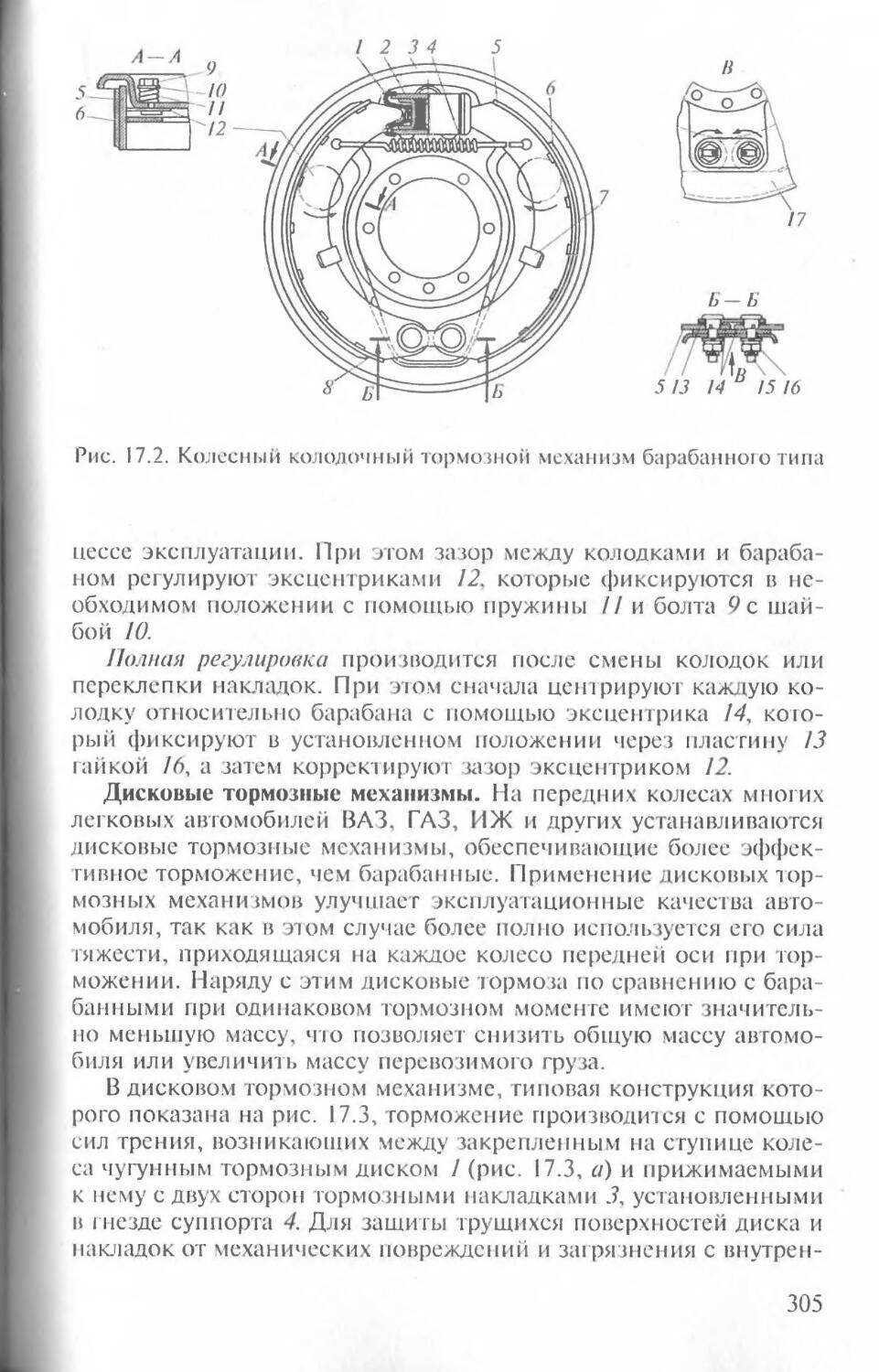

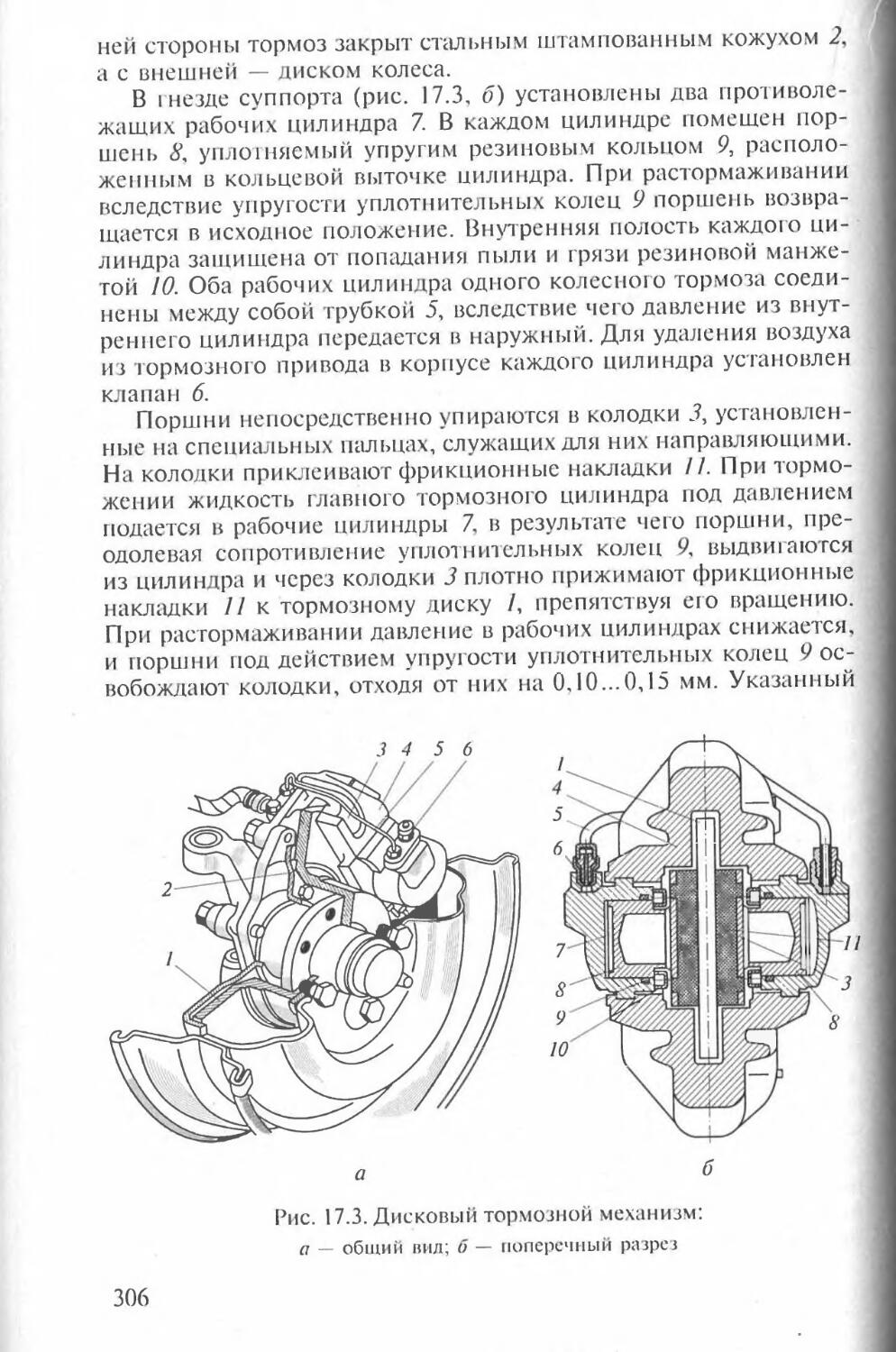

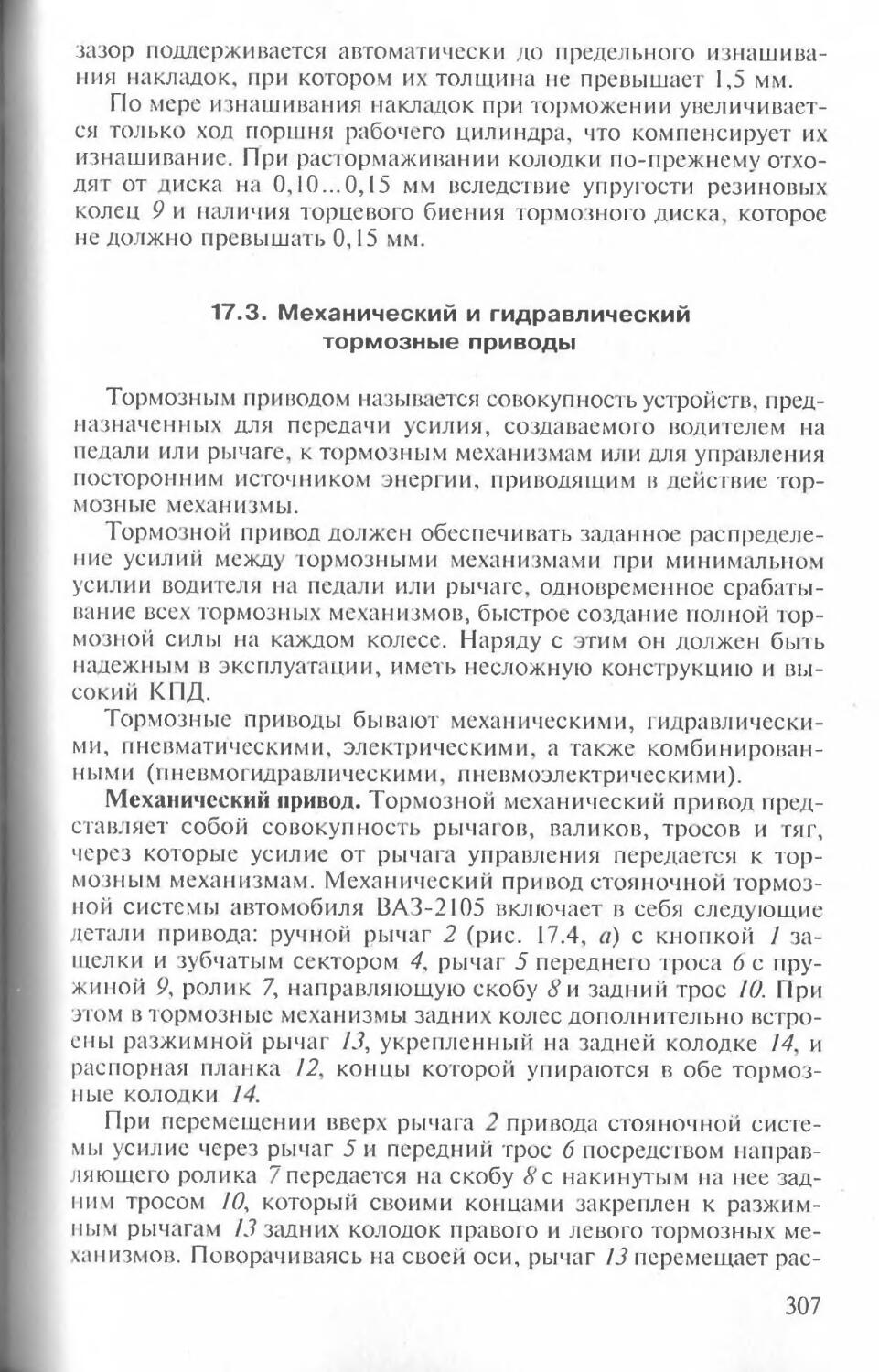

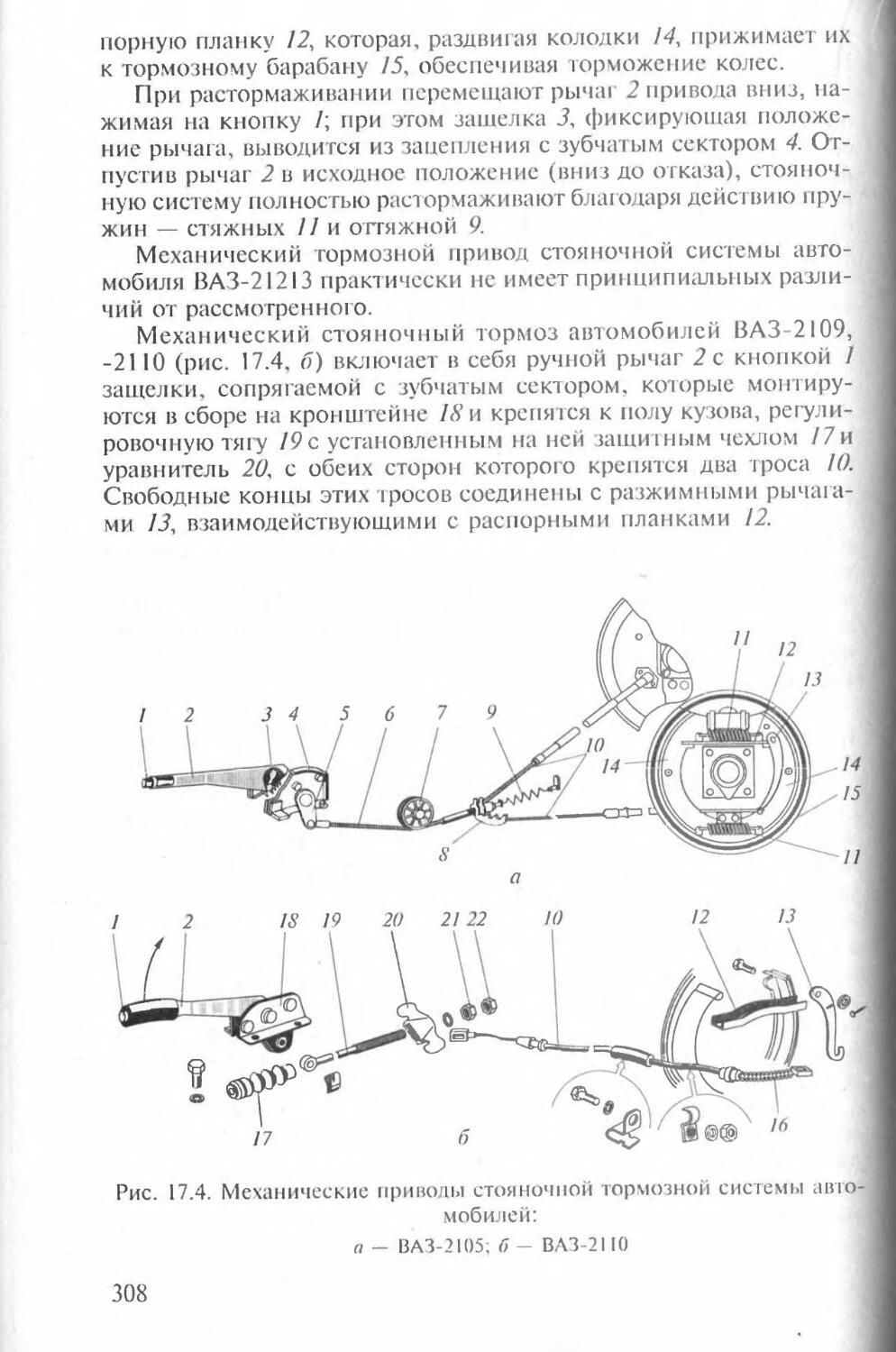

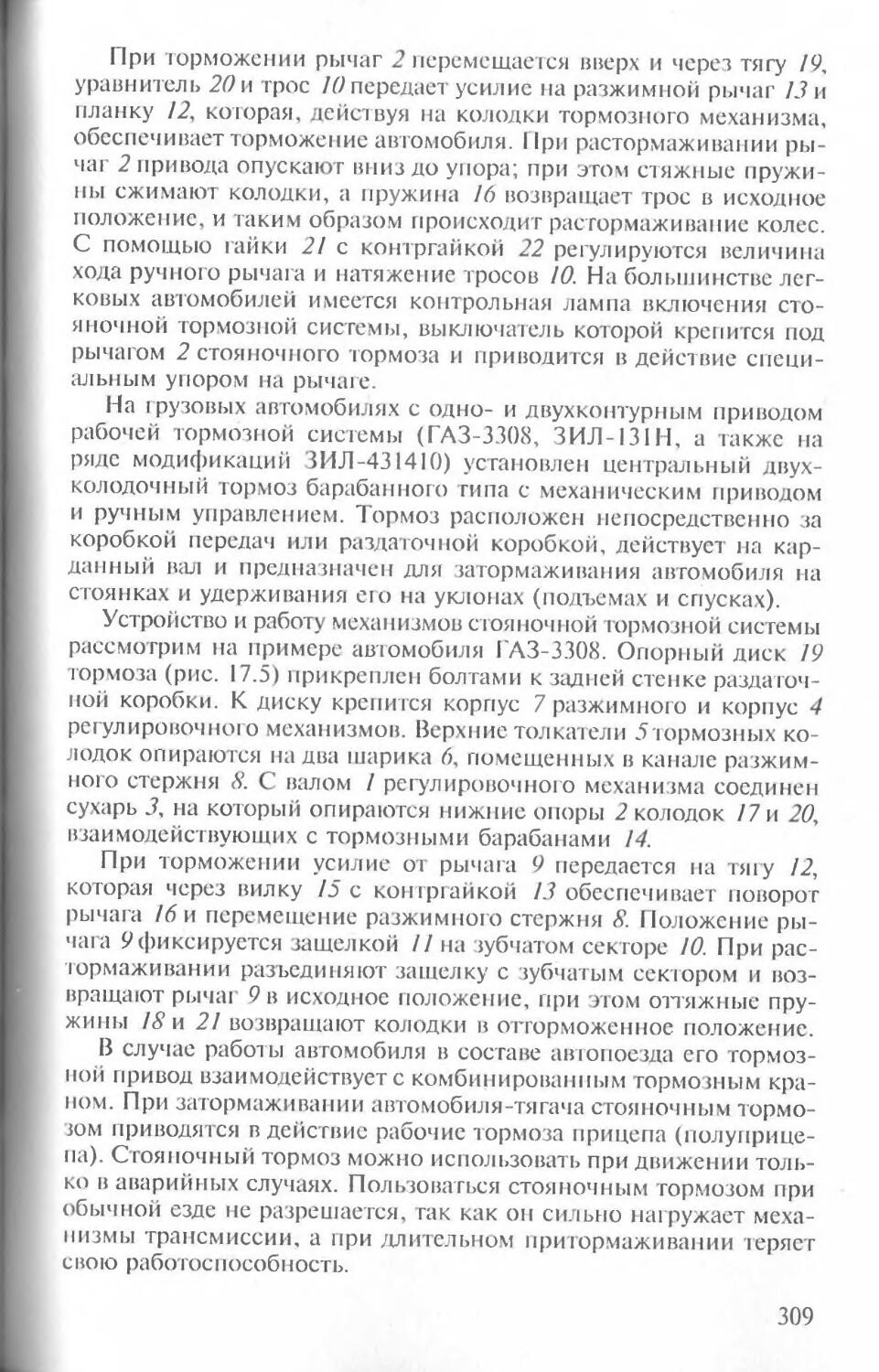

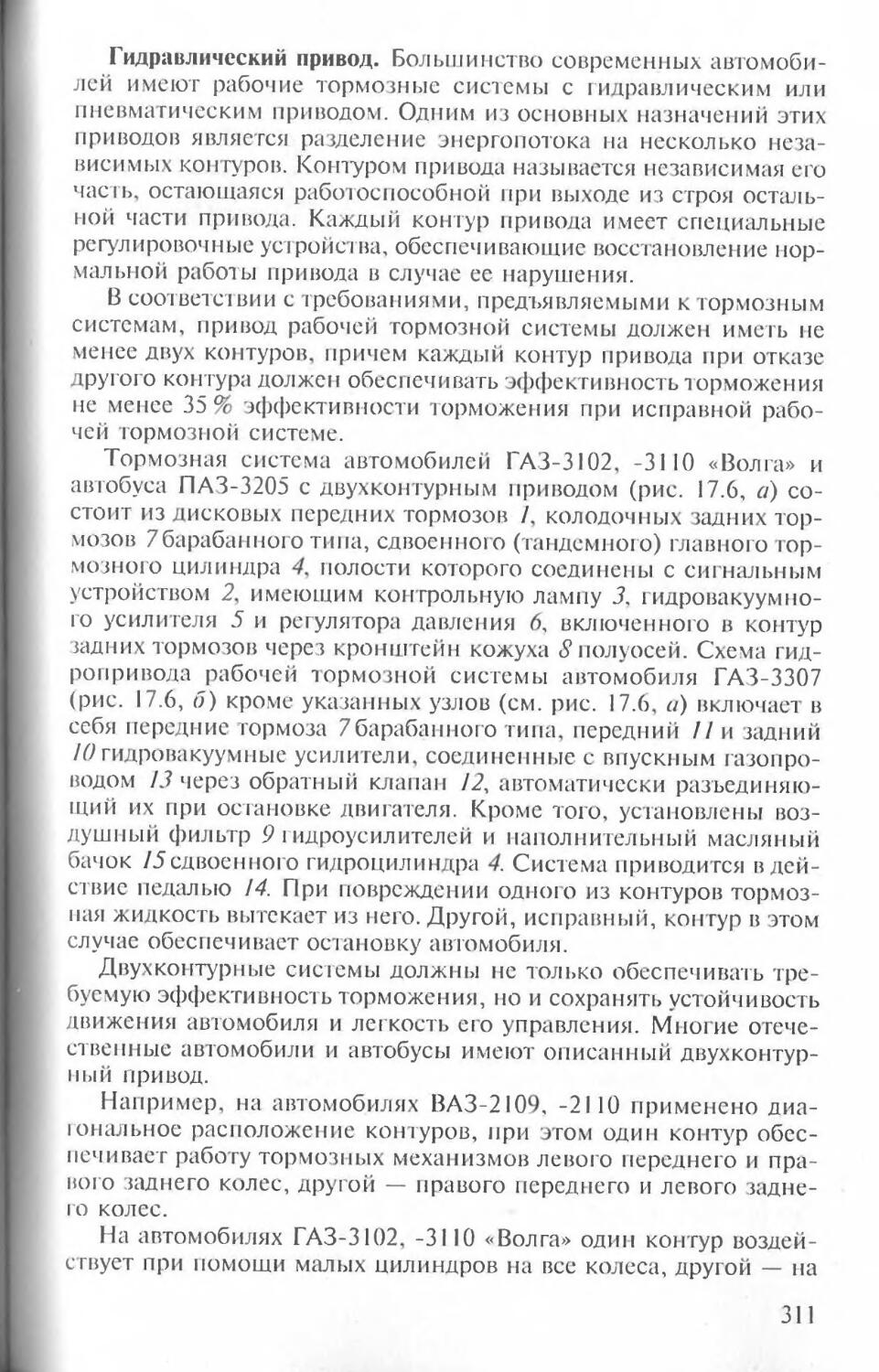

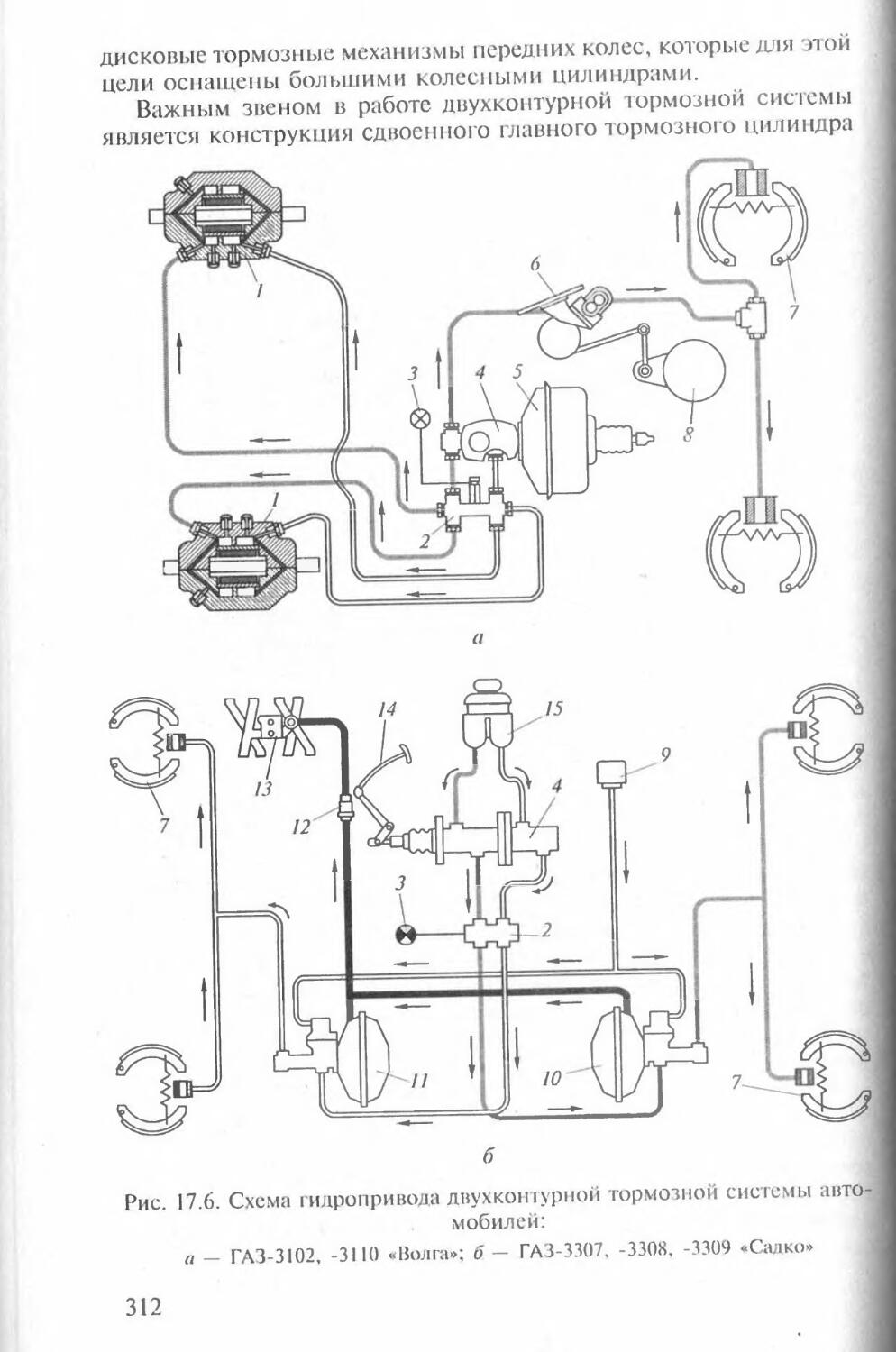

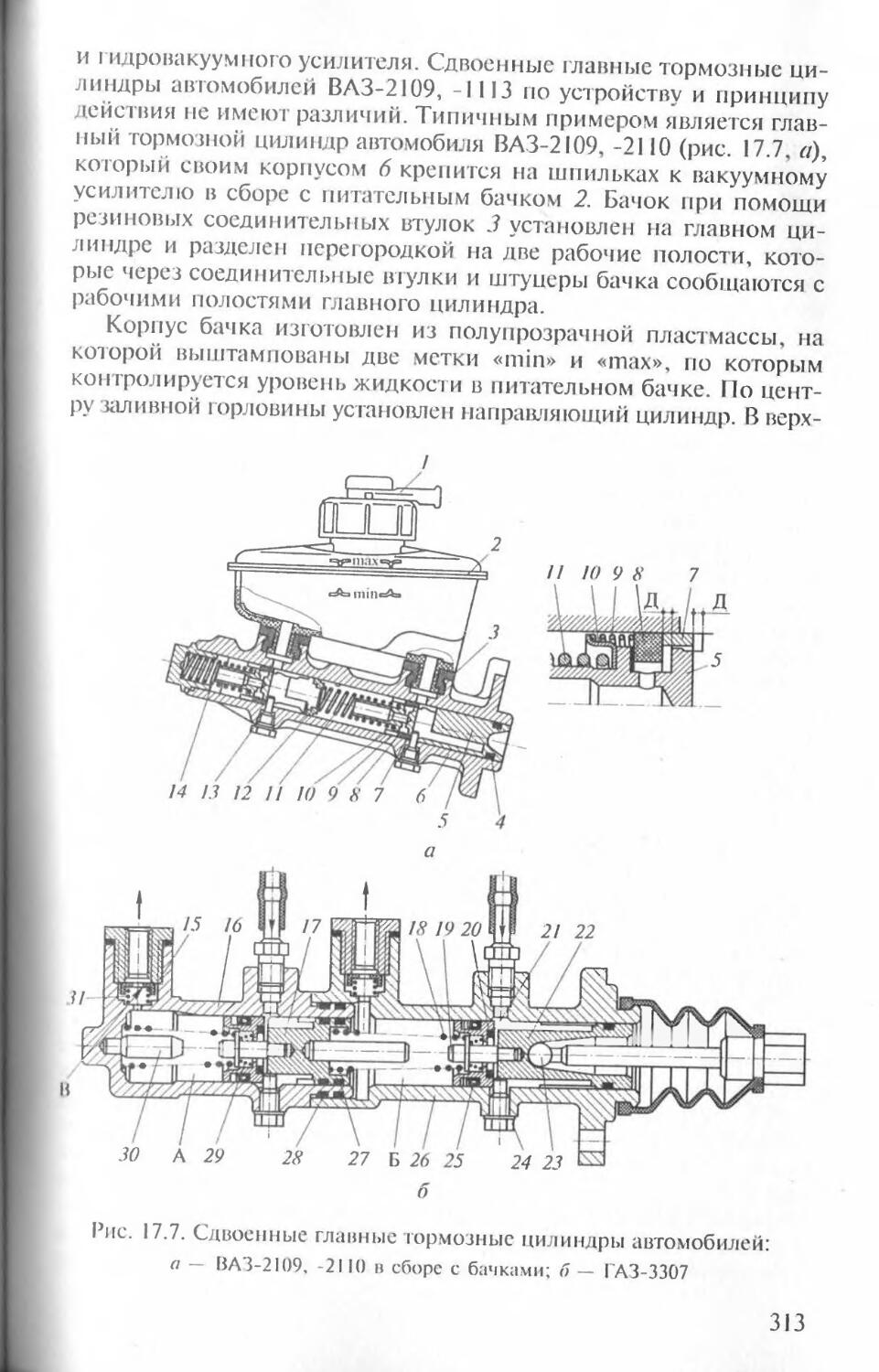

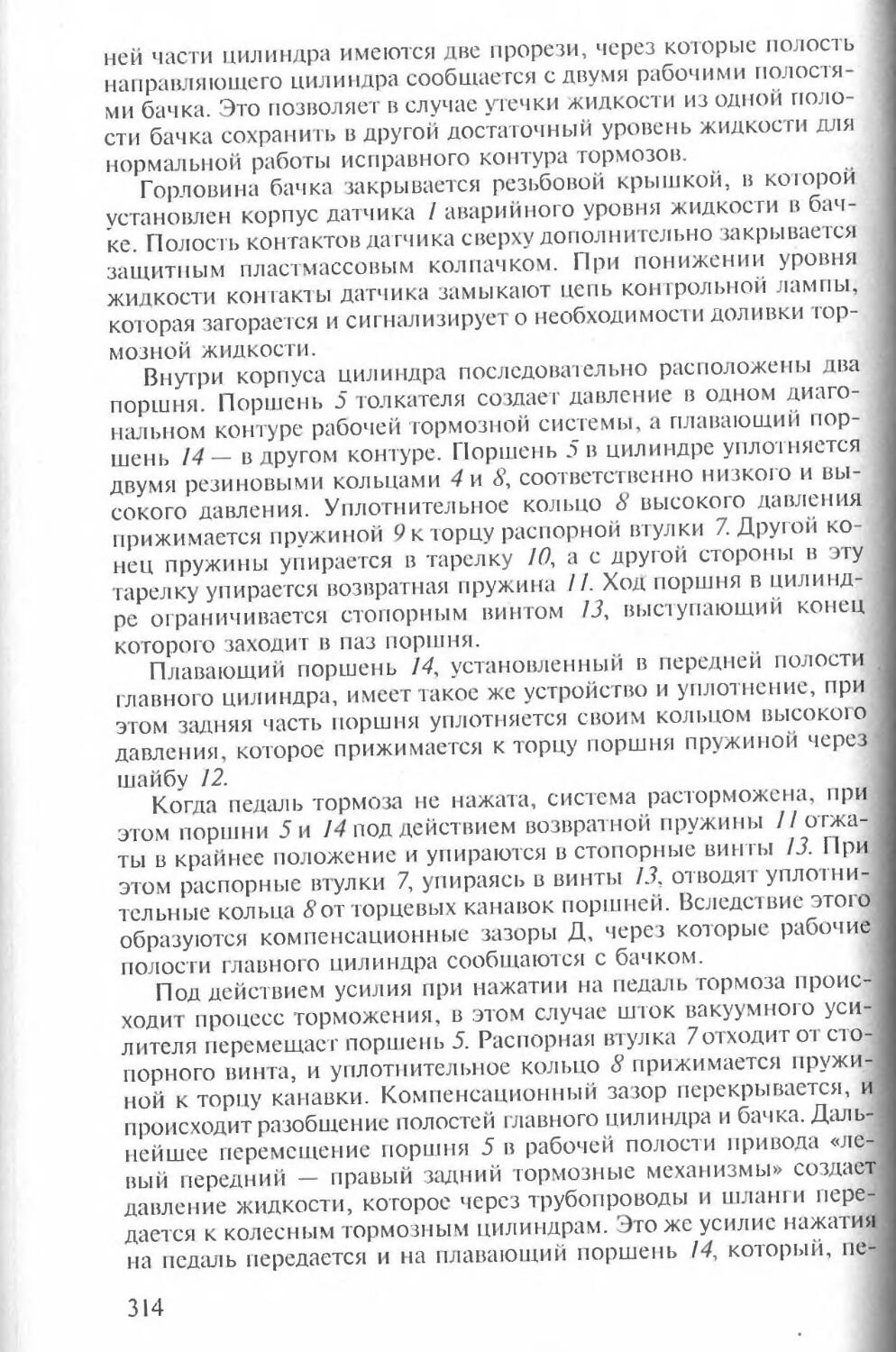

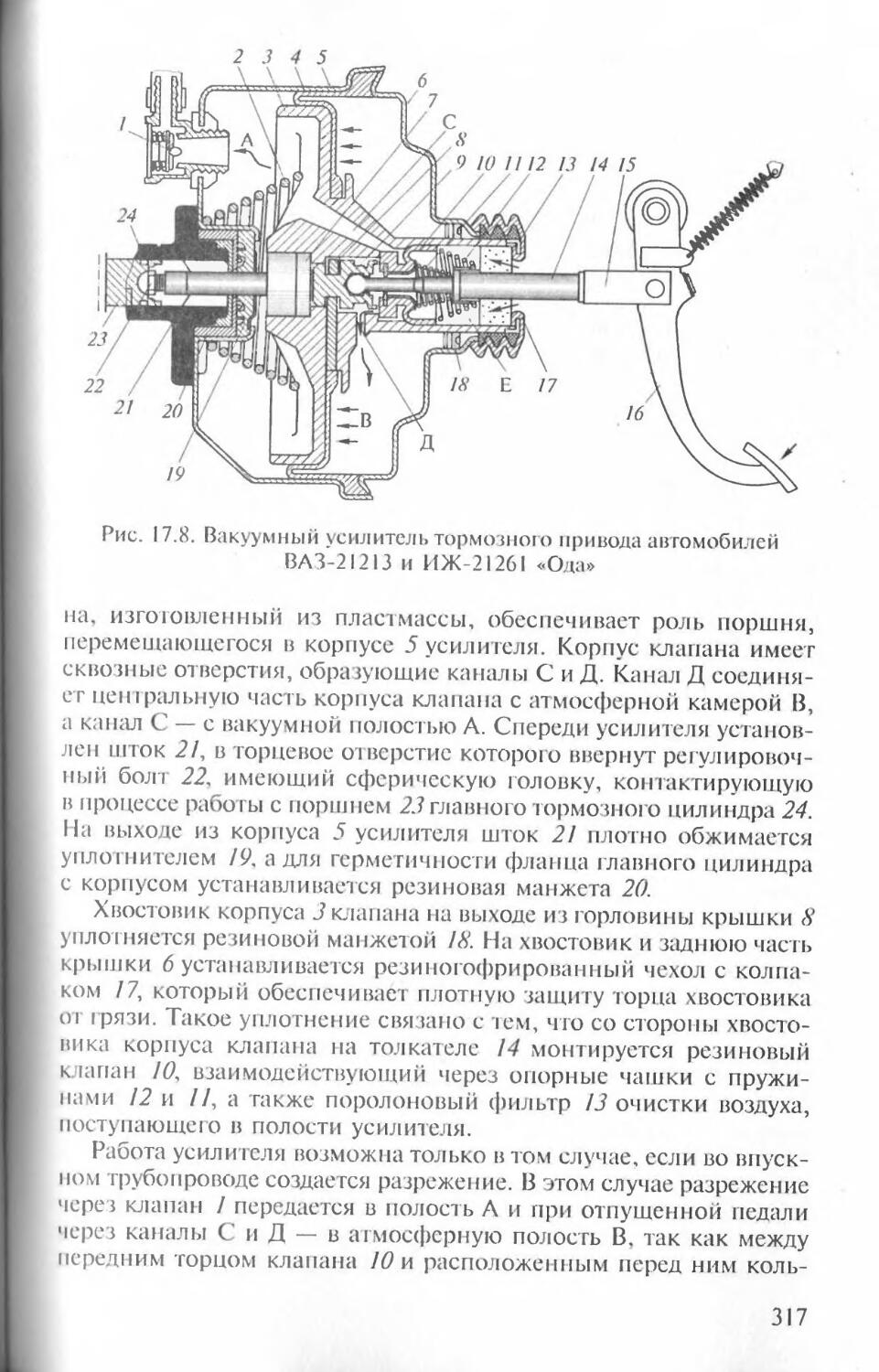

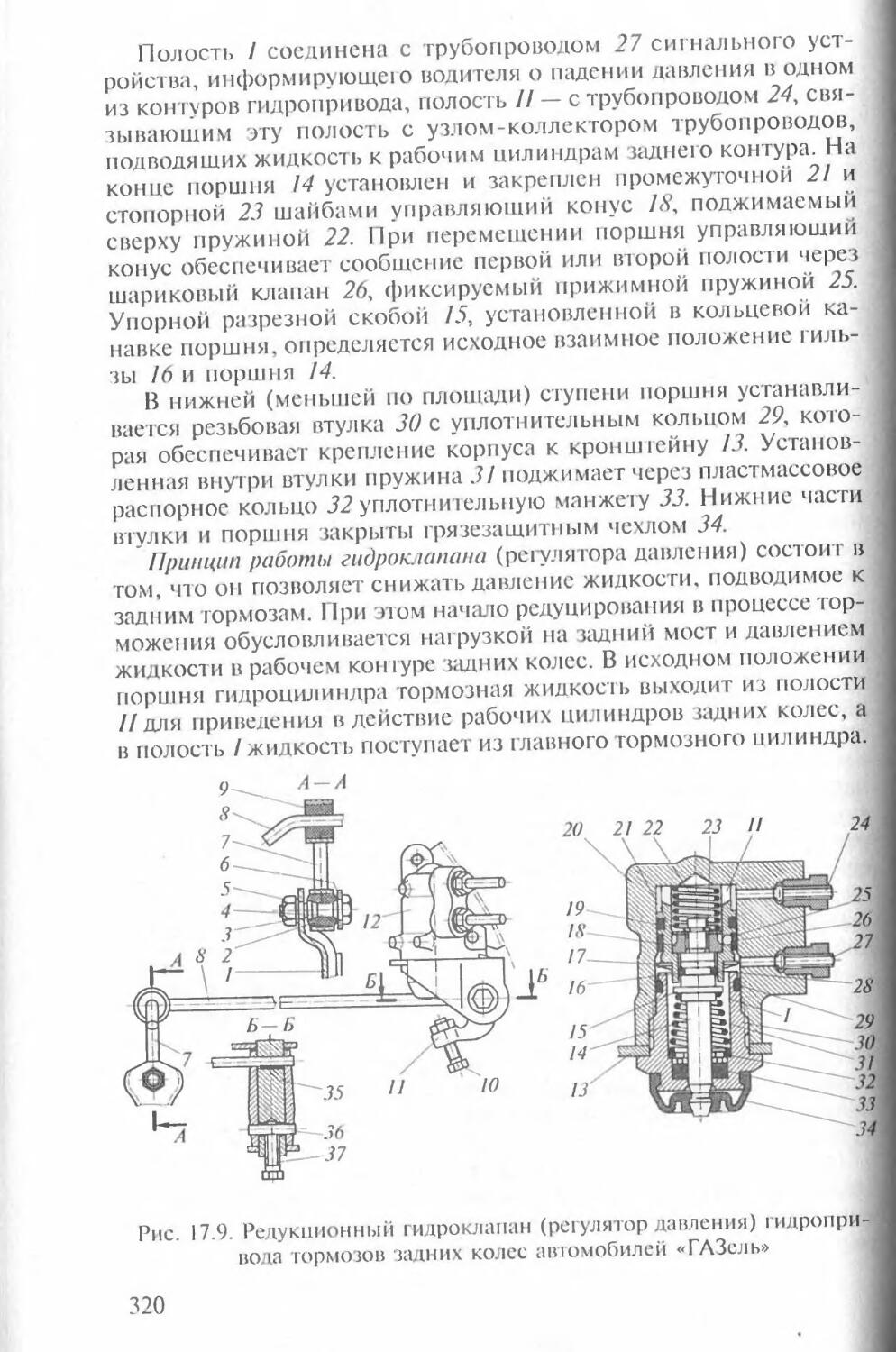

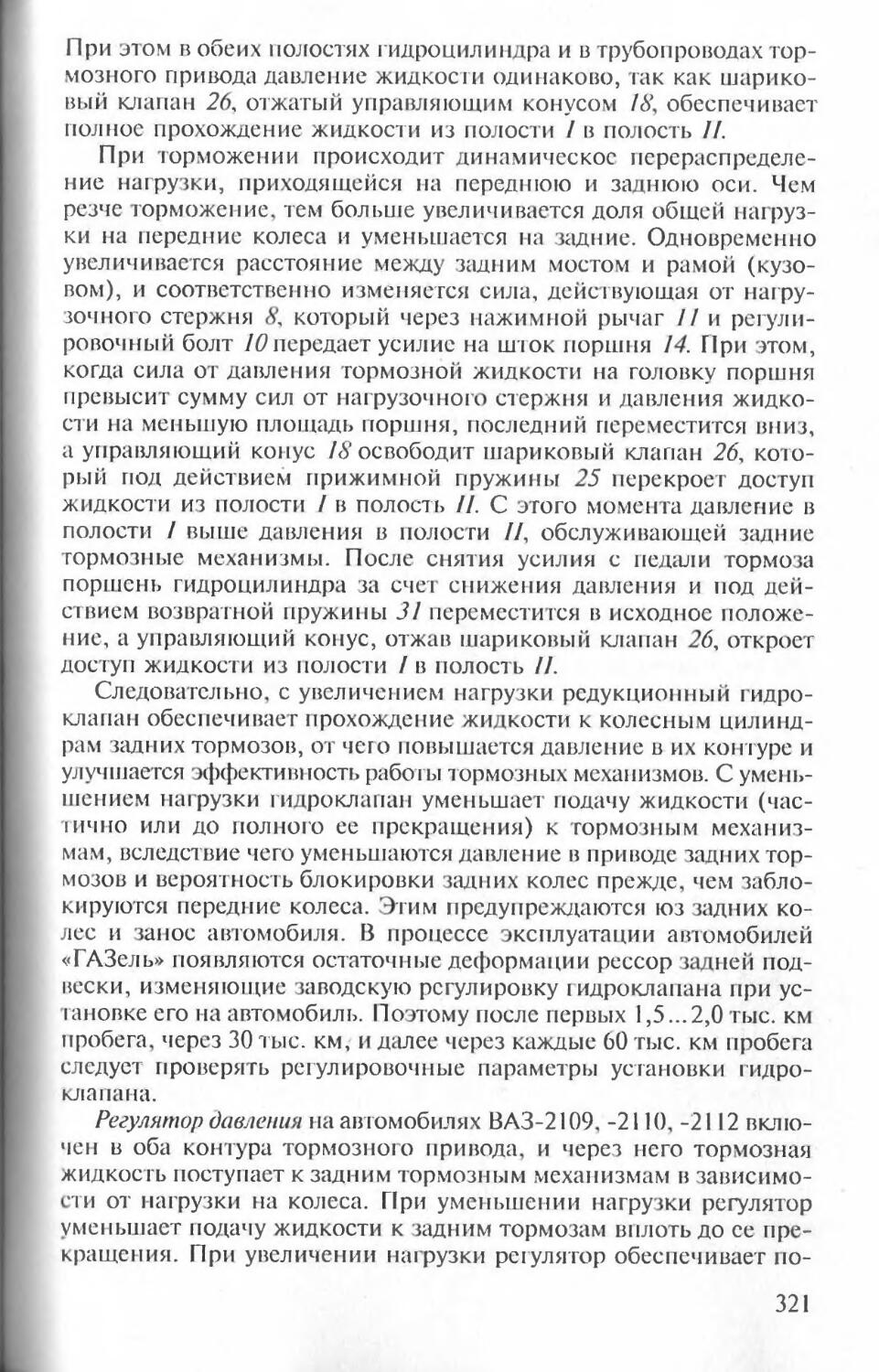

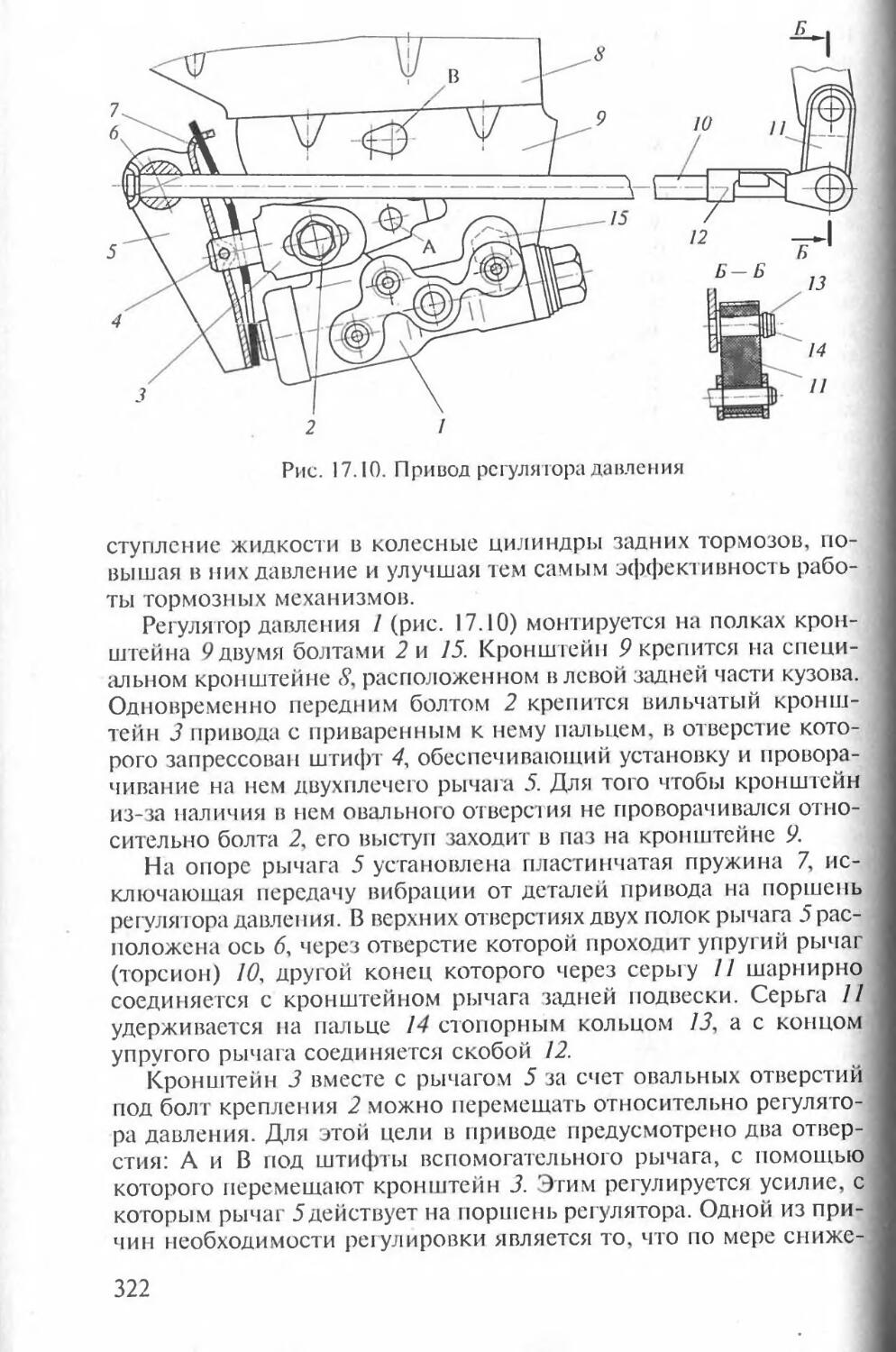

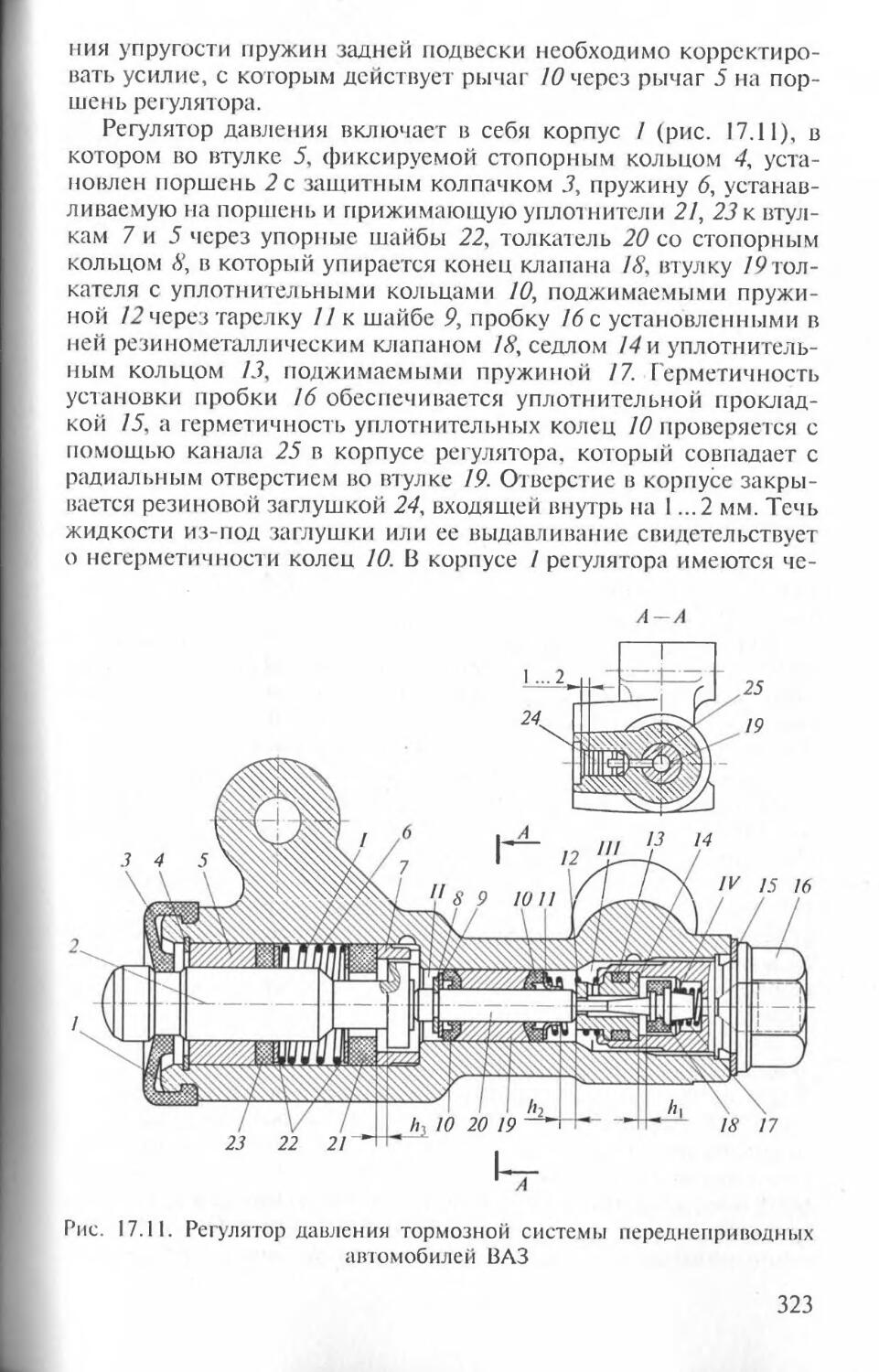

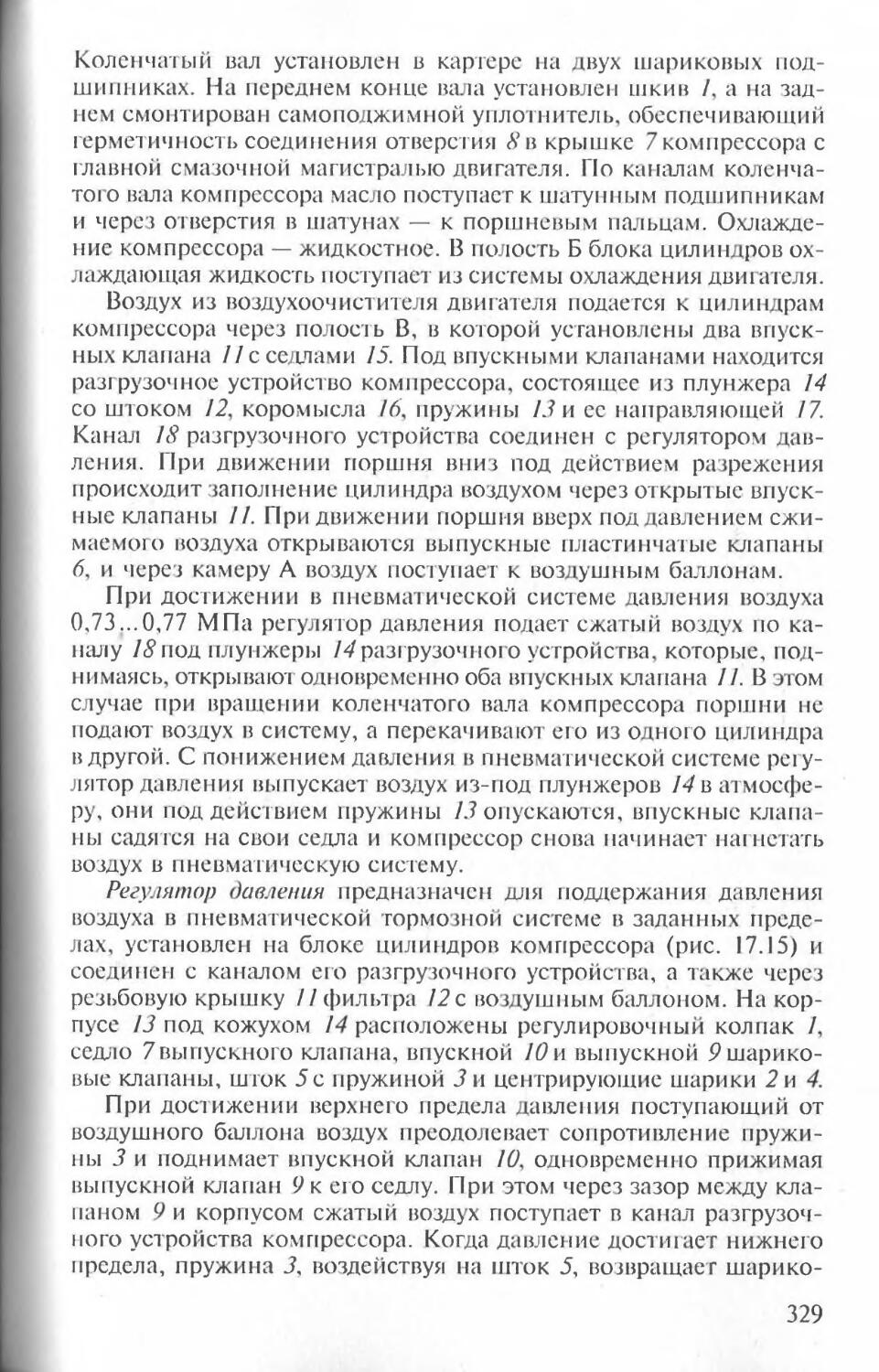

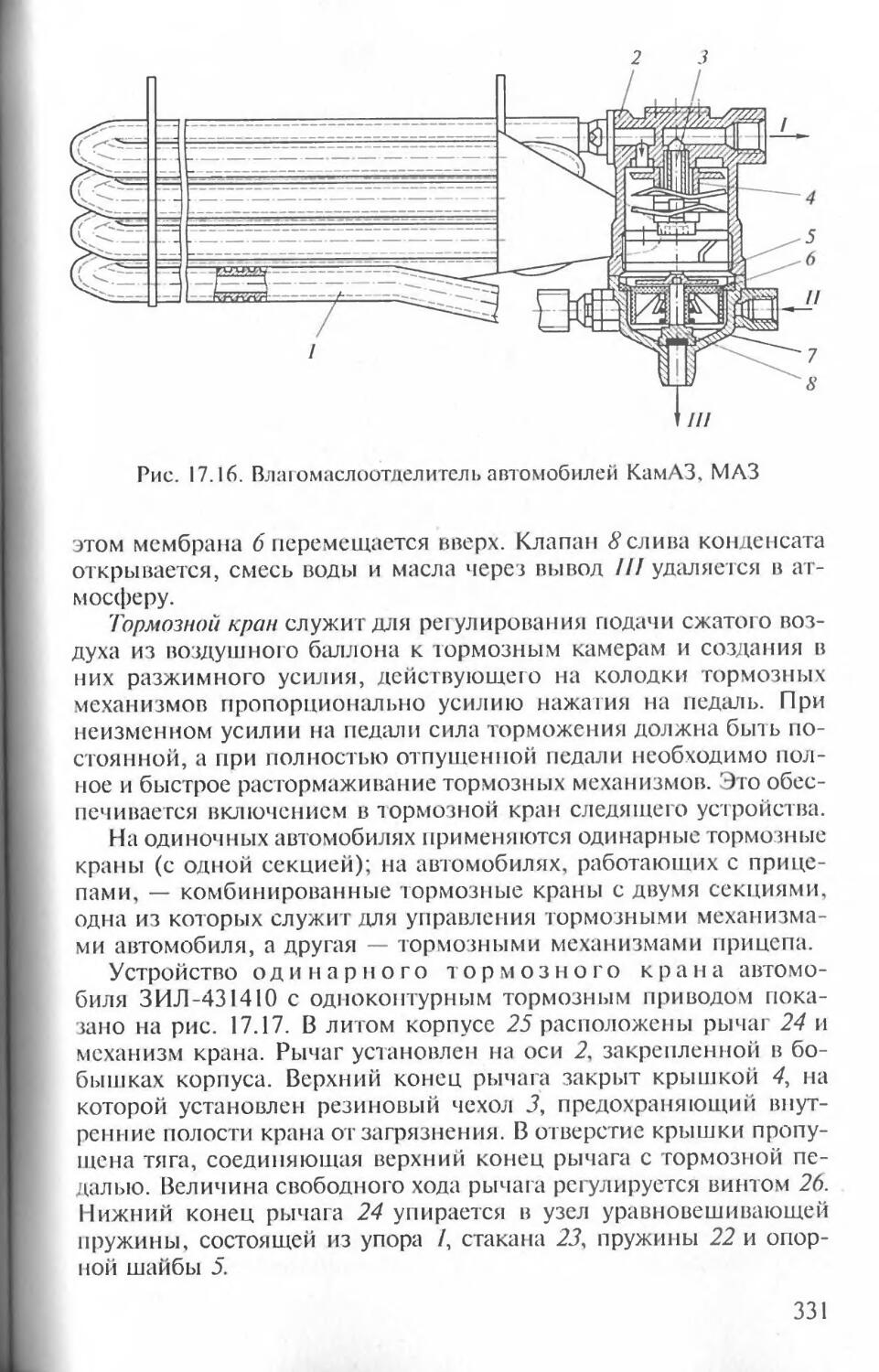

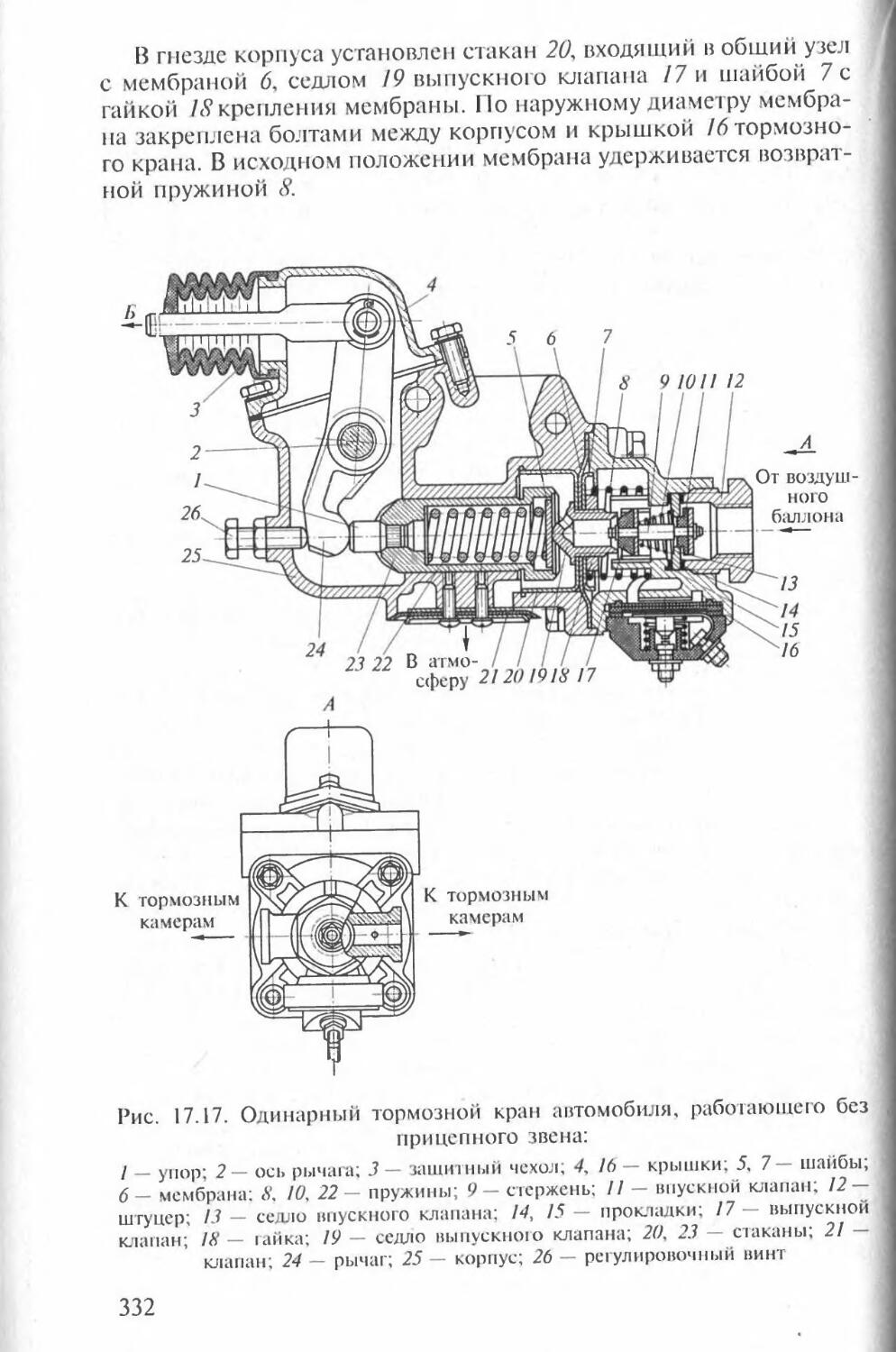

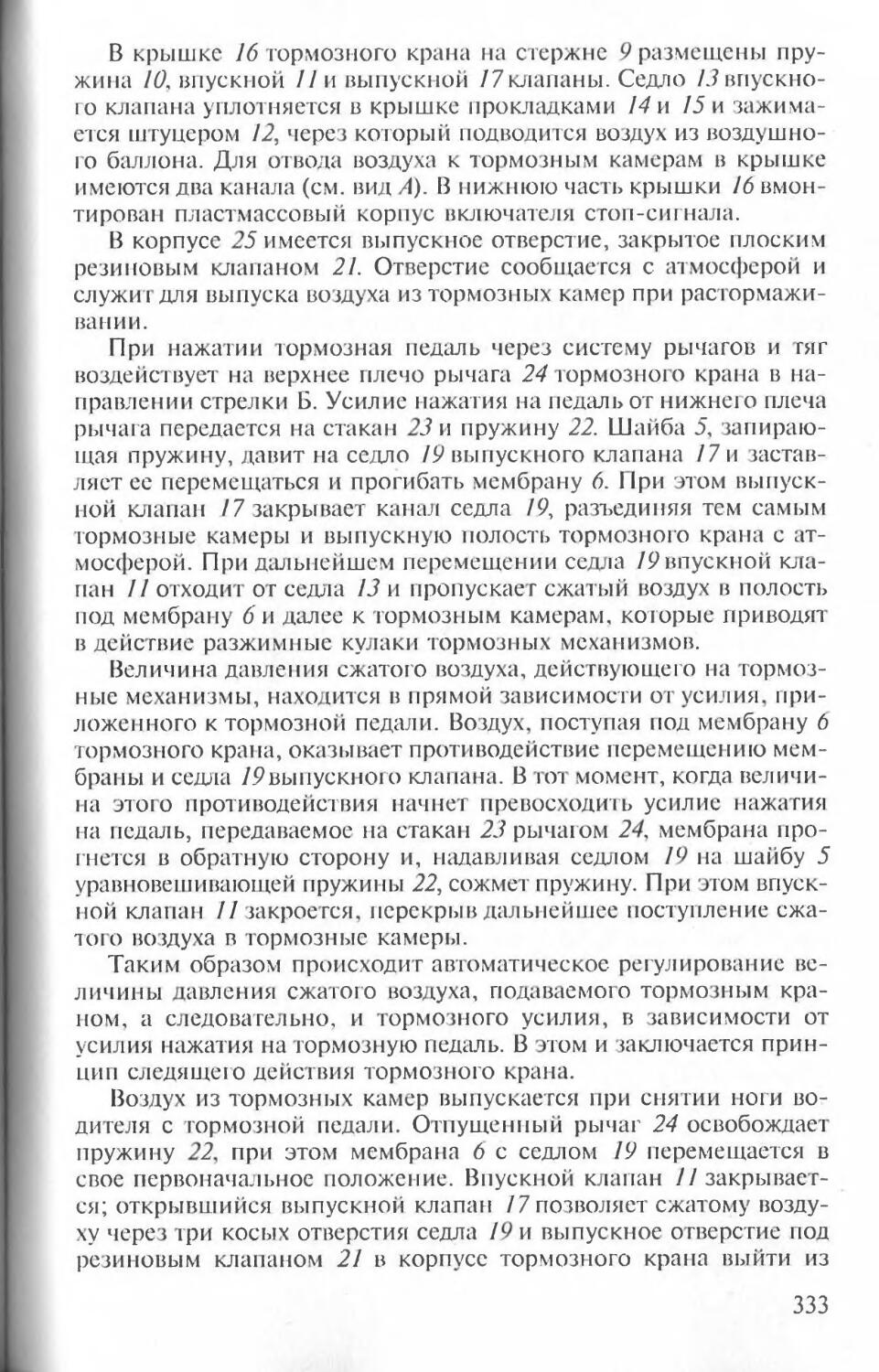

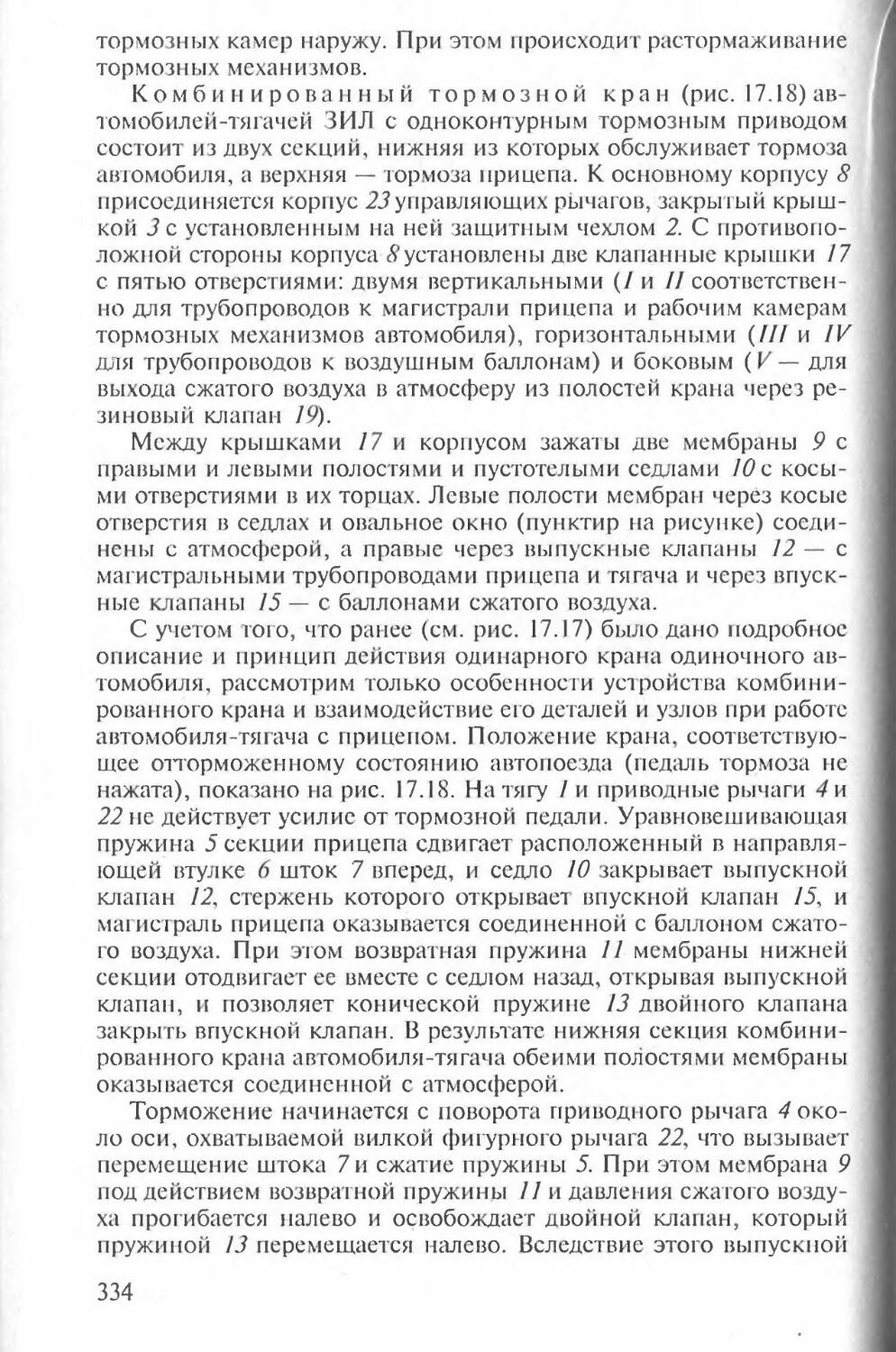

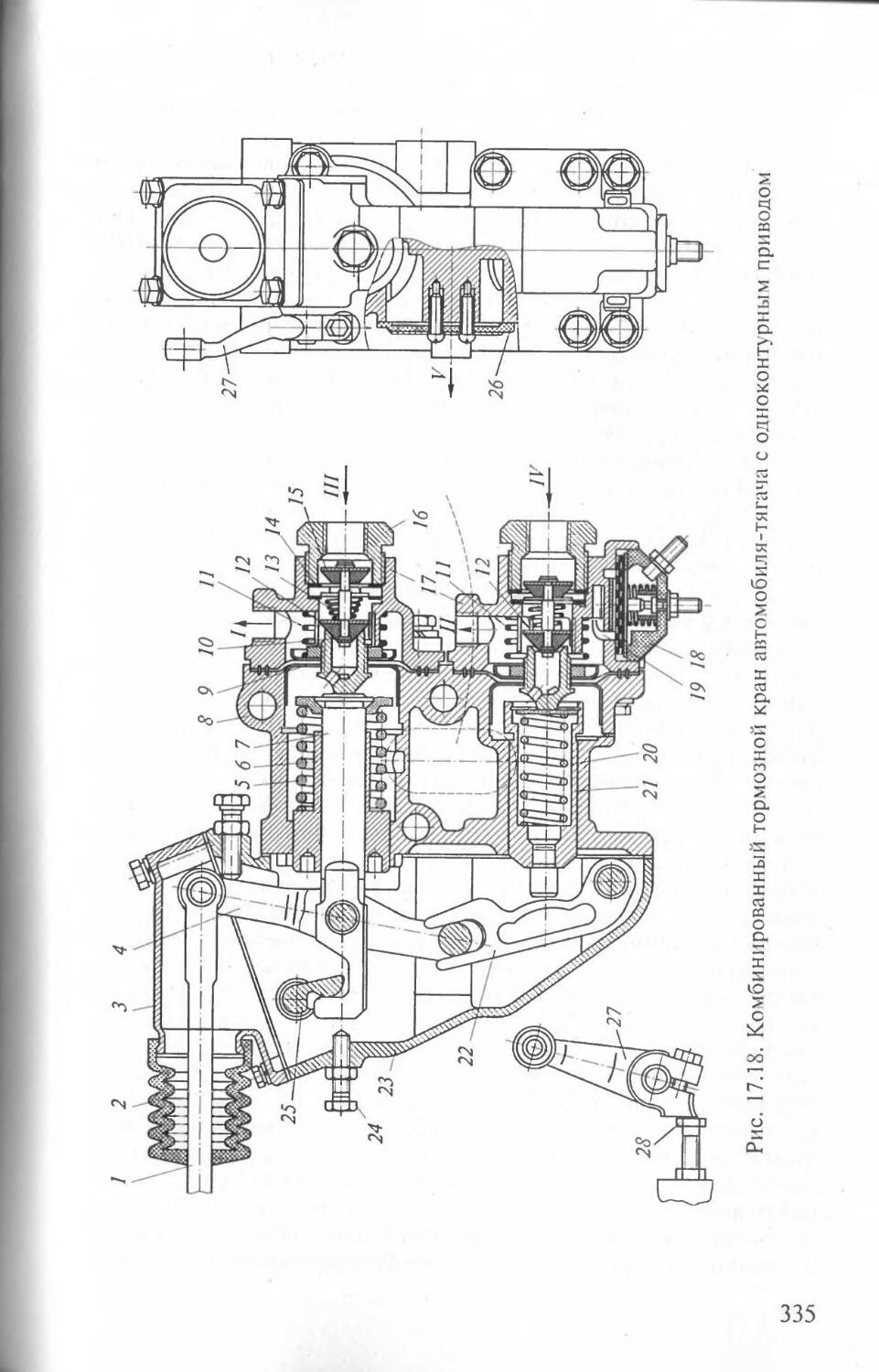

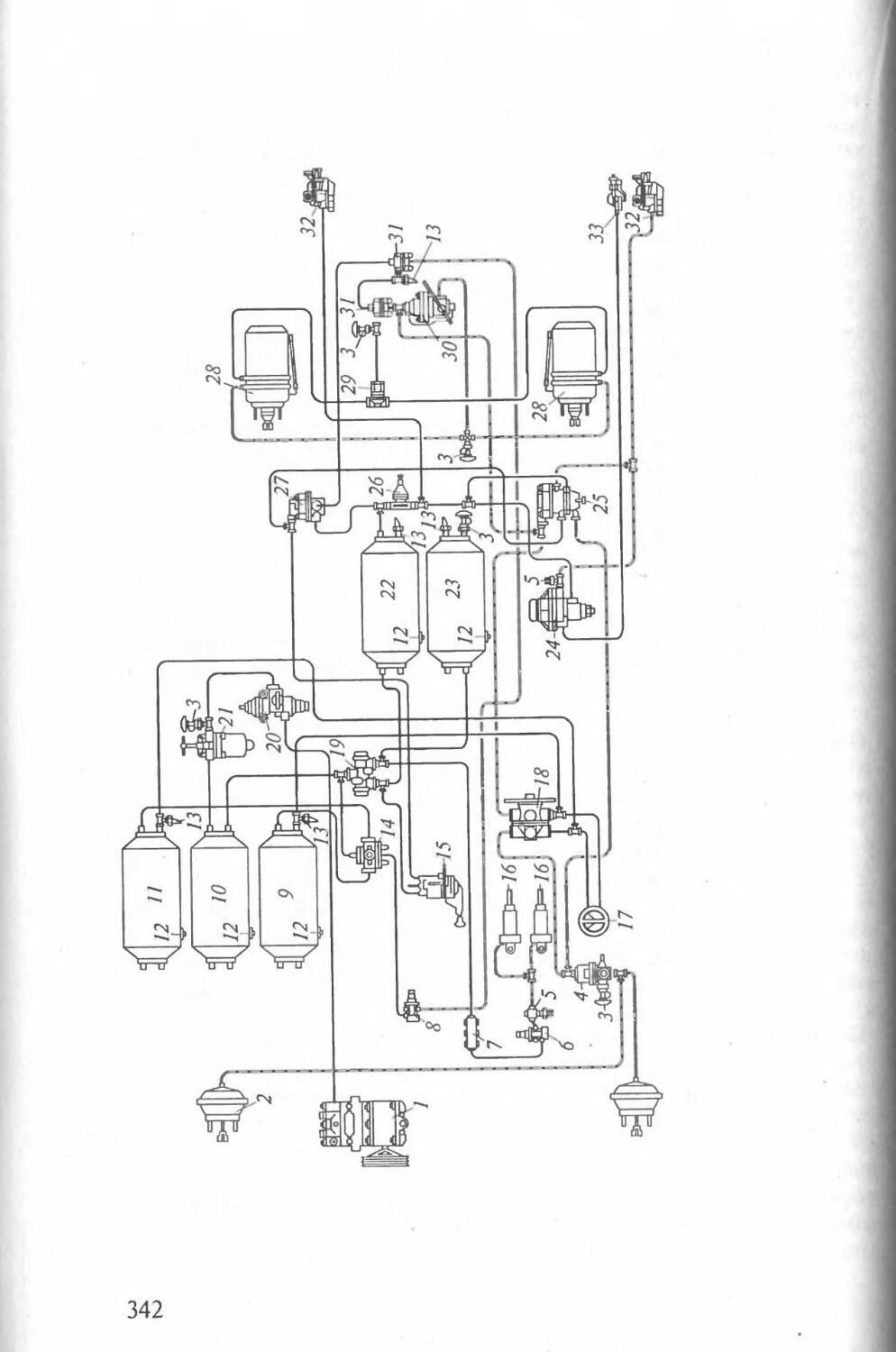

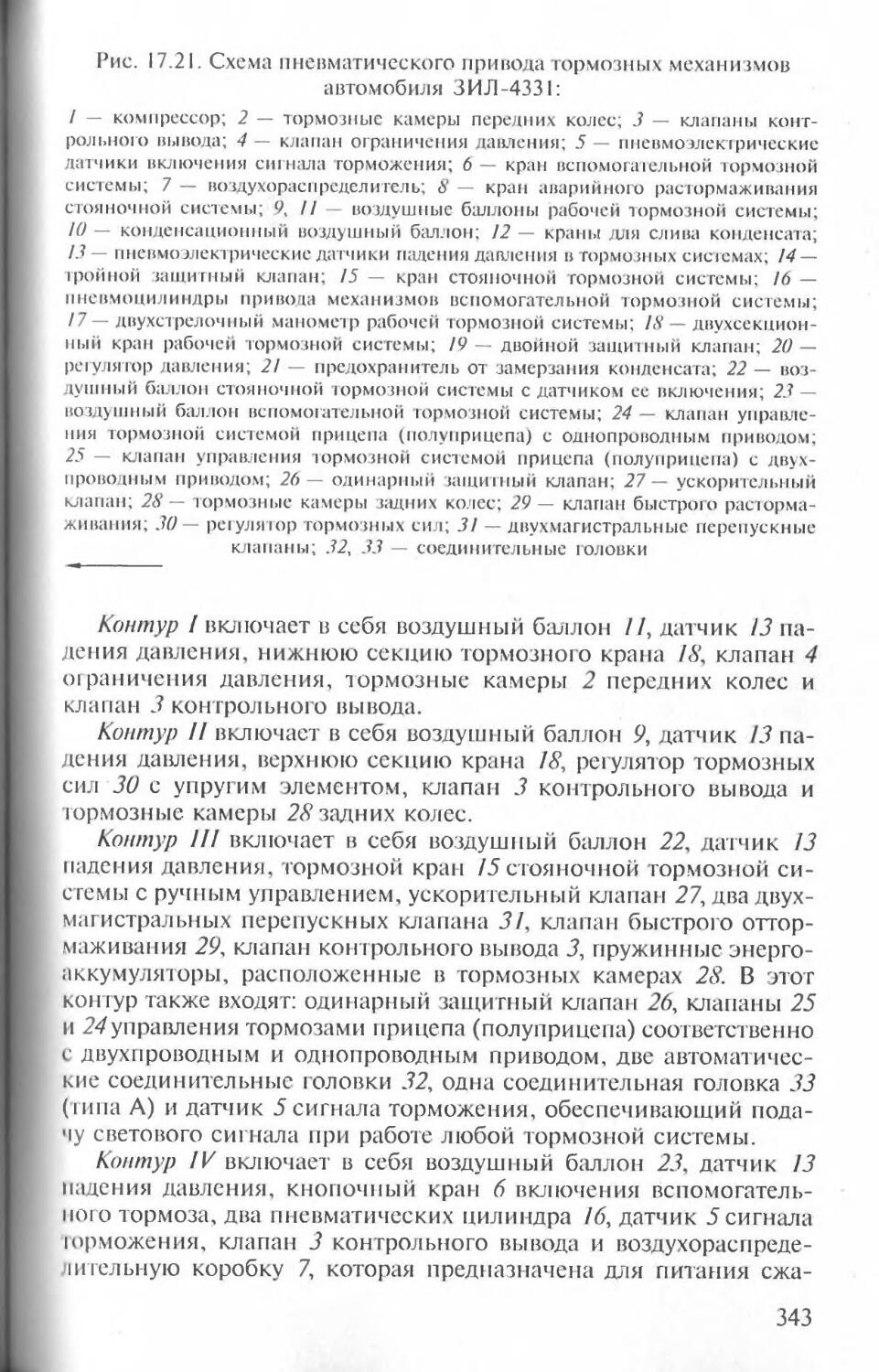

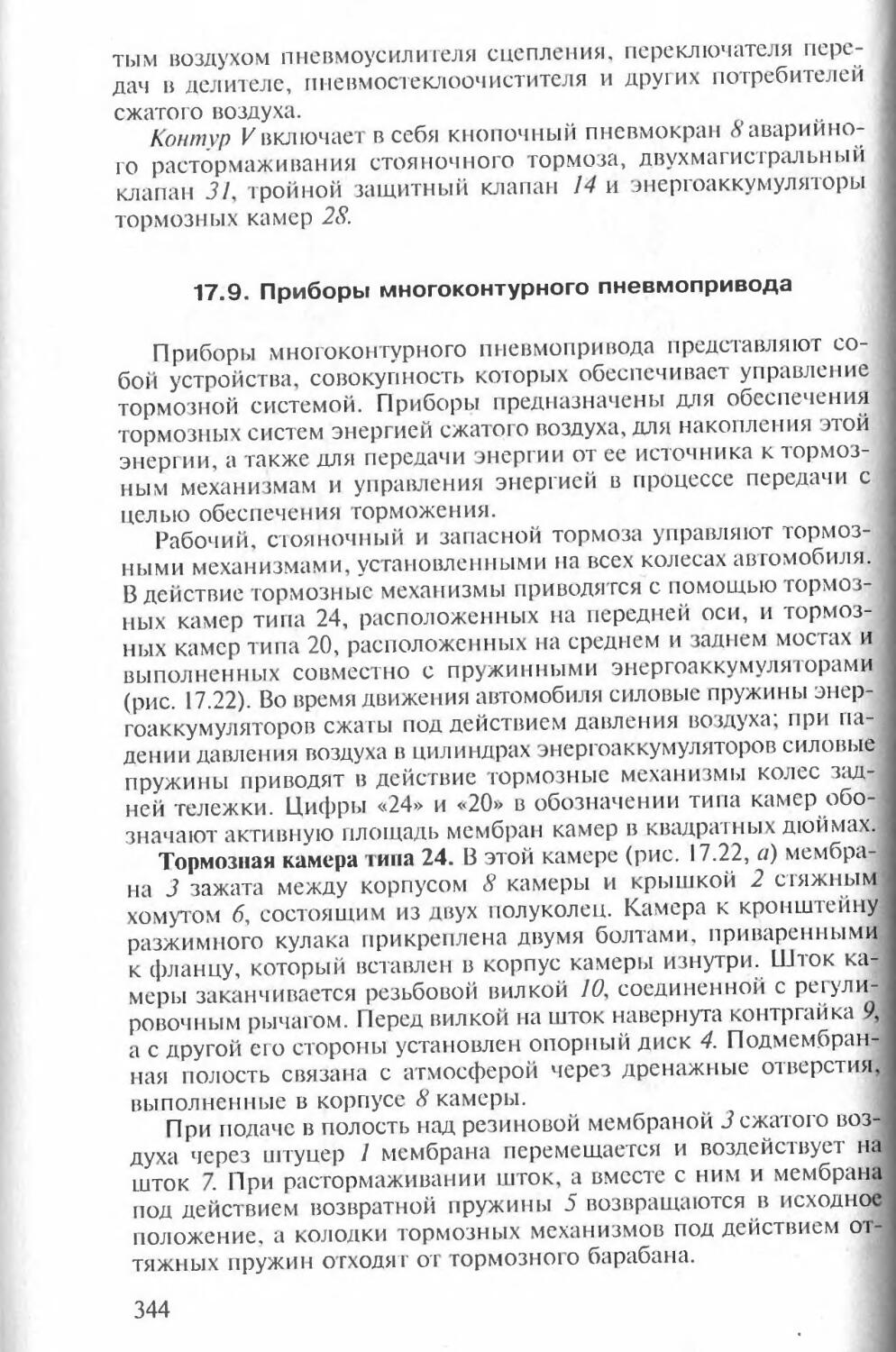

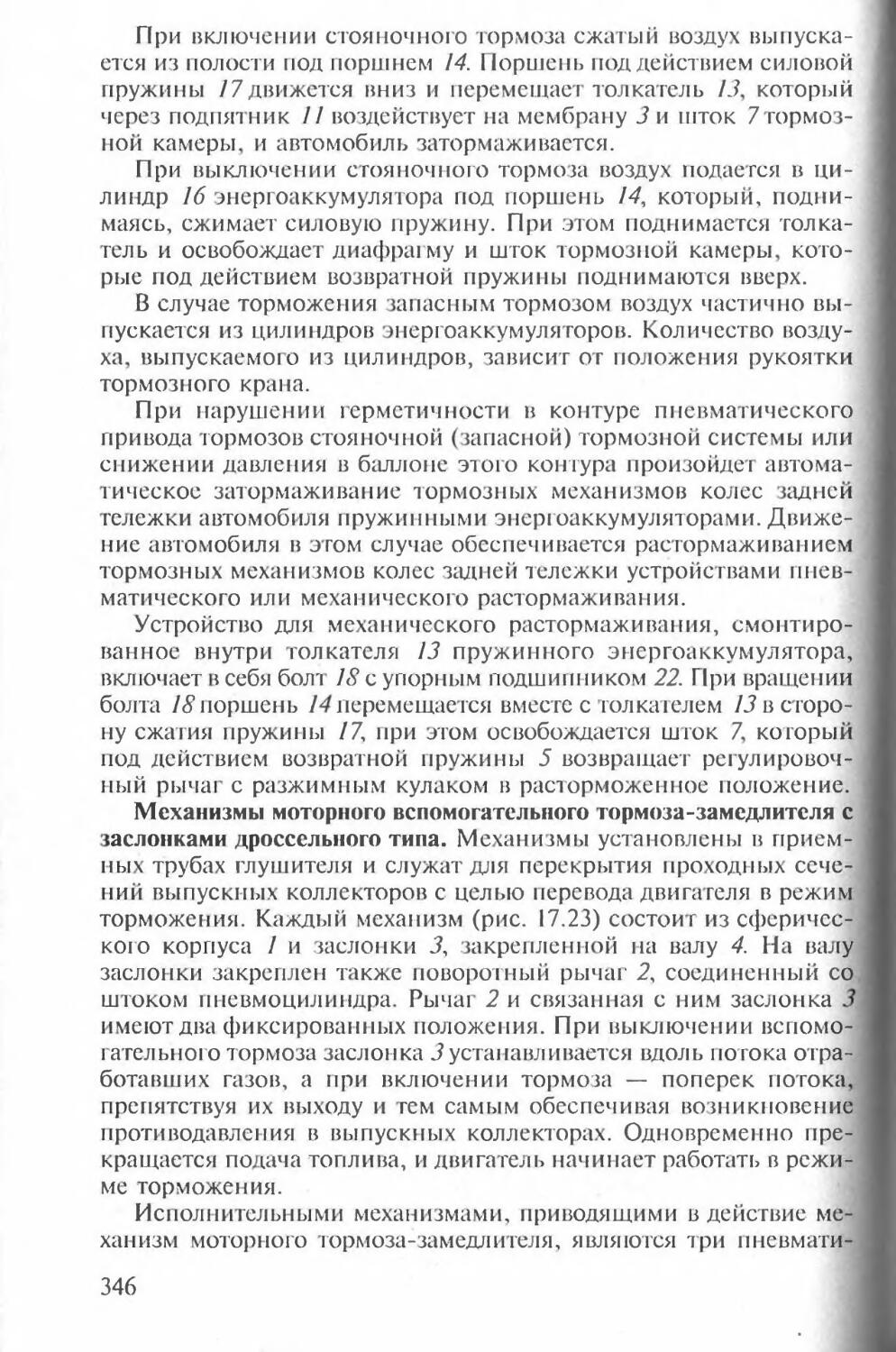

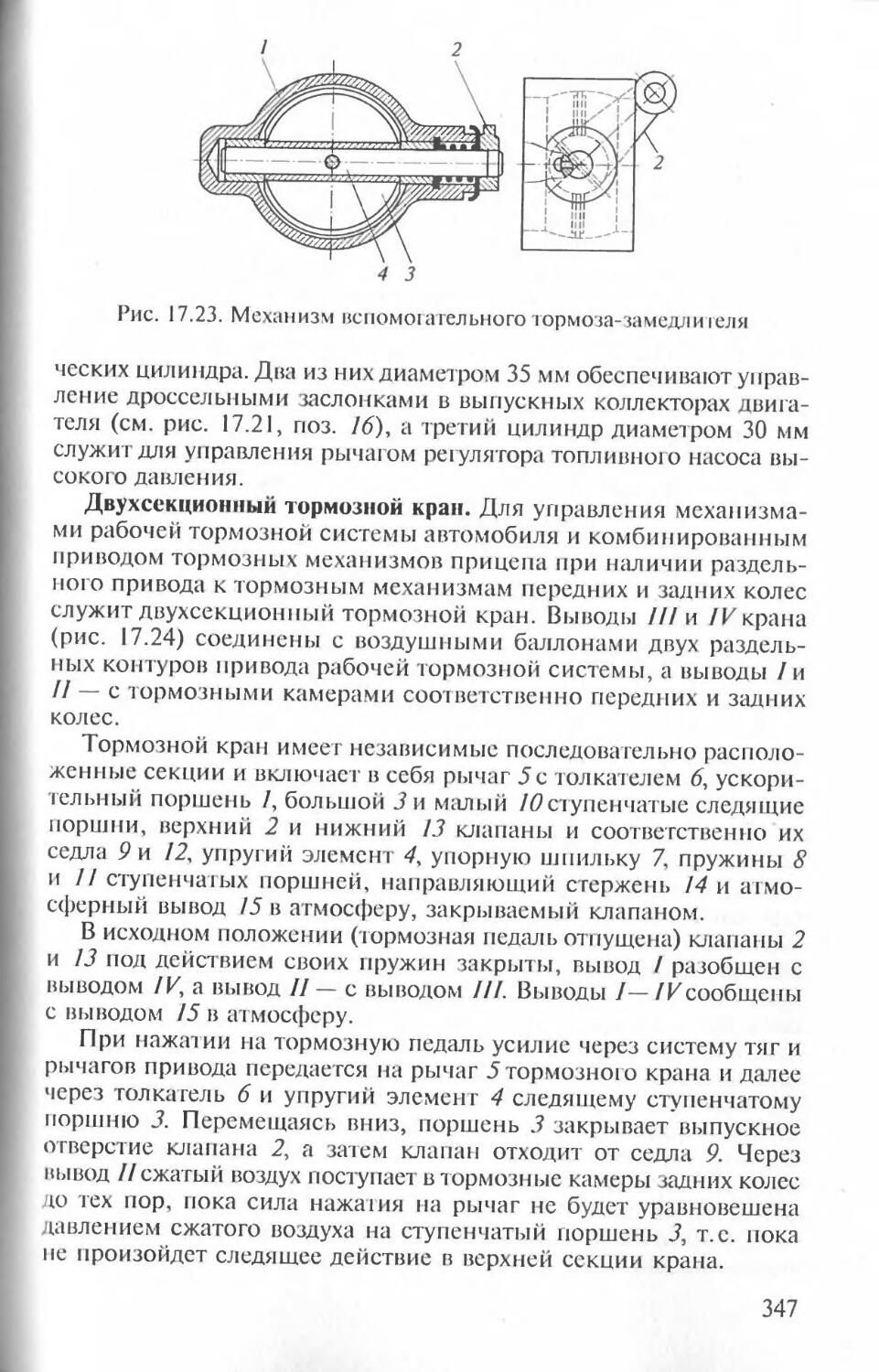

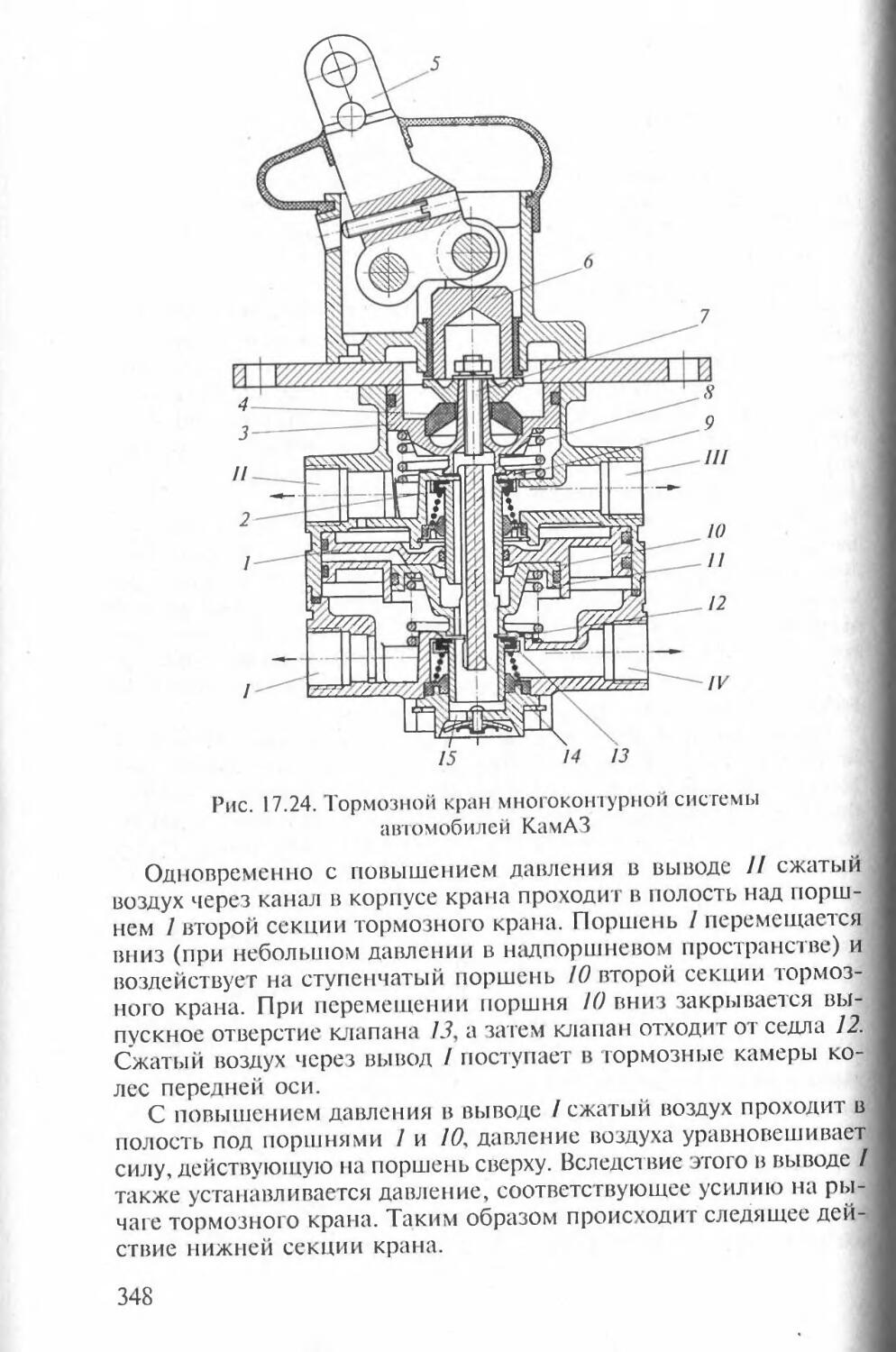

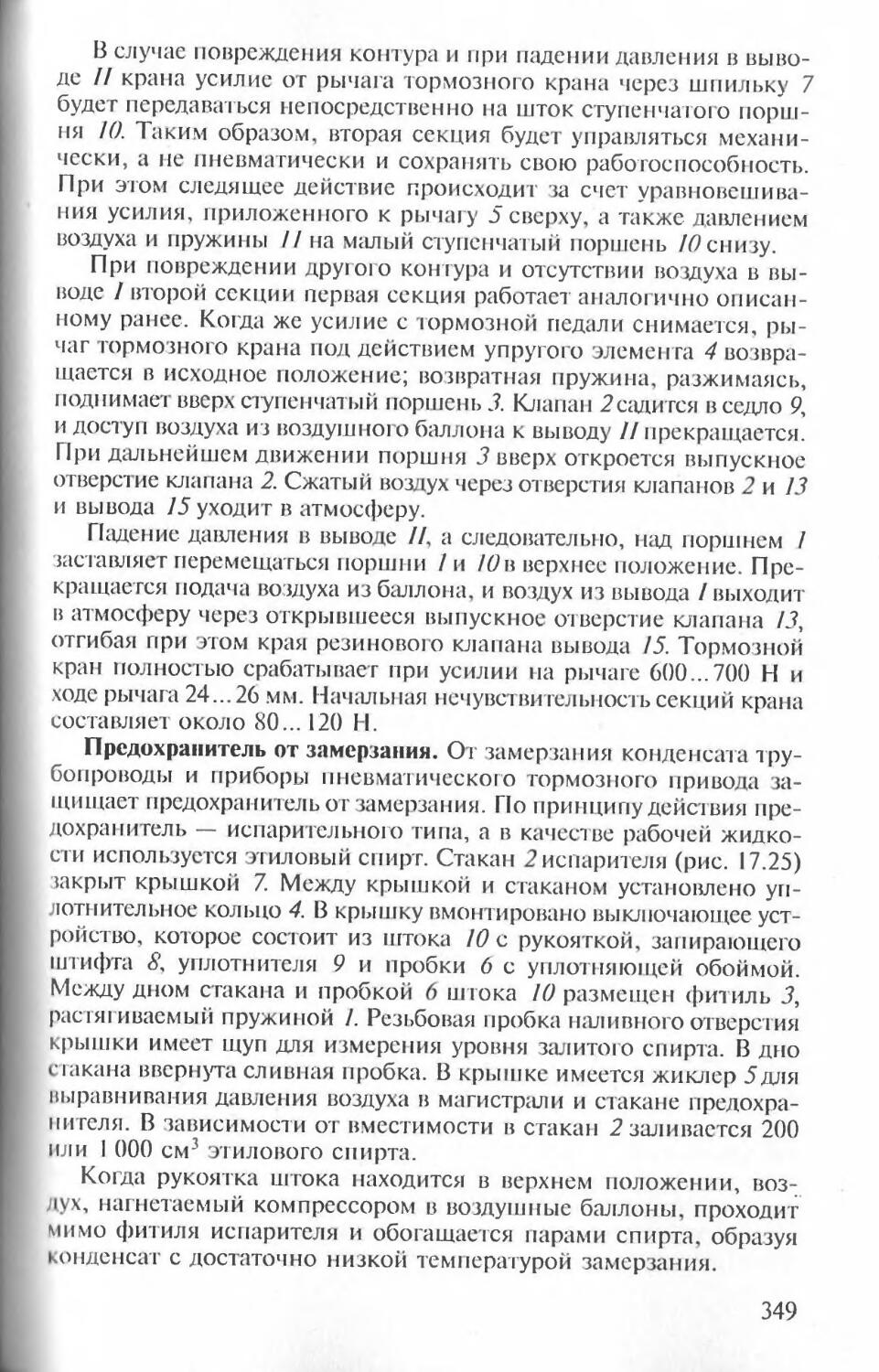

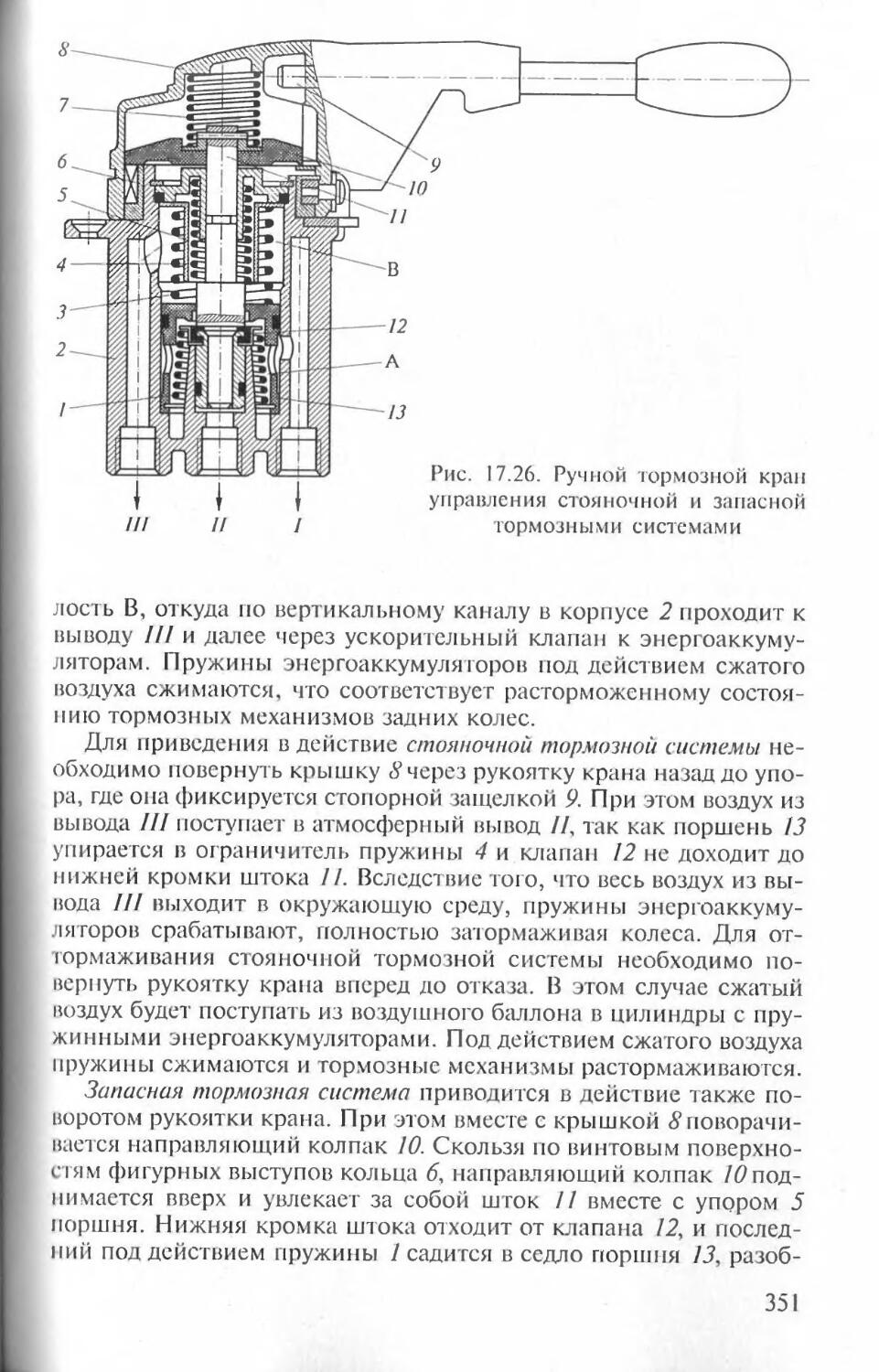

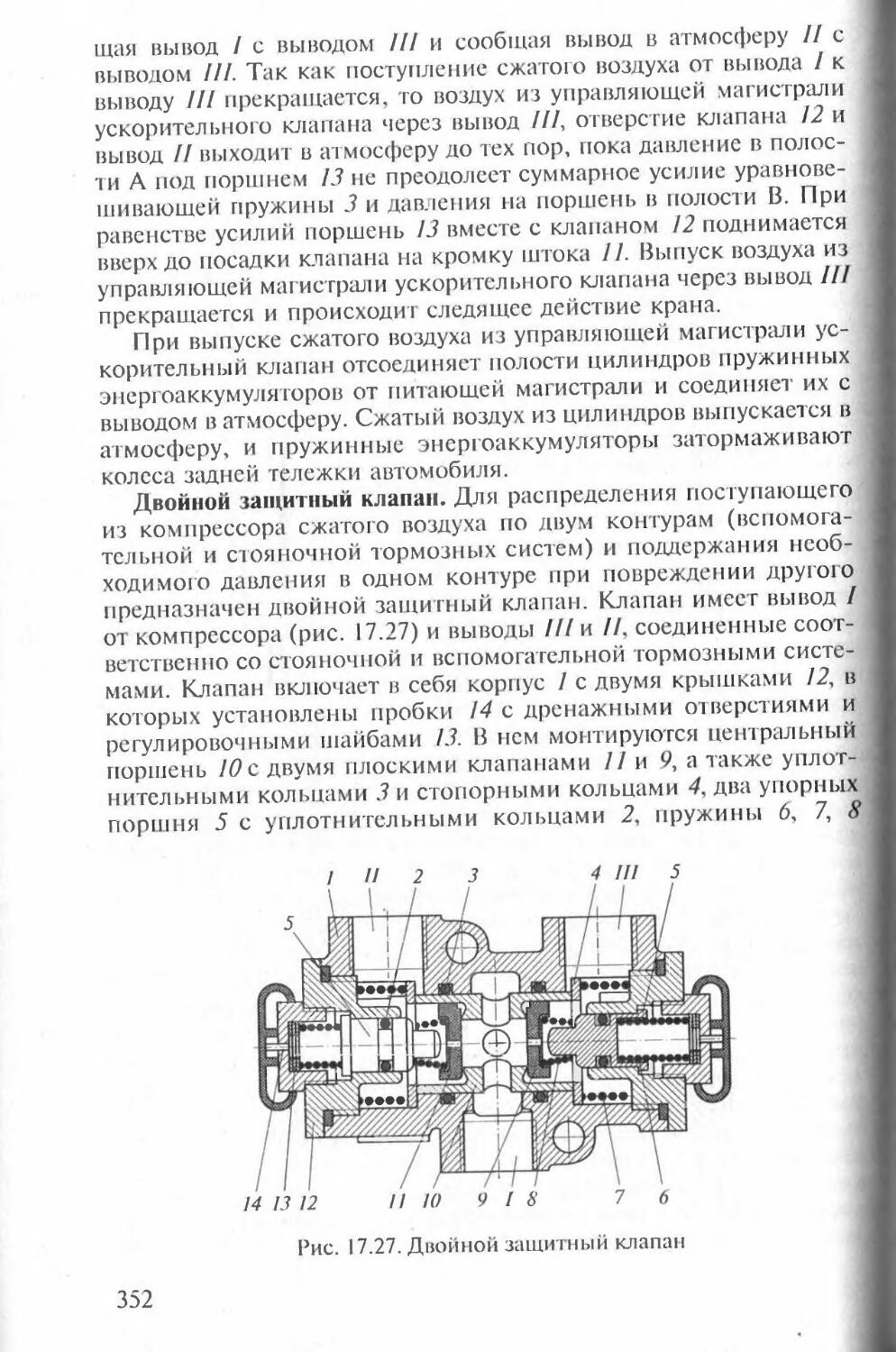

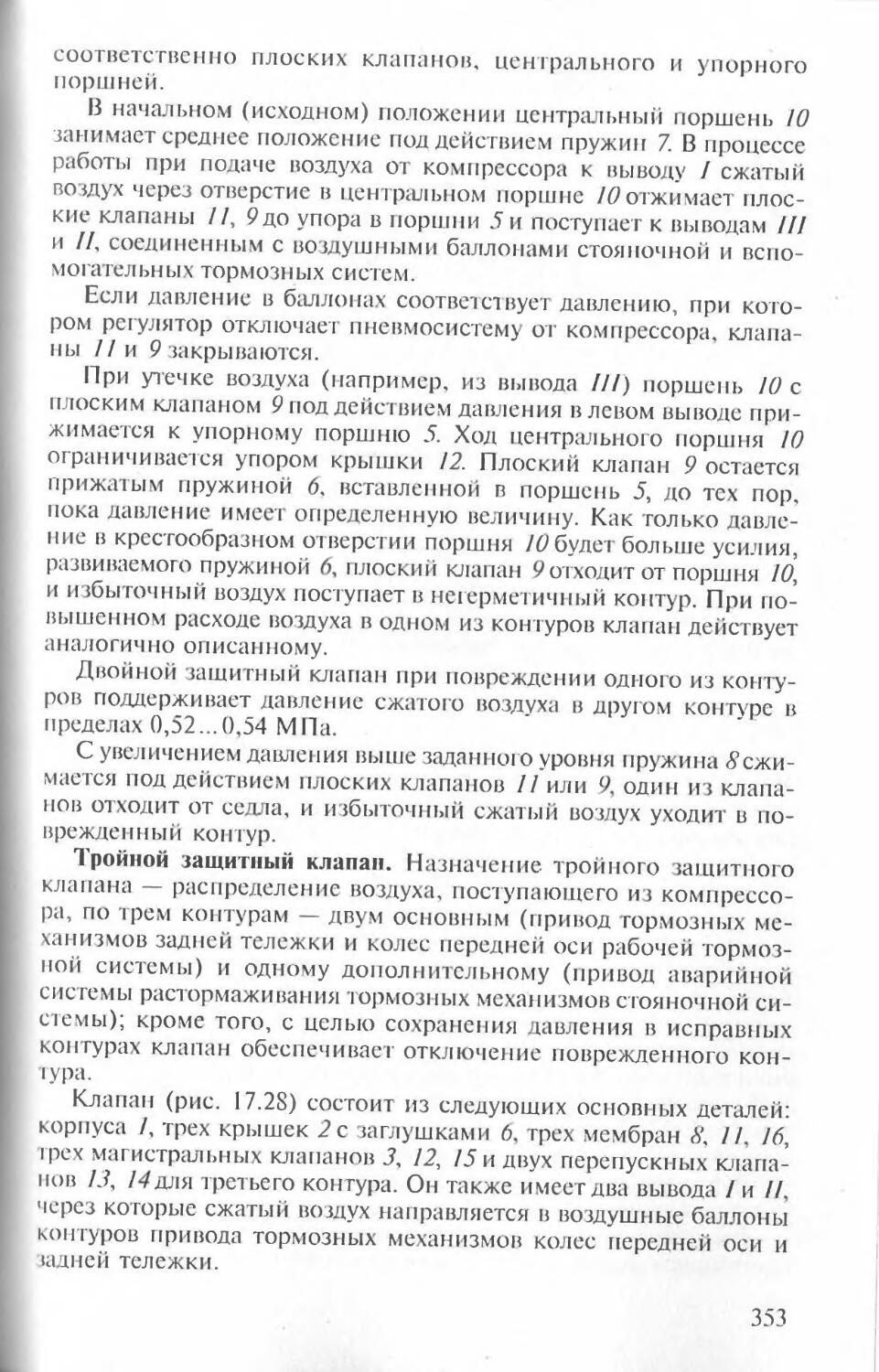

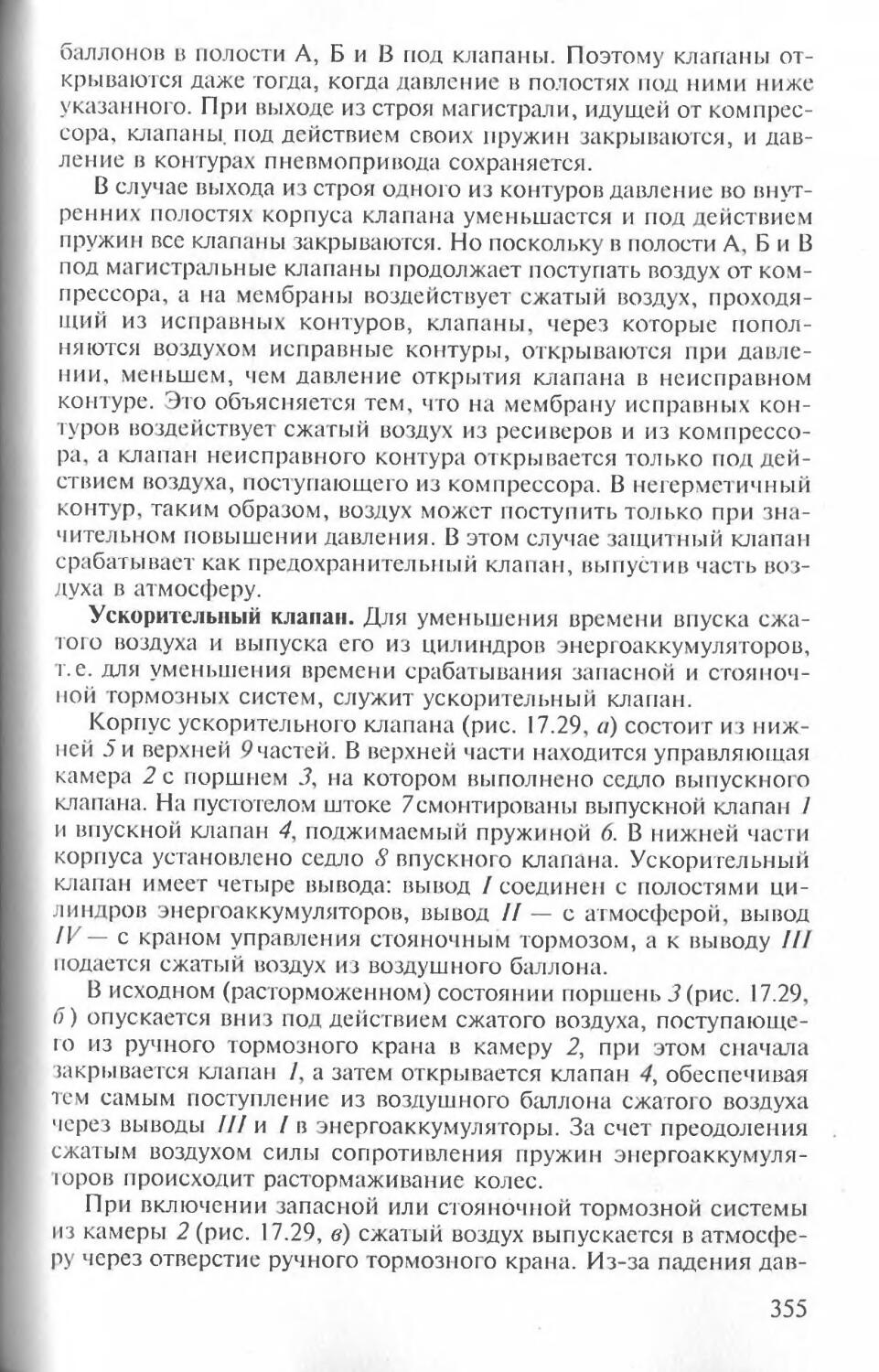

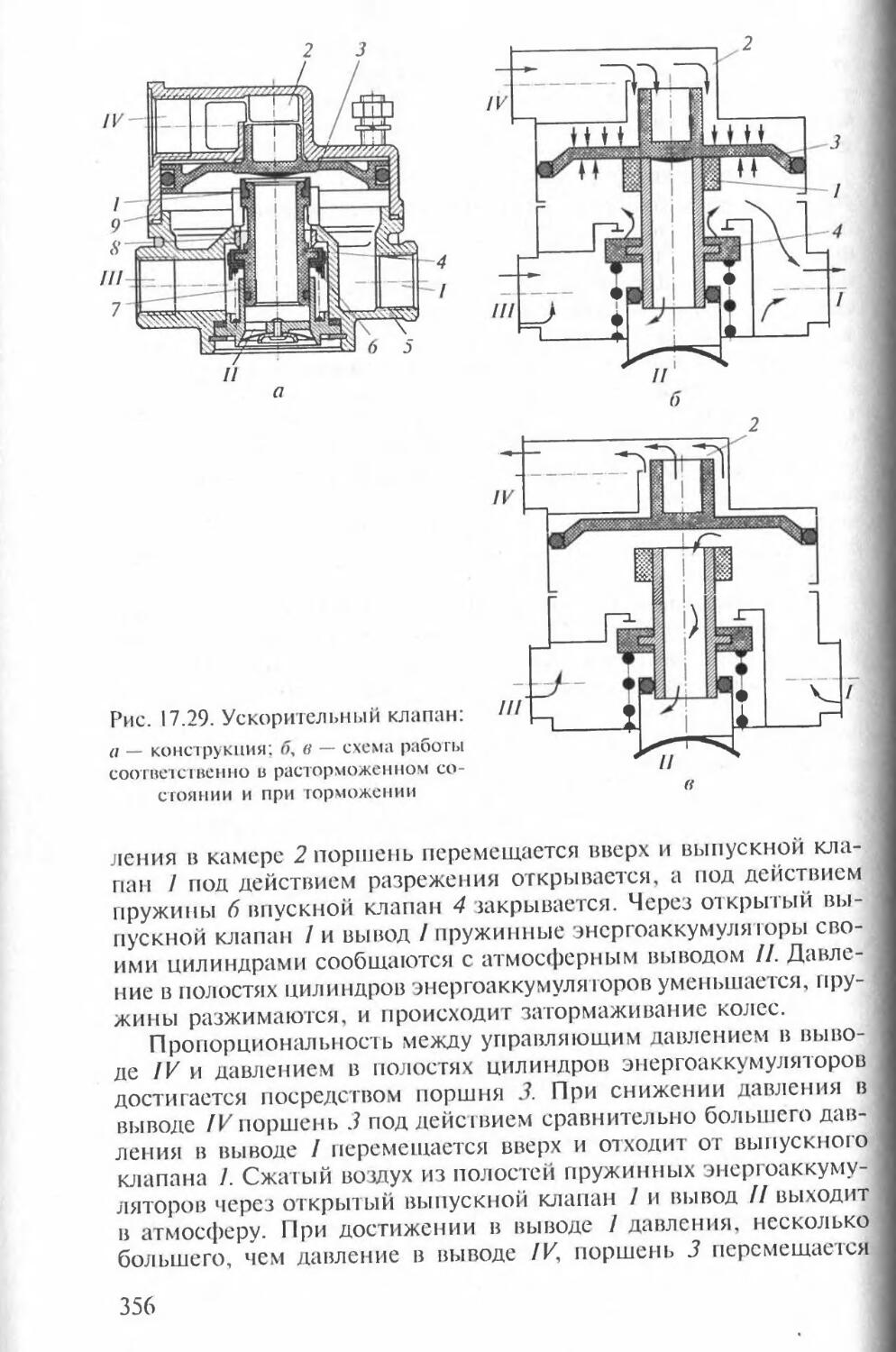

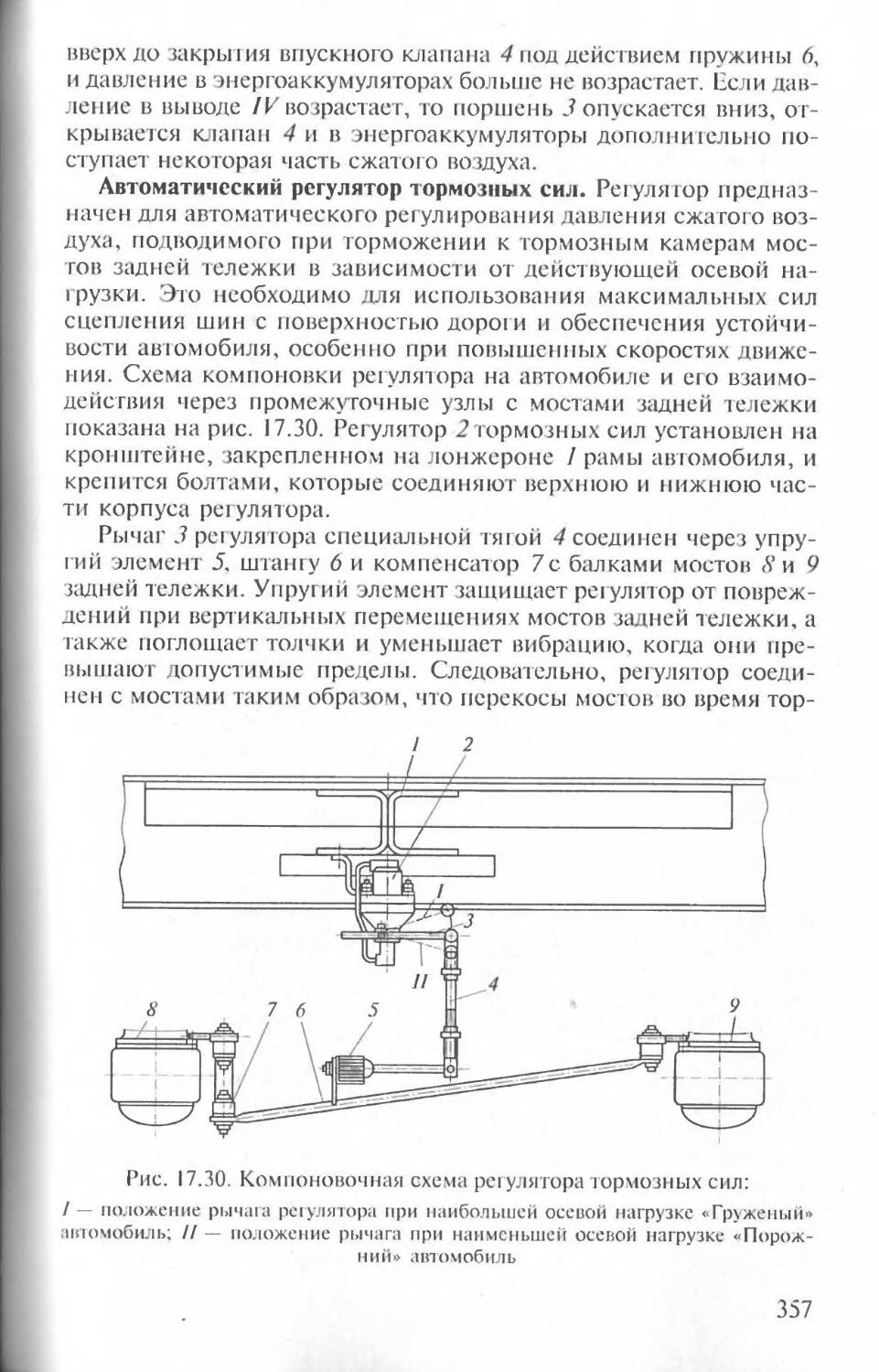

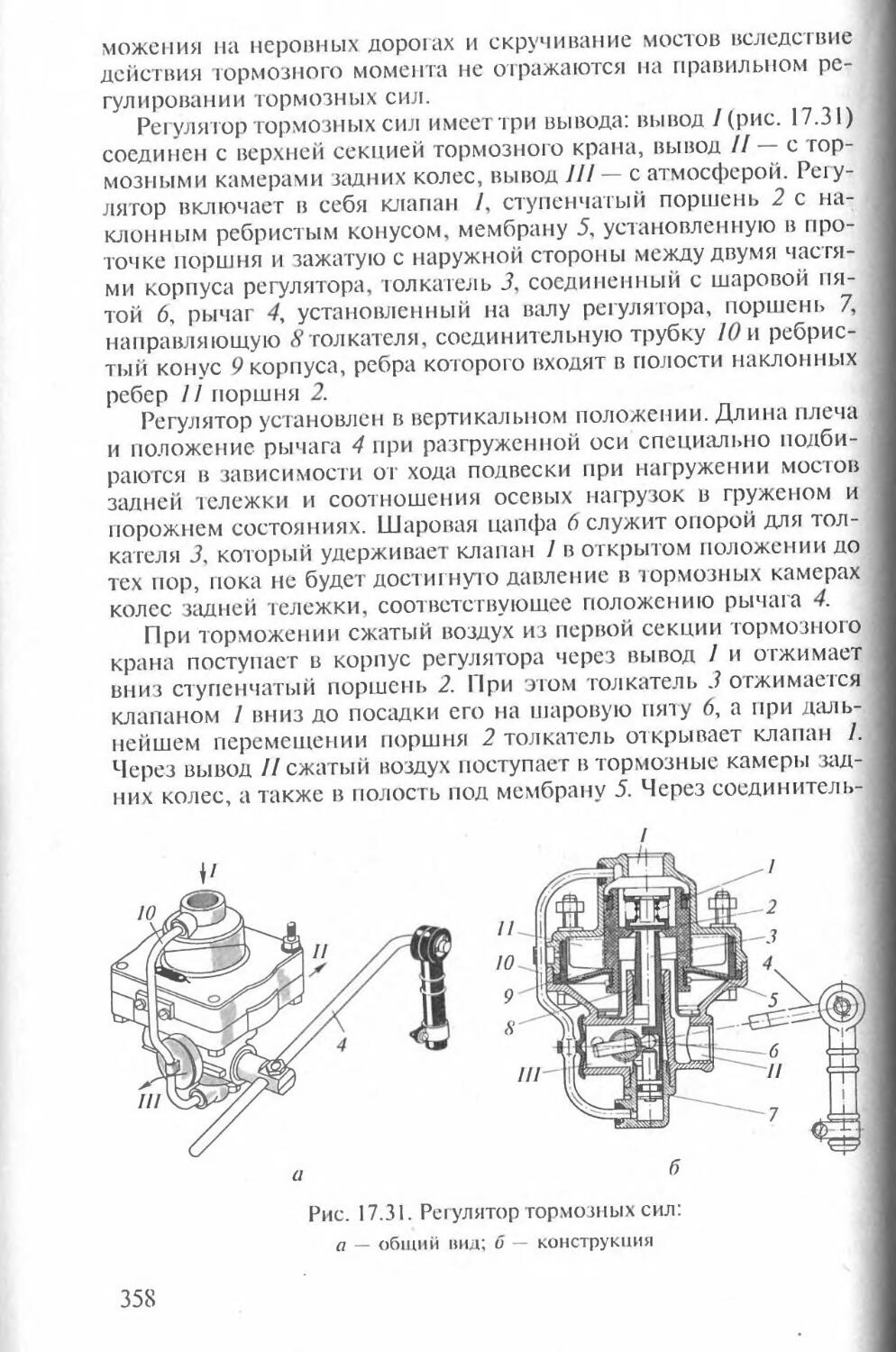

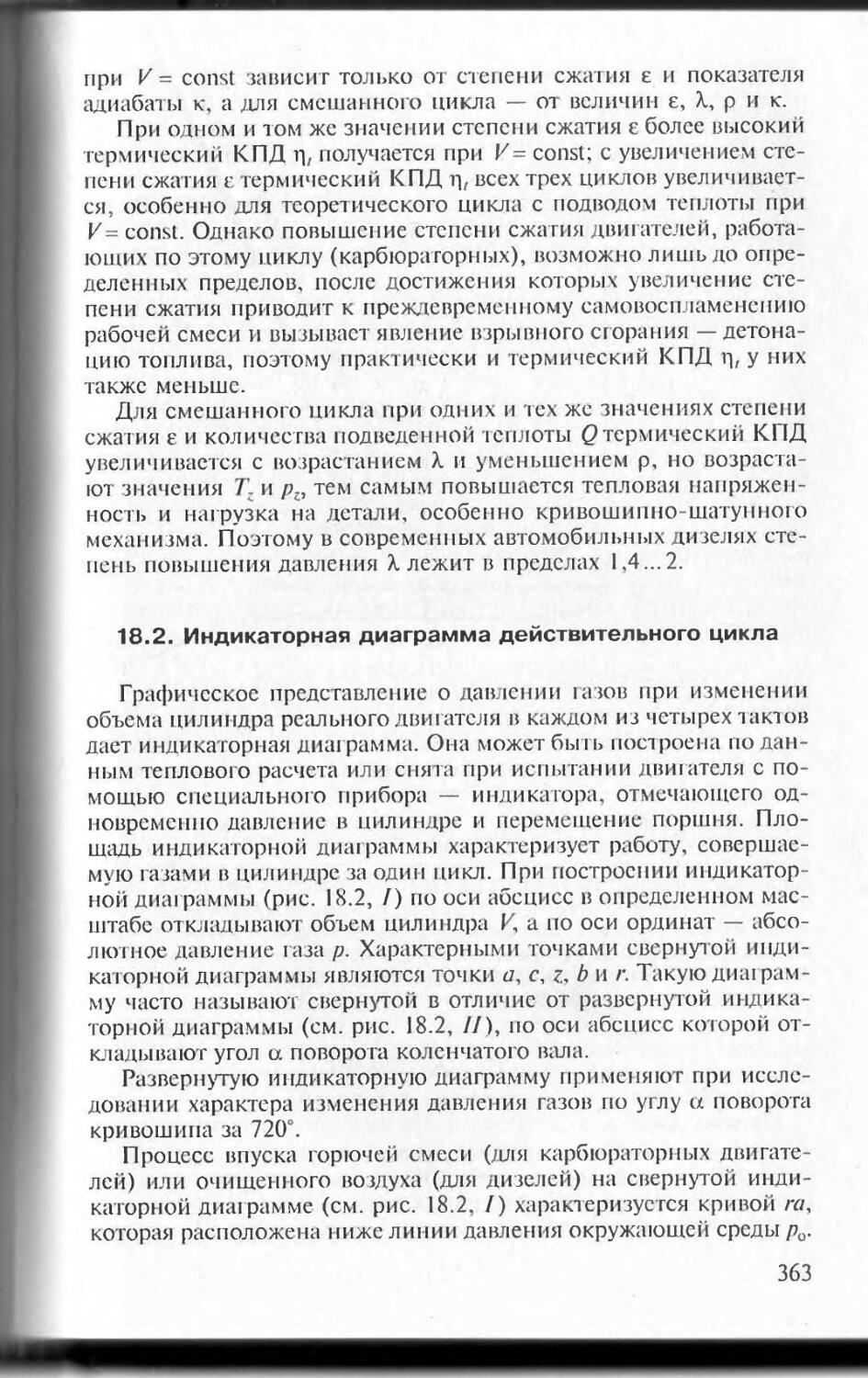

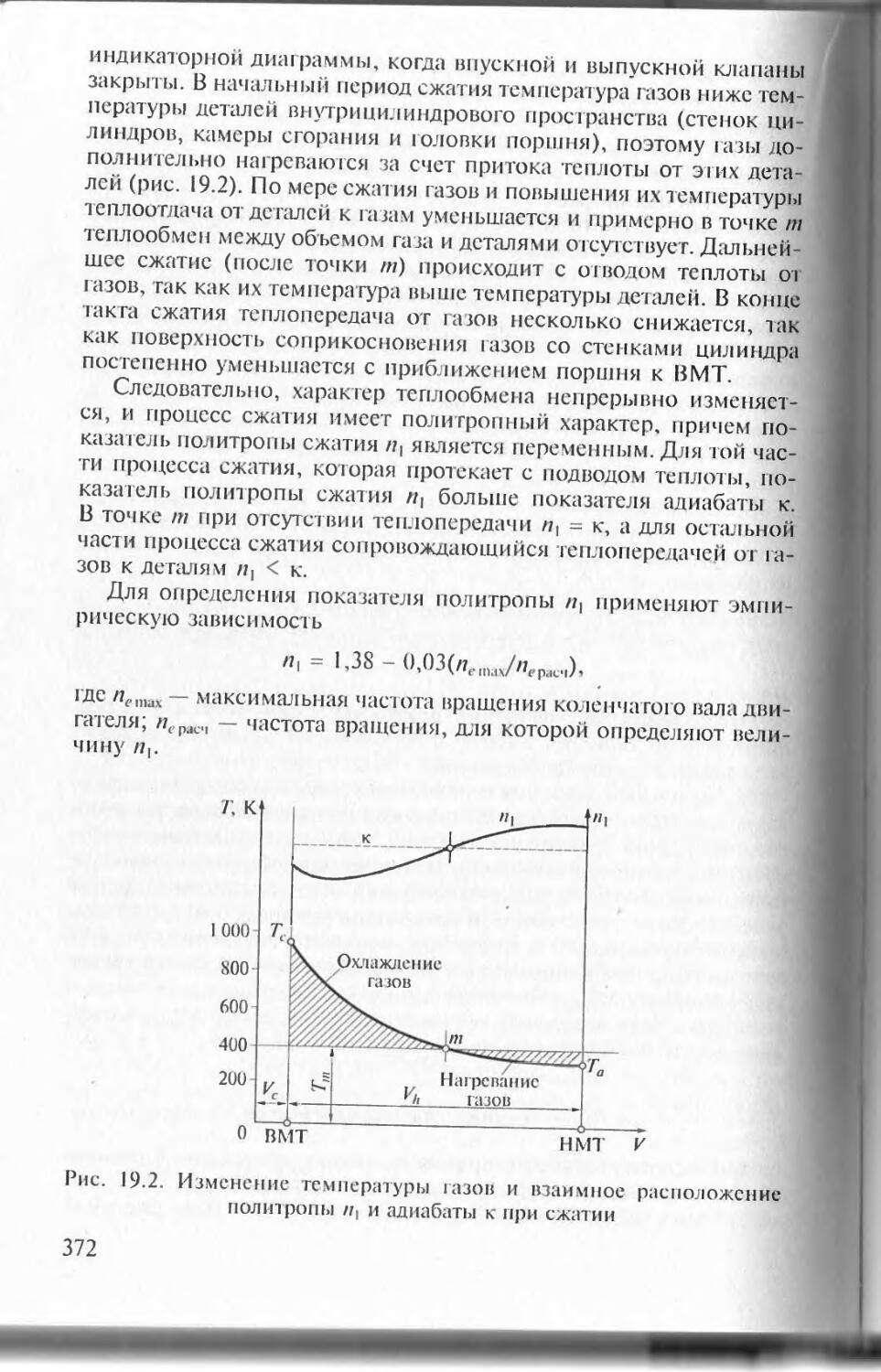

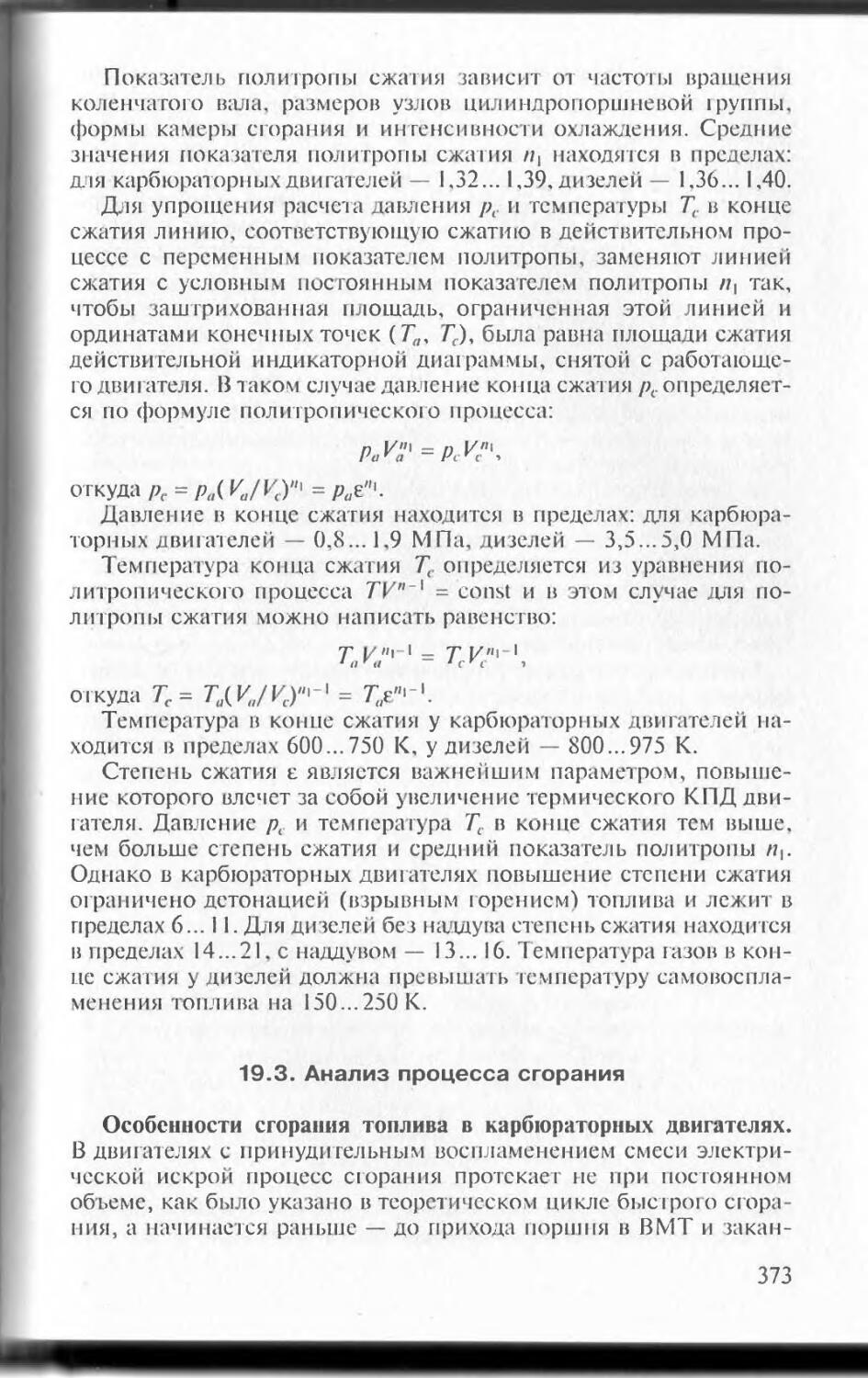

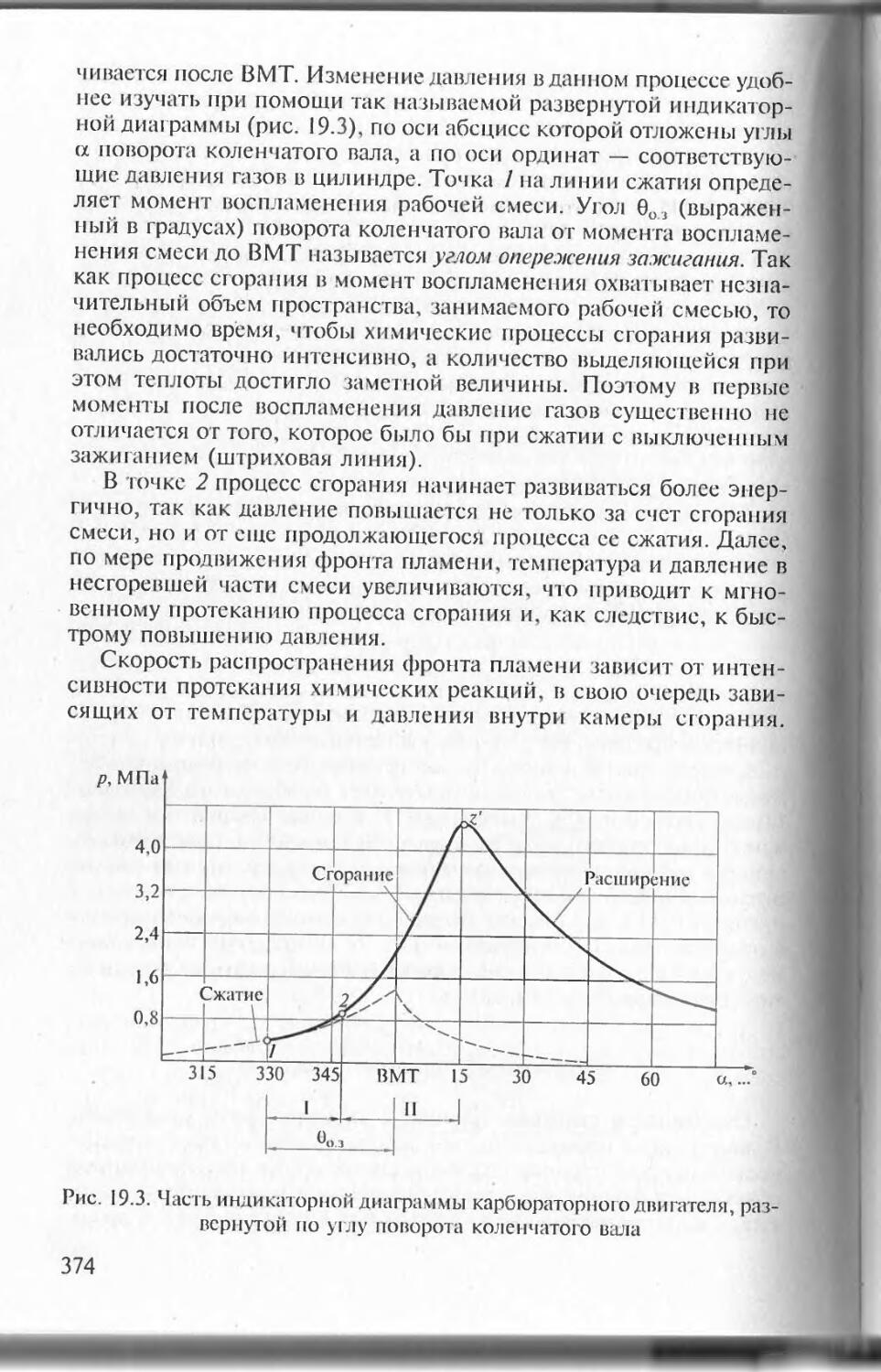

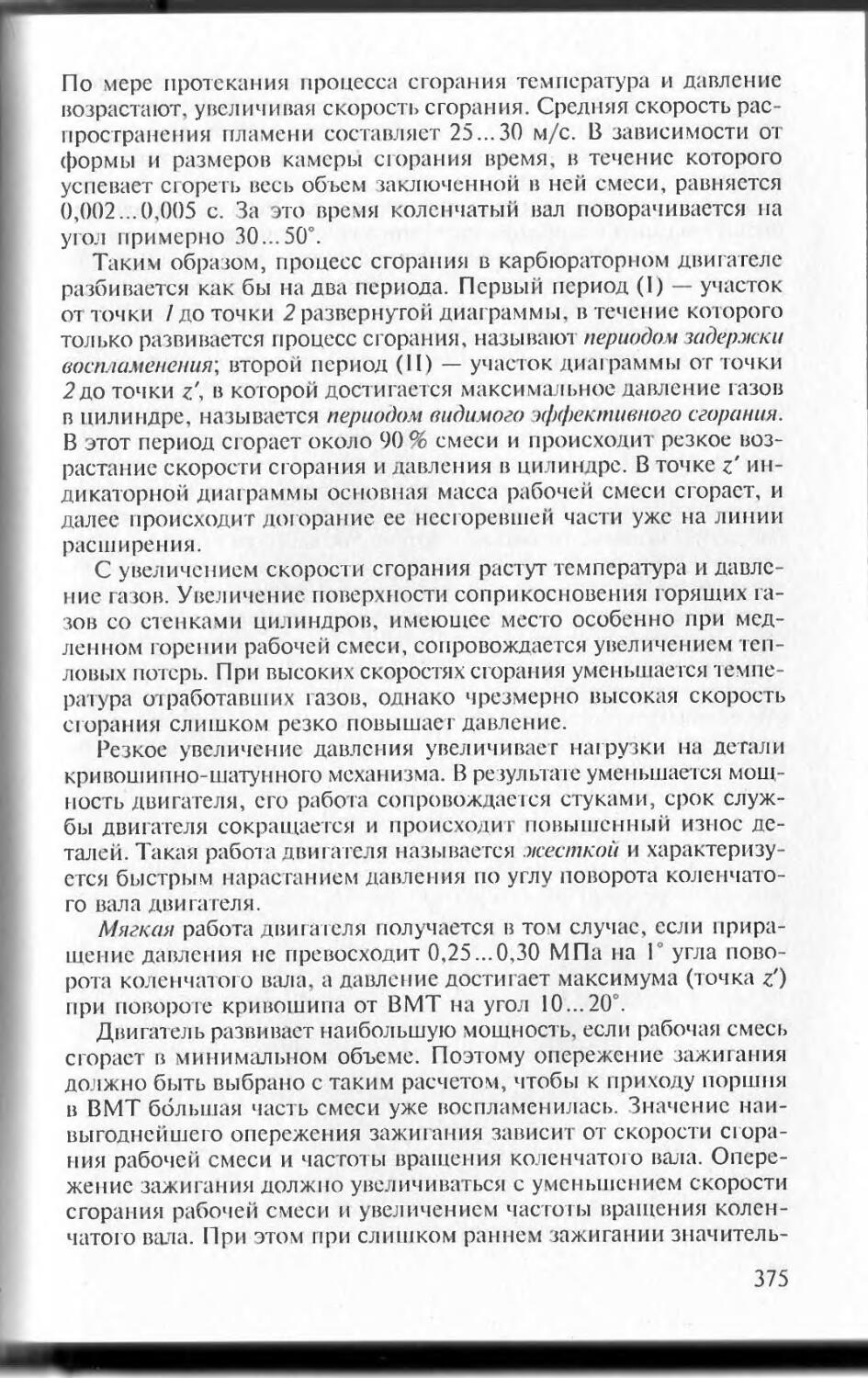

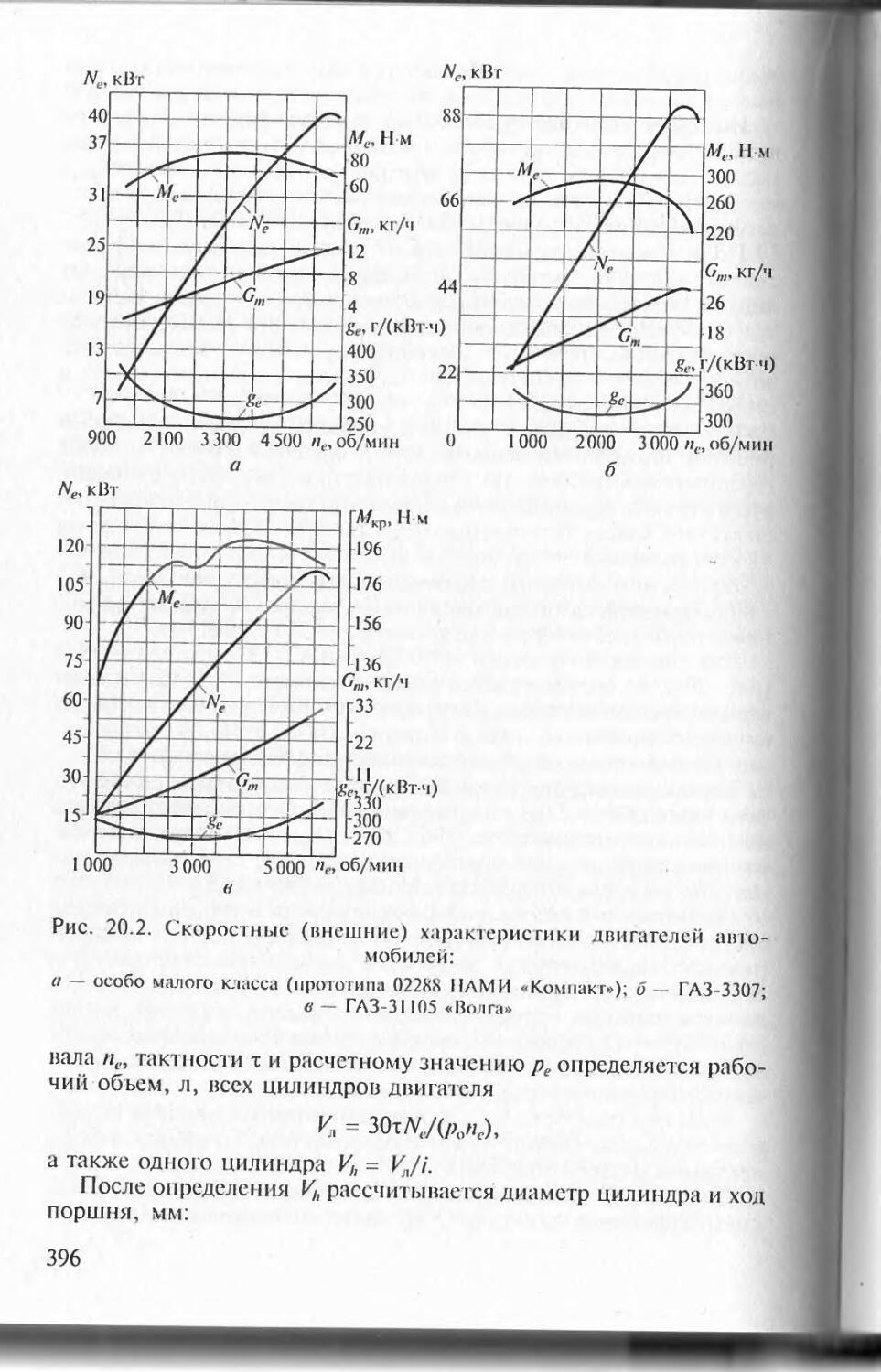

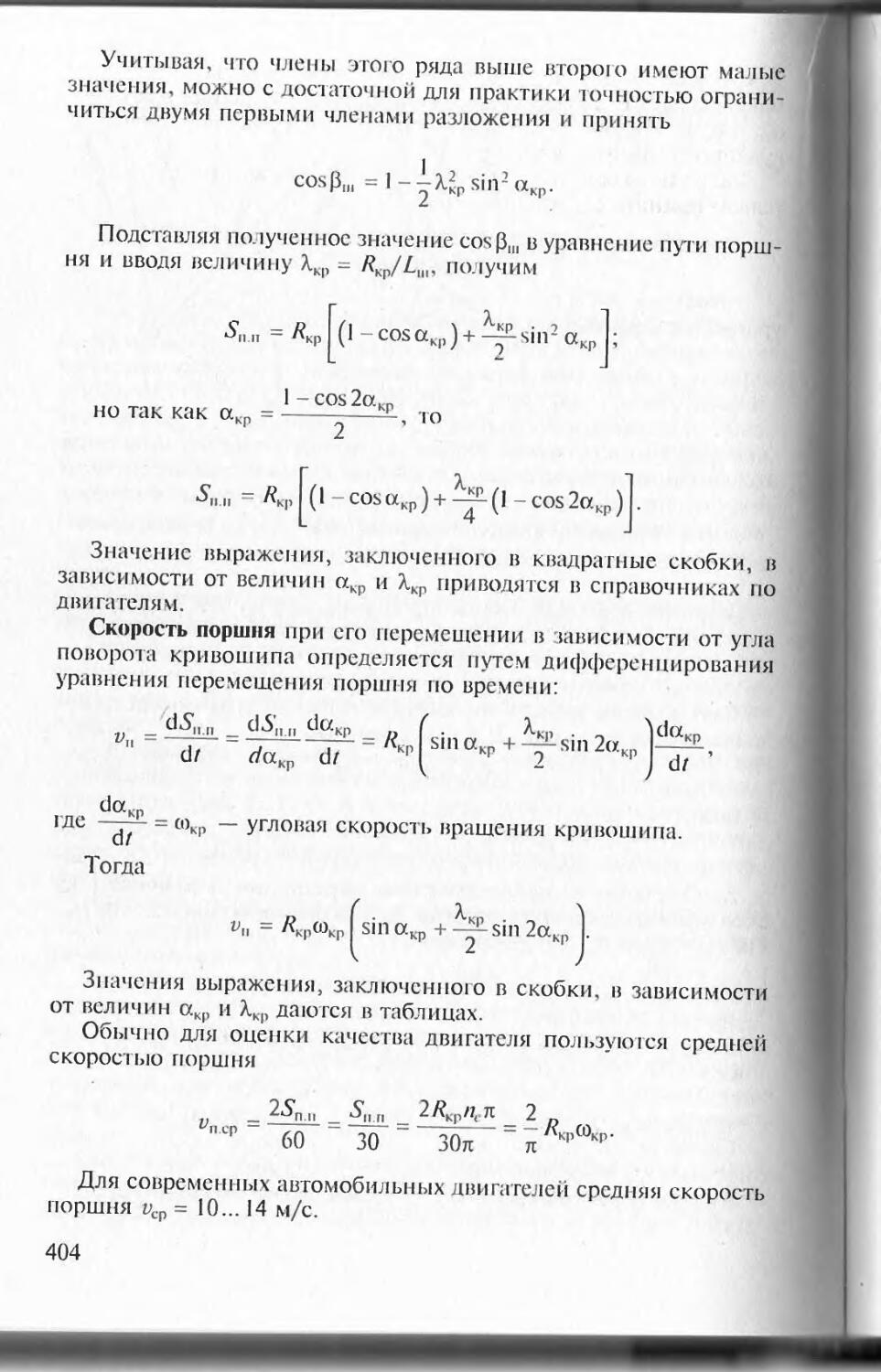

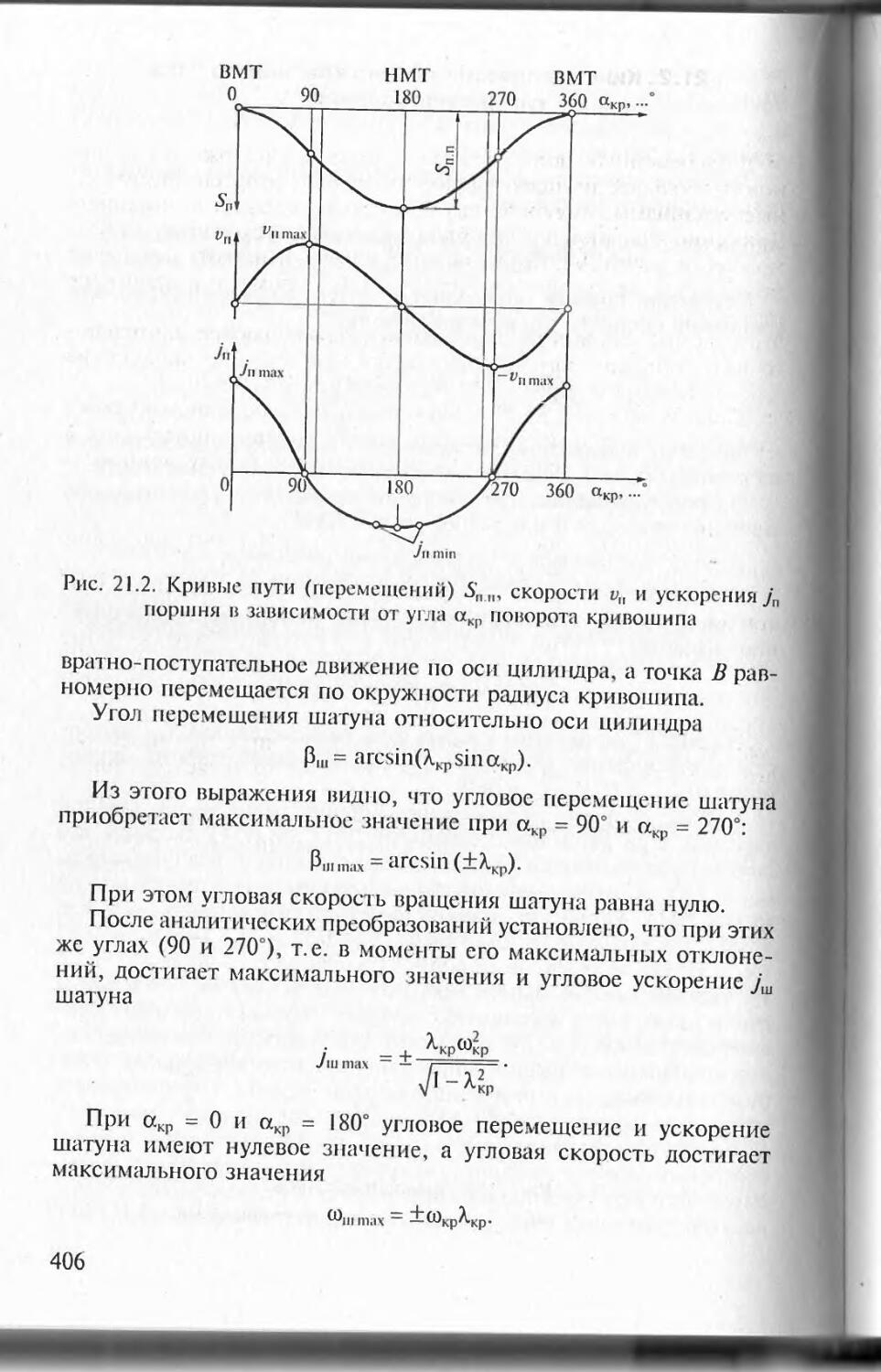

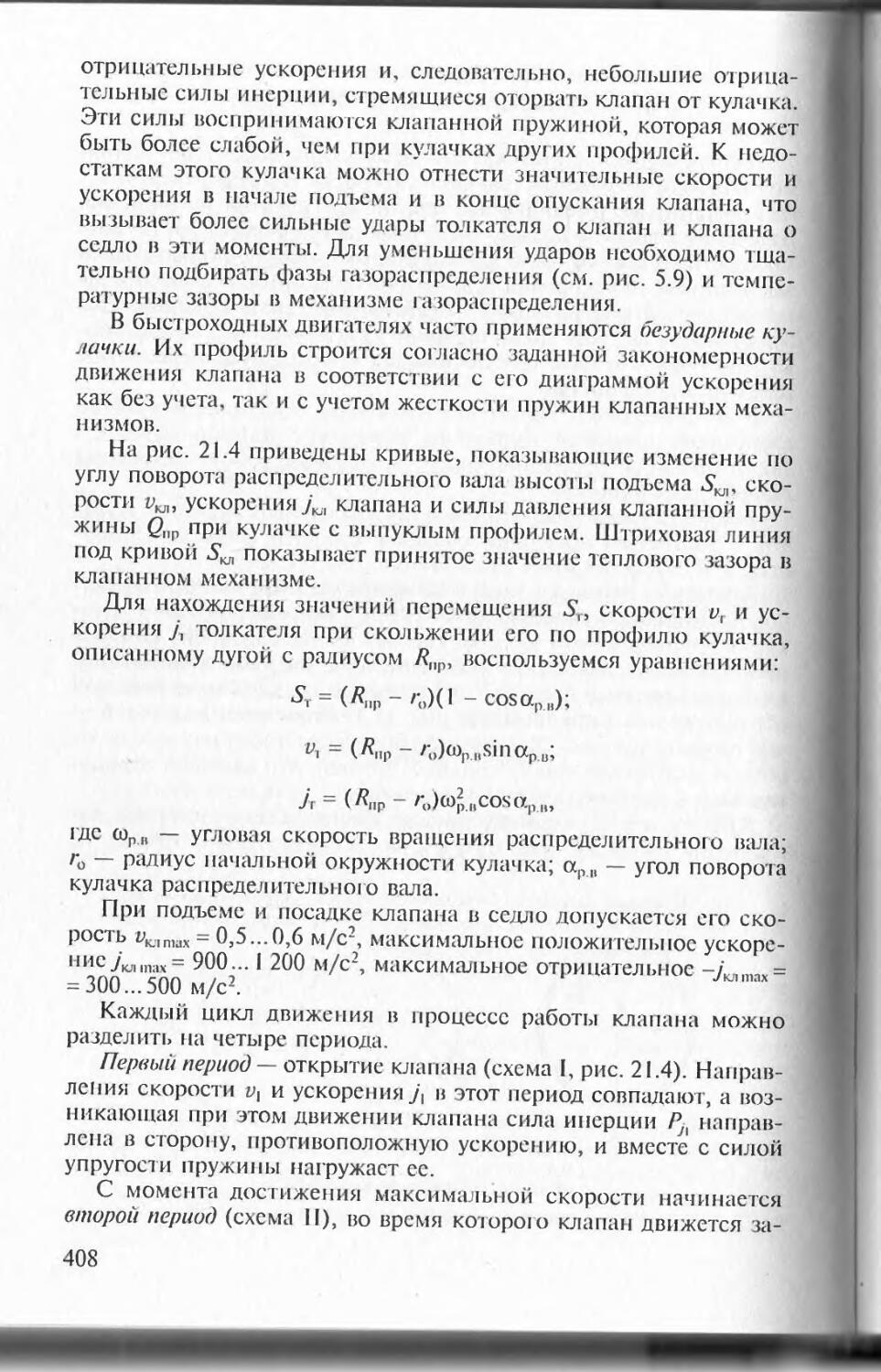

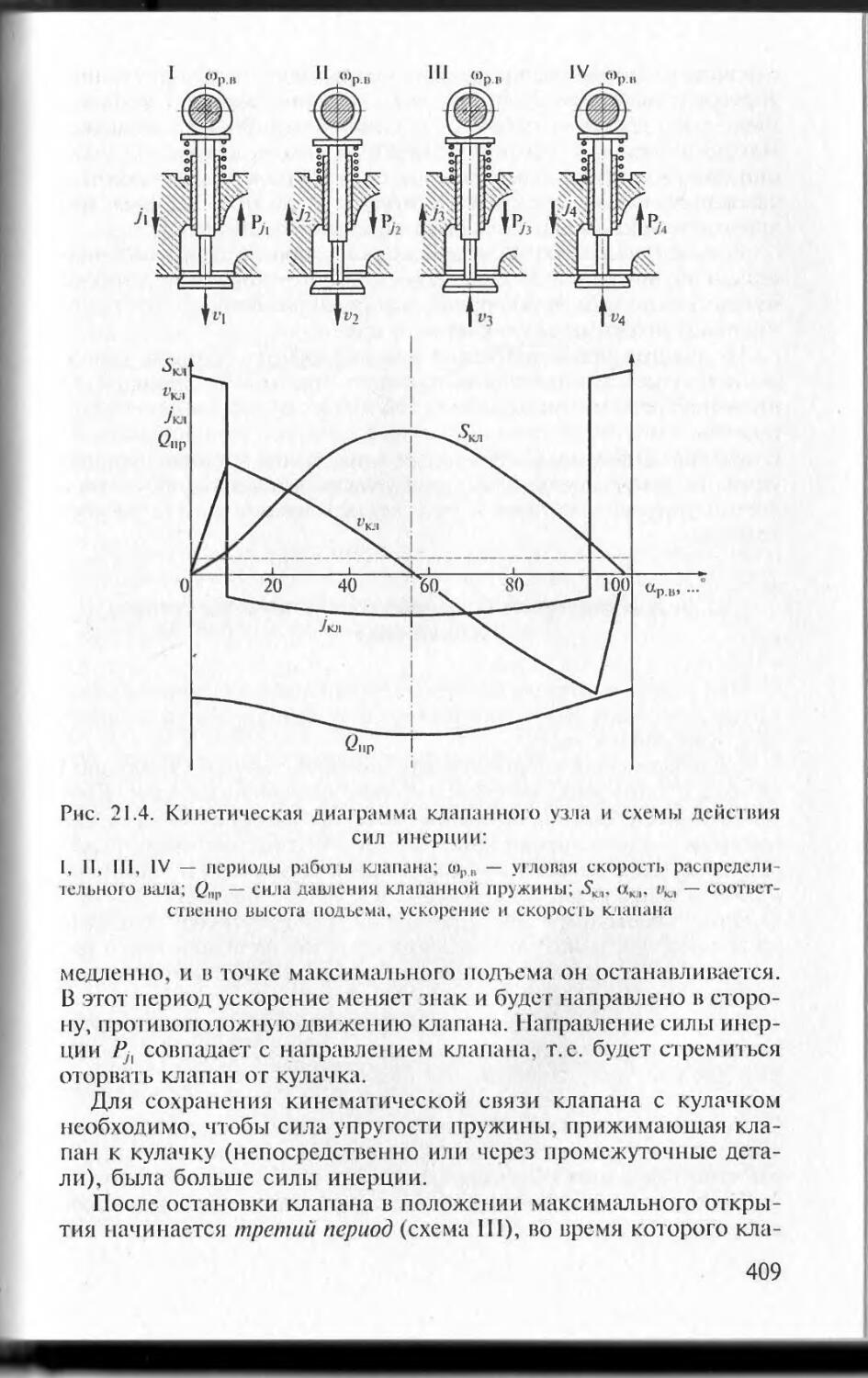

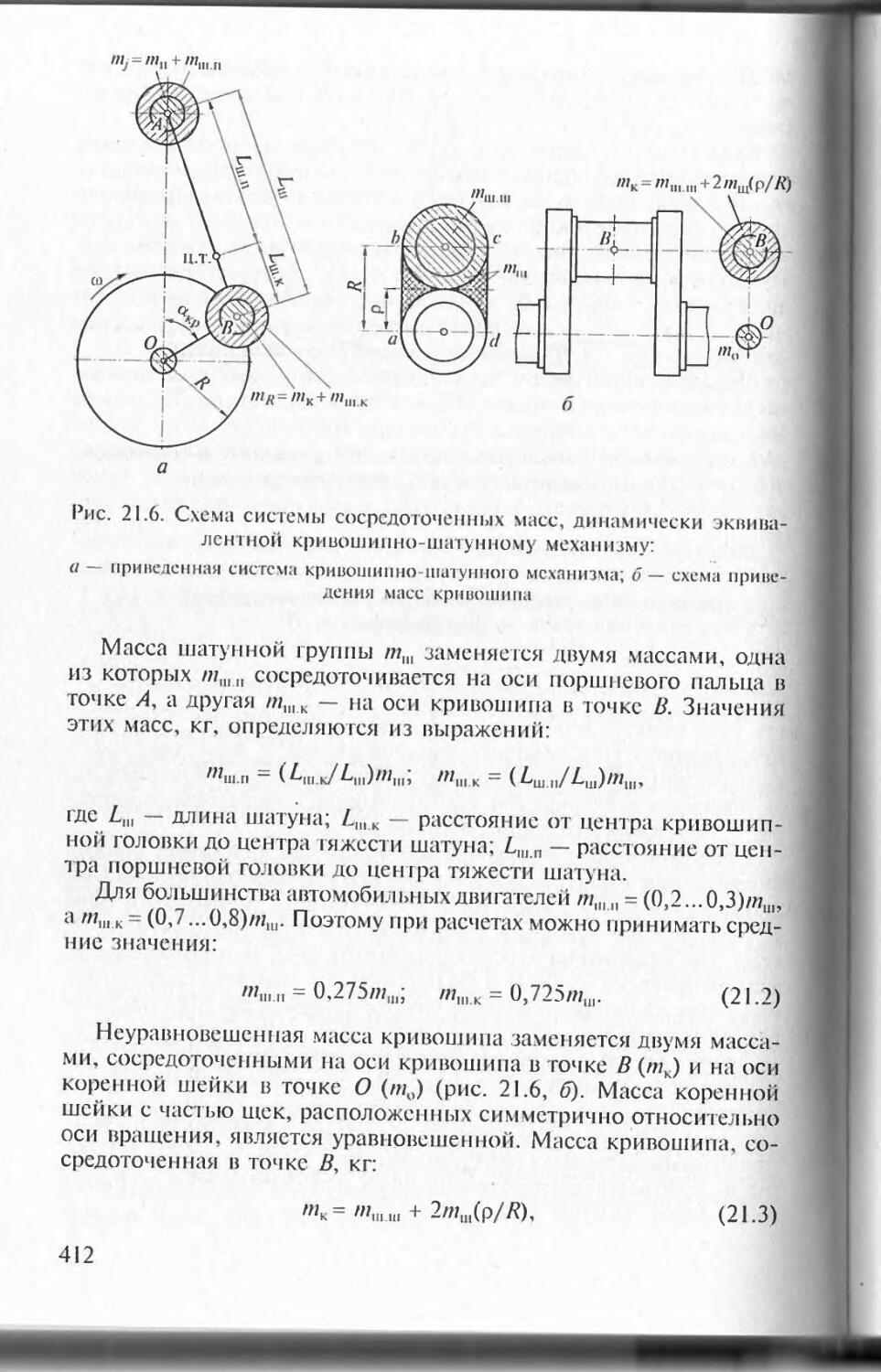

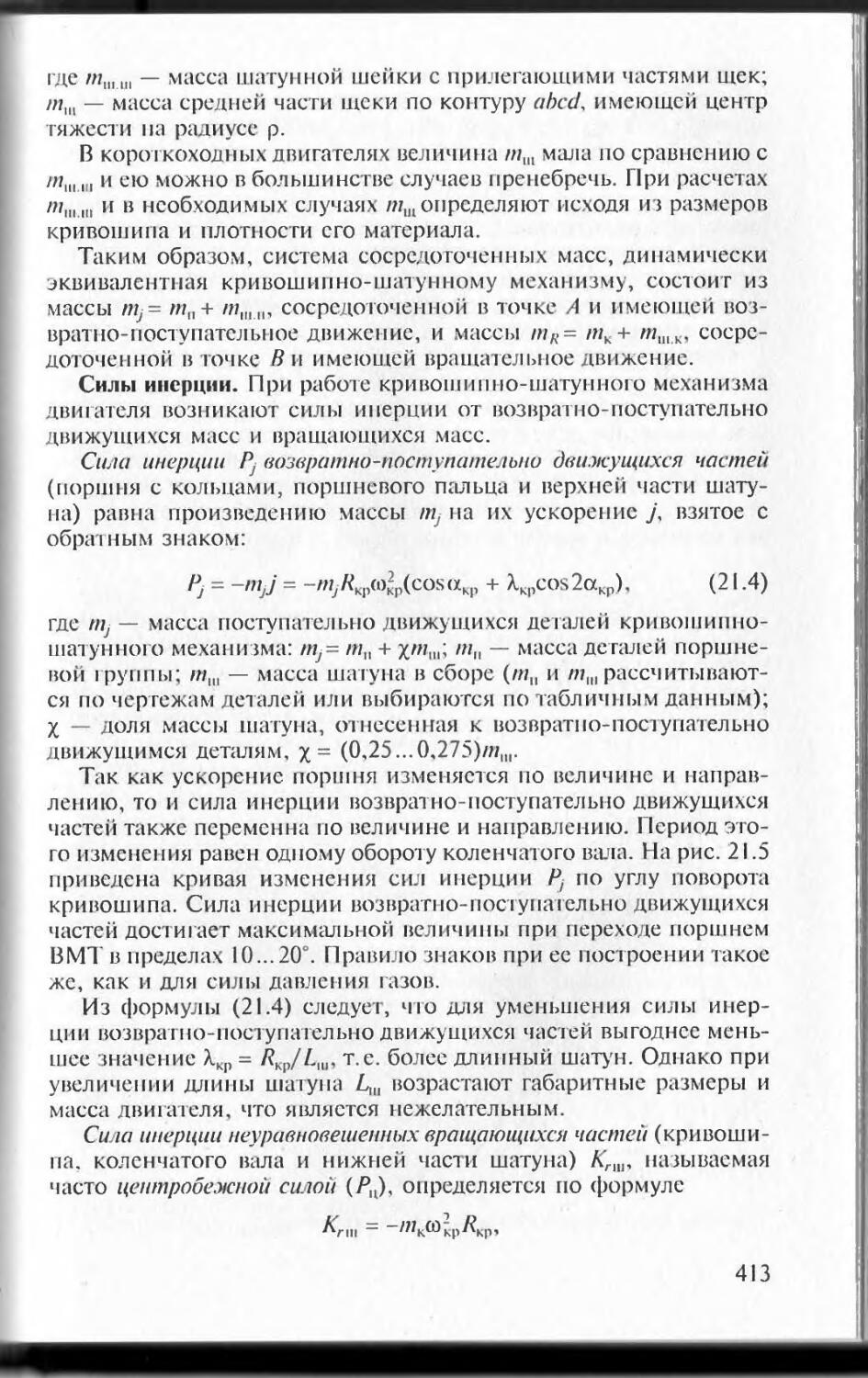

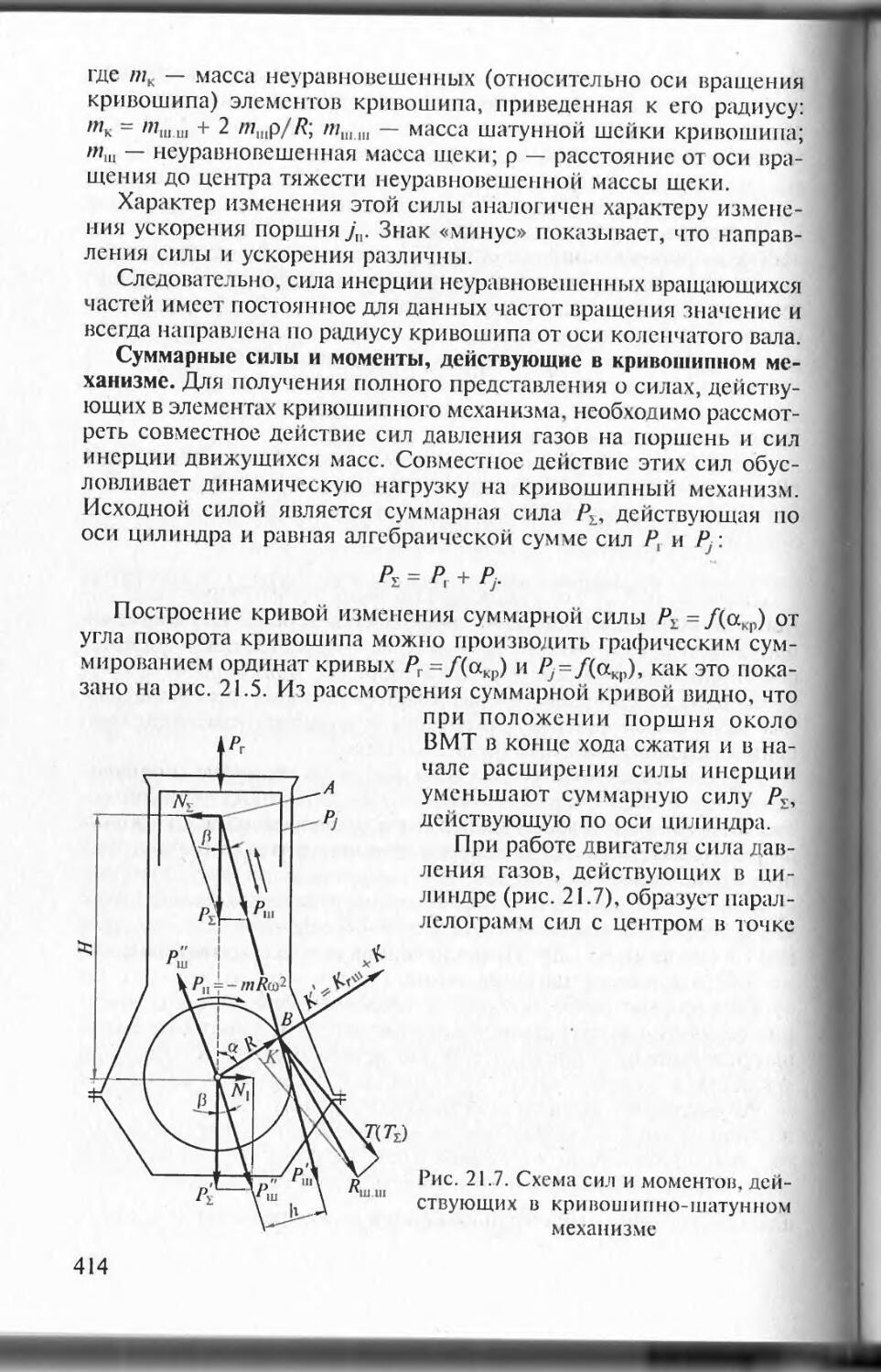

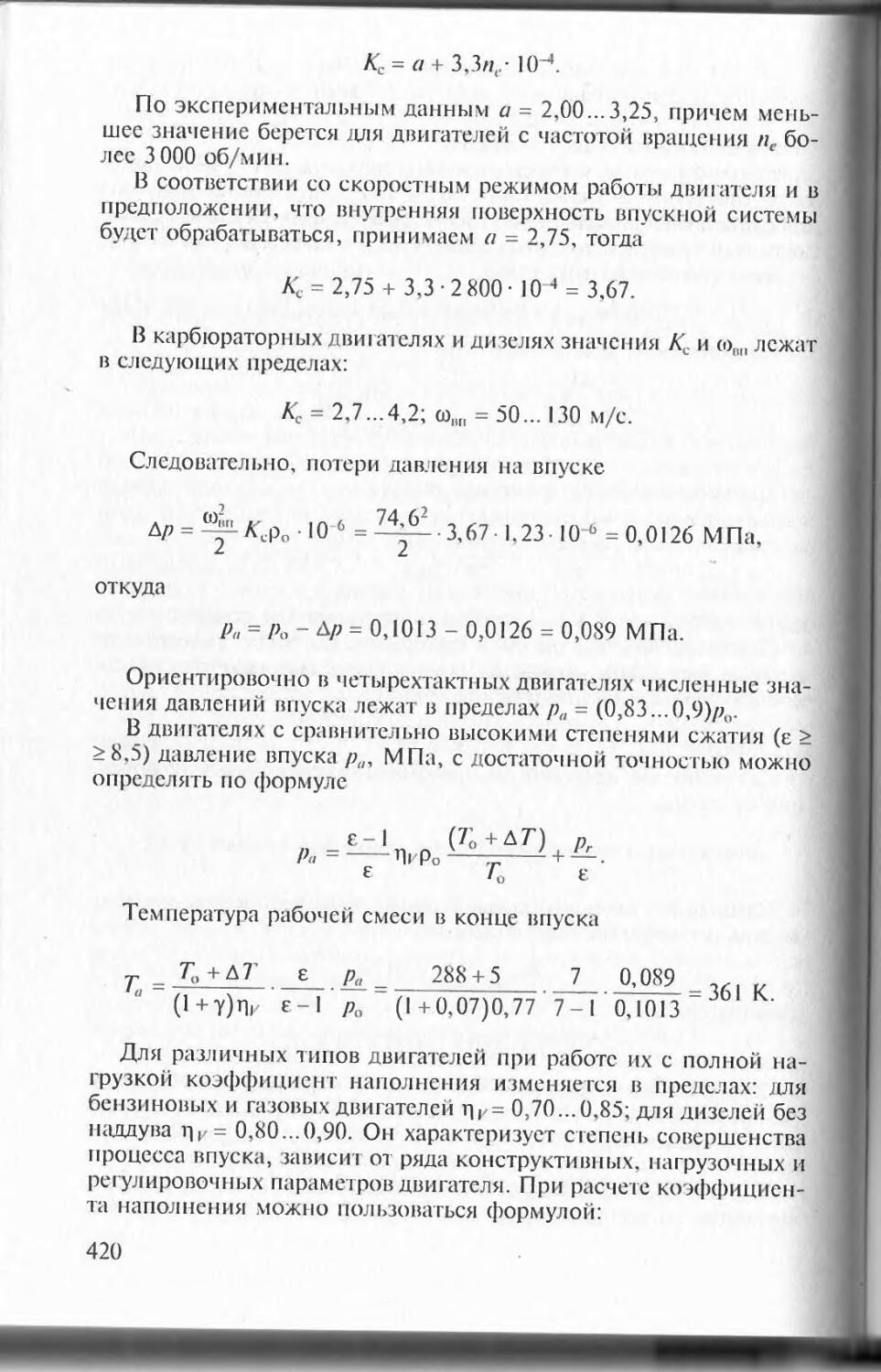

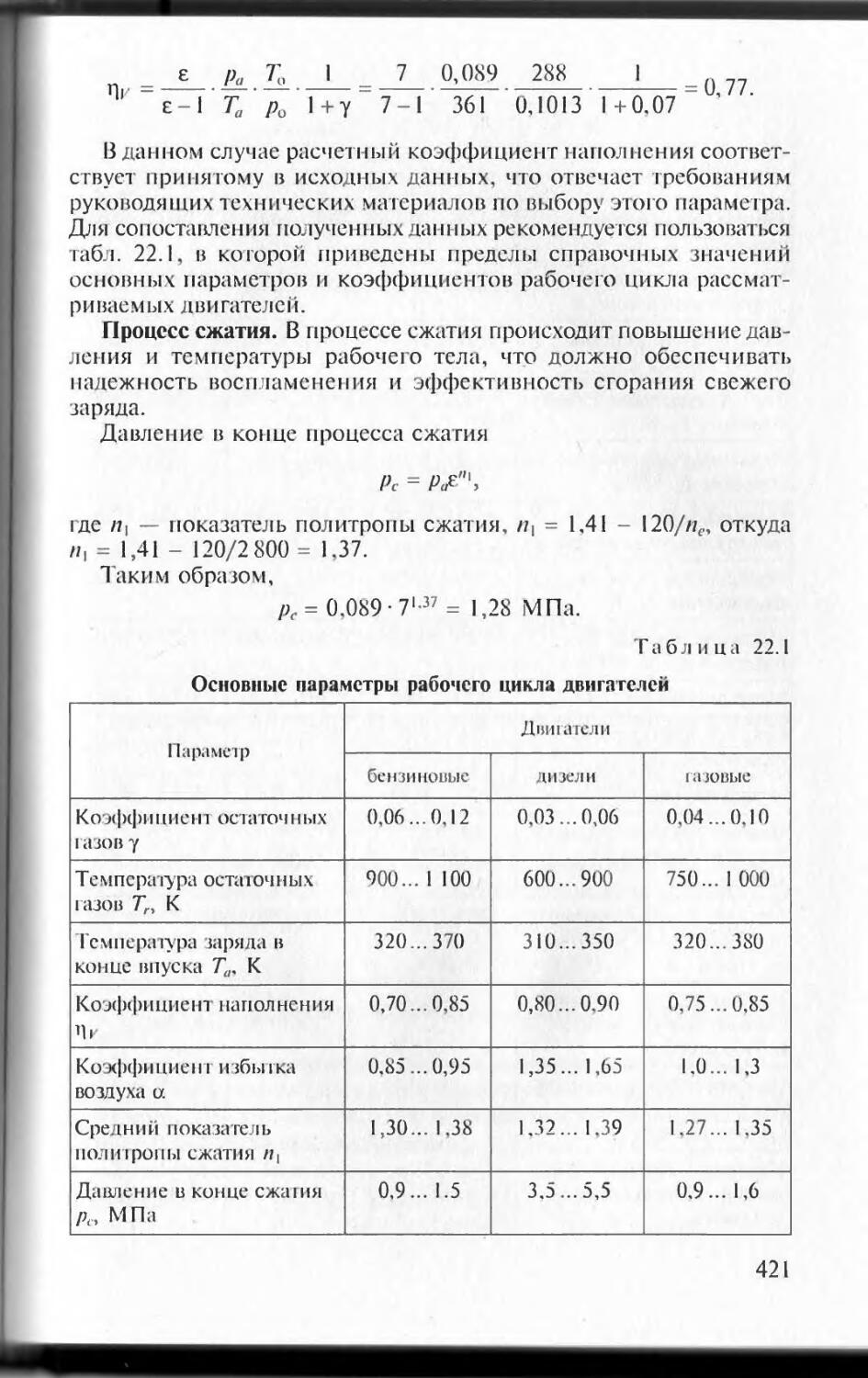

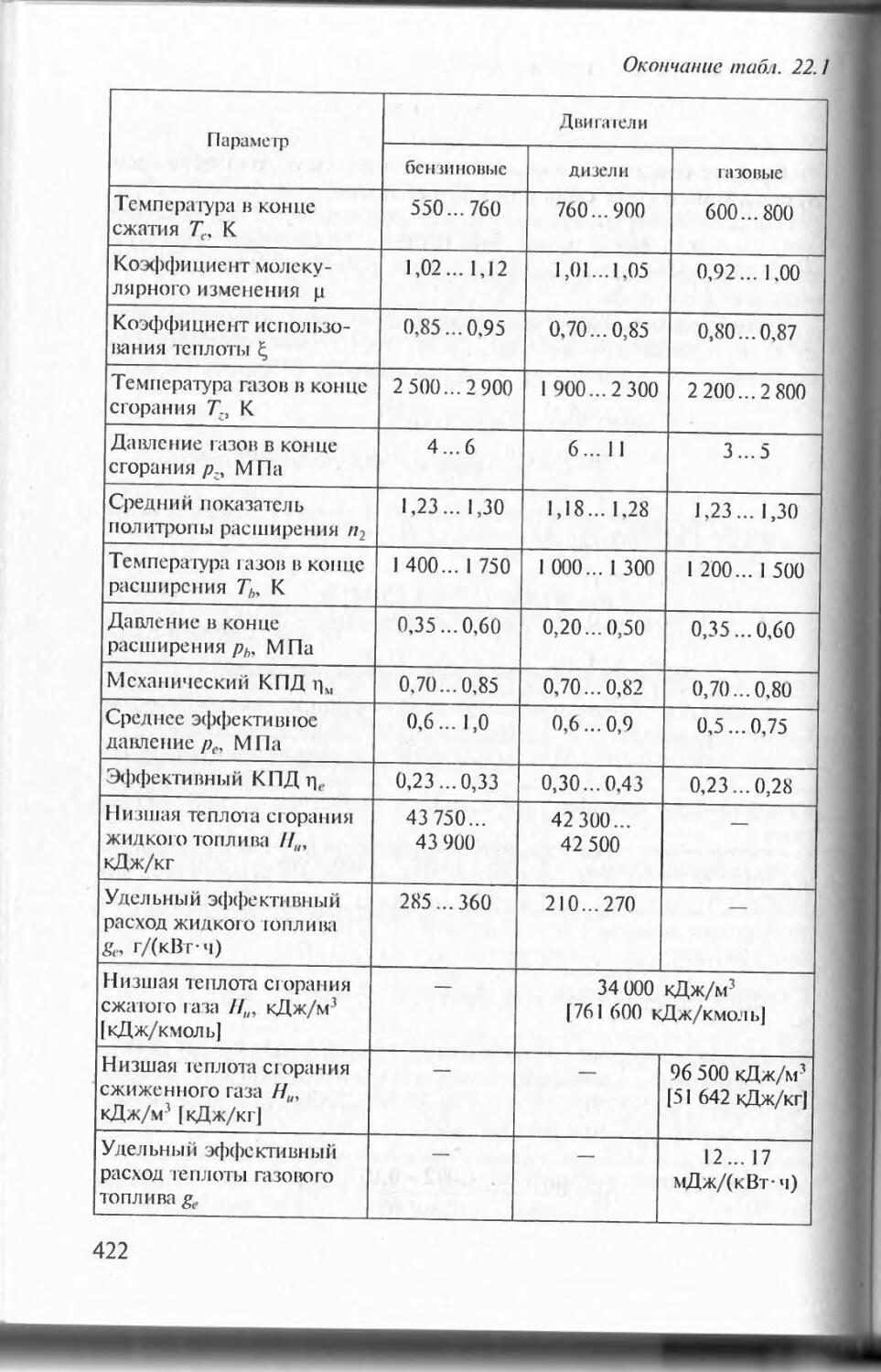

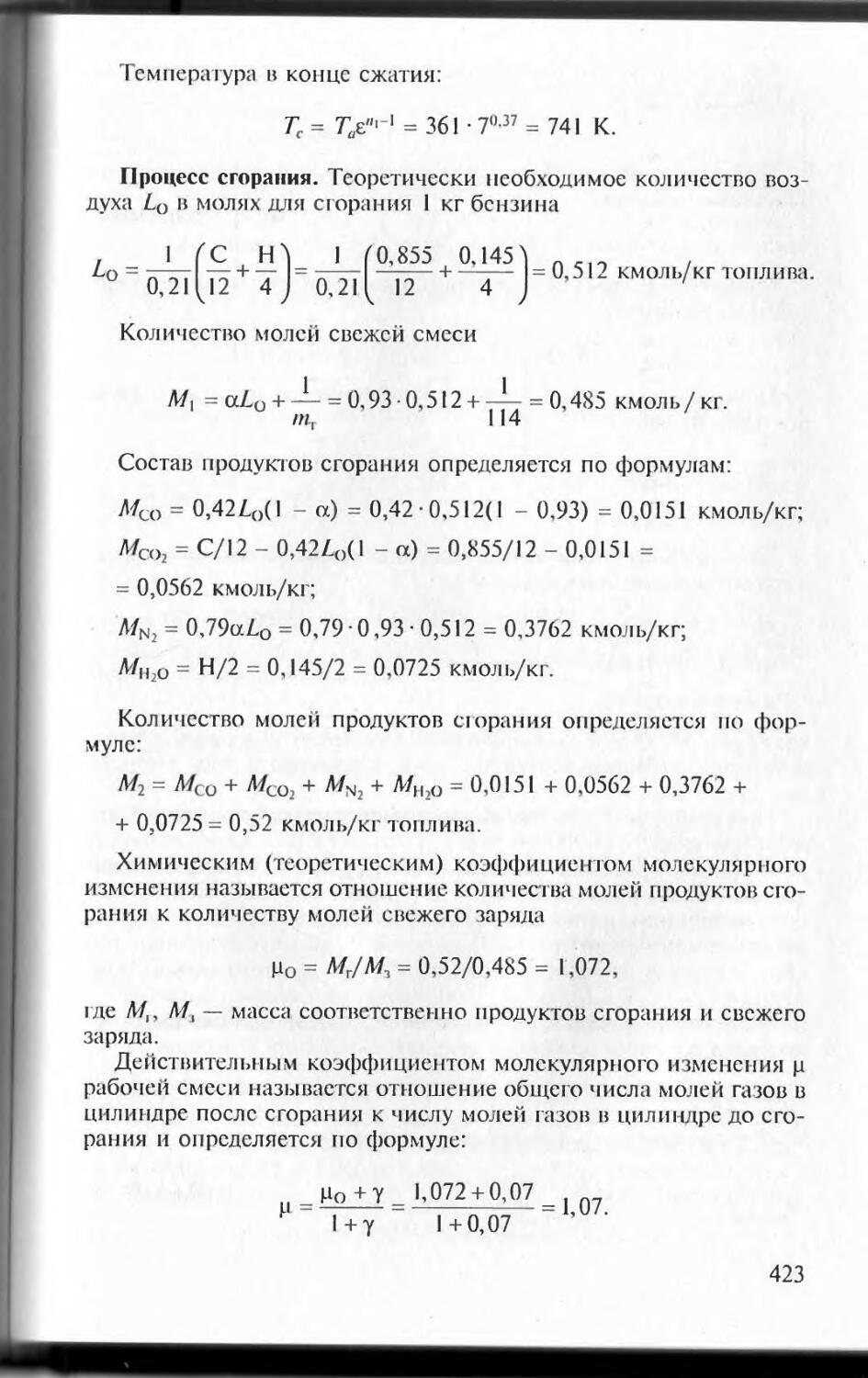

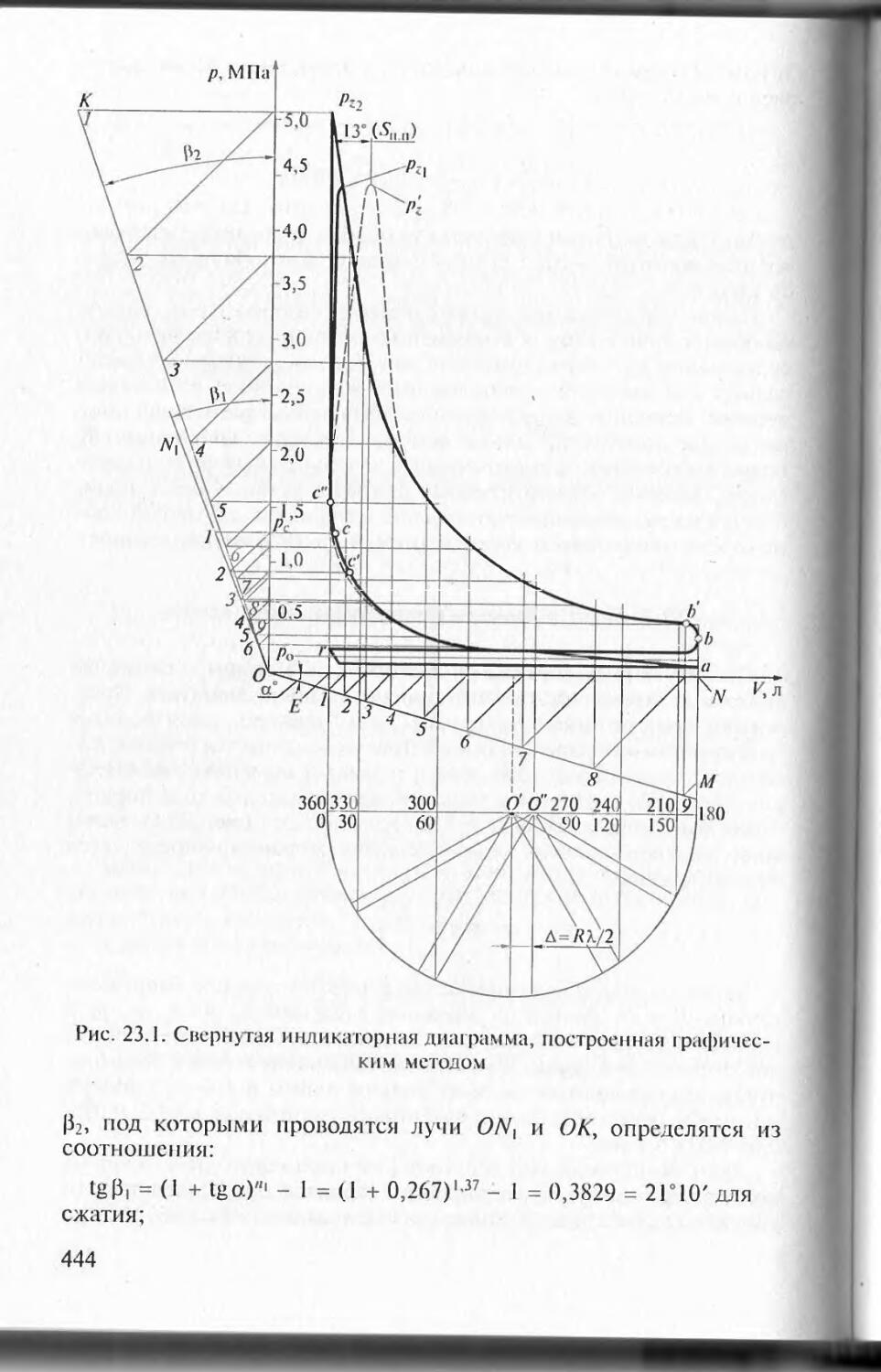

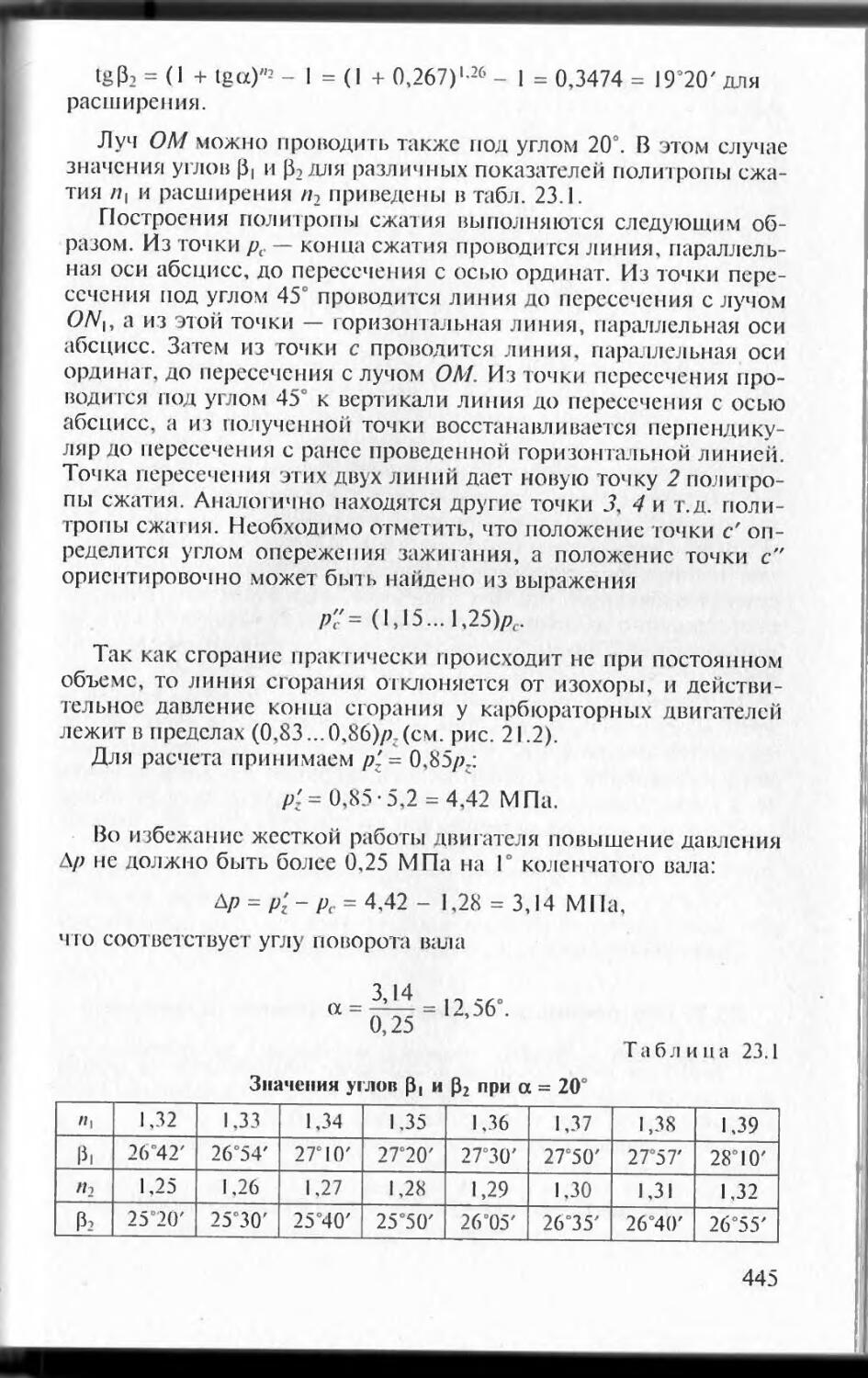

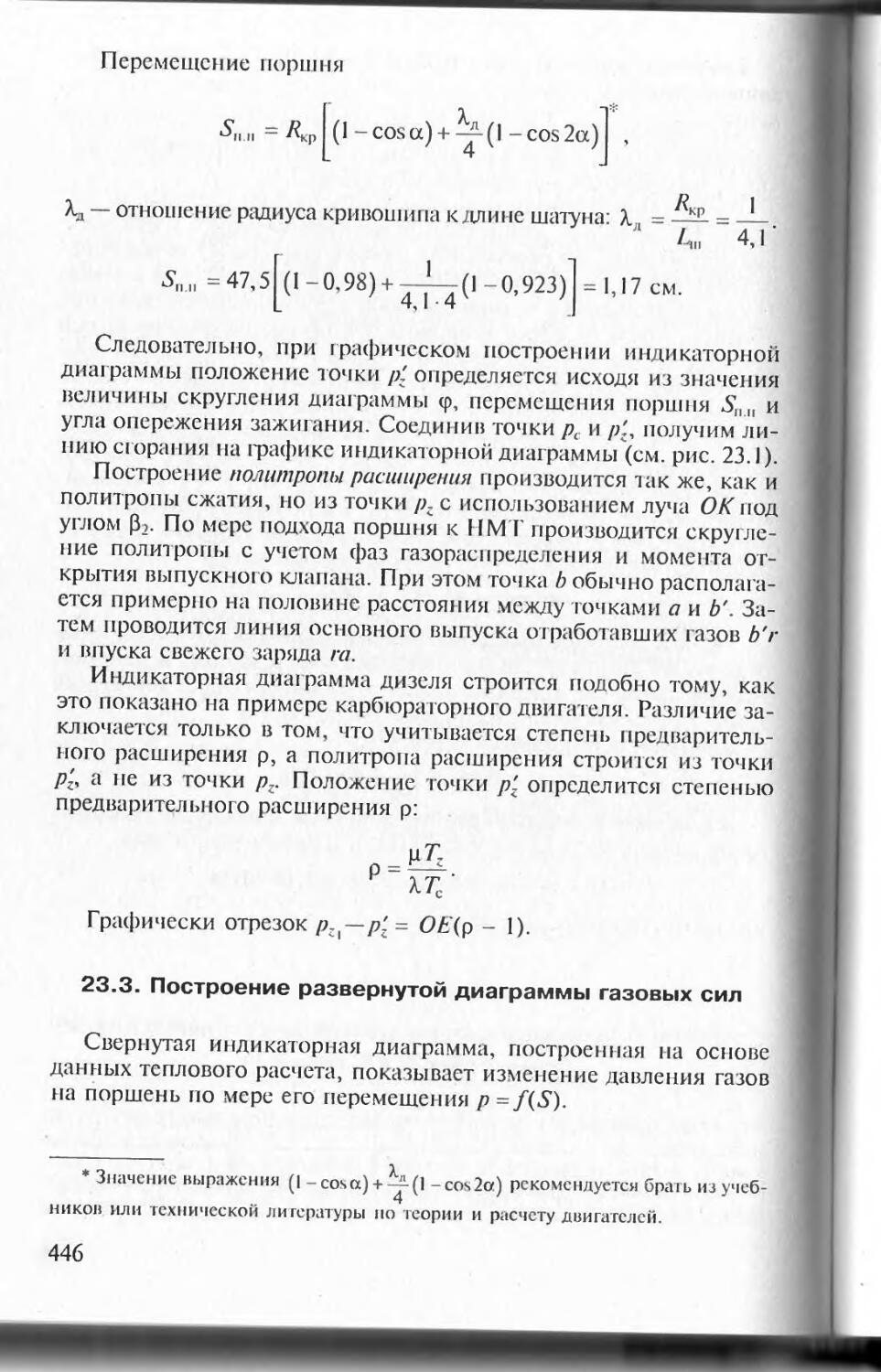

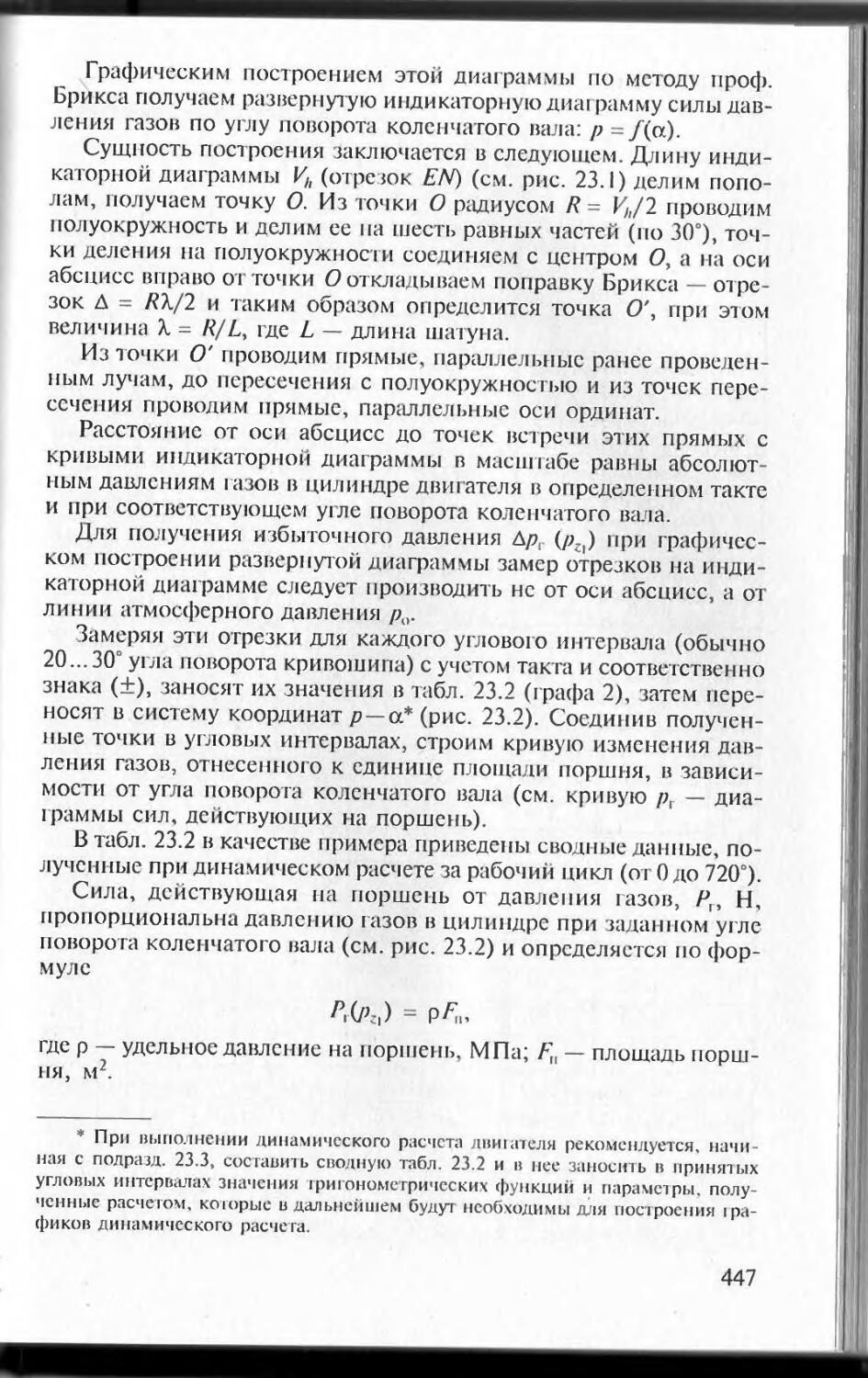

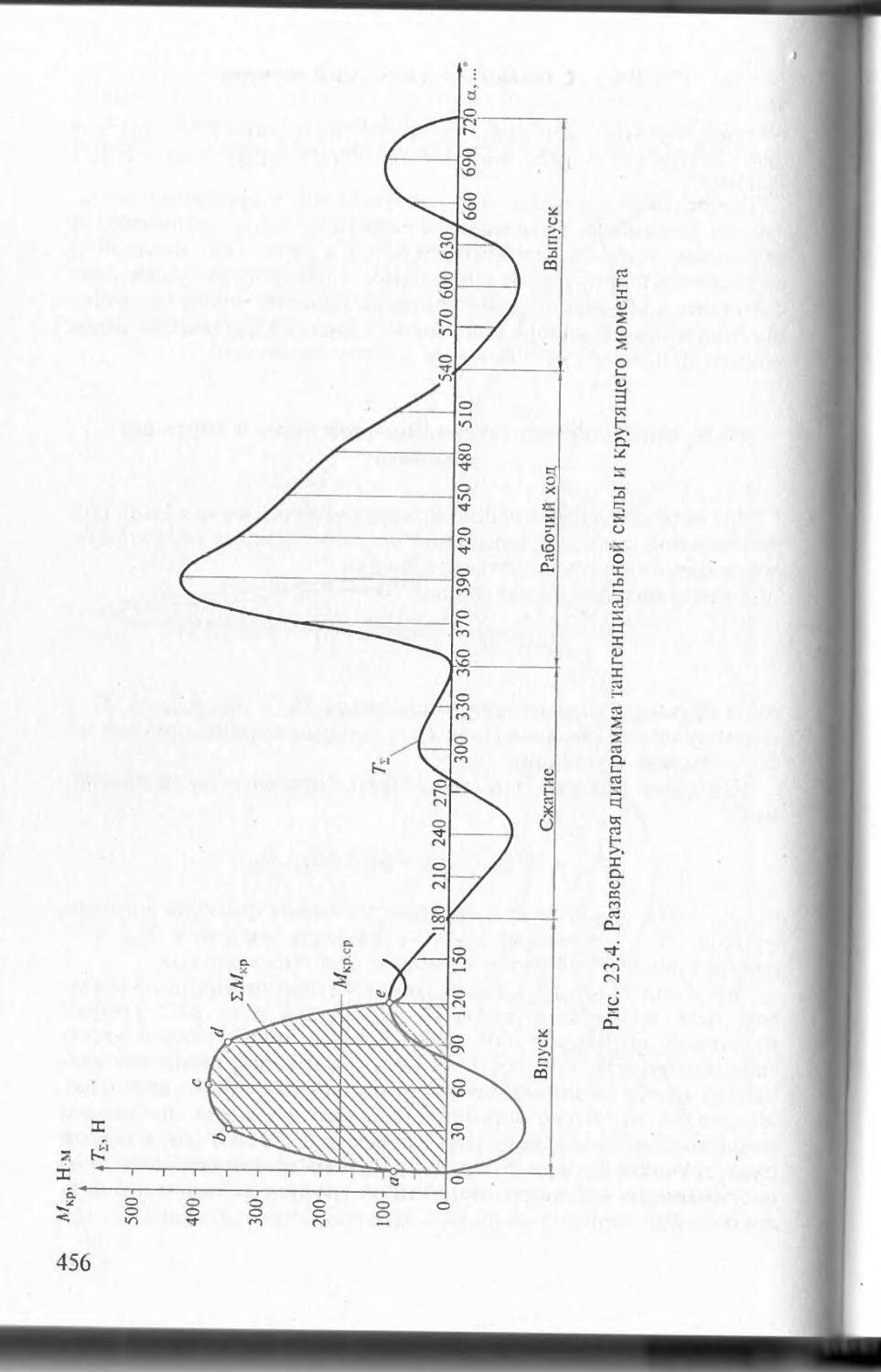

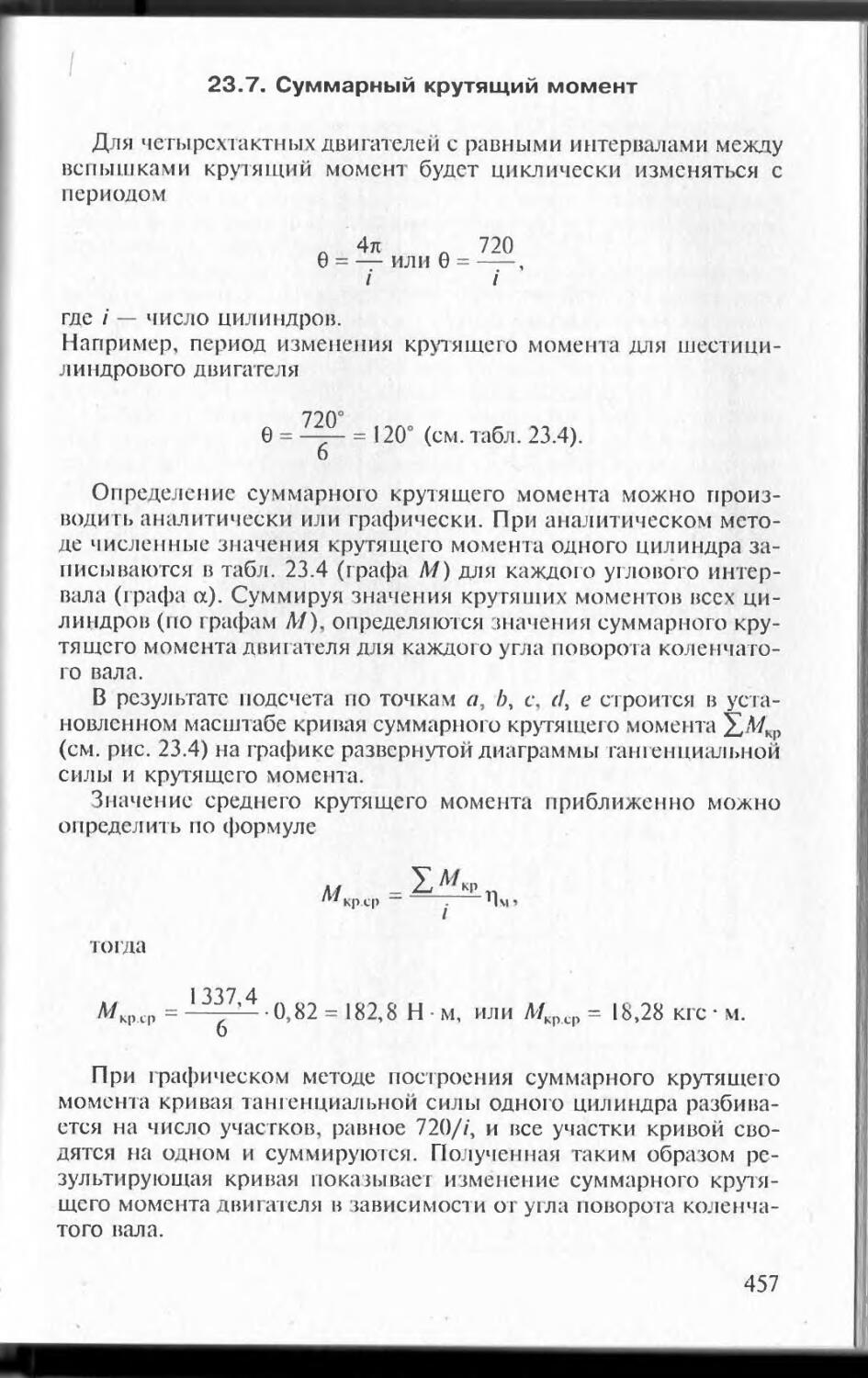

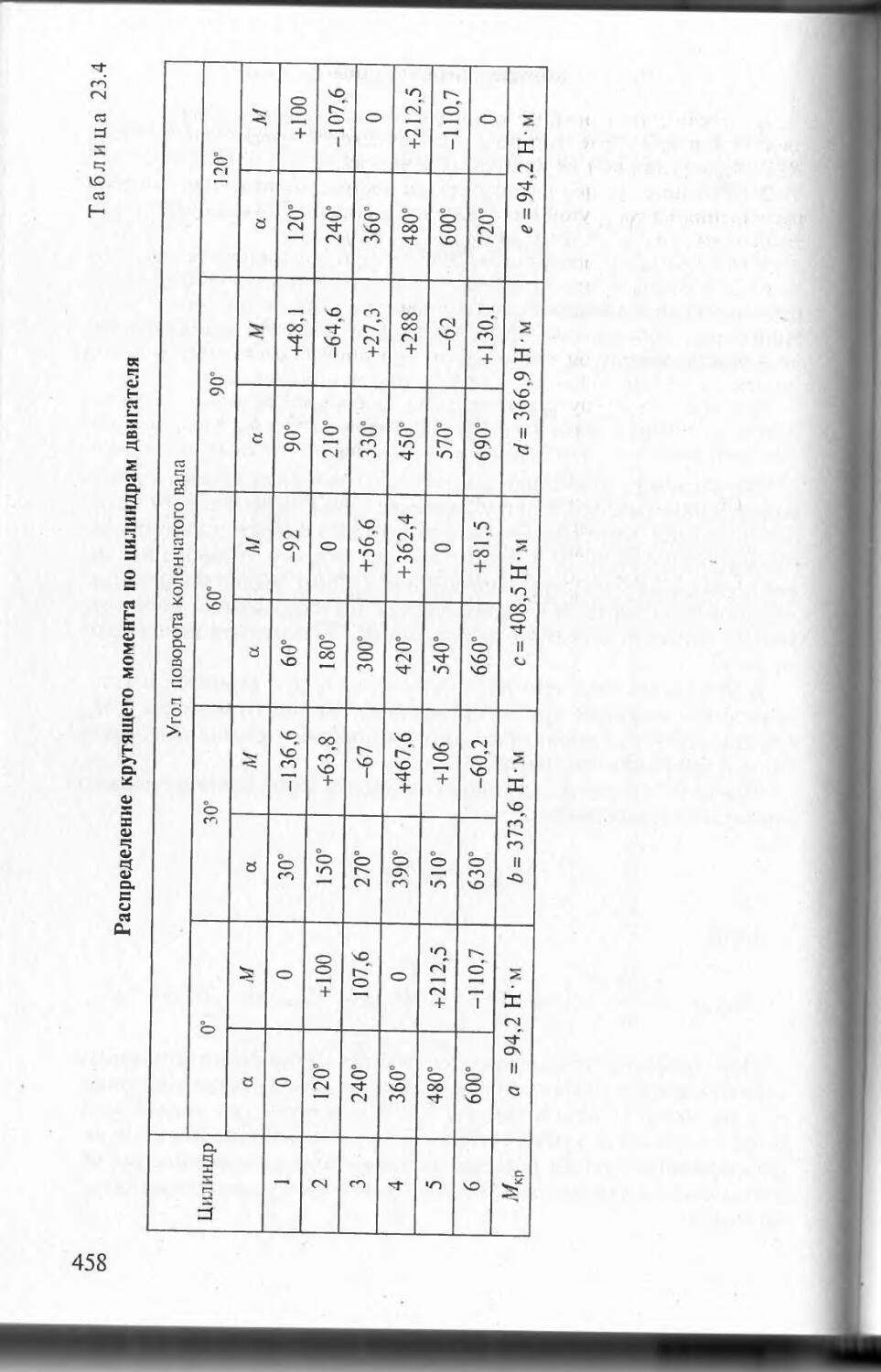

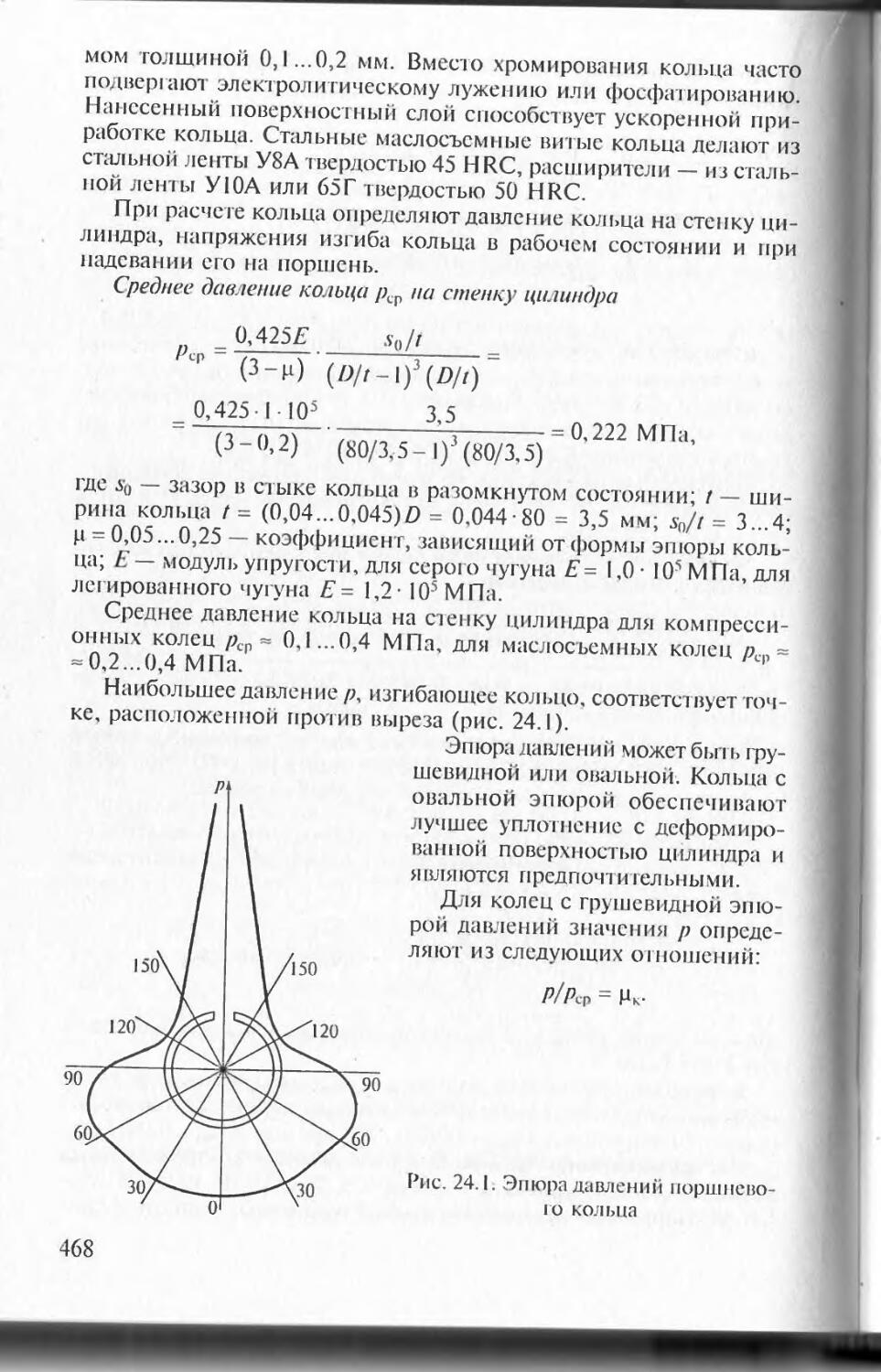

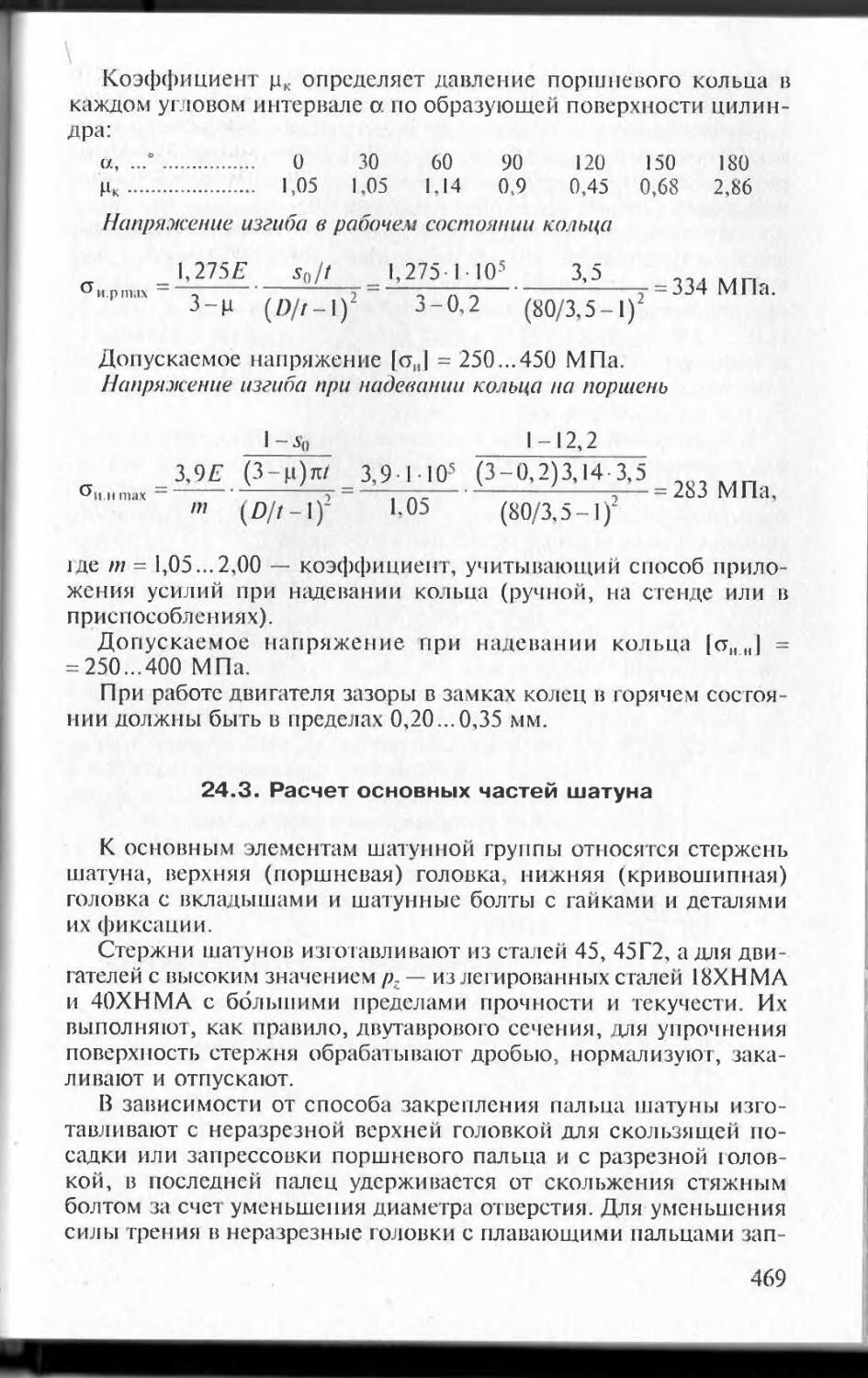

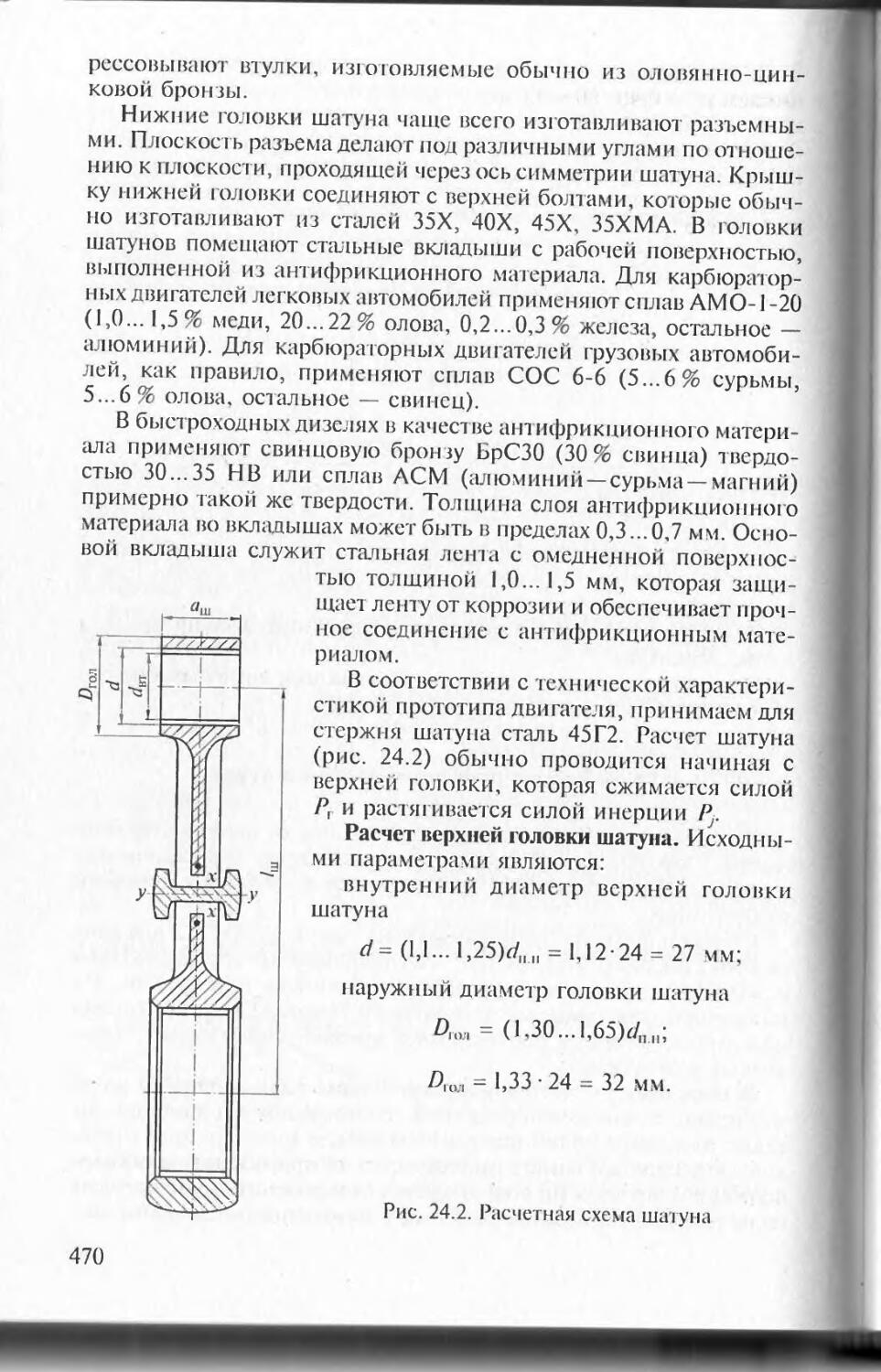

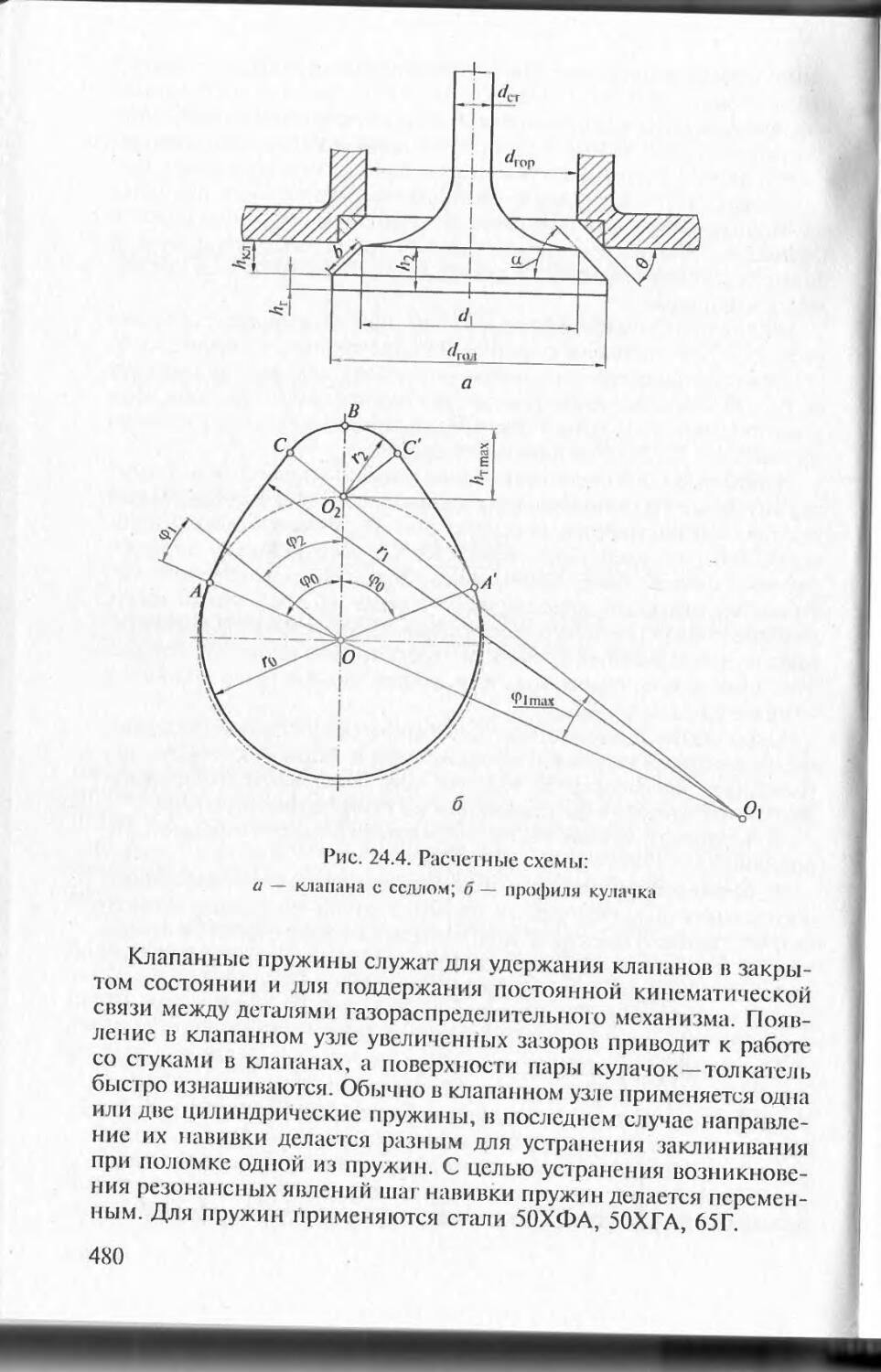

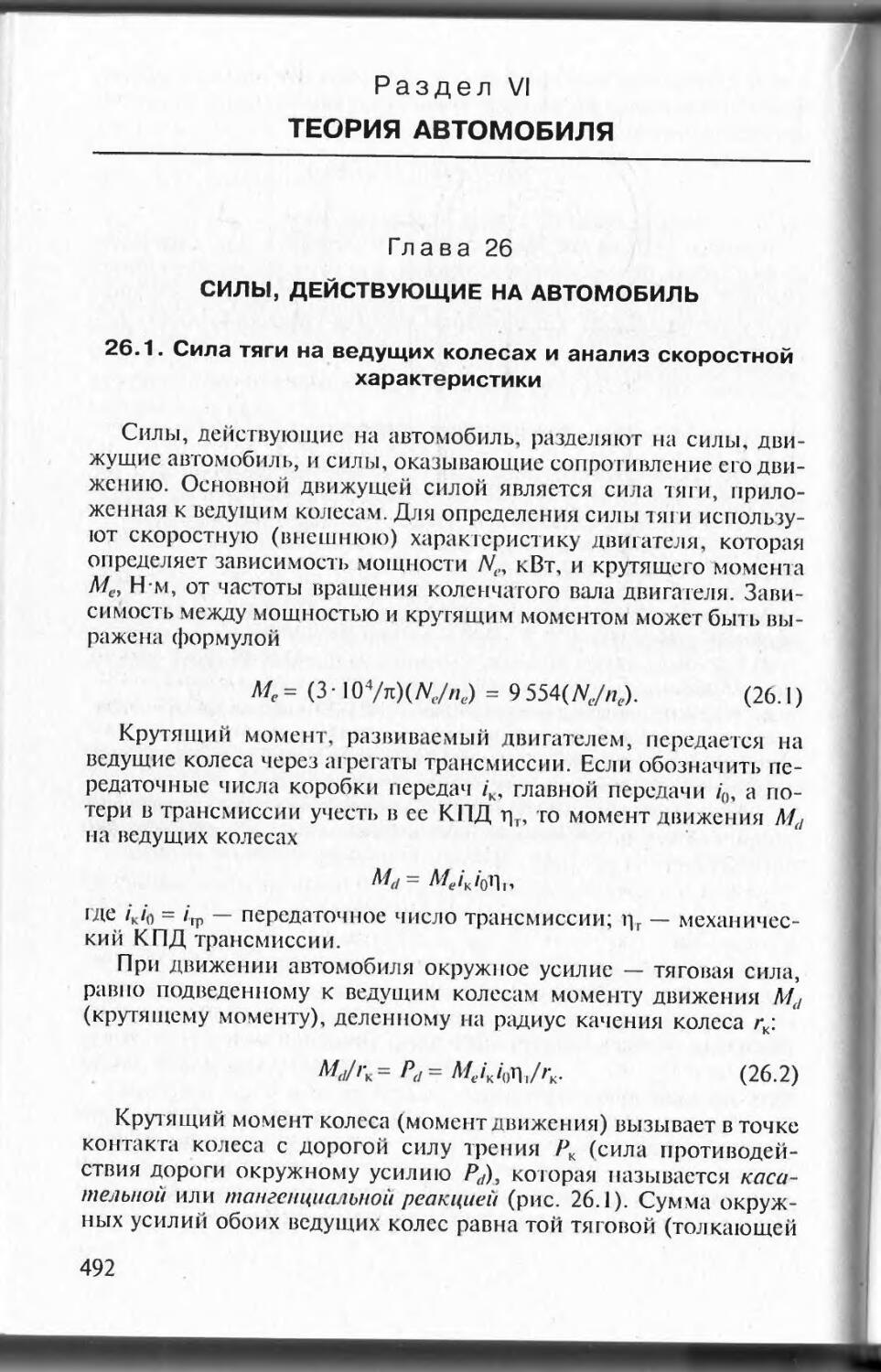

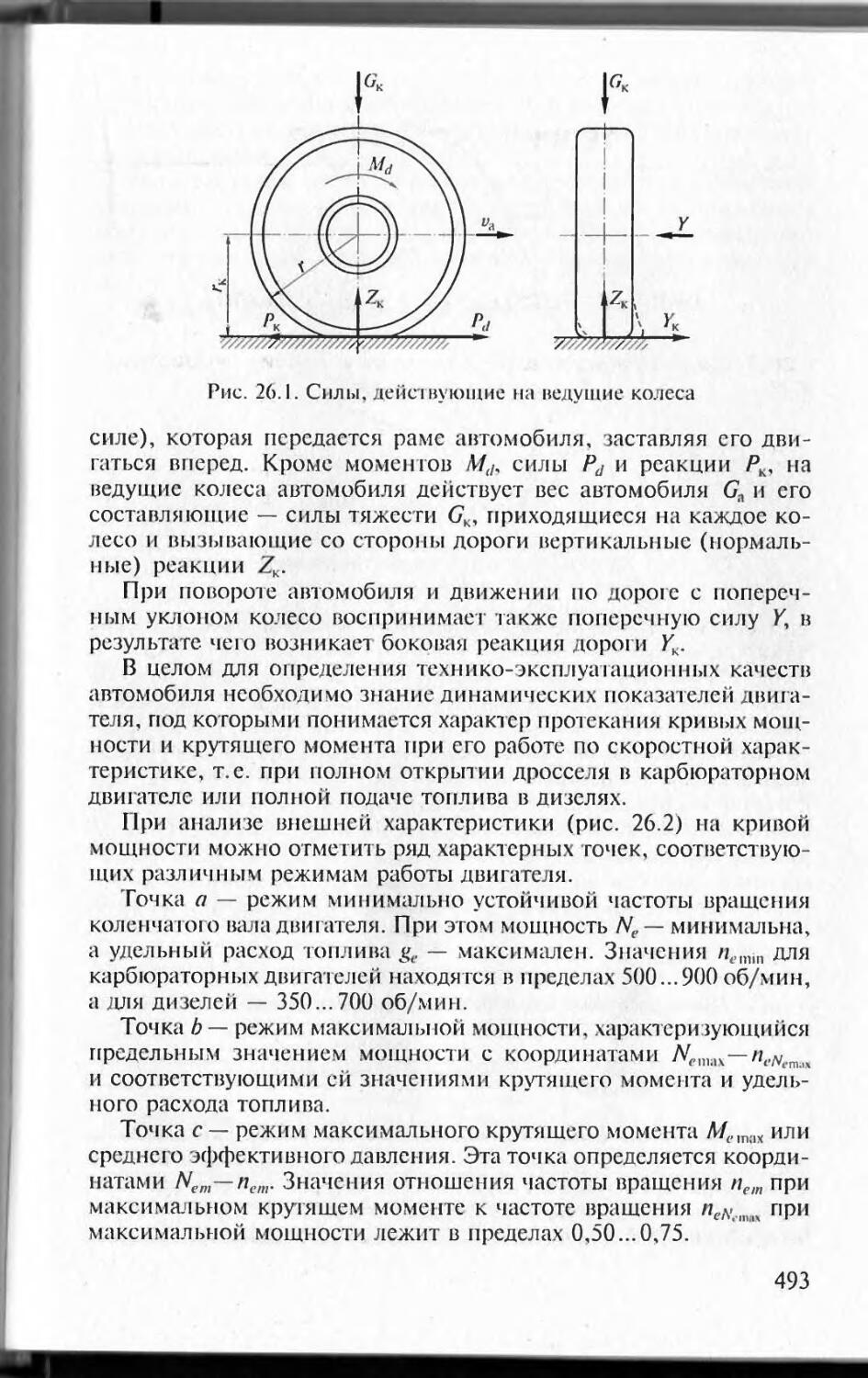

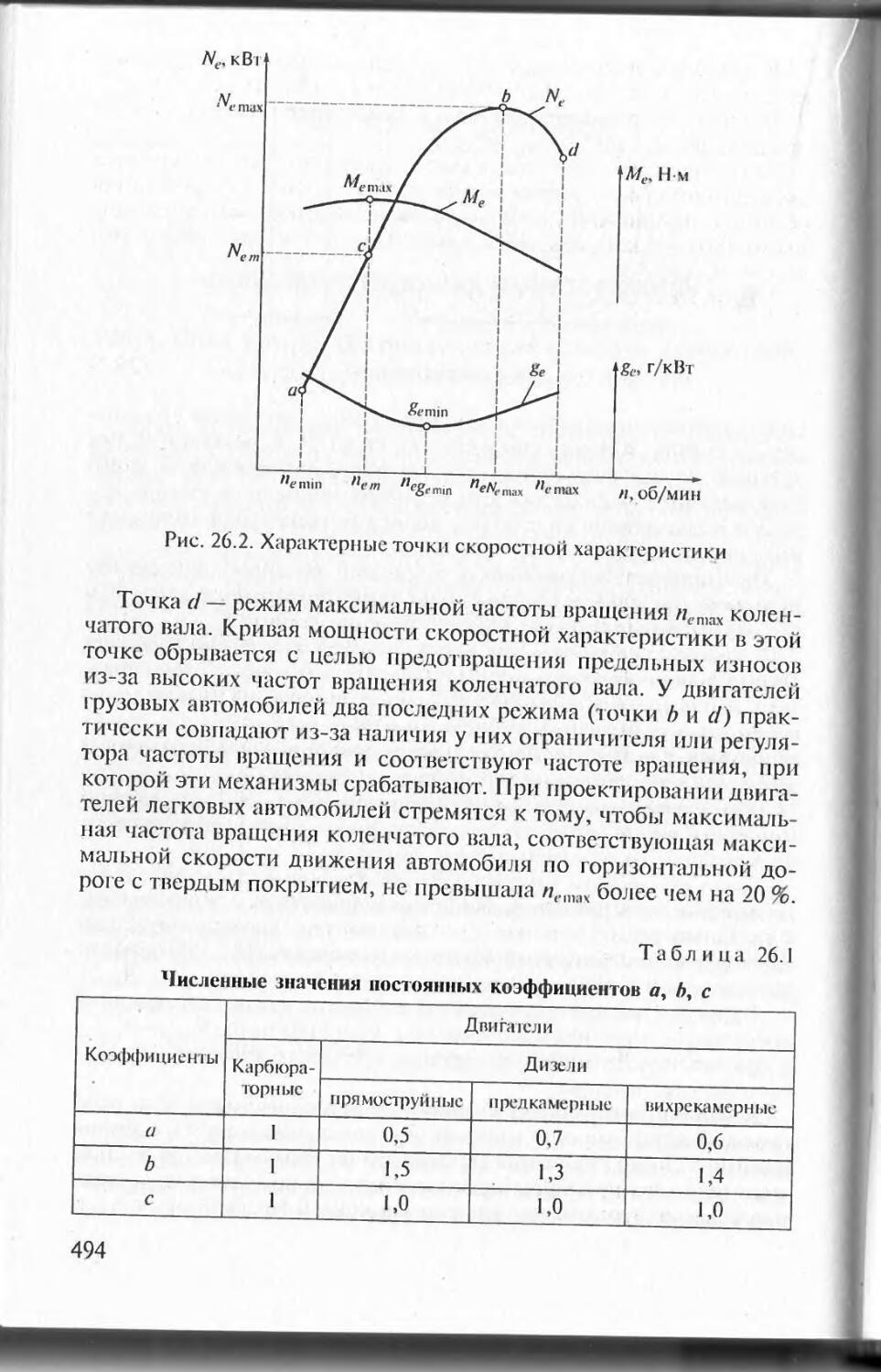

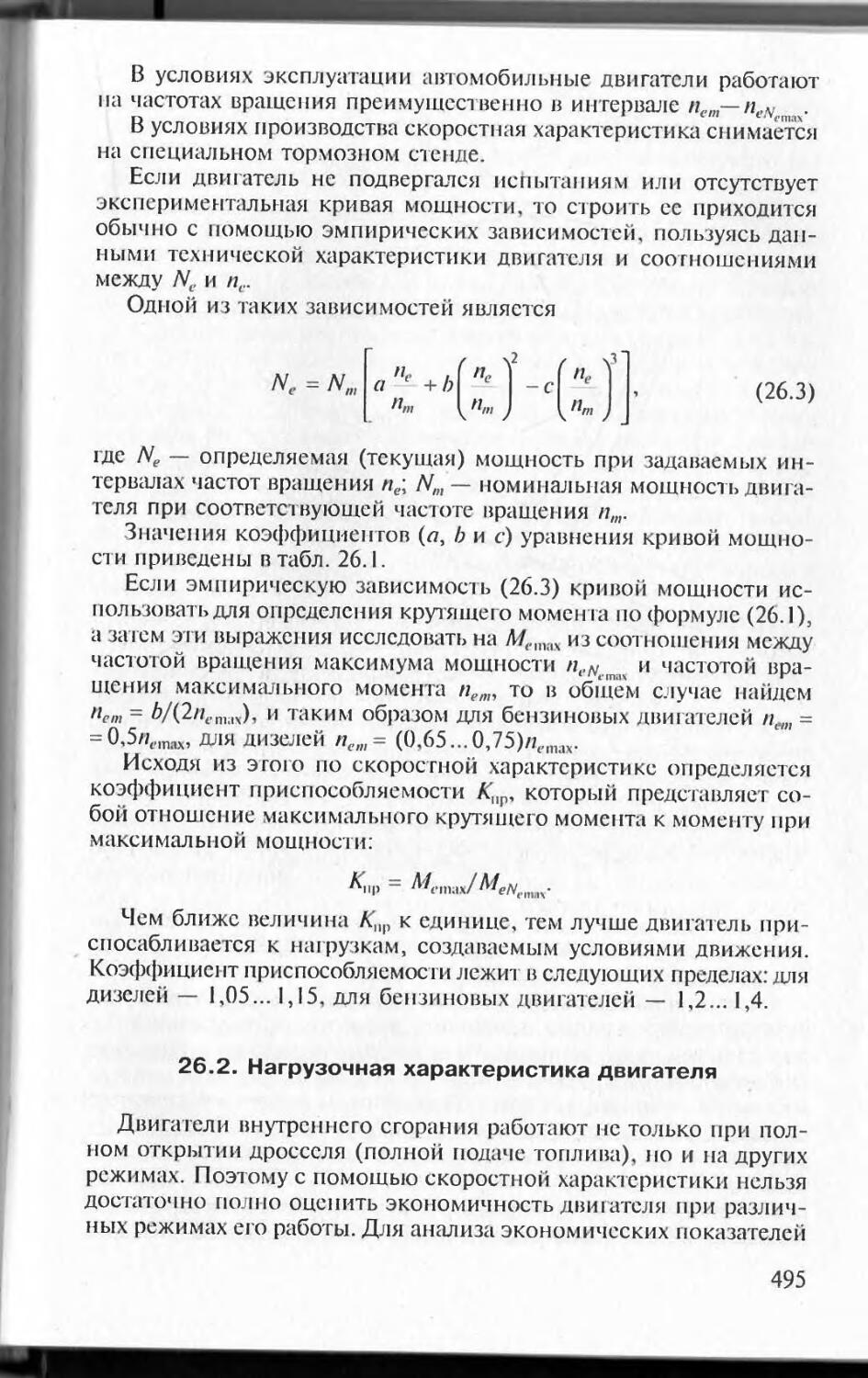

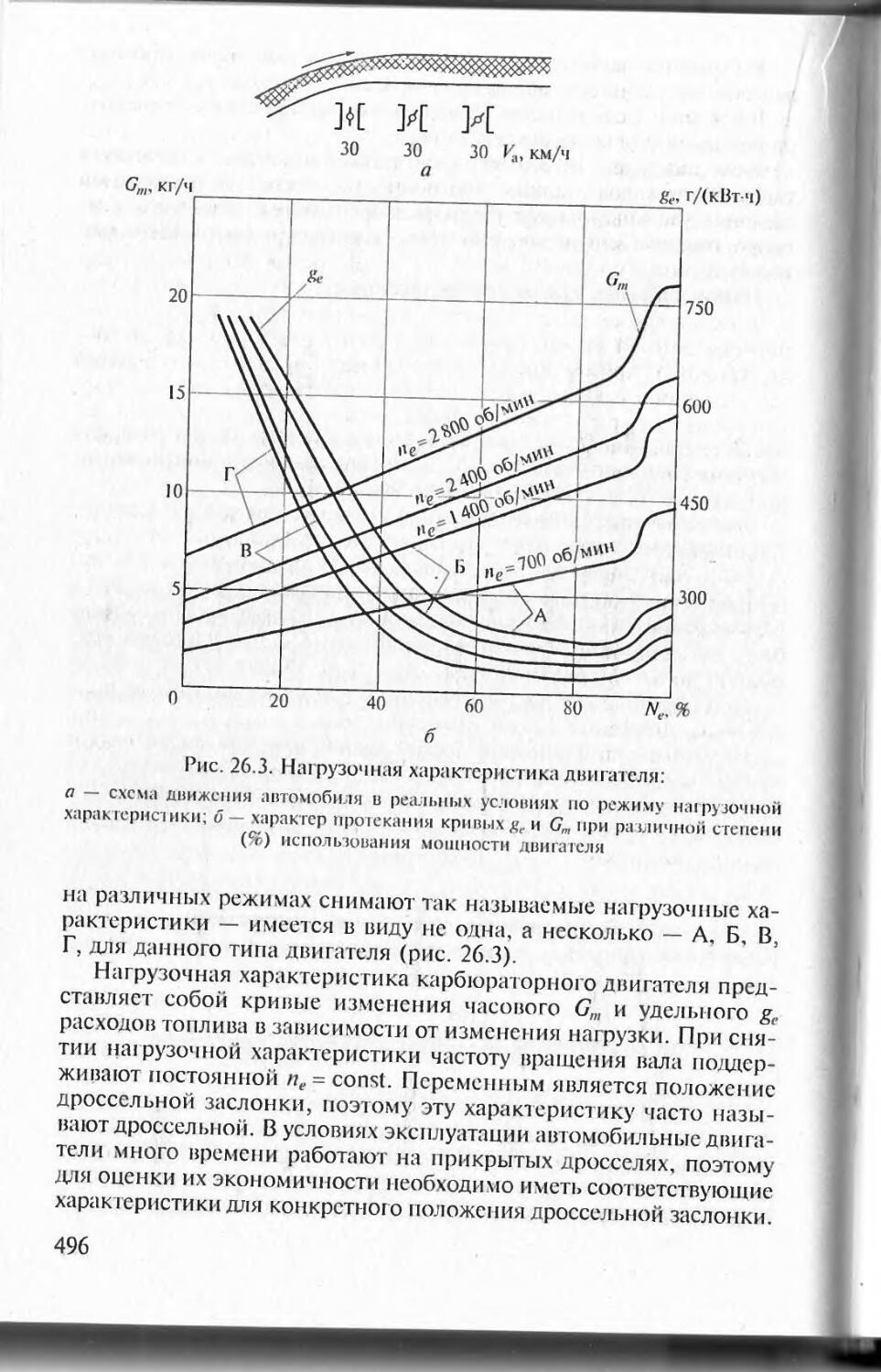

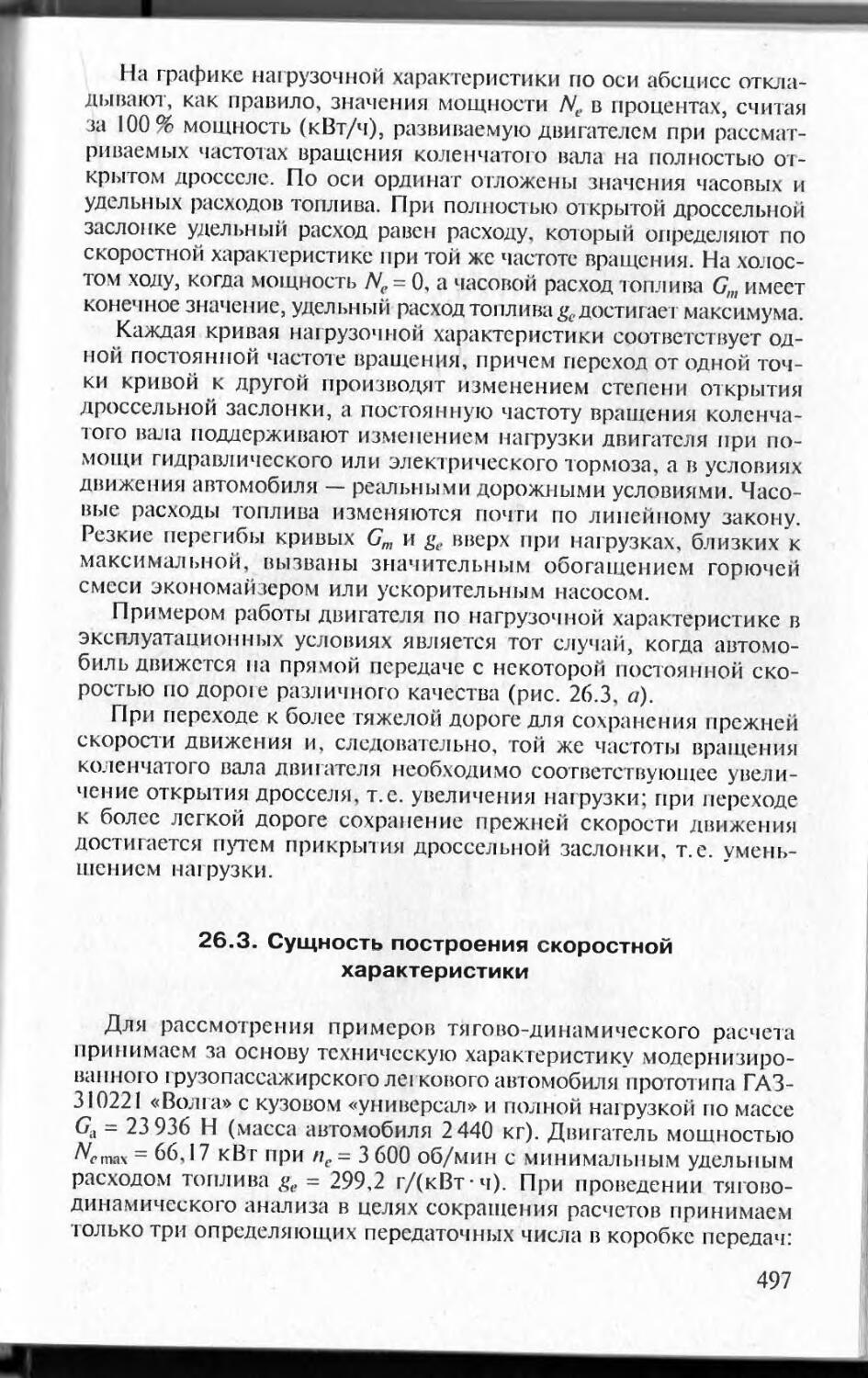

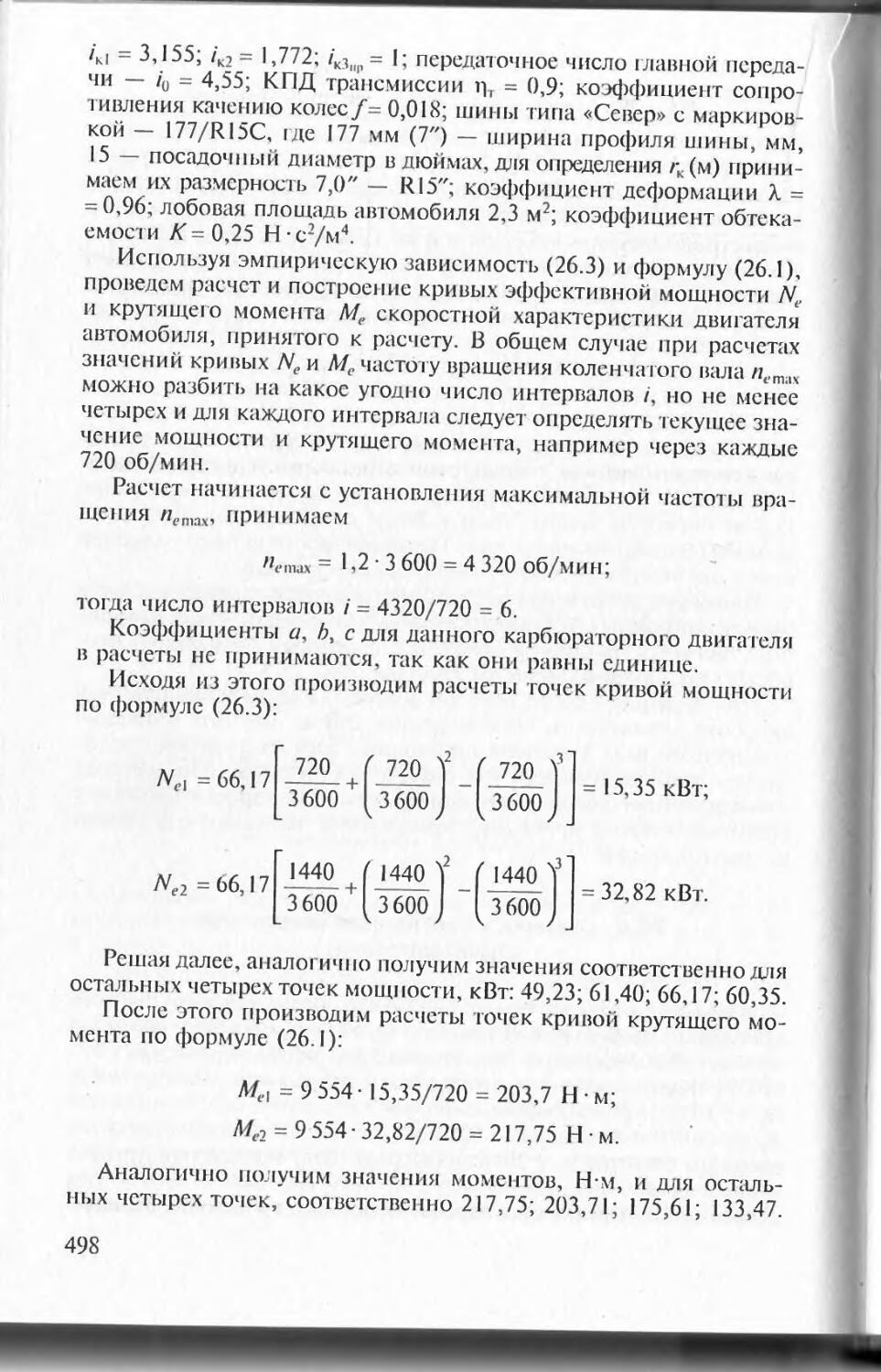

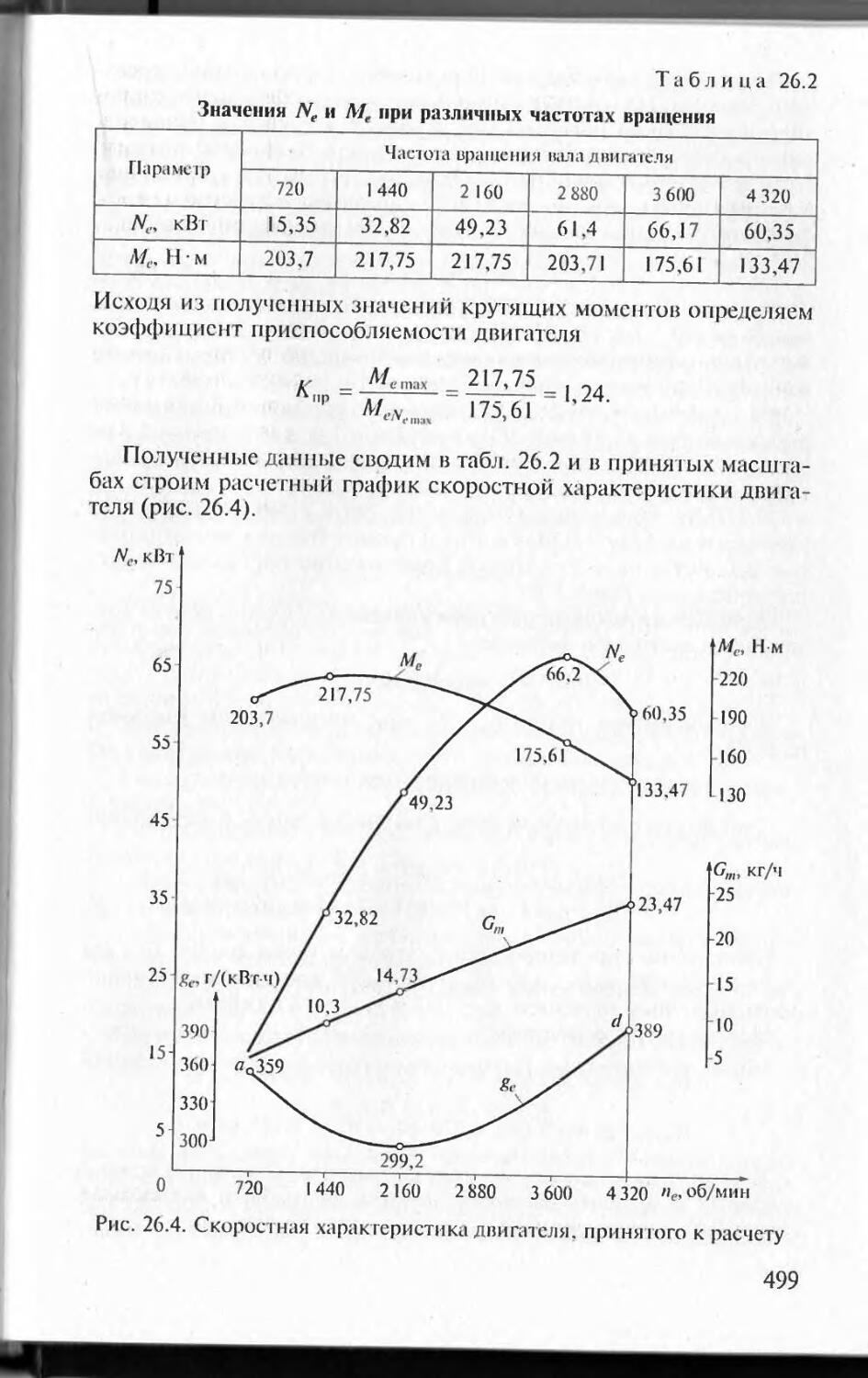

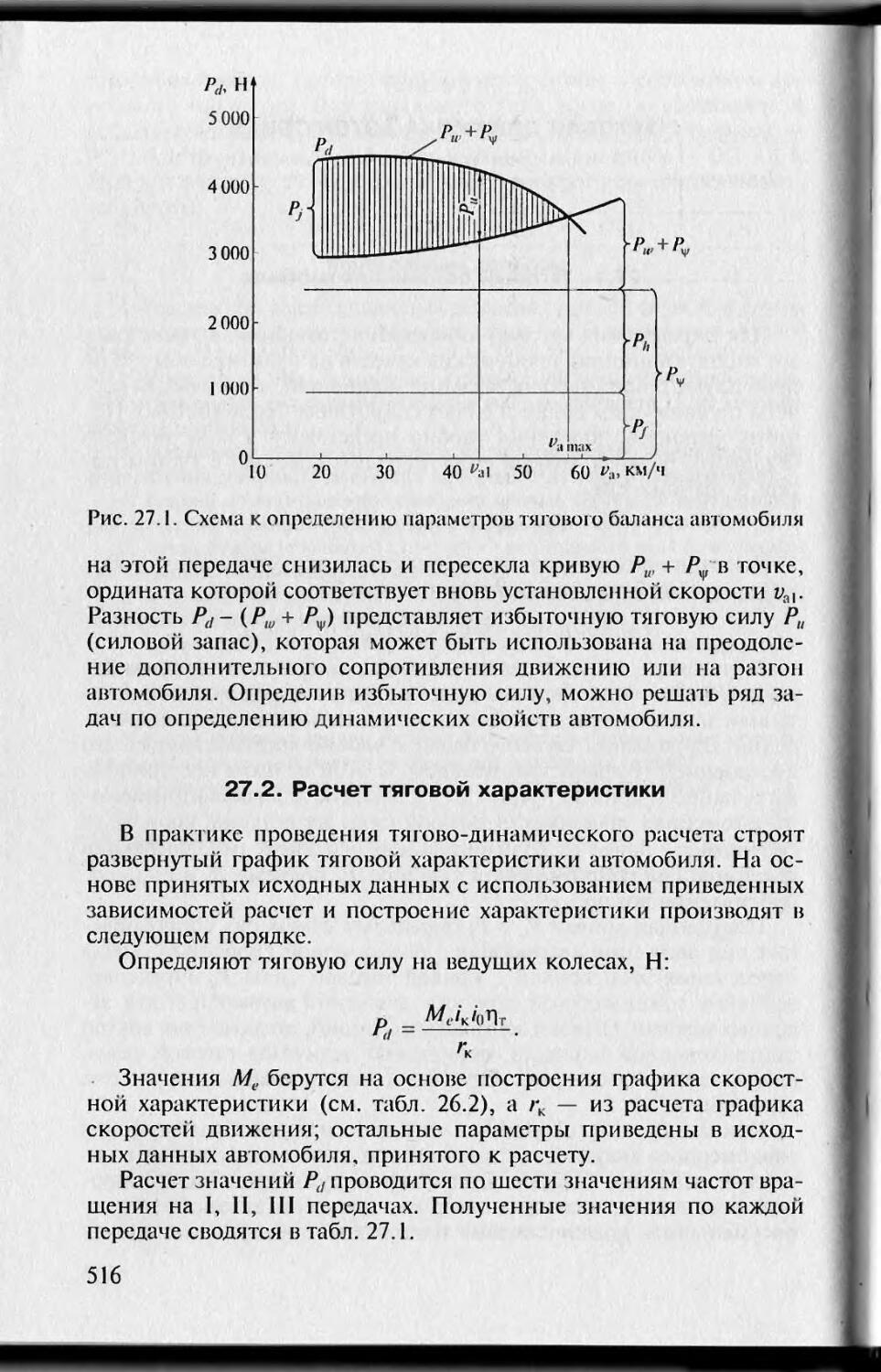

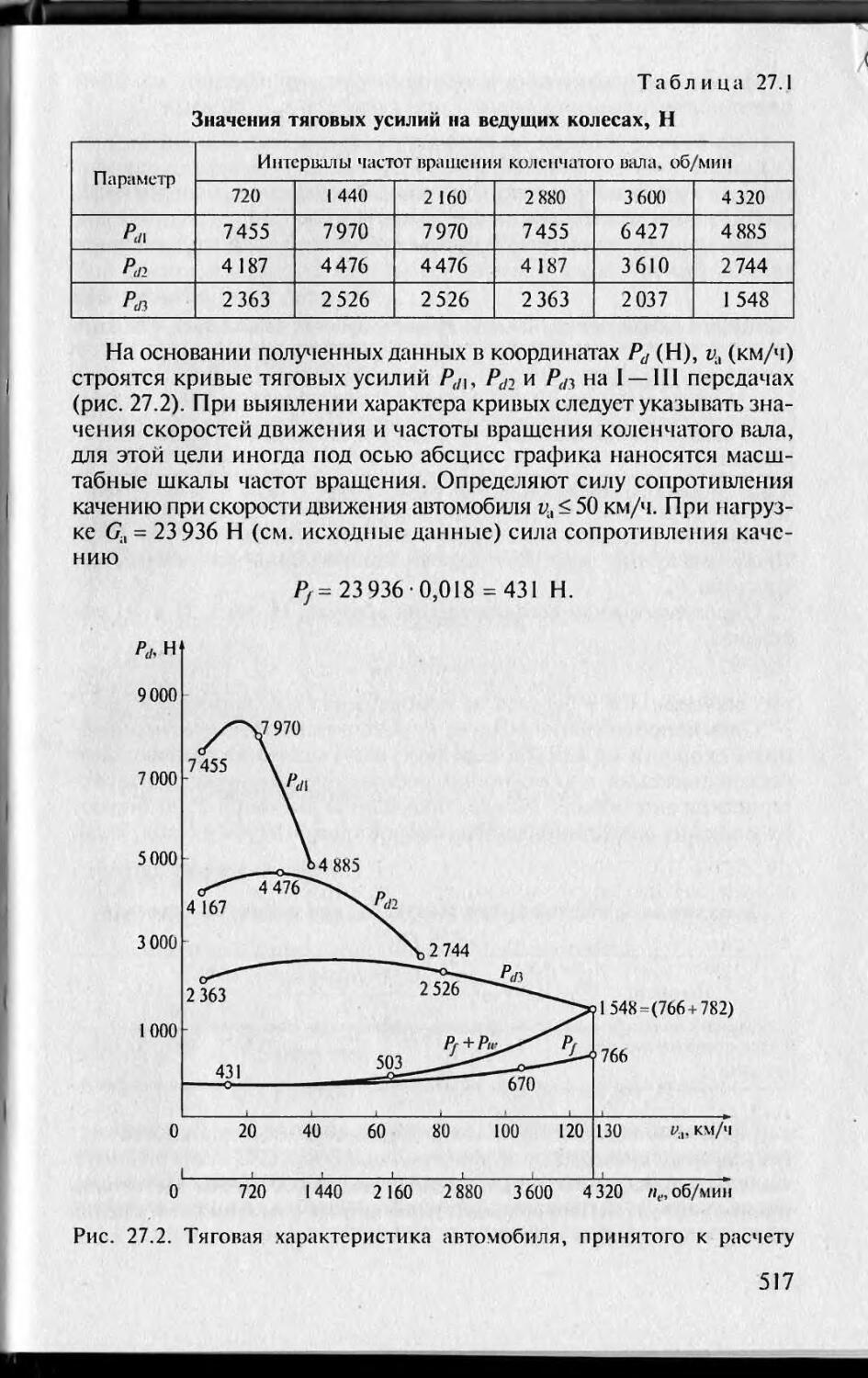

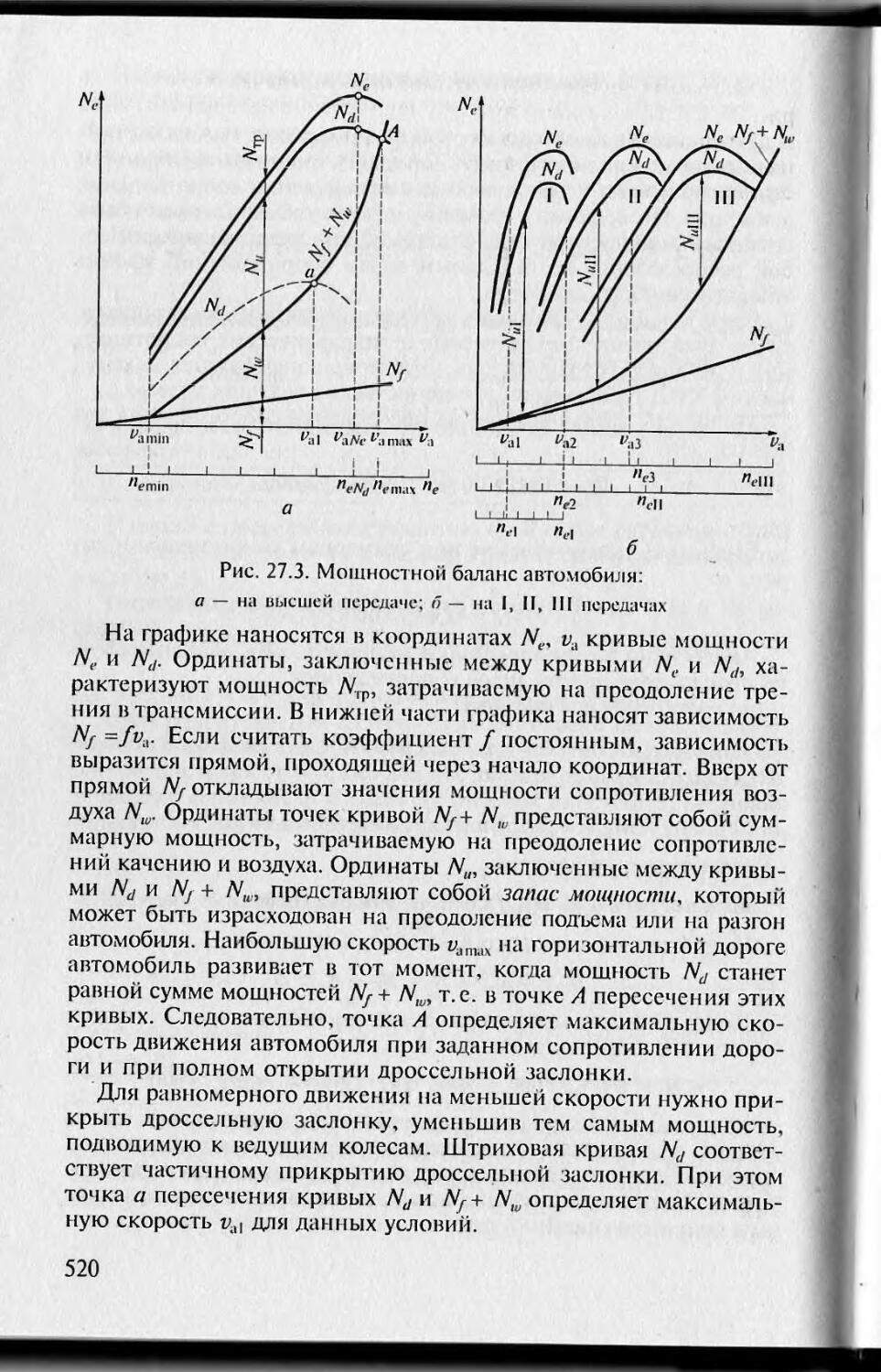

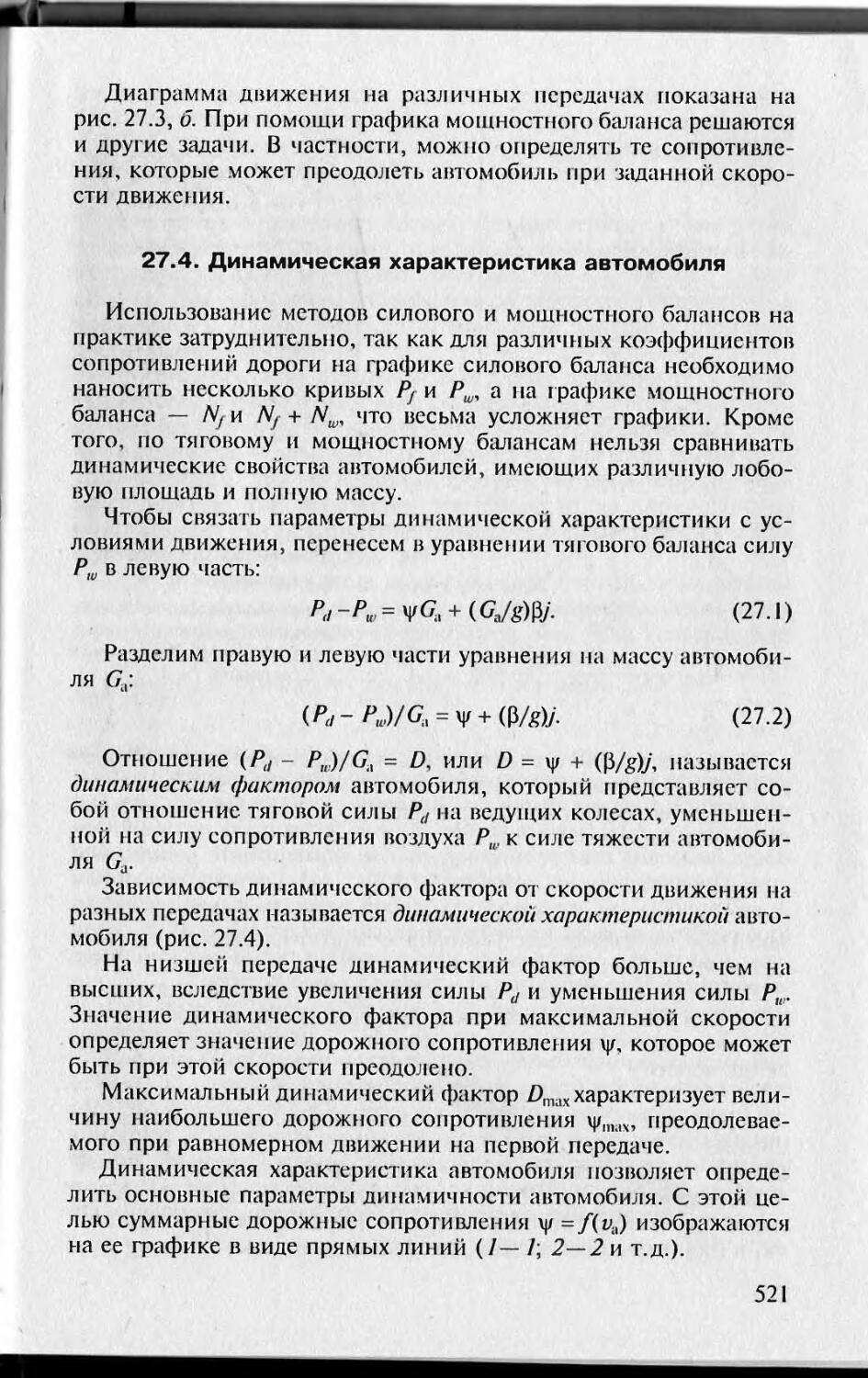

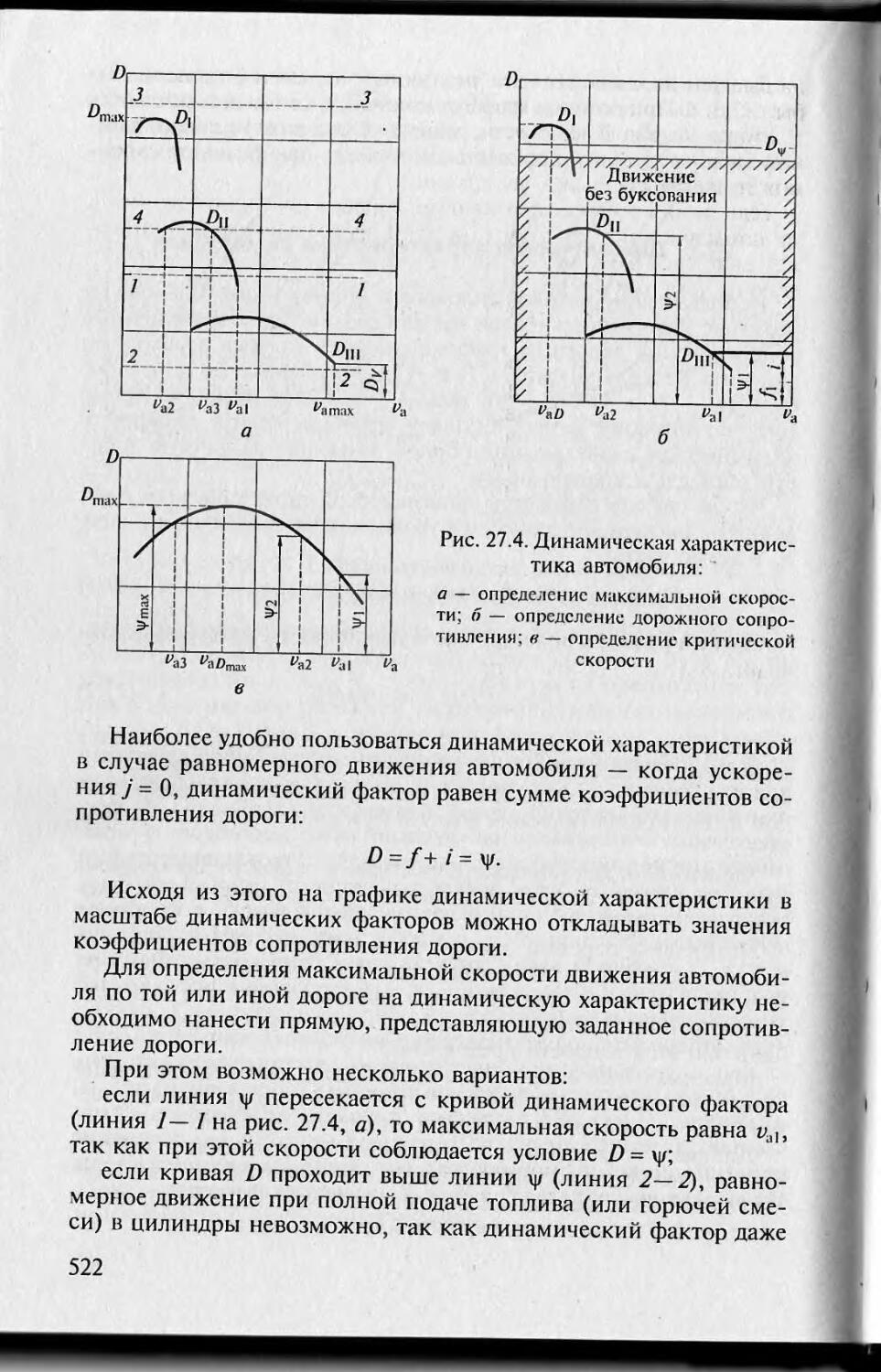

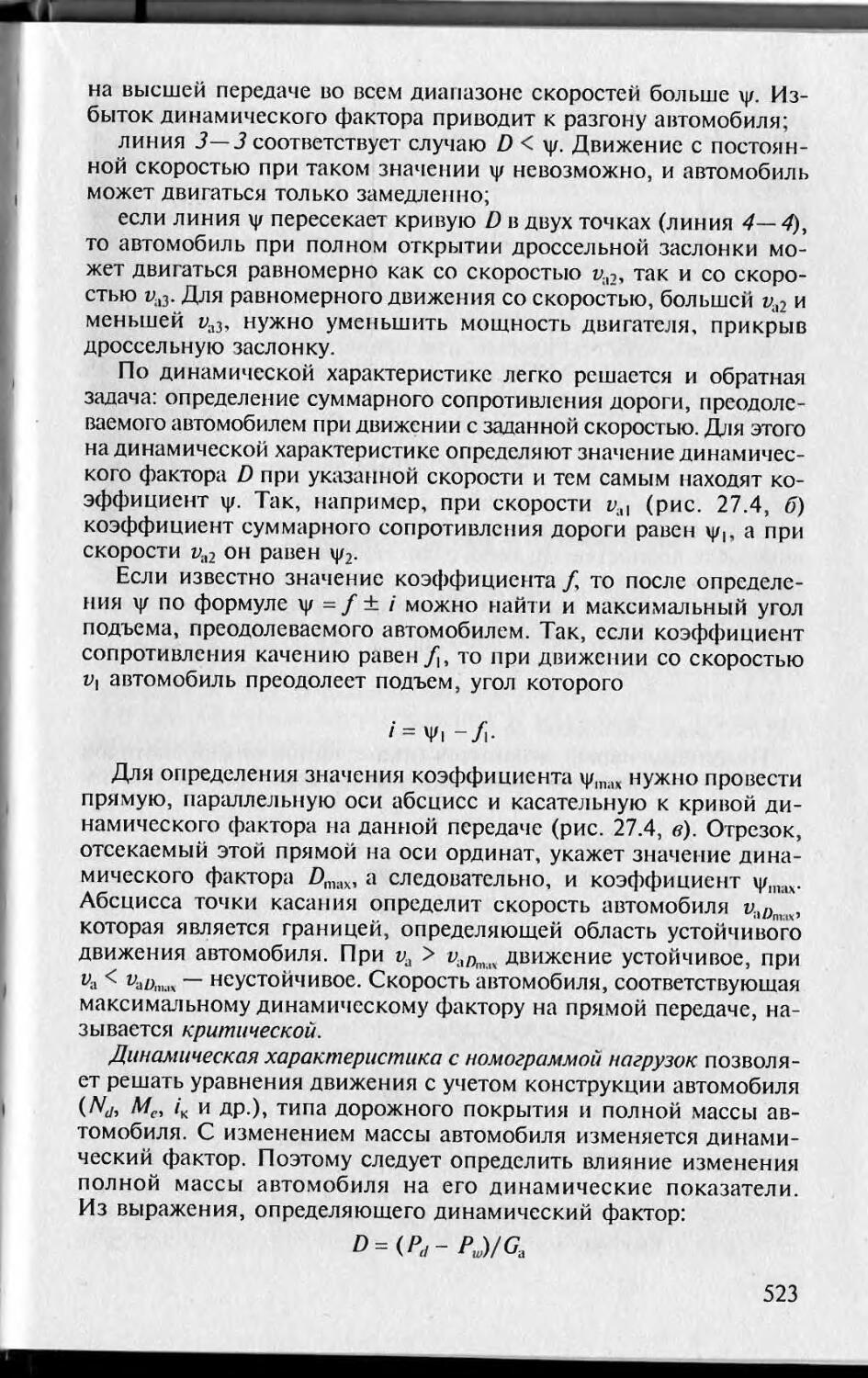

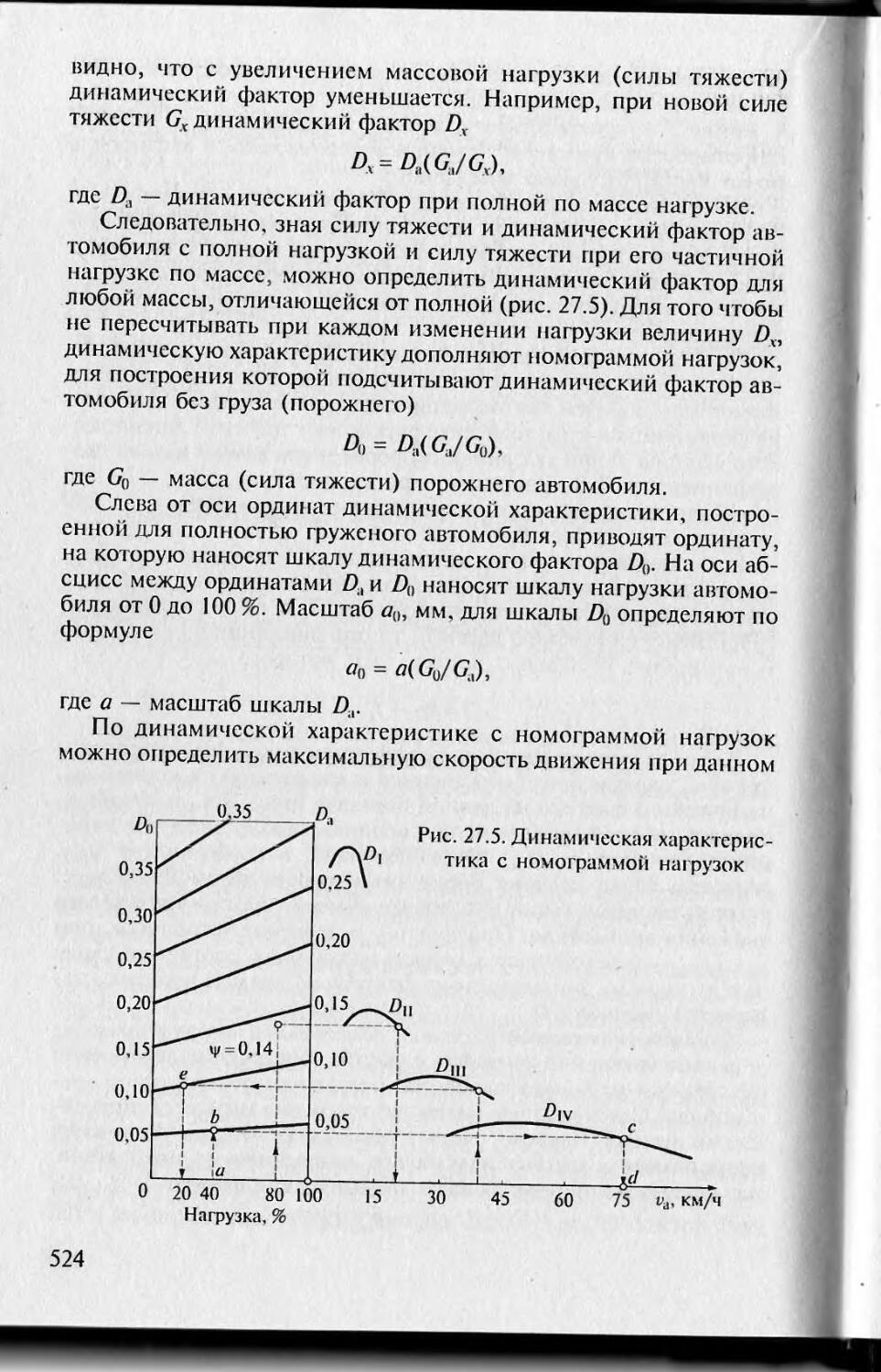

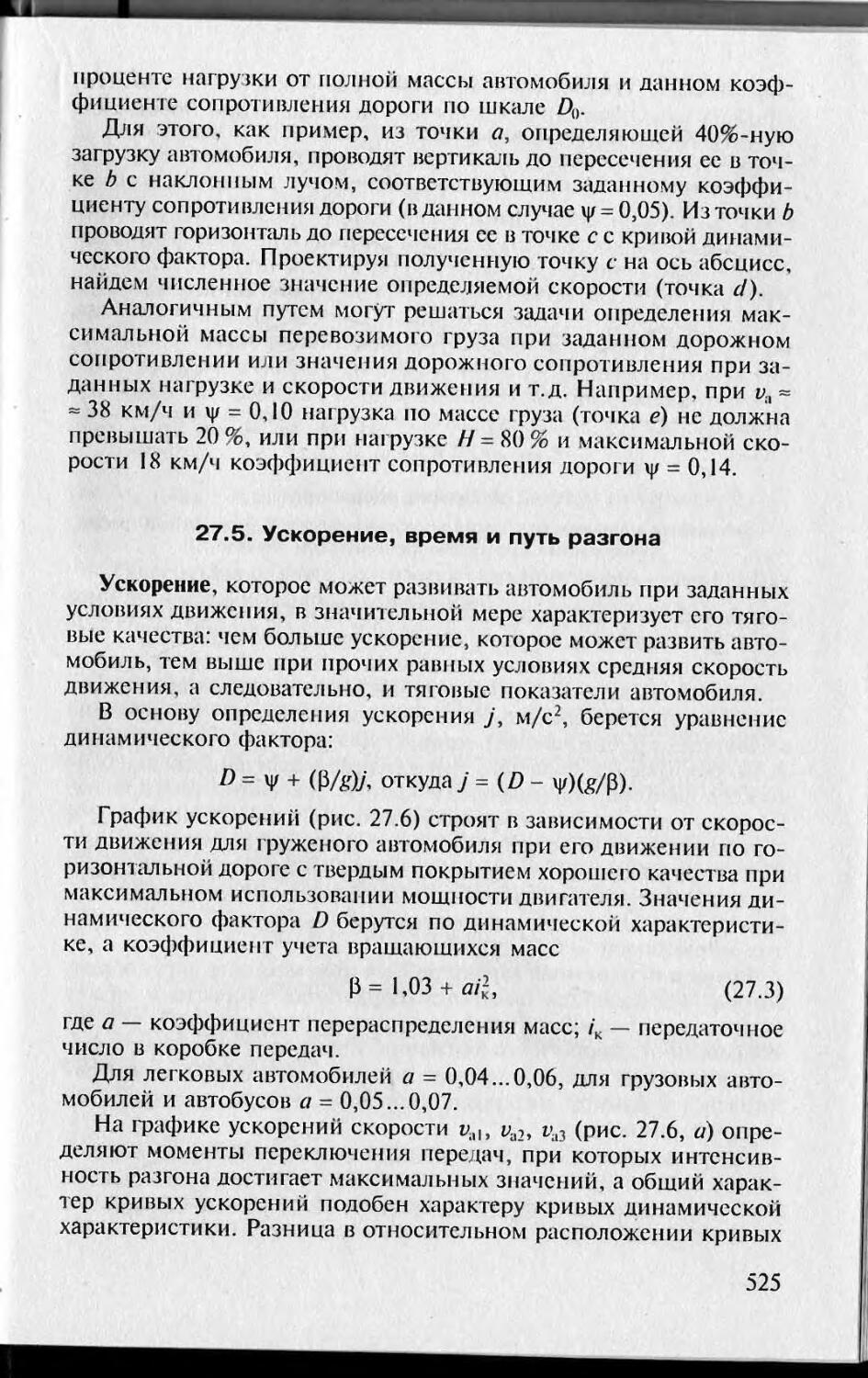

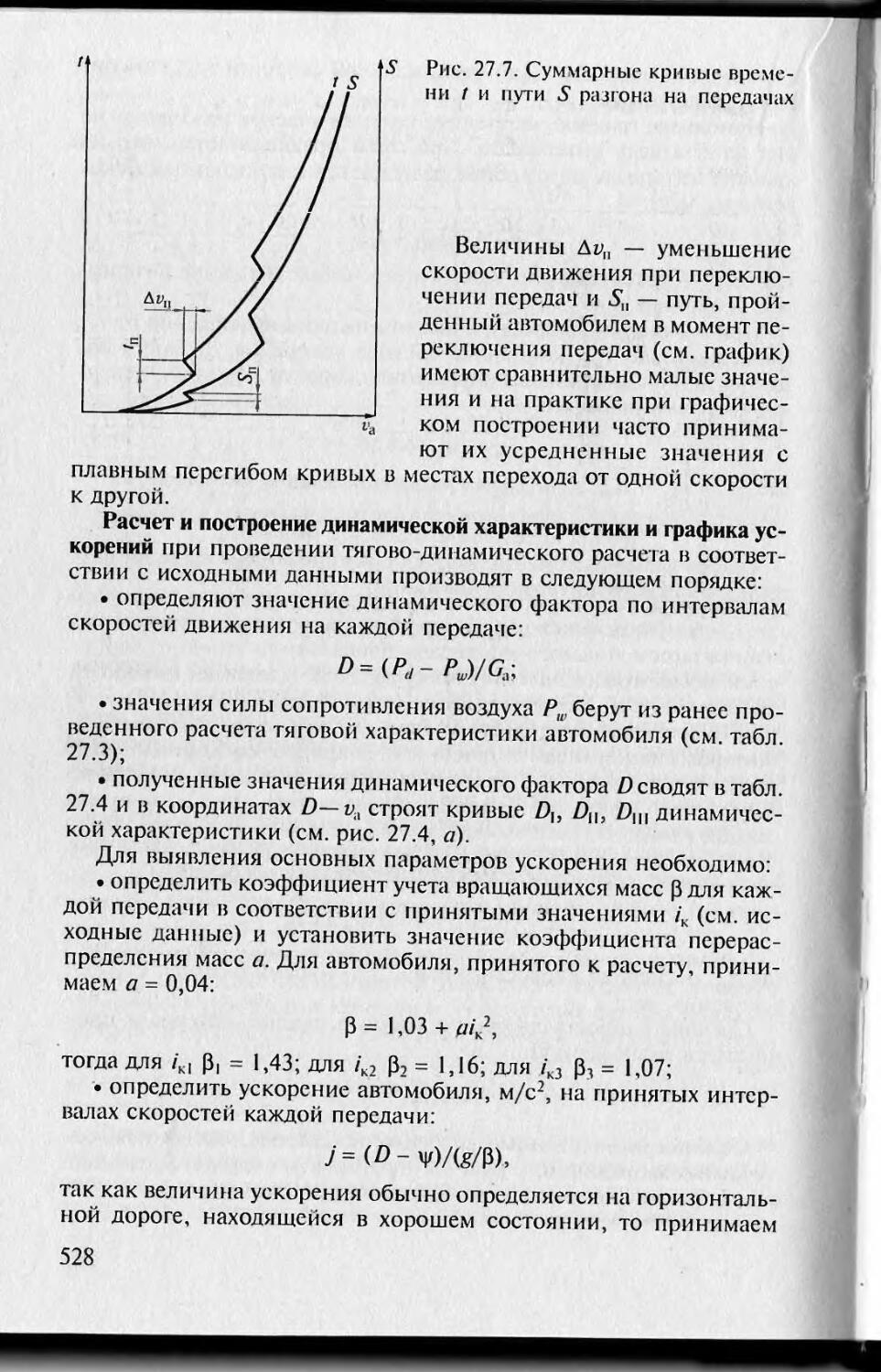

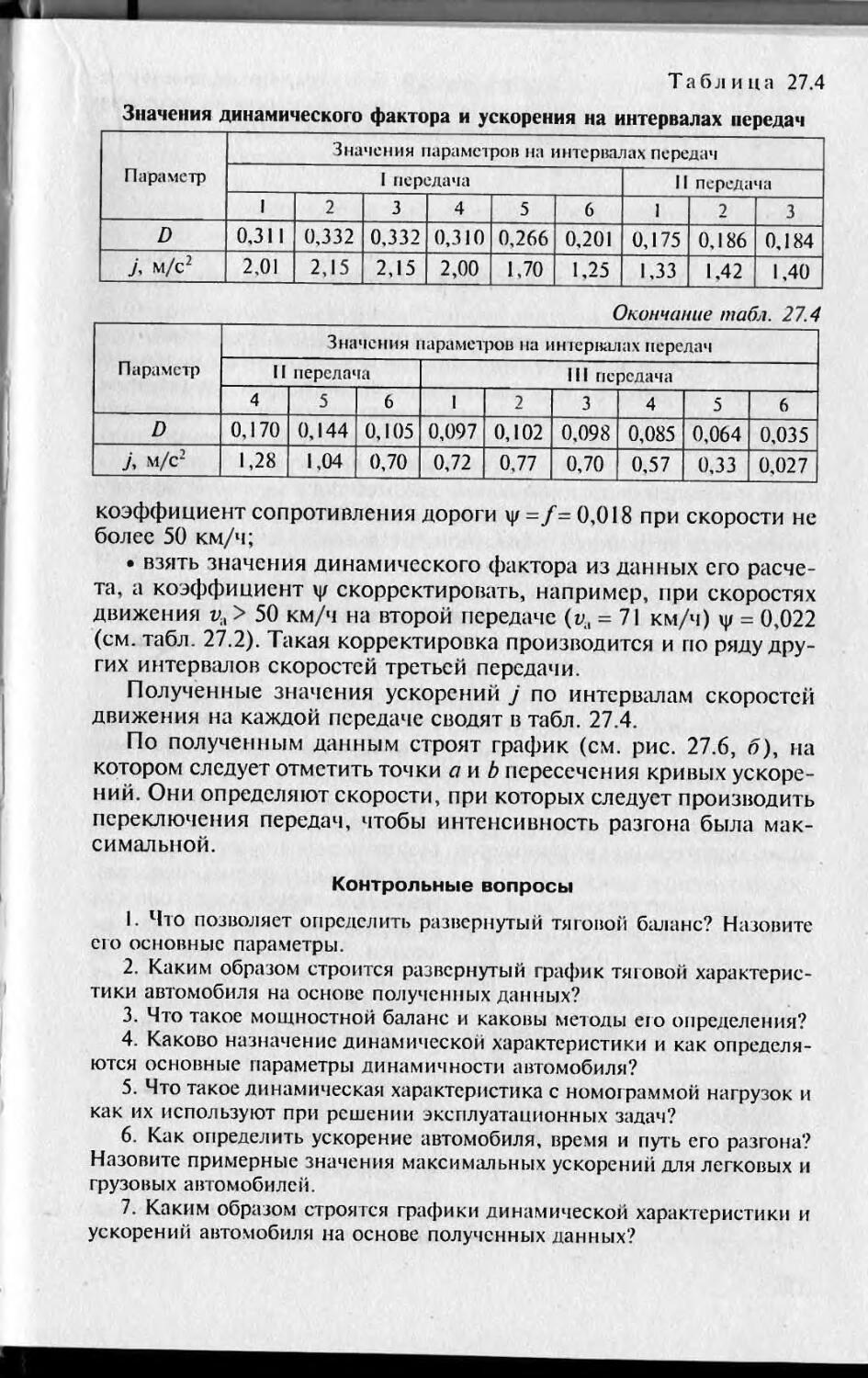

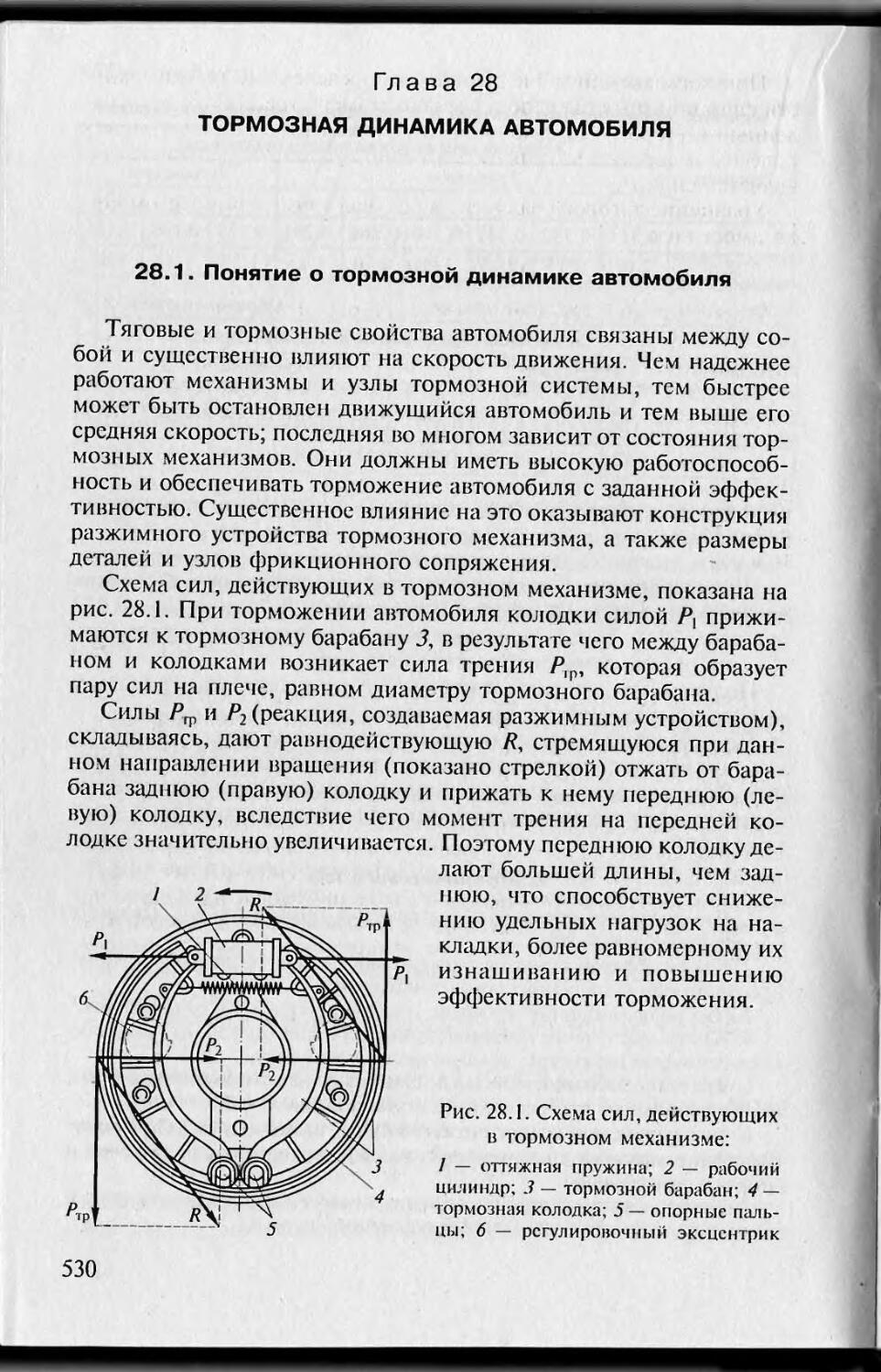

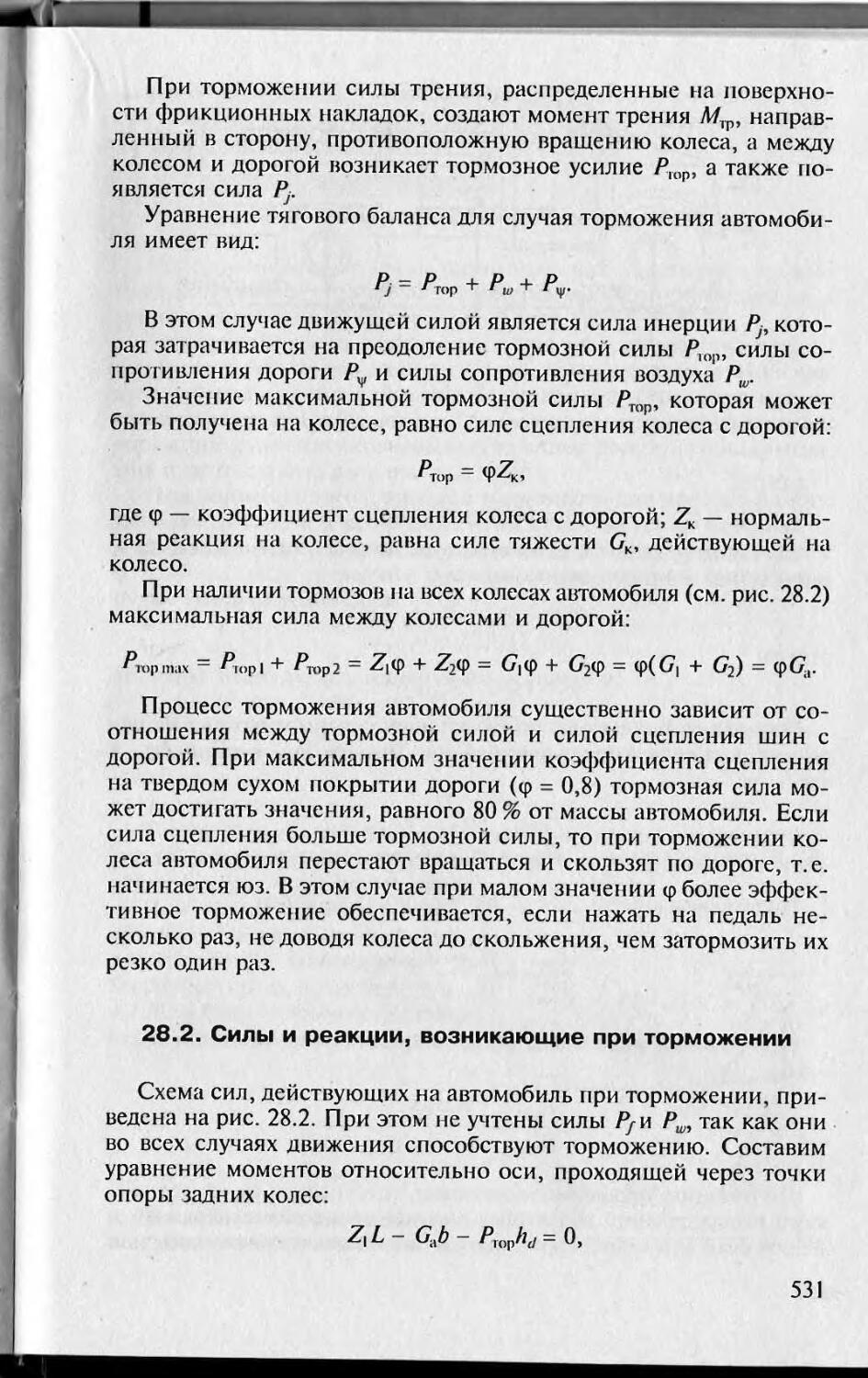

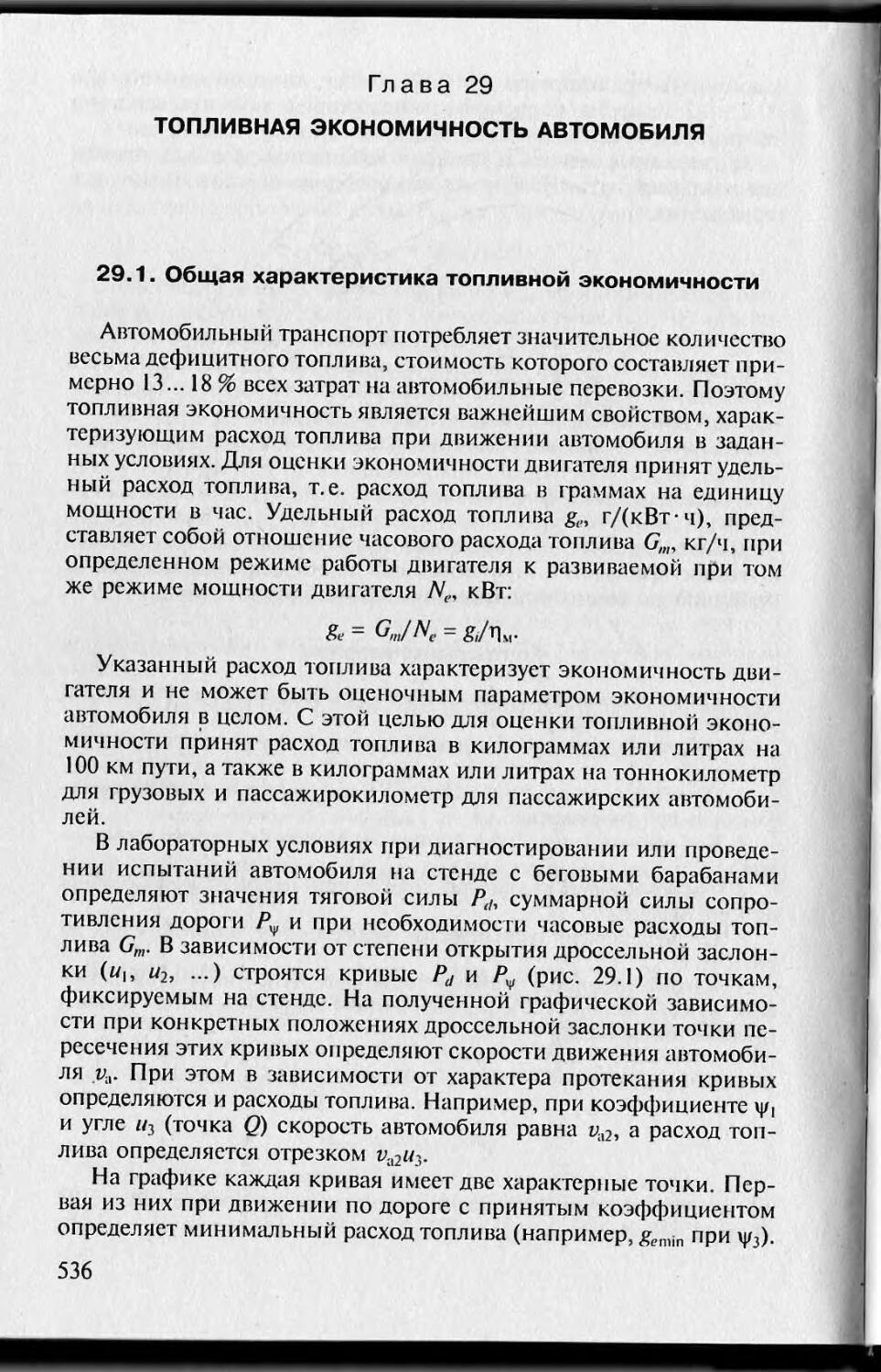

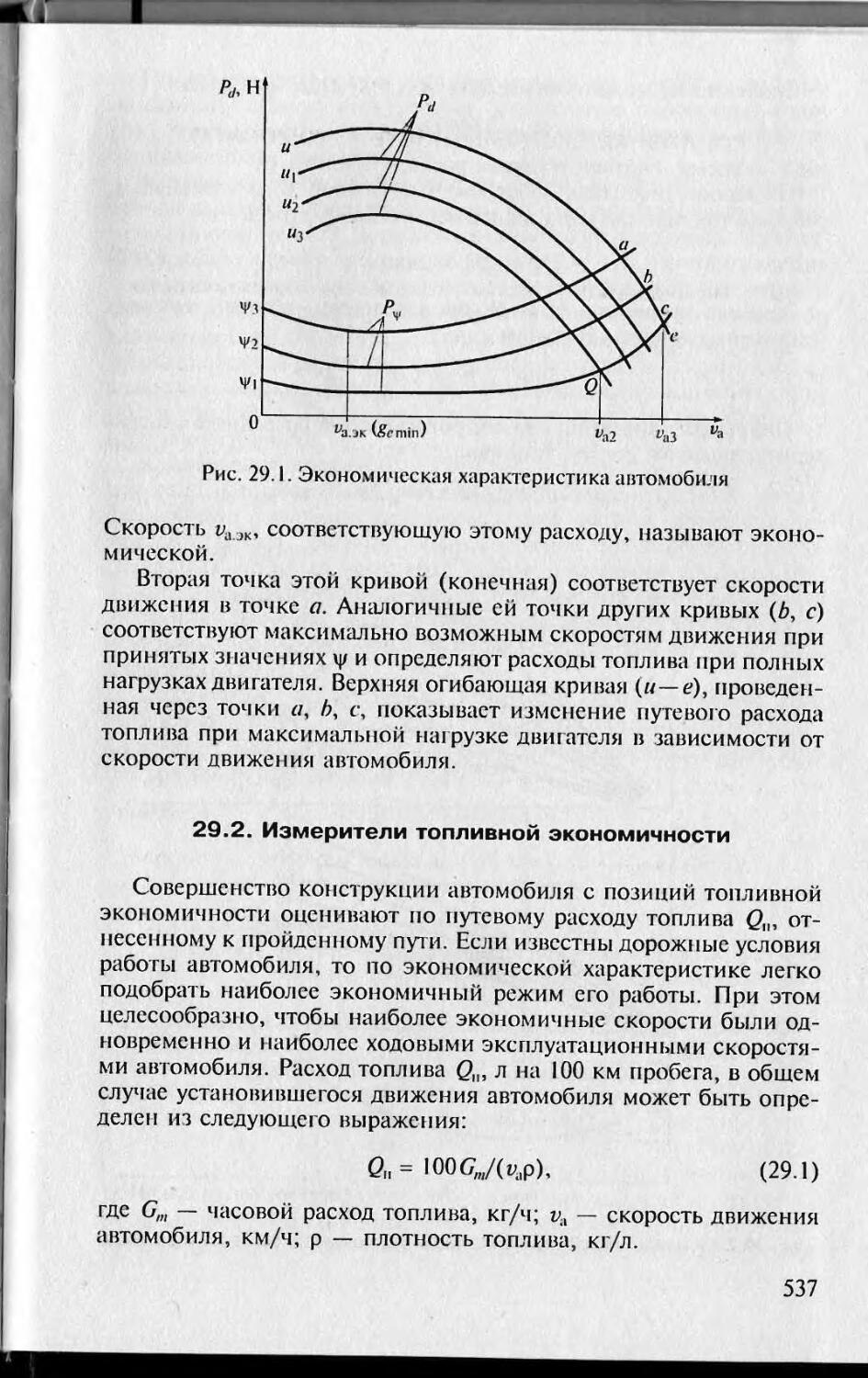

Для свободного перемещения поршня необходим и зазор между его юбкой и зеркалом цилиндра, который при их нормальном тепловом состоянии (80...95 С) для различных моделей двигателей равен 0.04...0.08 мм.