Автор: Жаворонков Н.М.

Теги: производство газов производство соединений азота связывание азота азотная промышленность в целом удобрения стимуляция роста растений внесение удобрений ростовые вещества химия справочник справочник технолога сельское хозяйство издательство химия азотные удобрения

Год: 1987

РЕДАКЦИОННАЯ КОЛЛЕГИЯ

Академик Н. М. ЖАВОРОНКОВ (председатель)-,

канд. техн, наук И. М. КИСИ ЛЬ (зам. председателя)-,

доктор техн, наук, проф. В. М. ОЛЕВСКИЙ (зам. председателя);

В. В. ХАРЛАМОВ (зам. председателя);

канд. техн, наук А. М. АЛЕКСЕЕВ;

канд. техн, наук Б. М. ГУСЕВ;

доктор техн, наук, проф. В. В. ДИЛЬМАН;

доктор техн, наук, проф. М. М. КАРАВАЕВ;

Е. Я. МЕЛЬНИКОВ, А. А. ОРЛОВ;

канд. техн, наук Н. Н. ПОЛЯКОВ;

канд. техн, наук В. П. СЕМЕНОВ;

канд. техн, наук Т. А. СЕМЕНОВА;

канд. техн, наук А. К. ЧЕРНЫШОВ;

доктор хим. наук Ю. В. ЦЕХАНСКАЯ.

Общая редакция выполнена Е. Я- МЕЛЬНИКОВЫМ.

СПРАВОЧНИК

АЗОТЧИКА

ИЗДАНИЕ 2-е, ПЕРЕРАБОТАННОЕ

ПРОИЗВОДСТВО

АЗОТНОЙ кислоты

ПРОИЗВОДСТВО

АЗОТНЫХ УДОБРЕНИЙ

МАТЕРИАЛЫ,

КОМПРЕССОРЫ И ГАЗГОЛЬДЕРЫ

ЭНЕРГОСНАБЖЕНИЕ

ДАННЫЕ О РАЗВИТИИ

АЗОТНОЙ ПРОМЫШЛЕННОСТИ

ТЕХНИКА БЕЗОПАСНОСТИ

МОСКВА ХИМИЯ* 1987

6П7,2

С 741

УДК 661.938: (661.5+661.52+661.56+631.84) (031)

Рецензенты: А. А. Солоха (ВПО «Союзазот» Минудоб-

рений), Г. Ф. Киселев (Управление главного механика и глав-

ного энергетика Минудобрений)

УДК 661.938: (661.5+661.52+661.56+631.84) (031)

Справочник азотчика. Производство разбавлен-

ной и концентрированной азотной кислоты: Произ-

водство азотных удобрений: Материалы, компрессо-

ры и газгольдеры производств азотной кислоты и

удобрений: Энергоснабжение производств связан-

ного азота и органических продуктов: Техника

безопасности производств связанного азота и ор-

ганических продуктов. 2-е изд. перераб. — М.: Хи-

мия, 1987. 464 с.

Во втором издании (1-е изд. вышло в 1969 г.) приведены теорети-

ческие основы и технология процессов получения разбавленной, кон-

центрированной и особо чистой азотной кислоты и азотных удобрений.

Рассмотрены современное оборудование, принципы автоматизации. Опи-

саны свойства и области применения конструкционных материалов.

Даны рекомендации для выбора тепло- н электротехнического обору-

дования; кратко освещены вопросы техники безопасности, приведены

техннко-экономнческне данные.

Справочник предназначен для инженерно-технических работников

предприятий и институтов азотной и смежных подотраслей химической

промышленности.

Табл. 194. Ил. 185. Бнблиогр. список: 380 назв.

2802020000-181

С050(01)-87

104-86

© Издательство «Химия», 1987 г.

Оглавление

Предисловие.................................................... ®

I. ПРОИЗВОДСТВО АЗОТНОЙ КИСЛОТЫ

Ответственные редакторы: М. М. Караваев и В. М. Олевский . . 9’

1. Сырье и вспомогательные материалы

М. М. Караваев, А. К. Чернышев, А. Ф. Ильченко, М. И. Куча . . 10

2. Физико-химические свойства оксидов азота и азотной кислоты

М. М. Караваев, А. К. Чернышев, А. Ф. Ильченко, М. И. Куча . . 12

Свойства оксидов азота ................................... 12

Свойства безводной азотной кислоты.........................18

Свойства водных растворов азотной кислоты . 21

Свойства растворов оксидов азота в азотной кислоте ... 28

3. Производство некоицентрированной азотной кислоты .... 39

Окисление аммиака в окснд азота (II)

М. М. Караваев.......................................... . 39

Физнко-химическне основы процесса....................39

Катализаторы окисления аммиака.......................41

Неплатиновые катализаторы окисления аммиака .... 45

Потерн, срок службы и регенерация катализатора .... 46

Улавливание платиноидов . . . ........................48

Очистка аммиака и воздуха от примесей....................49

Переработка оксидов азота в азотную кислоту

М. М. Караваев, А. К. Чернышев, А. Ф. Ильченко, М. И. Куча 51

Физик.р-химические основы процесса.......................51

Очистка хвостовых газов от оксидов азота

М. М. Караваев, А. К. Чернышев; А. Ф. Ильченко, М. И. Куча 59

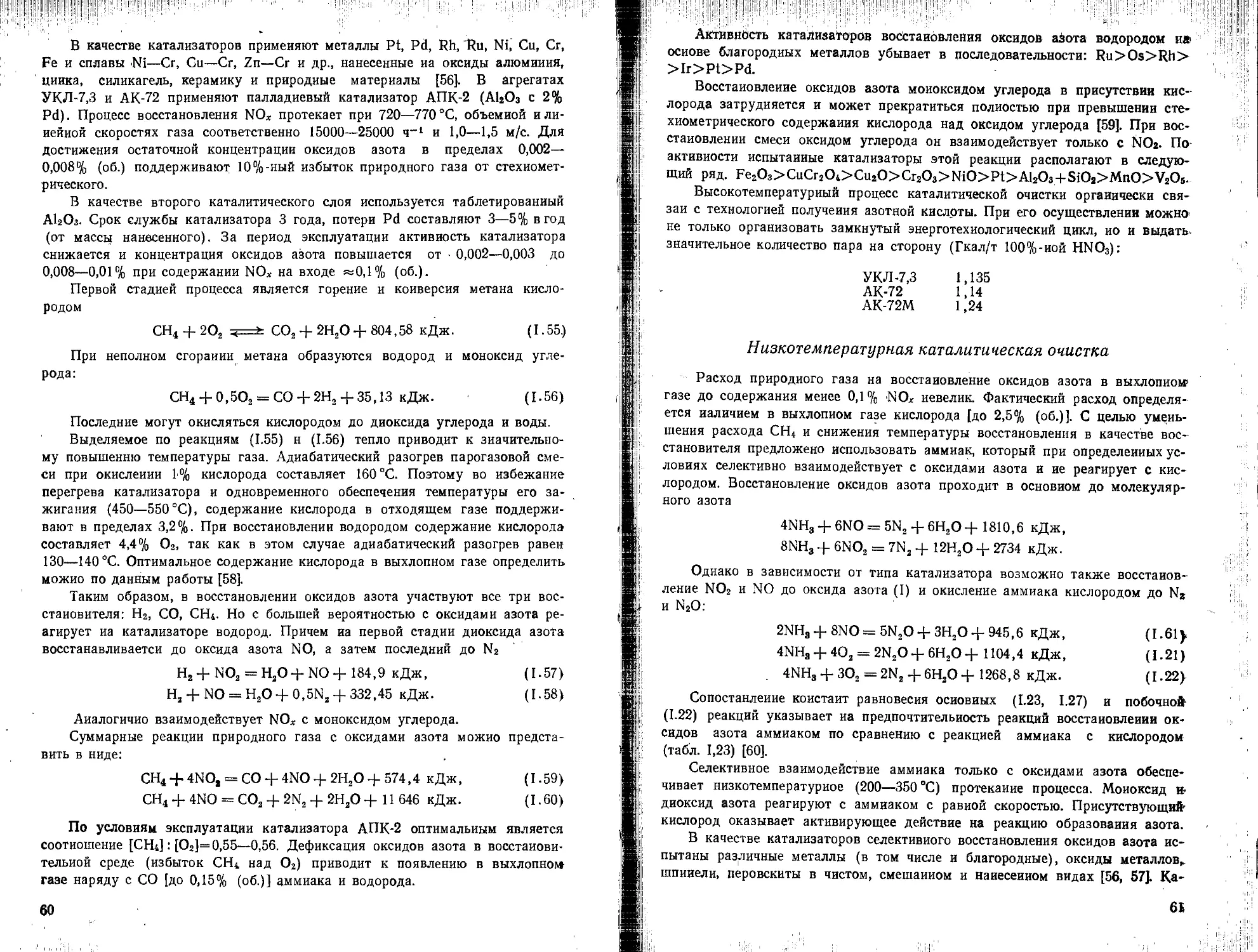

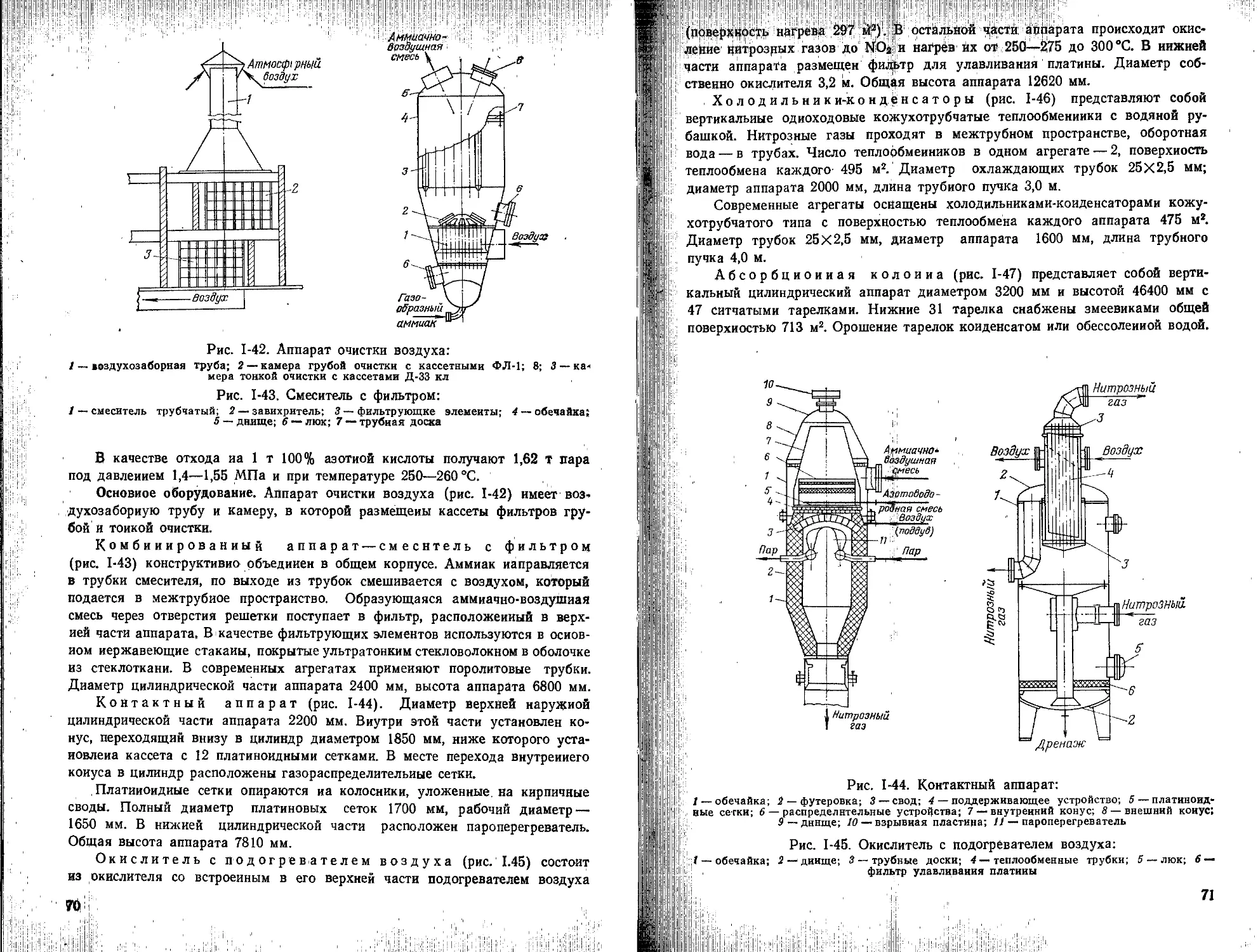

Высокотемпературная каталитическая очистка...............59

Низкотемпературная каталитическая очистка................61

Промышленные схемы производства разбавленной азотной кисло-

ты ....................................................... 63

Комбинированная схема с давлением на стадии абсорбции

0,35—0,4 МПа

Н. И. Беляев............................................ 63

Схема, работающая под давлением 0,716 МПа

И. Ю. Шварцбурд........................................ 66

Крупнотоннажный агрегат АК-72

М. Л. Ферд . . . ....................................73

Крупнотоннажный модернизированный агрегат АК-72М

М. Л. Ферд............................................. 85

4. Получение оксида азота с применением низкотемпературной плазмы

В. Т. Пендраковский, Р. ,М. Дискина.......................... 93

5. Производство концентрированной азотной кислоты................98

Прямой синтез коицеитрироваииой азотной кислоты

В. А. Марченко, Н. Г. Задерий, А. М. Шульга .... . 98

Физико-химические основы процесса.......................98

Промышленные схемы производства..........................106

Концентрирование азотной кислоты с применением серной кислоты

Н. И. Беляев..............................................113

Концентрирование серной кислоты ........................ 117

Концентрирование азотной кислоты с применением нитрата маг-

ния

Р. 3. Хитерер, Г. А. Сорина ........... 121

Новые способы получения концентрированной азотной кислоты

В. А. Арутюнян ................130

6. Получение азотиой кислоты особой Чистоты

Л. В. Сараджев ..........................

II. ПРОИЗВОДСТВО АЗОТНЫХ УДОБРЕНИЙ

Ответственные редакторы: В. М. Олевский, Н. Н. Поляков

I. Аммиачная селитра...........................................

Физико-химические свойства

Ю. В. Цеханская..........................................

Гигроскопичность........................................

Слеживаемость...........................................

Терморазложение

И. М. Стрижевский.......................................

Качество аммиачной селитры

Н. Н. Поляков............................................

Показатели качества продукта...........................'

Добавки, улучшающие качество продукта...................

Технологические схемы производства

Ю. Д. Барбашов...........................................

Агрегат АС-67 ..........................................

Агрегат АС-72 ..........................................

Агрегат АС-72М..........................................

Аппаратурное оформление основных стадий производства

М. Е. Иванов.............................................

Нейтрализация азотной кислоты аммиаком..................

Выпарка воды из растворов аммиачной селитры . . . .

Гранулирование . . . . . ......................

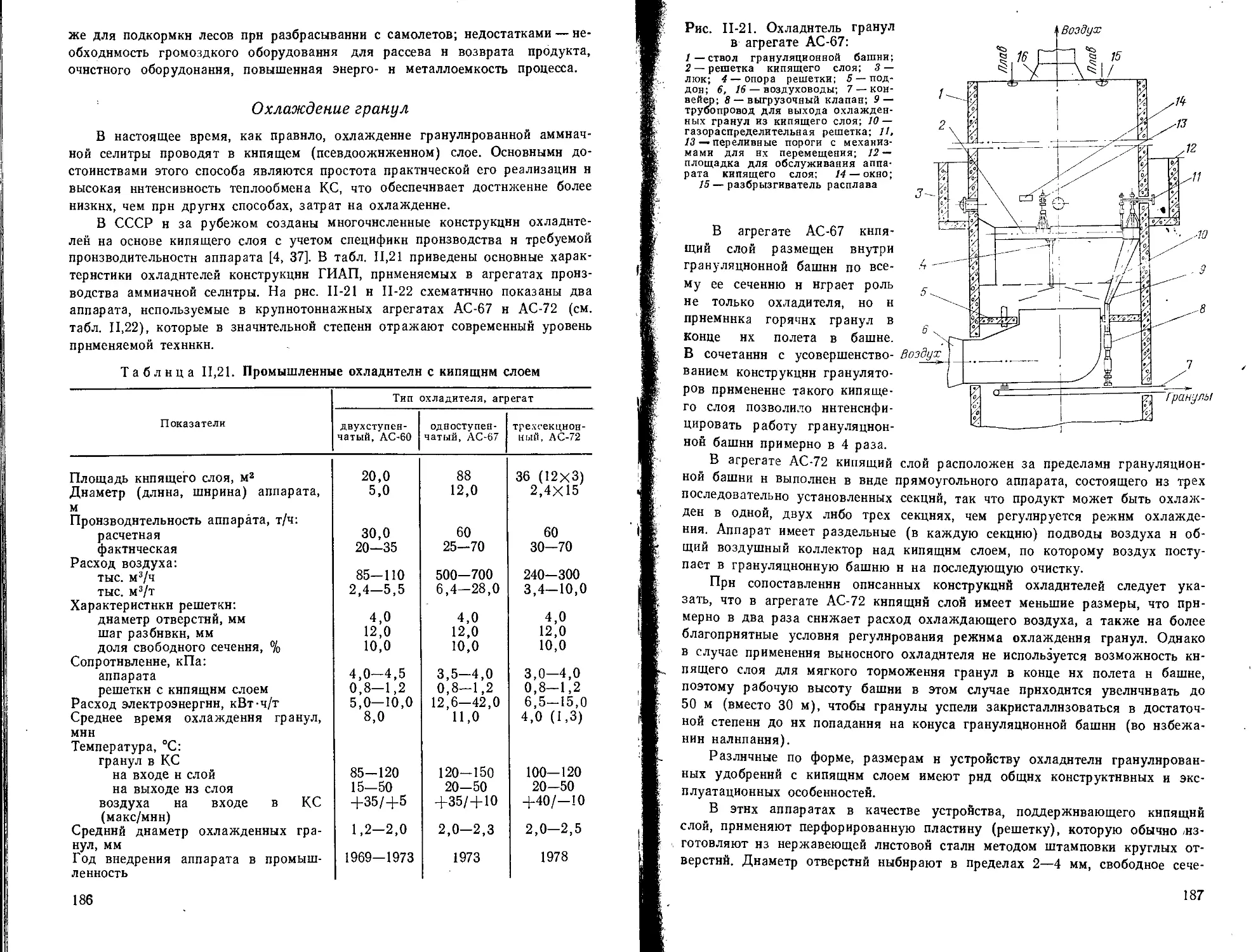

Охлаждение гранул.............................. . . .

Контроль и автоматизация производства

В. Ю. Поплавский.......................................

Хранение и транспортирование

А. И. Бруштейн.........................................

Производство водоустойчивой аммиачной селитры

А. И. Бруштейн.........................................

2. Кальциевая селитра

Н. Н. Поляков..................................................

3. Калиевая селитра

Э. Э. Пфефер................................................

4. Нитрат и нитрит натрия

И. И. Смалий.................................................

5. Сульфат аммония

Н. Н. Поляков........................, ......................

6. Медленнодействующие удобрения

И. Н. Поляков................................................

7. Жидкие азотные удобрения

В. А. Клевке................................................

Аммиачная вода...........................................

Аммиакаты................................................

Смесь растворов карбамида и нитрата аммония (растворы КАС)

8. Карбамид....................................................

Физико-химические свойства

Б. П. Мельников..........................................

Физико-химические основы синтеза

142

142

142

152

154

155

159

159

160

163

164

169

173

177

177

181

183

186

188

193

198

201

205

219

228

234

237

237

239

245

247

247

|Д. М. Горловский]’ В. И. Кучерявый, Ю. А. Сергеев . . . 255

Требования к качеству аммиака и диоксиду углерода

В. В. Лебедев.............................................. 264

Промышленные схемы производства карбамида

В. В. Лебедев, Б. П. Мельников..............................266

Компрессоры диоксида углерода

В. А. Тарасов...............................................278

Автоматизация производства карбамида

В. И. Кондратьев, В. Н. Беляева ......... 284

6

III. МАТЕРИАЛЫ, КОМПРЕССОРЫ И ГАЗГОЛЬДЕРЫ

Ответственный редактор Б. М. Гусев....................- . 288

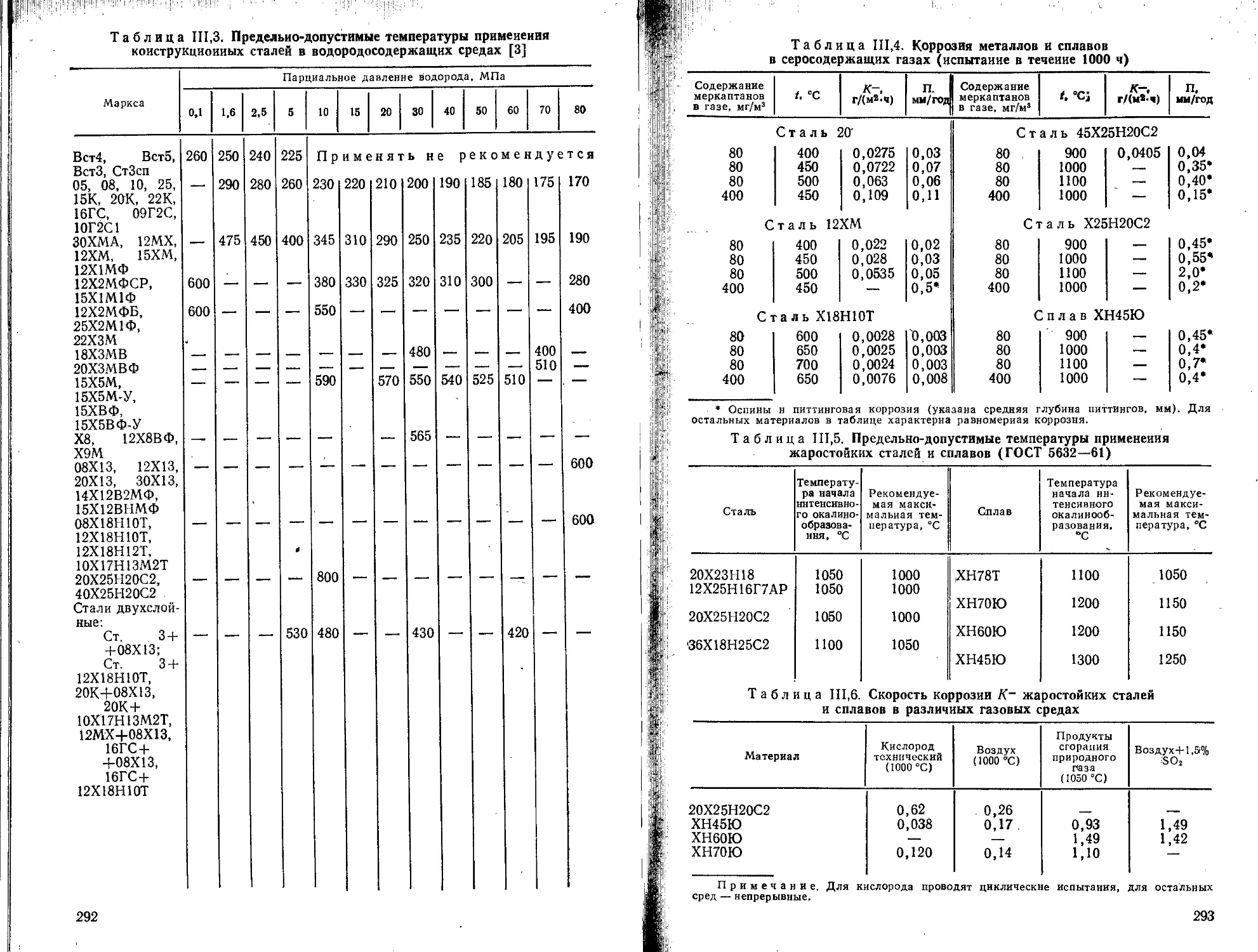

1. Металлы и сплавы .................................... 283

Углеродистые и легированные стали и сплавы, контактирующие

с паром н газовыми средами

О. М. Копьева, Н. Ф. Черменская.................... 288'

Коррозионная стойкость в газовых средах

О. М. Копьева, Н. А. Михайлова................... 289’

Углеродистые теплостойкие стали для аппаратов и трубопрово-

дов агрегатов аммиака

О. М. Копьева, В. А, Смирнова............... . . 295'

Жаропрочные стали и сплавы

Н. Ф. Черменская . ... . 305

Нержавеющие стали и сплавы

И. М. Пахомова..................................... 314

Высокохромистые стали

И. М. Хохлова...................................... 328

Высококремнистые стали

Н. М. Васильева, Л. М. Яковлев.......................331

Титан

Л. М. Яковлев...................................... 336

Алюминий

Н. М. Пахомова.................................... 340

2. Неметаллические химически стойкие материалы

С. М. Марухина.............................................342

3. Тепловая защита оборудования блоков парового риформинга природ-

ного газа

Э. Г. Вакк . -.........................................347

Конструктивное оформление тепловой защиты............352

Огнеупоры............................................355

Причины нарушения тепловой защиты....................357

4. Турбокомпрессорное оборудование агрегатов неконцентрированной

азотной кислоты

В. Д. Доброхотов........................................360

5. Компрессоры

С. К. Бененсон ............... 368

6. Газгольдеры

А. К. Упадышев.............................................368

7. Организация ремонтной службы

Э. И. Шкловский................................ ... . 379

IV. ЭЛЕКТРОТЕХНИКА

1. Общая часть

Е. Н. Приклонский..........................................385

Расчет суммарных нагрузок...........................388

Расчет времени использования максимальной нагрузки н потерь 388

2. Классификация производственных помещений и наружных установок

по пожаро- и взрывоопасности

Л. Г. Ежова ................ 389

3. Электроснабжение

Е. Н. Приклонский..........................................402

4. Электрооборудование

Л. Г. Ежова................................................404

V. ДАННЫЕ О РАЗВИТИИ АЗОТНОЙ ПРОМЫШЛЕННОСТИ

А. Н. Афанасьев...........................................419

VI. ТЕХНИКА БЕЗОПАСНОСТИ

В. Ф. Заказное, Г. М. Антощенко, М. Т. Матюхина .... 428

Библиографический список . . ..................444

Предметный указатель......................................456

7

ПРЕДИСЛОВИЕ

Азотная промышленность является одной из быстро развивающихся от-

раслей. За годы, прошедшие после выхода в свет первого издания «Справоч-

ника азотчика» (1 т.— 1967 г., 2 т. —1969 г.), разработаны, запроектирова-

ны, построены и успешно эксплуатируютси иа основе эиерготехиологических

схем высокоавтоматизированные однолинейные технологические линии боль-

шой единичной мощности (в 7—10 раз превышающие мощности агрегатов,

введенных ранее в строй). В соответствии с решениями XXVII съезда КПСС

в азотиой промышленности развиваются и в перспективе будут развиваться

эиерго- и ресурсосберегающие. технологии, повышается производительность

труда, улучшается качество широкого ассортимента выпускаемых продуктов,

в первую очередь аммиака, азотиой кислоты (в частности, особой чистоты),

минеральных удобрений. Количественный и качественный рост азотиой про-

мышленности, иесомиеиио, будет способствовать успешной реализации Продо-

вольственной программы и Комплексной программы химизации народного хо-

зяйства СССР до 2000 года.

Все эти направления иашли .отражение в первой книге второго издания

«Справочника азотчика» (1986 г.) и во второй книге, предлагаемой внима-

нию читателей.

Редколлегия и авторский коллектив «Справочника азотчика» стремились

обеспечить многочисленный отряд иижеиерио-техиических работников хими-

ческих предприятий, сотрудников иаучио7исследовательских, проектно-конст-

рукторских и других организаций, а также профессорско-преподавательский

состав и студентов вузов современным справочным материалом, в основе ко-

торого лежат новейшие достижения науки и техники и обобщенный опыт

работы предприятий азотиой промышленности.

-Редакционная коллегия надеется, что второе издание «Справочника

азотчика» явится полезным руководством для работников быстро развиваю-

щейся азотиой промышленности....................

Редакционная коллегия

I. ПРОИЗВОДСТВО АЗОТНОЙ кислоты

Ответственные редакторы: М. М. Караваев и В. М. Олевский

Азотиая кислота является одним из исходных продуктов для получения

-большинства азотсодержащих веществ. До 70—80% ее количества расходу-

ется иа получение минеральных удобрений. Одновременно азотиая кислота

применяется при получении взрывчатых веществ почти всех видов, нитратов

и ряда других технических солей; в промышленности органического синтеза;

в ракетной технике, как окислитель в различных процессах и во многих дру-

гих отраслях народного хозяйства.

Промышленностью вырабатывается иекоицеитрироваииая (до 60—62%

HNO3) и концентрированная (98—99% HNO3) кислота. Имеются' указания

иа организацию производства кислоты промежуточной (75—85% HNO3)

концентрации. В небольших объемах выпускается реактивная кислота и азот-

иая кислота особой чистоты.

За послевоенный период производство азотиой кислоты непрерывно воз-

растало и составило [1] в капиталистических и развивающихся странах

(мли. т 100% HNO3):

Годы.................. 1953 1965 1974 1980

Выпуск а • а а а 5,0 12,4 20,0 27,0

Основными производителями кислоты являются США, Франция, ФРГ,

Италия, Испания и Англия, иа долю которых приходится свыше 75% всей

выработанной в 70-х годах азотиой кислоты. К 80-м годам производство

азотиой кислоты в капиталистических странах стабилизировалось. Рост про-

изводства происходит за счет обновления предприятий, а также организации

выпуска азотиой кислоты в развивающихся странах.

В Советском Союзе производство неконцентрированиой азотиой кислоты

увеличивается более высокими темпами:

Годы................. 1960 1970 1975 1980

Выпуск, %............ 100 317,8 506,5 562,8

В ближайшие десятилетня ожидается увеличение доли азотиой кислоты,

используемой для производства сложных удобрений. Возможно также неко-

торое повышение ее концентрации.

Все промышленные способы получения азотиой кислоты основаны иа

контактном окислении аммиака кислородом воздуха с последующей перера-

боткой оксидов азота в кислоту путем поглощения их водой. Основными

стадиями производства иеконцентрироваиной азотиой кислоты являются

очистка сырья, каталитическое окисление аммиака, утилизация тепла, вывод

из иитрозиого газа реакционной воды, абсорбция оксидов азота, очистка га-

зовых выбросов. К современным тенденциям развития технологии относятся:

обеспечение наибольшей надежности конструкций аппаратуры и машинных

агрегатов; повышение степени кислой абсорбции, а также степени использо-

вания тепла химических реакций и к. п. д. энергии сжатых газов; снижение

вредных выбросов в атмосферу.

9

' .

Неконцентрированная азотная кислота должна удовлетворять требова-

ниям ОСТ-6-03-270—76:

Высший , „ 2-й

сорт сорт сорт

Внешний вид Бесцветная или слегка

желтоватая прозрачная

жидкость без механиче-

ских примесей

Содержание, %

‘ азотной кислоты, не менее , . 57,0 56,0 ^6,0

оксидов азота в пересчете на

N2O4, не более 0,07 0,1 0,2

прокаленного остатка, не более 0,004 0,02 0,05

Концентрированную азотную кислоту получают путем перегонки 56—

। 60% HNO3 в присутствии водоотнимающих средств (серной кислоты или пла-

I ва нитрата магния) и прямым синтезом.'В последние годы освоено произ-

водство концентрированной азотной кислоты путем разгонки 75—85%-ной

HNOs, которую получают под давлением до 1,0 МПа из обычных нитрозных

газов, образующихся при конверсии аммиака воздухом.

Концентрированная азотная кислота должна соответствовать требовани-

ям ГОСТ 701—78:

Содержание, % (масс.) Бывший , сорт 1-ый сорт ' 2-й сорт

Азотная кислота, не менее полученная методом кон- центрирования , . . . , 98,9 98,2 97,5

полученная прямым синте- зом , 98,6 98,2 97,5

Серная кислота, не более , , Оксиды азота N2O4, не более 0,04 0,05 0,06

0,2 0,3 0,3

Остаток после прокаливания, не более для кислоты, получаемой методом концентрирова- ния . 0,005 0,015 0,030

для Кислоты, получаемой прямым синтезом , , 0,009 0,015 0,030

Для кислоты 2-го сорта, получаемой прямым синтезом и являющейся

побочным продуктом, допускается концентрация не менее 97,0% HNO3. Для

кислоты, получаемой прямым синтезом, содержание серной кислоты не опре-

деляют.

1. СЫРЬЕ И ВСПОМОГАТЕЛЬНЫЕ МАТЕРИАЛЫ __

М. М. Караваев, А. К- Чернышев, А. Ф. Ильченко, М. И. Куча

Сырьем для производства азотной кислоты являются аммиак, воздух и

вода. При получении концентрированной азотной кислоты методом прямого

синтеза используется технический кислород. Вспомогательными материаль-

ными и энергетическими ресурсами являются катализаторы окисления аммиа-

ка и очистки выхлопных газов, природный газ, пар и электроэнергия.

10

Таблица 1,1. Энтальпия газов и газовых смесей при различных

температурах (Дж/моль)

Температу- ра, °C Воздух (сух.) О2 n2 NH3 NO Водяной па,р

100 2834,5 2960,0 2867,9 3617,4 2897,2 3311,7

200 5706,6 6008,1 .5802,9 7548,8 5890,6 6753,3

300 8620,6 9143,9 8800,6 11790,0 8951,4 10320,4

400 11568,1 12355,2 11852,8 16315,9 12087,3 14004,8

500 14553,3 15637,7 14967,8 21126,6 15286,0 17843,3

600 17576,2 18987,1 18133,0 26188,4 18555,9 21725,3

700 20636,7 , 22995,2 21352,2 31497,3 21867,0 25757,2

800 23739,1 .25853,5 24614,2 37040,6 25254,8 29897,9

900 26875,0 29357,8 27925,9 42814,2 28679,6 34143,3 _

1000 30048,6 32904,0 31279,6 48780,4 32133,7 38493,4 /

Аммиак. В обычных условиях представляет собой бесцветный газ с~рез-‘

ким запахом, хорошо растворим в воде и других растворителях, образует

геми- и моногидраты. В жидком состоянии аммиак — бесцветная подвижная

ассоциированная жидкость, практически не проводит электрического тока.

Основные свойства аммиака приведены в Справочнике азотчика, книга I и

в работах [2, 3].

Содержание примесей в жидком аммиаке регламентируется ГОСТ 6221 —

82. Наиболее типичными примесями являются вода, смазочные масла, ката-

лизаторная пыль, окалина, карбонат аммония, растворенные газы (водород,

азот, метан). При нарушении требований ГОСТ содержащиеся в аммиаке

примеси могут попасть в аммиачно-воздушную смесь и снизить выход оксида

азота II, а водород и метан могут изменить пределы взрываемости АВС.

Воздух. Для технических расчетов принимают, что сухой воздух содер-

жит [% (об.)]: N2— 78,1, О2— 21,0, Аг2 — 0,9; содержание водяных паров

колеблется от 0,1 до 2,8% (об.).

В воздухе могут присутствовать также следы 5О2/мНз, СО2. В районе

промышленных площадок воздух загрязнен пылью различного происхождения,

а также разнообразными компонентами неорганизованных газовых выбросов

(SO2, SO3, H2S, С2Н2, CI и др.). Количество пыли в воздухе составляет 0,5—

1,0 мг/м3. , -

В табл. 1,1 приведены энтальпии воздуха и других газов, присутствую-

щих в газовой смеси на стадии конверсии аммиака.

Смеси аммиака с воздухом и кислородом взрывоопасны. Концентрацион-

ные пределы взрываемости (КПВ) смесей МНз—О2—N2 (при 20 °C и

0,1013 МПа) приведены в табл. 1,2.

Таблица 1,2. Пределы взрываемости смесей NH3—О2—N2 [% (об.) NH3]

Предел взрываемости Содержание кислорода в смесн, % (об.)

100 80 60 50 40 30 20

Нижний Верхний 13,5 82,0 18,0 77,0 19,0 69,0 19,0 64,0 18,0 57,0 17,0 46,0 22,0 31,0

С повышением температуры концентрационные пределы взрываемости

аммиачно-воздушной смеси (АВС) расширяются, а с увеличением содержа-

ния водяного пара сужаются. Увеличение давления способствует снижению

нижнего КПВ.

Температура горения стехиометрической АВС (22% NHs) составляет

2040 °C. Скорость распространения пламени не превышает 0,3 м/с [3, 4].

Вода. Используется в производстве азотной кислоты для орошения аб-

сорбционной колонны, для выработки пара при утилизации тепла в котлах-

утилизаторах, для охлаждения реакционных аппаратов. Для абсорбции окси-

дов азота используют чаще всего паровой конденсат и химически очищен-

ную воду. В некоторых схемах разрешено применение конденсата сокового

пара (КСП) аммиачной селитры. В любом случае вода, используемая для

орошения колонн, не должна содержать свободного аммиака и твердых

взвесей, содержание хлорид-иона должно быть ие более 2 мг/л, масла — не

более 1 мг/л, NH4NO3 — не более 0,5 г/л (особое разрешение). Химически

очищенная вода для котлов-утилизаторов должна соответствовать требов'а-

ниим ГОСТ 20995—75 и ОСТ-108.034.02—79.

Техническая вода, предиазначеиная для отвода тепла в теплообменниках

и охлаждения оборудования .(оборотная вода), должна соответствовать сле-

дующим требованиям:

Жесткость карбонатная, мэкв/кг .... Не более 3,6

Содержание взвешенных веществ, мг/кг . Не более 50

Значение pH 6,5—8,5

Кислород. Применяется преимущественно в. производстве концентриро-

ванной азотной кислоты по методу прямого синтеза. В отдельных случаях

используется для обогащения АВС при получении некоицентрированной азот-

ной кислоты. Сведения о свойствах кислорода и требования к его составу

приведены в Справочнике азотчика, книга 1.

2. ФИЗИКО-ХИМИЧЕСКИЕ СВОЙСТВА ОКСИДОВ АЗОТА

И АЗОТНОЙ КИСЛОТЫ

Af. Af. Караваев, А. К- Чернышев, А. Ф. Ильченко, М. И. Куча

Из многочисленных кислородных соединений азота в технологии азотной

кислоты наибольшее значение имеют оксид NO и диоксид NO2 азота, его

димер N2O4 и азотная кислота. В меньшей степени исследователей и техно-

логов интересуют свойства оксидов азота (I) N2O, (III) N2O? и (V) NaOs

и азотистой кислоты HNO2. Особый интерес представляют свойства раство- ~~

ров азотной кислоты н оксидов азота.

Свойства оксидов азота

Оксиды азота (I), (II), (III), (IV) при нормальных условиях находятся

в газообразном состоянии, оксид азота (V) — в твердом. Все оксиды, за ис-

ключением NO2; бесцветны, молекулы NO2 окрашены в коричнево-красный

цвет.

12

Ниже приведены теплоты образования оксидов азота —Д/7°ма из про-

стых веществ [5] (кДж/моль):

N2 + l/2Os = N,O— 81,600 (г) 1/2N, + О2 = NO2— 33,913 (г)

N2 + 1/2O2 = N2O—62,802 (ж) N2 + 2О2 = N2O4—10,886 (г)

N2 + 1 /2О2 = N2O— 55,266 (р) N2 + 2О2 = N2O4 + 21,771 (ж)

1/2N, + 1/2О3 = NO— 90,435 (г) N2 + 2О2 = N2O4 + 48,148 (р)

N2 + 3/2О2 = N2Og — 89,598 (г) N2 + 5/2О2 = N2O5 + 42,7 (т)

N2 + 3/2О2 = N2OS—31,820 (р)

Оксид азота (1) N2O— единственный оксид азота, который ие оказывает

вредного воздействия на организм. Имеет приятный запах, сладковатый вкус,

является анестезирующим средством. При высокой температуре проявляет

окислительные свойства. Смеси оксида азота (I) с водородом, аммиаком и

оксидом углерода (II) взрывоопасны.

В промышленных условиях N2O получают термическим разложением

нитрата аммония при 200—270 °C:

NH4NO3= N2O + 2H2O + 36,8 кДж. (1.1)

В качестве побочного продукта в небольших количествах N2O образу-

ется при конверсии аммиака на платиноидном катализаторе. При использо-

вании оксидных катализаторов на основе марганца [6] можно достичь значи-

тельной степени превращения аммиака в N2O (см. также [7]).

Оксид азота NO обладает, парамагнитными свойствами из-за нечетного

числа внешних электронов. Образуется при каталитическом окислении аммиа-

ка и является промежуточным соединением в технологии азотной кислоты.

На воздухе окисляется до NO2.

В лабораторных условиях NO может быть получен по методике, описан-

ной в работе [18].

Может быть получен при взаимодействии азота и кислорода при высо-

ких температурах и давлениях [6, 8]

N2-|-О2 = 2NO—180,8 кДж. (1.2)

Основные свойства оксида азота (II) [6, 9, 10]:

Относительная молекулярная масса , , „ , , 30,006

Мольный объем, м3/кмоль* , , , , , , , , 22,388

Плотность при 20 °C, т/м3.................... 1340

Стандартная энергии Гиббса, кДж/моль , , . 86,746 .

Стандартная энтропия, Дж/(моль-К) , , , , 210,759

Критическая температура, °C . —92,9

Критическое давление, МПа...................... 6,335

Температура (при 0,1013 МПа), °C

кипения . —151,8

плавления —163,6

Теплоемкость при 0,1013 МПа, Дж/(кг-К) при

13-171 °C . . ........... , , 4065[11]

* Объем газа приведен к нормальным условиям.

Давление паров над жидким оксидом азота (II) можно вычислить по

уравнению (Па)

lgP= 11,687 — 776/7’—0,0023647’. (1.3)

13

Оксид азота (II) вступает в реакции окисления, восстановления, присо-

единения. Со щелочами и кислотами не взаимодействует. Проявляет окисли-

тельные свойства в реакциях с такими восстановителями, как водород, метан,

аммиак и др. На этом основаны промышленные способы обезвреживания

выхлопных газов азотнокислотных производств.

Восстановительные свойства NO проявляет в реакциях с сильными

окислителями: кислородом, пероксидом водорода, перманганатом калия, ди-

оксидом марганца н др. Энергично идет окисление оксида азота NO азотной

кислотой, особенно при повышенных температурах (65—75 °C)

NO + 2HNO, = 3NO2 + Н2О— 73,6 кДж. (1.4)

При добавлении к раствору азотной кислоты окислителя, например Н2О2

или МпО2 увеличиваются скорость и степень окисления NO [12]. Причем в рас-

творе азотной кислоты НгО2 и МпОг окисляют NO необратимо и предельно

глубоко — до образования соединений азота (V) :

HNOg

2NO + ЗН2О2 ------->- 2HNO3 + 2H2O +537,5 кДж, (1.5)

2NO + 4HNO3 4- ЗМпО2 -----> 3Mn(NO3)2 + 2Н2О 4-582,4 кДж. (1.6)

Оксид азота (II) легко реагирует с хлором в газовой и жидкой средах,

образуя коррозиоино-активный нитрозилхлорид, способный накапливаться в

28—32%-ных растворах азотной кислоты.

Оксид азота (II) слабо растворим в воде. Растворимость NO в воде

Р-103 при 0,1013 МПа составляет:

Температура, °C 0 10 20 40 60 80

Р-103, м3/м3. . . 73,81 57,09 47,06 35,-07 29,54 27,0

Наименее растворим NO в серной кислоте и насыщенном растворе NaCl,

относительно хорошо поглощается водными растворами солей железа (II) и

сульфита натрия с образованием комплексных соединений [Fe(NO)]SO4,

[Fe(NO)]Cl2, Na2[SO3(NO)2] [13].

Оксид азота (IV) существует в виде коричнево-красного соединения и

его бесцветного димера — тетроксида диазота N2O4. В твердом и жидком со-

стоянии находится преимущественно в виде N2O4. Жидкий тетроксид окра-

шен примесью NO3 (0,03—0,13%) в красно-бурый цвет.

Физико-химические свойства оксида азота (IV), представляющего собой

равновесную смесь NO2 и N2O4, приведены ниже:

Относительная молекулярная масса

NO2 ............................................... 46,008

N2O4............................................ 92,016

Мольный объем N2O4 при н. у., м3/кмоль . . . 22,370

Плотность жидкого оксида азота (IV) при

0°C, кг/м3 ........................................ 1490,5

Стандартная энергия Гиббса, кДж/моль

NO2 (газ) ................................ 51,87

N2O4 (газ) ................................ 97,89

N2O4 (ж).................................... 97,51

N2O4 (кр.) ............................... 99,58

Стандартная энтропия, Дж/(моль • К)

NO2 (газ) ................................... 240,32

N2O4 (газ) ................................... 304,38

N2O4 (ж)....................................... 209,34

N2O4 (кр.) 150,39

14

Изобарная теплоемкость при стандартных усло-

виях, Дж/(моль-К)

NO2 (Газ) cssgsaaat-sia

N2O4 (газ) -Si

N2O4 (Л^) ,

Критические параметры

температура, °C ।

давление, МПа . « < >

объем, м3/кг

ПЛОТНОСТЬ, кг/м3 . . < . а I . I « а

Температура прн 0,1013 МПа, °C:

плавления . . . . s i * 9 s 1 а

кипения............. * з j с » >

Теплота при —11 °C, кДж/кг

ПЛаВЛеНИЯ

испарения . . . # , < > , , , . , , ,

Удельная теплоемкость жидкости при —104-20 °C,

кДж/(кг-К) ..................

Вязкость при 0 °C, мПа-с................. , ,

Давление насыщенного пара, Па

при 0 °C................. а а а а а а ,

при 20 °C . . . . ................а . а

Поверхностное натяжение при 20 °C, Н/м . g .

37,93

79,13

142,8

158,2

9,807

1,817-10-»

557,0

—11,2

21,15 .

159,1

414,49

1,5072

0,5275

35010

93163

2,65-10-»

Более полные сведения о термодинамических свойствах оксида азо-

та (IV) приведены в работе [14].

При взаимодействии с водой оксид азота (IV) образует азотную и азо-

тистую кислоты, со щелочами — смесь нитратов и нитритов. Он хорошо по-

глощается серной кислотой с образованием нитрозилсерной кислоты HNSO5,

обладает высокой растворимостью в концентрированной азотной кислоте, три-

бутилфосфате, диметилфталате и других растворителях.

Таблица 1,3. Плотность р газообразной смеси N2O4^2NO2 (кг/м3)

т, к Давление, Па т, к Давление, Па

0,1013-10** 74980 33440 0,1013-10“ 74980 33440

290 3,414 3,352 3,152 400 1,428 1,422 1,411

300 3,130 3,053 2,819 420 1,346 1,343 1,339

320 340 2,540 2,043 2,449 1,974 2,216 1,828 440 1,280 1,278 1,276

360 1,726 1,688 1,621 460 1,221 1,221 1,220

380 1,542 1,526 1,499 490 1,145 1,145 1,145

Таблица 1,4. Вязкость ц и теплоемкость Ср системы NsOi^^NOa

при атмосферном давлении и различных температурах

Т, К ц-105, Па-с ср- кДж/(кг-К) т, К ц-105, Па-с ср- кДж/(кг/-К)

300 1,33 5,3989 900 4,03 1,1237

400 2,13 1,8125 1000 4,34 1,1484

500 2,58 0,9697 1100 4,64 1,1660

600 2,98 1,0078 1200 4,92 1,1815

700 3,35 1,0551 1280 5,15 1,1928

800 3,70 1,0365

15

Таблица 1,5. Вязкость jx и Теплоемкость Ср системы Ы2О4«*2МО2

при различном давлении

Р, Па ji-10®, Па-с ср’ «Дж/(кг-К) Ц.-105, Па.-с Ср. кДяаЦкг-Ю

При 300 К При 600 к

1013,25 1,62 4,9371 2,98 1,0061

10132,5 1,49 9,9177 2,98 1,0065

0,1013-10» 1,33 5,3989 2,98 1,0078

0,98067-10» 1,25 2,3655 2,98 1,0224

9,8067-10» 1,23 1,3272 2,98 1,1614

Таблица 1,6. Давление насыщенного пара оксида азота (IV)

при различной температуре*

-’С Р. Па t, ’С Р, кПа

—100 146,65 21 101,32

—80 706,60 38 207,53

—30 3502,4 66 627,50

—25 9332,5 93 1620,3

—И 18638 121 3750,1

+1 35464 149 7997,6

10 60528 159 101280

15 759,13

* Жидкий N2O4 способен к переохлаждению, поэтому давление насыщенного пара

над нею измерено для температур более низких, чем температура кристаллизации.

Таблица 1,7. Теплота испарения жидкого N2O4 (ДЯ°) при различных

давлениях и температурах

Р, МПа t, °C ДЯ°, кДж/кг Р. МПа t, °C ДЯ°, кДж/кг

0,1013 21 410,73 2,7164 ПО 418,68

0,1667 32 430,00 3,7461 121 381,84

0,2158 38 435,85 4,3934 127 376,81

0,4119 54 443,38 5,9526 138 330,34

0,6276 66 444,19 7,9924 149 245,77

0,9316 77 461,39 9,2084 154 167,05

1,3533 88 441,29 10,1303 158 0,0

1,9417 99 433,33

Таблица 1,8. Теплоемкость N2O4 в условиях насыщения

Т. К Ср, кДж/(кг-К) т, к Ср, кДж/(кг-К)

294,26 1,6295 344,26 1,8171

299,82 1,6333 355,37 1,9410

310,93 1,6462 360,94 2,0130

322,04 1,6714 372,04 2,1717

333,15 1,7212 377,59 2,2638

16

Таблица 1,9. Теплоемкость N2O4 в твердом и жидком состояниях

т. к Ср, Дж/(моль-К) Т, к Ср, Дж/(моль-К) т, к Ср, Дж/(моль-К)

20 8,499 140 73,813 240 104,21

40 28,721 . 160 79,842 260 110,36

60 42,705 180 85,662 270 137,87

80 52,586 200 91,775 280 139,34

100 60,750 220 98,013. 1 290 141,14

В табл. 1,3—1,9 приведены некоторые физико-химические свойства окси-

да азота (IV), необходимые для практических расчетов.

Теплопроводность газообразной смеси NO2—N2O4 имеет максимум при

температуре 65 °C (рис. 1-1).

Плотность и вязкость жидкой N2O4 существенно зависит от температуры

(рис. 1-2). Изменение давления почти не влияет на вязкость N2O4 (ж).

В жидкой фазе наблюдается незначительная самоионизация N2O4 [14]: -

N2O4 ч=* no++no3-.

(1.7>

Степень ионизации при температуре кипения равна 2-10-13.

Дополнительные сведения по свойствам оксида азота (IV) можно найти

в работах [6, 7, 14, 16].

В промышленности диоксид азота получают из нитрозного газа путем

концентрирования NO2 и последующей конденсации N2O4. В лабораторных

условиях NCMN2O4) может быть получен по рекомендациям в работе [8].

Оксид азота (III) выделен индивидуально только в твердом состоянии а

виде кристаллов голубого или бледно-синего цвета. В жидком виде оксид

азота (III) диссоциирует в значительной степени иа NO и N2O4, образуя

смесь оксидов интенсивно синего цвета. Над растворами N2O3 в газовой фа-

зе в состоянии равновесия содержится преимущественно NO.

Рис. 1-1. Зависимость теплопроводности равновесной смеси N2O4—NO2 от тем-

пературы

Рис. 1-2. Зависимость цлотности и вязкости жидкого N2O4 от температуры

2—438 17

Основные свойства оксида азота (III):

Относительная молекулярная масса ,,,,,, 76,01

Плотность жидкости при 0°С, кг/м3 1449

Стандартная энтропия, Дж/(моль-К) 309,49

Изобарная мольная теплоемкость (0°С, 0,1013МПа),

Дж/(моль-К) .......... 66,65

Температура, °C

кипения................., , , ................... 3,5

плавления..................................... —102

Давление пара над жидким оксидом азота (III) составляет [7]:

t, °C .... —70 —60 —50 —40 —30 -20- —10 0 3,5

Р, кПа ... 22,8 23,5 24,3 26,7 30,3 35,2 41,3 60,7 101,3

Плотность жидкого оксида р:

I, °C .... —8 —4 —1 1 2

р, кг/м3 . . . 1464 1455 1451 1449 1447

Прн пониженных температурах N2O3 ограниченно смешивается с водой,

образуя прн —33,2 °C узловую точку четырехкомпонеитной системы, содер-

жащей N2O3 (газ)—N2O3 (ж)—Н2О (ж)—iN2O3 (тв.).

При взаимодействии N2O3 с твердыми щелочами и их растворами обра-

зуется достаточно чистый нитрит. Оксид азота (III) хорошо растворим веер-

ной кислоте. Растворение сопровождается образованием иитрозилсерной кис-

лоты.

В технологических расчетах содержанием N2O3 в иитрозном газе обычно

пренебрегают, но в связи с тенденцией повышения концентрации товарной

азотной кислоты, внимание технологов к содержанию и поведению N2O3 уси-

ливается.

Оксид азота (V) N2Os — при обычной температуре неустойчивые, рас-

плывающиеся на воздухе бесцветные кристаллы. В технологии азотиой кис-

лоты N2O3 не образуется. Более полные сведения по свойствам N2O3 можно

найти в работе [7].

Свойства безводной азотной кислоты

Азотная кислота является сильной одноосновной кислотой. Существует в

трех агрегатных состояниях. В обычных условиях чистая азотная кислота

представляет собой бесцветную, легкоподвижную жидкость с едким удушли-

вым запахом, обладающую сильными окислительными свойствами. Оиа не-

устойчива и даже прн комнатной температуре разлагается как в жидкой, так

и в газовой фазе

4HNO3 = 4NO2 + 2Н2О + О2.

(1.8)

18

При О °C и 0,1013 МПа азотная кислота обладает следующими свойст-

вами [6, 15—21]:

Относительная молекулярная масса .... 63,016

Мольный объем пара, м3/кмоль................ 24,58

Плотность, кг/м3:

жидкости..................................... 1549,2

кристаллов..................................... 1895

Вязкость жидкости, кПа • с ........................ 1,105

Давление насыщенного пара, Па..................... 1886,5

Удельная изобарная теплоёмкость, Дж/(моль-

•К):

жидкости [кДж/(кг-К)]...................... 110,87[1,759]

газа.................................... 53,38

Коэффициент теплопроводности при 17 °C,

Вт/(м-К) ......................................... 0,244

Теплота при 20 °C кДж/кг(кДж/моль):

плавления .................................... 10,48

испарения ................................ 39,465(626,27)

Температура, °C

плавления ................................. —41,6

кипения................................. 82,6

Стандартная энтальпия &Н°2т, энергия Гиббса Дб0298 (кДж/моль) и

стандартная энтропия S°298 [Дж/(моль • К)] составляют:

ДЯ°298 AG°298 S°298

Газ.....................—135,15 —73,495 265,19

Жидкость .... —173,12 —79,675 155,7

Кристаллы . . . . —176,68

Удельная электропроводимость, См/м 3,77

Поверхностное натяжение, Н/м . . 4,356-10-2

Плотность, вязкость, ‘давление паров н поверхностное натяжение кислоты пр»

различной температуре могут быть найдены по рис. 1-3 и из работ [17—23],

Рис. 1-3. Зависимость свойств азотной кислоты от температуры

2

19

Температура кипения t 99,7 %-нойазотной кислоты при различных дав-

лениях:

Р, Kila ... 6,266 7,999 14,665 27,064 38,663 66,661 89,992 101,325

t, °C . , , . 22,0 26,0 36,4 50,0 57,0 72,6 82,4 86,9

Термическое разложение азотной кислоты по реакции (1.8) в жидкой

фазе протекает тем глубже, чем выше температура. Энергия активации раз-

1 ложеиия равна 134—155 кДж/моль [10]. Равновесная степень жидкофазного

разложения азотиой кислоты а в замкнутом объеме приведена ниже (18, 19]:

Д t, °C ... . 86 100 130 160 190 220 250 256

а, % . 9,53 11,77 18,19 28,96 49,34 72,07 93,03 100,0

Коэффициент теплопроводности X и критерий Праидтля для 95—99 %-ной

азотиой кислоты имеют следующие значения [21]:

t, °C .... —34,4 —17,8 10,0 37,8 65,6 93,3 121,0 149,0

Л, Вт/(м-К) . 0,826 0,861 0,895 0,930 0,988 1,035 1,081 1,128 .

Рг............ 17,35 11,81 7,05 4,48 3,07 2,22 1,68 1,31

Зависимость мольной теплоемкости жидкой и газообразной HN03

1 Дж/(моль-К) от температуры (7, К) можно выразить в виде уравнений:

Ср (ж) = 107,35 + 5,975-Ю-2 Т—1,712-10-4 Т2, (1.9)

Ср (газ) = 12,05 + 16,94- 10-2Т— 10,08- 10-2Т2. (1.10)

[ f Удельная электрическая проводимость азотиой кислоты х при различных

температурах:

f °C . • 0 10 15 25 30

х, См/м '. 3,558 3,653 3,678 3,735 3,69(4,217)

Изменение ее объясняется самоиоиизацией по реакции

2HNO3 i=f=fc NO2++NO3- + H2O. (1.11)

Степень самоиоиизация при 0qC достигает «5%.

“ Нейтрализация азотной кислоты основаниями приводит к выделению

1 большого количества тепла (табл. 1,10).

Азотистая кислота HNO2 — слабая кислота (константа диссоциации

№25=6,0 • 10-6). В свободном состоянии неизвестна, существует только в виде

Таблица 1,10. Теплота нейтрализации HNO3 при 18°C

Гидроксид —кДж/моль HNO3 Гидроксид —ДЯ°, кДж/моль HMOj

NaOH 57,28 0,5Mg(OH)2 57,61

КОН 57,65 0,5Zn(OHh 41,54

NHtOH 51,58 0,5Мп(ОН)2 48,07

0,5Са(ОН)3 58,20 /sFe(OH)3 24,70

20

’f' ' Рис. 1-4. Диаграмма состояния системы HNO3—Н2О

V разбавленных водных растворов совместно с азотиой кислотой. В газовой

|фазе обнаружена в составе равновесной смеси в транс- и цис-формах

NO + NO2 + H2O 4==t 2HNO2. (1.12)

Константа равновесия этой реакции при О °C равна 1,56-10~s Па“’.

В растворах азотиой кислоты HNO2 присутствует в иедиссоциироваииом виде

с N2O3 и N2O4. Содержание НМО2 в водйом растворе азотиой кислоты при

ее образовании из оксидов азота может достигать 1% и более. Основными

! реакциями, определяющими равновесное содержание HNO2 в растворе азот-

L; ной кислоты, являются следующие:

£ 2HNO2(p) Ы2О3(р)+Н2О(ж), (1.13)

I 2Ы2О4(р) + Н2О(ж) ?=* 2HNO3(p)+N2O3(p). (1.14)

f

Коистаиты равновесия этих реакций, выраженные через мольные доли

с учетом коэффициентов активностей HNO3 и Н2О, по данным Панова В. П.,

соответственно равны (7, К):

lgK = 395,8/7 — 5,414, (1.15)

lgK = —224,3/7— 1,657. ' (1.16)

Свойства водных растворов азотной кислоты

Азотиая кислота неограиичеиио растворима в воде. Диаграмма кристал-

лизации системы HNO2—Н2О (рис. 1-4) свидетельствует о существовании двух

кристаллогидратов: HNO3-3H2O (53,8%: HNO3) и HNO-H2O (77,8% HNO3).

Тригидрат кристаллизуется при —18,5 °C, а моногидрат — при —38 °C [6].

Довольно убедительно обосновано существование полугидрата HNOs-VaHiO

(максимум при 87—88% HNO3) и четверть гидрата НЫОз-'ДНгО (92—

21

Концентрация HNO3, °/о(масс.)

Рис. 1-5. Диаграмма кипения системы HNO3—Н20

Рис. 1-6. Зависимость температуры кипения водных растворов азотной кисло-

ты от давления

93% HNOa). На кривой кристаллизации имеются три эвтектические точки:

32,8% HNO3 и —42,28 °C; 70,5% и —42 °C, 90,5% и —66,3 °C.

.Температура кипения водных растворов азотной кислоты имеет максимум,

равный 121,9 °C и соответствующий составу азеотропа (68,4% HNOs) при

атмосферном давлении (рис. 1-5). Зависимость температуры кипения от дав-

ления представлена. на рис. 1-6 [6].

Состав азеотропа С и температура его кипения t при различных давлени-

ях (6, 22]:

Р, МПа . .

Л °C . . .

С, % . . .

0,015 0,048

74,2 89,9

66,80 67,15

0,098 0,1013

120,5 121,7

68,00 68,4

Изотермы общего давления насыщенного пара

над растворами HNOs

имеют минимум в азеотропной точке (рис. 1-7) [6]. Физико-химические свой-

Рис. 1-7. Зависимость общего

давления паров Рныоа + н2о

над растворами азотной кис-

лоты от температуры

22

Рис. 1-8. Концентрация HNOS в жид-

кой и паровой фазах при температу-

ре кипения

Рис. 1-9. Номограмма для определении общего давления паров над 10—»

80%-иыми растворами HNOs [31]

Рис. I-10. Номограмма для определения общего давления паров над 80—

100%-ными растворами HNO3 [31]

Таблица 1,1 1. Платность водных растворов азотной кислоты

при различной температуре* [6, 7] (кг/м3)

Температура, °C

Концентра- ция, % (масс.) S 10 20 30 40 60 30 100

5 1029,0 1028,2 1025,6 1022,2 1018,2 1008,4 896,5 982,9

10 1059,4 1057,8 1054,3 1050,3 1045,5 ‘ 1034,7 1022,1 1008,3

20 1123,4 1120,6 1115,0 1109,4 1103,1 1089,9 1075,4 1059,8

30 1191,7 1187,6 1180,0 1172,7 1164,5 1148,2 1130,7 1112,2

40 1261,3 1256,0 1246,3 1237,0 1227,0 1206,9 1185,8 1163,8

50 1327,7 1321,5 1310,0 1298,7 1286,7 1262,8 1237,7 1211,8

60 1386,8 1380,1 1366,7 1353,3 1339,8 1312,4 1283,9 1254,7

65 1412,8 1405^5 1391,3 1377,0 1363,0 — — —

70 1436,2 1428,5 1413,4 1398,3 1383,7 — — —

75 1457,3 1449,4 1433,7 1418,0 — —

80 1476,4 1468,3 1452,1 1435,7 — — — —

85 1493,6 1485,2 1468,6 1451,8 — — — — .

90 1508,5 1499,7 1482,6 1465,6 — —. — —

95 1519,8 1510,9 1443,2 1476,1 — — —.

100 1537,8 1529,3 1512,6 1494,8 — — — —

• При температурах выше Или ниже 20 °C к значениям плотности на каждый градус

надо сделать следующие поправки (прибавить или отнять):

24

Ill t

Плотность кг/ма Поправка Др Плотность, кг/м Поправка Др

1201—1245 0,8 1366—1400 1,3

1246-1280 0,9 1401—1435 1,4

1281-1310 1,о 1436-1490 1,5

1311 — 1350 1,1 1491-1500 1,6

1351 — 1365 1,2 1501—1520 1,7

Таблица 1,12. Поверхностное натяжение растворов HNO3 сг (мН/м)

Температура, °C ;

ЦНЯ:, % (масс.) —20 0 20 40 60 80 100 120

100 48,3 44,8 41,4 38,2 35,2 32,4 29,8 27,4

50 68,2 65,4 62,2 58,8 55,2 51,5

0 — 75,6 72,8 69,6 66,2 62,6 58,9 54,5

при инженер-

могут быть использованы

которые

1-8—1-16 и в

ства системы HNOs—НаО,

ных расчетах или в научной практике, прииедены иа рнС.

табл. 1.11 и 1.12, а также в работе [23].

Р,

мм ртп.ст.

1000

8

6

9 -4

3

2 -4

t°C

— О

100

8

8

4

10

8

в

4

3

2

1

0,8

0,8

0,4

0,3

0,2

80

70

20

60

г.50

40

30

20

30

40

50

ВО

70

—80

90

=-100

^-110

2

0,1

1—120

1-11. Номограмма для определения давления паров HNO3 йад ее рас-

творами-[31]

Рис.

Рис. 1-12. Номограмма для определе-

ния динамической вязкости водных

растворов азотной кислоты

Рис. 1-13. Электрическая проводи-

мость водных растворов азотной кис-

лоты при различных температурах

[23, 34]

Рис. 1-14. Номограмма для определения теплоемкости водных растворов азот-

ной кислоты [35]

Рис. 1-15. Теплота разбавления

азотной кислоты водой [9]

Отношение Н2О : HNO3, моль /моль

Концентрация HNO3 'после раэКабле-

ния ,7о(масс.)

Рнс. 1-16. Номограмма для определения теплопроводности водных растворов

' азотной кислоты

Свойства растворов оксидов азота в азотной кислоте

Система HNO3—N2O4 ограниченно взаимно растворима, склонна к образо-

ванию двух слоев: верхнего — раствора HNO3 в N2O4— и нижнего — раствора

N2O4 в HNO3- Содержание N2O4 [% (масс.)] в слоях изменяется при повыше-

нии температуры:

t, °C .... —10 —5 0 +5 +10

Нижний слой 54,75 54,50 54,24 54,1 54,0

Верхний слой 94,25 95,75 96,00 96,45 96,69

Критическая точка взаимного растворения двух несмешивающихся слоев

для безводной HNOs равна 61,0±0,5°С и соответствует содержанию N2Oi в

растворе 68,6% (масс.). Для 88,6%-ной HNOs критическая точка характери-

зуется 43,0±0,5°С и 68,3% (масс.) N2Ot. Критическая точка для кислот в

интервале от 88,6 до 100% может быть найдена интерполяцией [16].

28

so

40

20

<ъ

§-20

-40

Жидкость

А"

I Жидкость

В"

г 1 j.

Жидкость

^Г„В" -

N2 O4(mS.) +„А"(ж)

В

0

-So

2О4 (той) • 2HNО3 + ,,А"(ж)

*2HNO3 .

О 20 40 БО 80 100

Концентрация N2O4, °4(мол.}

Рис. 1-17. Диаграмма состояния двухкомпонентной системы HNO3—N2O4 при

давлении 0,1013 МПа

Диаграмма состояния системы HNOs—1N2O4, предстанленная на

рис. 1-17, указывает на существование двух эвтектических точек, соответст-

вующих— 65°C и содержанию 25,6% (масс.) N2O4 и —45,7°C и 43,0%.

Твердое соединение имеет состав 2HNO3-N2O4, оно существует в а- и

0-кристаллических модификациях.

0,07

0,06

Л

ж,05

о?

*1 0,0Ь

&

§ 0,03

^0,02

0,01

10 20 „30 Чъоров системы HNO3—N2O4 При

Концентрация N2O4,%(mocc.) 0,1013 МПа

Рис. 1-18. Общее давление паров Pno2+n2o4+hnos над растворами

HNO3—N2O4 при различных температурах

29

Рис. 1-21. Плотность растворов HNO3—N2O4 при различных температурах

Данные о равновесных давлениях паров NO2, N2O4, HNO3 над раство-

рами при различных температурах представлены на рис. 1-18.

Зависимость температуры кипения раствора HNO3—N2O4 от концентра-

ции N2O4 представлена на рис. 1-19. Присутствующая в кислоте вода снижа-

ет температуру кипения раствора, увеличивает парциальное давление оксидов

азота и снижает парциальное давление паров азотиой кислоты. На рис. 1-20

приведена диаграмма кипения растворов NO2 в азотной кислоте, содержа-

щей до 5% Н2О, при различных давлениях. '

Зависимость плотности растворов N2O4 в безводной азотной кислоте от

температуры представлена на рис. 1-21 [16].

Концентрация N2O4 , % (масс.)

Рис. 1-23. Теплоемкость Ср системы HNO3—N2O4 при различном содержании

в растворе N2O4

Таблица 1,13. Теплота растворения N2O4 в 98%-ной HNO3

при различных температурах

Концентра- ция HNO3, % (масс.) Дифференциальная теплота, кДж/кг N2O4 Интегральная теплота, кДж/кг раствора

при 0°С при 20 °C при 0 °C при 20 °C

0 247,4 270,5 0 0

5 234,5 247,8 12,10 12,85

10 215,2 216,4 23,36 23,53

15 192,2 169,1 33,49 33,24

20 164,9 130,6 42,50 39,52

25 136,1 96,3 49,91 43,96

30 108,0 68,2 55,89 46,51

35 80,4 41,9 60,50 45,43

40 55,7 18,4 63,97 43,88

45 34,7 — 66,11 —

50 17,6 67,45

52 2,1 — — —

31

Плотность растворов HNOj в жидком NsO* прн 15 “С имеет следующие

значения [16]:

Chno.. % (масс.) О 1 2 3 4 5 6

р15оС, кг/м8 1457,5 1458,3 1459,2 1460,0 1460,8 1461,6 1462,5

Вязкость раствора H1NO3—JM2O4 прн 0, 25 н 40 °C представлена на

рис. 1-22 £17], а зависимость теплоемкости Ср растворов HNO3—N2O4 от

температуры — на рнс. 1-23.

Дифференциальная н интегральная теплоты растворения N2O4 в 98%-ной

азотной кислоте прн 0 и 20 °C приведены в табл. 1,13 [24].

Электрическая проводимость HNO3 в N2O4 близка к проводимости жид-

кого оксида азота (IV), а электрическая проводимость раствора N2O4 в

HNOa после расслоения системы близка к величине, которая наблюдается при

предельном насыщении азотной кислоты перед расслоением.

Коэффициент теплопроводности раствора, содержащего 95—97,5%

(масс.) HNO3 2,5—5,0% (масс.) N2O4 и не более 2,0% Н2О в интервале от

—40 до 160°C (/), по данным [21], можно определить по уравнению

[Вт/(м.К)]:

Х = 0,2680 4-5,143-10-»/. (Ы7)

Критерий Прандтля для этих растворов имеет следующие величины:

t, °C . , . . —34,3 —17,8 10 37,8 65,6 93,3 121,1 148,9

Рг . , , . . 17,35 11,81 7,05 4,48 3,07 2,22 1,68 1,31

Система HNO3—N2O4—Н2О ограниченно растворима и образует две жид-

кие фазы. Вода и кислота преимущественно находятся в нижнем слое. Вода,

добавляемая к раствору N2O4 в азотной кислоте, вытесняет («высаливает»)

оксид азота (IV) в верхний слой, содержащий преимущественно N2O4.

Концентрация N2O4 ,°/о(масс)

Концентрация N2O4 , % (мол.)

Рнс. 1-24. Диаграмма растворимости

системы N2O4—Н2О

Кривые GF и IH — границы существова-

ния N2O4 в стабильной (СТ) и метаста-

бнльной (МСТ) формах, соответственно

32

Т?<Йлйца 1,14. Равновесие жидкость — жидкость в системе

HNOS—N2O4— Н2О при 20 °C

Концентрация и: ходной HNOs, % (масс.) Нижний слой, % (масс.) Верхний слой, % (масс.)

HNO3 n2o4 Н2о HNOs Nao4 Д42О

90,5 49,5 46,5 4,0 16,0 83,8 ——

49,5 46,5 4,0 15,8 84,5 ——

49,7 43,3 4,0 16,0 84,1 —

49,9 46,1 4,0 — -— ——

85,3 47,5 44,1 8,4 14,6 85,5 ——

47,3 44,5 8,2 15,0 85,0

78,5 47,3 34,5 18,2 10,2 89,8 ——

46,6 34,0 19,4 10,1 89,7 0,2

46,9 34,3 18,8 12,9 87,4 —

70,2 56,1 26,4 17,5 10,5 89,8 — 1

56,4 26,6 17,0 10,4 89,4 —

90,7* 44,9 52,9 2,2 27,3 73,2 —

* Данные прн 40 °C.

Рис. 1-25. Номограмма для определения давления пара над растворами

N2O4 в 65—80%-ных растворах HNO3

3—438

33

Рис. 1-26. Номограмма для определения давления пара над растворами N2O4

в 85—90%-ных растворах HNO3

На рис. 1-24 представлена диаграмма состояния системы N2Ot—Н2О

[7, 10]. Одновременно с физическим растворением N2O4 в Н2О протекают ре-

акции образования азотной кислоты.

2N2O4 (р) + Н2О (ж) «=> 2HNO, (р) + N2OS (р), (1.18}

3N2O4 (р) + Н2О (ж) 4HNO3 (р) + 2NO (газ). (1.19)

Это объясняет появление тригидрата HNO3-3H2O в верхнем водном слое

(крив. DE) и N2O4 в стабильной и метастабильной формах в нижнем слое,

состоящем только из N2O4 и N2O3 (кривая QE и IH).

Критическая точка растворения* системы N2O4—Н2О характеризуется

67°C и содержанием N2O4 89% (масс.).

Данные о равновесии жидкость — жидкость в системе HNO3—N2O4—

Н2О приведены в табл. 1,14 [16].

* См. с. 28.

34

Таблица 1,15. Парциальное и общее давление паров (кПа)

над растворами N2O4 в 97,92- и 96,05%-ной HNO3 (отбеленной)

97,92% HNO3 (отб.) при 10 °C

96,05% HNO3 (отб.) при 10 °C

34,5 22,684 7,845 14,012 0,81 8,399 23,0 12,012 5,119 5,946 0,92 9,466

35,9 25,051 8,492 16,558 — 34,9 26,811 8,759 17,185 0,85 8,666

38,9 31,117 9,666 21,451 ' — 36,7 28,504 9,146 19,358 — —-

40,3 — —. II —- 0,88 7,999 37,5 34,050 10,212 23,838 —

40,5 34,943 10,212 23,878 0,84 8,532 38,7 33,637 10,079 23,558 —- -

41,9 36,463 10,572 25,237 0,63 6,533 39,5 37,036 10,599 25,584 0,84 8,532 .'

44,8 44,222 11,852 32,370 1 40,7 1 — — — 0,67 0,799

45,9 46,075 12,119 33,423 0,52 5,333 42,7 44,289 11,799 31,597 0,89 8,932

46,1 45,355 11,919 32,690 0,74 7,466 45,2 47,422 12,305 35,116 —.

46,7 47,369 12,559 34,810 —- —. 45,6 48,009 12,519 35,490 — —

49,4 54,928 13,425 41,503 — — 48,4 53,901 13,265 40,636 — . -—

50,5 56,381 13,612 42,156 0,61 6,133 50,0 54,795 13,345 40,756 0,69 6,933

50,7* 57,848 13,959 43,329 0,54 5,599 51,1* 55,434 13,452 41,396 0,58 5,866

51,3* 57,674 13,812 43,862 — —

При 0 °C

45,3 6,239 2,466 3,333 0,43

34,5 17,158 4,626 12,052 0,48

38,8 II " — 0,51

41,8 22,158 5,439 16,265 0,44

53,2 24,438 5,759 18,265 0,41

50,2 35,290 7,119 28,171 —

20,7* 35,290 6,853 28,051 0,37

Прн — 10 °C

36,1 5,239 1,587 3,653

36,6 6,266 1,733 4,346 0,18

40,0 9,439 2,240 6,973 0,22

40,3 9,572 2,240 7,106 0,22

40,4 9,959 2,293 7,439 0,22

40,7 9,479 2,240 7,239

43,3 12,545 2,653 9,892 —

43,4 13,585 2,693 10,586 0,31

45,9 14,212 2,786 11,426

50,2 17,625 3,133 14,305 0,18

52,0* 19,291 3,146 15,945 0,19

52,0* 18,891 3,253 15,438 0,20

* Двухслойные системы. .

При 0 °C

36,4 16,505 4,586 11,532 0,38 3,866

39,3 18,065 4,893 13,172 — —

39,4 19,491 5,026 14,025 0,44 4,400

41,4 21,038 5,239 15,292 0,50 5,066

45,0 28,397 6,226 21,744 0,42 4,266

45,4 27,277 6,226 21,051 — —

49,1 31,783 6,693 25,091 — —

50,5* 1 —1 — — 0,30 3,066

50,8* 39,090 6,813 25,944 0,33 3,333

При — 10 °C

23,1 2,959 1,080 1,653 0,22 2,266

34,3 8,106 2,120 5,786 0,20 2,000

34,3 8,026 2,026 5,799 0,21 2,000

35,8 9,186 2,213 6,973 —— —

39,8 11,639 2,453 9,186 .— —

39,8 10,666 2,240 8,186 0,23 2,266

40,0 12,065 2,560 9,279 0,22 2,266

42,7 13,999 2,786 11,212 .— ——

45,0 16,812 3,080 13,519 0,21 2,133

45,1 16,718 3,066 13,439 0,21 2,133

50,4 20,785 3,466 17,172 0,14 1,466

51,1* 20,131 3,373 16,585 0,17 1,733

3‘

35

У

Рис. 1-27. Номограмма для определеияя плотности растворов N2O«

в 65—90%-ных растворах HNO3

' Давление насыщенных паров над растворами HNOs—N2O4—Н2О, имею-

щими сложную функциональную зависимость от концентраций компонентов

и температуры, может быть определено по номограммам на рис. 1-25—1-27

[25, 26]. Первичные данные приведены в [27—31]. Равновесное давление паров

оксидов азота и азотной кислоты над системой HNOs—N2O4—Н2О приведено

в табл. 1,15, а температура кипения растворов HNOs—N2O4—Н2О при

0,1013 МПа — в табл. 1,16.

Плотность можно определить по номограммам на рис. 1-28 [26, 32], а ди-

намическую вязкость растворов N2O4 в водных растворах азотной кислоты

и нитроолеума — по номограмме на рис. 1-29 и 1-30 [32].

Подробнее о поверхностном натяжении растворов оксида азота (IV) в

азотной кислоте см. работу [33].

По данным [21], теплоемкость системы, содержащей 95—97% HNOs и

«2% Н2О, не изменяется в пределах 34—148°C и равна 1,771 кДж/(кг-К).

Таблица 1,16. Температура кипения растворов HNO3—N2O4—Н2О (°C)

Массовое соотношение [N2Od:[HNO3] Содержание Н2О в растворе, % (масс.)

0 1 2 3 4 5

0,15 63,8 63,6 63,3 63,1 62,8 62,6

0,20 59,2 58,0 56,8 55,6 54,4 53,3

0,25 54,4 63,3 52,2 51,1 50,0 48,9

0,30 50,9 50,2 49,5 48,8 48,1 47,5

0,35 47,7 47,1 46,5 45,9 45,3 44,6

0,40 45,6 45,0 44,4 43,8 43,2 42,7

36

Рис. 1-28. Номограмма для определения плотности концентрированных раство-

ров нитроолеума при 0—20 °C

Рис.' 1-29. Номограмма для определения динамической вязкости растворов

N2O4 в 65—90%-ных растворах HNO3

^HNOj 90 92,2 99,2 96 98,г

Cn2o4 20-95 20-50

t,°C 0-20

CHNO

Рис. 1-30. Номограмма для определения динамической вязкости растворов

нитроолеума

При 20 °C теплоемкость системы HNO3—N2O4—Н2О имеет следующие зна-

чения:

Chno3. % (масс.) . . 70,0 81,80 90,33 92,15 98,15

Cn2O4> % (масс.). . . . 0,70 1,54 2,30 4,22 1,85

Ср, кДж/(кг-К) . . . 2,554 2,407 2,219 2,093 1,989

Растворимость кислорода в системе HNOs -N2O4- -Н2О приведена в

табл. 1,17.

Таблица 1,17. Растворимость и константа растворимости кислорода

в азотной кислоте

Содержание, % (масс.) Растворимость О2

HNO3 N2O4 н2о л/л HNO3 мл/г НМОз мольОа 1Сз л-атм Моль Од Л’ЭТМ

100 0 0 0,0659 0,0437 2,94 1,95

93,94 0 6,06 0,0457 0,0308 2,04 1,37

90,10 0 9,90 0,0299 0,0203 1,33 0,904

85,15 0 14,85 0,0186 0,0127 0,828 0,566

8(7,97 0 19,03 0,0158 0,0108 0,703 0,483

69,11 0 30,69 0,0199 0,0142 0,886 0,632

92,52 7,48 0 0,0659 0,0430 2,94 1,92

88,69 11,31 0 • 0,0600 0,0372 2,67 1,66

85,64 14,36 0 0,0426 0,0268 1,90 1,20

79,99 20,01 0 0,0382 0,0244 1.71 1,09

38

..

lilir < ... :>$' Л. J

3. ПРОИЗВОДСТВО НЕКОНЦЕНТРИРОВАННОЙ

АЗОТНОЙ КИСЛОТЫ

Окисление аммиака в оксид азота (11)

М. М. Караваев

Физико-химические основы процесса

I, В гомогенных условиях при горении аммиака в кислородсодержащей

смеси образуется только молекулярный азот N2. Минимальная энергия под-

жигания стехиометрической АВС, содержащей 22% (об.) NHs, состанляет

j 680 МДж, температура горения такой смеси 2040 °C [3}.

В зависимости от условий проведения процесса окисления на катализа-

!н торах возможно протекание взаимодействия аммиака с кислородом

||:: 4NHS + 5О2 = 4NO + 6Н2О + 904 кДж, (1.20)

|| 4NHS + 4О2 = 2N2O + 6Н2О + 1104,4 кДж, (1.21)

4NHS + ЗО2 = 2N2 + 6Н2О + 1268,8 кДж. (1.22)

Одновременно возможны и другие параллельные и последовательные ре-

акции, конечным продуктом которых является молекулярный азот, например

взаимодействие оксида азота (II) с аммиаком

4NHs + 6NO = 5N2+6H2O + 1810,6 кДж, (1.23)

диссоциация оксида азота (II) и аммиака

2NO ч=±: N2 + O2 + 180,6 кДж, (1.24)

2NH3 N2 + 3Hj—91,6 кДж. (1.25)

Появились данные о возможном взаимодействии оксида азота (I), обра-

зующегося по реакции (1.21) на платиноидных и оксидных катализаторах

при температурах ниже 500 °C, с аммиаком

2NHS + 3N2O = 4N2 + ЗН2О + 834,1 кДж. (1.26)

В случае проскока аммиака при охлаждении газа возникают условия

для взаимодействия его с диоксидом азота

8NH3 + 6NO2 = 7N2 + 12Н2О + 2734 кДж. (1.27)

Все реакции, кроме реакции (1.25), экзотермические, Константы равно-

весия реакции (1.20)—(1.23) имеют большие численные значения [3]. Это

позволяет считать нх практически необратимыми, т. е. в реальных условиях

производства процесс будет определяться только скоростью этих реакций.

Реакции (1.24) и (1.25) равновесные [3]; взаимодействие аммиака и оксида

азота (I) изучено еще недостаточно.

! Предложено несколько механизмов окисления аммиака на катализато-

рах [3, 6]. Основное их различие состоит в том, что в одном случае предпола-

L гается образование оксида азота (II) и N2 через промежуточные соединения

только на поверхности катализатора, другой — образование NO происходит

только на катализаторе, а образование элементного азота на катализаторе

•ijir: н в объеме газа.

i Предположительный механизм на основании исследований [3, 34] может

39

Сыть изложен следующим образом: молекулы кислорода подходят к поверх-

ности катализатора с ослабленной ковалентной связью. При адсорбции иа

поверхности катализатора эта связь разрывается и атомы кислорода образу-

ют связь с атомами платины. В результате поверхность катализатора покры-

вается слоем кислорода. Молекулы аммиака, достигающие катализатора, ад-

сорбируются на поверхности и разрушают непрочные связи кислорода с ато-

мами платины с образованием комплексов с нею. Возникают комплексы

переходного состояния со связями между азотом и адсорбированным кисло-

родам, водородом и кислородом (в соответствии с [34], с кислородом кри-

сталлической решетки). При последующем разрушении комплексов переход-

ного состояния образуется оксид азота (II) и вода, которые удаляются с по-

верхности платины потоком газа. Затем процесс повторяется.

Скорость диффузии кислорода выше, чем скорость диффузии аммиака.

Это обеспечивает постоянное покрытие поверхности катализатора кислоро-

дом и объясняет высокий выход оксида азота (П).

На поверхности катализатора, не занятой кислородом, аммиак, по-вн-

димому, окисляется до элементного азота. Образование азота возможно

также в объеме непосредственно около поверхности катализатора вследствие

протекания побочных реакций, в основном реакции (1.23).

Различают кинетическую, переходную и диффузионную области протека-

ния реакции окисления аммиака кислородом. Кинетическая область свойст-

венна низким температурам. Она ограничивается температурой зажигания ка-

тализатора (Т3), при которой отмечается быстрый самопроизвольный разо-

грев его поверхности с переходом реакции в диффузионную область проте-

кания. Именно эта область (600—1000 °C) и характерна для стационарного,

автотермического процесса окисления аммиака в промышленных условиях иа

всех видах катализаторов.

Реакция окисления аммиака начинается на Pd при 100 °C; иа Pt при

195 °C и иа Fe при 230 °C. На оксидах металлов температура начала реакции

колеблется в широких пределах [35].

Особенностью кинетической области является то, что продуктом взаимо-

действия практически иа всех известных катализаторах является азот [реак-

ция (1.22)], затем N2O [реакция (1.21)]. Оксид азота (II) [реакция (1.20)] по-

является при температурах выше Т3. В диффузионной области, при стацио-

нарном режиме в газах содержится NO и N2, причем содержание оксида азо-

та (II) определяется селективностью катализатора.

Температура зажигания Зависит от свойств катализатора и технологиче-

ских параметров процесса. Для сеток из сплава Pt с 7—10% Rh она состав-

ляет 220т-240°С; для сплава Ns 1 — 190—220 °C; для сплава № 5—180—

205’С, для непрокалеииого оксида железа Fe2O3 — 130—150 °C. Скорость

распространения реакции по поверхности катализатора из сплава № 5 изме-

няется от 0,2 при 40 °C до 0,8 см/с при 800 °C [36].

Данные о скорости окисления аммиака на платине и оксиде железа в ки-

нетической области имеются в работе [35] .

Для расчета общего превращения аммиака (до любого продукта) в диф-

фузиойной области (промышленные условия) может быть рекомеидоваво

уравнение Апельбаума — Темкииа [37]. Энергия активации процесса в кине-

тической области составляет 92—101 кДж/моль [35] (на оксидах кобальта

н железа).

......: :....^J'rwJ ' '' Je,m : 'Jr

I'llllllll 'iiiiliI II 1 SI' II I! Illil I llllll'SHISI S I i III SlSi lillSHIIII.SSI II Hill Illi' 1!||||||||||1!||!11||||11» 111 ||l J ‘ i !i Silt Jf|||||i|lil|!S|« |l|«j| Sil 1Й111И s t s I-jjl: SMI Mil Irarara < S r =1 Ira M ; I Й ' i, i J st«Ml t S d'l I'll

Кажущаяся энергия активации для диффузионной области и платинопд-

опрйдёлейй!яй"’^а'Яй^йЯуаЙтй{>Ой ейтавляёт 25—72,6 кДж/моЛь. :

По данным [38], для процесса на катализаторе пз сплава № 5 она имеет .

значение

12,56 кДж/моль.

Катализаторы окисления аммиака.

При наличии большого числа побочных реакций катализатор, применяе-

мый для окисления аммиака в производстве азотной кислоты, должен быть

селективным относительно реакции (1.20). Установлено, что активность к ре-

акции окисления аммиака проявляет подавляющее большинство металлов, их

сплавов и соединений, ио высокий выход оксида азота (II)—более 90% —

обеспечивают при температурах 600—1000 °C очень немногие из них, в основ-

ном металлы платиновой группы. ,

Подробно рецептуры испытаниях катализаторов приведены в рабо-

те [3J.

В промышленной практике нашли применение сплавы Pt с Ph, Pd и Ru,

причем в США и странах Западной Европы — в основном сплавы Pt с 5—

10% Rh; в СССР сплавы № 1 и № 5 следующих составов:

Pt Pd Rh Ru

Сплав № 1 . . 92,5 4,0 3,5 —

Сплав Xs 5 , . 81,0 15,0 3,5 0,5

Эти сплавы по механическим свойствам [3J превосходят чистую платину

н епдавы ее с родием и отличаются высоким пределом прочности: относитель-

ное удлинение при высоких температурах отжига составляет 15—20%.

Применяются платииоидиые катализаторы в виде сеток. Диаметр иитКИ

сетки, применяемой в СССР, составляет 0,09 мм (ГОСТ 3193—74), размер

стороны ячейки 0,22 мм, число ячеек 32 иа 1 см длины и 1024 шт. иа 1 см2.

При оценке процесса окислении аммиака на платиновых катализаторах

используются следующие понятий:

нагрузка — количество АВС в 1 м3 или в 1 кг аммиака, подаваемых

в контактный аппарат или агрегат в единицу времени;

напряженность катализатора — количество аммиака, окис-

ленного иа 1 м2 активной поверхности новой сетки или отнесенного к 1 г

загружаемого катализатора и измеряется в м3/(м2-сут) или в м3/(г-сут);

пробег или время работы сеток характеризует действительный

срок эксплуатации катализатора с момента загрузки новых сеток до их вы-

грузки и измеряется в часах;

вложения катализатора — масса металлов в граммах, отнесен-

ная к суточной производительности аппарата или к количеству кислоты, вы-

работанному за пробег катализатора (последнюю в СССР называют нормой

вложения платиноидов);

прямые потери платиноидов — потери массы сеток в граммах

за пробег, отнесенные к количеству выработанной кислоты в тоннах (иа мо-

ногидрат) ;

удельные потерн платиноидов (безвозвратные)—потери

массы сеток за пробег в граммах за вычетом количества уловленных и соб-

41

Рис. 1-31. Зависимость времени контактирования от давления при максималь-

ном выходе оксида азота II

Рис. 1-32. Зависимость выхода оксида азота II от температуры. Условия про-

цесса: три сетки, /7=620—700 кг/(м2-сут), Р=0,1013 МПа

ранных в шламах платиноидов, отнесенные к количеству выработанной кис-

лоты в тоннах.

Вследствие протекания побочных реакций (1.21)—(1.26) на выход оксида

азота (II) оказывают влияние все технологические факторы.

Скорость окисления аммиака на платииоидцых катализаторах по реакци-

ям (1.20)—(1.22) очень велика. Оптимальное время контактирования при ат-

мосферном давлении составляет около ЫО"4 с, причем выход NO в этих ус-

ловиях может достигать' 99%. Время контактирования зависит от давле-

ния и температуры конверсии (рис. 1-31). Для новых сеток оно может быть

рассчитано по следующему уравнению, вывод которого дан в работе [6]:

l,lSdmPK(l- l,57dVn)

т~ 100V0TK-0,1013 ’ >

где S— площадь сетки, м2; d — диаметр нити проволоки, см; т — число се-

ток; Рк — давление МПа; п — число плетений на 1 см2" площади сеток; Тк —

температура конверсии, К; Vo — объемная скорость газовой смеси’при нор-

мальных условиях, м3/ч.

В уравнении для расчета времени т не учитывается концентрация ам-

миака в АВС. В недавних работах £39] предложено использовать относитель-

ное время контактирования аммиака, которое определяют умножением вели-

чины, полученной по формуле (1.28), на содержание рммиака в АВС (в до-

лях единицы).

Степень конверсии возрастает при повышении температуры и достигает

98,Б—99% на сетках из сплавов № 1 (табл. 1.18) и № Б при 900—920°С

42

Таблица 1,18. Характеристика катализаторных сеток из сплава Jfi 1

Показатель 0,06 Диаметр проволоки, мм

0,07 0,08 0,09

Масса 1 м2 сетки, г Активная поверхность 389/366* 529/488* 691/650* 876/823*

м2/м2 1,206 1,407 1,608 1,810

см2/г 31 26,6 23,2 20,7

Свободная площадь, % 65,3 60,2 — 50,7

Свободный объем, % 69,8 64,8 59,8 54,8

Теоретическая масса 1 мм проволо- ки, г 0,05745 0,07819 0,10213 0,12926

Примечания. Активная поверхность сетки — это поверхность всех продольных

и поперечных проволок, приходящаяся на единицу площади или массы сетки. Знаком *

отмечены показатели для сплава № 5.

(рис. 1-32). Количество аммиака, прошедшего через сетки, определяется за-

кономерностями диффузии и в оптимальных условиях конверсии составляет

0,01—0,03% (об.) или 400—1200 мг/м3 (в пересчете на аммиачную селитру).

Имеется обоснованное предположение, что весь аммиак, поступающий

на поверхность катализатора, окисляется до NO, а образование 1,0—1,5% азо-

та (от общего количества газов) является результатом предкатализа и проте-

кания побочных реакций (1.23), (1.24) и (1.26).

При повышении температуры возрастают потери платиноидов.

В табл. 1,19 приведены параметры процесса окисления в зависимости от при-

меняемого давления. i

При окислении 1% NH3 до оксида азота (И) происходит разогрев Газа

на 70 °C. При снижении выхода NO на 1 %, температура увеличивается ещеиа

3°С. В реальных условиях вследствие потерь тепла разогрев газовой смеси

происходит на 67—69 °C на каждый процент окисленного аммиака. Для до-

стижения оптимальной температуры конверсии необходим подогрев газа, тем

больший, чем выше давление в системе.

Подробно изучено [36] влияние содержания кислорода в газе, поступаю-

щем на конверсию [36], на процесс окисления. Для полного превращения

NH3 в NO в соответствии с реакцией (1.20) достаточно иметь соотношение

[О2]: [NH3]=n=l,25. Однако на практике при этом соотношении выход NO не

Таблица 1,19. Характеристика процесса окисления

Параметр Давление, МПа

0,1013 0,31-0,51 0,71-1,0

Температура, °C процесса 780-820 850—870 880—920

подогрева АВС До 100 150—170 200—250

Напряженность катализатора 0,05-0,06 0,05-0,1 0,1-0,15

кг/(м2-с) Линейная скорость АВС в рабочих 1,0-1,5 0,8—1,2 0,6—1,0

условиях, м/с Содержание NH3 в АВС, % (об.) 10,0-10,5 10,0-11,5 11,0-11,5

43

Рис. 1-33. Зависимость выхода оксида

азота II от давления при различных

температурах при Топт

превышает 60—80%. Степень конвер-

сии возрастает при увеличении соот-

ношения примерно до п—1,7, что соот-

ветствует содержанию 11,5% NH3 в

АВС. Минимально необходимое соот-

ношение [О2]: [NH3] составляет при

600 °C—1,7; при 1000 °C—1,35 и

при 1200 °C—1,3.

Увеличение концентрации кисло-

рода в АВС при постоянном содер-

жании аммиака позволяет получить

равный выход NO при более низких температурах, а сохраняя оптимальное

соотношение п^1,7, можно повышать концентрацию аммиака вплоть до

13,5%, не снижая при этом выходов оксида азота (II).

Давление влияет на выход оксида азота (II) через напряженность, изме-

нение скоростей побочных реакций и повышение воздействия ядов. Изменяя

температуру (рис. 1-33) и другие технологические условия конверсии, можно

получать достаточно высокий выход оксида азота (II) и при давлениях выше

1,0 МПа [3, 6].

Напряженность катализатора является основным фактором (после темпе-

ратуры), влияющим на выход оксида азота (II). Для конверсии при атмо-

сферном давлении рекомендуется поддерживать напряженность катализатора

500—900 кг/(м2-сут). Для. конверсии под давлением она может быть рассчи-

тана по зависимостям, приведенным в работах [3, 6].

Напряженность катализатора, кг[(м2-с)

Рис. 1-34. Зависимость выхода NO, числа сеток, удельных потерь катализа-

тора от удельной напряженности катализатора по аммиаку

44

Для определения напряженности (вне зависимости от давления) при

различных рекомендуемом числе сеток и удельных прямых потерях катали-

затора (см. выше) может быть использован рис. 1-34.

Большинство промышленных установок работают при напряженности

катализатора по аммиаку на единицу поперечного сечения сетки в секунду

порядка 0,06—0,13 кг/(м2-с), что соответствует линейным скоростям газа в

рабочих условиях конверсии 1,0—1,5 м/с. Это обеспечивает достижение ус-

тойчивой степени конверсии иа уровне 96—97% при незначительном измене-

нии ее в зависимости от давления.

Хотя, при снижении удельной напряженности менее 0,1 кг/(м2-с) выход

NO резко возрастает (см. рис. 1-34), уменьшать линейную скорость ниже

0,5 м/с не рекомендуется, так как при скоростях газа около 0,3 м/с возможно

возгорание аммиака в объеме и распространение пламени вверх по потоку

газа [3, 4, 40].

Неплатиновые катализаторы окисления аммиака

Высокая стоимость и дефицит металлов платиновой группы обусловили

поиск неплатиновых, оксидных катализаторов (НК) окисления аммиака.

При оптимальных температурных условиях (800—900 °C) и атмосферном

давлении каталитическая активность индивидуальных оксидов металлов к ре-

акции окисления аммиака уменьшается в ряду; Со3О4>Со2О4>Сг2О3>

> Fe2O3 > Мп2О3 > Bi20s > CuO, Ag2O > СеО2 > PbO > NiO > La2O3 > Si2O3>

>Y2O3>V2O5>ZnO>Al2O3>WO3>M0O3>SiO2. Эта последовательность,

за небольшим исключением, характерна и для селективности по оксиду азо-

та (II).

В результате многочисленных исследований предложено значительное

число рецептур НК, причем все они основаны на использовании трех окси-

дов — кобальта, железа или хрома [3]. Установлено, что процесс окисления

аммиака иа НК существенно отличается от процесса на платииоидных сетках

[41]. Так, время контактирования-, требуемое для полного превращения аммиа-

ка на НК, составляет 10-2 с, что на два порядка больше, чем на платинои-

дах. Это увеличивает вероятность протекания побочных реакций. Для боль-

шинства НК характерен очень узкий температурный интервал, в котором мо-

жет быть достигнут высокий выход оксида азота (II)—50—60 °C вместо

300—400 °C для платиноидов. Эта особенность диктует необходимость подо-

грева АВС до более высоких температур, что в свою очередь увеличивает

вероятность предкатализа.

При работе на НК интервал линейных скоростей газа, при котором наб-

людается высокий выход NO, невелик и составляет 0,35—0,65 м/с. В данном

случае влияние скорости проявляется через снижение температуры в верх-

нем слое, что ведет к уменьшению выхода NO. При увеличении концентрации

аммиака в АВС от 4 до 12% выход NO изменяется мало, но в дальнейшем

(при соотношении [О2]: [NH3]^ 1,5) он резко снижается.

Уменьшение выхода NO при увеличении размера зерна незначительно,

хотя в стационарных условиях процесс, безусловно, протекает в диффузион-

ной области. Отработаны также новые способы розжига НК и вывод кон-

тактных аппаратов иа стационарный режим работы в безопасных и благо-

45

Таблица 1,20. Свойства свежих НК

Показатель КН-2 КН-2Т НК-2У

Размер таблеток, мм 4-5,5 5,5-5,5 5,5-6,0

Насыпная плотность, г/см 1,5—1,85 1,3-1,7 1,3-1,7

Потери при прокаливании, % не бо- 0,5 1,2 1,2

лее Механическая прочность, МПа, не ме- 3,0 4,0 5,0