Автор: Дмитриев В.Н. Градецкий В.П.

Теги: инженерное дело техника в целом машиностроение автоматика

Год: 1973

Текст

В. Н. ДМИТРИЕВ, В. Г. ГРАДЕЦКИЙ

ОСНОВЫ

П Н ЕВМО АВТОМАТИ КИ

Москва

«МАШИНОСТРОЕНИЕ»

1973

д 53

УДК 62—525

Дмитриев В. Н., Градецкий В. Г. Основы пневмоавтоматики.

М., «Машиностроение», 1973, 360 с.

В книге изложены основные сведения по теории и технике

мембранной и струйной пневмоавтоматики. Приведены методы

расчета элементов, их характеристики, принципы построения, опи-

саны основные системы пневмоавтоматики. Показаны тенденции

развития современной пневмоавтоматики.

Особое внимание уделено дискретной ветви струйной пнев-

моавтоматики, струйным логическим элементам различных типов,

элементам с турбулизацией течения как наиболее распростра-

ненным.

Даны основные сведения о новой области автоматики — пнев-

моакустике, сочетающей гидродинамические и акустические эф-

фекты, рассмотрены типовые схемы и устройства.

В книге приведены сведения о системах питания мембранной

и струйной пневмоавтоматики.

Книга рассчитана на научных работников, инженеров, зани-

мающихся исследованием и разработкой технических средств

автоматики. Табл. 11. Ил. 208. Список лит. 67 назв.

Рецензент д-р техн, наук | И. В. Лебедев |

Д 3'38-318- 318-73

038(01)—73

© Издательство «Машиностроение», 1973 г.

ПРЕДИСЛОВИЕ

Цель настоящей книги заключается в изложении основных

сведений по пневмоавтоматике, составляющей одно из ведущих

направлений в технике автоматического регулирования и

управления.

При написании книги были использованы результаты наи-

более крупных исследований отечественных и зарубежных

ученых. Обобщение результатов позволило в сравнительно не-

большом объеме дать достаточно полное изложение сути пнев-

моавтоматики. Настоящая монография в отличие от большин-

ства вышедших за последние годы работ, в которых рассмат-

риваются отдельные разделы пневмоавтоматики, включает все

основные ее разделы. В некоторых работах, что можно считать

вполне правомерным, отделяют мембранную автоматику от

струйной. Однако на практике чаще всего используется сочета-

ние мембранных и струйных элементов в единой системе, обу-

словленное рациональным выбором средств и решаемой

задачей автоматизации.

В соответствии с выбранной методикой изложения первые

главы посвящены элементам мембранной и струйной пневмо-

автоматики, далее приведены основные принципы построения

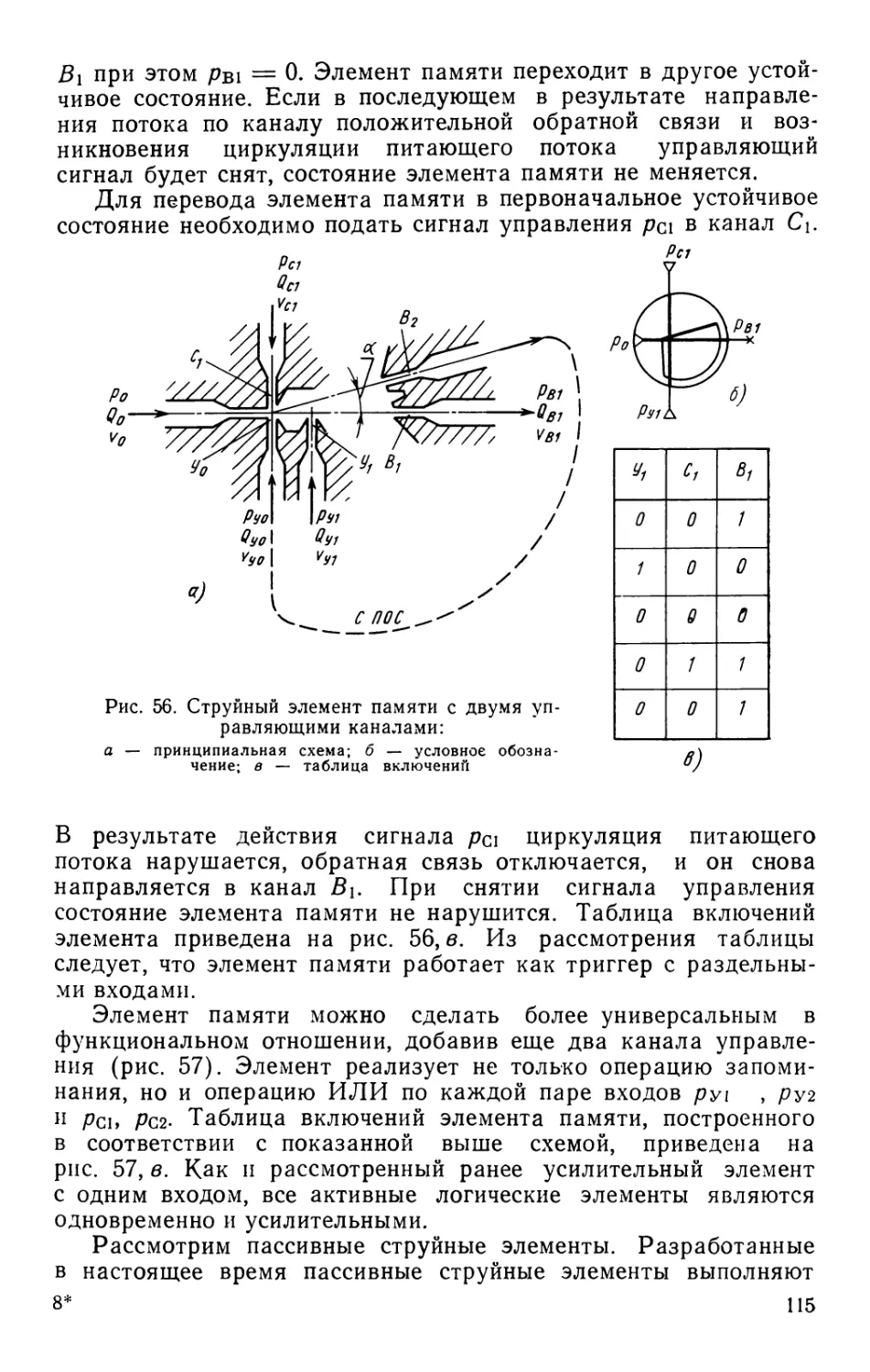

систем пневмоавтоматики и на ряде примеров показана их реа-

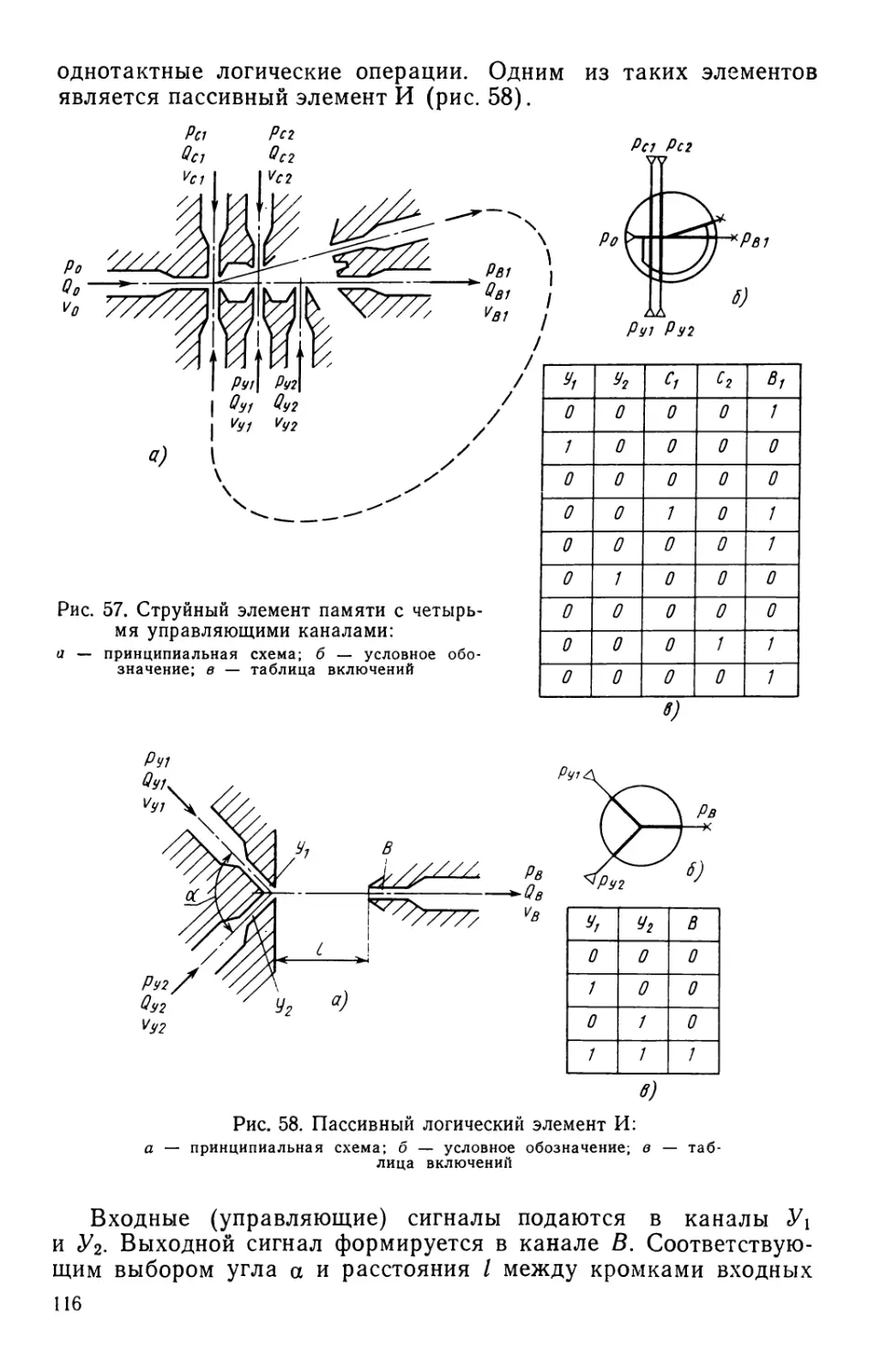

лизация, рассмотрены преобразующие периферийные и испол-

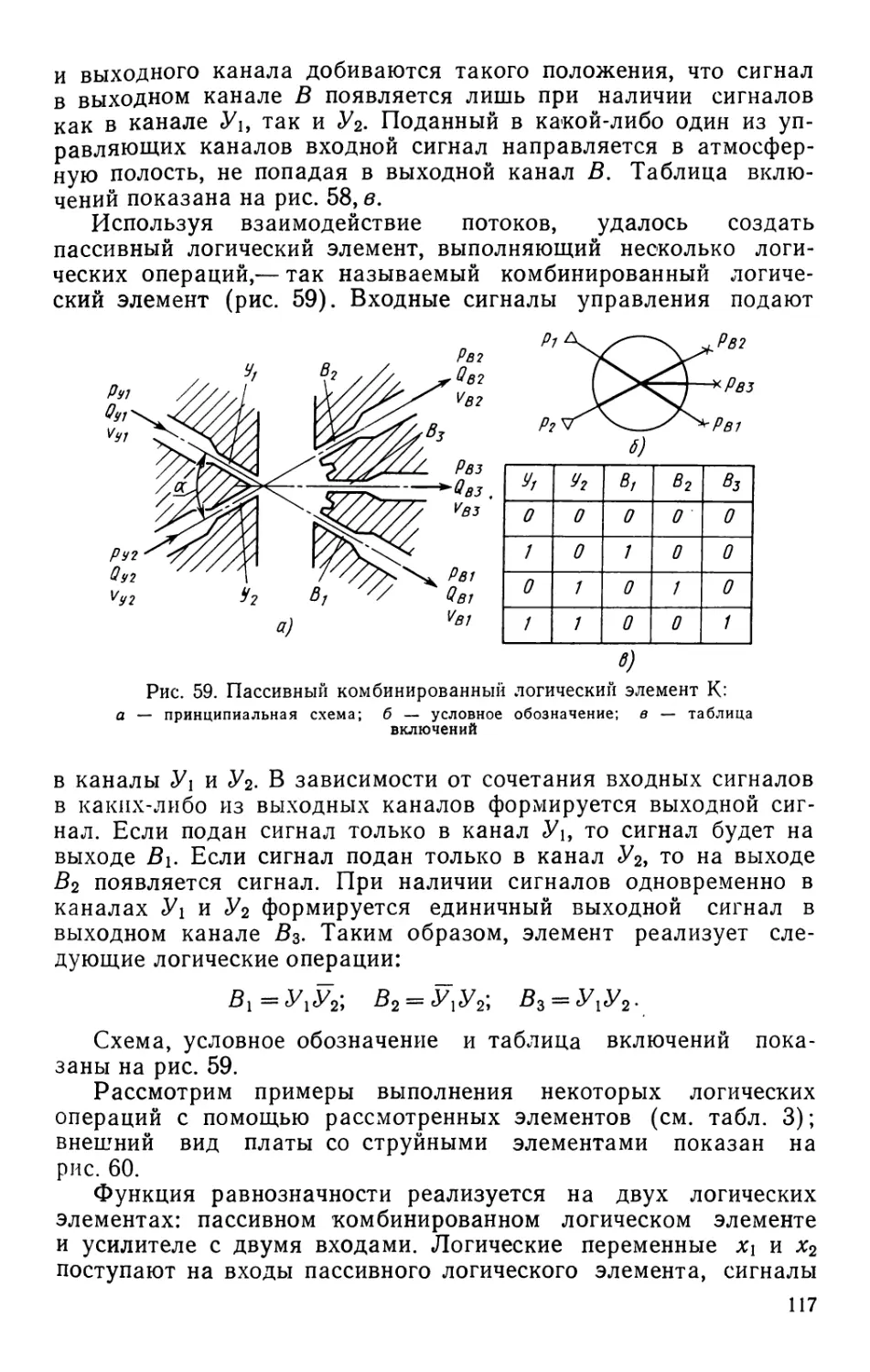

нительные пневматические-устройства и в последней главе

показаны тенденции развития струйной пневмоавтоматики с

переходом в область еще более низких рабочих давлений.

На протяжении более пятнадцати лет интенсивные исследо-

вания в области вначале мембранной, а затем струйной пневмо-

автоматики проводятся в Ордена Ленина Институте проблем

управления (автоматики и телемеханики). Так, в 1955—1957 гг.

впервые в СССР в этом институте были разработаны агрегатная

унифицированная система (АУС) и Универсальная система

элементов промышленной пневмоавтоматики (УСЭППА), а в

1957—1959 гг. был предложен струйный принцип построения

систем пневмоавтоматики. Поэтому вполне естественно, что

авторы настоящей книги базировались главным образом на

работах, проведенных в этом институте.

3

В настоящее время существует ряд книг по пневмоавтома-

тике, посвященных как углубленному рассмотрению отдельных

вопросов, так и некоторым более широким специальным

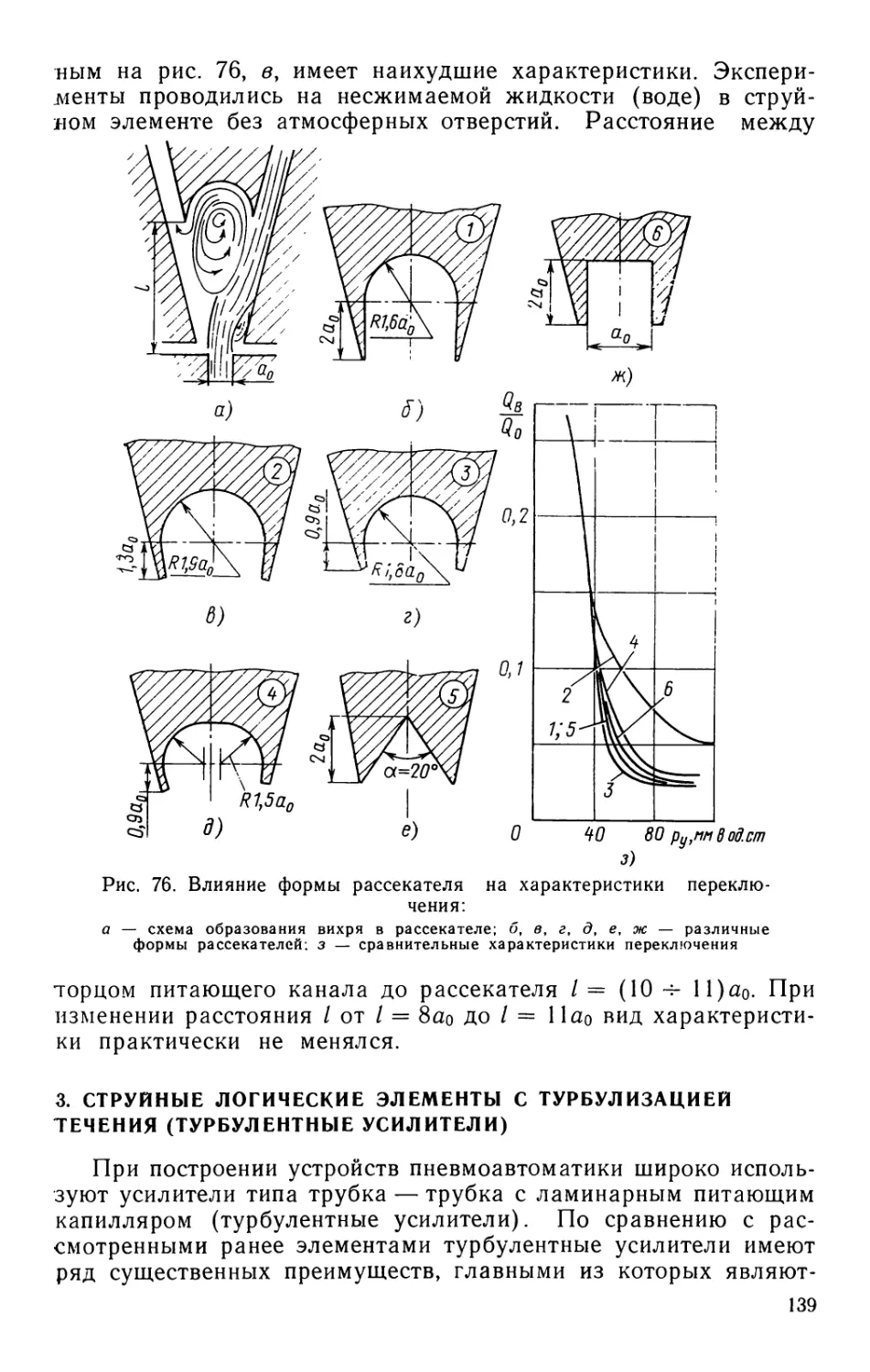

областям.

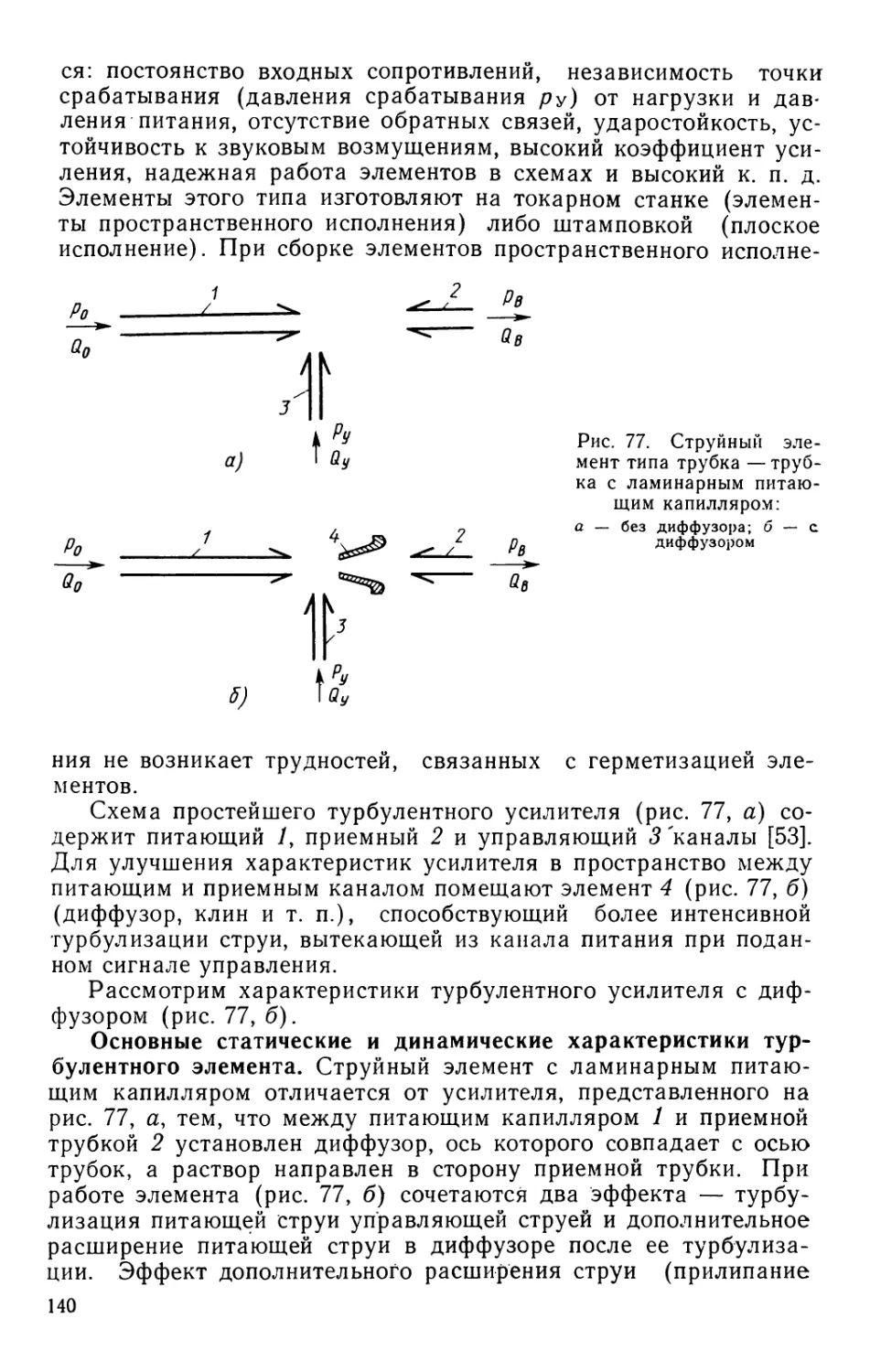

Теория проточных и струйных элементов пневмоавтоматики

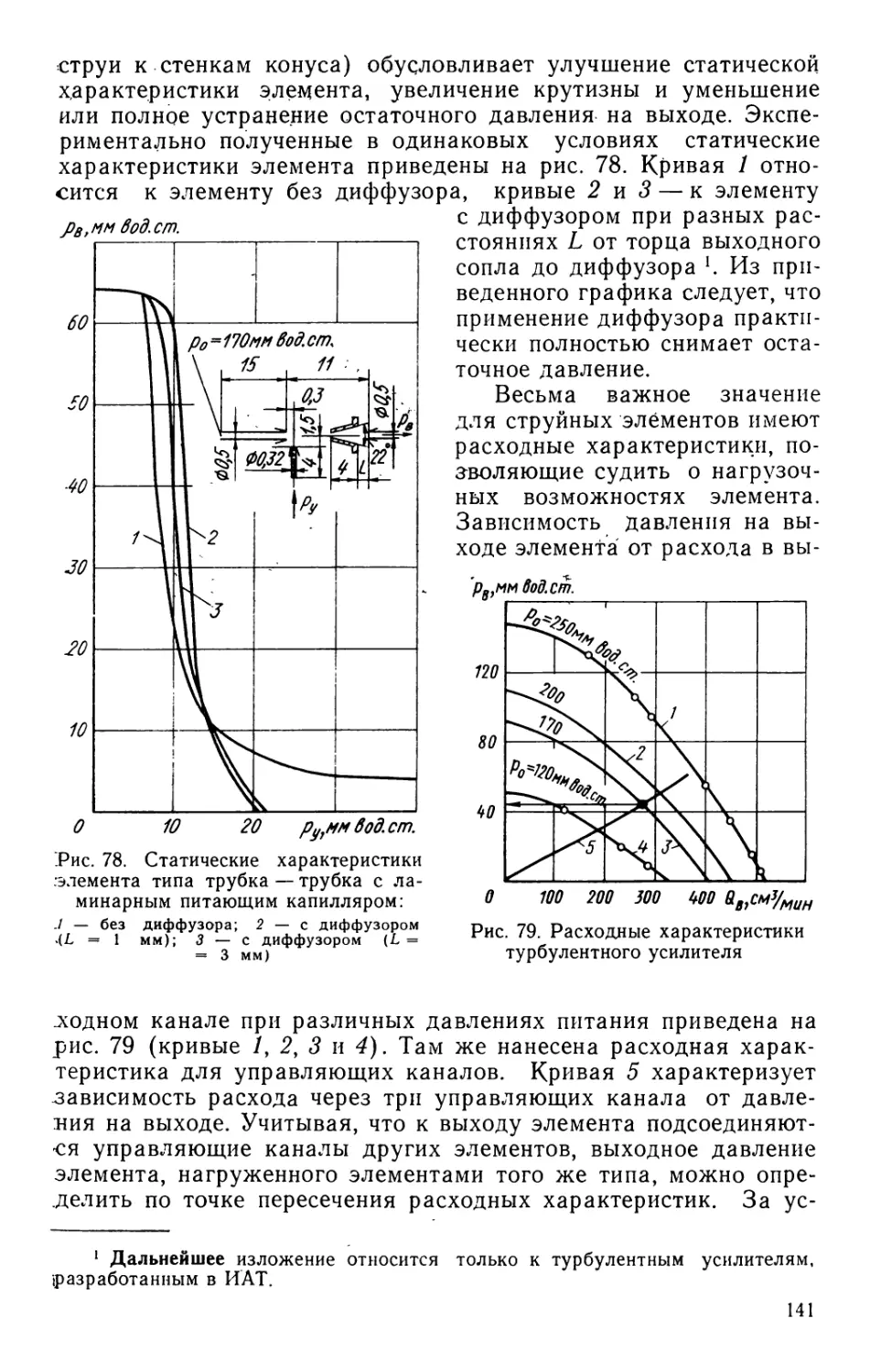

изложена в работах Л. А. Залманзона [24, 25]. Расчету струйных

элементов разных типов посвящены исследования И. В. Лебе-

дева [28, 29], С. Л. Трескунова [44], А. М. Касимова, И. В. Вай-

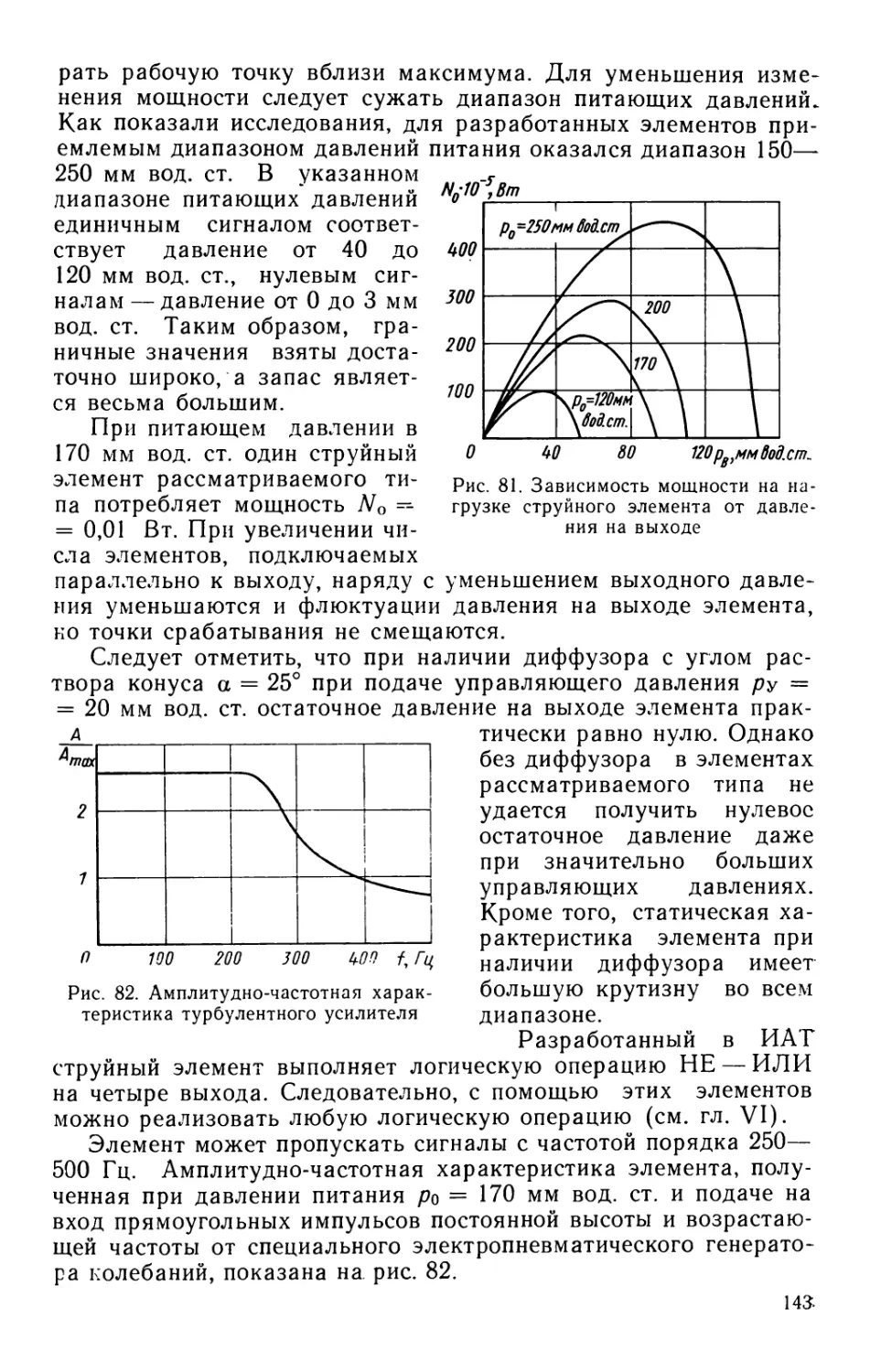

сер [11], И. С. Мезина [31, 32], Ю. И. Островского [34] и других

авторов.

Общие вопросы, касающиеся пневматических элементов,

систем и приборов автоматического регулирования, изложены в

работах А. А. Таля, Г. Г. Березовец [6, 7], Т. К. Берендс,

Т. К. Ефремовой, А. А. Тагаевской [5, 6], А. В. Богачевой [8],

А. И. Трушина, И. Б. Криштул, М. К. Соме [20] и других иссле-

дователей.

Современные методы синтеза пневматических систем управ-

ления и теории пневмоприводов отражены в работах Е. В. Герц,

Г. В. Крейнина [16—18], В. П. Зенченко, С. А. Юдицкого [52].

Пневматическим регуляторам общепромышленного назначе-

ния, пневматическим датчикам и вторичным приборам посвя-

щены работы В. С. Прусенко [37, 38]. Релейные системы пневмо-

автоматики и пневматические вычислительные приборы непре-

рывного действия описаны в книгах М. Д. Лемберга,

В. И. Чернышева и др.

Имеется ряд зарубежных книг, освещающих различные

вопросы пневмоавтоматики и переведенных на русский язык.

К ним принадлежит книга В. Фернера [46] и сборник [42].

В результате проведения ежегодных Всесоюзных совещаний

по пневмоавтоматике (всего было 12 таких совещаний) вышел

ряд сборников трудов этих совещаний, содержащих обширный

материал по различным вопросам пневмоавтоматики.

В отличие от перечисленных работ (а здесь упомянуты

почти все наиболее важные работы по пневмоавтоматике)

настоящая работа представляет собой попытку объединить

основные сведения по пневмоавтоматике и изложить их по

возможности кратко. В книге впервые представлен раздел

новой области техники — пневмоакустики. Авторы отдают себе

отчет в том, что книга не свободна от недостатков, один из

которых связан с неравномерным освещением рассматривае-

мых вопросов. Некоторые вопросы, представляющие круг

интересов самих авторов, получили более подробное толко-

вание.

Замечания по книге просим направлять по адресу: Москва,

Б-78, 1-й Басманный пер., д. 3, издательство «Машиностроение»

ВВЕДЕНИЕ

Современная пневмоавтоматика позволяет успешно решать

большинство практических задач управления производствен-

ными процессами.

В таких отраслях промышленности, как химия, металлур-

гия, пищевая и газовая промышленности, медицина и др.,

применение пневматических систем управления дает наиболее

существенный эффект. Широкое внедрение технических средств

пневмоавтоматики в ряд отраслей промышленности объясняет-

ся теми их положительными свойствами, которые отсутствуют

у средств электро- и гидроавтоматики. Так, в традиционной

для пневмоавтоматики отрасли промышленности — нефтехимии

особенно важны такие качества пневматических устройств, как

пожаро- и взрывобезопасность, высокая надежность, дешевиз-

на, простота эксплуатации и возможность использования в

агрессивных средах.

По сравнению с гидроавтоматикой пневмоавтоматика имеет

такие положительные качества, как возможность сбрасывать

воздух из любой точки пневмосистемы в атмосферу, отсутствие

возвратных линий, ведущих в бак, а также безопасность утечки

воздуха (утечка масла в гидросистеме крайне нежелательна).

Наиболее существенными недостатками устройств пневмо-

автоматики следует считать низкое быстродействие и дально-

действие. Если в электронике скорость передачи сигналов

определяется скоростью распространения электромагнитных

волн, то скорость передачи пневматических сигналов ограничи-

вается скоростью звука. Дальнодействие пневматических си-

стем ограничивается расстояниями порядка нескольких сотен

метров. При больших расстояниях необходимы промежуточные

усилители либо иные специальные устройства.

Использование в качестве рабочей среды воздуха или дру-

гого газа в технике регулирования началось с применения

силовых элементов — поршневых и мембранных исполнитель-

ных механизмов. Для первых этапов развития пневмоавтомати-

ки характерны громоздкие пневматические регуляторы, имею-

щие тяги и рычаги, построенные по принципу компенсации

перемещений. Развитию пневмоавтоматики способствовали

новые идеи, которые возникали и реализовывались во времени

по мере ее развития. Эти новшества в основном сводятся к пере-

ходу от принципа компенсации перемещений к принципу ком-

пенсации сил, применению не только нормального диапазона

рабочих давлений (0,14 МПа), но и низкого (0,002 МПа), внед-

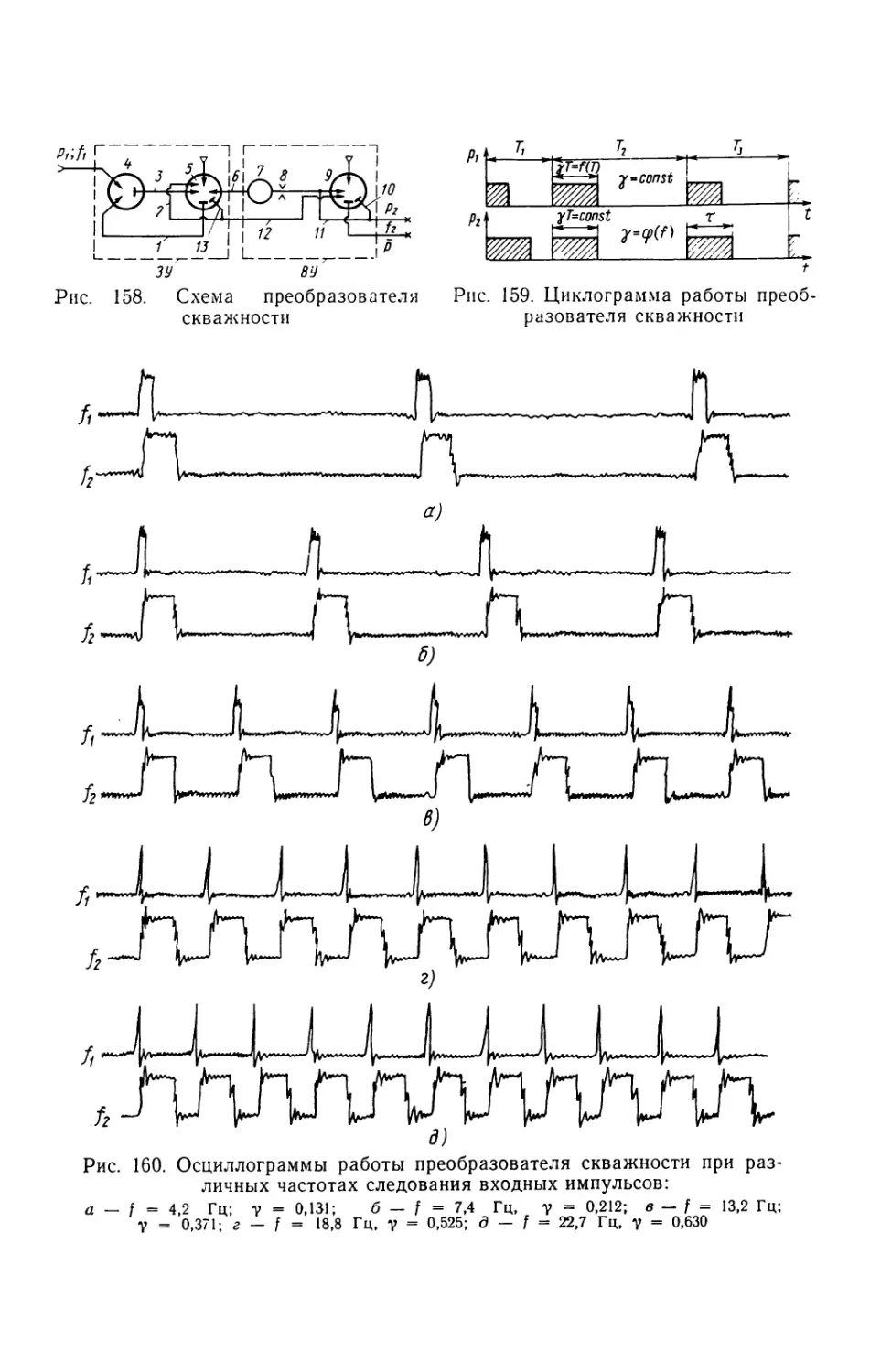

рению элементного принципа построения пневматических при-

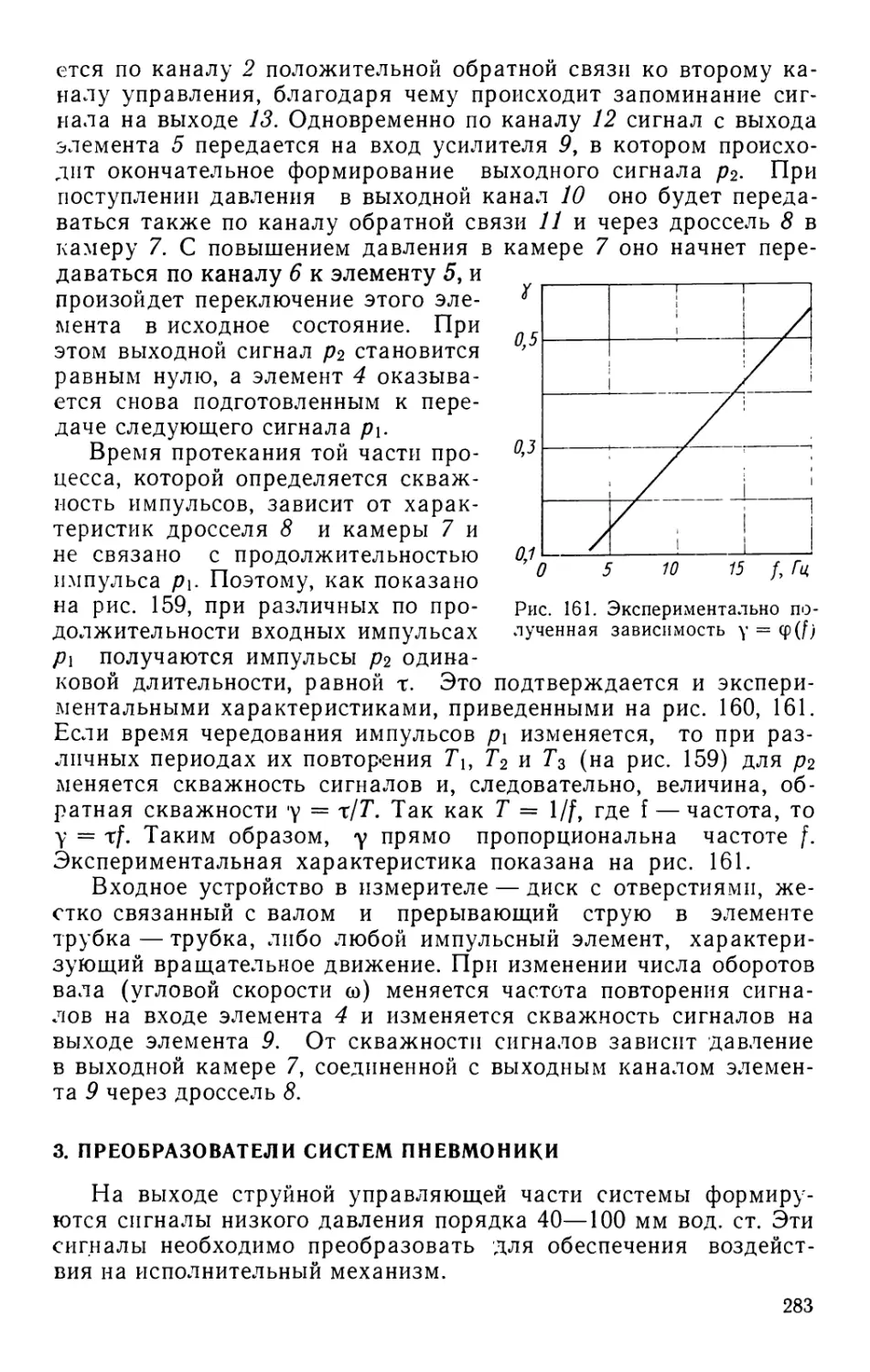

боров, использованию струйной техники (пневмоники) и тех-

ники переменных токов для построения систем пневмоавтомати-

ки, а также эффектов взаимодействия струй со звуковыми

сигналами.

Итогом перехода от принципа компенсации перемещений

к принципу компенсации сил явилось построение агрегатной

унифицированной системы (АУС) и освоение этой системы

приборов нашей промышленностью. Приборы этой системы

выгодно отличаются от приборов, построенных по принципу

компенсации перемещений, малыми габаритными размерами и

малыми величинами механических перемещений. Появились

первые вычислительные приборы, такие, как сумматор, множи-

тельное устройство и т. д.

Применение рабочих давлений низкого диапазона позволило

легко получать линейные пневматические сопротивления и стро-

ить вычислительные приборы с применением решающего (опе-

рационного) пневматического усилителя так, как это делается

в области электроники. Снижение диапазона давлений дало,

кроме того, и еще целый ряд выгод, таких, как уменьшение

расхода воздуха, использование в качестве источников питания

вентиляторов и т. д. Перенос из электроники в область пневмо-

автоматики элементного принципа построения приборов из от-

дельных резисторов, конденсаторов, усилительных реле и т. д.

позволил отказаться от трудоемкого конструирования каждого

отдельного прибора.

Элементный способ построения вычислительных приборов

и устройств пневмоавтоматики нашел свое воплощение в Уни-

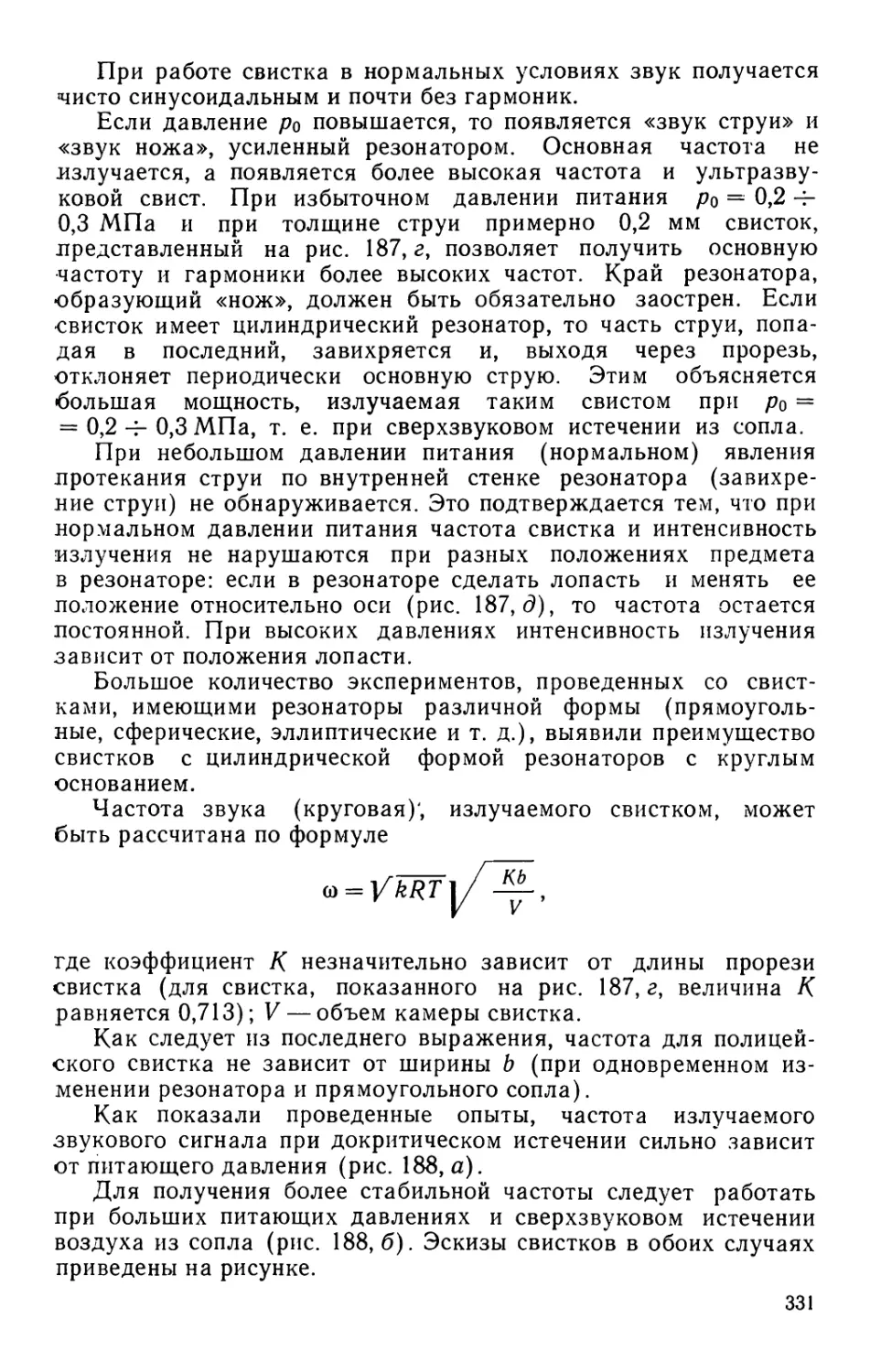

версальной системе элементов промышленной пневмоавтомати-

ки, которая выпускается в настоящее время нашей промышлен-

ностью. Сейчас большое число устройств пневмоавтоматики,

работающих в промышлености, реализовано на элементах

УСЭППА.

Подобно тому, как в свое время в области электроавтомати-

ки зародилось новое техническое направление — электроника,

так и в области пневмоавтоматики возникло новое направле-

ние — пневмоника, или струйная техника. Принципы струйной

техники коренным образом отличаются от всех ранее извест-

ных принципов построения пневматических приборов. В при-

борах струйной техники полностью отсутствуют какие-либо

механические подвижные детали, а управление осуществляется

за счет взаимодействия струй воздуха. Приборы струйной

техники миниатюрны и допускают применение технологии

6

печатных схем. В струйной технике используются как постоян-

ные, так и переменные пневматические токи. Последнее обеспе-

чивает получение высокой точности при создании вычислитель-

ных приборов.

В пневмонике применяется элементно-модульноагрегатный

способ построения систем, базирующийся на интегральных схе-

мах, который становится характерным и для мембранных при-

боров.

И, наконец, в последнее время зародилось новейшее

направление — пневмоакустика. В основе пневмоакустики ле-

жит свойство воздушных струй взаимодействовать со звуко-

выми сигналами. Уже сейчас построены пневмоакустические

приборы, позволяющие осуществлять управление звуком на

расстоянии, некоторые измерения и т. д. Освоение этого нового

направления даст возможность в будущем улучшить техниче-

ские средства пневмоавтоматики.

Краткий перечень новых направлений, по которым идет

развитие технических средств пневмоавтоматики, показывает,

какое важное место она занимает в автоматизации различных

производственных процессов и в технике управления. В настоя-

щее время пневмоавтоматика достигла такого уровня развития,

при котором практически возможно построение любого управ-

ляющего устройства непрерывного действия, любой релейной

схемы и любого управляющего устройства непрерывно-дискрет-

ного действия. Ограничением является лишь низкое быстродей-

ствие систем пневмоавтоматики.

В последнее время произошло значительное усложнение

задач автоматического регулирования и управления, что дик-

туется требованиями повышения производительности оборудо-

вания, уменьшения брака, повышения качества управления,

повышения надежности оборудования и средств автоматизации,

а также повышением технико-экономической эффективности

автоматизируемого производства в целом.

В соответствии с этими задачами в области пневмоавтома-

тики на базе системы УСЭППА, а также на элементах и

модулях струйной техники были созданы вычислительные, уп-

равляющие и регулирующие устройства, с помощью которых

можно осуществлять комплексную автоматизацию различных,

подчас весьма сложных, объектов управления. На элементах

УСЭППА строят все непрерывные приборы и целый ряд дис-

кретных и непрерывно-дискретных устройств. Все эти приборы

выпускаются серийно заводом «Тизприбор» и входят в систему

«Старт». Так, помимо регуляторов с П и ПИ законами регули-

рующего воздействия в систему «Старт» входит также регуля-

тор, реализующий пропорционально-интегрально-дифференци-

альный (ПИД) закон.

В систему «Старт» входит также прибор извлечения квад-

ратного корня, прибор селектирования большего или меньшего

7

сигнала, три типа экстремальных регуляторов, многоточечное

обегающее устройство и т. д.

На элементах УСЭППА строят такие сложные управляющие

устройства, как «Автооператор», предназначенный для автома-

тизации предприятий по производству полиэтилена, станция

централизованного контроля и управления, служащие для

совместной работы с электронными управляющими машинами

и т. д.

Система струйных модулей позволила создать устройства

программного управления металлорежущими станками, си-

стему оптимизации прямой гидратации этилена, струйные циф-

ровые регуляторы и другие приборы и устройства.

Технические средства струйной и мембранной пневмоавто-

матики позволили создать современную медицинскую аппара-

туру для искусственного дыхания и кровообращения, которая

широко применяется в медицинской практике.

На основе приемных акустико-пневматических элементов

созданы устройства дистанционного управления, длинная пнев-

матическая линия с пассивным электрическим контуром и т. д.

Из приведенных здесь примеров видно, что техническими

средствами пневмоавтоматики может быть решен очень ши-

рокий круг как простых, так и весьма сложных задач управле-

ния.

Глава I

ПОДГОТОВКА ВОЗДУХА

ДЛЯ СИСТЕМ ПНЕВМОАВТОМАТИКИ

1. ТРЕБОВАНИЯ, ПРЕДЪЯВЛЯЕМЫЕ К ВОЗДУХУ

Воздух в системах пневмоавтоматики является энергоноси-

телем и носителем сигналов информации. Он заполняет каналы,

емкости пневмосистем, протекает через узкие щели дроссели-

рующих устройств, воздействует на упругие элементы. Поэтому

качество воздуха в значительной степени определяет надеж-

ность работы систем пневмоавтоматики.

В промышленной пневмоавтоматике принято три диапазона

давлений питания: низкий (0,0012—0,005 МПа), нормальный

(0,118—0,175 МПа) и высокий (0,4—0,98 МПа). Давления низ-

кого диапазона применяют для питания мембранных вычисли-

тельных приборов низкого давления [46], а также устройств

струйной пневмоавтоматики. Для питания основных управ-

ляющих и регулирующих мембранных приборов пневмоавтома-

тики, которыми в настоящее время оснащено большинство

предприятий, используют давления нормального диапазона.

Высокие давления применяют для питания поршневых и мем-

бранных исполнительных устройств.

Использование низких давлений для питания вычислитель-

ных устройств обусловлено тем, что при низких давлениях

легко могут быть получены линейные пневматические сопротив-

ления, что необходимо, например, для построения вычислитель-

ных приборов на базе решающих усилителей и уменьшения

расхода воздуха в случае применения устройств струйной пнев-

моавтоматики. Перевод приборов на работу в низкий диапазон

давлений уменьшает расход воздуха при ламинарном течении

примерно в 150 раз, а при турбулентном — примерно в 10 раз.

Отличие в потребляемой мощности оказывается еще более

разительным.

Наличие в пневмоавтоматике различных диапазонов питаю-

щих давлений определяет собой и несколько различные требо-

вания к параметрам питающего воздуха и оборудованию, слу-

жащему для его подготовки. Так, для струйных приборов,

имеющих сравнительно большие проходные сечения дроссели-

рующих отверстий и питаемых от вентилятора, который не

вносит масла в подаваемый к прибору воздух, очистка воздуха

от пыли с применением фильтров тонкой очистки необязательна.

9

Если наименьшие размеры проходных сечений струйных элемен-

тов малы (менее 0,5 мм), то необходима тонкая очистка воздуха

от пыли. Воздух, питающий приборы, работающие при давле-

ниях нормального и высокого диапазонов, подвергается значи-

тельному сжатию, при этом его влажность возрастает Так,

например, если давление воздуха увеличить с 98 до 236 кПа, а

затем охладить до прежней температуры, то абсолютная влаж-

ность увеличится в 2,4 раза. Если при этом относительная

влажность1 2 станет больше 100%, то из воздуха выпадет кон-

денсат. Влага, содержащаяся в воздухе, пагубно сказывается

на работе пневматических устройств. Конденсируясь на деталях,

она вызывает их коррозию, а если температура этих деталей от-

рицательная, то могут возникнуть ледяные пробки, препят-

ствующие поступлению воздуха и вызывающие примерзание

подвижных деталей. Поэтому в системе подготовки воздуха для

устройств, работающих при нормальных и высоких рабочих

давлениях и при температурах ниже нуля, должно быть пре-

дусмотрено устройство для осушки воздуха (дегидратор).

Воздух следует осушать до такой влажности, чтобы точка росы 3

его была ниже температуры среды, окружающей пневматиче-

ское устройство. Пневматические вычислительные устройства,

работающие при низком давлении, не требуют осушки воздуха,

так как увеличение влажности воздуха после его сжатия ни-

чтожно и практически роли не играет.

Если источником сжатого воздуха служит поршневой ком-

прессор, поршни которого подвергают смазке, то в воздухе,

поступающем к пневматическим устройствам, будут находиться

пары масла. Масляные пары отрицательно влияют на работу

пневматических приборов, а в результате длительного действия

могут полностью вывести их из строя. Масло, осаждающееся

на внутренних поверхностях пневматических приборов, не

только засоряет дросселирующие органы, но и разрушает

резиновые мембраны. В последние годы, для того чтобы полно-

стью избавиться от масляных паров, питание приборов осу-

ществляют от беспоршневых компрессоров.

1 Под абсолютной влажностью воздуха понимают массу водяного пара,

содержащегося в 1 м3 влажного воздуха.

2 Относительной влажностью (р воздуха называют отношение массы во-

дяного пара, содержащегося в 1 м3 влажного воздуха, к максимально возмож-

ной его массе при данных условиях (при той же температуре и том же дав-

лении) :

где рп — плотность пара; рн — плотность насыщенного пара.

3 Температура, при которой начинаются конденсация и выпадение влаги

из воздуха, называется точкой росы. Если охлаждать воздух, содержащий

влагу при постоянном давлении, то относительная влажность воздуха по мере

охлаждения будет возрастать. Наконец, наступит момент, когда влага начнет

выделяться из воздуха в виде капель.

10

2. ПОДГОТОВКА ВОЗДУХА ДЛЯ СИСТЕМ

ПНЕВМОАВТОМАТИКИ, РАБОТАЮЩИХ В ОБЛАСТИ

НОРМАЛЬНЫХ И ВЫСОКИХ ДАВЛЕНИЙ

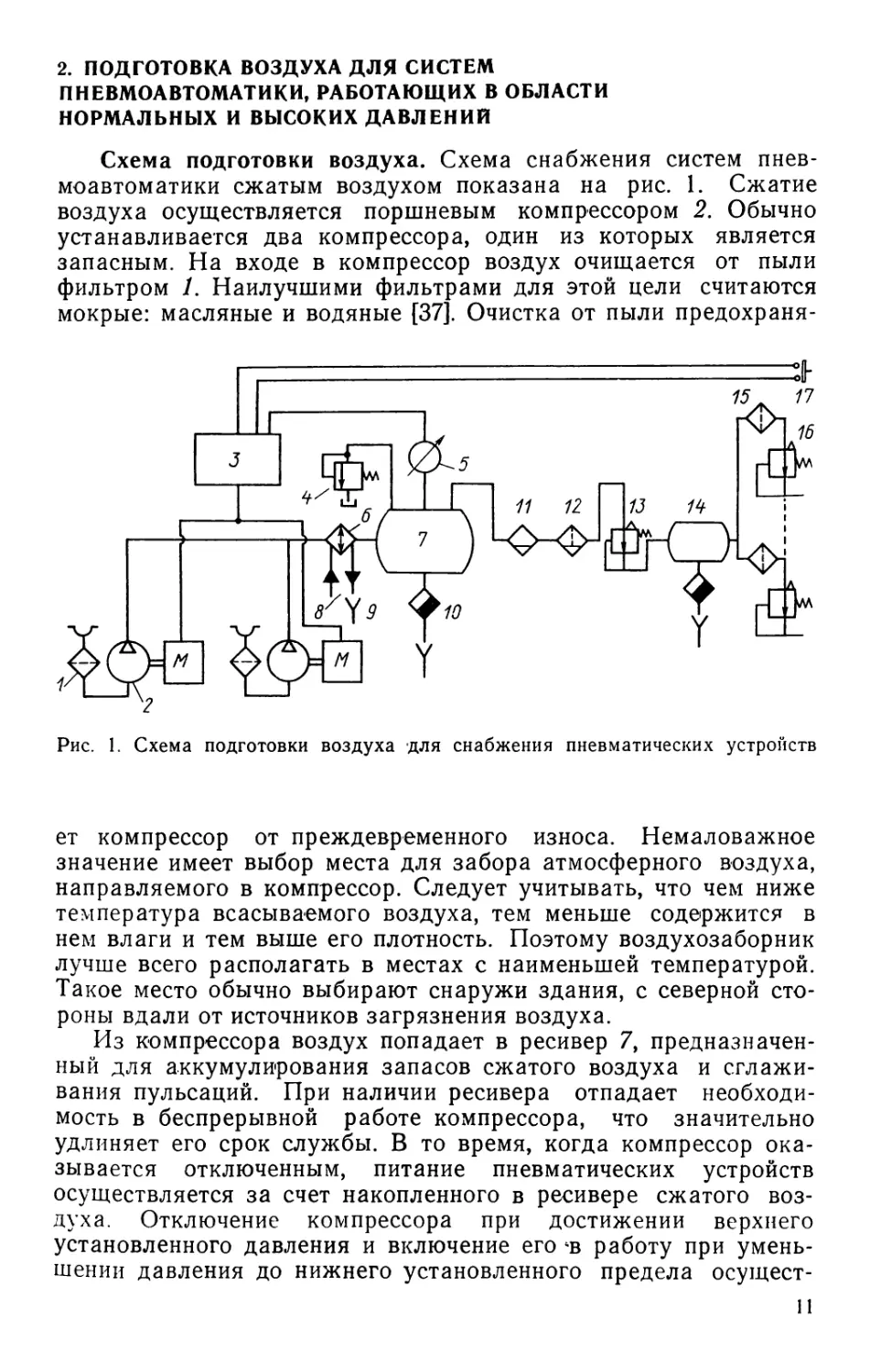

Схема подготовки воздуха. Схема снабжения систем пнев-

моавтоматики сжатым воздухом показана на рис. 1. Сжатие

воздуха осуществляется поршневым компрессором 2. Обычно

устанавливается два компрессора, один из которых является

запасным. На входе в компрессор воздух очищается от пыли

фильтром 1. Наилучшими фильтрами для этой цели считаются

мокрые: масляные и водяные [37]. Очистка от пыли предохраня-

Рис. 1. Схема подготовки воздуха для снабжения пневматических устройств

ет компрессор от преждевременного износа. Немаловажное

значение имеет выбор места для забора атмосферного воздуха,

направляемого в компрессор. Следует учитывать, что чем ниже

температура всасываемого воздуха, тем меньше содержится в

нем влаги и тем выше его плотность. Поэтому воздухозаборник

лучше всего располагать в местах с наименьшей температурой.

Такое место обычно выбирают снаружи здания, с северной сто-

роны вдали от источников загрязнения воздуха.

Из компрессора воздух попадает в ресивер 7, предназначен-

ный для аккумулирования запасов сжатого воздуха и сглажи-

вания пульсаций. При наличии ресивера отпадает необходи-

мость в беспрерывной работе компрессора, что значительно

удлиняет его срок службы. В то время, когда компрессор ока-

зывается отключенным, питание пневматических устройств

осуществляется за счет накопленного в ресивере сжатого воз-

духа. Отключение компрессора при достижении верхнего

установленного давления и включение его ъ работу при умень-

шении давления до нижнего установленного предела осущест-

11

вляется с помощью электрической системы автоматики 3,

содержащей электрические реле и магнитные пускатели, причем

дискретным датчиком давления служит контактный манометр 5.

Электрическая система автоматически включается дистанцион-

но с помощью кнопки 17.

Прежде чем попасть в ресивер 7, воздух проходит через

водяной холодильник 6, где оставляет 70—80% влаги, и выхо-

дит оттуда со 100%-ной относительной влажностью. Вода в хо-

лодильник поступает из линии 8. Если системы пневмоавтома-

тики и аппаратура воздухоподготовки расположены в местах,

где температура не падает ниже нуля, то, учитывая, что при

поступлении к приборам воздух проходит через редукторы и

давление его падает, а влажность снижается до величины по-

рядка 30%, при 20° С, дальнейшую его осушку можно не про-

водить. В ресивере 7 также конденсируется некоторое количе-

ство воды, которую периодически необходимо удалять. Для

этого служит вентиль 10, управляемый электрической автома-

тической системой.

Предохранительный клапан 4, установленный на ресивере 7,

не позволяет давлению подняться выше допустимого уровня

при выходе из строя электрической системы автоматики.

Большая часть масла, содержащегося в воздухе, конденси-

руется в холодильнике бив ресивере 7, меньшая часть остается

в маслоотделителе 11.

Если системы пневмоавтоматики и воздухоподготовки

пневматических вычислительных, приборов работают при тем-

пературах ниже нуля, а также при необходимости обеспечить

повышенную надежность этих устройств, проводят глубокую

осушку воздуха, для чего применяют селикагелиевый двухсту-

пенчатый дегидратор 12.

Давление в воздушной линии поддерживается постоянным

с помощью регулятора 13. После регулятора давления при

отсутствии дегидратора 12 воздух обычно направляют в реси-

вер 14, несколько меньшей емкости, чем ресивер 7. Оттуда

воздух через распределительную гребенку поступает к филь-

трам 15, редукторам 16, а затем к приборам.

Воздух высокого давления для питания поршневых и мем-

бранных исполнительных механизмов отбирается до фильтров

15. Для повышения степени очистки воздуха от пыли после ре-

дукторов 16 иногда включают дополнительные фильтры. Вода

сбрасывается в канализационную систему 9 из холодильни-

ка 6.

В последнее время для питания пневматических приборов,

работающих при нормальном и высоком давлении, все чаще

начинают использовать специальные автоматические установки,

которые полностью осуществляют весь рабочий цикл подготов-

ки воздуха: его сжатие, очистку от пыли и масла, осушку, а

также поддерживают давление в заданных пределах.

12

Сжатие воздуха. Несмотря на трудности очистки сжатого

воздуха от масла, чаще всего для сжатия воздуха применяют

поршневые компрессоры с обычной смазкой. Такие компрессо-

ры сжимают воздух до избыточного давления порядка 0,6—

1 МПа.

Воздушным поршневым компрессорам посвящена об-

ширная специальная литература,

поэтому здесь они не рассматрива-

ются. Сжатие воздуха иногда осу-

ществляют при помощи мембранных

компрессоров, позволяющих полу-

чить свободный от паров масла сжа-

тый воздух.

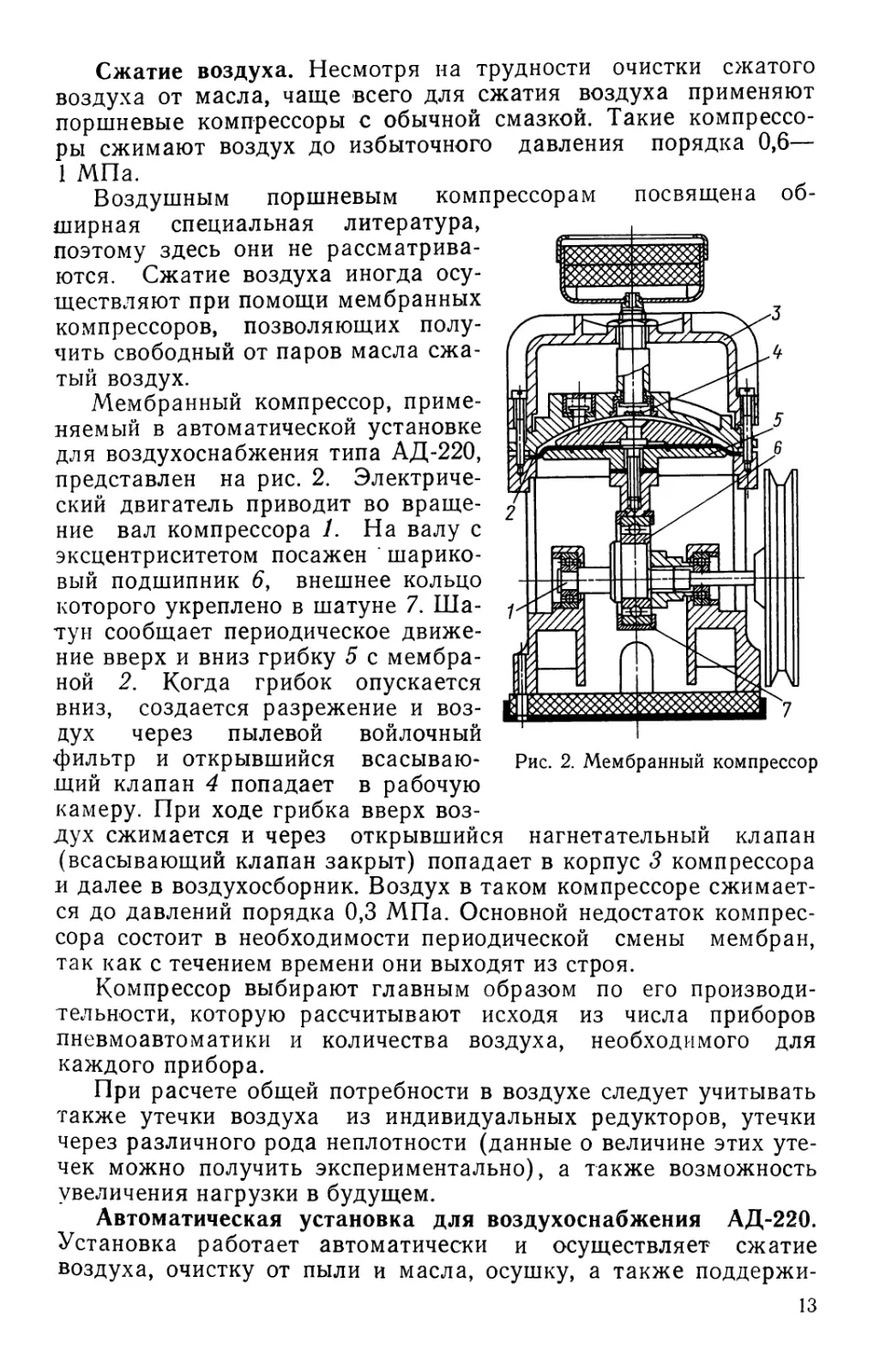

Мембранный компрессор, приме-

няемый в автоматической установке

для воздухоснабжения типа АД-220,

представлен на рис. 2. Электриче-

ский двигатель приводит во враще-

ние вал компрессора 1. На валу с

эксцентриситетом посажен ‘ шарико-

вый подшипник 6, внешнее кольцо

которого укреплено в шатуне 7. Ша-

тун сообщает периодическое движе-

ние вверх и вниз грибку 5 с мембра-

ной 2. Когда грибок опускается

вниз, создается разрежение и воз-

дух через пылевой войлочный

фильтр и открывшийся всасываю-

щий клапан 4 попадает в рабочую

камеру. При ходе грибка вверх воз-

Рис. 2. Мембранный компрессор

дух сжимается и через открывшийся нагнетательный клапан

(всасывающий клапан закрыт) попадает в корпус 3 компрессора

и далее в воздухосборник. Воздух в таком компрессоре сжимает-

ся до давлений порядка 0,3 МПа. Основной недостаток компрес-

сора состоит в необходимости периодической смены мембран,

так как с течением времени они выходят из строя.

Компрессор выбирают главным образом по его производи-

тельности, которую рассчитывают исходя из числа приборов

пневмоавтоматики и количества воздуха, необходимого для

каждого прибора.

При расчете общей потребности в воздухе следует учитывать

также утечки воздуха из индивидуальных редукторов, утечки

через различного рода неплотности (данные о величине этих уте-

чек можно получить экспериментально), а также возможность

увеличения нагрузки в будущем.

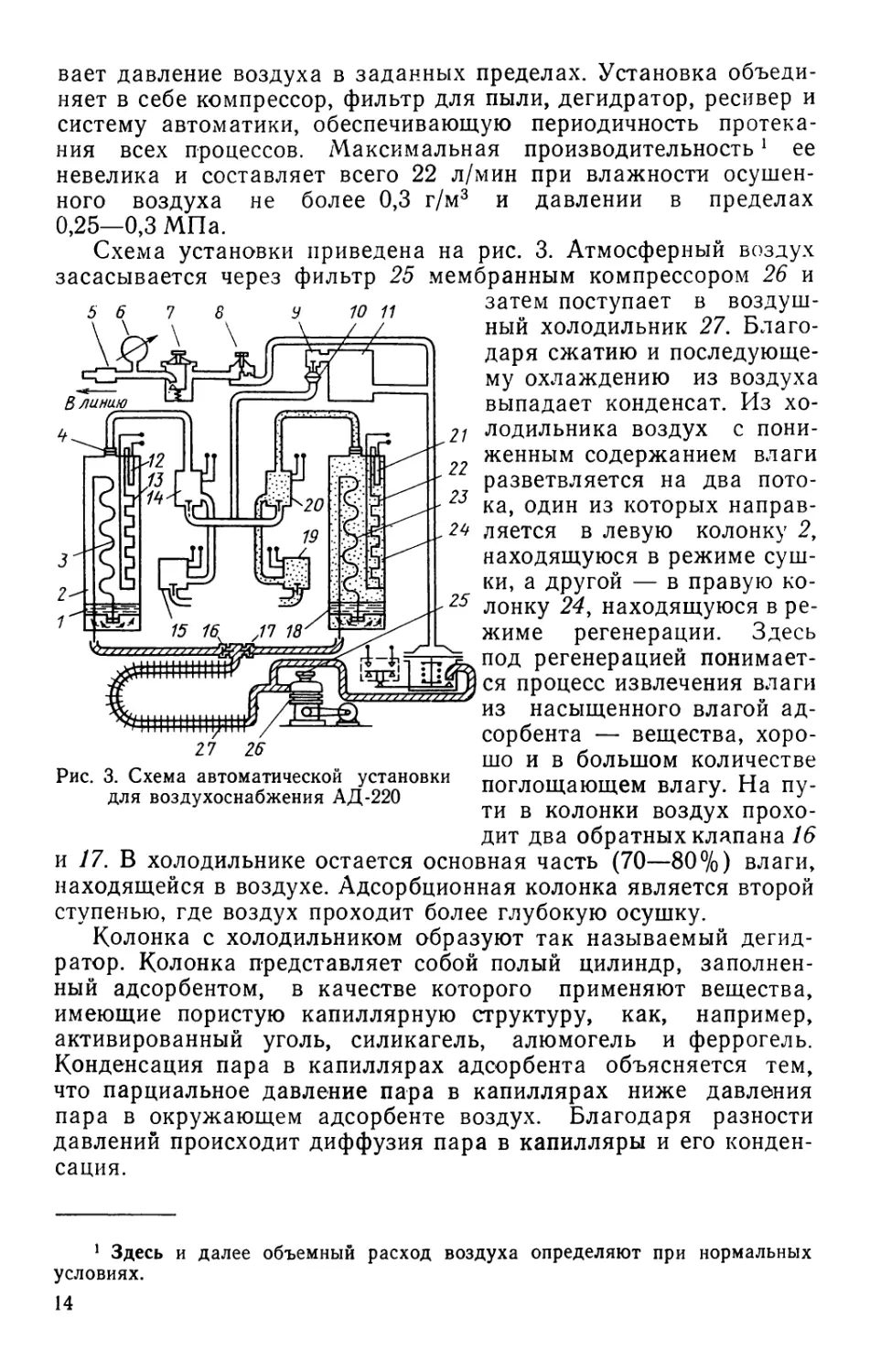

Автоматическая установка для воздухоснабжения АД-220.

Установка работает автоматически и осуществляет сжатие

воздуха, очистку от пыли и масла, осушку, а также поддержи-

13

вает давление воздуха в заданных пределах. Установка объеди-

няет в себе компрессор, фильтр для пыли, дегидратор, ресивер и

систему автоматики, обеспечивающую периодичность протека-

ния всех процессов. Максимальная производительность1 * ее

невелика и составляет всего 22 л/мин при влажности осушен-

ного воздуха не более 0,3 г/м3 и давлении в пределах

0,25—0,3 МПа.

Схема установки приведена на рис. 3. Атмосферный воздух

засасывается через фильтр 25 мембранным компрессором 26 и

5 6 7 8 У 10 11

27 26

Рис. 3. Схема автоматической установки

для воздухоснабжения АД-220

затем поступает в воздуш-

ный холодильник 27. Благо-

даря сжатию и последующе-

му охлаждению из воздуха

выпадает конденсат. Из хо-

лодильника воздух с пони-

женным содержанием влаги

разветвляется на два пото-

ка, один из которых направ-

ляется в левую колонку 2,

находящуюся в режиме суш-

ки, а другой — в правую ко-

лонку 24, находящуюся в ре-

жиме регенерации. Здесь

под регенерацией понимает-

ся процесс извлечения влаги

из насыщенного влагой ад-

сорбента — вещества, хоро-

шо и в большом количестве

поглощающем влагу. На пу-

ти в колонки воздух прохо-

дит два обратных клапана 16

и 17. В холодильнике остается основная часть (70—80%) влаги,

находящейся в воздухе. Адсорбционная колонка является второй

ступенью, где воздух проходит более глубокую осушку.

Колонка с холодильником образуют так называемый дегид-

ратор. Колонка представляет собой полый цилиндр, заполнен-

ный адсорбентом, в качестве которого применяют вещества,

имеющие пористую капиллярную структуру, как, например,

активированный уголь, силикагель, алюмогель и феррогель.

Конденсация пара в капиллярах адсорбента объясняется тем,

что парциальное давление пара в капиллярах ниже давления

пара в окружающем адсорбенте воздух. Благодаря разности

давлений происходит диффузия пара в капилляры и его конден-

сация.

1 Здесь и далее объемный расход воздуха определяют при нормальных

условиях.

14

В адсорбционных колонках установки АД-220 применен

силикагель (ЗЮг) в виде зерен диаметром 3—4 мм. Чтобы пред-

ставить себе, насколько сильно развита сеть капилляров в си-

ликагеле, достаточно сказать, что их боковая поверхность для

1 кг массы этого вещества составляет 4-105 м2. Это обеспечивает

высокую влагоемкость адсорбента и позволяет осушать воздух

до относительной влажности 2—3% при температуре воздуха

15—20° С, что соответствует точке росы при температуре минус

30—40е С.

Адсорбированную силикагелем влагу можно легко удалить,

пропуская через него часть осушенного воздуха, составляющего

5—7% от общего количества и нагретого до 150—200° С. Такой

способ восстановления силикагеля носит название горячей реге-

нерации. Помимо этого существует еще способ холодной реге-

нерации, состоящий в том, что через насыщенный влагой сили-

кагель пропускается часть осушенного холодного воздуха,

составляющего 20—25% от общего количества, с пониженным

давлением.

Условия для регенерации адсорбента в колонке установки

АД-220 обеспечиваются за счет нагрева силикагеля электриче-

скими спиралями 13 или 22 и продувки через него нагретого

воздуха. Воздух нагревается при прохождении по спиральным

змеевикам 3 или 23. На конце змеевиков установлены фильтры

1 и 18, состоящие из двух металлических сеток, между которыми

предусмотрен слой прессованной металлической стружки,

предотвращающий проникновение частичек силикагеля на дни-

ще колонки. Пройдя этот фильтр, воздух направляется вверх,

минуя слой силикагеля и фильтр 4, заполненный стеклянной

тканью, задерживающей силикагелиевую пыль. После этого

воздух выходит из колонки. Описанная конструкция колонки

характерна для дегидраторов небольшой производительности,

так как в адсорбере большого размера равномерно нагреть

адсорбент нагревателями рассмотренного типа невозможно.

Правая и левая колонки взаимозаменяемы, и в процессе

работы они меняются ролями. Когда силикагель насытится

влагой, колонка вступает в фазу регенерации, в это время в

работу включается колонка, уже прошедшая регенерацию и

остывшая.

В колонках имеются температурные реле 12 и 21, которые

регулируют температуру колонок в стадии регенерации. Если

температура силикагеля превышает 190° С, реле выключают

нагреватели.

Выйдя из колонки 2, воздух проходит через открытый соле-

ноидный клапан 14, фильтр 10, обратный клапан 9 и попадает

в воздухосборник 11. Соленоидный клапан 15 при этом закрыт.

Далее воздушная линия разветвляется. Одна магистраль ведет

к потребителю. Здесь воздух проходит через игольчатый4 кла-

пан 8, редуктор 7 и индикатор влажности 5. Давление воздуха,

15

поступающего к потребителю, контролируется манометром 6.

Линия, идущая из воздухосборника 11 вниз, подводит воздух

к мембране реле давления. Если давление превысит заданное,

реле отключит двигатель компрессора и выпустит лишний

воздух из линии.

Воздух, идущий от холодильника 27 по правому трубопро-

воду, попадает в колонку 24, в которой происходит восстановле-

ние силикагеля. Силикагель, нагретый до 190° С, интенсивно

испаряет влагу, которая уходит с воздухом через соленоидный

клапан 20, отключающий колонку 24 от магистрали, идущей

к потребителю, и открытый соленоидный клапан 19 и выбрасы-

вается в атмосферу. Во время регенерации производительность

установки сокращается, что, естественно, является недостатком.

По описанному циклу установка работает в течение 7 ч. После

этого силикагель в правой колонке 24 полностью освобождает-

ся от влаги, и электрическое командное устройство закрывает

соленоидный клапан 19 и отключает нагреватель. Левая осуши-

тельная колонка 2 продолжает еще работу в течение 5 ч. Пра-

вая регенерированная колонка за это время успевает полностью

остыть. По прошествии 12 ч колонка 24 включается командным

устройством на осушку воздуха, а колонка 2 — на регенерацию.

Таким образом, полный рабочий цикл осуществляется за 24 ч.

Индикатор 5, с помощью которого контролируют влажность

воздуха, поступающего к потребителю, представляет собой стек-

лянную трубку, заполненную индикаторным веществом — си-

ликагелем, обработанным 10%-ным раствором хлористого

кобальта. По цвету индикаторного вещества, пользуясь специ-

альной шкалой цветности, определяют относительную влаж-

ность осушенного воздуха.

Как уже указывалось, автоматическая установка АД-220

имеет недостаток, заключающийся в том, что воздух, идущий

на регенерацию колонки, сбрасывается в атмосферу, в резуль-

тате чего снижается производительность колонки. В некоторых

других подобных установках такая непроизводительная потеря

воздуха устранена. Воздух, расходуемый на регенерацию,

в этих устройствах не сбрасывается в атмосферу, а засасывается

газоструйным насосом и возвращается на вход установки,

осушается и снова поступает к пневматическим приборам.

Фильтры и стабилизаторы давления (редукторы). Как уже

отмечалось ранее, одним из необходимых условий обеспечения

стабильной и надежной работы технических средств пневмоав-

томатики является высококачественная очистка воздуха от

масла и пыли. В настоящее время для очистки воздуха приме-

няют различные фильтры. Фильтры по принципу действия делят

на сухие, мокрые, центробежные и др. В пневмоавтоматике

применяют исключительно сухие пористые фильтры. В качестве

фильтрующих материалов используют фетр, войлок, шерстяную

вату и т. д. Однако в последнее время все большее применение

16

в фильтрах находит ткань марки ФПП (ткань И. В. Петряно-

ва). Эта ткань представляет собой слой ультратонких волокон,

изготовляемых из различных полимеров. Ткань длительно

выдерживает нагрев до температуры 60° С, не смачивается во-

дой и нечувствительна к агрессивным средам. Однако под воз-

действием масел ткань разбухает. Самым положительным

свойством этой ткани является способность задерживать части-

цы пыли с размерами не менее 10 мкм.

В сухих пористых фильтрах применяют керамические

фильтрующие элементы из шамотной массы. Сам фильтрую-

щий элемент выполняют в форме пустотелого цилиндра.

Диаметр пор керамических фильтров составляет примерно

20—30 мкм и поэтому качество очистки воздуха такими филь-

трами невелико. Кроме того, качество ухудшается из-за

неоднородности пористости по всей поверхности фильтрующего

цилиндра, а также из-за хрупкости керамики, что влечет за

собой отрыв проходящим воздухом мельчайших частиц и

транспортировку их в устройства пневмоавтоматики. Эти недо-

статки отсутствуют у металлокерамических фильтров, которые

отличаются большей прочностью и меньшим диаметром филь-

трующих пор. В системе пневмоавтоматики металлокерамиче-

ские фильтры используют для предварительной очистки воздуха

во влагоотд ел ителях.

Принцип действия такого влагоотделителя состоит в том, что

под действием центробежных сил мелкие частички жидкости

отбрасываются на стенки стакана и собираются в капли, сте-

кающие в нижнюю отделенную отражателем спокойную зону.

Затем воздух проходит через фильтр и выходит через отверстие.

Очень интересным является оценка фильтрующих свойств раз-

личных материалов, проведенная на основе сравнительных

испытаний. В результате испытаний, проведенных Бюро взаимо-

заменяемости совместно с лабораторией аэрозолей Физико-

химического института им. Л. Я. Карпова [13], был установлен

ряд фильтрующих материалов, которые по степени качества

очистки воздуха можно расположить следующим образом:

фильтрующая ткань ФПП, шерстяная вата, ультратонкое стек-

лянное волокно, капроновое волокно, металлокерамика, фетр и

войлок.

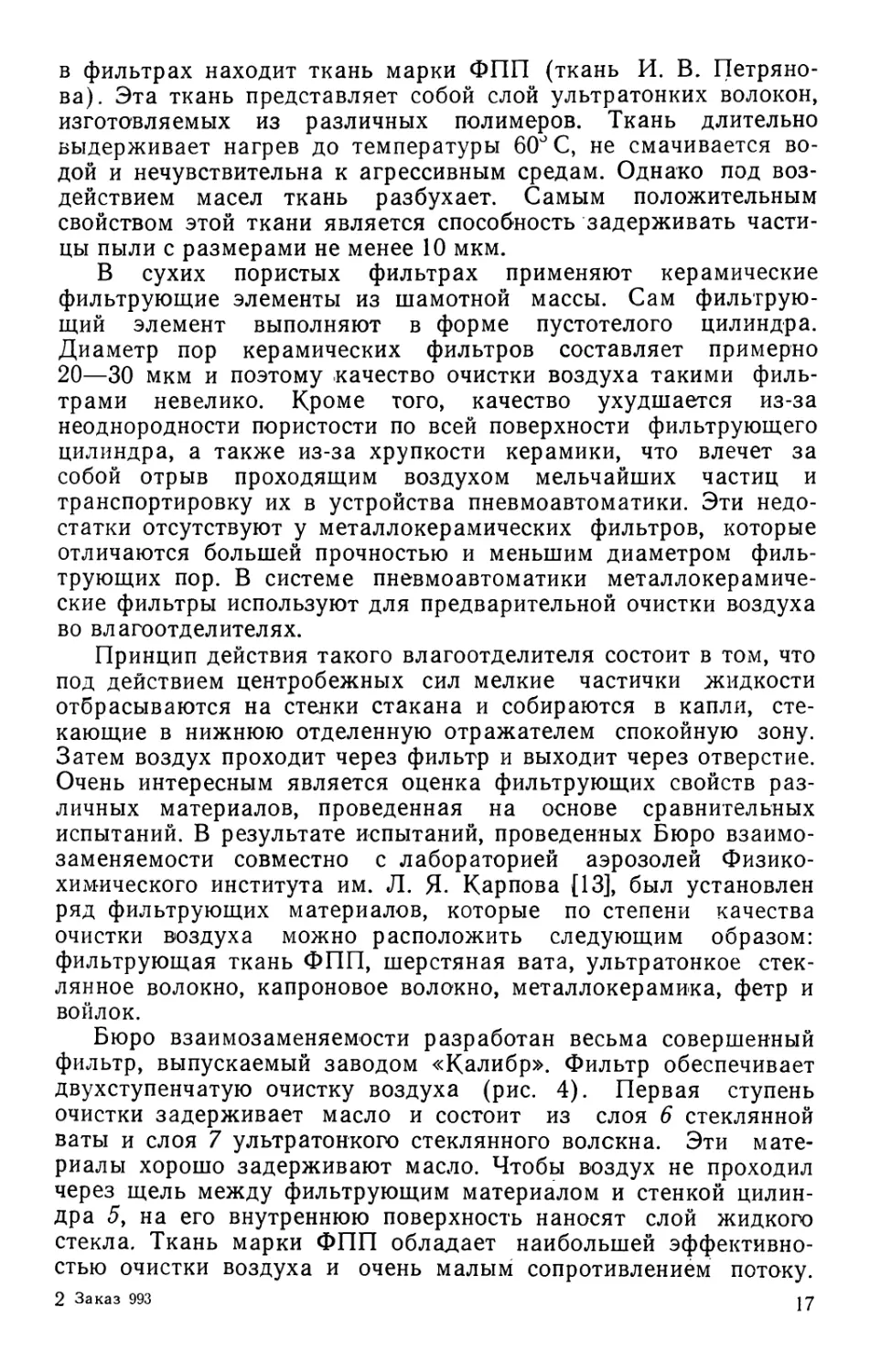

Бюро взаимозаменяемости разработан весьма совершенный

фильтр, выпускаемый заводом «Калибр». Фильтр обеспечивает

двухступенчатую очистку воздуха (рис. 4). Первая ступень

очистки задерживает масло и состоит из слоя 6 стеклянной

ваты и слоя 7 ультратонкого стеклянного волскна. Эти мате-

риалы хорошо задерживают масло. Чтобы воздух не проходил

через щель между фильтрующим материалом и стенкой цилин-

дра 5, на его внутреннюю поверхность наносят слой жидкого

стекла. Ткань марки ФПП обладает наибольшей эффективно-

стью очистки воздуха и очень малым сопротивлением потоку.

2 Заказ 993 jy

Поэтому в качестве материала второй ступени 4 используют

ткань марки ФПП-15-1,5*. Ею обернута в три слоя наружная

поверхность двухслойного фильтрующего патрона. Ткань за-

крыта сеткой S, патрон прижимается к корпусу 2 пружиной 9,

упирающейся в отражатель 11, под которым образуется спо-

койная зона, заполняемая конденсатом. Для удаления кон-

денсата служит вентиль 10. Прозрачный колпак 1 укрепляется

на корпусе с помощью гайки 3, герметичность соединения обе-

спечивается резиновым кольцом. Наибольший расход воздуха

через фильтр равен 120 л/мин, избыточное давление, подводи-

мое к фильтру, составляет 0,2—0,6 МПа.

Как известно, давление воздуха, подводимого к пневматиче-

ским приборам, должно быть постоянным или мало изменяться

во времени и, кроме того, долж-

на обеспечиваться возможность

Рис. 5. Схема двухкаскаднохо ста-

билизатора давления

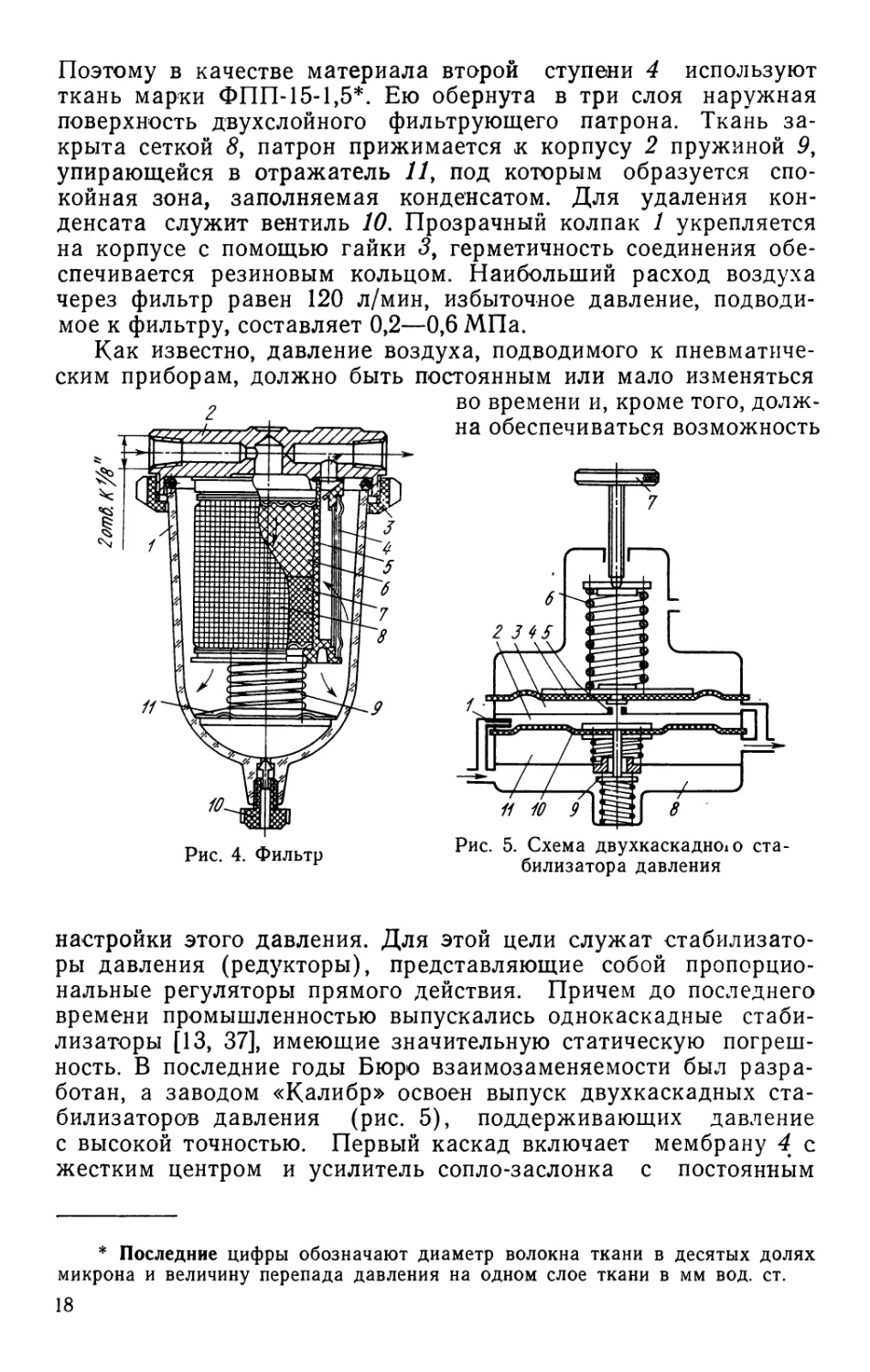

настройки этого давления. Для этой цели служат стабилизато-

ры давления (редукторы), представляющие собой пропорцио-

нальные регуляторы прямого действия. Причем до последнего

времени промышленностью выпускались однокаскадные стаби-

лизаторы [13, 37], имеющие значительную статическую погреш-

ность. В последние годы Бюро взаимозаменяемости был разра-

ботан, а заводом «Калибр» освоен выпуск двухкаскадных ста-

билизаторов давления (рис. 5), поддерживающих давление

с высокой точностью. Первый каскад включает мембрану 4 с

жестким центром и усилитель сопло-заслонка с постоянным

* Последние цифры обозначают диаметр волокна ткани в десятых долях

микрона и величину перепада давления на одном слое ткани в мм вод. ст.

18

дросселем /, междроссельной камерой 2 и пневматическим со-

противлением сопло-заслонка 5. Причем роль заслонки выпол-

няет штифт жесткого центра. Второй каскад усиления состоит

из мембраны 10, подпружиненного клапана 9, камеры питания 8

и выходной камеры 11. С выхода под мембрану 4, в камеру 3

заводится давление отрицательной обратной связи.

Если давление на выходе редуктора, например, уменьшится,

что может произойти как за счет уменьшения давления питания,

так и за счет увеличения нагрузки (расхода) на выходе,

мембрана 4 под действием пру-

жины задатчика 6 опустится

на сотые доли миллиметра.

Это повлечет за собой прикры-

тие сопла 5 и соответствующее

увеличение давления в камере

2. Мембрана 10 прогнется и та-

релка клапана 9 отойдет вниз

от седла, увеличив проходное

сечение для поступления пита-

ющего воздуха на выход. Дав-

ление на выходе снова возрас-

тет и т. д. Настройка необхо-

димого давления на выходе

Рис. 6. Нагрузочные характеристики

стабилизатора БВ «Калибр» № 305

осуществляется винтом 7. Ста-

билизатор снабжен, кроме того, аварийным и предохранительным

клапаном, который здесь, однако, не рассматривается. Обычно

стабилизатор выполняется совместно с фильтром (рис. 4). На

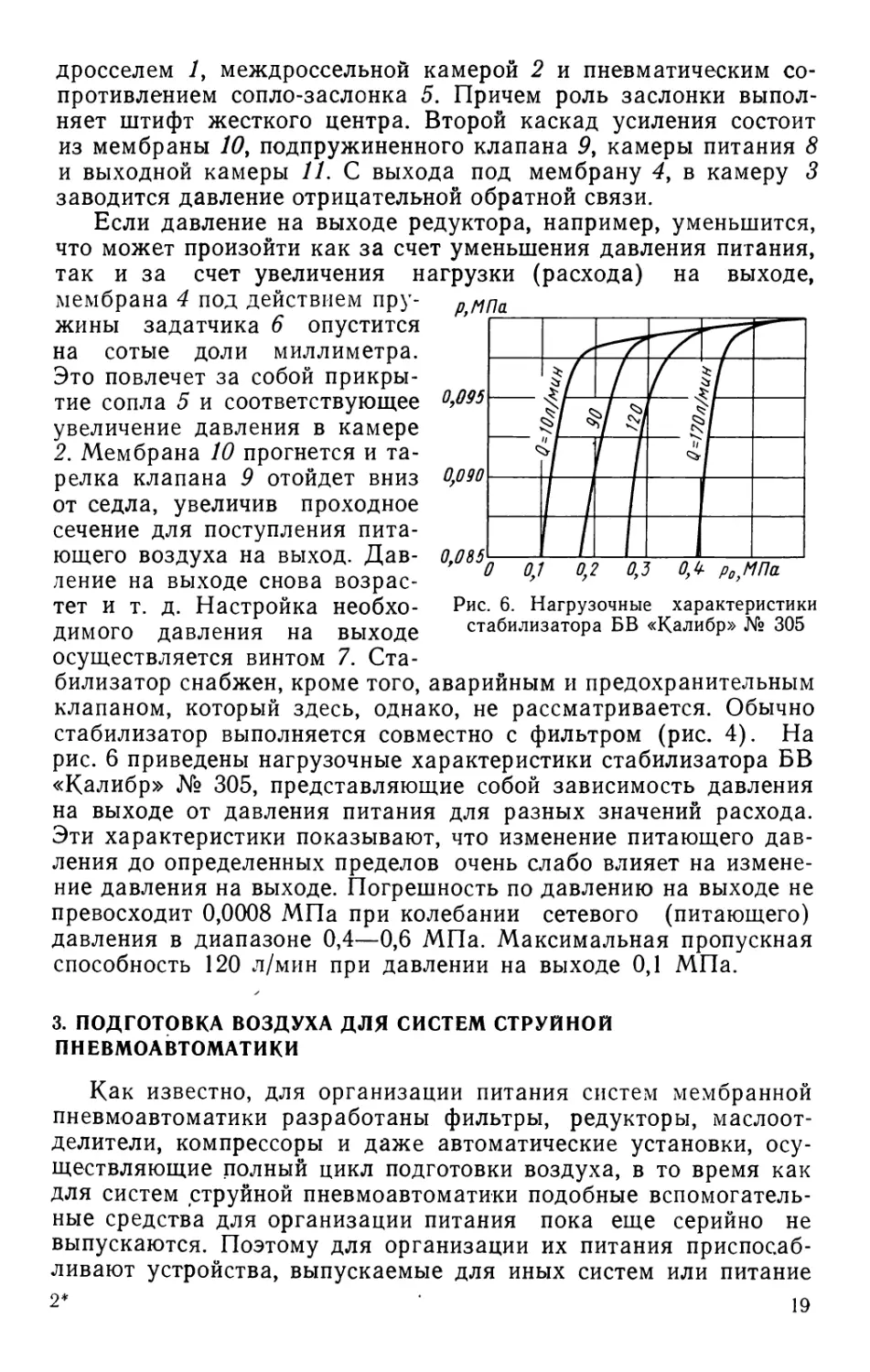

рис. 6 приведены нагрузочные характеристики стабилизатора БВ

«Калибр» № 305, представляющие собой зависимость давления

на выходе от давления питания для разных значений расхода.

Эти характеристики показывают, что изменение питающего дав-

ления до определенных пределов очень слабо влияет на измене-

ние давления на выходе. Погрешность по давлению на выходе не

превосходит 0,0008 МПа при колебании сетевого (питающего)

давления в диапазоне 0,4—0,6 МПа. Максимальная пропускная

способность 120 л/мин при давлении на выходе 0,1 МПа.

3. ПОДГОТОВКА ВОЗДУХА ДЛЯ СИСТЕМ СТРУЙНОЙ

ПНЕВМОАВТОМАТИКИ

Как известно, для организации питания систем мембранной

пневмоавтоматики разработаны фильтры, редукторы, маслоот-

делители, компрессоры и даже автоматические установки, осу-

ществляющие полный цикл подготовки воздуха, в то время как

для систем струйной пневмоавтоматики подобные вспомогатель-

ные средства для организации питания пока еще серийно не

выпускаются. Поэтому для организации их питания приспосаб-

ливают устройства, выпускаемые для иных систем или питание

2* • 19

струйных систем организуют от сети высокого давления, пони-

жая его до необходимого уровня.

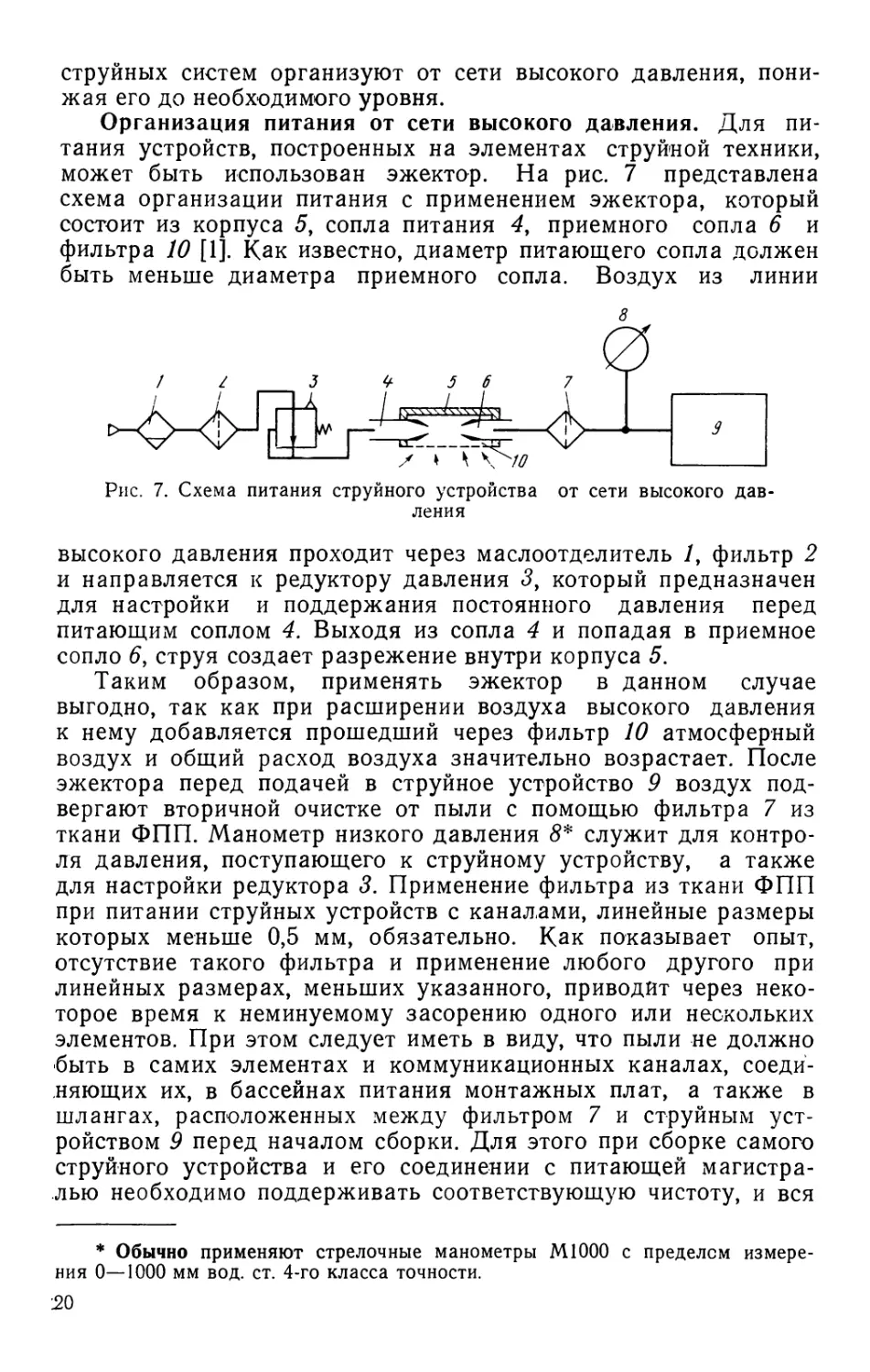

Организация питания от сети высокого давления. Для пи-

тания устройств, построенных на элементах струйной техники,

может быть использован эжектор. На рис. 7 представлена

схема организации питания с применением эжектора, который

состоит из корпуса 5, сопла питания 4, приемного сопла 6 и

фильтра 10 [1]. Как известно, диаметр питающего сопла должен

быть меньше диаметра приемного сопла. Воздух из линии

Рис. 7. Схема питания струйного устройства от сети высокого дав-

ления

высокого давления проходит через маслоотделитель /, фильтр 2

и направляется к редуктору давления 5, который предназначен

для настройки и поддержания постоянного давления перед

питающим соплом 4. Выходя из сопла 4 и попадая в приемное

сопло 6, струя создает разрежение внутри корпуса 5.

Таким образом, применять эжектор в данном случае

выгодно, так как при расширении воздуха высокого давления

к нему добавляется прошедший через фильтр 10 атмосферный

воздух и общий расход воздуха значительно возрастает. После

эжектора перед подачей в струйное устройство 9 воздух под-

вергают вторичной очистке от пыли с помощью фильтра 7 из

ткани ФПП. Манометр низкого давления 8* служит для контро-

ля давления, поступающего к струйному устройству, а также

для настройки редуктора 3. Применение фильтра из ткани ФПП

при питании струйных устройств с каналами, линейные размеры

которых меньше 0,5 мм, обязательно. Как показывает опыт,

отсутствие такого фильтра и применение любого другого при

линейных размерах, меньших указанного, приводит через неко-

торое время к неминуемому засорению одного или нескольких

элементов. При этом следует иметь в виду, что пыли не должно

быть в самих элементах и коммуникационных каналах, соеди-

няющих их, в бассейнах питания монтажных плат, а также в

шлангах, расположенных между фильтром 7 и струйным уст-

ройством 9 перед началом сборки. Для этого при сборке самого

струйного устройства и его соединении с питающей магистра-

лью необходимо поддерживать соответствующую чистоту, и вся

* Обычно применяют стрелочные манометры М1000 с пределом измере-

ния 0—1000 мм вод. ст. 4-го класса точности.

20

пыль из каналов и шлангов должна быть предварительно

удалена.

Фильтр из ткани ФПП представляет собой капсулу, заклю-

ченную в корпус, который соединен винтами с платой. В корпусе

и плате имеются подводящий и отводящий штуцеры. Капсула

(В-03) с тканью ФПП выпускается серийно нашей промыш-

ленностью.

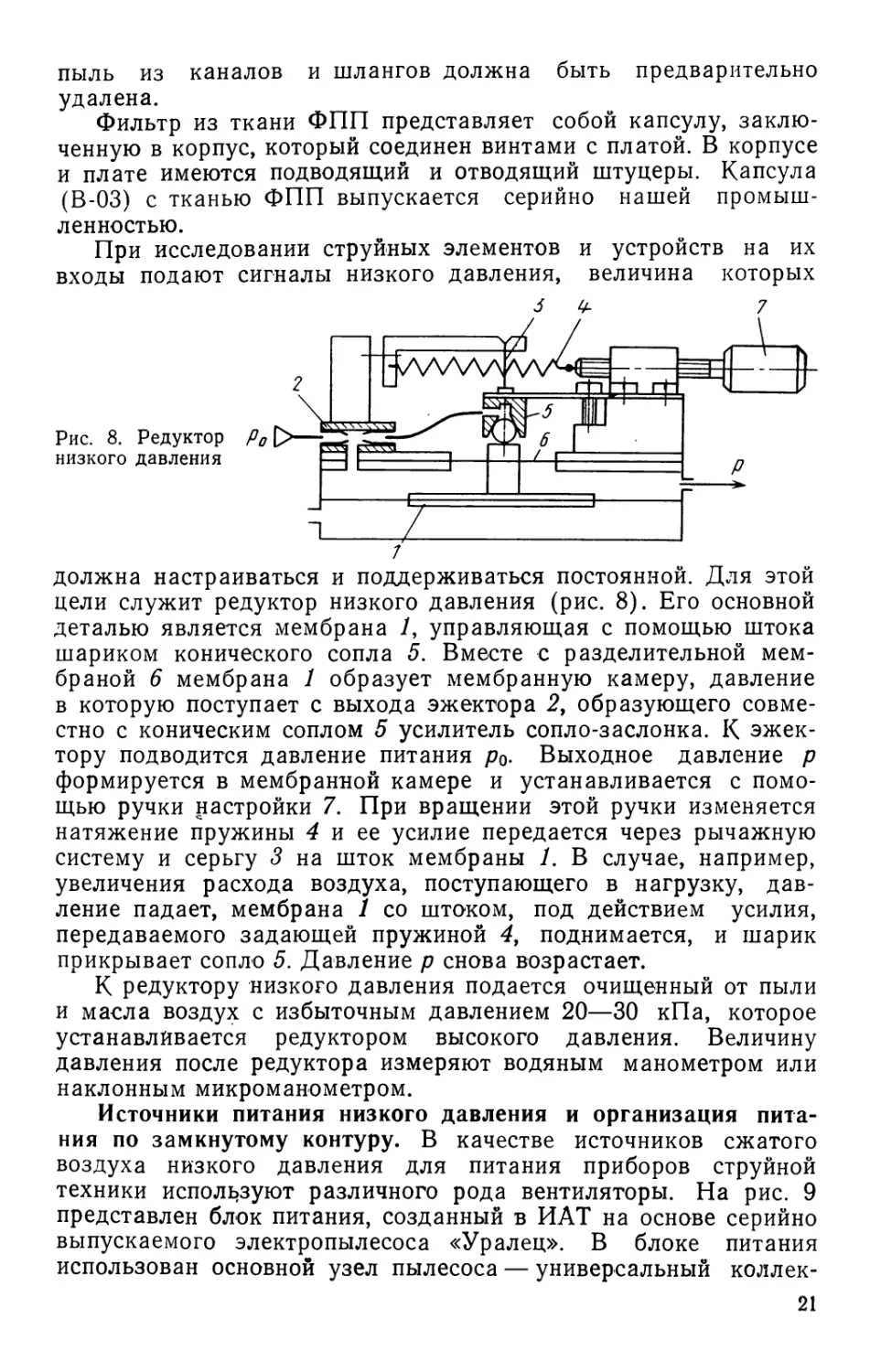

При исследовании струйных элементов и устройств на их

входы подают сигналы низкого давления, величина которых

Рис. 8. Редуктор

низкого давления

3 0- 7

1

должна настраиваться и поддерживаться постоянной. Для этой

цели служит редуктор низкого давления (рис. 8). Его основной

деталью является мембрана /, управляющая с помощью штока

шариком конического сопла 5. Вместе с разделительной мем-

браной 6 мембрана 1 образует мембранную камеру, давление

в которую поступает с выхода эжектора 2, образующего совме-

стно с коническим соплом 5 усилитель сопло-заслонка. К эжек-

тору подводится давление питания р0. Выходное давление р

формируется в мембранной камере и устанавливается с помо-

щью ручки настройки 7. При вращении этой ручки изменяется

натяжение пружины 4 и ее усилие передается через рычажную

систему и серьгу 3 на шток мембраны 1. В случае, например,

увеличения расхода воздуха, поступающего в нагрузку, дав-

ление падает, мембрана 1 со штоком, под действием усилия,

передаваемого задающей пружиной 4, поднимается, и шарик

прикрывает сопло 5. Давление р снова возрастает.

К редуктору низкого давления подается очищенный от пыли

и масла воздух с избыточным давлением 20—30 кПа, которое

устанавливается редуктором высокого давления. Величину

давления после редуктора измеряют водяным манометром или

наклонным микроманометром.

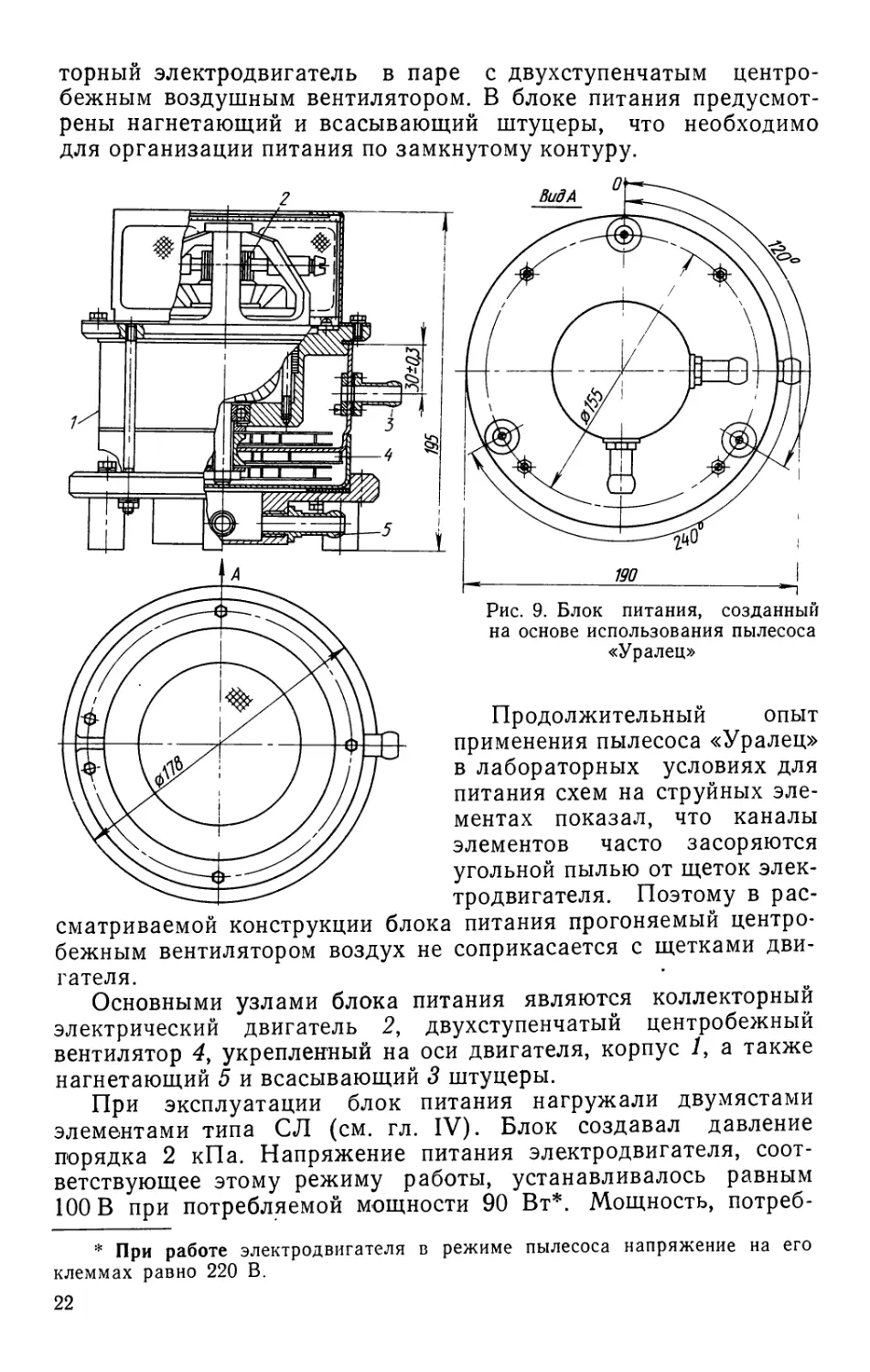

Источники питания низкого давления и организация пита-

ния по замкнутому контуру. В качестве источников сжатого

воздуха низкого давления для питания приборов струйной

техники используют различного рода вентиляторы. На рис. 9

представлен блок питания, созданный в ИАТ на основе серийно

выпускаемого электропылесоса «Уралец». В блоке питания

использован основной узел пылесоса — универсальный коллек-

21

торный электродвигатель в паре с двухступенчатым центро-

бежным воздушным вентилятором. В блоке питания предусмот-

рены нагнетающий и всасывающий штуцеры, что необходимо

для организации питания по замкнутому контуру.

190 I

Рис. 9. Блок питания, созданный

на основе использования пылесоса

«Уралец»

Продолжительный опыт

применения пылесоса «Уралец»

в лабораторных условиях для

питания схем на струйных эле-

ментах показал, что каналы

элементов часто засоряются

угольной пылью от щеток элек-

тродвигателя. Поэтому в рас-

сматриваемой конструкции блока питания прогоняемый центро-

бежным вентилятором воздух не соприкасается с щетками дви-

гателя.

Основными узлами блока питания являются коллекторный

электрический двигатель 2, двухступенчатый центробежный

вентилятор 4, укрепленный на оси двигателя, корпус 7, а также

нагнетающий 5 и всасывающий 3 штуцеры.

При эксплуатации блок питания нагружали двумястами

элементами типа СЛ (см. гл. IV). Блок создавал давление

порядка 2 кПа. Напряжение питания электродвигателя, соот-

ветствующее этому режиму работы, устанавливалось равным

100 В при потребляемой мощности 90 Вт*. Мощность, потреб-

* При работе электродвигателя в режиме пылесоса напряжение на его

клеммах равно 220 В.

22

ляемая одним струйным элементом, с учетом потерь в блоке

питания составляла 0,45 Вт. Температура блока питания

при длительной работе с напряжением 100 В всего на 5° превы-

шала температуру окружающей среды, что позволило гаранти-

ровать надежную работу блока питания. В ИАТ имеется опыт

надежной эксплуатации блока питания в течение 2000 ч.

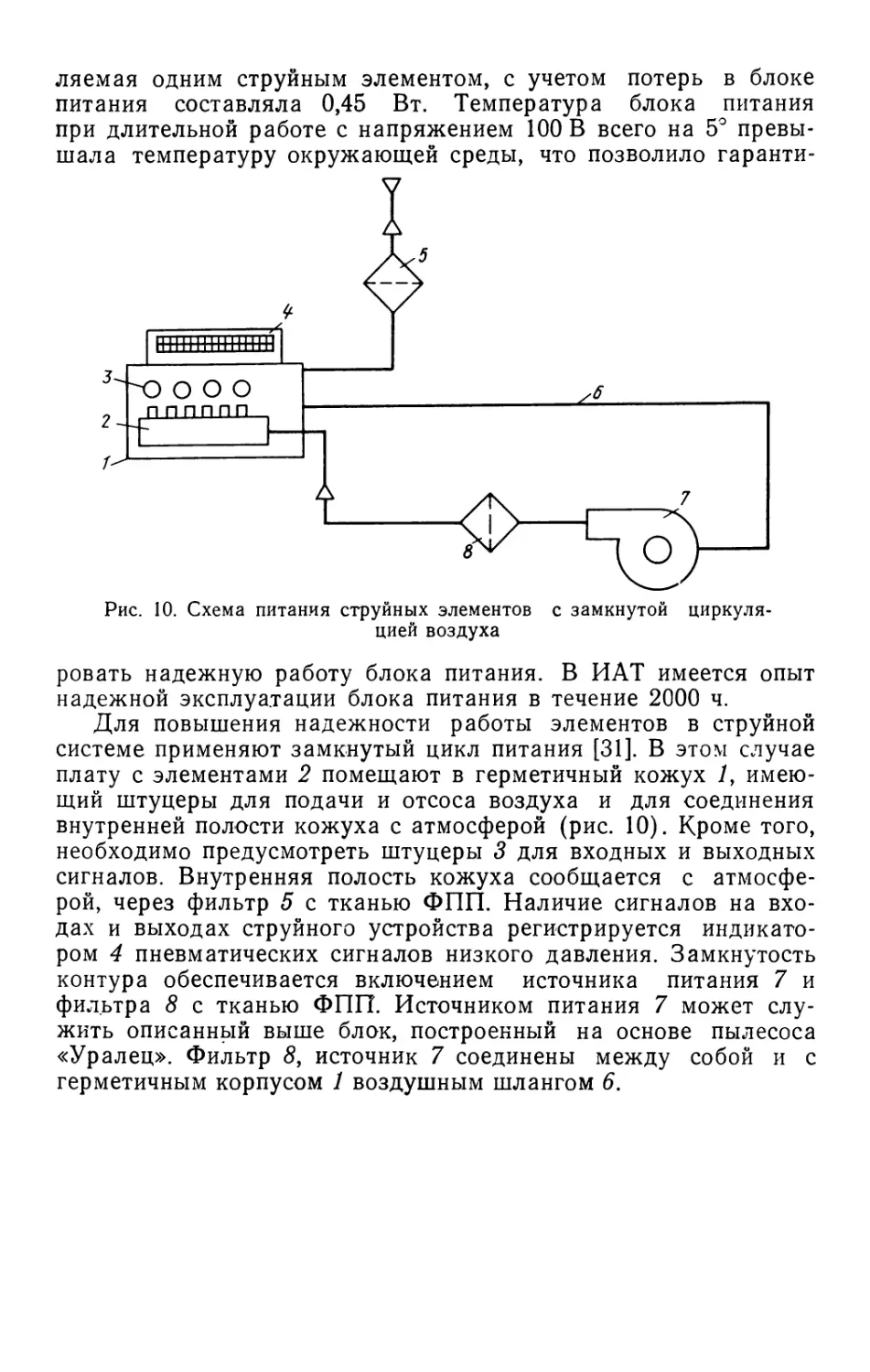

Для повышения надежности работы элементов в струйной

системе применяют замкнутый цикл питания [31]. В этом случае

плату с элементами 2 помещают в герметичный кожух /, имею-

щий штуцеры для подачи и отсоса воздуха и для соединения

внутренней полости кожуха с атмосферой (рис. 10). Кроме того,

необходимо предусмотреть штуцеры 3 для входных и выходных

сигналов. Внутренняя полость кожуха сообщается с атмосфе-

рой, через фильтр 5 с тканью ФПП. Наличие сигналов на вхо-

дах и выходах струйного устройства регистрируется индикато-

ром 4 пневматических сигналов низкого давления. Замкнутость

контура обеспечивается включением источника питания 7 и

фильтра 8 с тканью ФПП. Источником питания 7 может слу-

жить описанный выше блок, построенный на основе пылесоса

«Уралец». Фильтр 3, источник 7 соединены между собой и с

герметичным корпусом 1 воздушным шлангом 6.

Глава II

ЭЛЕМЕНТЫ ПНЕВМОАВТОМАТИКИ

Любая система пневмоавтоматики состоит из простейших

ячеек, которые принято называть элементами. Выпускаемые

в настоящее время промышленностью пневматические приборы

и системы управления состоят из проточных элементов — пнев-

матических сопротивлений, сопел (насадок), емкостей, комму-

никационных каналов, упругих элементов — мембран, сильфо-

нов, распределительных элементов — управляющих золотников,

струйных трубок и т. д. Само понятие «элемент» довольно ус-

ловно. В более сложных устройствах под элементом понимают

целый узел, выполняющий какую-либо законченную операцию.

Например, в электротехнике наряду с широко известными

простейшими элементами, такими, как резистор, конденсатор,

катушка индуктивности и др., в более сложном устройстве —

моделирующей установке элементом может быть решающий

усилитель, содержащий некоторое число ламп, транзисторов,

резисторов, конденсаторов и т. д. Часто термин «элемент»

употребляют в функциональном смысле независимо от вида

аппаратуры и энергии, например, как это имеет место для дис-

кретных и аналоговых элементов автоматики. Функциональные

элементы состоят из простых конструктивных элементов. Так,

пневматическое реле ,УСЭППА включает три мембраны и два

переменных дросселя, а струйный элемент аналогичного

функционального назначения имеет четыре сопла и систему

каналов.

В настоящей главе рассмотрены лишь простейшие кон-

структивные элементы пневматических устройств. Функцио-

нальные пневматические элементы будут рассмотрены в после-

дующих главах.

1. ПНЕВМАТИЧЕСКИЕ СОПРОТИВЛЕНИЯ (ДРОССЕЛИ)

Пневматические дроссели являются одним из основных

конструктивных элементов пневматических устройств и служат

для создания сопротивления течению газа и перепада давлений.

Подводимый ко входу пневматического сопротивления газ,

протекая через него, создает определенный перепад давлений,

24

подобно тому, как электрический ток, проходя через резистор,

создает падение напряжения.

В любом пневматическом сопротивлении полный перепад

давления равен сумме падений давления на отдельных участках

течения. Потери давления учитывают коэффициентом сопро-

тивления

£ = £вх + Сгр + £вых, (1)

где £вх, £вых И £тр — коэффициенты сопротивления, характери-

зующие соответственно потери на входе, на выходе и на трение

при течении газа по каналу дросселя. Суммарные потери давле-

ния на дросселе в самом общем случае пропорциональны квад-

рату скорости

t ра2

2 ’

где v — средняя скорость воздуха после сопротивления; р —

плотность воздуха. В частности, для трубы

/*

^тр = хТ’

где X— коэффициент трения; I и d — длина и диаметр. Коэффи-

циент трения X можно определить, например, по графику

Никурадзе.

Полный перепад давления в цепочке последовательно сое-

диненных дросселей можно рассчитать, если известны скорости

течения для отдельных участков цепи. Скорости течения ме-

няются по направлению течения. Если перепад давлений неве-

лик и числа М потока малы !, то можно вести расчеты процесса

дросселирования газа, в том числе и воздуха, пользуясь форму-

лами, выведенными для несжимаемой жидкости. Для опреде-

ленных типов дросселей характерны специфические законы

распределения скоростей и зависимости между скоростями,

расходами и перепадами давлений. Наиболее важной харак-

теристикой пневматического сопротивления является его рас-

ходная характеристика. Под расходной характеристикой пони-

мают зависимость расхода газа через дроссель . от перепада

давлений на дросселе (разности давлений до и после дросселя).

Пневматические сопротивления различают по следующим

признакам: по конструкции и назначению, характеру течения

воздуха, виду расходной характеристики.

* Потери по длине и местные потери зависят от геометрии дросселя и

режима течения и учитываются коэффициентом трения Л и местных потерь £.

v

1 Число М -------критерий подобия, выражающийся как отношение ско-

а

рости потока к скорости звука в том же месте.

25

По назначению дроссели делят на постоянные, регулируе-

мые и переменные. В постоянных дросселях пневматическое

сопротивление не изменяется в процессе работы пневматиче-

ского устройства. Сопротивление регулируемых дросселей мо-

жет быть установлено любым в определенных пределах,

обусловленных конструкцией дросселя и проходными сече-

ниями.

Настройка осуществляется вручную. Сопротивление пере-

менных дросселей изменяется в процессе работы пневматиче-

ского устройства.

По характеру течения газа в каналах дросселей их делят на

ламинарные и турбулентные. Турбулентные дроссели характери-

зуются малыми отношениями длины I канала дросселя к его

диаметру d и турбулентным режимом течения газа. Обычно

в турбулентных дросселях Z/d 10. Так как канал имеет малую

длину, а скорость течения велика, то протекающий по дросселю

газ не успевает обменяться теплом со стенками канала, и термо-

динамический процесс в дросселях такого типа можно считать

адиабатическим. Течение газа в турбулентных дросселях может

происходить как с дозвуковыми, так и со звуковыми скоростями

(соответственно различают докритический и надкритический ре-

жимы течения). Если не принимаются специальные меры (напри-

мер, расширяющиеся насадки), то скорости течения в каналах

с турбулентными дросселями в их выходных сечениях не могут

превысить скорости звука. Режим истечения через турбулент-

ный дроссель определяется величиной отношения давлений

и р2 до и после него. Отношение давлений, при котором проис-

ходит переход от дозвуковой скорости к звуковой, называется

критическим и обозначается (рг/р1)кр. Перепад давления, а

следовательно, и основные потери в турбулентных дросселях

обусловлены сжатием потока на входе в дроссель и расширени-

ем на выходе из него. Потери давления на трение (по длине

дросселя) малы и ими обычно пренебрегают.

В ламинарных дросселях отношение длины дросселя к его

условному диаметру велико (Z/dr^lO). В узких • и длин-

ных каналах формируется ламинарное течение газа. Ре-

жим течения в ламинарных дросселях может быть только докри-

тическим.

Возникновение критических режимов течения возможно

только лишь при высоких скоростях турбулентного потока. Так

как длина каналов ламинарных дросселей велика, при течении

воздух успевает обменяться теплом со стенками канала. Поэтому

обычно принимают, что термодинамический процесс изменения

состояния газа в дросселе является изотермическим. Потери дав-

ления в ламинарных дросселях происходят за счет сил вязкого

трения, распределенных по длине. Местные сопротивления на

входе в дроссель и на выходе из него весьма малы по сравнению

с потерями по длине, поэтому ими часто пренебрегают.

26

В зависимости от величины рабочих давлений и температуры

газа до и после дросселя, а у переменного дросселя также и

степени его открытия один и тот же дроссель может работать

как турбулентный или как ламинарный. Характер течения газа

в дросселе определяется условиями работы. В цилиндрическом

капилляре переход от ламинарного режима течения к турбулент-

ному происходит при критическом числе Рейнольдса Re = 2300 *,

при Re > 2300 поток турбулентный, при Re < 2300 — ламинар-

*)

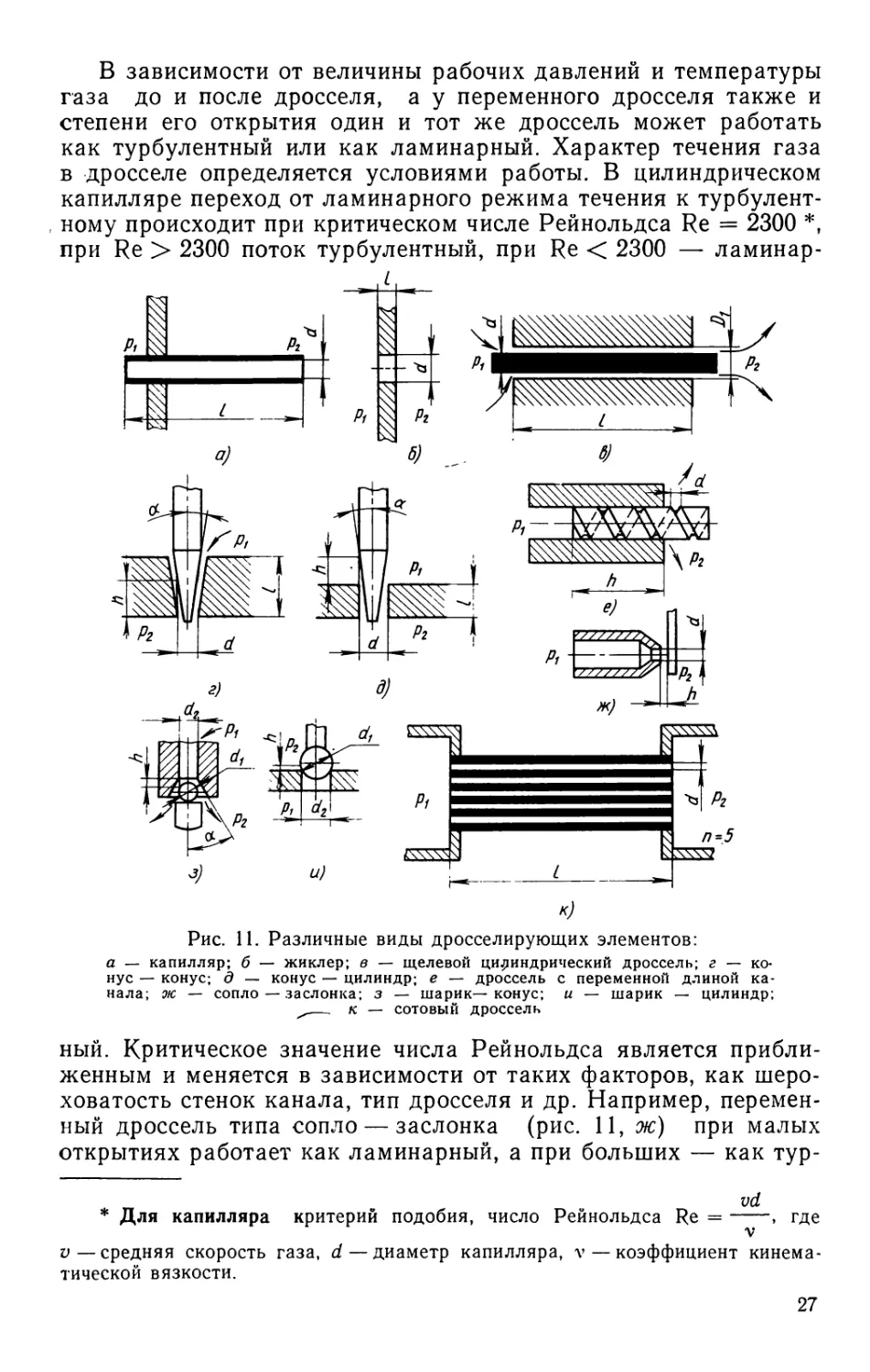

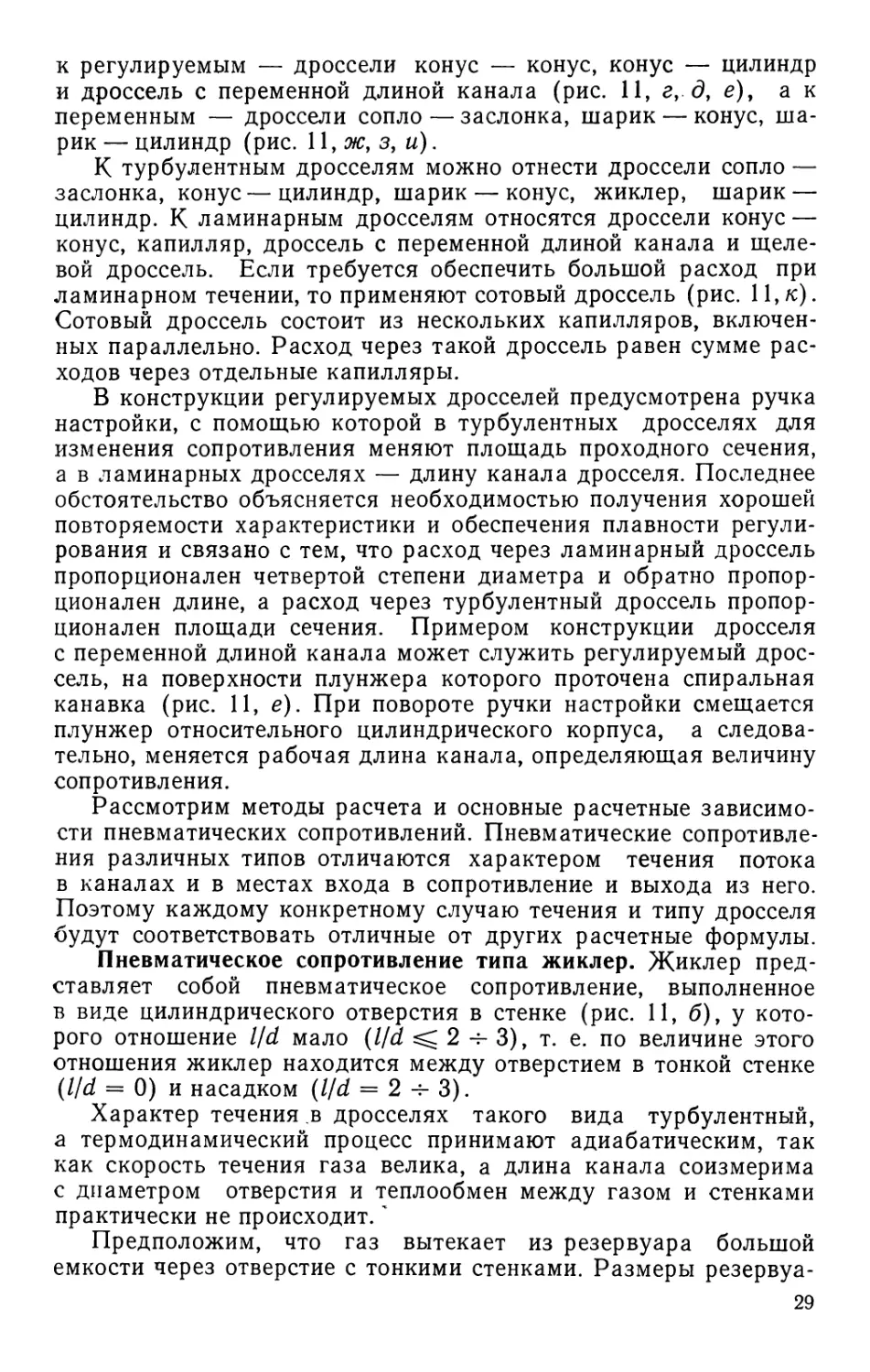

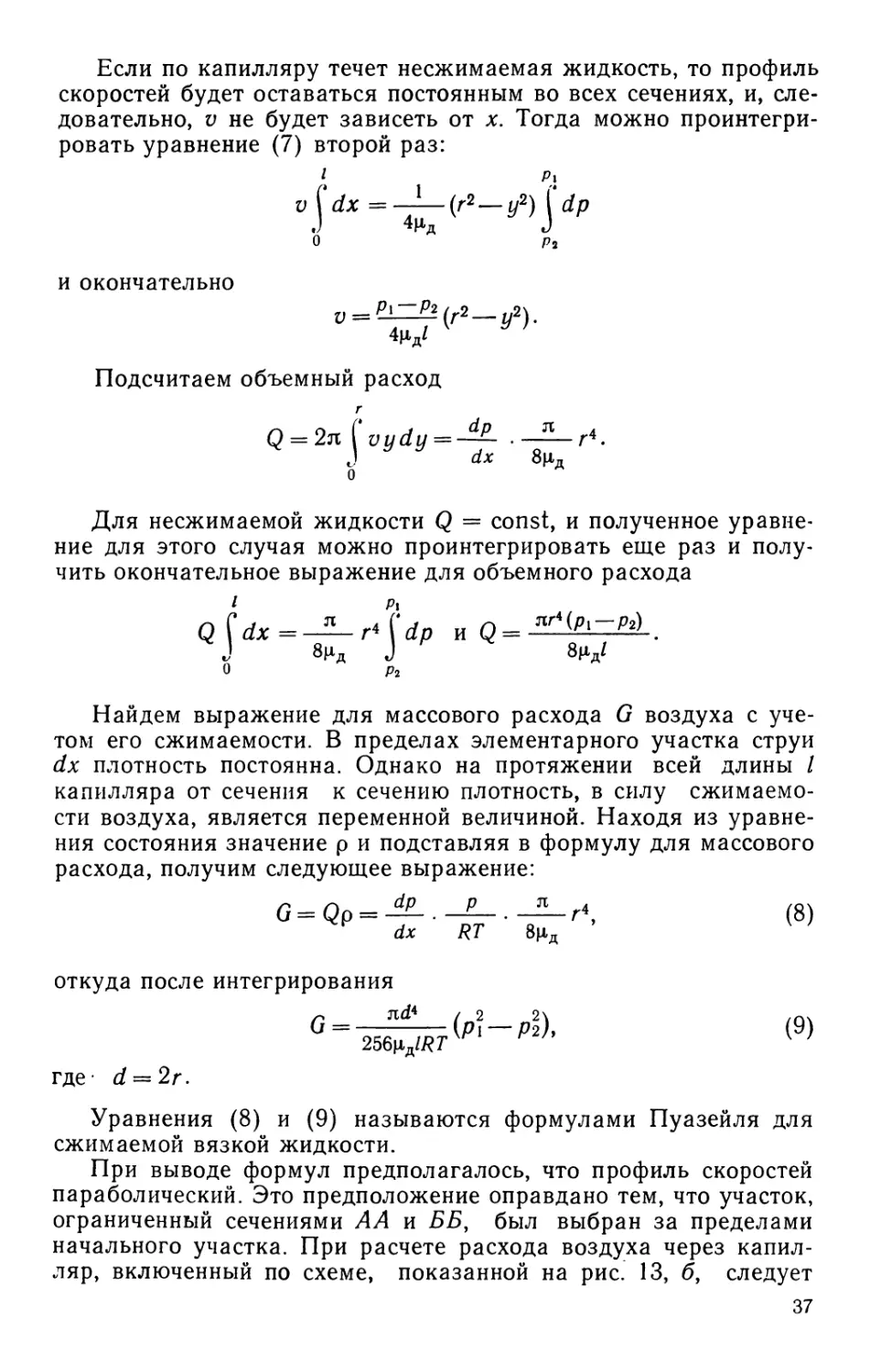

Рис. 11. Различные виды дросселирующих элементов:

а — капилляр; б — жиклер; в — щелевой цилиндрический дроссель; г — ко-

нус — конус; д — конус — цилиндр; е — дроссель с переменной длиной ка-

нала; ж — сопло — заслонка; з — шарик—конус; и — шарик — цилиндр;

___к — сотовый дроссель

ный. Критическое значение числа Рейнольдса является прибли-

женным и меняется в зависимости от таких факторов, как шеро-

ховатость стенок канала, тип дросселя и др. Например, перемен-

ный дроссель типа сопло — заслонка (рис. 11, ж) при малых

открытиях работает как ламинарный, а при больших — как тур-

* Для капилляра критерий подобия, число Рейнольдса Re =-------, где

v

v—средняя скорость газа, d — диаметр капилляра, v — коэффициент кинема-

тической вязкости.

27

булентный. Поэтому подразделение дросселей на турбулентные

и ламинарные весьма условно. Однако следует иметь в виду, что

турбулентные и ламинарные дроссели отличаются способом из-

менения сопротивления. Сопротивление, а следовательно, и пере-

пад давлений турбулентных дросселей изменяется обычно за

счет изменения проходного сечения, а у ламинарных — за счет

изменения длины канала дросселя.

По виду расходной характеристики дроссели делят на линей-

ные и нелинейные. В линейных дросселях зависимость массового

расхода газа от перепада давлений на дросселе линейна, т. е.

G = a(p{ — р2),

где а — проводимость дросселя.

В нелинейных дросселях расход газа нелинейно зависит от

перепада давлений на дросселе, и часто эта зависимость имеет

следующий вид:

G = 0/pi—р2,

где р — постоянный коэффициент.

При расчете расхода газа через турбулентные дроссели необ-

ходимо учитывать потери в результате сжатия потока на входе

в канал дросселя и расширения его при выходе из дросселя, ха-

рактеризуемые коэффициентом расхода ц. В общем случае коэф-

фициент расхода ц представляет собой сложную функцию гео-

метрических параметров дросселя и критериев подобия — чисел

Re и М. В общем виде коэффициент расхода можно представить

как отношение действительного расхода Сд к теоретическо-

му 1 GT:

При проведении исследований и практических расчетов коэф-

фициент расхода определяют экспериментально. Для ряда слу-

чаев истечения коэффициент расхода можно определить анали-

тически.

Известно, что [9] коэффициент расхода при истечении жидко-

сти из отверстия в тонкой стенке определяется так: ц = хф, где

х — коэффициент сжатия струи 2; ф — коэффициент скорости.

При одних и тех же условиях истечения коэффициент [8] сжа-

тия струи несжимаемой жидкости будет меньше, чем сжимаемой.

Пневматические сопротивления различных типов представле-

ны на рис. 11. К постоянным дросселям относятся капилляр,

жиклер, щелевой цилиндрический дроссель (рис. 11, а, б, в),

1 Под теоретическим понимается расчетный расход при ц = 1.

F' в

2 Коэффициент сжатия струи х = — представляет собой отношение

г

площади наиболее узкой части струи к площади отверстия.

28

к регулируемым — дроссели конус — конус, конус — цилиндр

и дроссель с переменной длиной канала (рис. 11, г, д, е), а к

переменным — дроссели сопло — заслонка, шарик — конус, ша-

рик — цилиндр (рис. 11, ж, з, и).

К турбулентным дросселям можно отнести дроссели сопло —

заслонка, конус — цилиндр, шарик — конус, жиклер, шарик —

цилиндр. К ламинарным дросселям относятся дроссели конус —

конус, капилляр, дроссель с переменной длиной канала и щеле-

вой дроссель. Если требуется обеспечить большой расход при

ламинарном течении, то применяют сотовый дроссель (рис. 11,к).

Сотовый дроссель состоит из нескольких капилляров, включен-

ных параллельно. Расход через такой дроссель равен сумме рас-

ходов через отдельные капилляры.

В конструкции регулируемых дросселей предусмотрена ручка

настройки, с помощью которой в турбулентных дросселях для

изменения сопротивления меняют площадь проходного сечения,

а в ламинарных дросселях — длину канала дросселя. Последнее

обстоятельство объясняется необходимостью получения хорошей

повторяемости характеристики и обеспечения плавности регули-

рования и связано с тем, что расход через ламинарный дроссель

пропорционален четвертой степени диаметра и обратно пропор-

ционален длине, а расход через турбулентный дроссель пропор-

ционален площади сечения. Примером конструкции дросселя

с переменной длиной канала может служить регулируемый дрос-

сель, на поверхности плунжера которого проточена спиральная

канавка (рис. 11, е). При повороте ручки настройки смещается

плунжер относительного цилиндрического корпуса, а следова-

тельно, меняется рабочая длина канала, определяющая величину

сопротивления.

Рассмотрим методы расчета и основные расчетные зависимо-

сти пневматических сопротивлений. Пневматические сопротивле-

ния различных типов отличаются характером течения потока

в каналах и в местах входа в сопротивление и выхода из него.

Поэтому каждому конкретному случаю течения и типу дросселя

будут соответствовать отличные от других расчетные формулы.

Пневматическое сопротивление типа жиклер. Жиклер пред-

ставляет собой пневматическое сопротивление, выполненное

в виде цилиндрического отверстия в стенке (рис. 11, б), у кото-

рого отношение l/d мало (l/d ^2ч-3), т. е. по величине этого

отношения жиклер находится между отверстием в тонкой стенке

(l/d = 0) и насадком (l/d = 2 н- 3).

Характер течения в дросселях такого вида турбулентный,

а термодинамический процесс принимают адиабатическим, так

как скорость течения газа велика, а длина канала соизмерима

с диаметром отверстия и теплообмен между газом и стенками

практически не происходит.'

Предположим, что газ вытекает из резервуара большой

емкости через отверстие с тонкими стенками. Размеры резервуа-

29

ра настолько велики, что скоростью газа перед отверстием

можно пренебречь, т. е. ^1=0. В этом случае уравнение Бернул-

ли для газа имеет вид

2 2

V2 + k / р2 Р1 \ = £ V2

2 k—1 \ р2 Pi / 2

А Ср

где k = —

cv

показатель адиабаты, для воздуха k = 1,4; ср и

Су — теплоемкости соответственно при постоянном давлении и

объеме, pi и р2 — плотности воздуха на входе в пневматическое

сопротивление и на выходе из него соответственно; £— коэффи-

циент местного сопротивления; и2 — скорость после дросселя.

Найдем выражения для скорости и расхода. Для этого решим

последнее уравнение относительно v2:

Учитывая известное выражение для адиабатического про-

цесса

/ 1 / _i_\

Pi = ( n k k I Р2,

\Р1 / Р2 J

а также уравнение состояния газа р\ = p\RT\ и подставляя их

в выражение для и2, получим

1>2 = <р1/

f К— 1

k—\

(_Р2_\ k

\ Pl /

где ф = -р===-----коэффициент скорости; R — газовая посто-

ну

янная (для воздуха R = 287,14 ----- ); Т\— абсолютная тем-

кг-К

пература воздуха до отверстия в градусах Кельвина.

Таким образом, находим, что массовый расход газа G =

= V2P2F (где р2 — плотность воздуха после отверстия; F — пло-

щадь проходного сечения отверстия) может быть рассчитан по»

следующей формуле для докритического режима:

0 = ^^! у

2 k

k-\

-^->0,528. (2>

Pi

Если постепенно уменьшать давление р2 после дросселя, ос-

тавляя постоянным давление р\ до него, то массовый расход G

воздуха вначале будет возрастать, а затем после достижения:

30

некоторого значения, называемого критическим, остается посто-

янным, сколько бы ни уменьшалось давление рг- Указанное яв-

ление объясняется тем, что некоторому критическому значению

давлений 0кр = (рг/рОкр на выходе дросселя соответствует кри-

тическая скорость, равная скорости звука и являющаяся макси-

мальной при данных условиях.

Для получения потока, имеющего скорость, большую, чем

скорость звука, необходимо применять специальные средства, на-

пример различного типа сопла (геометрическое, тепловое, меха-

ническое и т. д.). В практике получения сверхзвуковых скоростей

большое распространение получило сопло Лаваля. Течение газа

со сверхзвуковыми скоростями рассматривается в специальных

разделах газовой динамики, и эти вопросы в настоящей книге не

освещены. Заметим, что возмущения в воздухе распространяют-

ся со скоростью звука. Со скоростью звука будет распростра-

няться и волна разрежения, возникающая, например, от вакуум-

насоса, откачивающего воздух из пространства после дросселя.

Однако при надкритическом истечении возникающая на срезе

сопла звуковая скорость истечения не позволит возмущению из-

вне проникнуть внутрь сосуда, из которого происходит истечение,

и в какой-либо мере повлиять на режим самого течения. Как

следует из выражения (2), зависимость безразмерного расхода

G/GKp от отношения давлений pdp\ при изменении давления р?

после дросселя и постоянном р\ представляет собой параболу,

левая ветвь которой не отвечает физике явления. Следует отме-

тить, что увеличение давления р\ перед дросселем ведет к возра-

станию расхода и при установлении звуковой скорости на срезе

дросселя. В этом случае звуковая скорость не мешает проникно-

вению возмущений к отверстию, из которого происходит истече-

ние воздуха.

Формула для надкритического истечения получается из фор-

мулы (2) путем подстановки значения 0кр. Для нахождения 0Кр

продифференцируем по 0 = рг/pi выражение, стоящее в квадрат-

ных скобках формулы (2), и приравняем результат нулю. Зна-

чение коэффициента расхода ц принимается постоянным. Тогда

получим

2-k 1

— р k —*+Lp* =o.

k k

Решая последнее уравнение относительно 0, находим зна-

чение

k

о _ / Р2 \ _ / 2 \ *-1 .

Ркр ~ — г, . 1 J ’

\ Р1 / кр \ £ + 1 /

при котором расход достигает максимального значения GKp.

Подставляя в последнее выражение значение k = 1,4, нахо-

дим, что для воздуха |0кр = 0,528.

31

Формула для расчета надкритического истечения газа полу-

чается из формулы (2) путем подстановки вместо ръ!р\ отноше-

ния (р2/р1)кр и имеет вид

G = pFp1l// —---------—

Г У /г+1

2

k-

Pi

Выражения (2) и (3) носят название формул

Ванцеля.

Из рассмотрения последней формулы следует,

при надкритическом истечении зависит от давления

селем р\ и не зависит от давления после дросселя р2.

(3)

Сен-Венана

что расход

перед дрос-

Аналогично находят формулы для расчета расхода воздуха

и для других термодинамических процессов: изотермического,

изобарического и т. д. Следует заметить, что значения (3Кр для

различных процессов различны.

При расчете и проектировании систем пневмоавтоматики для

нахождения массового расхода воздуха через дроссели при тур-

булентном режиме течения часто применяют более простые фор-

мулы. А именно, для докритического истечения, когда pdpx

> 0,5,

а для надкритического истечения, когда p2/pi 0,5,

o-M'FA]/^r (5)

Покажем, что критическое отношение давлений для формул

(4) и (5) равно 0,5. Действительно, продифференцируем выра-

жение, стоящее в квадратных скобках формулы (4), по р = —

Pi

и результат приравняем нулю, тогда получим 1—2(p2/pi)i:p = 0.

Отсюда находим, что рКр = (рг/рОкр = 0,5. Приведенные фор-

мулы (4) и (5) довольно точно аппроксимируют точные форму-

лы (2) и (3). Максимальная относительная погрешность при

расчете расходов воздуха по приближенным формулам не пре-

вышает 3,4%.

И, наконец, при малых перепадах давлений на дросселе, ког-

да можно пренебречь изменением плотности, можно вести рас-

чет расхода по формулам гидравлики, справедливым для тече-

ния несжимаемой жидкости:

G = p-F/2р Ур^—р2.

32

При расчетах расхода газа через жиклер важное значение

имеет определение коэффициента расхода ц. Коэффициент рас-

хода для жиклеров со скругленной входной кромкой, с фаской

на входе в канал и для ряда других жиклеров находят по фор-

муле

где £вх — коэффициент сопротивления на входе, зависящий от

условий входа потока в жиклер.

Потери на выходе автоматически учитываются тем, что в рас-

четные формулы подставляют давление той среды, в которую

происходит истечение, а не давление в самом узком сечении

струи на выходе ее из дросселя.

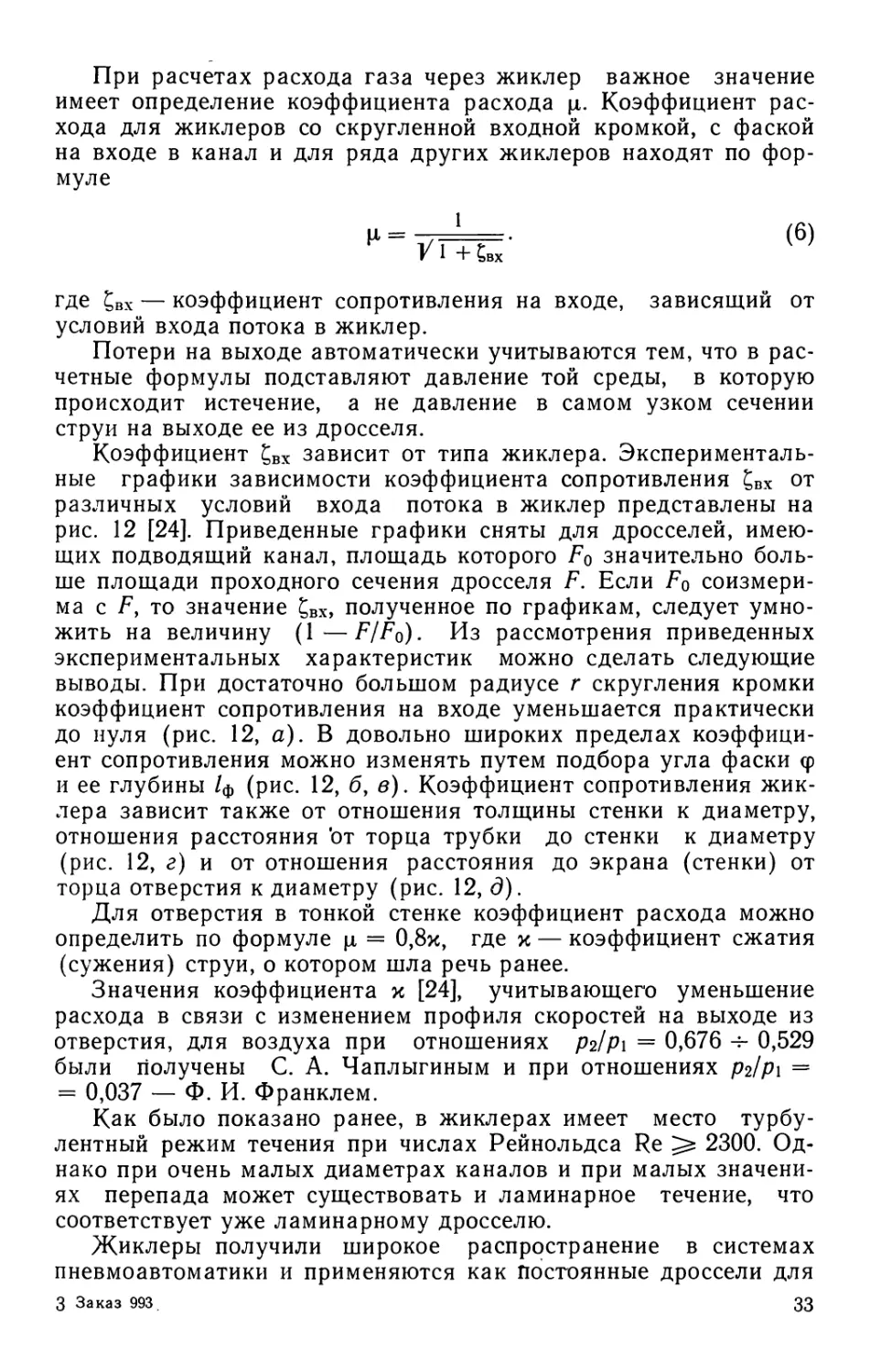

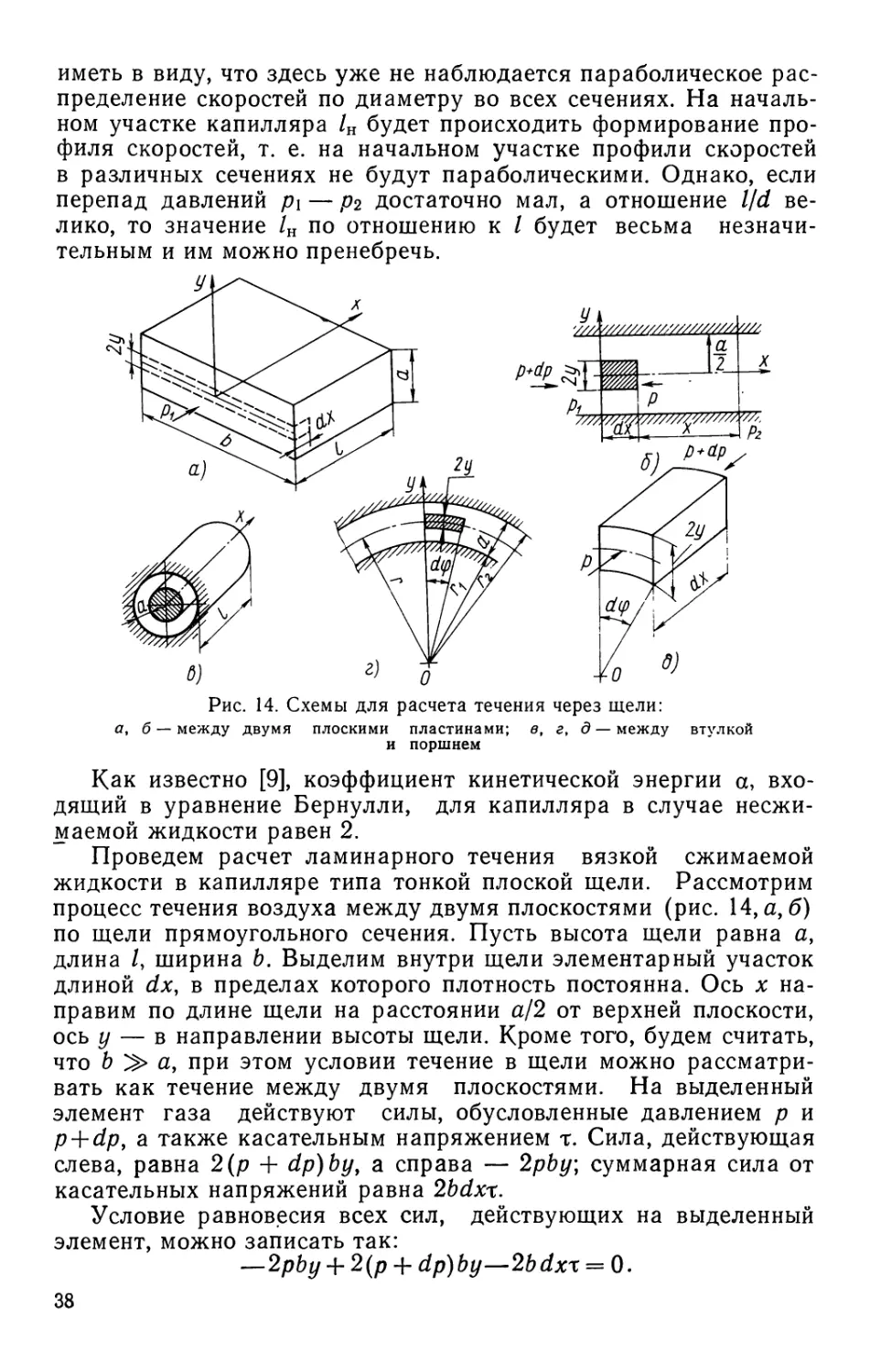

Коэффициент U зависит от типа жиклера. Эксперименталь-

ные графики зависимости коэффициента сопротивления £вх от

различных условий входа потока в жиклер представлены на

рис. 12 [24]. Приведенные графики сняты для дросселей, имею-

щих подводящий канал, площадь которого FQ значительно боль-

ше площади проходного сечения дросселя F. Если Fo соизмери-

ма с F, то значение £вх, полученное по графикам, следует умно-

жить на величину (1—F/Fo). Из рассмотрения приведенных

экспериментальных характеристик можно сделать следующие

выводы. При достаточно большом радиусе г скругления кромки

коэффициент сопротивления на входе уменьшается практически

до нуля (рис. 12, а). В довольно широких пределах коэффици-

ент сопротивления можно изменять путем подбора угла фаски <р

и ее глубины /ф (рис. 12, б, в). Коэффициент сопротивления жик-

лера зависит также от отношения толщины стенки к диаметру,

отношения расстояния 'от торца трубки до стенки к диаметру

(рис. 12, г) и от отношения расстояния до экрана (стенки) от

торца отверстия к диаметру (рис. 12, д).

Для отверстия в тонкой стенке коэффициент расхода можно

определить по формуле ц = 0,8х, где х — коэффициент сжатия

(сужения) струи, о котором шла речь ранее.

Значения коэффициента х [24], учитывающего уменьшение

расхода в связи с изменением профиля скоростей на выходе из

отверстия, для воздуха при отношениях рг/pi = 0,676 ч- 0,529

были получены С. А. Чаплыгиным и при отношениях рг/pi =

= 0,037 — Ф. И. Франклем.

Как было показано ранее, в жиклерах имеет место турбу-

лентный режим течения при числах Рейнольдса Re 2300. Од-

нако при очень малых диаметрах каналов и при малых значени-

ях перепада может существовать и ламинарное течение, что

соответствует уже ламинарному дросселю.

Жиклеры получили широкое распространение в системах

пневмоавтоматики и применяются как постоянные дроссели для

3 Заказ 993 33

обеспечения необходимого перепада давлений, в управляющих

усилителях типа сопло — заслонка, при построении квадраторов

и других вычислительных, а также логических пневматических

устройств.

Рис. 12. Графики зависимости коэффициента сопротивления от различ-

ных условий входа:

а — для жиклера со скругленной входной кромкой; б — для жиклера с фаской

в зависимости от угла фаски для постоянного значения /ф/й{ = 0,6; в — то же,

в зависимости от отношения l^ld для постоянного угла фаски; ср = 60°; г—для

дросселя типа трубка в стенке; д — для жиклера с экранированным входом;

1-------- 0; 2 -----— = 0,005; 3-----— = 0,01; 4------— = 0,019; 5 -----— = 0,035;

d d d d d

6-----0,05

d

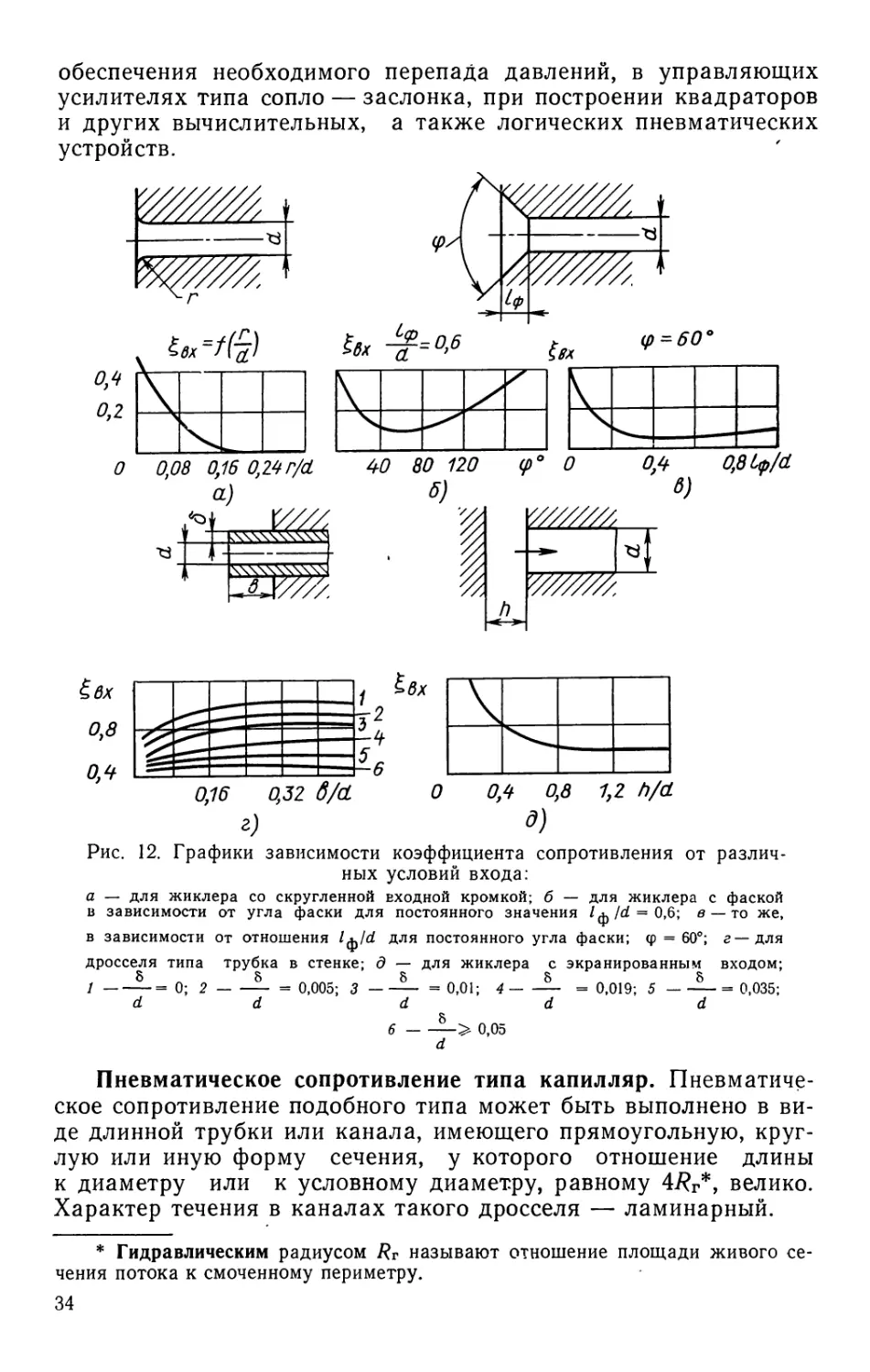

Пневматическое сопротивление типа капилляр. Пневматиче-

ское сопротивление подобного типа может быть выполнено в ви-

де длинной трубки или канала, имеющего прямоугольную, круг-

лую или иную форму сечения, у которого отношение длины

к диаметру или к условному диаметру, равному 4/?г*, велико.

Характер течения в каналах такого дросселя — ламинарный.

* Гидравлическим радиусом 7?г называют отношение площади живого се-

чения потока к смоченному периметру.

34

Если перепад давлений на дросселе рассматриваемого типа

изменяется незначительно по сравнению с абсолютными их зна-

чениями, то течение газа можно рассматривать как течение не-

сжимаемой жидкости (р = const). В этом случае расход воздуха

зависит линейно от перепада давлений, а именно:

G = a(pi— р2),

где a — проводимость дросселя (величина, обратная сопротив-

лению) .

Свойство линейности характеристик ламинарных дросселей

используется для построения многих управляющих устройств

пневмоавтоматики. Поэтому, хотя в общем случае и надо учи-

тывать коэффициенты сопротивления на входе в капилляр и на

выходе из него, можно приблизительно (при р = const) считать,

что коэффициент сопротивления

^тр = XZ/tZ.

По длине капилляра в процессе течения газа формируется

параболический профиль скоростей. Участок, на котором проис-

ходит формирование профиля скоростей, называется начальным.

Длина /н начального участка ламинарного течения зависит от

диаметра капилляра d и числа Рейнольдса и определяется для

капилляра круглого сечения по формуле /н = 0,029dRe.

Поскольку капилляр имеет постоянную температуру 71, про-

цесс течения газа по капилляру можно считать изотермическим.

Будем считать, что параболический профиль скоростей сформи-

рован. При течении несжимаемой жидкости (р = const) парабо-

лический профиль будет оставаться одинаковым во всех сечени:

ях. В случае течения газа, когда р = var, параболический про-

филь скоростей меняется от сечения к сечению.

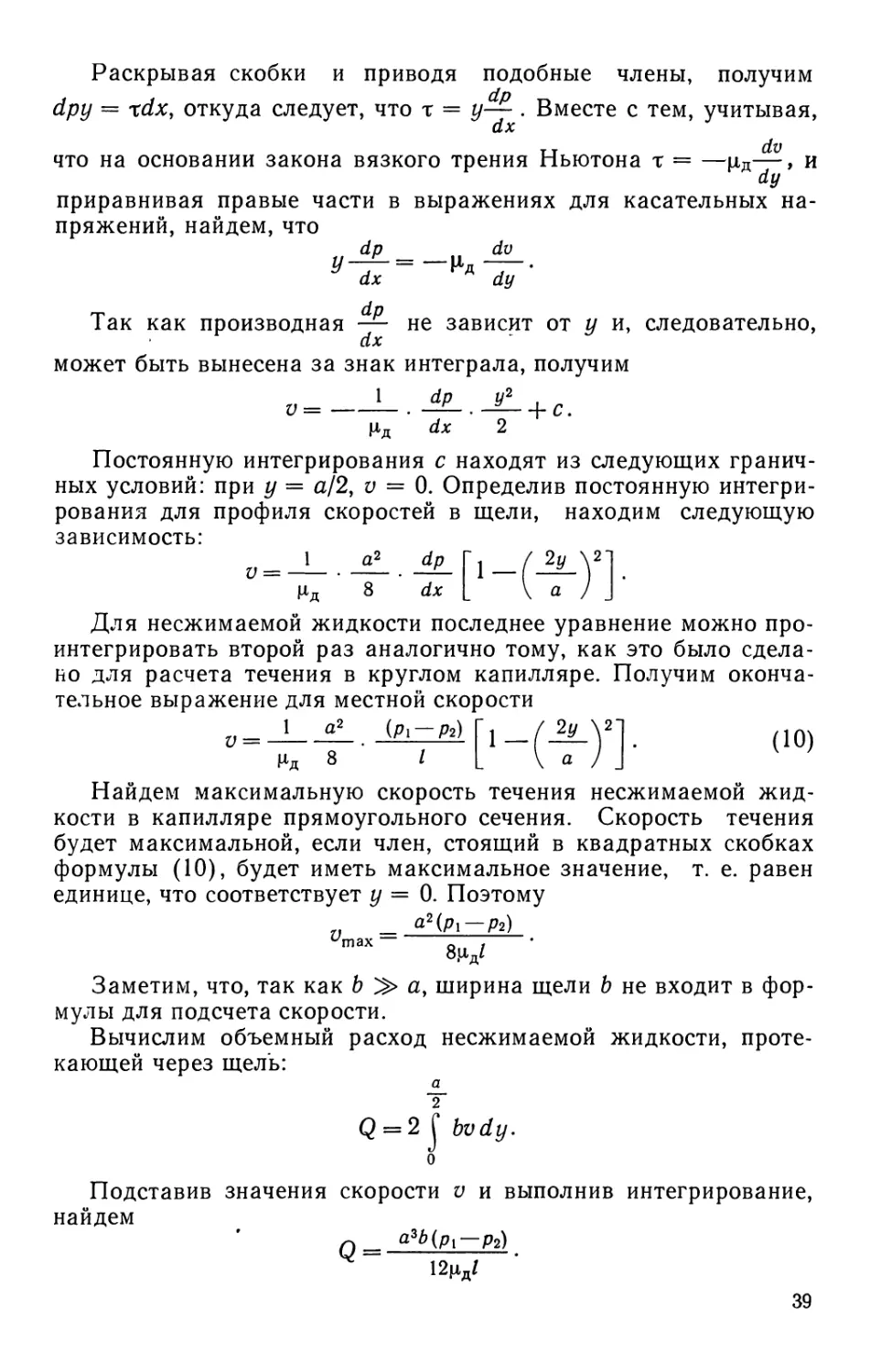

Рассмотрим установившийся процесс течения газа в капилля-

ре круглого сечения между плоскостями АА и ББ (рис. 13). Так

как воздух является сжимаемой средой, его плотность по длине

капилляра I меняется от одного сечения к другому. Выделим

внутри капилляра соосный с ним элементарный цилиндри-

ческий участок канала длиной dx, отстоящий от сечения ББ на

расстоянии %, внутри которого плотность можно считать посто-

янной.

Составим условие равновесия всех сил, действующих на вы-

деленный элементарный цилиндрический участок струйки возду-

ха длиной dx и радиусом у.

Сила гидродинамического давления, действующая на

торцовые поверхности элементарного цилиндра при разно-

сти давлений dp, направлена вдоль оси капилляра й равна

ny2dp.

Сила трения, возникающая на боковой поверхности элемен-

тарного цилиндра при его движении, равна величине 2jiz/rdx.

3* 35

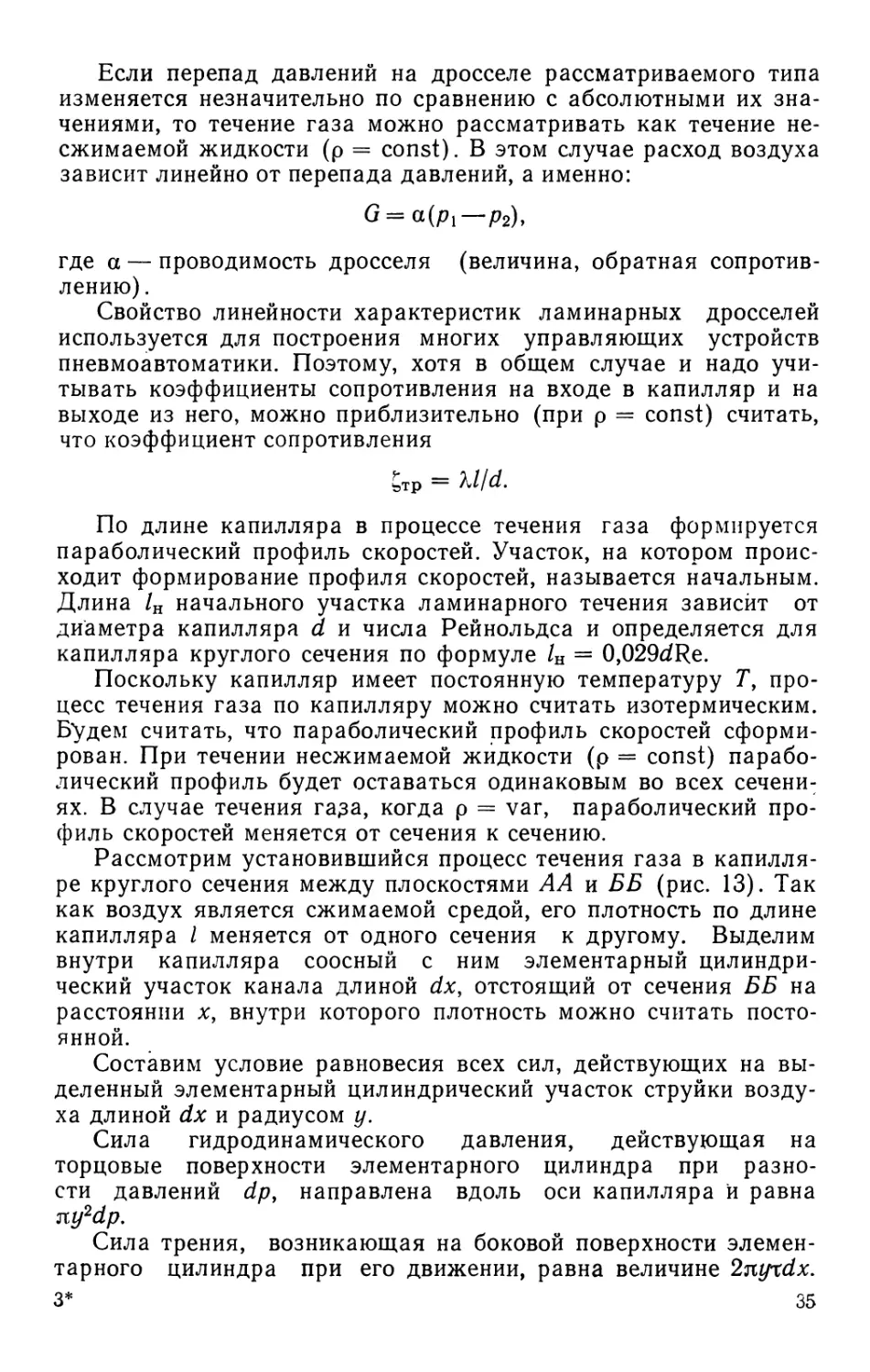

Касательные напряжения, или напряжения трения т, возни-

кающие в вязкой жидкости, выражаются формулой Ньютона1:

Знак минус взят потому, что производная от скорости течения

воздуха по радиусу — величина отрицательная, а напряжение

трения по смыслу — величина положительная 2.

«2 5)

Рис. 13. К расчету течения газа в капилляре:

а — элемент потока; б — схема капилляра

Записывая условие равновесия сил, получим следующее урав-

нение:

dv=-^-

dx

~—У^У-

2цд

Имея в виду, что р не зависит от у (р не меняется в преде-

лах одного сечения) и х не зависит от у, т. е. в целом и — не

dx

зависит от у, можно последнюю производную вынести за знак

интеграла и проинтегрировать по у. Тогда

1

v =----------

Ид

1 dp 9 ,

-----• ——у2 + с.

4,ид-dx

Постоянную интегрирования с найдем из условия, что на

стенке скорость равна нулю, т. е. v = 0 при у = г, где г — радиус

капилляра. Тогда получим следующее выражение для местной

скорости:

У = ^_.^(г2-у2). (7)

4цд dx

1 Коэффициент динамической вязкости можно определять для воздуха

кг

по формуле цд = 1,71 -10-5 4- 4,94• 10-8 /°C [—].

с •• м

du

2 Действительно, тангенс угла наклона касательной ~~— к кривой про*

dy

филя скоростей — величина отрицательная.

36

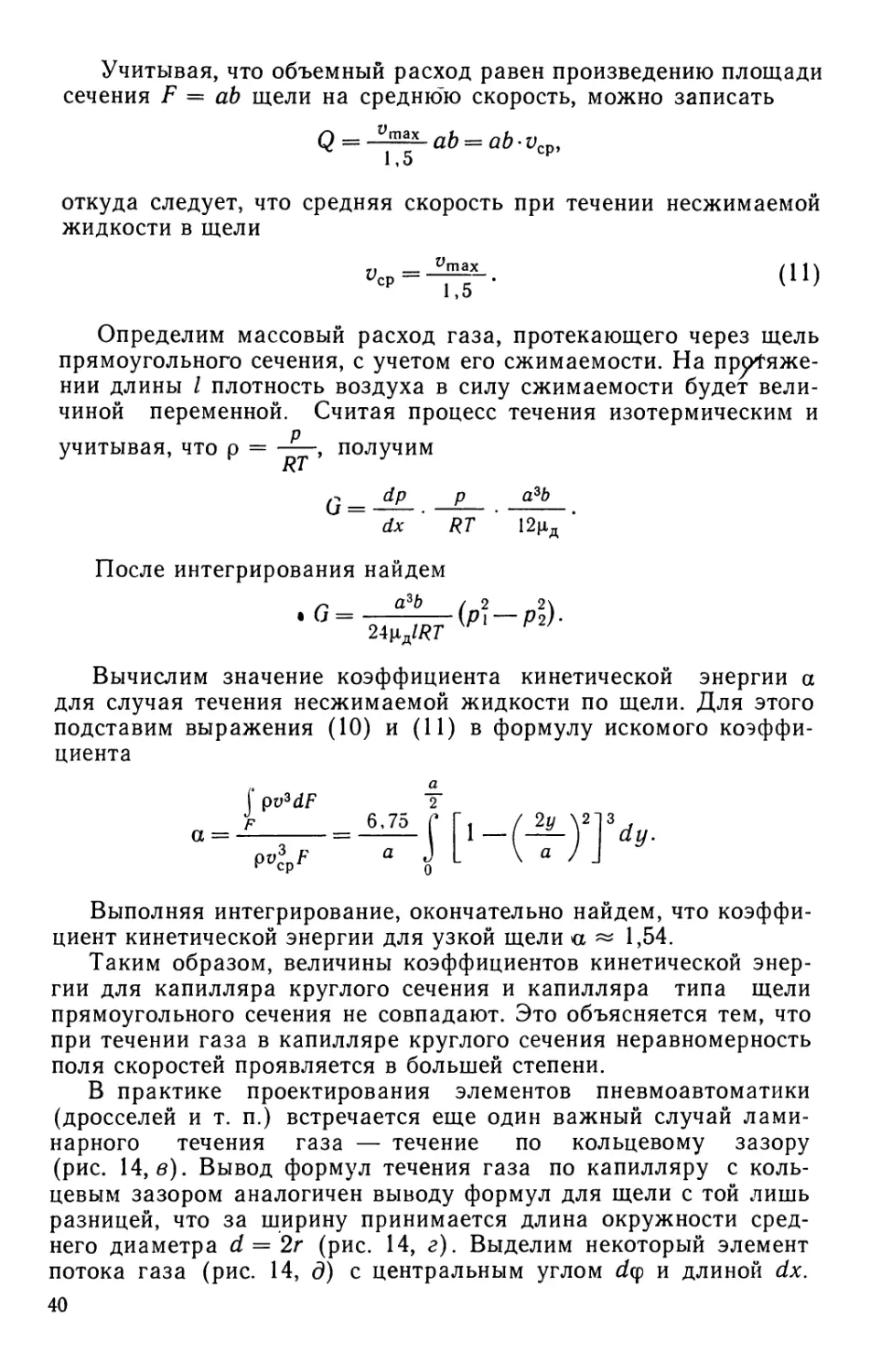

Если по капилляру течет несжимаемая жидкость, то профиль

скоростей будет оставаться постоянным во всех сечениях, и, сле-

довательно, v не будет зависеть от х. Тогда можно проинтегри-

ровать уравнение (7) второй раз:

{ р\

v ( dx = —^—(r2—y2) I dp

J 4цд J

о Рг

и окончательно

u = PlZl^(r2_y2).

4цд/

Подсчитаем объемный расход

г

Q = 2л ( vydy = -^- —л г4.

J dx 811.

о

Для несжимаемой жидкости Q = const, и полученное уравне-

ние для этого случая можно проинтегрировать еще раз и полу-

чить окончательное выражение для объемного расхода

i Р\

Qtdx=^-r^dp и Q = .

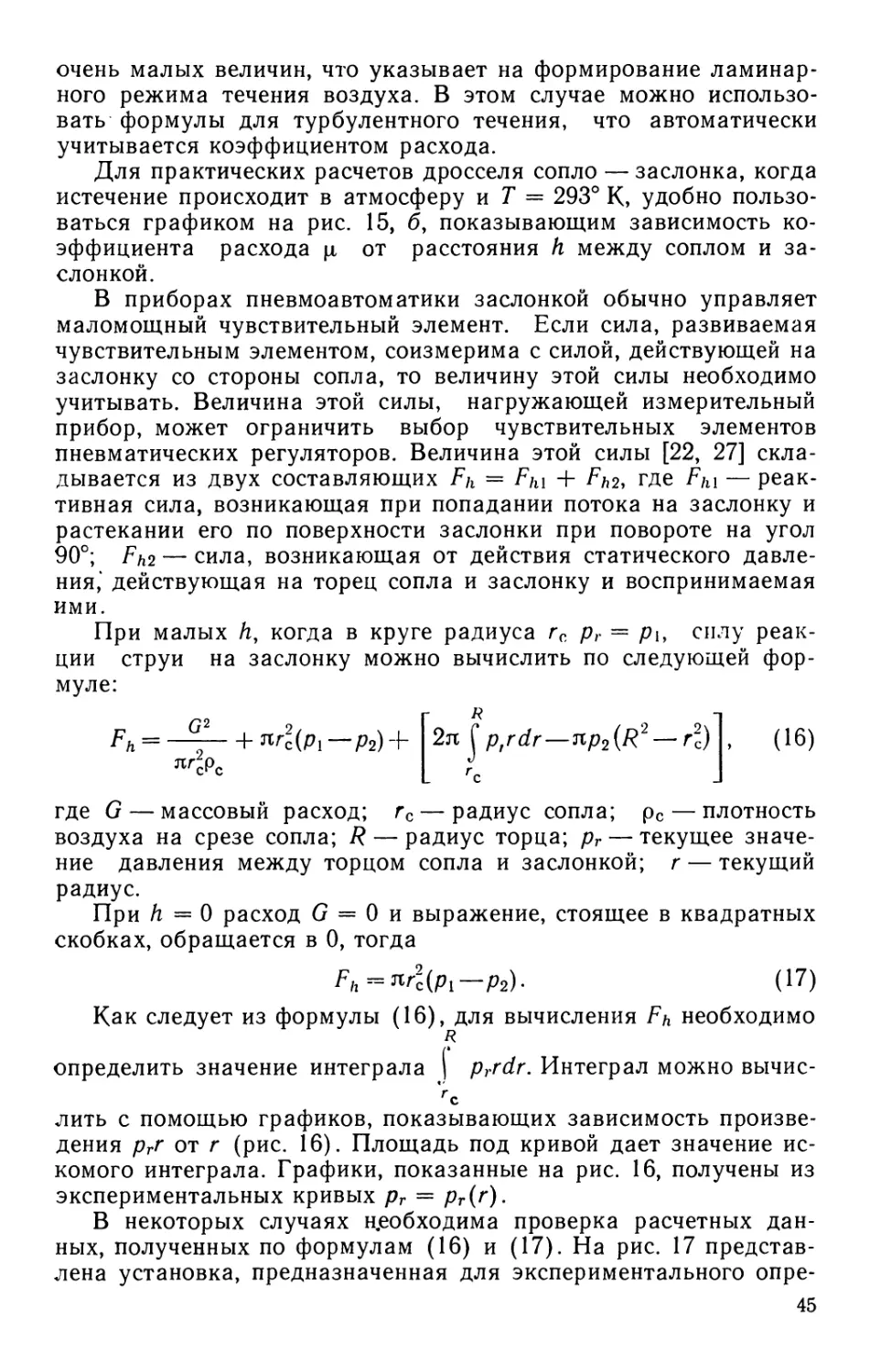

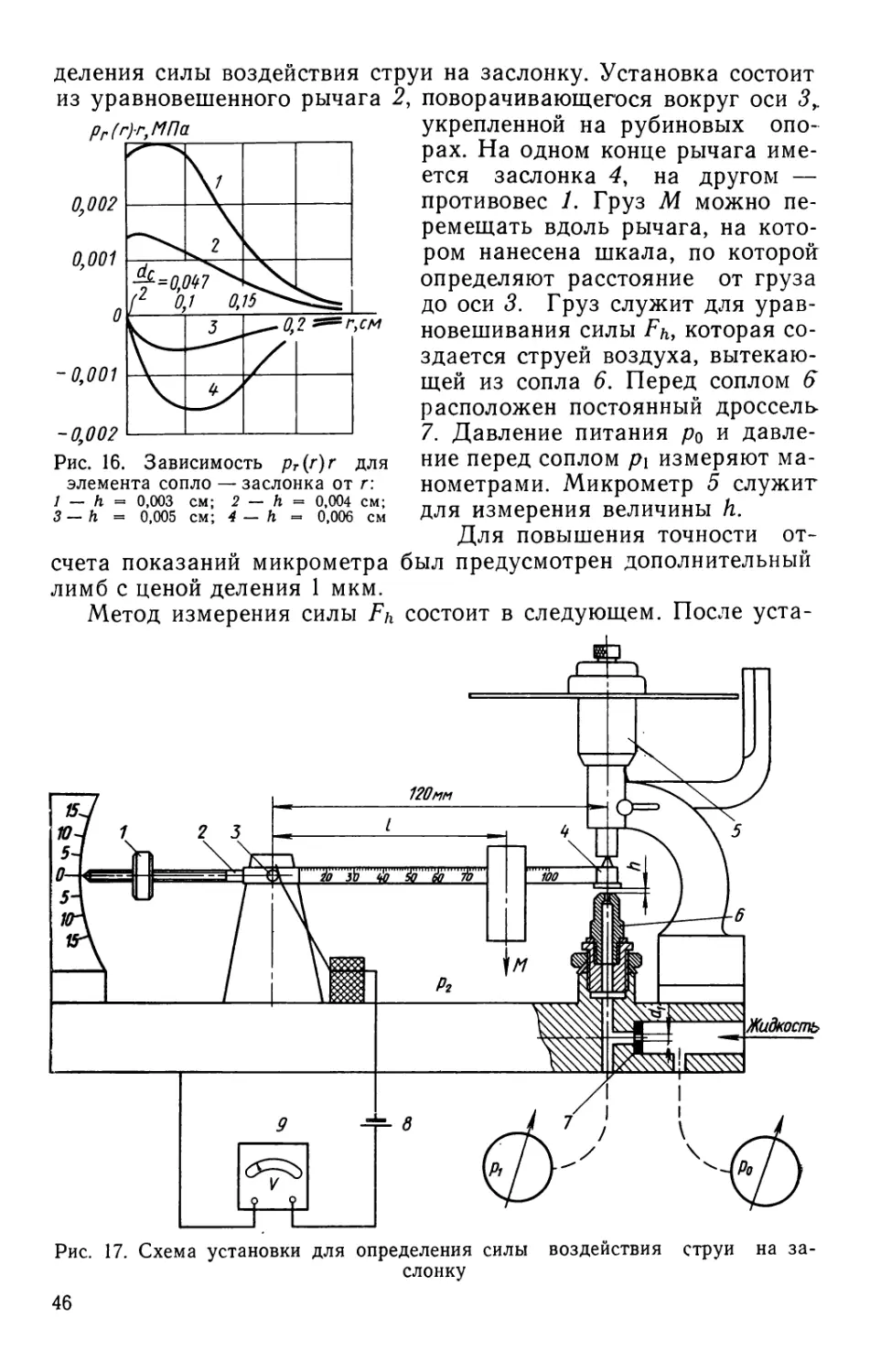

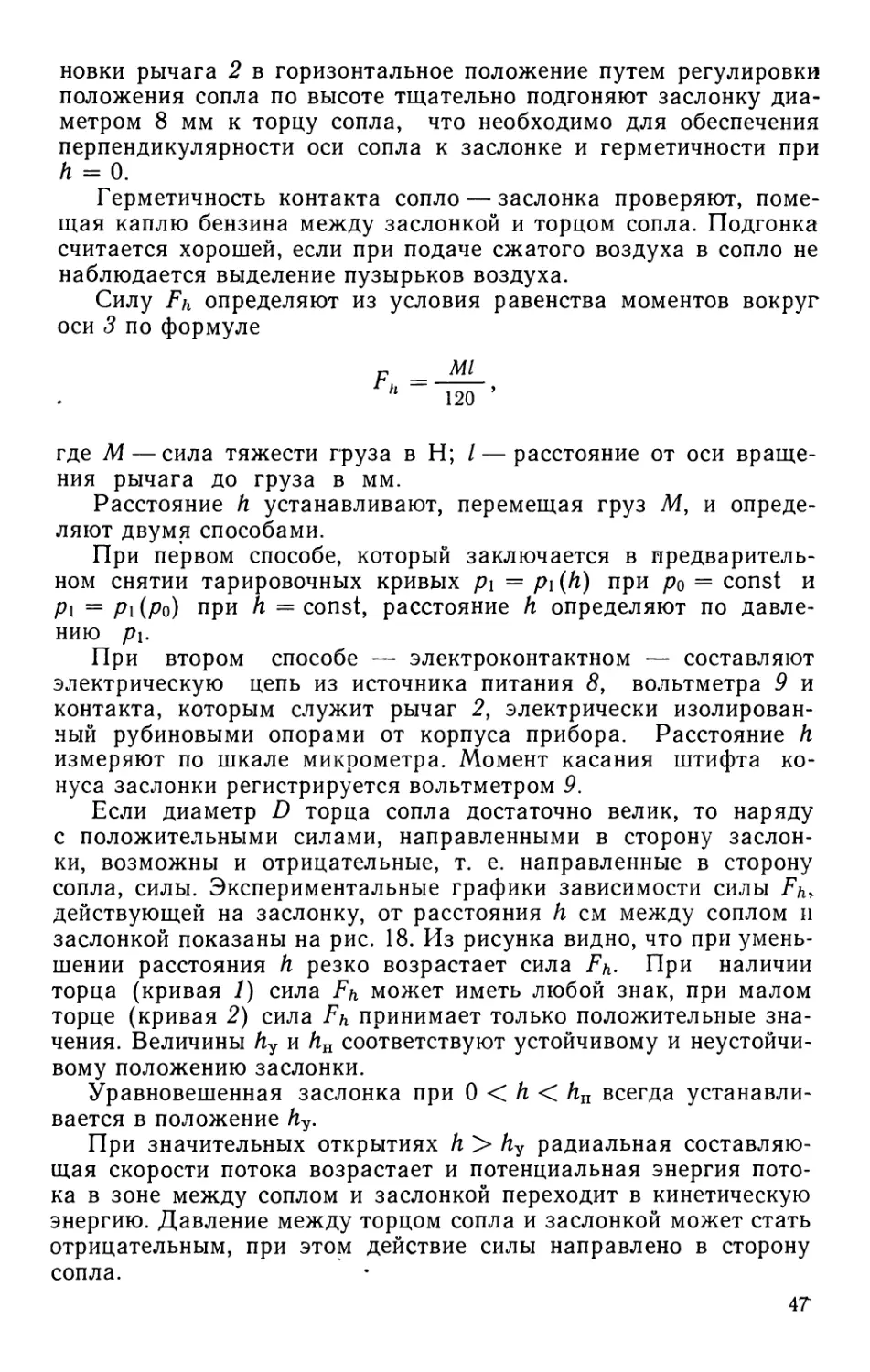

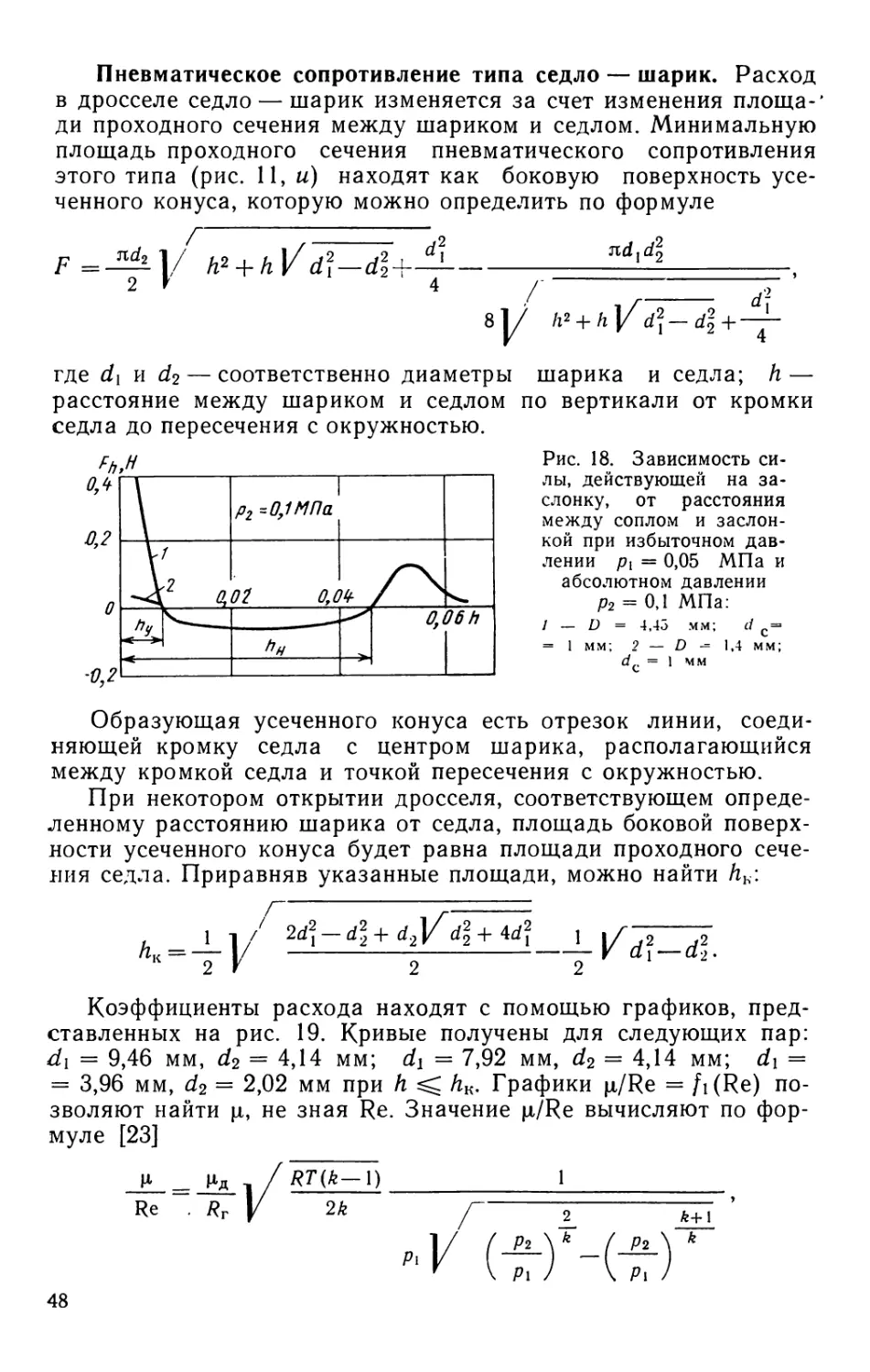

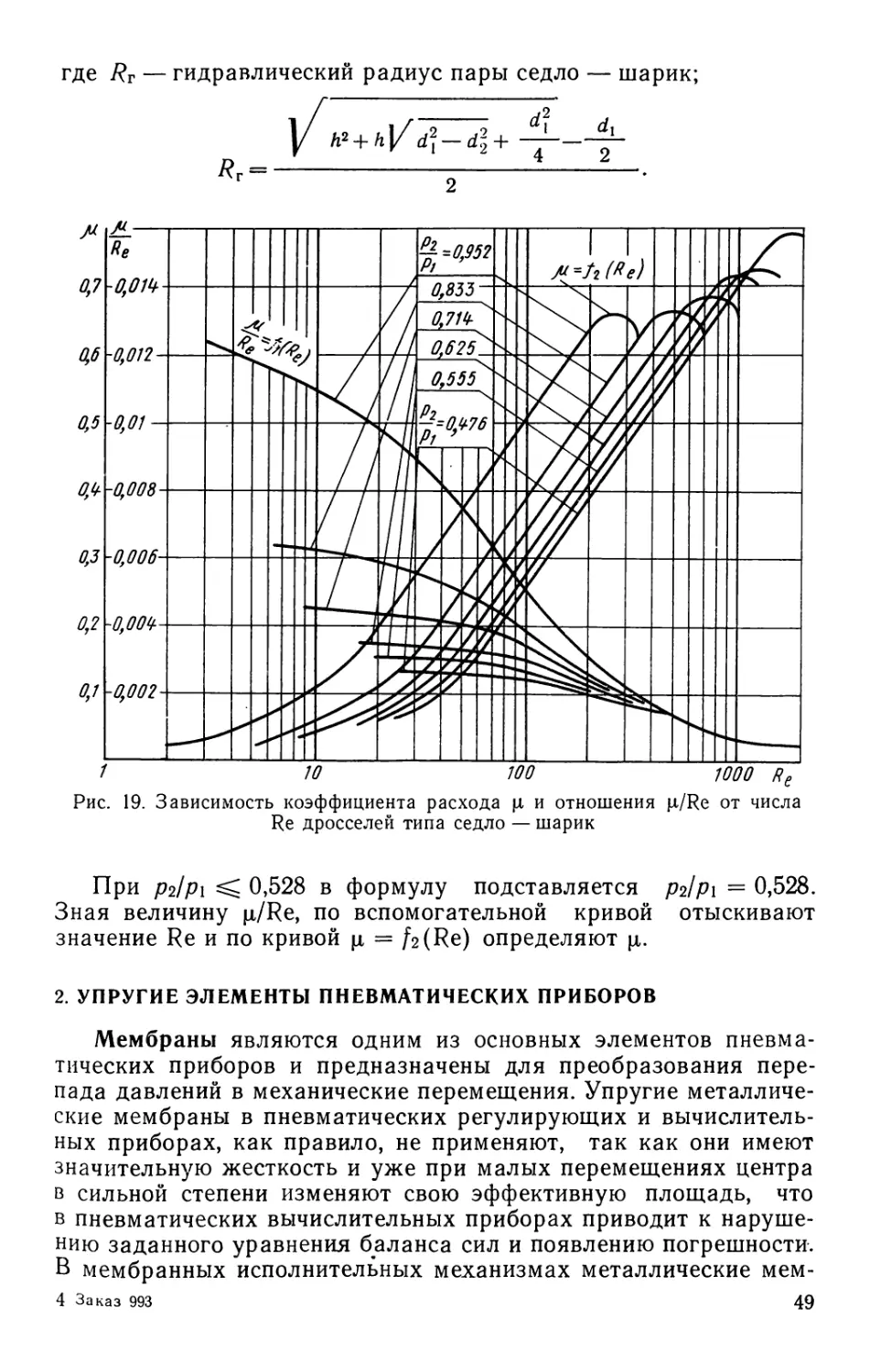

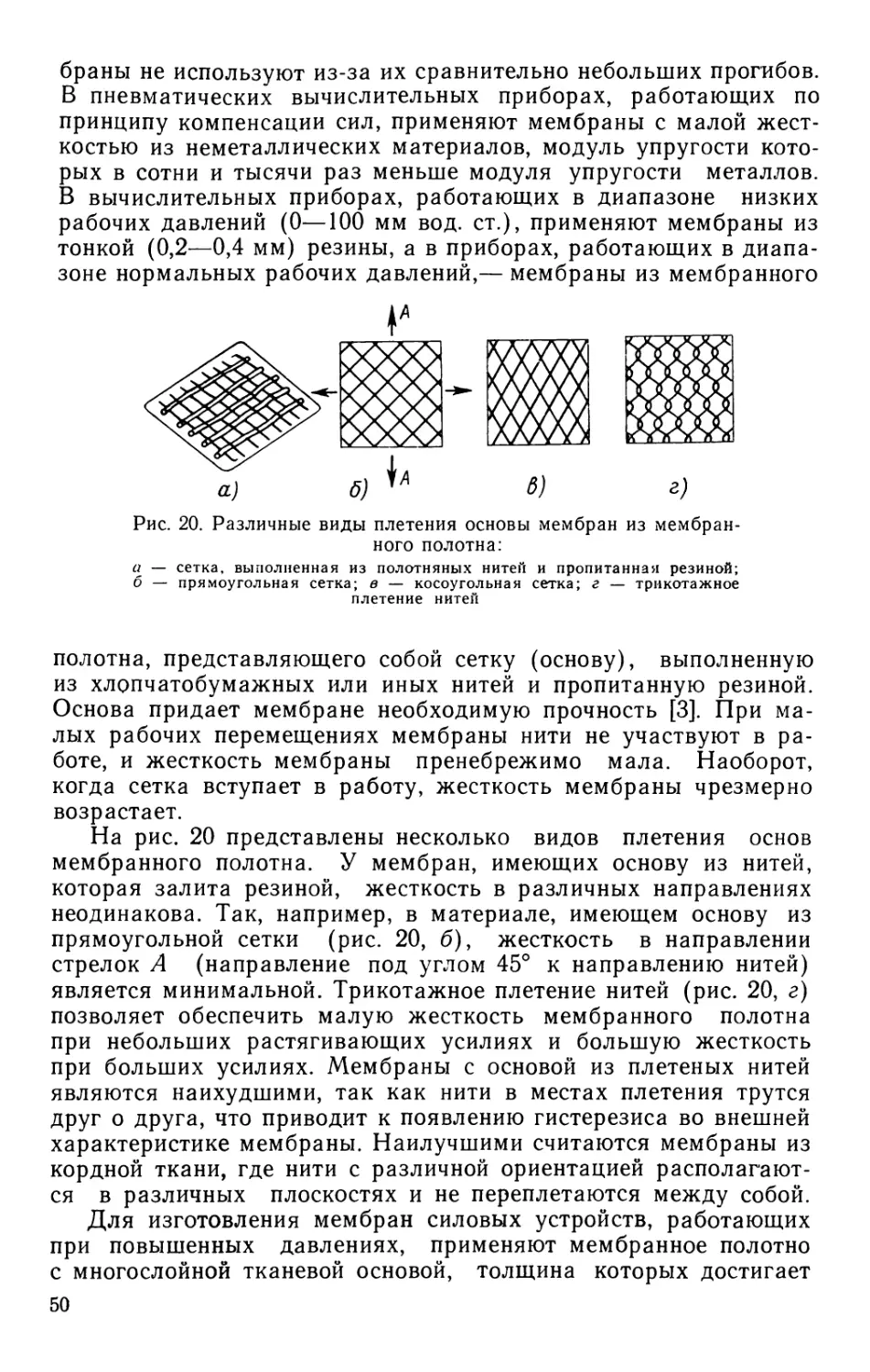

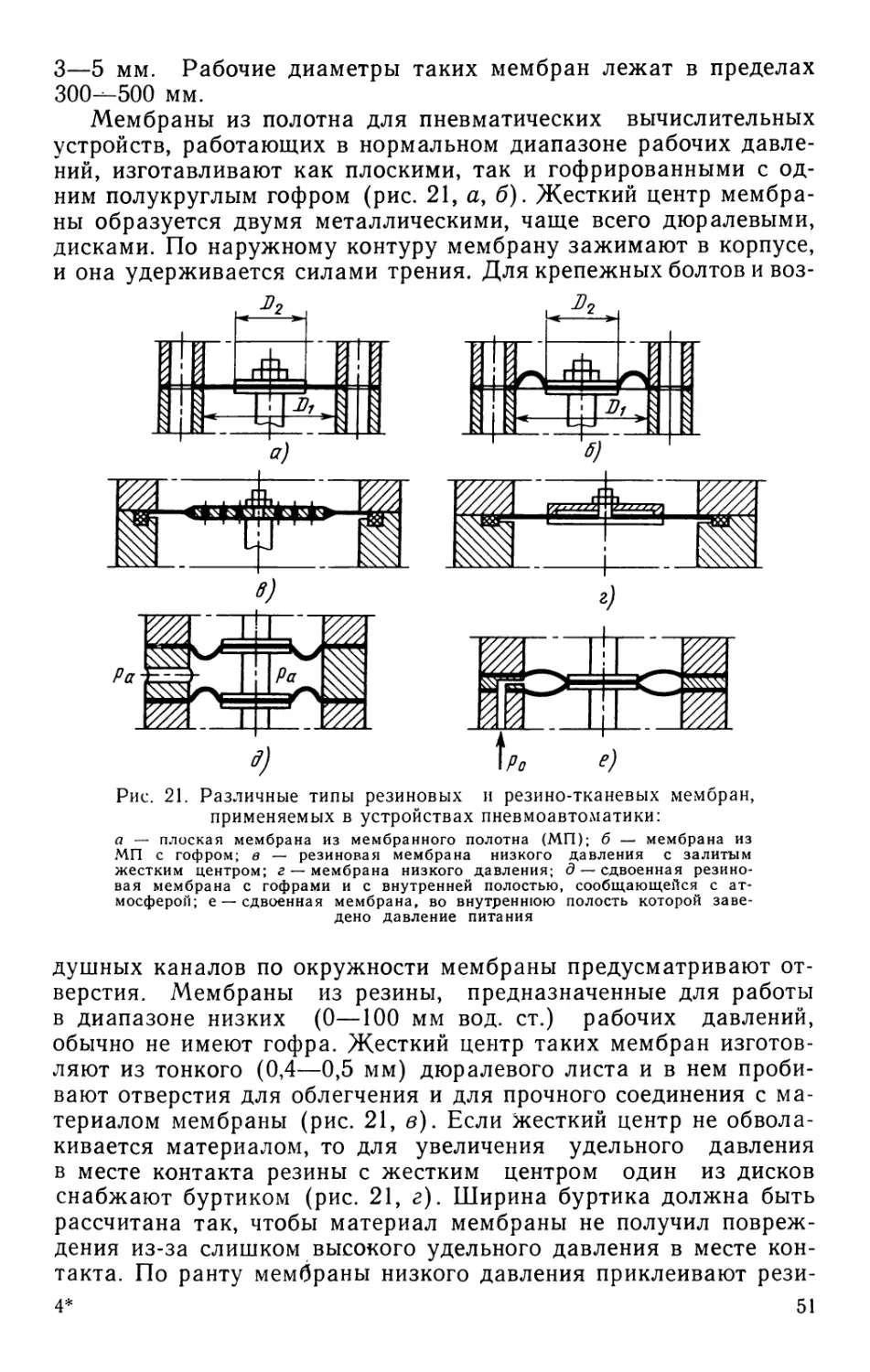

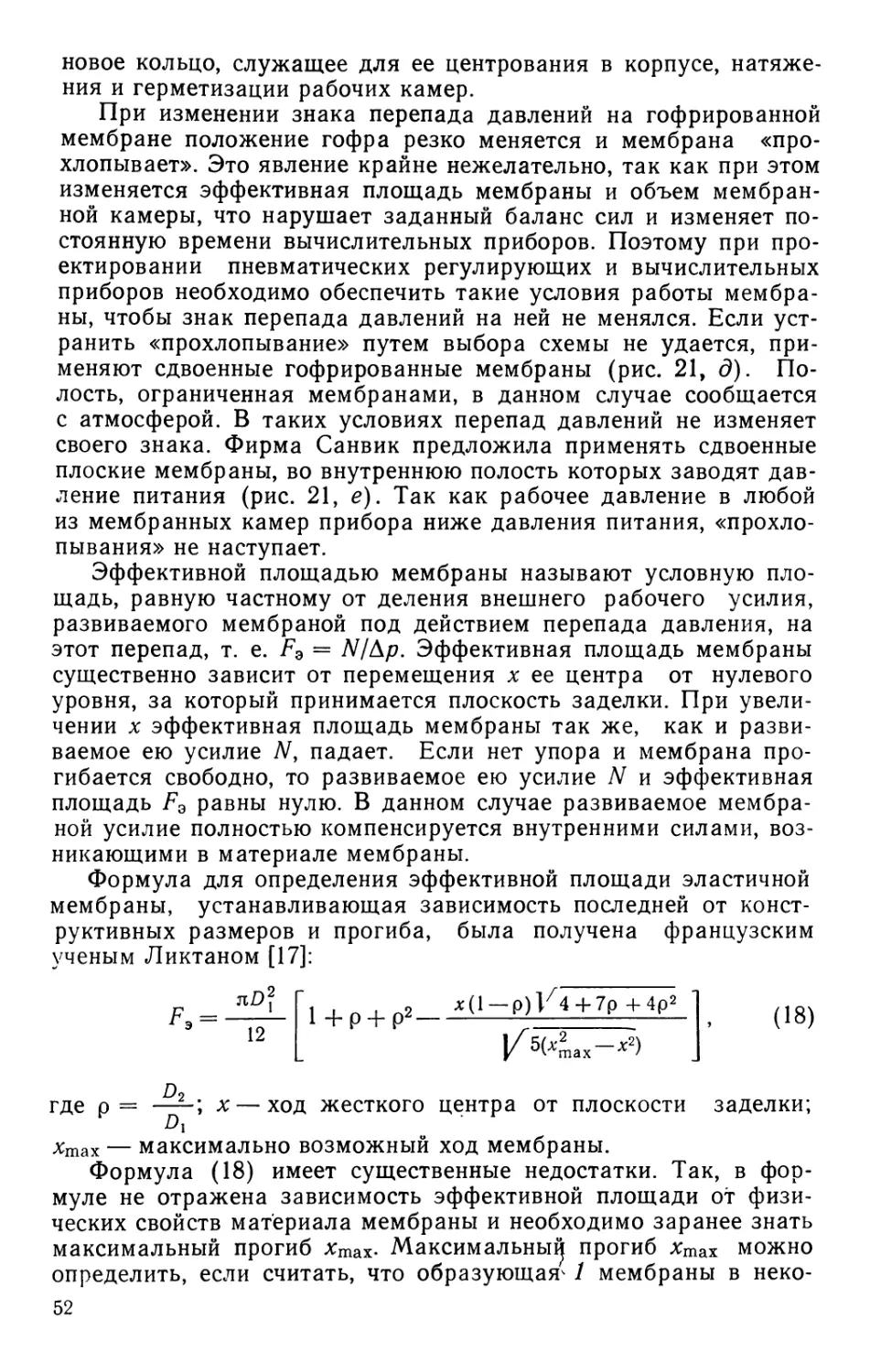

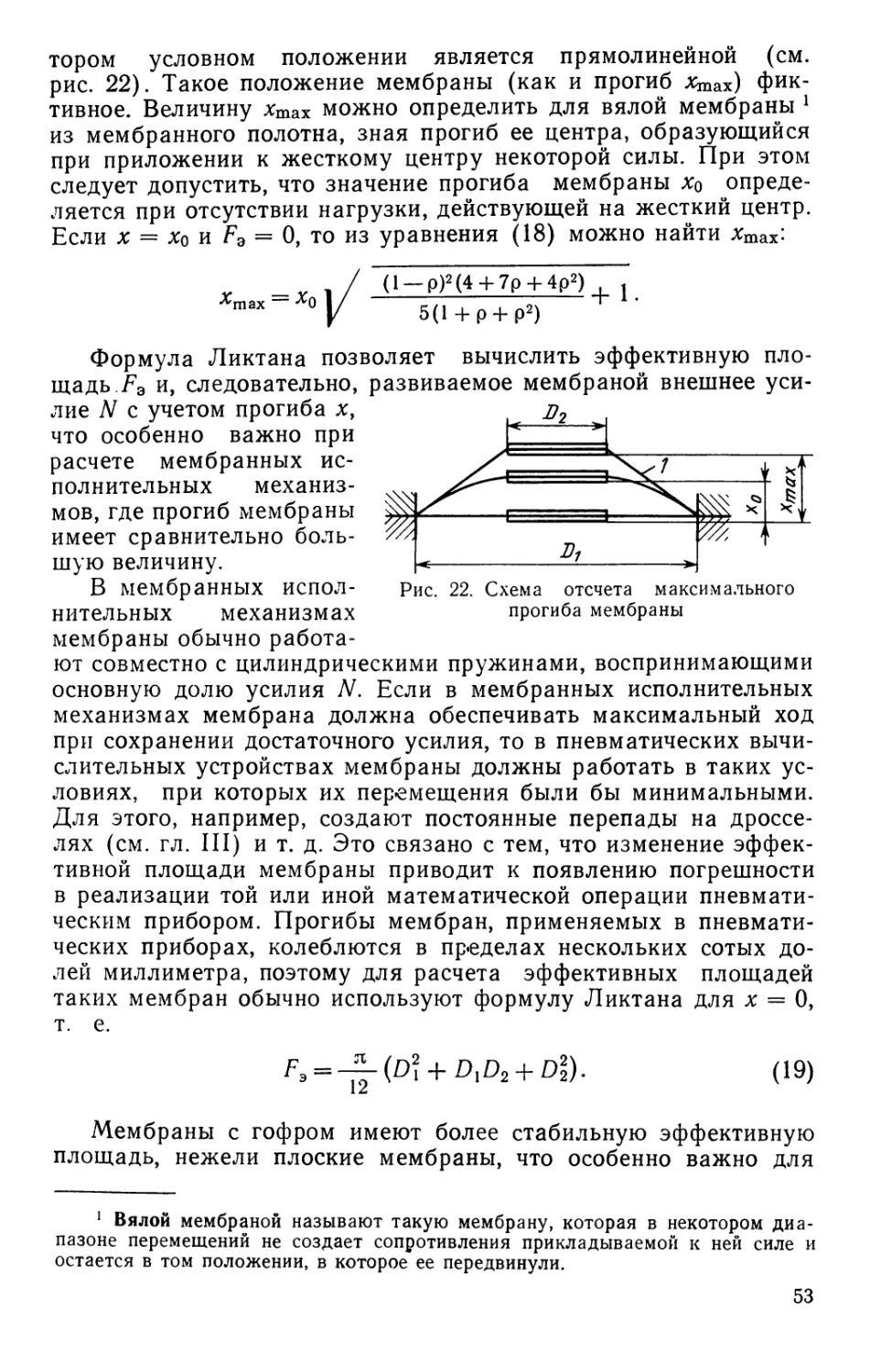

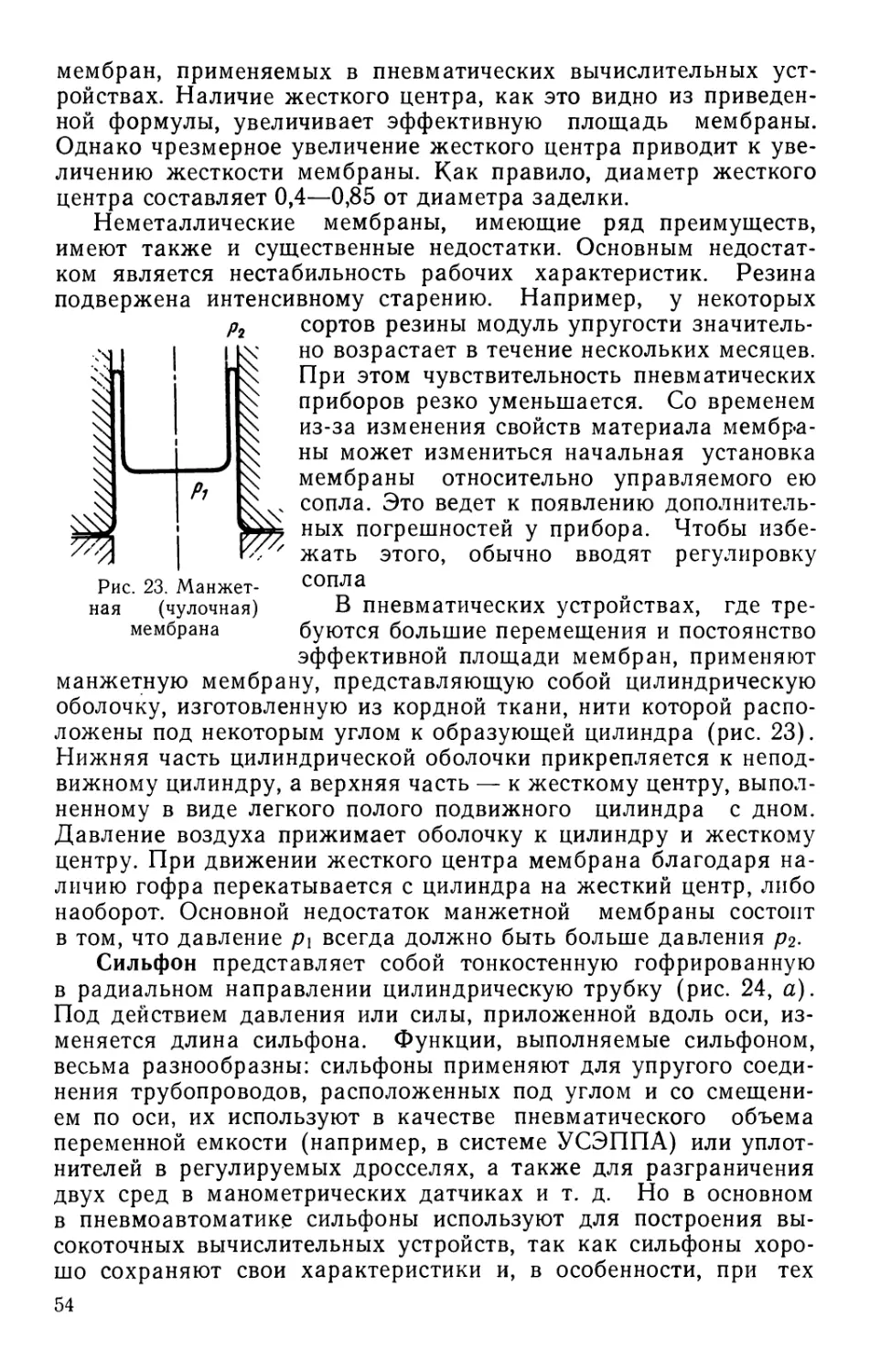

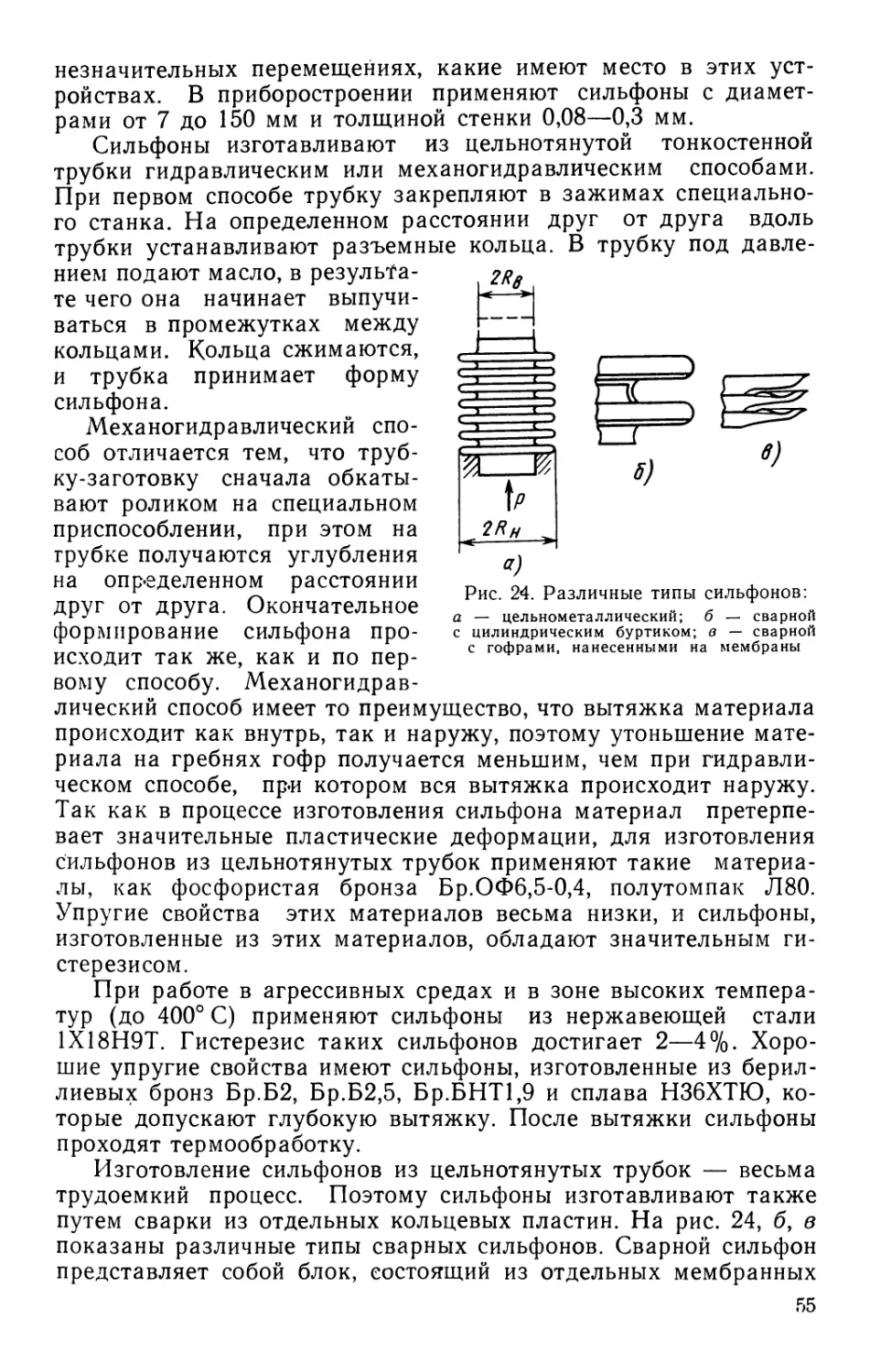

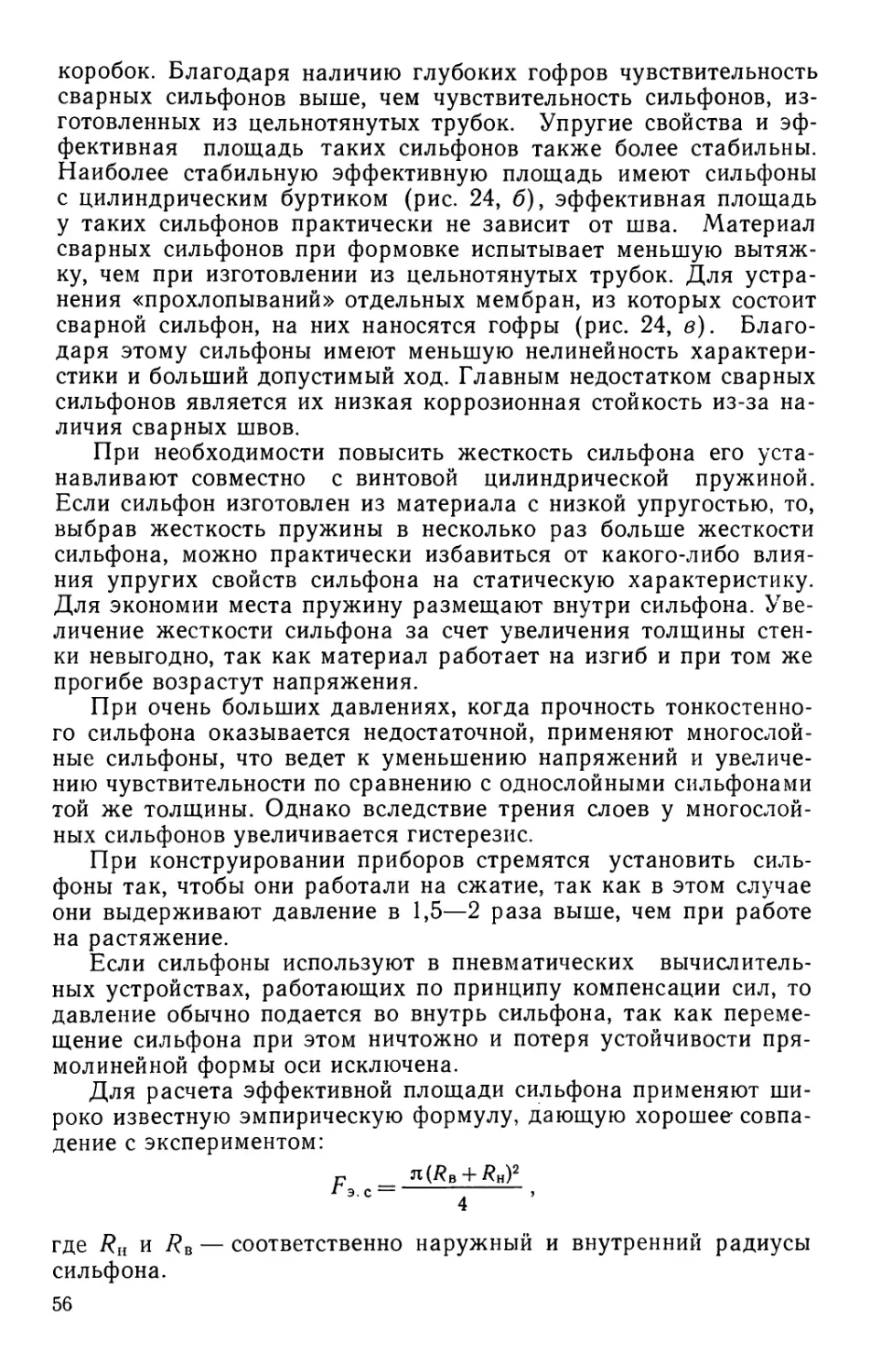

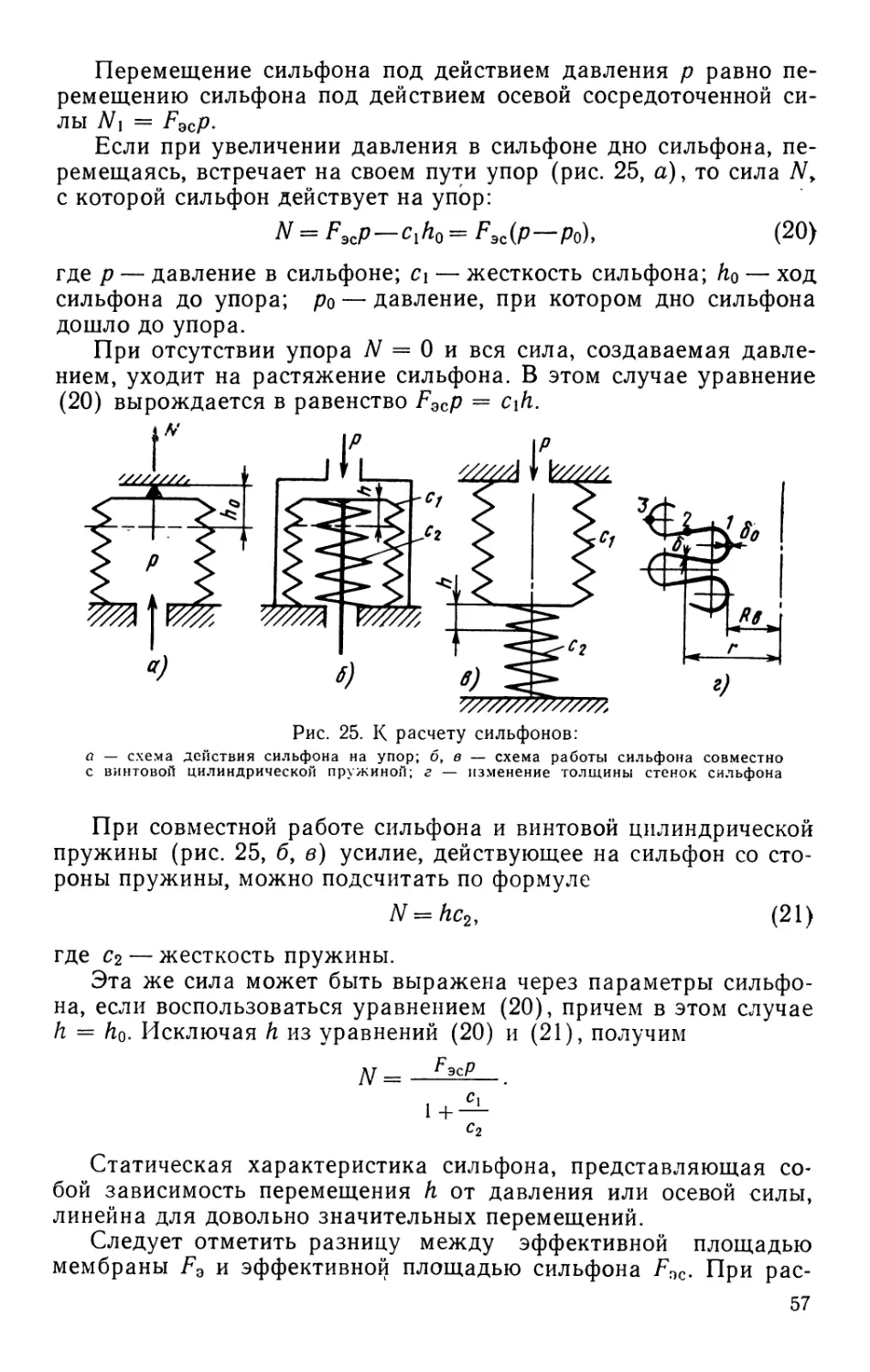

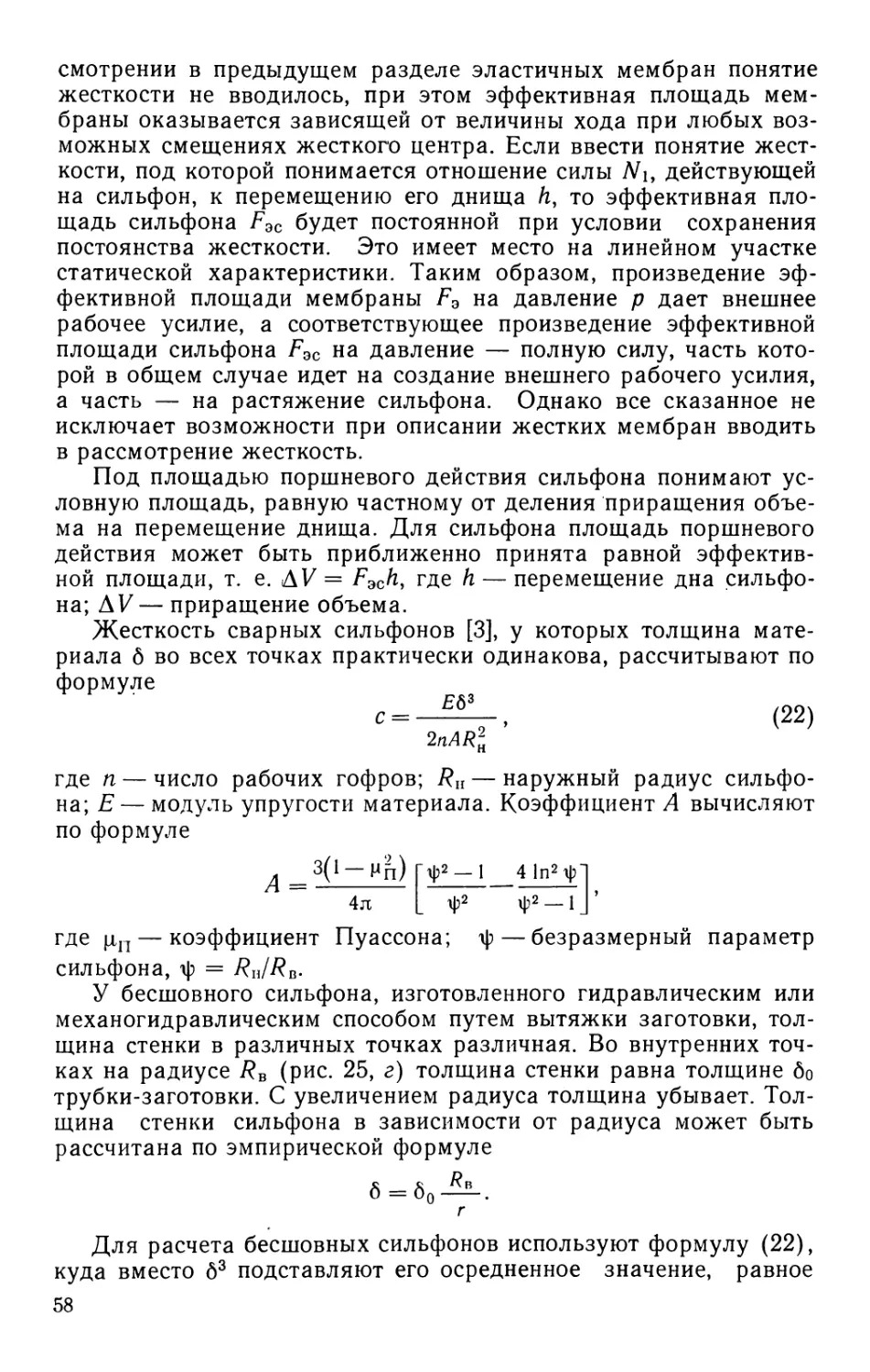

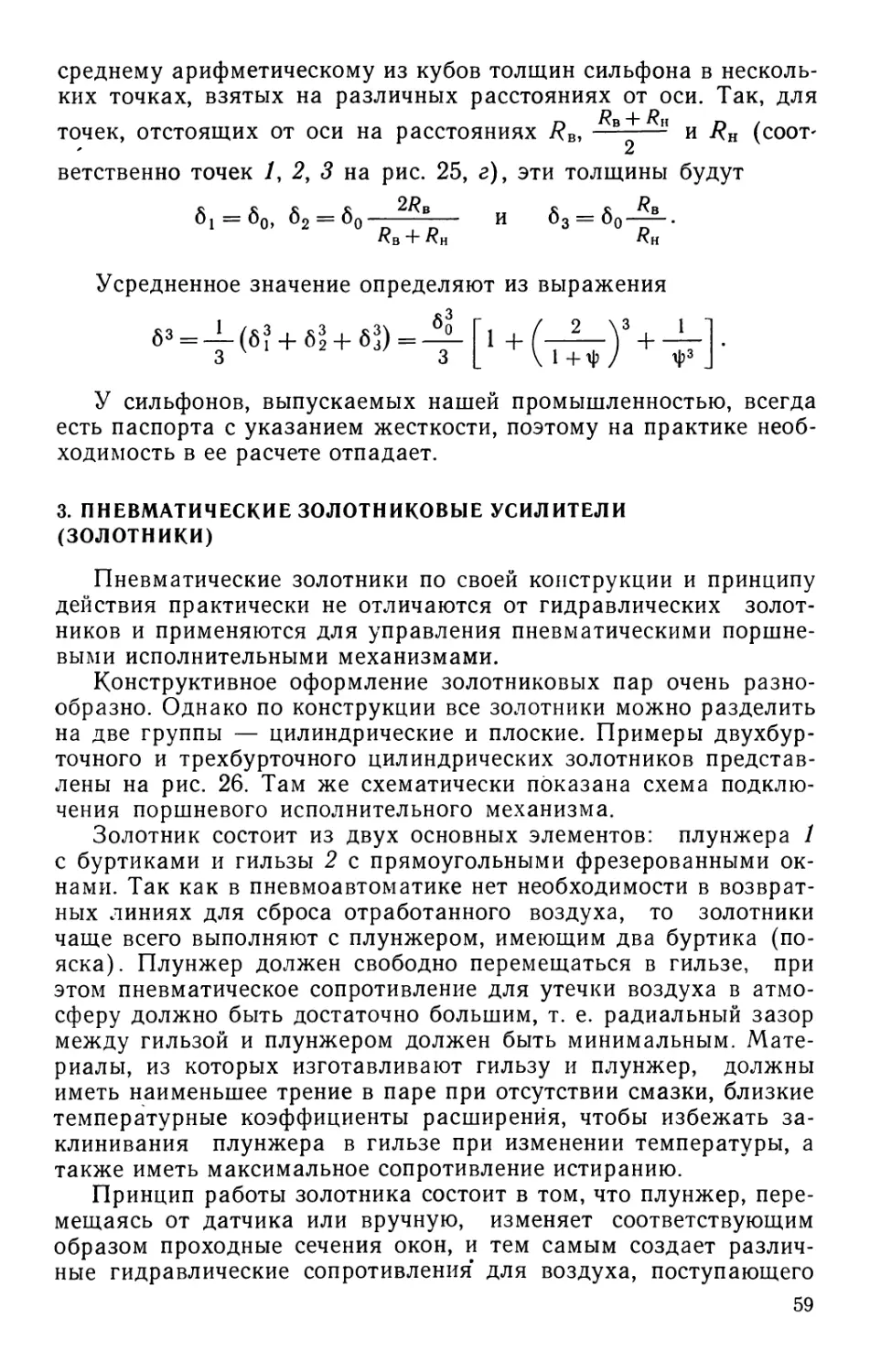

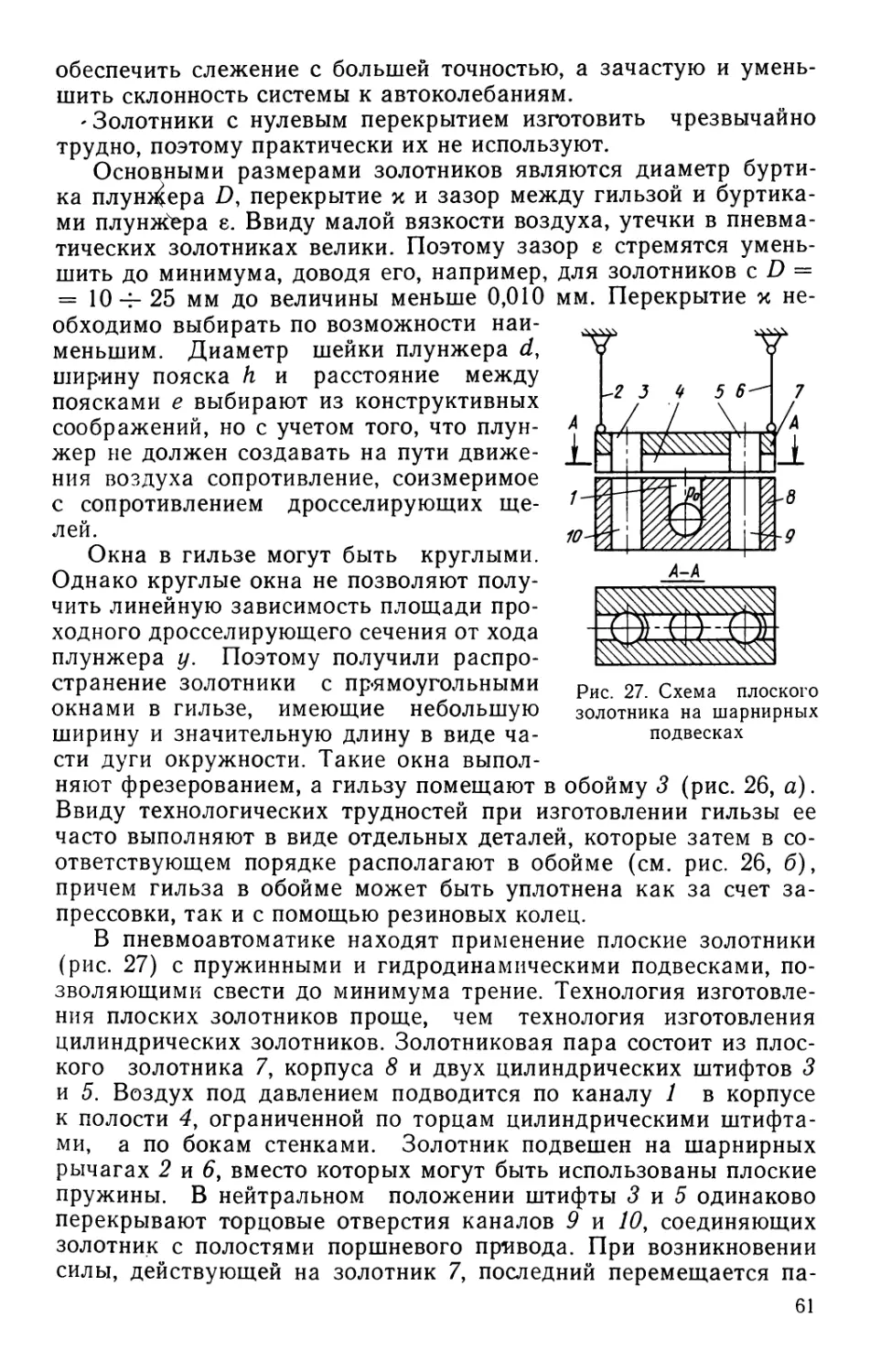

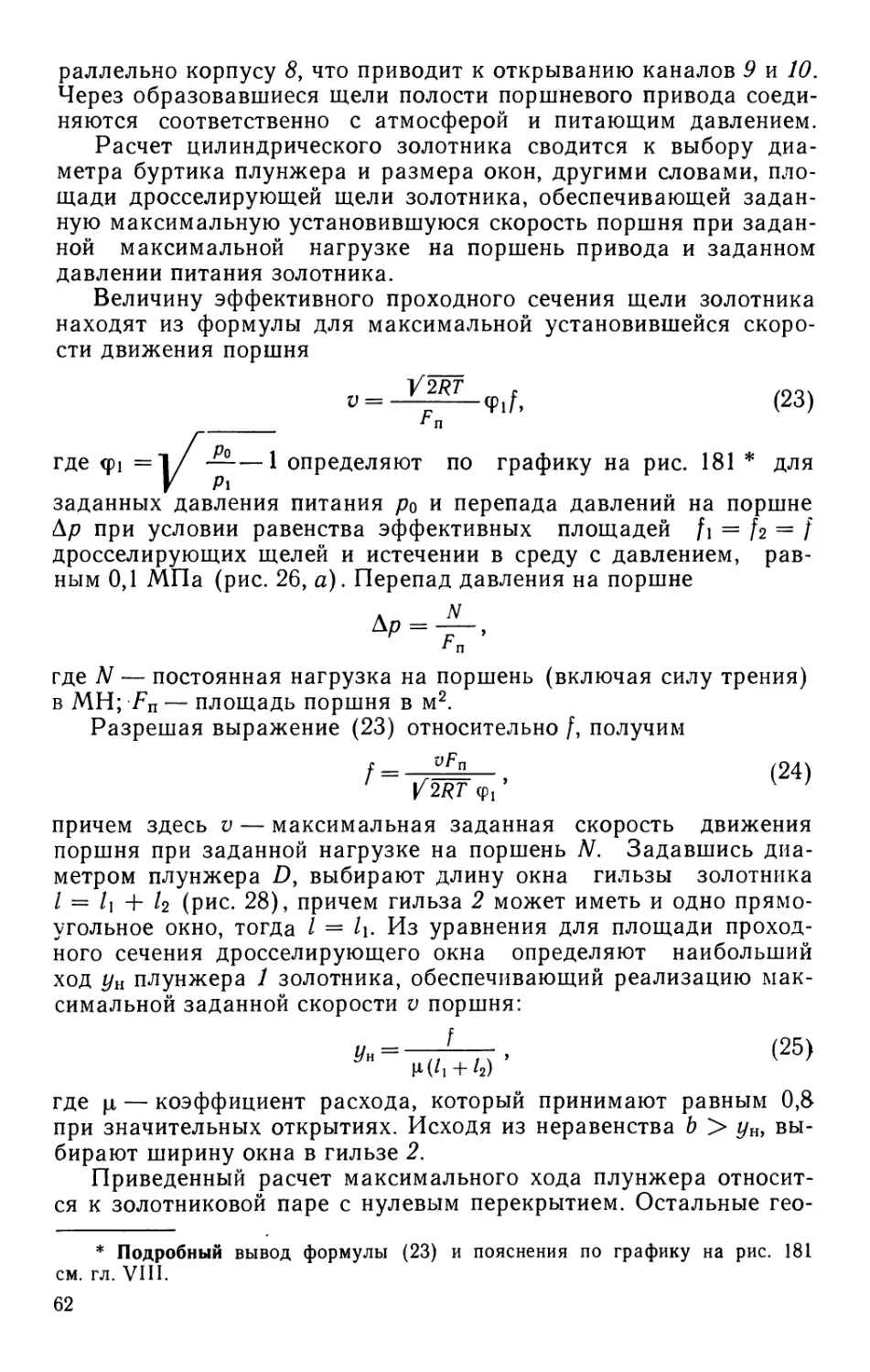

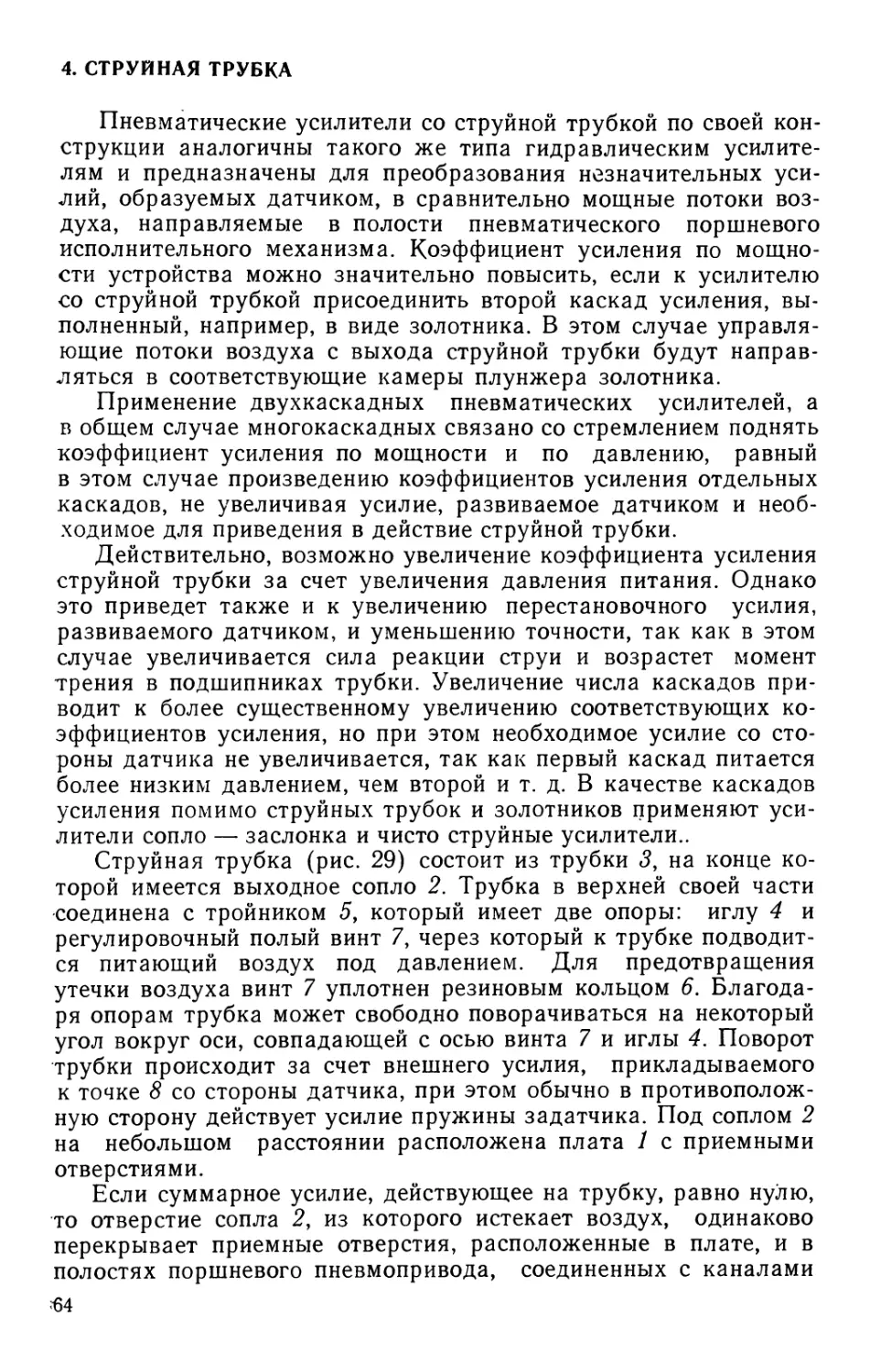

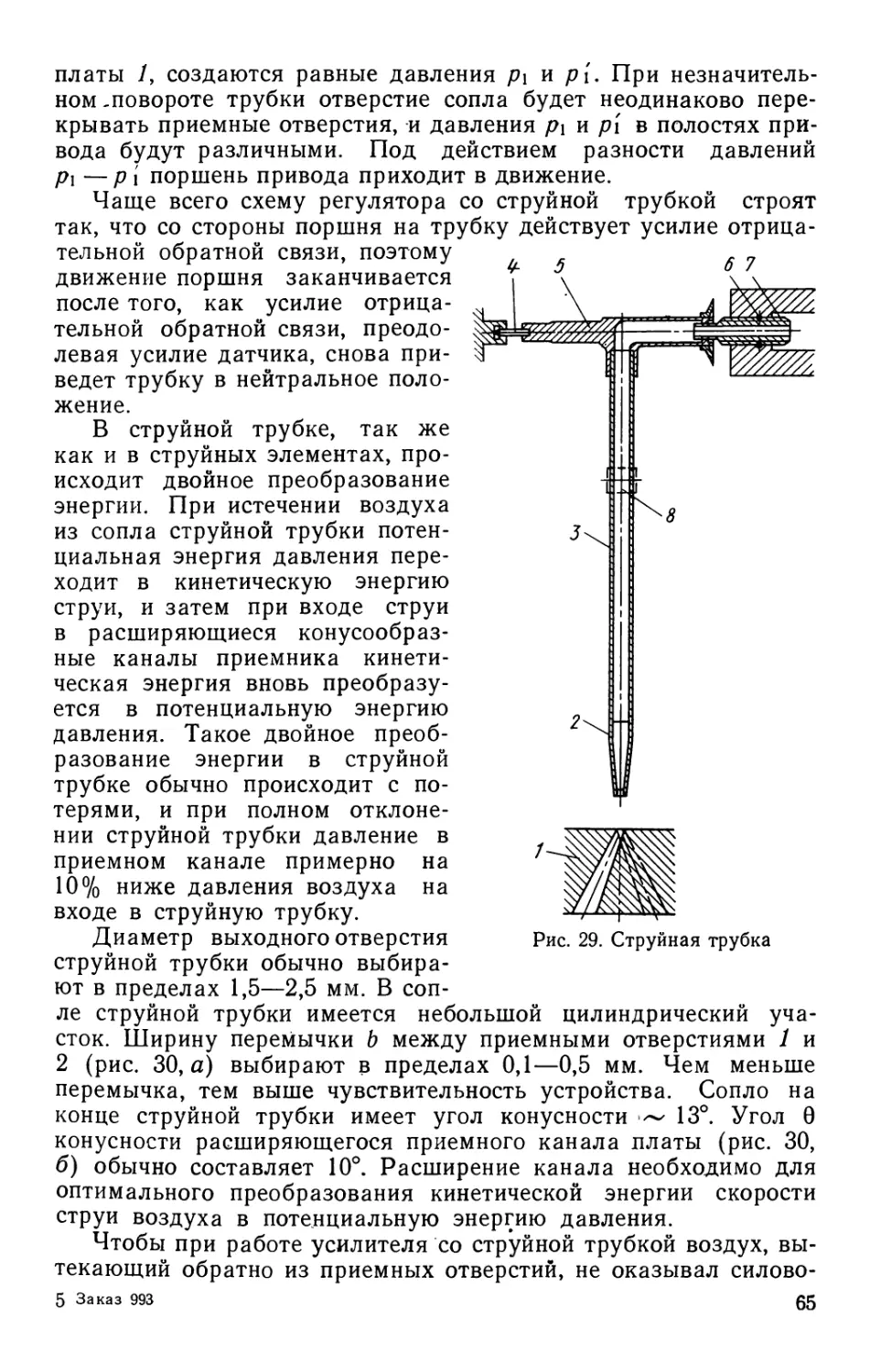

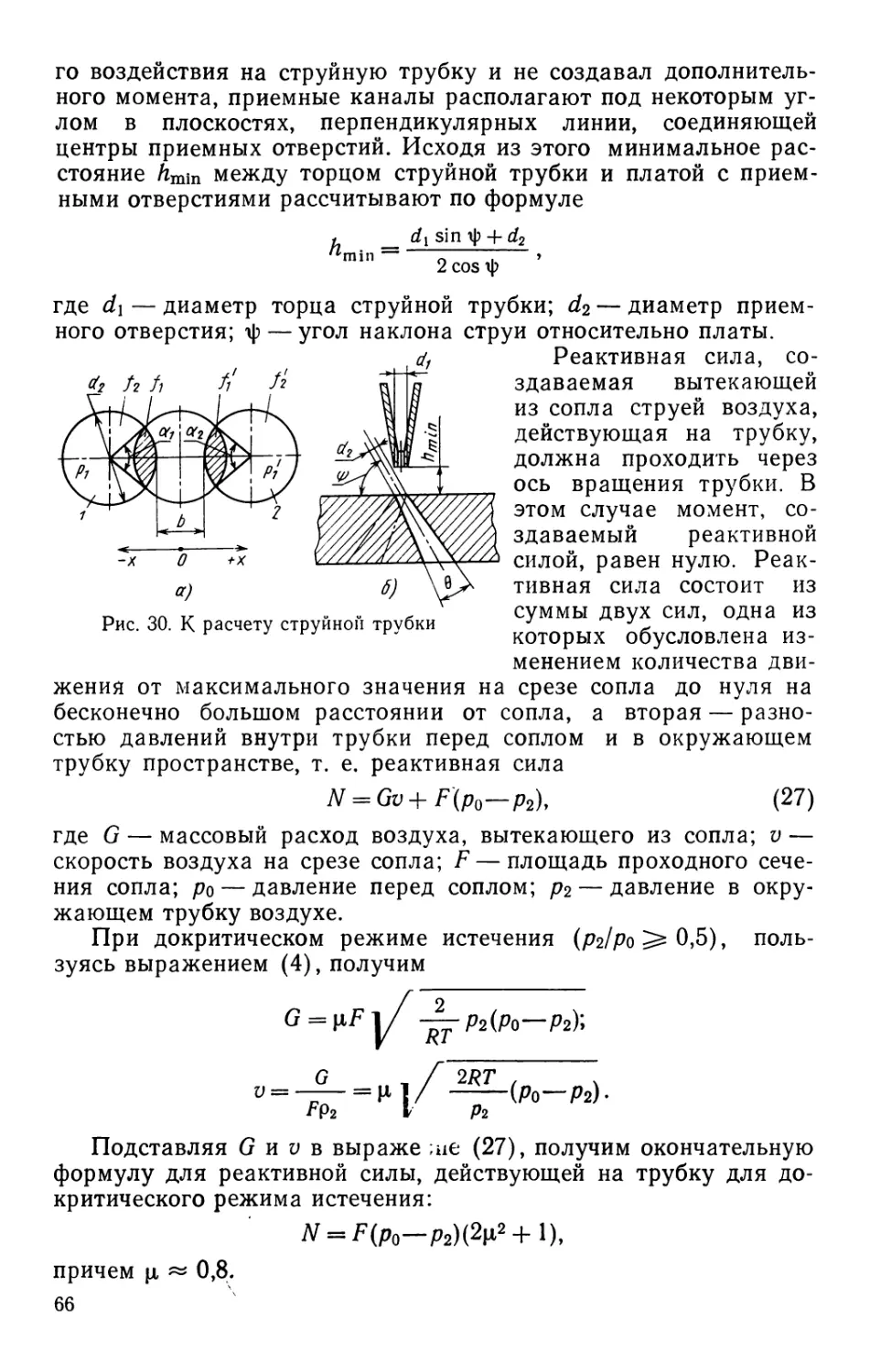

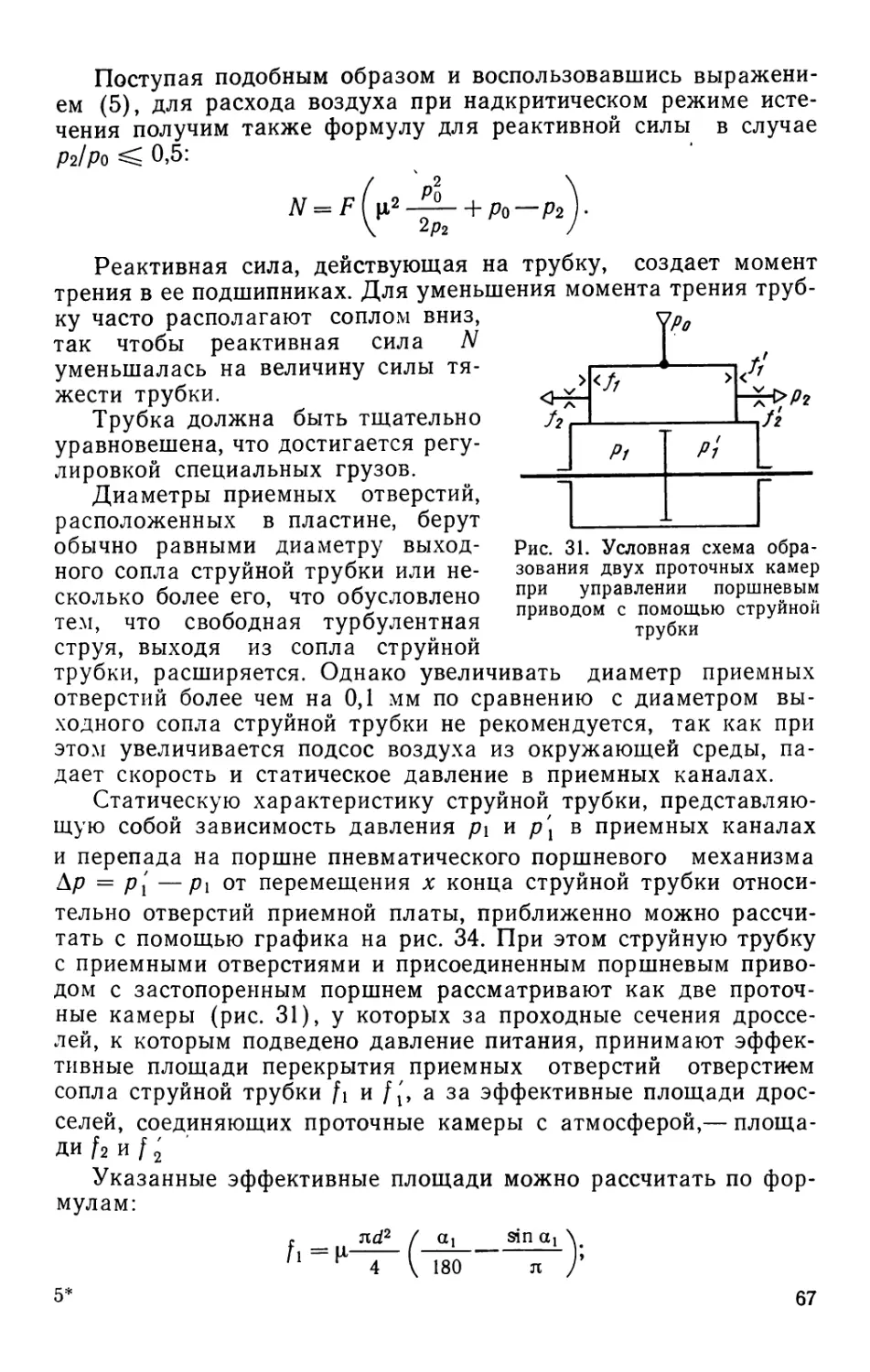

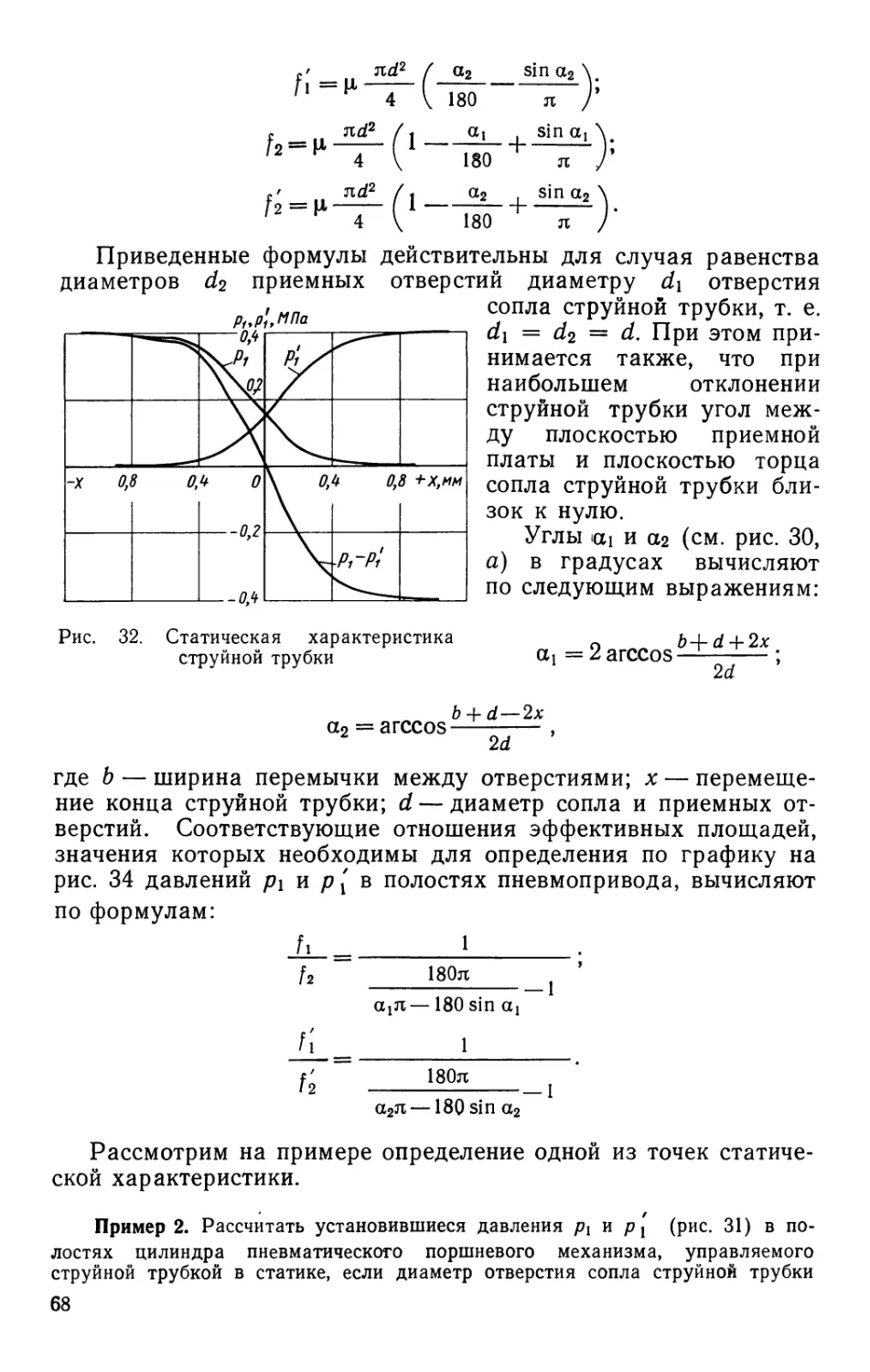

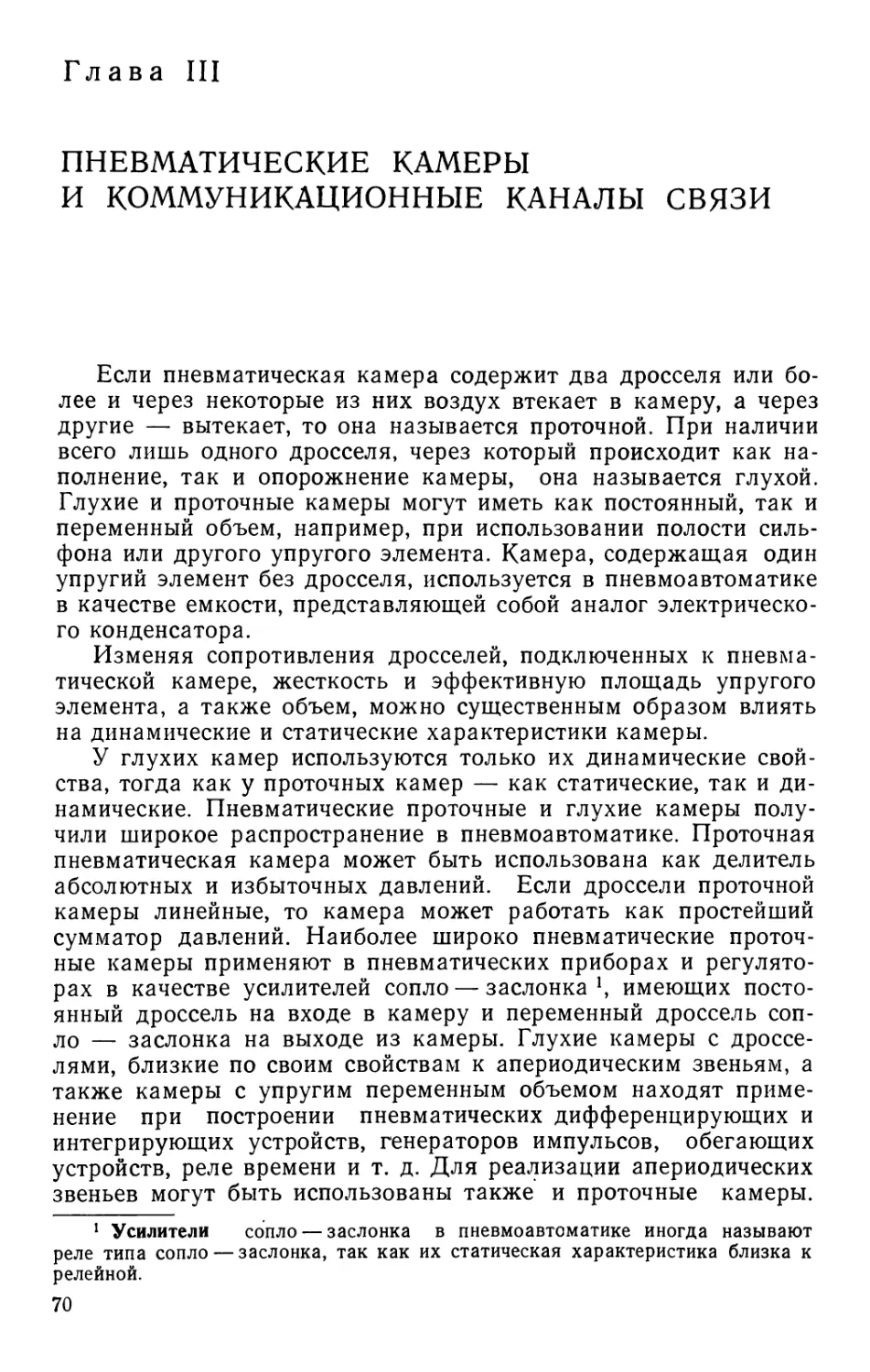

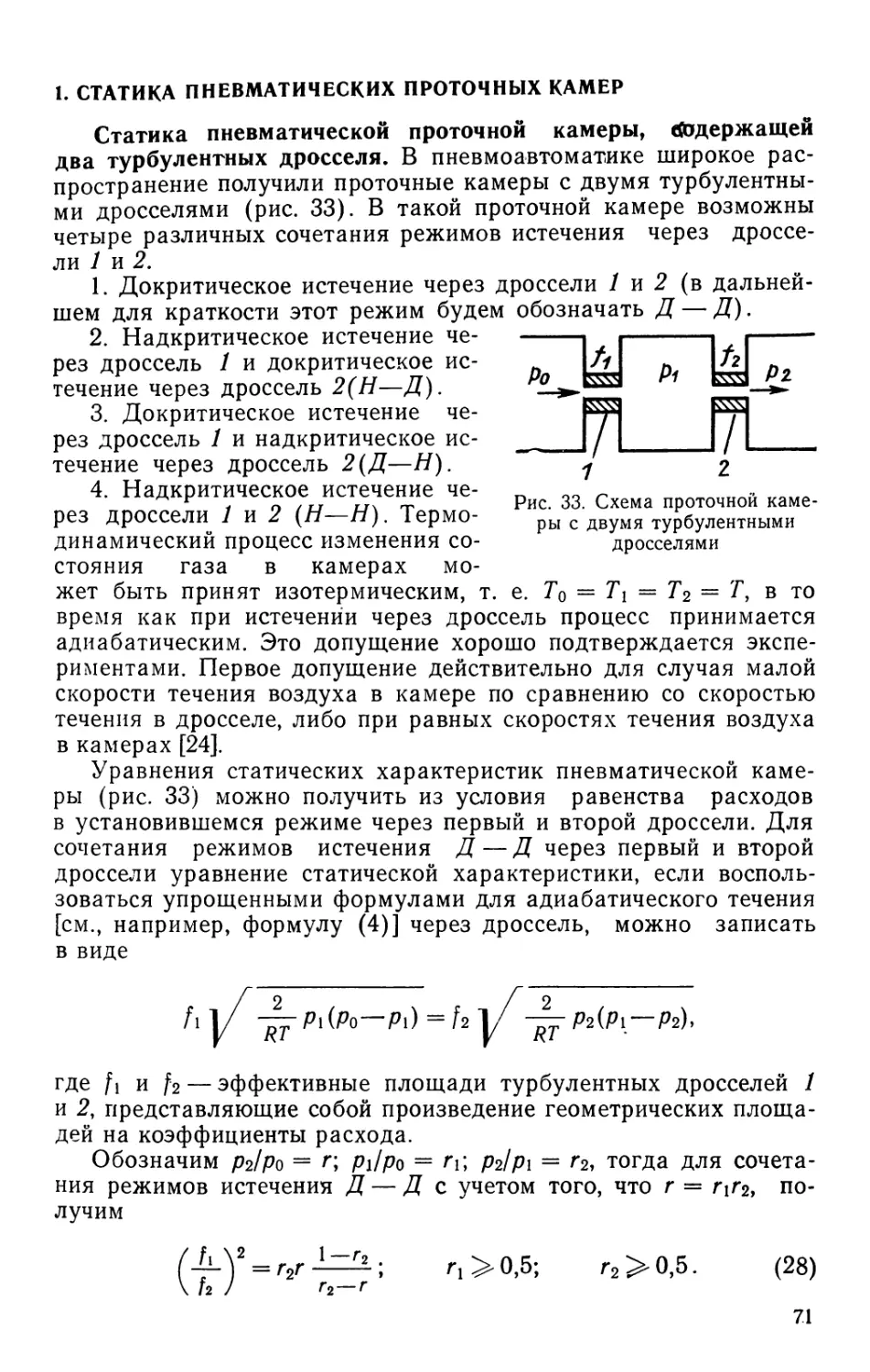

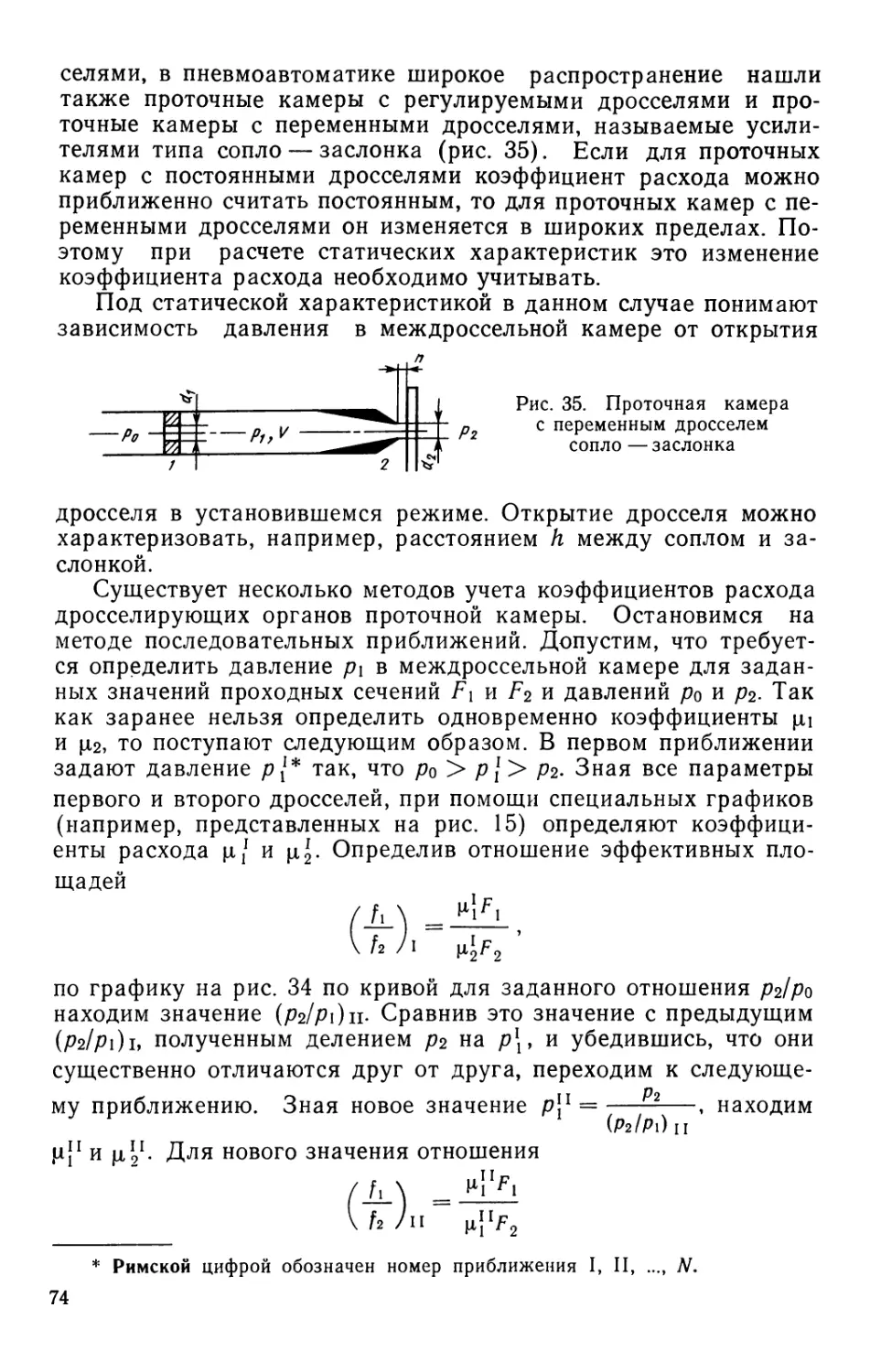

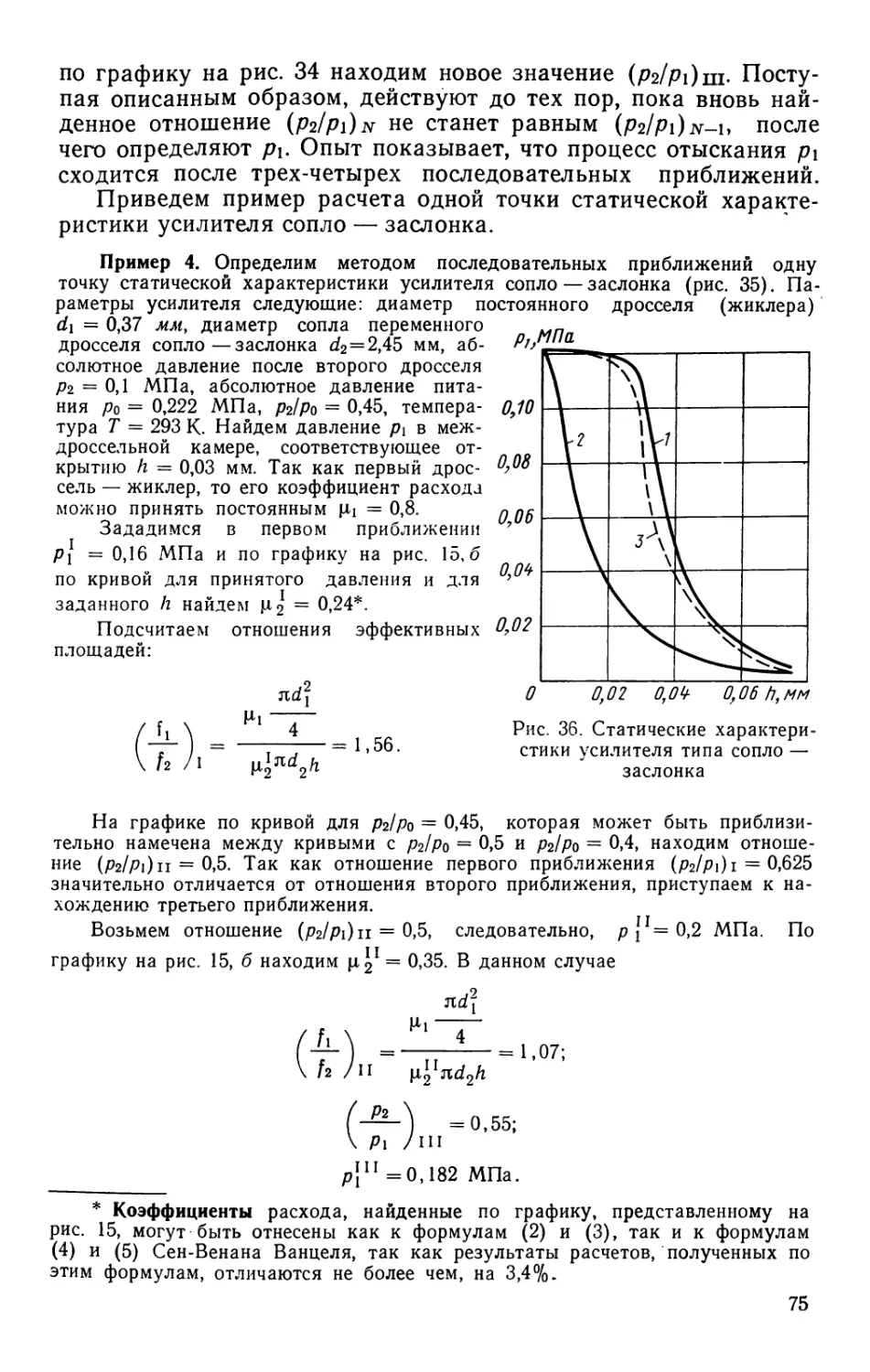

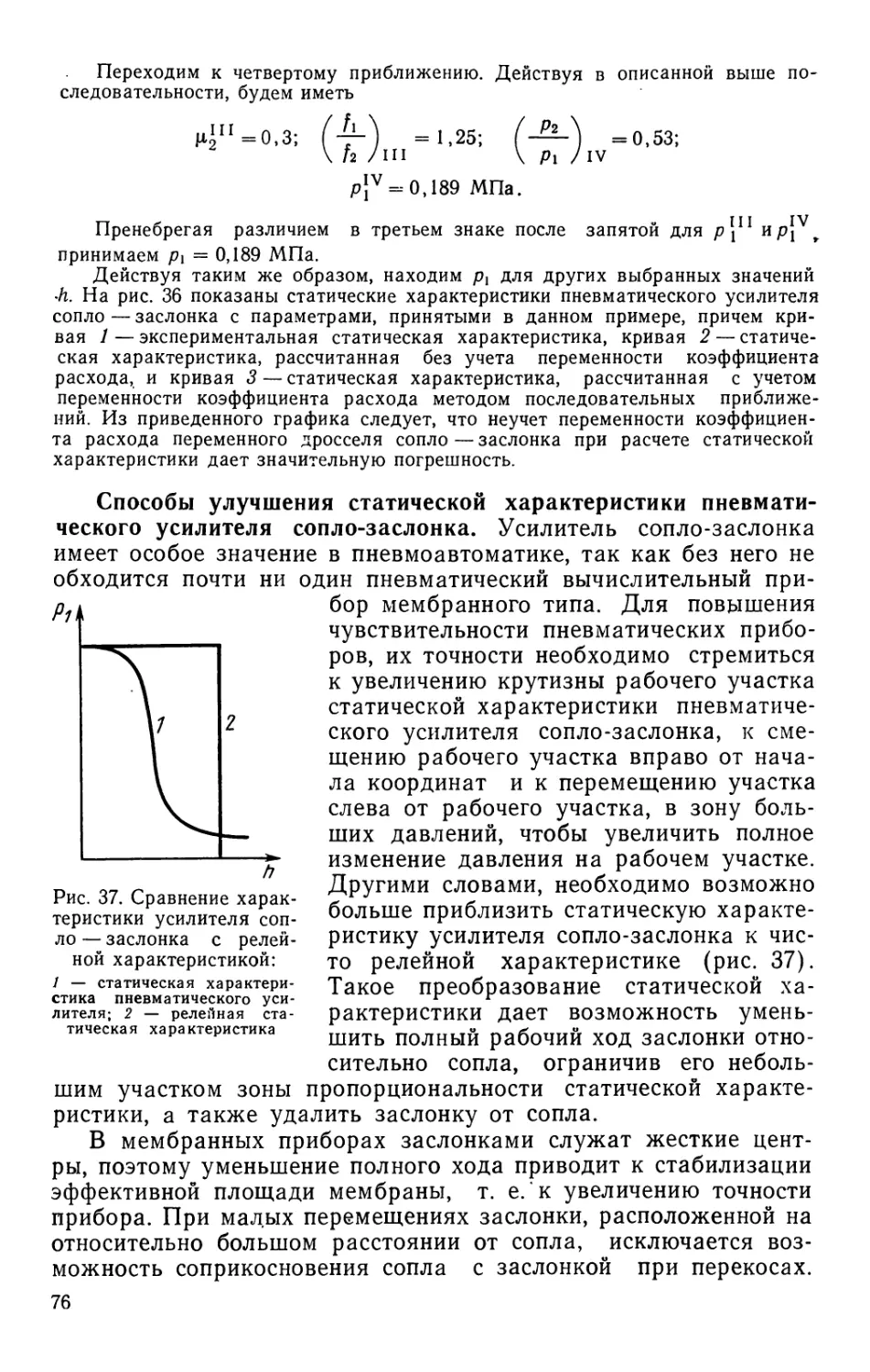

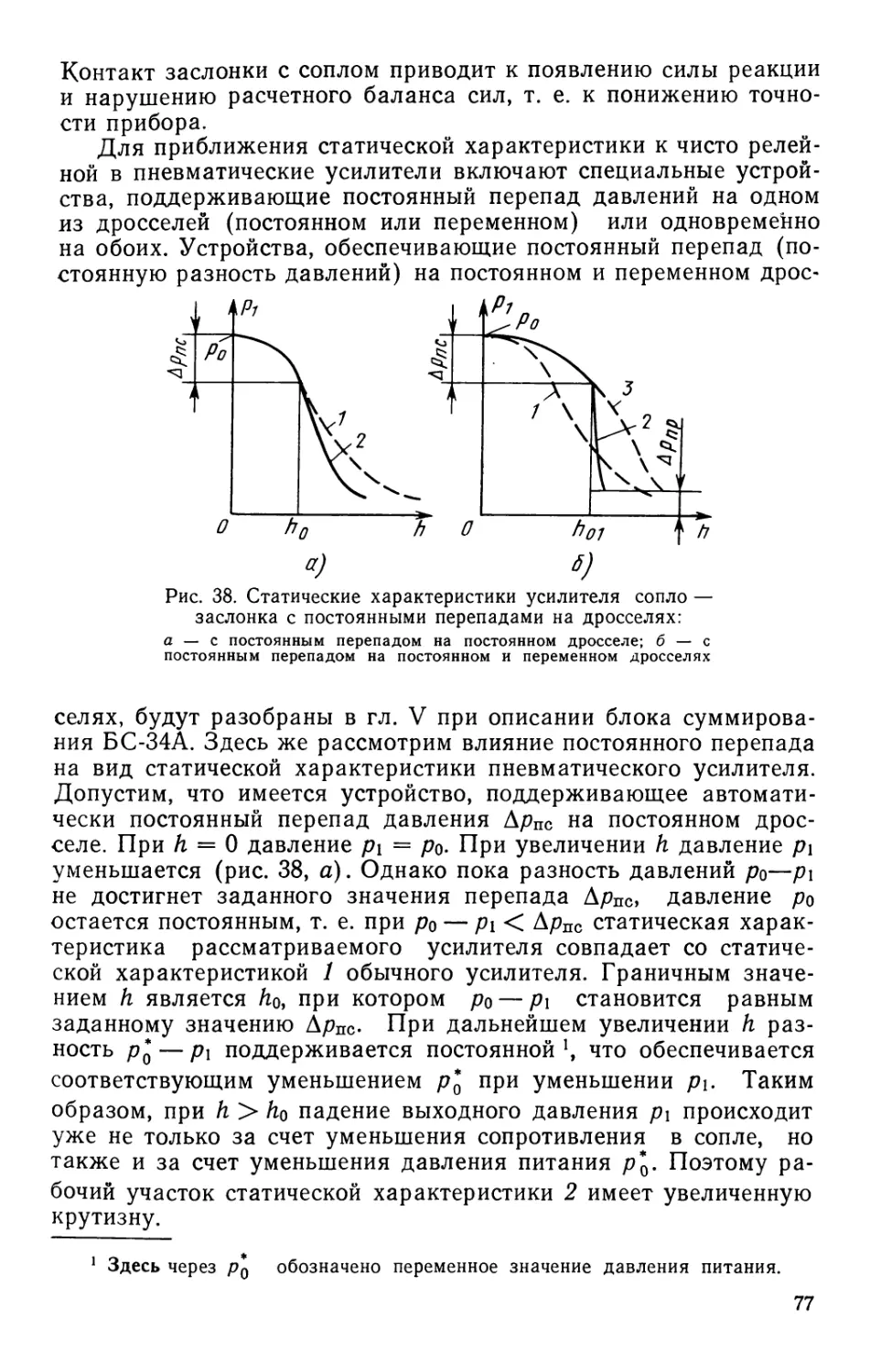

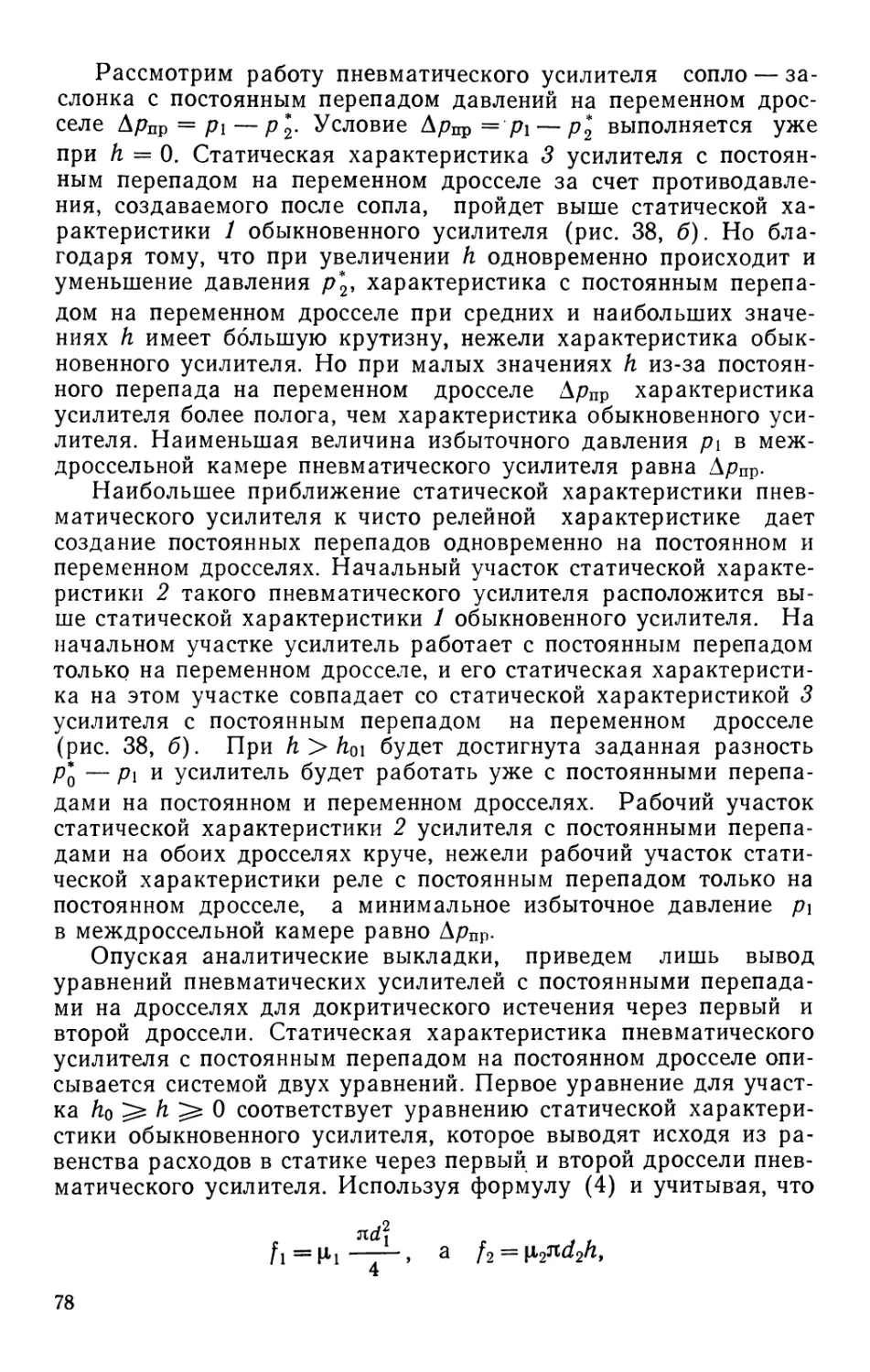

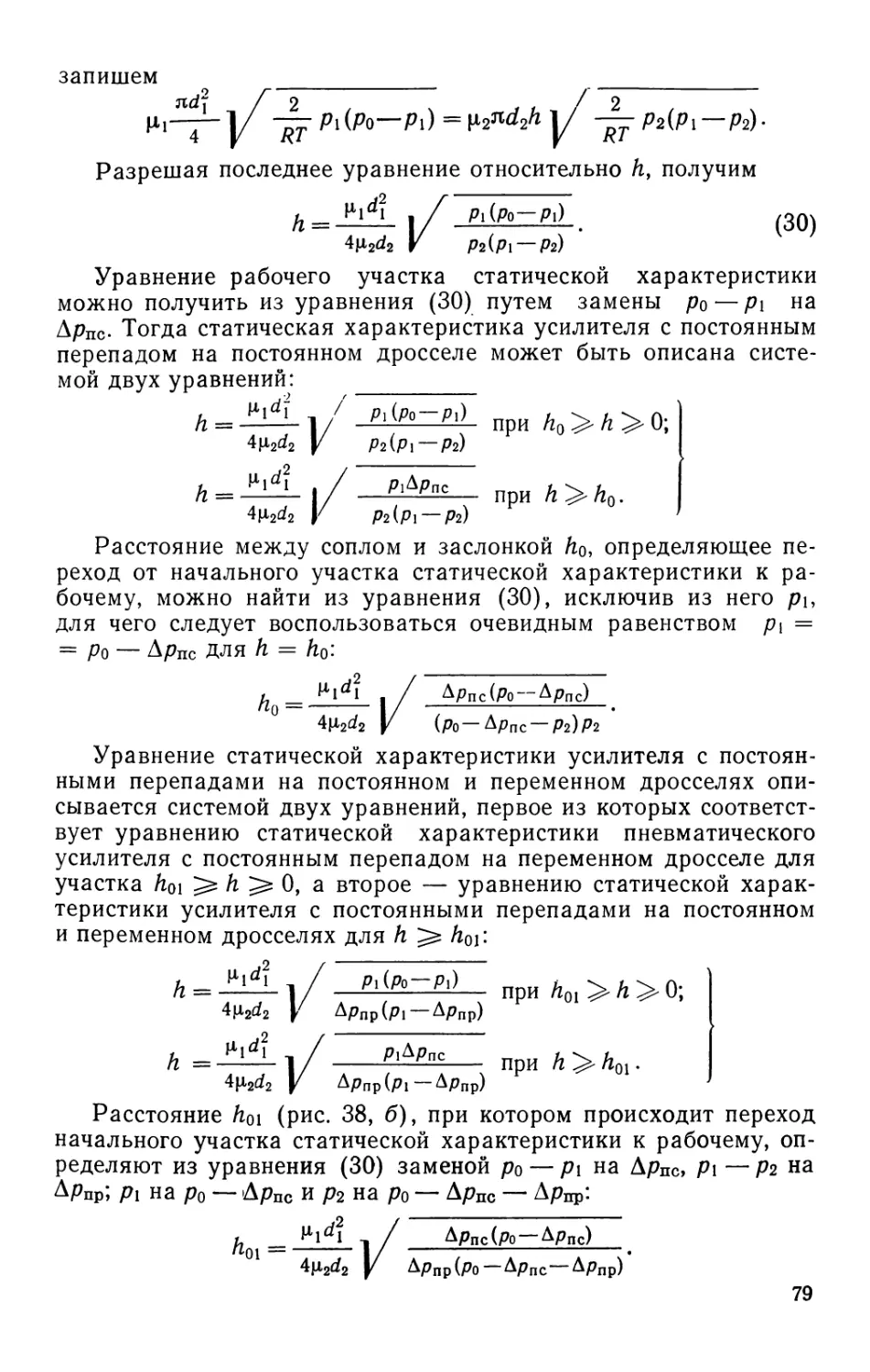

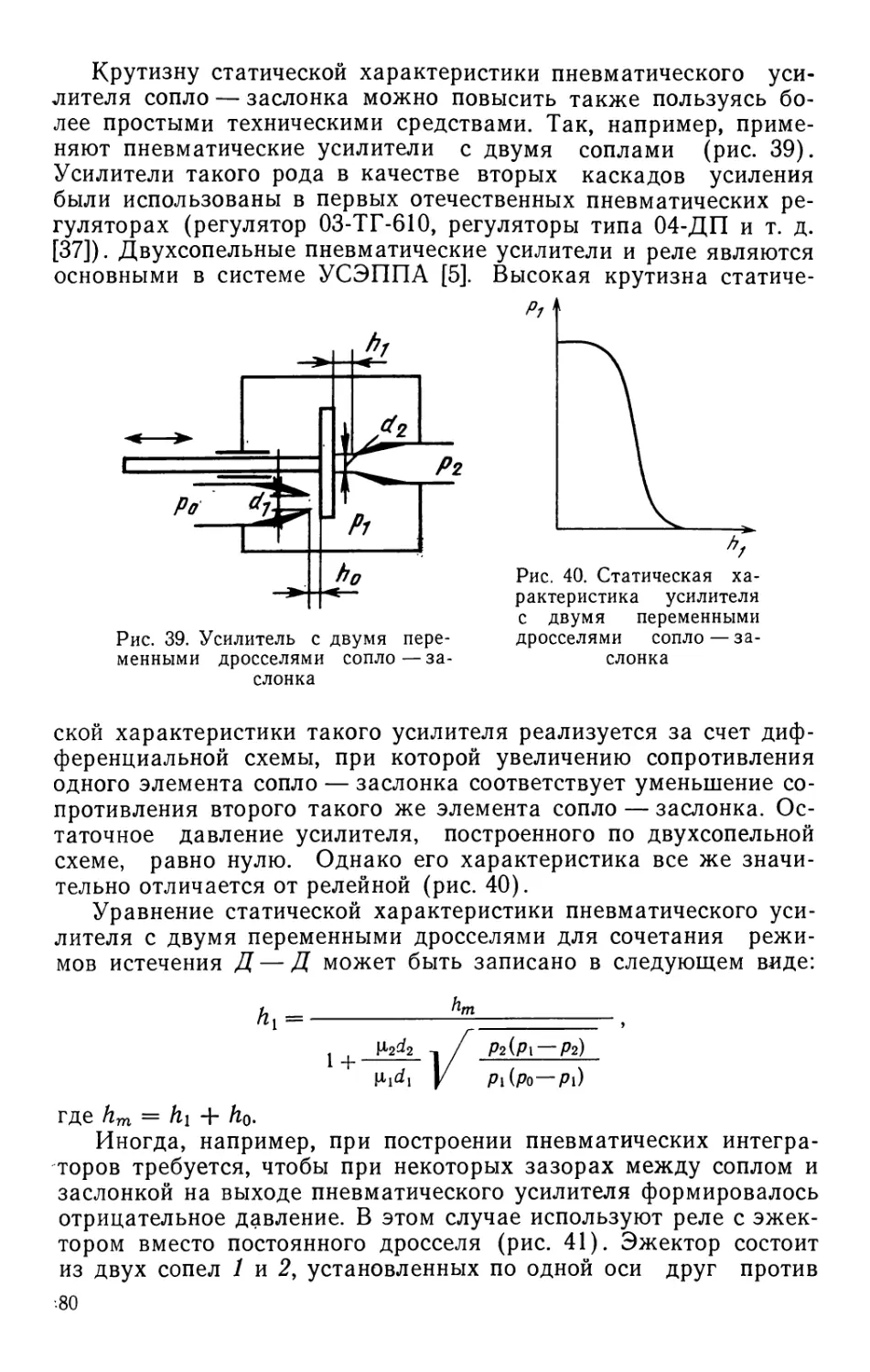

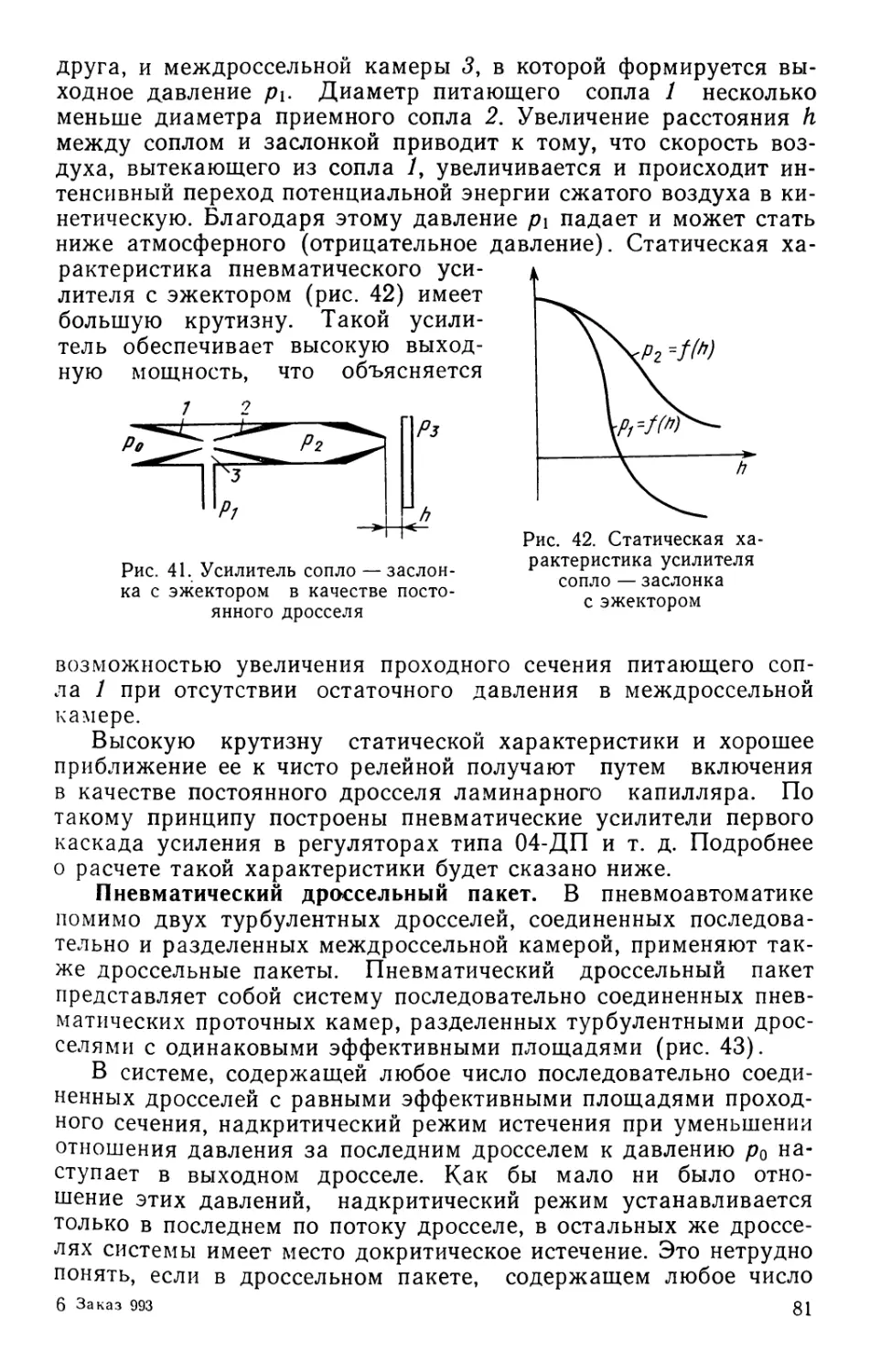

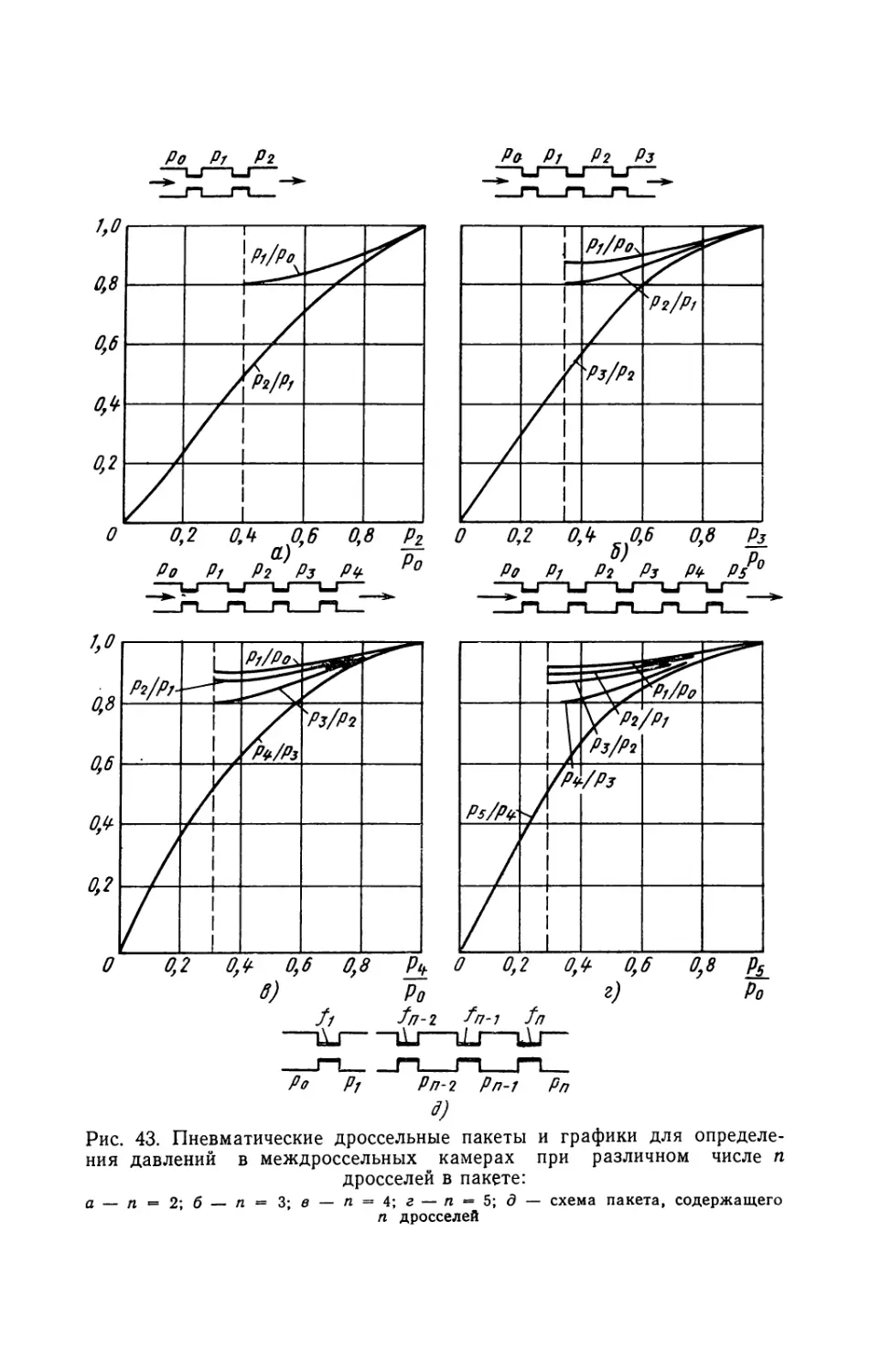

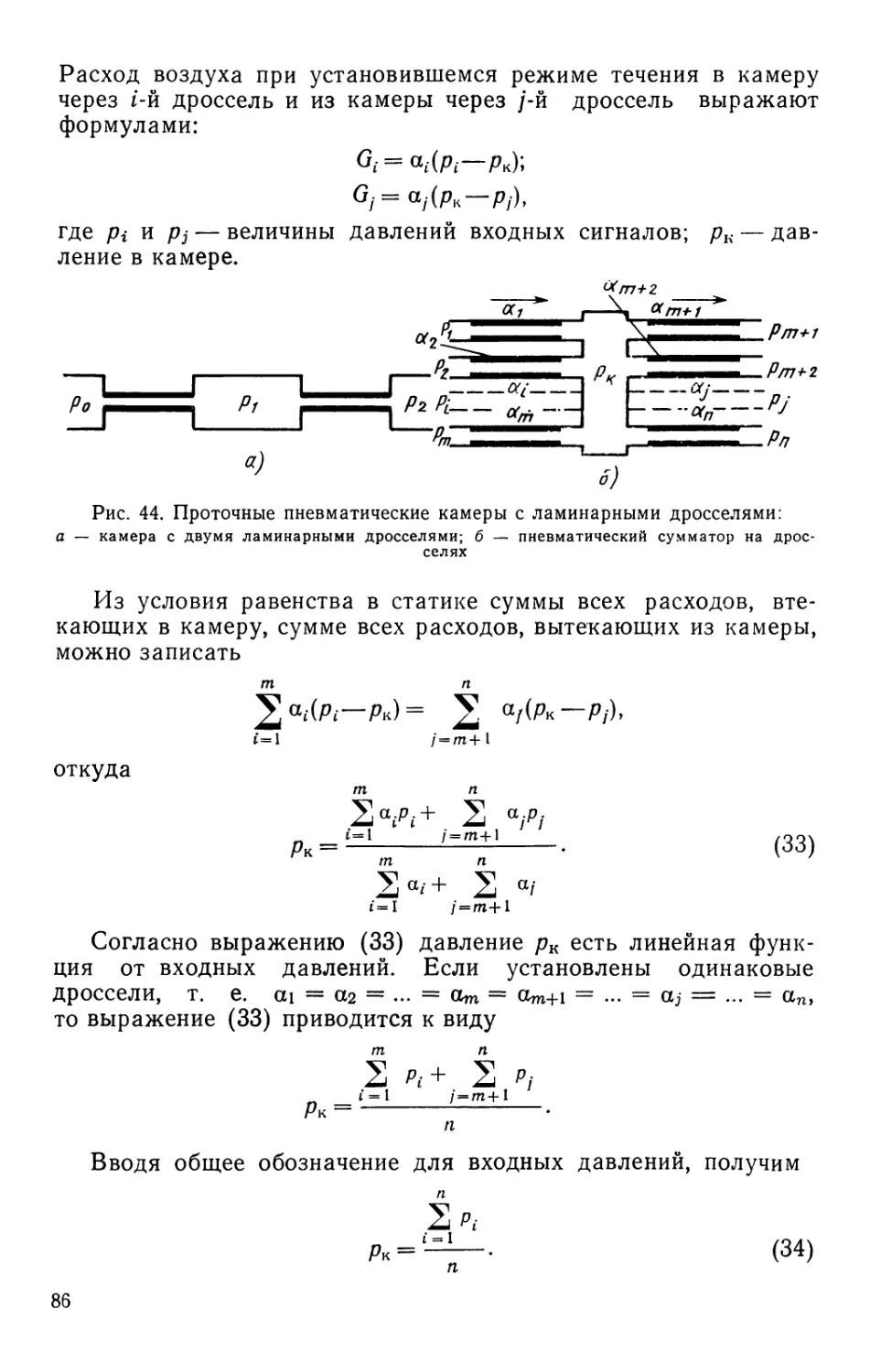

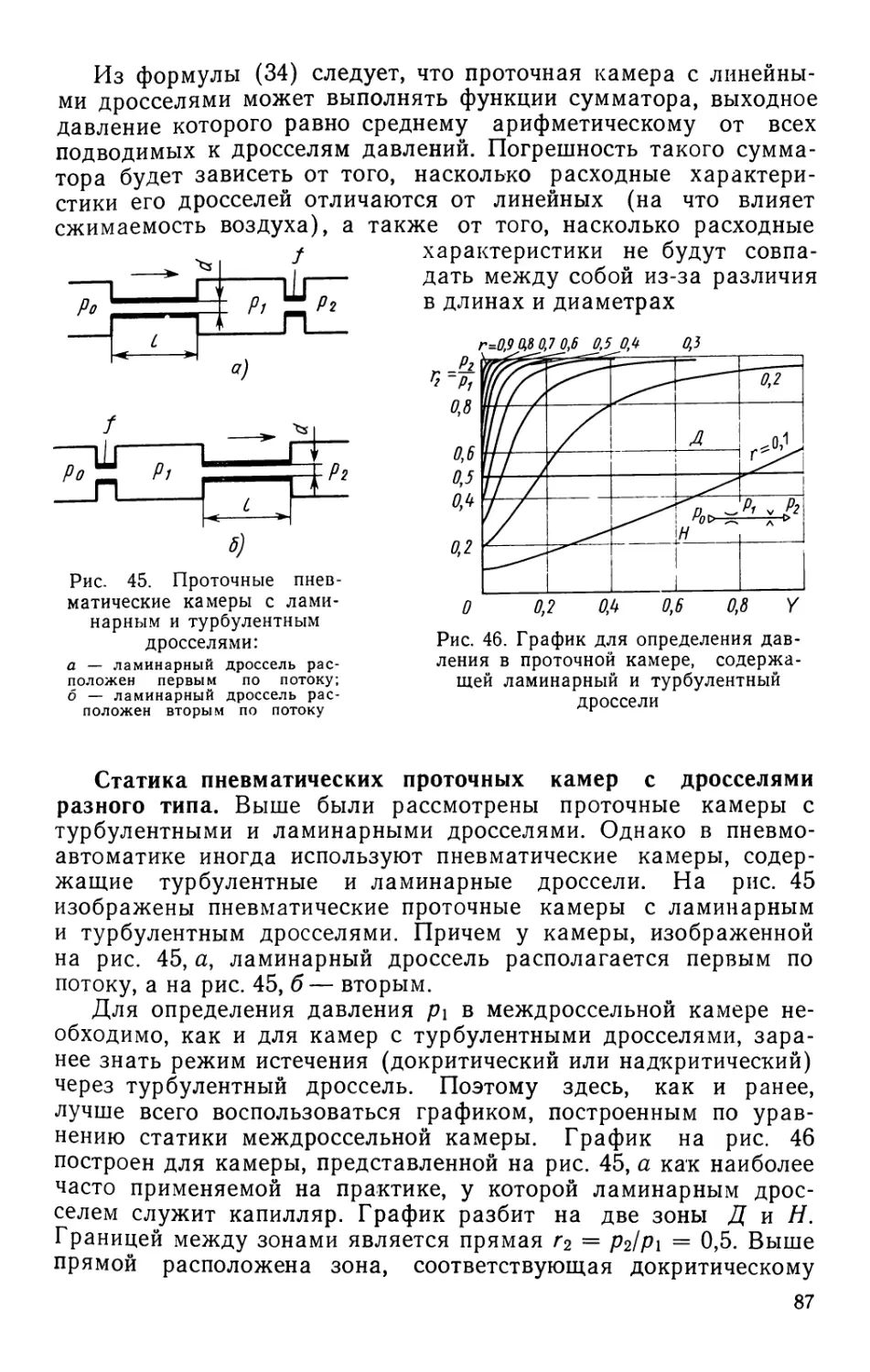

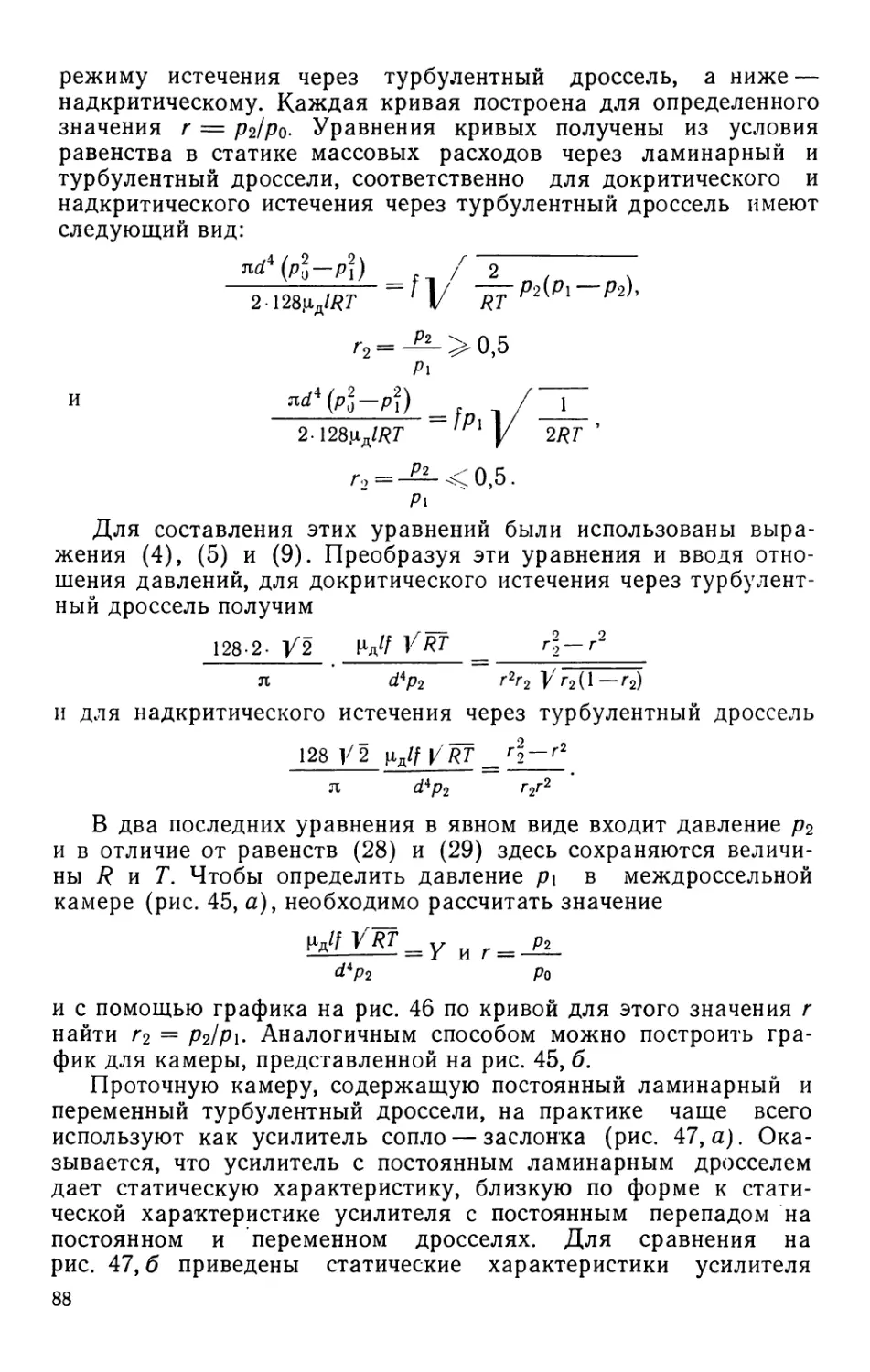

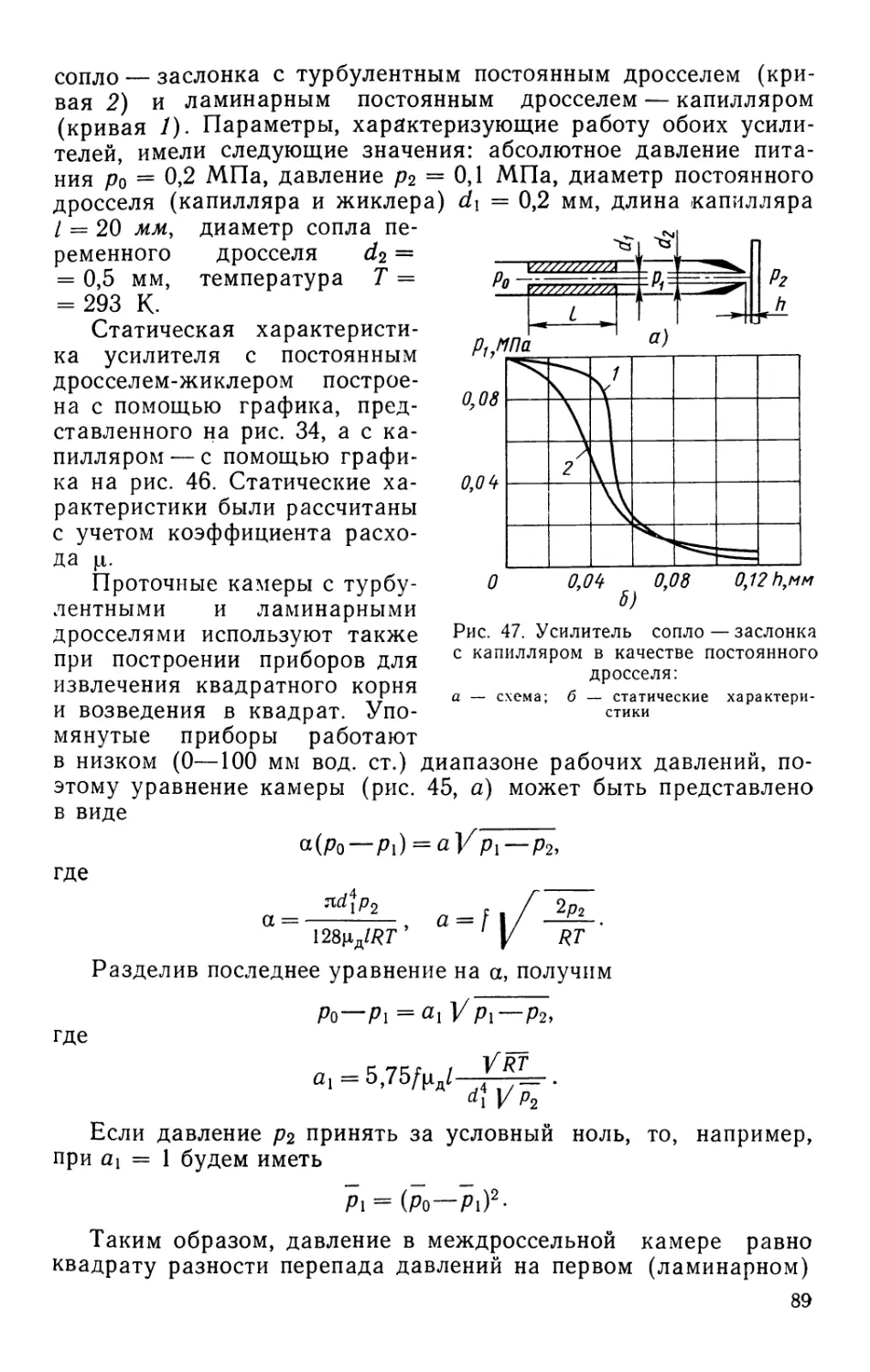

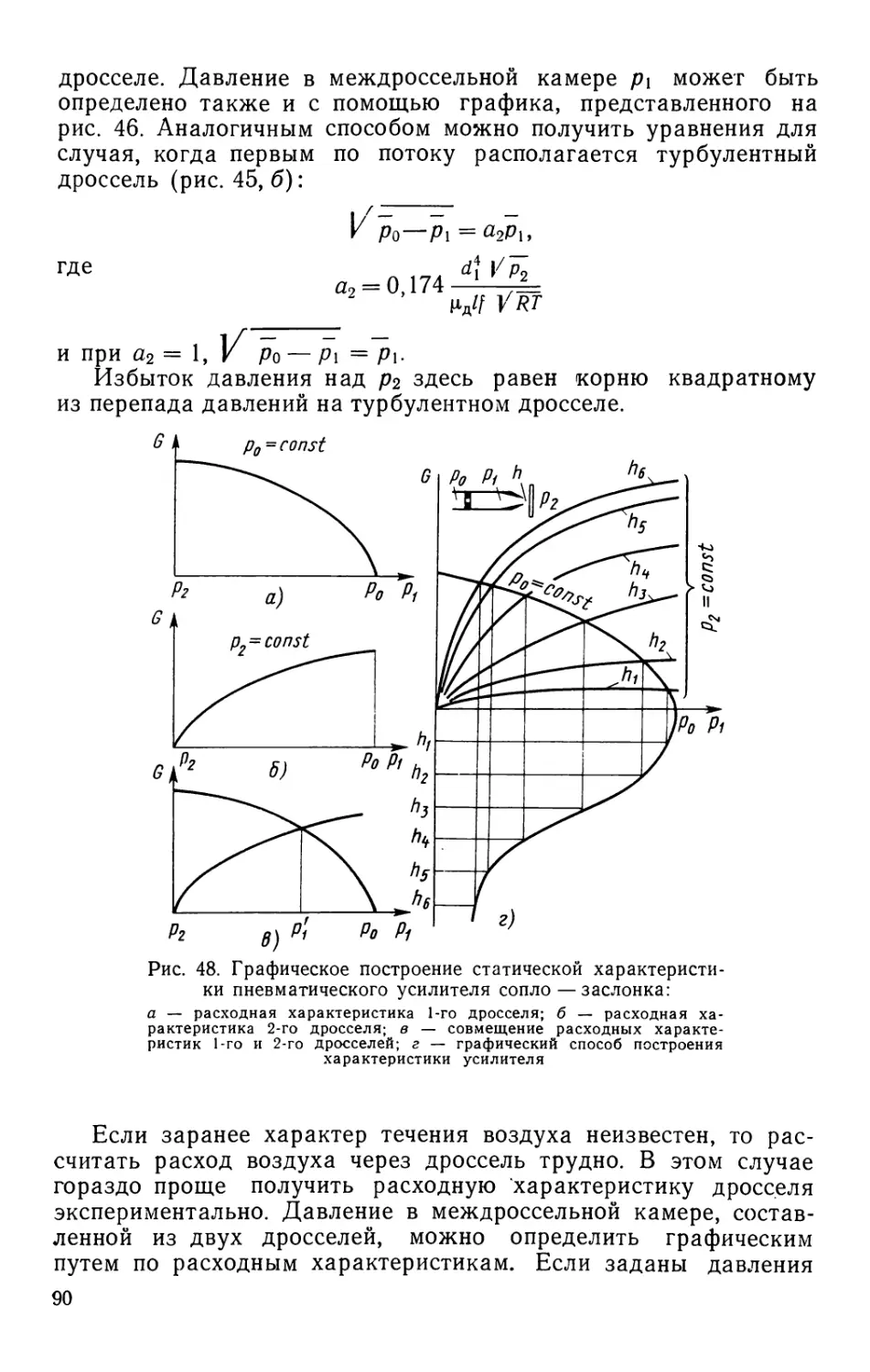

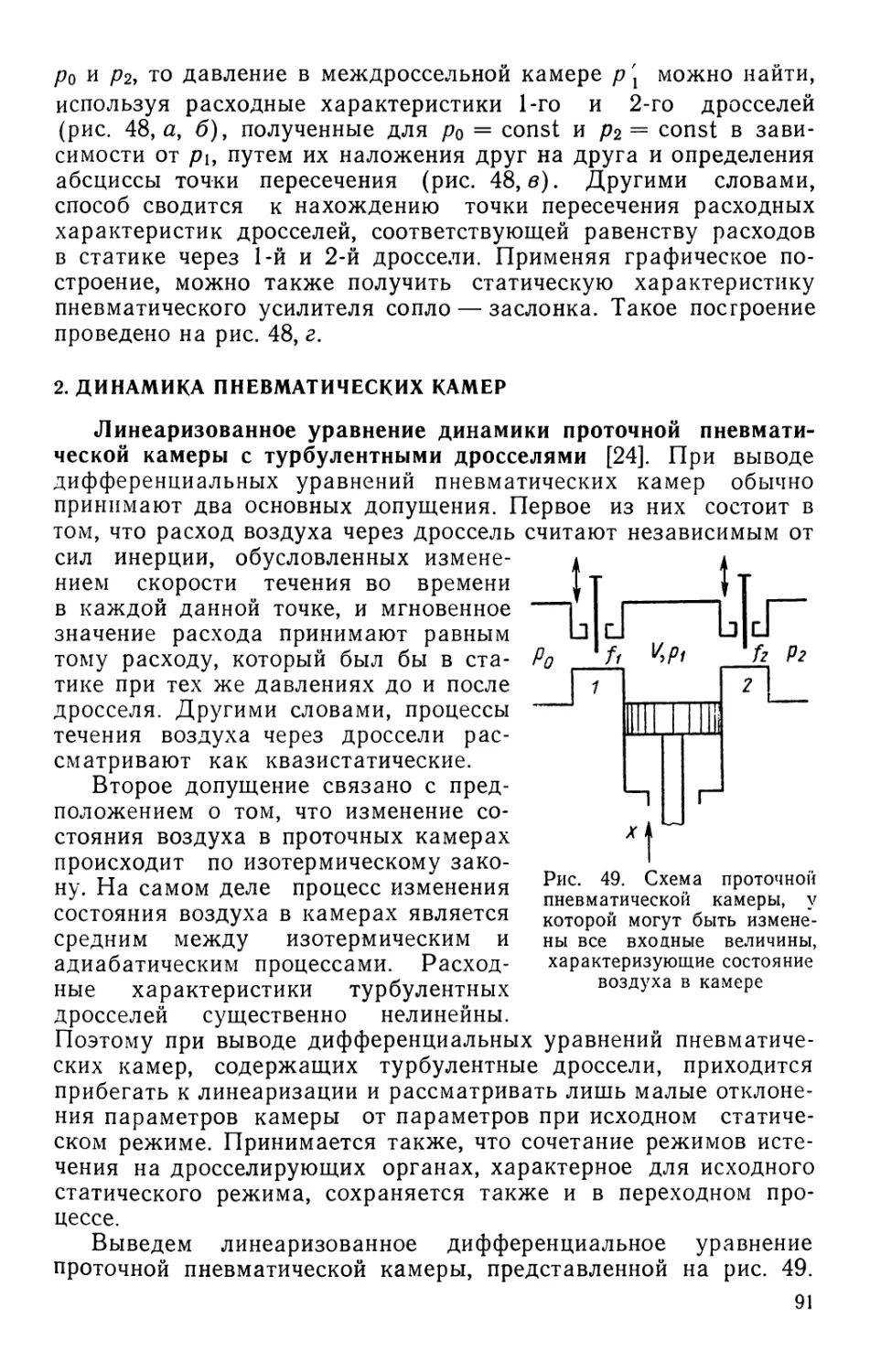

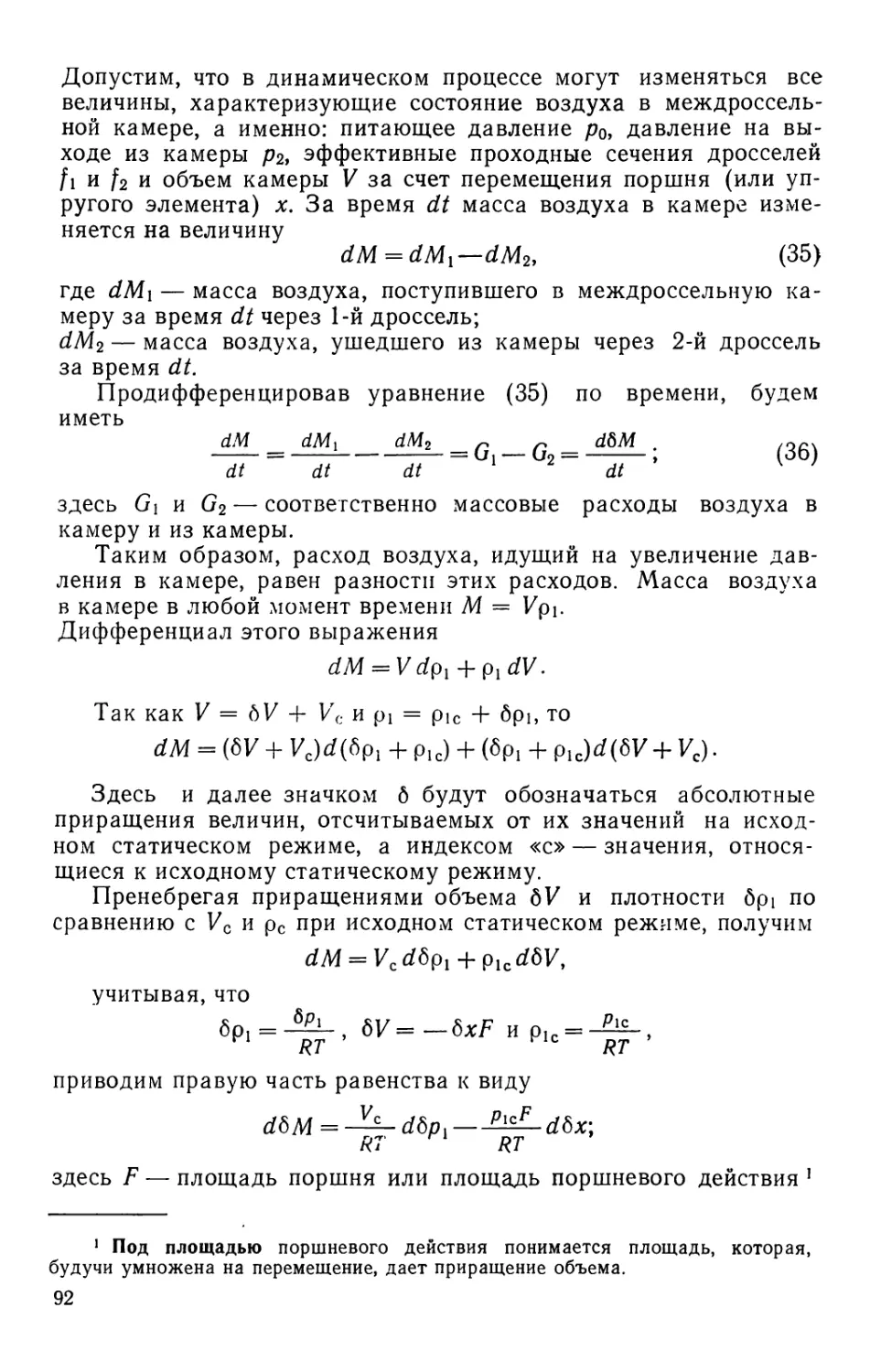

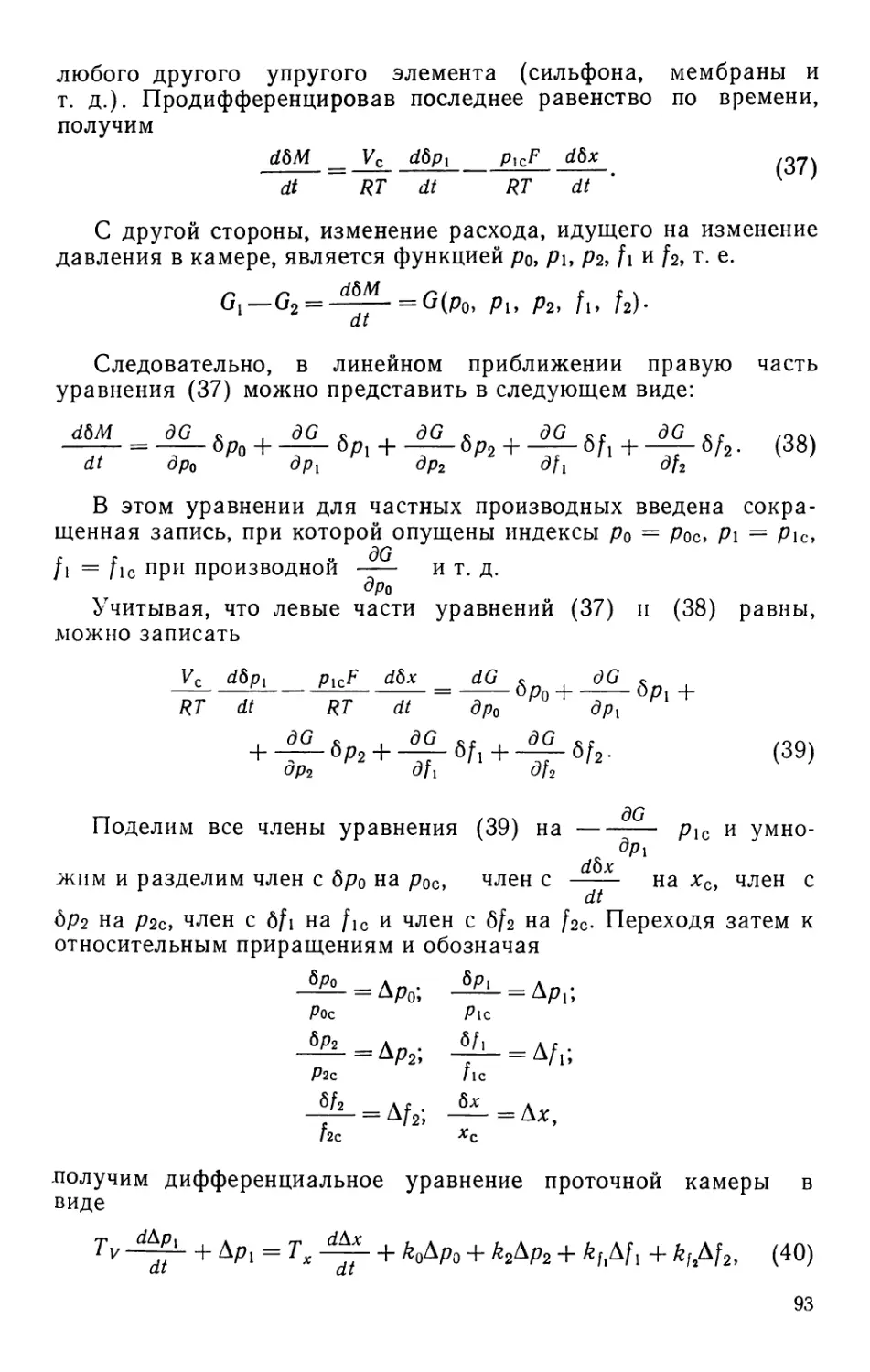

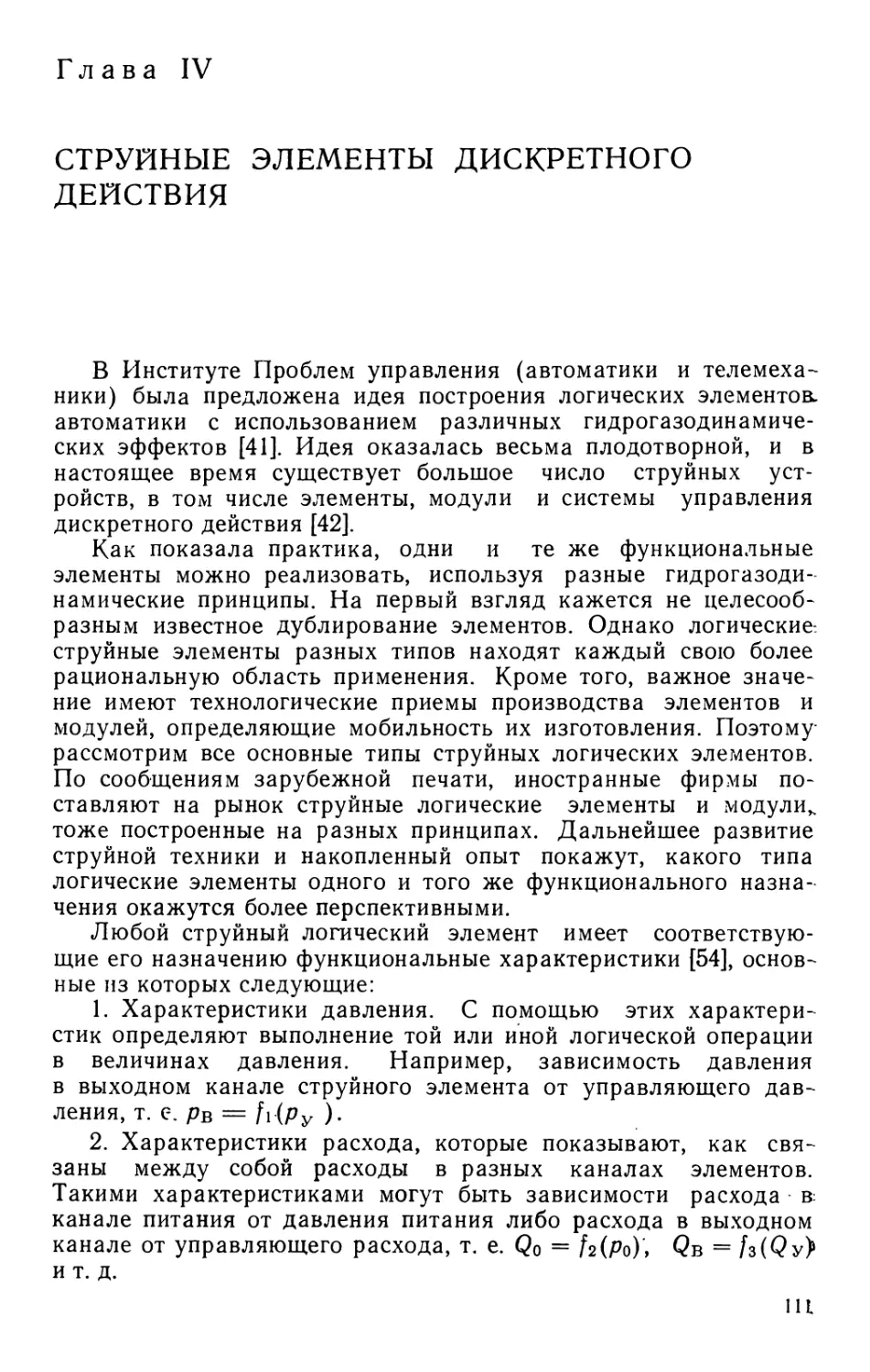

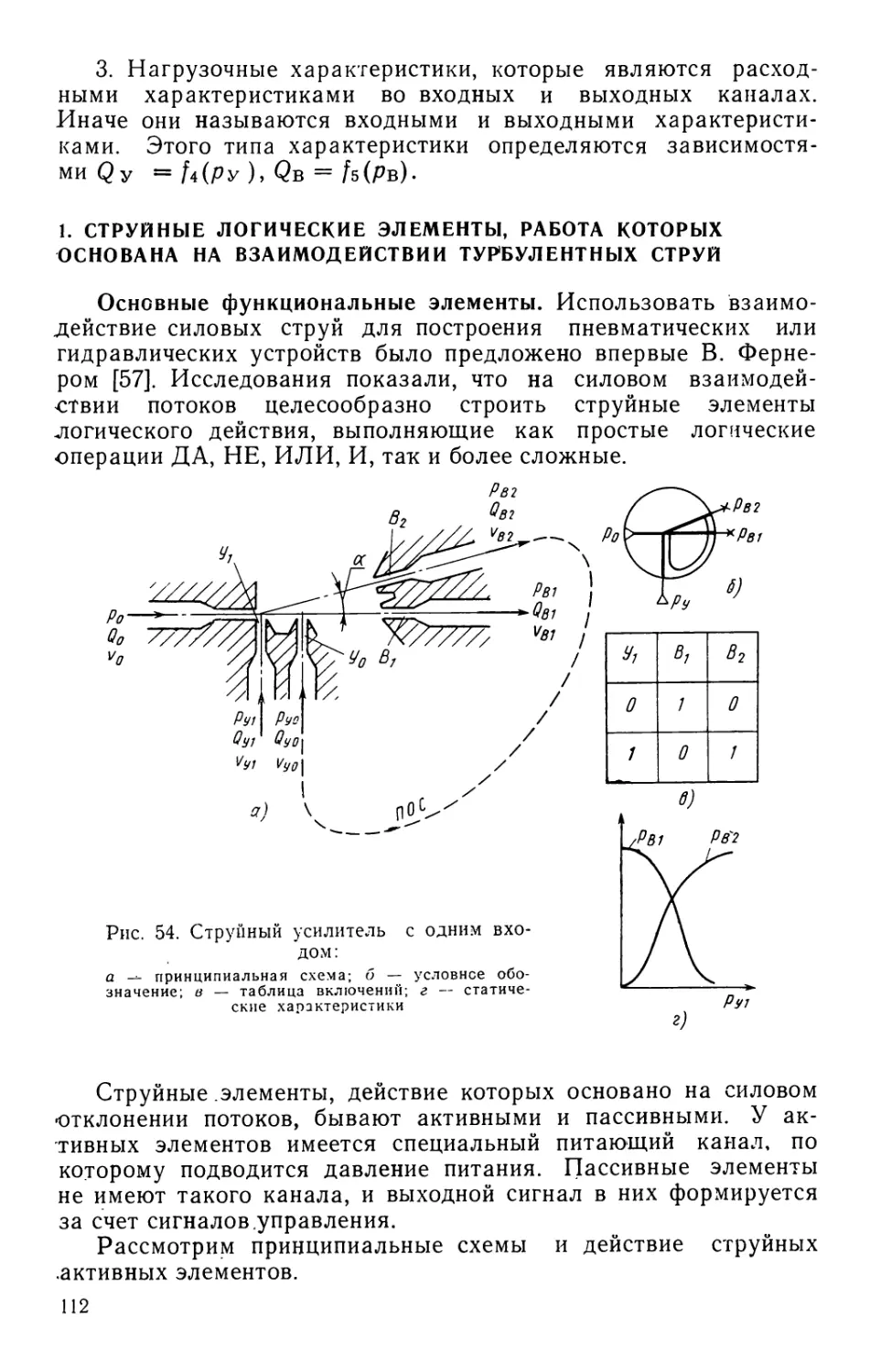

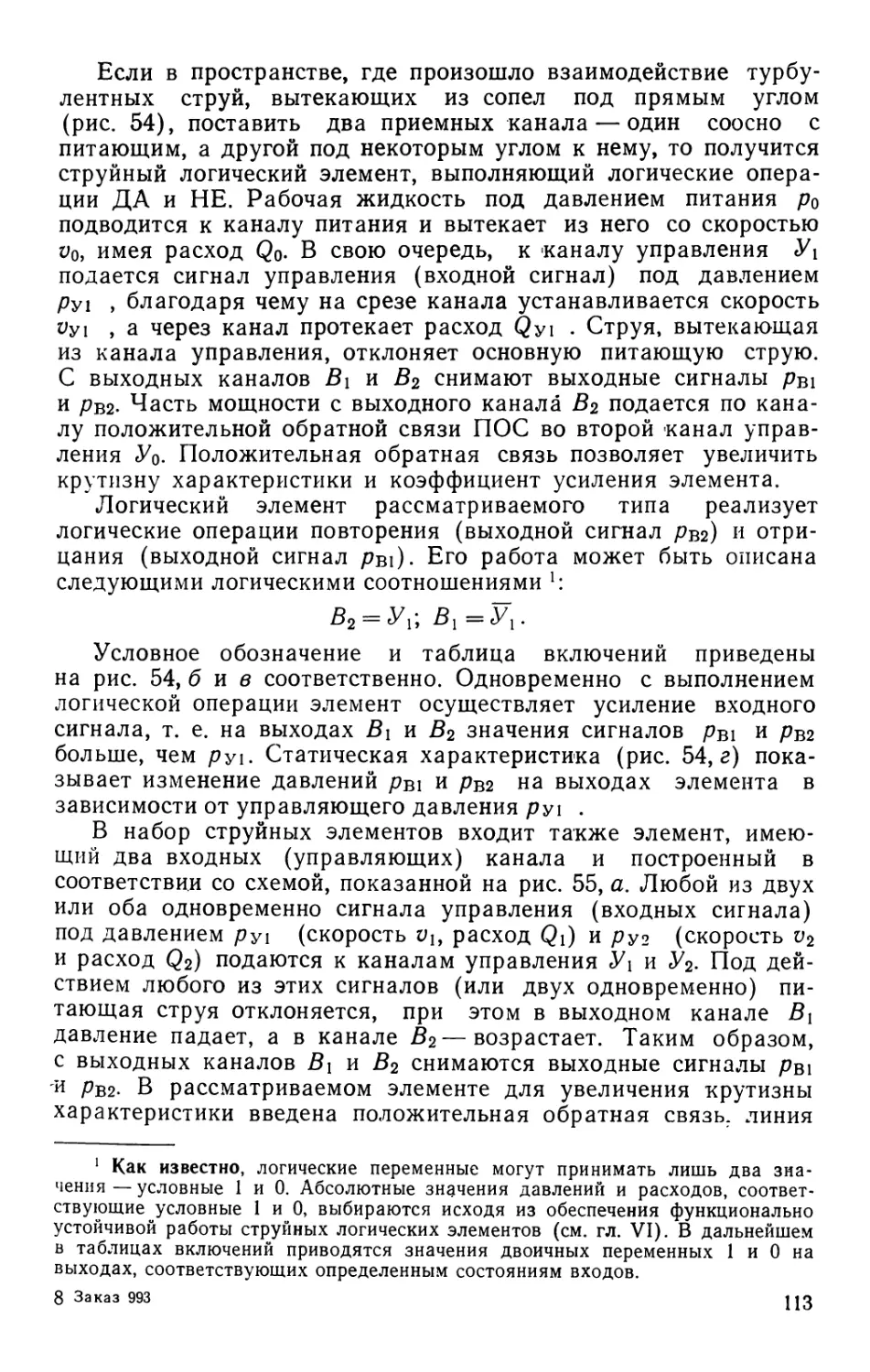

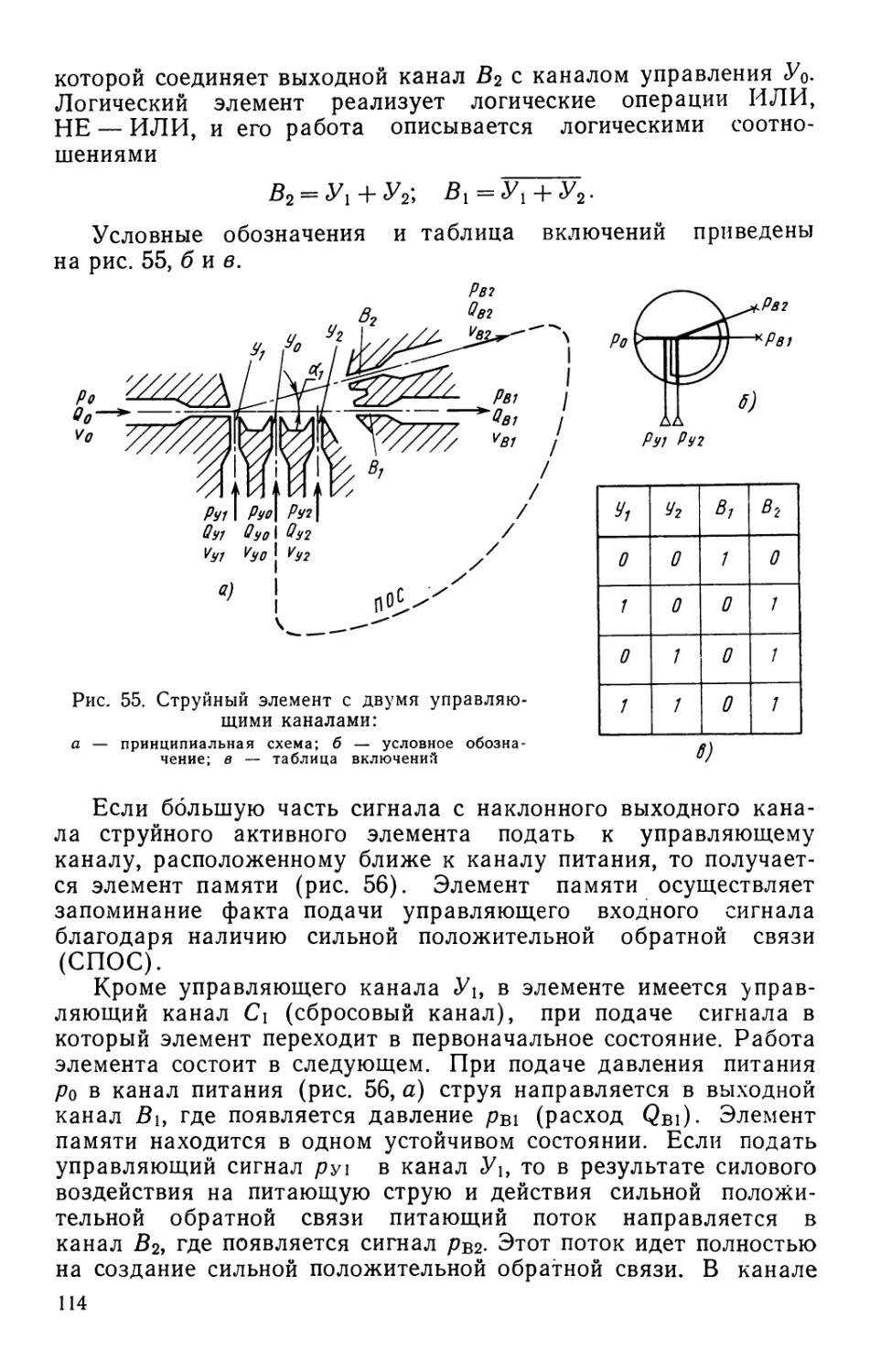

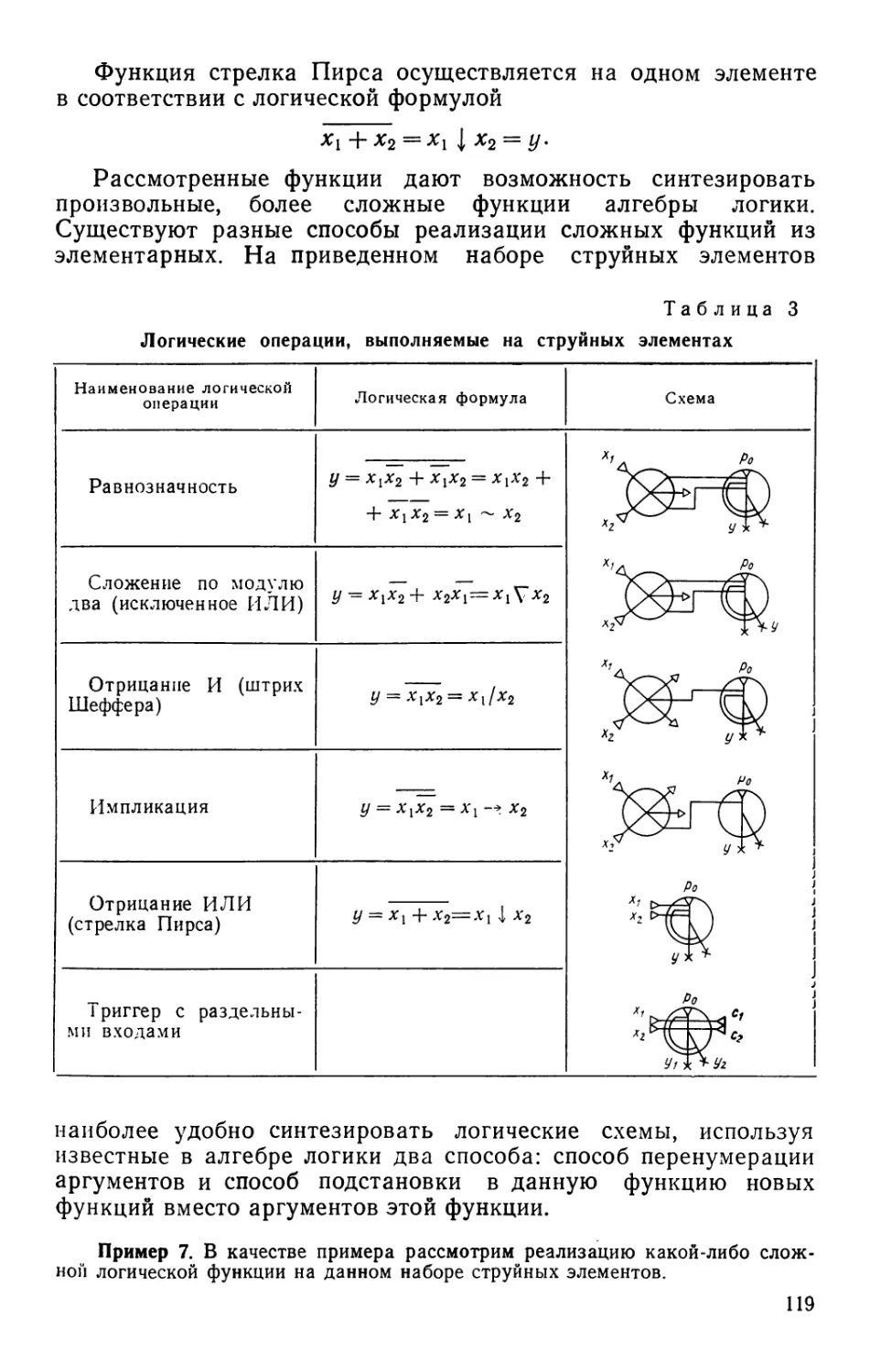

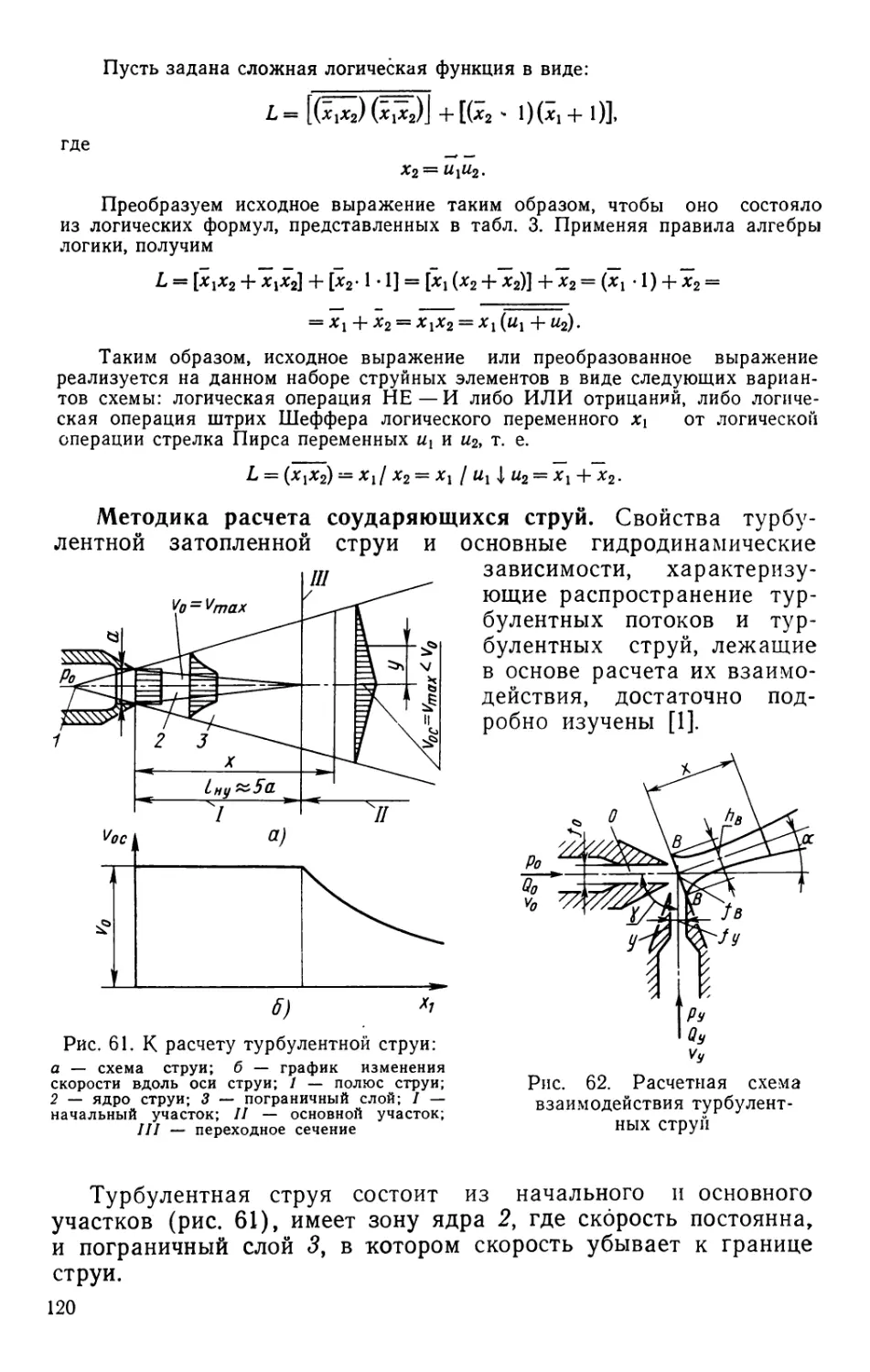

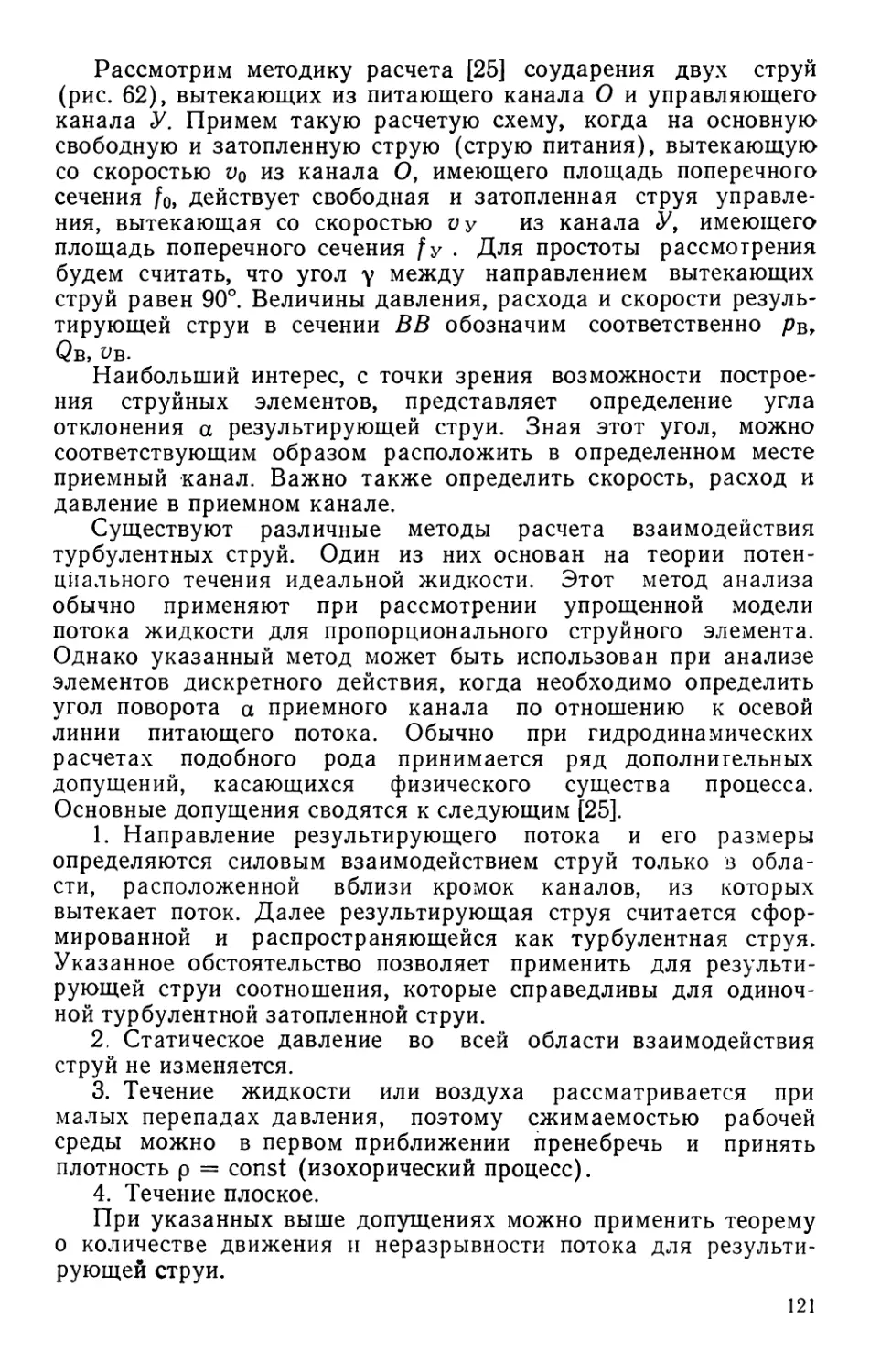

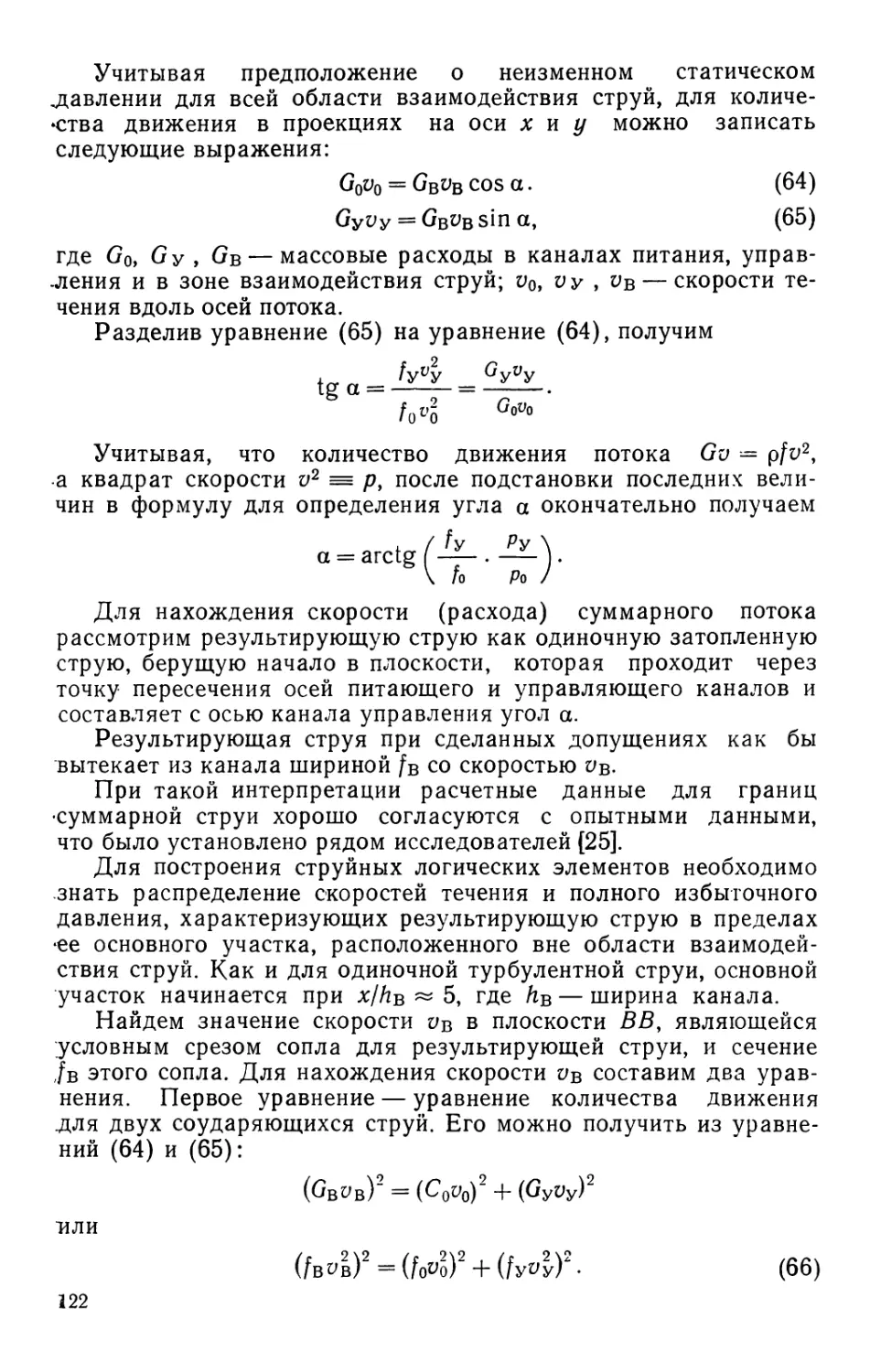

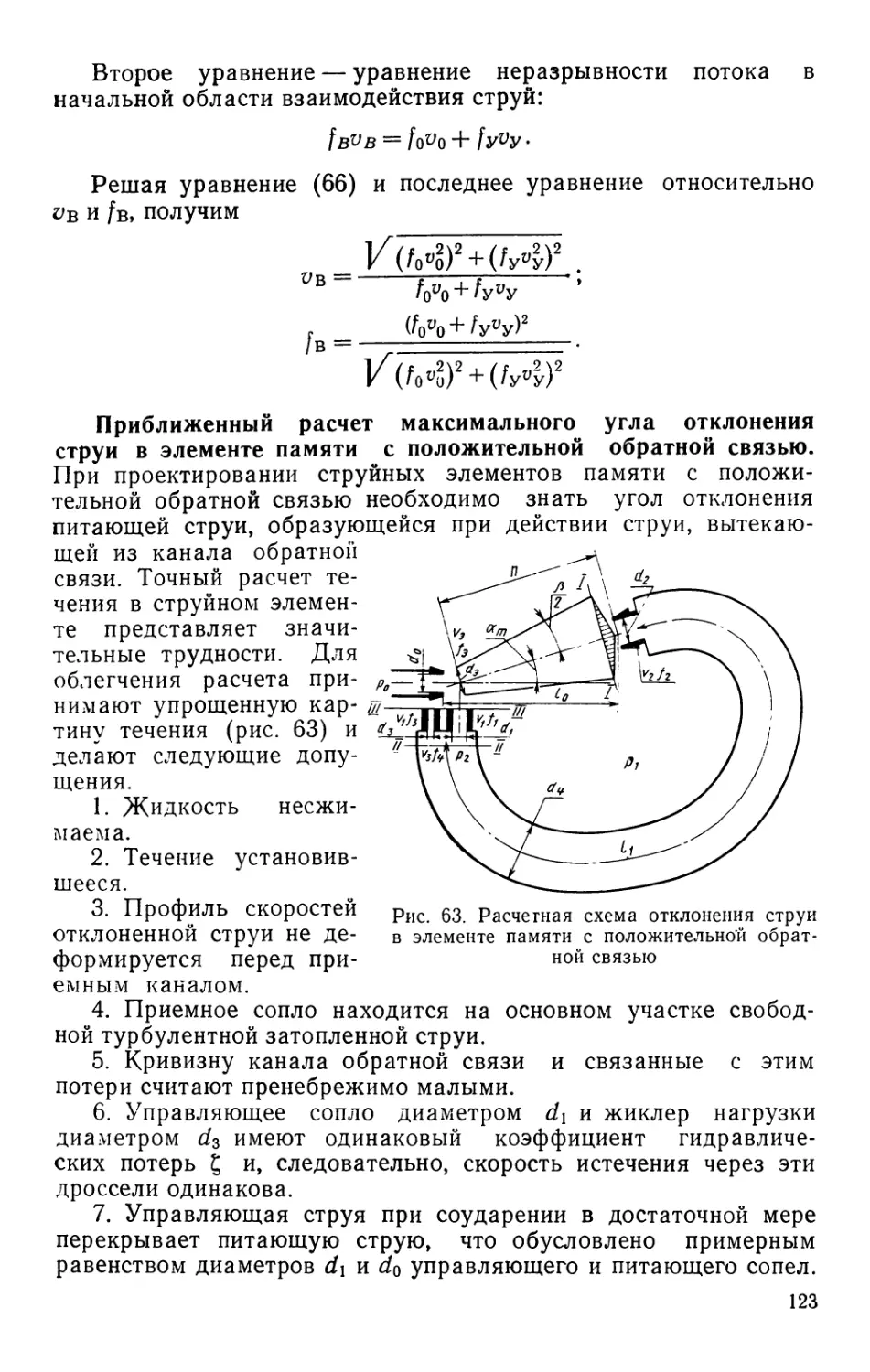

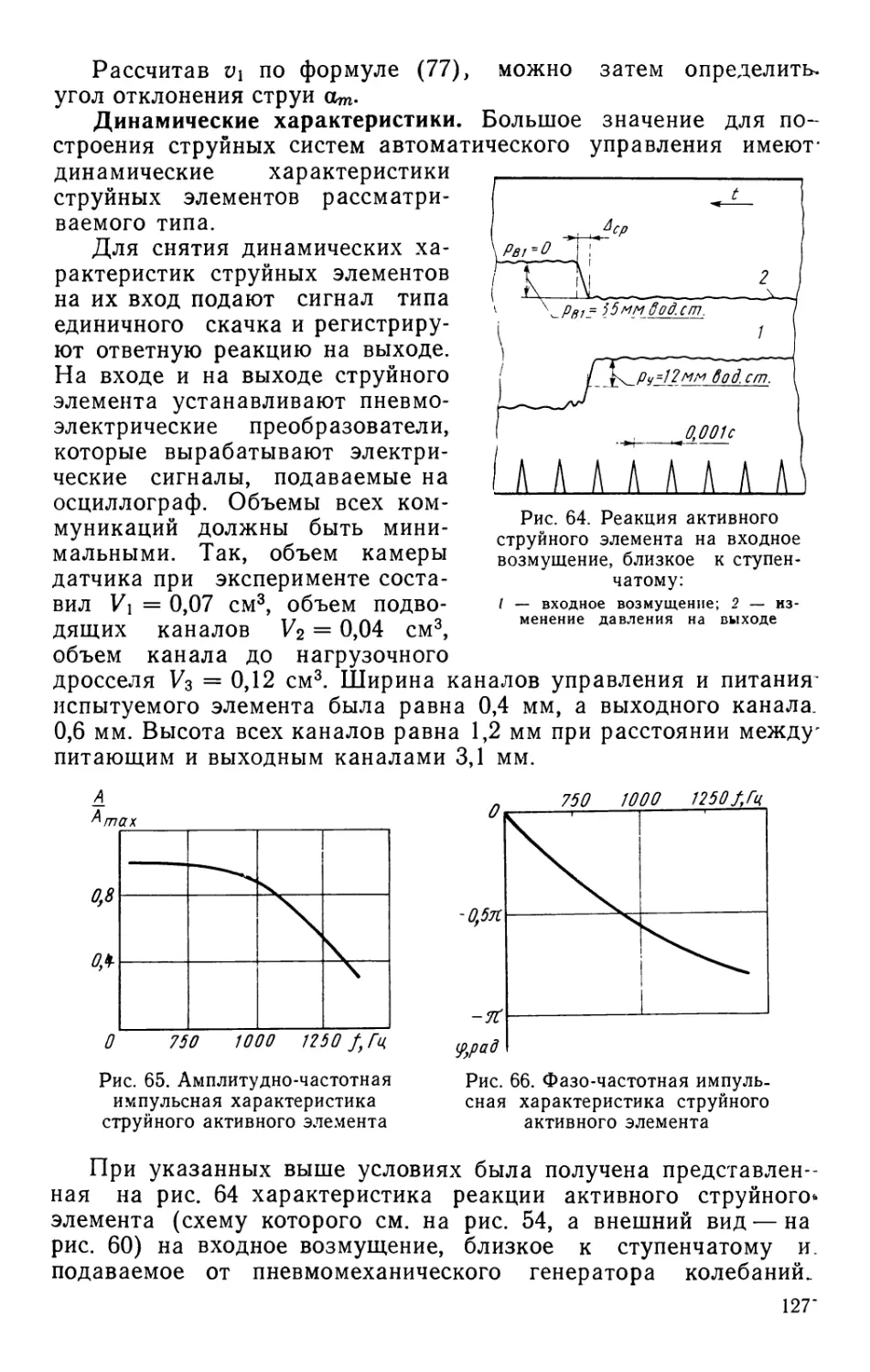

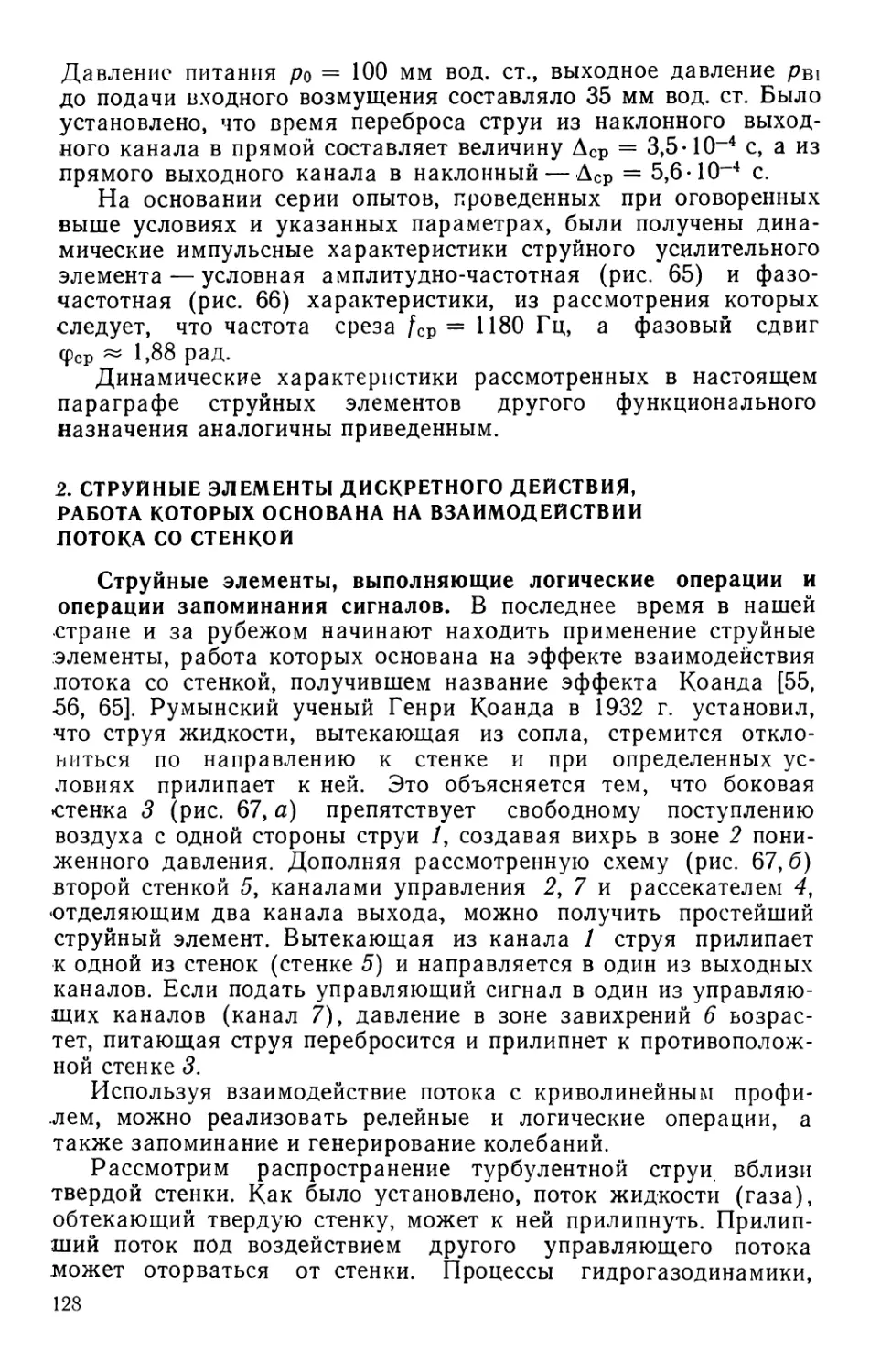

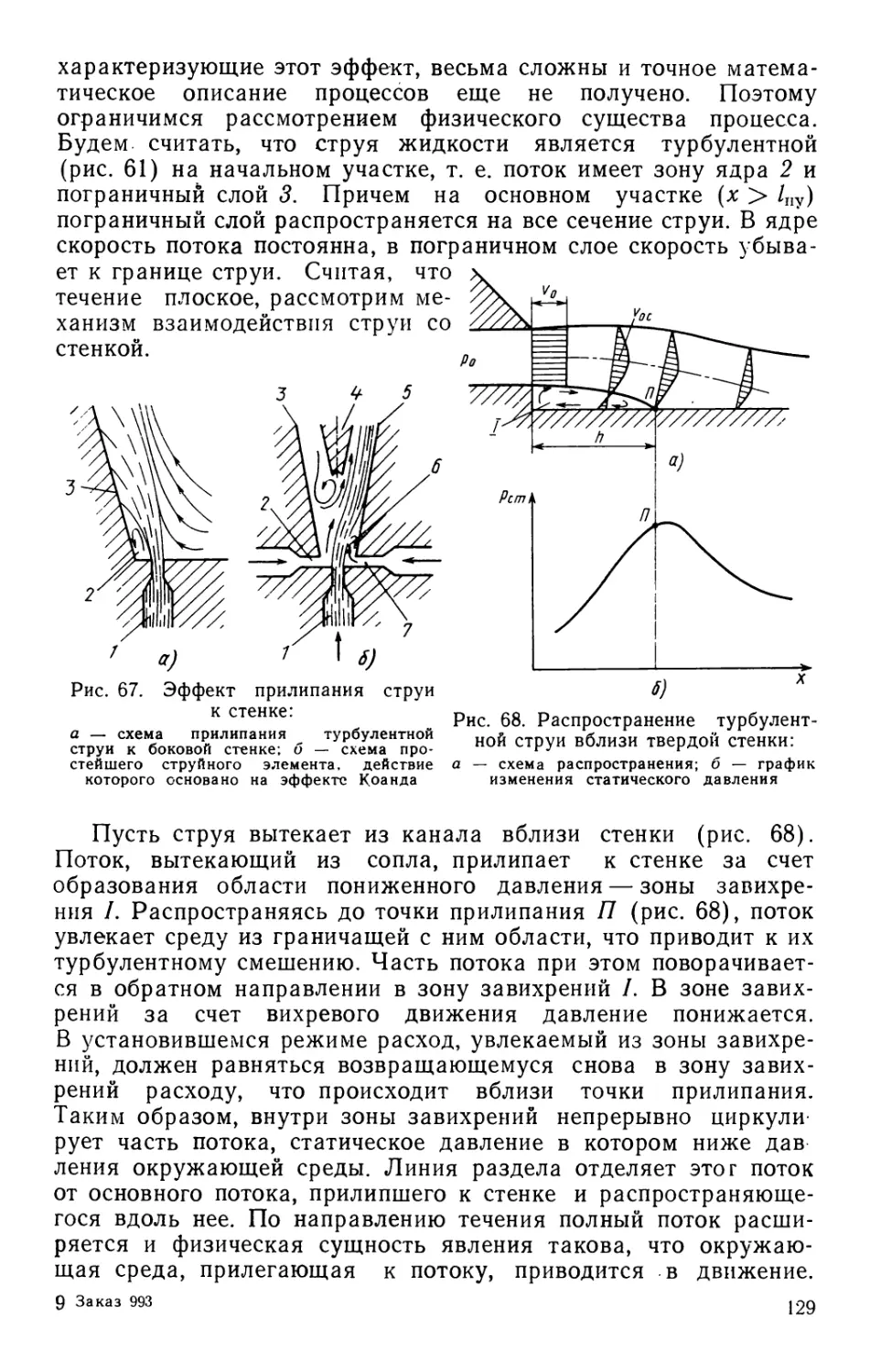

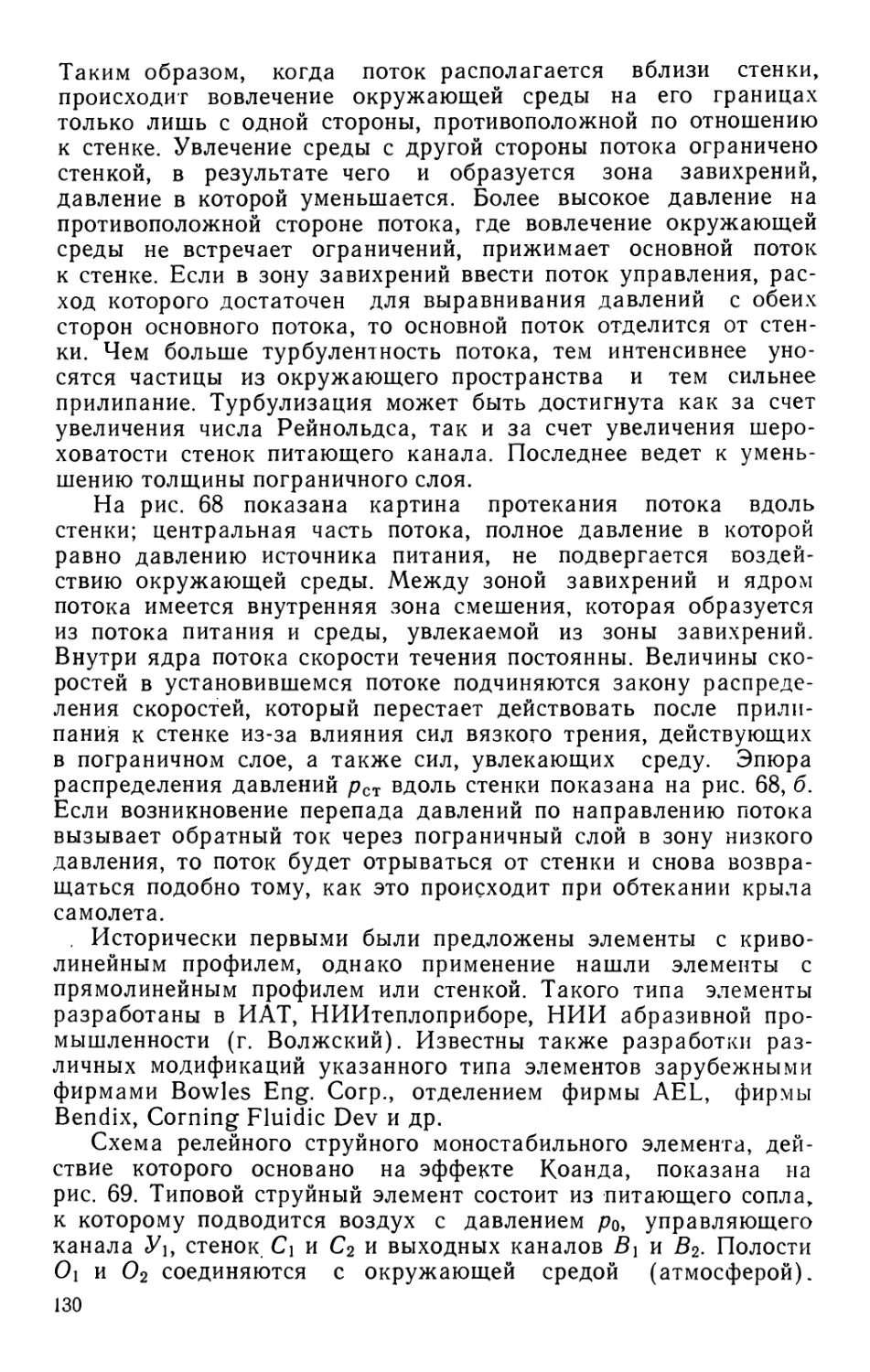

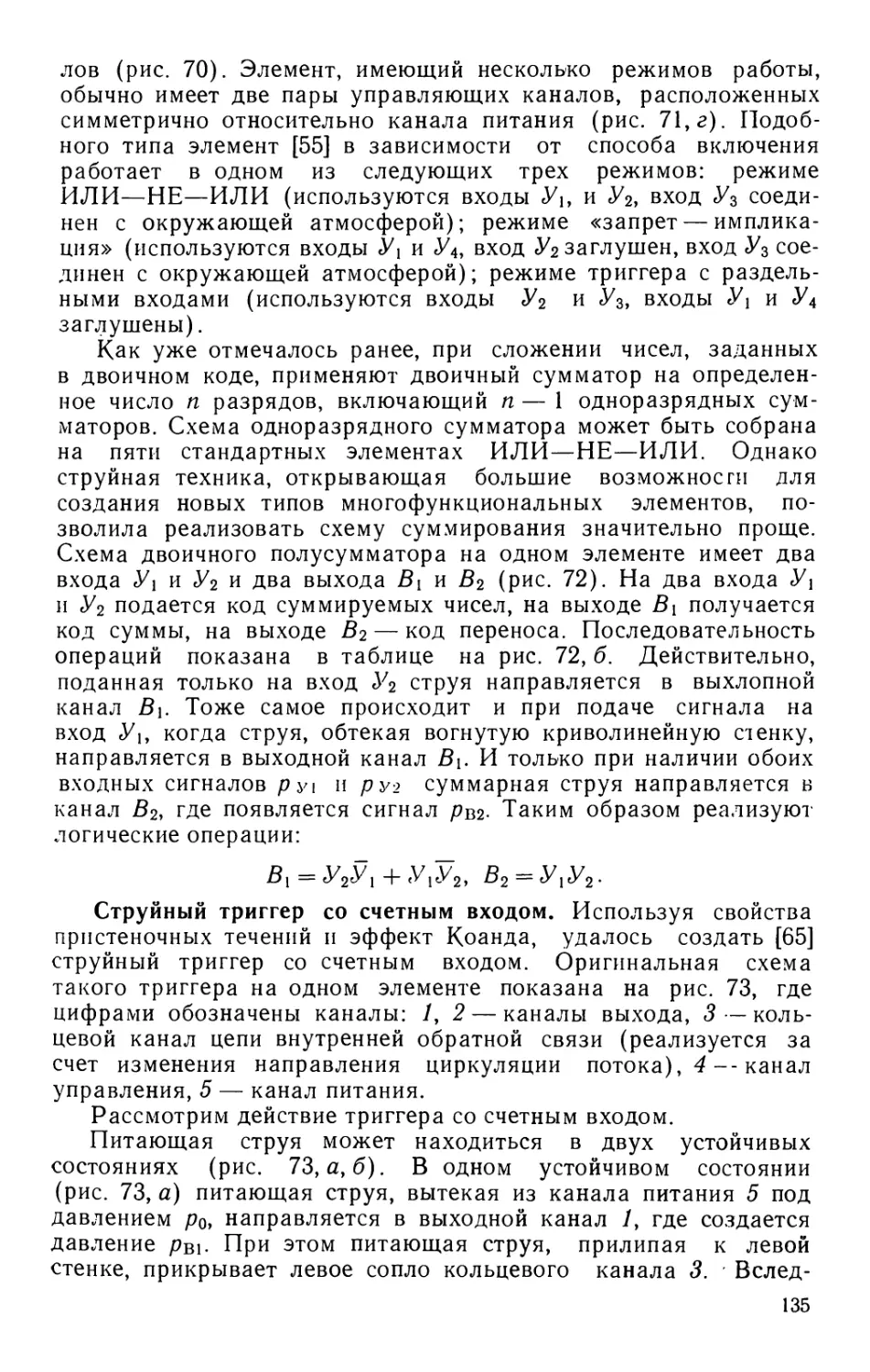

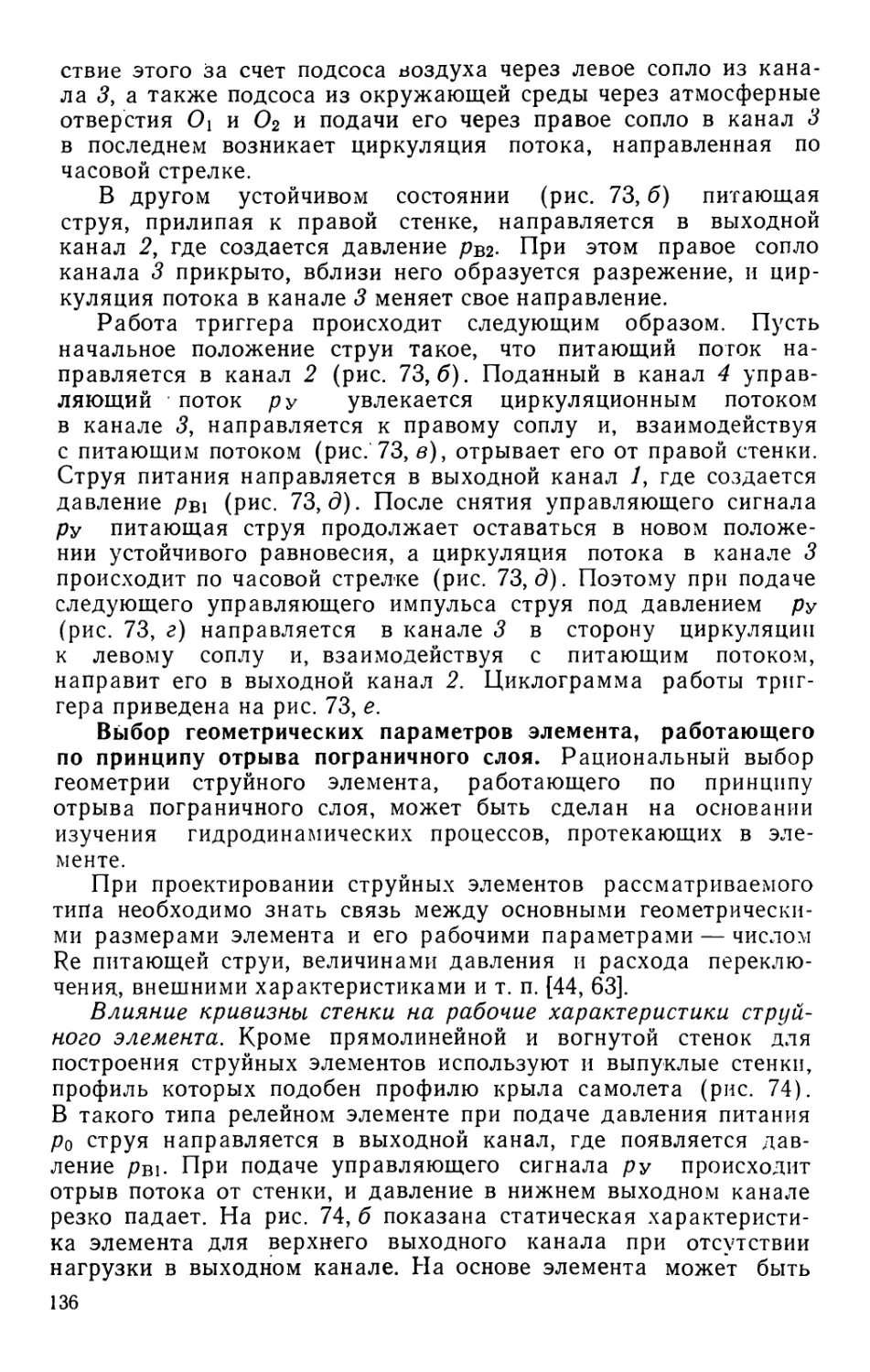

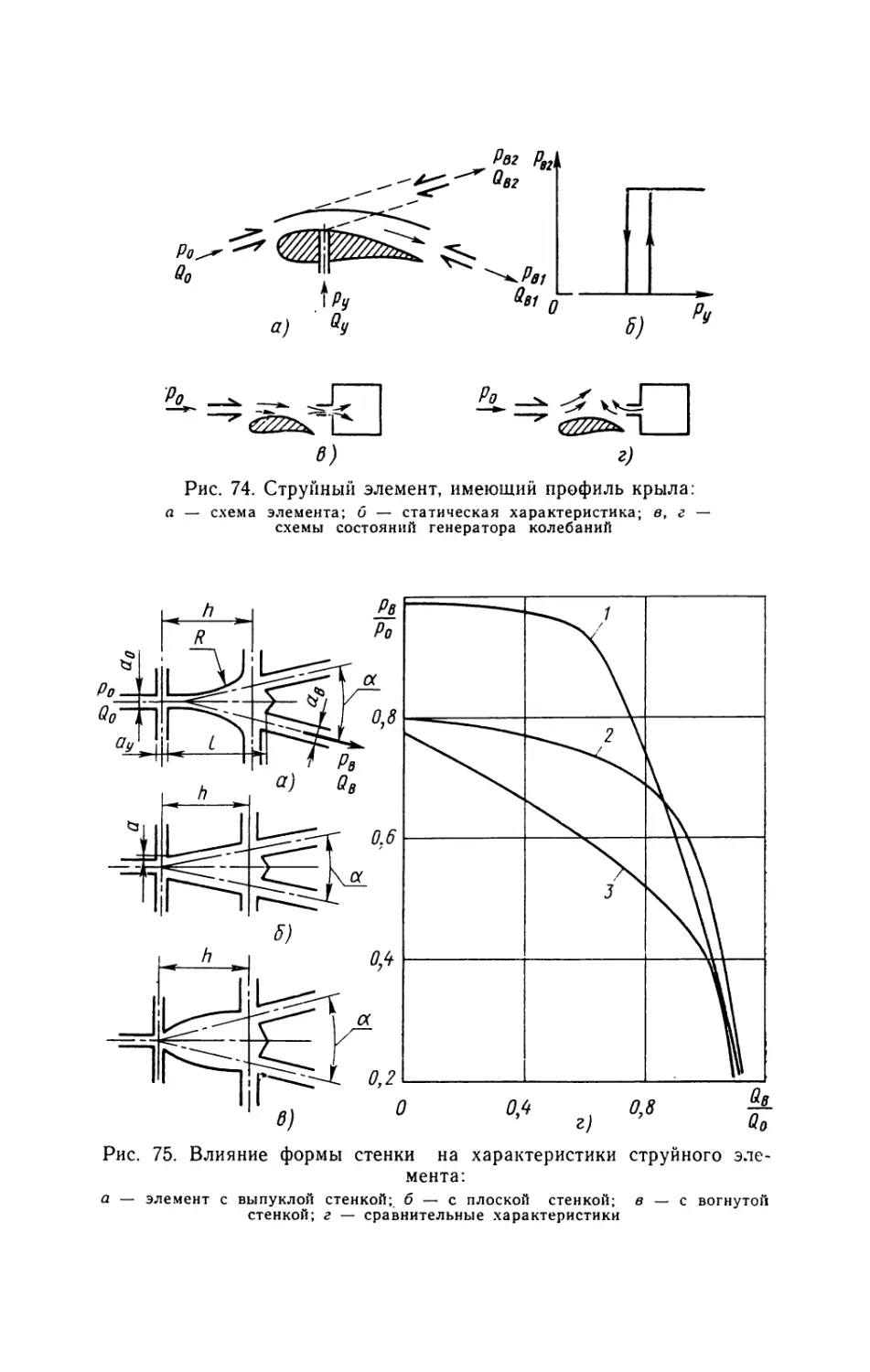

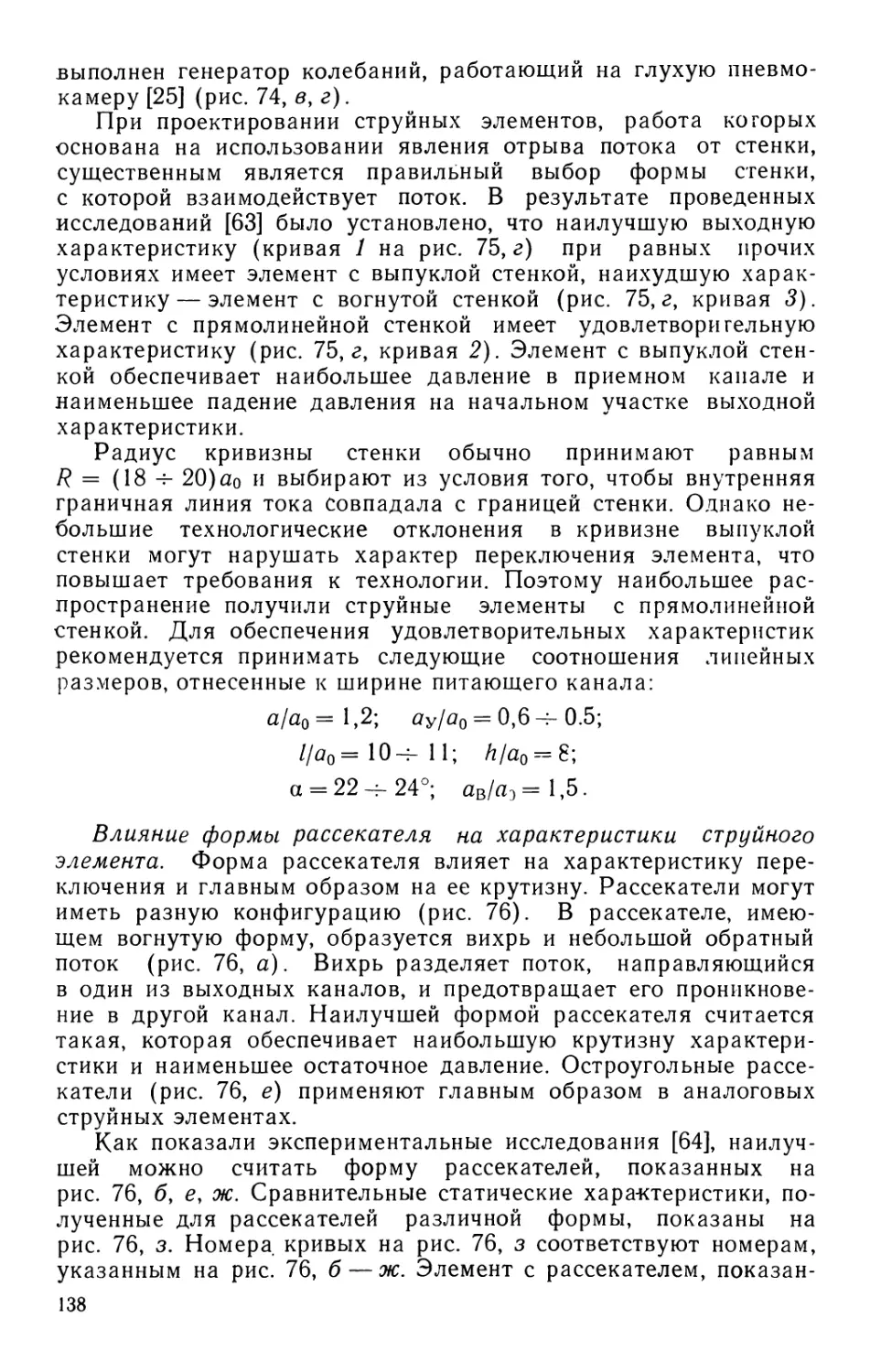

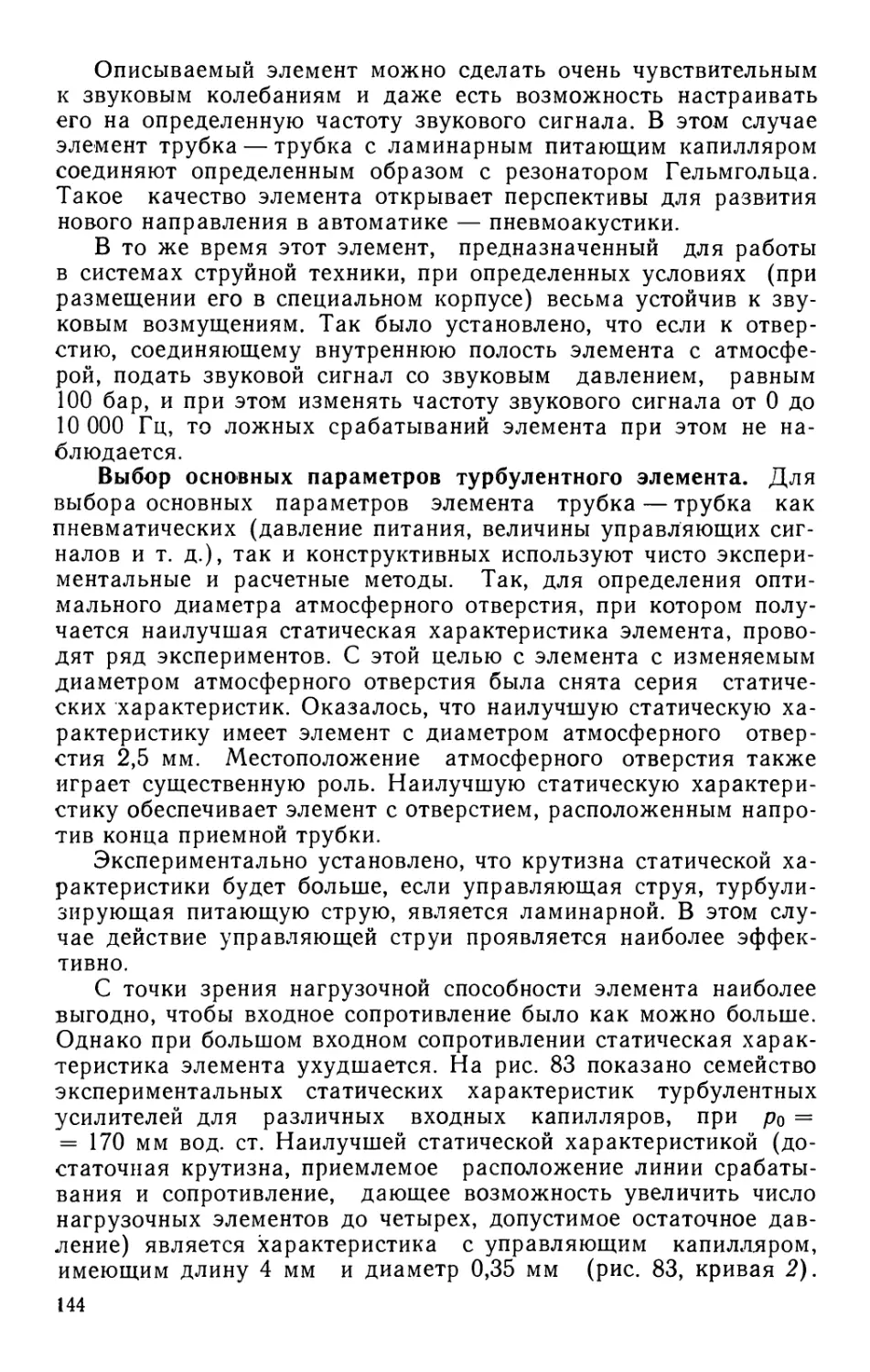

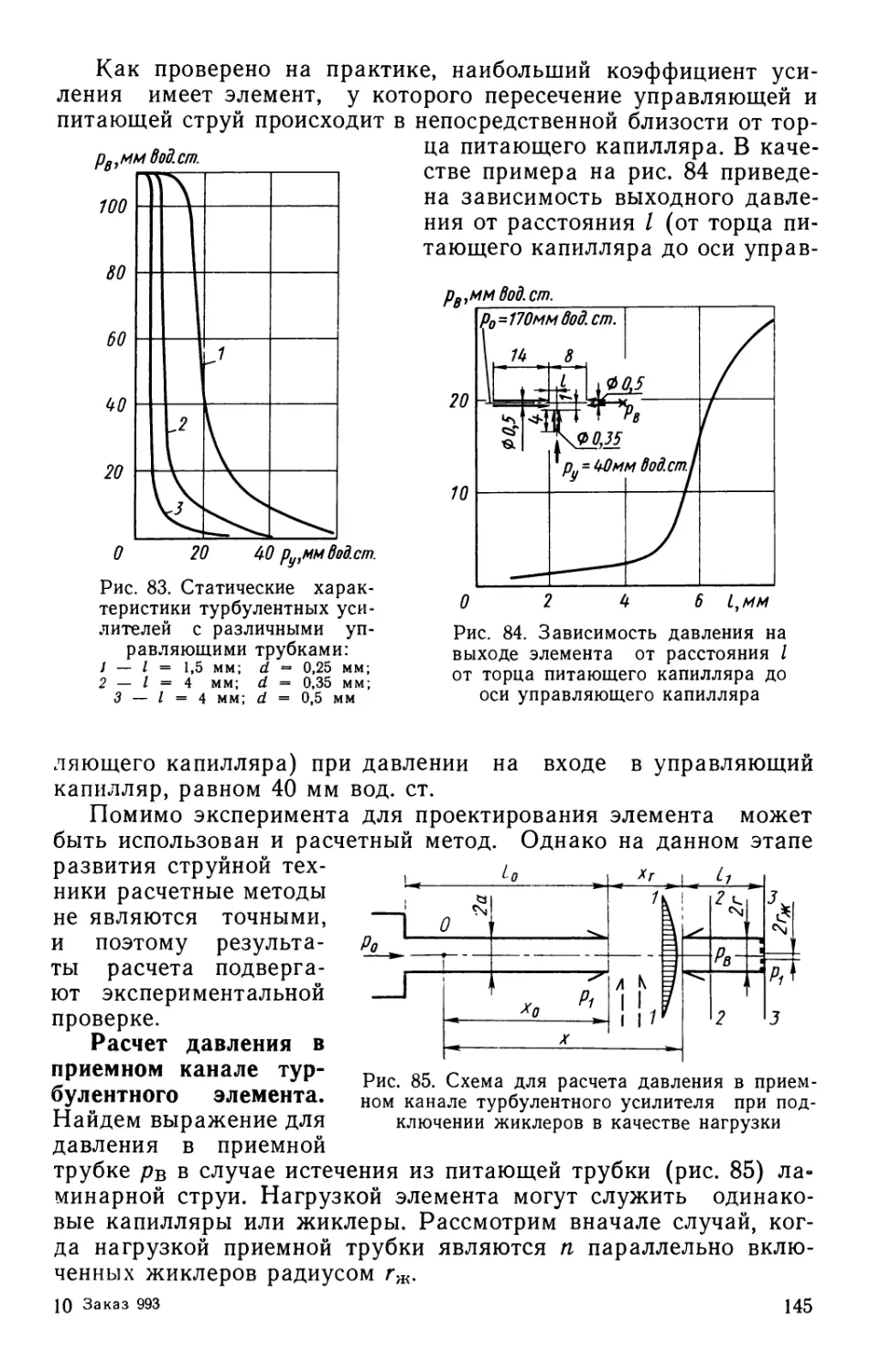

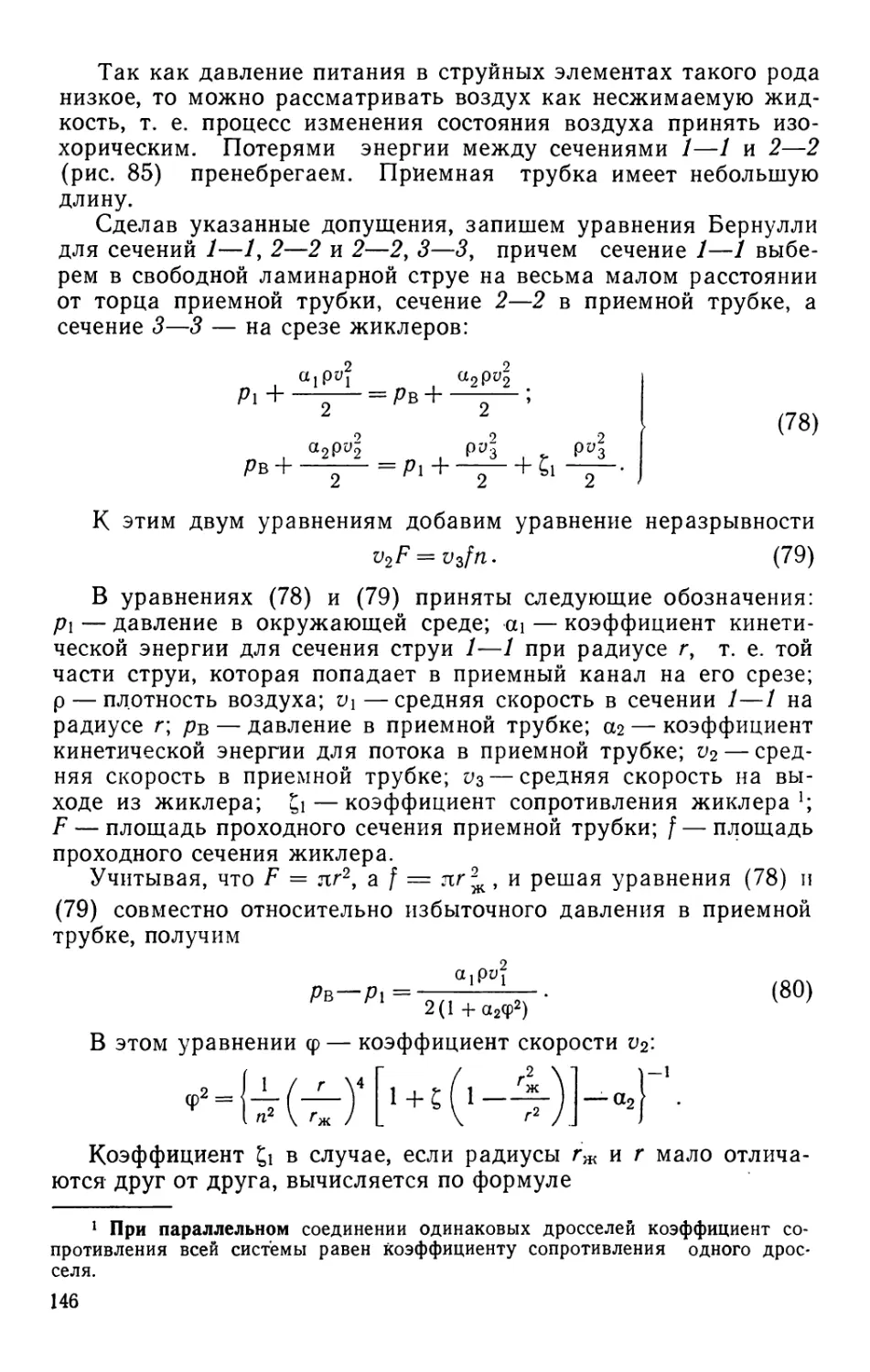

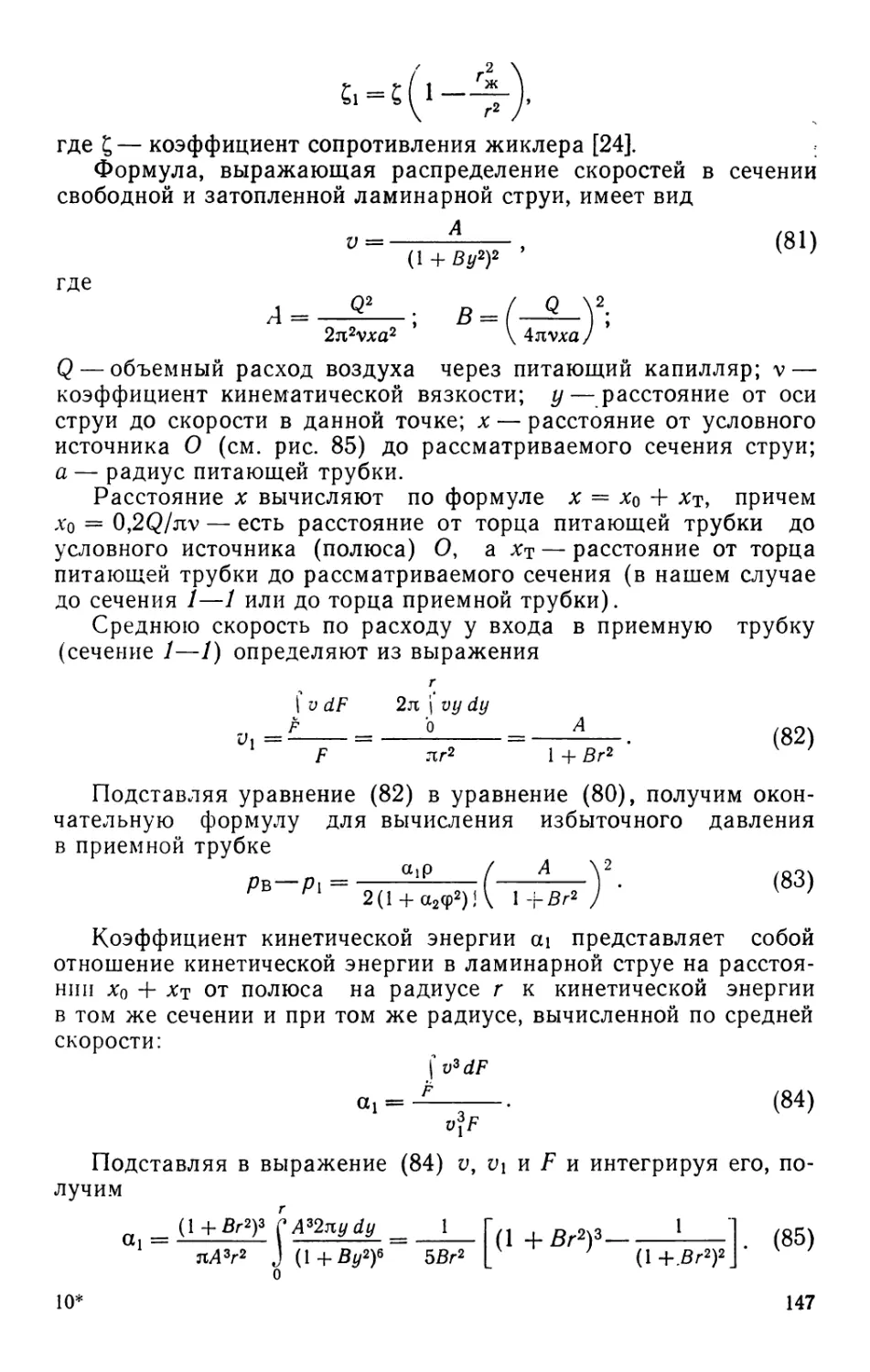

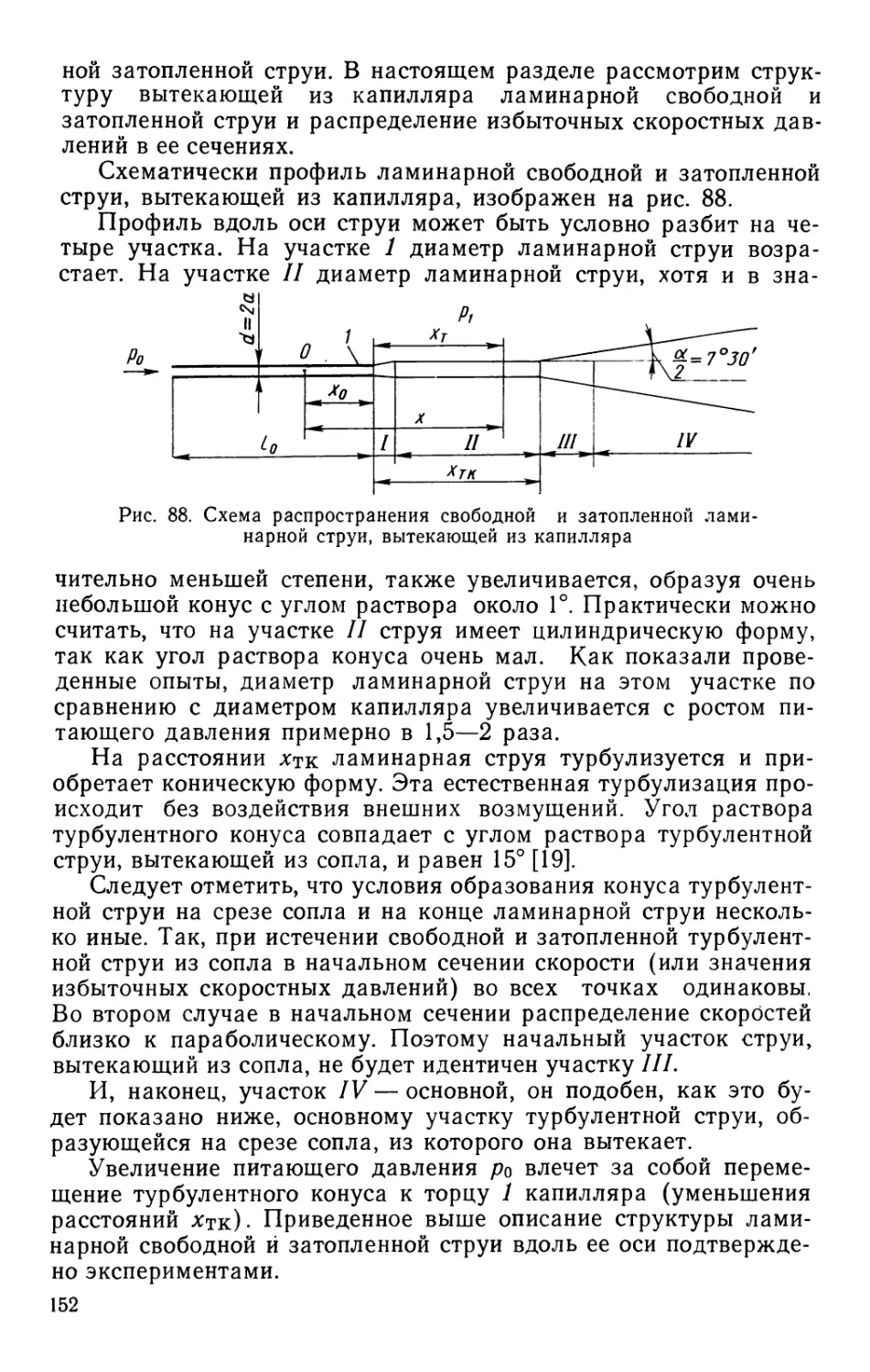

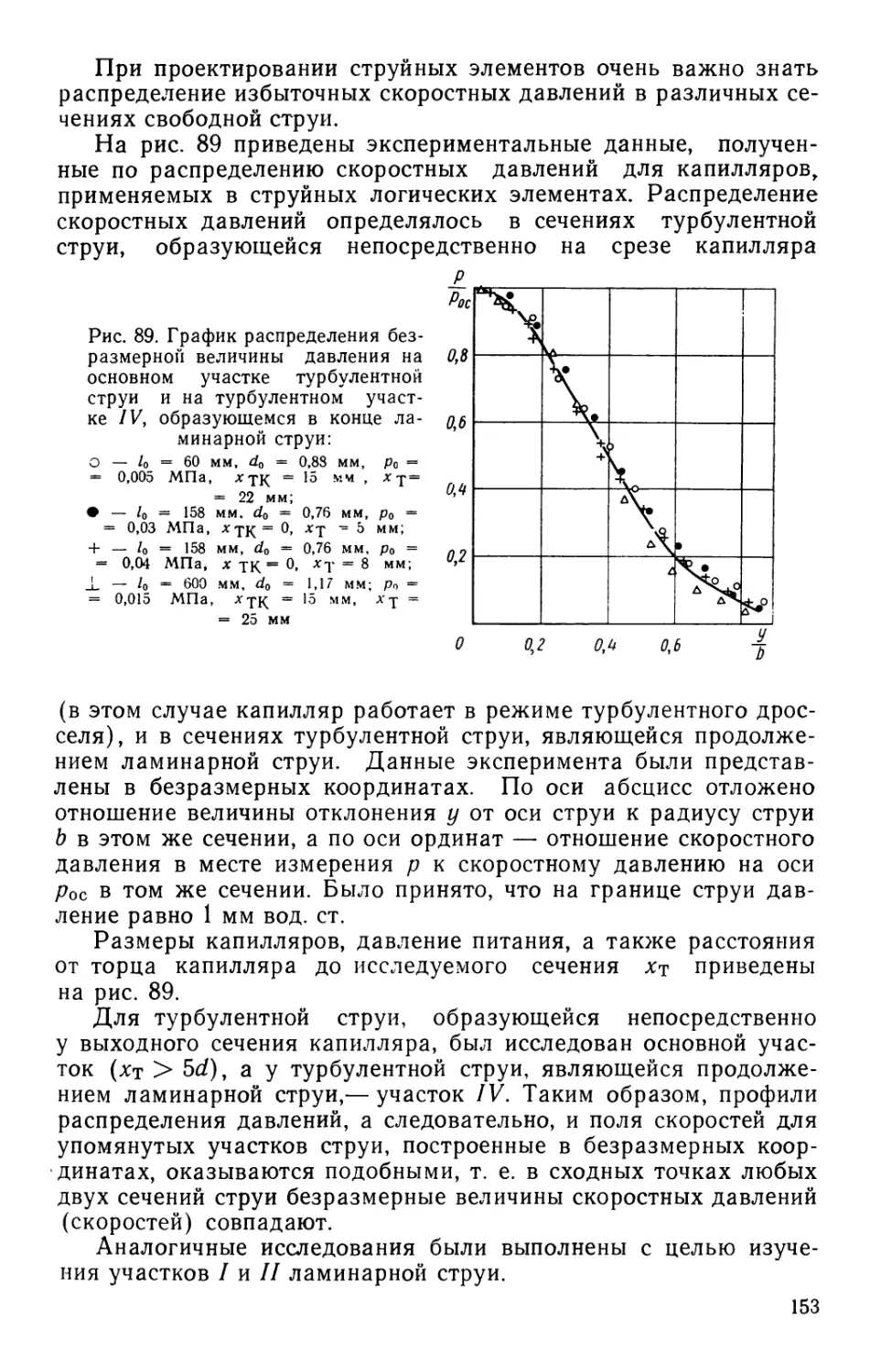

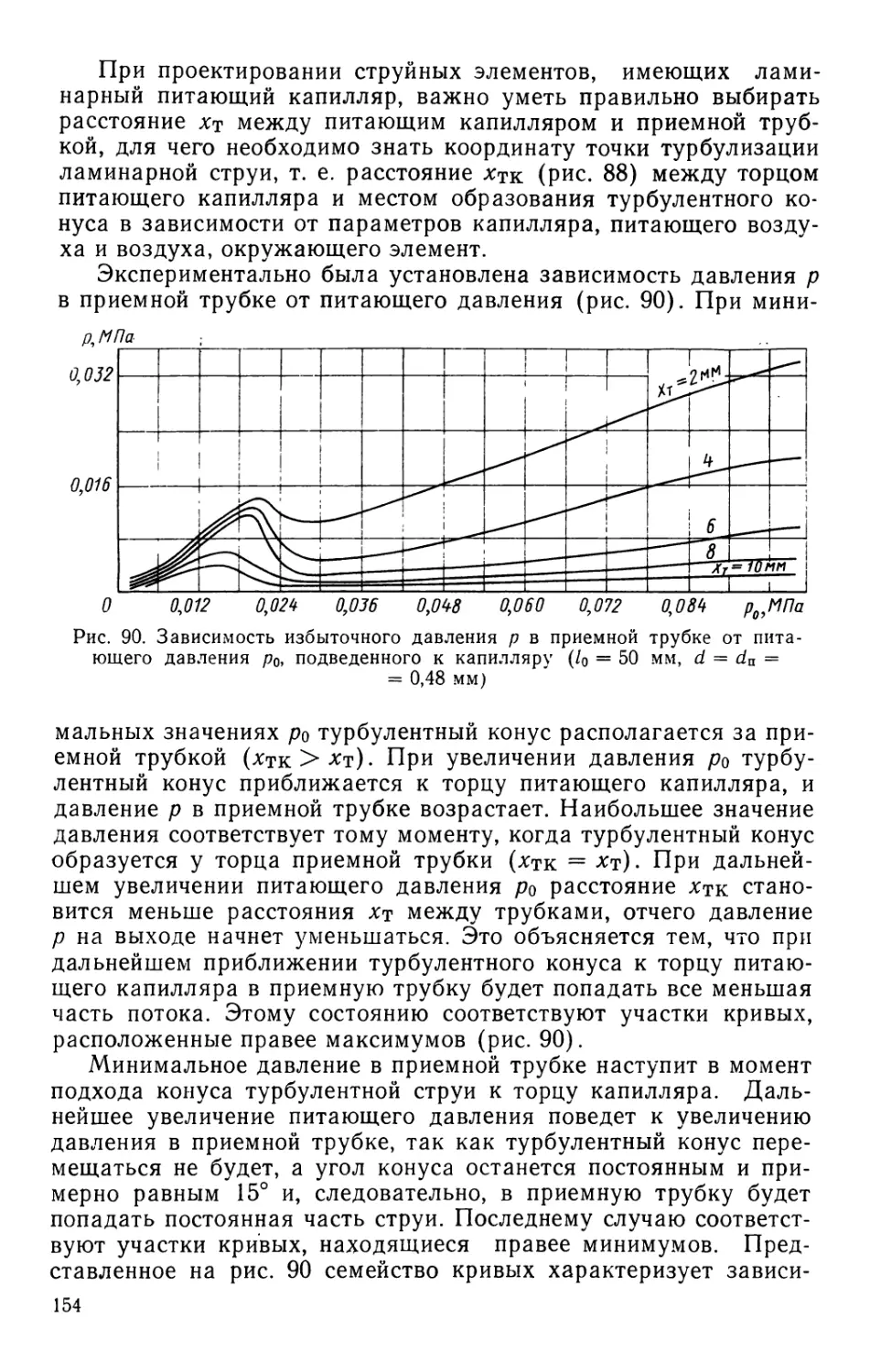

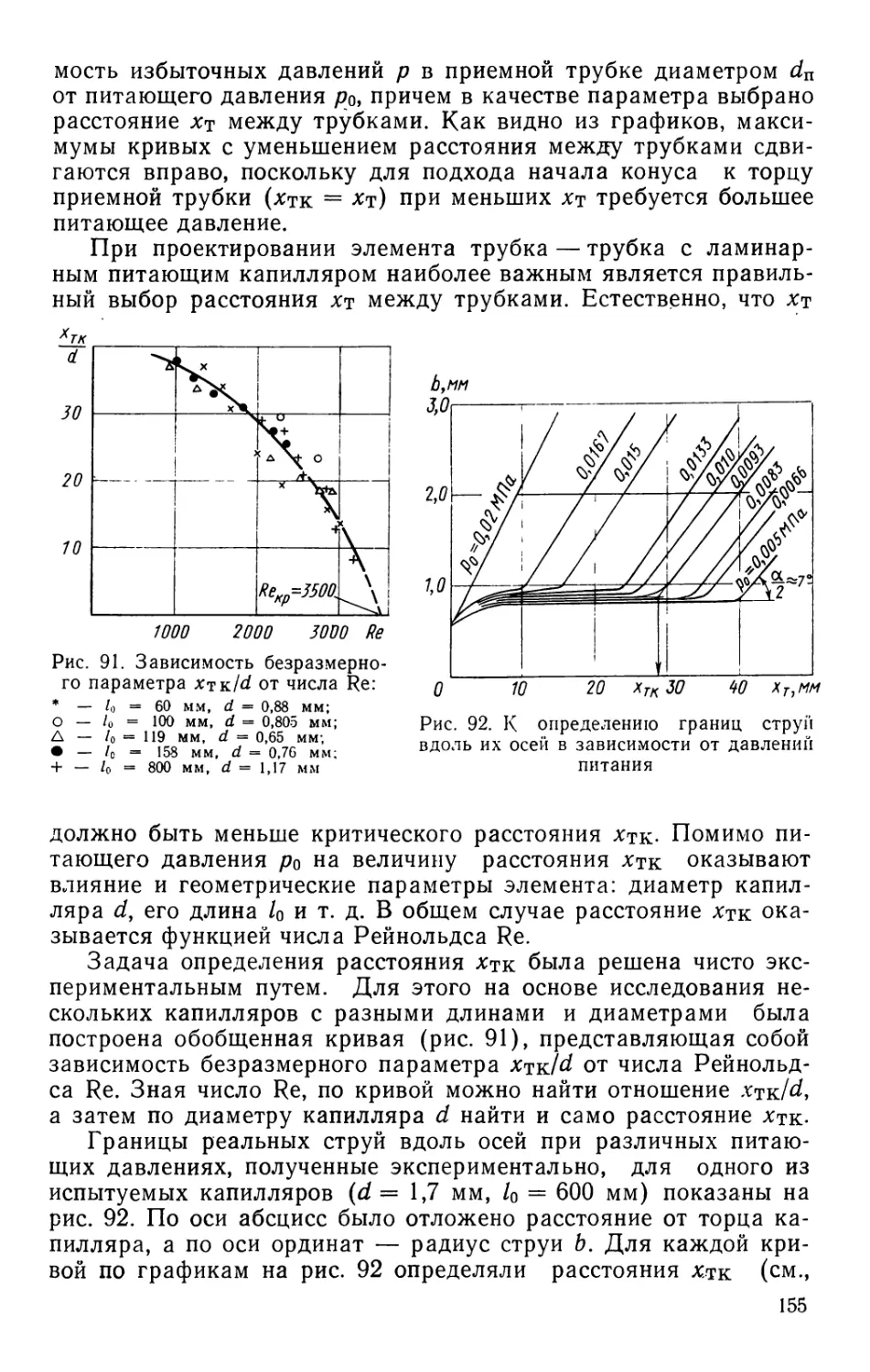

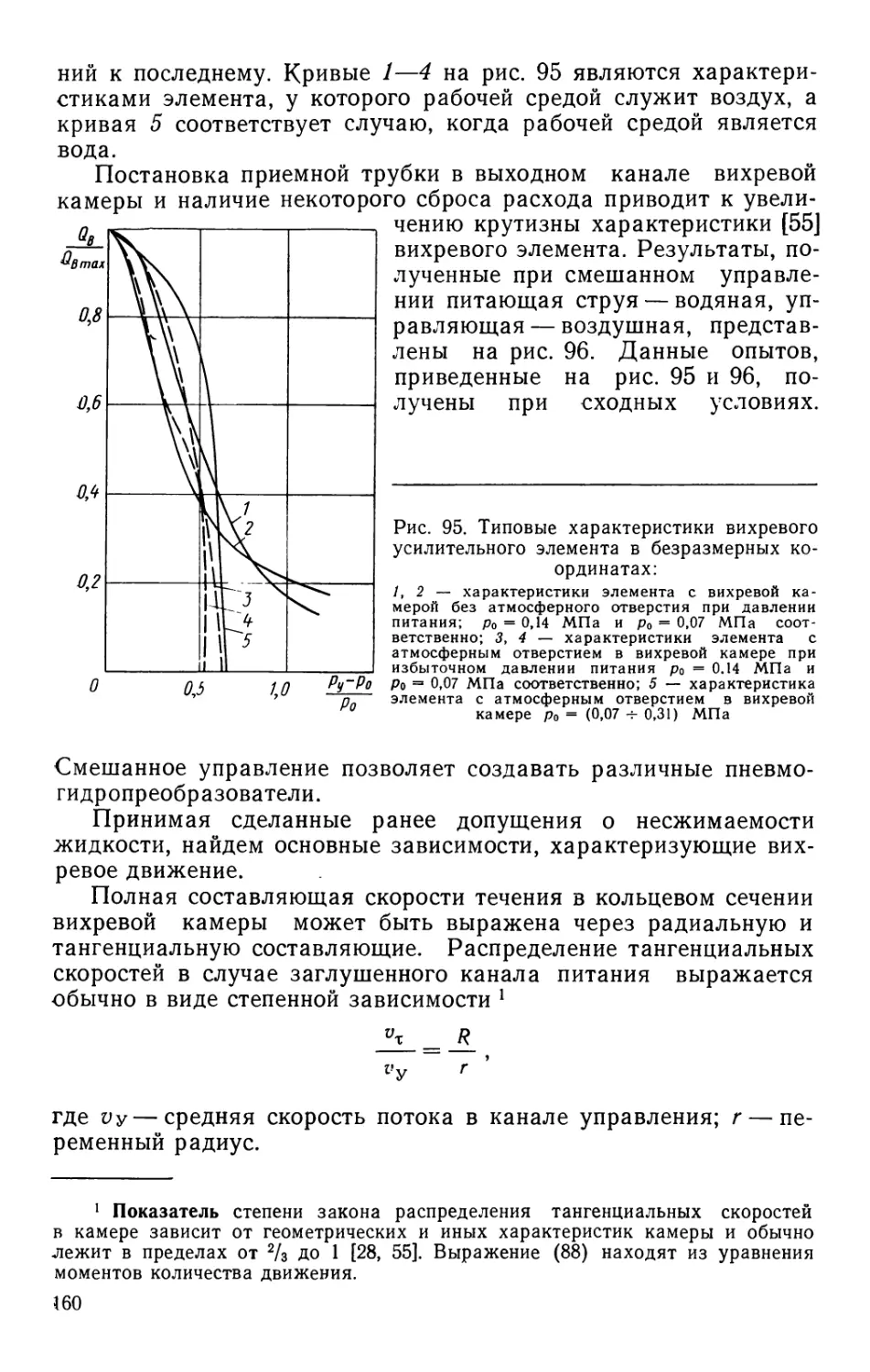

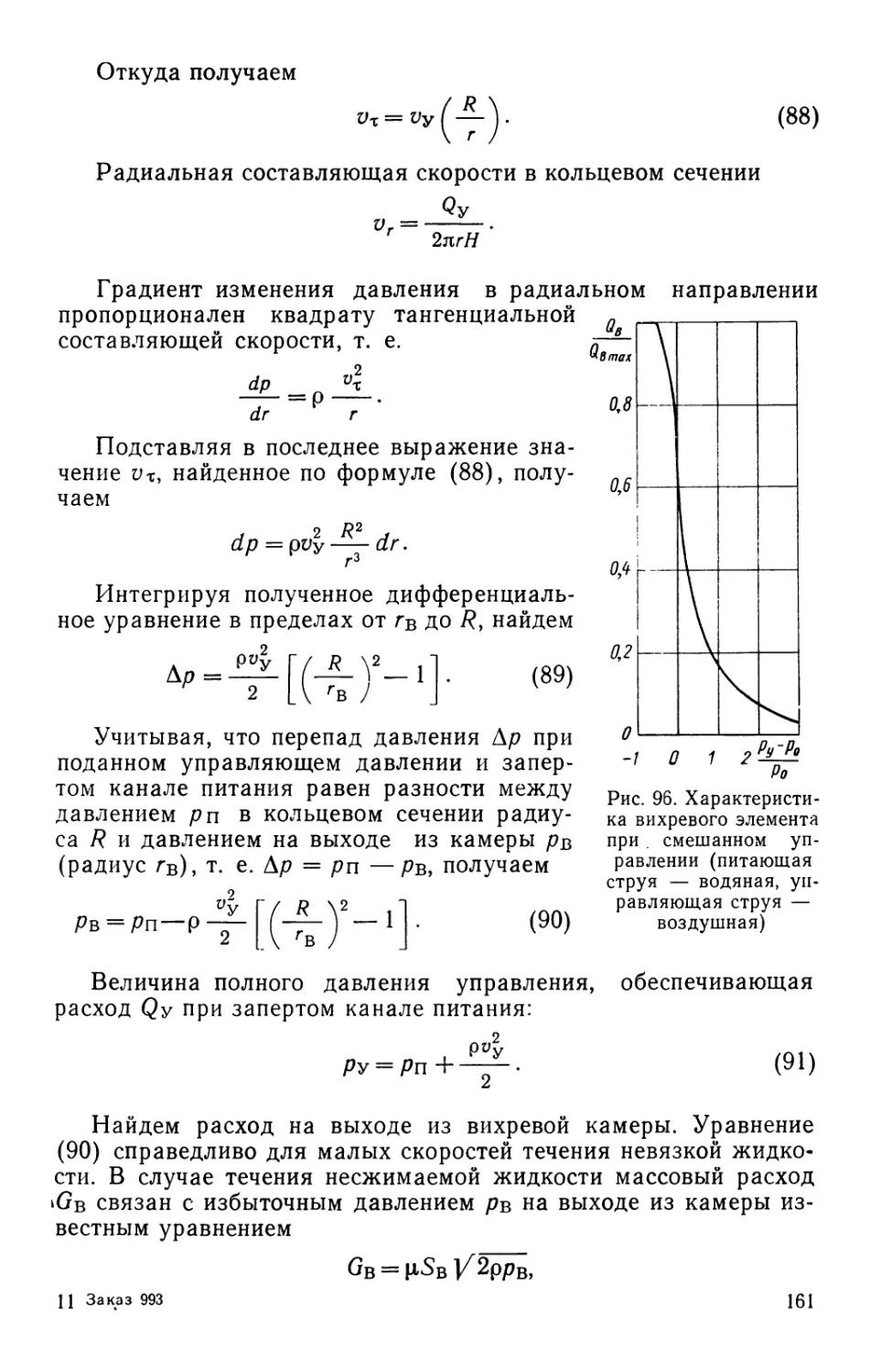

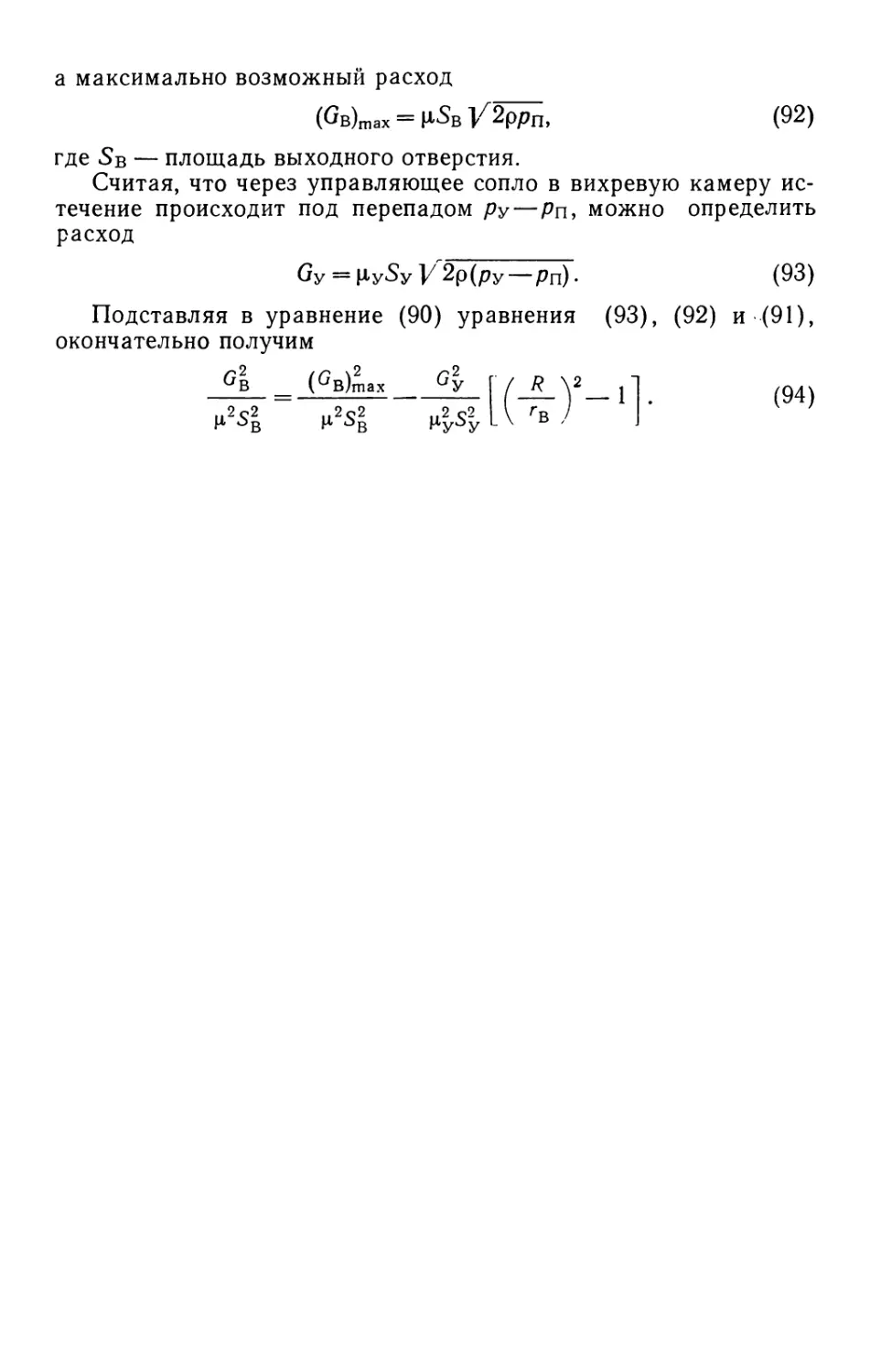

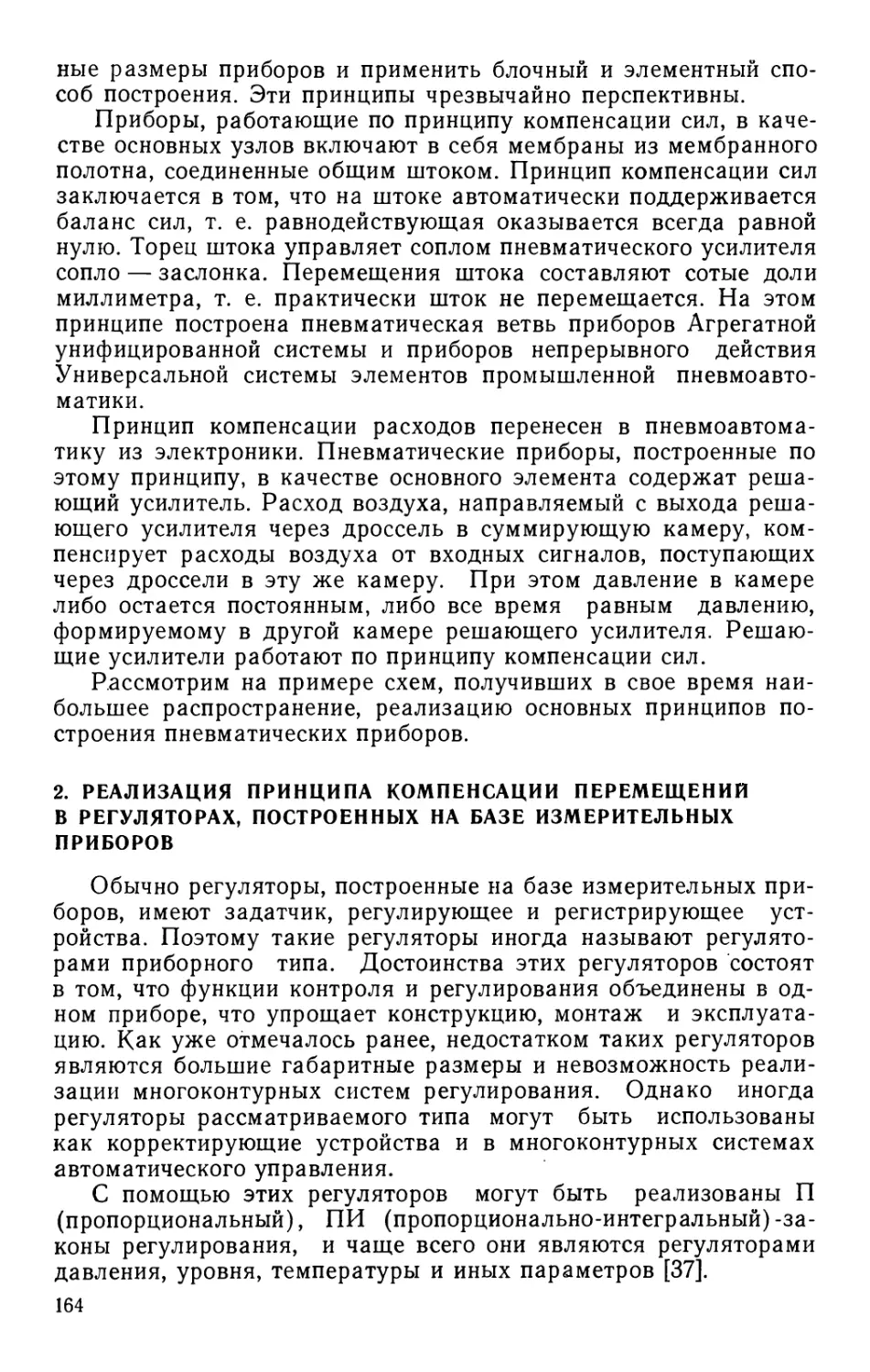

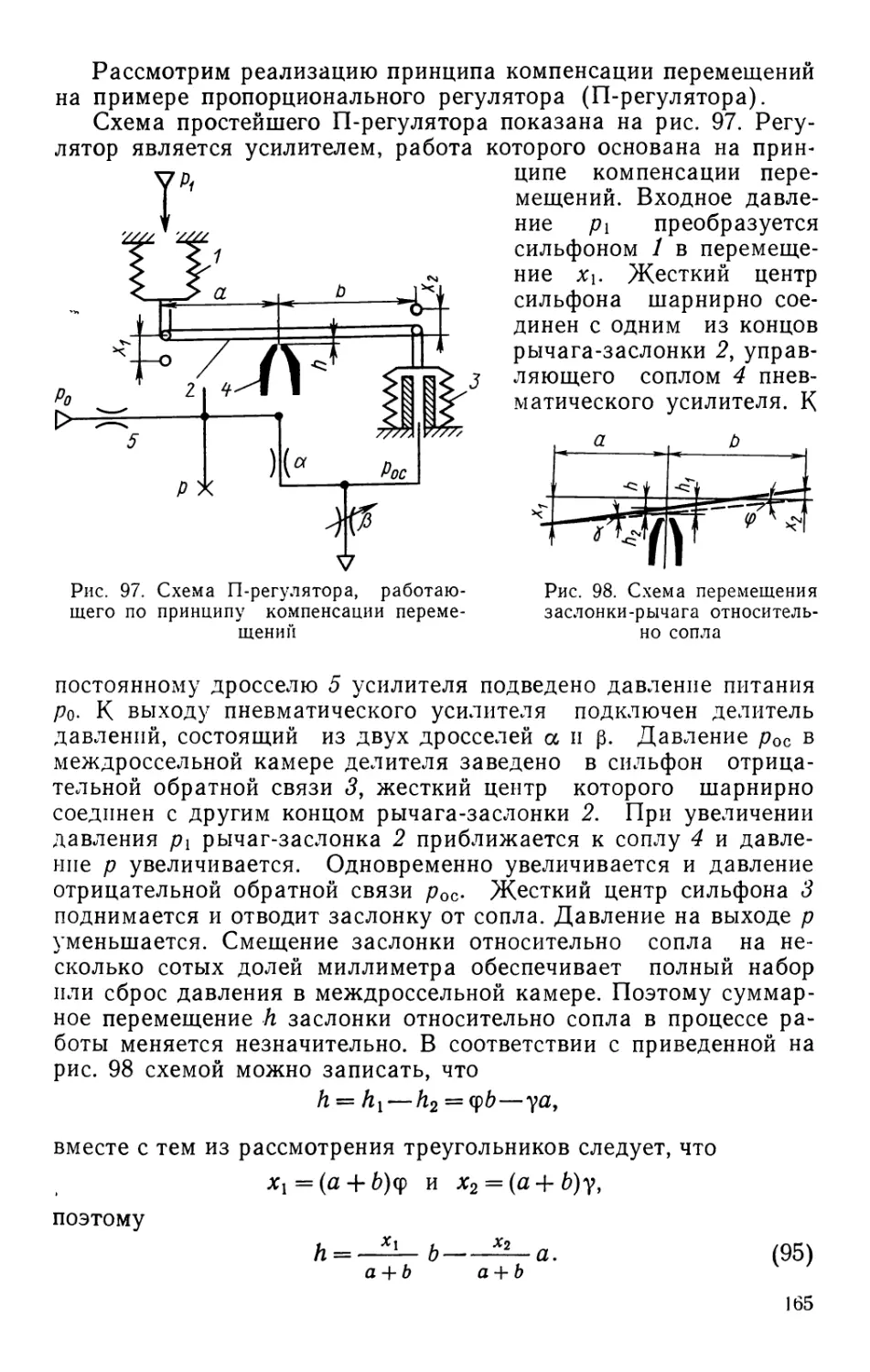

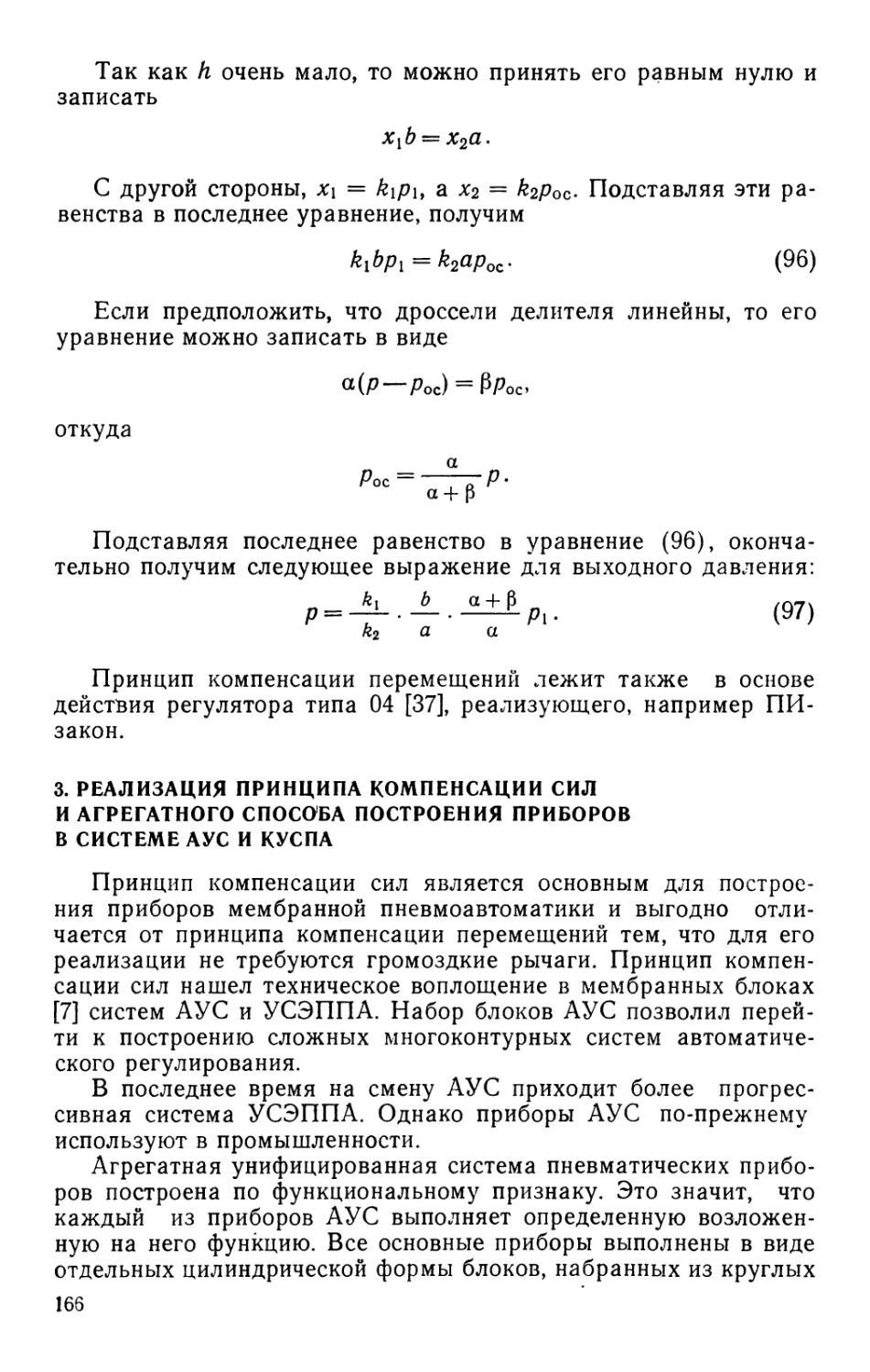

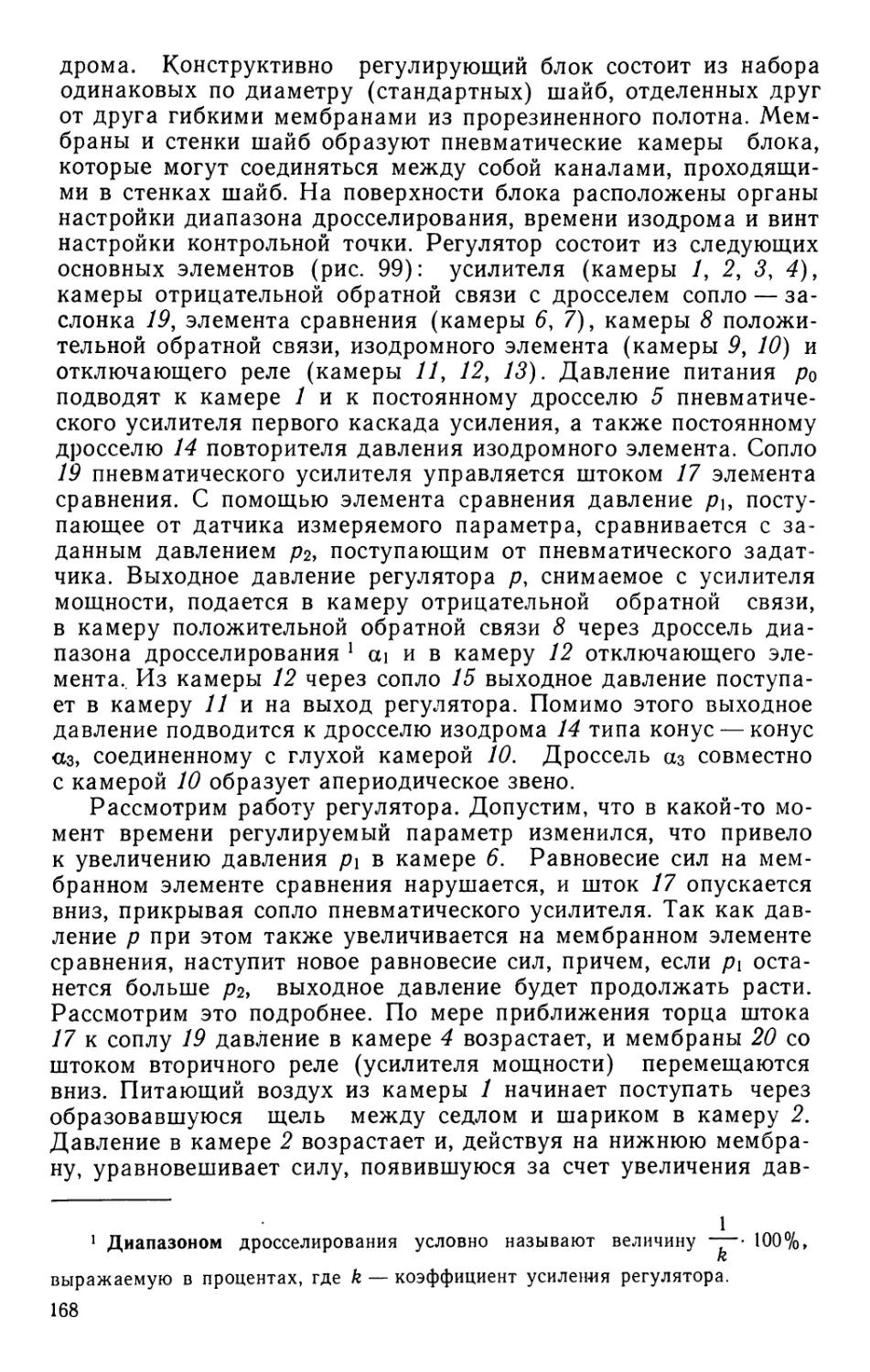

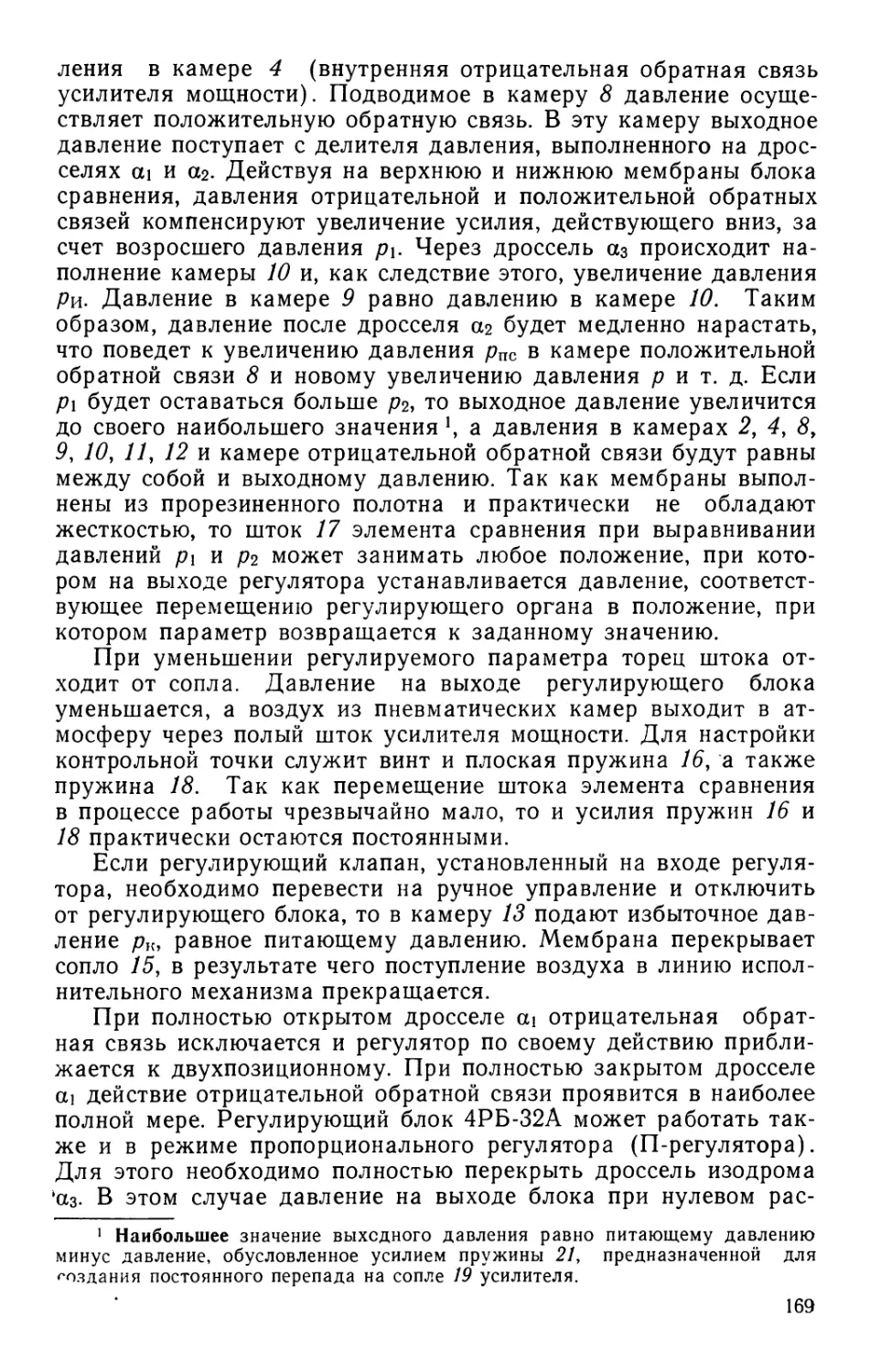

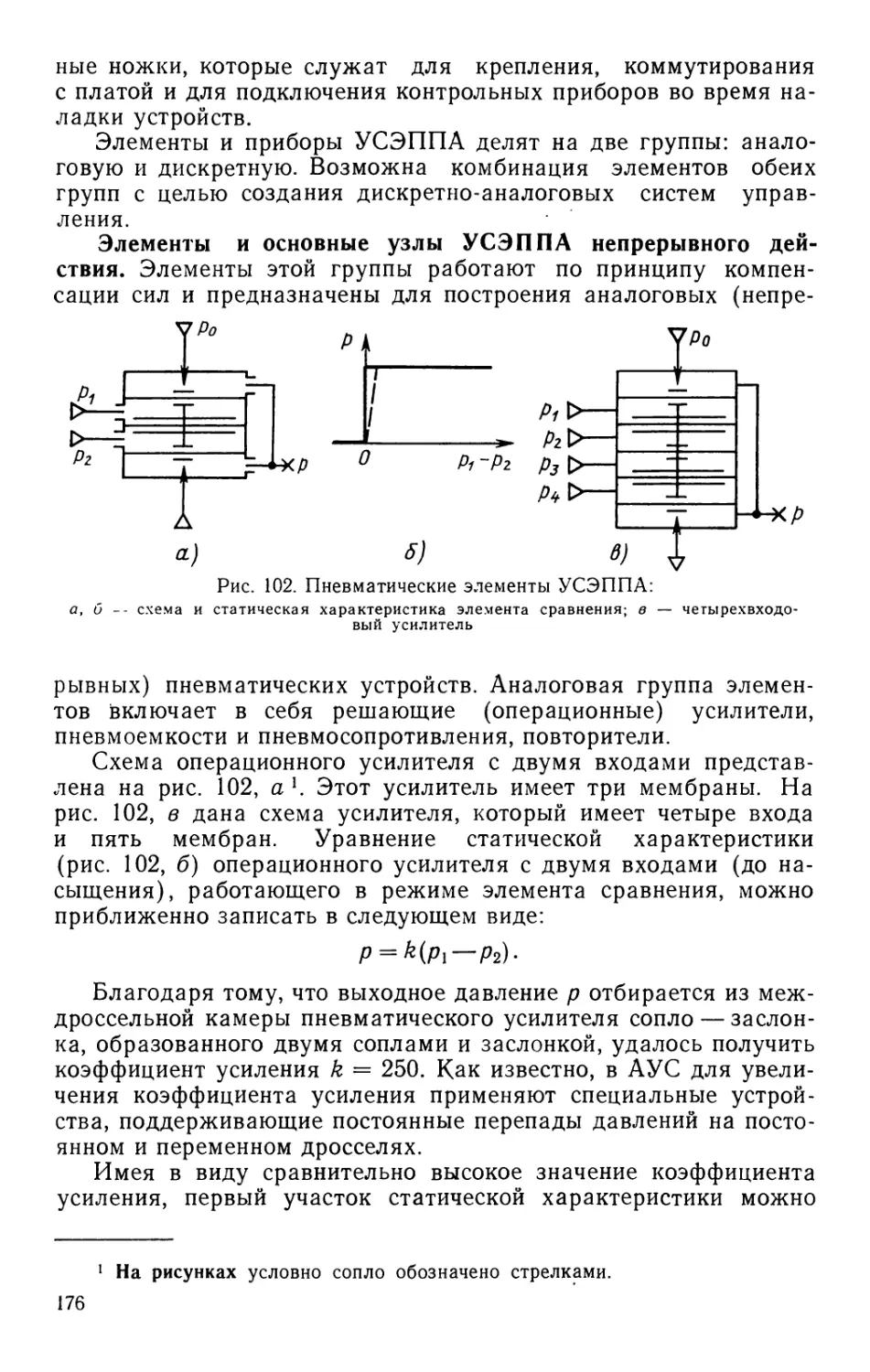

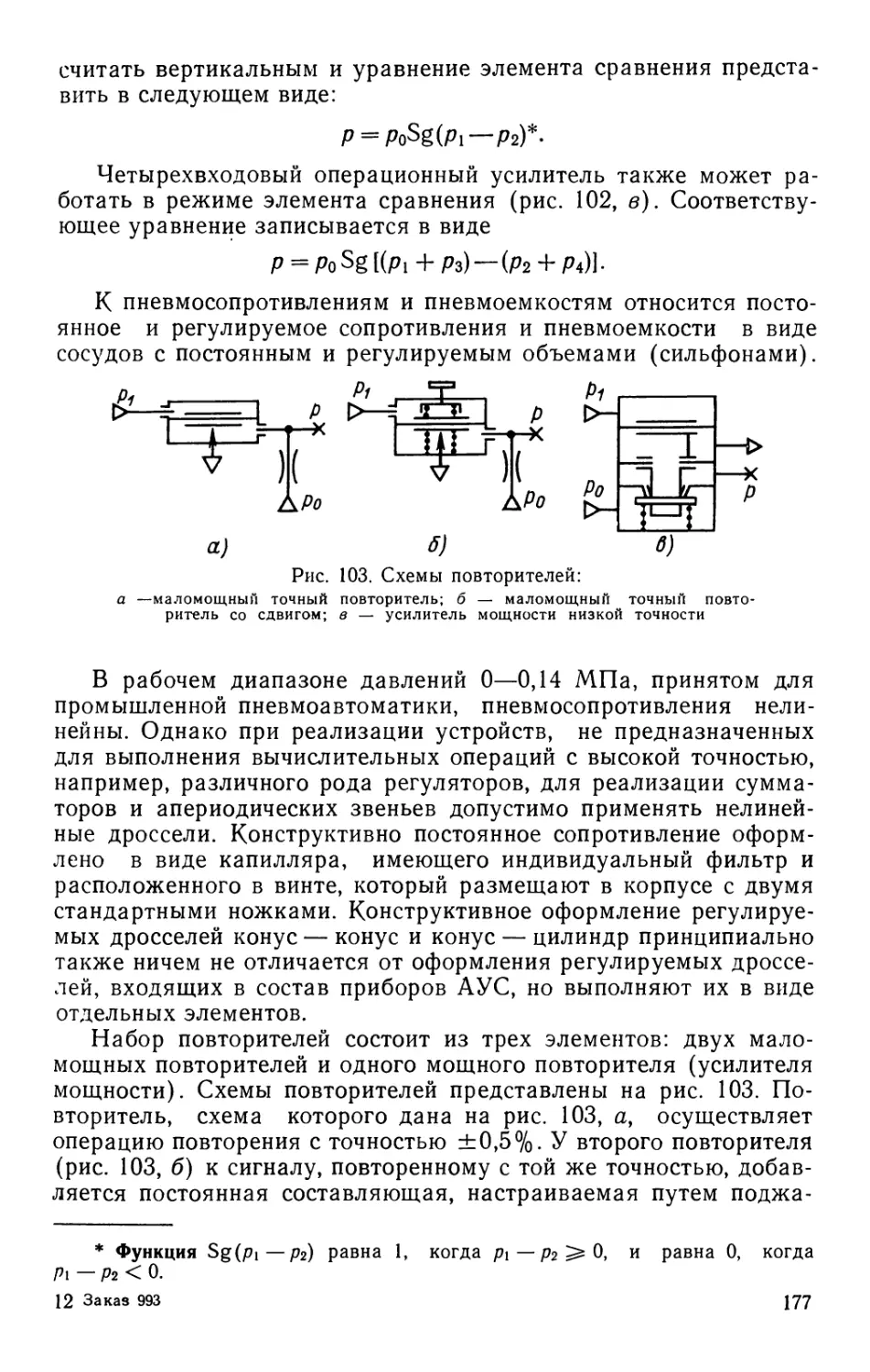

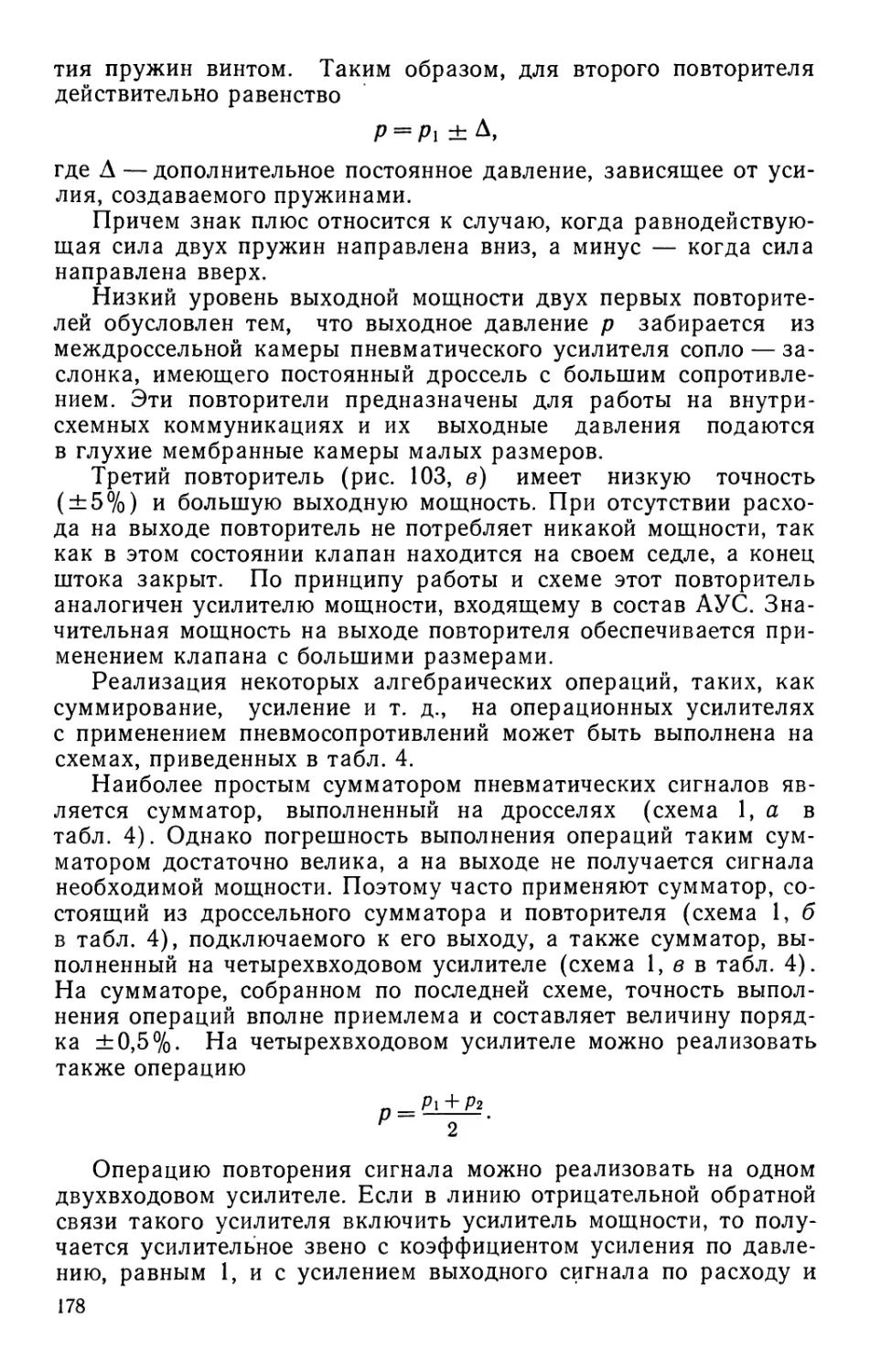

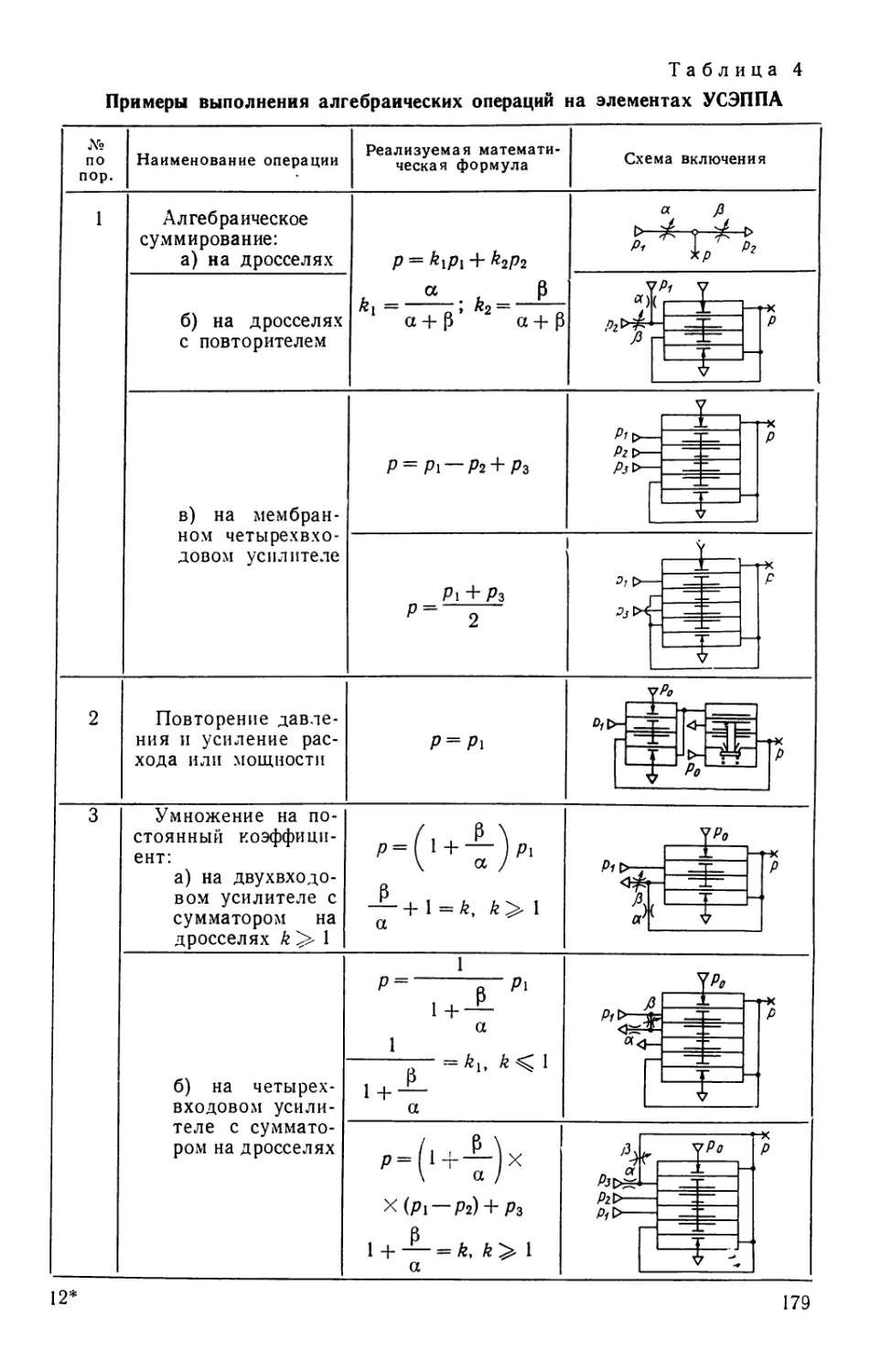

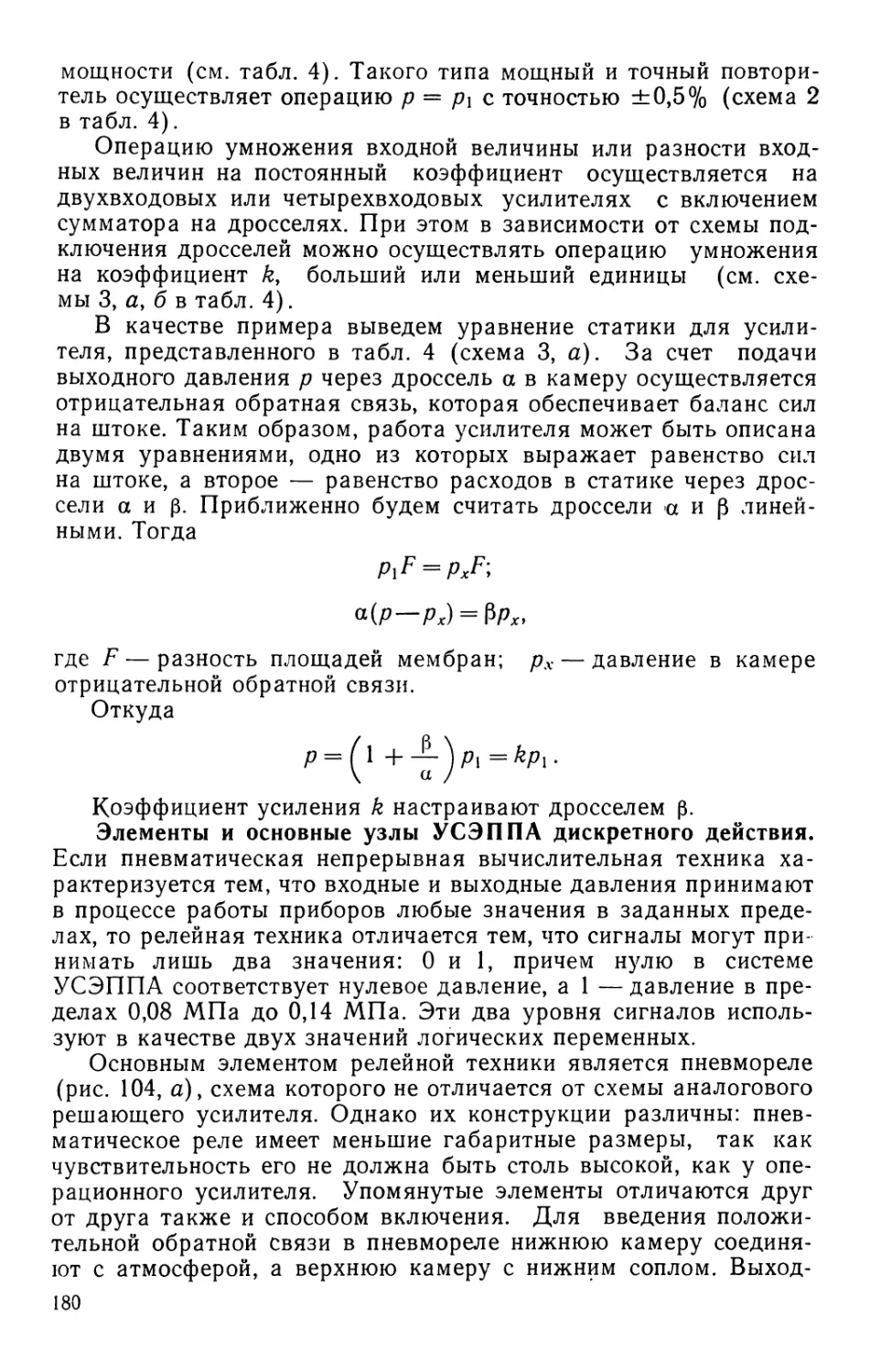

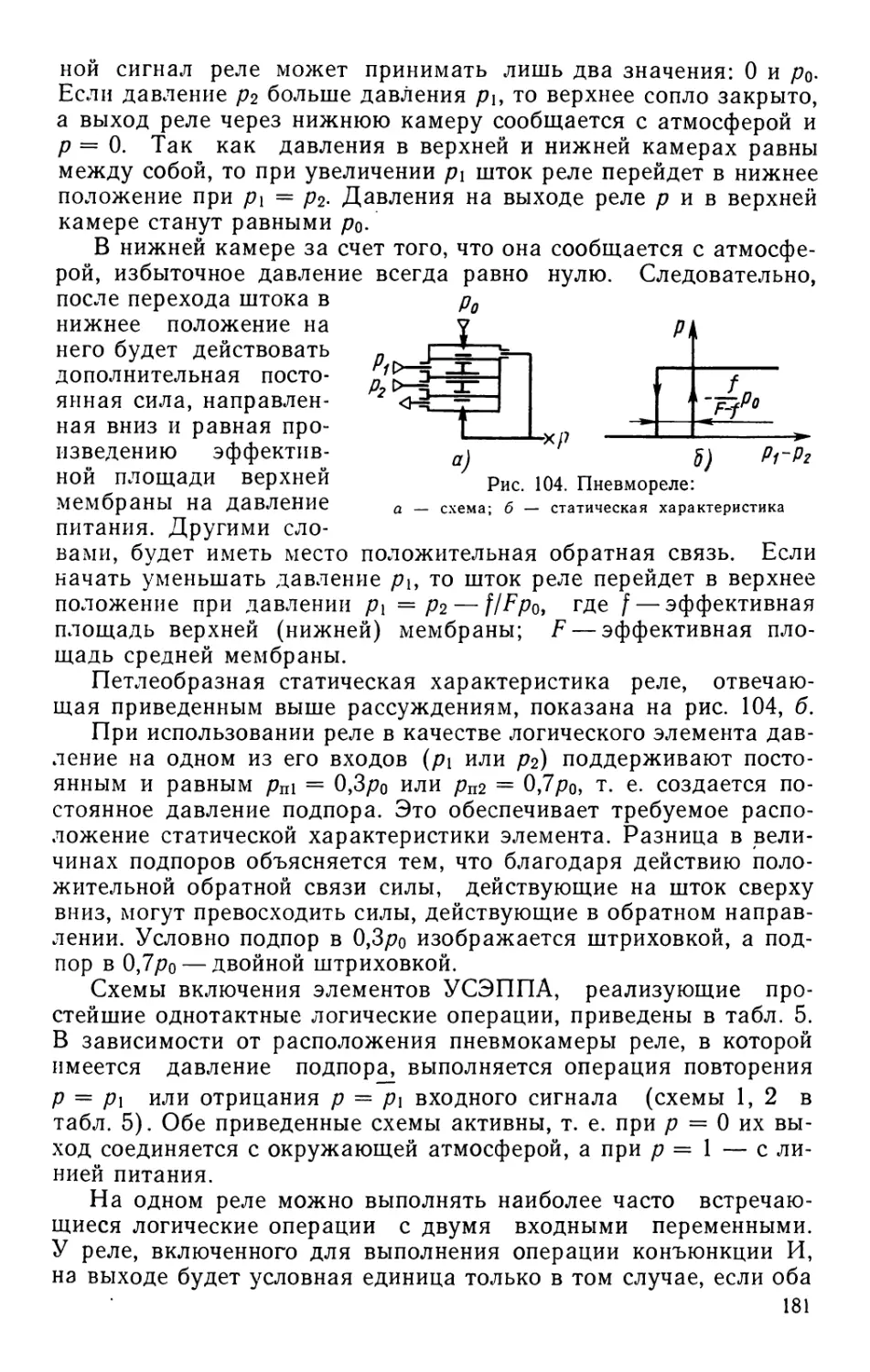

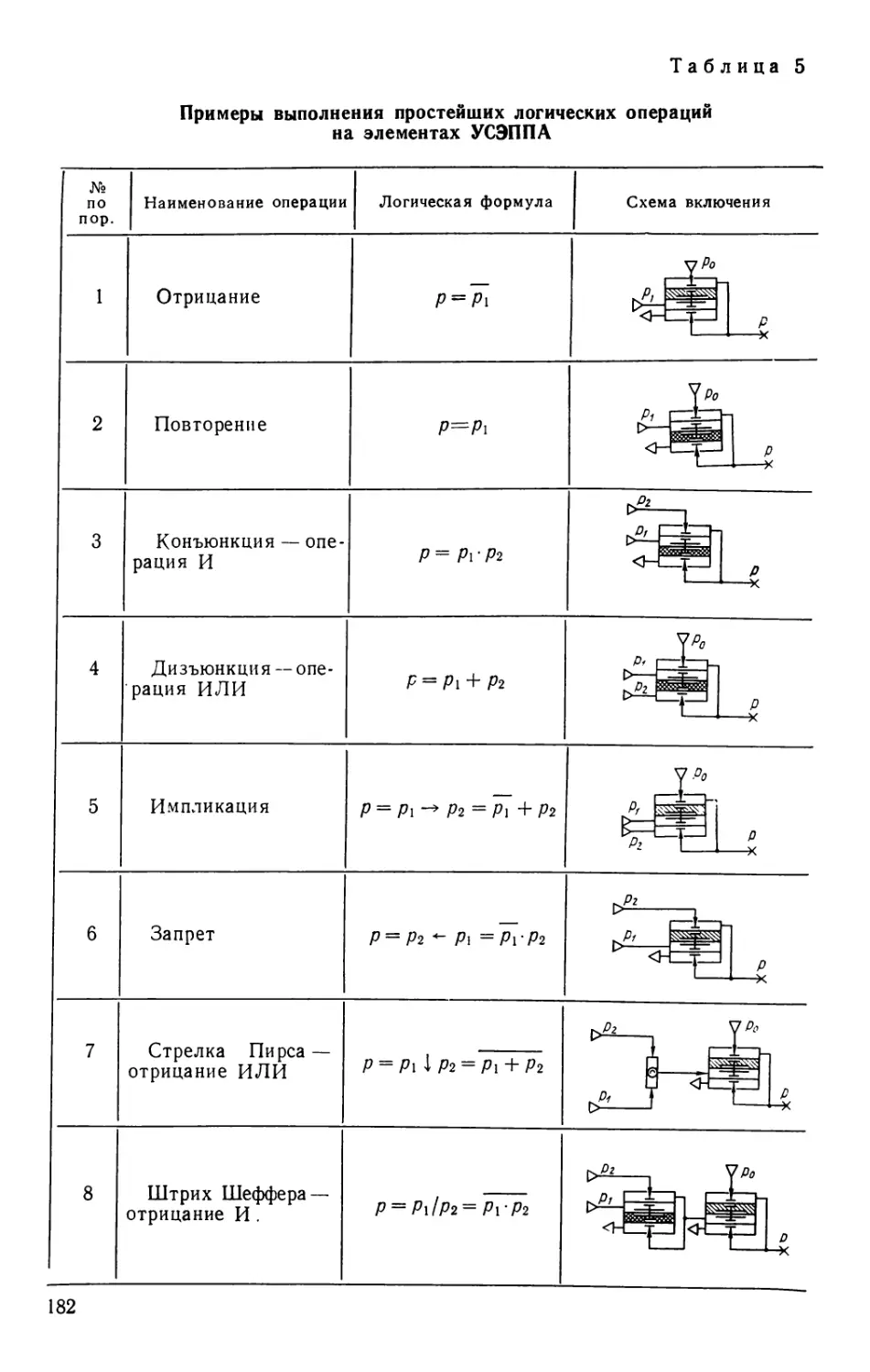

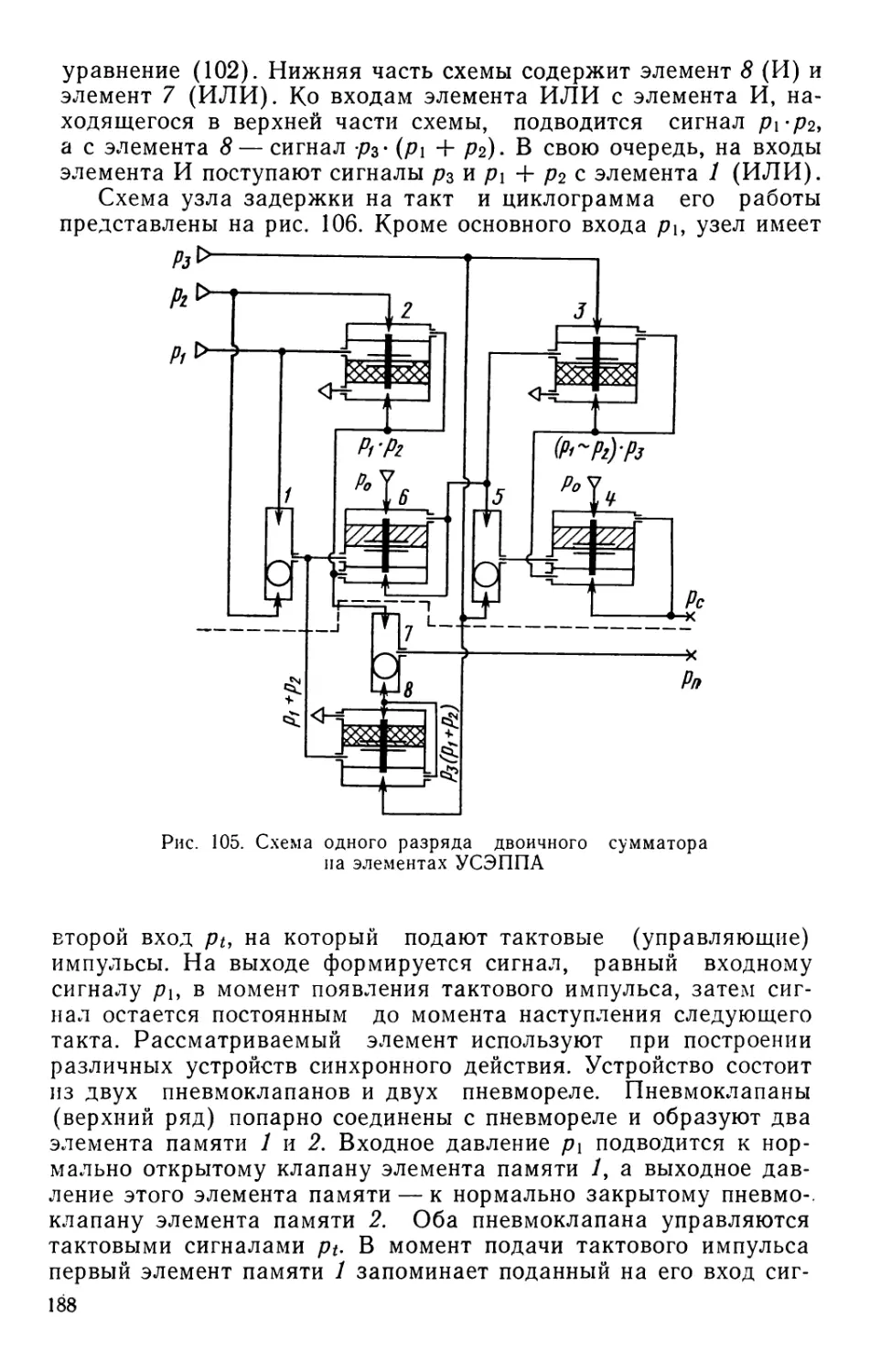

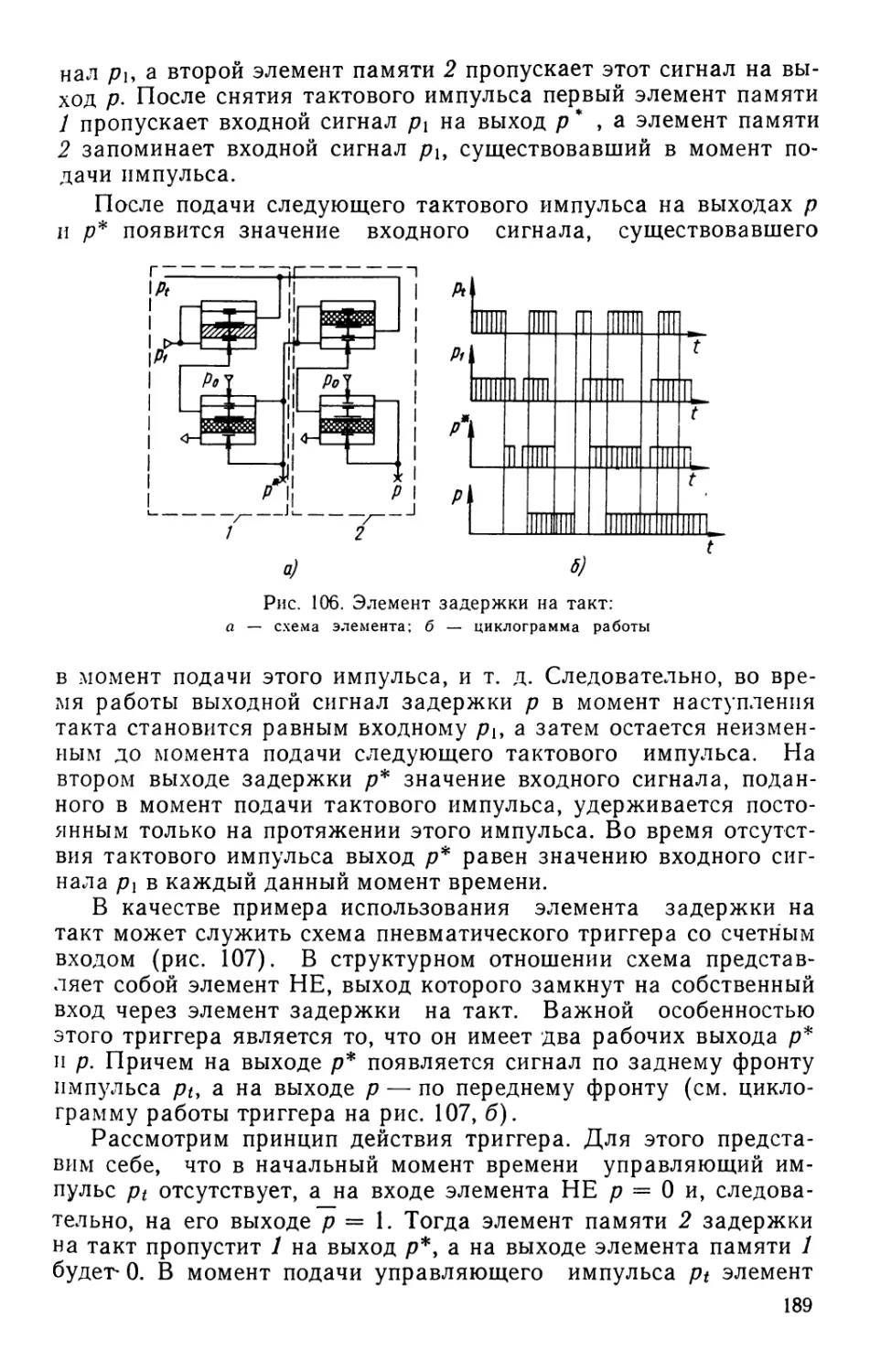

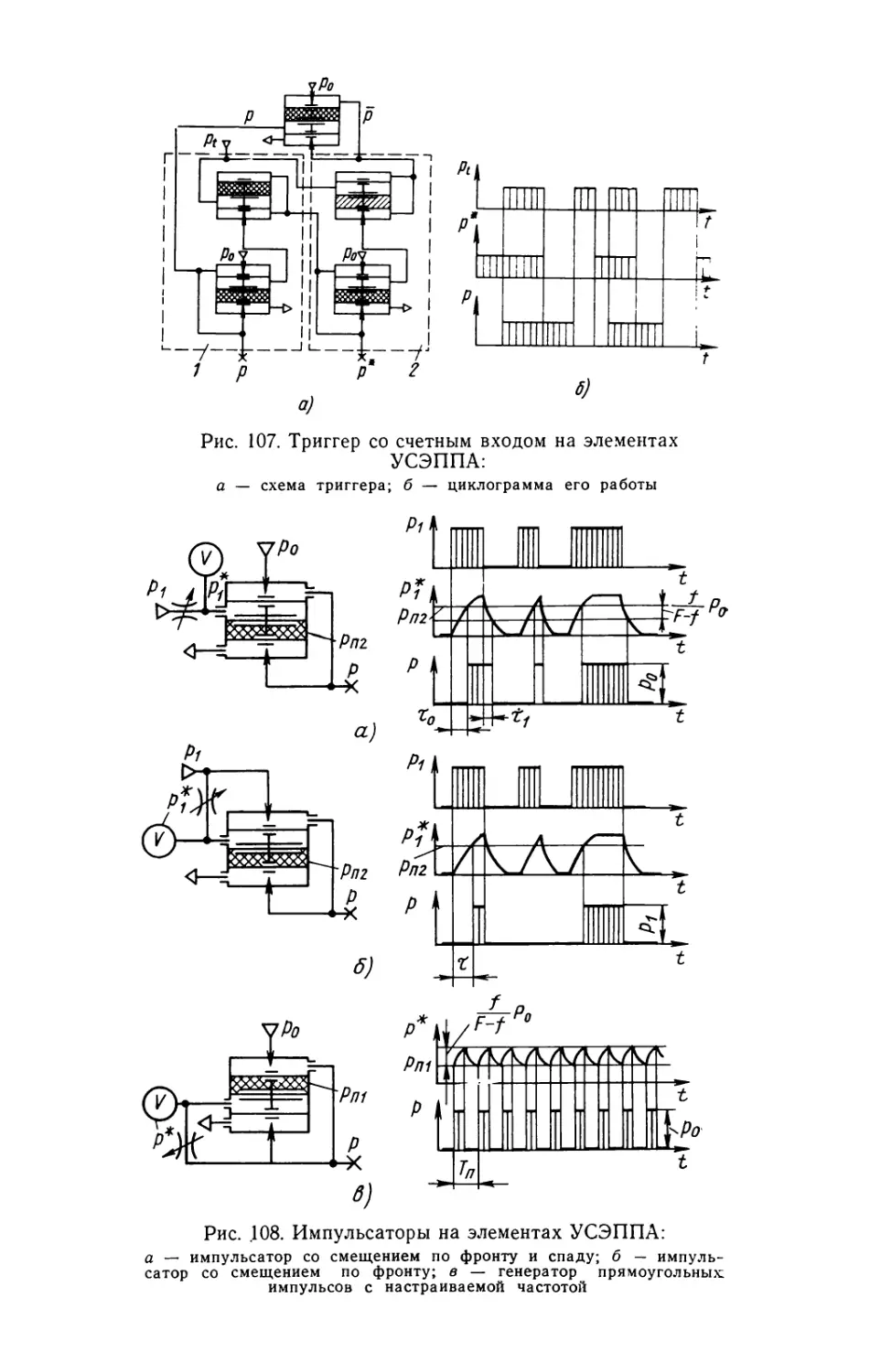

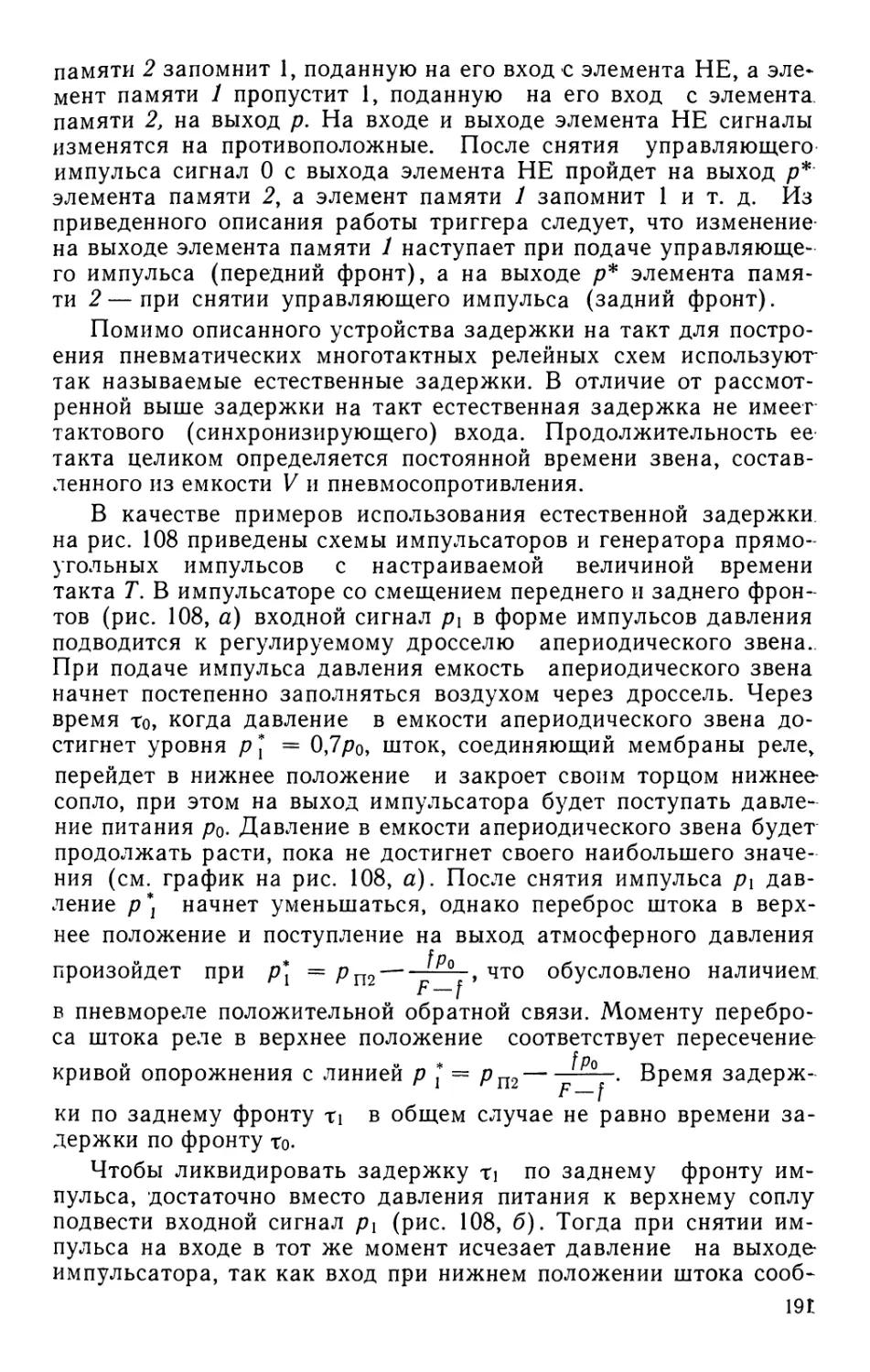

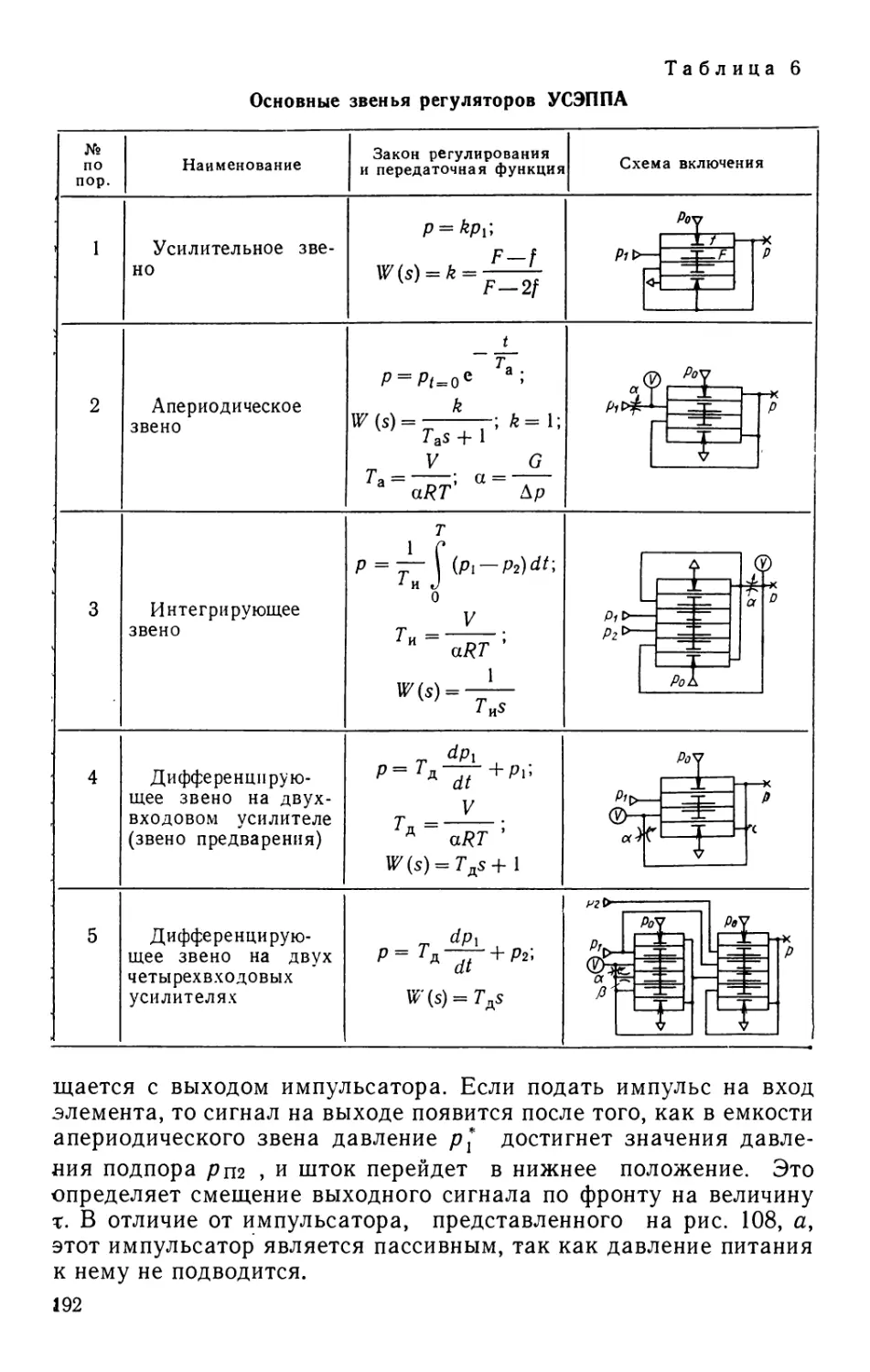

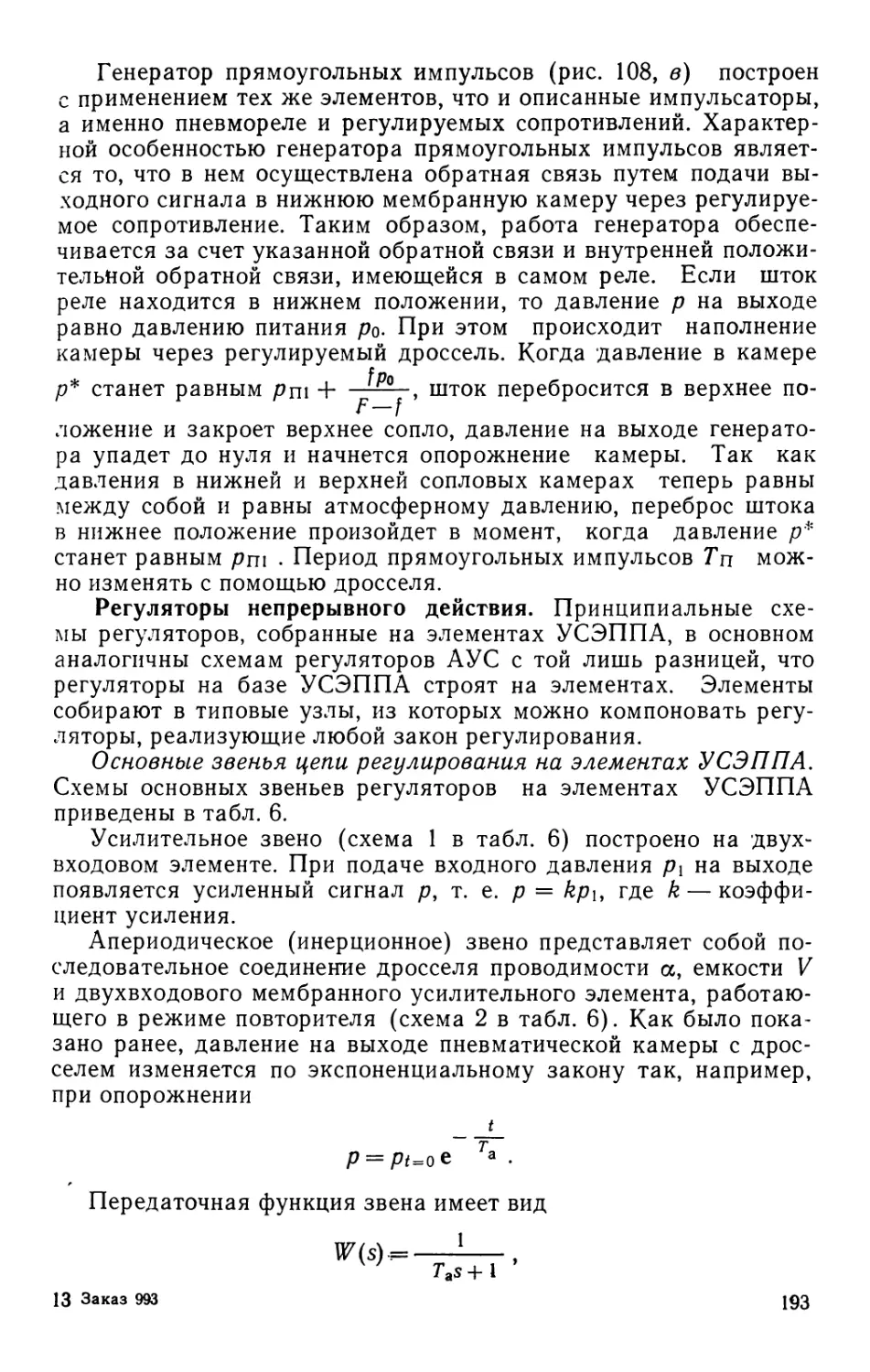

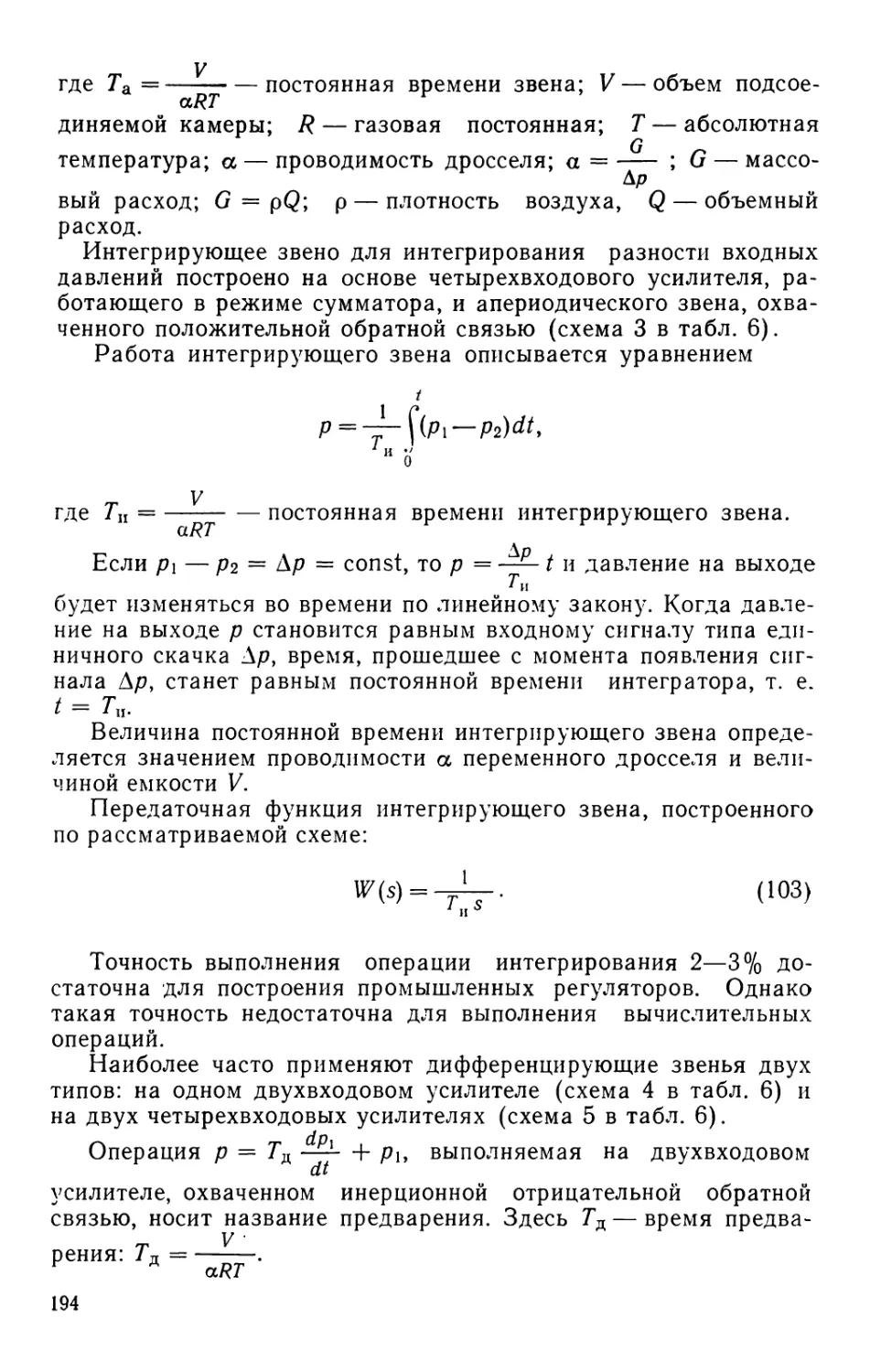

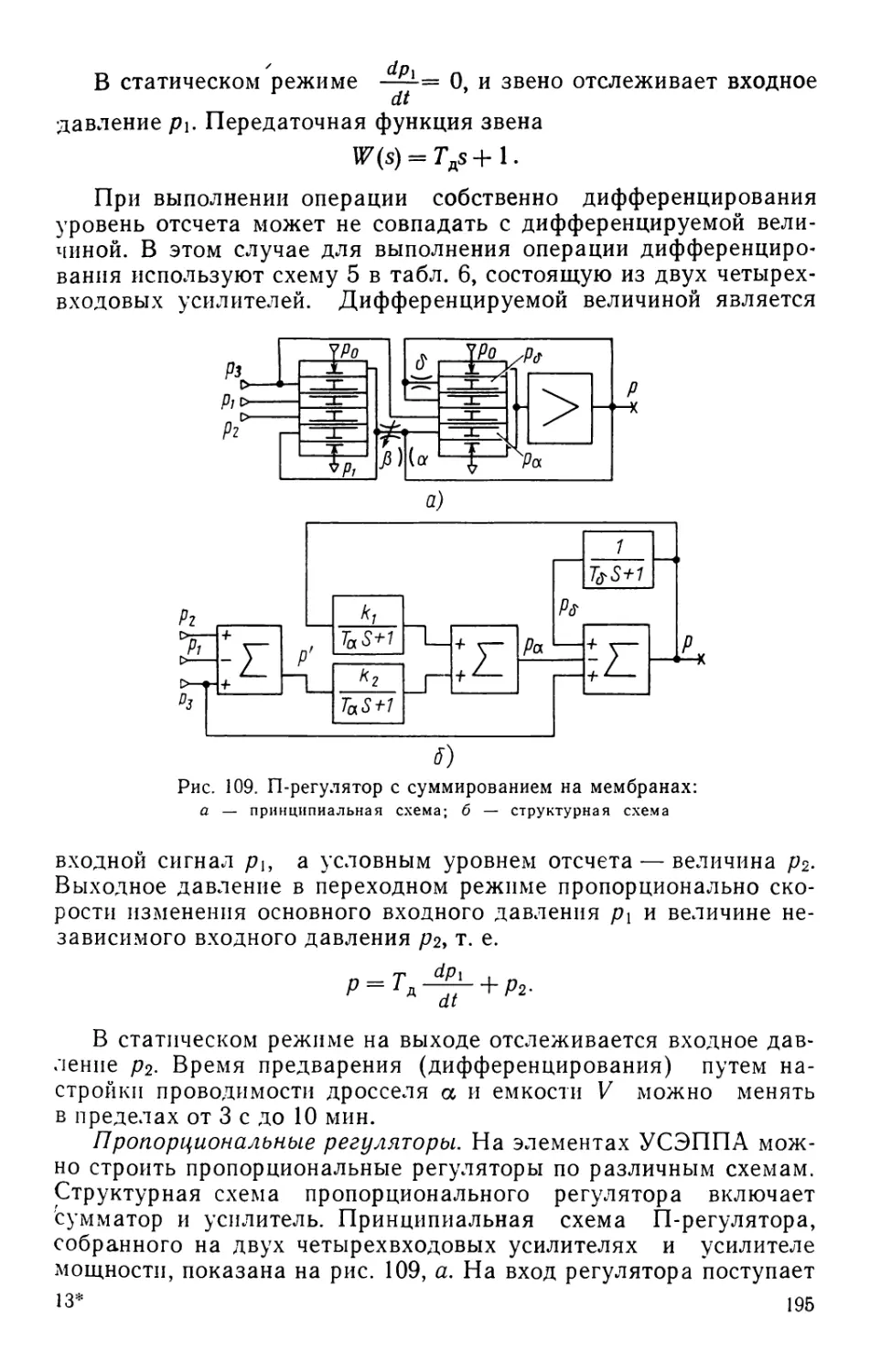

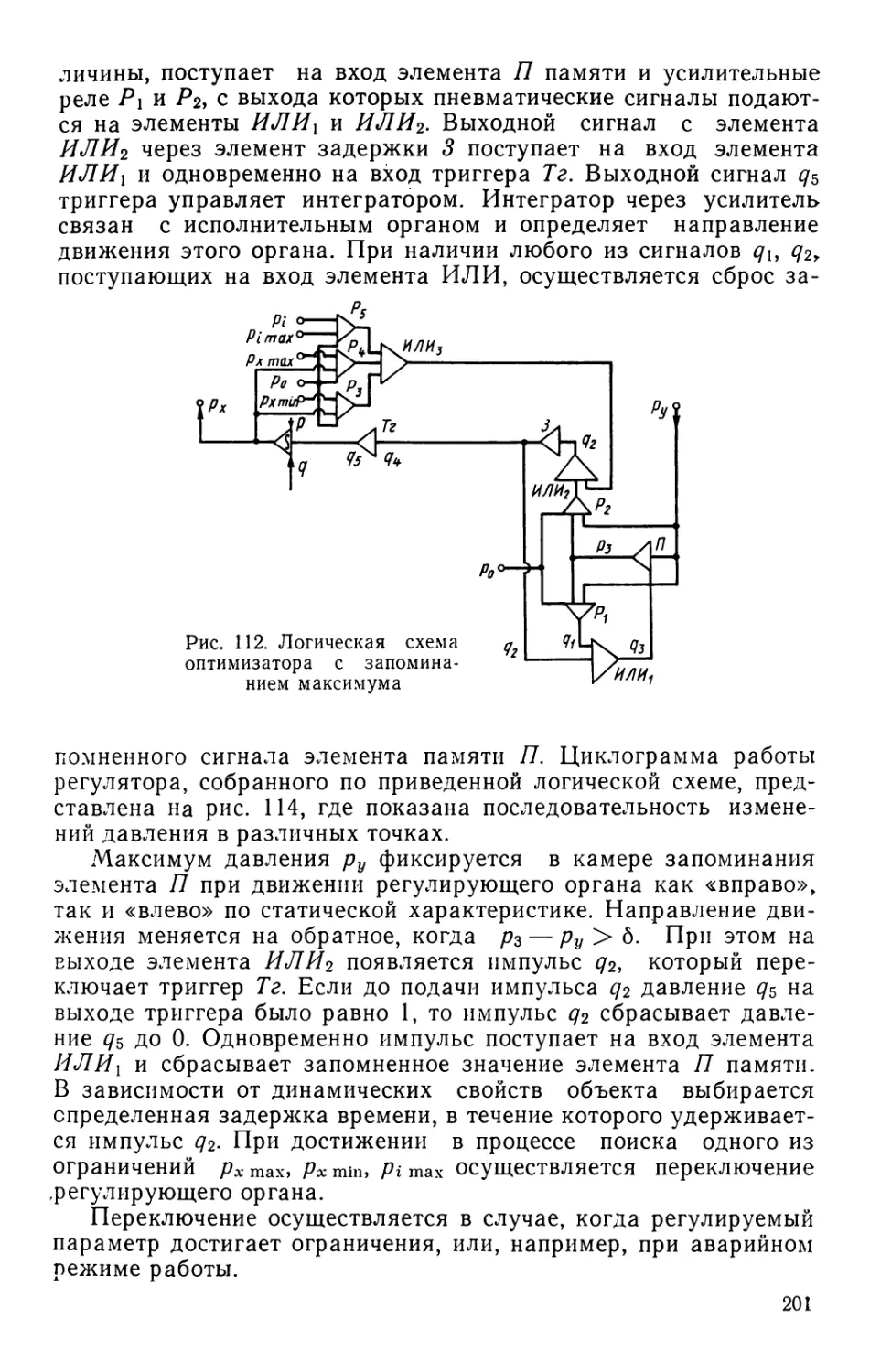

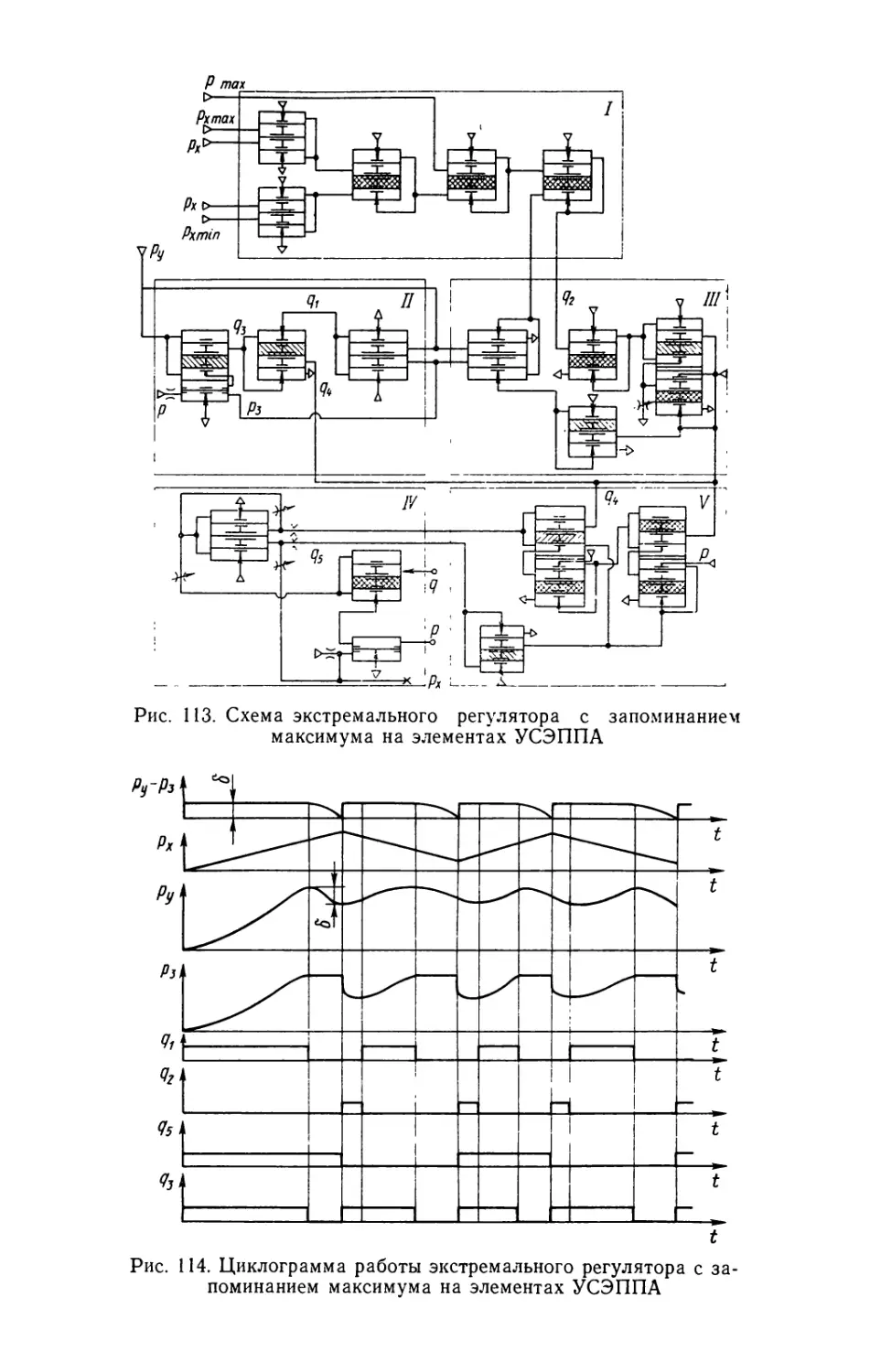

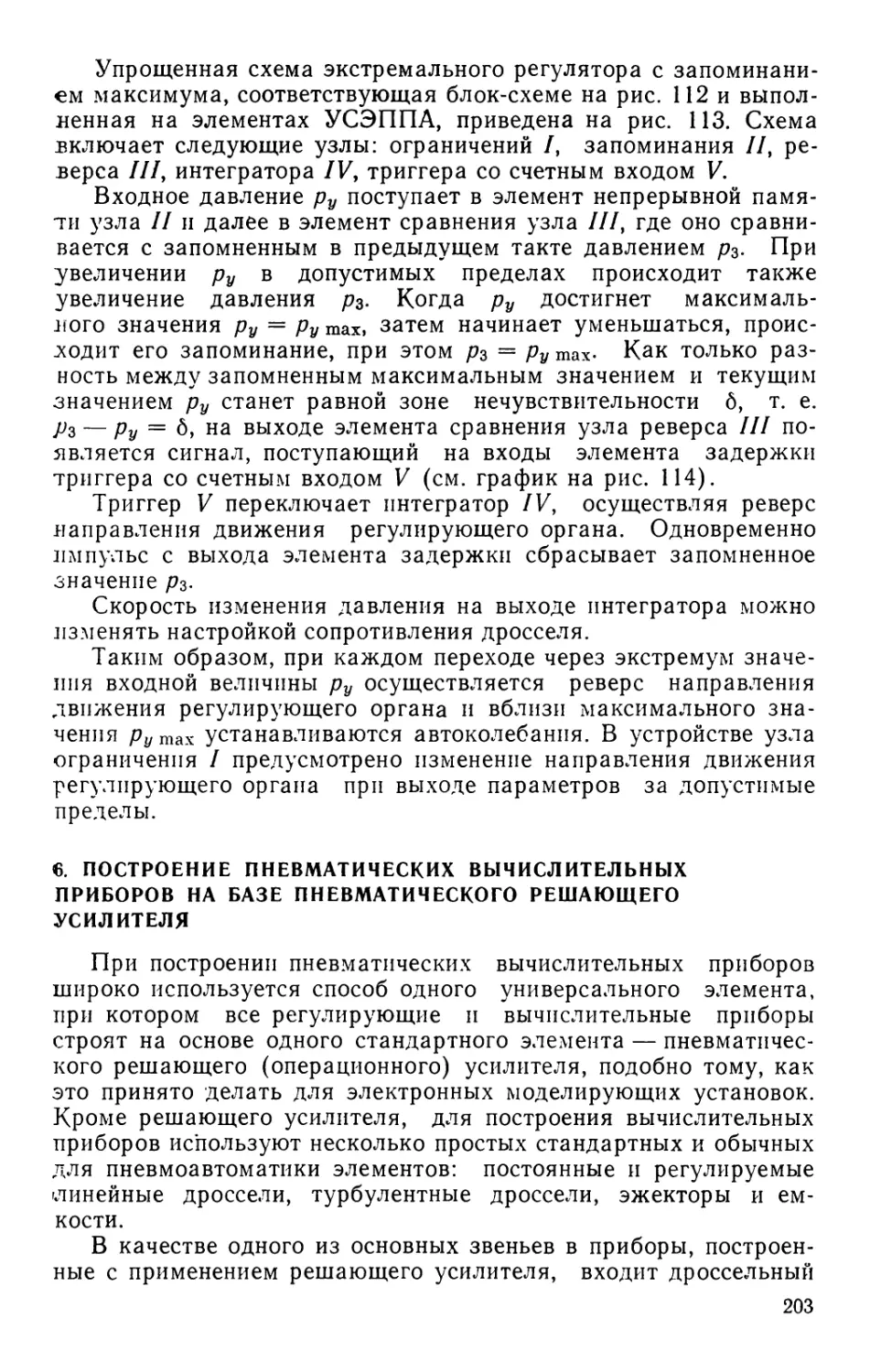

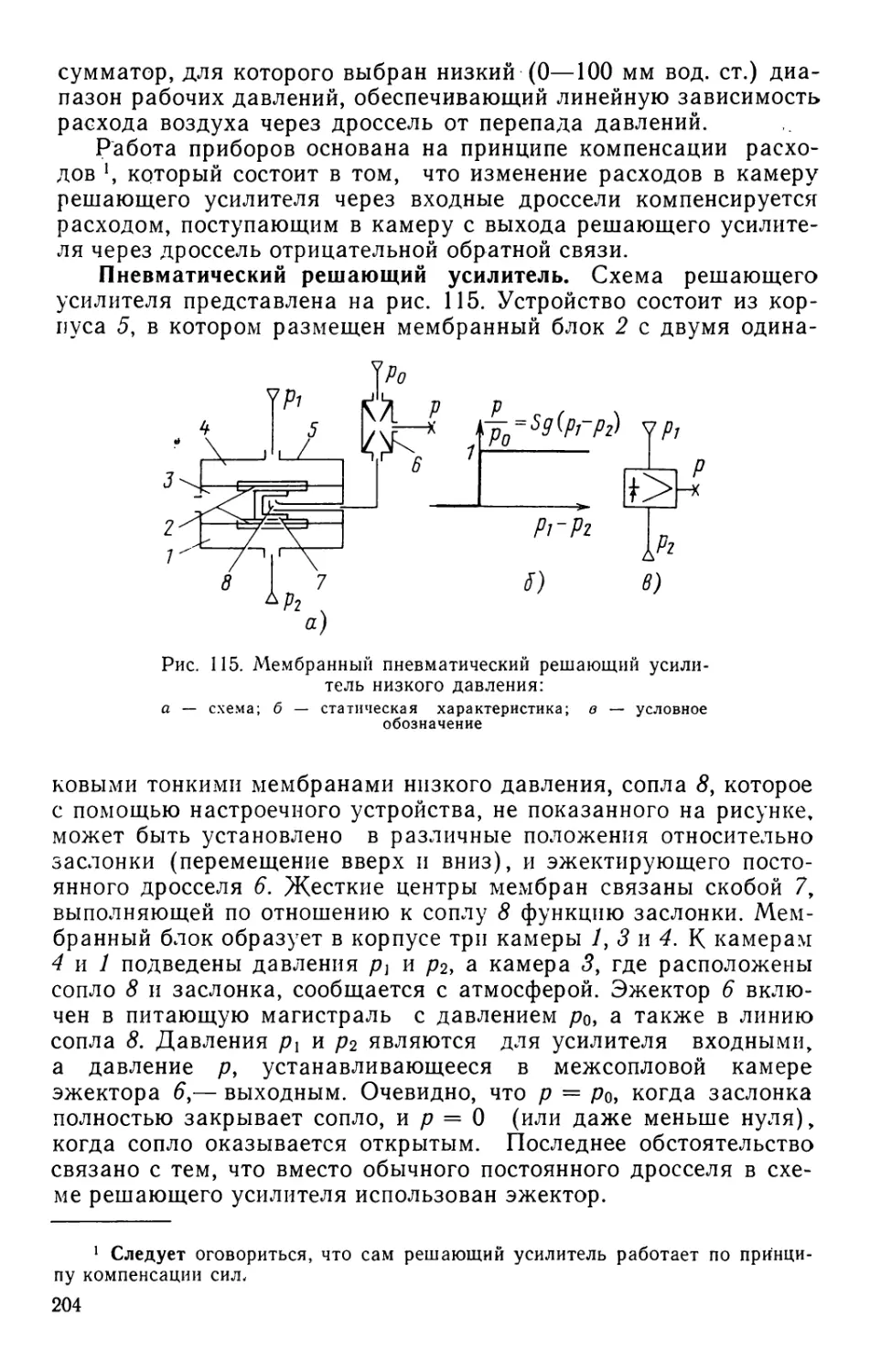

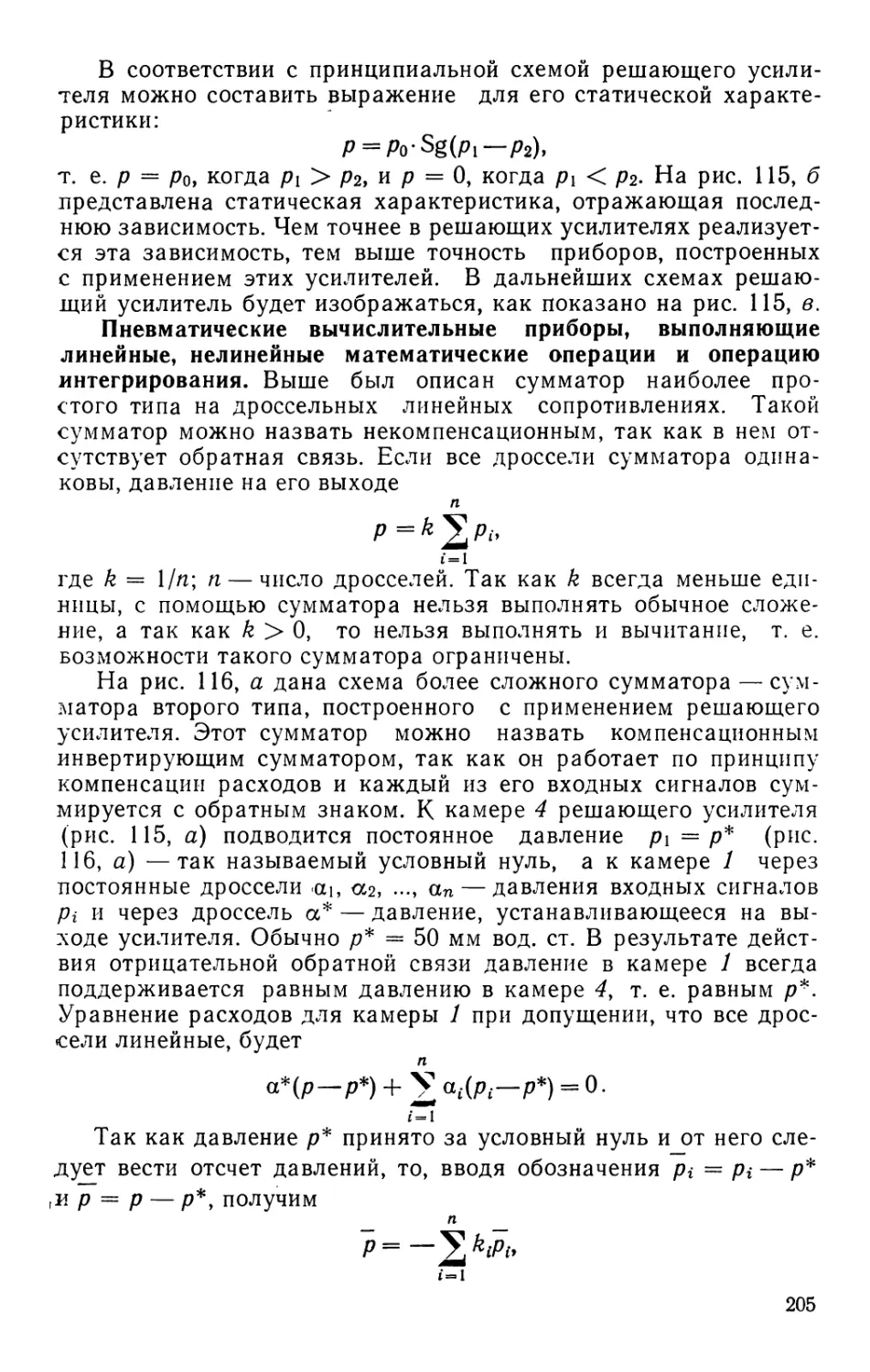

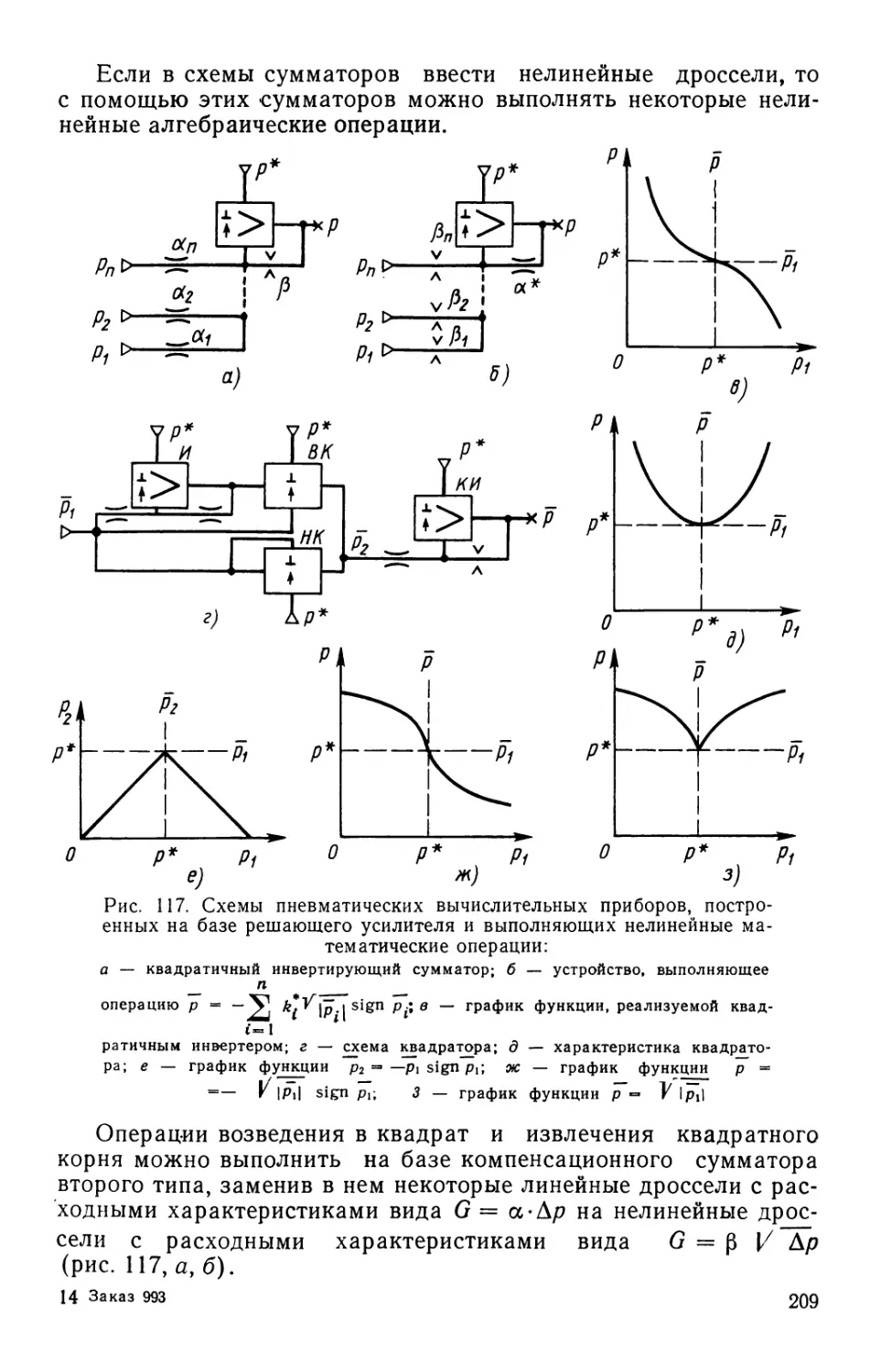

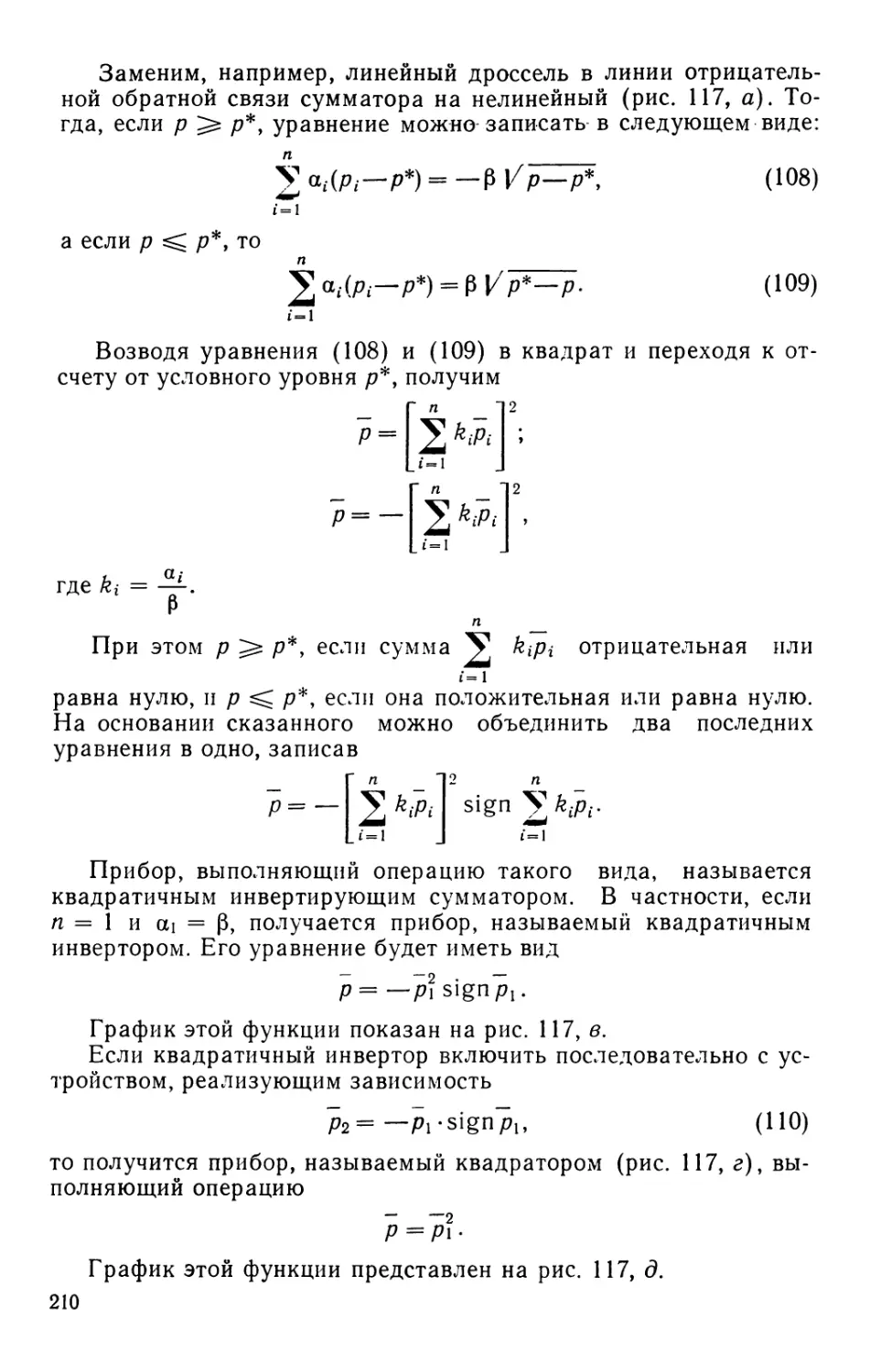

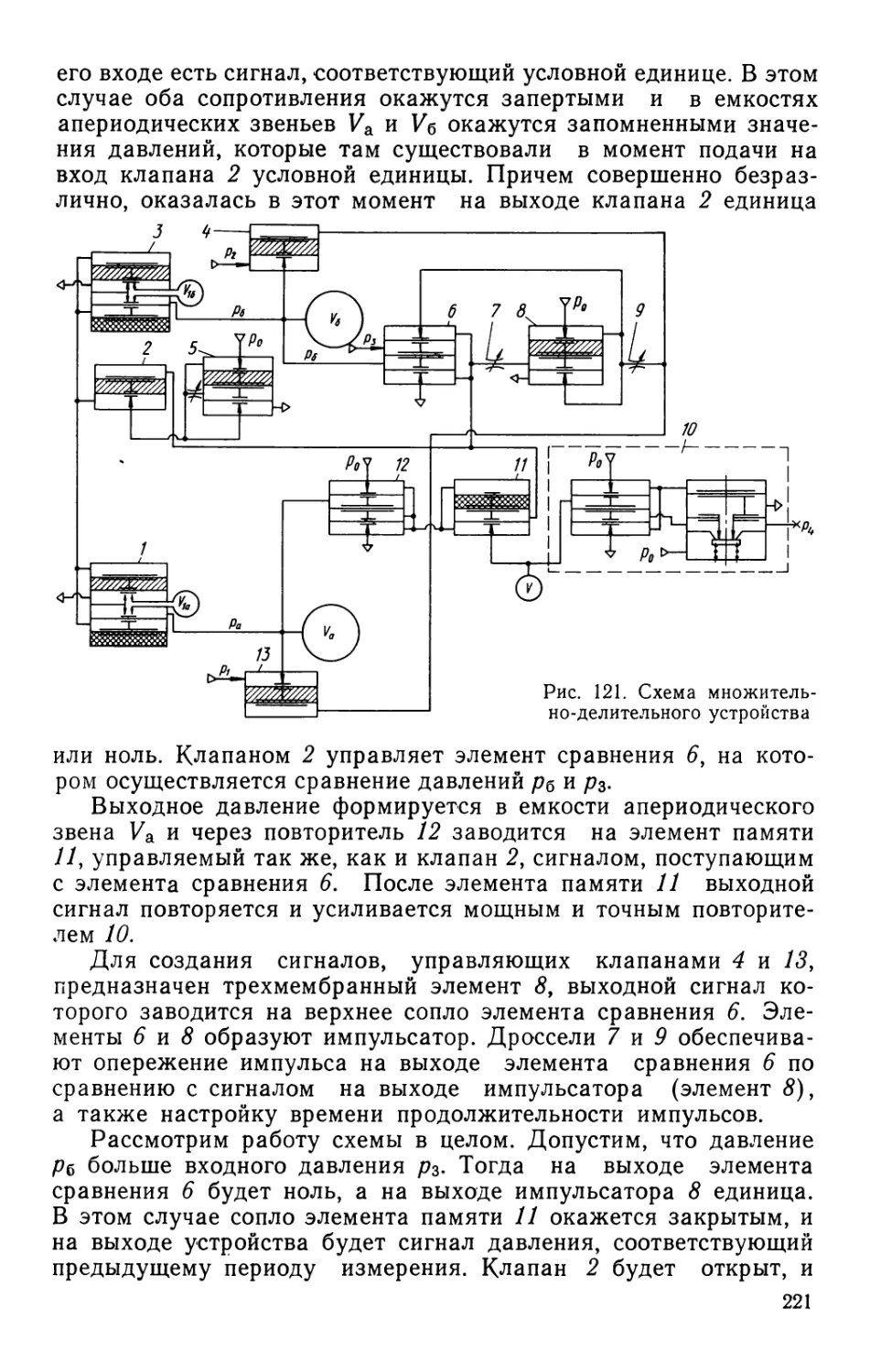

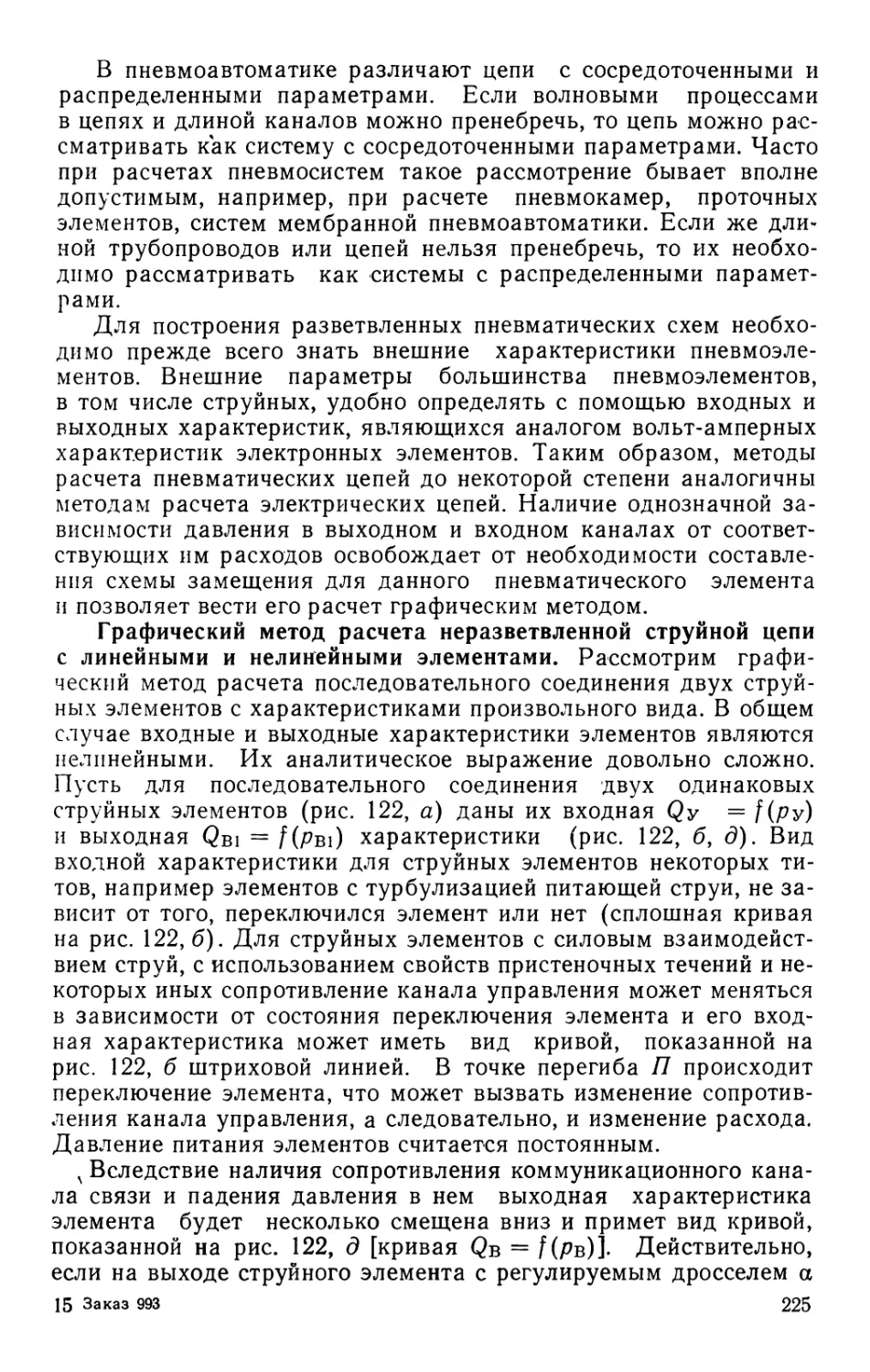

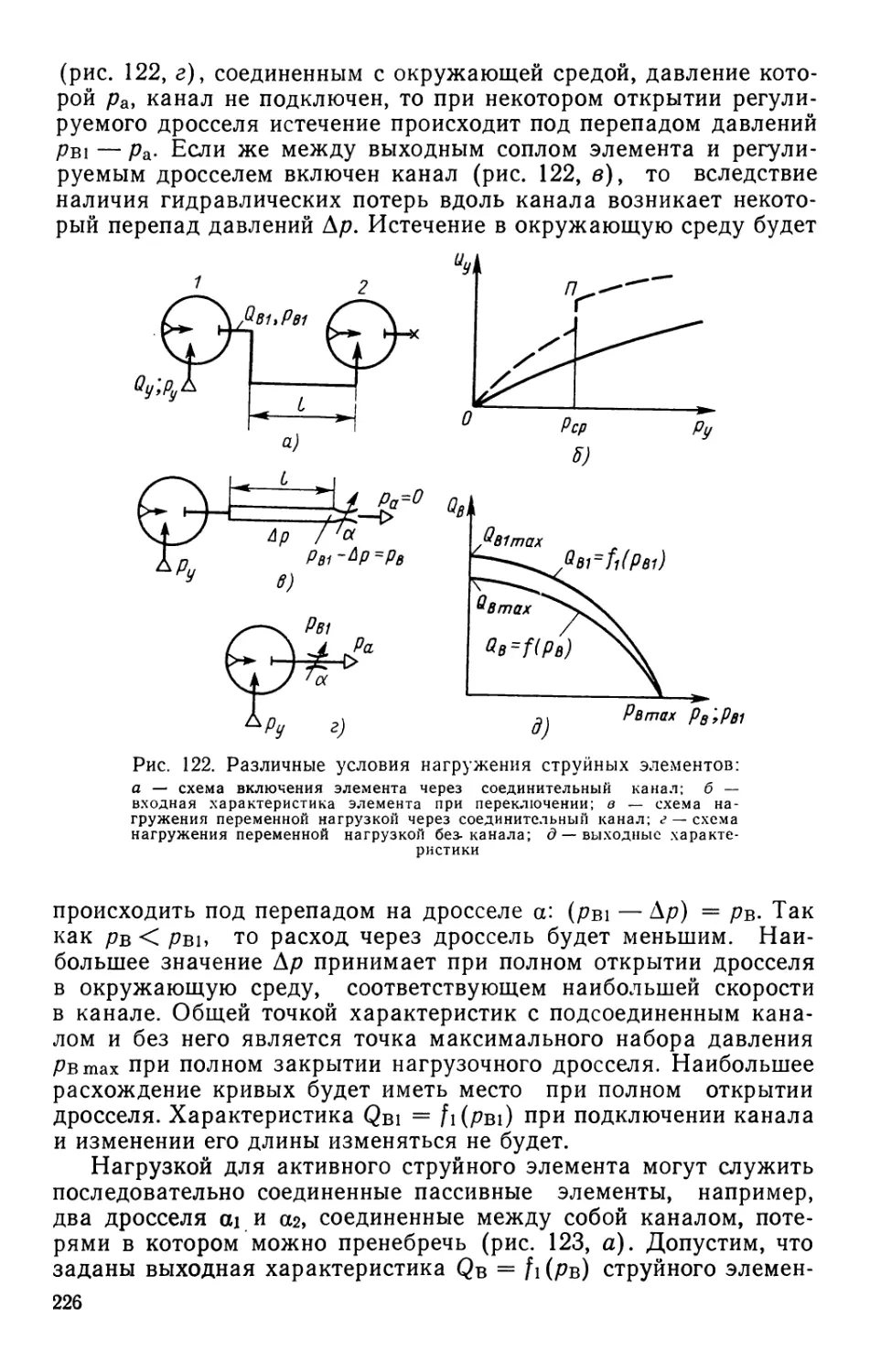

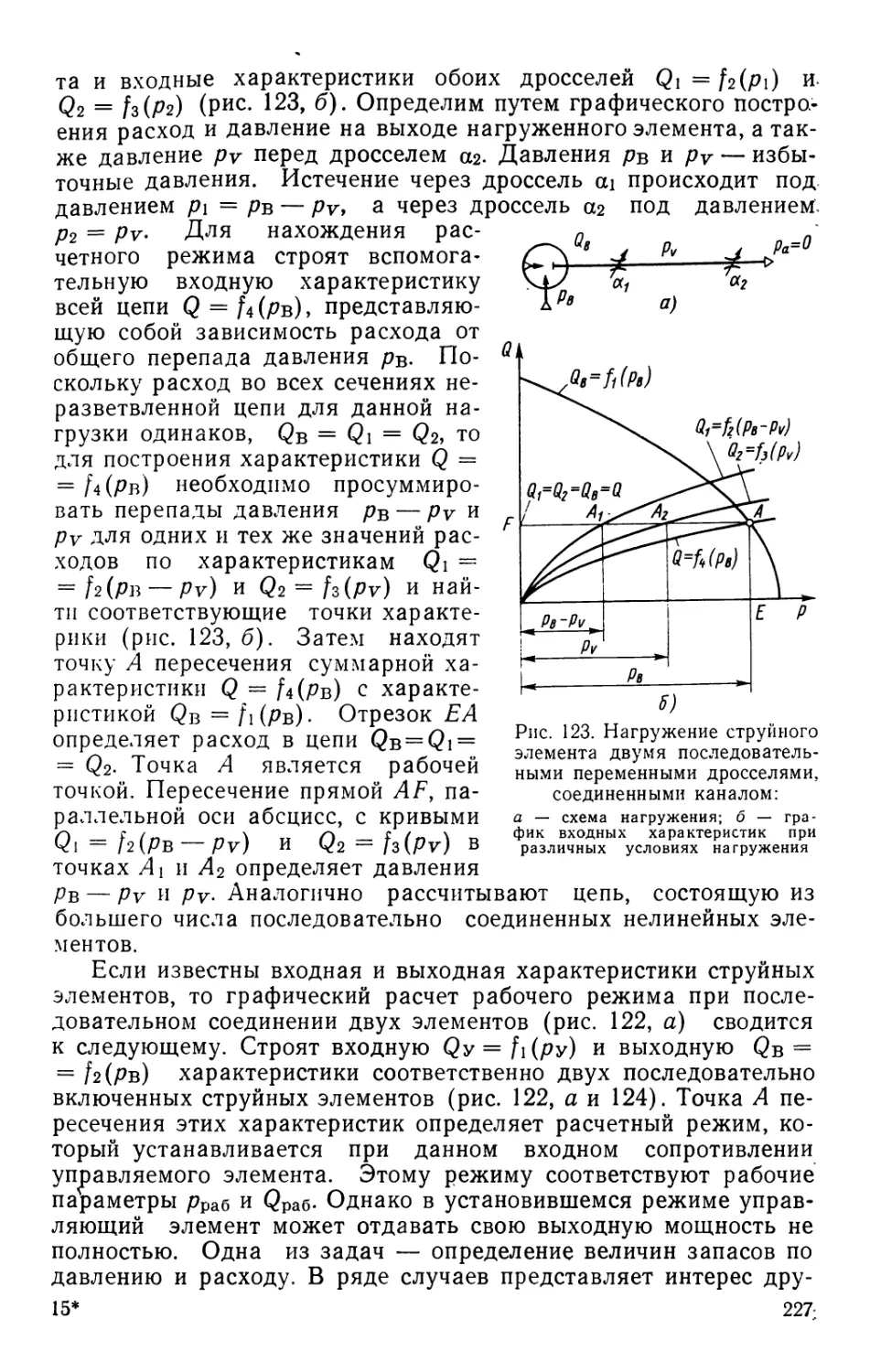

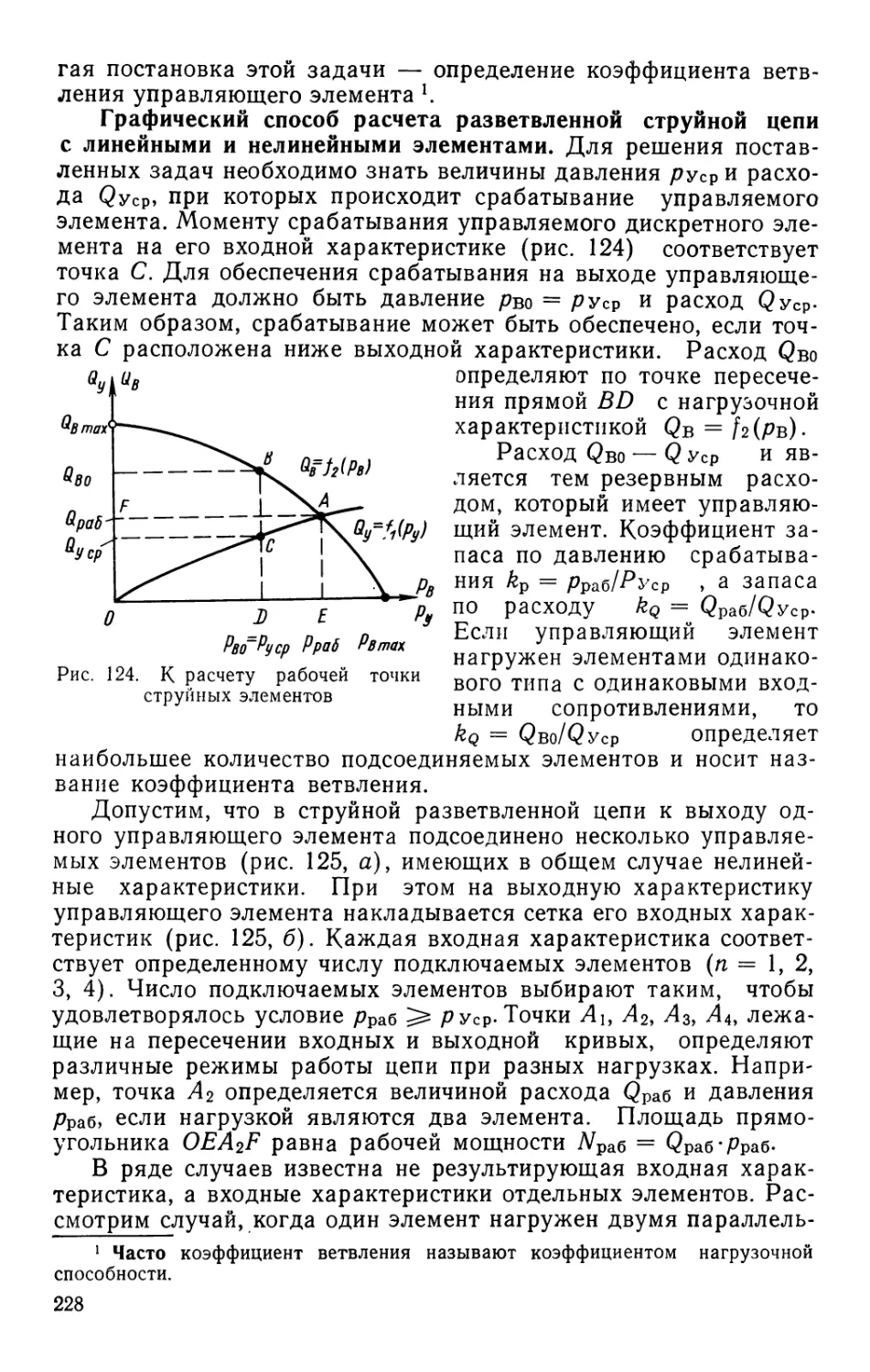

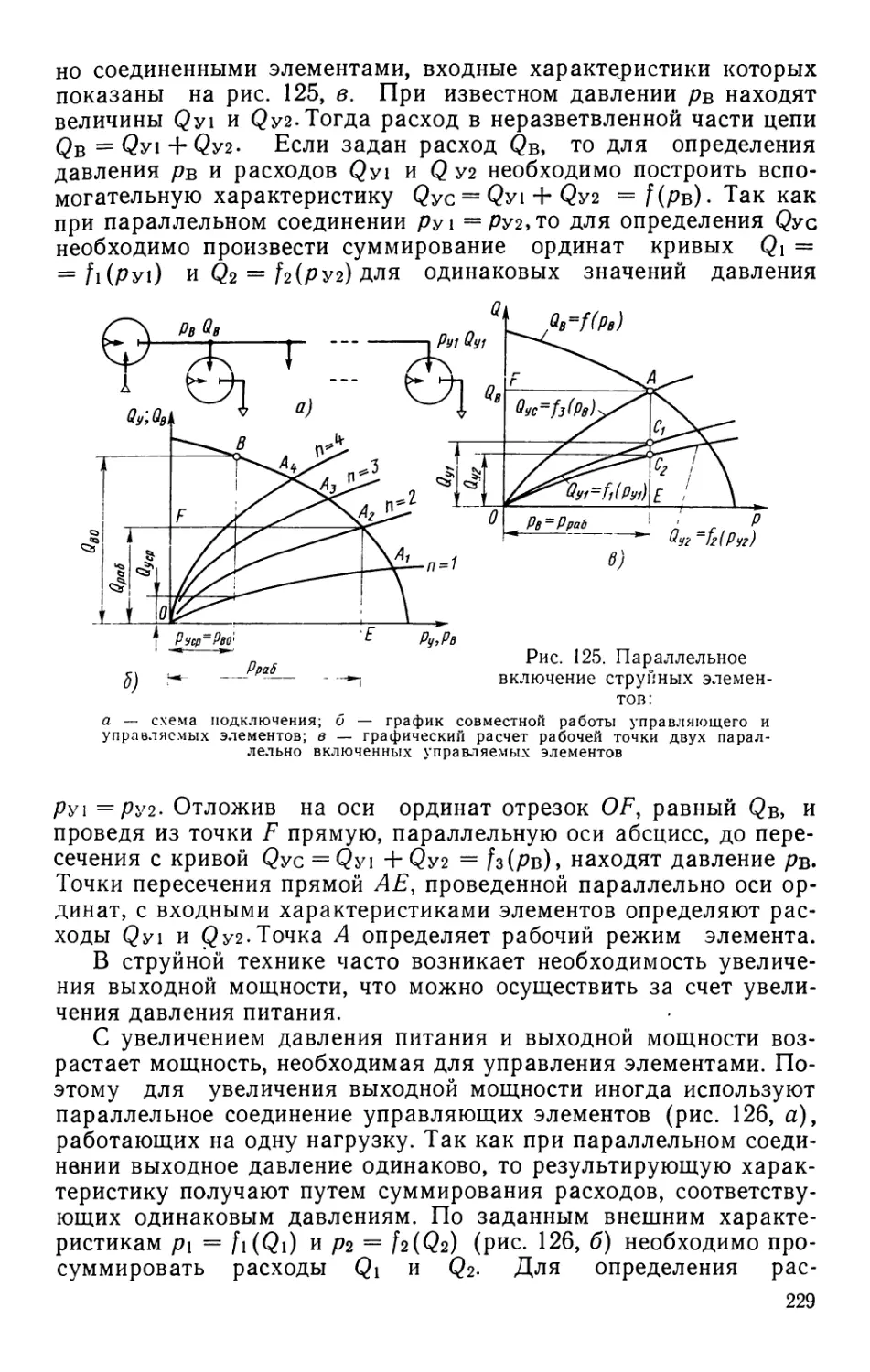

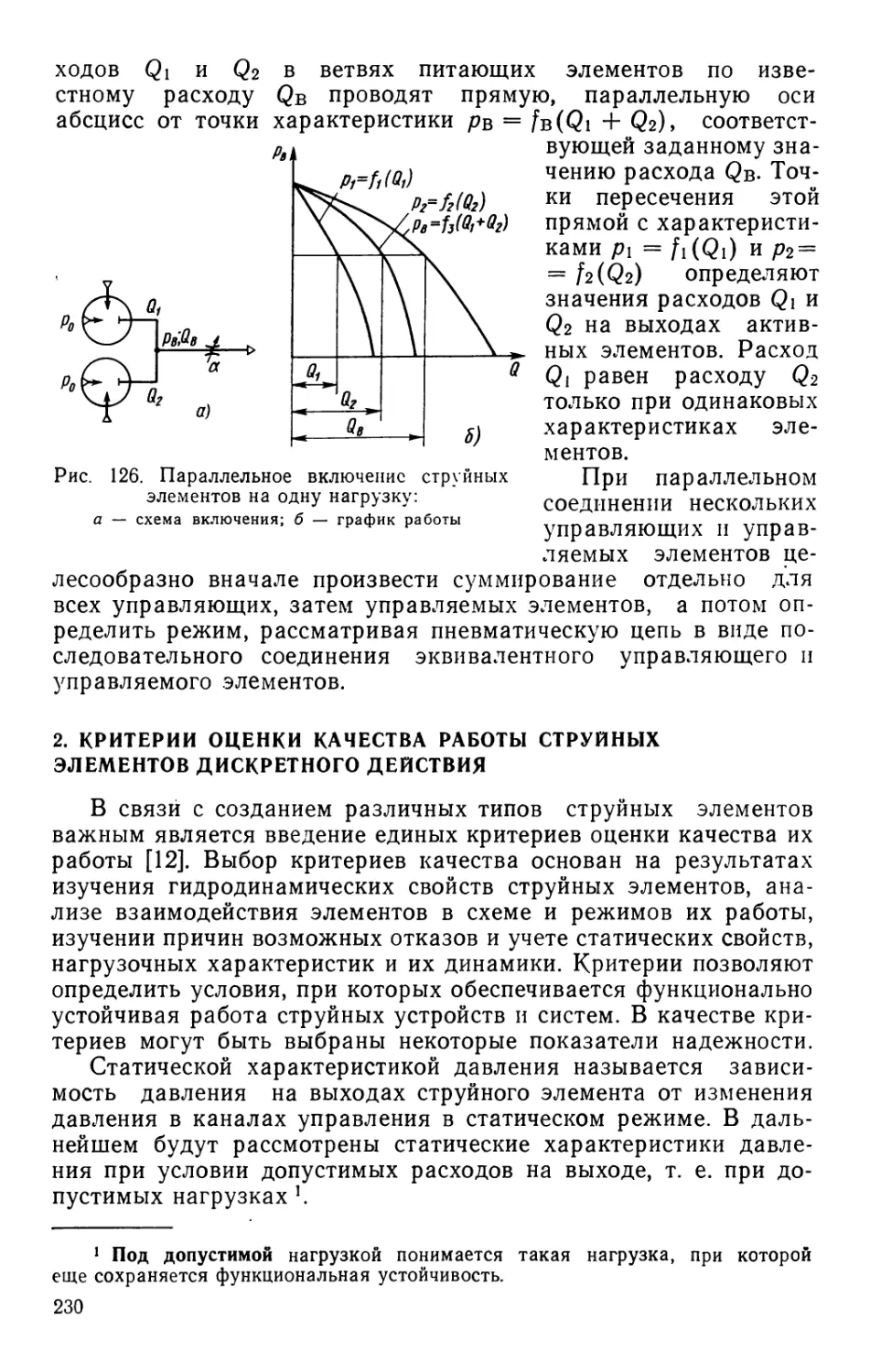

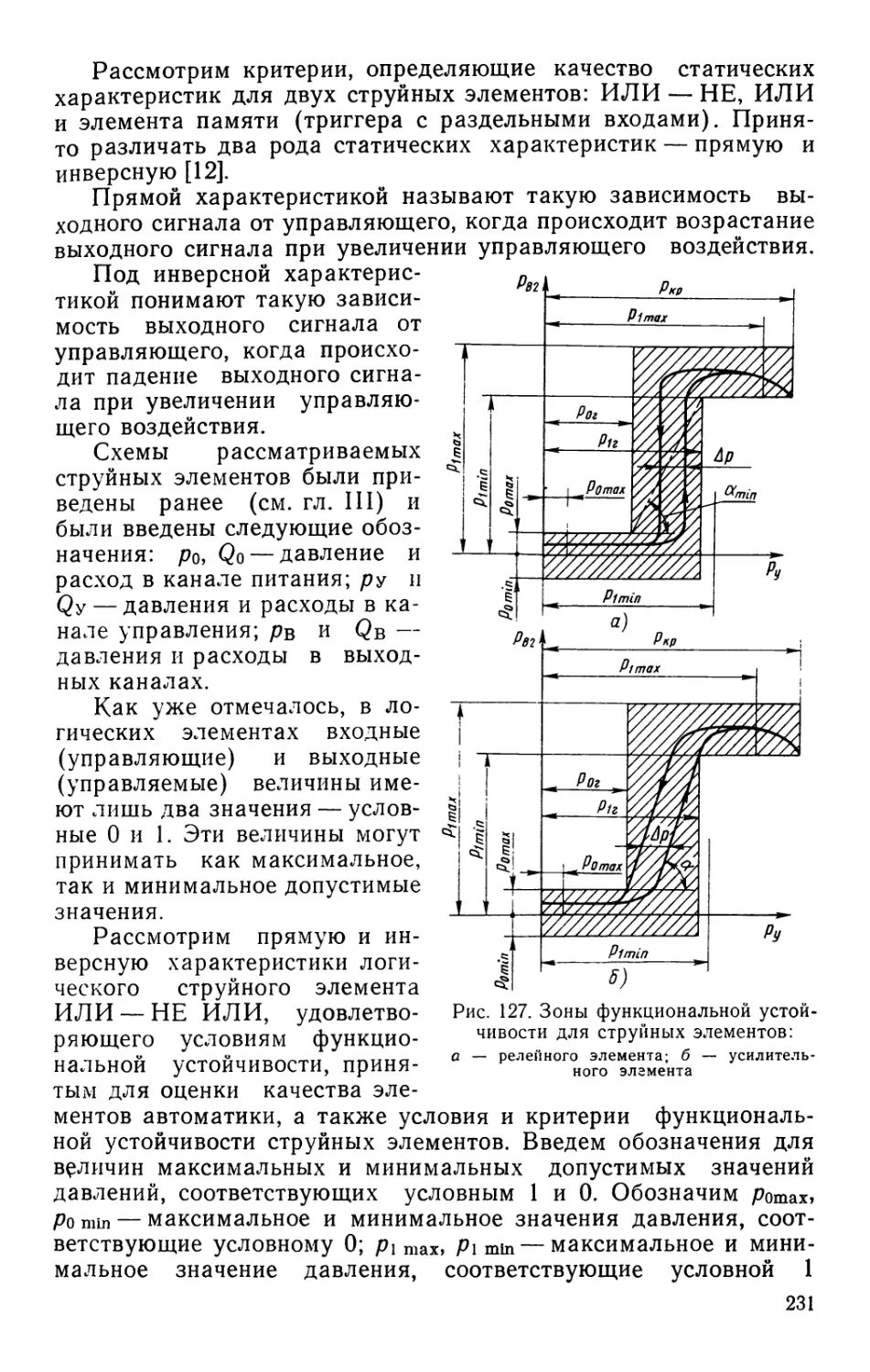

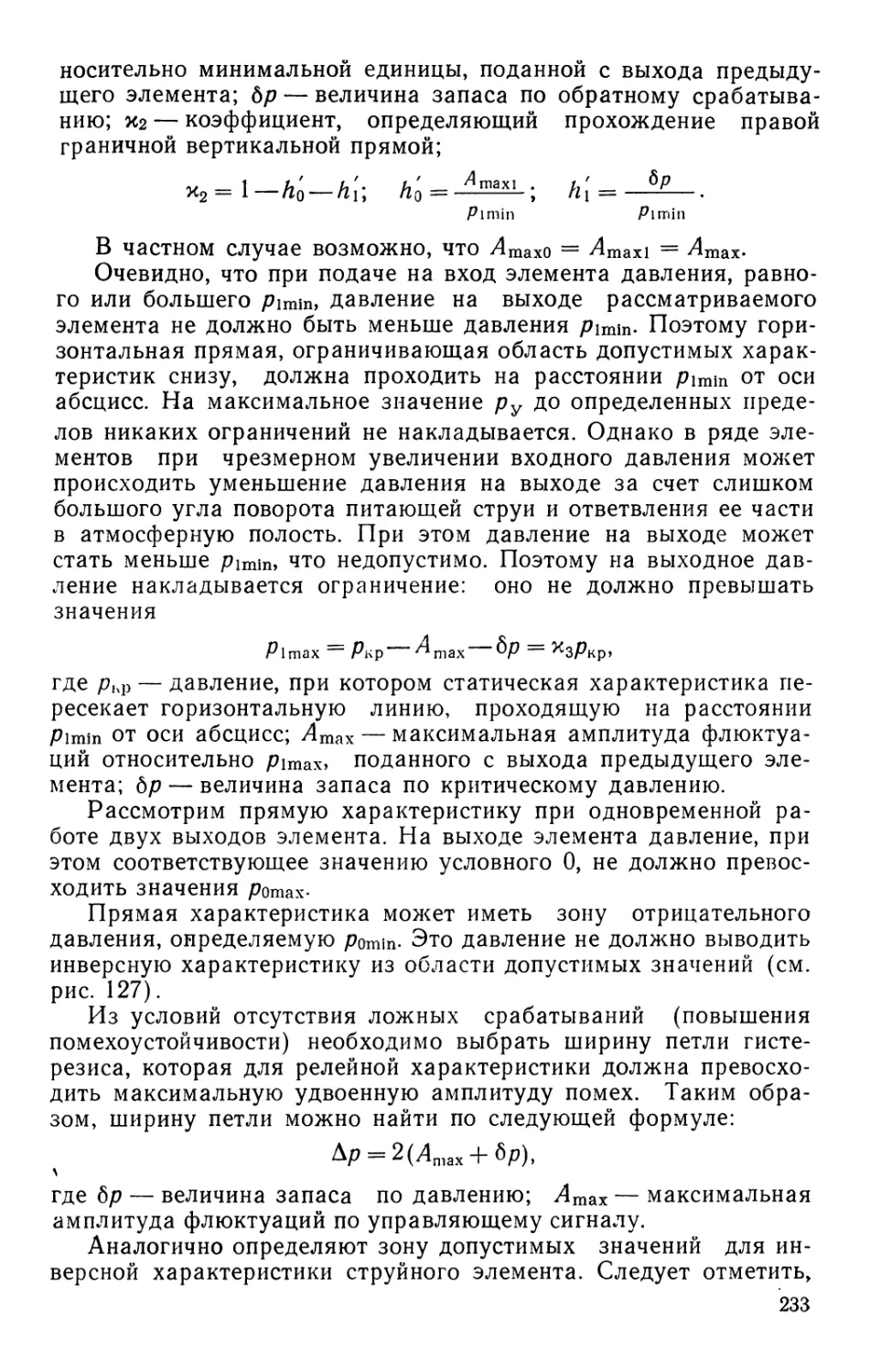

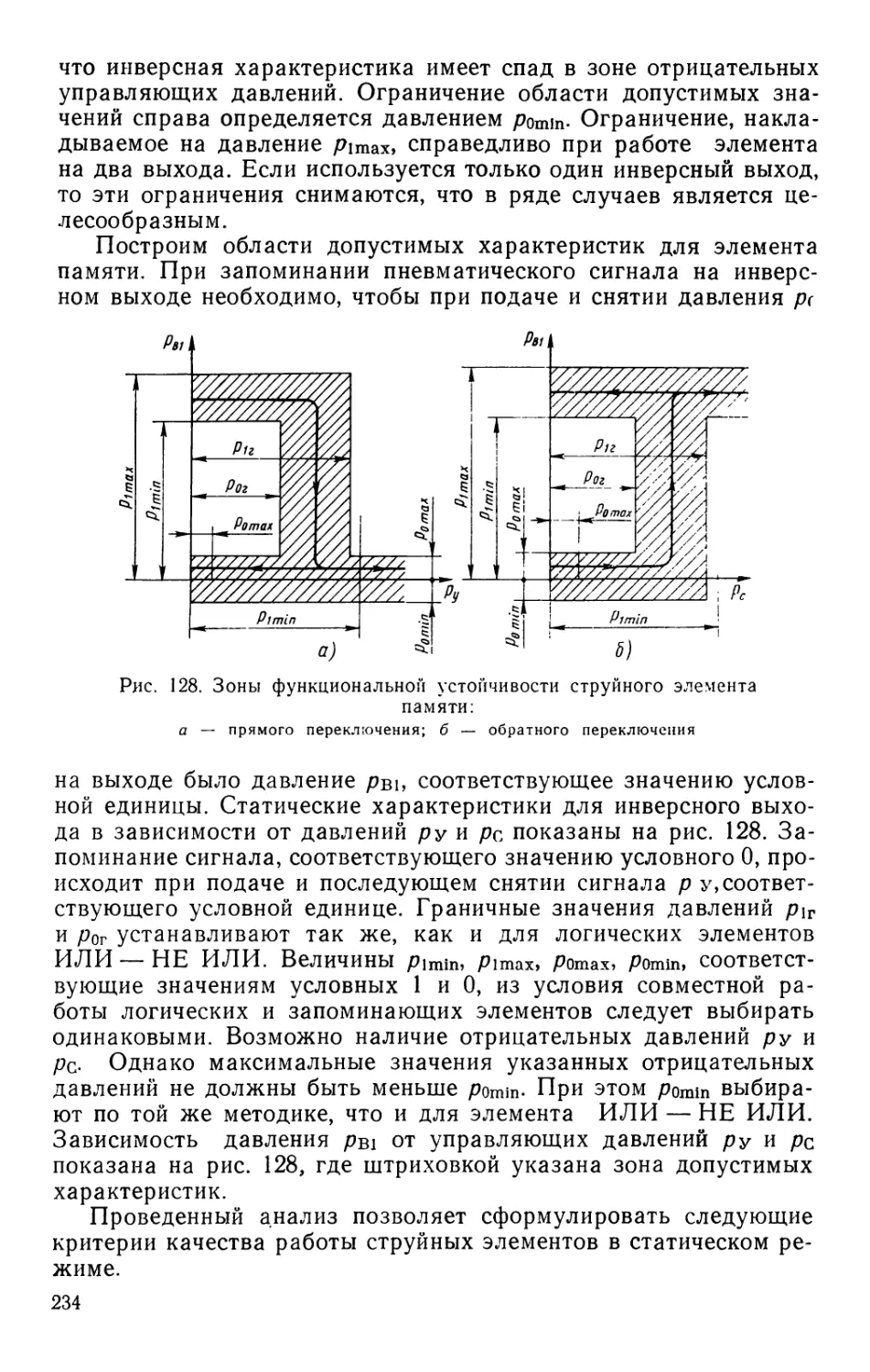

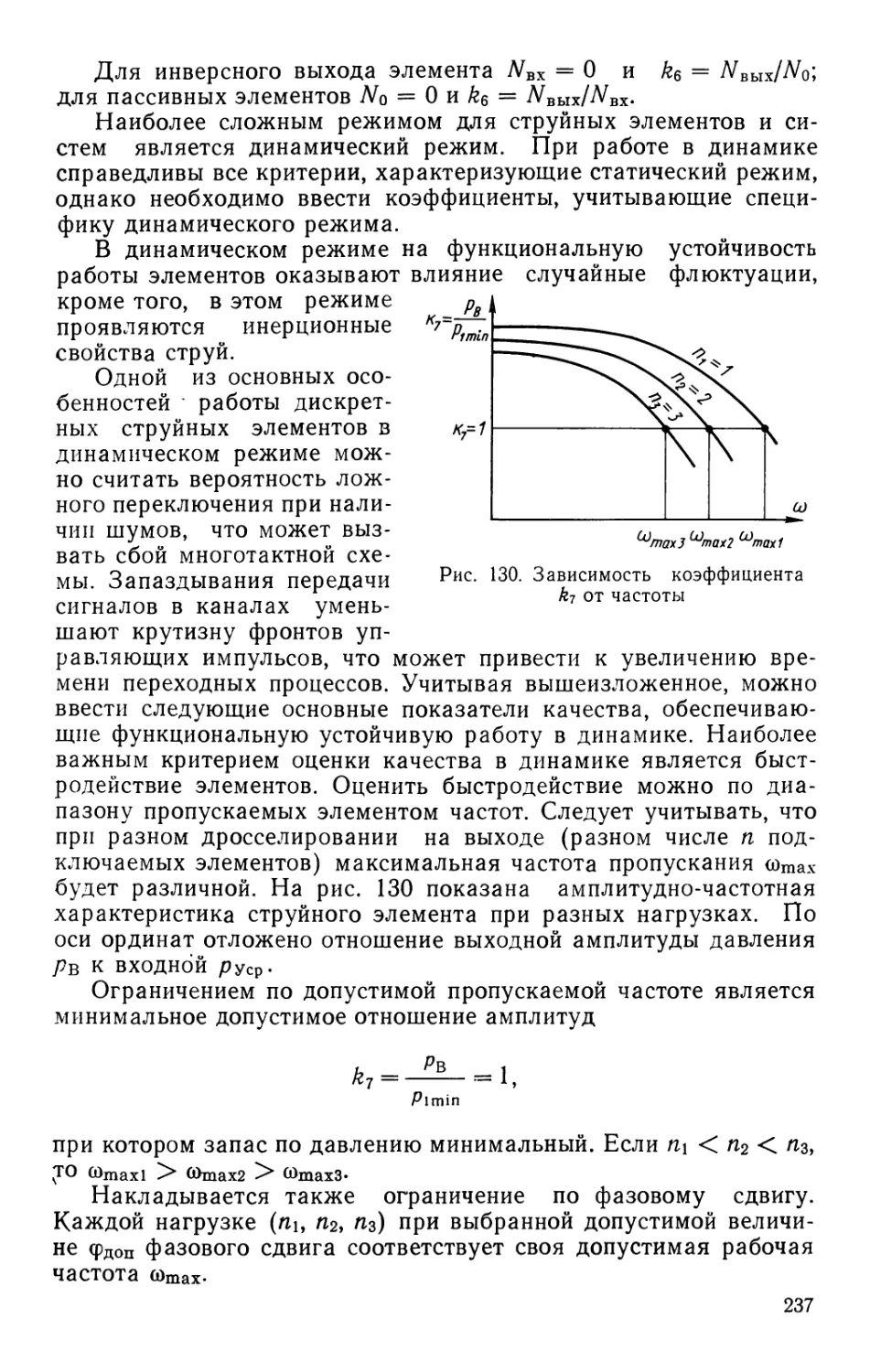

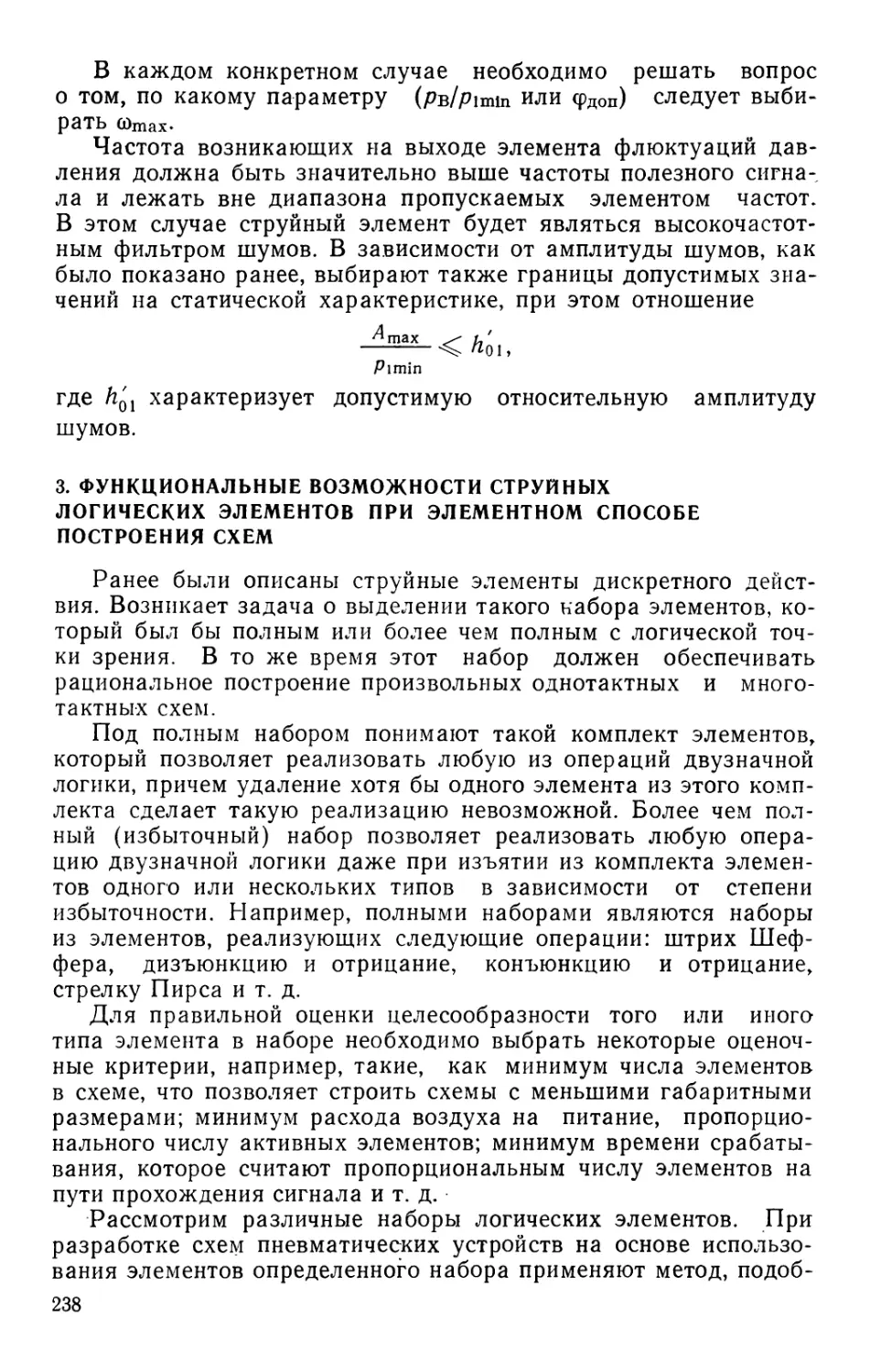

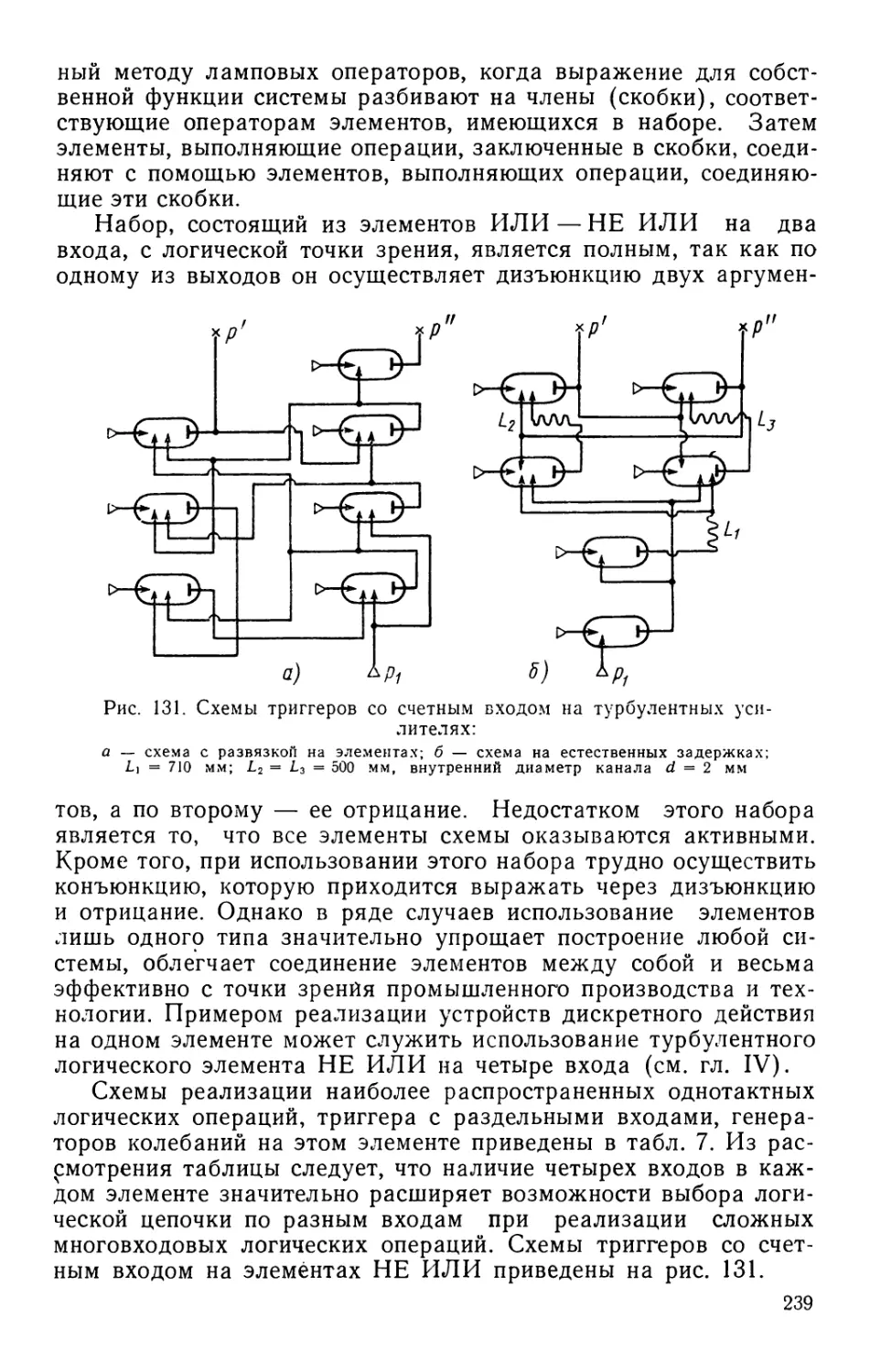

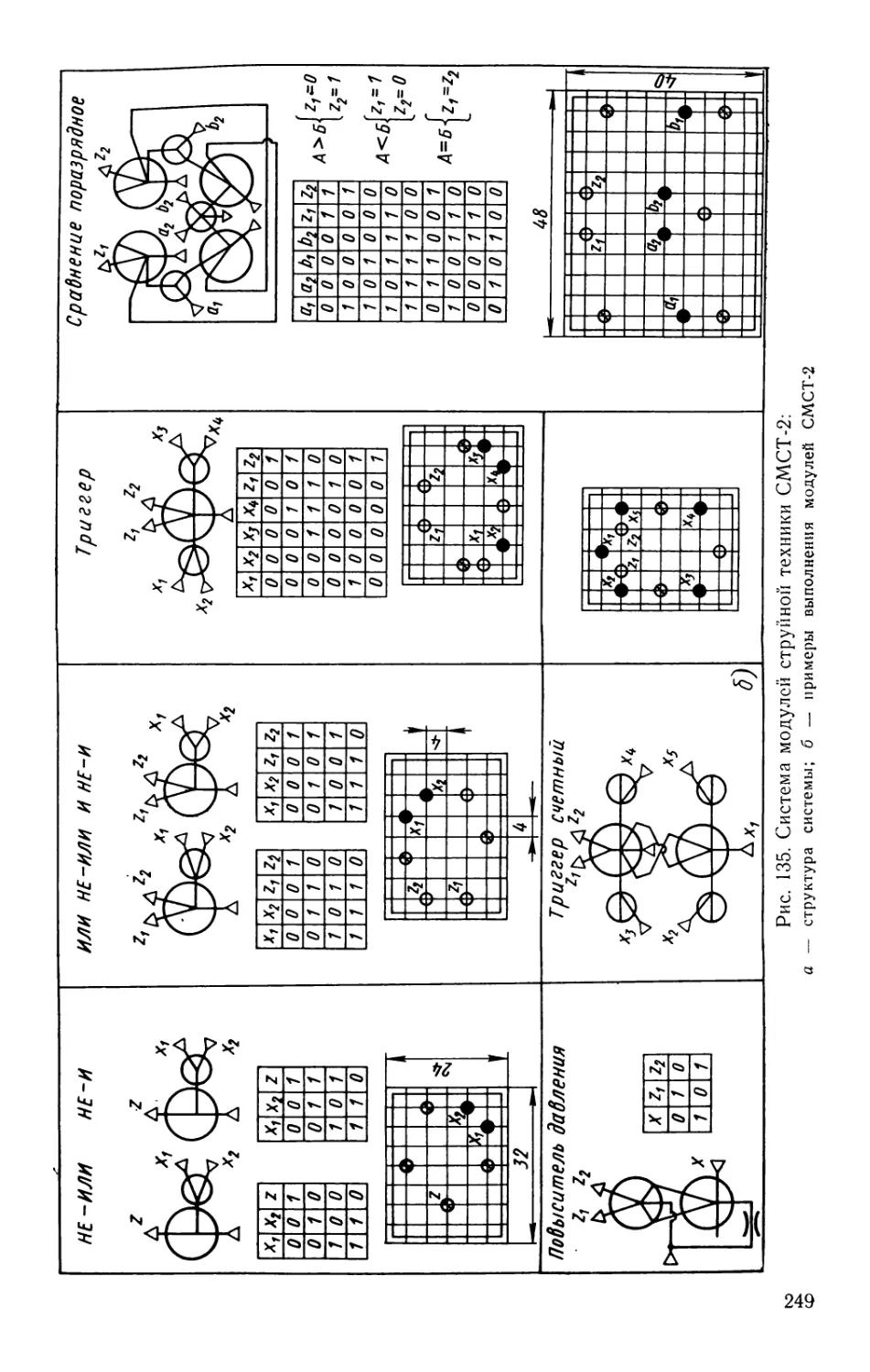

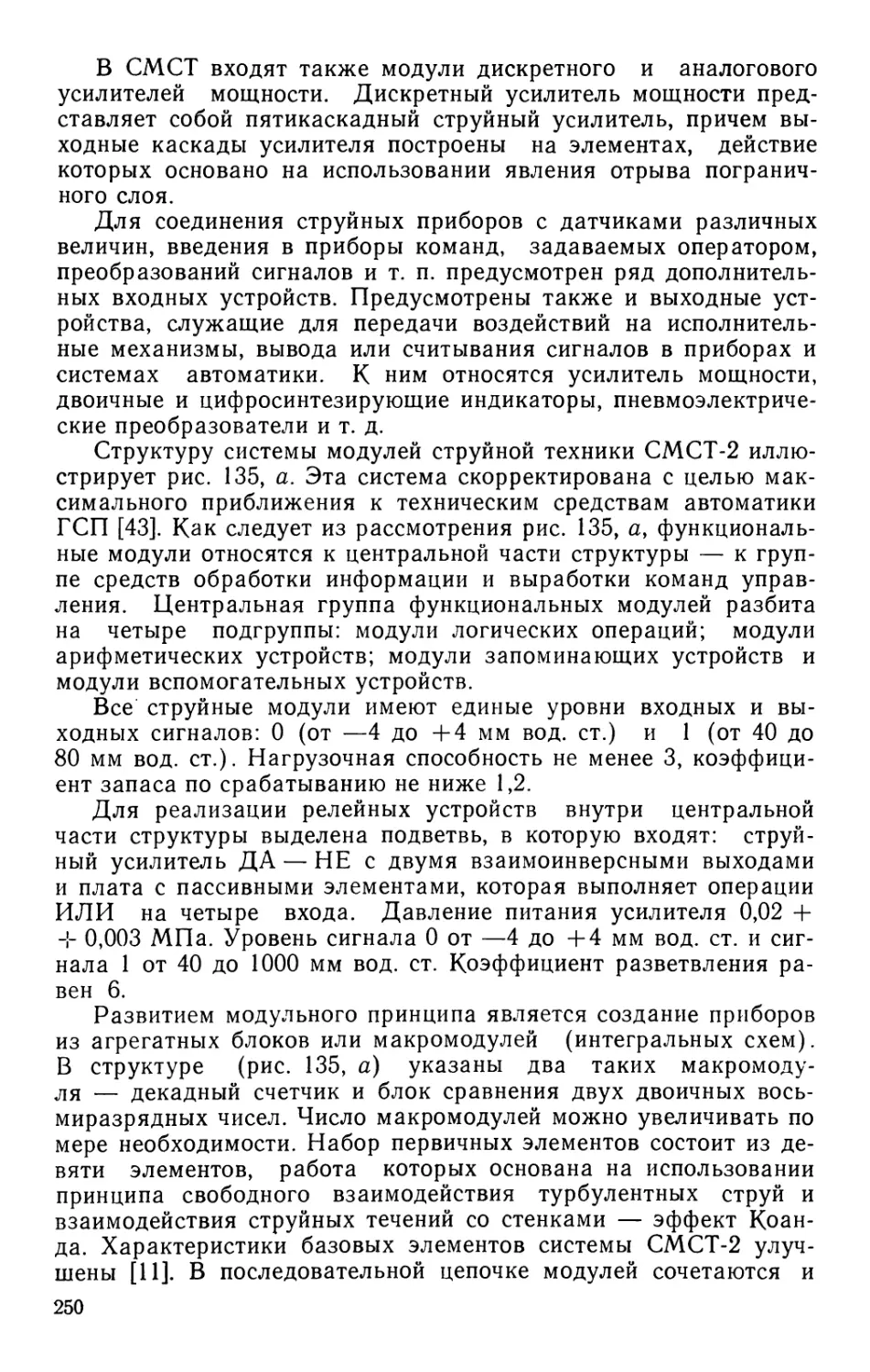

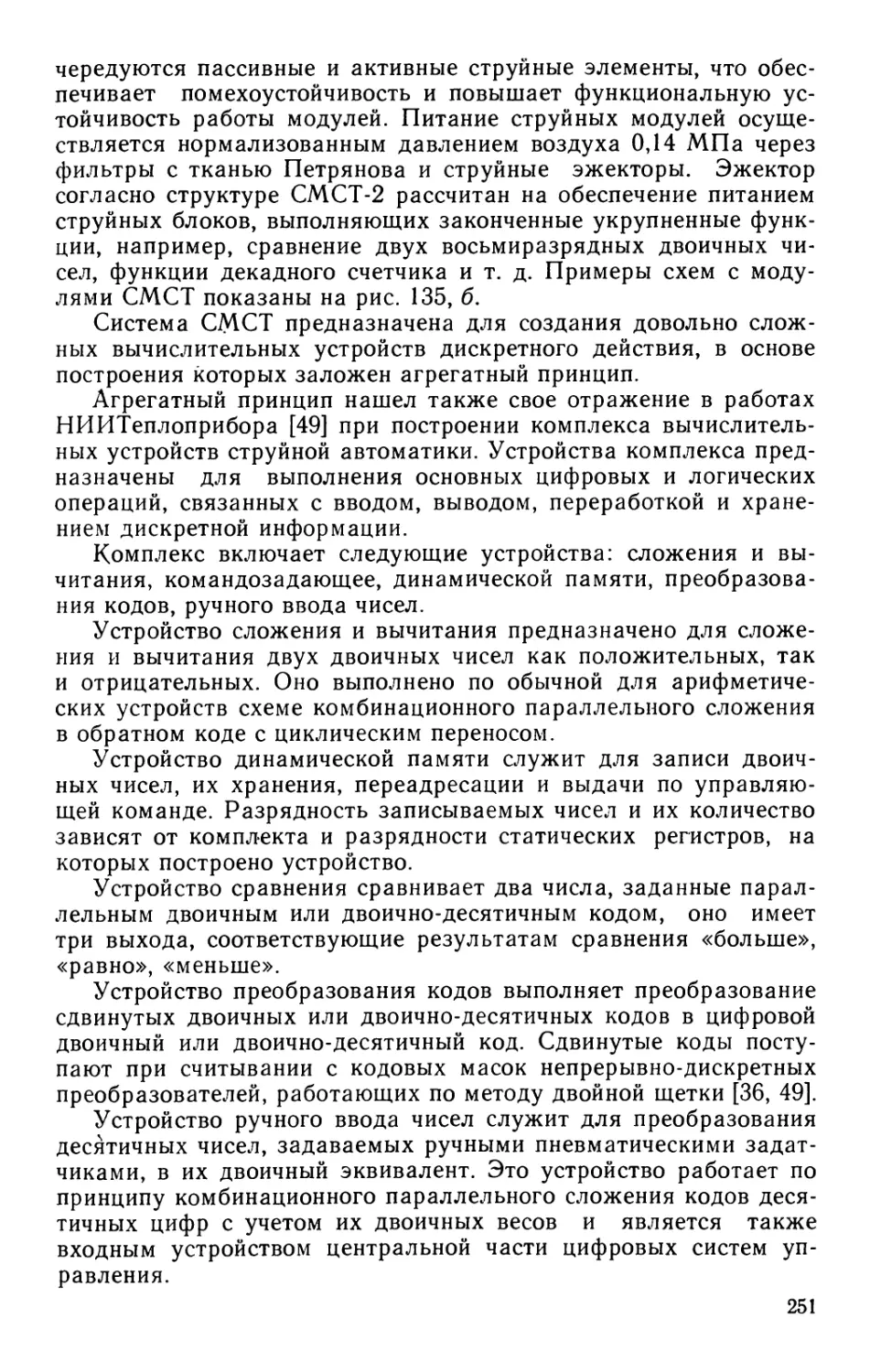

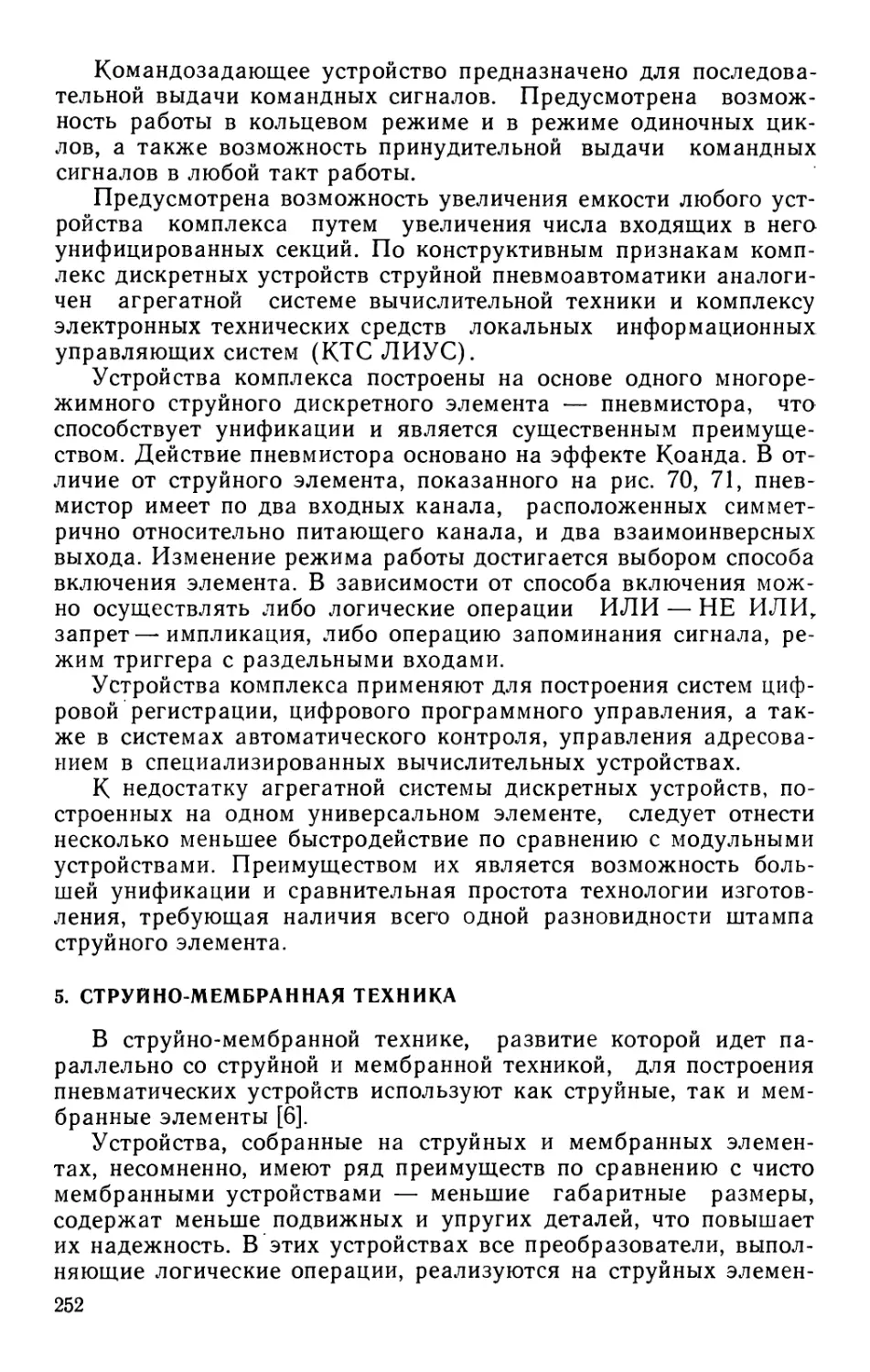

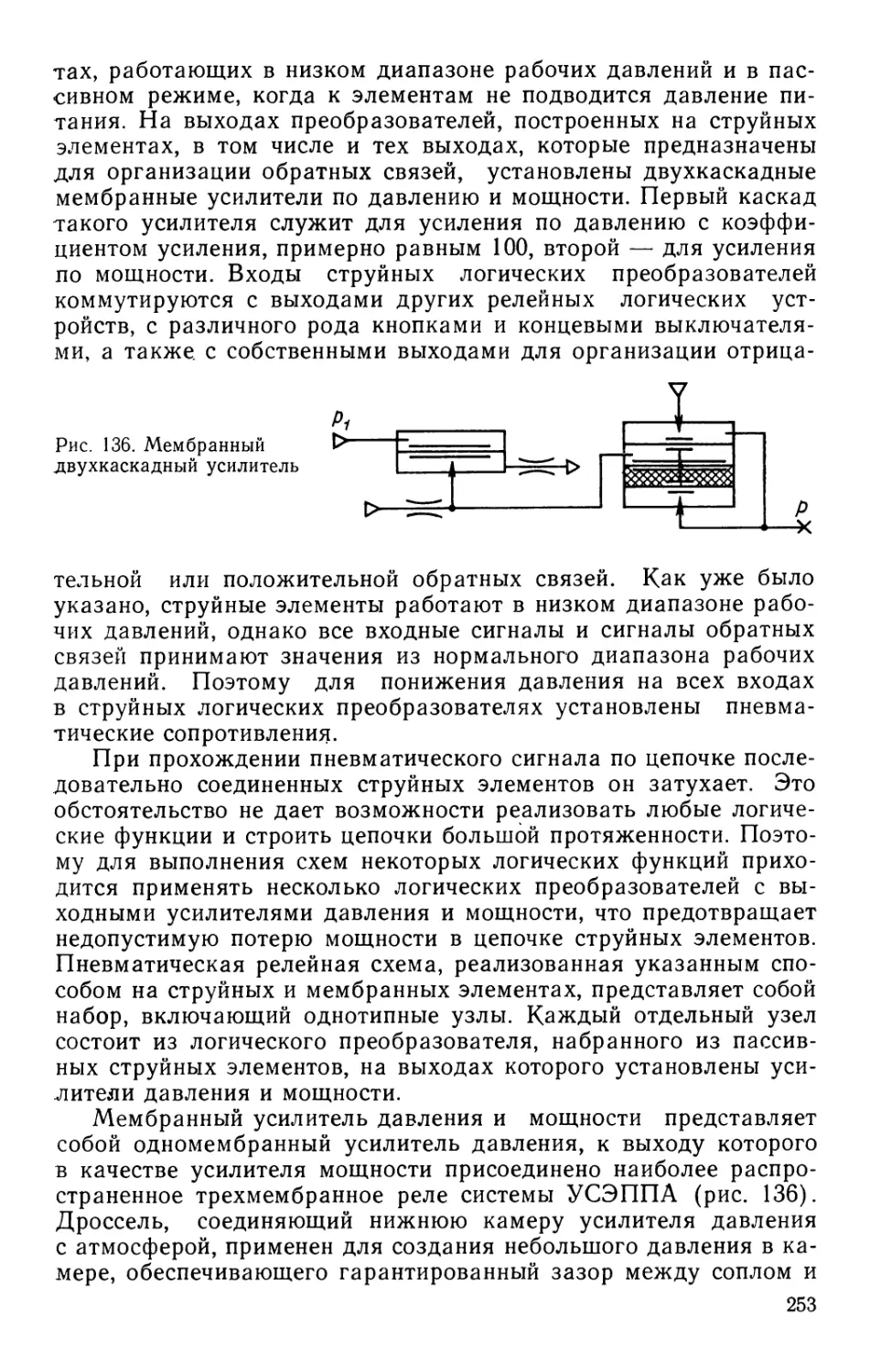

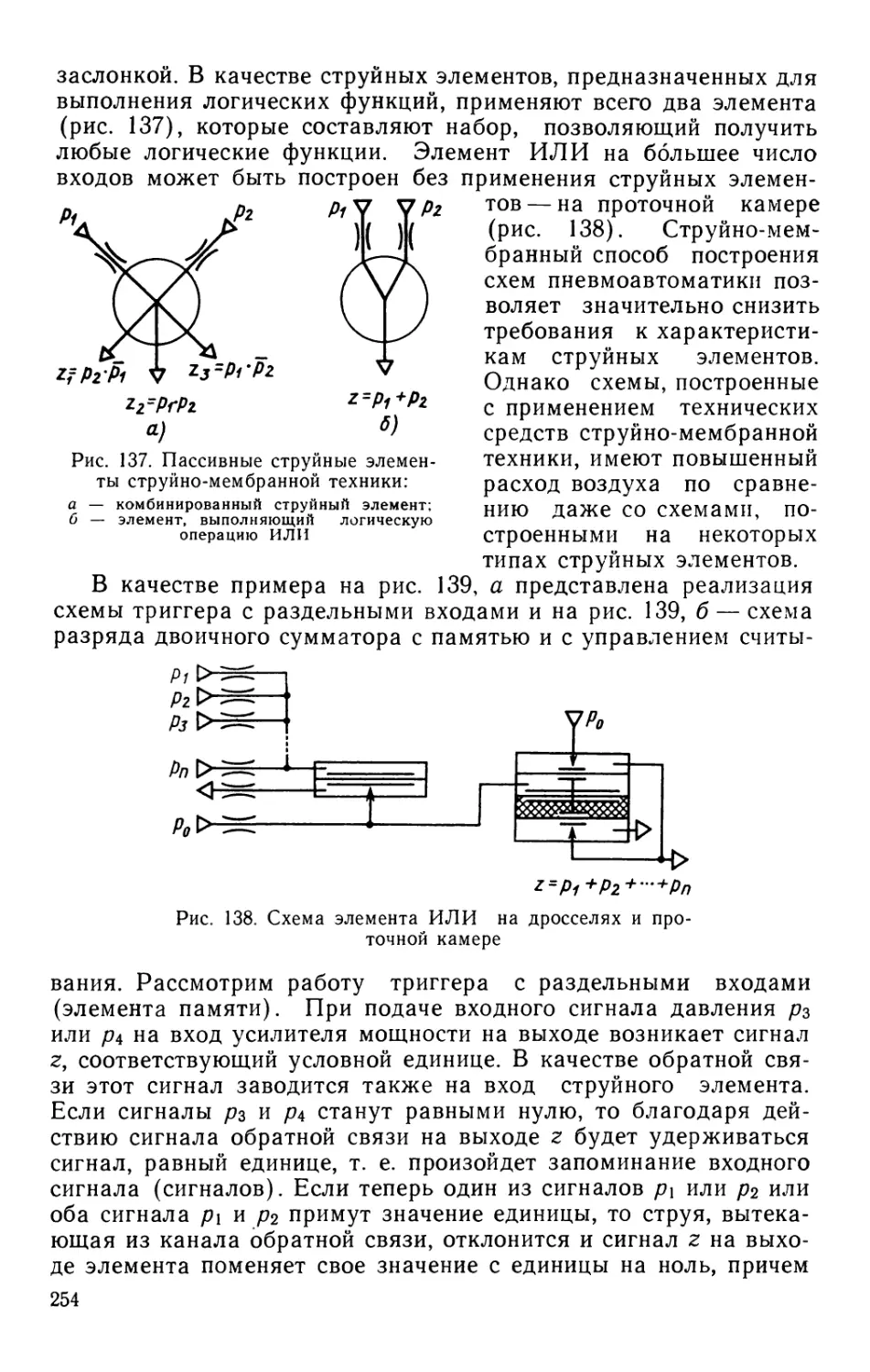

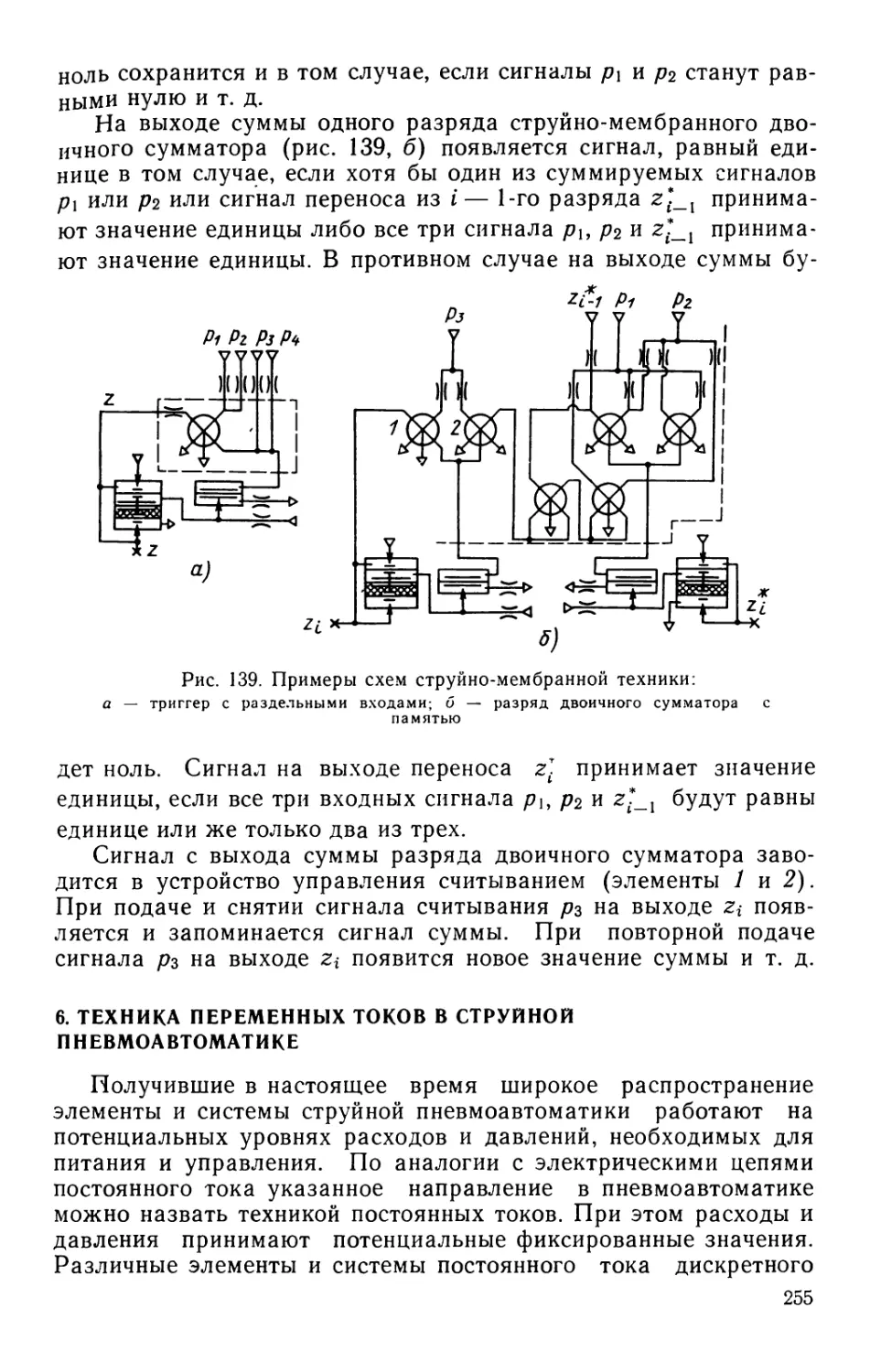

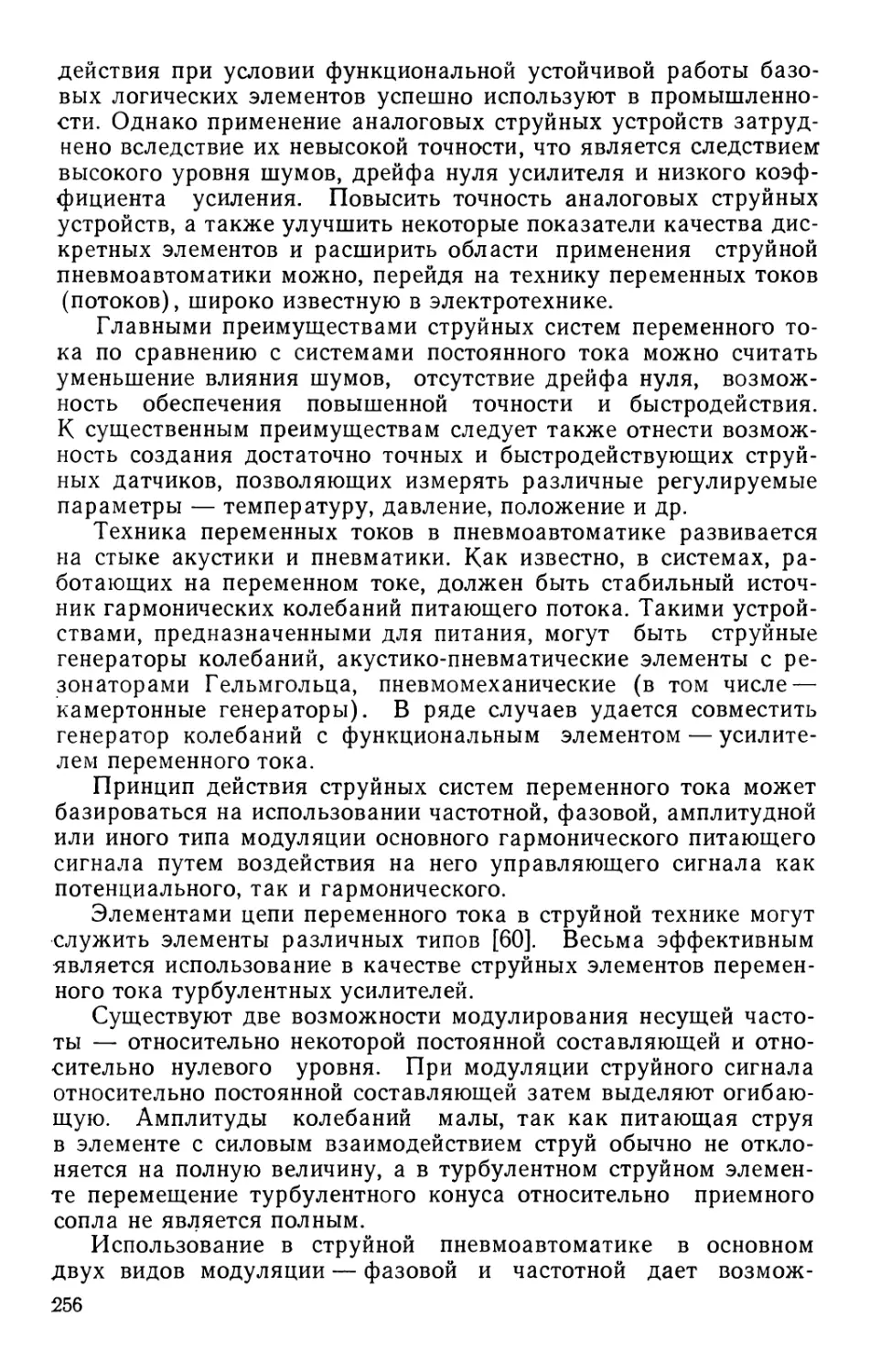

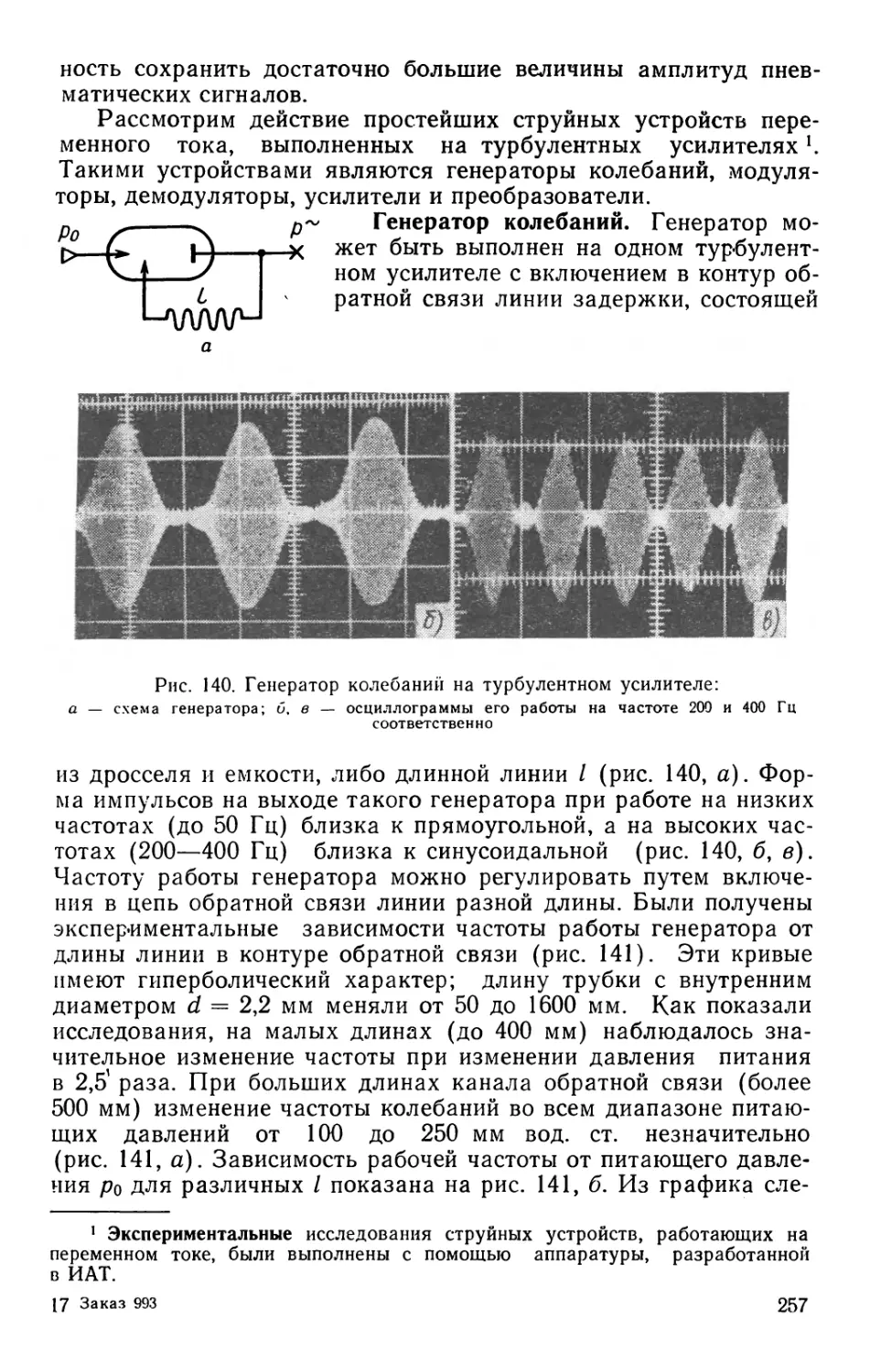

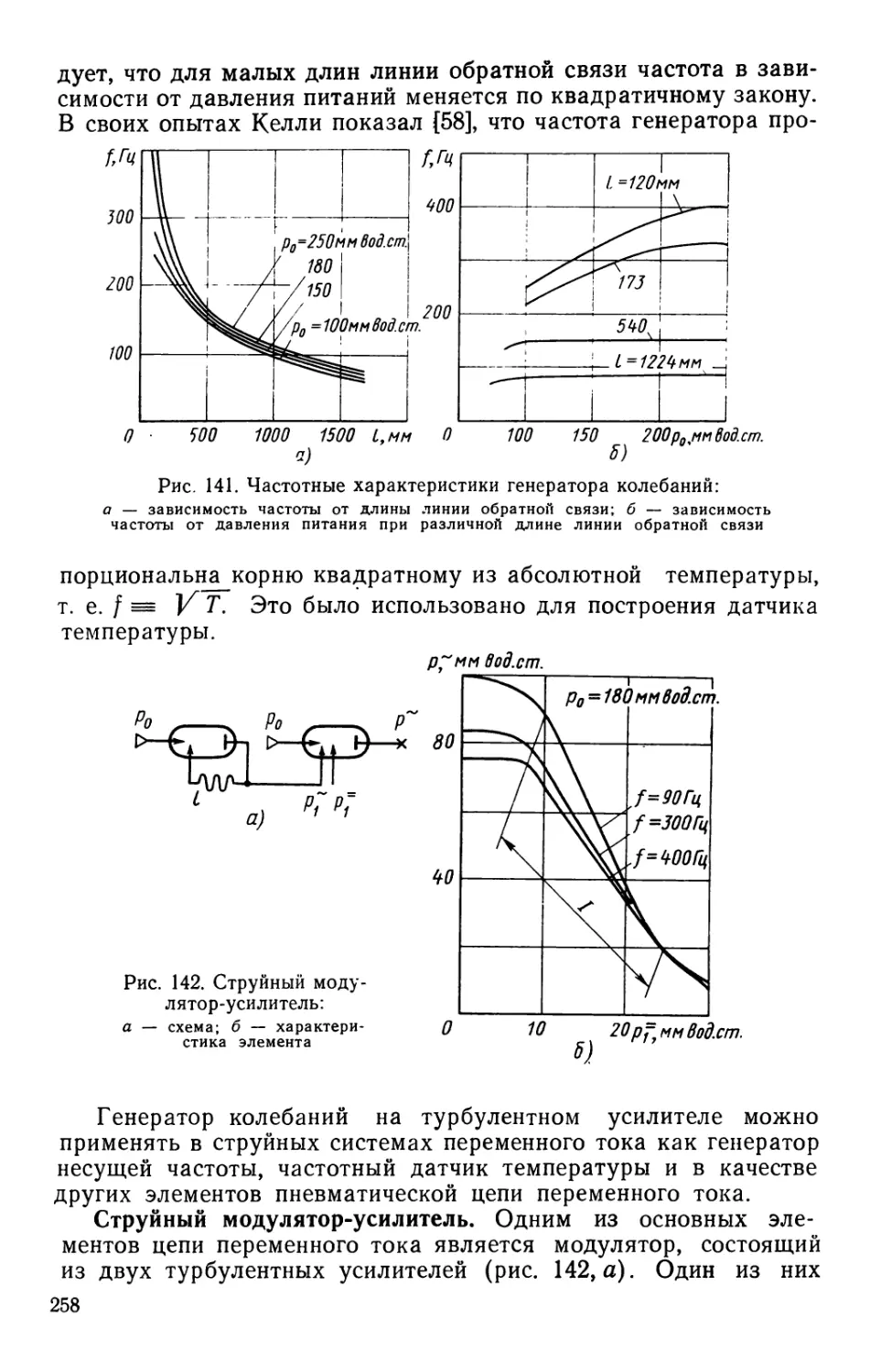

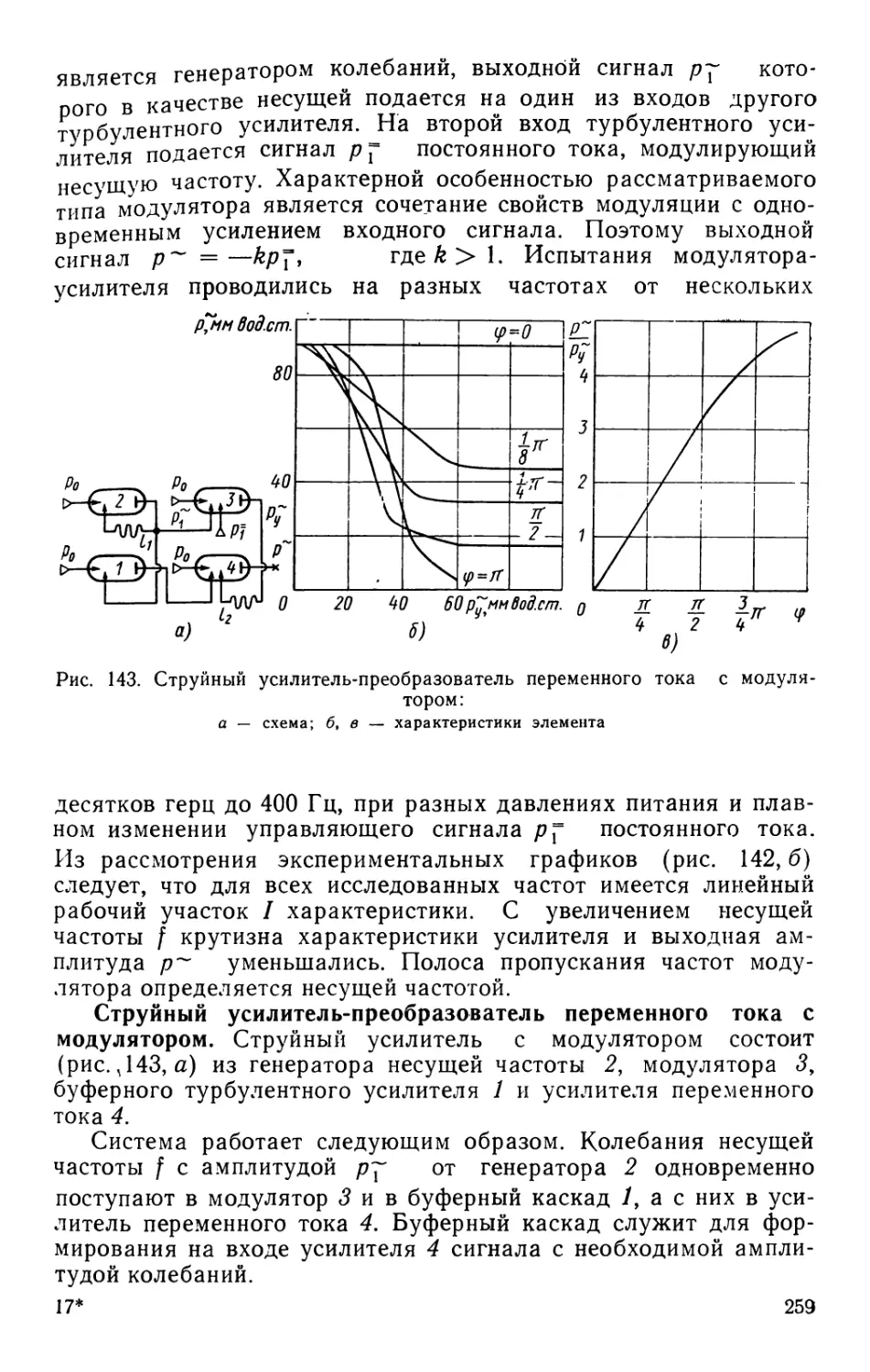

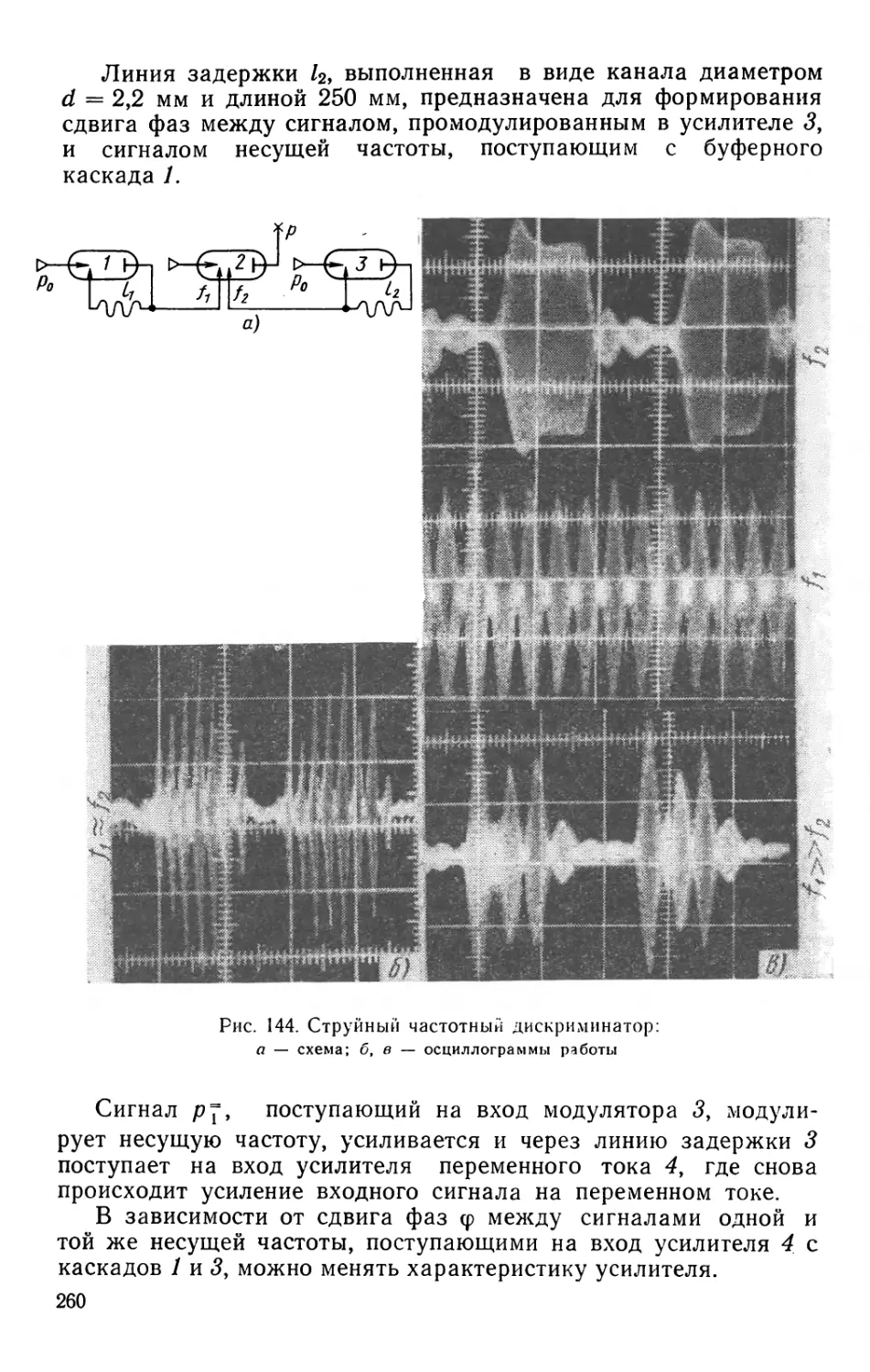

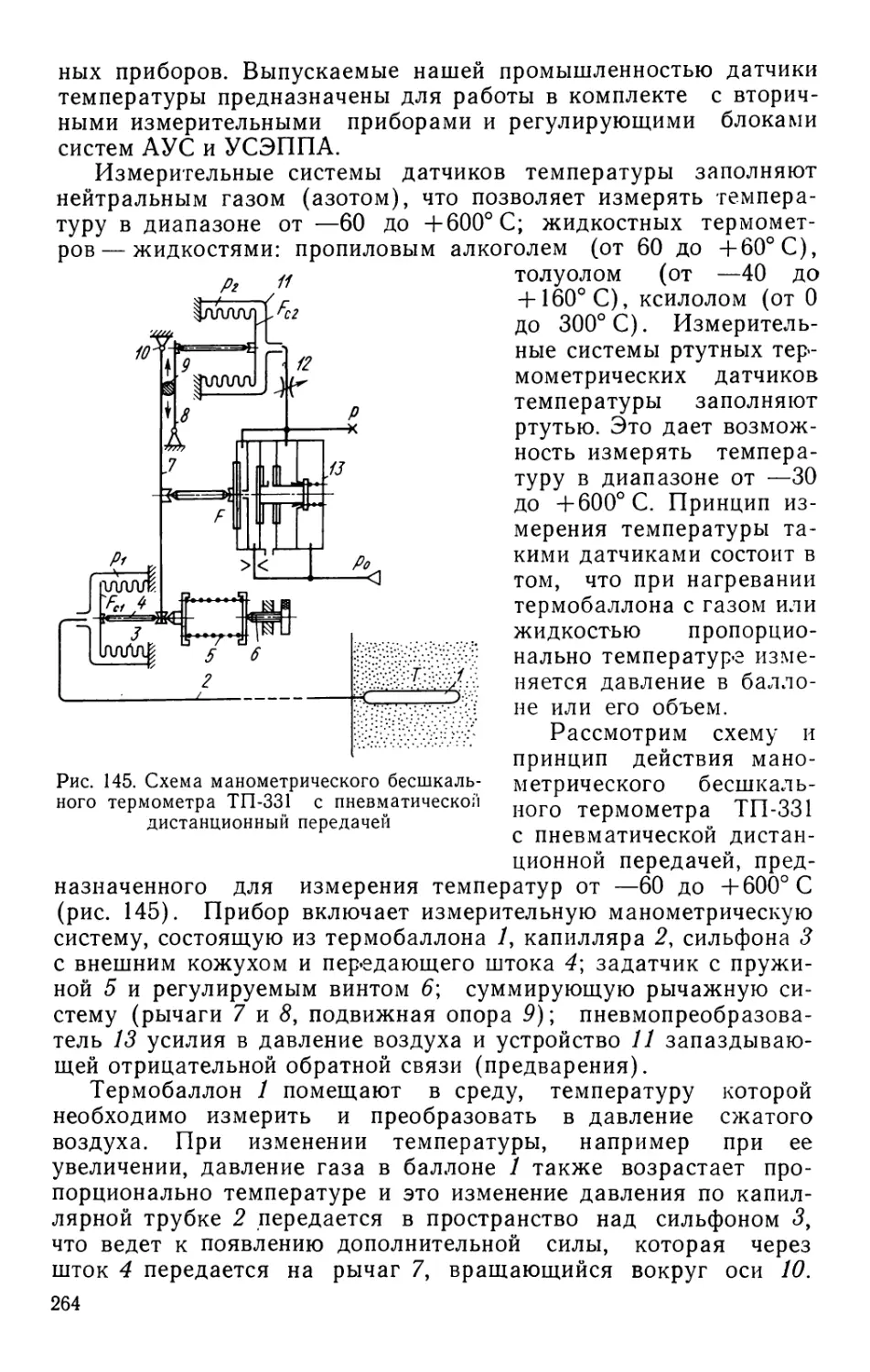

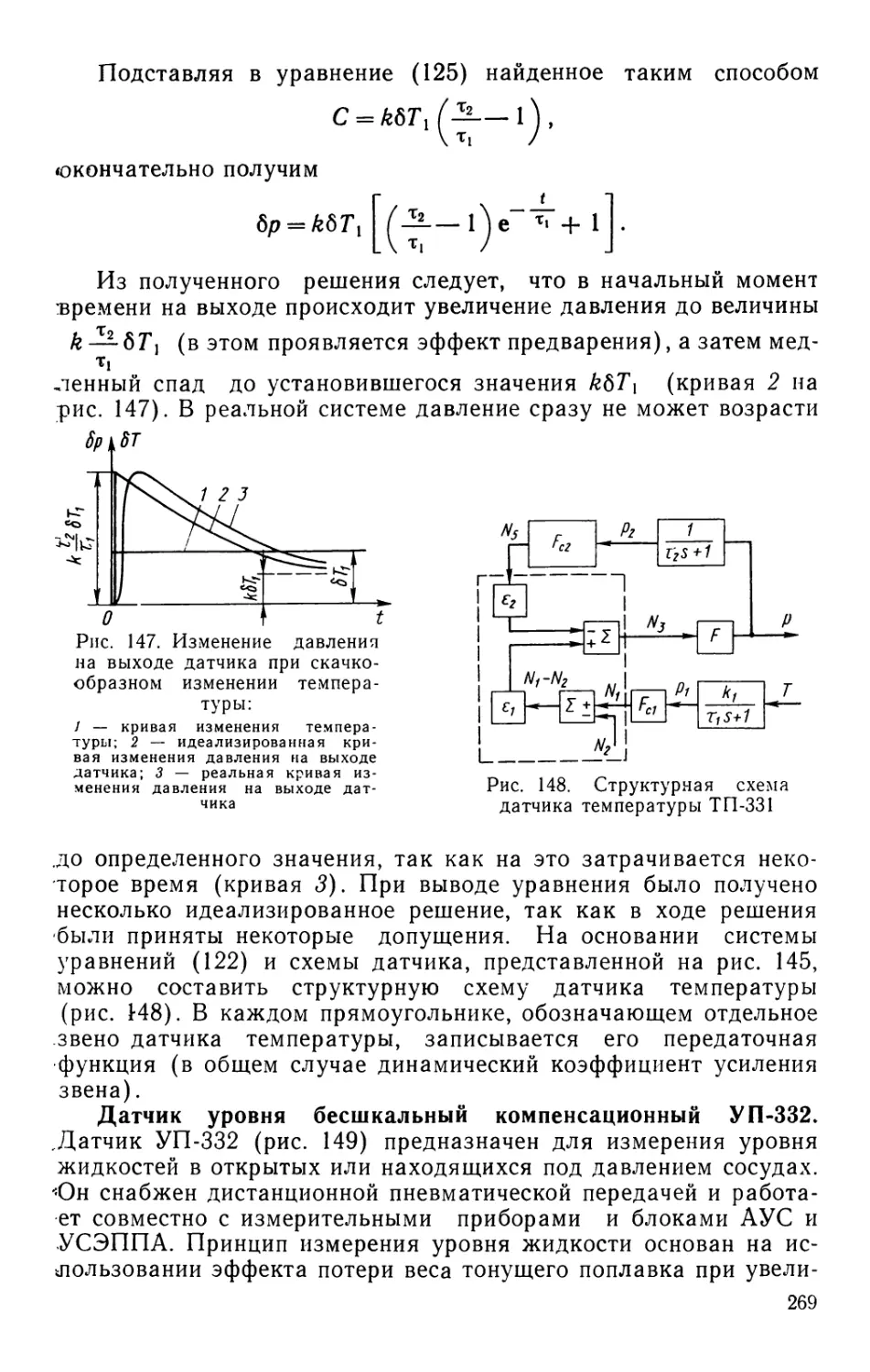

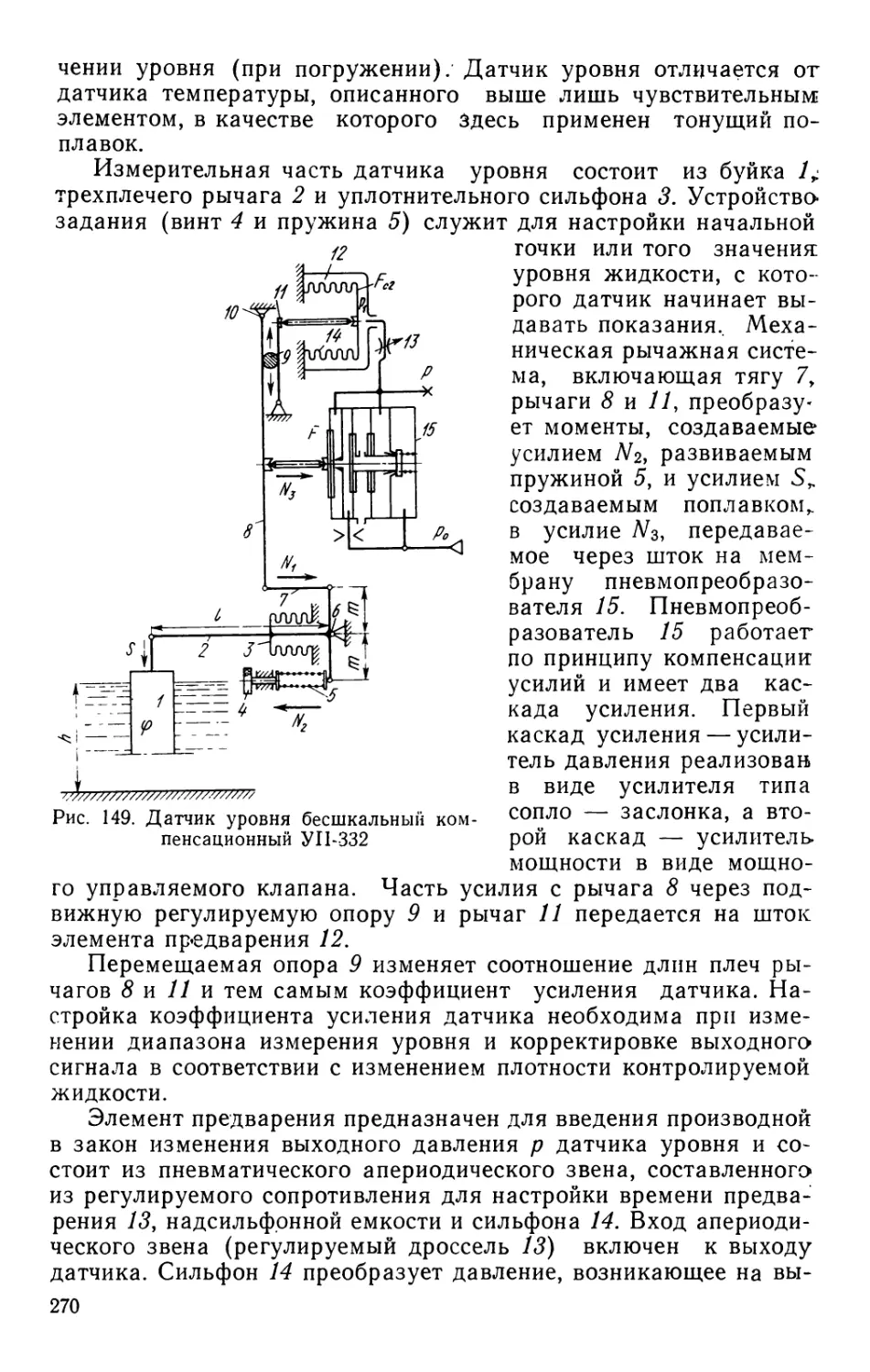

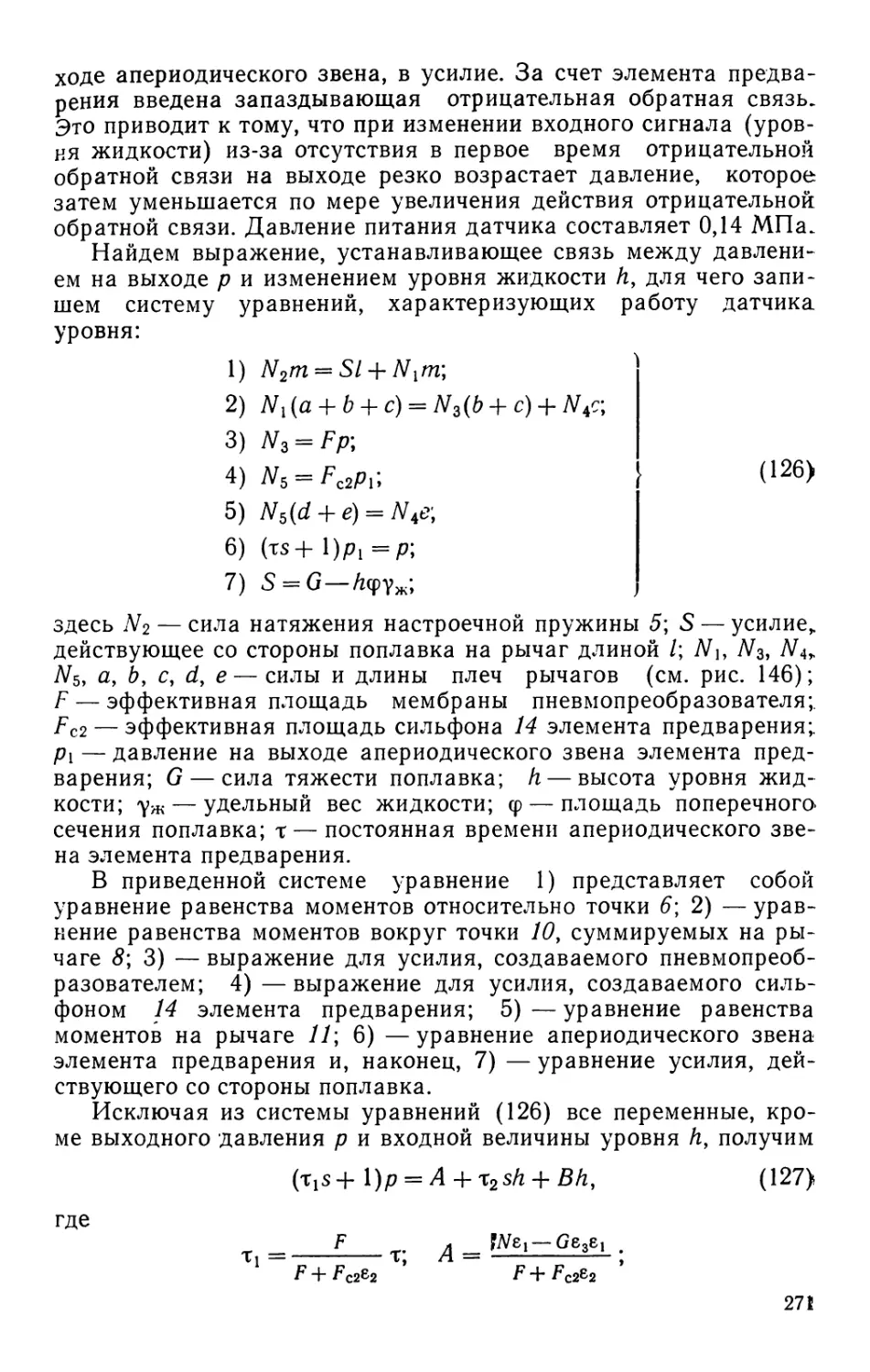

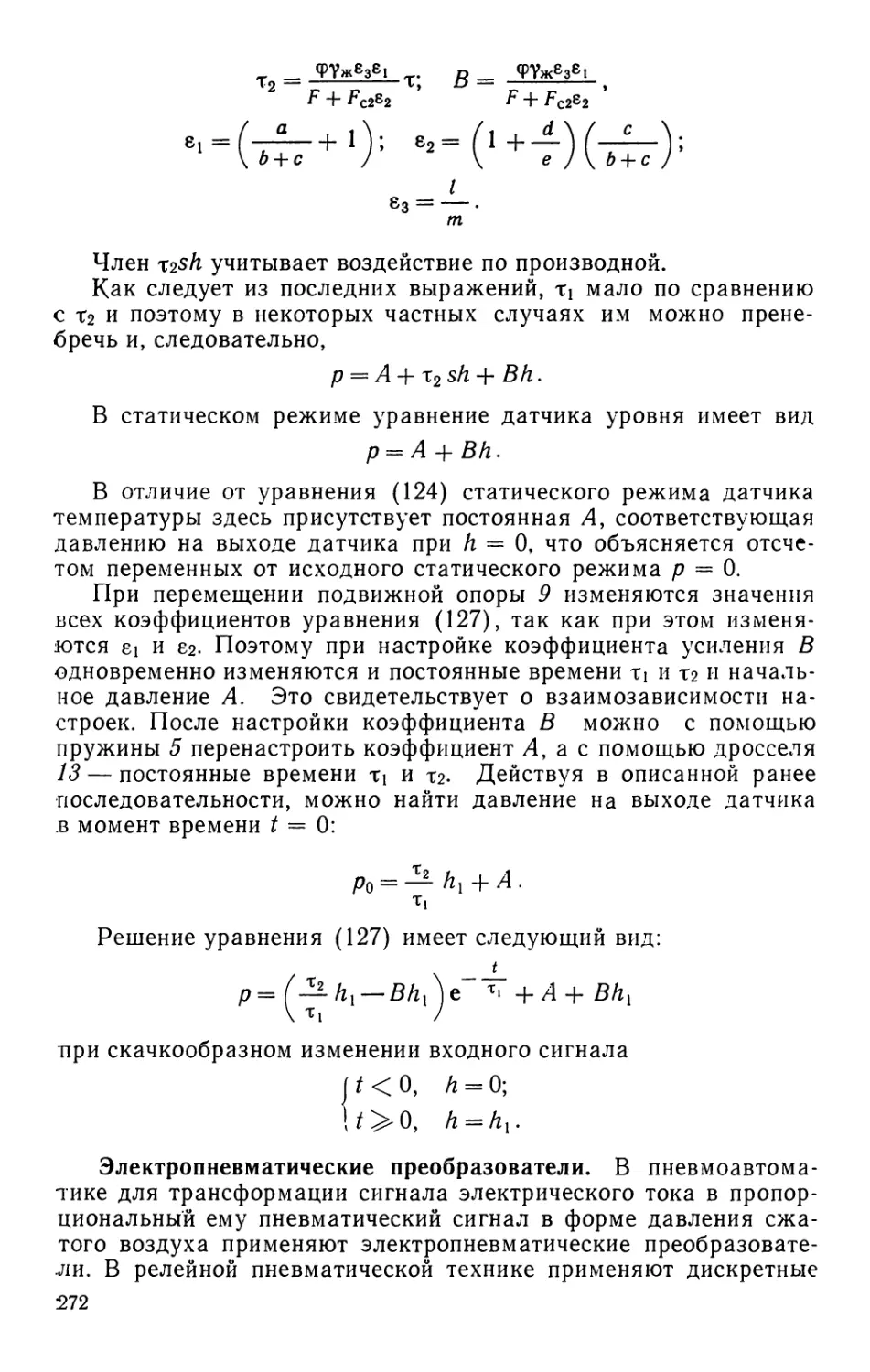

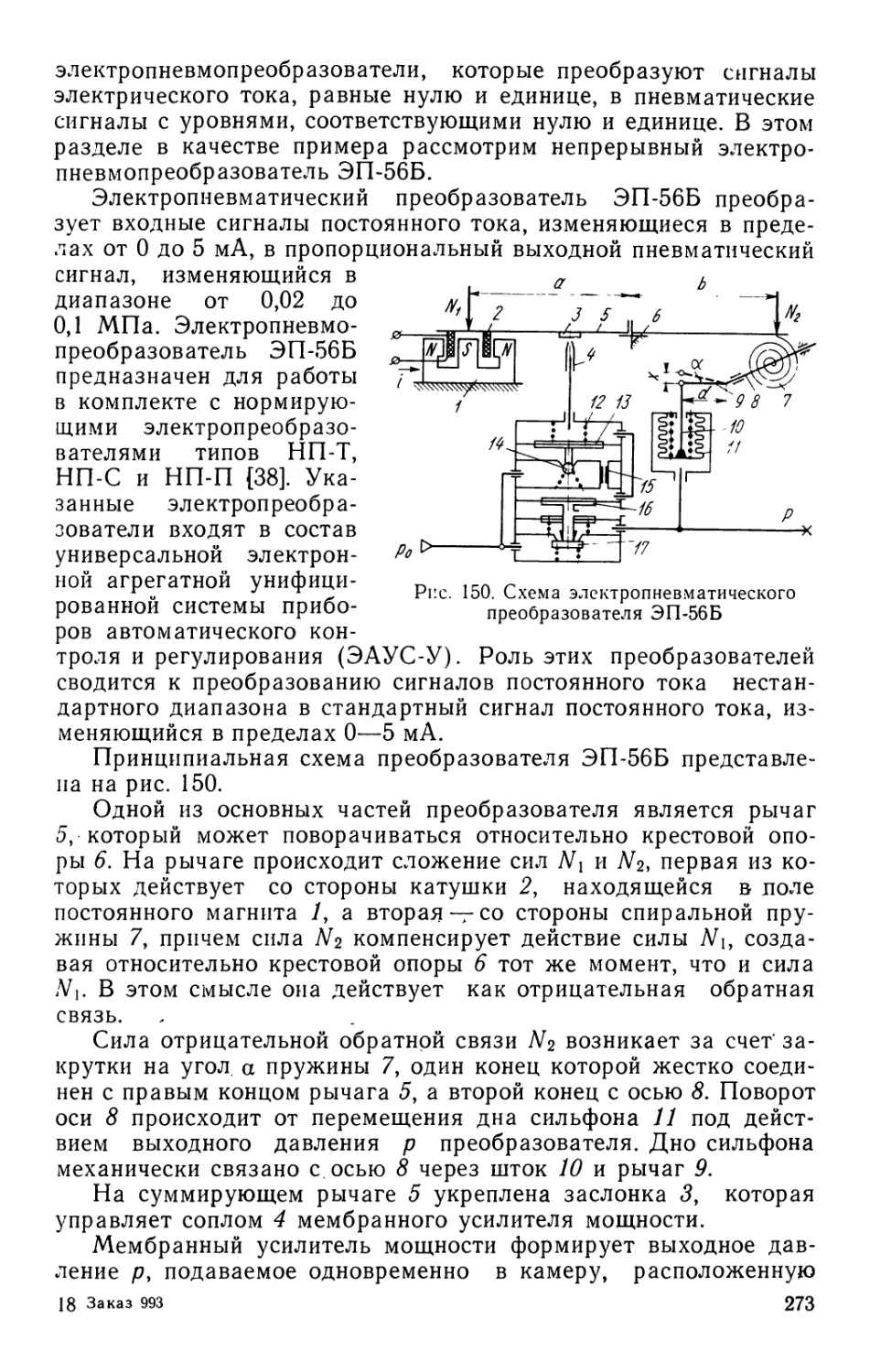

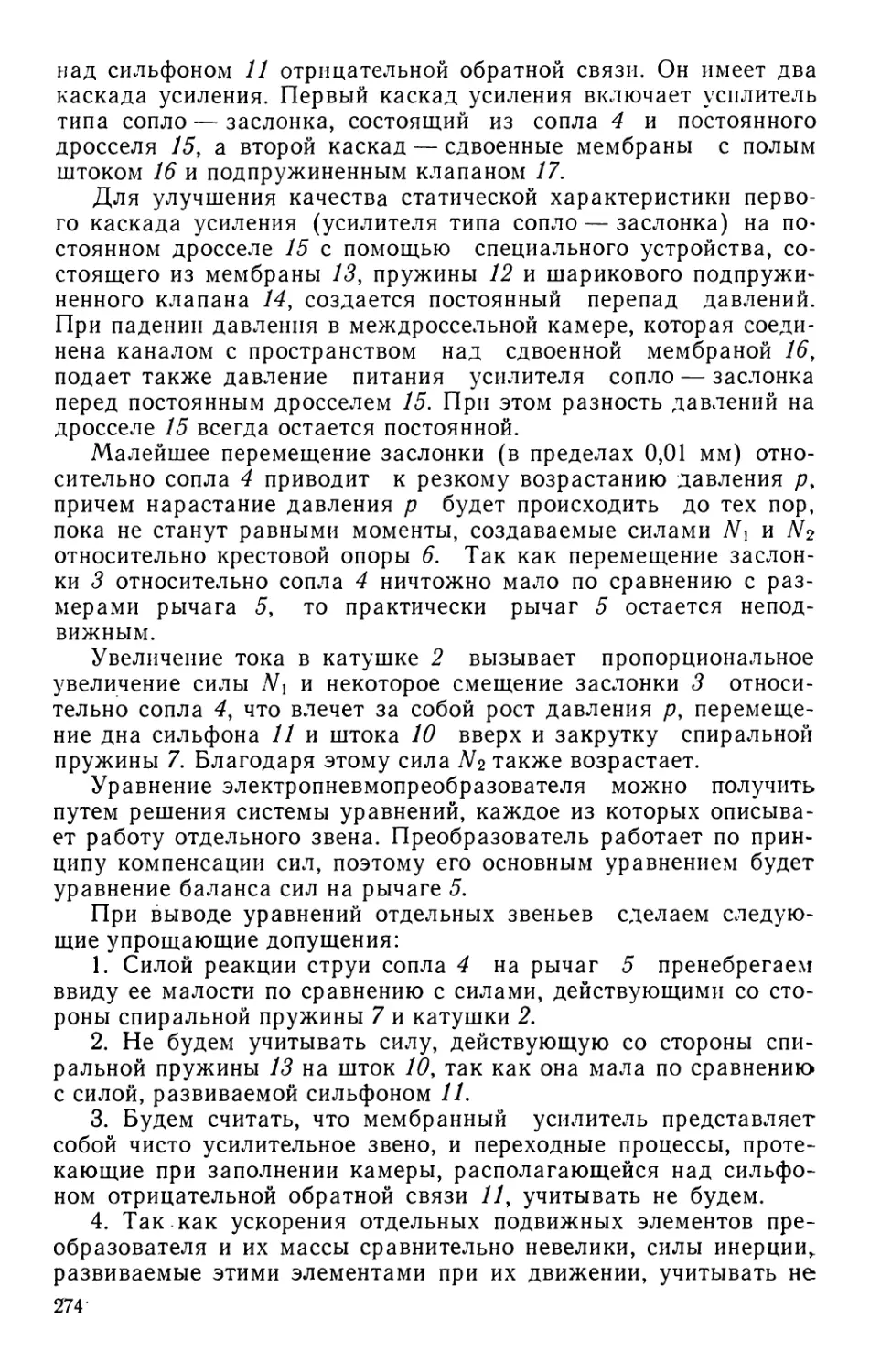

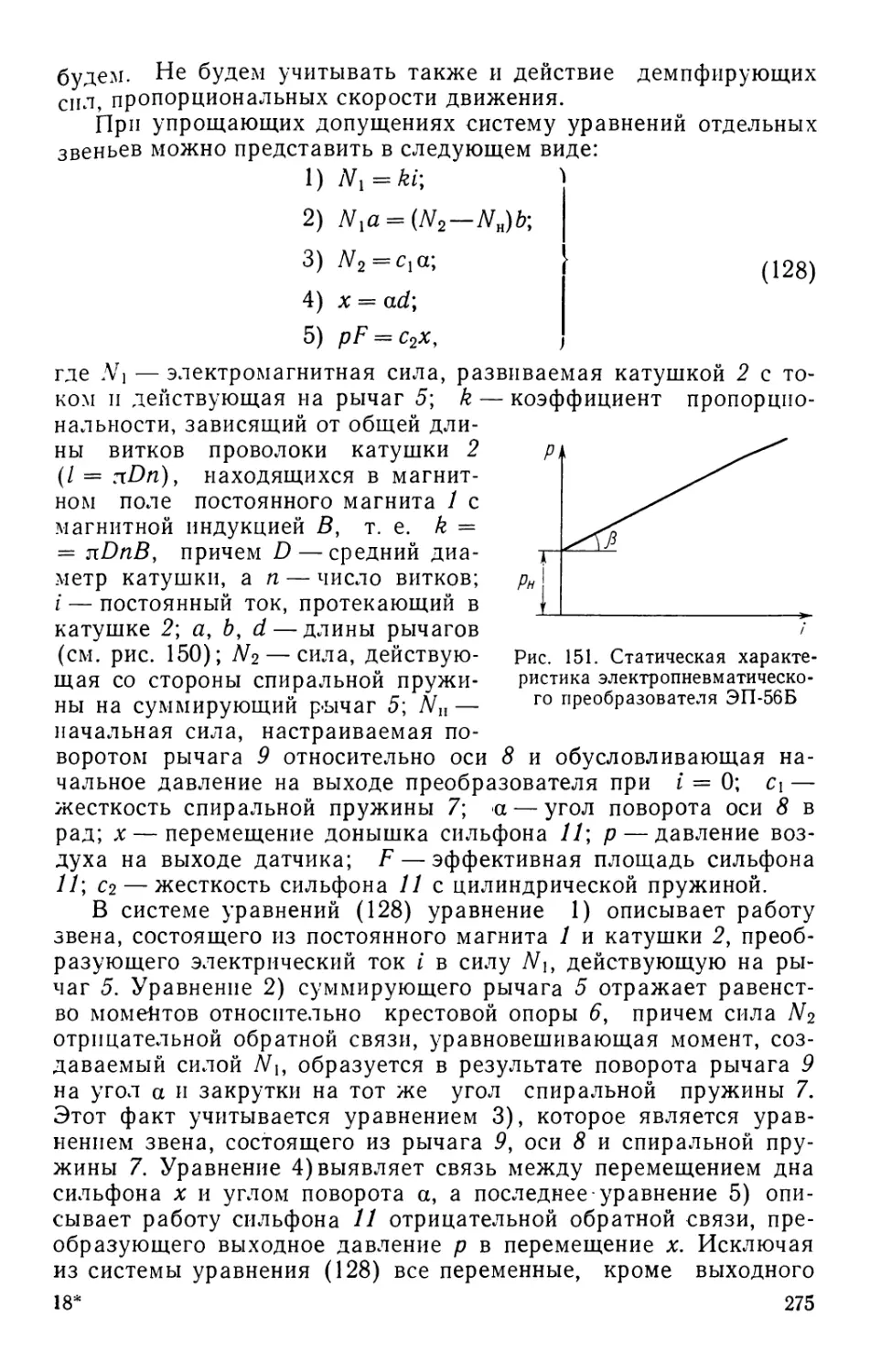

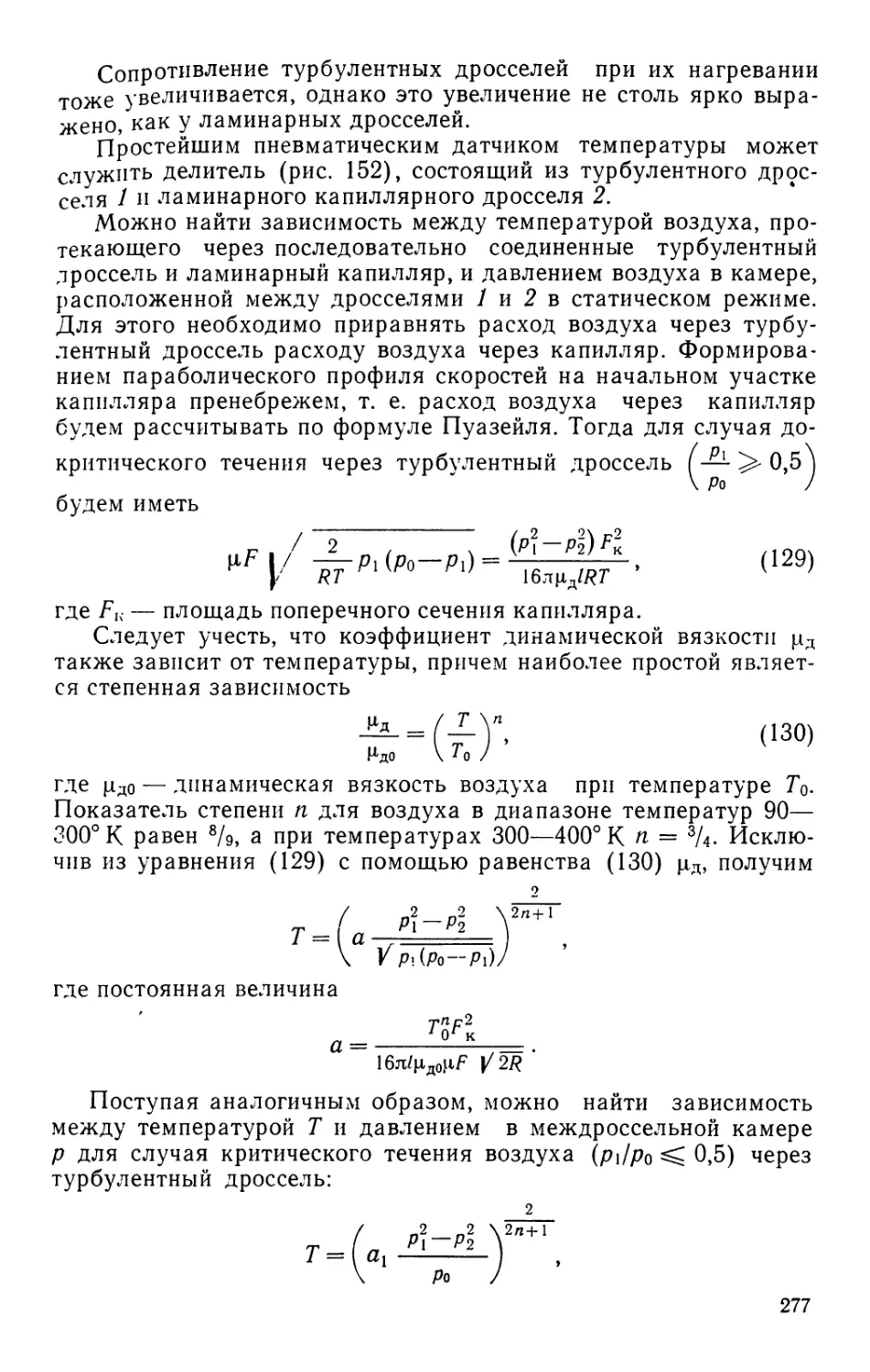

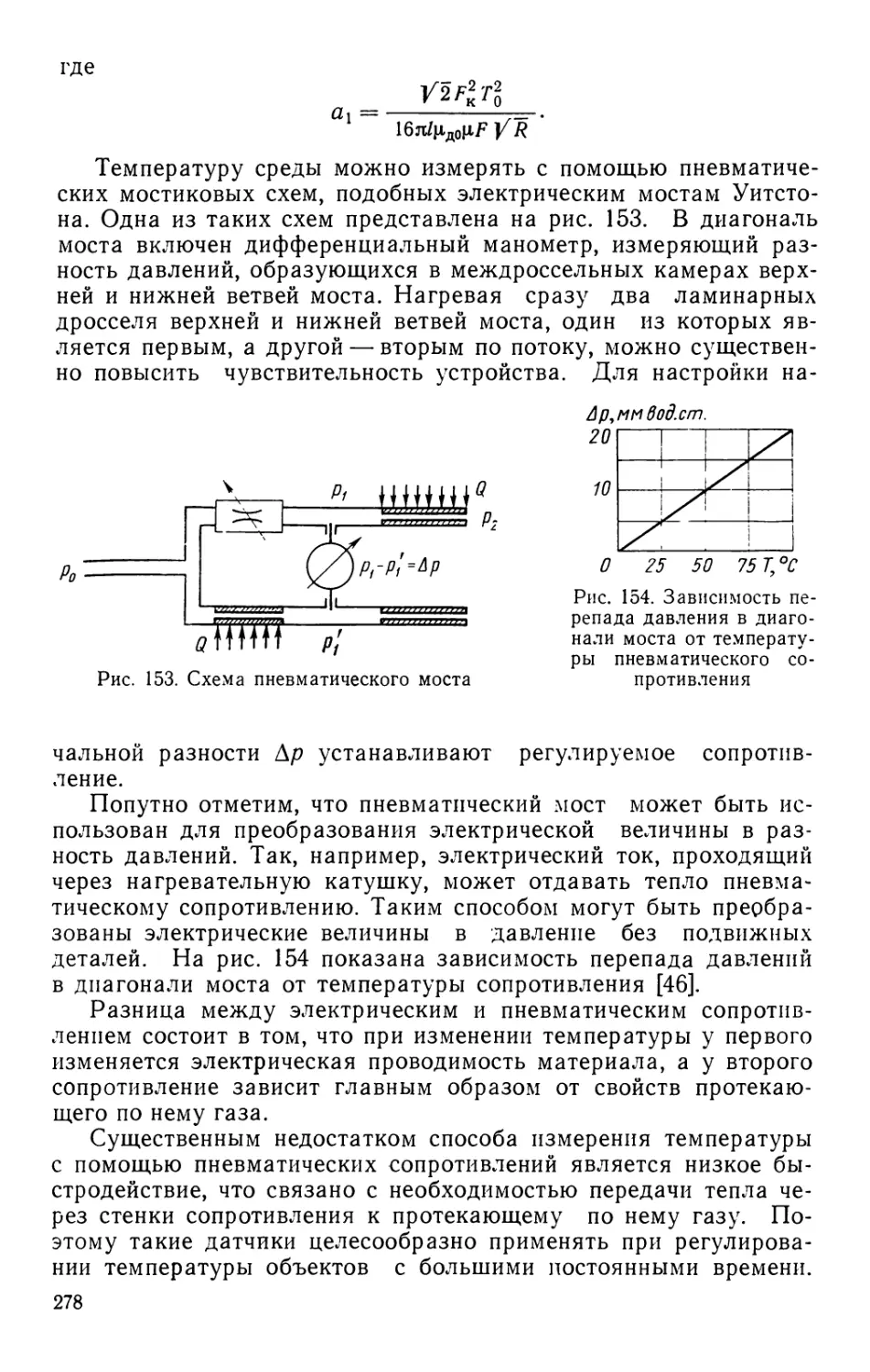

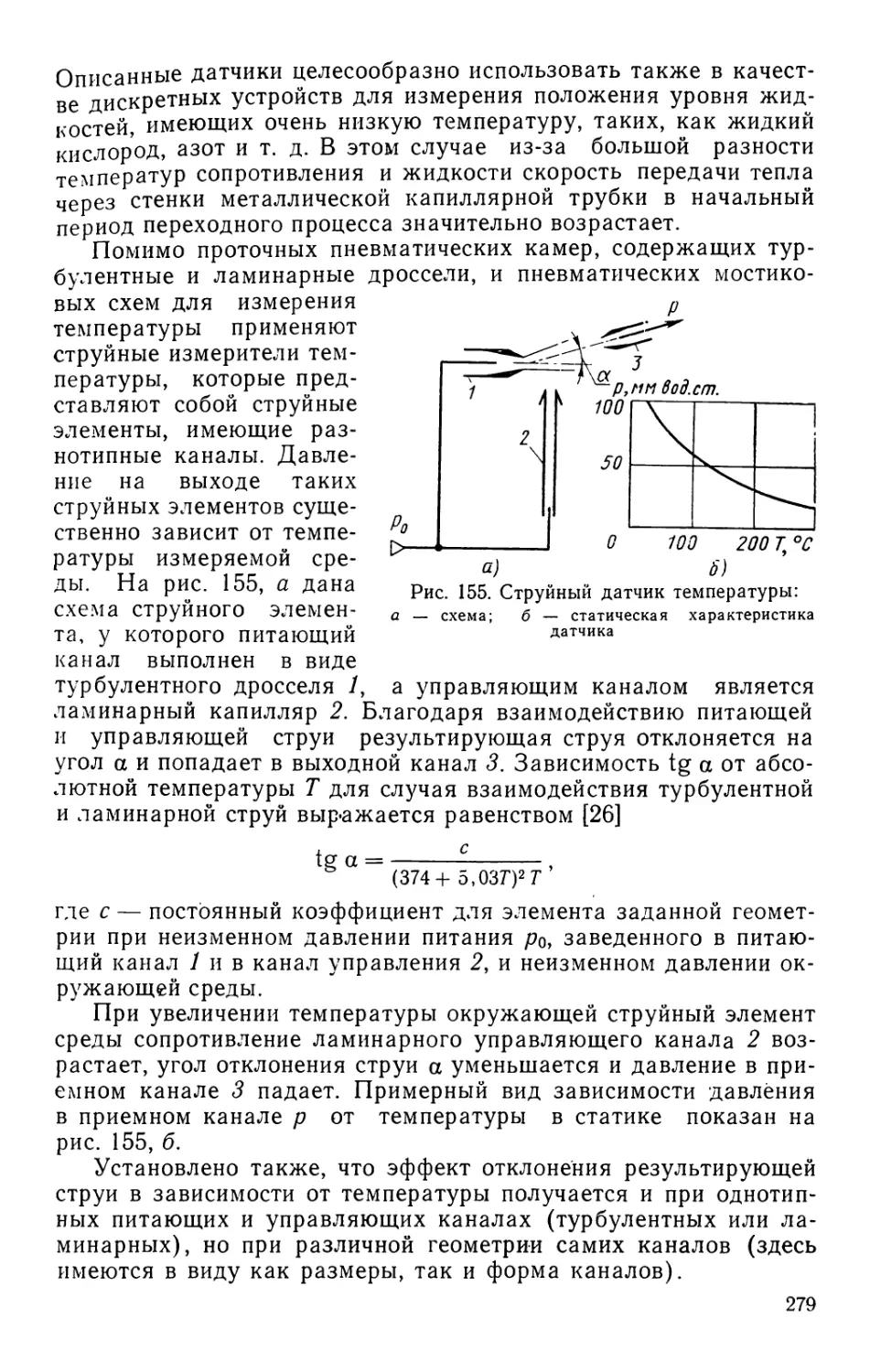

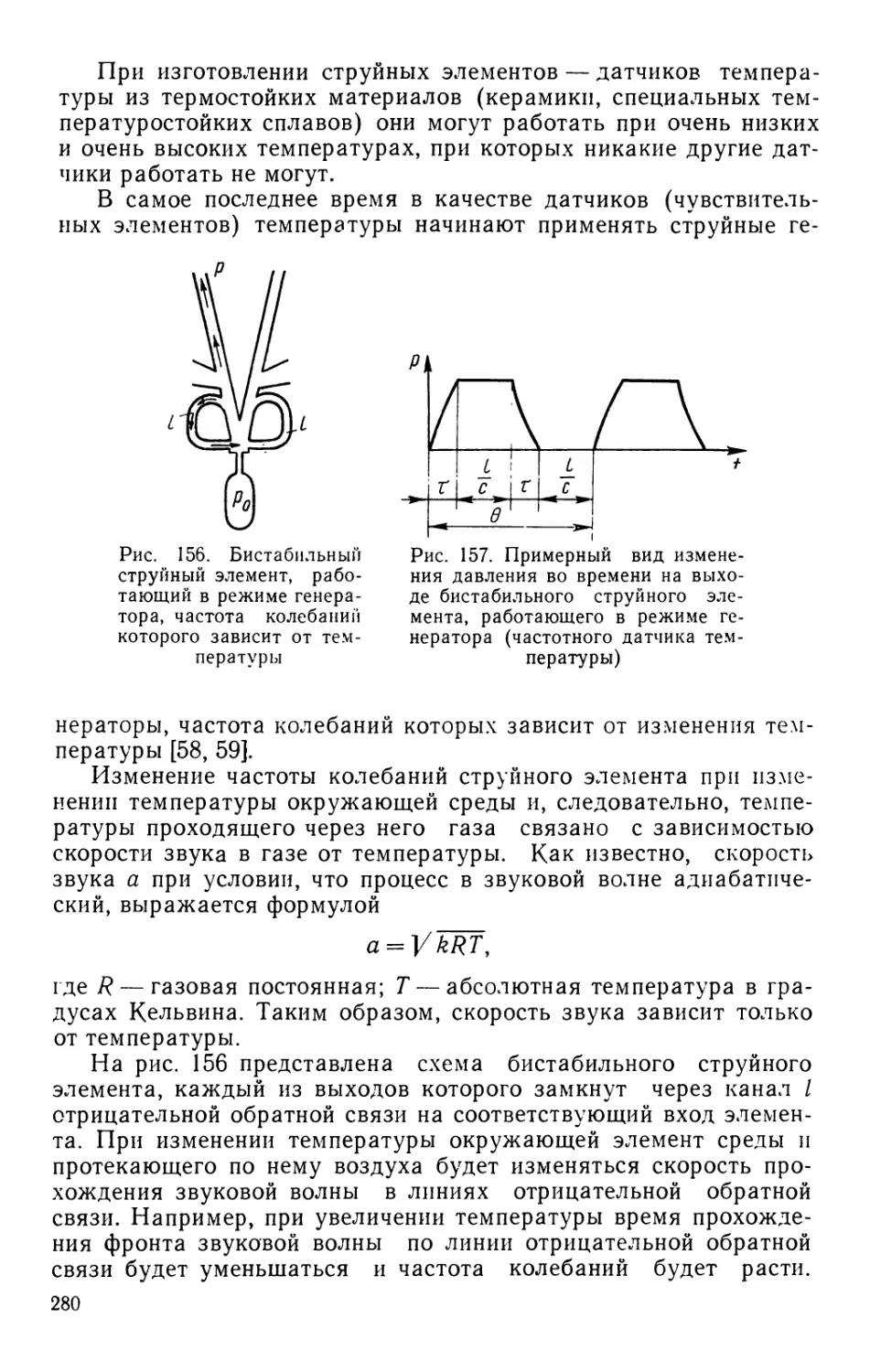

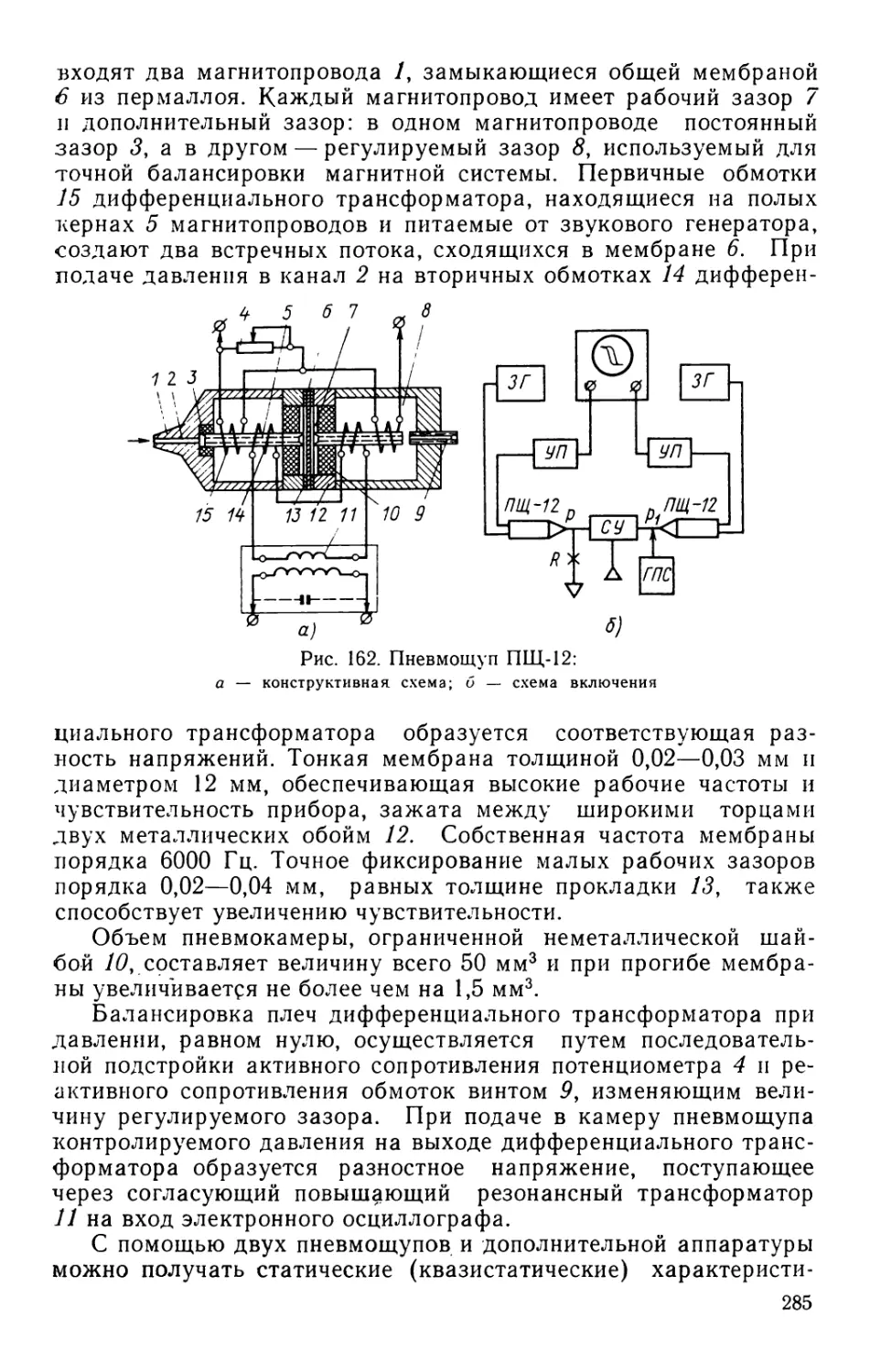

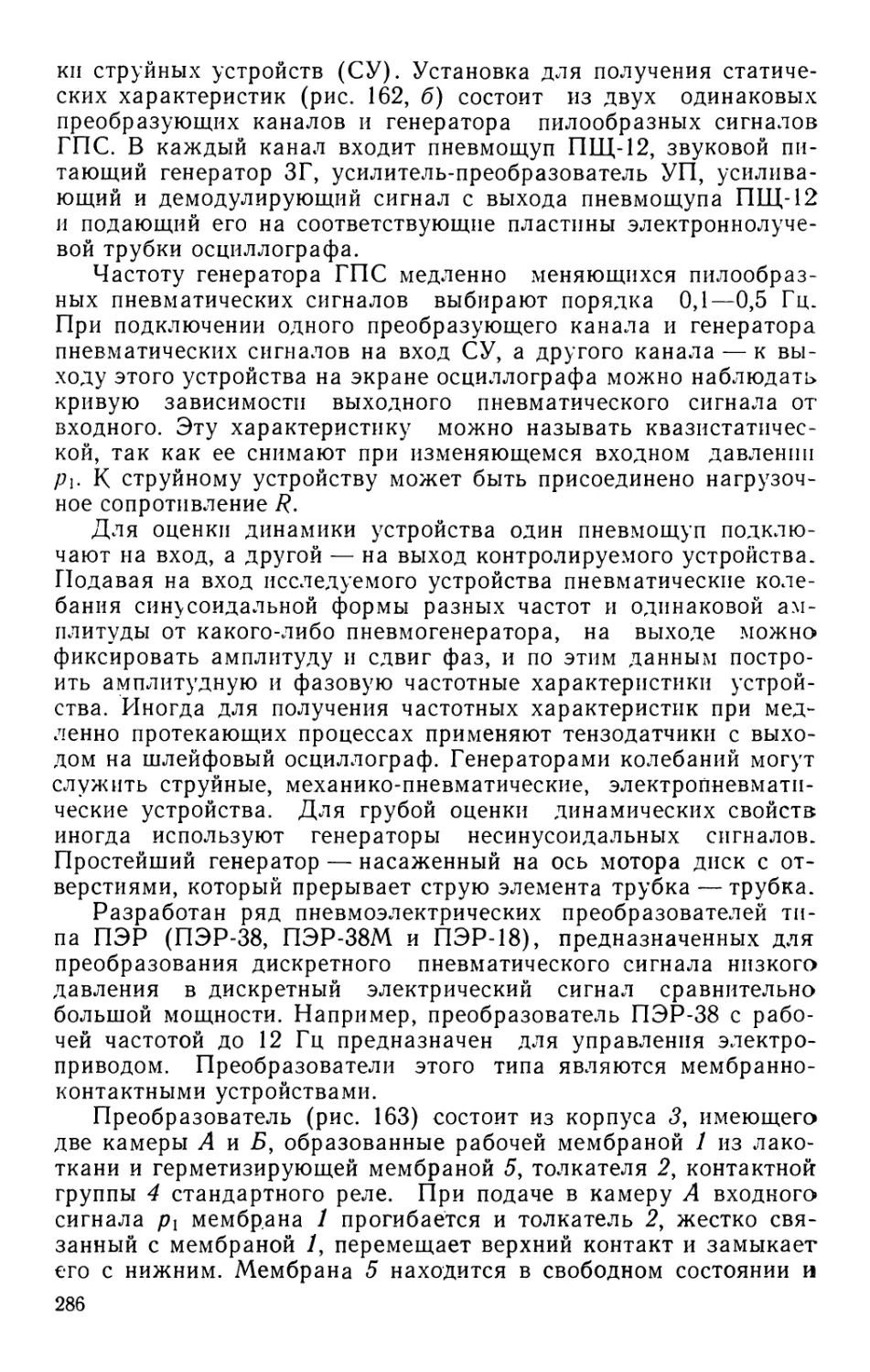

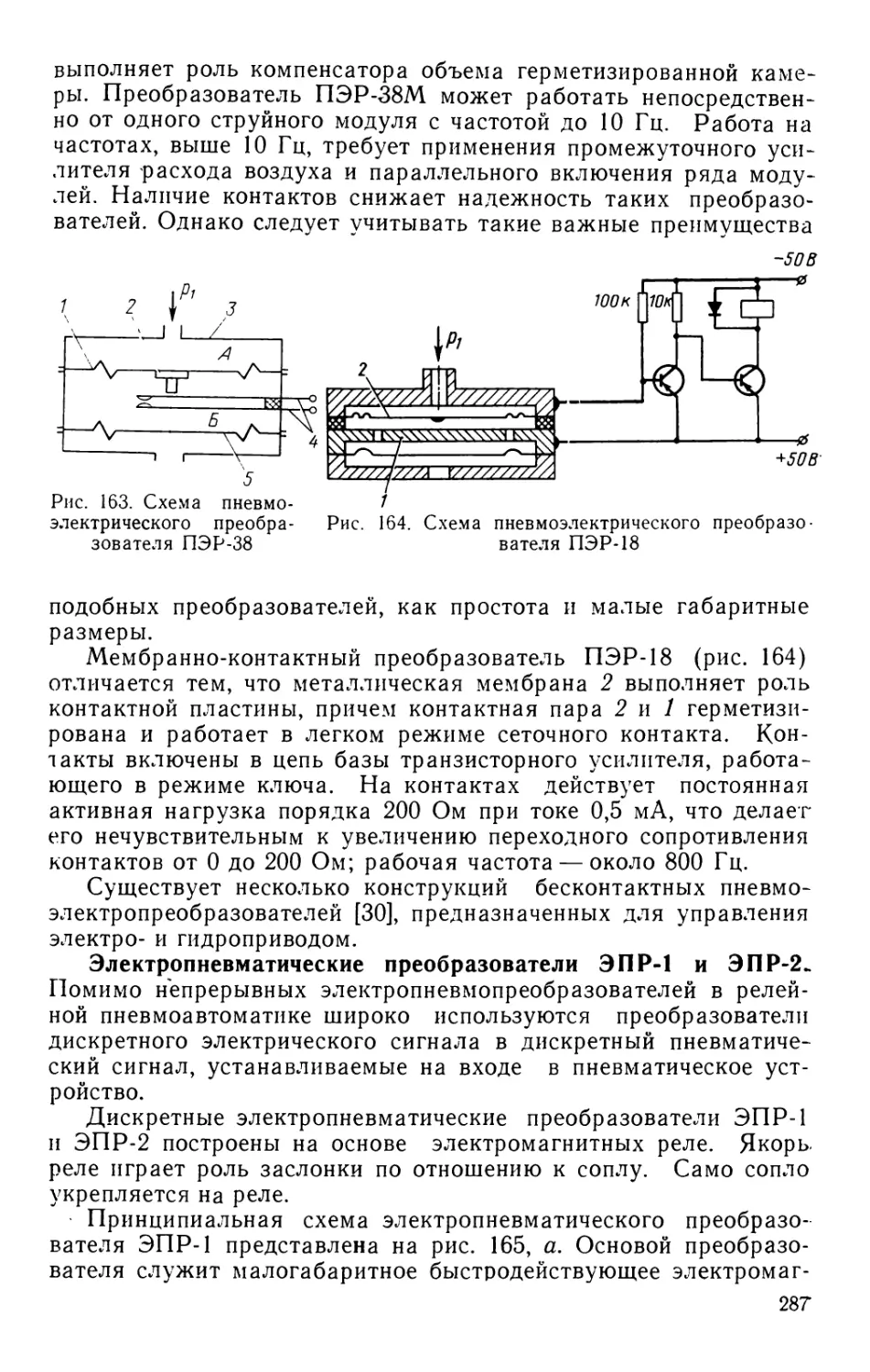

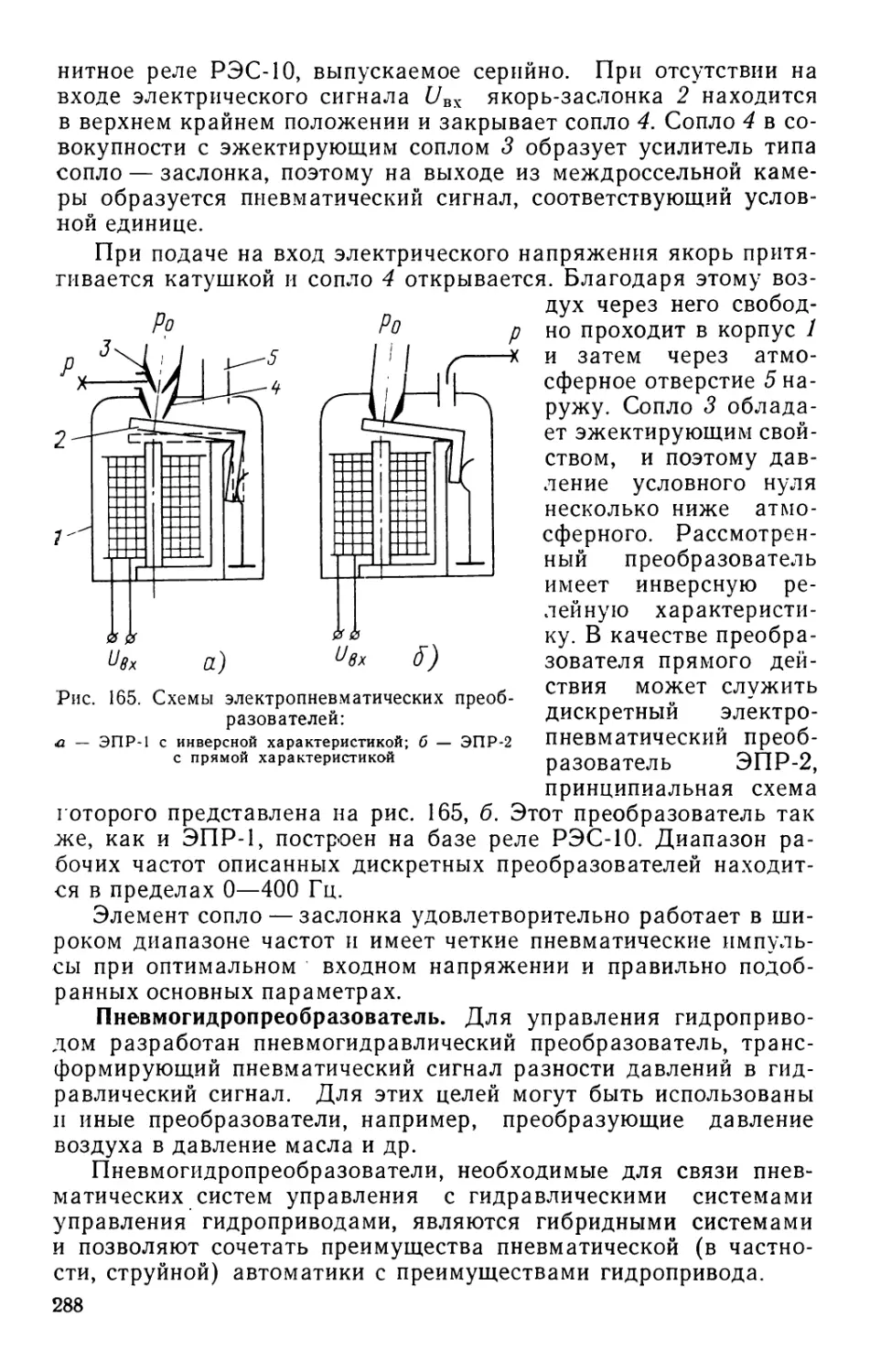

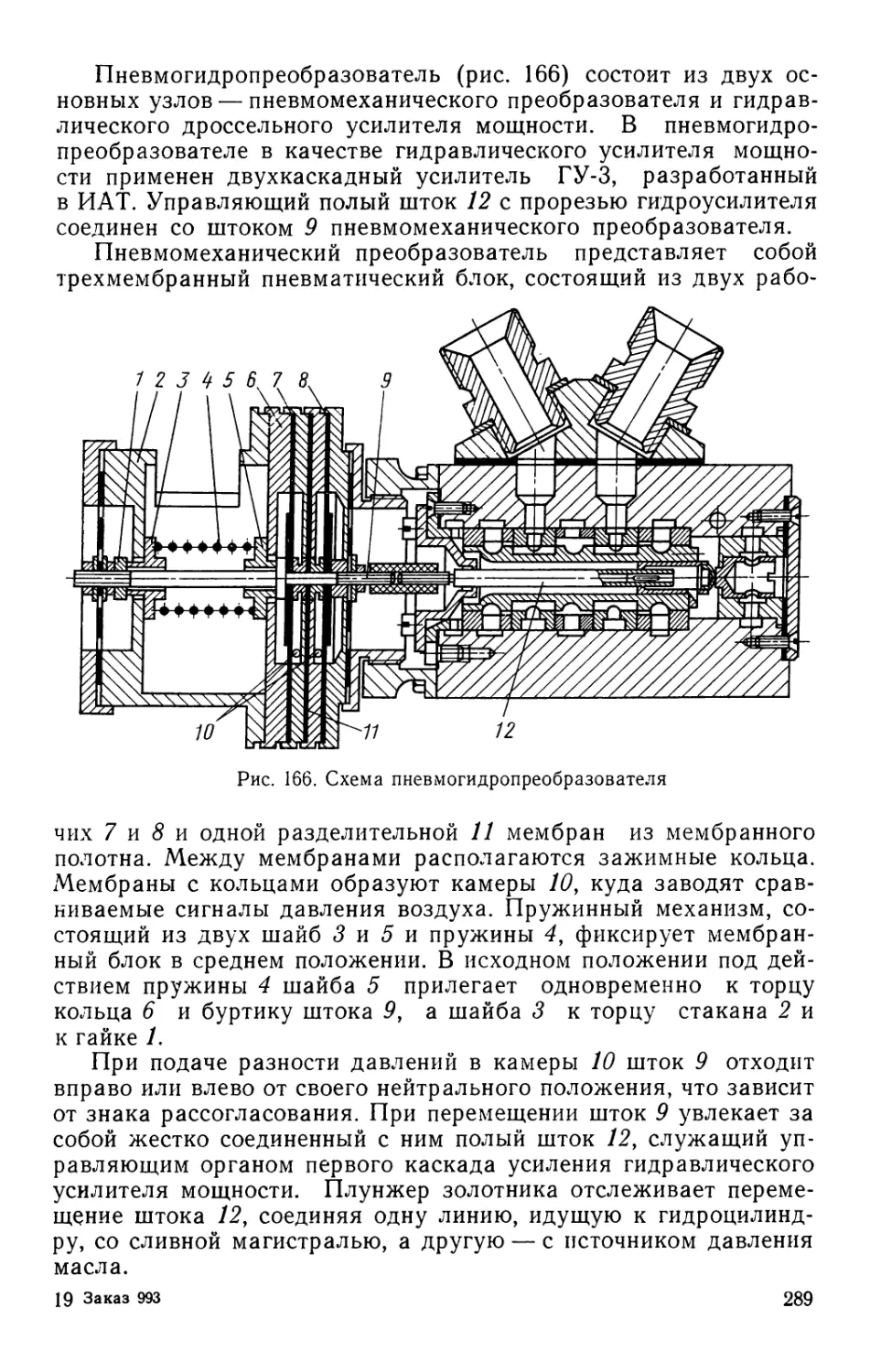

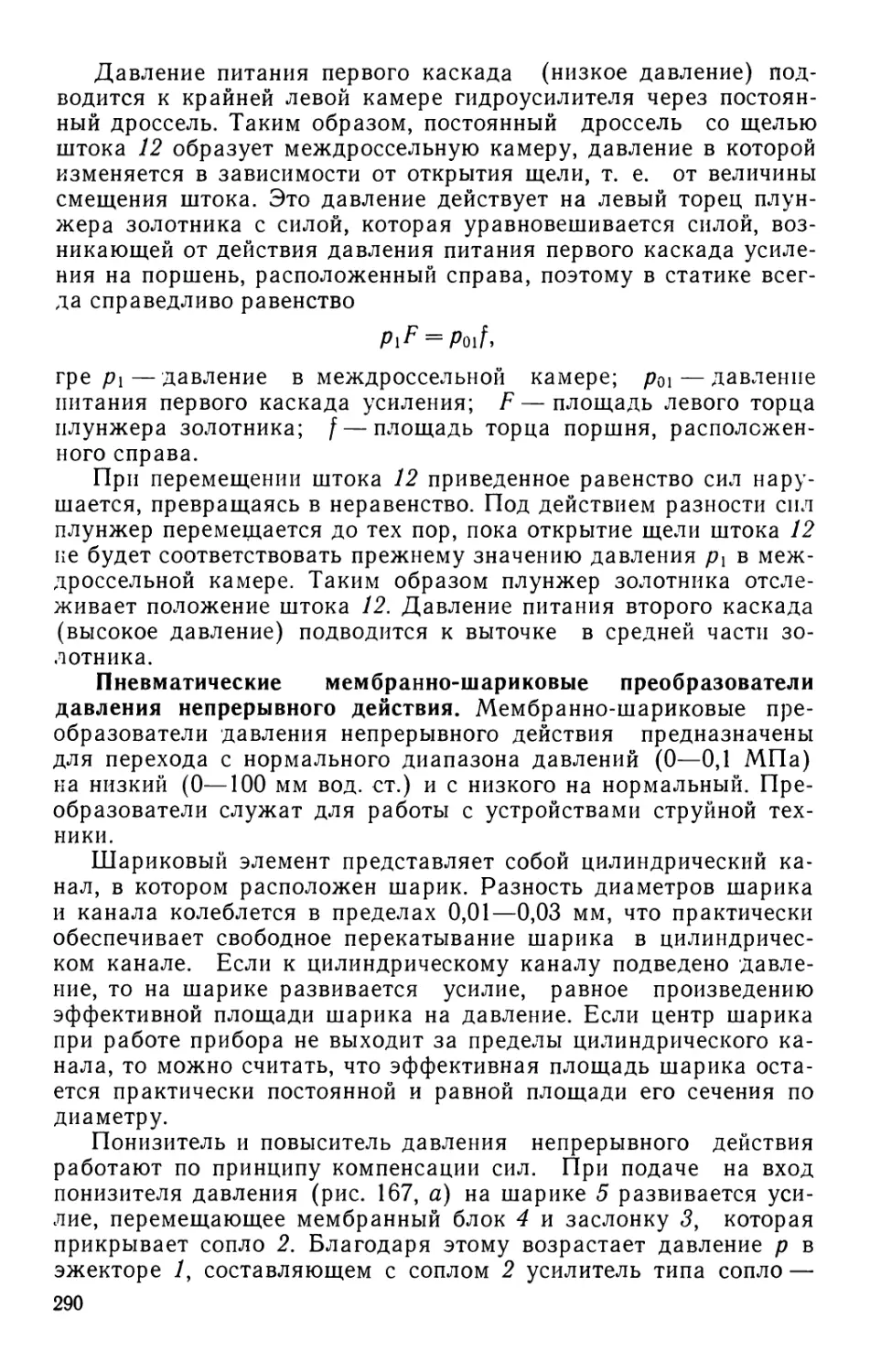

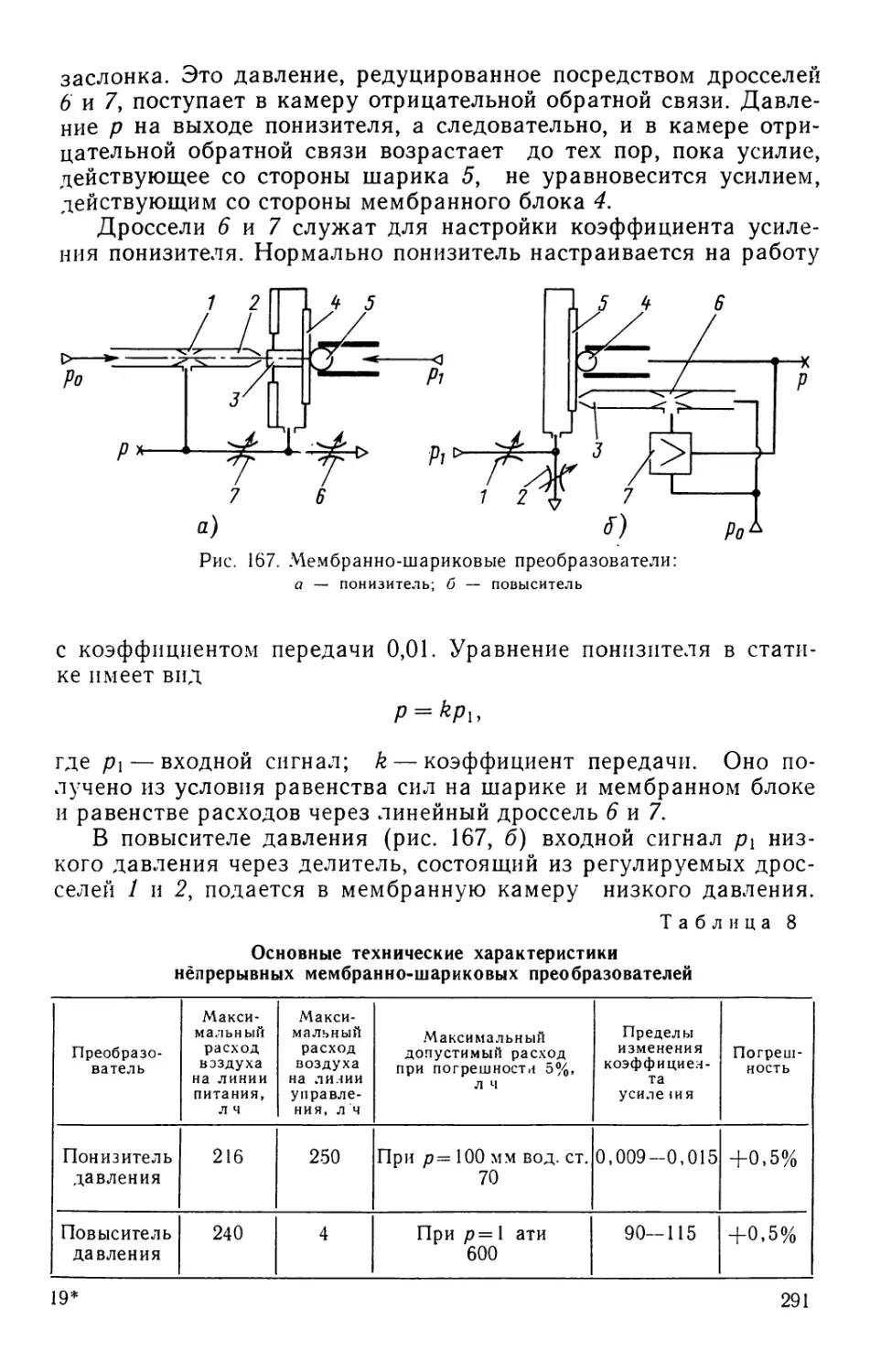

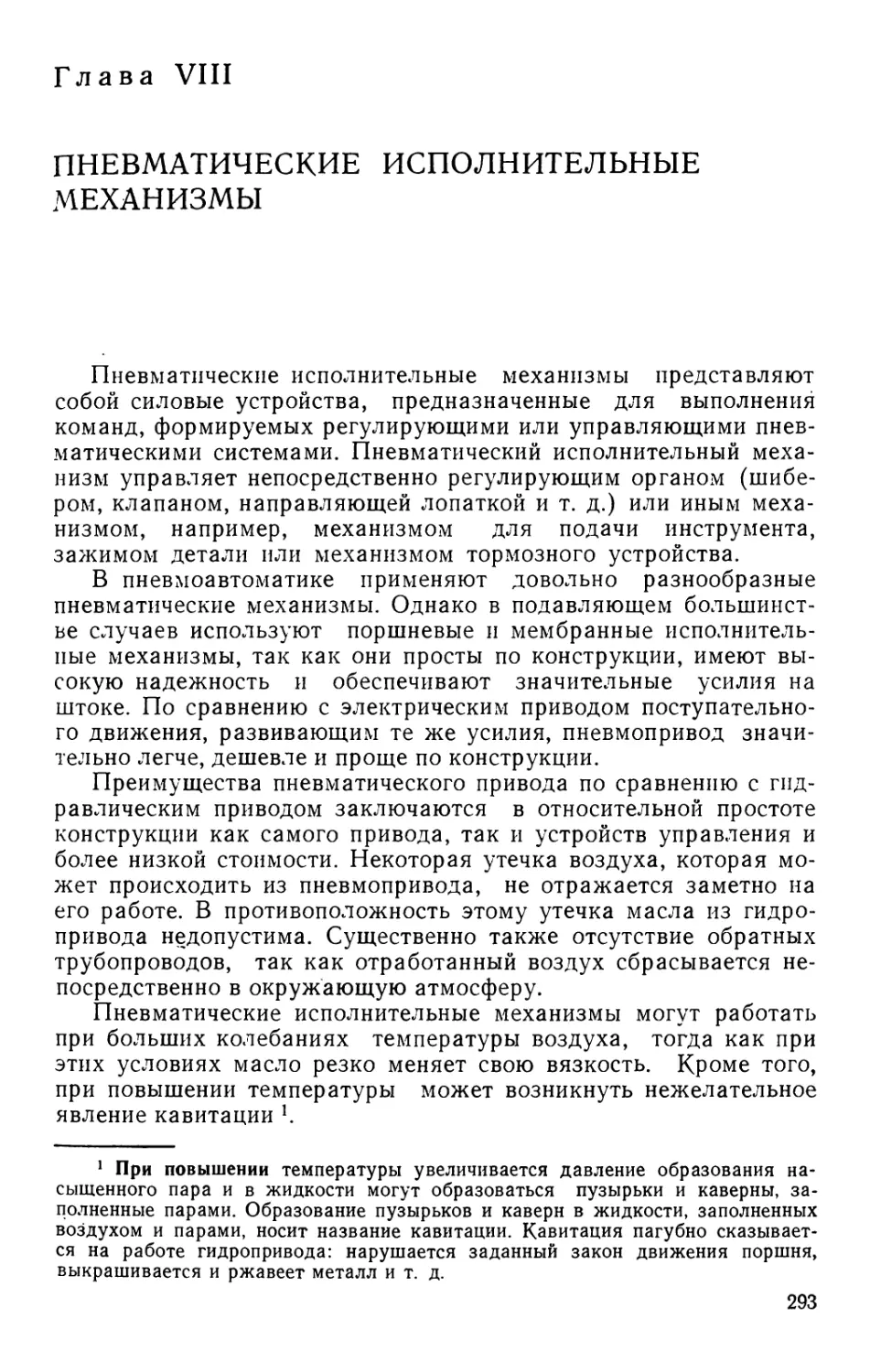

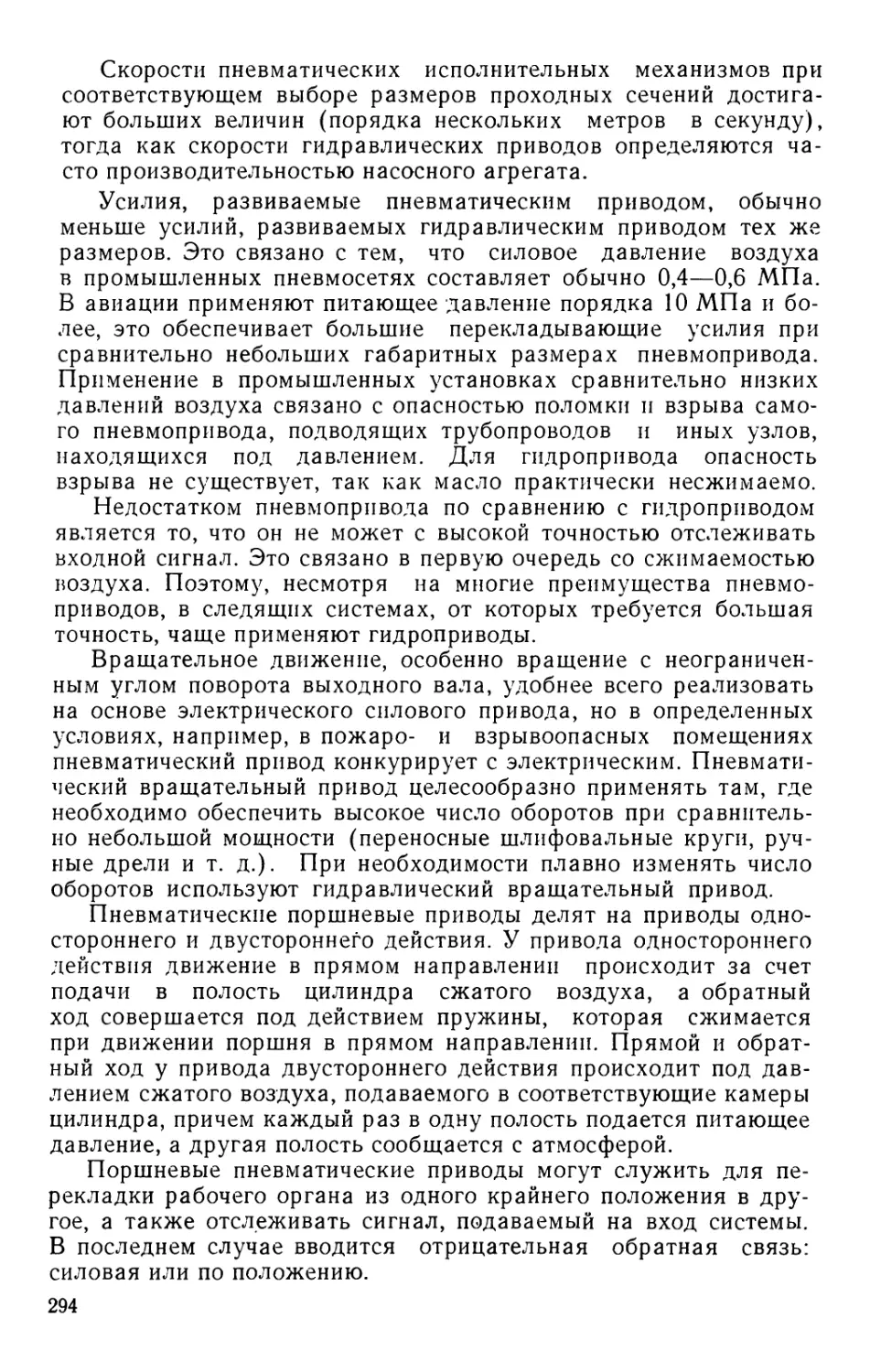

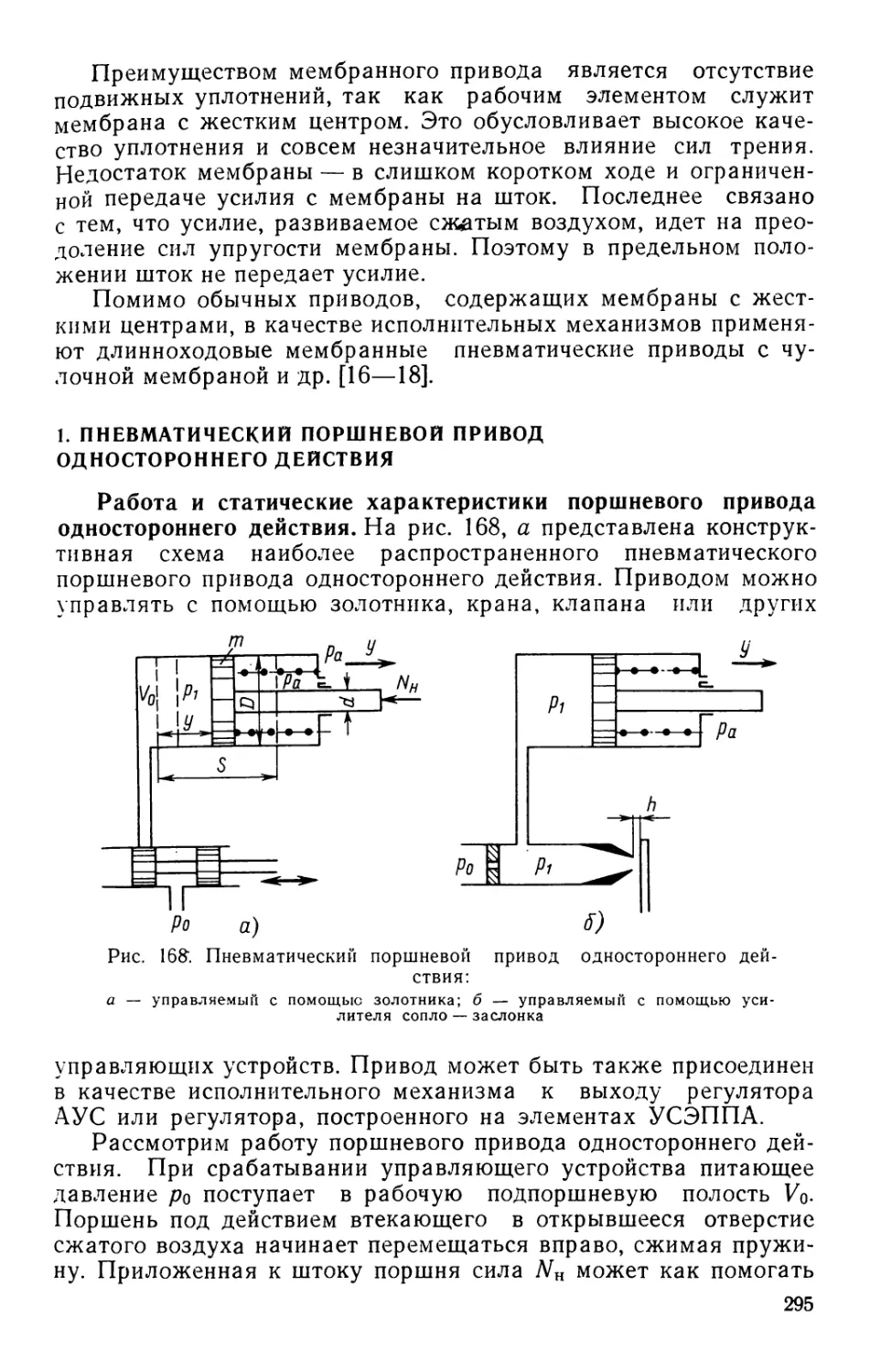

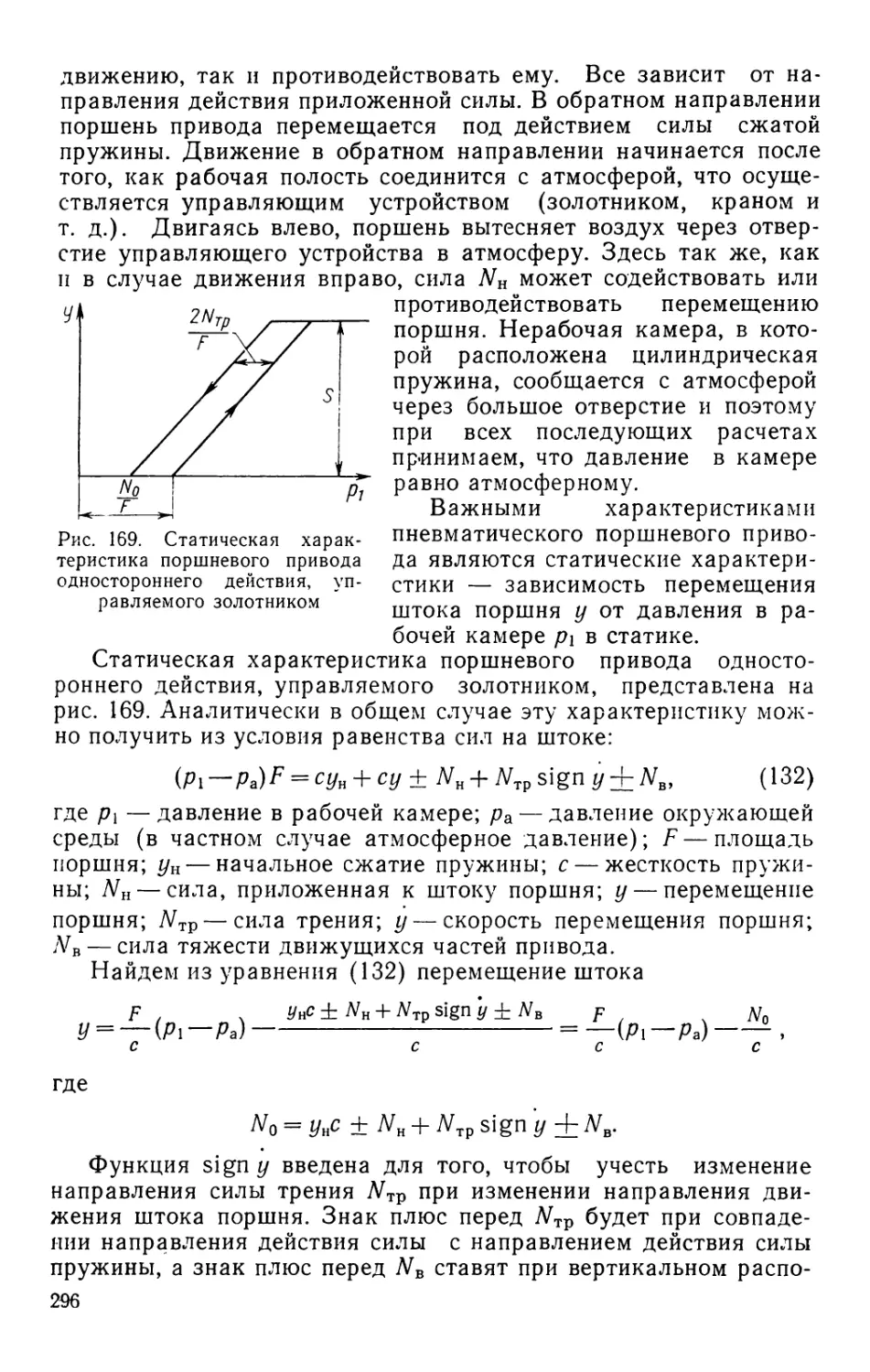

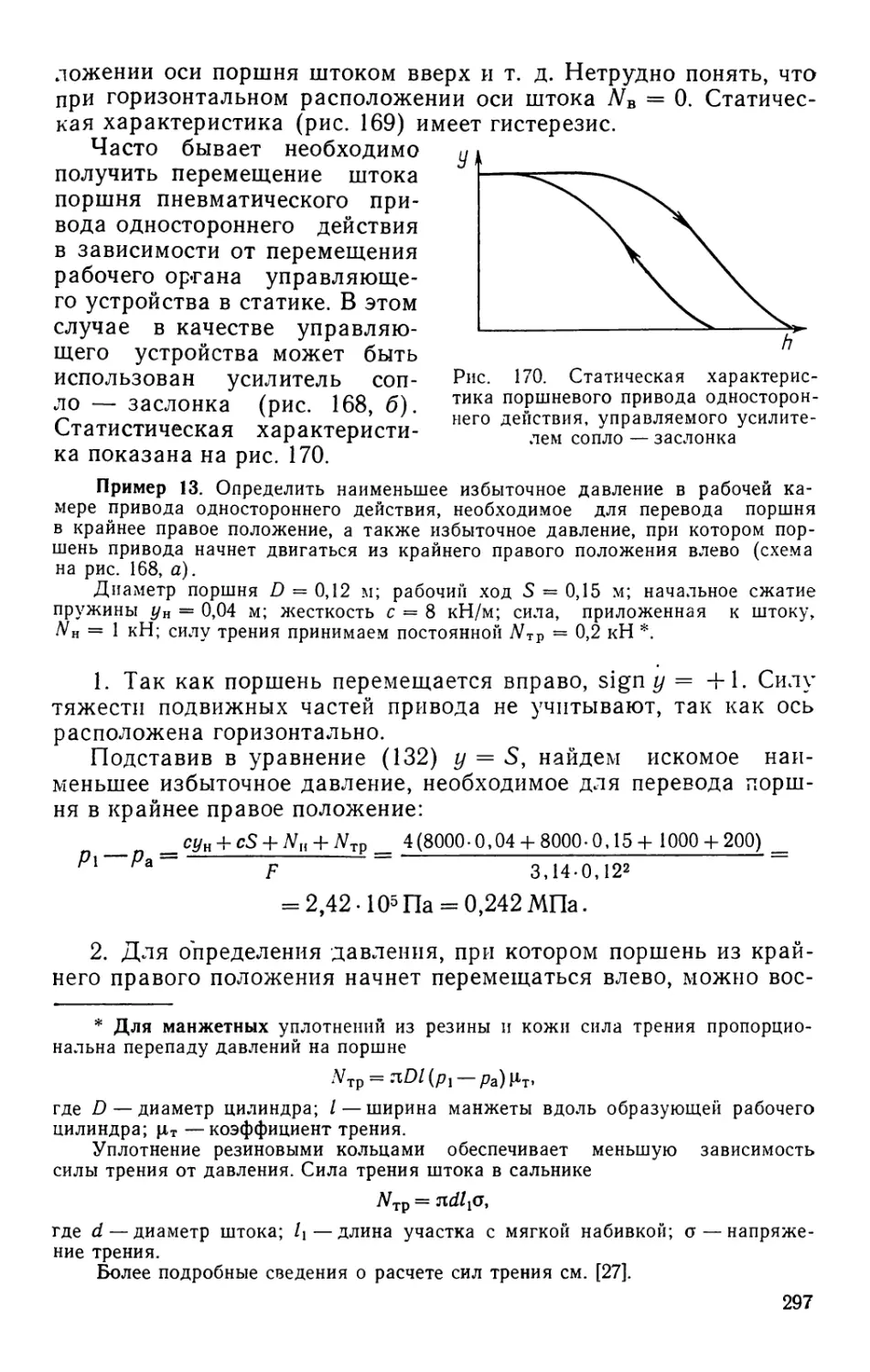

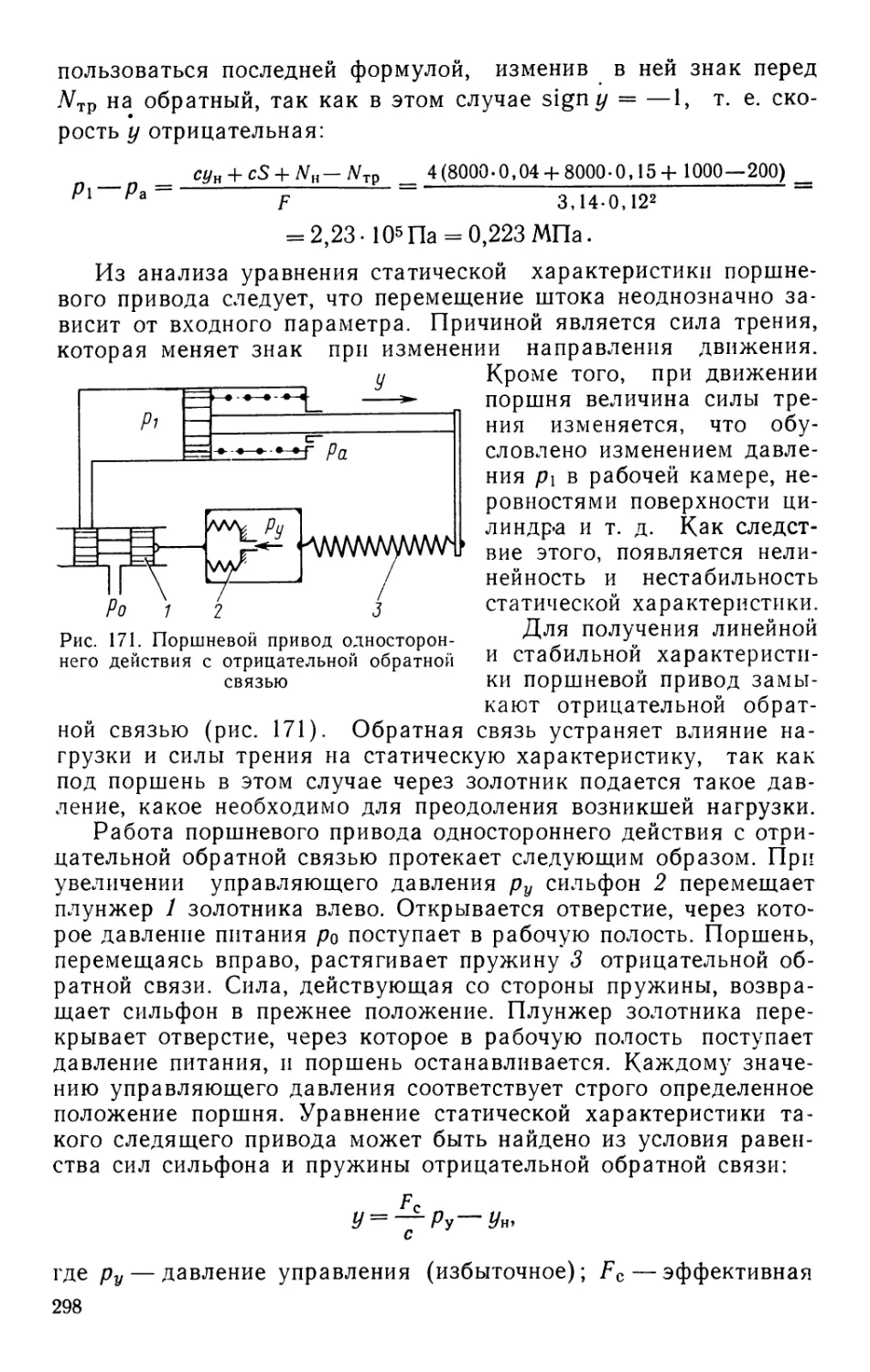

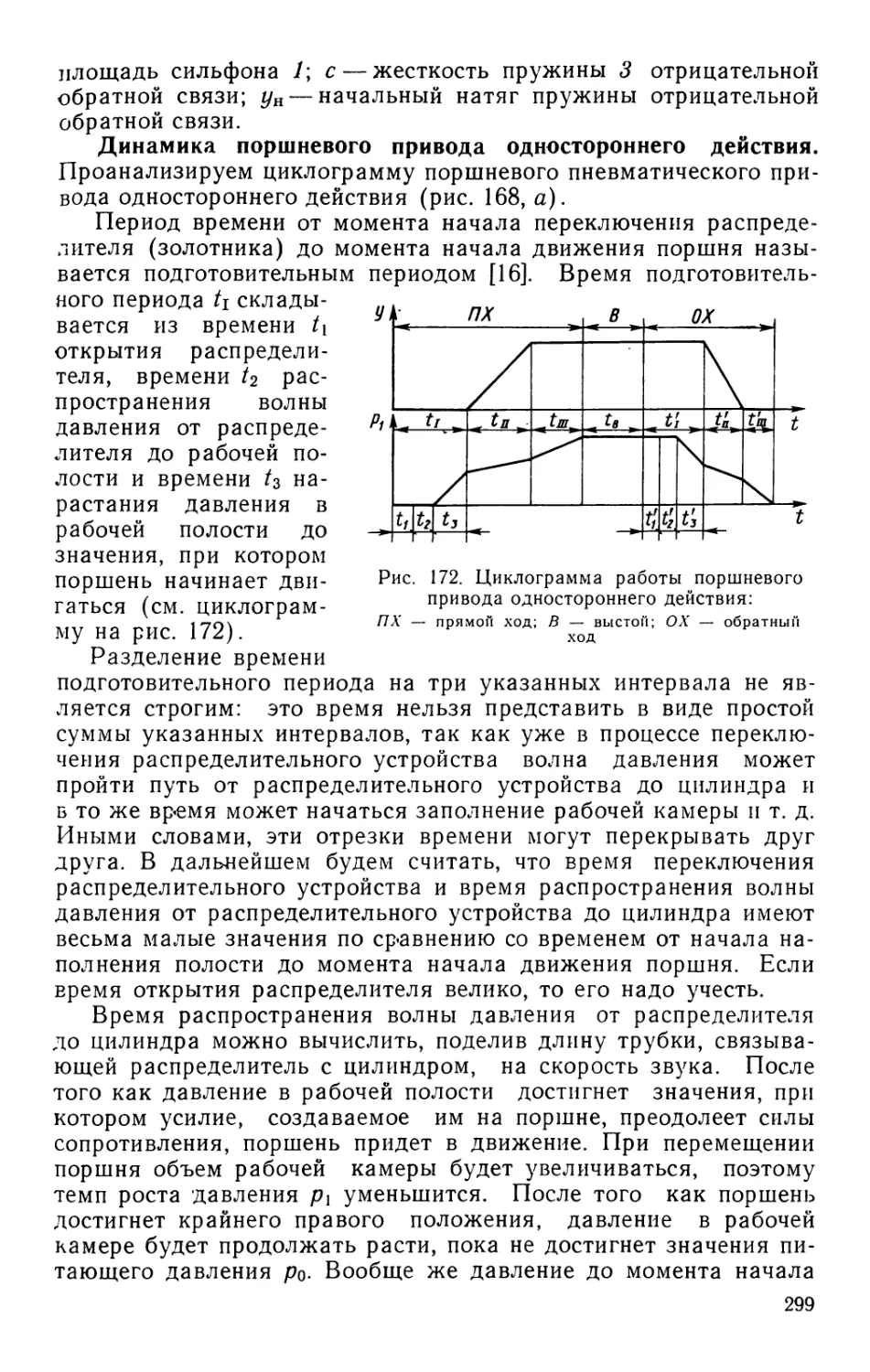

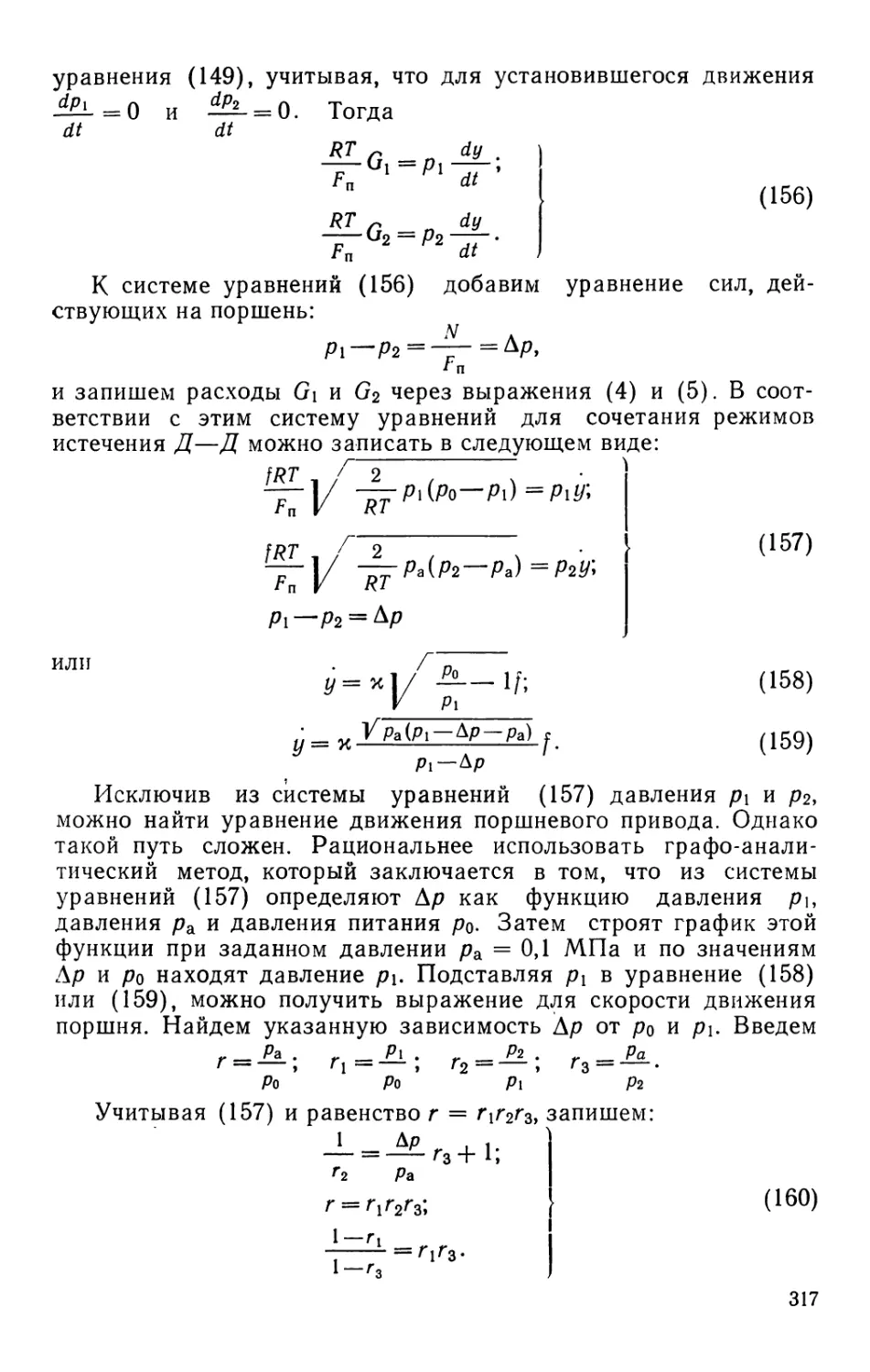

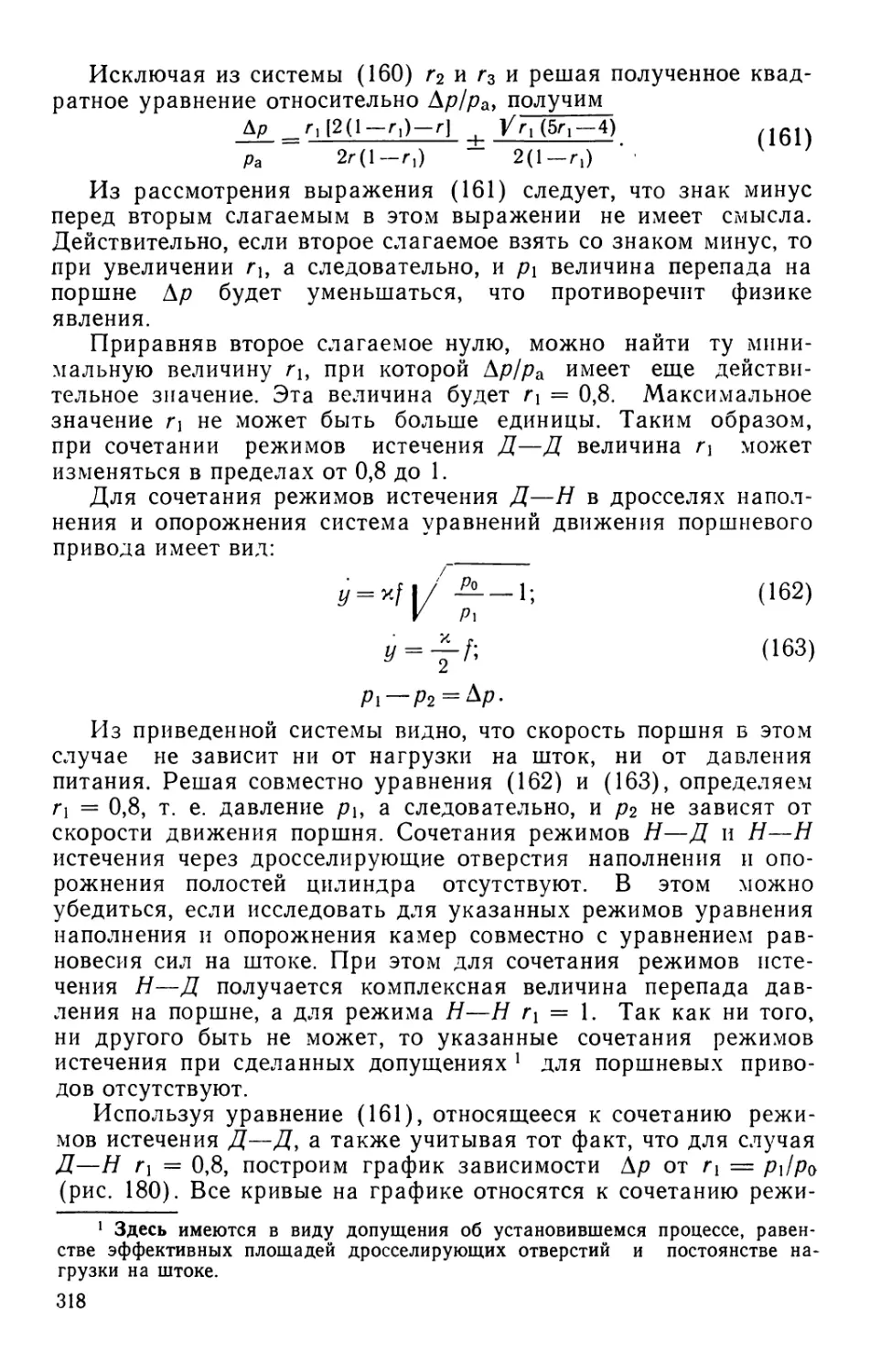

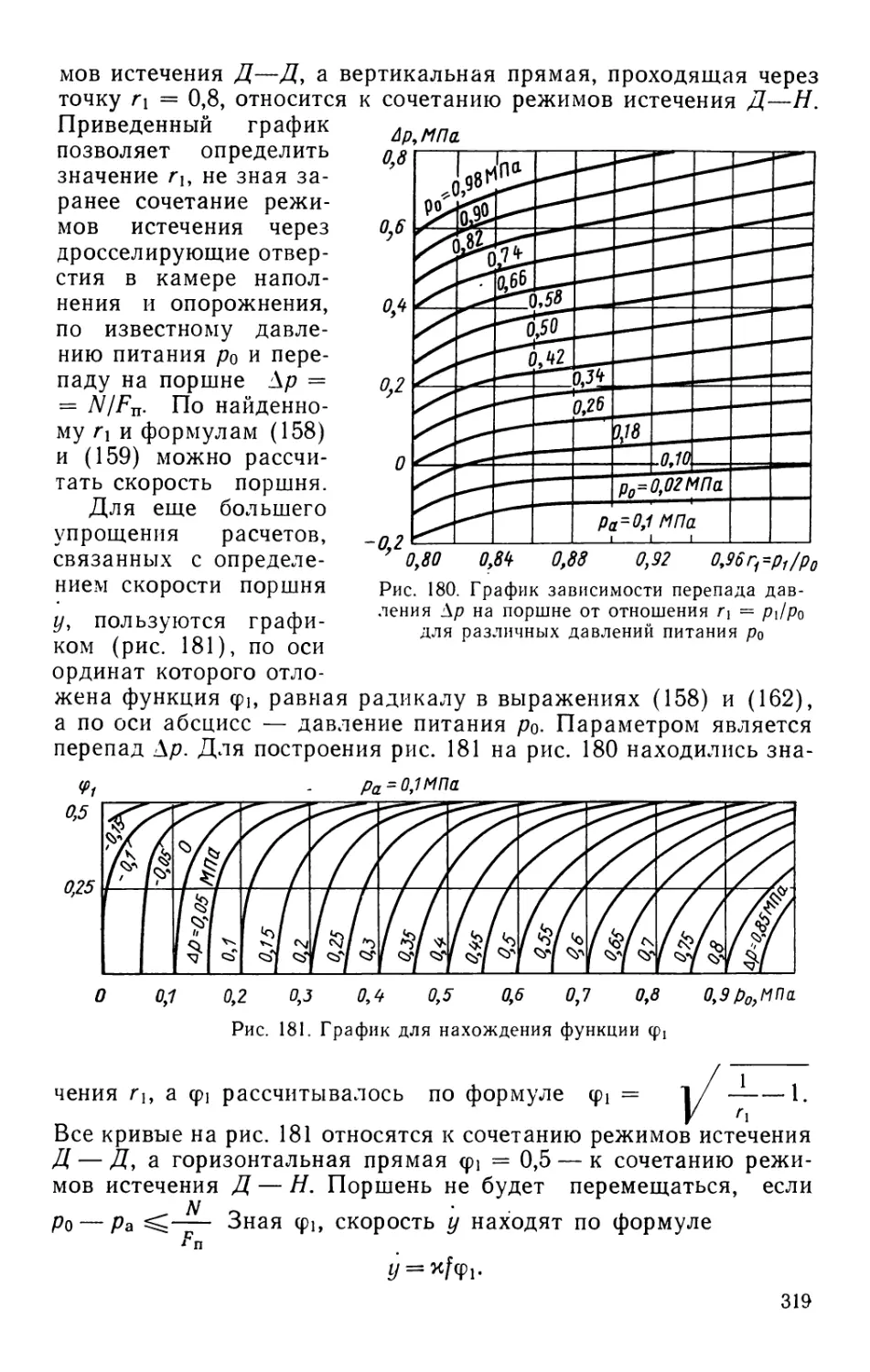

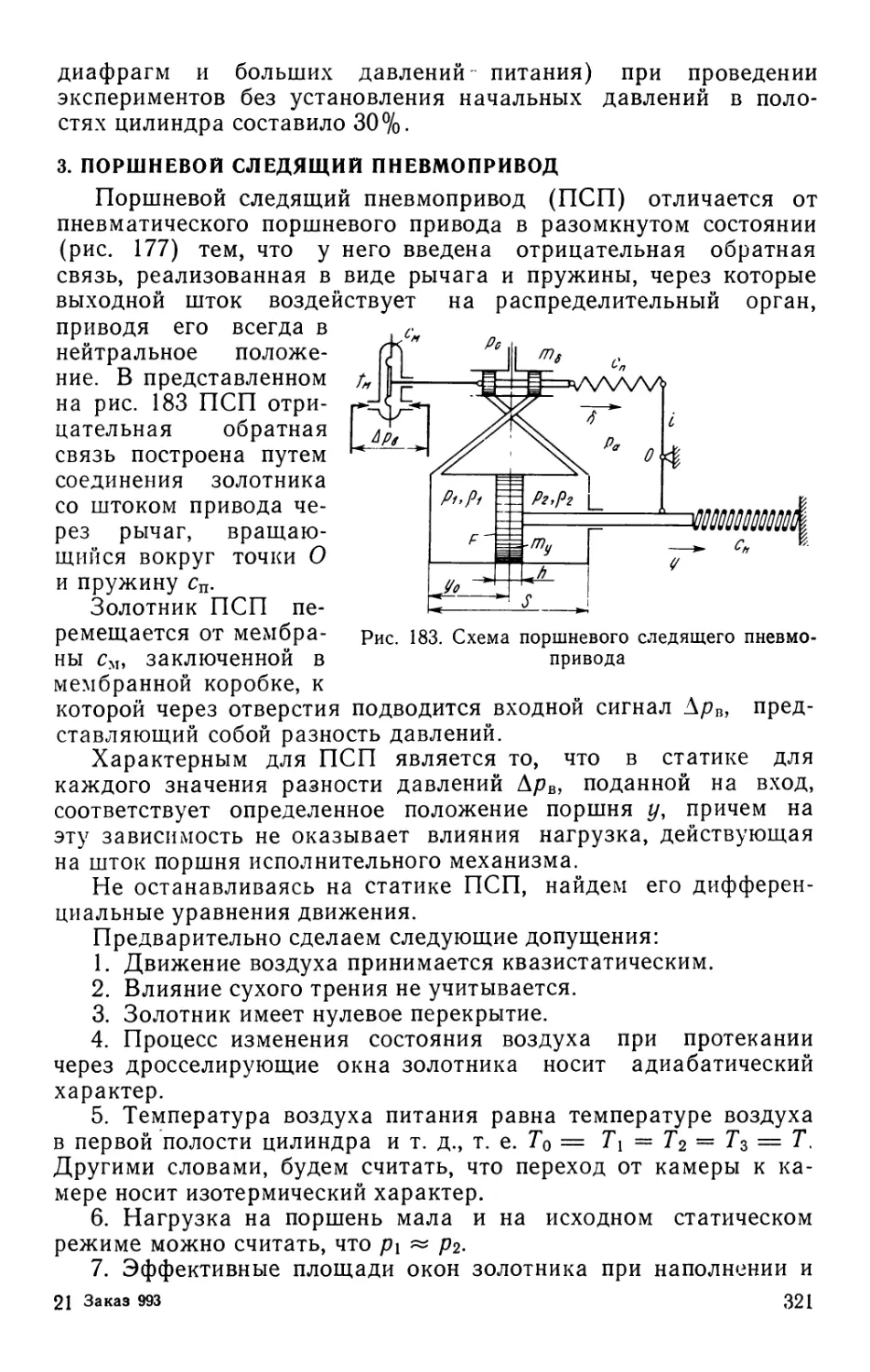

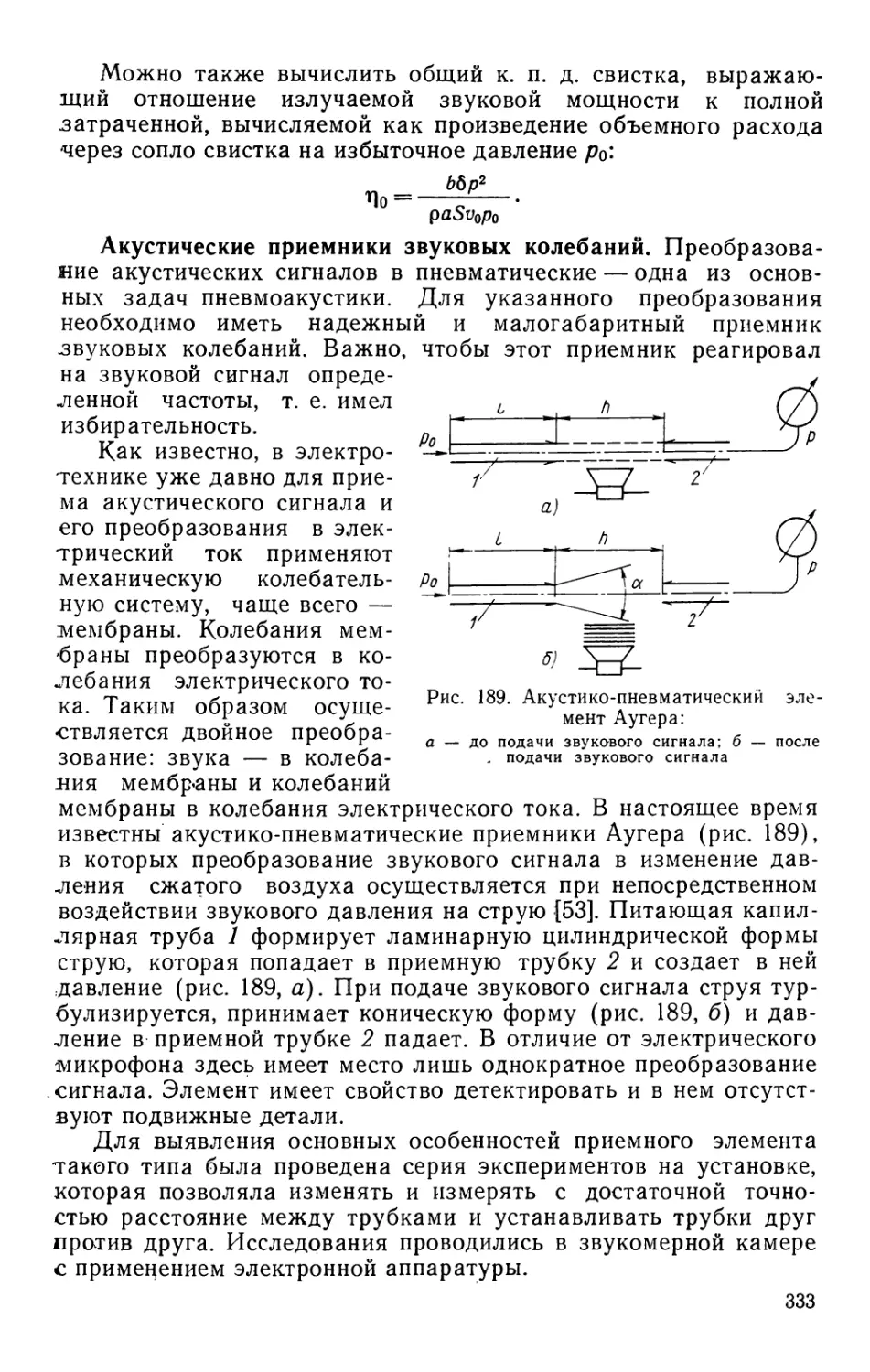

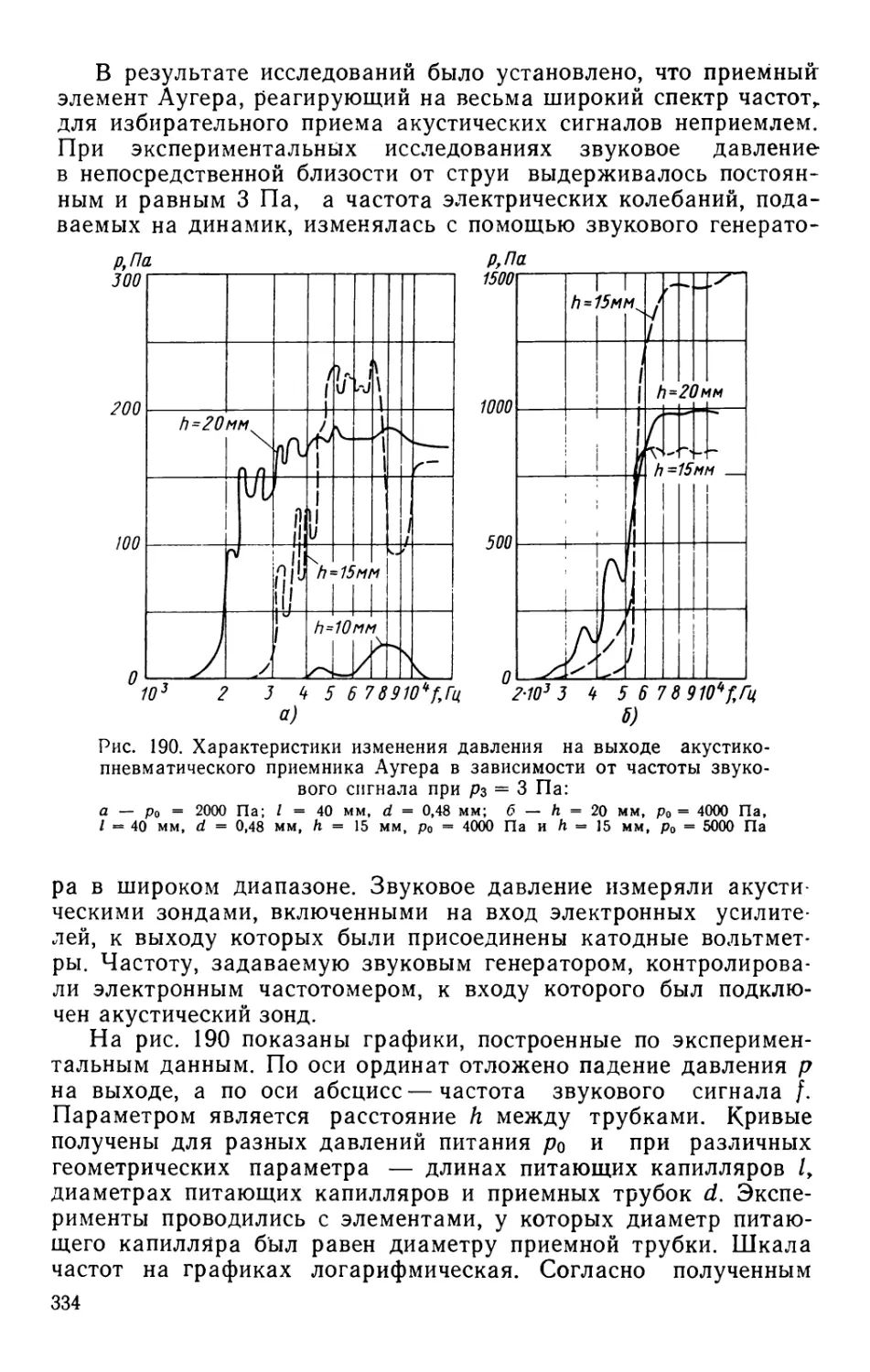

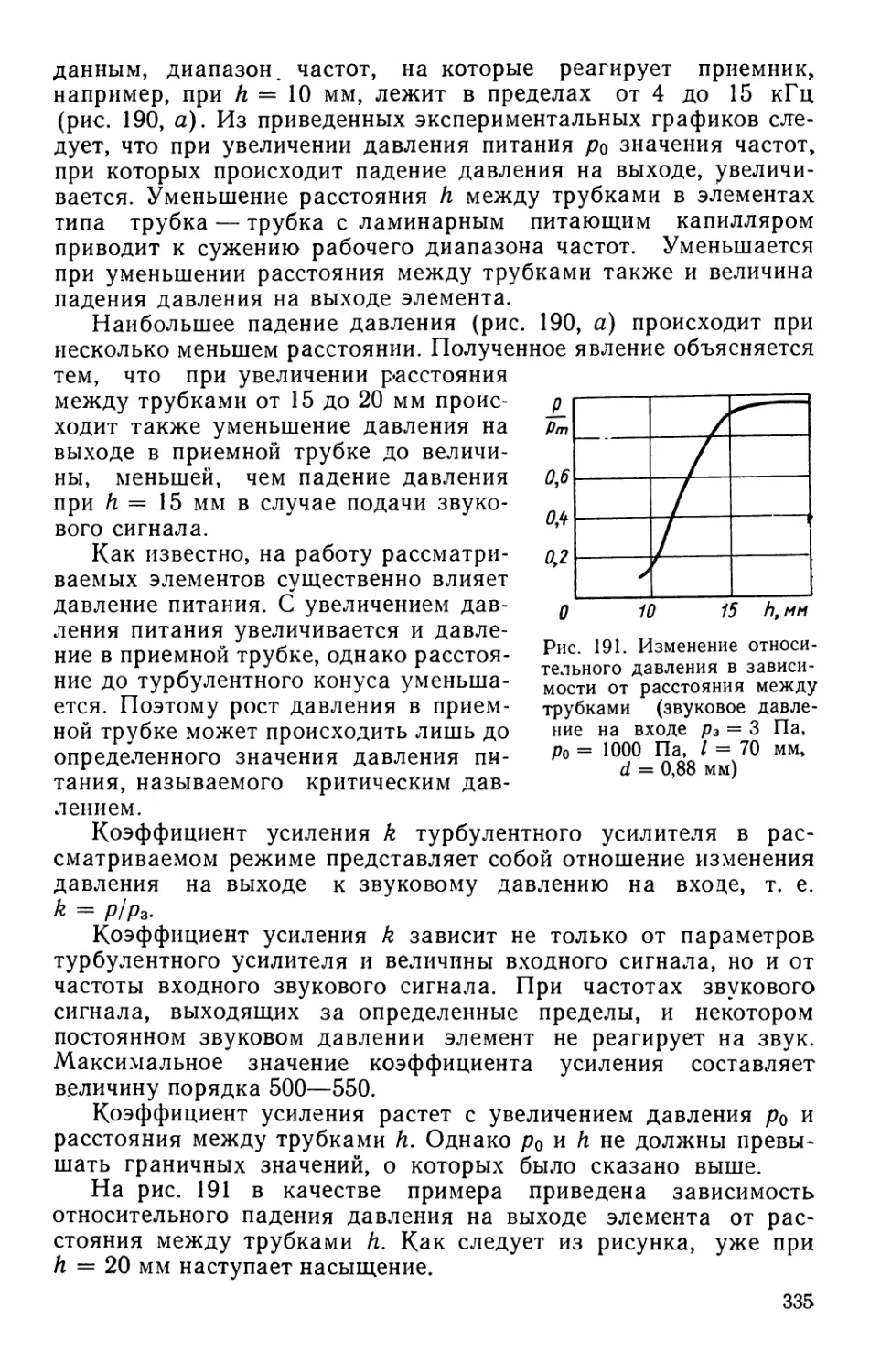

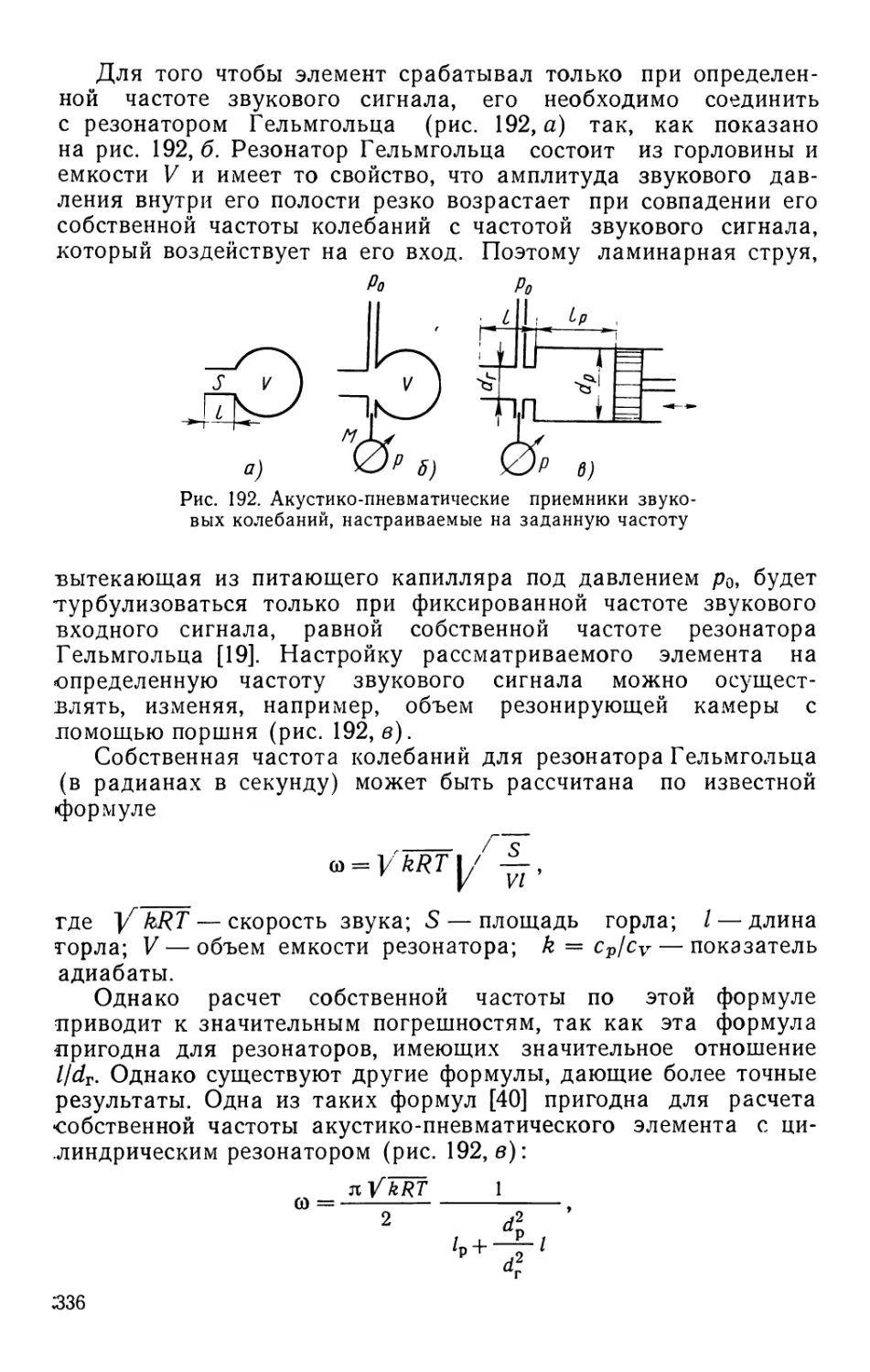

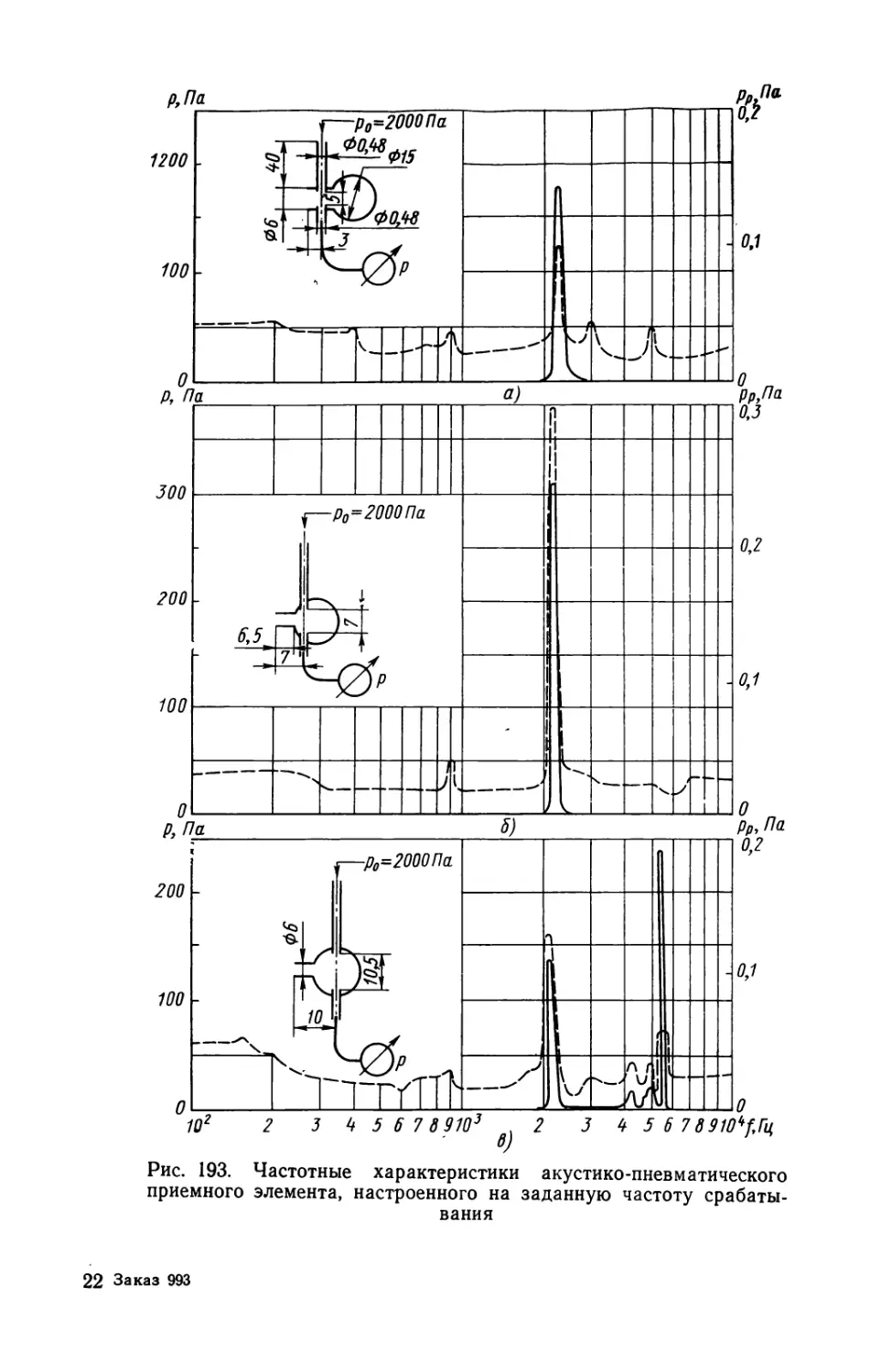

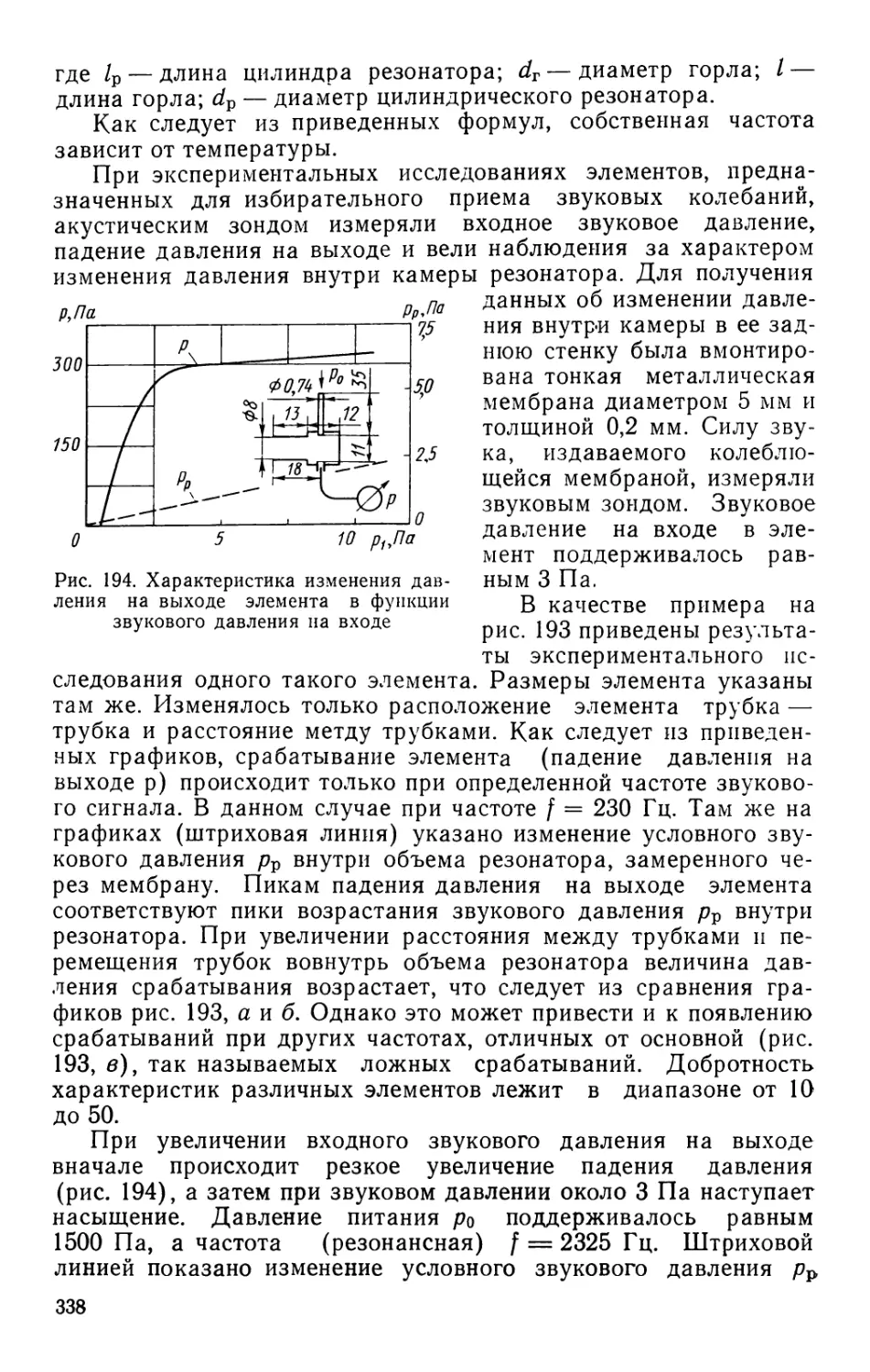

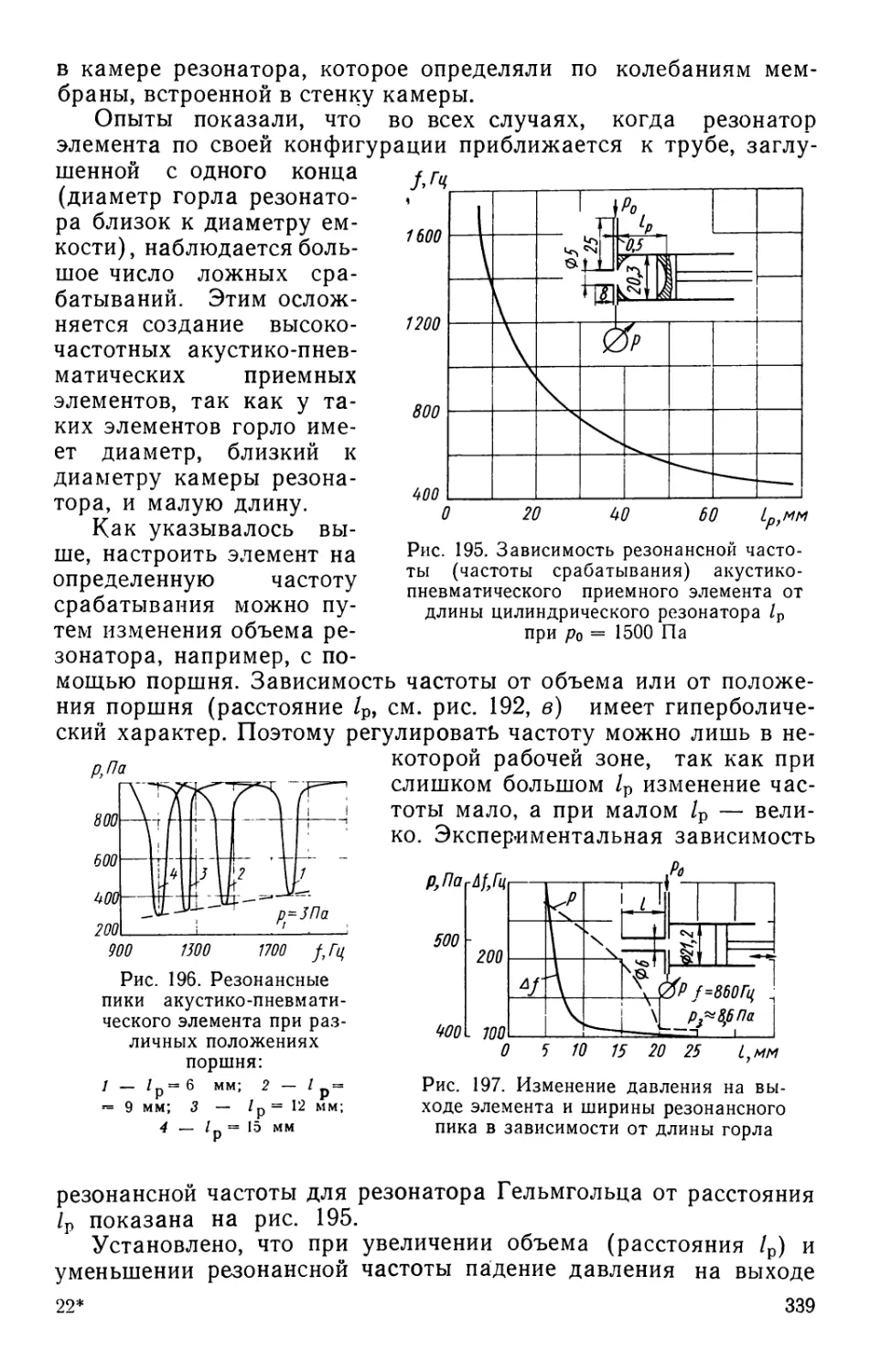

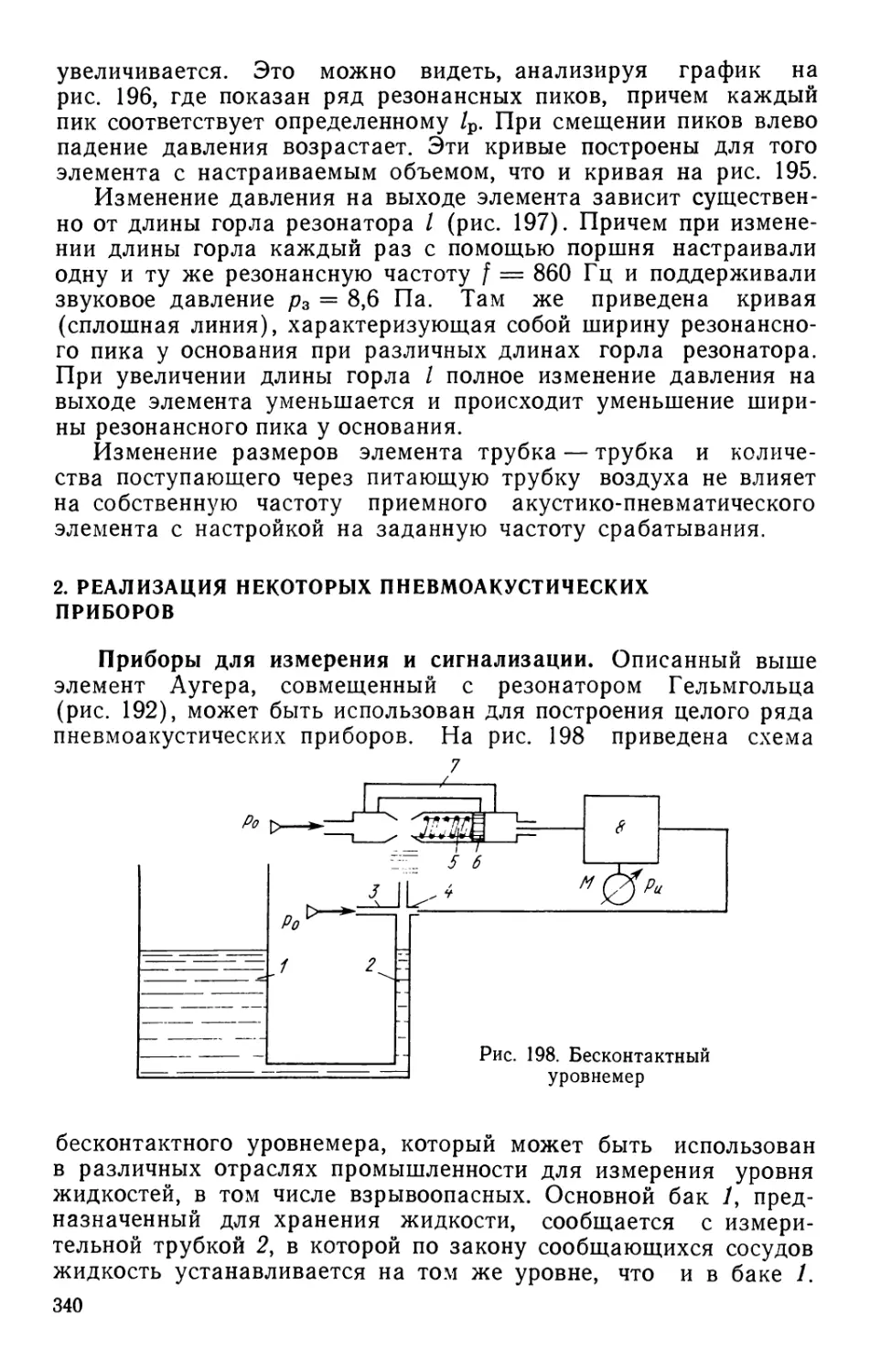

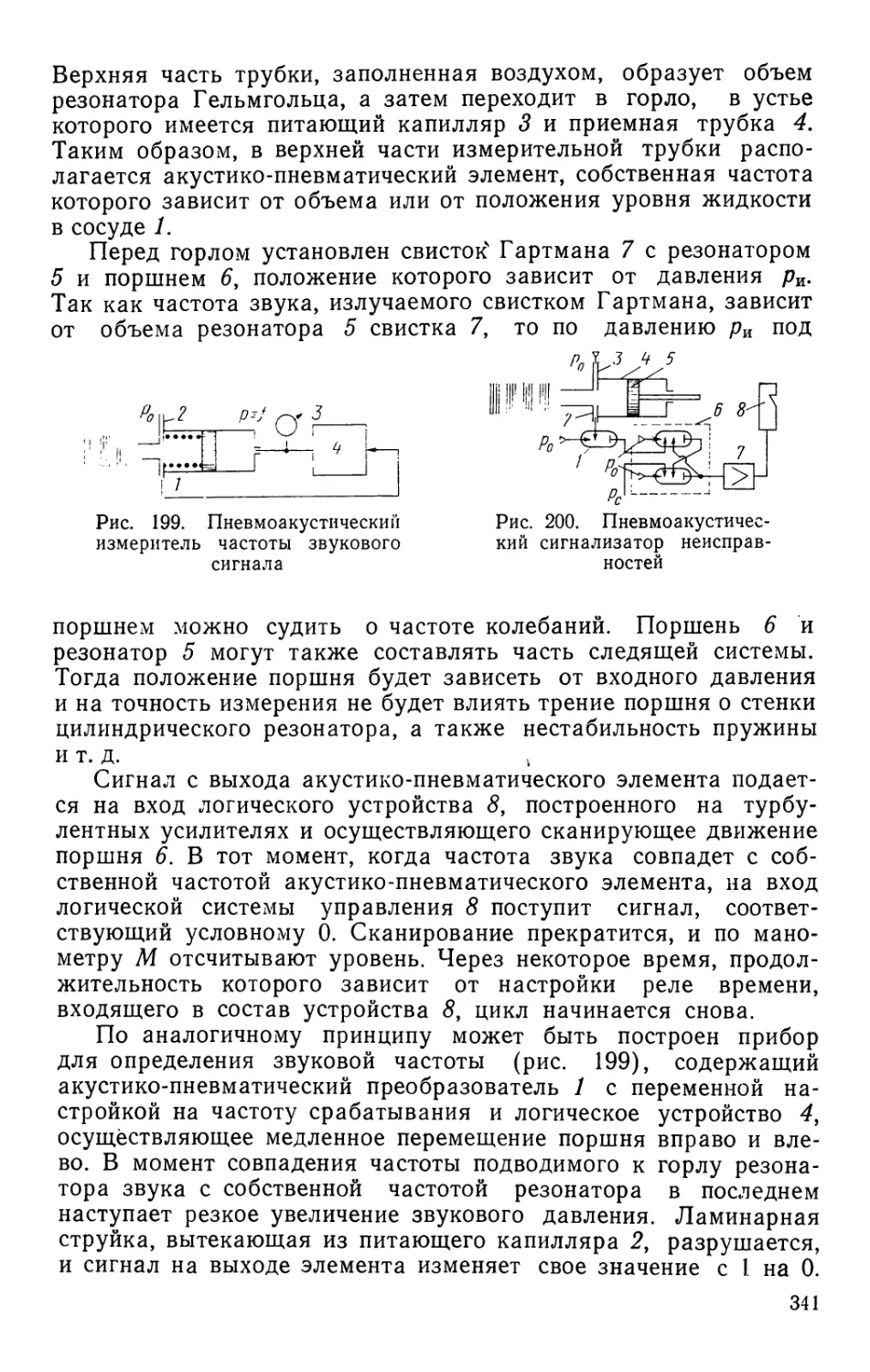

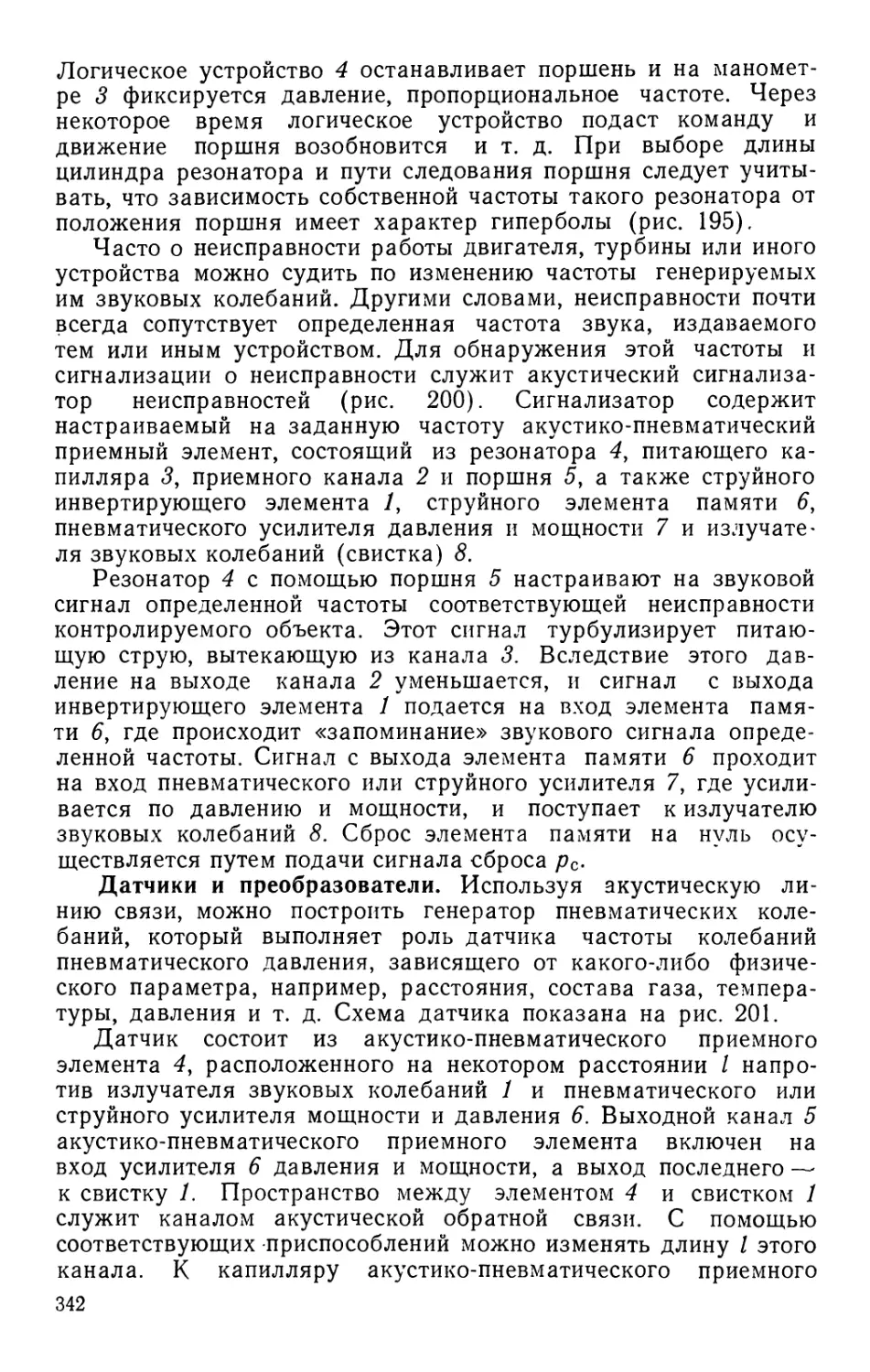

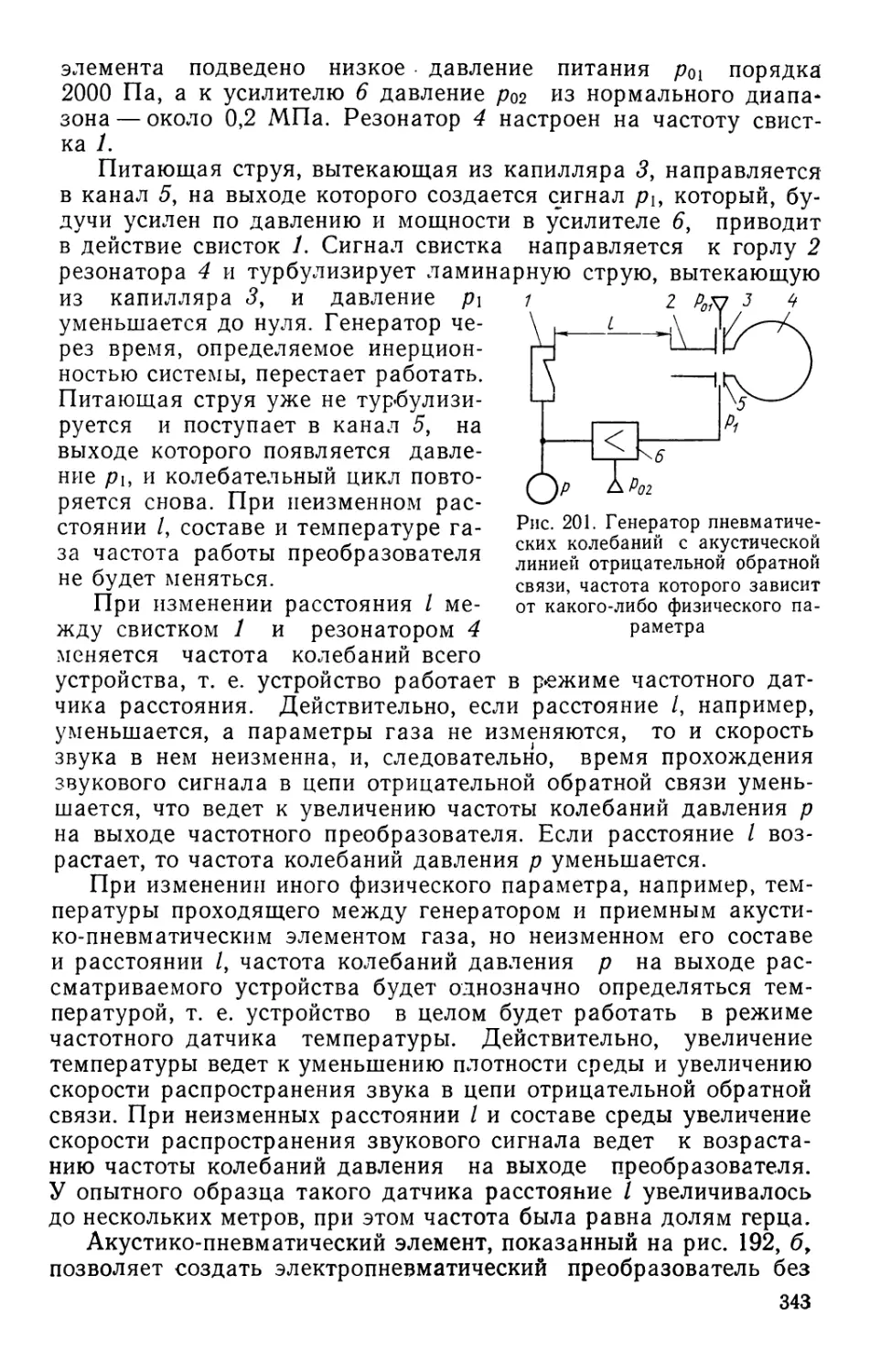

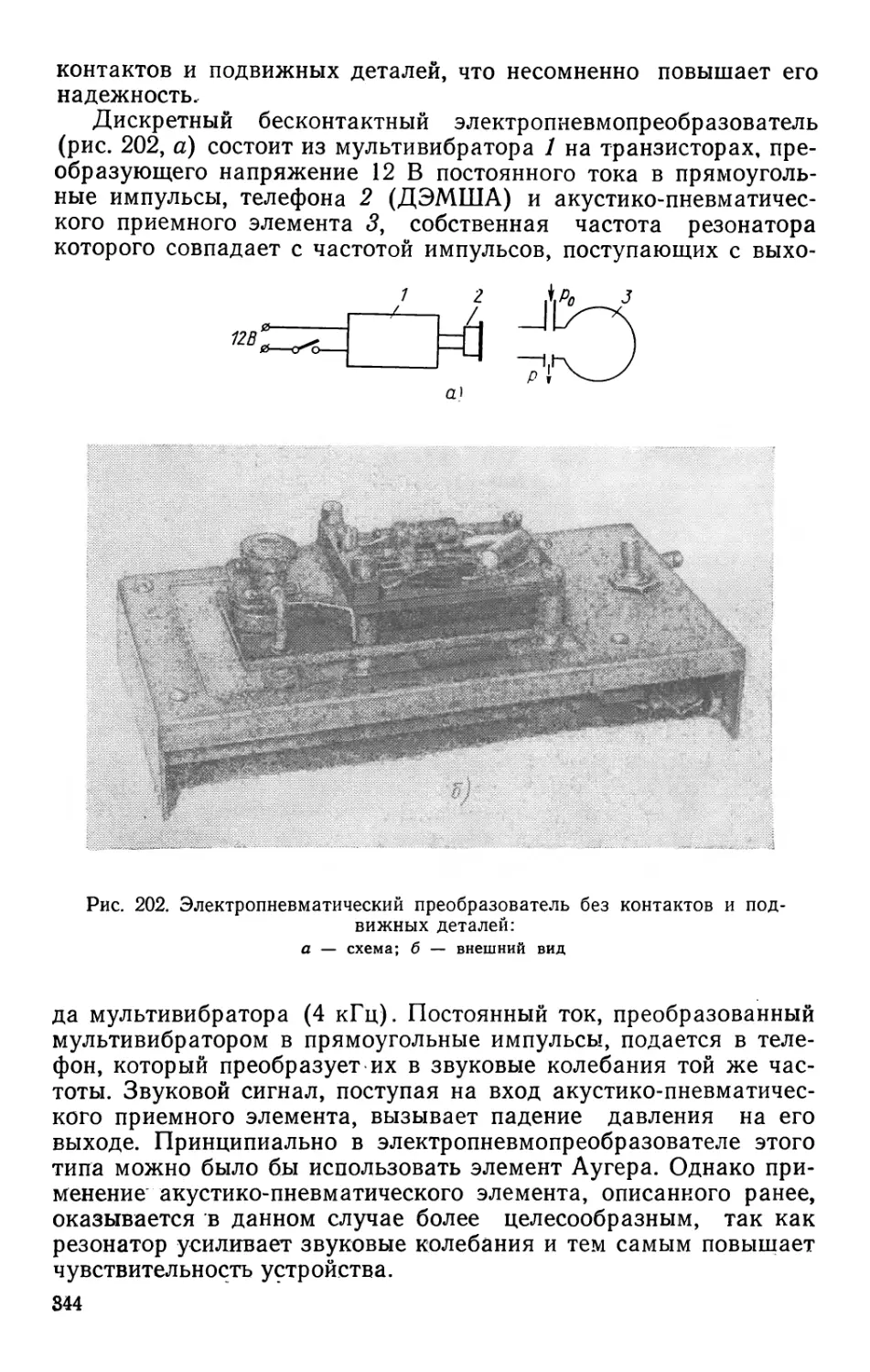

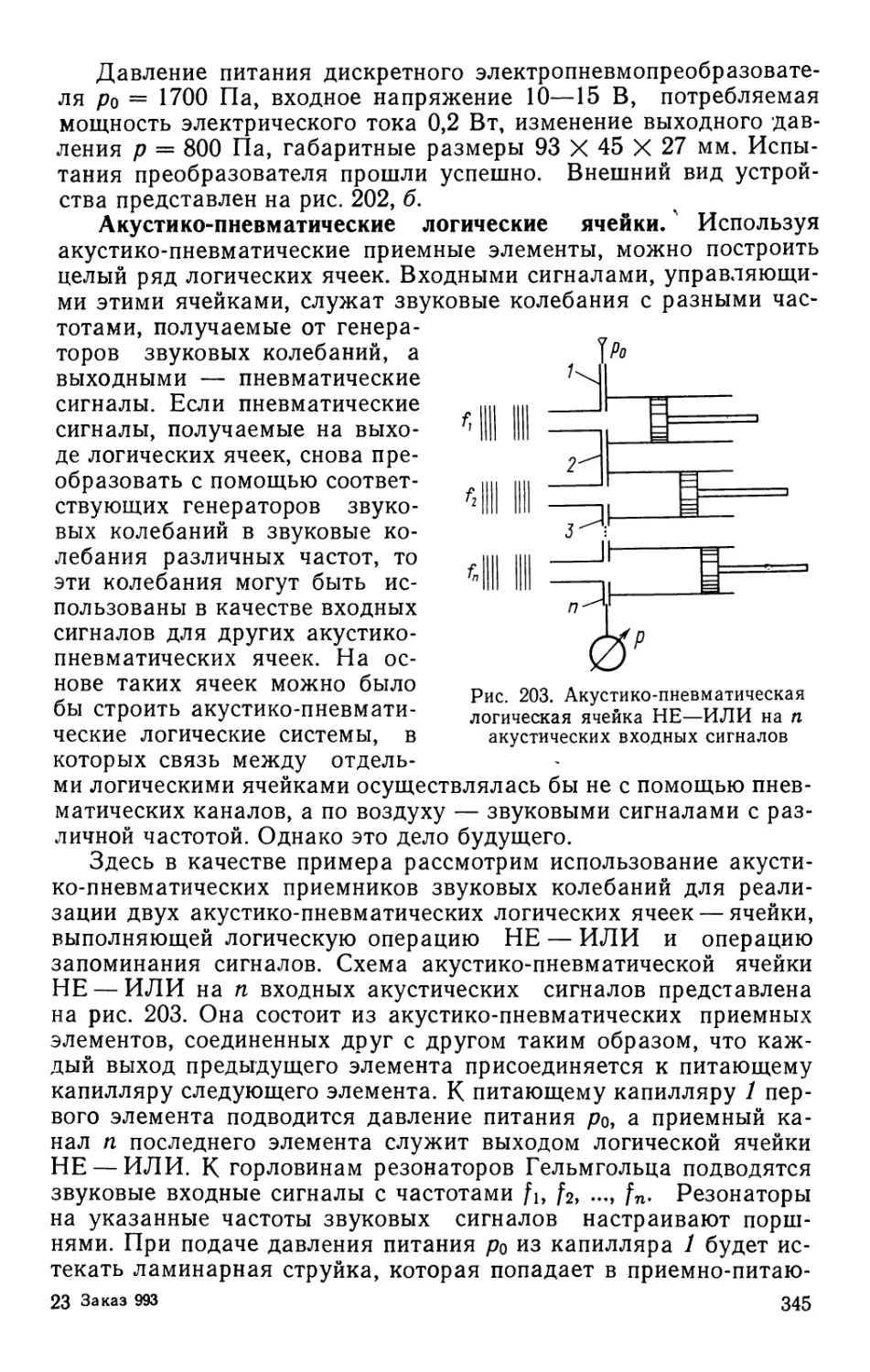

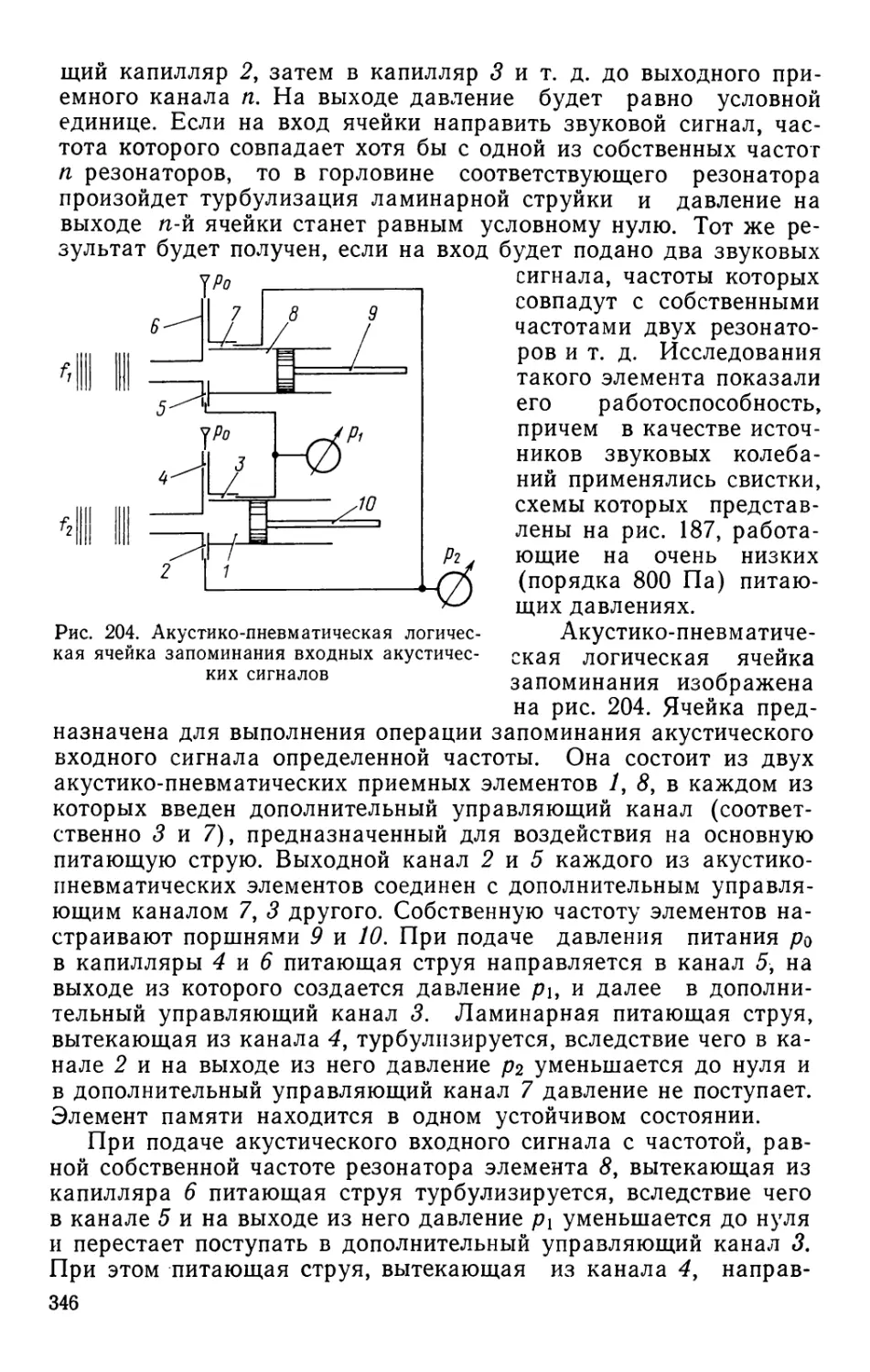

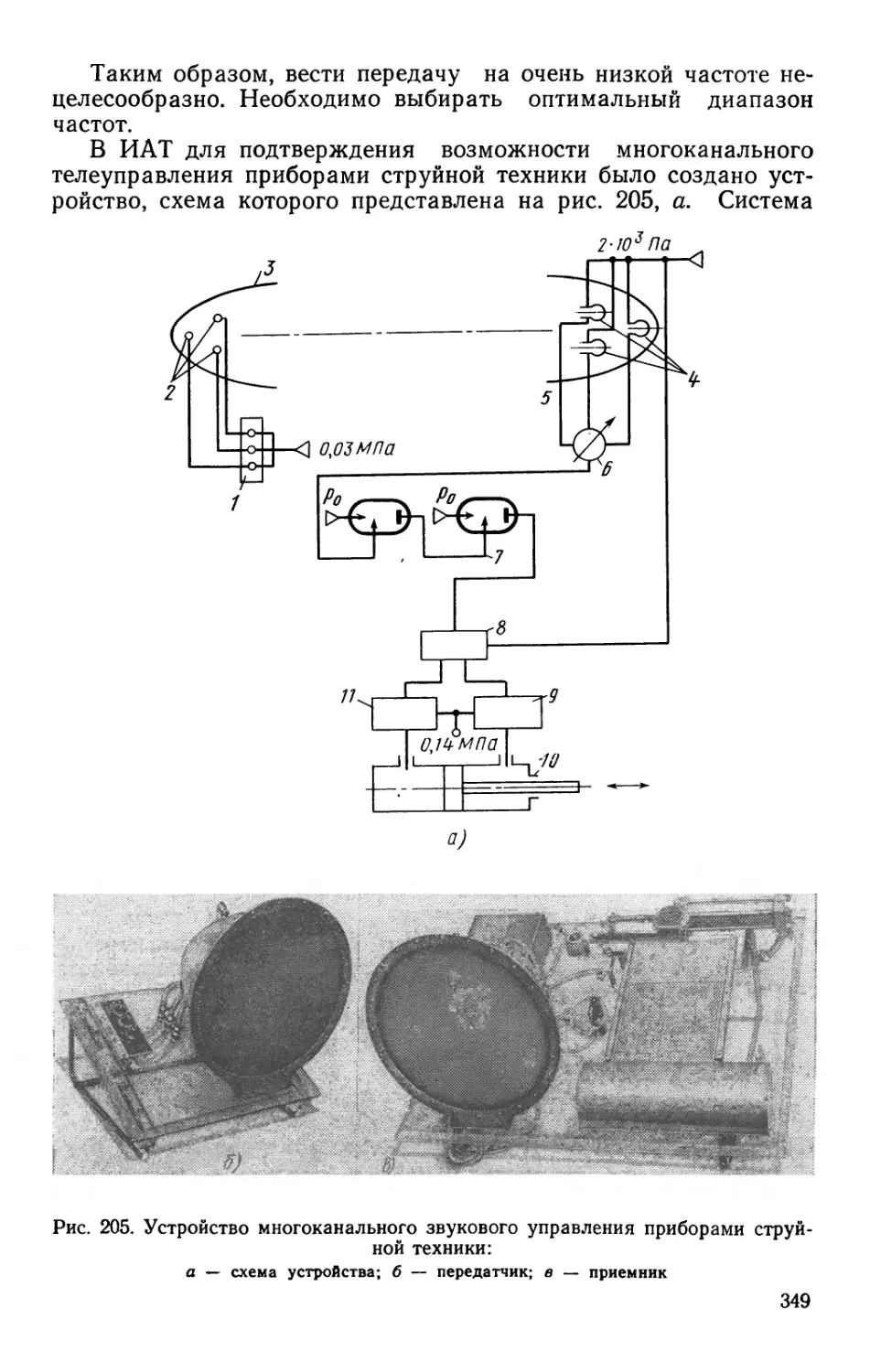

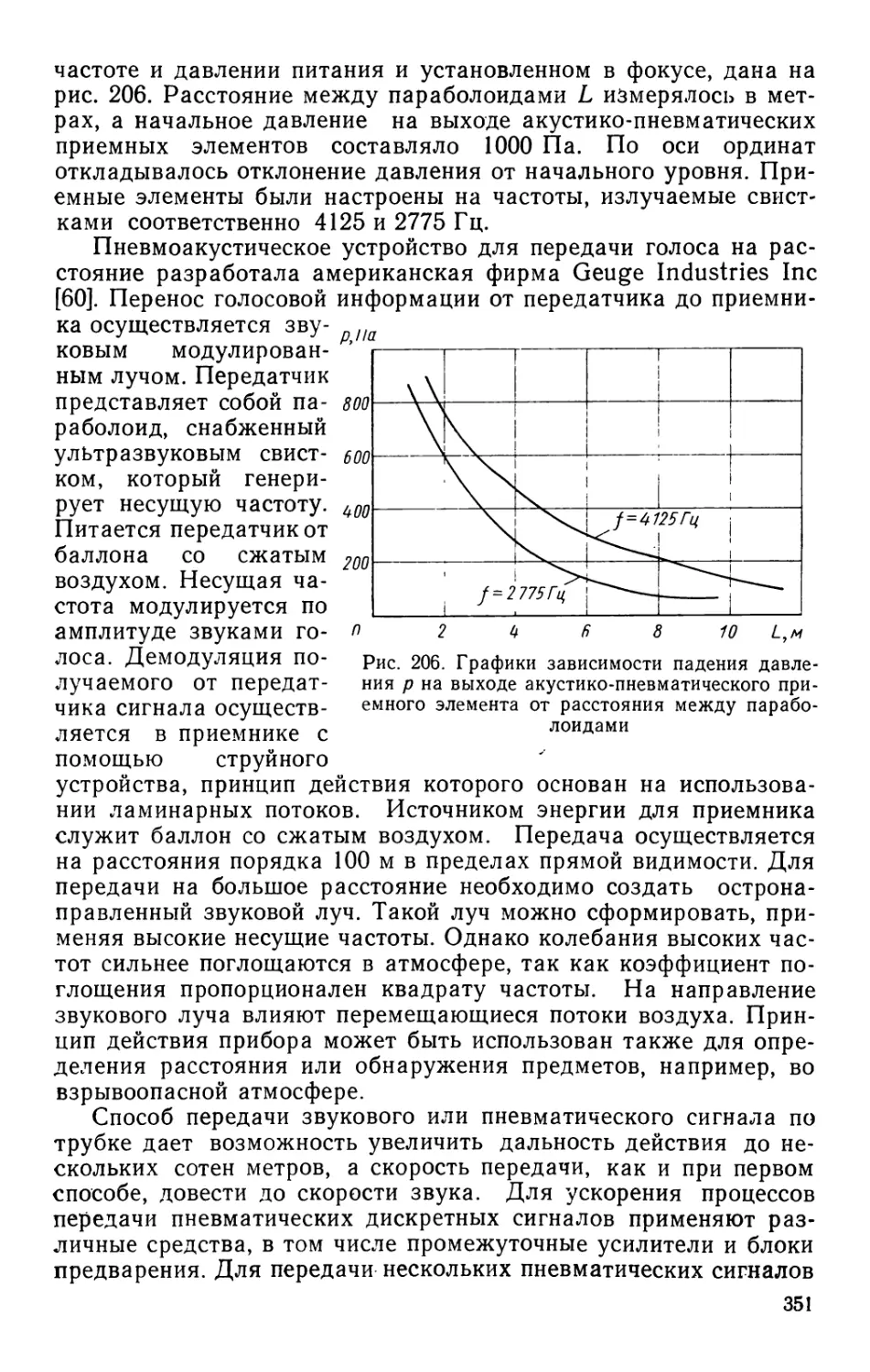

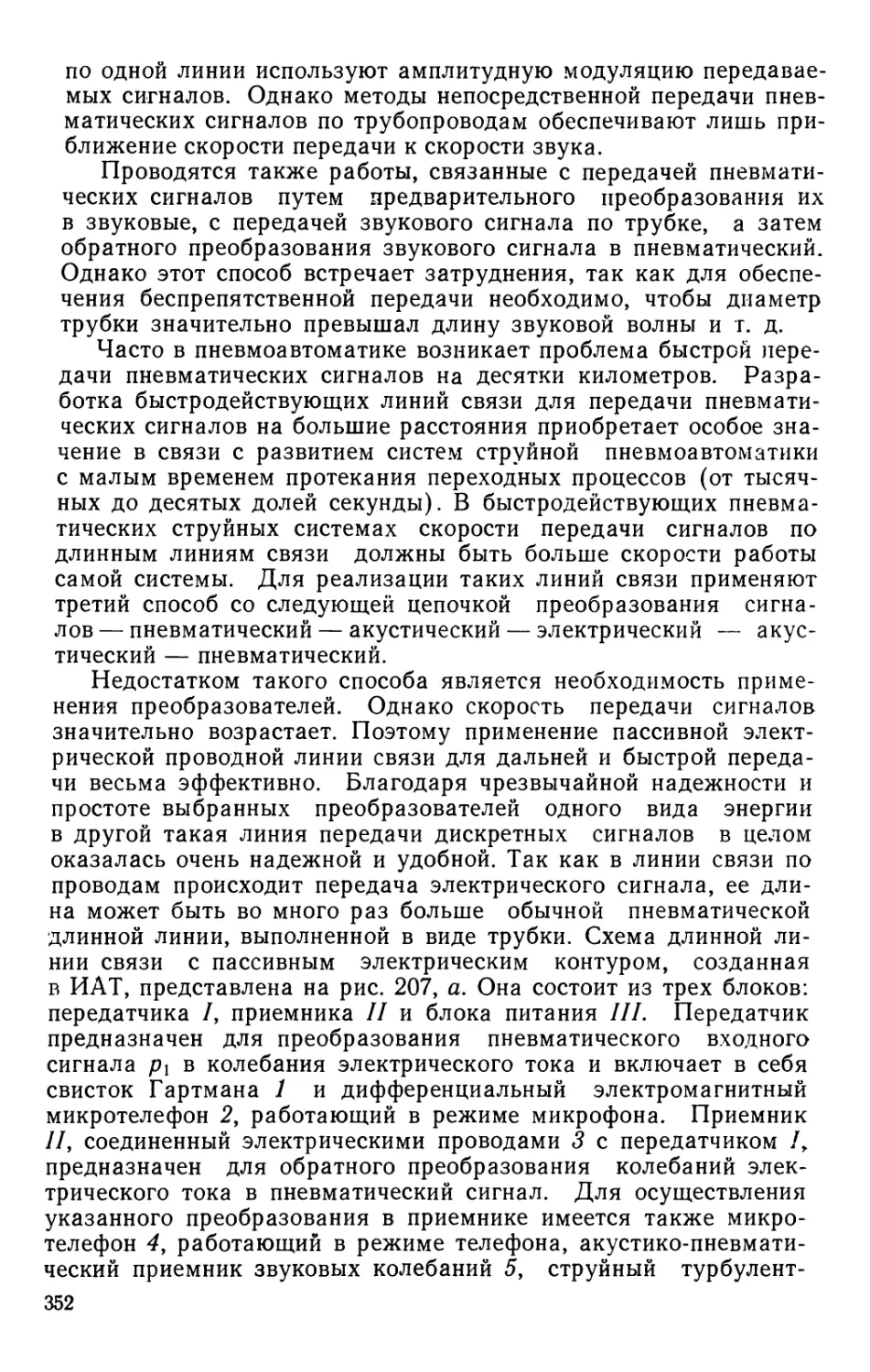

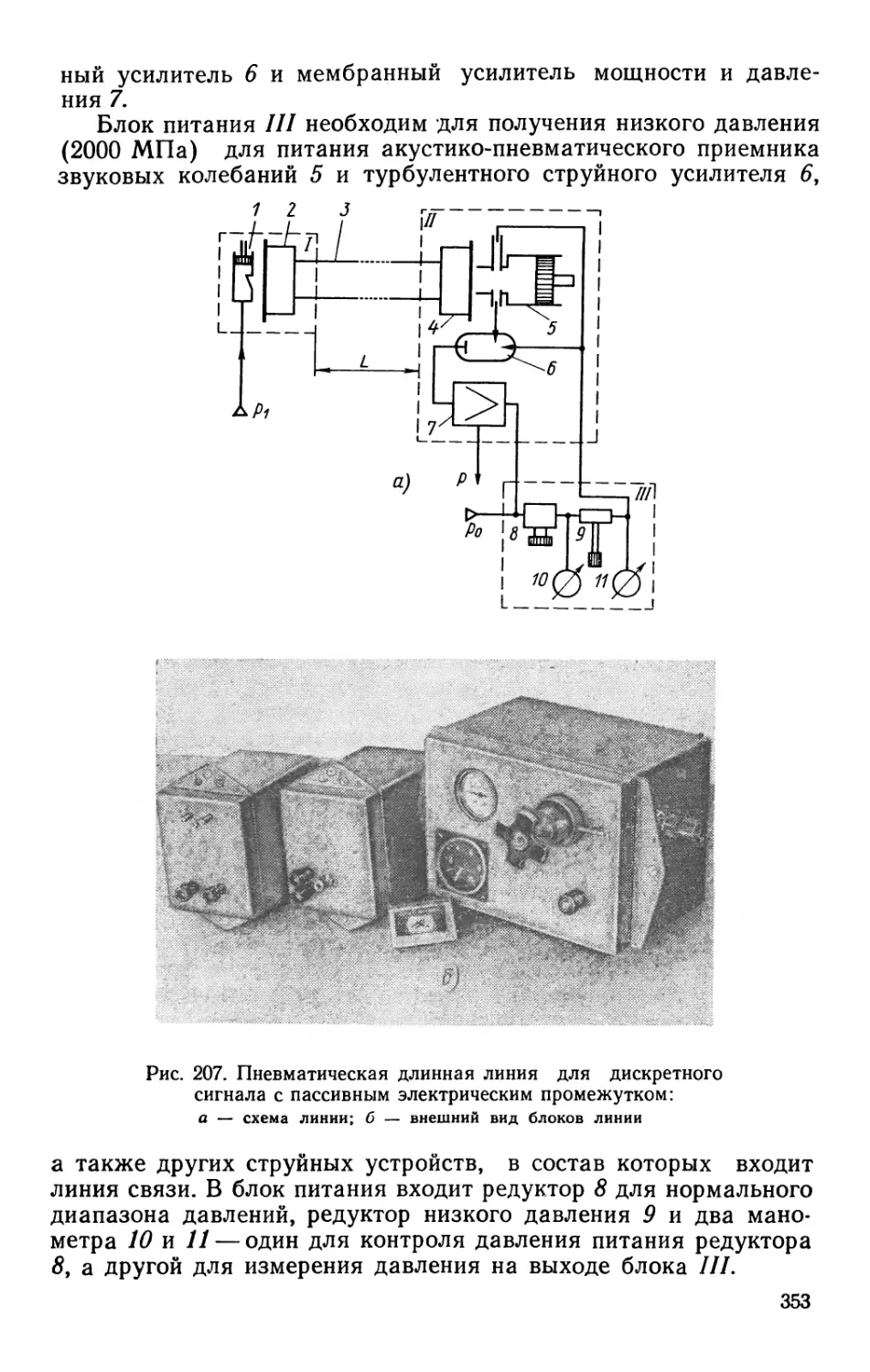

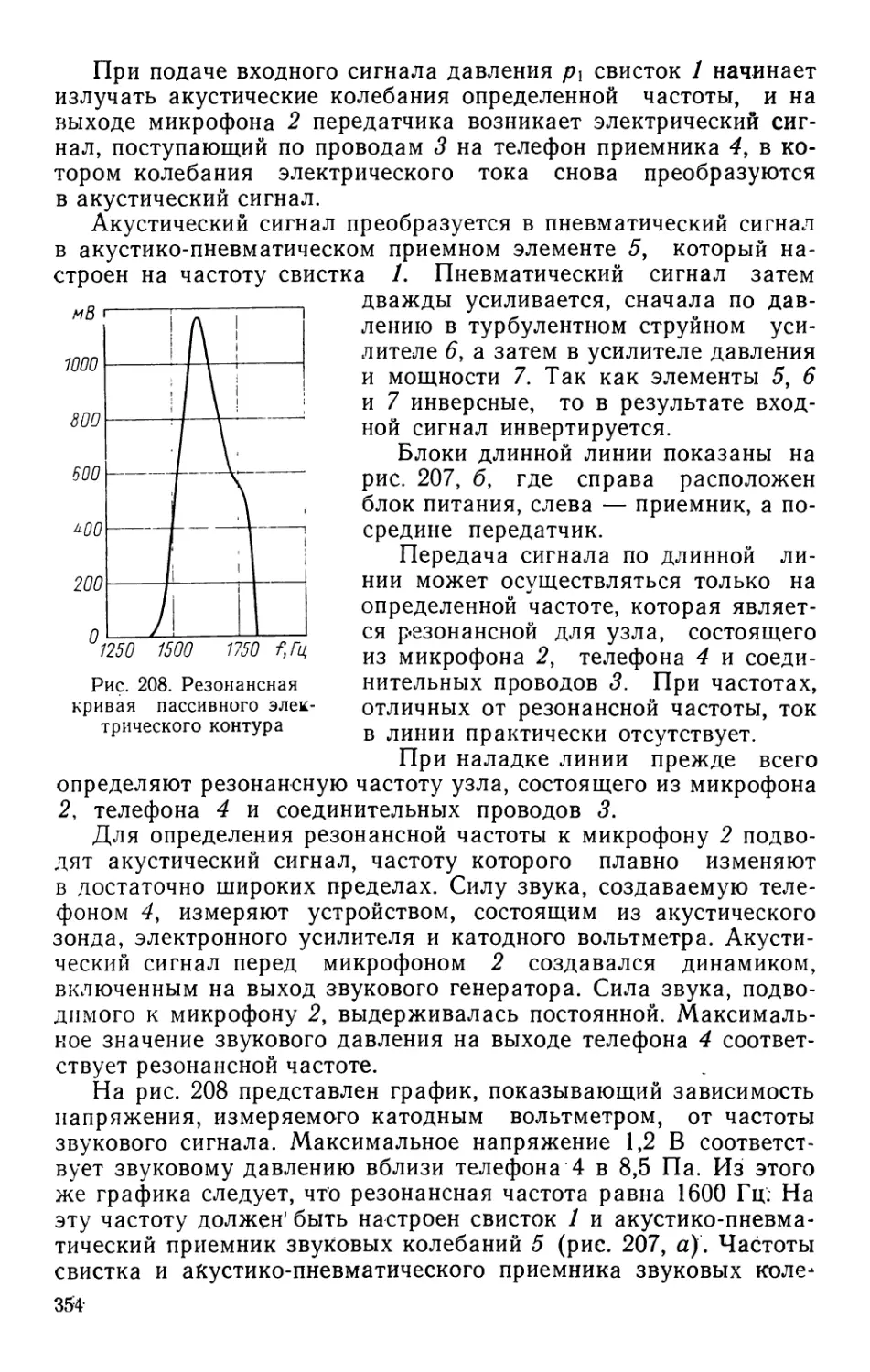

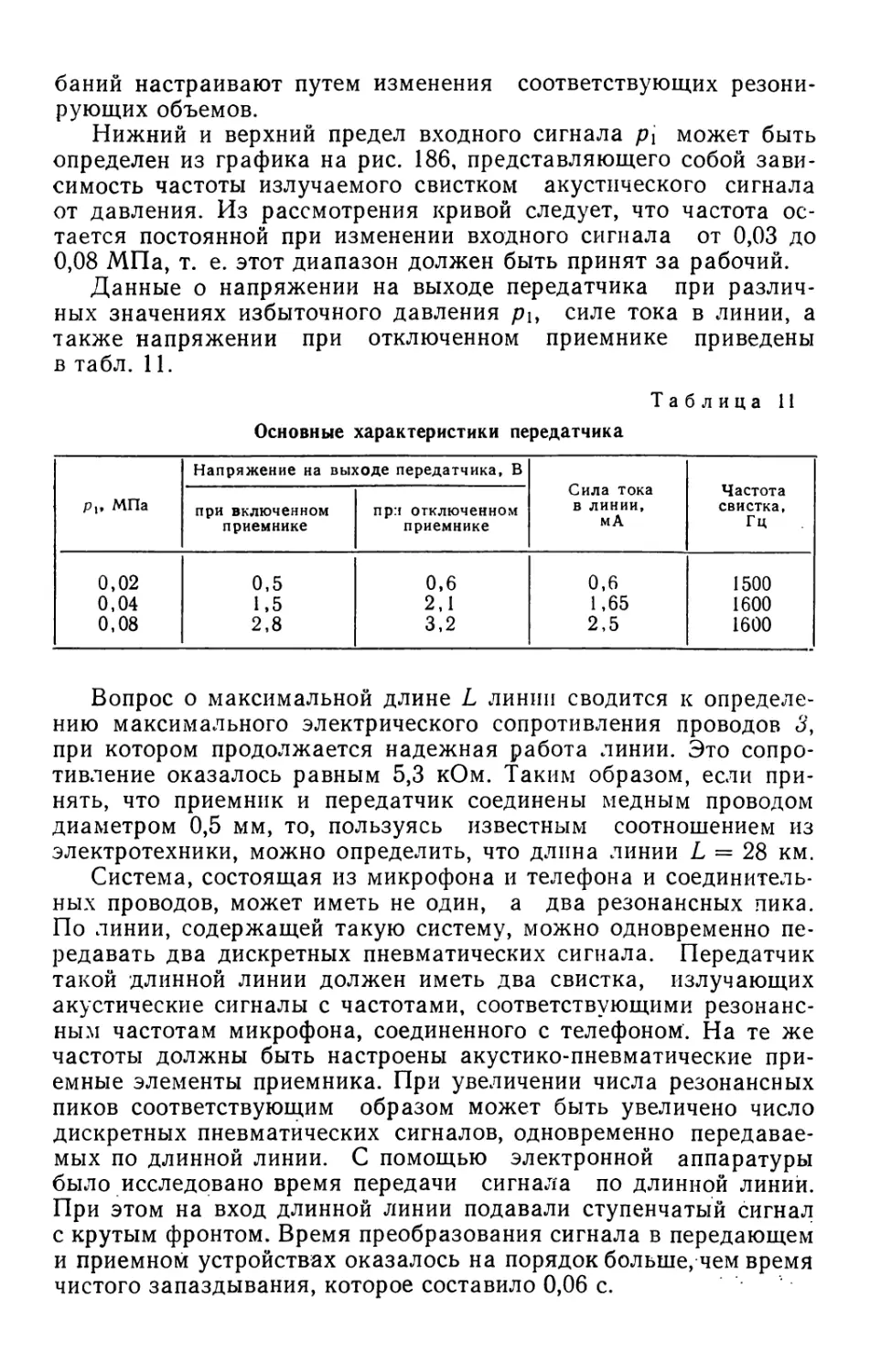

J 8цд J 8цд/