Автор: Васильев А.С.

Теги: общественные науки инженерное дело техника в целом метрология техника измерений издательство машиностроение

ISBN: 5-217-00154-2

Год: 1988

Текст

А.С. ВАСИЛЬЕВ

ОСНОВЫ

МЕТРОЛОГИИ

И ТЕХНИЧЕСКИЕ

ИЗМЕРЕНИЯ

А.С. ВАСИЛЬЕВ

ОСНОВЫ

МЕТРОЛОГИИ

И ТЕХНИЧЕСКИЕ

ИЗМЕРЕНИЯ

2-е издание, переработанное

и дополненное

Одобрено Ученым советом

Государственного комитета СССР

по профессионально-техническому образованию

в качестве учебного пособия для средних

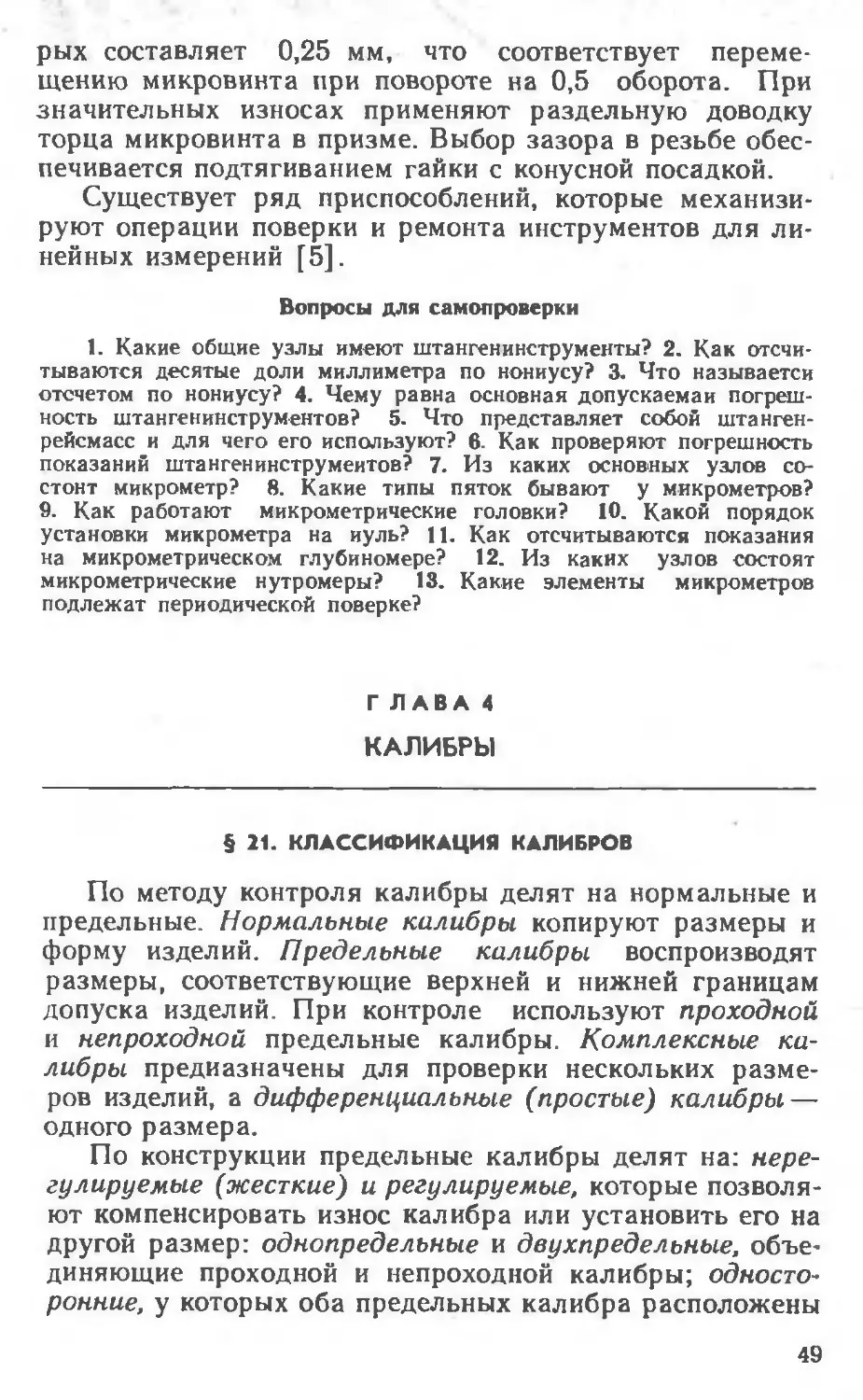

профессионально-технических училищ

МОСКВА

«МАШИНОСТРОЕНИЕ»

1988

ББК 30.10

В19

УДК 389:62(075)

Рецензент канд, техн, наук А. М. Маханько

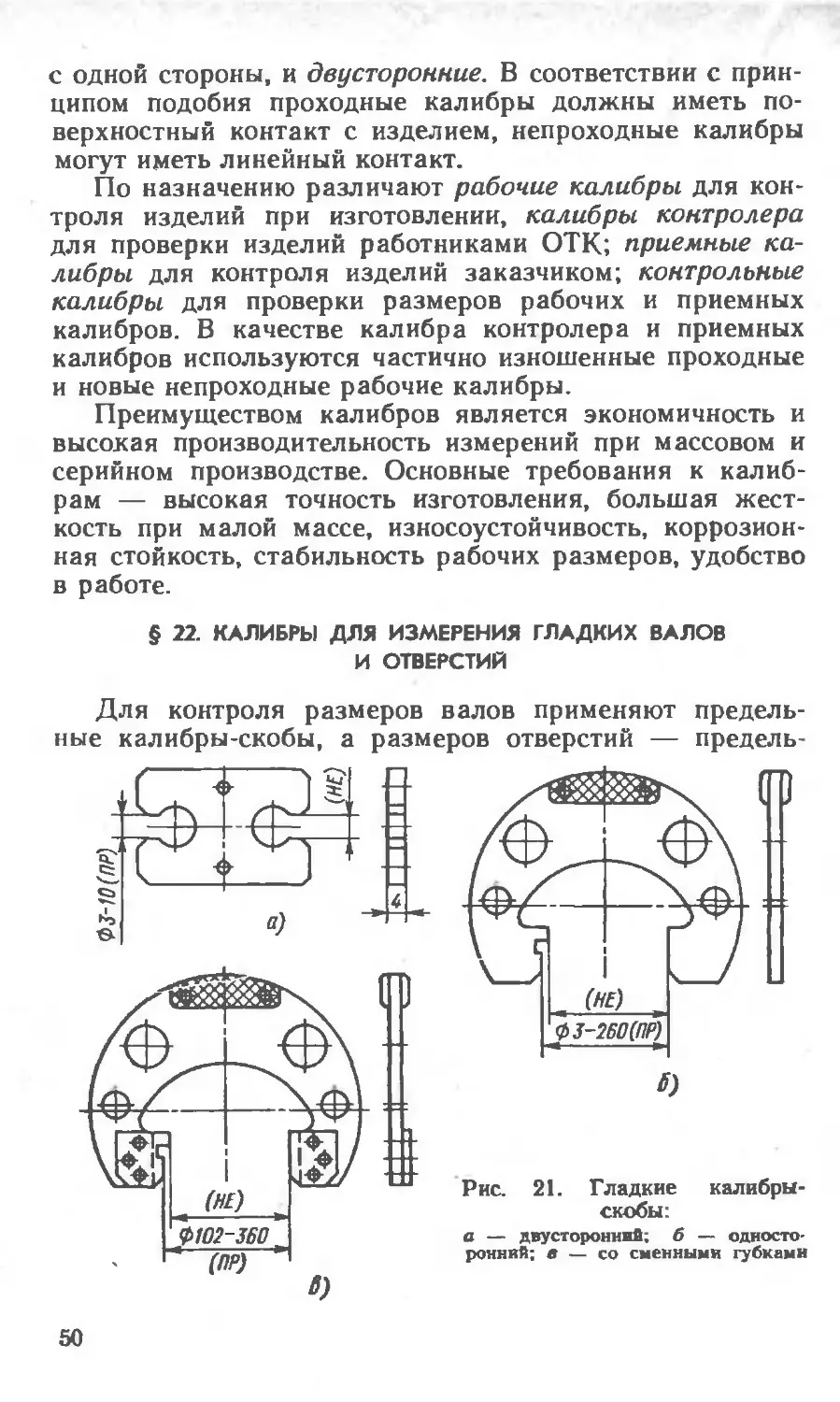

Васильев А. С.

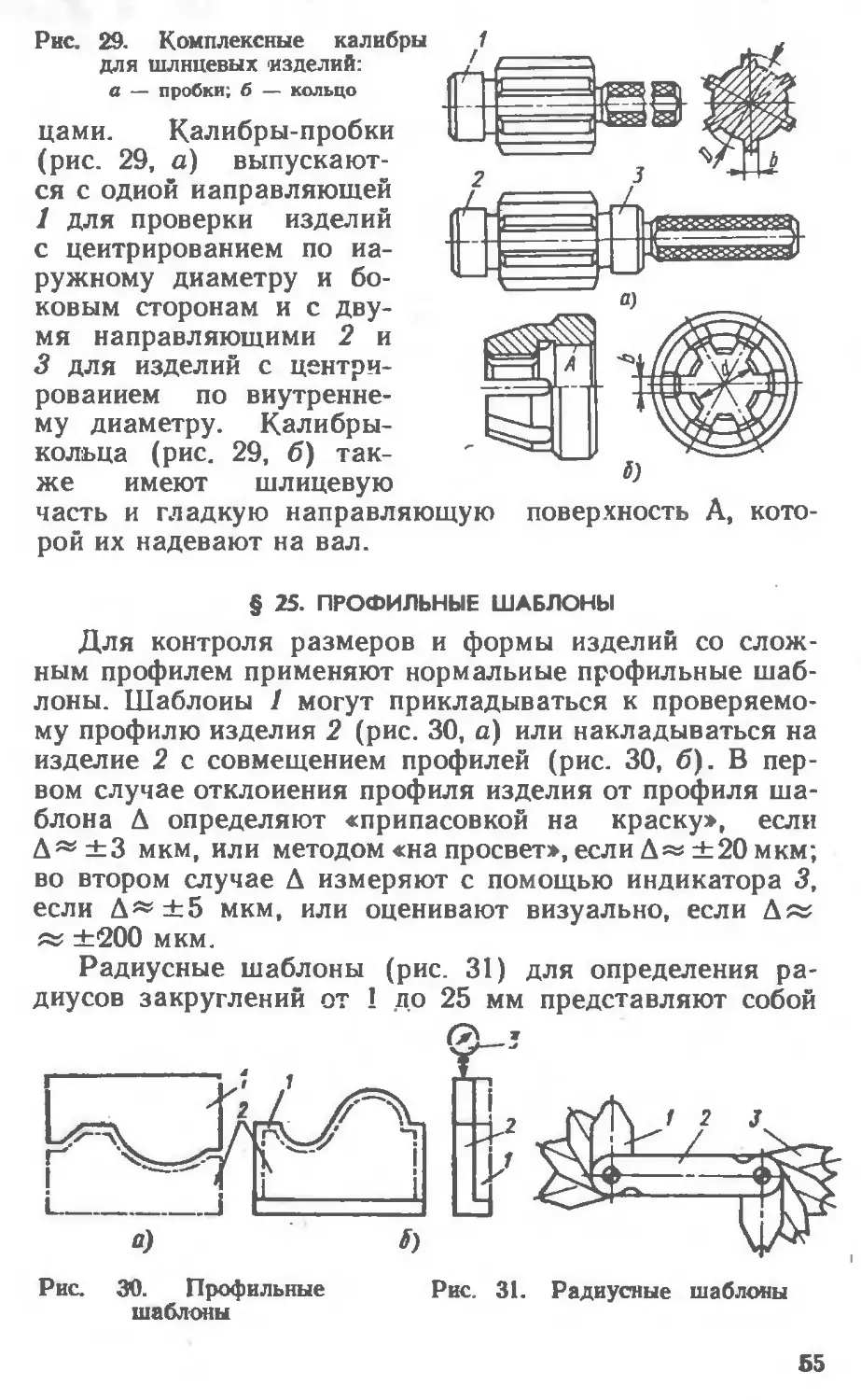

В19 Основы метрологии и технические измерения:

Учеб, пособие для сред. ПТУ. — 2-е изд., перераб. и

доп. — М.: Машиностроение, 1988. — 240 с.: ил.

ISBN 5-217-00154-2

Приведены сведения из метрологии, необходимые для работы с

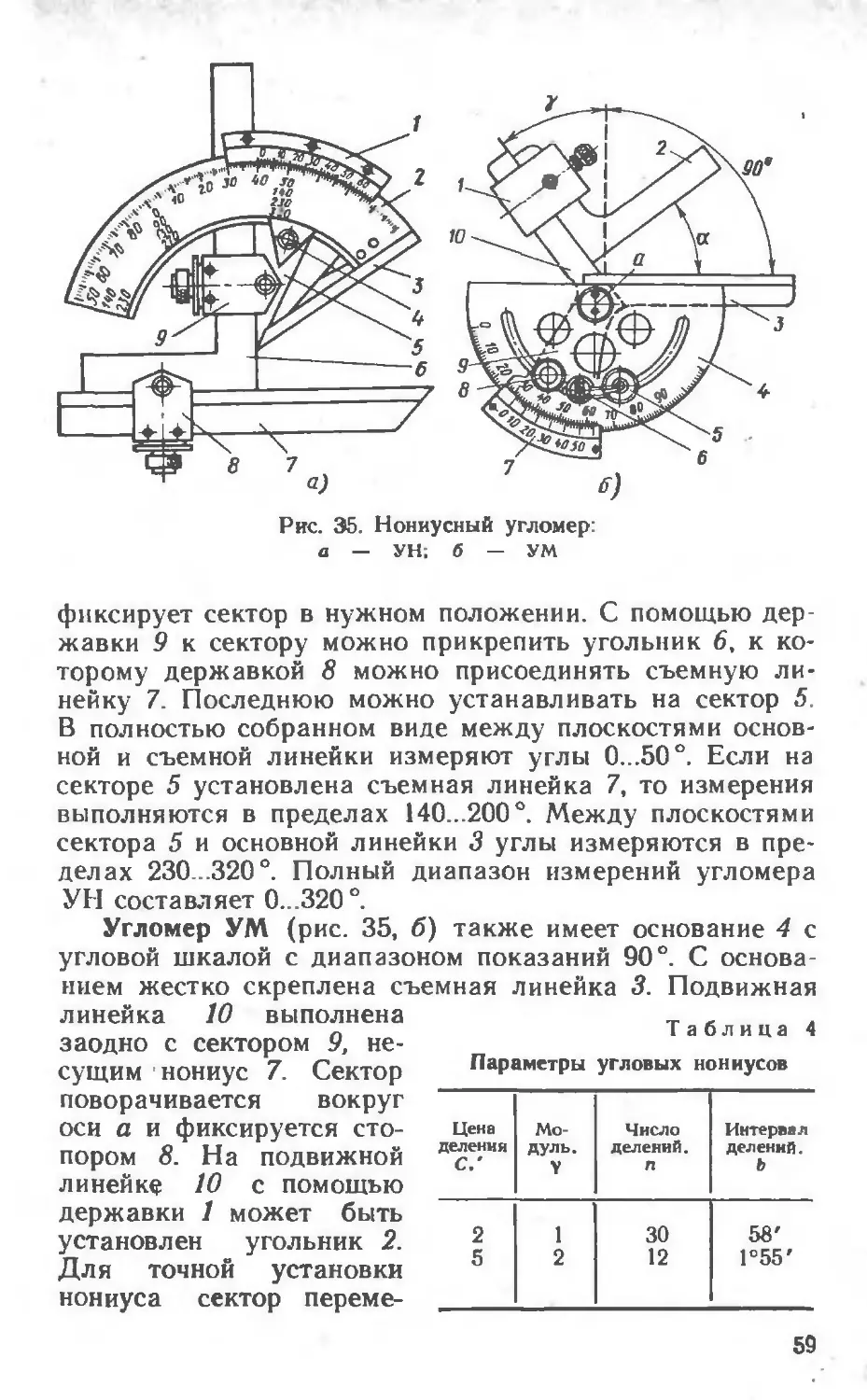

мерами в приборами. Рассмотрены устройства, приемы работы, по-

грешности и поверка универсальных средств измерений длины и

плоского угла, а также специальные средства измерений отдельных

параметров изделий на машиностроительном производстве. Второе

издание (1-е изд. 1980 г.) дополнено сведениями по средствам

механизации и автоматизации контроля, стандартизации, контролю

качества, бригадной форме труда, охране труда и природы.

Предназначено для учащихся технических училищ, готовящих

лаборантов измерительных лабораторий, операторов, контролеров. Мо-

жет быть использовано при профессиональном обучении рабочих на

производстве.

2103000000-144

В ------------------ 144-88 ББК 30.10

038(01)-88

ISBN 5-217-00154-2

УЧЕБНОЕ ПОСОБИЕ

ВАСИЛЬЕВ Александр Сергеевич

ОСНОВЫ МЕТРОЛОГИИ И ТЕХНИЧЕСКИЕ

ИЗМЕРЕНИЯ

Редактор 3. С. Баранова. Художественный редактор С. С. Водчиц

Обложка художника Е. В. Бекетова

Технические редакторы Т. И. Андреева, Н. В. Тимофеенко

Корректоры Л. Л. Георгиевская, О. Ю. Садыкова

ИБ № 5048

Сдано в набор 20.03.87. Подписано в печать 11.05.88.

Бумага офсетная № 2. Гарнитура литературная.

Усл. печ. л. 7,5. Усл. кр.-отт. 7,71. Уч.-изд. л. 12,75.

Заказ 377. Цена 30 к.

Формат 84Х108’/з2-

Печать офсетная.

Тираж 83 500 экз.

Ордена Трудового Красного Знамени издательство «Машиностроение»,

107076, Москва, Стромынский пер., 4.

Московская типография № 4 Союзполиграфпрома прн Государственном

комитете СССР по делам издательств, полиграфии и кинжной торговли.

129041, Москва, Б. Переяславская ул., 46.

© Издательство «Машиностроение», 1980

© Издательство «Машиностроение»,

1988, с изменениями

ПРЕДИСЛОВИЕ

В соответствии с решениями XXVII съезда КПСС

главная задача развития страны в двенадцатой пятилет-

ке и на период до 2000 года заключается в увеличении

темпов роста народного хозяйства за счет ускорения

научно-технического прогресса, перевода всех отраслей

народного хозяйства на интенсивный путь развития, со-

вершенствования управления производством и органи-

зации труда, экономии всех видов ресурсов и улучшения

качества продукции. Решающую роль для научно-техни-

ческого прогресса играет машиностроительная промыш-

ленность.

Большое значение в обеспечении качества машино-

строительной продукции имеют измерения линейных и

угловых размеров изделий. Технике измерения на ма-

шиностроительном производстве посвящена обширная

литература, разнообразная по кругу рассматриваемых

вопросов, глубине и объему их изложения и рассчитан-

ная на разный уровень знаний читателя.

В книге приведены сведения по основным средствам

тинейных и угловых измерений, необходимые для работ-

ников, непосредственно связанных с техникой измерений

на производстве.

Содержание второго издания книги (первое издание

книги вышло в 1980 г.) переработано и дополнено в со-

ответствии с новой учебной программой одноименного

специального курса для технических училищ, разрабо-

танной во Всесоюзном научно-методическом центре про-

фессионально-технического обучения молодежи и утвер-

жденной Государственным комитетом по профессиональ-

но-техническому образованию.

Во втором издании переработана первая глава, в ко-

торой приводятся основные сведения из метрологии, не-

обходимые для работы со средствами измерений. Поми-

мо мер и приборов рассмотрены также измерительные

преобразователи и средства автоматического контроля

размеров в машиностроении. Дополнительно включены

материалы по стандартизации и контролю качества про-

дукции, по охране труда и природы, по прогрессивной

бригадной форме организации труда рабочих.

3

ВВЕДЕНИЕ

Качество выпускаемой продукции на машинострои-

тельных предприятиях зависит от количества и качест-

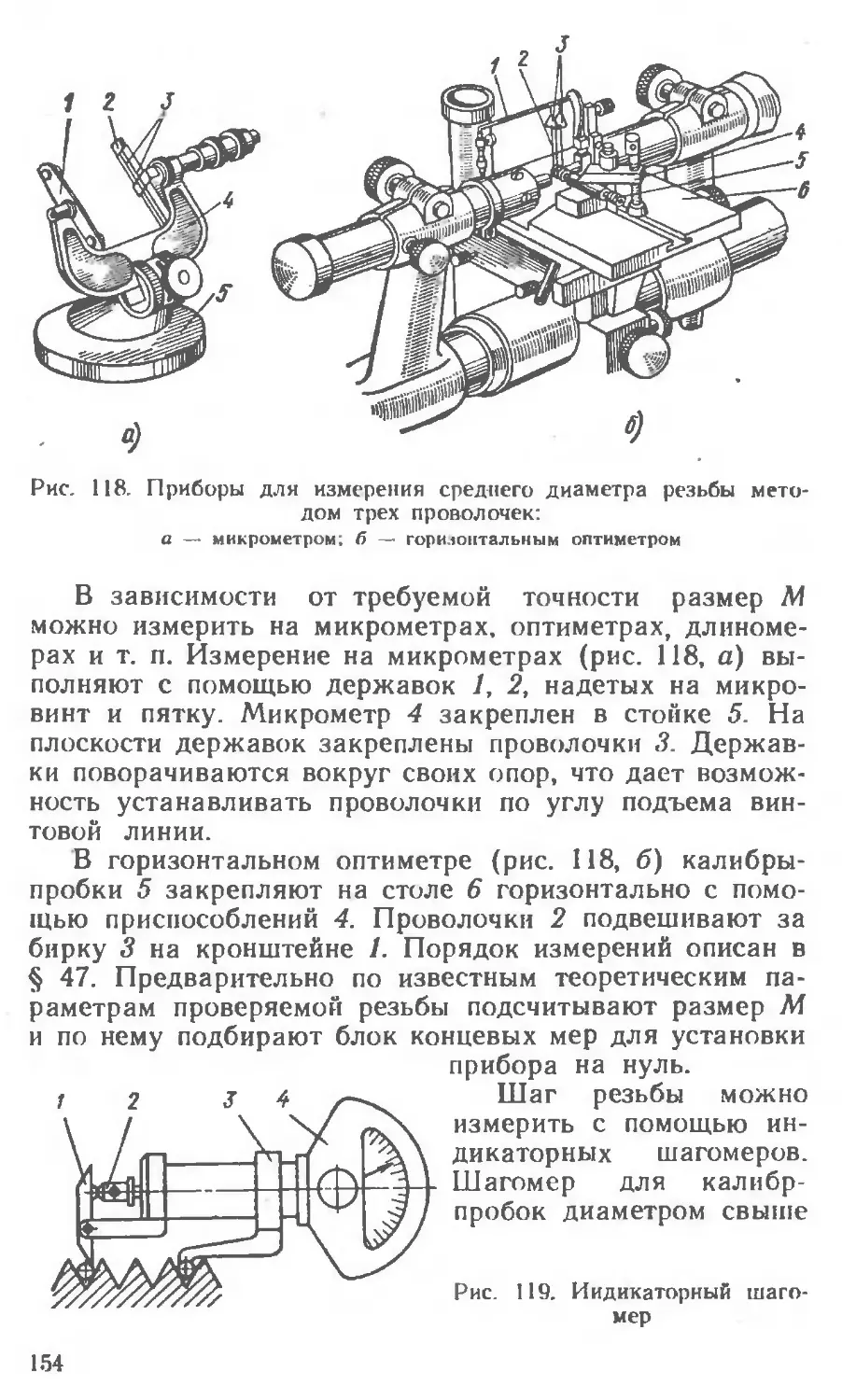

ва измерений, с помощью которых контролируются как

технологические параметры производственных процессов,

так и параметры, характеристики и свойства получае-

мых изделий. В машиностроении до 15 % трудовых за-

трат приходится на выполнение линейных и угловых из-

мерений, которые обеспечивают качество, надежность и

взаимозаменяемость изделий.

Современная техника измерений сложилась в резуль-

тате длительного развития методов и средств измерений

на основе учения об измерениях -г- метрологии. Уско-

ренный прогресс техники измерений начался во второй

половине XVIII в. и был связан с развитием промышлен-

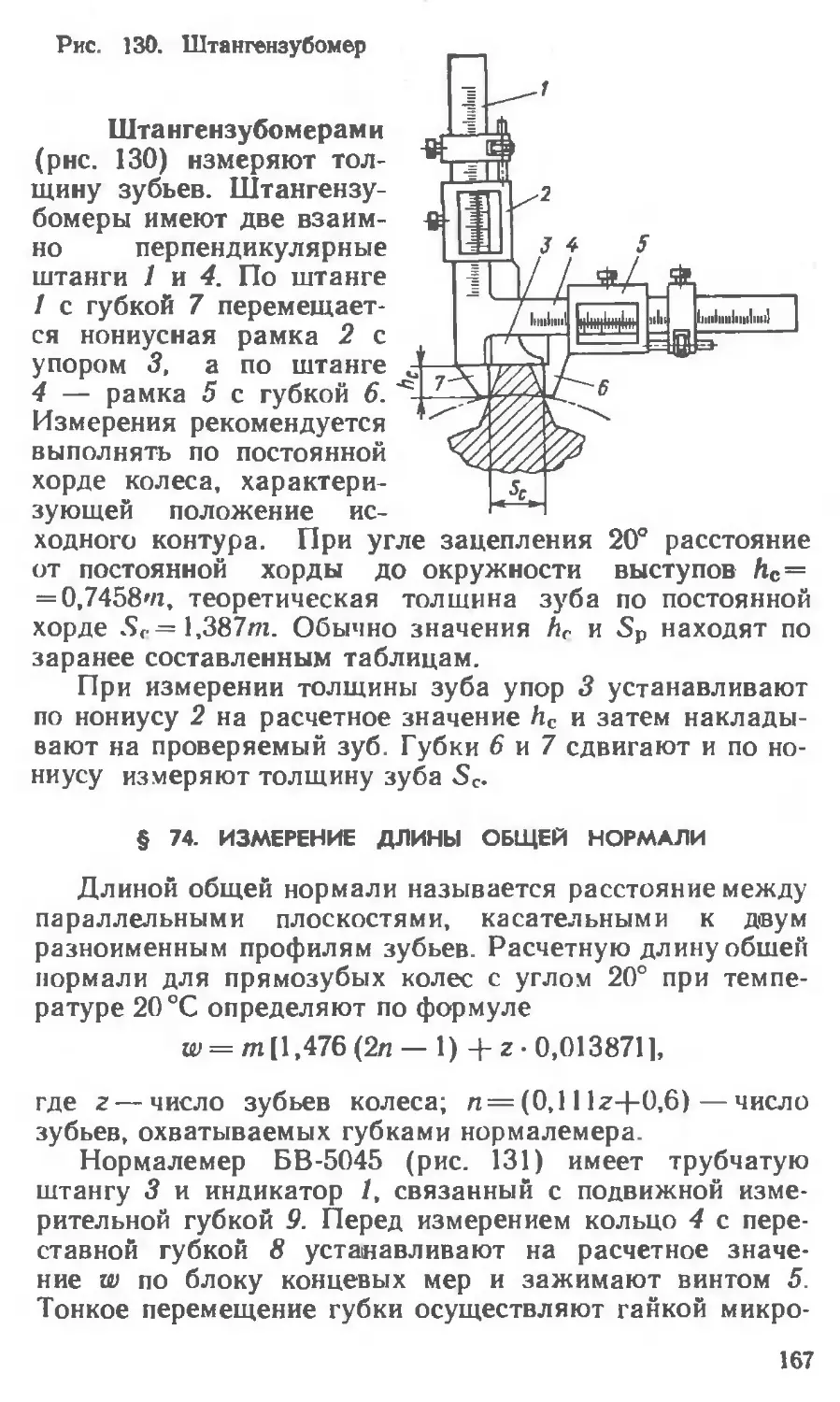

ности. Повышение точности и производительности изме-

рительных приборов происходило благодаря использова-

нию новых принципов измерений, основанных на дости-

жениях науки и техники. Первые приборы для высоко-

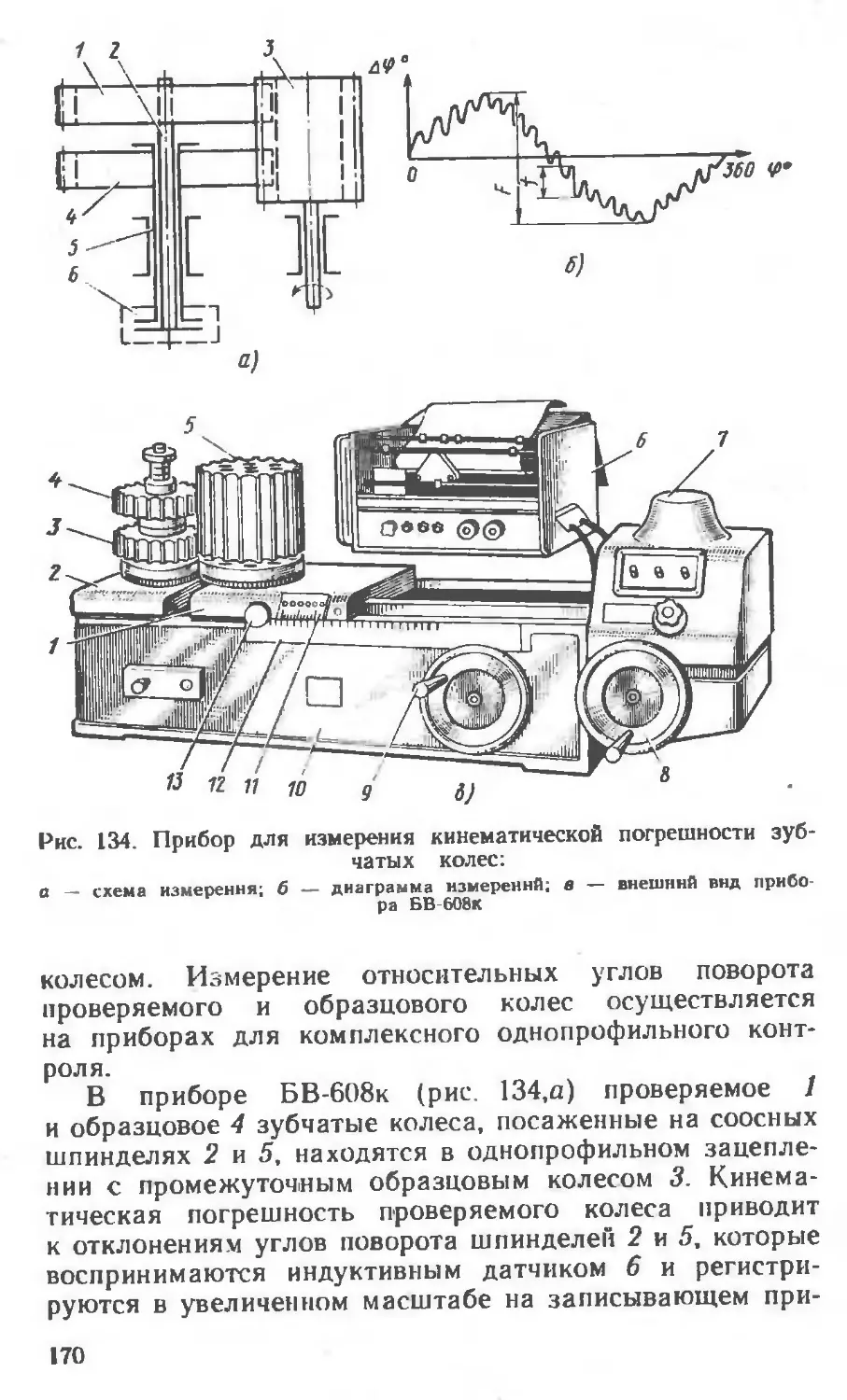

точных линейных измерений — компараторы для

сравнения штриховых мер — были созданы в 1792 г. Про-

мышленное производство инструментов для абсолютных

измерений — штангенциркулей — организовано в 1850 г.,

а микрометров — в 1867 г. В конце XIX в. получили ши-

рокое распространение сначала нормальные, а затем

предельные калибры, появились концевые меры длины.

Механические приборы, предназначенные для относи-

тельных измерений, резко повысили точность: в 1890 г.

разработаны рычажные, затем зубчатые и рычажно-

зубчатые измерительные головки, в 1937 г. — пружин-

ные измерительные головки. С 20-х гг. нашего столе-

тия быстро развиваются оптико-механические приборы:

оптиметры созданы в 1920 г., интерференционные прибо-

ры — в 1923 г., универсальный микроскоп и измеритель-

ные машины — в 1926 г., проекторы — в 1930 г. В

4

30-е гг. были созданы первые электрические и пневма-

тические приборы, в 70-е годы начато производство из-

мерительной лазерной техники.

Большой вклад в развитие средств измерений внесли

русские и советские ученые и инженеры. Нормальные

калибры применялись на Тульском оружейном заводе

для производства ружей с взаимозаменяемыми частями

еще в XVIII в. В 1946 г. на заводе «Калибр» создан кон-

тактный интерферометр. В 50-е гг. в СССР разработаны

дифференциальные пневматические приборы высокого

давления.

Развитие мер шло в направлении создания единой

Международной системы единиц. На первом этапе воз-

никали трудносопоставимые национальные меры, кото-

рые определялись такими условными единицами, как

локоть, фУт (ступня), вершок (половина указательного

пальца), а позднее — специальными образцами. В кон-

це XVIII в. во Франции была разработана метрическая

система мер, основанная на «естественных» эталонах —

метре и килограмме. Метр был определен как длина од-

ной десятимиллионной части четверти Парижского ме-

ридиана. Первый прототип метра, названный «метр Ар-

хива», был изготовлен в виде платиновой концевой меры

длиной 1 м, шириной 25 мм и толщиной 4 мм. Чтобы из-

бежать расхождений в определении «естественного»

метра вследствие погрешности измерений, по прототи-

пу был изготовлен 31 эталон в виде штриховых мер из

платиноиридиевого сплава, отличающегося высокой

размерной стабильностью во времени. Каждый эталон

представлял собой брус Х-образного сечения, размером

20x20 мм, со штрихами, нанесенными по краям на рас-

стоянии 1 м друг от друга. Эталон № 6 в 1889 г. был

утвержден в качестве международного прототипа метра.

Эталон № 28, полученный Россией, был в дальнейшем

утвержден (до 1960 г.) Государственным эталоном

СССР. Поиски нового «естественного» эталона, иераз-

рушаемого и имеющего большую точность, и развитие

интерференционного метода измерений позволили в

1960 г. принять новое определение и создать современ-

ный эталон метра.

В России метрическая система мер была разрешена

к использованию после подписания Метрической конвен-

ции наряду с национальной системой мер — сажень,

фунт и ведро. Большой вклад в развитие метрологии и

5

метрической системы мер в России внес великий рус-

ский ученый Д. И. Менделеев. В 1918 г. русская система

мер была отменена и заменена метрической системой.

Международное признание и развитие метрической сис-

темы мер, расширение международного сотрудничества

привели к тому, что в 1960 г. XI Генеральная конферен-

ция по мерам и весам утвердила «Международную сис-

тему единиц», основанную на метрической системе мер.

С 1963 г. ГОСТ 9867—61 рекомендовал предпочтитель-

ное применение Международной системы единиц во

всех областях науки, техники и народного хозяйства, а

стандарт СЭВ 1052—78 утвердил ее как обязательную.

Совершенствование методов и средств измерений

происходит непрерывно. Их успешное освоение и исполь-

зование на производстве требует знаний основ техни-

ческих измерений, знакомства с устройством современ-

ных измерительных приборов и приемами работы на

них. Одним из путей решения этой задачи является под-

готовка в профессионально-технических учебных заве-

дениях всесторонне развитых, технически образованных

и культурных молодых квалифицированных рабочих,

владеющих профессиональным мастерством, отвечаю-

щих требованиям современного производства, социаль-

ного и научно-технического прогресса и перспективам

развития.

ГЛАВА 1

ОСНОВЫ ТЕХНИЧЕСКИХ ИЗМЕРЕНИЙ

§ 1. МЕТРОЛОГИЯ — НАУЧНАЯ ОСНОВА ИЗМЕРИТЕЛЬНОЙ

ТЕХНИКИ

Измерительная техника является неотъемлемой

частью материального производства. Без развернутой

системы измерений, позволяющей контролировать тех-

нологические процессы, оценивать свойства и качество

продукции, не может существовать ни одна область тех-

ники. Измерения служат основой научных знаний.

В машиностроении наиболее распространены линей-

ные и угловые измерения, т. е. измерения линейных и

угловых геометрических размеров изделий, шерохова-

тости и волнистости поверхностей, отклонений располо-

жения и формы поверхностей. Высокоточные линейные

и угловые измерения обеспечивают взаимозаменяемость

изделий, высокое качество, надежность и долговечность

машин и приборов. Автоматизация и механизация изме-

рений повышают производительность труда.

Важнейшими требованиями, предъявляемыми к тех-

ническим измерениям, являются единство и точность

измерений. Единство измерений — такое состояние из-

мерений, при котором их результаты выражены в уза-

коненных единицах и погрешности измерений известны с

заданной вероятностью. Единство измерений обеспечи-

вает взаимозаменяемость изделий, например деталей,

изготовляемых по одному чертежу на разных предприя-

тиях. Точность измерений — качество измерений, отра-

жающее близость их результатов к истинному значению

измеряемой величины. Чем меньше разность между из-

меренным и истинным значениями, тем выше точ-

ность.

Наука об измерениях, методах и средствах обеспе-

чения их единства и способах достижения требуемой

точности называется метрологией. Слово «метрология»

происходит от греческих слов metron (мера) и logos

7

(понятие). Основные задачи метрологии — это развитие

общей теории измерений, установление единиц физичес-

ких величин, разработка методов и средств измерений,

разработка способов определения точности измерений,

обеспечение единства измерений и единообразия средств

измерений, установление эталонов и образцовых средств

измерений, разработка методов передачи размеров еди-

ниц от эталонов и образцовых средств рабочим сред-

ствам измерений.

§ 2. ФИЗИЧЕСКИЕ ВЕЛИЧИНЫ И ИХ ИЗМЕРЕНИЕ

Измерения основаны на сравнении одинаковых

свойств материальных объектов. Для свойств, при коли-

чественном сравнении которых применяются физичес-

кие методы, в метрологии установлено единое обобщен-

ное понятие — физическая величина. Физическая вели-

чина — свойство, общее в качественном отношении мно-

гим физическим объектам, но в количественном отно-

шении индивидуальное для каждого объекта, например,

длина, масса, электропроводность и теплоемкость тел,

давление газа в сосуде н т. п. Но запах не является фи-

зической величиной, так как он устанавливается с по-

мощью субъективных ощущений.

Мерой для количественного сравнения одинаковых

свойств объектов служит единица физической величи-

ны — физическая величина, которой по определению

присвоено числовое значение, равное 1. Единицам физи-

ческих величин присваивается полное и сокращенное

символьное обозначение — размерность. Например,

масса — килограмм (кг), время — секунда (с), дли-

на — метр (м), сила — Ньютон (Н).

Значение физической величины — оценка физичес-

кой величины в виде некоторого числа принятых для нее

единиц — характеризует количественную индивидуаль-

ность объектов. Например, диаметр отверстия — 0,5 мм,

радиус земного шара — 6378 км, скорость бегуна —

8 м/с, скорость света — 3-10® м/с.

Измерением называется нахождение значения физи-

ческой величины с помощью специальных технических

средств. Например, измерение диаметра вала штанген-

циркулем или микрометром, температуры жидкости —

термометром, давления газа — манометром или вакуум-

8

метром. Значение физической величины хиз, полученное

при измерении, определяют по формуле хиэ=аи, где а —

числовое значение (размер) физической величины; и —

единица физической величины.

Так как значения физических величин находят опыт-

ным путем, они содержат погрешность измерений. В

связи с этим различают истинное и действительное зна-

чения физических величин. Истинное значение — зна-

чение физической величины, которое идеальным обра-

зом отражает в качественном и количественном отноше-

ниях соответствующее свойство объекта. Оно является

пределом, к которому приближается значение физичес-

кой величины с повышением точности измерений.

Действительное значение — значение физической ве-

личины, найденное экспериментальным путем и настоль-

ко приближающееся к истинному значению, что для оп-

ределенной цели может быть использовано вместо него.

Это значение изменяется в зависимости от требуемой

точности измерений. При технических измерениях зна-

чение физической величины, найденное с допустимой

погрешностью, принимается за действительное зна-

чение.

Погрешность измерения есть отклонение результата

измерений от истинного значения измеряемой величины.

Абсолютной погрешностью называют погрешность изме-

рения, выраженную в единицах измеряемой величины:

Дх=хиз—х, где х — истинное значение измеряемой вели-

чины. Относительная погрешность — отношение абсолют-

ной погрешности измерения к истинному значению физи-

ческой величины: б=Ах/х. Относительная погрешность

может быть выражена также в процентах.

Поскольку истинное значение измерения остается

неизвестным, на практике можно найти лишь прибли-

женную оценку погрешности измерения. При этом вмес-

то истинного значения принимают действительное

значение физической величины, полученное при измере-

ниях той же величины с более высокой точностью. Напри-

мер, погрешность измерения линейных размеров штан-

генциркулем составляет ±0,1 мм, а микрометром —

±0,004 мм.

Точность измерений может быть выражена количест-

венно как обратная величина модуля относительной по-

грешности. Например, если погрешность измерения

±0,01, то точность измерения равна 100.

9

§ 3. МЕЖДУНАРОДНАЯ СИСТЕМА ЕДИНИЦ,

МЕХАНИЧЕСКИЕ ЕДИНИЦЫ

Между единицами физических величин существует

взаимосвязь, обусловленная законами природы и выра-

женная физическими формулами. Единицы большинства

физических величин могут быть выражены через неко-

торое число независимых одна от другой основных еди-

ниц. Совокупность выбранных основных и образованных

производных единиц называется системой единиц.

Международная система единиц СИ (SI) содержит

семь основных и две дополнительные единицы. Основ-

ные единицы: длина — метр (м); масса — килограмм

(кг); время — секунда (с); сила электрического тока —

ампер (А); термодинамическая температура — Кельвин

(К); сила света — кандела (кд); количество вещества —

моль (моль). Дополнительные единицы приняты для из-

мерения плоского угла — радиан (рад) и телесного уг-

ла — стерадиан (ср). Производные единицы Междуна-

родной системы образуются на основании определений

физических величин или законов, устанавливающих

связь между физическими величинами, например сила —

Ньютон (Н = кг-м/с2), угловая скорость (рад/с), уско-

рение (м/с2).

Метр — длина, равная 1650763,73 длин волн в ваку-

уме излучения соответствующего переходу между уров-

нями 2Р|0 и 5d5 атома криптона-86 (оранжевая линия

спектра). Килограмм — масса, равная массе междуна-

родного прототипа килограмма (приблизительно равен

массе 1 дм3 чистой воды при температуре 4°C). Секун-

да — время, равное 9 192 631 770 периодам излучения, со-

ответствующего переходу между двумя сверхтонкими

уровнями основного состояния атома цезия-133 (при-

близительно равна 1/86400 средних солнечных суток).

Радиан угол между двумя радиусами окружности,

длина дуги между которыми равна радиусу. В градус-

ном исчислении радиан равен 57°17'44,8".

В Международной системе для выражения больших

или малых значений физических величин приняты крат-

ные и дольные единицы, которые получаются при умно-

жении исходных единиц на число 10 в соответствующей

положительной (для кратных единиц) или отрицатель-

ной (для дольных единиц) степени от 1018 до 1018. Крат-

ные и дольные единицы обозначаются путем присоеди-

10

нения к размерности исходной единицы соответствующих

приставок: 106 — мега (М), 103 — кило (к), 102 — гекто

(г), 101 — дека (да), 1Q-1 — деци (д), 10~2 — санти (с),

10~3 — милли (м), 10-6 — микро (мк) и др.

В машиностроении используют дольные единицы дли-

ны: миллиметр — 1 мм=10-3 м и микрометр — 1 мкм =

= 10’6 м. Для измерения плоских углов применяются

градус — 1°=л/180 рад; минута —- 1'=1°/60 и секун-

да — 1"=1°/3600.

§ 4. КЛАССИФИКАЦИЯ СРЕДСТВ ИЗМЕРЕНИЙ

Средства измерений — технические средства, исполь-

зуемые при измерениях и имеющие нормированные ме-

трологические свойства. Средства измерений делят на

меры, измерительные приборы, измерительные преобра-

зователи, впомогательные средства измерений, измери-

тельные установки и измерительные системы.

Мера — средство измерений, предназначенное для

воспроизведения физической величины заданного разме-

ра. Однозначная мера воспроизводит физическую вели-

чину одного размера, например концевая мера длины и

мера массы (гиря). Многозначная мера воспроиз-

водит ряд одноименных величин различного раз-

мера, например, штриховая мера длины и угловая

мера (многогранная призма). Специально подоб-

ранный комплект мер, применяемых не только

самостоятельно, но и в различных сочетаниях в це-

лях воспроизведения ряда одноименных величин различ-

ного размера, называется набором мер, например набо-

ры плоскопараллельных концевых мер длины и наборы

угловых мер.

Измерительные приборы — средства измерений, пред-

назначенные для выработки сигнала измерительной ин-

формации в форме, доступной для непосредственного

восприятия наблюдателем. По характеру показаний они

могут быть показывающие и аналоговые, а по принципу

действия — приборы прямого действия, сравнения, ин-

тегрирующие и суммирующие. Для линейных и угловых

измерений широко используются показывающие прибо-

ры прямого действия, допускающие только отсчет пока-

заний.

По назначению приборы делят на универсальные,

предназначенные для измерения одинаковых физичес-

11

ких величин различных объектов, и специализированные,

используемые для измерения параметров однотипных

изделий (например, размеров резьб или зубчатых ко-

лес) или одного параметра различных изделий (напри-

мер, шероховатости или твердости). По принципу дейст-

вия, который положен в основу измерительной системы,

приборы подразделяют на механические, оптические,

оптико-механические, пневматические, электрические,

рентгеновские, лазерные и др.

Во многих случаях название прибора определяется

конструкцией измерительного механизма. Универсаль-

ные приборы для линейных измерений с механической

измерительной системой делят на: штангенприборы с

нониусом; микрометрические приборы с микрометричес-

ким винтом (микровинт); рычажно-механические при-

боры с зубчатыми, рычажно-зубчатыми и пружинными

механизмами. По установившейся терминологии прос-

тейшие приборы, например штангенприборы и микромет-

рические приборы, называют также измерительным ин-

струментом.

§ 5. МЕТРОЛОГИЧЕСКИЕ ПОКАЗАТЕЛИ

СРЕДСТВ ИЗМЕРЕНИЙ

Меры характеризуются номинальным и действитель-

ным значениями. Номинальное значение меры — значе-

ние величины, указанное на мере или приписываемое ей.

Действительное значение меры — действительное значе-

ние величины, воспроизводимой мерой.

Измерительные приборы состоят из чувствительного

элемента, который находится под непосредственным Воз-

действием физической величины, измерительного меха-

низма и отсчетного устройства. Отсчетное устройство по-

казывающего прибора имеет шкалу и указатель, выпол-

ненный в виде материального стержня — стрелки или

в виде луча света — светового указателя. Шкала (рис.

1) представляет собой сово-

купность отметок и про-

ставленных у некоторых из

: них чисел отсчета, соответ-

' ствующих ряду последова-

> 5

20 10 — 0 + 10 20

iliiiihiiilni liiiilinihiiiliiiiliiiili1

-!U

;Рис. 1. Шкалы измерительных

приборов

12

тельных значений величины. Шкалы с делениями посто-

янной длины называют равномерными.

Длина деления шкалы а — расстояние между осями

(или центрами) двух соседних отметок шкалы. Цена де-

ления шкалы С — разность значений величины, соответ-

ствующих двум соседним отметкам шкал. Чувствитель-

ность прибора определяется отношением сигнала на вы-

ходе прибора к вызывающему его изменению измеряемой

величины. Абсолютную чувствительность прибора опре-

деляют по формуле S = a/C. При измерениях длин чув-

ствительность прибора является безразмерной величиной

и называется также передаточным отношением прибора.

Начальное и конечное значения шкалы — наимень-

шее и наибольшее значения измеряемой величины, ука-

занные на шкале. Диапазон показаний — область зна-

чений измеряемой величины, для которой нормированы

допускаемые погрешности прибора. Предел измерений —

наибольшее или наименьшее значение диапазона изме-

рений. Вариация показаний — разность показаний при-

бора, соответствующих данной точке диапазона измере-

ний, при двух направлениях медленных измерений пока-

заний прибора. Стабильность средства измерения — ка-

чество средства измерений, отражающее неизменность во

времени его метрологических свойств.

Измерительное усилие прибора — сила, создаваемая

прибором при контакте с изделием и действующая по

линии измерения. Оно обычно вызывается пружиной,

обеспечивающей контакт чувствительного элемента при-

бора, например измерительного наконечника, с поверх-

ностью измеряемого объекта. При деформации пружины

происходит изменение усилия: разность между наиболь-

шим и наименьшим значениями — максимальное коле-

бание измерительного усилия.

§ 6. ПОГРЕШНОСТИ СРЕДСТВ ИЗМЕРЕНИЙ

Погрешности средств измерений возникают в резуль-

тате воздействия большого числа факторов, обусловлен-

ных их изготовлением, хранением, эксплуатацией и

условиями проведения измерений. Абсолютная погреш-

ность меры представляет собой разность между номи-

нальным значением меры и истинным значением воспро-

изводимой ею величины. Абсолютная погрешность при-

бора — разность между показаниями прибора и истин-

13

ним значением измеряемой величины. Однако в связи с

тем, что истинное значение величины неизвестно, на

практике вместо него используют действительное значе-

ние величины.

Приведенной погрешностью прибора является отно-

шение абсолютной погрешности к нормируемому значе-

нию, за которое принимают значение, равное верхнему

пределу измерений, или диапазону измерений, или длине

шкалы и т. п. Так, для вольтметра с верхним пределом

измерений 150 В н абсолютной погрешностью Ах = 0,6 в

приведенная погрешность, которую обычно выражают в

процентах, будет (0,6/150) 100 % =0,4 % (нормирующее

значение в данном случае равно верхнему пределу, т. е.

150 В).

На погрешность средств измерений большое влияние

оказывают условия его применения. Величина, которую

не измеряют данным средством измерения, но которая

оказывает влияние на результаты измерений этим сред-

ством, называется влияющей физической величиной, на-

пример, температура, давление, влажность, запыленность

окружающей среды, механические и акустические вибра-

ции и т. п. Условия применения средств измерения, при

которых влияющие величины имеют нормальное значе-

ние или находятся в пределах нормальной области зна-

чений, называют нормальными условиями Нормальные

условия для линейных и угловых измерений — темпера-

тура 20 °C, атмосферное давление 101,32472 кПа (760 мм

рт. ст ), относительная влажность 58 % и др.

Основной погрешностью является погрешность сред-

ства измерений, используемого при нормальных услови-

ях; дополнительной погрешностью — изменение действи-

тельного значения меры или показания прибора при

отклонении одной из влияющих величин за пределы,

установленные для нормальной области ее значений. Наи-

большая погрешность средства измерений, при которой

оно может быть признано годным и допущено к приме-

нению, называется пределом допускаемой погрешности.

Класс точности средства измерений — это обобщен-

ная характеристика средства измерений, определяемая

пределами допускаемых и дополнительных погрешнос-

тей, а также другими свойствами средств измерений,

влияющими на их точность н определяемыми стандарта-

ми на отдельные виды средств измерений. Например,

класс точности концевых мер (см. § 13) характеризует

14

близость их размера к номинальному значению, допус-

каемое отклонение от плоскости, а также притираемость

и стабильность.

§ 7. КЛАССИФИКАЦИЯ И МЕТОДЫ ИЗМЕРЕНИЯ

По способу получения значений физической величи-

ны измерения могут быть прямыми, косвенными, сово-

купными и совместными. При прямом измерении иско-

мое значение величины находят непосредственно из

опытных данных. Примерами прямых измерений явля-

ются измерения длины с помощью линейных мер или

температуры термометром. Прямые измерения состав-

ляют основу более сложных косвенных, совокупных и

совместных измерений. При косвенном измерении иско-

мое значение величины находят на основании известной

зависимости между этой величиной и величинами, под-

вергаемыми прямым измерениям, например тригономет-

рические методы измерения углов, при которых острый

угол прямоугольного треугольника определяют по изме-

ренным длинам катетов и гипотенузы (см § 29), или из-

мерение среднего диаметра резьбы методом трех прово-

лочек (см. § 66). Косвенные измерения в ряде случаев

позволяют получить более точные результаты, чем пря-

мые измерения. Например, погрешности прямых измере-

ний углов угломерами на порядок выше погрешностей

косвенных измерений углов с помощью синусных линеек.

Измерения могут быть абсолютными или относитель-

ными. Абсолютное измерение основано на прямых измере-

ниях одной или нескольких основных величин и (или)

использовании значений физических констант. При ли-

нейных и угловых абсолютных измерениях, как прави-

ло, находят одну физическую величину, например диа-

метр вала штангенциркулем. Относительное измере-

ние — измерение отношения величины к одноименной

величине, играющей роль единицы, или измерение вели-

чины по отношению к одноименной величине, принимае-

мой за исходную. Относительное измерение основано на

сравнении измеряемой величины с известным значением

меры. Искомую величину при этом находят алгебраичес-

ким суммированием размера меры и показаний прибора.

Для повышения точности измерений разработан ряд

методов измерений. Метод измерений — это совокуп-

ность приемов использования принципов и средств из-

15

мерений. Принципом измерений называется совокуп-

ность физических явлений, на которых основаны изме-

рения.

Метод непосредственной оценки — метод измерений,

при котором значение величины определяют непосред-

ственно по отсчетному устройству измерительного при-

бора прямого действия. Например, измерение длины те-

ла линейкой, силы электрического тока амперметром.

Метод сравнения с мерой основан на сравнении измеря-

емой величины с величиной, воспроизводимой мерой.

Например, измерение диаметра вала блоком концевых

мер в державке с притертыми боковичками или на оп-

тиметре, массы тела на рычажных весах с уравновешива-

нием гирями. В технике измерений применяют несколько

методов сравнения с мерой — методы противопоставле-

ния, замещения, совпадений, нулевой метод. При линей-

ных и угловых измерениях часто используют дифферен-

циальный метод — метод сравнения с мерой, при кото-

ром на измерительный прибор воздействует разность из-

меряемой величины и известной величины, воспроизво-

димой мерой. Этот метод применяют, например, при из-

мерениях пневматическими, индуктивными и другими

приборами.

Все методы измерений могут осуществляться контакт-

ным способом, при котором измерительные поверхности

прибора взаимодействуют с проверяемым изделием, или

бесконтактным способом, при котором взаимодействия

нет.

§ 8. МЕТОДЫ И СРЕДСТВА КОНТРОЛЯ

На производстве наиболее производительной опера-

цией измерения является контроль. Контроль качества —

проверка соответствия качества продукции установлен-

ным требованиям. При контроле проверяют, находятся

ли действительные значения параметров изделия в до-

пускаемых пределах, но числовые значения величин не

определяют. Например, проверяют, укладывается ли дей-

ствительный размер диаметра вала в границы допуска,

указанные на чертеже. Это дает возможность увеличить

производительность и снизить стоимость измерений.

Применяются два метода контроля. Дифференциро-

ванный (поэлементный) контроль заключается в незави-

симой проверке каждого параметра изделия в отдель-

16

ности, например контроль значений среднего диаметра,

шага и половины угла профиля резьбы метчиков (см.

§ 67); комплексный контроль — в одновременной про-

верке суммарной погрешности нескольких параметров,

например контроль качества резьбы изделия проходной

резьбовой пробкой (см. § 65). Дифференцированный ме-

тод контроля позволяет установить причины брака из-

делий, а комплексный метод обеспечивает проверку год-

ности изделий.

Для контроля геометрических параметров использу-

ются калибры. Калибр — однозначная мера специаль-

ной конструкции, предназначенная для проверки соот-

ветствия действительных значений геометрических па-

раметров изделий заданным параметрам без определе-

ния их числового значения. К ним относятся гладкие

предельные калибры (пробки и скобы), резьбовые ка-

либры, калибры конусов и шлицевых изделий, шаблоны

и др.

§ 9. ПОГРЕШНОСТИ ИЗМЕРЕНИЙ И ИХ ОЦЕНКА

Погрешность измерения возникает в результате на-

ложения элементарных погрешностей, вызываемых раз-

ными причинами. Рассмотрим отдельные составляющие

суммарной погрешности измерений. Инструментальная

погрешность измерения определяется погрешностью при-

меняемых средств измерения — измерительных приборов

и мер. Погрешность отсчитывания возникает ввиду недо-

статочно точного отсчитывания показаний прибора. По-

грешность интерполяции при отсчитывании происходит

от недостаточно точной оценки на глаз доли деления

шкалы, соответствующей положению указателя.

Погрешность от параллакса возникает вследствие ви-

зирования (наблюдения) стрелки, расположенной на

некотором расстоянии от поверхности шкалы в направле-

нии, не перпендикулярном к поверхности шкалы. Пог-

решность от параллакса Ахп (рис. 2) прямо пропорцио-

нальна расстоянию Л указателя 1 от шкалы 2 и танген-

су угла ф линии зрения наблюдателя к поверхности шка-

лы: Дхп=Л1бф.

Погрешность от перекоса возможна в приборах, в

конструкции которых не соблюден принцип Аббе, заклю-

чающийся в том, что линия измерения должна являться

продолжением линии шкалы. Например, перекос рамки

штангенциркулей (рис. 3) изменяет расстояние между

17

Рис. 2. Явление параллакса

при отсчете

Рис. 3. Погрешности измере-

ний при перекосе

губками / и 2. Погрешность определения измеряемого

размера из-за перекоса Дхпер=/—l'=Lq>. При выполне-

нии принципа Аббе L=0 и соответственно Дхпер=0.

Внешние погрешности возникают вследствие откло-

нения от нормальных условий измерения. Например, от-

клонение температуры от нормального значения 20 °C

приводит к изменению длины деталей, средств измере-

ний и изделий. Если невозможно создать нормальные ус-

ловия, то в результате линейных измерений следует вво-

дить температурную поправку.

Ах, = хвз — 20) — а2 (t2 — 20)],

где Хиз — измеряемый размер; щ и а2 — коэффициенты

линейного расширения материалов средства измерения

и изделия; и 1г — температуры средства измерения

и изделия.

Погрешности измерений от измерительного усилия

возникают вследствие контактных деформаций в месте

соприкосновения поверхностей средства измерения и из-

делия; деформации формы изделия, например тонкостен-

ных деталей; упругих деформаций установочного узла,

например скоб, стоек или штативов. Погрешность метода

измерений обусловлена несовершенством метода изме-

рения, например неправильно выбранной схемой базиро-

вания (установки) изделия, неправильно выбранной по-

следовательностью проведения измерений.

Рассмотренные выше причины вызывают появление

систематических и случайных погрешностей, из которых

18

складывается суммарная погрешность измерения. Эти

причины могут приводить к грубым погрешностям изме-

рений. Систематическая погрешность является составля-

ющей погрешности измерения, которая остается постоян-

ной или закономерно изменяется при повторных измере-

ниях одной и той же величины. К систематическим

относятся, например, погрешности от неисправности при-

бора или от несоответствия действительного значения

меры ее номинальному значению. Систематические по-

грешности могут быть изучены опытным путем и исклю-

чены из результатов измерений. В целях исключения

систематической погрешности вводится поправка — зна-

чение величины, одноименной с измеряемой, прибавляе-

мое к полученному при измерениях значению. Поправка

суммируется с номинальным значением меры или с по-

казаниями прибора

Случайная погрешность — составляющая погрешнос-

ти измерения, изменяющаяся случайным образом при

повторных измерениях одной и той же величины, вслед-

ствие большого числа неподдающихся учету причин, на-

пример погрешности от вариации показаний измеритель-

ного прибора, погрешности округления или отсчитыва-

ния показаний прибора. Случайные погрешности нельзя

исключить из результатов измерений, но их влияние

можно уменьшить путем многократных повторных изме-

рений одной величины и обработкой опытных данных.

Г рубая погрешность — погрешность измерения, сущест-

венно превышающая ожидаемую при данных условиях

погрешность. Результаты измерений, содержащие грубые

погрешности, исключают как недостоверные.

Для оценки возможной погрешности измерений не-

обходимо знать закономерности появления случайных

погрешностей. При большом числе измерений их значе-

ния, как правило, распределяются по закону Гаусса: по-

грешности измерений могут принимать непрерывный ряд

значений; вероятность (частота) появления погрешнос-

тей, равных по значению и обратных по знаку, одинако-

ва; большие по абсолютному значению погрешности

встречаются реже малых; средняя арифметическая по-

грешность стремится к нулю при увеличении числа из-

мерений.

Распределение значений случайных погрешностей

Д, зависит от точности измерений и может быть опреде-

19

лено по их среднему квадратическому отклонению, кото-

рое вычисляется по формуле:

о (Д) = j/"4- ... 4~ mi&i 4- ... 4~ /ппДп]/л,

где rrii — число измерений, содержащих погрешность

Д,; п — общее число измерений.

Вероятность (частота) появления погрешности Д,

равна отношению tnjn. Так как погрешности могут при-

нимать непрерывный ряд, т. е. бесконечное множество

значений, вероятность каждого отдельного значения Д<

равна нулю. Вероятность появления погрешностей в ка-

ком-либо интервале значений определяется по плотнос-

ти распределения вероятности случайных погрешностей

f(&), которую вычисляют по формуле:

f (Д) = (1/оК2л)

Для графического определения вычерчивается кри-

вая f(A) ~ Д при заданном значении о(Д) (рис. 4). Веро-

ятность погрешностей в выбранном интервале значений,

например Д] и Д2 или Д3 и Д«, равна отношению площади

под кривой в этом интервале (показано штриховкой) ко

всей площади под кривой. Кривые распределения стре-

мятся к нулю при увеличении абсолютных значений по-

грешностей. Вероятность появления погрешностей [Д|>

>Зо(Д) равна ~0,3 %, т. е. практически исключена. По-

грешность Дпр=±Зст(Д) называют предельной погреш-

О о

ностью измерений. Погрешности измерений Д>Дпр отно-

сят к грубым погрешностям.

Случайную погрешность можно уменьшить путем

многократных измерений. Если какую-либо величину из-

мерять много раз, то вероятным значением этой величи-

ны, или ее математическим ожиданием, будет среднее

арифметическое значение х, подсчитанное по результа-

там этих измерений х,:

х = (xj, 4- х2 4- ••• 4- Xi 4- ... 4" хп)/п.

Погрешность среднего арифметического значения и

среднее квадратическое отклонение для ряда измерений

вычисляют по формулам:

20

Рис. 4. Кривые распре-

деления случайных по-

грешностей измерения:

1 — Oi(A)-l; 2 — <МЛ)-

—1.5; 3 — О3(Д)—3; ДИр|"

О

-±4, 5

Ах = Лпр/К п = ± За (Ах)/]Лп;

о (Ах) = У[(х—х,)2 + (х — х2)2 + ... + (х—x„)2]/(n— 1).

Погрешность среднего арифметического значения

уменьшается при увеличении числа измерений. Напри-

мер, при п=10 Дх = а(Дх), а при п=100 Ах=0,316а(Ах).

Если при обработке результатов измерений выявлены из-

мерения, содержащие грубые погрешности: |х—х,|>

>За(Ах), то их исключают и выполняют повторные рас-

четы н т. д.

Рис. 5. Влияние погрешностей измерения на определение размера

изделий

21

При измерениях случайные и систематические погре-

шности проявляются одновременно. Если систематичес-

кие погрешности отсутствуют или учтены поправками, то

суммарная предельная погрешность измерения

Дпр — Дпр1 + Дпр2 + + Anpi + ... + Дпрл .

где Дпр i — предельные погрешности измерительных при-

боров, установочных мер, температурных деформаций,

деформаций от измерительного усилия, базирования при-

боров и других факторов, из которых складывается сум-

марная погрешность данного измерения.

§ 10. ВЫБОР СРЕДСТВ ИЗМЕРЕНИЙ

При выборе средств измерений учитываются их мет-

рологические параметры, эксплуатационные факторы

(организационная форма контроля, особенности кон-

струкции и размеры изделий, производительность обору-

дования и т. п.), экономические соображения и др. Важ-

ное значение имеет правильный выбор допускаемой пог-

решности средств измерений: недостаточная точность

измерений приводит к снижению качества продукции и

увеличению ее себестоимости, завышенная точность по-

вышает трудоемкость и стоимость измерений и ведет к

увеличению затрат на производство.

Принцип выбора точности средств измерений пока-

зан на рис. 5. Истинные размеры изделий х вследствие

воздействия при изготовлении многих факторов распре-

деляются случайным образом, например, по закону Гаус-

са. Плотность распределения вероятности измеряемого

параметра f(x) показана на рис. 5 кривой /. Для пара-

метра, исходя из условий работы, качества, надежности

и взаимозаменяемости изделий, материала, технологии

изготовления, себестоимости и других факторов, устанав-

ливается предельно допустимое отклонение параметра

бдоп от номинального значения х,юм. Отношение заштри-

хованной площади к общей площади под кривой / по-

казывает процент годных изделий для заданного техно-

логического процесса и установленного поля допуска па-

раметра при погрешности измерений, равной нулю.

Действительные значения параметра зависят от по-

грешности измерений Дх, которые так же, как погреш-

ности изготовления, распределяются случайным образом

22

(см. кривые 2 и 3 на рис. 5). Поэтому случайные погреш-

ности измерений приводят к неопределенности (случай-

ности) оценки действительных значений Xi и л» параметра

вблизи границ поля допуска. При этом может оказать-

ся, что часть годных изделий с отклонением параметра

61<бдоп/2 будет отнесена к браку и, наоборот, некоторые

бракованные изделия с отклонением параметра бг>

>бдОП/2 будут приняты как годные. Вероятность погреш-

ности можно оценить по отношению заштрихованных

площадей под кривыми 2 и 3 к заштрихованной площади

под кривой /. Таким образом, чем меньше допуск на из-

делие и чем больше погрешность измерений, тем больше

вероятность погрешности контроля и ниже качество про-

дукции. Число необнаруженных бракованных изделий и

фиктивного брака определяется отношением предельной

погрешности измерений к допуску параметра ДПр/бДОп-

Выбор средств измерений выполняется в соответствии

с государственными стандартами, которые устанавлива-

ют допускаемую погрешность измерений Дх в зависимос-

ти от предельных отклонений контролируемого парамет-

ра. Например, ГОСТ 8.051—81 устанавливает допускае-

мые погрешности при измерении линейных размеров до

500 мм. Допускаемые погрешности измерений включают

погрешности мер и измерительных приборов, условий их

применения и метода измерений.

Метрологи участвуют в выборе измерительных

средств совместно с технологами производства и кон-

структорами изделия, разрабатывают заводские инструк-

ции по выбору средств измерений и рекомендации по ос-

нащению производства ими.

Пример. Подобрать установочную концевую меру длины для

контроля диаметра вала с помощью индикатора часового типа

класса точности 0. Условия измерения — нормальные, погрешность

базирования индикатора составляет 4 мкм, номинальный диаметр

вала rf= 100 мм, отклонения размеров вала соответствуют квалите-

ту Л6.

По ГОСТ 8.051—81 для вала rf=100 мм и квалитета Л6 на-

ходим допуск размера вала 6=22 мкм и допускаемую погреш-

ность измерения Дпр = 6 мкм.

Индикатор часового типа класса точности 0 в пределах участка

шкалы ±100 мкм, в который укладывается допуск размера вала,

имеет предельную основную погрешность Дпр1 = ±4 мкм (см.

табл. 5).

Допускаемая погрешность установочной меры

23

&ПРЗ<Г (Anpl’-tAnpiP-tAnp.)2 =/б’-4’-4» =2 MKM,

О

где ДПр2=4 мкм — погрешность базирования.

Предельные погрешности концевых мер длины классов точности

2 и 3 равны (см. табл. 2), соответственно,

(Лпрз)акл=б,3-|-8£. = 0,3 8-0,1 = 1,1 мкм;

(Апрз)зкл = 0,7+161 = 0,74-16 - 0,1 =2,3 мкм,

где L=d = 0.1 м — номинальная длина меры.

Условия требуемой точности измерений выполняются для меры

О О

класса точности 2: ДПр»> (Дпрз)гкл-

§11. ПЕРЕДАЧА ЕДИНИЦЫ ДЛИНЫ ОТ ЭТАЛОНОВ

РАБОЧИМ СРЕДСТВАМ ИЗМЕРЕНИЙ

По точности средства измерений делятся на эталоны,

образцовые и рабочие средства измерений. Эталон еди-

ницы — средство измерений (или комплекс средств изме-

рений), обеспечивающее воспроизведение и хранение

единицы в целях передачи ее размера менее точным

средствам измерений. Эталоны воспроизводят размер

единицы с наивысшей точностью.

Эталонный метод воспроизведения метра в длинах

световой волны заключается в следующем. При прохож-

дении электрического тока через пары и газы атомы из-

лучают свет с линейным спектром. Каждая линия спек-

тра соответствует монохроматическому потоку света с

определенной длиной волны л. При распространении в

вакууме k=ch(E2—Et), где с — скорость света в пусто-

те; h — постоянная Планка; Е2 и Et — энергии двух

состояний атома.

В качестве международного эталона принята длина

волны оранжевой линии излучения криптона-86, свече-

ние которого осуществляют в специальных газоразряд-

ных лампах при строго установленных условиях. Длина

волны в вакууме первичного излучения равна

0,60578021 мкм.

Государственный первичный эталон метра состоит из

источника (лампы) первичного эталонного излучения

криптона-86 и эталонного интерферометра, применяемо-

го для измерения длины штриховых и концевых мер

(вторичные эталоны). Он обеспечивает воспроизведение

единицы длины в диапазоне 0...1 м со средним квадра-

24

тичным отклонением результатов измерений, не превы-

шающим о(Д)=5хЮ-9 м, что соответствует предельной

погрешности одного измерения 1.5Х10-8 м.

Размер единицы передается от эталонов рабочим

средствам измерений путем поверки менее точных

средств измерений более точными. Поверка — определе-

ние метрологическим органом погрешностей средства из-

мерения и установление его пригодности к применению.

Образцовым средством измерений служит мера или

измерительный прибор, применяемые для поверки по

ним других средств измерений и утвержденные в качест-

ве образцовых. Использование образцовых мер и прибо-

ров только для поверки уменьшает их износ, увеличива-

ет срок службы и надежность передачи единицы. Рабо-

чее средство измерений применяется для измерений, не

связанных с передачей единицы.

Поверочная схема — утвержденный в установленном

порядке документ, определяющий средства, методы и

точность передачи размера единицы от эталона или ис-

ходного образцового средства измерений рабочим сред-

ствам измерений. Поверочные схемы по их назначению

подразделяются на общесоюзные, охватывающие все

средства измерения данной физической величины в стра-

не, и локальные, которые распространяются на измере-

ния, проводимые отдельными органами метрологической

службы.

Общесоюзная поверочная схема для средств измере-

ния длины состоит из двух частей: для штриховых мер,

у которых заданное значение длины определяется рассто-

янием между штрихами, нанесенными на плоской повер-

хности; для концевых мер, у которых заданный размер

равен расстоянию между плоскостями, ограничивающи-

ми меру. Рассмотрим сокращенную часть поверочной

схемы для концевых мер длины (рис. 6). От Государ-

ственного первичного эталона длины размер единицы пе-

редается эталонам-копиям и затем рабочим эталонам.

Соподчинение средств измерений на схемах обозначено

соединительными линиями, на которых в кругах указаны

методы поверки.

Основными образцовыми средствами измерения для

передачи размера единицы от эталонов к рабочим при-

борам и мерам являются образцовые меры. В порядке

понижения точности образцовые средства измерений де-

25

Рабочие средства измерения

Образцовые средства измерения

Этап о н ы

Интерферометры контактные, микро •

катары, оптикаторы, 6*0.02—0,05 мкм

Концевые меры ЛЛ Л

Клосс точности 00, 6=0,05.-0,1 мкм

Интерферометры контактные, микро-

каторы, оптикаторы, 6*0,05-..0,1 мкм

Концевые меры я t п

Класс точности О, Лв 0,1.*.0,0 мкм

Оптиметры, А *0,07...0,1 мкм

Мика торы, оптикаторы и ар. измери-

тельные приборы, А * 0,1.-а,2 мкм____

Концевые меры Л п9 пе

Класс точности 1, А *0,2...0,6 мкм

Ми ко торы, оптикаторы, оптиметры,

6*0,15--0,5 мкм

Рыча жно-зубчатые еоловки и прибор hi.

6* 0,5... 2 мкм л nr р",

Измерительные машины 6=U,j-o/mkm

Концевые меры • * . -

Класс точности 2 , 6*0,ч...1,£ мкм

МикроИвтры рычажные, скобы с от-

счетными устройствами, гвлооки

рычажно-зубчатые “ рыча жно-пр ужин-

ные. микрометры, длиномеры и др.

приборы, 6*1—7мкм *

Концевые меры л-

Класс точности J, 6=0,о-иб мкм

Скобы с отсчетным устройством,

микрометры рычажные, микрометри-

ческие инструменты, еоловки зубчатые

6=2,5-56 мкм

Концевые меры . . , Л

Клосс точности чиб, 6*2—чО мкм

Нутромеры микрометрические

и индикаторные 6*б-.1В0мкм

1

лят на разряды: 1-й, 2-й и т. д. Разряд образцовых

средств измерений — это категория образцовых средств

измерений, отнесенных к одной и той же ступени пове-

рочной схемы. Он характеризуется предельной допускае-

мой погрешностью б и устанавливается метрологичес-

кой аттестацией. Метрологическая аттестация — иссле-

дование средства измерений, выполняемое метрологи-

ческим органом для определения метрологических

свойств этого средства измерений, и выдача документа

с указанием полученных данных.

Рабочие измерительные приборы группируют по ос-

новной допускаемой погрешности А, а рабочие меры

подразделяют по классам точности. Погрешность образ-

цовых мер б должна быть в 2—3 раза меньше погреш-

ности рабочих мер и приборов Д, для поверки которых

они предназначены.

Вопросы для самопрояерки

1. Кйкую область науки охватывает метрология? 2. Что харак-

теризует точность измерений? 3. Что такое единство измерений и

для чего оно требуется? 4. Какие основные задачи метрологии?

5. Что называют физической величиной? 6. В чем отличие дейст-

вительного и истинного значений физической величины? 7. Какие

виды погрешностей измерений Вы знаете? 8. Какие основные меха-

нические единицы входят в систему СИ? 9. Какие существуют

основные виды средств измерений? 10. Как классифицируются уни-

версальные измерительные приборы по принципу действия? 11. Ка-

кие механические приборы для измерения длины Вы можете пере-

числить? 12. Какие метрологические показатели мер Вы можете

назвать? 13. Какие основные метрологические показатели показы-

вающих измерительных приборов Вы знаете? 14. Что называют

ценой деления шкалы? 15. Что такое диапазон измерений прибора?

16. В чем отличие основной погрешности измерительного прибора

от дополнительной погрешности? 17. Какие основные условия

влияют на линейные измерении? 18. Какие бывают виды измерений?

19. В чем заключается дифференциальный метод измерений?

20. Какие методы контроля Вы знаете? 21. Из каких ошибок скла-

дывается суммарная погрешность измерения? 22. Как можно устра-

нить погрешность параллакса? 23. Как можно учесть температурные

погрешности? 24. Как можно исключить систематические погрешно-

сти измерений? 25. Как можно уменьшить влияние случайных по-

грешностей на результат измерений? 26. Как выбирают средства

Рис. 6. Сокращенная поверочная схема для концевых мер длины'

/ — метод прямых измерений; 2 — сличение с Государственным эталоном с

помощью эталонов сравнения; 3 — сличение и калибровка на интерферен-

ционном компараторе; 4 — сличение на контактном интерферометре; 5 —

сличение техническим интерференционным методом; 6 — сличение на измери-

тельной машине; 7 — сличение на компараторе; 8 — сличение на оптиметре

27

для линейных измерений? 27. Какие группы средств измерений

входят в поверочные схемы? 28. Какое назначение имеют повероч-

ные схемы? 29. Для чего предназначены образцовые средства изме-

рений? 30. Какие средства измерений имеют наивысшую точность?

ГЛАВА 2

МЕРЫ ДЛИНЫ И ПЛОСКОГО УГЛА

§ 12. ШТРИХОВЫЕ МЕРЫ ДЛИНЫ

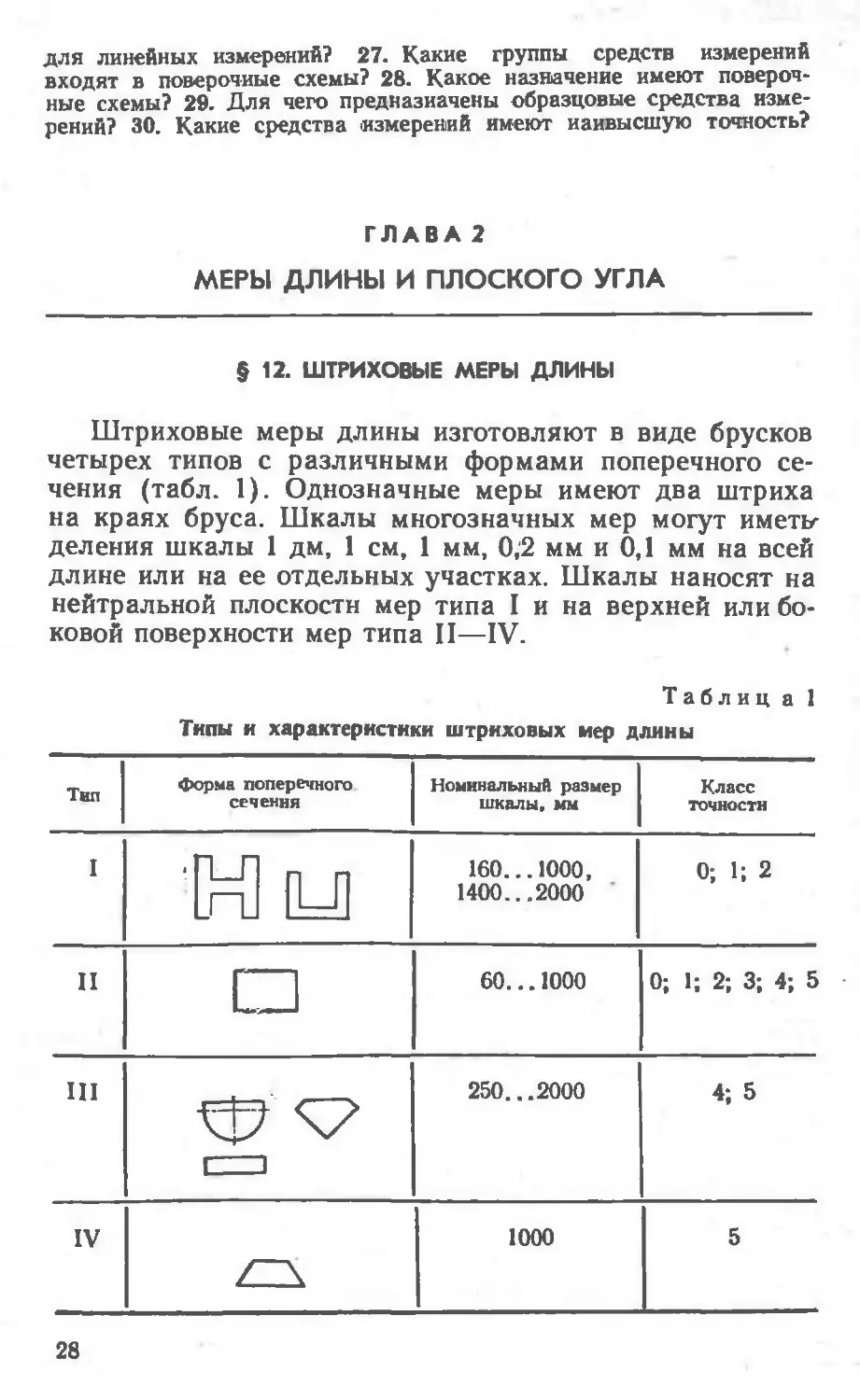

Штриховые меры длины изготовляют в виде брусков

четырех типов с различными формами поперечного се-

чения (табл. 1). Однозначные меры имеют два штриха

на краях бруса. Шкалы многозначных мер могут иметь-

деления шкалы 1 дм, 1 см, 1 мм, 0;2 мм и 0,1 мм на всей

длине или на ее отдельных участках. Шкалы наносят на

нейтральной плоскости мер типа I и на верхней или бо-

ковой поверхности мер типа II—IV.

Таблиц а 1

Типы и характеристики штриховых мер длины

Тип Форма поперечного сечения Номинальный размер шкалы, мм Класс точности

I C~L Р 0 160...1000, 1400...2000 0; 1; 2

II Р"~] 60...1000 0; 1; 2; 3; 4; 5

III 250...2000 4; 5

IV \ 1000 5

28

Брусковые штриховые меры длины применяют для

измерения линейных размеров и перемещений, в качест-

ве шкал приборов и станков, а также в качестве образ-

цовых средств измерений при поверке мер длины, изме-

рительных линеек, шкал приборов, станков, машин и ли-

нейных преобразователей.

Общую длину и цену деления шкалы штриховых мер

поверяют путем сравнения с образцовыми штриховыми

мерами на специальных оптических приборах — компа-

раторах, которые имеют отсчетные микроскопы с ценой

деления 0,001 мм. Допускаемые погрешности мер Д в

микрометрах можно рассчитать в зависимости от номи-

нального значения интервала шкалы L (м) и различных

классов точности меры по следующим формулам: для

0 — Д= (0,5+0,51); для 1 — Л=(1+1); для 2 — Д =

= (2+21); для 3 — Д= (5+51); для 4 — Д= (10+151);

для 5 — Д= (20+301).

§ 13. ПЛОСКОПАРАЛЛЕЛЬНЫЕ КОНЦЕВЫЕ МЕРЫ ДЛИНЫ

Плоскопараллельные концевые меры длины имеют

форму прямоугольного параллелепипеда (плитки) с дву-

мя параллельными измерительными поверхностями, рас-

стояние между которыми равно номинальному значению

длины меры 1. Конструкция и размеры основных типов

концевых мер показаны на рис. 7, а. Длина мер измеря-

ется в пределах 1=0,1... 1000 мм через определенные ин-

тервалы-градации, равные 0,001; 0,005; 0,0Г, 0,1; 0,5;

1,0; 10; 25; 50 и 100 мм.

Рабочие концевые меры длины предназначены для ре-

гулировки и настройки на размер показывающих изме-

рительных приборов, для непосредственных измерений

размеров изделий, а также для выполнения особо точ-

ных разметочных работ и наладки станков. Образцовые

меры применяют для передачи размера единицы длины

от первичного эталона концевым мерам меньшей точнос-

ти и для поверки и градуировки измерительных прибо-

ров длины.

Рассмотрим нормируемые параметры концевых мер.

Длина концевой меры в любой точке измерительной по-

верхности равна длине перпендикуляра, опущенного из

дайной точки иа противоположную поверхность. Откло-

нение длины концевой меры — наибольшая по абсолют-

ному значению разность между длиной меры в любой

29

Рис. 7. Плоскопараллель-

ные концевые меры дли-

ны:

а — меры; б — блок мер

точке и номинальной длиной. Отклонение от плоскопа-

раллельности концевой меры есть разность между наи-

большей и наименьшей длинами.

Протираемость концевых мер — это свойство изме-

рительных поверхностей мер прочно сцепляться между

собой или с плоскими стеклянными пластинами при на-

кладывании одной меры на другую или меры на плас-

тину, Притираемость мер объясняется молекулярным

притяжением тщательно обработанных поверхностей в

присутствии тончайших слоев смазки толщиной

Рис. 8. Принадлежности к концевым мерам длины

30

~0,02 мкм, которая остается на мерах после промывки

их в бензине. Притираемость позволяет составлять бло-

ки концевых мер требуемого размера (рис. 7, б). Перед

составлением блока нужно отобрать входящие в него

меры, вытереть смазку чистой салфеткой, промыть меры

в бензине и высушить. Размер блока мер Lc равен сум-

ме длин мер, входящих в него. Предельные отклонения

длины блока рассчитывают по отклонениям составляю-

щих его мер.

Концевые меры длины выпускаются наборами, кото-

рые обеспечивают составление блока мер любого разме-

ра с интервалом 1 мкм. В машиностроении наиболее

распространены набор № 1, содержащий 83 меры, и на-

бор № 3, содержащий 112 мер. В наборы входят две

пары дополнительных мер, которые притираются к бло-

ку всегда одной стороной и служат для защиты основ-

ных мер блока от изнашивания и повреждений.

Выбор мер блока заданного размера выполняют в

следующем порядке: 1) подбирают меру, которая со-

держит наименьшую долю размера; 2) размер выбран-

ной меры вычитают из размера блока и определяют ос-

таток; 3) подбирают меру, которая содержит наимень-

шую долю остатка, и определяют новый остаток и т. д.

Из всех возможных вариантов состава блока следует

выбирать тот, который содержит наименьшее число мер.

Наборы принадлежностей к концевым мерам длины

позволяют с помощью концевых мер осуществлять про-

верку наружных и внутренних размеров изделий и раз-

меточные работы. В наборы (рис. 8) входят державки 1

для крепления блоков мер с плоскопараллельными 2.

радиусными 3, центровыми 4 и чертильными 5 бокови-

ками; основание 6 для установки блоков при разметке;

стяжки 7 для крепления блоков с мерами размером

^100 мм, которые имеют отверстия; зажимные сухари

8 для крепления стяжками 7 боковиков к мерам; от-

вертка с нормированным усилием.

Концевые меры длины выпускают шести классов точ-

ности 00, 01, 0, 1, 2 и 3. Для мер, находящихся в эксплу-

атации, установлены также классы точности 4 и 5. До-

пускаемые отклонения длины мер можно приближенно

рассчитать по формулам, приведенным в табл. 2. Раз-

меры концевых мер отличаются высоким постоянством

во времени. Изменение длины концевых мер не превы-

шает значений, указанных в табл. 2. Для уменьшения

31

износа концевые меры изготовляют из высококачествен-

ной стали и подвергают закалке. Выпускаются также

плоскопараллельные концевые меры длины из твердого

сплава.

Разряд образцовых концевых мер устанавливается

путем аттестации рабочих концевых мер соответствую-

щего класса точности. На рис. 6 приведены формулы для

расчета пределов допускаемой погрешности б образцо-

вых мер 1, 2, 3, 4 и 5-го разрядов (ГОСТ 8.020—75).

Таблица 2

Показатели класса точности концевых мер длины

Класс точности Пределы допускаемых отклонений, мкм (длина L, м) Допускаемое изменение длины в течение года

ДЛИНЫ ОТ ПЛОСКОСТНОСТИ

00 0.05+1/. 0,05+0,2/. 0,02+0.2/.

01 0.15+3.5Г 0,05+0,2/.

0 0.J +2L 0.09+0,ЗГ 0,02+0,5/.

J 0,15+3,5L 0,14+0,5/.

2 0,3+8/. 0,27+0,7/. 0,05+1/.

3 0,7+16/. 0,3+0,7L

4 1,7+30/. 0.6+0,9/. —

5 3,5+35/. 0,6+0,9L

Пример Составить блок мер размером 50,625 мм из набора

Ks 1 класса точности 0 и определить его предельную погрешность.

Выбраны следующие меры:

мера 1 — размер Li= 1,005 мм, остаток 49,62 мм;

мера 2 — размер 7-2=1,12 мм, остаток 48,5 мм;

мера 3 — размер /.3=8,5 мм, остаток 40 мм;

мера 4 — размер /.«=40 мм, остаток 0.

Допускаемые отклонения длины выбранных мер по ГОСТ

9038—83 составляют Д1=Дг=Дз=±0,1 мкм и Д«=±0,2 мкм.

Предельное отклонение длины блока (см. рис. 7,6)

Абл = ± И А1 + А2 + Аз + А« ± Кз-О.^+О.г* = ±0,265 мкм.

§ 14. УГЛОВЫЕ ПРИЗМАТИЧЕСКИЕ МЕРЫ

Угловые призматические меры являются наиболее

точным средством измерения углов в машиностроении.

Они предназначены для передачи размера единицы плос-

32

Рис. 9. Угловые призматические меры:

/—И типы мер

кого угла от эталонов образцовым и рабочим угловым

мерам и приборам, для поверки и градуировки мер и

приборов и для измерения углов изделий.

Конструкции однозначных и многозначных угловых

мер показаны на рис. 9. Рабочие углы а, 0, у и б мер за-

ключаются между смежными измерительными поверх-

ностями у угловых плиток — мер типа 1, II и III; между

нормалями к измерительным поверхностям у угловых

призм — мер типа IV; между рабочими гранями и осно-

ванием у мер типа V. Число граней угловых призм мо-

жет быть л = 4...15.

Измерительные поверхности угловых плиток облада-

ют свойством притираемости. Плитки комплектуются в

наборы. Порядок составления блоков плиток такой же,

как у концевых мер длины. У кромок рабочих поверх-

ностей плиток имеются отверстия, через которые с по-

мощью набора принадлежностей плитки соединяются в

блоки. В комплект наборов входят следующие принад-

лежности: державка 3 для крепления двух мер (рис. 10,

а); державка 4 для крепления трех мер (рис. 10, б); дер-

жавка 5 для крепления мер и лекальной линейки 6 для

образования внутренних углов а (рис. 10, в). Соедине-

ние осуществляется винтами 2 и клиновыми штифтами

1, пропускаемыми через отверстия державки и мер.

2 Зак. 377

33

Рис. 10. Принадлежности к угловым мерам

Угловые плитки и блоки из них применяют для изме-

рения углов методом «на просвет». Измерительные гра-

ни мер совмещают с поверхностями изделия и опреде-

ляют размер просвета между ними путем сравнения с

«образцом просвета» (рис. 11), который состоит из кон-

цевых мер длины 2, притертых к стеклянной пластине

3 и накрытых лекальной линейкой 1. При хорошей ос-

вещенности и определенном навыке просвет размером

4 мкм можно оценить с погрешностью ~1 мкм, погреш-

Рис, 11 «Образец просвета» или «образец интенсивности окрасив»

34

ность измерения угла при этом ~15". Бесконтактные из-

мерения угловыми мерами выполняются на автоколли-

мационных приборах.

Угловые меры выпускаются трех классов точности О,

1, 2. Многогранные призмы могут иметь также класс 00.

Предельные погрешности угловых мер типов I, II, III

составляют ±3" для класса 0, ±10" для класса 1 и

±30" для класса 2. Соответственно, погрешности углов

многогранных призм равны ±2; ±5; ±10 и ±30". Меры

типа V используются для поверки синусных линеек и

выпускаются класса точности 1 (погрешность ±10").

Для образцовых угловых мер установлены четыре

разряда. Предельные погрешности углов у мер 1-го раз-

ряда равны ±0,3", 2-го разряда ±1", 3-го разряда

±3" и 4-го разряда ±6". Разряд образцовых мер уста-

навливается аттестацией рабочих угловых мер соответ-

ствующего класса точности по поверочной схеме для

средств измерения плоского угла, приведенной в ГОСТ

8.175—75.

Вопросы для самопроаерки

1. Что представляют собой штриховые и концевые меры длины?

2. Какие типы угловых мер Вы знаете? 3. Какое назначение имеют

компараторы? 4. Какие показатели концевых мер длины Вы можете

назвать? 5. Что такое притираемость мер? 6. Как составляется блок

концевых мер? 7. Какие типы угловых мер относятся к многознач-

ным? 8. Каким методом измеряют углы изделий с помощью угло-

вых мер? 9. Для каких работ используются принадлежности к кон-

цевым мерам длины?

ГЛАВА 3

ИНСТРУМЕНТЫ ДЛЯ ЛИНЕЙНЫХ ИЗМЕРЕНИЙ

§ 15. ШТАНГЕНИНСТРУМЕНТЫ

Штангенинструменты представляют собой показыва-

ющие приборы прямого действия, у которых размер

изделия определяется по положению измерительной рам-

ки, перемещающейся вдоль штанги со штриховой шка-

лой. Штангенинструменты с отсчетом показаний по но-

ниусу (рис. 12) просты по конструкции и наиболее рас-

пространены на производстве.

2*

35

Штангенциркули, предназначенные для измерения на-

ружных и внутренних размеров изделий, выпускаются

четырех типов: ШЦ-I (рис. 12, а); ШЦТ-1 (ШЦ-1 —

без верхних губок и с нижними губками, выполненными

из твердого сплава); ШЦ-П (рис. 12, б) и ШЦ-1П (ШЦ-

II без верхних губок). Они состоят из штанги 1, измери-

тельных губок 2 (верхних и нижних), рамки 3, зажима

рамки 4, нониуса 5, глубомерной линейки 6 и микромет-

рической подачи 7 для установки рамки на точный раз-

мер

Штангенглубиномеры (рис. 12, в), применяемые для

измерения глубины отверстии и пазов, имеют штангу 1

без губок и рамку 3 с основанием 2 и нониусом 4. Изме-

рительными поверхностями являются торцы штанги и

основания 2.

36

1

2 3

Рис. 13. Штангенциркули:

а — с индикаторным отсчетом; б — с электронным цифровым отсчетом

Штангенрейсмассы (рис. 12, г) используются для из-

мерения высот и разметки изделий, установленных на

плите. Штанга 7 установлена в массивном основании 8,

нижняя плоскость которого является началом шкалы.

Рамка 6 с нониусом 5 имеет кронштейн 1, иа котором

хомутом 3 крепится измерительная 2 или разметочная 4

ножки.

При измерениях рамка перемещается по штанге ин-

струмента так, чтобы измерительные поверхности плот-

но, но без перекоса, прилегали к поверхности изделия,

которая ограничивает определяемый размер dw, d или

h изделий (отмеченных штриховкой на рис. 12). Пере-

кос рамки относительно штанги недопустим (см. § 9).

На штанге инструментов нанесена основная шкала с

ценой деления о=1 мм, а на рамке установлена или на-

несена дополнительная штриховая шкала — нониус. По

положению нулевого штриха нониуса на основной шка-

ле определяют целое число миллиметров в размере.

Дробные доли миллиметра находят с помощью нониуса.

37

При измерениях наружной стороной губок штангенцир-

кулей ШЦ-П и верхней стороной губки штангенрейсмас-

сов ширина губок Ьо=10 мм прибавляется к отсчету.

Штангенинструменты с автоматическим отсчетом по-

казаний повышают качество и производительность изме-

рений. В штангу 1 индикаторного штангенциркуля (рис.

13, а) вмонтирована зубчатая рейка. Зубчатое колесо

индикатора 3, закрепленного на рамке 2 с подвижной

губкой, перемещается по зубчатой рейке. Поворот зуб-

чатого колеса преобразуется в перемещение стрелки

индикатора. По шкале, нанесенной на штанге, отсчиты-

вают десятки миллиметров, по шкале индикатора —

единицы, десятые и сотые доли миллиметра. Инстру-

мент с электронным цифровым отсчетом показан на

рис. 13,6.

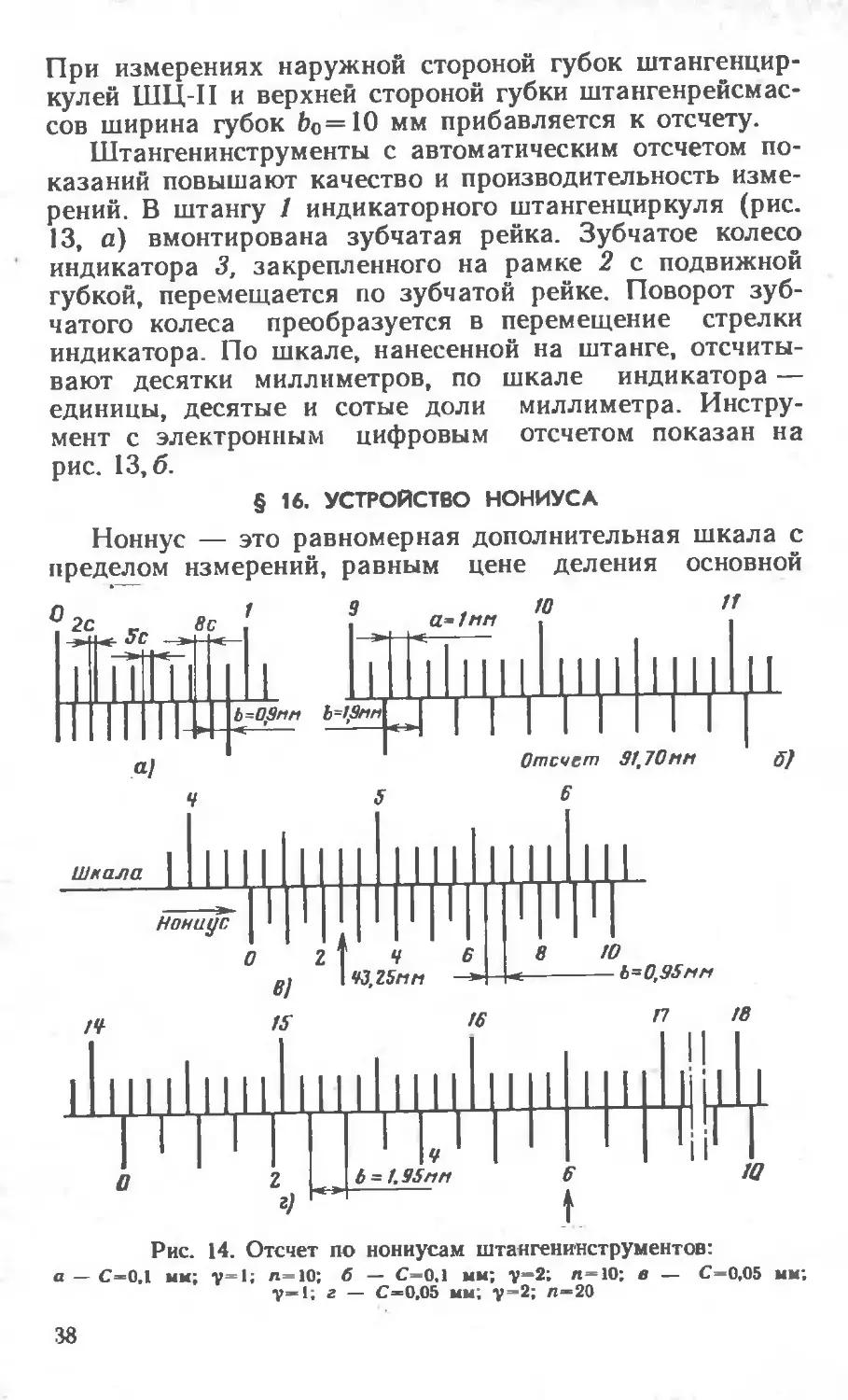

§ 16. УСТРОЙСТВО НОНИУСА

Ноннус — это равномерная дополнительная шкала с

пределом измерений, равным цене деления основной

Рис. 14. Отсчет по нониусам штангенинструментов:

а — С—0,1 мм; у-1; п-10; б — С-0.1 мм; у—2; п-10; в — С-0,05 мм;

V-1; г — С-0.05 мм. у-2; п-20

Зв

шкалы а. Нониусы имеют различные цену С деления

шкалы (отсчет по нониусу) и модуль у, который показы-

вает, через какое число делений основной шкалы будут

располагаться штрихи нониуса, смещенные на значение

отсчета. Линейные нониусы бывают нескольких типов

(рис. 4). Число делений шкалы нониуса п=а!С, длина

деления шкалы нониуса Ь—уа—С, полная длина

шкалы нониуса l=nb= (уп—1)а.

Если нулевой штрих нониуса совпадает со штрихом

основной шкалы, например при плотно сдвинутых губ-

ках штангенциркуля, рис. 14, а, то 1-й штрих нониуса

смещен от штриха основной шкалы на значение С отсче-

та по нониусу, 2-й штрих — на 2С, 3-й штрих — на ЗС

и т. д. При перемещении нулевого штриха нониуса меж-

ду делениями основной шкалы штрихи нониуса будут

поочередно совпадать со штрихами основной шкалы.

Когда дробная доля размера составит А/=С, со штрихом

шкалы совпадает 1-й штрих нониуса, при Д(=2С — 2-й

штрих, при Л1=ЗС — 3-й штрих и т. д. Таким образом,

указателем для нониуса служит штрих основной шкалы.

Таблица 3

Параметры штаигеиииструмеитов

Тип инструмента Пределы измерений Отсчет по нониусу

ММ

ШЦ-1. ШЦТ-1 шц-п, шц-ш ШЦ-1 II 0...125 0...160, 0...200, 0 ..250 0...400, 250..630, 320... 1000, 500...1600, 800... 2000, 1800...3000, 2000 4000 0,1 0,05 и 0,1 0,1

Штангенглубиномеры 0...160, 0...200, 0...250, 0...315, 0.. .400 0,05

0...400, 0...500 0,1

Штангенрейсмассы 0...250, 40...400, 60... 630 0,05

60...630, 100...1000, 600...1600, 1500...2500 0,1

39

совпадающий со штрихом нониуса. Число десятых долей

миллиметра при отсчете по нониусу равно номеру этого

штриха нониуса, умноженному на отсчет по нониусу С.

На рис. 14, б—г значения отсчетов равны 91,7, 43,25 и

141,6 мм.

Пределы измерений и отсчеты по нониусам штанген-

инструментов приведены в табл. 3. Основная допускае-

мая погрешность равна отсчету по нониусу Д = С, если

измеряемый размер 1000 мм. При измерении боль-

ших размеров Д = 0,2 мм.

§ 17. МИКРОМЕТРЫ

Микрометрические инструменты основаны на приме-

нении микрометрических винтовых пар. Их конструкции

разнообразны. Ниже рассмотрены микрометры общего

назначения.

Гладкие микрометры МК (рис. 15, а) предназначены

для измерения наружных размеров изделий. К основным

деталям и узлам относятся скоба 1, пятка 2, микровинт

4, стопор 5 винта, стебель 6, барабан 7 и трещотка 8

микрометрической головки, преобразующей вращатель-

ное движение барабана в поступательное движение ми-

сровинта.

Рис. 15. Гладкий микрометр МК:

а — устройство; б — сменная пятка; в — передвижная пятка

40

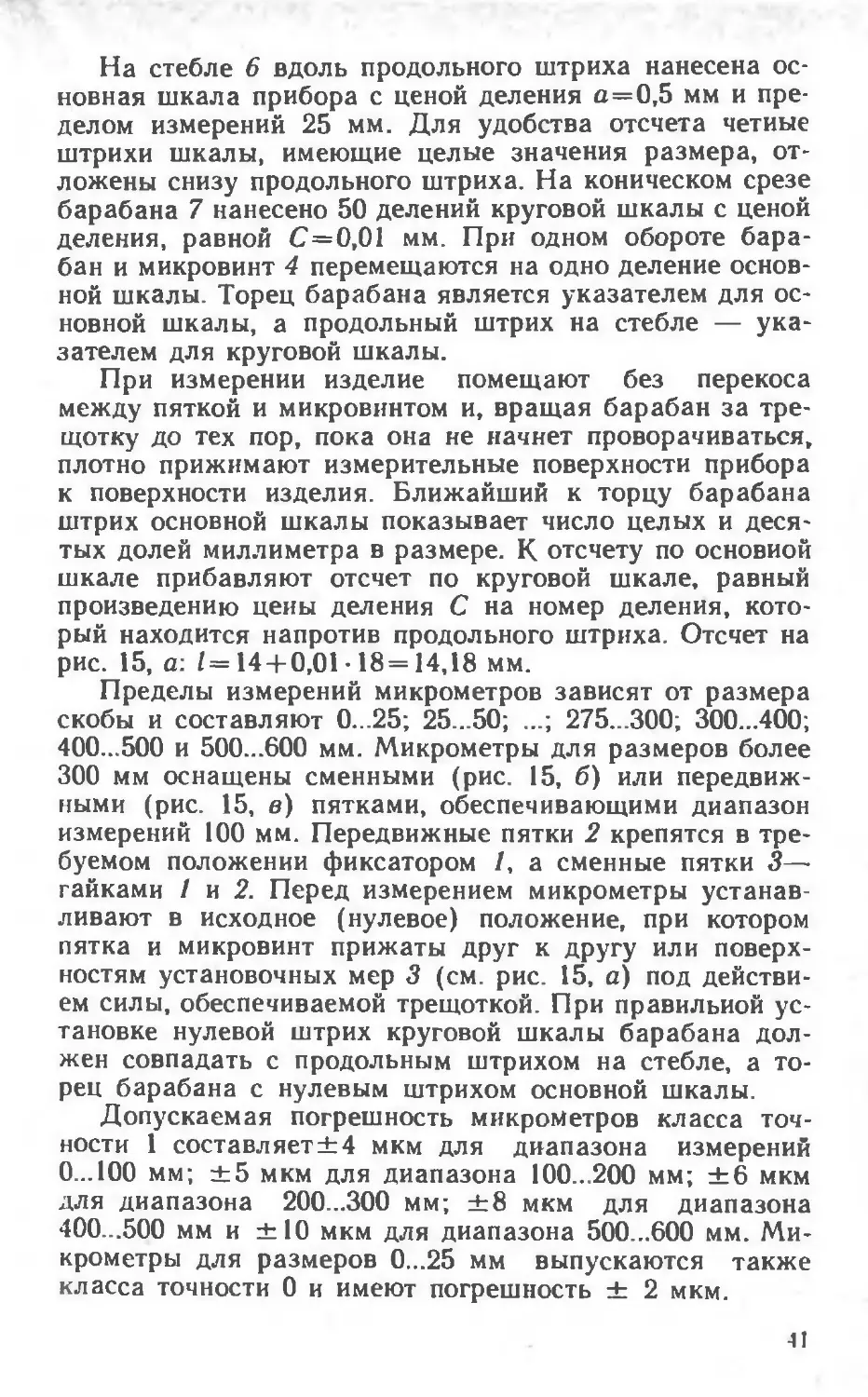

На стебле 6 вдоль продольного штриха нанесена ос-

новная шкала прибора с ценой деления а=0,5 мм и пре-

делом измерений 25 мм. Для удобства отсчета четные

штрихи шкалы, имеющие целые значения размера, от-

ложены снизу продольного штриха. На коническом срезе

барабана 7 нанесено 50 делений круговой шкалы с ценой

деления, равной С=0,01 мм. При одном обороте бара-

бан и микровинт 4 перемещаются на одно деление основ-

ной шкалы. Торец барабана является указателем для ос-

новной шкалы, а продольный штрих на стебле — ука-

зателем для круговой шкалы.

При измерении изделие помещают без перекоса

между пяткой и микровинтом и, вращая барабан за тре-

щотку до тех пор, пока она не начнет проворачиваться,

плотно прижимают измерительные поверхности прибора

к поверхности изделия. Ближайший к торцу барабана

штрих основной шкалы показывает число целых и деся-

тых долей миллиметра в размере. К отсчету по основной

шкале прибавляют отсчет по круговой шкале, равный

произведению цены деления С на номер деления, кото-

рый находится напротив продольного штриха. Отсчет на

рис. 15, а: /=14 + 0,01-18=14,18 мм.

Пределы измерений микрометров зависят от размера

скобы и составляют 0...25; 25...50; ...; 275...300; 300...400;

400...500 и 500...600 мм. Микрометры для размеров более

300 мм оснащены сменными (рис. 15, б) или передвиж-

ными (рис. 15, е) пятками, обеспечивающими диапазон

измерений 100 мм. Передвижные пятки 2 крепятся в тре-

буемом положении фиксатором /, а сменные пятки 3—

гайками / и 2. Перед измерением микрометры устанав-

ливают в исходное (нулевое) положение, при котором

пятка и микровинт прижаты друг к другу или поверх-

ностям установочных мер 3 (см. рис. 15, а) под действи-

ем силы, обеспечиваемой трещоткой. При правильной ус-

тановке нулевой штрих круговой шкалы барабана дол-

жен совпадать с продольным штрихом на стебле, а то-

рец барабана с нулевым штрихом основной шкалы.

Допускаемая погрешность микрометров класса точ-

ности 1 составляет±4 мкм для диапазона измерений

0...100 мм; ±5 мкм для диапазона 100...200 мм; ±6 мкм

для диапазона 200...300 мм; ±8 мкм для диапазона

400...500 мм и ±10 мкм для диапазона 500...600 мм. Ми-

крометры для размеров 0...25 мм выпускаются также

класса точности 0 и имеют погрешность ± 2 мкм.

3 i-

5

Рис. 16. Микрометры специального назначения:

а — МЛ; б — МТ; в — МГ

Микрометры с циферблатом МЛ (рис. 16, а) приме-

няют для измерения толщины листов и лент. К их отли-

чительным особенностям относятся увеличенный вылет

скобы 3, сферическая измерительная поверхность пятки

4, отсчетное устройство, выполненное в виде неподвиж-

ного циферблата 1 и стрелки 2, вращающейся вместе с

барабаном 5.

Микрометры МТ (рис. 16. б) используют для измере-

ния толщины стенок Труб с внутренним диаметром 12 мм

И более. У них пятка 2 имеет сферическую форму, а ско-

42

Рис. 17. Микрометры с цифровым отсчетом:

а — в стебле; б — в скобе

ба 1 в месте крепления пятки сделана тонкой для изме-

рения труб небольшого диаметра.

Микрометры настольного МГ (рис. 16, в) имеют кор-

пус 1 с жестким стационарным основанием, пятку 2, из-

мерительные наконечники 3, микровинт 4, стебель 5, ба-

рабан 6 с круговой шкалой, у которой С=0,01 мм и п =

= 100, а также трещотку 7 и измерительный стол 8.

Сменные измерительные стержни крепятся к пятке и

микровинту с помощью винтов. Они имеют различные

формы измерительных поверхностей — плоские, тарель-

чатые, ножевидные. Пятка 2 может переставляться на

10 мм в зависимости от размера детали.

Микрометры с цифровым отсчетом показаний повы-

шают качество и производительность измерений. Число-

вой механизм может располагаться или в стебле микро-

винта (рис. 17, а), или в скобе микрометра (рис. 17, б).

§ 18. УСТРОЙСТВО МИКРОМЕТРИЧЕСКИХ ГОЛОВОК

Микрометрические головки могут иметь различную

конструкцию. На рис. 18, а показана микрометрическая

43

головка, которой оснащают микрометры с верхним пре-

делом измерений до 100 мм. Микрометрический винт /

проходит через гладкое направляющее отверстие стебля

2 н ввинчивается в разрезную микрогайку 4, которая

стягивается регулирующей гайкой 5 так, чтобы устранить

зазоры в винтовой паре. На микровинте установочным

колпачком 6 закреплен барабан 3. Палец 9, помещенный

в глухое отверстие колпачка, прижимается пружиной 10

к зубчатой поверхности трещотки 7, которая крепится

на колпачке винтом 8. При вращении трещотка переда-

ет микровинту через палец вращающий момент, обеспе-

чивающий измерительное усилие 5...Э Н. Если измеритель-

ное усилие больше, то трещотка проворачивается с ха-

рактерными щелчками. Винт 12 ввинчивается во втулку

11 и фиксирует микровинт в требуемом положении.

Микрометрические головки микрометров с нижним

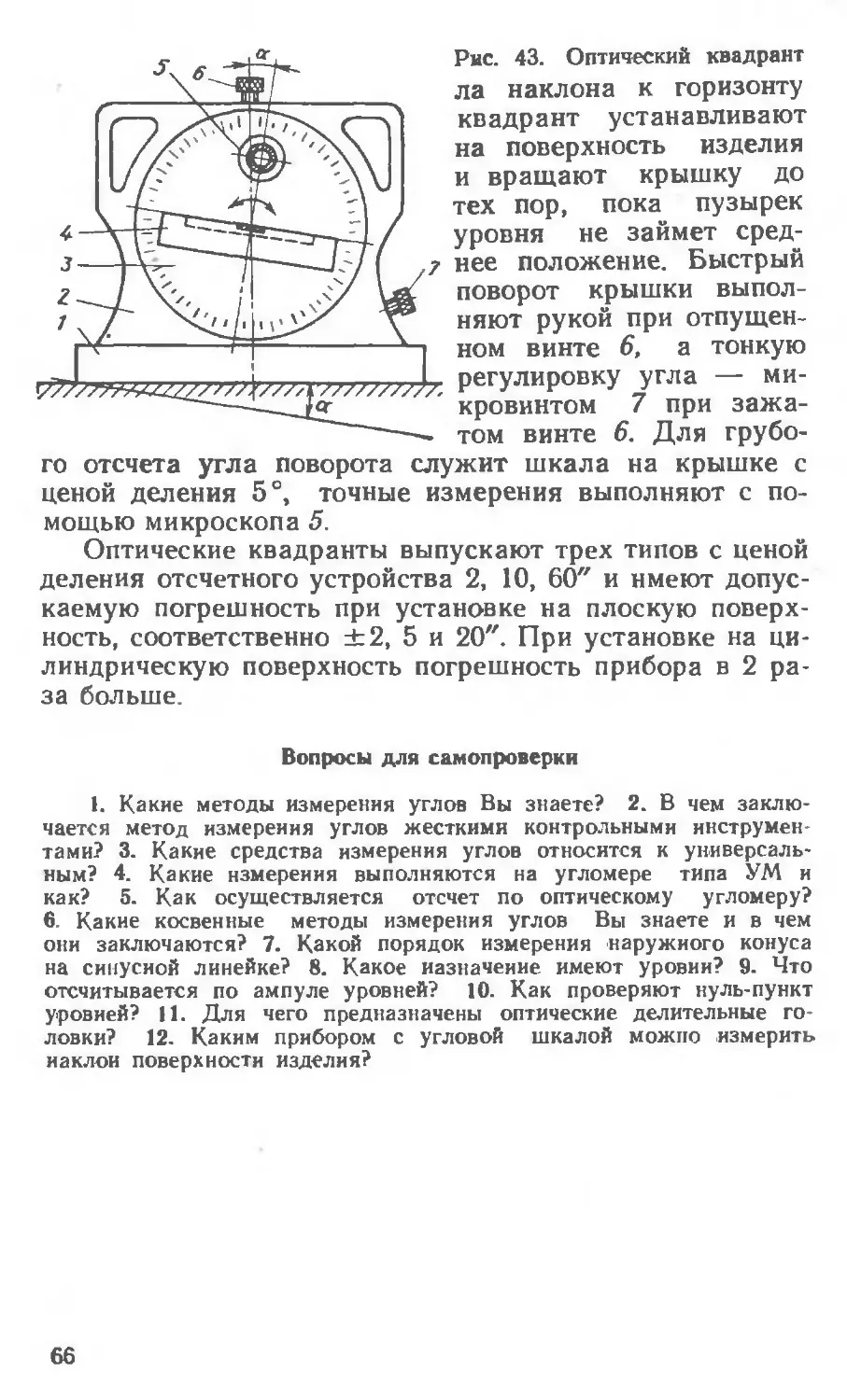

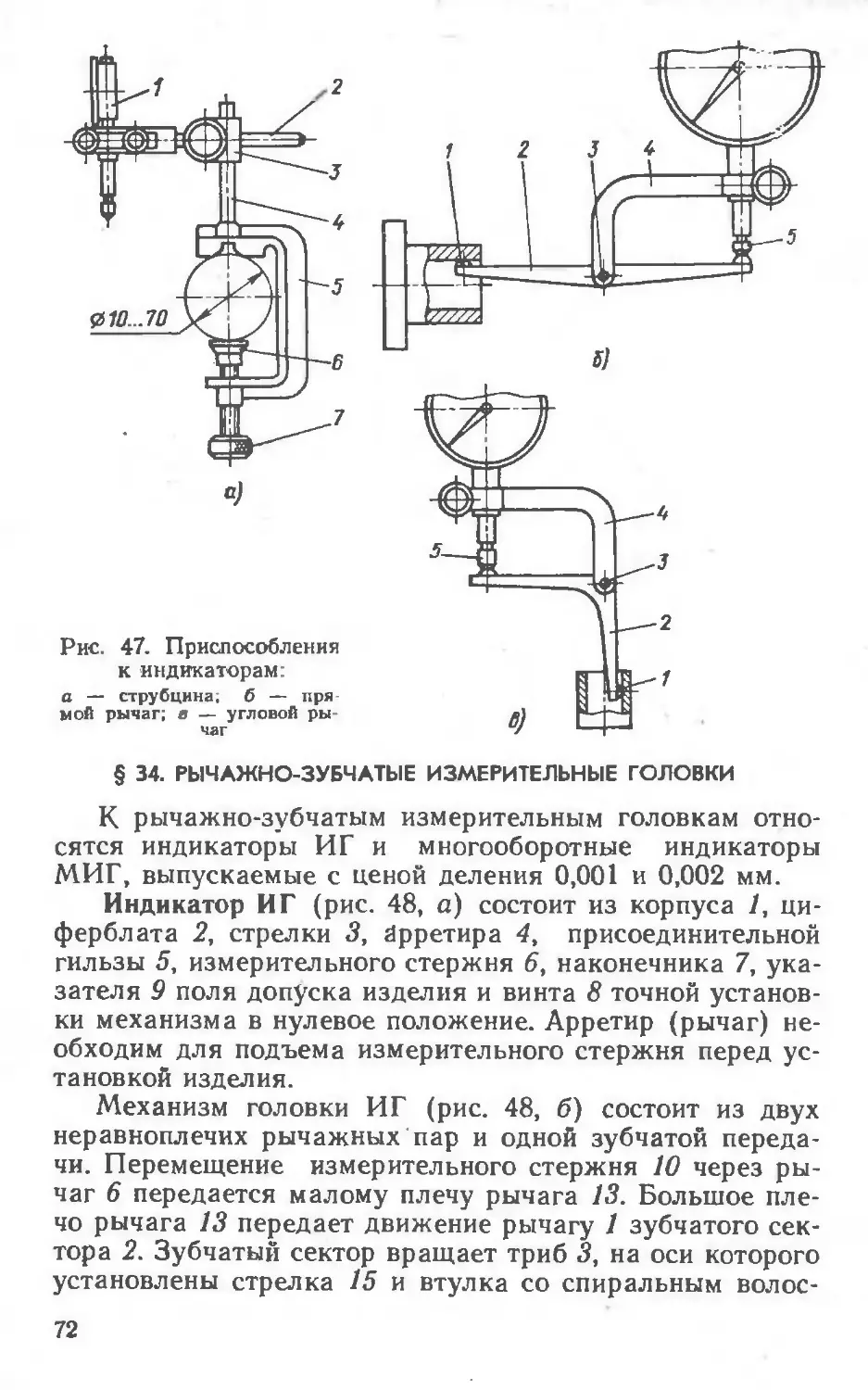

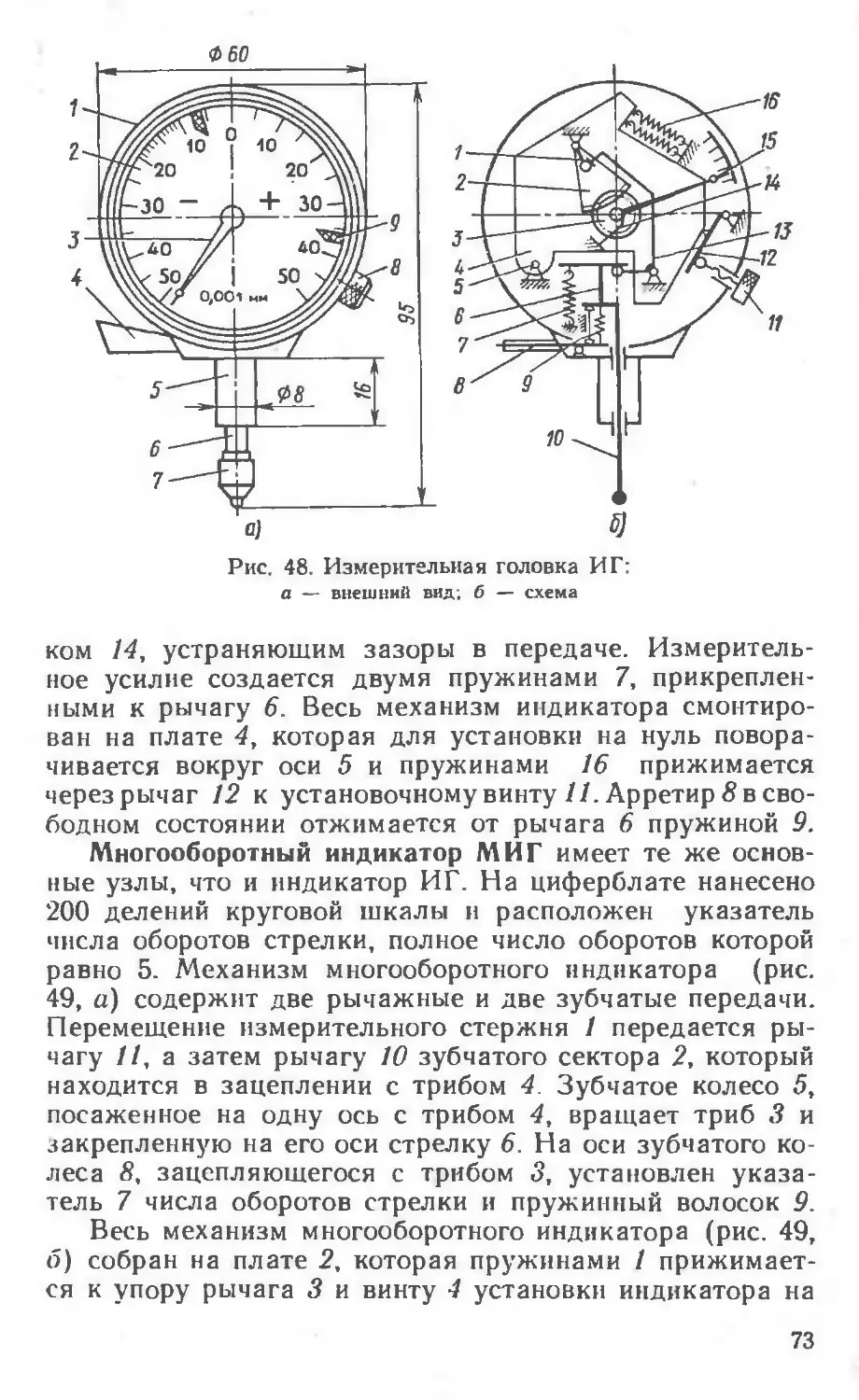

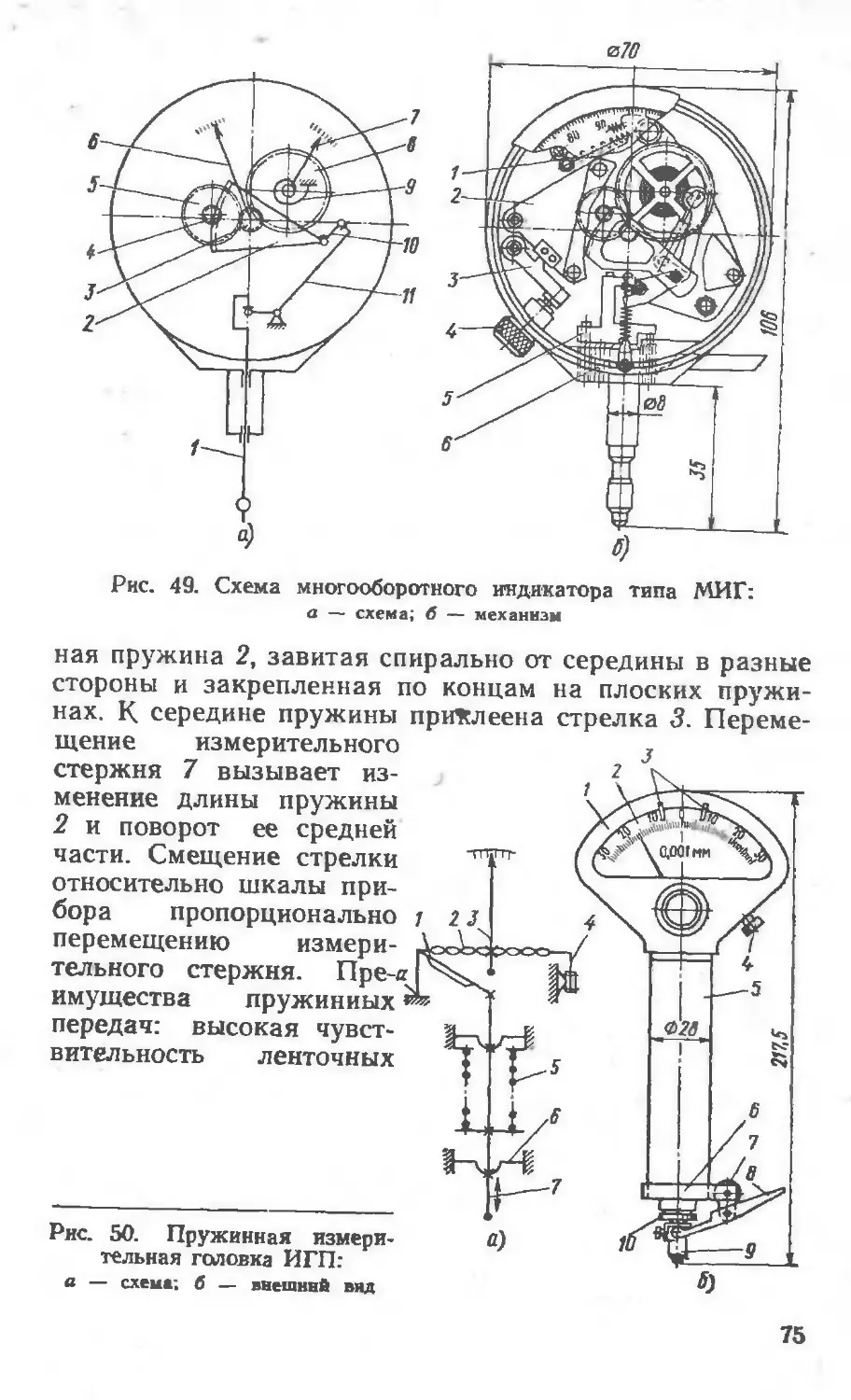

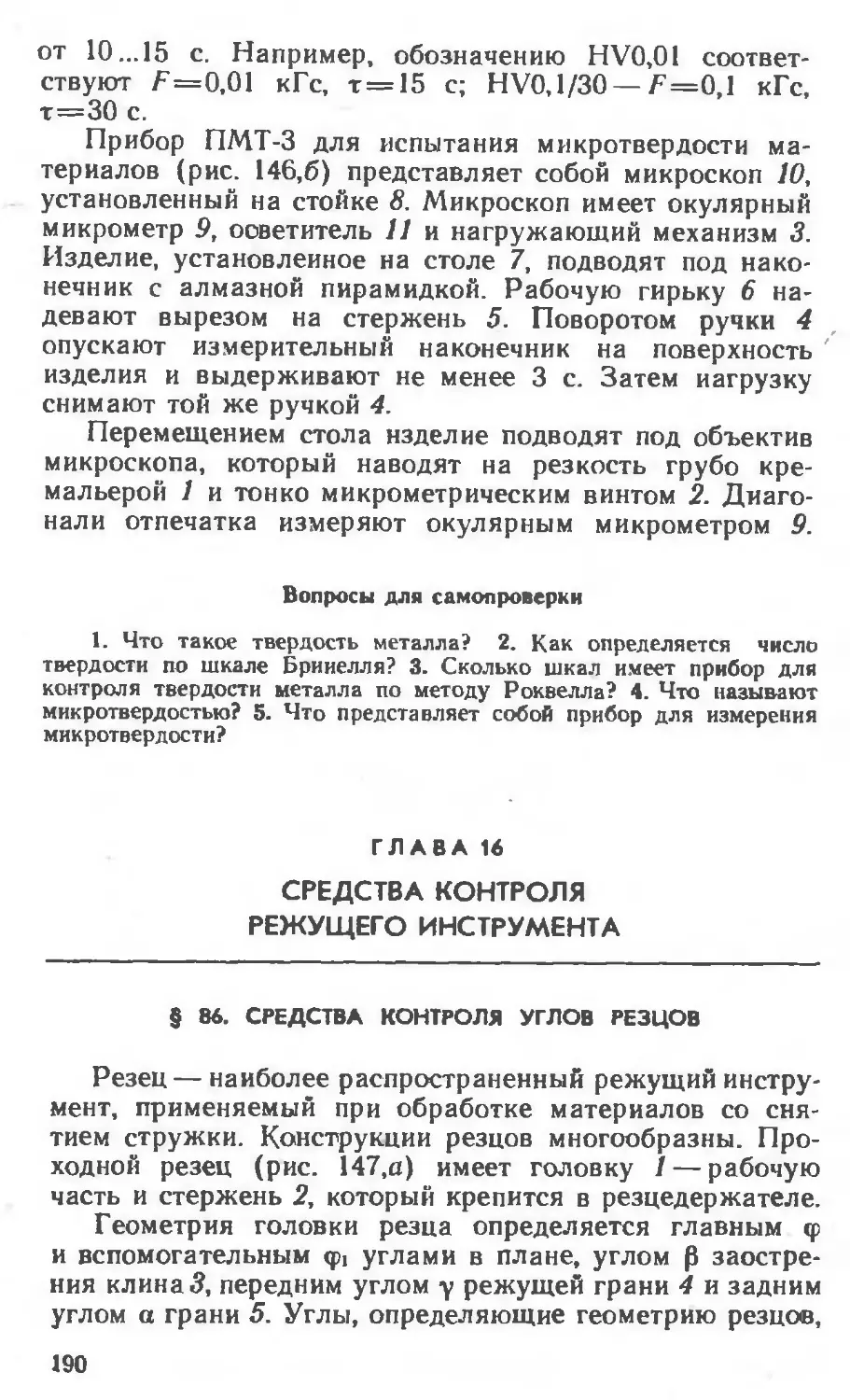

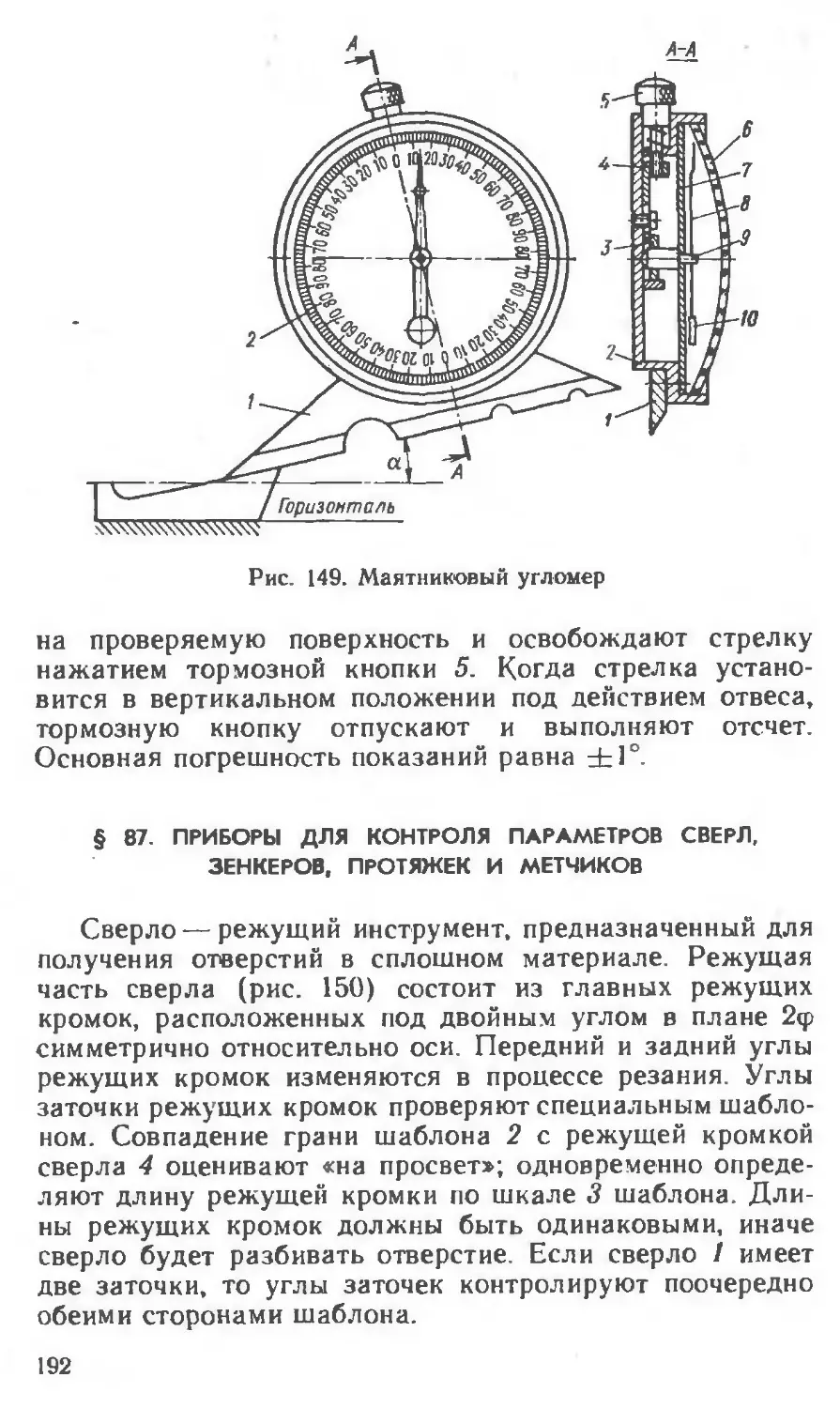

пределом измерений свыше 100 мм имеют несколько от-