Похожие

Текст

JfcXJK г

И не. № 19406 т.л.

no

*1

Экз. Л?

4Z./J.9/

'РООе

И КОНСТРУКЦИЯ -

ТАНКА

ин в,?»

I десяти томАх • —=^=

Под редакцией

д-ра техн, наук, проф. П. П. ИСАКОВА

Том 9

ДИНАМИЧЕСКИЕ ПРОЦЕССЫ

В МЕХАНИЧЕСКИХ СИСТЕМАХ

И АГРЕГАТАХ ТАНКА

Редактор тома канд. техн, наук В. А. Зайцев

Москва «МАШИНОСТРОЕНИЕ» 1988

УДК ЙЗ 438.3.001.5—752:623.438.3-585

Теория и конструкция танка. —Т. 9. Динамические

процессы в механических системах и агрегатах танка.—

М.: Машиностроение, 1988. 300 с.

В книге изложены вопросы исследования крутильных колебаний

и переходных динамических процессов в моторно-трансмиссионной

установке, влияния виброударных процессов на детали внутреннего

оборудования танка при его движении и производстве выстрела,

а также интенсивных ударов при снарядном обстреле танка без про-

бития его брони.

Книга предназначена для научных и инженерно-технических ра-

ботников. занимающихся вопросами создания н испытаний военных

гусеничных машин (ВГМ), а также может быть рекомендована в

качестве учебного пособия преподавателям и студентам вузов, слу-

шателям н курсантам военных академий и училищ соответствующего

профиля.

Ил. 135, табл. 28, список лит. 30 назв.

В книге пронумеровано 300 страниц.

ПРЕДИСЛОВИЕ

Динамические процессы, возникающие при работе механизмов

и агрегатов ВГМ, в отдельных случаях могут приводить к наруше-

нию функционирования приборов и систем, а также к их прежде-

временному выходу из строя.

Механические динамические процессы проявляются в виде кру-

тильных колебаний валопроводов и вращающихся масс в моторно-

трансмиссионных установках ВГМ в процессе передачи мощности

от двигателя до рабочих ветвей гусениц и в виде пространственных

вибраций и ударов, воспринимаемых оборудованием внутри танка

при его движении, стрельбе из основного оружия, взаимодействии

снарядов с броней корпуса и башни. Превышение допустимых

амплитуд крутильных колебаний в трансмиссии может привести

к усталостной поломке валов и зубчатых передач, выходу из строя

подшипниковых опор и дисков трения переключающих устройств

и другим отказам. Повышенный уровень вибраций, как правило,

приводит к нарушению функционирования приборов и элементов

электрорадиооборудования и потере виброустойчивости приборов

прицеливания. Неудачный выбор способов крепления и средств

виброударозащиты приборов и внутреннего оборудования может

привести к потере их работоспособности в процессе эксплуатации

при снарядном обстреле в условиях боя.

Динамические процессы необходимо исследовать на всех эта-

пах создания ВГМ, начиная с обоснования принципиальных схем

силовых передач, компоновки машины и вплоть до постановки

ВГМ на серийное производство, а также при их модернизации.

Знание параметров и характеристик динамических процессов, уме-

ние управлять ими позволяют снизить их отрицательное влияние

на работоспособность приборов и систем, повысить долговечность

оборудования.

1*

3

Для снижения виброактивности ходовой части и корпуса целесо-

образно применять агрегатно-модульную компоновку электрообору-

дования (кассетирование, использование панельно-каркасных кон-

струкций и др.). Внброударозащита приборов внутри ВГМ обеспе-

чивается с помощью приборных амортизаторов и специальных

подвесок. При проектировании новых приборов и аппаратуры не-

обходимо использовать более стойкие к виброударным воздейст-

виям комплектующие элементы (реле, конденсаторы, контакторы,

микросхемы и другие радиоэлементы).

Для обеспечения работоспособности механизмов и внутреннего

оборудования ВГМ необходим детальный анализ динамики маши-

ны, т. е. надо установить источники крутильных колебаний и виб-

ровозмущений, исследовать процесс формирования динамических

нагрузок, типизировать и обобщить параметры нагруженности,

разработать методы их экспериментального исследования и рас-

четного прогнозирования.

В книге приведены результаты исследований динамики состав-

ных частей ВГМ, полученные авторами за последние годы, а так-

же обобщены результаты, полученные ранее. Рассмотрены прин-

ципы построения динамических моделей исследуемых процессов,

методики расчетного и экспериментального определения основных

динамических параметров и характеристик, способы их схематиза-

ции и нагрузочно-скоростные спектры, методы и средства сниже-

ния динамических нагрузок как за счет изменения самой системы,

так и посредством введения специальных защитных устройств

(демпферы, антивибраторы, амортизаторы и др.).

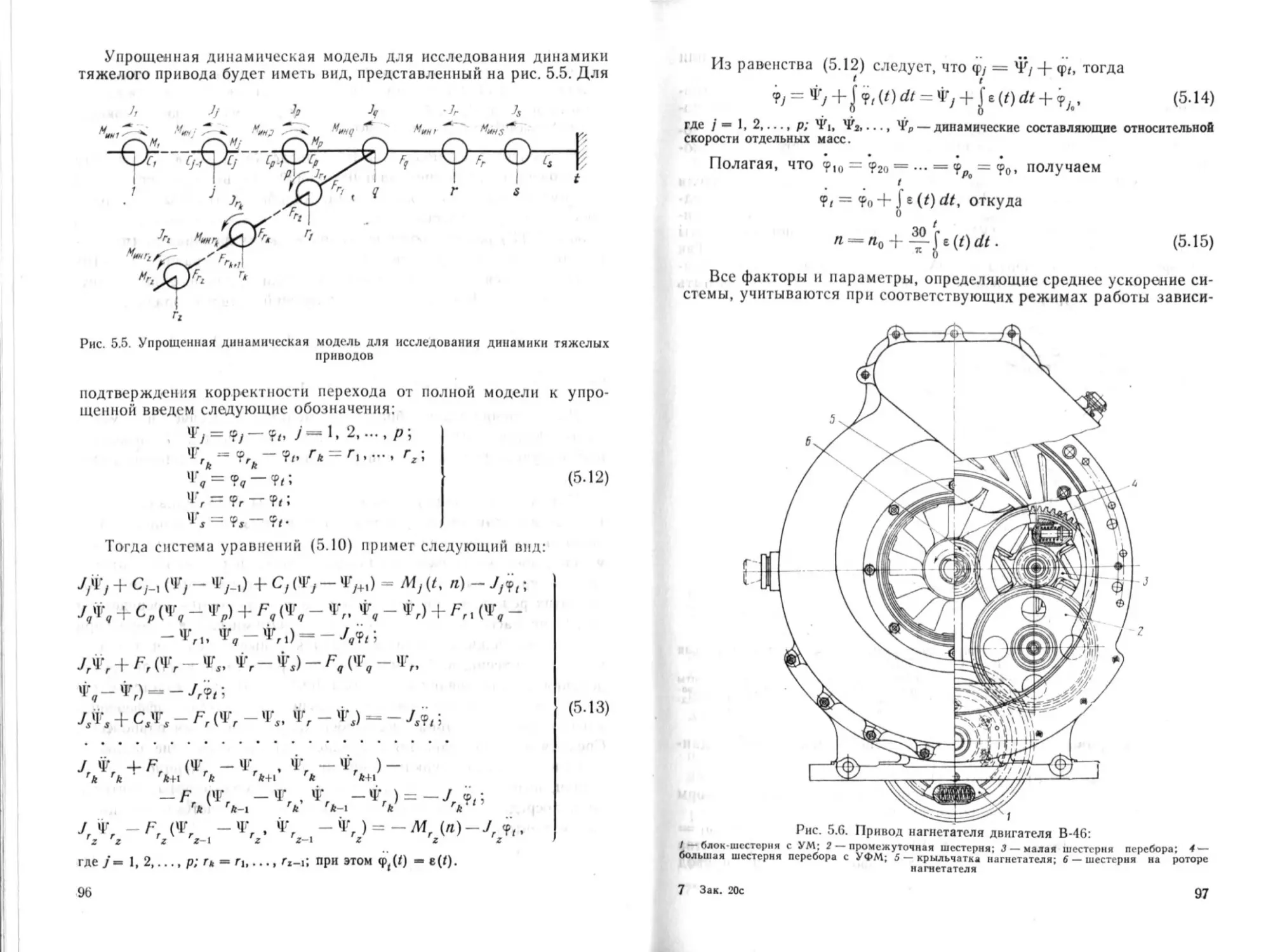

Гл. 1—9 посвящены динамическим процессам в моторно-транс-

миссионных установках (крутильные колебания), влияющим на

долговечность их деталей в условиях реальной эксплуатации,

а гл. 10—14 — вопросам виброударной динамики ВГМ, влияющей

на стойкость агрегатов, приборов и аппаратуры к ударным воздей-

ствиям в процессе движения ВГМ, стрельбы из танковой пушки и

при артиллерийском обстреле танка.

Авторами книги являются Г. С. Белоугов, В. В. Гаюн, Г. С. Жар-

товскнй, В. А. Зайцев, Е. И. Зильбербург, И. С. Карасов, Л. Л. Ляц-

кнй, Ш. И. Нанава и Р. Д. Тетельбаум.

4

Глава 1. ДИНАМИЧЕСКИЕ ПРОЦЕССЫ В МОТОРНО-

ТРАНСМИССИОННЫХ УСТАНОВКАХ

1.1. ХАРАКТЕР ДИНАМИЧЕСКИХ ПРОЦЕССОВ

Особенности конструкции и эксплуатации ВГМ определяют спе-

цифический характер динамических процессов, возникающих в мо-

торно-трансмиссионных установках (МТУ). Как и всякая силовая

цепь, МТУ обладает упругими свойствами, т. е. при вращении со-

средоточенных масс с различной мгновенной скоростью под дейст-

вием периодических крутящих моментов возникают моменты сил

инерции сосредоточенных масс и моменты сил упругости соедине-

ний между ними. Под действием этих моментов система, выведен-

ная из состояния покоя, приходит в колебательное движение.

Колебания под действием внутренних переменных моментов

называются свободными, частота этих колебаний определяется в

основном параметрами системы. Каждому значению свободных ко-

лебаний соответствует определенная форма — совокупность соот-

ношений между амплитудами колебаний масс и деформациями сое-

динений. Число частот и форм свободных колебаний на единицу

меньше числа сосредоточенных масс системы.

Многочисленность составных частей в МТУ определяет множе-

ство сосредоточенных масс в системе, а наличие коробок передач—

различные варианты структурных схем, соответствующих включен-

ным передачам при прямолинейном движении машины и поворотах.

Все это определяет многообразие форм свободных колебаний, быст-

ро затухающих под действием моментов сил трения различных эле-

ментов МТУ.

Колебания под действием внешних переменных моментов назы-

ваются вынужденными. Частоты этих колебаний равны соответству-

ющим частотам периодических составляющих возмущающих мо-

ментов, которые в свою очередь пропорциональны частоте враще-

ния возбудителя колебаний. Частота колебаний возмущающих мо-

ментов может совпасть с одной из частот свободных колебаний

МТУ, и тогда колебания достигнут максимального развития. Часто-

та вращения, при которой наблюдается совпадение частоты вы-

нужденных и свободных колебаний, называется резонансной,

а резкое возрастание амплитуды колебаний при этом — резонан-

сом.

Источниками возбуждения вынужденных крутильных колеба-

ний в МТУ являются: неравномерный крутящий момент источника

5

энергии (поршневой двигатель внутреннего сгорания) и ее потреби-

телей (компрессоры, насосы и др.), колебания корпуса машины при

движении по неровному профилю дорог, вибрация устройств, пере-

дающих мощность (от соударения траков гусениц и зубьев шесте-

рен при входе в зацепление, при несоосности отдельных соедини-

тельных элементов).

Неравномерный профиль дорог и местности и переменный мо-

мент сопротивления движению обусловливают широкий диапазон

нагрузочных и скоростных режимов работы двигателя.

Скоростной диапазон не ограничивается максимально допусти-

мой и минимально устойчивой частотами вращения вала двигате-

ля. На неустановившихся режимах (например, при несвоевременных

переключениях с низших передач на высшие) возможно уменьше-

ние частоты вращения вала двигателя и выход ее за минимально

устойчивую зону, а при переключениях с высших на низшие пере-

дачи— увеличение се и превышение максимально допустимых

значений.

Широкий скоростной диапазон режимов работы двигателя, мно-

гообразие форм свободных колебаний и источников возбуждения

вынужденных колебаний в МТУ определяют большую вероятность

резонансных режимов, которые характеризуют не только опасный

уровень нагруженности элементов МТУ, но и возможность «зави-

сания» двигателя на резонансных частотах в зоне резонансных ко-

лебаний. Это явление возможно на пусковых частотах вращения

вала двигателя, когда необходимая на преодоление сил трения

при колебаниях в системе мощность превышает развиваемую дви-

гателем, что делает невозможным его надежный пуск. Важное мес-

то в работе МТУ занимают переходные процессы, обусловленные

частыми изменениями режима работы машины (повороты, разго-

ны, торможения, стрельба из танковой пушки), причем на элемен-

ты МТУ в этих случаях действуют импульсные нагрузки, образуе-

мые инерционной и колебательной составляющими. Во многих слу-

чаях эти нагрузки являются доминирующими. Переходные режимы

определяются процессами буксования фрикционных устройств, из-

менением во времени скоростей и ускорений машины, траекторий

ее движения и частот вращения отдельных звеньев МТУ.

Переходные процессы часто бывают неустойчивыми. Под устой-

чивостью понимается способность системы возвращаться в исход-

ное состояние после воздействия на нес какого-либо возмущения.

Неустойчивый характер переходных процессов, например, в момен-

ты буксования фрикционов, обусловливает возникновение в системе

расходящихся колебаний или автоколебаний.

Неустойчивой может оказаться и система автоматического регу-

лирования (САР) частоты вращения коленчатого вала двигателя

внутреннего сгорания, состоящая из двух основных частей: управ-

ляющего устройства и объекта регулирования. Управляющее

устройство включает в себя регулятор и систему управления кру-

тящим моментом двигателя. Процессы, происходящие в системе

6

управления крутящим моментом двигателя, определяются импульс-

ной подачей топлива и газодинамическими процессами в цилинд-

рах двигателя. Объектом регулирования являются двигатель, его

системы и связанные с ними агрегаты, т. е. вся моторно-трансмис-

сионная установка.

Неустойчивость САР может определяться резонансными ампли-

тудно-частотными характеристиками МТУ, если спектр частот се

собственных колебаний включает в себя частоты, при которых

входные воздействия эффективно трансформируются регулятором.

По суммарной динамической нагрузке элементов МТУ (от кру-

тильных колебаний динамических процессов при буксовании фрик-

ционных устройств) производится оценка их долговечности*.

1.2. ОСОБЕННОСТИ ИССЛЕДОВАНИЯ ДИНАМИЧЕСКИХ

ПРОЦЕССОВ

Методы исследования динамических процессов в моторно-

трансмиссионных установках ВГМ определяются поставленной

целью. Задачей исследования может быть анализ или синтез дина-

мического процесса. Целью анализа в динамических исследованиях

являются расчетно-теоретическое и экспериментальное определе-

ние характеристик динамических процессов, оценка допустимости

уровня действующих динамических нагрузок, а также обобщение

статистических данных по режимам работы систем и агрегатов,

формирование режимов их стендовых испытаний. Целью синтеза

является создание конструкций, обеспечивающих функциониро-

вание и требуемую надежность систем ВГМ посредством иденти-

фикации их параметров и оптимизации динамических характери-

стик по выбранным критериям при заданных воздействиях. К за-

дачам синтеза относятся также снижение динамической нагружен-

ное™ и защита агрегатов и систем от динамических воздействий.

Условия функционирования динамической системы отобража-

ются в виде совокупности параметров внешней среды и характери-

стик их взаимодействия. Режимы работы системы определяются

ее структурным состоянием в типичных фазах функционирования.

Нагрузочно-скоростные характеристики задаются в виде зако-

нов их временных, частотных или скоростных изменений. Каждый

режим реального динамического процесса может в разных случаях

рассматриваться как установившийся, стационарный или как не-

установнвшийся, переходный. Установившиеся процессы, в которых

изменение скоростного режима происходит очень медленно или

само изменение частоты вращения не является возмущающим

фактором, исследуются при неизменных, но различных структур-

ных состояниях трансмиссии во всем скоростном диапазоне. Пере-

ходными являются все режимы, обусловленные резким изменением

* Методика оценки долговечности элементов МТУ приведена в гл. 8, а также

в т. 5.

7

частоты вращения элементов МТУ или скорости движения маши-

ны, а также режимы, сопровождающиеся перестройкой структуры

системы (трогание или переключение передач, разгон и торможе-

ние, вход и выход машины из поворотов и др.).

Методы исследования динамики МТУ можно разделить на дза

основных вида: исследование на моделях и на натурных составных

частях в стендовых или объектовых условиях (исследовательские

испытания). Исследования на моделях выполняются аналитически-

ми методами и наряду с численными расчетами включают в себя

математическое моделирование на ЭВМ, физическое и натурно-

математическое моделирование с применением исследовательских

моделирующих комплексов (ИМК). В процессе исследовательских

испытаний имитируются динамические режимы работы и нагруже-

ния систем и агрегатов на стендах, а также производится их про-

верка непосредственно на машинах при ходовых испытаниях. Вы

бор метода исследования определяется стадией разработки ВГМ

на самых ранних этапах создания новых систем основными метода-

ми являются расчетный анализ и математическое моделирование

с применением ЭВМ; на стадии отработки опытных образцов —

исследовательские испытания натурных составных частей в стен-

довых и ходовых условиях. В последнее время существенное разви-

тие получил метод натурно-математического моделирования, при-

меняемый практически на всех этапах создания ВГМ и сочетаю-

щий в себе положительные качества математического моделирова-

ния и натурного эксперимента.

1.3. МОДЕЛИРОВАНИЕ ДИНАМИЧЕСКИХ ПРОЦЕССОВ

Исследование динамического процесса на моделях заключается

в выделении его из изучаемого физического явления и описании в

виде некоторой математической схемы, определяющей совокупность

основных внешних воздействий и взаимосвязи между элементами

системы, а также между нею, объектом управления и рабочими

органами или машиной в целом. Построение модели динамического

процесса требует его схематизации, т. е. выработки определенных

правил и допущений, на основе которых реальные процессы в

объекте заменяются идеализированными, но эквивалентными ис-

ходным по заданным параметрам или критериям. Также необходи-

ма схематизация исследуемого объекта, динамическая модель ко-

торого содержит идеализированные характеристики упругих, дисси-

пативных и инерционных элементов, а также имеет схематизиро-

ванные связи с внешней средой, в том числе силовое или кинемати-

ческое воздействие. Исследования на моделях существенно влияют

на развитие экспериментальных методов исследования (исследо-

вательских испытаний).

В математических моделях уравнениями одинаковой формы

описываются различные по своей природе явления. Прежде всего

по структурной и кинематической схемам определяются параметры

8

механической системы и вводятся обобщенные координаты <?4, кото-

рыми определяется абстрактная конфигурация системы, являющая-

ся моделью реальной системы. В обобщенных координатах отобра-

жается в (л-Н) мерном пространстве состояний (qi, t) поведение

системы в виде движения точки по некоторой траектории (i=

— 1,2,.... л; п — число степеней свободы системы; t — время). Ди-

намику таких механических систем рассматривают, основываясь на

положениях аналитической механики и, в частности, теории колеба-

ний.

Уравнения Лагранжа являются основой построения математиче-

ских моделей для любого рассматриваемого ниже динамического

процесса. Наряду с дифференциальными уравнениями движения

при этом используются логические условия и другие вспомогатель-

ные зависимости, отражающие специфику исследуемой системы и

ее взаимодействие с окружающей средой и объектом управления.

Исследовать динамику силовых передач с применением матема-

тических моделей можно различными способами. Для относительно

простых систем возможно чисто аналитическое решение. Для более

сложных систем математическая модель может быть реализована

численным интегрированием на ЦВМ. Широко распространено мо-

делирование на аналоговых вычислительных машинах (АВМ), при

котором с помощью электронных схем устанавливаются непосред-

ственные связи между величинами, соответствующими исходной

системе и электронной модели АВМ, либо отдельные математичес-

кие операции выполняются блоками, структура соединения которых

отражает уравнения движения. Для моделирования сложных про-

цессов на цифровых вычислительных машинах математическую мо-

дель преобразовывают в специальный моделирующий алгоритм.

Если для одномассовой нелинейной системы возможно получить

аналитическое решение в виде конкретных формул и определить об-

ласти и границы устойчивости простейших видов движения, то ана-

литически описать поведение многомассовой системы во всем диа-

пазоне изменения параметров самой системы и возмущения практи-

чески не представляется возможным. Для исследования такой си-

стемы составляются дифференциальные уравнения движения, опре-

деляемые структурой механической системы. При этом никаких ог-

раничений на условия проявления динамического процесса и вид

решения не накладывается. Аналоговая или цифровая модели

в этом случае реализуют то движение системы, которое свойствен-

но ей при заданном сочетании параметров.

Если математическая модель динамической системы построена

так, что сохраняется стохастический характер протекающего про-

цесса (например, моделируются элементарные явления и взаимо-

связь между ними), то с вероятностных позиций такое моделирова-

ние является статистическим выборочным экспериментом с моделью

системы во времени. Моделирование с непосредственным участием

оператора, играющего активную роль в управлении процессом, на-

зывается имитационным. Имитационное моделирование начинает

2 Зак. 20с

9

усиленно развиваться и в последнее время используется при иссле-

довании динамики ВГМ. Перспективными средствами имитацион-

ного моделирования являются исследовательские моделирующие

комплексы (ИМК), в которых органически сочетаются математи-

ческие модели динамических процессов реальных систем с физичес-

кими моделями систем, непосредственно связанных с человеком-

оператором.

ИМК для исследования динамики ВГМ при движении представ-

ляет собой натурно-математическую модель шасси, в которой чело-

веку-оператору (водителю ВГМ) с помощью физических моделей

информационных и моторных полей создаются реальные условия.

Внешняя среда вводится в математическую часть модели в виде

характеристик макро- и микрорельефа опорной поверхности (углы

подъемов, спусков, крена, поворота дороги; коэффициенты сопро-

тивления движению и коэффициенты сцепления гусениц с грунтом;

текущие размеры неровностей под каждой гусеницей и др.), а чело-

веку-оператору демонстрируется на экране дорожная обстановка.

Результат взаимодействия человека с машиной и внешней средой

при моделировании движения машины и сопровождающих его коле-

баний, вибраций и ударов, которые изменяют визуальное восприя-

тие внешней среды и механически воздействуют на оператора, вос-

производится посредством специального динамического стенда, где

размещается макет рабочего места водителя. Действие системы

человек—машина—среда определяется профессиональным мастер-

ством, психофизиологическим состоянием оператора, техническими

характеристиками машины и ее эргономичностью.

Для повышения достоверности получаемой информации в ИМК

могут входить натурные составные части или отдельные системы,

например, двигатель или вся моторно-трансмиссионная установка

с системами регулирования, управления и др. С помощью имита-

ционной натурно-математической модели шасси ВГМ можно про-

анализировать движение машины на заданной трассе, выявить ха-

рактерные режимы работы и нагружения отдельных агрегатов,

оптимизировать параметры системы по заданным критериям эф-

фективности.

10

Глава 2. ДИНАМИЧЕСКАЯ СХЕМАТИЗАЦИЯ

СИЛОВЫХ ПЕРЕДАЧ

2.1. ОСНОВНЫЕ ПОНЯТИЯ И ОПРЕДЕЛЕНИЯ

Динамическая модель силовой передачи ВГМ включает в себя

МТУ, ведущие колеса с рабочими ветвями гусеничного движителя

и корпус машины. Схематизация модели зависит от задачи ис-

следования: при анализе стационарных крутильных колебаний ис-

следуются малые колебания отдельных элементов относительно

направления переносного движения; при анализе переходных про-

цессов исследуются и относительное, и переносное движения.

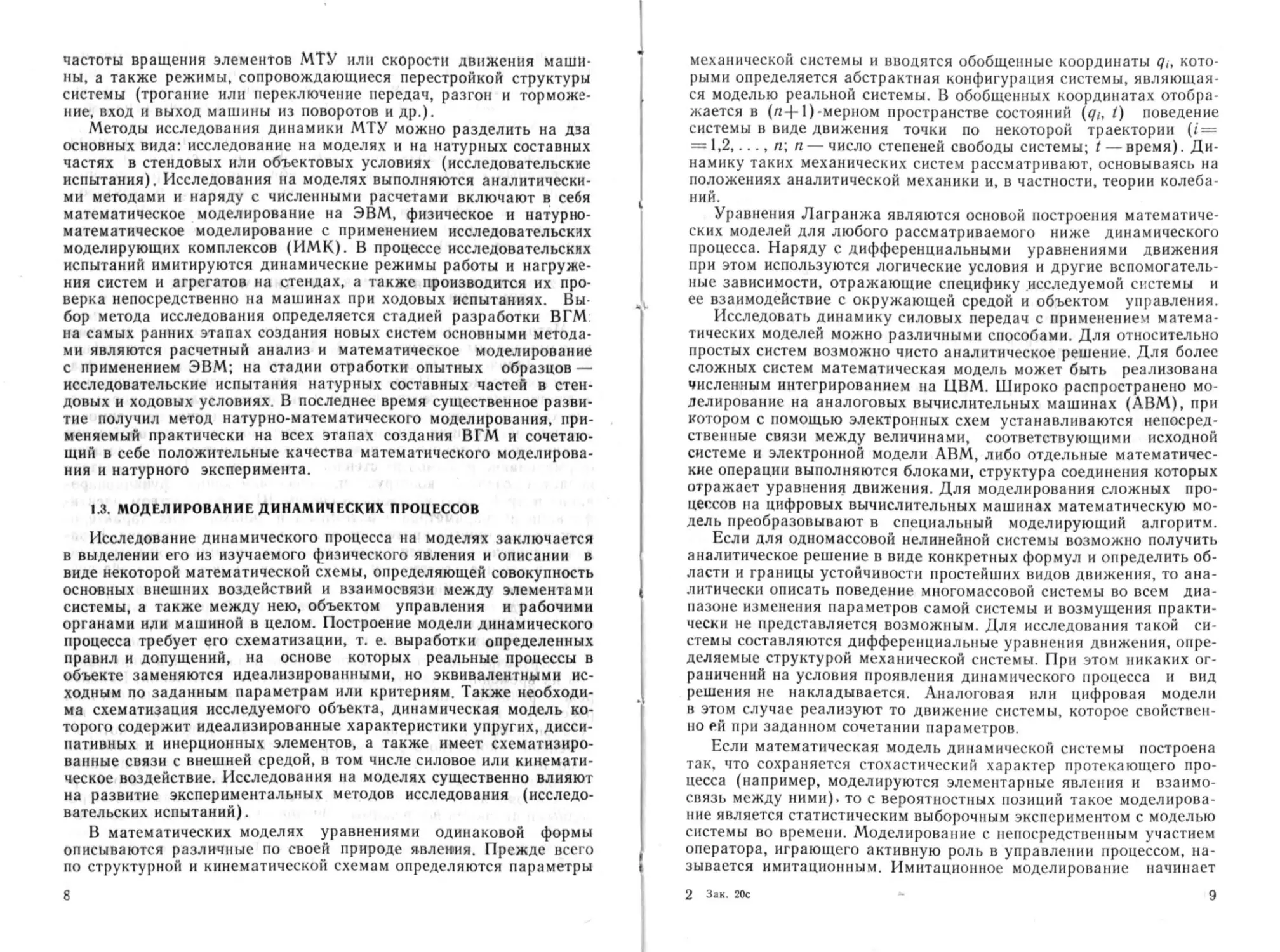

Опытным путем установлено, что динамические процессы в си-

ловых передачах ВГМ и других транспортных машин можно изу-

чать на основе динамической модели с сосредоточенными массами

(рис. 2.1, а), с использованием систем обыкновенных дифферен-

циальных уравнений. Структурными элементами такой модели

являются сосредоточенные массы, упругие и диссипативные без-

ынерционные соединения. Диссипативная связь на расчетной ди-

намической схеме обычно не показывается, чтобы не загромождать

се (рис. 2.1, б).

Пусть общее число сосредоточенных масс равно ?„, а число

упругих соединений гс. Динамическими параметрами k-й сосредо-

точенной массы (k = 1, 2..., z0) являются ее момент инерции

и коэффициент поглощения энергии Ч^, характеризующий дисси-

пативный эффект сил сопротивления на k-й массе. Динамическими

параметрами m-го линейного упругого соединения (т= 1, 2,..., гс)

являются его податливость ет и коэффициент поглощения энергии

'Em, характеризующий диссипативный эффект сил сопротивления

в m-м соединении. В ряде случаев учитываются нелинейные харак-

теристики упругих соединений (зазоры, упругие муфты и др.).

Расчетная упругая характеристика при этом обычно задается в ку-

сочно-линейном виде.

Коэффициент поглощения энергии представляет собой отно-

шение работы сил сопротивления за одни период колебаний на k-й

массе к амплитуде кинетической энергии этой массы (Ч'*) или

в т-м соединении к амплитуде потенциальной энергии в этом

соединении (Ч,«).

2*

11

Вопросы определения упругих и диссипативных характеристик

различного типа муфт, демпферов и элементов валопровода под-

робно рассматриваются в специальной литературе. Наиболее на-

дежным способом определения характеристик являются испытания

на закруточном стенде; при этом коэффициент поглощения энергии

в муфте определяется по экспериментально полученной петле гис-

терезиса.

Рис. 2.1. Динамическая модель цепной структуры с сосредоточенными массами:

и - с диссипативной связью; б — без диссипативной связи, ио с указанием параметров

Упругие характеристики пружинных муфт достаточно просто

определяются расчетом, а коэффициент поглощения энергии в

муфте в этом случае может быть принят равным 0,1.

Вопросы определения моментов инерции различного рода агре-

гатов, имеющих форму тел вращения, и характеристик поглощения

энергии массами, соответствующими различным агрегатам двига-

теля и трансмиссии, рассматриваются в специальной литературе.

Моменты инерции агрегатов сложной конфигурации (крыльчатки

центробежных агрегатов и лопастных колес гидроагрегатов) лучше

определять экспериментально.

Структура динамической модели определяется структурной мат-

рицей [рП1, где т=1,2........гс. Здесь рт и —номера сосре-

доточенных масс, связанных соединением т. Для соединений, связы-

вающих какую-либо сосредоточенную массу с заделкой (бесконеч-

но большой массой), номер массы q полагается равным нулю.

12

Параметры /*, ет и структурная матрица (pm, gm] однозначно оп-

ределяют инерционную А и жесткостную С матрицы математиче-

ской модели исследуемой механической системы. С учетом диссипа-

тивных параметров V* и Тт^огут быть получены комплексные

инерционная А и жесткостная С матрицы модели: комплексный мо-

мент инерции k-н массы /* = /*(1—jWk/2n)\ комплексная жест-

кость m-го соединения Ст = (1 +/ Ч'т/ЗД ет'.

Динамическая модель может включать в себя в качестве отдель-

ных структурных элементов гидроагрегаты трансмиссии: гидро-

трансформатор, гидромуфты, гидрообъемные передачи, гидроза-

медлитель, а также фрикционные элементы.

Динамические характеристики отображают взаимосвязь кинема-

тических и силовых параметров агрегатов. При исследовании кру-

тильных колебаний двигатель, например, подробно схематизируется

в виде многомассовой цепной динамической системы, важнейшими

характеристиками которой являются периодические возмущающие

воздействия на кривошипно-шатунные массы и параметры погло-

щения энергии при колебаниях. При моделировании динамических

процессов важной характеристикой двигателя является его крутя-

щий момент. Динамическая схема, являясь условным отображением

динамической модели, позволяет переложить трудоемкую задачу

формирования математической модели непосредственно на ЭВМ.

2.2. ДИНАМИЧЕСКИЕ ХАРАКТЕРИСТИКИ ДВИГАТЕЛЕЙ

И ИХ СИСТЕМ

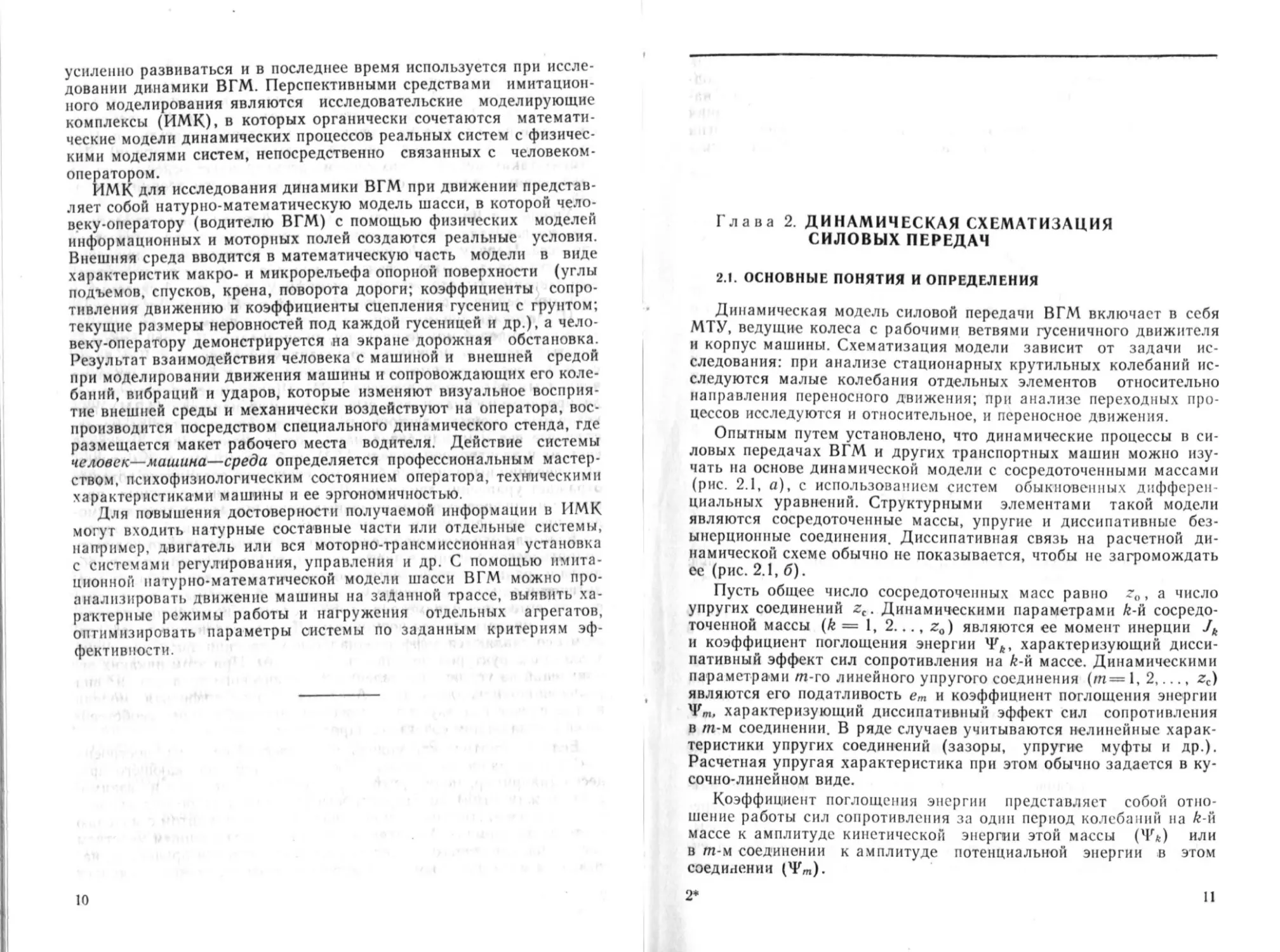

Схематизация поршневого двигателя. Наиболее подробно двига-

тель схематизируется при исследовании крутильных колебаний,

возбуждаемых им самим. Коленчатый вал двигателя вместе с при-

соединенными к нему шатунно-поршневыми механизмами представ

лястся при этом в виде простой цепной динамической схемы с чис-

лом сосредоточенных масс, равным числу кривошипов zM (рис. 2.2).

•4

Рис. 2.2. Динамическая модель коленчатого вала

В общем случае, когда на один кривошип работает х цилиндров,

эквивалентный момент инерции одной сосредоточенной массы

у (у = 1, 2,..., zK) определяется по формуле

7,-=<о + Я* 2(т„, + (1 + S,)Л1ш||/2. (2.1)

где /„о —момент инерции у-го колена; R — радиус кривошипа; ты, тШ1 — массы

поршневого комплекта и шатуна i-ro цилиндра; — коэффициент разноски масс

шатуна «-го цилиндра.

13

Значения /у0 могут быть различными из-за наличия противове-

сов на щеках или других конструктивных особенностей коленчатых

валов.

Для расчета крутильной податливости одного колена коленчато-

го вала ек в используются обычно полуэмпирические формулы, поэ-

тому необходимы экспериментальная проверка и уточнение этого

параметра по результатам статических и динамических испытаний.

Для вновь проектируемого двигателя используются обычно дан-

ные расчетно-экспериментального исследования аналогичных дви-

гателей. Так как процесс поглощения энергии в двигателе при ко-

лебаниях не поддается пока достоверному математическому опи-

санию, коэффициенты поглощения энергии массами двигателя оп-

ределяются по эмпирическим зависимостям, полученным посредст-

вом статистической обработки результатов экспериментальных ис-

следований резонансных колебаний различных двигателей, исполь-

зуемых в танках, а также в стендовых и объектовых установках

(при этом коэффициенты поглощения энергии в упругих соедине-

ниях динамической схемы коленчатого вала двигателя принимают-

ся равными нулю):

= 2 ,

/0,015 -f- 52 Фу тах , если Фу тах < 0,004;

ГДе ( 0,22 . если Фу тах > 0,004;

«у max 2 aty

«„ — относительная амплитуда колебаний у-й массы двигателя; а„та| — макси-

мальная из относительных амплитуд в пределах г« масс двигателя; /„ — момент

инерции уй массы; ш —круговая частота колебаний; А4, у— амплитуда гармони-

ческой составляющей возмущающего момента порядка v па уй массе двигателя.

В числителе выражения для Ф„ тах находится геометрическая

сумма возмущающих моментов v-й гармоники Е Afv^a^, построенная

(у)

в соответствии с векторной диаграммой.

Схематизация приводов двигателя осуществляется по правилам

схематизации элементов трансмиссии.

Поскольку в переходных режимах работы в силовых передачах

танков возбуждаются относительно низкочастотные колебания, це-

лесообразна упрощенная схематизация коленчатого вала двигателя

в виде одной сосредоточенной массы. Газотурбинный двигатель в

динамической схеме МТУ также представляется в виде одной со-

средоточенной массы, приведенной к выходному валу двигателя.

Момент инерции этой массы равен сумме приведенных к выходно-

му валу моментов инерции силовой турбины двигателя и масс вы-

ходного редуктора.

Периодические возмущающие воздействия на массы поршневых

двигателей. Поршневой двигатель (ПД) является главным нсточ-

14

ником возбуждения периодических крутильных колебании в мотор-

но-трансмиссионных установках ВГМ. Силовая функция ПД явля-

ется периодической по углу поворота коленчатого вала: для четы-

рехтактных ПД периодом является угол поворота 4л, а для двух-

тактных он равен 2л. В общем случае крутящий момент на валу от

одного цилиндра можно представить в виде силовой функции, раз-

ложенной в ряд Фурье:

М (а) = Мо + у; М, sin (av + 4%).

(»)

где v - 0,5; 1,0; 1,5; 2.0 .... для четырехтактного и v — 1, 2, 3 .... для двухтакт-

ного двигателей; а — угол поворота коленчатого вала, отсчитываемый от поло-

жения поршня в верхней мертвой точке по окончании такта сжатия; Мо — сред-

ний эффективный крутящий момент; М, — амплитуда возмущающего момента

гармонической составляющей v-ro порядка; —фазовый угол; М,

-Я*: arcig (AJBJ; А,, В, —амплитуды соответственно косинус-

ной з синусной составляющих возмущающего момента.

В общем случае амплитуды возмущающих моментов зависят от

газовых и инерционных составляющих, причем косинусная состав-

ляющая определяется только газовыми силами = г, а синус-

ная — как газовыми, так и инерционными: = В, г + В* ин •

Инерционные составляющие возмущающих моментов В.. И1| оп-

ределяются кинематикой и массами поршня и шатунно-кривошип-

ного механизма и пропорциональны квадрату частоты вращении

двигателя. При этом отличны от нуля они лишь для гармоник с

V- 1,2, 3 и 4:

ин = 0,28- 10“ (/п„ + Smlu) R'W;

нн 3 у ни * Bz ин = 2,75 Bt ни ;

В. т~-П№'кВх нн,

где В — вН-м; R — радиус кривошипа, м; X — безразмерный параметр (отноше-

ние радиуса кривошипа к длине шатуна); п — частота вращения, об/мин; тп.

гиш —масса поршня и шатуна в сборе, кг; S — коэффициент разнесения масс

шатуна.

Наиболее надежным способом определения газовых составляю-

щих возмущающих моментов является непосредственное разложе-

ние в ряд Фурье силовой функции, построенной на основе экспери-

ментальной индикаторной диаграммы р(а). Давление в цилиндре

измеряется обычно в интервале углов —л^а^я; для четырех-

тактных двигателей в интервалах углов —2я^ а С —л и

я^а<2л давление можно принимать равным атмосферному.

Крутящий момент на коленчатом валу, обусловленный рабочим

процессом в цилиндре,

^W = v^Wsln.[l+

где D — диаметр цилиндра.

15

Если давление определено через равные углы поворота коленча-

того вала двигателя Да, то амплитуды газовых составляющих воз-

мущающих моментов определяются по формулам

Л,г = — У М (Да#) COS (уДа#) ;

2 к——я

В-, г = У М (Да#) sin (уДа#),

где z — лт/Да (для двухтактного двигателя т - 1, для четырехтактного двига-

теля т — 2).

Наиболее удобным аналитическим методом определения газо-

вых составляющих моментов широкого класса двигателей является

метод [8], согласно которому амплитуды Д,г и В.Г можно пред-

ставить в виде

аг=^-аО,; А, = Л£

где — рабочий объем цилиндра; pt — индикаторное давление; рс — давление

в цилиндре в конце такта сжатия; b, , (r>, U, — безразмерные коэффициенты, по-

лученные в результате разложения в ряд Фурье безразмерных компрессионных

и индикаторных функций двигателя,

, . .. Хгм

2 (е»М2)2' 3 2 (В*+*>)•

X* 0,99 - 0,008 с;

В* = 1,42 + 0,083 е ; ~ 1.62 -f- 0,28 « ; 8, 1,43 4- 0,062 « ; е — степень сжатия

двигателя.

Для прицепных цилиндров (с прицепными шатунами) коэффи-

циенты /л, £*, Х« и Ь определяются следующим образом:

X* = 1,12—0,05у — (0,0027 + 0,0019у) е;

= 1,38 + 0,092е;

Ь= 1,9-0,12у + 0,31е;

Ь = 1,55—0,027у 4- (0,062 4- 0,005е) е,

где у —угол развала блока прицепных цилиндров, рад.

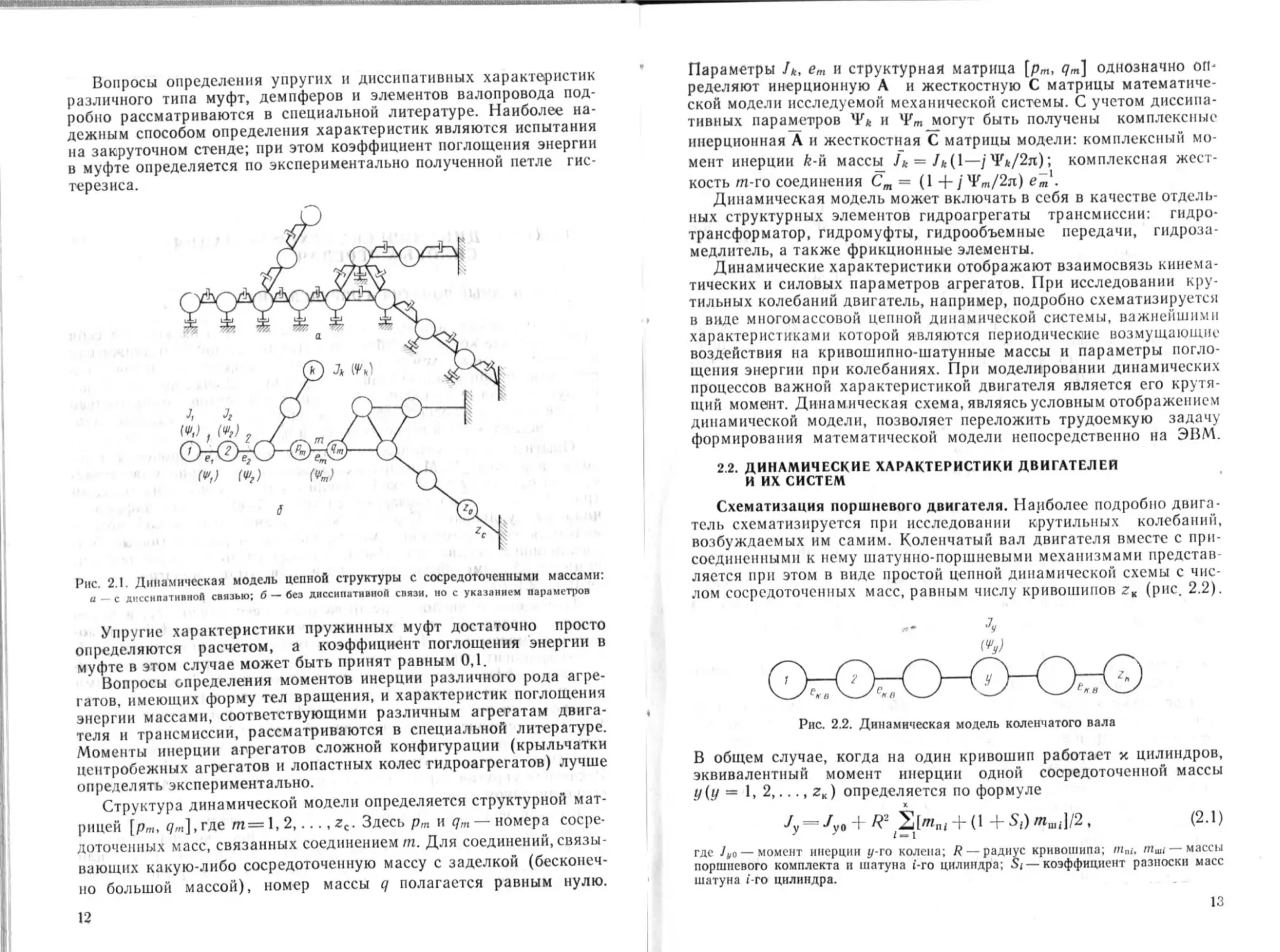

Крутящий момент дизельно-

го двигателя. При расчете ди-

намики переходных процессов

необходимо знать крутящий

момент двигателя, неравномер-

ность которого обычно не учи-

тывается (исключение состав-

ляют лишь тяжелоинерцион-

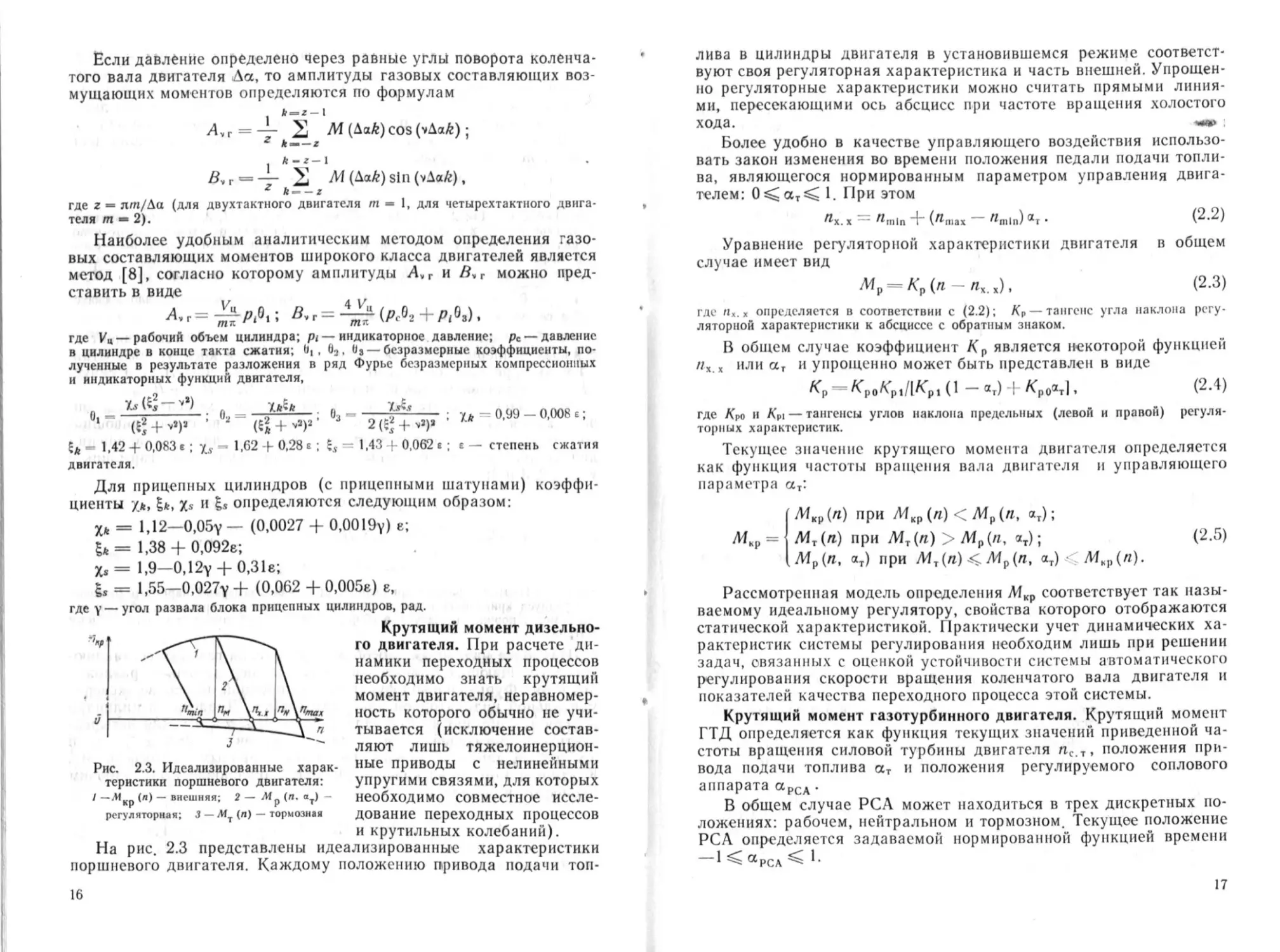

Рис. 2.3. Идеализированные харак- ные приводы с нелинейными

теристнки поршневого двигателя: упругими СВЯЗЯМИ, ДЛЯ которых

I -лвр (») - внешняя; 2-.мр(л. «р - необходимо совместное иссле-

рсгуляторная; 3 - Мт (п) - тормозная ДОВЭНИе ПервХОДНЫХ ПрОЦСССОВ

И крутильных колебаний).

На рис. 2.3 представлены идеализированные характеристики

поршневого двигателя. Каждому положению привода подачи топ-

16

лива в цилиндры двигателя в установившемся режиме соответст-

вуют своя регуляторная характеристика и часть внешней. Упрощен-

но регуляторные характеристики можно считать прямыми линия-

ми, пересекающими ось абсцисс при частоте вращения холостого

хода.

Более удобно в качестве управляющего воздействия использо-

вать закон изменения во времени положения педали подачи топли-

ва, являющегося нормированным параметром управления двига-

телем: 0^ат^ 1. При этом

^х. х — ^mln (^niax ^niln) ®г • (2-2)

Уравнение регуляторной характеристики двигателя в общем

случае имеет вид

Л<р-Кр(л-Лх.х). (2.3)

где лх. х определяется в соответствии с (2.2); КР— тангенс угла наклона регу-

ляторной характеристики к абсциссе с обратным знаком.

В общем случае коэффициент Кр является некоторой функцией

пх х или аг и упрощенно может быть представлен в виде

К,^К„К„ЦК„ (1 - X,) + Л>,|. (2.4)

где Кро и Кц — тангенсы углов наклона предельных (левой и правой) регуля-

торных характеристик.

Текущее значение крутящего момента двигателя определяется

как функция частоты вращения вала двигателя и управляющего

параметра ат:

1AfMp(a) при Мхр (п) < /Ир (я, ат);

/Ит(я) при /Ит(я) >/Ир(я, ат); (2.5)

/Ир(п, ат) при М^п) <. Мр(п, ат) Мир(я).

Рассмотренная модель определения Л4кр соответствует так назы-

ваемому идеальному регулятору, свойства которого отображаются

статической характеристикой. Практически учет динамических ха-

рактеристик системы регулирования необходим лишь при решении

задач, связанных с оценкой устойчивости системы автоматического

регулирования скорости вращения коленчатого вала двигателя и

показателей качества переходного процесса этой системы.

Крутящий момент газотурбинного двигателя. Крутящий момент

ГТД определяется как функция текущих значений приведенной ча-

стоты вращения силовой турбины двигателя пс.т, положения при-

вода подачи топлива ат и положения регулируемого соплового

аппарата аРСА.

В общем случае РСЛ может находиться в трех дискретных по-

ложениях: рабочем, нейтральном и тормозном. Текущее положение

РСА определяется задаваемой нормированной функцией времени

-1^<хРСА^ 1.

17

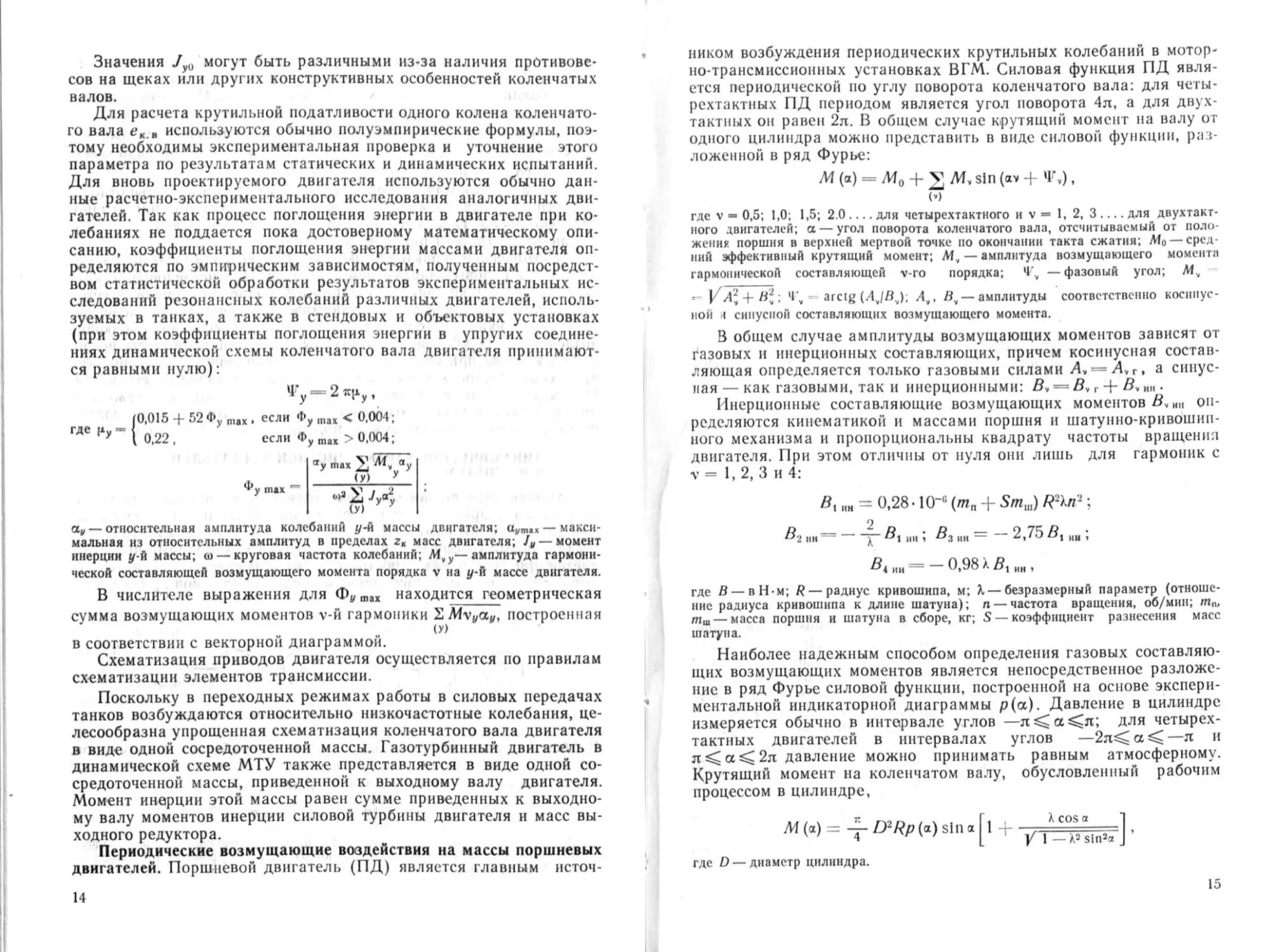

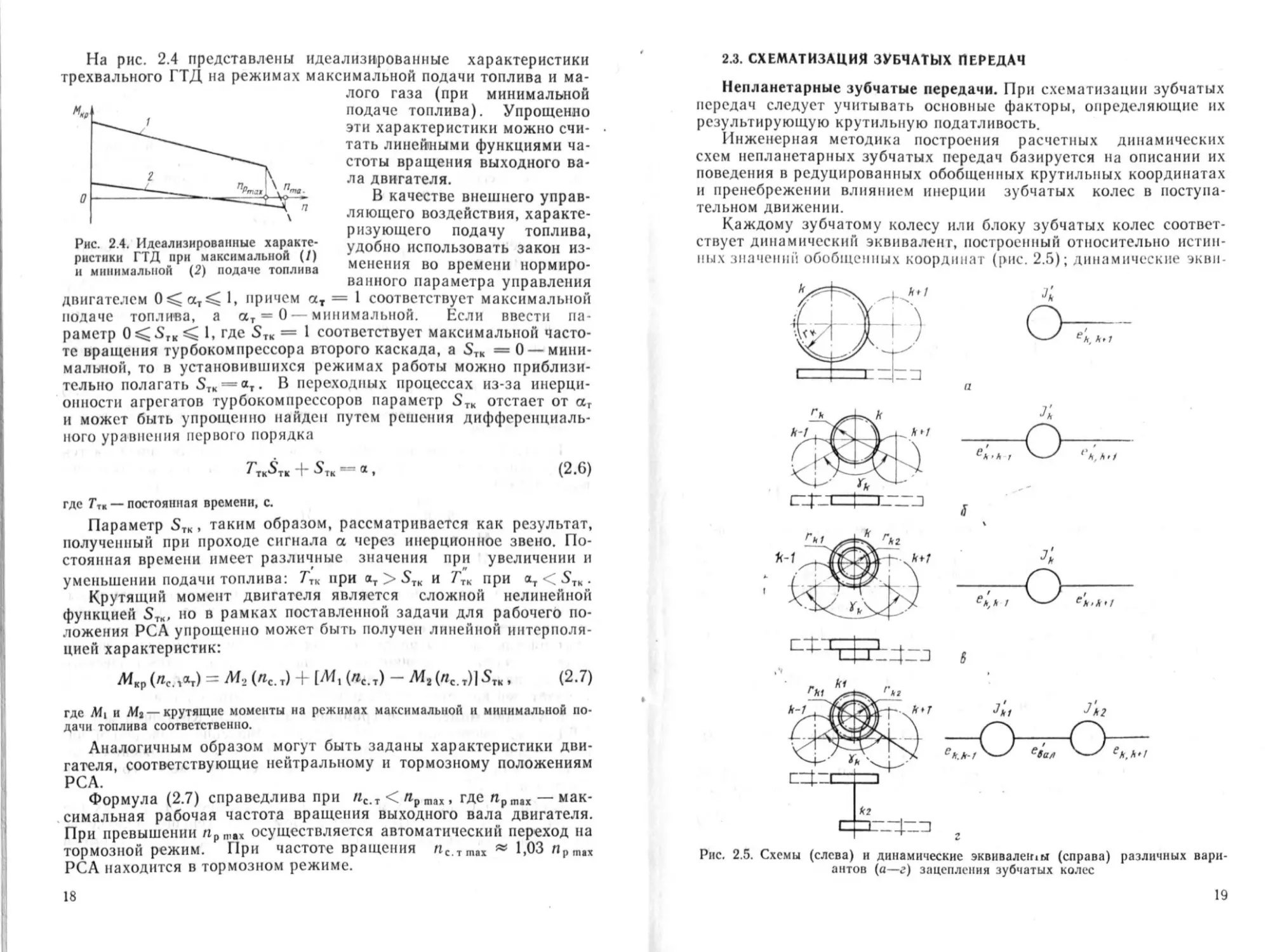

На рис. 2.4 представлены идеализированные характеристики

трехвального ГТД на режимах максимальной подачи топлива и ма-

лого газа (при минимальной

подаче топлива). Упрощенно

эти характеристики можно счи-

тать линейными функциями ча-

стоты вращения выходного ва-

ла двигателя.

Рис. 2.4. Идеализированные характе-

ристики ГТД при максимальной (/)

и минимальной (2) подаче топлива

В качестве внешнего управ-

ляющего воздействия, характе-

ризующего подачу топлива,

удобно использовать закон из-

менения во времени нормиро-

ванного параметра управления

двигателем I» причем ат = 1 соответствует максимальной

иодаче топлива, а ат = 0- минимальной. Если ввести па-

раметр С I, где <STtc = 1 соответствует максимальной часто-

те вращения турбокомпрессора второго каскада, a SrK = 0 — мини-

мальной, то в установившихся режимах работы можно приблизи-

тельно полагать STK = «T. В переходных процессах из-за инерци-

онности агрегатов турбокомпрессоров параметр STK отстает от ат

и может быть упрощенно найден путем решения дифференциаль-

ного уравнения первого порядка

^тк^тк 4- ^тк а

(2.6)

где Ттв — постоянная времени, с.

Параметр STK, таким образом, рассматривается как результат,

полученный при проходе сигнала а через инерционное звено. По-

стоянная времени имеет различные значения при увеличении и

уменьшении подачи топлива: 7ТК при ат > STK и Тгк при < STh.

Крутящий момент двигателя является сложной нелинейной

функцией Sn, но в рамках поставленной задачи для рабочего по-

ложения РСА упрощенно может быть получен линейной интерполя-

цией характеристик:

М,(«..,М = + |Л1,(«с.,) - М,(лс.,)]$Л. (2.7)

где Mi и Mt — крутящие моменты на режимах максимальной и минимальной по-

дачи топлива соответственно.

Аналогичным образом могут быть заданы характеристики дви-

гателя, соответствующие нейтральному и тормозному положениям

РСА.

Формула (2.7) справедлива при пс,г < лрт„, где прт1Х — мак-

симальная рабочая частота вращения выходного вала двигателя.

При превышении пр „а» осуществляется автоматический переход на

тормозной режим. При частоте вращения пС Т|Пах » 1,03 лрт„

РСА находится в тормозном режиме.

18

2.3. СХЕМАТИЗАЦИЯ ЗУБЧАТЫХ ПЕРЕДАЧ

Непланетарные зубчатые передачи. При схематизации зубчатых

передач следует учитывать основные факторы, определяющие их

результирующую крутильную податливость.

Инженерная методика построения расчетных динамических

схем непланетарных зубчатых передач базируется на описании их

поведения в редуцированных обобщенных крутильных координатах

и пренебрежении влиянием инерции зубчатых колес в поступа-

тельном движении.

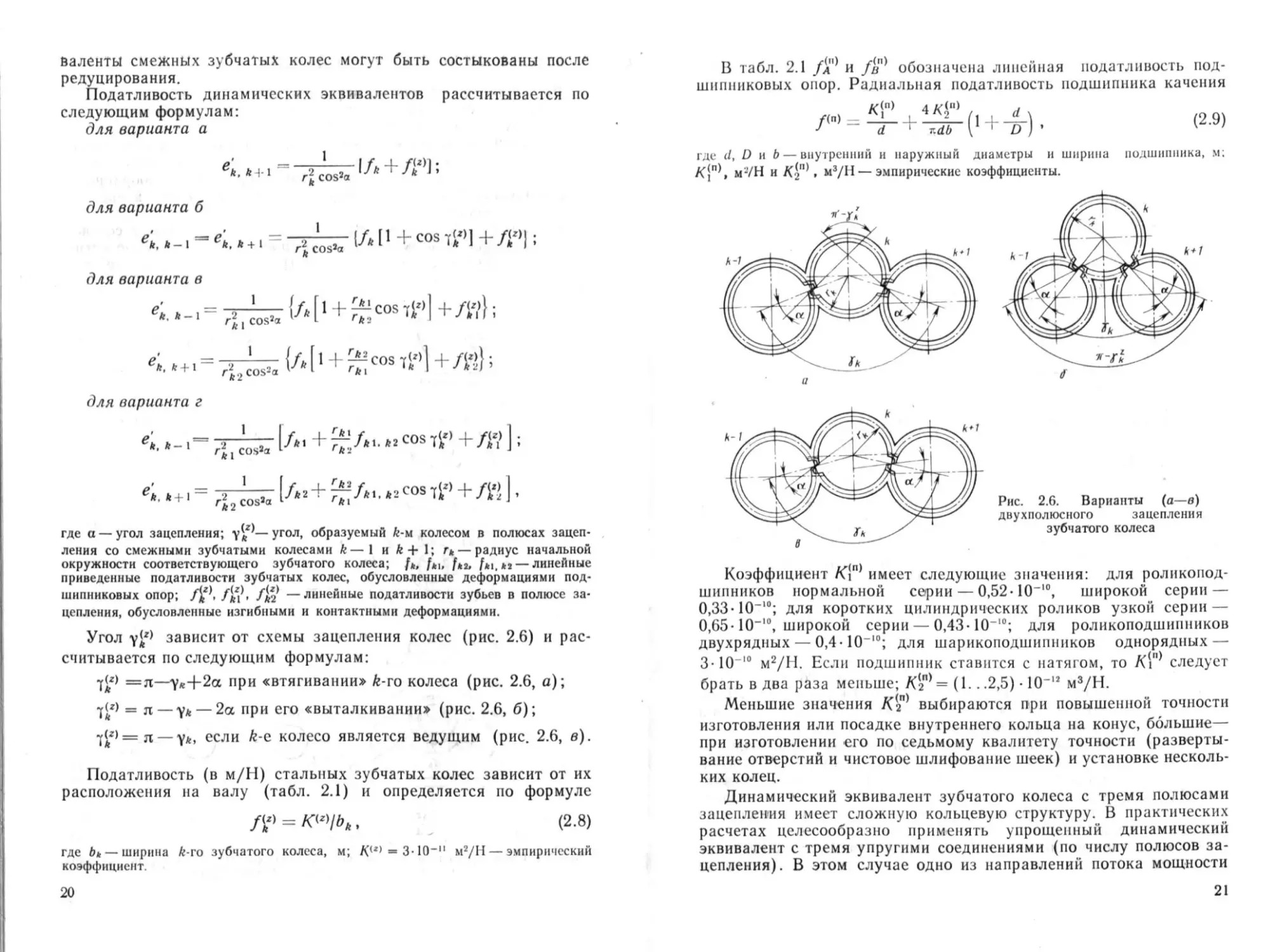

Каждому зубчатому колесу или блоку зубчатых колес соответ-

ствует динамический эквивалент, построенный относительно истин-

ных значений обобщенных координат (рис. 2.5); динамические экви-

Рис. 2.5. Схемы (слева) и динамические эквивалент (справа) различных вари-

антов (а—г) зацепления зубчатых колес

19

Валенты смежных зубчатых колес могут быть состыкованы после

редуцирования.

Податливость динамических эквивалентов рассчитывается по

следующим формулам:

для варианта а

<м-.-^Ьг1Л+Л”1;

для варианта б

1Л11 + cos + Д‘>|;

для варианта в

е>- ЧтЬт *’] +/W);

<.+.={/. 11+Итсо’ ’Н+/И)'

для варианта г

<Ь’+%'"»cos 1:

<*+-=^1л,+^Л,'‘гСО

где а —угол зацепления; y*Z)—угол, образуемый fc-м колесом в полюсах зацеп-

ления со смежными зубчатыми колесами k—1 и Л+ 1; г* —радиус начальной

окружности соответствующего зубчатого колеса; /», /*|, ft2, [щ.н — линейные

приведенные податливости зубчатых колес, обусловленные деформациями под-

шипниковых опор; /$, — линейные податливости зубьев в полюсе за-

цепления, обусловленные изгнбиымн и контактными деформациями.

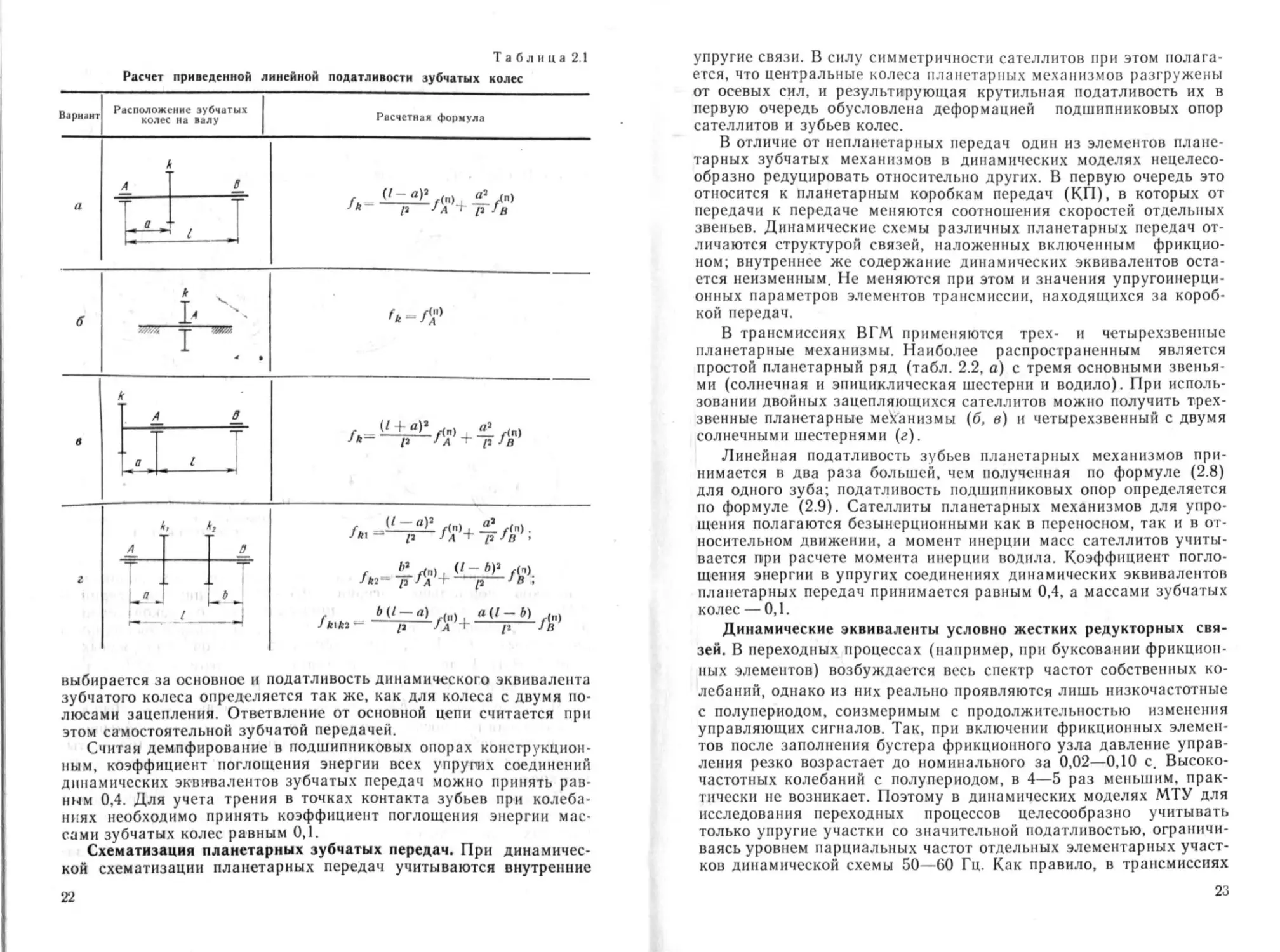

Угол зависит от схемы зацепления колес (рис. 2.6) и рас-

считывается последующим формулам:

yf) =д—у<-|-2а при «втягивании» Л-го колеса (рис. 2.6, а);

= л — у* — 2а при ег0 «выталкивании» (рис. 2.6, б);

;^ = л-у*, если е колесо является ведущим (рис. 2.6, в).

Податливость (в м/Н) стальных зубчатых колес зависит от их

расположения на валу (табл. 2.1) и определяется по формуле

Д‘> = Л™/дд, (2.8)

где Ьц — ширина Л-го зубчатого колеса, м; " 3-10_,‘ м2/Н— эмпирический

коэффициент

20

В табл. 2.1 /дп) и обозначена линейная податливость под-

шипниковых опор. Радиальная податливость подшипника качения

d 1 r.db V 1 D )

(2.9)

где d, D и b — внутренний и наружный диаметры и ширина подшипника, м

К\п}, »г/Н и , м’/Н — эмпирические коэффициенты.

Рис. 2.6. Варианты (а—в)

двухполюсного зацепления

зубчатого колеса

Коэффициент К{п) имеет следующие значения: для роликопод-

шипников нормальной серии — 0,52-10~'°, широкой серии —

0,33-10“'°; для коротких цилиндрических роликов узкой серии —

0,65-10"10, широкой серии — 0,43-10"'°; для роликоподшипников

двухрядных — 0,4-10_,°; для шарикоподшипников однорядных —

3-10-10 м2/Н. Если подшипник ставится с натягом, то K(in> следует

брать в два раза меньше; К(Р = (1.. .2,5) • 10"“ м3/Н.

Меньшие значения выбираются при повышенной точности

изготовления или посадке внутреннего кольца на конус, большие—

при изготовлении его по седьмому квалитету точности (разверты-

вание отверстий и чистовое шлифование шеек) и установке несколь-

ких колец.

Динамический эквивалент зубчатого колеса с тремя полюсами

зацепления имеет сложную кольцевую структуру. В практических

расчетах целесообразно применять упрощенный динамический

эквивалент с тремя упругими соединениями (по числу полюсов за-

цепления). В этом случае одно из направлений потока мощности

21

Таблица 2.1

Расчет приведенной линейной податливости зубчатых колес

выбирается за основное и податливость динамического эквивалента

зубчатого колеса определяется так же, как для колеса с двумя по-

люсами зацепления. Ответвление от основной цепи считается при

этом самостоятельной зубчатой передачей.

Считая демпфирование в подшипниковых опорах конструкцион-

ным, коэффициент поглощения энергии всех упругих соединений

динамических эквивалентов зубчатых передач можно принять рав-

ным 0,4. Для учета трения в точках контакта зубьев при колеба-

ниях необходимо принять коэффициент поглощения энергии мас-

сами зубчатых колес равным 0,1.

Схематизация планетарных зубчатых передач. При динамичес-

кой схематизации планетарных передач учитываются внутренние

22

упругие связи. В силу симметричности сателлитов при этом полага-

ется, что центральные колеса планетарных механизмов разгружены

от осевых сил, и результирующая крутильная податливость их в

первую очередь обусловлена деформацией подшипниковых опор

сателлитов и зубьев колес.

В отличие от непланетарных передач один из элементов плане-

тарных зубчатых механизмов в динамических моделях нецелесо-

образно редуцировать относительно других. В первую очередь это

относится к планетарным коробкам передач (КП), в которых от

передачи к передаче меняются соотношения скоростей отдельных

звеньев. Динамические схемы различных планетарных передач от-

личаются структурой связей, наложенных включенным фрикцио-

ном; внутреннее же содержание динамических эквивалентов оста-

ется неизменным. Не меняются при этом и значения упругоинерци-

онных параметров элементов трансмиссии, находящихся за короб-

кой передач.

В трансмиссиях ВГМ применяются трех- и четырехзвенные

планетарные механизмы. Наиболее распространенным является

простой планетарный ряд (табл. 2.2, а) с тремя основными звенья-

ми (солнечная и эпициклическая шестерни и водило). При исполь-

зовании двойных зацепляющихся сателлитов можно получить трех-

звенные планетарные механизмы (б, в) и четырехзвенный с двумя

солнечными шестернями (г).

Линейная податливость зубьев планетарных механизмов при-

нимается в два раза большей, чем полученная по формуле (2.8)

для одного зуба; податливость подшипниковых опор определяется

по формуле (2.9). Сателлиты планетарных механизмов для упро-

щения полагаются безынерционными как в переносном, так и в от-

носительном движении, а момент инерции масс сателлитов учиты-

вается при расчете момента инерции водила. Коэффициент погло-

щения энергии в упругих соединениях динамических эквивалентов

планетарных передач принимается равным 0,4, а массами зубчатых

колес — 0,1.

Динамические эквиваленты условно жестких редукторных свя-

зей. В переходных процессах (например, при буксовании фрикцион-

ных элементов) возбуждается весь спектр частот собственных ко-

лебаний, однако из них реально проявляются лишь низкочастотные

с полупериодом, соизмеримым с продолжительностью изменения

управляющих сигналов. Так, при включении фрикционных элемен-

тов после заполнения бустера фрикционного узла давление управ-

ления резко возрастает до номинального за 0,02—0,10 с. Высоко-

частотных колебаний с полупериодом, в 4—5 раз меньшим, прак-

тически не возникает. Поэтому в динамических моделях МТУ для

исследования переходных процессов целесообразно учитывать

только упругие участки со значительной податливостью, ограничи-

ваясь уровнем парциальных частот отдельных элементарных участ-

ков динамической схемы 50—60 Гц. Как правило, в трансмиссиях

23

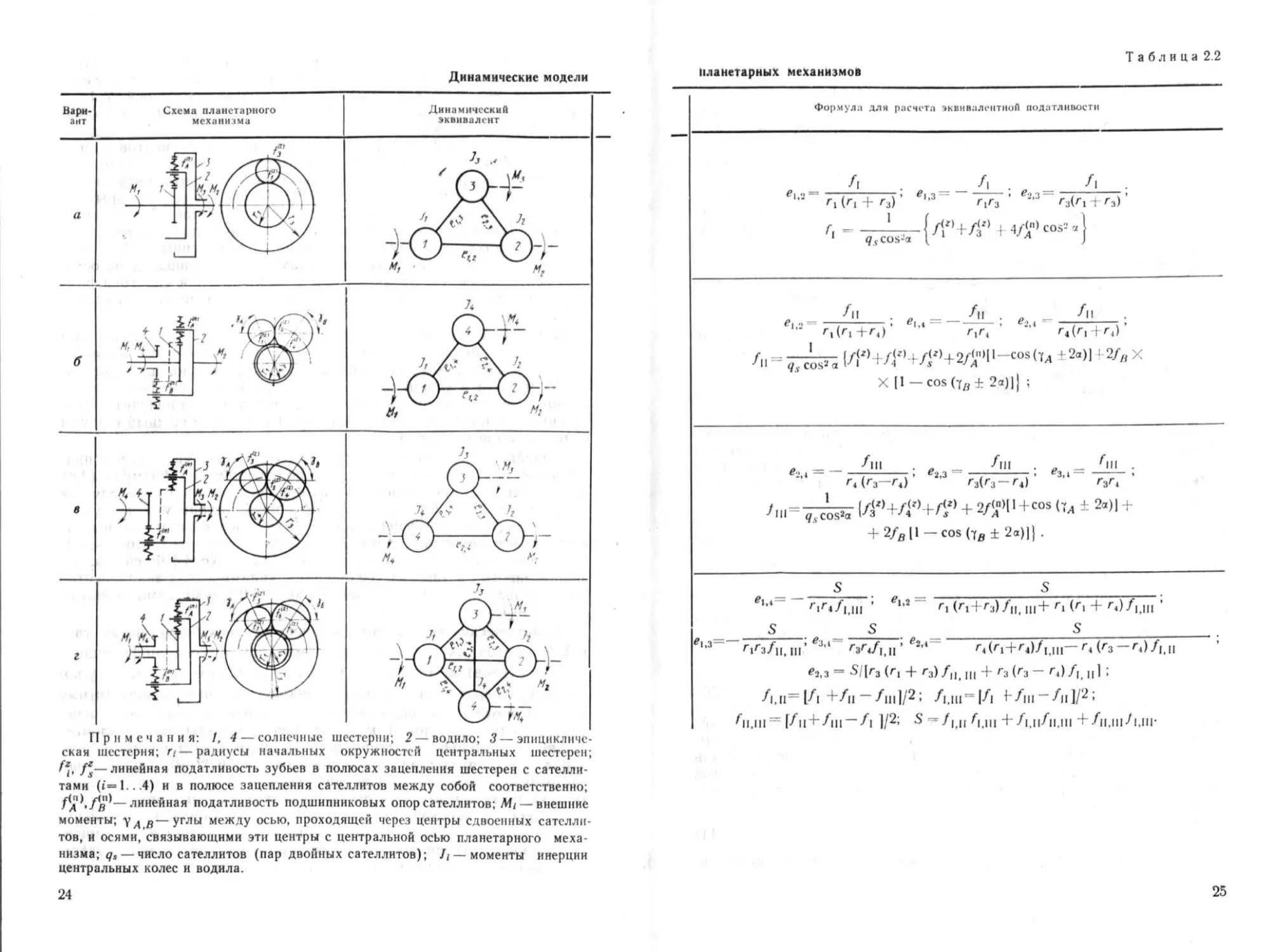

Динамические модели

Примечания: 1.4 — солнечные шестерни; 2 — водило; 3 — эпицикличе-

ская шестерня; Г/—радиусы начальных окружностей центральных шестерен;

f*a— линейная податливость зубьев в полюсах зацепления шестерен с сателли-

тами (i-1.4) и в полюсе зацепления сателлитов между собой соответственно;

линейная податливость подшипниковых опор сателлитов; At —внешние

моменты; у АВ— углы между осью, проходящей через центры сдвоенных сателли-

тов, и осями, связывающими эти центры с центральной осью планетарного меха-

низма; q,— число сателлитов (пар двойных сателлитов); Jt — моменты инерции

центральных колес и водила.

24

планетарных механизмов

Т а б л и ц а 2.2

Формула для расчета эквивалентной податливости

Л_______. , , А

Гу. <Г1 + Г3) ' 1,3 Г|Г1 ’ ’’3 г3(г, + Гэ)'

л о

/-|(П+М’ '* rtrt ' ** ГаСп + г*)’

/и 7777^ I/TW’vrw;,,i,-<:os(u±2в>| 12/« Х

X П — cos(Tfl± 2a)j| ;

Л.|=^л (ХГ+/1”+/«’ + 2Д”1'+со» (Ъ1 ± 2.Ц +

+ 2/д |1 — cos (7в ± 2в)]| .

S_____________________________S______________

*’’* rir«/|.in ’ <|’* г 1 (г»+гз)/ц, |||+ ri (ri + г«)/1,ш ’

S _ S________________________________________S_________________

г»гз/11. 111 ’ *3,‘ r»rtf I, II' г,,‘ ~ G (G+r4>/1,|Ц— г4 (r3 — G) /|, II

*т,з = 5/(г3 (г। r3)fllt щ + г3 (г3 — г«) /f и ];

/|.И= 16 +/|1 ~/nil/2: /|,И1=|/| b/|il“/|l]/2;

6l.Hl” |/||+’/|Л — /| ]/2’ 5 Т/|,П 6.1П +/|,1|/|1.П1 + /ii.iilA.lii-

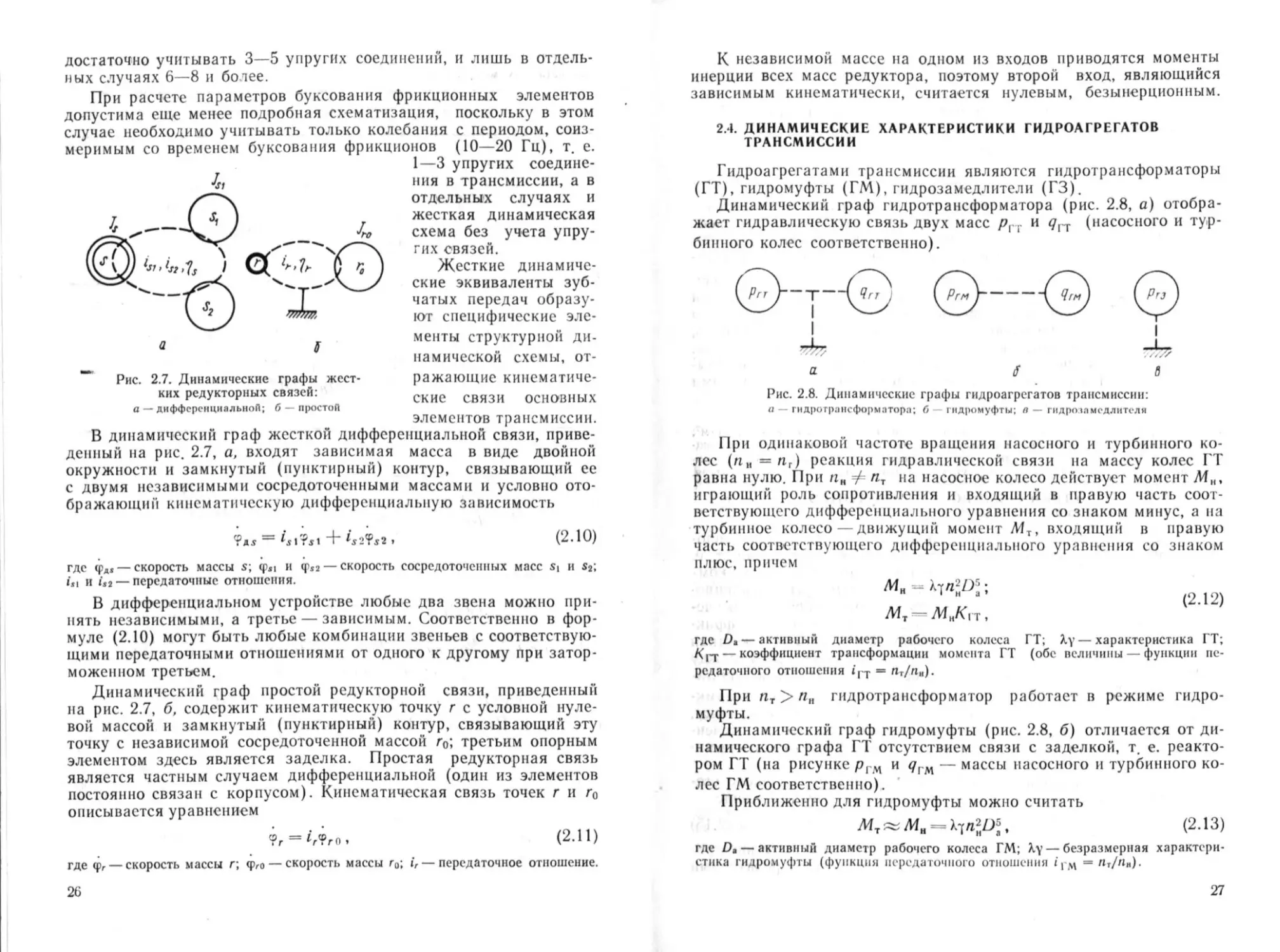

Рис. 2.7. Динамические графы жест-

ких редукторных связей:

а — диффсренцнальноЛ; б — простой

достаточно учитывать 3—5 упругих соединений, и лишь в отдель-

ных случаях 6—8 и более.

При расчете параметров буксования фрикционных элементов

допустима еще менее подробная схематизация, поскольку в этом

случае необходимо учитывать только колебания с периодом, соиз-

меримым со временем буксования фрикционов (10—20 Гц), т. е.

1—3 упругих соедине-

ния в трансмиссии, а в

отдельных случаях и

жесткая динамическая

схема без учета упру-

гих связей.

Жесткие динамиче-

ские эквиваленты зуб-

чатых передач образу-

ют специфические эле-

менты структурной ди-

намической схемы, от-

ражающие кинематиче-

ские связи основных

элементов трансмиссии.

В динамический граф жесткой дифференциальной связи, приве-

денный на рис. 2.7, а, входят зависимая масса в виде двойной

окружности и замкнутый (пунктирный) контур, связывающий ее

с двумя независимыми сосредоточенными массами и условно ото-

бражающий кинематическую дифференциальную зависимость

(2.10)

где <р*» — скорость массы s; <рц и ф»г— скорость сосредоточенных масс s( и

и i»t — передаточные отношения.

В дифференциальном устройстве любые два звена можно при-

нять независимыми, а третье — зависимым. Соответственно в фор-

муле (2.10) могут быть любые комбинации звеньев с соответствую-

щими передаточными отношениями от одного к другому при затор-

моженном третьем.

Динамический граф простой редукторной связи, приведенный

на рис. 2.7, б, содержит кинематическую точку г с условной нуле-

вой массой и замкнутый (пунктирный) контур, связывающий эту

точку с независимой сосредоточенной массой г0; третьим опорным

элементом здесь является заделка. Простая редукторная связь

является частным случаем дифференциальной (один из элементов

постоянно связан с корпусом). Кинематическая связь точек г и г0

описывается уравнением

= (2.11)

где <рг — скорость массы г; ф,о— скорость массы rQ; i, — передаточное отношение.

26

К независимой массе на одном из входов приводятся моменты

инерции всех масс редуктора, поэтому второй вход, являющийся

зависимым кинематически, считается нулевым, безынерционным.

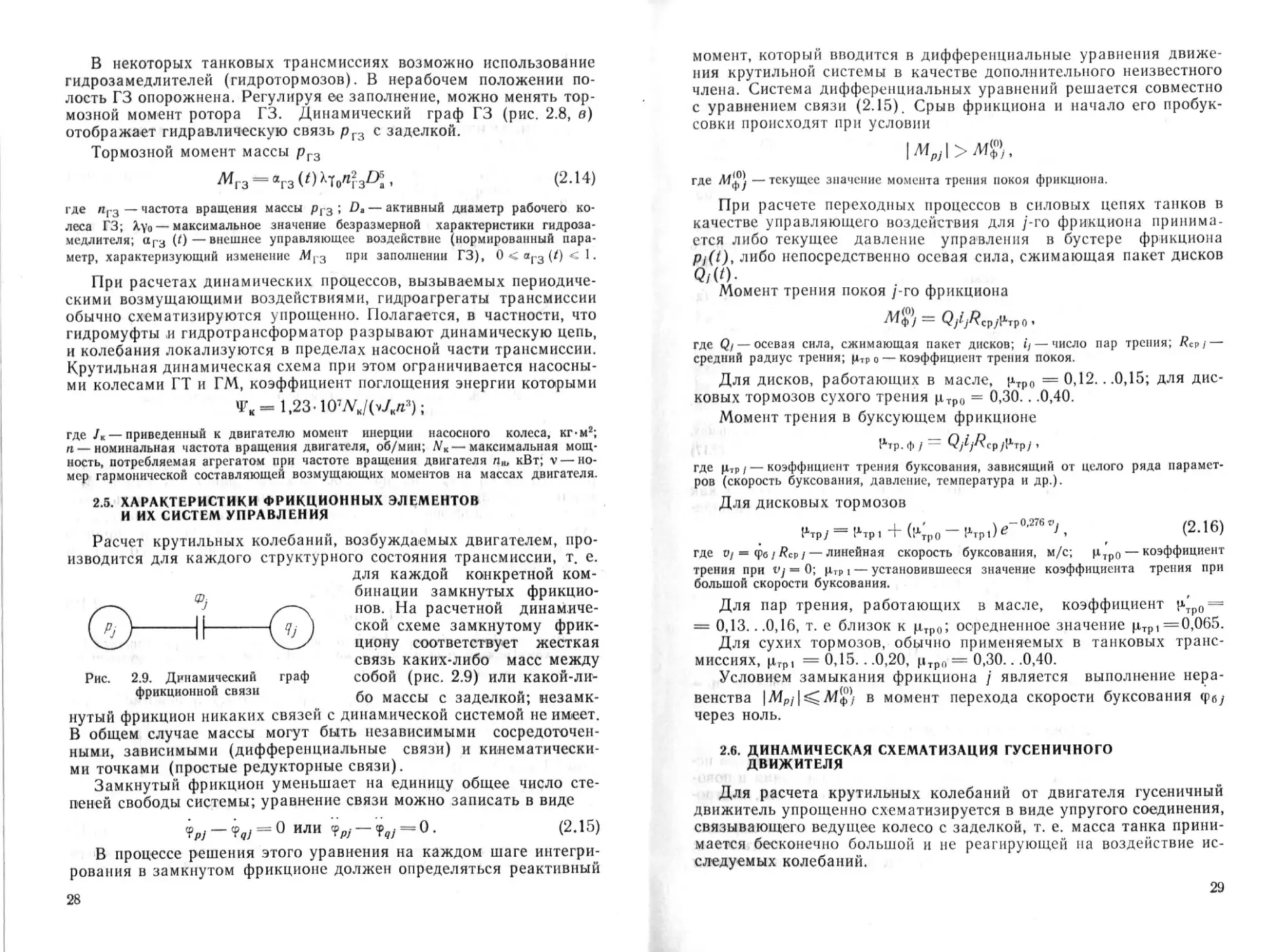

2.4. ДИНАМИЧЕСКИЕ ХАРАКТЕРИСТИКИ ГИДРОАГРЕГАТОВ

ТРАНСМИССИИ

Гидроагрегатами трансмиссии являются гидротрансформаторы

(ГТ), гидромуфты (ГМ), гидрозамедлители (ГЗ).

Динамический граф гидротрансформатора (рис. 2.8, а) отобра-

жает гидравлическую связь двух масс pvr и qrT (насосного и тур-

бинного колес соответственно).

Ргг -----------( Чп

Ргм

Чгм

Рис. 2.8. Динамические графы гидроагрегатов трансмиссии:

а — гидротрансформатора; б гидромуфты; а — гндрочамедлители

При одинаковой частоте вращения насосного и турбинного ко-

лес (ли=пг) реакция гидравлической связи па массу колес ГТ

равна нулю. При «т на насосное колесо действует момент Мн,

играющий роль сопротивления и входящий в правую часть соот-

ветствующего дифференциального уравнения со знаком минус, а на

турбинное колесо—движущий момент Afт, входящий в правую

часть соответствующего дифференциального уравнения со знаком

плюс, причем

где D.— активный диаметр рабочего колеса ГТ; Ху — характеристика ГТ;

Кгт — коэффициент трансформации момента ГТ (обе величины — функции пе-

редаточного отношения i('T “ лт/пн).

При пт > ли гидротрансформатор работает в режиме гидро-

муфты.

Динамический граф гидромуфты (рис. 2.8, б) отличается от ди-

намического графа ГТ отсутствием связи с заделкой, т е. реакто-

ром ГТ (на рисунке ргм и ^гм — массы насосного и турбинного ко-

лес ГМ соответственно).

Приближенно для гидромуфты можно считать

(2.13)

AfT /Ии = ,

где D. — активный диаметр рабочего колеса ГМ; Ху — безразмерная характери-

стика гидромуфты (функция передаточного отношения = п,/пн).

27

В некоторых танковых трансмиссиях возможно использование

гидрозамедлителей (гидротормозов). В нерабочем положении по-

лость ГЗ опорожнена. Регулируя ее заполнение, можно менять тор-

мозной момент ротора ГЗ. Динамический граф ГЗ (рис. 2.8, в)

отображает гидравлическую связь ргз с заделкой.

Тормозной момент массы ргз

МГз = «гз(0».ЪЛ?зЧ. (2.14)

где лгз — частота вращения массы pl 3 ; D, — активный диаметр рабочего ко-

леса ГЗ; Луо— максимальное значение безразмерной характеристики гидроза-

медлителя; агз (0 —внешнее управляющее воздействие (нормированный пара-

метр, характеризующий изменение Afr3 при заполнении ГЗ), О<агз(0<1.

При расчетах динамических процессов, вызываемых периодиче-

скими возмущающими воздействиями, гидроагрегаты трансмиссии

обычно схематизируются упрощенно. Полагается, в частности, что

гидромуфты и гидротрансформатор разрывают динамическую цепь,

и колебания локализуются в пределах насосной части трансмиссии.

Крутильная динамическая схема при этом ограничивается насосны-

ми колесами ГТ и ГМ, коэффициент поглощения энергии которыми

Ф„= l,2310WM/(vA«3);

где Д — приведенный к двигателю момент инерции насосного колеса, кг м2;

п — номинальная частота вращения двигателя, об/мин; NK— максимальная мощ-

ность, потребляемая агрегатом при частоте вращения двигателя лн. кВт; v — но-

мер гармонической составляющей возмущающих моментов на массах двигателя.

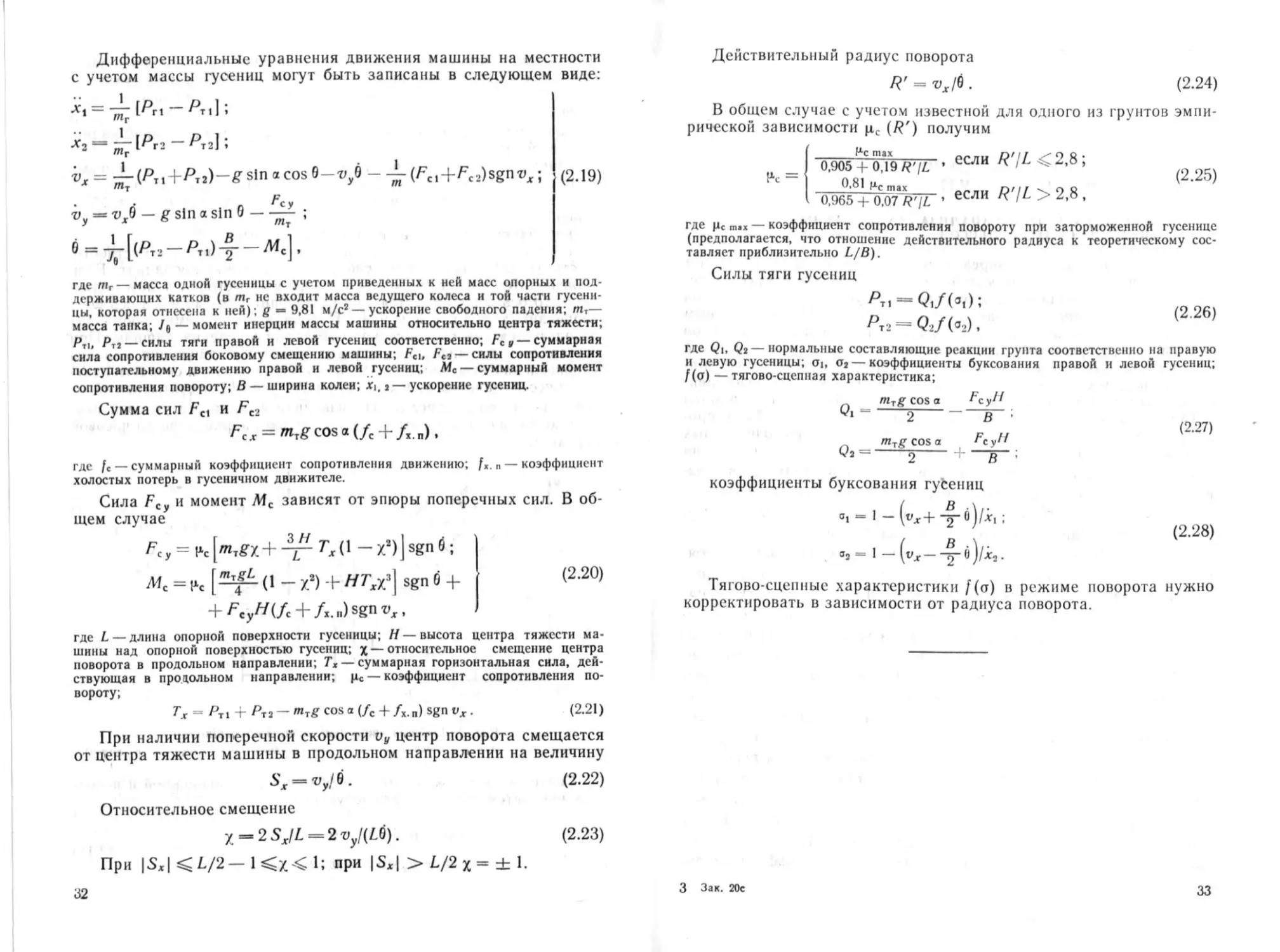

2.5. ХАРАКТЕРИСТИКИ ФРИКЦИОННЫХ ЭЛЕМЕНТОВ

И ИХ СИСТЕМ УПРАВЛЕНИЯ

Расчет крутильных колебаний, возбуждаемых двигателем, про-

изводится для каждого структурного состояния трансмиссии, т. е.

для каждой конкретной ком-

бинации замкнутых фрикцио-

нов. На расчетной динамиче-

ской схеме замкнутому фрик-

циону соответствует жесткая

связь каких-либо масс между

собой (рис. 2.9) или какой-ли-

бо массы с заделкой; незамк-

Рис. 2.9. Динамический граф

фрикционной связи

нутый фрикцион никаких связей с динамической системой не имеет.

В общем случае массы могут быть независимыми сосредоточен-

ными, зависимыми (дифференциальные связи) и кинематически-

ми точками (простые редукторные связи).

Замкнутый фрикцион уменьшает на единицу общее число сте-

пеней свободы системы; уравнение связи можно записать в виде

?PJ — ?w = 0 или Ъ/-?4/ = °- <2-,5>

В процессе решения этого уравнения на каждом шаге интегри-

рования в замкнутом фрикционе должен определяться реактивный

28

момент, который вводится в дифференциальные уравнения движе-

ния крутильной системы в качестве дополнительного неизвестного

члена. Система дифференциальных уравнений решается совместно

с уравнением связи (2.15). Срыв фрикциона и начало его пробук-

совки происходят при условии

|лМ>лф.

где Л!’”J — текущее значение момента трения покоя фрикциона.

При расчете переходных процессов в силовых цепях танков в

качестве управляющего воздействия для /-го фрикциона принима-

ется либо текущее давление управления в бустере фрикциона

либо непосредственно осевая сила, сжимающая пакет дисков

Q/(0-

Момент трения покоя /го фрикциона

= Q//?CpypTpo •

где Q/ — осевая сила, сжимающая пакет дисков; I/ — число пар трепня; ЛСР/ —

средний радиус трения; рТр о — коэффициент трения покоя.

Для дисков, работающих в масле, ртр0 = 0,12.. .0,15; для дис-

ковых тормозов сухого трения цтр0 = 0,30.. .0,40.

Момент трения в буксующем фрикционе

1*тР.ф / = »

где цтр / — коэффициент трения буксования, зависящий от целого ряда парамет-

ров (скорость буксования, давление, температура и др.).

Для дисковых тормозов

14,,. (2-16)

где V/ - фб//?ср/ — линейная скорость буксования, м/с; Цтр0 — коэффициент

трения при ej-O; цт₽|— установившееся значение коэффициента трения при

большой скорости буксования.

Для пар трения, работающих в масле, коэффициент р'р0 =

= 0,13.. .0,16, т. е близок к ртр0; осредненнос значение цтр) =0,065.

Для сухих тормозов, обычно применяемых в танковых транс-

миссиях, Игр 1 = 0.15.. .0,20, цтр0 = 0,30.. .0,40.

Условием замыкания фрикциона / является выполнение нера-

венства |Мр/КЛ!ф/ в момент перехода скорости буксования <рб/

через ноль.

2.6. ДИНАМИЧЕСКАЯ СХЕМАТИЗАЦИЯ ГУСЕНИЧНОГО

ДВИЖИТЕЛЯ

Для расчета крутильных колебаний от двигателя гусеничный

движитель упрощенно схематизируется в виде упругого соединения,

связывающего ведущее колесо с заделкой, т. е. масса танка прини-

мается бесконечно большой и не реагирующей па воздействие ис-

следуемых колебаний.

29

Крутильная податливость гусеничной ветви

ег = /трг'тр/^?в.к •

где frt — линейная податливость одного трака гусеницы; гт> — расчетное число

траков в рабочей ветви гусеницы; /?,.< —радиус ведущего колеса.

Для танковых гусениц с резннометаллическим шарниром fi9 =

= 10 ’ м/Н, для танковых гусениц с металлическим шарниром

/тр = 0,25-10-’ м/Н.

Коэффициент поглощения энергии Тг в гусеничных ветвях ра-

вен 0,4.. .0,5.

Упругие соединения, соответствующие гусеничным ветвям, свя-

зывают массы ведущих колес и гусениц, которые в свою очередь

через грунт воспринимают вес всей машины. Пусть <pi и фа — угло-

вые перемещения правого и левого ведущих колес (рад), a xt и х^—

линейные перемещения правой и левой гусениц в продольном на-

правлении. Суммарные упругодиссипативные моменты правой ило-

вой гусеничных ветвей определяются по следующим формулам:

М„ = + br (?i _ i .

ег

где Ьг — эквивалентный коэффициент линейного демпфирования в гусеницах,

Эг = Гг/(2жш<г); (2.17)

и —низшая собственная частота колебаний в МТУ.

Моменты Л4И и Afr2 воспринимаются ведущими колесами как

моменты сопротивления. Усилия в гусеницах от этих моментов опре-

деляются по формулам:

|^77,г при

e м,* .. • л

1^Гг пРиЛ1г.?!<0;

Р 7^7^ ПРИ >0;

пРиЛ|г1?.<0,

где лг—КПД гусеницы (для гусениц с рсзнномсталлнчсским шарниром Иг —

— 0,96; для гусениц с металлическим шарниром Лг - 0,88.. .0,90).

2.7. МОДЕЛЬ ДВИЖЕНИЯ ВГМ НА МЕСТНОСТИ

Для расчета переходных процессов в силовых цепях танков ис-

пользуется единая для режимов прямолинейного движения и пово-

рота модель движения гусеничной машины на местности, постро-

енная с учетом следующих допущений:

поверхность движения машины ровная с заданными характе-

ристиками грунта (/с, Реши, /си) или косогор с углом подъема а;

нормальные давления на грунт распределены по длине гусеницы

30

и изменяются линейно, причем эпюры изменения давления в зави-

симости от веса танка при отсутствии воздействия горизонтальных

сил имеют прямоугольный вид и одинаковы для правой и левой

гусениц; 'd

коэффициент сопротивления повороту является функцией радиу-

са поворота;

взаимодействие гусениц с грунтом характеризуется постоянными

неголономными связями в виде тягово-сцепных характеристик, в

результате чего сила тяги на гусеницах определяется их пробук-

совкой;

колебания корпуса машины не учитываются.

На рис. 2.10 показана схема движения машины на местности.

Пусть (и, w) — некоторая неподвижная система координат. Если

производится расчет движения машины на косогоре с углом подъе-

ма а, то ось и принимается в направлении подъема, а ось w —

перпендикулярно к ней вправо. Неподвижная система координат

используется для определения траектории движения машины. При

составлении же дифференциальных уравнений движения машины

удобнее в качестве неизвестных принимать проекции скорости цент-

ра тяжести машины vx и vy и курсовой угол 0, отсчитываемый от

осн и по часовой стрелке. Производная О является угловой ско-

ростью поворота машины (положительное направление по часовой

стрелке).

Рис. 2.10. Схема движения машины на местности;

а —скоростные параметры в неподвижной системе координат; б — схема сил и моментов

Соотношение между скоростями машины в подвижной и непод-

вижной системах координат следующее:

и = ч)х cos 0 4- sin 6 ;

w = sin 0 — -vy cos 0 .

(2.18)

31

Дифференциальные уравнения движения машины на местности

с учетом массы гусениц могут быть записаны в следующем виде:

= ^-(Рп sin a COS 6-^,9 -(Fcl4-Fc2)sgnvx;

Vy = vx6 — g Sjn a Sin 9-;

в=^[(лг-л,)4~л,‘Ь

(2.19)

где тг— масса одной гусеницы с учетом приведенных к ней масс опорных и под-

держивающих катков (в /лг не входит масса ведущего колеса и той части гусени-

цы, которая отнесена к ней) ; g — 9,81 м/с2—ускорение свободного падения; глт—

масса танка; — момент инерции массы машины относительно центра тяжести;

Рт|, Pit — силы тяги правой и левой гусениц соответственно; Fе у—суммарная

сила сопротивления боковому смещению машины; Ftl, Fti — силы сопротивления

поступательному движению правой и левой гусениц; Мс— суммарный момент

сопротивления повороту; В — ширина колеи; Х|, i — ускорение гусениц.

Сумма сил Fe1 и Fc2

Fcx = mTgcosa(/c+/xn),

где /с —суммарный коэффициент сопротивления движению; /я. п — коэффициент

холостых потерь в гусеничном движителе.

Сила Fey и момент Мс зависят от эпюры поперечных сил. В об-

щем случае

ГСу = Нс [«тГх+ -тг - X1)] sKn й ;

Ме =Ив (1 - х’) + ЯГжХз] sgn 9 +

4-Fey^(/c4-/x.n)sgnt>x,

(2.20)

где L — длина опорной поверхности гусеницы; Я—высота центра тяжести ма-

шины над опорной поверхностью гусениц; X — относительное смещение центра

поворота в продольном направлении; Тя — суммарная горизонтальная сила, дей-

ствующая в продольном направлении; — коэффициент сопротивления по-

вороту;

Тх “ FTl + Рт3 — mrg cos а (/с 4- /х.и) sgn vx. (2.21)

При наличии поперечной скорости vv центр поворота смещается

от центра тяжести машины в продольном направлении на величину

(2.22)

Относительное смещение

z-2Sx/£ = 2Vy/(£9). (2.23)

При |S,|<£/2-l<x<l; при |SX| >£/2Х = ±1.

32

Действительный радиус поворота

R' = тх/б . (2.24)

В общем случае с учетом известной для одного из грунтов эмпи-

рической зависимости цс (/?') получим

0,905 7 0J9’ если ^2*8 ♦

0.81 це тах

Нс =

(2.25)

0,965 + 0,07 R'lL ’ еСЛИ R IL > 2,8 ’

где p£ — коэффициент сопротивления повороту при заторможенной гусенице

(предполагается, что отношение действительного радиуса к теоретическому сос-

тавляет приблизительно L/B).

Силы тяги гусениц

Л,-;

= <?;/(<.).

где Qi, Qi — нормальные составляющие реакции грунта соответственно на правую

и левую гусеницы; оь <та — коэффициенты буксования правой и левой гусениц;

/(а) - тягово-сцепная характеристика;

mTgcosg

Qi------2

(2.26)

Q,=^T +

fcy/l

В ;

(2.27)

коэффициенты буксования гуёениц

°i *“ 1 — (vjr+ -f- ;

V 2 ' (2.28)

в, - 1 — (vx—-уб)/ха.

Тягово-сцепные характеристики /(ст) в режиме поворота нужно

корректировать в зависимости от радиуса поворота.

3 Зак. 20с

33

Глава 3. СТАЦИОНАРНЫЕ ДИНАМИЧЕСКИЕ

ПРОЦЕССЫ В МТУ

3.1. ОСНОВЫ РАСЧЕТНОГО АНАЛИЗА СТАЦИОНАРНЫХ

ДИНАМИЧЕСКИХ ПРОЦЕССОВ

Основные понятия и определения. Колебательные процессы

в МТУ в виде крутильных колебаний валопроводов и масс от пе-

риодических возмущающих воздействий, обусловленных работой

двигателя внутреннего сгорания, гусеничного движителя, силовым

и кинематическим возмущением со стороны отдельных элементов

трансмиссии, определяют динамическое состояние этой составной

части танка. Хотя строго периодические процессы в таких механи-

ческих системах происходят крайне редко (что обусловлено зави-

симостью параметров возмущающих воздействий от режима работы

МТУ), стационарные колебательные процессы в них наиболее про-

должительны. При этом, как показывают данные многочисленных

экспериментальных исследований, влияние медленного изменения

режимов работы агрегатов несущественно. Эти обстоятельства поз-

воляют выделить стационарные режимы колебаний в самостоятель-

ный класс динамических процессов и применить к их исследованию

хорошо разработанные методы теории колебаний.

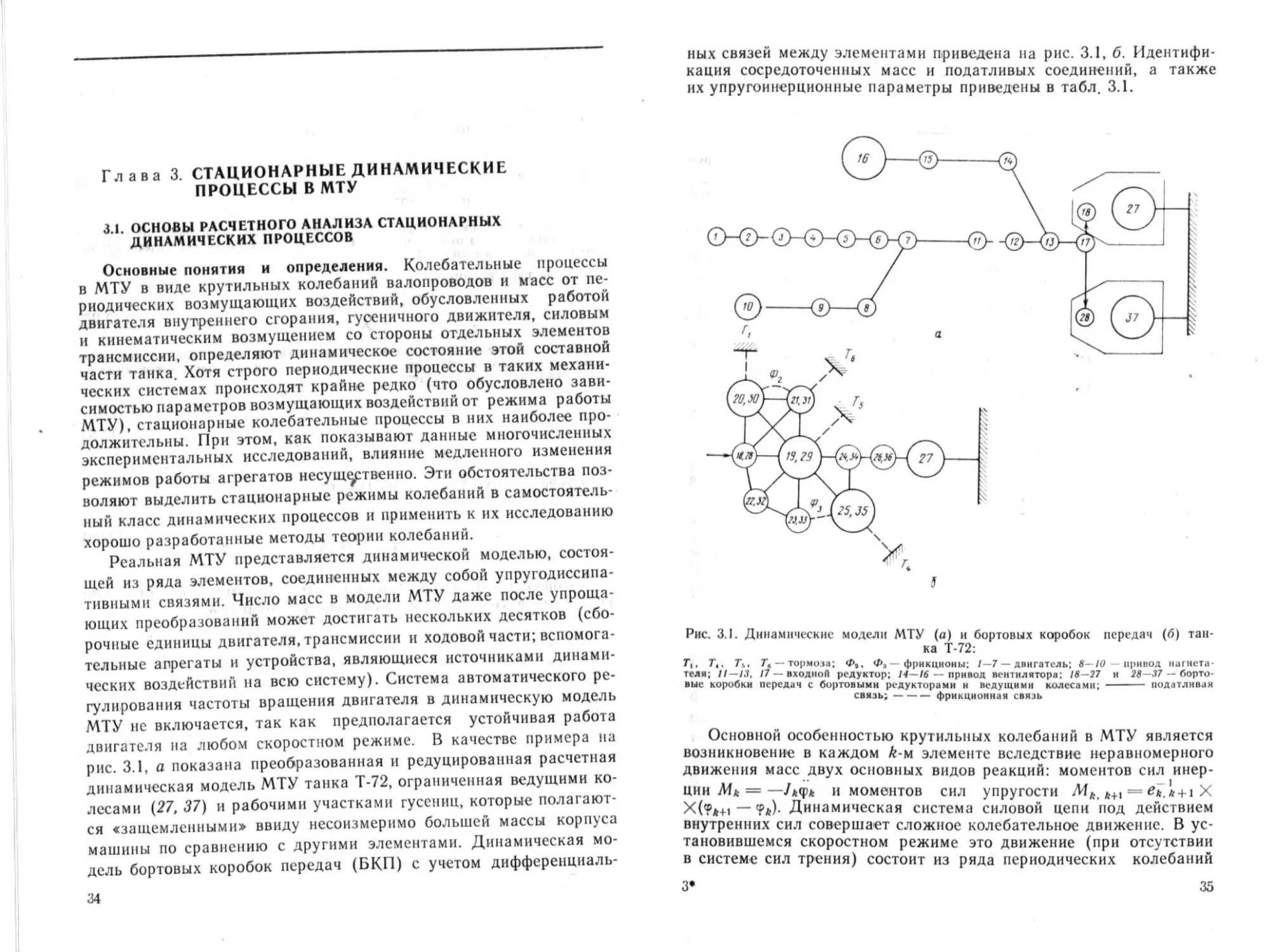

Реальная МТУ представляется динамической моделью, состоя-

щей из ряда элементов, соединенных между собой упругодиссипа-

тивными связями. Число масс в модели МТУ даже после упроща-

ющих преобразований может достигать нескольких десятков (сбо-

рочные единицы двигателя, трансмиссии и ходовой части; вспомога-

тельные агрегаты и устройства, являющиеся источниками динами-

ческих воздействий на всю систему). Система автоматического ре-

гулирования частоты вращения двигателя в динамическую модель

МТУ не включается, так как предполагается устойчивая работа

двигателя на любом скоростном режиме. В качестве примера на

рис. 3.1, а показана преобразованная и редуцированная расчетная

динамическая модель МТУ танка Т-72, ограниченная ведущими ко-

лесами (27, 37) и рабочими участками гусениц, которые полагают-

ся «защемленными» ввиду несоизмеримо большей массы корпуса

машины по сравнению с другими элементами. Динамическая мо-

дель бортовых коробок передач (БКП) с учетом дифференциаль-

34

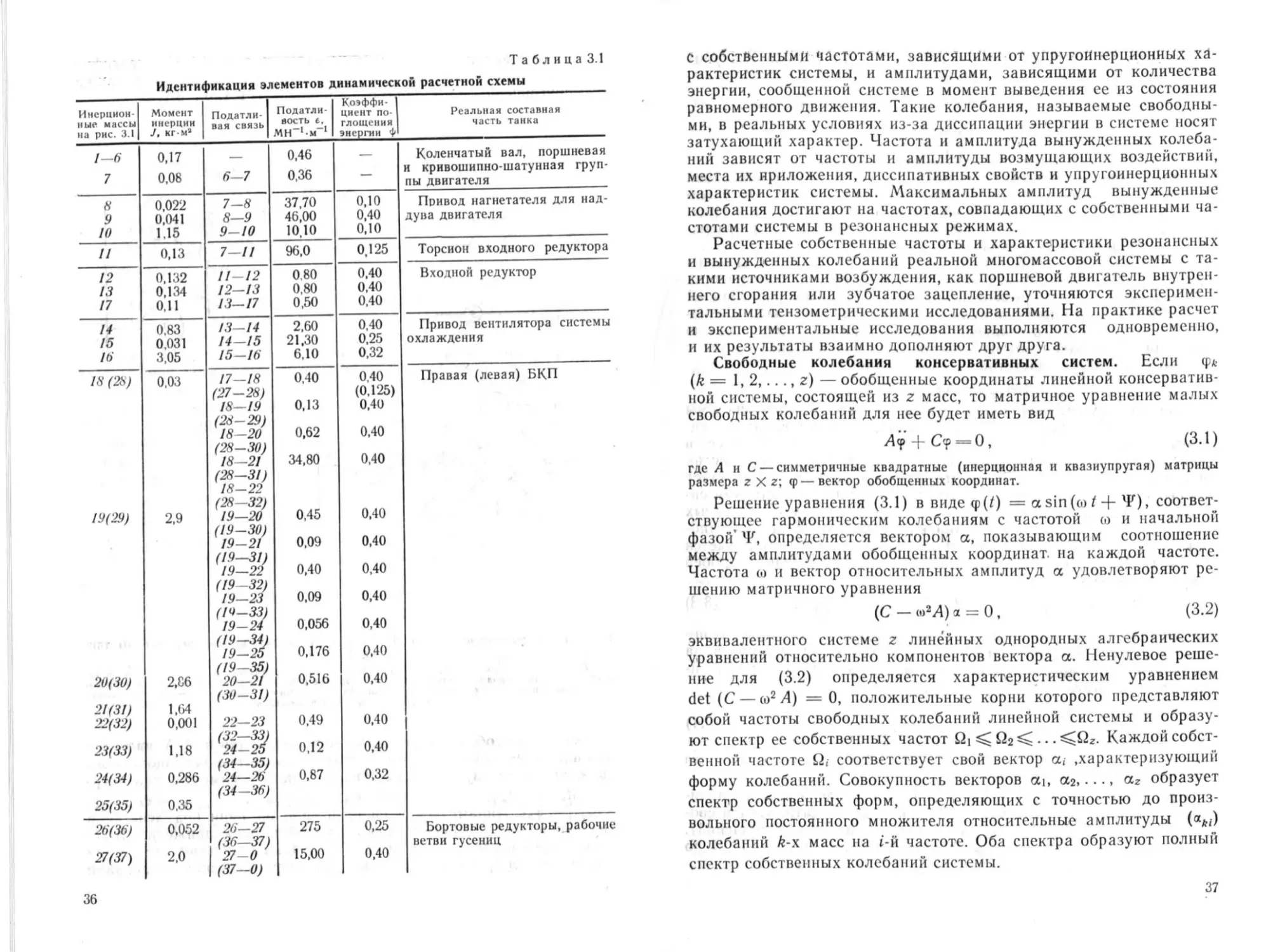

ных связей между элементами приведена на рис. 3.1, б. Идентифи-

кация сосредоточенных масс и податливых соединений, а также

их упругоинерционные параметры приведены в табл. 3.1.

Рис. 3.1. Динамические модели МТУ (а) и бортовых коробок передач (б) тан-

ка Т-72:

Г|, Tt. Г». Т, — тормола; Ф,. Фл — фрикционы; /—7 — двигатель; 8—10 — привод нагнета

гели; 11—13, /7 — входной редуктор; 14—16 — привод вентилятора; /8—27 и 28 -37 — борто-

вые коробки передач с бортовыми редукторами и ведущими колесами; - податливая

связь;-----фрикционная связь

Основной особенностью крутильных колебаний в МТУ является

возникновение в каждом k-м элементе вследствие неравномерного

движения масс двух основных видов реакций: моментов сил инер-

ции /И* =и моментов сил упругости Л1Л, >+| = e».*+i X

Х(?Л+1 — ?»)• Динамическая система силовой цепи под действием

внутренних сил совершает сложное колебательное движение. В ус-

тановившемся скоростном режиме это движение (при отсутствии

в системе сил трения) состоит из ряда периодических колебаний

3*

35

Таблица 3.1

Идентификация элементов динамической расчетной схемы

Инсрцион ные массы на рис. 3.1 Момент инерции J9 нг-м* Податли- вая связь Податлн ВОСТЬ 4. МН-,-м_| Коэффи- циент по- глощения энергии Ф Реальная составная часть танка

1—6 0,17 0,46 Коленчатый вал, поршневая

7 0,08 6—7 0,36 — и кривошипно-шатунная груп- пы двигателя

8 0,022 7—8 37,70 0,10 Привод нагнетателя для над-

9 0,041 8—9 46,00 0,40 дува двигателя

10 1,15 9—10 10,10 0,10

11 0,13 7—11 96,0 0,125 Торсион входного редуктора

12 0.132 11-12 0,80 0,40 Входной редуктор

13 0,134 12—13 0,80 0,40

17 0.11 13-17 0,50 0,40

14 0,83 13—14 2,60 0,40 Привод вентилятора системы

15 0,031 14—15 21,30 0,25 охлаждения

16 3,05 15—16 6,10 0,32

18(28) 0.03 17—18 0.40 0,40 Правая (левая) БКП

(27—28) (0.125)

18—19 (28—29) 0,13 0,40

18 -20 0,62 0,40

(28—30) 18—21 (28-31) 34,80 0,40

18—22 (28—32) 0,40

19(29) 2,9 19-20 (19—30) 0,45

0,40

19-21 0.09

(19—31) 19—22 0,40 0,40

(19 32) 19—23 (14-33) 0,09 0,40

19-24 0,056 0,40

0,176 0,40

20(30) 2.С6 (19—35) 20—21 0,516 0,40

(30-31)

21(31) 1,64 0,49 0,40

22(32) 0,001 22—23

23(33) 1,18 0,12 0,40

(34—35) 0,32

24(34) 0,286 24—26 (34—36) 0,87

25(35) 0,35

26(36) 0,052 26—27 (36-37) 275 15,00 0,25 0,40 Бортовые редукторы, рабочие ветви гусениц

27(37) 2,0 27—0 (37—0)

36

С собственными частотами, зависящими от упругоинерционных ха-

рактеристик системы, и амплитудами, зависящими от количества

энергии, сообщенной системе в момент выведения ее из состояния

равномерного движения. Такие колебания, называемые свободны-

ми, в реальных условиях из-за диссипации энергии в системе носят

затухающий характер. Частота и амплитуда вынужденных колеба-

ний зависят от частоты и амплитуды возмущающих воздействий,

места их приложения, диссипативных свойств и упругоинерционных

характеристик системы. Максимальных амплитуд вынужденные

колебания достигают на частотах, совпадающих с собственными ча-

стотами системы в резонансных режимах.

Расчетные собственные частоты и характеристики резонансных

и вынужденных колебаний реальной многомассовой системы с та-

кими источниками возбуждения, как поршневой двигатель внутрен-

него сгорания или зубчатое зацепление, уточняются эксперимен-

тальными тензометрическими исследованиями. На практике расчет

и экспериментальные исследования выполняются одновременно,

и их результаты взаимно дополняют друг друга.

Свободные колебания консервативных систем. Если

(k = 1, 2,..., z) — обобщенные координаты линейной консерватив-

ной системы, состоящей из z масс, то матричное уравнение малых

свободных колебаний для нее будет иметь вид

Л<р + С<р = О, (3.1)

где А н С —симметричные квадратные (инерционная и квазиупругая) матрицы

размера zXz; ф—вектор обобщенных координат.

Решение уравнения (3.1) в виде ф(/) = a sin (си t + Y), соответ-

ствующее гармоническим колебаниям с частотой ы и начальной

фазой’ 'К, определяется вектором а, показывающим соотношение

между амплитудами обобщенных координат, на каждой частоте.

Частота <о и вектор относительных амплитуд а удовлетворяют ре-

шению матричного уравнения

(С —«>2Л)а = 0, (3.2)

эквивалентного системе г линейных однородных алгебраических

уравнений относительно компонентов вектора а. Ненулевое реше-

ние для (3.2) определяется характеристическим уравнением

det (С — <1)2Л) =0, положительные корни которого представляют

собой частоты свободных колебаний линейной системы и образу-

ют спектр ее собственных частот Qt й2^ • • • Каждой собст-

венной частоте Q, соответствует свой вектор а, .характеризующий

форму колебаний. Совокупность векторов оы, а2,..., аг образует

спектр собственных форм, определяющих с точностью до произ-

вольного постоянного множителя относительные амплитуды (аЛ/)

колебаний Л-х масс на »-й частоте. Оба спектра образуют полный

спектр собственных колебаний системы.

37

Если из собственных форм образовать квадратную матрицу

Л = [a*J и провести инвариантное относительно Q преобразова-

ние обобщенных координат ср в q по формуле ф* = Vaw^, то ма-

тричное уравнение (3.1) будет иметь вид

^4-(А-’Л-’СЛ)7 = 0.

Это уравнение описывает независимые по каждой обобщенной

координате q колебания с собственными частотами Q. Обобщен-

ные координаты q, называемые нормальными (главными) коорди-

натами, широко применяются при качественном описании колеба-

тельных процессов и в прикладных расчетах.

В динамических системах, в которых число степеней свободы

достигает нескольких десятков (что характерно для большинства

МТУ), целесообразно применять численные методы с реализацией

на ЦВМ. Наиболее простым является метод динамической жестко-

сти, сущность которого заключается в следующем. Если на Л-ю

массу динамической системы действует гармонический момент

с амплитудой Млк и частотой он, то ее смещение

sin («>,/ | .

При этом суммарная динамическая жесткость всей системы

Нъы в Л-й точке при частоте ш, характеризует собой отклик си-

стемы на гармоническое возмущение, приложенное к Л-й массе, и

является функцией частоты, инерционных и упругих характеристик

системы. Для различных точек эта функция различна и обладает

тем свойством, что ее корни являются собственными частотами си-

стемы И,. Определение корней и соответствующих им собственных

частот свободных колебаний удобно производить одним из приб-

лиженных численных способов. Наиболее простым из них является

способ В. П. Терских, основанный на составлении цепных дробей

рекуррентного вида:

"’ = + (з.З)

или способ Толле—Хольцера (наиболее полно этот способ, осно-

ванный на определении «остаточного» момента сил упругости за

последней свободной массой системы в виде рекуррентных зависи-

мостей, рассмотрен С. Е. Бурцевым):

«л = “*-t + **-i. >-i. *;

Л1а л. *+» = Л4, *-i. * — Лш’а* •

(3.4)

где а* и М, »_ь *, Af. *, *4.1— амплитуды перемещений Л-fl массы и моментов сил

упругости соседних с А-й массой соединений.

При расчете задается начальное значение частоты ш и прини-

мается си = 1 (при этом Ма(м = 0, так как рассматриваются сво-

бодные колебания системы без воздействия внешних возмущений).

Расчет производится по рекуррентным формулам (3.3) и (3.4) до

последней массы z. В результате получаем некоторые значения аЛ)

38

и действующего за этой массой «остаточного> момента =

— В режиме свободных колебаний, когда w=Q„ Afxo (Qi)=0.

Это значение Q, находят посредством многократных последователь-

ных расчетов Й/ для различных ы. Суммарная динамическая жест-

кость системы Н^го (ш) = Л1,(|(ш)/аГо, поэтому при <о = £2,

Htzo (о)) = 0. Одновременно с i-й собственной частотой & рассчи-

тывают соответствующие ей амплитуды а*/ всех масс, которые оп-

ределяют собственную i-ю форму колебаний. Существуют алгорит-

мы и программы, позволяющие проводить автоматизированный

расчет крутильных колебаний для динамических моделей сложных

структур.

Отыскание спектра собственных частот и соответствующих им

форм эквивалентно решению алгебраической проблемы о собствен-

ных значениях матричного уравнения (3.2). Установлено, что наи-

более эффективным методом решения этой задачи является метод,

базирующийся на вычислительной схеме Гивенса—Хаусхолдера и

математических исследованиях Уилкинсона.

Сущность метода заключается в преобразовании динамической

матрицы D = Д’12СД’ 2 исследуемой системы (3.1) к трехдиаго-

нальпому виду за z — 2 шагов рекуррентного вычислительного про-

цесса и последующем определении собственных частот Q, трехдиа-

гональной матрицы в заданном интервале. Определяются собствен-

ные формы колебаний а,, отвечающие каждому значению £2( ме-

тодом обратной итерации и соответствующего преобразования ко-

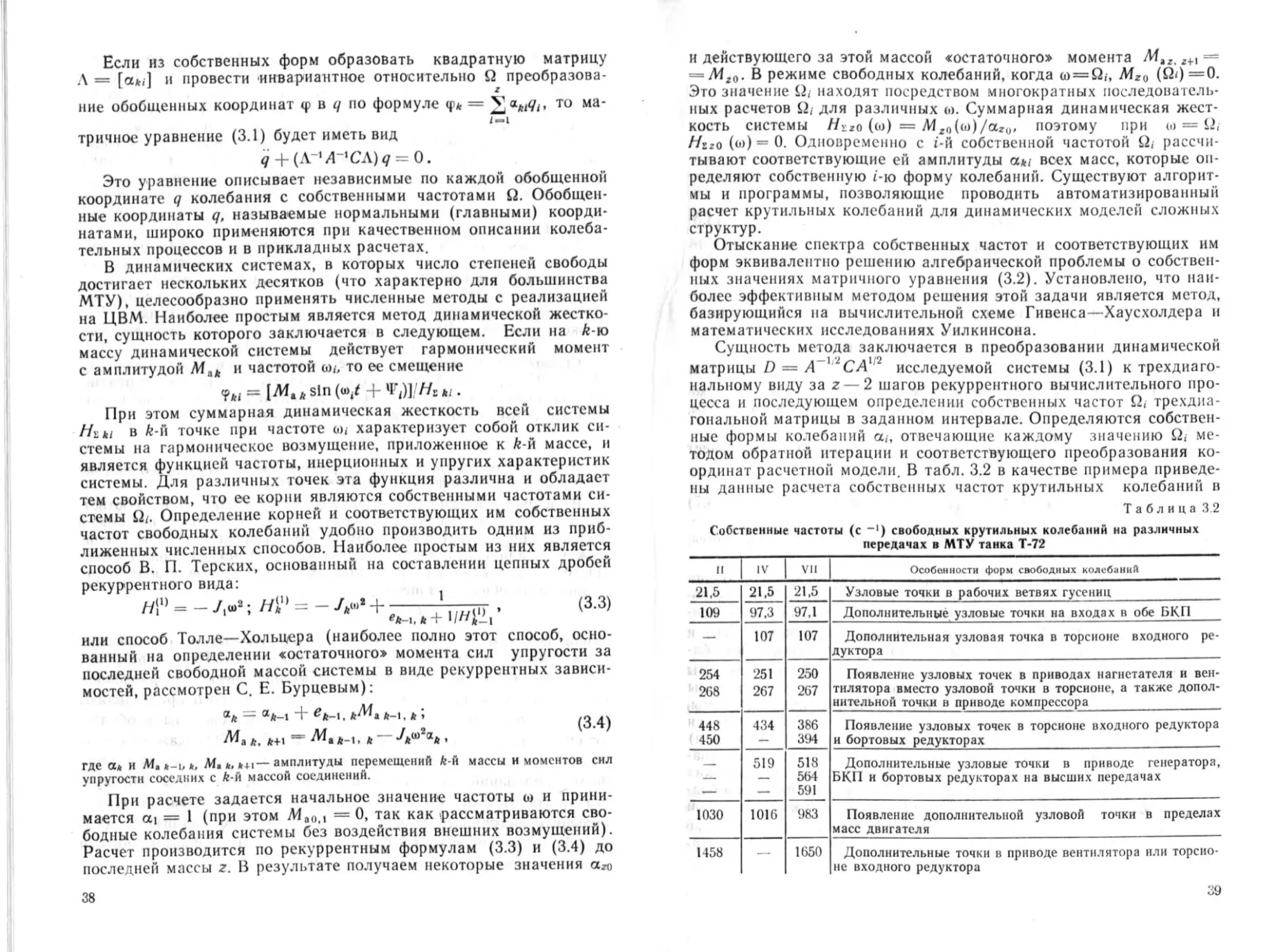

ординат расчетной модели. В табл. 3.2 в качестве примера приведе-

ны данные расчета собственных частот крутильных колебаний в

Таблица 3.2

Собственные частоты (с “*) свободных крутильных колебаний на различных

передачах в МТУ танка Т-72

II IV VII Особенности форм свободных колебаний

21,5 21,5 21,5 Узловые точки в рабочих ветвях гусениц

109 97,3 97,1 Дополнительные узловые точки на входах в обе БКГ1

—* 107 107 Дополнительная узловая точка в торсионс входного ре- дуктора

254 251 250 Появление узловых точек в приводах нагнетателя и вен-

2G8 267 267 тилятора вместо узловой точки в торсионе, а также допол- нительной точки в приводе компрессора

448 434 386 Появление узловых точек в торсионе входного редуктора

450 — 394 и бортовых редукторах

519 518 Дополнительные узловые точки в приводе генератора,

—— — 564 БКП и бортовых редукторах на высших передачах

— — 591

1030 1016 983 Появление дополнительной узловой точки в пределах масс двигателя

1458 1650 Дополнительные точки в приводе вентилятора или торсио- не входного редуктора

39

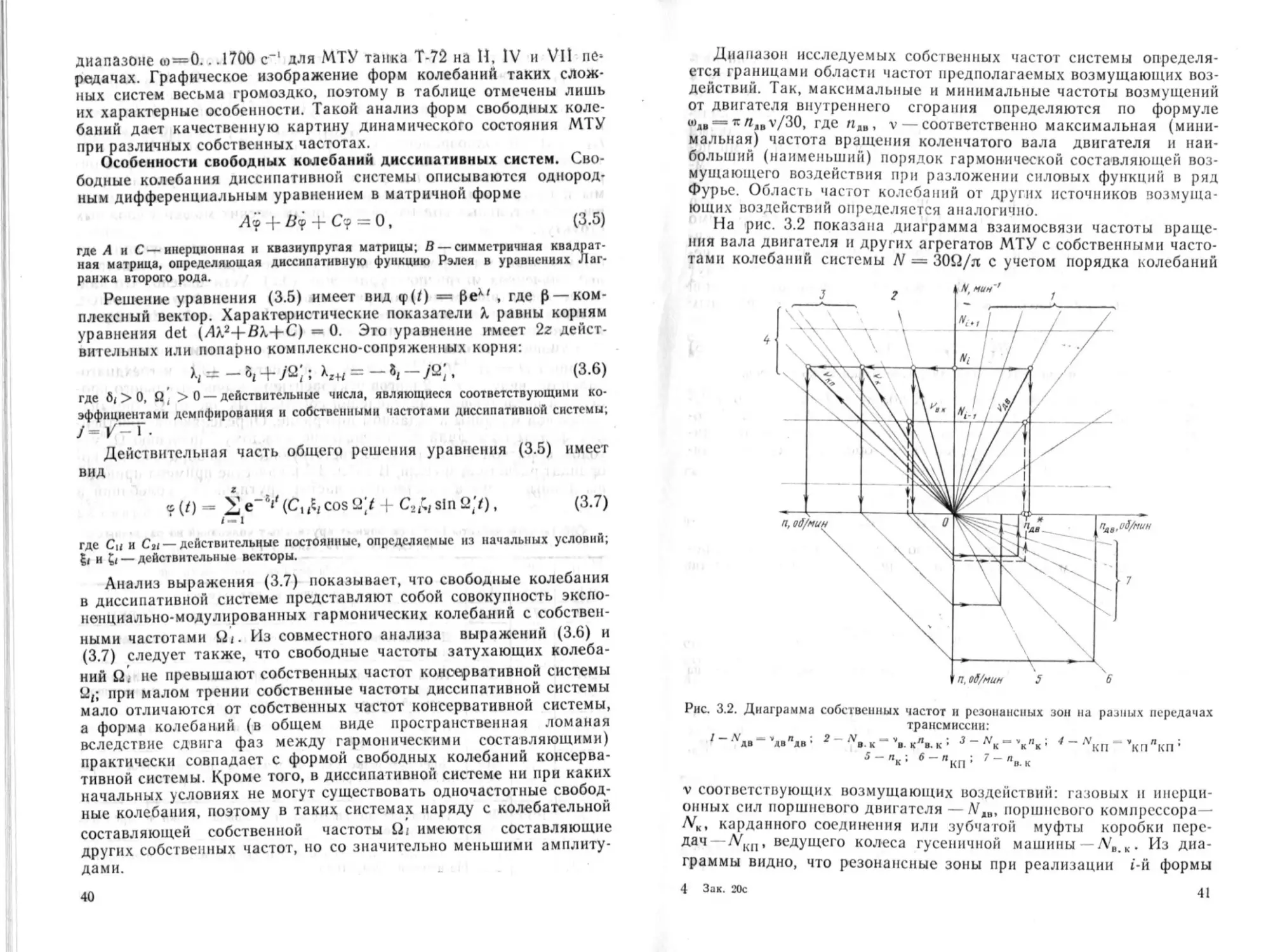

диапазоне w=0.. .1700 с~‘ для МТУ танка Т-72 на Н, IV и VII по*

родачах. Графическое изображение форм колебаний таких слож-

ных систем весьма громоздко, поэтому в таблице отмечены лишь

их характерные особенности. Такой анализ форм свободных коле-

баний дает качественную картину динамического состояния МТУ

при различных собственных частотах.

Особенности свободных колебаний диссипативных систем. Сво-

бодные колебания диссипативной системы описываются однород-

ным дифференциальным уравнением в матричной форме

Л<р 4- 4- С? = 0, (3.5)

где А и С—инерционная н квазиупругая матрицы; В — симметричная квадрат-

ная матрица, определяющая диссипативную функцию Рэлея в уравнениях Лаг-

ранжа второго рода.

Решение уравнения (3.5) имеет вид <р(0 = 0ех/ , где 0— ком-

плексный вектор. Характеристические показатели к равны корням

уравнения det (АХ24-Вл4-С) = 0. Это уравнение имеет 2г дейст-

вительных или попарно комплексно-сопряженных корня:

^=-^4-72;; ххИ = -«,-/2;. (3.6)

где > 0, Я, > 0 — действительные числа, являющиеся соответствующими ко-

эффициентами демпфирования н собственными частотами диссипативной системы;

/=/- i .

Действительная часть общего решения уравнения (3.5) имеет

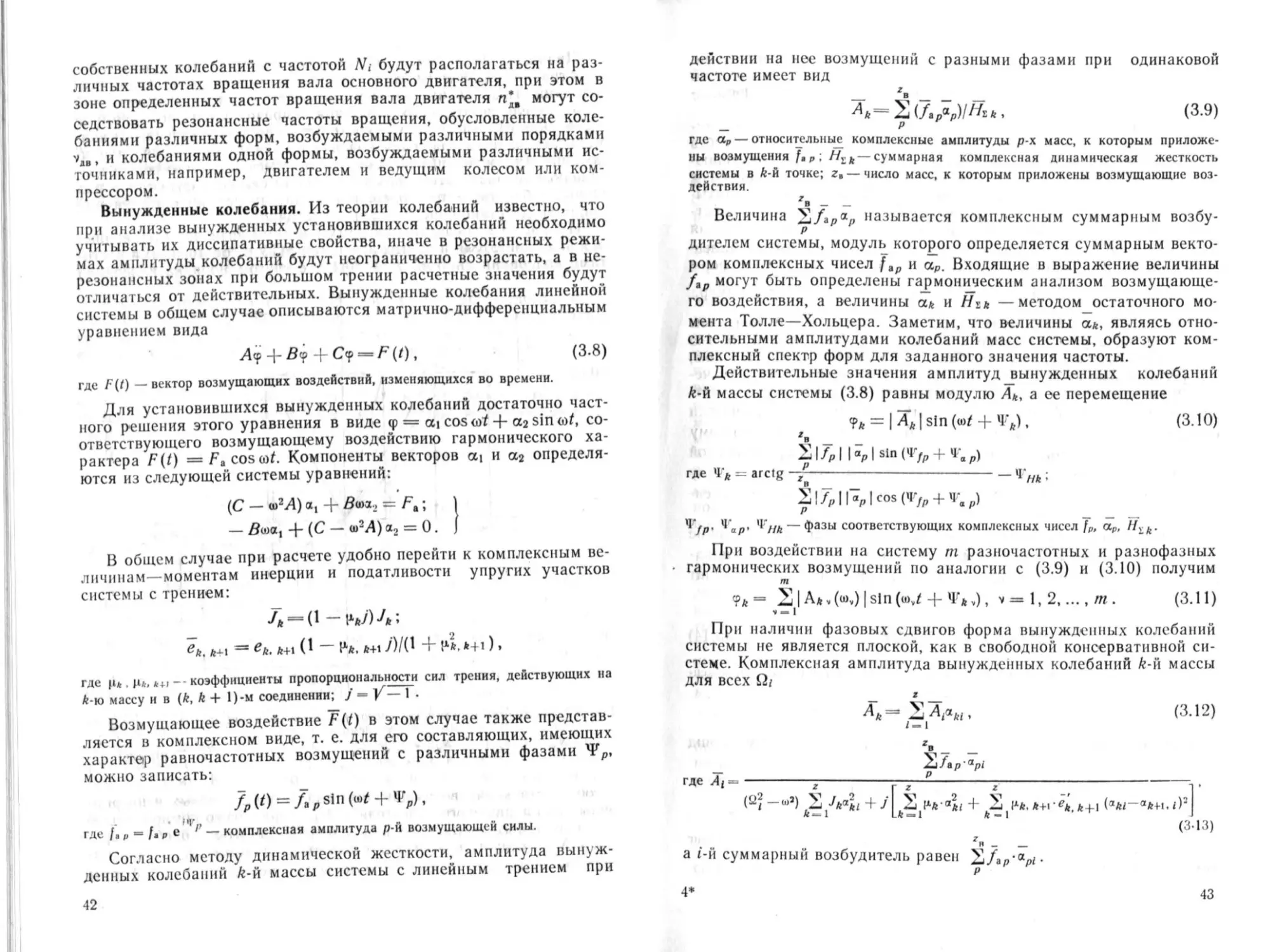

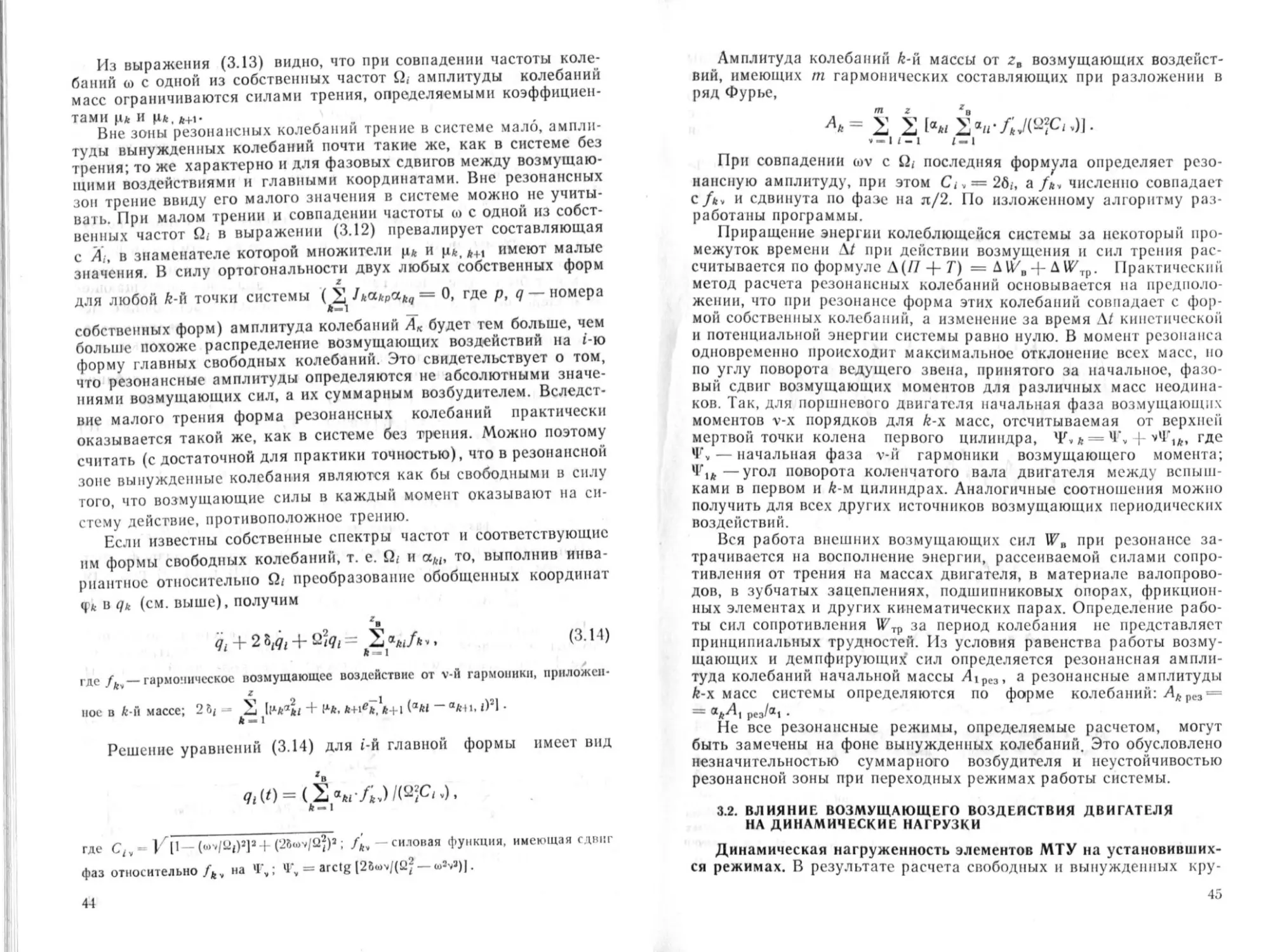

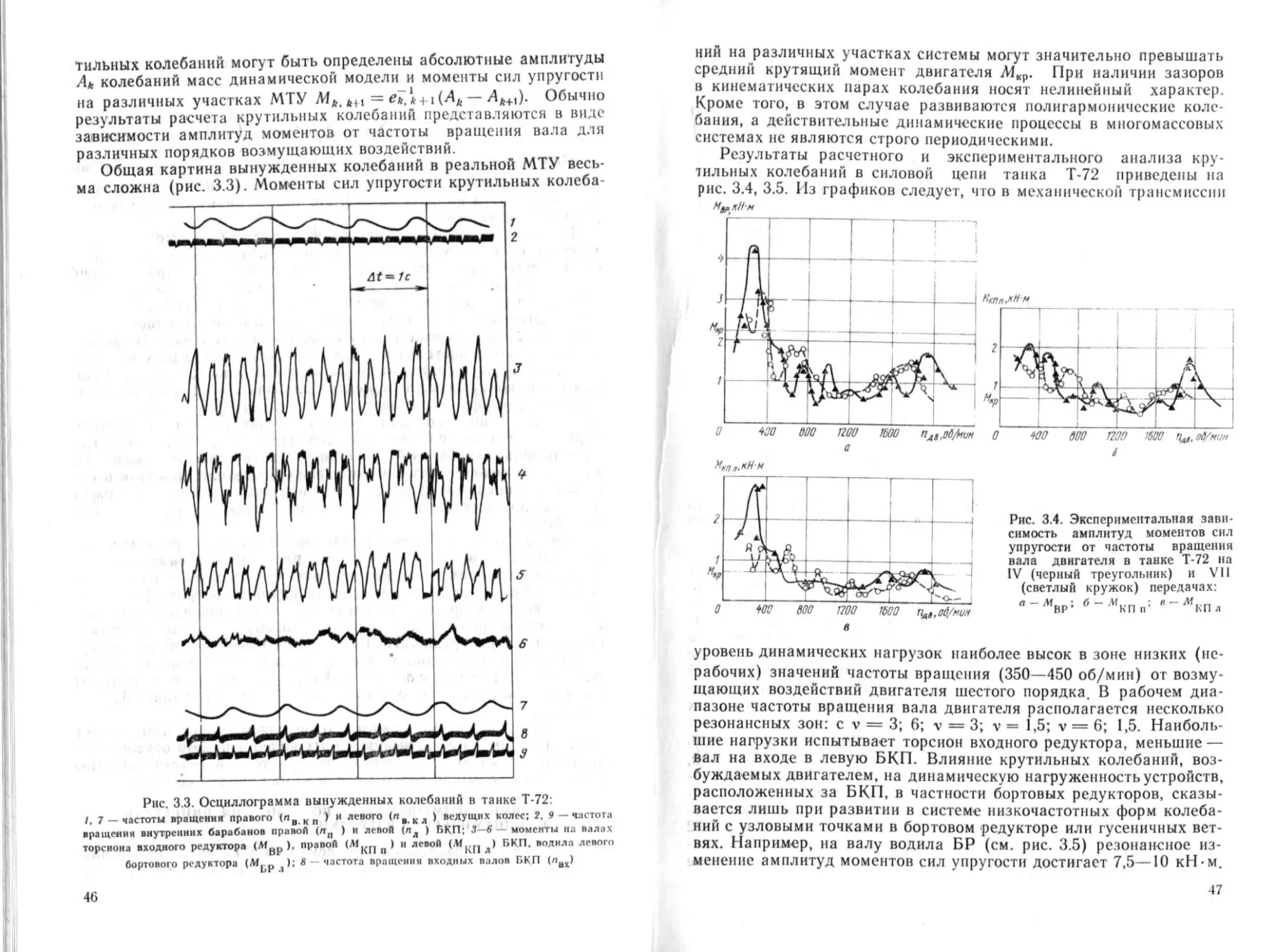

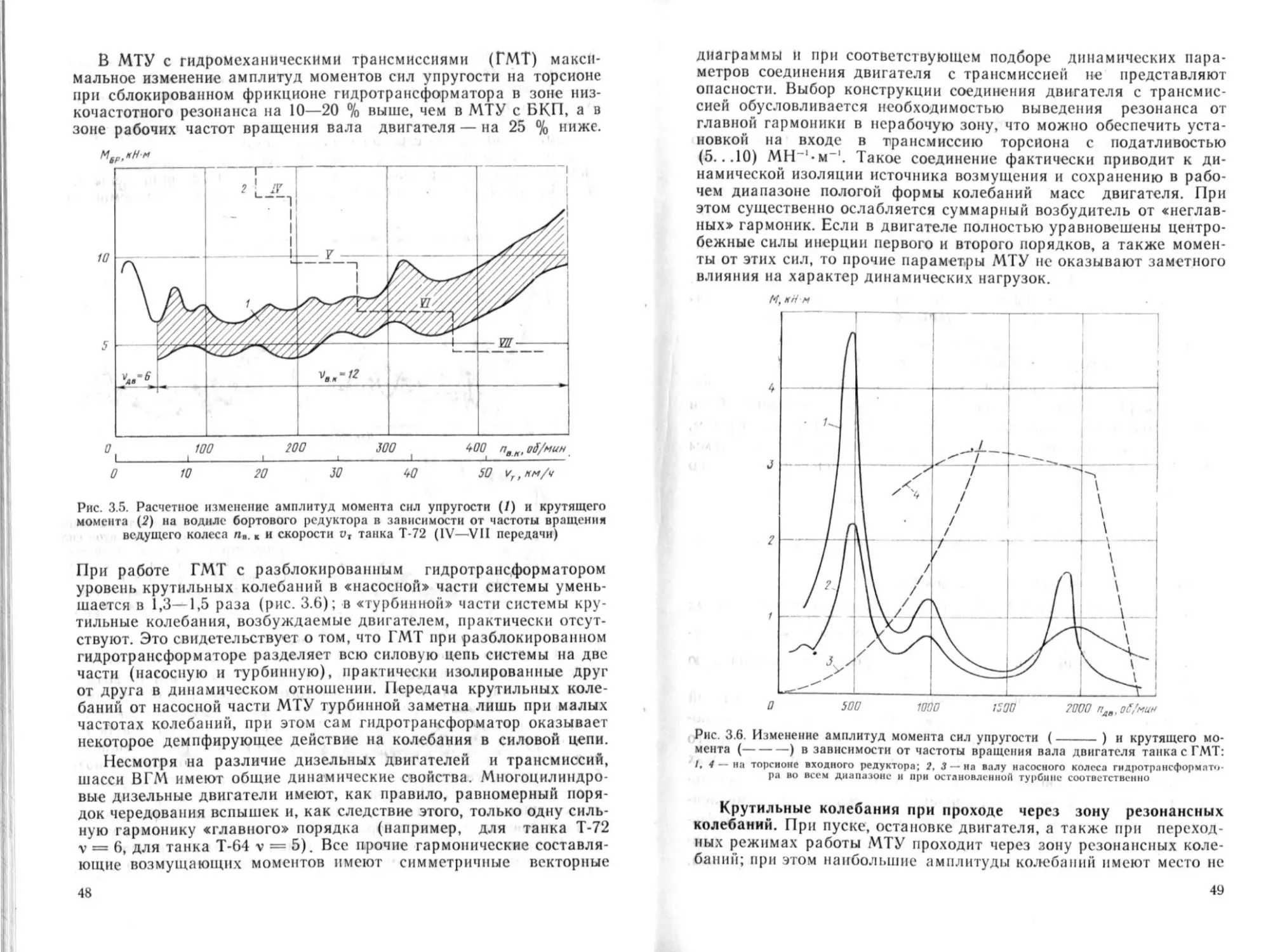

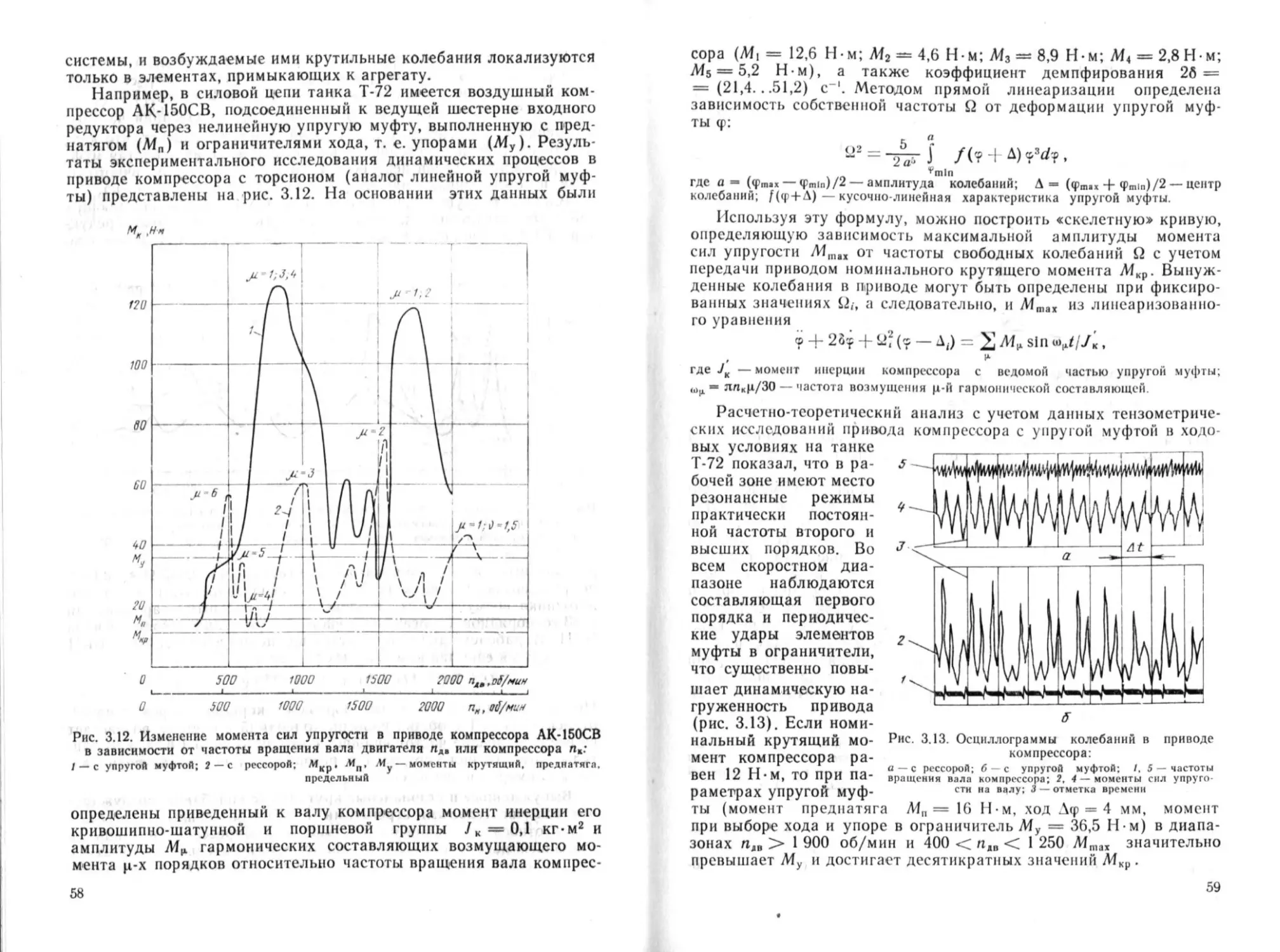

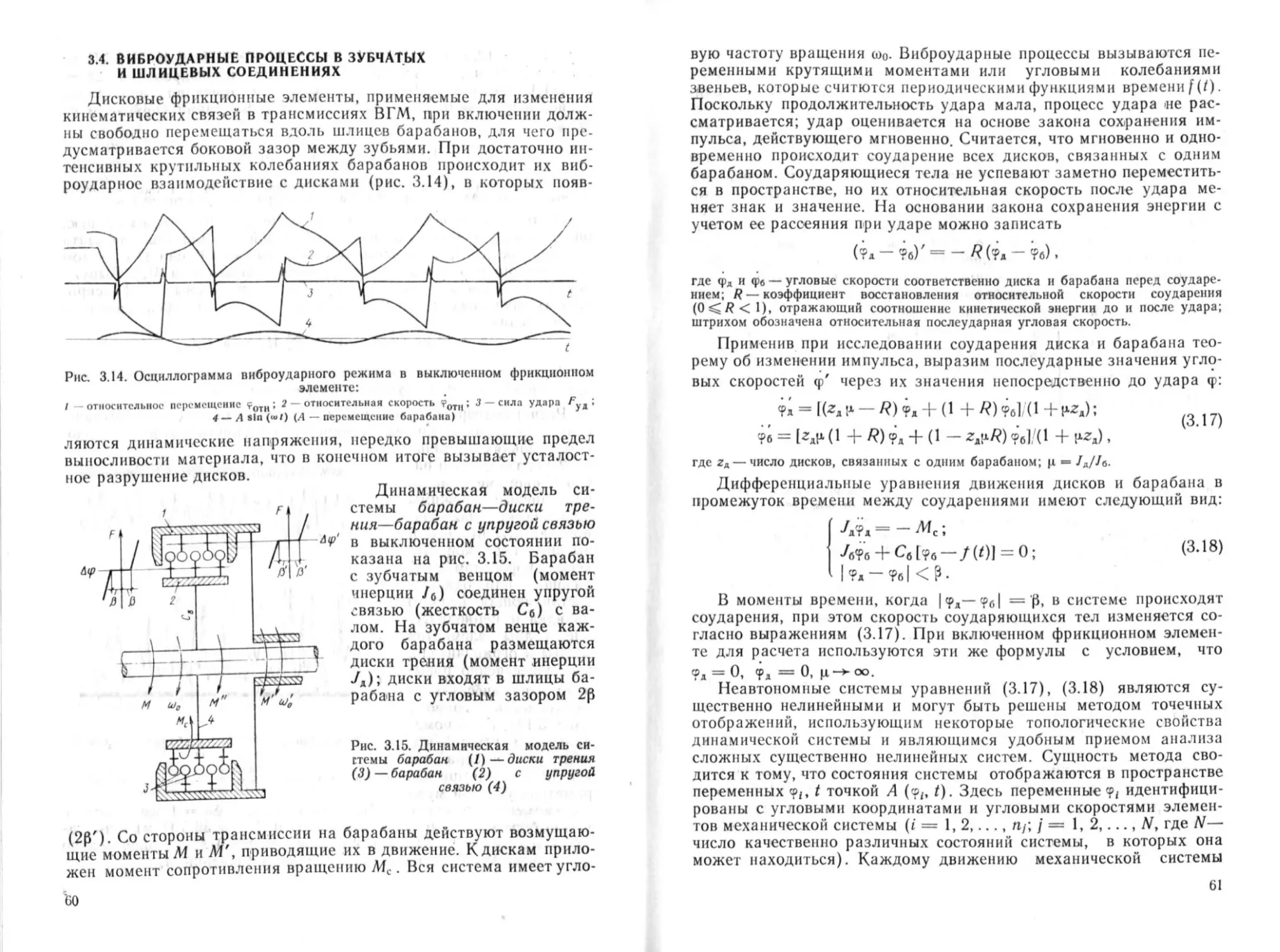

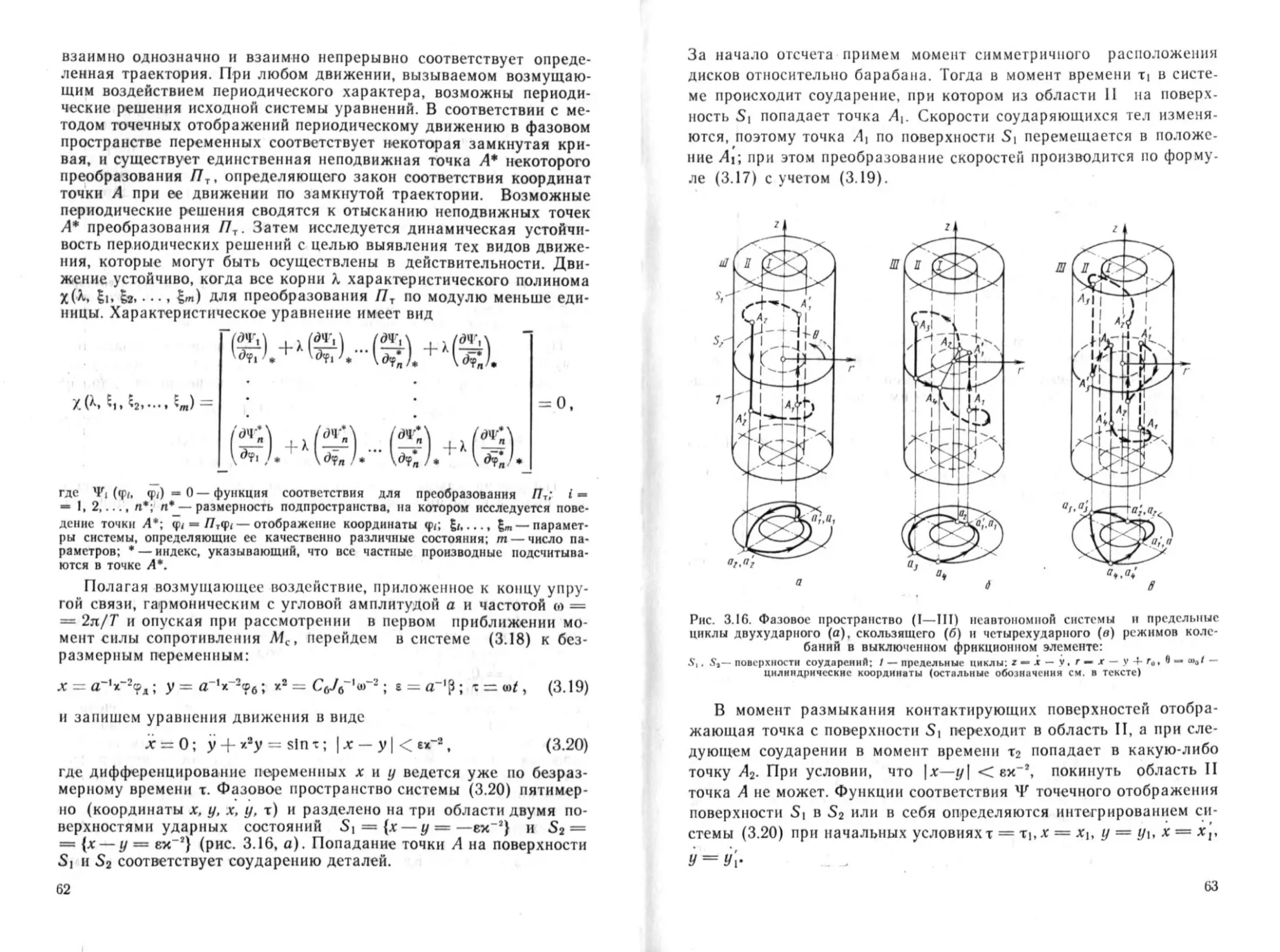

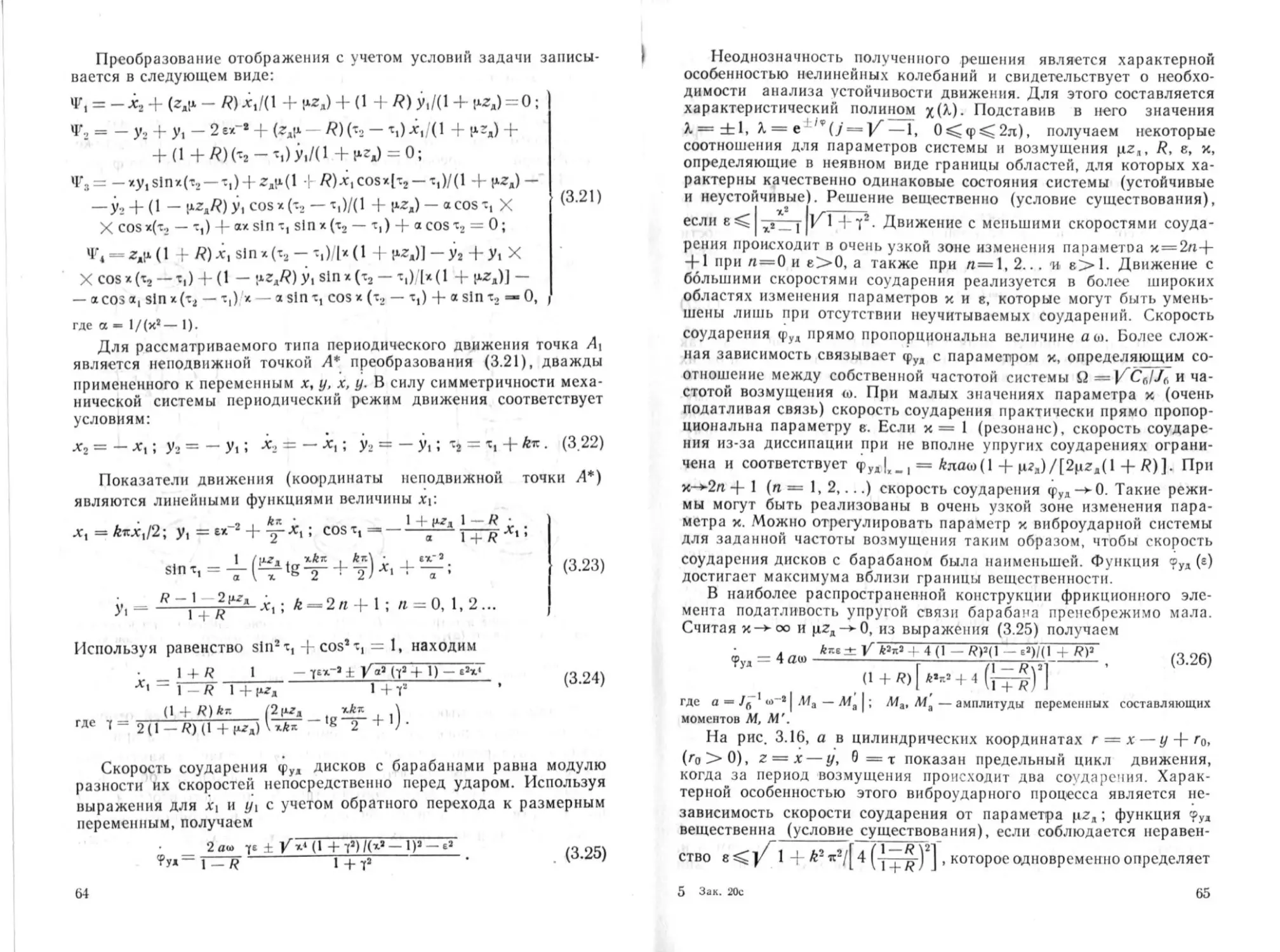

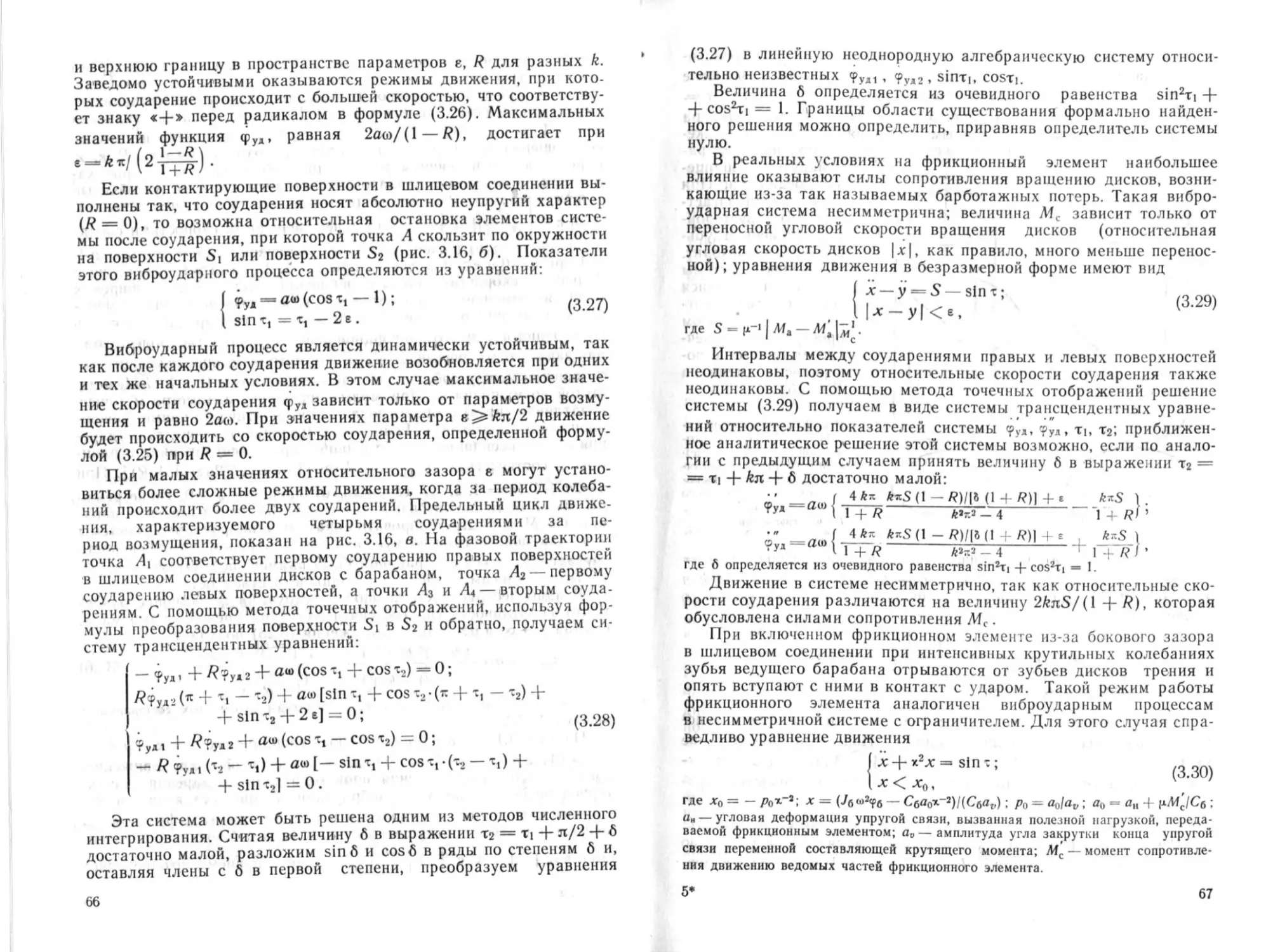

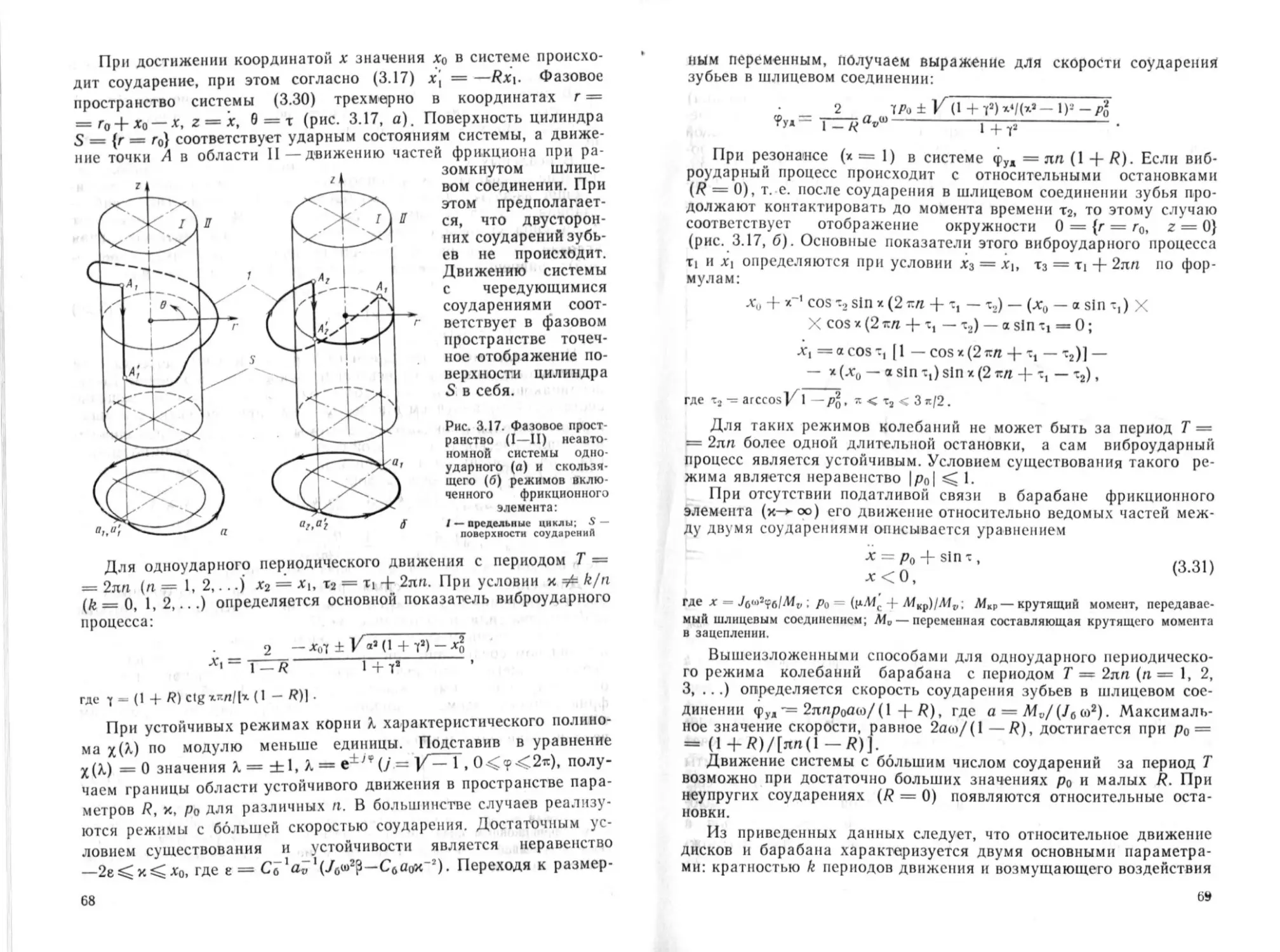

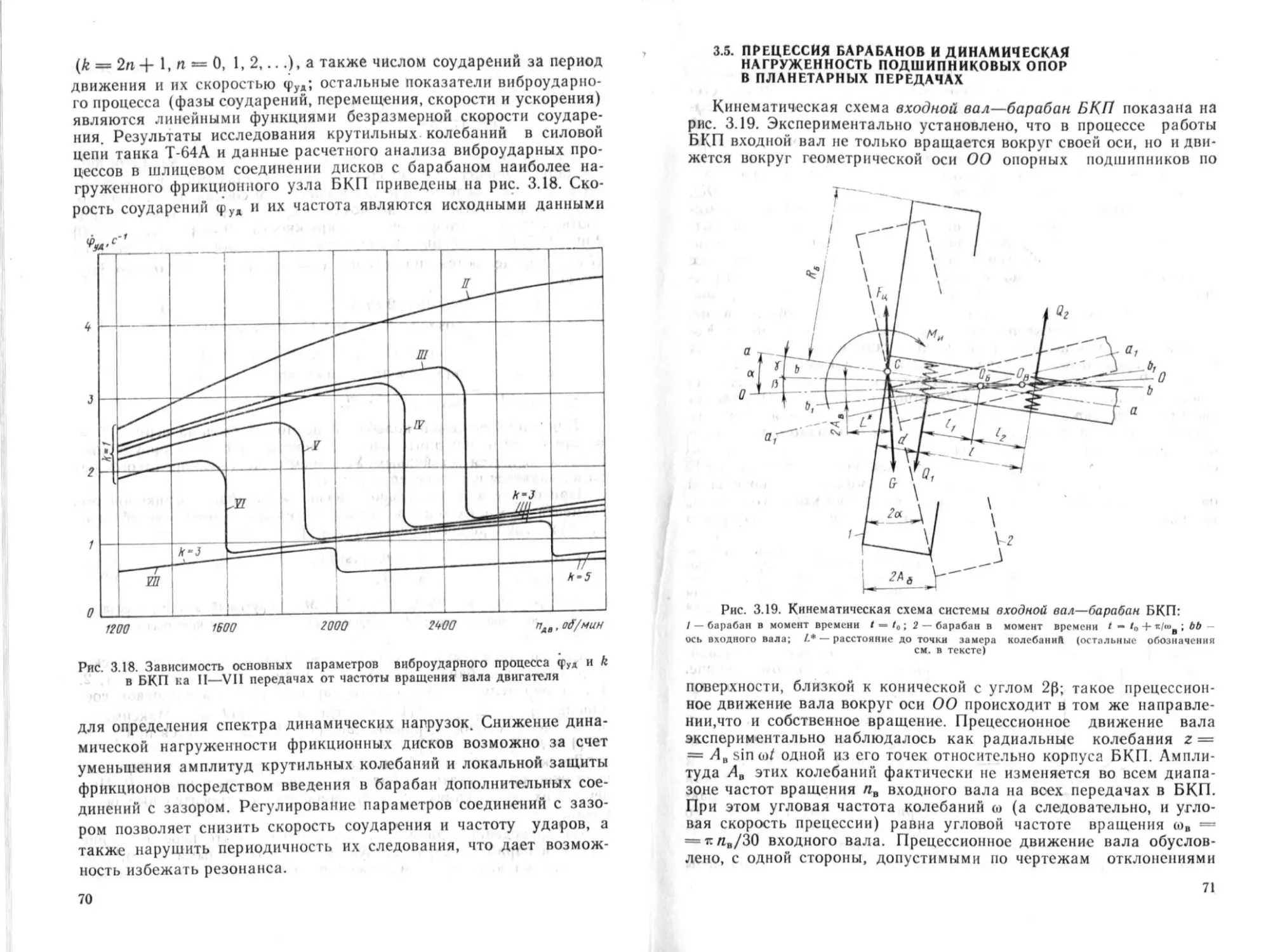

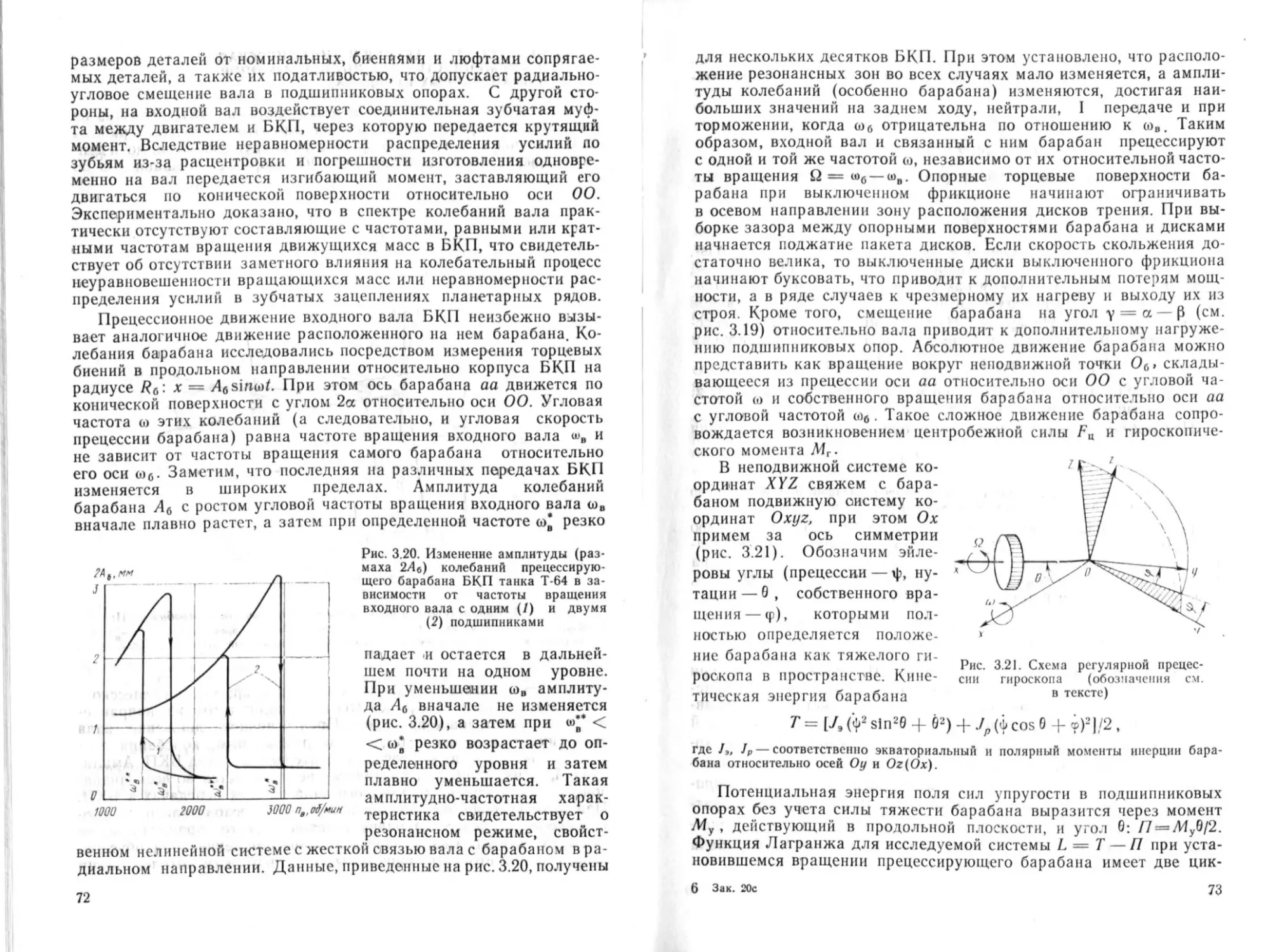

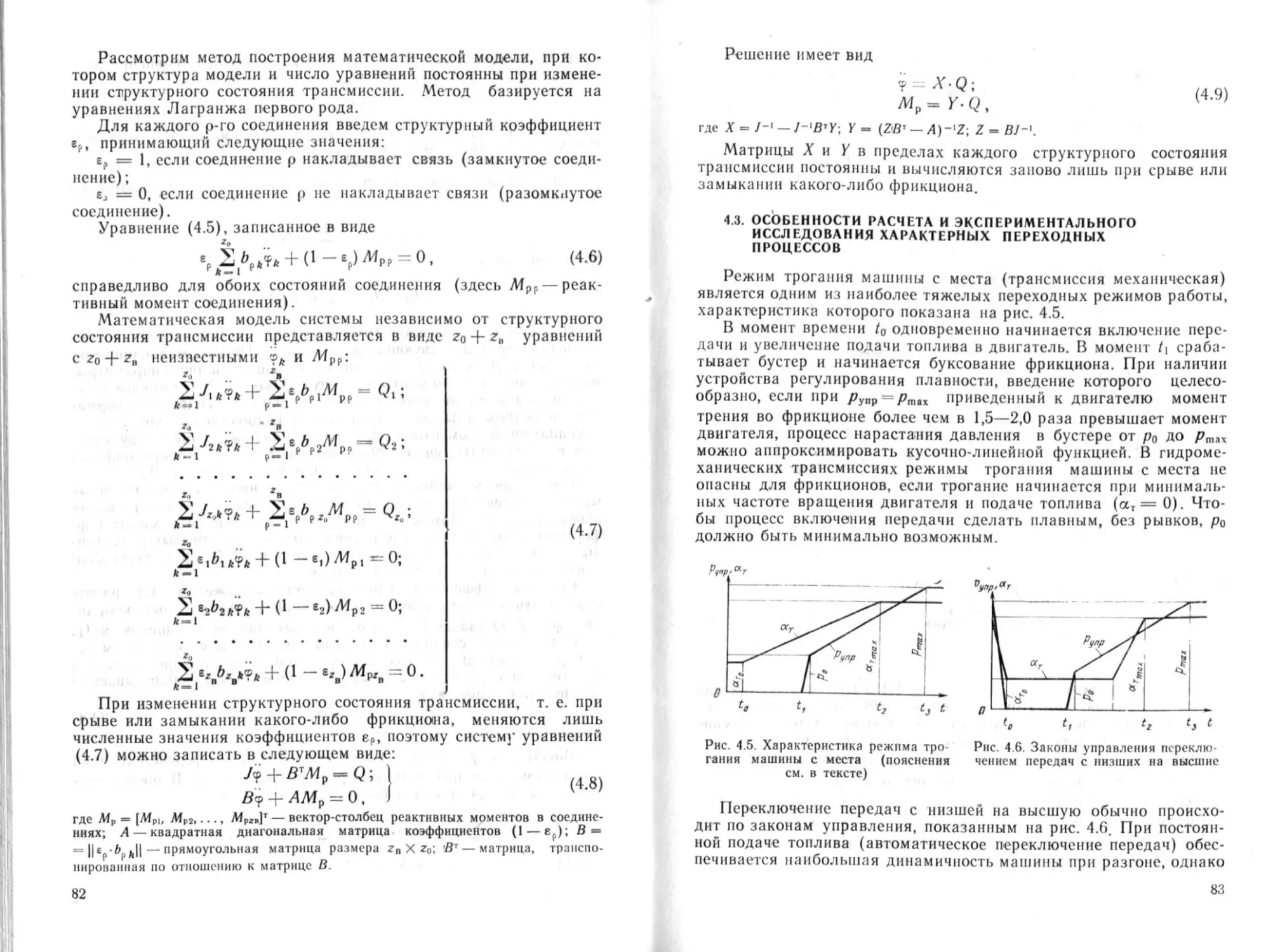

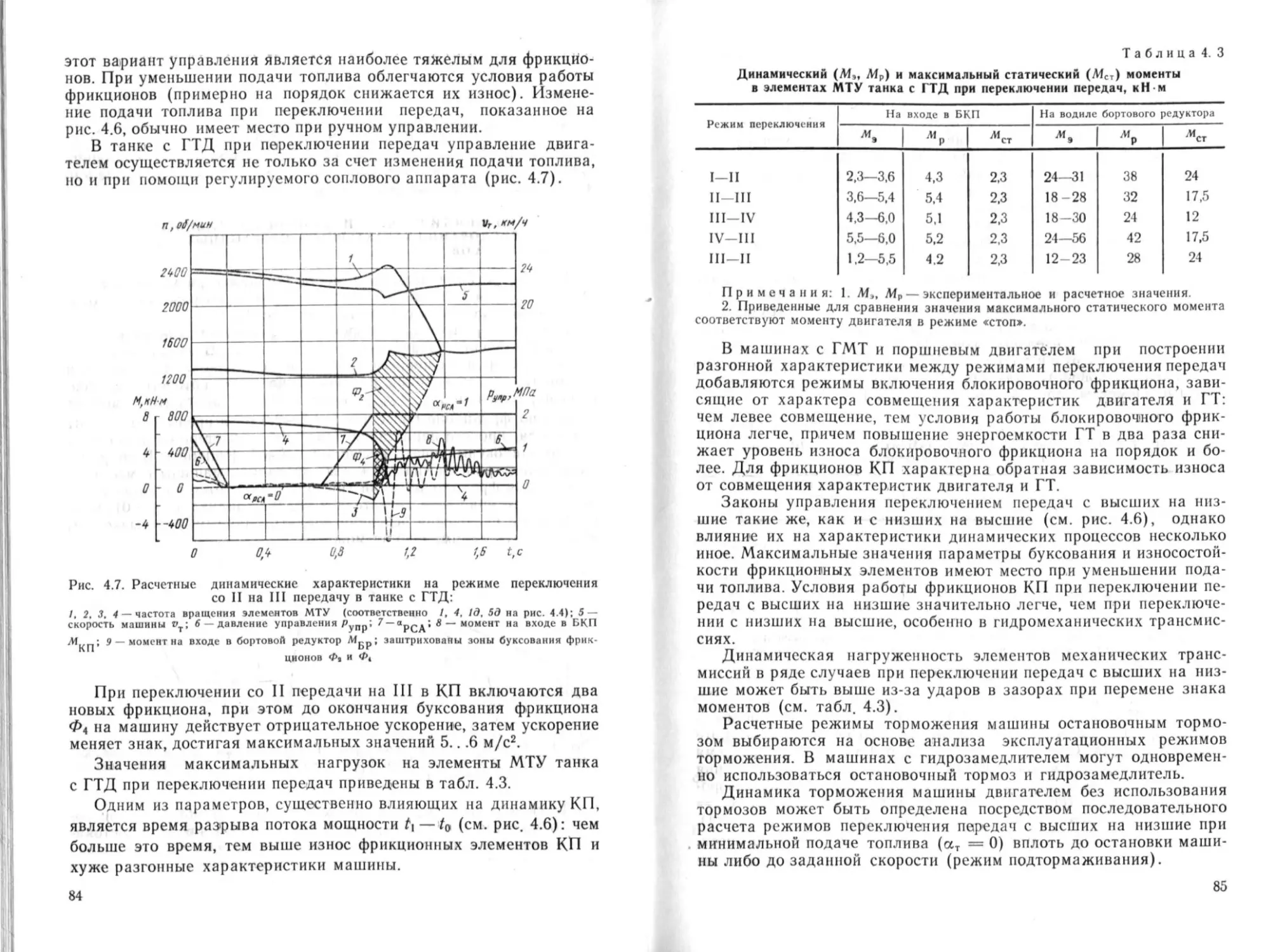

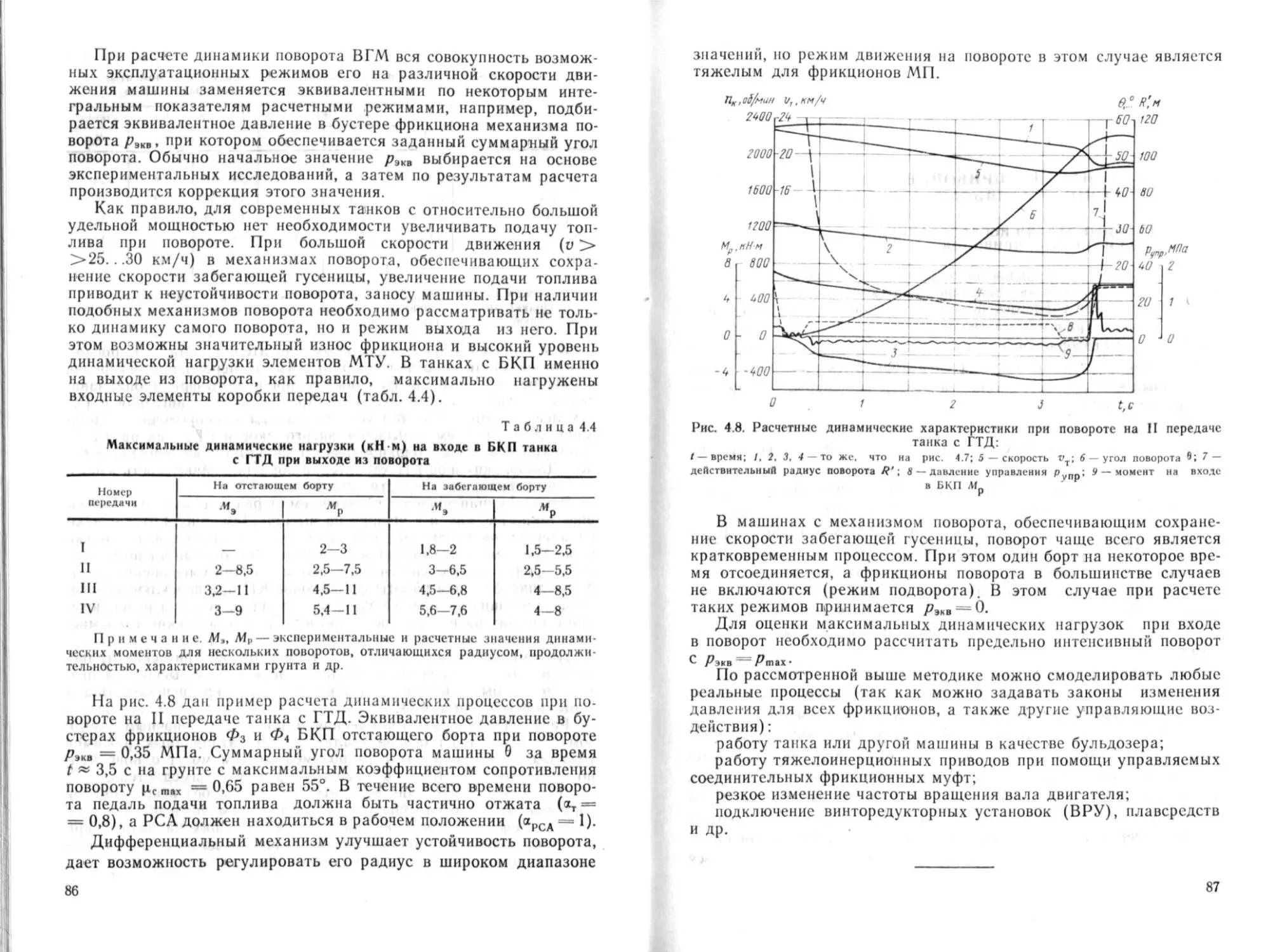

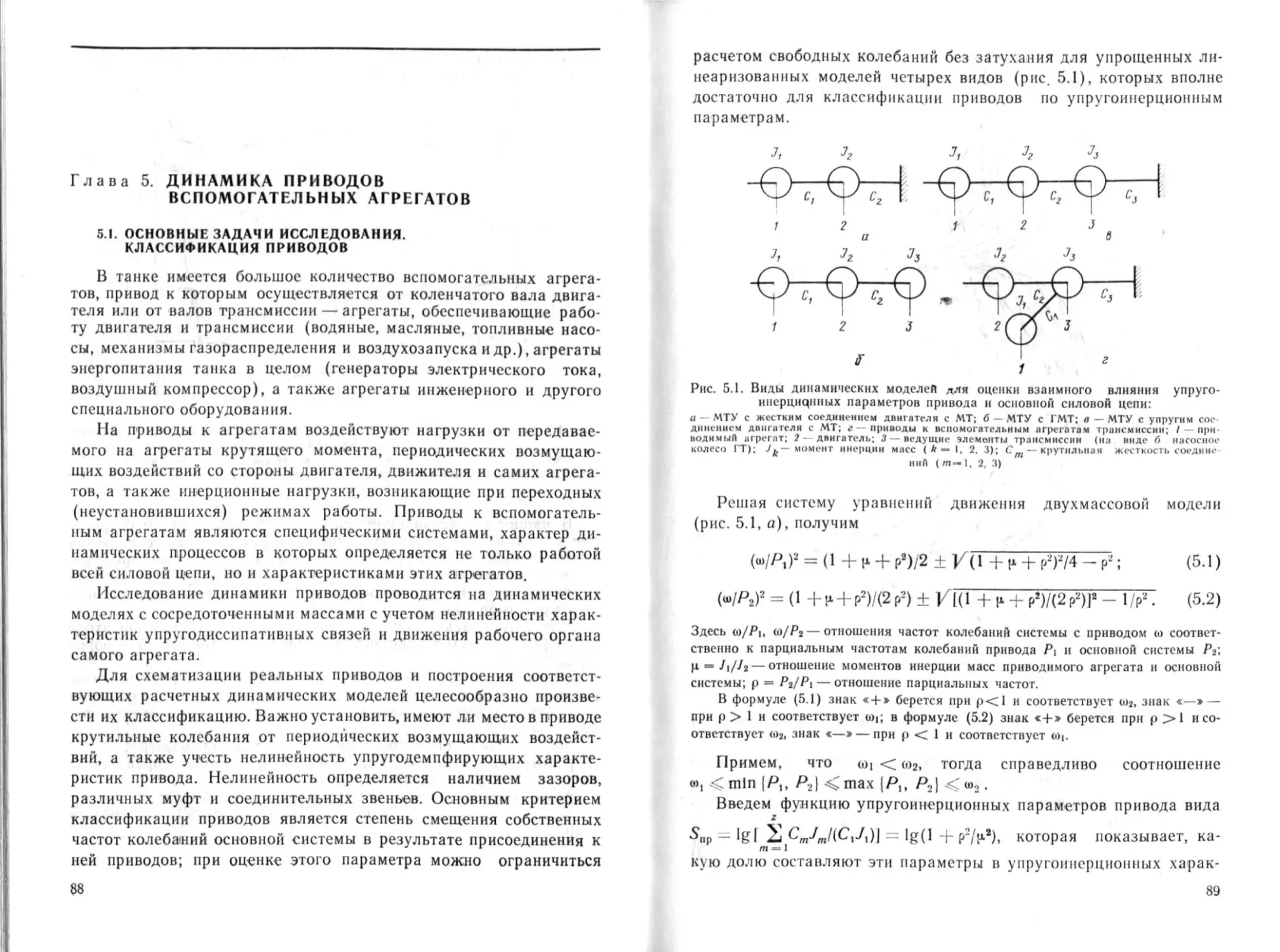

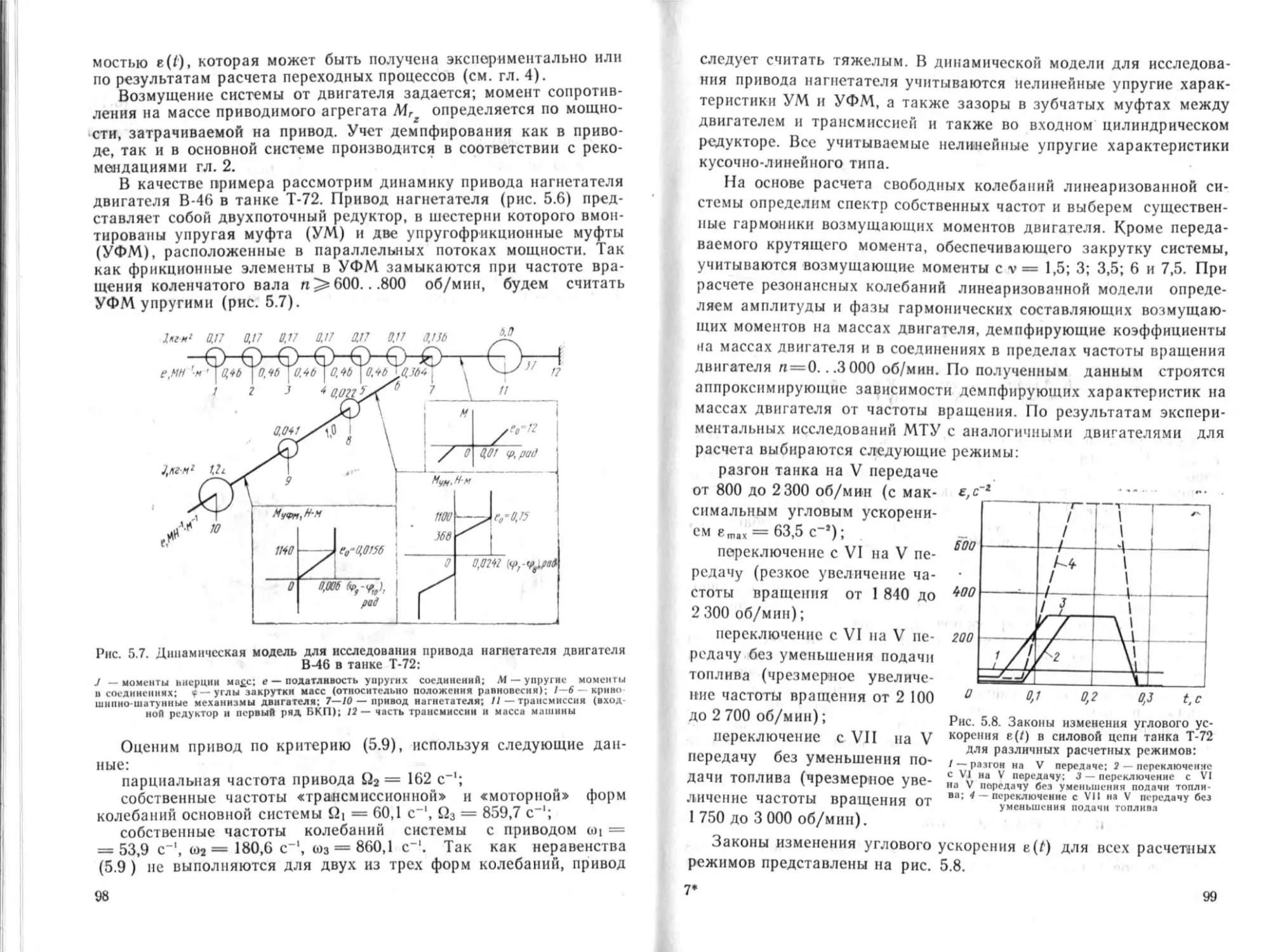

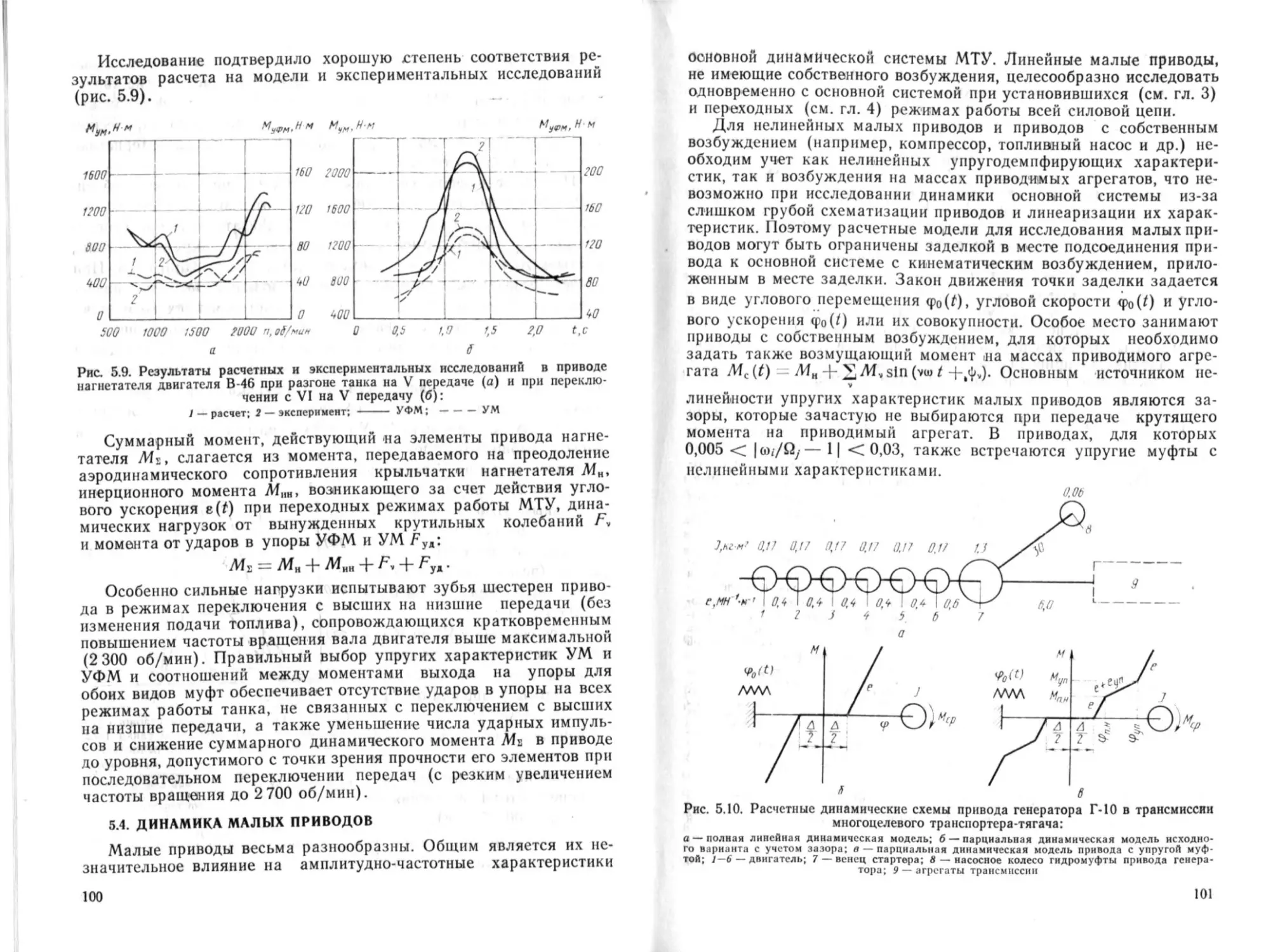

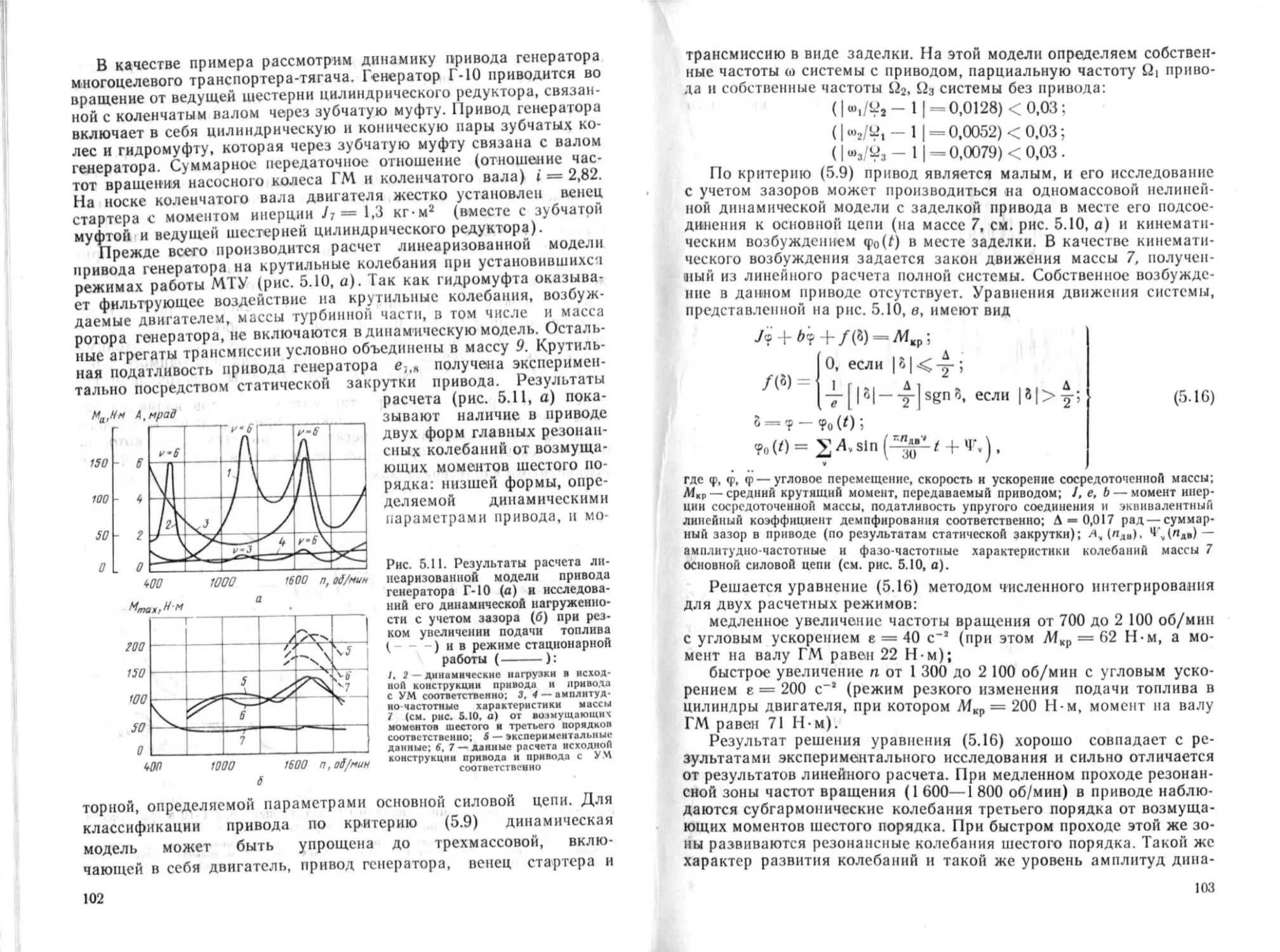

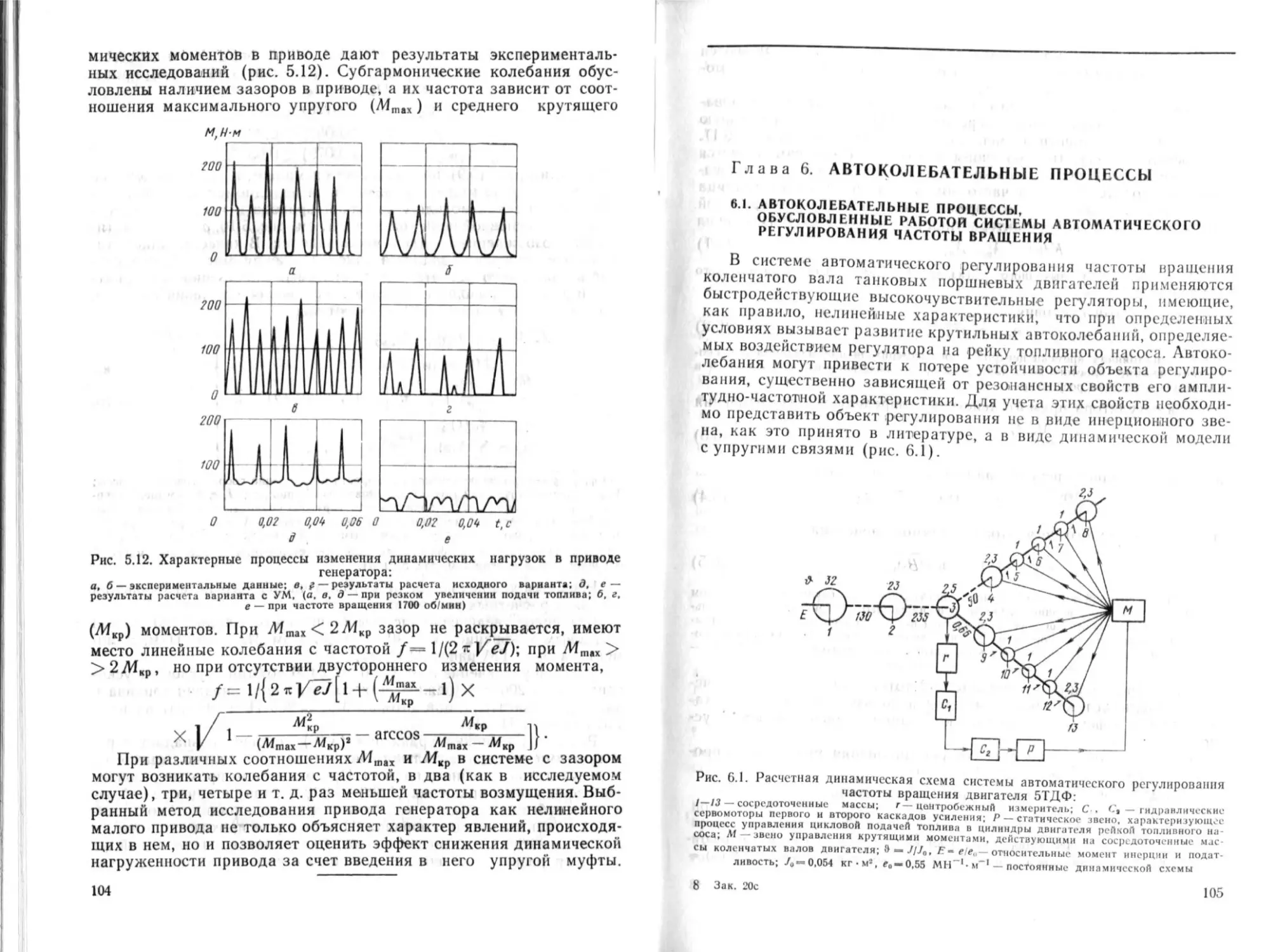

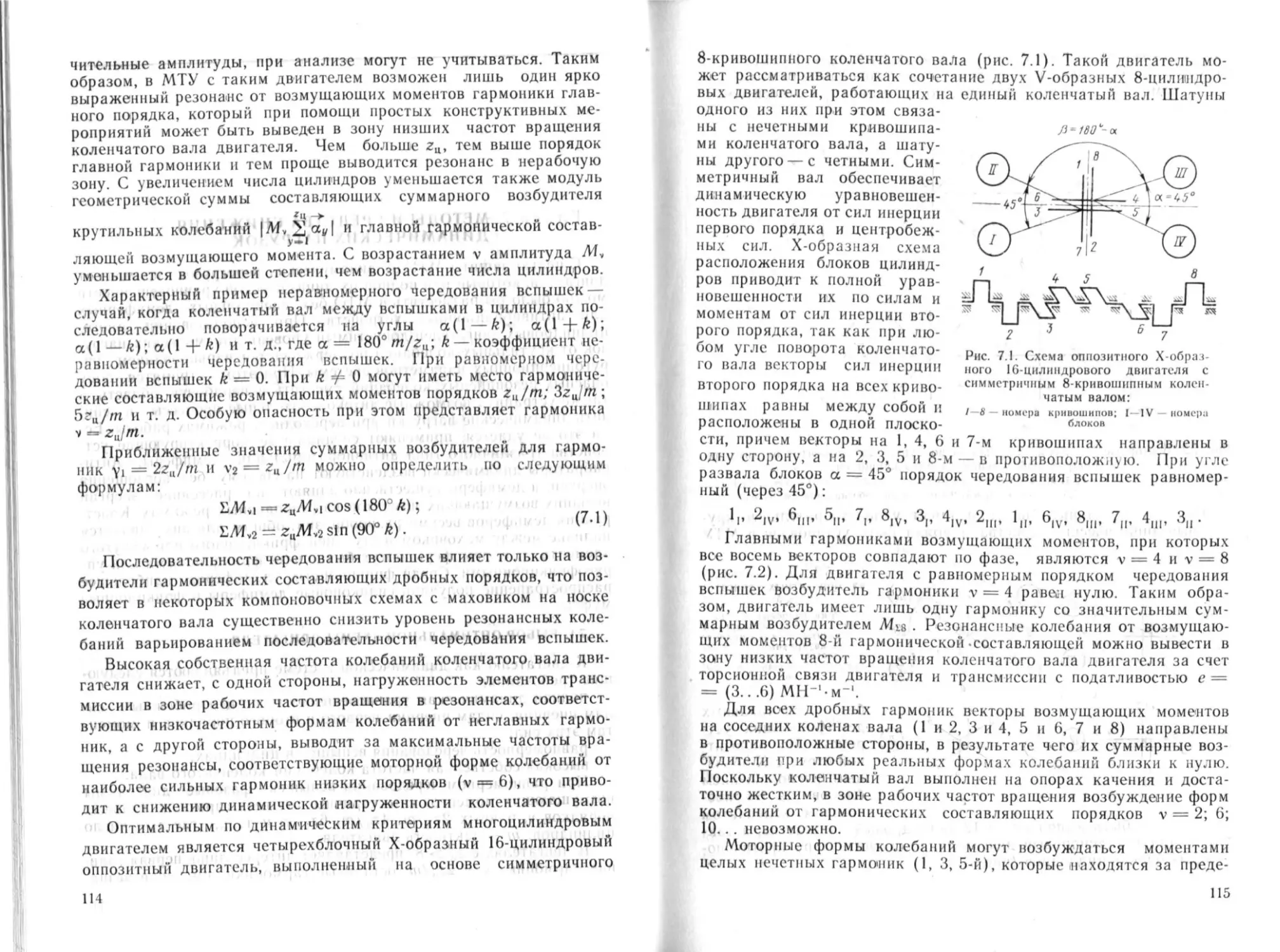

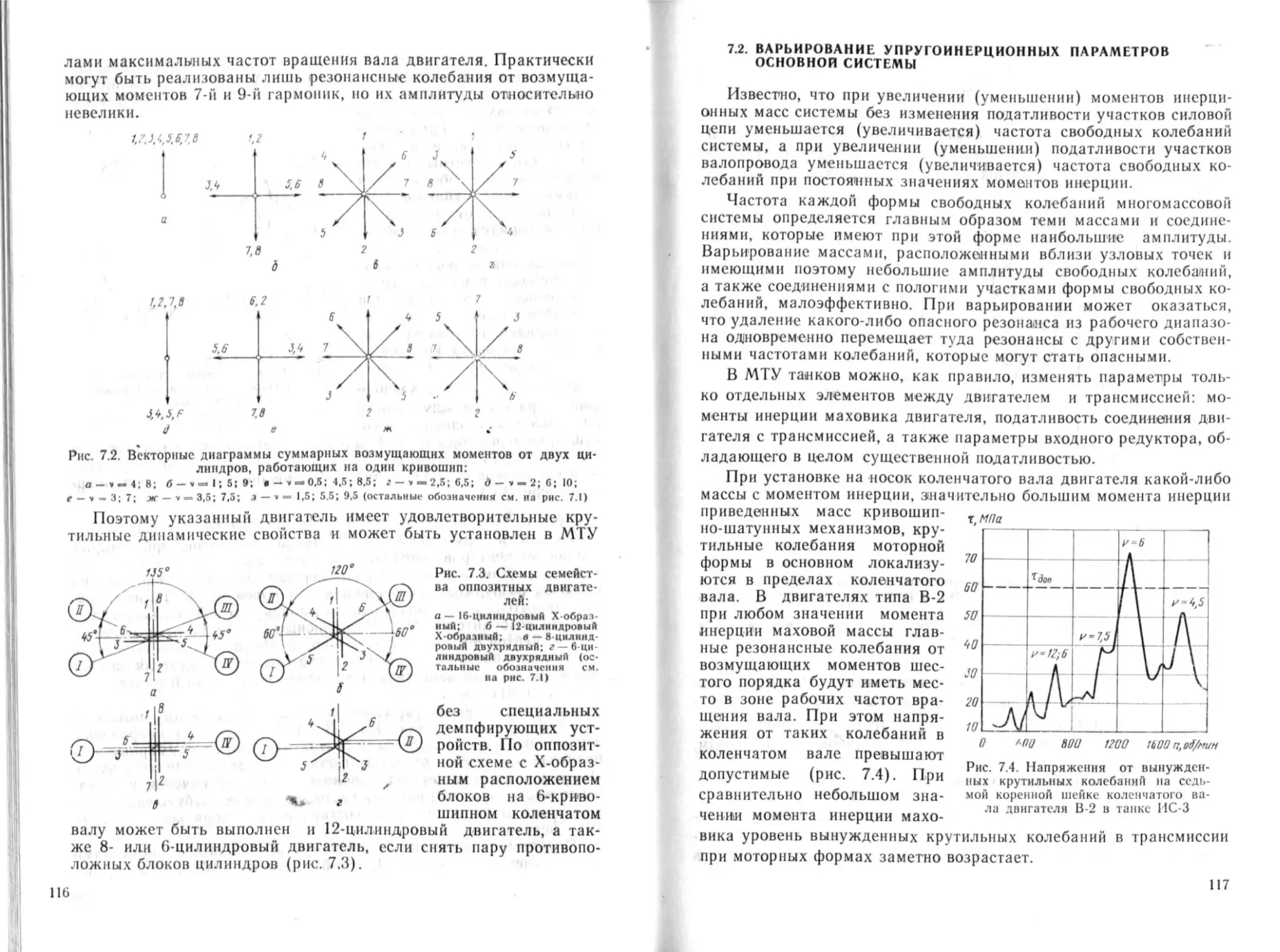

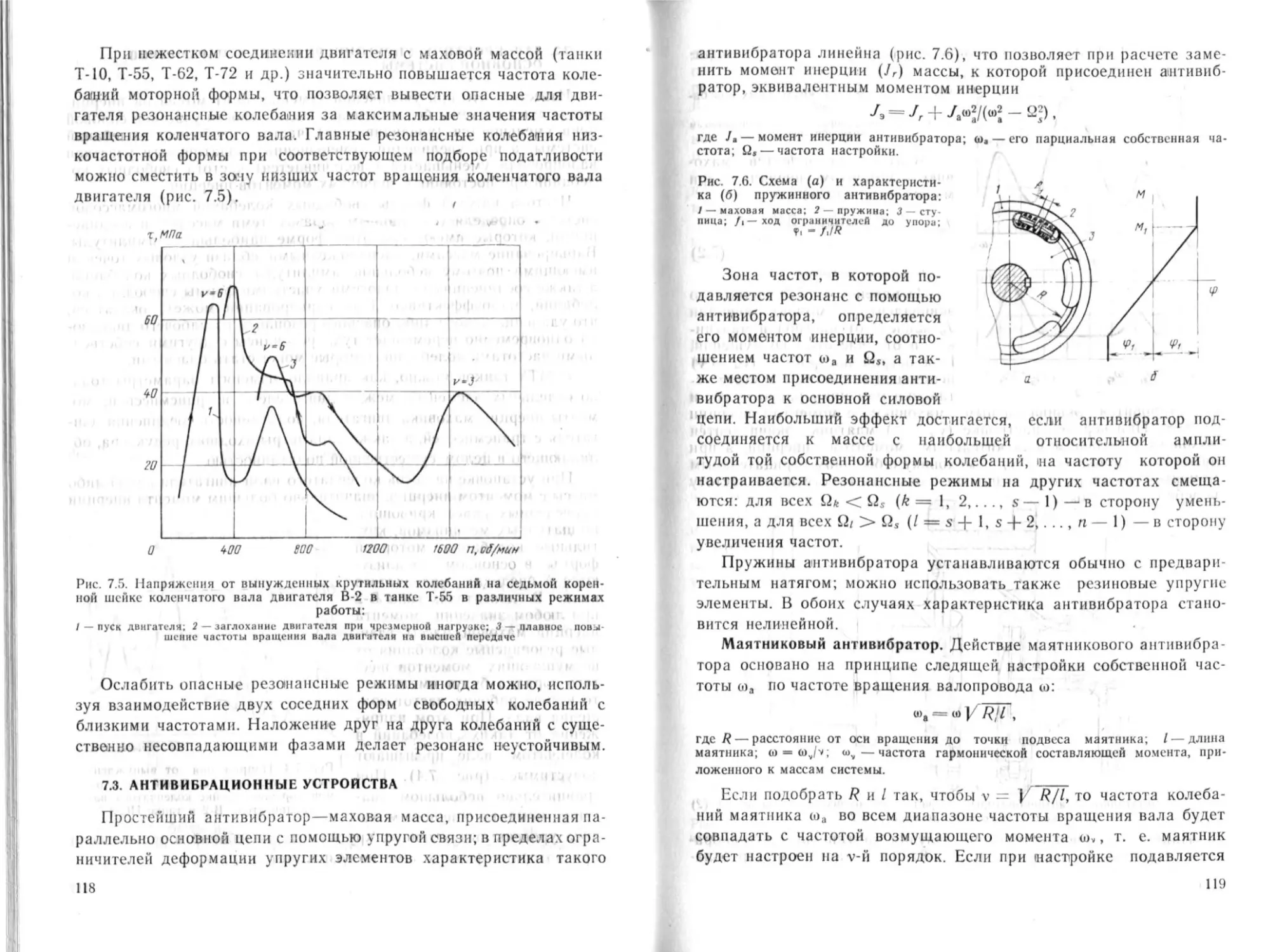

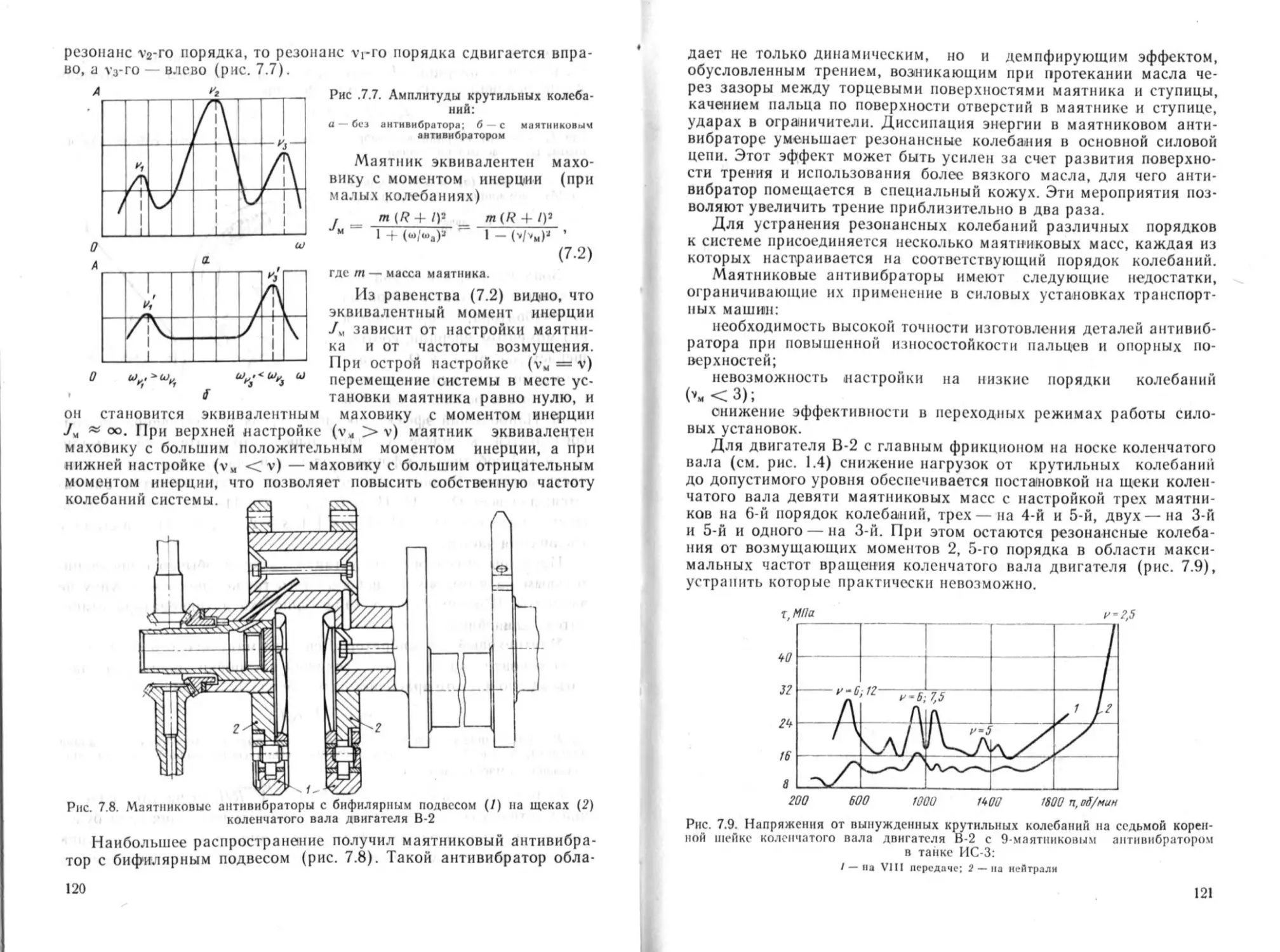

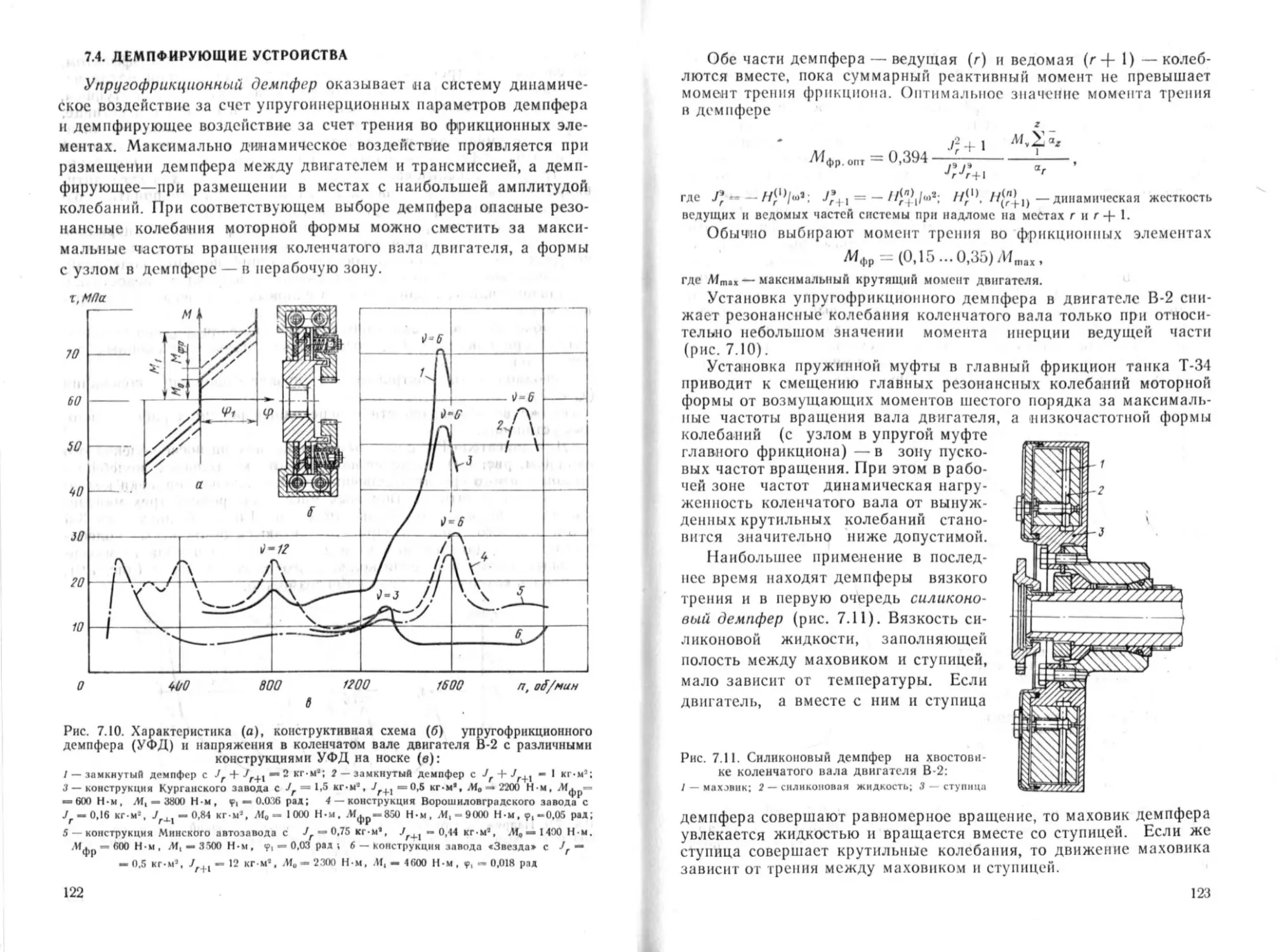

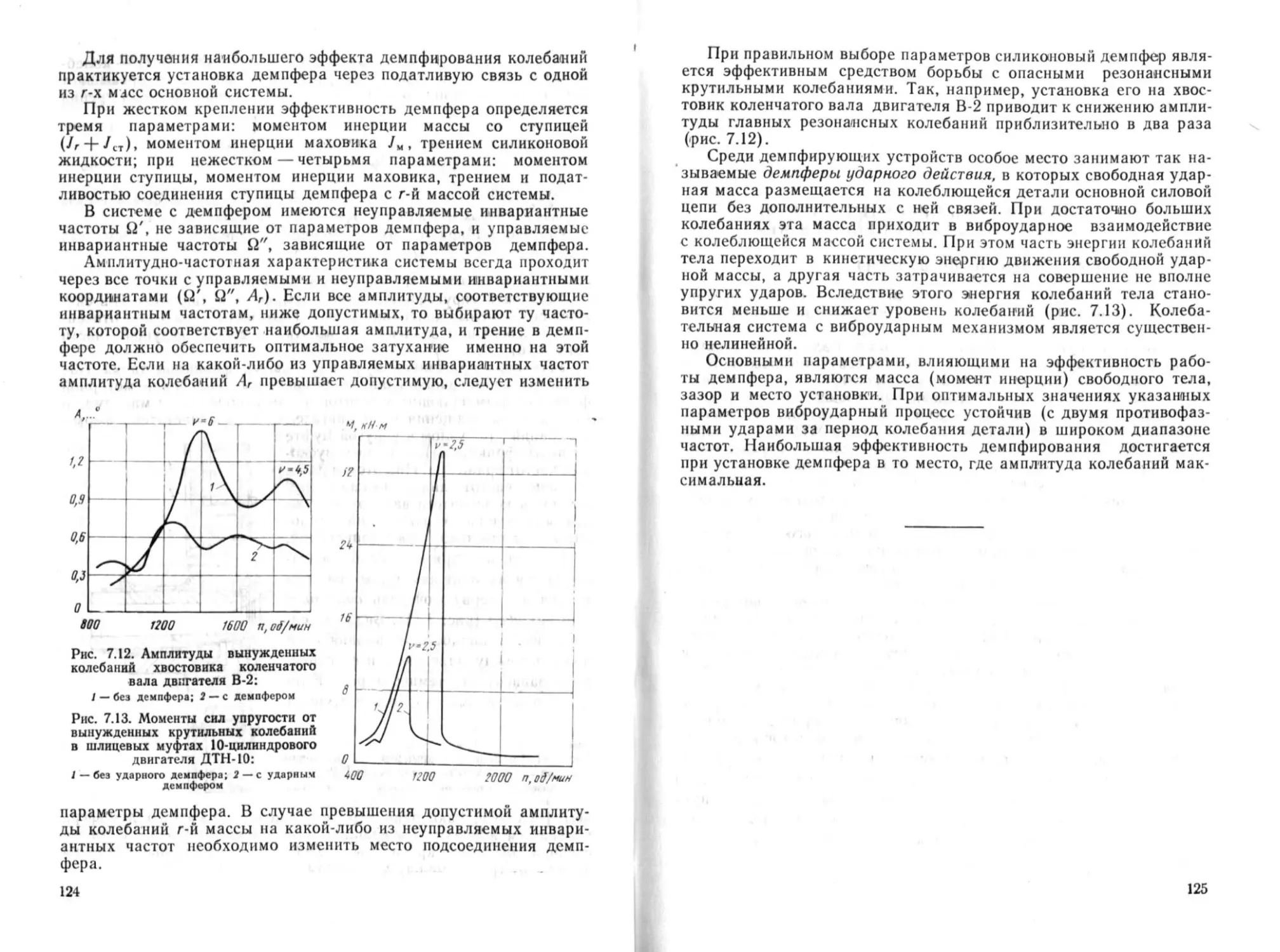

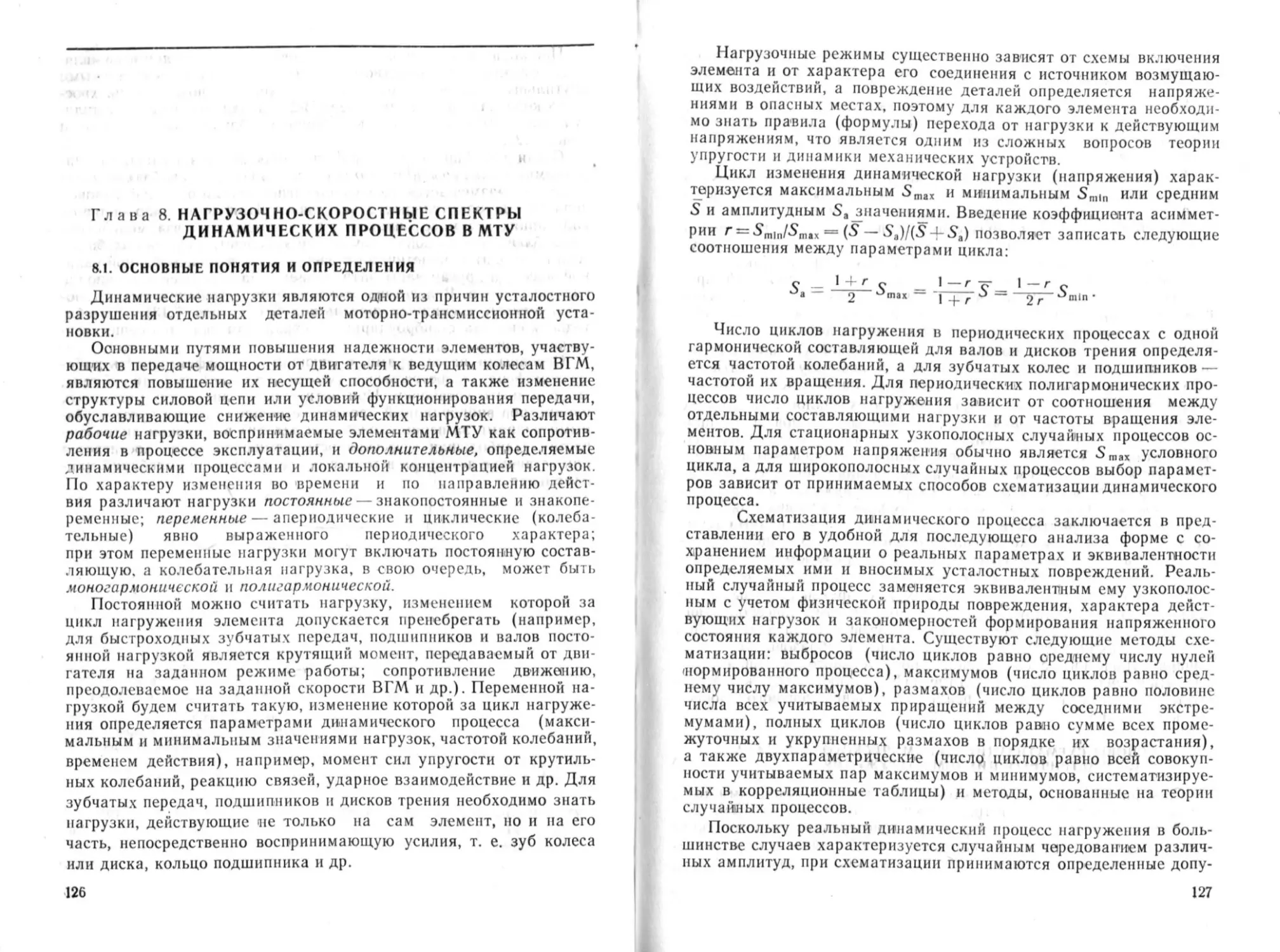

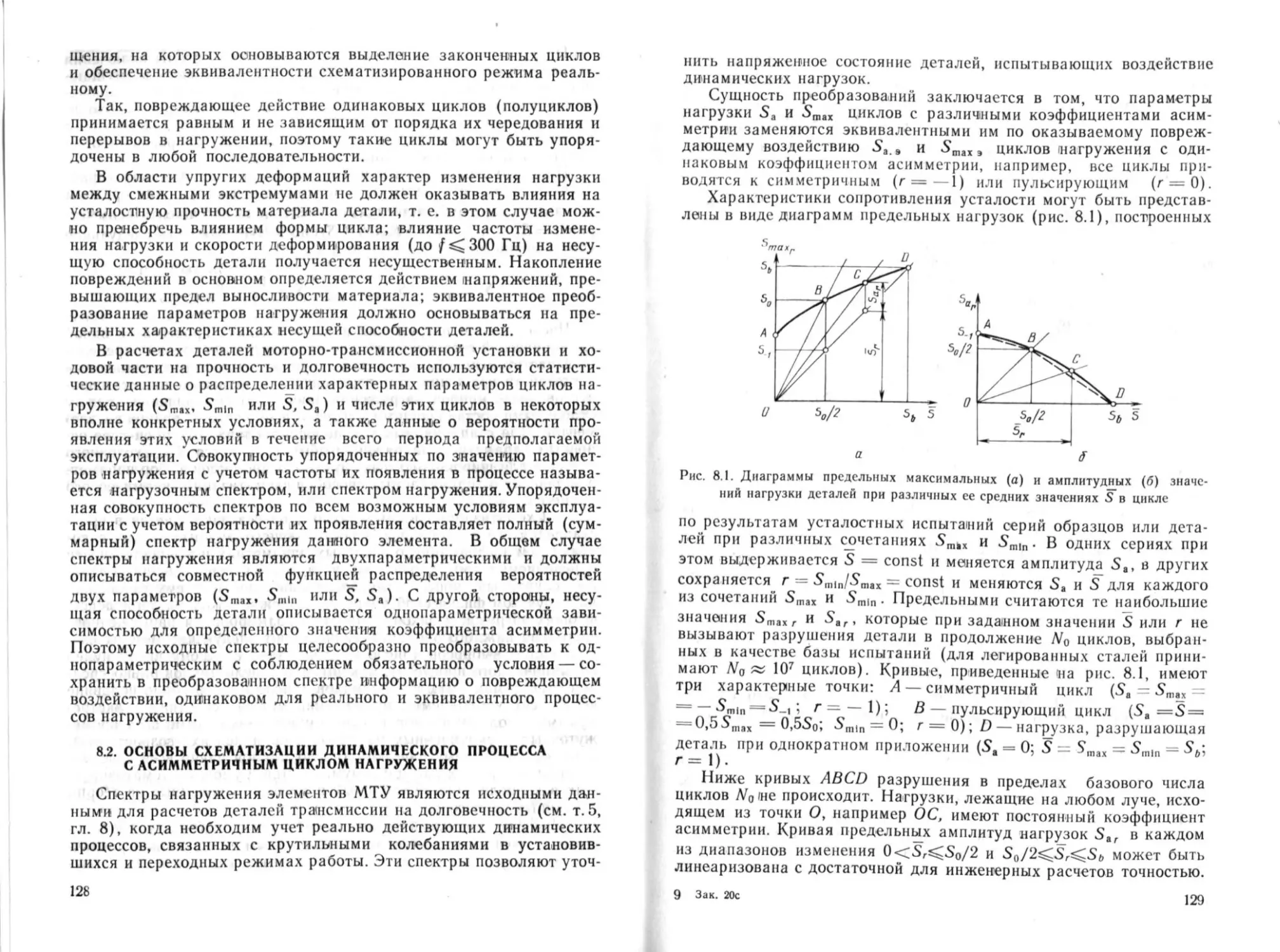

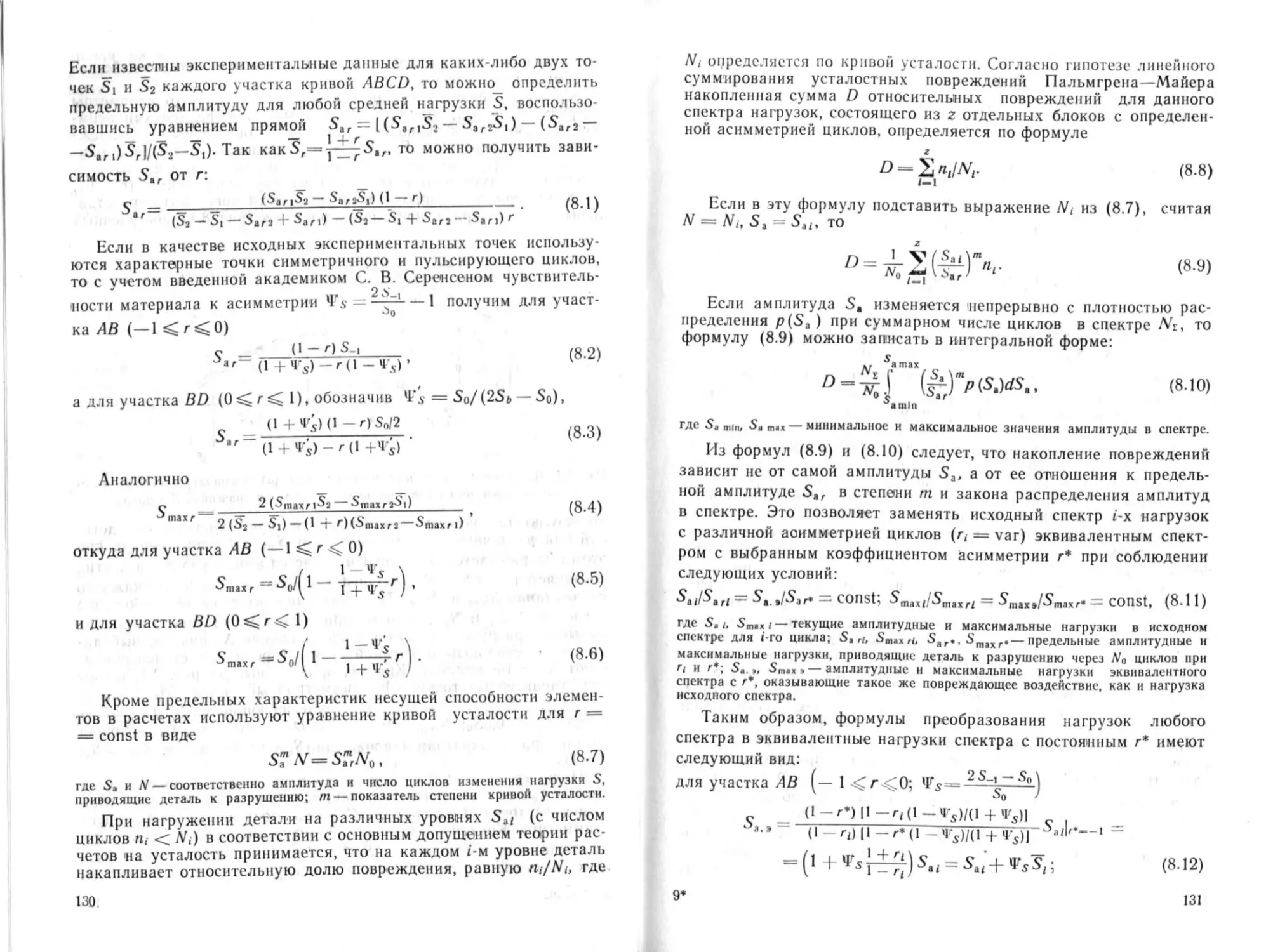

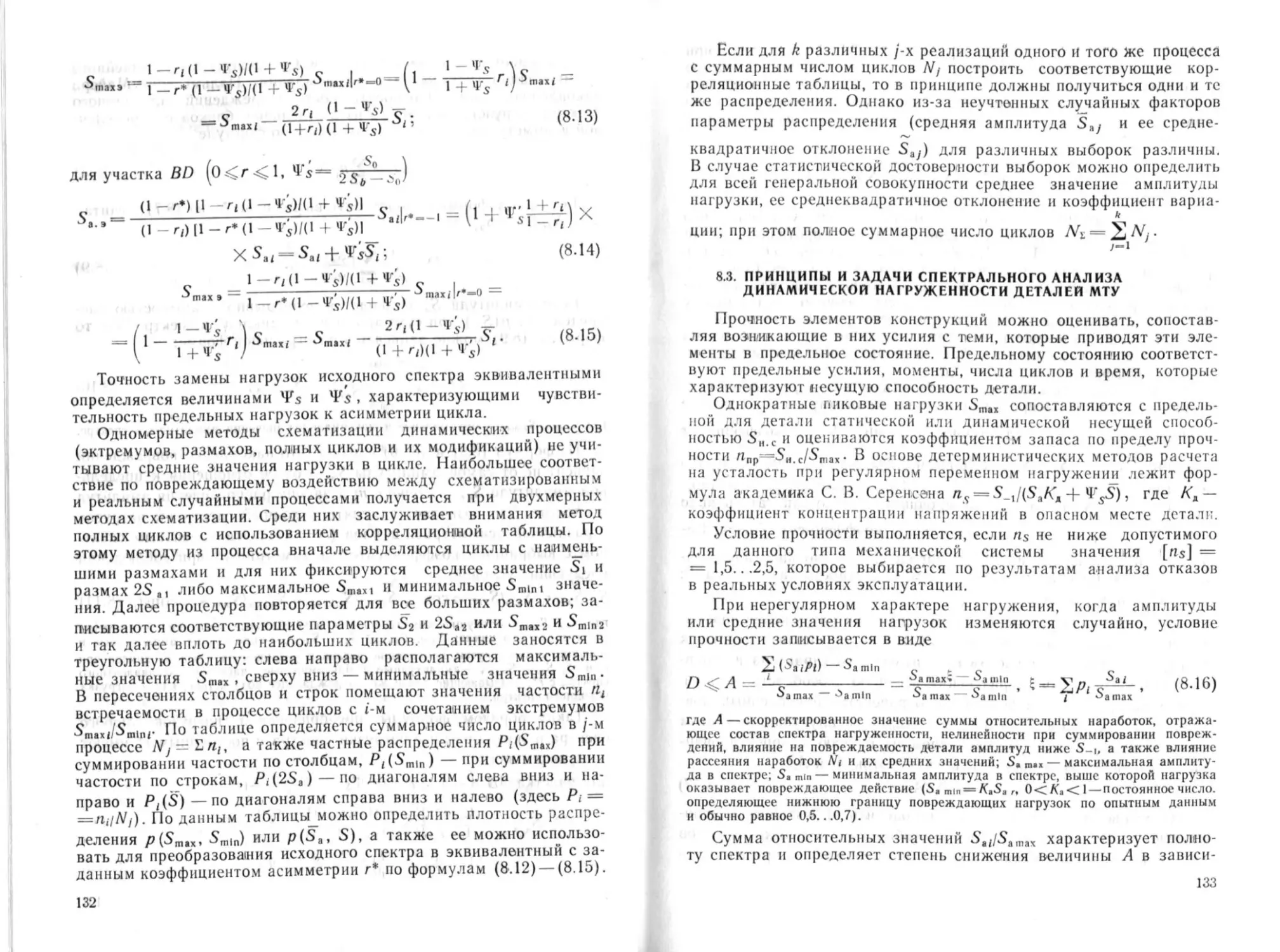

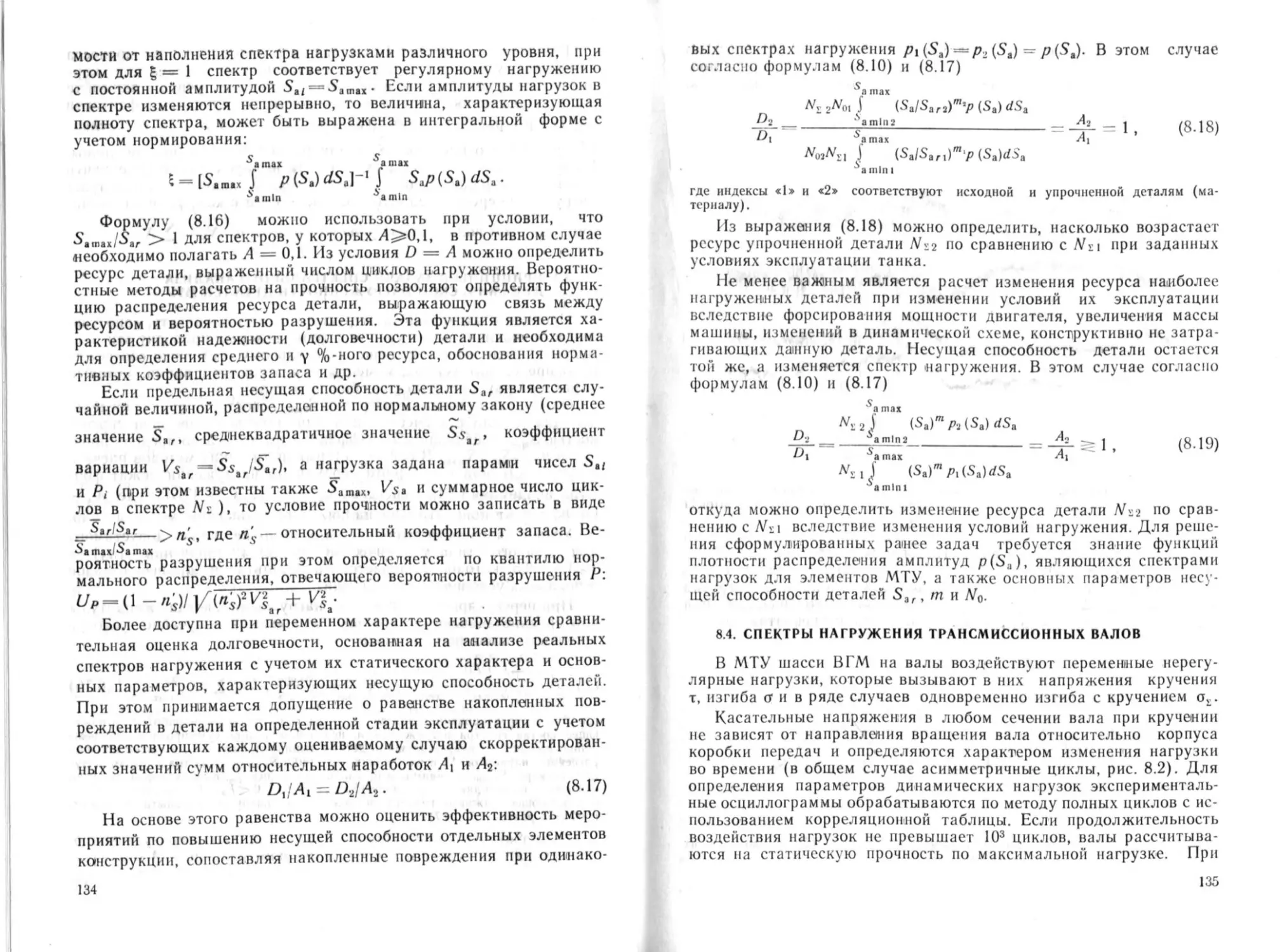

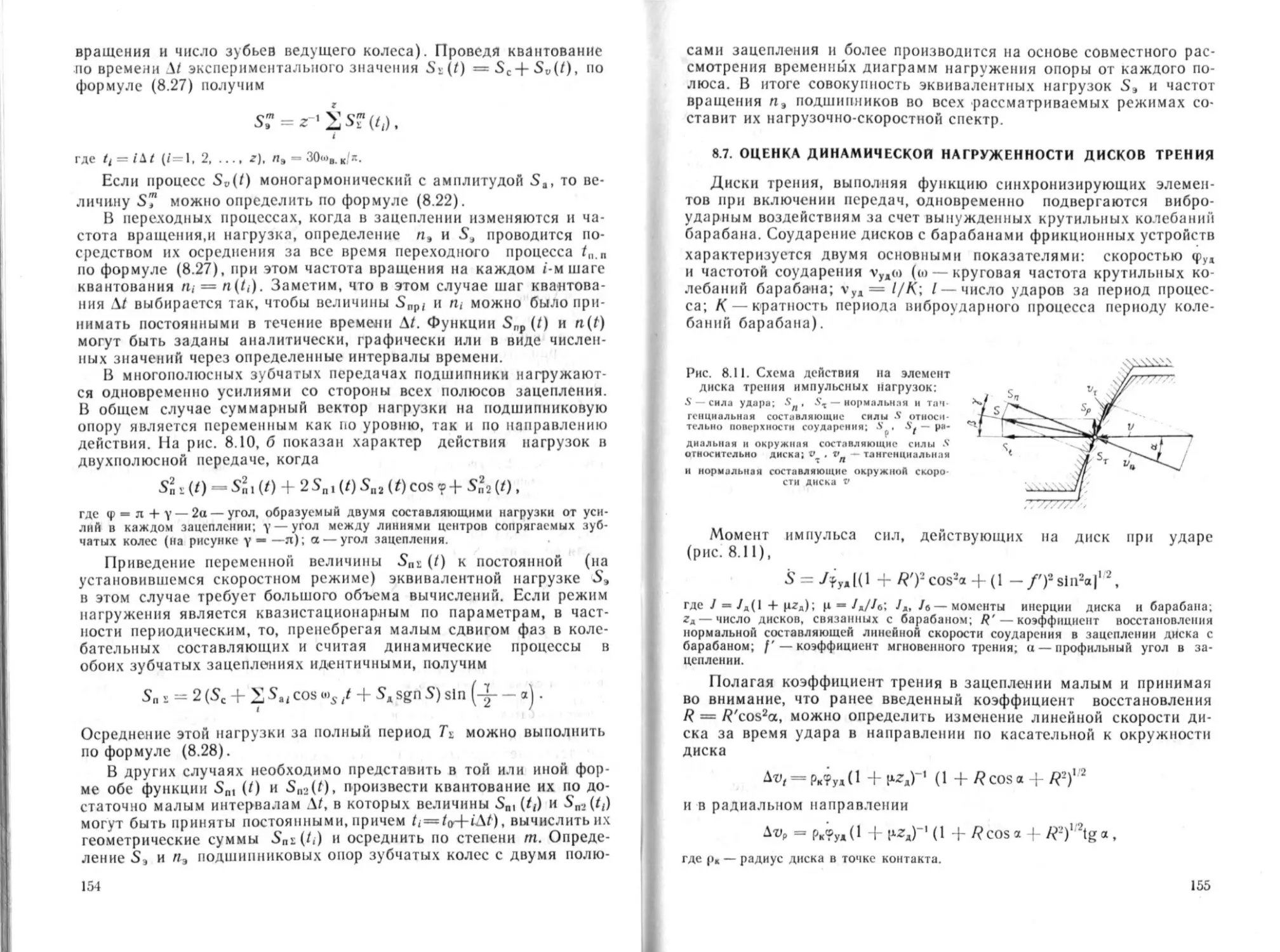

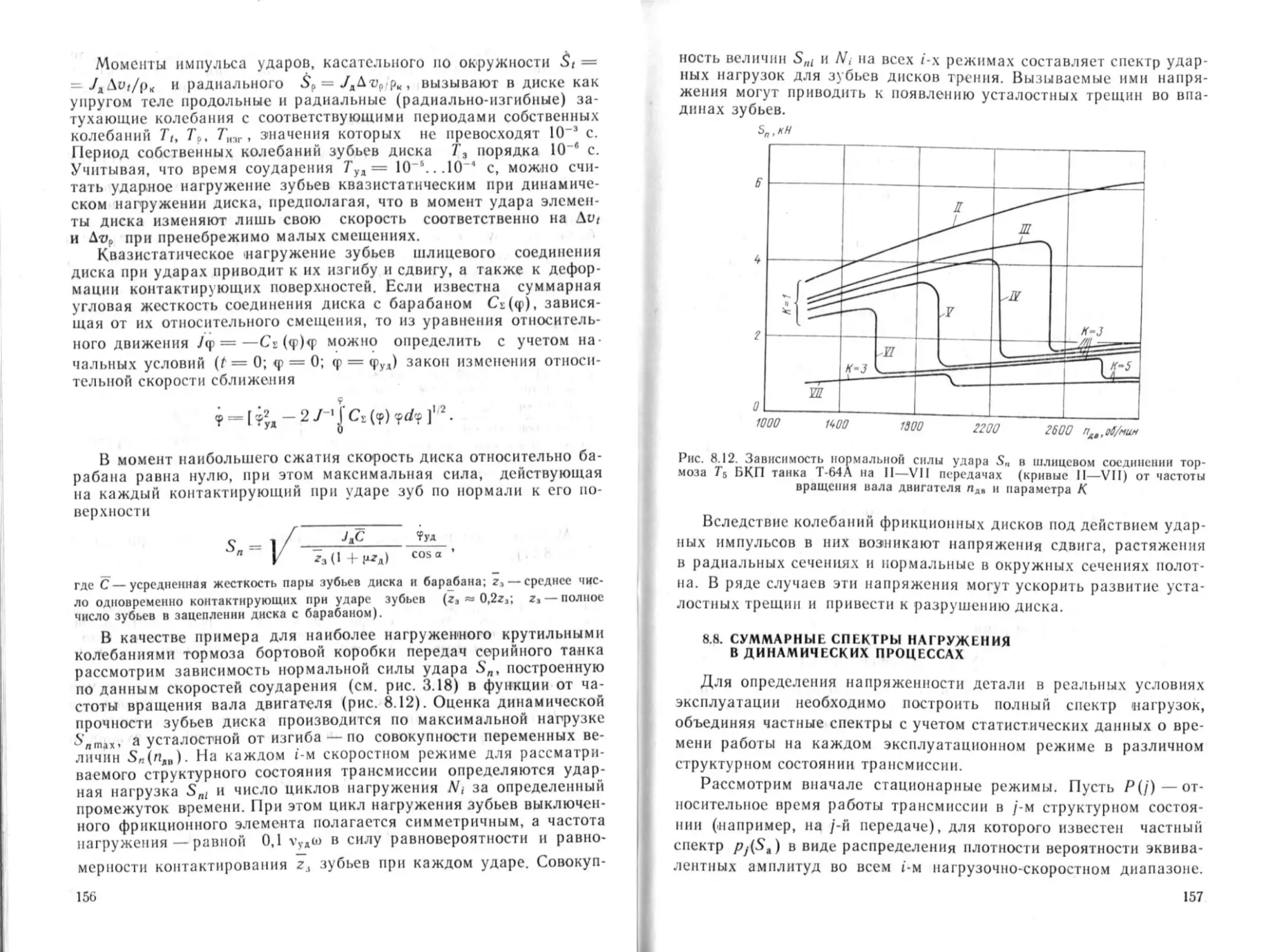

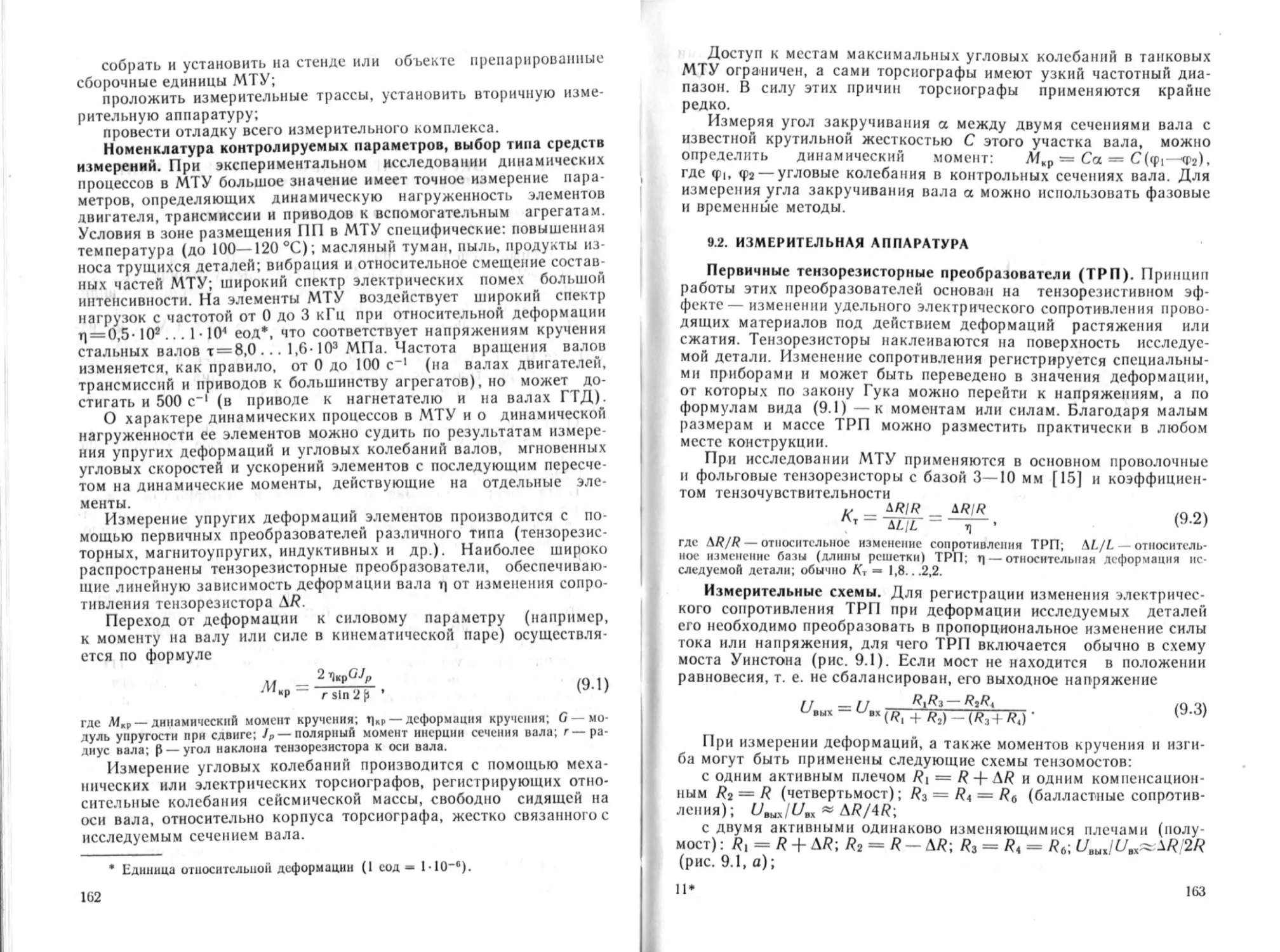

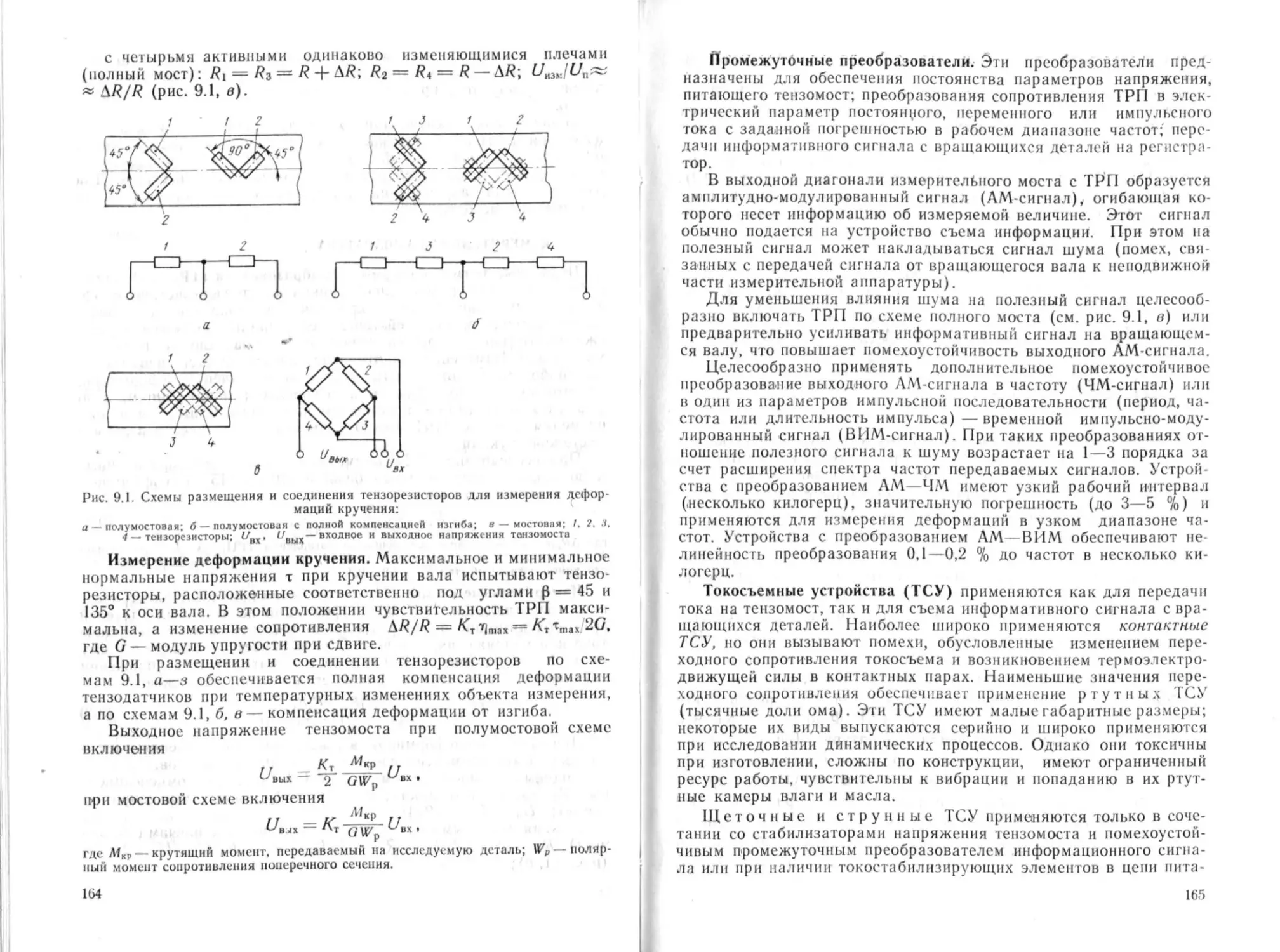

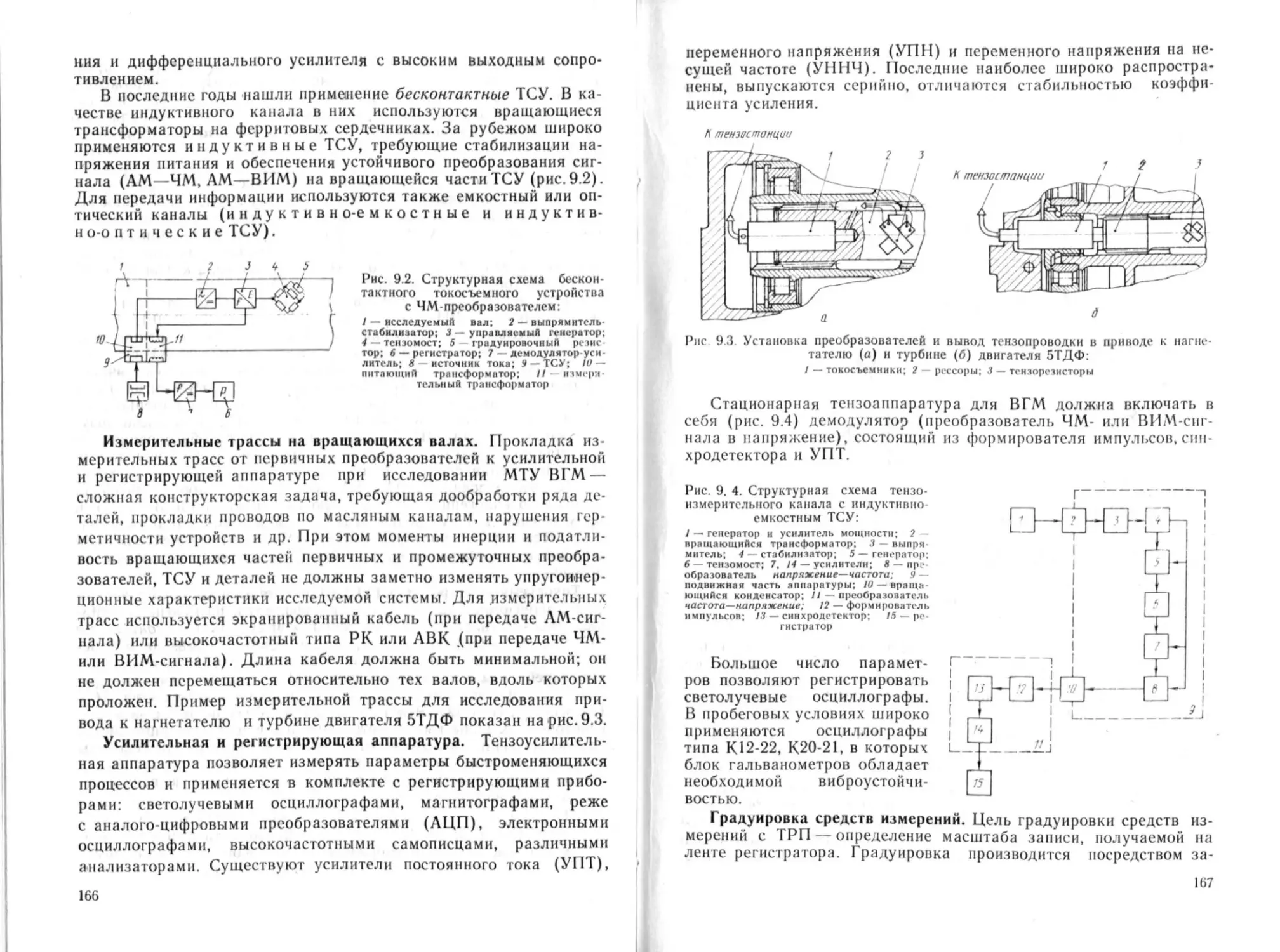

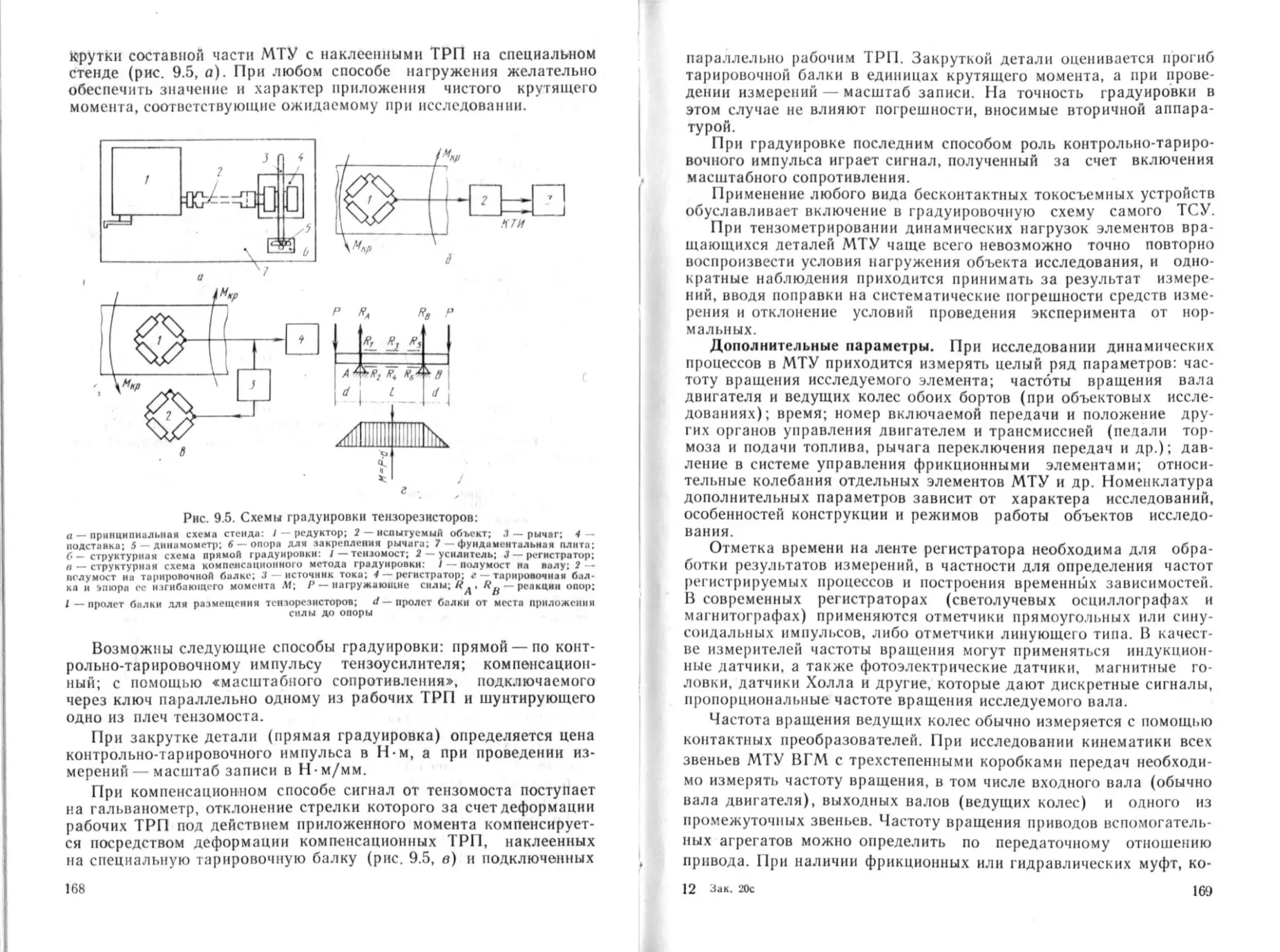

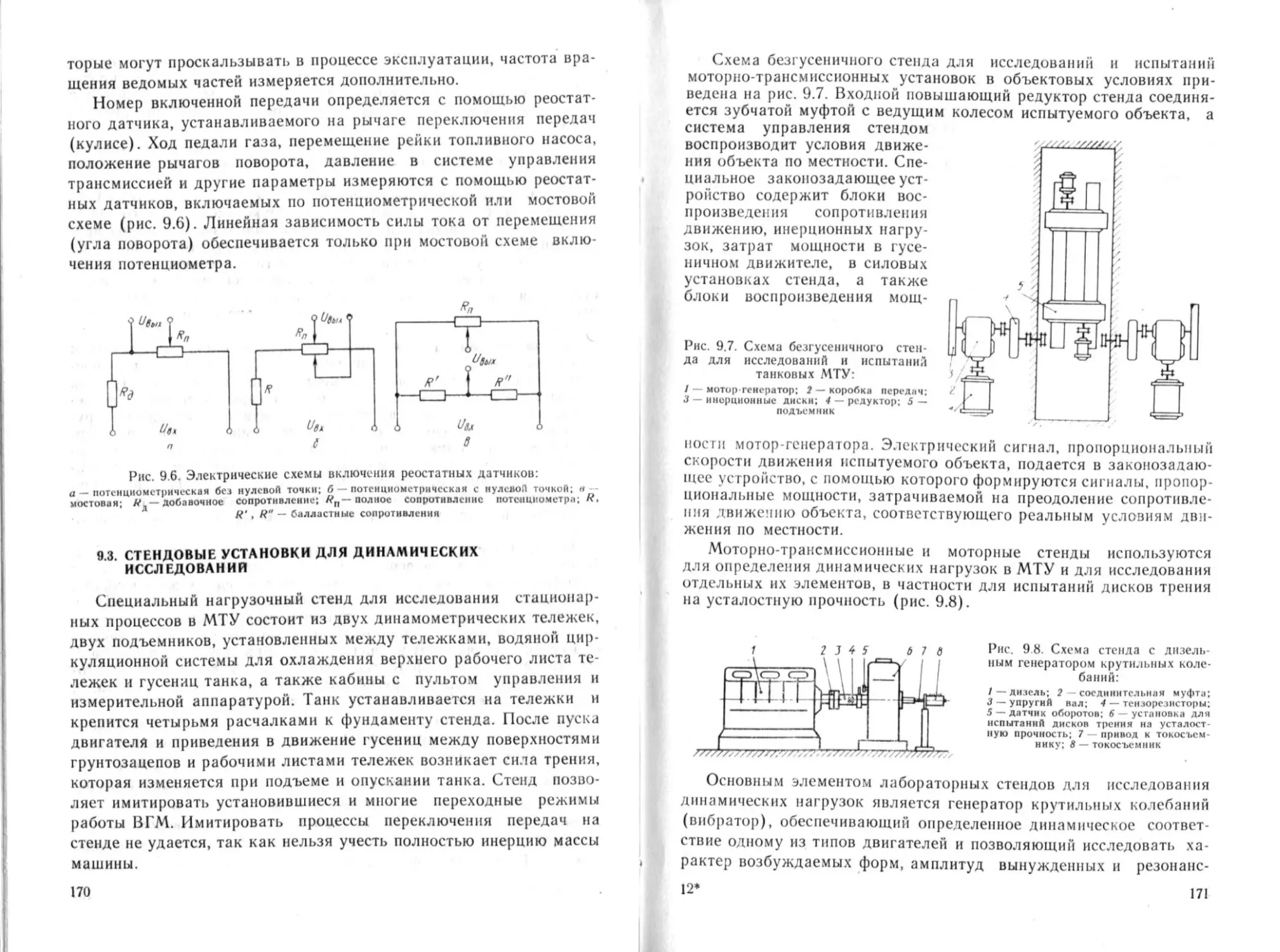

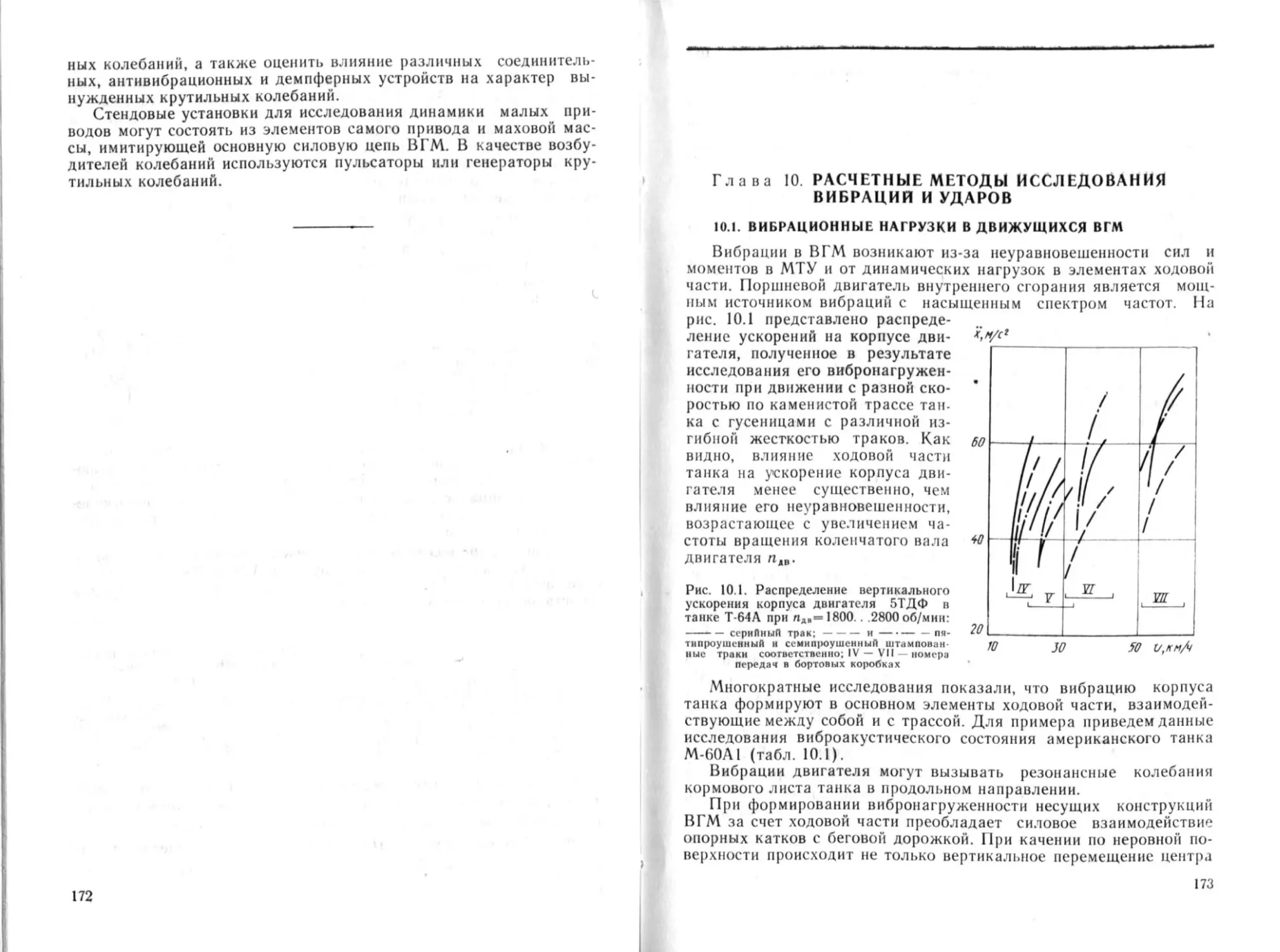

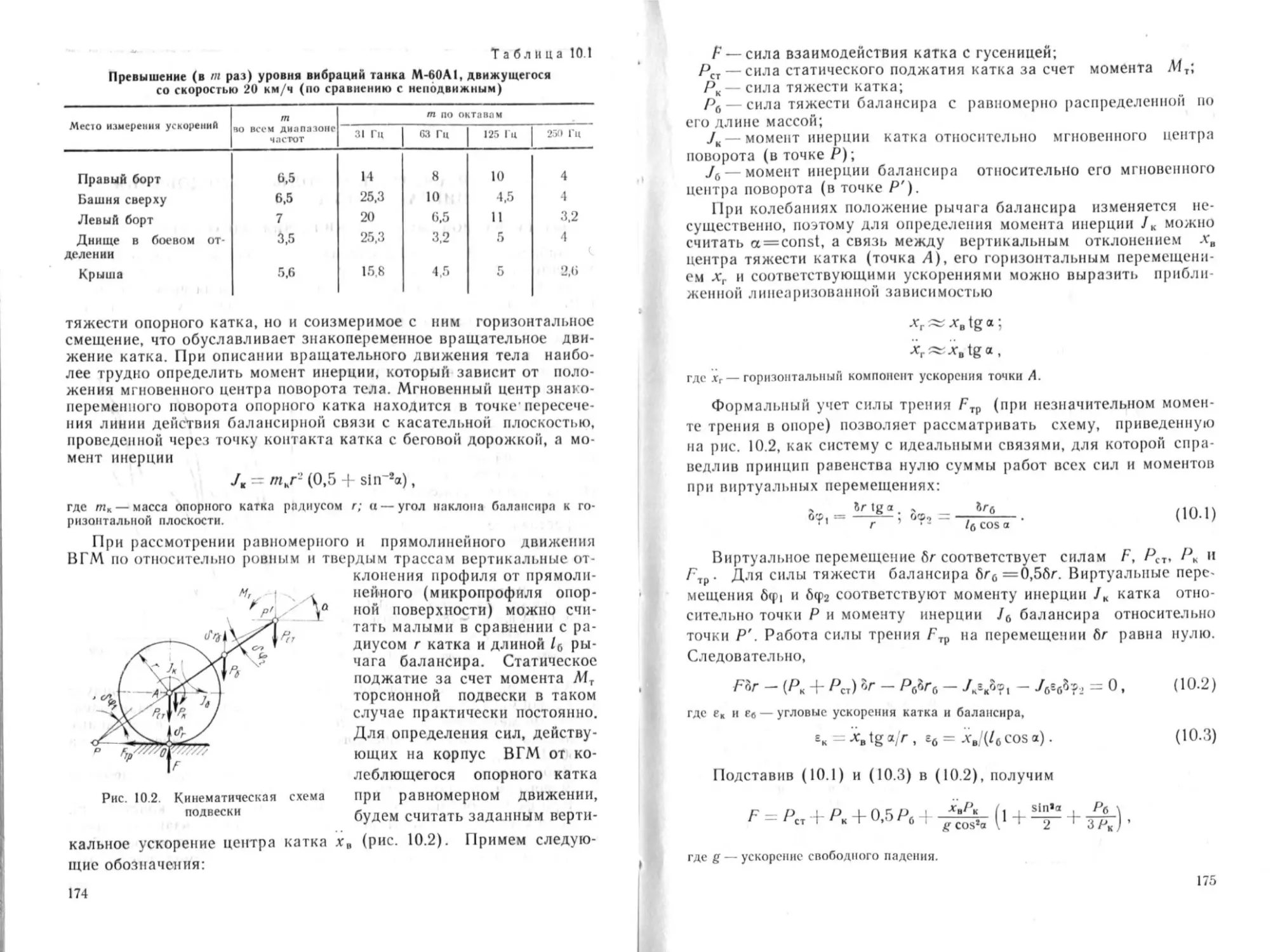

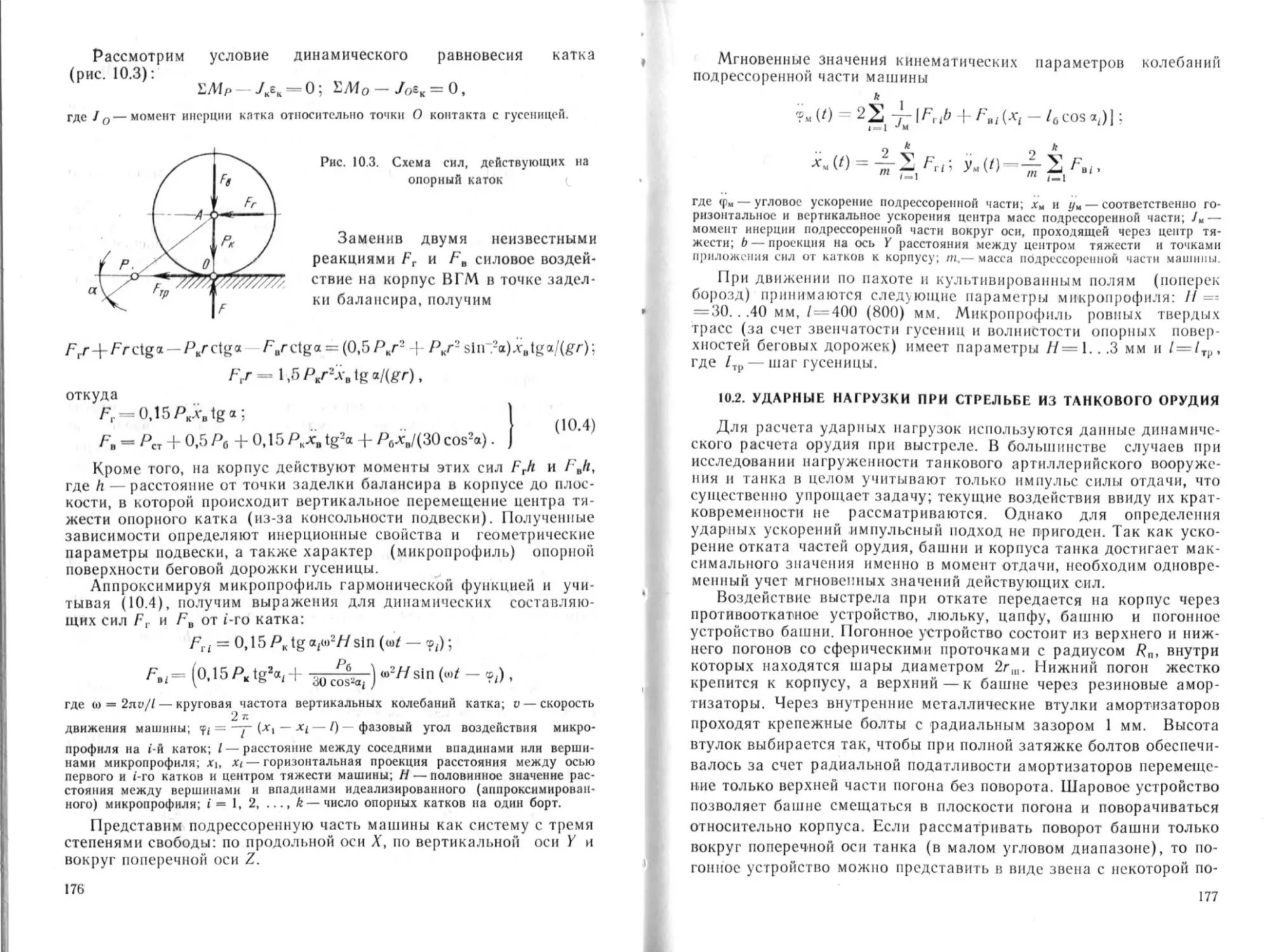

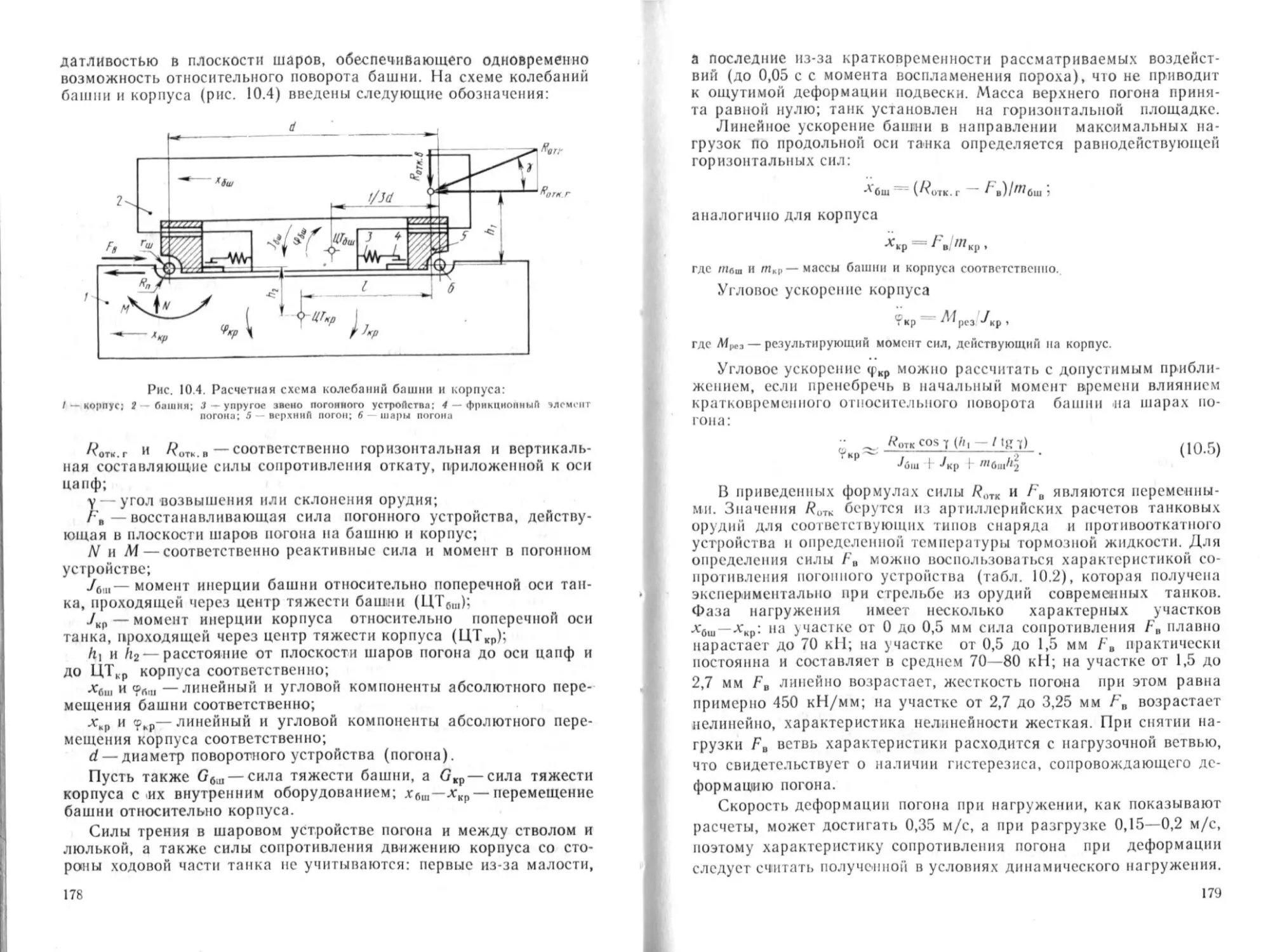

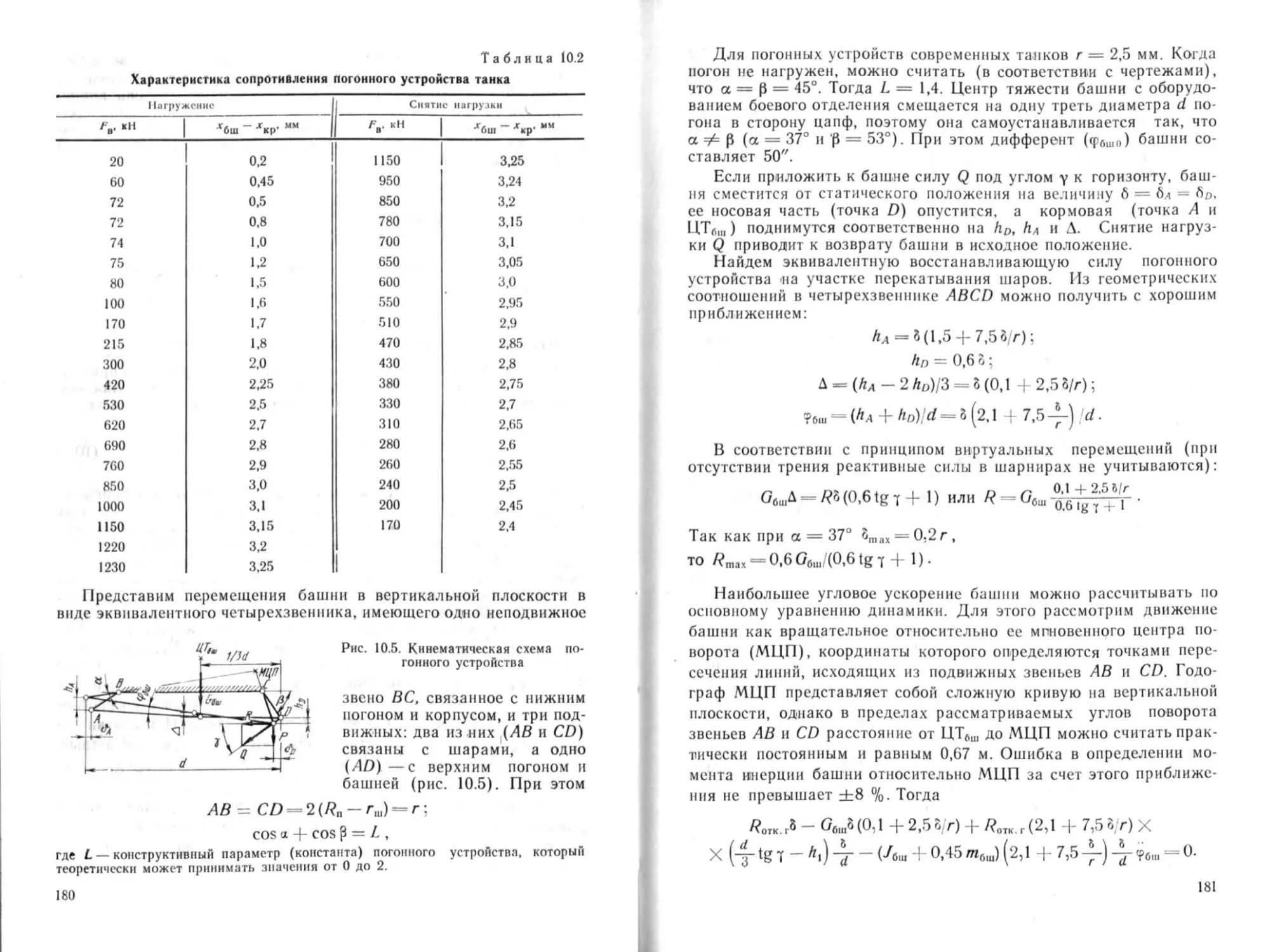

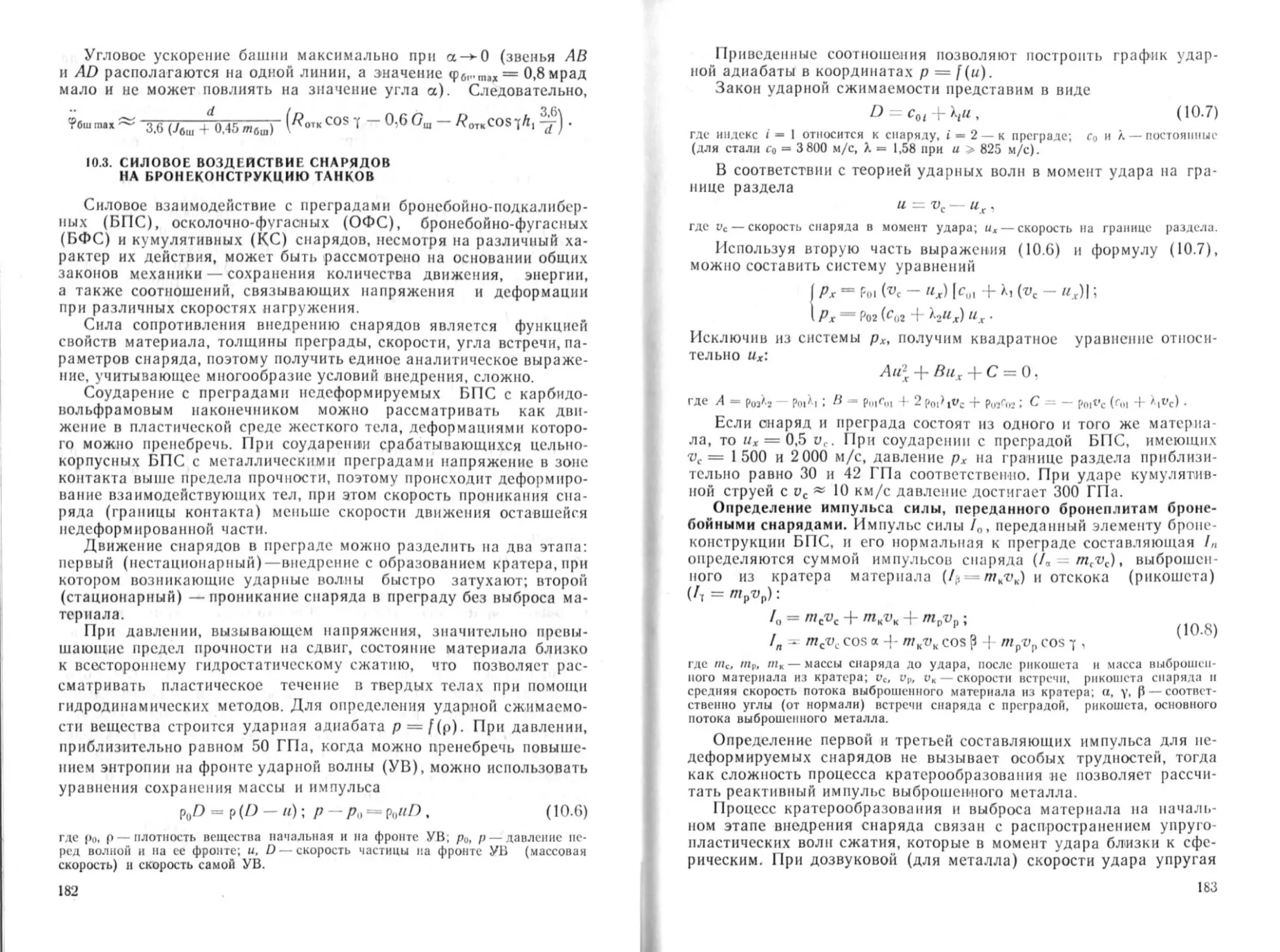

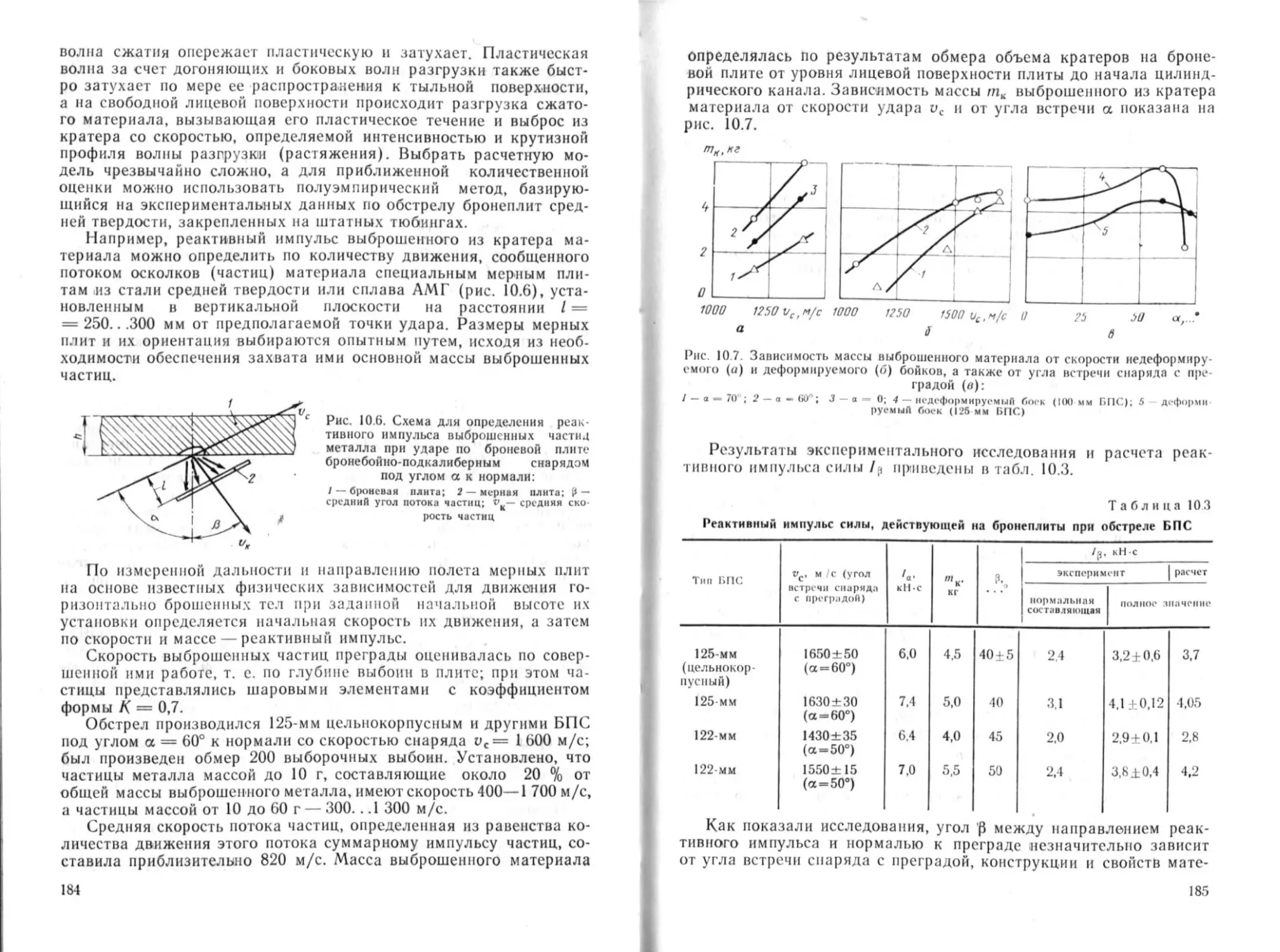

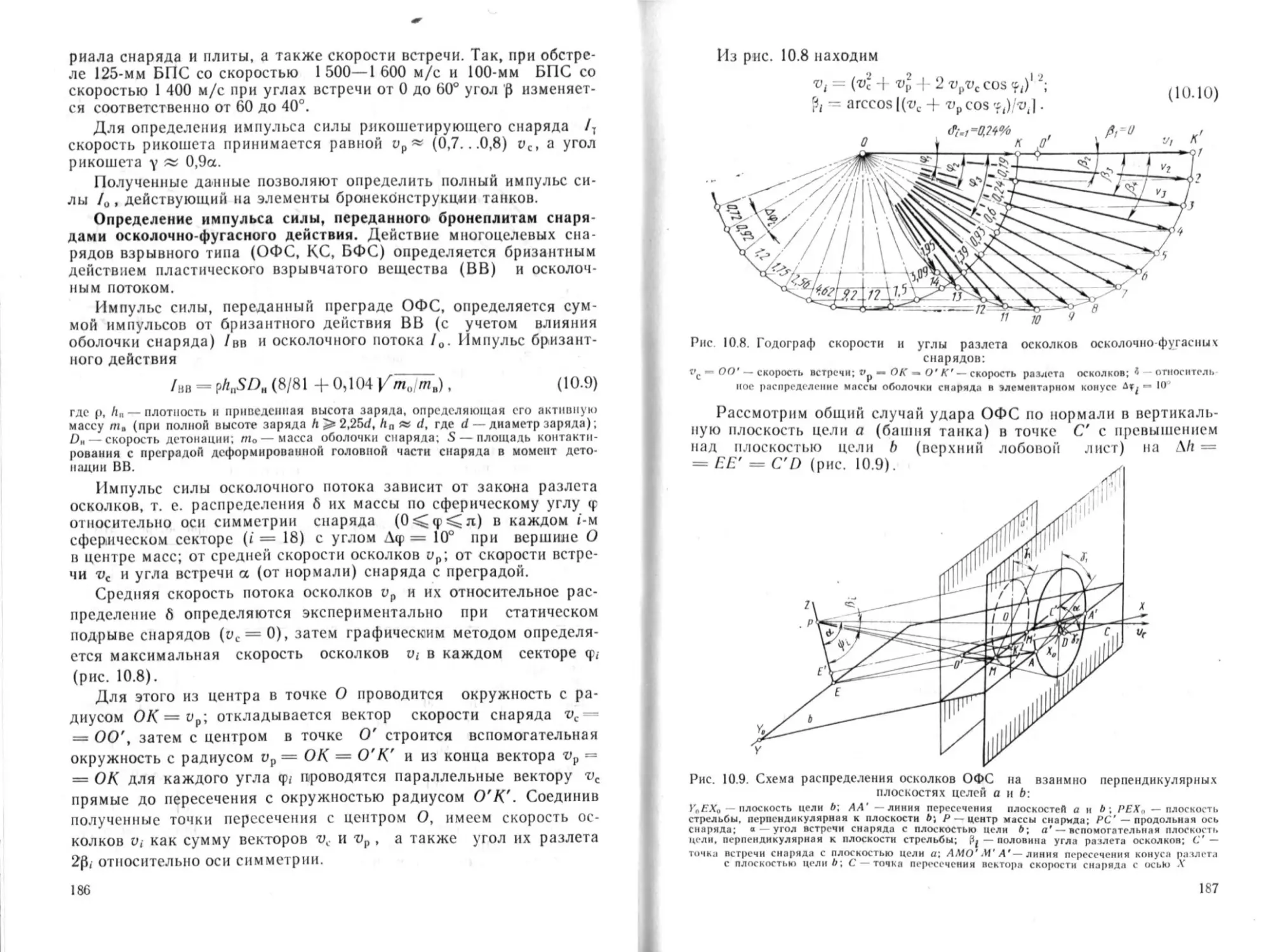

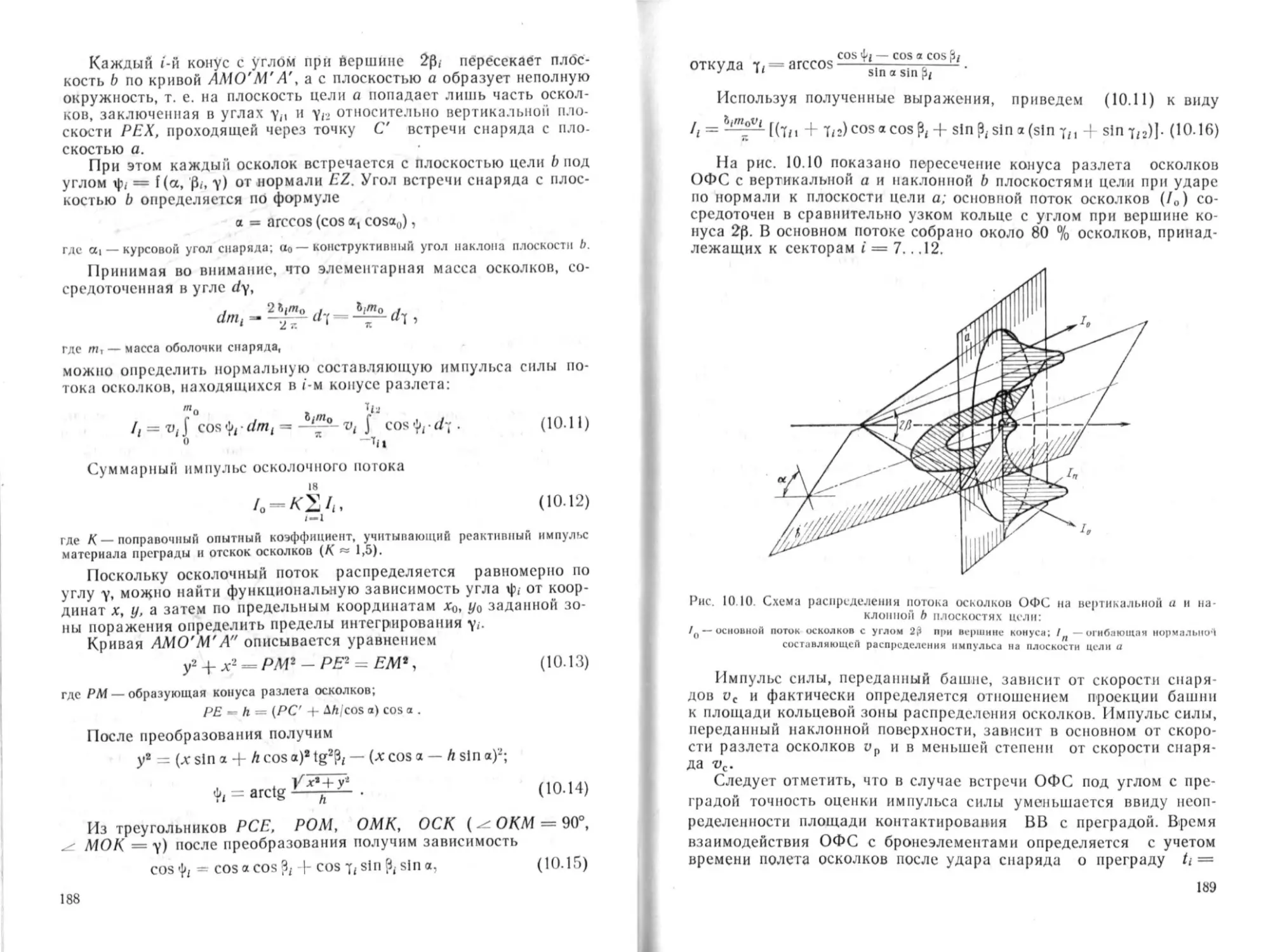

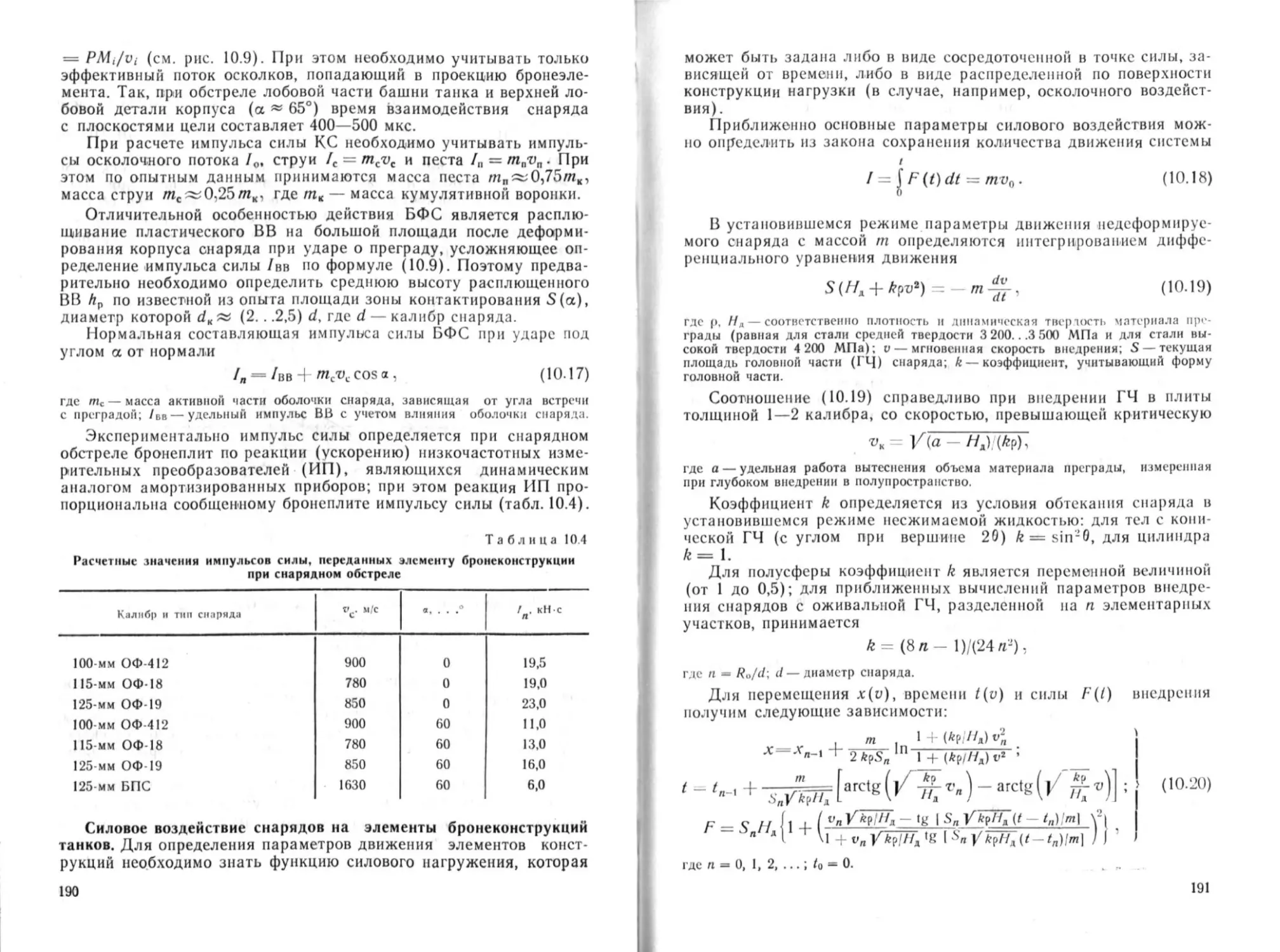

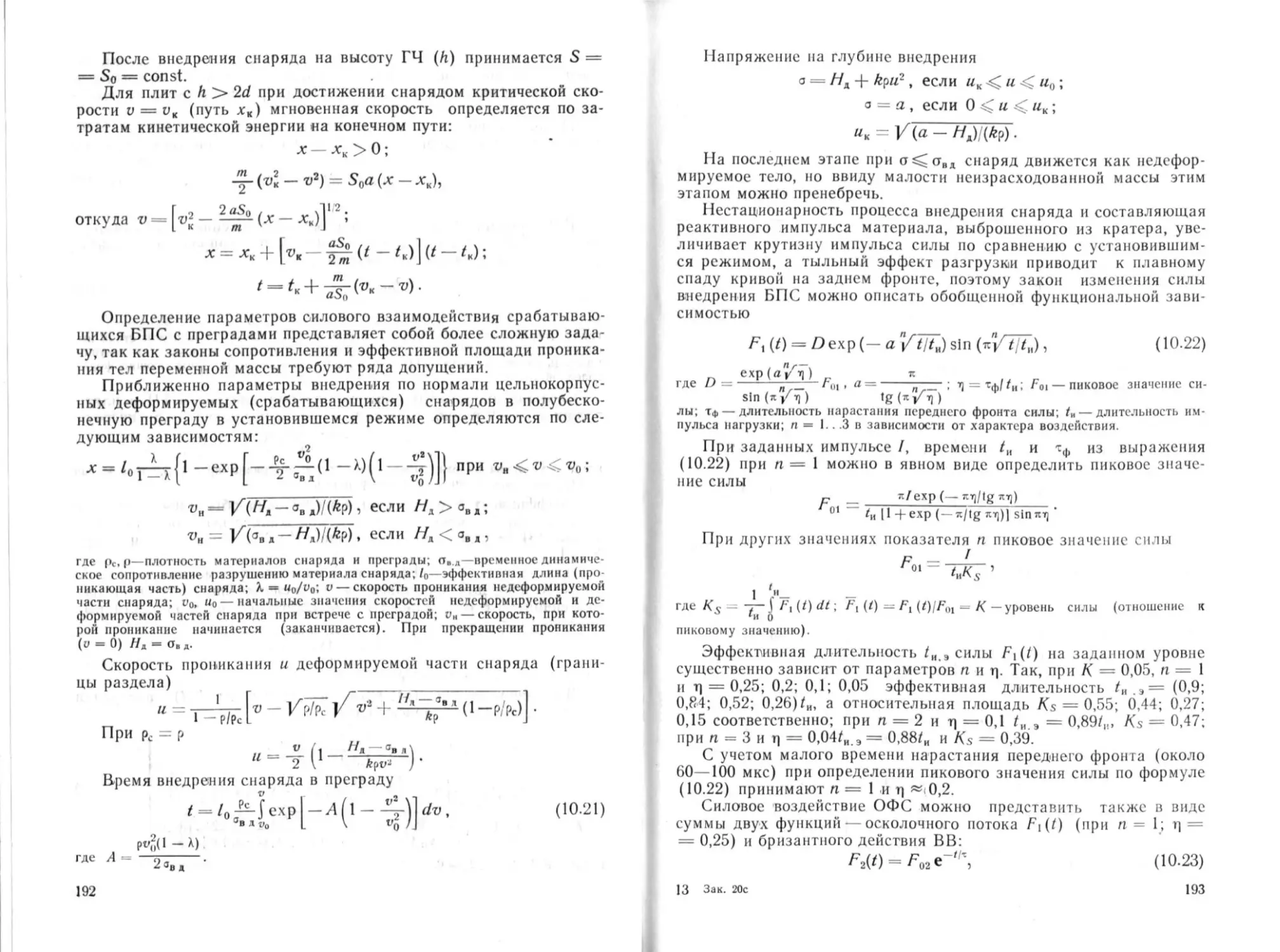

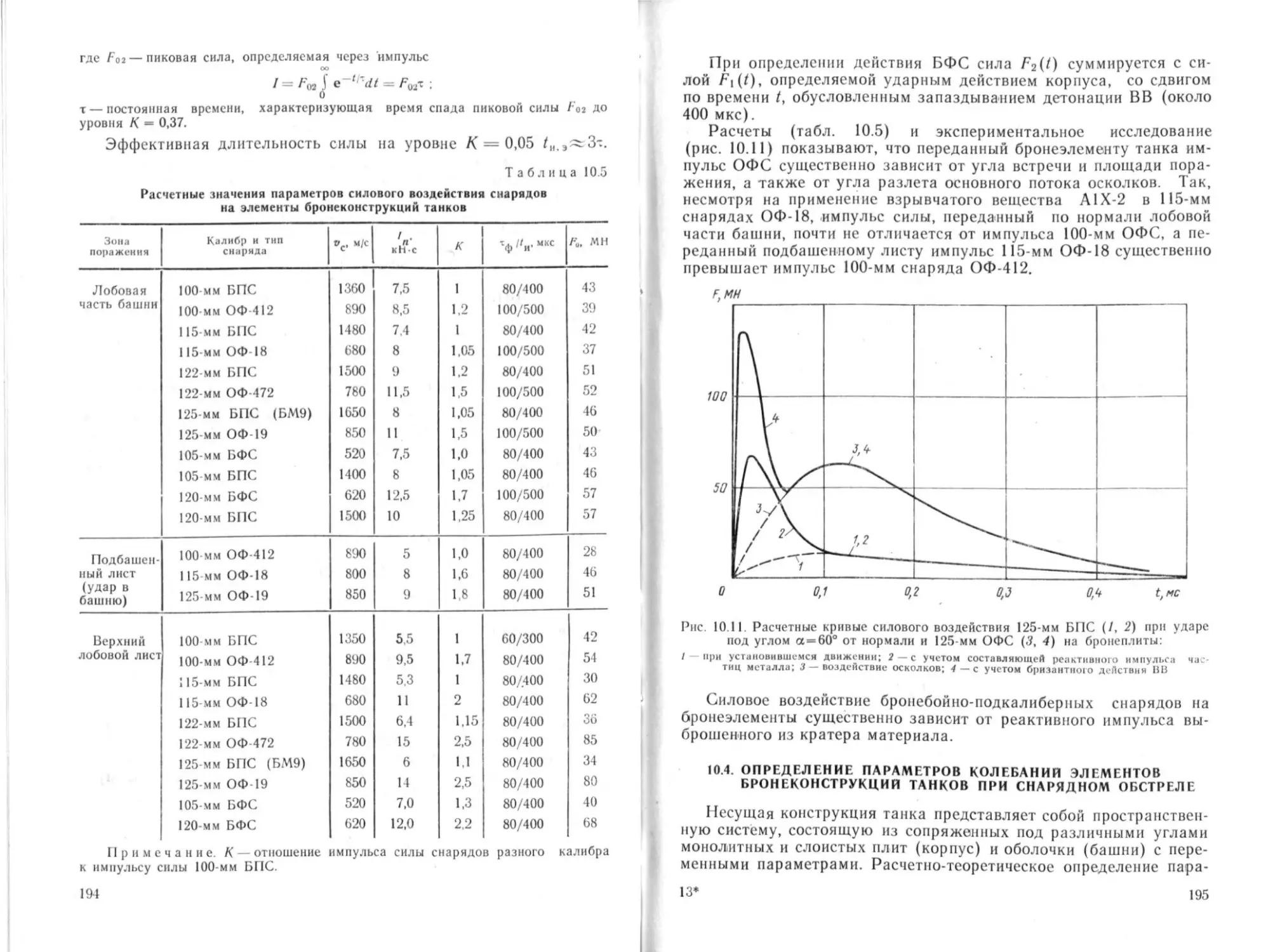

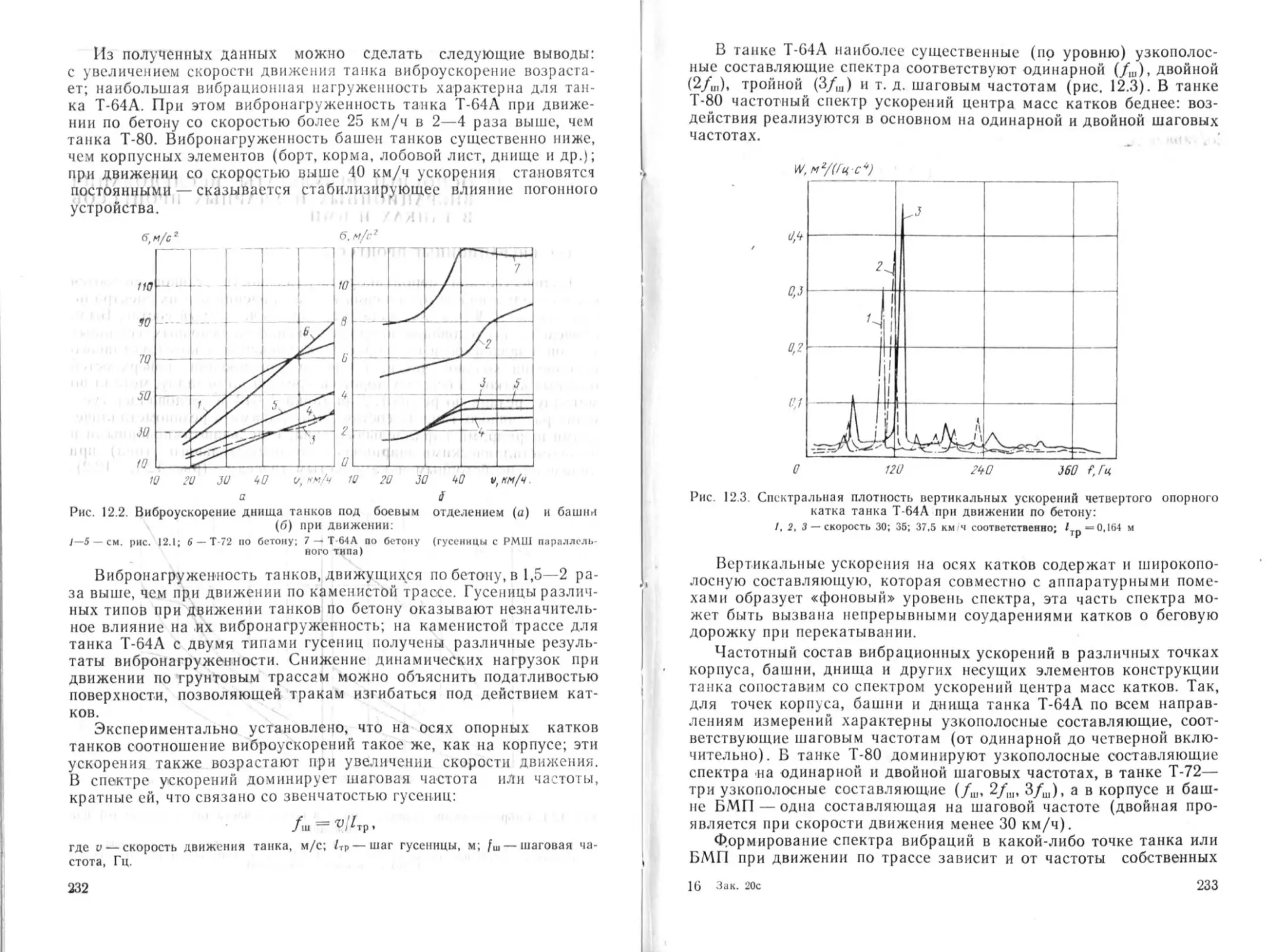

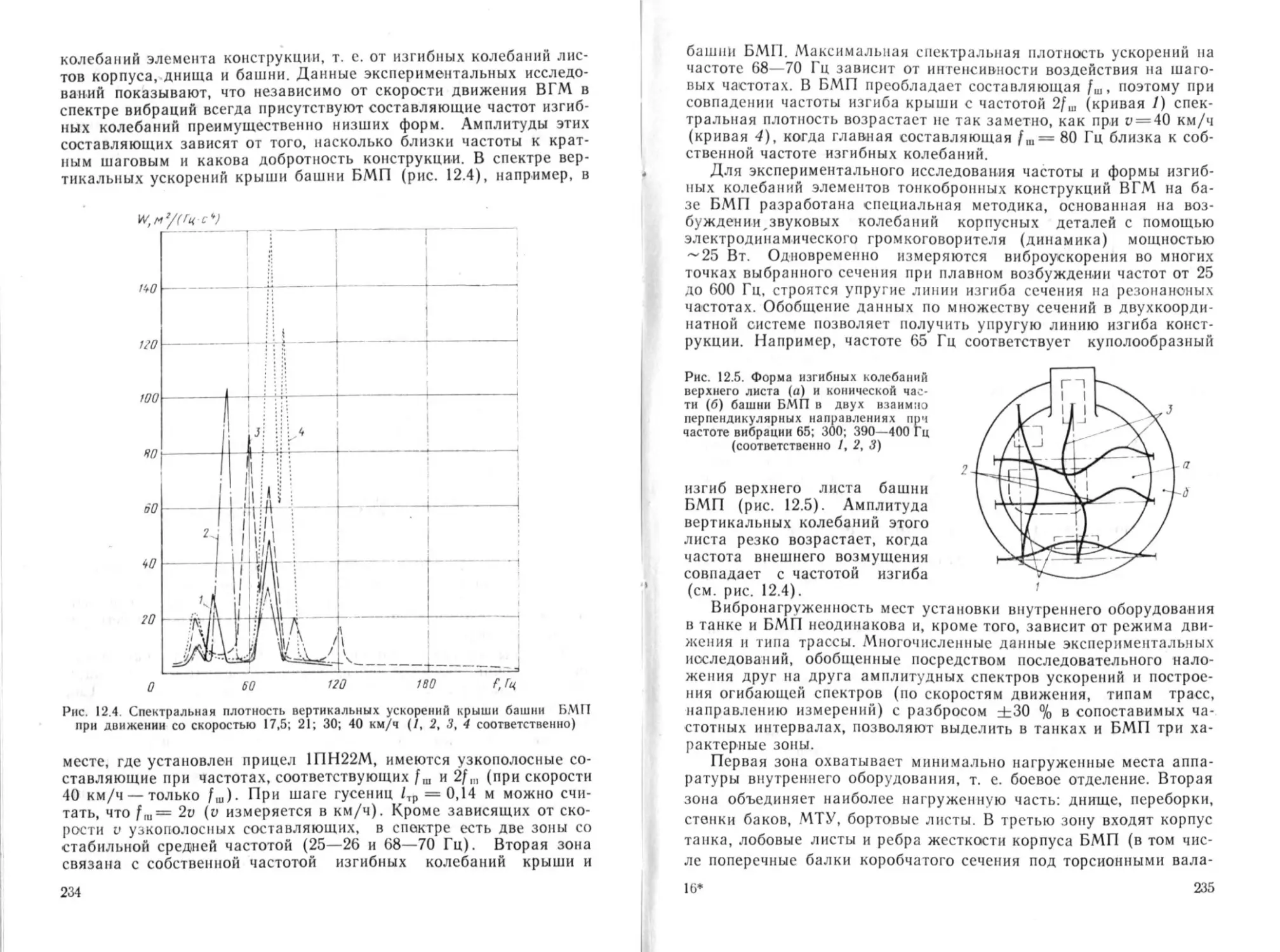

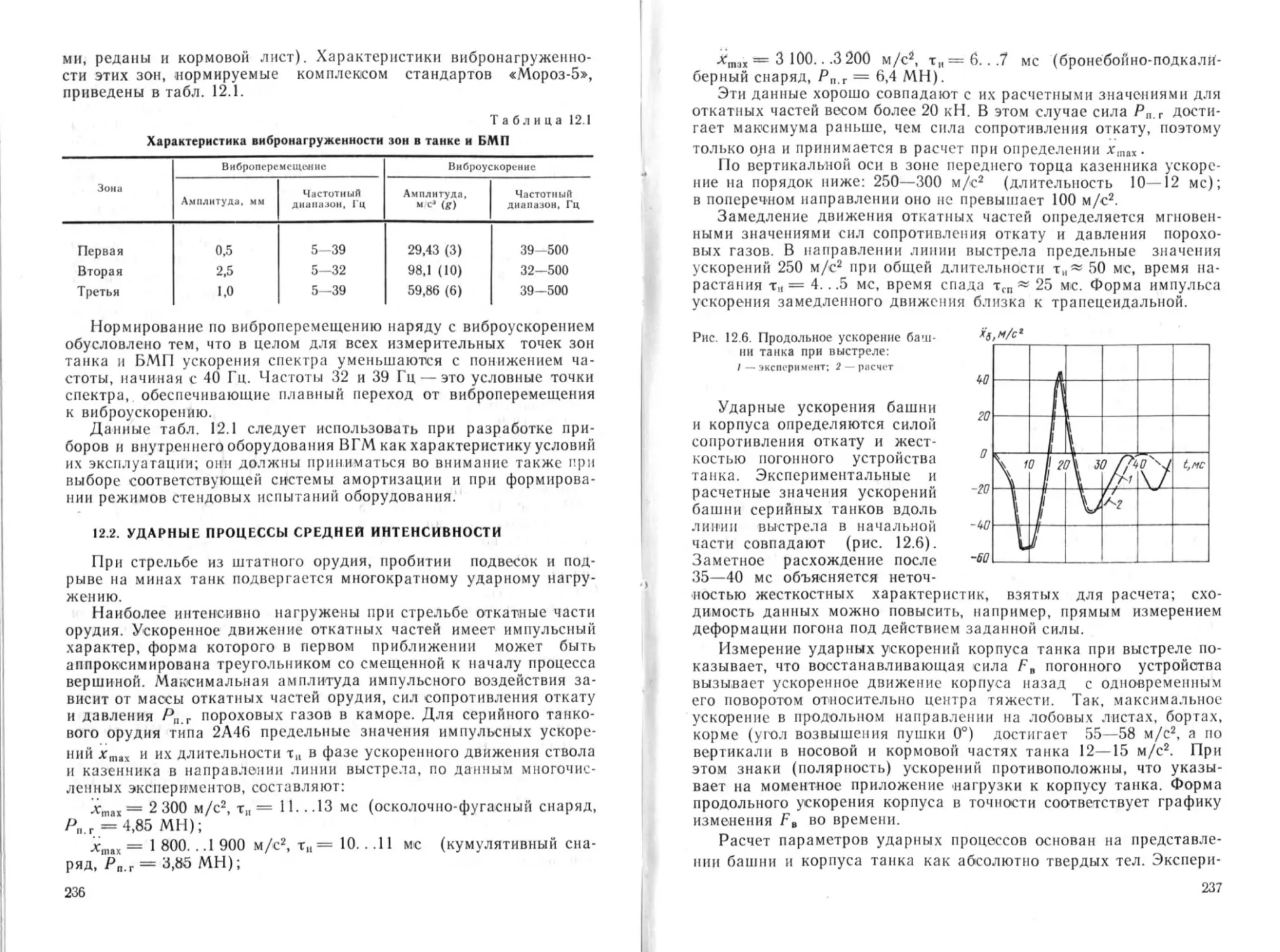

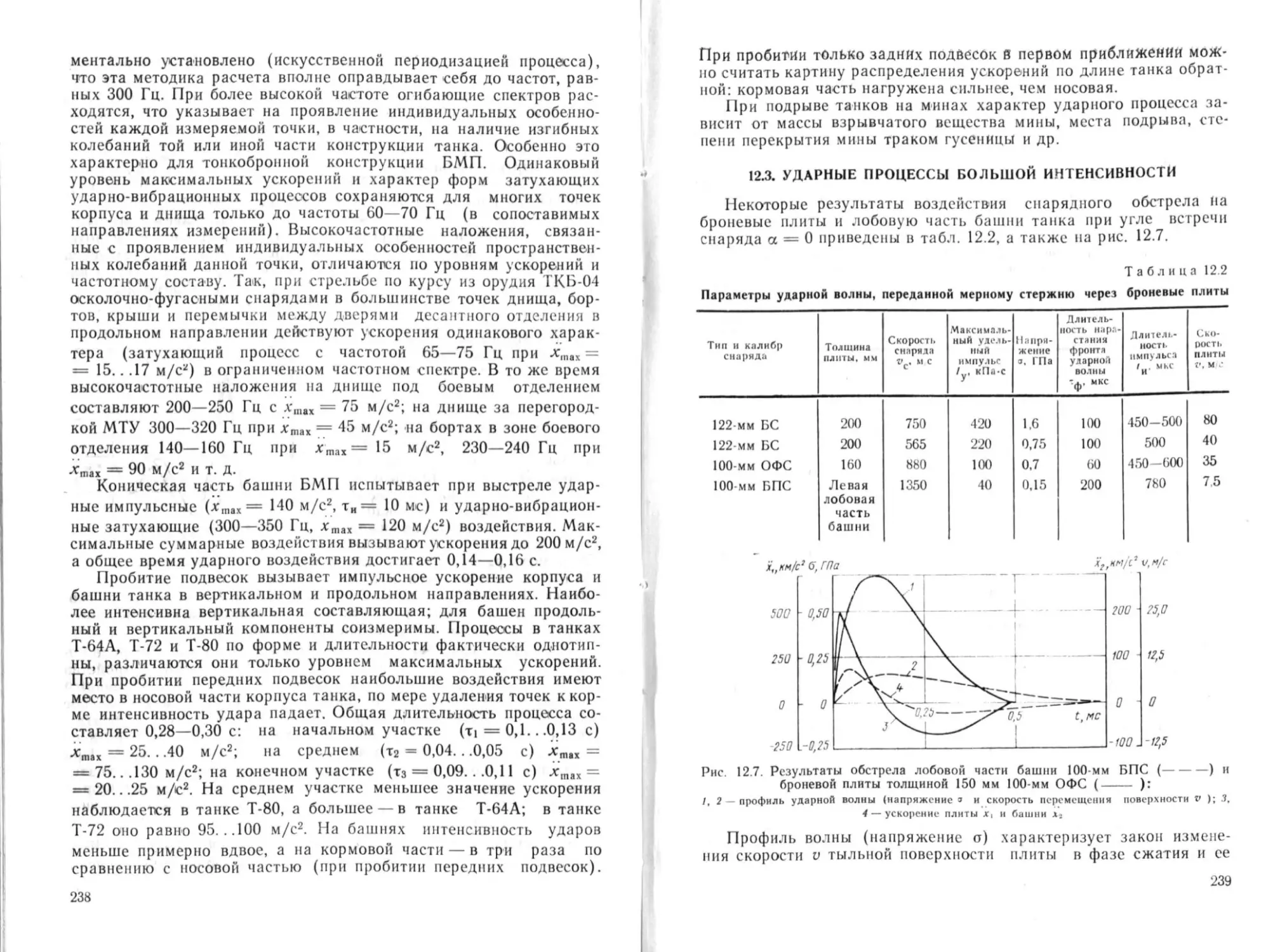

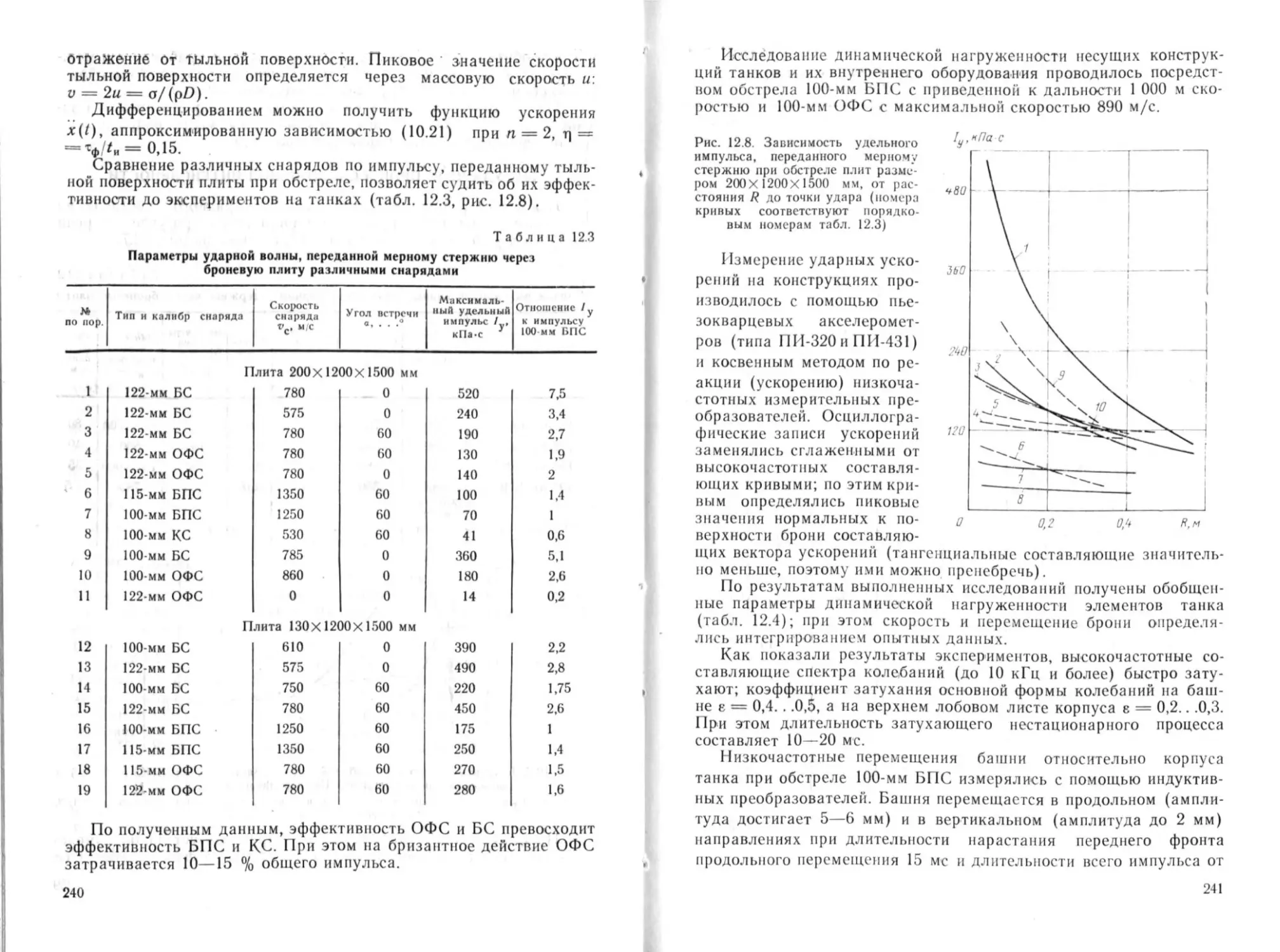

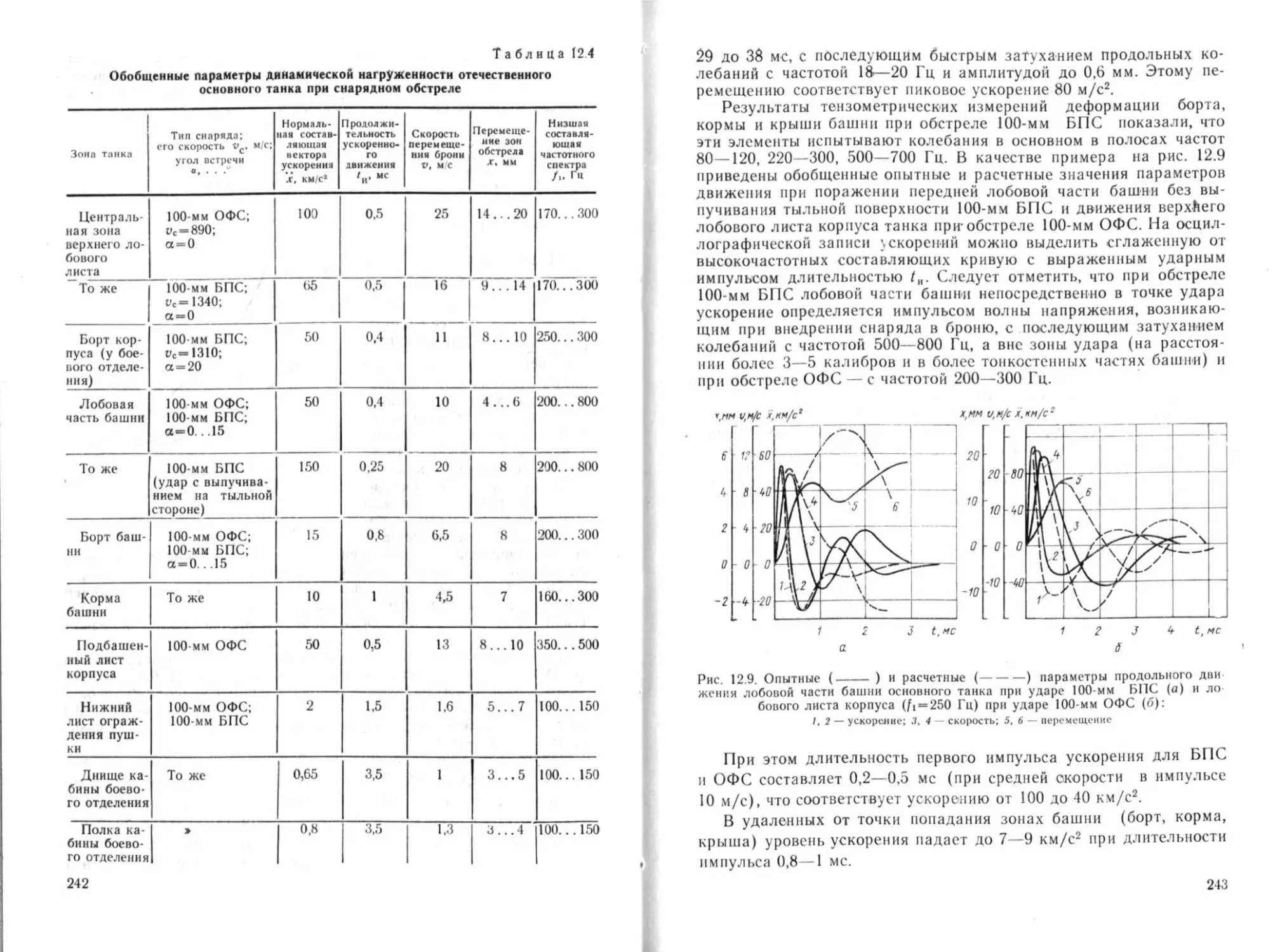

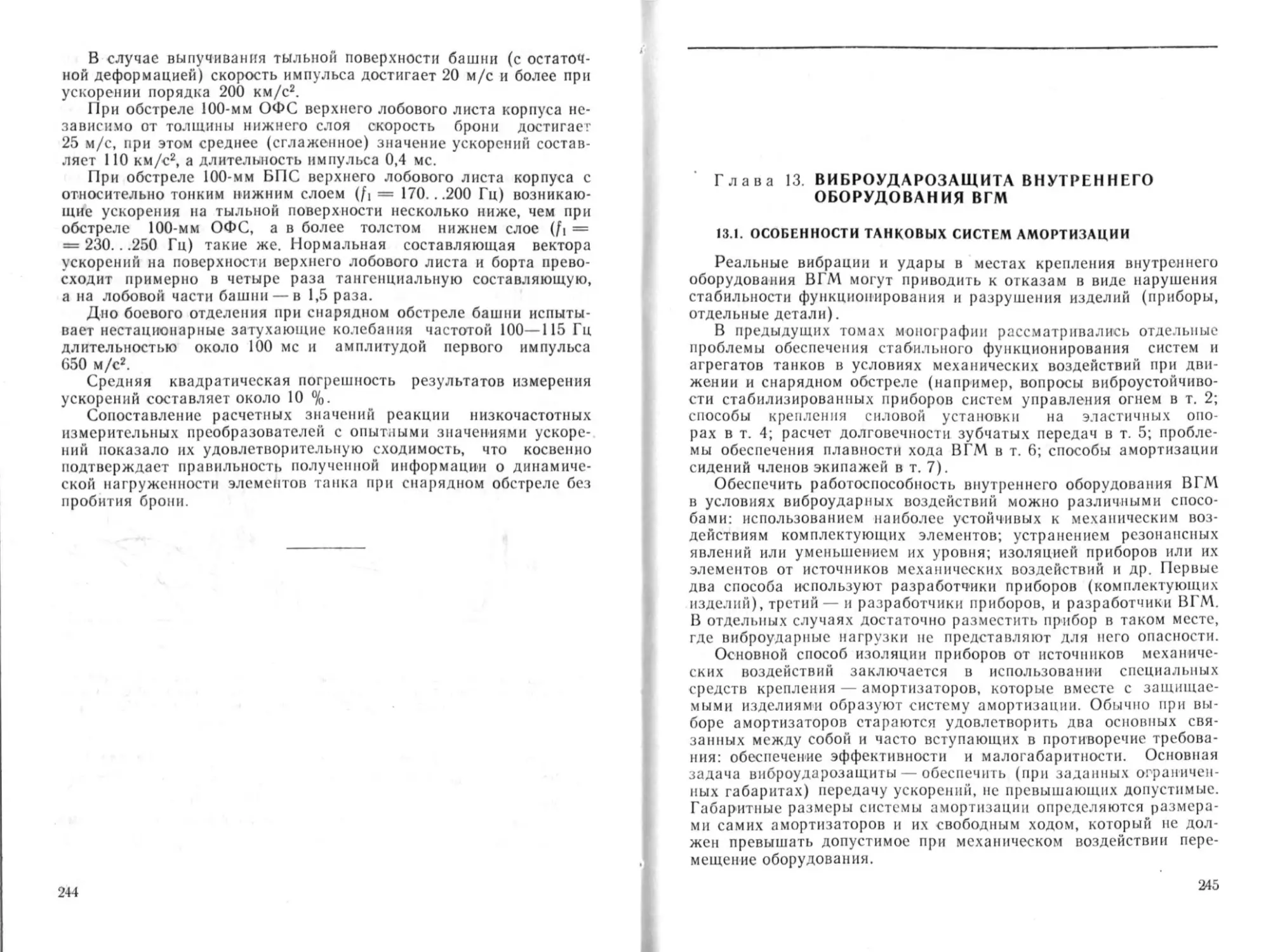

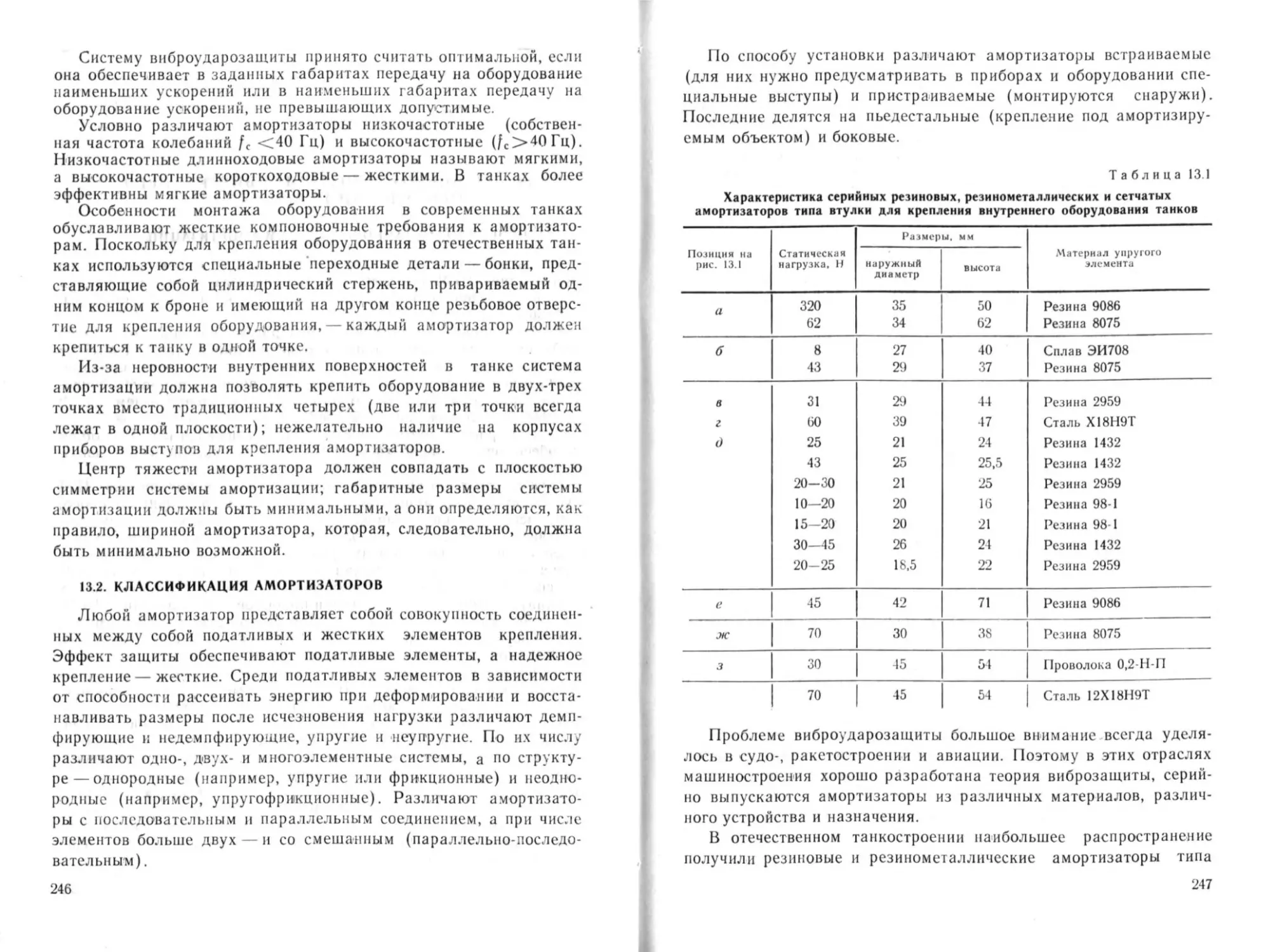

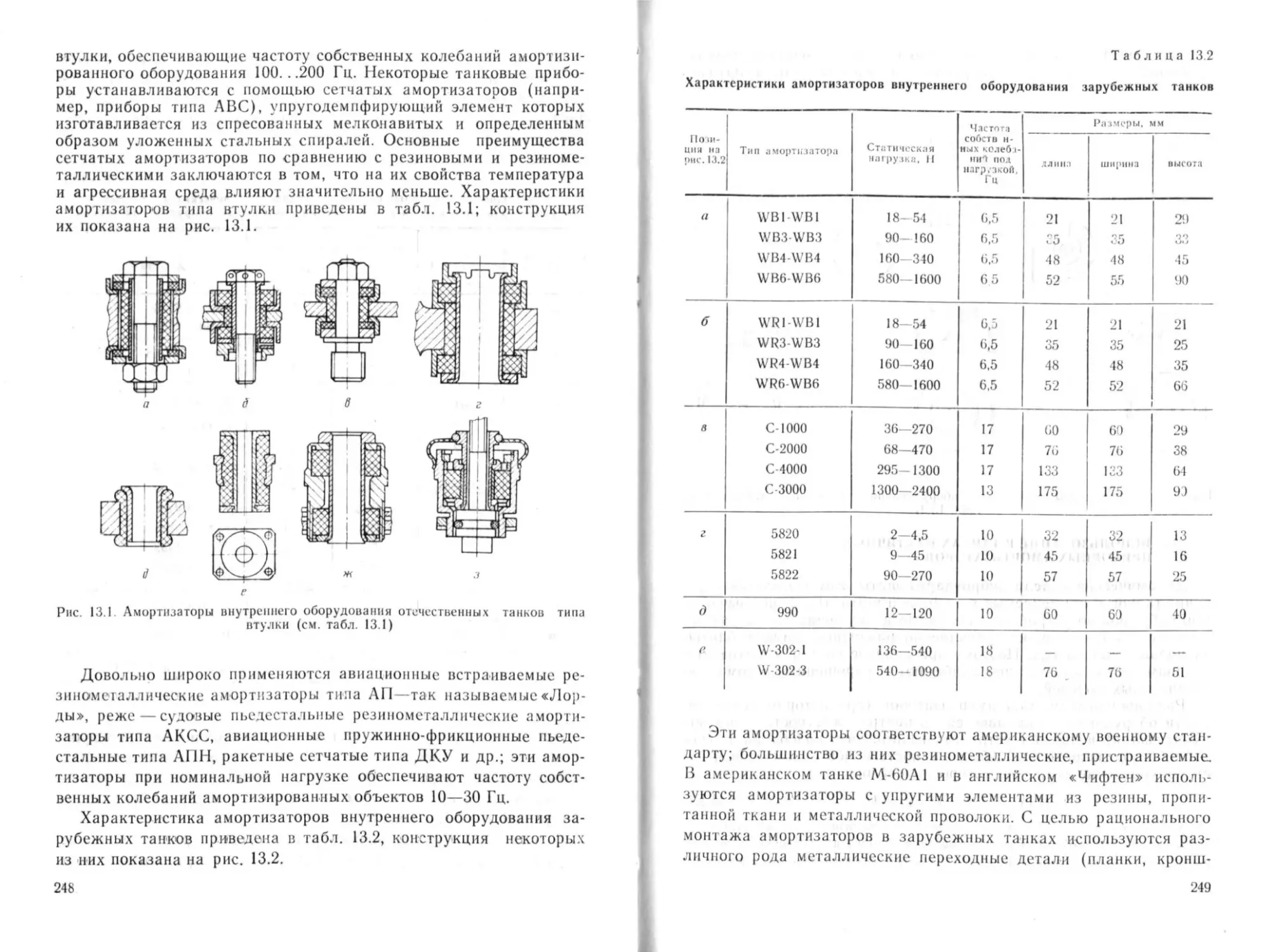

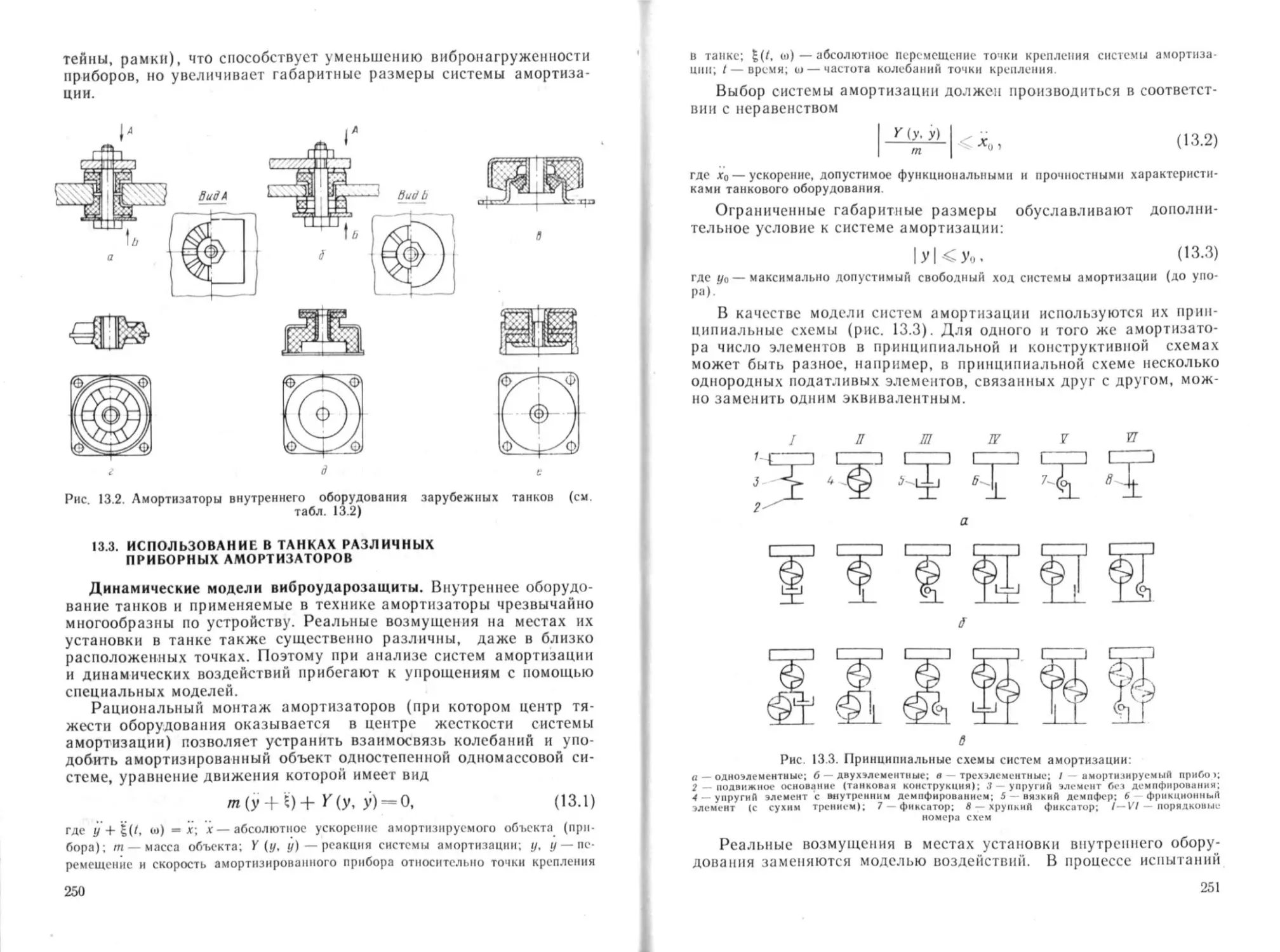

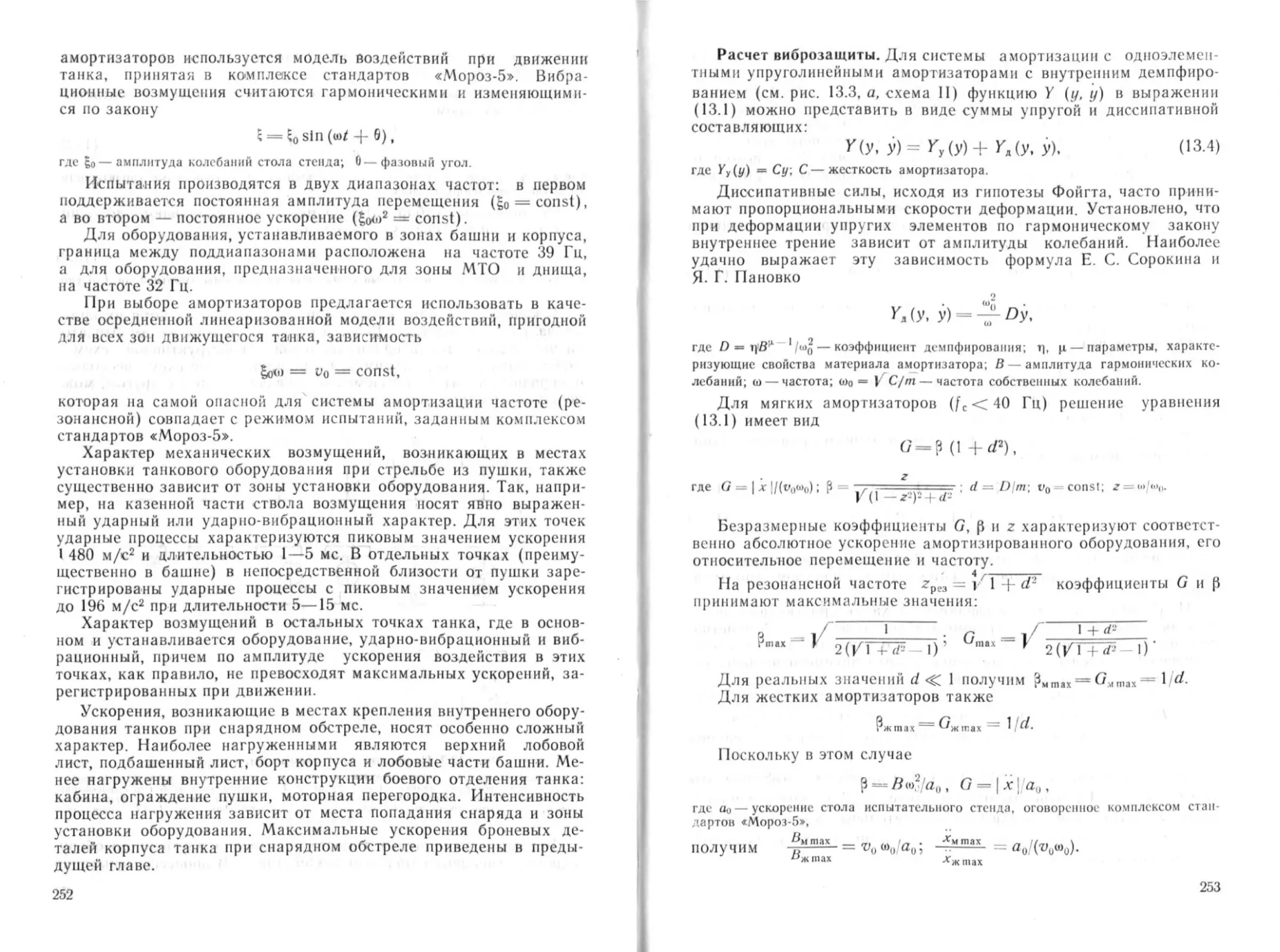

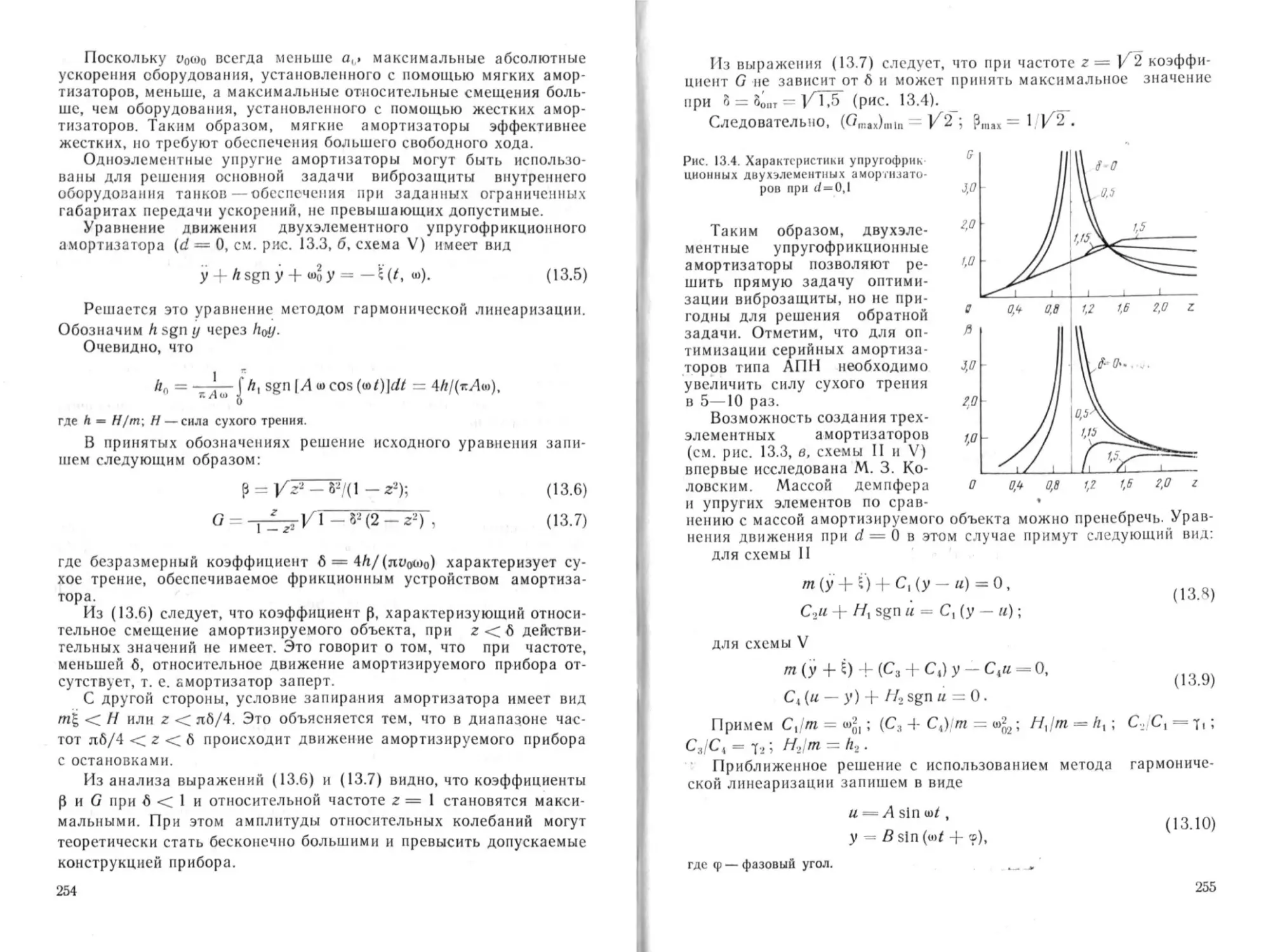

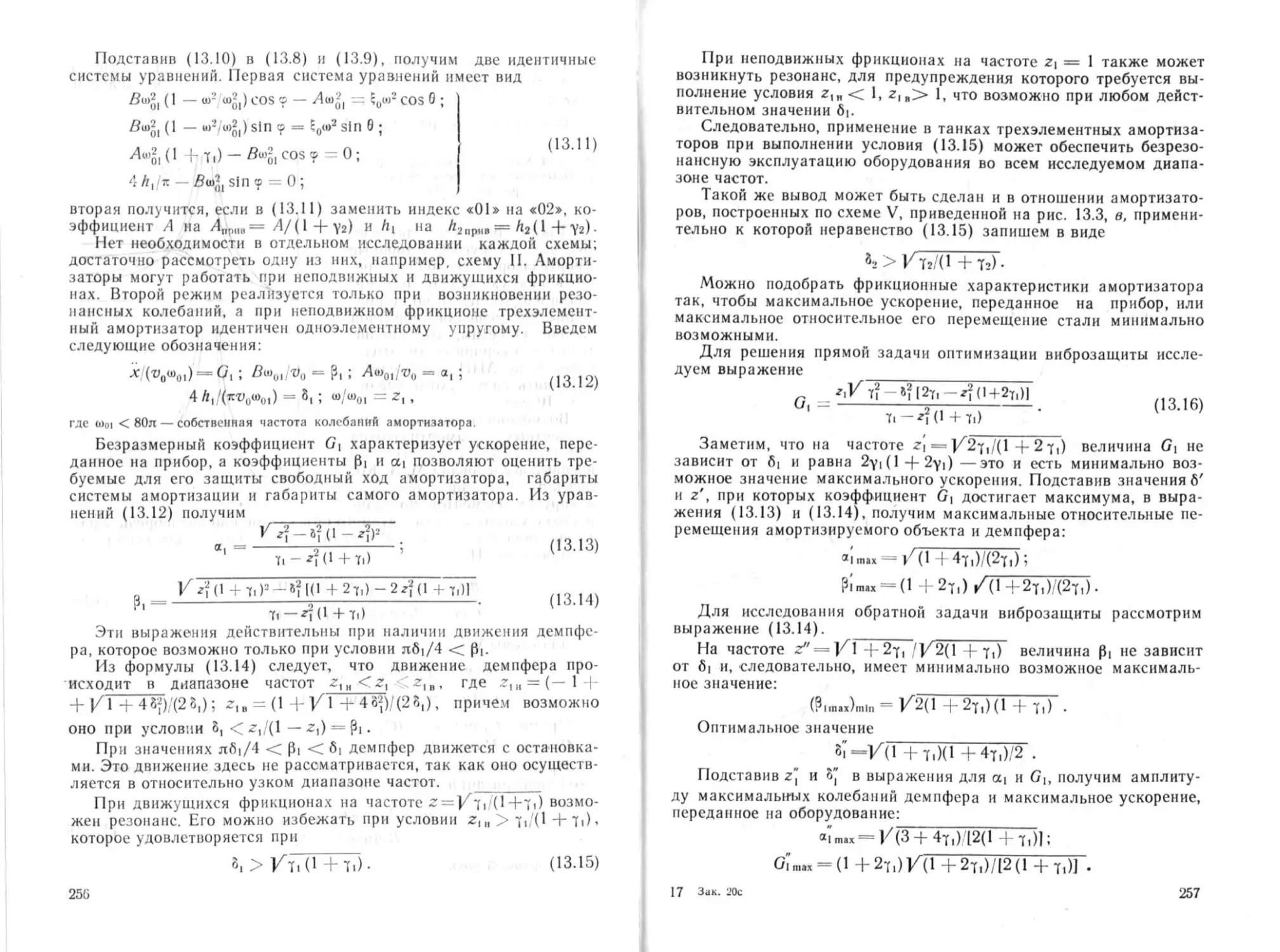

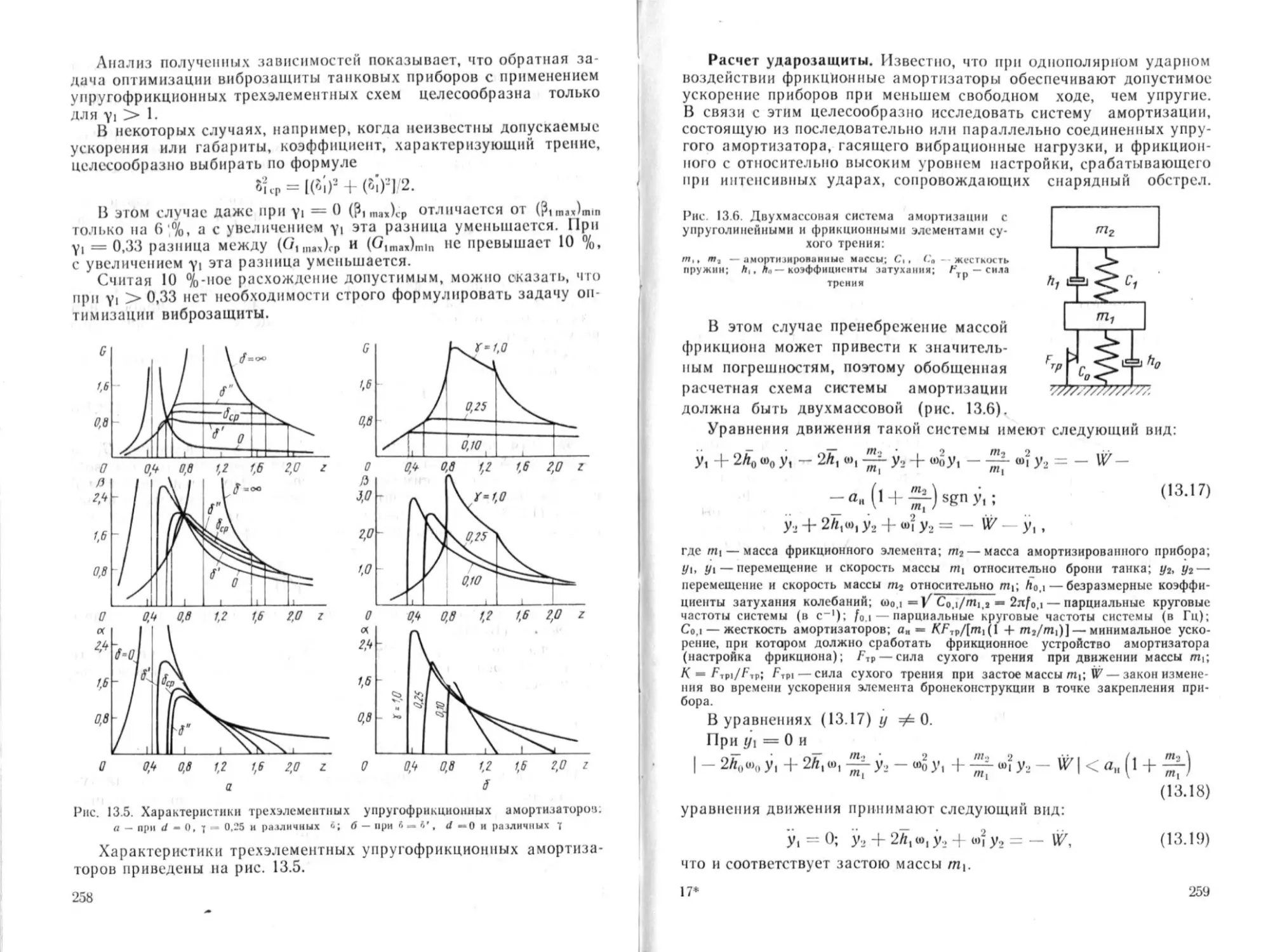

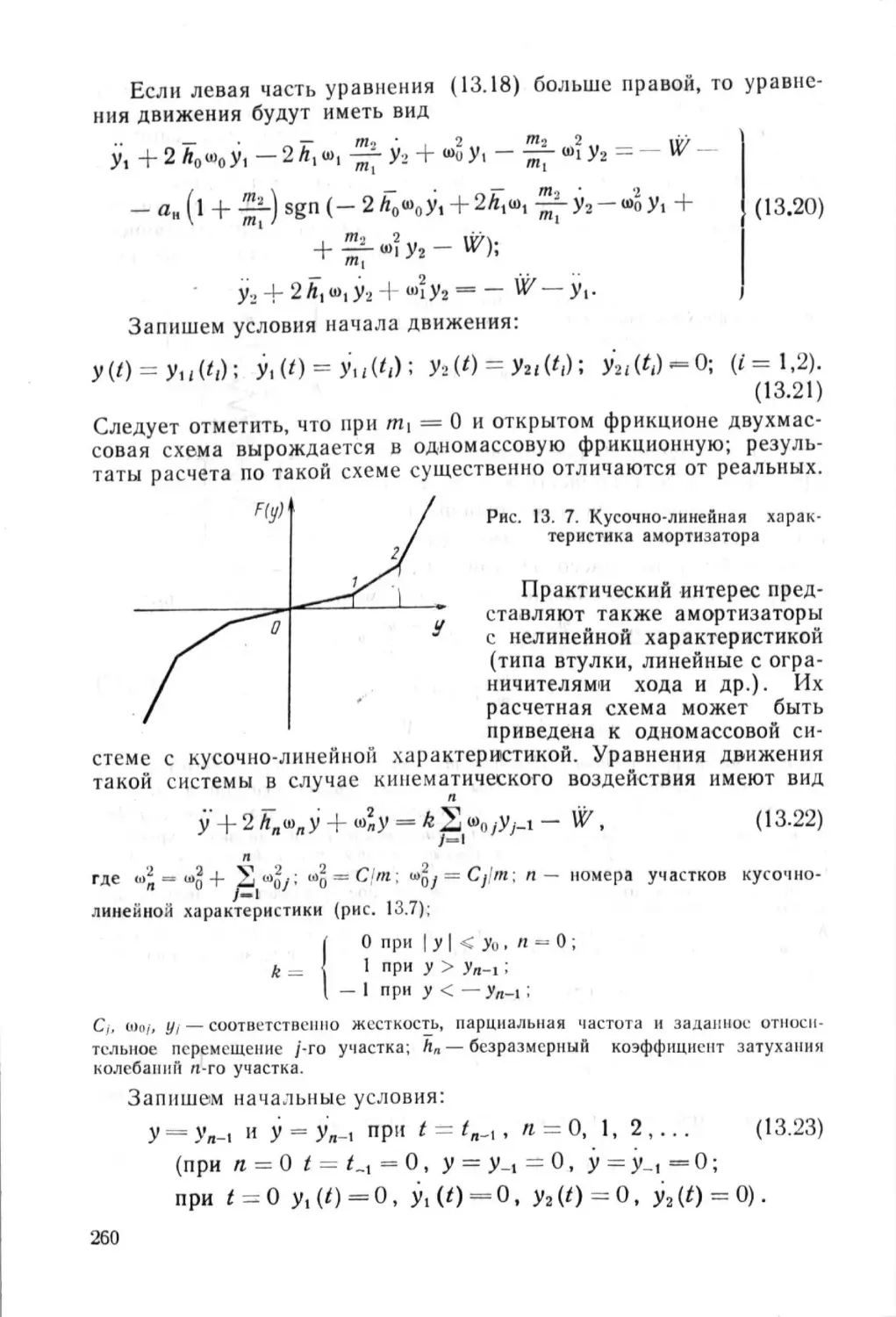

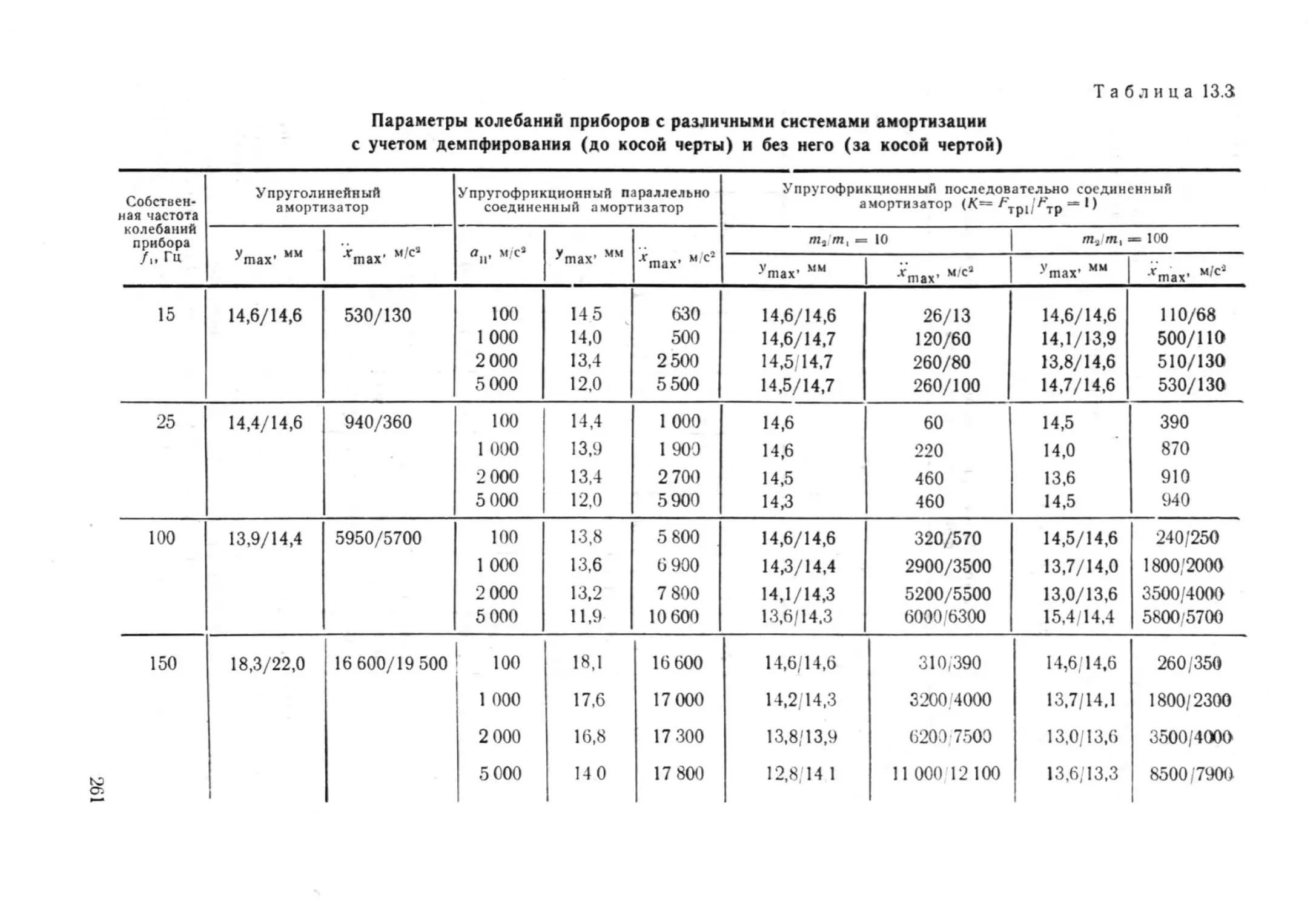

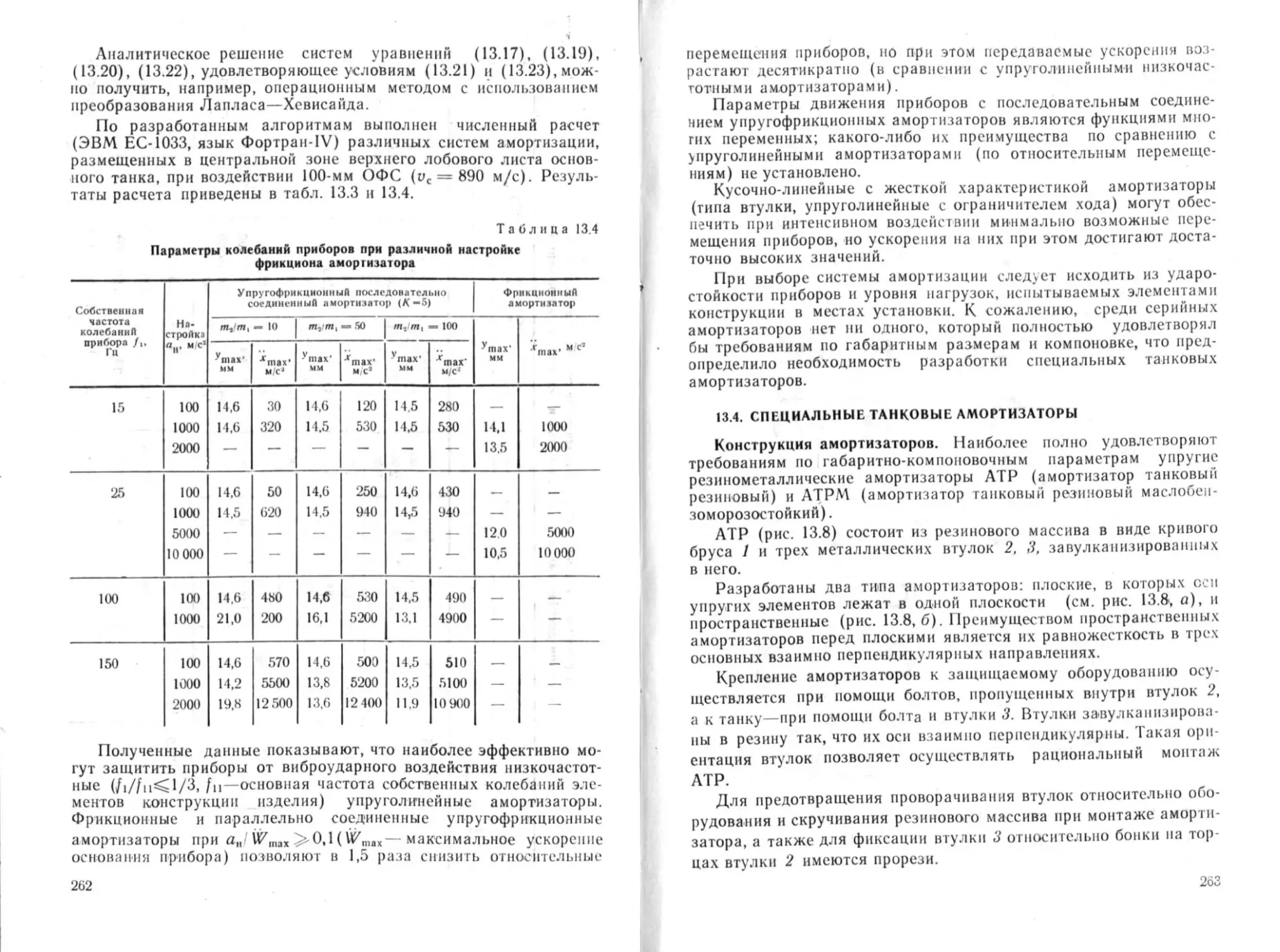

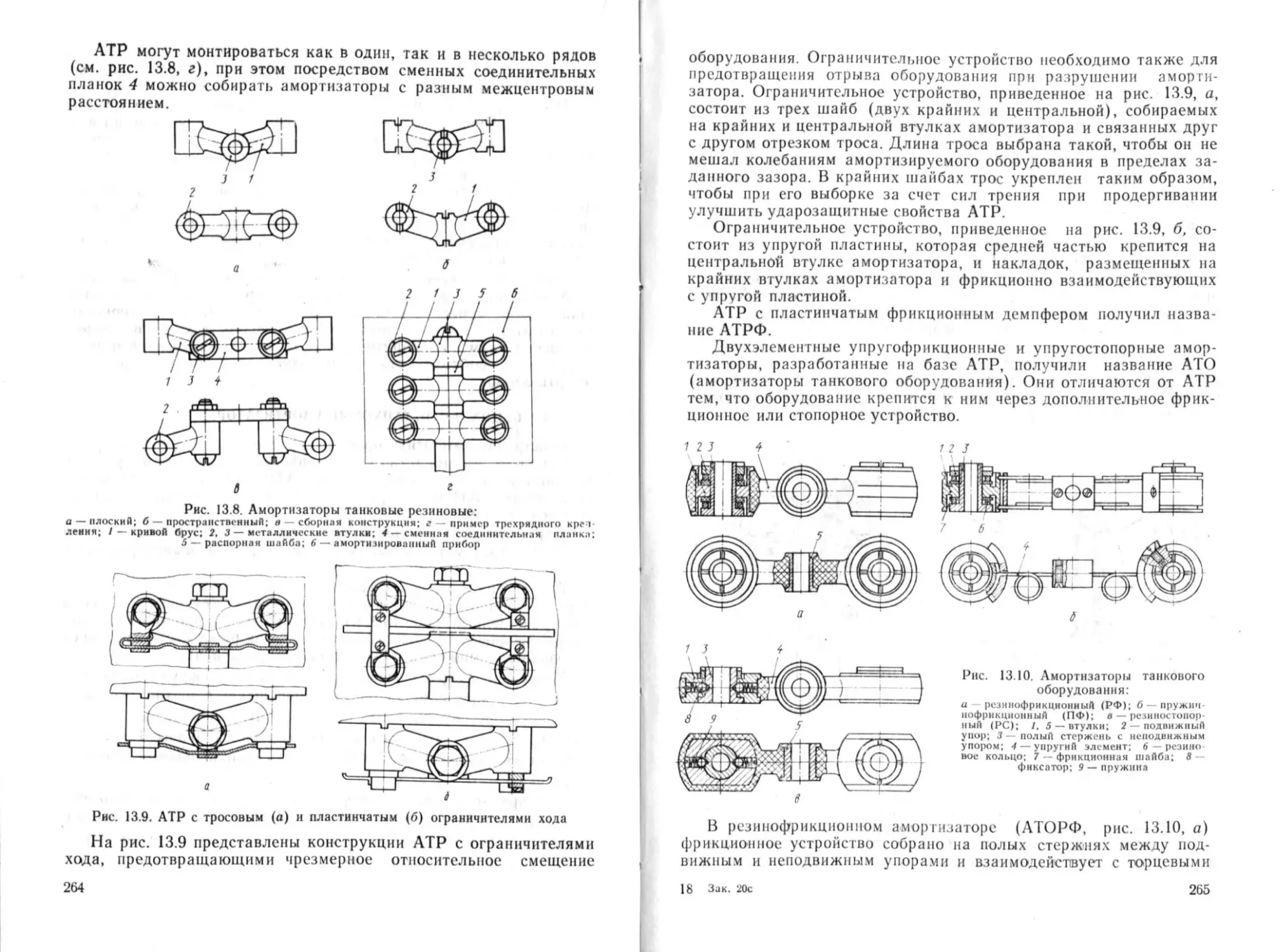

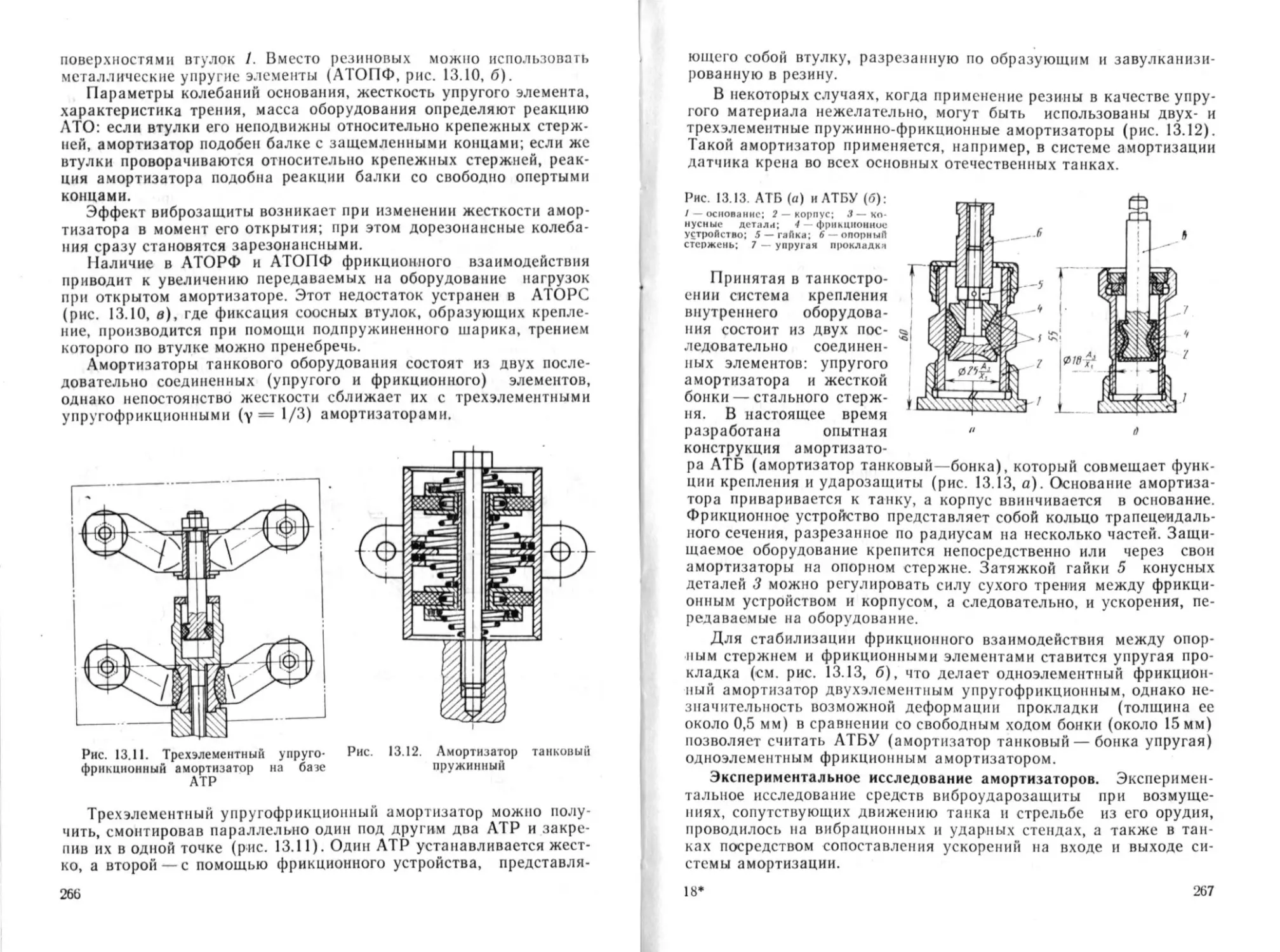

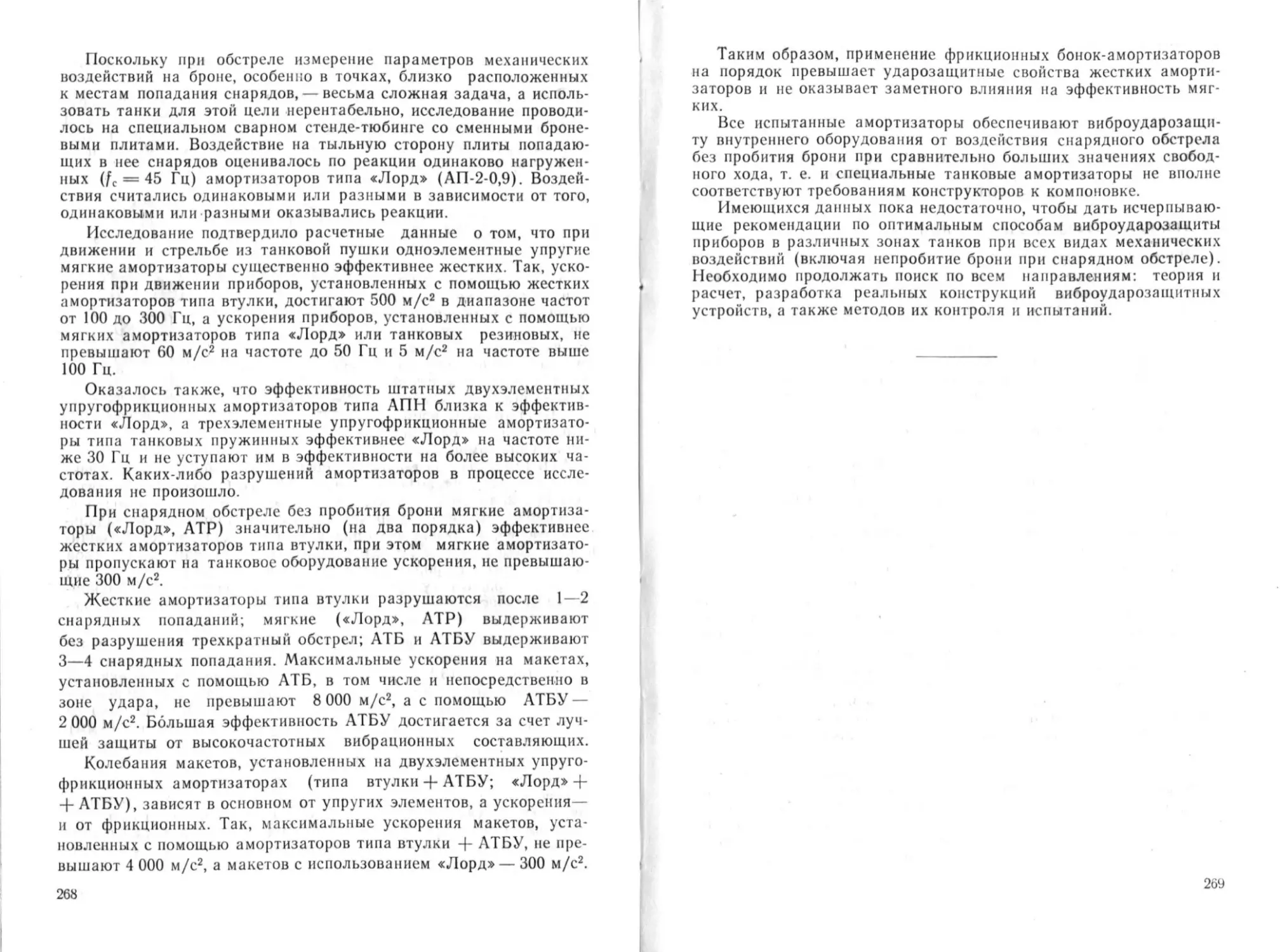

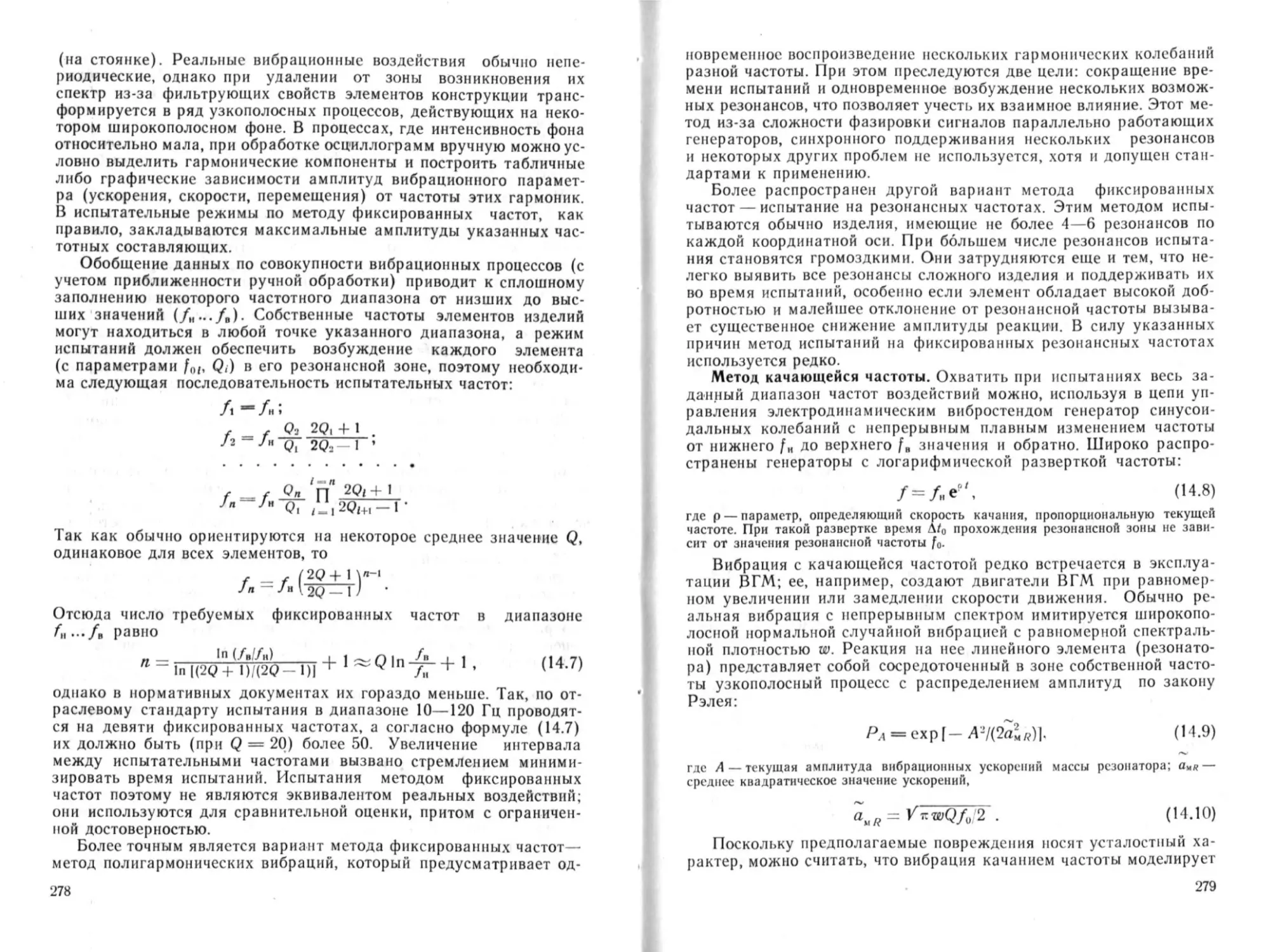

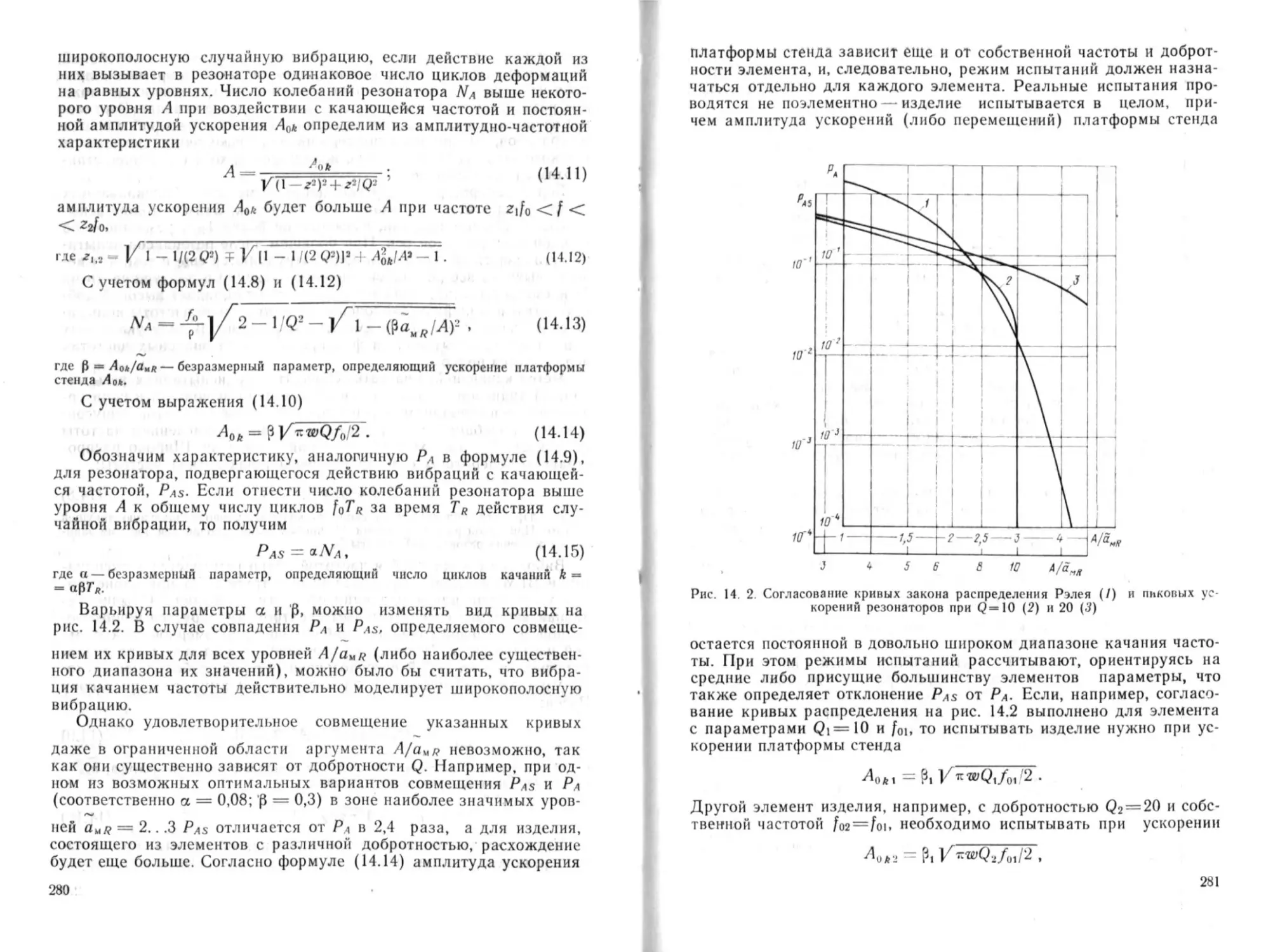

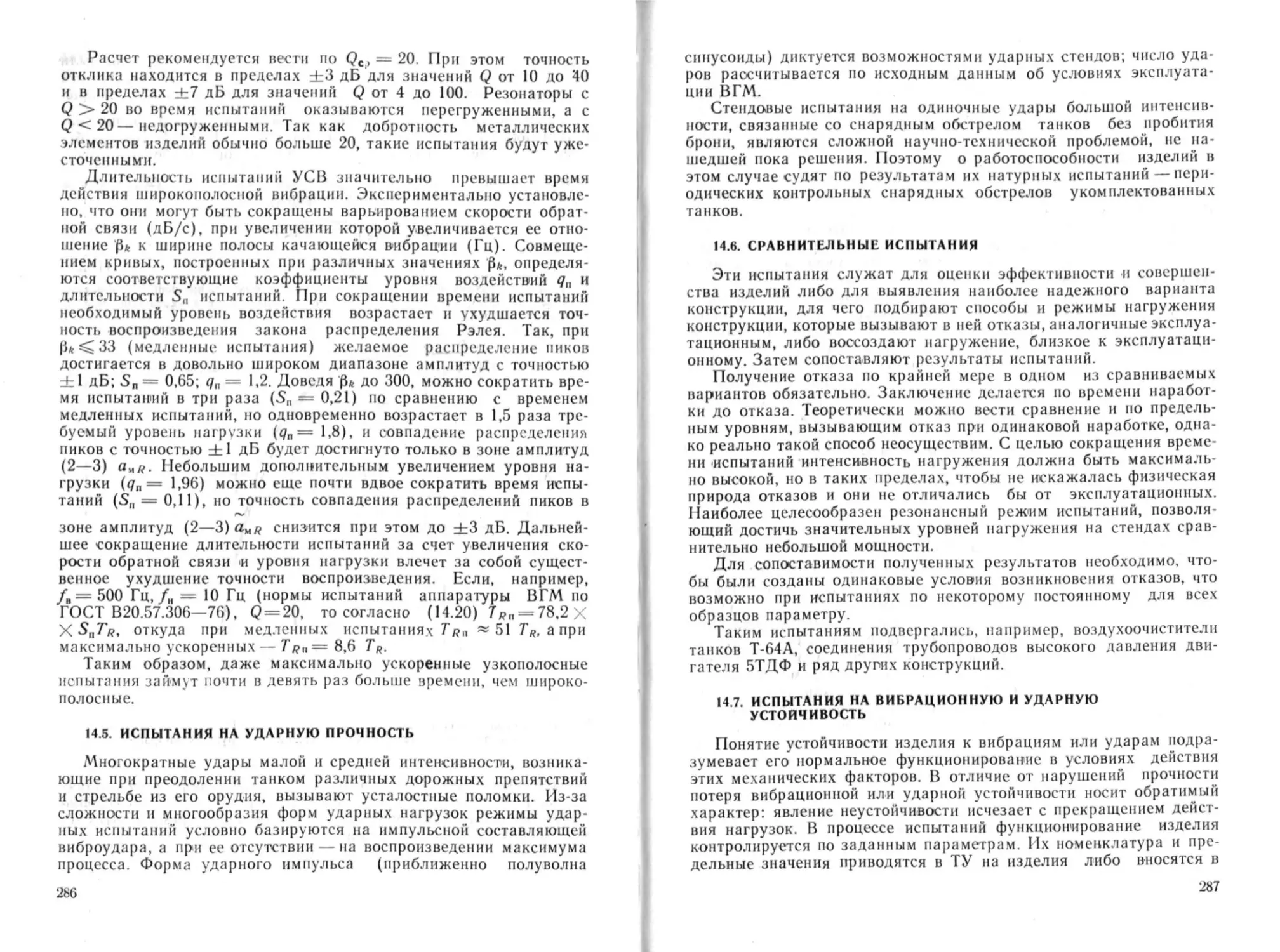

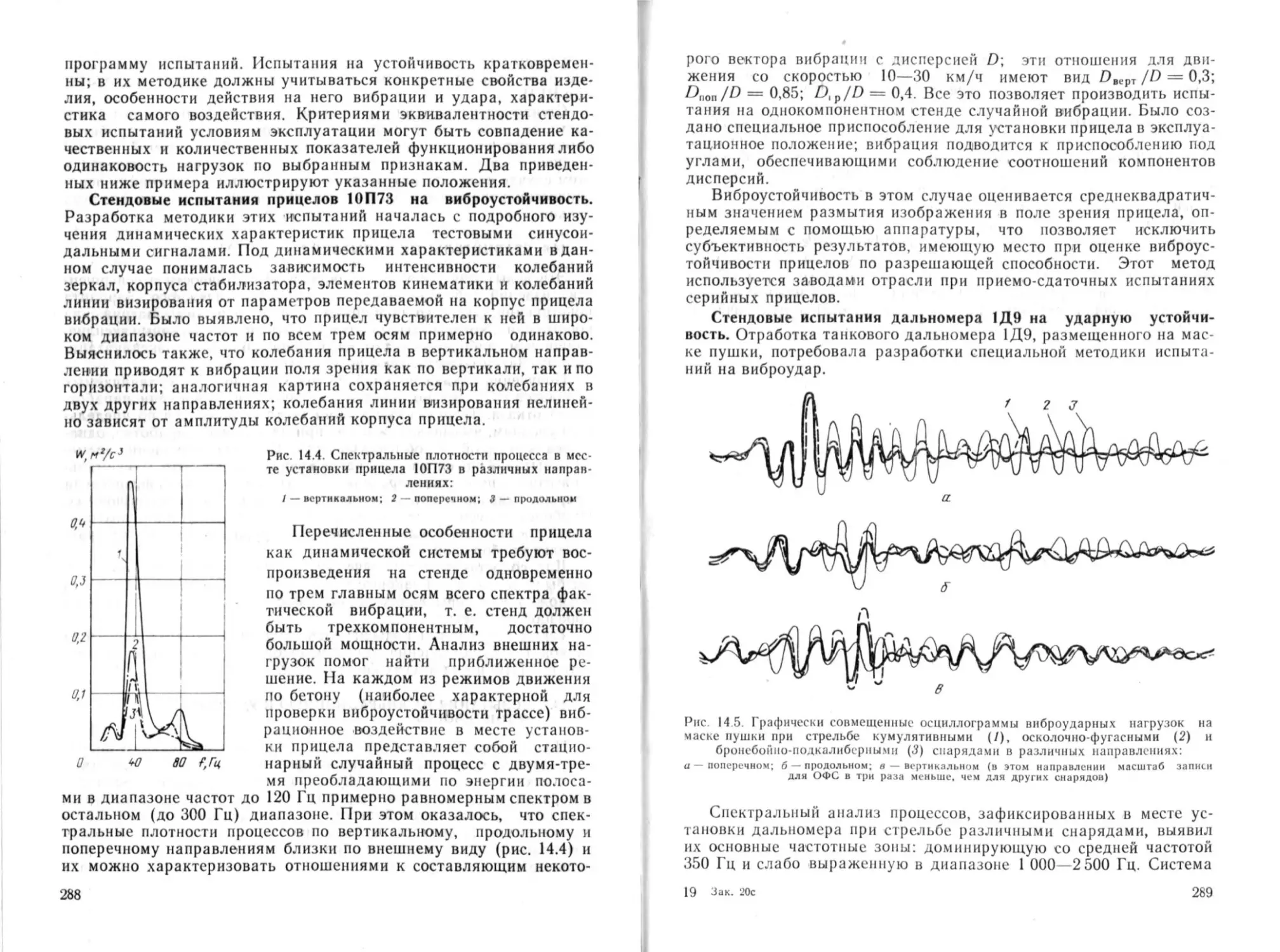

вид