Текст

ДИЗЕЛИ ТИПА Д6

для стационарных

я передвижных

установок

ДИЗЕЛИ ТИПА Д6

ДЛЯ СТАЦИОНАРНЫХ

И ПЕРЕДВИЖНЫХ

' УСТАНОВОК

РУКОВОДСТВО ПО ЭКСПЛУАТАЦИИ

1Д6 РЭ

ВВЕДЕНИЕ

Настоящее руководство по эксплуатации предназначено

для обслуживающего и технического персонала, прошедшего

специальную подготовку по использованию и обслуживанию

дизелей.

. Руководство состоит из двух частей-— технического описа-

ния и инструкции по эксплуатации.

В техническом описании приведены основные технические

данные дизелей типа Д6 различных модификаций, дано описа-

ние конструкции и работы основных узлов й деталей.

•В инструкции по эксплуатации изложены основные требо-

вания к монтажу и соединению дизелей с приводимыми маши-

нами, правила эксплуатации, возможные неисправности и

способы их устранения, способы выполнения операций техни-

ческого обслуживания, требования к хранению.

В связи с постоянным совершенствованием дизеля воз-

можны некоторые конструктивные изменения, не отраженные

в данном техническом описании. Если изменения влияют на

обслуживание, к данной книге выпускается дополнение с

указанием сущности изменения.

СОДЕРЖАЛИ Е

. -

, /

Введение ..... ... 2

Часть первая. Техническое описание . , . 5

Основные технические данные дизелей . . . .11.

Состав дизеля . ч . . ’ . . .21

Устройство и работа основных узлов и систем дизеля . . 22

Картер . . . . . . . . ,22

Блок цилиндров ... ... . . .24

Кривошипно-шатунный механизм ' . 27

Механизм газораспределения . . . 31

Механизм передач к распределительным валам и агрегатам 35

Топлпвщиисистема дизеля ..... 46

' Система охлаждения ..... • 60

Система смазки < - . . ч. . . . 73

Электрооборудование дизеля .' . . 88

Система управления дизелем . . 102

Контрольно-измерительные приборы : . . 108

Соединительные муфты . . . . 110

Система предпускового разогрева дизеля . 110

Маркирование и пломбирование . . . 112

Часть вторая. Инструкция по эксплуатации дизелей 114

Основные правила по технике, безопасности . . .116

Подготовка дизеля к эксплуатации . . .117

Общие указания . . . . * . 117

Оборудование внешних систем . . . .117

Расконсервация дизеля . . . . . .125

Установка дизеля на раму ....... 126‘

Эксплуатация дизеля .....*. г 132

Заправка систем дизеля . 132

Подготовка дизеля к пуску ..... 133

Пуск . . . . . > . '. .135

Контроль за работой дизеля- . . . . .,137

Остановка . . . . . . .138

Эксплуатация дизеля в зимних условиях . 138

Перечень возможных^неисправностей ... , . . 142

Виды, периодичность'технического обслуживания

и текущий ремонт дизеля . . . . ' .153

Обслуживание дизеля при длительных перерывах в эксплуатации 160

Выполнение отдельных операций технического обслуживания 160

Обслуживание системы охлаждения и ее узлов . .160

Обслуживание системы смазки . . ’ . . .169

Обслуживание системы питания топливом » ’ . .170

Определение верхней мертвой точки . . . .183

Регулирование механизма газораспределения . . . 183

3

Проверка затяжки зажимов регулировочных*

втулок^ распределительных валов . ' . . . .191

Замена поршневых колец. Замена поршней . , . 192

Снятие блока цилиндров . . , * . . .195

Установка блока на дизель . . , . ,198

Затяжка- гаек стяжных шпилек . . . . . 199

Дозатяжка стяжных и сшивных шпилек головки блока 200

Притирка клапанов . . . . . 200

Регулировка воздухораспределителя . . . . 202

Очистка и промывка воздухоочистителя . . . 203

Обслуживание подогревателя . . ' . . . 203

Замена резинового диска муфты привода зарядногв генератора 204

Регулирование предохранительной муфты •

механизма дистанционного управления . . . 204

Техническое обслуживание электрооборудования . 204

Материалы для справок и рекомендации ’ . .212

Комплектность поставки дизелей . . . . 212

Снятие дизеля с железнодорожной платформы

и его распаковка .... 212

Хранение и переконсервация дизеля . 214

Приложения

1. Эксплуатационные материалы . . . . . 223

2. Моечные растворы < . * . . . . 225

3. Дополнительные устройства для очистки масла1 и твплива 226

4. Установка счетчика моТочасов ..... 227

5. Назначение и использование одиночного комплекта ЗИП • 227

6. Таблица смазки дизеля . . . . 228

7. Перечень и основное назначение инструмента

и принадлежностей, входящих в индивидуальный

комплект дизеля ..... 232

8. Паспорт . . . . .' 233

9. Цветовая шкала ....

4

Часть первая

ТЕХНИЧЕСКОЕ ОПИСАНИЕ

Дизели, указанные в настоящем руководстве, предназначе-

ны для привода генераторов переменно!о тока мощностью

100 кВт в составе дизель-генераторов для стационарных или

передвижных электростанций.

Дизель 1Д6БА (рис. 1) используется в составе дизель-ген^-

ратора АД-100-ТА400 (У34А)* и ДГ-'ЮО-Тсп (У34М).

Рис. 1. Дизель 1Д6БЛ—вид со стороны щитка управления:

1—патрубок отвода охлаждающей жидкости из головки в рубашку йыпускного коллек-

тора; 2—впускной коллектор: 3—регулятор; 4—топливный насос; 5—крышка юлонкн:

G—катаракт; 7—муфта привода топливного насоса; 8—топливный фильтр; 9—первичный

преобразователь тахометра; 10—воздухораспределитель; II—вентиля гор; 12—привоз

вентилятора; 13—водяной насос (насос внутр<нпегоакоптура); I I—масляный насос; 15-

балка вентилятора; 16—нижняя часть картера; 17—масляный фильтр; 18—рукоятка уп ,

рнвления; 19—верхняя часть картера; 20—кожух маховика; 21—крап воздухонуска; 22—

щиток управления.

* Здесь и далее в скобках указано -обозначение, принятое на заводе-

изготовителе.

5

Максимальная кратковременная мощности — 176 кВт

(240 л. с.) при 1500 об/мин. Дизель расчитап на работу с си-

стемой дистанционного (автоматического) управления, имеет

места установки датчиков комплекта дизельной автоматики.

*' Электрооборудование дизеля двухпроводное.

Дизель 1Д6Б по основным техническим данным и комплект*

пости аналогичен дизелю 1Д6БЛ и используется в составе

* дизель-генератора ДГ-100-Тсп (У34). В отличие от 1Д6БЛ он

имеет одиопроводное электрооборудование и не имеет меха-

низма дистанционного (автоматического) управления. На топ-

ливном насосе устанавливается устройство остановки дизеля

при падении давления масла в системе смазки.

Дизель 1Д6ВБ используется в составе дизель-генератора

ДГ-1_00-Т-400 (У34Б). Максимальная кратковременная мощ-

ность 144 кВт (196 л. с.) при 1500 об/мин. Других отличий от

1Д6БА по основным регулировкам и комплектации нет. -

Дизель 1Д6БГ предназначен для привода электрического

генератора переменного тока мощностью 100 кВт в составе

стационарного дизель-электрического агрегата АСДА-100

(У34-100) и аварийного дизель-генератора АДГФ-100/1500

(У43). В отличие от 1Д6БА максимальная мощность 121 кВ г

(165.л. с.) при 1500 об/мин.

В составе дизель-геперато*ра на впускном коллекторе дизе-

ля устанавливается аварийное сгол-устройство (захлопка),

'обеспечивающее, защиту дизеля (остановку) при превышении

допустимой частоты вращения.

Дизель 1Д6КС предназначен для дизель-генераторов

ДГА-100-Т/400 (У41М) и ДГА-Ю0-Т/400Р (У41РМ). В отли-

чие от 1Д6БА дизель отрегулирован па максимальную мощ-‘

ность 121 кВт (165 л. с.) в условиях высокогорья (1000 м над

уровнем моря). Зарядный генератор на дизеле не устанавли-

вается. Механизм привода зарядного генератора с некоторы-

ми изменениями используется в составе станции для привода

датчика реле скорости. В составе дизель-геператора устанав-

ливается аварийное стоп-устройство.

Дизель 7Д6ДС предназначен для' • дизель-генератора

ДГА-100-Т/400Д (У41ДМ), В отличие от ГД6БА дизель отре-

гулирован на максимальную мощность 121 кВт (165 л. с.) в

условиях высокогорья (1000 м над уровнем моря).

6

На дизеле не устанавливается зарядный генератор и вен-

тилятор. Охлаждающая жидкость * внутреннего контура и

масло охлаждаются в водо-водяном и водомасляном охлади-

телях.

Гис. 2. ‘Дизель 1Д6БА-вид со>стороны зарядного гонора юра:

1—первичный прсобразоваiель тахометра; 2—суфлер; 3-*-nai рубок отвода охлаждаю-

щей жидкое in в радиатор; !—крышка головки'блока; 5—выпускной коллектор; 6— па-

трубок ‘перепуска охлаждающей жндкосту из головки в коллектор; 7—стартер; 8—кон-

тактор; 9— кожух маховика; 10—задняя опора; 11—верхняя часть iftipTepa; 12—нтробка

слива масла из картера; 13—зарядный генератор; 14—нижняя nacib карiера; 15—дат-

чик температуры масла; 16—масляньпь насос; 17—трубка подвода охлаждающей жид-

кости к рубашке охлаждения; 18—кран слива охлаждающей жидкости из системы;

19—водяной насос (насос внутреннего контура); 20—передняя балка; 21—ведущий шкив

вентилятрра; 22—натяжной ролик; 23—вентилятор; а, е—лючки; б, в, г, д(>ж—опорные

поверхности дизеля.*

В передней части дизеля смонтирован насос внешнего

контура с приводом от коленчатого вала через коническую зуб-

чатую-пару (далее насос будет именоваться насосом заборт-

' пой воды). В составе дизель-генератора дизель комплектует-

ся аварийным стоп-устройством.

7

Дизель 7Д6ДС-1 предназначен для привода генератора

переменного ток^ в составе дизель-генератора ДГАС-100

(У41ДС) и отличается от дизеля 7Д6ДС отсутствием'старте-

ра и электромаслопрокачивающего насоса. Пуск дизеля осу-

ществляется только сжатым воздухом. Вместо электромасло-

прокачивающего насоса для предпусковой прокачки масла в

составе дизель-генератора устанавливается насос с приводом

от пневмодвигателя.

Дизель 1Д6-150 (рис. 3) предназначен для привода генера-

тора переменного тока мощностью 100 кВт. В отличие от*

1Д6ВА максимальная мощность 121 кВт (165 л. с.).

Рис. 3. Дизель 1Д6-150:

1—крышка головки блока; 2—пробка; 3—регулятор скорости; 4—топливный насос; 5—

пробка для выпуска воздуха; 6—катаракт; 7—впускной коллектор; 8—топливный

фильтр;. 9—первичный преобразователь тахометра; 10—вентилятор; 11—воздухораспре-

делитель; 12—натяжной ролик; 13—датчик манометра масла; J4—штуцер подвода

масла к передней опоре дизеля; 15—передняя балка; 16—-ведущий шкив вентилятора-

17—водяной насос (насос внутреннего контура); 18—кран слива охлаждающей жидко-

сти из системы: 19—топливоподкачивающий насос; 20—масляный насос; 21—электро-

маслопрокачивающий насос; 22—масляный фильтр; 23—нижняя часть картера; 24 —

верхняя часть картера; 25—задняя опора; 26—кожух маховика; 27—щиток управления;

а, г, Д, е, ж—опорные поверхности дизеля; б, и—лючки; в—патрубок подвода охлаж-

дающей жидкости из радиатора.

8

Электромеханическая часть системы дистанционного угр

равления обеспечивает управление частотой вращения только

па эксплуатационных режимах.

Топливный насос снабжен устройством автоматической

остановки дизеля при падении давления в системе смазки.

Электромаслопрокачивающий насос установлен непосредст-

венно на дизеле.

Дизель 1Д6-150АД предназначен для привода электриче-

ского генератора переменного тока мощностью 100 кВт в со-

ставе агрегатов типа АД. Максимальная мощность 121 кВт

(165 л. с.).

Дизель комплектуется водяным и масляным радиаторами,

воздухоочистителем, форсуночным подогревателем и ручным

насосом предпусковой прокачки масла. На топливном насосе

устанавливается устройство остановки дпзеля при падении

давления в системе смазки.

Дизель не имеет электромаслопрокачивающего насоса,

регулятора температуры охлаждающей жидкости, элементов

системы автоматического управления и щитка управления

дизелем.

Все дизели обеспечивают надежный пуск без применения

специальных средств подогрева при температуре окружающего

воздуха+5°С и выше.

В составе дизель-генератора.дизели устойчиво работают в

параллель с аналогичными по характеристикам дизель-гене-

раторами или сетью.

Дизели нормально работают при крене и дифференте до

10°. Дизель 1Д6БГ допускает длительный крен до 22,5° и

кратковременный до 45°.

Минимальная загрузка дизелей, при которой допускается

работа, — 25% от номинальной мощности, рекомендуемая —

40% и выше. Ресурс непрерывной работы 300 ч.

.Все дизеле обеспечивают нормальную работу на высоте до

100 м над уровнем моря, дизели 1Д6КС и 7Д6ДС — до 2000 м

9

над уровнем моря. Следует учесть, что рост высоты (снижение

барометрического давления) отрицательно сказывается на

процессе смесеобразования и сгорания топлива в цилиндре.

Увеличивается период задержки самовоспламенения топлива,

что приводит к повышению жесткости работы, ударным на-

грузкам. повышенным взносам деталей дизеля.

В всля.х предотвращения перегрузки дизеля, сохранения

его ресурса и надежности при работе в условиях высокогорья

номинальную загрузку дизелей рекомендуется снизить до

значении, близких к указанным в табл. 1.

Таблица 1

Высота пат уровнем моря, м 1 Блроме: рическое давление, кГр| (мм рт. CI.) Рекомендуемая номинальна нагрузка дизеля, кВт (л. с.)

2000 79,5 (596) 80 (109)

2500 74.7 (560) 75 (102)

3000 70,1 (526) ’ 70 (95)

4000 61,7 (462) 60 (82)

5000 i 54,0 (405) 50 (68)

1J

к

ОСНОВНЫЕ ТЕХНИЧЕСКИЕ ДАННЫЕ ДИЗЕЛЕЙ

Наименование параметра

Значение параметра для дизеле*

Общая характеристика

Число цилиндров

Диаметр цилиндра, мм

Ход поршня, мм

Рабочий объем всех ци-

линдров, л

Степень сжатия

Порядок работы цилиндров

' Мощность, кВт (л. с. ):<

а) номинальная

*

б) максимальная

— в течение 1 ч непре-

рывной работы, но не бо-

лее 10% от наработки

дизеля

Четырехтактный, быстроходный, с непосредственным впрыском топлива, с

жидкостным охлаждением, без наддува. Расположение цилиндров—рядное

вертикальное. Направление вращения коленчатого вала левое (против часо-

вой стрелки, если смотреть со стороны маховика).

6

150

180

19,1

14—15

1 -5—3-6-2-4

110 (150)

121 (165)

12 i (165)

Продолжение

to Наименование параметра Значение параметра для дизелей

1Д6-150 1Д6- 150АД 1Д6Б 1Д6БА 1Д6БГ 1Д6ВБ 1Д6КС 7Д6ДС • 7Д6ДС-1

— в течение 2 ч непре- рывной работы, но не бо- лее 10% от наработки ди- зеля 121(165) 1 —— 121 (165) . —

в) максимальная кратковре- менная: •

— в течение 2 с • — 176 (240) — 144 (196) —

— в течение 5 с —- — — — 135(184) '

Указанная мощность дана с учетом затрат (в зависимости от комплектации) на привод вентилятора, насоса забортной воды, а также зарядного гене- ратора, загруженного на 75%, и при следующих условиях:

а) атмосферных

— температура, °C 20 40 20

— давление, кПа (мм рт. ст.) 101,3 (760) 90 (674) 101,3 (760)

— относительная влаж- ность, % 70

б) при разрежении на впуске, кПа (мм вод. с.) 0 * 6 (600)

Продолжение

Наименование параметра Значение параметра для дизелей

1Д6-150 1Д6- 150АД • 1Д6Б 1Д6БА 1Д6БГ 1Д6ВБ 1Д6КС 7Д6ДС 7Д6ДС-1

в) при противодавлении ла • 9,3(70)

выпуске, кПа (мм рт. ст.) 0 9,3(70) 6,7(50) 6,7(50) 9,3(70) 6,7(50) 6,7(50) 6,7(50)

Частота вращения коленчато- го вала, об/мин: •

а) номинальная б) максимальная холостого 1500

хода при основном наклоне ре- гуляторной характеристики . 1560 1545

в) минимально устойчивая, не более 500

Удельный расход топлива на номинальной мощности, приве-

денной к нормальным атмо- сферным условиям, г/кВт.ч 234+12 245+12 241 + 12 241 + 12 238+12 24^+12 242+12 239+12) 245+12

(г/л. с..-), нс более Удельный расход масла «на (172+9) (180+9) (177+9) (177+9) (175+9) (180+9) (178+9) (176+9) (180+9)

3,4(2,5) 4,08(3) 4,08(3) 4,08(3) 2,4(1,5) 4,76(3,5) 4,76(3,5) 4,76(3,5) 4,76(3,5)

угар», г/кВт.ч (г/л.С.ч), не бо- лее 4 (после приработ- ки) ♦

Часовой расход масла на но- минальной мощности, кг/ч, не 0,38 0,45 0,22

более (для справок) U,Об

Система питания топливом

* После наработки 80—100 ч.

Продолжение

Значение параметра для дизелей

I [аименование параметра 1Д6-150 : 1Д6- 150АД 1Д6Б 1Д6БА 1Д6БГ 1Д6ВБ 1Д6КС 7Д6ДС 7Д6ДС-1

Топливоподкачивающий на-1

сос:

максимальная высота заса-

сывания топлива, м

давление, создаваемое насо-

сом после фильтра, кПа

(кгс/см2) — для справок

максимально допустимое дав-

ление топлива на входе в насос,

МПа (кгс/см2)

Топливный фильтр

Топливный насос:

Коловратный БНК-12ТК

1,0

ч

59—79(0,6—0,8)

порядок работы секций (ну-

мерация от привода к регуля-

тору)

йаличие устройства останов-

ки дизеля при падении давле-

ния масла в главной магистра-

ли

Угол опережения подачи топ-

лива до в. м. т. на такте сжа-

тия в градусах поворота колен-

чатого вала

0,2 (2)

ТФ-1

< Плунжерный, блочный, с катарактом.

Направление вращения кулачкового вала—против часовой стрелки

(смотреть со стороны привода)

1—5—3—6—2—4

Значение параметра для дизелей

1аименовани(У параметра 1Д6-15О 1Д6- 150-АД 1Д6Б 1Д6БА 1Д6БГ i 1Д6ВБ | 1Д6КС 1 7Д6ДС 7Д6ДС-1

33—36

при максимальной мощно-

сти

Регулятор скорости:

диапазон изменения наклона

регуляторной характеристики,

%

основной наклон регулятор-

ной характеристики, %

предельный заброс частоты

вращения при сбросе или на-

бросе нагрузки, %:

— от 0 до 100% и от 100%

до 0

-- от 50 до 100% и от 100

ди 50%'

от 0 до 50% и от 50%

до 0

тл?:телыюсть корехоц’о

*

процесса а регулирования после

сброса или нзброса иагру.гка, с

— от 0 до 100% и от 100 д<

50%

Всережимиый, центробежный, непосредственного действия,

с устройством для изменения наклона регуляторной характеристики

2—6

3

Продолжение

О) Наименование параметра Значение - параметра для дизелей

1Д6-150 1Д6- 150 АД 1Д6Б 1Д6БА 1Д6БГ 1Д6ВБ 1Д6КС 7Д6ДС 7Д6ДС-1

— от 50 до 1000/п и от 100% до 0 i 5 — - 3 — ——

— от 50% до 0 и от 0 до 50% — —“ — — —- 3 — — ——

Форсунка Закрытого типа

Давление начала впрыскива-

ния топлива (затяжка пружи-

ны форсунки), МПа (кгс/см2)

Система смазки

Масляный насос:

— производительность насо-

са при частоте вращения дизе-

ля 1500 об/мин, температуре

масла 90°С и противодавлении

0,64 МПа (6,5 кгс/см2), л/мин,

не менее

— давление масла в главной

магистрали после масляного

фильтра на эксплуатационном

режиме, МПа (кгс/см2)

Масляный фильтр

Маслопрокачивающий насос

(для прокачки масла перед

пуском дизеля):

20,6+0,8(2104-8)

Циркуляционная, под давлением и частично разбрызгиванием

Шестеренчатый, терхсекционный, одна секция нагнетающая, две — -

откачивающие

65

0,5—1,05(5,0—10,5)

Полнопоточный, тонкой очистки с фильтрующим элементом типа «Нарва 6-4>

Продолжение

Значение параметра для дизелей

Наименование параметра 1Д6-150 1Д6- 150 АД 1Д6Б 1Д6БА 1Д6БГ 1Д6ВБ 1Д6КС 7Д6ДС 7Д6ДСЛ

а) шестеренный с электри-

ческим приводом

— производительность насо-

са при 2500 об/мин, температу-

ре масла 50—55°С, противодав-

лении 0,9 МПа (9 кгс/см2) и

напоре на входе 9—18 кПа

(0,09—0,18 кгс/см2), л/мин

б) поршневой с ручным при-

водом

— производительность насоса

при температуре масла 50—

55°С за 100 ходов поршня, л,

не менее

Температура масла выходя-

щего из дизеля, °C:

*

— 10 10 10 10 10 10

— —* *—

2.5 МММ ммвм мам мм*

— минимально допустимая,

установившаяся при продолжи-

тельных малых нагрузках

— при длительной работе под

нагрузкой

— максимально допустимая

Система охлаждения

С охлаждением жидкости в

60

80—95

ПО | 115

Жидкостная принудительная двухконтурная

радиаторах

Продолжение

Наименование параметра t Значение параметра для дизелей

1Д6-150 ' 1Д6- 15оад >Д6Б 1Д6БА 1Д6БГ 1Д6ВБ ГД6КС 7Д6ДС 7Д6ДС-1

С охлаждением жидкости в

охладителях

Водяной циркуляционный

(насос внутреннего контура)

^Центробежны й

Производительность насоса

при номинальной частоте вра-

щения дизеля 1500 об/мин, тем-

пературе охлаждающей жидко-

сти 75—85°С и суммарном на-

поре 55 кПа (0,56 кгс/см^),

л/мин, нс менее

Температура охлаждающей

жидкости, выходящей из дизе-

ля, °C:

минимально допусти мая,

установившаяся при непродол-

жительных малых нагрузках

при длительной работе под

нагрузкой

максимально допустимая1

' *

Насос внешнего контура (на-

сос забортной воды)

250

60

75—95

105

97

4-

Продолжение

Наименование параметра Значение параметра для дизелей

1Д6-150 1Д6- 150 АД 1Д6Б 1Д6БА 1Д6БГ 1Д6ВБ 1Д6КС 7Д6ДС 7Д6ДС-1

Производительность насоса при номинальной частоте вра- щения дизеля 1500 об/мин, противодавлении на выходе 0,15 МПа (1,5 кгс/см2) и высоте засасывания 1,5 м, л/мин, не менее • 130

Максимальная температура воды на входе в насос, при ко- торой обеспечиваются эксплуа- тационные характеристики ди- зеля, °C не более • * / — • 3. 2

Охладители воды и масла — •— — — —' 1 — Трубчатые

РТП-32Б

Регулятор температуры

(терморегулятор)

Система пуска

Давление воздуха, поступаю-

щего в воздухораспределитель

'при емкости баллона, нс менее

40 л) МПа (кгс/см2):

минимальное при положи-

тельных температурах воздуха

максимально допустимое

4(40)

15(150)

to

Продолжение

Значение параметра для дизелей

1Д6-150 1Д6- 150 АД 1Д6Б. 1Д6БА 1Д6БГ 1Д6ВБ 1Д6КС 7Д6ДС

7Д6ДС-1

Наименование параметра

Электрооборудование Однопроводное Двухпроводное • —

Зарядный генератор Г-731А Г.732В

Номинальная (длительная)

мощность, кВт 1,2 —— —

Реле-регулятор РРТ-32 — —

Электростартер СТ-721 1 СТ-722 • —

Мощность стартера, кВт

(л. с.) 11(15) ——

Контактор включения старте-

ра ТКС601ДОД • ——

Контактор включения двига-

теля электромаслопрокачиваю- •

щего насоса ТКСЮ1ДОД —

Фильтр ф-1 — —т —

Электродвигатель для приво- -

да механизма дистанционного

управления АВ-052-2М — ДП-60-90-С01

Аккумуляторная батарея 6СТ-132ЭМС или 6СТ-132ЭМ — —-

Габариты, мм, не более:

длина 1800 1640 1675 1G75 1G85 1640 1675 1175 1715

ширина 890 845 845 845 845 845 845 845 845

высота 1175 1175 1175 1175 1175 1175 1175 1115 1115

высота от оси дизеля до низ-

шей точки 400 400 400 400 400 400 400 400 400

Масса «сухого» диЗеля, кг,

не более 1290 1225 1300 1300 1300 1225 1270 1220 1175

СОСТАВ ДИЗЕЛЯ

Дизели типа Д6 имеют рядное расположение шести

цилиндров и состоят из картера, блока цилиндров, механизмов

кривошипно-шатунного, передач и газораспределения, систем

питания топливом, смазки, охлаждения, пуска и управления.

Коленчатый вал дизеля устанавливается в картере на под-

шипниках скольжения. Блок цилиндров состоит из рубашки

цилиндров, шести втулок цилиндров и головки блока с крыш-

кой. Во втулках цилиндров движутся поршни, соединенные, с

коленчатым валом шатунами. В головке блока установлено по*

четыре клапана на каждый цилиндр. Клапаны приводятся в

действие непосредственно от кулачков двух распределитель-

ных валов и служат для подачи воздуха в цилиндры и удале-

ния отработавших газов. Распределительные валы и агрега-

ты дизеля приводятся от коленчатого вала через систему ше-

стерен механизма передач.

Система питания топливом дизеля включает в себя топли-

воподкачивающий насос, топливный насос высокого давления

с регулятором частоты вращения, топливный фильтр и форсун-

ки. Регулятор частрты вращения имеет механизм изменения

наклона регуляторной характеристики.

Смазка дизеля осуществляется под давлением с помощью

шестеренного насоса и разбрызгиванием. Система смазки

обеспечивает подачу масла к трущимся поверхностям деталей

и отвод тепла от них. Масло очищается в фильтре с бумажным

фильтрующим элементом. Перед пуском дизеля подача масла

производится электромаслопрокачивающим насосом.

Охлаждение дизеля жидкостное. Система охлаждения

двухконтурная. Принудительная циркуляция охлаждающей

жидкости внутреннего контура обеспечивается циркуляцион-

ным водяным насосом. Внешний контур может выполняться

с охладителями или с радиаторами. В зависимости от испол-

нения внешнего контура на дизеле устанавливается специаль-

ный водяной насос (насос забортной воды) или вентилятор.

Система охлаждения комплектуется регулятором температу-

ры.

Дизель может запускаться электростартером или сжатым

воздухом. Для зарядки аккумуляторных батарей на дизеле

устанавлнвется зарядный генератор с реле-регулятором и

фильтр радиопомех.

Для управления дизелем и контроля за его работой уста-

новлен щиток управления а также смонтирована электроме-

ханпческая часть системы дистанционного (автоматического)

управления.

Дизель имеет специальные опорные поверхности для уста-

новки на раме.-Маховик дизеля предусматривает крепление

соединительной муфты, а кожух маховика—фланцевое сочле-

нение с приводимым генератором.

Направление вращения коленчатого вала дизелей левое

против часовой стрелки)если смотреть со стороны маховика.

Нумерация одноименных деталей и узлов, правая, левая, пе-

редняя и задняя стороны дизеля условно считаются, исходя

из положения наблюдателя со стороны, противоположной ма-

ховику, т. е. со стороны механизма передач.

УСТРОЙСТВО И РАБОТА

ОСНОВНЫХ УЗЛОВ И СИСТЕМ ДИЗЕЛЯ

КАРТЕР

Картер служит основанием для монтажа всех узлов и де-

талей дизеля и состоит из двух частей — верхней 1 (рис. 4) и

нижней 9. Верхняя часть картера является несущей. В се пере-

юродках располагается семь гнезд для коренных подшипни-

ков с вкладышами 12, в которых вращается коленчатый вал.

Части картера скрепляются между собой шпильками. Для

уплотнения плоскость разъема смазывается герметиком и на

нес укладывается в два ряда шелковая нить. Положение пиж- '

пен части картера относительно верхней зафиксировано че-

тырьмя призонными болтами, помещенными в углах торцов

картера.

Крышки коренных подшипников (подвески) 13 крепятся к

верхней части картера силовыми шпильками. Вкладыши 12

разъемные, стальные, залитые свинцовистой бронзой, поверх-

ность которой покрыта слоем свинца. Последний вкладыш,

(считая со стороны передачи), упорный. Он имеет бурты, зали-

тые свинцовистой бронзой, ограничивающие осевое перемеще-

ние коленчатого вала.

К верхней плоскости картера крепится четырнадцатью

стяжными шпильками 2 блок цилиндров. В шесть отверстий

«д» входят выступающие из блока цилиндров нижние части

ВТУЛОК.

.

В передне’! части картера имеются расточки для размете-,

ния подшипников передачи и сверления для подвода к ним

22

Рис. 4. Картер дизеля:

1—верхняя часть картера; 2—стяжная шпилька; 3—штуцер; 4-«кожух маховика; 5—перегородка картера; 6—трубка, отсоса

масла из полости лабиринтного уплотнения фланцу коленчатого вала; 7—пробка слива масла; 8—шпилька крепления крышки ко-

ренного подшипника; 9—нижняя часть картера; 10—труба для откачки масла из заднего маслосборника; 11—щиток; 12—вкла-

дыш кореннЪго подшипника; 13—крышка коренного подшипника (подвеска); 14—бронзовая втулка-подшипник хвостовика* блока

шестерен привода топливоподкачивающего насоса; 15—крышка лючка; 16—бронзовые втулки-подшипники нижнего вертикально-

го , го валика; 17—жиклер; 18—корпус привода топливного насоса; а—фланец крепления масляного насоса; б—прилив для оси про-

Ьэ межуточной шестерни; в—фланец крепления циркуляционного насоса; г—отверстие под подшипник наклонного валика привода

то'пливного насоса; д—отверстие для втулки цилиндра;.е—полость слива масла из лабиринтного уплотнения коленчатого вала.

смазки. К этому торцу картера крепится передняя опора 9

(см. рис. 32) или 4 (см. рис. 17).

На цилиндрическую часть передней опоры надевается бал-

ка, которой дизель крепится к раме. Поворот балки относи-

тельно передней опоры ограничен штифтом.

На верхней части картера, у переднего торца, установлен

сапун (-суфлер), служащий для сообщения полости картера с

атмосферой. К противоположному торц}г картера крепится

литой кожух 4 (рис. 4) маховика, положение которого зафик-

сировано двумя штифтами. Кожух является ограждением ма-

ховика и используется для подсоединения к дизелю фланца

приводимого агрегата, а также для монтажа ряда узлов си-

стем дизеля. В кожухе имеется два окна. Одно окно для чте-

ния делений и меток на маховике. На фланце окна крепится

стрелка-указатель для отсчета делений маховика. На боковой

стенке окна наносится риска, совпадающая с положением

острия правильно выставленной стрелки-указателя- Другое

окно обеспечивает доступ к шестерне стартера, установленно-

го в горловине кожуха.

По бокам верхней части-картера расположены кронштей-

ны крепления масляного фильтра, зарядного генератора, стар-

тера и топливного насоса.

Нижняя и верхняя части картера проходят совместную

обработку по торцам и расточку отверстий, расположенных по

оси коленчатого вала. На нижней части картера крепятся ма-

сляный, водяной циркуляционный топливоподкачивающий и

на ряде модификаций электромаслопрокачивающий насосы. В

ней установлены детали передачи к этим насосам и пробки

слива смазки.

БЛОК ЦИЛИНДРОВ

Блок цилиндров состоит из рубашки цилиндров, шести

стальных втулок цилиндров и головки блока с крышкой. Поло-

жение блока фиксируется двумя парами штифтов, запрессо-

ванных в картер.

Рубашка цилиндров 19 (рис. 5) имеет шесть гнезд, в кото-

рые вставлены втулки 23 цилиндров. Между верхними и ниж-

ними посадочными поясами втулок цилиндров и гнездами ру-

башки образуется полость для циркуляции охлаждающей

жидкости, соединенные между собой окнами «ж».

Для прохода стяжных шпилек в рубашке просверлено

четырнадцать сквозных отверстий «б» (колодцев), отделенных

от охлаждающих полостей. В нижней части стенок рубашки

24

Рис. 5. Блок цилиндров:

1—-коробка валика привода распределительных валов; 2—бронзовая втулка; 3, 4 — прокладка; 5—основание упорного подшипника;

6—крышка упорного подшипника; 7—прокладка под крышку голоики блока; 8—крышка головки блока; 9, 18—крышка лючка; 10—

установочный штифт; 11—направляющие втулки клапанов; 12—шпильки крепления крышки головки; 13—головка блока; 14—шпильки

крепления выпускного коллектора; 15—заглушка: 16—сшивная шпилька; 17—трубка перепуска охлаждаюшей жидкости; 19—рубаш-

ка цилиндров; 20—патрубок; 21—резиновое кольцо круглого сечения; 22—резиновое кольцо прямоугольного сечения:23-ггнльза; 24—

. прокладка; 25—рым подъемный; 26—резиновое кольцо; 27—тарельштые пружинные шайбы; 28—верхняя часть картера; а—фланец

ао для крепления корпуса привода тахометра; б—отверстия для стяжных шпилек; в—отверстия для форсунок; г—полость для стока

01 масла; д—контрольные отверстия; е—колодец стяжной шпильки; ж—окна для прохода охлаждаюшей жидкости; к—канал подво--

да смазки к механизму газораспределения; л—канал подвода смазки к бронзовой втулке.

имеются отверстия «д», соединяющиеся с колодцами и пред-

назначенные для контроля за отсутствием течи охлаждающей

жидкости или масла в колодцы. В головку блока охлаждаю

щая жидкость проходит из рубашки через отверстия, в кото-

рые вставлены трубки 17, уплотненные резиновыми кольцами

26. По обеим сторонам верхней части рубашки имеются при-

ливы с отверстиями для соединения рубашки с головкой в

один узел при помощи сшивных шпилек.

Охлаждающая жидкость в рубашки подводится от цирку-

ляционного насоса через патрубок 20.

Крышка 18 имеет штуцер для подсоединения шланга сли-

ва охлаждающей жидкости из коллектора в полость рубашки

цилиндров, а для ряда дизелей—также патрубок для подклю-

чения средств предпускового подогрева.

Втулки цилиндров своими буртами прижаты к пояскам ру-

башки, чем обеспечивается уплотнение полости охлаждения

в верхней части. Нижний пояс втулки уплотняется резиновы-

ми кольцами 22 и 21. Поверхность втулки, соприкасающаяся с

охлаждающей жидкостью, имеет антикоррозионное покрытие

(молочное хромирование или азотирование).

Па верхние торцы фланцев втулок цилиндров уложена

дюралюминиевая прокладка 24, уплотняющая камеры сгора-

ния. Одновременно эта прокладка прижимает резиновые коль-

ца, уплотняющие сверху колодцы, через которые проходят

стяжные шпильки.

Головка блока отлита из алюминиевого сплава. Положение

головки фиксируется двумя парами штифтов, запрессованных

в тело рубашки. Шесть цилиндрических выючек па нижней

поверхности головки образуют вместе с днищами поршней

камеры сгорания. Дно каждой камеры соединяется каналами

с впускными окнами на одной стороне юловкн и с выпускными

окнами на другой. Во фланцы окон ввернуты шпильки для

крепления коллекторов впуска и выпуска. В местах выхода

каналов в камеру сгорания запрессованы и зачекаиеиы сталь-

ные седла клапанов. Соосно с седлами в шкщнальпые расточки

запрессованы чугунные направляющие втулки 11 клапанов.

Стержни клапанов уплотняются резиновыми кольцами, yciа-

вовлеяными в канавках в верхней части направляющих ту-

лок.

По центру каждой! камеры сюрапня расположена cixneii-

чагая расточка «в» для установки форсунки, последняя кре-

цится к головке двумя шпильками,

23

На верхнюю плоскость головки устанавливается семь разъ-

емных подшипников распределительных валов. Крышки 6 и

основания 5 подшипников имеют номера сопряженности. Каж-

дый подшипник имеет два параллельно расточенных отверстия

для распределительных валов впуска и выпуска.

Один из подшипников (первый) — упорный. Он имеет коль-

цевые проточки и отверстия для подвода масла внутрь распре-

делительных валов, откуда оно поступает па остальные под-

шипники и для смазки тарелей клапанов.

К переднему торцу головки прикреплена на шпильках ли-

тая.коробка 1 с запрессованной бронзовой втулкой 2 для ва-

лика привода распределительных валов. Масло к первым под-

шипникам распределительных валов и к втулке подводится по

наружным трубкам и сверлениям в-головке. В передней части

головки имеется пароотводная трубка. Такая же трубка уста-

новлена на патрубок перепуска охлаждающей жидкости из го-

ловки в выпускной коллектор. На боковой стороне головки со

стороны впускных окон имеется шесть втулок для установки

пусковых клапанов.

Верхняя плоскость головки с механизмом газораспределе-

ния закрыта литой крышкой 8, установленной на паронитовой

прокладке 7 толщиной 0,6 мм. Наличие штифтов и определен-

ная толщина прокладки обеспечивают требуемую соосность

установки первичного» преобразователя тахометра, закреплен-

ного на переднем торце крышки. Три люка 8 на верхней плос-

кости крышки обеспечивают возможность съема и установки

форсунок без снятия крышки.

КРИВОШИПНО-ШАТУННЫЙ МЕХАНИЗМ

Кривошипно-шатунный механизм воспринимает давление

газов при сгорании рабочей смеси топлива с воздухом и пре-

образует прямолинейное движение поршня во вращательное

движение коленчатого вала.

Коленчатый вал (рис. 6) изготовлен из легированной стали

и имеет шесть колен, расположенных в трех плоскостях под

углом 120° друг к другу. Вал имеет шесть шатунных и семь ко-

ренных шеек.

Рис. А. Коленчатый вал с маховиком:

<

1—зубчатый венец маховика; 2—маховик; 3—штифт; 4—седьмая перегородка верхней

части картера; 5—коленчатый вал; 6—нижняя часть картера; 7—болт крепления ма-

ховика; а—маслосгоиная резьба.

В первую коренную шейку вала (считая со стороны меха-

низма передач) запрессован полый хвостовик 12 (рис. 7) со

шлицами, на которые надета коническая шестерня II, приво-

дящая во вращение весь механизм передач дизеля. Шестерня

своей опорной поверхностью упирается через шайбу 13 в кар-

тер. Хвостовик застопорен штифтами 10.

Полости шатунных й коренных шеек закрыты заглушками

4, которые стянуты болтами 8. Полости соединены между со-

28

бой каналами «б» для прохода масла. При работе дизеля-

масло в полостях шатунных шеек дополнительно очищается

центрифугированием. К трущимся поверхностям шеек вала

масло йодается по трубкам 6, входящим внутрь масляных

полостей шеек. Специальное расположение масляных каналов

обеспечивает смазку первой коренной шейки маслом, прошед-

шим центрифугирование в первдй шатунной шейке.

На конце седьмой коренной шейки вала имеется фланец с

маслосгонной резьбой «а» (рис. 6) и маслоотражательпым

диском. На фланец насажен и притянут болтами маховик.

Маховик предназначен для обеспечения равномерности

вращения коленчатого вала, пуска дизеля при помощи старте-

ра и подсоединения приводимого генератора. На ободе махо-

вика нанесены деления в градусах от 0 до 360 и метка ВМТ,

необходимые для регулирования дизеля.

Рис.'7. Коленчатый вал. Разрез по первой коренной и шатунной шейкам:

1—гайка стяжного болта; 2—стальная шайба; 3—медная шайба; 4—заглушка; 5—колен-

чатый вал; 6—трубка подвода масла к вкладышам; 7—резьбовая заглушка; 8—стяжной

болт; 9—трубка подвода масла в первую коренную шейку; 10—штифт; 11—ведущая

шестерня механизма передач; 12—хвостовик; 13—упорная шайба; 14—пробка хвостови-

ка; а, и—щека; б, г, е—масляные каналы; в—полость первой шатунной шейки; д—свер-

ление подвода смазки к первому коренному подшипнику; ж—первая коренная шейка.

2J

Крутящий момент от фланца бала перелается маховику за

счет силы трения, возникающей при затяжке болтов, и посред-

ством трех силовых штифтов, запрессованных во фланец вала.

Отверстия для штифтов во фланце вала и в маховике 'брабо-

таны совместно.

Рис. 8. Шатунно-поршневая группа:

I, II—варианты исполнения;

1—поршень; 2, 12—уплотнительное поршневое кольцо; 4—поршневой палец; 5—заглуш-

ка; 6-—втулка верхней головки шатуна; 7—Шатун; 8—крышка нижней головки шатуна;

9—вкладыш нижней головки шатуна; .10—конический штифт; а—отверстия для сто^а

масла; б—фиксирующий паз; в—фиксирующий выступ. •

30

На маховик напрессован зубчатый венец, предназначенный

для пуска дизеля стартером. Маховик имеет посадочные ме-

ста и резьбовые отверстия для крепления ведущего /элемента

/муфты соединения с приводимым агрегатом.

/ Шатуны дизеля имеют стержни двутаврового сечения и

разъемную нижнюю головку. Оребренная крышка 8 (рис. 8)

крепится к шатуну 7 двумя коническими штифтами 10.-В ниж-

/ ней головке шатуна установлен разъемный стальной вкладыш,

I залитый свинцовистой бронзой. Вкладыши фиксируются штиф-

/ том или выступом «в». В верхнюю головку шатуна запрессо-

вана бронзовая втулка 6, в которой скользит поршневой па-

лец 4. На полке тавра указана масса шатуна. Разновес шату-

нов в сборе с поршнями для одного дизеля не должен превы-

шать 20 г.

Поршни выполнены из алюминиевого сплава. Верхний то-

рец днища поршня фигурный, что обеспечивает завихрение

сжимаемого в цилиндре воздуха и образование однородной

горючей! смеси. Поршень 1 сочленяется с шатуном поршневым

пальцем 4. Осевое перемещение пальца ограничивают заглуш-

ки 5 (или стопорные кольца). В канавках поршня установлено

два стальных уплотнительных кольца 2 и три чугунных масло-

съемных кольца 3, причем в нижнюю канавку установлено два

маслосъемных кольца. Маслосъемные кольца имеют форму

усеченного конуса.

На ряде дизелей может быть установлена шатунно-поршне-

вая группа измененной конструкции с трехколенным поршнем

(рис. 8, И). В две верхние канавки этого поршня установлены

уплотнительные кольца трапецеидального сечения, в третью

канавку — маслосъемное кольцо коробчатого типа с радиаль-

ным расширителем (экспандером).

Отличий в обслуживании дизелей с поршнями новой кон-

струкции нет.

МЕХАНИЗМ ГАЗОРАСПРЕДЕЛЕНИЯ

Механизм газораспределения предназначен для питания

цилиндров дизеля воздухом и удаления из них отработавших

газов строго в соответствии с положением поршней и очеред-

ностью работы цилиндров. Рабочий процесс в цилиндрах дизе-

ля совершается за четыре такта, а, б, в, г (рис. 9).

Первый такт—впуск. Поршень, двигаясь от верхней мерт-

вой точки (в. м. т) к нижней мертвой точке (и. м. т.) при от-

крытых впускных клапанах, засасывает воздух в цилиндры.

31

В целях лучшего заполнения цилиндров воздухом, впуск- 1

ные клапаны открываются до прихода поршня в в. м. т. за 20°^

поворота коленчатого вала (рис. 9) и закрываются после про-,

хождения им и. м. т. (48°).

Рмс. 9. Диаграмма фаз газора< иределения:

а—такт впуска; б—им ежмпя; в—ым, р-н мирения (рабочий ход); г—такт выпуска.

Второй такт — сжатие. Воздух в цилиндре сжимается

движущимся вверх поршнем при закрытых клапанах, в резуль-

тате чего давление в цилиндре вощасг.асг примерно до

35 кгс/см?, а температура примерно до 550 - 600* С.

Третий такт — рабочий ход или расширение. В среду сжа-

того и нагретого воздуха, находящегося в цилиндре, форсун-

кой впрыскивается под начальным давлением 20,64-0,8 МПа

(2104-8 кгс/см2) порция топлива. Такое давление обеспечивает

хорошее распыливание топлива и образование однородной

горючей смеси. С целью подготовки этой смеси к горению, a z

также более полного превращения тепла в механическую ра- /

боту, подача топлива в цилиндр начинается до прихода порш-/

ня в в. м. т., на такте сжатия за <я)—35° (угол онережениф

подачи топлива). j

32

При сгорании смеси поршень под давлением расширяю-

щихся газов движется вниз, совершая работу.

Четвертый такт — выпуск. Отработавшие газы удаляются

из цилиндра через открытые выпускные клапаны. Для лучшей

очистки цилиндра от отработавших газов выпускные клапаны

открываются до прихода поршня в н. м. т. при рабочем ходе,

а закрываются после прохождения поршнем в. м. т. при впус-

ке. Открытие и закрытие впускных и выпускных клапанов, а

также подача топлива в цилиндр строго согласованы с поло-

жением поршня. Чередование тактов в цилиндре — а, б, в, г.

Рис. 10.

Клапанный

механизм:

I—тарель клапа-

на; 2—замок та ре-

ли; 3—наружная

пружина; 4 — вну

тренняя пружина;

клапан.

Механизм газораспределения состоит из кла-

панного механизма и распределительных ва-

лов.

Клапанный механизм. В каждом цилиндре

расположены два выпускных и два впускных

клапала 5 (рис. 10). Клапаны имеют вворачи-

ваемые на резьбе тарели 1, на верхнюю поли-

рованную поверхность которых непосредствен-

но девствуют кулачки распределительных ва-

лов. Резьбовое соединение тарелей с клапана-

ми дает возможность путем изменения длины

собранного клапана регулировать зазор между

затылком кулачка распределительного вала и

тарелью клапана.

Подъем каждого клапана осуществляется

двумя соосными пружинами 3 и 4. Пружины

одновременно прижимают зубцы замка 2 кла-

панной тарели к зубцам тарели и таким обра-

зом стопорят се от проворачивания относитель-

но замка. Замок тарели посажен на лыски

стержня клапана. Выпускные клапаны изго-

товлены из жаростойкой стали и имеют мень-

ший диаметр головки,чем впускные.

Распределительные валы. Полые, заглушен-

ные со стороны задних торцов резьбовыми за-

глушками 8 (рис. 11) стальные распредели-

тельные валы 7 и 12 имеют по семь шеек и по

двенадцать кулачков. В передний торец вала

впуска ввернут резьбовой зажим 2, служащий

для привода первичного преобразователя тахо-

метра, а в передний торец вала выпуска ввер-

нут зажим 10.

33

Ряс. 11. Распределительные валы:

1, 9—стопорное кольцо; 2, 10—резьбовой зажим; 3—пружинное кольцо; 4—регулировочная втулка; 4—блок шестерен вала впуска :.

6—регулировочная шайба; 7—вал впуска; 8, 13—заглушка; 11—шестерня вала выпуска; 12—вал выпуска; 14—упорный подшшь

На передних концах распределительных валов имеетсй

десять прямоугольных шлицев. На эти концы надеты регули-

ровочные втулки 4 и шестерни газораспределения: на выпуск-

лом валу — цилиндрическая 11, на впускном—блок 5 цилинд-

рической и конической шестерен. Цилиндрические шестерни

находятся во взаимном зацеплении. Коническая получает вра-

щение от шестерни валика привода распределительных валов.

Регулировочные втулки, на которых сидят шестерни, по

наружному диаметру имеют по сорок одному треугольному .

шлицу и по внутреннему диаметру дасять прямоугольных шли-

цев, позволяющих менять расположение распределительных

валов относительно друг друга и положения коленчатого вала.

Разрезными пружинными кольцами 3 регулировочные втулки

подвижно соединены с резьбовыми зажимами 2, 10, имеющими

на валу впуска левую резьбу, а на валу выпуска — правую.

Такое соединение регулировочных втулок с зажимами позво-

ляет соединять и разъединять шестерни с распределительны-

мн валами путем ввертывания или вывертывания зажимов из

внутренней резьбы торцов валов. После ввертывания зажимы

стопорятся кольцами 1.

У заглушек 8 резьба правая, от вывертывания они предо-

хранены стопорными кольцами 9.

Упорные бурты распределительных валов упираются в тор-

цы упорных подшипников 14, что ограничивает перемещение

валов в осевбм направлении.

МЕХАНИЗМ ПЕРЕДАЧ

К РАСПРЕДЕЛИТЕЛЬНЫМ ВАЛАМ И АГРЕГАТАМ

Вращение к распределительным валам и вспомогательным

агрегатам дизеля передается от конической шестерни 19

(рис. 12), установленной па шлицах хвостовика коленчатого

вала; Эта шестерня находится в зацеплении с коническими

шестернями наклонных валиков привода генератора, топлив-

ного насоса высокого давления и нижнего вертикального вали-

ка. У дизеля 1Д6КС, 7Д6ДС и 7Д6ДС-1 вместо зарядного ге-

нератора от наклонного валика приводится во вращение дат-

чик скорости.

Вертикальный валик привода распределительных валов

расположен не в плоскости симметрии блока, а смещен парал-

лельно ей в сторону впускного коллектора. Валик вращается в

подшипнике-стакане из алюминиевого сплава, вставленном в

расточку верхней части картера, и в бронзовой втулке, запрес-

сованной в коробке 1 (см. рис. 5).

35

Рнс. 12. Схема механизма передач:.

I, 6—шестерни валика привода механизма газораспределения; 2—шестерня привода

топливного насоса и воздухораспределителя; 3—валик воздухораспределителя; 4, 5, 8—

шестегни наклонного валика привода топливного насоса; 7, 14, 17—подшипник; 9—ше-

стерня цилиндрическая нижнего валика; 10—топливоподкачивающий насос; 11, 12, 13—

шестерня привода топлпвоподкачивающего насоса; 15—шестерня привода зарядного

генератора; 16, 18—шестерня валика привода зарядного генератора; 19—шестерня ко-

ленчатого вала; 20—нижний вертикальный валик; 21—шестерня промежуточного при-

вода масляного насоса; 22—масляный насос; 23—ось промежуточной шестерни; 24—ку-

лак циркуляционного насоса; 23—водяной насос.

36

Горизонтальные вйликй прийрДа Топливного насоса й за-

рядного генератора вращаются в алюминиевых корпусах-под-

шипниках, установленных на верхней части картера. У дизе-

лей 1Д6КС, 7Д6ДС и 7Д6ДС-1 горизонтальный валик приво-

да зарядного генератора и корпус-подшипник этого валика не

устанавливаются.

Вращение валику воздухораспределителя передается от

горизонтального валика привода топливного насоса.

Валик привода вентилятора 10 (см. рис. 32) описываемых

дизелей, кроме 7Д6ДС и 7Д6ДС-1, приводится во вращение

рессорным валиком 11, находящимся в зацеплении с внутрен-

ними шлицами хвостовика коленчатого вала й валика приво-

да вентилятора. Этот валик вращается в бронзовой втулке и

шарикоподшипнике, установленном в передней опоре 9.

Насос забортной воды дизелей 7Д6ДС и 7Д6ДС-1 приво-

дится во вращение рессорным валиком и ведущей конической

шестерней, установленными в передней опоре и корпусе при-

вода насоса забортной воды (см. рис. 17).

Масло к подшипникам передачи подводится по трубкам и

сверлениям в картере и подшипниках. Вытекающее из подшип-

ников масло стекает й нижнюю часть картера. Зацепление пар

конических шестерен регулируется шайбами различной тол-

щины.'

Передача к топливному насосу и воздухораспределителю.

Наклонный валик 4(рис. 13) передает вращение от колен-

чатого вала дизеля валику привода механизма газораспреде-

ления, а также горизонтальному валику привода топливного

насоса и воздухораспределителя.

Валик 4 па обоих концах имеет шлицы для соединения с

шестернями 6 и 13, а в средней части — шестерню, изготовлен-

ную вместе с валиком.

Шестерня 13 находится в зацеплении с конической шестер-

ней 15 коленчатого вала, а шестерня 6 — с конической шестер-

ней, изготовленной вместе с горизонтальным валиком 8 приво-

да топливного насоса и воздухораспределителя.

С шестерней на средней части валика 4 находится в зацеп-

лении шестерня валика привода механизма газораспределе-

ния, для чего в средней части подшипника 3 имеются боковые

выемы. ш

Зацепление шестерен регулируется шайбами 5, 7, 12 и 17,

толщина которых подбирается при сборке передачи.

37

5

Рир.13. Передача к топливному насосу:

/—передняя опора; 2, 11—жиклер; 3—подшипник; 4—наклонный валик привода топлив-

ного насоса; 5, 7, 12, 17—регулировочные шайбы; 6, 13, 15—шестерня: 8—горизонталь-

ный валик привода топливного насоса и воздухораспределителя; 9—Корпус привода;

И'—манжета; 14—верхняя часть картера; 16—коленчатый вал; а, в—масляный канал;

б—карман для стока смазки*

Валик 4 с установленными на нем шестернями 6 и 13 монти-

руется в подшипнике 3 и устанавливается в отверстие, расто-

ченное в верхней части картера.

Подшипником валика 8 служит корпус 9 привода топлив-

ного насоса. В прорезь валика 8 вставляется шип валика

воздухораспределителя.

Подшипник 3 вместе с корпусом 9 крепится к картеру 14.

Разъемы подшипника уплотняются бумажными прокладками.

Из главной магистрали через сверления в передней опоре

1, жиклер 2, сверления в картере и подшипнике 3 масло посту-

пает в кольцевую выточку и смазывает хвостовик шестерни

13. Из кольцевой выточки по сверлению в подшипнике масло

подается в вертикальный канал «а» подшипника 3. Оттуда по

сверлениям оно поступает к кольцевым выточкам подшипни-

ка, смазывает шейку валика 4 и хвостовик шестерни 6.

По сверлениям в подшипнике и верхней части картера

масло поступает к жиклеру 11, установленному в совпадаю-

щих друг с другом отверстиях фланцев подшипника 3 и кор-

пуса 9 привода топливного насоса. Далее по сверлению в кор-

пусе масло поступает в кольцевую выточку и смазывает шей-

ку валика 8. Часть масла отводится по сверлению в валике 8

для смазки шестерни привода топливного насоса и воздухо-

распределителя.

Масло, просочившееся между валиком 8 и корпусом 9, сте-

кает в карман «б», затем по горизонтальному каналу в полость

корпуса и далее в картер.

Валик в корпусе уплотняется резиновой манжетой 10.

В верхней части подшипника 3 имеются выполненные в

литье вертикальные каналы для слива масла в картер (каналы

показаны пунктиром).

Передача к зарядному генератору осуществляется наклон-

ным валиком 2 (рис. 14). На концах валика имеются шлицы,

на которые надеты шестерни 3 и 15. * х

Нижняя коническая шестерня находится в зацеплении с

конической шестерней коленчатого вала 13, а верхняя кониче-

ская шестерня — с конической шестерней, изготовленной как

одно целое с горизонтальным валиком 6 привода зарядного

генератора. Зацепление шестерен регулируется шайбами 4, 10

и 11.

Валик 2 с установленными на нем шестернями монтируется

в подшипнике 1. От осевого смещения он удерживается сто-

порными кольцами 9 и 14,

39

Подшипником валика 6 служит корпус i привода генера-

тора. Передней опорой его является крышка 5. Между крыш-

кой и корпусом проложена уплотняющая бумажная проклад-

ка.

Уплотнение валика в корпусе осуществл-яется резиновой

манжетой 8, которая запрессоввна в расточку корпуса.

Корпус крепится к картеру вместе с подшипником 1. Под-

шипник имеет квадратный фланец с четырьмя отверстиями

для крепления к'картеру и одним—для фиксирующего штиф-

та. Разъемы уплотняются бумажными прокладками.

Рис. 14. Передача к зарядному генератору:

1—подшипник; 2—наклонный валик привода зарядного генератора; 3, 13, 15—шестерни;

4, 10, 11—регулировочные шайбы; 5—крышка корпуса; 6—горизонтальный валик приво-

да генератора; 7—корпус привода; 8—манжета; 9, 14—стопорные кольца; 12—коленча-

тый вал; а, в—масляный канал: б—масляный карман.

40

Масло к трущимся поверхностям деталей передачи подает-

ся из главной магистрали по специальной трубке.

* По несквозному центральному каналу «а» валика 6 и ради-

альным отверстиям масло поступает к задней шейке валика.

Просочившееся между валиком и корпусом масло стекает в

полость корпуса и в картер.

По вертикальному каналу «в» подшипника 1 масло подает-

ся к хвостовикам шестерен 3 и 15. В верхней части подшипни-

ка в литье выполнены вертикальные каналы для слива масла.

На дизелях 1Д6КС, 7Д6ДС и 7Д6ДС-1 вместо привода за-

рядного генератора смонтирован привод датчика скорости.

Привод датчика реле скорости. Для привода использована

передача к зарядному генератору, в которую внесены следую-

щие изменения: на шлицы наклонного валика 8 (рис. 15)

вместо конической шестерни надета цилиндрическая шестерня

7. К картеру дизеля на шпильках укреплен корпус 6 привода.

В расточках корпуса установлен валик 4, выполненный как

одно целое с цилиндрической шестерней.

В торец валика 4 запрессована втулка с отверстием квад-

ратного сечения для подсоединения датчика скорости. Валик

уплотнен в корпусе манжетой 3. Датчик скорости крепится к

Рис. 15. Привод датчика скорости:

I—резьбовая втулка; 2—шпилька; 3—манжета; 4, 7—шестерня; 5—штифт; 6—корпус

привода; 8— валик наклонный привода зарядного генератора.

41

Ч Л 9 10 fl 12 13 /♦ 15 16 17 № 19 20 V 22 23

42

Рис. 16. Передача к распределительным ЁалаМ и Привод тахометра:

i. п—варианты исполнения; 1—валик привода механизма газораспределения; 2—“Ко-

робка валика привода; 3— втулка-подшипник; 4, 2С—регулировочная шайба; 5—крышка

головки блока; С—корпус привода тахометра; 7—первичный преобразователь тахомет-

ра; 8, 2!, 30—пружина; 9—валик первичного преобразователя тахометра; 10—сухарь;

II, 2!—валик привода тахометра; 12, 23—заглушка; 13, 22, 31—хвостовик; 14—резьбо-

бовой зажим; 13, 23, 26, 28—кольцо; hi—регулировочная втулка; 17—блок шестерен; 18—

распределительный вал впуска; 19—ограничитель; 27—подшипник; 29—манжета.

корпусу привода шпильками 2. В корпус привода ввернута

футорка 1 для подвода масла. Между корпусом и картером,

а также между половинами корпуса установлены бумажные

прокладки. Взаимное положение половин корпуса зафиксиро-

вано щтифтом 5.

Передача к распределительным валам .осуществляется от

средней шестерни 5 (рис. 12) наклонного валика привода топ-

ливного насоса с помощью вертикального валика 1 (рис. 16)

привода распределительных валов. Заодно с валиком 1 изго-

товлена коническая шестерня, входящая в зацепление с кони-

ческой шестерней блока 17 шестерен распределительного вала

впуска; под торец шестерни подложена регулировочная шай-

ба 4, упирающаяся во втулку 3 коробки валика привода рас-

пределительных валов.

Валик закрыт стальным кожухом, ввернутым в коробку ва-

лика привода газораспределения. Нижняя часть валика вхо-

дит в алюминиевый стакан. Соединение кожуха и стакана

уплотняется резиновой втулкой.

Привод первичного преобразователя тахометра. Передача

вращения первичному преобразователю тахометра 7 осущест-

вляется от распределительного вала впуска 18 посредством

привода с упругим элементом.

Резьбовой зажим 14 имеет ступенчатую полость с отверсти-

ем квадратного сечения для соединения с хвостовиком 22. В

задний торец зажима запрессована заглушка 23 со ступенча-

тым отверстием, подводящим масло из полости распредели-

тельного вала впуска к приводу тахометра. ш

Валик 11 установлен в корпус 6 проточкой «а» на наружной

поверхности в сторону первичного преобразователя тахомет-

ра. В валик запрессованы заглушка 12 и сухари 10 с отвер-

стиями квадратного сечения для соединения с хвостовиком 13

и валиком 9 первичного преобразователя тахометра. Корпус 6

установлен отверстиями для смазки вверх.

Передача вращения валику первичного преобразователя

обеспечивается пружиной 21, навернутой на резьбовые концы

хвостовиков 13 и 22. Пружина, как упругий элемент, закручи-

ваясь и раскручиваясь при вращении распределительного ва-

43

ла впуска, снижает неравномерность вращения валика первич-

ного преобразователя тахометра. Для ограничения прогиба

пружины 21 установлен ограничитель 19, центрирующийся но

отверстиям хвостовиков. Пружина 8 ограничивает перемеще-

ние валика 11 в сторону первичного преобразователя тахомет-

ра 7.

На ряде дизелей может быть установлен привод тахометра,

показанный, на рис. 16, II. Передача вращения первичному

преобразователю тахометра « осуществляется от распредели-

тельного вала впуска с помощью упругого элемента, который

состоит из валика 24, пружины 30 и хвостовика 31.

В процессе эксплуатации этот механизм, как и описанный

выше (рис. 16, 1), обслуживания не требует.

Передача к водяному, масляному и топливоподкачиваю-

щему насосам. Рециркуляционному водяному, масляному и

топливоподкачивающему насосам вращение от коленчатого

вала передается через нижний вертикальный валик 20 (см.

рис. 12), изготовленный заодно с конической шестерней, нахо-

дящейся в зацеплении с шестерней коленчатого вала. Валик

вращается в бронзовых втулках, запрессованных в нижнюю

часть картера. На шлицы нижней части валика насажена

шестерня 5, в которую входит кулак 24 привода водяного на-

соса. Шестерня 21 вращается на шариковом подшипнике, на-

саженном на ось 23. Ось закреплена в нижней части картера.

Шестерня 11 имеет квадратное отверстие, в которое входит

квадратный конец промежуточного валика топливоподкачи-

вающего насоса.

Привод насоса внешнего контура (насоса забортной воды)

системы охлаждения. Вращение насосу от коленчатого вала

передается через рессорный валик 5 (рис. 7) и пару кониче-

ских шестерен 2 и 18. Шестерня 18 закреплена на валике на-

соса забортной воды. Привод насоса смонтирован в передней

опоре 4 дизеля и корпусе 3 привода. В расточках передней

опоры и корпуса 3 запрессованы и совместно обработаны брон-

зовые втулки 9 и 15, в которых вращается шестерня 2. Осевой

разбег шестерни 2 регулируется в пределах 0,15 -0,20 мм шай-

бами 1, 14 и фиксируется упорными полукольцами 13, удержи-

ваемыми в канавке обоймы стопорным кольцом 11. От прово-

рота в канавке полукольца зафиксированы шпонкой 16.

Через сверление в передней опоре от маелоподводящего

трубопровода масло понадает в полость «в» центрального под-

вода масла, откуда поступает через внутреннюю полость хво-

стовика в коленчатый вал и сверления в опоре и картере к

подшипникам механизма передач. Уплотнение полости цепт-

44

раЛЬного подвода МасЛа осуществляется гильзой 7 и плаваю-

щей бронзовой втулкой 6, зафиксированной в осевом направ

лении кольцом 8. Втулка притерта буртом к внутреннему тор

цу гильзы.

Рис. 17. Привод насоса забортной воды:

I, 14, 17—шайба регулировочная; 2—шестерня ведущая; 3—корпус'Привода; 4—передняя

опора дизеля; 5—рессорный валик; 6—плавающая втулка; 7—гильза центрального под-

вода смазки; 8—упорное пружинное кольцо; 9, 15—бронзовая втулка; 10—передняя

балка; И—замковое кольцо; 12—обойма; 13—упорное полукольцо; 16—шпонка; 18—ше-

стерня насоса забортной воды; а—отверстие для смазки бронзовой втулки; б—масля-

ная полость; в—полость центрального подвода смазки.

45

Отношение частоты вращения механизмов и вспомогательных агрегатов

к частоте вращения коленчатого вала

Приводимый механизм или агрегат

Величина

отношения

Распределительные валы

Вал топливного насоса высокого давления

Валик воздухораспределителя

Ведущий валик масляного насоса

Валик циркуляционного насоса

Валик топливоподкачивающего насоса

Якорь зарядного генератора

Ведомый шкив вентилятора

Валик насоса забортной воды

0,5

0,5

0,5

1,725

1,5

0,786

1,75

1,5

1,35

ТОПЛИВНАЯ СИСТЕМА ДИЗЕЛЯ

Топливо из расходного бака закачивается тонлнвонодкачн-

вающим насосом 1 (рис. 18) по топливопроводу 2 в топливный

фильтр 3, где очищается от механических примесей. Из фильт-

ра очищенное топливо поступает в канал топливного насоса 6.

Из насоса топливо в строгом соответствии с порядком рабо-

ты цилиндров и положением поршней подается через топливо-

провод 7 и форсунку 10 в цилиндр. Топливо, просачивающееся

через зазоры в сопряжениях деталей форсунок и топливного

насоса, отводится в сливной бачок.

Топливоподкачивающий насос БНК-12ТК коловратного

типа предназначен для подачи топлива из бака к топливному

насосу.

Качающий узел насоса состоит из запрессованного в кор-

пус стакана 12, (рис. 19) ротора 11, плавающего пальца' 18 и

четырех свободно перемещающихся в пазах ротора пластин

10. Ротор с пластинами делит полость стакана па четыре объе-

ма «д». Величина этих объемов при вращении ротора непре-

рывно меняется, так как ротор относительно полости стакана

12 расположен эксцентрично. В увеличивающихся объемах

образуется разрежение, в уменьшающихся — давление, и топ-

ливо перекачивается из полости всасывания в полость нагне-

тания.

Производительность топлнвоподкачивающего насоса зна-

чительно превышает расход потребляемого дизелем топлива,

поэтому часть нагнетаемого топлива возвращается в камеру

всасывания через редукционный клапан 6, регулируемый за-

46

Рис. 18. Схема системы питания топливом:

1—топливоподкачивающий насос ; 2—трубопроводы низкого давления; 3-—топливный

фильтр; 4, 11—пробка для выпуска воздуха; 5—устройство остановки дизеля при па-

дении давления масла в главной магистрали; 6—топливный насос; 7—трубопровод вы-

сокого давления; 8—штуцер трубки высокого давления; 9—трубка отвода просочивше-

гося топлива; 10—форсунка; а—камера сгорания; I—подвод топлива из бака; II—под-

вод масла из главной магистрали; III—отвод топлива и воздуха из насоса и фильтра в

топливный бак; IV—отвод просочившегося топлива в сливной бачок.

тяжкой пружины 4. на давление 59—79 кПа (0,6—0,8 кгс/см2)

вращением болта 1. Болт опломбирован. При заправке и про-

качке системы топливом перед пуском дизеля топливо, прохо-

дя отверстия «е» в редукционном клапане, открывает заливоч-

ный клапан 7 и проходит через насос в топливопровод дизеля.

Вращение ротору передается промежуточным валиком 14,

соединенным с ротором шлицами и имеющим квадратный

хвостовик для соединения с приводом.

Топливный фильтр имеет фильтрующий элемент, состоящий

из набора фильтрующих войлочных пластин 11 (рис. 20), чере-

дующихся с капроновыми проставками. Набор пластин с про-

ставками надет на сетчатый цилиндр с капроновым чехлом и

зажат гайкой 16 между нажимной пластиной 15 и уплотняю-

щей пластиной 6, припаянной к сетчатому цилиндру.

Фильтрующий элемент поджимается к крышке 2 фильтра

через колпачок 17 сальника 18 пружиной 19. Кольцевой гре-

бень пластины 6 совместно с сальником 18 разделяет полости

очищенного и неочищенного топлива. 47

Рис. 19. Топливоподкачивающий насос:

I—схема работы насоса; II—уплотнение ведущего валика; 1—регулировочный болг;

2—накидная гайка; 3—гайка; 4—пружина редукционного клапана; 5—крышка; 6—ре-

дукционный клапан; 7—заливочный клапан; 8—пружина заливочного клапана; 9—кор-

пус насоса; 10—пластина ротора; II—ротор; 12—стакан; 13, 16—пробка; 14—ведущий

валик; 15, 17—манжета; 18—ротор; а—полость нагнетания; б—окна в стакане; в—конт-

рольное отверстие; г—полость всасывания; д—объем между пластинами; е—заливоч-

ное отверстие.

Фильтрующий элемент собран так, что выступы проставок

образуют на его наружной цилиндрической поверхности пря-

мые линии. Этим обеспечивается совмещение радиальных

перемычек проставок друг над другом.

Поступающее в стакан топливо направляется в проходы

«г» входных проставок, проходя сквозь фильтрующие пласти-

ны, очищается от механических примесей и через проходы «ж»

в выходных проставках направляется к чехлу сетки. Пройдя

дополнительную очистку в чехле, топливо попадает в сетку,

поступает в полость очищенного топлива крышки и отводится

в трубку к топливному насосу. В верхней части крышки имеет-

ся закрытое пробкой 21 резьбовое отверстие для выпуска воз

духа из полости неочищенного топлива. Сбоку крышки имеет-

ся резьбовое отверстие с пробкой 22 для выпуска воздуха из

полости очищенного топлива.

На дизелях 1Д6Б, 1Д6БГ в это отверстие ввернут обратный

клапан, через который воздух выходит в трубку, соединенную

другим концом с таким же клапаном для удаления воздуха из

канала топливного насоса. Трубка имеет один общий вывод

воздуха и топлива в бак. Аналогичную систему, но без обрат-

ных клапанов, имеют дизели 1Д6ВБ, 1Д6БА, 1Д6КС, 7Д6ДС,

7Д6ДС-1.

48

Рис. 20. Топливный фильтр:

1—гайка глухая; 2—крышка фильтра; 3—зажим; 4—прокладка; 5—войлочное кольцо;

G—уплотняющая пластина; 7—стакан фильтра; 8—стяжной стержень; 9—металличе-

ская сетка; 10—чехол; II—фильтрующая пластина; 12—входная проставка; 13—выход-

ная проставка; 14—резьбовая втулка; 15—нажимная пластина; 16—гайка; 17—колпачок

сальника; 18—сальник; 19—пружина; 20—заглушка; 21, 22—пробка для выпуска возду-

ха, а—полость неочищенного топлива; б—полость очищенного топлива; в—высгуп; г,

ж—проходы для топлива.

Топливный насос высокого давления дизеля предназначен

для подачи в форсунки точно дозированных в зависимости от

нагрузки дизеля порций топлива в строго определенные про-

межутки времени в порядке работы цилиндров. К каждой

форсунке топливо подается отдельной секцией топливного

49

Рис. 21. Частичный разрез топливного насоса:

(—винт для удаления воздуха; 2—корпус насоса; 3—ограничитель подъема клапана;

пружина; о нажимной штуцер; 6—зубчатый венец; 7—поворотная гильза; 8—

пломба крышки; 9, 17—1арсль пружины; 10— регулировочный болт; 11—гайка; 12—кор-

пус юлка юля; 13—с юпорпып вши; 14—кулачковый вал; 15—ось толкателя; 16—ролик

юлка юля; 19—плунжер; 20—гильза плунжера; 21—корпус нагнетательного клапана;

22—нагнетаюльный клапан; а—юплпвоподводящпй канал; б—паз для фиксации гиль-

зы плунжера; в—кулачок.

50

насоса. Порядок работы секций топливного насоса 1—5—3—6

—2—4 (нумерация секций от привода насоса.). Основным

элементом секции является плунжерная пара — плунжер 1

(рис. 23) и 'гильза- плунжера 2. Подъем плунжеров осуще-

ствляется через толкатели 12 (рис. 21) кулачковым валом 14.

Пружины 17 возвращают плунжеры в исходное положение.

Подача топлива начинается при перекрытии отверстий в

гпЛьзе плунжером во время движения его вверх. Конец подачи

2 (рис. 22) наступает в момент, когда отверстие в гильзе на-

чинает открываться отсечной кромкой плунжера и надплун-

жерное пространство сообщается с топливным каналом насо-

са. Величина подачи зависит от поворота плунжера относи-

тельно гильзы.

1, 2—ночная подача юплпва (1—ппжпяя мертвая точка, 2—конец подачи); 3, 4—поло-

винная подача (3—ппжпяя мертвая точка, 4—конец подачи); 5—нулевая подача.

Топливо не подается, когда паз плунжера совмещен с от-

верстием в гильзе — пулевая подача. Плунжеры поворачива-

ются поворотными гильзами 8 (рис. 24), находящимися в зуб-

чатом зацеплении с рейкой 6.

Подвижная зубчатая рейка расположена в продольном

канале корпуса насоса и опирается на две втулки, установлен-

ные в оконечностях этого канала. Конец рейки, обращенный в

сторону регулятора числа оборотов, посредством тяги соеди-

нен с рычагом 5 (рис. 25) регулятора. Другой конец рейки

соединенье планкой 10 (рис. 26) катаракта. Перемещение рей-

ки в сторону катаракта (в сторону привода насоса) вызывает

увеличение подачи топлива до максимальной, перемещение

рейки в противоположном направлении — уменьшение подачи

до пулевой.

Максимальная величина подачи топлива определяется

положением регулируемого упора рейки. Отрегулированный

упор пломбируется па предприятии-изготовителе.

51

Верхний скос «б» (рис. 23) плунжера обеспечивает быстрое

нарастание (или уменьшение) подачи топлива при небольшом

изменении угла поворота плунжера, т. е. повышает чувстви-

тельность системы регулятор — топливный насос. При этом,

чем больше подача топлива, тем раньше опо подается в ци-

линдр, т. е. происходит автоматическое увеличение угла опере-

жения подачи топлива при возрастании нагрузки.

Рис. 23. Плунжер и гильза

плунжера:

1—плунжер; 2—гильза плунжера;

а—паз пулевой подачи; б—верхний

скос; в—отсечная спираль; г—сма-

зочная канавка; д—поводок; с—рис-

ка; ж—головка плунжера; к—ради-

альное отверстие/

Топливо, подаваемое плунжером, проходит в форсунку

через нагнетательный клапан 3 (рис. 24), корпус 4 которого

прижат к гильзе плунжера нажимным штуцером 1 трубки высо-

кого давления. Клапан 15 нагружен пружиной 17. Внутри

пружины размешен ограничитель 18 подъема клапана. Нагне-

тательные клапаны разобщают полости трубок высокого дав-

ления и надплунжерпые пространства при их заполнении топ-

ливом и обеспечивают резкое снижение давления топлива в

трубках после прекращения подачи.

Секции топливного насоса и другие детали размещены в

корпусе 2 (рис. 21) насоса. В верхней части корпуса имеются

резьбовые отверстия, соединенные с топливным каналом. Эти

отверстия, закрытые пробками 1, служат для выпуска воздуха

из топливного канала после длительных стоянок дизеля. На

52

Рис. 24. Топливоподающая секция

топливного насоса:

1—нажимной штуцер; 2—пружина клапана;

3—нагнетательный клапан; 4—корпус на-

гнетательного клапана; 5—гильза плунже-

ра; G—рейка; 7—зубчатый венец; Н— пово-

ротная гильза; 9—плунжера; 10—ограничи-

тель подъема клапана; а—поводок плунже-

ра; б—сверление для фиксации ыльзы.

боковой поверхности корпуса насоса расположен люк для до-

ступа к секциям топливного насоса при ремонтных и регулиро-

вочных работах.

После регулировки насоса один из винтов крепления крыш-

ки этого люка, а также стопорные винты гильз плунжеров и

подшипников кулачкового вала пломбируются.

Подвод топлива в топлпвоподкачивающий капал насоса

осуществляется через резьбовую стальную втулку (футорку),

ввернутую в отверстие капала па передней стенке корпуса на-

соса.

Смазка насоса обеспечивается смесью залитого в его кор-

пус масла и просачивающегося через зазоры насосных пар

топлива. Насосные пары (плунжеры и гильзы) смазываются

53

проходящим через них топливом. Для залива масла в корпус’

насоса предусмотрено резьбовое отверстие в верхней части

корпуса, закрытое пробкой.

Избыток смеси масла и просочившегося в корпус топлива

отводится по трубке, присоединенной в нижней части корпуса,

в сливной бачок. Для слива смазки имеется сливное отверстие

с пробкой.

Регулятор частоты вращения механический, центробежный

всережимный, прямого действия, предназначен для поддержа-

ния заданной положением внешнего рычага регулятора часто-

ты вращения коленчатого вала при любой нагрузке дизеля и

на холостом году, а также изменения частоты вращения в до-

пустимых пределах на переходных режимах.

Регулятор крепится к торцу топливного насоса и составля-

ет с ним один узел. Поворотом рычага управления и закреп-

ленного с ним на одной оси рычага 5 (рис. 25) задается натя-

жение пружин 4 регулятора, что определяет положение рейки

21 топливного насоса и соответственно частоту вращения ко-

ленчатого вала. При установившемся режиме работы дизеля

натяжение пружин уравновешивается центробежными силами

шаров 8, установленных в пазах крестовины 9. При уменьше-

нии нагрузки на дизель частота вращения возрастает, шары

под действием центробежной силы перемещаются по кониче-

ской тарели 6 и вызывают осевое перемещение плоской тарели

13. При этом поворот рычага 1 вокруг неподвижной оси вызы-

вает перемещение рейки насоса в сторону уменьшения подачи

топлива. При увеличении нагрузки па'дизель частота враще-

ния .уменьшается, и пружины поворачивают рычаг 1 в обрат-

ную сторону. Рычаг передвигает рейку на увеличение подачи

топлива до установления равновесия.

Для смазки деталей регулятора в его корпус заливается

масло. В крышке регулятора имеются два отверстия с пробка-

ми 15 и 16: верхнее — для контроля уровня масла, нижнее —

для удаления масла из корпуса.

В прилив на корпусе регулятора ввинчены винты (упоры),

ограничивающие перемещение рычага управления подачей

топлива. Нижний винт ограничивает максимальную частоту

вращения коленчатого вала, верхний винт — поворот рычага

при остановке дизеля. Упоры опломбированы. Во время

эксплуатации дизеля пломбы этих винтов, а также пломбу

упора рейки нарушать запрещается.

Механизм регулирования наклона регуляторной характе-

ристики. Наклоном регуляторной характеристики дизеля на-

зывается выраженное в процентах отношение разности макси-

54

мальной частоты вращения холостого хода iij и частоты вра-

щения при 100%-ной нагрузке п2 к номинальной пНОм.

.юо%

Пном

Наклон регуляторной характеристики определяет способ-

ность регулятора поддерживать частоту вращения коленчато-

го вала, близкую к номинальной при изменениях нагрузки, что

особенно важно для дизелей, приводящих генераторы пере-

менного тока, работающие параллельно.

Механизм регулирования наклона состоит из рычага регу-

лятора 17 (рис. 25), в приливах которого вращается винт 19, и

Рис. 25. Регулятор частоты вращения:

1—пробка; 2—чашка; 3—клапан; 4—пружина; 5—рычаг; 6—коническая тарель, 7—гайка,

8—шаровой груз: 9—крестовина; 10—плоская тарель; 11—подшипник; 12—упор; 13—кор-

пус; 14—крышка; 15—сливная пробка; 16—контрольная пробка; 17—рычаг регулятора;

1 о—ролик; 19—регулировочный винт; 20—хомут; 21—тяга рейки.

55

Хомута-гайки 20, соединенного с концами пружин 4. Хомут

перемещается по резьбе винта. От осевых перемещений винт

застопорен планкой 3. На головку винта напрессована чашка

2, обеспечивающая удобное вращение винта отверткой.

Крышка корпуса регулятора имеет прилив, на верхнем

торце которого имеется резьбовая пробка 1, закрывающая

доступ к чашке 2. Чтобы изменить наклон регуляторной харак-

теристики без остановки дизеля, нужно вывернуть пробку 1 и

отверткой вращать винт 19. При этом хомут 20 перемещается

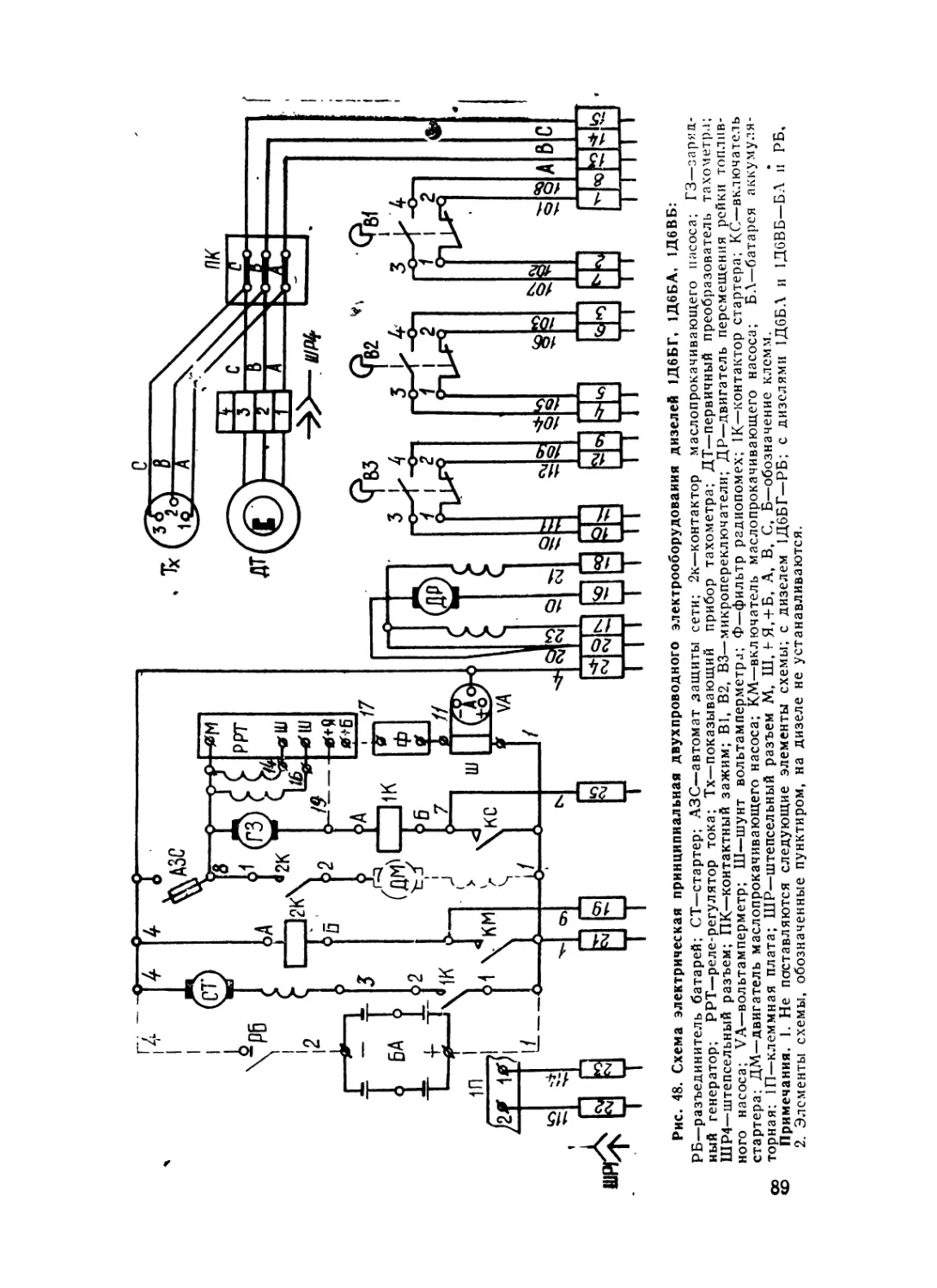

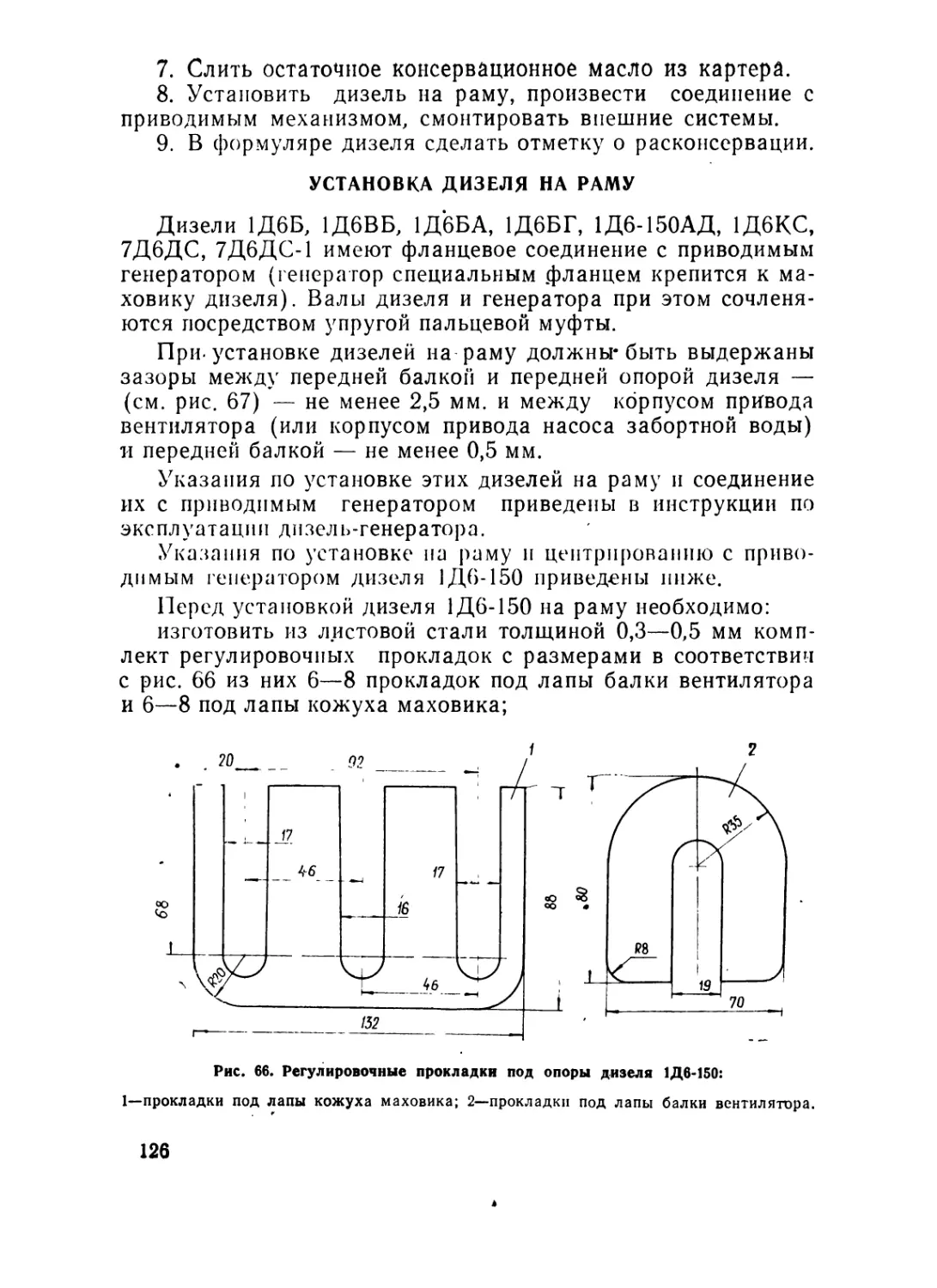

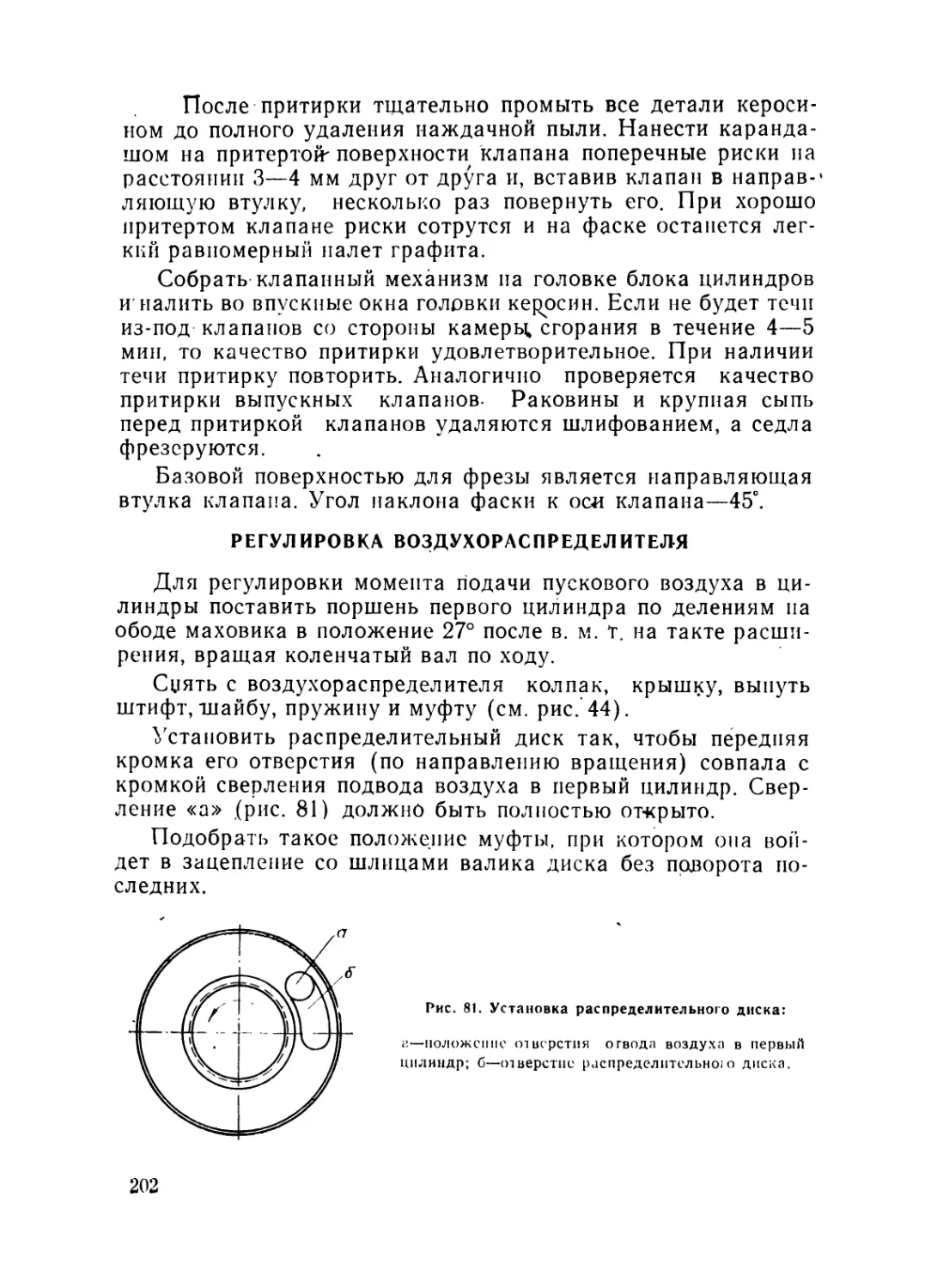

по рычагу, изменяя плечо приложения силы пружин.