Текст

ТУРБОКОМПРЕССОРЫ

ДЛЯ НАДДУВА ДИЗЕЛЕЙ

СПРАВОЧНОЕ ПОСОБИЕ

ЛЕНИНГРАД

„МАШИНОСТРОЕНИЕ"

ЛЕНИНГРАДСКОЕ ОТДЕЛЕНИЕ

1975

786

УДК 621.515:621.43.052(031)

Турбокомпрессоры для наддува дизелей. Справочное пособие.

Л., «Машиностроение» (Ленингр. отд-ние), 1975. 200 с. Авт.:

Б. П. Байков, В. Г. Бордуков, П. В. Иванов, Р. С. Дейч

В справочном пособии излагаются вопросы проектирования, испытаний и

настройки турбокомпрессоров для наддува дизелей. Рассматривается влияние

степени повышения давления и к. п. д. компрессора на увеличение мощности

двигателя при наддуве.

Описываются конструктивные схемы турбокомпрессоров, анализируются

их достоинства и недостатки, рассматриваются ряды и модификации турбоком-

прессоров. Рассматриваются конструктивные элементы турбокомпрессоров и

технология изготовления колес турбины и компрессора. Изложены методы испы-

тания турбокомпрессоров на стенде и двигателе, а также приемы настройки

турбокомпрессора на двигателе. Даются методики расчета характеристик сов-

местной работы двигателя и турбокомпрессора. Рассматриваются динамические

свойства и способы регулирования турбокомпрессора. Методики иллюстри-

руются примерами расчетов. .

Справочное пособие рассчитано на инженерно-технических работников,

занимающихся конструированием и испытанием дизелей с наддувом и турбо-

компрессоров. Оно может быть также полезно студентам вузов.

Табл. 14. Ил. 124. Список лит. 85 назв.

Авторы: Б. П. Байков, В. Г. Бордуков, П. В. Иванов, Р. С. Дейч

Рецензенты: кандидаты технических наук Р. Л, Измайлов, Ю. Б. Галеркин

Редактор канд. техн, наук А, И. Распутные

Т

31306—169

038 (01)—75

169—75

© Издательство «Машиностроение», 1975 г.

ПРЕДИСЛОВИЕ

Задачи научно-технического прогресса, поставленные XXIV съездом КПСС,

требуют постоянного роста энерговооруженности средств производства и сниже-

ния удельных затрат на их изготовление, эксплуатацию и обслуживание. Раз-

витие многих видов техники определяется удельной мощностью силового

привода.

В качестве силового привода широкое применение находят дизели, обладаю-

щие высокой экономичностью, относительно небольшими габаритными разме-

рами, малой массой и хорошими характеристиками. Дизели являются удобным

автономным источником энергии для большинства видов техники. Уровень раз-

вития дизелей оказывает существенное влияние на развитие тепловозов, земле-

ройных и строительно-дорожных машин, промышленных тракторов, больше-

грузных автопоездов и самосвалов, газоперекачивающих агрегатов, судов раз-

личного назначения, передвижных электростанций. В настоящее время происхо-

дит дизелизация автомобильного транспорта.

Повышение скорости и производительности требует систематического роста

агрегатных мощностей дизелей практически без изменения габаритных размеров

и массы. Наиболее перспективным способом повышения мощности является газо-

турбинный наддув, который за последние десятилетия получил широкое рас-

пространение. Большинство двигателей мощностью от 70 кВт и выше имеет моди-

фикации с газотурбинным наддувом, а двигатели мощностью более 350 кВт без.

наддува практически не выпускаются.

Степень совершенства турбокомпрессора, ставшего органической составной

частью двигателя, в значительной мере определяет качества последнего. В связи

с этим основы газодинамических расчетов, конструирования, испытаний и на-

стройки турбокомпрессоров приобретают важное значение при проведении работ

по газотурбинному наддуву дизелей. У занимающихся этим конструкторов и

исследователей возникает целый ряд вопросов, которые недостаточно освещены

в литературе.

Учитывая ограниченный объем книги, некоторые вопросы не могли быть рас-

смотрены подробно — это относится к методам профилирования компрессоров

и турбин. Приведены лишь необходимые материалы, относящиеся к тем типам

колес, которые применяются в турбокомпрессорах для наддува дизелей. Сведе-

ния по аналогичным колесам изложены в книгах, относящихся к смежным обла-

стям техники [10, 56, 64, 66]. Сведения по компрессорным колесам других типов

можно найти в литературе [58].

Главы I, II и пп. 27 и 29 гл. VI написаны Б. П. Байковым, пп. 26 и 28 гл. VI —

Б. П. Байковым и Р. С. Дейчем, гл. III — В. Т. Бордуковым и П. В. Ивановым,

гл. IV, VIII — П. В. Ивановым, гл. V, VII, IX — Р. С. Дейчем.

1*

Глава I

ПОВЫШЕНИЕ МОЩНОСТИ ДИЗЕЛЯ ПРИ НАДДУВЕ

1. ВЛИЯНИЕ СТЕПЕНИ ПОВЫШЕНИЯ ДАВЛЕНИЯ ВОЗДУХА лк

Мощность поршневого двигателя определяется размерами цилиндра D и

их числом I, ходом поршня S, частотой вращения и, средним эффективным дав-

лением ре и тактностью (т = 2 для четырехтактного и т = 1 для двухтактного

двигателя)

ре nD^Stii

Ne 4-60-т *

Среднее эффективное давление ре — Р/Лмех. Механические потери двигателя

в целом, характеризующиеся механическим к. п. д. т]мех> здесь не рассматри-

ваются, учитывается лишь влияние к. п. д. турбины и компрессора на потери

насосных ходов, которые обычно относятся к механическим потерям. Среднее

индикаторное давление pt- = А ^-ТЬРК, где 4 — коэффициент пропорциональ-

ности; — индикаторный к. п. д.; а — коэффициент избытка воздуха для сго-

рания; т]0 — коэффициент наполнения; рк — плотность воздуха.

Параметры и а связаны между собой и зависят от организации рабочего

процесса. Пути повышения т]/ и снижения а здесь также не рассматриваются.

Следует заметить, что все оценки даются применительно к параметрам двигателя

с удовлетворительным значением при достаточно высоком значении а.

Использование воздуха удобно характеризовать удельной мощностью Ne,

отнесенной к 1 кг воздуха, проходящего через двигатель в 1 с. На рис. 1 пока-

зана зависимость Ne для дизелей и газотурбинных двигателей (ГТД) от макси-

мальной температуры цикла, степени повышения давления лк, коэффициента

избытка воздуха а и других факторов [74]. Экономичность дизеля является его

решающим преимуществом и должна быть сохранена или улучшена при наддуве,

поэтому в первую очередь рассматриваются двигатели, работающие с достаточ-

ным количеством воздуха, которое для оценочных расчетов может быть охаракте-

ризовано значением а = 2.

Значение т|у зависит от скорости поршня, совершенства газовоздушного

тракта, наличия продувки камеры сгорания и изменяется незначительно. При

создании нового или развитии существующего двигателя важно не понизить

т]0. Больших резервов повышения pi за счет нет.

Повышение плотности воздуха рк = pK/(RTK) является основным средством

увеличения р4-. Абсолютная температура воздуха Тк зависит от к. п. д. компрес-

сора. Ее влияние существенно и будет рассмотрено ниже.

Представление о возможных границах повышения ре путем увеличения дав-

ления наддувочного воздуха рк дает рис. 2, на котором представлены результаты

расчетов, проведенных с учетом возможного в будущем усовершенствования ма-

териалов, а также конструкций двигателей, в результате которого станет возмож-

ным обеспечить нормальную работу дизелей при максимальных давлениях

цикла до 20 МПа. Степень сжатия 8, степень повышения давления при сгорании X

и коэффициент избытка воздуха на сгорание а сохраняются на уровне, обеспе-

чивающем получение удовлетворительной экономичности. Оценка проведена

до давлений наддува рк = 1,5 МПа. Принято, что дизели имеют охлаждение над-

дувочного воздуха (а — радиаторное для тепловозного, б — забортной водой для

судового дизелей). Такой анализ позволяет сделать следующие выводы.

4

Рис. 1.*Удельный расход топлива ge и удельная мощность Ne газотурбинных и дизель-

ных двигателей: а — коэффициент избытка воздуха; tz — температура газа перед

турбиной; пк •— степень повышения давления в компрессоре ГТД; т]то — к. п. д.

теплообменника; е — степень сжатия дизеля; К — степень повышения давления при

сгорании

5

Рис. 3. Зависимость' среднего эф-

фективного давления от давления

наддува при средней скорости

поршня ст < 9 м/с — О; ст —

= 94-11 м/с — А

Рис. 4. Прогноз повышения среднего эффективного давления дизелей с D ~

= 150 4-200 мм: для четырехтактных — О, двухтактных — X

1. Простейшая схема наддува со свободным турбокомпрессором может

обеспечить удовлетворительную экономичность до давления наддува 0,5—0,7МПа.

2. Из-за ограничения pz при более высоких значениях рк необходимо сни-

жение 8 и X, что неизбежно ведет к снижению т^-. В этом случае удовлетворитель-

ная экономичность может быть получена только в двигателе с силовой турбиной

(скачок на графике при рк = 0,75 МПа, являющийся результатом перехода

в расчете от дизеля с простейшей схемой наддува к турбопоршневому дви-

гателю).

3. По-видимому, до рк = 0,354-0,45 МПа будет применяться одноступенча-

тая схема наддува, а при рк = 0,4—0,7 МПа — двухступенчатая схема. Созда-

ние дизелей с давлением наддува рк> 0,6ч-0,7 МПа в ближайшие годы мало-

вероятно из-за большой сложности возникающих при этом задач. Реально дости-

гнутые значения ре показаны на рис. 3, 4. Кроме того, на рис. 4 приведены ожи-

даемые в 1975 г. значения ре,

4. В ближайшие годы представляется реальным повышение среднего эффек-

тивного давления двигателей широкого применения в 1,5—2 раза.

5. Задачей ближайших лет является создание надежных турбокомпрессо-

ров, обеспечивающих в одной ступени лк = 4,0-4-4,5, а в двухступенчатом испол-

нении — як — 64-9.

2. ВЛИЯНИЕ К. П. Д. КОМПРЕССОРА

Совершенство компрессора определяется его характеристикой, т. е. зави-

симостью лк и i]K от расхода воздуха GK и частоты вращения пк.

Влияние характера зависимости пк — f (GK) при nK = const на совместную

работу двигателя и турбокомпрессора рассмотрено в п. 25. Здесь рассматривается

влияние т]к на повышение р[.

К* п. д. компрессора влияет на и рк. Произведение pKT]y определяет по-

дачу воздуха в цилиндр двигателя. Величина т]у зависит от скорости поршня,

совершенства продувочно-выхлопного тракта (объема коллектора впуска, формы

входных патрубков, формы каналов впуска воздуха в цилиндры, размера и закона

движения впускного и выпускного клапанов, формы и размеров каналов и тру-

бопровода выпуска газов) и перепада давлений между коллекторами впуска

и выпуска в период перекрытия фаз открытия клапанов. Снижение г]к при усло-

вии обеспечения требуемого рк ведет к необходимости повышения давления перед

турбиной рт, а это ухудшает продувку камер сгорания цилиндров дизеля и ведет

к снижению i%. Влияние отношения рк/рт на 1% тем интенсивнее, чем продолжи-

тельнее период перекрытия фаз открытия клапанов впуска и выпуска, которое

обычно бывает равно от 10 до 150° угла п. к. в. Чем выше отношение рк/рт в пе"

риод продувки, тем больше оптимальное значение угла перекрытия фаз. При ра-

боте дизеля с низким т]к (г]тк) или высоким противодавлением отношение рк/рт

может быть меньше 1, и в этом случае перекрытие фаз газораспределения должно

быть минимальным во избежание обратного заброса выхлопных газов в коллек-

тор впуска и резкого снижения T]y. При отсутствии противодавления за турбиной

и высоком значении Т]тк обеспечивается полное удаление выхлопных газов и

коэффициент остаточных газов уг приближается к 0, а величина 1% может быть

близка к 1.

Плотность воздуха в коллекторе впуска двигателя рк = Рк/(/?Тк). Если

охлаждение наддувочного воздуха отсутствует, то рк = рк; рк = рк и Тк = Тк-

В этом случае рк существенно зависит от То и т)к. На рис. 5, а приведена зави-

симость рк от и т]к при TQ = 293 К- Влияние т]к на рк тем сильнее, чем выше

степень повышения давления воздуха в компрессоре. Суммарное влияние т]к

на величину произведения r]DpK (рис. 5, б) велико, поэтому обеспечение достаточно

высокого к. п. д. компрессора является одной из основных задач, решаемых при

создании ТК.

Плотность воздуха на входе в двигатель зависит от г]к, но определяющими

факторами при применении охлаждения наддувочного воздуха являются пара-

метры холодильника и температура охлаждающей воды (в случае применения

водо-воздушного холодильника).

7

По уровню температур охлаждающей воды двигатели с охлаждением надду-

вочного воздуха делятся на две группы: с радиаторным охлаждением и с охлаж-

дением забортной водой. Первая группа характерна для тепловозных и авто-

тракторных двигателей и двигателей передвижной энергетики, вторая — для

судовых силовых установок.

Температура охлаждающей воды для двигателей с радиаторным охлажде-

нием обычно колеблется от 40 до 60° С, температура забортной воды 25—32° С.

В последнем случае обеспечивается более глубокое охлаждение воздуха. Как

Рис. 5. Влияние лк, Т]к и промежуточного охлажде-

ния воздуха на рост плотности наддувочного воздуха

(а) и на величину воздушного заряда цилиндра

1 — без охлаждения и без продувки; 2 — без охла-

ждения с продувкой; 3 — с охлаждением без про-

дувки; 4 — с охлаждением и продувкой

правило, температура воздуха за холодильником на 10—20° С выше темпера-

туры охлаждающей воды и составляет 60—70° С для двигателей с радиаторным

охлаждением и 35—55° С для двигателей с охлаждением забортной водой.

Для охлаждения воздуха применяются главным образом водо-воздушные

холодильники. Имеются типовые конструкции водо-воздушных холодильников,

их выпускает ряд специализированных фирм. Как правило, холодильники имеют

разные по величине поверхности контакта с воздухом и водой. В связи с тем,

что коэффициент теплоотдачи от воздуха к стенке в 5—15 раз ниже, чем от стенки

к воде, поверхность контакта с воздухом делается максимально большой.

На выбор глубины охлаждения воздуха существенно влияют относительные

размеры холодильника. Габаритный объем двигателя заданной мощности опре-

деляется его конструктивной схемой, искусством конструктора и, главным обра-

зом, частотой вращения. Чем выше частота вращения, тем компактнее двигатель.

Объем холодильника для требуемой глубины охлаждения с конкретным типом

8

охлаждающих поверхностей определяется в первую очередь расходом воздуха.

Принимая во внимание, что расход воздуха пропорционален мощности двига-

теля, можно считать, что размеры холодильника определяются мощностью

двигателя. Чем выше частота вращения двигателя, тем больше относительные

объем и стоимость холодильника наддувочного воздуха, поэтому целесообразная

глубина охлаждения воздуха уменьшается с повышением частоты вращения дви-

гателя.

3. ЭНЕРГЕТИЧЕСКИЙ БАЛАНС ТУРБОКОМПРЕССОРА (ТК)

При газотурбинном наддуве дизеля возможны два основных способа исполь-

зования энергии.

1. Энергия, потребляемая компрессором, равна энергии, вырабатываемой

турбиной. В этом случае ТК представляет собой автономный агрегат, связанный

с двигателем только газовой связью. Такая схема обеспечивает высокие экономи-

ческие показатели при максимальном упрощении конструкции и поэтому яв-

ляется наиболее распространенной.

Рис. 6. Область малых давлений р— V-диаграммы для четырехтактного двигателя:

Vь — рабочий объем цилиндра; Vc — объем камеры сжатия; <рк — коэффициент избытка

продувочного воздуха; р0 — давление окружающего воздуха; ра — давление перед ком-

прессором; р2 — давление за турбиной

2. Энергия, вырабатываемая турбиной, не равна энергии, потребляемой

компрессором. Небаланс энергии передается от двигателя к ТК (или наоборот)

за счет применения механической связи ротора ТК с коленчатым валом двига-

теля, что усложняет конструкцию последнего. Эта схема применяется при над-

дуве двухтактных двигателей в тех случаях, когда не удается обеспечить баланса

энергий турбины и компрессора, не ухудшая существенно продувку и напол-

нение цилиндра. Эта схема также применяется в тех случаях, когда необходимо

передавать избыточную энергию от турбины к двигателю при высоких давлениях

наддува и высоких температурах газов перед турбиной. Механическая связь

может быть также использована для обеспечения высокой приемистости за счет

передачи кинетической энергии ротора ТК (которая из-за высоких скоростей

может в несколько раз превосходить кинетическую энергию поршневой части

двигателя) к валу двигателя на переходных режимах.

В связи с тем, что значительная часть энергии расширения в поршневых

двигателях не используется (теряется часть энергии расширения газов от дав-

ления в конце рабочего хода до давления за двигателем), возникает возможность

использования этой энергии в турбине ТК- Для оценки энергетических возмож-

9

ностей рассмотрим процесс расширения газов в координатах р—V. Для четы-

рехтактного двигателя эта диаграмма приведена на рис. 6. Кривая 1-2 представ-

ляет процесс сжатия воздуха, поступившего в цилиндр, кривая 3-4 показывает

процесс сжатия воздуха, прошедшего через цилиндр в период продувки, а пло-

щадь 1-2-3-4-1 представляет работу, затраченную на сжатие воздуха, расходуе-

мого на один цикл двигателя.

Если при умеренной длине выхлопного трубопровода его объем достаточно

велик (система постоянного давления), то в нем устанавливается примерно по-

стоянное давление рт и энергия, срабатываемая в турбине, определяется пло-

щадью 5-6-7S-5 Энергия, определяемая площадью 6-9-Ь'-6 в этом слу-

чае почти полностью теряется на завихрения при перетекании газов из цилиндра

Рис. 7. Область малых давлений р — V-диаграммы для двухтактного двигателя

в выхлопной трубопровод. Используется только часть энергии, идущая на повы-

шение температуры газов перед турбиной. При таком способе использования

энергии газов не всегда удается осуществить продувку камеры сжатия, так как

получение соотношения рк>> рт возможно только при достаточно высоком

к. п. д. турбокомпрессора и малых сопротивлениях продувочного и выхлопного

трактов, что не всегда удается обеспечить. Отсутствие продувки ведет к сниже-

нию коэффициента наполнения, снижению а и ухудшению экономичности дви-

гателя.

Для улучшения коэффициента наполнения и уменьшения отрицательной

работы насосных ходов желательно снизить давление в трубопроводе в период

выпуска газов за счет использования энергии Lr. Частичное использование этой

энергии возможно за счет снижения потерь на перетекание газов в начальный

период выпуска и уменьшения завихрений, что достигается правильным профи-

лированием каналов в головке цилиндра двигателя и выпускном трубопро-

воде, а также предельным сокращением объема выпускного трубопровода (си-

стема переменного давления).

При правильно подобранных фазах газораспределения и достаточном интер-

вале между выпусками из цилиндров, объединяемых одним выпускным трубо-

проводом, кривая давления газа в цилиндре будет проходить через точки 9,

10, что обеспечит значительный перепад давлений при продувке в период нахо-

ждения поршня вблизи верхней мертвой точки при одновременном существен-

ном снижении потерь энергии во время насосных ходов.

В случае наддува двухтактного двигателя диаграмма имеет вид, показанный

на. рис. 7 (обозначения те же, что и на рис. 6). Давление рт соответствует уста-

новившемуся давлению в период продувки и практически мало изменяется как

в системе постоянного, так и в системе переменного давления.

10

Относительный перепад давлений, необходимый для качественного осуще-

ствления процесса продувки,

^Р __ Рк Рт

Рк Рк

определяется применяемой системой наддува и совершенством органов газорас-

пределения. В системе наддува постоянного давления из-за низкой температуры

газов баланс энергии турбины и компрессора, как правило, не обеспечивается

и приходится применять механическую связь ТК с двигателем для подвода не-

достающей энергии от двигателя. В системе с переменным давлением удается

обеспечить баланс энергии турбины и компрессора во всем диапазоне рабочих

режимов двигателя. Это существенно упро-

щает систему наддува.

Для оценки энергетических возможно-

стей системы переменного давления вос-

пользуемся диаграммой процесса в относи-

тельных координатах. Рассмотрим зависи-

мость р/рк от V для случая наддува двух-

Р/Рк

9 9'

-I—6

Уъ

Рис. 8. Область малых давлений в координатах —----V для двухтактного двигателя

тактного двигателя (рис. 8). Отношение энергий, определяющее предельно воз-

можный энергетический выигрыш, обозначим через Kl

Kl = £1+^ = 1+41.

Ь2 ^2

Допустив, что отношения давлений ра!р^ Р^Рк и показатель политропы

расширения не зависят от давления наддува, а р2 постоянно, получим, что зна-

чение энергии определяется площадью 4-Ь'-9-4, а энергия £2 — площадью

5-6-7-9-5 (где линия 5-6 характеризует величину давления за турбиной р2).

Следует заметить, что энергия Lx растет при увеличении давления наддува

пропорционально рк, поэтому она изображается одной и той же площадью 4-bf -9-4

для данной температуры газов. Таким образом, получается зависимость Kl от

рк, показанная на рис. 9.

Практически из-за потерь в каналах и значительного объема выпускного

трубопровода, объединяющего обычно выпуск газов из двух или трех цилиндров,

не удается использовать энергию L± полностью. К турбине подводится только

часть этой энергии Lly причем Kl колеблется в пределах 0,1—0,5. Обычно Kl

для четырехтактных двигателей равно 0,1—0,2 и 0,20—0,35 для двухтактных

тихоходных двигателей. Как следует из рис. 9, энергетические преимущества

системы с переменным давлением уменьшаются при повышении рк. Из этого,

однако, не следует, что такие системы нецелесообразно применять при давлениях

наддува выше 0,13—0,15 МПа. При работе двигателя на частичных нагрузках

всегда имеет место снижение рк, и в этом случае импульсная система наддува

обеспечивает баланс мощностей турбины и компрессора, несмотря на снижение

температуры газов перед турбиной, что дает возможность осуществить наддув

двухтактного двигателя без каких-либо других вспомогательных средств.

11

При высоком наддуве четырехтактных двигателей применение системы

с переменным давлением газов обеспечивает равномерное снабжение воздухом

всех цилиндров двигателя, так как становится возможной продувка камеры сжа-

тия. Это существенно улучшает наполнение и позволяет форсировать двигатель

за счет увеличения а.

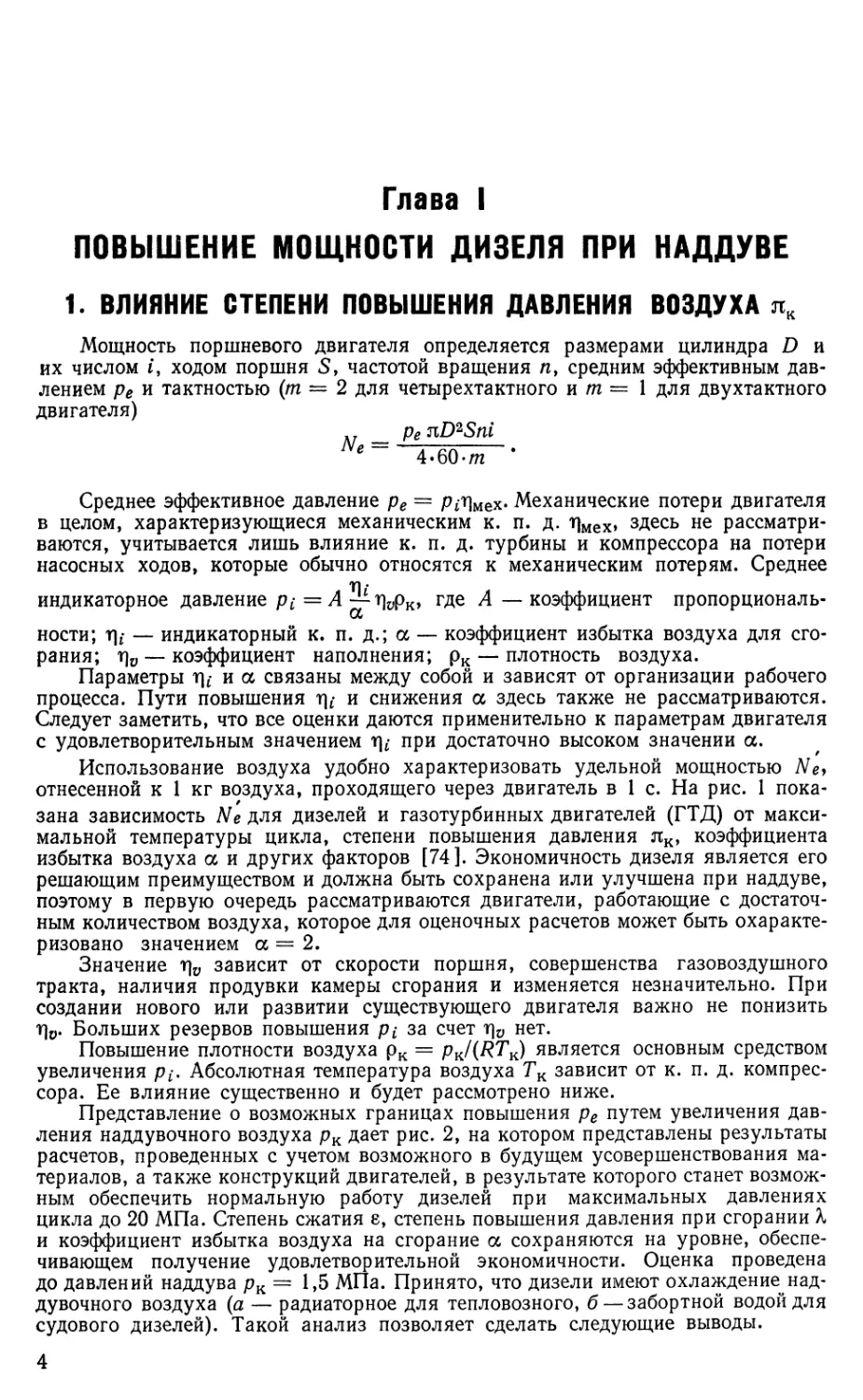

ность двигателя для системы по-

стоянного (а) и переменного давле-

ния (б):

-------------рк = 0,15 МПа;

---------- — рк = 0,2 МПа;

—---------рк = 0,25 МПа

Рис 9. Зависимость от рк для различ-

ной степени использования энергии

При применении свободного ТК для наддува четырехтактного двигателя

влияние общего к. п. д. ТК 'Цтк на удельный расход топлива ориентировочно

может быть оценено по рис. 10 или по формуле = 4004-800 (рк —

0,1) Дт)тк.

Общий к. п. д. ТК обычно равен 0,48—0,64 (0,48 — для ТК самых ма-

лых размеров). Наиболее распространенными являются значения 0,55—0,60.

Изменение т]тк в этих пределах оказывает некоторое влияние на ge, однако

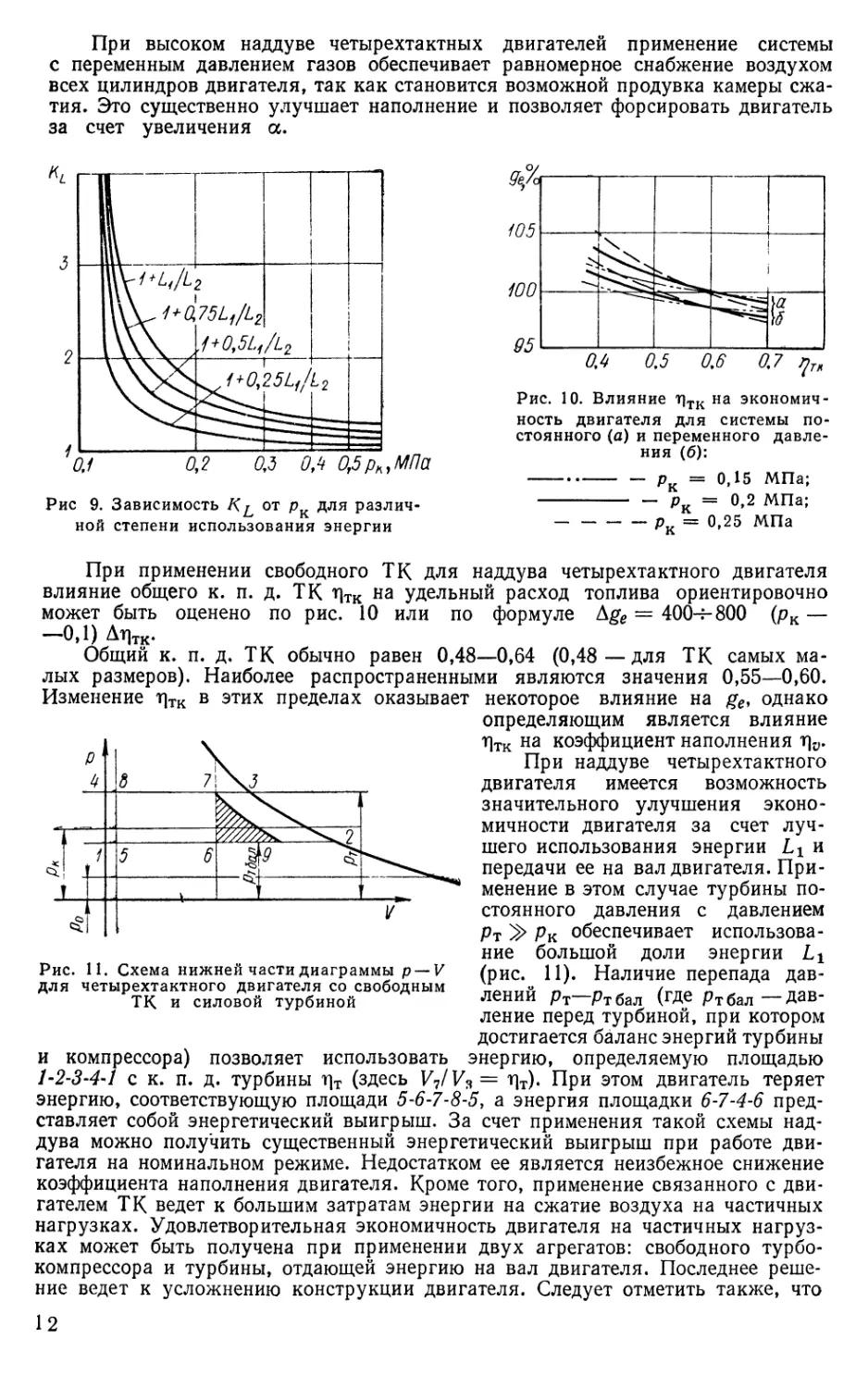

Рис. 11. Схема нижней части диаграммы р — V

для четырехтактного двигателя со свободным

ТК и силовой турбиной

определяющим является влияние

т]тк на коэффициент наполнения

При наддуве четырехтактного

двигателя имеется возможность

значительного улучшения эконо-

мичности двигателя за счет луч-

шего использования энергии и

передачи ее на вал двигателя. При-

менение в этом случае турбины по-

стоянного давления с давлением

Рт Рк обеспечивает использова-

ние большой доли энергии

(рис. 11). Наличие перепада дав-

лений Рт—Ртбал (где Ртбал—дав-

ление перед турбиной, при котором

достигается баланс энергий турбины

и компрессора) позволяет использовать энергию, определяемую площадью

1-2-3-4'1 с к. п. д. турбины т]т (здесь К7/У3= г|т). При этом двигатель теряет

энергию, соответствующую площади 5-6-7-3-5, а энергия площадки 6-7-4-6 пред-

ставляет собой энергетический выигрыш. За счет применения такой схемы над-

дува можно получить существенный энергетический выигрыш при работе дви-

гателя на номинальном режиме. Недостатком ее является неизбежное снижение

коэффициента наполнения двигателя. Кроме того, применение связанного с дви-

гателем ТК ведет к большим затратам энергии на сжатие воздуха на частичных

нагрузках. Удовлетворительная экономичность двигателя на частичных нагруз-

ках может быть получена при применении двух агрегатов: свободного турбо-

компрессора и турбины, отдающей энергию на вал двигателя. Последнее реше-

ние ведет к усложнению конструкции двигателя. Следует отметить также, что

12

применение турбины с рт> рк ведет к исключению продувки камеры сжатия

двигателя, что повышает теплонапряженность клапанов выпуска и резко повы-

шает трудоемкость доводочных работ. Попытки создания таких двигателей за-

канчивались на стадии испытания опытного образца.

Простота системы наддува является решающим фактором успеха ее приме-

нения, поэтому ни на какие усложнения не следует идти без существенных на

то оснований.

4. ВЫПУСКНЫЕ СИСТЕМЫ ДИЗЕЛЕЙ

Правильный выбор выпускной системы двигателя и рациональное ее проек-

тирование позволяют существенно улучшить использование энергии газов и

коэффициент наполнения двигателя. Изменение по времени давления в выпуск-

ном трубопроводе зависит от числа цилиндров, объединяемых одним трубопро-

водом, интервала между вспышками в отдельных цилиндрах, диаметра и длины

трубопровода. Можно представить

себе два идеальных граничных

случая:

1) выпуск в трубопровод бес-

конечно большого объема;

2) выпуск в турбину без вся-

кого промежуточного объема.

В первом случае давление га-

зов в трубопроводе будет постоян-

ным и равным рт, во втором —

давление будет переменным и рав-

ным давлению газов в цилиндре

двигателя. Все реальные выпуск-

ные системы являются промежуточ-

ными между двумя рассмотрен-

ными. Для случая выпуска из

цилиндра в трубопровод конечного

объема изменение давления газов

в трубопроводе имеет вид, пока-

занный на рис. 12. Чем меньше

объем трубопровода, тем раньше

происходит выравнивание давлений

газов в цилиндре и трубопроводе

(полного выравнивания давлений

Рис. 12. Влияние объема трубопровода на

импульс давления перед турбиной:

1 — давление в цилиндре; 2 — давление в вы-

пускном трубопроводе; 3 — давление наддува:

обычный объем трубопровода;

— ----очень малый объем;-----------—

большой объем

не достигается, однако перепад давлений

становится незначительным) и тем полнее использование энергии (за счет роста

степени использования энергии Lt). Период выпуска из одного цилиндра четы-

рехтактного двигателя длится около 240°, двухтактного — около 120° угла

п. к. в.

В системе постоянного давления один трубопровод объединяет выпуск га-

зов из многих цилиндров, и выпуски из отдельных цилиндров накладываются

один на другой. Полного выравнивания давления не происходит, и пики давлений

в начальный период выпуска доминируют над колебаниями давлений, вызван-

ными волновыми явлениями. В качестве примера на рис. 13 приведена, осцилло-

грамма давления в выпускном трубопроводе, объединяющем выпуск из шести

цилиндров. Там же даны фазы открытия впускного и выпускного клапанов одного*

из цилиндров. Так, у четырех- и шестицилиндрового двигателя подъем давления

в трубопроводе, как правило, затрудняет (или срывает) продувку цилиндра

в период перекрытия фаз открытия клапанов, что существенно снижает

у восьмицилиндрового двигателя наложение колебаний, особенно существенное

в длинном трубопроводе, приводит к искажениям, создающим разные условия

продувки различных цилиндров, а это снижает возможность форсирования дви-

гателя. В связи с указанным явлением подбор фаз газораспределения двигателя

с неразделенным выпускным трубопроводом необходимо проводить с учетом ре-

зультатов осциллографирования процесса выпуска газов по всем цилиндрам.

В этом случае оптимальный угол перекрытия фаз существенно снижается.

13»

При организации разделенной выпускной системы группировку цилиндров

следует производить таким образом, чтобы импульсы давлений не накладыва-

лись друг на друга, т. е. чтобы интервал между вспышками в отдельных цилин-

драх, объединяемых одним трубопроводом, не был менее 240° для четырехтакт-

ных и менее 120° для двухтактных двигателей. Для двигателей с умеренным

числом цилиндров (до 18), как правило, применяются разделенные выпускные

•системы. Оптимальным является число цилиндров, кратное 3 (6, 12, 18). В этом

случае число выпускных трубопроводов оказывается умеренным, а течение га-

зов в турбине—равномерным. При числе цилиндров, кратном 4(4,8,16), выпуск-

ная система получается более сложной, а течение газов в турбине — прерывистым.

Рис. 13. Давление в объединенном выпускном трубопроводе шестицилин-

дрового четырехтактного двигателя:

1 — давление в коллекторе выпуска; 2 — среднее давление перед турби-

ной; 3 — давление наддува; а — открытие выпускного клапана; б — от-

крытие впускного клапана

В качестве меры борьбы с последним получают развитие преобразователи

импульсов — устройства, состоящие из сопел и смесительных камер. Они обес-

печивают постоянное течение газов в турбине при переменном их течении в вы-

пускном трубопроводе двигателя. Каждые четыре цилиндра двигателя попарно

-объединяются одним преобразователем импульсов, подсоединенным к одному

вводу турбины. Выпуски газов от четырех объединенных цилиндров чередуются

равномерно через 180° (для четырехтактных двигателей); каждые два цилиндра

с выпусками газов через 360° имеют общий выпускной трубопровод.

Импульсы давления в выпускных трубопроводах для вновь проектируемого

двигателя могут быть определены с помощью критериев подобия [77 ] по экспе-

риментальным импульсам двигателей с подобными выпускными системами либо

расчетным путем [34].

5. ТРЕБОВАНИЯ К ТК, ОБУСЛОВЛЕННЫЕ ДВИГАТЕЛЕМ

Существующие двигатели можно условно разбить на следующие три основ-

ные группы:

1) работающие по винтовой характеристике;

2) по нагрузочной характеристике на генератор;

3) по всей области нагрузок и частот вращения, ограниченной внешней

характеристикой (транспортные двигатели).

В зависимости от назначения двигателя требования, которым должен

удовлетворять турбокомпрессор, оказываются различными.

Требования к к. п. д. турбокомпрессора

Получение высокого к. п. д. турбокомпрессора всегда является желатель-

ным, однако это иногда ведет к удорожанию двигателя или к увеличению габа-

ритных размеров агрегата наддува, что также не всегда приемлемо. В таком слу-

чае необходимо знать нижний предел Лтк, ПРИ котором возможна удовлетвори-

тельная работа двигателя с наддувом. Поскольку влияние т]Тк на расход топлива

(особенно при умеренных давлениях наддува) незначительно, минимальное зна-

чение к. п. д. следует принять, исходя из обеспечения удовлетворительного на-

полнения цилиндра.

14

Для четырехтактных дизелей это будет такое значение т]тк, при котором

возможна продувка камеры сгорания. Для двухтактных дизелей минимальное

значение т]тк определяется допустимостью работы без дополнительных проду-

вочных средств. Значение к. п. д., отвечающее поставленным выше требованиям,

зависит от организации продувочно-выпускного тракта, температуры газов,

сопротивления на выходе из турбины, разрежения на входе в компрессор и дав-

ления наддува. Наиболее нетребовательным к к. п. д. турбокомпрессора является

четырехтактный дизель с разделенным выпускным трубопроводом. В связи

с частичным использованием энергии Lr при низких рк удается осуществить

продувку и иметь удовлетворительные tjv при умеренных значениях г|тк. В этом

случае при /т = 500-4-600° С продувка камеры сжатия еще обеспечивается при

следующих значениях т]тк:

Рк, МПа ...................... 0,14-0,16 0,19-0,21 0,24-0,26

T)TK.......................... 0,42-0,46 0,46-0,50 0,50-0,52

При наддуве малооборотных двухтактных дизелей с прямоточной продув-

кой, имеющих малые перепады давлений при продувке цилиндра, при средней

температуре газа за цилиндрами 350—420° С и хорошо организованной разде-

ленной выпускной системе, обеспечивающей использование 30—50% энергии Llt

работа без дополнительных продувочных средств возможна при следующих зна-

чениях общего к. п. д. турбокомпрессора:

Рк, МПа .................. 0,13 — 0,14 0,16 — 0,17 0,19 — 0,20

.................... 0,45 — 0,50 0,50 — 0,55 0,58 — 0,60

В двигателях с контурными схемами продувки из-за большого объема вы-

пускных трубопроводов снижается степень использования энергии выпускных

газов и растет перепад давления при продувке, а это резко повышает требования

к общему к. п. д. турбокомпрессора. Поэтому, как правило, в таких двигателях

пока приходится применять дополнительные продувочные средства.

Приведенные выше значения т]тк являются нижним заградительным пре-

делом. Более высокие к. п. д. ведут к улучшению наполнения и некоторому сни-

жению потерь насосных ходов для четырехтактных двигателей, что приводит*

к снижению удельных расходов топлива.

ТРЕБОВАНИЯ К КОМПРЕССОРУ

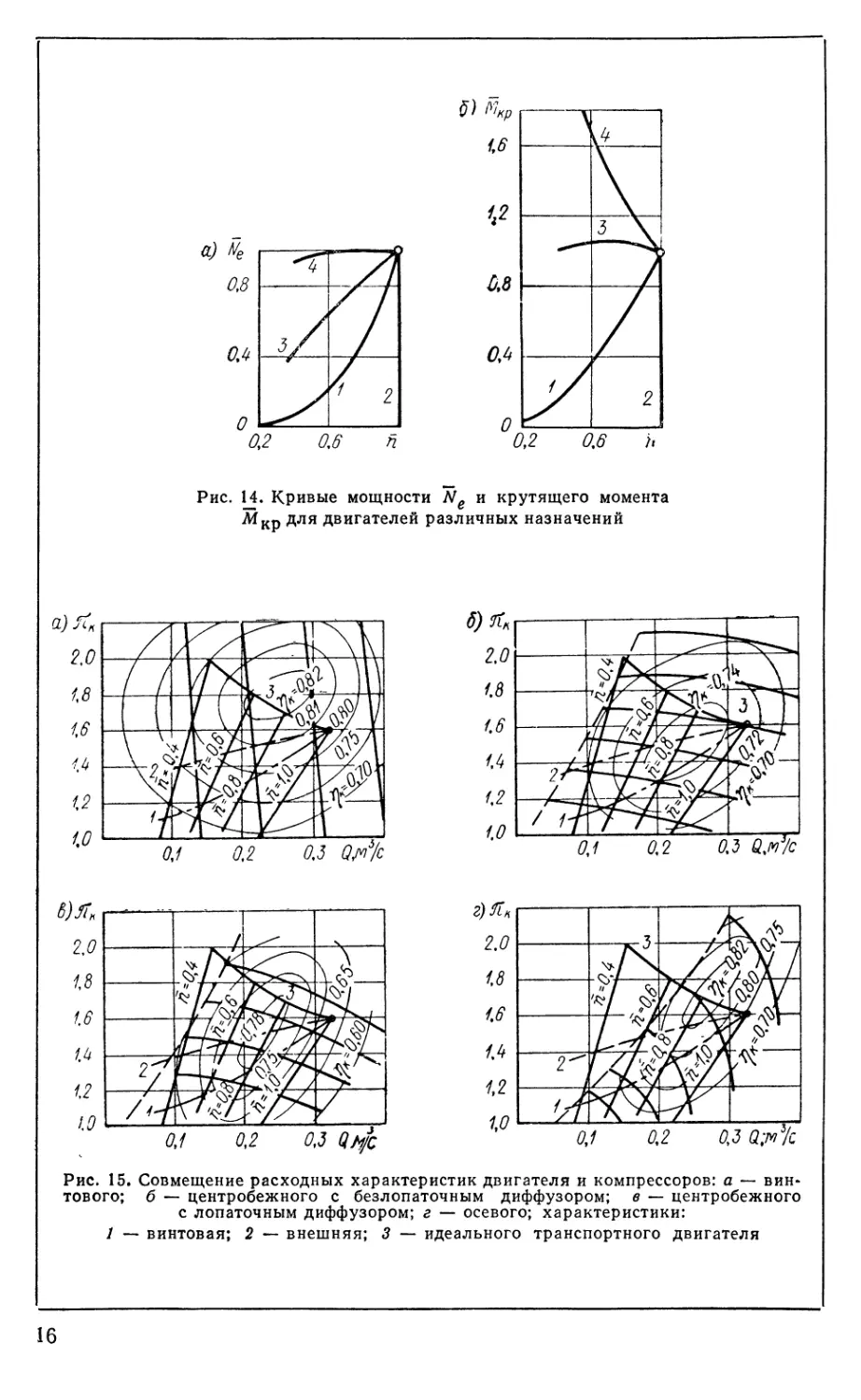

Требования, предъявляемые к компрессору, определяются назначением дви-

гателя. На рис. 14, а показаны режимы работы судового (кривая /), стационар-

ного (2) и транспортного (<5) двигателей, а также идеального транспортного дви-

гателя (4), характеристика которого приближается к характеристике сериесного

электродвигателя в широком диапазоне частот вращения.

Аналогичные зависимости крутящего момента от частоты вращения представ-

лены на рис. 14, б.

Для судового и стационарного дизелей осуществление наддува не вызывает

особых затруднений, так как повышение крутящего момента, а следовательно,

и повышение среднего эффективного давления требуется в очень небольшой зоне

частот вращения и мощностей. Значительно сложнее обстоит дело с транспортным

дизелем, которому необходимо иметь высокий крутящий момент в широком диа-

пазоне частот вращения. И наиболее трудной задачей является обеспечение ха-

рактеристики идеального транспортного двигателя, который должен иметь

весьма высокий крутящий момент на малых частотах вращения. На рис. 15

приведены совмещенные зависимости между степенью повышения давления лк

и расходом воздуха двигателя и компрессора. Прямые линии (условно прямые) —

это линии постоянных частот вращения двигателя. Линии п = 1,0 соответствует

нагрузочная характеристика при постоянной номинальной частоте вращения

дизель-генератора. Высокое значение крутящего момента транспортного дви-

гателя должно быть сохранено примерно до п = 0,5.

15

Рис. 14. Кривые мощности Ые и крутящего момента

МКр для двигателей различных назначений

Рис. 15. Совмещение расходных характеристик двигателя и компрессоров: а — вин*

тового; б — центробежного с безлопаточным диффузором; в — центробежного

с лопаточным диффузором; г — осевого; характеристики:

1 — винтовая; 2 — внешняя; 3 — идеального транспортного двигателя

16

Рассмотрим эти требования по расходам и степеням повышения давления

воздуха с возможностями компрессоров различных типов.

Идеальным является объемный компрессор. Он может подавать практи-

чески любое количество воздуха с любым давлением. На рис. 15, а совмещены

характеристики винтового компрессора и дизелей различного назначения. Вин-

товой компрессор выбран как один из лучших объемных компрессоров. Он

удовлетворяет требованиям, предъявляемым всеми рассматриваемыми дизелями

и обеспечивает к. п. д. компрессора 80% на номинальном режиме работы дви-

гателя. Некоторое падение к. п. д. при снижении давления наддува для судо-

вого дизеля не имеет существенного значения. Внешняя характеристика обыч-

ного транспортного дизеля проходит через зону величин к. п. д. от 80 до 75%.

Внешняя характеристика идеального транспортного двигателя проходит через

зону с величинами к. п. д. выше 80%. Здесь показан случай, когда компрессор

отвечает наиболее тяжелым требованиям. Можно было бы иметь характеристики,

более благоприятные для обычных требований, сместив максимум к. п. д. влево

вниз соответствующей настройкой компрессора.

Таким образом, винтовой компрессор в состоянии удовлетворить требованиям

двигателя любого назначения. Однако винтовые компрессоры сложны в произ-

водстве и, что самое главное, эти компрессоры не удобны для спаривания с газо-

вой турбиной, так как их частоты вращения существенно ниже частот вращения

газовых турбин.

На рис. 15, б совмещены характеристики дизеля и наиболее дешевого и удоб-

ного для работы с газовой турбиной центробежного компрессора с безлопаточным

диффузором.

Требования винтовой, внешней, а также нагрузочной характеристик удов-

летворяются этим компрессором, причем во всех случаях удается получить удов-

летворительный к. п. д. компрессора. Этот компрессор в принципе может удов-

летворять также и требованиям идеального транспортного двигателя. Правда,

в зоне низких частот вращения к. п. д. компрессора несколько падает, но до

п = 0,5 использование центробежного компрессора возможно, особенно если

сместить его характеристики влево, в сторону меньших расходов воздуха, не-

сколько снизив к. п. д. на номинальном режиме работы двигателя. Это часто

делают для улучшения формы кривой крутящего момента.

Некоторое усложнение компрессора имеет место при введении в его кон-

струкцию лопаточного диффузора. На рис. 15, в совмещены характеристики

центробежного компрессора с лопаточным диффузором и дизелей различного

назначения. Компрессор с лопаточным диффузором при степени повыше-

ния давления ^2 удовлетворяет требованиям почти всех рассматриваемых

дизелей.

Осевой компрессор, характеристика которого показана на рис. 15, г, для

малых расходов воздуха обычно не применяется. Он удовлетворяет требованиям

работы только по винтовой и нагрузочной характеристикам. Если сдвинуть

характеристику осевого компрессора вправо, то он мог бы идеально удовлетво-

рять требованиям судового двигателя.

Из приведенного анализа следует, что требованиям дизелей различного назна-

чения наиболее полно удовлетворяют объемный винтовой компрессор и центро-

бежный компрессор с безлопаточным диффузором. Достаточно универсальным

является также центробежный компрессор с лопаточным диффузором. В связи

с тем что объемный компрессор непригоден для работы с газовой турбиной, он

применяется сравнительно редко.

ТРЕБОВАНИЯ К ТУРБИНЕ

Основными показателями турбины являются к. п. д. и пропускная способ-

ность. К- п. д. правильно спрофилированной турбины обычно не ниже 0,75, если

по условиям компоновки не слишком заужены площади поперечного сечения

подводящих и отводящих газ каналов. При этом высокий к. п. д. имеют как осе-

вая, так и радиально-осевая турбины.

2 б. п. Байков 1 7

Для ТК судовых дизелей и дизель-генераторов турбина должна обеспечи-

вать высокий к. п. д. только в расчетной точке при номинальной частоте враще-

ния двигателя.

К дизель-генераторам предъявляется требование быстрого приема нагрузки

после холостого хода, что обеспечивается быстрым разгоном ротора ТК до но-

минальной частоты вращения. В связи с этим ротор ТК должен иметь небольшой

момент инерции. Это же требование предъявляется к ТК транспортного дви-

гателя.

Для транспортных двигателей желательно также обеспечить удовлетвори-

тельное протекание кривой крутящего момента, причем максимум крутящего

момента должен соответствовать 0,4—0,6 номинальной частоты вращения.

Такую кривую крутящего момента можно получить регулированием пропускной

способности турбины. Введение регулирования более просто осуществляется

в радиально-осевой турбине.

Глава II

КОНСТРУКТИВНЫЕ СХЕМЫ И РЯДЫ ТК

6. ОБЗОР ВЫПОЛНЕННЫХ КОНСТРУКЦИЙ И ИХ АНАЛИЗ

На начальной стадии развития ТК основной трудностью являлось обеспе-

чение работоспособности турбокомпрессора, поэтому стремились к созданию агре-

гатов с возможно меньшими окружными скоростями. Это приводило к созданию

многоступенчатых конструкций, которые были громоздкими, и поэтому очень

скоро все фирмы перешли к производству одноступенчатых компрессоров.

При лк 3,5 это положение не вызывает сомнений и сегодня. Для лк> 3,5

некоторые фирмы рассматривают вопрос о применении двухступенчатых компрес-

соров и в настоящее время. Это связано с тем, что создание одноступенчатого

ТК сяк^4 связано с необходимостью применения весьма прочных материалов

и трудностью обеспечения требуемого протекания характеристик компрессора.

Однако создание двигателей, рассчитанных на высокие рс, также является

исключительно трудной задачей, поэтому весьма вероятно, что одноступен-

чатый ТК сохранит господствующее положение в течение ближайших 15—20 лет.

В ТК применяются почти исключительно центробежные компрессоры.

Осевые компрессоры в настоящее время практически не применяются, так как

к. п. д. современных центробежных компрессоров достаточно высок, а простота

их конструкции имеет решающее значение.

Осевые и радиально-осевые турбины имеют широкое распространение.

Осевые турбины применяются, как правило, для дизелей больших и средних

мощностей, радиально-осевые — в основном для дизелей автотракторного назна-

чения.

Размеры ТК определяются главным образом расходом воздуха, т. е. мощ-

ностью двигателя. Существенное влияние на размеры ТК оказывает также его

конструктивная схема. Объем двигателя данной мощности определяется в первую

очередь частотой вращения коленчатого вала, давлением наддува и совершенством

конструкции, которая характеризуется плотностью компоновки. Таким образом,

двигатели одной и той же мощности могут существенно отличаться по габаритным

размерам и массе. Чем быстроходнее двигатель и чем совершеннее его конструк-

ция, тем относительно большие размеры имеет его агрегат наддува и тем выше

требования к компактности этого агрегата. Развитие дизелестроения идет в на-

правлении повышения быстроходности двигателей, поэтому требования к ком-

пактности ТК становятся все более жесткими.

Рассмотрим возможные схемы выполнения ТК- Конструктивная схема вы-

полнения ТК определяется взаимным расположением колес турбины и компрес-

сора и их подшипников. Возможны пять схем их взаимного расположения

(рис. 16).

Турбокомпрессоры по схеме, показанной на рис. 16, а, имеют наибольшие

габаритные размеры и массу, однако они имеют и наиболее удаленные от турбины

подшипники малого диаметра. Это определяет высокую надежность и относитель-

ную простоту создания таких ТК- По этой схеме выполнено большинство ТК,

которые создавались до 1960 г. Многие из них выпускаются и сейчас.

По схемам, представленным на рис. 16, б и в, выполняют, как правило,

ТК, встроенные в многоцилиндровые двигатели. Эти ТК получаются конструк-

тивно более сложными, так как имеют подшипники большего диаметра, большое

количество уплотнений, довольно сложные корпуса, а по массе и габаритным

размерам они практически равноценны ТК, схема которых приведена на рис. 16, а.

Схема ТК, показанная на рис. 16, г, конструктивно проста, обеспечивает воз-

2*

19

можность получения достаточно малых габаритных размеров и массы. В настоя-

щее время такие ТК получают все большее распространение. Такая схема господ-

ствует у ТК автотракторных двигателей и начинает получать распространение

в двигателях самых больших мощностей. Вновь разрабатываемые ТК, как пра-

вило, также выполняются по этой схеме. Она предъявляет высокие требования,

к конструкции, качеству изготовления подшипников и к балансировке ротора.

ТК по схеме, изображенной на рис. 16, д, имеют предельно простую кон-

струкцию, наименьшие габаритные размеры и массу, но они не получили рас-

пространения из-за трудности обеспечения надежной теплоизоляции компрес-

сора.

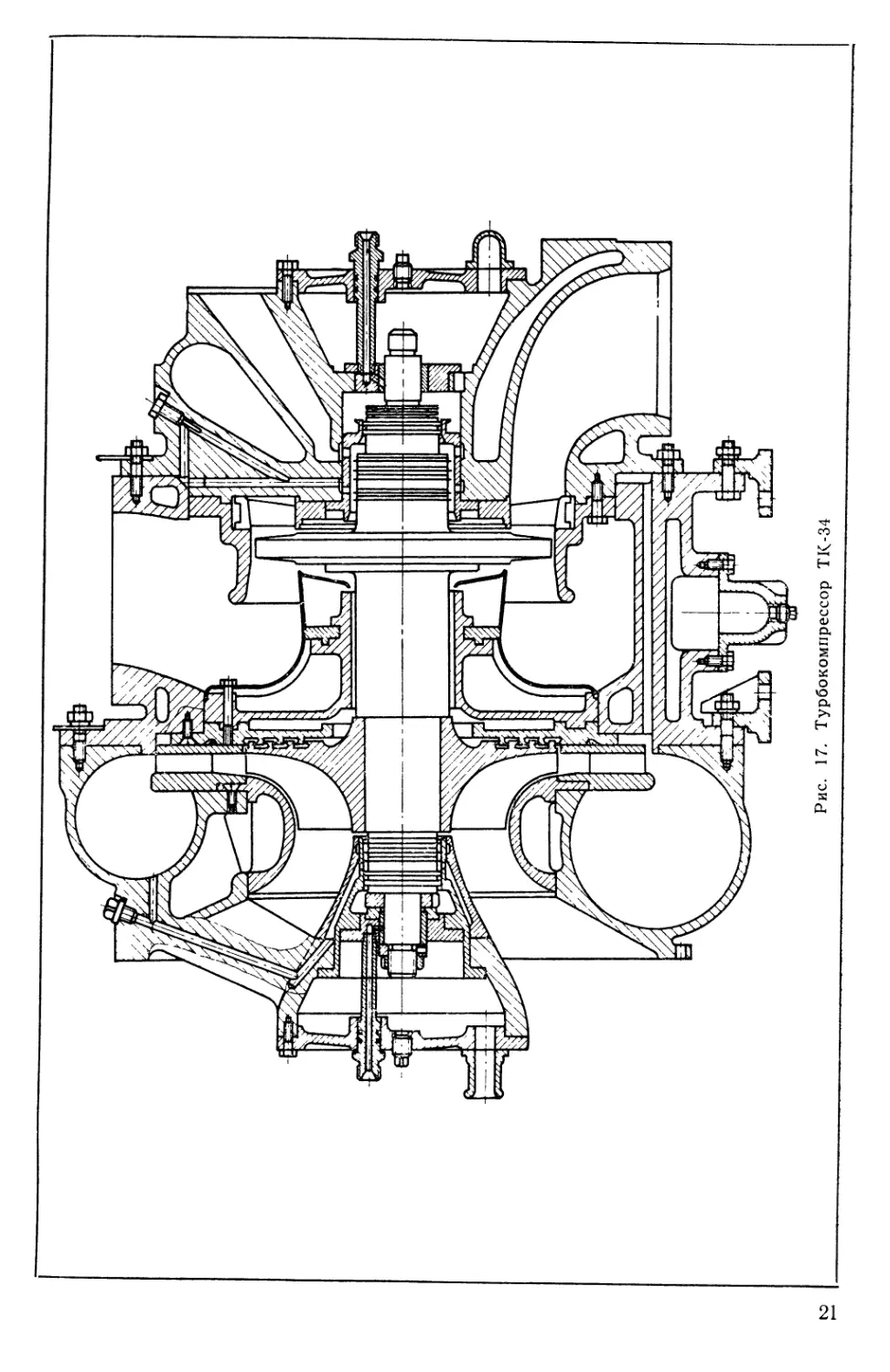

Таким образом, в настоящее время наибольшее распространение имеют

ТК, выполненные по схеме, показанной на рис. 16, а, для относительно тяжелых

Рис. 16. Схемы турбокомпрес-

соров

дизелей с большими ресурсами работы и по схеме, приведенной на рис. 16, а,

для всех остальных двигателей. Конструкция ТК с расположением подшипников

по концам ротора показана на рис. 17. Такие ТК выпускаются большинством

специализированных фирм, например «Броун Бовери» за рубежом и Пензенским

дизельным заводом в СССР. Эти ТК отличаются удобством в эксплуатации, высо-

кой надежностью и большими ресурсами. Они состоят из трех основных кор-

пусных деталей, разделительной стенки, ротора и подшипниковых узлов. Как

правило, они снабжаются глушителями всасывания или подводящим воздух

патрубком. В агрегатах крупных размеров корпус компрессора часто выпол-

няется из двух частей. Полости подшипниковых узлов развиты. Это обеспечивает

размещение достаточного количества масла в случае применения подшипников

качения с автономной системой смазки и надежную работу уплотнений.

Конструкция корпусных деталей оказывает решающее влияние на показа-

тели ТК. Вход воздуха в компрессор должен быть плавным, без резких поворотов,

с нарастанием скорости потока по мере его приближения к колесу компрессора.

Подводящий патрубок и глушитель не должны искажать поля скоростей воздуха

на входе, иначе к. п. д. компрессора будет снижаться и сузится диапазон его

устойчивой работы. Поддерживающие подшипник ребра должны быть доста-

точно удалены от колеса компрессора, а их выходная кромка не должна быть

чрезмерно толстой. Невыполнение этих рекомендаций может привести к воз-

никновению высокочастотного шума и поломке входных кромок лопаток колеса

компрессора от вибраций.

20

Рис. 17. Турбокомпрессор ТК-34

Существенное влияние на к. п. д. турбины оказывает осевая протяженность

каналов на входе в сопловой аппарат, особенно если здесь имеется поворот по-

тока на 90°. Поперечные сечения на выходе из колеса турбины также должны

быть достаточно развиты. Все это приводит к тому, что ТК с такой конструктив-

ной схемой получаются достаточно сложными, с большой массой и габаритными

размерами. Их широкое распространение объясняется лишь сравнительной лег-

костью создания, наличием большого опыта производства и эксплуатации.

Рис. 18. Турбокомпрессор ТК-18 конструкции ЦНИДИ

Конструкция ТК, показанная на рис. 18, достаточно проста. Он имеет отно-

сительно малые габаритные размеры и массу. Такие ТК выпускаются многими

специализированными фирмами и дизелестроительными заводами для собствен-

ных нужд. Обеспечение надежной работы подшипников и уплотнений таких

ТК является более сложной задачей и требует более высокой квалификации

конструкторов и технологов и применения более совершенного оборудования.

На рис. 19 и 20 приведены удельные массы и габаритные объемы ТК с осе-

вой турбиной, выполненных по двум наиболее распространенным конструктив-

ным схемам. Масса отнесена к производительности при лк = 2, зависимость

габаритного объема без глушителя на впуске воздуха в компрессор от производи-

тельности также дана при лк = 2. Верхние границы полей, показанные на

рис, 19, относятся к малорасходным ТК с чугунными корпусами, нижние гра-

ницы — к высокорасходным ТК с алюминиевыми корпусами.

22

Рис. 19. Удельная масса турбокомпрессоров двух конструк-

тивных схем

Рис 20. Габаритный объем турбокомпрессоров двух кон-

структивных схем

23

Схема ТК с консольными колесами имеет существенные преимущества как

по массе, так и по габаритным размерам. Объясняется это в основном двумя фак-

торами: более коротким ротором при расположении подшипников внутри и боль-

шим расходом воздуха через компрессор благодаря осевому входу и меньшему

диаметру ступицы колеса.

7. РЯДЫ ТК

Для современного машиностроения характерна высокая специализация

производства. ТК представляет собой агрегат, предъявляющий довольно высокие

требования к уровню производства (ротор, его балансировка, подшипниковые

узлы, уплотнения). Такое производство может быть рентабельно только при до-

статочной массовости. Поэтому ТК чаще всего производятся специализирован-

ными фирмами. Фирмы выпускают ряды ТК, построенные по принципу возмож-

Рис. 21. Турбокомпрессор ТКР-23

ности осуществления наддува любого существующего или вновь создаваемого

двигателя в определенном диапазоне мощностей.

Изменение наружного диаметра входа в компрессор DH и относительной ско-

рости воздуха на входе ст позволяет обеспечить компрессорам с одинаковым на-

ружным диаметром колеса в одних и тех же корпусных деталях работу с высоким

значением т]к в диапазоне расходов 3. Максимальным к. п. д. соответ-

Umin

ствует отношение расходов 1,6—'1,8. Изменение длины и углов установки сопло-

вых и рабочих лопаток турбины позволяет в одних и тех же корпусах изменять

пропускную способность турбины в 3—4 раза. Расход воздуха через компрессор

при прочих равных условиях пропорционален квадрату наружного диаметра его

колеса. Принимая отношение расходов воздуха соседних типоразмеров компрес-

24

Основные параметры турбокомпрессоров по ГОСТ 9658—66

Таблица 1

Основные параметры Типоразмеры

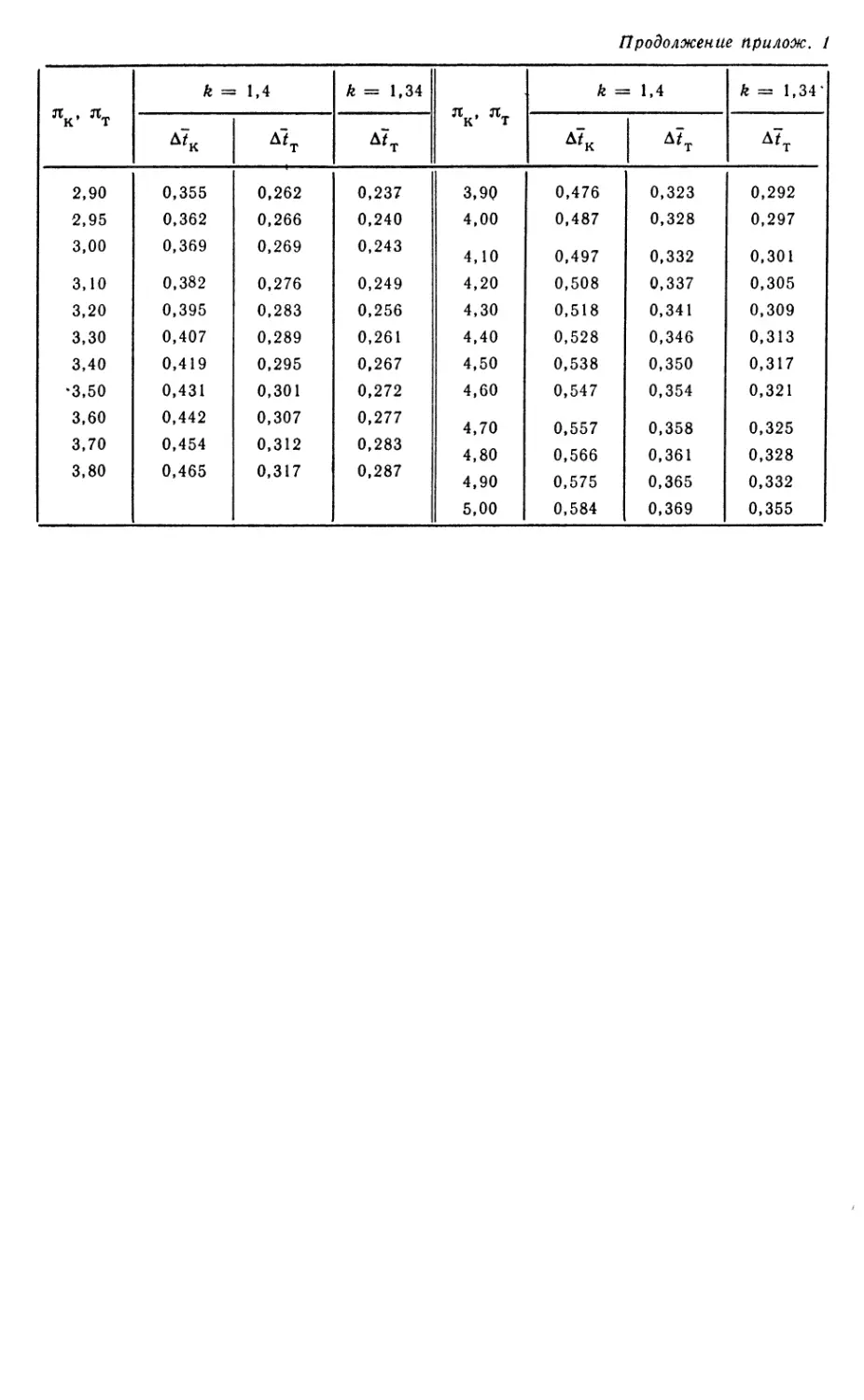

ДКР-7 ^ТКР-8,5 ТКР-11 | ТКР-14 ТКР-18 СО со ей Н 00 Н ТК-23 тк-зо ТК-38 ТК-50 ТК-64

Максимальная степень повышения давле- ния лк 1,9 2,5 3,5 2,5

Максимальная производительность ком- прессора (кг/с) при 1,5 — исполнение Н 2,5 —• исполнение С (для ТКР-7 и ТКР-8,5 при 71^= 1,9) 3,5 — исполнение В 0,135 0,118 0,235 0,31 0,42 0,64 0,71 1,08 1,2 1,19 1,8 2,1 1,86 2,9 3,5 0,85 1,3 1,45 1,32 2,2 2,5 2,3 3,7 4,3 4,2 6,1 7,2 7,2 10,8 10,8 18,0

Максимальная температура газов перед турбиной, °C 700 600

К. п. д. компрессора (не менее): с лопаточным диффузором с безлопаточным диффузором 0,68 0,70 0,75 0,72 0,76 0,72 0,78 0,74 0,76 0,72 0,78 0,74 0,75 0,80 I 0,76

К. п. д. турбины (не менее) 0,70 0,72 0,74 0,76 0,78 0,80

Масса, кг: из легкого сплава из чугуна 8 12 20 40 70 105 160 190 260 305 400 460 700 840 1600 1900 3000 3500

Примечание. Для турбокомпрессоров исполнения В (лк> 2,5) допускается снижение к. п. д. компрессора и турбины на 2% от величин, указанных в таблице.

соров равным 1,7, определяем знаменатель прогрессии ряда типоразмеров ТК:

k = К1,7^1,3. Ряды ТК большинства фирм имеют значения k в пределах

1,25—1,4. В СССР приняты следующие величины наружных диаметров колес

компрессоров ряда ТК: 70, 85, ПО, 140, 180, 230, 300, 385, 500 и 640 мм.

В СССР разработаны два ряда унифицированных ТК:

1) компактные ТК для наддува быстроходных дизелей с внутренним рас-

положением подшипников и радиально-осевой турбиной (ТКР-7, ТКР-8,5, ТКР-11,

ТКР-14, ТКР-18 и ТКР-23);

2) ТК для наддува тяжелых дизелей больших ресурсов работы с внешним

расположением подшипников и осевой турбиной (ТК-18, ТК-23, ТК-30, ТК-34,

ТК-38, ТК-50 и ТК-64). Параметры ТК приведены в табл. 1, а на рис. 17 и 21

показаны конструкции таких ТК-

Каждый типоразмер ТК должен допускать настройку компрессора на тре-

буемый режим работы во всем диапазоне расходов и давлений. По давлению над-

дува ТК разбиты на три группы: низкого, среднего и высокого давлений. Агре-

гаты, рассчитанные на различные давления, отличаются небольшим количеством

деталей, подавляющее большинство деталей унифицировано. Это обеспечивает

массовость производства.

Для точного согласования характеристик компрессора и турбины с характери-

стиками двигателя выпускают модификации проточной части турбины и компрес-

сора каждого типоразмера. Модификации получаются за счет различного сочета-

ния деталей, изготовляемых из базовых заготовок. Число модификаций должно

быть умеренным. В случае применения безлопаточного диффузора весь диапазон

расходов может быть перекрыт двумя-тремя модификациями компрессора. Однако

в связи с ростом давлений наддува требования к к. п. д. компрессора повышаются,

поэтому, как правило, применяются компрессоры с лопаточным диффузором.

Диапазон работы таких компрессоров достаточно узок: необходимо точно на-

строить их на требуемый режим работы, и тогда количество модификаций ком-

прессора значительно увеличивается (до 12—15).

Число модификаций турбины должно быть достаточно большим. Для обес-

печения требуемых параметров двигателя пропускная способность турбины |лГ

должна быть близка к оптимальному значению (допустимое отклонение 2—4%).

Для удовлетворения полного диапазона по |iF требуется 15—20 модификаций

турбины одного типоразмера. Наиболее дорогой частью турбины является рабо-

чее колесо, поэтому выгодно получение модификаций при неизменной заготовке

колеса турбины. Требуемый диапазон изменения достигается путем измене-

ния длины рабочих лопаток и угла установки сопловых лопаток.

В зависимости от числа цилиндров двигателя и способа использования энер-

гии отходящих газов требуются турбины с различным числом подводов газа,

поэтому выпускаются модификации корпусов с одним—четырьмя вводами.

Компрессоры выпускаются с одним и двумя выходными патрубками. Корпуса

ТК могут собираться в различных взаимных положениях. При массовом произ-

водстве специализированные фирмы, как правило, идут на выпуск ТК со спе-

циальными корпусами, создающими максимальные удобства при компоновке.

Это позволяет уменьшить габаритные размеры двигателей и снизить потери

в газовоздушном тракте.

ТК унифицированных рядов, особенно с подшипниками по концам ротора,

не позволяют получить оптимального решения при установке на двигателе, что

особенно сильно проявляется на быстроходных дизелях. При этом отчетливо

выявляются преимущества ТК с консольными колесами турбины и компрессора.

Для двигателей массового производства, по-видимому, целесообразно примене-

ние ТК со специальными корпусами и унифицированными лопаточными аппара-

тами, уплотнениями и подшипниками.

Глава III

РАСЧЕТ И ПРОФИЛИРОВАНИЕ КОМПРЕССОРА

8. К. П. Д. КОМПРЕССОРА

Совершенство проточной части компрессора определяется величиной к. п. д.

и пологостью характеристики и зависит от совершенства его элементов (рис. 22).

К. п. д. компрессора равен отношению адиабатной работы Як, потребной на

сжатие 1 кг воздуха, к фактически затраченной работе LK:

пк = Як/^к; (1)

/с 1 l \ р d у j к 1

4~ А^кин /1

п __ k

п— 1 k—\ R(TK — Ta) k — 1 Ппол!

где Hv — политропическая работа сжатия 1 кг воздуха; Та, Тк —температуры

на входе в компрессор и на выходе; са, ск — скорости на входе в компрессор

и на выходе из него»

Для воздуха обычно принимают k = 1,4 и 7? = 287 Дж/кг-К. Тогда Нк =

= 1005ТаДГк.

Величина к. п. д. компрессоров т]к, применяемых для наддува двигателей,

определяется по результатам испытаний их в соответствии с ГОСТ 10033—68.

На двигателях с наддувом обычно замеряют статическое давление на входе

воздуха в компрессор и за ним, поэтому принятая методика определения к. п. д.

компрессора по ГОСТ 10033—68 позволяет пользоваться при испытании ТК на

двигателе результатами стендовых испытаний компрессора без их перестройки.

Суммарные потери в компрессоре складываются из потерь во входном кор-

пусе Zlf в рабочем колесе Z2, в безлопаточном Z3 и в лопаточном Z4 диффузорах,

в улитке Z5.

Если положить Hv = kvHK, то уравнение (1) примет вид:

Як = 1 [(£0 _ 1) Нк + дякин Zi + Z2 + z3 4- + Z6]

или, обозначив 1 — 1/LK [(^— 1) Як + ДЯКПН] = т)о> получим

Нк = Но — Д111 — Лт)2 — Дт1з — Дгк — Аъ; Дт1; = Zi/LK. (3)

27

Величину т)0 можно выразить через безразмерные параметры компрессора

По = 1----=- [(*„ - 1) Як + ДЯКИН],

где //к, — коэффициенты напора компрессора, адиабатный и на валу;

LK = kvHK + ДЯкин + 2 Ti = Як/г)к- (4)

Рис. 22. Схема центробежного компрессора

Здесь и далее величины L, Н, АН и Z с чертой обозначают отношение этих

величин к «к/2, т. е.

ЯК = 2ЯК/И*,

где ик — окружная скорость колеса компрессора.

Величина коэффициента kv может быть определена по приближенной за-

висимости: kv 1 + 0,125 (1 — т]к) (лк — I)1/3. При ск — са величина

Д//кИН = 0, а при It — 0 kv = 1,0 и т]0 = 1,0.

Потери во входном корпусе Z± принято определять в долях от кинетической

энергии воздуха на входе в рабочее колесо, отнесенной к 1 кг воздуха,

С1 — ( С1 \2 Zi

21 = ?1-4- ИЛИ Z1 = £1 — 1 И Лг]1 = -=-,

z \ик / LK

(5)

28

где £i — коэффициент потерь во входном корпусе; — скорость воздуха на

входе в колесо. Для компрессора с осевым входом воздуха обычно^ = 0,054-0,1

и Zx = 0,0034-0,01. При радиально-осевом подводе воздуха = 0,14-0,2 и

Zi = 0,006-7-0,02. При указанных понижение к. п. д. компрессора Дт]х при

осевом входе равно 0,2—0,6%, при радиально-осевом 0,4—1,2%.

Потери в рабочем колесе компрессора Z2 также могут быть определены в до-

лях от величины кинетической энергии воздуха на входе в колесо:

w? _ / Wi \2 7

22 = 52“9-или Z2 = g2 — иДт]2 = -^-> (6)

1 \ «к / LK

где %2 — коэффициент потерь в колесе; и>х — относительная скорость воздуха

на входе в колесо; g2 существенно зависит от геометрических параметров рабо-

чего колеса, а также от окружной скорости на периферии колеса мк. Обычно

g2 = 0,14-0,2.

К. п. д. колеса т]2 и потери в нем Z2 определяют с помощью следующих

зависимостей:

й. , ; z2 = lk-//2 =

и2 — 1

ИЛИ _

7п — — — *

= z2 = £K-/f2,

где 7?2 — адиабатная работа сжатия 1 кг воздуха в колесе по параметрам тор-

можения; 02 — отношение температур торможения за колесом компрессора Т*2

и перед ним 7\.

Для большинства рабочих колес т]2 = 0,884-0,92, а в некоторых дости-

гает 0,95. Однако с увеличением лк до 2,5—3,5 т]2 уменьшается до 0,82—0,88

и, следовательно, если обычно понижение к. п. д. компрессора Дт]2 составляет

8—12%, то при высоких зтк оно увеличивается до 12—18%.

К. п. д. безлопаточного диффузора г]3 и потери в нем Z3 определяются по

уравнениям:

97 г2

Т1з = 1—2^4; z3 = g34’ w

4 — сз

ИЛИ

дЛз = у5-; 23 = 63(^-)2,

где с2, с3 — скорость воздуха на входе и выходе из лопаточного диффузора;

— коэффициент потерь в безлопаточном диффузоре.

К. п. д. безлопаточного диффузора т]3 = 0,64-0,8. Большие значения соот-

ветствуют ТК больших размеров, меньшие — малым ТК. Так как £3 = 0,154-

4-0,30, то при с2^ (0,854-0,9) ик понижение к. п. д. компрессора Дт]3 состав-

ляет 8—12%. При применении лопаточного диффузора £3 = 0,054-0,10 и Дт]3 =

= (24-4) %.

К. п. д. лопаточного диффузора г]4 и потери в нем Z4 определяются по ана-

логичным уравнениям:

2Z сз

= <9)

с3 — с4

29

или

z-=E.

где с4 — скорость воздуха на выходе из лопаточного диффузора; £4 — коэффи-

циент потерь в лопаточном диффузоре.

Обычно т]4 = 0,754-0,85 и g4 = 0,14-0,25, поэтому при D3!DK = 1,104-1,15 и

с3/ик = 0,754-0,82 Дт)4 = (4-^-8) %-

К- п. д. улитки т]5 и потери в ней Z5 могут быть определены с помощью сле-

дующих зависимостей:

2Z с4

= = 00)

6 4 ~ ск

ИЛИ

л Z — с4

дП5 = -р-; Z5 = £64,

ик

где ск — скорость воздуха на выходе улитки; g5 — коэффициент потерь в улитке.

К. п. д. улитки т]5 0,54-0,6, а = 0,24-0,4; поэтому при DJDK = 1,64-1,8

Дг]5 = (44-7) %. При лопаточном диффузоре Дт]5 — (24-3) %.

К. п. д. компрессора в целом для малых ТК с безлопаточным диффузором

Лк = 0,704-0,74, с лопаточным диффузором т]к = 0,744-0,78. Для крупных ТК

Лк = 0,784-0,84.

Для ^оценки влияния потерь в элементах ступени компрессора на коэффициент

напора Нк можно воспользоваться следующей зависимостью:

(2__________________ 2

Z1+Z3+Z4+Z5+^-£

тогда _

77к = н\-[zt + z3 + zt + z5 + (с2к -ё2)],

или

Нк = н2 + (ДЯ3 + + ЬНЪ -ZJ, (11)

где Я2, Н*2— коэффициенты статического и полного напора колеса; Д/Д- — при-

ращение коэффициента напора в i-м элементе.

Средние значения т]к и Нк компрессоров ТК приведены в табл. 2.

Таблица 2

Средние значения пк и Нк компрессоров ТК

D ,, мм к Безлопаточный диффузор Лопаточный диффузор

’’к

85—110 0,68 — 0,72 1,18—1,25 0,72 — 0,76 1,25—1,3

140-180 0.72 — 0,75 1,22—1,28 0,75-0,80 1,30-1,35

230 — 380 0,74 — 0,77 1,25—1,32 0,77-0,83 1,35—1,42

500 — 640 0,75 — 0,78 1,3—1,35 0,78 — 0,84 1,38-1 45

30

9. ВХОДНОЕ УСТРОЙСТВО

Входное устройство должно обеспечивать получение минимума гидравли-

ческих потерь при безотрывном течении воздуха, что достигается плавным изме-

нением площади поперечных сечений и кривизны стенок канала. Плохая орга-

низация течения воздуха на входе неблагоприятно сказывается на процессе

сжатия воздуха в рабочем колесе, поэтому входное устройство существенно влияет

на т]к и //к. Это влияние увеличивается при высоких лк. Должен быть также

обеспечен вход воздуха на лопатки вращающегося направляющего аппарата

(ВНА) с оптимальным углом атаки по всей высоте лопатки.

Применяются в основном три типа входных устройств: осевое, радиально-

осевое и коленообразное. Равномерное распределение скоростей дает осевой

вход, обычно применяемый при консольном расположении колеса. ТК с располо-

жением подшипников по концам ротора имеют радиально-осевой вход в ком-

прессор, который создает неравномерность поля скоростей и давлений перед

колесом и как следствие — большие гидравлические потери. Поэтому профили-

рование входного устройства в таких ТК должно производиться с учетом изме-

нения скорости входа по радиусу.

Существенно влияние расположения и формы ребер входных устройств.

Ребра не должны близко подходить к входным кромкам лопаток колеса. Расстоя-

ние между ними должно быть не менее (0,2-5-0,3) DK, а толщина ребер должна

быть не более (0,03-г-0,05) DK. Удаление ребер уменьшает возмущение потока

на входе в колесо. В результате улучшаются показатели эффективности компрес-

сора, уменьшается шум, особенно высокочастотный, снижается вероятность по-

ломок из-за вибрации.

Коленообразные входные патрубки применяются в том случае, когда по

условиям компоновки двигателя подвод воздуха необходимо произвести сбоку

перпендикулярно оси ротора. Обычно потери в таких патрубках несколько

больше, чем в радиально-осевых.

При применении перед входным устройством компрессора глушителя шума,

воздушного фильтра или всасывающего трубопровода давление и температура

воздуха перед компрессором равны

Ра — Ро &Ра> ?а = Tq---------т-----, (12)

где Дра — падение давления в фильтре или глушителе шума; са — скорость

воздуха на входе в компрессор.

Эффективность входного устройства определяется коэффициентом сопро-

тивления Ejp представляющим собой отношение потерь полного давления к кине-

тической энергии воздуха на входе в колесо:

с. 2Zl е. п Ра Р\

£1 = —Л или ^1 = 2----------к—

С1 РЛ

Для оценки потерь во входном устройстве пользуются также коэффициентом

сохранения полного давления [1], равным отношению полного давления рх

перед колесом к полному давлению на входе р*;

Р\ G

О1 = — или ох = 1 — т ; А,! = —1—

ра /? ! i а1кр

Для выполненных конструкций (Ух= 0,975-5-0,995. Коэффициент практи-

чески не зависит от что упрощает пользование им. Коэффициент зависит

от отношения площадей поперечных сечений на входе входного устройства и

31

на входе в колесо, а также от длины и формы канала. Чем больше конфузорность

и меньше кривизна стенок каналов, тем меньше потери.

На рис. 23 приведено распределение по радиусу скоростей воздуха перед

колесом компрессора ТК-23 с хорошо спрофилированным радиально-осевым

Рис. 23. Зависимость отношения скоростей ст1ст^ от r(D0 =

= 78 мм);---------расчетная, О — по опытным данным,---------не-

обходимая для безударного входа (Г = 0)

входом: при безударном натекании, расчетное и фактическое. Изменение отно-

сительной скорости Сщ/стьр по радиусу г незначительно и мало отличается от

расчетного и при безударном входе воздуха в колесо. Возможность обеспечить

требуемое распределение скоростей на входе в колесо зависит прежде всего от

осевой длины входного устройства,

которую сокращают для уменьше-

ния габаритов ТК.

На рис. 24 показано влияние

формы каналов входного устрой-

ства на характеристику компрес-

сора ТК-23. Видны преимущества

Рис. 25. Влияние на к. п. д. компрес-

сора диаметра колеса на входе при

радиально-осевом подводе воздуха

(Do= 78 мм, = 0,25): 1 - DR =

= 230 мм и 01Л=31°ЗО', 2 — DK =>

= 245 мм и Р1л = 39°

Рис. 24. Влияние формы каналов входного

устройства при £>н = 150 мм, DR = 240 мм

и Вк = 0,3: О-----О — при осевом подводе

воздуха (£>о = 78 мм), А--------А при ра-

диально-осевом (Do = 78 мм),----при

осевом подводе (Do = 50 мм)

осевого подвода воздуха в колесо. Здесь же показано влияние диаметра ступицы

колеса Do. При осевом подводе воздуха уменьшение DQ приводит к увеличению

к. п. д. компрессора и пологости его характеристики.

В ТК для наддува дизелей закрутка потока на входе воздуха в компрессор

обычно отсутствует, т. е. = 90° и = ст. Поэтому скорость воздуха перед

колесом определяется из условия

Cl =

где ст — коэффициент расхода компрессора (обычно ст = 0,20-г- 0,35); ак —

окружная скорость на диаметре DK.

32

Давление, температура и плотность воздуха перед колесом:

2 2

/ Тл \п-Уп „ „ с1~ п.

Р1 = Ра(у) \ Т1~~Та т------------; Pi =-' ~пТ.> (13)

\2а/ 2———7? i

где п = 1,35-т-1,39 — показатель политропы во входном устройстве.

Площадь поперечного сечения на входе в колесо

Л = —

РЛ

Наружный и внутренний диаметры входа в колесо:

D

н

4-^о2;

Ян + ^О

2

(И)

Для ряда ТК принимают: £>0 = (0,25-н0,35) DK; DH = (0,58-7-0,70) Z)K;

для ряда ТКР: Do = (0,22-4-0,30) £)к, Ьн = (0,55н-0,70) DK.

На рис. 25 показано влияние диаметра DH при радиально-осевом подводе

воздуха на величину максимального к.

мальные значения отношения Dn/DK =

= 0,58-^0,65 [2]. При увеличении

Вк до 0,3 зона оптимальных значений

Пн/Ьк расширяется до 0,58—0,70.

10. РАБОЧЕЕ КОЛЕСО

Совершенство рабочего колеса

характеризуется величинами к. п. д. т]2

и коэффициента напора Н2 (или //*)

и пологостью зависимостей этих вели-

чин от ст.

К- п. д. и коэффициент напора

колеса определяются по уравнениям:

н2

П2 = ^;

ьк

_ 2010Т 1)

Н. - а 2 ’ •

п. д. компрессора. При Вк = 0,25 опти-

Рис. 26. К. п. д. колеса: при =

= 0,6 (а), при = 0,6 и 1,0 (б):

4

2010т*

"2==----------—

На рис. 26 приведена зависи- 1 — ai/G = 0,53; 2 — ajtt = 0,6, з —

мость т]2 компрессора ТК-23 при = 0,68

окружных скоростях ик = 0,6-т-1,0 и

отношении = 0,53; 0,60 и 0,68 от ст. Максимальные к. п. д. рабо-

чего колеса составляют 0,85—0,93, причём большие к. п. д. получены

при меньших ик. Максимальный к. п. д. колеса достигает 0,94—0,95 в ко-

лесах с загнутыми назад лопатками [54]. Поэтому для колес с радиальными

лопатками максимальные к. п. д. колеса ц2 = 0,90-н0,93 можно считать доста-

точно высокими. При увеличении окружной скорости до ик — 1,0-н 1,2 (лк =

= 2,2-4-2,5) максимальные к. п. д. колеса уменьшаются, а зависимость т]2 от

3 Б. П. Байков

33

ст становится значительно круче. Существенное уменьшение к. п. д. колеса

наблюдается при лк = 3,04-3,5, а характеристика компрессора при этом ста-

новится еще круче. Поэтому одной из основных задач при создании компрессо-

ров на высокие давления наддува является повышение к. п. д. колеса до уровня

0,90—0,92 при высоких ик.

Величина окружной скорости колеса определяется из уравнения

или __________

где а — коэффициент трения диска колеса; а1кр — критическая скорость звука.

Коэффициент р, для полуоткрытых йолес компрессора с радиальными ло-

патками достаточно точно определяется по формуле П. К« Казанджана [64]

И = 2 л 1 ’ (16)

+ 3 гк

где zK — число лопаток.

Обычно при zK — 124-23 и = 0,84-0,9 а= 0,044-0,08.

УГОЛ НА ВХОДЕ И ЧИСЛО ЛОПАТОК

Угол лопатки на входе в колесо Р1Л выбирается в соответствии с направле-

нием относительной скорости воздуха на входе Wj_ и угла атаки i:

Р1л = Pi + * или Р1л = Р1 + *' ’ О?)

Ci , Cj , C-t 6iZK

Pj^arctg — ; p1==arctg—; ; r, = 1----:>

1 Ur 1 Ur 1 Tjl 1 SIH Р1л^1

где Pi, c{ — угол и скорость воздуха на входе в колесо с учетом стеснения;

тх — коэффициент стеснения; 6Х, zK — толщина и число лопаток колеса.

Угол атаки Г выбирается [2] в пределах 2—5° при ст = 0,254-0,30 и 4—

10° при ст — 0,304-0,35.

На рис. 27, а приведена опытная зависимость к. п. д. компрессора ТК-23

с радиально-осевым подводом воздуха при лк = 1,54-2,0 от угла р1л. Максимум

к. п. д. компрессора соответствует Р1л = 304-35° или ст = 0,254-0,3. При

дальнейшем увеличении угла к. п. д. компрессора уменьшается. Это объясняется

тем, что компрессор ТК-23 имел малую осевую длину Вк = 60 мм (Вк = 0,25)-

При увеличении осевой длины колеса до 73 мм (Вк = 0,3) максимум к. п. д. ком-

прессора смещается в область ст = 0,34-0,35.

На рис. 27, б приведены характеристики компрессора ТКР-14 с осевым под-

водом воздуха для трех вариантов колес: Р1Л = 22°, 31° и 40° при Вк = 0,3.

При увеличении р1л существенно увеличивается пологость характеристики ком-

прессора практически без уменьшения максимального к. п. д. Соответствующий

максимуму к. п. д. расход воздуха зависит как от угла (31л, так и от формы

лопаток колеса на входном участке. Поэтому при проектировании колеса следует

пользоваться зависимостью между углом потока и отношением ajti

Рх = arc sin (т1 , (18)

\ H /

34

Ш1Р1

где тг = —------коэффициент; pi — относительная скорость и плотность

^iPi

воздуха в горловинах канала колеса.

На расчетном режиме работы компрессора т1= 0,94-1,0. На рис. 28 при-

ведена зависимость числа л1а> от величины коэффициента mlt соответствующая

Рис. 27. Влияние угла лопатки 01л: а — на

к. п. д. компрессора:

(---------ТК-23 с радиально-осевым входом;

-------ТКР-14 с осевым входом); б — на ха-

рактеристику компрессора ТКР-14 ( —•-----Р1Л=

= 22°,-----------|31л - 31°,--------р1л = 40°)

Рис. 28. Зависимость числа от

при £>н = 160 мм, DK = 240 мм

и Ь2 = 17,5 мм, соответствующего-

помпажу (/ — a-Jtx = 0,6) и запи-

ранию потока (2 — fli/G = 0,53;

3 _ a1/t1 = 0,6; 4 — = 0,68}

Пологость характеристики компрессора зависит прежде всего от отношения

максимального расхода воздуха, соответствующего запиранию (л:к=1,0),

к минимальному, соответствующему появлению помпажа. С увеличением

рабочий диапазон компрессора сужается, его характеристика становится круче

и обычно при %lw = 0,954-1,15 линии помпажа и запирания сходятся 1,55].

Поэтому величина ограничена, т. е. Л1да 0,854-0,95 [2, 62]. Так как макси-

мальное значение Х1а, соответствует периферийному сечению, то при расчете

компрессора необходима его проверка

Хнпу = —---н ----', (20)

1Аттет:

где

* с\ D

Т1 = Т0’ а’н=7шв_; рн = arctg 7Г’

мп рн ик

₽н, ^'н — угол и скорость потока на диаметре Z)H<

3*

35

к. п. д. компрессора и пологость его характеристики существенно зависят

от числа и формы лопаток колеса. Оптимальное число лопаток при осевой длине

колеса Вк = 0,25ч-0,35 равно zK = 12ч-23. Большее число лопаток применяется

в крупных ТК, меньшее — в малых. Для увеличения пологости характеристики,

Рис. 29. Изменение характеристики компрессора ТКР-11 при

подрезке лопаток колеса через одну = 10 мм):

-------------- до подрезки; -------- после подрезки ,

особенно для малых колес, часто делают подрезку лопаток колеса на входе через

одну на длине ДВК = (0,06ч-0,10) £>к. На рис. 29 показано изменение характе-

ристики компрессора ТКР-И при подрезке лопаток колеса на входе через одну.

Аналогичные результаты получены и на других компрессорах [58, 71]. Техно-

логически изготовление таких колес более сложно.

ОСЕВАЯ ДЛИНА КОЛЕСА И ШИРИНА

НА ВЫХОДЕ

Осевая длина колеса связана в первую очередь с типом ТК и величиной ст.

В ТК с подшипниками по концам ротора с целью уменьшения расстояния между

опорами осевую длину колеса Вк стремятся сделать возможно меньшей. Это

позволяет уменьшить критическую частоту вращения ротора и несколько умень-

шить габаритную длину ТК. Обычно у таких ТК Вк = 0,25ч-0,30.

У ТК с консольным расположением колес ограничение осевой длины колеса

определяется стремлением уменьшить его вес и увеличить критическую частоту

вращения ротора. Обычно у этих ТК Вк = 0,26ч-0,34. На рис. 30 показано влия-

ние осевой длины колеса компрессора ТКР-14 при Р1Л = 35° на к. п. д. и коэффи-

циент напора Нк. Максимум к. п. д. и Нк шести испытанных колес (Вк = 32,

37, 42, 50, 60 и 70 мм) соответствует Вк = 0,35. Однако обычно Вк делают не-

сколько меньшей.

36

Рис. 30. Влияние осевой длины колеса на Г|к и Н*

компрессора ТКР-14 при иПр об/мин: 1 — 30 000,

2 — 35 000, 3 — 40 000, 4 — 45 000

Рис. 31. Влияние ширины колеса на выходе на ха-

рактеристику компрессора ТК-23 (а) при Ь2 (мм):

1 — 8,5; 2 — 11,5; 3 — 14,5; 4 — 17,5 и относитель-

ного зазора 6 на т)к (б): 1 — ТКР-Н; 2 — ТК-23

Определенное влияние на характеристику компрессора имеет ширина ко-

леса на выходе Ь2 [19], которая зависит от плотности и скорости воздуха:

2

= + <21>

/ Т, \п/л-1 п k

’ 7=Т~Т=Тг,кол:

с2и = Н“к; С2г^ (°>9 1.!) с1> с2 = Ус2и + clr>

62 = ~ТГ---> а2 = arctg.

Л^кР2С2Г C2U

На рис. 31, а приведена характеристика компрессора ТК-23 с безлопаточным

диффузором с Ь2 = 8,5; 11,5; 14,5; 17,5 мм. С уменьшением Ь2 и соответственно

Ь3 характеристика компрессора смещается в зону меньших ст- Поданным [2]„

оптимальные значения сс2 — 15ч-25°.

Влияние зазора между лопатками колеса и стенкой корпуса компрессора

показано на рис. 31, б. При уменьшении относительного зазора 6 =-т—при

b2 = const к. п. д. компрессора растет. Однако при 6 0,05 к. п. д. компрессора

уменьшается.

ПРОФИЛИРОВАНИЕ РАБОЧЕГО КОЛЕСА

В МЕРИДИОНАЛЬНОЙ плоскости

И ЦИЛИНДРИЧЕСКОМ СЕЧЕНИИ

При проектировании проточной части рабочего колеса стремятся обеспечить

равномерные поля скоростей и давлений в меридиональной плоскости во всех

сечениях канала и плавное изменение скоростей и давлений воздуха в любой

элементарной струйке вдоль канала. Это возможно [24, 25, 56], если восполь-

зоваться уравнениями

dw / sin2 В cos2 В \ п о

------w / г--------------— cos у ) = 2со cos р cos у;

0ft \ Rm г /

ctgP = (XxCtg^ + -A-(l-ll,;);dV = E3^-;

г -4- с I

ctg Рл = Ctg Рц.л cos у; ctg ₽ц.л = Ап гп-1

- Ан ”Г С )

(22)

и задаться вдоль средней линии плавной зависимостью b (m) = dw/dn. Тогда

уравнения (22) могут быть приведены к виду

Ъ = [6 (/и) + ctg2 ₽ “ 2“ ctg dz' (23)

где dy — приращение угла у на участке dz\ RH — радиус, на котором задана

парабола цилиндрического сечения лопатки; ft, z — показатель степени и рас-

стояние от вершины параболы; Rm — радиус кривизны средней линии в мери-

диональном сечении; рц.л, Рл — угол лопатки в цилиндрическом и любом сече-

ниях; с — среднее смещение центров фрезерования образующих лопаток от оси

колеса.

Так как уравнение (23) не имеет общего решения в квадратурах, расчет

средней линии производится методом последовательных приближений. Опре-

деляются основные геометрические размеры и параметры потока на входе и вы-

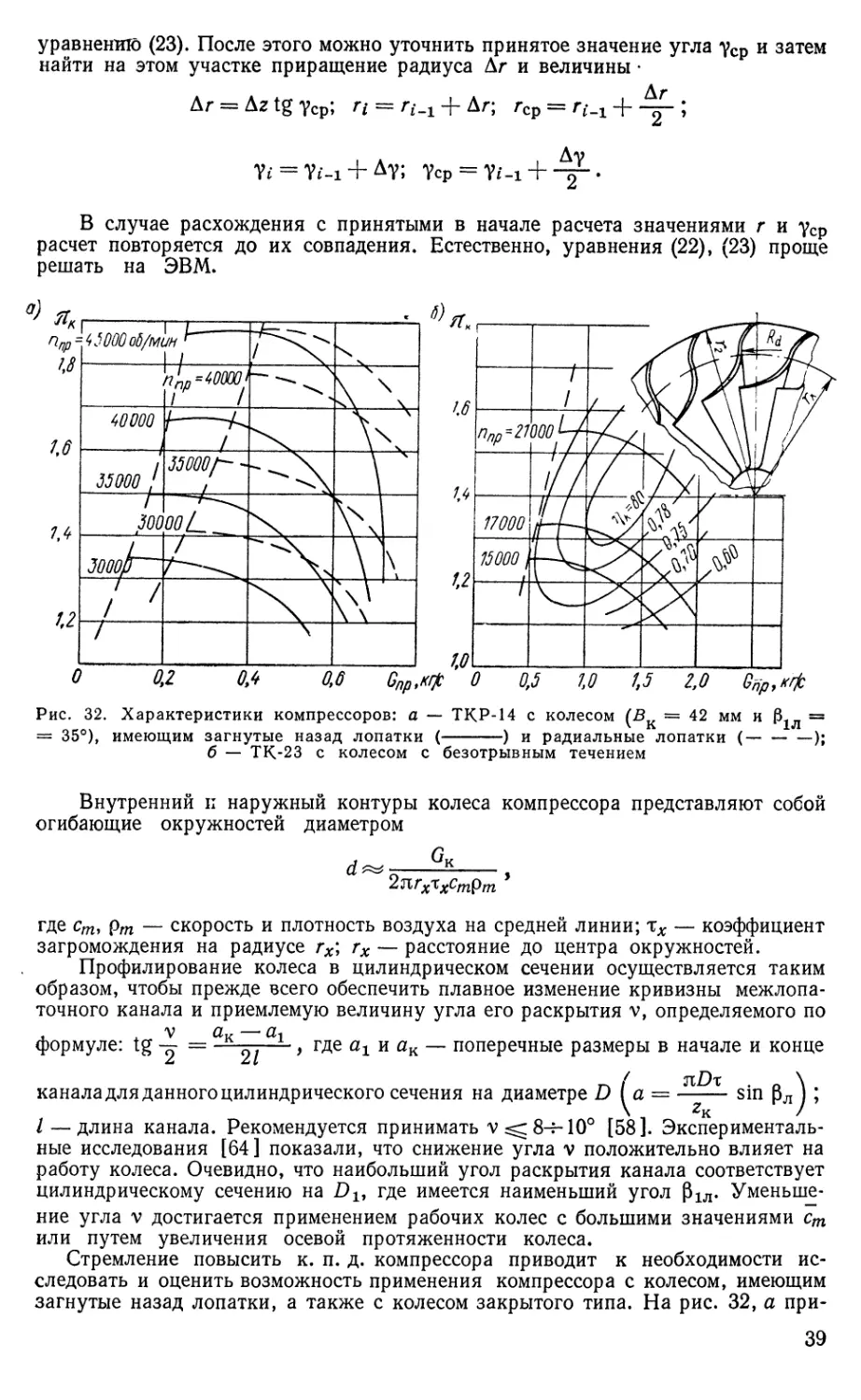

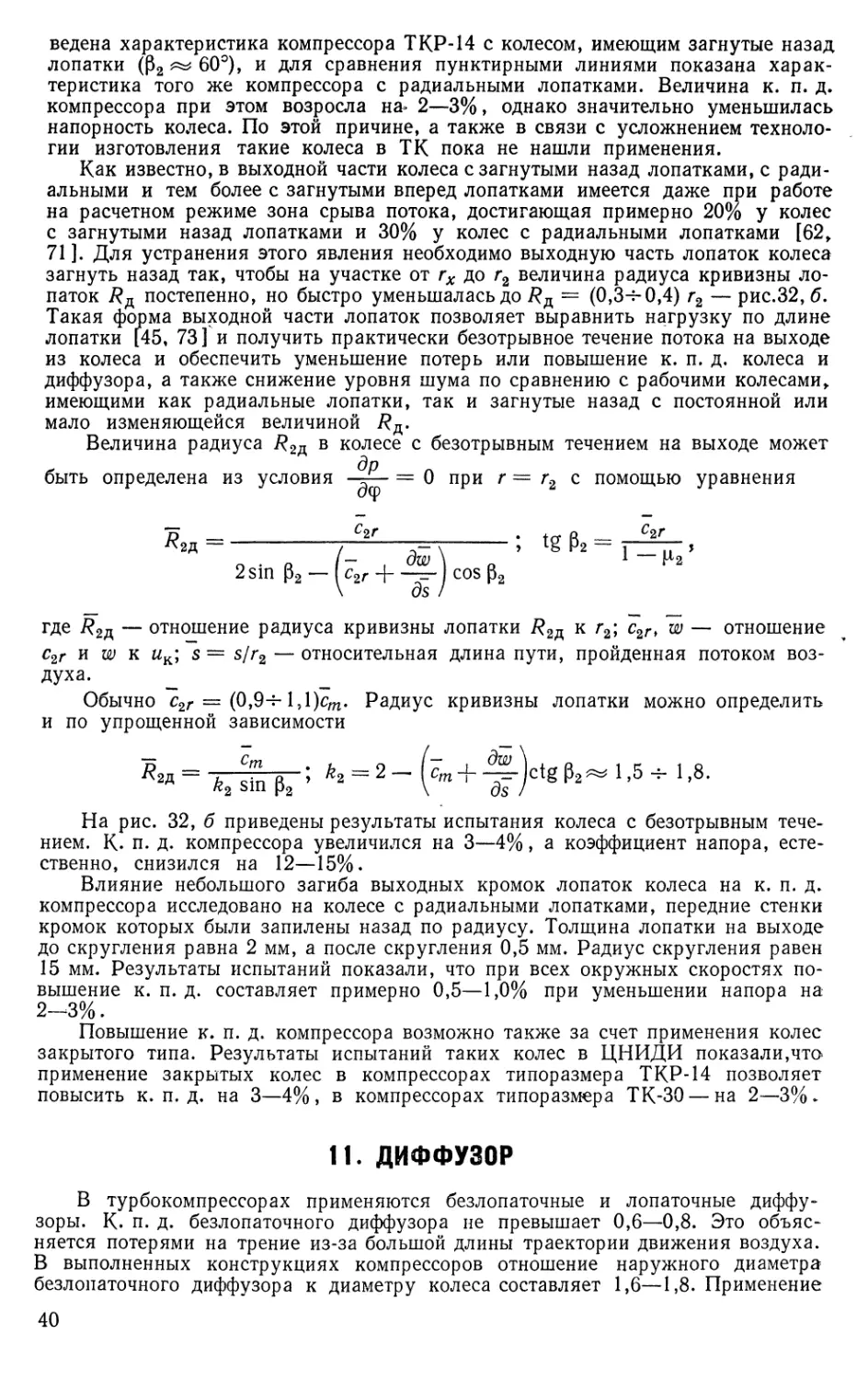

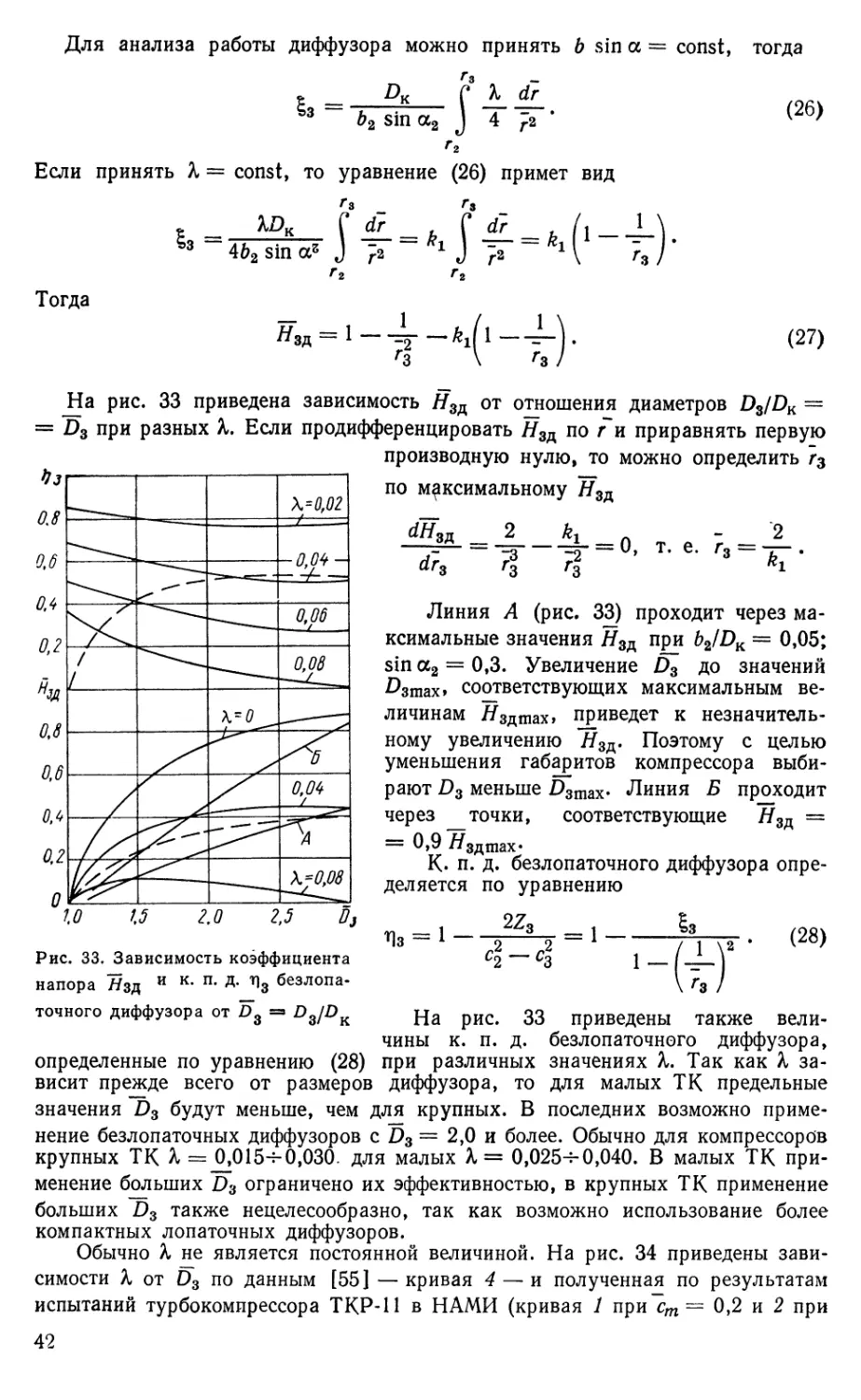

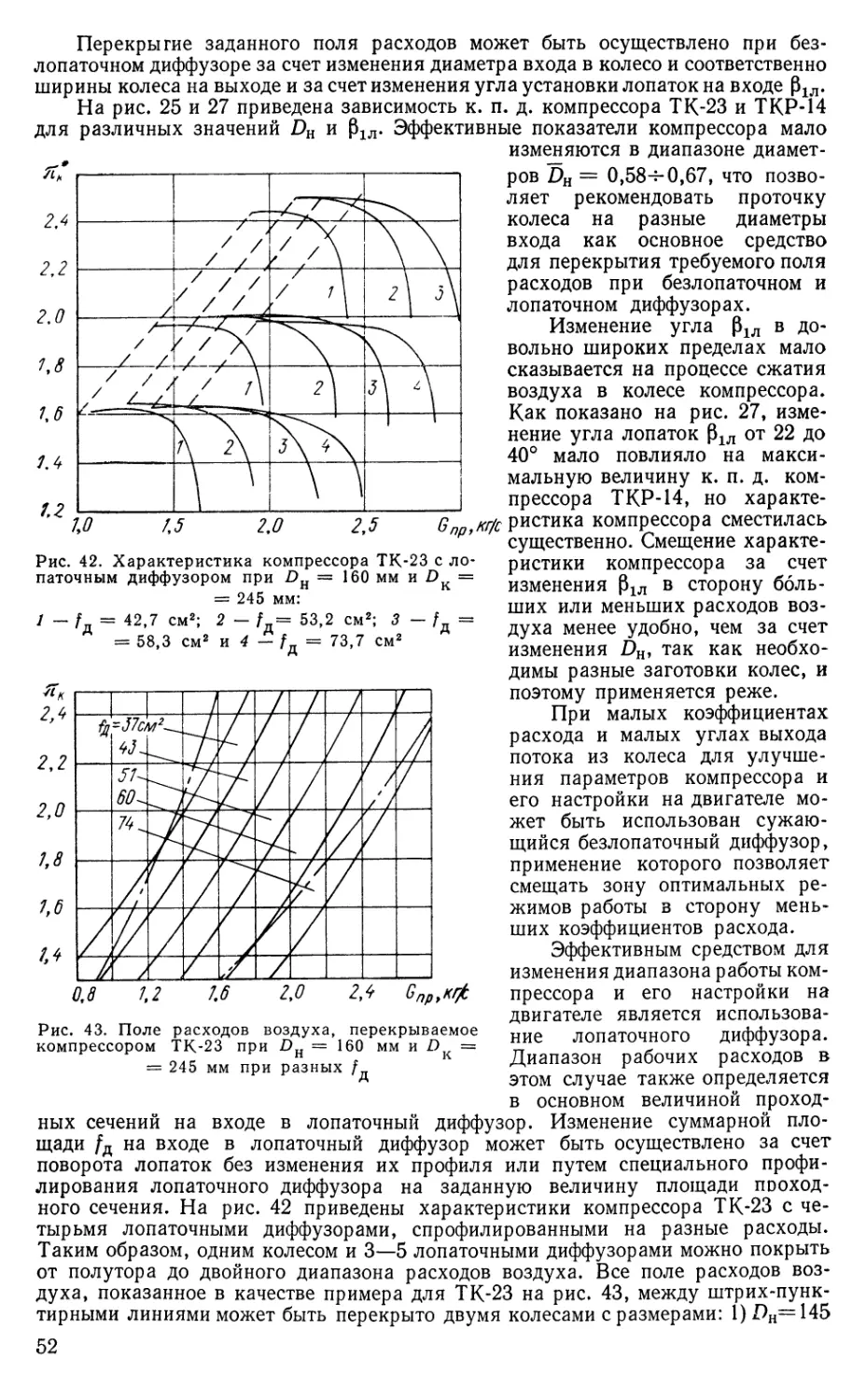

ходе из колеса, а затем на каждом участке Az, начиная от сечения 1—1 и задав