Автор: Арсеньев Л.В. Тырышкин В.Г. Богов И.А. Подобуев Ю.С. Левин Е.Е.

Теги: тепловые двигатели (кроме паровых машин и паровых турбин) транспорт тепловые двигатели газовые турбины газотурбинные установки

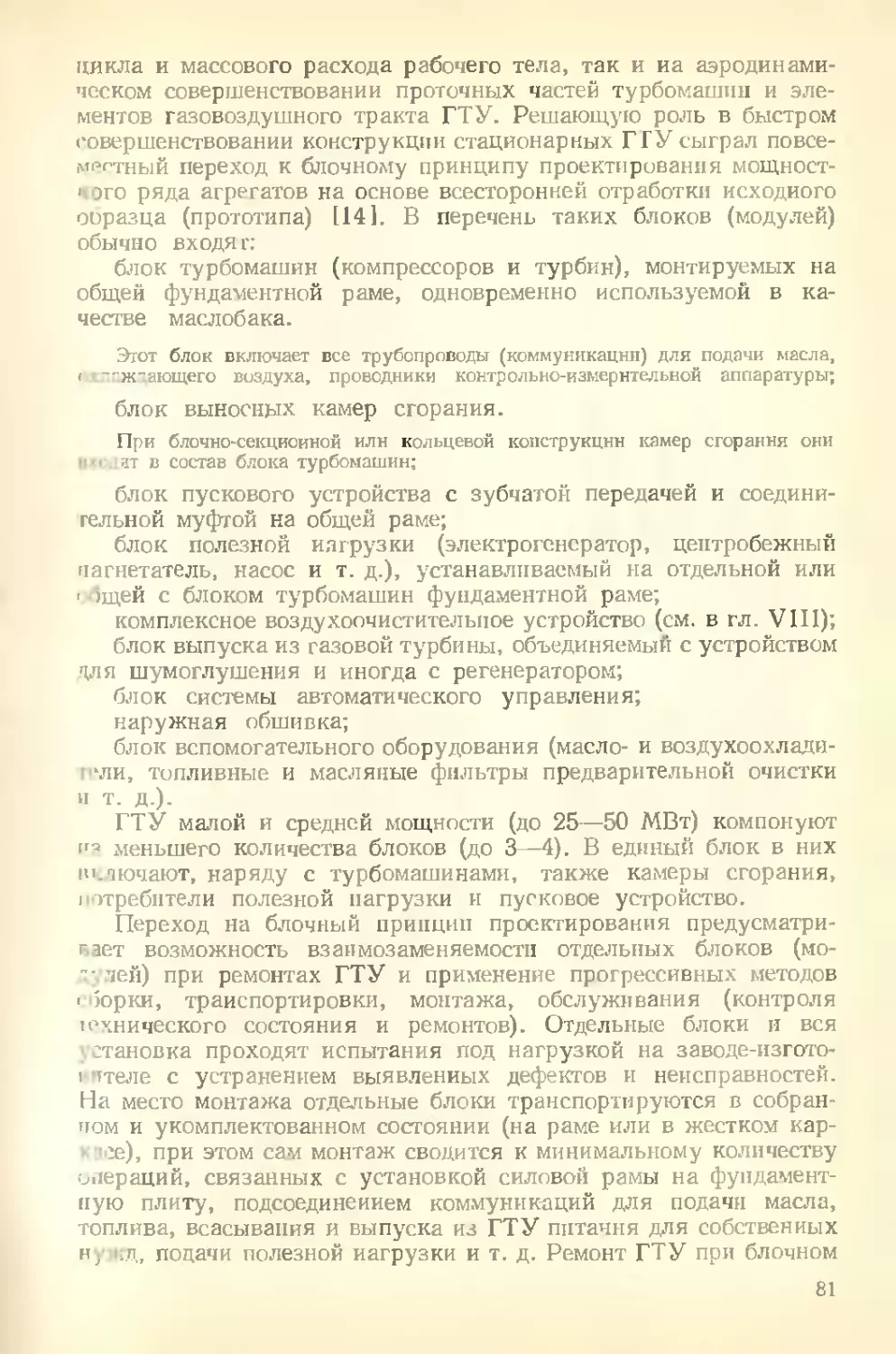

ISBN: 5-217-00420-7

Год: 1989

СТАЦИОНАРНЫЕ

ГАЗОТУРБИННЫЕ

УСТАНОВКИ

СПРАВОЧНИК

Под общей редакцией

д-ра техн, наук проф. Л. В. АРСЕНЬЕВА

и д-ра техн, наук проф. В. Г. ТЫРЫШКИНА

Ленинград

"Машиностроение”

Ленинградское отделение

1989

ББК 39.15я2

С78

УДК 621.438 (031)

Авторы: Л. В. Арсеньев, В. Г. Тырышкин, И. А. Богов,

Ю. С. Подобуев, Е. Е. Левин

Рецензент д-р техн, наук проф. И. К. Терентьев

Стационарные газотурбинные установки/Л. В. А р-

С78 с е н ь е в, В. Г. Тырышкин, И. А. Богов и др.;

Под ред. Л. В. АрсеньеваиВ. Г. Тырышкииа. —

Л.: Машиностроение. Ленннгр. отд-ние, 1989. —543 о.: ил.

ISBN 5-217-00420-7

Рассмотрены современные методы расчета термодинамических пока-

вателей тепловых схем стационарных газотурбинных установок, методы

расчета и конструирования их основных элементов — газовых турбин,

осевых компрессоров, камер сгорания, теплообменных аппаратов, систем

автоматического регулирования, предусматривающие возможность широ-

кого использования ЭВМ и САПР. Даны характеристики материалов,

применяемых для изготовления ГТУ, в том числе освоенных и перспек-

тивных жаропрочных сплавов. Приведены сведения по организации кон-

троля за работой ГТУ методом технической диагностики, машинного

управления, а также по обеспечению расчетных показателей их надежно-

сти и экономичности в условиях эксплуатации.

Справочник предназначен для инженерно-технических работников,

занимающихся проектированием, исследованием и эксплуатации й стацио-

нарных ГТУ.

С

2705040000—198

038 (01)—89

198—89

Ы>К 39.15я2

ISBN 5-217-00420-7

© Л. В. Apcenid'ii. В. Г. Гырышкин,

И. А. Гни<»ц. К) С, Подобуев,

Е. Е. Ленин, 1!1Н9

Предисловие

В решении генеральной задачи ускоренного экономического

н социального развития, поставленной XXV11 съездом КПСС,

значительная роль отводится широкому внедрению в различные

отрасли народного хозяйства прогрессивного высокоэкономич-

ного и надежного энергооборудования, и в том числе газотурбин-

ных установок (ГТУ).

Такие специфические качества, как малые удельные металло-

емкость и трудоемкость, хорошая маневренность, высокая сте-

пень автоматизации управления и эксплуатационная надежность,

обусловили распространение ГТУ на воздушном и морском транс-

порте. Применение ГТУ в теплоэнергетике создает реальные воз-

можности значительного улучшения технико-экономических и

экологических показателей вырабатываемой электрической и

тепловой энергии, в первую очередь при их использовании для

покрытия пиковых нагрузок и в качестве составного элемента

комбинированных парогазовых и энергетических установок.

Отмеченные положительные качества ГТУ, убедительно под-

твержденные опытом нх эксплуатации, обусловили значительный

и всевозрастающий интерес к ним со стороны широких кругов

специалистов. Несмотря на многочисленные публикации, посвя-

щенные различным аспектам конструирования и расчета основ-

ных элементов ГТУ, существует настоятельная потребность

в обобщении результатов их опытной проверки на стендовых уста-

новках и в натурных условиях с выдачей соответствующих реко-

мендаций. Одной из первых попыток в указанном направлении

явилось издание в 1978 г. справочного пособия «Газотурбинные

установки», подготовленного коллективом авторов под общей

редакцией Л. В. Арсеньева и В. Г. Тырышкина.

Быстрое развитие и совершенствование методов расчета и кон-

струирования основных элементов газотурбинных установок с ис-

пользованием современной вычислительной техники и САПР,

а также масштабы внедрения ГТУ в энергетику, газовую, химиче-

скую, металлургическую и другие отрасли народного хозяйства

продиктовали необходимость подготовки настоящего справочника,

за структурную основу которого принято упоминавшееся спра-

вочное пособие.

1*

3

Предисловие

В решении генеральной задачи ускоренного экономического

н социального развития, поставленной XXV11 съездом КПСС,

значительная роль отводится широкому внедрению в различные

отрасли народного хозяйства прогрессивного высокоэкономич-

ного и надежного энергооборудования, и в том числе газотурбин-

ных установок (ГТУ).

Такие специфические качества, как малые удельные металло-

емкость н трудоемкость, хорошая маневренность, высокая сте-

пень автоматизации управления и эксплуатационная надежность,

обусловили распространение ГТУ на воздушном и морском транс-

порте. Применение ГТУ в теплоэнергетике создает реальные воз-

можности значительного улучшения технико-экономических и

экологических показателей вырабатываемой электрической и

тепловой энергии, в первую очередь при их использовании для

покрытия пнковых нагрузок и в качестве составного элемента

комбинированных парогазовых и энергетических установок.

Отмеченные положительные качества ГТУ, убедительно под-

твержденные опытом нх эксплуатации, обусловили значительный

и всевозрастающий интерес к ним со стороны широких кругов

специалистов. Несмотря на многочисленные публикации, посвя-

щенные различным аспектам конструирования и расчета основ-

ных элементов ГТУ, существует настоятельная потребность

в обобщении результатов их опытной проверки на стендовых уста-

новках и в натурных условиях с выдачей соответствующих реко-

мендаций. Одной из первых попыток в указанном направлении

явилось издание в 1978 г. справочного пособия «Газотурбинные

установки», подготовленного коллективом авторов под общей

редакцией Л. В. Арсеньева и В. Г. Тырышкина.

Быстрое развитие и совершенствование методов расчета и кон-

струирования основных элементов газотурбинных установок с ис-

пользованием современной вычислительной техники и САПР,

а также масштабы внедрения ГТУ в энергетику, газовую, химиче-

скую, металлургическую и другие отрасли народного хозяйства

продиктовали необходимость подготовки настоящего справочника,

за структурную основу которого принято упоминавшееся спра-

вочное пособие.

1*

3

В справочнике изложены основы расчета термодинамических

показателей стационарных ГТУ, методы расчета и конструирова-

ния их основных элементов, систем автоматического регулирова-

ния и автоматизации управления, включая режимы пуска и оста-

новки агрегата. Приведены сведения об основных системах и вспо-

могательном оборудовании, а также материалах, применяемых для

изготовления ГТУ.

Отдельная глава посвящена обеспечению расчетных показа-

телей экономичности и надежности стационарных ГТУ в различ-

ных условиях эксплуатации с учетом влияния на основные их

элементы внешних условий и состояния рабочей среды. Рассмо-

трены вопросы организации контроля основных показателей ГТУ

с использованием методов технической диагностики, современной

измерительной аппаратуры, машинного управления и обработки

опытных данных.

Приведены сведения о методах автоматизированного проекти-

рования основных элементов ГТУ. Представлены типовые кон-

струкции основных элементов стационарных ГТУ, находящихся

как в эксплуатации, так и в стадии проектирования и изгото-

вления.

Вопросы обеспечения прочности основных деталей и узлов

ГТУ рассмотрены в объеме, необходимом для проведения их

комплексного предварительного проектирования.

Изложение материала в форме справочника обусловило целе-

сообразность широкого использования таблиц, графиков, номо-

грамм.

Список литературы включает главным образом отечественные

публикации, содержащие теоретические основы рабочих процес-

сов, а также обобщенные результаты исследований, методы рас-

чета тепловых схем, отдельных элементов ГТУ и т. п.

В приложениях приведены справочные материалы общего

характера и даны примеры расчета рекомендуемыми методами

отдельных элементов ГТУ.

Предисловие написано Л. В. Арсеньевым и В. Г. Тырышки-

ным, гл. I, VI, VII, приложения 1 и 2 — Л. В. Арсеньевым (за

исключением параграфа 1.13, написанного совместно с В. Г. Ты-

рышкииым), гл. II, VIII, X, приложения 3, 4, 10 и 11 — В Г. Ты-

рышкиным, гл. III и приложение 5 — Ю. С. Подобуевым, гл. IV,

V, приложения 6- 9 — И. А. Боговым, гл. IX — Е. Е. Левиным.

Замечания н пожелания по содержанию книги и ее оформлению

просим присылать в адрес издательства; 191065, Ленинград,

ул. Дзержинского, 10.

Основные условные обозначения и сокращения

Параметры установки

d, g — относительный массо-

вый расход пара,

воздуха и топлива

G — массовый расход

Й — удельная работа тур-

бомашины

#ад, — изоэнтропийный пе-

Но (Паз) репад энтальпий от

статического давления

Ро перед проточной

частью до статиче-

ского давления р2

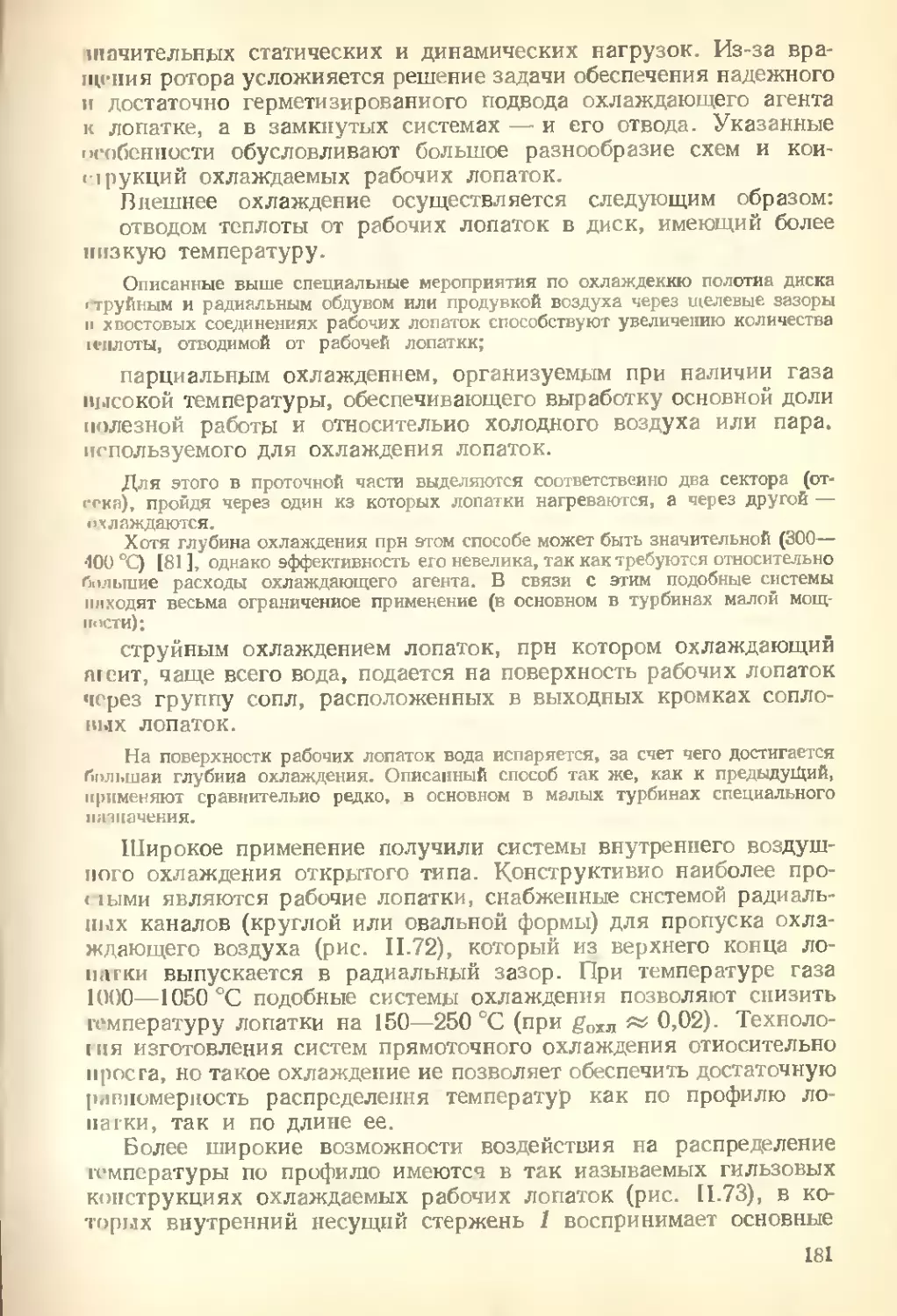

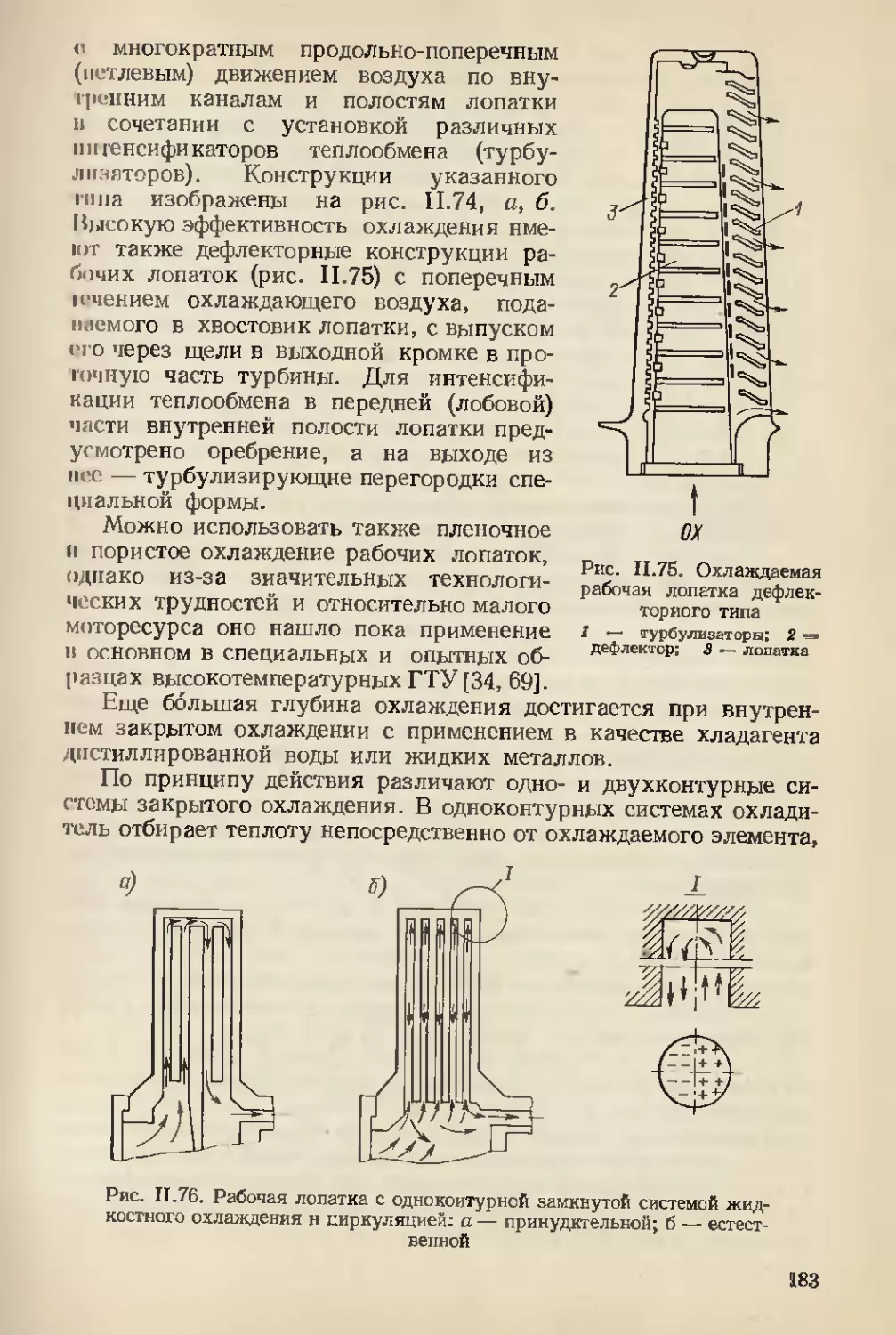

за проточной частью

Нед, — изоэнтропийный пере-

до (Низ) пад энтальпий от

полного давления Pq

перед проточной ча-

стью до полного

давления эа ПР0'

точной частью

h — перепад энтальпий в

ступени, сопловом (на-

правляющем) или ра-

бочем венпе

М — вращающий (крутя-

щий) момент или

тормозящий момент

сопротивления

N — мощность эффективная,

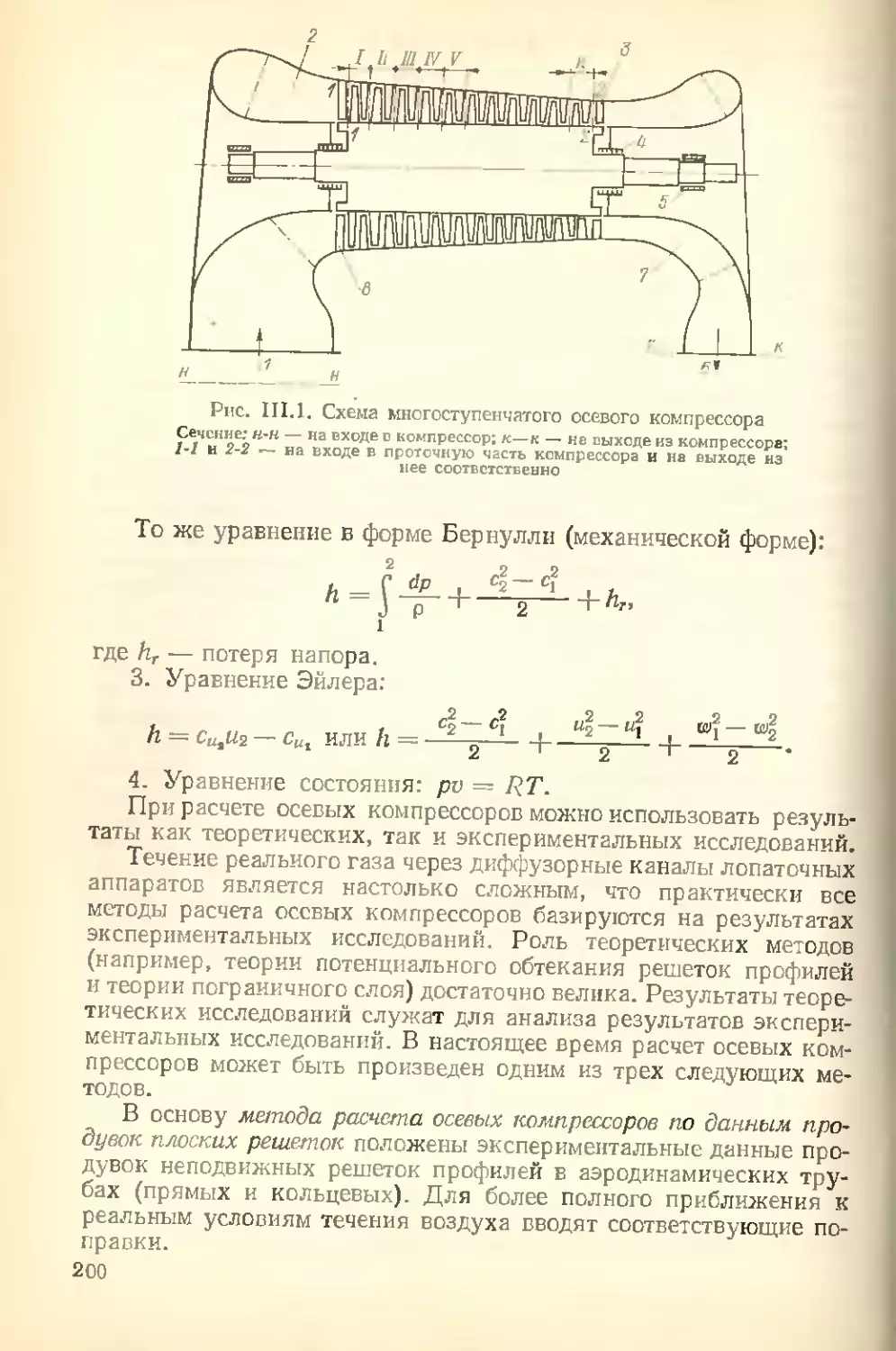

внутренняя и т. д.

(в зависимости от

подстрочного индекса)

п — частота вращения

q — удельная теплота

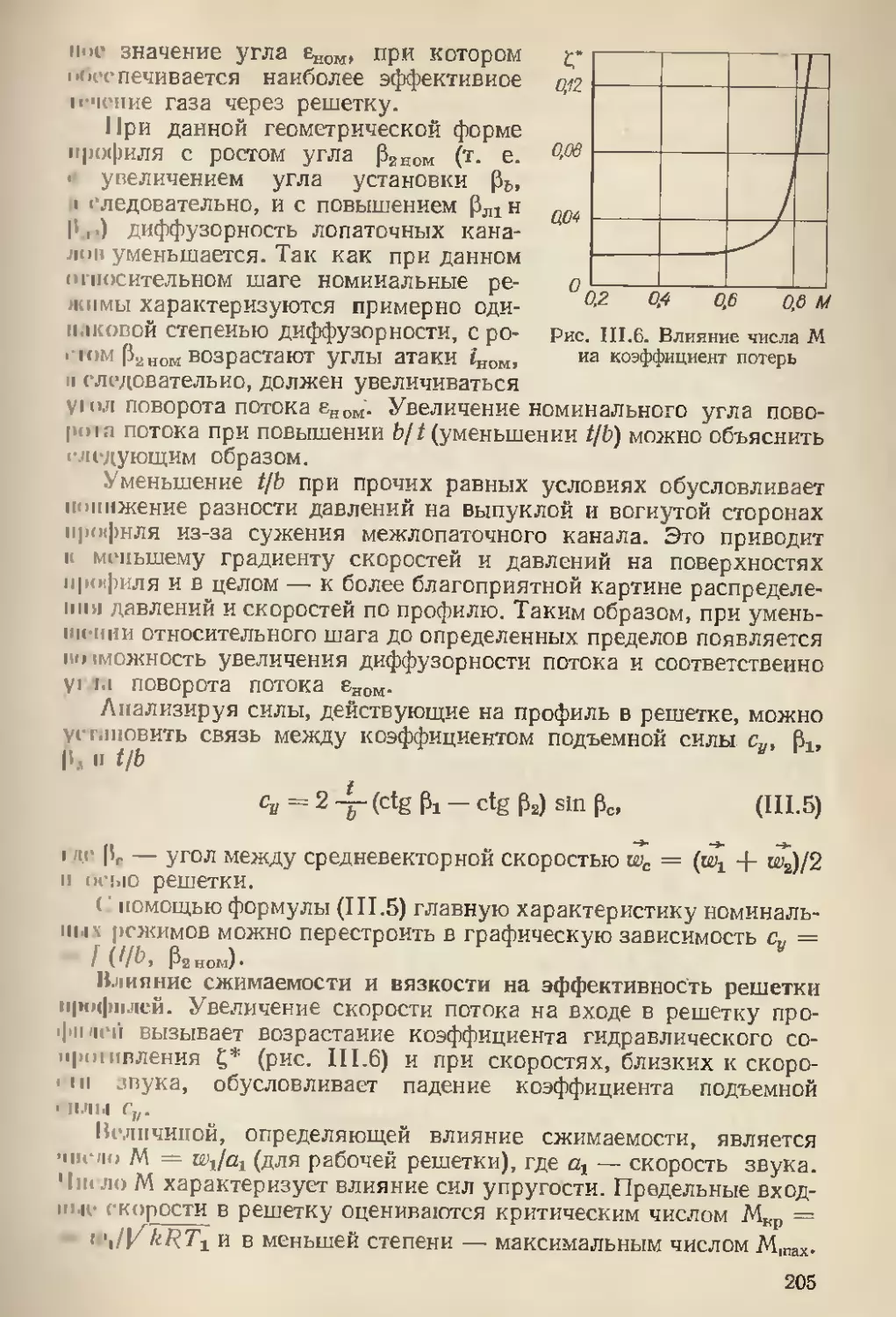

t] — КПД электрический,

эффективный, внут-

ренний и т. д. (в за-

висимости от под-

строчного индекса)

6, р — степень реактивности

р. — степень регенерации

л •— степень повышения

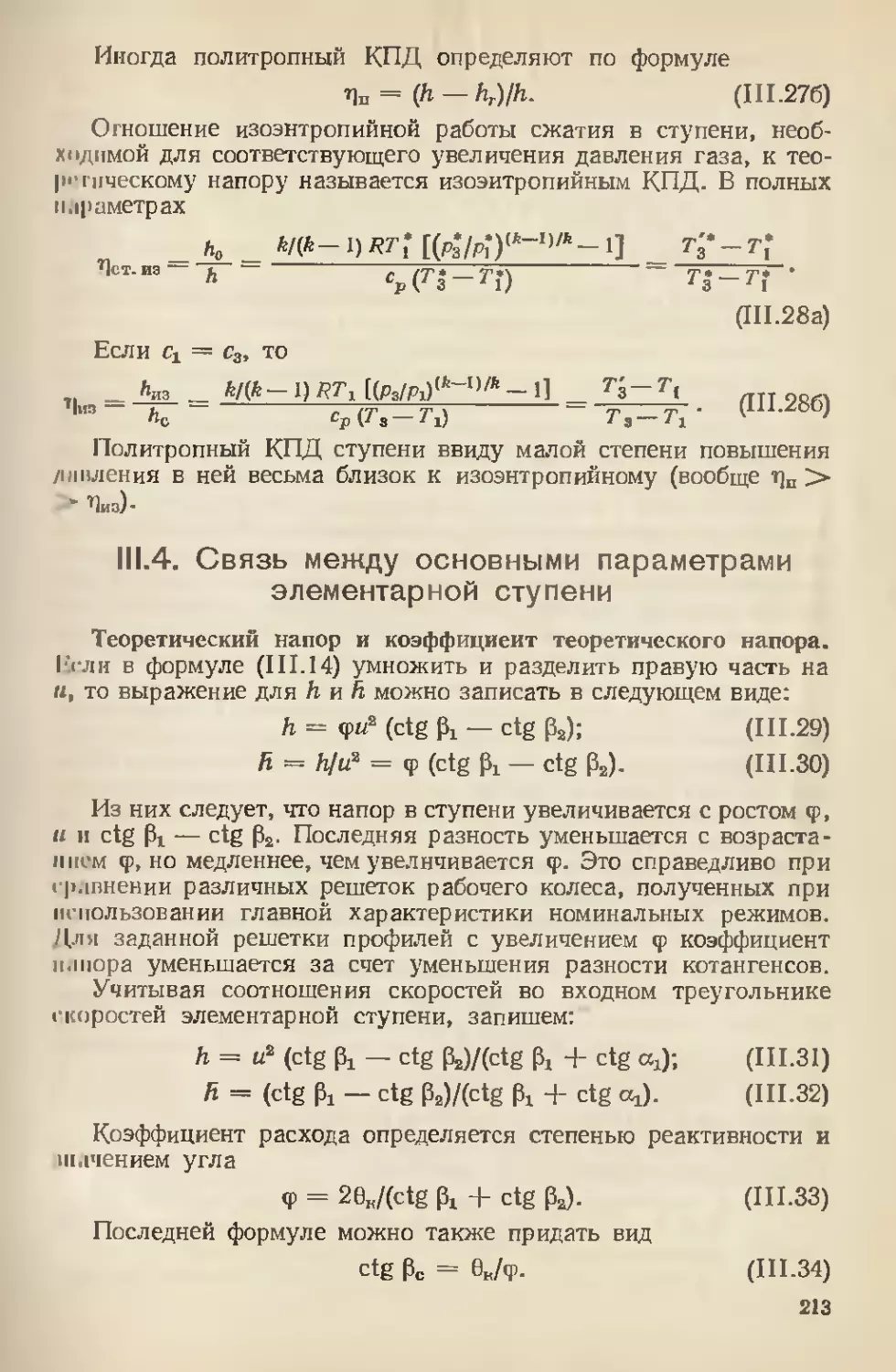

(понижения) давления

Параметры потока

а — скорость звука

Ср, срт — удельные истинные и

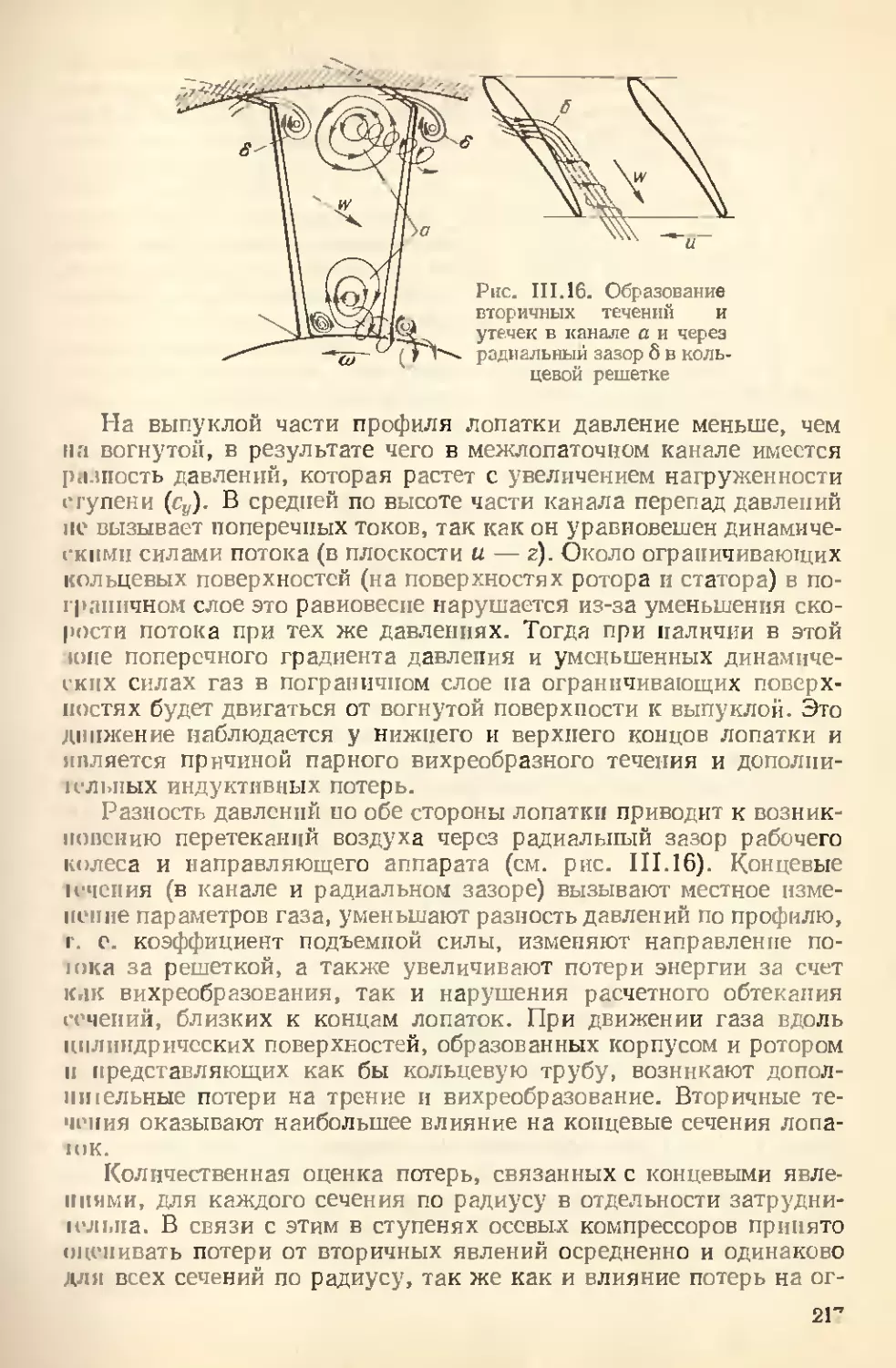

средние теплоемкости при

постоянном давлении

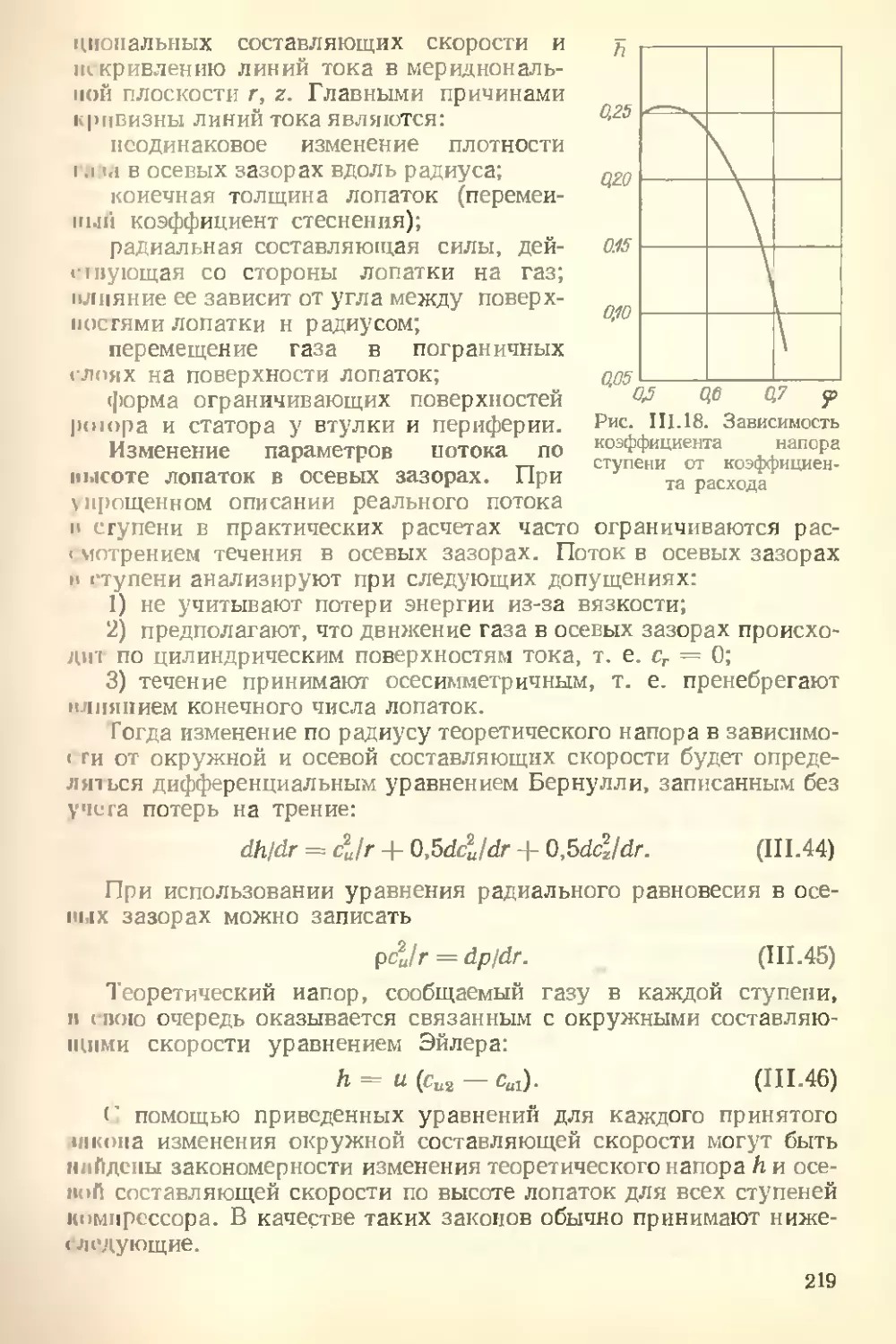

с, ю, и — скорость абсолютная, от-

носительная и окружная

i — энтальпия

k — показатель изоэнтропы

р — давление

Л — газовая постоянная

s — энтропия

Т, i — температура

о — удельный объем

а, Р — направление потока при

абсолютном и относи-

тельном движении

р — плотность

Индексы параметров рабочего тела

в различных сечениях ГТУ 1

I и 2 —-при входе в компрессор

и иа выходе из него2

3 и 4 — при входе в турбину н на

выходе из нее

5 и 6 — при выходе соответственно

воздуха и газа из регенера-

тора

Индексы параметров рабочего тела

в различных сечениях турбины,

корпуса, отсека ступеней, ступени в

О — перед проточной частью (пе-

ред первым сопловым венцом)

1 — между сопловым аппаратом

и рабочим колесом

1 Применительно к сложным схемам ГТУ к цифровому индексу добавляется

буквенный. Например, давление воздуха за компрессором высокого давления

обозначают р2в, а давление рабочего тела за турбиной низкого давления — р4я-

2 Если требуется выделить сечения при входе в камеру сгорания н на

выходе из иее, то используют индексы <2 к. с> и «3 к. с».

я При рассмотрении промежуточной ступени многоступенчатой проточной

части к соответствующему индексу добавляют букву i или порядковый но-

мер ступени. Например, параметры рабочего тела перед сопловым аппаратом

третьей ступени будут иметь подстрочный индекс 03.

5

1с — за сопловым аппаратом

1р — перед рабочим колесом

2 — за проточной частью (за по-

следним рабочим веицом)

Индексы параметров установки

ад, из, 0 — изоэитропийный

в — воздух, а также внут-

ренний

вод — вода

г — газ

к — компрессор (к. и. —

низкого давления;

к. в. — высокого давле-

ния)

кр — критический

охл — охлаждение

п — полиэнтропийный

р — рабочая лопатка

с (н) — сопловая (направляю-

щая) лопатка

ст — ступень в целом

т — турбина (т. и. — низкого

давления; т. в. — вы-

сокого давления)

топ — топливо

ух — уходящие газы

э — электрический, эквива-

лентный

эф — эффективный

t — теоретический

• — заторможенный потои

Элементы ГТУ

ВО — воздухоохладитель

ГТ — газовая турбина (ГТН —

низкого давлении;

ТВД — высокого давле-

ния)

ГТД — газотурбинный двигатель

ГТН, — газотурбинные установки

ГТЭ для привода соответст-

венно нагнетателя комп-

рессорной станции газо-

провода и электрического

генератора

ЗГТУ — замкнутая газотурбин-

ная установка

К — компрессор (КНД —

низкого давления;

КВД — высокого давления)

КС — камера сгорания

П —• потребитель мощности

(полезная нагрузка)

ПГУ — парогазовая установка

ПТУ — паротурбинная установка

Р — регенератор

Глава I

СХЕМЫ И ЦИКЛЫ ГТУ

1.1. Основы технической термодинамики

Основные понятия термодинамики. В технической термодина-

мике рассматриваются законы взаимопревращений энергий в раз-

личных физических и других процессах. Эти законы лежат в ос-

нове работы любых тепловых двигателей. Основные показатели

газотурбинных установок могут быть получены с помощью зако-

номерностей технической термодинамики.

Термодинамическая система — система нли совокупность тел,

находящихся в энергетическом взаимодействии между собой и

с окружающей средой.

Рабочее тело — вещество в газообразном состоянии, которое

участвует в переносе тепловой энергии от горячего источника

к холодному, а совершая процессы расширения и сжатия, пре-

вращает собственную внутреннюю энергию в механическую

работу.

Взаимодействие системы с окружающей средой, а также теп-

ловое и механическое внутреннее взаимодействие приводят к из-

менению состояния системы, которое определяется термодинами-

ческими параметрами системы. Значения этих параметров изме-

няются в зависимости от состояния системы. При использовании

в качестве рабочего тела газа под термодинамическими параме-

трами системы понимают ее температуру, удельный объем и абсо-

лютное давление.

Согласно кинетической теории газов абсолютная температура

есть физическая величина, пропорциональная средней кинетиче-

ской энергии поступательного движения элементарных частиц

вещества. В соответствии с этой же теорией под абсолютным дав-

лением понимается среднестатистическая сила ударов элементар-

ных частиц вещества о стенку сосуда, в котором находится газ,

пропорциональная кинетической энергии частиц. В идеальных

условиях при отсутствии взаймного притяжения молекул абсо-

лютные температуры и давления определяются уравнениями

7

где k — постоянная Больцмана: №к — ----средняя кине-

тическая энергия молекул газа; т — масса элементарной частицы;

w — среднеквадратичная скорость поступательного движения мо-

лекул; п0 — число молекул в единице объема газа.

Поскольку каждому равновесному состоянию системы соот-

ветствуют определенные значения термодинамических параме-

тров, существует однозначная связь между ними, т. е. / (Т, р,

v) — 0. Такая зависимость носит название уравнения

состояния. Вследствие однозначной связи между параме-

трами любой из этих параметров можно выразить через два осталь-

ных, т. е. записать систему уравнений

р = / (о, n, T = f (р, v), v^f (Л р).

Рабочим телом в любом тепловом двигателе является реаль-

ный газ. Однако для упрощения анализа основных свойств дви-

гателя в технической термодинамике используется понятие иде-

ального газа, который представляет собой совокупиость упругих

молекул, обладающих пренебрежимо малыми объемами и лишен-

ных сил взаимодействия друг с другом и сцепления с ограничи-

вающей поверхностью.

Уравнение состояния 1 кг идеального газа имеет вид

pv ~ RT,

где — газовая постоянная, представляющая собой работу 1 кг

газа при его нагреве на 1 К.

Это выражение называется уравнением Клапей-

рона. Состояние тела соответствует уравнению идеального

газа при относительно низких давлениях и высоких температурах

по сравнению с нх критическими значениями. В большинстве

случаев рабочее тело газотурбинных установок удовлетворяет

этому требованию. В тех случаях, когда уравнение идеального

газа дает существенную погрешность, применяют различные

уравнения реального газа, которые с той или иной точностью

учитывают взаимодействие молекул и занимаемый ими объем [13].

Непрерывное изменение состояния термодинамической системы,

вызванное изменением внешних условий, в которых эта система

находится, называется термодинамическим процессом. В класси-

ческой термодинамике обычно все процессы рассматриваются

в условиях статического равновесного состояния, прн котором

параметры газа во всех точках определенного объема одинаковы.

Такие процессы называют квазистационарными. Равновесный

процесс без трения с внешней средой и в самой системе — обрати-

мый процесс. Этот процесс, протекающий в прямом и обратном

направлениях до начального состояния, не оказывает никакого

воздействия на окружающую среду. Поскольку для определения

равновесного состояния достаточно лишь двух параметров из трех,

обратимый термодинамический процесс можно представить в си-

8

стеме двух координат. Для графического изображения процесса

широко используют координатную систему, включающую абсо-

лютное давление и удельный объем. Такая система называется

pv- диаграммой.

Законы термодинамики. Каждое тело или вещество может

обладать различными видами энергии: тепловой, механической,

химической, внутриядерной и др. Сумма всех видов энергии пред-

ставляет собой полную энергию Е тела или вещества. Полная

энергия тела связана с изменением его массы, так как в соответ-

ствии с известным уравнением Е = Gc2, где с — скорость света.

Однако при взаимопревращении энергий в термодинамических

процессах изменения массы тела настолько малы, что ими во всех

практических расчетах термодинамики пренебрегают и прини-

мают массу тела не зависящей от его энергии.

Полную энергию тела Е обычно представляют в виде внутрен-

ней энергии U, включающей тепловую, химическую и внутри-

ядерную энергии, и внешней £вн, определяемой внешними физи-

ческими полями и перемещением тела. Для газов, находящихся

в потоке, к составляющим внешнюю энергию добавляется еще

энергия проталкивания £пр, возникающая за счет воздействия

на газ других частей системы. Таким образом, полная энергия

тела

Е ~ U 4- Ек -1 Еа -|- Fnp,

где £к и Еп — внешние кинематическая и потенциальная энергия.

Внутренняя энергия U и энергия проталкивания £пр опре-

деляются параметрами состояния р, v или Т н не зависят от про-

цесса, предшествовавшего данному состоянию; поэтому U и

£пр тоже являются параметрами состояния. Сумма этих энергий

носит название энтальпии J. Поскольку Еар = pV, то энтальпию

потока определяет уравнение J ~ U pV или i = и + pv.

Энтальпия, так же как и внутренняя энергия, является функ-

цией двух любых параметров состояния:

J = = n = f(v, Т).

При процессах, протекающих в термодинамической системе,

происходит обмен энергией между элементами системы и между

системой и окружающими ее телами, причем только в форме ра-

боты и форме теплоты. Таким образом, работа и теплота не могут

содержаться в каком-либо веществе, онн возникают лишь в про-

цессе передачи энергии.

Механическая работа, совершаемая газом, является резуль-

татом его расширения или перемещения. Для идеального про-

цесса без трения элементарная работа расширения газа опре-

деляется уравнением dh ~ р dv, а при изменении объема от

2

до v2 — уравнением ft — jpcfe.

9

Работа расширения идеального газа, находящегося в сплош-

ном потоке, при отсутствии трения определяется работой расши-

рения и работой проталкивания, т. е. dh.TeT = pdv — d (pv).

Так как работа проталкивания d (pv) = pdv + vdp, то

2

d/lTex ~~vdp н Лтех = — j v dp.

i

Теплота —- одна из форм обмена тела энергией с окружающей

систему средой или другими телами. Появление теплоты связано

с процессом перехода внутренней тепловой энергии от одного тела

к другому, а количество теплоты зависит от разности температур

обменивающихся энергией тел. Если количество теплоты, подве-

денное к телу в процессе обмена энергией, обозначить через q, то

2

dq = cdT и q = J cdTt

i

где с — коэффициент, называемый удельной теплоемкостью нли

теплоемкостью.

Теплоемкость —- количество теплоты, которое надо подвести

к телу, чтобы при данном процессе повысить его температуру на

1 К. В реальных процессах теплоемкость зависит от температуры

и давления тела и ее называют истинной теплоемкостью. Иногда

вводят среднюю теплоемкость ст, постоянную в диапазоне тем-

ператур Тх и Т2. Тогда количество теплоты q находят по уравне-

нию q = ст (Т2 — Ту). Если ввести среднюю теплоемкость от

принятой базовой температуры, например нулевой, до текущей

температуры t, то количество теплоты

q ~ Ст (0—1,)^2 — Ст (О—Г,)/) ft.

Значения ст <о—о для различных газов затабулированы и

широко используются в практических расчетах. В этом случае

средняя теплоемкость в диапазоне температур ft и ft

Ст ~ (рт (0—Ст (D—tt}^l)/(^2 ft)»

Рабочее тело тепловых двигателей обычно представляет собой

механическую смесь различных газов. Для смеси идеальных газов,

молекулы которых химически не реагируют друг с другом, спра-

ведливы следующие формулы:

п

Pi = Pew Ti ~Тс-и и Vt = Vсы,

г=1

где pt — давление i-го газа в смеси, называемое парциальным

давлением; Tt и V} — температура и объем i-ro газа.

Уравнение состояния запишется как

PtVt — GiRiTi н Ремесы — GCKRCKTоы.

ю

Показателями состояния смеси газов будут:

п

кажущийся молекулярный вес рсм = У

/=1

парциальное давление pi = pcvtrii

п

газовая постоянная смеси Дсм = Е ёЛ:

£=1

п

плотность смеси рсы = S rtpt;

/=1

п

теплоемкость смеси еси = У gfcf.

i=i

Здесь gt = Gi/GCJA — массовая концентрация 1-го газа: rt —

= — молярная концентрация: М, — число молей i-ro

газа.

Первый закон термодинамики представляет собой закон сохра-

нения энергии, согласно которому разность полных энергий

в конце и начале любого процесса равна сумме подведенной или

отведенной энергии в этом процессе. Для рабочего тела находя-

щегося в покое и в потоке этот закон записывается как dq — du 4-

4- pdv и dq = di — vdp. Для конечного интервала процесса в пре-

делах состояний, определяемых точками I и 2, q — i2 — h 4~ ^тех-

При наличии трения уравнения первого закона термодина-

мики для неподвижного рабочего тела и потока примут внд

dqaon == du 4- pdv — dhTp, dqIion = di- vdp — dh^,

где qaon — теплота, подведенная к рабочему телу от внешнего

источника.

Поскольку работа трения превращается в теплоту qTp, можно

записать общее уравнение первого закона термодинамики в сле-

дующем виде:

dquon 4- dqvp = du 4- р dv = di — v dp.

Второй закон термодинамики устанавливает направленность

естественных процессов. В соответствии с этим законом все само-

произвольные процессы в природе всегда протекают от более высо-

кого потенциала к более низкому. В качестве критерия направлен-

ности процессов, происходящих в изолированной системе, при-

нята некоторая функция состояния dQjT, которую обозначают

через S и называют энтропией.

Для любого процесса можно записать dQ/T dS или

2

J dQJT Здесь знак равенства соответствует обра-

тимым процессам, а неравенства — необратимым. Таким образом,

необратимость процесса приводит к повышению энтропии. В связи

с этим приращение энтропии есть мера необратимости процессов,

происходящих без внешнего теплообмена.

11

0 vO

Рис. 1.1. Процессы в рт-и Ts-диаграмме

Процесс: 1—2 — сжатия; 1—2В * * 11 — расширения

Из первого закона термодинамики для процессов с треннем

следует:

^под/Т’ + dfaJT = dujT + р (dv/T)

и dq^jT + dq-^jT = di/T — vdpjT = ds.

Таким образом, имеет место следующее уравнение, которое

называют термодинамическим тождеством’

Т ds = du + р dv = dt — v dp.

Термодинамические процессы идеальных газов. Изохорный

процесс протекает при условии о = const и его уравнение состоя-

ния определяется равенством pJTt — р2/Т2. Для изохорного

процесса имеют место следующие соотношения:

2

Qv = = J dT, Атез- — v (pi — р%), Sg Sj = cv In (Tg/Tj).

В pv- и Ts-диаграмме этот процесс представлен на рис. 1.1.

Изобарный процесс характеризуется условием р = const. Урав-

нением состояния изобарного процесса будет v^Ti = v2/T2. Этот

процесс характеризуется следующими уравнениями:

Яр ~ ср Т^, п2—Ui = c(T8 Tj), ia —ii = Cp(T,2—T*j) н

Sa — Sj = Cp In (T2 — Ti).

Работа изменения объема h — p (v2 — v= R (T2 — 7\). Тех-

ническая работа d/iTex = —v dp = 0.

Изобарный процесс в диаграммах состояния pv и Ts пред-

ставлен на рис. 1.1.

Поскольку теплоемкость зависит от характера процесса, в тер-

модинамике используются теплоемкости изобарного и изохорного

процессов Ср н сю. Их отношение обозначают через k. Тогда

k = Cp/Cv И (А — 1)/Л = (Ср — CD)/Cp.

Так как для идеального газа ср — с0 = И, то (k — V)/k =

= R/Cp.

12

Изотермический процесс протекает при условии Т = const.

Уравнение состояния этого процесса; pv = const, т. е. р^ —

= pzvz. Поскольку в этом процессе ДТ = 0, то справедливы соот-

ношения Дм = 0 н Д/ = 0. Подведенная теплота и работа в изо-

термическом процессе:

dq = dh = dh^ и dq = р dv — — v dp,

h = /гтех = RT in (Vz/Vj) = RT In (pi]p£.

Энтропия газа при изотермическом процессе:

2

= J и «а — si = <7/^-

Графически изотермический процесс изображен на рис. 1.1.

Адиабатный процесс протекает при отсутствии теплообмена

с окружающей средой, т. е. при dqn0R = 0. Для обратимых адиа-

батных процессов энтропия не меняется (ds = 0), поэтому такие

процессы называют нзоэнтропийными. Уравнение адиабатного

процесса имеет вид

pVk = Const И piVj = P2V29

где k = cpjcv — показатель адиабаты.

На основании первого закона термодинамики

^тех ~ — (*2 — h) = ср (Д1 и ^тех = ср^. 1 [1 " (pdplf ]•

Адиабатный процесс в координатах состояния pv и Ts приве-

ден на рис. 1.1.

Политропный процесс (рнс. 1.1) сопровождается теплообменом

с окружающей средой прн постоянной теплоемкости, т. е. q ~

= с (Tz — 7\). Уравнение состояния этого процесса:

pvn == const И p}Vi = р2о",

где п = (с — ср}!(с — cv) — показатель политропы.

Отсюда теплоемкость политропного процесса с — cv [(и —

— k)/(n — 1)]. Основные показатели политропного процесса опре-

деляются уравнениями

q = cv [(n — k)/(n — 1)] (T2 — 7\); u2 — u1 = cv(T2— 7\);

~ (^2 — Д1) H — Si = С 1П (T2/Tl)i

2

* = Jpdv = \(рл)/(п — 1)][1 — (Ps/Pi)'"-1’7"] И

1

2

Лтох = — J V dp = [(Pitlj) n/(n — 1)] [1 — (p2/Px) "].

1

Реальный процесс (с трением), не имеющий внешнего тепло-

обмена, условно представляют в виде политропного процесса.

Так как в процессе с трением теплоемкость является величиной

переменной, то теплоемкость реального процесса обычно осред-

няют. Для повышения точности расчетов процесс следует раз-

13

бнть на ряд участков и осреднение теплоемкости провести по

этим участкам. Параметры рабочего тела в начале и конце каждого

участка позволяют вычислить показатель политропы:

п = (In — In p2)/(In u2 — In Vi).

Реальные процессы в турбомашинах ГТУ также обычно заме-

няют политропными процессами, показатель политропы которых

находят из выражений:

прн расширении газа (п — l)/n = Лп (k — l)/k,

при сжатии газа (п — l)/n = (k — 1)/Ь]п, где т]п — поли-

тропный КПД процесса.

Уравнения процессов в турбомашинах. Показатели ГТУ в зна-

чительной мере зависят от процессов в турбомашинах. Для рас-

чета адиабатных процессов сжатия и расширения удобно исполь-

зовать уравнения, учитывающие зависимость ср от температуры

рабочего тела.

Для обратимого адиабатного процесса (dq — 0) di — v dp = 0

нли cp dT = R dp/p. Интегрирование этого уравнения от неко-

торого начального состояния, определяемого параметрами р0

и То, дает

4 Рр (T)dT/T

р/ро « л (Г) = е

Второй закон термодинамики для обратимого процесса позво-

ляет записать ds = dq/T, т. е. ds = ср d'1'ГГ — R dplp. Прн

интегрировании этого уравнения для двух процессов получим

«1 = | Ср (Т) dT/T — R In (рх — р0) и

Зй = J Ср (Т) dT]T— R In р2/р0,

Го

но так как в обратном адиабатном процессе s2 — sx = 0, то

Г1

J Ср (Т) dT/T— R In (p-dpo) = J Ср (T) dTjT— R In (p2/p0)-

Отсюда отношение давлении в турбомашине pJPi = л (Т2)/л (Г,).

Термодинамическая функция л (Т) представляет собой зависи-

мость относительного давления р/р0 от температуры рабочего

тела и, так же как энтропия s н энтальпия i, может быть табу-

лирована. Таблицы термодинамических функций п — i — s ис-

пользуют при расчете процессов в турбомашннах.

1.2. Принципиальные схемы и циклы ГТУ

ГТУ простой тепловой схемы. ГТУ — это тепловой двигатель,

в котором происходит превращение внутренней энергии рабочего

тела в механическую работу и теплоту. Процесс преобразования

14

осуществляется в турбине, рабочим

телом которой является газ, (Под га-

зом здесь понимается воздух и меха-

ническая смесь различных газов,

образовавшихся в результате сгорания

топлива.) Этот газ должен обладать

определенным запасом внутренней

энергии U, значение которой зависит

от его давления и температуры. Задан-

ный уровень параметров рабочего тела

обеспечивают компрессор и камера сго-

рания, в которой температура рабо-

чего тела растет за счет химической

Рис. 1.2. Схема открытой

ГТУ непрерывного горения

энергии топлива.

Таким образом, ГТУ простой тепловой схемы кроме газовой

турбины ГТ должна включать компрессор К и камеру сгорания КС

(рис. 1.2). Воздух нз атмосферы подается компрессором в камеру

сгорания, где происходит непрерывный процесс горения топлива.

Такая установка носит название ГТУ непрерывного горения.

Работа, генерируемая турбиной, обеспечивает привод компрес-

сора н внешнего потребителя П.

Идеальный цикл ГТУ непрерывного горения, называемый

циклом Брайтона (рис. 1.3), включает изоэнтропийный процесс

сжатия по линии 1—2t, изобарный процесс нагрева рабочего

тела по линии 2t —3 в камере сгорания, изоэнтропийный процесс

расширения в турбине по линии 3—-4t и, наконец, изобарный про-

цесс охлаждения рабочего тела в окружающей среде по ли-

нии 4t —1.

Аналогичный идеальный цикл имеет ГТУ, в которой рабочее

тело циркулирует в схеме многократно. Нагрев рабочего тела по

линии 2t—3 и его охлаждение по линии 4t—1 в этом случае осу-

ществляют в теплообменниках поверхностного типа (рис. 1.4).

Такая установка носит название замкнутой ГТУ. Ее особен-

ность — большая свобода в выборе вида топлива, так как про-

дукты сгорания не контактируют с рабочим телом турбины.

Рис. 1.3. Идеальный цикл ГТУ непрерывного горения

в Ts-диаграмме н рк-диаграмме

15

Рис. 1.4. Схема замкнутой

ГТУ непрерывного горения

1 —• поверхностный нагреватель

газа; 2 — охладитель газа

Рис. 1.5. Схема ГТУ преры-

вистого горения

Рассмотренные установки характеризуются сгоранием топ-

лива при постоянном давлении. Возможна н иная принципиаль-

ная схема, прн которой топливо сжигается порциями при постоян-

ном объеме. Такая ГТУ носит название ГТУ прерывистого горе-

ния (рис. 1.5). Здесь камера сгорания КС более сложная, так как

снабжена системой клапанов 1 н 3 на входе и выходе рабочего

тела, а также топливным клапаном 2. Компрессор К заполняет

камеру сгорания воздухом через клапан 3. Затем впрыскивается

топливо, и при закрытых клапанах в постоянном объеме камеры

сгорания происходят его воспламенение и сжигание. При изо-

хорном процессе повышаются давление рабочего тела и его тем-

пература. Затем открывается газовый клапан, через который

рабочее тело поступает к газовой турбине. После выпуска газа из

камеры сгорания клапан закрывается и цикл повторяется.

Цикл ГТУ прерывистого горения при том же, что и в цикле

ГТУ непрерывного горения, значении л.в характеризуется суще-

ственно большей удельной работой, которая на рис. 1.6 эквива-

лентна площади 1—2t—3—4t. Более высок термический КПД

этого цикла. Однако в реальных условиях КПД ГТУ прерыви-

стого горения может быть меньше КПД даже обычных ГТУ,

что связано с пониженным КПД газовой турбины, обусловлен-

Рис. 1.6. Идеальный цикл ГТУ прерывистого горения

в Ts и ру-диаграмме

16

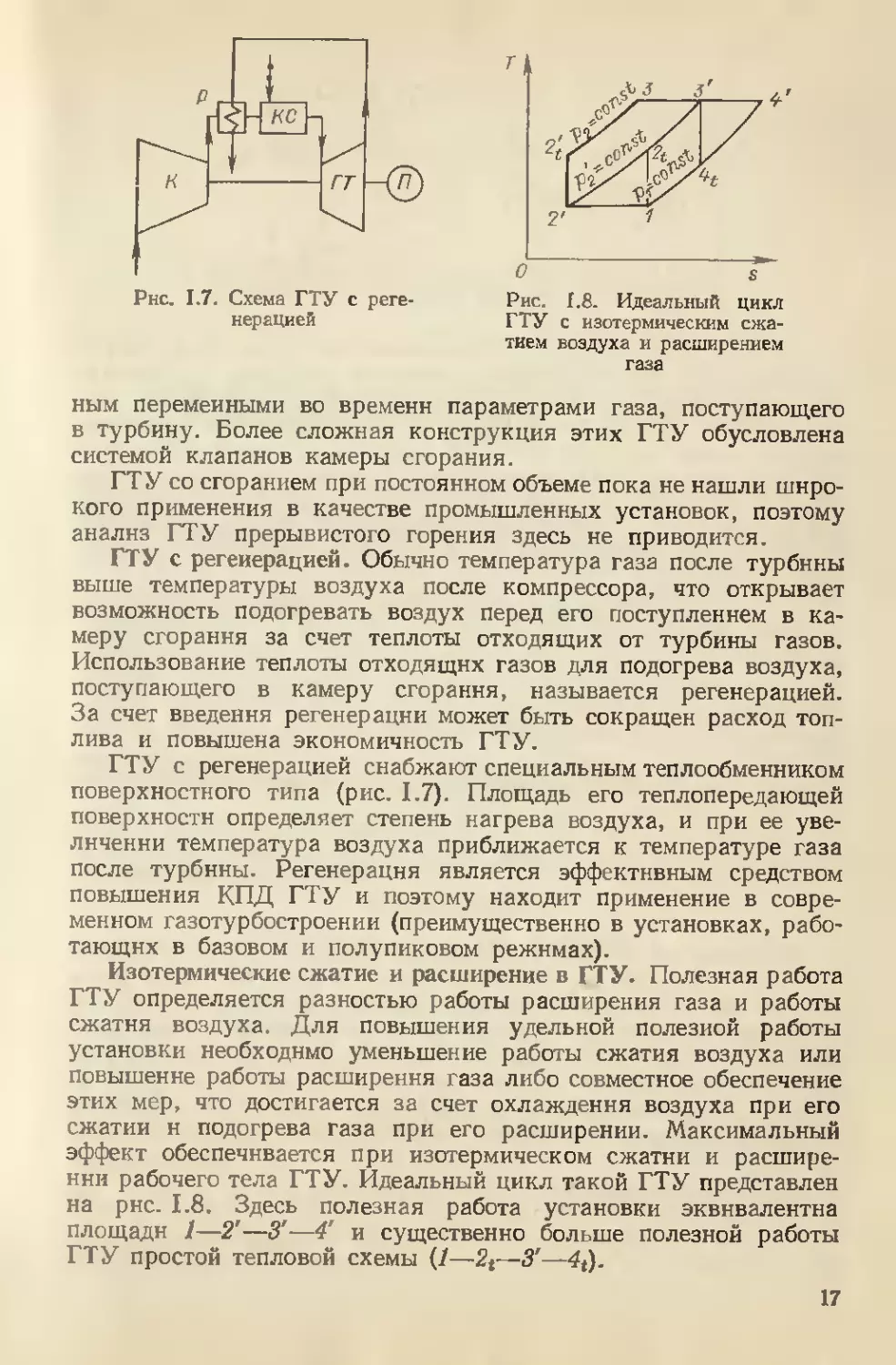

Рнс. 1.7. Схема ГТУ с реге-

нерацией

Рис. 1.8. Идеальный цикл

ГТУ с изотермическим сжа-

тием воздуха и расширением

газа

ным переменными во времени параметрами газа, поступающего

в турбину. Более сложная конструкция этих ГТУ обусловлена

системой клапанов камеры сгорания.

ГТУ со сгоранием при постоянном объеме пока не нашли широ-

кого применения в качестве промышленных установок, поэтому

анализ ГТУ прерывистого горения здесь не приводится.

ГТУ с регенерацией. Обычно температура газа после турбины

выше температуры воздуха после компрессора, что открывает

возможность подогревать воздух перед его поступлением в ка-

меру сгорания за счет теплоты отходящих от турбины газов.

Использование теплоты отходящих газов для подогрева воздуха,

поступающего в камеру сгорания, называется регенерацией.

За счет введения регенерации может быть сокращен расход топ-

лива и повышена экономичность ГТУ.

ГТУ с регенерацией снабжают специальным теплообменником

поверхностного типа (рис. 1.7). Площадь его теплопередающей

поверхности определяет степень нагрева воздуха, и при ее уве-

личении температура воздуха приближается к температуре газа

после турбины. Регенерация является эффективным средством

повышения КПД ГТУ и поэтому находит применение в совре-

менном газотур Построении (преимущественно в установках, рабо-

тающих в базовом и полупиковом режимах).

Изотермические сжатие и расширение в ГТУ. Полезная работа

ГТУ определяется разностью работы расширения газа и работы

сжатия воздуха. Для повышения удельной полезной работы

установки необходимо уменьшение работы сжатия воздуха или

повышение работы расширения газа либо совместное обеспечение

этих мер, что достигается за счет охлаждения воздуха при его

сжатии и подогрева газа при его расширении. Максимальный

эффект обеспечивается при изотермическом сжатии и расшире-

нии рабочего тела ГТУ. Идеальный цикл такой ГТУ представлен

на рнс. 1.8. Здесь полезная работа установки эквивалентна

площади 1—2'—3’—4' и существенно больше полезной работы

ГТУ простой тепловой схемы (/—2t—3'—4t).

17

Рис. 1.9. Схема ГТУ со ступенчатым промежуточным

охлаждением при сжатии и подогревом при расширении

Использование наряду с изотермическими процессами сжатия

и расширения нзоэнтропийных процессов позволяет приблизить

идеальный цикл ГТУ к- циклу Карно. В этом случае после изо-

термического сжатия по линии 1—2' осуществляется изоэнтро-

пийное сжатие по линии 2'—2/ до давления р2. при котором тем-

пература рабочего тела повышается в камере сгорания до зна-

чения Т3. Изотермический процесс расширения заканчивается

при изобаре p’2t а затем следует нзоэнтропийное расширение до

изобары рг. Рассмотренный цикл называют карнотизированным

циклом ГТУ [75].

В реальных установках осуществить изотермический процесс

сжатия и расширения весьма сложно, поэтому на практике нахо-

дят применение ступенчатое охлаждение при сжатии и подогрев

при расширении (рис. 1.9). Для повышения давления преду-

сматривается несколько компрессоров, между которыми распо-

лагаются охладители воздуха, а расширение рабочего тела про-

исходит в двух турбинах, перед которыми устанавливаются

камеры сгорания высокого КС В и низкого КС77 давления.

1.3. Процесс сжатия и основные показатели .

компрессора

Изображение процесса сжатия. Параметры невозмущенного

наружного воздуха определяются точкой н (рис. 1.10, а), в кото-

рой для стационарных ГТУ скорость потока отсутствует. На входе

в проточную часть компрессора поток обладает некоторой ско-

ростью, поэтому его статические давление и температура заметно

ниже, чем наружного воздуха. Заторможенные параметры воз-

духа перед компрессором определяются точкой /*. Разность

давлений pi и обусловлена гидравлическим сопротивлением

во входном устройстве компрессора (Дрвс). Точка 1* принимается

за начало процесса сжатия в компрессоре.

Внешняя энергия, подведенная к воздушному потоку в про-

точной части компрессора, преобразуется в потенциальную энер-

гию, которая характеризуется давлением, и в кинетическую

18

Рис. 1.10. Сжатие воздуха в компрессоре: а — с учетом потерь

на всасывание воздуха в компрессор; б — условный процесс

сжатия

энергию. Поскольку кинетическая энергия воздуха полезно ис-

пользуется затем в камере сгорания, конечное состояние воздуха

после компрессора будем определять параметрами торможения р$

и Та (точка 2*), а процесс сжатия — линией 1*—2*. Начало и

конец сжатия воздуха, таким образом, определены параметрами

торможения, поэтому в дальнейшем индекс «звездочка» в обозна-

чении параметров опускается. Тогда степень повышения давле-

ния лк характеризуется отношением давлений pz/pi-

При отсутствии теплообмена с окружающей средой и потерь

трения процесс сжатия определяется обратимой адиабатой, а

работа, потребляемая идеальным компрессором, Нк, ад = J v dp

i

будет эквивалентной площади 2t—Г—а'—а (рис. 1.10, б). При

потерях на трение процесс сжатия идет по линии 1—2, а работа

компрессора

2

Нк = j v dp + /Утр или Нк = i2 — ц.

На Ts-диаграмме эта работа эквивалентна площади 2—2’—

а’—а—2 и она больше Як. ад на величину, соответствующую

площади 2—2’—Г—2t. Так как площадь 1—2—2'—Г определяет

работу трения Ятр = QTp, то площадь 2—1—2t—2 соответствует

увеличению работы сжатия IS.H из-за нагрева воздуха при тре-

нии. Поскольку политропная работа компрессора Як.п =

2 2Z

= J v dp = J о dp + Д/f, то Як.п эквивалентна площади

2—1—Г—а'—а—2.

19

Таким образом, можно записать:

2f

Нк = Н*. ад + #тр + ЛЯ = Як. п + Ятр = J vdp + Ятр + Д.Н, т. е.

1

2

ня = J vdp + Ятр.

I

При сжатии воздуха может быть организовано его охлажде-

ние. За счет отвода теплоты процесс сжатия будет располагаться

левее линии 1—2 (рис. 1.10, 6), а конечное состояние воздуха

определится точкой 20хл. Общая подведенная к воздуху теплота

Ятр —Qox.’n определяемая процессом 1—2Охл, будет соответство-

вать площадй 1—2ОХЛ —2охл—а отведенная от воздуха теп-

лота эквивалентна разности площадей 1—2—2'—1' и 1—20ТЛ—

2охл 1 •

Работа компрессора при охлаждении воздуха Як. охл = (i2 —

— 4) — ЛЯ0ХЛ, где ЛЯОХЛ — уменьшение работы сжатия из-за

охлаждения. Поскольку ЛЯОХЛ эквивалентна площади 2— 1—2охя

на рис. 1.10, б, то работа компрессора с охлаждением воздуха

эквивалентна площади 2—2'—а'—а—20хл—1—2.

При повышении количества теплоты (?охл процесс сжатия

будет располагаться левее линии 1—2О^Л. При Qoxn = Ятр про-

цесс сжатия совпадает с изоэнтропой, а точка 2ОХл — с точкой 2t.

Такой процесс обычно называют псевдоаднабатным. Уменьшение

работы сжатия за счет отвода теплоты в этом случае будет опре-

деляться площадью 2—1—2t, Если количество отведенной теп-

лоты <20ХЛ будет больше Я1р, то процесс сжатия пройдет левее

изоэнтропы /—2t и закончится в точке 2ОХЛ1- Легко показать,

что понижение работы сжатия эквивалентно площади 2 —1 —2отп г.

Показатели процесса сжатия. Работа сжатия идеального ком-

прессора, определяемая обратимой адиабатой,

2f

= [ vdp = k/(k - 1) RT (л'(‘-1>л1= - 1) =

I

= с„Т1(я»‘-1,/ч«-1). (1.1)

Здесь срк — средняя теплоемкость воздуха при сжатии в диа-

пазоне температур Тг и Тр срк = (c,„,T2 — с^Т^КТ, — 7\).

Ниже рассматриваются лишь средние теплоемкости, • поэтому

здесь и далее индекс m у ср опускается. Показатель степени

[(/г — 1)/А]s = P/cps. Теплоемкость ср8 находится из условия

осреднения в интервале логарифмов температур от 7\ до Т2’

Ср8 = [Ср8 In (Т2/То) - ср8 In (Л/ТоВДп (Т2/Т\), (1.2)

20

Для расчета компрессоров

современных ГТУ, у которых

не превышает обычно 25—

30, можно принять ср8 = СрК.

При этом допущении ошибка

в определении работы сжатия

составит около 0,2—0,3 % [45].

Политропная работа сжа-

тия при среднем значении

показателя политропы н, по-

стоянного для всего процесса

сжатия, определяется уравне-

нием

Рис. ].]]. Зависимость адиабатного

КПД компрессора от его политроп-

ного КПД и степени повышения

давления

2

Нкл = f v dp = nl(n - 1) RTi (лГ,,/п - О- (1.3)

1

При отсутствии теплообмена с окружающей средой показатель

условной политропы п зависит от работы трення

пЦп — 1) = [k/(k — 1) ] (1 — НТр/ср AT), (1.4)

где Д71 — повышение температуры воздуха в компрессоре.

Полная работа сжатия в компрессоре

= fe - I,, или Нк = срк7’1 (лк'"-1’7" - 1). (1.5)

При охлаждении воздуха в процессе его сжатия работа сжатия

Лк. охл = СркЛ (л»"_,)/П1'”” - 1) + Сохл, (1.6)

где Сохл = 0,5 (Т, + Л) с„„ In (TJTJ — 0,5 (Т,отл + TJ X

X срк In (Т2 oxn/^i) — теплота, отведенная от воздуха при сжатии.

В политропном КПД компрессора в качестве полезного эф-

фекта служит политропная работа сжатия:

лв.п = ^udp!HK или = (1.7)

Величина ч]к.п зависит только от показателя политропы п

и при постоянном его значении будет оставаться практически

неизменной в широком диапазоне як.

Адиабатный КПД компрессора определяют по адиабатному

напору;

2*

Чк, яд ~ J ^(1р[Нк Вд/27к, ИЛИ Т]к. ад—

= п — 1). (1.8)

Уравнение (1.8) устанавливает связь между адиабатным и по-

литропным КПД компрессора, и с его помощью определяют зави-

21

симость КПД компрессора от степени повышения давления лк

(рис. 1.11). Политропный КПД современных компрессоров высок,

для осевого компрессора стационарной ГТУ т]и. п == 0,89-?0,9,

а в лучших образцах достигает 0,92. В центробежных компрес-

сорах т]к. D заметно ниже и составляет лишь 0,85—0,86.

Температура воздуха в конце сжатия Т2 — важный показа-

тель работы компрессора. Значение Т2 зависит от процесса сжатия:

т2==Л[1 1)]. (1-9)

Чк

1.4. Процесс расширения

и основные показатели турбины

Изображение процесса расширения. Процесс расширения также

удобно изображать в Ts-диаграмме (рис. 1.12). Расширение про-

исходит между изобарами ps и р4. Отношение pjpi называют

степенью понижения давления и обозначают через лт. Работа

расширения при обратимом адиабатном процессе Ят.ад =

= J (—v dp) и Ts-диаграмме эквивалентна площади 3—3'—

з

— а'—а.

Потери на трение при расширении в реальной турбине опре-

деляются величиной Ятр. В этом случае работа турбины

щади З—З’ Ь’—Ь,

Рис. 1.12. Процесс расширения

рабочего тела в турбине в Ts-

диаграмме

Ят = — f v dp — или Ят = Ят. п — Ятр,

з

4

где J v dp — политропная работа расширения; Нтр — работа

з

сил трения.

Работа реальной турбины в Ts-диаграмме соответствует пло-

т. е. на величину, эквивалентную площади

b—b'—а'—а, меньше работы НТ. пд-

Поскольку работа трения Н.гр услов-

но равна площади 3—4—4'—3', то

очевидно, что уменьшение полной

работы расширения по сравнению

с работой изоэнтропийпого расши-

рения составляет лишь часть ра-

боты трекия Н тр. Остальная часть

ДЯ, эквивалентная площади 4—

4t—3, полезно используется в тур-

бине, что обусловлено повышением

энтальпии рабочего тела за счет

теплоты, образующейся при трении.

В высокотемпературных газо-

вых турбинах обычно прибегают

22

к охлаждению лопаточного аппарата, а также других элементов

ротора и статора. Отвод теплоты qoxn от рабочего тела в систему

охлаждения оказывает влияние на работу турбины. При отводе

теплоты <?охл в идеальной турбине процесс расширения иде по

линии 3—4t cint а количество отведенной теплоты qOXJl —

1 охл

= | Т ds эквивалентно площади 3—8'—4} охп— 4t охл— 3.

з

Работа идеальной охлаждаемой турбины, равная с„т (Т3 —

— ^4<охл) — <?охл’ соответс'‘'вует площади 3—4t охл—4t—3'—а' —

а—3. При этом потеря работы идеальной турбины из-за охлажде-

ния Д77ОХЛ эквивалентна площади 3—4t—4toxn—3, что соста-

вляет лишь часть от общей теплоты охлаждения qoxn Часть

теплоты <70хл, эквивалентная площади 4t — 3’ —- 41охл — 4{ охл,

уменьшает энтальпию отходящих от турбины газов.

В реальной турбине процесс расширения с охлаждением опре-

деляется линией 3—4ОХЛ, а отведенная теплота qoxn условно соот-

ветствует площади 3—4—4'—4'охл—4ОХЛ —3. Поскольку Нт, охл =

= Ср7 (Т3 ^4 охл) ЯОХЛ» ТО

Ят.охл = пл. 3—З'—Ь'—b—3—пл. 3—4—4ОХЛ —3,

где площадь 3—4—-40ХП—3 представляет собой потерю работы

нз-за охлаждения ДЯОХЛ.

При подводе теплоты процесс расширения в реальной турбине

займет положение 3—4СОД, а подведенная в этом случае теплота

9поД эквивалентна площади 3—4—4’—4'nOR—4ПОД—3. Можно пока-

зать, что увеличение работы турбины эквивалентно площади

3—4UOR —4—3. Тогда работу, развиваемую турбиной, можно

записать как Ят. под ~ площадь 3—3'—Ь'—b—3 + пл 3—4ПОД —

— 4—3.

Показатели процесса расширения. Работа расширения иде-

альной турбины, определяемая обратимой адиабатой расши-

рения,

Н„. вд = J (- v dp) = k/(k - 1) RTa (1 - л? t(»-i>/*l.) =

3

= cpITB (1 - < «*-»/*),). (1.10)

Здесь срт — средняя удельная теплоемкость газа при расши-

рении в диапазоне температур Т3 и Тй, которая определяется как

срт = I J Ср dT I (Тя — Тл). Показатель степени [(/г — 1)/А]в =

\з JI

= R/cps находится через срз — изобарную средиелогарифмиче-

скую теплоемкость в диапазоне температур Тя и Т4, т. е. срв =

= ср d (In 7)^(1п Та/1п Т4). При расчете показателей совре-

23

Рис. 1.13. Зависимость адиабат-

ного КПД турбины от ее поли-

тропного КПД и степени расши-

рения 31т

менных ГТУ обычно принимают

ср2 = срт- Такое допущение не-

сколько занижает работу турбины»

однако при освоенных параметрах

рабочих тел возможная погрешность

в определении работы турбины не-

велика и при л.г = 204-25 не пре-

вышает 0,5 % (45].

Политропная работа расшире-

ния может быть определена по

действительному состоянию рабо-

чего тела в конце процесса рас-

ширения. Если принять постоян-

ным среднее значение показателя политропы расширения, то

4

#,.„ = ] (-Odp) = [n/(n- 1)]ЯТз(1 - (I ll)

При отсутствии теплообмена с окружающей средой показа-

тель условной политропы и зависит лишь от работы трения

При действительной работе расширения газа в реальной тур-

бине на преодоление трения тратится часть располагаемой работы

расширения. В соответствии с первым законом термодинамики

работа необратимого адиабатного процесса расширения =

= di — dHTp. Выделившаяся при трении теплота dqrp = dHTp

повышает энтальпию рабочего тела, поэтому такой процесс ус-

ловно представляют в виде политропного процесса с показа-

телем политропы п = (In р3 — In р4)/(1п о4 — 1п о8). Тогда работа

необратимого адиабатного процесса расширения определяется

формулой

Н, = RT3 [1 - (р4/рз)("-1>/п] = С„Т3 [1 - л7 (1.12)

где ят = р3/р4 — степень понижения давления в турбине.

Работа турбины при охлаждении ее проточной части зави-

сит от количества отбираемой теплоты <7ОХЛ-

ОХЛ = Ят Д^ОХЛ = ^7оХЛ» (1’13)

где х = А//Охл^охл — коэффициент потери работы турбины из-за

охлаждения.

Коэффициент полезного действия турбины — показатель, ко-

торый позволяет оценить потери располагаемой работы расши-

рения, вызванные трением и др. В общем виде КПД турбины пред-

ставляет собой отношение полезной работы к теоретически распо-

лагаемой работе процесса расширения. КПД турбин различаются

в зависимости от вида располагаемой работы.

24

Рис. 1.14. Процесс расширения га-

ва в турбине с диффузором в is-диа-

грамме

Рис. 1.15. Зависимость КПД тур-

бины с диффузором от относитель-

ной скорости иа входе в диффузор

В политропном КПД турбины т)т. п в качестве располагаемой

работы служит политропная работа расширения. Таким образом,

Пт. п = Н, I J (— v dp) = [k/(k — l)]/[n/(n — 1)], (1.14)

I з

Поскольку политропный КПД характеризуется только пока-

зателями условной политропы п и адиабаты k и не зависит от эгт,

им удобно пользоваться при расчетах параметров ГТУ.

Адиабатный КПД турбины Т)т.вд, который определяется по

изоэнтропийиой работе расширения, иногда называют внутрен-

ним КПД турбины и обозначают как т)т. Этот КПД находят по

формуле

гЬ.вд = Я1/Д1. = (1.15)

Зависимость (1.15) связывает между собой адиабатный и поли-

тропный КПД (рис. 1.13).

Поскольку параметры рабочего тела приняты полными, то

приведенные КПД турбины соответствуют полному использованию

в последующем выходной кинетической энергии. В противном

случае КПД турбины т]т будет зависеть от выходной скорости

^=^/[1+(с:/2)//г1..„]. (1.16)

При наличии за турбиной диффузора выходная кинетическая

энергия частично используется, а процесс расширения в турбине

протекает до давления /74д (рис. 1.14). КПД турбины с диффу-

зором можно оценить по формуле

„Д — ~ 1 + [^/(^т.адЧт)] D — (сд/с4)2] Пд ...

- ь fTTPTj (1Л7)

где и сд — скорости потока на входе в диффузор и выходе из

него, т)д — КПД диффузора.

25

Для получения максимального КПД скорость на выходе из

диффузора должна быть минимальной. Ограничением для вы-

бора сд являются размеры диффузора, которые зависят от отно-

шения cjc±. В конструкциях турбин обычно принимают сд/с4 =

= 0,44-0,6. Если ориентироваться на сд/с4 = 0,5 и отработан-

ный диффузор, у которого = 0,64-0,65, то уравнение (1.17)

можно привести к виду

- „ 1+0.б[^/(2<.дЧт)]

Я*-Я* 1+4/(2С.л)

(1.18)

На рис. 1.15 представлено графическое решение этого урав-

нения.

Температура газа на выходе из турбины Тй определяет возмож-

ность утилизации отходящей теплоты:

Т, = т’ъ [1 - (1 - It? %].

1.5. Показатели камеры сгорания

Заданный уровень подогрева рабочего тела в ГТУ опреде-

ляется процессами, протекающими в камере сгорания. В соот-

ветствии с обозначениями на рис. 1.16 уравнение тепло-

вого баланса камеры сгорания имеет вид

Qp^Ik. о 4- ^топ (У топ — Уо) 4~ (У2 У о) аУо =

= Ср ч. п (1 + Уо) (Уз - Уо) + Срв (а - 1) Уо (Уз - Уо), (1.19)

где Qp — теплотворная способность топлива при температуре Уо;

т]к. с — коэффициент полноты сгорания; сТОЕ и Утоп — удельная

теплоемкость и температура топлива; со — коэффициент избытка

воздуха; Lo — теоретическая масса воздуха, необходимого для

сгорания 1 кг топлива; срв и ср п— удельные средние тепло-

емкости воздуха и продуктов сгорания при а — 1 для соответ-

ствующего иитервала температур.

Уравнение (1.19) позволяет получить формулу для определе-

ния коэффициента избытка воздуха а при стоп (Утоп — Уо) ~ 0:

а = [СрЛк с + УоСрв (Уз — Уо) —

— (1 + Уо) Ср ч. п (Уз — Уо)]/[УоСрв (Уз —' Уг)]> (1.20)

Важным показателем камеры сгорания является масса сво-

бодного воздуха gCB, не участвовавшего в окислении, из расчета на

1 кг топлива:

gCB = L0(a— 1), или

gen = [Qp'Hk. о — (14- Уо) Ср ч. п (Уз У.о)

- УоСрв (Уз - Уо)]/[СРВ (Уз - у2)1. (1.21)

26

Расход топлива на 1 кг воздуха

составляет

g-ron = GTon/GB = 1/(схТ0). (1.22)

Тогда секундный расход топлива

^ТОП — ё^ТОП^В-

В ГТУ с промежуточным подводом

теплоты, а также в комбинированных

установках за основной камерой

Gf-1*aL

Рис. 1.16. Схема камеры

сгорания

предусмотрено дожигание топлива. Масса дожигаемого то-

плива зависит от температуры газа за дополнительной камерой

и на 1 кг топлива основной камеры составляет

£ ТОП [Ср Ч. и (1 4- Ц 4"

4~ срв (а — 1) То)] (Тз — Т^)1{QpT]K. с 4- ^топ (Ттоп ' То)~

— [Ср ч. п (1 4~ То) — срвТо] (Тз — Гр)}, (1.23)

где Тз и Т4 —• температура газа на выходе из дополнительной

камеры сгорания и на входе в нее.

Коэффициент избытка воздуха после дополнительной камеры

сгорания

адоп =а/(14-2?Э, (1.24)

а масса свободного воздуха g^n = Lo (а — 1 — g?°n).

При нескольких камерах сгорания, расположенных последо-

вательно одна за другой, показатели п.-й камеры находят по фор-

мулам 1141:

расход топлива на 1 кг топлива основной камеры сгорания

ётоп — [(1 4~ То) Ср ч. п 4~ 0 ТоСрВ] X

х (1 4~ GTon -}- * • • 4” GTOn ) (Тз — Т4 ^/{Qp^K. с 4-

+ Стоп (Ттоп - То) - (Тз - То) [(1 4- То) Ср г. п - Т0СрВ]}; (1.25)

коэффициент избытка воздуха

а = cc/(l 4~ ётоп 4- £топ 4- • * 4" gron)> (1.26)

суммарный относительный расход топлива на 1 кг воздуха

£?оп = (1 4~ ётоп 4~ ётоп 4- • * ‘ 4- ётоп)/(«То). (1.27)

При работе камеры на влажном воздухе уравнение теплового

баланса примет вид

фр'Цк. о 4- CcLoCps (Т2 — То) 4" K’Todtpn (Т2 — То) =

= (1 4~ То) Ср ч. П (Тз — То) — То (а — 1) срв (Тз — То) 4-

4- ccLq dCpn (Т3 — То),

где d — масса водяного пара в 1 кг сухого воздуха.

27

Коэффициент избытка воздуха а в этом случае

Qp^K. с + (Г3 ~ Го) [СР ч. П (L0 + *) + CpBLo]

М(ГВ То) (Срв 4- ^Срп) (^2 1 о) (срв + dCpn)]

Для уменьшения содержания окислов азота в продуктах сго-

рания или форсировки ГТУ в камеру сгорания вводят пар или

воду. Коэффициент избытка воздуха в этом случае

СХ = {(2рТ)к. с 4~ [^0срв — (1 4~ ^о) Ср ч. п] (Тз То)

— (is — /1)вод<Г}/[£оСрв (Тз — Та)]» (1.28)

где i3 и i\ — энтальпия воды (пара) иа выходе из камеры сгорания

и иа входе в nee; dT — расход воды (пара), отнесенный к 1 кг

топлива. Расход воды (пара), отнесенный к 1 кг воздуха, d =

= dT/(ct£0).

Для использования приведенных формул необходимо найти

параметры, определяемые видом топлива и его составом. Харак-

теристики применяемых в ГТУ жидких топлив и некоторых ви-

дов газообразных топлив приведены в приложениях 10 и 11.

По составу .топлив находят характеристики продуктов сгорания,

рассчитываемые по формулам РТМ 24.022.11—74.

В расчетах показателей ГТУ часто ориентируются иа стан-

дартное углеводородное топливо, содержащее 85 % углеводорода

и 15 % водорода. Его теплотворная способность Qp = 44 300 кДж,

а То — 15. Для этого топлива в приложении 1 приведены харак-

теристики продуктов сгорания и газов при различных значениях

температуры и коэффициента избытка воздуха а [141.

1.6. ГТУ простой тепловой схемы

Идеальный цикл. При отсутствии потерь энергии в ГТУ про-

стой тепловой схемы (см. рис. 1.2) основные ее показатели опре-

деляются уравнениями: удельная работа = cpTs (1 —л~m)(l

— тлт); КПД установки 'П* = 1 — л“т; коэффициент полезной

работы <р = = (1 — тлт), где т = TJTS — температур-

ный коэффициент, определяемый по начальным температурам

процессов сжатия и расширения; л = pjpi — степень повышения

давления; т = (k — l)!k = cp/R — показатель степени при л.

Параметр л характеризует изменение показателей идеальной

ГТУ (рис. 1.17). Полезная работа Hti или безразмерная работа

~Ht = Ht/(cpT3), равна нулю при л = 1 и лпр = >/1/т. Работа

достигает максимума при rcopt = уГ 1/т, ее величина зависит

от температурного коэффициента т и составляет = (1 —

— ]/т)2 [141. С понижением т растет как лпр, так и Hiauix.

Коэффициент полезной работы ф, определяющий полезную

работу установки в долях от работы турбины, Ф = 1 — тят.

28

С повышением п коэффициент ср па- %,

дает. Максимального значения tp^x Rtt

достигает при л = 1, а <ртах =1 — у

— т. При л = япр коэффициент <р = О

(см. рис. 1.17).

Термический КПД T]t = 1 — л~т

монотонно возрастает с повышением _

л. Максимального значения T]fmaj(=

= 1 — т достигает при когда

Ht = 0 и затраты теплоты ft = 0.

Реальный цикл. В реальных уело- ри 4

виях процессы, происходящие в ГТУ, вде£

необратимы, что определяется:

потерями при сжатии и расширении рабочего тела, значения

которых оцениваются внутренним КПД турбомашин % и т]к;

потерями давления рабочего тела в газовоздушном тракте и

теплообменниках, вызванными гидравлическими сопротивлениями

в коммуникациях установки, а также во входном и выходном

трактах.

На рис. 1.18 представлен реальный цикл простейшей ГТУ

в Ts- и рп-диаграммах, построенных при условии равенства

расходов рабочего тела во всех сечениях газовоздушного тракта

ГТУ.

Здесь параметрам окружающей среды отвечает точка н,

а действительные процессы сжатия и расширения изображены ли-

ниями 1—2 и 3—4. Для потерь давления введены следующие обо-

значения: на входе воздуха в компрессор Дрвх; между компрес-

сором и турбиной Дрк_т и на выходе турбины ДрВых-

Потери давления приводят к тому, что степень понижения дав-

ления в турбине лт = р^рь оказывается ниже степени понижения

давления в компрессоре лн == pjp±- Тогда лт = тлк, где v —

коэффициент общих потерь давления. Если ввести коэффициенты

потерь давления £ по соответствующим трактам, т. е. £вх =

Рис. 1.18. Реальный цикл ГТУ в Ts и ро-диаграмме

29

Рис. 1.19. Основные показатели ре-

альной ГТУ при Лт. п — 0.85, TjK. п =

= 0,89 и 7ц= 288 К

— Лрвх^Рш ?к-т * ^Рк-т^Ра>

ёвых ~ Дрвых^Рш ТО МОЖНО

показать, что

v=(l-W(l-U)/(14-W-

(1-29)

Внутренняя удельная ра-

бота для рассматриваемой уста-

новки Нв = (1 + gTOn) Ят — Нк,

а с учетом принятых обозна-

чений параметров

Яв = (1 4~ gfron) сртТг [1

-(Wx)-m-.] (л£к _

- 1)/т)к, (1.30)

где gron = GTon/GK — относительный расход топлива.

Полезная работа зависит от лк (рис. 1.19), а ее максимальное

значение достигается при

д" о t = ГСРТОТ? (1 +gTon) Мк~|!/(стт+отн) (1.31)

^СрК^К Т J

Внутренний КПД ГТУ представляет собой отношение удель-

ной работы Нп к затраченной удельной теплоте топлива qv. с ==

= £топ<2рПк.с, т. е. т]в = Яв/^топСр^к. с. В соответствии с урав-

нением теплового баланса камеры сгорания

<7к. с = (1 + £тсп)сргТз- срЛ\ [I 4- (хф< - 1 )/7]к], (1.32)

где срт и срВ — средние удельные теплоемкости газа и воздуха

при температурах Т8 и Т2 соответственно.

Внутренний КПД зависит от лк и достигает максимального

значения при

Лк opt

Г Срут? (1 _|_ gTOn) j 11/("*т+тк)

[cpKmK х V«T (1—т]вгпах) J

(1.33)

Основные показатели ГТУ существенно зависят от темпера-

туры газа Т3, и с повышением Т8 как Яв, так и т]в возрастают.

Рост Ts от 1123 до 1223 К повышает удельную работу на 25 %,

а внутренний КПД т)Впмх установки — на 10%.

Коэффициент полезной работы

Ф = Яв/[(1 + gTOn) Ят], или

_ ерк X________________— 1 1

срт О 4“ бтоп) . . .~~тч: 'Пт'Чк

1 — (WK)

(Ь34)

С повышением лн коэффициент <р неуклонно падает.

зо

Влияние малых отклонений основных параметров ГТУ на

показатели ее работы можно оценить следующими уравнениями:

(Д77в)г. = ДТ^ф; (Д7?в), = Д?/{ф [(n„vp - 1]};

(Л#1>)чт = Д^т/Ф! (ДЧе)т, = ДТв(1/ф— 1/?);

(Д/7,),^ = Дп„ (1 — ф)/ф; (Дп = ДПт7ф;

(ДЛв)т1 = — Д?! (1 — ф)/ф; ( Дчв)Пв = Дг)н (1 — Ив) (1 — ф)/ф,

где Д#в = КНЪ!НЪ и &ijB = ДЦв^в — относительное изменение

удельной работы и внутреннего КПД ГТУ; ДТ8, ДТХ, Дпт, Дт]ю

Av — относительное изменение параметров; q = qK, с/ [(1 -f-

+ бтоп) сртТ8] —относительные затраты теплоты топлива в ка-

мере сгорания.

1.7. ГТУ с регенерацией

Идеальный цикл. Подогрев воздуха после компрессора за счет

теплоты отработавших газов (см. рис. 1.7) в специальном тепло-

обменнике (регенераторе) повышает КПД установки. Количество

теплоты определяется коэффициентом регенерации, представля-

ющим собой отношение действительно полученной воздухом теп-

лоты к максимально возможному ее количеству при идеальном

регенераторе с бесконечно большой поверхностью теплообмена:

р = 4 (Т5 - Т2)/сра (Т4 - Т2) « (Тб - Т2)/(Т4 - Т2), (1.35)

где СрВ и СрВ — средние значения удельной теплоемкости воздуха

для соответствующих диапазонов температур.

Из уравнения' (1.35) следует, что температура воздуха за ре-

генератором

Тв = Т8 + И (Т4 - Т2), или Тв = Т2 (1 - р) + рТ4. (1.36)

В идеальной установке регенерация влияет лишь на КПД

= (1 — Як"1) (1 — ’ГЯк)/[(1 — ТПк) — р (1 — ТЯк) +

4-р(1-лГ)]. (1.37)

Из формулы (1.37) следует, что при р = 1 значение =

= 1 — тл£, т. е. т]и = ф. При п = /т КПД и совпадают,

так как T2t = T4t и регенерация невозможна (точка с на рис. 1.20).

При лк >•2у/ 1/т Tat > Та и т]ц <3 тд, т. е. регенерация не имеет

смысла

Максимальный КПД т]й достигается при

n’iopt - i(l - ^ц)Л[1 - !Ь(1 - Р.)1Г/2т- (1-38)

31

Рис. 1.20. Показатели идеальной ГТУ

с регенерацией

реальной ГТУ с регенерацией при

"Пт. п = 0,85, цк. п = 0,89, Тв =

= 288 К и = 0,025

------ Т, = 1423 К;-----------Г»=

= 1123 К

Если р = 0,5, то oPt — 1/т» что совпадает с оптималь-

ным значением лк для получения максимальной удельной работы

идеальной ГТУ Htmax (рис. 1.20). Здесь т]и = T]f. С повышением р

параметр 3i2opt понижается и при р = 1 значение ЛнОр1;-> 1.

Реальный цикл. В реальной установке температура воздуха

за регенератором

Ts =7’3{ц[1 .)П1] + (1_и)т[1 + (лг»_ l)/t]J}.

(1.39)

На удельную работу ГТУ регенерация влияет через общий

коэффициент потерь давления v, который в этом случае можно

найти -по формуле

V = (1 - U) (I - U.) (1 - ЕЕ)/(1 + К) (1 + U). (1.40)

где I" = (р2 — Р6)/Р2 и EJ = (Pi — р6)/р4 — коэффициенты потерь

давления в регенераторе со стороны воздуха и газа соответ-

ственно.

Для определения этих коэффициентов могут быть использо-

ваны формулы [451 рвр/(1 — р) и ££ = ргр/(1 — р). В ра-

боте [451 показано, что ₽в = tW2cpK/(2RT^kpnd2z), где t, —

коэффициент гидравлического сопротивления; W к Т — средние

скорость и температура воздуха; d и z — диаметр и число труб

регенератора, через которые протекает 1 кг/с нагреваемого воз-

духа. Коэффициент рг определяется аналогично.

Если ввести обозначение (1 —£р)/(1 + й) — 1 —£р, то можно

показать, что обобщенный коэффициент потерь давления в реге-

нераторе £р = £р + и, следовательно, £р = (рв + 0Г) р/(1 —

— Р) = ₽рр/(1 — Р)- Коэффициент £р существенно зависит от

степени регенерации, и даже при постоянном коэффициенте Рр

32

с повышением р значение £р увеличивается, причем особенно

интенсивно при р 0,6. Поскольку полезная работа ГТУ с ре-

генерацией

= (1 -h gToa) cpvT3 [1 — (vn’)-^ (1 — £Р)^"Ч Пт —

— СркТ 1 (з^к н — I)/ 1]к,

то очевидно, что даже при малых коэффициентах гидравлических

сопротивлений в регенераторе существуют такие достаточно боль-

шие значения р, при которых полезная работа Нв может оказаться

равной нулю.

КПД ГТУ с регенерацией т]в = зависит от количе-

ства теплоты топлива, введенного в камеру сгорания, которое для

рассматриваемого случая определяется по формуле

Цк. с = П 4“ §топ) Срг Тз — СрвТI [ 1 4“ (з^к к — 1)/*Пк] —

- C„rl>.T3 {1 - (1 - [WtK (1 - Jp)]-”’) ъ} +

+ CpxHT'i [1 + к» - (1.41)

Максимального значения КПД установки достигает при опре-

деленном значении лк, для расчета которого используют формулу

Пк opt — Як oot {(1 ~~ ар) Т [1 --- РИв (ррк/^рт) X

х 1/(1 + g«„)l/[l - n. (1 - |1)1}1/т’+т»,

где л"ор1 - степень повышения давления, при которой удельная

полезная работа установки без регенерации максимальна.

Введение регенерации уменьшает лкорЬ причем тем больше,

чем выше р.

Степень регенерации определяется площадью поверхности теп-

лообмена регенератора и его габаритными размерами. Для при-

ближенной оценки влияния р на теплопередающую поверхность

можно использовать выражение fp — р/(1 — р), полученное для

теплообменника с продольным током и равными водяными экви-

валентами по воздуху и газу [14]. Здесь fv = k^Fp/ippG^)—

удельная площадь поверхности регенератора; — коэффициент

теплопередачи; Fp — площадь теплопередающей поверхности ре-

генератора. Очевидно, что с повышением р площадь поверхности

теплообмена fp увеличивается, причем особенно интенсивно при

р Z> 0,65 т-0,7. При р -> 1 плошадь этой поверхности стремится

к бесконечности.

На рис. 1.21 приведены основные характеристики ГТУ с ре-

генерацией- Применение регенерации позволяет значительно по-

высить термическую эффективность установки, однако в отличие

от идеальной ГТУ в реальных условиях параметр р имеет пре-

дельное значение, при достижении которого КПД ГТУ не повы-

шается. Целесообразный уровень и зависит от параметров рабочего

тела и определяется по минимальным приведенным затратам.

2 п/р Л. В. ДрсспьЕва в др.

33

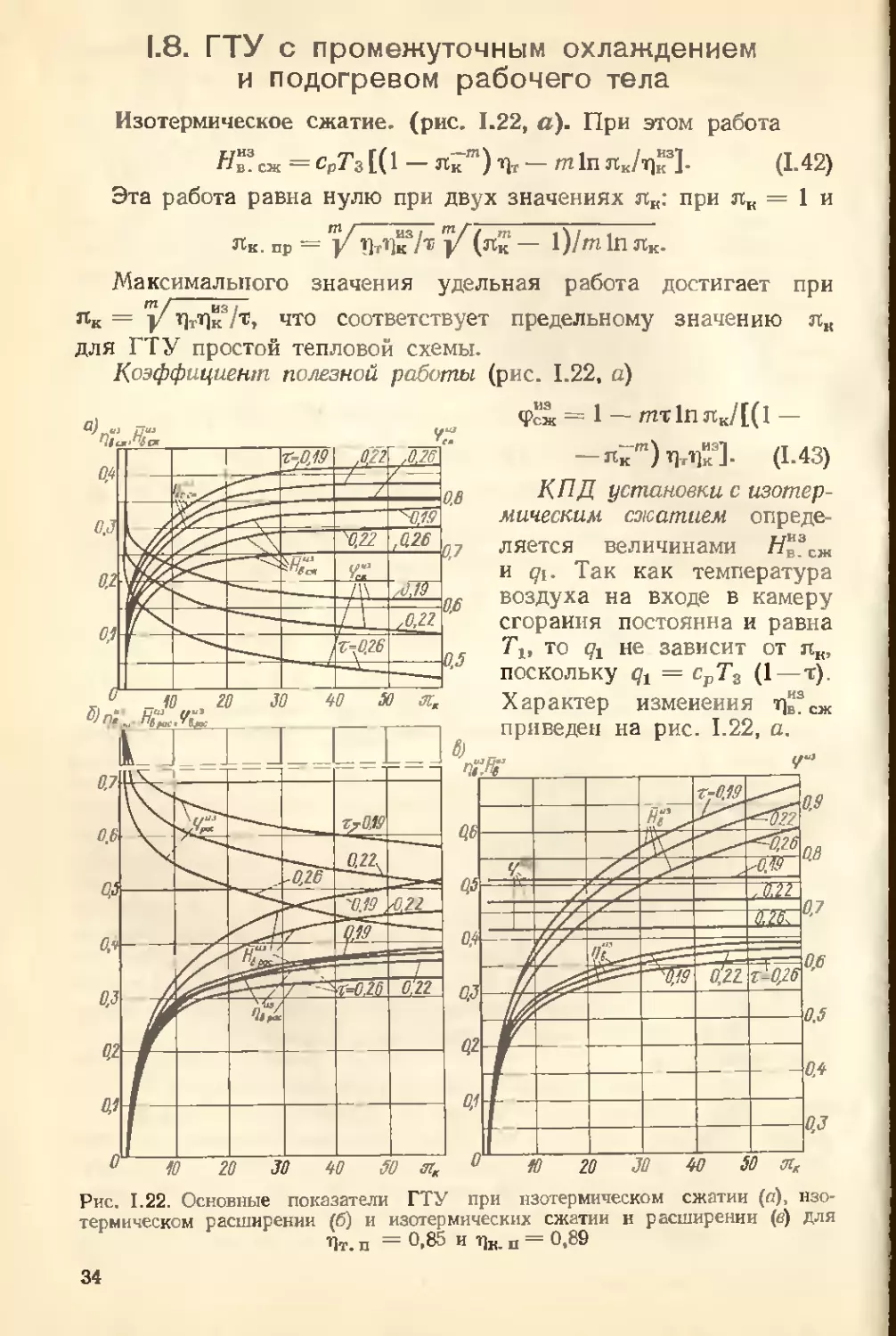

1.8. ГТУ с промежуточным охлаждением

и подогревом рабочего тела

Изотермическое сжатие, (рис. 1.22, а). При этом работа

=срТз[(1 — Яи“)’‘Ь- mln (1.42)

Эта работа равна нулю при двух значениях л„: при л„ = 1 и

Лк. пр = 'у/ Вдк7т )^(лк — l)/m In Лк.

Максимального значения удельная работа достигает при

«к = у/ Лт’1к8/т, что соответствует предельному значению л„

для ГТУ простой тепловой схемы.

Коэффициент полезной работы (рис. 1.22, а)

при изотермическом сжатии (о), изо-

Рис. 1.22. Основные показатели ГТУ ...... _______г._ .... ,

термическом расширении (б) и изотермических сжатии н расширении (в) для

Пт. п = 0,85 и Пн. ц = 0,89

34

Изотермическое расширение. Показатели ГТУ при изотерми-

ческом расширении (рис. 1.22, б):

реа — ОрТз [/П (1п Лк) Т)т —ф (г.^— О/'ПкЬ (1-44)

Ф™с = 1 — Т (пк — l)/(m (1п я„) цГПк); (1-45)

Ч”гао = [т (In л.) т]“ — т (л. — 1 )/т]к]/[ 1 — т — т (л” — 1)/т]к +

+ т (1п л.) ?]“]. (1.46)

Достоинства установок с изотермическим сжатием или расши-

рением по сравнению с ГТУ простой тепловой схемы тем выше,

чем больше лк и ниже КПД турбомашин.

Изотермическое сжатие и расширение. Совместное применение

изотермических сжатия и расширения (рис. 1.22, в) является

мощным средством повышения показателей ГТУ, значения кото-

рых при этом определяются по формулам

НТ = сртТ3 In Як W - т/пГ); (1-47)

ф” = 1 - (1.48)

п” - [1 - W(t№)]/[(1 - t)/(m In ПкцГ) + 1]. (1.49)

Для такой установки исключительно полезна регенерация,

которая существенно повышает КПД. При идеальной регене-

рации КПД установки не зависит от лк, достигает максимума при

заданном т и составляет

„ИЗ ИЭ < _/_НЗ ИЗ /т г-л\

— ф — 1 Т/Т]т Т]к г (1.50)

Реальный цикл. Изотермические сжатие и расширение в реаль-

ных ГТУ реализовать трудно. На практике находит применение

промежуточное охлаждение при сжатии и подогрев при расши-

рении рабочего тела. Для этого процессы сжатия и расширения

осуществляются в нескольких турбомашииах, между которыми

располагаются воздушные охладители и газовые подогреватели

(камеры сгорания). Чем больше

предусмотрено таких теплообмен-

ных аппаратов, тем ближе реаль-

ный цикл ГТУ к идеальному

с изотермическим сжатием и рас-

ширением.

Результаты исследования и

разработки сложных термодина-

мических циклов ГТУ с много-

кратным охлаждением и подогре-

вом рабочего тела приведены в

ряде работ [45, 75 и др.]. Пред-

ложены рациональные тепловые

Рис. 1.23. Тепловая схема ГТУ с

промежуточным охлаждением воз-

духа

2*

35

Рис. 1.24. Ге-диаграмма ГТУ с промежуточным охлаждением воздуха

(слева) н при промежуточном охлаждении воздуха и подогреве газа (справа)

схемы, обеспечивающие повышение показателей установки.

Промежуточное охлаждение. Чаще всего его реализуют в одном

воздухоохладителе, а процесс сжатия — в двух компрессорах 1

(рис. 1.23). При этом заметно падает работа сжатия (рис. 1.24),

а относительное повышение удельной работы установки соста-

вляет

где <р, лк, — коэффициент полезной работы и показатели

компрессора без промежуточного охлаждения (схема 1—1); тк =

— l\JTt — температурный коэффициент.

Очевидно, что чем ниже температура Т1в, т. е. чем глубже

промежуточное охлаждение, тем больше прирост удельной ра-

боты

Охлаждение воздуха при сжатии увеличивает затраты теплоты

топлива, вводимого в камеру сгорания. В связи с этим охлажде-

ние воздуха не всегда способствует повышению КПД установки.

Можно показать, что увеличение КПД ГТУ составляет

Дц = (11' — цв) р/(1 + ₽),

где ц' = ДН^/Д^и. 0 — КПД условного цикла, определяемый

охлаждением воздуха; — КПД установки по схеме 1—1;

р = ^q^c/qK^c — коэффициент увеличения расхода топлива из-за

охлаждения; дк.о —теплота топлива в ГТУ по схеме 1—1.

1 В дальнейшем использованы следующие обозначения рассматриваемых

схем: I- 1 — простая тепловая схема одновальной ГТУ; 2—1 — схема с двумя

ступенями сжатия и одной ступенью расширения; I—2 — схема с одной сту-

пенью сжатия и двумя ступенями расширения; 2—2 — схема с двумя ступенями

сжатия и расширения.

36

Если принять н — Лн_ в, Т]и> н — 7]й# в и 7\в Tlf то

if = [(лкК — 1) — 2 (лк.нн — 1) Пк/Пк- в] / [(лки — 1) —

— (лк.н — 1 j Т]к/Цк. и]-

Условием повышения КПД ГТУ при охлаждении воздуха

будет т/ т]с. Поскольку с ростом лн возрастает т/, то всегда

существует такое лк.гр, начиная с которого охлаждение увели-

чивает термическую эффективность установки. Чем выше Ts

и КПД турбомашин т],г и т]к, тем больше Лк.гр.

На полезную работу влияет как общая степень повышения

давления лк(2—и, так и ее распределение по компрессорам низ-

кого лк.ы и высокого лк. в давления. Оптимальное распределе-

ние лк по компрессорам для обеспечения максимальной полезной

работы при срт = срк определяется формулой

Лк. в = Лк%-1) [Тк (Т]к. н/Пк. в)]°’5тв- (1-52)

Для случая г]к н = т)к в и TJh = Т\ видно, что я» н =

’ Лк. в (2—1).

Общая степень повышения давления лк (2_i> = лк. нлк.в

при оптимальном ее распределении по компрессорам согласно

формуле (1.52) для условия обеспечения максимальной удельной

работы ГТУ составит

—Н Чи.н\0,5 Г/1 I ^.Ср-р тт н Д/(тт+с>,5тн) /Т КО\

Лк (2-1) - I ТкД— I и+£топ)------------т---- • Ц-Об)

\ Чк. в/ срк тк Vg’jT J

Промежуточное охлаждение воздуха существенно увеличивает

общую оптимальную степень повышения давления по сравнению

с ГТУ по схеме 1—1.

Максимальный КПД установки с промежуточным охлажде-

нием воздуха обеспечивается при следующих условиях:

распределение лк<2—1> по компрессорам

к =4'(2-1) [тк(Т1к. »Мк. d)(1 — 11в<2-1)Г1]1/(тТ "Ч (1-54)

общая степень повышения давления

Лк (2—1) = ч

(1.55)

где т]в (2-1) — максимальный внутренний КПД установки по

схеме 2—1.

В выражениях (1.54) и (1.55) потери давления воздуха в воз-

духоохладителе отнесены к турбине, поэтому

V2-1 = (1 - Ux) (1 - Ь. U.K. В) (1 - Ut)/(1 + Ьых), (1-56)

37

Рис. 1.25. Оптимальные зна-

чения общей степени повыше-

ния давления зг1{ для ГТУ

различных тепловых схем

1 — схема 2—2 при в •=

= NT в; 2 — схема 2—1 при

Лк opt; 3—схема 2—1 при Лк opt*

4 = схема I—I при K^opt;

г , Я

схема [—[ при лкор1

где £к. н-к. в — (Ргн PibVPsh ко-

эффициент потерь давления в тракте

между компрессорами.

Оптимальное значение nK(2-i) для

получения максимальных как полезной

работы ГТУ, так и КПД ее выработки

оказывается существенно выше, чем

в ГТУ простой тепловой схемы (рис.

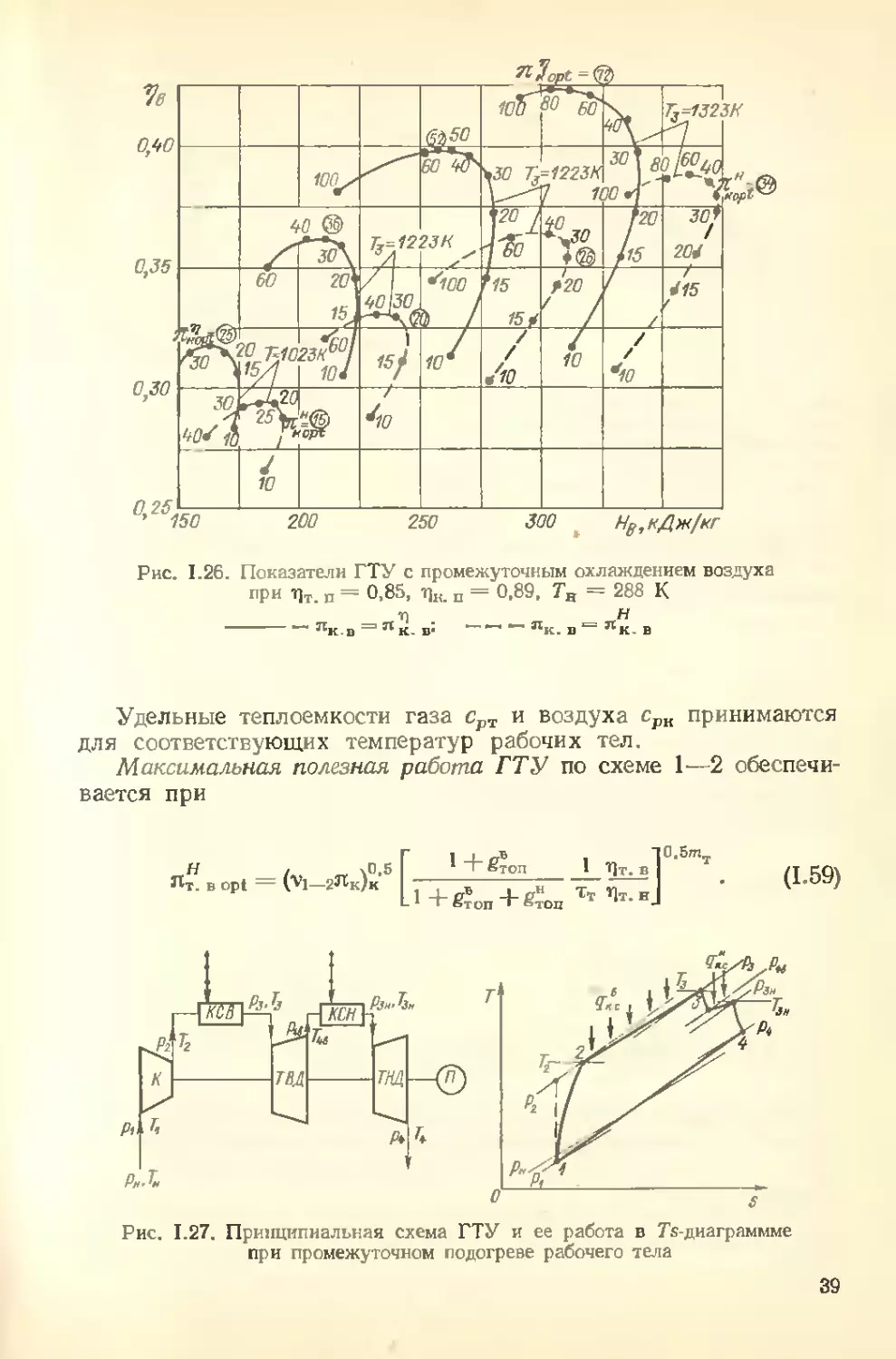

1.25). Характеристики ГТУ с проме-

жуточным охлаждением воздуха пред-

ставлены на рис. 1.26. Распределение

Лк по компрессорам существенно

влияет на показатели установки.

Отклонения КПД достигают 2—2,5%,

а полезной работы — свыше 10 %.

Рассмотренная схема реализована

в ряде действующих установок, на-

пример в ГТ-25 ПОТ ЛМЗ. Целе-

сообразность ее применения в буду-

щем определяется ростом начальной

температуры газа. При достаточно

высоких температурах Т3 промежу-

точное охлаждение воздуха может

оказаться необходимым для обеспечения значительных лк.

Промежуточный подогрев. Предусматривается включение до-

полнительных камер сгорания. Тепловая схема ГТУ с промежу-

точным подогревом газа в одной дополнительной камере сгорания

изображена на рис. 1.27 (схема 1—2). Дополнительный ввод топ-

лива прежде всего повышает удельную работу установки, которая

составляет

Нь (1-2) = (1 +£?оп)срТТз (1 ~ П». вТ) Пт. в +

+ (1 + g?on + £топ) СрТТ3п (1 — Ит. нт) Т)т. н — CpKTi (лкК — 1) | Т]к>

(1-57)

где и Сои — относительные расходы топлива в камерах

сгорания высокого и низкого давления; лтв. и лт_н — степени

понижения в турбинах высокого и низкого давления.

Затраты теплоты топлива в схеме 1—2

?к. о (1—2) — Срт (1 4- gTort) Тз — СркТI [ 1 + (лкП — 1) I "Лк] 4-

4" СР1 (1 + £топ + £топ) Т’зн -

— Cpv (1 + g?on) Тз [1 — (1 — «7. вТ) Т)т. в].

(1.58)

38

Рис. 1.26. Показатели ГТУ с промежуточным охлаждением воздуха

при Т|т. п = 0,85, 1]и. п = 0,89, Тд = 288 К

Удельные теплоемкости газа срт и воздуха срк принимаются

для соответствующих температур рабочих тел.

Максимальная полезная работа ГТУ по схеме 1—2 обеспечи-

вается при

„я « \°’5

Лт. в opt (V1—2^к)к

' ~Ь Дтоп_I *Пт. в

1 +Йоп+к™ Тт Ч’-н.

(1.59)

Рис. 1.27. Принципиальная схема ГТУ и ее работа в Ts-диаграммме

при промежуточном подогреве рабочего тела

39

Рис. 1.28. Влияние параметров рабочего тела на показатели ГТУ по схеме

1—2 (а) и распределение давления по турбинам высокого и низкого давле-

ния (б) при NK, в = NT. в» %, п = 0,85, Пн. п = 0,89. vf_2 =0,92, Тв =

= 288 К

ЯТ. Н’ ’ ЯТ. в

ПрИ Фт —— 1 И Т]Т1В *Пт. н ВИДНО, ЧТО в opt ^т.н opt —

= ]/r'v1_2nH. Степень повышения давления в компрессоре для

обеспечения Нъ (i„2) max

^=[(1+^)^0,5^х

| cpKmK

/ 14-рВ jpW \'l1/(mK+D-5'M

X I 1 4- ф^оп +gT°n T 2^1 . (1-60)

\ Ч-^on T4t.b/J

Максимальный КПД установки по схеме 1—2 достигается при

условии

„Ч , „ xt>.s ГИ-Йоп+е™ Чт.в,, ,-lT/2”*T

Ят. н. opt — М-^Я«) --- .---т, ----(1 — Т|„ (1-2)) ,

L l+g?OT Чт’= -I

(1.61)

_т)

«Ък opt

= [o,S(l+sy^-S^X

| cpKtnK

1 ь &топ + s?on Tjr. н /1 X-

т+^7

|1/(™и+0.бтт)

(1.62)

В формулах (1.59)—(1.62) приняты следующие обозначения:

= TSR/T3 — температурный коэффициент процесса расшире-

ния; v1-2 — общий коэффициент гидравлических потерь в газо-

воздушном тракте.

ГТУ по схеме 1—2 может быть выполнена двухвальной, тогда

степень понижения давления в турбинах определяется условием

40

баланса мощности выделенного

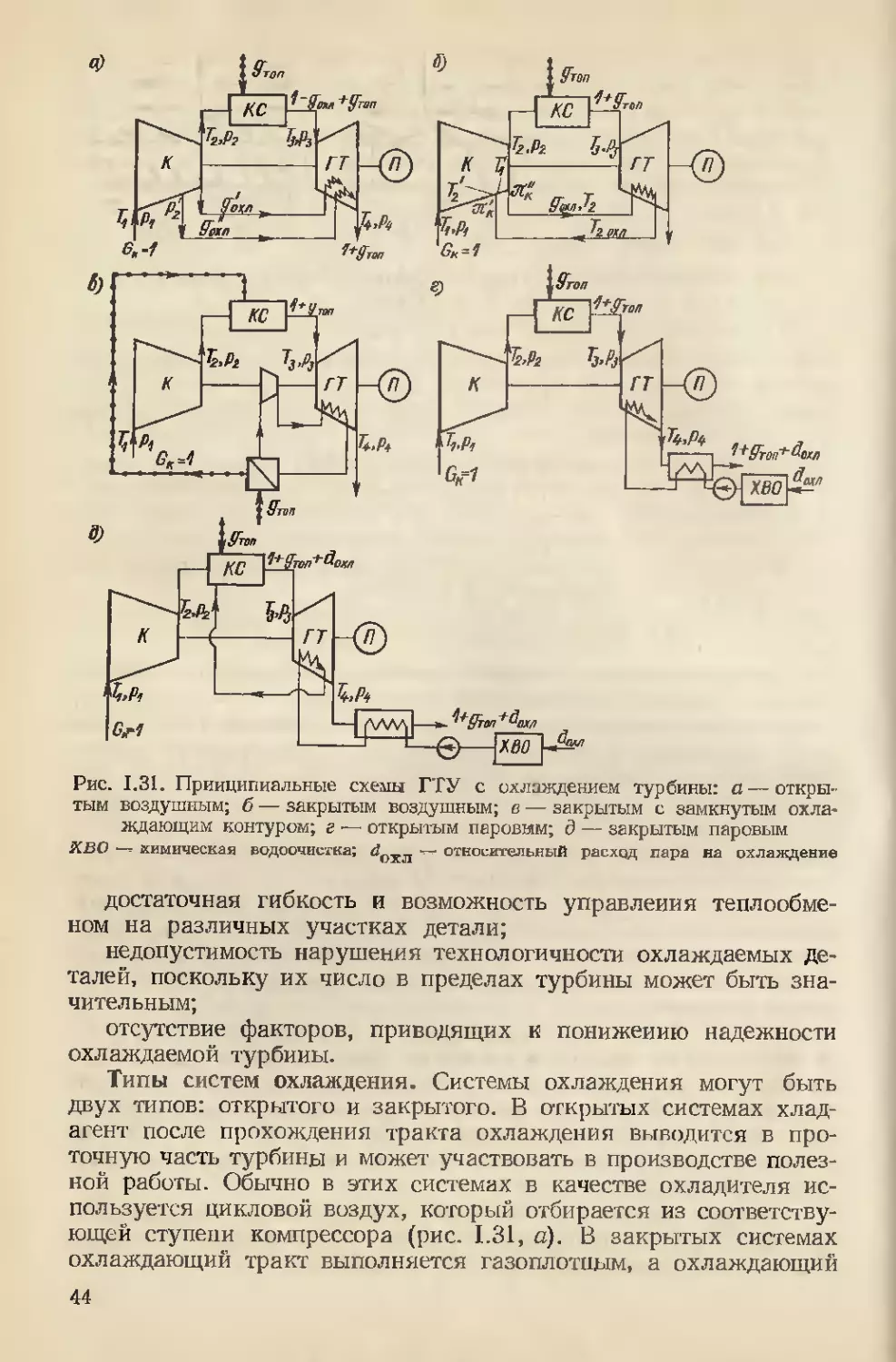

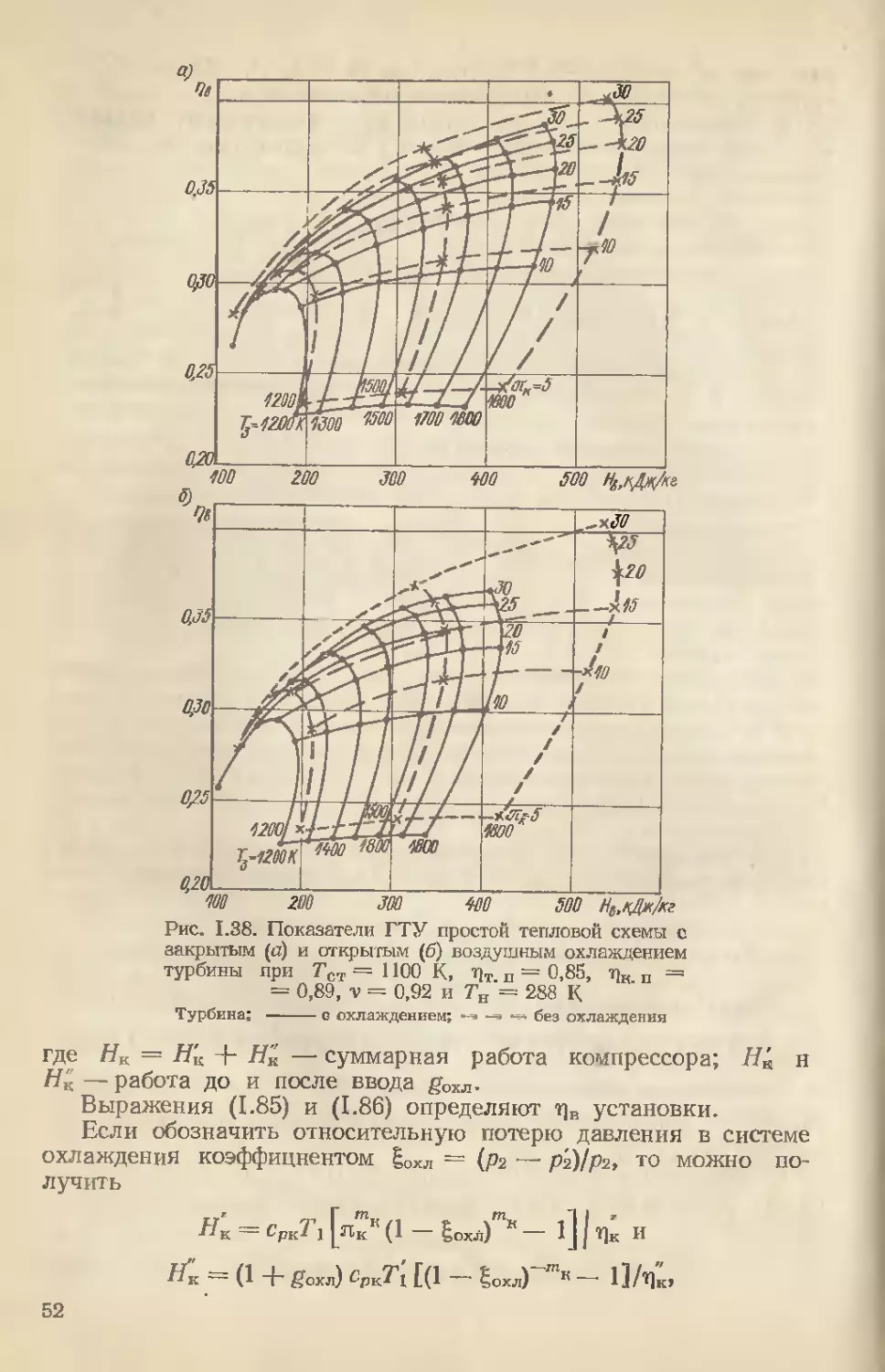

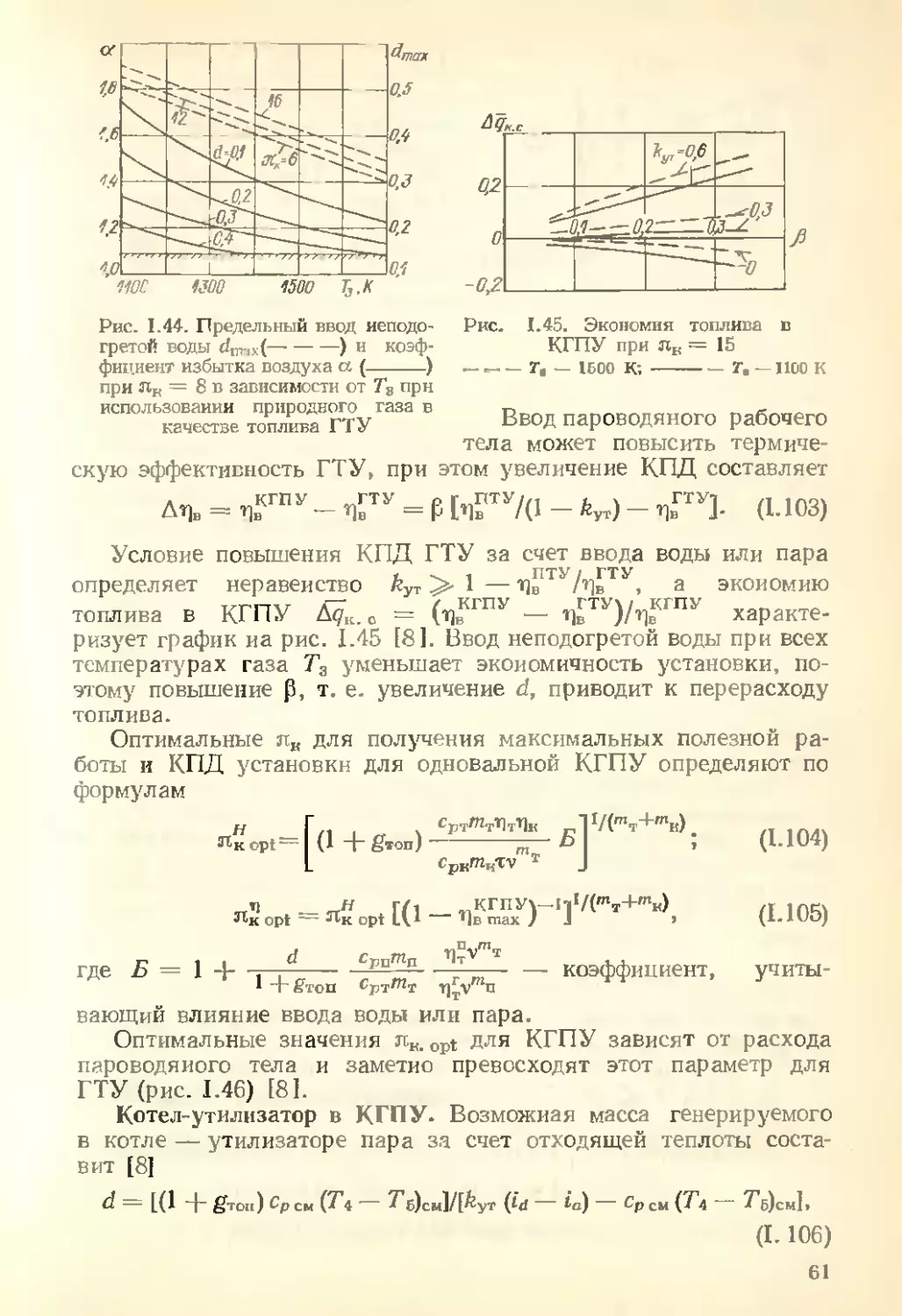

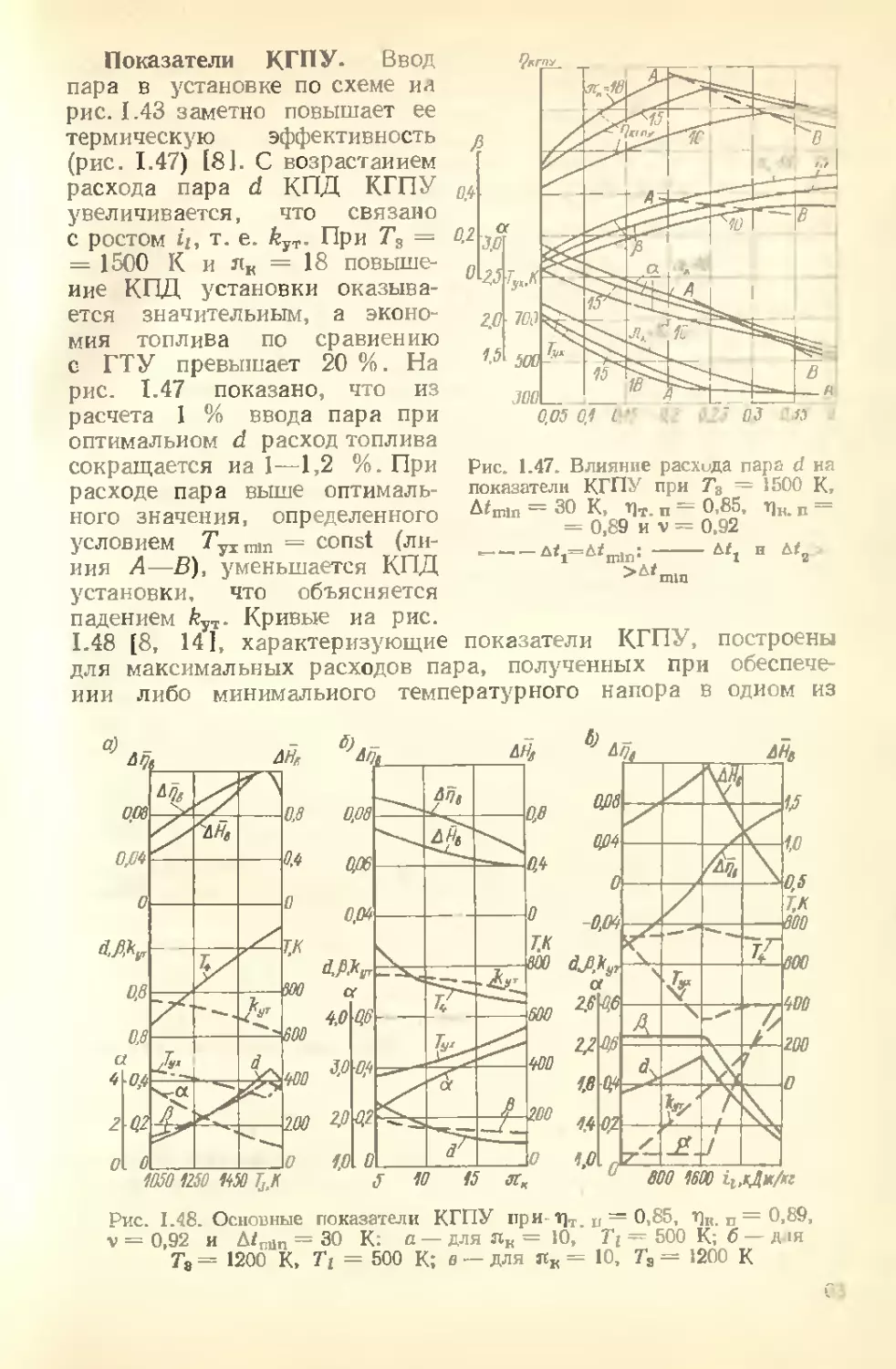

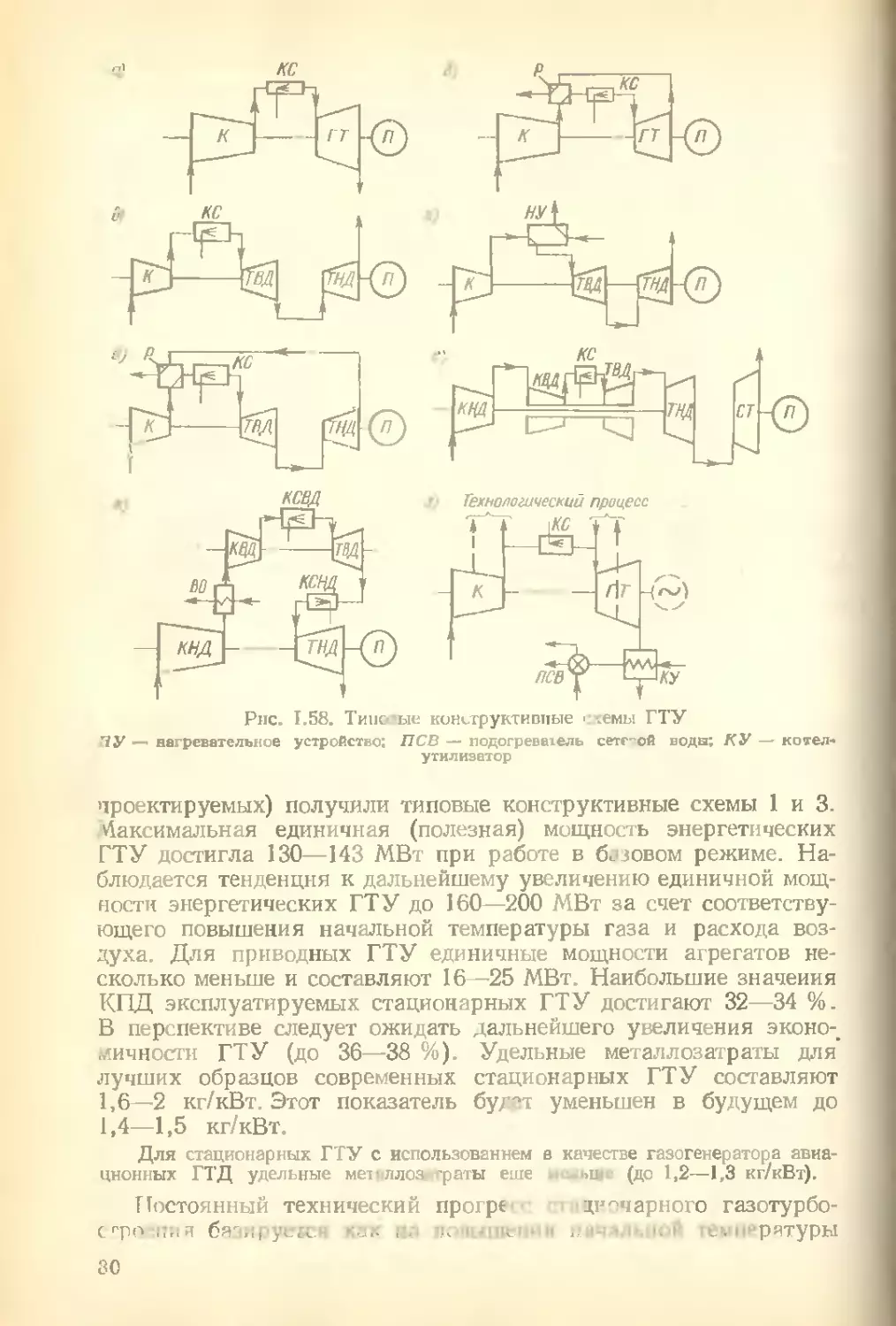

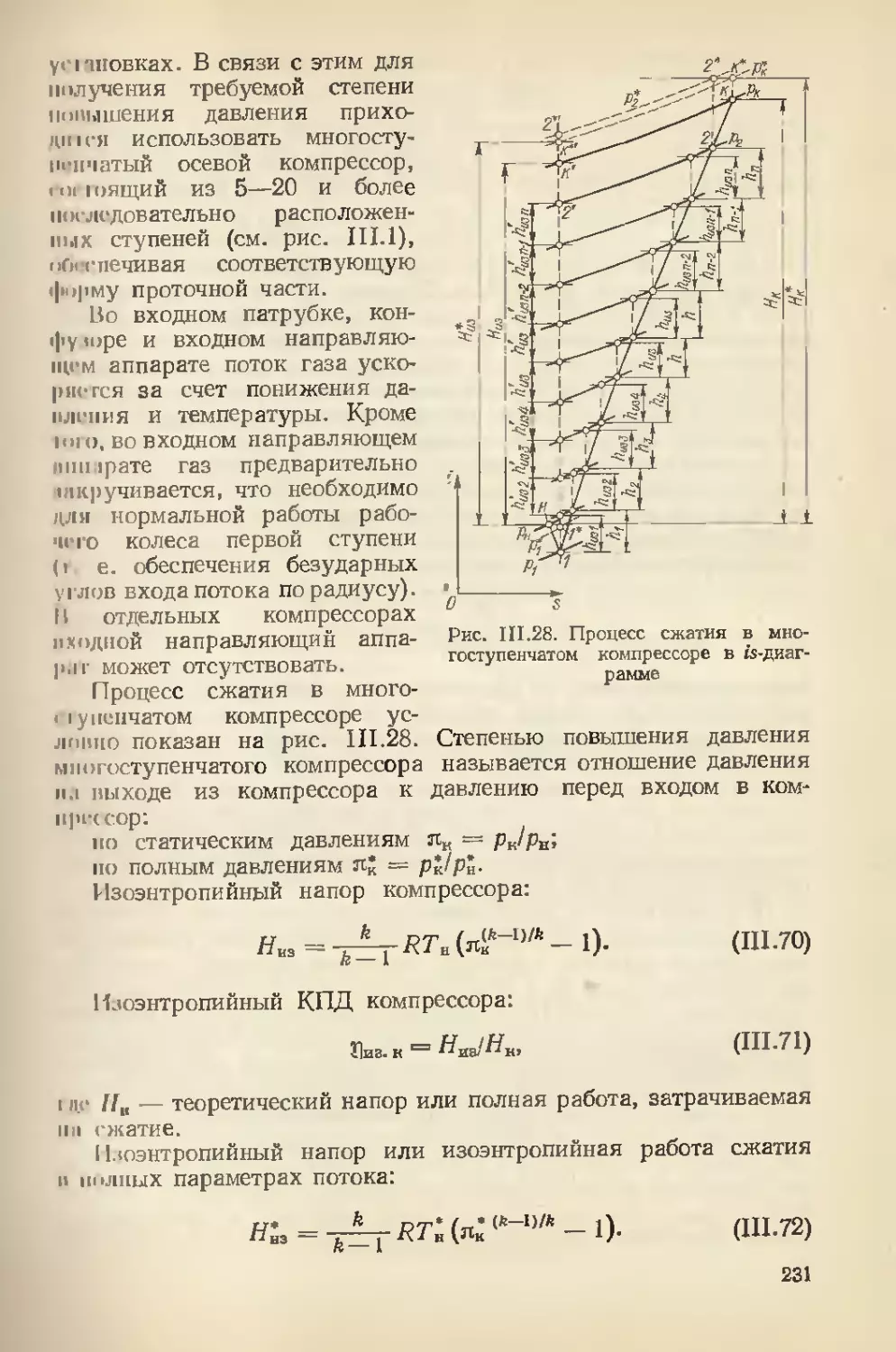

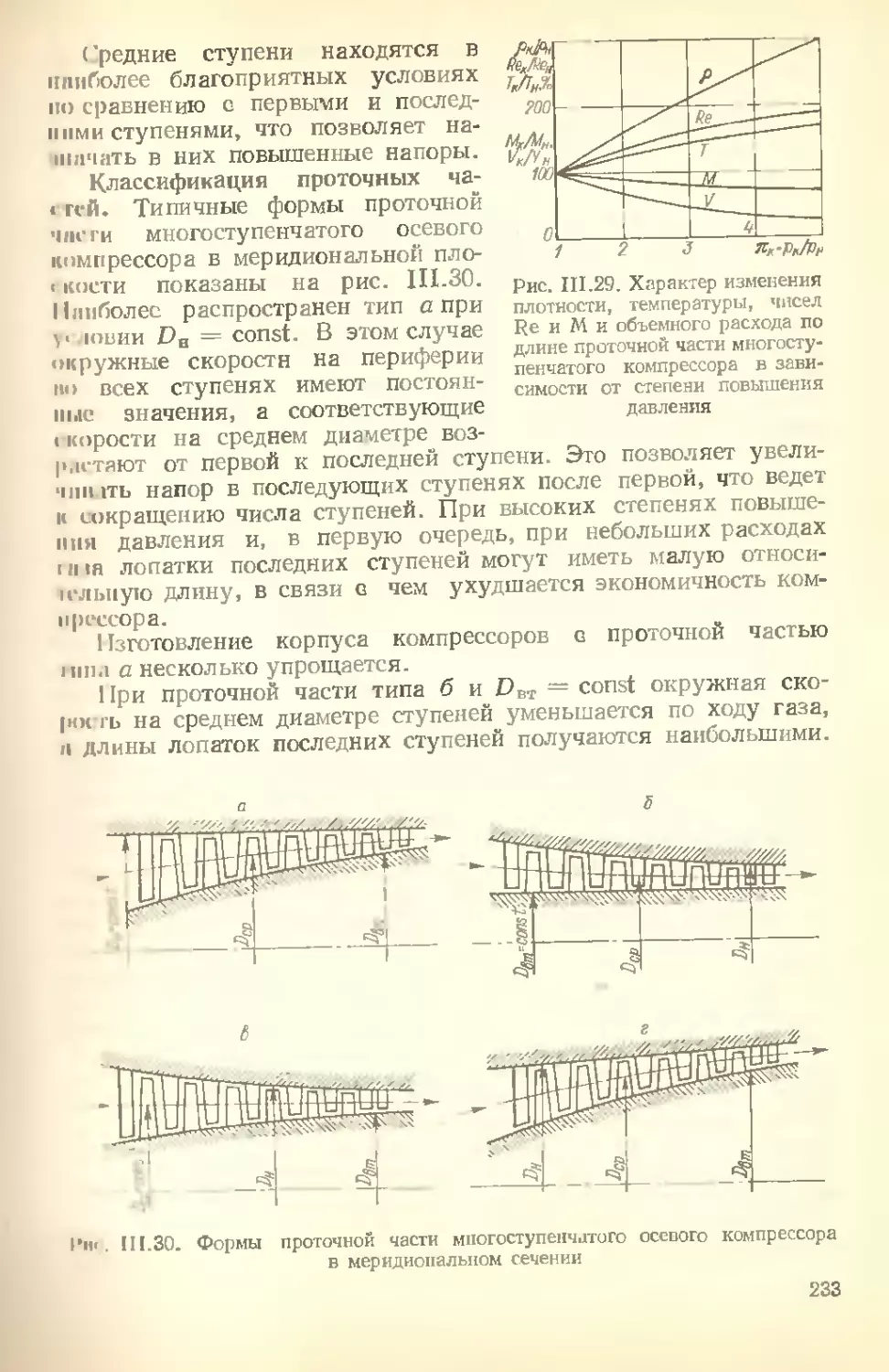

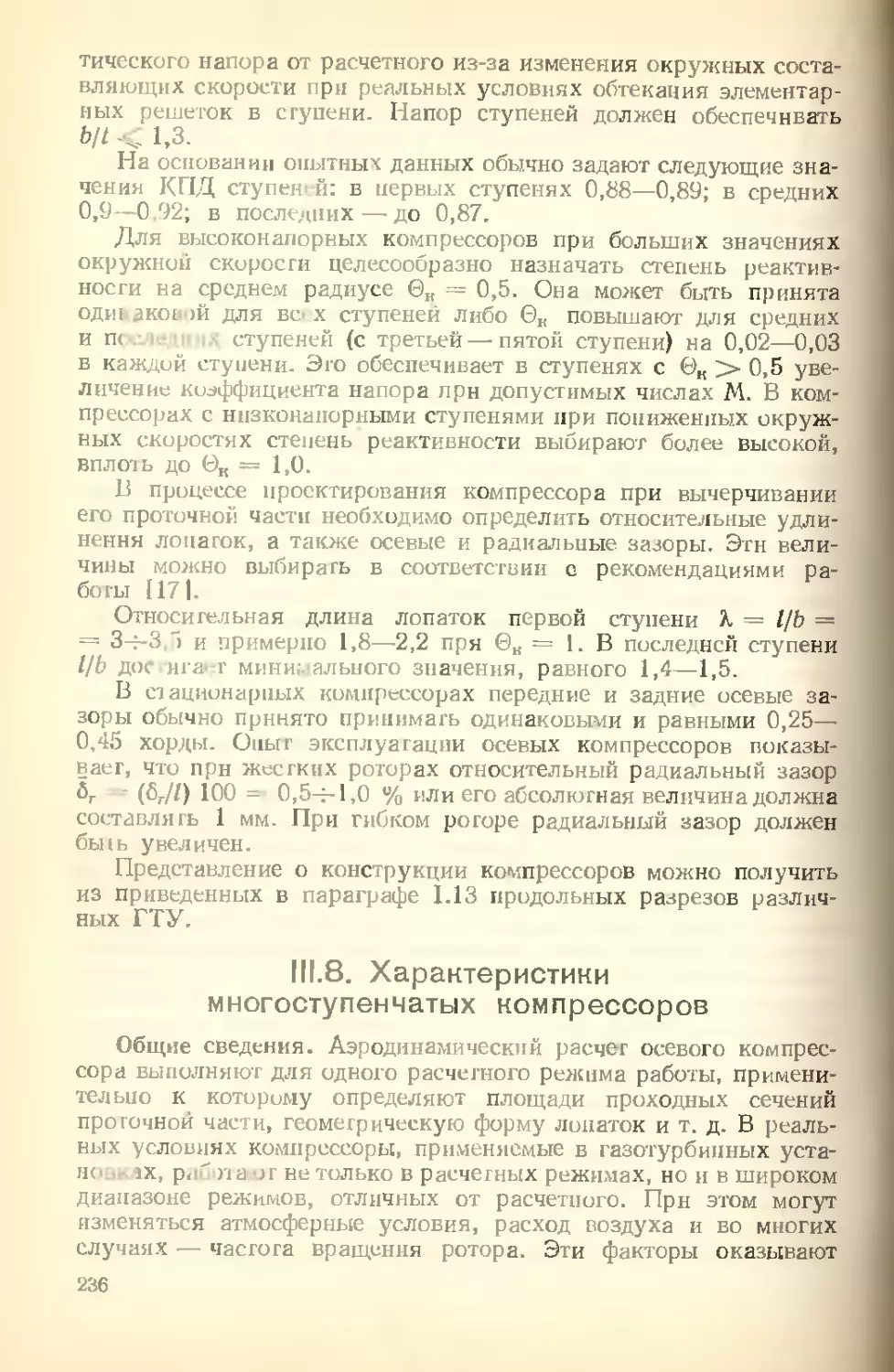

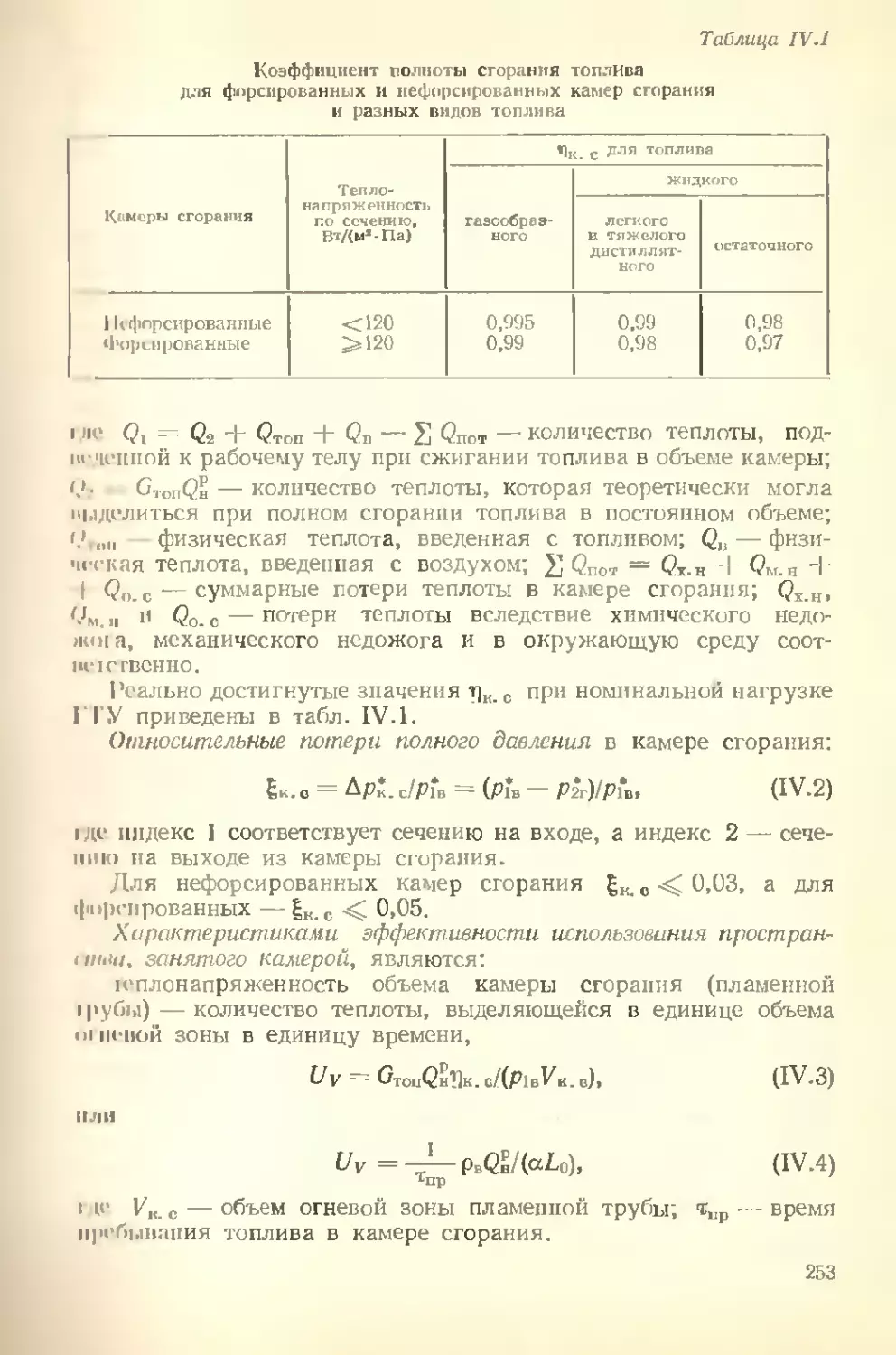

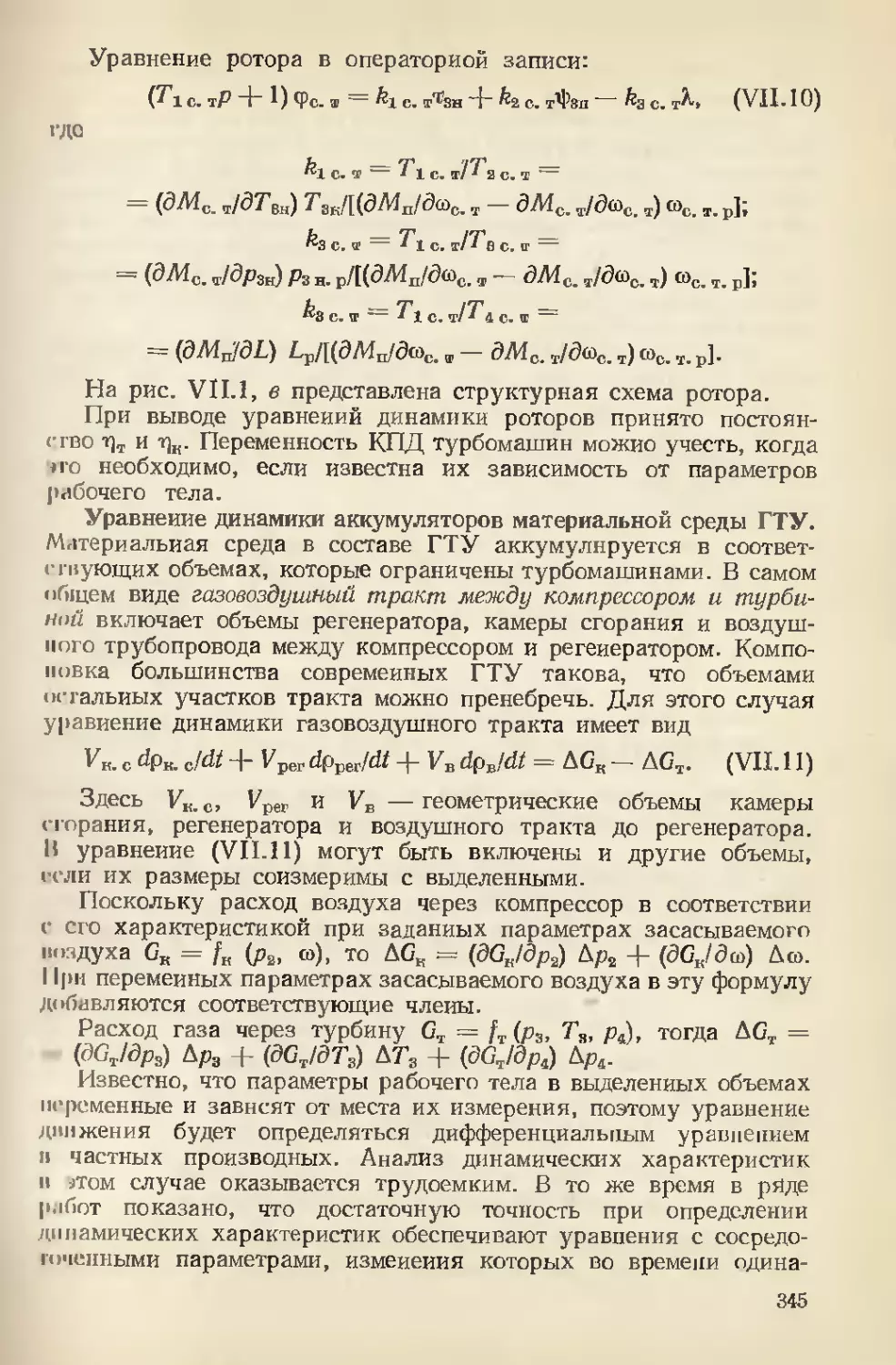

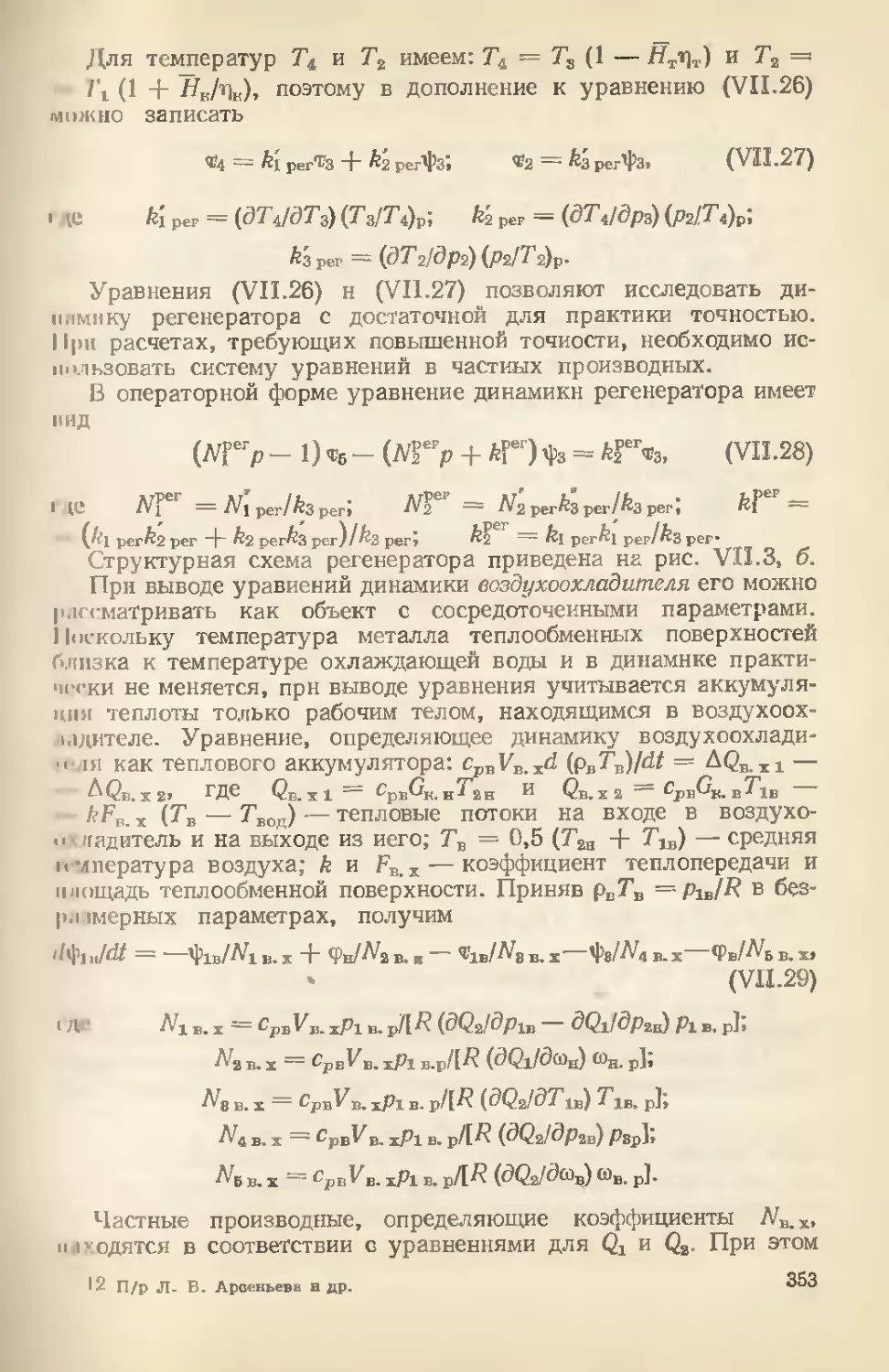

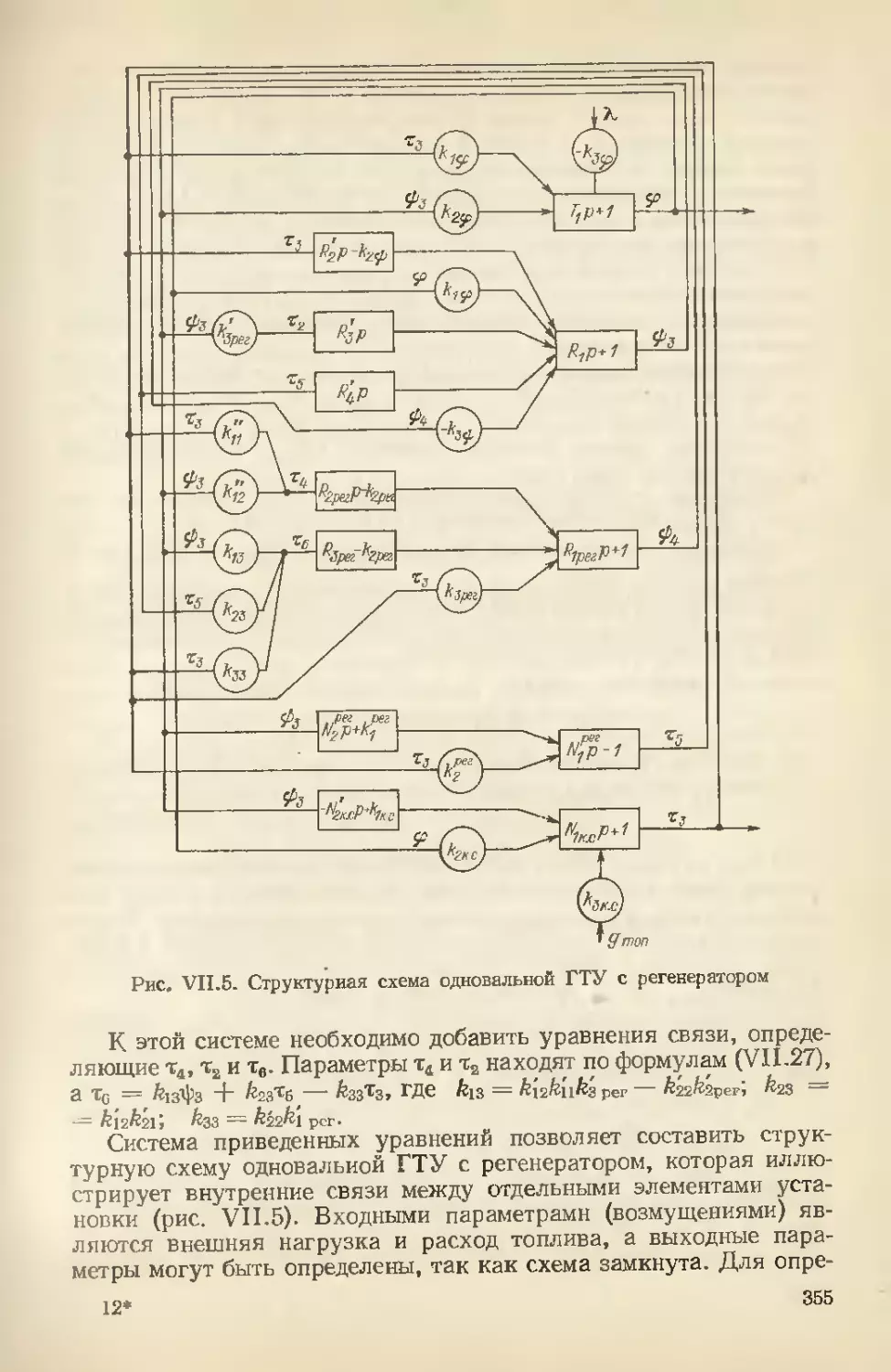

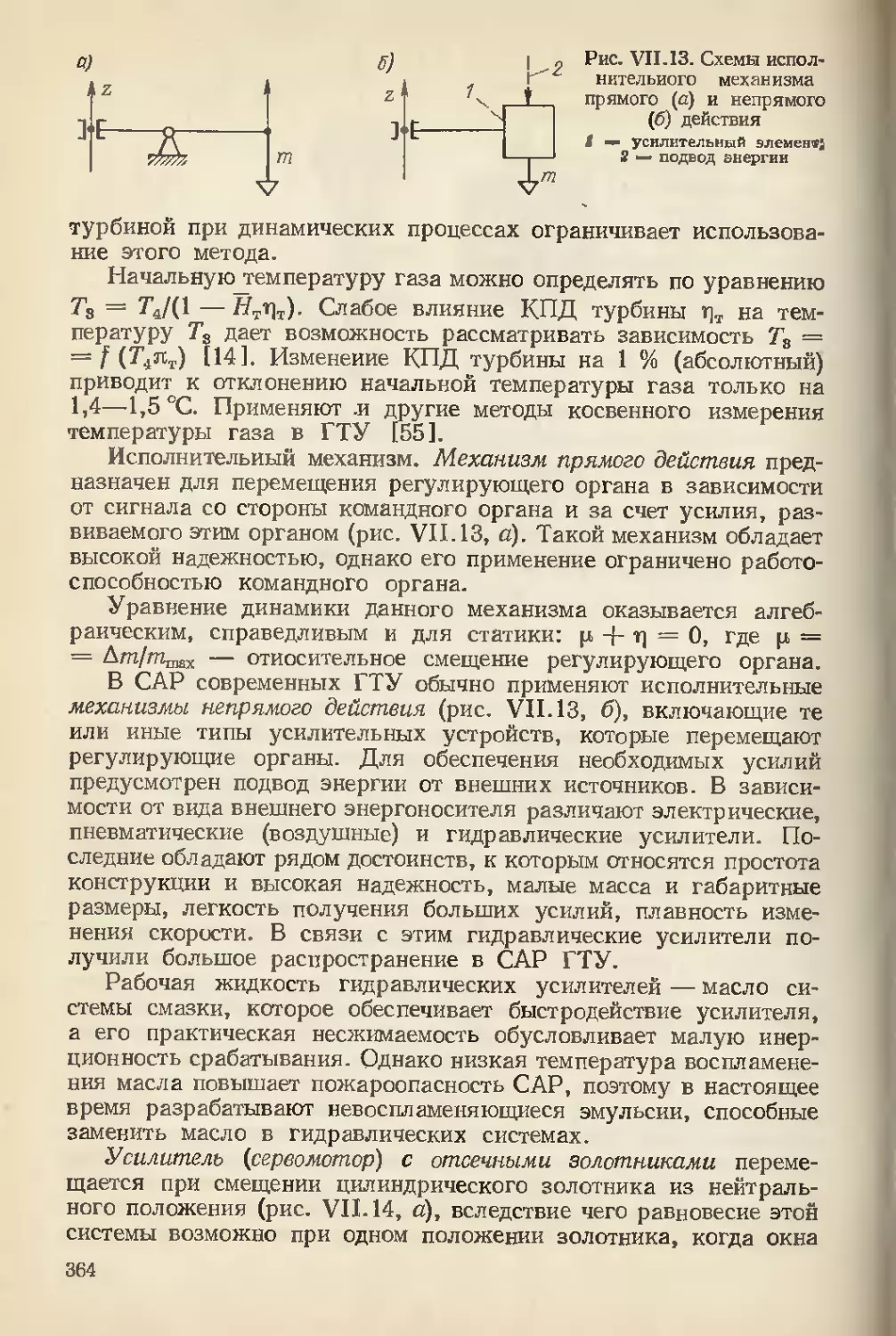

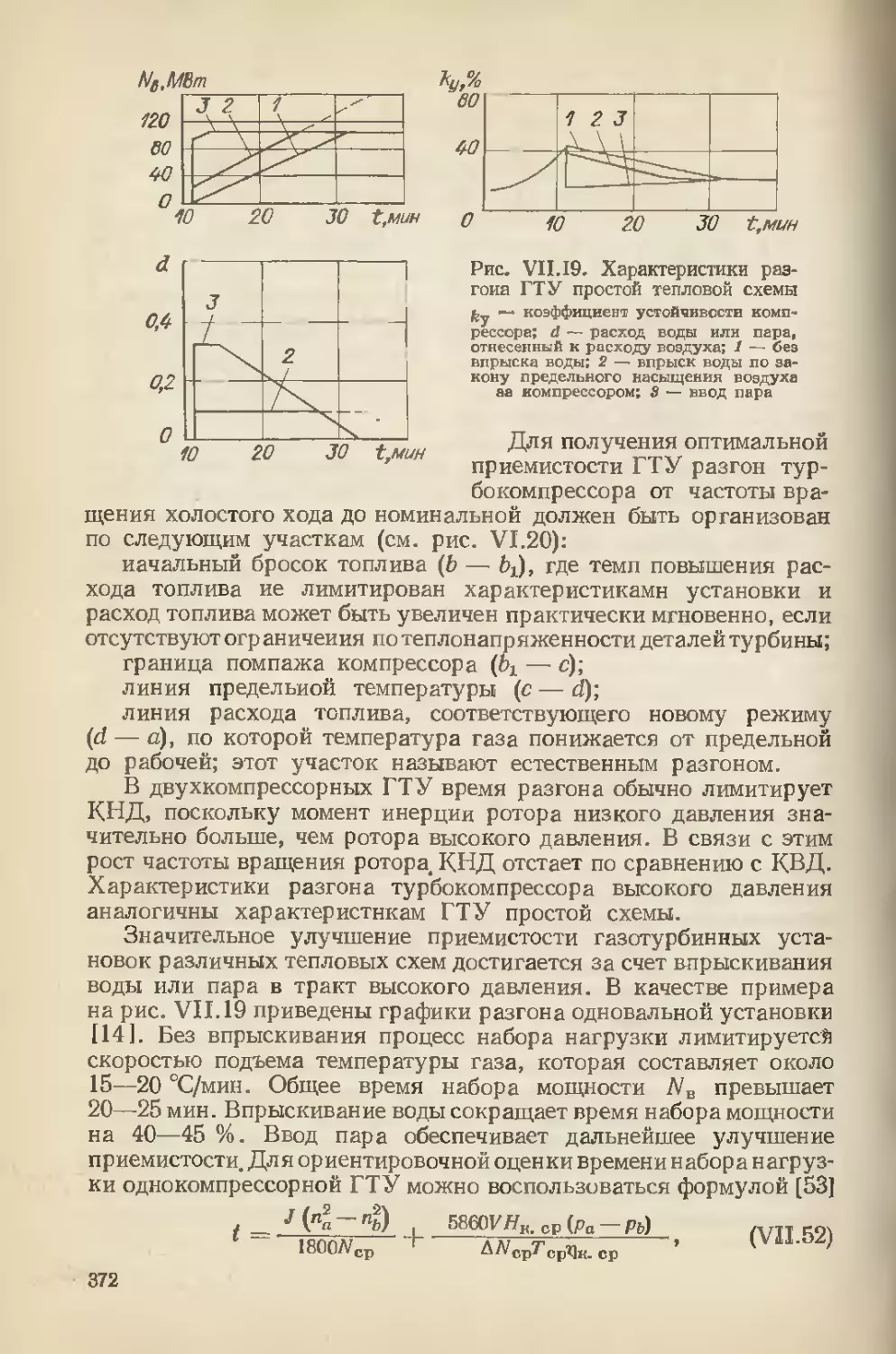

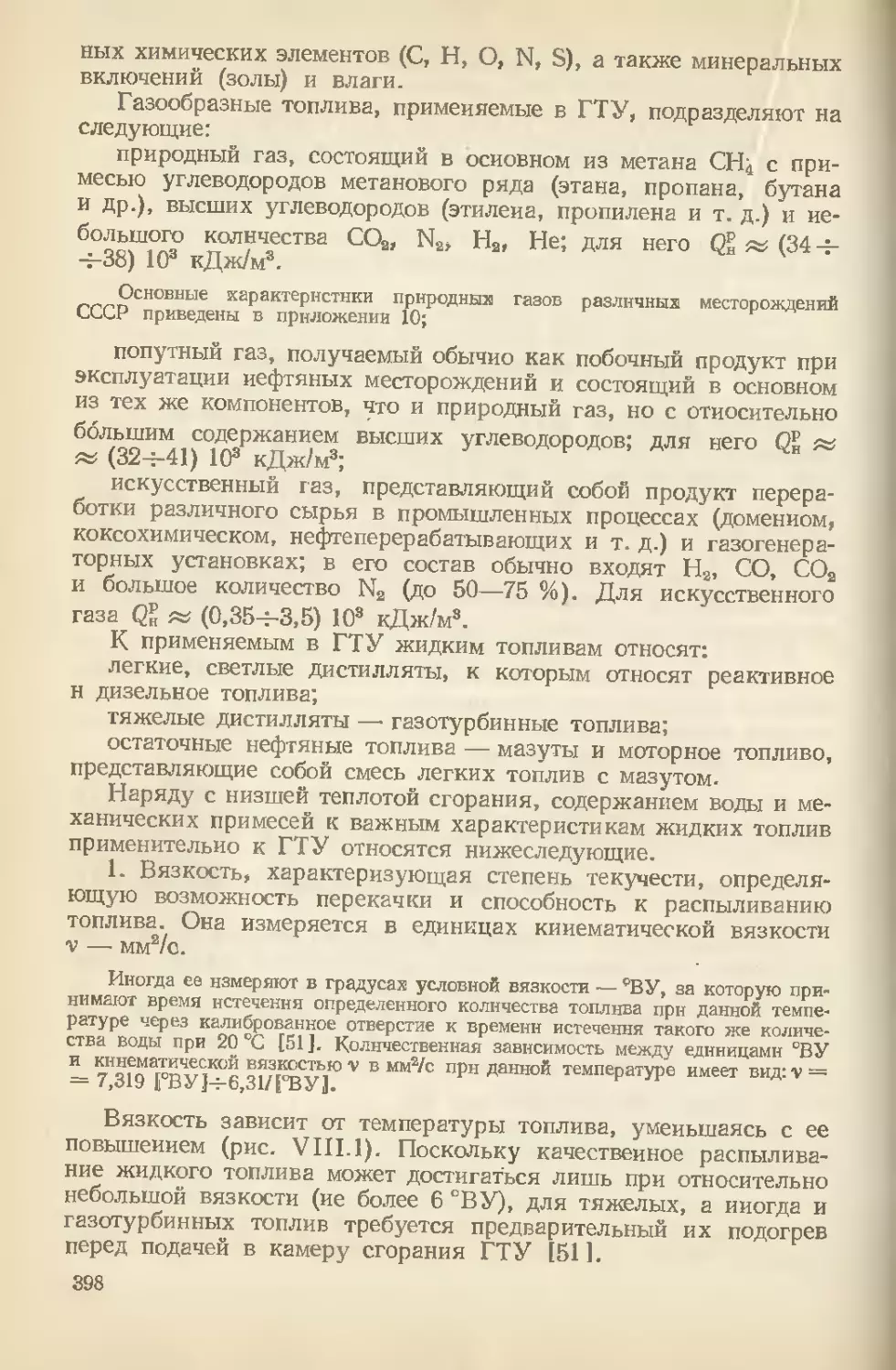

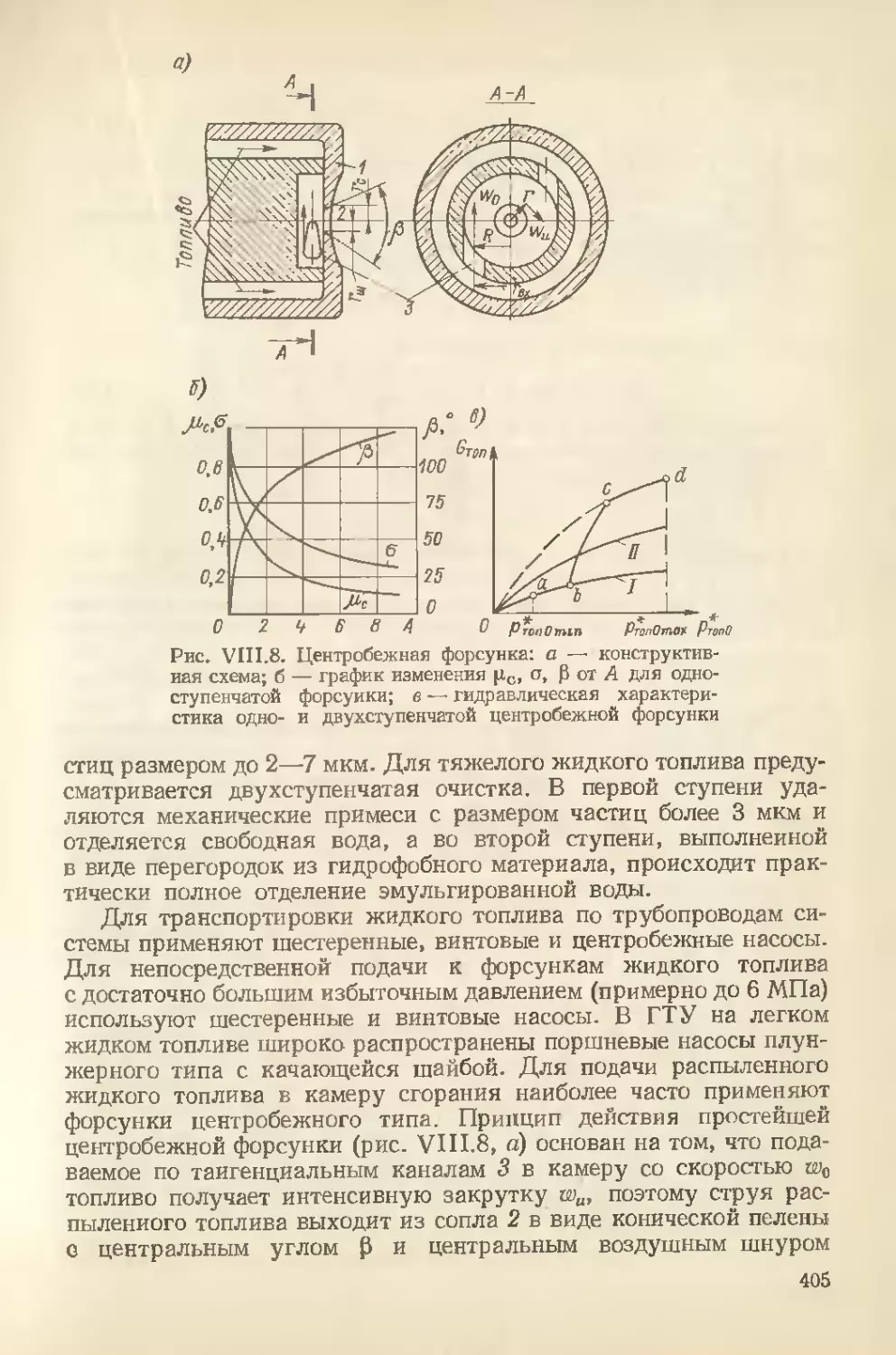

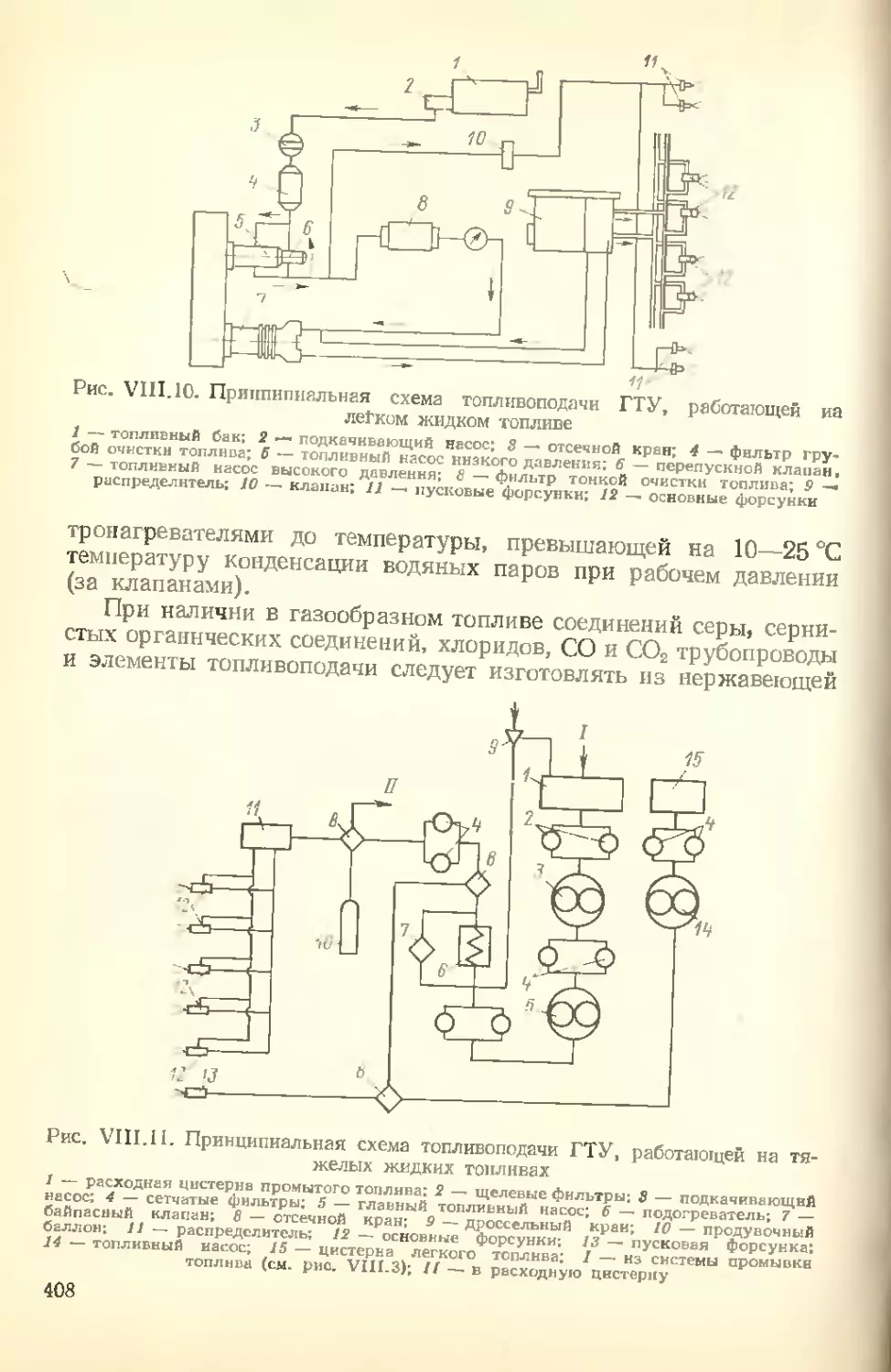

турбокомпрессорного блока. Если