Автор: Девятых Г.Г. Еллиев Ю.Е.

Теги: химия химические науки химические вещества

ISBN: 5-06-000073-7

Год: 1990

Текст

KWIIII QJIMIIIH IHtal^f,

O'UHOU UUJMPAIA

Ki hi Aii.iHtHii биты кокрицепа

гио гбважс указанного здесь ер*ка

Количество предыдущих выдач

к/*/\ щии:

Арт. КГ 087-03.JS6

Ней» »а 1000 шт. — 8J кав

4 07.90 К т. 1 3 4S30-13 или

П.»»«рп1г* пингу не н1»«1ше •зиаченог* т*р*><иу

Г Г Девятых, Ю Е. Еллиев

ГЛУБОКАЯ

ОЧИСТКА

ВЕЩЕСТВ

ИЗДАНИЕ ВТОРОЕ,

ИСПРАВЛЕННОЕ И ДОПОЛНЕННОЕ

Допущено

Государственным комитетом СССР

по народному образованию

в качестве учебного пособия

для студентов

химических и химика технологических

специальностей

высших учебных заведений

МОСКВА «ВЫСШАЯ ШКОЛА» 1990

Больше химической литературы на

vk.com/chemzone

More chemistry books you can find on

vk.com/chemzone

vk.com/chemzone

М - W г А

ББК 24 5

Д26

УДК 541 1

Рецензенты: кафедра физической химии Mihkoik кого щеудар-

ствепного университета им М В Ломоносова (i.n кдфаддой нроф

Ю А Пентин), д-р хим. наук А А Ефремов (НПО «ИРГЛ»)

Девятых Г. Г., Еллиев Ю. Е.

Д26 Глубокая очистка веществ Учеб пособие для хим ц

хим -технол спец, вузов -2-е изд., испр и доп.— М:

Высш, шк., 1990. — 192 с. ил.

ISBN 5-06-000073-7

Излагаются теоретические аспекты используемых в настоящее время основ-

ных методов глубокой очистки веществ Большое внимание уделяется широко

распространенным дистилляционным н кристаллизационным методам Во втором

издании <I-е — в 1974 г) добавлены новые разделы, посвященные расчету отно

сительноЯ летучести примесей, периодической ректификации, загрязняющему дей

ствию материала аппаратуры при кристаллизационной очистке веществ, глубокой

очистке от взвешенных частиц.

Книга может быть полезна для сотрудников научно исследовательских инсти

тутов н специалистов промышленных предприятий, работающих в области хнмни

веществ высокой чистоты.

д 1707000000(4309000000)—083

001(01)—90

118—89

ББК 24 5

541

И.

Б1БЛ1ОТЕКД

УКРАКНСЬКОГО

Г 7 ?. "iM-Ttx

УЦ1ЕЕ?СИТ^ТУ

Учебное издание

Девятых Григорий Григорьевич.

Еллиев Юрий Ефремович

"""Глубокая очистка веществ

Зав редакцией С Ф Кондрашкова Редактор 7 С Костян Мл редактор Л С Мокор

кина Художественный редактор £ Д Косырева Художник Н Н Л hi аршин Ггяинче

скнй редактор В М Романова Корректор Р К Косинове

ИБ Ki 7411

Изд К» Хим 866 Сдано в набор 26 06 89 Подл в печать 30 11 89 Форм»! «.".я#1 «.

Бум офс. № 2. Гарнитура литературная Печать офсетная Объем II I и цен. л.

2,01 усл. кр-отт 11.61 уч изд. л. Тираж ЫЮ0 *к> зам 3ft к Цку. 41

Издательство «Высшая школа. 101430. ГСП 4 Псглиниая уя д .44

Набрано в московской типографии К> II I кимитчап! <• « I •

113105 Москва П.птннискяя ул . д I

Отпечатано с готового набора в московской гнпо!рафии М Я I aiiMiwaill i < ' Р

101898 Москва. Центр Хохлит кий игр 7

ISBN 5-06-000073-7

(Ф Дилипа* II । I, <11»п К) Е.

1'1411

ПРЕДИСЛОВИЕ

После выхода первого издания учебного пособия «Глубокая

очистка веще! тв» ( 974 г) исследования в области получения

высокочистых веществ ознаменовались новыми успехами С се-

редины 70-х годов проблема высокочистых веществ оказалась

связанной с развитием волоконной оптики, для которой потре-

бовались новые материалы с низким содержанием примесей.

Возросли требования и к чистоте веществ, используемых в мик-

роэлектронике и полупроводниковой технике В соответствии с

этим актуальной стала проблема максимальной очистки веществ

от примесей, в виде взвешенных частиц субмикронного раз-

мера. Для решения этой задачи был разработан новый ме-

тод очистки — пленочная ректификация с воздействием на пар

температурного градиента (термодистилляция). Большое зна-

чение придается подбору малозагрязняющих конструкционных

материалов и созданию технологических комплексов, которые

исключали бы контакты очищаемого вещества с исходным

сырьем В эту цепочку включают методы аналитического конт-

роля.

Во втором издании шире представлены химические методы»,

глубокой очистки. Добавлены новые разделы, посвященные рас-

чету коэффициента разделения при фазовом равновесии жид-"

кость — пар и твердое тело — жидкость, периодической ректифи-

кации с постоянным и дискретным отбором продукта. Больше

внимания уделено вопросам многократной перегонки и много-

кратной перекристаллизации, загрязняющему действию материа-

ла аппаратуры при кристаллизационной очистке веществ, глу-

бокой очистке от взвешенных частиц Соответственно сокраще-

ны некоторые из рассмотренных в первом издании разделов;

произведены необходимые исправления. При этом общий план

построения книги сохранен прежним: основное внимание в ней,

как и ранее, уделено дистилляционным и кристаллизационным

методам глубокой очистки.

Авторы надеются, что второе издание учебного пособия

«Глубокая очистка веществ» будет полезно не тотько студен-

там, специализирующимся в области химии высокочистых ве-

ществ, но и специалистам работающим в этой области.

Авторы

ВВЕДЕНИЕ

1 Вещества высокой чистоты

Быстро развивающаяся современная техника требует раз-

нообразных материалов с заданными свойствами. Качество та-

ких материалов во многих случаях определяется чистотой ис-

пользуемых при их производстве исходных веществ, т е. нали-

чием в последних различных примесей

То. что содержащиеся в веществе примеси влияют на его

свойства, было замечено задолго до того, как возникла химиче-

ская наука. Наглядный пример в этом отношении представлен в

древней легенде об определении Архимедом содержания золота

в короне сиракузского правителя Гиерона Вопросу чистоты ве-

ществ в свое время большое внимание уделяли и алхимики

М. В Ломоносов указывал на необходимость проведения науч-

ных исследований только с чистыми веществами И уже в нача-

ле XIX в., когда в химии установилось понятие об индивидуаль-

ном веществе как химическом соединении постоянного состава,

стало совершенно очевидным, что многие свойства вещества

действительно определяются степенью его чистоты. Проводив-

шиеся в то время физико-химические исследования, как прави-

ло, требовали очистки веществ не от каких-либо отдельных при-

месей. а от примесей вообще, ибо физико-химические свойства

веществ от природы примесей практически не зависят вследст

вие слабой зависимости от природы веществ сил межмолеку-

лярного взаимодействия, определяющих эти свойства.

В настоящее время тенденция к повышению чистоты веществ

обусловлена возрастающими потребностями науки и техники в

чистых материалах. Особенно резко возросли требования к чис-

тоте ряда веществ в 40—50-е годы в связи с бурным развитием

атомной энергетики и полупроводниковой техники. Оказалось,

что ядерные и электрофизические свойства веществ более «чув-

ствительны» к чистоте, чем физико-химические и, главное, чрез-

вычайно сильно зависят от природы примеси: зависимость ука-

занных свойств от примесей, называемых лимитируемыми, может

быть неизмеримо более высокой, чем от других Тогда же полу-

чил распространение термин «элементы особой чистоты» Так

стали называть простые вещества, подвергнутые очистке до та-

кого остаточного содержания лимитируемых примесей, когда

начинали проявляться те или иные специфические свойства

4

этих веществ Наряду с производством простых особо чистых

веществ появилось и производство сложных веществ особой чис-

тоты Это полупроводниковые соединения диэлектрики, реакти-

вы и т д. Допустимое содержание примесей в веществах осо-

бой чистоты может изменяться в широких пределах. Это зави-

сит от области применения вещества, от сложности технологии

его получения и трудности анализа. Так, содержание ряда при-

месей в полупроводниковых кремнии и германии не должно пре-

вышать 10~9—10 10 %. В то же время даже в наиболее чистых

образцах этих веществ содержание примесей углерода, кислоро-

да и азота может достигать 10~5—10~6 % Это объясняется тем,

что очистка кремния и германия от углерода, кислорода, азота

и определение последних представляют собой наиболее труд-

ную задачу, а главное — в основном не эти примеси лимитируют

полупроводниковые свойства указанных веществ.

Вещества особой чистоты играют исключительно важную

роль во многих областях новой и новейшей техники, развитие

которых определяет темпы и уровень научно-технического про-

гресса, в данном случае для создания принципиально новых

приборов или технологических процессов, которые были бы не-

возможны при недостаточной степени чистоты этого вещества

по лимитирующим примесям. Проблема веществ особой чисто-

ты, таким образом, становится проблемой материаловедения,

от прогресса которого зависит само существование и развитие

практически любой отрасли промышленности.

Особо чистые материалы со строго выдержанным количест-

венным и качественным составом примесей нужны в значитель-

ных количествах, например, в радиоэлектронной и атомной про-

мышленности, волоконной оптике. Допустимый уровень кон-

центрации лимитируемых примесей во многих веществах осо-

бой чистоты оценивается в настоящее время величиной 10-6—

10%. Если при этом суммарное содержание примесей в таких

веществах не превышает 10~3—104 %, то для их обозначения,

по-видимому, более целесообразно использовать термин «высо-

кочистые вещества». Это позволяет рассматривать задачу по-

лучения веществ особой чистоты как один из этапов более об-

щей проблемы получения веществ высокой чистоты в целом.

Вещества высокой чистоты имеют непреходящее самостоя-

тельное значение в сугубо научном плане. Повышение степени

чистоты часто приводило к открытию новых свойств вещества

и новых явлений, т. е к повышению уровня знаний о веществе

как форме существования материи. Имеющиеся в нашем распо-

ряжении материалы высокой чистоты пока представляют собой

лишь слабое приближение к «абсолютно чистому веществу»,

поскольку суммарное число примесных атомов или молекул в

них всего иа пять-шесть порядков меньше числа частиц основ-

ного вещества

5

Вместе с тем высокочистое вещество можно рассматривать

как вещество в экстремальных условиях, ибо состав — такой

же фундаментальный параметр состояния вещества, как темпе-

ратура и давление Подобный подход поддерживает наш опти-

мизм в отношении обнаружения новых свойств при повышении

степени чистоты веществ.

2. Классификация веществ высокой чистоты

До настоящего времени не существует единой международ-

ной классификации химических веществ по степени их чистоты.

Это объясняется разнообразными специфическими требования-

ми, предъявляемыми к высокочистым веществам и материалам

различными отраслями науки и техники.

Чтобы подчеркнуть различие химических веществ по их чис-

тоте, наиболее чистые вещества, применяющиеся при химиче

ском анализе, а также для научных исследований уже в нача-

ле текущего столетия были объединены под общим названием

реактивы, которое часто используется и в настоящее время.

В Советском Союзе эти вещества делятся на четыре категории:

чистые (ч), чистые для анализа (ч. д. а.), химически чистые

(х. ч ) и особо чистые (ос. ч.) Перечень нежелательных приме-

сей и их предельное содержание лимитируются техническими

условиями. Поэтому содержание примесей в двух различных

реактивах одной и той же категории, например «чистый», мо-

жет быть различным и определяется в основном трудностью

освобождения реактива от той или иной примеси, а также пре-

делом обнаружения используемого метода анализа. Отсюда яс-

но, что приведенная классификация реактивов является весьма

условной. То же самое можно сказать и о таких бытующих в

практике определениях степени чистоты вещества, как «спект-

рально чистое», «хроматографически чистое», «криоскопически

чистое», «люминесцентной чистоты» и т д.

Содержание примесей или основного компонента в веществе

выражается в массовых (мае. %), атомных (ат. %) процентах

или в молярных долях. Иногда концентрацию примесей выра-

жают в частях на миллион (ррм), в частях на миллиард (ррв

или ррМ). Однако, к сожалению, при такой маркировке часто

не указывается, какие части (атомы или их масса) имеются в

виду.

С возникновением производства веществ особой чистоты Го-

сударственным научно-техническим комитетом СССР в 1959 г.

была утверждена новая система классификации веществ по

степени их чистоты. По этой классификации все чистые веще-

ства делятся на три класса: А, В, С. Суммарное содержание

примесей в веществе указывается в виде отрицательного деся-

тичного логарифма их атомного или массового процента (раз-

6

личие между этими величинами невелико) и записывается сра-

зу же после буквы, характеризующей класс чистоты. Вещества

с содержанием суммы примесей от 10~’ до КУ"2 % составляют

класс А и обозначаются А!—А2 Вещества с содержанием при-

месей от 10~3 до 10~6 % составляют класс В и обозначаются

ВЗ—В6. И наконец, вещества с содержанием примесей от 10~7

до 10~‘° % составляют класс С и обозначаются С7—СЮ

Указанной системой маркировки предлагалось пользовать-

ся, в первую очередь, при характеристике степени чистоты по-

лупроводниковых веществ. Подобная классификация появилась

и в других странах. В частности, в ФРГ содержание примесей

в веществах особой чистоты указывается в виде индекса чис-

тоты /?—п, где индекс R (Reinheitsgrad) обозначает степень

чистоты, п = —lgc-f-2, с — суммарная концентрация примесей

(в мае. %). Таким образом например, индекс чистоты R— 4

означает, что препарат содержит 99,99 мае. % основного веще-

ства

Выражение чистоты вещества через содержание основного

компонента широко используется в металлургии При этом со-

держание основного компонента принимается равным разности

100 % —%, где Хе, — суммарное содержание определяемых

I :

примесей, %. Так если общее содержание определяемых в ве-

ществе примесей составляет 10“2 %, то говорят, что это веще-

ство имеет чистоту 99,99 %, или, по терминологии металлур-

гов, не выше четырех девяток.

Как можно видеть, в рассмотренных способах выражения

чистоты вещества в качестве определяющего критерия принято

суммарное содержание примесей в веществе. Однако, как уже

отмечалось, количества определимых и действительно содер-

жащихся в веществе примесей могут быть далеко не одинако-

выми. Отсюда становится ясным, что использование указанно-

го критерия в качестве основы для классификации веществ по

степени их чистоты оказалось преждевременным Тем более,

что из-за отсутствия достаточно хорошей базы для проведения

анализов на содержание большого числа примесей требование к

суммарной чистоте вещества выдвигалось не очень настойчиво

Поэтому в 1965 г Комитетом стандартов, мер и измерительных

приборов СССР была введена система классификации, в соот-

ветствии с которой при установлении чистоты вещества контро-

лируется содержание в нем только лимитируемых примесей

Таким образом, предложенная классификация относится не к

высокочнстым веществам вообще, а лишь к веществам особой

чистоты По этой классификации особо чистому веществу при

сваивается определенная марка в зависимости от числа контро-

лируемых в нем примесей и их суммарного содержания Для

веществ, в которых лимитируются только примеси неорганиче

7

ских веществ, марка обозначается буквенным индексом «ос ч»

н следующими за ним двумя числами Первое число показыва-

ет количество лимитируемых примесей, содержание которых

определялось, а второе представляет собой отрицательный де-

сятичный логарифм суммарного процентного содержания этих

примесей (цифры пишутся через тире). Например, запись

«ос. ч. 10—6» характеризует особо чистое вещество, в котором

количественно определены 10 лимитируемых примесей с их сум-

марным содержанием 1-10“6—4-10“6мас %

Для особо чистых веществ, в которых контролируются толь-

ко примеси органических веществ, марка обозначается буквами

«оп» (органические примеси) с числом (через тире), которое

соответствует отрицательному десятичному логарифму суммар-

ного процентного содержания определяемых примесей органи-

ческих веществ, и индексом «ос. ч». Так, марка вещества, в ко-

тором суммарное содержание примесей органических веществ

составляет 2-10-3 %, обозначается «оп — 3 ос. ч». Если же в ве-

ществе контролируются примеси неорганических и органиче-

ских веществ, то при установлении его чистоты необходимо учи-

тывать содержание и тех, и других примесей Например, марка

особо чистого вещества, в котором суммарное содержание опре-

деляемых примесей органических веществ равно 4-Ю-3, а сум-

марное содержание восьми лимитируемых примесей неоргани-

ческих веществ равно 6-10“5 % (или округленно 10“4 %), обо-

значается «оп — 3 ос. ч 8—4».

Нетрудно видеть, что рекомендуемая классификация также

не лишена недостатков. В частности, в ней не нашел отражения

вопрос о содержании примесей, присутствие которых в данном

веществе не определялось, но которые в нем могут находиться.

В то же время этот вопрос имеет принципиальное значение, по-

скольку с расширением наших знаний о свойствах индивидуаль-

ного вещества число лимитируемых по отношению к нему при-

месей, естественно, будет увеличиваться. Необходимо также

принять во внимание и то, что в последние годы растет тен-

денция к повышению спроса на вещества, очищенные от всех

примесей. Отсюда вытекает необходимость разработки такой

классификации веществ по их чистоте, чтобы в ней учитыва-

лись как содержание в веществе лимитируемых примесей, так

и суммарная степень его чистоты. Исследования в этом направ-

лении ведутся п уже имеются работы* в которых рекомендуют

для построения соответствующей классификации использовать

* Девятых Г. Г., Степанов В. М. К вопросу о рациональной классифика-

ции веществ по степени чистоты//В ки.: Получение и анализ чистых веществ.

Изд-во ГГУ, 1978, вып 3, с. 3—7, Девятых Г Г., Каржииа Г. А., Степа-

нов В, М. Понятие абсолютно чистого выцества//В ки.: Химия и мировоззре-

ние М 1986, с. 117—123

8

статистический подход и термодинамические критерии, харак-

теризующие предельно разбавленные растворы, каковыми и яв-

ляются высокочистые вещества.

3. Классификация методов

глубокой очистки веществ

Природа не приготовила для люден ни простых, ни сложных

веществ в особо чистом состоянии Хотя ряд веществ, таких,

как алмаз, кварц, самородное золото и т. д., и встречается в

природе на первый взгляд в чистом виде, но и эти вещества со-

держат разнообразные примеси — одних больше, других мень-

ше. Если мы, например имеем дело с серой самородной, то уже

визуально заметно, что она загрязнена примесями в ней кроме

атомов серы, составляющих основную массу вещества, находят-

ся атомы селена, мышьяка, железа, углерода и других элемен-

те Любое простое или сложное вещество —это смесь многих

веществ, и задача получения индивидуального вещества состо-

ит в выделении из этой смеси основного вещества. При получе-

нии того или иного вещества с помощью химической реакции

примеси, содержащиеся в реагентах, частично переходят в про-

дукты реакции. Кроме того, при этом всегда образуются по-

бочные соединения, загрязняющие получаемое вещество. Таким

образом, получение простых и сложных веществ в высокочис-

том состоянии заключается в глубокой их очистке и освобож-

дении от примесей. Отличие от обычного разделения здесь со-

стоит в том, что при получении вещества высокой чистоты глу-

бина разделения должна быть значительно большей, а материал

стенок аппаратуры не должен в сколько-нибудь заметной степе-

ни загрязнять очищаемое вещество.

Методы, применяемые для глубокой очистки веществ, раз-

нообразны. Выбор метода определяется свойствами очищаемого

вещества и природой отделяемых примесей Хотя теоретически

можно оценить возможности методов, тем не менее в большин-

стве случаев приходится проводить специальные исследования,

дающие возможность выбрать оптимальный метод или найти

метод, позволяющий достигнуть требуемой степени чистоты.

Глубокая очистка вещества потребовала усовершенствова-

ния известных методов разделения смесей, а также разработки

новых методов. Так, например, именно для глубокой очистки

вначале металлов, а затем и других веществ в 50-х годах был

разработан метод зонной перекристаллизации (зонной плавки),

который и в настоящее время широко применяется и в лабора-

ториях, и в промышленности. Совсем недавно предложен метод

термодистилляции, позволяющий производить эффективную

очистку жидкостей от находящихся в них примесей в виде

взвешенных частиц. Развит метод ректификации в режиме

9

эмульгирования. Установлено, что отбор продукта (или кон-

центрата примесей) в ректификации при определенном сочета-

нии параметров процесса целесообразно производить дискрет-

но, а не непрерывно, как это принято. Успешно ведутся иссле-

дования возможностей электродиффузионного метода очистки

металлов

Характерной особенностью применяемых в настоящее вре-

мя методов глубокой очистки является то, что все они основа-

ны на использовании различия в химических или физико-хими-

ческих свойствах разделяемых веществ, т. е в свойствах, обус-

ловленных главным образом строением электронных оболочек

атомов или молекул разделяемых веществ Методы, в основе

которых лежит различие в физических свойствах разделяемых

веществ, например разделение в центрифугах, электромагнит-

ная сепарация, широко используемые для разделения изотопов,

для глубокой очистки веществ применения пока не находят.

Таким образом, все используемые в настоящее время мето-

ды глубокой очистки веществ по своей сути можно объединить

в две группы: химические и физико-химические. Для достиже-

ния требуемой степени чистоты конкретного вещества часто

приходится прибегать к различным сочетаниям этих методов

ГЛАВА I

ХИМИЧЕСКИЕ МЕТОДЫ

глубокой очистки веществ

§ 1 ОБЩАЯ ХАРАКТЕРИСТИКА

Химические методы разделения смесей веществ основаны на

различии в константах равновесия или константах скоростей ре-

акций с участием основного вещества и примесей. Это наиболее

древние методы очистки веществ Например, получение того или

иного металла—это не что иное, как процесс отделения атомов

лого металла от сопутствующих им атомов других элементов,

выделение атомов данного металла из природных смесей, более

пли менее богатых этим металлом. На химических методах раз-

деления смесей основаны классические методы химического ана-

лиза. Эти методы в большинстве своем включают стадию отде-

ления примесей от основного вещества путем перевода их в не-

растворимые соединения с последующим отделением осадка или

стадию отмывки примесей реактивом, в котором основное ве-

щество не растворяется.

В связи с проблемой получения веществ особой чистоты хи-

мические методы стали применяться и для глубокой очистки

веществ. Например, обработка кремния минеральными кисло-

тами позволяет перевести значительную часть содержащихся в

поверхностном слое кремния соединений металлов в раствори-

мые соли, которые затем можно отмыть Таким образом можно

достичь значительного снижения содержания металлов в крем-

нии. При этом, разумеется, используемые реагенты сами долж-

ны иметь высокую степень чистоты во избежание возможного

загрязнения очищаемого вещества.

Хорошо зарекомендовали себя методы связывания примесей

специально подобранными реагентами в такие химические со-

единения, которые сравнительно легко тем или иным способом

(фильтрование, центрифугирование, отгонка и т. д.) отделяются

о1 основного вещества. Так, действуя на водные растворы хло-

ридов и сульфатов некоторых щелочных и щелочноземельных

элементов диэтилдитиокарбаминатом натрия (метод избира-

тельного комплексообразования), можно перевести содержа-

щиеся в этих солях примеси железа, кобальта, меди и некого*

рых других переходных металлов в малорастворимые соедине-

ния типа хелатов по схеме:

11

2(C2H5)2N—С +Mc«*=

^SNa

/Ч

= (С2Н0)2Ь1-С Me С- N(C2II6)t+2Na+

XS / \s^

Эти соединения выпадают в осадок и могут быть отфильтрова-

ны Данным методом удается понизить содержание железа в

указанных солях до 10~5 %, меди — до 10-6 % и т. д.

Другими весьма эффективными химическими методами глу-

бокой очистки веществ являются методы избирательного окис-

ления или восстановления по отношению к очищаемому веще-

ству или примесям. В качестве окислителя используется кисло-

род, галогены, в особенности хлор (метод избирательного хло-

рирования). При использовании кислорода обычно стремятся с

его помощью химически связать и удалить примеси, находя-

щиеся в очищаемом веществе. Но иногда лучшая очистка до-

стигается переводом в оксид основного элемента с последую-

щим его восстановлением

При использовании же в качестве окислителя галогена поч-

ти всегда преследуется цель перевода в галогенид основного

элемента. Полученный галогенид подвергается восстановлению

водородом или термораспаду. В результате протекания соответ-

ствующих химических реакций происходит значительное сни-

жение содержания примесей в очищаемом веществе. Для уве-

личения степени чистоты получаемого материала промежуточ-

ное соединение — галогенид и выделяемый из него элемент под-

вергают дополнительной очистке.

На практике в качестве промежуточных соединений в рас-

сматриваемом галогенидном методе используют летучие галоге-

ниды, под которыми условно подразумевают галогениды, имею-

щие давление насыщенного пара при 500 К более 103 Па, и для

которых разработаны достаточно эффективные методы очистки.

Из рассмотрения свойств галогенидов элементов периодической

системы следует, что возможности галогенидного метода доста-

точно высоки (рис. 1). Действительно, как видно из рис. 1, ле-

тучие галогениды имеют более чем 20 элементов, в то время как

галогенидный метод используется для глубокой очистки лишь

некоторых из них (бор, галлий, олово, мышьяк, сурьма, висмут,

молибден, вольфрам) Расширению возможностей галогенидно-

го метода может способствовать!!более широкое использование

реакций термораспада летучих галогенидов (иодидов). Однако

следует иметь в виду, что при повышенных температурах, обыч-

но характерных для процесса термораспада, возрастает веро-

12

Рис. I Элементы периодической системы, имеющие летучие галогениды

и шесть загрязнения выделяемого элемента материалом anna-

р.i гуры.

Ряд элементов может быть подвергнут глубокой очистке по

< шдующей схеме: перевод в гидрид — очистка гидрида — тер-

мическое разложение гидрида на элемент и водород. Примени-

мость этой схемы в основном определяется тем, обладает ли

нужными свойствами гидрид данного элемента. Поэтому такой

метод очистки следует назвать гибридным методом получения

। юментов особой чистоты.

Для осуществления этого метода необходимо, чтобы интере-

сующий гидрид можно было переводить в жидкое или газооб-

р иное состояние без разложения В противном случае его очи-

< ini становится затруднительной. Ввиду этого твердые солеоб-

рашые гидриды для указанной цели не пригодны, так как они,

। । исключением LiH, разлагаются при температурах ниже тем-

пературы их плавления В то же время гидрид должен иметь не

>чень высокую температуру разложения*, чтобы равновесие

реакции ЭоНь^аЭ-р/гЬНг (где Э — гидридообразующий эле-

мент) было смещено вправо вследствие низкой упругости пара

। н мента при температуре разложения Указанными свойства-

ми обладают простейшие неорганические (летучие) гидриды

• Под температурой разложения условно подразумевается такая темпе-

при которой термическое разложение соединения протекает с замет-

ной скоростью.

13

элементов В, С, Si, Ge, Sn, Р, As, Sb, S, Se, Те. Для гидридно-

го метода характерна высокая селективность, что обусловлива-

ет большую глубину очистки уже в стадии синтеза гидрида.

Но, с другой стороны, гидриды — термически неустойчивые со-

единения, легко распадающиеся на элемент и водород; в осо-

бенности это характерно для гидридов В, Sn, Sb, Те. Тепловой

эффект реакций распада может быть достаточно большим Вы-

деляющаяся теплота повышает температуру системы, что ве-

дет к увеличению скорости реакции термораспада гидрида. Рас-

пад всех гидридов, за исключением сероводорода, селеноводо-

рода и теллуроводорода, протекает с увеличением количества

молей газообразных веществ. Отсюда следует, что термораспад

гидридов может иметь взрывной характер. Необходимо отме-

тить также высокую токсичность гидридов. Все это создает оп-

ределенные трудности в использовании гидридного метода по-

лучения элементов особой чистоты, вследствие чего в промыш-

ленном масштабе он находит ограниченное применение. Тем не

менее исследования по применению гидридного метода ввиду

его больших потенциальных возможностей в отношении чисто-

ты полученного элемента проводятся и в настоящее время.

В литературе имеются сведения о том, что гидридная техноло-

гия является весьма перспективной при получении пленочных

материалов для микроэлектроники. Поэтому интерес к гидрид-

ному методу, к разработке его новых вариантов, несмотря на

отмеченные трудности, очевидно, будет проявляться и в даль-

нейшем

В последнее время все большее значение приобретает метод

получения высокочистых металлов, диэлектрических и полупро-

водниковых материалов через металлоорганические соединения

(МОС). Этот метод по своей структуре адекватен гидридному,

поскольку он осуществляется по аналогичной схеме: синтез

МОС — очистка МОС — термораспад МОС.

Как и в гидридном методе, селективность синтеза МОС поз-

воляет уже при протекании первой стадии процесса достигнуть

весьма существенной очистки металла от сопутствующих при-

месей Синтезированные металлоорганические соединения, как

правило, содержат лишь примеси углеводородов и других МОС

того же металла, но не содержат заметных количеств примесей

других металлов Более полное удаление последних осуществ-

ляется в двух других стадиях. Термораспад МОС протекает при

достаточно низких температурах, что является преимуществом

рассматриваемого метода по сравнению с галогенидным мето-

дом, поскольку при этом снижается вероятность загрязнения

получаемого металла материалом аппаратуры Другим преиму-

ществом данного метода является принципиальная возмож-

ность его более широкого применения, чем галогенидного и гид-

ридного методов, так как летучие МОС известны для большин-

14

ства элементов — металлов периодической системы. Но, к сожа-

лению, выделяющийся при термораспаде ЛЮС металл всегда

|.1Г )язнен углеродом, хотя эффект такого загрязнения можно

та штельмо уменьшить правильным выбором типов МОС, а так-

же использованием специальной обработки получаемого метал-

ла С этой точки зрения применение МОС наиболее целесооб-

разно для получения таких металлов, из которых углерод мо-

жет быть «вымыт» водородом, т. е. для металлов, не образую-

щих соединений с углеродом или карбиды которых могут быть

легко восстановлены водородом. Следует отметить, что реакция

< овместиого термораспада специально подобранных МОС и гид-

рида интересующих элементов лежит в основе одного из совре-

менных методов получения сложных полупроводниковых мате-

риалов химическим осаждением из паровой фазы Имеются

Ы1кже сведения о том, что металлоорганические соединения яв-

ляются перспективным сырьем для плазмохимического синтеза

веществ особой чистоты, осуществляемого в безэлектродной

плазме при высокочастотном (ВЧ) или сверхвысокочастотном

(СВЧ) разрядах. Чистота продукта, получаемого в результате

i.iKoro синтеза, определяется чистотой исходных МОС.

В практике получения высокочистых металлов в виде порош-

ков, пленок и покрытий применяют и так называемый карбо-

нильный метод, в котором в качестве связывающего реагента

используется оксид углерода (II). Образующееся соединение —

карбонил подвергается термораспаду. Метод по существу явля-

сгся двухстадийным, так как специальной очистке синтезируе-

мый карбонил обычно не подвергают ввиду его достаточно вы-

сокой чистоты, обусловленной специфичностью протекающей

химической реакции. Однако получаемый карбонил может быть

агрязнен образующимися при протекании реакции примесями

карбонилов других металлов, близких по свойствам к очищае-

мому и содержащихся в нем. В результате получаемое вещество

будет загрязняться примесями этих металлов, хотя последующая

стадия термораспада карбонила сама по себе является селектив-

ной Термораспад карбонилов в целом протекает при более высо-

ких температурах, чем термораспад гидридов и МОС, и возмож

кость загрязнения материалом аппаратуры здесь больше. Тем

нс менее карбонильный метод с успехом используется при по-

лучении целого ряда чистых металлов, таких, как Fe, Со, NI,

Os Мп, Re, Сг, Mo, W, там, где другие методы оказываются

или неприемлемыми или осуществление которых связано с боль-

шими трудностями.

Из других химических методов глубокой очистки веществ

особого внимания заслуживает метод химических транспортных

реакций Этот метод более подробно будет рассмотрен ниже

Нужно отметить, что химические методы очистки веществ

обычно используются в сочетании с физико-химическими мето-

15

дами (фильтрование, отмывка осадков, выпаривание, дистил-

ляция, экстракция и т. д.) Значительный интерес представля-

ет оценка эффекта разделения, который может быть достигнут

в химических методах глубокой очистки веществ.

§ 2. ОЦЕНКА ПРЕДЕЛЬНЫХ ВОЗМОЖНОСТЕЙ

Пусть протекает обратимая реакция

Ki

ViA-j-v2B у*~ v3C (1.1а)

и параллельная ей реакция

х2

vJA'+vjB Т*- v3C' 1.1 б)

в которых А — основное вещество; А'—примесь, В — химиче-

ский реагент; С, С' — продукты реакции; vi, V2, vs, v/, v/, v3'—

стехиометрические коэффициенты; Ki, Кг — константы равно-

весия.

Как видно из выражений (1.1а) и (1.16), очищаемое вещест-

во А будет связываться с веществом С, а образующееся соеди-

нение С' будет заключать в себе исходную примесь А' Поэто-

му в дальнейшем под содержанием примеси в продуктах подра-

зумевается молярная доля вещества С' в продуктах реакций

(1.1а) и (1.16).

Дробь, в числителе которой находится относительная кон-

центрация примеси в продуктах реакции, а в знаменателе — 6т-

носительиая концентрация примеси в равновесном с продукта-

ми реакции исходном веществе, называется коэффициентом раз-

деления:

х* х

а = _4--: 1-----

1—1* 1—X

где х* — молярная (атомная) доля примеси в продуктах реак-

ции, х— молярная (атомная) доля примеси в равновесном с

продуктами реакции исходном веществе. Коэффициент разделе-

ния характеризует эффективность разделения с помощью дан-

ной химической реакции. Чем больше а отличается от едини-

цы, тем выше эффективность разделения. Если а=1, то разде-

ление отсутствует. Когда концентрация примеси в продуктах ре-

акции ниже, чем в исходном веществе (примесь концентрирует-

ся в остающемся веществе), то за величину а принимают обрат-

ное ей значение, для того чтобы коэффициент разделения всег-

да выражался числом больше единицы. Тахим образом, коэф-

фициент разделения для реакций (1.1а) и (1.16) равен

сС'сА

(1.2)

а =--------,

сА'сС

(1.3)

16

где сл, Се, сХ', Сс — равновесные концентрации веществ А, С,

Л', С', моль/л. Если реакции (I 1а) и (I 16) являются гетероген-

ными, то в выражении (1.3) вместо концентраций веществ сле-

дует подставлять их парциальные давления.

Го определению константы равновесия, для реакций (1.1а)

и (1 16) имеем

Из соотношений (1.3) и (1.4) следует, что

сс с

а = Дк_,_____

а А« V2

(1.5)

Из уравнения (1.5) видно, что коэффициент разделения прямо

пропорционален отношению констант равновесия реакций с уча-

стием примеси и с участием основного вещества

Для оценки порядка величины коэффициента разделения

рассмотрим случай когда стехиометрические коэффициенты в

уравнениях реакций (1.1а) и (I 16) равны единице. Уравнение

(1.5) при этом будет иметь вид

а=-ф-. (1-6)

Л1

IКонстанта равновесия химической реакции может быть рас-

считана с помощью известного уравнения изотермы химической

реакции

AG"

1пК=----(1.7)

111

в котором А6°т — изменение энергии Гиббса системы вследст-

вие протекания в ней химической реакции при температуре Т.

Изменение энергии Гиббса связано с изменениями энталь-

пии ЬН°т и энтропии Д5°т реакционной системы следующим

соотношением

AG«. = Ы1°т — Т bs\ . (1.8)

Из соотношений (1.7) и (18) для реакций (I 1а) и (I 16) имеем

Л'2 Д//Т(2)~Д//Г(1) । Д,?Т(2)—Д,?Т(1)

1П^=-----------пт------+---------Я------- (19>

(индексы «1» и «2» относятся к реакциям, характеризуемым

константами равновесия К\ и Ki соответственно).

В первом приближении разницей в изменениях теплоемко-

сти системы с ростом фТцер&турЫ. пфоцеН]У а также измене-

ниями энтальпии и энтрюпиц^а,£«.Т /озмбж тых фазовых пере

I ДЕГЖ. "'М-ТЕХ J7

I УНИВЕРСИТЕТУ

ходов реагентов и продуктов реакций при температуре выше

стандартной (298 К) можно пренебречь С учетом этого и вы-

ражения (1.6) уравнение (I 9) преобразуется к виду

Д//г<)8(2)—। Л^гвмг)—т «гл

In а ~ -------i-------, I 10)

Г

где ДЯ°2ва и AS°29b — соответствующие изменения энтальпии и

энтропии системы, отнесенные к стандартным условиям; эти ве-

личины для многих простых и сложных веществ приведены в

справочниках.

В качестве конкретного примера оценим возможность очист-

ки теллура от примеси селена гидридным методом:

Ki

Те+Н2 7^ Н2Те (1.11а)

к2

Se+H2 II2Sc I 116)

Используя значения стандартных величин термодинамических

функций для реакций (111а) и (1116)*: ДЯ°29в(н те) =

— 99,7 кДж/моль (23,83 ккал/моль); Д5°298(н2те) =228,8 Дж/

/(моль-К) [54,69 кал/(моль-К)]; А//°298(н2зе) =33,47 кДж моль

(8 ккал/моль); Д5°29в(н2зе) =218,8 Дж/(моль-К) [52,3 кал/

/(моль-К)], из соотношения (I 10) имеем:

прп 7 = 298 К а~10“;

при Т=400 К а ~ 10я;

при Г =1000 К а ~ 103.

Как следует из приведенных результатов расчетов, гидридный

метод очистки теллура от селена должен быть весьма эффек-

тивным

Еще более эффективен гидридный метод очистки олова от

углерода.

Sn-)-2H2 SnII4 (1.12а)

кг

С4-2Щ (X сн« (1.126)

Подставляя в уравнение (1 10) значения А//°298(зпн4) =

= 162,8 кДж/моль (38,9 ккал/моль); ASSgecsnH^ =228,7 Дж/

/(моль К) [54,65 кал/(моль-К)]; ДД°298(сн4> =—74,81 кДж/моль

• Термические константы веществ. Справдчинк/Под ред В П. Глушко.

М 1966, вып 2, 1970, вып 4

18

(- 17,88 ккал/моль); Д50298(сн4 = 186 3 Дж/(моль-К) [44,53кал/

/(моль К)], получаем

при 7 = 298 К а~10,в;

при 7=400 К а~10*®;

при 7=1000 К а~1010.

Из рассмотренных примеров видно, что вклад энтропийного

члена в выражении (1.10), а следовательно, и в выражении

(19) невелик по сравнению с энтальпийным членом. Это поз-

воляет производить расчет коэффициента разделения на осно-

ва ни I лишь сведений о тепловых эффектах протекающих хими-

ческих реакций вида (1 1а) и (1.16), т е если пренебречь вто-

рым членом в правой части уравнения (1 10), будем иметь

1па~—ДЯ,'Я7, (1.13)

I де \Н— разница в тепловых эффектах реакций (116) и

(1.1а). Разница в тепловых эффектах химически?: реакций ред-

ко превышает 400 кДж/моль. Принимая, что ДЯ=—400 кДж/

/моль и подставляя эту величину в соотношение (1.13), полу-

чаем:

а ~ 10*1 при 7 = 1000 К;

а ~ 1071 ирп 7 = 298 К.

И ( приведенной предельной оценки значения а следует, что с

помощью химических реакций содержание примеси в очищае-

мом веществе в принципе можно снизить до ничтожно малой

величины. Разумеется, в каждом конкретном случае нужно под-

бивать соответствующие температурные условия, при которых

скорость интересующих реакций была бы достаточно высока

для достижения в системе равновесия.

Когда очистка вещества от примеси обусловлена различием

и константах скорости химических реакций (1.1а) и (1.16), то

и случае равенства стехиометрических коэффициентов единице

можно записать

X lna = ln^ = - ^+ln-|, (1.14)

। де k — константа скорости прямой реакции; k° —предэкспо-

пеициальный множитель в уравнении для скорости реакции

/—энергия активации реакции при заданной температуре Т;

индексы «1» и «2» относятся к реакциям (1.1а) и (I 16) соот-

ветственно.

К сожалению, необходимых для оценки коэффициента раз-

(еления данных о константах скорости химических реакций в

литературе очень мало. Отсутствуют также и способы их вычис-

ления из молекулярных данных. В общем случае, как следует

19

Рис 2. Схема установки для проведе-

ния транспортной реакции при нали-

чии градиента температур (Т2>Т\):

Tt—температура в зоне прямой реакции;

Т3 — температура в зоне обратной реакции

подобранным реагентом, может

из теории абсолютных скоро-

стей химических реакций, отно-

шение fe2°/^i° может изменять-

ся от 1 до 108. Энергия акти-

вации изменяется примерно в

тех же пределах, что и тепло-

вой эффект реакций. Следова-

тельно, достигаемое химиче-

скими методами разделение,

основанное на различии в кон-

стантах скорости реакций очи-

щаемого вещества и содержа-

щихся в нем примесей с

'ыть так же эффективно, как и

оспованное на различии в константах равновесия этих реакций.

§ 3. МЕТОД ХИМИЧЕСКИХ ТРАНСПОРТНЫХ РЕАКЦИИ

В ряде случаев для глубокой очистки веществ, как уже от-

мечалось, с успехом используются химические транспортные ре-

акции (реакции переноса). Химическими транспортными реак-

циями называют гетерогенные обратимые реакции с участием

газовой фазы, с помощью которых можно осуществить перенос

вещества из одной части системы в другую, если между этими

частями имеет место разность температур или давлений. Обыч-

но для осуществления транспортных реакций используют Си-

стемы с разностью температур. В качестве примера рассмотрим

перепое никеля в виде тетра карбонила никеля (рис. 2) В один

конец стеклянной трубки помещается никель, который необхо-

димо подвергнуть очистке. Из трубки откачивается воздух, пос-

ле чего она заполняется оксидом углерода (II). В холодном

конце трубки (7’1 = 3184-323 К) протекает реакция образования

тетракарбонила никеля по схеме

Ni-HCO —Ni(CO)4 (1.15)

Газообразный тетракарбонил никеля диффундирует в горячий

конец трубки, где под влиянием высокой температуры (Т2 =

=4534-473 К) разлагается по уравнению

Т2

Ni(CO)4 —► Ni-f-4CO 1.16)

Выделяющийся никель оседает на стенках трубки, а освобож-

дающийся оксид углерода (II) диффундирует к холодному кон-

цу трубки. Уравнения реакций (I 15) и (1.16) можно записать

в виде уравнения одной реакции

Т1

Ni + 4CO Ni (СОЦ (1.17)

1'2

20

При температуре Т2 равновесие реакции (I 17) заметно смеще-

но плево по сравнению с тем, что имеет место при температуре

/,. Вследствие этого постепенно весь никель из холодного кон-

ца трубки может быть перенесен в ее горячий конец. Поэтому

тлкие реакции и называются реакциями переноса. Переносимое

вещество при условиях опыта должно быть твердым или жид-

ким и обладать низким давлением пара, а химический реа-

leiiT — в данном случае оксид углерода (II)—и продукт его

взаимодействия с переносимым веществом — тетракарбонил

никеля—должны быть газообразными. Уравнение транспорт-

ной реакции для вещества А можно записать в виде

VjA (тв, >k)4-v2B (г) v3C (г) (1.18а)

и для примесного вещества А' в виде

v'jA' (тв, zK)-f-vjB (г) ч» v3C' (г) (1.186)

где vi, V2, V3, V|Z, V2Z, V3Z — стехиометрические коэффициенты;

Н(г)—реагент; С, Cz — продукты реакций (1.18а) и (1.186) со-

ответственно. Обычно формула транспортируемого вещества за

нисывается в левой части уравнения, а через Т2 обозначают

температуру более горячей части системы (горячей зоны).

Рис. 3. Схема установки для проведения транспорт*

иой реакции при наличии градиента давления

(Р|>Рг):

Pi — давление газа в зоне прямой реакции, — давление

газа в зоне обратной реакции

Равновесие реакции (1.18а) может смещаться не только при

изменении температуры, но и при изменении давления. Если

V3<V2, то при уменьшении давления равновесие реакции

(I 18а) смещается влево. Это приводит к выпадению переноси-

мого вещества в правой части установки (рис. 3). Однако боль-

шой перепад давления, необходимый для заметного смещения

равновесия реакции (I 18а), осуществить трудно. Значительно

проще осуществить это смещение путем создания разности тем-

ператур между зонами. Поэтому двухтемпературный вариант

метода транспортных реакций является более распространен-

ным Направление переноса определяется тепловым эффектом

реакции. Если реакция вещества с заданным реагентом является

экзотермической, то в соответствии с принципом Ле Шателье

21

будет иметь место перенос этого вещества из холодной зоны в

горячую. Если же реакция является эндотермической, то ис-

ходное вещество необходимо помещать в зону с более высокой

температурой; перенос вещества при этом будет происходить из

горячей зоны в холодную.

Возможность переноса вещества с помощью химических ре-

акций была отмечена еще во второй половине предыдущего

столетия на примере реакций

Fe2O3 (тв) + 6НС1 (г) 2FeCl3 (г)4-ЗН2О (г)

Si (тв) -J-SiCl4 (г) 2SiCla (г)

2А1 (тв) + А1С13 (г) ЗА1С1 (г)

Однако практическое использование явлений такого массопере-

носа, получившего название химического транспорта, началось

лишь с ЗО-х годов текущего столетия в связи с необходимо-

стью получения чистых металлов, особенно тугоплавких. Для

этой цели были использованы реакции с участием иодидов ме-

таллов В качестве реагента использовался газообразный иод,

например:

Zr (тв)+212 (г) Zrl4 (г)

Такой метод очистки металлов от примесей получил название

иодидного метода. Он, в частности, применяется в промышлен-

ности для глубокой очистки циркония от примеси гафния. Бы-

ли получены хорошие результаты при очистке этим методом ти-

тана, ванадия, ниобия, вольфрама, тория.

В настоящее время явление химического транспорта успеш-

но используется в целях глубокой очистки ряда веществ, как

простых, так и сложных, а также для получения эпитаксиаль-

ных полупроводниковых пленок и монокристаллов. Реагентами,

с помощью которых осуществляется перевод очищаемого веще-

ства в транспортируемое соединение, помимо указанных выше

оксида углерода (II) и иода служат хлор, бром, галогеноводо-

роды, галогениды Интересно отметить, что при использовании

последних процесс переноса обычно протекает через стадию об-

разования соответствующего субгалогенида, т е соединения с

низшей валентностью В результате перенос вещества в целом

осуществляется за счет реакции диспропорционирования, как

это, например, имеет место в случае очистки элементов III—

IV групп периодической системы:

2Э (тв, ж)-|-ЭНа13 (г) ЗЭНа! (г) (1.19)

где Э = В, Al, Ga, In, Hal = F, Cl, I и соответственно

Э (тв, ж) + ЭНа14 (г) 2ЭНа12 (г) (1.20)

где 3=Si, Ge, Ti, Pb.

Рассмотрим вопрос о скорости переноса очищаемого веще-

ства с помощью химических транспортных реакций. Пусть

ранспортная реакция выражается уравнением (I 18а). Пере-

нос вещества из одной зоны в другую может быть осуществлен

тремя путями: а) потоком газа-реагента с продуктами реакции;

б) молекулярной диффузией газа-реагента и продуктов реак-

ции в) конвективной диффузией газа-реагента н продуктов

реакции.

Перенос вещества потоком газа-реагента

Схема установки приведена на рис. 4. Для осуществления

этого варианта необходимо, чтобы реагент В уже при комнатной

температуре был в газообразном или конденсированном состоя-

нии с высоким давлением пара В последнем случае через си-

стему можно продувать инертный газ, насыщая его предвари-

Зона прямой реакции (I)

Рис. 4 Схема установки для химического транс

порта вещества из зоны прямой реакции (/) в зо-

ну обратной реакции (II) потоком газа оеагеита

тельно парами вещества В. При глубокой очистке этот вариант

обладает тем недостатком, что требует высокой чистоты ре-

агента В, так как при продувании через систему больших ко-

личеств реагента даже с ничтожным содержанием примесей бу-

дет происходить загрязнение очищаемого продукта Для час-

тичного устранения этого недостатка выделяющийся в зоне об-

ратной реакции реагент В вновь перекачивают в первую зону.

Таким образом, общее количество введенного в систему реаген-

та может быть уменьшено.

Количество вещества А, прореагировавшее с веществом В в

первой зоне, в пересчете на моль вводимого в систему вещест-

ва В составляет

rl

Vi ьс

Уз £в ’

где Lb — скорость поступления вещества В в систему (скорость

потока газа), моль/с; L'c— скорость образования вещества С

в первой зоне, моль/с

22

23

Количество вещества А, выводимого из системы потоком га-

за, в пересчете на моль вводимого в систему вещества В равно

/II

v3 Рв ’

где Lc11—скорость вывода вещества С из второй зоны, моль/с.

Следовательно, скорость та переноса вещества А из первой зо-

ны во вторую определяется уравнением

rl г п

т / Vi ьс Vi ьс

—— (г Г j II

v3 (Lc hc >

(1.21)

(1.22)

(1.23)

Pc

(124)

zB *з

Если в первую зону ввести Мв(исх> молей вещества В, то в

результате протекания реакции (I 18а) общее количество мо-

лей газообразных веществ в зоне будет равно

7Уобщ= 7Vb(Hcx)T TVc (1 ^7 j >

гте /Vc — количество молей вещества С.

Из уравнения Менделеева — Клапейрона следует, что

ТУс _ Рс

ТУобщ ^общ

где Рс — парциальное давление пара вещества С; РОбщ — общее

давление в рассматриваемой зоне.

Подставляя соотношение (1.22) в (1.23) и проводя преобра-

зования, получаем

ТУс ____________________.

ТУв(исх) ^общ—РсЦ-^3)1

Из вполне очевидных соображений следует, что

Рс 1Ус

Рв N В(исх)

Из (1.25) с учетом (1.24) имеем

Lc=Pb г-

^общ [_1

(125)

(1.26)

Vs

Vs

Рс

г общ \

При Рс^/’общ. что обычно имеет место на практике, или при

v2=V3 выражение (126) упрощается.

^общ

Так как в системе поддерживается постоянное давление за

счет постоянства скорости вводимого газа-реагента, то очевид-

но, что

(1.27)

Т’общ— Т’н(исх). (1.28)

где Рв(исх) — давление газа-реагента, вводимого в систему.

Подставляя соотношение вида (1.27) для £с[ и Ас1 в уравне-

ние (1.21) и используя выражение (1.28), получаем

nl nil

V» * с

Из уравнения (1.29) видно, что скорость переноса вещества

прямо пропорциональна относительной разности парциальных

давлений пара продукта реакции в первой и второй зонах. Бо-

лее строгое выражение для скорости переноса может быть по-

лучено подстановкой уравнения (I26) в уравнение (1.21)

При переносе вещества из одной зоны в другую оно будет

освобождаться от примесей Одни примеси при этом менее охот

но взаимодейс вуют с реагентом В с образованием летучих про-

дуктов и концентрируются в остатке, другие примеси с реаген-

том В дают более устойчивые продукты, чем основное вещест-

во, и выносятся потоком газа-реагента из прибора. Оценим ве-

личину разделительного эффекта.

Пусть одновременно с реакцией (1.18а) протекает парал-

лельная ей реакция (1.186) Скорость переноса вещества А' из

первой зоны во вторую будет выражаться, по аналогии с урав

пением (1.29), соотношением

, pl pH

У, *С ~^С'

(130>

в котором Р'с , Рс —давление пара вещества С' в первой и

второй зонах Молярная доля х* примеси в продукте, выпадаю-

щем в данный момент во второй зоне, может быть вычислена

из соотношения

Если в системе достигается равновесие, то Рс и Рс могут

быть выражены через константы равновесия реакции (I 18а) и

(1.186). Как и выше, ограничимся рассмотрением характерного

для практики случая, когда Рс<^.РОбщ и Рс <^Po6ui. В соответ

ствии с выражением (1 28) величину РВ(исх> в системе при этом

можно считать постоянной. С учетом последнего, полагая, что

конденсированная фаза гетерогенна и не обладает сколько-

нибудь заметной упругостью пара, имеем

Кр^=Р^, К'р=Р$.

Подстановка значений Рс и Рс из этих равенств в выражение

(1.31) дает

у(у3 (Л#)1'^-^11)17'»

V3V1 (z:J,)1/v3_(^n)i/vs • (1-32)

24

25

Из уравнения (1.32) следует, что концентрация примеси в про-

дукте не зависит от концентрации ее в исходном веществе

Для осуществления переноса с заметной скоростью подбира-

ют такие условия, чтобы Кр'^Кр'1; тогда уравнение (1.32)

упрощается ,

v',v3 ^р1)1^

(133>

Если конденсированная фаза является жидкостью и облада-

ет высокой скоростью выравнивания концентрации, то пар-

циальные давления паров примеси и очищаемого вещества бу-

дут определяться соотношениями:

РА-=Р°и-ху2, Рл=Р\а—х) Vi,

где к — молярная доля примеси; -у2, fi— коэффициенты актив-

ности примеси и основного вещества соответственно. Если, как

и выше, принять, ЧТО Рс'^Робщ, Рс<СРобщ и Рв(исх) = const, то

выражения для констант равновесия будут иметь следующий

вид:

Р$

₽с3

КР=-------------— . (1.35)

(J’a (1 —я) Yi] 1

Подстановка соотношений (1.34), (1 35) в (132) с учетом то-

то, что 1, дает

У',УЯ (Kp)l/V* (PVY2)i':/V3-(^pr)1M

X*~ ЪП (Kj>)1/v4^Yi)V1/V3-(^p)1/V3(^Yi)^/Va ’ (I36>

Из уравнения (1.36) следует, что в данном случае концентра

ция примеси в продукте зависит от ее содержания в исходном

веществе. Когда Кр* »КР“, то уравнение (1.36) принимает бо-

лее простой вид:

, _ v;vs (^pr)1/V3(PW?/V3

VSV1 (kJ ,/V3 (P^Yi)p/V3 ' ‘

Для большей наглядности оценки эффекта очистки примем, что

стехиометрические коэффициенты в уравнениях протекающих

химических реакций (I18а) и (I 186) равны единице и что

конденсированная фаза представляет собой идеальный раствор

Тогда из (I 37) имеем

X* Р°А' к'р

а^~=~Р\1ё~- (L38)

26

Перенос вещества молекулярной диффузией

В этом случае транспортная реакция осуществляется в зам

кнутом сосуде (см. рис. 2). Перенос вещества из одной зоны в

другую происходит за счет диффузии. Преимущество этого ме-

тода состоит в отсутствии необходимости введения в систему

больших количеств реагента В и включения в схему насоса для

перекачки реагента из одной зоны в другую.

Скорость переноса вещества С из зоны прямой реакции в

лону обратной реакции определяется скоростью его диффузии,

которая в соответствии с законом Фика характеризуется соот-

ношением

(1.39)

где тс — скорость переноса вещества С, моль/с; De — коэффи-

циент взаимной диффузии для смеси (С+В), см2/с; S — пло-

щадь поперечного сечения трубки, см2; z—координата вдоль

длины трубки

Без большой погрешности можно принять, что

, . ,г „ы

асе ~ АсС _ Сс~ Сс

dz Az zK

(1-40)

где zK — длина диффузионного участка (длина трубки, соеди

пяющей первую и вторую зоны).

Заменив концентрации на давления в соотношении (1.40)

и подставив их в (I 39), получим

Tc=v&(pc“^cr). (!•«)

где Т — средняя температура диффузионного участка. В соот-

ветствии с выражением (141), скорость переноса вещества А

будет определяться соотношением

т =_11_ ..foS, ,pi_pii)__lL рс^сОбщ j п

А v3 рс> Vs zkPo6u< (Рс рс)> i-42)

где Собщ — суммарная концентрация газа, моль/см3.

f Составив уравнение вида (1.42) для скорости переноса при-

меси А' и используя соотношение тА /та=х*/(1—х*)~х*, бу-

дем иметь

v',v2 D& рс' Р(/

vsvl Dc Я—рИ

(143)

Это уравнение отличается от соответствующего выражения для

«метода потока» [уравнение (131)] только сомножителем

Dc ' Dc, который близок к единице, так как диффузия не чисто

молекулярная, а в значительной степени является конвектив

27

ной Рс и Рс в уравнении (I 43) могут быть заменены на Кр и

Кр' так же, как это было проделано для «метода потока» При

этом получаем выражение

рс,у,у3

ГХ*~ DC^i (Xj,)Vve_ ' (L44>

Если реакция экзотермична, то Кри<Кр1 и, как уже отмеча-

лось, транспорт вещества будет направлен из холодной зоны в

горячую. Могут быть и такие случаи, когда транспорт одного

вещества направлен в одну сторону, а другого — в противопо-

ложную. Например, хром и теллурид хрома (II) в атмосфере

иода переносятся в противоположных направлениях (рис. 5)

вследствие протекания реакций

Сг4-12(г) з=е Сг12(г)

СгТе+12(г) =6* СП2(г) + 1/2Тс2(г)

СгТе

Зона обратной

реакции

Сг ♦ Сг Ге

Зона прямой

реакции

Рис. 5. Схема установки для одиовремеииого прове-

дения двух транспортных реакций (Тз>72>71)

первая из которых является экзотермической, а вторая — эндо-

термической.

Перенос вещества посредством конвекции

Перенос вещества из одной зоны в другую при осуществле-

нии химических транспортных реакций может быть увеличен за

счет конвекции. Если ампулу с очищаемым веществом и газом-

реагентом (например, ампулу, схематично изображенную на

рис. 2) расположить наклонно так, чтобы горячий конец ампу-

лы был обращен к низу, то в ампуле возникнут конвекционные

потоки газа-реагента и продуктов реакции Эффект конвекции

может значительно повысить скорость процесса массопереноса.

Для того чтобы оценить выход транспортной реакции за счет

перемещения газообразных веществ путем конвекции, рассмот-

рим устройство, схематично изображенное на рис. 6 Установка

представляет собой кольцевую трубку длиной z и радиусом г,

которая находится при температуре Ть за исключением отрез-

ка длиной Zr2; последний нагрет до температуры Т? (T2>Ti).

28

Пусть трубка заполнена газом Разница в давлениях, а следо-

вательно, и в плотностях газа находящегося в различных тем-

пературных зонах, и вызывает конвекционное движение газа.

Объемная скорость Loc прохождения газа через трубку дли-

ной z и радиусом г вследствие разницы в давлениях на концах

трубки определяется известным соотношением Пуазейля:

лг’ДР .

£'°б---8тр~~ ’ (145)

в котором т) — вязкость газа, Па-с; АР = 2 98,1 Па;

ini — масса газа в «горячей» части трубки при Т=7’2; "Ъ — мас-

са газа в таком же объеме при Т=1\.

Используя уравнение Менделеева — Клапейрона, можно за-

писать

zT лг2РМ г ! 1 х

----Т(— ’ (L46)

где Zr2—длина «горячей» части трубки; Р— среднее значение

общего давления; М — относительная молекулярная масса.

Рис. 6 Схема установки для химического

транспорта вещества из зоны прямой реак-

ции в зону обратной реакции посредством

конвекции:

Pi, Pt — давление газа при температурах 7\, Т7,

соответственно; z^—участок трубки, находящей-

ся при температуре

Комбинируя уравнения (1.45) и (1.46), получаем.

nr*zT PAf98,l

—

1

71 Тг

НИ И

1

Тг

38,5r«z? PAf ( t

£°б ( 7,

(/ б и 1) относятся к температуре 7,).

Обозначив, как и раньше, скорость поступления газа-реаген-

i.i в горячую зону через LB, имеем

lb - Рв^об.

(1.47)

(1.48)

где pD= ----------плотность газа, моль/см3.

29

Подставим соотношение (148) в вырлжнин (I • ')

г 38,5zT г« 1/ и /I I \ I

LB = ^ВСисх) [ r]zHTl (_г; У? ) I (’/,5,)

Из (I 49) с учетом (I 29^ следует

Сравнивая выражения (150) и (142) и учи шипи t <><>i ношение

(1.28), можно видеть, что если в метоле диффузии скорость

процесса переноса обратно пропорциоп алыц niii.iciiiuo газа-

реагента. то в методе конвекции опа прямо пропорциональна

/-'в(исх). Поэтому диффузионный метод це ie< оо<>р,| то осуществ-

лять при низких давлениях газовой ф»зы, л мен i иопш кипи —

при повышенных. Разделительный эффект и мгюк конвекции

в общем такой же, как и в методе потока, а игройiвис п> за-

грязнения очищаемого вещества примесями, < <* м-pm4uiiimiich в

газе-реагенте, меньше.

Методу химических транспортных реакций iipih-yin.ii те же

недостатки, что и другим химическим мепыпм он пре icт.чнля-

ет собой одноступенчатый процесс разделения и цо»н>му еффек-

тнвен только при отделении примесей, сущие пн ппо оглпчаю-

щихся по свойствам от основного вещее гни Важным преиму-

ществом этого метода является то, что при «ни <»< уннч iii.iciiiih

процесс очистки обычно проводится n .uiMKiiyшм пЛы’ме, что

резко снижает возможность загрязнении очипцшмо!и вещества

окружающей средой.

§4 СРАВНИТЕЛЬНАЯ ХАРАК 11 1ЧК IIIН А

ХИМИЧЕСКИХ И ФИЗИКО ХИМИЧ1 ( KIIX

МЕТОДОВ ОЧИСТКИ ВНИК III

Как было уже показано, химические mcioili очпгпеи ве-

ществ обладают большими возможное i я мп В ш*ко|орых слу-

чаях хороших результатов можно ожидать тяже при очистке

простых веществ от сопутствующих нм примесных «дементов-

аналогов [уравнения (I lla), (I I I6)J В целом же очисти ве-

ществ от близких к нему по свойствам примел ей химическими

методами обычно малоэффективна. Действн ic п.но, шли обра-

титься к периодической системе элементов, то можно иметнть,

что сходные по свойствам элементы имеют и близкую по вели-

чине электроотрицательность. В таблице элекгроотрип.цельно-

сти некоторых из них, например Si и Ge, iinniMiiioi одно место.

Это означает, что различие в энергиях их взаимодействия с ка-

ким-либо третьим элементом не должно бы и. большим, особен-

но при высокой температуре. При более пилкой температуре

30

это различие, возможно, окажется более существенным, но здесь

возникает вопрос о скорости протекания указанных химических

реакций при заданной температуре.

Рассмотрим такой пример. Если пропускать смесь азота и

кислорода через нагреваемую до некоторой определенной тем-

пературы трубку заполненную свежевосстановлениой медью

то в результате протекания химической реакции

2Си Og —* 2CuO

кислород будет связываться медью и задерживаться в колонне.

Таким образом можно достичь глубокой степени очистки азота

от кислорода Если ту же смесь азота с кислородом пропускать

через трубку, заполненную адсорбентом, например активиро-

ванным углем, то будет также наблюдаться разделение газовой

смеси вследствие различной сорбируемости азота и кислорода.

Но в этом случае разделение оказывается менее эффективным,

чем при применении трубки с медью В первом случае разделе-

ние основано на различии в химических силах, действующих

между атомами меди и кислорода, меди и азота. Во втором

случае — на различии в силах межмолекулярного взаимодейст-

вия между углем и кислородом, углем и азотом. Силы межмо-

лекулярного взаимодействия значительно слабее химических

сил. Различие в энергии взаимодействия молекул азота и кис-

лорода с адсорбентом намного меньше, чем в энергии химиче-

ского взаимодействия азота и кислорода с медью Поэтому эф-

фект разделения смеси азота с кислородом в адсорбционном

процессе, который относится к физико-химическим, будет су-

щественно ниже, чем в реакции их химического взаимодейст-

вия с медью Однако несмотря на то что разделительный эф-

фект, имеющий место в физико-химических процессах, обычно

невелик, последние широко используются для глубокой очистки

веществ Это объясняется следующими причинами.

Не всегда удается подобрать химическую реакцию, с по-

мощью которой можно было бы эффективно очистить данное

вещество от всех лимитируемых примесей. Химические методы

не пригодны для очистки веществ от примесей с близкими к ос-

новному веществу свойствами; это обусловлено тем, что до на-

стоящего времени еще не разработаны достаточно удовлетво-

рительные схемы многоступенчатых процессов глубокой очист-

ки веществ с помощью химических реакций Кроме того, хими

ческие методы разделения смесей всегда сопровождаются за-

грязнением выделяемого вещества химическими реагентами.

Физико-химические методы разделения смесей не требуют

химических реагентов для своего осуществления При осуще-

ствлении же химических методов почти всегда возникает про-

блема отделения очищаемого вещества от продуктов реакции.

3!

Физико-химические процессы, в отличие от химических реак-

ций, сравнительно просто можно осуществлять в многоступен-

чатом варианте, в частности с использованием принципа проти-

вотока. Это позволяет многократно умножать разделительный

эффект и тем самым достигать требуемой глубины очистки

Из совокупности используемых в настоящее время физико-

химических методов глубокой очистки веществ ограничимся

рассмотрением теоретических основ дистилляционных и кри-

сталлизационных методов, которые являются наиболее рас-

пространенными в практике получения веществ высокой чисто-

ты. Кратко рассмотрим также основы термодиффузионного ме-

тода, обладающего большими потенциальными возможностями

для повышения степени чистоты веществ, в особенности при

освобождении от примесей в виде взвешенных частиц субмик-

ронного размера

ГЛАВА II

ДИСТИЛЛЯЦИОННЫЕ МЕТОДЫ

Из физико-химических методов разделения смесей веществ

широкое применение как в лабораторной практике, так и в про-

мышленном производстве находят дистилляционные методы.

Во избежание недоразумений следует заметить, что в лите-

ратуре термин «дистилляция» часто используется в более узком

смысле и отождествляется с термином «простая перегонка».

С другой стороны, продукт, получаемый конденсацией пара,

выходящего из верхней части перегонного разделительного ап-

парата независимо от его конструкции, принято называть дис-

тиллятом. Поэтому в дальнейшем мы будем пользоваться тер-

мином «дистилляционные методы» для общего обозначения всех

известных методов очистки веществ с использованием фазово-

го перехода жидкость — пар.

Дистилляционные методы, включающие в себя различные

варианты простой перегонки, ректификации и молекулярной

дистилляции, с успехом используются при получении веществ

особой чистоты. Проблема глубокой очистки веществ потребо-

вала усовершенствования этих методов. Так, здесь особенно на-

глядно проявляется настоятельная задача выбора конструкци-

онного материала для аппаратуры, который не загрязнял бы

очищаемое вещество. Поиск же оптимальных условий осуществ-

ления дистилляционных методов применительно к глубокой очи-

стке веществ непосредственно связан с разработкой вопросов

теории процесса дистилляции разбавленных растворов.

Несмотря на многообразие разработанных к настоящему вре-

мени способов дистилляции, все они основаны на использовании

различия в составах разделяемой жидкой смеси и образующего-

32

ся из нее пара. Это раз. ичи€ можно охарактеризовать величи-

ной относительной летучести отделяемого компонента, называе-

мой в этом случае коэффициентом разделения.

§ 1 КОЭФФИЦИЕНТ РАЗДЕЛЕНИЯ

Относительная летучесть интересующего компонента разде-

ляемой смеси, которая в принципе всегда является многокомпо-

нентной, зависит прежде всего от свойств компонентов смеси.

Учет этой зависимости составляет одну из основных задач тео-

рии и практики разделения смесей. Разумеется, и при глубокой

очистке веществ рабочим объектом также является многоком-

понентная смесь, состоящая из очищаемого вещества и приме-

сей. Однако здесь мы имеем специфическую особенность, кото-

рая заключается в том, что исходное очищаемое вещество со-

держит примеси уже в сравнитечьно небольших количествах.

Обычно для достижения этой цели применяется предваритель-

ная очистка вещества. Таким образом, при глубокой очистке

веществ приходится иметь дело с разбавленными растворами.

В таких растворах содержание каждого из растворенных ве-

ществ (примесей) незначительно по сравнению с содержанием

растворителя (основное вещество) и поэтому взаимным влия-

нием примесей в них можно пренебречь. Следовательно, в этом

случае разделяемую многокомпонентную смесь условно можно

рассматривать как бинарную, состоящую из основного компо-

нента и данной примеси. При этом обычно принимают также,

что в паровой фазе (при невысоких давлениях) ввиду ее боль-

шой разряженности отсутствует взаимодействие не только меж-

ду молекулами примесей, но и между молекулами примесей и

основного компонента, т. е. тем самым постулируется, что обра-

зующийся из жидкости пар представляет собой идеальный газ.

Но даже при указанных упрощающих допущениях установле-

ние зависимости коэффициента разделения от свойств компо-

нентов такой псевдоби парной смеси представляет непростую

задачу.

Понятием «коэффициент разделения» мы уже пользовались

при рассмотрении химических методов глубокой очистки ве-

ществ Применительно к бинарной системе жидкость — пар, обо-

значая через х молярную долю примесного компонента в жид-

кости, а через у — молярную долю этого же компонента в рав-

новесном с жидкостью паре, будем иметь

При этом принципиально неважно, какую из фаз считать в ка-

честве первой, обычно выражение вида (II.1) составляют та-

2 46

33

кнм образом, чтобы коэффициент разделения а был больше

единицы*.

Коэффициент разделения а является важнейшей характери-

стикой однократного, элементарного процесса разделения. Зна-

ние этой величины позволяет определить состав паровой фазы

при известном составе равновесной жидкой фазы (или наобо-

рот). В этом случае выражение (II 1) записывают в виде, раз-

решенном относительно у (или х),

(,Е2)

и называют уравнением кривой фазового равновесия системы

жидкость — пар. Это уравнение является основным при описа-

нии и расчетах дистилляционного процесса

Уравнение (II 1) можно преобразовать и к другому виду;

у—х=(а — l)as(l — у), (II.3)

из которого наглядно видно, что чем больше а отличается от

единицы, тем больше эффект разделения, выражаемый через

разницу (у—х) составов равновесных фаз Поэтому в теории

процессов разделения иногда пользуются величиной (а—1), на-

зываемой коэффициентом обогащения Если коэффициент обо-

гащения равен нулю, то, как следует из выражения (П.З), раз-

деление смеси не происходит, т. е. состав обеих равновесных

фаз будет одинаков. Это имеет место тогда, когда основное ве-

щество образует азеотроп с отделяемой примесью Как было

показано выше, в химических методах очистки коэффициент

разделения обычно намного больше единицы. Поэтому понятие

о коэффициенте обогащения используется лишь в теории физи-

ко-химических методов, в которых величина а часто мало отли-

чается от единицы.

Для предельно разбавленных растворов х-С 1 и t/<C 1, вслед-

ствие чего выражение (II I) упрощается и может быть записа-

но в виде

a=yz. (II 4)

При принятых обозначениях соотношение (II 4) характери-

зует процесс очистки, когда примесь концентрируется в паровой

фазе В том же случае, когда паровая фаза обедняется при-

месью, коэффициент разделения будет выражаться соотноше-

нием

а=х/у. (П-5)

Применение уравнения (II.4) или (II.5) в расчетах определяет-

ся схемой проведения процесса очистки, построение которой за-

висит от природы отделяемой примеси.

* Иногда встречаются и другие обозначения коэффициента разделения,

например- k в кристаллизационных методах очистки у в термодиффузии

34

Использование условий x<gl и и принятие допущения

о постоянстве коэффициента разделения для разбавленных рас-

творов существенно упрощают анализ работы разделительных

аппаратов. При этом многие зависимости, характеризующие

взаимосвязь параметров процесса разделения, принимают прос-

той и удобный для расчетных целей вид.

Знание коэффициента разделения необходимо для оценки

эффективности используемого метода, для вьбора рациональ-

ной схемы и режима процесса, для оценки размеров раздели-

тельной аппаратуры. Иными словами говоря, при разработке

того или иного дистилляционного способа очистки конкретного

вещества в первую очередь необходимо знать коэффициент раз-

деления.

§ 2. ТЕОРЕТИЧЕСКАЯ ОЦЕНКА

КОЭФФИЦИЕНТА РАЗДЕЛЕНИЯ

Как известно, парциальные давления пара каждого из ком-

понентов бинарной! смеси над раствором (в нашем случае ос-

новной компонент — примесь) при заданной температуре Т вы-

ражаются соотношениями

Р1 = РО(1—г) уь

Р2 = .Р&ГЬ,

(И 6)

где р — парциальное давление пара компонента смеси над рас-

твором; -у— коэффициент активности; Р° — давление насыщен-

ного пара индивидуального (чистого) компонента; индексы «1»

и «2» относятся к основному и примесному компонентам соот-

ветственно.

Для идеального газа, с каковым отождествляется равновес-

ный с рассматриваемым раствором пар,

Рг = Ру,

(П.7)

где Р — общее давление пара над раствором

Подставляя (II.7) в (II.6), с учетом (II.1) получаем выра-

жение для коэффициента разделения а через относительную ле-

тучесть примеси

а =

^?Yi

(П.8)

Для разбавленного раствора при х—>0 коэффициент активно-

сти fi—>-1, а коэффициент активности у2—»-const Если при этом

const = 1, то будет справедлив закон Рауля, в соответствии с ко-

торым из выражения (II.8) следует, что

ро

а—ф (П.9)

2

35

Соотношение (II.9) в большинстве случаев качественно пра-

вильно отражает характер перераспределения примеси в кон-

тактирующих паровой и жидкой фазах, т. е. верно указывает

фазу, в которой концентрируется примесь. Для количественной

же интерпретации оно неприменимо, так как по отношению к

реальным растворам условие ^2=1 обычно не выполняется По-

этому количественные расчеты величины а требуют учета откло-

нений поведения реальных растворов от закона Рауля, т. е тре-

буют знания коэффициента активности каждого из компонентов

в растворе, как это видно из выражения (П.8) Но поскольку

для разбавленного раствора очищаемое вещество — примесь

можно принять, что К| = 1, то определение а с помощью выраже-

ния (II.8) сводится, по существу, к определению -уг; значения

Pi° и Р20 или известны, или их измерение не представляет боль-

шой трудности Для оценки величины используют различные

методы. Широко применяются методы ван Лаара, Редлиха —

Кистера, Вильсона и т п., которые на основании эксперимен-

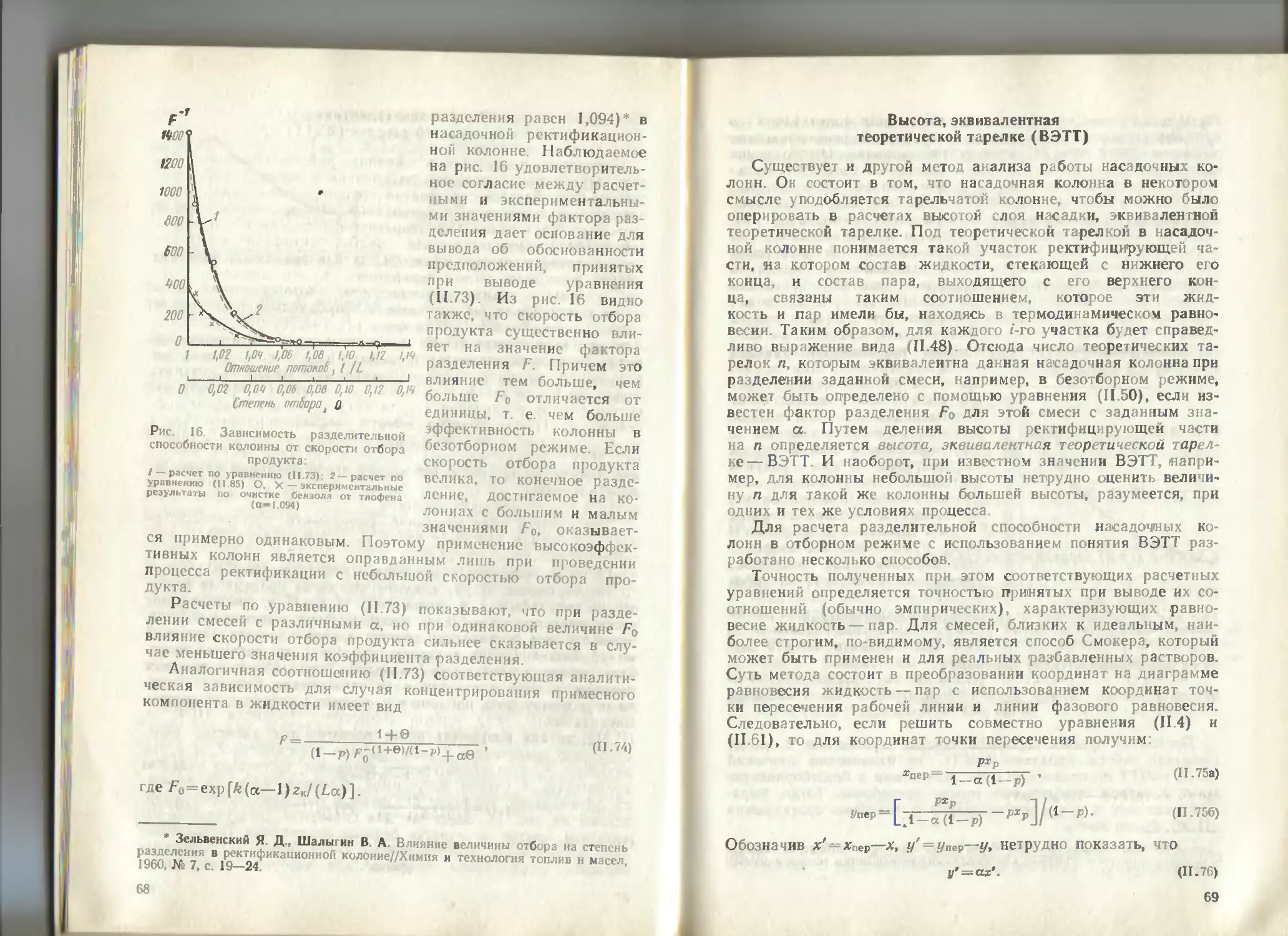

тальных данных по изучению фазового равновесия в системе