Автор: Степин Б.Д.

Теги: химические вещества реагенты неорганическая химия лабораторные работы

Год: 1969

Текст

Б. Д. СТЕПИН, И. Г. ГОРШТЕЙН

Г. 3. БЛЮМ, Г. М. КУРДЮМОВ

И. П, ОГЛОБЛИНА

Методы

получения

особо

чистых

неорганических

веществ

ИЗДАТЕЛЬСТВО

„ХИМИЯ"

Ленинградское отделение

1969

УДК 54-482

Степин Б. Д. и др. Методы получения особо чи-

чистых неорганических веществ. Изд-во «Химия»,

1969, стр. 480. рис. 104, табл. 27.

Монография посвящена важнейшим методам

получения особо чистых неорганических веществ.

В ней на конкретных примерах показаны воз-

возможности различных методов глубокой очистки

неорганических веществ и приведены рекоменда-

рекомендации по хранению таких веществ и оборудованию

лабораторных и производственных помещений для

работ с ними.

Особое внимание уделено термодинамиче-

термодинамическому описанию процессов распределения микро-

микропримесей между фазами. Изложены вопросы вы-

выбора коррозионностойких материалов, применяе-

применяемых в процессах очистки.

Книга может быть полезной для инженерно-

технических работников заводов, сотрудников

центральных заводских лабораторий, научно-ис-

научно-исследовательских институтов и высших учебных

заведений при решении различных вопросов по-

получения особо чистых неорганических веществ.

2-5-2

34—69

ПРЕДИСЛОВИЕ

За последнее время в современной химической технологии

очень четко определилось направление, связанное с получением

особо чистых неорганических веществ, без которых немыслимо

развитие современной полупроводниковой и атомной техники,

квантовой электроники, промышленности оптических материа-

материалов и многих других отраслей техники.

В настоящее время решение таких фундаментальных задач

народного хозяйства, как прямое превращение тепловой и сол-

солнечной энергии в электрическую, концентрация электрической

и магнитной высокочастотной энергии, создание сверхпроводя-

сверхпроводящих материалов и высокоэффективных генераторов микроволн

и светового излучения, ночное освещение запасенным дневным

светом, создание химически, механически и термически устой-

устойчивых материалов, широкое использование атомной энергии —

все это находится в прямой зависимости от решения проблемы

получения особо чистых веществ в ее химическом и технологи-

технологическом аспектах.

По методам получения особо чистых веществ накоплен боль-

большой опыт. В 60-е годы в зарубежной и отечественной техниче-

технической литературе появилось много серьезных работ, а также

статей научно-популярного характера, содержащих различные

выводы и прогнозы относительно пределов глубокой очистки ве-

веществ и преимуществ отдельных методов. Однако до сих пор

отсутствуют систематизация имеющегося опыта и обобщение

публикаций по различным методам глубокой очистки веществ.

Повышенный интерес, проявляемый к методам получения

веществ высокой степени чистоты, побуждает рассмотреть имею-

имеющиеся данные и определить практическое значение и потенци-

потенциальные возможности отдельных методов.

Авторы данной монографии не старались исчерпывающе ис-

использовать библиографию по известным методам получения

всех особо чистых веществ. Книга охватывает, главным обра-

образом, вопросы глубокой очистки неорганических соединений.

Прежде всего рассмотрены и систематизированы различные ва-

варианты важнейших * методов получения особо чистых неорга-

неорганических веществ, оценены их достоинства и недостатки в

применении к освоенным и предлагаемым производствам и оп-

определены принципиальные возможности каждого метода.

В книге не затронуты вопросы, подробно рассмотренные в

специальной литературе: получение сверхчистых металлов, гер-

германия и кремния, полупроводниковых соединений типа AinBv и

AnBVI, ^.щысокочистых газов, органических соединений и разде-

разделения изотопов.

Авторы сочли возможным ограничиться обсуждением техно-

технологических схем, не приводя аппаратурные, так как последние

не являются в данном случае специфичными и характер их опре-

определяется уровнем развития лабораторной техники или химиче-

химического машиностроения в зависимости от масштаба производства.

Однако вопросам рационального выбора химически стойких

материалов для изготовления отдельных узлов и аппаратов в

монографии уделено должное внимание. Следует иметь в виду,

что небольшие масштабы производства особо чистых веществ

часто стирают границу между лабораторным и промышленным

оборудованием.

Большинство методов, рассмотренных в монографии, в той

или иной степени прошло экспериментальную проверку в сте-

стенах лаборатории и в заводских условиях.

Мы надеемся, что монография окажет практическую помощь

инженерно-техническим и научным работникам, занимающимся

вопросами глубокой очистки неорганических веществ и тем са-

самым будет способствовать расширению ассортимента и повы-

повышению качества особо чистых веществ — задачи, поставленной

Директивами XXIII съезда КПСС.

Авторы считают своим приятным долгом принести благодар-

благодарность профессору Г. Г. Девятых, взявшему на себя труд по ре-

рецензированию рукописи книги, доктору технических наук

В. Н. Вигдоровичу, кандидатам химических наук С. Б. Степи-

ной и И. Н. Кременской, а также инженеру С. И. Хаинсон за

ряд ценных советов, сделанных при просмотре отдельных глав.

Авторы очень признательны инженерам Г. Р. Аллахвердову

и Г. Г. Виноградову за помощь при оформлении графического

материала монографии.

Авторы

* К важнейшим относятся методы, обеспечивающие получение вещества

с содержанием примесей менее 1 • 10~s вес.%.

СПИСОК ВАЖНЕЙШИХ ОБОЗНАЧЕНИЙ

В списке приведены лишь наиболее часто встречающиеся

величины.

Парциальные молярные величины обозначены чертой, распо-

расположенной над соответствующей буквой, например, Д1?г- — изме-

изменение парциальной молярной энтальпии компонента i.

Л —работа, произведенная системой, дж/моль;

а — активность;

с —концентрация компонента в растворе, вес. %\

F — площадь, м2;

f — летучесть, н/м2;

Н — энтальпия, дж/моль;

h — высота аппарата, М;

К —константа химического равновесия;

к — постоянная Больцмана [1,380257-10~ эрг/(град • моль)]',

L — ионное произведение растворимости;

I — длина аппарата, м;

М — молекулярный вес;

m — моляльность, концентрация компонента в растворе, вы-

выраженная через число молей компонента, растворенного

в 1000 г растворителя;

N — общее число молекул в системе;

и —число разделительных элементов;

¦ Р — общее давление пара, н/м2;

р — парциальное давление пара, н/м2;

R — универсальная газовая постоянная;

г — радиус частицы;

S — энтропия, дж/моль ¦ град;

Т — абсолютная температура, °К;

/ — температура, °С;

U — внутренняя энергия, дж/моль;

V — объем, м3;

v — мольный объем;

w — скорость потока вещества, м/сек;

х или «/—мольная доля вещества в фазе, в потоке или в опре-

определенной фракции;

Z — изобарно-изотермический потенциал, дж/моль;

а — термодинамический коэффициент разделения;

Р — эффективный коэффициент разделения, степень очистки

вещества;

V — коэффициент активности;

А —конечное изменение свойств;

Л — дифференциальный коэффициент сокристаллизации;

ц — химический потенциал, дж/моль;

V —количество ионов, образующихся при диссоциации элек-

электролита;

р — плотность, кг/м3;

а — поверхностное натяжение, н/м;

г —время, сек.

В тексте единицы измерения указываются лишь в тех слу-

случаях, когда не совпадают с перечисленными в списке. l/=const —

обозначает лишь факт постоянства данного свойства и не ука-

указывает величины постоянной. Обозначение Д# свидетельствует

о приращении свойства при переходе системы из исходного со-

состояния в конечное.

Содержание примесных компонентов, за исключением особо

оговоренных случаев, всегда выражается в вес. %¦

ВВЕДЕНИЕ

Методы получения особо чистых неорганических веществ,

приобретающие в настоящее время все большее значение, имеют

ряд принципиальных особенностей, с которыми не приходилось

встречаться при осуществлении обычных способов разделения

компонентов смеси.

Одна из таких особенностей заключается в том, что процессы

глубокой очистки вещества нельзя рассматривать в отрыве от

окружающей среды — материала аппаратуры, состава атмо-

атмосферы, качества растворителей, вводимых реагентов и т. д.

Окружающая среда вместе с обрабатываемым веществом соста-

составляет сложную многофазную и многокомпонентную систему, где

все фазы участвуют в процессе перераспределения микроприме-

микропримесей (микрокомпонентов).

Кроме того, на последних стадиях технологического процесса

глубокой очистки вещества приходится иметь дело с предельно

разбавленными * газообразными, жидкими или твердыми рас-

растворами [1—6] различных микропримесей в подвергаемом

очистке химическом соединении. Это накладывает свой отпеча-

отпечаток на используемые методы и определяет в известной мере ки-

кинетику перераспределения микропримесей между фазами, рас-

расходы энергии и степень достижения заданной кратности очистки

вещества.

Особо чистые вещества, как предельно разбавленные рас-

растворы примесей, характеризуются тем, что межмолекулярное

(межионное) взаимодействие сохраняется только между основ-

основным компонентом и микропримесями. Ионы и молекулы микро-

микропримесей хаотически распределяются в макрокомпоненте и

полностью сольватируются с максимальным координационным

* К предельно разбавленным растворам, как правило, относятся веще-

вещества с содержанием примесей электролитов меньше 1 • 10~6% и примесей не-

неэлектролитов — меньше 1 • 10'3%»

числом. Поэтому дальнейшее разбавление не изменяет энергии

взаимодействия молекулы микропримеси с окружающими ее

молекулами основного компонента [3, 5—7].

Понятие «микропримесь» и соответствует достижению такого

предельного разбавления [8]. Взаимодействие ионов и молекул

микропримесей (В) с молекулами растворителя (А), находящи-

находящимися не только в непосредственном окружении, но и в более

удаленных объемах раствора, приводит к известной нейтрали-

нейтрализации ионных и молекулярных полей микрокомпонентов. По-

Поэтому реакция

(А-В) + (А-В) ^=± (А-А) + (В-В)

сильно сдвинута влево, и вероятность образования между мик-

микропримесями химических соединений или ассоциатов (В — В)

в результате крайне редких соударений сольватированных ча-

частиц (А — В) ничтожно мала.

Отсюда следует, что изменение парциальных мольных эн-

энтальпий (АНг) и объемов (AVi) макро- и микрокомпонентов

особо чистых веществ не зависит от их концентрации и для рас-

растворителя равно нулю

дя,

,-«,=U и

а для микропримеси — некоторой постоянной величине [3, 6, 7]

= Я2-#° = const,

const

Следовательно, при разбавлении предельно разбавленного

раствора абсолютно чистым растворителем не наблюдается ни-

никакого теплового эффекта, а при добавлении к предельно раз-

разбавленному раствору разных количеств микропримеси теплота

растворения остается постоянной величиной. Весьма важной

термодинамической функцией для исследования процессов глу-

глубокой очистки веществ является энтропия, непосредственно свя-

связанная с концентрацией микропримесей [9, 10].

Энтропия бинарного предельно разбавленного раствора

уменьшается на величину AS=\Щх2 In х2 + A — х2) In A — х2)]

при удалении микропримеси до содержания, равного х2. Это из-

изменение энтропии обусловлено уменьшением числа возможных

перестановок молекул или ионов компонентов системы [3, 11].

Минимальная термодинамически необходимая работа (А)

процесса глубокой очистки вещества связана исключительно

с изменением энтропии и определяет затрату энергии при

Р, Т — const на обратимый переход 1 моль микропримеси из

одной фазы или части системы в другую при условии постоян-

постоянства состава обеих фаз. Для одномолярных растворов, состоя-

состоящих из молекул почти одинакового размера и одинаковой спо-

способности к межмолекулярному взаимодействию, эта работа

будет составлять:

.. ш% - д =r?-(MJ-TbS + PbV) = RTln~—^

дх2 дхг х2

Таким образом, затраты энергии на процесс глубокой

очистки вещества как предельно разбавленного раствора опре-

определяются только концентрацией удаляемых микропримесей и

совершенно не зависят ни от агрегатного состояния системы, ни

от химической формы ее компонентов, ни от свойств, которыми

они обладают;.

Кривая AZ2=f(x?) выпукла к оси абсцисс и имеет минимум

при х2=0,5 [4, 6, 12, 13]. При уменьшении концентрации микро-

микропримеси от 0,5 до 0 AZ2 увеличивается от 0 до + оо, т. е. ра-

работа, необходимая для удаления микропримеси из предельно

разбавленных растворов, возрастает по мере уменьшения содер-

содержания данной микропримеси, достигая бесконечно больших ве-

величин для значений х:2, близких к нулю. Это означает невоз-

невозможность получения абсолютно чистых веществ в результате

конечных затрат энергии [9].

Однако npjH значительном различии в размерах молекул

макро- и микрокомпонентов системы и их силовых полей число

вариантов расположения молекулы микропримеси в предельно

разбавленном жидком и твердом растворах оказывается боль-

большим, по сравнению с возможным числом вариантов расположе-

расположения этой молекулы в абсолютно чистом микрокомпоненте [6].

Поэтому затраты энергии на очистку таких растворов увеличи-

увеличиваются в связи с дополнительным возрастанием неупорядочен-

неупорядоченности в расположении молекул компонентов и уже состав-

составляют [6]

Д22 = ЯПп —— + f(<s>)

х2

где f(a>)— некоторая функция взаимообмена [3, 6, 7].

Следует иметь в виду, что методы очистки вещества яв-

являются либо частично (абсорбция, экстракция, азеотропная и

экстрактивная ректификация), либо полностью (диффузия при-

примесей через пористые перегородки или через струю паров ртути,

адсорбция, термическая диффузия, электромагнитные методы)

термодинамически необратимыми [12]. В некоторой степени

к термодинамически обратимым процессам очистки можно от-

отнести обратимую абсорбцию, кристаллизацию из растворов и

перегонку. Полная или частичная необратимость методов очистки

даже разбавленных растворов приводит к довольно высокой

фактической затрате энергии, вследствие чего термодинамиче-

термодинамический к. п. д. * составляет всего 1 • 10~7 — 1 • 10~5 [13].

Термодинамический к. п. д. равен отношению термодинамически необ-

необходимой минимальной работы к фактической затрате работы на процесс

очистки.

Если не принимать во внимание влияния стенок аппаратов

(реакторы), то все методы глубокой очистки вещества можно

грубо разделить на два класса [14, 15]: методы очистки, осуще-

осуществляемые с использованием гомогенных систем, помещенных в

электрическое, гравитационное, магнитное или другое поле сил

(диффузия, электрофорез, газовое и жидкостное центрифугиро-

центрифугирование, термодиффузия) и методы очистки с применением гете-

гетерогенных систем (ректификация во всех ее видах, экстракция,

простая и зонная кристаллизация и т. д.).

В гомогенной системе (основное вещество — микропримеси)

удаление микропримесей осуществляется в результате создания

градиента концентраций между двумя ее областями при воз-

воздействии на систему не только температурного, но и электриче-

электрического, адсорбционного, гравитационного или магнитного поля.

В этом случае минимально необходимая работа для полного

удаления из 1 моль предельно разбавленного раствора какого-

либо микрокомпонента в общем виде будет равна [1, 5]

AZ2 = - Т AS2 + Щ de + Sff dF + Im2gh2 dN2

где яр — разность потенциалов; de — изменение количества по-

положительного электричества; о—поверхностное натяжение, из-

изменяющее величину поверхности dF, ограничивающую систему;

А2 — высота подъема dN2 числа молекул с массой m2; g — уско-

ускорение силы тяжести.

Многие методы очистки вещества с использованием гомоген-

гомогенных систем (диффузия, термодиффузия, жидкостные и газовые

центрифуги, электромагнитные методы и другие) применяются

в технологии получения особо чистых веществ сравнительно

редко из-за больших энергетических затрат, крайне сложного

аппаратурного оформления процесса и трудностей выбора со-

соответствующих конструкционных материалов. В частности, при-

применение электромагнитных методов очистки вещества возможно

лишь при больших ионных токах и сохранении достаточной раз-

разделительной способности в условиях наличия огромного про-

пространственного заряда, вызванного ионными токами [16]. При-

Применение таких методов целесообразно лишь в том случае, когда

другие способы очистки вещества малоэффективны. Например,

для промышленной очистки ^UFe от примесей фторидов других

изотопов наиболее экономичным является использование метода

газовой диффузии и газовых центрифуг [17, 18].

В технологии глубокой очистки неорганических веществ ши-

широкое распространение получили методы, связанные с использо-

использованием двухфазных гетерогенных систем. Появление поверхно-

поверхности раздела фаз облегчает не только процесс дифференциации

примеси между различными частями общего объема системы,

но и отделение обогащенной примесями части фазового про-

пространства. Многократное повторение этого акта дифференциа-

10

ции и отделения и представляет собой сущность всех современ-

современных многоступенчатых колонных процессов очистки вещества.

В гетерогенных процессах распределение примеси между фа-

фазами происходит в результате перехода части микропримеси че-

через поверхность раздела фаз либо путем простого физического

перераспределения, либо путем гетерогенной химической реак-

реакции на поверхности раздела.

На границе раздела фаз в процессе очистки вещества проис-

происходят сложные физико-химические явления и, в частности, мо-

могут одновременно протекать два противоположных процесса:

замедление массопередачи, вследствие медленной гетерогенной

реакции, и ускорение массопередачи, вследствие турбулентности

на межфазовой поверхности [19]. Многие явления, наблюдаемые

на поверхности раздела фаз, еще не изучены в той мере, ко-

которая позволила бы установить истинный механизм процесса

массопередачи примесей из одной фазы в другую.

При равновесии химические потенциалы микропримеси р,2 во

всех фазах гетерогенной системы равны. Но так как для пре-

предельно разбавленного раствора \х,2 = р,02 + RT In x2, то коэффи-

коэффициент распределения микропримеси а между двумя фазами при

Р, Т=const определяется разностью изменений парциальных

молярных энтропии в каждой из фаз:

In a = In ~ = — I

Таким образом обеднение данной фазы предельно разбав-

разбавленного раствора микропримесью будет наблюдаться лишь в

том случае, когда изменение парциальной мольной энтропии

микропримеси в этой фазе по абсолютной величине больше, чем

изменение энтропии микропримеси в сосуществующей фазе.

Иначе говоря, для эффективной очистки предельно разбавлен-

разбавленных растворов в гетерогенных бинарных системах одна из фаз

обязательно должна обладать большей возможностью для хао-

хаотического, неупорядоченного распределения микропримеси.

В гомогенных и гетерогенных системах, находящихся во

внешнем силовом поле с потенциалом Е, распределение микро-

микропримеси между отдельными частями или фазами системы при

Р,Т = const будет определяться выражением:

X 1 _

In a = In -4- - - (AS* - ASO

х Н

+ Д?2

Использование внешнего силового поля приводит к тому, что

затрата энергии на процесс очистки предельно разбавленных

растворов зависит уже не только от концентрации примеси, но

и от ее физико-химических свойств (масса молекулы, заряд

ионов и т. д.),

11

Строго говоря, равенства AFi = 0 и Д#1 = 0 (или AUi = 0) со-

соблюдаются только тогда, когда производится очистка вещества,

физико-химические свойства которого не отличаются от физико-

химических свойств микропримесей (стереоизомеры, соседи в го-

гомологических рядах, оптические антиподы, соединения изотопов

одного элемента и т. д.). В результате этого замена молекулы

или иона микропримеси молекулой основного компонента не из-

изменяет ни объема, ни внутренней энергии раствора [3, 7].

Если же микропримесь обладает большой склонностью к об-

образованию ионных пар или ассоциатов, то равномерное ее рас-

распределение между молекулами основного вещества является

метастабильным состоянием [20]. Время перехода такого пре-

предельно разбавленного раствора в состояние термодинамического

равновесия увеличивается с уменьшением содержания микро-

микропримеси [20]. Межмолекулярное (межионное) взаимодействие

микрокомпонентов оказывает существенное влияние на распре-

распределение микропримесей между фазами:

В частном случае, например, при образовании твердых рас-

растворов, коэффициент распределения микропримеси может быть

выражен через общее изменение энтропии [21]:

vR In a = - (AS + vAS2)

Различие AS и ASz компенсируется уменьшением концен-

концентрации микропримеси в одной из фаз. ,

Следствием межмолекулярного взаимодействия примесей в

равновесных фазах является зависимость коэффициента распре-

распределения от концентрации и свойств компонентов раствора [20,

22]. Поэтому выяснение химической формы микропримесей в

растворе и изучение законов, определяющих их поведение, стало

сейчас важнейшей проблемой, с которой приходится сталки-

сталкиваться при выборе метода глубокой очистки вещества [23]. До-

Достаточно сказать, что в газообразном растворе микропримеси

могут находиться, например, в виде нейтральных молекул или

аэрозоля, частицы которого стабилизированы слоем адсорбиро-

адсорбированных молекул среды и несут определенный заряд. В жидких

растворах микропримеси встречаются в виде простых или ком-

комплексных ионов, коллоидных частиц, нейтральных единичных

либо агрегированных молекул. В твердых растворах состояние

микропримесей еще более разнообразно: указанные в последнем

случае виды частиц могут входить во включения маточного рас-

раствора, находиться в адсорбированном виде на поверхности кри-

кристаллов и блоков внутри кристалла, располагаться в узлах и

междуузлиях кристаллической решетки и т. д. [24]. Различное

12

химическое состояние микропримесей в значительной мере опре-

определяет их поведение в конкретных условиях глубокой очистки

вещества.

Среди методов глубокой очистки веществ, основанных на

использовании гетерогенных систем, наиболее эффективными яв-

являются методы ректификации, экстракции, некоторые сорбцион-

ные и кристаллизационные методы (например, зонная кристал-

кристаллизация). Метод ректификации, включая такие его разновид-

разновидности, как экстрактивная и азеотропная ректификация, стал

одним из ведущих методов глубокой очистки жидких веществ,

даже таких, в которых макро- и микрокомпоненты образуют

азеотропы. Большими потенциальными возможностями обла-

обладают электрохимические и некоторые физико-химические методы

глубокой очистки веществ.

В современной химической технологии наблюдается посте-

постепенное выделение и обособление определенного направления,

связанного с получением особо чистых веществ, которое с пол-

полным правом можно назвать тонкой химической технологией. Та-

Такому обособлению в немалой степени способствовало открытие

деления тяжелых ядер, ядерных цепных реакций и изучение

процессов освобождения внутриатомной энергии, вызвавших не-

невиданный технический прогресс в области разделения изотопов,

получения чистых соединений урана, тория, плутония, циркония

и ряда других элементов. Одновременно с обособлением техно-

технологии особо чистых веществ происходит медленный процесс

создания науки о чистых веществах [15]. Ближайшей задачей

такой науки еще в 30-х годах нашего столетия считали «приве-

«приведение в стройный порядок идей о химической индивидуальности

веществ и критическое изложение употребительных методов

приготовления чистых тел» [25].

Настоящая книга — первая попытка критического изложе-

изложения наиболее распространенных методов глубокой очистки не-

неорганических веществ и анализа их принципиальных особенно-

особенностей.

ЛИТЕРАТУРА

1. G. N. Lewis, M. Randall, Химическая термодинамика, пер, с англ.

под ред. Л. А. Ребиндера, Химтеорет, 1936.

2. М. X. К а р а п е т ь я н ц, Химическая термодинамика, Госхимиздат, 1953,

стр. 230.

3. М. И, Ш а х п а р о н о в, Введение в молекулярную теорию растворов,

Гостехтеоретиздат, 1856, стр. 219.

4. G. T a m m a n п, Руководство пб гетерогенным равновесиям, Химтеорет,

1935, стр. 284.

5. Е. A. Moelwyn-Hyghes, Физическая химия, кн. 1, ИЛ, 1962, стр.263.

6. Е. A. G u g g е п h e i m, Mixtures, Oxford, 1952, p. 88.

7. Дж. Ламсден, Термодинамика сплавов, Госметаллургиздат, 1959,

стр. 206.

13

8. Э. П. Б очка рев, Г. 3. Блюм, Б. Д. С те пин, Материалы всесоюз-

всесоюзного совещания по методам получения особо чисгых веществ изд

НИИТЭХИМ, 1967, стр. 199.

9. В. Н. В и г д о р о в и ч, А. Е. В о л ь п я н, Л. А. Н и с е л ь с о н Там же

стр. 40.

10. Л. А. Н и с е л ь с о н, В. Н. В и г д о р о в и ч, Там же сто 48

11. М. Тем к ин, ЖФХ, 20, 105 A946). '

12. М. Benedict, Chem. Eng. Progr., 43B), 41 A947).

13" А^М- Розен- Теория разделения изотопов в колоннах, Изд. АН СССР

1960, стр. 176.

14. P. Le U о f f, Genie, chim., 83D), 93 A960).

15. W. G. P f a n tvAnn. N. Y. Acad. Sci., 137A), 5 A966)

16- ^nP' S™ith- W- E- Parkins, A. T. Forrester, Phys. Rev., 72, 989

A947); Усп. физ. наук, 35D), 556 A948).

17. M. Benedict, Т. Н. Pigford, Химическая технология ядерных ма-

материалов, Госатомиздат, 1960.

18. А. И. Бро дсккй, Химия изотопов, Изд. АН СССР, 1947.

19. Жидкостная экстракция, под ред. А. Г. Касаткина, Госхимиздат, 1958

стр. 86

20. Г. Г. Девятых, С. М. Власов, ЖФХ, 39, 1171 A965); 40, 2532

AУоо).

21. Б. Д. С те пин, ЖНХ, 12, 720 A967).

22. Л. А. Н и с е л ь с о н, В. Н. В и г д о р о в и ч, Г. В. С е р я к о в, Разделе-

Разделение близких по свойствам редких металлов, Госметаллургиздат, 1962,

23. Т. Н. Наумова, Материалы всесоюзного совещания по методам полу-

получения особо чистых веществ, изд. НИИТЭХИМ, 1967, стр. 67.

24. И. Е. С т а р и к, Основы радиохимии, Изд. АН СССР, 1960.

25. Ж. Тиммерманс, Понятие об индивидуальности химического веще-

вещества, под ред. В. В. Лонгииова, Гостехиздат, 1931.

ГЛАВА I

КЛАССИФИКАЦИЯ

ВЕЩЕСТВ.

ОСОБО

ЧИСТЫЕ

ВЕЩЕСТВА

В природе абсолютно чистых веществ * не существует.

Появление абсолютно чистого вещества сразу же вызвало бы

возникновение самопроизвольно и необратимо протекающего ин-

интенсивного процесса растворения в этом веществе компонентов

окружающей среды и ее примесей [1]. Такой процесс характе-

характеризуется увеличением энтропии системы вещество—примесь и

уменьшением ее изобарно-изотермического потенциала. По-

Поэтому все вещества ** можно практически рассматривать как

раствЪры (твердые, жидкие или газообразные) примесей в ос-

основном компоненте, хотя с термодинамической точки зрения все

компоненты раствора равноценны и деление их на растворитель

и растворенные вещества носит условный характер [2, 3].

В этом случае можно использовать категории химической

термодинамики для классификации всех веществ (как раство-

растворов) по их степени чистоты [4]. Технические продукты и чистые

вещества (квалификаций «ч.», «ч. д. а.» и «х. ч.») следует отне-

отнести к категории реальных растворов, а особо чистые вещества—

к категории предельно разбавленных растворов. При такой

классификации появляется новый тип веществ — сверхчистые

вещества, поведение примесей в которых уже не может быть

описано при помощи законов химической термодинамики.

Анализ экспериментальных данных показывает, что для элек-

электролитов область особо чистых веществ начинается примерно с

содержания примесей 1 • 10~4—1 • 10~5%,а для неэлектролитов —

* Под абсолютно чистым веществом подразумевают такую химически

однородную систему, которая состоит или из атомов с одним и тем же

атомным номером и массовым числом, или «из одинаковых молекул илн из

различных молекул (например, ассоциированных) при условии, что онн

составляют общую фазу и находятся друг с другом в незаторможенном

равновесии» [1, 2].

** Если под веществом понимать только гомогенную среду, а малоустой-

малоустойчивые дисперсные системы (взвеси) считать механической смесью вещества.

15

с 0,01—0,1% [1,5]. Нижний предел этой области пока не под-

поддается экспериментальной оценке. Ориентировочно [6] она опре-

определяется давлением газообразной примеси около 1 • 10~15мм рт. ст.

и концентрацией примеси в твердом и жидком растворах по-

порядка 1 • 10~15%. При таких давлениях и концентрациях термо-

термодинамические понятия, являющиеся статистическими, утрачи-

утрачивают свой смысл. В системах основной компонент — примесь, с

содержанием примеси 1-10~15%. пропадает различие между

порядком и беспорядком, а поэтому между теплотой и рабо-

работой [2]. Это уже область сверхчистых веществ, возможность

получения которых проблематична.

Основным уравнением, определяющим особенности физико-

химического поведения особо чистых веществ как предельно

разбавленных растворов, является преобразованное уравнение

Гиббса — Дюгема [2, 3, 5]:

limfa

где G\ и G2 — парциальное мольное свойство макро- и микро-

микрокомпонентов бинарной системы *; х2 — мольная доля микроком-

микрокомпонента.

Это соотношение, справедливое для особо чистых веществ

любого агрегатного состояния, позволяет установить возможные

зависимости парциальных мольных величин макро- и микроком-

микрокомпонентов от концентрации последних в особо чистых веществах

и тем самым ограничить область этой категории веществ.

Парциальные мольные величины компонентов бинарной си-

системы по-разному изменяются с уменьшением концентрации

примеси. На основании экспериментальных данных установлено,

что такие парциальные мольные величины, как теплосодержа-

теплосодержание, мольный объем, коэффициент активности, теплоемкость

основного компонента особо чистого вещества с уменьшением

концентрации примеси остаются без изменения (рис. 1), т. е.

lim

3G,

хотя

lim

или lim

Х2->0

что справедливо, например, для особо чистой воды содеожашей

примесь какого-либо сильного электролита содержащей

Однако такие парциальные мольные величины, как изобао-

но-изотермический потенциал и энтропия основного компонента

* Имеется е виду система: основной компонент - микропримесь,

особо чистого вещества изменяются (рис. 1) с уменьшением

концентрации примеси, т. е.

,. oG2

lim , = оо

при

Отсюда следует, что к группе особо чистых веществ надо

прежде всего отнести такие вещества, у которых парциальные

мольные энтальпия, коэффициент активности, внутренняя энер-

энергия и объем не зависят от концентрации примеси (Gu G2=const),

с,

Хй

Рис. 1. Зависимость парциальных мольных ве-

величин от концентрации микропримеси:

Ф0 при

б - lim 4^!- Ф0 и lim ^— ф <*> при х2 -» 0.

а парциальная мольная энтропия при уменьшении концентра-

циии t-примеси — уменьшается на величину, равнуюASi=RlnXi.

Особо чистые вещества, как предельно разбавленные рас-

растворы, подчиняются закону Генри * и характеризуются крайне

небольшой вероятностью соударений молекул ионов или атомов

примесей между собой. Поэтому разбавление особо чистого ве-

вещества основным компонентом (растворителем) не вызывает

возникновения таких химических процессов, как сольватация и

ассоциация молекул и ионов примеси или диссоциация моле-

молекул примеси электролита, т. е. при разбавлении у2' V2, U2 и

другие термодинамические параметры сохраняют достигнутые

* Термодинамическая форма закона Генри: \\mfilx2=k=q>(P, Г) при

*!->0, где f2 — летучесть примеси в газовой фазе, находящейся в равновесии

с жидкой или твердой фазой, а k — константа пропорциональности [2, 5].

2 Зак. 114

17

предельные значения неизменными. Очевидно, достижение та-

такого предельного разбавления и соответствует понятию «микро-

«микропримесь» [7].

Только для особо чистых веществ достаточно строго соблю-

соблюдается закон постоянства свойств *.

Переход к области сверхчистых веществ характеризуется для

основного компонента бинарной системы равенством U\ = U°,

указывающим на то, что значение любой парциальной мольной

величины уже не зависит от концентрации примеси и практиче-

практически совпадает со значением мольной величины абсолютно чистого

вещества (Gi). Используя закономерности изменения та-

такой парциальной мольной величины как коэффициента актив-

активности, можно дать термодинамическое обоснование существова-

существования группы «химически чистых» веществ. К этой группе веществ

следует относить все вещества, у которых коэффициенты актив-

активности основного компонента практически не зависят от концен-

концентрации примесей и близки к единице, хотя у2=/(*2)- Значит, на

свойства основного компонента, которые определяются силами,

действующими между молекулами всех компонентов системы,

больше не влияет содержание примесей других химических со-

соединений. Вещество оказывается химически чистым. Например,

вода может считаться химически чистой уже при содержании

(в мольных долях) NH4NO3 < 0,01 и NaCl < 0,0001 [5].

Перевод вещества из класса «химически чистых» в класс

«особо чистых» осуществляется только в том случае, если содер-

содержание примесей становится настолько незначительным, что их

коэффициенты активности перестают изменяться при дальней-

дальнейшем уменьшении концентрации микрокомпонентов.

Класс «чистых веществ» отвечает такому содержанию при-

примесей, при котором коэффициент активности основного компо-

компонента подчиняется зависимости lg Yi *» k^, где koun = const [5],

а допустимое содержание каждой примеси не превышает зна-

значения лея *=* 0,01. Эта предельная величина выбрана на основе

изучения функций yi=f(x2) и у2=/(*2) таких систем, как

КОН(х2)— Н2О; НС1(х2)— Н2О, NaCl(x2) —Н2О; резорцин (х2)~

этанол (Xi) и других [5]. В такого рода системах при х2 > 0,01

функции yi=f(x2) и y2=f(X2) проходят через экстремум и при

дальнейшем увеличении концентрации примесей пересекают ли-

линию yi = 1,000. Аномальный ход изменения коэффициентов ак-

активности свидетельствует о значительном загрязнении вещества.

Для «чистых» жидких веществ, в которых примеси электролитов

могут диссоциировать на ионы, справедливым оказывается и

уравнение Дебая — Хюккеля

* По словам Пруста A806 г.): «Свойства вещества не зависят ОТ его

происхождения и предыдущей обработки».

18

где B = const; y+—коэффициент активности примеси электро-

электролита; / — ионная сила раствора.

Нарушение такой линейной зависимости свидетельствует

о значительной концентрации примесей.

Таким образом, рациональная система классификации ве-

веществ по их чистоте должна включать только три класса: «чи-

«чистый», «химически чистый» и «особо чистый». Степень чистоты

вещества, известная под названием «чистый для анализа», яв-

является излишней.

ХИМИЧЕСКИЕ И „ФИЗИЧЕСКИЕ" ПРИМЕСИ

Понятие «химическая примесь» объединяет поверхностно ад-

адсорбированные инородные вещества, избыток или недостаток

а б б

Рис. 2. Схема внедрения примесных атомов в кристаллическую решетку:

а — два иоиа zn2+ замещены двумя ионами Си+; компенсация зарядов происходит за счет

отсутствия одного иоиа S2~; б —одни иои Zn2+ замещеи одним иоиом Си+; компенсация

зарядов происходит за счет замещения одного иоиа S2~ одним ионом С1~; в—нейтральный

атом меди в междоузлии (твердый раствор внедрения или твердый раствор второго рода),

одного из компонентов основного вещества, замену в кристал-

кристаллической решетке атома или иона основного вещества другими

элементами (примеси замещения), посторонние атомы, ионы

или молекулы, находящиеся внутри ячеек кристаллической ре-

решетки (рис. 2) или между ними (примеси внедрения), другие

модификации и изотопы основного вещества.

При оценке качества особо чистого вещества правильнее го-

говорить не о примеси, а о микропримеси, чтобы подчеркнуть спе-

специфические особенности ее поведения, определяемого указан-

указанными выше соотношениями.

2*

19

В полупроводниковой технике и квантовой электронике, ис-

использующей особо чистые вещества в виде монокристаллов,

наряду с химическими микропримесями, не меньшее значение

имеют и «физические примеси» [8—14], как иногда называют

различные структурные дефекты кристаллической решетки. По-

Последние оказывают на полупроводниковые и другие свойства

вещества почти такое же влияние, как химические микропри-

микропримеси.

Практически монокристаллы особо чистого вещества никогда

не имеют идеальной кристаллической решетки. В реальной ре-

решетке всегда можно обнаружить то или иное количество так

^_ __ называемых дефектов структуры,

вызываемых часто тепловым дви-

движением атомов. К числу таких

дефектов структуры относятся

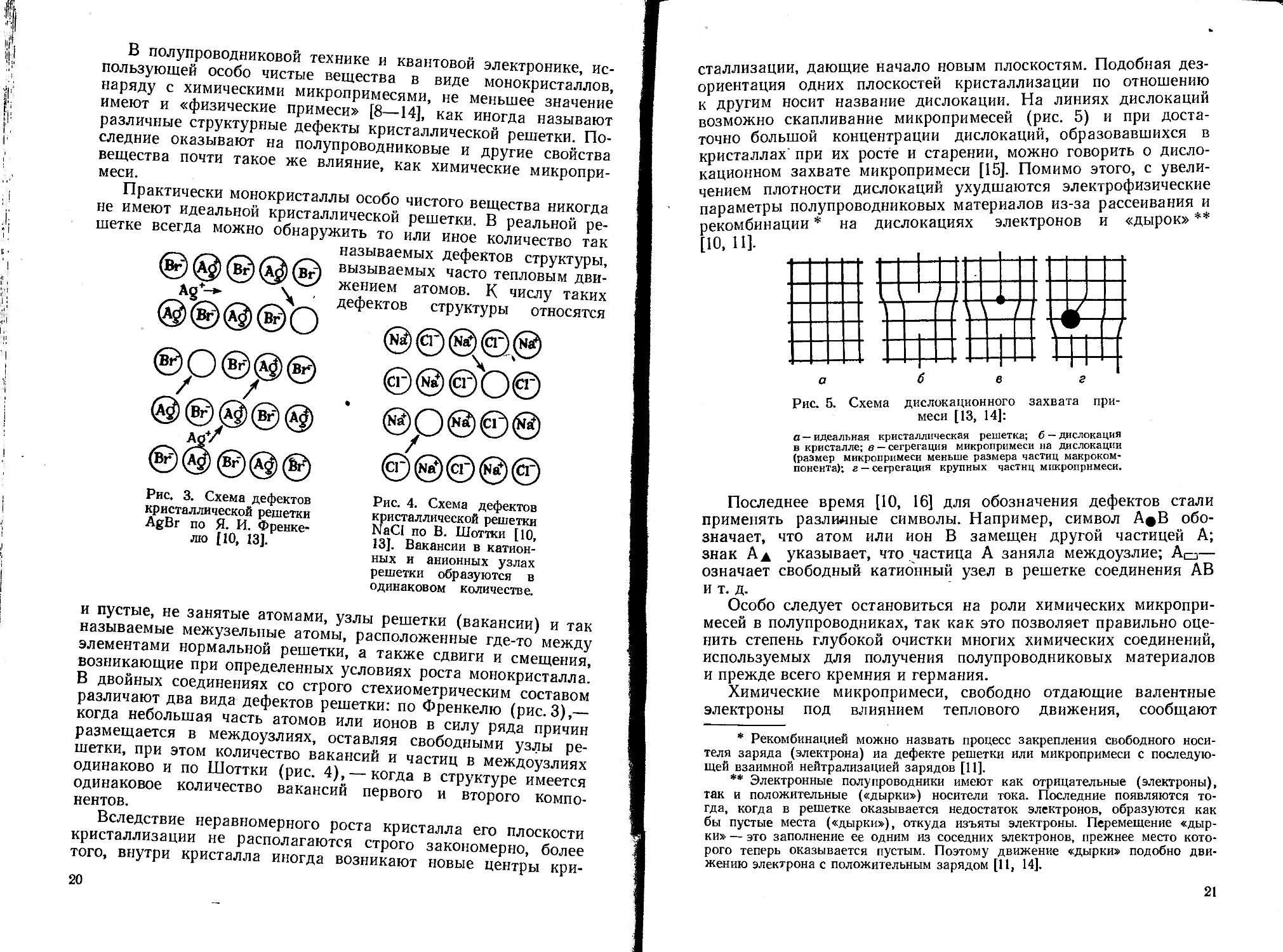

Рис. 3. Схема дефектов

кристаллической решетки

AgBr по Я. И. Френке-

Френкелю [10, 13].

Рис. 4. Схема дефектов

кристаллической решетки

NaCl по В. Шоттки [10,

13]. Вакансии в катион-

ных и анионных узлах

решетки образуются в

одинаковом количестве.

и пустые, не занятые атомами, узлы решетки (вакансии) и так

называемые межузельные атомы, расположенные где-то между

элементами нормальной решетки, а также сдвиги и смещения,

возникающие при определенных условиях роста монокристалла.

В двойных соединениях со строго стехиометрическим составом

различают два вида дефектов решетки: по Френкелю (рис.3),—

когда небольшая часть атомов или ионов в силу ряда причин

размещается в междоузлиях, оставляя свободными узлы ре-

решетки, при этом количество вакансий и частиц в междоузлиях

одинаково и по Шоттки (рис. 4), — когда в структуре имеется

одинаковое количество вакансий первого и второго компо-

компонентов.

Вследствие неравномерного роста кристалла его плоскости

кристаллизации не располагаются строго закономерно, более

того, внутри кристалла иногда возникают новые центры кри-

20

сталлизации, дающие начало новым плоскостям. Подобная дез-

дезориентация одних плоскостей кристаллизации по отношению

к другим носит название дислокации. На линиях дислокаций

возможно скапливание микропримесей (рис. 5) и при доста-

достаточно большой концентрации дислокаций, образовавшихся в

кристаллах' при их росте и старении, можно говорить о дисло-

дислокационном захвате микропримеси [15]. Помимо этого, с увели-

увеличением плотности дислокаций ухудшаются электрофизические

параметры полупроводниковых материалов из-за рассеивания и

рекомбинации * на дислокациях электронов и «дырок» **

[10,11].

Рис. 5. Схема дислокационного захвата при-

примеси [13, 14]:

а — идеальная кристаллическая решетка; б — дислокация

в кристалле; в —сегрегация микропримеси на дислокации

(размер микропримеси меньше размера частиц макроком-

макрокомпонента); г — сегрегация крупных частиц микропрнмеси.

Последнее время [10, 16] для обозначения дефектов стали

применять различные символы. Например, символ АфВ обо-

обозначает, что атом или ион В замещен другой частицей А;

знак Ад указывает, что частица А заняла междоузлие; Аа—

означает свободный катионный узел в решетке соединения АВ

и т. д.

Особо следует остановиться на роли химических микропри-

микропримесей в полупроводниках, так как это позволяет правильно оце-

оценить степень глубокой очистки многих химических соединений,

используемых для получения полупроводниковых материалов

и прежде всего кремния и германия.

Химические микропримеси, свободно отдающие валентные

электроны под влиянием теплового движения, сообщают

* Рекомбинацией можно назвать процесс закрепления свободного носи-

носителя заряда (электрона) иа дефекте решетки или микропримеси с последую-

последующей взаимной нейтрализацией зарядов [11].

** Электронные полупроводники имеют как отрицательные (электроны),

так и положительные («дырки») носители тока. Последние появляются то-

тогда, когда в решетке оказывается недостаток электронов, образуются как

бы пустые места («дырки»), откуда изъяты электроны. Перемещение «дыр-

«дырки» — это заполнение ее одним из соседних электронов, прежнее место кото-

которого теперь оказывается пустым. Поэтому движение «дырки» подобно дви-

движению электрона с положительным зарядом [11, 14].

21

полупроводнику электронный тип проводимости (рис. 6) или

проводимость я-типа (с «негативным зарядом»). К числу приме-

примесей такого рода, называемых донорными, относятся в случае

кремния и германия пятивалентные Р, As, Sb, Bi и др. Если же

примесные элементы способны присоединять к себе электроны

атомов кристаллической решетки, что вызывает образование в

ней «дырок», их называют акцепторными, а возникающий тип

проводимости —дырочным илир-типом (с «позитивным зарядом»).

Рис. 6. Схема возникновения электронного и

«дырочного» механизма тока в кремнии и гер-

германии [13, 16]:

а — возникновение дыркн и электрона вследствие раз-

разрыва электронной связи; б — акцепторный примесный

атом в решетке, недостающи электрон восполняется

за счет соседней электронной связи; в — Донорный при-

примесный атом в решетке, пятый валентный электрон

которого связан слабо; 4-1— атомы Si или Ge; 34— атом

трехвалентной примесн; 54— атом пятивалентной

примеси.

Из микропримесей с такими свойствами можно назвать трехва-

трехвалентные элементы В, Al, Ga, In, T1. Такие микропримеси как

Аи, Си, Ag, Fe в определенных условиях могут проявлять либо

донорные, либо акцепторные свойства [11, 14].

Выше указывалось, что элементы III и V групп периодиче-

периодической системы оказывают противоположные влияния на свойства

полупроводников. Одновременное присутствие в полупроводнике

донорных и акцепторных микропримесей вызывает соответ-

соответствующую компенсацию, так как акцепторные микропримеси

захватывают электроны донорных микропримесей. В случае

преобладания микропримесей одного вида полупроводник будет

обладать типом проводимости, присущим этому виду. При рав-

22

ных концентрациях электронов и «дырок» создается впечатление

полного отсутствия микропримесей. Поэтому выводы о степени

чистоты вещества, основанные только на результатах измерения

электропроводности, не являются однозначными.

«Физические примеси» полупроводника оказывают аналогич-

аналогичное действие: одни дефекты решетки ведут себя, как микропри-

микропримеси элементов III группы, а другие, как микропримеси эле-

элементов V группы. Это означает, что и здесь компенсационные

эффекты могут быть аналогичны компенсационным эффектам

при наличии химических микропримесей [11].

Химическая технология получения особо чистых неорганиче-

неорганических веществ ставит своей целью удаление прежде всего хими-

химических микропримесей.

НОРМИРОВАНИЕ МИНРОПРИМЕСЕЙ

Рассматривая влияние примесей на свойства вещества,

нельзя не заметить одного очень важного обстоятельства. Как

правило, изменение свойств вещества — результат комплексного

воздействия присутствующих микропримесей *. Правда, среди

группы микропримесей, изменяющих какой-либо физико-хими-

физико-химический параметр вещества, влияние отдельных микрокомпонен-

микрокомпонентов может быть весьма различным. Например, в особо чистых

веществах, используемых в производстве оптических волноводов

и высоко прозрачных стекол типа флинтов и легких кронов, осо-

особенно нежелательны микропримеси хрома, никеля, кобальта и

ванадия, вызывающие наиболее сильное светопоглощение сте-

стекол. Однако стекло, содержащее 1 • 10~6— 1 • 10~7 % указанных

выше микропримесей, не будет еще обладать высокой оптиче-

оптической прозрачностью. Последняя достигается лишь в том случае,

когда помимо наиболее важных единичных микропримесей из

вещества удаляется одновременно и группа второстепенных

микропримесей (железо, медь, марганец, молибден, вольфрам

и некоторые другие), суммарным воздействием которых на све-

светопоглощение стекол также нельзя пренебрегать.

Аналогичным образом при оценке качества особо чистых ве-

веществ, используемых для изготовления полупроводниковых ма-

материалов, обращается внимание не только на содержание от-

отдельных микропримесей, но и на суммарное содержание всех

возможных в данном веществе микропримесей, а это и есть нор-

нормирование, по крайней мере, 30—40 различных примесных эле-

элементов [17]. Но и в этом случае следует подходить дифферен-

дифференцированно к различным микропримесям. Так, например, было

установлено [12], что микропримеси Аи, Мп, Fe, Си и СиО

* Случай, когда вещество содержит только одну микропримесь, малове-

маловероятен,

23

создают в монокристаллах германия весьма эффективные центры

рекомбинации. Крайне малым, порядка 1 • 10'10— 1 ¦ 10~8 %,

должно быть также содержание микропримесей, у которых

энергия ионизации или сродства к электрону невелика, вслед-

вследствие чего число освобождаемых или присоединяемых этими

примесями электронов оказывается гораздо большим, чем число

зарядов, создаваемых атомами решетки [11, 13, 14].1) К числу та-

таких микропримесей в германии и кремнии принадлежат прежде

всего Li, Р, В, As, Sb, Bi, Al, Ga, In, Tl, Pt, Zn, Cd, kg [12—14].

Нормированию в особо чистых веществах, используемых в полу-

полупроводниковой технике, должны подлежать и такие микропри-

микропримеси, коэффициент распределения которых при кристаллизации

из расплава кремния или германия близок к единице.

Чтобы суммарное содержание микропримесей правильно

определяло степень чистоты вещества, необходимо нормировать

не только микропримеси, влияющие на те или иные свойства

вещества, но также микропримеси генетического вида и микро-

микропримеси элементов, обладающих высокими кларками *. Послед-

Последняя категория микропримесей является наиболее трудно уда-

удаляемой, так как соединения элементов с высокими кларками

легко заносятся в вещество из окружающей среды. К числу

последних относятся О, Si, Al, Na, Mg, Ca, Fe, K, C, Ti, Cl, F,

P, N, S, Mn и др. Микропримеси генетического вида, обуслов-

обусловленные происхождением исходного сырья и условиями его по-

последующей переработки, не меньше затрудняют процесс тех-

технологии получения особо чистых веществ. Всем хорошо известны

трудности удаления из солей циркония микропримесей Hf, Ti;

из солей ниобиевой кислоты и ее ангидрида микропримесей Та,

Ti, Si, Fe, Sn, Ca, Мп; из солей рубидия — микропримесей К, Cs

и Tl; из солей галлия — микропримесей Al, Zn, In, Ge и Fe

и т. д. Основная причина затруднений при удалении микропри-

микропримесей генетического вида — изовалентные и гетеровалентные

изоморфные замещения.

Следовательно, при классификации особо чистых веществ

в цифровом индексе качества должно указываться не только

суммарное содержание микропримесей, но и их нормируемое

количество. Частное этих двух показателей дает представление

об относительном содержании каждой определяемой микропри-

микропримеси в данном веществе.

Общее количество нормируемых микропримесей составляется

из трех видов: микропримесей, оказывающих определяющее

влияние на используемое свойство данного вещества, микро-

микропримесей генетического вида и микропрдмесей элементов с боль-

большим кларком. Эти микропримеси могут содержать одни и те же

* Кларк выражает относительную распространенность отдельных хими-

химических элементов в земной коре,

24

элементы (наиболее часто) и тогда общее количество норми-

нормируемых микропримесей будет минимально, порядка 10—15. Од-

Однако могут встретиться и такие случаи, когда каждая из микро-

микропримесей относится лишь к одному из трех указанных выше

видов. Тогда общее количество нормируемых микропримесей

возрастает до 20—30 и более [17].

Изучение физических явлений в полупроводниках позволяет

с некоторыми допущениями определить минимально необходи-

необходимую чистоту веществ, используемых для изготовления полупро-

полупроводниковых материалов. Например, монокристаллы германия и

кремния будут обладать достаточно удовлетворительными элек-

электрофизическими параметрами только в случае, если концентра-

концентрация примесных электронов и «дырок», по крайней мере, не будет

подавлять собственной проводимости вещества. Эту концентра-

концентрацию можно вычислить, исходя из следующих соображений.

Концентрация «дырок» и электронов (п0) в 1 см3 вещества

при отсутствии микропримесей равна [11, 14]:

°~

1?

Здесь ?о — ширина запрещенной зоны, равная у кремния и гер-

германия 1,12 и 0,75 эв, соответственно; Т—абсолютная темпера-

температура; k — константа Больцмана; т* — эффективная масса элек-

электрона; h — константа Планка.

Отсюда концентрация «дырок» и электронов, соответствую-

соответствующая собственной проводимости, будет для 25° С у кремния около

2 • 109 электрон в 1 см3, а у германия 2,8- 1012 электрон в 1 см3.

Такой же должна быть и концентрация атомов микропримеси,

чтобы она не создавала больше носителей тока, чем основное

вещество. Поэтому при общем числе атомов в 1 см3 кремния и

германия около 1022, содержание всех микропримесей для крем-

кремния не должно превышать 1 • 10-"%, а для германия 1 • 10~8%.

Но это лишь минимальное требование к чистоте продукта.

Чтобы влияние микропримесей было меньшим, их содержание

должно быть гораздо ниже вычисленного.

Таким образом, рациональное нормирование микропримесей

в особо чистых веществах требует проведения довольно большой

и кропотливой работы по изучению их влияния на определенные

физико-химические свойства вещества. К сожалению, иногда

приходится сталкиваться с необоснованно высокими требова-

требованиями к качеству особо чистых неорганических веществ. А ме-

между тем с увеличением требований к чистоте продукта (осо-

(особенно в области концентраций микропримесей ниже 1-10~7%)

резко возрастает разделительная мощность (см. стр. 58) про-

производственных установок. Работу, затрачиваемую на очистку

вещества от какой-либо определенной суммы примесей до

25

конечного ее значения, равного 2хг- можно представить соотно-

соотношением:

Здесь т] — термодинамический коэффициент полезного дей-

действия данного метода очистки. Из этого соотношения видно, что

чем чище (т. е. чем меньше конечное значение 2х,-) надо полу-

получить вещество, тем значительнее становятся затраты энергии,

тем выше стоимость конечного продукта.

КЛАССИФИКАЦИЯ ОСОБО ЧИСТЫХ ВЕЩЕСТВ

Выбор наиболее рациональной классификации особо чистых

веществ по их качеству был предметом длительной дискуссии

у нас и за границей.

В зарубежной литературе, особенно немецкой, принято ква-

квалифицировать вещества по чистоте, на вещества с содержанием

микропримесей порядка ррт (part per million) и ppb {part per

billion), что соответствует 1 • 10~4 и 1 • 10~7 ат. % [8]. Такое обо-

обозначение чистоты вещества вносит некоторую путаницу в точ-

точную оценку указанных выше величин: в то время как большин-

большинство физиков, имеющих дело с твердыми веществами, понимают

под ррт только атомный ррт, а химики, по традиции — только

весовой ррт. Так некоторые фирмы Англии обозначают веще-

вещества высокой чистоты символом N и различают по качеству

цифровыми индексами. Обозначение степени чистоты знаком

5N8 соответствует содержанию основного вещества 99,9998%;

2N5 — 99,57о; 3N3— 99,93% и т. д. Если при получении данного

особо чистого вещества применялся метод зонной плавки, то

к обозначению степени чистоты добавляется буква Z, например,

символ 6N(Z) соответствует чистоте продукта 99,9999%.

Более рациональной является оценка степени чистоты веще-

вещества по суммарному содержанию примесей. В частности, пред-

предлагалось [18] все чистые вещества обозначать индексом R

(Reinheitsgrad) с указанием величины обратного логарифма

суммы, содержащихся (в вес. долях) в этих веществах приме-

примесей. Например, при суммарном содержании примесей порядка

0,0126 вес.% или 0,000126 вес. долей индекс чистоты вещества

будет равен /?3,9 (/?= —lg 0,000126 я»3,9). Существенный недо-

недостаток такой классификации чистоты веществ — отсутствие ка-

какого-либо указания на число нормируемых примесей. Японские

индустриальные стандарты предусматривают для особо чистых

веществ обозначения «Electro Grade», и «экстра чистый» (ЕР)

без какой-либо детализации качества.

В ряде стран широко используются такие градации особо

чистых веществ, как «оптически чистый», «люминесцентной

чистоты» и другие. Подобные градации чистоты появились в

довоенный период, когда отсутствовали еще научно обоснован-

обоснованные требования к чистоте веществ, и, как верно заметил

А. П. Виноградов [19], определялись больше характером анали-

аналитической службы.

В 1967 г. в Советском Союзе был разработан [20] первый ва-

вариант систематизации особо чистых веществ, по которому по-

последние подразделялись на три класса А, В и С, включавших

величины суммы микропримесей от 1 • 100 до 1,0%. Класс А

состоял из двух подгрупп, классы В и С — из четырех. Цифра

после буквенного обозначения соответствовала отрицательному

показателю степени, определяющему суммарное содержание

нормируемых в веществе микропримесей. Например, марки-

маркировка вещества В-6 указывала на то, что в данном веществе

суммарное содержание микропримесей не превышает 1 • 10~6%.

Недостатки такой систематизации качества особо чистых ве-

веществ очевидны: отсутствие четкого перехода от существующей

классификации обычных реактивов, все ступени («ч.», «ч. д. а.»,

«х. ч.») которой попадали в класс А и даже В; не указывалось

общее количество нормируемых микропримесей; разделение

особо чистых веществ на три класса не было строго обосновано,

а буквенное обозначение не имело никакого конкретного смысла

и при наличии второго числового индекса оказывалось беспо-

бесполезным.

Среди бытующих у нас в стране стихийно сложившихся клас-

классификаций чистоты особо чистых веществ наименее правильным

является понятие «спектральночистое вещество». Практика вы-

выпуска различных веществ общепринятых квалификаций показы-

показывает, что характеристика чистоты вещества не может быть

связана с одним каким-либо методом анализа, например спек-

спектральным. При определении чистоты вещества чаще всего ис-

используется комплекс довольно различных методов анализа (хи-

(химический, спектральный, люминесцентный, полярографический,

масс-спектральный, радиоактивационный и т. д.). При этом ру-

руководствуются преимуществами (быстрота, точность, чувстви-

чувствительность, простота определения) тех или иных методов ана-

анализа для определения той или иной микропримеси или группы

некоторых микропримесей. Надо иметь в виду и то обстоятель-

обстоятельство, что сами методы анализа непрерывно совершенствуются

в направлении повышения их чувствительности: то, что было

спектральночистым веществом несколько лет тому назад сейчас

уже является «спектральногрязным».

На основании изложенных выше соображений в ИРЕА была

разработана новая система классификации особо чистых ве-

веществ *, основанная на наиболее простом сочетании буквенных

26

* Система введена на территории Советского Союза с 31 мая 1965 г.

решением Комитета стандартов, мер и измерительных приборов СССР [21].

27

и цифровых индексов, дающих ориентировочное представление

о качестве продукта [21]. Новая система позволяет в зависимо-

зависимости от числа и содержания нормируемых микропримесей при-

присваивать особо чистому веществу определенную марку (цифро-

(цифровой индекс).

Например, первая цифра A5) индекса ос. ч. 15-6 опреде-

определяется общим числом всех нормируемых микропримесей. Вторая

цифра F) характеризует чистоту вещества, т. е. показывает, что

суммарное содержание микропримесей может быть от 1 • 10~6

до 4- 10~6 % * или в среднем, 2,5- 10~6. При этом следует пом-

помнить, что такая степень точности может быть достигнута мето-

методами анализа **, указанными в технических условиях [21].

При определении второй цифры индекса концентрация ка-

какой-либо микропримеси может не учитываться, если она лежит

за пределом чувствительности аналитического метода. К сожа-

сожалению, с этим приходится нередко встречаться, однако не менее

чем для 40% нормируемых микропримесей должно быть най-

найдено их фактическое содержание.

Таким образом, основываясь на положениях химической тер-

термодинамики, можно дать характеристику категории особо чи-

чистых веществ. Что касается подразделения последних на отдель-

отдельные группы (марки качества), то эта классификация является

условной и определяется исключительно числом нормируемых

микропримесей и их суммарной концентрацией.

ЛИТЕРАТУРА

1. Ж. Тиммермаис, Понятие об индивидуальности химического веще-

вещества, Гостехиздат, 1931.

2. М. X. Карапетьянц, Химическая термодинамика, Госхимиздат, 1953,

стр. 256, 259.

3. И. Р. К р и ч е в с к и й, Фазовые равновесия в растворах при высоких

давлениях, Госхимиздат, 1952.

4. Б. Д. С те пин, Хим. пром., № 9, 7 A968).

5. М. И. Ш а х п а р о н о в, Введение в молекулярную теорию растворов,

Гостехтеоретиздат, 1956, стр. 219.

* Условно принято округлять цифры от 5 и более до 10. Следователь-

Следовательно, общая концентрация микропримесей 5 • 10"% будет изображаться, как

1 • 10~5, и вторая цифра индекса чистоты в этом случае равна 5, т. е. весь

(для 15 микропримесей) приобретает вид ос. ч. 15-5.

Например, количественное определение 10 нормируемых микроприме-

микропримеЮ дало следующие результаты (в %):

индекс

**

сей в

А1

В .

Fe

Са

Mg

2-ю-0

< i-io~7

з- io~6

5-ИГ6

Na

Р .

Ti.

Sn

<5-1(Г5

2-1<Г7

<4-1<Г7

<6-1<Г6

<5-10~6

Для определения второй цифры индекса учитывается лишь суммарное

содержание микропримесей Al, Fe, Са и Р, что составляет 1 • 10~6. Следо-

Следовательно, индекс качества SiCfe 6vneT ос. ч 1Л-К гоп

6. А. Ю. Закгейм, ЖФХ, 40 (8), 1943 A966).

7. Э. П. Б о ч к а р е в, Г. 3. Блюм, Б. Д. С т е п и н, Материалы всесоюз-

всесоюзного совещания по методам получения особо чистых веществ, изд

НИИТЭХИМ, 1967, стр. 199.

8 Ё. Rexer, Chern. Gesellsch., 8, 113 A961).

9! И. Е. Старик, Основы радиохимии, Изд. АН СССР, 1960.

10. К. Фрицше, Получение полупроводников. Изд. «Мир», 1964.

11. А. Ф. Иоффе, Физика полупроводников, Изд. АН СССР, 1947.

12. Технология полупроводниковых материалов, под ред. М. И. Иглицина,

Оборонгиз, 1961.

13. В. Н. Роман ей ко, Получение однородных полупроводниковых кристал-

кристаллов, Изд. «Металлургия», 1966.

14. А. Ф. Городецкий, А. Ф. Кравченко, Е. М. Самойлов, Основы

физики полупроводников и полупроводниковых материалов, Изд. «Нау-

«Наука», Новосибирск, 1966, стр. 45, 138.

15. И. В. Мелихов, сб. «Соосаждение и адсорбция радиоактивных эле-

элементов», Изд. «Наука», 1965, стр. 11.

16. В. И. Михеева, ЖНХ, 11,3 A966).

17. Н. П. С а ж и н, сб. «Методы определения и анализа редких элементов»,

Изд. АН СССР, 1961, стр. И.

18. P. Melchior, Metall, 12(9), 822 A958).

19. А. П. Виноградов, сб. «Методы определения и анализа редких эле-

элементов». Изд. АН СССР, 1961, стр. 5.

20. Сб. «Качество материалов для полупроводниковой техники», вып. 8—30.

под ред. Б. Ф. Ормонта, Госметаллургиздат, 1959.

21. Инструкция по классификации высокочистых веществ, изд, ИРЕА, 1965.

SiO2 будет ос. ч. 10-5 [21].

28

ГЛАВА II

ВЛИЯНИЕ

ВНЕШНИХ -

ЗАГРЯЗНЕНИЙ

НА ПРОЦЕССЫ

ГЛУБОКОЙ

ОЧИСТКИ

ВЕЩЕСТВ

Влиянию внешних загрязнений на процессы глубокой очистки

веществ всегда придавалось большое значение. В последнее

время в связи с получением особо чистых материалов для по-

полупроводниковой техники этот фактор стал решающим при оп-

определении предельных возможностей той или иной технологии.

Осуществление процессов глубокой очистки веществ в большин-

большинстве случаев оказалось в прямой зависимости от правильного

выбора материала для изготовления химической аппаратуры и

от степени полной изоляции перерабатываемого продукта от

воздушной среды на всех стадиях технологического процесса.

С полным правом проблему получения особо чистых веществ

можно сравнить с проблемой получения глубокого вакуума.

Чем больше полнота очистки вещества от примесей, тем сильнее

начинают сказываться различные неплотности, микропоры и

микротрещины в аппаратуре на «натекание» примесей из атмо-

атмосферы. Источником примесей становятся при абсолютно хими-

химически стойком материале аппаратуры также различные поверх-

поверхностные загрязнения, непроточные полости и карманы в реак-

реакторах и коммуникациях, вводимые в процесс дополнительные

реагенты и приспособления. Наконец, постепенная коррозия сте-

стенок аппаратов играет в нашей аналогии роль поверхности, об-

обладающей большой упругостью пара. Таким образом, основным

препятствием при получении особо чистых веществ является

специфическая «задача стенки» [1], ограничивающая достижение

теоретических степеней очистки вещества. Поэтому для глубокой

очистки вещества на последней стадии необходимо применять

процессы с минимальным участием инородных поверхностей

(классический пример, — бестигельный вариант зонной перекри-

перекристаллизации) [1].

Наиболее «опасными» для технологии особо чистых неорга-

неорганических веществ являются загрязнения атмосферы, которые

30

часто не принимаются во внимание при разработке процессов

очистки вещества. Считается, что простая «герметизация» аппа-

аппаратуры (следует иметь в виду отсутствие в настоящее время ка-

какого-либо надежного контроля герметизации) служит хорошей

гарантией полной изоляции рабочих объемов от внешней среды.

При этом, к сожалению, не всегда учитываются некоторые

крайне важные обстоятельства. Дело в том, что не существует

почти ни одного технологического процесса, который можно

было бы полностью герметизировать, включая транспорт про-

промежуточных продуктов и сырья, операции фильтрования, сушки,

прокаливания, фасовки или дозировки и т. д. К тому же прак-

практически невозможно осуществить абсолютную герметизацию

из-за наличия различного рода фланцевых соединений, сварных

швов, сальниковых устройств, смотровых люков, штуцеров для

ввода реагентов и датчиков контрольно-измерительных прибо-

приборов, дозирующих устройств, воздушных или гидравлических за-

затворов и т. д. Для перемещения жидкостей часто используется

вакуум или сжатый воздух. Во всех этих случаях почти неизбе-

неизбежен занос примесей из окружающей среды. При сборке и под-

подготовке аппаратуры в обычных условиях в рабочие объемы и

коммуникации попадает воздух со своими загрязнениями и, за-

задерживаясь в непроточных полостях аппаратуры, сильно удли-

удлиняет «холостой» цикл процесса, в течение которого выпускается

некондиционный продукт.

Наконец, даже при надежной герметизации мест соединения

различных частей аппаратуры неизбежна диффузия примесей из

окружающей среды через стенку аппарата. В технологии особо

чистых неорганических веществ в подавляющем большинстве

случаев используются полимерные материалы. Оказалось, что

изделия из полимерных материалов (листы, трубы) имеют мель-

мельчайшие поры и тонкие канальцы [2]. Помимо этого воздушные

загрязнения могут диффундировать через пустоты, образую-

образующиеся в результате беспрерывного колебательного движения

отдельных элементов макромолекул. Полимеры с линейной

структурой, не имеющие полярных групп (полиэтилен, поли-

политетрафторэтилен, поливинилхлорид и другие), как более гибкие,

являются и более проницаемыми для газа, чем высокомолеку-

высокомолекулярные соединения с пространственной структурой [2]. Необхо-

Необходимо отметить, что скорость диффузии газа резко возрастает

с повышением температуры, и особенно в тот момент, когда по-

полимер переходит из стеклообразного в эластичное состояние [3].

Пластические материалы подвержены также микробиологиче-

микробиологической коррозии. Жизнедеятельность микроорганизмов, поселяю-

поселяющихся на полимерных материалах, может привести к тонкому

перфорированию стенок аппаратуры и деструкции самого по-

полимера {2]. В некоторых случаях плесень может прорастать

31

сквозь стенки из пластических материалов или резин [2]. До

настоящего времени чувствительность различных полимерных

материалов к определенным видам микроорганизмов не уста-

установлена.

Таким образом, без знания характера атмосферных загряз-

загрязнений и учета их влияния на степень очистки данного вещества,

без правильной оценки скорости коррозии материала аппара-

аппаратуры, — невозможно решать, многие технологические вопросы

получения особо чистых веществ [4].

ХИМИЧЕСНИЙ СОСТАВ АТМОСФЕРЫ

И ЕЕ ЗАГРЯЗНЕНИЯ

В связи с бурным развитием промышленности и транспорта

особенно в индустриальных центрах в атмосферу поступает все

возрастающее количество окислов серы и различных металлов

(железа, алюминия, меди, свинца, кальция), фосфатов, соеди-

соединений бора и разнообразных органических продуктов [4, 5].

В США, например, ежегодно выделяется в атмосферу 20 млн. т

окислов серы, 30 млн. т природной пыли, 1 млн. г пыльцы рас-

растений и т. д. Из-за атмосферной диффузии, облегчаемой мор-

морскими ветрами, в воздухе распространяются на огромных про-

пространствах большие количества хлоридов и сульфатов, вулка-

вулканическая пыль, бактерии, споры и вирусы, пыльца и семена

растений и многое другое [6].

Концентрация примесей в воздухе испытывает суточные, не-

недельные и сезонные изменения, являющиеся сложной функцией

районирования промышленных предприятий, метереологических

условий и топографии местности. Содержание большинства при-

примесей минимально ночью и резко возрастает с началом движе-

движения транспорта, с повышением температуры воздуха и началом

работы предприятий. В период дождей и снегопадов наблю-

наблюдается значительное снижение концентрации многих атмосфер-

атмосферных загрязнений [5, 7].

Находящиеся в атмосфере примеси по их фазовому состоя-

состоянию можно разделить на газы и аэрозоли.

Газообразные загрязнения атмосферы. Содер-

Содержание в атмосфере газов постепенно изменяется и на уровне

земли (для 760 мм рт. ст. и 0°С) [8] оно будет следующим

(в е/м3):

СО2 0,4-0,6

N2O 8 • 10~*

СН4 9-Ю"!

СО l-Hf*

S02 2 • 10~s

H2S .

NH3 .

CH2O

NO2 .

Cl2 . .

10"

10"

10"

10"

10"

Так, например, количество углекислого газа из-за все воз-

возрастающего сжигания топлива и роста городов медленно, но

32

неуклонно увеличивается * и с начала столетия возросло, при-

примерно, на 10—12% [8]. Наблюдается также постепенное (веко-

(вековое) увеличение содержания в атмосфере серы, особенно в виде

БОг**- Значительная часть двуокиси серы поступает в атмо-

атмосферу при сжигании угля F7% SO2), нефти A2% SO2) и

природного газа. Двуокись серы образуется также при плавле-

плавлении и обжиге руд (выплавка меди дает 13% поступающей в

атмосферу SO2), очистке нефти, производстве серной кислоты,

резины, удобрений и других продуктов. В крупных промышлен-

промышленных районах содержание SO2 может достигать в отдельные се-

сезоны, например осенью, 3- 10~3 г/м3 [8—10]. В среднем промыш-

промышленные источники в 1943 г. выделили в атмосферу 1,2 - 10s т

газообразной серы (в пересчете на SOl~). Сероводород обра-

образуется в море и на суше в результате восстановления сульфа-

сульфатов, при разложении органических веществ с участием серных

бактерий и свободного кислорода. Болота и мелкие озера — хо-

хорошо известные источники H2S. Этот процесс протекает в гло-

глобальных масштабах. Из атмосферы сера выводится, в основном,

с осадками и поглощается почвами, при этом в облачных и до-

дождевых каплях SO2 окисляется до SO3 благодаря присутствию

небольших количеств ионов тяжелых металлов, таких как Мп,

Си, Fe и т. д. [7, 8]. Таким образом ежегодно из атмосферы

с дождями выпадает 1 • 108 т серы (в пересчете на SO|~), при

средней концентрации SC>4~ в дожде порядка 22,2 мг/л [11].

Основной источник NO2 и NH3 — почва. Содержание NO2 и

NH3 в воздухе крупных городов иногда поднимается до

ЫО г/м3 [8].

Хлор и хлористый водород появляются в атмосфере не

только в результате реакций аэрозоля NaCl с озоном и серной

кислотой, содержащейся в облаках и дождевых каплях, но и

благодаря непосредственному выделению этих газов многими

промышленными предприятиями, в районе которых концентра-

концентрация хлора может достигать 0,03 мг/м3, а хлористого водорода

0,12 мг/м3 [9, 12].

Аэрозоли. Другим более важным источником загрязнения

воздуха являются аэрозоли. Размеры их частиц колеблются от

нескольких десятков ангстрем до 10—20 ж/с, если не принимать

во внимание капли облаков, тумана и дождя. Частицы с радиу-

радиусом более 20 мк можно встретить только вблизи их источника.

В приземном слое воздуха максимум частиц приходится на

* Выделение СОг при распаде органических веществ, происходящее

в почве в результате жизнедеятельности бактерий, компенсируется погло-

поглощением СО2 растительностью земного шара [8].

** Сера присутствует в атмосфере, по крайней мере, в трех формах:

ЬО2, H2S и в виде сульфатов, входящих в состав аэрозолей.

3 Зак. 114

83

размеры от 0,01 до 0,032 мк*. В промышленных центрах концен-

концентрация частиц Айткена в 1 см3 воздуха может колебаться от

49 000 до 380000 [8]. Аэрозоли представляют собой смесь сухих

нерастворимых частиц пыли и капелек морского солевого рас-

раствора.

Количество оседающей пыли обычно очень велико и дости-

достигает нескольких сотен граммов на 1 м2 площади в год [5, 13].

Например, в районе Нижне-Тагильского металлургического ком-

комбината на расстоянии 2,0 км от предприятия в сутки оседает

3,9 г пыли на 1 я2 [9]. В Ленинграде выпадает в год 290 т/км2

пылевидных осадков, а в Днепропетровске— 1460 т/км2 [14].

Океаны являются наиболее значительным мировым источни-

источником аэрозолей. Подавляющее большинство морских солевых ча-

частиц крупнее 1 мк образуется при разрыве многочисленных ма-

маленьких воздушных пузырьков, возникающих при всплесках

волн. Воздушные течения подхватывают морские пылевые ча-

частицы и уносят их далеко в глубь континентов. Химический со-

состав таких частиц (в мг/кг пыли) приведен ниже:

СГ 18 980 К+ 380

Na+ 10561 СО!?- 140

SO2" 2650 Br~ 65

Mg2+ 1272 Sr2+ 13

Са2+ 400 В3+ 4

Континентальные аэрозоли в основном образуются из про-

продуктов горения топлива и в результате эрозии почв. Химический

состав аэрозолей промышленных районов (в г/м3 воздуха) сле-

следующий:

Fe .

SOf

NO"

Pb .

F .

Мп .

Си .

Zn

3 • 10

4-10

1 • 10

2 ¦ 10

2-10

1 • 10"'

3 ¦ 10

Ti

Sn

As

Si

Ca

Al

Mg

2 • 10~7

2-10-8

1 • 10-8

1 • 10-5

1 • 10

2 • 10-6

4 • 10-6

1-10"

В результате пыльных бурь в Сахаре, на Аравийском полу-

полуострове или Средней Азии концентрация континентальных

аэрозолей резко возрастает. Так пыль Сахары, переносимая

ежегодно летом в Центральную Европу пассатными ветрами,

состоит в среднем из 68% частиц размером <0,5^к и 24% ча-

частиц размером 0,5—1,0 мк.

* Самые мелкие частицы с радиусом меньше 0,1 мк называются части-

частицами Айткена [8].

34

Состав пыли Сахары следующий (в %):

SiO2 37-75 Fe2O3 6-22

А12О3 до 20 МпзО, 2-4

СаСОз 1-16 MgO 0,4-3

Кроме того, содержатся и примеси К, Na и Си [8]. Значитель-

Значительные выпадения пыли Сахары наблюдаются иногда и во Флори-

Флориде (США). Даже на высоте 18 км атмосфера содержит до

77- 10~15 г/см3 пыли, состоящей, в основном, из соединений А1,

Si, К, Ca, Fe, S [16].

О содержании многих примесей в атмосфере можно судить

по химическому составу дождевой воды. Так, содержание со-

соединений фосфора в осадках составляет 0,1—1,0 мг/л в пере-

пересчете на Р2О5 [17].

Промышленные районы, как мы уже отмечали выше, яв-

являются источником значительного количества аэрозолей различ-

различного состава [5]. Например, в районах размещения некоторых

алюминиевых производств на расстоянии 10 км от предприятий

в воздухе обнаруживается до 0,24 мг/м3 фтора в виде различ-

различных фтористых соединений [9, 18]. Выплавка меди из сульфид-

сульфидных руд, производство суперфосфата, хромовых и других солей

приводит к образованию значительных количеств аэрозолей,

содержащих медь, свинец (до 0,008 мг/м3), хром (до 0,005 мг/м3),

цинк, мышьяк (до 0,11 мг/м3) и многие другие элементы [9, 19,

20]. Аэрозоли, возникающие при сгорании топлива в двигателях

машин, содержат значительное количество РЬСЬ или соединений

типа PbClBr [14, 21]. Например, в г. Цюрих (Швейцария) еже-

ежегодно поступает в воздух до 20 т свинца [14].

Помимо неорганических солей аэрозоли содержат зна-

значительное количество органических веществ (от 1,6 • 10~5 до

3,2- 10~5г/м3воздуха). Из биосферы (степи, хвойные леса) еже-

ежегодно попадает в атмосферу до 1 • 108 г только терпеноподобных

или слабо окисленных углеводородов. Например, ароматные

кусты шалфея на засушливом юго-западе США могут выделять

до 106 г в год летучего органического вещества [8].

В воздушной среде постоянно присутствует значительное ко-

количество биологических аэрозолей, образованных аэропланкто-

аэропланктоном (вирусы, бактерии, споры грибков, лишайников, мхов и

папоротниковых растений, цветочная пыль, семена различных

растений и т. д.) [14].

Приведенные выше данные об атмосферных загрязнениях