Автор: Суворов А.Ф.

Теги: горные работы при разработке месторождений полезных ископаемых строительство строительные материалы строительно-монтажные работы сварка трубопроводный транспорт

ISBN: 5-91174-001-X

Год: 2006

Текст

Книга посвящается 75-летию

РГУ нефти и газа им. И.М. Губкина

А.Ф. Суворов, Г.Г. Васильев, Ю.А. Горяйнов, Ю.Э. Кинцлер,

Ф.М. Мустафин, С.И. Сенцов, С.В. Головин

Сварочно-монтажные работы

в трубопроводном строительстве

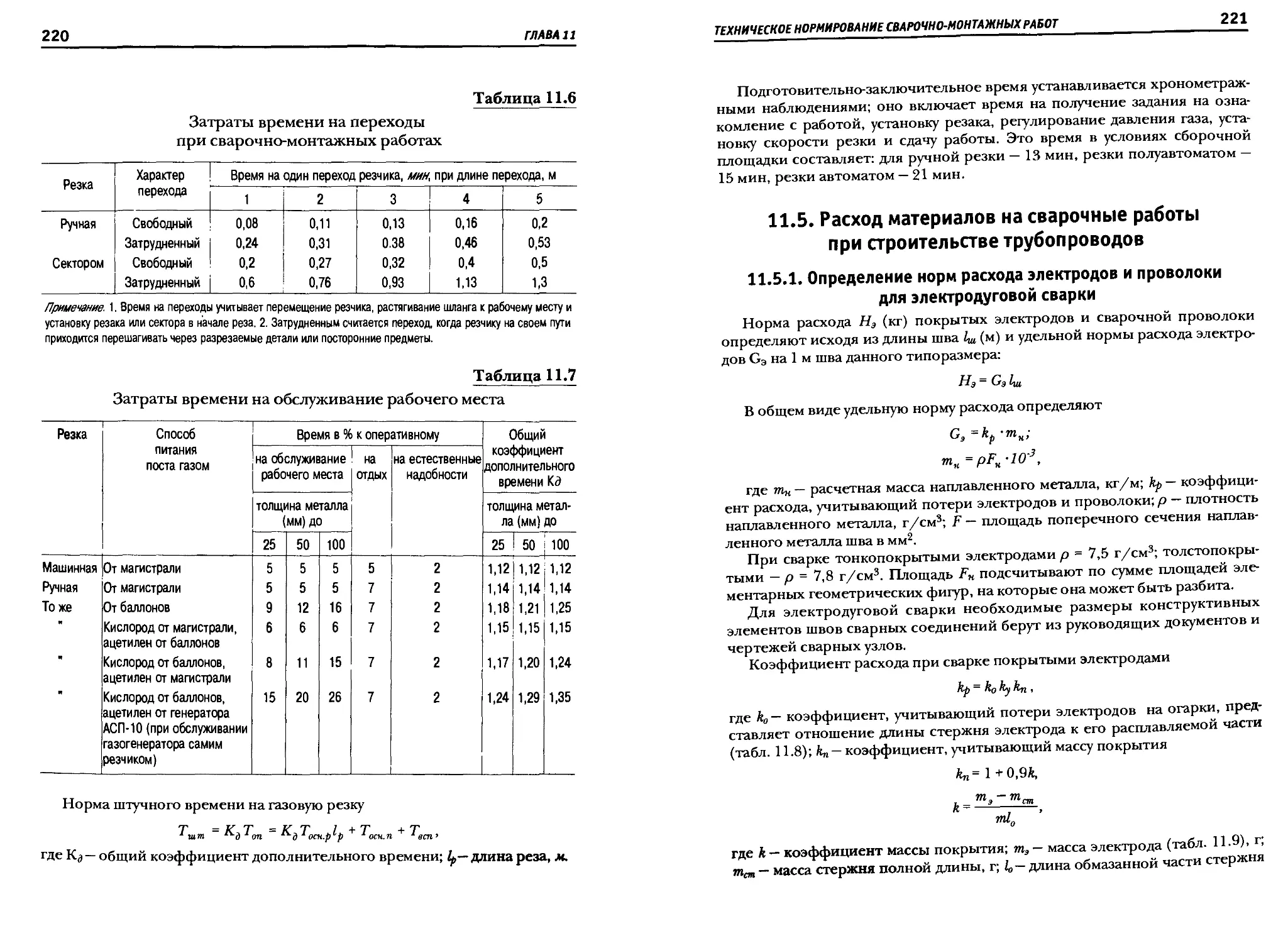

Допущено

Учебно-методическим объединением вузов Российской Федерации по

нефтегазовому образованию в качестве учебного пособия для студентов,

обучающихся по специальности 090700 "Проектирование, сооружение

и эксплуатация газонефтепроводов и газонефтехранилищ"

Москва 2006 г.

УДК 622.276.012:69

Рецензенты:

кафедра "Сооружение и ремонт нефтегазовых объектов" Тюменского го-

сударственного нефтегазового университета, В.А. Иванов, доктор тех-

нических наук, профессор;

кафедра "Сварка и защита от коррозии" Российского государственного

университета нефти и газа им. И.М. Губкина, О.И. Стеклов, доктор тех-

нических наук, профессор.

А.Ф. Суворов, Г.Г. Васильев, Ю.А. Горяйнов, Ю.Э. Кинцлер,

Ф.М. Мустафин, С.И. Сенцов, С.В. Головин

Сварочно-монтажные работы в трубопроводном строительстве:

Учеб, пособие для вузов. — М.: ЗАО "Звезда", 2006 — 240 с.: ил.

Рассмотрены вопросы технологии сварочно-монтажных работ в нефтегазо-

проводном строительстве. Изложены вопросы организации трубопроводного

строительства и основы сварочного производства, приведены различные совре-

менные виды и технологии сварки трубопроводов.

Даны сведения по стальным трубам, сварочным материалам и оборудова-

нию. Приводятся расчеты основных сварочных параметров.

Учебное пособие для студентов вузов нефтегазового профиля. Может быть

использовано инженерно-техническими работниками и другими специалистами,,

занятыми в строительстве, эксплуатации и ремонте трубопроводов.

ISBN-5-91174-001-Х

www.no-fire.ru

ПРЕДИСЛОВИЕ

При сооружении трубопроводов, транспортирующих нефть и газ, сва-

рочно-монтажные работы являются определяющим фактором, влияющим

на производительность строительства. Трубопроводы прокладывают в раз-

личных климатических и гидрогеологических условиях.

Изменение давления, температуры транспортируемого продукта и окру-

жающей среды, сезонное изменение плотности грунтов, в которых они экс-

плуатируются, способствуют возникновению деформаций и напряжений,

что усложняет работу сварных соединений. Производство работ при низ-

ких температурах, применение сталей повышенной и высокой прочности,

увеличение толщины стенки труб с повышением мощности трубопроводов

требуют применения специальных сварочных материалов и разработки но-

вейших технологий сварки. Особые требования к технологии производст-

ва сварочных работ необходимо обеспечить при транспортировке нефти и

газа с агрессивными компонентами. Повышение качества сварочных работ

при монтаже трубопроводов, с увеличением производительности решается

на основе механизации и автоматизации процессов сварки.

В последние годы при строительстве магистральных трубопроводов на-

шли применение ^механизированные процессы: полуавтоматическая сварка

самозащитной порошковой проволокой Иннершилд, полуавтоматическая

сварка проволокой сплошного сечения в среде углекислоге<газа методом

STT, а также автоматическая сварка в среде защитных газов фирмы CRC —

Evans AW, автоматическая сварка под флюсом на трубосварочных базах,

стыковая электроконтактная сварка непрерывным оплавлением.

Развитие механизированной и автоматизированной сварки, которые в

сочетании с совершенствованием геометрии свариваемых кромок труб обес-

печивают высокую стабильность технологических программ и высокое каче-

ство сварных соединений, не исключает применения ручной электродуго-

вой сварки трубопроводов, в том числе для выполнения специальных работ

и исправления дефектов. Специальные работы предусматривают сварку кра-

новых узлов, криволинейных участков, захлестов, катушек и других особо

ответственных сварных соединений, при подготовке которых зачастую ис-

пользуют термическую резку кромок в процессе их подгонки.

Современные магистральные газонефтепроводы России работают под

давлением до 8,4 МПа и начиная с 1980-х годов используют трубные стали

класса прочности Х70. Сварочные работы ведут применяя большое количе-

ство марок электродов для ручной дуговой сварки, проволок сплошного се-

чения и порошковых, т.е. весь набор сварочных материалов. За рубежом

проложены первые наземные трубопроводы на давление более 1 МПа из

стали класса прочности Х80 с минимальным пределом прочности 550 МПа

и проводятся исследования по строительству морских трубопроводов из

этих сталей.

ГЛАВА 1

ОРГАНИЗАЦИЯ СВАРОЧНО-МОНТАЖНЫХ РАБОТ

В ТРУБОПРОВОДНОМ СТРОИТЕЛЬСТВЕ

1.1. Планирование фонда рабочего времени

для производства сварочно-монтажных работ

Продолжительность строительства линейной части магистральных трубо-

проводов может определяться СНиП 1.04.03-85 либо на основе тендерной

документации.

Продолжительность строительства трубопроводов охватывает период

от начала подготовительных работ вдоль трассы, которые оформляются

актом, составленным заказчиком и подрядчиком на основании первичной

документации бухгалтерского учета, до даты оформления акта о сдаче —

приемке построенного трубопровода (или его участка) в эксплуатацию.

Табличные значения норм продолжительности строительства трубо-

проводов и норм задела по кварталам, согласно СНиП 1.04.03-85, приведе-

ны в табл. 1.1.

При строительстве трубопроводов в специфических районах нормы

продолжительности увеличиваются путем введения поправочных коэффи-

циентов:

1,6 — Магаданская обл. за исключением Чукотского автономного округа;

1,4 — Мурманская обл., Туруханский р-н Красноярского края, Якутия

южнее 60-й параллели;

1,2 — Амурская, Архангельская обл., Бурятская, Карельская, Коми, Иркут-

ская, Новосибирская, Омская, Томская обл., Красноярский край севернее

Транссибирской ж/д, Пермская обл. севернее 60-й параллели, Ханты-Ман-

сийский округ южнее 60-й параллели. Хабаровский край, Читинская обл.;

1,3 — горные труднодоступные районы с крутизной склонов более 20° и

чередующимися хребтами.

В случаях строительства трубопроводов в арктических и других районах

продолжительность сооружения устанавливается проектными организаци-

ями строительства.

Нормы продолжительности строительства линейной части магистраль-

ных трубопроводов установлены для организационно-единых объектов,

каждый из которых имеет единый проект, заказчика, источник финансиро-

вания, срок ввода в действие и возможность приемки в эксплуатацию после

завершения на нем линейных и пусконаладочных работ.

Продолжительность строительства трубопроводов

Таблица 1.1

Объект Характеристика Нормы продолжительности строительства, мес. Нормы задела в строительстве по кварталам, % к сметной стоимости

Общая Подготовительный период В том числе: 1 2 3 4 5 6 7 8 9

Передача оборудования в монтаж Монтаж оборудования*

Магистральный трубопровод (линейная часть) Протяженность, км: 20 50 100 200 300 12 14 18 20 21 4 5 6 7 7 3-8 4-9 5-11 5-13 5-14 6 4-9 _6_ 4-10 J7_ 6-12 8 7-14 9 7-15 22 18 18 12 12 49 42 42 32 32 79 68 68 59 59 100 94 90 84 84 100 95 91 91 100 96 96 100 100 — —

Подводный переход Ширина водной преграды, м: до 100 300 500 4 5 6 1 1 1 1-3 1-4 1-4 2 2-3 3 2-4 4 2-5 80 50 45 100 100 100 — — — — — — —

Таблица 1.1 (продолжение)

Объект - - Характеристика Нормы продолжительности строительства, мес. Нормы задела в строительстве по кварталам, % к сметной стоимости

Общая В том числе: 1 2 3 I 4 i 5 6 I 7 I 8 9

Подготовительный период Передача оборудования в монтаж Монтаж оборудования*

Подводный Ширина водной

переход преграды, м: 1000 8 2 2-5 5 3-7 30 75 100 — — — — — —

Более 1000 10 2 2-6 6 20 55 90 100 — — — — —

. — — — 3-8 — — —

Промысловые Протяженность,

трубопроводы КМ до 2 3 1 1 2 2-3 100 — — — — — — — —

до 5 4 1 1-2 2 2-3 80 100 — — — — — — —

ДО Ю 5 1 1-2 3 70 100 — — — — — — —

— 2-4 —

'Числитель - продолжительность монтажа оборудования, знаменатель - порядковые месяцы начала и окончания его выполнения

ГЛАВА 1 ОРГАНИЗАЦИЯ СВАРОЧНО-МОНТАЖНЫХ РАБОТ В ТРУБОПРОВОДНОМ СТРОИТЕЛЬСТВЕ

8

ГЛАВА 1

Если пусковой комплекс магистрального трубопровода состоит из двух

или нескольких организационно-единых объектов, то нормативная про-

должительность строительства определяется для каждого из них.

В нормы продолжительности строительства входит время, необходимое

для проведения испытаний трубопроводов гидравлическим или пневмати-

ческим (сжатым воздухом или газом) способом, на заполнение их нефтью.

Для трубопроводов диаметром 720 мм и менее продолжительность строи-

тельства определяется с учетом коэффициента 0,85.

Для трубопроводов, сооружаемых в единой полосе отвода, если использу-

ются построенные ранее базы, жилые городки и вдольтрассовые проезды,

продолжительность строительства определяется с учетом коэффициента 0,9.

Нормы продолжительности строительства подводных переходов уста-

новлены для одной нитки трубопровода диаметром 1020 мм через водные

преграды шириной более 30 м при уровне меженных вод и при средней

скорости течения воды до 0,7 м/с, в грунтах I—II групп по классификации

для плавучих землесосных снарядов.

Границы подводного перехода определяются в соответствии с указанием

в п. 6.3 СНиП 2.05.06-85:

— для многониточных переходов — участок, ограниченный запорной ар-

матурой, установленной на берегу,

— для однониточных переходов — участок, ограниченный горизонтом

высоких вод (ГВВ) не ниже отметок 10%-ной обеспеченности.

Влияние диаметра трубопровода на продолжительность строительства

подводного перехода учитывается следующими коэффициентами:

Диаметр подводного трубопровода, мм Коэффициент

820 и менее 0,75

1020 1,0

1220 1,25

1420 1,55

Влияние скорости течения воды на продолжительность строительства

подводного перехода трубопровода, заглубленного в дно, сложенное песча-

ными грунтами, учитывается нижеприведенными коэффициентами:

Средняя скорость течения, м/с Коэффициент

0,7 и менее 1,0

0,71-0,8 1,1

0,81-0,9 1,15

Больше 0,9 1,2

Влияние грунтовых условий на русловом участке на продолжительность

строительства подводного перехода учитывается следующими коэффици-

ентами:

ОРГАНИЗАЦИЯ СВАРОЧНО-МОНТАЖНЫХ РАБОТ В ТРУБОПРОВОДНОМ СТРОИТЕЛЬСТВЕ

9

Группа разрабатываемых грунтов

I—II

III—IV

V и более

Коэффициент

1,0

1,2

1,7

При необходимости предварительного рыхления скальных грунтов

взрывнььм способом значение коэффициентов увеличивается на 0,3. На пе-

реходах, где русло реки сложено грунтами различных групп, значение ко-

эффициентов определяется средневзвешенной величиной.

Продолжительность строительства подводных переходов через морские

акватории, водные преграды в районах севернее 60-й параллели, водоемы

шириной более 2 км, при длине заболоченных пойменных участков более

10 км, а также участков магистральных трубопроводов, прокладываемых на

поливных землях, устанавливается проектом организации строительства.

Нормы продолжительности строительства переходов не включают пе-

риод паводков и ледоставов, а также перерывы, устанавливаемые органами

рыбнадзора и другими организациями, ответственными по контролю за со-

хранностью окружающей среды.

Нормы строительства промысловых трубопроводов распространяются

на трубопроводы всех видов и назначений, сооружаемые на нефтяных, газо-

вых и газоконденсатных месторождениях. К промысловому трубопроводу

относится собственно его линейная часть, переходы его через естественные

преграды, узлы запорной арматуры, устройства закрепления трубопровода,

устройства противокоррозионной электрохимической защиты.

При строительстве промысловых трубопроводов в обводненной или за-

болоченной местности продолжительность их строительства принимается

с учетом следующих коэффициентов:

Общая длина заболоченных или обводненных участков, % общей протяженности трубопроводов от 3 до 5 до 10 до 15 До 20 до 25 свыше 25 Коэффициент 1,05 1,1 1,15 1,2 1,25 По проекту организации строительства, но не более 1,6

При сооружении промысловых трубопроводов и межпромысловых кол-

лекторов с применением технологической насыпи нормы продолжительно-

сти строительства трубопроводов увеличиваются путем прибавления к ней

продолжительности строительства технологической насыпи, установленной

проектом организации строительства, с коэффициентом совмещения 0,5.

10

ГЛАВА 1

Продолжительность строительства промысловых трубопроводов протя-

женностью свыше 10 км и межпромысловых трубопроводов определяется по

нормам продолжительности строительства магистральных трубопроводов.

Продолжительность строительства промысловых трубопроводов в усло-

виях действующих промыслов и в районах распределения вечномерзлых

грунтов устанавливается проектами организации строительства.

Среднегодовые эксплуатационные режимы работы по регионам приве-

дены в табл. 1.2.

Таблица 1,2

Продолжительность строительства

промысловых трубопроводов

Элементы годового режима Условные ! Среднегодовые эксплуатационные обозначения режимы по регионам, сут. । Центральные ; Северные ' Средне- i । азиатские

Число нерабочих дней по непредвиденным организационным причинам Число нерабочих дней по планируемым организационно-технологическим причинам Суммарное число рабочих дней и перерывов на ТО Число дней нахождения ТО Число рабочих дней До 9 Дот | 43 Дрто 1 210 Дто 11 Др 199 9 48 124 ,0 124 9 39 218 12 206

В процессе строительства, определяемого СНиП 1.04.03-85, следует выде-

лить подготовительные Т^г, основные и завершающие Тзав периоды,

составляющие соответственно 30, 40, 30%.

Таким образом,

Тосн~ Тцорм ~ тподг- Тзав.

Время, отводимое на производство сварочно-монтажных работ tce, может

быть определено из графика производства работ. При поточном выполне-

нии работ имеем:

п ~ 1

1=1

где п — число работ, выполняемых в основном периоде; Д/; — технологиче-

ские сближения между потоками отдельных видов работ.

Кроме того, при расчетах во внимание должны быть приняты простои

из-за различного рода факторов — (рис. 1.1, 1.2, табл. 1.2). Таким образом,

фонд рабочего времени tpas, отводимого на производство сварочно-мон-

тажных работ, определяется как

1раб ~ he ~ T-npocmt

ОРГАНИЗАЦИЯ СВАРОЧНО-МОНТАЖНЫХ РАБОТВ ТРУБОПРОВОДНОМ СТРОИТЕЛЬСТВЕ 11

нниииипэиг ifoeorXdi эинэтКс1ен

Метеорологи- ческим, tn, яогоявц " "- - — —

— НИГПВК ИНЯЖВ11ИЯС loged хнннояюиояэон дииэниошяд

1 Ipocrou по причинам - — — - — BdXiEdouwai КВХЕИН

xKHiwdoiJo хитпснХяюэтЕ’эйц ян Bxedg динэ1гчейпэи

— — exedg олоннояюдоэ энно1П1яс1иэи

Органи- зационным, to В(К1ВС1Э11КЭ1 KWiOOMQ

-

НИГПВН НЕВХ.10

— Ю1 aHeiaxXoiQ

doiag

яо1л?и(Ь.1.ян ‘gXdt эия.кнХэло

4 —

1 Рабочее I время, tp ИХ1ГВЭ0 logsd в1иос1ф эия1э1Хэ1о

hl ‘1ЧИИШВИ mogsd tmade ЭО1ЭИ^ WBlEJOdjE кнняонэо X ОИН0ЖИЯЕ'о4эи OOHhWKXHf]

Отдых, t етг XxiBHXEC OjXflOH вн эинэжиятэйэи аоньикяир!

ннтвк яонвл1о хньодви OHHBHodMirXjaj

- Перерывы по организационно- 1 технологическим причинам, । —

Ч ‘KP.uHhHdu мияээьилог -ОНХЭЛ он wandodoij flOETHdoiew BxapduBE 'moged эпнжвиах^

Я0Я1Ч1Э ВЯЯ(М11Н0П ‘яш-э вн нитви вяяонвюд

хвгохосЬп ян pi.'ORodnogXdj ихз.ин HOHandoduoH wndsEd эинэ!Гжохос1ц

aoooonodu Х1ЧНЖ0КЭ 10 эиткэинвс эн logrcd xiHHML'oiTL'BdGU эннэниоину

—

Booaiiodu ojoinoiXrnL'oo]] эииэнготчд

— eooojiodu ojanJCHXHioarnirodu эинэшгошчд

.— яоэээпойц хганждоэ jo ЭИТПКЭИЯЕ^

ingvd xRHAiro.ijiaod.oin'on ЙИНЭНК0П1ЧЯ WlllCHBWodOUQ

г cxdoued эинзшгоив£

| Полезное рабочее время, t „ - Перерывы по конструктивно- техническим причинам, moped 0I4H4L'31 -ИЬОПГХЕ^

1ЧИ0МЭ BhBFodoH

0‘1 эон -ПЭМЭЭЖЗ aoiTBudoiBw ‘BiHOwXdiOHH ‘нхюенэо uxdog^

нипгяи eoHC.tdo хинодвё bmioheq

КПИШВИ eOHeido XHhogcd Х1ЯНЖ0КЭ ИЭИЭТВЗИВР ЯЭКиС£

нипгек HOHEJdo xHhoged вя^оЦховН

flOIHMdoLBW ‘BIHOwXdlOHM ‘ияхэвнэо яяэонТоц

iHioged ЭННЧЕ'ЭТИН -отолгоц

ИИПВСВХЛ ЭИНЭъЛкои И 1ЧН0НЗ EXWOHdH

Рис. 1.1. Схема структуры сменного режима

12

ГЛАВА 1

Рис. 1.2. Схема структуры годового режима

ОРГАНИЗАЦИЯ СВАРОЧНО-МОНТАЖНЫХ РАБО ГВ ТРУБОПРОВОДНОМ СТРОИТЕЛЬСТВЕ

13

Где '^'прост

— общее время простоев; tnpj — простой из-за /го

фактора; т — число учитываемых факторов; Кювм

ния неблагоприятных факторов.

— коэффициент совмеще-

Исследованиями ВНИИСТ установлено, что неблагоприятными метео-

рологическими условиями являются:

— осадки в виде дождя и снега;

— температура воздуха: менее —35°С или более +35°С;

— скорость ветра свыше 11 м/с.

Кроме того, практика строительства показывает, что в период весенней

и осенней распутицы в ряде районов страны и особенно в северных заболо-

ченных районах вести строительство невозможно даже при наличии леж-

невых дорог.

Коэффициенты совмещения следующие:

— с праздничными и выходными днями 0,835

— с днями перебазировок 0,850

— неблагоприятных факторов 0,750

Общий коэффициент совмещения составляет 0,533

1.2. Основные методы организации

сварочно-монтажных работ на трассе

При календарном планировании строительства магистральных трубо-

проводов производится увязка работ во времени и пространстве. Меха-

низм (правила увязки, согласования) работ во времени и пространстве

определяет метод организации работ. Выделяются поточные и непоточ-

ные методы. Поточный метод обеспечивает непрерывный и равномерный

выпуск продукции, а также непрерывное и равномерное использование

трудовых и материально-технических ресурсов.

Наиболее характерным признаком для всех предлагаемых вариантов по-

точной организации работ является наличие специализированных бригад,

которые выполняют различные виды работ. Однако этого признака недоста-

точно, обязательным является наличие совмещения выполнения разнотип-

ных работ на общем фронте. Общим фронтом может быть участок трубопро-

вода или целый трубопровод. По организационным, технологическим и

Другим соображениям он подразделяется на частные фронты для выполне-

ния работ одного вида.

В зависимости от уровня календарного планирования в качестве частного

фронта могут приниматься захватки, участки трубопровода и целые объекты.

В случае, когда на общем фронте одновременно выполняются разные

виды работ (совмещение разнотипных работ), методы организации работ

называются поточными, при отсутствии таких работ — непоточными. Сте-

пень совмещения разнотипных работ может быть различна. Непоточные

подразделяются в свою очередь на последовательные и параллельные методы

организации работ.

14

ГЛАВА 1

Рис. 1.3. График организации работ последовательным методом:

а) — с разбивкой общего фронта на частные; б) — без разбивки

Последовательный метод предусматривает последовательное (без совме-

щения) выполнение разнотипных работ на участке строительства L и после-

довательное выполнение однотипных работ на общем фронте (рис. 1.3).

При нем срок строительства Тстр небольшой.

Параллельный (участковый) метод организации работ предусматривает

одновременное (параллельное) выполнение однотипных работ и последова-

тельное выполнение разнотипных работ (рис. 1.4). При последовательном

развертывании работ на частном фронте наблюдается параллельно-последо-

вательная организация работ (рис. 1.5). Параллельный метод организации

работ может использоваться при наличии большого количества универсаль-

ных ресурсов. Применение этого метода при синхронной работе может дать

значительное сокращение сроков строительства.

т

•* стр

Рис. 1.4. График организации

работ параллельным методом

Рис. 1.5. График параллельно-

последовательной организации работ

ОРГАНИЗАЦИЯ СВАРОЧНО-МОНТАЖНЫХ РАБОТ В ТРУБОПРОВОДНОМ СТРОИТЕЛЬСТВЕ

15

Рис. 1.6. График организации работ

поточным методом

Рис. 1.7. График параллельно-

поточной организации работ

Как сказано выше, при одновременном выполнении различных видов

работ на общем фронте имеют место поточные методы организации работ

(рис. 1.6). Если при этом еще и осуществляется параллельное выполнение

некоторых однотипных работ, метод называется параллельно-поточным

(рис. 1.7).

Для поточных методов характерна специализация ресурсов по всем ви-

дам работ, разбивка общего фронта на частные фронты работ. Поточные

методы в настоящее время являются наиболее распространенными во всех

областях строительства. К особенностям поточных методов относятся:

— специализация ресурсов, создающая условия для комплексной механи-

зации работ, эффективного использования машин и механизмов, повыше-

ния производительности труда и качества работ, квалификации исполни-

телей;

— постепенный ввод в строй готовых участков дорог, позволяющий их

использовать как для нужд строительства, так и для транспорта общего на-

значения;

— наименьшие по сравнению с другими методами сроки строительства

при одинаковых ресурсах;

— повышение ответственности всех занятых в потоке исполнителей, куль-

тура производства, оперативное руководство.

Обязательность применения поточного метода при строительстве тру-

бопроводов закреплена в нормативной литературе (СНиП 301.01-85, СНиП

306.03-85). Имеющиеся методики календарного планирования ориентиро-

ваны на применение поточного метода. В связи с этим далее будут рассмат-

риваться только поточные методы организации работ.

Важным параметром потоков является ритм т — время выполнения ра-

боты данного вида на частном фронте. В зависимости от ритмов различ-

ных видов работ потоки подразделяются на: ритмичные, разноритмичные,

неритмичные.

16

ГЛАВА 1

Ритмичный поток имеет одинаковые ритмы всех видов работ на всех

частных фронтах, т. е. для ритмичного потока выполняется условие при

всех т = 1,...,пит=1,...,т:

Ti.j ~Т~ Const,

где т • — ритм j-ro вида работ на г-м частном фронте; г — общий ритм всего

потока; п — число частных фронтов работ; т — число видов работ.

Разноритмичный поток имеет одинаковые ритмы однотипных работ на всех

частных фронтах, но ритмы различных видов работ разные при т=1,..., п

Ti.jq = Tjk = COnSt,Tjq * Tjk

где r(- y?, tjk— ритмы q-го и k-го видов работ.

Неритмичный поток имеет разные ритмы однотипных работ и различ-

ных видов работ прит = 1, ... , пит =1, ... , т:

* i, jq i,jk iq.j ikj

Характер увязки работ в потоке определяется ограничениями, задавае-

мыми различными временными связями. Различают следующие виды связи,

которые необходимо учитывать при проектировании организации работ:

ресурсная — между двумя смежными работами, выполняемыми одним и

тем же ресурсом. Обычно это связь между двумя работами одного вида, вы-

полняемыми на смежных частных фронтах. Но в том случае, когда одним и

тем же ресурсом выполняются разные виды работ, эта связь может быть и

между разнотипными работами. Ресурсную связь характеризует непрерыв-

ность использования ресурсов. Растяжение этой связи показывает величину

простоя соответствующих ресурсов. При нулевом растяжении они исполь-

зуются непрерывно, без простоев;

фронтальная — между двумя смежными разнотипными работами, вы-

полняемыми на одном и том же частном фронте. Растяжение этой связи ха-

рактеризует непрерывность производства работ на фронте. Величина рас-

тяжения показывает время простоя соответствующего частного фронта.

При нулевом растяжении работы ведутся на данном частном фронте без

перерывов;

ранговая — между двумя разнотипными работами, выполняемыми на

смежных захватках. Отражает степень одновременности начал (прямая

ранговая связь) или окончаний (обратная ранговая связь) работ одного

ранга. Работы с одинаковыми порядковыми номерами, определенными по

самой протяженной цепи предшествующих работ, относятся к одному рангу;

специальная — между двумя любыми работами, отражающая какие-либо

ограничения или особые условия, которые необходимо выполнить при

производстве этих работ. Эти условия могут возникать по технологиче-

ским, организационным и прочим причинам.

Для условий трубопроводного строительства наибольший интерес пред-

ставляют 3 метода:

ОРГАНИЗАЦИЯ СВАРОЧНО-МОНТАЖНЫХ РАБОТ В ТРУБОПРОВОДНОМ СТРОИТЕЛЬСТВЕ

17

с непрерывным использованием ресурсов (иногда называют строитель-

ным потоком); с непрерывным освоением фронтов работ (промышленный

поток); метод сетевого планирования. Каждый из этих методов позволяет

выдержать одно из трех требований, иметь минимальный: срок строитель-

ства, простой ресурсов, простой фронта работ.

При организации работ с непрерывным использованием ресурсов на

объекте не будет простоя ресурсов, однако продолжительность строитель-

ства при этом нередко оказывается больше, чем при методах с непрерыв-

ным освоением фронтов или с критическими путями, где имеют место про-

стои фронтов.

При организации работ с критическим путем, выявленным при ресурс-

ных и фронтальных связях, чаще будет получен минимальный срок строи-

тельства объекта, однако могут иметь место простои как ресурсов, так и

фронтов работ. Иначе этот метод можно было бы назвать методом с гаран-

тированной минимальной продолжительностью строительства.

Рассмотренные методы организации работ определяют правила увязки

работ во времени и пространстве, т.е. содержание методик расчета, по ко-

торым разрабатываются календарные планы. Однако для выполнения этих

расчетов и для наглядного отображения запроектированной организации

работ необходимы какие-то формы — модели организации работ. Модели

должны наглядно и удобно отражать три параметра: вид, место, время вы-

полнения работ. Модели могут быть: описательными, табличными, графи-

ческими, физическими, экономико-математическими и т.д. Наибольшее

распространение при календарном планировании получили графические и

табличные, в частности, матричные модели.

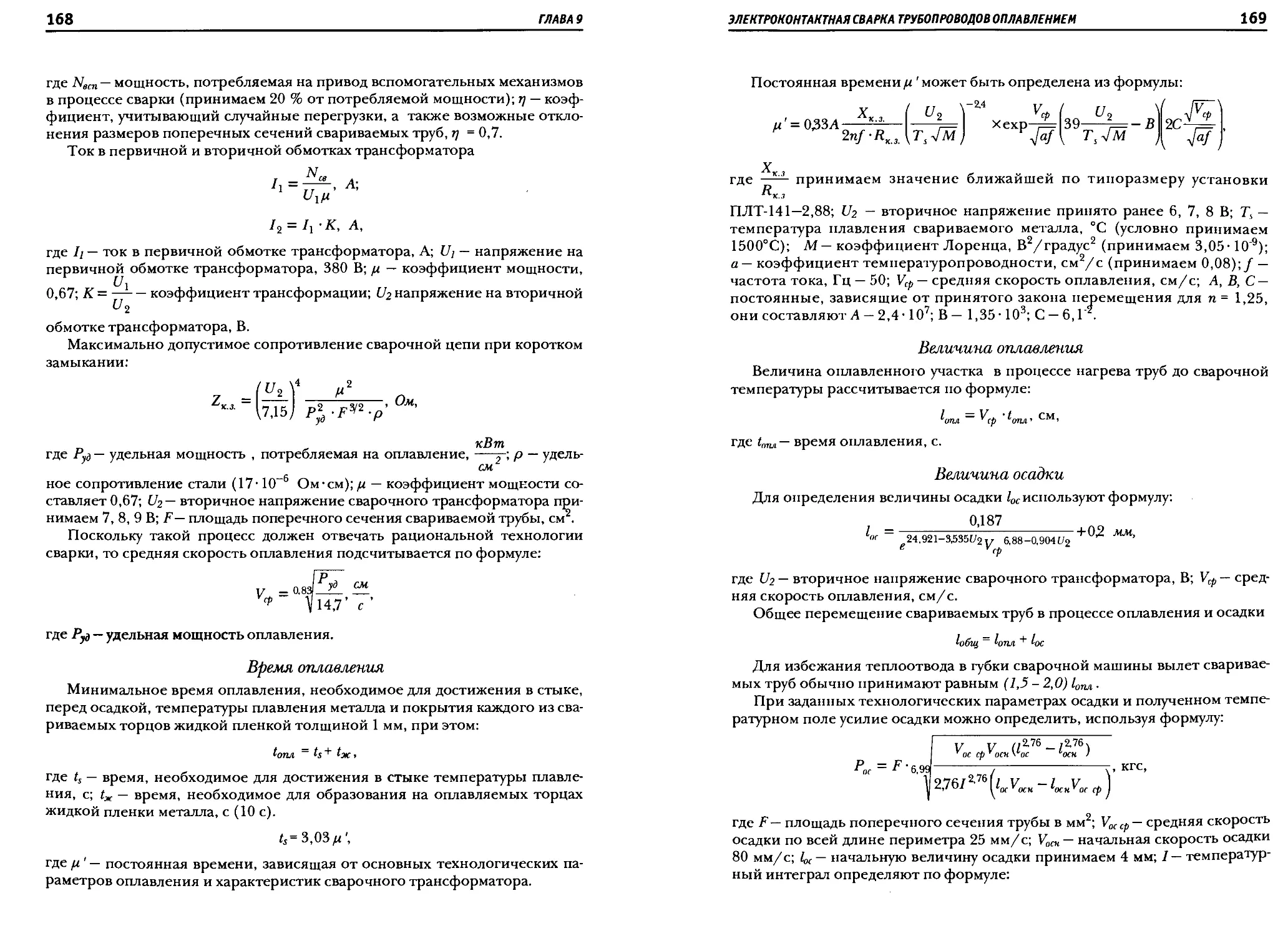

Технологический процесс электроконтактной сварки оплавлением как

при трассовом, так и при базовом способе происходит циклически. Все

операции при сборке и сварке каждого стыка повторяются. Поэтому удоб-

но показать все операции, составляющие цикл сварки, и их последователь-

ность графически, в виде циклограммы в осях "время — операция".

Подобные циклограммы строятся на основании хронометрирования

процесса сварки. Длительность этого цикла сварки и отдельных его эле-

ментов зависят от ряда причин, а именно: от конструкции машин, диаметра

и толщины стенки трубы, от точности геометрических размеров труб и т. д.

Пример циклограммы для сборки и сварки труб размером 520 х 8 мм са-

моходной установкой, имеющей неразъемную сварочную головку, приве-

ден в табл. 1.3.

Циклограмма построена по данным ВНИИСТ. Длительность цикла со-

ставляет около 7 мин. Технологическая операция "Зачистка очередной пле-

ти", являющаяся подготовительной операцией, не связана непосредствен-

но с работой установки и может длиться больше или меньше всего цикла в

зависимости от степени механизации процесса. Эта операция заключается

в зачистке поясков на поверхности концов труб шириной около 60 мм, что

необходимо для подвода сварочного тока низкого напряжения, и выполня-

ется операция зачистными машинками.

18

ГЛАВА 1

Таблица 1.3

Циклограмма монтажа трубопровода с применением

электроконтактной сварки оплавлением

Операции Время, мин

0 2 4 6

Подтаскивание трубоукладчиком к плети очередной трубы 1111

Центровка трубы с плетью в сварочной головке i i

Сварка в соответствии с принятой технологией i

Удаление внутреннего грата

Удаление наружного грата i

Разжатие сварочной головки i !

Разведение сварочной головки

Перемещение головки Н к следующему стыку

Освобождение захвата 1 трубоукладчика от трубы ' j

Перемещение внутреннего гратоснимателя _ । । ; till

Зажим сварочной головки на конце петли i

Зачистка очередной плети для сварки

Аналогичным образом составляется циклограмма для других методов

производства сварочно-монтажных работ с применением ручной электро-

дуговой сварки (табл. 1.4).

В том случае, когда необходимо увеличить производительность свароч-

но-монтажных работ, осуществляют расчленение процесса сварки на отдель-

ные операции.

Монтаж и сварку неповоротных стыков трубопроводов выполняют в

основном четырьмя методами.

ОРГАНИЗАЦИЯ СВАРОЧНО-МОНТАЖНЫХРАБОТВТРУБОПРОВОДНОМ СТРОИТЕЛЬСТВЕ

19

Таблица 1.4

Циклограмма монтажа трубопровода

с применением ручной сварки

Операции Цикл сборки (мин) при диаметре труб, мм

1420 1220 1020 720 530 355

Присоединение и отсоединение штанги внутреннего центратора (ВЦ) 1 1 1 1 1 1

Передвижение ВЦ и установка его в конце секции 1,5 1,5 1,5 1,5 1,5 1,5

Строповка, подвоз и установка секций на штангу 4 4 4 4 4 4

Зачистка кромок стыка 3 2,5 2 1,5 1 1

Установка и снятие кольцевых горелок 2 1,5 1 1 0,5 0,5

Подогрев концов секции 2 2 2 2 2 2

Установка секций на центратор, центровка 3 3 2 2 2 2

Сварка корневого слоя шва электродами с основным покрытием с выполнением внутренней подварки 32,5 27 21,5 18 11,5 6,8

ИТОГО: 49 42,5 35 31 23,5 18,8

Первый метод используют при небольших объемах работ и малых диа-

метрах труб (325-529 мм). Нитку трубопровода наращивают из отдельных

труб или секций с выполнением всех слоев шва одним сварщиком.

Существенным недостатком этого метода сварки является низкая произ-

водительность, которая обусловлена применением данного типа электро-

дов, необходимостью перехода с одной стороны стыка на другую, а также

перетаскиванием сварочного кабеля и инструмента.

Второй метод применяют при больших объемах работ и сварке трубо-

проводов значительных диаметров. Обычно одна пара сварщиков работает

со сборщиками на сборке и сварке корневого слоя шва, а остальные две

пары сварщиков сваривают каждый свой стык до конца, начиная со второго

слоя.

Третий метод — поточно-групповой — применяют при очень больших

объемах работ. Сборочно-сварочная бригада до 48 чел. делится на три зве-

на, выполняя подготовительные работы, сборку стыка, сварку корневого

слоя и последующих слоев.

Четвертый метод — сборки и сварки стыков магистральных трубопро-

водов (поточно-расчлененный). При этом методе организации работ каж-

дое звено действует по тщательно разработанной технологической схеме.

20

ГЛАВА 1

1.3. Технологический граф производства

сварочно-монтажных работ

Организационно-технологическая схема сварочно-монтажных работ

при строительстве линейной части магистрального трубопровода преду-

сматривает целый ряд последовательных технологических процессов и

операций.

Начинают работу с приемки труб в местах поставки их железнодорож-

ным или водным транспортом.

Далее осуществляют транспортировку труб на трубосварочную базу

(ТСБ) или непосредственно на трассу строящегося трубопровода в соответ-

ствии со схемой (рис. 1.8).

Проводят складирование труб (или секций) с выполнением погрузки и

разгрузки труб (или секций). Осуществляют сварку секций труб на ТСБ или

сварку неповоротных стыков труб (или секций) непосредственно на трассе

сооружаемого трубопровода.

Рис. 1.8. Схема транспортировки труб и секций на трассу

ОРГАНИЗАЦИЯ СВАРОЧНО-МОНТАЖНЫХ РАБОТ В ТРУБОПРОВОДНОМ СТРОИТЕЛЬСТВЕ

21

Моделью возможных вариантов организационно-технологических схем

(ОТС) служит ориентированный технологический граф G - (V, D, Г) свароч-

но-монтажных работ, где V— множество вершин графа, D — множество дуг

графа, а отображение Г устанавливает соответствие между дугами и связан-

ными ими упорядоченными парами вершин. В графе G выделена начальная

вершина Gq и совокупность Vq конечных вершин. Тогда ОТС — это любой

составленный из разных вершин и разных дуг путь р у, соединяющий началь-

ную вершину Go с одной из конечных вершин G € Vo-

В качестве критерия эффективности организационно-технологической

схемы, определяемой вершинами (Go, ..., GK) и дугами (ау,..., ак) соединяю-

щими эти вершины, используют минимальные затраты, которые вычисля-

ются по формуле:

А

П= ^П, -» min,

г=1

где П, — затраты на производство работ, моделируемых дугой а i схемы.

Сравнению по экономическим крйтериям подлежат варианты, обеспе-

чивающие синхронизацию производства сварочно-монтажных работ со

всеми остальными работами, выполняемыми в составе комплексного тех-

нологического потока (КТП). Условием синхронизации является:

Р >Р ,

где Рем — производительность сварочно-монтажных работ в линейных еди-

ницах (км/см); Рв — производительность ведущего вида работ.

Условие синхронизации может быть представлено также следующим об-

разом:

Р ^Р „

см тр

р =_____±____

гтр п-1 ’

>=1

где Ртр — требуемая производительность КТП, км/см; L — протяженность

участка трассы, км; Т— продолжительность производства работ основного

технологического цикла, см; А/г — суммарная величина технологических

сближений между работами, выполняемыми в основной период.

1.4. Организация транспортного обеспечения

производства сварочно-монтажных работ

Обеспечение строительства оптимальным количеством технологиче-

ского транспорта и рациональное его использование оказывают значитель-

ное влияние на затраты при сооружении магистральных трубопроводов.

Выбор рациональных схем перевозок, позволяющих сократить встреч-

ные перевозки, организация работ по вывозке труб и секций труб "на себя ,

22

ГЛАВА 1

сокращение простоев транспорта, полное его использование с учетом усло-

вий строительства определяют основные показатели экономичной работы.

Эффективность транспортной работы определяется правильным выбо-

ром определенных типов машин с учетом диаметра трубопровода, позволяю-

щим обеспечить их более полную загруженность, проходимость по данной

местности, необходимый темп линейных монтажных работ, надежность тех-

нологического цикла. Эффективность работы повышается с увеличением

грузоподъемности плетевозов.

Влияние загрузки плетевозов на эффективность определяется коэффици-

ентом загрузки, определяемым отношением грузоподъемности плетевоза

к массе труб.

Эффективность работы технологического автотранспорта будет выше в

случае:

— производства работ без ТСБ;

— сооружения трубопроводов из труб малых диаметров;

— работы однотипных марок машин;

— высокого уровня организации погрузки, выгрузки и увеличения коэф-

фициентов оборачиваемости трубоплетевозов.

Коэффициент оборачиваемости определяется состоянием дорожной

сети, сокращением простоев автомашин и может изменяться в широких

пределах (от 0,6 до 1).

Необходимое число трубовозов или плетевозов является функцией тем-

па монтажных работ и определяется по формуле:

NT = —,

Пр<?’

где Q — масса 1 км труб, т; Пр — кол-во рейсов; q— грузоподъемность маши-

ны, т;

'Т'КМ

п = —

р t ’

ср

где Т“ — продолжительность монтажа 1 км трубопровода на трассе, ч; tp —

время рейса, ч;

А

Ткм. _ “

М ~ п ’

пРл

где А — число труб в 1 км трубопровода, А = 87; Рл — темп колонны, сты-

ков/ ч; п — число труб в секции.

В случае использования плетевозов разных марок общее число машин

определяется как сумма отдельных марок:

Ki+tp.i 21с]

QP,n\---------1--:

Д, 60 Vrd

п

1-1

qtA-y-p-a-b-KQ

ОРГАНИЗАЦИЯ СВАРОЧНО-МОНТАЖНЫХ РАБОТ В ТРУБОПРОВОДНОМ СТРОИТЕЛЬСТВЕ

23

где: tn,i, tp,i — время погрузки и разгрузки г-го трубоплетевоза, мин; 1С — сред-

нее расстояние перевозки, км; Vc — средняя скорость г-го автомобиля, км/ч;

Коэффициенты:

д — удлинения дорог, характеризующийся отношением протяженности

дороги по схеме к реальной протяженности; /? — организационно-техноло-

гических перерывов; Ко — оборачиваемости; а — использования парка ма-

шин; у — загрузки; b — встречных перевозок.

Затраты на перевозку труб и секций труб в большой степени зависят от

выбора железнодорожных станций и причалов для приема труб и располо-

жения трубосварочных баз вдоль трассы.

Погрузочн&разгрузочные и транспортные работы

В состав погрузочно-разгрузочных и транспортных работ входят:

— выгрузка труб из ж/д вагонов;

— транспортировка труб на ТСБ или в места складирования;

— складирование труб на прирельсовой площадке и секций труб на ТСБ;

— погрузочно-разгрузочные работы на ТСБ и трассе.

В табл. 1.5 приведены весовые характеристики труб различных диамет-

ров и толщины стенок.

Таблица 1.5

Весовые характеристики труб

Диаметр и толщина стенки трубы, мм Масса труб (т при длине, м

12,0 11,5 11,0 10,5

720x11 2,3 2,12 2,06 2,0

820x9 2,16 2,07 1,98 1,89

820x11 2,64 2,53 2,42 2,31

1020x11 3,28 3,15 3,01 2,83

1020x14 4,16 4,0 3,82 3,64

1220x12,5 4,5 4,32 4,12 3,9

1220x15,2 5,35 5,12 4,9 4,67

1420x20,5 8,4 8,05 7,70 7,35

Погрузочно-разгрузочные, грузоподъемные и транспортные средства

выбираются в зависимости от весовых характеристик применяемых труб.

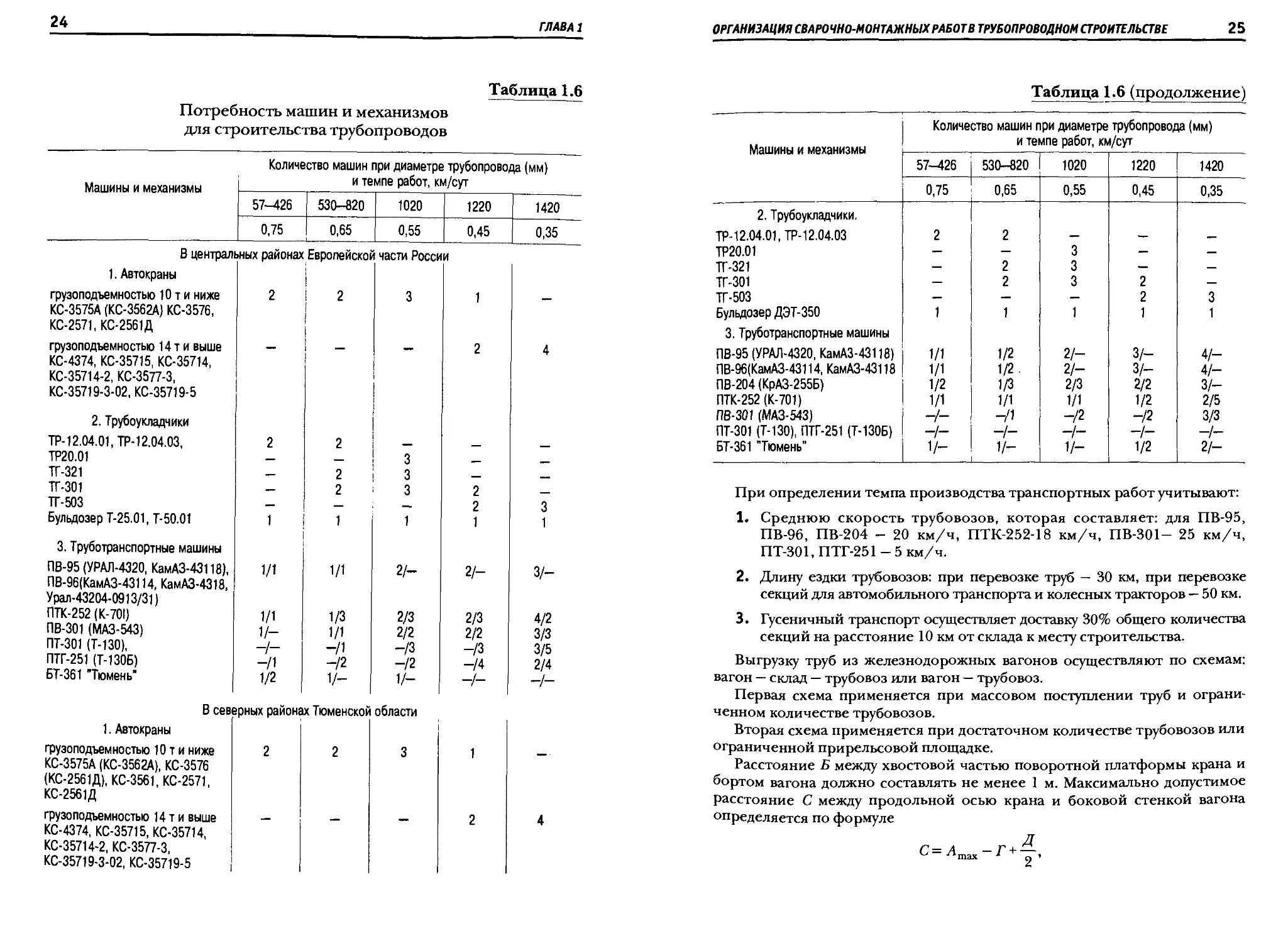

В табл. 1.6 приведены типы и потребность машин и механизмов для по-

грузочно-разгрузочных работ и транспортных работ в зависимости от рай-

она строительства трубопроводов при заданном темпе производства работ.

24

ГЛАВА 1

Таблица 1.6

Потребность машин и механизмов

для строительства трубопроводов

Количество машин при диаметре трубопровода (мм)

и темпе работ, км/сут

Машины и механизмы -----------------------------—-----------

57-426 530-820 1020 1220 1420

0,75 0,65 0,55 0,45 0,35

В централ! 1. Автокраны >ных районах Европейской части Росси it

грузоподъемностью Юти ниже КС-3575А (КС-3562А) КС-3576, КС-2571, КС-2561Д 2 2 3 1 —

грузоподъемностью 14 т и выше КС-4374, КС-35715, КС-35714, КС-35714-2, КС-3577-3, КС-35719-3-02, КС-35719-5 2. Трубоукладчики 2 4

TP-12.04.01, ТР-12.04.03, 2 2 — — —

ТР20.01 — — 3 — —

ТГ-321 — 2 3 — —

ТГ-301 — 2 3 2 —

ТГ-503 — — — 2 3

Бульдозер Т-25.01, Т-50.01 3. Труботранспортные машины 1 1 1 1 1

ПВ-95 (УРАЛ-4320, КамАЗ-43118), ПВ-96(КамАЗ-43114, КамАЗ-4318, Урал-43204-0913/31) 1/1 1/1 2/- 2/— 3/-

ПТК-252 (К-701) 1/1 1/3 2/3 2/3 4/2

ПВ-301 (МАЗ-543) 1/- 1/1 2/2 2/2 3/3

ПТ-301 (Т-130), -/- -/1 -/з -/з 3/5

ПТГ-251 (Т-130Б) -/1 -/2 -/2 -/4 2/4

БТ-361 'Тюмень” Веев 1. Автокраны 1/2 ерных районе V- IX Тюменское 1/- области -/- -/-

грузоподъемностью Юти ниже КС-3575А (КС-3562А), КС-3576 (КС-2561Д), КС-3561, КС-2571, КС-2561Д 2 2 3 1

грузоподъемностью 14 т и выше КС-4374, КС-35715, КС-35714, КС-35714-2, КС-3577-3, КС-35719-3-02, КС-35719-5 — 2 4

ОРГАНИЗАЦИЯ СВАРОЧНО-МОНТАЖНЫХ РАБОТ В ТРУБОПРОВОДНОМ СТРОИТЕЛЬСТВЕ

25

Таблица 1.6 (продолжение)

Машины и механизмы Количество машин при диаметре трубопровода (мм) и темпе работ, км/сут

57-426 530-820 1020 1220 1420

0,75 0,65 0,55 0,45 0,35

2. Трубоукладчики. ТР-12.04.01, ТР-12.04.03 2 2

ТР20.01 — — 3 — —

ТГ-321 — 2 3 — —

ТГ-301 — 2 3 2 —

ТГ-503 — — — 2 3

Бульдозер ДЭТ-350 1 1 1 1 1

3. Труботранспортные машины ПВ-95 (УРАЛ-4320, КамАЗ-43118) 1/1 1/2 2/— з/- 4/—

ПВ-96(КамАЗ-43114, КамАЗ-43118 1/1 1/2- 2/— з/- 4/—

ПВ-204 (КрАЗ-255Б) 1/2 1/3 2/3 2/2 3/-

ПТК-252 (К-701) 1/1 1/1 1/1 1/2 2/5

ПВ-301 (МАЗ-543) -/- -/1 -/2 -12 3/3

ПТ-301 (Т-130), ПТГ-251 (Т-130Б) -/- -/- -/- -/- -/-

БТ-361 "Тюмень” V- 1/- 1/- 1/2 2/—

При определении темпа производства транспортных работ учитывают:

1. Среднюю скорость трубовозов, которая составляет: для ПВ-95,

ПВ-96, ПВ-204 - 20 км/ч, ПТК-252-18 км/ч, ПВ-301- 25 км/ч,

ПТ-301, ПТГ-251 - 5 км/ч.

2. Длину ездки трубовозов: при перевозке труб — 30 км, при перевозке

секций для автомобильного транспорта и колесных тракторов — 50 км.

3. Гусеничный транспорт осуществляет доставку 30% общего количества

секций на расстояние 10 км от склада к месту строительства.

Выгрузку труб из железнодорожных вагонов осуществляют по схемам:

вагон — склад — трубовоз или вагон — трубовоз.

Первая схема применяется при массовом поступлении труб и ограни-

ченном количестве трубовозов.

Вторая схема применяется при достаточном количестве трубовозов или

ограниченной прирельсовой площадке.

Расстояние Б между хвостовой частью поворотной платформы крана и

бортом вагона должно составлять не менее 1 м. Максимально допустимое

расстояние С между продольной осью крана и боковой стенкой вагона

определяется по формуле

Д

С = Атз*-Г + —,

m<ix '

26

ГЛАВА 1

где Г— ширина вагона, м; Д— диаметр разгружаемых труб, м; Атах — допус-

тимый рабочий вылет крюка крана в зависимости от массы поднимаемой

трубы, м.

В табл. 1.7 приведены значения A-пшх и С при различных диаметрах Д

и массе в т.

Таблица 1.7

Радиус, А С А с А с

Марка крана описываемый хвостовой частью крана, м При/7=1420 мм и /77=8,49 т При/7=1420 мм И /77=7,26 т При/7=1220 мм и /7^=5,42 т

КС-3775А 2,4 — — — 5,5 2,9

(КС-3562А) КС-3576 (К-3561) 2,9 — — — — 5,5 2,9

КС-4374 (КС-4561) 2,9 5,5 3,0 6,2 3,7 7,5 4,9

КС-4361 (К-4361) 3,0 5,8 3,3 6,4 3,9 8,0 5,4

КС-5363 3,6 8,5 5,0 9,5 7,0 —

Марка крана Радиус, А С А С А с

описываемый хвостовой частью крана, м При Д=Х 220 мм И /77=4,46 т При/7=1020 мм и /77=4,17 т При/7=1020 мм И /77=3,28 т

КС-356А (К-1015) 2,4 5,8 3,2 6,1 3,4 7,0 4,3

КС-3561 (К-1014) 2,9 5,9 3,2 6,1 3,4 7,0 4,3

КС-4561 (К-162) 2,9 8,3 5,7 — —

КС-4361 (К-161) 3,0 8,8 6,2 — —

КС-5363 3,6 - —

При выполнении погрузочно-разгрузочных работ применяются различ-

ные типы и конструкции грузоподъемных средств.

Двух- и четырехветвевые торцовые захваты предназначены для одно-

временного подъема одной или двух труб.

Техническая характеристика торцовых захватов

Марка ЗТ822 ЗТ1422

Грузоподъемность, т б 9

Диаметр поднимаемых труб, мм 530-820 1020-1420

Длина поднимаемых труб, м 11-12 11-12

Диаметр каната, мм 18 25

Число одновременно поднимаемых труб 1-2 1

Число ветвей, шт. 4 2

Масса крюка, кг 5,1 5,1

Масса захвата, кг 74,5 74,0

ОРГАНИЗАЦИЯ СВ АРОЧНО-МОНТАЖНЫХ РАБОТ В ТРУБОПРОВОДНОМ СТРОИТЕЛЬСТВЕ

27

Стропы универсальные канатные предназначены для выполнения раз-

личных такелажных работ при строповке грузов обвязкой, а также через

приваренные петли.

Траверсы предназначены для погрузки и разгрузки изолированных и не-

изолированных труб автокранами и штабелирования трубоукладчиками на

прирельсовых площадках и трубосварочных базах.

Техническая характеристика траверс

Траверса ТРВ41 ТРВ61 ТРВ162 ТРВ182

Грузоподъемность, т 4 б 16 18

Диаметр поднимаемых труб, мм 273-355 377-820 1420 1020-1420

Максимальная толщина стенки труб, мм 13 12 16-21 6-12

Длина поднимаемой трубы с помощью: строп, м 7-12 8-12 16-18 6-12

мягких полотенец, м 24 24 — 12

Число одновременно поднимаемых труб длиной до 12 м 1,2,3 1,2 1,2 1

Строп крюковой СК22 является навесным грузоподъемным средством к

трубоукладчикам и предназначен для разгрузки двухтрубных секций с трубо-

возов.

Техническая характеристика стропа СК22

Грузоподъемность, т Диаметр разгружаемых труб, мм Способ разгрузки 1,5 219-377 С последовательным подъемом и опусканием концов труб (секций)

Длина разгружаемых труб, м Длина стропа, мм Масса, кг 24 1050 5,8

Захваты трубные автоматические являются навесным трубозахватным

средством к портальным и самоходным кранам, а также к трубоукладчикам.

В табл. 1.8 приведена техническая характеристика захватов трубных авто-

матических.

30

ГЛАВА 1

В табл. 1.10 приведены наибольшие допустимые величины вылета крю-

ка при работе с максимально допустимой массой секций длиной 36 м и с

учетом коэффициента устойчивости (Л=1,4).

Таблица 1.10

Грузовые характеристики трубоукладчиков

при подъеме секций

Марка трубоукладчиков Наибольший допустимый вылет крюка (м) при подъеме секций труб до 36 м с диаметром, мм

1420x20.5 1220x15.2 1020x11

ТР20.01.01 1,85 3,04

ТГ-321 — 2,2 3,62

ТГ-402 — 3,3 —

ТГ-502АХЛ 2,32 — —

ТГ-503 3,08 — —

Стрелы трубоукладчиков, предназначенные для работы с изолирован-

ными трубами, следует дополнительно оборудовать эластичными накладка-

ми из утильных автопокрышек, которые крепятся с помощью съемных пла-

нок и хомутов в местах возможного контакта.

При складировании труб необходимо:

— определить и подготовить места складирования, выполнить устройст-

во подъездных путей и основания под склад труб, оснащение склада труб

необходимыми машинами и оборудованием, укладку труб в штабеля, обес-

печить устойчивость труб от раскатывания, погрузку, разгрузку труб с

транспортных средств, разборку штабеля труб, разгрузку элементов стелла-

жа и транспортировку их на новое место складирования;

— обеспечить размещение труб, проход людей, проезд транспортных и

грузоподъемных средств на площади складов;

— на площадках под склады труб предусмотреть уклоны 1,5—2° и другие

мероприятия, обеспечивающие отвод атмосферных осадков и грунтовых

вод;

— склады должны иметь сквозной или круговой проезды шириной не ме-

нее 4,5 м для транспортных и грузоподъемных средств;

— между смежными штабелями труб должны быть проходы не менее 1 м;

— трубы укладывать в штабель рядами по вертикали и располагать в сед-

ловинах между труб нижележащего ряда;

— при укладке в штабеля трубы располагать в поперечном направлении

к проезжей части склада;

— трубы разного диаметра, изолированные и неизолированные, хра-

нить отдельно;

— трубы диаметром выше 300 мм следует укладывать штабелями высотой

не более 8 м с помощью автоматических захватов при отсутствии рабочих

на штабеле.

ОРГАНИЗАЦИЯ СВАРОЧНО-МОНТАЖНЫХ РАБОТ В ТРУБОПРОВОДНОМ СТРОИТЕЛЬСТВЕ

31

При складировании труб штабелями без автоматических захватов высота

штабеля не должна превышать 3 м.

Для предотвращения раскатывания труб в штабеле их следует крепить

специальными инвентарными приспособлениями, обеспечивающими

устойчивость труб в штабеле и безопасность работающих. При складирова-

нии труб не допускается:

— укладывать в один штабель трубы разного диаметра;

— производить укладку труб верхнего ряда до закрепления труб нижнего

ряда;

— складировать вместе изолированные и неизолированные трубы;

— укладывать трубы в наклонном положении с опиранием поверхности

трубы на кромки нижележащих труб.

Склады по назначению и вместимости делятся на прирельсовые, базис-

ные и притрассовые, а по рядности труб — высокорядные с высотой штабеля

труб более 3 ми низкорядные с высотой штабеля труб менее 3 м.

Высокий уровень механизации погрузочно-разгрузочных работ, транс-

портных складских операций, сокращение площадей складирования, умень-

шение трудозатрат и повышение качества хранения труб обеспечивает высо-

корядное складирование с применением сборно-разборных стеллажей

СР-1421.

Прирельсовые склады предназначены для приема и разгрузки труб у же-

лезнодорожных вагонов. Емкость склада не превышает 5 км труб.

Базисные склады создают в местах массового поступления труб (станци-

ях и водных причалах), предназначены для временного складирования и

накопления труб. Емкость склада до 100 км труб. Притрассовые склады

устраивают на трубосварочных базах, предназначены для временного хра-

нения труб и секций перед вывозкой их на трассу.

Складирование труб на прирельсовом складе (площадке) следует произ-

водить с соблюдением следующих требований:

— трубы необходимо укладывать на спланированную горизонтальную

площадку;

— штабели рекомендуется формировать так, чтобы оси труб были распо-

ложены перпендикулярно направлению подкрановых путей;

— нижний ряд труб следует укладывать на деревянные подставки;

— второй и последующие ряды труб необходимо укладывать только на

"седло" без прокладов;

— при формировании штабеля из труб различной длины следует вырав-

нивать в одну линию торцы труб с одной стороны.

Количество рядов в штабеле труб различной длины зависит от их диа-

метра.

Количество рядов в штабеле труб с заводским изоляционным покрытием

(наружный) не должно превышать высоты 3,0 м;

32

ГЛАВА

Диаметр трубы

1020

1220

1420

Количество рядов в штабеле

3

2

1

При складировании труб не допускается:

— формировать штабеля из труб разного диаметра;

— укладывать трубы верхнего ряда до окончания работ по укладже и за

креплению труб нижнего ряда;

— разбирать нижний ряд труб до полной разборки труб верхнего ряда;

— укладывать в одном штабеле трубы с наружной изоляцией и без нее;

— укладывать трубы в наклонном положении "ершом" с опиранием по

верхности трубы на кромки нижележащих труб.

Для предотвращения раскатывания труб при их складировании реко

мендуется использовать опорные и разделительные стойки, струбцины, на-

ружную и внутреннюю увязку, а также клинья.

Для доставки труб и различных грузов используются ж/д, автомобиль-

ный, гусеничный, водный и воздушный виды транспортных средств.

В табл. 1.11 приведены основные технические показатели различных

видов транспорта при строительстве трубопроводов.

Таблица 1.11

Технические показатели транспорта

Вид транспорта Скорость доставки труб, км/ч i Расстояние перевозки, км

Железнодорожный 15-90 300-3000

Автомобильный 20-30 До 250

Гусеничный: тракторы 3-5 До 20

Водный (речной) 10-25 100-5000

В табл. 1.12 приведены технические показатели используемых в отрасли

видов транспортных и грузоподъемных средств.

Комплекс вопросов организации перевозок труб и трубных секций от

прирельсовых складов до притрассовых складов и до трассы решаются в

проекте производства работ (ППР) на основе принятой транспортной схе-

мы. В зависимости от района строительства, времени года и состояния до-

рожного покрытия, темпа производства транспортных работ, выбирают

тип и потребное количество транспортных средств.

ОРГАНИЗАЦИЯ СВАРОЧНО-МОНТАЖНЫХ РАБОТ В ТРУБОПРОВОДНОМ СТРОИТЕЛЬСТВЕ

33

Таблица 1.12

Технические показатели транспортных

и грузоподъемных средств

Используемые виды транспорта Грузоподъемность, т

Транспортные средства:

Железнодорожные полувагоны 60-65

Железнодорожные платформы 50-66

Трубоплетевозы (колесные и гусеничные) 9-40

Баржи-площадки От 300 до 2800

Вертолеты От 0,4 до 12

Грузоподъемные средства:

Автомобильные, пневмоколесные и гусеничные краны От 10 до 40

Краны-трубоукладчики с грузовым моментом От 10 до 115

Козловые краны От 7,5 до 20

В табл. 1.13 приведено предельное число труб и секций труб с учетом

грузоподъемности плетевозов.

На участках со сложным дорожным условием (заболоченные участки,

горная местность) следует использовать транспортные средства на гусе-

ничном ходу.

В табл. 1.14 приведены технические показатели тракторных трубоплете-

возов.

Таблица 1.13

Технические показатели плетевозов

Грузоподъемность, т Марка трубоплетевоза (тип тягача) Диаметр труб, мм

1420 1220 | W20

Длина труб или секций, мм

12 24 36 12 24 36 12 24 36

12,6 ПВ-95 (Урал 4320) ПВ-96 (КамАЗ-4314) 1 — — 2 1 — 2 1 —

19 ПВ-204 (КрАЗ-255В) 2 1 — 3 1 1 3 1 1

15 МАЗ-7910 2 — 2 3 — — 3 — ~~

18 ПТ-181 (Т-100М) 2 2 — 3 2 1 3 2 1

25 ПТГ-25Т (гусеничный трактор тягового класса) 2 2 1 3 3 2 3 3 2

ПТК-25К (К-701) 2 2 1 3 3 2 3 3 2

30 ПВ-301 (МАЗ-543) ПТ-301 (Т-103Б) 2 2 1 3 3 2 3 3 3

40 Т-180 2 2 1 3 3 3 3 3 3

ПВ-361 2 2 1 3 3 3 l2j 3 3

2 - 3396

34

ГЛАВА 1

Таблица 1.13 (продолжение)

Грузоподъемность, т Марка трубоплетевоза (тип тягача) Диаметр труб, мм

820 I 720 I 530

Длина труб или секций, мм

12 24 36 | 12 24 36 12 24 36

12,6 ПВ-95 (Урал 4320) ПВ-96 (КамАЗ-43114) 5 2 1 ! 5 2 1 7 4 2

19 ПВ-204 (КрАЗ-255В) 6 3 2 i 6 3 2 7 5 3

15 МАЗ-7910 6 — — i 6 — — 9 — —

18 ПТ-181 (Т-100М) 6 5 3 . 6 5 3 9 7 * 5

25 ПТГ-25Т (гусеничный трактор тягового класса) 6 6 3 6 6 3 9 9 7

ПТК-25К (К-701) 6 6 3 • 6 6 3 9 9 ' 7

30 ПВ-301 (МАЗ-543) ПТ-301 (Т-103Б) 6 6 5 i 6 6 5 9 9 7

40 Т-180 6 6 6 : 6 6 6 9 9 9

ПВ-361 6 6 | 6 6 6 9 9 1 9

Таблица 1.14

Технические показатели тракторных плетевозов

Марка трубоплетевоза ПТ-62 ПТ-181 ПТК-252 ПТ-301 ПТК-401

Марка базового трактора Т-100МБ Т-100МБ К-701 Т-100МБ Т-130, Т-180

Грузоподъемность, т 6,5 18,0 25,0 30,0 40,0

Погрузочная высота, мм 1570 1520 1825 1600 1725

Среднее давление на грунт с грузом, кПа 19,62 72,5 — 31,4 —

Размеры шин прицепов 8,25-20 260—580 370-508 260—508 370-508

Колея колес прицепов, мм 2280 2280 2115 2280 2100

Тип движителя прицепов Опорные колеса Колесный Опорные колеса с Колесный

с резинометаллической резинометаллической

гусеницей гусеницей

Габаритные размеры (без г эуза), мм:

Длина 79400 8400 16550 16400 9900

Ширина 3200 3240 2500 3640 2630

Высота 1870 1965 2270 2000 2175

Масса без груза, кг 4350 7100 21000 12000 6620

При чередовании заболоченных и сухих участков в целях максимальной

реализации скоростных показателей колесных трубоплетевозов необходи-

мо в транспортной схеме и ППР предусмотреть промежуточные площадки

с необходимым оборудованием для перегрузки труб с колесных на гусенич-

ные транспортные средства.

ОРГАНИЗАЦИЯ сварочно-монтажных работ в трубопроводном строительстве

35

При перевозке трубных секций длиной 24, 36 м необходимо учитывать

габаритные размеры полосы дороги в зоне поворота.

В табл. 1.15 приведены ширина входного проезда и ширина дороги в

зоне поворота для определения вписываемости трубоплетевоза в зоне по-

ворота.

В табл. 1.16 приведены допустимые значения величины заднего свеса

длинномерной трубы при перевозке по пересеченной местности.

При перевозке труб в зимнее время по ледяным переправам через во-

дные преграды следует учесть толщину и качество льда, наличие снежного

покрова на льду и на берегах, трещин и полыней. Если толщина льда недо-

статочна для пропуска транспортного средства с грузом, то необходимо

произвести дополнительное намораживание слоя, но не более 0,7 толщи-

ны первоначального слоя.

Таблица 1.15

Характеристики транспортных дорог

Ширина входного | Ширина дороги в зоне поворота при базе транспортного средства, м

проезда, м 12 Ч 16 20 24

5 15 18 22 26

10 11,5 14 17,5 20

15 8 12 14 17

20 7,5 9 12 14

25 7 8 11 13

Таблица 1.16

Технические показатели транспортных средств

Сумма уклонов спуска и подъемаТдопустимый заданный свес секции при погрузочной высоте, м

в зоне перегиба, град. 1,3 1'5 L 1.9 2,1

35 2,0 2,5 3,2 3,5

30 2,4 2,9 3,7 4,2

25 3,0 3,7 4,3 5,0

20 3,7 4,4 5,4 6,0

15 4,9 5,5 7,0 7,8

10 7,5 9,0 12,0 13,0

В табл. 1.17 приведены требования к величине толщины льда при сред-

ней температуре воздуха в зависимости от массы и типа транспортного

средства.

При перевозке труб с заводским изоляционным покрытием под канаты

поперечной увязки необходимо подкладывать коврик-прокладку для пред-

отвращения механических повреждений покрытия, труботранспортные

средства следует оборудовать специальными устройствами типа ПИТ-200,

кониками ПП-31, снабженными амортизирующими прокладками.

2*

36

ГЛАВА 1

Таблица 1.17

Характеристики ледового покрытия

Полная масса транспортного средства, т Необходимая толщина льда при средней температуре воздуха (за 3 сут), см Дистанция между тяговыми машинами и между осями переправ (интервалы), м

-10°С и ниже От-5доО°С Выше 0°С (кратковременная опепель)

Гусеничные машины

4 18 20 23 10

6 22 24 28 15

10 28 31 35 20

16 36 40 45 25

20 40 44 50 25

30 49 54 61 35

40 57 63 • 71 40

Колесные машины-прицепы

2 16 18 20 15

3,5 21 23 26 15

4 22 25 28 20

6 27 30 34 20

8 31 34 39 22

10 35 39 44 25

15 43 47 54 30

18 48 52 64 32

20 50 55 68 35

Техническая характеристика ПП-31

Базовые плетевозы ПВ-95, ПВ-96, ПВ-204,

ПВ-301, ПТК-252, ПТ-401

Диаметр перевозимых труб в секции, м 1020—1420

Грузоподъемность одного комплекса, кг 30000

Угол качания коника тягача в продольном ±10

направлении,град.

Угол поворота ложемента тягача относительно ±23

опорных роликов, град.

Масса одного комплекса приспособления 1000 кг

На объектах строительства со сложными дорожными условиями для до-

ставки грузов используются вертолеты. Целесообразность применения

вертолетов определяется исходя из технико-экономических показателей

различных видов транспортных средств.

ГЛАВА 2

ИСТОЧНИКИ ЭЛЕКТРОПИТАНИЯ ДЛЯ ДУГОВОЙ СВАРКИ

2.1. Источник питания постоянного тока

Для выполнения ручной, полуавтоматической и автоматической сварки

стыков трубопроводов в качестве источника питания используют пере-

движные сварочные агрегаты, которые состоят из однопостового свароч-

ного генератора постоянного тока и приводного двигателя (внутреннего

сгорания), смонтированных на общей раме и соединяемых эластичной

муфтой. Кроме этого на строительных площадках и сварочных базах вмес-

то двигателя внутреннего сгорания используют электродвигатель, а также

выпрямители.

Сварочные вентильные генераторы с падающими вольт-амперными ха-

рактристиками ГД-2Х2505, ГД-2Х250, ГД-4Х2502 входят в комплект двухпо-

стовых и четырехпостовых передвижных установок АС22.1, АС22, АС23,

АС-41, УСТ-22. Сварочные агрегаты с вентильным генератором используют

для ручной и автоматической сварки под флюсом. Вентильный генератор

представляет собой индуктор повышенной частоты (500 Гц) с выпрямите-

лем. Наклон внешней вольт-амперной характеристики обеспечивают за

счет падения напряжения в обмотках и вентильном блоке генератора.

Основное преимущество индукторного генератора состоит в отсутствии

коллектора, силовых щеток, возможности дистанционного регулирования

сварочного тока, получении более высокого кпд (60—70 %), меньшей массе

(табл. 2.1, 2.2). Генератор ГД-2Х2504 используют для питания двух постов

ручной дуговой сварки, а генератор ГД-4X 2504 — для питания четырех по-

стов. В конструкции генераторов предусмотрены выводы для прокалки

электродов и шлифовальных машинок.

Источники питания с жесткой характеристикой применяют при много-

постовой ручной сварке под флюсом с балластными реостатами типов

РБ-201, РБ-3027, РБ-306, РБ-501 для регулирования тока на одном посту

(табл. 6.56). Реостаты работают на открытом воздухе.

Таблица 2.1

Техническая характеристика сварочных агрегатов для ручной дуговой сварки

Показатели АС22.1 АС22 АС23 УСТ-22 (УСТ-23) АС41 (АС-42) АДД- 4x2501 АДД- 2x2501

Напряжение, В: номинальное количество постов самоходных установок (передвижных) Номинальный сварочный ток, А Пределы регулирования сварочного тока, А Индекс баз трактора Масса, кг 30 2 300 60-300 МТЗ-80.1 30 2 300 60-300 МТЗ-82.1 30 2 300 60-300 МТЗ-82.1 30 2 300 60-300 ДТ-75 8250 30 4 300 60-300 К-701 Т-150К 18500(13500) 30 (4) 300 60-300 5300 30 (2) 300 60-300 4180

Показатели АДД-3123У1 АДЦ-4004У1 АДД-4004.1 А[Щ-5001 АДД-2х250ИУ2

Напряжение, В: номинальное холостого хода Мощность дизельного двигателя, кВт Номинальный сварочный ток, А Пределы регулирования сварочного тока, А Габаритные размеры, м Масса, кг 32* 85 18,4 315 (ПВ-60%) 35-350 1,67x0,95x1,2 650 32* 70 37 400 (ПВ-60%) 45-430 1,67x0,95x1,2 750 32* 70 33 400 (ПВ-60%) 45-430 1,67x0,95x1,2 700 32* 70 37 500 (ПВ-60%) 35-530 1,67x0,95x1,2 830 32* 70 44 500 (ПВ-60%) 50-300 100 - 600 2,0x0,95x1,2 860

Генераторы с коллектором.

Техническая характеристика самоходных сварочных установок

Таблица 2.2

Показатели АЭП-52 АС-81 АСГ-4 АСТ-И4-В АСТ-И4-0 АСТ-4А

Число сварочных постов 4 4 4 4 4(2) 4

Тип базового трактора Т-130 К-700А ТЛТ-100 ДТ-75 ТЛТ-100 ТТ-4М

Источник сварочного тока ВДМ-1001 (ВДМ-4хЗО1) ВДМ-1201 (4хВД-306ДК) ВДМ-1201 (4хВД306ДК) 4хДС250.3 (2хВД-306ДК/"Сорока-306ДК")

Номинальный сварочный ток, А Рабочее напряжение, В Пределы изменения тока, А Мощность агрегата, кВт 1000 32 60-300 64 1200 32 60-300 100 1200 32 60-300 100 60 4x250 (2x350) 32 25-250 (50-350) 60 60

Габаритные размеры, м 13,5x2,5x3,4 9,6x3,1x3,9 6,5x2,8x3,5 5,8x1,9x2,75 7,4x2,79x3,45 7,4x2,7x3,4

Масса, кг 23000 18000 L— , 15000 8500 1300 14500

ГЛАВА 2 ИСТОЧНИКИ ЭЛЕКТРОПИТАНИЯ ДЛЯ ДУГОВОЙ СВАРКИ

Техническая характеристика балластных реостатов

Таблица 2.3

Показатели РБ-201 РБ-302Э (РБ-306) РБ-501

Номинальный ток, А 200 315 500

Пределы регулирования сварочного 10 10(6) W

тока, А

Напряжение на клеммах, В 30 30 зи

Рабочее напряжение источника, В 60 60 ои

ПР, % 60 60 60

Г абаритные размеры, мм 580x355x648 625x370x494 580x465x648

Масса, кг 30 20 (26) 40

и

ч

40

ГЛАВА 2

2.2. Сварочные выпрямители

Сварочные выпрямители собирают из полупроводниковых элементов —

вентилей, которые используют для выпрямления переменного тока. Вы-

прямители для сварочных работ имеют понижающий трансформатор с регу-

лирующим устройством и блоки вентилей. Сварочные выпрямители подраз-

деляют на однопостовые с крутопадающими, жесткими, пологопадающими

и универсальными характеристиками, многопостовые с жесткими характе-

ристиками. В сварочных выпрямителях применяют селеновые или кремне-

вые вентили, собранные по трехфазной мостовой или шестифазной схеме

выпрямления (рис. 2.1), которые наиболее часто используют в монтажных

условиях. В качестве понижающего трансформатора в сварочных выпрями-

телях используют часто трансформаторы с нормальным или повышенным

рассеянием.

Рис. 2.1. Электрическая схема сварочных выпрямителей

а — трехфазная мостовая; б — шестифазная с уравнительным дресселем;

в— с транзисторным блоком

Аналитическое выражение для рабочего участка внешней характеристи-

ки сварочного выпрямителя, собранного по трехфазной схеме:

Среднее напряжение холостого хода выпрямителя зависит от напряже-

ния в трансформаторе; Ux х = Зд/З{7т / л, где (7Т — амплитудное значение

вторичного напряжения трансформатора.

Ток короткого замыкания зависит от полного реактивного сопротивле-

ния одной фазы Хг, источника питания вентилей (трансформатора и дрос-

селя):

и/~ГОЧНИКЯ ЭЛЕКТРОПИТАНИЯ ДЛЯ ДУГОВОЙ СВАРКИ

41

Динамические свойства трехфазных выпрямителей с падающей внеш-

ней характеристикой зависят от отношения рабочего напряжения дуги Сд

к напряжению холостого хода Ux.x. Чем выше напряжение дуги перед ко-

потким замыканием, тем больше отношение 1К,3 / 1Я. При уменьшении от-

ношения максимальное значение тока снижается, что способствует лучше-

му переносу расплавленного металла и при ия / Ux.x = 0,4-5-0,5 процесс

протекает удовлетворительно.

Выпрямители с транзисторным блоком управления обладают высокой

стабилизацией тока (рис. 2.1 в). Выпрямительный блок питается от трех-

фазного трансформатора с увеличением магнитного рассеяния. В цепь вы-

прямленного тока последовательно дуге включают блок транзисторов Т.

Крутопадающую вольт-амперную характеристику формируют трансформа-

торы и транзисторные блоки. Изменяя силу тока базы 7g> можно в широких

пределах изменять силу коллекторного тока /к. Это обеспечивается с помо-

щью дополнительного выпрямителя и активного сопротивления В, уста-

новленного в цепи базы.

Сила сварочного тока зависит только от силы тока управления /б. что

позволяет настраивать источник на требуемый режим сварки. Установка

дополнительной обмотки связи по напряжению позволяет в таких источ-

никах получать вольт-амперную характеристику с различным значением

dUK /91 в рабочей точке, где Си — напряжение источника. Применение

прерывателя П позволяет вести процесс в импульсном режиме и добивать-

ся плавного гашения дуги и др.

Универсальные сварочные выпрямители типа ВДУ имеют жесткие и

крутопадающие вольт-амперные характеристики. Они имеют силовой

трехфазный трансформатор и выпрямительный блок, собранный из тири-

сторов по шестифазной схеме с уравнительным реактором. Режим регули-

руется изменением угла открытия тиристоров выпрямительного блока.

Скорость нарастания сварочного тока в цепи регулируется дросселями с

отпайками.

Многопостовые сварочные выпрямители имеют силовой трансформа-

тор с нормальным магнитным рассеянием и выпрямительный блок. Внеш-

няя вольт-амперная характеристика этих выпрямителей жесткая. Ток на

каждом посту регулируется при помощи балластных реостатов типа РБ у

выпрямителей типа ВДМ. При сварке напряжение дуги ид = Uo - 1яВс, где

Со — напряжение источника; Вс — сопротивление сварочной цепи, Вс ~ ftip + ^5.

Rnp — сопротивление проводов; В§ — сопротивление балластного реостата.

Сила сварочного тока поста 1П = 1Я = (Uo - UA)/[725(ft1p + Я5)]

При коротком замыкании /к.з-"По/7%. Число постов, которые могут

быть подключены к многопостовому выпрямителю, определяют с учетом

коэффициента одновременности Ко'. п = 1г.а / Кз1пх, где /г.н ~~ номинальная

сила тока выпрямителя; /п.с — средняя сила тока поста; Ко ~ 0,6.

В трассовых условиях и на монтажных площадках применяют однопос-

товые и многопостовые выпрямители.

42

ГЛАВА 2

Источники питания подключают к постам сварочным кабелем (медным

или алюминиевым). Сечение сварочных кабелей выбирают в зависимости

от тока в соответствии с табл. 2.4.

При сооружении магистральных трубопроводов и компрессорных стан-

ций для ручной сварки используют передвижные энергетические агрегаты,

имеющие вагончики, в которых установлены сварочные выпрямители. В

одном вагончике устанавливают от четырех до восьми постов. Транспорти-

руют вагончики по трассе тракторами. Такие энергетические агрегаты

удобно эксплуатировать в северных районах при температуре от -40 до

+40°С.

Таблица 2.4

Выбор сечения сварочного кабеля

Сечение кабеля, мм2 Допустимый ток, А Сечение кабеля, мм2 Допустимый ток, А

16 140 50 400

25 240 70 600

35 300 95 800

120 1000

В состав агрегата АЭП-52 входят: электростанция переменного тока,

смонтированная на гусеничном тракторе; блок питания, в котором разме-

щены аппаратура управления электростанцией, выпрямители для питания

электроэнергией сварочных постов и другое вспомогательное оборудова-

ние; палатка (укрытие с электрическим освещением), предназначенная для

работы в ночное время и защиты места сварки от атмосферных влияний.

Для питания пяти постов выпускают агрегат АЭП-52А.У1 на базе гусенич-

ного трактора Т150.

Сварочный агрегат АС-81 установлен на базе трактора К-700А. Агрегат

имеет палатку для укрытия места сварки от атмосферных осадков. Палатку

устанавливают на место сварки с помощью гидрофицированной стрелы. В

комплект агрегата входит компрессорная установка для работы пневмоин-

струмента и сушильная печь для прокаливания электродов. Подобно АС-81

выпускают агрегат АПС-43.12 и на базе трактора К-700-1 выпускают агрегат

АПС-84.12, рассчитанный на работу восьми сварочных постов (рис. 2.2).

В трассовых условиях и на строительных площадках электроустановки

питаются от линий электропередач и передвижных дизель-электрических

станций (табл. 2.5).

Электростанции для трубосварочных баз чаще устанавливают в вагончи-

ках с отоплением, что позволяет значительно сократить время на подго-

товку и запуск двигателя в зимнее время. Применение дизель-электриче-

ской станции позволяет использовать сварочные преобразователи и

выпрямители различных назначений. При ручной дуговой сварке на трубо-

сварочной базе станция обеспечивает ток 60—315 А, а при сварке под флю-

сом - 250-500 А.

источники ЭЛЕКТРОПИТАНИЯ ДЛЯ ДУГОВОЙ СВАРКИ

43

Рис. 2.2. Сварочный агрегат АПС с гидрофицированной стрелой

Таблица 2.5.

Передвижные электростанции для сварочных постов

Техническая характеристика Тип электростанции 5И57А

ЭД100 Т400-1РПМ-2 АД-150 АД-200 ЭД-200- Т400-1РКМ1

Номинальная мощность, кВт 100 150 200 200 200

Род тока Переменный трехфазный

Номинальное напряжение, В 400 400 400 400

Частота тока, Гц 50 50 50 50

Коэффициент мощности 0,8 0.8 0.8 0,8

Номинальный ток, А 180 270 360 360 181x2

Расход топлива, г/кВт • ч (кг/ч) 230 204 (48) (28x2)

Габаритные размеры, м 6,2x2,23x2,94 — 2,9x1,2x1,8 6,9x2,6x3,4 9,05x2,86x3,25

1

Питание оборудования от линии электропередач (ЛЭП) осуществляют

через понижающий трансформатор с выходным напряжением 380-400

В качестве сварочных источников питания применяют сварочные выпря

мители (см. табл. 2.6).

44

ГЛАВА 2

При падающих внешних характеристиках.

ИСТОЧНИКИ ЭЛЕКТРОПИТАНИЯ ДЛЯ ДУГОВОЙ СВАРКИ

45

Для ручной электродуговой сварки на трубосварочных базах типа

ССТ+ПАУ и БНС-81 используют многопостовые выпрямители ВДМ-1201-1

с жесткими внешними характеристиками. Для питания цепи управления

внутреннего центратора и других вспомогательных цепей служит выпрями-

тель ВД-306Э.

Силу тока на каждом посту при многопостовой сварке регулируют при

помощи балластных реостатов типа РБ-306 (РБ-302Э).

В качестве источника питания дуги при автоматической сварке на базах

типа ССТ+ПАУ, БНС-81 и БТС-142В служат выпрямители ВДУ-1202.

Питание оборудования каждой трубосварочной базы осуществляется че-

рез гирлянду кабелей, соединяющих блок питания и сварочную будку.

Для подачи тока к электродержателю и изделию применяют главным обра-

зом кабели марок КРИТ, КРПГ, КРПГН, КРПТН по ГОСТ 13497-77*Е, а так-

же марок РГД, РГДО, РГДВ по ГОСТ 6731-77*Е (табл. 2.7). Это гибкие кабели

с медными жилами, заключенными в резиновую изоляцию и оболочку, рас-

считанные для подключения к источникам сварочного тока, либо к электри-

ческим сетям с номинальным напряжением до 600 В, частотой до 400 Гц или

постоянным напряжением до 1000 В (по ГОСТ 13497-77*Е) или до 220 В при

частоте 50 Гц или постоянное напряжение (по ГОСТ 6731-77*Е). Длительно

допускаемая температура жил не должна быть более 65°С.

Таблица 2.7

Номинальные наружные диаметры кабелей, мм

Сечение жил, мм2 Кабель марок КРТП, КРПТН Кабель марок

одна основная жила две основные жилы две основные жилы и заземление три основные жилы три основные жилы и заземление РГД РГДО ргдв

25 15,5 28 28 29,6 30,4 13,4 11Д 14,8

35 16,5 30 30 31,7 34,6 15,7 13,7 15,5

50 18,4 35,8 35,8 37,8 38,9 17,4 15,3 18

70 22,8 43,6 43,6 46,1 47,5 19,8 17,8 19,7

95 24,6 47,2 47,2 50,1 51,5 22 — 22,4

120 27,6 51,2 51,2 54,4 56 25,2 — 23,5

150 — — — — 26,8 — 26,2

2.3. Сварочный инструмент и защитные приспособления

Электрододержатели в соответствии с ГОСТ 14651-78*Е рассчитаны на

номинальный сварочный ток 125, 200, 250, 315, 400 и 500 А с продолжите-

льностью цикла сварки 5 мин и ПВ = 60 % . Масса электрододержателя дол-

жна быть не более 0,35; 0,4; 0,45; 0,5; 0,65; 0,75 кг.

46

ГЛАВА 2

В соответствии с токами выбирают и диаметры электродов

1 Сила тока, А 125 200 250 315 400 500

Диаметр электрода, мм ' 1,6-3 2,5-4 | 3-5 4-6 5-8 6-10

Для сварочных токов 250 и 500 А выпускают электрододержатели марки

ЭП пассатижного типа. Электрод зажимается усилием цилиндрической

пружины между рычагом и нижней губкой, по которой к нему подводится

электрический ток. Канавки в зажиме, расположенные под различными уг-

лами, обеспечивают закрепление электрода под двумя углами к продольной

оси электрододержателя. Огарок удаляют нажатием на рычаг. Сварочный

кабель соединяют с электрододержателем путем расклинивания конца его

между корпусом нижней губки и конусом втулки. Токоподводящие детали

изолированы теплостойкими полимерными материалами.

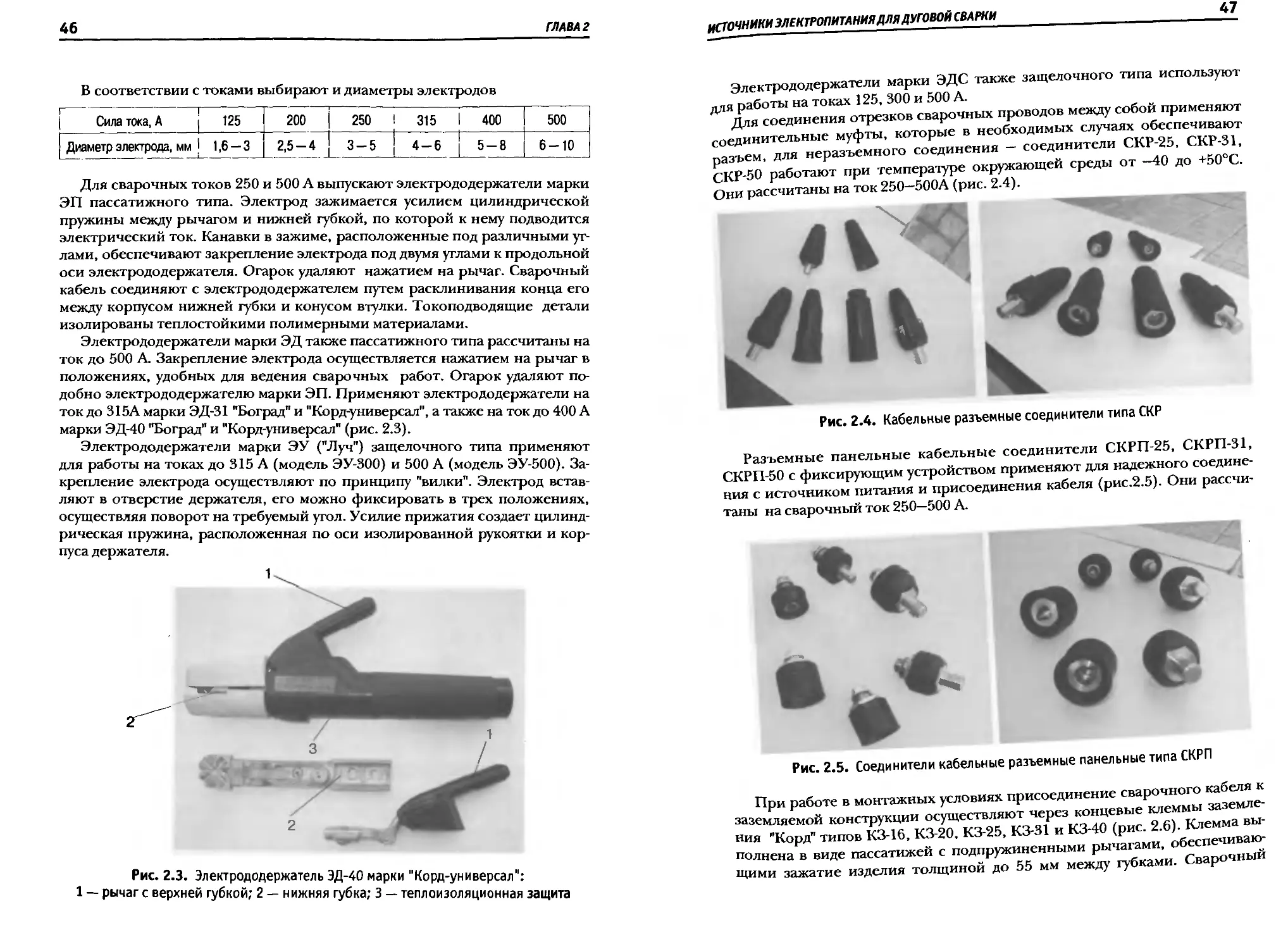

Электрододержатели марки ЭД также пассатижного типа рассчитаны на

ток до 500 А. Закрепление электрода осуществляется нажатием на рычаг в

положениях, удобных для ведения сварочных работ. Огарок удаляют по-

добно электрододержателю марки ЭП. Применяют электрододержатели на

ток до 315А марки ЭД-31 "Боград" и "Корд-универсал", а также на ток до 400 А

марки ЭД-40 "Боград" и "Корд-универсал" (рис. 2.3).

Электрододержатели марки ЭУ ("Луч") защелочного типа применяют

для работы на токах до 315 А (модель ЭУ-300) и 500 А (модель ЭУ-500). За-

крепление электрода осуществляют по принципу "вилки". Электрод встав-

ляют в отверстие держателя, его можно фиксировать в трех положениях,

осуществляя поворот на требуемый угол. Усилие прижатия создает цилинд-

рическая пружина, расположенная по оси изолированной рукоятки и кор-

пуса держателя.

Рис. 2.3. Электрододержатель ЭД-40 марки "Корд-универсал":

1 — рычаг с верхней губкой; 2 — нижняя губка; 3 — теплоизоляционная защита

ИСТОЧНИКИ ЭЛЕКТРОПИТАНИЯ ДЛЯ ДУГОВОЙ СВАРКИ

47

Электрододержатели марки ЭДС также защелочного типа используют

для работы на токах 125, 300 и 500 А.

Для соединения отрезков сварочных проводов между собой применяют

соединительные муфты, которые в необходимых случаях обеспечивают

разъем, для неразъемного соединения — соединители СКР-25, СКР-31,

СКР-50 работают при температуре окружающей среды от —40 до +50°С.

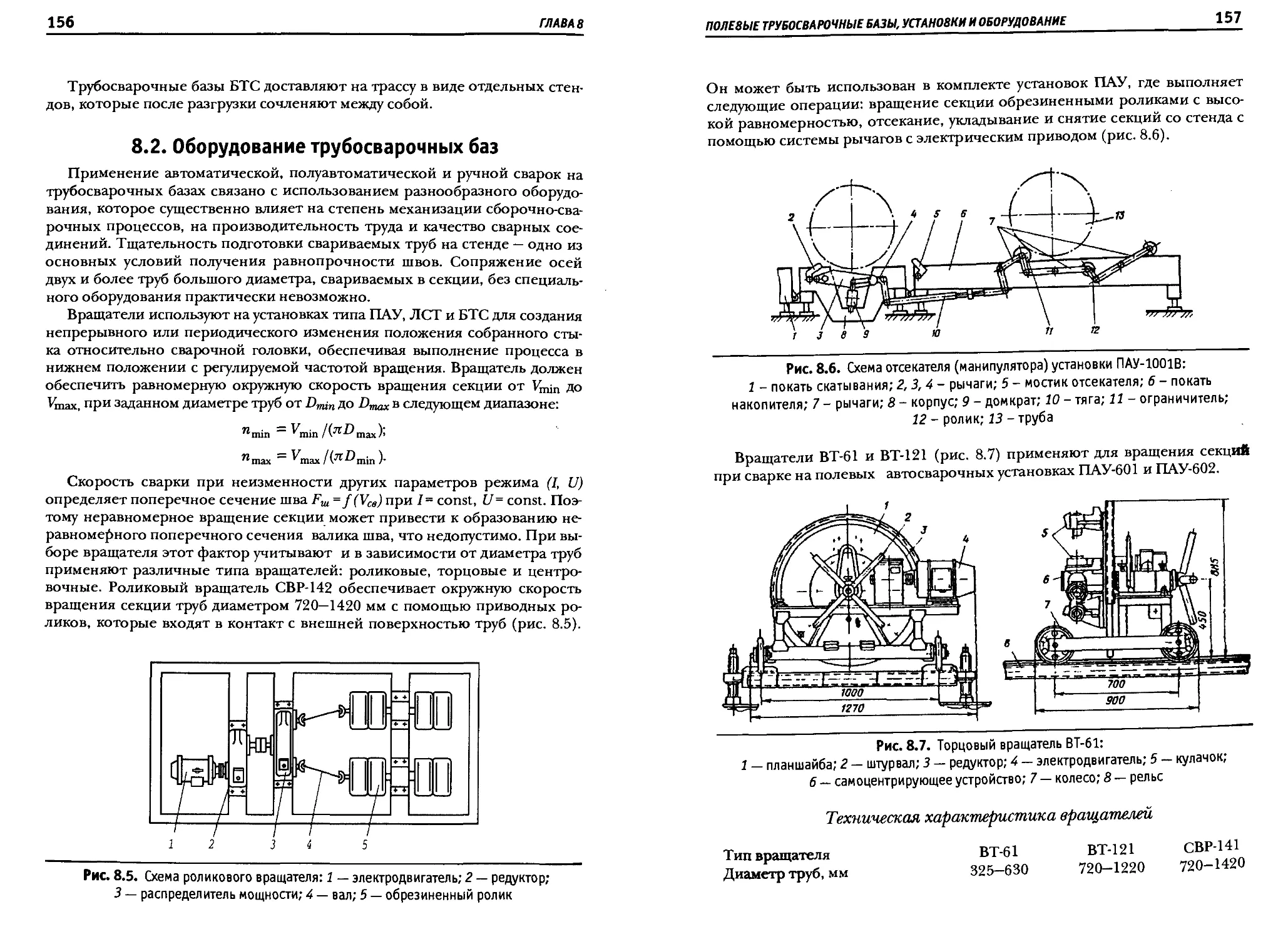

Они рассчитаны на ток 250—500А (рис. 2.4).

Рис. 2.4. Кабельные разъемные соединители типа СКР

Разъемные панельные кабельные соединители СКРП-25, СКРП-31,

СКРП-50 с фиксирующим устройством применяют для надежного соедине-

ния с источником питания и присоединения кабеля (рис.2.5). Они рассчи-

таны на сварочный ток 250—500 А.

Рис. 2.5. Соединители кабельные разъемные панельные типа СКРП

При работе в монтажных условиях присоединение сварочного кабеля к

заземляемой конструкции осуществляют через концевые клеммы заземле-

ния "Корд" типов КЗ-16, КЗ-20, КЗ-25, КЗ-31 и КЗ-40 (рис. 2.6). Клемма вы-

полнена в виде пассатижей с подпружиненными рычагами, обеспечиваю-

щими зажатие изделия толщиной до 55 мм между губками. Сварочный

48

ГЛАВА 2

Рис. 2.6. Клемма заземления КЗ-2:

1 — проушина; 2 — контактная полоса; 3 — наконечник; 4 — болт; 5, 7 — губки;

б — заземляемое изделие

кабель подключают к клемме через наконечник и болт. Губки соединены

гибкой, плетеной из медных жил, контактной полосой для обеспечения

прохода тока через них.

Для защиты лица и глаз сварщика от брызг расплавленного металла и лу-

чей сварочной дуги по ГОСТ 12.4.023-84* применяют защитные щитки не-

скольких модификаций: ручные защитные щитки (тип PH и РНП), щитки с

налоговым креплением (тип НН и ННП) и щитки универсальные с непро-

зрачным корпусом (тип УН).

Для защиты глаз газо- и электросварщика от излучения дуги применяют

светофильтры темно-зеленого цвета прямоугольной формы (52x102;

69x121мм толщиной от 1,5 до 3,5 мм) и круглые (диаметром 49,5 или 50,5

мм). Применением большого числа классов светофильтров можно достичь

оптимального яркостного контраста и обеспечить лучшую защиту как от

ультрафиолетового, так и инфракрасного излучения дуги.