Автор: Тамбулатов Б.Я.

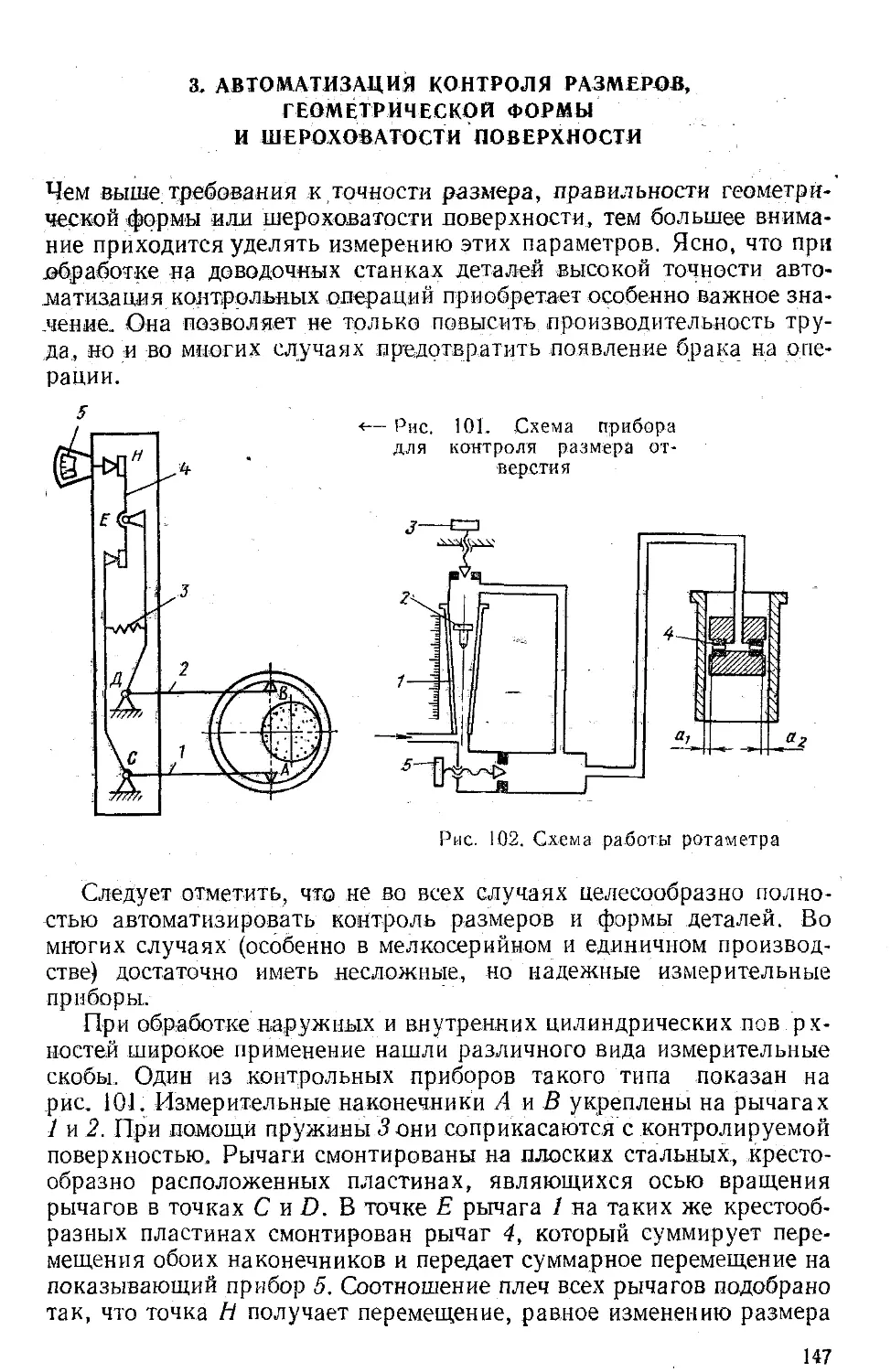

Теги: формообразование со снятием стружки молоты и прессы разделительные операции без образования стружки, дробление и измельчение, обработка листового материала, изготовление резьбы отдельные машиностроительные и металлообрабатывающие процессы и производства станки станочные конструкции

Год: 1980

БИБЛИОТЕКА

СТАНОЧНИКА

Б. Я. Тамбулатов

ДОВОДОЧНЫЕ

СТАН К И

БИБЛИОТЕКА (( r=i) СТАНОЧНИКА

Б. Я. Тамбулатов

ДОВОДОЧНЫЕ

СТАНКИ

Москва • МАШИНОСТРОЕНИЕ • 1980

ББК 34.63

Т17

УДК 621.923.74.06

.Редакционная коллегия: лауреат Государственной премии СССР

проф. С. И. Самойлов (председатель), доц. А. 'В. Коваленко,

инж. Г. Н. Кокшаров, канд. техн, наук В. А. Куприянов,

проф В. В. Лоскутов, инж. Г. Р. Мозжилкин,

Герой Социалистического Труда токарь Л. Я- Мехонцев,

канд. техн, наук доц. А. А. Спиридонов,

д-р техн, наук проф. Ю. С. Шарин

, Рецензент инж. О. М. Леонтьев

Та1^бул.а.1Х)в, Б. -Яг--"от:-——

Т17 Доводочные станки. — М.: Машиностроение,

1980. — 160 с., ил. — (Б-ка станочника),

60 к

В книге рассмотрены принципы конструирования я особенности

компоновки станков отделочной группы описаны основные механиз-

мы, применяемые в доводочных станках, неисправности различных

станков и способы их устранения; приведены краткие сведения по тех-

нике безопасности

Книга предназначена для рабочих-станочнвков.

31304-167

------------ 167-80. 2704040000

038(01 )-80

ББК34.63

6П4.6

т

ИБ № 2363

Борис Яковлевич Тамбула^Ъв

ДОВОДОЧНЫЕ СТАНКИ

Редактор Е. С. Забалуева Художественный редактор И К. Капралова

Технический редактор В И. Орешкина Корректор Н Г. Богомолова

Сдано в набор 29.04 80 Подписано в печать 29.08.80. Т-13348

Формат 60X90‘Л®. Бумага типографская № 1. Гарнитура литературная Печать высокая.

Уел. печ. л. 10 Уч.-изд. л. 10.9 Тираж 16 000 экз. Заказ 1857 Цена 60 к.

Издательство «Машиностроение». 107076, Москва. Б-76, Стромынский пер., 4

Московская типография № 4 Союзполиграфпрома

при Государственном-комитете СССР

по делам издательств, полиграфии и книжной торговли

129041, Москва, Б, Переяславская ул., д. 46

© Издательство «Машиностроение», 1980 г.

ПРЕДИСЛОВИЕ

Повышение эффективности производства невозможно без создания

высокопроизводительных, надежных, быстроходных и долговечных

машин. Создание такого оборудования связано с постоянным повы-

шением требований к точности и качеству изготовления деталей.

Эти требования выполняют, прежде всего на финишных, отделоч-

ных, операциях.

Получение деталей с точностью размеров по пятому и шестому

квалитету, достижение шероховатости поверхностей. Ra = 0,04. 4-

4- 0,08 мкм, исправление погрешностей формы детали, оставшихся

от предыдущих, операций, устранение дефектов в.поверхностном-слое

(микротрещин, прижогов и т ц.) — вот круг технологических за-

дач, которые решаются, с помощью процессов абразивной обработки.

Эти процессы можно разделить на.две группы: отделочную обработку

связанным абразивом и обработку с применением свободного абра-

зивного зерна. К первой группе относится тонкое (прецизионное)

шлифование, суперфиниширование, хонингование и обработка аб-

разивной лентой Вторая группа процессов объединяет доводку-

притирку плоских и цилиндрических поверхностей, доводку от-

верстий, вибропритирку и виброполирование, полирование элас-

тичным кругом, гидроабразивную и абразивно-ультразвуковую об-

работку.

Часто процессы абразивной отделочной обработки называют до-

водочными. Эти названия можно считать идентичными, если под

доводкой понимать конечную цель обработки, при которой достига-

ются высокие требования к точности деталей и качеству поверхност-

ного слоя обработанной поверхности. Соответственно и под доводоч-

ными станками здесь и ниже будем иметь в виду технологическое

оборудование для осуществления процессов абразивной отделочной

обработки. Совершенствование доводочных процессов абразивной об-

работки стимулируется с одной стороны, применением в машино-

строении высокопрочных и труднообрабатываемых материалов, с

другой — созданием новых, высокопроизводительных абразивных

материалов.

Удельный вес станков для абразивной обработки в общем парке

металлорежущих станков постоянно растет.

3

Современные доводочные станки по своим технологическим воз-

можностям, конструктивному исполнению и особенностям работы

составляют одну из самых разнообразных групп.

Все доводочные станки выпускают гаммами (группами однотип-

ных станков с различными техническими характеристиками). Их

применяют в подшипниковой и приборостроительной промышлен-

ности и при создании бумагоделательных машин и прокатного обо-

рудования в единичном и массовом производствах.

Доводочные станки выпускают с высокой степенью унификации

деталей; создаются конструктивно подобные и унифицированные спе-

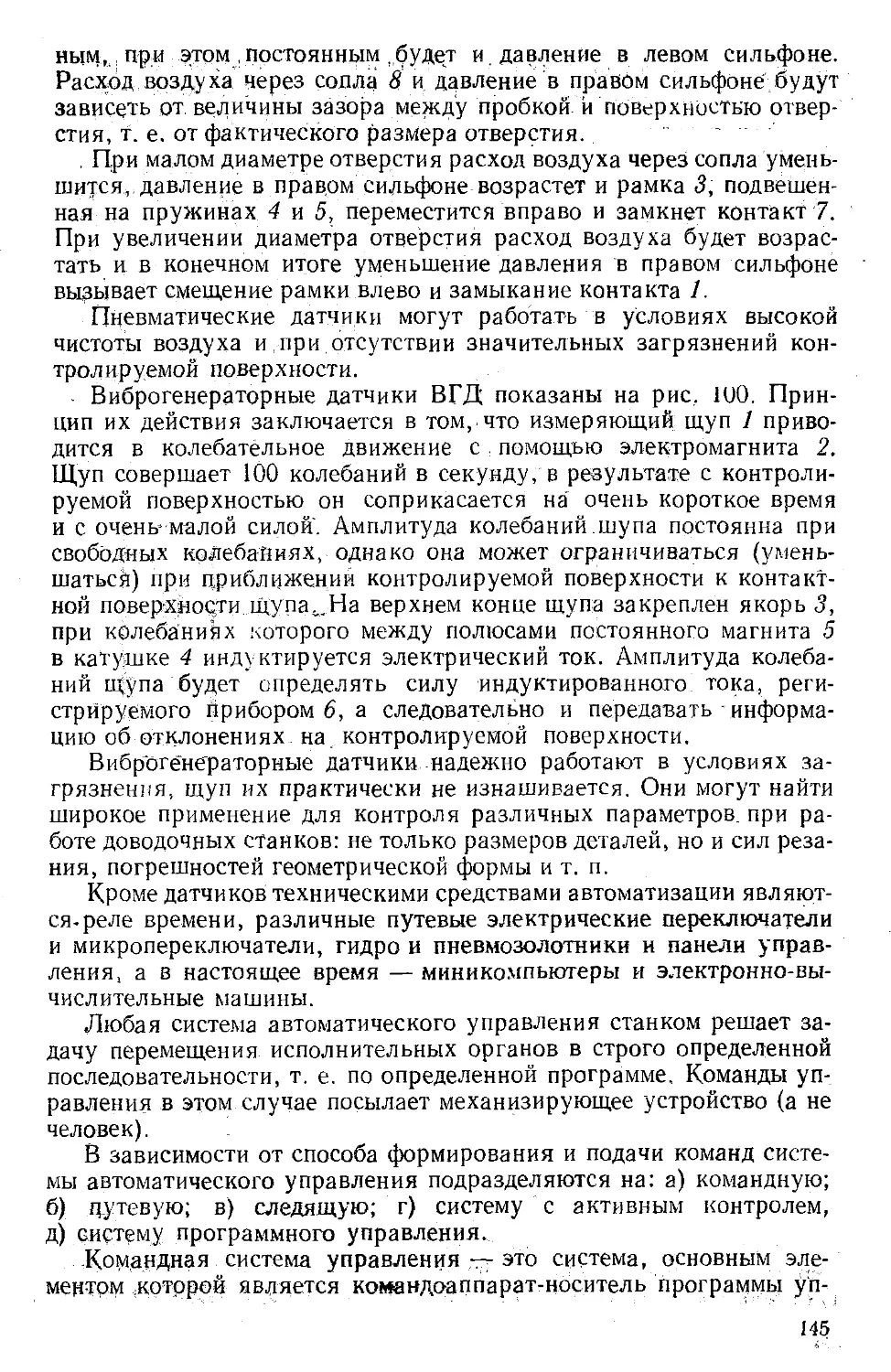

циализированные станки и станки-автоматы на базе универсальных.

В них широко применяют приборы и системы активного контроля

размера и шероховатости поверхности, загрузочные бункеры, ма-

нипуляторы и транспортирующие устройства, термообработанные

направляющие качения и многовкладышные гидродинамические

подшипники скольжения, электро-и гидроприводы с автоматичес-

ким регулированием параметров и специальные механизмы малых

перемещений, устройства точного останова механизмов и системы

устранения температурных деформаций. Доводочные станки отно-

сительно просты. На этих станках возможно механизировать и авто-

матизировать как процесс обработки детали, так и вспомогательные

операции.

Чтобы эффективно эксплуатировать доводочные станки, рабочие,

наладчики, мастера и технологи должны хорошо знать их конструк-

тивные особенности, технологические возможности и необходимые

требования технического обслуживания.

Долгопрудненский авиационный техникум

Электронная библиотека

141702 Россия, Московская обл., Phone: 8(495)4084593 8(495)4083109

г. Долгопрудный, пл Собина,1 Entail: dat.ak@mail.ru

Site: gosdat.ru

ГЛАВА ПЕРВАЯ

ОБЩИЕ СВЕДЕНИЯ О МЕТАЛЛОРЕЖУЩИХ

СТАНКАХ

1. ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС КАК ОСНОВА

СОЗДАНИЯ И ИЗУЧЕНИЯ СТАНКА

При обработке с определенных поверхностей заготовки удаляют

слой материала, в результате чего ее форма и размеры меняются.

Основная часть производственного процесса, содержащая дейст-

вия по изменению и последующему определению состояния предме-

та производства, будет называться технологическим процессом.

Под изменением состояния предмета подразумевается изменение

размеров, формы, внешнего вида, шероховатости поверхности, а по-

рой и свойств материала заготовки. Под определением состояния

предмета производства понимают различные методы и средства конт-

роля (как геометрических параметров, гак и качественных показа-

телей заготовки и детали). Технологический процесс устанавливает

последовательность выполнения различных операций, методы и

способы обработки, необходимое оборудование, технологическую

оснастку и инструмент, режимы обработки, а также средства и ме-

тоды контроля.

Созданию любого типа станка предшествует тщательный анализ

как всего технологического процесса, так и отдельных операций.

Кинематическое и конструктивное оформление станка, его точность

и производительность, мощность привода и степень автоматизации

определяются задачами, поставленными в данной операции техно-

логического процесса (например, припуском на обработку, необхо-

димой точностью геометрической формы и шероховатостью поверхно-

сти, а также характером производства и уровнем квалификации

работающего). Знание особенностей технологического процесса по-

зволяет лучше понять конструкцию станка, необходимость отдель-

ных его механизмов, требований по сохранению технологической

точности и т. п.

Критериями правильности выбора способа обработки детали и

создания или применения имеющегося станка являются, как пра-

вило, время обработки одной детали и себестоимость операции.

Дсводочные станки позволяют выполнять отделочные операции

механической обработки деталей различной формы, причем как на-

ружных, так и внутренних их поверхностей. Требования отделочных

операций: шероховатость обработанной поверхности в пределах

Ra ==0,02-?0,16 мкм, отклонения геометрической формы 0,5—5 мкм,

отсутствие дефектов поверхностного слоя — едины для всей груп-

5

пы доводочных станков. При изучении суперфинишных, хонинго-

вальных, притирочных и подобных станков необходимо помнить

об особенностях доводочных технологических процессов.

2. ЭЛЕМЕНТЫ ПРОЦЕССА РЕЗАНИЯ

Форма обрабатываемой поверхности будет определять те относи-

тельные движения заготовки и инструмента, которые необходимы

для осуществления любого технологического процесса. В металло-

режущих станках эти движения подразделяют на рабочие и вспомо-

гательные. К рабочим относятся главное движение, обеспечиваю-

щее срезание стружки с заготовки, и движение .подачи, позволяю-

щее осуществить процесс резания (снятие припуска) по всей обра-

батываемой поверхности. Вспомогательными движениями являются

установка детали, подвод инструмента к обрабатываемой поверхно-

сти для выполнения операции и отвод при завершении ее, переклю-

чение режимов обработки и т. п.

Главное движение. В доводочных станках главное движение мо-

жет быть вращательным или поступательным. Например, при шли-

фовании и притирке плоскостей (рис. 1,а, б, з) главное движение,

обеспечивающее необходимую скорость резания,—это вращение ин-

струмента (шлифовального круга) или вращение стола-притира

(в вертикально-доводочных станках). При суперфинишировании в

центрах и бесцентровом суперфинишировании, а также при ленточ-

ном шлифовании (рис. 1, в, г, д) главное движение поступательное

(колебания бруска или перемещение абразивной ленты). В хонин-

говальных станках и станках для доводки отверстий (рис. 1, ж)

главное движение представляет собой комбинацию вращения инстру-

мента с его возвратно-поступательным перемещением.

Вращательное главное движение характеризуется окружной

скоростью круга окр или притира опр. Окружную скорость (м/с)

определяют по формуле

____ nDn

Vftp — ~ 60-1000 ’

где D — диаметр шлифовального, полировального круга или прити-

ра, мм; п — частота вращения круга или притира, об/мин.

При шлифовании скорость кругов достигает 60 м/с, при поли-

ровании 30 м/с, скорость притиров в вертикально-доводочных стан-

ках обычно составляет 1—6 м/с и лишь при специальных видах до-

водки может достигать 12 м/с (например, при доводке твердых спла-

вов).

Поступательное главное движение характеризуется линейной

скоростью, которая, как правило, определяется частотой враще-

ния деталей, обеспечивающих поступательное перемещение инстру-

мента. Так, в ленточно-шлифовальном станке линейная скорости

6

перемещения абразивной ленты определяется диаметром и частотой

вращения ведущего шкива. Она может быть равной 15—35 м/с.

Для суперфинишных станков скорость резания

60-1000 ’

где I — ход бруска, мм; нб — частота колебаний бруска, колеб./

мин.

Рис. 1. Схемы доводочных процессов:

а — круглое наружное шлифование (полирование); б — внутреннее шлифование; в —

ленточное шлифование; г — суперфиниширование в центрах: д — бесцентрозое суперфи-

ниширование; е — суперфиниширование желоба кольца подшипника: ж — хонингование

(доводка) отверстий; з — притирка (доводка) поверхностей; и — вибрационное полиро-

вание

В современных суперфинишных станках v = 0,024-0,8 м/с.'

При хонинговании и доводке отверстий скорость резания пред-

ставляет собой геометрическую сумму окружной скорости шпинде-

ля станка и скорости (подачи) возвратно-поступательного движе-

ния хона: о = ]/г^кр + s2. Их соотношение может быть различным

для конкретного технологического процесса. Скорость резания

при хонинговании составляет 20—45 м/мин.

Подача. Для обеспечения резания по всей обрабатываемой по-

верхности детали или инструменту сообщают движения, обеспечи-

вающие продольную и круговую подачу. Продольной подачей s на-

зывается путь, пройденный деталью или абразивным’ инструментом

в направлении, параллельном оси вращения инструмента или дета-

7

ли, за одну минуту или за один оборот детали. Круговая подача —

это скорость вращения детали при обработке (скорость изделия с'и.1Д).

Доводочные операции характеризуются малыми величинами про-

дольной подачи. Так, при прецизионном шлифовании она колеблет-

ся от 0,01 до 2 м/мин, при суперфинишировании — от 0,3 до

1,5 м/мин, при хонинговании — достигает 20 м/мин. Круговую по-

дачу выбирают в определенном соотношении со скоростью резания.

Глубина резания Глубиной резания t называют перемещение

абразивного инструмента в направлении, перпендикулярном обра-

батываемой поверхности, за время одного продольного хода Ею

будет определяться толщина слоя металла, срезаемого за один ра-

бочий ход детали или инструмента Для прецизионного шлифова-

ния t = 14-5 мкм, а для таких процессов, как доводка и притирка,

измеряется долями мкм.

Скорость и глубина резания, продольная и окружная подачи оп-

ределяют элементы режима резания. Для выполнения технологи-

ческого процесса с наибольшей экономической целесообразностью

режимы резания следует назначать с учетом всех особенностей про-

изводства: вида обрабатываемого материала, режущей способности

инструмента, требований к точности геометрической формы и уровню

шероховатости поверхности вида охлаждающей жидкости, и.т. п

Следовательно, режимы резания необходимо Менять в значительных

пределах, и конструкция станка должна обеспечивать простую и

удобную настройку всех его механизмов Регулирование элементов

режима резания может быть бесступенчатым и ступенчатым. Бес-

ступенчатое регулирование в доводочных станках различных типов

достигается применением электродвигателей постоянного тока, ме-

хани ческих вариаторов скорости, гидравлических приводов и по-

-зволяет установить любое значение какого-либо параметра в задан-

ных пределах.

При ступенчатом регулировании режимы резания устанавлива-

ют в виде определенного ряда величин от минимального до макси-

мального значения Механизмы, обеспечивающие ступенчатое ре-

гулирование, применяют более широко благодаря их простоте,

высокому КПД и надежности в эксплуатации.

Скорости резания и вращения детали определяются частотой

вращения соответствующих деталей станка. Ряды этих частот в сов-

ременных станках строят по закону геометрической или арифмети-

ческой прогресии. Известно, что в геометрической прогрессии каж-

дый последующий член получается умножением предыдущего на

одно и то же число, а в арифметической — прибавлением одного

и того же числа

Допустим, необходимо получить г частот вращении с пределами

пш1п — мтах Тогда для геометрической прогрессии пх — nmin;

п3 =/г2ф = /г4 = «3Ф = /г!ф3; п, = пшах = пг-1Ф =

*—|/й

^=-Л1<»а—', где ф=1/ -^—знаменатель геометрической прогрессии;

—диапазон регулирования частот вращения.

nmhi

8

Знаменатель геометрической прогрессии может быть равен 1,06;

1,12; 1,26; 1,41; 1,58; 1,78; 2,0.

При построении ряда частот вращения по законам арифметичес-

кой прогрессии получим nt = «min; п2 = пг + а; пя = п2 + а =

~ п-1 + 2а; п, = п3 + а = п{ + За; ...; п.г =• nmax = п, +

Н~ (z — I) а, где а — ?т«—— разность арифметической

прогрессии Арифметический ряд чаще всего находит применение

в механизмах подач с поступательным движением исполнительного

органа.

3. КОМПОНОВКА СТАНКОВ ДЛЯ ОТДЕЛОЧНОЙ

ОБРАБОТКИ

.При проектировании станка прежде всего создают механизмы, обе-

спечивающие необходимые движения заготовки и инструменту.

При этом каждый механизм должен обеспечивать заданные требо-

вания жесткости, точности, производительности: а также удобство

обслуживания, эстетику конструктивного оформления, возможно

меньший уровень шума и т. п. Одновременно решаются задачи на-

иболее целесообразного взаимного расположения всех механизмов,

т. е. компоновки станка.

С точки зрения технологического процесса механизмы делят на

двигательные (создающие движения), передаточные (передающие и

изменяющие движение) и исполнительные (осуществляющие задан-

ное процессом движение). Сточки зрения конструктивного оформле-

ния элемента станка их можно разделить на три основные группы:

корпусные детали — станины, стойки, траверсы (создающие осно-

ву станка); механизмы перемещения инструмента — инструмен-

тальные головки, суппорты, столы и механизмы детали — бабки

изделия, кронштейны (определяющие положение и характер пере-

мещения обрабатываемой детали).

.Механизмы вспомогательных ходов и управления могут быть вы-

полнены отдельно или встроены в один из механизмов основных

групп. Однако это не влияет на принципиальную компоновку стан-

ка, которая должна обеспечить заданную техническую характерис-

тику и удобства для управления, обслуживания и наблюдения за

станком.

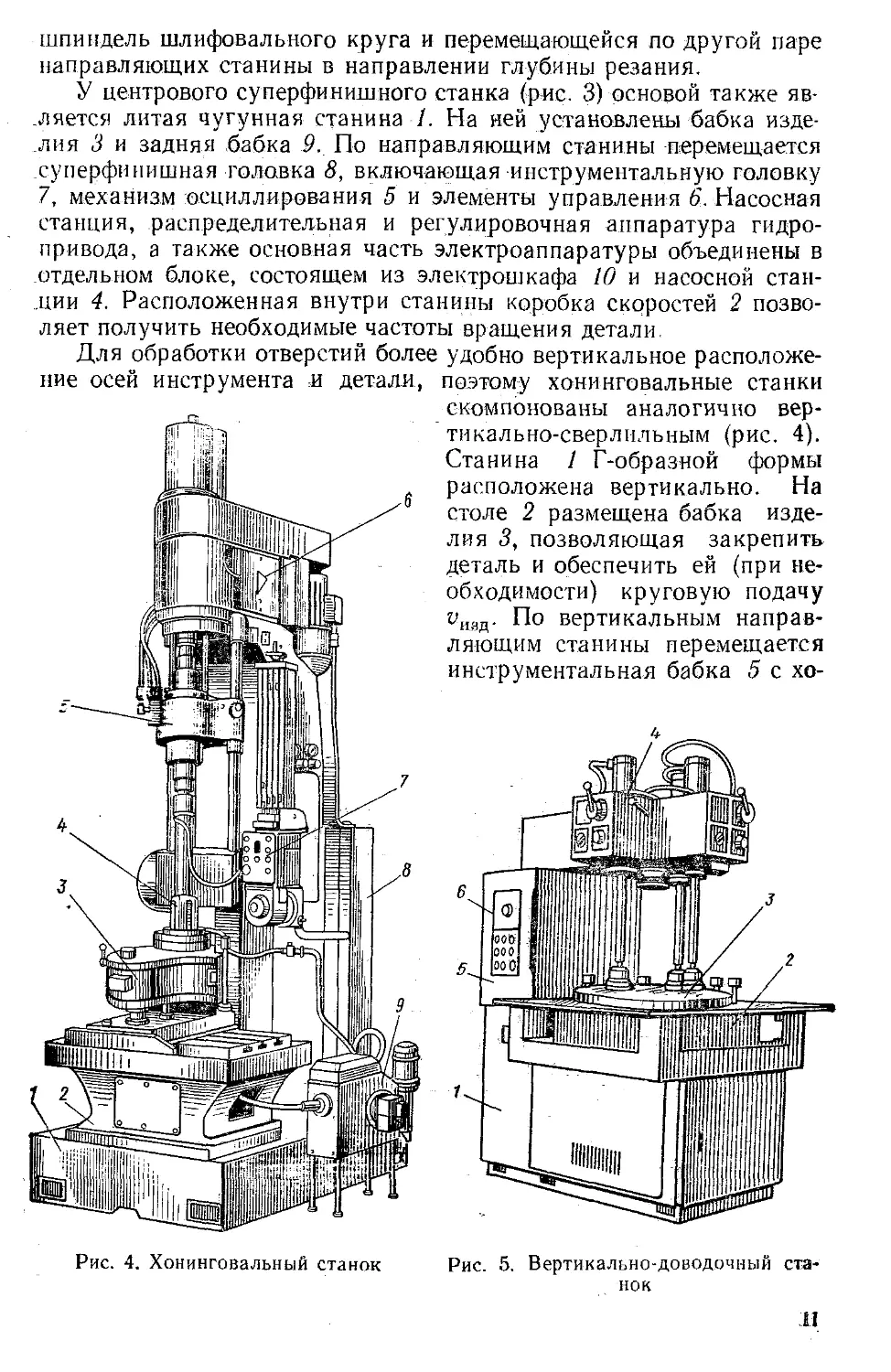

На рис. 2—5 приведены компоновки основных типов доводочных

станков. Прецизионный круглошлифовальный станок (рис 2), со-

стоит из следующих частей: станины /, которая служит основанием

для размещения остальных механизмов; рабочего стола 2, перемеща-

ющегося по направляющим станины, обеспечивающего продольную

подачу детали; бабки изделия <3, расположенной на столе станка,

которая предназначена для установки обрабатываемой детали и вра-

щения ее во время шлифования; задней бабки 5, служащей для под-

держания правого конца детали, устанавливаемой в центрах; шли-

фовальной бабки 4, передающей вращение от электродвигателя йа

9

о

Рис. 2. Прецизионный круглошлифоваль-

ный станок

Рис. 3. Центровой суперфиннщный станок

шпиндель шлифовального круга и перемещающейся по другой паре

направляющих станины в направлении глубины резания.

У центрового суперфинишного станка (рис. 3) основой также яв-

ляется литая чугунная станина 1. На ней установлены бабка изде-

лия 3 и задняя бабка 9. По направляющим станины перемещается

.суперфинишная головка 8, включающая инструментальную головку

7, механизм осциллирования 5 и элементы управления 6. Насосная

станция, распределительная и регулировочная аппаратура гидро-

привода, а также основная часть электроаппаратуры объединены в

отдельном блоке, состоящем из электрошкафа 10 и насосной стан-

ции 4. Расположенная внутри станины коробка скоростей 2 позво-

ляет получить необходимые частоты вращения детали.

Для обработки отверстий более удобно вертикальное расположе-

ние осей инструмента и детали, поэтому хонинговальные станки

Рис. 4. Хонинговальный станок

скомпонованы аналогично вер-

тикально-сверлильным (рис. 4).

Станина 1 Г-образной формы

расположена вертикально. На

столе 2 размещена бабка изде-

лия 3, позволяющая закрепить

деталь и обеспечить ей (при не-

обходимости) круговую подачу

Ццзд. По вертикальным направ-

ляющим станины перемещается

инструментальная бабка 5 с хо-

Рис. 5. Вертикально-доводочный ста-

нок

11

ном 4, частота вращения которого меняется с помощью коробки

скоростей 6. Электрошкаф 8, насосная станция 9 и пульт управле-

ния 7 размещаются в местах, удобных для обслуживания станка.

Вертикально-доводочные станки (рис. 5) имеют аналогичные эле-

менты: станину /, стол 2, несущий нижний диск-притир, инструмен-

тальную бабку 4, выполненную в виде траверсы и оснащенную шпин-

делем для крепления верхнего диска-притира; коробку скоростей

для изменения частоты вращения верхнего и нижнего дисков-при-

тиров; электрошкаф 5 и пульт управления 6. Роль бабки изделия

в данном' случае выполняет сепаратор 3, в который закладывают об-

рабатываемые детали. Сепаратору с деталями сообщается плоско-

параллельное, вращательное или более сложное движение.

4. КЛАССИФИКАЦИЯ СТАНКОВ ДЛЯ ОТДЕЛОЧНОЙ

ОБРАБОТКИ

Обработка деталей на этих станках связана с использованием аб-

разивных материалов (обычной прочности или сверхтвердых) в свя-

занном виде или в свободном состоянии.

Станки для отделочной обработки /доводочные) объединяет их

общее технологическое назначение: доводить обрабатываемую по-

верхность до высоких показателей геометрической точности,качест-

ва поверхностного слоя и низкого уровня шероховатости. Все они

относятся к третьей группе, а поэтому их индекс начинается с циф-

ры 3. Вторая цифра будет указывать тип станка, а две последующие

— основной размер станка или обрабатываемой детали. При модер-

низации станка в условное обозначение после первой цифры вводится

буква. Буква в конце индекса означает, что станок выполнен на

базе основной модели с незначительными изменениями. Например,

рассмотрим обозначения доводочных станков 3225 — внутришли-

фовальный, наибольший диаметр обрабатываемого отверстия 25 мм;

3871Б — суперфинишный станок, являющийся модификацией стан-

ка 3871, наибольшая длина обрабатываемой детали 710 мм; 3M83—

хонинговальный модернизированный станок и.т п.

Однако номенклатура станков, выпускаемых для отделочной

обработки, не удовлетворяет производство ряда отраслей машино-

строения, поэтому наряду с серийными применяют специальные,

опытные и экспериментальные станки, спроектированные заводами,

.конструкторскими бюро, отраслевыми институтами и изготовленные

в небольших количествах. Можно встретить, например, доводочные

станки для часовой промышленности—ПР379. Знание конструктив-

ных особенностей и технологических возможностей доводочных

станков, выпускаемых серийно, позволяет быстро освоить и спе-

циальные станки.

Основные параметры доводочных, как и других металлорежущих

станков, отвечают размерным рядам. Размерным рядом называют

группу, однотипных станков, изготовленных из унифицированных

сборочных единиц и деталей. Каждай-станок в этой группе пред-

12

Таблица i

Нормальный ряд вертикально-притирочных станков

Модель станка Диаметр, мм

притира обрабатываемой детали, не более

3803 280 100

3804П 450 160

3806 710 250

назначен для обработки деталей определенных размеров. Рассмотрим

нормальный ряд однодисковых вертикально-притирочных станков

(табл. 1).

Определяющими параметрами вертикально-притирочных стан-

ков являются наружный диаметр притира и наибольший диаметр

обрабатываемых деталей. Оба эти параметра в размерном ряду одно-

дисковых вертикально-притирочных станков образуют геометри-

ческую прогрессию с одинаковым знаменателем ряда <р = 1,58.

Это значит, что каждая последующая модель станка увеличивает

Свой основной размер в 1,58 раза, одновременно давая возможность

обрабатывать детали в 1,58 раза большего диаметра, чем на станке

предыдущей модели

Геометрическая прогрессия со знаменателем <р = 1,58 положена

также в основу требований к показателям точности металлорежущих

станков. Различают пять классов точности станков.

Класс Н. Станки нормальной точности, обеспечивающие доводку

деталей машин седьмого квалитета точности. ' ’ ' '

Класс П. Станки повышенной точности, созданные на базе стан-

ков нормальной точности с более высокими требованиями к обработ-

ке базовых деталей.

Класс В Станки высокой точности. Высокая точность обработки

на этих станках обеспечивается специальной конструкцией отдель-

ных элементов, повышенными требованиями как при изготовлении

отдельных деталей, так и при сборке станка

Класс А. Станки особо высокой точности изготовляют с более

жесткими требованиями ко всем деталям. Сборку станков (как и

станков класса С) ведут в специальных помещениях с постоянной

температурой окружающей среды.

Класс С. Станки особо точные, изготовленные с максимально воз-

можной степенью точности.

Нормальная эксплуатация станков классов В, А, С возможна

только в специальных помещениях при отсутствии запыленности,

колебаний температуры и т. п.

Повышение точности станков достигается выполнением не только

высоких технических требований к отдельным деталям, но и выно-

13

сом за пределы станка источников вибрации и тепловых деформа-

ций: электрооборудования, основных элементов гидропривода, сис-

темы подачи охлаждающей жидкости и т.п.

5. КИНЕМАТИЧЕСКАЯ И ГИДРОКННЕМАТИЧЕСКАЯ

СХЕМЫ СТАНКА

Движение инструменту и детали сообщают рабочие (исполнитель-

ные) органы станка, которым оно передается от источников движе-

ния с помощью ряда меха-

низмов: зубчатых, винто-

вых, кулачковых и др. По-

следовательное соединение

ряда механизмов для обес-

печения определенного дви-

жения в станке будет со-

ставлять кинематическую

цепь. Комплекс всех ки-

нематических цепей со-

ставляет кинематическую

структуру станка. Услов-

ное изображение кинема-

тической структуры назы-

вается кинематической схе-

мой, причем каждый эле-

мент механической или

гидравлической передачи

имеет свое условное обоз-

начение.

Кинематическую и гид-

равлическую схемы станка

изображают в пределах

контура станка с соблюде-

нием мест расположений

отдельных механизмов с их

условными изображения-

ми.

Рис. 6. Гидр о кинем этическая схема станка Если гидравлическая

мод. 3M83 схема проста, то ее, как

правило, изображают сов-

местно с кинематической. В таком случае схема называется гид-

рокинематической.

На рис. 6 приведена гидрокинематическая схема хонинговаль-

ного станка мод. 3M83, на которой отмечено действительное изобра-

жение некоторых элементов станка: электродвигателя, цилиндри-

ческой зубчатой и реечной передач, подшипника качения и гидро-

цилиндра.

(4

ГЛАВА ВТОРАЯ

ТИПОВЫЕ МЕХАНИЗМЫ СТАНКОВ

ДЛЯ ОТДЕЛОЧНОЙ ОБРАБОТКИ.

СМАЗОЧНО-ОХЛАЖДАЮЩИЕ ЖИДКОСТИ

1. МЕХАНИЧЕСКИЕ ПЕРЕДАЧИ.

ВАЛЫ, ШПИНДЕЛИ И ИХ ОПОРЫ

Механические передачи, как и передачи вообще,— это механизмы,

служащие для передачи механической энергии на расстояние с изме-

нением частоты вращения, крутящего момента, линейной скорости,

а иногда и с преобразованием видов и законов движения (вращатель-

ного в поступательное, равномерного в пульсирующее и т. д.).

Рассмотрим наиболее часто употребляющиеся передачи и механиз-

мы.

Ременная передача. Она состоит из двух шкивов, установленных

на параллельных валах, и ремня (или ремней), натянутого с опре-

деленной силой и передающего окружную силу за счет сил трения.

Шкив, которому задается вращение, называется ведущим, а шкив,

получающий вращение за счет движения ремня, называется ведо-

мым. Ременная передача может быть плоско-или клиноременной

(рис. 7). Клиновые ремни в сечении имеют трапецеидальный про-

филь, и сила трения в этом случае возникает по его боковым поверх-

ностям. Размеры поперечного сечения и материал ремня будут оп-

ределять наибольшую передаваемую мощность.

Мощность на ведомом шкиве определяют по формуле

где Nr — мощность на ведущем шкиве; ц — КПД ременной переда-

чи.

Остальные кинематические зависимости определяют из условия,

что линейная скорость ремня на всем пути должна быть постоянной.

Тогда частота вращения шкивов будет различаться в определенное

число раз, называемое передаточным:

Л | D 2

и ----=------ ,

Л, D,

где и — передаточное число; п1, п2 — частоты вращения ведущего и

ведомого шкивов, об/мин; Оь О2 — диаметры ведущего и ведомого

шкивов, мм.

Крутящие моменты в ременной передаче можно определить вэ

формулам

М., — ш],

М2 ___ N2 п, Л7! т] П1

М\ п->

где М1г Мг— крутящие моменты ведомого и ведущего шкивов.

15

Достоинства ременных передач: плавность и бесшумность рабо-

ты; простота, надежность и легкость в обслуживании; способность

предохранять станок от поломок в случае перегрузок и ударных

нагрузок. Их недостатки: непостоянство передаточного числа в ре-

зультате проскальзывания ремня, громоздкость.

Являясь первым кинематическим звеном в передаче движения от

двигателя к исполнительным механизмам, ременная передача пре-

дохраняет их от нежелательных колебаний.

Цепная передача. В отличие от ременной цепная передача

(рис. 8) состоит из ведущей и ведомой звездочек и приводной це-

пи, звенья которой сцепляются с зубьями звездочек. Соотношение

, Рис. 7. Ременные передачи:

а — плоскоременная; б, — клиноременная

Рис. 8. Цепная пере-

дача

основных кинематических зависимостей аналогично ременным пере-

дачам. Достоинства цепной передачи: постоянство передаточного

отношения, так как цепь при огибании не проскальзывает; компакт-

ность; отсутствие предварительного натяжения Недостатки: не-

постоянство скорости движения цепи, шум в работе, сложность

смазки ее шарниров.

В станках для отделочной обработки цепные передачи применяют

лишь в условиях малых частот вращения: например, в приводе вал-

кового подающего устройства бесцентровых суперфинишных стан-

ков.

Зубчатое зацепление. Зубчатое зацепление — это механизм, со-

стоящий из двух колес с зубьями, посредством которых передается

или преобразуется вращательное движение. Для передачи движения

между параллельными валами применяются цилиндрические колеса

наружного и внутреннего зацепления (рис. 9) с прямыми и косыми

зубьями. При пересекающихся осях валов передача осуществляет-

ся коническими колесами, а в случае перекрещивающихся — винто-

выми и червячными.

Во всех зубчатых передачах основными рабочими поверхностями

зубьев являются боковые. Профили зубьев должны обеспечивать

16

малые скорости скольжения и быть легкими при изготовлении зуб-

чатых колес с различным числом зубьев Таким профилем является

эволь'вентный.

Для передачи различных крутящих моментов изготовляют зуб-

чатые колеса различной ширины и с различными размерами зубьев

В качестве основного параметра, от которого зависят все элементы

зубчатого колеса, принят модуль зубьев = где р — шаг

зацепления — расстояние между профилями двух смежных зубьев,

измеренное по делительной окружности. Если на колесе нарезано

г зубьев, то диаметр делительной окружности d = гт. Высота

зуба колеса h = 2,25 т.

Рис. 9. Зубчатые зацепления:

а — наружное, цилиндрическое прямозубое; б — внутреннее цилиндрическое прямозубое;

в — косозубое цилиндрическое; г — коническое прямозубое; д—винтовое; е,— червячное

Частота вращения в зубчатых передачах меняется в зависимости

от передаточного числа:

1Д ~~~ 1 f

fi, г,

где гь гг — число зубьев ведущего и ведомого колес.

Зубчатые передачи обладают большой долговечностью и надеж-

ностью в работе, высоким КПД, малыми габаритными размерами, по-

стоянством передаточного числа. Их относительно высокая стои-

мость и шум в работе при высоких частотах вращения являются не-

достатком, однако благодаря отмеченным достоинствам зубчатые

передачи всех видов находят исключительно широкое применение

-во всех механизмах станков для абразивно-отделочной обработки.

Степень точности зубчатой передачи будет зависеть от требований,

г- • ' ' -.; '. ,17

Рис. 10 Реечная

передача

по неподвижной

(по стрелке 1),

осью колеса; пе-

в направлении

предъявляемых к механизму (кинематическая погрешность, уро-

вень шума и т. п.).

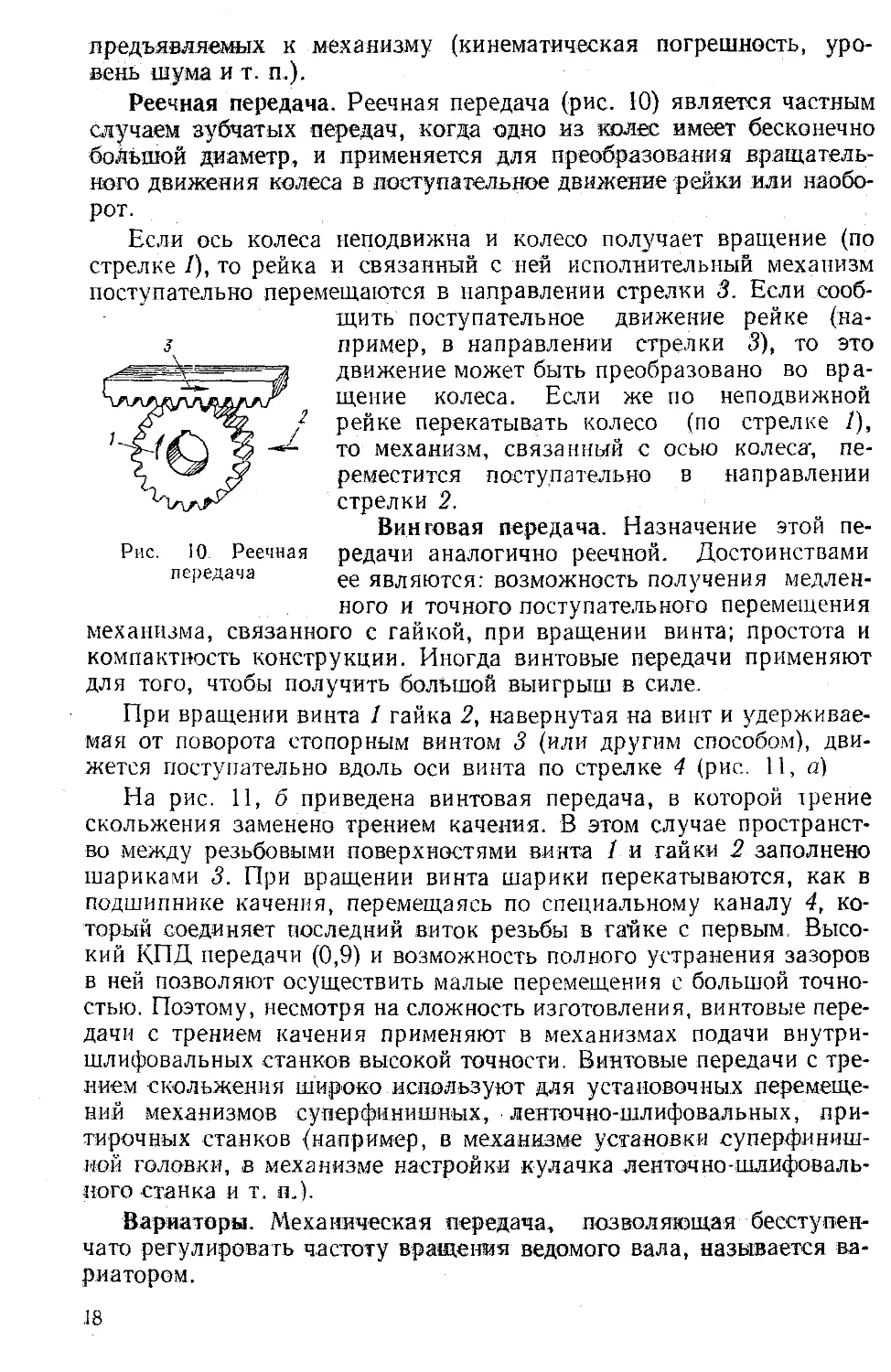

Реечная передача. Реечная передача (рис. 10) является частным

случаем зубчатых передач, когда одно из кола: имеет бесконечно

большой диаметр, и применяется для преобразования вращатель-

ного движения колеса в поступательное движение рейки или наобо-

рот.

Если ось колеса неподвижна и колесо получает вращение (по

стрелке /), то рейка и связанный с ней исполнительный механизм

поступательно перемещаются в направлении стрелки 3. Если сооб-

щить поступательное движение рейке (на-

пример, в направлении стрелки 3), то это

движение может быть преобразовано во вра-

щение колеса. Если же

рейке перекатывать колесо

то механизм, связанный с

реместится поступательно

стрелки 2.

Винтовая передача. Назначение этой пе-

редачи аналогично реечной. Достоинствами

ее являются: возможность получения медлен-

ного и точного поступательного перемещения

механизма, связанного с гайкой, при вращении винта; простота и

компактность конструкции. Иногда винтовые передачи применяют

для того, чтобы получить большой выигрыш в силе.

При вращении винта I гайка 2, навернутая на винт и удерживае-

мая от поворота стопорным винтом 3 (или другим способом), дви-

жется поступательно вдоль оси винта по стрелке 4 (рис. И, а)

На рис. 11, б приведена винтовая передача, в которой трение

скольжения заменено трением качения. В этом случае пространст-

во между резьбовыми поверхностями винта 1 и гайки 2 заполнено

шариками 3. При вращении винта шарики перекатываются, как в

подшипнике качения, перемещаясь по специальному каналу 4, ко-

торый соединяет последний виток резьбы в гайке с первым. Высо-

кий КПД передачи (0,9) и возможность полного устранения зазоров

в ней позволяют осуществить малые перемещения с большой точно-

стью. Поэтому, несмотря на сложность изготовления, винтовые пере-

дачи с трением качения применяют в механизмах подачи внутри-

шлифовальных станков высокой точности. Винтовые передачи с тре-

нием скольжения широко используют для установочных перемеще-

ний механизмов суперфинишных, ленточно-шлифовальных, при-

тирочных станков (например, в механизме установки суперфиниш-

ной головки, в механизме настройки кулачка ленточно-шлифоваль-

ного станка и т. и А

Вариаторы. Механическая передача, позволяющая бесступен-

чато регулировать частоту вращения ведомого вала, называется ва-

риатором.

.18

На рис. 12 представлены две принципиально разные схемы таких

механизмов. В вариаторе с раздвижными конусами и промежуточ-

ным звеном конусы 1 и 2 перемещаются по шлицевым валам / п

II с помощью механизма, состоящего из винта 3 с левой и правой

резьбой и тяг 4 (рис. 12, а). При вращении винта 3 сближение кону-

сов 1 сопровождается одновременным раздвиганием конусов 2.

При этом меняются радиусы контакта промежуточного звена 5 с

конусами, а следовательно, и передаточное отношение. В качестве

промежуточного звена может быть принят ремень, металлическое

кольцо или специальная цепь. При этом несколько меняется вид

рабочей поверхности конусов.

Рис. И. Винтовая передача:

а — с трением скольжения, б —с трением качения

В схеме вариатора две чашки 1 и 2 установлены на ведущем и ве-

домом валах (рис. 12, б). Между ними в качестве промежуточного

звена размещены ролики 3. Рабочая поверхность чашек — тор, ро-

ликов — конус. При повороте роликов меняется диаметр контакта

их конических поверхностей с поверхностью чашек 1 и 2, что вы-

зывает изменение частоты вращения ведомого вала II.

п z

Передаточное отношение и = — = в, где — радиус

контакта промежуточного элемента с конусом (или чашкой) веду-

щего вала; R, — радиус контакта промежуточного элемента с ко-

нусом (чашкой) ведомого вала; е = КПД, учитывающий проскаль-

зывание промежуточного элемента.

Наибольшая частота вращения ведомого вала

II птах п ’

« mln

а наименьшая

тогда диапазон регулирования вала

”11 max / #max ’

nII min \ ^min .

19

Вариаторы с раздвижными конусами могут обладать мощностью

до 8 кВт с диапазоном регулирования 6, 9, 12.

Валы, шпиндели и их опоры. Вращение от двигателя к обрабаты-

ваемой детали или инструменту может быть передано только с по-

мощью валов. Все элементы передач (зубчатые колеса, шкивы и т.п.)

устанавливают на валах. Неподвижные элементы соединяют с ва-

лами с помощью шпонок; подвижные (блоки зубчатых колес в ко-

робках скоростей, управляемые муфты) устанавливают на шлице-

вых валах;

Главным валом в механизмах вращения инструмента и детали

является шпиндель. Шпиндель — это последнее звено кинемати-

ческой цепи механизма, основное и наиболее ответственное, несу-

Рис. 12 Вариаторы:

а — с раздвижными конусами; б— чашечный

щее деталь или инструмент. Его прочность, жесткость (способность

сопротивляться изгибу под действием сил резания) и виброустой-

чивость (способность шпинделя сопротивляться колебаниям от не-

равномерности вращающихся деталей) будут определять качество

обработки поверхности: точность размера, высоту шероховатости,

погрешности геометрической формы.

Конструкция шпинделей учитывает необходимые размеры меха-

низма, в который шпиндель входит, расположение других деталей,

расположение и конструкцию опор шпинделя, метод установки и

крепление детали и инструмента. Передние концы шпинделей стан-

дартизованы как с точки зрения конструкции, так и размеров.

Шпиндельный узел суперфинишного станка мод. 3871Б отражает

отмеченные выше конструктивные особенности шпинделей (рис. 13).

Шпиндель — массивный пустотелый вал ступенчатой формы. Перед-

ний его конец имеет наружный’ конус для установки патрона и

внутренний конус для установки центра. Для изготовления шпинде-

лей применяют углеродистые или хромистые стали, а иногда (шпин-

дель шлифовальной бабки круглошлифовального станка) —- спе-

циальные высоколегированные стали, подвергающиеся цемента-

ции или азотированию с последующей термообработкой рабочих

поверхностей.

20

Опоры валов и шпинделей должны обеспечивать необходимую

'точность вращения в течение длительного времени эксплуатации

станка. Опорами валов в доводочных станках являются подшипники

качения, которые, обеспечивая точность вращения, имеют малый

коэффициент трения, не требуют частого регулирования, просты

в эксплуатации и удобны в монтаже. Разновидности подшипников,

применяющихся в доводочных станках, показаны на рис. 14.

Шпиндели доводочных станков устанавливают на высокоточных

подшипниках качения. В передней опоре чаще всего используют

Рис. 13. Шпиндельный узел суперфинишного станка 3871Б

двухрядные роликовые подшипники типа 3182117, как в бабке из-

делия суперфинишного станка (см. рис. 13). Регулирование ради-

ального зазора, например, в подшипнике 5 производится за счет

упругой деформации внутреннего кольца при перемещении его по

конической поверхности шпинделя с помощью гайки 3 через втулку

4 (см рис. 13). Предел перемещения определяется размером разрез-

ного кольца 6 Съем подшипника осуществляется гидроразжимом

внутреннего кольца при подаче масла под давлением через отвер-

стие 7.

Задняя опора шпинделя представляет собой сдвоенный комплект

радиально-упорных шариковых подшипников 1, установленных с не-

большим предварительным натягом, величина которого будет зави-

сеть от высоты распорного кольца 2.

При повышенных требованиях к точности вращения шпинделя

(например, шлифовальный шпиндель круглошлифовального станка

особо высокой точности) в качестве опор применяют подшипники

скодьжения. Самая простая конструкция такого подшипника —

цилиндрическая втулка с малым радиальным зазором. Но такие

2.1

подшипники не допускают регулирования при износе и увеличивают

зазор при нагреве. В современных высокоточных станках применяют

многовкладышные подшипники скольжения, в которых шпиндель

опирается на несколько сегментов, установленных, в свою очередь,

на сферические поверхности регулировочных винтов (смотри опи-

сание станка мод. 3E153).

Рис. 14. Подшипники качения:

tz — радиальный шариковый; 6 — шариковый сферический двухрядный; в —упорный, г —

радиально-упорный шариковый; д — роликовый с цилиндрическими роликами; е - двух-

рядный сферический роликовый; ж — игольчатый; з —роликовый с коническими рот-

ками; zz — двухрядный роликовый с коническим отверстием

2. МУФТЫ. НАПРАВЛЯЮЩИЕ СТАНКОВ

Муфты. Муфты в приводах являются соединительными устройствами

валов для передачи вращающего момента от одного вала к другому,

соосно расположенному. По назначению, принципу действия и кон-

струкции муфты делят на четыре больших класса: нераснепляемые,

управляемые, самодействующие и прочие.

Нераснепляемые муфты — это такие, в которых ведущая и ве-

домая полумуфты соединены между собой постоянно. Управляемые

это муфты, позволяющие сцеплять и расцеплять ведущий и ведомый

валы как во время остановки, так и при вращении. Самодействую-

щие — муфты, при которых сцепление и расцепление ведущего и ве-

домого валов осуществляется автоматически при изменении задан-

ного режима работы муфты.

Представителем первого класса является втулочно-пальцевая

упругая муфта (рис. 15, а). Полумуфты 1 и 2 соединены между собой

болтовым или штифтовым элементом 3 через упругий элемент 4.

22

Такая муфта легкая & изготовлении, простая и удобная в обслужива-

нии позволяет смягчать толчки и удары при вращении и компенси-

ровать неточности взаимного расположения валов.

Кулачковая муфта относится к классу управляемых (рис. 15, б).

Муфта состоит из полумуфт / и 3 с торцовыми кулачками 2. Включе-

ние и выключение осуществляется перемещением полумуфты ведо-

мого вала по шлицам или направляющим шпонкам. Включение

допускается при скоростях не более 1 м/с.

В станках широко применяют управляемые муфты другого типа

— электромагнитные (рис. 15, в). При пропускании тока через ка-

тушку 3 муфты якорь 5 притягивается к корпусу 2. Нажимной диск

Рис. 15. Муфты

9Г связанный тягами 8 с якорем 5, прижимает фрикционные диски

10 к гайке 11, чем достигается сцепление ведущих и ведомых дисков.

Ток подводится к обмотке через контактные кольца /. Все части

муфты собраны на втулке 4 из немагнитного материала. Диски

6 сцеплены е втулкой 4, а диски 10 — с чашкой полумуфты (на чер-

тежей не указана), жестко соединенной с другим валом или ступи-

цей колеса. При отключении тока якорь 5 и диски 6 и 10 отталки-

ваются пружинами 7. Электромагнитные муфты позволяют переда-

вать большие крутящие моменты при малых габаритных размерах и

дистанционном управлении, исключительном их быстродействии.

Из представителей третьего класса муфт можно назвать обгонные,

центробежные и различные предохранительные.

Упругие муфты применяют для соединения электродвигателей с

насосами (во всех станках для отделочной обработки, имеющих гид-

ропривод), с коробками скоростей в хонинговальных и некоторых

притирочных станках.

Электромагнитные муфты широко используют в коробках скоро-

стей со ступенчатым регулированием частоты вращения.

Кулачковые муфты в станках для отделочной обработки, как

правило, используют для периодического соединения элементов

в механизмах, обеспечивающих вспомогательные ходы (например,

в хонинговальных и суперфинишных станках).

23

Направляющие. Направляющие служат для перемещения (пря-

молинейного и кругового) подвижных механизмов станка. Главное

требование к направляющим — высокая точность, износостойкость

и возможность осуществления точных малых перемещений.

В доводочных станках применяют направляющие скольжения и

качения, причем конструктивные формы и тех и других могут быть

Рис. 16. формы направляющих скольжения:

а— плоские; б — призматические; в форме ласточкина хвоста

Рис. 17. Направляющие качения

станка мод. ЗК227В

дежной защиты. Направляющие

разнообразные. На рис. 16 показаны наиболее часто встречающиеся

формы направляющих скольжения.

Охватываемые направляющие более просты в изготовлении, чем

охватывающие, однако на них плохо удерживается смазка, что ме-

щает легкому и точному пере-

мещению по ним. Плоские

направляющие того и друго-

го вида менее трудоемки в

изготовлении, чем направля-

ющие в форме ласточкина

хвоста. Охватывающие на-

правляющие хорошо удержи-

вают смазку, но легко за-

грязняются и требуют на-

в форме ласточкина хвоста

отличаются компактностью, универсальностью с точки зрения вос-

приятия различных нагрузок, простотой регулирования зазора,

(сочетание различных профилей в направляющих (комбинированные

гаправляющие) упрощает общую конструкцию; и позволяет* исполь-

зовать положительные свойства каждого профиля.

Направляющие качения широко используют в доводочных стан-

ках для перемещения механизмов, определяющих величину подачи

или движения резания (например, в механизме осцилляции супер-

фйниишых станков). Их главное преимущество — незначительное раз-

лиЧиейежду коэффициентами трении’ покоя и движения,* что позво-

24

ляет повысить точность и легкость относительных перемещений. На

рис. 17 представлена конструкция направляющих качения станка

мод. ЗК227В, где на каленые стальные направляющие станины 2

уложены ролики 1 и по ним перемещается стол (направляющие 5).

3. КОРОБКИ СКОРОСТЕЙ.

ИНСТРУМЕНТАЛЬНЫЕ ГОЛОВКИ.

ГИДРАВЛИЧЕСКИЕ ПЕРЕДАЧИ

Коробки скоростей. В доводочных станках скорость резания регу-

лируют с помощью коробок скоростей. Они представляют собой са-

мостоятельные механизмы (например, в суперфинишных станках)

или встроенные в корпусные детали (например, в хонинговальных

станках).

Коробки скоростей должны быть возможно меньших размеров и

массы, с наименьшим числом валов и-различных передач, надежны в

эксплуатации, удобны при ремонте и обслуживании. Принципы кон-

струирования одинаковы для коробок скоростей любой сложности.

На рис. 18, а приведена схема самой простой двухступенчатой ре-

менной передачи на две частоты вращения. Частота вращения ведо-

мого вала II определяется час^ртой вращения вала / и отношением

диаметров соответствующих шкивов:

di da

ni = ni ~г; пг = «I ~г .

d% da

где n(, n2 — частоты вращения ведомого вала //; П\— частота

вращения ведущего вала /, об/мин; dt, d2, d3, d4 — диаметры шки-

вов, мм.

В такой передаче диаметры шкивов выбирают из условия по-

стоянства длины ремня, для чего необходимо, чтобы выполнялось

условие dx + d2 = d3 + d4. .....

Основным типом передач в коробках, скоростей являются зубча-

тые передачи. На рис. 18, б приведена схема коробки скоростей на

две частоты вращения ведомого вала II, а на рис. 18, в — на три

частоты вращения. Изменение частоты вращения вала II достигает-

ся за счет подвижного блока зубчатых колес, позволяющего пере-

давать вращение через любую пару зубчатых колес:

г, <з гГ1 >•

; п2 = п, — ; м8 = п. —,

г-> - it гв • •

где «1, и2, пя — частоты вращения ведомого вала; г, — гв,— числа

зубьев зубчатых колес в коробке. ... ;

Все зубчатые колеса выполняются одного модуля, так что

Zj + г, = z3 + z4 = г5 + гв.

На рис. 19, а приведена кинематическая схема, а на рис. 19, б —

конструкция коробки скоростей хонинговального станка мод.

3K83. На первом и третьем валах установлены подвижные блоки

25

из трех колес; на втором валу неподвижно закреплены пять зуб-

чатых колес. Необходимая частота вращения достигается введением

в зацепление соответствующих зубчатых колес. Так, наименьшая

частота вращения вала П1

20 21 ,.ЙЛ 20 21 оо.

ят1п = пэл—---— -— 1460--------==284 об/мин,

т п эл 40 54 40 54

а наибольшая

Общее число частот вращения выходного вала в данной коробке—

девять. Коробка скоростей (рис. 19, б) представляет собой литой

чугунный корпус /, в котором на подшипниках качения 2 смонтиро-

ваны валы 6 с вертикальными осями вращения. Перемещение под-

вижных блоков 4 осуществляется с помощью рукояток, выведен-

ных на боковую поверхность коробки, которые связаны с переключа-

ющим устройством 5. Электродвигатель 9 с входным валом соединен

упругой муфтой 8. Для быстрой остановки всех валов коробки ско-

ростей установлен электромагнитный тормоз 7. В корпусе коробки

выполнены четыре окна, обеспечивающие удобный доступ во внут-

реннюю полость (при сборке, разборке и регулировании). Для

предотвращения износа вилок переключающего устройства кон-

такт между подвижными блоками и боковой поверхностью вилок

происходит через упорные подшипники качения. Дальнейшее вра-

щение передается по кинематической цепи через зубчатое колесо 3.

Инструментальные головки. Инструментальные головки доводоч-

ных станков могут являться либо отдельными механизмами стан-

ка (у кругло-и внутришлифовальных, суперфинишных станков),

либо элементами технологической оснастки (хоны, притиры). Основ-

ное требование к конструкции йцстр у ментальных головок — обес-

печить заданное расположение инструмента относительно обрабаты-

ваемой детали, плавность и точность его перемещения и отсутствие

колебаний в процессе резания.

На рис. 20 приведены инструментальные головки различных

станков для финишной (отделочной) обработки. Внутришлифоваль-

26

ные станки высокой точности оснащаются электрошпинделями, по-

зволяющими сообщать шлифовальному кругу частоту вращения до

Г20 ООО об/мин. В корпусе 3 (рис. 20, а) на специальных сдвоенных

радиально-упорных подшипниках особо высокой точности 6 смон-

тирован вал 2, на котором установлен ротор 8 высокочастотного

электродвигателя. Статор двигателя 9 запрессован с нерабочего

торца корпуса 3 и охлаждается смазочно-охлаждающей жидкостью

Рис. 19. Коробка скоростей хонинговального станка мод. 3K83

27

Рис. 20. Инструментальные головки: ,

о'_ внутрншлифовального станка: б — инструменю.чьная гидроид су«е»

финишного станка; в — хон ' '

< • •• • -

г28

(СОЖ), подаваемой в рубашку 7. Слишком обильная смазка под-

шипников при высоких частотах вращения вызывает отрицатель-

ные явления (потери мощности на перемешивание масла и нагрев

подшипников), поэтому здесь масло из масленки 1 заполняет по-

лость 10, откуда в незначительных дозах поступает к подшипни-

кам через фетровые гнезда 4 и 5. Температура масла во время работы

электрошпинделя не превышает 40° С. Для смазки можно применять

лишь масла с малой вязкостью (вазелиновое или индустриальное

П-12 А). •

Инструментальная головка суперфинишного станка (рис. 20, б)

представляет собой гидравлический цилиндр 9, на штоке 8 которого

закреплена державка 11 с абразивными или алмазными брусками.

Раздельное исполнение поршня 7 и штока 8 позволяет устранить

несоосность между цилиндром 9 и крышкой 10. Крепление инстру-

ментальной головки на каретке механизма осциллирования произ-

водится винтами через планку 6. Через отверстие 5 в штоковую по-

лость подводится масло, создающее силу, которая удерживает брус-

ки в верхнем положении. При подаче масла в отверстие 3 золотник

2 поднимается, а обратный клапан 4 открывается (опускается) и

масло через него поступает в полость над поршнем 7 и опускает

державку с брусками до касания с поверхностью детали. Погреш-

ность геометрической формы детали в" поперечном сечении (оваль-

ность, огранка) приводит к тому, что каждый выступ неровностей

поверхности будет стремиться отжать бруски, однако обратный кла-

пан 4 не пропустит масло из полости над поршнем, давление здесь

повысится, следовательно, брусок будет прижат К обрабатываемой

поверхности с большей силой, а это приведет к увеличенному съе-

му металла и исправлению погрешности. Отвод брусков осуществ-

ляют подводом масла в отверстие 1. При этом золотники 2 откроет

клапан 4 и масло сольется через отверстие 3.

На хоне (рис. 20, :в) укреплены инструментальные бруски. Все

необходимые движения он получает от шпинделя хонинговального

станка: вращение с определенной частотой и возвратно-поступатель-

ное движение вдоль обрабатываемой поверхности. Его основными

частями являются корпус 4, шарнирный патрон 1 и шарнирный по-

водок 3 Двухшарнирное соединение корпуса хона со шпинделем

станка обеспечивает свободное точное центрирование хона в обра-

батываемом отверстии. Разжим абразивных (алмазных) брусков

осуществляется толкателем 2 через шарнирный поводок 3 и раз-

жимной" конус 5, который через планку 6 перемещает в радиаль-

ном направлении колодки 7 с брусками. Поступательное движение

толкателю 2 может сообщаться механическим или гидравлическим

приводом.

Гидравлические передачи в доводочных станках широко приме-

няют благодаря их преимуществам по сравнению с другими видами

передач: бесступенчатое регулирование скорости перемещения ис-

полнительных механизмов, относительная простота и высокая на-

дежность гидропередач, автоматическая надежная защита всех ме-

29

ханизмов станка от перегру-зок л автоматическое управление тех-

нологическим процессом, самосмазываемость всех элементов гидро-

передачи и высокая в связи с этим долговечность движущихся дета-

лей станка и аппаратуры управления Гидропривод любого станка

состоит из следующих элементов: емкости с определенным количест-

вом масла и устройства для его очистки; насосов для перекачива-

ния масла при определенном давлении, регулирующей аппаратуры,

распределительных устройств и исполнительных механизмов.

Для снижения температурных деформаций базовых деталей гид-

ропривод доводочных станков, как правило, компонуется как гид-

Рис. 21. Лопастной насос

ростанция, установленная рядом со станком, и лишь необходимые

исполнительные механизмы и распределительную аппаратуру раз-

мещают в пределах станин, корпусов и стоек.

Насосы. Для подачи рабочей жидкости из бака к исполнитель-

ным механизмам в доводочных станках применяют шестеренные, ло-

пастные и поршневые насосы различной подачи. Подачей насоса на-

зывается объем масла (в литрах), поданный в единицу времени

(обычно в минуту).

Шестеренные насосы (обычно постоянной производительности)

состоят из двух цилиндрических зубчатых колес, вращающихся

в корпусе. Одно из колес—ведущее. Масло из полости всасывания.,

отделенной от полости нагнетания самим зацеплением зубьев колес,

заполняет каждую впадину между зубьями, удерживается между

ними и корпусом насоса и переносится при вращении колес в по-

лость нагнетания.

Лопастные насосы (рис. 21) состоят из статорного кольца 10,

установленного в корпусе 1 насоса,, и ротора 8, насаженного- на при-

водной шлицевый вал с пазами, в которых устанавлены пластины 9.

При вращении ротора пластины центробежной силой прижимаются

к внутренней поверхности статора. С торцов ротор и статор ограни-

30

чены боковыми дисками 2 и 3, в которых имеются всасывающие 5,7

и нагнетательные 4, 6 -окна. При вращении ротора две соседние

пластины в зоне окна 7 увеличивают объем камеры, который запол-

няется маслом из полости всасывания. При дальнейшем повороте

ротора объем камеры между двумя соседними пластинами (в зоне

окна 4) уменьшается, а масло вытесняется в нагнетательный трубо-

провод. За один оборот ротора такое происходит дважды.

Исполнительные механизмы. Исполнительные механизмы явля-

ются .главным элементом любого гидропривода, так как их работа

непосредственно обеспечивает заданные движения определенных

механизмов станка Роль исполнительных механизмов чаще всего

выполняют силовые цилиндры (поступательного и поворотного

действия) и гидродвигатели.

6)

* 8)

Рис. 22. Схемы силовых цилиндров поступательного действия

Силовые цилиндры могут быть с одно- (рис. 22, б) или двусторон-

ним (рис. 22, а) штоком, с подвижным (рис. 22, а, б) или неподвиж-

ным (рис. 22, в). Скорость движения поршня или цилиндра (в случае

если шток закреплен неподвижно) будет одинаковой в обе сторсня

в случае, если цилиндры выполнены с двусторонним штоком:

где Q — подаваемый объем масла; D — диаметр поршня; d — диа-

метр штока.

В цилиндрах с односторонним штоком эти скорости будут раз-

личны. При равном объеме подаваемого масла отношение скоростей

можно определить из условия

л D- л (D2 — d2)

— = v2----------------

где —скорости перемещения цилиндра соответственно влево

и вправо.

Обычно диаметр штока d — (0,25 4- 0,4) D и — = 0,94 -т- 0,84.

31

Одинаковые скорости движения штока в обоих направлениях

в цилиндрах с односторонним штоком можно получить особым под-

ключением цилиндра к гидросистеме» называемым дифференциаль-

ным.

Цилиндры. Цилиндры поворотного действия (рис. 23) применяют

для получения угловых периодических движений (например, в ме-

ханизмах подачи с храповым колесом) Гидроцилиндр состоит из

корпуса 1, вала 3 с пластиной 2. Полость цилиндра разделена пере-

мычкой 7 с пружинящим поджимом 6 к ротору уплотнительного

элемента 5. Сила, созданная давлением масла при подаче его через

отверстие 8, поворачивает пластину, вал и зубчатое колесо 9. Масло

через отверстие 4 сливается в бак. Угол поворота пластины состав-

ляет 270—280°.

Рис. 23 Цилиндр поворотного действия

Гидромоторы Гидромоторы служат для создания вращательного

движения за счет энергии масла, подаваемого под определенным дав-

лением. В доводочных станках чаще всего используют шестеренные

и лопастные гидромоторы. Они отличаются от аналогичных насосов

более тщательным изготовлением деталей, уменьшением зазоров

в подшипниковых узлах и специальными разгрузочными канавками

(у первых) и подпружиненными лопатками (у вторых). При работе

насоса электроэнергия затрачивается на повышение потенциальной

энергии рабочей жидкости, а при работе гидромотора эта энергия

расходуется на вращение его вала и связанного с ним механизма.

Регулирующая аппаратура. Назначение данной аппаратуры —

поддерживать определенное давление в системе, предохранять ее от

перегрузок, отводить лишнее количество масла, регулировать рас-

ход и т п.

Одним из элементов гидроаппаратуры является напорный кла-

пан, показанный на рис. 24. В расточке корпуса 3 установлен зо-

лотник 2. Пружиной 1 он прижимается к крышке 4 и занимает такое

положение, при котором камеры 9 и 10 разобщены. Масло поступа-

ет в камеру 9, откуда через отверстия 6, 7, 8 в камеру 5. Рабочая

32

площадь золотника со стороны камеры 5 больше, чем рядом с ка-

мерой 9, поэтому давлением масла золотник перемещается вверх

до уравновешивания силы пружиной 1. При возрастании давления

в системе золотник поднимается вверх до соединения полости 10

с полостью 9, откуда часть масла поступает на слив, что снижает

давление в системе до заданной величины.

При больших расходах и высоких давлениях масла применяют

предохранительные клапаны с переливным золотником (рис. 25).

В расточке корпуса 9 установлен

золотник 8, над которым располо-

жен шариковый предохранительный

клапан. Шарик 18 пружиной 19

Рис. 24. Напорный кла-

пан

Рис. 25. Предохранитель-

ный клапан

прижимается к седлу 15. Масло подводится в камеру 4 и через от-

верстие 3 в камеру 2, далее через отверстия 6 и 10 в камеру И и

через отверстия 7 и 12 в камеру 1. Золотник 8 прижимается вниз

пружиной 14. При повышении давления в камере 1 шарик 18 под-

нимается, и масло из камеры 1 через каналы 17, 16 и 13 поступает

на слив. В результате давление в камере 1 резко падает. Так как

отверстие 7 малого диаметра создает значительное гидравлическое

сопротивление, давление в камере 1 ниже, чем в камерах 2 и 11,

а поэтому золотник поднимается вверх, соединяя камеры 4 и 5 и

открывая путь маслу на слив. Таким образом, на пиковые перегруз-

ки реагирует шариковый клапан, а излишки масла сбрасывает зо-

лотник. После снижения давления пружина 14 возвращает золот-

ник, а пружиной 19 шарик закрывает отверстие из камеры 1.

2 Зак. 1837

Если при определенном давлении масла в общей системе какой-

то механизм должен работать при пониженном давлении, его под-

ключение выполняют через редукционный клапан (рис. 26). Таким

образом подключается, например, механизм разжима брусков хона

в вертикально-хонинговальном станке мод. ЗН84. Профиль кромки

золотника 1 здесь выполнен таким, что при перемещении золотни-

ка вверх, плавно меняет проходное кольцевое сечение между поло-

стями 3 и 4. При этом чем меньше площадь проходного сечения, тем

больше падение давления масла при прохождении его из полости

7 в полость 4. Через отверстия 2 и 5 масло подается под кольцевой и

Рис. 26. Редукционный

клапан

нижний торцы золотника, а через отвер-

стие 8 в камеру 6. При повышении дав-

ления масла в камере 7 оно увеличи-

вается и в камерах 4 и 6. Шарик отжи-

мается, давление в камере 6 понижает-

Рис. 27. Реле давле-

ния

ся, а золотник поднимается вверх, уменьшая проходное сечение и

снижая тем самым давление масла в полости 4. Редукционный

клапан поддерживает постоянное давление на выходе при повыше-

нии и понижении давления на входе.

Если при достижении определенного давления требуется отклю-

чить какой-либо механизм (например, электродвигатель насоса),

применяют реле давления (рис. 27). В корпусе 1 на оси 10 установ-

лен рычаг 11. Пружина 13, упирающаяся в торец винта 14, через

шайбу 12 прижимает рычаг к опорной шайбе 5, которая опирается

на резиновую мембрану О, закрепленную в крышке 6. Earn давле-

ние масла в полости 7 превысит величину, определенную настрой-

кой силы пружины 13, то мембрана прогнется и, сжав пружину,

повернет рычаг. При этом конец винта 4 действует на микропере-

ключатель 3 и размыкает контакт. Реле давления монтируют в кор-

пусе 8 с крышкой 2.

Для изменения скорости движения исполнительных механизмов

требуется менять количество подаваемого масла, для чего приме-

няют дроссели (рис. 28). Их устанавливают на нагнетательных

34

трубопроводах перед цилиндром. По конструкции различают щеле-

вые (рис. 28), игольчатые, диафрагменные и другие дроссели. В рас-

точке корпуса 1 смонтирована пробка 2, имеющая щель 3. Масло из

отверстия 6 проходит через поперечные отверстия во внутреннюю

полость дросселя и через щель 3 выходит в отверстие 5 и затем через

отверстие 4 на выход. Увеличение или уменьшение проходного се-

чения щели 3 достигается поворотом пробки 2, который отмечается

лимбом 7.

Рис. 28. Дроссель

Дроссели различного конструктивного исполнения широко при-

меняют в суперфинишных, хонинговальных и ряде других видов

станков для отделочной обработки поверхностей.

Распределительная аппаратура. Распределительная аппаратура

предназначена для направления потоков масла в различные участ-

ки гидросистемы. Одним из простых уст-

ройств для пропуска масла только в од-

ном направлении является обратный кла-

пан (рис. 29). В расточке корпуса смонти-

рован клапан 5, прижимаемый к седлу 2

пружиной 4. Масло из отверстия 1, прео-

долев усилие пружины, поступает в отвер-

стие 3. Движение масла в обратном на-

правлении невозможно, так как оно своим

давлением прижимает дополнительно кла-

пан к седлу.

Более сложное распределение потоков

Рис. 29. Обратный кла-

пан

масла осуществляется с помощью многопо-

зиционных распределителей с ручным,

механическим, гидравлическим или электрическим управлением.

На рис. 30 показан распределитель с ручным управлением. В кор-

пусе 5 выполнено сквозное отверстие с кольцевыми расточками

и каналами для перемещения масла. Золотник 9 устанавливают в оп-

ределенное положение рукояткой 1, которая с ним соединена шар-

нирно с помощью ушка 2, а с корпусом распределителя — серьгой

11. В передней крышке 3 установлено манжетное уплотнение, пре-

дотвращающее утечку масла по золотнику. В задней крышке 7

2*

35

размещен шариковый фиксатор 6. Подача масла под давлением осу-

ществляется через канал 4, слив — через канал 10. Масло из поло-

сти фиксатора сливается через канал 8. Ручные распределители ши-

роко применяются в системах управления гидроприводом доводоч-

ных станков.

Рис. 30. Распределитель с ручным управлением

Аналогичные функции выполняет и распределитель с электро-

магнитным управлением (рис. 31). Расположенный в корпусе 5 зо-

лотник 6 закрыт с двух сторон крышками 2 со специальными флан-

цами, на которых закреплены электромагниты 1. Нейтральное (сред-

нее) положение золотник занимает (при выключенных электромаг-

Рис. 31. Распределитель с электромагнитным управлением

нитах) под воздействием пружин 4. Уплотнение осуществляется

манжетами 3. Такие распределители позволяют осуществлять дис-

танционное управление гидроприводом.

Распределительные устройства с гидравлическим управлением

выполняют чаще всего в виде гидропанелей, объединяющих функции

управления с распределением.

36

4. КОНСТРУКТИВНЫЕ ОСОБЕННОСТИ доводочньос

СТАНКОВ

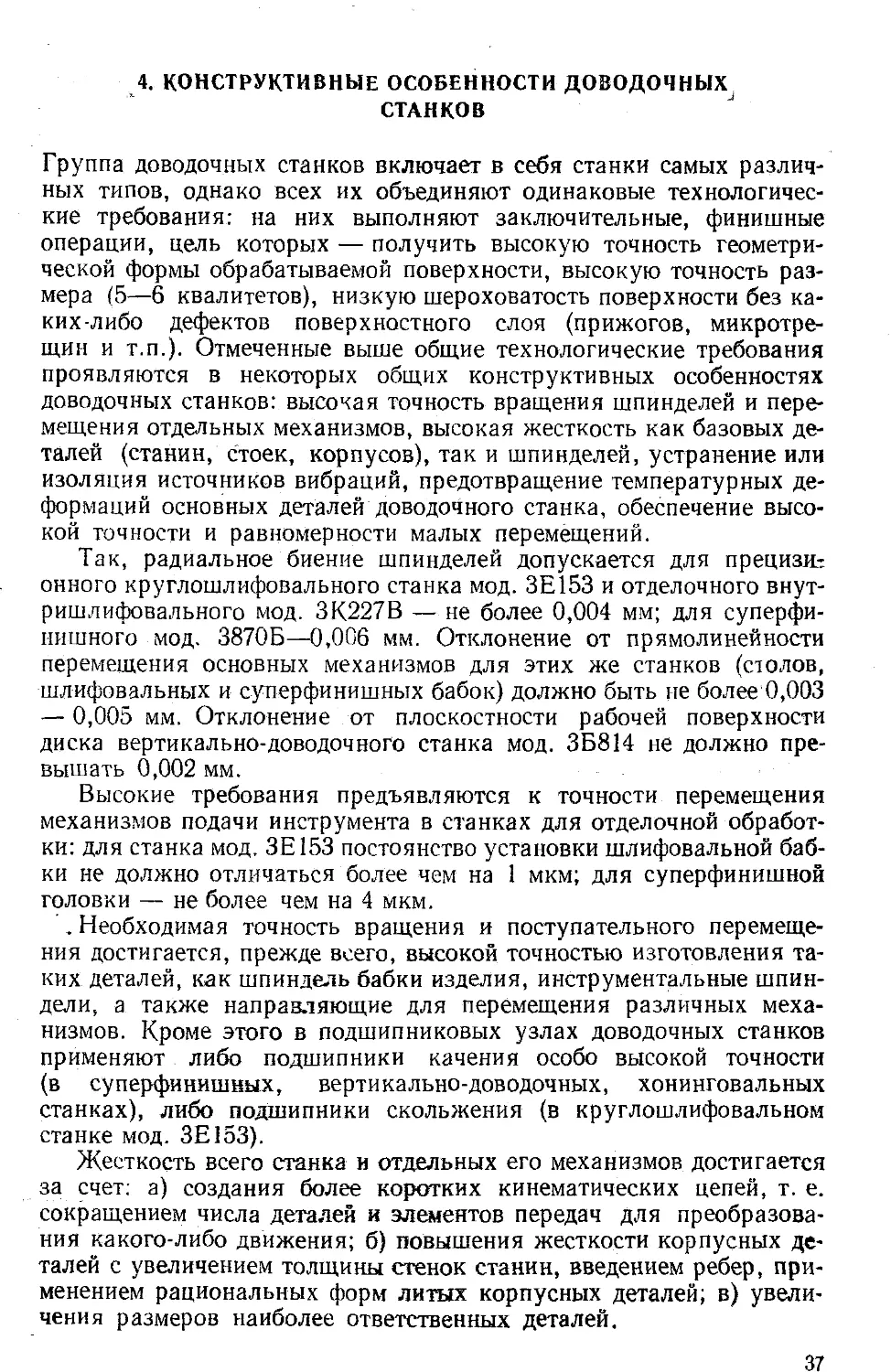

Группа доводочных станков включает в себя станки самых различ-

ных типов, однако всех их объединяют одинаковые технологичес-

кие требования: на них выполняют заключительные, финишные

операции, цель которых — получить высокую точность геометри-

ческой формы обрабатываемой поверхности, высокую точность раз-

мера (5—6 квалитетов), низкую шероховатость поверхности без ка-

ких-либо дефектов поверхностного слоя (прижогов, микротре-

щин и т.п.). Отмеченные выше общие технологические требования

проявляются в некоторых общих конструктивных особенностях

доводочных станков: высокая точность вращения шпинделей и пере-

мещения отдельных механизмов, высокая жесткость как базовых де-

талей (станин, стоек, корпусов), так и шпинделей, устранение или

изоляция источников вибраций, предотвращение температурных де-

формаций основных деталей доводочного станка, обеспечение высо-

кой точности и равномерности малых перемещений.

Так, радиальное биение шпинделей допускается для прецизщ

онного круглошлифовального станка мод. 3E153 и отделочного внут-

ришлифовального мод. ЗК227В — не более 0,004 мм; для суперфи-

нишного мод. 3870Б—0,006 мм. Отклонение от прямолинейности

перемещения основных механизмов для этих же станков (столов,

шлифовальных и суперфинишных бабок) должно быть не более 0,003

— 0,005 мм. Отклонение от плоскостности рабочей поверхности

диска вертикально-доводочного станка мод. ЗБ814 не должно пре-

вышать 0,002 мм.

Высокие требования предъявляются к точности перемещения

механизмов подачи инструмента в станках для отделочной обработ-

ки: для станка мод. ЗЕ 153 постоянство установки шлифовальной баб-

ки не должно отличаться более чем на 1 мкм; для суперфинишной

головки — не более чем на 4 мкм.

, Необходимая точность вращения и поступательного перемеще-

ния достигается, прежде всего, высокой точностью изготовления та-

ких деталей, как шпиндель бабки изделия, инструментальные шпин-

дели, а также направляющие для перемещения различных меха-

низмов. Кроме этого в подшипниковых узлах доводочных станков

применяют либо подшипники качения особо высокой точности

(в суперфинишных, верти кально-доводочных, хонинговальных

станках), либо подшипники скольжения (в круглошлифовальном

станке мод. ЗЕ 153).

Жесткость всего станка и отдельных его механизмов достигается

за счет: а) создания более коротких кинематических цепей, т. е.

сокращением числа деталей и элементов передач для преобразова-

ния какого-либо движения; б) повышения жесткости корпусных де-

талей с увеличением толщины стенок станин, введением ребер, при-

менением рациональных форм литых корпусных деталей; в) увели-

чения размеров наиболее ответственных деталей.

37

Предотвращение вибрации — очень важное условие надежной

работы доводочных станков. Не случайно двигатели и коробки ско-

ростей устанавливают возможно ниже и со станиной, соединяют че-

рез виброгасящие прокладки. Надежным средством предотвраще-

ния вибрации шпинделей является применение ременных передач.

В некоторых случаях (например, в круглошлифовальном станке мод.

ЗЕ 153) в приводах клиновые ремни заменяют на плоские, как обес-

печивающие исключительно высокую плавность вращения. Этим

же целям служит применение гидропривода вместо механических

передач, особенно для возвратно-поступательного перемещения от-

дельных частей станка. Доводочные станки устанавливают возможно

дальше от станков с повышенным уровнем вибраций (фрезерных,

долбежных и т.п.) и с хорошей изоляцией от вибраций грунта (на

специальном фундаменте или на виброопорах). Температурные

деформации в станке возникают как от колебаний температуры внут-

ри помещения, где установлен станок, так и от неравномерности

нагрева различных деталей и механизмов станка. В первом случае

источниками являются отопительные устройства, солнечные лучи,

суточные колебания температуры. В связи с этим доводочные станки

устанавливают, как правило, в отдельных помещениях или возмож-

но дальше от батарей отопления, въездных ворот и т. п. Доводоч-

ные станки высокой точности устанавливают в термоконстантных

помещениях, где поддерживается практически постоянная темпера-

тура. Колебания температуры в пределах самого станка возникают

от источников тепла внутри станка: электродвигателей, гидравли-

ческих систем подшипниковых узлов' и т. п.

На колебания температуры в доводочных станках наибольшее

влияние оказывает работа электродвигателей и гидропривода, по-

этому электродвигатели устанавливают открыто и с обдувом воз-

духом. Все основные элементы гидропривода монтируют в виде от-

дельной станции и располагают вне контура станка. Тепло от под-

шипниковых узлов отводится маслом, поданным для смазки под-

шипников. Количество масла и его давление должны обеспечить не-

обходимый температурный режим работы механизма. В крайних

случаях применяют искусственный нагрев одних деталей станка

(удаленных от источников тепла) при интенсивном охлаждении дру-

гих (подвергающихся нагреву от какого-либо источника внутри

станка).

Точность и плавность перемещений отдельных механизмов в до-

водочных станках необходима прежде всего, потому, что сам про-

цесс резания протекает при исключительно малых глубинах реза-

ния и подачах (единицы или десятки микрометров). Надежным спо-

собом достижения этой цели является применение направляющих

качения, где значительно меньше коэффициент трения и мала раз-

ность между коэффициентом трения покоя (когда механизм не дви-

жется) и коэффициентом трения движения.

л СМАЗОЧНО-ОХЛАЖДАЮЩИЕ ЖИДКОСТИ

Процессы абразивной обработки, как правило, ведут при обильной

подаче в зону резания смазочно-охлаждающих жидкостей (СОЖ).

Назначение их заключается в том, чтобы отвести образовавшееся

при резании тепло, удалить микрочастицы срезанного металла и от-

работавшие абразивные частицы, снизить трение в процессе реза-

ния и предотвратить адгезионное схватывание абразивных частиц

с обрабатываемым материалом. Кроме того, СОЖ должны удовлет-

ворять следующим требованиям: сохранять свои физические свой-

ства и химический состав длительное время, быть нейтральными

к смазке и не вызывать коррозию металлических поверхностей,

не оказывать вредного действия на кожу, а при испарении — на

органы дыхания.

СОЖ назначают с учетом не только свойств обрабатываемого и

абразивного материалов, но и всех особенностей процесса. Для дово-

дочных процессов СОЖ можно разделить на две принципиально раз-

личные группы: для процессов обработки связанным абразивом

(доводочные шлифование, суперфиниширование, хонингование) .л

свободным абразивом (доводка отверстий, притирка поверхностей

и т.д.).

По химической структуре СОЖделятся на три группы: жидкости

на водной основе, эмульсии и жидкости на масляной основе.

Водные СОЖ представляют собой растворы необходимых солей

с добавками поверхностно-активных веществ. Эмульсии—это жид-

кости, основанные на смешении мельчайших капелек специального

концентрата с водой. Основу СОЖ на масляной основе составляют

минеральные или растительные масла, в которых растворяют или

механически смешивают различные добавки.

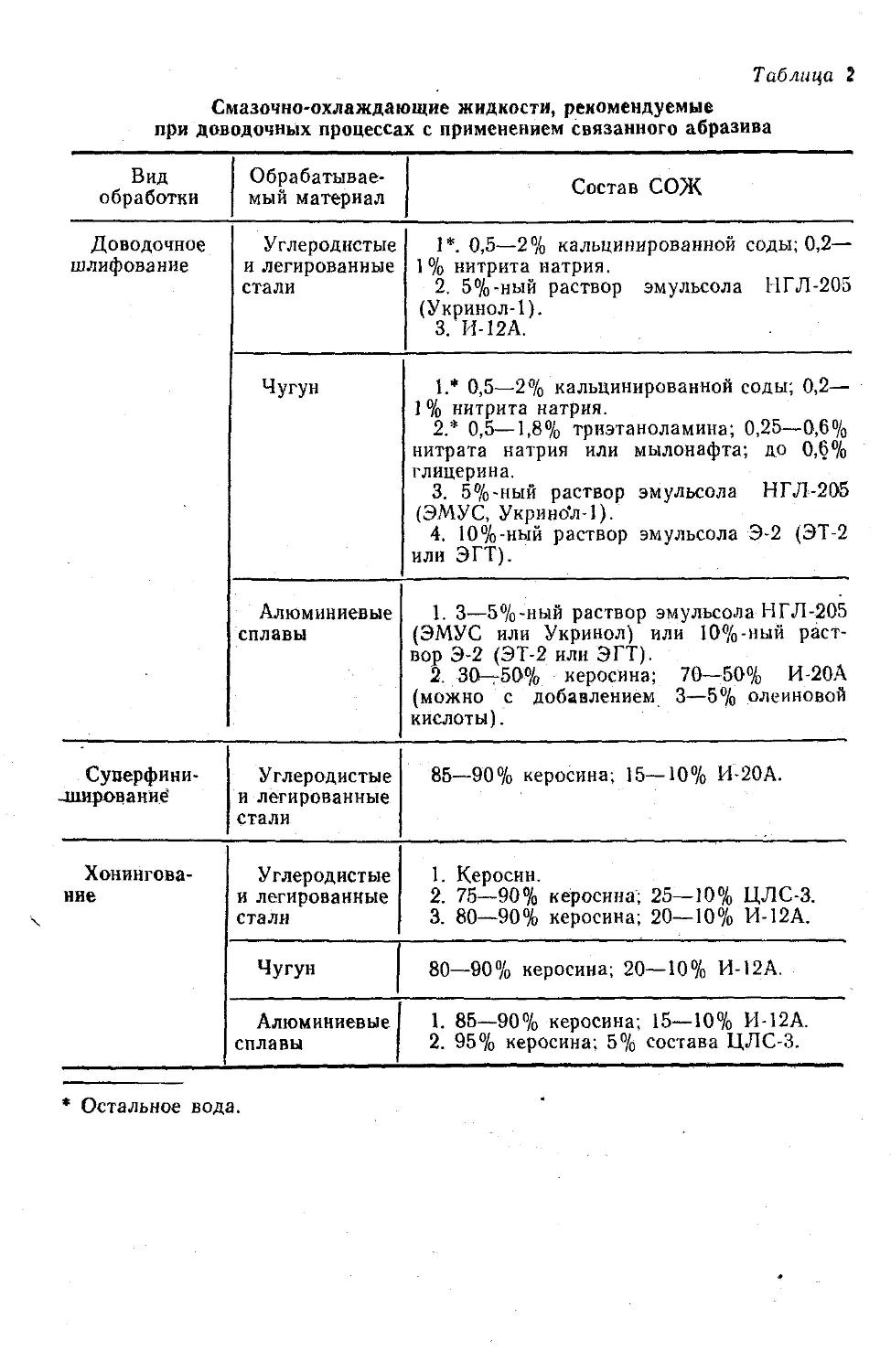

Для каждого процесса абразивной обработки эксперименталь-

но подобраны наиболее эффективные СОЖ, состав которых выби-

рают из справочника. Наиболее распространенные и универсаль-

ные СОЖ, применяющиеся при обработке связанным абразивом,

приведены в табл. 2.

При обработке поверхностей свободным абразивом роль смазоч-

но-охлаждающей жидкости несколько иная. Так как процесс до-

водки протекает при низких температурах резания, охлаждающие

функции СОЖ сводятся почти к нулю, но появляются дополнитель-

ные (жидкость должна хорошо удерживать абразивный порошок

на поверхности притира, выполняя до некоторой степени роль связ-

ки). Доводочные суспензии и пасты говтовят на основе масел, твер-

дых жиров, олеиновой кислоты и стеарина. Требуемая вязкость

суспензий и паст может регулироваться добавлением керосина,

спирта или авиабензина.

Состав смазочно-охлаждающей жидкости как основы доводочных

паст мало зависит от вида обрабатываемого материала. В табл. 3

приведены составы наиболее универсальных паст и суспензий.

39

Таблица 2

Смазочно-охлаждающие жидкости, рекомендуемые

при доводочных процессах с применением связанного абразива

Вид обработки Обрабатывае- мый материал Состав СОЖ

Доводочное шлифование Углеродистые и легированные стали 1*. 0,5—2% кальцинированной соды; 0,2— 1% нитрита натрия. 2. 5%-ный раствор эмульсола НГЛ-205 (Укринол-1). 3. И-12А.

Чугун 1 .* 0,5—2% кальцинированной соды; 0,2— 1 % нитрита натрия. 2 .* 0,5—1,8% триэтаноламина; 0,25—0,6% нитрата натрия или мылонафта; до 0,6% глицерина. 3 . 5%-ный раствор эмульсола НГЛ-205 (ЭМУС, Укрино‘л-1). 4 . 10%-ный раствор эмульсола Э-2 (ЭТ-2 или ЭГТ).

Алюминиевые сплавы 1. 3—5%-ный раствор эмульсола НГЛ-205 (ЭМУС или Укринол) или 10%-ный раст- вор Э-2 (ЭТ-2 или ЭГТ). 2. 30—50'% керосина; 70—50%, И-20А (можно с добавлением 3—5% олеиновой кислоты).

Суперфини- иднрованиё Углеродистые и легированные стали 85—90% керосина; 15—10% И-20А.

Хонингова- ние Углеродистые и легированные стали 1. Керосин. 2. 75—90% керосина; 25—10% ЦЛС-3. 3. 80—90% керосина; 20—10% И-12А.

Чугун 80—90%) керосина; 20—10% И-12А.

Алюминиевые сплавы 1. 85—90%) керосина; 15—10% И-12А. 2. 95% керосина; 5%) состава ЦЛС-3.

Остальное вода.

Таблица 3

Основные виды и области применения паст и суспензий [2]

Абразив Зернистость Содержание абразива, % Компоненты сож Содержание компонентов СОЖ % Область применения

Карбид кремния, электрокорунд М20 — М40 5—10 Керосин Масло индустри- альное Стеарин 40—50 34—30 3—10 Предварительная притирка стальных де- талей с непрерывной подачей суспензии

Электрокорунд М20 —М40 30-40 Масло индустри- альное Масло вазелино- вое Стеарин Нитрит натрия Вода 23—40 40—60 10—20 Предварительная притирка деталей из мягких сталей и цветных сплавов с исполь- зованием пасты или периодической подачей суспензии Предварительная и получистовая притир-

Карбид кремния MIO—М14 25—30 1—2 98—99 ка деталей из закаленных сталей с непре- рывной подачей суспензии : Получистовая притирка деталей из стали,

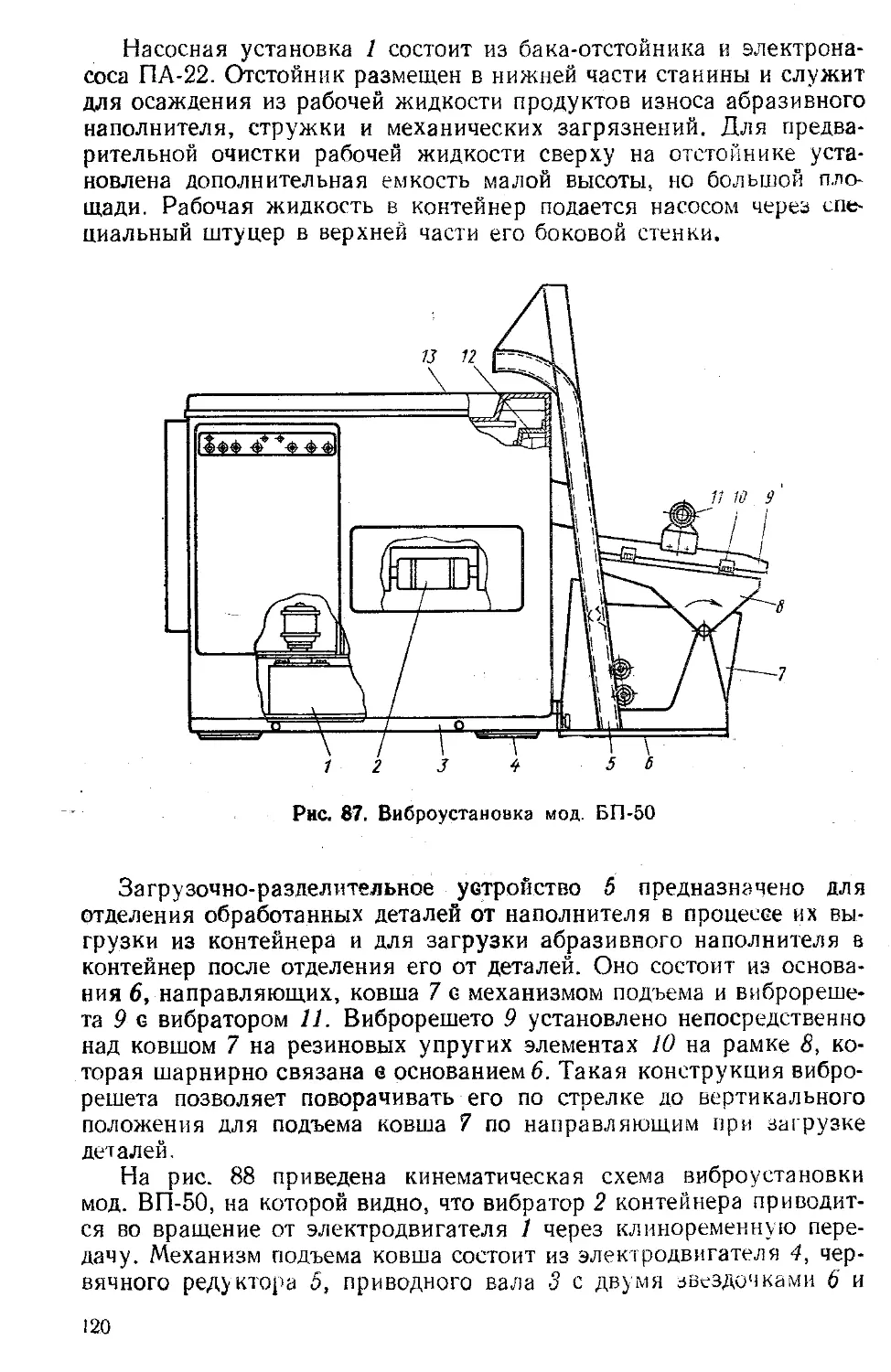

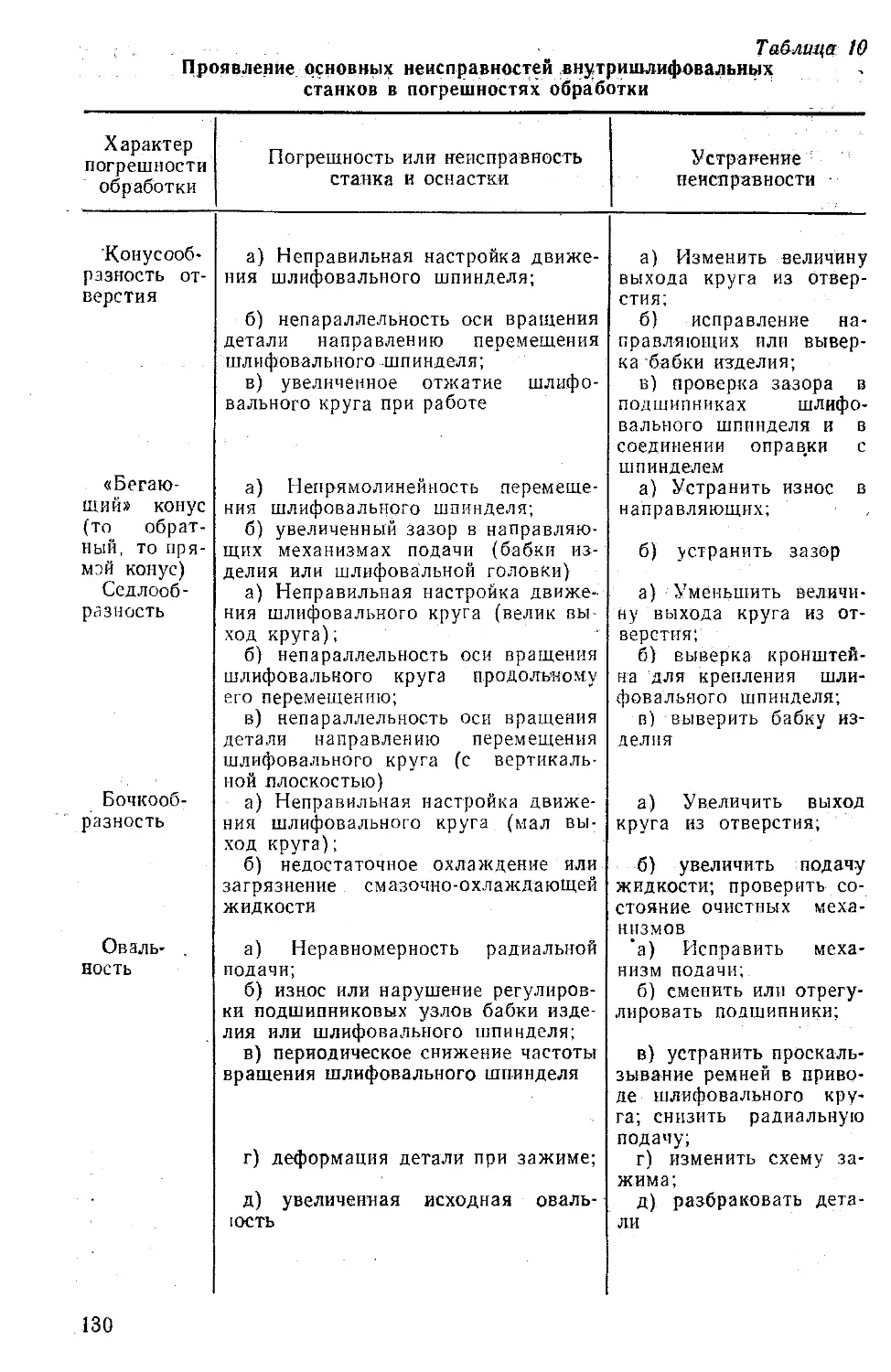

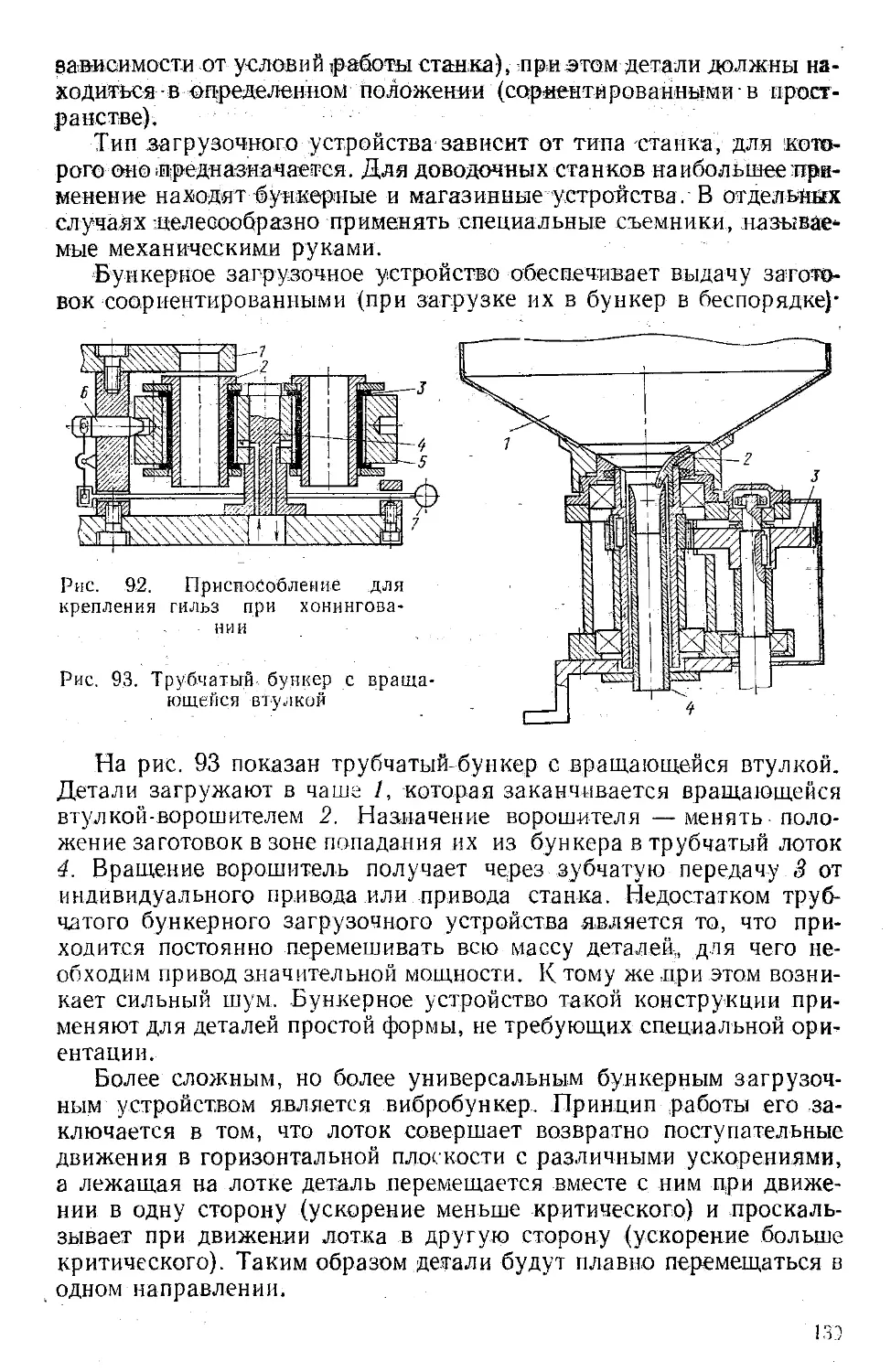

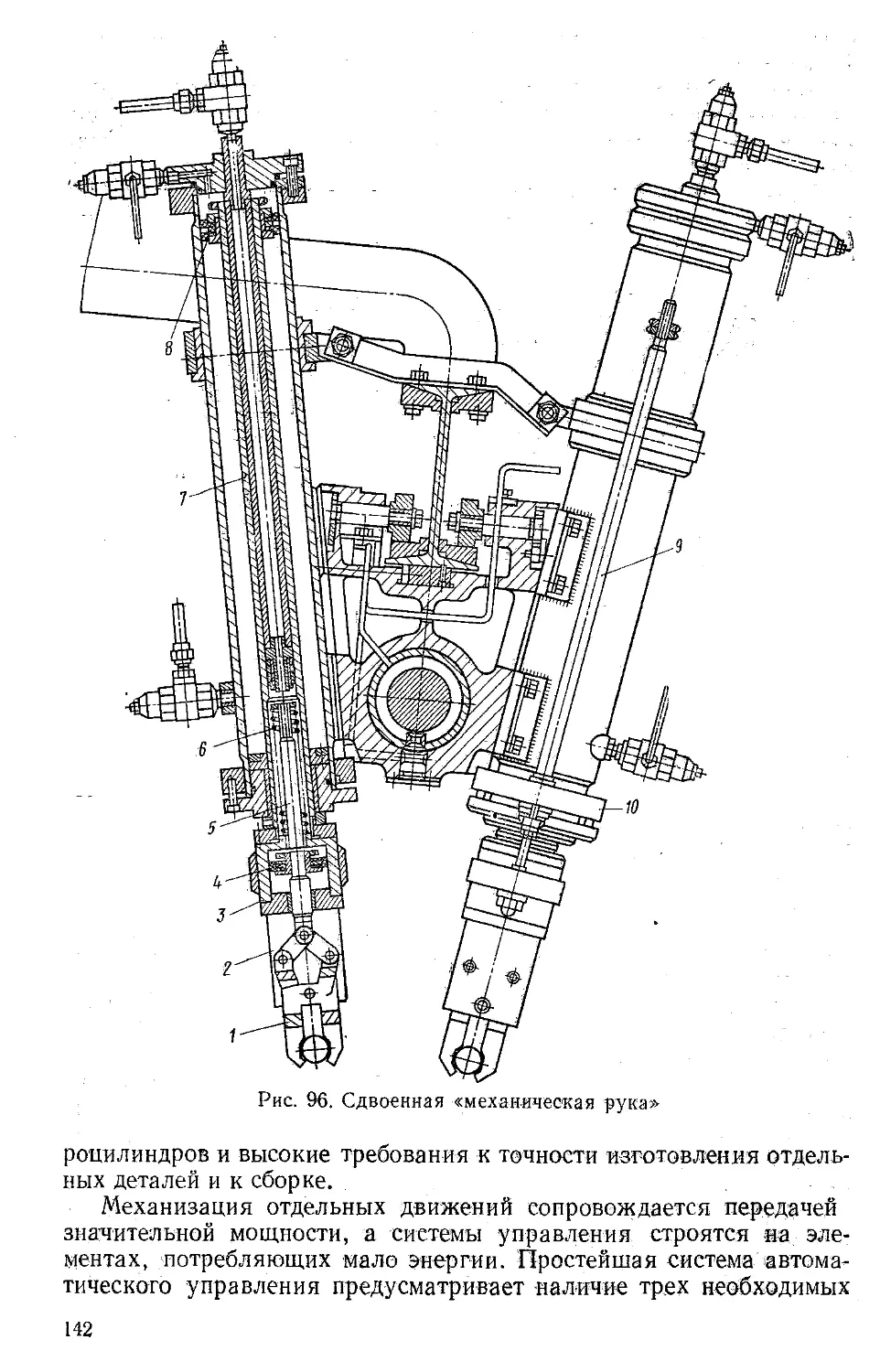

Электрокорунд М5-М10 25—30 Нигрит натрия Вода 1—2 98—99 кварца, полупроводников с непрерывной подачей суспензии