Автор: Гавриш А.П.

Теги: формообразование со снятием стружки молоты и прессы разделительные операции без образования стружки, дробление и измельчение, обработка листового материала, изготовление резьбы электротехника отдельные машиностроительные и металлообрабатывающие процессы и производства машиностроение обработка металлов

Год: 1985

библиотечка шлифовщика

Chipmaker.ru

\ Гавриш

Шлифование

и доводка

магнитных

материалов

ь.

/

chipmaker.ru

06.07.2012

библиотечка шлифовщика

Выпуск 11

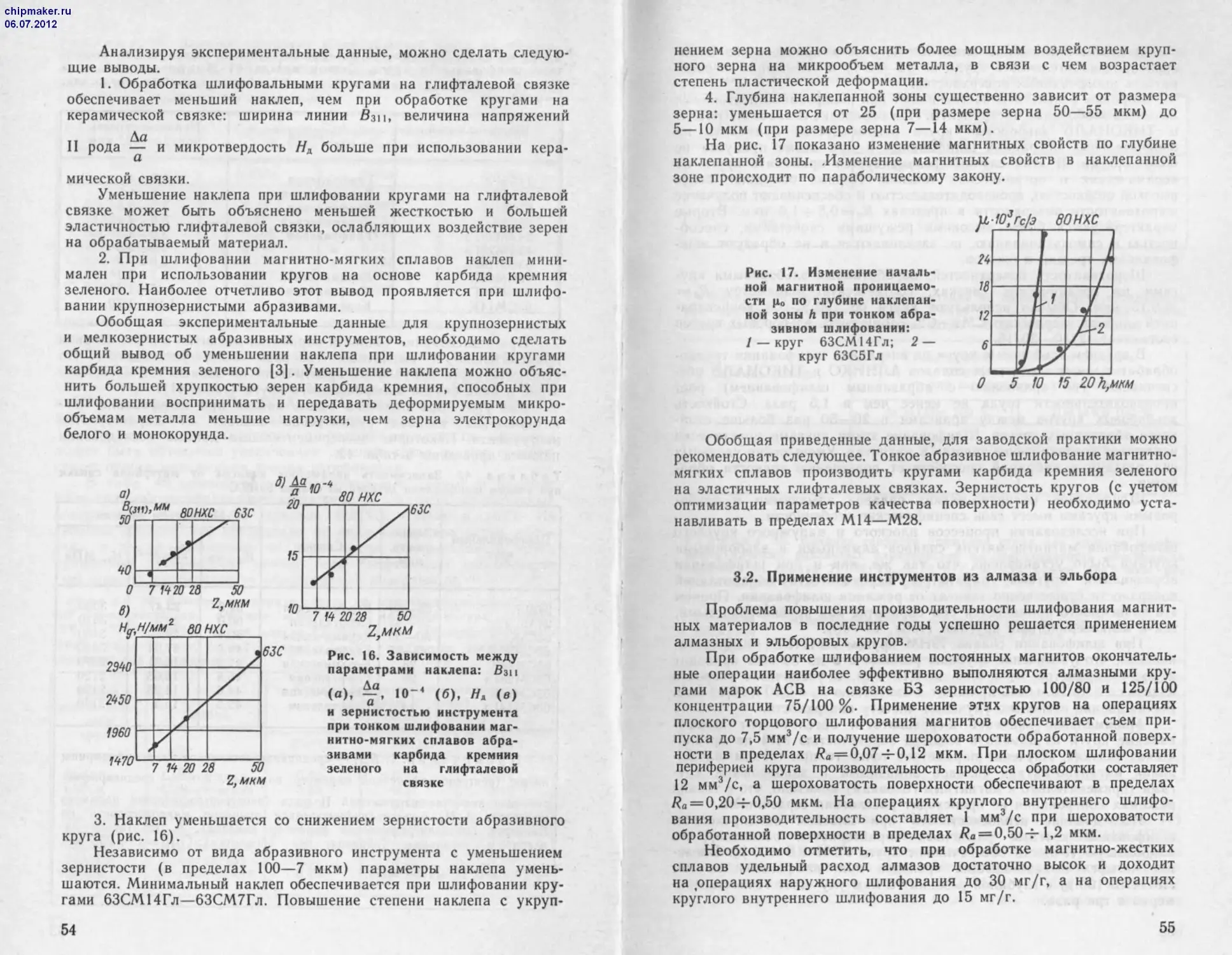

А. П. ГАВРИШ

Шлифование

и доводка

магнитных

материалов

Под редакцией

канд. техн, наук 3. И. Кремня

Chipmaker.ru

ТЕХНИЧЕСКАЯ

Е’| -Л ТЕК А

— Г Г - . J- 141 . *

Ленинград «Машиностроение»

Ленинградское отделение

1985

chipmaker.ru

06.07.2012

ББК 34.637.3

Г! 2

УДК 621.923.6:621.318.4

Редакционная коллегия: Ю. Н. Воробьев,

А. А. Зыков, 3. И. Кремень (ответственный редактор),

А. А. Маталин, В. И. Муцянко, Д. Г. Письменный, Л. Н. Фили-

монов

Рецензент В. М. Коломазин

Гавриш А. П.

Г 12 Шлифование и доводка магнитных материа-

лов/Под ред. 3. И. Крем н я.— Л.: Машино-

строение, Ленингр. отд-ние, 1985. 117 с., ил.—

(Б-чка шлифовщика).

45 к.

В брошюре рассмотрена технология шлифования и доводки

магнитных материалов. Даны рекомендации по выбору инструмента,

режимов обработки, смазочно-охлаждающих жидкостей (СОЖ).

Показана эффективность применения инструмента из алмаза и эль-

бора, позволяющих повысить качество изделий.

Данный выпуск издается впервые. Брошюра предназначена

для рабочих-шлифовщиков.

г 2704040000-096 ББК 34.637.3

038(01 )-85 6П4.67

© Издательство «Машиностроение», 1985 г.

ПРЕДИСЛОВИЕ

Chiomaker.ru

Главными факторами дальнейшего развития машинострои-

тельных отраслей’ промышленности являются совершенствование

и интенсификация производства, изменения в его организации

и технологии, выявление новых путей и возможностей научно-

технического прогресса, ускорение роста производительности труда

и повышение эффективности общественного производства.

Решение поставленных задач возможно только на базе меха-

низации и автоматизации производственных процессов, внедрения

в промышленность новых технологических процессов, станков с ЧПУ,

промышленных роботов и применения электронно-вычислительных

машин (ЭВМ). Бурный рост вычислительной техники оказывает

огромное влияние на многие области знания, способствуя раз-

витию и внедрению кибернетических методов решения широкого

круга проблем в науке, технике, экономике и управлении. Совре-

менные успехи в построении цифровых вычислительных систем

характеризуются использованием комплекса различных устройств,

способных принимать, хранить и выдавать большие массивы разно-

образных данных.

Дальнейшее повышение производительности ЭВМ и расширение

круга задач, решаемых на них, связаны с существенным разви-

тием работ по усовершенствованию систем и приборов, исполь-

зующих магнитные материалы, в частности аппаратуру магнитной

записи (АМЗ) внешних запоминающих устройств, по повышению

надежности ее работы и увеличению плотности записи информации.

Рабочие и эксплуатационные параметры АМЗ в значительной

степени определяются соответствующими параметрами системы

«головка—носитель—головка». Поэтому исследование, разработка

и освоение промышленной технологии производства современных

высококачественных магнитных головок являются одним из основных

ключевых вопросов в деле создания аппаратуры магнитной записи,

обеспечивающей развитие широкого класса радиоэлектронных

систем, а также систем управления оборудованием на базе ЧПУ.

Прецизионная магнитная головка, несмотря на относительную

простоту конструкции, представляет собой весьма специфичный,

трудоемкий и сложный в изготовлении прибор. Сложность разра-

ботки и изготовления магнитных головок обусловлена необходи-

мостью достижения прецизионной точности механической обработки

на операциях шлифования и доводки при возможно более полном

сохранении магнитных свойств сердечников, а также достижения

технологическими средствами высокой идентичности выходных

эксплуатационных параметров магнитных головок.

3

chipmaker.ru

06 07.2012 •*

Большинству технологических процессов изготовления магнит-

ных головок, а также приборов, использующих магнитно-твер-

дые сплавы и ферриты, присущи все основные недостатки, типич-

ные для индивидуального и мелкосерийного производства пре-

цизионных приборов: низкая производительность труда, большие

затраты ручного труда, высокая стоимость, значительный разброс

параметров, большой процент брака (в отдельных случаях до 90 %),

необходимость использования остродефицитных абразивных инстру-

ментов и т. п. Поэтому создание научно обоснованной техно-

логии шлифования и доводки магнитных материалов и внедрение

современных технологических процессов в производство являются

серьезной научной проблемой, положительное решение которой

имеет народнохозяйственное значение.

В книге излагаются результаты исследований автора, посвя-

щенных изысканию условий производительного шлифования деталей

из магнитных сплавов, а также освещается передовой опыт оте-

чественной промышленности.

Глава 1

МАГНИТНЫЕ МАТЕРИАЛЫ И ИХ ПРИМЕНЕНИЕ

1.1. Общая характеристика магнитных материалов

В современном приборо- и машиностроении широкое распро-

странение для изготовления различных деталей получили магнит-

ные материалы. Они условно делятся на две большие группы:

магнитно-твердые и магнитно-мягкие.

Материалы первой группы — это постоянные магниты и сплавы,

характеризующиеся трудностью намагничивания, но сохраняющие

остаточный магнетизм при снятии внешнего намагничивающего поля.

К этой группе относят литейные сплавы ЮНД4 (АЛИИ—АНЗ),

ЮНДК24 (АЛНИКО —АНКО4), АЛНИСИ (АНК), АЛНИКО5,

АЛНИКО400, ТИКОНАЛ, ЮНДК15 (АНКО2), ЮНДК18 (АНКОЗ),

ВИКАЛЛОЙ I и ВИКАЛЛОЙ II (сплавы системы Fe—Со—V),

СИЛМИНАЛ (сплавы на основе Ag—М—Al), КУНИФЕ и

МАГНИТОФЛЕКС (сплавы системы Fe—Ni—Си). К этой же группе

относятся прессованные и спеченные магниты из окислов кобальта

(СоО) и железа (Fe2O3 +Fe3O4) — КУНИКО I и КУНИКО II,

прессованные и металлокерамические магниты из порошков АЛИИ',

АЛНИКО, МАГНИКО, а также прессованные и спеченные изде-

лия из гексагонального текстурованного комплексного окисла

BaO*6Fe2O3— ФЕРРОКСДУР или магнитно-твердый феррит.

Магнитно-мягкие материалы предназначены для изготовления

изделий, работающих в слабых переменных полях. Эти материалы

характеризуются тем, что они легко намагничиваются, но весьма

мало сохраняют или вообще не сохраняют магнетизм при снятии

намагничивающего поля. К магнитно-мягким материалам (вторая

группа магнитных материалов) относятся технически чистое железо,

различного рода электротехнические стали класса Э, пермаллои

50Н, 50НХС, 80НХС, 79НМ, 81НМА, альфенолы Ю16, 16ЮИХ,

сендасты, альсиферы, а также спрессованные и спеченные из по-

рошков окислов магнитно-мягкие ферриты никель-цинкового и мар-

ганец-цинкового состава. Некоторые физические свойства и хими-

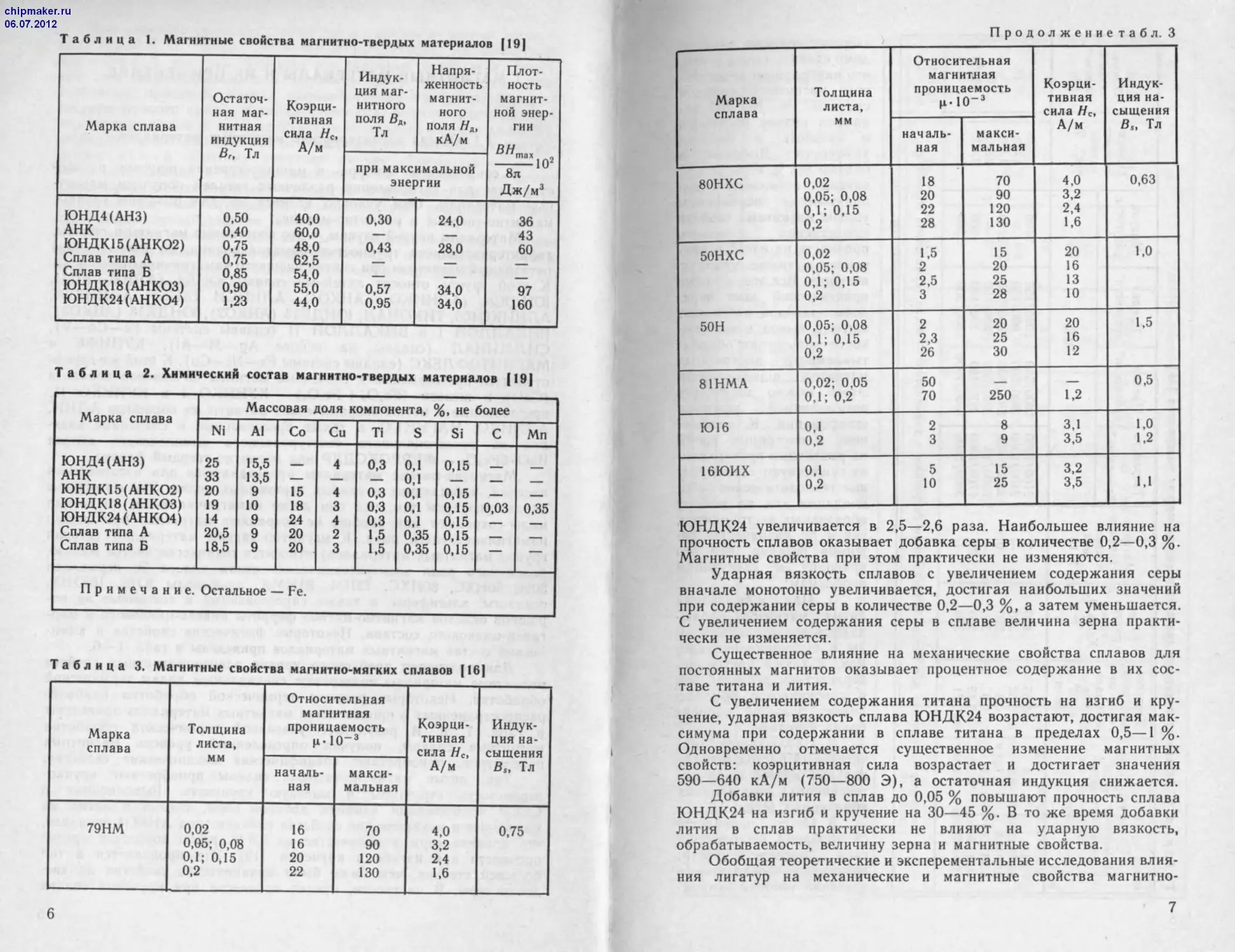

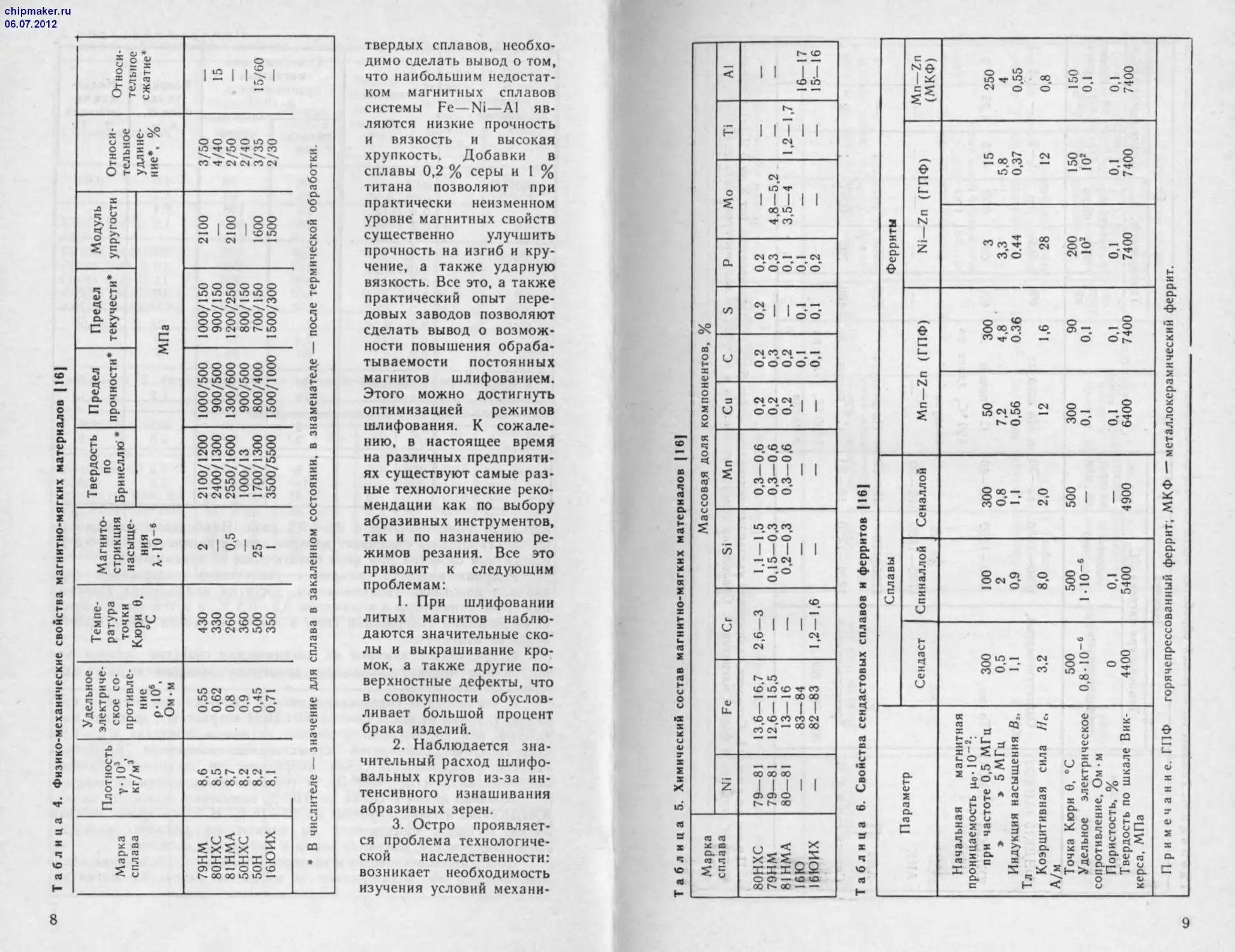

ческий состав магнитных материалов приведены в табл. 1—6.

Для получения требуемого уровня электромагнитных свойств

магнитные материалы подвергают специальным видам термической

обработки. Некоторые режимы термической обработки наиболее

распространенных в производстве магнитных материалов приведены

в табл. 7, 8. В результате указанной термической обработки

магнитные сплавы, получая определенный уровень магнитных

параметров, приобретают специфические механические свойства.

Так, литые магнитно-твердые сплавы приобретают крупно-

зернистость структуры и высокую хрупкость. Выполненные в

СССР исследования влияния добавок серы, титана и лития на

магнитные и механические свойства сплавов типа АНКО4 показали,

что добавка серы в количестве до 0,5 % пезко повышает предел

прочности при изгибе и кручении [19]. Это проявляется в тем

большей степени, чем ниже были механические свойства до вве-

дения серы. В частности, предел прочности при кручении сплава

5

chipmaker.ru

06.07.2012

Таблица 1. Магнитные свойства магнитно-твердых материалов [19]

Марка сплава Остаточ- ная маг- нитная индукция Вг, Тл Коэрци- тивная сила Нс, А/м Индук- ция маг- нитного поля Вл, Тл Напря- женность магнит- ного поля Яд, кА/м Плот- ность магнит- ной энер- гии внт„ , 102 8л Дж/м3

при мака энер имальной >гии

ЮНД4(АНЗ) 0,50 40,0 0,30 24,0 36

АНК 0,40 60,0 — —- 43

ЮНДК15(АНКО2) 0,75 48,0 0,43 28,0 60

Сплав типа А 0,75 62,5 — —

Сплав типа Б 0,85 54,0 — — —

ЮНДК18(АНКОЗ) 0,90 55,0 0,57 34,0 97

ЮНДК24(АНКО4) 1,23 44,0 0,95 34,0 160

Таблица 2. Химический состав магнитно-твердых материалов [19|

Марка сплава Массовая доля компонента, %, не более

Ni Al Со Си Ti S Si С Мп

ЮНД4(АНЗ) 25 15,5 — 4 0,3 0,1 0,15

АНК 33 13,5 — — — 0,1 — — —

ЮНДК15(АНКО2) 20 9 15 4 0,3 0,1 0,15 — —

ЮНДК18(АНКОЗ) 19 10 18 3 0,3 0,1 0,15 0,03 0,35

ЮНДК24(АНКО4) 14 9 24 4 0,3 0,1 0,15 — —

Сплав типа А 20,5 9 20 2 1,5 0,35 0,15 — —

Сплав типа Б 18,5 9 20 . 3 1,5 0,35 0,15 —

Примечание. Остальное — Fe.

Таблица 3. Магнитные свойства магнитно-мягких сплавов [16]

Марка сплава Толщина листа, мм Относительная магнитная проницаемость р-10"3 Коэрци- тивная сила Нс, А/м Индук- ция на- сыщения Bs, Тл

началь- ная макси- мальная

79НМ 0,02 0,05; 0,08 0,1; 0,15 0,2 16 16 20 22 70 90 120 130 4,0 3,2 2,4 1,6 0,75

6

Продолжение табл. 3

Марка сплава Толщина листа, мм Относительная магнитная проницаемость ц.Ю-3 Коэрци- тивная сила Нс, А/м Индук- ция на- сыщения В5, Тл

началь- ная макси- мальная

80НХС 0,02 0,05; 0,08 0,1; 0,15 0,2 18 20 22 28 70 90 120 130 4,0 3,2 2,4 1,6 0,63

50НХС 0,02 0,05; 0,08 0,1; 0,15 0,2 1,5 2 2,5 3 15 20 25 28 20 16 13 10 1,0

50Н 0,05; 0,08 0,1; 0,15 0,2 2 2,3 26 20 25 30 20 16 12 1,5

81НМА 0,02; 0,05 0,1; 0,2 50 70 250 1,2 0,5

Ю16 0,1 0,2 2 3 8 9 3,1 3,5 1,0 1.2

16ЮИХ 0,1 0,2 5 10 15 25 3,2 3,5 1,1

ЮНДК24 увеличивается в 2,5—2,6 раза. Наибольшее влияние на

прочность сплавов оказывает добавка серы в количестве 0,2—0,3 %.

Магнитные свойства при этом практически не изменяются.

Ударная вязкость сплавов с увеличением содержания серы

вначале монотонно увеличивается, достигая наибольших значений

при содержании серы в количестве 0,2—0,3 %, а затем уменьшается.

С увеличением содержания серы в сплаве величина зерна практи-

чески не изменяется.

Существенное влияние на механические свойства сплавов для

постоянных магнитов оказывает процентное содержание в их сос-

таве титана и лития.

С увеличением содержания титана прочность на изгиб и кру-

чение, ударная вязкость сплава ЮНДК24 возрастают, достигая мак-

симума при содержании в сплаве титана в пределах 0,5—1 %.

Одновременно отмечается существенное изменение магнитных

свойств: коэрцитивная сила возрастает и достигает значения

590—640 кА/м (750—800 Э), а остаточная индукция снижается.

Добавки лития в сплав до 0,05 % повышают прочность сплава

ЮНДК24 на изгиб и кручение на 30—45 %. В то же время добавки

лития в сплав практически не влияют на ударную вязкость,

обрабатываемость, величину зерна и магнитные свойства.

Обобщая теоретические и эксперементальные исследования влия-

ния лигатур на механические и магнитные свойства магнитно-

7

chipmaker.ru

06.07.2012

1 ' ф * X Q Ф 2 = х О л н |Й I || I

<5 £ го X CJ

< ХР

х 2 ф 04

ф 2 X о о о о in о

$ 5 х м* о -г щ -г со со X

= •=: X Ф дл не’ СО тг СЧ СЧ СО СЧ X

О н х о

о

го

а.

X о

J3 f— о

е; о О О О Q Q о । о । о о

— I — I (ОШ

О ей сч сч — —

Е ф

X

S

# о.

X о о о о о о ф

in tn in О О О

— — СЧ — — co ф

ф о о о о о о 5

о о о о о о

С ф го О О СЧ 00 г*, in

с: •Г- «V VW

X о о о о о о о £ О

5 о о о о о о

О ф о. о X о Ш 1П О 1П -Г — о О Q о о о о о о о о о го X ф

С CU О О СО СТ 00 1П S

с VW «w^ W—W го

X

л * ’2 ООО Q О ООО о о СП СП

Ф О е; ° 5 СЧ со О СО СО in — — — — — in х'

О. Ф с ё х o'о’ o' o' o' o' О О lO О О О X X

CD о. — ТГ in О Г"- in

иэ СЧ сч сч — — co

о

Р х i ф

х g S » g 3 H ф x -Ol-ч вин in сч I o' I in — СЧ S о X X ф е;

у

го

А СП

0) c s я хс CL у» D О О О О О О со СО О О О in m го

Ф го 2 2 ° тг СП СЧ СО Ю со го

b— °- i го е;

с

ф

о 7 о r X X ф 2 к

ф*О ШО1 in — 5

4 H r = " * ПС QO Cl t S ф

* о 5 «=( о x 2 >э о с <п с го о’ о' о' о' о' о' X X ф

го

X

Л СП

о о S о ш г* сч сч —

н • оо 00 ос 00 00 00 е;

О X ф

Е ли

о

X

эка ава XXXII2 0Q

го #

м СП 00—000

Г- оо 00 in in —

твердых сплавов, необхо-

димо сделать вывод о том,

что наибольшим недостат-

ком магнитных сплавов

системы Fe—Ni—Al яв-

ляются низкие прочность

и вязкость и высокая

хрупкость. Добавки в

сплавы 0,2 % серы и I %

титана позволяют при

практически неизменном

уровне магнитных свойств

существенно улучшить

прочность на изгиб и кру-

чение, а также ударную

вязкость. Все это, а также

практический опыт пере-

довых заводов позволяют

сделать вывод о возмож-

ности повышения обраба-

тываемости постоянных

магнитов шлифованием.

Этого можно достигнуть

оптимизацией режимов

шлифования. К сожале-

нию, в настоящее время

на различных предприяти-

ях существуют самые раз-

ные технологические реко-

мендации как по выбору

абразивных инструментов,

так и по назначению ре-

жимов резания. Все это

приводит к следующим

проблемам:

1. При шлифовании

литых магнитов наблю-

даются значительные ско-

лы и выкрашивание кро-

мок, а также другие по-

верхностные дефекты, что

в совокупности обуслов-

ливает большой процент

брака изделий.

2. Наблюдается зна-

чительный расход шлифо-

вальных кругов из-за ин-

тенсивного изнашивания

абразивных зерен.

3. Остро проявляет-

ся проблема технологиче-

ской наследственности:

возникает необходимость

изучения условий механи-

8

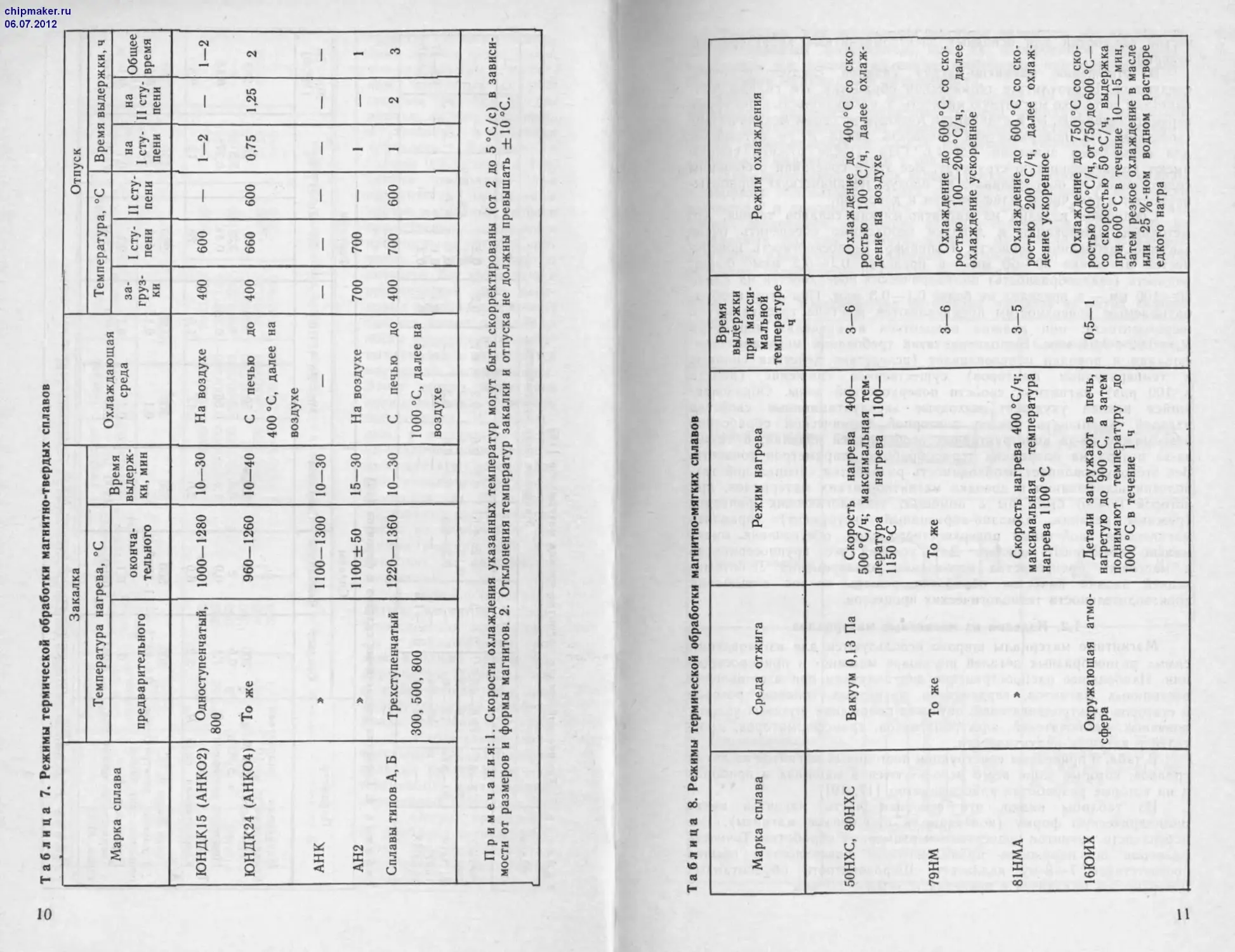

о Таблица 7. Режимы термической обработки магнитно-твердых сплавов

Марка сплава Закалка Охлаждающая среда Отпуск

Температура нагрева, °C Время выдерж- ки, мин Температура, °C Время выдержки, ч

предварительного оконча- тельного за- груз- ки I сту- пени II сту- пени на I сту- пени на II сту- пени Общее время

ЮНДК15 (АНКО2) Одноступенчатый, 800 1000—1280 10—30 На воздухе 400 600 — 1—2 — 1—2

ЮНДК24 (АНКО4) То же 960—1260 10—40 С печью до 400 °C, далее на воздухе 400 660 600 0,75 1,25 2

АНК > 1100—1300 10—30 — — — — — — —

АН2 » 1100 ± 50 15—30 На воздухе 700 700 — 1 — 1

Сплавы типов А, Б Трехступенчатый 300, 500, 800 1220—1360 10—30 С печью до 1000 °C, далее на воздухе 400 700 600 1 2 3

Примечания: 1. Скорости охлаждения указанных температур могут быть скорректированы (от 2 до 5 °С/с) в зависи-

мости от размеров и 1 формы магнитов. 2. Отклонения температур закалки и отпуска не должны превышать ±10 °C.

chipmaker.ru

06.07.2012

Таблица 8. Режимы термической обработки магнитно-мягких сплавов

Марка сплава Среда отжига Режим нагрева Время выдержки при макси- мальной температуре ч Режим охлаждения

50НХС, 80НХС Вакуум 0,13 Па Скорость нагрева 400— 500 °С/ч; максимальная тем- пература нагрева 1100— 1150 °C 3—6 Охлаждение до 400 °C ростью 100°С/ч, далее дение на воздухе со ско- охлаж-

79НМ То же То же 3—6 Охлаждение до 600 °C ростью 100—200 °С/ч, охлаждение ускоренное со ско- далее

81 НМ А » Скорость нагрева 400 °С/ч; максимальная температура нагрева 1100 °C 3—5 Охлаждение до 600 °C ростью 200 °С/ч, далее дение ускоренное со ско- охлаж-

16ЮИХ Окружающая сфера атмо- Детали загружают в печь, нагретую до 900 °C, а затем поднимают температуру до 1000 °C в течение 1 ч 0,5—1 Охлаждение до 750 °C со ско- ростью 100 °С/ч, от 750 до 600 °C— со скоростью 50 °С/ч, выдержка при 600 °C в течение 10—15 мин, затем резкое охлаждение в масле или 25 %-ном водном растворе едкого натра

chipmaker.ru

06.07.2012

ческой обработки для основных электромагнитных характеристик

изделий.

В отношении магнитно-мягких сплавов следует отметить

следующее. В результате термической обработки эти сплавы при-

обретают не только магнитную мягкость, т. е. способность к быстрому

перемагничиванию, но и становятся мягкими по своим механическим

свойствам. Их поверхностная твердость низка и не превышает

для пермаллоев значений 1,2—1,6 ГПа. После отжига сплавы

имеют крупнозернистую структуру. Все это в сочетании с большим

содержанием Ni обусловливает их плохую механическую обрабаты-

ваемость, в том числе шлифованием и доводкой.

Специфика изделий из магнитно-мягких сплавов такова, что

методами шлифования и доводки необходимо обеспечить очень

высокие требования точности. Например, неплоскостность поверх-

ностей на длине 50—60 мм — в пределах 0,1—0,2 мкм; бочко-

видность (седлообразность) цилиндрических поверхностей на длине

60—100 мм — в пределах не более 0,1—0,3 мкм. При этом к обра-

батываемым поверхностям предъявляются жесткие требования по

шероховатости: она должна находиться в пределах параметра

Ra = 0,024-0,04 мкм. Выполнение этих требований методами шли-

фования и доводки обусловливает (вследствие действия силовых

и температурных факторов) существенное снижение (иногда

в 100 раз) магнитных свойств поверхностной зоны. Образовав-

шийся наклеп ухудшает выходные эксплуатационные свойства

изделий. Уменьшить наклеп повторной термической обработкой

невозможно из-за конструктивных особенностей изделий, а также

из-за потери на операциях термообработки параметров точности.

Все это обусловливает необходимость разработки специальной тех-

нологии шлифования и доводки магнитно-мягких материалов, при

которой можно было бы с помощью технологических факторов

(режимы резания, алмазно-абразивный инструмент) управлять

магнитными свойствами поверхностного слоя, обеспечивая мини-

мально возможный наклеп. Для условий же крупносерийного

и массового производства необходимо одновременно с оптими-

зацией задачи качества обработки решать вопрос повышения

производительности технологических процессов.

1.2. Изделия из магнитных материалов

Магнитные материалы широко используются для изготовления

самых разнообразных деталей и узлов в машино- и приборострое-

нии. Наибольшее распространение они получили при изготовлении

постоянных магнитов, сердечников магнитных головок, роторов

и статоров электродвигателей, датчиков положения, путевых упоров,

конечных выключателей, электромагнитов, трансформаторов, дрос-

селей и катушек индуктивности.

В табл. 9 приведены конструкции постоянных магнитов из литых

сплавов, которые чаще всего используются в машинах и приборах

и на которые разработан классификатор [17, 19].

Из таблицы видно, что основная часть магнитов имеет

цилиндрическую форму (кольцевые и стержневые магниты). Все

поверхности магнитов подвергаются размерной обработке. Точность

размеров по наружным цилиндрическим поверхностям обычно

соответствует 7—8-му квалитету. Шероховатость обработанных

поверхностей находится в пределах /?а = 0,54-2,0 мкм.

12

Учитывая, что постоянные магниты являются весьма трудно-

обрабатываемым материалом, при их шлифовании необходимо

выполнить все эксплуатационные требования при одновременном

обеспечении минимальной трудоемкости.

Одним из наиболее массовых изделий из магнитно-мягких

материалов являются магнитные головки аппаратуры магнитной

записи (магнитофоны, ЭВМ, накопители, регистраторы информации).

Число изготовляемых в СССР магнитных головок доходит до

нескольких миллионов штук в год.

Для сердечников головок используются магнитно-мягкие сплавы

и ферриты. Магнитная головка содержит сердечник /, прокладки

рабочего 2 и дополнительного 3 зазоров, обмотку 4 (рис. 1). Раз-

личают сердечники, состоящие из полусердечников, набранных из

С-образных пластин магнитно-мягкого материала; образованные

изогнутой пластиной или пленкой; состоящие из полусердечников

ферритов; содержащие полюсные наконечники.

Таблица 9. Классификатор постоянных магнитов из литых сплавов

13

chipmaker.ru

06.07.2012

Продолжение табл. 9

Магниты

Эскиз

Сплавы, размеры, мм

Призматические

с цилиндрической

полюсной поверх-

ностью

АН; АНКО; £ = 204-

4-104; /? = Зб4-148;

// = 24,2 4-50; Л =254-

4-50

Призматические

двухполюсные

5 1Н

АН; АНКО; D = 254-

4-67; d = 22,4 4-40,8;

£ = 224-57; // = 214-

4-57,5; Я = 54-8,6; г =

= 0 4-3,5; 0 = 45, 47, 52°

Подковообраз-

ные

АН; АНКО; сплав

типа А; £ = 254- 75;

В= 104-30; // = 254-55

Стержневые

профильные

АН; АНКО; В = 204-

4-45; £=154-45; // =

= 20 4-40

14

Продолжение табл. 9

Магниты

Эскиз

Сплавы, размеры, мм

Кольцевые

АНК; АНКО; сплав

типа A; D= 154-55;

В = 1 4-45

Кольцевые с

явно выраженны-

ми полюсами

Полукольцевые

Сегментные,

овальные, дугооб-

разные

Многополюсные

АН; АНКО; £> = 20 4-

4-45; D, = 154-40; Б =

= 20 4- 30

АНКО; 0 = 254-65;

£=104-60

АНКО; сплав типа А;

0 = 55; 0 = 10; // = 20

АНКО; сплав типа А;

0 = 254-70; В = 54-45

15

chipmaker.ru

06.07.2012

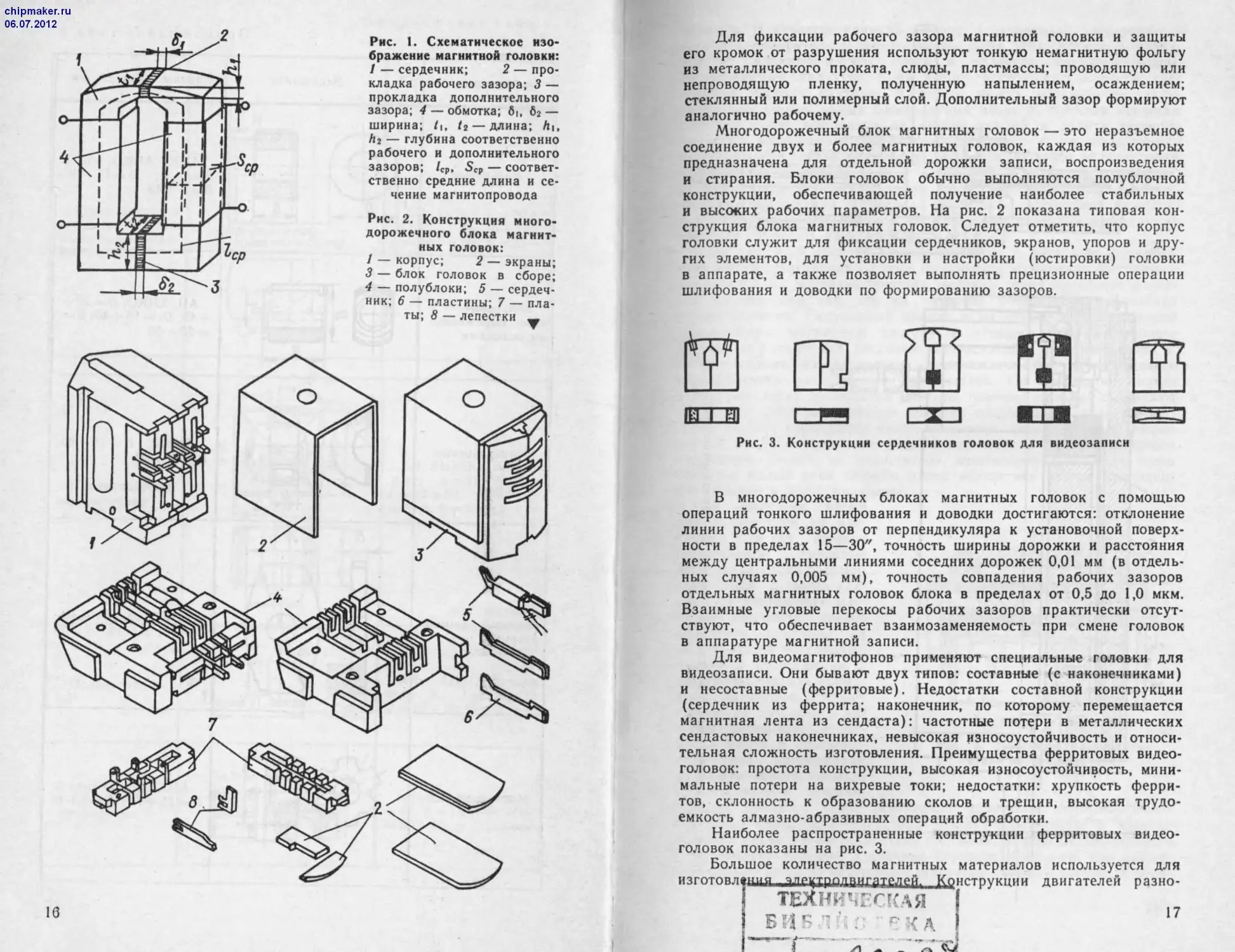

Рис. 1. Схематическое изо-

бражение магнитной головки:

/ — сердечник; 2 — про-

кладка рабочего зазора; 3 —

прокладка дополнительного

зазора; 4 — обмотка; б(, 62 —

ширина; /2 — длина; hi,

hi — глубина соответственно

рабочего и дополнительного

зазоров; /ср, Scp — соответ-

ственно средние длина и се-

чение магнитопровода

Рис. 2. Конструкция много-

дорожечного блока магнит-

ных головок:

/ — корпус; 2— экраны;

3 — блок головок в сборе;

4 — полублоки; 5 — сердеч-

ник; 6 — пластины; 7 — пла-

ты; 8 — лепестки —

16

Для фиксации рабочего зазора магнитной головки и защиты

его кромок от разрушения используют тонкую немагнитную фольгу

из металлического проката, слюды, пластмассы; проводящую или

непроводящую пленку, полученную напылением, осаждением;

стеклянный или полимерный слой. Дополнительный зазор формируют

аналогично рабочему.

Многодорожечный блок магнитных головок — это неразъемное

соединение двух и более магнитных головок, каждая из которых

предназначена для отдельной дорожки записи, воспроизведения

и стирания. Блоки головок обычно выполняются полублочной

конструкции, обеспечивающей получение наиболее стабильных

и высоких рабочих параметров. На рис. 2 показана типовая кон-

струкция блока магнитных головок. Следует отметить, что корпус

головки служит для фиксации сердечников, экранов, упоров и дру-

гих элементов, для установки и настройки (юстировки) головки

в аппарате, а также позволяет выполнять прецизионные операции

шлифования и доводки по формированию зазоров.

Рис. 3. Конструкции

сердечников головок для видеозаписи

В многодорожечных блоках магнитных головок с помощью

операций тонкого шлифования и доводки достигаются: отклонение

линии рабочих зазоров от перпендикуляра к установочной поверх-

ности в пределах 15—30", точность ширины дорожки и расстояния

между центральными линиями соседних дорожек 0,01 мм (в отдель-

ных случаях 0,005 мм), точность совпадения рабочих зазоров

отдельных магнитных головок блока в пределах от 0,5 до 1,0 мкм.

Взаимные угловые перекосы рабочих зазоров практически отсут-

ствуют, что обеспечивает взаимозаменяемость при смене головок

в аппаратуре магнитной записи.

Для видеомагнитофонов применяют специальные головки для

видеозаписи. Они бывают двух типов: составные (с наконечниками)

и несоставные (ферритовые). Недостатки составной конструкции

(сердечник из феррита; наконечник, по которому перемещается

магнитная лента из сендаста): частотные потери в металлических

сендастовых наконечниках, невысокая износоустойчивость и относи-

тельная сложность изготовления. Преимущества ферритовых видео-

головок: простота конструкции, высокая износоустойчивость, мини-

мальные потери на вихревые токи; недостатки: хрупкость ферри-

тов, склонность к образованию сколов и трещин, высокая трудо-

емкость алмазно-абразивных операций обработки.

Наиболее распространенные конструкции ферритовых видео-

головок показаны на рис. 3.

Большое количество магнитных материалов используется для

изготовления ЛПРТОДДйТОТелеЙ, Конструкции двигателей разно-

ТЕХНИЧЕСКАЯ

БИБ Л Й ' "СКА

17

chipmaker.ru

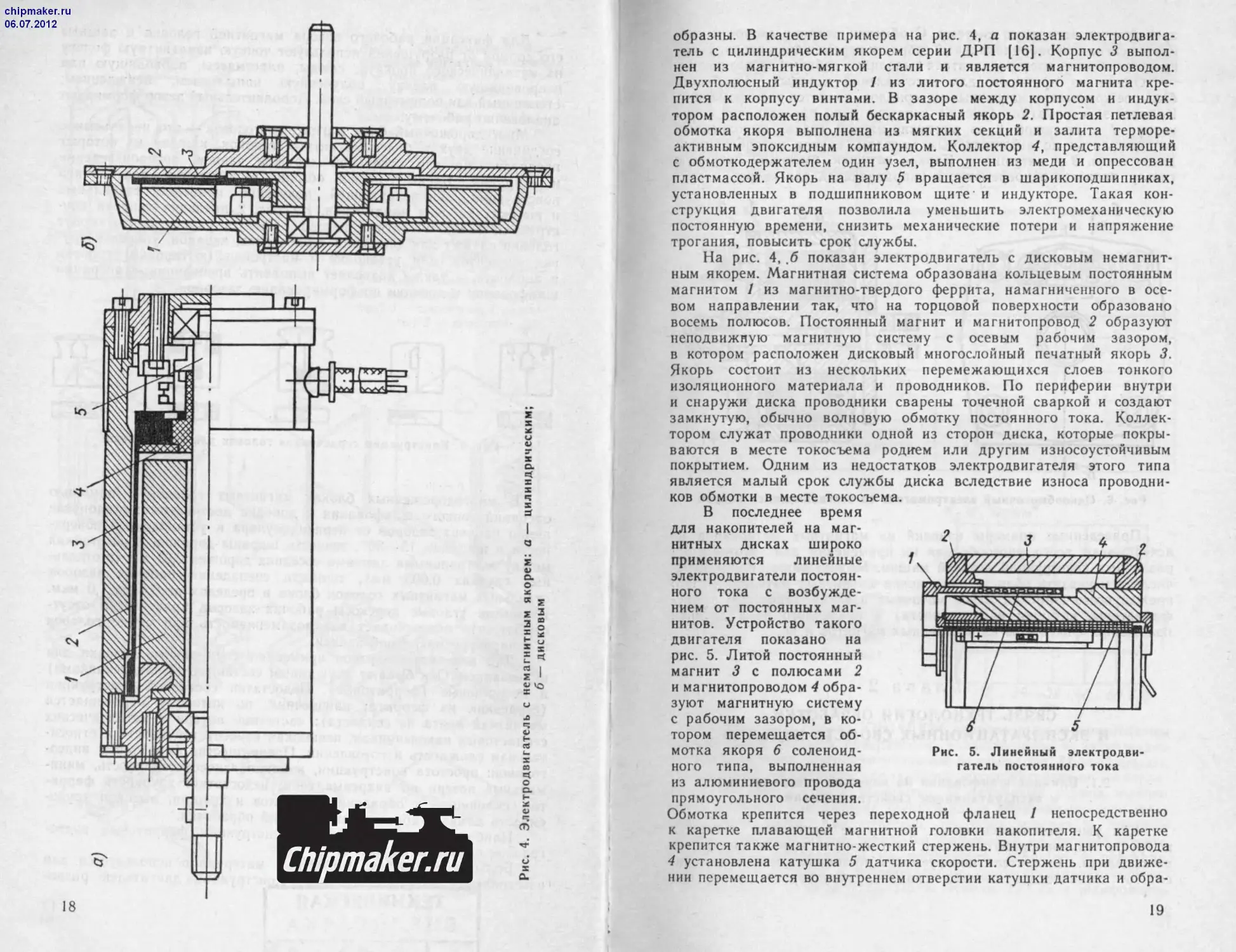

Рис. 4. Электродвигатель с немагнитным якорем: а — цилиндрическим;

б — дисковым

Chipmaker.ru

18

образны. В качестве примера на рис. 4, а показан электродвига-

тель с цилиндрическим якорем серии ДРП [16]. Корпус 3 выпол-

нен из магнитно-мягкой стали и является магнитопроводом.

Двухполюсный индуктор / из литого постоянного магнита кре-

пится к корпусу винтами. В зазоре между корпусом и индук-

тором расположен полый бескаркасный якорь 2. Простая петлевая

обмотка якоря выполнена из мягких секций и залита терморе-

активным эпоксидным компаундом. Коллектор 4, представляющий

с обмоткодержателем один узел, выполнен из меди и опрессован

пластмассой. Якорь на валу 5 вращается в шарикоподшипниках,

установленных в подшипниковом щитеф и индукторе. Такая кон-

струкция двигателя позволила уменьшить электромеханическую

постоянную времени, снизить механические потери и напряжение

трогания, повысить срок службы.

На рис. 4, б показан электродвигатель с дисковым немагнит-

ным якорем. Магнитная система образована кольцевым постоянным

магнитом 1 из магнитно-твердого феррита, намагниченного в осе-

вом направлении так, что на торцовой поверхности образовано

восемь полюсов. Постоянный магнит и магнитопровод 2 образуют

неподвижную магнитную систему с осевым рабочим зазором,

в котором расположен дисковый многослойный печатный якорь 3.

Якорь состоит из нескольких перемежающихся слоев тонкого

изоляционного материала и проводников. По периферии внутри

и снаружи диска проводники сварены точечной сваркой и создают

замкнутую, обычно волновую обмотку постоянного тока. Коллек-

тором служат проводники одной из сторон диска, которые покры-

ваются в месте токосъема родием или другим износоустойчивым

покрытием. Одним из недостатков электродвигателя этого типа

является малый срок службы диска вследствие износа проводни-

ков обмотки в месте токосъема.

В последнее время

для накопителей на маг-

нитных дисках широко

применяются линейные

электродвигатели постоян-

ного тока с возбужде-

нием от постоянных маг-

нитов. Устройство такого

двигателя показано на

рис. 5. Литой постоянный

магнит 3 с полюсами 2

и магнитопроводом 4 обра-

зуют магнитную систему

с рабочим зазором, в ко-

тором перемещается об-

мотка якоря 6 соленоид-

ного типа, выполненная

Рис. 5. Линейный электродви-

гатель постоянного тока

из алюминиевого провода

прямоугольного сечения.

Обмотка крепится через переходной фланец / непосредственно

к каретке плавающей магнитной головки накопителя. К каретке

крепится также магнитно-жесткий стержень. Внутри магнитопровода

4 установлена катушка 5 датчика скорости. Стержень при движе-

нии перемещается во внутреннем отверстии катушки датчика и обра-

19

chipmaker.ru

06.07.2012 ~ л

зует вторую магнитную систему. С обмотки датчика скорости сни-

мается сигнал, пропорциональный скорости перемещения якоря. Токо-

провод к обмотке электродвигателя выполняют гибкими проводниками.

Одним из приборов, для изготовления которых потребуется

большое количество магнитных материалов, является электромагнит.

Каждый электромагнит (рис. 6) конструктивно представляет собой

корпус / с крышкой 2 из магнитно-мягкой стали, выполненный

методом литья по выплавляемым моделям, внутри которого нахо-

дятся якорь 3 и катушка 4. Каркас катушки, имеющий латунную

гильзу, является одновременно и направляющей для якоря.

Рис. 6. Однообмоточный электромагнит со втягивающимся якорем

Приведенные примеры изделий из магнитных материалов не

исчерпывают всего многообразия их применения для изготовления

различных конструкций деталей машин. Можно лишь общим пере-

числением указать области применения магнитных материалов. Это

прежде всего широкий класс моточных изделий (дроссели, транс-

форматоры, катушки индуктивности) и различного рода датчики

положения, фиксаторы из постоянных магнитов и др.

Глава 2

СВЯЗЬ ТЕХНОЛОГИИ ОБРАБОТКИ

И ЭКСПЛУАТАЦИОННЫХ СВОЙСТВ ИЗДЕЛИЙ

2.1. Влияние шлифования на качество поверхности

и эксплуатацинные свойства изделий

Как уже отмечалось выше, магнитные материалы относятся

к группе труднообрабатываемых. Это относится и к операциям

шлифования. Показатели шлифуемости постоянных магнитов зави-

сят от химического состава сплаврв, структурных форм при

20

производстве отливок и различных фазовых состояний при терми-

ческой обработке. Данные по сравнительной производительности

шлифования термообработанных магнитных сплавов абразивными

кругами приведены в табл. 10. Предельные значения производитель-

ности процессов шлифования установлены исходя из условия без-

дефектной обработки магнитов.

Дальнейшее увеличение производительности сдерживается

низкой работоспособностью шлифовального круга и появлением

дефектов на обрабатываемых поверхностях магнитов.

Таблица 10. Сравнительная производительность шлифования термо-

обработанных магнитных сплавов с равноосной структурой абразивными

кругами |17)

Вид шлифования Марка сплава Производитель- ность процесса мм3/с Относительная шлифуемость сплава

Круглое наружное ЮН14ДК24 ЮНДК35Т5 5,8—6,7 3,3—5 1 0,57—0,75

Плоское ЮН14ДК24 ЮНДК35Т5 2—2,5 1 — 1,7 0,34—0,37 0,17—0,25

Внутреннее ЮН14ДК24 ЮНДК35Т5 0,67—0,83 0,33—0,5 0,11—0,12 0,05—0,075

Рис. 7. Интенсивность заса-

ливания рабочей поверхно-

сти круга при круглом на-

ружном шлифовании сплава

ЮН14ДК24 с подачей СОЖ

поливом (/ = 0,2 мм/мин;

т, с — время шлифования)

Шлифование сплава ЮН14ДК24 сопровождается интенсивным

засаливанием рабочей поверхности, изнашиванием и затуплением

абразивных зерен. Экспериментальные данные (рис. 7) показывают,

что рабочая поверхность абразивного круга интенсивно засалива-

ется в первые 20—25 с обработки. В начальный период шлифо-

вания магнитов превалирует хрупкий износ абразивных зерен шли-

фовального круга. Как известно, по роду участия в процессе

шлифования абразивные зерна, расположенные на рабочей поверх-

ности круга, разделяются на нережущие, давящие и режущие,

соотношение которых в шлифовальном круге составляет соответ-

ственно 78, 12 и 10 % [17]. По истечении 20—25 с шлифования

21

chipmaker.ru

06.07.2012

магнита на вершины и боковые поверхности режущих и давящих

абразивных зерен начинает налипать металл. К концу периода

стойкости поры круга заполняются отходами шлифования, которые

проникают в толщу круга на 0,25—0,3 мм.

Анализ показывает, что часть зерен, участвующих в резании —

царапании, имеет явно выраженные площадки износа, образовав-

шиеся в результате механического истирания; вершины же большей

части режущих и давящих зерен оплавлены, и только часть из них

покрыта металлическими пленками (наростами). Это свидетельствует

о протекании адгезионных и диффузионных процессов в зоне кон-

такта [17].

Если при шлифовании сплава ЮН14ДК24 режущие свойства

круга зависят в первую очередь от степени засаленности его поверх-

ности, то при обработке сплава ЮНДК35Т5 — от степени износа

и затупления абразивных зерен. Из-за высоких контактных темпе-

ратур и давлений абразивные зерна при шлифовании сплава

ЮНДК35Т быстро округляются и изнашиваются, их вершины интен-

сивно покрываются плотно спрессованными металлическими плен-

ками, к которым привариваются отдельные стружки; за период

стойкости поры круга лишь частично заполняются отходами шли-

фования [17]. Интенсивность засаливания рабочей поверхности

круга при шлифовании магнитно-твердого сплава ЮНДК35Т5

в среднем на 20—25 % меньше, чем при обработке сплава ЮН14ДК24.

Хрупкое разрушение магнитных сплавов при шлифовании,

особенно сплавов, содержащих свыше 20 % кобальта, является

следствием охрупченного состояния границ зерен и воздействия на

них растягивающих напряжений.

По данным В. А. Хрулькова [19], бездефектная обработка

магнитных сплавов возможна при условии, что тангенциальная

составляющая усилия резания (Рг, Н) на абразивном зерне будет

меньше силы связи между зернами шлифуемого сплава, т. е.

4 '

где ов — предел прочности при растяжении, принятый равным

допустимому напряжению при сдвиге, Па; К — условная удельная

сила резания; d3— минимальный диаметр зерна магнитного сплава,

м; В — ширина рабочей части шлифовального круга, м; L — длина

дуги контакта круга с обрабатываемым магнитом, м; / — число

абразивных зерен на 1 м2 поверхности шлифовального круга, шт./м2.

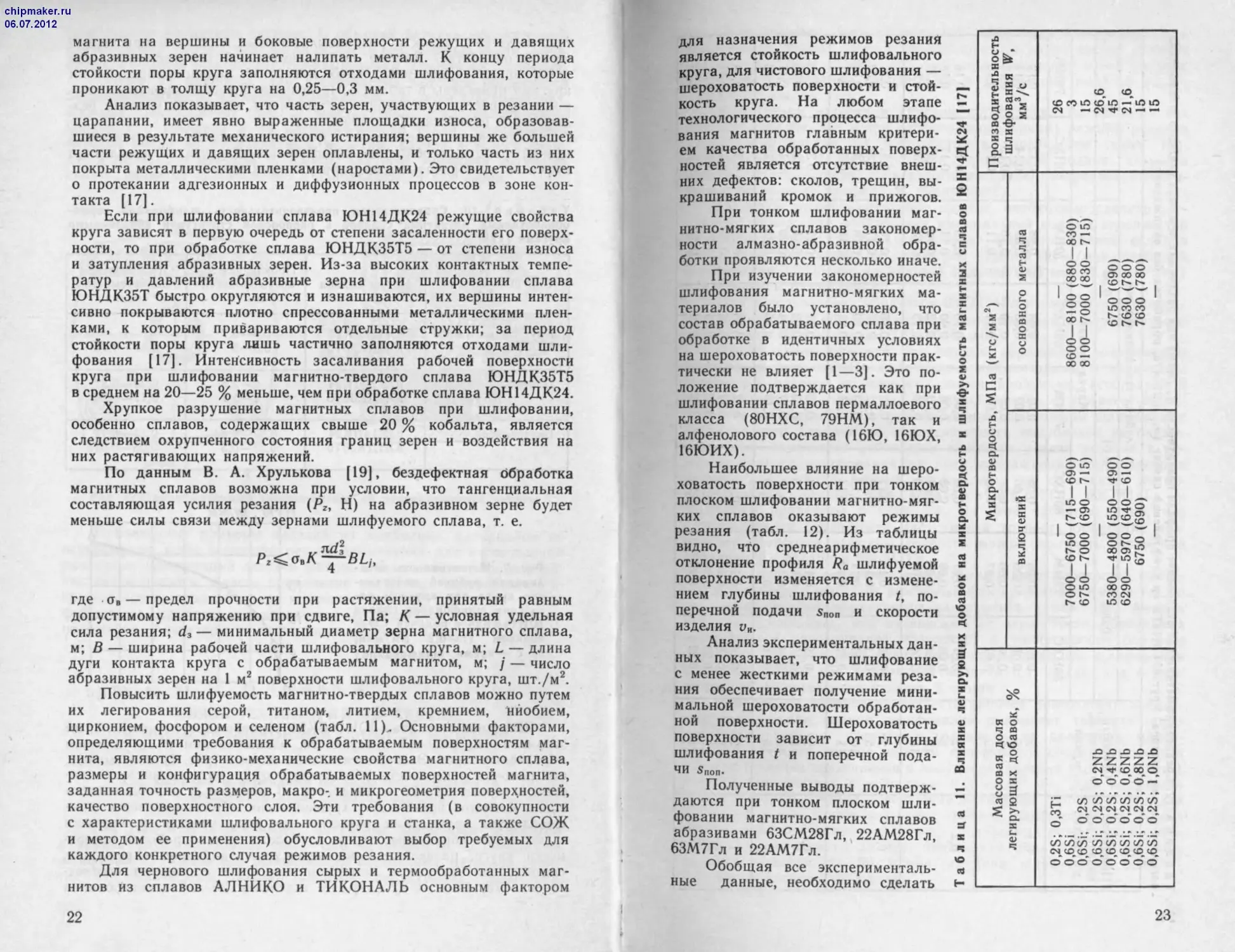

Повысить шлифуемость магнитно-твердых сплавов можно путем

их легирования серой, титаном, литием, кремнием, ниобием,

цирконием, фосфором и селеном (табл. 11). Основными факторами,

определяющими требования к обрабатываемым поверхностям маг-

нита, являются физико-механические свойства магнитного сплава,

размеры и конфигурация обрабатываемых поверхностей магнита,

заданная точность размеров, макро- и микрогеометрия поверхностей,

качество поверхностного слоя. Эти требования (в совокупности

с характеристиками шлифовального круга и станка, а также СОЖ

и методом ее применения) обусловливают выбор требуемых для

каждого конкретного случая режимов резания.

Для чернового шлифования сырых и термообработанных маг-

нитов из сплавов АЛНИКО и ТИКОНАЛЬ основным фактором

22

для назначения режимов резания

является стойкость шлифовального

круга, для чистового шлифования —

шероховатость поверхности и стой-

кость круга. На любом этапе

технологического процесса шлифо-

вания магнитов главным критери-

ем качества обработанных поверх-

ностей является отсутствие внеш-

них дефектов: сколов, трещин, вы-

крашиваний кромок и прижогов.

При тонком шлифовании маг-

нитно-мягких сплавов закономер-

ности алмазно-абразивной обра-

ботки проявляются несколько иначе.

При изучении закономерностей

шлифования магнитно-мягких ма-

териалов было установлено, что

состав обрабатываемого сплава при

обработке в идентичных условиях

на шероховатость поверхности прак-

тически не влияет [1—3]. Это по-

ложение подтверждается как при

шлифовании сплавов пермаллоевого

класса (80НХС, 79НМ), так и

алфенолового состава (16Ю, 16ЮХ,

16ЮИХ).

Наибольшее влияние на шеро-

ховатость поверхности при тонком

плоском шлифовании магнитно-мяг-

ких сплавов оказывают режимы

резания (табл. 12). Из таблицы

видно, что среднеарифметическое

отклонение профиля Ra шлифуемой

поверхности изменяется с измене-

нием глубины шлифования /, по-

перечной подачи Snon и скорости

изделия ци.

Анализ экспериментальных дан-

ных показывает, что шлифование

с менее жесткими режимами реза-

ния обеспечивает получение мини-

мальной шероховатости обработан-

ной поверхности. Шероховатость

поверхности зависит от глубины

шлифования t и поперечной пода-

чи Snon.

Полученные выводы подтверж-

даются при тонком плоском шли-

фовании магнитно-мягких сплавов

абразивами 63СМ28Гл, 22АМ28Гл,

63М7Гл и 22АМ7Гл.

Обобщая все эксперименталь-

ные данные, необходимо сделать

2

а

2

со СО

СО СО Ш СО 1П — in tn

сч — сч хг сч — —

о ш

tn о

ш со

3

2

СП СП СП СП <✓) СП СП СП

СЧ- СО_ <Х5 СО, СО СО, СО со

О Щ

03 со —

ч 00

03

£—• о о

си 00 со

S оо оо

о 1 о о

о о о

X — о

СП 00

:но «и

о о о

СО —

00 00

О оо оо

ю со со

00 05

00 05

со сч

tn СО

ZZZZZ

сч тг со оо о

СП С/) СП СП C/J СП

см сч сч СЧ СЧ сч

ш о

23

chipmaker.ru

06.07.2012

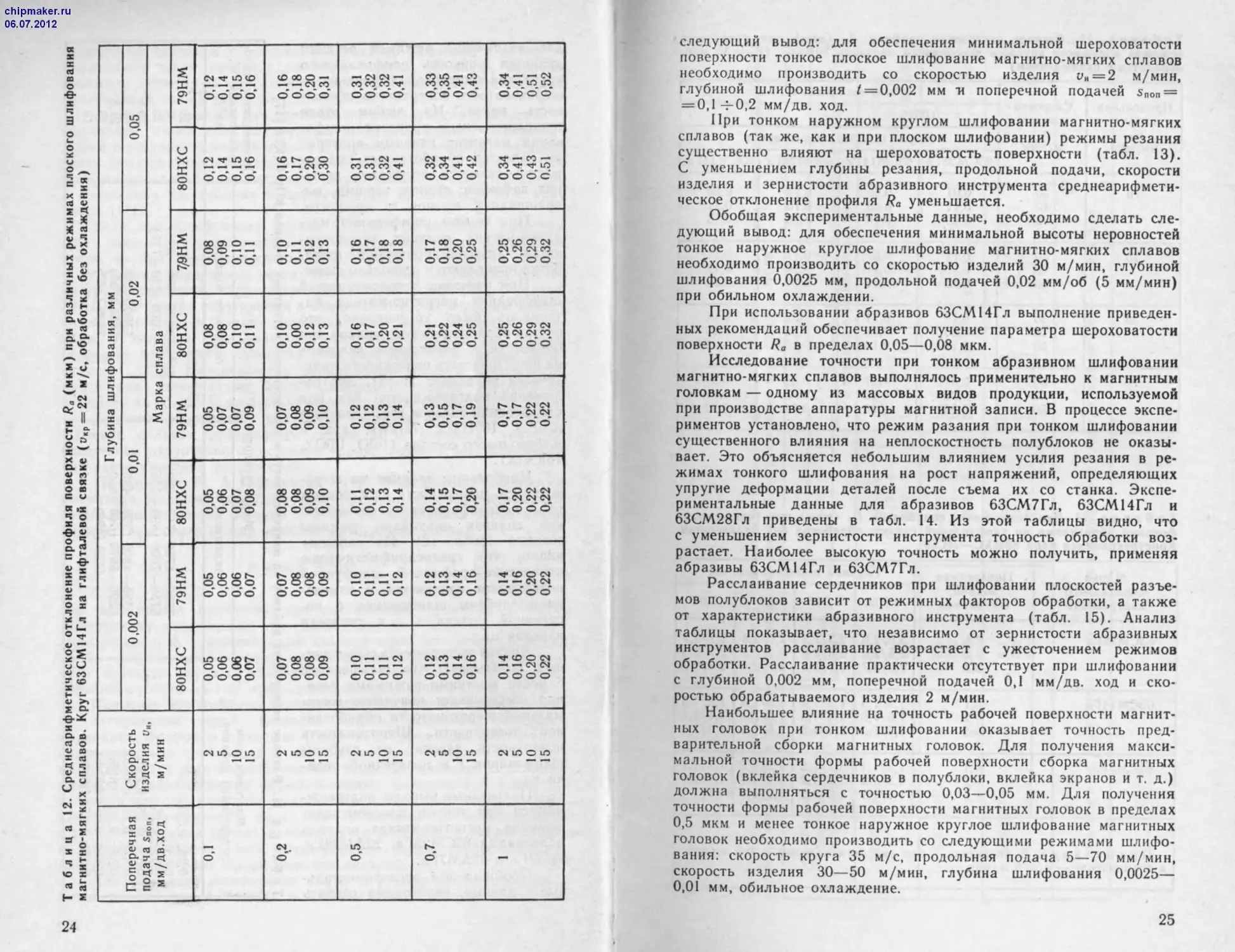

I Таблица 12. Среднеарифметическое отклонение профиля поверхности Ra (мкм) при различных режимах плоского шлифования магнитно-мягких сплавов. Круг 63СМ14Гл на глифталевой связке (окр = 22 м/с, обработка без охлаждения) Глубина шлифования, мм 0,05 Марка сплава 79НМ CM ту ф СО О о о о' <£> 00 О — — — СМ СО о о' о' о” — сч сч — СО СО СО тУ О о" ф' о со Ф — со со со ту ту ф' ф' Ф* ф' — сч СО- ХУ ф- ф- ф* ф" ф' ф"

80НХС СМ ту ф СО о о' о о’ со г- о о — — сч со ф' О Ф’О — — сч — СО СО СО ту о о о о сч ту — сч СО СО ту ТУ ф* о' ф* ф' чу — СО — СО -г ту ф Ф' Ф* О Ф

0,02 7/9НМ 00 Ф Ф — о о' о о* 0,10 0,11 0,12 0,13 СО Ь- 00 00 о‘ о о' о N 00 О Ф — — сч сч ф' ф' о ф' Ф СО Ф СЧ СМ СМ СМ- СО- o' о' Ф* ф*

80НХС 00 00 о — о о о* о' о о' о о сч со — о — — о о' о' о' со г- о — — — сч сч ©' о' О* ф' — СЧ ту Ф СМ- сч сч см_ ф' О ф* Ф* Ф СО Ф сч сч сч сч со о' Ф* о' о'

Ю‘0 79НМ 0,05 0,07 0,07 0,09 &S8® о о о о сч СЧ СО тУ ф' ф‘ ф“ ф' со ф ь- ф ф* ф' ф* ф* ь- ь- сч сч — — СЧ- сч ф' ф* о' о'

80НХС 0,05 0,06 0,07 0,08 0,08 0,08 0,09 0,10 — см со ту ф' ф* ф* ф’ ту Ф Ь* Ф —. — —1 СМ- ф* ф‘ ф" ф“ г*. © сч сч — сч сч сч ф’ ф' о' ф’

0,002 79НМ gsss о' о о о' 0,07 0,08 0,08 0,09 0,10 0,11 0,11 0,12 СЧ СО СО ф* ф* ф* ф' ту СО Ф сч — — сч сч о" ф' Ф* о'

80НХС 0,05 0,06 0,06 0,07 0,07 0,08 0,08 0,09 0,10 0,11 0,11 0,12 СЧ СО ’’Г со ф‘ ф* ф* ф* ТУ со О СЧ — — см сч о' о' о' о'

Скорость изделия уи, м/мин СЧ Ф О Ф СЧ Ф о ф СЧ Ф Ф ф СЧ ф Ф Ф СЧ Ф О Ф

Поперечная подача Snon, мм/дв.ход го 0,2 0,5 ф* —

24

следующий вывод: для обеспечения минимальной шероховатости

поверхности тонкое плоское шлифование магнитно-мягких сплавов

необходимо производить со скоростью изделия ии = 2 м/мин,

глубиной шлифования / = 0,002 мм ъ поперечной подачей $Поп =

= 0,1 4-0,2 мм/дв. ход.

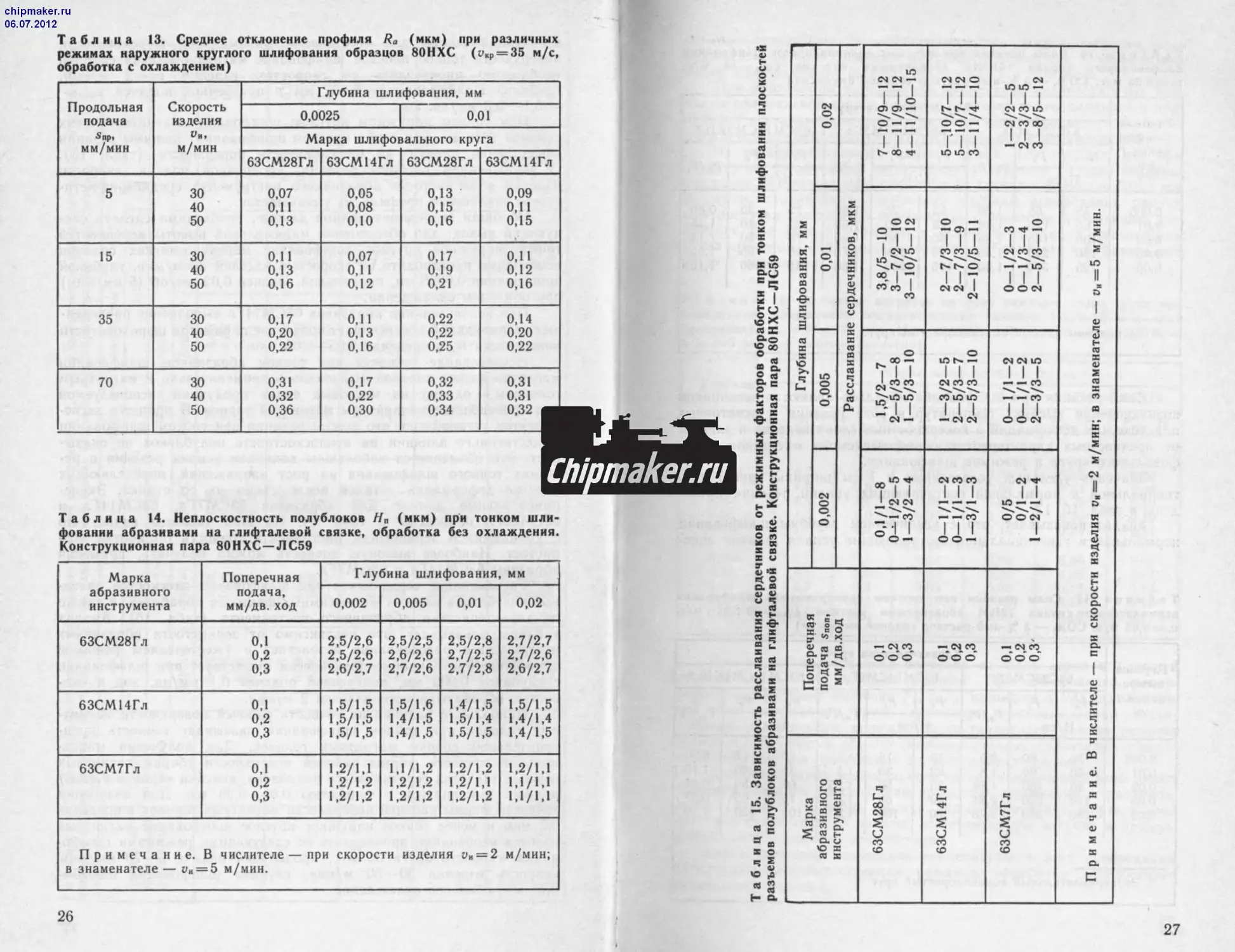

При тонком наружном круглом шлифовании магнитно-мягких

сплавов (так же, как и при плоском шлифовании) режимы резания

существенно влияют на шероховатость поверхности (табл. 13).

С уменьшением глубины резания, продольной подачи, скорости

изделия и зернистости абразивного инструмента среднеарифмети-

ческое отклонение профиля Ra уменьшается.

Обобщая экспериментальные данные, необходимо сделать сле-

дующий вывод: для обеспечения минимальной высоты неровностей

тонкое наружное круглое шлифование магнитно-мягких сплавов

необходимо производить со скоростью изделий 30 м/мнн, глубиной

шлифования 0,0025 мм, продольной подачей 0,02 мм/об (5 мм/мин)

при обильном охлаждении.

При использовании абразивов 63СМ14Гл выполнение приведен-

ных рекомендаций обеспечивает получение параметра шероховатости

поверхности Ra в пределах 0,05—0,08 мкм.

Исследование точности при тонком абразивном шлифовании

магнитно-мягких сплавов выполнялось применительно к магнитным

головкам — одному из массовых видов продукции, используемой

при производстве аппаратуры магнитной записи. В процессе экспе-

риментов установлено, что режим разания при тонком шлифовании

существенного влияния на неплоскостность полублоков не оказы-

вает. Это объясняется небольшим влиянием усилия резания в ре-

жимах тонкого шлифования на рост напряжений, определяющих

упругие деформации деталей после съема их со станка. Экспе-

риментальные данные для абразивов 63СМ7Гл, 63СМ14Гл и

63СМ28Гл приведены в табл. 14. Из этой таблицы видно, что

с уменьшением зернистости инструмента точность обработки воз-

растает. Наиболее высокую точность можно получить, применяя

абразивы 63СМ14Гл и 63СМ7Гл.

Расслаивание сердечников при шлифовании плоскостей разъе-

мов полублоков зависит от режимных факторов обработки, а также

от характеристики абразивного инструмента (табл. 15). Анализ

таблицы показывает, что независимо от зернистости абразивных

инструментов расслаивание возрастает с ужесточением режимов

обработки. Расслаивание практически отсутствует при шлифовании

с глубиной 0,002 мм, поперечной подачей 0,1 мм/дв. ход и ско-

ростью обрабатываемого изделия 2 м/мин.

Наибольшее влияние на точность рабочей поверхности магнит-

ных головок при тонком шлифовании оказывает точность пред-

варительной сборки магнитных головок. Для получения макси-

мальной точности формы рабочей поверхности сборка магнитных

головок (вклейка сердечников в полублоки, вклейка экранов и т. д.)

должна выполняться с точностью 0,03—0,05 мм. Для получения

точности формы рабочей поверхности магнитных головок в пределах

0,5 мкм и менее тонкое наружное круглое шлифование магнитных

головок необходимо производить со следующими режимами шлифо-

вания: скорость круга 35 м/с, продольная подача 5—70 мм/мин,

скорость изделия 30—50 м/мин, глубина шлифования 0,0025—

0,01 мм, обильное охлаждение.

25

СЪ

70 35 cn СЛ г * 09 г ? £ X продольная подача

сл ф. со ООО сл о. со ООО ел w ООО сл o. co ООО Ун, м / мин скорость изделия >

ООО со со со О № — р р р ьэ ьо ьэ о -ч p p p о co — ООО ~о CO — "Ч 63СМ28ГЛ S о о

р р р со Кэ * О ЬЭ -0 ООО о со — 0,07 0,11 0,12 ООО '—о о О 00 СП 63СМ14Гл арка шлифсн )25 "лубина шли

ООО со со со со ю р р р ’to ’to to сл to to 0,17 0,19 0,21 pop О сл со 63СМ28Гл сального кру 1 1 0,01 фования, мм

ООО со со со ООО to to too Д ppp о to — 0,09 0,11 0,15 63СМ14Г 2

Я Л

Таблица 15. Зависимость расслаивания сердечников от режимных факторов обработки при тонком шлифовании плоскостей

разъемов полублоков абразивами на глифталевой связке. Конструкционная пара 80НХС—ЛС59

Г Марка Поперечная подача $поп, Глубина шлифования, мм

абразивного инструмента 0,002 0,005 0,01 0,02

Расслаивание сердечников, мкм

63СМ28Гл 0,1 0,2 0,3 0,1/1-8 0—1/2—5 1—3/2—4 1,5/2—7 2—5/3—8 1—5/3—Ю 3,8/5—10 3—7/2—10 3—10/5—12 7—10/9—12 8-11/9—12 4—11/10—15

63СМ14ГЛ 0,1 0,2 0,3 0—1/1—2 0—1/1—3 1—3/1-3 1—3/2—5 2-5/3-7 2—5/3—10 2—7/3—10 2—7/3—9 2-10/5-11 5—10/7—12 5—10/7—12 З—Ц/4—10

63СМ7Гл 0,1 0,2 0,3' 0/5 0/1—2 1—2/1—4 0-1/1—2 0—1/1—2 2—3/3—5 0—1/2—3 0—1/3—4 2—5/3—10 1—2/2—5 2—3/3—5 3—8/5—12

Примечание. В ч ислителе — при скорости изделия ии = 2 м/мин; в знаменателе — ии = 5 м/мин.

ьо

chipmaker.ru

06.07.2012

Таблица 16. Силы резания при плоском однопроходном шлифовании

альфенолового сплава 16ЮИХ абразивными кругами (икр= 13 м/с,

оп = 0,05 м/с, СОЖ — 3 %-ный раствор содовой эмульсии)

Глубина шлифо- Характеристика круга

63С25СМ2К *63СМ14СМ2Гл 63CMI4CM2K16*

вания /, Рг Ру Р, Ру Р, Ру

м м - о / п р / р р / р

Р у Р t * у/* t ,, ‘ у/> t

Н/см Н/см Н/см

0,005 35 65 1,86 15 25 1,66 25 20 0,80

0,01 65 120 1,84 25 40 1,60 35 40 1,15

0,02 100 185 1,85 50 80 1,60 70 80 1,15

0,03 130 240 1,85 70 120 1,70 90 95 1,05

0,05 195 370 1,90 125 235 1,88 145 160 1,10

• Экспериментальный высокопористый круг.

Силы резания при шлифовании металлов являются источником

возникновения высоких температур в зоне резания и остаточных

пластических деформаций в поверхностных слоях изделия и зависят

от прочностных характеристик обрабатываемого материала, шли-

фовального круга и режимов шлифования.

Значения удельных (отнесенных к 1 см ширины круга) тан-

генциальной и нормальной составляющих усилия резания приве-

дены в табл. 16, 17.

Анализ показывает, что с увеличением глубины шлифования

нормальная и тангенциальная составляющие усилия резания зако-

Таблица 17. Силы резания при плоском однопроходном шлифовании

пермаллоевого сплава 79НМ абразивными кругами (икр = 20-^22 м/с,

ии = 0,05 м/с, СОЖ — 3 %-ный раствор содовой эмульсин)

Глубина шлифо- Характеристика круга

63С25СМ2К 63СМ14СМ2Гл 63СМ14СМ2К16 ♦

вания / Р, Ру Р, Ру Pt Ру

мм * р /р р / р . р / р

Ру/ Pt Ру/Р г Р у/Р t

Н/см Н/см Н/см

0,005 30 60 2,0 10 15 1.5 15 12 0,80

0,01 50 90 1,8 20 30 1.5 35 40 1,10

0,02 80 150 1,88 30 50 1,65 60 50 0,84

0,03 НО 250 2,24 40 60 1.5 75 65 0,87

0,05 180 320 1,78 70 100 1,5 105 120 1,10

* Экспериментальный высокопористый круг.

28

номерно возрастают. Это объясняется как ростом нагрузки, при-

ходящейся на одно режущее абразивное зерно, так и увеличением

числа зерен контакта шлифовального круга с изделием.

При абразивном шлифовании применение мелкозернистых кру-

гов на глифталевой связке снижает величину тангенциальной и нор-

мальной составляющих усилия резания. Это объясняется большой

упругостью глифталевой связки по сравнению с керамической.

Из экспериментальных данных (табл. 18) следует, что при

абразивном шлифовании нагрузка, приходящаяся на одно абразив-

ное зерно, растет весьма интенсивно до глубины примерно 0,012 мм.

В случае дальнейшего увеличения глубины шлифования расчет-

ная нагрузка изменяется незначительно, поэтому дальнейшее уве-

личение сил резания связано в основном только с увеличением

числа «режущих» абразивных зерен в зоне контакта шлифовального

круга с изделием.

Таблица 18. Расчетная нагрузка на одно режущее зерно круга при

абразивном шлифовании магнитно-мягких сплавов |икр=13 м/с (для

альфенола), икр = 20-г22 м/с (для пермаллоя), оя = 3 м/мин, СОЖ—

3 %-ный раствор содовой эмульсии)

Глубина шлифования 1, мм Марка шлифовального круга

63С25СМ2К 63СМ14СМ2Гл 63СМ14СМ2К16

Р,з, Н Ру,. Н Р„, н Руз. Н Р,„. Н Руз, Н

• Альфенол 16ЮИХ

0,005 3,2 6,0 0,03 0,05 0,09 0,08

0,01 4,0 7,5 0,03 0,06 0,13 0,09

0,02 4,2 7,7 0,05 0,08 0,22 0,19

0,03 4,3 8,0 0,06 0,1 0,20 0,20

0,05 4,8 9,3 0,08 0,15 0,24 0,31

Пермаллой 79НМ

0,005 2,7 5,4 0,02 0,03 0,06 0,05

0,01 3,1 5,6 0,03 0,04 0,09 0,07

0,02 3.3 6,3 0,03 0,05 0,12 0,13

0,03 3,7 8,3 0,03 0,05 0,14 0,15

0,05 4,5 8,0 0,04 0,06 0,16 0,17

При эластичных связках нагрузка на одно зерно в меньшей

степени зависит от глубины резания. При шлифовании мелко-

зернистыми кругами значения Ргз и Руз примерно в 100 раз меньше,

чем при шлифовании крупнозернистыми кругами. Таким значи-

тельным уменьшением нормальной составляющей усилия резания

зерном и объясняется обычно снижение степени упрочнения поверх-

ностного слоя при применении мелкозернистых кругов.

Для обеспечения минимального уровня наклепанной зоны имеют

большое значение соотношения процессов упрочнения и разупроч-

нения (отдыха). Степень отдыха после упрочнения в результате

действия силового поля зависит от температуры нагрева и продол-

жительности теплового воздействия.

Таким образом, повышение температуры в зоне шлифования

назначением соответствующих режимов обработки способствует

уменьшению наклепа.

29

chipmaker.ru

06.07.2012

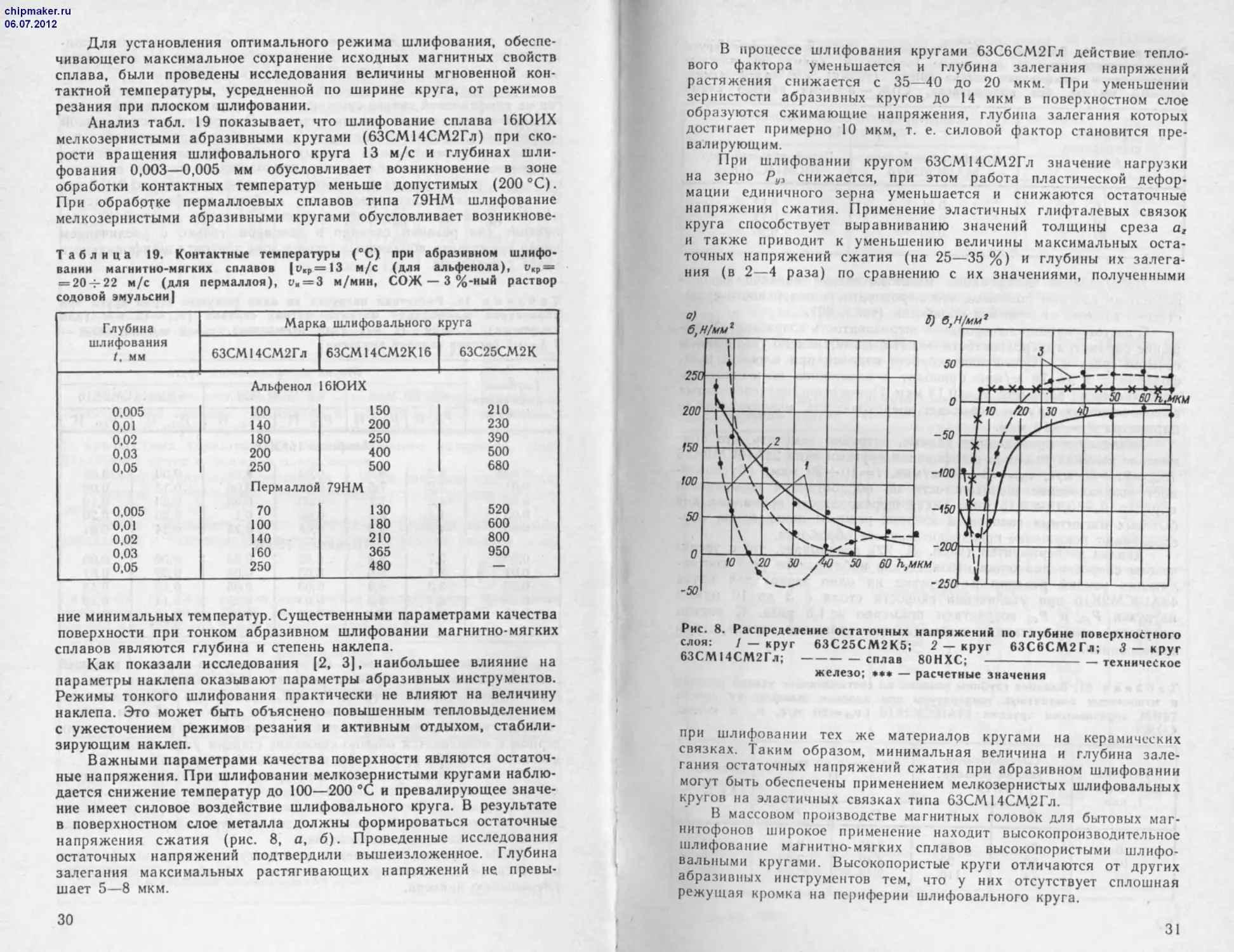

Для установления оптимального режима шлифования, обеспе-

чивающего максимальное сохранение исходных магнитных свойств

сплава, были проведены исследования величины мгновенной кон-

тактной температуры, усредненной по ширине круга, от режимов

резания при плоском шлифовании.

Анализ табл. 19 показывает, что шлифование сплава 16ЮИХ

мелкозернистыми абразивными кругами (63СМ14СМ2Гл) при ско-

рости вращения шлифовального круга 13 м/с и глубинах шли-

фования 0,003—0,005 мм обусловливает возникновение в зоне

обработки контактных температур меньше допустимых (200 °C).

При обработке пермаллоевых сплавов типа 79НМ шлифование

мелкозернистыми абразивными кругами обусловливает возникнове-

Таблица 19. Контактные температуры (°C) при абразивном шлифо-

вании магнитно-мягких сплавов |vKp=13 м/с (для альфенола), икр =

= 204-22 м/с (для пермаллоя), ом = 3 м/мин, СОЖ — 3 %-ный раствор

содовой эмульсии]

Глубина шлифования /, мм Марка шлифовального круга

63СМ14СМ2Гл 63СМ14СМ2К16 63С25СМ2К

Альфенол 16ЮИХ

0.005 100 150 210

0,01 140 200 230

0,02 180 250 390

0,03 200 400 500

0,05 250 500 680

Пермаллой 79НМ

0,005 70 130 520

0,01 100 180 600

0,02 140 210 800

0,03 160 365 950

0,05 250 480 —

ние минимальных температур. Существенными параметрами качества

поверхности при тонком абразивном шлифовании магнитно-мягких

сплавов являются глубина и степень наклепа.

Как показали исследования [2, 3], наибольшее влияние на

параметры наклепа оказывают параметры абразивных инструментов.

Режимы тонкого шлифования практически не влияют на величину

наклепа. Это может быть объяснено повышенным тепловыделением

с ужесточением режимов резания и активным отдыхом, стабили-

зирующим наклеп.

Важными параметрами качества поверхности являются остаточ-

ные напряжения. При шлифовании мелкозернистыми кругами наблю-

дается снижение температур до 100—200 °C и превалирующее значе-

ние имеет силовое воздействие шлифовального круга. В результате

в поверхностном слое металла должны формироваться остаточные

напряжения сжатия (рис. 8, а, 6). Проведенные исследования

остаточных напряжений подтвердили вышеизложенное. Глубина

залегания максимальных растягивающих напряжений не превы-

шает 5—8 мкм.

30

В процессе шлифования кругами 63С6СМ2Гл действие тепло-

вого фактора уменьшается и глубина залегания напряжений

растяжения снижается с 35—40 до 20 мкм. При уменьшении

зернистости абразивных кругов до 14 мкм в поверхностном слое

образуются сжимающие напряжения, глубина залегания которых

достигает примерно 10 мкм, т. е. силовой фактор становится пре-

валирующим.

При шлифовании кругом 63СМ14СМ2Гл значение нагрузки

на зерно Руз снижается, при этом работа пластической дефор-

мации единичного зерна уменьшается и снижаются остаточные

напряжения сжатия. Применение эластичных глифталевых связок

круга способствует выравниванию значений толщины среза аг

и также приводит к уменьшению величины максимальных оста-

точных напряжений сжатия (на 25—35 %) и глубины их залега-

ния (в 2—4 раза) по сравнению с их значениями, полученными

Рис. 8. Распределение остаточных напряжений по глубине поверхностного

слоя: / — круг 63С25СМ2К5; 2 — круг 63С6СМ2Гл; 3 — круг

63СМ14СМ2Гл;---------— сплав 80НХС; ----------------- — техническое

железо; — расчетные значения

при шлифовании тех же материалов кругами на керамических

связках. Таким образом, минимальная величина и глубина зале-

гания остаточных напряжений сжатия при абразивном шлифовании

могут быть обеспечены применением мелкозернистых шлифовальных

кругов на эластичных связках типа 63СМ14СМ2Гл.

В массовом производстве магнитных головок для бытовых маг-

нитофонов широкое применение находит высокопроизводительное

шлифование магнитно-мягких сплавов высокопористыми шлифо-

вальными кругами. Высокопористые круги отличаются от других

абразивных инструментов тем, что у них отсутствует сплошная

режущая кромка на периферии шлифовального круга.

31

chipmaker.ru

06.07.2012

Таблица 20. Влияние глубины шлифования и характеристики круга

на среднеарифметическое отклонение профиля Ra (мкм) при плоском

однопроходном шлифовании сплава 80НХС (икр = 21 м/с, ия = 3 м/мин,

$ооп = 0,3 мм/ход, без выхаживания, СОЖ — 3 %-ный раствор соды)

Глубина шлифования /, мкм Среднеарифметическое отклонение профиля /?а, мкм

Шлифовальный круг 24А10СМ2К16 Шлифовальный круг 63СМ14СМ2К15

5 0,51 0,13

10 0,43 0,14

20 0,60 0,16

Исследование шлифования магнитно-мягких сплавов высоко-

пористыми кругами показало, что шероховатость поверхности суще-

ственно зависит от режимов обработки (табл. 20).

С ростом глубины шлифования шероховатость возрастает. Ухуд-

шение параметра шероховатости может быть объяснено увеличением

сечения среза аг. Повышение скорости изделия при плоском шли-

фовании с 3 до 18 м/мин приводит к изменению шероховатости

поверхности на параметр /?а = 0,13 мкм. Применение мелкозернистых

высокопористых кругов повышает шероховатость поверхности до

параметра /?а = 0,13 мкм.

Анализируя приведенные данные, нетрудно заметить, что при-

менение жестких режимов шлифования кругами типа 24А10СМ2К16

(икр = 214-35 м/с, Vnon = 3-7-10 м/мин, /=104-20 мкм) обусловли-

вает возникновение шероховатости на обработанной поверхности

порядка /?а = 0,134-0,15 мкм. Такая шероховатость приемлема для

бытовых магнитных головок, а жесткие режимы шлифования обу-

словливают повышение производительности обработки.

Анализ экспериментов (табл. 21, 22) показывает, что с увели-

чением скорости движения стола станка наблюдается рост состав-

ляющих усилий резания и нагрузки на одно зерно: для круга

43А10СМ2К16 при увеличении скорости стола с 3 до 10 м/мин

нагрузки Руъ и Ргъ возрастают примерно в 1,5 раза. С ростом

скорости стола станка наблюдается снижение тёмпературы

шлифования.

Таблица 21. Влияние глубины резания на составляющие усилий резания

и мгновенные контактные температуры при плоском шлифовании сплава

79НМ абразивными кругами 24А10СМ2К16 (ржр = 20 м/с, ии = 3 м/мин,

СОЖ)

Глубина шлифования /, мкм Составляющие усилий резания, Н/см Нагрузка на зерно, Н Темпе- ратура Т, °C

Рг Ру Pz, Ру*

5 36 60 2,06 3,40 550

10 60 90 2,40 3,60 650

20 74 ПО 2,12 3,20 690

32

Таблица 22. Влияние скорости движения стола на составляющие

усилий резания и мгновенные контактные температуры при плоском

шлифовании сплава 79НМ (икр = 80 м/с, /=10 мкм, СОЖ) кругом

43А10СМ2К16

Скорость стола он, м/мин Составляющие усилий резания, Н/см Нагрузка на зерно, Н Темпе- ратура Т, °C

Р, Ру Л. Ру•

3 60 90 2,40 3,6 650

10 92 140 3,70 5,6 515

18 78 130 3,10 5,2 —

Шлифование высокопористыми кругами сопряжено с возникно-

вением сил и температур, значительно превосходящих по величине

силы и температуры при тонком шлифовании мелкозернистыми

абразивами.

Эксперименты (табл. 23) показали, что степень наклепа по-

верхностного слоя возрастает с ростом глубины шлифования,

Таблица 23. Влияние режимов плоского шлифования пермаллоя 79НМ

шлифовальным кругом 24A10CM1KI6 на наклеп поверхностного слоя

Глубина шлифования /, мкм Скорость изделия Ои, м/мин Микро- твердость НА, МПа Параметры рентгеноструктурного анализа

Ширина линии рентгенограммы, мм Напря- жения II рода — ю~4 а

Bin Взп

Скорость круга 22 м/с

5 L 3 2340 20,6 52,1 17,9

10 3 2530 20,4 52,7 18,8

20 3 2630 19,5 54,1 21,2

30 3 2570 21,6 48,2 11,0

5 10 2580 24,7 53,5 10,1

5 18 2470 27,5 53,8 12,3

Скорость круга 36 м/с

5 3 2520 [ 24,2 47 14,1

10 3 2500 26,7 50,9 14,6

20 3 2600 24,0 46,8 15,2

30 3 2650 24,6 46,9 15,7

5 10 2520 23,5 49,7 15,0

5 18 2520 21,7 53,3 16,4

Примечание. Шлифо ванне — без выхаживания. Поперечная подача

стола snon = 0,3 мм/ход. •

2 Зак. 299

33

chipmaker.ru

06.07.2012

а также с увеличением скорости изделия ии, что объясняется

более мощным силовым воздействием круга на обрабатываемую

поверхность. Степень наклепа и микротвердость поверхностного слоя

на малых глубинах шлифования практически стабилизируются

в диапазоне 2450—2600 МПа при исходной микротвердости

1450—1550 МПа. Г 9

При больших глубинах шлифования (/> 0,03 мм) наблюдается

уменьшение параметров В3ц и Да/а, что может быть объяснено

отдыхом материала в процессе шлифования, снижающим частично

напряжения II рода и степень наклепа поверхностного слоя.

Сравнение показывает, что шлифование кругами 24А10СМ2К16

сопряжено с возниковением сил Ргз и Py3t в 10—12 раз превосхо-

дящих по величине силы при шлифовании кругами 63СМ14СМГл.

Вместе с тем более высокая температура шлифования спо-

собствует снижению упрочнения поверхностного слоя.

Как показали исследования [3], механическая обработка

магнитно-мягких сплавов шлифованием, сопровождающаяся разви-

тием значительных усилий и выделением в зоне резания большого

количества теплоты, снижает магнитные свойства деталей.

Магнитные характеристики магнитно-мягких материалов в зна-

чительной степени определяются напряженным состоянием металла

поверхностного слоя. Поэтому величина и глубина залегания напря-

жений в поверхностном слое деталей после финишной обработки

должны быть минимально возможными (рис. 8).

Значительное влияние наклепа, остаточных напряжений и тем-

пературы нагрева на магнитные характеристики металла предопре-

деляет зависимость эксплуатационных характеристик готовых

изделий от методов и режимов механической обработки.

Наклеп магнитно-мягких сплавов является результатом взаимо-

действия процессов упрочнения и разупрочнения. Параметрами

наклепа можно управлять выбором оптимальных режимов шлифо-

вания. При шлифовании с тонкими доводочными режимами реза-

ния можно получить поверхностный слой с минимальными упроч-

нением, глубиной залегания, величинами остаточных напряжений.

Эти же режимы шлифования способствуют получению максимально

точной поверхности с шероховатостью в пределах параметра

Ra = 0,054-0,02 мкм по ГОСТ 2789—73* (СТ СЭВ 638—77).

Полученные экспериментальные данные по температурам,

удельным силам, а также приведенным силам, действующим на

одно зерно, свидетельствуют о преимуществах обработки мелко-

зернистыми абразивными инструментами.

Применение для шлифования с высокопроизводительными

жесткими режимами высокопористых кругов 24А10СМ2К16 поз-

воляет стабилизировать глубину и степень наклепа, что способ-

ствует получению высокого уровня выходных рабочих параметров

изделий, а ужесточение режимов шлифования значительно повышает

производительность труда.

2.2. Доводка как средство повышения качества изделий

Доводка, являясь одной из финишных операций технологиче-

ского процесса изготовления деталей из магнитных материалов,

оказывает существенное влияние на эксплуатационные параметры

изделий.

34

В зависимости от характера производства и серийности изго-

товляемой продукции может быть использована как ручная, так

и машинная доводка.

Результаты исследований позволили определить основные

закономерности влияния технологических факторов ручной доводки

на высоту неровностей магнитно-мягких сплавов. Установлено, что

состав магнитно-мягких сплавов (независимо от абразивного

инструмента, способа и режима доводки) существенного влияния

на шероховатость поверхности не оказывает.

С увеличением зернистости абразивных брусков и микропо-

рошков шероховатость поверхности возрастает. Так, для сплава

80НХС при доводке с давлением 68 кПа увеличение зернистости

микропорошков от 1 до 5 мкм обусловливает увеличение высоты

неровностей с 0,197 до 0,263 мкм. Аналогичные выводы получены

при сравнении результатов доводки абразивными брусками различ-

ной зернистости. При прочих равных условиях материал бруска

одинаковой зернистости, но различного рода абразива не оказывает

существенного влияния на высоту неровностей. В то же время уста-

новлено, что шероховатость поверхности зависит от способа доводки.

При доводке магнитно-мягких сплавов можно выделить следующие

группы обработки: 1) отделочная; 2) чистовая; 3) получистовая;

4) черновая.

В первую группу — отделочная обработка — включены: доводка

на чугунных плитах, шаржированных микропорошками электро-

корунда или монокорунда М5, М3, Ml с окончательной доводкой

на смоляных дисках с пастой ГОИ Ml.

Во вторую группу — чистовая обработка — входят: доводка на

чугунных плитах, шаржированных микропорошками монокорудна

М5, М3, Ml, и доводка на чугунных плитах, шаржированных

микропорошками монокорунда или электрокорунда зернистостью

1 мкм.

В третью группу — получистовая обработка — включены: до-

водка на брусках электрокорунда 22АМ20С1Б, карбида кремния

зеленого 63СМ20СТ1К, доводка на чугунных плитах, шаржирован-

ных микропорошками монокорунда зернистостью 3 мкм, и доводка

на чугунных плитах, шаржированных микропорошками монокорунда

зернистостью 5 мкм.

В четвертую группу — черновая обработка — включена только

доводка на бруске электрокорунда белого зернистостью 50 мкм —

22А5СТ1К.

Чистовая обработка (в зависимости от давления) создает

шероховатость в среднем на 40—45 % больше, чем отделочная

обработка. По сравнению с отделочной обработкой при получи-

стовой обработке шероховатость поверхности в среднем на 80—110 %,

а при черновой обработке в среднем в 4,2—6,5 раз больше. С учетом

полученных выводов можно сформулировать требование для руч-

ной доводки магнитно-мягких сплавов с минимальными парамет-

рами шероховатости Ra: обработка магнитно-мягких сплавов

должна выполняться по следующей технологической схеме: черновая

обработка (обдирка), получистовая — чистовая обработка (проме-

жуточный этап), отделочная обработка (заключительный этап).

Давление при доводке влияет на шероховатость поверхности.

С ростом давления наблюдается тенденция к увеличению пара-

метра шероховатости Ra для каждого способа (группы) обработки.

2*

35

chipmaker.ru

06.07.2012

На рис. 9 показана зависимость Rg = f(p) от способа доводки.

Увеличение шероховатости с ростом давления может быть объяс-

нено увеличением глубины внедрения в обрабатываемый металл

зерен абразива и ростом сечения стружки аг, снимаемой одним

зерном. Учитывая изложенное, а также принимая во внимание, что

с ростом давления увеличивается износ притиров, целесообразно

доводку магнитно-мягких сплавов выполнять с давлениями

68—98 кПа. При этих давлениях, применяя для доводки методы

чистовой отделочной обработки, возможно получить шероховатость

поверхности в пределах параметра Ra = 0,02-г0,03 мкм.

Точность при ручной доводке магнитно-мягких сплавов изу-

чалась применительно к магнитным головкам, сердечники которых

изготовлены из магнитно-мягких сплавов.

Изменение неплоскостности большого числа полублоков при

чистовой и отделочной обработке показало, что в большинстве

случаев независимо от материала сердечников отклонение от

плоскостности не превышает 0,5—0,6 мкм. При обработке рабочей

поверхности головок седлообразность (бочкообразность) находится

в пределах 0,5—0,8 мкм. У 60 % головок, подвергнутых ручной

обработке (независимо от вида доводки), существует перекос

максимальной линии цилиндрической части рабочей поверхности

относительно плоскости зазоров многодорожечной магнитной

головки.

Результаты исследований закономерностей образования наклепа

при ручной доводке магнитно-мягких сплавов показали, что с умень-

шением зернистости абразивных брусков и микропорошков наклеп

уменьшается. Уменьшение наклепа может быть объяснено умень-

шением сечения среза аг и соответствующим уменьшением усилий

резания, обусловливающих деформации в микрообъемах металла.

Необходимо отметить, что наклеп определяется зернистостью абра-

зивного инструмента, применяемого на последних переходах доводки.

Так, обработка на чугунных плитах, шаржированных микро-

порошками монокорунда зернистостью 5; 3 и 1 мкм, и обработка

на чугунных плитах, шаржированных микропорошком монокорунда

зернистостью 1 мкм, обусловливают возникновение наклепа одного

порядка. Материал зерна исследуемых микропорошков при любых

давлениях существенного влияния на параметры наклепа не

оказывает.

Сравнение параметров наклепа позволяет сделать вывод о том,

что каждый способ обработки отличается от другого способа.

1. Доводка (последовательно) на чугунных плитах, шаржиро-

ванных микропорошками М5, М3, Ml.

2. Доводка на чугунной плите, шаржированной микропорош-

ками М5.

3. Доводка на бруске электрокорунда белого зернистостью

20 мкм — 22АМ20С1Б.

4. Доводка на крупнозернистом бруске электрокорунда белого

зернистостью 50 мкм — 22А5СТ1К.

Черновые способы обработки сопряжены с возникновением

наклепа на 30—40 % большего, чем при чистовых отделочных видах

доводки. Эти выводы подтверждаются для всего исследованного

диапазона давлений.

Экспериментальные данные свидетельствуют о наличии связи

между параметрами наклепа и давлением при доводке (рис. 10).

36

Независимо от способа обработки и вида применяемого для доводки

абразивного инструмента наблюдается некоторое увеличение на-

клепа с ростом давлении.

При доводке на крупнозернистых абразивах давление оказы-

вает несколько большее влияние на наклеп, чем при чистовой отде-

лочной обработке. При чистовой доводке с использованием мелко-

зернистых брусков и доводочных микропорошков и паст параметры

наклепа с ростом давлений изменяются незначительно. Рост

наклепа при повышении давления может быть объяснен уве-

личением сечения стружки а2, снимаемой одним зерном. Учиты-

вая изложенное, целесообразно для обеспечения минимального

наклепа доводку магнитно-мягких сплавов выполнять с минималь-

ными давлениями. Необходимо отметить, что полученные выводы

по изучению закономерностей образования наклепа подтверж-

даются принципиально различными физическими методами иссле-

дования — рентгеновским и металлографическим анализами и высо-

кочастотным зондированием.

Рис. 9. Зависимость меж-

ду высотой неровностей

Rt и давлением р при руч-

ной доводке. Обработка:

черновая (/), получисто-

вая (2), чистовая (<?),

отделочная (4)

Рис. 10. Зависимость параметров наклепа

от давления при ручной доводке магнитно-

мягких сплавов: а — ширина интерферен-

ционной линии Взп; б — напряжения II ро-

1 — доводка (последовательно) на чугун-

ных плитах, шаржированных микропо-

рошками М5, М3, Ml, окончательная до-

водка на смоляном диске пастой ГОИ Ml;

2 — доводка на чугунной плите, шаржиро-

ванной микропорошками М5; 3, 4 — довод-

ка на брусках соответственно 24АМ20С1Б

и 24А5СТ1К

При тонких режимах ручной доводки глубина залегания накле-

панной зоны с измененными магнитными свойствами составляет

5—20 мкм. Заметим, что доводка обусловливает снижение начальной

магнитной проницаемости на поверхности обработанной . детали

до значений порядка 200 Гс/Э (25-10“5 Гн/м). Это примерно в 100

раз меньше по сравнению с отожженным металлом, не подвергну-

тым обработке.

Исследование процессов машинной доводки магнитно-мягких

сплавов показало, что состав обрабатываемого сплава на высоту

неровностей существенного влияния не оказывает. Независимо от

способа доводки и материала притира с уменьшением зернистости

абразивного порошка чистота поверхности улучшается. Связь между

37

chipmaker.ru

06.07.2012

среднеарифметическим отклонением профиля Ra и зернистостью

абразивного микропорошка Z — линейная (рис. 11, а, б) и опре-

деляется зависимостями вида:

1) Ra = 0,024-0,03Z— при доводке на чугунных притирах;

2) /?o = 0,02-f-0,012Z — при доводке на оловянных притирах.

Эксперименты показали, что материал зерна существенного

влияния на высоту неровностей обработанных поверхностей не ока-

зывает. Улучшение может быть объяснено более плавным, «пружин-

ным» действием на металл зерен, закрепленных в мягком притире,

что обусловливает уменьшение сечения стружки аг.

Рис. 11. Зависимость среднего отклонения профиля поверхности от зернистости

микропорошков при машинной доводке магнитно-мягких сплавов: а — 80НХС

на чугунных притирах. Микропорошки: • — 32А; О — 22А; А — 43А;

б — 80НХС (•) и 79НМ (О) на оловянных притирах микропорошком 43А

Рис. 12. Зависимость средне-

го отклонения профиля по-

верхности от давления при

механической доводке маг-

нитно-мягкого сплава 80НХС

на чугунных притирах, шар-

жированных микропорошка-

ми М5, М3, Ml

Шероховатость обработанной поверхности (при условии при-

менения для доводки притиров из одного и того же материала)

определяется зернистостью абразива, используемого на последних

переходах доводки.

На рис. 12 приведены экспериментальные данные о влиянии

давления на высоту неровностей. Анализ показывает, что с умень-

шением давления шероховатость обработанной поверхности улуч-

шается. Для обеспечения наименьшей шероховатости поверхности

машинную доводку магнитных головок необходимо осуществлять

с давлением 55—70 кПа.

Основываясь на полученных выводах, доводка магнитно-мяг-

ких сплавов пастами выполнена при давлении 55 кПа. Результаты

экспериментов представлены в табл. 24.

Анализ таблицы позволяет сделать следующие выводы.

1. Высоты неровностей образцов несущественно отличаются

друг от друга при использовании для доводки различных паст

и притиров (в пределах испытанных).

38

2. Независимо от об-

работанного магнитно-

мягкого сплава доводка

пастами зернистостью 1 —

5 мкм обеспечивает полу-

чение шероховатостей в

пределах параметра Ra =

= 0,02 мкм.

3. Доводка пастами

«Диамантин» и «Ленкарз»

зернистостью 1 мкм обес-

печивает несколько луч-

шие результаты, чем до-

водка на плитах, шар-

жированных микропорош-

ками.

Параметры точности

при механической довод-

ке изучались примени-

тельно к магнитным го-

ловкам. В результате ис-

следований установлено,

что материал абразивного

порошка существенного

влияния на неплоскост-

ность не оказывает.

С уменьшением зернисто-

сти абразива точность воз-

растает, что может быть

объяснено более быстрой

потерей притиром точно-

сти с укрупнением рабо-

чего микропорошка. При

доводке нешаржирую-

щимся абразивным мате-

риалом (табл. 25) не-

плоскостность несколько

лучше, чем при доводке

свободно шаржирующим-

ся в притир абразивом

(табл. 26). Учитывая, что

доводка шаржирующимся

в притир абразивом обес-

печивает несколько мень-

шую шероховатость обра-

ботанной поверхности, це-

лесообразной является

комбинированная обра-

ботка плоскостей разъ-

емов полублоков — на чу-

гунных притирах с окон-

чательной обработкой на

оловянных дисках.

Изменение давления

О)

X

о

ч

X

о

>»

03 сз

а

СЧ

к

ч

X

•е-

о

о.

с

Материал образцов X Q О WMW — сч — —• 1 I Ф Ф । оо । I । .оо | 1 оо | о | | 1 1 о ООО o'

Ra, МКМ I.C S СО О U0 о сч СЧ СЧ 1 I СЧ 1 СЧ СЧ СЧ СЧ 1 ooj |о 1 ОООО I о' о' o' о* о' о* о*

79НМ Rz, мкм 1 1 1 1 1 i 1 1 1 1 § о о

ими *°у оо ш со СО сч оюь-оо СЧ СЧ О О СЧ I СО СЧ СЧ СЧ 1 — — оо— |оооо 1 ООООО ОООО

О X X о 00 иян *г# rtNSOOM ф ф ОО ф N S f I I | | О_ О_ О- О О~ О- 1 o' о" о* о' o' о“

WMW Ь- О L0 сч — I 1 1 1 1 I СЧ СО сч со сч 1 1 1 1 | ООООО о' о" о“ о’ о”

Тип пасты «Ленкарз» 5 мкм » 1 мкм «Диамантин» 1 мкм АСМ2 «Ленкарз» 5 мкм » 1 мкм «Диамантин» 1 мкм «Ленкарз» 5 мкм » 1 мкм «Диамантин» 1 мкм АСМ2

Материал притира Чугун » » » Стекло «Пирекс» » » » » Олово » » »

39

chipmaker.ru

06.07.2012

при доводке в исследованных пределах на неплоскостность полу-

блоков практически не влияет. Выполнение рекомендаций по

машинной доводке обеспечивает получение неплоскостности полу-

блоков в пределах 0,6—0,9 мкм.

В результате экспериментальных работ установлено, что

расслаивание сердечников полублоков магнитных головок не зависит

от материала зерна и зернистости микропорошков, а также от спо-

соба доводки. Основными факторами, определяющими расслаива-

ние, является точность обработки, предшествующая механической

доводке, и давление при доводке.

Чем точнее обработка перед доводкой поверхности, тем меньше

вероятность расслаивания. Тонкое шлифование перед доводкой

практически исключает расслаивание сердечников. Расслаивание

сердечников отсутствует в диапазоне давлений 54—74 кПа.

Таблица 25. Зависимость, неплоскостности полублоков от абразивного

инструмента при доводке нешаржирующимся абразивным материалом.

Конструкционная пара 80НХС—ЛС59. Охлаждающая жидкость — керосин

Материал притира Микропорошок Неплоскостность, мкм

Чугун Медь 24АМ7 24АМ5 32АМ5 24АМЗ 32AM3 43AM3 32АМ1 43АМ1 32АМ5, 32AM3, 32AMI 24АМ7, 24АМ5, 24АМЗ 24АМ5 32АМ5 32АМ1 32АМ5, 32AM3, 32АМ1 1,2—1,3 1,1 —1,2 1,1 —1.2 0,9—1,0 0.9—1,0 0.9—1,0 0.7—0.8 0.7—0,8 0.6—0,7 0,7—0.8 1,0—1,1 1.0—1,1 0,6-0,7 0,6—0,7

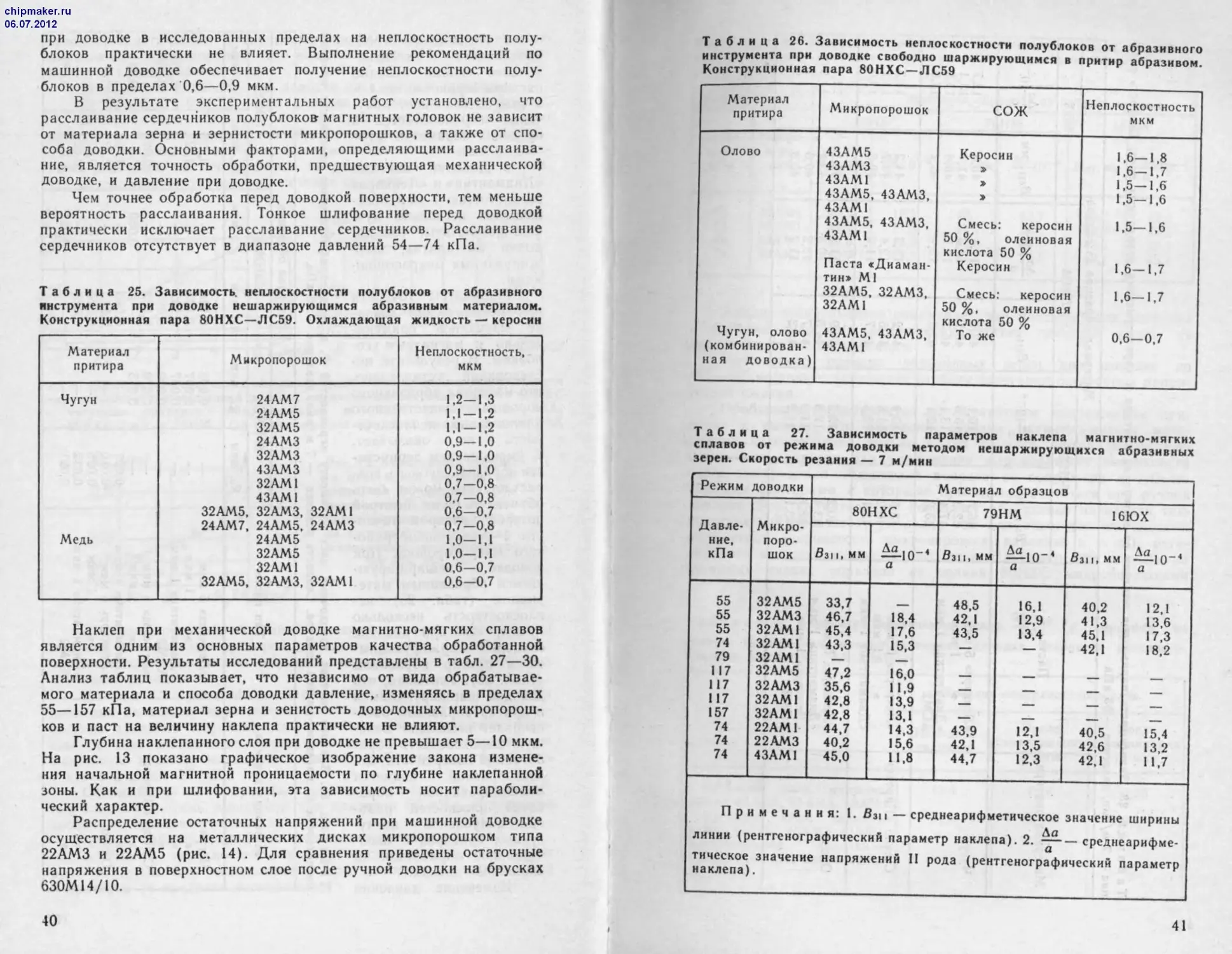

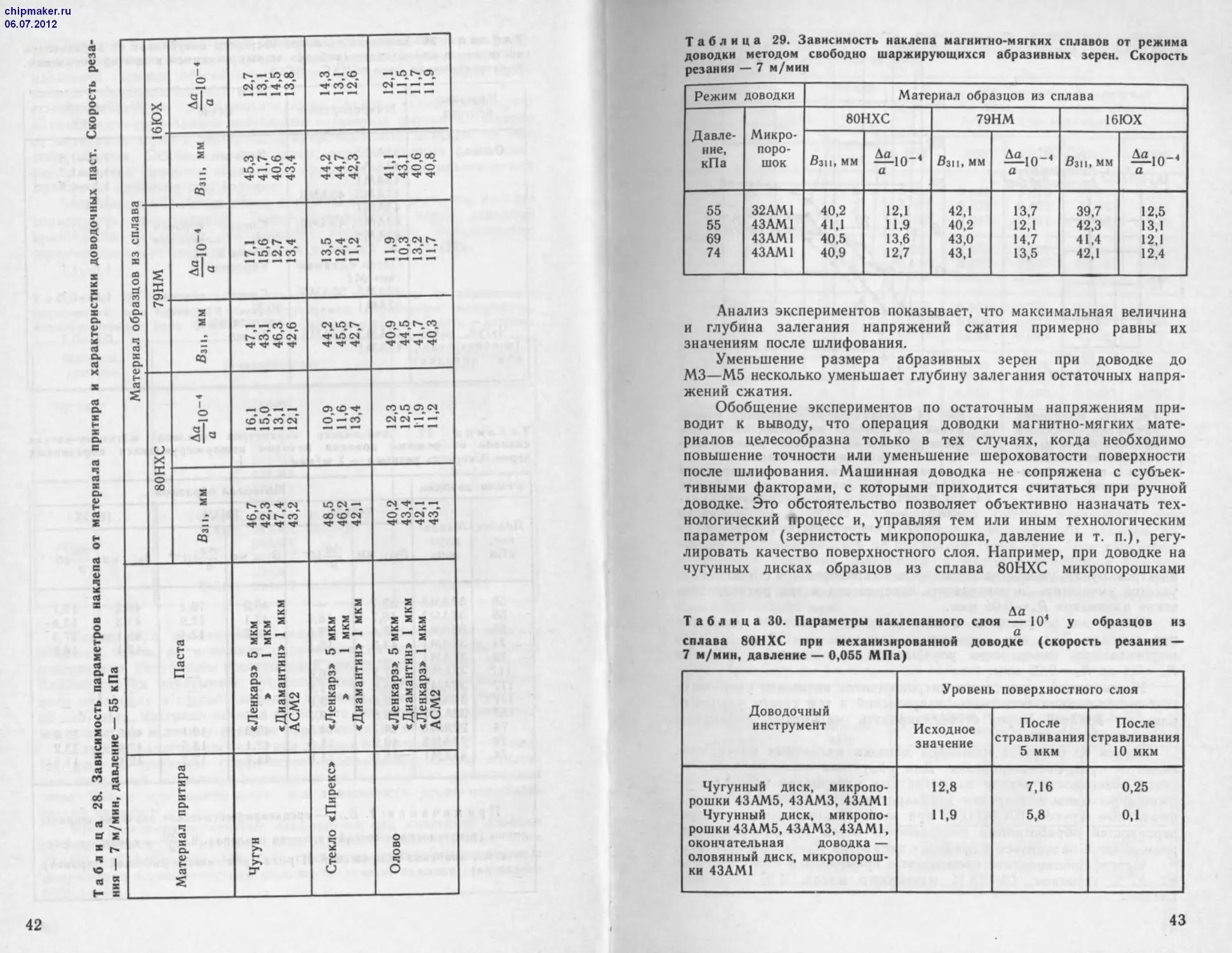

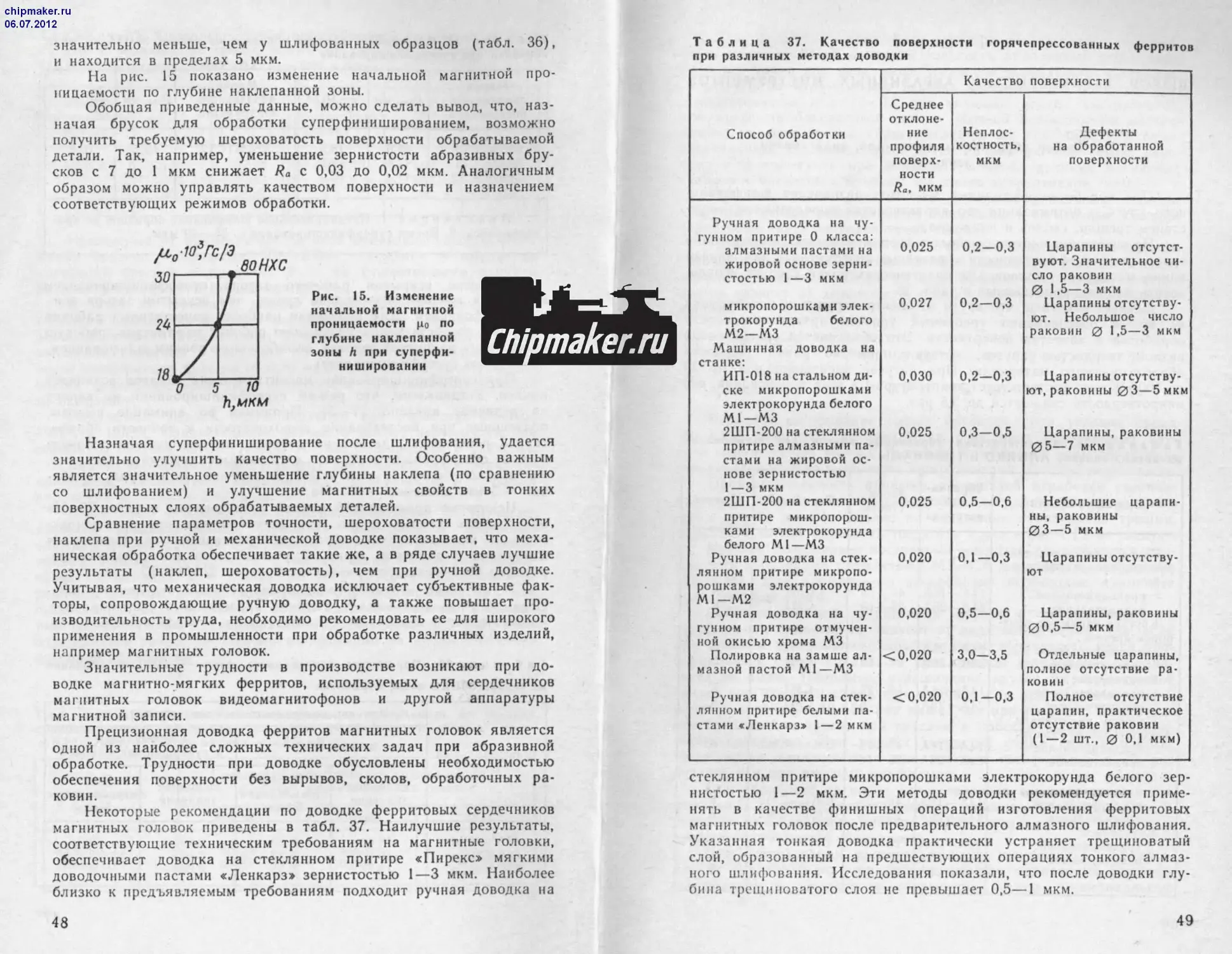

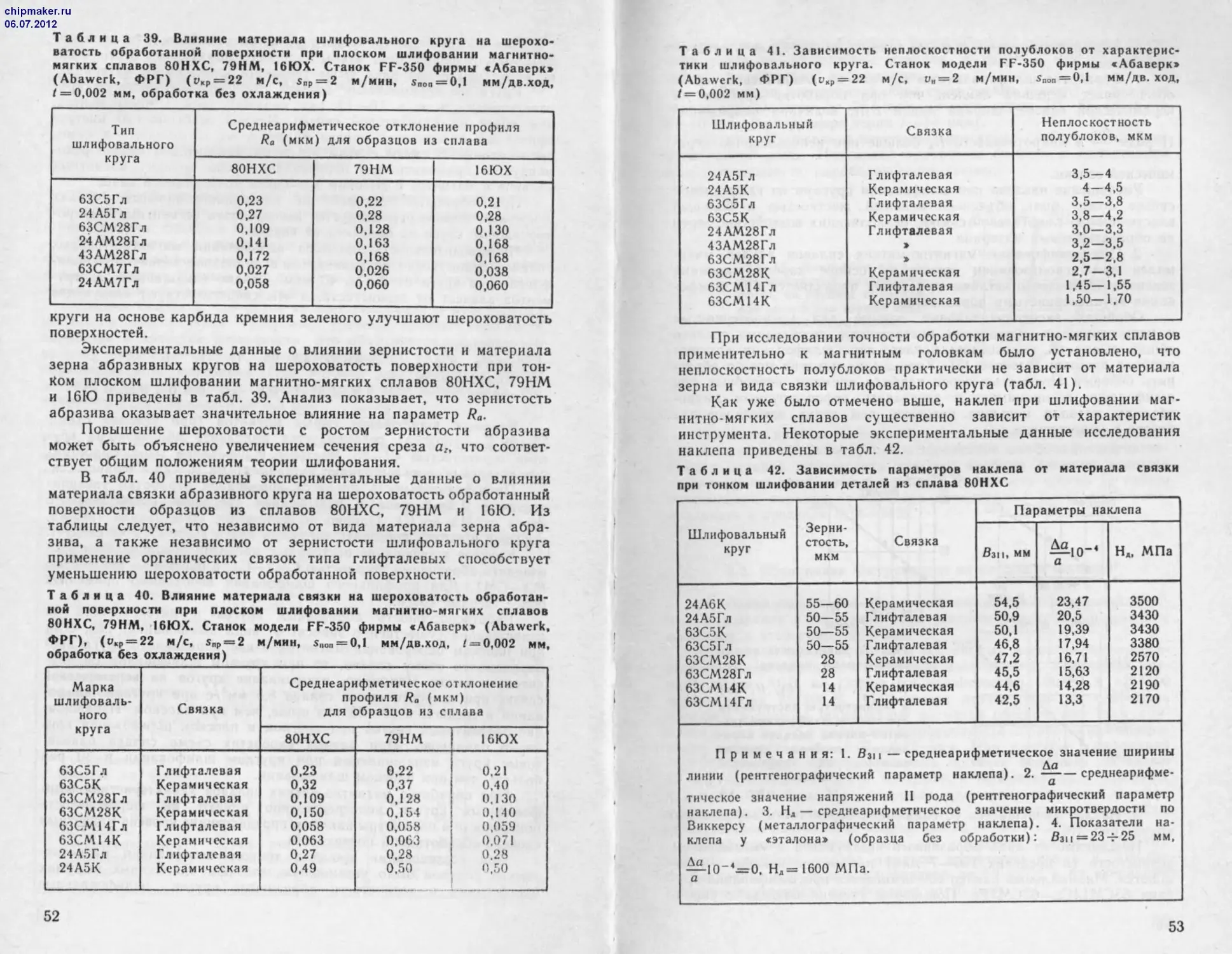

Наклеп при механической доводке магнитно-мягких сплавов

является одним из основных параметров качества обработанной

поверхности. Результаты исследований представлены в табл. 27—30.

Анализ таблиц показывает, что независимо от вида обрабатывае-

мого материала и способа доводки давление, изменяясь в пределах

55—157 кПа, материал зерна и зенистость доводочных микропорош-

ков и паст на величину наклепа практически не влияют.

Глубина наклепанного слоя при доводке не превышает 5—10 мкм.

На рис. 13 показано графическое изображение закона измене-

ния начальной магнитной проницаемости по глубине наклепанной

зоны. Как и при шлифовании, эта зависимость носит параболи-

ческий характер.

Распределение остаточных напряжений при машинной доводке

осуществляется на металлических дисках микропорошком типа

22АМЗ и 22АМ5 (рис. 14). Для сравнения приведены остаточные

напряжения в поверхностном слое после ручной доводки на брусках

630М14/10.

40

Таблица 26. Зависимость неплоскостности полублоков от абразивного

инструмента при доводке свободно шаржирующимся в притир абразивом.

Конструкционная пара 80НХС — J1C59

Материал притира Микропорошок СОЖ Неплоскостность мкм

Олово 43АМ5 Керосин 1.6—1,8

43AM3 > 1.6-1,7

43АМ1 > 1,5—1,6

43АМ5, 43AM3, 43АМ1 > 1.5—1.6

43АМ5, 43AM3, 43AMI Смесь: керосин 50 %, олеиновая кислота 50 % 1,5—1,6

Паста «Диаман- тин» М! Керосин 1.6—1,7

32АМ5. 32AM3, 32AMI Смесь: керосин 50 %, олеиновая кислота 50 % 1.6—1,7

Чугун, олово (комбинирован- ная доводка) 43АМ5, 43AM3, 43AMI То же 0.6—0,7

Таблица 27. Зависимость параметров наклепа магнитно-мягких

сплавов от режима доводки методом нешаржирующихся абразивных

зерен. Скорость резания — 7 м/мин

Режим доводки Материал образцов

Давле- ние, кПа Микро- поро- шок 80НХС 79НМ 16ЮХ

Bai 1. мм —10-* а Вц 1, мм —10-* а В31 и мм —10~4 а

55 32АМ5 33,7 48,5 16,1 40,2 12,1

55 32AM3 46,7 18,4 42,1 12,9 41,3 13,6

55 32АМ1 45,4 17,6 43,5 13,4 45,1 17,3

74 32АМ1 43,3 15,3 — — 42,1 18,2

79 32АМ1 — —

117 32АМ5 47,2 16,0 — — — —

117 32AM3 35,6 11,9 — — — —

117 32АМ1 42,8 13,9 — — — —

157 32АМ1 42,8 13,1 — — — —

74 22AMI 44,7 14,3 43,9 12,1 40,5 15,4 i

74 22АМЗ 40,2 15,6 42,1 13,5 42,6 13,2

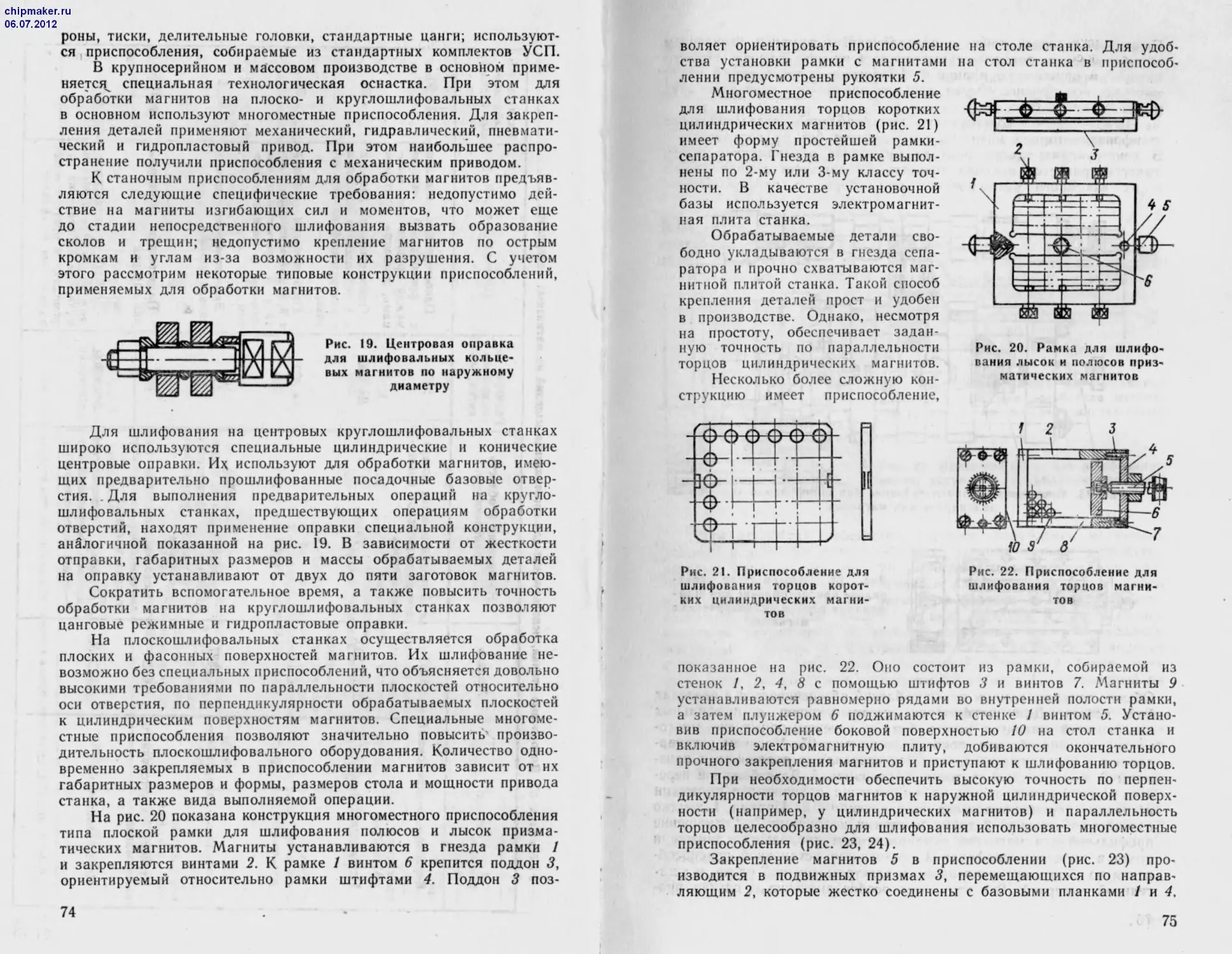

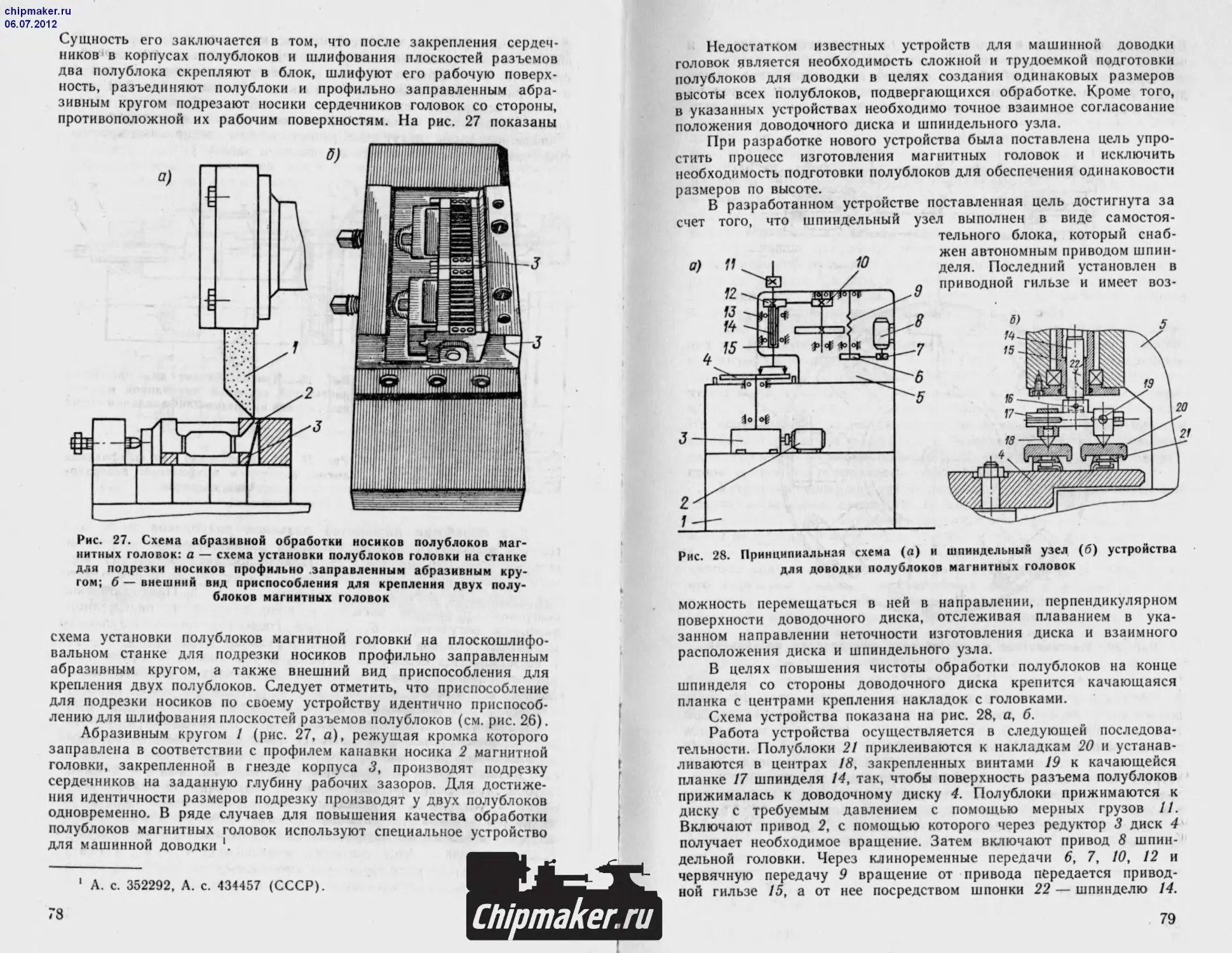

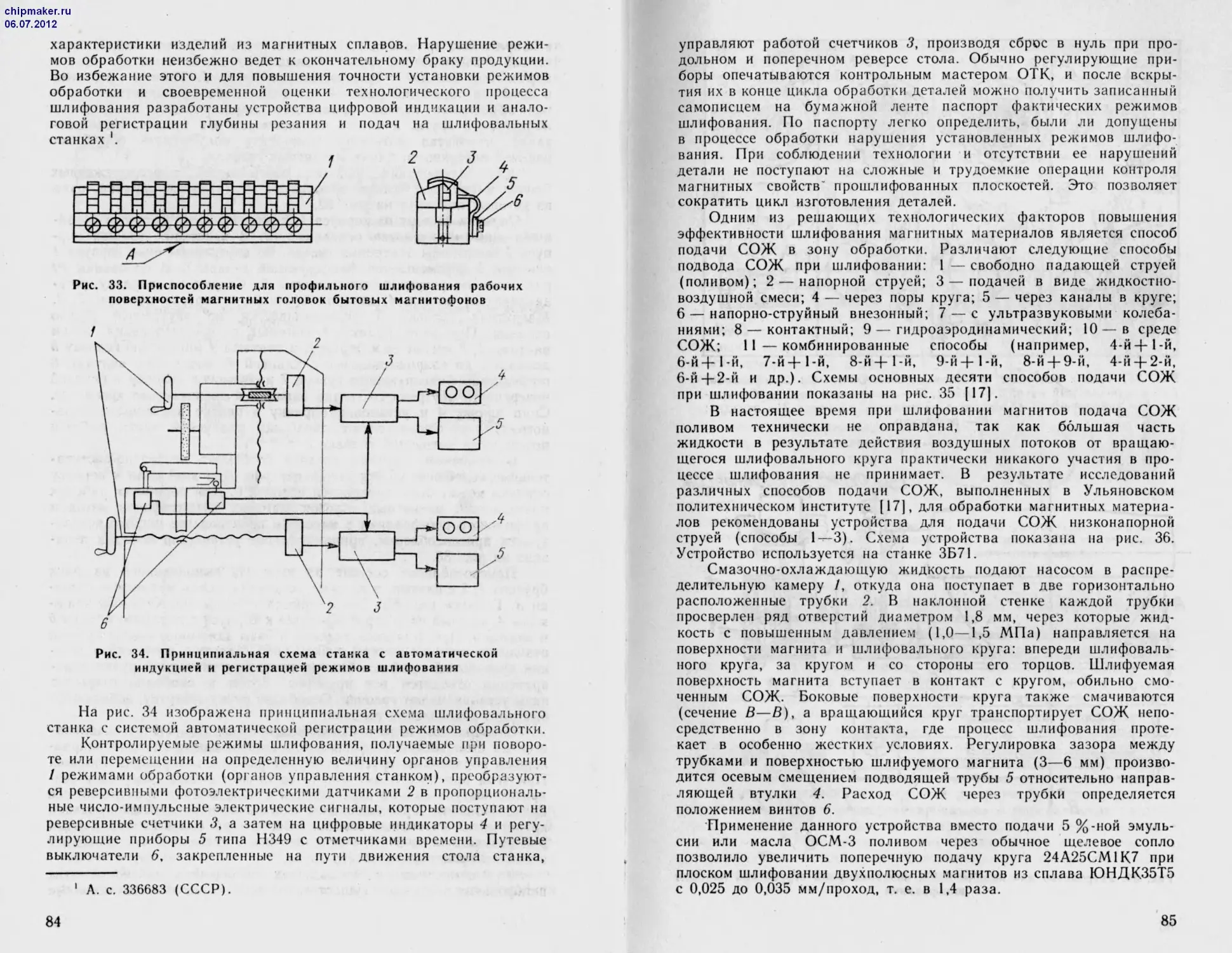

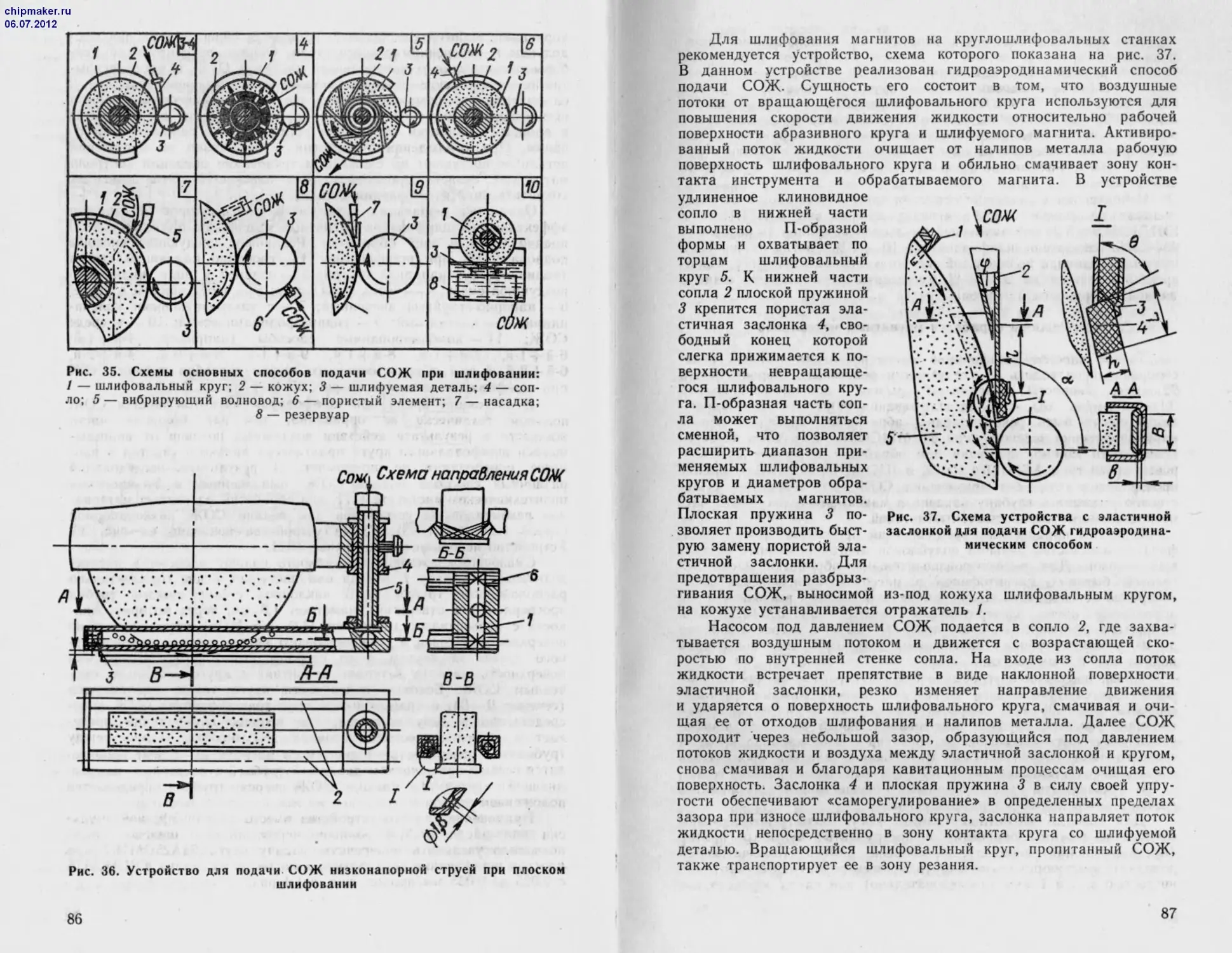

74 43АМ1 45,0 11,8 44,7 12,3 42.1 И.7