Текст

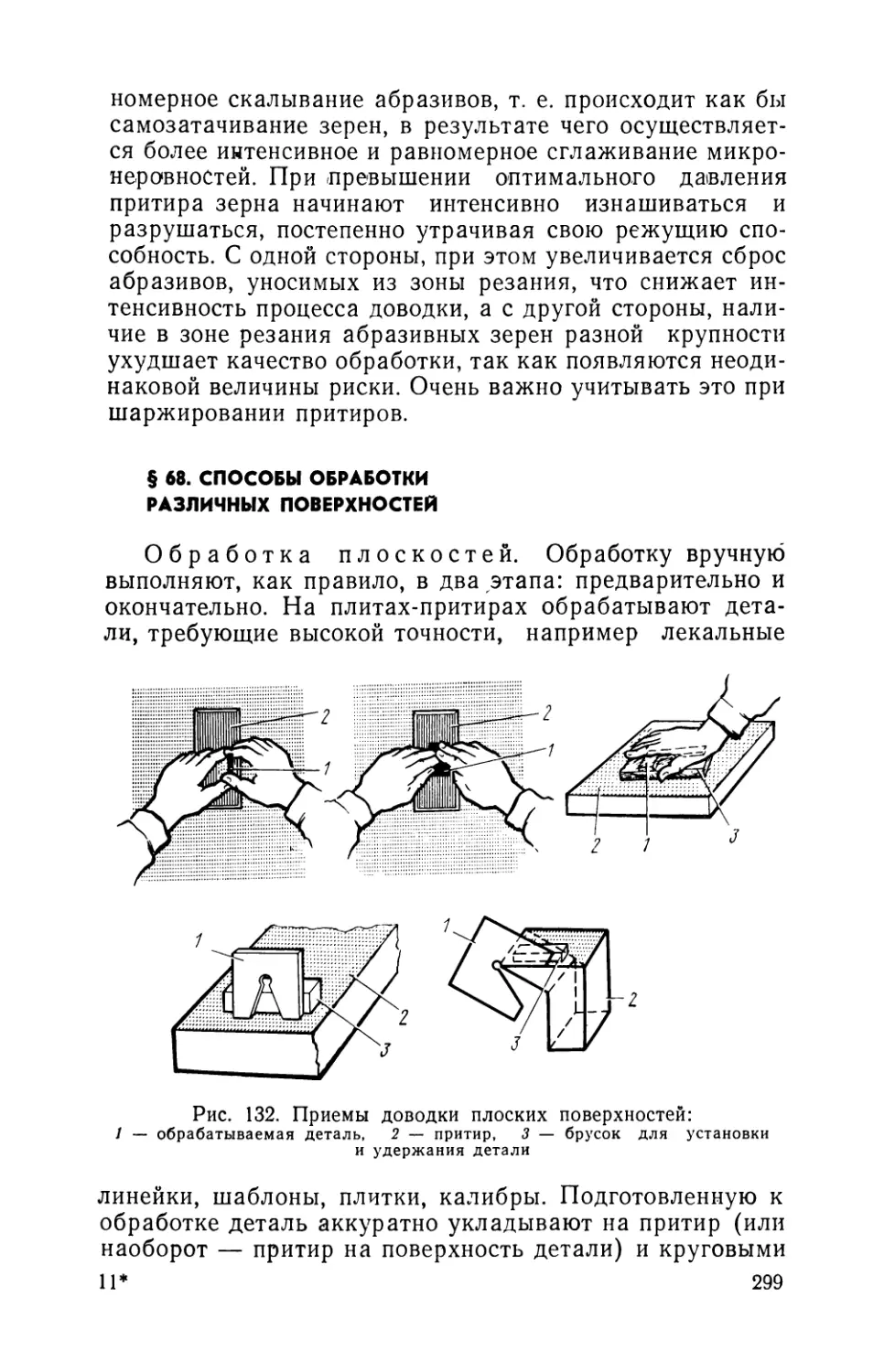

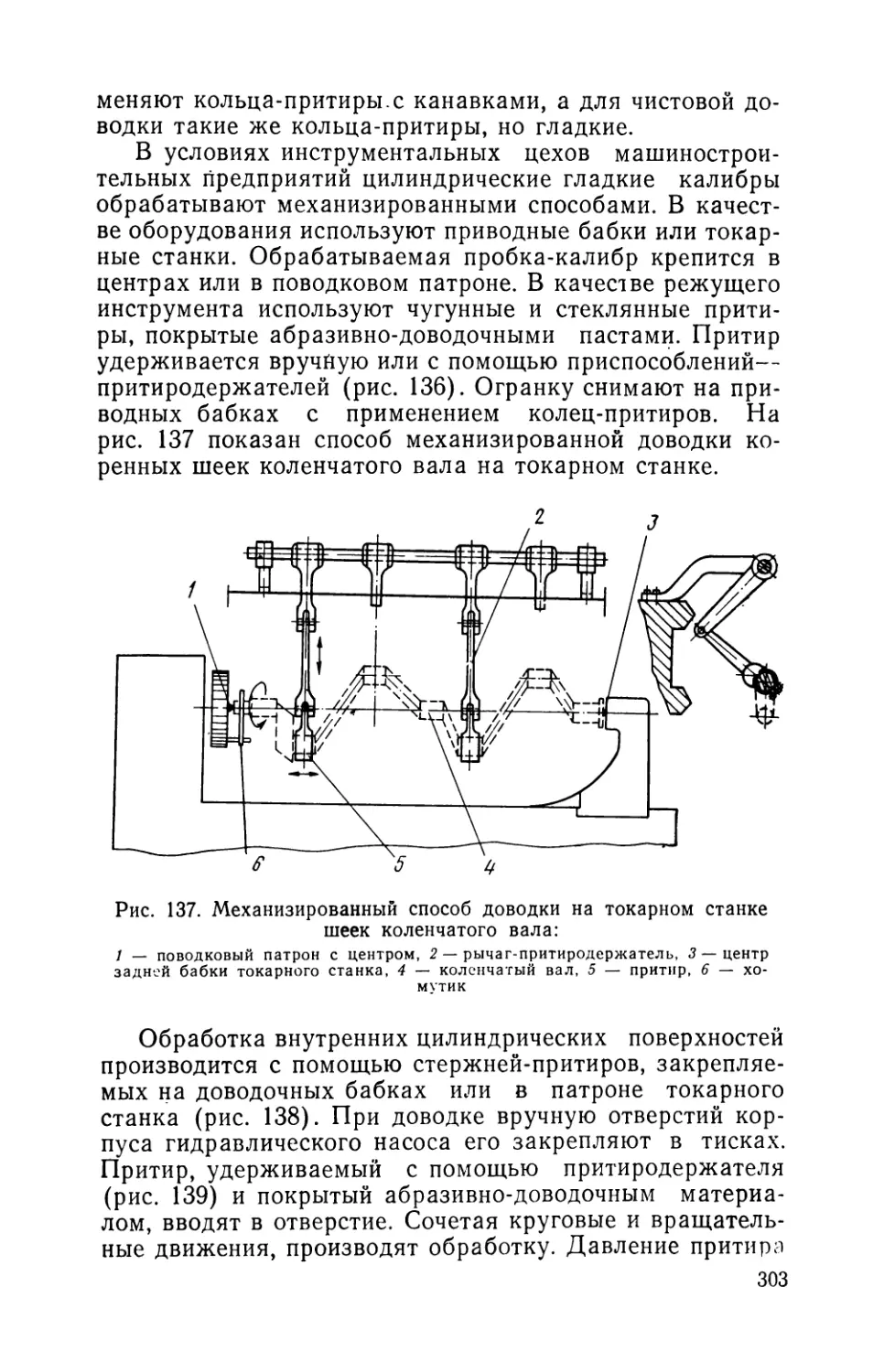

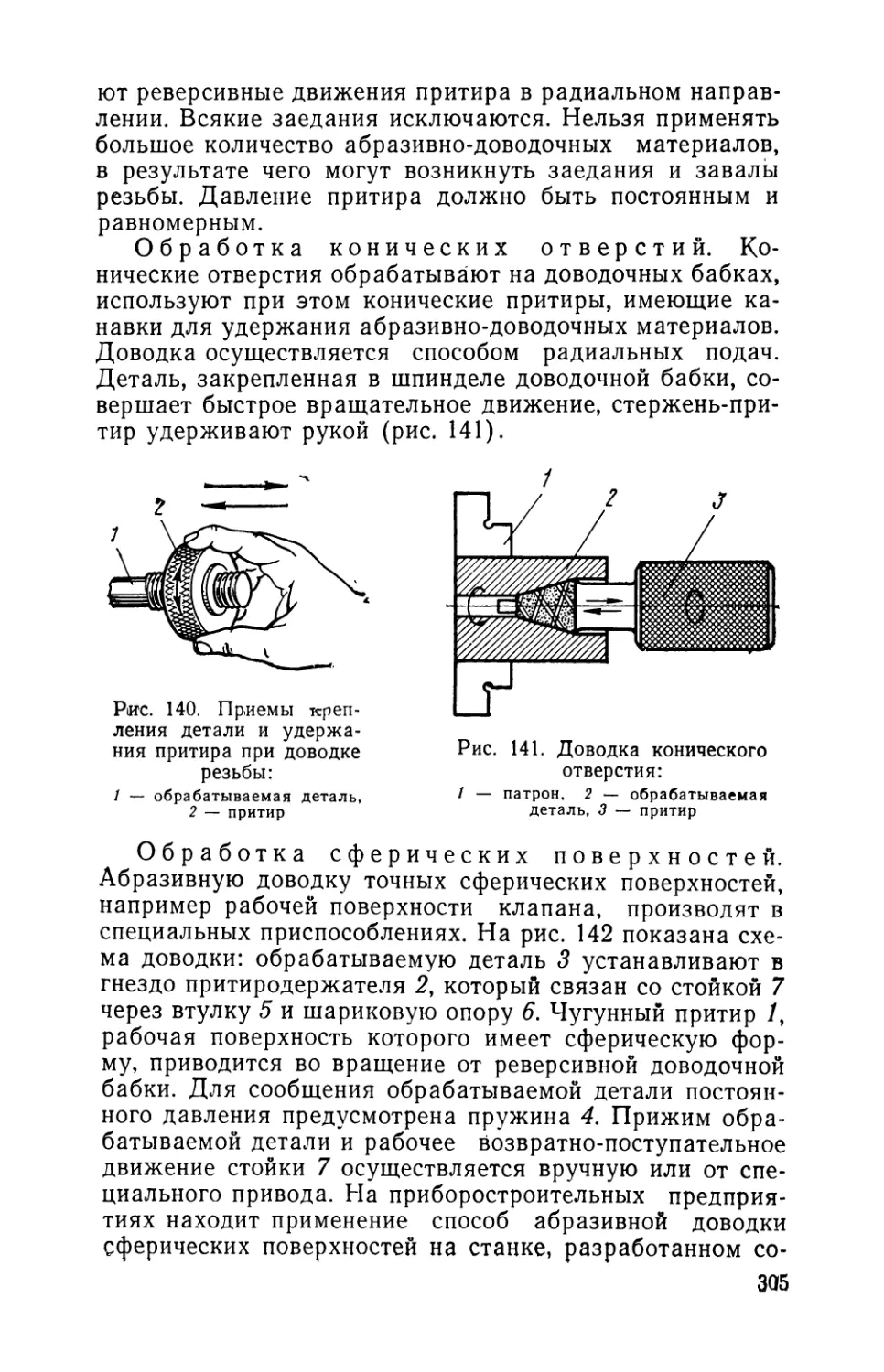

ОБРАБОТКА МЕТАЛЛОВ

РЕЗАНИЕМ

ПРОФТЕХОБРАЗОВАНИЕ

' .7'1 ’»*’• 4й1/ । Ч Р • ч, • ' ' ' •

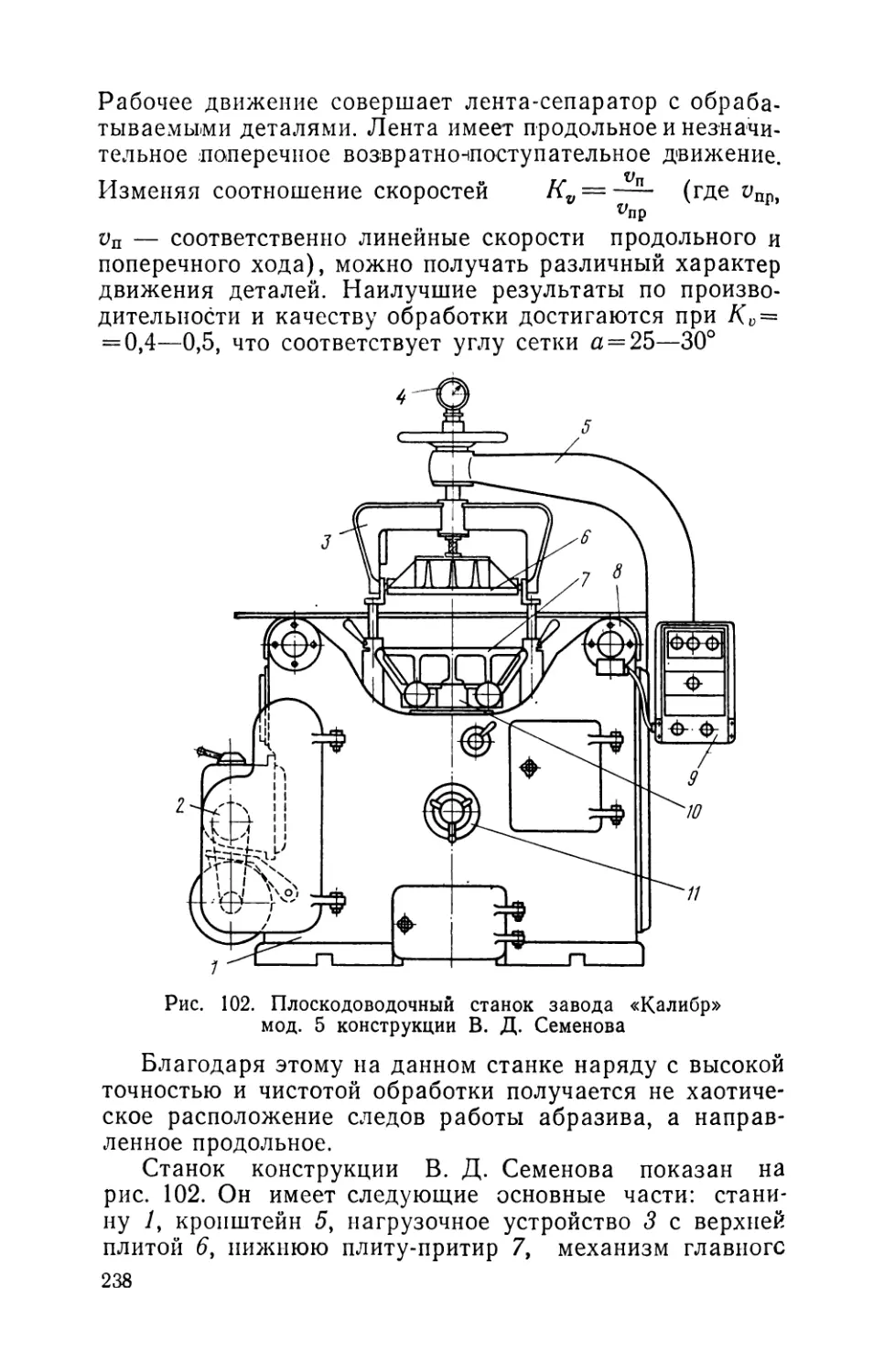

Г. Б. ЛУРЬЕ, Б. В. МАСЛОВСКИЙ

Chiomaker.ru

‘Г

л

II

основы

I ТЕХНОЛОГИИ

АБРАЗИВНОЙ

ДОВОДОЧНО-

ПРИТИРОЧНОЙ

Ж—ж ВЬйГКМЙот^М1ИММ1ИМгаямма1ГИ11йИМПИИШДАДй1НИМИИ11МММ11МИММИМИМИМИММ1И

Г. Б. ЛУРЬЕ, В. В. МАСЛОВСКИЙ

ОСНОВЫ

ТЕХНОЛОГИИ

АБРАЗИВНОЙ

ДОВОДОЧНО-

ПРИТИРОЧНОЙ

ОБРАБОТКИ

Одобрено Ученым Советом Государственного ко-

митета Совета Министров СССР по профессио-

нально-техническому образованию в качестве

учебника для повышения квалификации рабочих

Chipmaker.ru

МОСКВА «ВЫСШАЯ ШКОЛА» 1973.

6П4.67

Л86

Chipmaker.ru

Лурье Г. Б., Масловский В. В.

Л68 Основы технологии абразивной доводочно-

притирочной обработки. Учебник для повыше-

ния квалификации рабочих. М., «Высш,

школа», 1973.

360 с. с пл.

В книге изложены основные вопросы технологии аб-

разивной доводочно-притирочной обработки, обобщены

достижения науки и практики сверхтонкой обработки

прецизионных деталей машин и приборов; рассмотрены

применяемые при обработке технологические материа-

лы, конструкции притиров и дополнительных устройств,

описаны распространенные модели доводочных станков,

описаны методы, предшествующие доводке: тонкое шли-

фование, хонингование и электроискровая обработка,

даны сведения о технических измерениях.

Л

3124—462

-----------73—73

001(01)—73

6П4.67

Отзывы и замечания просим направлять по адресу:

Москва, К-51, Неглинная ул., 29/14, издательство «Выс-

шая школа».

р Издательство «Высшая школа», 1973 г.

Chipmaker.ru

ПРЕДИСЛОВИЕ

Доводочно-притирочная обработка абра-

зивом является процессом, обеспечивающим

самые высокие точность и класс чистоты

обработанных деталей. Она выполняется с

применением абразивных смесей и жестких

притиров, имеющих форму обрабатываемой

поверхности или ее образующей. Процесс до-

водочно-притирочной обработки происходит

при сложных перемещениях детали по отноше-

нию к притиру или наоборот, в результате че-

го абразивные смеси, находящиеся в зоне ре-

зания, воздействуя на материал, снимают

тончайшую стружку. Физические и химические

явления при этом по своей природе отличают-

ся от обычной обработки металлов резанием.

Доводочно-притирочная обработка требует

большого внимания к подбору абразивно-до-

водочных материалов, жидкостей, определе-

нию их качества и количества на определен-

ных операциях, выбору режимов обработки,

станков, приспособлений, притиров, к креп-

лению деталей и притиров, а также техноло-

гической последовательности выполнения ра-

бот. Не соблюдение одного из этих факторов

может снизить качество и производительность

обработки. -

Вместе с тем, если прогрессивные электро-

физические, электрохимические и другие ме-

тоды обработки обеспечивают получение наи-

более высокой производительности, то абра-

зивной доводочно-притирочной обработкой

достигается самый высокий класс чистоты и

наиболее высокая точность. Абразивная дово-

дочно-притирочная обработка стала одним из

ведущих методов сверхтонкой механической

обработки, без применения которого невозмо-

жен выпуск прецизионных деталей топливной

аппаратуры дизелей, уплотнений, арматуры

насосов высокого давления, точных меритель-

ных средств и многих видов приборов.

Книга предназначена в качестве учебника

для повышения квалификации доводчиков-

притирщиков широкого профиля *. Общие и

теоретические вопросы технологии абразивной

доводочно-притирочной обработки рассматри-

ваются с целью сообщить более глубокие и

широкие сведения в этой области.

При отборе материалов для данной книги

авторы стремились значительное внимание

уделить операциям, предшествующим выпол-

нению абразивных доводочно-притирочных ра-

бот, — тонкому шлифованию, хонингованию,

электрофизическим методам обработки.

Большое внимание уделено также вопро-

сам построения технологических ' процессов,

описанию типовой технологии, выбору дово-

дочных и притирочных станков и технологи-

ческой оонастке.

Очень важно правильно выбрать абразив-

ные микропорошки и вспомогательные мате-

риалы. Исходя из этого, приведены основные

данные по абразивным микропорошкам и

неабразивным материалам, входящим в со-

став паст и суспензий.

Главы I, И, IV, § 26, V—VII, XII—XIII

написаны Г. Б. Лурье, главы III, IV, §27—33,

VIII—XI — В. В. Масловским.

* Для начальной подготовки доводчиков-притирщи-

ков на производстве см.: В. В. Масловский. До-

водочные и притирочные работы. «Высшая школа», 1971.

Глава I

ПОНЯТИЕ О ТОЧНОСТИ ОБРАБОТКИ,

ДОПУСКАХ, ПОСАДКАХ

И КАЧЕСТВЕ ОБРАБОТАННОЙ ПОВЕРХНОСТИ

§ 1. ПОНЯТИЕ О ТОЧНОСТИ ОБРАБОТКИ

И ВЗАИМОЗАМЕНЯЕМОСТИ

Точностью обработки называется степень приближе-

ния действительных размеров или геометрической фор-

мы,' физических или других свойств деталей или изде-

лия к значениям, указанным в чертежах и технических

условиях. Чем меньше разность между действительным

и проставленным на чертеже размерами, тем выше точ-

ность обработки.

Обеспечить заданную точность — значит изготовить

детали и собрать механизм так, чтобы погрешности

размера или других параметров находились в установ-

ленных пределах. Погрешностью называется разность

между действительным и заданным значениями пара-

метра.

Взаимозаменяемостью называется свойство изготов-

ленных с определенной степенью точности деталей или

изделий, обеспечивающее возможность их полной заме-

ны при сборке и ремонте без дополнительной обработ-

ки и подгонки при сохранении технических требований,

предъявляемых к работе механизма, машины.

Взаимозаменяемость создает ряд удобств при изго-

товлении и эксплуатации машин: сокращается трудоем-

кость сборочных и ремонтных работ, создается возмож-

ность кооперирования производства. Необходимыми

предпосылками взаимозаменяемости являются: наличие

соответствующего по точности оборудования, приспо-

соблений, инструментов и средств контроля, соблюдение

заданных режимов обработки, а также достаточная ква-

лификация рабочих, выполняющих производственные и

контрольные операции.

5

Взаимозаменяемость лежит в основе унификации и

стандартизации, что устраняет излишнее многообразие

машин и деталей. При этом повышаются экономичность

производства, качество изделий, создается возможность

специализации и кооперирования производства.

§ 2. ПОНЯТИЕ О ДОПУСКАХ

Практически ни один параметр детали нельзя вы-

полнить абсолютно точно. Объясняется это тем, что в

процессе производства неизбежны отклонения, завися-

щие от неточности станка, погрешностей изготовления

режущего инструмента и приспособлений, их износа,

изменения условий обработки (силовых и тепловых де-

формаций), а также от индивидуальных способностей

рабочего и ряда других причин.

Границы, в пределах которых должен находиться

действительный размер, определяются предельными раз-

мерами, больший из которых называется наибольшим

предельным размером, а меньший — наименьшим пре-

дельным размером.

6)

а)

Jz-Допуск на

сторону для

отверстия

А ^допуск на

сторону для

дала

Адопуск на 1 ’

сторону для

Вала

Рис. 1. Графическое изображение размеров и допусков

для отверстия (а) и вала (б)

До иит

Сторону

отверстия

На рис. 1 показано графическое изображение раз-

меров и допусков. Разность между наибольшим и наи-

меньшим предельными размерами называется допуском.

г>

Номинальный размер устанавливается конструктором.

Этот размер — общий для охватываемой и охватываю-

щей поверхностей. Он служит началом отсчета откло-

нений и таким образом связан с предельными разме-

рами. Охватываемой поверхностью называется наруж-

ная поверхность вала, а охватывающей — внутренняя

поверхность отверстия. Отклонением размера называет-

ся алгебраическая разность между действительным раз-

мером и его номинальным значением. Верхнее откло-

нение — разность между наибольшим предельным и

номинальным размерами. Нижнее отклонение — раз-

ность между наименьшим предельным и номинальным

размерами. Отклонения обычно обозначаются числовы-

ми величинами, проставляемыми с правой стороны но-

минального размера; оба отклонения имеют свои знаки,

верхнее отклонение проставляется над нижним. Напри-

мер, в размере 3Oio’os номинальным размером являет-

ся 30, верхнее отклонение +0,1 и нижнее —0,05 мм.

'Допуском называется разрешенная чертежом раз-

ность между предельными размерами детали. Допуск

на неточность изготовления может быть определен как

алгебраическая разность между верхним и нижним от-

клонениями. Отклонения проставляются з миллиметрах.

Отклонения, равные нулю, не проставляются. Допуски

на размеры деталей можно показать схематически в

виде полей допусков. В общем случае полем допуска

называется пространство, ограниченное двумя поверхно-

стями, имеющими наибольший и наименьший предель-

ные размеры.

§ 3. ПОНЯТИЕ О ПОСАДКАХ

Поверхности, по которым происходит соединение де-

талей, называются сопрягаемыми поверхностями. По

степени свободы взаимного перемещения соединения де-

талей могут быть неподвижными и подвижными.

В подвижном соединении имеется зазор, а в непод-

вижном — натяг. Зазором называется положительная

разность между размерами отверстия и вала, при этом

размер отверстия больше размера вала. При наличии

зазора создается возможность относительного переме-

щения сопрягаемых деталей.

Натягом называется положительная разность меж-

ду размерами вала и отверстия до сборки, при этом

7

размер вала больше размера отверстия. При наличии

натяга создается 'после сборки неподвижное соединение.

Посадкой называется характер соединения деталей,

определяемый величиной получающихся в нем зазоров

или натягов. Посадка характеризует большую или

меньшую свободу относительного перемещения или сте-

пень сопротивления взаимному смещению соединяемых

деталей.

Посадки применяются неподвижные и подвижные.

Подвижные посадки подразделяются на посадки с га-

рантированным зазором и посадки с наименьшим зазо-

ром, равным нулю, которые называются скользящими.

Имеются так называемые переходные посадки, при

осуществлении которых в собранной паре могут полу-

чаться как натяги, так и зазоры. Стандартом на до-

пуски и посадки (ГОСТ 7713—62) предусмотрены

16 основных посадок, каждой из которых присвоено на-

звание и соответствующее обозначение (табл. 1).

ТАБЛИЦА 1

Условные наименования и обозначения посадок

Вид посадки Наименование Обозначе- ние на чертежах

Неподвижные с гарантиро- Прессовая третья Пр. 3

ванным натягом Прессовая вторая Пр. 2

Прессовая первая Пр. 1

Горячая Гр.

Прессовая Пр.

Легкопрессовая Пл.

Переходные (натяг или за- Глухая Г

зор) Тугая Т

Напряженная Н

Плотная п

Подвижные с гарантиро- Скользящая с

ванным зазором Движения д

Ходовая X

Легкоходовая л

Широкоходовая ш

Тепловая ходовая тх

8

§ 4. СИСТЕМЫ ДОПУСКОВ,

КЛАССЫ ТОЧНОСТИ

Системой допусков называется закономерно постро-

енная совокупность рядов допусков и посадок, приме-

няемых в машиностроении. Система допусков подраз-

деляется:

по величине зазоров или натягов — на ряд посадок;

по основанию системы — на систему отверстия и

систему вала;

по величине допусков — на классы точности.

Система отверстия (условное обозначение

СА) характеризуется тем, что у нее за основу принято

отверстие А в детали, причем предельные отклонения

отверстия остаются постоянными для данного номиналь-

ного диаметра и класса точности, а различные посадки

осуществляются за счет изменения предельных откло-

нений валов (рис. 2,а).

Рис. 2. Графическое изображение посадок в системе отвер

сия (а) и в системе вала (6)

Система вала (условное обозначение СВ) ха-

рактеризуется тем, что в ней основной деталью являет-

ся вал В, причем предельные отклонения вала остаются

постоянными для данного номинального диаметра и

класса точности, а различные посадки осуществляются

за счет изменения предельных отклонений отверстий

(рис. 2,6). Та. или иная система выбирается на основе

технологических и экономических соображений. Систе-

ма отверстия имеет большее распространение, чем си-

стема вала. Преимуществом системы отверстия являет-

ся меньшая потребность в дорогостоящем мерном ин-

9

струменте (зенкеры, развертки, протяжки, притиры),

так как для всех посадок одного и того же класса и

номинального размера предельные размеры отверстия

остаются постоянными.

Государственным стандартом установлен ряд степе-

ней точности обработки деталей, называемых классами

точности. Класс точности характеризуется величиной

допуска. Для размеров от 1 до 500 мм предусматри-

вается 10 классов в порядке убывания точности (1, 2,

2а, 3, За, 4, 5, 7, 8, 9). Чем меньше номер класса, тем

меньше допуск. Например, допуски на отверстия диа-

метром 18—30 мм для различных классов точности

равны:

Класс точности........................1 2 2а 3 За 4 5

Допуск, мкм......................... 13 23 33 45 84 140 280

С увеличением размера сопрягаемых поверхностей

величина допуска увеличивается. Например, изменение

величины допуска в зависимости от размера для 2-го

класса точности будет:

Диаметр отверстия, мм

Величина допуска, мкм

Диаметр отверстия, мм

Величина допуска, мкм

1—3 з-б 6-10 10-18 18-30 31—50

10 13 16 19 23 27

50-80 80-120 120-180 180-260 260 - 360 360-500

30 55 40 45 50 60

Чтобы показать, с какой посадкой и по какому клас-

су точности нужно изготовить деталь, на чертеже при

номинальном размере ставится буква, обозначаю-

щая посадку, и цифра, определяющая класс точ-

ности. Приведем пример обозначения допусков в систе-

ме отверстия. Допустим, что отверстие диаметром 25 мм

должно быть изготовлено по 3-му классу точности. На

чертеже обозначение запишется так: 0 25Дз- Буква А

показывает, что допуск выбран в системе отверстия, а

цифра 3 — это 3-й класс точности. Числовые значения

этих отклонений отверстия мы находим по таблицам

допусков. В зависимости от номинального размера, клас-

са точности и посадки они будут равны: верхнее откло-

нение +45 мкм, а нижнее — нулю. Числовое значение

для данного примера: ф 25+0’045. Указание в чертеже

0 25 Хз обозначает: вал диаметром 25 мм 3-го клас-

са точности, посадка ходовая в системе отверстия.

Числовое значение: 0 25 Zo’oes (°тклонение —25 и

—85 мкм).

Приведем пример обозначения допусков в системе

вала. Отклонения основной детали (вала) в системе ва-

10

ла обозначают на чертеже буквой В и оправа ставят

индекс (цифру) класса точности. Например, 0 20В

читается: вал диаметром 20 мм 2-го класса точности

(для 2-го класса точности цифра 2 может быть опуще-

на) в системе вала.

Иногда на чертежах наряду с условными обозначе-

ниями допусков указывают их числовые значения, на-

пример: 27 .

На сборочных чертежах условные обозначения про-

ставляют в виде дроби: в числителе — условное обозна-

чение допусков отверстия, в знаменателе то же для ва-

ла. Например, 50— означает напряженную по-

н

садку (Н) вала в системе отверстия по 2-му классу

1 очности с номинальным диаметром 50 мм.

§ 5. ДОПУСКИ НА ГЛАДКИЕ КОНИЧЕСКИЕ СОЕДИНЕНИЯ

Конические соединения применяются в 'машинострое-

нии в тех случаях, (когда нужно либо передать усилие

при вращении деталей (неподвижные соединения), ли-

бо создать плотное (герметичное) соединение двух де-

талей, либо для создания соосности вращающихся

деталей относительно

друг друга.

Коническое соедине-

ние состоит из кониче-

ской поверхности охва-

тываемой детали (ва-

ла), называемой на-

ружным конусом, и по-

верхности охватываю-

щей детали (втулки),

называемой внутрен-

ним конусом. В кониче-

ском соединении разли- Рис. 3. Коническое соединение

чают следующие основ-

ные элементы (рис. 3):

угол конуса р = 2а — угол между двумя образую-

щими конуса, лежащими в одном осевом сечении;

угол уклона а — угол (между образующей конуса

и его осью (половина угла конуса);

уклон i = tga (половина конусности);

11

конусность — отношение ‘разности диаметров двух

поперечных сечений конуса к 'расстоянию между ними

K = 2i = 2tga;

база конуса — плоскость, перпендикулярная к оси

конуса, по отношению к которой определяется положе-

ние сечений конуса;

расчетное сечение — сечение конуса, перпендикуляр-

ное оси, расположенное на определенном расстоянии от

базы конуса;

базовое расстояние — расстояние расчетного сече-

ния до базы конуса;

I — для малого диаметра d сечения и L — для боль-

шого диаметра D сечения;

межбазовое расстояние — расстояние между база-

ми обоих сопрягаемых конусов I—L.

За базу внутреннего конуса принимают обычно тор-

цовую поверхность большого основания внутреннего ко-

нуса. За базу наружного* конуса принимают любую

торцовую поверхность наружного конуса, удобную для

измерения необходимых расстояний.

Для удовлетворения основных требований, предъяв-

ляемых к коническим соединениям (высокая точность

центрирования, передача наибольшего крутящего мо-

мента), необходимо обеспечить наиболее полное приле-

гание поверхности наружного и 'внутреннего конусов по

всей длине соединения.

В конических соединениях допусками ограничивают-

ся отклонения угла конуса, размер базового диаметра

конуса, отклонения формы конических поверхностей, а

также общая длина конусов. Для конусов инструментов

отклонения углов уклона а назначаются в пределах

±40" до ±Г. При попарной взаимной притирке погреш-

ность угла конуса можно уменьшить до 4", а погреш-

ности конусности к до 0,00002.

§ 6. ДОПУСКИ НА РЕЗЬБОВЫЕ СОЕДИНЕНИЯ

Резьбовые соединения применяются для разъемного

соединения деталей машин (крепежные резьбы), для

точных перемещений в измерительных приборах и стан-

ках, для преобразования вращательного движения в

прямолинейное, для герметичных соединений трубопро-

водов и пр. По профилю винтовые поверхности резьбы

разделяются на треугольные, трапецеидальные и др.

12

В зависимости от направления винтовой поверхности

резьбы делятся на правые (подъем резьбы происходит

по часовой стрелке) и левые (подъем резьбы -происхо-

дит против часовой стрелки). Требование свинчиваемо-

сти без .подгонки независимо от изготовленных резьбо-

вых деталей при сохранении эксплуатационных качеств

соединений является общим для всех резьб. Ниже изла-

гаются основные параметры цилиндрических резьб соот-

ветственно ГОСТ 11708—66.

Профиль резьбы — это контур сечения резьбы в

плоскости, проходящей 'через ее ось (рис. 4). Средний

диаметр резьбы d2 — диаметр воображаемого соосного

с резьбой цилиндра, образующая 'которого пересекает

профиль резьбы в точках, где ширина канавки равна

половине номинального шага резьбы. Наружный диа-

метр резьбы d — диаметр воображаемого цилиндра,

описанного вокруг вершин наружной резьбы или впадин

внутренней резьбы. Внутренний диаметр резьбы d{ —

диаметр воображаемого цилиндра, вписанного касатель-

но к впадинам наружной резьбы или вершинам внут-

ренней резьбы.

Рис. 4. Профиль и основные параметры метрической

резьбы

Шаг резьбы S — расстояние между соседними одно-

именными боковыми сторонами профиля в направлении,

параллельном оси резьбы. Ход резьбы t — величина

13

относительного осевого перемещения винта за один обо-

рот, определяемая расстоянием между ближайшими од-

ноименными 'сторонами профиля, принадлежащими од-

ной и той же винтовой поверхности в направлении,

параллельном оси резьбы. В одноходовой резьбе ход ра-

вен шагу, в многоходовой — произведению шага на

число ходов т> т. е. t=S*m,

Угол профиля резьбы а — угол между боковыми

сторонами профиля. Высота исходного профиля Н —

высота остроугольного профиля, полученного при про-

должении боковых сторон профиля до их пересечения.

Высота профиля hx — расстояние между вершиной и

впадиной профиля в направлении, перпендикулярном к

оси резьбы. Рабочая высота профиля h2 — высота со-

прикосновения сторон профиля наружной и внутренней

резьбы в направлении, перпендикулярном к оси резьбы.

Угол подъема резьбы ф — угол, образованный каса-

тельной к винтовой линии в точке, лежащей на сред-

нем диаметре резьбы, и плоскостью, перпендикулярной

к оси резьбы. Угол подъема определяется зависимостью

S t

tg ф =---- или tg ф = ----.

к d2 tz d2

Основные параметры резьбы приведены на рис. 4.

// — 0,86603 5; h = 0,54125 5; г = — = 0,1445,

6

Гнаим= ^=0,108 5.

Длина свинчивания резьбы I — длина соприкоснове-

ния винтовых поверхностей наружной и внутренней резь-

бы в осевом направлении. Нормальная длина свинчива-

ния (высота гайки) для крепежных резьб принята рав-

ной 0,8 d.

Основные виды погрешностей резьбовых поверхно-

стей следующие:

погрешность собственно среднего диаметра М,?,

погрешность шага резьбы AS;

погрешность половины угла профиля резьбы Д —;

несоосность цилиндров выступов и впадин резьбы;

погрешность шага по углу поворота.

Погрешность собственно среднего диаметра kd2 воз-

никает по тем же причинам, что и при обработке обыч-

14

ной гладкой цилиндрической поверхности. Это — де-

формация нарезаемой резьбы от нежесткости узлов 'стан-

ка и самой детали, вибрации режущего инструмента,

температурные деформации и др.

Погрешности шага возникают главным образом по

причине нарушения точности кинематической связи меж-

ду нарезаемой поверхностью и ходовым винтом станка.

Другой причиной может являться частичный износ хо-

дового винта на некоторой его части.

Погрешность угла профиля резьбы возникает пре-

имущественно по причине неправильной заточки или

установки резьбонарезного инструмента.

Допуски на резьбу назначаются для того, чтобы га-

рантировать получение взаимозаменяемых резьб в пре-

делах длины свинчива-

ния.

У всех цилиндриче-

ских резьб с прямоли-

нейными боковыми

сторонами профиля от-

клонения шага и угла

профиля могут быть

скомпенсированы соот-

ветствующим измене-

нием Среднего диамет- Рис. 5. Погрешность шага резьбы

ра резьбы.

Отклонением шага резьбы называется разность меж-

ду действительным и номинальным расстоянием в осе-

вом направлении между двумя точками любых одно-

именных боковых сторон профиля (расположенными на

линии пересечения боковых поверхностей резьбы с ци-

линдром среднего диаметра) в пределах длины свинчи-

вания или заданной длины. Отклонение шага склады-

вается из прогрессивных погрешностей шага A(nS),

возрастающих пропорционально количеству витков резь-

бы п на длине свинчивания Z, периодических и местных

погрешностей AS, не зависящих от количества витков

резьбы на длине свинчивания.

Диаметральная компенсация погрешностей шага есть

такая величина, на которую нужно уменьшить средний

диаметр болта (или увеличить средний диаметр гайки)

для того, чтобы вписать действительный профиль болта

(или гайки), имеющий накопленную погрешность ша-

га AS, в профиль контрдетали (гайки или болта). Диа-

метральная компенсация погрешностей шага обозначает-

15

ся буквой fs. Величина этой компенсации определяется

расчетным 'путем. Из схемы (-рис. 5) можно видеть,

что

f. AS

— : — = tg60°,

2 2 6

откуда

Л =1,732 AS.

* о

Диаметральная компенсация погрешностей угла про-

филя резьбы определяется следующим образом. Допу-

стим, что имеется -винт с погрешностью профиля

(рис. 6,а). Если угол профиля такого болта больше

2Д —,

2

угла профиля гайки на

то свинчивание таких

соединений невозможно. Для осуществления свинчива-

ния болта, имеющего погрешность угла профиля

2Д—

2

с правильной гайкой, необходимо опустить профиль бол-

та на величину Такое опускание профиля рав-

носильно уменьшению среднего диаметра резьбы болта

на величину /а (рис. 6,6).

Рис. 6. Погрешность угла профиля резьбы (а)

и ее диаметральная компенсация (б)

6)

Уменьшение среднего диаметра резьбы болта назы-

вается диаметральной компенсацией погрешностей по-

ловины угла профиля. Иными словами, диаметральная

компенсация погрешностей половины угла профиля есть

такая величина, на которую нужно уменьшить средний

диаметр болта (или увеличить средний диаметр гайки)

для того, чтобы вписать действительный профиль болта

16

('пли гайки), имеющий -погрешность половины угла про-

филя 1В 'ПР°ФИЛЬ контрдетали (гайки или

болта).

Величина диаметральной компенсации половины угла

профиля находится для метрической резьбы по фор-

муле

Л = 0,4 5 Д-V

Диаметральная компенсация погрешности собственно

среднего диаметра Ad2 является линейной величиной.

Диаметральной компенсацией погрешностей собственно

среднего диаметра будет величина самой погрешности

диаметра fd = Ad2.

Метод диаметральных компенсаций позволил все ос-

новные погрешности резьбы Ad, AS и Ay привести

к одному направлению (ib радиальной плоскости) и к

одной -размерности (мкм), суммировать величины всех

трех диаметральных компенсаций и рассчитать допуск

Ас на средний диаметр резьбы Ac=fd+fs+f^

Контроль среднего диаметра резьбы есть комплекс-

ная проверка правильности одновременно всех трех ос-

новных элементов rfcp, 5 и у. В зависимости от на-

значения и эксплуатационных условий для метрической

резьбы применяют скользящие посадки, посадки с на-

тягом и посадки с гарантированным зазором.

Класс точности резьбы определяется величиной сум-

марного допуска среднего диаметра. Установлено, что

погрешность изготовления метрической резьбы с круп-

ным шагом приблизительно пропорциональна корню

квадратному из шага резьбы. В соответствии с этим и

установлена резьбовая единица допуска (РЕД):

PED 67 К 5?

где S —, мм, а результат — РЕД, мкм.

Для метрической резьбы с крупным шагом установ-

лено три класса точности: __

1-й класс 6 = 0,95РЕД = 64 S,

2-й класс 6=1,ЬРЕД = 101 У S,

3-й класс 6 = 2,5 РЕД = 167 У S.

(Ь — допуск на средний диаметр)

17

§ 7. ДОПУСК ЗУБЧАТЫХ ПЕРЕДАЧ

Зубчатые «передачи используются для передачи вра-

щательного движения с понижением или повышением

чисел оборотов, передачи «крутящего момента от двига-

теля к рабочим органам машины, для преобразования

вращательного движения в поступательное, или наобо-

рот. По форме колес и расположению их осей зубчатые

передачи делят на цилиндрические, конические, червяч-

ные и др.

Наибольшее распространение имеет зубчатое зацеп-

ление с эвольвентным профилем зубьев. Эвольвентой

окружности называют плоскую кривую, которая описы-

вается любой точкой прямой,линии (производящей пря-

мой) при перекатывании этой прямой без скольжения

по окружности, называемой основной окружностью.

Основные параметры эвольвентного зацепления при-

ведены на рис. 7. Прямая ОХО2, соединяющая.оси двух

сопряженных зубчатых колес, называется линией цент-

ров. При вращении колес точка касания сопряженных

эвольвенгных профилей перемещается по линии, каса-

тельной к основным окружностям этих колес. Эту ли-

нию называют линией зацепления. Линия зацепления

является общей нормалью к сопряженным эвольвент-

ным профилям. Точку пересечения линии центров с об-

щей нормалью к двум сопряженным профилям называ-

ют полюсом зацепления Р. Отношение длины рабочего

участка линии зацепления I к основному шагу t0 назы-

вают коэффициентом перекрытия е.

Окружности, описанные вокруг центров сопряжен-

ных колес и проходящие через полюс зацепления, на-

зывают начальными окружностями. При работе зубча-

той пары начальные окружности сопряженных колес

как бы взаимно обкатываются без скольжения. Окруж-

ность зубчатого колеса, на которой шаг и угол зацепле-

ния соответственно равны теоретическому шагу и углу

зацепления исходной рейки, называют делительной ок-

ружностью d^. Угол между линией зацепления и каса-

тельной к обеим начальным окружностям в полюсе за-

цепления называют углом зацепления as. Основной

шаг t0 — есть расстояние от общей нормали между

соседними одноименными профилями зубьев. Окружной

шаг t — расстояние между соседними одноименными

профилями зубьев по дуге делительной окружности.

18

Зубчатые эвольвентпые передачи по характеру их

применения делят на отсчетные, скоростные и силовые.

Требования, предъявляемые к точности параметров зуб-

чатых передач, определяются их эксплуатационным на-

значением.

Рис. 7. Основные параметры цилиндрического эволь-

вентного зацепления:

Л — межцентровое расстояние, Re — радиус окружности вы-

ступов, г — радиус начальной окружности, го — радиус ос-

новной окружности, Ri — радиус окружности впадин, 5’ —

толщина зуба, h — высота зуба, h' — высота головки зуба,

h" — высота ножки зуба, I — длина зацепления, Р — полюс

зацепления, t — окружной шаг, to — основной шаг, О^О2 —

линия центров, аз — угол зацепления

ГОСТ 1643—56 устанавливает допуски на цилиндри-

ческие зубчатые передачи с модулями т от 1 до 50 мм.

Стандарт допусков и посадок построен следующим об-

разом.

1. Установлено двенадцать степеней точности зуб-

чатых колес и передач, обозначенных в порядке убыва-

ния точности (1, 2, 3, 4, 5, 6, 7, 8, 9, 10, 11, 12). Для

степеней точности 1, 2 и 12 допуски и отклонения пока

в стандарте не предусмотрены.

2. Для каждой степени точности нормируются: ки-

нематическая точность колеса, плавность работы коле-

19

са, контакт зубьев. Нормы кинематической точности

определяют величину полной погрешности угла поворо-

та зубчатых колес за один оборот. Нормы плавности

работы колеса определяют величину составляющих пол-

ной погрешности угла поворота зубчатого колеса, мно-

гократно повторяющихся за один оборот колеса. Нормы

контакта зубьев определяют точность выполнения отно-

сительных размеров пятна контакта сопряженных зубь-

ев колес в передаче.

3. Независимо от степени точности колес и передач

устанавливаются нормы -бокового зазора. Основными

являются нормы нормального гарантированного боково-

го зазора (обозначенного буквой Сп), компенсирующего

колебания реального бокового зазора пары колес от на-

грева передачи и других факторов.

Рис. 8. Допуск:

а — на кинематическую погрешность колеса, б — на разность ок-

ружных шагов

4. Нормы гарантированного бокового зазора допу-

скается изменять. При изменении этих норм предпочти-

тельно применять одно из следующих сопряжений:

а) с нулевым гарантированным зазором — С;

б) с уменьшенным гарантированным зазором — Д;

в) с увеличенным гарантированным зазором — Ш.

20

Таким образом, точность изготовления цилиндриче-

ских зубчатых колес задается степенью точности и ви-

дом сопряжения.

Например, Ст. 7-Х по ГОСТ 1643—56 означает, что

зубчатое колесо изготовляется со степенью точности

(Ст.) 7при норме гарантированного бокового зазора X

(ходовая). При комбинировании норм разных степеней

точности точность колес и передач обозначают после-

довательным указанием номеров степеней в виде трех-

значного числа и буквы. Первая цифра числа означает

помер степени по нормам кинематической точности ко-

лес, вторая — степень по

нормам плавности работы

колес, третья — степень по

нормам контакта зубьев,

а буква — вид сопряже-

ния. Например, Ст. 8-7-7Ш

(ГОСТ 1643—56) означает,

что зубчатая передача дол-

жна изготовляться по нор-

мам кинематической точно-

сти колес со степенью—8, по

нормам плавности работы

колеса со ^степенью — 7, по нормам контакта зубьев

со степенью — 7, и с увеличенным гарантированным

зазором — Ш (широкоходовая).

Рис. 9. Допуск на направление

зуба

Рис. 10. Номинальное измерительное меж-

центровое расстояние

21

Размеры зубчатых передач и их точность по

ГОСТ 1643—56 определяются 'Следующими параметра-

ми (табл. 2).

ТАБЛИЦА 2

Наименование допусков и отклонений нормируемых

параметров зубчатых передач (ГОСТ 1643—56)

Наименование параметра Условное обозначение

Допуск на кинематическую погрешность колес

Допуск на накопленную погрешность окружно-

го шага

Допуск на радиальное биение зубчатого венца Во

Допуск на колебание длины общей нормали и

Допуск на погрешность обката

Допуск на колебание измерительного межцент-

рового расстояния (на одном зубе) а

Допуск на циклическую погрешность ЪР

Допуск на разность окружных шагов

Предельные отклонения основного шага ^В^о Ац^О

Допуск на профиль о/

Пятно контакта —

Предельные отклонения осевых шагов Дв£а

АцВ2

Из этих параметров главными являются:

показатели кинематической точности колеса: допуск

на кинематическую погрешность колеса (рис. 8, а)

или допуск на накопленную погрешность окружного

шага 6L

2j

показатели плавности работы колеса: допуск на цик-

лическую погрешность 6F или допуск на разность ок-

ружных шагов 6t (рис. 8,6);

показатели контакта зубьев: пятно контакта, а для

прямозубых и узких косозубых колес — допуск на на-

правление зуба дВ0 (рис. 9);

гарантированный боковой зазор сп и отклонения из-

мерительного межцентрового расстояния Два и Дна

(рис. 10).

22

§ 8. ПОГРЕШНОСТИ ФОРМЫ

И РАСПОЛОЖЕНИЯ ПОВЕРХНОСТЕЙ ДЕТАЛИ

Под отклонением формы (понимается совокупность

отклонений формы действительной поверхности (или

профиля) от формы номинальной поверхности (или про-

филя), заданной чертежом. За (величину отклонения

формы принимается наибольшее расстояние от точек

действительной поверхности до прилегающей поверх-

ности.

В основу нормирования отклонений формы и распо-

ложения поверхностей положен принцип прилегающих

поверхностей и профилей (ГОСТ 10356—63).

Основные виды прилегающих поверхностей и профи-

лей — прямая, плоскость, окружность, цилиндр.

Так, например, прилегающая прямая, соприкасаю-

щаяся с действительным профилем вне материала де-

тали, расположена по отношению к действительному

Рис. 11. Отклонение формы цилиндрической поверхности в пло-

скости, перпендикулярной оси:

а — некруглость, б — овальность, в — огранка

профилю так, чтобы расстояние от его наиболее удален-

ной точки до прилегающей прямой было наименьшим.

Точность формы цилиндрических поверхностей опре-

деляется точностью контура в поперечном (перпендику-

лярном оси) сечении и точностью образующих цилинд-

ра в продольном (проходящем через ось) сечении. Кон-

тур поперечного сечения цилиндрического тела описы-

вается окружностью. Комплексным показателем откло-

нений контура поперечного сечения является некруг-

лость (отклонение от окружности), определяемая как на-

23

ибольшее расстояние от точек действительного профиля

до 1прилегающей окружности. Некруглость характеризу-

ет совокупность всех отклонений формы поперечного

сечения цилиндрической поверхности (рис. 11,а). При

отсутствии огранки с нечетным числом граней некруг-

лость определяется как полуразность между наиболь-

шим и наименьшим диаметрами сечения, измеренными

двухконтактным прибором.

К дифференцированным отклонениям формы в по-

перечном сечении относятся овальность и огранка.

Овальность (рис. 11,6) — отклонение от окружности,

при котором действительный профиль представляет со-

бой овалообразную фигуру, наибольший и наименьший

диаметры которой (вдоль большой и малой оси овала)

находятся во взаимно перпендикулярных направлениях.

За величину овальности Дов принимается разность меж-

ду наибольшим и наименьшим диаметрами сечения, т. е.

удвоенная величина некруглости. Огранка (рис. 11, в) —

отклонение, при котором профиль детали представляет

собой многогранную фигуру с криволинейными граня-

ми. Величина огранки — Д0Гр определяется как наи-

большее расстояние от точек действительного профиля

до прилегающей окружности.

чения

Рис. 12. Комплексные показатели отклонений формы ци-

линдрических поверхностей:

а — отклонение профиля продольного сечения, б — нецилиндрич-

ность

Отклонение профиля цилиндрической поверхности в

продольном сечении определяется как наибольшее рас-

стояние от точек действительного профиля до соответ-

ствующей стороны прилегающего профиля (рис. 12,а).

Прилегающий профиль для этого случая образуется

двумя параллельными прямыми, соприкасающимися с

24

действительным профилем вне материала детали и рас-

положенными по отношению к нему тан, чтобы откло-

нение формы было наименьшим. Отклонения от цилинд-

рической формы наиболее полно могут быть регламен-

тированы комплексным показателем — нецилиндрич-

ностью (отклонением от цилиндричности), включающим

все виды отклонения формы поверхности от прямого

круглого цилиндра, т. е. некруглость и отклонение про-

филя продольного сечения. Величина нецилиндричности

определяется как наибольшее расстояние от точек дей-

ствительной поверхности до прилегающего цилиндра

(рис. 12,6).

К дифференцированным отклонениям формы цилинд-

рических поверхностей в продольном сечении относятся

бочкообразность (рис. 13,а), седлообразность (рис. 13,6),

изогнутость (рис. 13,в), конусность (рис. 13,г).

Рис. 13. Отклонения формы цилиндри-

ческой поверхности в продольном се-

чении:

а — бочкообразность, б — седлообразность

(корсетность), в — изогнутость, г — конус-

ность

Бочкообразность, седлообразность (корсетность) и

изогнутость являются следствием непрямолинейности об-

разующих; конусность — следствием непараллельное™

образующих. Величина бочкообразности и седлообраз-

ное™ равна разности между наибольшим и наименьшим

Диаметрами в одном и том же продольном сечении.

Изогнутость определяется как непрямолинейность

геометрического места центров поперечных сечений ци-

линдрической поверхности.

25

Конусность определяется как разность между наи-

большим и наименьшим диаметрами в одном и том же

продольном сечении детали.

При наличии дифференцированных отклонений от-

клонение профиля продольного сечения определяется

величиной изогнутости или половиной величины конус-

ности, бочкообразное™ или корсетности, в зависимости

от того, которая из этих погрешностей имеет большую

величину.

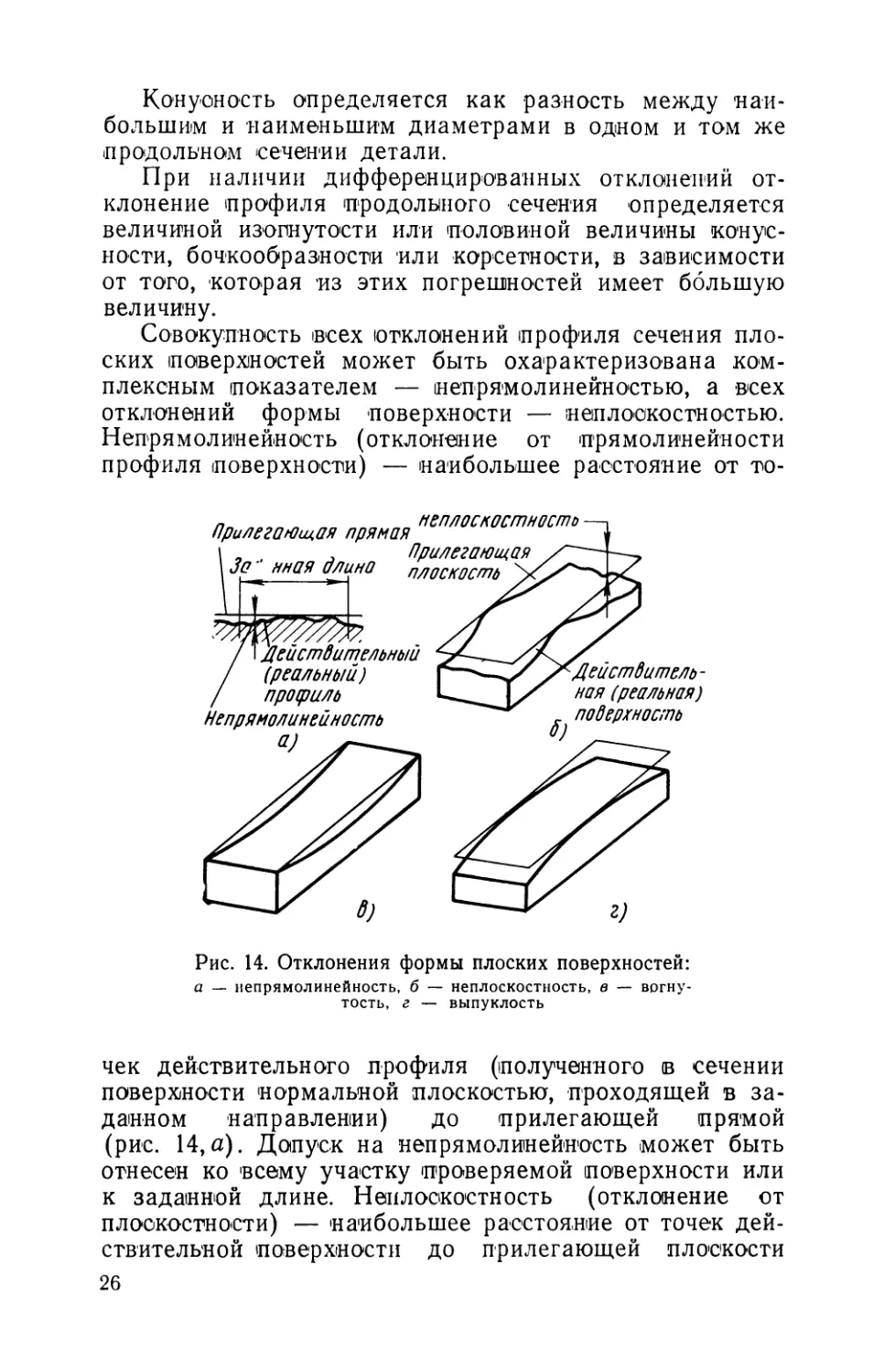

Совокупность всех отклонений профиля сечения пло-

ских поверхностей может быть охарактеризована ком-

плексным показателем — непрямолинейностью, а всех

отклонений формы поверхности — неплоскостностью.

Непрямолинейность (отклонение от прямолинейности

профиля поверхности) — наибольшее расстояние от то-

лп „п неплоскостность—

Прилегающая прямая

। , Прилегающая

I За' иная длина плоскость

Действитель-

ная (реальная)

поверхность

Действительный

(реальный)

профиль

Непрямолинейность

а)

Рис. 14. Отклонения формы плоских поверхностей:

а — непрямолинейность, б — неплоскостность, в — вогну-

тость, г — выпуклость

чек действительного профиля (полученного в сечении

поверхности нормальной плоскостью, проходящей в за-

данном направлении) до прилегающей прямой

(рис. 14,а). Допуск на непрямолинейность может быть

отнесен ко всему участку проверяемой поверхности или

к заданной длине. Неплоскостность (отклонение от

плоскостности) — наибольшее расстояние от точек дей-

ствительной поверхности до прилегающей плоскости

26

(рис. 14,6). Детали с плоскими поверхностями могут

иметь дифференцированные отклонения в виде вогну-

тости (рис. 14,в) или выпуклости (рис. 14,г).

Отклонением расположения называется отклонение

от номинального расположения рассматриваемой по-

верхности, ее оси или плоскости симметрии относитель-

но баз или отклонение от номинального взаимного рас-

положения рассматриваемых поверхностей. Номиналь-

ное расположение определяется номинальными линей-

ными и угловыми размерами между рассматриваемыми

поверхностями, их осями или плоскостями симметрии.

Различают основные виды отклонений расположения:

непараллельностъ — отклонение от параллельности,

либо плоскости, либо оси поверхности вращения и пло-

скости. Непараллельность характеризуется разностью

наибольшего и наименьшего расстояний между плоско-

стью и осью поверхности на заданной длине;

неперпендикулярностъ — отклонение от перпендику-

лярности плоскостей, осей или оси к плоскости — откло-

нение угла между плоскостями, осями или осью и пло-

скостью от прямого угла, выраженное в линейных еди-

ницах на заданной длине;

Рис. 15. Радиальное (а) и торцовое (б) бие-

ние

несоосность — отклонение от соосности относительно

базовой поверхности — наибольшее расстояние между

осью рассматриваемой поверхности и осью базовой по-

верхности на всей длине рассматриваемой поверхности

или расстояние между этими осями в заданном сечении.

Обычно на практике учитывают комплексные по-

грешности, которые складываются из погрешностей фор-

мы >и положения. К таким погрешностям относятся:

радиальное биение — разность наибольшего — ДШах

и наименьшего — Дтш расстояний от точек реальной

27

поверхности до базовой оси вращения в сечении, пер-

пендикулярном к этой оси (рис. 15,а). Радиальное бие-

ние является результатом смещения центра (эксцентри-

ситета) рассматриваемого сечения относительно оси

вращения и некруглости;

торцовое биение — разность наибольшего и наимень-

шего расстояний а от точек реальной торцовой поверх-

ности, расположенных на окружности заданного диа-

метра до плоскости, перпендикулярной к базовой оси

вращения (рис. 15,6). Если диаметр не задан, то тор-

цовое биение определяется на наибольшем диаметре

торцовой поверхности. Торцовое биение является резуль-

татом неперпендикулярности торцовой поверхности к ба-

зовой оси и отклонений формы торца по линии изме-

рения.

Допустимые отклонения формы и расположения по-

верхностей могут либо оговариваться в технических

условиях и на свободном поле чертежа, либо указы-

ваться на изображении детали с использованием услов-

ных знаков.

§ 9. ПОНЯТИЕ О ВОЛНИСТОСТИ

И ШЕРОХОВАТОСТИ ПОВЕРХНОСТИ

Под волнистостью поверхности понимают совокуп-

ность периодически чередующихся возвышенностей и

впадин, образующих неровности поверхности, у которых

расстояния между смежными возвышенностями или впа-

динами превышает базовую длину I. Волнистость харак-

теризуется высотой и шагом волны. Высота волны (Нъ,

Нс) определяется расстоянием между вершиной волны

и дном ее впадины, шаг волны (£в, ^с) — расстояние

между двумя соседними вершинами или впадинами.

Волнистость занимает промежуточное положение меж-

ду отклонениями формы и шероховатостью поверх-

ности.

Границу между шероховатостью, волнистостью и от-

клонениями формы можно установить по значению отно-

шения шага L к высоте неровностей И: отклонения,

у которых отношение < 50, относят к шерохова-

н

гости поверхности, при — ^50 до 1000 — кволни-

28

стости, и при — > 1 000 — к отклонениям формы.

н

Шероховатостью поверхности называется совокуп-

ность неровностей с относительно малыми шагами, об-

разующих рельеф поверхности детали и рассматривае-

мых в пределах базовой длины I (рис. 16).

В основу ГОСТ 2789—59 положена система средней

линии. Графическое изображение действительного про-

филя, полученного в результате измерения, называется

профилограммой.

Рис. 16. Действительный профиль обработанной по

верхности

Шаг неровностей — расстояние между вершинами

характерных неровностей действительного (измеренно-

го) профиля. Шероховатость поверхности может пред-

ставлять собой сочетание наложенных друг на друга

неровностей с различными шагами.

Шероховатость поверхности определяется на так на-

зываемой базовой длине Z, т. е. на длине участка по-

верхности, выбираемой для измерения шероховатости

без учета других видов неровностей (например, волни-

стости), имеющих шаг более I. Базовая длина из-

бирается соответственно степени шероховатости:

с уменьшением шага и высоты неровностей она

уменьшается.

При определении числовых значений шероховатости

отсчет производят от средней линии профиля. Положе-

ние средней линии определяется по профилограмме та-

ким образом, чтобы в пределах базовой длины площа-

ди, расположенные по обеим сторонам от этой линии

до контура профиля, были равны между собой. Коли-

чественно шероховатость поверхности оценивается высо-

той неровностей Rz и средним арифметическим откло-

нением профиля Ra- Высота неровностей Rz — среднее

29

расстояние между находящимися в пределах базовой

длины пятью высшими точками выступов и пятью низ-

шими точками впадин, измеренное от линии, парал-

лельной средней линии. Среднее арифметическое откло-

нение профиля Ra — среднее значение расстояний (ур

f/2, . Уп) точек действительного (измеренного) про-

филя до его средней линии. Шероховатость поверхно-

сти измеряют в плоскости, перпендикулярной основному

направлению неровностей. Установлено 14 классов чи-

стоты поверхности (табл. 3). Классы чистоты поверх-

ности 6—14 дополнительно разделяются на разряды а,

б и в. Для всех классов чистоты установлены две само-

стоятельные шкалы Ra и Rz, причем шкалой предпочти-

тельного использования для 6—12-го классов является

шкала Ra, а для 1—5-го, 13—14-го классов — шкала Rz.

ТА БЛИЦА 3

Классы чистоты обработанной поверхности (ГОСТ 2789—59)

Класс чистоты поверхности Среднее арифмети- ческое отклонение профиля 7?а, чкм Высота неровно- стей Rz, мкм Базовая длина 1, мм

1 80 320

2 40 160 8

3 20 80

4 10 40 9

5 5 20

6 2,5 10

7 1,25 6,3 0,8

8 0,63 3,2

9 0,32 1,6

10 0,16 0,8 Л 9^

11 0,08 0,4 U, 20

12 0,04 0,2

13 0,02 0,1 А Лй

14 0,01 0,05 и, ио

Класс чистоты поверхности на чертежах обозначает-

ся равносторонним треугольником с добавлением к нему

номера класса или номера класса и разряда (напри-

мер, V 8 и V 8а).

зо *

Числовое значение шероховатости поверхности огра-

ничивает только максимальную величину шероховато-

сти (например, V 9 обозначает поверхность с Ra не бо-

лее 0,32 мкм). Шероховатости поверхности грубее 1-го

класса обозначаются знаком j/~ над которым указы-

500 ______________________________________________

вается высота неровностей Rz в мкм, например

Если для всех поверхностей детали устанавливается

один и тот же класс чистоты, то в правом верхнем

углу чертежа наносят общий знак шероховатости

(рис. 17,а). Если поверхности детали должны иметь

различную шероховатость, то соответствующие обозна-

чения проставляются на каждой линии (или ее продол-

жении), принадлежащей соответствующей поверхности.

При наличии на детали преобладающей шероховатости

поверхности ее обозначение наносится в правом верхнем

Рис. 17. Обозначение шероховатости поверхности на чер-

тежах

углу чертежа со словом «остальное» (рис. 17,6). Если

шероховатость одной и той же поверхности детали на

различных участках должна быть различной, то между

этими участками проводят 'границу оплошной тонкой

линией с нанесением соответствующего размера участ-

ка и знаков шероховатости (рис. 17,в). Поверхности

деталей, сохраняющиеся в состоянии поставки (отливки,

штамповки) и не подвергающиеся дополнительной обра-

ботке, должны обозначаться знаком ~ (рис. 17,г). Ше-

роховатость поверхностей, подвергающихся покрытиям,

обозначается, как показано на рис. 17,6 и е.

31

§ 10. ПОНЯТИЕ О КАЧЕСТВЕ ПОВЕРХНОСТИ

Качество стальной закаленной поверхности после об-

работки характеризуется рядом показателей: твердо-

стью поверхностного слоя, структурными изменениями

металла, остаточными напряжениями, отсутствием при-

жогов и трещин.

Эти физико-механические свойства поверхности опре-

деляются в основном тепловым процессом при обра-

ботке, который зависит от температуры нагрева поверх-

ностного слоя, времени воздействия этой температуры

и теплопроводности обрабатываемого металла. Темпе-

ратура шлифования возрастает с увеличением подачи

на глубину, скорости круга, со снижением теплопровод-

ности, скорости вращения детали и продольной подачи,

с уменьшением пористости, диаметра круга и диаметра

обрабатываемой детали. Применение кругов на бакели-

товой и силикатной связке снижает интенсивность теп-

лообразования в зоне резания по сравнению с кругами

на керамической связке.

Неодинаковое влияние отдельных видов подач (на

глубину, продольной и круговой) на температуру шли-

фования объясняется тем, что с увеличением подачи

на глубину возрастает время воздействия источника теп-

ла, а с увеличением скорости вращения детали и про-

дольной подачи время воздействия снижается.

Закаленные стали при шлифовании претерпевают

структурные и фазовые превращения, которые происхо-

дят в тонком поверхностном слое. При нагреве (темпе-

ратура выше ЛС3) и медленном охлаждении происхо-

дит отпуск и даже отжиг стали, который -сопровож-

дается снижением поверхностной твердости. Быстрый

нагрев мартенситовой структуры до температуры выше

4С3 вызывает превращение ее в аустенит. Закаленная

углеродистая сталь имеет структуру тетрагонального

мартенсита и остаточного аустенита. При отпуске зака-

ленной -стали в интервале 80—200 °C происходит пре-

вращение тетрагонального мартенсита в кубический, что

связано с уменьшением объема. Отпуск в интервале

200—260 °C вызывает превращение остаточного аусте-

нита в кубический мартенсит, что вызывает некоторое

увеличение объема. Отпуск в пределе 260—400 °C спо-

собствует образованию троостита, что сопровождается

уменьшением объема.

32

Ниже приведены изменения плотности при структур-

ных и фазовых превращениях в инструментальной

стали.

Структура Плот- ность

Перлит 7,8

Троостит 7,83

Мартенсит 7,76

Структура

Аустенит

Феррит

Цементит

Плот-

ность

8,15

7,90

7,70

Изменение соотношения структурных составляющих

сопровождается размерными и объемными изменениями,

что 'приводит к возникновению остаточных напряжений.

Для высокоуглеродистой стали при переходе от тетра-

гонального мартенсита (структура закалки без отпуска)

в троостит при температуре 400 °C объем уменьшается

на 4%. При шлифовании детали, подвергнутой допол-

нительному отпуску под действием такой же темпера-

туры, произойдет превращение кубического мартенсита

в троостит, что вызовет уменьшение объема на 2%'. При

шлифовании стали, подвергнутой отпуску при темпера-

туре превращения тетрагонального мартенсита в куби-

ческий возникают меньшие объемные изменения, отсю-

да опасность образования трещин уменьшается.

Величина остаточных растягивающих напряжений

возрастает с увеличением твердости круга, его притуп-

ления, с уменьшением пористости круга, продольной

подачи при правке (на 1 оборот круга). Появление

остаточных растягивающих напряжений может привести

к возникновению трещин. Трещины шлифовального про-

исхождения расположены параллельно между собой и

под прямым углом к направлению шлифования. Появ-

ление шлифовочных трещин сопровождается прижога-

ми. Чувствительность шлифуемой стали к прижогам и

трещинам возрастает с повышением твердости HRC>55,

а также с увеличением содержания легирующих доба-

вок. Отпуск закаленной стали при температуре 150—

180 °C снижает чувствительность шлифуемой стали, так

как теплопроводность стали, прошедшей после закалки

отпуск, больше, чем у стали, прошедшей закалку.

Наличие остаточного аустенита способствует обра-

зованию трещин. Это вызвано тем, что остаточный ау-

стенит является неустойчивым и может переходить в

мартенсит под действием местного нагрева и усилий,

возникающих при шлифовании. Это сопровождается из-

2—2741 33

менением размеров обрабатываемой детали, ее объема

и возникновением остаточных напряжений.

При доводке повышается микротвердость поверхност-

ного слоя, возникают в нем остаточные сжимающие на-

пряжения.

Контрольные вопросы

1. Что такое точность обработки?

2. Что понимается под системой допусков, сколько классов точ-

ности вам известно?

3. Что такое посадка, какие основные виды посадок вам из-

вестны?

4. ' Перечислите основные элементы погрешностей резьбовых по-

верхностей.

5. Какие имеются погрешности формы?

6. Какие имеются погрешности расположения? -

7. Что понимается под шероховатостью и волнистостью обрабо-

танной поверхности?

8. Какие имеются классы чистоты?

9. Что понимается под качеством обработанной поверхности?

Глава II

ИЗМЕРИТЕЛЬНАЯ ТЕХНИКА

И СПЕЦИАЛЬНЫЕ СРЕДСТВА ИЗМЕРЕНИЯ

ПРИ ТОНКОЙ АБРАЗИВНОЙ ОБРАБОТКЕ

$ 11. ПОНЯТИЕ О ТЕХНИЧЕСКИХ ИЗМЕРЕНИЯХ

Методы измерения. Применяемые при тонкой абра-

зивной обработке методы измерения подразделяются на

непосредственные, когда определяется значение всей из-

меряемой величины непосредственно по показаниям

измерительного средства (например, микрометра), и

сравнительные, основанные на сравнении измеряемой

величины с известным значением меры, например, из-

мерение при помощи оптиметра, установленного на нуль

и показывающего при измерении величину отклонения

размера детали от размера эталона или концевой меры

длины.

Метрологические показатели средств измерения.

Шкала — устройство для отсчета показаний прибора,

имеющее ряд отметок (штрихов, точек и т. п.), соответ-

ствующих определенным значениям измеряемой вели-

чины.

Цена деления шкалы прибора — значение измеряе-

мой величины, соответствующее одному делению шкалы.

Интервал деления шкалы — расстояние между ося-

ми двух соседних штрихов. Чем -больше этот интервал,

тем легче отсчитывается размер по прибору. Обычно

интервал деления выбирается от 1 до 2,5 мм.

Измерительное усилие — усилие, возникающее в

процессе измерения в зоне контакта детали с измери-

тельными поверхностями прибора.

Порог чувствительности измерительного прибора —

наименьшее изменение размера контролируемого пара-

метра, способное вызвать изменение показаний прибора.

Пределы измерения прибора — наибольшая и наи-

меньшая величины, которые могут быть измерены дан-

ным прибором или инструментом.

2* 35

Точность отсчета — точность, достигаемая при про-

изводстве отсчета размера по шкале данного прибора.

Погрешность показаний — разность между показа-

ниями прибора и действительными значениями измеряе-

мых величин.

Зная метрологические характеристики инструментов

приборов, легче выбрать требуемое измерительное сред-

ство. При выборе средств измерения следует также учи-

тывать удобство выполнения измерения. Чем выше точ-

ность изготовления детали, тем меньше должна быть

цена деления шкалы прибора и выше его чувствитель-

ность, а также должны быть больше интервал деления

шкалы и точность отсчета.

$ 12. МЕХАНИЧЕСКИЕ ИЗМЕРИТЕЛЬНЫЕ ПРИБОРЫ

Эти измерительные средства основаны на преобразо-

вании малых перемещений измерительного стержня в

большие перемещения указателя (стрелки). В зависи-

мости от типа механизма, увеличивающего перемещения

измерительного стержня, эти приборы разделяются на

рычажные, с зубчатой передачей, с рычажно-зубчатой

и с пружинной передачей.

Для измерений с точностью до 0,002 мм применяют

рычажные микрометры (рис. 18). Эти микро-

метры отличаются от обычных тем, что у них пятка 1

может перемещаться вдоль своей оси. При перемеще-

нии она действует на рычаги 2 и 10. Рычаг 2 поверты-

вается вокруг своей оси и своим зубчатым сектором 3

приводит во вращение зубчатое колесо 5. На одной

оси с зубчатым колесом находится стрелка 7, которая

при его вращении движется по шкале 8. Если пятка 1

переместится на величину 0,002 мм, стрелка 7 располо-

жится у первого деления. Спиральная пружина 6, конец

которой укреплен в скобе 4 микрометра, служит для

устранения мертвого хода между зубчатым колесом и

сектором. Постоянное измерительное давление пятки 1,

равное 100—150 Г, обеспечивается пружиной 12. Эта

пружина прижимает пятку к поверхности измеряемой

детали. Винт 11 служит для регулирования давления

пружины. Кнопкой 9 и рычагом 10 пятка 1 отводится

от измеряемой поверхности, чем устраняется быстрый

износ измерительных поверхностей.

36

При .использовании рычажного микрометра для из-

мерения предельных размеров детали удобно пользо-

ваться сигнальными стрелками 15 и 16. Они устанав-

ливаются на нужные деления шкалы согласно задан-

ным отклонениям -размеров детали. Это производится

специальным ключом при отвернутом колпачке 13. Пе-

Рис. 18. Рычажный микрометр:

« — общий вид, б — схема действия

Рис. 19. Схема ми-

ниметра с качаю-

щимся ножом

ред измерением детали та-ким микрометром следует убе-

диться в правильности его показаний* в нулевом поло-

жении. Для этой цели пятку 1 и измерительную поверх-

ность микрометрического винта 14 приводят в соприкос-

новение. Если стрелка на шкале и риски на гильзе и

барабане микрометра находятся в нулевом положении,

это свидетельствует об исправности микрометра. Если

37

же (нулевая риска барабана не находится на своем на-

чальном делении при нулевом положении стрелки, то

поступают следующим образом. В одном случае пере-

ставляют барабан на нулевое деление, как у обыч-

ного микрометра. В другом случае замечают то деле-

ние шкалы, которое соответствует нулевому положению

барабана. Это положение шкалы принимают за нулевое

и от него производят отсчет размеров при измерении.

Миниметр — прибор с «рычажной передачей. Кон-

струкция миниметра основана на применении неравно-

плечевого рычага (рис. 19). Малым плечом а является

расстояние между ножевыми опорами. Величину этого

плеча можно регулировать перемещением вкладыша в

призме (на рис. 19 вкладыш не показан). Большим

плечом является длина стрелки L. У миниметра с ниж-

ним качающимся ножом перемещение измерительного

стрежня 1 передается качающемуся ножу 2, который

поворачивает призму 3 вокруг острия неподвижного но-

жа 4. При этом одновременно происходит поворот рам-

ки 5 и связанной с ней стрелки.

Передаточное отношение таких приборов, т. е. от-

ношение линейного или углового перемещения указателя

к изменению измеряемой величины, вызвавшему это пе-

ремещение (отношение плеч рычага),

Большее плечо L=100 мм, тогда при а = 0,1 мм пе-

редаточное отношение k=\ 1000, цена деления 0,001 мм>

т. е. равна перемещению измерительного стержня на

1 мкм и соответствует перемещению стрелки на одно

деление.

К недостаткам миниметров следует отнести большие

габариты, значительное измерительное усилие, инерцион-

ность механизма и др. В последнее время миниметры

уступают место приборам с пружинной передачей. Ле-

нинградский инструментальный завод выпускает мини-

метры модели МИ-5 (предел измерения по шкале

0,06 мм) и МИ-2 (предел измерения по шкале 0,12 мм).

Цена деления 1, 2, 5, 10 мкм.

Ми крок а тор основан на использовании в пере-

даточных механизмах упругих свойств плоской изогну-

той или скрученной пружины (рис. 20). Такие прибо-

ры отличаются простотой конструкции передаточного

механизма, отсутствием погрешностей обратного хода,

38

малым трением в звеньях механизма н -высокой чувст-

вительностью. В основу передаточного механизма поло-

жена 'скрученная плоская пружина 1. Одна половина

этой пружины завита вправо, другая — влево. Пружи-

на одним концом прикреплена к установочной скобе 5,

а другим — к плоской пружинб 3. Измерительный

стержень 4, действуя на плоскую пружину 3, вызывает

растяжение пружины 1, а вместе с этим и поворот стрел-

ки 2, прикрепленной посредине к пружине.

Рис. 20. Механизм микрокатора

М*икро1каторы изготовляются с ценой деления 2; 1;

0,5; 0,2; 0,1 мкм и пределами измерения соответствен-

но ±0,06; ±0,03; ±0,015; ±0,006 и ±0,003 мм. Изме-

рительное усилие соответственно равно 350, 300, 200

и 150 Г Кроме микрокаторов, выпускаются малогаба-

ритные измерительные пружинные головки (микаторы)

с ценой деления от 1 до 5 мкм.

Измерительные пружинные головки типа микрокато-

ров мод. ИГП выпускаются Ленинградским инструмен-

тальным заводом.

39

§ 13. ОПТИКО-МЕХАНИЧЕСКИЕ ПРИБОРЫ

Увеличение в этих приборах достигается сочетанием

механических передаточных механизмов с оптическим

авто'коллима,цион1ным устройством. В основу автоколли-

мации положено свойство объектива превращать пучок

расходящихся лучей, исходящих от источника света,

расположенного в фокусе объектива, в пучок параллель-

ных лучей и затем собирать этот пучок, отраженный

плоским зеркалом, в том же фокусе объектива. Лучи

от шкалы, расположенной в фокальной плоскости, прой-

дя объектив, отражаются от зеркала и, пройдя тот же

объектив, собираются в фокальной плоскости его, об-

разуя изображение шкалы.

40

Оптиметр — прибор, (В ’котором используется

принцип оптического рычага (рис. 21, 22, 23). Малым пле-

чом рычага является расстояние а от точки опоры качаю-

щегося зеркала 6 до оси измерительного стержня 7,

а большим плечом — фокусное расстояние объектива F.

Оптическая схема прибора (рис. 22) заключается в сле-

дующем. Лучи света направляются осветительным зер-

калом 1 и призмой 2 на шкалу 3 (на которой нанесено

Рис. 22. Оптическая схема оптиметра

200 делений с интервалом 0,08 мм), расположенную

в общей фокальной плоскости объектива 5 и окуляра 8.

Пройдя шкалу, луч попадает в призму 4 и, повернув

на 90°, проходит через объектив 5. Выйдя из объек-

тива, луч отразится от зеркала 6 и возвратится в фо-

кальную плоскость объектива со смещением в горизон-

тальном направлении относительно главной оптической

оси. Горизонтальное смещение используется для того,

чтобы наблюдать изображение шкалы отдельно от са-

мой шкалы. Изображение шкалы будет смещено в вер-

тикальном направлении по отношению к главной опти-

ческой оси. Перемещение измерительного стержня 7

вызовет поворот зеркала 6 на угол а, что вызовет по-

ворот отраженных от зеркала лучей на угол 2 а. При

41

этом изображение шкалы в общем случае переместится

в вертикальном направлении относительно неподвижно-

го индекса на величину t (рис. 23).

Передаточное отношение оптиметра

«=—«80,

S

где s — перемещение измерительного стержня.

При увеличении окуляра в 12* наблюдаемое пере-

мещение шкалы увеличится в 12 раз, а общее переда-

точное отношение оптиметра составит

к = 80 12 = 960.

Трубку оптиметра устанавливают в вертикальной

или в горизонтальной стойке. Пределы измерения по

шкале ±0,1 мм, пределы измерения прибора 0—180 мм

у вертикального оптиметра и 0—500 мм у горизон-

тального. Измерительное усилие — 200 Г

Рис. 23. Расчетная

схема оптиметра

Рис. 24. Схема оптикатора

Ультраоптимстр имеет цену деления 0,2 мкм,

пределы измерения по шкале ±25 мкм и погрешность

показаний ~0,1 мкм. Повышение точности ультраопти-

метра достигнуто за счет многократного отражения па-

42

раллельных лучей от неподвижного /и подвижного зер-

кал. Прибор 1предназ1начен для измерения методом срав-

нения проверяемого изделия с концевыми мерами дли-

ны высших классов и разрядов.

Оптикатор — прибор, в котором пружинный пе-

редаточный механизм микрокатора совмещен с увели-

чивающей оптической передачей (рис. 24). На пружи-

не / вместо стрелки укреплено зеркало 2, отражающее

световое пятно с указательным штрихом на стеклянную

шкалу 3. Пучок лучей от источника света 4 проходит

через конденсор 5 и освещает штриховую пластину 6,

затем, преломившись в объективе 7 и отразившись от

зеркала Д дает на шкале 3 изображение (на световом

круглом поле) указательного штриха, нанесенного на

штриховую пластинку. При перемещении измеритель-

ного стержня 8 и раскручивании пружины 1 по шкале 3

перемещается световой зайчик с изображением штрихо-

вого указателя.

Оптикаторы выпускаются с ценой деления 0,1; 0,2

и 0,5 мкм (типы соответственно 01П, 02П и 05П) с пре-

делами измерения по шкале соответственно ±12, ±25

и ±50 мкм, Измерительное усилие оптикаторов 200 Г,

§ 14. ПРИБОРЫ ДЛЯ УГЛОВЫХ ИЗМЕРЕНИЙ

Сравнительный метод контроля углов.

В основу этого метода положено сравнение контроли-

руемых углов с угловыми мерами, угольниками и угло-

выми шаблонами. Угловые меры, представляющие собой

стальные плитки с одним, четырьмя и большим количе-

ством измерительных углов, применяются для установ-

ки и проверки универсальных угломеров и угломерных

приборов, для проверки углов шаблонов, а в отдельных

случаях и для проверки углов деталей. Угловые меры

выпускаются в виде отдельных плиток или комплекту-

ются в наборы из 3, 7, 8, 24, 33 и 93 плиток, позволяю-

щих собрать любой угол с градацией в 1°’ 10х; 2х; Г;

30" и 15"

Угловые меры по точности изготовления выпускают-

ся трех классов точности:

0-го — с предельной погрешностью рабочих углов

от ±3" до ±5";

1-го — с предельной погрешностью ±10"-

2-го — с предельной погрешностью ±30"

43

Измерение углов с -помощью угловых мер произво-

дится путем установления величины наибольшего про-

света между сторонами измеряемого угла и угловой

меры.

Тригонометрические методы 'измере-

ния углов основаны на измерении линейных от-

резков (с помощью, например, синусных линеек —

рис. 25) с последующим определением угла .расчетом.

Основным размером синусной линейки является расстоя-

ние L между осями роликов диаметром d. Выпускают-

ся линейки с L= 100; 200 и 300 мм.

Рис. 25.; Схема измерения угла наруж-

ного конуса с помощью синусной ли-

нейки

Поставив на поверочную плиту синусную линейку

и подкладывая под один из роликов блок концевых

мер, можно установить столик линейки под заданным

углом к поверхности поверочной плиты. Зависимость

между размером блока плиток h и углом наклона си-

нусной линейки а определится из соотношения

Отклонение угла, например конической пробки-ка-

либра, от установленного определяют по разности по-

казаний приборов в точках а и Ь, отнесенной к расстоя-

нию I между этими точками. При обеспечении равен-

ства показаний приборов в точках а и b можно опре-

делить угол конуса по величине блока h. Погрешность

измерения синусными линейками находится в пределах

44

Рис. 26. Универсальный измерительный микроскоп УИМ-21:

а — схема, б — общий вид

от 6" до 15" в зависимости от величины L и измеряе-

мых углов.

Измерительные микроскопы применяются для точных

измерений длин н углов разнообразных деталей, имею-

щих сложный профиль, а также для измерения радиу-

сов, расстояний между осями отверстий и т. п. Универ-

сальный микроскоп УИМ-21 показан на рис. 2G, а, б. На

продольной каретке 1 устанавливаются две центровые

бабки 2, стол или другое приспособление для закреп-

Рис. 27. Конфигурация штрихов универсальной штриховой (а)

и профильной (б) головок

ления измеряемых деталей. В направлении, строго пер-

пендикулярном к перемещению продольной каретки /,

перемещается поперечная каретка 3, несущая визирный

микроскоп 4 со штриховой окулярной головкой 5. При

этом продольная и поперечная каретки перемещаются

независимо друг от друга и могут быть застопорены

винтами 6 и 7. Грубое перемещение продольной и по-

перечной кареток осуществляется от руки, а точнее —

при помощи микрометрических винтов 8 и 9. На про-

дольной и поперечной каретках укреплены стеклянные

шкалы. Отсчеты по шкалам производят при помощи

отсчетных микроскопов 10 (продольного хода) и И (по-

перечного хода), имеющих спиральные нониусы. Изоб-

ражение контролируемого объекта наблюдают в визир-

46

ный микроскоп 4, который можно (перемещать вдоль

колонки, жестко связанной с поперечной кареткой.

Измерительный микроскоп имеет сменные окулярные

головки (универсальную штриховую и профильную).

Конфигурация штрихов, нанесенных на стеклянных ди-

сках головок, показана на рис. 27, а, б. Указанные диски

в процессе измерения можно поворачивать. Центр вра-

щения штриховой шкалы совпадает с оптической осью

микроскопа. По краю диска штриховой головки нане-

сены градусные деления, наблюдаемые в окуляр. С по-

мощью этой головки могут измеряться углы до 360°

Увеличение микроскопа зависит от увеличения смен-

ного объектива (X 1; 1,5; 3 и 5) и при постоянном уве-

личении окуляра (Х10) может быть равно 10, 15, 30

и 50. Предел измерения длин на универсальном микро-

скопе в продольном направлении составляет 0—200 мм,

в поперечном направлении 0—100 мм.

§ 15. ПНЕВМАТИЧЕСКИЕ ИЗМЕРИТЕЛЬНЫЕ ПРИБОРЫ

При точных измерениях находят применение пневма-

тические приборы. Принцип их действия заключается

в следующем: предположим, что в цилиндр через от-

верстие 2 (рис. 28) поступает воздух с первоначальным

давлением и выходит из него через отверстие 4. Меж-

ду жиклерами (калиброванными отверстиями) 2 и 4

установится в полости 3 давление, являющееся функ-

цией соотношения площадей поперечного сечения жик-

лерных отверстий и величины исходного давления.

Предположим, что отверстие 4, через которое воздух

выходит из цилиндра, будет сделано большего сечения,

чем 2, и что к наружному торцу отверстия 4 будет при-

ближена стенка 6. При изменении зазора 5 вследствие

сближения стенки 6 с торцом жиклера 4 истечение воз-

духа из цилиндра будет затрудняться и давление

в нем возрастет. Следовательно, по изменению давле-

ния в цилиндре можно судить о величине размерных

колебаний расстояния 5 между торцом выходного жик-

лера 4 и плоскостью 6 проверяемой детали. Таким об-

разом, измерение линейного размера основывается на

изменении давления воздуха или его расхода.

Пневматический измерительный прибор состоит из

трех частей: измерительного приспособления, стабили-

затора давления и отсчетного устройства. Конструкция

измерительного приспособления зависит от формы изме-

47

ряемой поверхности. Назначение стабилизатора давле-

ния состоит в том, чтобы, получив от заводской маги-

страли сжатый воздух относительно высокого и непо-

стоянного давления, уменьшить его до определенного

постоянного давления. Отсчетное устройство служит для

того, чтобы тем или иным путем (контролем давления

или расхода воздуха) производить отсчет отклонений

величин измеряемых размеров.

Одним из распространен-

ных пневматических измери-

Z7///7//////7//////^ тельных приборов являет-

____________ся прибор с механическим

\___________If стабилизатором давления и

^//////////////////7 | поплавковым указателем.

' \ ^5 Принцип работы прибора

? J основан на измерении расхо-

да воздуха. При этом расход

Принцип измерения с пО'ВОздуха принимается за ме-

пневматического прибора J г

ру для измерения линейных

размеров детали. Принци-

пиальная схема действия прибора поясняется на рис. 29.

Сжатый воздух поступает в механический стабилизатор

давления 1, обеспечивающий постоянное рабочее давле-

ние. Воздух постоянного рабочего давления снизу посту-

пает в вертикальную трубку 2 с коническим отверстием,

располагающимся большим сечением вверх. Внутри

трубки 2 находится свободно движущийся вверх и вниз

легкий поплавок 3, поддерживаемый во взвешенном со-

стоянии динамическим напором воздушного потока, про-

ходящего снизу вверх. Верхний конец трубки 2 шлангом

4 соединяется с измерительным приспособлением 5, че-

рез выходной жиклер 6 которого воздух проходит в зазор

а между проверяемой поверхностью Р детали и торцом

жиклера. Чем больше зазор а, тем выше поднимается по-

плавок 3 в коническом отверстии стеклянной трубки 2,

открывая кольцевое сечение для прохода воздуха. В мо-

мент образования кольцевого сечения, достаточного для

прохода воздуха, при напоре, определяемом весом по-

плавка, наступает равновесие. В этот момент по положе-

нию верхней грани поплавка 3 относительно соответст-

венно градуированной шкалы 7 производится отсчет по-

казаний прибора.

На рис. 30 показано устройство пневматического из-

мерительного прибора. Воздух после предварительного

48

снижения давления и первой очистки поступает в при-

бор через штуцер 1, с которым 'соединяется резиновый

шланг, ведущий от предварительного стабилизатора дав-

ления и фильтра, смонтированных вне прибора. Коли-

чество воздуха, подаваемого в прибор, может регулиро-

ваться вентилем 2. Далее через штуцеры 3 и 4 воздух

поступает в корпус 5 второго стабилизатора давления,

производящего окончательное, точное регулирование

давления до необходимой величины (0,3—0,7 кГ/см2).

Так как во втором ста-

билизаторе давления так-

же происходит конденса-

ция водяного пара, то

патрубок 6 отводит воз-

дух в корпус 7 фильтра

окончательной очистки.

Пройдя через фильтрую-

щую массу 8 (фетр, шер-

стяная вата, асбест), воз-

дух рабочего давления по

шлангу 9 передается в су-

харь 10, на который опи-

рается нижний торец вер-

тикально расположенной

стеклянной трубки 11, с

коническим расширяю-

щимся кверху отверстием.

воздух

из сети

Рис. 29. Схема действия пневма-

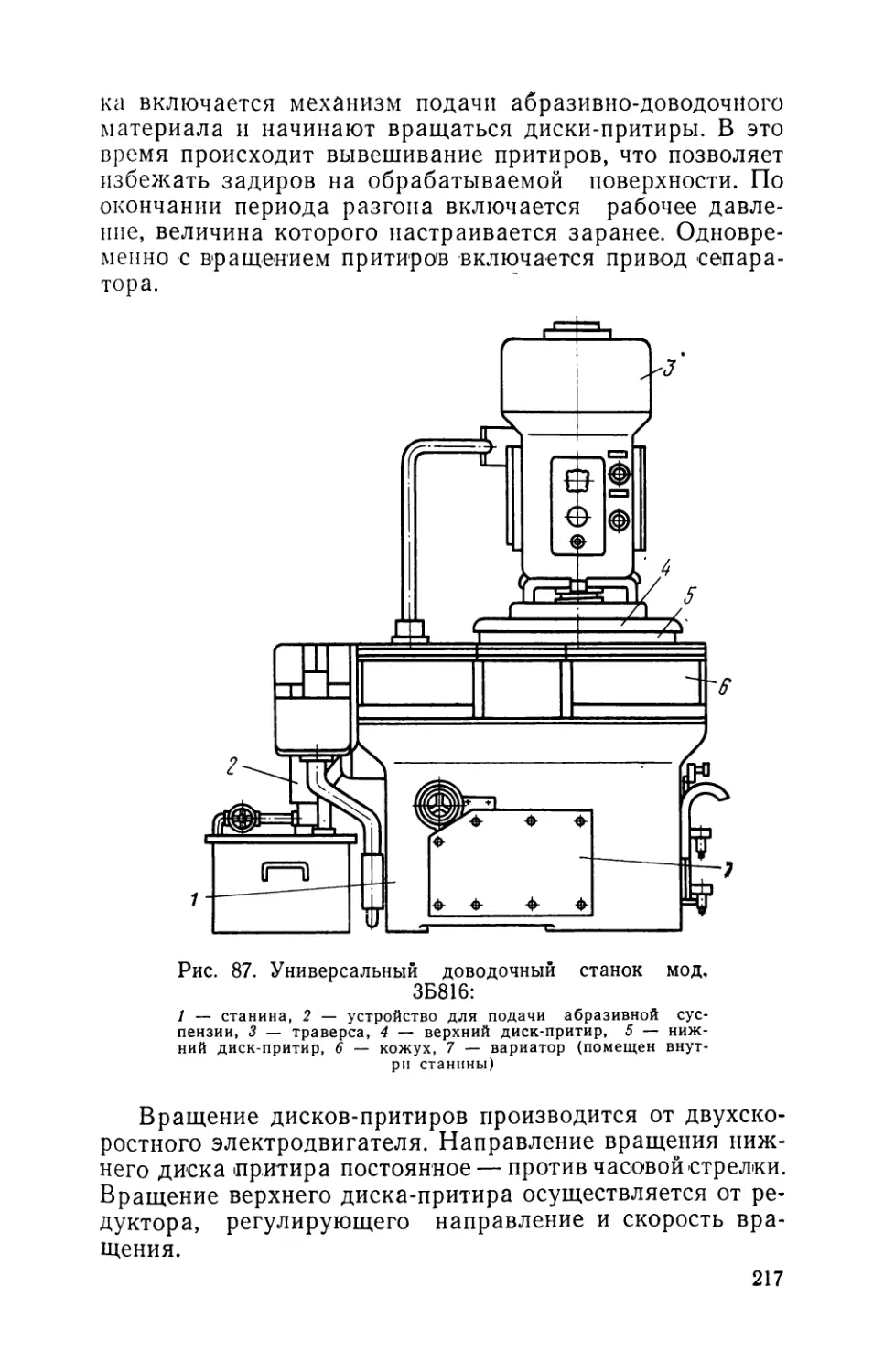

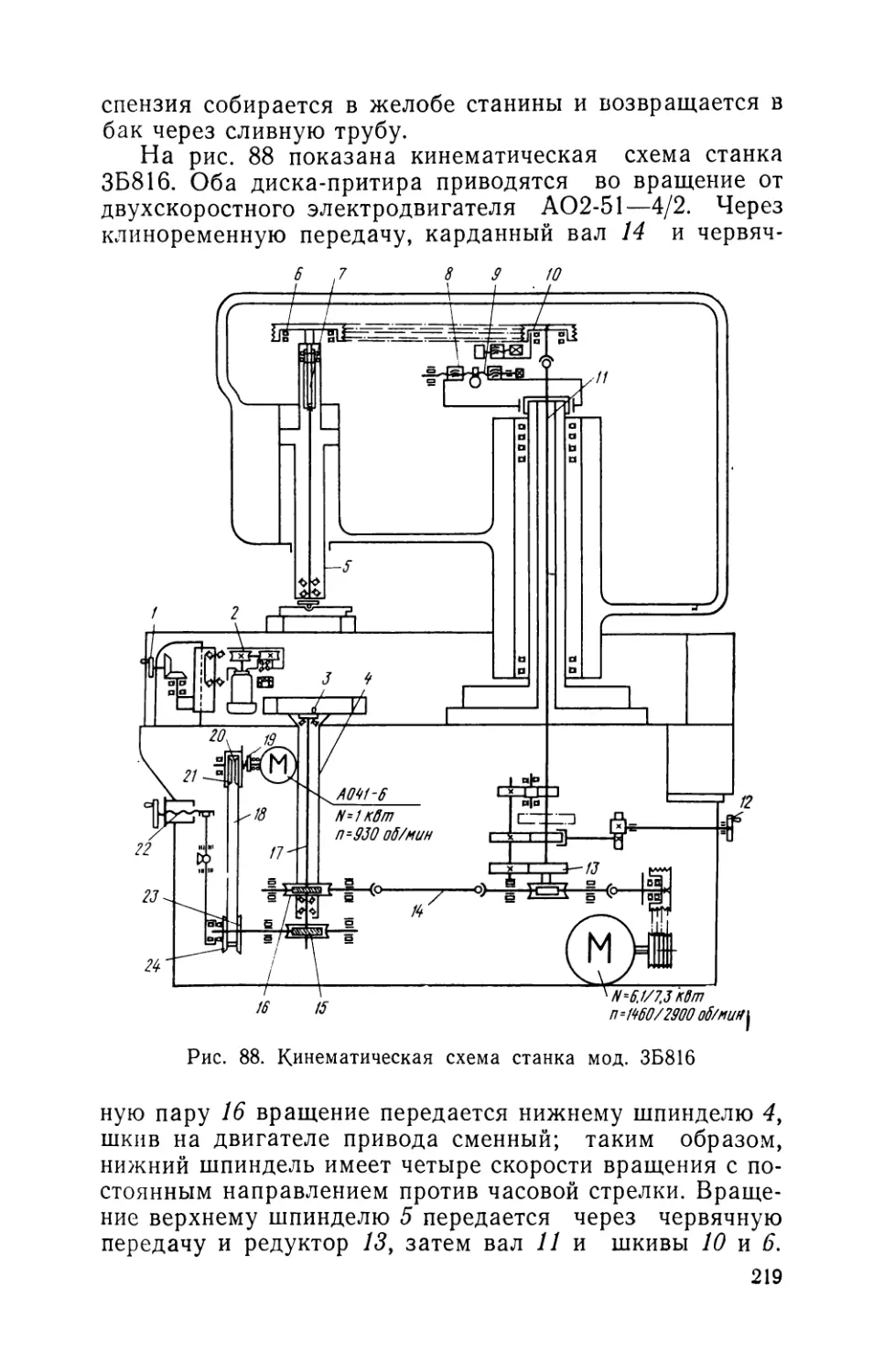

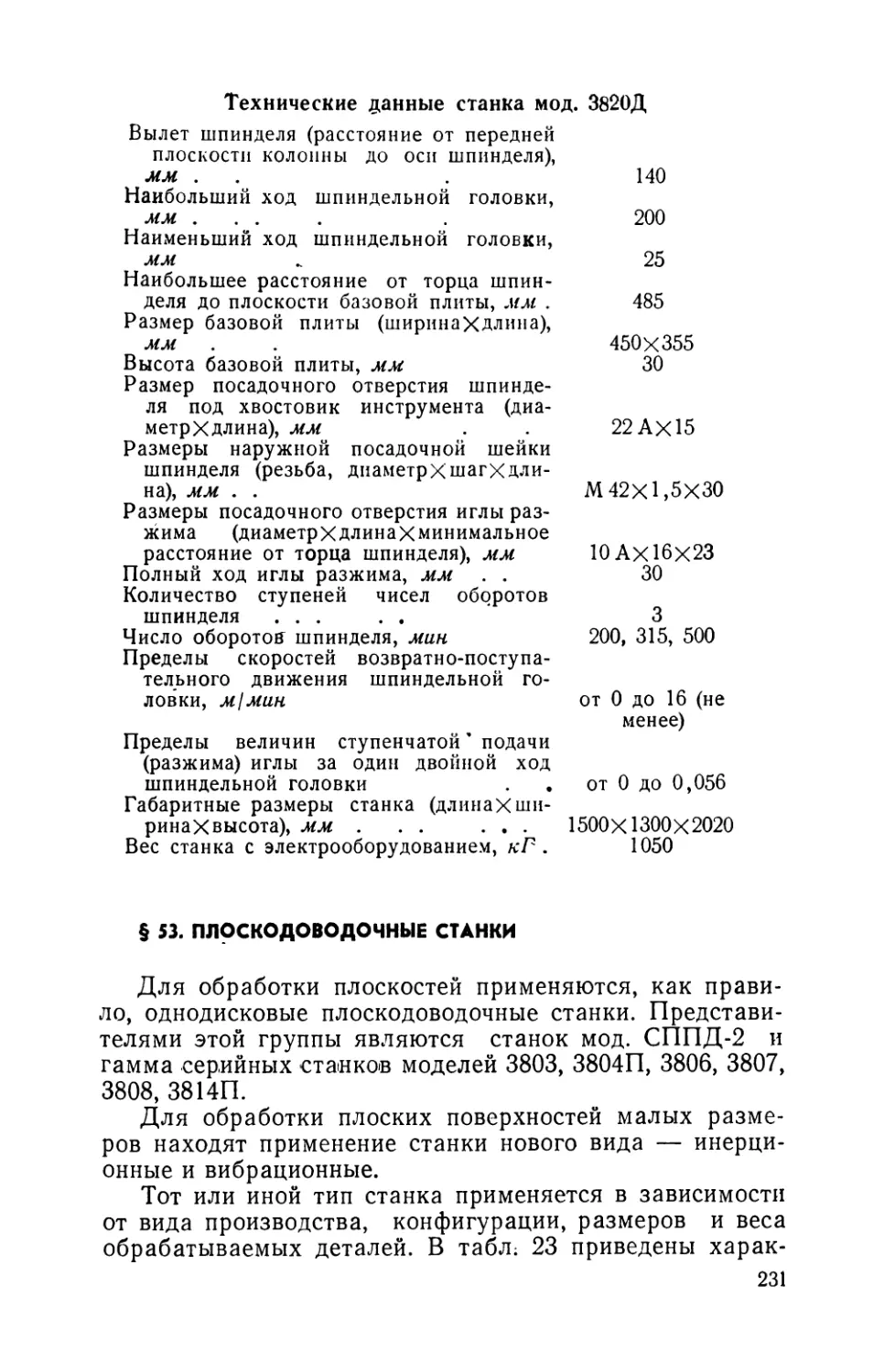

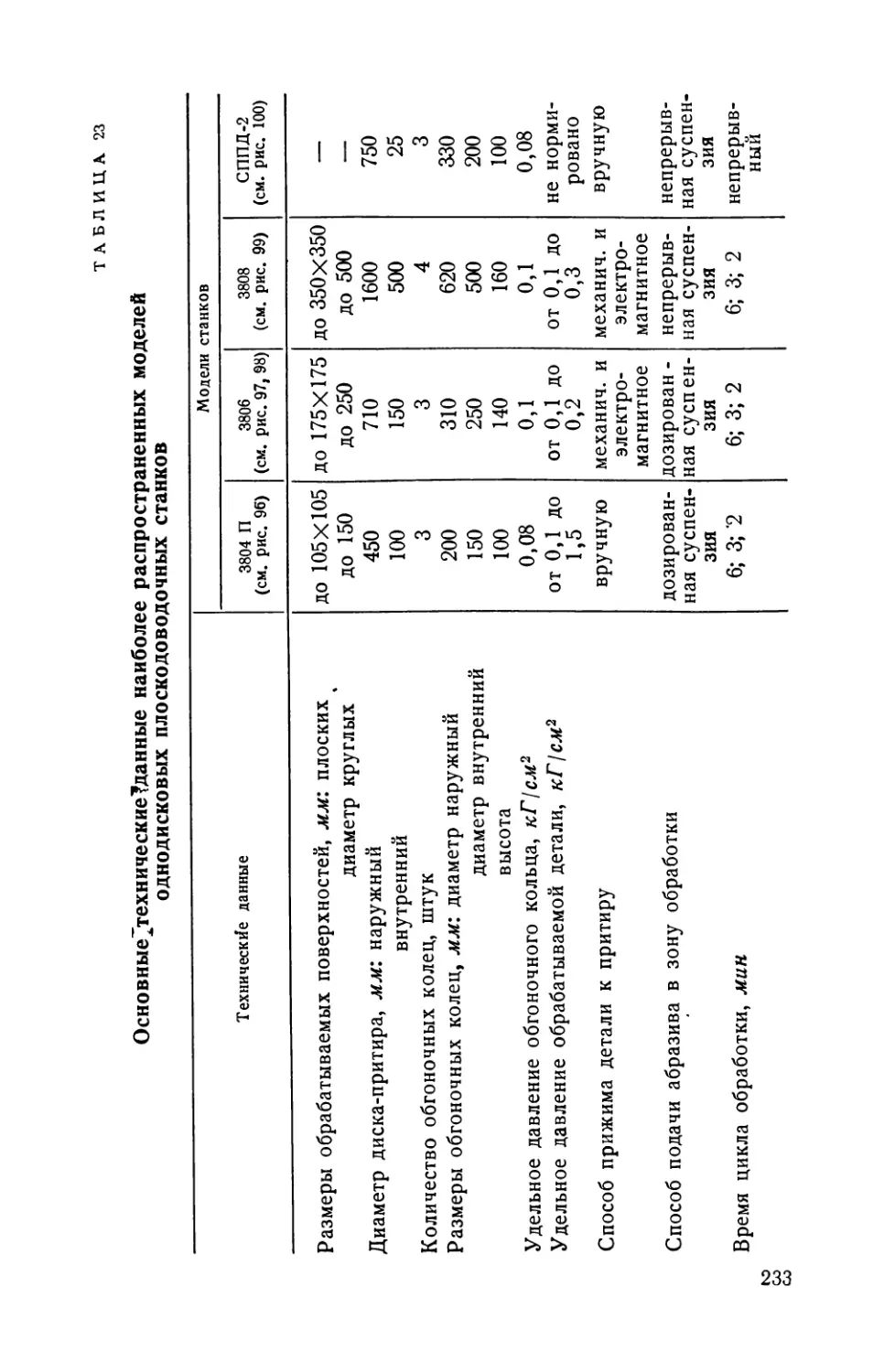

тического измерительного прибора