Автор: Карзов Г.П. Марголин Б.З. Швецова В.А.

Теги: механика деформируемых тел упругость деформация металловедение физика механика физика твердого тела твердое тело

ISBN: 5-7325-0327-7

Год: 1993

Г П.КарзоЬ

БЛМарголин

ВАШВецоЬа

ФИЗИКО

МЕХАНИЧЕСКОЕ

МОДЕЛИРОВАНИЕ

ПРОЦЕССОВ

РАЗРУШЕНИЯ

ПОЛИТЕХНИКА

ИЗДАТЕЛЬСТВО

Санкт-Петербург 1993

ББК 34.2

К22

УДК 539.3/4 : 519.6 : 621.791

Карзов Г. П., Марголин Б. 3., Швецова В. А.

К22 Физико-механическое моделирование процессов разру-

шения— СПб.: Политехника, 1993. — 391 с.: ил.

ISBN 5-7325-0327-7

Рассмотрены процессы повреждения и разрушения материалов и

элементов конструкций и формулировки критериев разрушения на ос-

нове подхода, включающего механику деформируемого твердого тела,

механику разрушения и физику прочности и пластичности. Приведены

подходы к описанию кинетики трещин при статическом, циклическом и

динамическом нагружениях элементов конструкций. Рассмотрены ме-

тоды и алгоритмы численного решения упруговязкопластических задач

при квазистатическом (длительном и циклическом) и динамическом

нагружениях. Основу книги составили результаты, полученные авто-

рами.

Книга предназначена для специалистов, занимающихся вопросами

разрушения, прочности и долговечности материалов и конструкций,

а также для преподавателей, аспирантов и студентов соответствующих

специальностей вузов.

Библиогр. 441 назв. Ил. 144. Табл. 12.

1603040000—302

045(01)—93

ББК 34.2

ISBN 5-7325-0327-7

©Г. П. Карзов, Б. 3. Марголин,

В. А. Швецова, 1993

ПРЕДИСЛОВИЕ

В настоящее время имеется большое количество работ, по-

священных анализу прочности и долговечности материалов и

элементов конструкций. В ряде публикаций проблема прочно-

сти и разрушения рассматривается с феноменологических пози-

ций:— на базе концепций механики деформируемого твердого

тела. К другому направлению относятся работы по развитию*

физики прочности и пластичности материалов, в которых ана-

лиз рузрушения проводится на атомарном и дислокационном

уровнях, т. е. на микроуровне. В этих исследованиях весьма за-

труднительно включение в параметры, управляющие разру-

шением, таких основных понятий механики, как, например, тен-

зоры деформаций и напряжений или жесткость напряженного

состояния. Поэтому в последнее время интенсивное развитие

получило направление, которое пытается соединить макро- и

микроподходы при описании процессов повреждения и разруше-

ния материала и формулировке критериев разрушения.

Настоящая монография является одной из попыток среди та-

кого рода работ подойти к проблеме разрушения, базируясь на:

системном подходе, лежащем на стыке механики деформируе-

мого твердого тела, механики разрушения и физики прочности

и пластичности. В книге изложены разработанные авторами

физико-механические модели хрупкого, вязкого и усталостного*

разрушений, позволяющие анализировать повреждение мате-

риала при сложном нагружении в условиях объемного напря-

женного состояния. Приведены подходы к описанию кинетики

трещин при статическом, циклическом и динамическом нагру-

жениях элементов конструкций. Кроме того, в работе рассмот-

рены методы и алгоритмы численного решения упруговязко-

пластических задач при квазистатическом (длительном и цик-

лическом) и динамическом нагружениях.

Книга написана под научной редакцией проф. Г. П. Кар-

зов а.

Глава 1 написана д-ром техн, наук Б. 3. Марголиным при

участии научных сотрудников В. И. Костылева и А. Г. Гуленко,,

глава 2 — д-ром техн, наук Б. 3. Марголиным, канд. физ.-мат..

наук В. А. Швецовой и проф. Г. П. Карзовым; глава 3 — д-ром

техн, наук Б. 3. Марголиным, канд. физ.-мат. наук В. А. Шве-

цовой при участии науч. сотр. А. Г. Гуленко; глава 4 — д-ром

техн, наук Б. 3. Марголиным, проф Г. П. Карзовым, канд..

физ.-мат. наук В. А. Швецовой при участии науч, сотр..

В. И. Костылева; глава 5 — проф. Г. П. Карзовым и д-ром техн,

наук Б. 3. Марголиным; глава 6 — проф. Г. П. Карзовым,.

д-ром техн, наук Б. 3. Марголиным при участии науч. сотр.

В. И. Костылева.

Авторы выражают глубокую благодарность М. А. Сергеевой

за помощь при подготовке рукописи.

3

ВВЕДЕНИЕ

АНАЛИЗ РАЗРУШЕНИЯ

КАК ОСНОВА ПРОГНОЗИРОВАНИЯ ПРОЧНОСТИ

И ДОЛГОВЕЧНОСТИ ЭЛЕМЕНТОВ КОНСТРУКЦИЙ

За последние десятилетия понятие «прочность конструкций»

подвергалось существенному переосмыслению и в настоящее

время не может быть строго сформулировано без использова-

ния противоположного понятия «разрушение». По существу под

прочностью конструкции понимается ее способность противосто-

ять разрушению при всех возможных режимах нагружения

в течение всего периода эксплуатации.

Накопленный опыт эксплуатации конструкций различного

назначения показывает, что, как правило, их преждевременные

повреждения, связанные с «запуском» тех или иных механиз-

мов разрушения материала, происходят при совокупном дейст-

вии нескольких конструктивных, технологических и (или) экс-

плуатационных факторов. Каждый фактор в отдельности

в большинстве случаев может не приводить к провоцированию

какого-либо механизма разрушения. Например, мы можем «за-

щитить» конструкцию в отдельности от усталостного разруше-

ния, учитывая факторы, провоцирующие этот механизм, и обес-

печить ее длительную прочность, используя пластичный мате-

риал с большим сопротивлением ползучести, но в то же время

нет гарантии, что рассматриваемая конструкция не разрушится

по механизму, именуемому в литературе «взаимодействием пол-

зучести и усталости».

Таким образом, адекватный прогноз прочности и долговеч-

ности конструкции неразрывно связан с количественным анали-

зом процессов разрушения, который учитывает вклад различ-

ных факторов в повреждаемость материала.

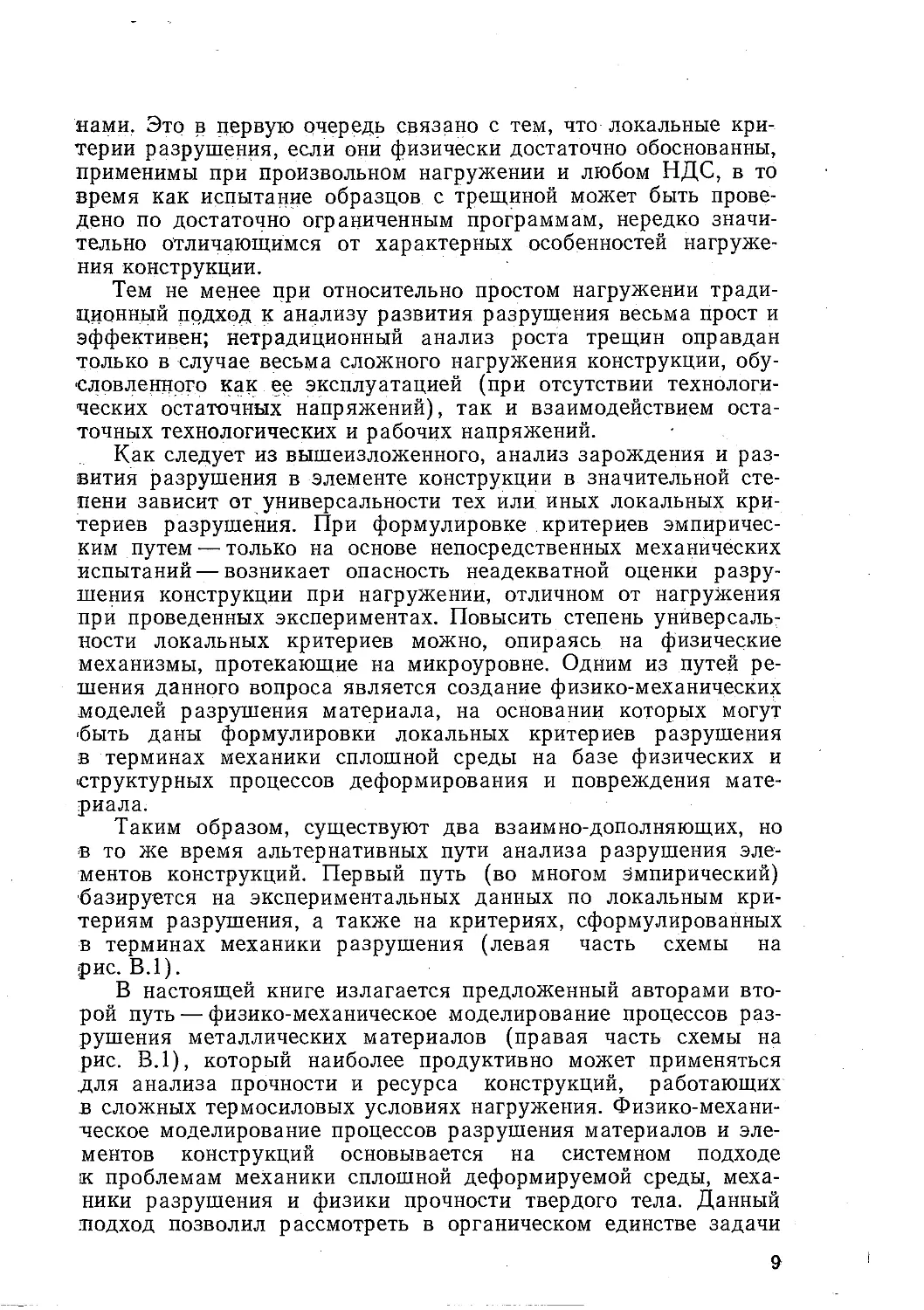

Рассмотрим, какая информация необходима для проведения

количественного анализа разрушения элемента конструкции

в целом. Схема такого расчетного анализа представлена на

рис. В.1. Очевидно, что базой любого расчета на прочность яв-

ляется напряженно-деформированное состояние (НДС) конст-

рукции. Как следует из схемы, для расчета НДС необходимо

знание особенностей технологии изготовления конструкции, на-

пример режимов сварки и термообработки, условий нагруже-

ния, а также стандартных и специальных механических свойств

используемых материалов.

В инженерной практике во многих случаях оценка НДС про-

изводится на базе упрощенных схем деформирования (реологи-

ческих схем) материала и элементов конструкций. Так в основ-

ном анализ НДС ведется в рамках теории упругости или де-

формационной теории пластичности с использованием методо-

4

логии сопротивления материалов, строительной ...механики,,

-а также теории оболочек. Кроме того, НДС, обусловленное

изготовлением конструкций, при расчете прочности учитывается

крайне редко. Указанный подход к расчету НДС во многих слу-

чаях оправдан. Это прежде всего касается конструкций, рабо-

тающих при относительно простых режимах эксплуатации,

Рис. В.1. Схема анализа разрушения конструкции

•а также конструкций, проектирование которых ведется на базе

большого количества диалогов и значительного опыта эксплуа-

тации.

Вместе с тем при сложном термосиловом, динамическом,

квазистатическом или длительном нагружениях ответственных

конструкций, изготовляемых по сложному технологическому

процессу, адекватный анализ НДС может быть проведен

только на основании решения краевых задач, базирующихся на

реологических схемах, учитывающих различные нелинейные,

зависящие от истории деформирования, свойства материала

(рис. В.1). Кроме того, при расчете НДС должна быть учтена

сложная геометрия конструкции. Ясно, что такого рода задачи

могут быть решены в основном численными методами, наиболь-

шей универсальностью из которых обладает метод конечных

элементов (МКЭ).

Вернемся к схеме, представленной на рис. В.1. Анализ заро-

ждения макроразрушения проводится на основании данных

•о НДС (включая изменение НДС во времени) элементов кон-

струкций и локальных критериев разрушения, сформулирован-

ных в терминах механики сплошной среды: в компонентах тен-

зоров напряжений и деформаций и (или) их инвариантов. Тра-

диционно процедура анализа заключается в сравнении в каж-

5

дой материальной точке конструкции того или иного параметра!

НДС с его критическим значением — локальным критерием раз-

рушения. При указанной процедуре возникает вопрос о право-

мерности анализа деформирования и разрушения материала

в бесконечно малом объеме — материальной точке. Постановка

такого вопроса связана с невозможностью только в рамках

механики сплошной деформируемой среды учесть в необходи-

мом объеме физические процессы, происходящие при дефор-

мировании и разрушении материала. Дело в том, что реологи-

ческие уравнения, описывающие деформирование материала,,

строго справедливы для тела, представляющего собой конти-

нуум без какой-либо структуры. Конструкционные материалы

(металлы) являются поликристаллическими телами, в которых

деформация может претерпевать значительные скачки от зерна

к зерну. Следовательно, уже при расчете НДС в предположе-

нии о непрерывности распределения деформаций (что пред-

усматривает механика сплошного деформируемого тела) возни-

кает вопрос об адекватности такого анализа реальному распре-

делению напряжений и деформаций. В первом приближении

разрешить противоречие между реальным и континуальным де-

формированием материала можно, применяя МКЭ, использую-

щий симплекс-элементы. В самом деле, при аппроксимации тела:

симплекс-элементами допускается скачок деформаций от эле-

мента к элементу. Условие сплошности в данном случае обеспе-

чивается совместностью перемещений по границам элементов.

Таким образом, при размере конечного элемента порядка диа-

метра зерна деформирование поликристаллического тела можно

описать посредством решения краевой задачи МКЭ. Следова-

тельно, решение краевой задачи МКЭ, которое является при-

ближенным с позиций механики сплошной среды, может дать

более адекватное описание деформирования поликристалличес-

кого тела, нежели точное решение.

Применение локальных критериев к анализу разрушения

в материальной точке также наталкивается на ряд противоре-

чий. В частности, при таком подходе практически невозможно

прогнозировать разрушение тела с трещинами или острыми кон-

центраторами, в котором реализуется высокий градиент напря-

жений и деформаций. Трудности описания разрушения в высо-

коградиентных полях напряжений и деформаций в первую оче-

редь связаны с тем фактом, что для зарождения разрушения

необходима реализация тех или иных физических процессов^

в некотором конечном объеме материала, а не в материальной

точке. Поэтому даже при выполнении условия зарождения раз-

рушения в материальной точке реально разрушение не проис-

ходит до тех пор, пока критическое состояние не возникает

в некотором объеме материала.

Таким образом, для корректного прогнозирования прочности

и долговечности конструкций по условию образования макро-

6

разрушения необходимо введение некоторого конечного мини-

мального объема материала, повреждение которого однозначно

вписывается с помощью локальных критериев, сформулирован-

ных в терминах механики сплошной деформируемой среды.

Иными словами, при рассмотрении НДС не в материальной

точке, а в некотором объеме материала со своими реологичес-

кими свойствами прогноз образования макроразрушения на ос-

новании локальных критериев будет адекватным; при анализе

НДС в меньшем объеме локальные критерии не описывают ре-

ального разрушения материала. Очевидно, что свойства и раз-

мер такого характерного объема, так называемого структур-

ного элемента, могут зависеть от особенностей механизма де-

формирования и процессов разрушения материала.

Введение структурного элемента как параметра, являюще-

гося связующим звеном между микро- и макропроцессами

разрушения, дает возможность подойти к вопросу о масштабе

зарождения макроразрушения или, что то же самое, о размере

.зародышевой макротрещины. Поскольку прогноз зарождения

.макротрещины ведется с помощью локальных критериев, ис-

пользование которых правомочно при анализе деформирования

и разрушения в объеме, не меньшем чем структурный элемент,

то очевидно, что минимальную длину зародышевой макротре-

щины можно принять равной линейному размеру этого эле-

мента.

При анализе зарождения разрушения по изложенной выше

•схеме обычно делается одно существенное допущение— неза-

висимость НДС от повреждения материала. Только при малом

относительном объеме повреждений указанное допущение спра-

ведливо. При усталостном и хрупком разрушениях поврежде-

ние характеризуется весьма острыми микротрещинами, объеди-

нение которых (зарождение макроразрушения) происходит при

•относительно небольшой доле поврежденного материала. По-

этому при усталостном и хрупком разрушениях’анализ НДС

и накопления повреждений можно проводить независимо. Вяз-

кое, особенно межзеренное, кавитационное разрушение обуслов-

лено объединением большого количества растущих в процессе

деформирования пор. Очевидно, что в данном случае объем по-

вреждений может достигать значительной величины и разрых-

ление материала будет оказывать влияние на НДС. Следова-

тельно, анализ вязкого разрушения материала требуется про-

водить посредством решения связной задачи о НДС и накоп-

лении повреждений в элементе конструкции, что отмечено пунк-

тирной стрелкой на рис. В.Г между блоком «НДС» и блоком

«Анализ зарождения макроразрушения».

В настоящее время анализ развития разрушения (вторая

стадия разрушения) традиционно проводят с помощью аппа-

рата механики разрушения. Основная концепция механики раз-

рушения заключается в существовании некоторых параметров К,

J, T* (X, J, Т* — соответственно коэффициент интенсивности

напряжений, J-интеграл, Т*-интеграл), посредством которых

однозначно может быть определено НДС у вершины трещино-

подобных дефектов как при маломасштабной текучести (раз-

мер пластической зоны мал по сравнению с линейными разме-

рами трещины и элемента конструкции), так и при развитом

пластическом течении элемента конструкции с трещиной (плас-

тическая деформация охватывает большие объемы материала)..

Иными словами, при одном и том же значении параметра ме-

ханики разрушения независимо от длины трёщйны; геометрии

тела и системы приложения нагрузки НДС у вершины трещины

будет одно и то же. В данном случае критическое значение па-

раметров, полученных при разрушении образцов с трещинами

при том или ином виде нагружения, можно использовать при

анализе развития разрушения в конструкции. Для этого в об-

щем случае условие развития разрушения в конструкции (см.,

рис. В.1) может быть сформулировано в виде К = Х/ или / =

= // или Т* = Т*, где Kf, Jft Т* — критические значения пара-

метров механики разрушения при нагружении образца с трещи-

ной, идентичном нагружению конструкции (статическое нагру-

жение, циклическое, динамическое и т. д.).

Следует отметить, что процесс развития разрушения (рост

трещины) можно представить как непрерывное зарождение

макроразрушения (разрушения в объеме структурного элемента}

в высокоградиентных полях напряжений и деформаций, возни-

кающих у растущей трещины. Тогда ответственными за раз-

витие разрушения являются по сути все те же локальные кри-

терии разрушения (см. рис. В.1). Таким образом, если не рас-

сматривать тело с трещиной как специфический объект иссле-

дований (чем традиционно занимается механика разрушения),

а рассматривать трещину как концентратор напряжений, то»

анализ развития разрушения в конструкции принципиально не

будет отличаться от анализа разрушения в теле без трещины

с использованием локальных критериев разрушения. Единст-

венное отличие расчета зарождения разрушения в теле без

трещины от расчета развития трещины в элементе конструкций

заключается в методе определения НДС: в первом случае НДС

определяется непосредственно из решения краевой задачи, во

втором —на основании параметров механики разрушения. Оче-

видно, что это отличие не является принципиальным и связано

с менее трудоемким способом расчета НДС у вершины трещины

через параметры механики разрушения. В общем случае НДС

у вершины трещины можно определить с помощью решения

краевой задачи, например МКЭ.

Использование локальных критериев разрушения дает воз-

можность прогнозировать развитие разрушения в конструкциях

в более широком диапазоне изменения параметров нагружения,

чем при экспериментальных исследованиях образцов с трещи-

8

нами. Это в первую очередь связано с тем, что локальные кри-

терии разрушения, если они физически достаточно обоснованны,

применимы при произвольном нагружении и любом НДС, в то

время как испытание образцов с трещиной может быть прове-

дено по достаточно ограниченным программам, нередко значи-

тельно отличающимся от характерных особенностей нагруже-

ния конструкции.

Тем не менее при относительно простом нагружении тради-

ционный подход к анализу развития разрушения весьма прост и

эффективен; нетрадиционный анализ роста трещин оправдан

только в случае весьма сложного нагружения конструкции, обу-

словленного как ее эксплуатацией (при отсутствии технологи-

ческих остаточных напряжений), так и взаимодействием оста-

точных технологических и рабочих напряжений.

Как следует из вышеизложенного, анализ зарождения и раз-

вития разрушения в элементе конструкции в значительной сте-

пени зависит от универсальности тех или иных локальных кри-

териев разрушения. При формулировке критериев эмпиричес-

ким путем-— только на основе непосредственных механических

испытаний —возникает опасность неадекватной оценки разру-

шения конструкции при нагружении, отличном от нагружения

при проведенных экспериментах. Повысить степень универсаль-

ности локальных критериев можно, опираясь на физические

механизмы, протекающие на микроуровне. Одним из путей ре-

шения данного вопроса является создание физико-механических

моделей разрушения материала, на основании которых могут

'быть даны формулировки локальных критериев разрушения

в терминах механики сплошной среды на базе физических и

структурных процессов деформирования и повреждения мате-

риала.

Таким образом, существуют два взаимно-дополняющих, но

в то же время альтернативных пути анализа разрушения эле-

ментов конструкций. Первый путь (во многом Эмпирический)

базируется на экспериментальных данных по локальным кри-

териям разрушения, а также на критериях, сформулированных

в терминах механики разрушения (левая часть схемы на

рис. В.1).

В настоящей книге излагается предложенный авторами вто-

рой путь — физико-механическое моделирование процессов раз-

рушения металлических материалов (правая часть схемы на

рис. В.1), который наиболее продуктивно может применяться

для анализа прочности и ресурса конструкций, работающих

в сложных термосиловых условиях нагружения. Физико-механи-

ческое моделирование процессов разрушения материалов и эле-

ментов конструкций основывается на системном подходе

к проблемам механики сплошной деформируемой среды, меха-

ники разрушения и физики прочности твердого тела. Данный

подход позволил рассмотреть в органическом единстве задачи

прочности и ресурса элементов конструкций и процессы накоп-

ления повреждений в материале на микроуровне. Связующим7

звеном для тех и других задач является структурный элемент,

введенный как объект, в котором проводится физический ана-

лиз зарождения и развития повреждений, но его интегральное

поведение можно описать терминами механики сплошной де-

формируемой среды или механики разрушения. Отсюда следует

база предлагаемого подхода-—анализ НДС с различными рео-

логическими схемами деформирования и с учетом «структури-

рованности» поликристаллического материала, определение па-

раметров механики разрушения, контролирующих напряженное

состояние у вершины трещины, и, наконец, основа данного на-

правления— физико-механические модели разрушения, с по-

мощью которых формулируются локальные критерии разру-

шения— разрушение структурного элемента. При этом во всех

случаях независимо от механизмов накопления повреждений1

разрушение структурного элемента определяется как предель-

ное состояние, при котором развитие повреждений принимает

нестабильный характер. В случаях хрупкого и усталостного по-

вреждений в качестве носителей повреждений приняты микро-

трещины, а в случае вязкого (как внутризеренного, так и меж-

зеренного) — микропоры.

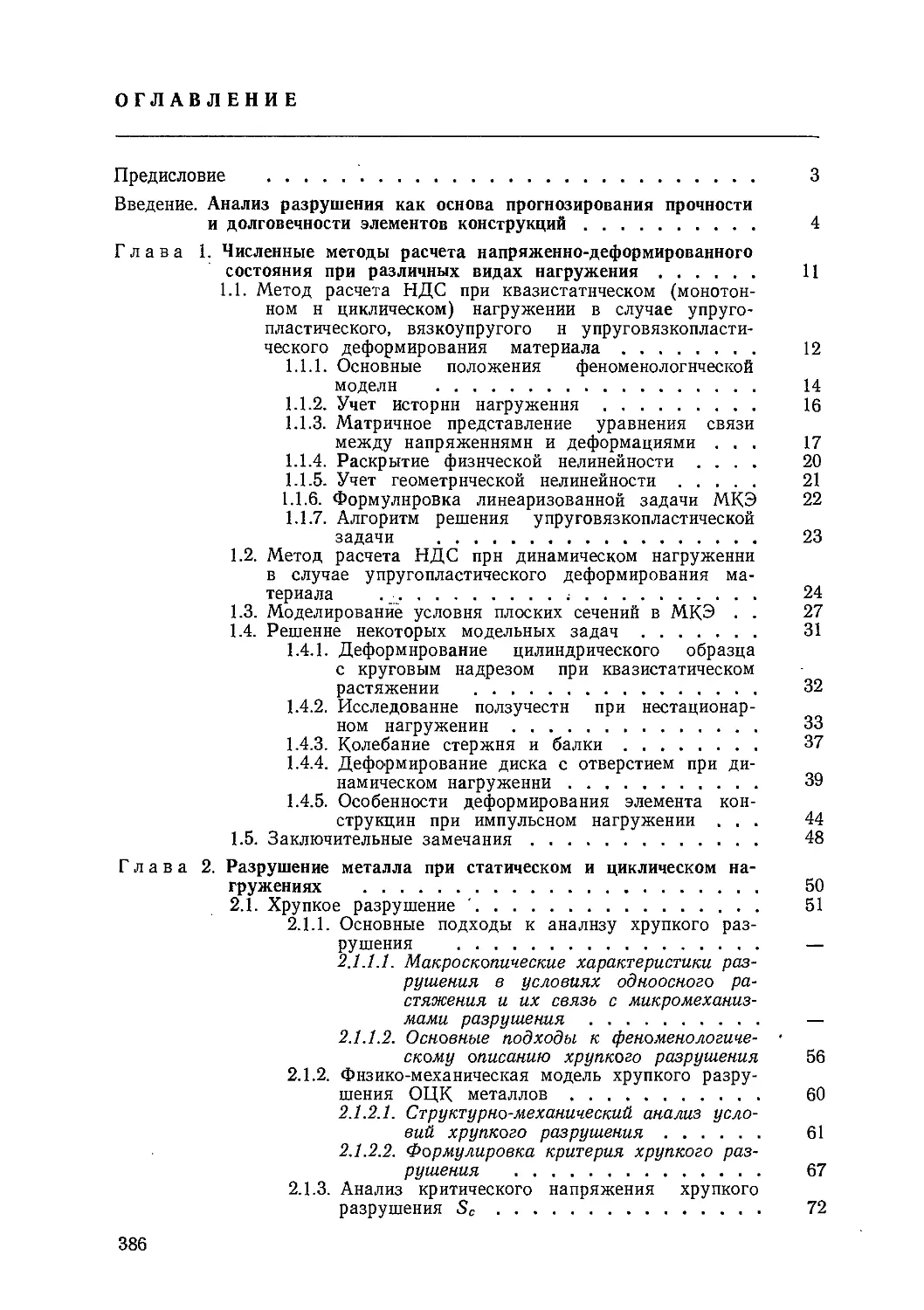

Первые четыре главы книги посвящены изложению основа

предлагаемого подхода. В пятой и шестой главах демонстри-

руется применение указанного подхода к прогнозированию дол-

говечности элементов конструкций различного назначения.

Глава 1

ЧИСЛЕННЫЕ МЕТОДЫ РАСЧЕТА

НАПРЯЖЕННО-ДЕФОРМИРОВАННОГО СОСТОЯНИЯ

ПРИ РАЗЛИЧНЫХ ВИДАХ НАГРУЖЕНИЯ

Как следует из схемы, представленной на рис. В.1, инфор-

мация о НДС является ключевой для анализа прочности и дол-

говечности элементов конструкций. Поэтому правильность

оценки работоспособности той или иной конструкции в первую

очередь зависит от полноты информации о ее НДС. Аналити-

ческие методы позволяют определить НДС в основном только

для тел простой формы и с несложным характером нагружения.

При этом реологические уравнения деформирования материала

используются в упрощенном виде [124, 195, 229]. Анализ НДС

реальных конструкций со сложной геометрической формой, ме-

ханической разнородностью, нагружаемых по сложному термо-

еиловому закону, возможен только при использовании числен-

ных методов, ориентированных на современные ЭВМ. Наиболь-

шее распространение по решению задач о НДС элементов кон-

струкций получили следующие численные методы: метод конеч-

ных разностей (МКР) [136, 138], метод граничных элементов

1(МГЭ) [14, 297, 406, 407] и МКЭ [32, 34, 39, 55, 142, 154, 159,

160, 186, 187, 245]. МКР позволяет анализировать НДС кон-

струкции при сложных нагружениях. Трудности применения

М.КР возникают при составлении конечно-разностных соотноше-

ний в многосвязных областях при произвольном расположении

аппроксимирующих узлов. Поэтому для расчета НДС в кон-

струкциях со сложной геометрией МКР малоприменим. В от-

-личие от МКР МГЭ позволяет проводить анализ НДС в телах

сложной формы, но, к сожалению, возможности МГЭ ограничи-

ваются простой реологией деформирования материала (в основ-

ном упругостью) [14]. При решении МГЭ упругопластических

задач вычисления становятся очень громоздкими и преимуще-

ство метода — снижение мерности задачи на единицу, — практи-

•чески полностью нивелируется [14]. МКЭ лишен недостатков,

присущих МКР и МГЭ; он универсален по отношению к гео-

метрии исследуемой области и реологии деформирования мате-

риала. Поэтому при создании универсальных методов расчета

НДС, не ориентированных на конкретный класс конструкций

или вид нагружения, МКЭ обладает несомненным преимущест-

вом по отношению как к аналитическим, так и к альтернатив-

ным численным методам.

В общем случае деформирование материала может быть

упругим, упругопластическим, вязкоупругим и упруговязко-

пластическим. Упругое и упругопластическое деформирование

.'материала реализуется при нагружении, когда временными эф-

11

фектами можно пренебречь, т. е. при нагружении с относи-

тельно высокой скоростью, при деформировании в области низ-

ких и умеренных температур. Вязкоупругое деформирование —

ползучесть при напряжениях меньше предела текучести — реа-

лизуется при относительно высоких температурах. Наконец,,

упруговязкопластическое деформирование материала — ползу-

честь на фоне упругопластического деформирования — возни-

кает. при относительно высоких нагрузках и температуре. При

указанных вариантах деформирования материала нагружение*,

конструкции может быть дифференцировано на квазистатйчес-

кое, при котором волновыми процессами можно пренебречь, и

динамическое, когда волновые процессы оказывают определяю-

щее влияние на формирование НДС конструкции. Отметим, что>

как при квазистатическом, так и при динамическом нагружё-.

ниях изменение нагружающих параметров во времени может

быть произвольным (например, монотонный1 рост нагрузки или1

циклическое ее изменение). Принципиальным' моментом здесь,

является скорость нагружения.

Таким образом, достаточно полная информация о НДС кон-

струкций различного назначения может быть получена с по-

мощью решения деформационных задач, учитывающих все ука-

занные выше варианты деформирования материала и типы на-

гружения элементов конструкций.

В настоящей главе представлены методы и алгоритмы, реа-

лизованные на ЭВМ, решений перечисленных деформационных:

задач в двумерной [плоской (плоское напряженное состояние,

плоская деформация) и осесимметричной] постановке; прове-

дены сопоставления расчетных, аналитических и эксперимен-

тальных данных.

1.1. МЕТОД РАСЧЕТА НДС ПРИ КВАЗИСТАТИЧЕСКОМ

(МОНОТОННОМ И ЦИКЛИЧЕСКОМ) НАГРУЖЕНИИ

В СЛУЧАЕ УПРУГОПЛАСТИЧЕСКОГО, вязкоупругого

И УПРУГОВЯЗКОПЛАСТИЧЕСКОГО ДЕФОРМИРОВАНИЯ МАТЕРИАЛА

В механике деформируемого твердого тела непругую дефор-

мацию обычно дифференцируют на два вида. Деформацию, ко-

торая при T=const протекает только при постоянно возрастаю-

щей нагрузке (при одноосном растяжении о > 0), обычно на-

зывают мгновенной пластической (или атермической), так как

ее приращение независимо от длительности воздействия (даже-

при весьма малом времени воздействия) однозначно связано*

с приращением напряжений. Деформацию, протекающую при

о = const, называют деформацией ползучести.

Анализ НДС при наличии только мгновенной пластической

деформации базируется на теориях пластичности [94, 124] и:

проводится с помощью решения, упругоспластической задачи..

1*2

Теории пластичности разделяются на группы. Теории одной

группы, называемые деформационными, пренебрегают тем, что

в общем случае нет однозначной связи между напряжениями

и деформациями в пластической области, и используют конеч-

ные зависимости между компонентами напряжений и деформа-

ций [94]. Они могут успешно применяться в пределах, ограни-

ченных условиями простого нагружения, при котором внешние

силы растут пропорционально одному параметру, например

времени. Теории другой группы не пренебрегают неоднозначно-

стью зависимости напряжений и деформаций, уравнения в них

формируются в дифференциальном виде, позволяющем поэтап-

но прослеживать сложное (например, циклическое) деформиро-

вание материала. Эти теории называют теориями пластичес-

кого течения [94, 124].

Расчет НДС в области ползучести материала и отсутствия

мгновенной пластической деформации, как правило, базируется

на различных технических теориях ползучести [93, 124, 193, 194J

и проводится посредством решения вязкоупругой задачи.

Наиболее распространенными теориями ползучести являются

теория старения, теория течения (следует отличать от теории

пластического течения) и теория упрочнения [120, 157, 194, 309]^

Теория старения малопригодна для описания деформирования

материала при нестационарном во времени т нагружении, когда

<у(т) =^const [10, 194]. Теория упрочнения при нестационарном

нагружения во многих случаях имеет приоритет по отношению

к теории течения, так как дает более близкие к эксперименту

результаты [10, 194].

Традиционным подходом к решению задач упруговязкоплас-

тичности (наличие мгновенной пластической деформации и де-

формации ползучести) при переменном во времени термосило-

вом нагружении является комбинация двух отдельных задач —

упругопластической и вязкоупругой. Найденные из первой за-

дачи пластические деформации являются начальными деформа-

циями для задачи вязкоупругости, решение которой осуществля-

ется численным интегрированием во времени уравнений ползу-

чести с применением шагово-итерационной процедуры метода

начальных деформаций [10]. Как видно, такой метод исключает

возможность анализа НДС элемента конструкции, когда пласти-

ческое (неупругое) деформирование материала обеспечивается

мгновенной пластической деформацией и деформацией ползу-

чести одновременно. Для решения подобного рода задач можно

использовать подход, разработанный в работах [43, 44]. Он ос-

нован на введении мгновенных поверхностей текучести, зави-

сящих не только от неупругой деформации (неупругая дефор-

мация равна сумме мгновенной пластической деформации и де-

формации ползучести; далее нёупругую деформацию будем на-

зывать пластической), но и от скорости деформирования.

В этом случае решение вязкопластической задачи сводится

13

к решению упругопластической задачи с мгновенными поверх-

ностями текучести.

В настоящем разделе излагается разработанный метод ре-

шения неизотермических вязкопластических задач, являющийся

обобщением метода решения неизотермических упругопласти-

ческих задач [136, 138]. Конкретная реализация алгоритма осу-

ществляется итерационным методом переменной жесткости на

базе МКЭ.

1.1.1. ОСНОВНЫЕ ПОЛОЖЕНИЯ ФЕНОМЕНОЛОГИЧЕСКОЙ МОДЕЛИ

При разработке феноменологической модели используется

теория ползучести с анизотропным упрочением [123, 251, 252,.

369] (эта теория в отличие от теории упрочения [120, 157, 306]

весьма точно описывает поведение материала при переменном

направлении деформирования), разработанная с учетом слу-

чая деформирования материала в упругопластической области.

При этом, как указывалось выше, под пластической деформа-

цией понимается деформация, включающая как деформацию

ползучести, так и мгновенную пластическую деформацию. Та-

ким образом, теорию ползучести с анизотропным упрочнением

можно интерпретировать как теорию пластического течения,

когда кривые деформирования материала зависят от интенсив-

ности скоростей пластических деформаций, и вместо вязкоупру-

гой задачи рассматривать упругопластическую.

В соответствии с феноменологической моделью [123] девиа-

тор действительного напряжения Stj разделяется на девиаторы

активного напряжения Pij и микронапряжений p$j:

5/j = р£у р£/*; (1-1)

5 «7 — (1 *2)

Здесь Oij — компоненты тензора напряжений; б^— символ Кро-

некера; вт— гидростатическая компонента тензора напряже-

ний, вт = вц/3.

Появление микронапряжений в телах при их упругопласти-

ческом деформировании обусловливается микроскопической не-

однородностью упругих и пластических свойств поликристалли-

ческих материалов. Потенциал скоростей деформаций ползу-

чести принимается в виде

откуда

₽г = ф(х, Т).

(1.3)

Здесь х — параметр Одквиста, х=]б/е|)

[ds? — интенсивность

14

приращений

пластической деформации,

(de?. —приращение компонентов пластической деформации)];

g? —. интенсивность скоростёй пластической деформации, =•

напряжений,

температура; Рг — интенсивность активных

Компоненты тензора скоростей пластической деформации

определяются ассоциированным законом [124]

(1-5)

Следуя работам [123, 251], допустим, что приращение ком-

понентов микронапряжений зависит от компонентов приращения

пластической деформации, а также приращения времени и мо-

жет быть представлено в виде

с!р1] = А(р1, Т)d&ptj — В (р;, T)pijdT, (1.6)

где A (at, Т) и В (pi, Т) —заданные функции, определяемые

£

экспериментально для конкретного материала; о;

интенсивность напряжений; рг =

интенсивность мик-

ронапряжений.

Остановимся на демонстрации некоторых частных случаев

решения вязкопластической задачи. Принимая S(pi, Т) =0 и

учитывая, что функция Ф(х, Т) вырождается до вида

1

Ф1(х, Т), получим формулировку упругопластической задачи

в рамках теории пластического течения и схемы трансляционно-

изотропного упрочнения. При дальнейшем вырождении функ-

ции Ф до вида Ф2(Т) получим формулировку теории пластично-

сти со схемой трансляционного упрочнения. Наконец, прини-

мая A (oi, gp, Г) =0, B(pi, Т) =0 и Ф = Ф2(Г), имеем схему иде-

i

ально упругопластического тела.

В общем случае зависимости (1.1) — (1.6) дают принциаль-

ную возможность описывать поведение материала при сложном

нагружении как в вязкоупругой, так и в вязкоупругопластичес-

кой областях.

15

Принимается, что приращение компонентов тензора полных

деформаций d&tj равно сумме приращений компонентов тензора

упругих dee пластических и температурных deT дефор-

И гз

маций,

d&ij — d&ij d&ij “J— &ijd& .

1.1.2. УЧЕТ ИСТОРИИ НАГРУЖЕНИЯ

Весь рассматриваемый период нагружения разбивается на

отдельные этапы (временные интервалы) , которые выбираются

опытным путем на основе численных экспериментов. Анализ

развития НДС производится методом последовательного про-

слеживания истории нагружения от этапа к этапу, когда на

каждом последующем этапе нагружения решение находится

с учетом полученного на предыдущем [136, 138].

Уравнение связи между напряжениями и деформациями

в приращениях в соответствии с принятой моделью и законом

Гука имеет вид

den = d [ (ац — 6чот)/20як + бг/ (kmom + ет) ] + у def;

i, j = x, у, z, (1.8)

где Gsh — модуль сдвига; km — мъкукь объемного сжатия.

Примем, что на каждом этапе реализуется простое нагруже-

ние. Проинтегрируем уравнение связи (1.8) на этапе Аг

== А [ (o'// “Ь “F д/уАвт

Тогда, учитывая, что при простом нагружении на этапе т — Ат,

т const, получим

Величины, относящиеся к моменту времени т, будем обозначать

Pij, Авр и т. д. в отличие от величин в момент времени

г

т — Ат, которые будем отмечать звездочкой. Учитывая (1.1),

(1.2) и (1.10), уравнение (1.9) можно записать в виде

16

где

е°/ = б/; Ает —

(1-12)

Здесь функция определяет состояние материала, а е°.— на-

чальные деформации. Компоненты тензора микронапряжений

pij в момент времени т можно найти, интегрируя уравнение

(1.6) на отрезке Ат,

р£/ —Р*/= $ А(о,» T^d^j— 5 В (Qi, T)Qijdx =

= А(а{, fi, T^t - В T)q;Ax, (1.14)

где pi,; A(gi, 7); B(qz, T)—величины, отнесенные к мо-

менту времени т.

Согласно .(1-14), pi, можно записать в виде

(1-15)

Таким образом, получены определяющие уравнения, кото-

рые позволяют получить матричные уравнения, являющиеся

исходной информацией для построения конечно-элементных

уравнений.

1.1.3. МАТРИЧНОЕ ПРЕДСТАВЛЕНИЕ УРАВНЕНИЯ СВЯЗИ

МЕЖДУ НАПРЯЖЕНИЯМИ И ДЕФОРМАЦИЯМИ

Следуя работам [36, 37], уравнение (1.11) можно предста-

вить в следующем матричном виде:

(Де} =[£>]-’ [а] + }е°}, (1.16)

где [D]— матрица связи между векторами приращения дефор-

мации и напряжения.

Решив уравнение (1.16) относительно напряжений, получим

{о} = [D]( {Де} - {е0} ). (1.17)

Рассмотрим конкретный вид матриц [D]-1, [£)] и вектора

{е0} для различных видов напряженного состояния.

Плоское напряженное состояние (oa = oxz=oyz=0). Из

(1.11) и (1.13) получим:

2 Заказ № 134

17

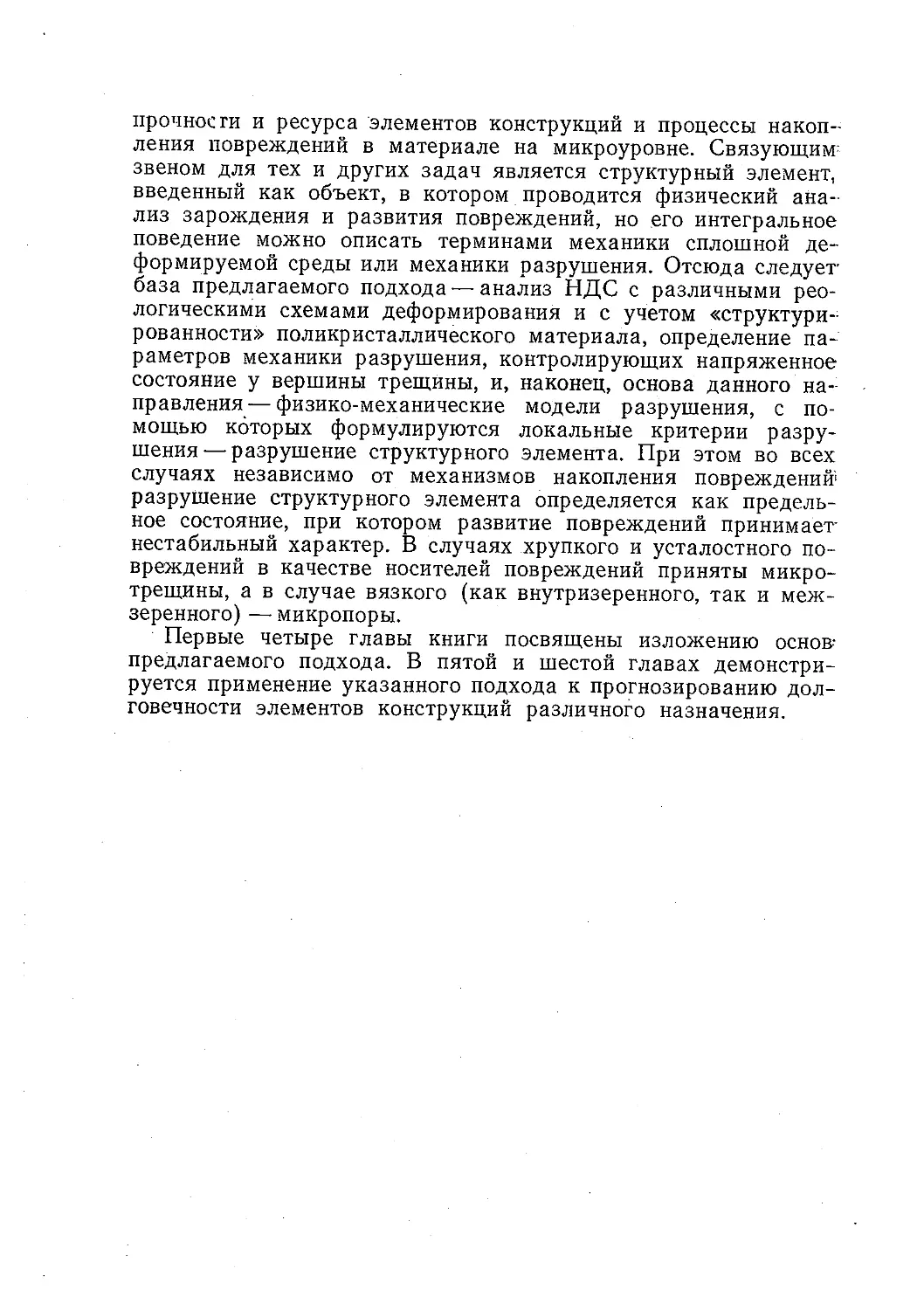

(1.19)

Здесь ц — коэффициент Пуассона.

В этом случае {Де}, {е°}, {о}, и [£>] в уравнениях

связи имеют вид:

Плоская деформация

(eXz=e2/z = Oa;Z = G2/z = 0). В случае обоб-

щенной плоской деформации приращение полных деформаций

в направлении оси z можно представить в виде

Л=„=^. + ЛС,* + ЛС^. (1.20)

где величины Де^ ДСЖ, ДС^ — могут быть определены из ус-

ловия равновесия сил в поперечном сечении:

| J &zzdS = Р2;

s

f vzzydS = Мх; (1.21)

г f ozzxdS — Му.

I 5

Здесь Pz — внешняя продольная сила; Мх и Му — изгибающие

моменты относительно осей х и у\ S — площадь поперечного

сечения.

Уравнение (1.20) позволяет формально исключить компо-

ненту вы из уравнения связи и сформулировать плоскую задачу

вязкопластичности. Для этого из уравнения (1.11) имеем

(1.22)

18

и, подставив (1.22) в остальные члены уравнения (1.11), по-

лучим:

Здесь

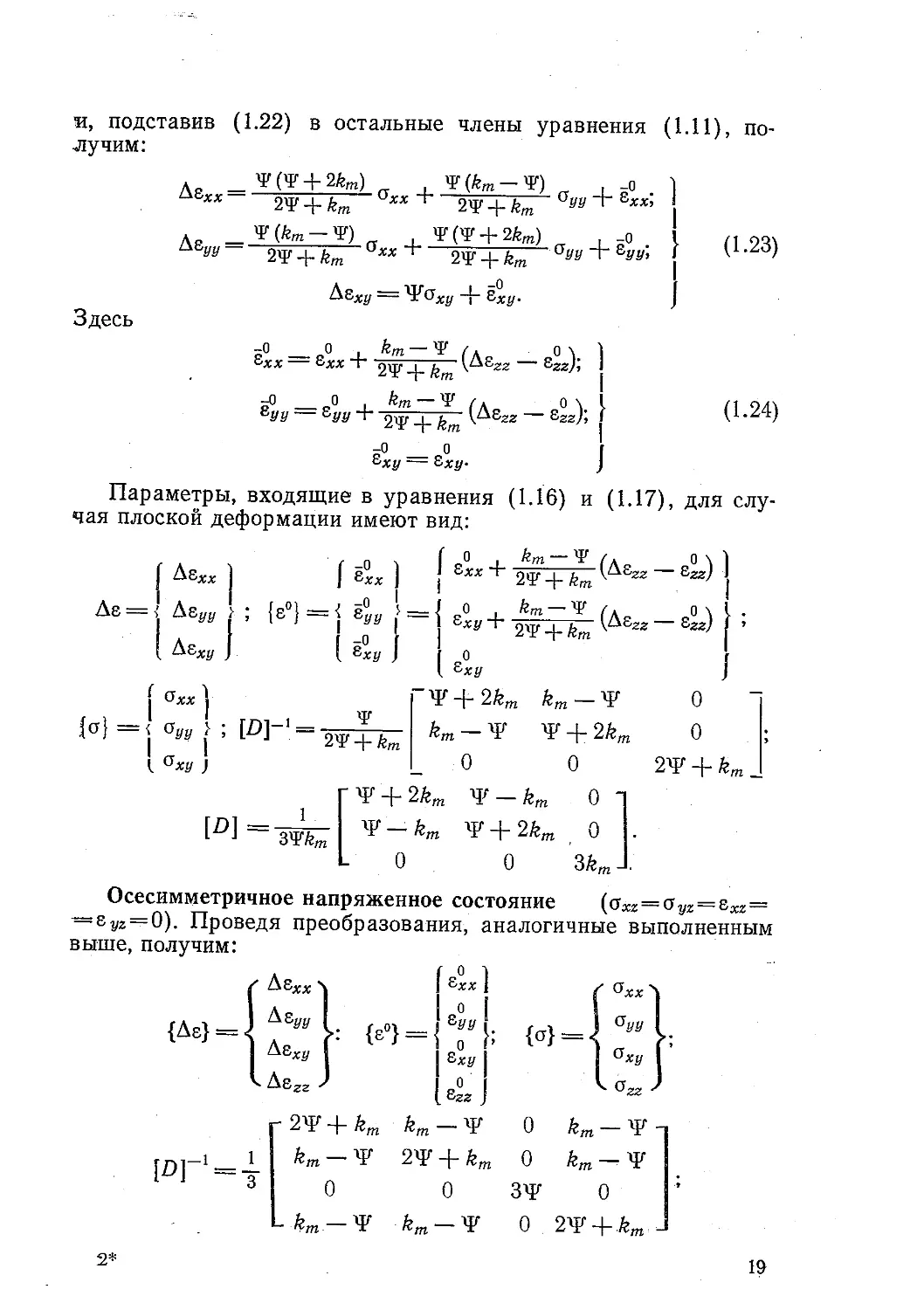

Параметры, входящие в уравнения (1.16) и (1.17), для слу-

чая плоской деформации имеют вид:

Осесимметричное напряженное состояние (ожг = сг^ = е^=

— 8^z = 0). Проведя преобразования, аналогичные выполненным

выше, получим:

2*

19

1.1.4. РАСКРЫТИЕ ФИЗИЧЕСКОЙ НЕЛИНЕЙНОСТИ

Как видно из полученных соотношений (1.12) и (1.17), мат-

рица [D] зависит от достигнутого уровня напряжений и дефор-

маций [D]= [ЩТ) ]=[£)( {о}, {в})], что ведет к нелинейной:

связи напряжений и деформаций в пластической области. Для

раскрытия нелинейности воспользуемся итерационным методом

переменных параметров упругости [9] в варианте, предложен-

ном в работах [136, 138]. На n-й итерации новое приближе-

ние функции Чт вычисляется следующим образом:

при f < —

при

при f >

W = р^п~ ’> + (1 - p)/2Gsfe;

vp(«) ='ФХ'1-')

Здесь f=₽i — Ф(х, Т); р, k — параметры, управляющие ско-

ростью сходимости итерационного процесса, 0 < р < 1, 1 < /г <

<2; итерационный процесс заканчивается, когда | —

— 116i? и mi?—-заданные погрешности в условии теку-

чести (1.3), 6i?= [/?21?/Ф(х, Г, %?) + l]fe— 1.

г

Геометрическая интерпретация предложенного метода пред-

ставлена на рис. 1.1. На первой итерации каждого этапа нагру-

жения предполагается упругое деформирование, т. е. 4<A) =

= \/2Gsh. Для этого значения вычисляется матрица [£>] и про-

водится стандартная конечно-элементная процедура, в резуль-

тате которой вычисляется значение интенсивности активных на-

пряжений РФ и сравнивается со значением функции Ф для ну-

'If

левой скорости деформации Ф(х, |р=0, Г). Если это значение

i

больше, т. е. наступило пластическое течение, вычисляется но-

вое значение Ч<2> по формулам (1.25), далее вновь решается

конечно-элементная задача и значение р<2) сравнивается со зна-

чением функции Ф при соответствующих Ч<2\ скорости дефор-

мации (g-pJ(2): Ф(х, (^)(2) Т) и т. д. до тех пор, пока итераци-

i i

онный процесс не сойдется во всех конечных элементах.

26

1.1.5. УЧЕТ ГЕОМЕТРИЧЕСКОЙ НЕЛИНЕЙНОСТИ

При больших упругопластических деформациях возможно

значительное изменение формы конструкции, что ведет к необ-

ходимости учета геометрической нелинейности. Учет изменения

Рис. 1.1. Геометрическая интерпретация метода пере-

менной жесткости:

J, 2, 3, ..., kt..п — кривые деформирования соответственно

при скоростях (lf)(2\ (^)(3),..., (£0(Ч . . - ,

геометрии тела в процессе деформирования можно реализовать

следующим образом. После каждой итерации пересчитываются

кординаты узлов всех конечных элементов в соответствии с по-

лученными значениями приращений перемещении узлов. Таким

образом, по завершении итерационного процесса условия равно-

2Е

ъесия и текучести [см. уравнение (1.3)] будут выполнены при-

менительно к телу, геометрия которого отвечает полученным

при решении деформациям.

1.1.6. ФОРМУЛИРОВКА ЛИНЕАРИЗОВАННОЙ ЗАДАЧИ МКЭ

Как следует из вышеизложенного, задача вязкопластичности

-линеаризована по функции состояния Ч1*, рг-3- и геометрии тела

на каждом шаге прослеживания за историей нагружения и на

^каждой итерации.

Согласно принципу Лагранжа, из всех возможных прираще-

ний перемещений б {Ди} уравнению

J б {Дв}т {о} dV = 6 {Ди)т [Р], (1.26)

:-где б {Де}—вектор возможных приращений деформаций, обу-

словленный возможными приращениями перемещений б {Ди};

{Р}—вектор узловых сил; V—объем тела; {Де}т и {Ди}т —

транспонированные векторы соответственно {Де} и {Ди}, удов-

летворит только такое поле приращений перемещений, при ко-

тором соблюдаются условия равновесия при статике. Исходя из

этого, можно записать для конечного элемента (КЭ), имеющего

постоянные значения {о} и {Де} по объему элемента, уравне-

ние

и

Уб{Де/}т{о/}^ = б(А1/е/)т{^1^ = б{Д«/1т{^|. (1-27)

vl

згде Vi — объем Z-го КЭ; {Pz} —вектор узловых сил 1-го КЭ, обу-

словленный соответственно объемными, поверхностными и сос-

редоточенными силами, {Pt} = {fр}г+ {fsp}i+ {fp}i- Выражения

..для {fv}h {f^}i запишем следующим образом [55]:

{fp}i= JWO’/W; {f₽h= №if{pf}ds,

Vl Sl

где [M] — матрица формы Z-го КЭ; {Py}, ZP®} — векторы внеш-

них распределенных объемных и поверхностных нагрузок, дей-

ствующих в Z-м КЭ.

Связь деформаций с перемещениями описывается уравне-

нием

Ы=[В/]М, (1.28)

где [Вг] — матрица, связывающая деформации {&г} и узловые

перемещения {uz} в l-м КЭ [55]. Поскольку матрица [Bz] зави-

сит только от координат узлов КЭ, уравнение (1.28) можно

представить в виде

{Aez} = [Bz][Auz}. (1.29)

.22

Тогда, используя уравнения (1.17) и (1.29), приведем урав-

нение (1.27) к виду

д {Аиг )т [Вг]т Рг] ([Вг] { Au,} - {$) Vt = 6 {Auz}т {Pt}, (1.30}

где [В/]т — транспонированная матрица [Вг].

Введя обозначения:

{fp}i=- W р,] {$ уг; (1.31>

[Xz] = [ВгГ [Dz] [Вг]Vb (1-32)

запишем уравнение (1.30) в следующем виде:

[X/] {Auz} = {Pz| - {fp}t, (1.33)

где [Kz]— матрица жесткости Z-го КЭ; {f&p}i — вектор узловых

сил Z-ro КЭ, обусловленных деформациями

Отметим, что при плоской деформации б (As^) = 0 и при

плоском напряженном состоянии Ozz=0. Следовательно, произ-

ведение Qzz8 (Abzz) в том и другом случаях не вносит вклада

в работу внутренних сил 8 {Ае}т{о} V.

При аппроксимации области AZ-конечными элементами урав-

нение равновесия по структуре эквивалентно уравнению (1.33)

[37,

[К] {Au} = {?} - {7^}, (1.34)

где [К] — глобальная матрица жесткости всего ансамбля КЭ,

-к

.[К]= Е [Kz]> {Fs°}—вектор узловых сил, обусловленный де-

i=i

формациями е*1? во всех КЭ, аппроксимирующих область,.

/V - ' W

{?}—вектор узловых сил,

. 1=1

+ {/p}z +

Итак, решение задачи на шаге нагружения сводится к реше-

нию системы линейных уравнений с последующей корректиров-

кой матрицы [К] и вектора {Ре°} (вектор {Ре°} корректируется

в случае решения задачи с анизотропным упрочнением) на каж-

дой итерации до тех пор, пока не будут удовлетворены усло-

вия текучести.

1.1.7. АЛГОРИТМ РЕШЕНИЯ УПРУГОВЯЗКОПЛАСТИЧЕСКОЙ ЗАДАЧИ.

1. Выполняются триангуляция (нами используются симплекс-элементы)

исследуемой области на КЭ и разбиение всего процесса нагружения на вре-

менные этапы.

2. На рассматриваемом этапе по известному из предыдущего этапа НДС

вычисляют вектор {Es°}, а по геометрическим характеристикам элементов-

и текущим величинам функции Т формируют матрицу жесткости [К].

23.

3. Решается система конечно-элементных уравнений (1.34). Цо форму-

-лам (1.29), (1.17), (1.2), (1.15) и (1.1) последовательно вычисляют {Де},

ЙН {р}, {₽}•

4. Проверяется выполнение условия текучести [уравнение (1.3]; при его

.’невыполнении осуществляется направленная корректировка функции состоя-

ния Т' по формулам (1.25) до тех пор, пока условие текучести не будет

выполнено во всех КЭ с заданной точностью.

5. Переход к п. 2.

1.2. МЕТОД РАСЧЕТА НДС ПРИ ДИНАМИЧЕСКОМ НАГРУЖЕНИИ

В СЛУЧАЕ УПРУГОПЛАСТИЧЕСКОГО ДЕФОРМИРОВАНИЯ

МАТЕРИАЛА

При динамическом нагружении во многих случаях кривые

упругопластического деформирования ватериала оказываются

чувствительными к скорости деформирования. Поэтому в об-

щем случае деформирование материала целесообразно описы-

вать реологическими зависимостями (1.4) и (1.6), приняв

в (1.6) В(р/, Т)=0, так как релаксационные процессы не успе-

вают реализоваться при малой длительности нагружения.

В случае динамического поведения конструкции перемеще-

ния тела во времени обусловлены наличием двух дополнитель-

ных систем сил. Первую из них составляют силы инерции, ко-

торые согласно принципу Даламбера могут быть заменены их

статическим эквивалентом —р{и}. Вторая система сил обуслов-

.лена сопротивлением движению (силы трения). В общем слу-

чае они связаны со скоростью перемещения {и} нелинейной за-

висимостью. Для простоты будет учтено только линейное со-

противление, которое эквивалентно статической силе —т]{й}.

Эквивалентная статическая задача в каждый момент времени

.дискретизируется теперь по стандартной процедуре МКЭ [со-

отношение (1.34)], причем вектор распределенных объемных сил

{Р^} в выражении для *Р$ заменяется эквивалентом:

{Ру}—p{uz}—т]{йг} [55]. В результате разрешающая система

конечно-элементных уравнений в динамической постановке вы-

глядит так:

[М] {и} + [С] {й} + [К] {Au} = {Р} - {Fe°}> (1-35)

где матрицы [М] и [С], называемые матрицами масс и демп-

фирования соответственно, составляются по обычному правилу

из подматриц элементов вида [55]:

\mt}= ШГР/WJdV;

vi

[Сг] = f [ЛМтПг IW] dV.

vi

Здесь pz — плотность материала /-го элемента; тр — некоторый

коэффициент.

24

Следует отметить, что матрицу масс можно построить дво-

яко: масса элемента может быть сосредоточена в узлах, что-

приводит всегда к диагональной матрице, либо может быть рас-

пределена по элементу — в этом случае она имеет структуру,,

аналогичную матрице жесткости элемента, и называется согла-

сованной матрицей масс. В работе [55] отмечается, что исполь-

зование сосредоточенной матрицы масс приводит к плохой ап-

проксимации и неточным результатам; в работах [177, 178] по-

казано, что отличие в результатах при использовании согласо-

ванной или сосредоточенной матрицы масс незначительно, а ис-

пользование диагональной сосредоточенной матрицы масс при-

водит к резкому сокращению времени счета. Аналогично ис-

пользуют два вида матрицы демпфирования.

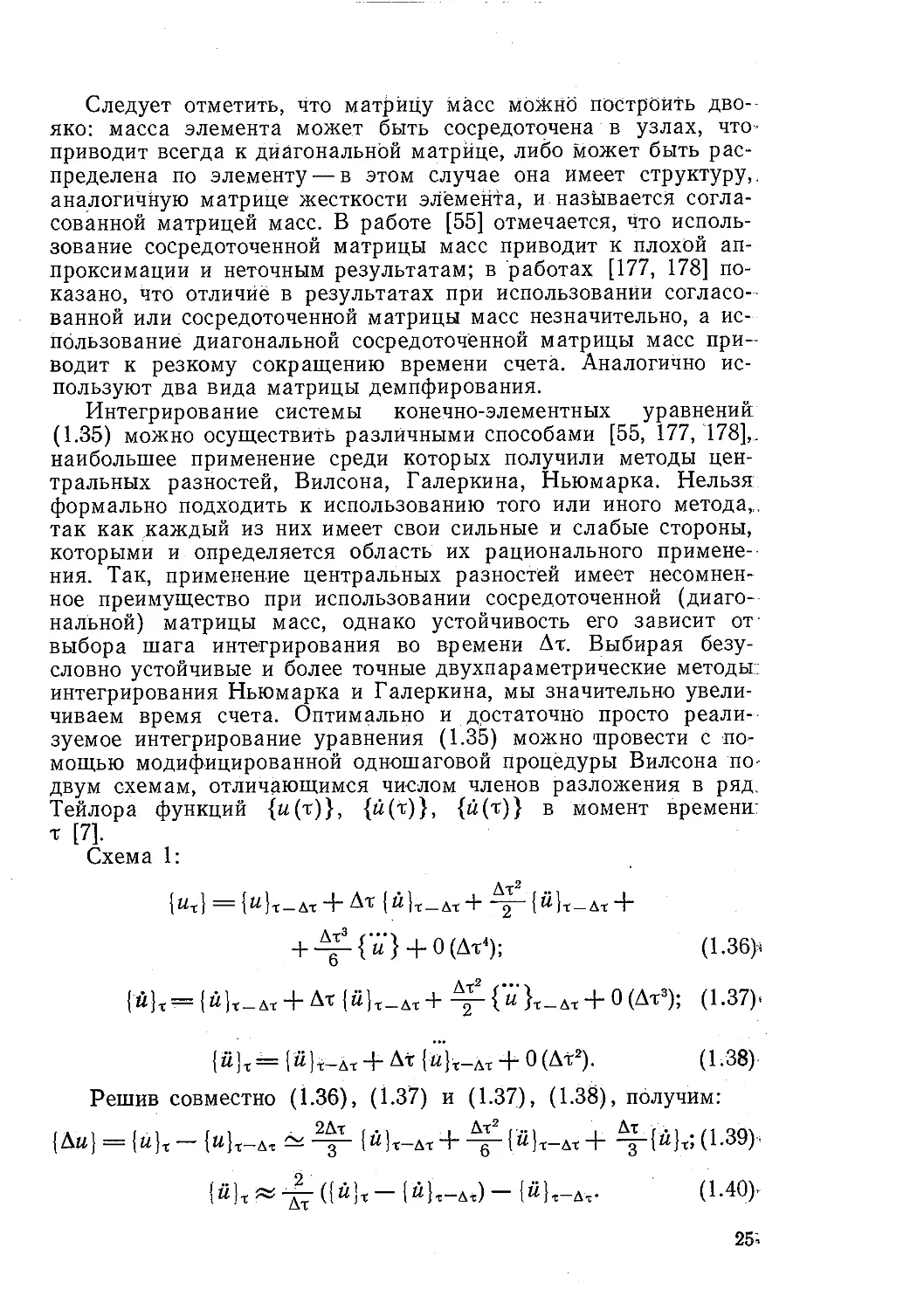

Интегрирование системы конечно-элементных уравнений

(1.35) можно осуществить различными способами [55, 177, 178],.

наибольшее применение среди которых получили методы цен-

тральных разностей, Вилсона, Галеркина, Ньюмарка. Нельзя

формально подходить к использованию того или иного метода,„

так как каждый из них имеет свои сильные и слабые стороны,

которыми и определяется область их рационального примене-

ния. Так, применение центральных разностей имеет несомнен-

ное преимущество при использовании сосредоточенной (диаго-

нальной) матрицы масс, однако устойчивость его зависит от-

выбора шага интегрирования во времени Ат. Выбирая безу-

словно устойчивые и более точные двухпараметрические методы:

интегрирования Ньюмарка и Галеркина, мы значительно увели-

чиваем время счета. Оптимально и достаточно просто реали-

зуемое интегрирование уравнения (1.35) можно провести с по-

мощью модифицированной одношаговой процедуры Вилсона по-

двум схемам, отличающимся числом членов разложения в ряд.

Тейлора функций {w(t)}, {w(t)}, {w(t)} в момент времени:

т [7].

Схема 1:

+ ^-{’й'} + 0(Дт4); (1.36>

Д * • • •

{u}t={w)t_AT4-Ar {u)t_At+ -^-{u}T_it + 0(Ar3); (1.37)»

{^ ] х — {} "X—Ах “4“ Ат {} х—Ах “Г 0 (Ат ).

(1.38)

Решив совместно (1.36), (1.37) и (1.37), (1.38), получим:

| Aw} {W}х {^}х—Ат

{й}х; (1.39)

At) {^}т—Дх*

(1.40>

25;

Подставив эти выражения в (1.35), получим

[Л4] ({U} х {U }х—Дх) {} х~Ат^ Ч* [^] { }т Ч~

откуда

[Л4] + [С] +-£ [/<]) («1Т= {Р]т - {Нг-Дг +

+ (^[М] ~ ИрШ) Нг-Дг +([М] - М (1-41)

Схема II:

[ U ] т = | U |х—Дх Ч* Ат [ U ] х—Дх Ч 9 [ } т—Ат Ч* (Ат ) J (1.42)

{Й]т — {}т—Ат Ч~ Ат | й ]х—дх Ч* 0 (Ат )j

(1.43)

{й}т = (й}т_дт-|-0 (Ат).

(1.44)

Решив совместно (1.42), (1.43) и (1.43), (1.44), получим:

{Aw| {w}x {wjT—дх

Ат

(1.45)

(1.46)

Подставив (1.45) и (1.46) в выражение (1.35), перепишем

последнее в виде [Ю2]

[М] {Ц}т~дтЦ}т~Ат + [С] {«К + [К] дт =

= [Р] — f ₽е° |

I* 1т Н (т —Дт>

откуда

[К] + [С]) («}т = {Р}х - {РПт-дг +

+ ^[М]-АЕ.[7<]){й)т_Дт. (1.47)

Полученные рекуррентные соотношения (1.41) и (1.47) по-

зволяют вычислять значение вектора узловых скоростей пере-

мещений в момент времени т через значения векторов узловых

скоростей, ускорений и начальных деформаций в момент вре-

мени т — Ат и вектора внешней нагрузки в момент времени т.

Необходимо отметить, что матрица жесткости [ТС] в этих урав-

нениях отвечает условию текучести на момент времени т.

Для вычисления значений {й} на первом шаге в момент вре-

мени т = Т1 по рекуррентным формулам (1.41) и (1.47) необхо-

26

димо задать начальные условия по скорости {и}т=о, значения;

векторов внешних сил и начальных деформаций

{2*,е°}т=о, а для схемы I также и значение вектора ускорений

в начальный момент времени {«}т=о. Для определения послед-

него предлагается следующая процедура: осуществляется ре-

шение задачи по описанной выше схеме, но с шагом интегриро-

вания Ато = О,1Дт (Ат — шаг интегрирования в основном вари-

анте расчета) и {й}т=о = О. Полученное в результате этой про-

цедуры значение {й}т=дТс принимается в качестве начального-

значения в основной задаче {u}T==0.

Алгоритм решения динамической упругопластической задачи

аналогичен алгоритму решения вязкопластической задачи в ква-

зистатической постановке за исключением двух моментов: па-

раллельно с формированием матрицы жесткости [ТС] формиру-

ются матрицы масс [Л4] и демпфирования [С] и вместо решения

системы конечно-элементного уравнения (1.34) решается урав-

нение (1.41) или (1.47).

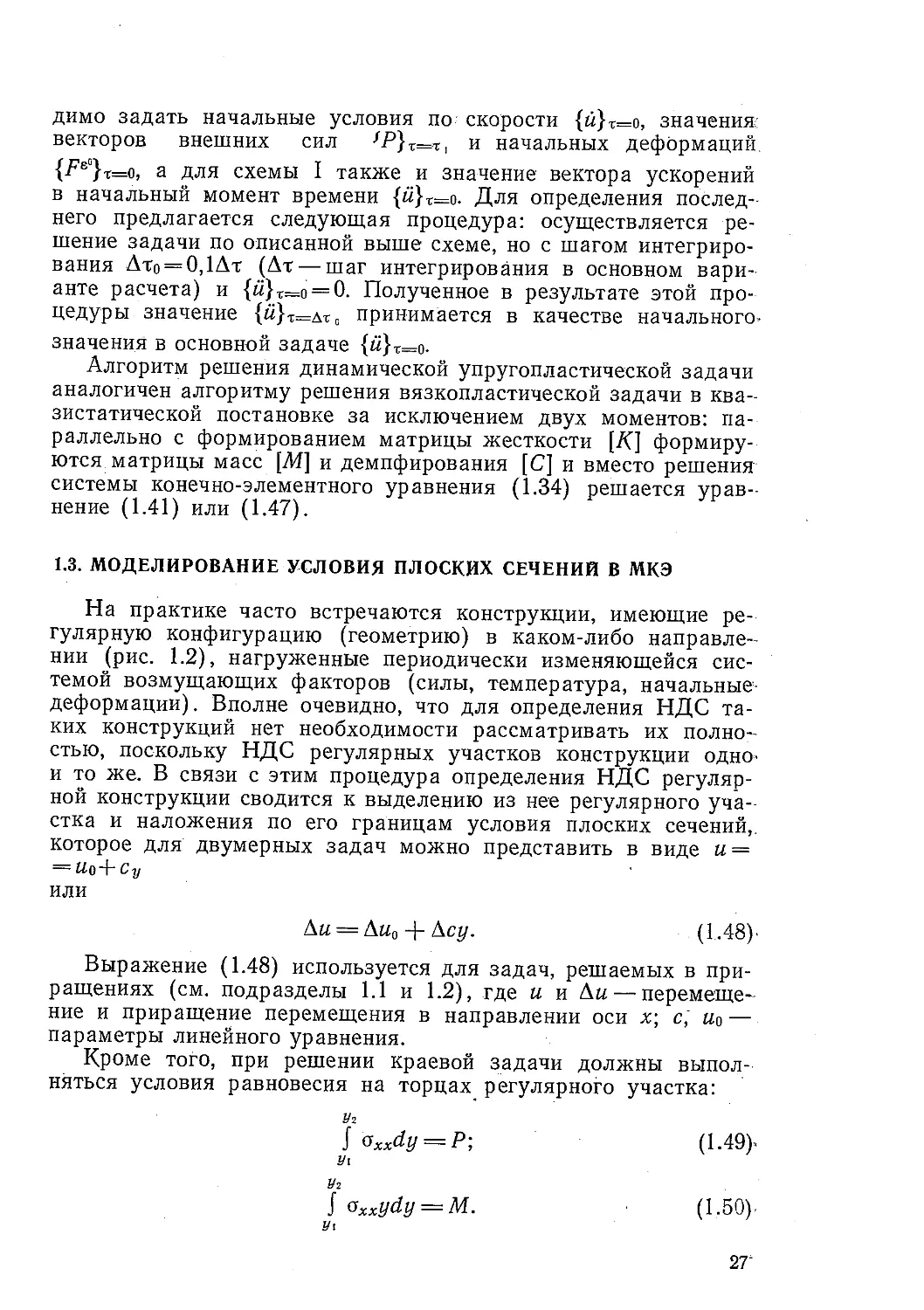

1.3. МОДЕЛИРОВАНИЕ УСЛОВИЯ ПЛОСКИХ СЕЧЕНИЙ В МКЭ

На практике часто встречаются конструкции, имеющие ре-

гулярную конфигурацию (геометрию) в каком-либо направле-

нии (рис. 1.2), нагруженные периодически изменяющейся сис-

темой возмущающих факторов (силы, температура, начальные-

деформации). Вполне очевидно, что для определения НДС та-

ких конструкций нет необходимости рассматривать их полно-

стью, поскольку НДС регулярных участков конструкции одно*

и то же. В связи с этим процедура определения НДС регуляр-

ной конструкции сводится к выделению из нее регулярного уча-

стка и наложения по его границам условия плоских сечений,,

которое для двумерных задач можно представить в виде и =

= Uo+^?/

или

Au = Аи0 + Асу.

(1.48)'

Выражение (1.48) используется для задач, решаемых в при-

ращениях (см. подразделы 1.1 и 1.2), где и и Au — перемеще-

ние и приращение перемещения в направлении оси х; с, ио—

параметры линейного уравнения.

Кроме того, при решении краевой задачи должны выпол-

няться условия равновесия на торцах регулярного участка:

У1

J oxxdy = P-,

У\

У 2

J oxxydy = M.

У1

(1.49)

(1.50).

27'

Здесь Р и М— соответственно обобщенная сила и момент, при-

ложенные по плоскому сечению. В остальном граничные и на-

чальные условия для регулярного участка совпадают с соответ-

ствующими условиями, задаваемыми во всей конструкции

в целом.

Рис. 1.2. Пример конструкций

с регулярной конфигурацией

Поставленная указанным

образом задача может решать-

ся одним из методов меха-

ники деформируемого твердого

тела.

При использовании МКЭ

для решения упругопластиче-

ских задач в общем случае ус-

ловие плоских сечений (1.48)

можно обеспечить только с по-

мощью итерационной процеду-

ры. Обоснуем данное высказы-

вание. Пусть решение какой-

либо упруго-пластической за-

дачи МКЭ сводится к реше-

нию системы 2N уравнений,

которую можно представить

в соответствии с уравнением

(1.34) в виде

Auj

Д1Л

Д&л/

. Wn J

(1-51)

где {Fe°}—вектор сил от начальных деформаций; Ди/, Ду/ —

приращения перемещений i узла по осям х и у соответственно;

уэи, pv — соответствующие узловые силы.

t' с

При этом условие плоских сечений заключается в выполне-

нии условия (1.48) для некоторых п узлов: i, j, ..k, I. Тогда

в (1.48) Ас и Auo можно определить по зависимостям:

28

&Ui — Д«/

Ac =------------;

yi — yj

\Ui — bdl:

j\uQ = Au,-------------

У1-У1

(1-52)

(1.53)

Очевидно, что знание Au/ и Au, дает возможность опреде-

лить из (1.48), (1.52), (1.53) все остальные узловые перемеще-

ния, для которых выполняется условие плоского сечения. Сле-

довательно, общее количество неизвестных перемещений

в (1.51) уменьшается до 2N— п+2. Кроме неизвестных пере-

мещений неизвестными являются п узловых сил:

Таким образом, общее число неизвестных в (1.51) равно

'2N+2. Для замкнутого решения краевой задачи необходимо

к системе 2N уравнений (1.51) добавить два дополнительных

уравнения равновесия сил и момента (1.49), (1.50) по плоскому

сечению. Поскольку в уравнениях (1.49), (1.50) oxx = f(Aui,

Avi, ..., Auiv, Atrwj, то решить совместно (1.49) —(1.51) в об-

щем случае можно только итерационным методом.

В настоящей работе предлагается способ, позволяющий ре-

шать описанные выше задачи без итерационной процедуры

[132]. Способ отталкивается от известного факта, что искрив-

ление плоских сечений в балке (или другой конструкции) обу-

словлено наличием сдвиговых деформаций [195, 229]. Чтобы

получить плоское сечение, необходимо исключить деформацию

сдвига. Для этого нами предлагается при аппроксимации КЭ

регулярного участка конструкции на его торце (см. рис. 1.2,

^сечение 1—2) ввести специальный тонкий слой КЭ, обладающих

большим сопротивлением сдвигу и, следовательно, исключающих

такого рода деформацию. Сделанное предположение сводится

к модификации матрицы [£>], связывающей векторы напряже-

ний {о} и приращений деформаций {Ае} (см. позраздел 1.1) по-

средством умножения на большое число d* ее элемента £>зз.

’Например, для плоской деформации в уравнении (1.17), связы-

вающем {о} и {Ае}, модифицированная матрица [£)]* будет

идентична матрице [/)], за исключением члена Z>*3 = £>зз^* =

= d*/2T.

В случае, если сечение 1—2 (рис. 1.2), где наложено условие

(1.48), находится под углом к глобальной системе координат,

в которой производится аппроксимация тела на КЭ, то необ-

ходимо провести следующие преобразования. Запишем уравне-

ния, связывающие векторы приращений деформаций {Ае) и на-

пряжений {а} в местной (л/, у') и глобальной (х, у) системах

^координат [ЮЗ]:

f Абхх j

{Asf = [Д] {Ае}; {As} = < Ае^ > ;

(1-54)

29

[A]-‘ =

(

{a}' = [Л] {a]; {a} = {

I

cos2 a sin2 a

sin2 a

cos2a

—sin a cos a sin a cos a

cos2 a

sin2 a

sin a cos a

sin2a

cos2 a

—sin a cos a

°xx j

®УУ j

Gxy )

2 sin a cos a “

—2 sin a cos a

cos2 a — sin2a _

—2 sin a cos a

2 sin a cos a

cos2 a — sin2 a

(1.55)

Тогда уравнение, связывающее векторы напряжений и при-

ращений деформаций в глобальной системе координат, с уче-

том модифицированной матрицы [£>]* обеспечивающей Де'^->-

и, следовательно, выполнение условия Ди'=Ди'+Дсу', где

Ди'— приращение перемещения в направлении х', можно пред-

ставить в виде

{а} = [А]-1 {о}' = [A]-1 [Z)]* ({Де}' — {©°}') =

= 1^]“’ [Я]* И] ({Де} — {е0}). (1.56)

Из сравнения (1.17) и (1.56) следует, что при формировании

глобальной матрицы жесткости и вектора сил, обусловленного*

начальными деформациями, в системе координат (х, у) мат-

рица [D] специального слоя должна рассчитываться по фор-

мулам:

34km

[D]=[A]~'[D]* [А];

О

4-km

Ч + 2km

О

(1.57>

В остальном процедура формирования разрешающего конеч-

но-элементного уравнения остается неизменной.

С целью проверки эффективности предложенного метода и

выбора численного значения параметра d* проведен расчет

(при наличии специального слоя и без него) НДС пластин

с симметричным и несимметричным распределением начальных

деформаций (рис. 1.3). Вдоль оси х распределение начальных

деформаций е° в обоих случаях было однородно. Как видно-

из рис. 1.3, а в случае отсутствия специального слоя на торцах

пластин распределение перемещений и (у) соответствует распре-

делению е°(у) = =&OZZ =gCn и не является линейным;,

напряжения вхх(у) При введении специального слоя А

30

{рис. 1.3,6) и(у) —практически линейно; распределение напря-

жений охх(у) |х=о~(Тхх(у) |х=ь (рассматриваемые результаты

были получены при d* = 108).

Таким образом, специальный тонкий слой КЭ обеспечивает

условие плоских сечений с достаточной для практического ис-

пользования точностью.

Рис. 1.3. Распределение начальных деформаций 80, перемещений

и и напряжений вхх в пластинах без специального слоя КЭ (а)

и со слоем Л (б), обеспечивающим условие плоского сечения

(1.48)

1.4. РЕШЕНИЕ НЕКОТОРЫХ МОДЕЛЬНЫХ ЗАДАЧ

С целью анализа применимости принятых реологических

^хем деформирования материала и разработанных методов рас-

чета НДС элементов конструкций был проведен комплекс ис-

следований по сопоставлению расчетных, аналитических и ,экс-

31

периментальных результатов применительно к образцам, под-

вергающимся различным типам силового воздействия (динами-

ческое, квазистатическое) и претерпевающим различные виды

деформирования (упругое упругопластическое, вязкоупругое

колебания). Изложение указанных исследований является пред-

метом настоящего раздела.

Кроме перечисленных исследований в главах 5 и 6 будут

приведены комплексные исследования термоупругопластичес-

кого деформирования материала, обусловленного процессом

сварки, а также упругопластического и вязкопластического де-

формирования соответственно при импульсном и термосиловом

нагружениях конструкции. Здесь эти исследования не излага-

ются, так как они являются весьма специальными и представ-

ление такого рода расчетных и экспериментальных результатов

целесообразно делать в контексте с рассматриваемой техничес-

кой проблемой.

1.4.1. ДЕФОРМИРОВАНИЕ ЦИЛИНДРИЧЕСКОГО ОБРАЗЦА

С КРУГОВЫМ НАДРЕЗОМ ПРИ КВАЗИСТАТИЧЕСКОМ РАСТЯЖЕНИИ

Расчетное исследование НДС образцов из стали 15Х2МФА

(рис. 1.4), подвергнутых растяжению в области низких темпе-

ратур, было проведено с целью анализа параметров, характе-

ризующих сопротивление хрупкому разрушению материала

[131]. Подробно результаты расчета и эксперимента будут из-

ложены в подразделе 2.1.4. В настоящем разделе мы хотим

продемонстрировать работоспособность метода решения упруго-

пластических задач в части учета геометрической нелинейности.

Дело в том, что перед разрушением испытанных образцов при

Т =—100 и —10 °C происходила потеря пластической устойчи-

вости (зависимость нагрузки от перемещений имела максимум).

Очевидно, что расчетным путем предсказать потерю несущей

способности конструкции можно, решая упругопластическую

задачу только в геометрически нелинейной постановке. При чис-

ленном моделировании нагружение образцов осуществляли пе-

ремещением захватного сечения образца: от этапа к этапу за-

давалось малое приращение перемещений [131]. При этом ана-

лизировали нагрузку, действующую на образец. Механические

свойства стали 15Х2МФА, используемые в расчете, представ-

лены в подразделе 2.1.4. На рис. 1.4 представлены зависимости

нагрузки от перемещений захватной части образца. Видно, что

соответствие экспериментальных данных с результатами рас-

чета хорошее. Наибольшее отличие расчетной максимальной

нагрузки от экспериментальной составляет приблизительно

всего 3 %; различие в среднеинтегральной деформации при раз-

рушении образца 8/=—lii (1—ф) (ф —перечное сужение нет-

32

то-сечения образца в момент его разрушения), полученной рас-

четным и экспериментальным путем, составляет около 5 % (см.

подраздел 2.1.4).

Рис. 1.4. Зависимость нагрузки Р от перемещения и на

базе I при растяжении цилиндрического образца с надре-

зом из стали 15Х2МФА (материал предварительно про-

деформирован растяжением на 6%) при Т — —100°C (а)

и Т = — 60°С (б):

1 — расчет; 2 — данные эксперимента

1.4.2. ИССЛЕДОВАНИЕ ПОЛЗУЧЕСТИ

ПРИ НЕСТАЦИОНАРНОМ НАГРУЖЕНИИ

Испытание проводили на машинах АИМА-5-2; использовали

цилиндрические образцы из сплава ХН55МВЦ диаметром 7 мм

и длиной рабочей части 70 мм [185]. Удлинение и соответственно

деформацию образца измеряли с помощью индикаторов часо-

вого типа И410МН с ценой деления 0,01 мм. Экспериментально

определяли кривые ползучести при Т ==900 °C в случае стацио-

нарного <у=14 и 20 МПа (рис. 1.5, режим 1) и нестационар-

ного— циклического—(рис. 1.5, режим 2) нагружения по сле-

дующему режиму: нагружение о = 20 МПа в течение 25 ч, раз-

грузка до о = 0, отдых 50 ч (о = 0). Эксперименты показали, что

в процессе отдыха наблюдается обратная ползучесть; при на-

гружении (о=20 МПа) кривые ползучести практически иден-

тичны, т. е. не зависят от номера цикла и повторяют начало

первой стадии (рис. 1.5, кривая 2). Автомодельность кривых

ползучести при периодическом нагружении, по всей видимо-

з Заказ № 134 33

сти, связана с полным восстановлением исходной структуры ма-

териала в процессе отдыха. В результате, хотя продолжитель-

ность активного нагружения при нестационарном режиме 2

в три раза меньше, чем при постоянной нагрузке на режиме /,

разница по накопленной необратимой деформации быстро со-

кращается и уже на десятом цикле незначительна.

Рис. 1.5. Кривые ползучести образца из сплава

ХН55МЦВ при стационарном (/) и нестационарном

(2) режимах нагружения (Т = 900 °C):

-------------расчет; — • — — данные эксперимента

С целью математического описания экспериментальных дан-

ных были использованы реологические уравнения (1.3) и (1.6),

конкретный вид которых согласно работе [123] следующий:

^ = G(Ta)Q(₽z);

dpu = 4 A (az, Та) d&^ — С (Та) Q (pi)

(1.58)

Здесь G(Ta), Л(о/, Та), С(Та), Q(₽i), Q (Pi) — заданные функ-

ции (Та — абсолютная температура). Функции интенсивности

активного напряжения Q (Pi) и интенсивности микронапряжений

Q(pi) можно принять в форме степенной зависимости:

(1.59)

Здесь ггс — константа.

Рассмотрим процедуру определения функций Q(₽t)> ^(a*)>

G(Ta), С(Та) при Ta = const только на основании данных о пол-

зучести при стационарном одноосном нагружении. При этом

обозначим G(Ta) |т =const = G И С (Та) 1т =const = G.

ч U - * U

34

При постоянной температуре и одноосном нагружении, когда

CFz= Iсг| = 1.сг₽+х|; Рг =

i i,2

; р=^г%, где о,

X, ар и р соответственно компоненты тензоров напряжений,

скоростей пластических деформаций, микронапряжений, актив-

ных напряжений и девиатора микронапряжений в направлении

действия одноосной нагрузки, (1.58) с учетом (1.59) будут иметь

вид:

= sign (о — X) G | о — X |nc; 1

tZX = А (о) d&p — С sign (X) ХПсйт. j

(1.60)

Здесь функция sign определяется знаком величин о — % и %-

Коэффициенты в уравнениях (1.60) определяли по следую-

щему алгоритму.

1. При постоянном растягивающем напряжении и в момент времени

т — 0 микронапряжение % =0. Тогда

*р(0) = <?Л, (1-61)

где |р(0)—скорость деформации ползучести в начальный момент времени.

Отметим, что такая же степенная зависимость следует из ряда физических

моделей первой стадии ползучести и убедительно подтверждается экспери-

ментами на металлических материалах различного класса, в том числе на

сплаве ХН55МВЦ [20].

По опытным кривым ползучести, полученным при двух значениях растя-

гивающих напряжений Oi и о2, можно найти начальные скорости ползучести

и ^2* Прологарифмировав обе части уравнения (1.61), последовательно

подставив найденные значения gf и в (1.61), после несложных преоб-

разований получим формулы для определения пс и G:

_ 1п(Ш) .

Пс In (СТ1/СТ2) ’

(1-62)

2. Соотношение С/А (о) при заданом ст находится, если известна уста-

новившаяся скорость ползучести ££. Очевидно, что при установившейся ско-

рости ползучести % неизменно, а X = 0 [в противном сучае gp будет изме-

няться, см. уравнения (1.60)]. Тогда уравнения (1.60) можно представить

в виде:

|P = G(a-Xsfc; ]

„ i (1-63)

0 = A (a) g - С%/. J

Здесь Xs — установившееся значение микронапряжений, откуда

С _ G 1

А (а) ( Xs ’

(1-64)

= а - (Й/G)1/^.

Параметр А при о = const определяется с помощью оптимизирующих

численных программ, которые минимизируют среднеквадратичную ошибку

3*

35

г2, составленную как сумма квадратов разности опытных значений деформа-

ций ползучести полученных в момент времени т*, и деформаций ползу-

чести 8Р, вычисленных .в те же моменты времени по уравнениям (1.60),

I

k=\

Принимая для Л (ст) аппроксимационную зависимость в виде Л (и) —

= аа~р и проделывая преобразования, как для (1.61), можно найти аир

по формулам:

р = 1п(Л1/Л2)|п(о2/а1); « =

Здесь = Л(а1); А2 = Л(<т2).

Значения коэффициентов в уравнениях (1.58) определяли по

представленному алгоритму на основании осредненных по не-

Рис. 1.6. Расчетные кривые ползучести сплава

ХН55МЦВ при стационарном (/) и нестационар-

ном нагружениях (2, 3):

2 и 3 — соответственно расчет по теории с анизотроп-

ным и нзоторпным упрочнением (Т = 900 °C)

скольким образцам данных о кривых ползучести при стационар-

ном нагружении (сг = 20 и 14 МПа). Далее в результате инте-

грирования уравнений (1.60) по методу Рунге—Кутта [248]

С автоматическим выбором шага интегрирования рассчитывали

кривую ползучести при нестационарном циклическом нагруже-

нии с режимом, идентичным проведенному в эксперименте (см.

рис. 1.5, кривая 2). Из рис. 1.5 видно весьма удовлетворитель-

ное соответствие расчетных и экспериментальных данных не

только в фазе нагружения, но и при описании процесса обрат-

ной ползучести при отдыхе.

Таким образом, уравнения (1.58) можно использовать для

прогноза НДС в конструкциях при нестационарном нагруже-

нии.

36

На рис. 1.6 для сравнения представлены кривые ползучести

при статическом и ступенчатом нагружениях, рассчитанные по

различным теориям ползучести. Из рисунка видно, что лучшее

описание процесса ползучести при нестационарном нагружении

дает теория анизотропного упрочнения. В случае циклического

нагружения материала, работающего при высоких температу-

рах, теория изотропного упрочнения (обычно именуемая просто

теорией упрочнения) будет давать заниженные значения накоп-

ленной деформации ползучести (при расчете по теории упроч-

нения использовали зависимость gf = асоПс(&Г)тс, где пс и

тс — эмпирические константы).

1.4.3. КОЛЕБАНИЕ СТЕРЖНЯ И БАЛКИ

При использовании численных методов решения уравнений

(1.41) и (1.47) встает вопрос о корректном выборе шага инте-

грирования Дт, т. е. о получении результатов с требуемой точ-

ностью при минимальном времени счета. Многочисленные ис-

следования показали, что достаточно точные результаты полу-

чаются при использовании шага по времени в пределах времени

прохождения волны расширения через наименьший КЭ [177,

178, 187]. С целью оценки эффективности предложенного алго-

ритма и выбора допустимых шагов интегрирования Дт было

решено несколько модельных задач колебаний стержня и балки

[102]. Во всех задачах принимали следующие механические

свойства материала: модуль упругости £’ = 2- 105 МПа, плот-

ность материала р = 5- 103 кг/м3, коэффициент Пуассона ц = 0,3.

На рис. 1.7, а представлены зависимости продольного смеще-

ния конца стержня (длина Z—15 мм, высота h = l/5) во времени

при мгновенном снятии нагрузки Р = 3000 Н. Расхождение ре-

шения МКЭ с аналитическим решением Тимошенко [228] при

размерах КЭ Дх = й/3, Ay = и шаге интегрирования по вре-

мени Дт = 0,05 мкс (приблизительно 7\/200, где Tv — .период

собственных колебаний) составило 2 % по схеме интегрирова-

ния I [формула (1.41)] и 10 % Для схемы интегрирования II

[формула (1.47)] в первом периоде колебаний. В дальнейшем

для схемы II развивается процесс численного демпфирования

(уменьшение амплитуды и увеличение периода колебаний), обу-

словленный выбранной для данной схемы аппроксимацией ско-

рости и ускорения на этапе Дт (принята линейная зависимость

скорости от времени). В данном случае при внезапно прило-

женной нагрузке ускорение на фронте волны теоретически опи-

сывается б-функцией. Численное решение занижает ускорение,

что приводит к постоянному снижению значений кинетической

энергии и энергии деформации в процессе нагружения по срав-

нению с аналитическими значениями (рис. 1.7,6). В связи с тем

что с помощью предложенного метода предлагается решать за-

37

дачи о динамическом продвижении трещин и определять их

скорость на основе баланса энергий, предпочтительнее выглядит

вариант со схемой интегрирования I.

На рис. 1.8 показана функция прогиба балки о>(х) при при-

ложении к ней мгновенно равномерно распределенной нагрузки

z? = 20 МПа для различных моментов времени. Параметры

Рис. Г.7. Зависимости перемещения конца стерж-

ня и при продольном колебании (а), кинетиче-

ской энергии Тэ и энергии деформации стержня

W {б) от времени т; Н(х) >= т>0 —функ-

ция Хевисайда]:

1 — решение по формуле Тимошенко [2281; 2, 3 — реше-

ние МКЭ соответственно по вариантам интегрирова-

ния I 'н П

балки и расчетной схемы принимали следующие: 2 = 30 мм, h =

= //10, Дх=Л/3, Ду=Л/10, Дт=1,2 мкс (приблизительно 7\/87)_

Расхождение результатов, полученных МКЭ по схеме интегри-

рования II и по формуле Тимошенко [228], составляет не более

6 %, что делает более предпочтительным использование схемы II

для задач о поперечных колебаниях, поскольку для достижения

аналогичных результатов по схеме I требуется уменьшить шаг

интегрирования в 60 раз (это обусловлено временем прохожде-

ния волны расширения через наименьший КЭ, при котором

схема I устойчива).

Таким образом, проведенные расчеты демонстрируют сле-

дующее. При необходимости иметь весьма точное решение ди-

намической задачи надо использовать уравнение (1.41), учи-

тывая при этом жесткие ограничения сверху на величину Дт.

Ясно, что данный вариант требует больших затрат машинного

времени. В случае же, если приемлемо менее точное решение,,

а также при анализе НДС в первой половине полуцикла коле-

баний рекомендуется использовать уравнение (1.47).

38

При правильном выборе шага интегрирования Ат разрабо-

танный метод позволяет достаточно адекватно отражать осо-

бенности свободных колебаний в элементах конструкции (см.

рис. 1.7 и 1.8).

Рис. 1.8. График функции про-

гиба w балки по длине x/Z для

различных моментов времени

т (Тъ—период собственных

колебаний основного тона):

--------решение по формуле

Тимошенко [228]; {*’£ дг •-реше-

ние МКЭ по варианту интегриро-

вания II

1.4.4. ДЕФОРМИРОВАНИЕ ДИСКА С ОТВЕРСТИЕМ

ПРИ ДИНАМИЧЕСКОМ НАГРУЖЕНИИ

Расчетные и экспериментальные исследования проводили

применительно к образцу из стали 10ГН2МФА, который пред-

ставлял собой диск (радиус 7?н = 90 мм, толщиной Н = 30 мм)

с центральным отверстием (радиус /?0 = 8 мм) [174]. Нагруже-

ние образца осуществляли путем радиального смещения точек

боковой поверхности отверстия со скоростью йг = 50 м/с

(рис. 1.9).

Расчетные исследования проводили посредством пошагового

решения уравнения (1.47). Принималась следующая реология

деформирования стали 10ГН2МФА: А (ог-, Г) =0,В(рг, Т) =0,

Ф | r=const = Ф (х, Механические свойства стали 10ГН2МФА

If

39

при Г = 20 °C представлены в гл. 6. Расчет осуществляли в осе-

симметричной постановке. В силу симметрии относительно оси г

рассматривали верхнюю половину диска (рис. 1.9). Для аппро-

ксимации исследуемой области использовали треугольные КЭ

с линейным размером приблизительно 1 мм. Интегрирование

системы конечно-элементных уравнений осуществляли по урав-

нению (1.47) с шагом интегрирования Дт = 0,2 мкс.

Рис. 1.9. Геометрические размеры и схема

нагружения диска с отверстием

На рис. 1.10 представлены распределения полей пластичес-

ких деформаций и напряжений в диске в процессе его нагруже-

ния (т=4,8 мкс, =0,24 мм, &оо!г=^0 = Wr//?o = 3 %, где

ит — перемещение по оси г; 8оо — окружная деформация).

Видно, что распределение НДС по сечению диска неоднородно

и имеет ряд особенностей. Так, если в центральной части диска

распределение всех компонент деформации достаточно одно-

родно по высоте диска, то при выходе на поверхность диска со

стороны внутреннего отверстия радиальная 8* и осевая е*г

компоненты уменьшаются. Причем значение 8*> в этой зоне

практически равно нулю. Распределение напряжений в диске

также имеет сложный характер. В центральной области диска,

выходящей на внутреннее отверствие, расположена зона сжи-

мающих окружных Оее и осевых ozz напряжений. На поверхно-

сти диска напряжения 000 — растягивающие по всему радиусу

диска. Область максимальных растягивающих окружных напря-

жений nee расположена в центральной части диска по границе

раздела упругой и пластической зон (гл;23 мм). Радиальная

компонента напряжений оГг по всему сечению диска имеет сжи-

мающий характер. Описанные выше особенности в распределе-

нии НДС по сечению диска объясняются тем, что на его по-

верхности реализуется напряженное состояние, близкое к плос-

конапряженному, в то время как в его центре деформирование-

происходит в условиях, близких к плоской обобщенной дефор-

мации. Характер распределения деформаций е (г) и напряже-

ний о(г) по поверхности (z=HI2) и в центре (з = 0) диска

качественно согласуется с аналитическими решениями о НДС

40

в тонком (случай плосконапряженного состояния) и толстом

(случай плоской деформации) дисках [124].

По мере дальнейшего нагружения диска характер распреде-

ления НДС оставался аналогичным описанному выше. Меня-

лись только величины напряжений и деформаций, а также раз-

меры областей, на которых они действуют. После нагружения

Рис. 1.10. Распределение деформаций (%) и напряжений (Гу (МПа)

в диске с отверстием в процессе нагружения (т = 4,8 мкс)

диска до величины иг[г=но = 0,96 мм (вео|г=н0==«г77?0 = 12 %)

при т=19,2 мкс нагружение прекратили и произвели разгрузку

диска путем освобождения точек боковой поверхности отверстия

от радиального смещения. В результате разгрузки произошло

перераспределение НДС в диске. Поля остаточных напряжений

и деформаций представлены на рис. 1.11. Максимальные значе-

ния радиальной, осевой и окружной деформаций соответственно

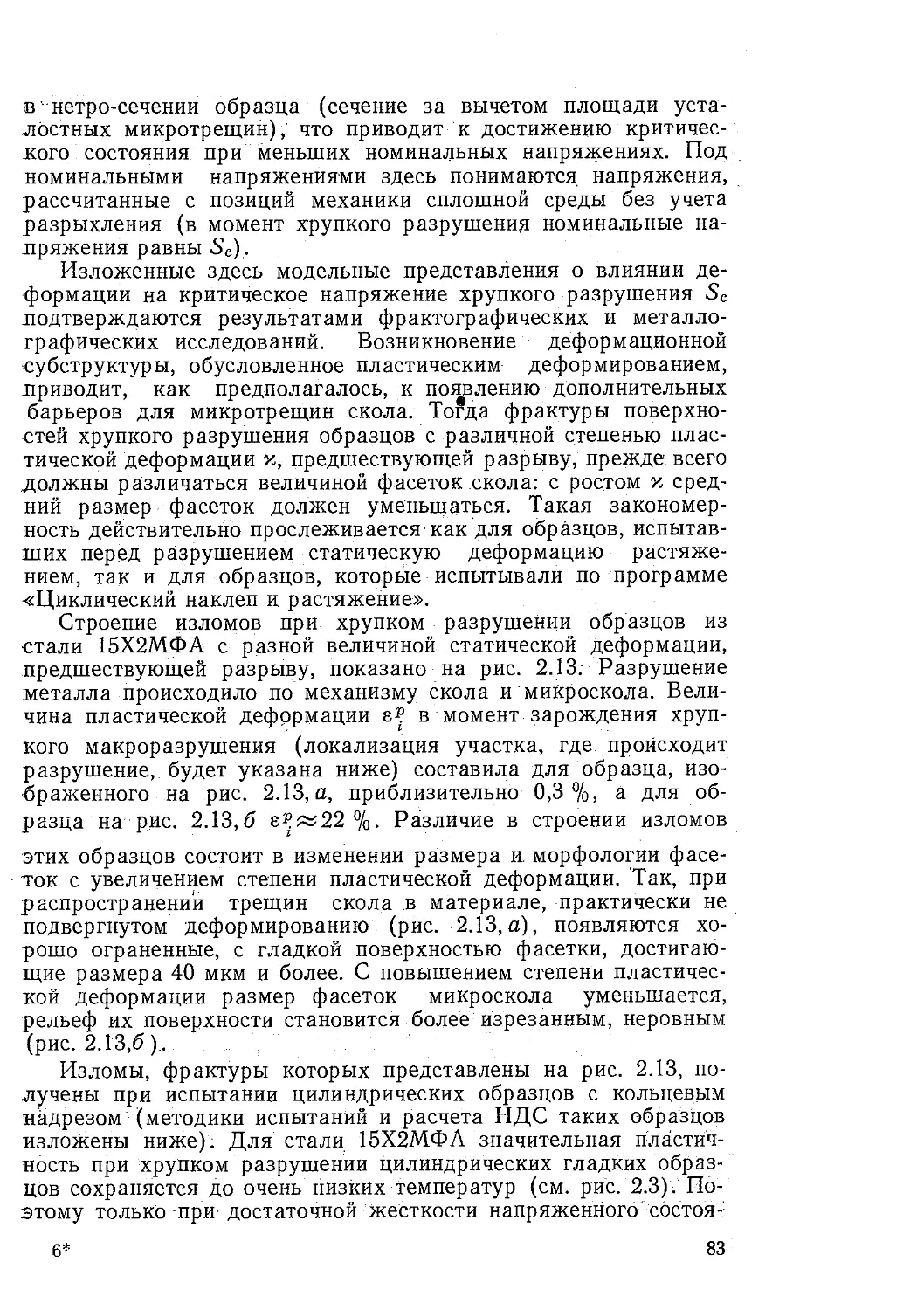

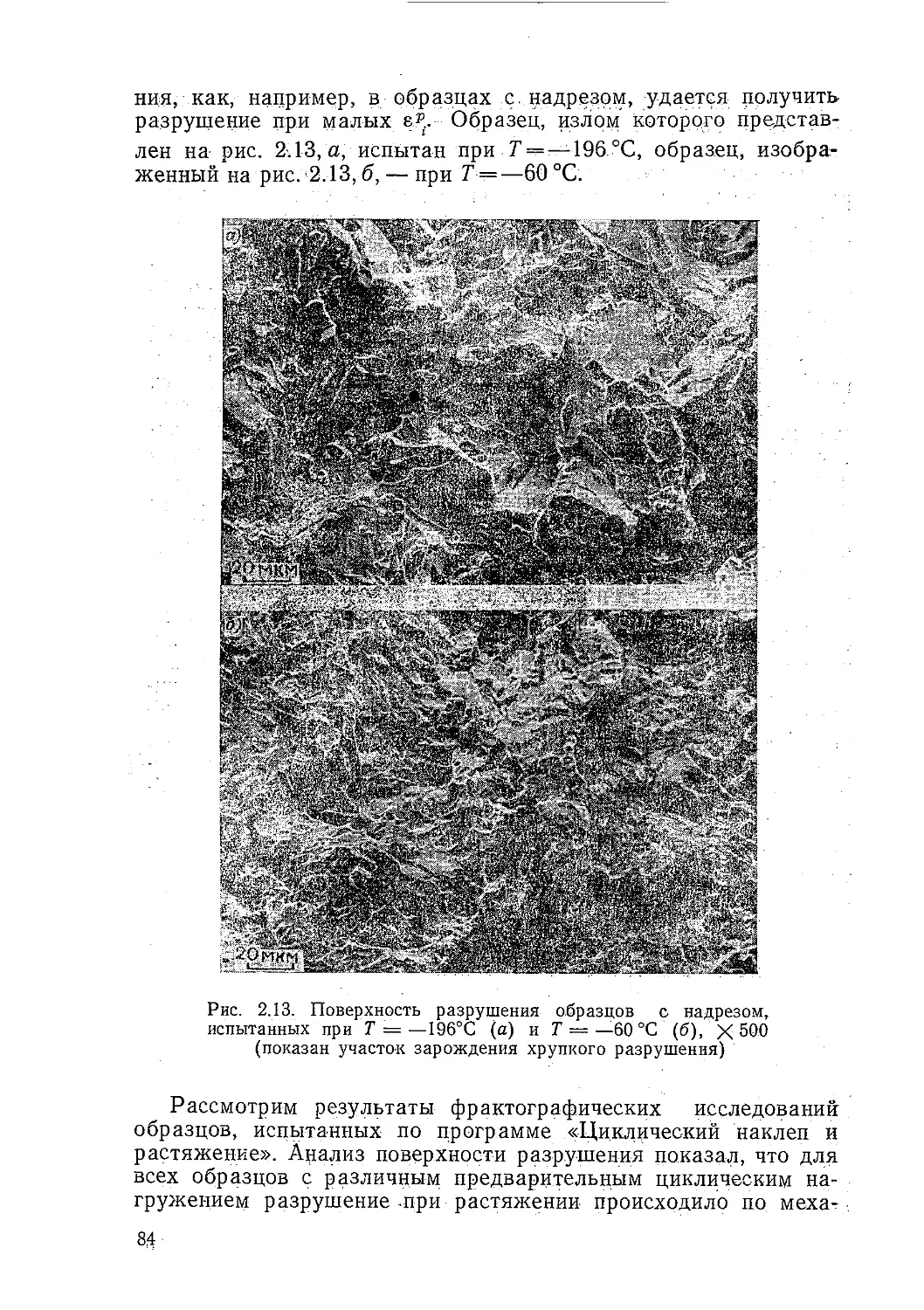

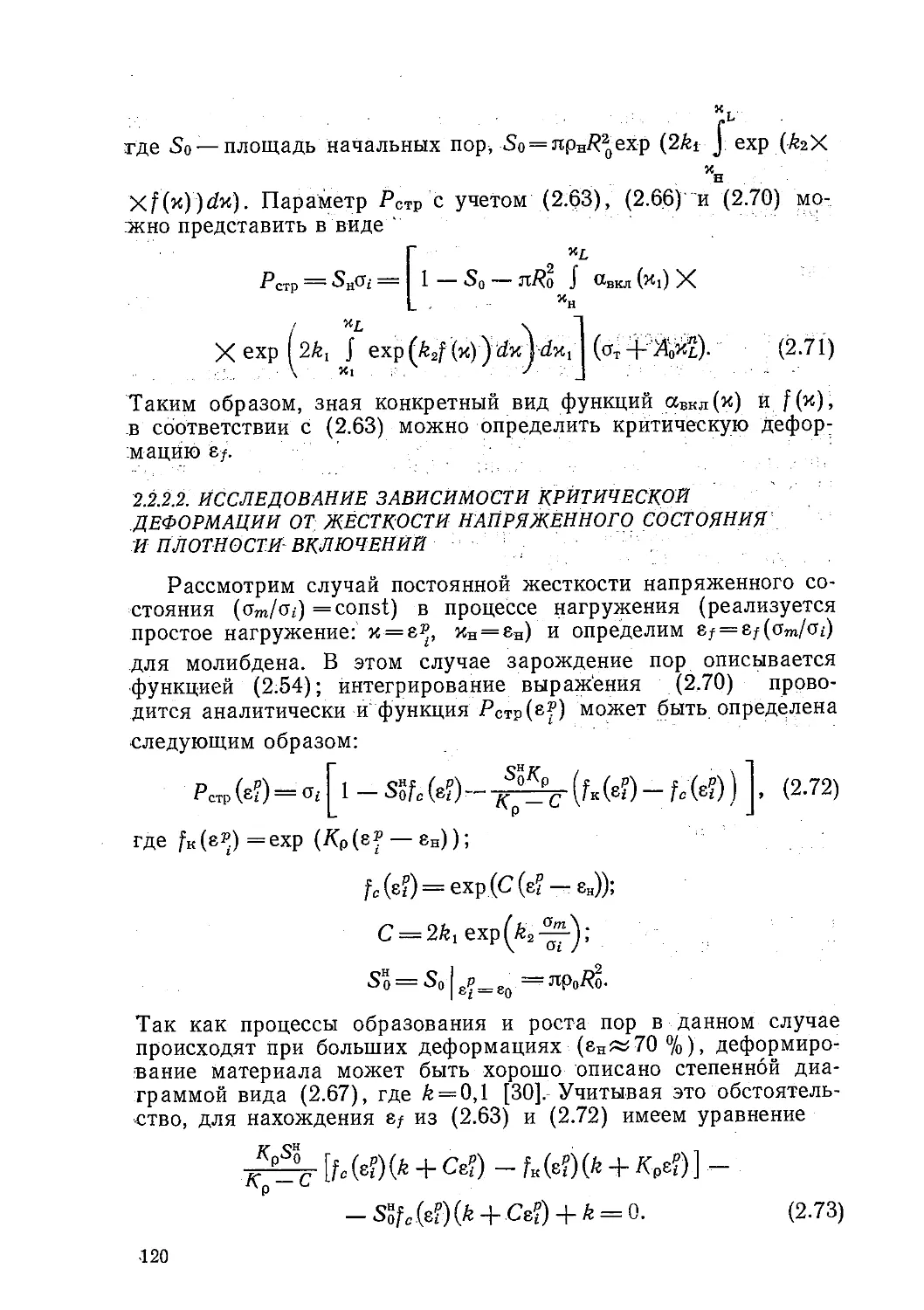

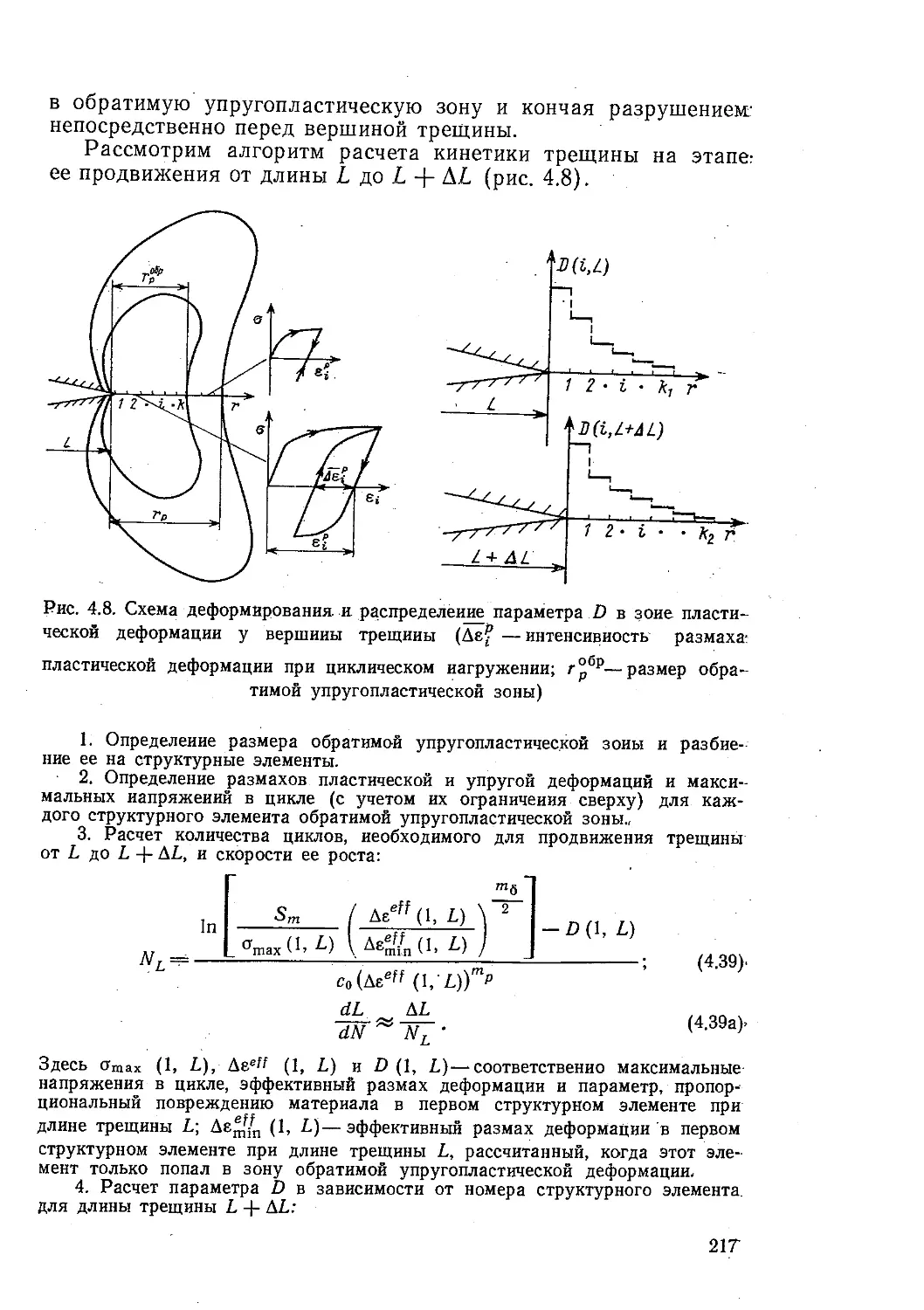

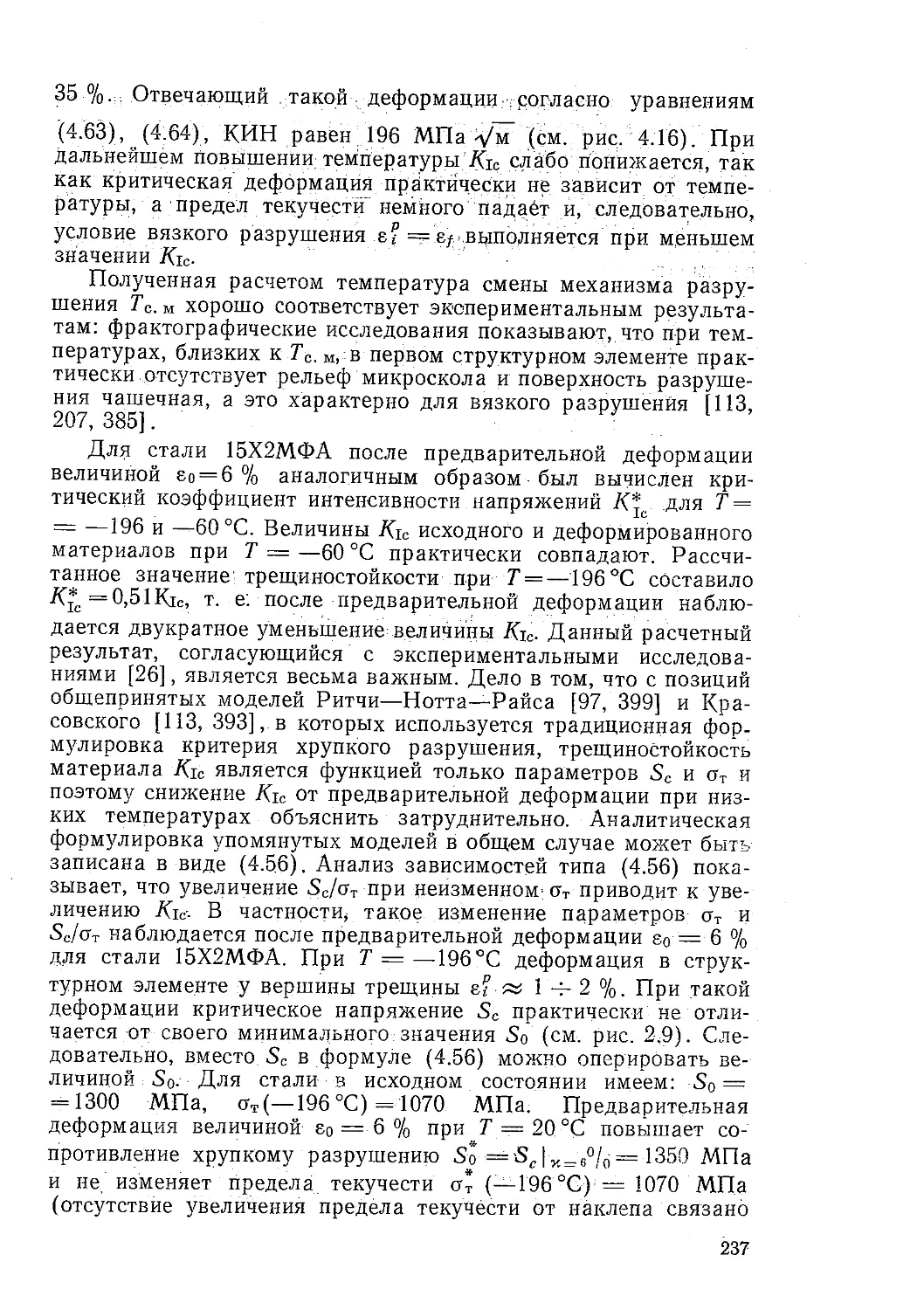

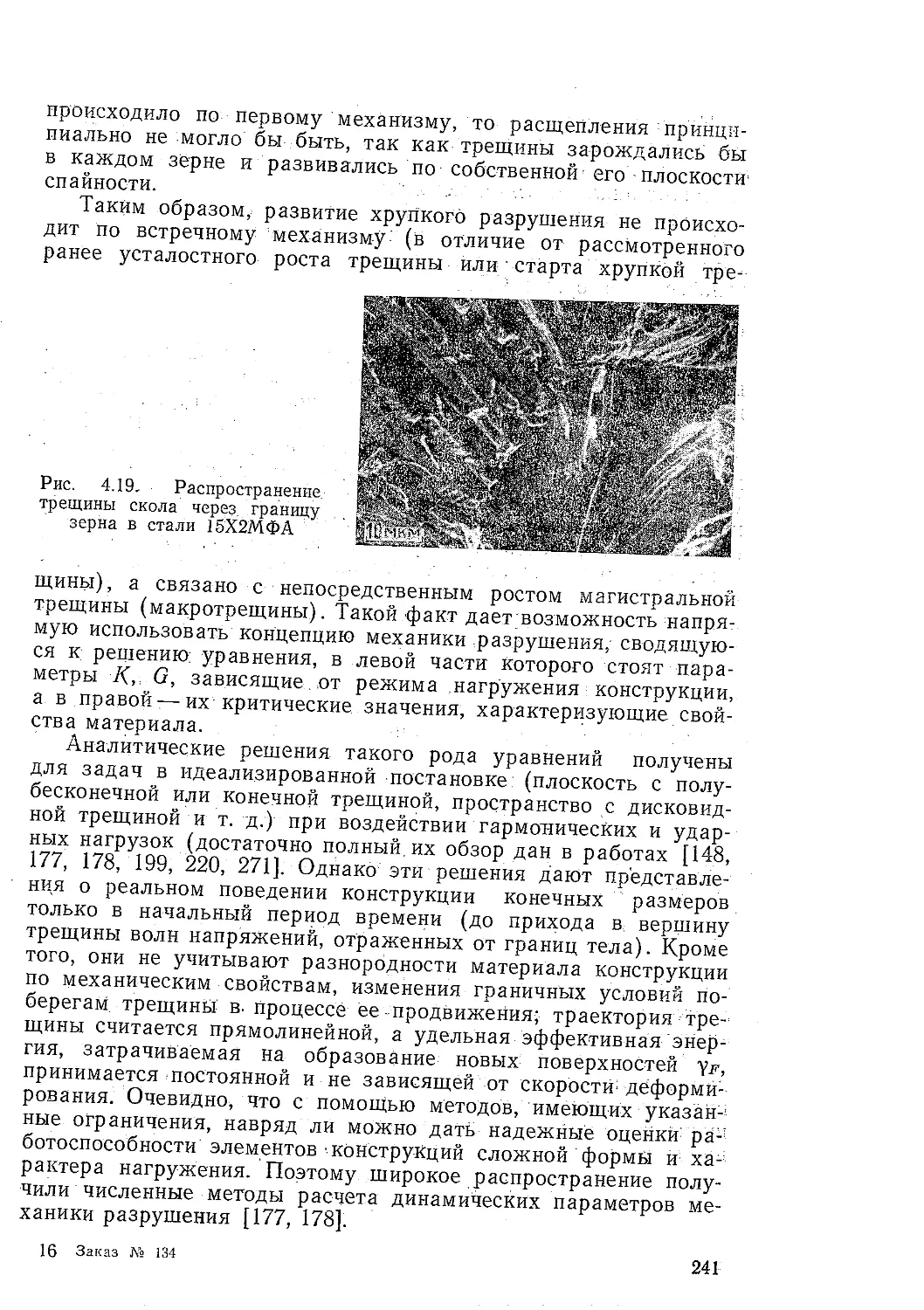

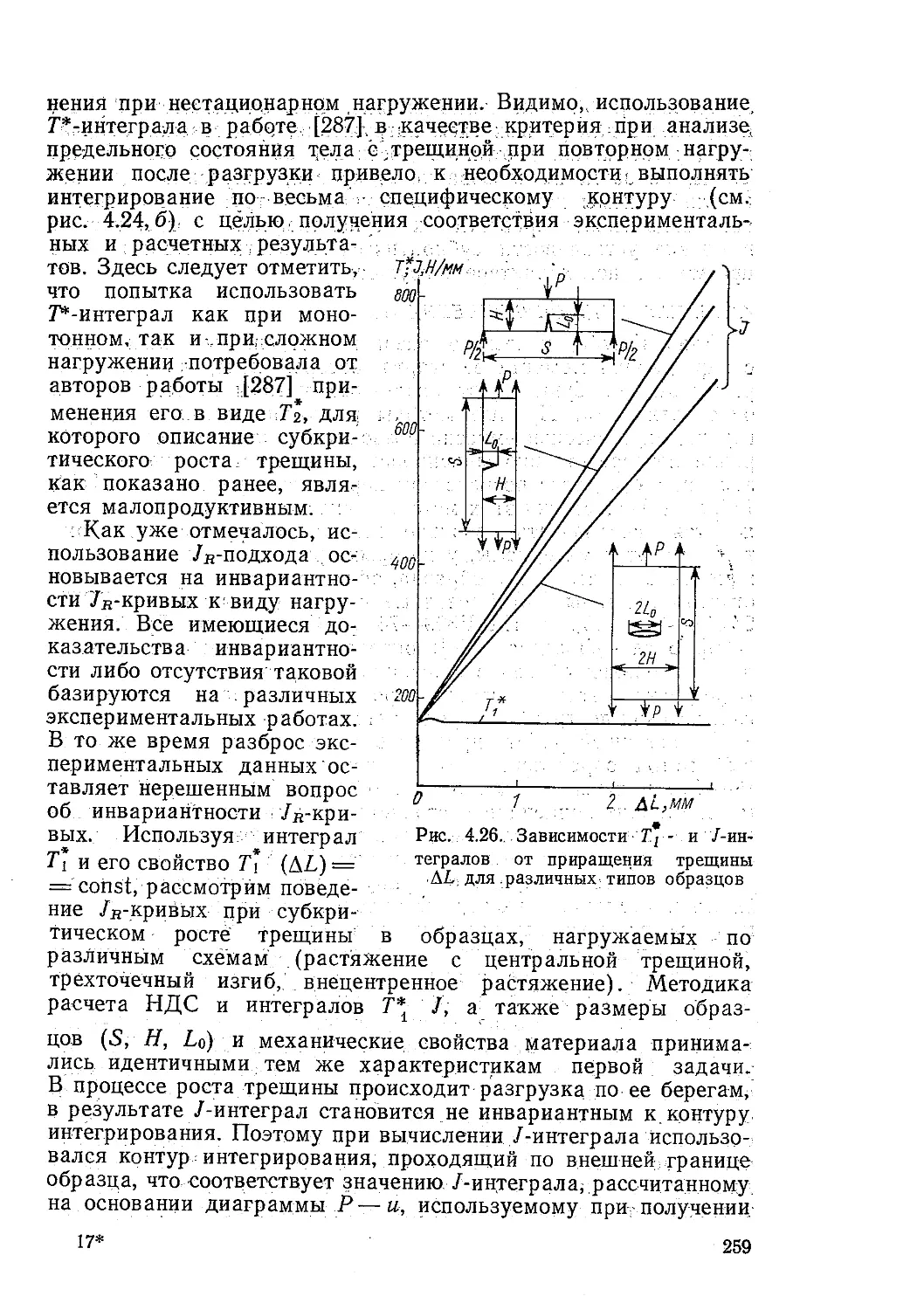

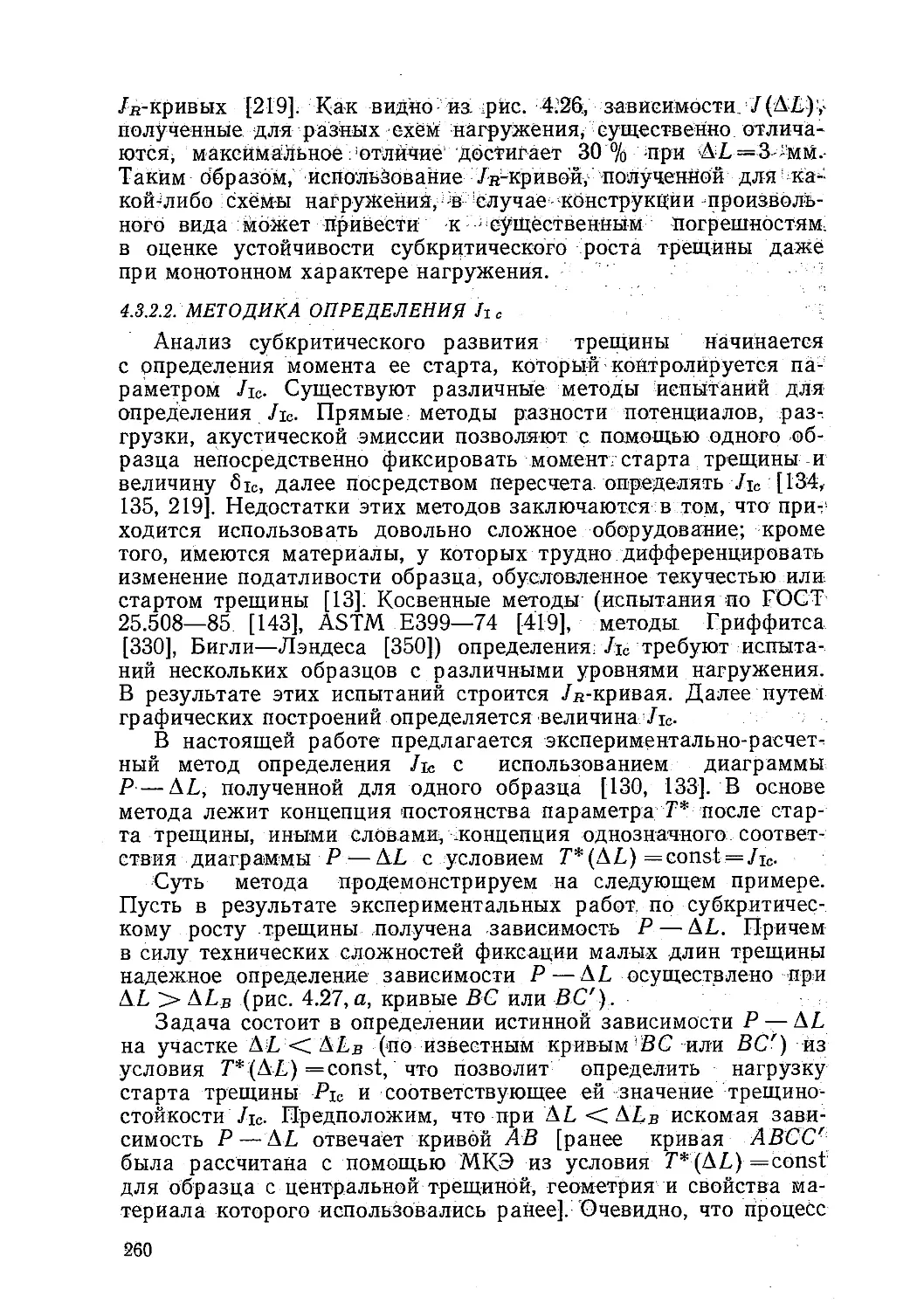

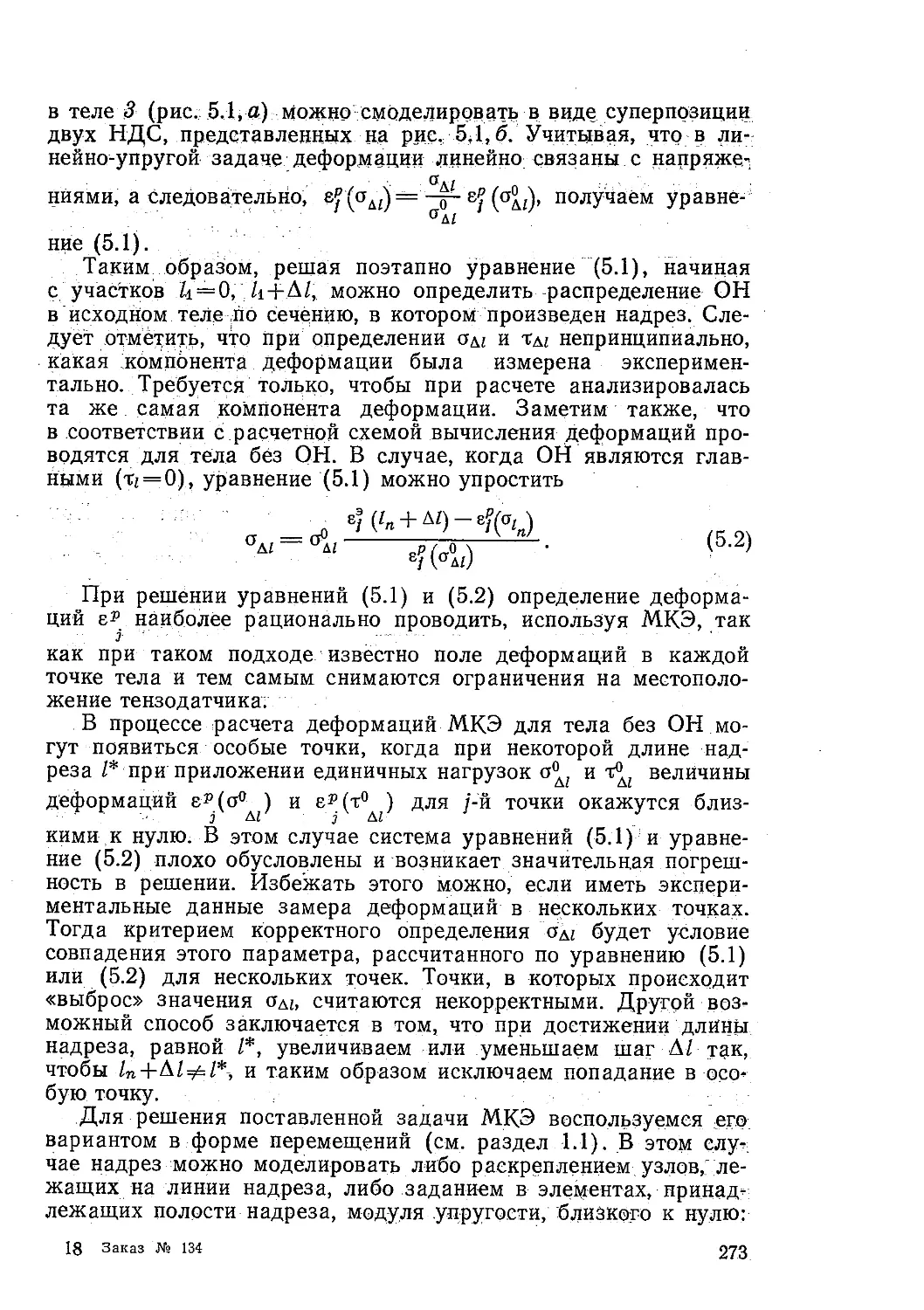

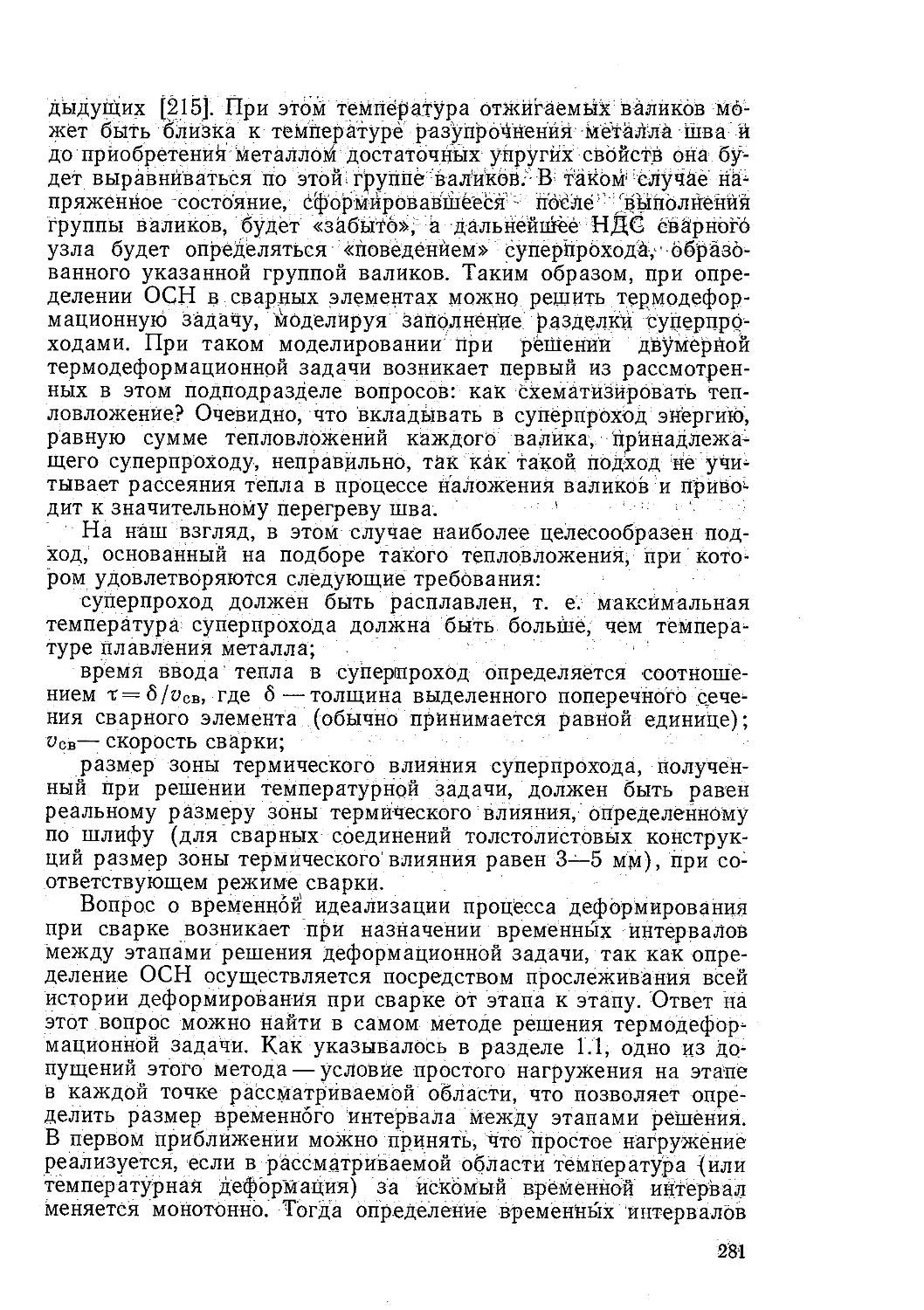

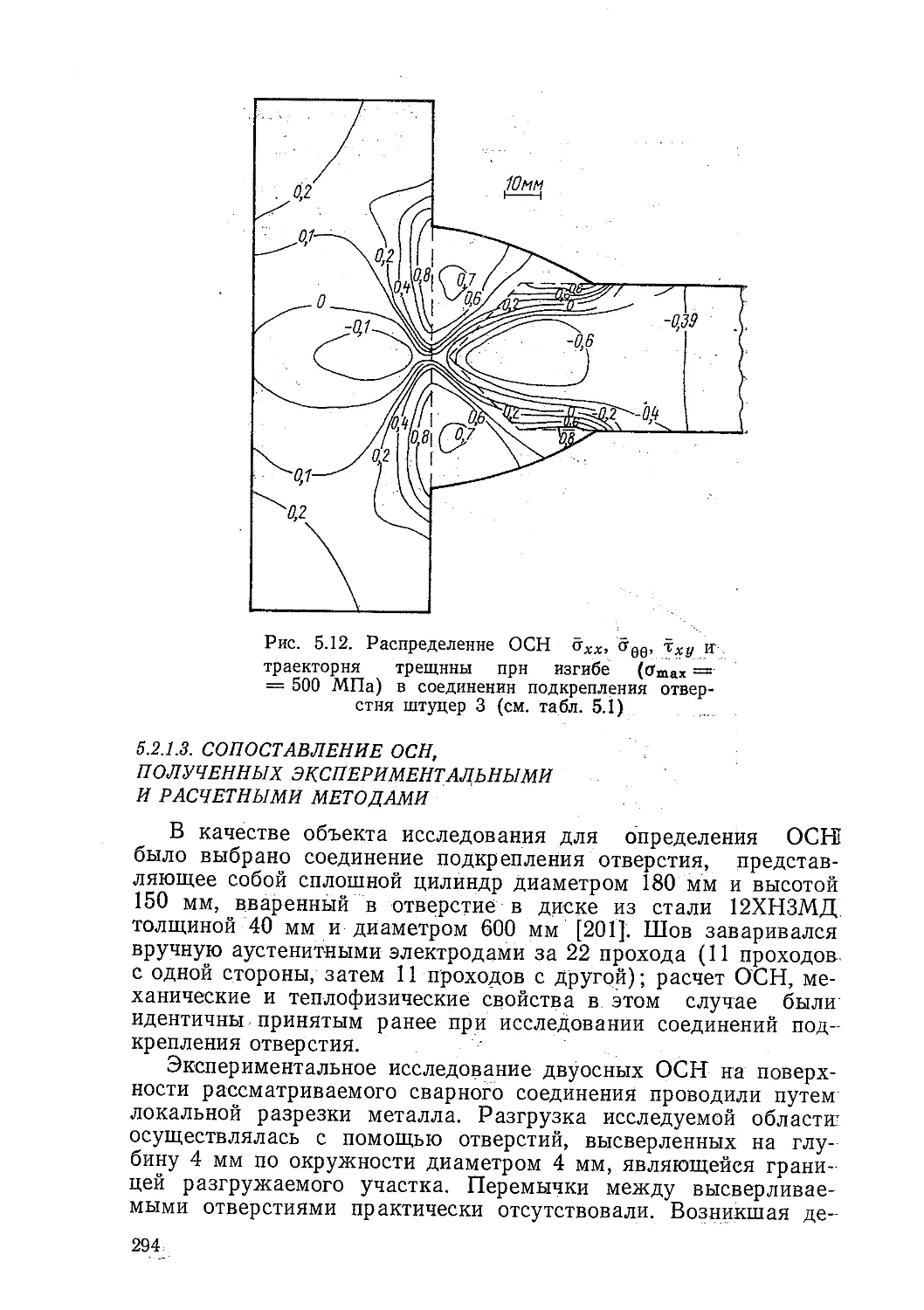

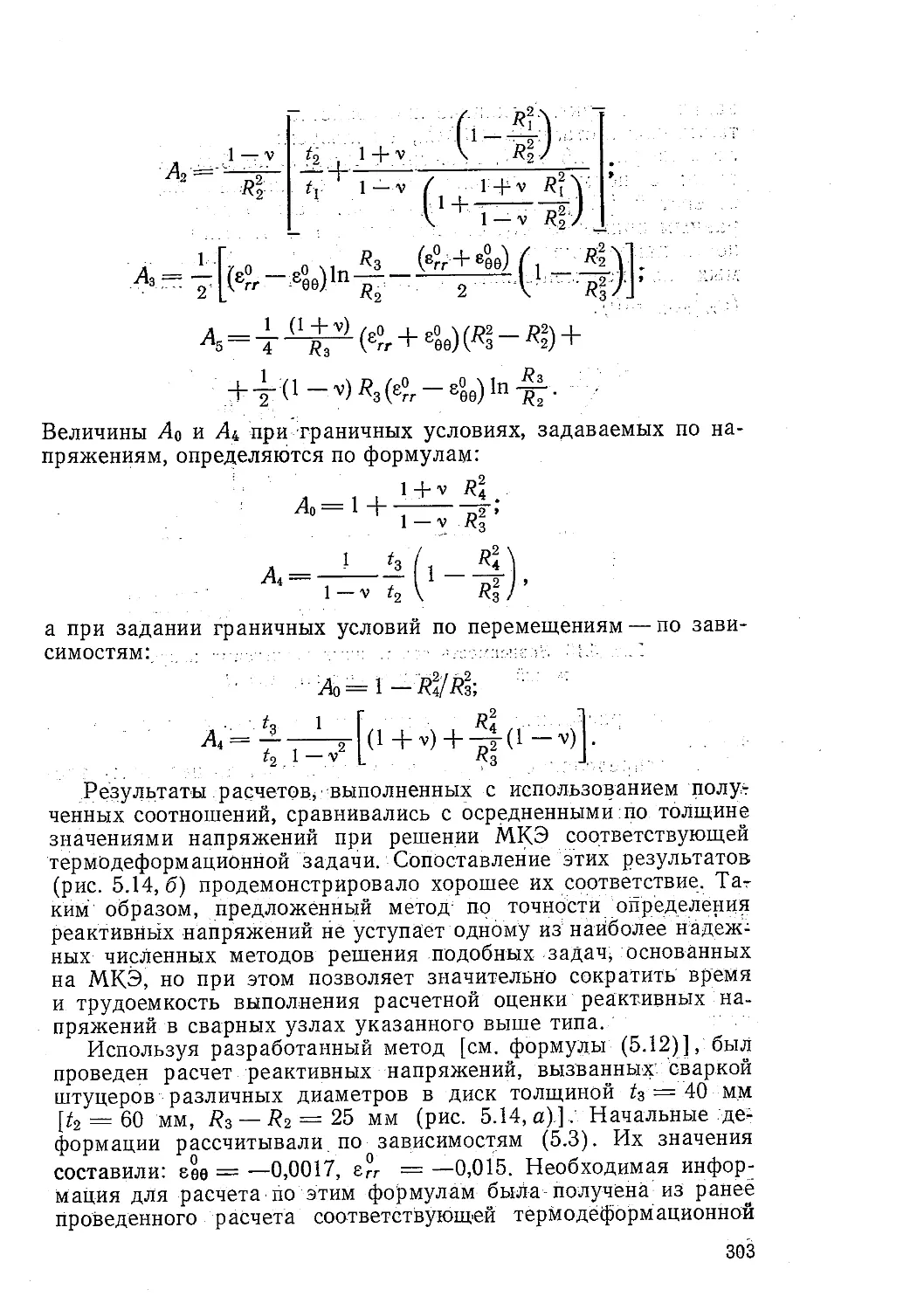

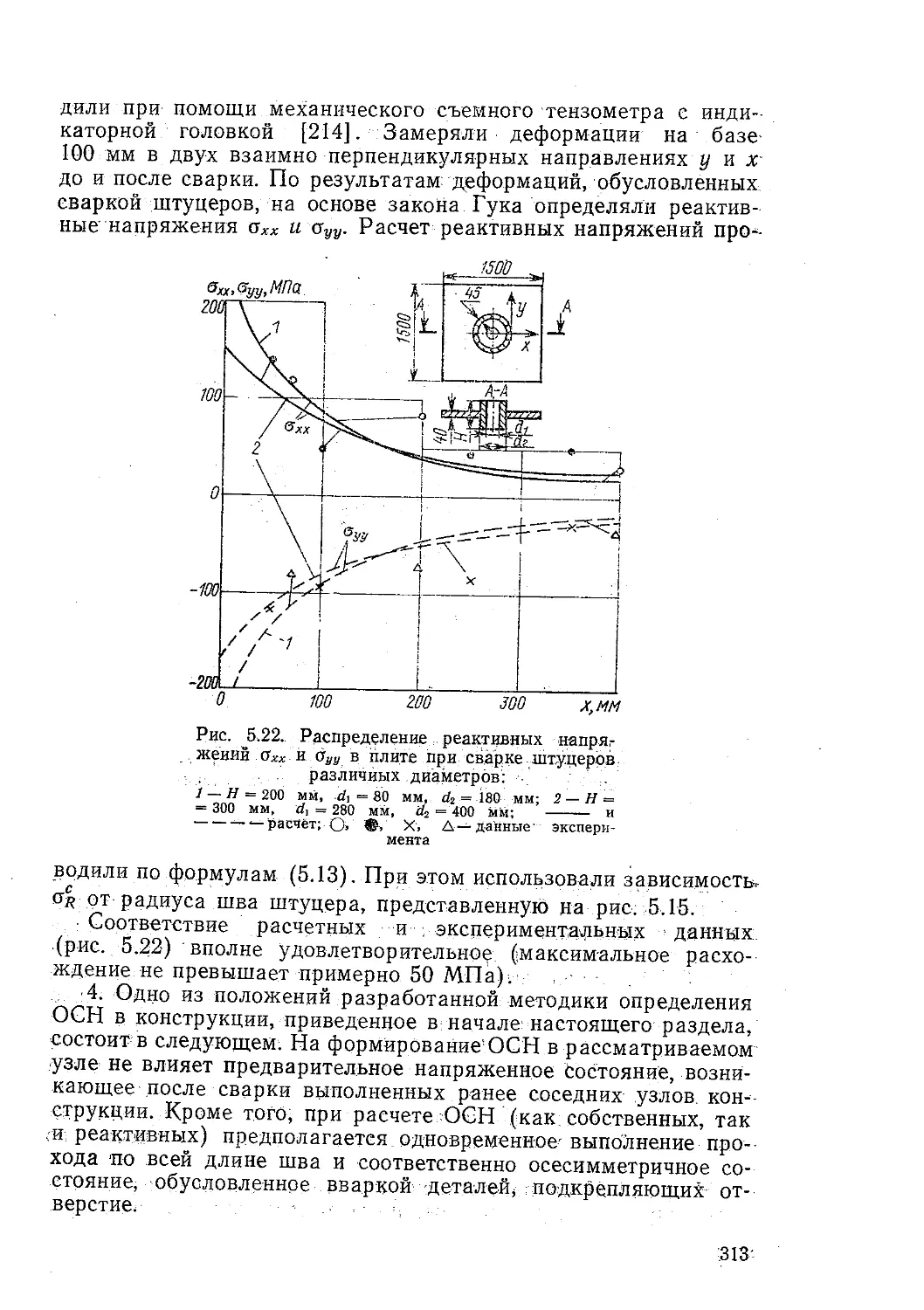

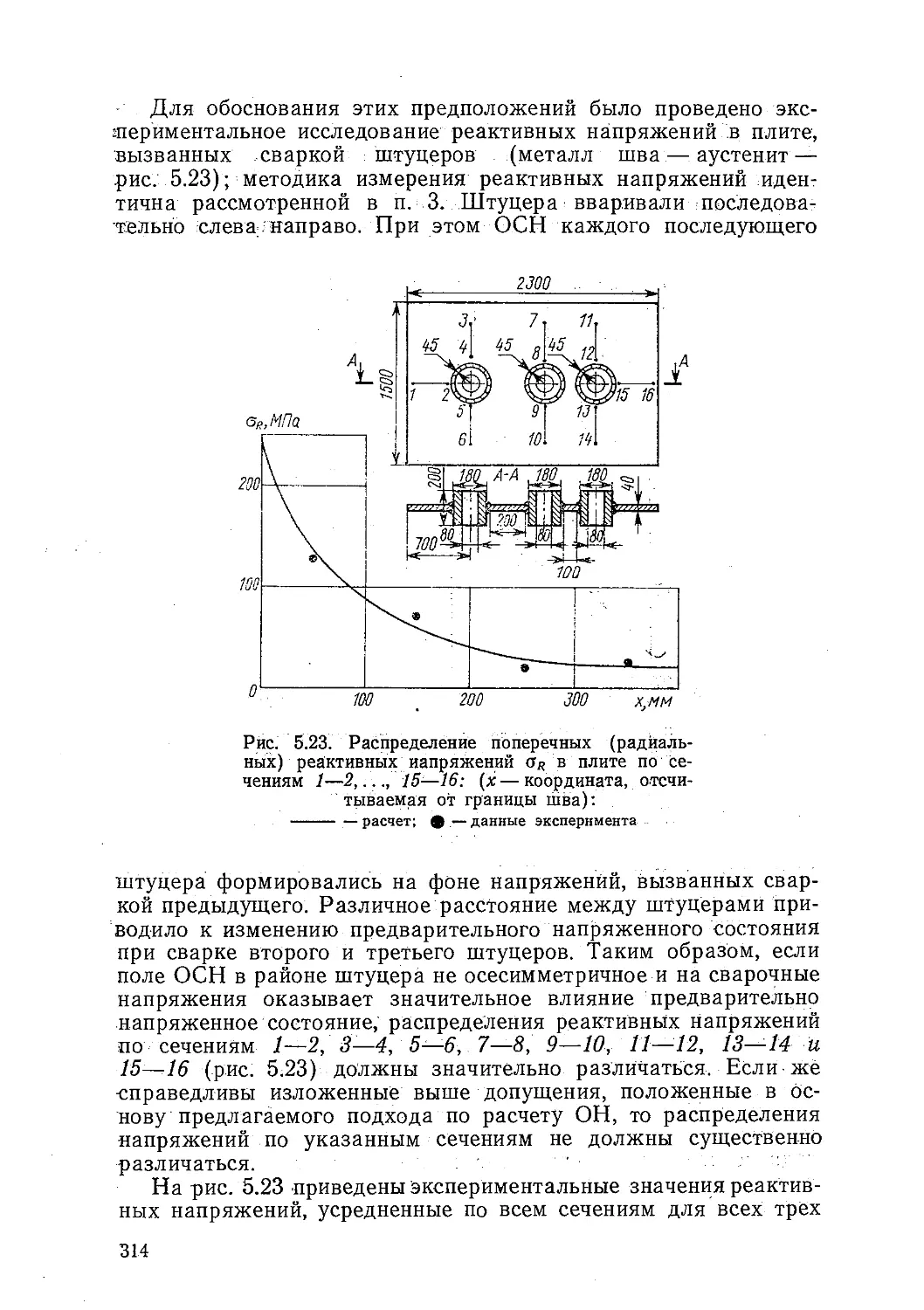

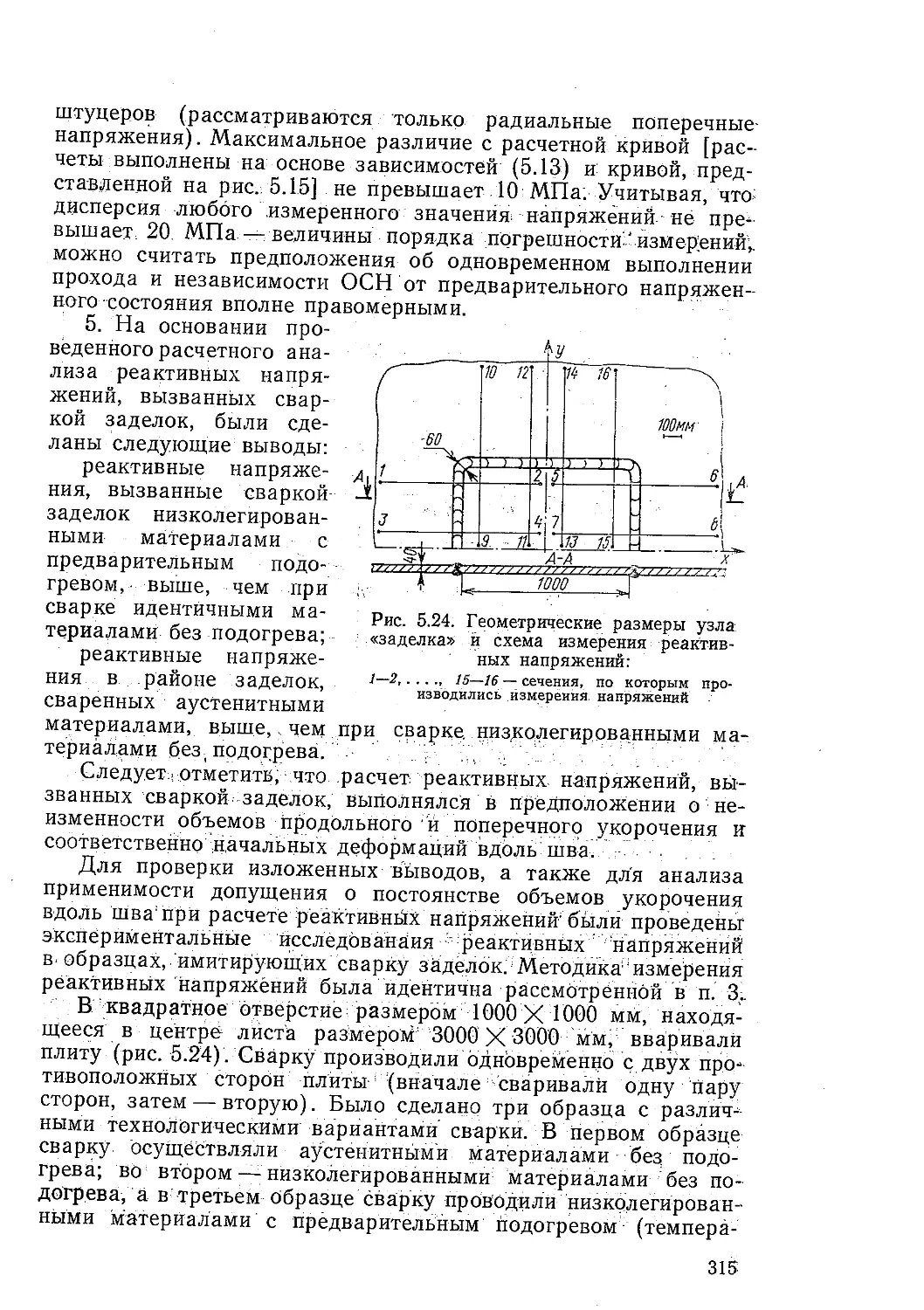

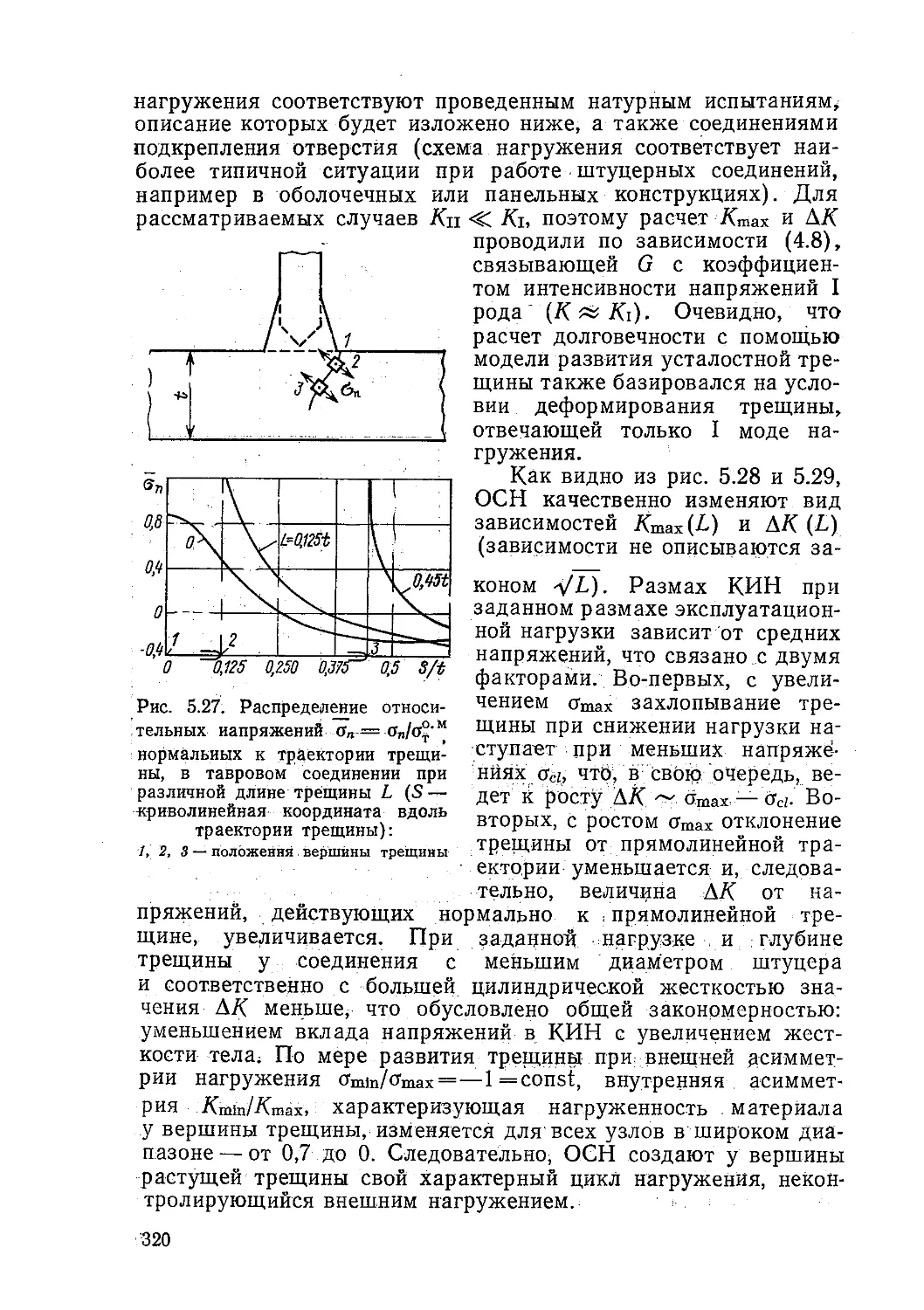

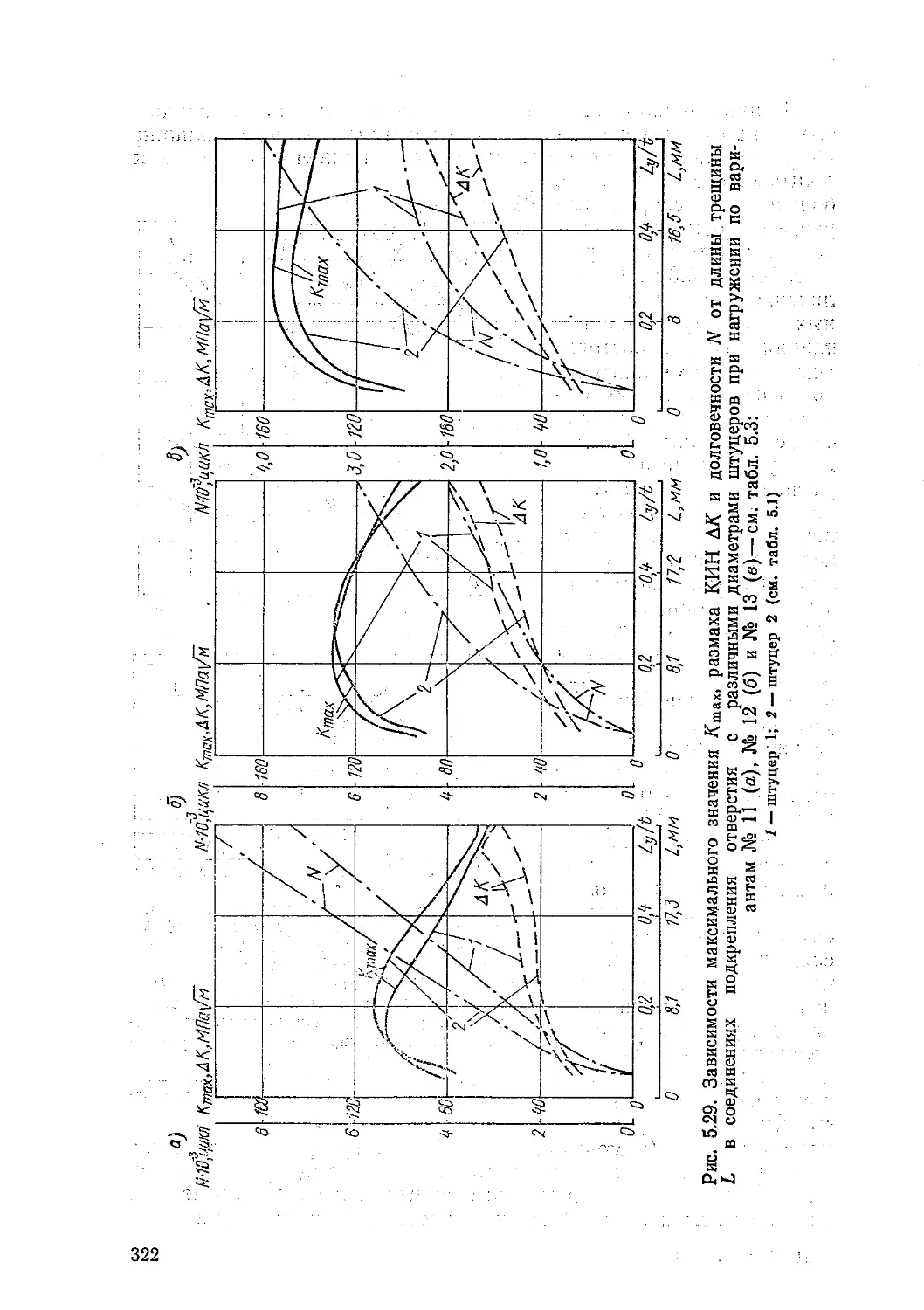

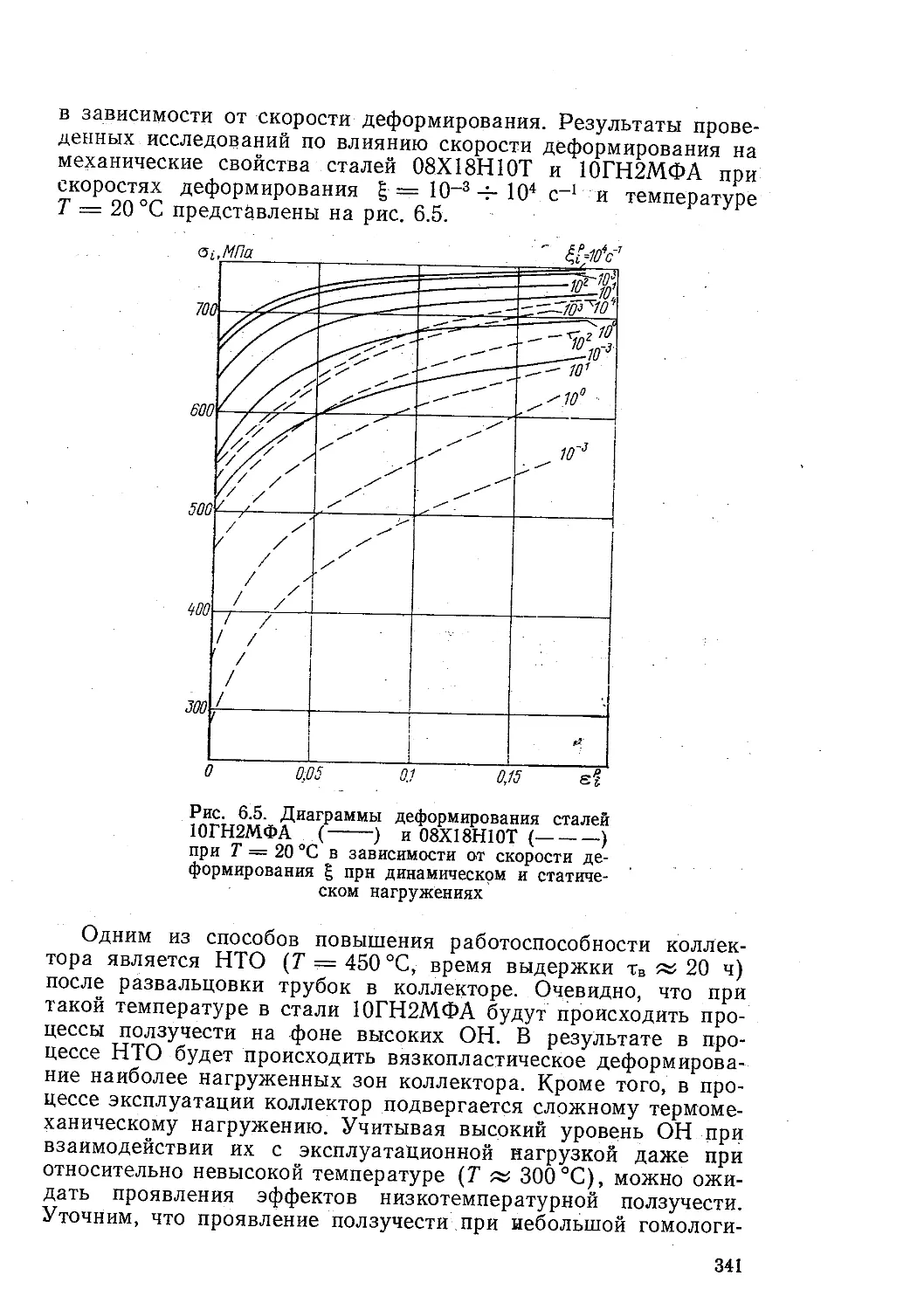

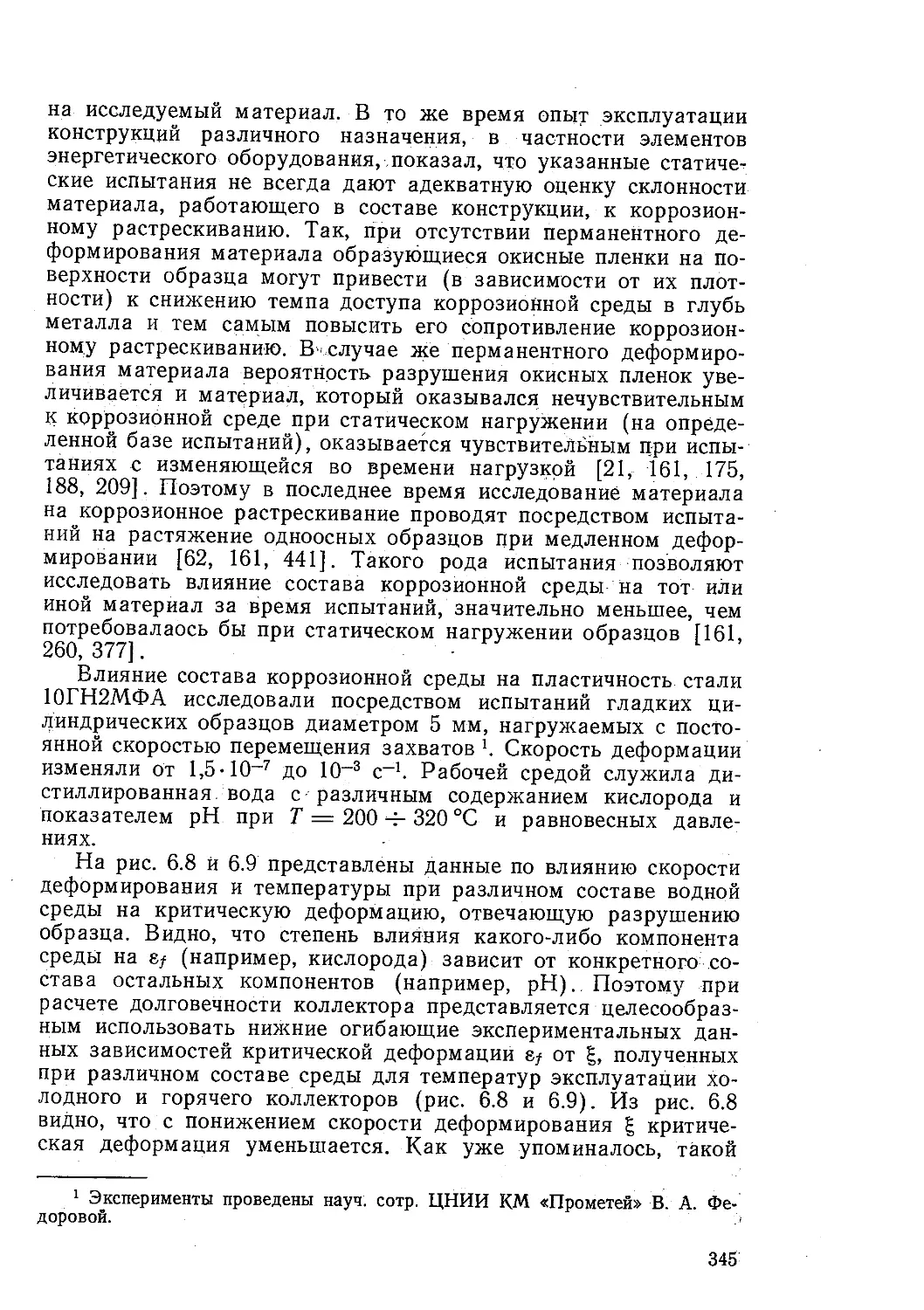

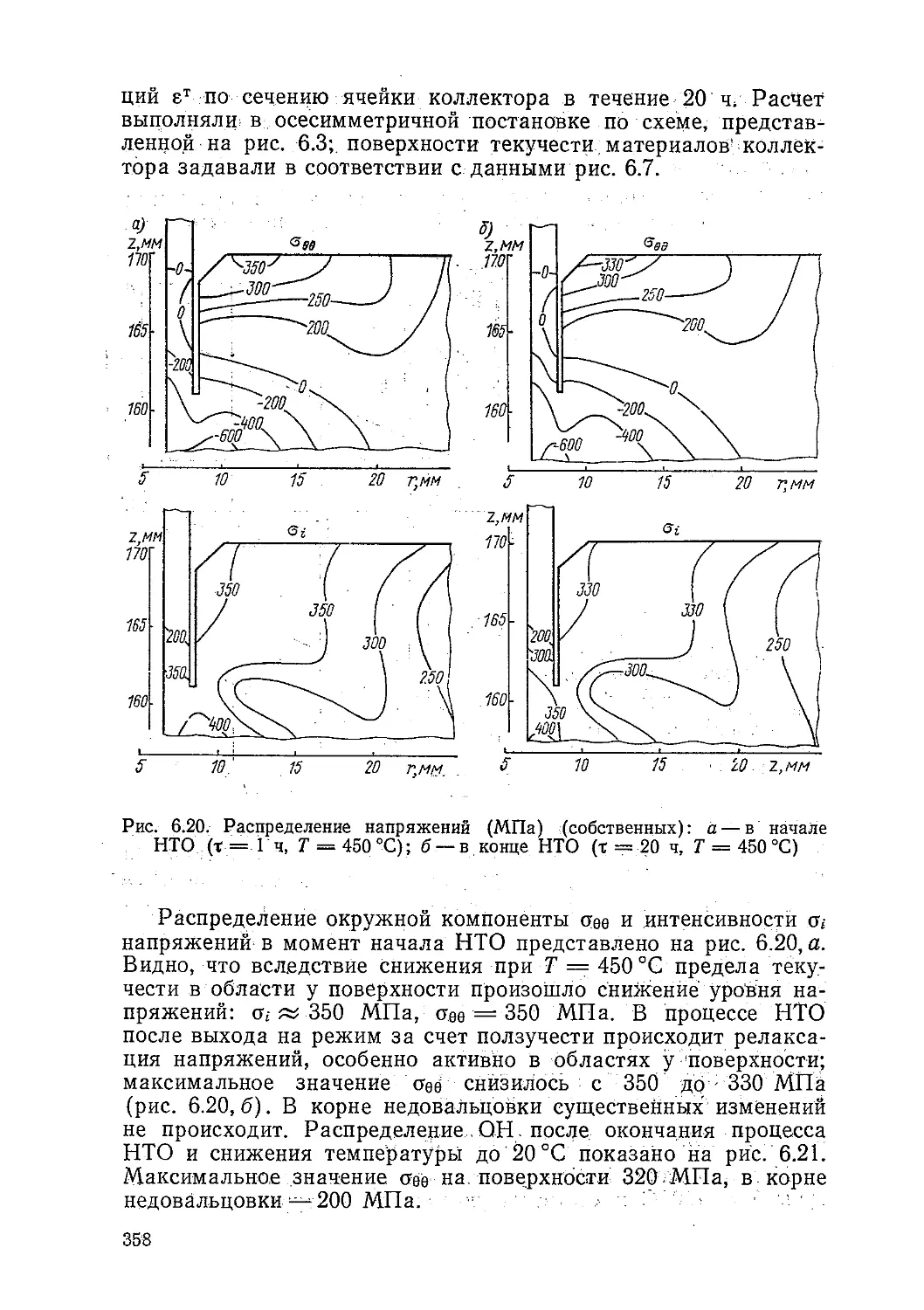

достигают —15,5; 5,5; 10 % на поверхности отверстия в цен-