Автор: Решетов Д.Н.

Теги: общее машиностроение технология машиностроения машиноведение машиностроение детали автомобиля

ISBN: 5-217-01949-2

Год: 1995

Текст

МАШИНОСТРОЕНИЕ

ЭНЦИКЛОПЕДИЯ В СОРОКА ТОМАХ

РЕДАКЦИОННЫЙ СОВЕТ

ФРОЛОВ К.В.

Председатель редакционного совета, главный редактор

Члены совета:

Колесников К.С. (зам. Председателя редакционного совета и главного редактора), Гусенков А.П. (зам. Председателя редакционного совета и главного редактора), Анфимов Н.А., Адамов Е.О., Белянин П.Н., Березовский Б.А., Бессонов А.П., Васильев В.В., Глебов И.А., Глухих В.К., Долбенко Е.Т., Ишлинский А.Ю., Ковалевский М.А., Коптев Ю.Н., Кузнецов Н.Д., Михайлов В.Н., Новожилов Г.В., Образцов И.Ф., Огурцов А.П., Панин В.Е., Паничев Н.А., Патон Б.Е., Пугин Н.А., Салтыков Б.Г., Свищев Г.П., Силаев И.С., Соломенко Н.С., Сосковец О.Н., Туполев А.А., Усков М.К., Федосов Е.А;, Фокин А.В., Черный Г.Г., Шемякин Е.И.

МОСКВА "МАШИНОСТРОЕНИЕ" 1995

Раздел IV КОНСТРУИРОВАНИЕ

МАШИН

Том IV-1.

ДЕТАЛИ МАШИН КОНСТРУКЦИОННАЯ ПРОЧНОСТЬ ТРЕНИЕ, ИЗНОС, СМАЗКА

Редактор-составитель - заслуженный деятель науки и техники, д-р техн, наук Д.Н. Решетов Ответственный редактор - академик РАН К.С. Колесников.

Редакторы тома: чл.-корр. РАН, д-р техн, наук А.П. Гусенков (Конструкционная прочность), д-р техн, наук О.П. Леликов (Детали машин), д-р техн, наук Ю.Н. Дроздов (Трение, износ, смазка).

МОСКВА ’’МАШИНОСТРОЕНИЕ" 1995

ББК 34.44 М 38

УДК 621.01/.03

Авторы: Д.Н. Решетов, А.П. Гусенков, Ю.Н. Дроздов, О.П. Леликов, В.Н. -Артамонов, Н.П. Баловнев, И.А. Биргер, Ю.А. Богданова, И.М. Буланов, В.А. Воскресенский, В.В. Джамай, В.И. Дьяков, К.П. Жуков, И.М. Забулонов, HJL Зезин, В.Н. Иванов, И.И. Ивашков, Е.Г. Иосилевич, Е.И. Квитницкий, В.П. Когаев, М.В. Коровчинский, В.Н. Кудрявцев, И.С. Кузьмин, В.Н. Лозовский, Л.В. Марголин, Р.М. Матвеевский, В.И. Махненко, Н.А. Махутов, Н.К. Мышкин, Б.П. Нажесткин, • И.П. Норенков, А.В. Орлов, В.Г. Павлов, В.В. Петровский, Б.А. Пронин, В.Н. Пучков, О.А. Ряховский, А.П. Семенов, В.И. Смирнов, Н.И. Смирнов, Г.А. Снесарев, В.И. Труфяков, В.З. Фадеев, В.Ф. Федоров, Р.В. Федякин, А.Л. Филипенков, В.Т. Фирсов, Н.Ф., Хлебалин, О.В. Холодилов, В.А. Чесноков, С.А. Шувалов, В.В. Шульц

Рецензенты: Л.Е. Андреева, В.В. Брагин, И.И. Воробьев, И.П. Глущенко, С.М. Захаров, М.В. Коровчинский, З.М. Левина, И.Б. Мишулин, Г.А. Николаев, А.А. Петрик, Г.А. Ревков, А.Н. Романов, Г.А. Снесарев, Ю.Н. Соколов, О.В. Сорокин, И.П. Сухарев, А.М. Фигатнер, Г.М. Флидлидер

Бюро редакционного совета: К.С. Колесников, Б.И. Антонов, П.Н. Белянин, А.П. Бессонов, В.В. Васильев; А.П. Гусенков, Е.Т. Долбенко, И.Н. Жесткова, М.К. Усков, Н.Н. Боброва

Машиностроение. Энциклопедия / Ред. совет: К.В. Фролов (пред.) и др. М 38 М.: Машиностроение.

Детали машин. Конструкционная прочность. Трение, износ, смазка. Т. IV-1 / Д.Н. Решетов, А.П. Гусенков, Ю.Н Дроздов и др.; Под общ. ред. Д.Н. Решетова. — 864 с.: ил.

ISBN 5-217-01949-2

ISBN 5-217-01953-0 (Т. IV-1)

Рассмотрены конструкционная прочность при статическом, мало- и многоцикловом нагружении и контактная прочность. Приведены расчеты. Акцентированы вопросы прочности, наиболее важные для машин.

Изложены трение, износ и смазка: сила трения, интенсивность изнашивания, гидродинамическая и контактно-гидродинамическая теории смазки, материалы трущихся поверхностей, их упрочнение и покрытия, смазочные материалы. Приведены направления развития теории, расчета и конструирования деталей и узлов машин общемашиностроительного применения всех основных видов: сЬединений, передач, валов и осей, подшипников, упругих элементов, муфт, САПР и т.д. Для групп деталей изложены области применения, геометрия (конструкции), точность, кинематика, материалы и упрочнения, виды отказов, динамика, расчеты на прочность, вероятность безотказной работы, износостойкость.

2702000000-084 _ вп м_________________Без ооъявл.

038 (01) - 95

ББК 34.44

ISBN 5-217-01949-2

ISBN 5-217-01953-0 (T.IV-1)

© Издательство ’’Машиностроение”, 1995

© Бюро редакционного совета энциклопедии, 1995

Оглавление

Предисловие ................... 10

Часть I. ПРОЧНОСТЬ, ИЗНОСОСТОЙКОСТЬ

МАШИН.................... 13

Раздел 1. КОНСТРУКЦИОННАЯ ПРОЧНОСТЬ...................... 13

Глава 1. Расчеты на статическую прочность (Н.А. Махутов) ................. 13

1. Расчетные случаи, предельные состояния и расчетные нагрузки ......... 13

2. Расчеты на прочность при выборе основных размеров . . 16

3. Расчеты на прочность по категориям напряжений .... 18

4. Расчеты по местным напряжениям и деформациям .................... 18

5. Расчеты по характеристикам механики разрушения............... 19

6. Расчетные характеристики конструкционных материалов................20

7. Расчетные характеристики прочности для зон концентрации с учетом объемности напряженных состояний.................24

8. Расчетные характеристики прочности при наличии трещин....................30

Глава 2. Расчеты на прочность при малом числе циклов нагружения (А.П. Гусенков)..................35

1. Сопротивление деформированию и разрушению при малоцикловом нагружении . . 35

2. Сопротивление деформированию и разрушению при длительном малоцикловом и неизотермическом нагружении................55

3. Расчеты на прочность при малом числе циклов нагружения................65

4. Основные положения расчета элементов конструкций на прочность при длительном и неизотермическом малоцикловом нагружении..........78

Список литературы...............85

Глава 3. Расчеты на прочность при многоцикловом переменном нагружении (В.П. Когаев) . . 87 1. Характеристики сопротивления усталости материала............................87

2. Факторы, влияющие на сопротивление усталости деталей машин ...............94

3. Статистическая теория подобия усталостного разрушения................. 107

4. Статистические характеристики переменной нагру-женности деталей .......... 114

5. Расчеты на прочность при напряжениях, переменных во времени ................ 122

6. Закономерности развития усталостных трещин ........ 127

Список литературы . . . .,......... 137

Глава 4. Контактная прочность (А.В. Орлов)...................... 139

1. Основные положения....... 139

2. Расчет контактных напряжений и деформаций . 140 3. Оптимизация форм поверхностей качения.............. 144

Список литературы.................. 146

Раздел 2. ТРЕНИЕ, ИЗНОС, СМАЗКА ............................ 148

Глава 1. Общие понятия (Ю.Н. Дроздов)..... ... . 148

Глава 2. Трение, износ, основы расчетов (Ю.Н. Дроздов) ... 152 1. Трение ......................... 152

2. Износ.................... 154

3. Структура расчетных методов................. 160

Список литературы.................. 163

Глава 3. Методы упрочнения и модифицирования поверхностей трения (А.П. Семенов).................... 165

1. Общие сведения .......... 165

2. Покрытия, получаемые методами химического осаждения из газовой фазы........................166

3. Покрытия, пол \ чаемые термовакуумным нанесением................. 167

4. Вакуумные ионно-плазменные покрытия и модифицированные слои................... 167

6

Оглавление

5. Газотермические покрытия . 170

6. Лазерные и электроннолучевые методы модифициро-

вания и легирования поверхностных слоев ........... 171

7. Электроискровые покрытия . 172

8. Гальванические покрытия .. 173

9. Химико-термические методы модифицирования поверхностных слоев.............. 174

10. Основные принципы выбора метода упрочнения трущихся поверхностей............... 179

Список литературы.................. 183

Глава 4. Смазочные материалы

(Р.М. Матвеевский, В.Г. Павлов, В.Н. Пучков) . . 186

1. Смазочные масла.......... 186

2. Пластичные смазки........ 192

3. Твердые смазочные материалы.................. 197

4. Твердые смазочные покрытия .................. 198

5. Ротапринтная смазка...... 199

6. Магнитные смазочные материалы...................201

7. Антифрикционные самосма-зывающиеся материалы .... 206 Список литературы...................213

Глава 5. Гидродинамическое смазывание опор (М.В. Коровчинский).......215

1. Общие положения гидродинамической теории смазки . . 215

2. Вязкость жидкостей (газов) и ее зависимость от температуры и давления ... 219

3. Плотность, теплоемкость и теплопроводность смазочных жидкостей и газов........221

4. Кавитация.................224

5. Контактная гидродинамика . 224

Список литературы...................225

Глава 6. Трение и износ опор скольжения, работающих без смазочных

материалов (В.Н. Артамонов,

Ю.Н. Дроздов) ...........226

1. Предварительный расчет . . . 226

2. Расчет ресурса подшипников скольжения и шарниров по критерию износа...........227

3. Расчет контактных параметров в подшипниках скольжения . 229

4. Трибологические характеристики материалов для опор

скольжения................233

Список литературы...................239

Глава 7. Износ зубчатых передач (Ю.Н. Дроздов, Б.П. Нажесткин, НИ. Смирнов) .....................240

1. Общие положения.........240

2. Тяжелонагруженные зубчатые передачи...................243

3. Тихоходные зубчатые передачи...................244

4. Особенности изнашивания зубчатых передач, работающих в вакууме.......245

5. Цилиндрические зубчатые передачи с зацеплением Новикова ..................248

6. Зубчатые передачи со сложной кинематикой................250

Список литературы.................252

Глава 8. Диагностика изнашивания трибосопряжений (Н.К. Мышкин, О. В. Холодилов, В.Н. Лозовский) ..................253

1. Методы диагностики изнашивания трибосопряжений . 253

2. Перспективы развития диагностики изнашивания .....258

Список литературы.................258

Часть II. ДЕТАЛИ МАШИН............260

Основные направления развития исследований, расчета и конструирования деталей машин (Д.Н. Решетов).............260

Список литературы.................266

Раздел 1. СОЕДИНЕНИЯ .............267

Глава 1. Сварные соединения (В. И. Махненко, В. И. Труфяков)...................267

1. Геометрические особенности и механическая неоднородность сварных соединений . . 267

2. Остаточные сварочные напряжения.................273

3. Особенности распределения напряжений в типовых соединениях от внешней нагрузки...................276

4. Сопротивление сварных соединений статическим нагрузкам..................283

5. Сопротивление усталости соединений в многоцикловой области....................285

6. Долговечность соединения в малоцикловой области .... 294

7. Упрочняющая обработка . . . 298

Список литературы.................299

Оглавление

7

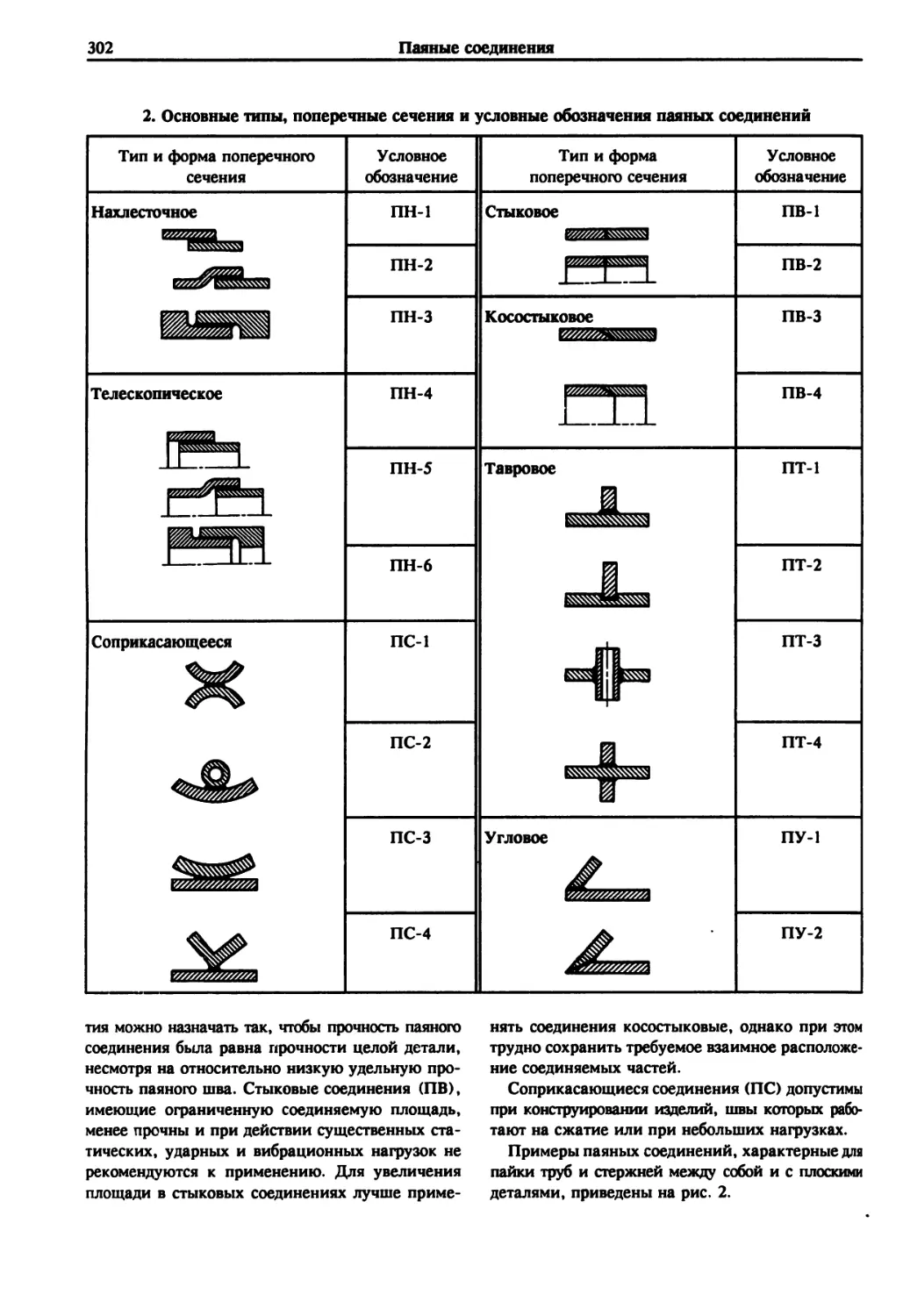

Глава 2. Паяные соединения (Н.Л. Зезин).......................301

1. Конструкции паяных соединений..................301

2. Припои...................303

3. Расчет паяных соединений на прочность................304

Список литературы..................305

Глава 3. Клеевые соединения (И.М. Буланов).....................306

1. Проектирование клеевых соединений..................306

2. Расчет клеевых соединений . 308

3. Выбор клеев и склеивание . . 309

Список литературы..................311

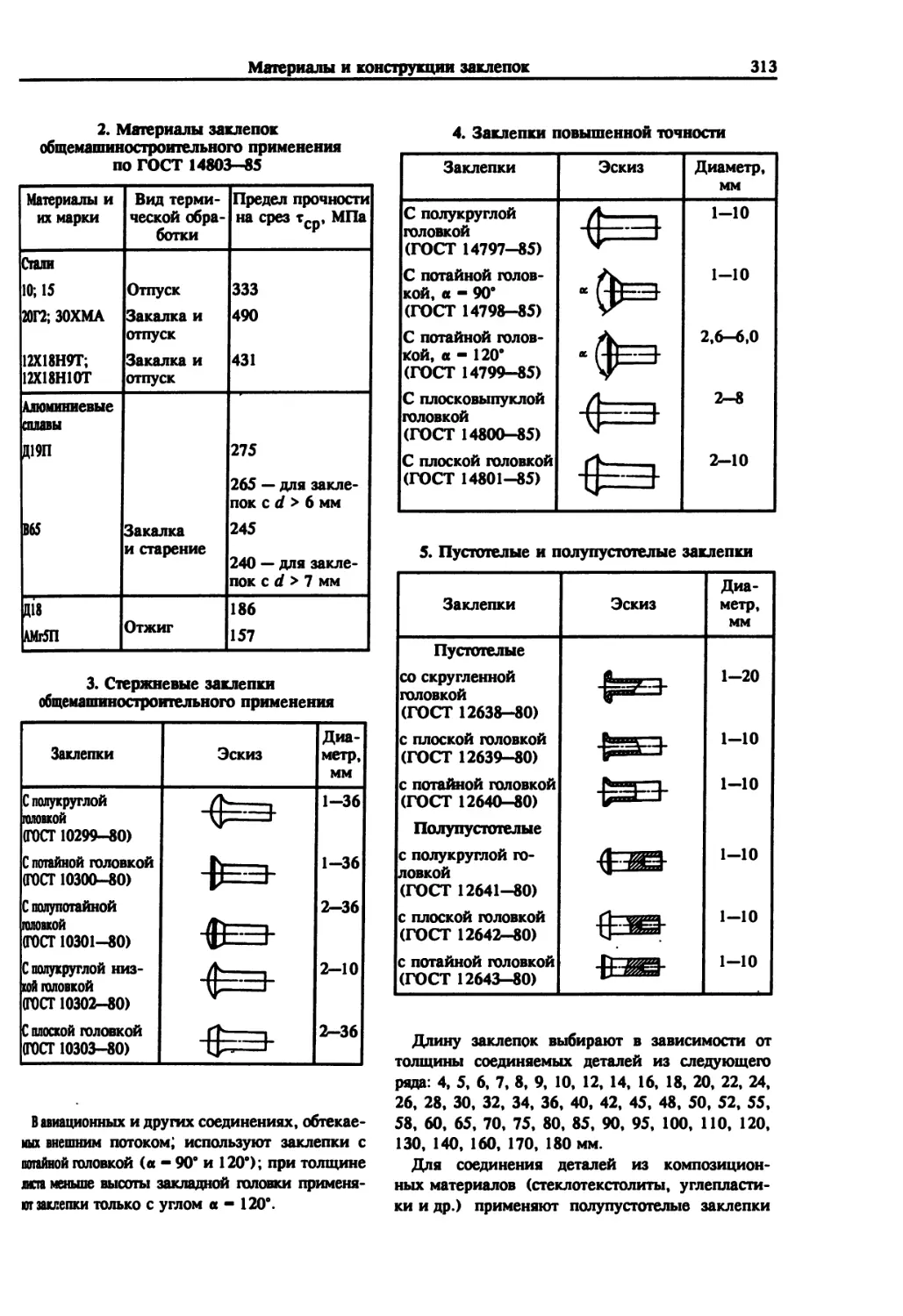

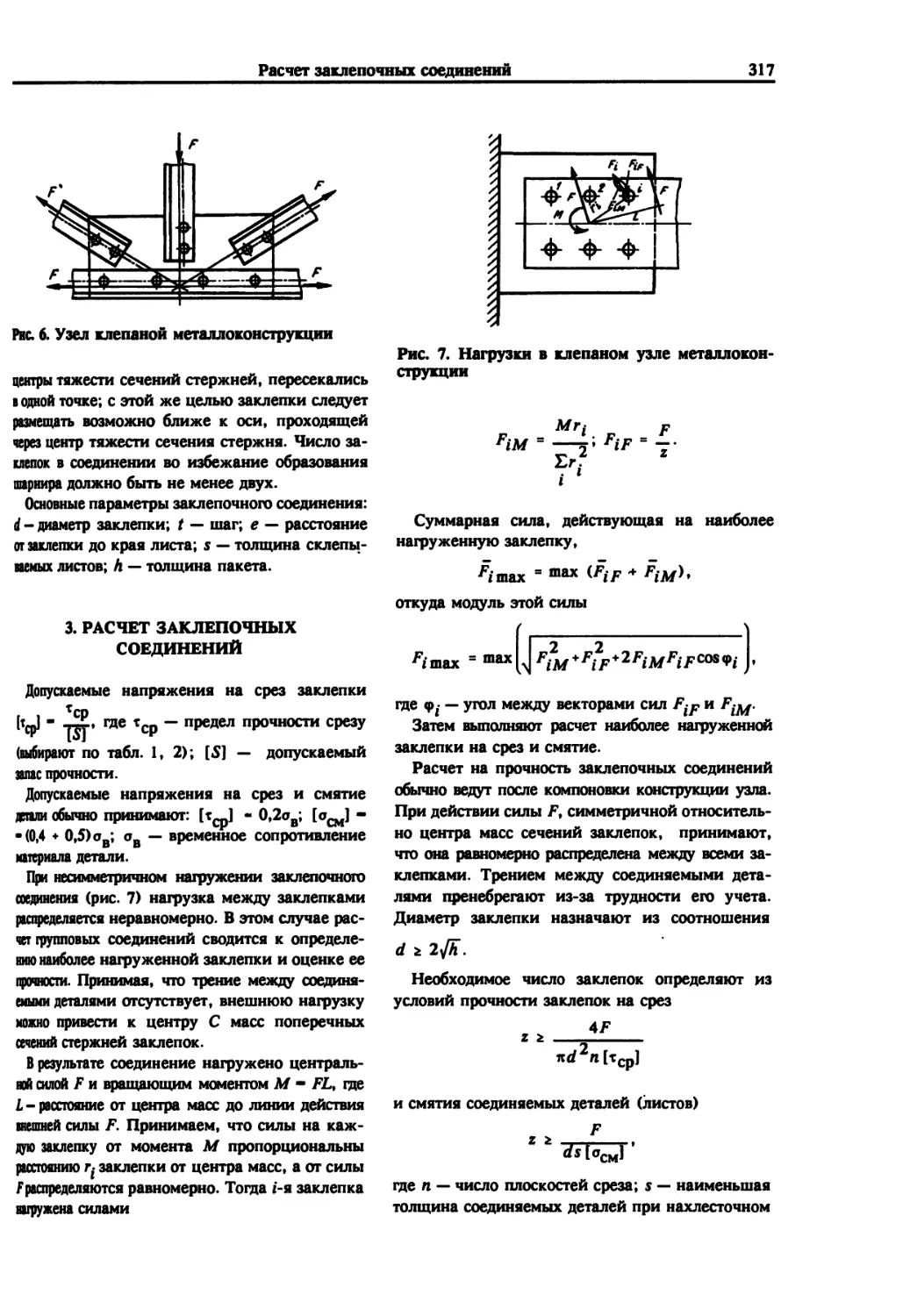

Глава 4. Заклепочные соединения (В.В. Джамай) .....................312

1. Материалы и конструкции заклепок....................312

2. Заклепочные соединения ... 315

3. Расчет заклепочных соединений..................317

Список литературы..................318

Глава 5. Соединения деталей с натягом (В.Т. Фирсов,' Д.Н. Решетов) .....................319

1. Цилиндрические соединения 319

2. Конические соединения .... 327

3. Соединения деталей с помощью стяжных элементов ,.........327

Список литературы..................328

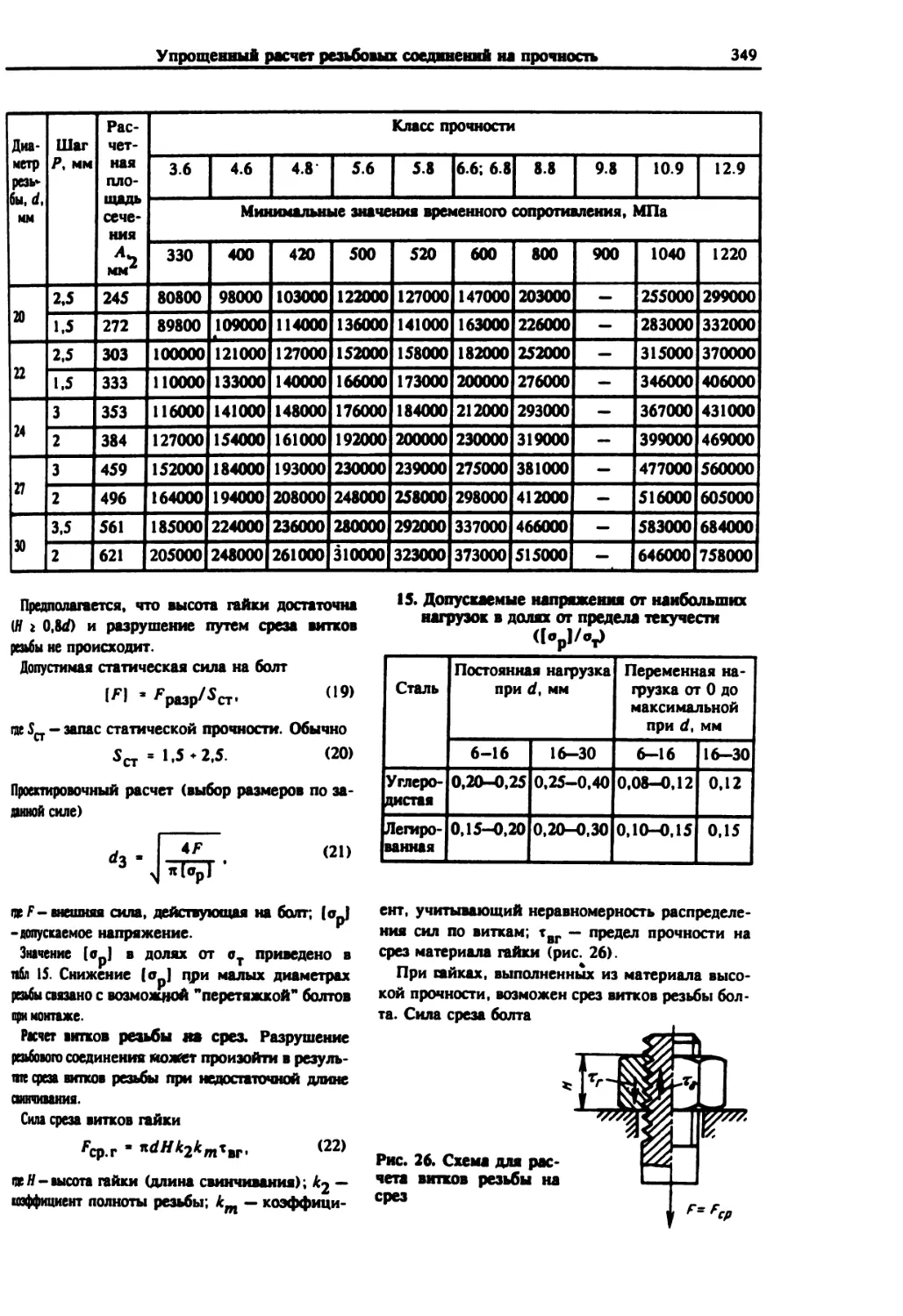

Глава 6. Резьбовые соединения (И. А. Биргер, Е.Г. Иосилевич)....................329

1. Основные сведения о резьбах...................329

2. Механические свойства материалов резьбовых деталей.....................341

3. Упрощенный расчет резьбовых соединений на прочность ......................347

4. Стандартные резьбовые детали......................351

5. Силы в резьбовых соединениях ................355

6. Силы в групповых резьбовых соединениях ................359

7. Распределение нагрузки по виткам резьбы...............362

8. Прочность резьбовых соединений при статических нагрузках ....................366

9. Прочность резьбовых соединений при переменных нагрузках ..................368

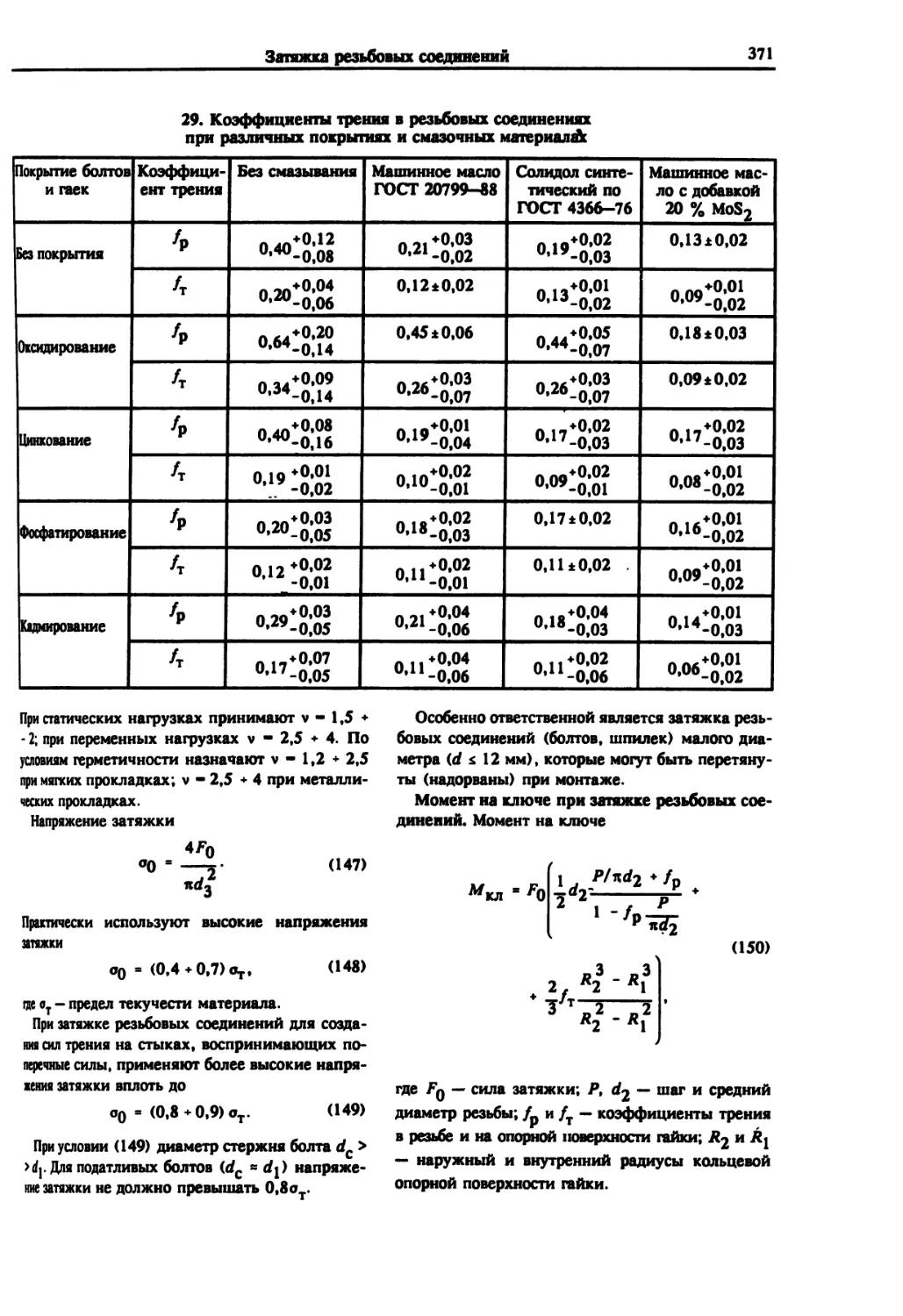

Ю.Затяжка резьбовых соединений................370

11 .Повышение надежности резьбовых соединений......372

Список литературы..................373

Глава 7. Шпоночные, профильные и шлицевые соединения............... 374

1. Шпоночные соединения (А.Л. Филипенков) ............. 374

2. Профильные соединения (АЛ. Филипенков) .............. 377

3. Конструкции шлицевых соединений (А.Л. Филипенков) ....... 377

4. Расчет шлицевых соединений (Д.Н. Решетов) ................ 381

Список литературы................... 384

Раздел 2. ПЕРЕДАЧИ.................. 385

Глава 1. Зубчатые передачи. Обозначение, наименование параметров и единицы измерения ................ 385

1. Общие сведения (В.Н. Кудрявцев) ........................ 387

2. Геометрия и кинематика цилиндрических эвольвентных зубчатых передач (В.Н. Кудрявцев, И.С. Кузьмин) ............... 389

3. Виды повреждения зубьев (А.Л. Филипенков)............ 401

4. Расчет на прочность зубьев эвольвентных цилиндрических передач (В.Н. Кудрявцев, И.С. Кузьмин) ............... 404

5. Уточненный расчет на изгиб зубьев прямозубых цилиндрических передач внешнего зацепления (В.Н. Кудрявцев, И.С. Кузьмин) ............... 415

6. Упрощенные расчеты цилиндрических зубчатых передач на кон-

тактную и изгибную прочность (В.Н. Кудрявцев, И.С. Кузьмин) ........................ 416

7. Расчет на предотвращение глубинных контактных разрушений (В.Н. Кудрявцев, И.С. Кузьмин) .......................... 418

8. Определение коэффициента Kv высокоскоростных передач (А.Л. Филипенков) •............ 419

9. Указания к проектировочным расчетам цилиндрических зубчатых передач (В.Н. Кудрявцев, И.С. Кузьмин) ................. 421

10. Потери на трение в зацеплении, смазывание зубчатых редукторов и тепловой расчет (А.Л. Филипенков) ...................... 426

11. Планетарные зубчатые передачи (В.Н. Кудрявцев, И.С. Кузьмин, А.Л. Филипенков)............ 429

12. Некоторые проблемные вопросы в оценке несущей способности зубьев цилиндрических передач (В.Н. Кудрявцев, И.С. Кузьмин) ........................... 446

8

Оглавление

13. Геометрический расчет конических зубчатых колес (Н.Ф, Хле-балин) ........................ 451

14. Расчет на прочность конических зубчатых передач (И.С. Кузьмин, В.Ф. Федоров) ............ 460

15. Силы в зацеплениях зубчатых передач {И.С. Кузьмин) ........ 473

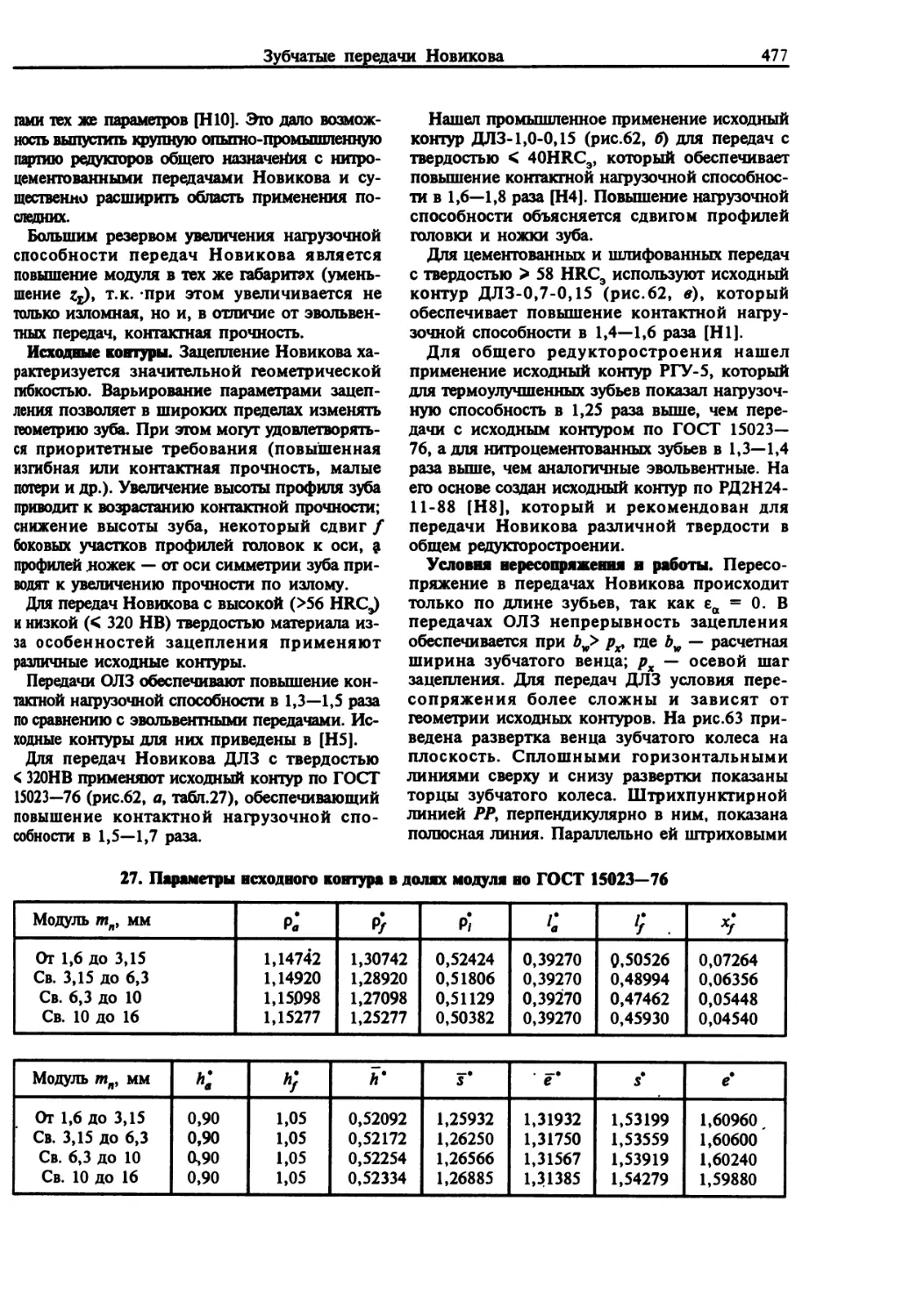

16. Зубчатые передачи Новикова . . 475

1. Геометрия и условия работы (Р.В. Федякин, В. А. Чесноков) ....................... 415

2. Расчеты на прочность (В.И. Смирнов) ............. 484

Список литературы.................... 486

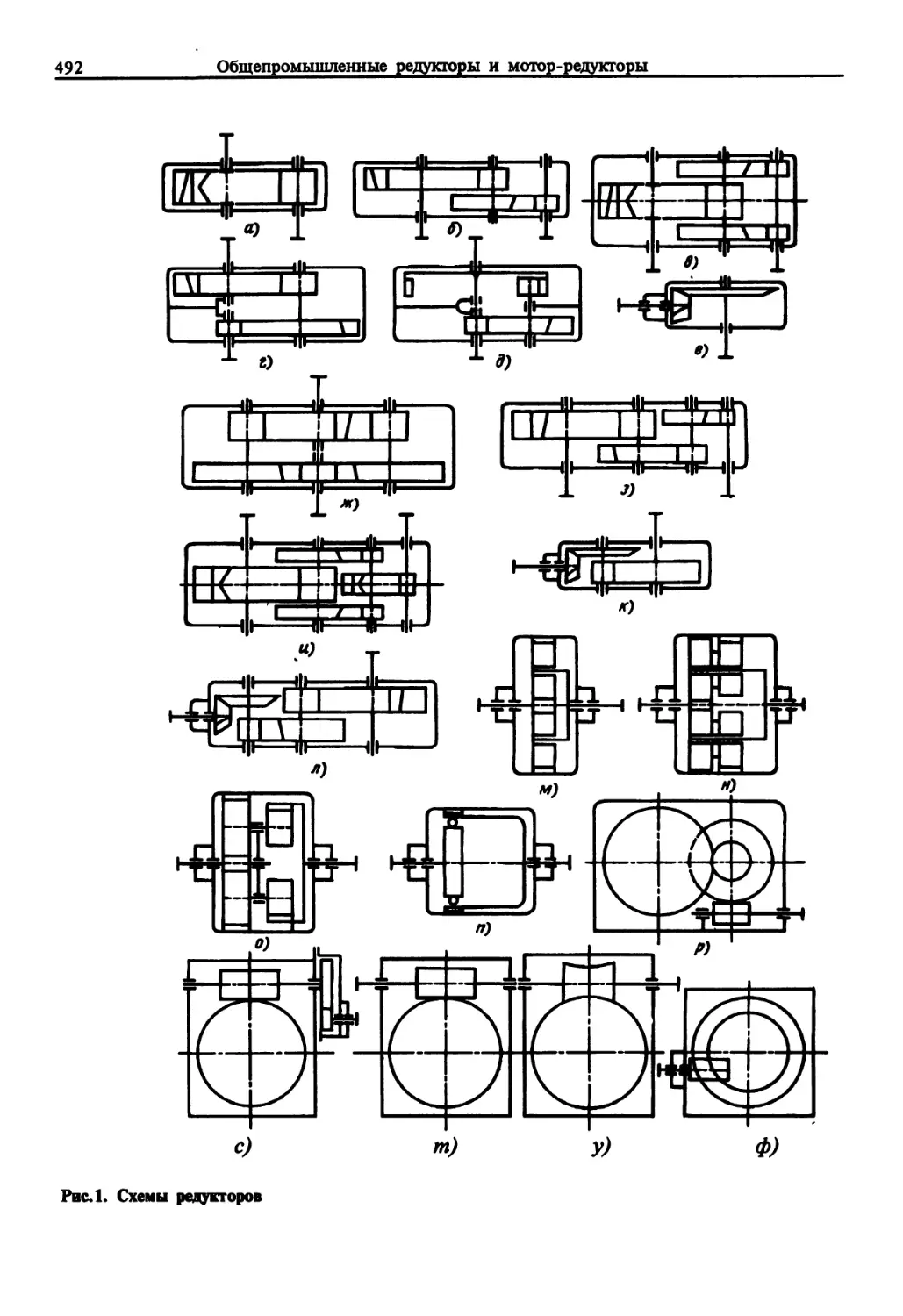

Глава 2. Общепромышленные редукторы и мотор-редукторы (Г. А. Сне-сарев) .............................. 491

1. Схемы редукторов ........... 491

2. Зацепление передач.......... 493

3. Основные параметры редукторов ........................... 493

4. Материалы и способы упрочнения зубчатых колес............. 494

5. Корпусные детали............ 494

6. Валы, шестерни, зубчатые колеса .......................... 495

7. Опоры валов и уплотнения .... 496

8. Смазывание.................. 496

9. Надежность редукторов....... 497

10. Технический уровень и оптимизация редукторов ............... 497

11. Паспортизация редукторов .... 498

Глава 3. Волновые зубчатые передачи (С. А. Шувалов) ..................... 499

1. Общие сведения.............. 499

2. Конструкция волновых зубчатых передач и их деталей .......... 501

3. Расчет волновых зубчатых передач ........................... 505

Список литературы.................... 510

Цевочные передачи.................... 511

Глава 4. Червячные передачи (В.В. Шульц) ........................ 512

1. Общие сведения.............. 512

2. Рекомендации к выбору вида червячной передачи ............ 514

3. Качественные показатели червячных передач ................ 516

4. Основные геометрические параметры червячных передач........ 518

5. Исходный червяк и исходный производящий червяк............ 520

6. Расчет геометрии цилиндрических модифицированных передач ........................... 520

7. Точность изготовления червячных передач.................... 525

8. Статика и кинематика червячной передачи................... 525

9. Материалы червячных пар .... 526

10. Смазывание червячных передач 528

11. КПД и потери мощности в червячных передачах............... 530

12. Работоспособность и предельные состояния червячных передач ......................... 532

13. Расчет передачи на нагрев и отсутствие заедания.............. 532

14. Расчет на контактную выносливость ......................... 535

15. Расчет на прочность при изгибе от действия максимальной нагрузки ........................ 536

16. Расчет ресурса червячной передачи .......................... 537

17. Подбор серийно выпускаемых передач редукторов общемашиностроительного применения . . . 538

18. Проектный расчет цилиндрической червячной передачи.......... 539

19. Глобоидные червячные передачи .......................... 540

Список литературы..................... 541

Глава 5. Цепные передачи (И. И. И веников) ................................. 543

1. Общие сведения.............. 543

2. Приводные цепи.............. 546

3. Звездочки для приводных цепей.......................... 563

4. Прочие (вспомогательные) элементы цепных передач............ 567

5. Основные характеристики цепных передач.................... 570

6. Расчет и проектирование цепной передачи................... 575

Список литературы..................... 577

Глава 6. Передачи винт — гайка (В.З. Фадеев, Л.В. Марголин) . . 578

1. Общие сведения.............. 578

2. Передача винт — гайка скольжения .............‘........... 578

3. Шариковая передача винт-гайка ........................ 580

4. Роликовая передача винт-гайка ......................... 587

Список литературы..................... 588

Глава 7. Фрикционные передачи и вариаторы (Д.Я. Решетов) ................. 589

1. Общие сведения.............. 589

2. Фрикционные передачи основных типов ..................... 591

3. Планетарные фрикционные вариаторы ....................... 599

4. Расчеты кинематические и расчеты на прочность ............. 600

5. Потери на трение, КПД и расчет нажимных механизмов .... 602

6. Импульсные вариаторы......... 604

Список литературы •................... 605

Оглавление

9

Глава 8. Ременные передачи (Б. А. Пронин, Н.П. Баловнев, К.П. Жуков) ............................... 606

1. Общие сведения.................. 606

2. Плоскоременные передачи .... 610

3. Клиноременные и поликлиновые передачи ...................... 615

4. Круглоременные передачи.... 625

5. Зубчато-ременные передачи . . . 626

Список литературы................... 631

Раздел 3. ВАЛЫ, ПОДШИПНИКИ, МУФТЫ И ДРУГИЕ ДЕТАЛИ ... 632

Глава 1. Валы и оси (В.П. Когаев, О.П. Леликов) ...................... 632

1. Общие сведения, классификация ........................... 632

2. Выбор формы вала по длине . . 633

3. Выбор формы поперечного сечения ........................... 633

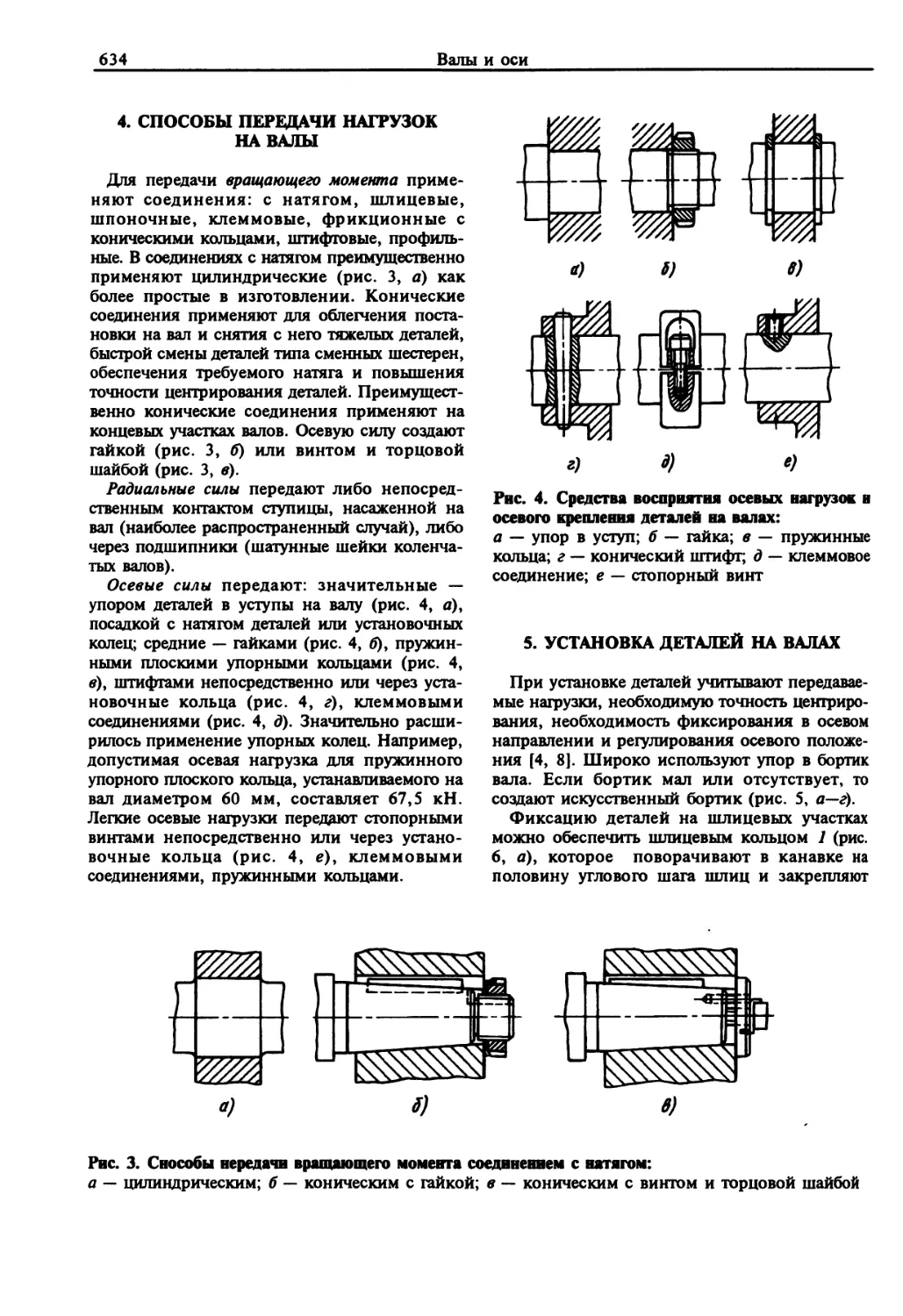

4. Способы передачи нагрузок на валы .......................... 634

5. Установка деталей на валах . . . 634

6. Способы передачи нагрузок с вала на корпус................... 638

7. Регулирование осевого положения вала....................... 639

8. Конструирование валов в режиме диалога с ЭВМ.................... 640

9. Материалы валов и осей..... 641

10. Расчетные схемы валов и осей, критерии расчета........... 642

11. Расчеты валов на прочность . . . 643

12. Расчеты валов на жесткость . . . 657

13. Расчеты валов на колебания ... 661

Список литературы........................ 666

Глава 2. Подшипники качения (В.Н. Иванов, И.М. Забулонов) . 667

1. Общие сведения.................. 667

2. Классификация подшипников качения........................ 667

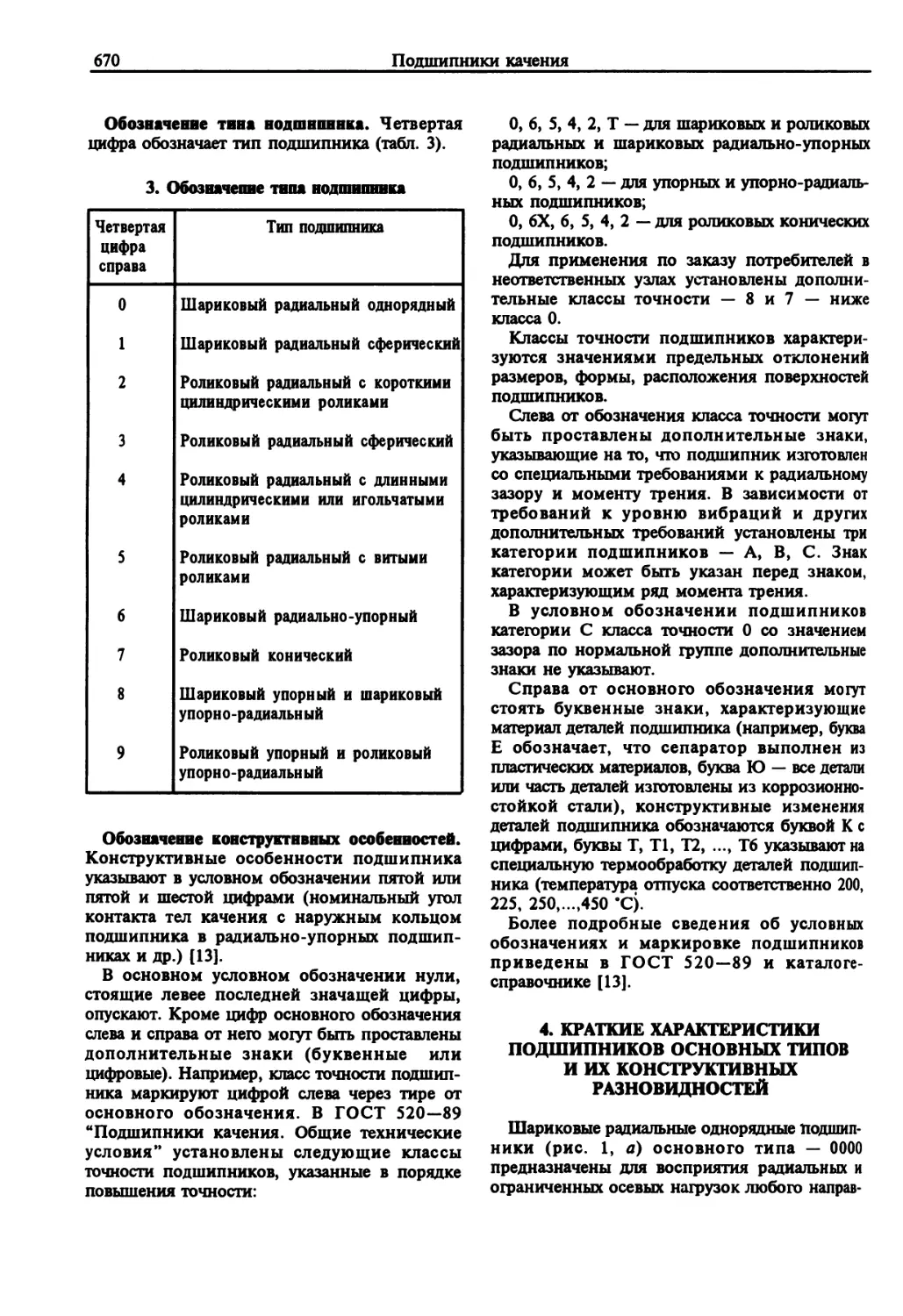

3. Условные обозначения подшипников качения ...................... 667

4. Краткие характеристики подшипников основных типов и их конструктивных разновидностей ........................... 670

5. Материалы и твердость колец и тел качения.................. 673

6. Краткое описание узлов с опорами качения................... 674

7. Регулирование осевых зазоров радиально-упорных и упорных подшипников.................... 675

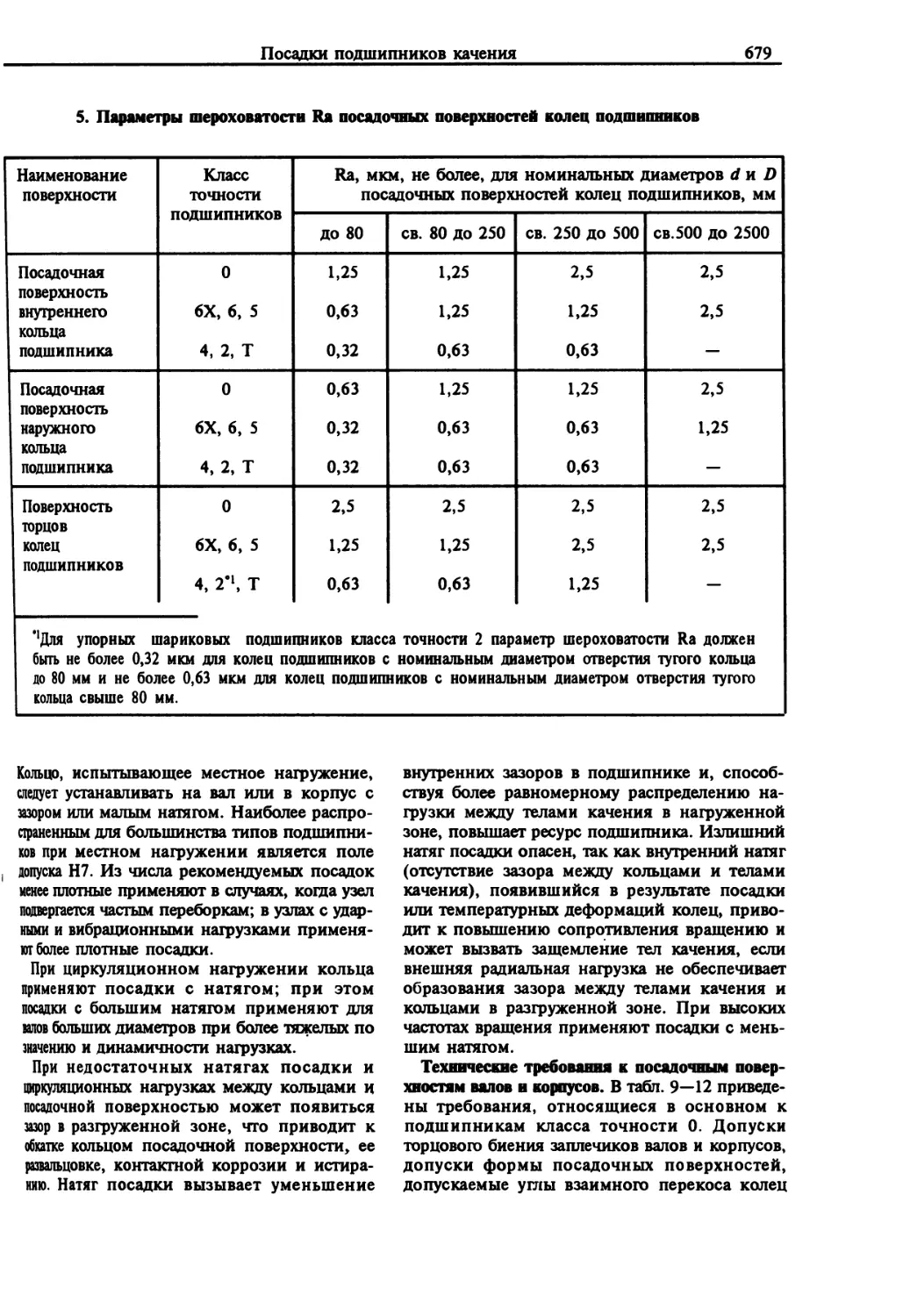

8. Посадки подшипников качения ........................... 677

9. Выбор и расчеты подшипников качения........................ 680

10. Предварительный натяг радиально-упорных подшипников.......... 696

11. Трение в подшипниках....... 698

12. Смазка подшипников ............. 701

13. Уплотнения подшипниковых узлов.......................... 702

14. Предельная быстроходность .... 704

15. Автоматизация выбора и расчетов подшипников ............... 705

Список литературы.................... 706

Приложения .......................... 708

Глава 3. Подшипники скольжения

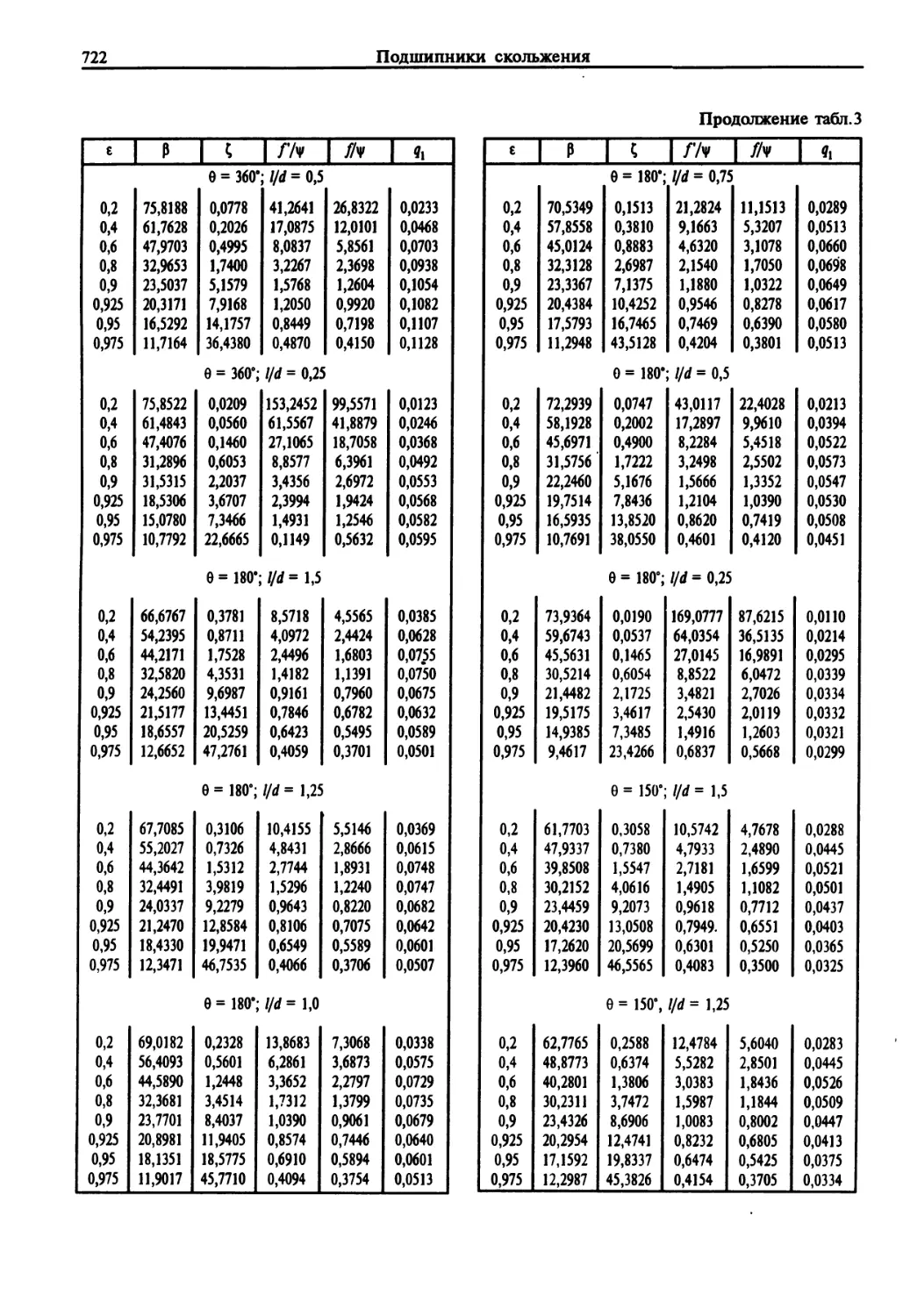

(Е.И. Квитницкий, В. А. Воскресенский, В.И. Дьяков)....... 714

1. Определения, характеристика, области применения............. 714

2. Радиальные гидродинамические подшипники.................... 714

3. Осевые гидродинамические подшипники ...................... 734

4. Гидростатические подшипники ......................... 739

5. Гидростатодинамические подшипники ...................... 745

6. Подшипники с газовой смазкой .......................... 747

7. Магнитные опоры скольжения .......................... 764

Список литературы.................... 768

Глава 4. Муфты приводов (О. А. Ряхов-ский) ............................... 770

1. Жесткие некомпенсирующие муфты......................... 770

2. Жесткие компенсирующие муфты......................... 773

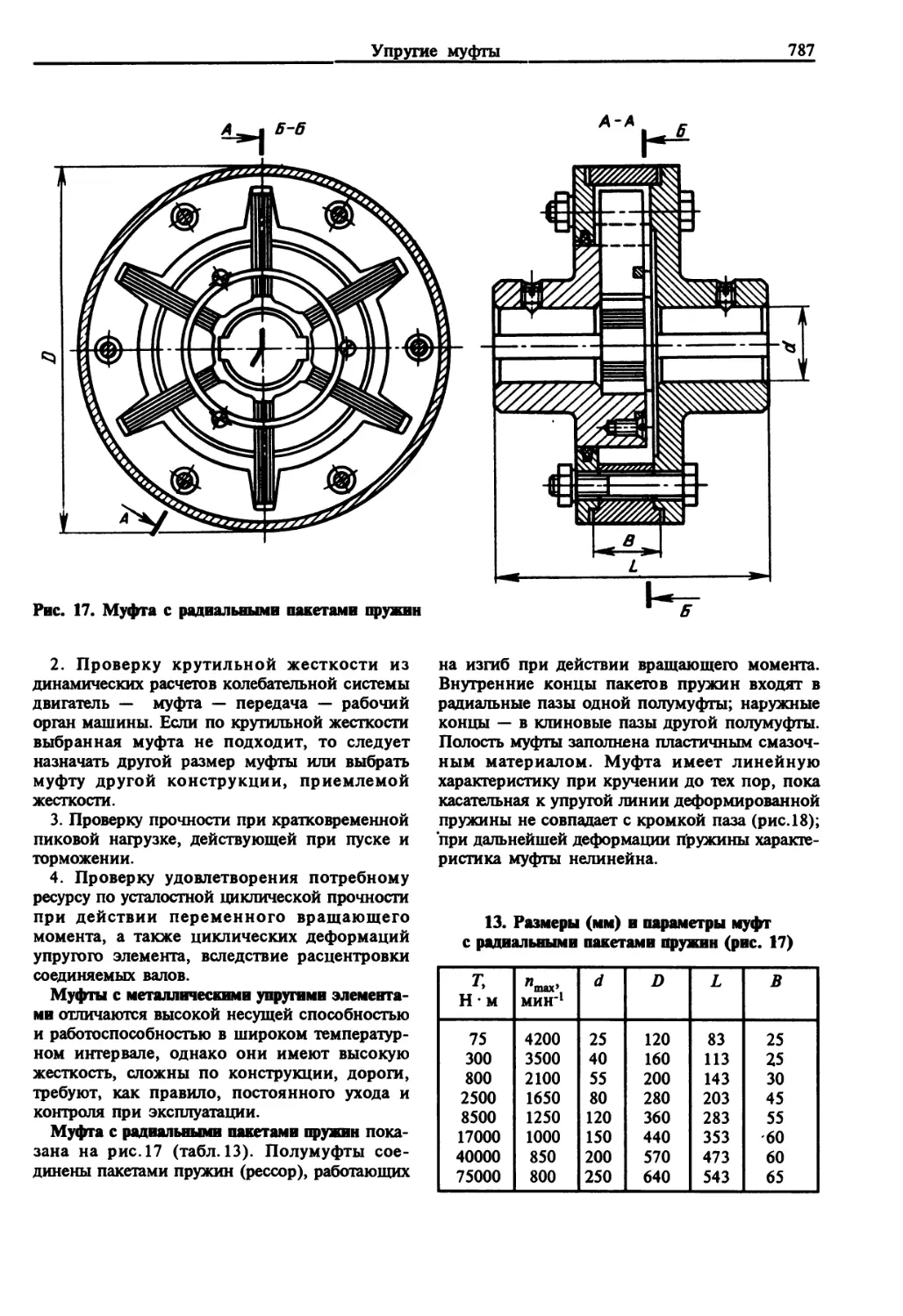

3. Упругие муфты ............. 782

4. Сцепные управляемые механические муфты.................. 801

5. Муфты свободного хода....... 810

6. Предохранительные муфты .... 816

7. Центробежные муфты.......... 821

Список литературы.................... 828

Глава 5. Упругие элементы (Ю. А. Богданова, В.В. Петровский) .............. 829

1. Материалы упругих элементов ........................ 830

2. Плоские пружины ............

3. Винтовые пружины............ 832

4. Фасонные витые пружины .... 837

5. Тарельчатые пружины ........ 838

6. Прорезные пружийы........... 838

7. Манометрические упругие элементы ........................ 839

Список литературы.................... 845

Глава 6. Автоматизация проектирования узлов и деталей машин ...... 846

1. Структура и функционирование САПР (И.П. Норенков) . . . 846

2. Программно-методические комплексы САПР (И.П. Норенков) ...................... 852

3. Пример подсистемы автоматизированного проектирования механического привода (С.А. Шувалов) ......................... 858

Список литературы.................... 863

ПРЕДИСЛОВИЕ

Цель предлагаемого тома — способствовать повышению уровня расчетов и конструирования машин на основе современных достижений в области прочности, циклической долговечности и износостойкости, а также накопленного опыта конструирования. Том состоит из двух частей. Первая часть "Конструкционная прочность. Трение, износ и смазка" охватывает важнейшие из областей наук, составляющих научную базу проектирования деталей машин. Вторая часть "Детали машин" содержит основы теории, расчетов и проектирования элементов конструкций и узлов машин, разъемных и неразъемных соединений. Том является комплексным и может использоваться самостоятельно.

Прочность — непременное условие обеспечения возможности выполнять свои функции машинами и сооружениями. При эксплуатации машин и конструкций в большинстве случаев потери ими работоспособности (отказов), в том числе катастрофических, лежит именно нарушение прочности

*и целостности. Поэтому критерии прочности и конструкционной целостности являются одними из основных при проектировании и расчетах машин.

Необходимость повышения производительности, быстроходности и надежности машин при уменьшении их массы и создание машин новых поколений требуют непрерывного углубления теории и уточнения расчетов прочности машин.

Общие разделы комплексной проблемы обеспечения прочности — теория деформаций и напряжений; критерии и теории, методы решения задач пластичности и ползучести; прочность и разрушение; механика деформируемого твердого тела; механика композиционных материалов и конструкций; динамика; устойчивость; расчеты деталей базовых геометрических форм; экспериментальные методы — отнесены к тому энциклопедии 1—3, книга 1, "Динамика и прочность машин".

В настоящем томе рассматриваются вопросы прочности в аспекте сопротивления материалов и элементов конструкций деформированию и разрушению при статическом, малоцикловом и контактном нагружениях (Часть I, раздел 1).

Расчеты на прочность при статическом нагружении (глава 1) являются исходными для всех расче

тов на прочность. Они применяются как основные, если размеры и сечения детали определяются статической прочностью (например при постоянном нагружении массовыми силами, внутренним давлением) и как упрощенные, предварительные на начальных этапах конструирования, когда предельное состояние по условиям прочности связано с длительностью, повторностью и локальностью действия эксплуатационных нагрузок, а также вязкостью разрушения и живучестью конструкции на стадии распространения трещин.

Расчеты при малоцикловом нагружении необходимы для деталей, подверженных высоким (глава 2) переменным напряжениям, приводящим к работе конструкционных материалов в максимально нагруженных зонах деталей за пределами упругости.

Большинство деталей машин подвержено многоцикловым нагружениям и, соответственно, расчеты на прочность при таких режимах работы имеют широчайшее применение (глава 3).

В ряде случаев роль контактной прочности для многих деталей машин имеет преобладающее значение. Это в первую очередь относится к подшипникам и направляющим качения, многим зубчатым, червячным, фрикционным передачам. Расчеты на контактную прочность имеют существенную специфику и их проводят отдельно от других расчетов, хотя уже намечается разработка совместных (комплексных) расчетов.

В томе изложены наиболее характерные вопросы прочности машин с отражением влияния следующих существенных факторов:

уровня эксплуатационных нагрузок и влияния среды;

механических свойств конструкционных материалов в условиях эксплуатационных воздействий;

переменности нагрузок — длительности нагружений, нестационарности режимов, нере1уляр-ности действия случайных нагрузок, перегрузок, двухчастотности нагружения и т.д.

наличия исходных (технолошческих) или приобретенных (эксплуатационных) дефектов, определяющих вязкость разрушения, уровень трещинос-тойкости и живучести;

конструкционных форм и абсолютных размеров;

Предисловие

11

технологической наследственности;

объемного и поверхностного упрочнения, наличия защитных покрытий.

Знания в области сопротивления материалов в объеме программ машиностроительных специальностей вузов вместе с приведенными в томе сведениями по конструкционной прочности позволят выполнять прочностные расчеты деталей машин на современном уровне.

Расчеты на прочность особо ответственных деталей машин и расчеты машин высоких параметров естественно требуют использования материалов данного тома и тома энциклопедии ’’Машиностроение” 1—3.

Значение трения в технике огромно вследствие его уникальных особенностей: передавать касательные силы в покое и движении; удобства регулирования, приложения и снятия сил. На трении основана работа всего самоходного сухопутного транспорта; ряда важных механических передач — ременных, фрикционных; механического ре1ули-рования скорости; соединений — резьбовых, прессовых, клиновых, клеммовых; тормозных и предохранительных устройств. Трение защищает от вредных для здоровья колебаний, уменьшает опасность разрушений от резонанса колебаний. Относительное движение и равновесие контактирующих тел связано с трением.

На внешнее трение тратится более трети вырабатываемой на земном шаре энергии, а вместе на внешнее и внутреннее трение с включением трения в технологических процессах — основная ее часть. Трение органически связано с изнашиванием; износ является основной причиной выхода деталей и машин в целом из строя.

Вопросам трения, износа и смазки посвящен раздел 2 первой части книги. В этом разделе рассмотрены:

1. Расчеты сил трения, необходимые для борьбы с износом, для экономии энергии, для проектирования передач и устройств, основанных на трении, для выбора оптимальных схем механизмов, для расчета мощностей приводных двигателей.

2. Расчеты интенсивности изнашивания, дающие возможность определять долговечность деталей и машин в целом.

3. Гидродинамическая и контактно-гидродинамическая теории смазки, составляющие научные основы решения проблемы оптимизации узлов трения.

4. Конструкционные материалы и технологии модификации трущихся поверхностей для создания технически совершенных и надежных узлов трения.

5. Смазочные материалы, обеспечивающие перевод трения в его другой, более совершенный вид, в результате чего достигается многократное уменьшение или практически полное исключение износа в течение всего срока службы изделия.

6. Изнашивание на примере деталей с локальным контактом (зубчатые передачи) и контактом на поверхности (подшипники скольжения).

7. Трибодиагностика, необходимая для установления природы и уровня процессов трения и изнашивания, а также для оценки фактического состояния узлов трения.

Во второй части тома рассмотрены составные элементы машин, включающие основные детали и их комплексы, подчиненные общему назначению или общим сборочным операциям: передачи, редукторы, вариаторы, муфты и др. Охвачены типовые детали общемашиностроительного применения.

Сначала рассмотрены основные общие направления развития, а затем расчеты и конструирование деталей машин отдельных групп, изложены основы конструирования деталей машин (” Machine design”).

Расчеты выполняются по основным критериям прочности, жесткости, теплостойкости, износостойкости, виброустойчивости.

Материал расположен в соответствии с классификацией деталей машин с учетом значения и распространения конструкций. Традиционно в начале рассматриваются соединения, затем передачи, валы, опоры, муфты и другие детали.

Вероятностные расчеты и расчеты надежности даны в сжатой форме, учитывая наличие фундаментальных справочных материалов по данной проблеме. Вопросы САПР деталей машин отнесены к отдельной, заключающей главе книги.

Возможности современной технологии изготовления деталей оптимальных форм, необходимой точности, поверхностно упрочненных, позволяют варьировать несущую способность деталей в несколько раз, а ресурсные характеристики — до десятков раз. В настоящем томе технологические сведения ограничиваются необходимыми для принципиального выбора конструкций и для конструкторских расчетов.

Единицы измерения физических величин при-ййты согласно СИ (Международной системы единиц) , но в соответствии с материалами ИСО размеры поперечных сечений деталей в большинстве расчетов приняты в миллиметрах и соответственно напряжения в мегапаскалях. При этом, так как моменты подставляются в ньютонометрах, то в ряде формул в томе, как и в основной технической

12

Предисловие

литературе и стандартах, пришлось вводить коэффициент 1(Р, выражающий перевод метров в миллиметры. В тепловых и гидродинамических расчетах преимущественно применяется система СИ без отклонений.

Буквенные обозначения выбраны наиболее близкими к международным и к широко распространенным отечественным. В России и странах ближнего зарубежья основное распространение имеет обозначение коэффициента запаса прочности буквой п. Вместе с тем в материалах ИСО и в отечественном стандарте на расчеты зубчатых передач на прочность принято обозначение S от слов Security и Sicherheit. В качестве основного в томе принято обозначение S. Однако так как обозначение одной величины обычно требует изменения обозначений других сопряженных величин, в том числе зафиксированных в ГОСТах, то в некоторых расчетах сохранено обозначение п.

Для допускаемых напряжений сохранено общепринятое обозначение заключением в квадратные скобки, которое наглядно отличает допускаемые напряжения от действующих напряжений. Возможно также применяемое в некоторых стандартах и удобное в странах английского языка обозначение индексом р от слова permissible. Переход к нему от обозначения квадратными скобками очень прост.

К составлению статей тома были привлечены видные ученые ведущих по соответствующим научным направлениям научных центров страны, НИИ и вузов Москвы, Санкт-Петербурга, Киева, Харькова, в том числе ИМАШ РАН, ИЭС им. Патона, МГТУ им. Баумана, ЛМИ (БГТУ), ЦИАМ, ВНИИМБТМАШ, ЭНИМС, ВНИПП, МАИ, ВВИА, ВЗПИ (МГОУ), ЛИСИ (СПбАСУ), МАМИ (МГААТМ), МИСИ, МПИ, ХАИ, ХПИ и др. В скобках даны новые сокращенные названия институтов.

Заслуженный деятель науки и техники РФ, проф., д.т.н. Д.Н. РЕШЕТОВ

Часть I ПРОЧНОСТЬ, ИЗНОСОСТОЙКОСТЬ МАШИН

Раздел 1

КОНСТРУКЦИОННАЯ ПРОЧНОСТЬ

Глава 1

РАСЧЕТЫ НА СТАТИЧЕСКУЮ ПРОЧНОСТЬ

1. РАСЧЕТНЫЕ СЛУЧАИ, ПРЕДЕЛЬНЫЕ СОСТОЯНИЯ И РАСЧЕТНЫЕ НАГРУЗКИ

Расчеты на статическую прочность являются основными для элементов машин и сооружений, нагружаемых как статистически, так и повторно, и служат исходными для всех расчетов на прочность.

В общем случае современные расчеты на конструкционную прочность состоят из двух частей:

проектировочные расчеты, предусматривающие обоснование выбора базовых размеров несущих элементов конструкций и деталей машин из условий прочности по заданным расчетным нагрузкам;

проверочные расчеты, предусматривающие обоснование прочности, долговечности, трещиностой-кости для наиболее опасных сечений, зон и точек несущих элементов и деталей после выбора основных размеров для всех комбинаций эксплуатационных нагрузок.

Если ответственные размеры и Материалы деталей в проектах приняты по результатам комплексных проектировочных расчетов, то эти расчеты принимают за основные. Если в эскизных и технических проектах размеры и материалы деталей назначают на базе опыта эксплуатации существующих близких конструкций и упрощенных расчетов на прочность, то за основные принимают проверочные расчеты.

В главе рассмотрены основные расчеты на статическую прочность в объеме, необходимом для деталей, для которых она является лимитирующей. Упрощенные расчеты на статическую прочность с обобщением опыта выбора допускаемых напряжений широко освещаются в технической литературе.

Расчеты на конструкционную прочность охватывают следующие типы предельных состояний:

разрушение при однократном кратковременном статическом нагружении (вязкое или хрупкое);

разрушение при однократном динамическом нагружении (вязкое или хрупкое);

разрушение в условиях ползучести при длительном статическом нагружении (вязкое или хрупкое);

образование пластических деформаций по всему сечению деталей машин и элементов конструкций при однократном статическом или динамическом нагружении;

накопление предельно допустимой деформации ползучести при длительном нагружении;

накопление циклической пластической деформации и образование недопустимого формоизменения деталей при статическом нагружении;

возникновение разрушения при циклическом (малоцикловом) нагружении;

возникновение разрушения при циклическом многоцикловом нагружении (наиболее опасный и распространенный вид разрушения деталей машин) ;

возникновение макротрещин при однократном статическом, динамическом, длительном статическом и циклическом нагружении;

потеря устойчивости при кратковременном статическом, динамическом и длительном нагружении.

Основные стандартные испытания, необходимые для установления механических свойств материалов, проводят на гладких стандартных лабораторных образцах; для расчетов при нагружении большинства видов осуществляют также стандартные и унифицированные испытания на образцах с концентрацией напряжений и трещинами.

Для случаев кратковременного статического нагружения при температурах, не вызывающих выраженную ползучесть конструкционных материалов, расчеты по указанным предельным состояниям проводятся с использованием характеристик механических свойств материалов (прочность и пластичность, кривые статического деформирования), определяемых при кратковременном статическом нагружении. Для случаев длительного статического нагружения при расчетах по указанным выше типам предельным состояний используют характеристики механических свойств (ползучести, длительной прочности и пластичности, изохромные кривые деформирования), определяемые при длительном нагружении (с варьированием времени нагружения). Для случаев динамического нагружения при расчетах по указанным выше предельным состояниям используют характеристи

14

Расчеты на статическую прочность

ки механических свойств (динамической прочности и пластичности), определяемые при варьировании скоростей нагружения или деформирования.

Для случаев циклического нагружения при расчетах основных размеров по перечисленным выше предельным состояниям используют характеристики механических свойств (разрушающие амплитуды напряжений и деформаций, кривые циклического деформирования), определяемые при циклическом (мало- и многоцикловом) нагружении.

Базовыми характеристиками механических свойств материалов являются: предел текучести; предел прочности (временное сопротивление); пределы длительной прочности и ползучести; предел динамической прочности; предел ограниченной выносливости; предел выносливости; модуль продольной упругости; показатель упрочнения материалов в неупругой области; предельная пластичность; трещи ностой кость.

Расчетные формулы, регламентирующие выбор основных размеров, базируются на методах предельных нагрузок, соответствующих следующим предельным состояниям: вязкое или хрупкое разрушение по всему сечению, возникновение недопустимой пластической деформации или деформации ползучести по всему сечению, потеря устойчивости. При этих расчетах, как правило, используют номинальные эксплуатационные напряжения и допускаемые напряжения, определяемые через указанные выше базовые характеристики механических свойств и соответствующие запасы прочности.

В наиболее сложных и ответственных случаях осуществляют расчеты: на кратковременную статическую прочность; динамическую прочность; длительную статическую прочность; циклическую прочность; трещиностойкость; прогрессирующее циклическое формоизменение; вибропрочность.

Наряду с номинальными напряжениями, используемыми при упрощенных расчетах основных размеров, в уточненных расчетах используют локальные (местные) напряжения и деформации, коэффициенты интенсивности напряжений и деформаций. При этом в расчетные формулы входят предельные разрушающие нагрузки, напряжения и деформации, критические значения коэффициентов интенсивности напряжений и деформаций, предельные долговечности (по числу циклов и времени нагружения), критические размеры трещин. При таких расчетах учитывают запасы, соответствующие заданному типу предельного состояния и критерия разрушения.

Расчетными характеристиками условий эксплуатационного нагружения являются:

внешние и внутренние нагрузки F (механические продольные, поперечные силы, давления, массовые нагрузки, инерционные силы, электро-магнитные нагрузки, снеговые, ветровые и сейсмические нагрузки, силы затяга и монтажа, тепловые нагрузки, обусловленные неравномерностью распределения температур и различием теплофизических свойств, нагрузки от изменения объема при радиационных воздействиях);

температура t рабочих сред и рассчитываемых элементов;

время т эксплуатационного нагружения;

число циклов N эксплуатационного нагружения.

В расчетах основных размеров и в проверочных расчетах используют данные о параметрах истории эксплуатационного нагружения. Историю эксплуатационного нагружения задают в технических заданиях на проектирование в виде наборов эксплуатационных режимов или графиков изменения параметров нагружения. Для эксплуатируемых машин и конструкций восстановление истории нагружения проводят по данным непрерывной или дискретной регистрации параметров F и t. В общем случае историю эксплуатационного нагружения получают из анализа кривых изменения по времени т величин F и t (рис. 1).

На примере одного блока эксплуатационного нагружения, типового для тяжелого и энергетического машиностроения (рис. 1), выделяют характерные режимы:

монтаж (М) машины или конструкции (с применением операций сборки, сварки, затяга и др.), когда изменяются и силы, и температуры;

испытания (И) поузловые, агрегатные и установки в целом (гидро- и пневмоиспытания, разгонные испытания, опрессовки, ударные испытания и др.);

пуск (П) в эксплуатацию с выходом на заданные нагрузки и температуры;

работы на стационарном (С) режиме с поддержанием заданных параметров;

регулирование (Р) базовых параметров (смена мощностей, давлений, скорости вращения, ускорений);

возникновение аварийных (А) ситуаций (несрабатывание систем регулирования, разрушение сопряженных элементов, взрывы, пожары, землетрясения) ;

срабатывание систем блокировки и защиты (3) в аварийных и послеаварийных ситуациях;

Расчетные характеристики конструкционных материалов

15

Рис. 1. Схема эксплуатационного нагружения и основные параметры эсплуатационных нагрузок

остановки (О) эксплуатации плановая или аварийная.

Для расчетов конструкционной прочности из анализа истории нагружения устанавливаются следующие параметры:

максимальная расчетная нагрузка — предельная нагрузка, при которой допускается работа рассчитываемого элемента при заданном характерном режиме нагружения;

максимальная расчетная температура ^тах — предельная температура в рассчитываемой зоне элемента при заданном характерном режиме эксплуатационного нагружения;

время Г; заданного режима нагружения, блока нагружения и общего времени нагружения (временной ресурс

В качестве расчетных параметров используют также:

размахи сил AF, равные удвоенным амплитудам сил (AF- 2Fa);

размахи температур At рассчитываемых элементов;

размахи сил AF в условиях вибронагружения (для режимов двухчастотного и многочастотного нагружения).

Прочность и ресурс в условиях неизотермического нагружения определяются не только максимальными силами -Fmax» но и максимальными температурами tmax, размахами сил AF и температур At, а также временем Ту. Поэтому в расчетах должны быть проанализированы все /-режимы;

из этого анализа следуют наиболее неблагоприятные сочетания F и t.

По величинам F и t с использованием методов сопротивления материалов, теорий упругости, пластичности, ползучести устанавливаются номинальные и местные напряжения а и деформации е для всей истории нагружения. По выделенным циклам напряжений а (деформаций е) для дальнейших расчетов используются: максимальные напряжения цикла атяу; размахи напряжений А о, 2аа; размахи вибрационных напряжений Аав.

При выборе основных параметров и проведении проверочных расчетов в зависимости от источника возникновения напряжений а (или деформаций) или способа их определения выделяют следующие категории напряжений:

ст — общие мембранные напряжения, обусловленные действием механических нагрузок и равные среднему напряжению по всему рассматриваемому сечению;

— локальные (местные) мембранные напряжения, действующие в ограниченных зонах рассматриваемых элементов;

— общие избыточные напряжения от механических нагрузок, меняющихся по линейному закону по всему сечению;

а^£ — локальные избыточные напряжения, вызываемые действием краевых сил и моментов от механических нагрузок;

— общие температурные напряжения, обусловленные неравномерным распределением темпе

16

Расчеты на статическую прочность

ратур или различием коэффициентов линейного расширения и приводящие к недопустимым изменениям формы или размеров конструкций;

—локальные температурные напряжения, которые не могут вызвать недопустимых изменений формы или размеров конструкций;

ок — напряжения компенсации, обусловленные стеснением свободных тепловых расширений;

°тах к ~~ максимальные местные напряжения в зоне концентрации.

По указанным выше составляющим назначают группы напряжений, которые в последующем сопоставляют с определенным уровнем допускаемых напряжений для соответствующих режимов нагружения.

Ниже рассмотрены расчеты на статическую прочность — прочность при однократном нагружении. Эти расчеты выполняют для режимов работы, при которых возникают наибольшие силы ^тах (напряжения отах) * наибольшие температуры ^тах или наи^°лее неблагоприятные (опасные) сочетания. Как правило, к числу опасных относятся режимы испытаний ( в силу высокой нагру-женности) стационарные (в силу высокой длительности работы на них) и аварийные (в силу экстремальности нагрузок).

2. РАСЧЕТЫ НА ПРОЧНОСТЬ ПРИ ВЫБОРЕ ОСНОВНЫХ РАЗМЕРОВ

На стадии проектирования одной из главных задач расчетов на прочность является определение размеров сечений несущих элементов. Эти разме

ры устанавливаются из ставших классическими условий прочности:

^тах^ °тах =

___ $ [a], U)

{A.B'n.W'p.Sh]

где ^тах — обобщенная механическая сила (продольная Р, поперечная Q, изгибающий А/и или крутящий Мк момент, внутреннее или внешнее давление р); 5 — обобщенная геометрическая характеристика поперечного сечения (площадь поперечного сечения А, осевой 1УИ или полярный W& момент инерции, толщина стенки сосуда 5); т) — коэффициент ослабления сечения (отверстиями, выточками, пазами или сварными швами); [о] — допускаемое напряжение.

Максимальное мембранное напряжение отах в условиях прочности (1) обычно устанавливают по формулам сопротивления материалов без учета

концентрации напряжений. В тех случаях, когда напряжения получают численными методами (например, методом конечных элементов), величину °тах 0ПРеДеляют как среднее напряжение по сечению (от) и изгибное напряжение (ор или приведенное напряжение при кручении. Приведение касательных напряжений к нормальным (при сдвиге, кручении) осуществляют по одной из четырех классических гипотез (теорий) прочности. Наиболее приемлемыми для большой группы конструкционных металлических и полимерных материалов являются теории наибольших касательных напряжений или энергии формоизменения. Первая из них оказывается наиболее простой (в силу того, что в рассчитываемых точках напряженное состояние бывает одноосным или двуосным).

В соответствии с условием (1) основные размеры 5 поперечных сечений при известных силах Лпах и ДогтУскаемЬ1Х напряжениях [о] определяют из неравенства

Ш i (f|nax> <2>

[ф

Это же условие прочности может быть использовано для определения предельно допускаемых сил при известных 5 и [о]:

{(ЛпахП * О)

или для обоснования возможности использования нового конструкционного материала при известных tFmaxJ и

{р I

(а] 4 (4)

Коэффициент т), учитывающий ослабление сечения, определяется числом и формой зон ослабления, соотношением толщин, диаметров оболочек и ослабляющих отверстий, формой подкрепляющих элементов. Этот коэффициент вычисляют по формулам или выбирают по справочникам. Для оболочек с одиночными отверстиями (диаметром 0,15—0,5 от диаметра оболочек) величина л изменяется в пределах 0,4—0,75. При наличии рядов отверстий величина л определяется отношением размера перемычки между отверстиями к шагу отверстий (расстоянию между центрами отверстий) .

Для сварных соединений величина т) зависит от отработанности технологии сварки, вида сварки, свариваемых материалов, термической обработки

Расчетные характеристики конструкционных материалов

17

и уровня контроля после сварки. Для широко применяемых конструкционных сталей при значительном опыте применения сварных соединений Н v 0,8. Для высокопрочных сталей (400 < < °0 2 < 800 МПа) величина т) находится в пределах 6,75-0,5.

Допускаемые напряжения [о] в (1) устанавливают двумя основными способами:

назначением конкретных величин в виде таблиц допускаемых напряжений;

установлением их значений через базовые характеристики механических свойств конструкционных металлов и запасы прочности.

Первый из указанных способов используют в тех случаях, когда речь идет о заданных типах машин и конструкций, принятых и установившихся технологиях изготовления и значительном опыте применения аттестационных исследований конструкционных материалов. Второй способ в большей степени применяют тогда, когда создаются новые машины и конструкции, ограничен или отсутствует опыт их создания и эксплуатации, а также данные широко поставленных экспериментов по определению характеристик механических свойств материалов. Этот же способ используют, когда существует необходимость выбора материала из числа заданных или когда речь идет о создании специальных материалов.

При первом и втором способах для определения допускаемых напряжений учитывают следующие факторы: максимальные расчетные температуры t\ время эксплуатации т; опыт проектирования, изготовления и эксплуатации, ответственность; серийность рассматриваемого типа машин и конструкций.

Повышение температур и увеличение ресурса, как правило, приводят к снижению допускаемых напряжений; отсутствие опыта создания машин и конструкций также связано со снижением величин [о].

Если используют второй способ назначения допускаемых напряжений, то в общем случае их величину принимают минимальной из соотношения

[а] = min1

°в °0,2 °дп °п °вд и в Лт Лдп Лп Лвд

(5)

где ов — предел прочности (временное сопротивление) при заданной расчетной температуре; oq 2 — условный предел текучести при той же температуре; адп — предел длительной прочности при расчетных температуре и временнбм ресурсе; оп — предел ползучести при тех же температуре и

времени; авд — предел динамической прочности при расчетной температуре и заданной скорости динамического нагружения (деформирования); п — соответствующие запасы прочности.

Входящие в (4) характеристики механических свойств устанавливают из результатов стандартных (□в, °0,2* °дп» °п) 11/111 унифицированных (авд) испытаний.

Если создаваемые машины и конструкции эксплуатируют в области относительно невысоких температур (до 0,25—0,3 от температуры плавления конструкционного металлического материала), то при определении [о] преимущественно используют запасы При более высоких температурах, когда проявляются эффекты ползучести и накопления длительных повреждений, в дополнение к запасам п^и п? используют запасы пдп и пп. Более детально расчеты на прочность (на длительную прочность и ползучесть) рассмотрены в специальном томе настоящей серии справочников. Для случаев динамического нагружения в дополнение к запасам и пт используют запас Пдд-

В общем случае в практике создания машин и конструкций пв 2 {о,., пдп, Пн}. Для большинства изделий машиностроения запасы п* назначают в пределах 1,7—3, запасы и лп - в пределах 1,2—1,7, а запасы пдп — в интервале между запасами и пп. Так как для многих конструкционных материалов в области комнатных и повышенных температур овд 2 ов, то запас принимают не ниже п*.

Коэффициент п* для машин и конструкций, применяемых в энергетическом, химическом, нефтяном и других отраслях машиностроения, принимают равным 2,2—2,7; в тяжелом, металлургическом, транспортном машиностроении — 2,5—3,2. Для объектов новой техники (авиационная, ракетно-космические аппараты, специальные транспортные установки), где используют новые материалы и технологии, а массовые* показатели имеют решающее значение, запасы пв составляют 1,5-2,0.

Отношение запасов гц. по пределам текучести к запасам по пределам прочности, как правило, увеличивается от 0,5 до 0,8 при снижении от 3 до 1,5.

Если отсутствуют данные аттестационных испытаний конструкционных материалов (ов, °0,2’ °дп’ °п и °вд) в Диапазоне расчетных рабочих температур, времени нагружения, скоростей деформирования, то в расчетах можно использовать аналитические зависимости, основанные на обобщении большого экспериментального материала. Эти зависимости приведены ниже.

18

Расчеты на статическую прочность

3. РАСЧЕТЫ НА ПРОЧНОСТЬ ПО КАТЕГОРИЯМ НАПРЯЖЕНИЙ

После удовлетворения условий статической прочности (1)—(5) с использованием номинальных напряжений для несущих элементов машин и конструкций с учетом режимов эксплуатационного нагружения проводят проверку прочности по категориям напряжений. Основные категории напряжений приведены в параграфе 1. Из категорий напряжений формируются группы категорий напряжений; последние сопоставляют с допускаемыми напряжениями. С учетом режимов нагружения и распределения механических и температурных напряжений расчет по категориям напряжений проводят для различных комбинаций F, Г, т (см. рис. 1). Опыт расчетов по категориям напряжений сложился в атомном энергомашиностроении.

При расчетах формируют следующие группы категорий напряжений:

(о)1 = aw;

(°) 2 = aml) + °д;

(a)3 = <am, OmI) + < obL + ot < otL <• а*;

(а>4 = amaxk^am> ° ml) + °b +

♦ GbL + °t + °tL + °jUmaxk-

Выделение этих групп категорий напряжений предусматривает:

по (а) । исключение образования разрушения по всему сечению и недопустимых общих пластических деформаций;

по (а)2 исключение образования разрушения и пластических деформаций на наиболее нагруженных поверхностях;

по (0)3 исключение образования местного разрушения в наиболее нагруженных сечениях вне зоны концентрации напряжений;

по (а)исключение образования разрушения и вторичных пластических деформаций при повторном нагружении в зонах концентрации напряжений.

Условия прочности по группам категорий напряжений с учетом (1) и (5) записываются в виде <(а)р(а)2» (0)3, (0)4} £ (фр ф2» Ф3, Ф^Ю»^) где фр Ф2* Фз» Ф4 — коэффициенты повышения допускаемых напряжений [а] для соответствующих групп категорий напряжений.

Если в рассчитываемых элементах при нормальных условиях эксплуатации действуют преимущественно растягивающие напряжения, то величину ф| принимают равной единице. Для кате

гории напряжений (а) 2 величина Ф2 находится в пределах 1,25—1,35. Величину ф^ назначают в интервале ф2 £ Ф3 £ &].’ а величину Ф4 принимают равной ftp. Для случаев кратковременных отклонений от нормальных условий эксплуатации указанные выше величины ф увеличивают примерно в 1,2 раза, а для аварийных ситуаций — в 1,4 раза. Во всех анализируемых режимах нагружения величины ф должны быть не выше п^.

4. РАСЧЕТЫ ПО МЕСТНЫМ НАПРЯЖЕНИЯМ И ДЕФОРМАЦИЯМ

При расчетах по номинальным напряжениям (параграф 2) и по группам категорий напряжений (параграф 3) действующие напряжения от эксплуатационных нагрузок определяют обычно в предположении упругого деформирования, а допускаемые напряжения назначают такими, чтобы эффекты неупругого деформирования были незначительными.

Однако для большого числа машин и конструкций при принятых выше запасах прочности местные (локальные) напряжения могут быть выше условного предела текучести. Для конструкционных материалов повышенной пластичности это превышение предела текучести при однократном нагружении обычно не приводит к возникновению опасных состояний. Вместе с тем для материалов повышенной прочности и низкой пластичности в случае низкотемпературного и динамического эксплуатационного нагружения опасность разрушений и образования трещин в наиболее нагруженных зонах возрастает. Для исключения этого проводят дополнительные расчеты по местным напряжениям и деформациям.

Схема деформирования элемента в зоне концентрации приведена на рис. 2. Связь между напряжениями а и деформациями е в упругой области определяется линией 1 (до предела текучести условный предел текучести gq 2 соответствует остаточной (пластической) деформации е - 0,2 %. Линия 2 определяет условное упругое деформирование за пределом текучести, в то время как фактическое упругопластическое деформирование описывается линией 3. Номинальные напряжения °н <°н “ распределены линейно в опасном сечении, и он з [о] по условию прочности.

Если теоретический коэффициент концентрации напряжений ао, то при «а 2 Пр условные упругие напряжения в зоне концентрации

°maxk ж “о°н = °т- t7)

Расчетные характеристики конструкционных материалов

19

Рис. 2. Схема деформирования элемента в зоне концентрации:

1 — линия упругого деформирования; 2 — линия условного упругого деформирования; 3 — линия фактического упругопластического деформирования; 4 — распределение в зоне концентрации условных упругих напряжений; 5 — распределение фактических напряжений с учетом упругопластического деформирования; 6 — уровень номинальных напряжений; 7 — уровень допускаемых напряжений

Распределение этих напряжений описывается решениями теории упругости (линия 4 на рис. 2), и поэтому условные упругие деформации

♦ °maxk аа°н

чпахк = а^н = —= —g—’

(8)

где ае — теоретический коэффициент концентрации деформаций aQ).

С учетом упругопластического деформирования фактические местные напряжения omaxk s s °тах£’ а Фактические местные деформации emaxk * emaxk’ аналогии с можно записать:

°maxk = ^а°н*

emaxk = ^е^н*

где К0 и Ке — коэффициенты концентрации напряжений и деформаций с учетом их перераспределения (кривая 5) в упругопластической области. С увеличением он значения Ке возрастают, а К0 уменьшаются (К0 $ aQ $ Ке).

Для реализации расчетов по местным напряжениям и деформациям необходимо располагать

значениями ашах к и £тах к- Условия прочности по местным напряжениям и деформациям по аналогии с (1) записываются в виде

*

°maxk = ^о°н * 1°)к = —---*

°тах

етахк = * ^к = —------*

Чпах

где [а]к, [е]к — допускаемые местные напряжения и деформации; ак, ек — предельные (критические, разрушающие) местные напряжения и деформации; пп , пр — запасы по местным г-н —а- атах етах

напряжениям и деформациям.

Величины ак и ек определяют по результатам испытаний лабораторных образцов (в том числе стандартных); порядок их определения изложен ниже.

Запасы nomax принимают в интервале пв $ $ пп $ а„п_, а запасы пР — в интервалах ° В 2 ешах

ле и. £ $ а пи. Уменьшению пластичнос-

етах о в

ти конструкционных материалов соответствует повышение запасов по местным напряжениям и деформациям.

5. РАСЧЕТЫ ПО ХАРАКТЕРИСТИКАМ МЕХАНИКИ РАЗРУШЕНИЯ

Расчеты прочности по (1)—(11) основываются на предположениях:

об отсутствии исходных или возникающих в эксплуатации макродефектов (трещин) в деталях машин и элементах конструкций;

р разрушении при достижении максимальными нагружениями или деформациями предельных величин в наиболее опасной точке;

о мгновенности разрушения по всему сечению после возникновения трещины.

Многочисленные наблюдения за разрушениями машин и конструкций, а также дефектоскопический контроль состояния конструкционных материалов в процессе изготовления и эксплуатации машин и конструкций показывают, что создание и работа несущих элементов без дефектов практически не возможны и их наличие не означает полной потери несущей способности.

Научной основой расчетов прочности с учетом возникающих и развивающихся дефектов (трещин) является механика разрушения (рис. 3). С переходом от пластины без надреза (с равномер-

20

Расчеты на статическую прочность

Рис. 3. Перераспределение напряжений в зоне концентрации по мере уменьшения радиуса кривизны (при переходе от гладкой пластины «о -1 к пластите с трещиной)

ным распределением напряжений на уровне ан) к пластине с трещиной максимальные напряжения Одщх к увеличиваются при упругом состоянии материала от ан до бесконечности. Из сингулярных решений теории упругости для тел с трещиной следует, что на расстоянии г от вершины трещины

*1

(13)

где Kj — коэффициент интенсивности напряжений, зависящий от способа нагружения, уровня действующих напряжений он, размеров пластины и размеров трещины (глубины /).

На основе решения краевых задач механики разрушения, численных и экспериментальных исследований

Kj = ан7пГAKj), (14)

где — безразмерная функция, зависящая от размеров тела и трещины.

Тогда, используя уравнения прочности (11), по локальным напряжениям у вершины трещины, определяемым (13) и (14), можно записать:

Ki = cHViT/<Ki)s[Ki] =_, <15)

"к

где [К] j — допускаемый коэффициент интенсивности напряжений; К^с — критическое (предельное значение коэффициента интенсивности напряжений (характеристика трещиностойкости конструкционного материала); — коэффициент запаса по трещиностойкости (по коэффициенту интенсивности напряжений).

Вопросы определения для расчетов прочности рассмотрены ниже. Критические величины К^с устанавливаются по унифицированным испытаниям обарзцов с трещинами. Так как с увеличеним размеров трещин / номинальные разрушающие напряжения уменьшаются, то обычно в расчетах прочности запасы пк выбирают в пределах гц. $ *Ик*Пв-

При упругом деформировании роль коэффициентов интенсивности напряжений аналогична роли теоретических коэффициентов концентрации напряжений aQ. С переходом в стадию упругопластического деформирования у вершины трещины происходит перераспределение напряжений и деформаций, аналогичное их перераспределению в зоне концентрации (см. рис. 2). В этом случае роль KQ и Ке играют коэффициенты К^а и К^е> определяемые из решения задач нелинейной механики разрушения. Результаты этих решений приведены ниже.

Критические величины К^с зависят от условий нагружения (температур, скоростей деформирования, времени и цикличности нагружения). Эти зависимости приведены ниже.

Таким образом, для наиболее ответственных машин и конструкций в расчетах прочности при однократном нагружении должна быть удовлетворена система запасов прочности, входящая в (5), (6), (11), (12), (15).

Ниже приведены основные зависимости и порядок определения всех величин, отражаемых в базовых условиях прочности.

б. РАСЧЕТНЫЕ ХАРАКТЕРИСТИКИ КОНСТРУКЦИОННЫХ МАТЕРИАЛОВ

При расчетах прочности используют характеристики механических свойств конструкционных материалов, получаемых при испытаниях стандартных или унифицированных образцов трех основных типов (рис. 4):

Расчетные характеристики конструкционных материалов

21

Рис. 4. Диаграммы деформирования до момента разрушения:

1 — гладкий образец; 2 — образец с концентрацией напряжений; 3 — образец с трещиной

энергетические критерии эквивалентны и их можно свести к силовым.

Если разрушения соответствуют точкам на участке АС, то их можно классифицировать как ква-зихрупкие. При этом макрокластические деформации возникают по всему сечению. Скорость развития трещин составляет 200—600 м/с. Поверхность разрушения имеет вязкие и кристаллические зоны. Разрушения описываются обычно деформационными и энергетическими критериями.

Для участка СК характерны вязкие разрушения с большими пластическими деформациями в значительном объеме образцов. Скорость развития трещины составляет 0—200 м/с. Поверхность разрушения имеет вязкую составляющую как основную. В качестве критериев вязких разрушений следует использовать деформационные и энергетические. По диаграммам деформирования определяют истинные и условные напряжения

гладких цилиндрических или плоских (aQ “ 1, Z-0);

цилиндрических или плоских с концентрацией напряжений (aQ > 1, /"0);

цилиндрических или плоских с трещинами («0 -«>,/> 0).

На этом рисунке приведены диаграммы деформирования до момента разрушения для этих образцов (соответственно кривые /, 2 и 5). По оси ординат отложены осевые растягивающие силы F, условные напряжения о и истинные напряжения ои; по оси абсцисс — удлинения образца или приращение трещины А/, уменьшение АЛ поперечного сечения А, истинная относительная деформация еи и относительное удлинение рабочей части б.

Характерными точками на этой диаграмме являются:

точка А, соответствующая предельному значению упругих деформаций при F - /*т;

точка С, соответствующая максимальной (критической) нагрузке Fc и окончанию равномерной пластической деформации;

точка К, соответствующая нагрузке F& и окончательному разрушению образца.

Если разрушения возникают на очастке ОА, они рассматриваются как хрупкие. При этом макроп-ластические деформации отсутствуют; микроплас-тические деформации сосредотачиваются в узких зонах, непосредственно примыкающих к поверхности разрушения. Скорость развития трещин при хрупких разрушениях достигает в стальных образцах 800—2500 м/с. Поверхность разрушения имеет выраженный кристаллический вид. Для таких разрушений силовые, деформационные и

о =___; aM = _

А0 И А

Al = lo - /; б - 4*; Ф - ±1 = Т Aq Aq

= еп—!—; е = 6, и п1-ф

где Aq, А — исходное и текущее значение площади поперечного сечения; Zq — исходная длина рабочей части образца.

Для характерных точек диаграмм деформирования гладкого образца (кривая /) устанавливают следующие силовые характеристики механических свойств:

где ат — предел текучести; oq 2 условный предел текучести; ав — предел прочности (временное сопротивление); ак — напряжение разрушению; 5К — истинное сопротивление разрушению; Ак — конечное поперечное сечение в зоне разрушения (в шейке).

Характеристиками пластичности материала являются:

22

Расчеты на статическую прочность

• ^к “ 4) . л0 " лк. . 1 ек = ес = 1п_--------

с > -

(18)

18(^к/«т>

4П-Г^/‘т

(20)

Для конструкционных пластичных сталей при Е -- 2-105 МПа

где — длина рабочей части образца после разрушения.

Характеристики материалов от (или oq 2>. ов» 5К, ок и фк являются базовыми; они включены в технические условия на поставку конструкционных материалов, в паспорта приемочных испытаний, а также в стандарты. К числу базовых относится модуль продольной упругости Е, определяе-мыей как тангенс угла а начального участка деформирования ОЛ, и коэффициент Пуассона ц, определяемый как модуль отношения поперечной деформации к продольной.

Для расчетов прочности используют два наиболее распространенных метода аппроксимации диаграмм деформирования (линейный и степенной) в упругопластической области (при о г от). Тогда для упругой (о $ от) и неупругой (о * от) стадий деформирования

°0,2 1/(1- т) ; (21) ». (22)

(Е0,2Ю“2*o0(2)W к ® °В^1 *

Если учесть концентрацию напряжений и деформаций в шейке образца, то уточненное значение показателя упрочнения т « 0,75m* и с учетом (21) и (22)

igjLa*^) ’0,2

(23)

lg 105ln_2_ /(200*0,5oq,2)

о = Ее при о £ от;

о = Оу + Ет(е — е<р),

(19)

при о * от

где Ет, т — модуль и показатель упрочнения в упругопластической области; еТ — деформация предела текучести (ет - от/Е).

Для реальных металлических конструкционных материалов

По (23) показатель упрочнения определяется через стандартные характеристики механических свойств.

При уточненных расчетах по номинальным напряжениям [уравнения (1), (5)], по категориям напряжений [уравнение (6)], по местным напряжениям и деформациям [уравнения (11), (12)] и по характеристикам механики разрушения [уравнение (15)] для крупногабаритных деталей машин и элементов конструкций следует иметь в виду близкую к степенной зависимость механических свойств металлов от абсолютных размеров сечений А:

<°0,2>А = °0,2

лор-2 “J • ’ °'

тв

(24)

О £ ЕТ £ 0,2Е;

0£М£0,35

- ЕТ ЕТ=____«0,35т .

1 Е I

Степенная аппроксимация диаграммы деформирования для истинных напряжений ои и деформаций еи справедлива до точки разрушения X* (кривая Г на рис. 4) при ои - 5К и еи - eR. Это позволяет определить в первом приближени показатель упрочнения

где Aq — поперечное сечение лабораторного образца.

Для большинства конструкционных сталей то 2 ® ® 0’013 и ms « 0,040; повышение сте-

пени легирования сталей приводит к увеличению т^ от 0,024 до 0,040.

Показатель упрочнения Ет и т мало зависят от абсолютных размеров сечений.

При высоких температурах f, когда возникают статические деформации ползучести, в основные

Расчетные характеристики конструкционных материалов

23

расчетные уравнения (1), (5), (6), (11), (12), (15) вместо характеристик кратковременной прочности ов и пластичности фк вводят характеристики длительной статической прочности овт и пластичности фкт для времени т. Эти зависимости в первом приближении, идущем в запас прочности, аппроксимируют степенными уравнениями

t t .

St= °в(то/т> ;

t t тФк

♦кт = .

(25)

где tq — время испытаний до разрушения при кратковременном статическом нагружении; та , Шф — параметры материалов и температуры.

Усчитывая, что при повышенных температурах окончательному длительному статическому разрушению предшествует образование макротрещин, парметры (25) определяют для этой стадии повреждения. При этом предельная ^пластичность на стадии образования трещины получается в интервале между значениями равномерной фвт и максимальной местной пластичности фкт в зоне разрушения:

*0г= О °-3 s *0т s о,7.(26)

Характеристика та при т до 10^ ч в зависимости от температуры T(l6 выражается экспоненциальной функцией

т«»в = <ехР(Ч7')’ (27)

о о

для определения длительного условного предела текучести:

Г t t (29)

°0,2т = °0,2(т0/т> ’ •

где Mq 2 ~ характеристика материала и температуры.

Значение mg 2 находят, предположив, что при длительном статическом разрушении за время т остаточная деофрмация не ниже 0,2 %:

wO,2="laB18(<’o,2/oBt)/lg(oB/°BT)- (30)

Характеристики <?вт и °о 2 ИСПОЛЬЗУЮТ ПРИ определении параметров диаграмм статического деформирования при высоких температурах (т, от). По этим диаграммам анализируют кинетику местных упругопластических деформаций в зонах и вне зон концентрации напряжений, а также в окрестности трещин.

С понижением температуры и увеличением скорости деформирования сопротивление упругопластическим деформациям и разрушению увеличивается по экспоненциальному или стеленному закону. Зависимость пределов текучести о* и пределов прочности от температуры Т(К) можно записать в виде

t

о* = отехр 1 — JL ;

Т т ННТ1Г г I

(31)

t

ОввхРРв т - 4- р

И Го1

0 где гп °в риала (

материала.

— константа, малозависящая от мате-0 —Я

т - 1-10 Q); ро — характеристка в

Для аустенитных коррозионно-стойких сталей р0 равно примерно 5,1* 10“^, для низколегированных (Сг—Mo—V) теплостойких сталей ро -- 6,1-10”^, для низколегированных хромистых сталей р0 - 5,8* 10“3. Значения ито связаны зависимостью, близкой к линейной:

где от, ов — пределы теку^ест^ и прочности при температуре Tq - 293 К; от, ов — пределы текучести и прочности при температуре Т; рт, Рв — характеристики материала.

При понижении температуры испытаний до Т« (равной критической темпераргре по схеме А.Ф. Иоффе) рредел текучести о^., временное сопротивление ов и истинное сопротивление отрыву 5К оказываются равными и поэтому

Щфк = Кф тОв, (28)

в .'8«к/ов>

₽в ’ Ч<М«т>’

(32)

где — характеристика материала, равная соответственно для указанных выше групп сталей +(1,15-1,6); -(0,1-0,15) и+(0-0,3).

Степенное уравнение типа (25) используют и

где 5К — сопротивление отрыву при комнатной температуре.

Температуру Т* определяют из условия о* " - от* - 5К при Т - Т*:

24

Расчеты на статическую прочность

Рис. 5. Зависимость параметров рт и от пре* делов текучести </ и ©т

1 1ж($к/от)]->

Tq * 0.43Р,.

(33)

Параметр рт, входящий в (31)—(33), зависит от предела текучести стали ©т (рис. 5).

Изменение температур испытания влияет и на характеристики пластичности:

где фк, фк — относительное сужение площади поперечного сечения при температурах Т и 7q соответственно; от — предел текучести при температуре Т*; Пф — характеристика материала.

По данным экспериментов, Пф зависит от отношения предела текучести oq 2 к пределу прочности ок и увеличивается с уменьшение последнего. В интервале значений oq 2^°в " 0,85*0,45 Пф возрастает от 1,55 до 2,15. Й первом приближении зависимость Пф от oq ° в можно принять линейной:

Пф = 2,15 - 1,4(о0,2/ов - 0,45).

Для мягких низкоуглеродистых и низколегированных конструкционных сталей отношение °0,2/ов " 0-5*0.55, - 2.

Из (20)—(23), (31), (32) и (34) следует, что при уменьшении температуры испытаний показатель упрочнения m в неупругой области уменьшается, но несущественно.

Увеличение скорости деформирования при данной рмпературе Т испытания влияет на величины о? и 0&, приводя к их росту примерно по степенному закону:

о Nr /о]

(35)

О, ® °. тё

где 0^, — пределы текучести и прочности

при заданной скорости деформирования ё\ ©т, ©в — пределы текучести и прочности при фиксиро

ванной скорости деформирования, соответствующей стандартным испытаниям на растяжение (^0 " 1—5* 10“3 1/с); — характеристи-

ки материала.

При ё > значение а^. в 1,5 раза превышает значение (а^. « 1,50^) и зависит от абсолютного значения предела текучести ©т (см. рис. 5). t

Подставляя в (34) значения ©т по (31), можно получить зависимость фк от температуры Т и скорости деформирования ё. Используя затем (18), получают зависимость между разрушающей деформацией ёк = ёс и температурой Т.

Расчетные характеристики, входящие в (16)— (35), определяют по результатам испытаний:

на длительную прочность и ползучесть гладких стандартных образцов при растяжении;

на однократное статическое растяжение гладких стандартных образцов в широком интервале температур (положительных и отрицательных);

на однократное динамическое растяжение гладких образцов при испытаниях на электрогидравли-ческих машинах, копрах, пневматических установках в широком диапазоне скоростей деформирова

ния.

Эффект абсолютных размеров сечения в расчетах прочности может быть учтен при использовании (24).

7. РАСЧЕТНЫЕ ХАРАКТЕРИСТИКИ ПРОЧНОСТИ ДЛЯ ЗОН КОНЦЕНТРАЦИИ

С УЧЕТОМ ОБЪЕМНОСТИ НАПРЯЖЕННЫХ СОСТОЯНИЙ

Большинству деталей машин и элементов конструкций, рассчитываемых на прочность, присущи неоднородные и неодноосные напряженные состояния. Эти состояния характерны для зон термомеханического нагружения, остаточных напряжений от сварки и концентрации напряжений. Конструктивная концентрация напряжений создается отверстиями, выточками, галтелями, патрубками, резьбами, изменениями толщин, присоединением у к-

Расчетные характеристики прочности для зон концентрации

25

репляющих элементов. Важнейшими параметрами конструктивной концентрации напряжений, входящими в расчеты по (6), (11) и (12), являются теоретические коэффициенты концентрации напряжений ао, а также относительные градиенты напряжений.

При возникновении упругопластических деформаций в зонах концентрации происходит (см. рис. 2) перераспределение напряжений и деформаций; при этом коэффициенты концентрации напряжений Ко в (9) и (11) уменьшаются (1 £ *К0 * «0), а коэффициенты концентрации деформаций Ке в (9), (12) для ^счетных нагрузок увеличиваются (ао £ Ке £ aQ).

Точные аналитические решения краевых задач о концентрации напряжений при упругопластическом деформировании практически отсутствуют. В связи с этим пользуются приближенными методами теории пластичности (методами упругих решений, переменных модулей упругости), численными методами (методами конечных элементов, вариационно-разностными методами, методами граничных интегральных уравнений), а также экспериментальными методами (оптически активных наклеек, муара, сеток, малобазной тензометрии, голографии, лазерной и оптической интерферометрии). Эти методы, как правило, дают решение частной рассматриваемой задачи и не могут быть распространены на другие конструктивные формы, условия эксплуатационного нагружения (см. рис. 1) й применяемые конструкционные материалы.

Поэтому в инженерных расчетах прочности наиболее перспективны приближенные аналитические решения для коэффициентов концентрации напряжений Ка и деформаций Ке. К числу таких решений относится решение Нейбера:

-Т-'1 “о

(36)

или его модификация, учитывающая широкий диапазон напряженных состояний ао, показатели упрочнения (т, Ет) и уровень номинальных напряжений он:

КаКе

—— = Ла0, он{т, Вт»; (37)

где F(«a, aH, {m, Ет}) — безразмерная функция вида

Л«о, он<т, Ет» =

(38)

где п — характеристика материала, принимаемая постоянной (п - 0,5).

Для упрощения и обобщения расчетных зависимостей вводят относительные напряжения о и деформации с учетом (19):

_ о _ е _ _ _

о =___; е =__; о = е при о £ г,

°т ет (39)

5 = 1+ Ёг(ё — 1); 5 = е m при 5 г 1, где £т — относительный модуль упрочнения

- Ет

т Е)

Тогда для зон концентрации максимальные местные напряжения и деформации равны:

^гпахк =^шахк ПРИ ^тахк*1»

®тахк=^о®н» ^тахк= (40)

__ _ -1/т =Кевп=<’шахкп₽и oiL

С использованием (37)—(40) для степенной аппроксимации диаграммы деформирования получим

2/(1 ♦т)-(1—т)/(1 + т) ос о„

при О» £ 1, где А = nd — т)[1 — (он — 1/ао)]/(1 <• т);

2/(1+т) ке ’-----д’

<“оон> <41)

при он Г,

26

Расчеты на статическую прочность

2m/(l + т)

г = “5

° - .А

°н (“о°н'

при ©н £ 1;

(41)

2т/ (1 +т)

«о

Ко = -------— при он * 1.

(“о^Р

В случае линейной аппроксимации диаграммы деформирования

2- - 2

= (1-Ет)2 _

е " ~ - .В .дг2-2

5 ^Мао°н> 42?т ©н

1-Ет

— _ д- при ©н £ 1,

2£тон

где В = n(l - fT)[l - (он - 1 /ао>]

„ 2т/(1 m)(l <-m)

“о °н (43)

при он £ 1;

v 2т/(1 + m) - ,

Ка = “о ПРИ °н 1 1