Автор: Мамаев Е.И.

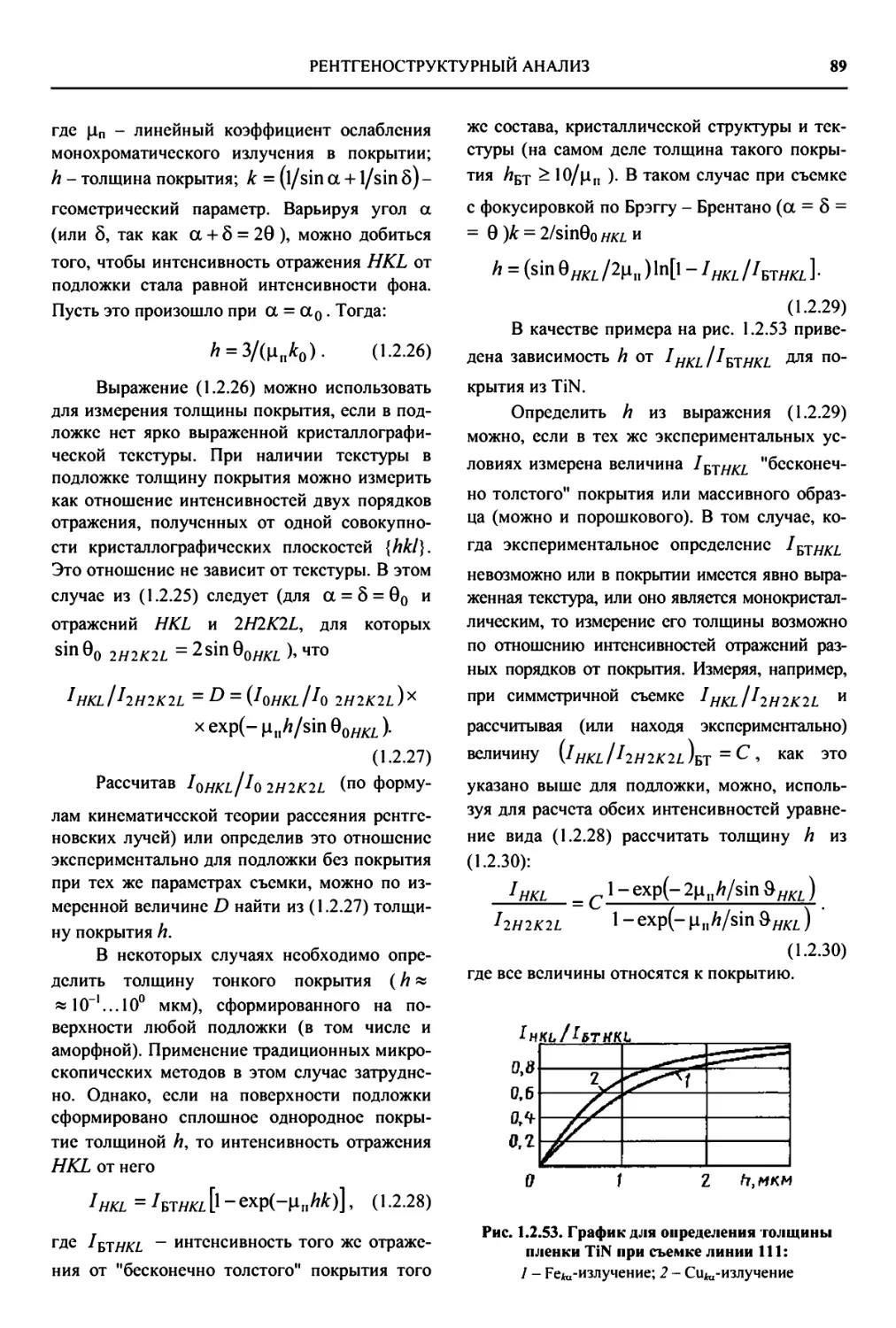

Теги: общее машиностроение технология машиностроения машиноведение строительство строительные конструкции строительные материалы издательство машиностроение

ISBN: 978-5-217-03469-7

Год: 2010

Похожие

Текст

МАШИНОСТРОЕНИЕ

ЭНЦИКЛОПЕДИЯ

В СОРОКА ТОМАХ

РЕДАКЦИОННЫЙ СОВЕТ

ФРОЛОВ К.В.

Председатель редакционного совета

Члены совета:

Белянин П.Н. (зам. Председателя редсовета и главного

редактора), Колесников К.С. (зам. Председателя редсовета

и главного редактора), Адамов Е.О., Анфимов Н.А.,

Асташов В.К., Бессонов А.П., Бюшгенс Г.С.,

Васильев В.В., Васильев Ю.С., Воронин Г.П.,

Долбенко Е.Т., Жесткова И.Н., Кирпичников М.П.,

Клюев В.В., Коптев Ю.Н., Ксеневич И.П.,

Мартынов И.А., Митенков Ф.М., Новожилов Г.В.,

Образцов И.Ф., Панин В.Е., Паничев Н.А.,

Патон Б.Е., Пашин В.М., Платонов В.Ф.,

Пугин Н.А., Румянцева О.Н., Силаев И.С.,

Федосов Е.А., Фортов В.Е., Черный Г.Г.,

Шемякин Е.И.

МОСКВА “МАШИНОСТРОЕНИЕ” 2010

УДК 621.01/03

ББК 34.44

М38

Авторы: Л.В. Агамиров, МА. Алимов, Л.П. Бабичев, М.Б. Бакиров, В.Ю. Бармас,

Ю.И. Бойцов, А.Ю. Бородина, Л.Р. Ботвина, ЮА. Быков, М.М. Гаденин, В.М. Го-

рицкий, К.В. Григорович, А.Г. Гуленко, О.Г. Епанчинцев, Т.С. Есиев, И.П. Жеги-

на, А.Н. Иванов, А.В. Ильин, А.Г. Казанцев, И.Б. Калачев, А.Б. Караев, ЮА. Кар-

пов, С.Д. Карпухин, В.С. Крапошин, Ю.В. Каширский, А.И. Ковалев, С.Н. Конова-

лов, В.И. Костылев, И.В. Крамаренко, В.Н. Красико, А.Я. Красовский, Г.М. Кру-

цан, С.А. Кунавин, Э.М. Лазарев, А.М. Локощенко, А.Г. Мазепа, Е.В. Макарычева,

Е.И. Мамаева, Б.З. Марголин, Н.А. Маху го в, Р.К. Мелехов, Г.Н. Меринов,

П.Е. Меринов, Е.М. Морозов, Г.В. Москвитин, Г.Г. Мухин, Г.Н. Никифорчин,

В.И. Похмурский, И.М. Петрова, ОА. Приймак, Л.В. Проходцева, И.М. Рафало-

вич, А.Н. Романов, Н.И. Саньков, Ю.А. Скаков, В.Н. Скоробогатых, Л.А. Соснов-

ский, ВЛ. Степаненко, М.Н. Степнов, БА. Сугирбеков, В.Ф. Терентьев, В.Т. Тро-

щенко, В.А. Удовенко, В.А. Федорова, ВА. Федорович, В.М. Филатов, ИЛ. Хари-

на, И.П. Харламов, М.С. Хома, Н.С. Цикунов, А.Д. Чудновский, А.А. Шанявский,

В.А. Швецова, А.Д. Шур, В.А. Юханов, Ю.Д. Ягодкин

Рецензенты: В.М. Блинов, Н.А. Воробьев, Е.Р. Голубовский, В.П. Горбатых,

А.Е. Корнеев, В.В. Ларионов, В.М. Маркочев, Г.С. Нешпор

Рабочая группа Редакционного совета: К.С. Колесников, П.Н. Белянин, В.В. Васильев,

В.К. Асташов, А.П. Бессонов, Н.Ф. Иванникова, Е.Т. Долбенко, И.Н. Жест-

кова, Г.В. Москвитин

Машиностроение. Энциклопедия / Ред. Совет: К.В. Фролов (пред.) и др. - М.:

Машиностроение.

М38 Физико-механические свойства. Испытания металлических материалов. Т. II-1 /

Л.В. Агамиров, М.А. Алимов и др.; под общ. ред. Е.И. Мамаевой. 2010. - 852 с.; ил.

ISBN 978-5-217-03469-7 (т. II-1) (ОАО «Издательство «Машиностроение»)

ISBN 978-5-94275-535-5 (т. II-1) (ООО «Издательство «Машиностроение»)

ISBN 5-217-01949-2

Приведены методы и средства определения химического состава и исследования структуры

металлических материалов, методы и средства испытаний для определения основных физико-

механических свойств при различных видах нагружения, характеристик малоцикловой усталости,

многоцикловой усталости, термической прочности, коррозионно-механической прочности и тре-

щиностойкости. Рассмотрено строение изломов при разных видах нагружения и в условиях дли-

тельного воздействия статических нагрузок.

Для специалистов и инженерно-технических работников промышленности.

УДК 621.01/03

ББК 34.44

Перепечатка, все виды копирования и воспроизведения материалов, опубликован-

ных в данной книге, допускается только с разрешения издательства и со ссылкой на ис-

точник информации.

ISBN 978-5-217-03469-7 (т. II-1)

ISBN 978-5-94275-535-5 (т. II-1)

ISBN 5-217-01949-2

© ОАО «Издательство «Машиностроение», 2010

© ООО «Издательство «Машиностроение», 2010

МАШИНОСТРОЕНИЕ

ЭНЦИКЛОПЕДИЯ

MECHANICAL ENGINEERING

Encyclopaedia

Главный редактор академик РАН

К.В. Фролов

Раздел II

МАТЕРИАЛЫ В МАШИНОСТРОЕНИИ

Том П-1

ФИЗИКО-МЕХАНИЧЕСКИЕ СВОЙСТВА.

ИСПЫТАНИЯ МЕТАЛЛИЧЕСКИХ

МАТЕРИАЛОВ

Редактор-составитель:

к.т.н., доцент Е.И. Мамаева

Ответственный редактор д-р техн, наук

Е.Т. Долбенко

Редакторы тома: Г.Г. Мухин (Методы и средства определения

химического состава и исследования структуры металлических материалов);

Е.И. Мамаева (Основные физические и механические свойства. Методы и средства

испытаний. Трещиностойкость); Н.А. Махутов (Малоцикловая усталость);

В.Т. Трощенко, В.Ф. Терентьев (Многоцикловая усталость); В.Н. Скоробогатых

(Термическая прочность); В.И. Похмурский (Коррозионно-механическая прочность);

Л.Р. Ботвина, Е.И. Мамаева (Строение и анализ изломов металлических материалов)

МОСКВА “МАШИНОСТРОЕНИЕ” 2010

ОГЛАВЛЕНИЕ

Предисловие................ 13

Раздел 1. МЕТОДЫ И СРЕДСТВА

ОПРЕДЕЛЕНИЯ ХИМИ-

ЧЕСКОГО СОСТАВА И

ИССЛЕДОВАНИЯ

СТРУКТУРЫ МЕТАЛЛИ-

ЧЕСКИХ МАТЕРИАЛОВ

(Г.Г. Мухин)............ 15

Глава 1.1. МЕТОДЫ И СРЕДСТВА

ОПРЕДЕЛЕНИЯ ХИМИ-

ЧЕСКОГО СОСТАВА....... 15

1.1.1. Химические методы

(И. П. Харламов).............. 15

1.1.2. Физико-химические методы

(И.П. Харламов)............... 16

1.1.3. Физические методы...... 17

1.1.3.1. Атомно-эмиссионный

спектральный анализ

(И. П. Харламов)............. 17

1.1.3.2. Атомно-абсорбционный

анализ (И.П. Харламов)...... 20

1.1.3.3. Рентгено-флуоресцентный

анализ (И.П. Харламов,

А.Н. Иванов)................. 21

1.1.3.4. Микрорентгсноспсктраль-

ный анализ (А.Н. Иванов)... 22

1.1.3.5. Определение содержания

газов в металлах

(Ю.А. Карпов).......... 25

1.1.3.6. Фракционный газовый

анализ (КВ. Григорович)... 27

СПИСОК ЛИТЕРАТУРЫ................ 34

Глава 1.2. МЕТОДЫ И СРЕДСТВА

ИССЛЕДОВАНИЯ

СТРУКТУРЫ............... 34

1.2.1. Макроскопический анализ

(Г.Г. Мухин).................. 34

1.2.2. Компьютерное моделирование

как способ контроля и управ-

ления макроструктурой слит-

ков (Е.В. Макарычева)......... 41

1.2.3. Световая микроскопия.. 42

1.2.3.1. Основы металлографичес-

кого анализа и исследова-

ние микроструктуры

(Г.Г. Мухин)........... 42

1.2.3.2. Металлографический ана-

лиз с применением телеви-

зионно-компьютерных сис-

тем и цифровых фотокамер

(Н.С. Цикунов)............... 54

1.2.4. Просвечивающая электронная

микроскопия (Ю.А. Скаков) .... 57

1.2.5. Растровая электронная микро-

скопия (А.Н. Иванов)........... 65

1.2.6. Сканирующая туннельная

микроскопия (Ю.А. Быков,

С.Д. Карпухин)................. 72

1.2.7. Рентеноструктурный анализ

(А.Н. Иванов, Ю.Д. Ягодкин) ... 77

1.2.8. Электронография (Э.М. Лаза-

рев) .......................... 90

1.2.9. Электронная Оже-спекгроско-

пия и рентгеновская фотоэлект-

ронная спектроскопия (Э.М. Ла-

зарев) ...................... 93

1.2.10. Магнитная ферритомстрия

(П.Е. Меринов)............... 98

СПИСОК ЛИТЕРАТУРЫ.................. 103

Раздел 2. ОСНОВНЫЕ ФИЗИЧЕ-

СКИЕ И МЕХАНИЧЕ-

СКИЕ СВОЙСТВА. МЕ-

ТОДЫ И СРЕДСТВА ИС-

ПЫТАНИЙ (Е.И. Мамаева) 104

Глава 2.1. ОСНОВНЫЕ ФИЗИЧЕ-

СКИЕ СВОЙСТВА

(В. С. Крапошин)...... 104

2.1.1. Плотность. Термическое рас-

ширение (О.Г Епанчинцев) 104

2.1.2. Тепловые свойства (В.А. Фе-

дорович) ..................... 107

2.1.3. Электропроводность (В.А. Фе-

дорович)...................... 112

2.1.4. Магнитные свойства

(В. С. Крапошин, Л.П. Бабичев) 115

2.1.5. Упругость (И.Б. Калачев). 122

2.1.6. Неупругость и внутреннее

трение (В.С. Крапошин,

В.А. Удовенко)................ 127

СПИСОК ЛИТЕРАТУРЫ............... 129

Глава 2.2. МЕХАНИЧЕСКИЕ

СВОЙСТВА ПРИ СТАТИ-

ЧЕСКОМ НАГРУЖЕНИИ

(А.Г. Казанцев)........ 130

2.2.1. Испытания на растяжение

(А.Г. Казанцев)............... 130

2.2.2. Испытания на сжатие (А.Г. Ка-

занцев) ...................... 137

2.2.3. Испытания на изгиб (А.Г. Ка-

занцев) ...................... 142

6

ОГЛАВЛЕНИЕ

2.2.4. Испытания на кручение

(А.Г. Казанцев)................ 145

2.2.5. Испытания на срез (А.Д. Чуд-

новский)....................... 148

2.2.6. Методы определения механи-

ческих свойств при сложном

напряженном состоянии

(А.Г. Казанцев, А.Д. Чуднов-

ский)........................... 152

2.2.7. Методы определения локаль-

ных механических свойств ма-

териалов (Н.А. Махутов)........ 154

2.2.8. Оценка анизотропии и неодно-

родности механических

свойств материалов (Б.А. Су-

гирбеков, А.Б. Караев)......... 158

2.2.9. Планирование и статистиче-

ская обработка результатов ме-

ханических испытаний

(Л. В. Агамиров)........... 164

2.2.10. Автоматизированные базы

данных.......................... 177

2.2.10.1. Представление результа-

тов испытаний в автома-

тизированных базах дан-

ных (Ю.В. Каширский)... 177

2.2.10.2. База данных по обследо-

ванию состояния металла

оборудования и трубо-

проводов АЭС с водо-

водяными энергетиче-

скими реакторами

(М.Б. Бакиров, А.Ю Бо-

родина) ............. 181

СПИСОК ЛИТЕРАТУРЫ................ 185

Глава 23. ТВЕРДОСТЬ МЕТАЛЛИ-

ЧЕСКИХ МАТЕРИАЛОВ

(М.Б. Бакиров).......... 186

2.3.1. Основные положения и клас-

сификация методов определе-

ния твердости (М.Б. Бакиров) 186

2.3.2. Статические методы опреде-

ления твердости (М.Б. Баки-

ров) ..................... 189

2.3.2.1. Твердость по Бринеллю .... 189

2.3.2.2. Твердость по Бринеллю,

измеренная переносными

твердомерами статического

действия............... 190

2.3.2.3. Метод измерения твердо-

сти на пределе текучести

вдавливанием шара............ 192

2.3.2.4. Твердость по Виккерсу. 194

2.3.2.5. Микротвердость........ 195

2.3.2.6. Твердость по Роквеллу. 198

2.3.2.7. Твердость по Роквеллу при

малых нагрузках (по Су-

пер-Роквеллу)................... 200

2.3.2.8. Соотношение значений

твердости, полученных

различными статическими

методами, между собой и с

характеристиками механи-

ческих свойств материалов 202

2.3.3. Динамические методы опреде-

ления твердости (М.Б. Бакиров) 202

2.3.3.1. Измерение твердости ме-

тодом ударного отпечатка 202

2.3.3.2. Твердость по Шору (метод

упругого отскока бойка).... 206

2.3.3.3. Проба на твердость па-

дающим индентором (твер-

дость при ударе)................ 207

2.3.3.4. Проба на твердость цара-

панием ......................... 207

2.3.4. Определение твердости мето-

дом кинетического индентиро-

вания (М.Б. Бакиров)............. 208

2.3.5. Комбинирование измерения

твердости с методами акусти-

ческой эмиссии и контроля

магнитной проницаемости

(М.Б. Бакиров)................. 211

2.3.6. Особенности измерения твер-

дости металлов переносными

твердомерами в производст-

венных условиях (А.Б. Караев,

Н.И. Саньков)............ 211

2.3.7. Соответствие отечественных и

международных стандартов по

методам измерения твердости

(М.Б. Бакиров)........... 216

Раздел 3. МАЛОЦИКЛОВАЯ УС-

ТАЛОСТЬ (Н.А. Махутов) 217

Глава 3.1. ОСНОВНЫЕ ЗАКОНО-

МЕРНОСТИ МАЛО-

ЦИКЛОВОГО НАГРУ-

ЖЕНИЯ (НА. Махутов,

ГВ. Москвитин).......... 217

3.1.1. Обобщенная диаграмма цикли-

ческого деформирования......... 218

3.1.2. Микропроцессы, сопровож-

дающие малоцикловое нагру-

жение .......................... 220

ОГЛАВЛЕНИЕ

7

3.1.3. Влияние условий нагружения

на накопление повреждений и

разрушение.................. 221

Глава 3.2. ОСНОВНЫЕ ТИПЫ ОБ-

РАЗЦОВ И МАШИН

ДЛЯ МАЛОЦИКЛОВЫХ

ИСПЫТАНИЙ.................... 224

3.2.1. Основные типы образцов

(МЛ/. Гаденин).............. 225

3.2.2. Испытательные машины и ап-

паратура для испытаний при

20 °C (ММ Гаденин).......... 228

3.2.3. Испытательные машины и ап-

паратура для двухчастотных

режимов нагружения

(М.М Гаденин)............... 231

3.2.4. Машины и установки для ис-

пытаний на малоцикловую ус-

талость в условиях сложного

напряженного состояния

(А.Г Казанцев).......... 233

3.2.5. Автоматизация малоцикловых

испытаний (ММ Гаденин)...... 237

Глава 3.3. МЕТОДЫ И СРЕДСТВА

ИЗМЕРЕНИЯ НАГРУ-

ЗОК И ДЕФОРМАЦИЙ

ПРИ МАЛОЦИКЛОВЫХ

ИСПЫТАНИЯХ

(ММ Гаденин).............. 240

3.3.1. Методы измерения нагрузок ... 240

3.3.2. Методы и средства измерения

деформаций................. 240

3.3.3. Методы определения момента

возникновения трещин в об-

разце ..................... 247

Глава 3.4. МАШИНЫ, УСТАНОВ-

КИ И АППАРАТУРА

ДЛЯ МАЛОЦИКЛОВЫХ

ИСПЫТАНИЙ ПРИ ПО-

ВЫШЕННЫХ И ПО-

НИЖЕННЫХ ТЕМПЕ-

РАТУРАХ ............. 247

3.4.1. Машины и аппаратура для

термомеханических испытаний

при повышенных температурах

(А.Г Казанцев).............. 247

3.4.2. Машины и установки для ис-

пытаний при пониженных тем-

пературах (В.Ю. Бармас)..... 259

Глава 3.5. ЭКСПЕРИМЕНТАЛЬ-

НОЕ ОПРЕДЕЛЕНИЕ

ХАРАКТЕРИСТИК СО-

ПРОТИВЛЕНИЯ МА-

ЛОЦИКЛОВОМУ ДЕ-

ФОРМИРОВАНИЮ И

РАЗРУШЕНИЮ............ 268

3.5.1. Проведение испытаний

(А.Г. Мазепа)................ 268

3.5.2. Основные характеристики, по-

лучаемые при испытаниях на

малоцикловую усталость

(Н.А. Махутов, А.Г. Мазепа) ... 270

3.5.3. Обработка результатов испы-

таний (М.М. Гаденин, А.Г. Ма-

зепа) ....................... 275

3.5.4. Аттестационные испытания

материалов на прочность при

циклическом нагружении

(Н.А. Махутов, В.М. Филатов) 278

Глава 3.6. ОСНОВЫ ВЫБОРА МА-

ТЕРИАЛОВ С УЧЕТОМ

РЕЖИМОВ МАЛОЦИК-

ЛОВОГО НАГРУЖЕ-

НИЯ .......................... 279

3.6.1. Общие требования к материа-

лам при конструировании

(А.Н. Романов)........... 279

3.6.2. Учет особенностей поведения

материалов при малоцикловом

нагружении (А.Н. Романов) 282

СПИСОК ЛИТЕРАТУРЫ............... 285

Раздел 4. МНОГОЦИКЛОВАЯ УС-

ТАЛОСТЬ (В. Т. Трощенко,

В.Ф. Терентьев)................ 286

Глава 4.1. ОСНОВНЫЕ ЗАКОНО-

МЕРНОСТИ И СТАДИИ

УСТАЛОСТНОГО РАЗ-

РУШЕНИЯ (В.Ф. Терен-

тьев) ........................ 286

4.1.1. Основные сведения о процессе

усталостного разрушения

(В.Т. Трощенко, В.Ф. Терентьев) 286

4.1.2. Понятия, термины и характе-

ристики сопротивления уста-

лости (В. Т. Трощенко)....... 288

4.1.3. Периодичность и стадийность

усталостного разрушения

(В.Ф. Терентьев)............. 292

8

ОГЛАВЛЕНИЕ

4.1.4. Стадия циклической микротс-

кучести (В. Ф. Терентьев)...... 294

4.1.5. Стадия циклической текучести

{В.Ф. Терентьев)............... 295

4.1.6. Стадия циклического упроч-

нения (разупрочнения)

{В.Ф. Терентьев).......... 296

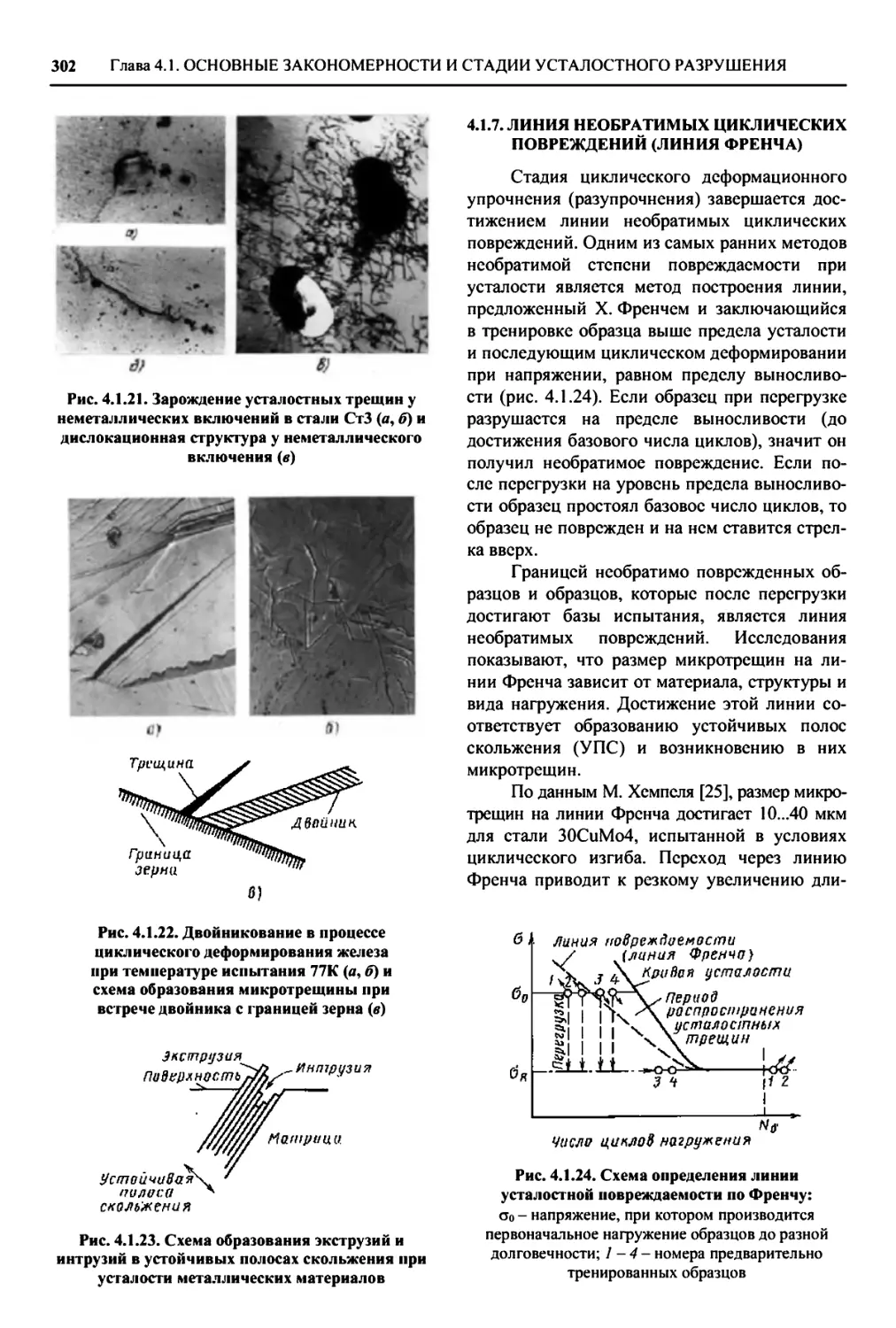

4.1.7. Линия необратимых цикличе-

ских повреждений (линия

Френча) (В. Ф. Терентьев)...... 302

4.1.8. Физический предел выносли-

вости {В.Ф. Терентьев)......... 303

4.1.9. Область усталостного разру-

шения при У= 108... Ю10 цик-

лов (гигацикловая усталость)

{В.Ф. Терентьев)............... 307

СПИСОК ЛИТЕРАТУРЫ................. 308

Глава 4.2. МЕТОДЫ ИСПЫТАНИЙ

НА УСТАЛОСТЬ. ОП-

РЕДЕЛЕНИЕ ХАРАКТЕ-

РИСТИК УСТАЛОСТИ

{И.М. Петрова)................... 309

4.2.1. Основные схемы нагружения

при испытаниях на усталость

{В.Т. Трощенко)................ 310

4.2.2. Силовые схемы машин для ис-

пытаний на усталость

{В.Т. Трощенко)........... 310

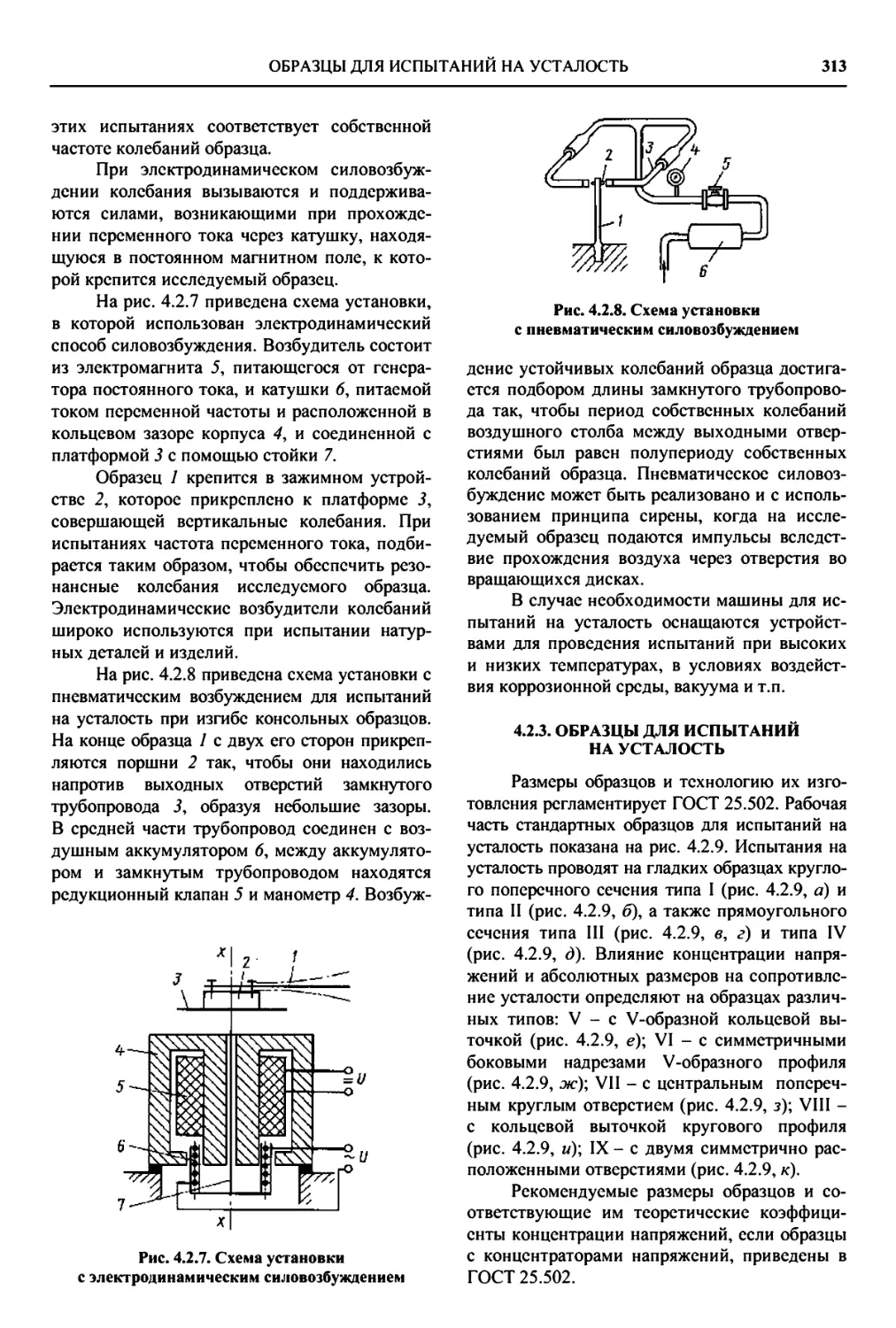

4.2.3. Образцы для испытаний на ус-

талость {И.М. Петрова,

М.А. Алимов)................... 313

4.2.4. Экспериментальное определе-

ние характеристик сопротив-

ления усталости {И.М. Петро-

ва, М.А. Алимов)............... 315

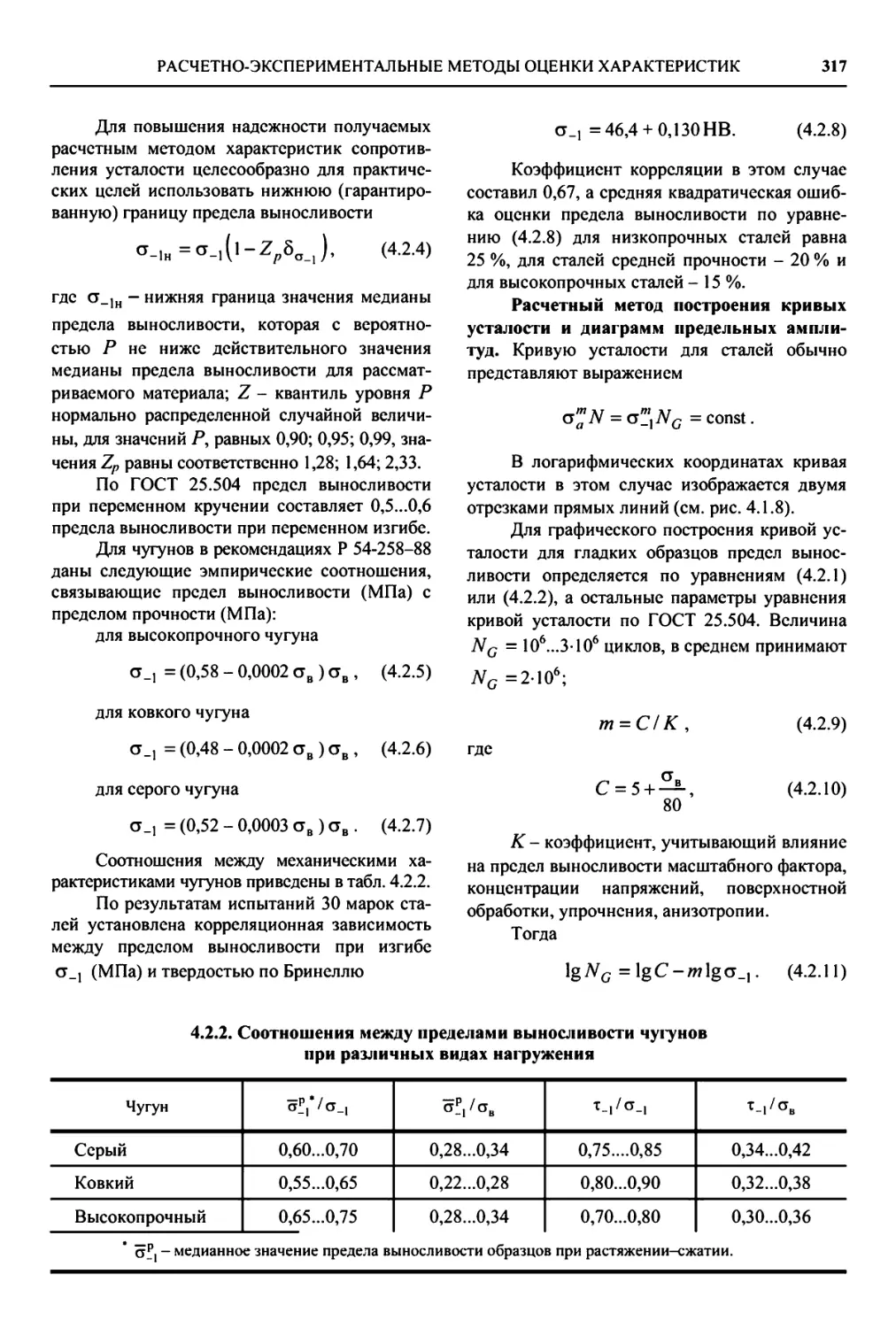

4.2.5. Расчетно-экспериментальные

методы оценки характеристик

сопротивления усталости ма-

териала {М.Н.Степнов,

И. М. Петрова)................. 315

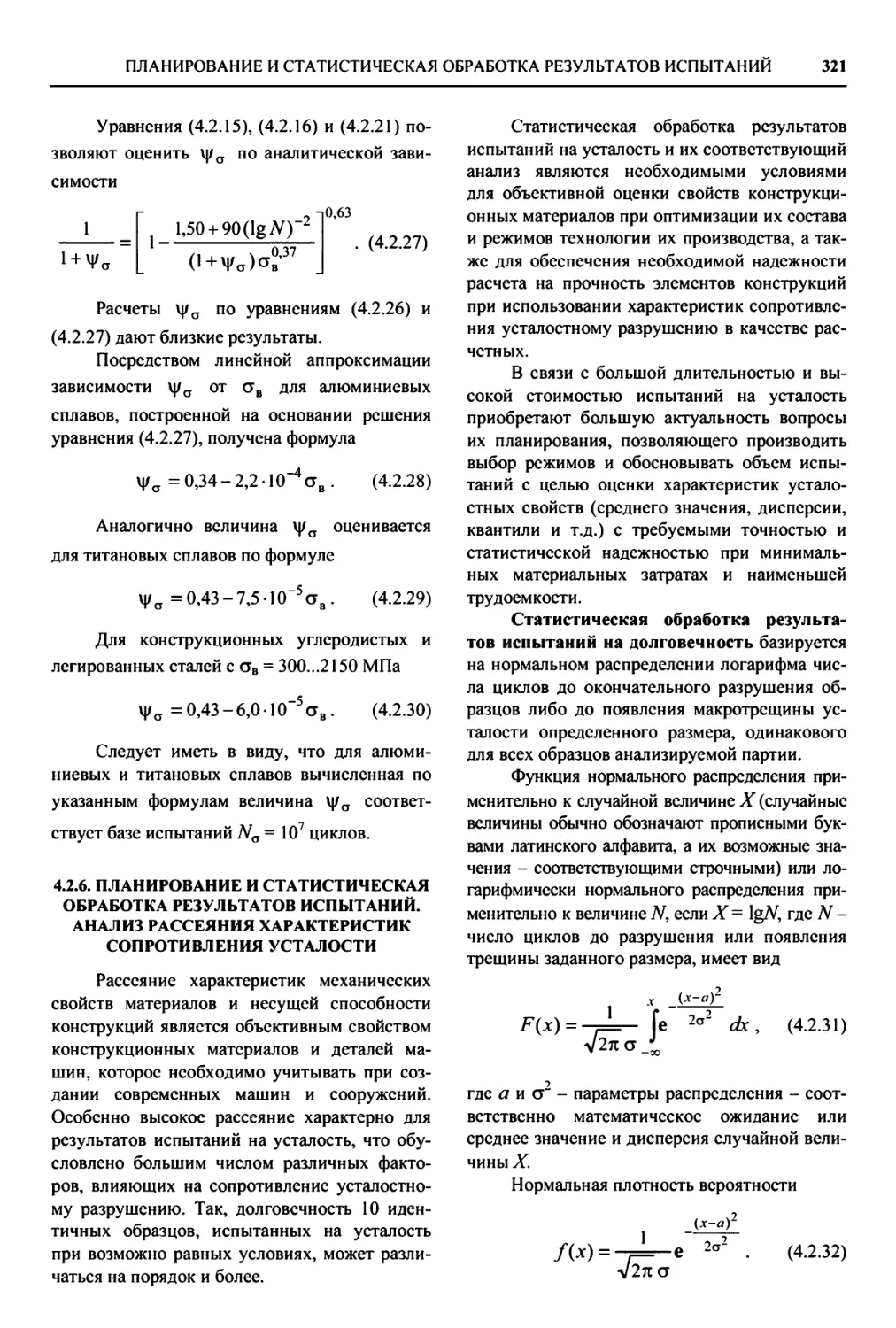

4.2.6. Планирование и статистиче-

ская обработка результатов ис-

пытаний. Анализ рассеяния ха-

рактеристик сопротивления ус-

талости {М.Н. Степнов)......... 321

4.2.7. Методы испытаний на уста-

лость при эксплуатационных

режимах нагружения

{И.М. Петрова)................. 331

4.2.8. Ускоренные методы определе-

ния характеристик сопротивле-

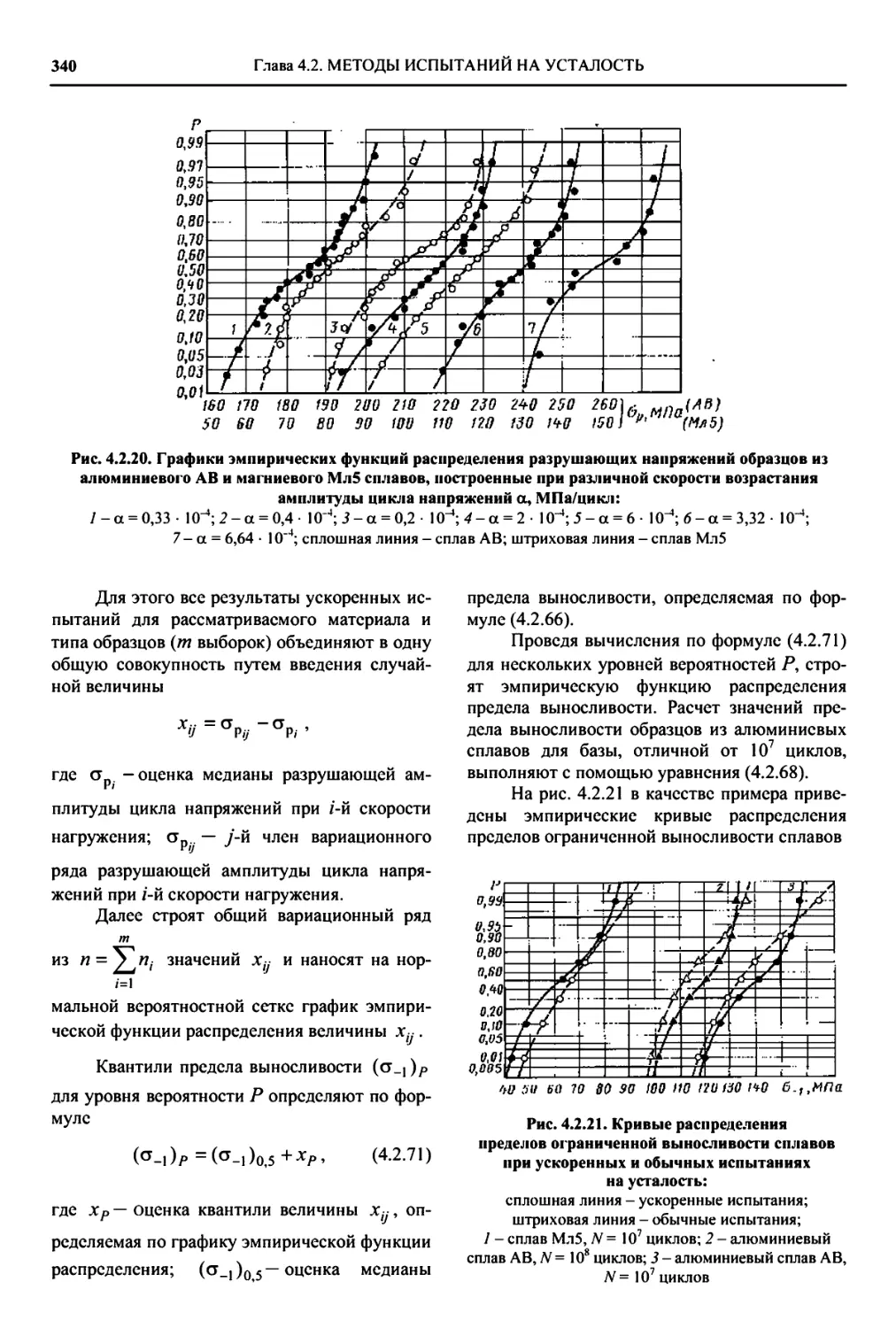

ния усталости {М.Н. Степнов)... 335

СПИСОК ЛИТЕРАТУРЫ................. 341

Глава 4.3. ВЛИЯНИЕ КОНСТРУК-

ЦИОННЫХ ФАКТОРОВ,

ТЕХНОЛОГИИ ИЗГО-

ТОВЛЕНИЯ И УСЛО-

ВИЙ ЭКСПЛУАТАЦИИ

НА СОПРОТИВЛЕНИЕ

УСТАЛОСТИ {В.Т. Тро-

щенко) ................ 341

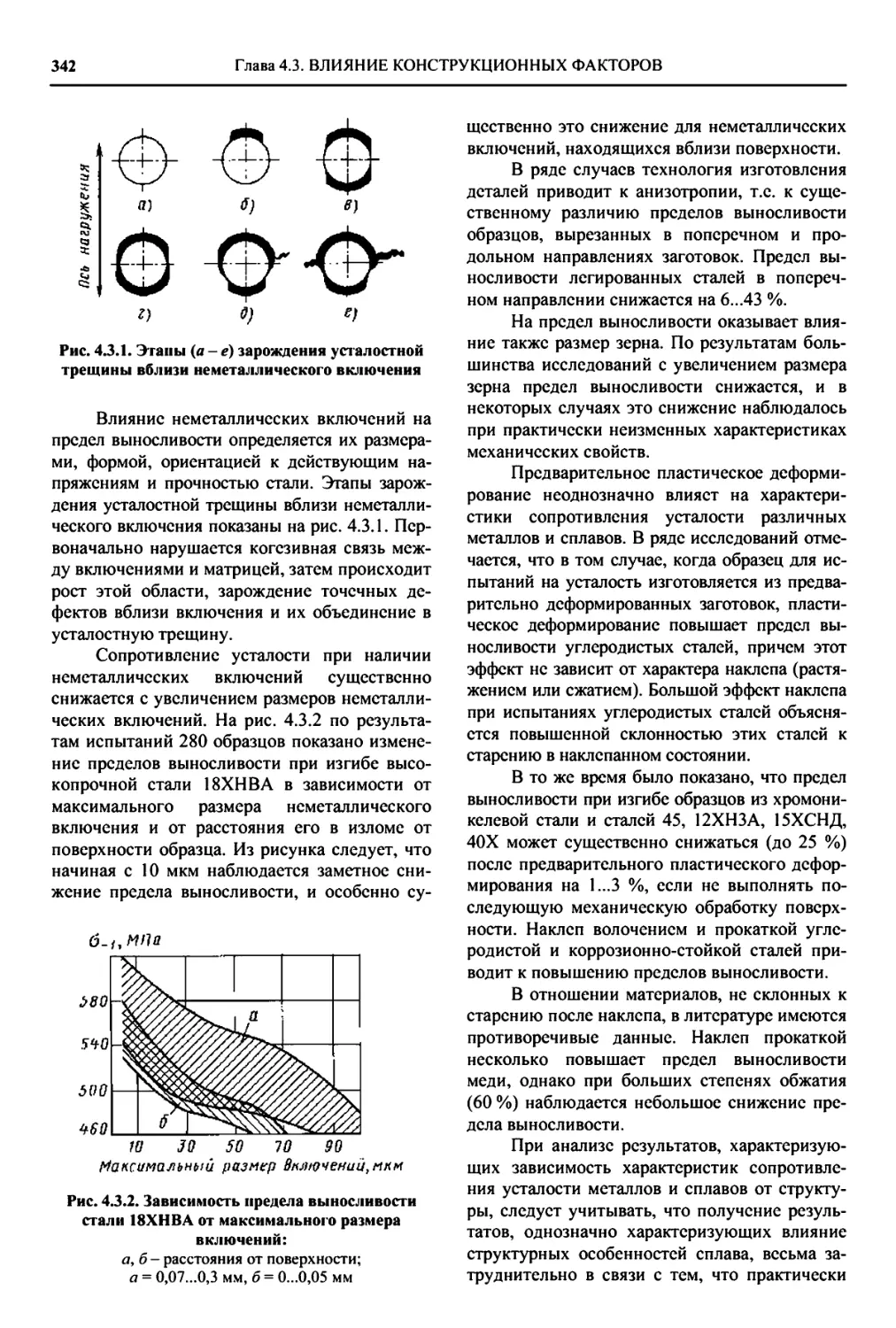

4.3.1. Влияние технологии изготов-

ления {В. Т. Трощенко,

И.М. Петрова)............. 341

4.3.2. Влияние конструкционных

факторов {В. Т. Трощенко,

И.М. Петрова)................. 345

4.3.3. Влияние условий эксплуата-

ции {В.Т. Трощенко, И.М. Пет-

рова) .................... 347

СПИСОК ЛИТЕРАТУРЫ................ 354

Глава 4.4. ИЗНОСОУСТАЛОСТ-

НЫЕ ИСПЫТАНИЯ

{Л.А. Сосновский, Н.А. Ма-

ху тов) ....................... 354

4.4.1. Методы износоусталостных

испытаний..................... 354

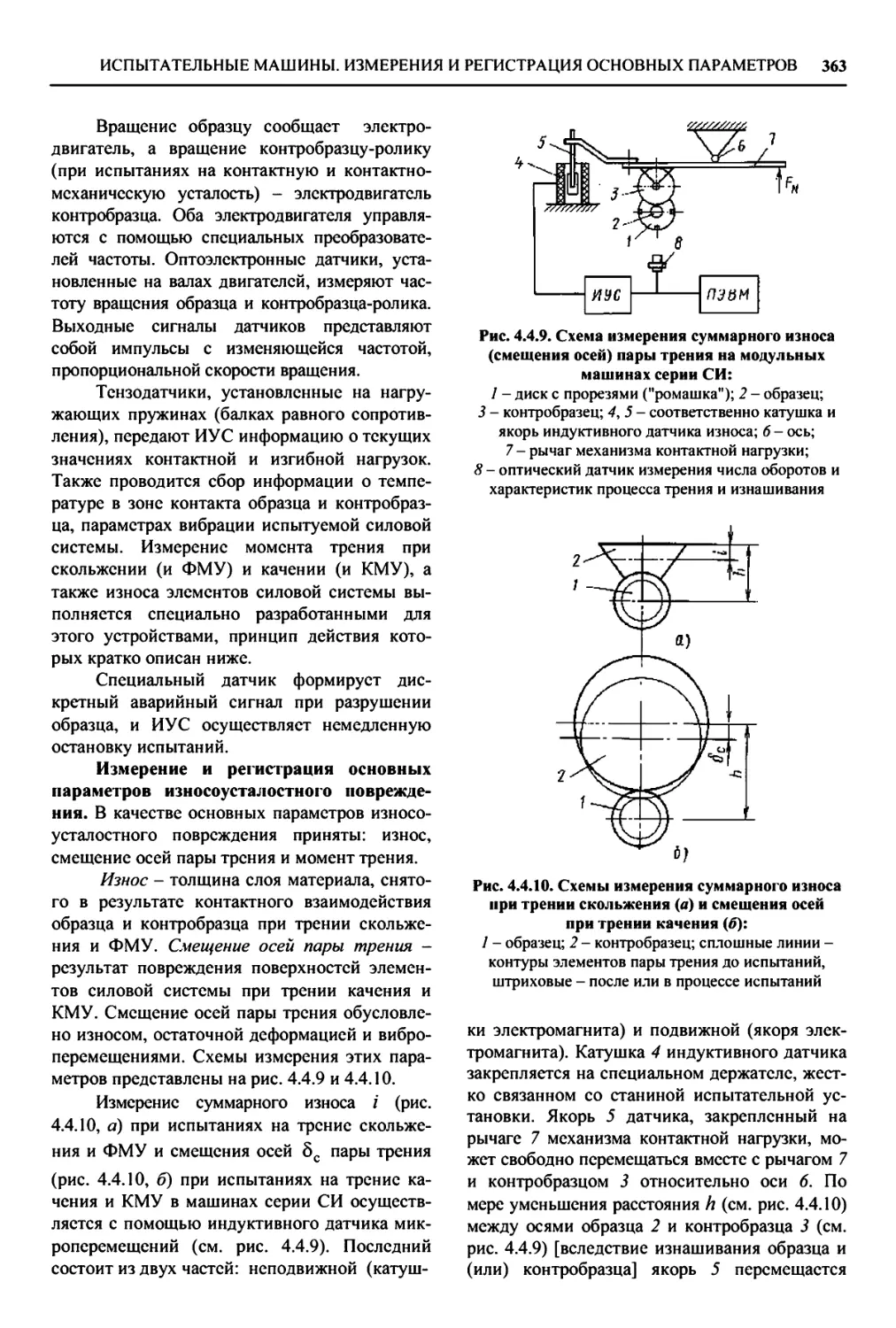

4.4.2. Испытательные машины. Из-

мерения и регистрация основ-

ных параметров износоуста-

лостного повреждения.......... 359

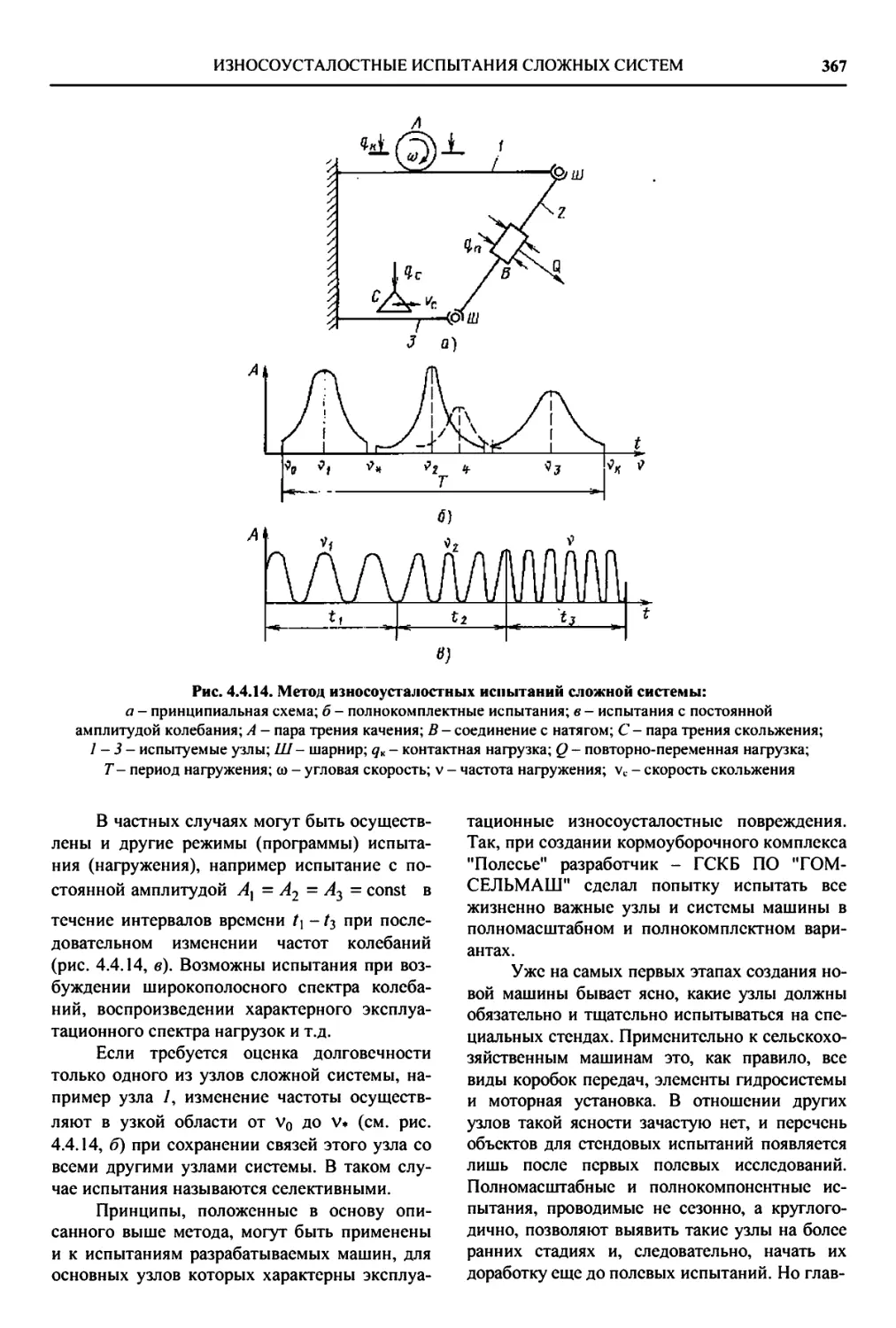

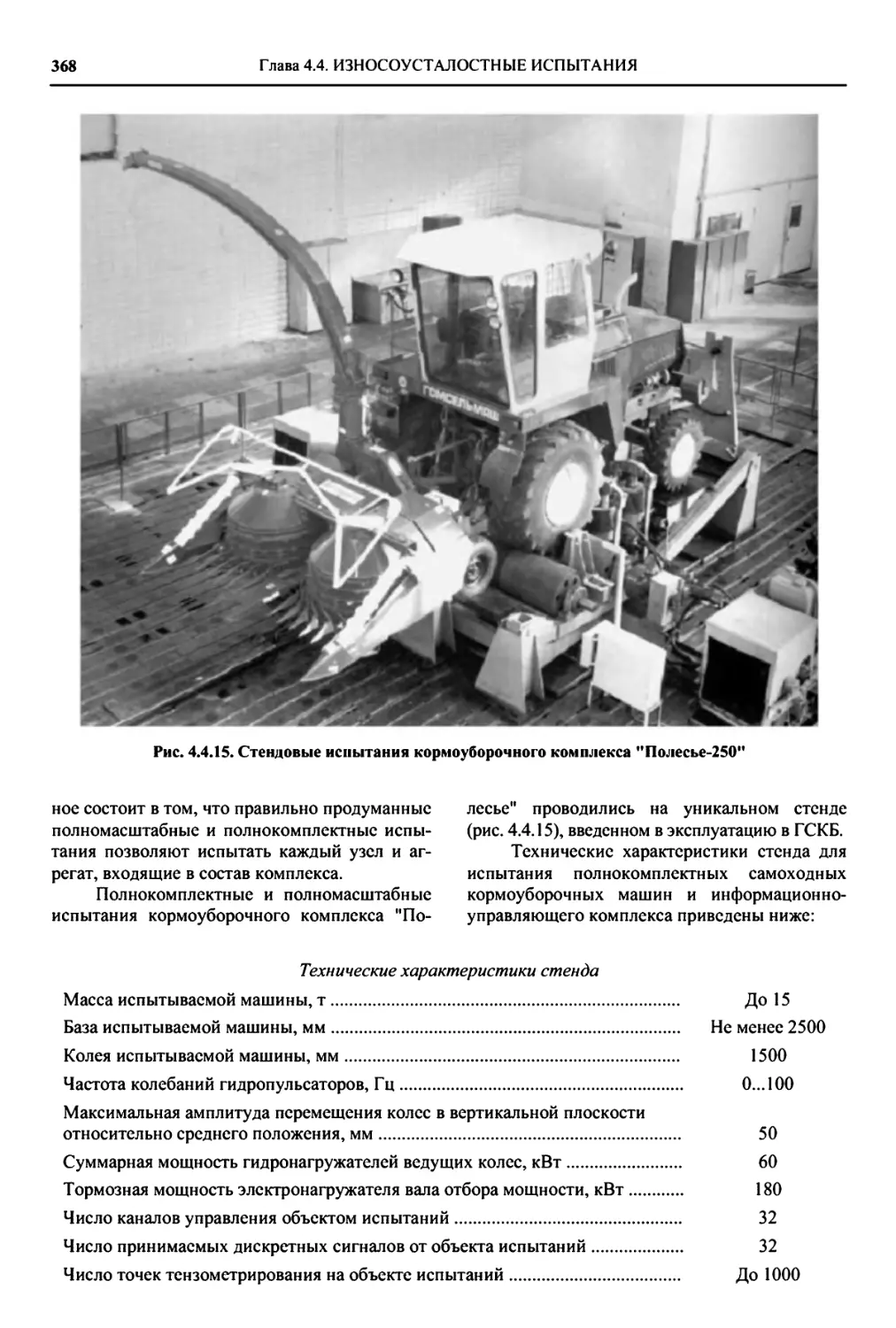

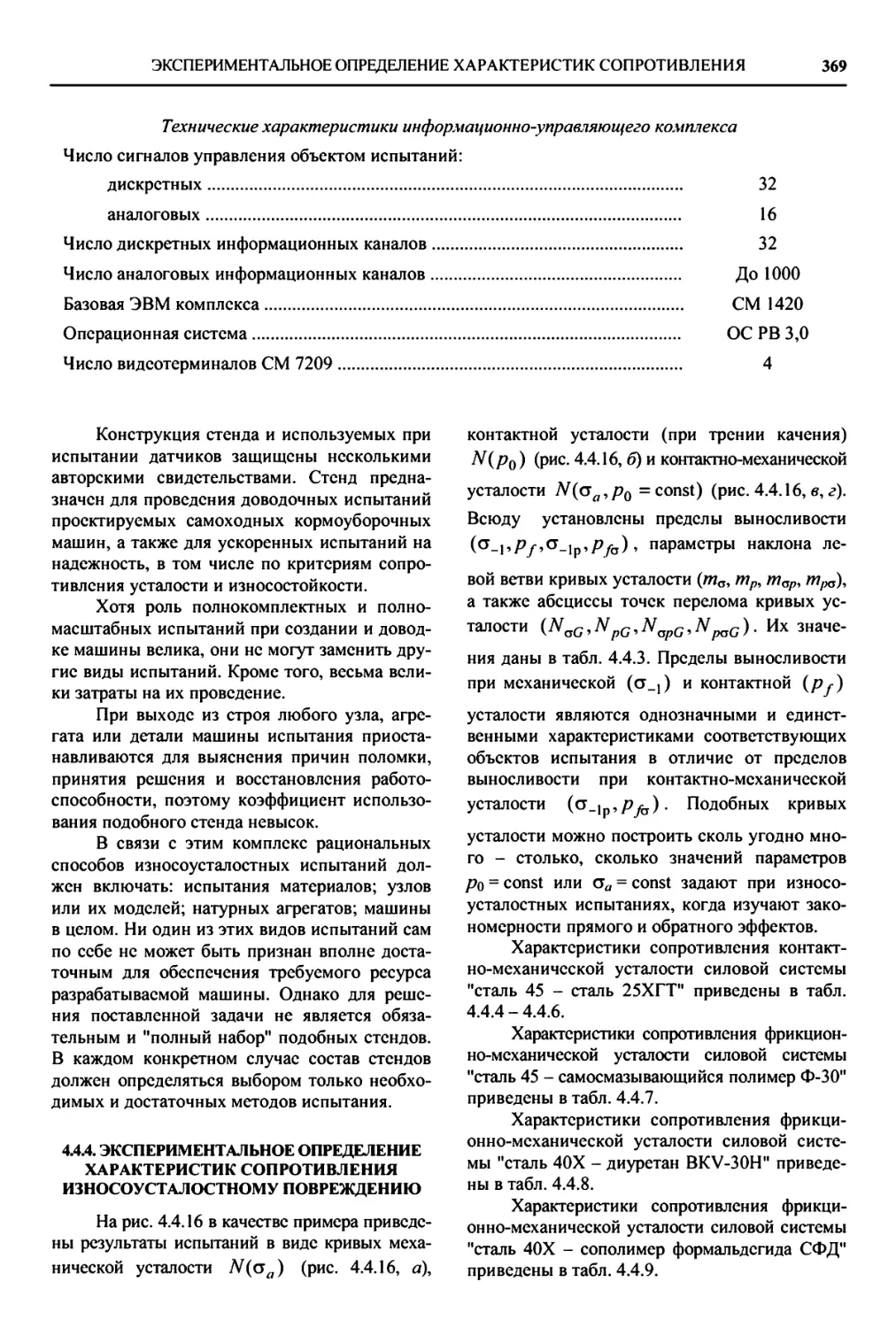

4.4.3. Износоусталостные испытания

сложных систем................ 366

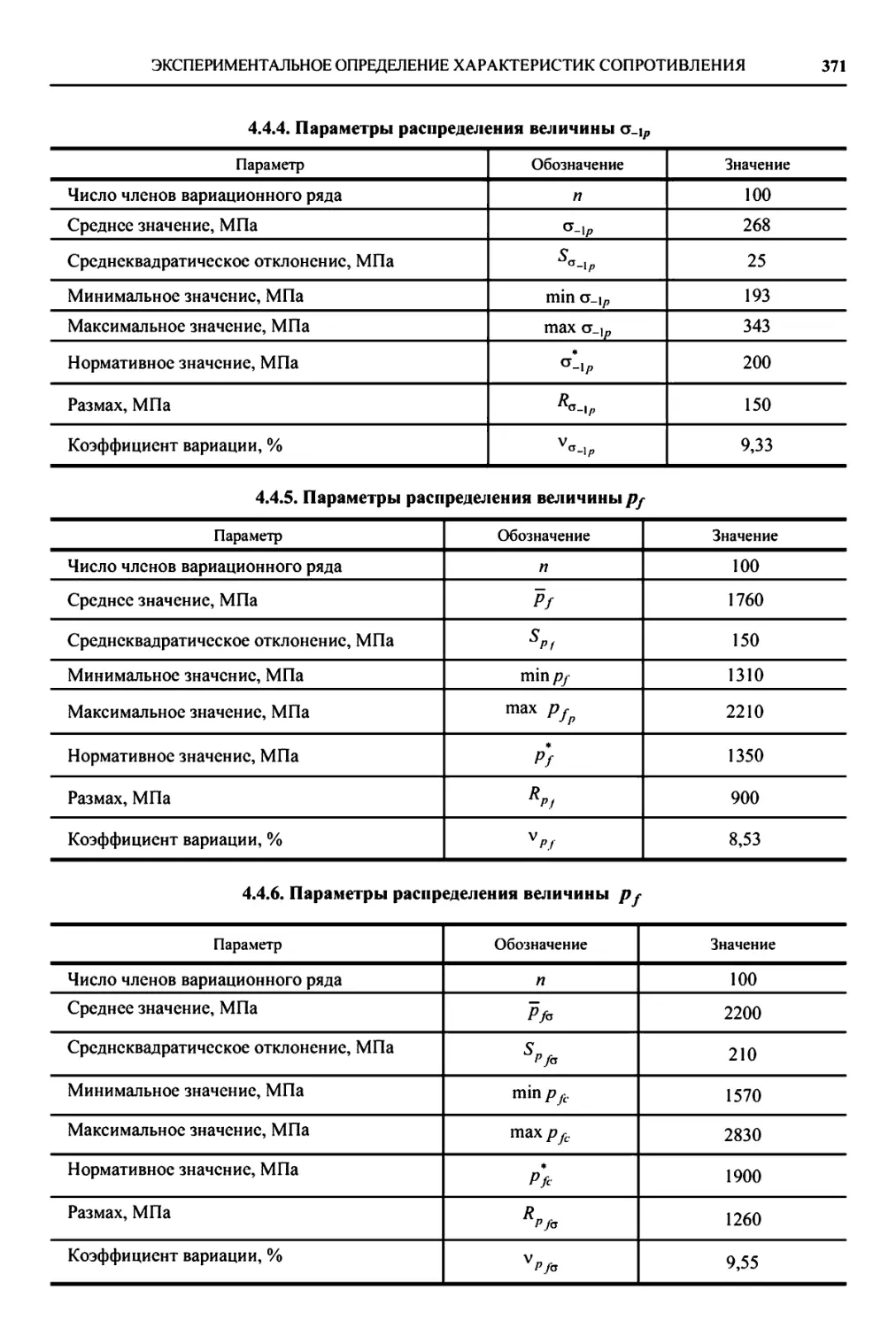

4.4.4. Экспериментальное определе-

ние характеристик сопротив-

ления износоусталостному по-

вреждению .................... 369

4.4.5. Исследование закономерно-

стей износоусталостного по-

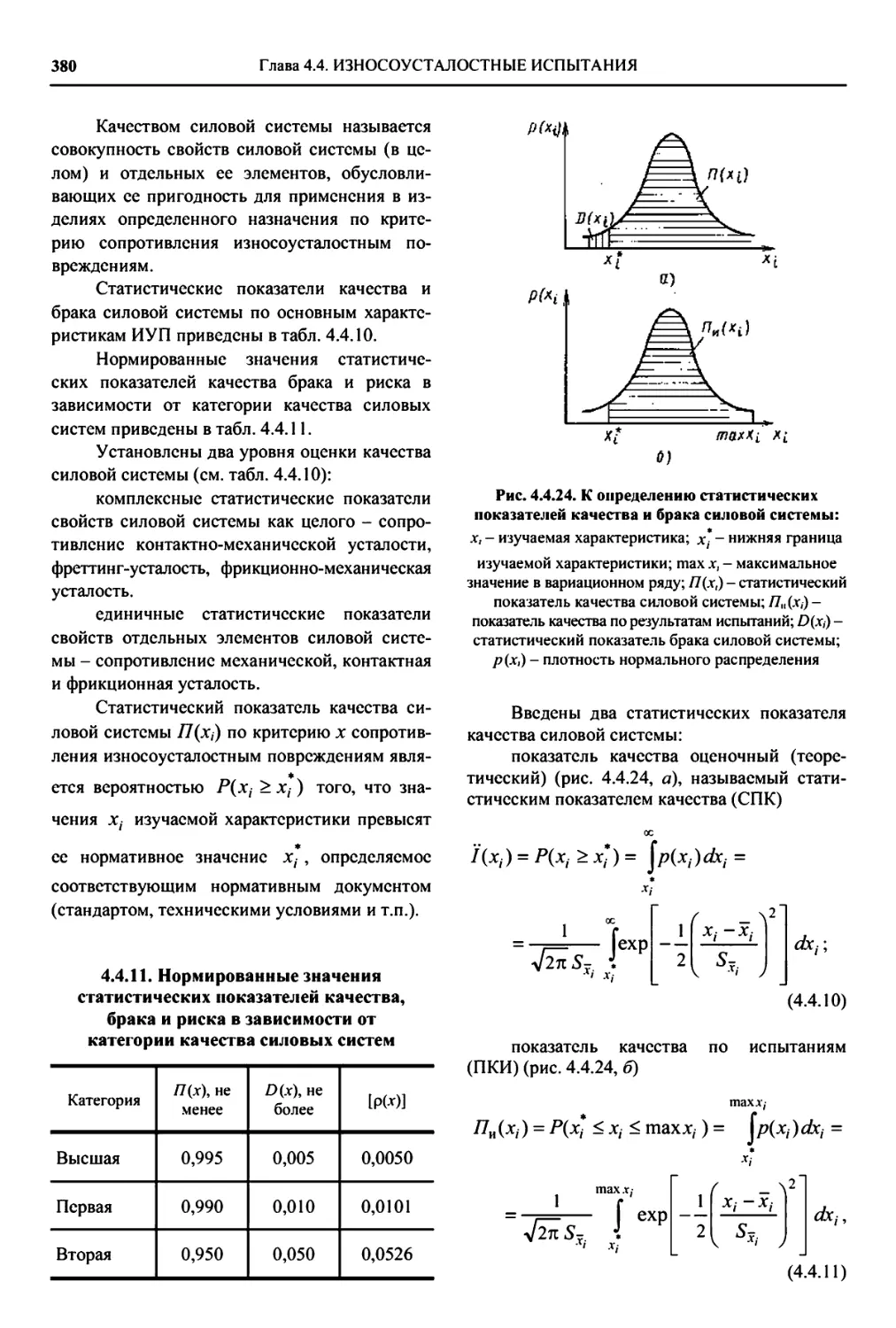

вреждения .................... 373

4.4.6. Анализ качества и риска при-

менения силовых систем........ 379

4.4.7. Моделирование силовых систем 384

СПИСОК ЛИТЕРАТУРЫ................ 384

Раздел 5. ТЕРМИЧЕСКАЯ ПРОЧ-

НОСТЬ {В.Н. Скоробогатых) 386

Глава 5.1. ПОЛЗУЧЕСТЬ И РЕ-

ЛАКСАЦИЯ НАПРЯ-

ЖЕНИЙ ................. 386

5.1.1. Основные понятия, характеристи-

ки ползучести и релаксации на-

пряжений {В.Н. Скоробогатых)... 386

5.1.2. Методы и средства определе-

ния характеристик ползучести

и релаксации напряжений

{Ю.И. Бойцов, В.Н. Скоробо-

гатых) ....................... 389

ОГЛАВЛЕНИЕ

9

5.1.3. Аналитическое описание зако-

номерностей процессов ползу-

чести и релаксации напряже-

ний (Ю.И. Бойцов, В.Н. Скоро-

богатых) ..................... 399

5.1.4. Расчетно-экспериментальные

методы определения характери-

стик ползучести (Ю.И. Бойцов,

А.М. Локощенко)............... 406

5.1.5. Кинетические модели. Изо-

хронные кривые ползучести

(В.Н. Скоробогатых)...... 408

5.1.6. Характеристики ползучести

конструкционных материалов

(Ю.И. Бойцов)............. 410

СПИСОК ЛИТЕРАТУРЫ................ 411

Глава 5.2. ДЛИТЕЛЬНАЯ ПРОЧ-

НОСТЬ ................. 416

5.2.1. Кривые длительной прочности.

Определяемые характеристики

(В.Н. Скоробогатых, Ю.И. Бой-

цов) ......................... 416

5.2.2. Оценка и прогнозирование ха-

рактеристик длительной проч-

ности конструкционных сталей

и сплавов (В.Н. Скоробогатых) 421

5.2.3. Прогнозирование характерис-

тик длительной прочности на

основе моделирования процес-

са разрушения (В.Н. Скоробо-

гатых) ....................... 425

5.2.4. Вероятностные методы опре-

деления характеристик дли-

тельной прочности. Гаранти-

рованные и среднемарочные

характеристики длительной

прочности (В.Н. Скоробога-

тых, Ю.И. Бойцов)............. 430

5.2.5. Влияние концентрации напря-

жений на характеристики дли-

тельной прочности (В.Н. Ско-

робогатых) ................... 440

5.2.6. Длительная прочность при

сложнонапряженном состоя-

нии (В.Н. Скоробогатых).. 442

СПИСОК ЛИТЕРАТУРЫ................ 445

Глава 53. ВЗАИМОДЕЙСТВИЕ

ПОЛЗУЧЕСТИ И МА-

ЛОЦИКЛОВОЙ УСТА-

ЛОСТИ. ОСНОВНЫЕ

ЗАКОНОМЕРНОСТИ

(В.Н. Скоробогатых,

А.Г. Казанцев)......... 446

5.3.1. Условия взаимодействия и ме-

тодика испытаний.............. 446

5.3.2. Закономерности разрушения в

условиях длительного цикли-

ческого нагружения........... 449

5.3.3. Нормативные методы расчета

на прочность при длительном

статическом и циклическом

нагружении................... 468

СПИСОК ЛИТЕРАТУРЫ................ 472

Раздел 6. ТРЕЩИНОСТОЙКОСТЬ

(Е.И. Мамаева)................... 473

Глава 6.1. ТРЕЩИНОСТОЙКОСТЬ

ПРИ СТАТИЧЕСКОМ

НАГРУЖЕНИИ (Б.З. Мар-

голин, Г.Н. Меринов)........... 473

6.1.1. Основные понятия....... 473

6.1.1.1. Критерии разрушения в

линейно-упругой и нели-

нейной механике. Характе-

ристики трещи ностой кости

материалов (Г.Н. Меринов) 473

6.1.1.2. Классификация методов

определения трещи нестой-

кости (В.А. Швецова,

Б.З. Марголин)......... 477

6.1.2. Экспериментальные методы и

средства испытаний........... 479

6.1.2.1. Подготовка и проведение

испытаний (Г.Н. Меринов) 479

6.1.2.2. Обработка результатов ис-

пытаний. Определение ха-

рактеристик трещи но-

стойкости (Г.Н. Меринов)... 483

6.1.2.3. Построение JR-кривых ме-

тодом испытания серии об-

разцов и методом частичной

разгрузки (Г.Н. Меринов)... 487

6.1.2.4. Определение предела тре-

щиностойкости (Е.М. Моро-

зов) ........................ 494

6.1.3. Результаты испытаний на ста-

тическую трещиностойкость ... 496

6.1.3.1. Построение расчетных за-

висимостей характеристик

трещи нестойкости от тем-

пературы (Г.Н. Меринов) ... 496

6.1.3.2. Статическая трсщиностой-

кость корпусных сталей

для АЭУ (В.А. Юханов,

А.Д. Шур).................... 498

6.1.3.3. Статическая трсщиностой-

кость сварных соединений

(А.В. Ильин, Г.Н. Меринов) 500

10

ОГЛАВЛЕНИЕ

6.1.4. Расчетно-экспериментальные

методы прогнозирования тре-

щиностойкости.................. 505

6.1.4.1. Прогнозирование трещино-

стойкости на основе сдвига

критической температуры

хрупкости (Б.З. Марголин,

А.Г. Гуленко)................ 505

6.1.4.2. Концепция "Мастер-

кривой" (Б.З. Марголин).... 506

6.1.4.3. Концепция "Базовой кри-

вой" (Б.З. Марголин,

А.Г. Гуленко)................ 508

6.1.5. Прогнозирование трещиностой-

кости конструкционных сталей

при статическом нагружении на

основе локальных критериев

разрушения...................... 509

6.1.5.1. Локальные критерии хруп-

кого разрушения (Б.З. Мар-

голин, В.А. Швецова)......... 509

6.1.5.2. Модели прогнозирования

трещиностойкости при

хрупком разрушении

(Б.З. Марголин, В.А. Швецо-

ва) ......................... 511

6.1.5.3. Локальные критерии вяз-

кого разрушения (Б.З. Мар-

голин, В. И. Костылев)....... 517

6.1.5.4. Модели прогнозирования

трещиностойкости при вяз-

ком разрушении (Б.З. Мар-

голин, В. И. Костылев)....... 520

СПИСОК ЛИТЕРАТУРЫ............... 521

Глава 6.2. ДИНАМИЧЕСКАЯ ТРЕ-

ЩИНОСТОЙКОСТЬ

(А.Я. Красовский, В.Н. Кра-

сико)............................ 523

6.2.1. Скорость нагружения.... 523

6.2.2. Методы и средства оценки ди-

намической трещиностойкости 525

6.2.2.1. Ударная вязкость и методы

се определения............... 525

6.2.2.2. Испытания на динамиче-

ский изгиб................... 527

6.2.2.3. Испытания падающим гру-

зом ......................... 529

6.2.2.4. Определение динамической

трещиностойкости при од-

нократном динамическом

нагружении................... 529

6.2.2.5. Определение динамиче-

ской трещиностойкости на

стадии быстрого распрост-

ранения и остановки тре-

щины ........................ 536

6.2.3. Определение критических

температур хрупкости при ди-

намическом нагружении......... 541

6.2.4. Определение температуры ну-

левой пластичности и останов-

ки трещины..................... 544

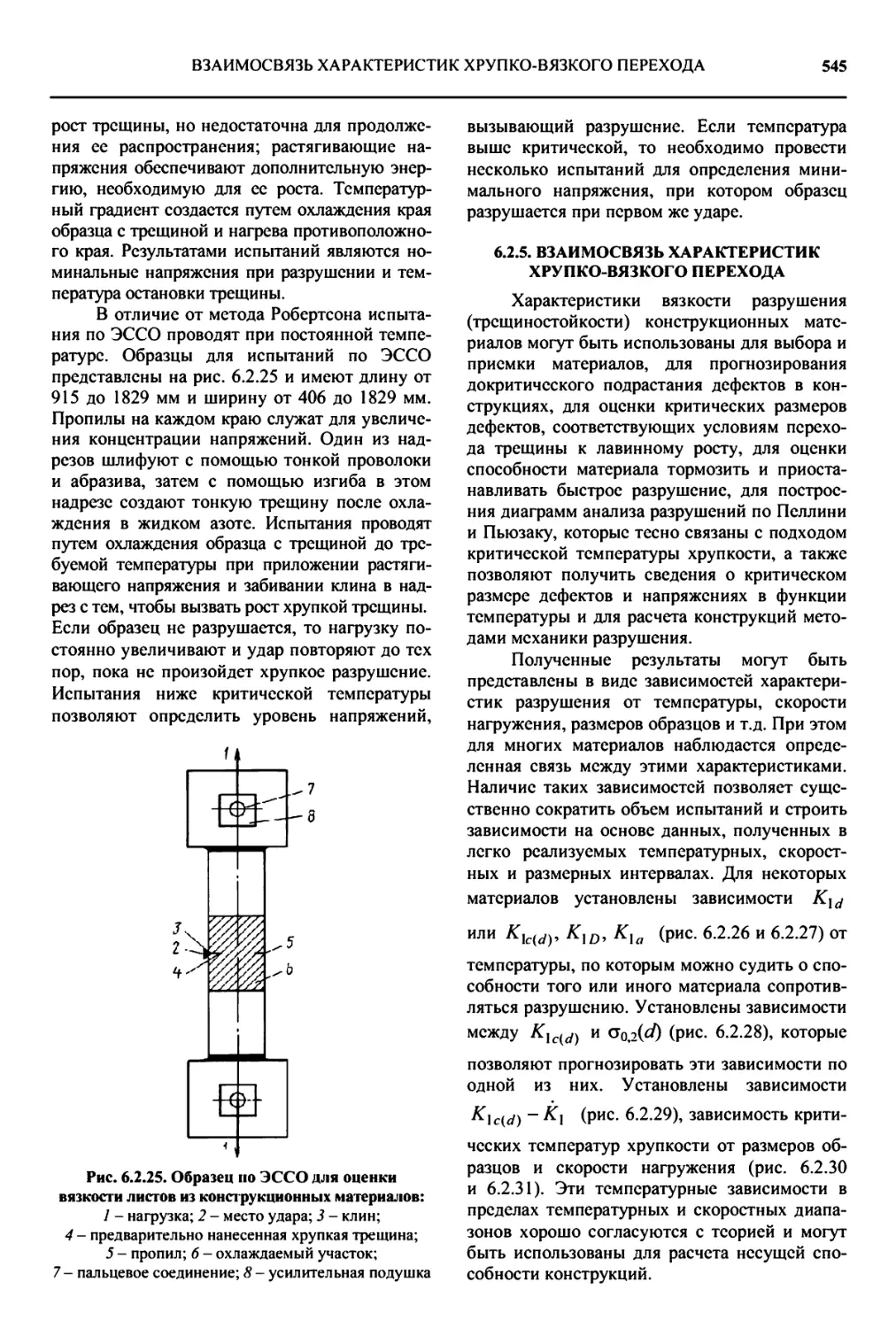

6.2.5. Взаимосвязь характеристик

хрупко-вязкого перехода....... 546

СПИСОК ЛИТЕРАТУРЫ............... 548

Глава 6.3. ЦИКЛИЧЕСКАЯ ТРЕ-

ЩИНОСТОЙКОСТЬ

(Е.И. Мамаева)......... 549

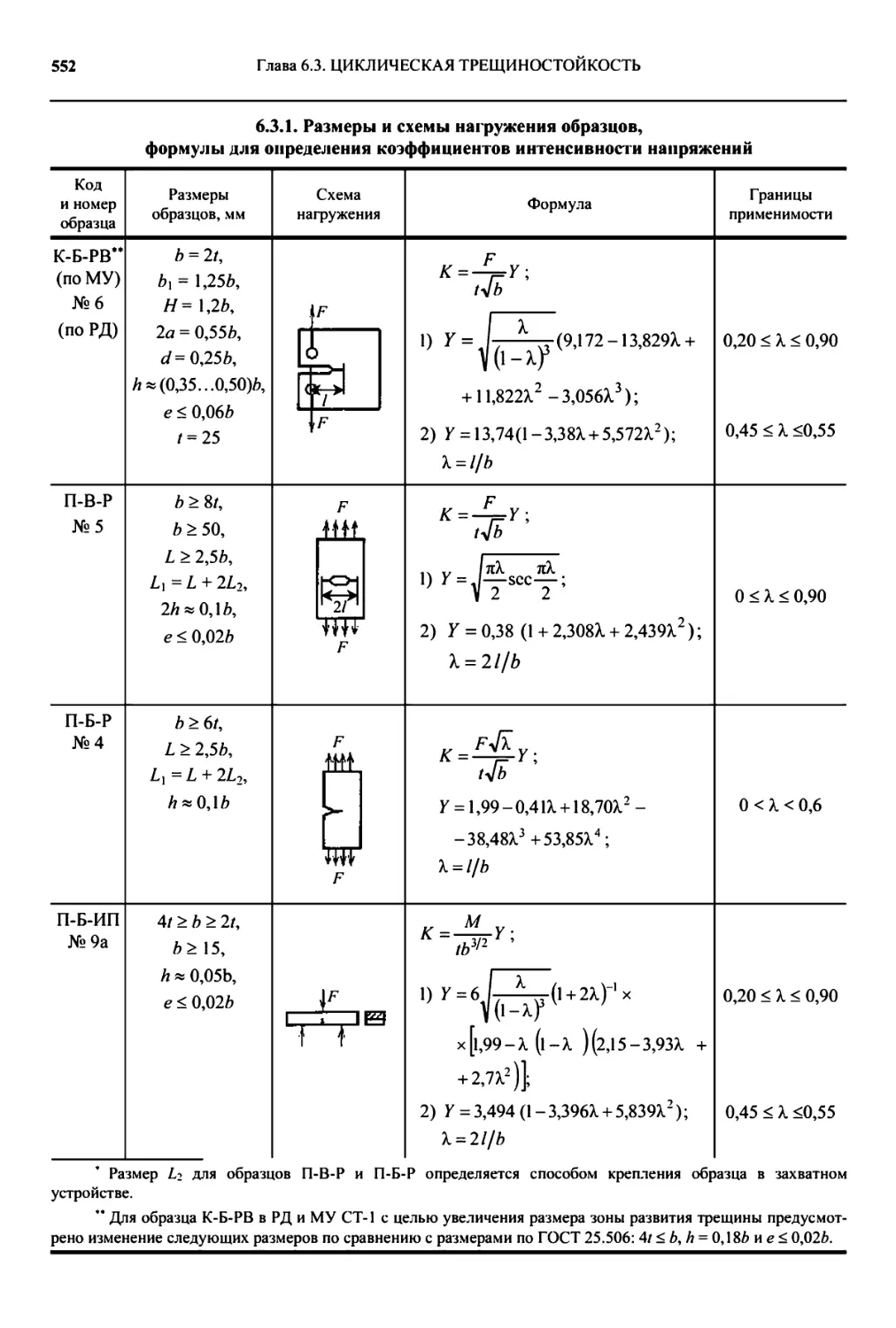

6.3.1. Методы и средства испытаний

на циклическую трещиностой-

кость (Е.И. Мамаева)...... 549

6.3.2. Закрытие усталостных трещин

и его влияние на скорость рос-

та трещин (Е.И. Мамаева)...... 556

6.3.3. Влияние условий нагружения

на циклическую трещиностой-

кость (Е.И. Мамаева)...... 560

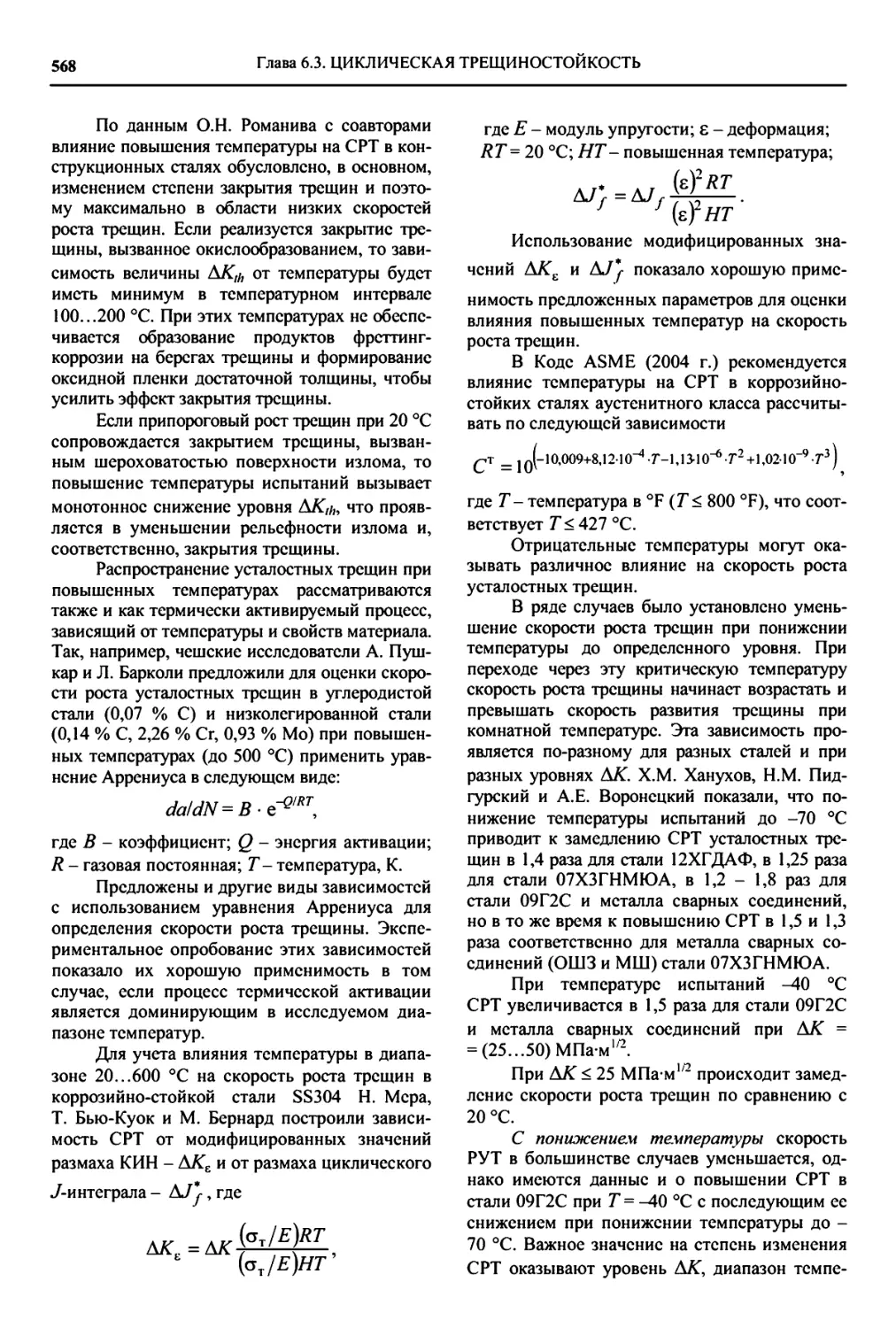

6.3.4. Влияние технологии изготов-

ления, микроструктуры и гео-

метрических параметров об-

разцов (Е.И. Мамаева)......... 569

6.3.5. Скорость роста усталостных

трещин в при пороговой области

(Е.И. Мамаева)............ 581

6.3.6. Малые трещины (С.Н. Конова-

лов, С.А. Кунавин)............. 583

6.3.7. Распространение усталостных

трещин в сталях различных

групп и классов................ 589

6.3.7.1. Низколегированные стали

для сосудов, работающих

под давлением (Е.И. Ма-

маева, О.А. Приймак)... 589

6.3.7.2. Теплоустойчивые стали

атомной энергетики

(Е.И. Мамаева)......... 592

6.3.7.3. Коррозионно-стойкие ста-

ли аустенитного класса

(Е.И. Мамаева)............... 597

6.3.7.4. Роторные стали (Е.И. Ма-

маева) ...................... 600

6.3.8. Расчетные зависимости для

оценки скорости роста усталост-

ных трещин в сталях разных

классов (Е.И. Мамаева)........ 602

СПИСОК ЛИТЕРАТУРЫ................. 604

ОГЛАВЛЕНИЕ

11

Раздел 7. КОРРОЗИОННО-МЕХА-

НИЧЕСКАЯ ПРОЧНОСТЬ

{В. И. Похмурский).............. 606

Глава 7.1. КОРРОЗИОННАЯ УС-

ТАЛОСТЬ (В.И. Похмур-

ский, М.С. Хома).............. 606

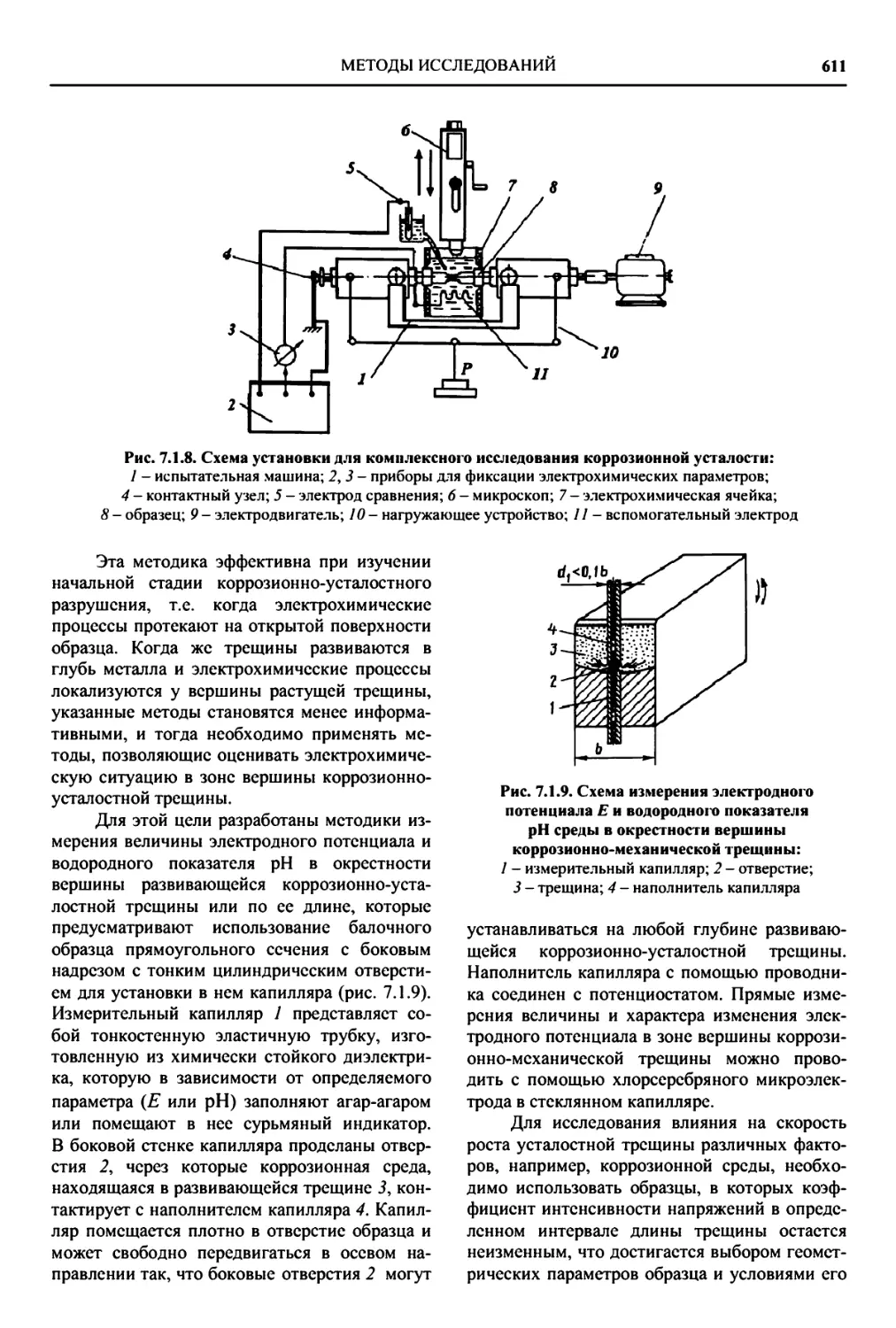

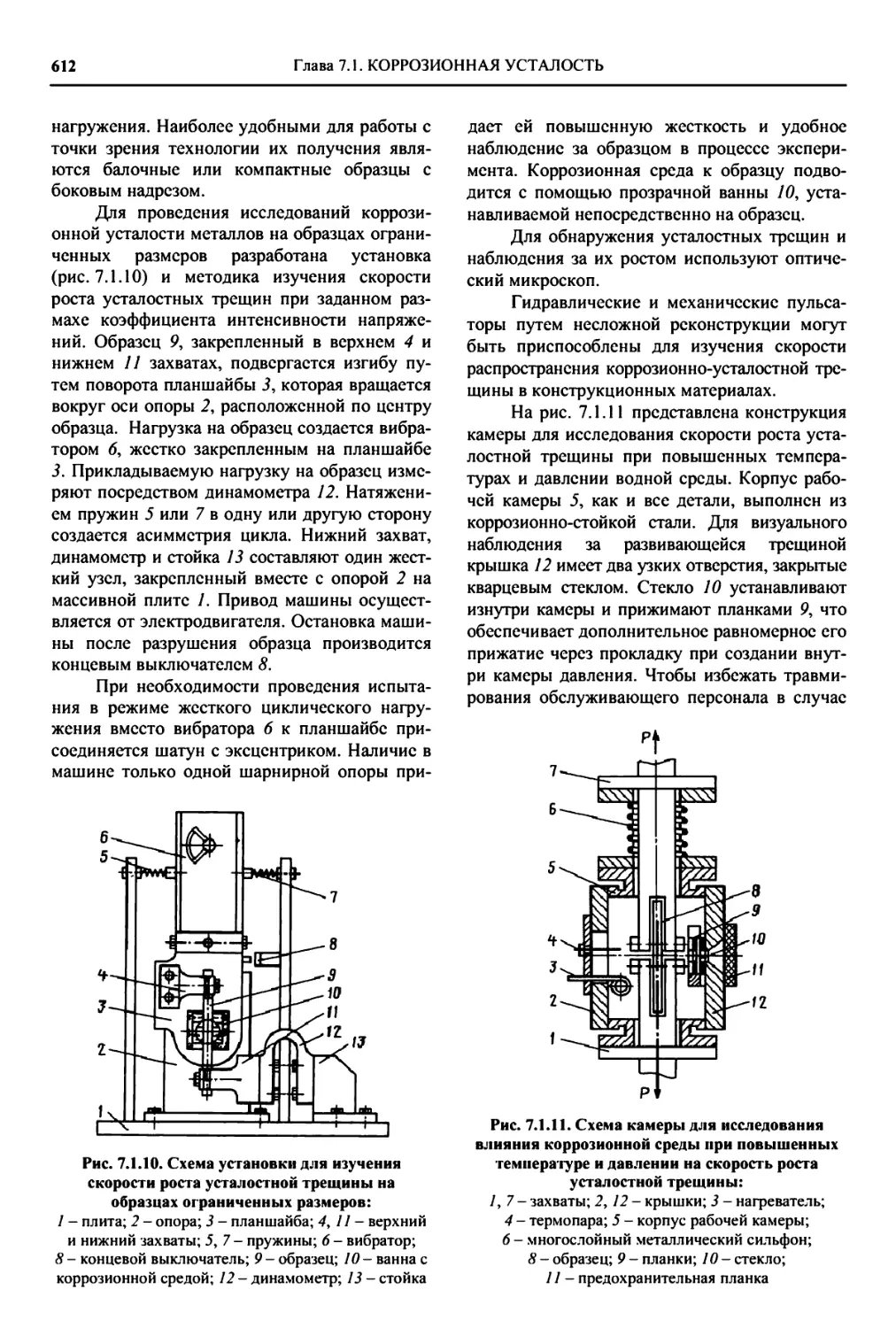

7.1.1. Методы исследований.. 606

7.1.2. Влияние химического состава

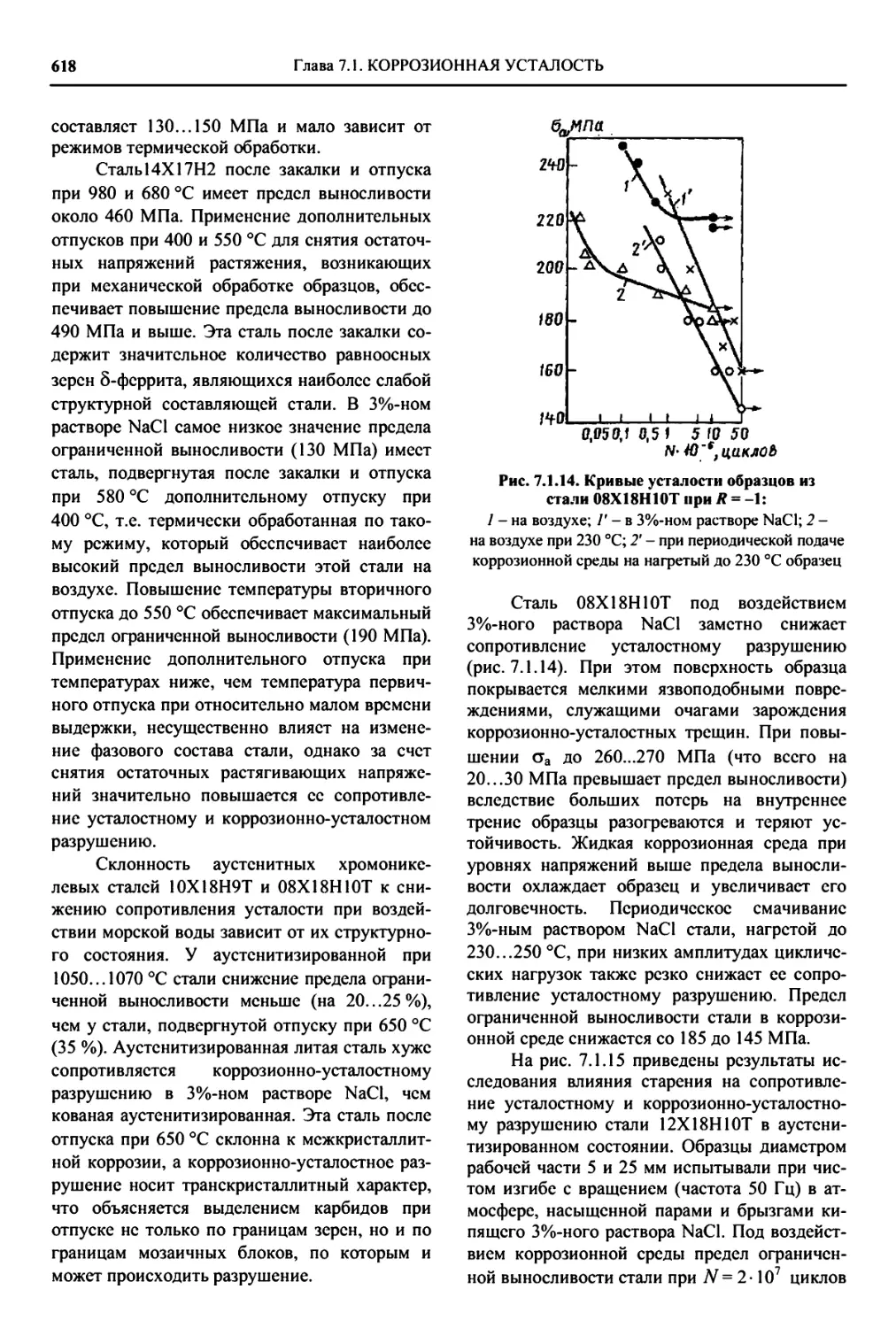

и структуры сплавов......... 613

7.1.3. Масштабный эффект.... 623

7.1.4. Влияние концентрации напря-

жений ...................... 623

7.1.5. Влияние условий нагружения 626

7.1.6. Методы повышения сопротив-

ления коррозионно-усталост-

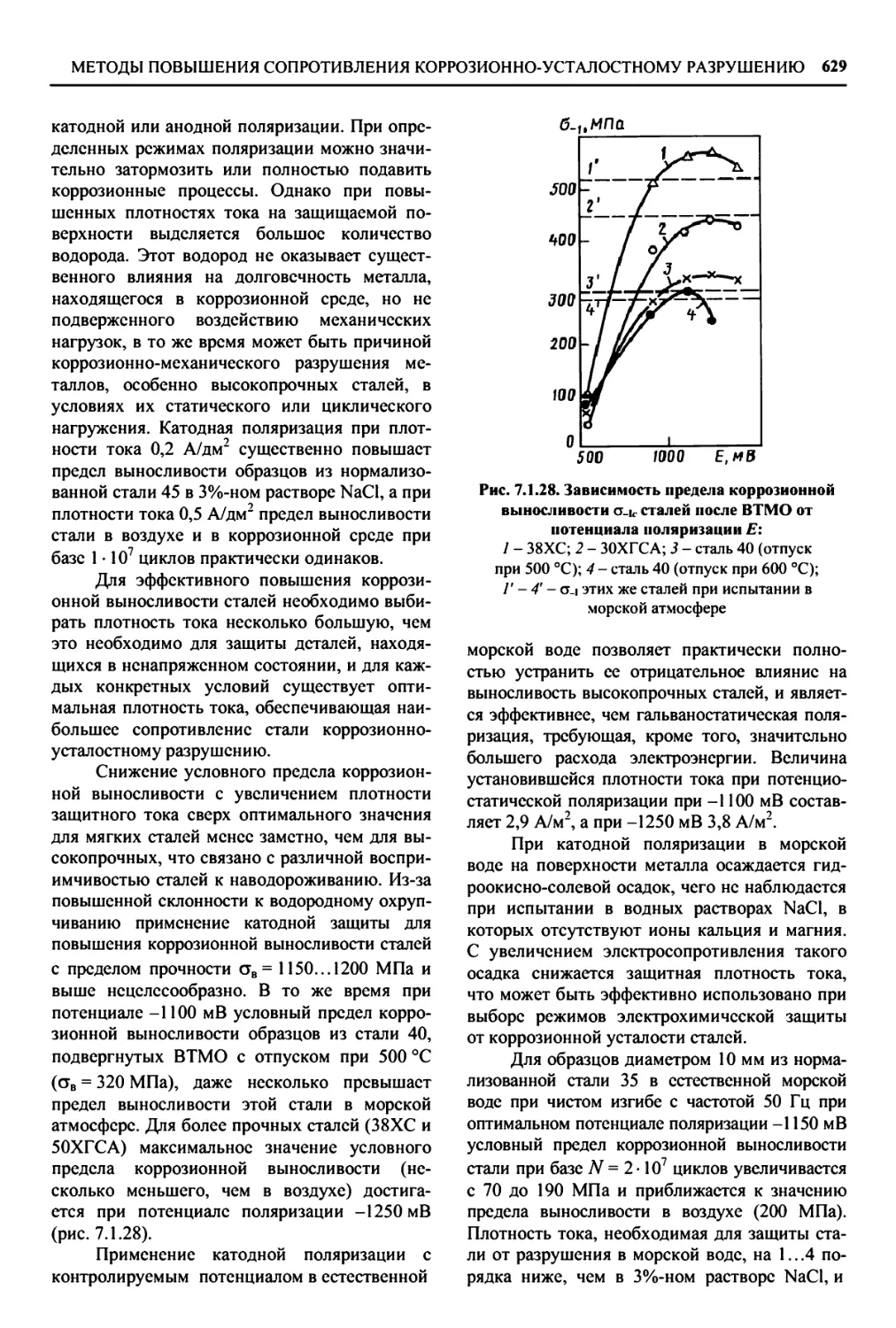

ному разрушению............. 628

СПИСОК ЛИТЕРАТУРЫ............. 631

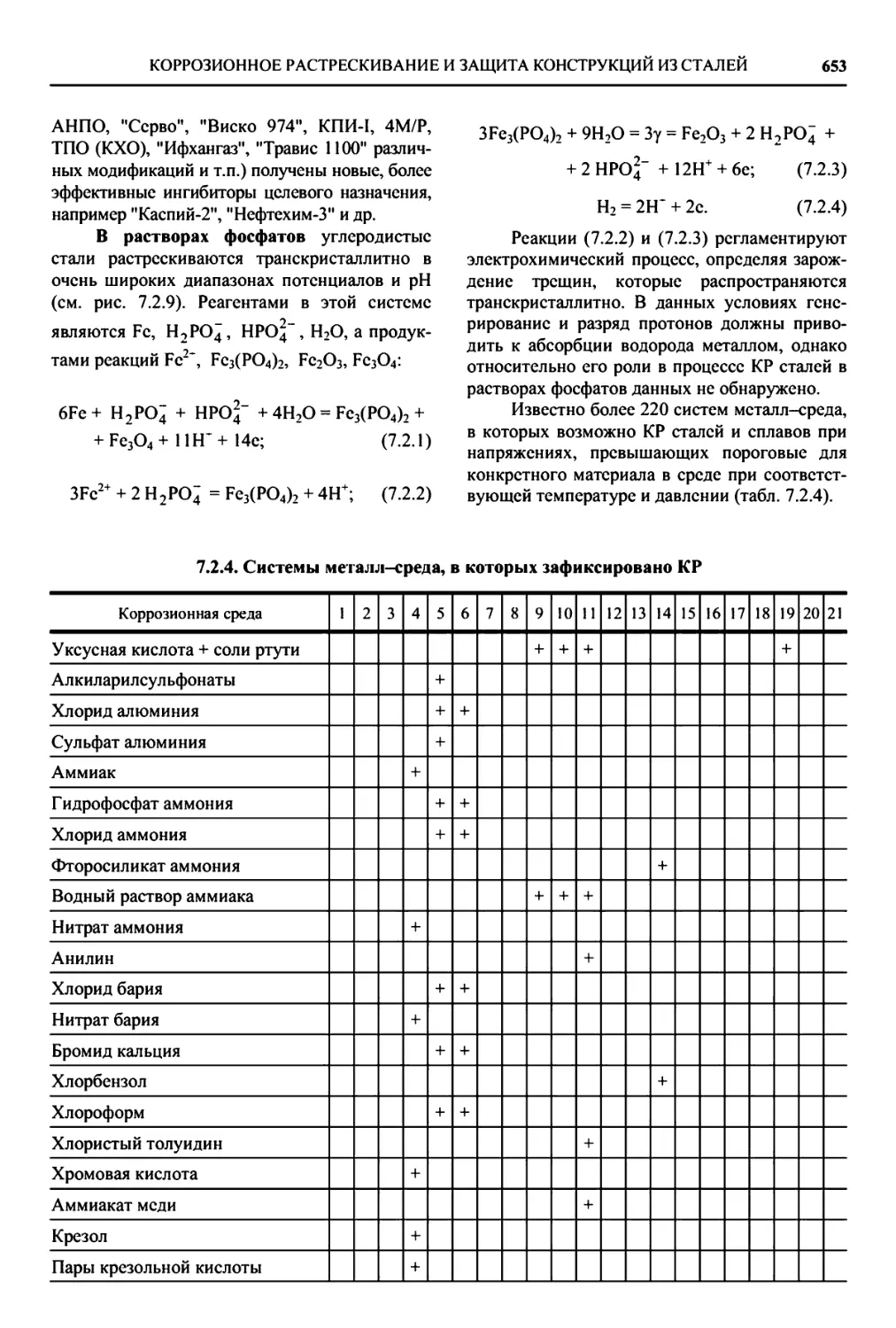

Глава 7.2. КОРРОЗИОННОЕ РАС-

ТРЕСКИВАНИЕ ПОД

НАПРЯЖЕНИЕМ........... 631

7.2.1. Особенности процесса

(ИЛ. Харина)................ 631

7.2.2. Методы испытаний (ИЛ. Ха-

рина) ...................... 633

7.2.3. Критерии оценки склонности

сталей к коррозионному рас-

трескиванию под напряжением

(ИЛ. Харина)................ 644

7.2.4. Коррозионное растрескивание

и защита конструкций из угле-

родистых и низколегирован-

ных сталей (Р.К. Мелехов,

Г.М. Круцан)................ 645

7.2.5. Особенности коррозионного

растрескивания коррозионно-

стойких сталей (Р.К. Мелехов,

Г.М. Круцан)................ 656

7.2.6. Коррозионное растрескива-

ние под напряжением металла

магистральных трубопрово-

дов (Т.С. Есиев)........ 659

СПИСОК ЛИТЕРАТУРЫ.............. 675

Глава 73. ТРЕЩИНОСТОЙКОСТЬ

В КОРРОЗИОННЫХ

СРЕДАХ (Г.Н. Никифорчин) 677

7.3.1. Методы и средства испытаний 677

7.3.2. Коррозионно-циклическая

трещиностойкость в водных

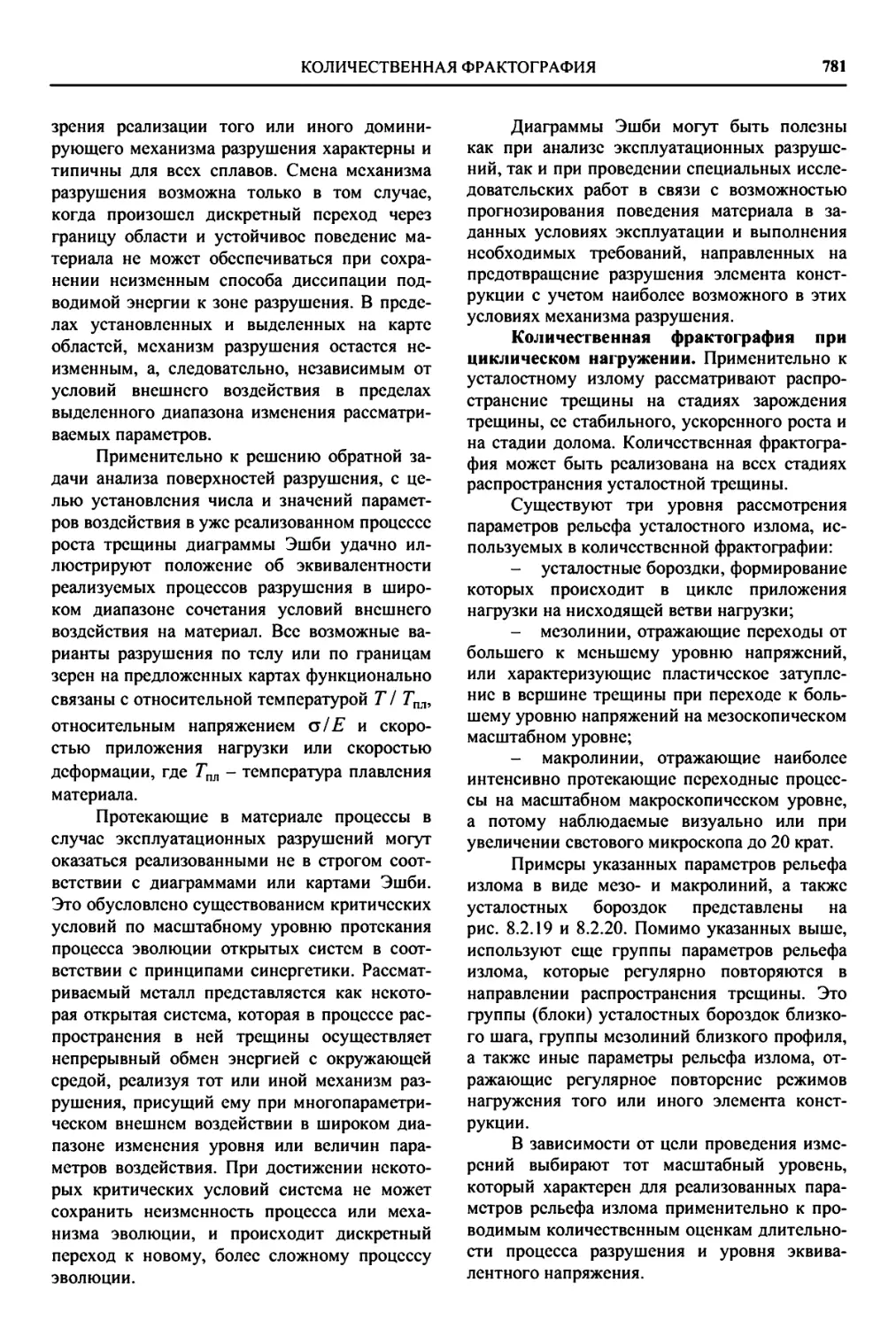

средах...................... 689

7.3.3. Методы повышения коррози-

онной трещи нестойкости..... 698

СПИСОК ЛИТЕРАТУРЫ............. 701

Глава 7.4. КОРРОЗИОННО-МЕХА-

НИЧЕСКАЯ ПРОЧ-

НОСТЬ МЕТАЛЛА ОБО-

РУДОВАНИЯ И ТРУБО-

ПРОВОДОВ АТОМНЫХ

ЭНЕРГОУСТАНОВОК

(АЭУ)................. 701

7.4.1. Малоцикловая усталость ста-

лей в высокотемпературной

воде (В.А. Федорова)......... 701

7.4.2. Коррозионное растрескивание

корпусных сталей при воздей-

ствии высокотемпературных

водных сред (В.А. Федорова) ... 708

7.4.3. Влияние высокотемпературной

воды на циклическую трещино-

стойкость сталей (Е.И. Мамаева,

И. М. Рафалович)............. 716

СПИСОК ЛИТЕРАТУРЫ............. 729

Глава 7.5. ВОДОРОДНАЯ ХРУП-

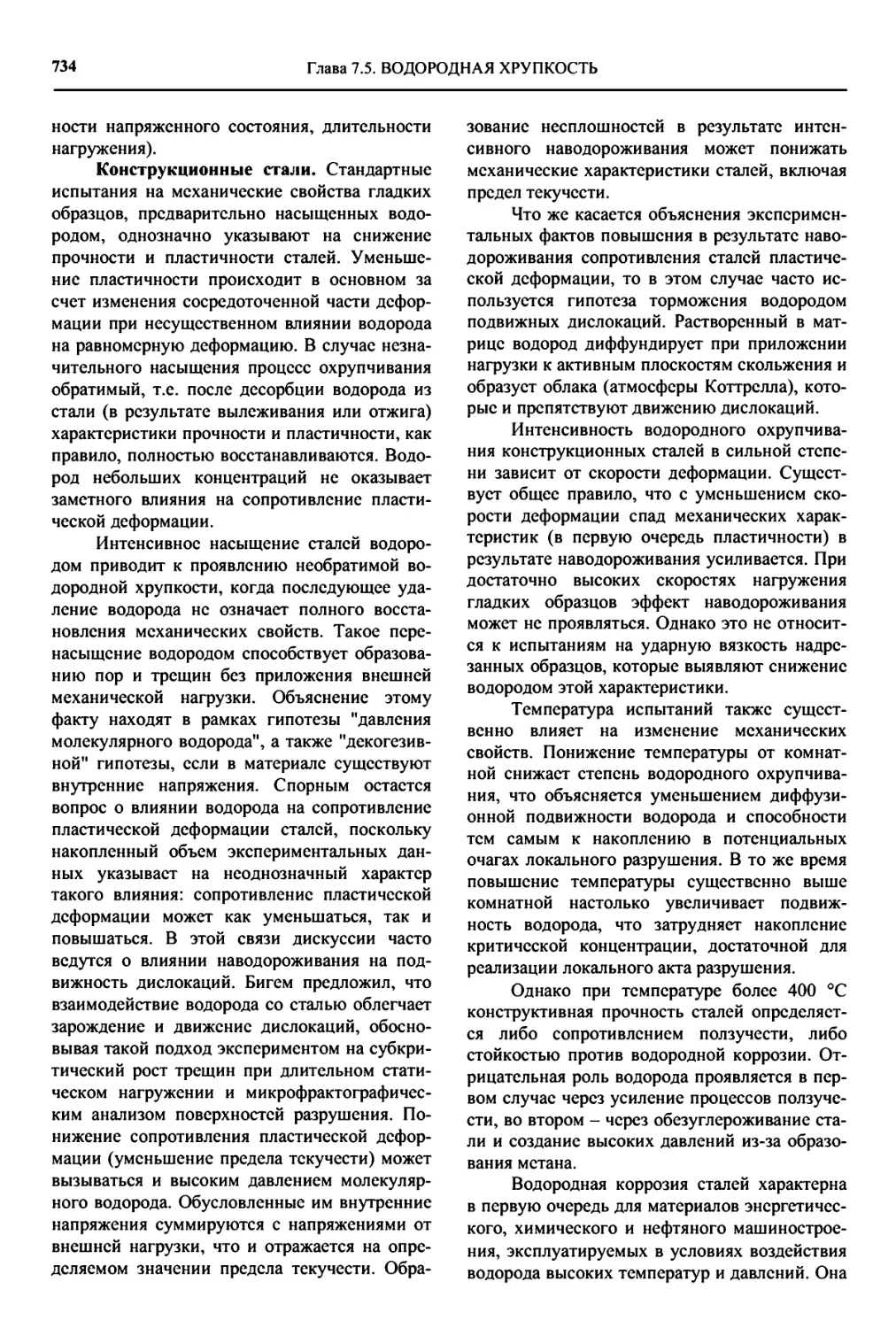

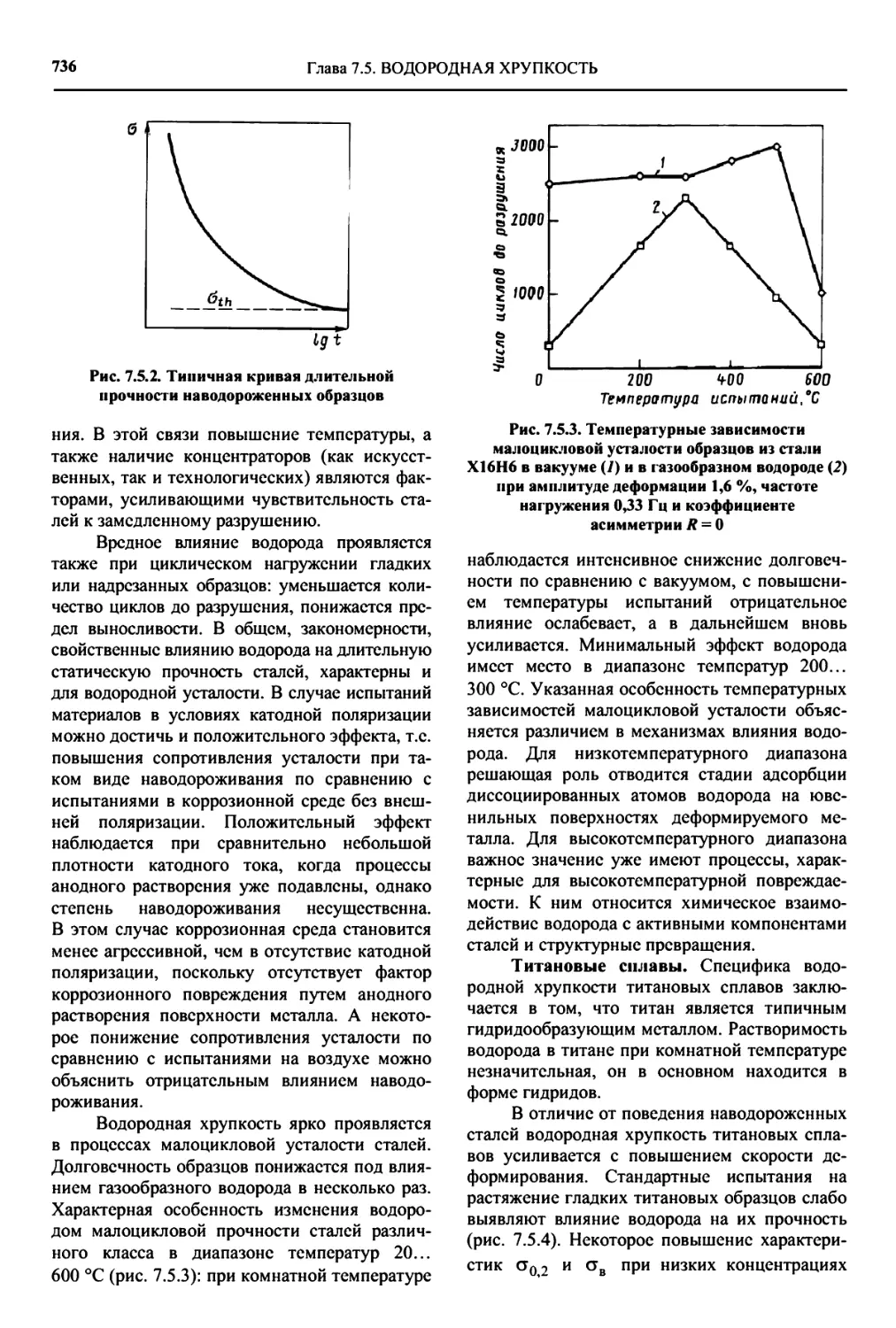

КОСТЬ (Г.Н. Никифорчин) 731

7.5.1. Физическая природа водород-

ной хрупкости металлов....... 731

7.5.2. Влияние водорода на механи-

ческие свойства металлов..... 733

7.5.3. Трещиностойкость металлов в

среде водорода............... 738

СПИСОК ЛИТЕРАТУРЫ............... 744

Раздел 8. СТРОЕНИЕ И АНАЛИЗ

ИЗЛОМОВ МЕТАЛЛИЧЕС-

КИХ МАТЕРИАЛОВ

(Л.Р. Ботвина, Е.И. Мамаева) 746

Глава 8.1. ОСНОВНЫЕ ПОНЯТИЯ

И ОПРЕДЕЛЕНИЯ.

МАКРО- И МИКРО-

СТРОЕНИЕ ИЗЛОМОВ

(Л.Р. Ботвина)........ 746

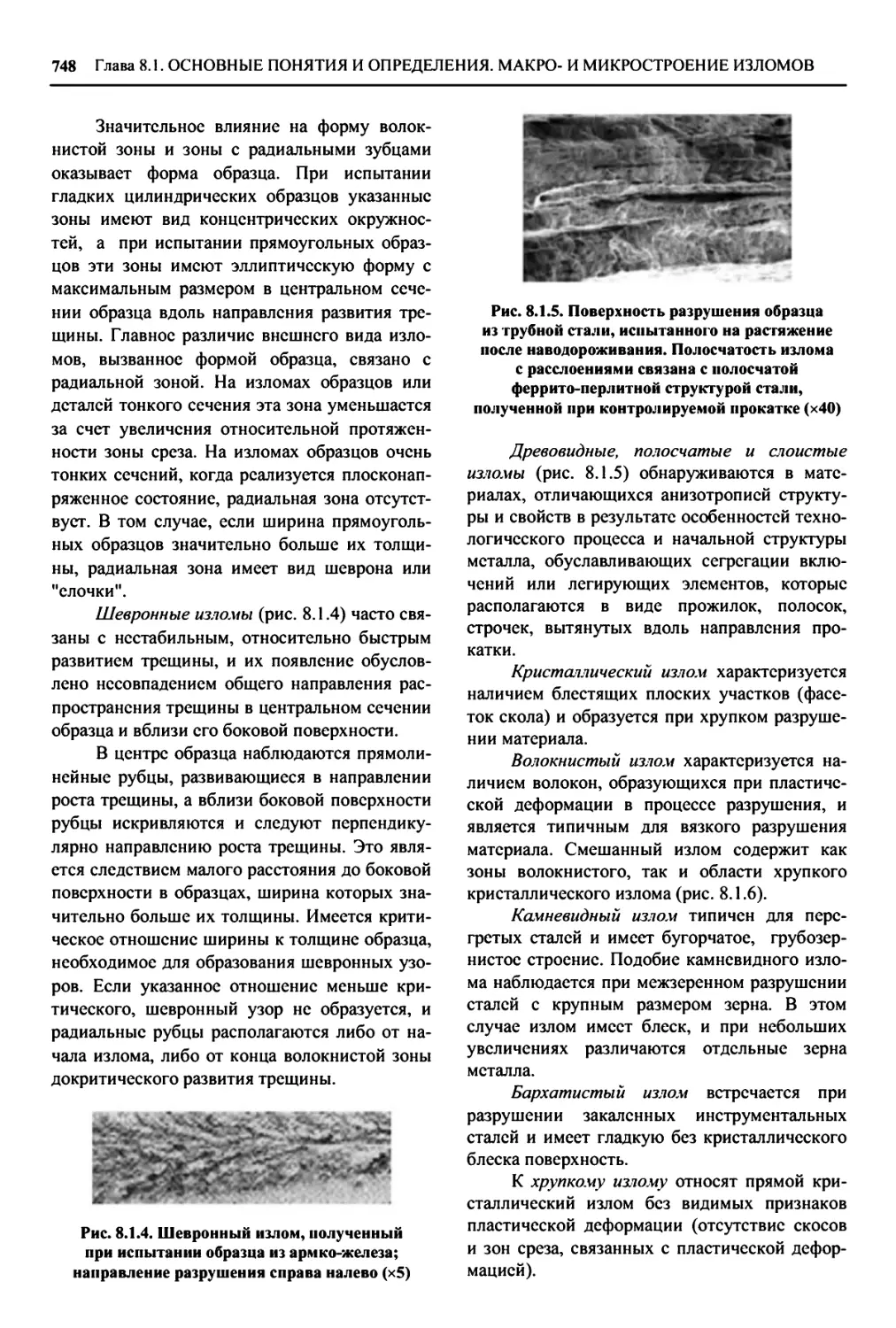

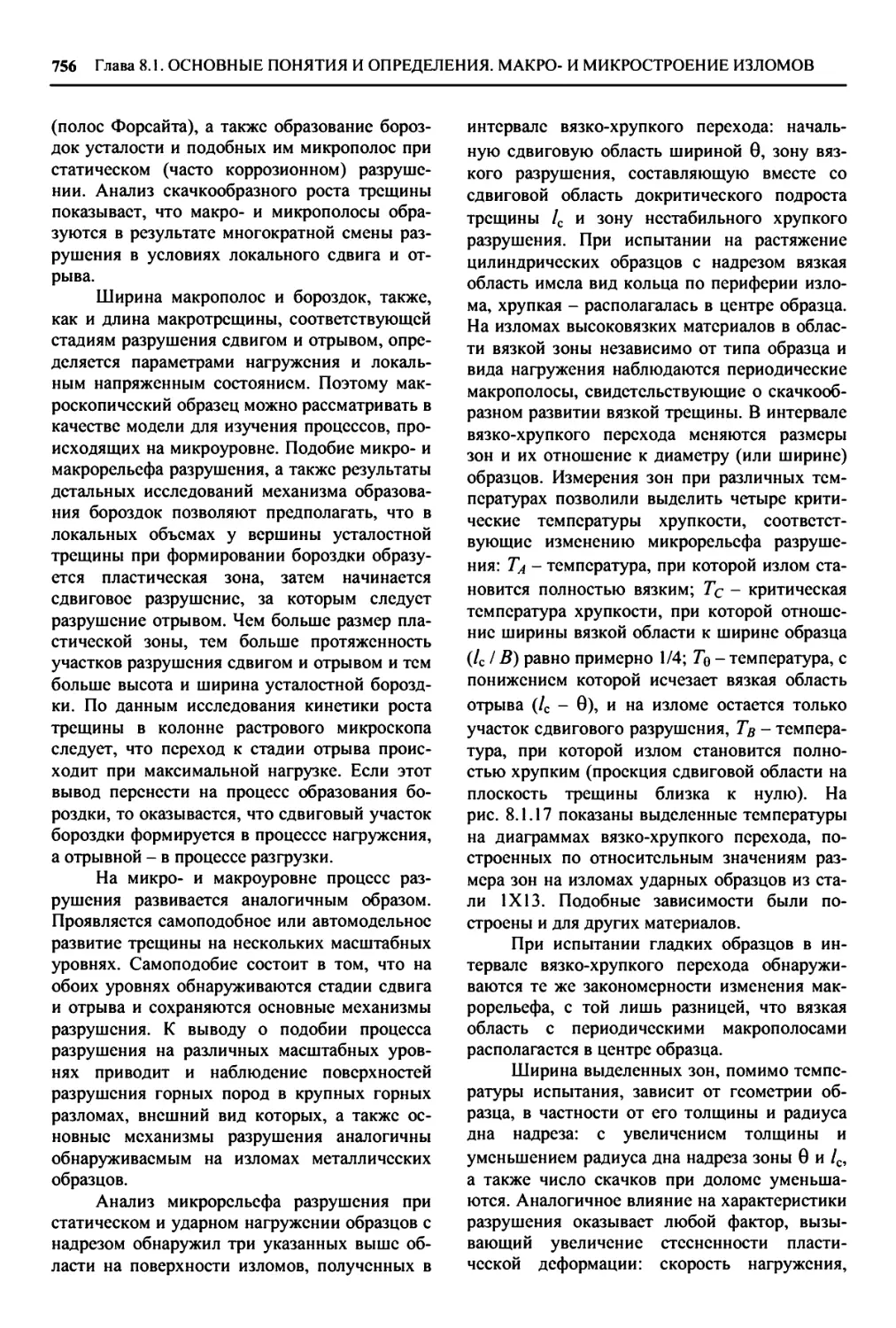

8.1.1. Макростроенис изломов. 746

8.1.2. Микростроенис изломов. 751

8.1.3. Общие закономерности изме-

нения макро- и микростроения

изломов под влиянием техно-

логических и эксплуатацион-

ных факторов................. 755

СПИСОК ЛИТЕРАТУРЫ............... 758

Глава 8.2. МЕТОДЫ ИССЛЕДО-

ВАНИЯ ИЗЛОМОВ.......... 758

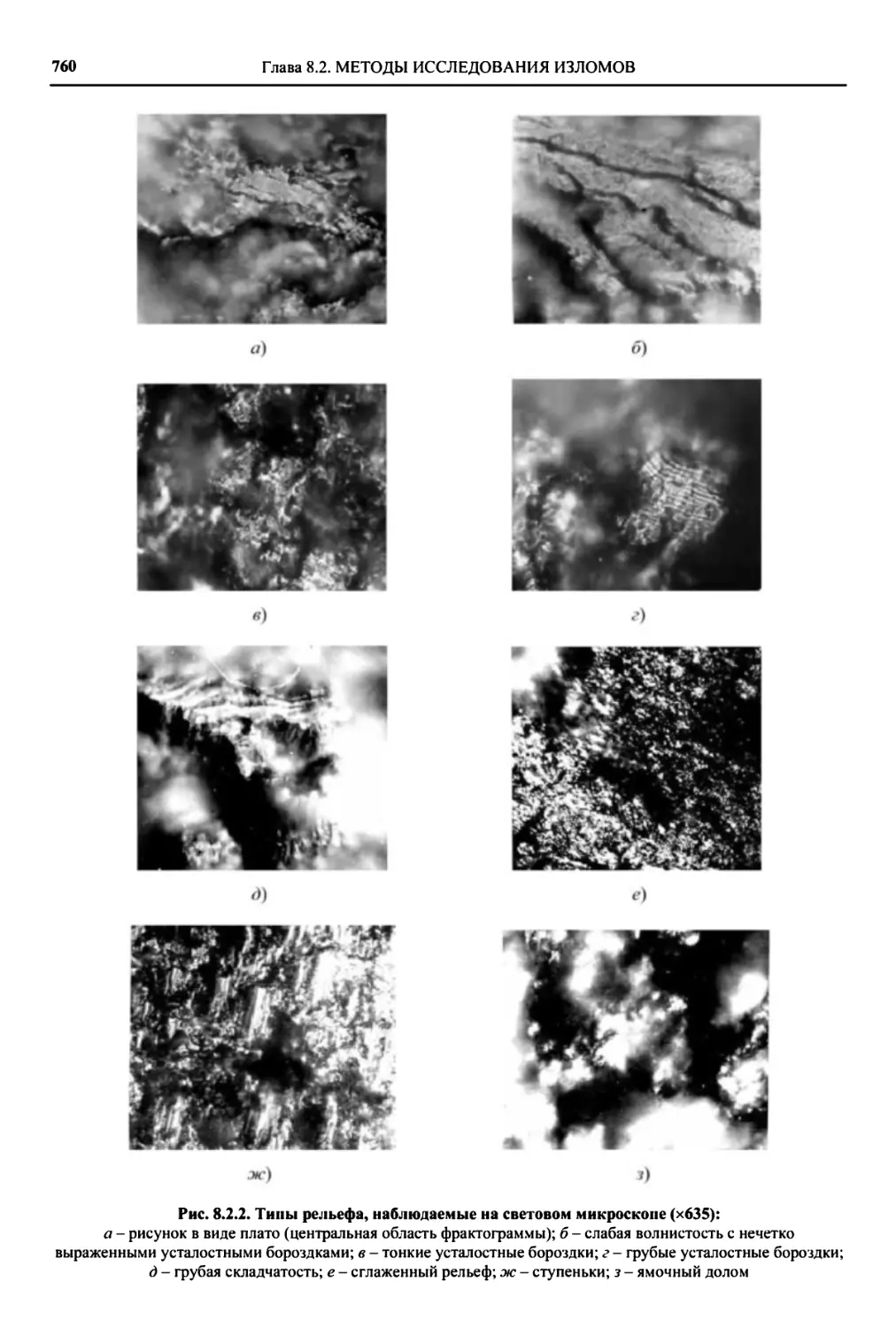

8.2.1. Световая микрофрактография

(И.П. Жегина)................ 758

8.2.2. Исследование изломов с при-

менением просвечивающей

электронной микроскопии

(В.А. Степаненко)........ 762

12

ОГЛАВЛЕНИЕ

8.2.3. Растровая электронная микро-

скопия для исследования изло-

мов (А.А. Шанявский)........ 763

8.2.4. Электронная спектроскопия

для фрактографических иссле-

дований (А.И. Ковалев)...... 766

8.2.5. Количественная фрактография

(А.А. Шанявский)............ 774

8.2.6. Количественная стереоскопи-

ческая фрактография

(В.А. Степаненко)........... 791

СПИСОК ЛИТЕРАТУРЫ.............. 796

Глава 8.3. СТРОЕНИЕ ИЗЛОМОВ

ПРИ ОДНОКРАТНОМ

СТАТИЧЕСКОМ НА-

ГРУЖЕНИИ .................... 797

8.3.1. Строение изломов сталей при

однократном статическом на-

гружении (И.П. Жегина)...... 797

8.3.2. Влияние условий испытания и

структурных факторов на

строение изломов чугунов

(И.В. Крамаренко)........... 803

СПИСОК ЛИТЕРАТУРЫ.............. 806

Глава 8.4. СТРОЕНИЕ ИЗЛОМОВ

ПРИ ДИНАМИЧЕСКОМ

НАГРУЖЕНИИ................... 807

8.4.1. Особенности строения изло-

мов при динамическом нагру-

жении. Влияние скорости на-

гружения (Л.Р. Ботвина)..... 807

8.4.2. Микрофрактографическая

оценка строения хрупких из-

ломов (В.М. Горицкий) 809

СПИСОК ЛИТЕРАТУРЫ............... 817

Глава 8.5. СТРОЕНИЕ ИЗЛОМОВ

ПРИ ЦИКЛИЧЕСКОМ

НАГРУЖЕНИИ............ 817

8.5.1. Зональность строения изломов

(С.А. Кунавин)............... 817

8.5.2. Зона зарождения трещины

(А.А. Шанявский)............. 822

8.5.3. Зона стабильного роста тре-

щины (А.А. Шанявский)........ 826

8.5.4. Зона нестабильного роста

трещины (А.А. Шанявский) 834

8.5.5. Строение изломов при корро-

зионной усталости (А.А. Ша-

нявский) .................... 836

СПИСОК ЛИТЕРАТУРЫ............... 840

Глава 8.6. СТРОЕНИЕ ИЗЛОМОВ

ПРИ ДЛИТЕЛЬНОМ

ВОЗДЕЙСТВИИ СТА-

ТИЧЕСКИХ НАГРУЗОК

(Л.В. Проходцева)..... 841

8.6.1. Влияние повышенных темпе-

ратур на строение изломов.... 841

8.6.2. Влияние запаса упругой энергии

в системе на строение изломов 845

8.6.3. Влияние размеров и формы

образцов на строение изломов 850

СПИСОК ЛИТЕРАТУРЫ................ 851

ПРЕДИСЛОВИЕ

Выбор материала для любого изде-

лия или элемента конструкции, надеж-

ность и безопасность эксплуатации обо-

рудования в большой степени обусловле-

ны уровнем физических и механических

свойств металлических материалов, из

которых они изготовлены.

Наука о свойствах материалов нахо-

дится в постоянном развитии. Уточняются

и совершенствуются методы определения

стандартных механических свойств и ха-

рактеристик, расширяются условия, в ко-

торых они могут быть получены: при

сложном напряженном состоянии, в том

числе при трехосном или комбинирован-

ном нагружении, в коррозионных средах

разного состава и активности, в том числе,

в высокотемпературных водных средах

под давлением, водосодержащих средах,

более широком диапазоне изменения тем-

ператур испытания и др. Разрабатываются

новые направления, методики и оборудо-

вание, предназначенные для определения

новых характеристик механических

свойств, обусловленных, например, разви-

тием механики разрушения, учитывающей

наличие в материале трещин и различного

рода дефектов и их способность к распро-

странению в процессе эксплуатации.

В зависимости от условий эксплуа-

тации, уровня и характера нагруженно-

сти элементов оборудования, одни или

другие группы свойств становятся опре-

деляющими при оценке работоспособно-

сти конструкции. Так как условия экс-

плуатации и испытания оказывают очень

значимое влияние на характеристики

механических свойств, то для оценки

механических свойств металла реальной

конструкции в натурных условиях экс-

плуатации необходимо возможно более

полное моделирование при испытании

условий эксплуатации.

Так как уровни физических и меха-

нических свойств металлических мате-

риалов определяются в первую очередь их

химическим составом и структурой, то,

прежде чем перейти к рассмотрению не-

посредственно физических и механиче-

ских свойств, в разделе 1 приведены дан-

ные по методам и средствам определения

химического состава и исследования

структуры металлических материалов.

Сведения об основных физических

свойствах (плотности, коэффициенте ли-

нейного расширения, теплоемкости, теп-

лопроводности, температуропроводности,

электропроводности, магнитных свойст-

вах, упругих свойствах и др.) представле-

ны в главе 2.1.

В главах 2.2 и 2.3 рассмотрены соот-

ветственно основные механические свой-

ства, определяемые при статическом на-

гружении, и различные методы определе-

ния твердости - статические, динамиче-

ские, кинетический и комбинированный

метод измерения твердости с физически-

ми методами контроля, а также метод из-

мерения твердости переносными твердо-

мерами.

Основные закономерности поведения

материалов при малоцикловом и много-

цикловом нагружении, в том числе при

износоусталостных испытаниях, методы и

средства испытания и определяемые ха-

рактеристики рассмотрены соответствен-

но в разделах 3 и 4.

В 5-м разделе приведены данные о

поведении материалов в условиях ползу-

чести и релаксации, взаимодействия пол-

зучести и малоцикловой усталости, мето-

дах определения характеристик длитель-

14

ПРЕДИСЛОВИЕ

ной прочности и ползучести и их прогно-

зирования.

Экспериментальные методы опреде-

ления характеристик статической, дина-

мической и циклической трещиностойко-

сти, методы прогнозирования характери-

стик статической трещиностойкости,

взаимосвязь характеристик хрупко-вяз-

кого перехода, расчетные зависимости

для оценки скорости роста усталостных

трещин в сталях разных классов пред-

ставлены в 6-м разделе.

Коррозионная среда является одним

из наиболее важных факторов, приводя-

щих к существенному изменению харак-

теристик механических свойств сталей и

сплавов, поэтому в 7-м разделе рассмот-

рены вопросы оценки сопротивления ма-

териалов коррозионной усталости, склон-

ности к коррозионному растрескиванию

под напряжением, сопротивления разви-

тию коррозионных трещин, в том числе в

высокотемпературных водных средах под

давлением (для оборудования АЭС) и в

водородсодержащих средах.

Так как в процессе эксплуатации не-

редко происходят разрушения элементов

оборудования и конструкций, то для выяс-

нения механизмов и причин разрушения,

помимо определения характеристик меха-

нических свойств, проводят фрактографи-

ческие исследования.

В разделе 8 представлены данные по

макро- и микростроению изломов, методам

их исследования, строению изломов при

статическом, динамическом и циклическом

нагружении, а также в условиях длитель-

ного воздействия нагружения.

Том II-1 написан учеными трех

стран: Российской Федерации, Украины и

Белоруссии. Дружественные отношения

между народами, общность научных ин-

тересов ученых, взаимодействие и обмен

информацией способствовали подготовке

этого совместного издания.

Том будет полезен для научных со-

трудников, инженеров, преподавателей, ас-

пирантов и студентов, занимающихся вопро-

сами прочности, а также испытанием и ис-

следованием металлических материалов.

Раздел 1

МЕТОДЫ И СРЕДСТВА ОПРЕДЕЛЕНИЯ

ХИМИЧЕСКОГО СОСТАВА И ИССЛЕДОВАНИЯ

СТРУКТУРЫ МЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ

Глава 1.1

МЕТОДЫ И СРЕДСТВА ОПРЕДЕЛЕНИЯ

ХИМИЧЕСКОГО СОСТАВА

Современное машиностроительное пред-

приятие должно иметь в своей структуре спе-

циализированное подразделение для контроля

химического состава материалов, используе-

мых в производстве. Практическая деятель-

ность этого подразделения (химико-анали-

тической лаборатории) оказывает существен-

ное влияние на качество выпускаемой про-

дукции.

Методы определения состава вещества

подразделяют на три основных вида:

химические методы, в которых исполь-

зуются химические реакции, приводящие к

образованию таких соединений, которые по-

зволяют установить связь между количеством

искомого элемента (или его концентрацией) и

измеряемой физической величиной, например

объемом;

физико-химические методы, в которых

используются химические реакции, проте-

кающие с изменением физических свойств

анализируемой системы (цвета, интенсивности

окраски, прозрачности, электропроводности);

физические методы, в которых исполь-

зуются измерения только физических свойств

элементов, например, интенсивности погло-

щения или испускания спектральных линий,

радиоактивности, электро- или теплопровод-

ности.

Особенности этих трех основных видов

анализов обусловливают области применения

их на практике. При выборе метода анализа

существенное значение имеет концентрация

компонентов в анализируемом материале.

Различают главные (основные) компо-

ненты (масс, доля 1... 100 %) и неглавные ком-

поненты (добавки и примеси), масс, доля кото-

рых 1 ...0,01 %. Эти две группы принято счи-

тать макрокомпонентами. Если масс, доля

компонента менее 0,01 %, его рассматривают

как микрокомпонент. Химические методы

позволяют с высокой точностью определять

главные компоненты материала, физико-

химические методы - неглавные компоненты и

микрокомпоненты, физические методы - как

главные компоненты, так и микрокомпоненты.

Независимо от метода анализа процесс

определения химического состава осуществля-

ется по общей схеме, состоящей из следующих

этапов:

отбора проб и подготовки образца к ана-

лизу;

подбора стандартных образцов для обес-

печения правильности анализа и градуировки

прибора;

выбора метода, который должен учиты-

вать химические и (или) физические свойства

образца, а иногда и его размеры;

устранения мешающего влияния других

компонентов анализируемого материала;

измерения (определения содержания

компонента в образце с использованием соот-

ветствующих методов измерения и (или) ре-

жимов работы прибора).

1.1.1. ХИМИЧЕСКИЕ МЕТОДЫ

Химические ("классические") методы ос-

нованы на реакциях в растворе. Химическими

методами определяют почти все элементы.

Сложность и трудоемкость их компенсируется

высокой точностью. При использовании этих

методов образец сначала переводят в раствор,

а затем добавляют реагенты, необходимые для

определения искомого элемента образца. Ис-

пользуют три вида реакций:

реакции образования новых соединений

(гравиметрический анализ, титрование мето-

дом осаждения, комплсксонометрическос тит-

рование);

16

Глава 1.1. МЕТОДЫ И СРЕДСТВА ОПРЕДЕЛЕНИЯ ХИМИЧЕСКОГО СОСТАВА

реакции с переносом протона (кислотно-

основное титрование, титрование в неводной

среде);

реакции с переносом электрона (окисли-

тельно-восстановительное титрование, элек-

трогравиметрический метод).

Наиболее точными методами считаются

гравиметрические. В массовых анализах они

применяются все реже, так как являются

весьма трудоемкими и малопроизводитель-

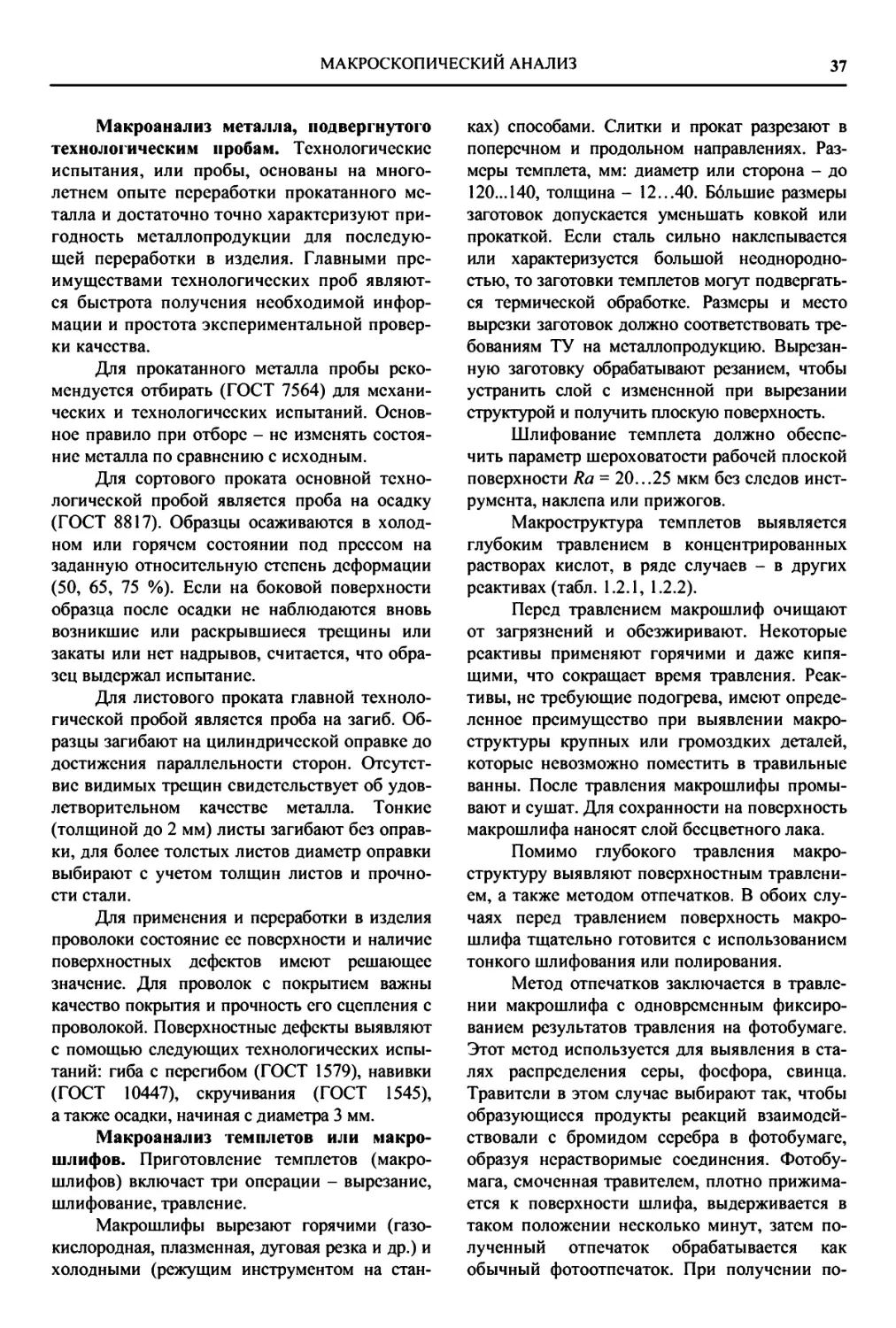

ными. Однако они незаменимы при оценке

других методов анализа. Титриметрические

методы также обладают высокой точностью.

По технике исполнения они менее трудоемки

и поэтому остаются самыми распространен-

ными в практике работы лабораторий. Грави-

метрические и титриметрические методы

используют для определения главных компо-

нентов (масс, доля 1 ...100 %) анализируемого

вещества. Лишь в редких случаях для опреде-

ления неглавных компонентов (масс, доля

0,01... 1 %) можно использовать титриметри-

ческие методы.

Гравиметрические методы. Количест-

венное определение компонента вещества пу-

тем осаждения его с последующим выделени-

ем и взвешиванием осадка называется грави-

метрическим анализом. Навеску растворяют и

добавляют избыток реагента-осадителя. Оса-

док фильтруют, промывают, затем высушива-

ют или прокаливают и взвешивают на анали-

тических весах. Зная состав осадка, массу его и

массу взятой пробы, рассчитывают масс, долю

определяемого компонента в исходном образ-

це. Для успешного проведения гравиметриче-

ского определения необходимо выполнить

следующие требования:

анализируемое вещество должно осаж-

даться полностью (в растворе после осаждения

должно оставаться нс более 0,1 мг определяе-

мого элемента, т.е. количества, нс превышаю-

щего чувствительности обычных аналитиче-

ских весов);

осадок должен быть химически чистым,

легко фильтроваться.

Гравиметрический метод обычно приме-

няется при определении массы элемента в пре-

делах 0,02...0,1 г. Относительная погрешность

определения не превышает 0,1 %, а при особо

тщательной работе может быть 0,02...0,03 %.

Недостатком метода считается длительность

анализа и необходимость располагать сравни-

тельно большим количеством анализируемого

материала.

К гравиметрическим методам относится

и электроанализ, в процессе которого опреде-

ляемый элемент (медь, кадмий, цинк, серебро,

золото, никель, кобальт и др.) выделяют из

раствора посредством электролиза на катод и

затем катоды взвешивают.

Титриметрические методы. В титри-

мстрических методах анализа точно измеряют

объем раствора известного состава, который

должен взаимодействовать с анализируемым

веществом. В зависимости от типа используе-

мой реакции эти методы делят на четыре ос-

новных группы:

титрование методом осаждения;

кислотно-основное титрование;

окислительно-восстановительное титро-

вание;

комплексонометрическое титрование.

Основные реакции, используемые для

всех видов титрования, должны удовлетворять

следующим требованиям:

реакция между двумя веществами долж-

на идти до конца с максимально возможной

скоростью;

реакция должна быть стехиометриче-

ской, т.е. должен быть известен точный состав

продуктов реакции;

должна существовать возможность фик-

сировать окончание реакции, т.е. должен быть

индикатор, который позволяет обнаружить

точку эквивалентности при титровании.

Титриметрические методы являются са-

мыми простыми аналитическими методами. До

сих пор они широко используются в аналити-

ческой практике из-за своей высокой точности

и скорости выполнения.

1.1.2. ФИЗИКО-ХИМИЧЕСКИЕ МЕТОДЫ

Физико-химические методы анализа ха-

рактеризуются экспрессностью, избирательно-

стью, высокой чувствительностью и являются

одной из разновидностей инструментальных

методов, требующих использования специаль-

ных приборов. С помощью последних осущест-

вляется измерение какой-либо характеристики

физического свойства анализируемого материа-

ла, которая изменяется вследствие проведения

направленной химической реакции.

Разнообразие физических свойств анали-

зируемых материалов привело к появлению

различных физико-химических методов, в том

числе спектрофотометрического, электрохи-

мического, экстракционного, хроматографиче-

ФИЗИЧЕСКИЕ МЕТОДЫ

17

ского, люминесцентного, кинетического и др.

Наиболее широкое применение в анализе ме-

таллов и сплавов получили спектрофотомет-

рический метод и электрохимические (потен-

циометрическое и амперометрическое титро-

вание, полярография) методы анализа.

Спектрофотометрические методы яв-

ляются одними из самых распространенных и

важных методов анализа металлов. Они осно-

ваны на способности растворов поглощать

электромагнитное излучение в ближней ульт-

рафиолетовой и видимой области спектра.

Количество поглощенного излучения пропор-

ционально концентрации поглощающего ве-

щества. В настоящее время разработаны и

описаны спектрофотометрические методы

определения большинства металлов в широ-

ком диапазоне их концентраций, начиная от

следов. Анализ осуществляется в основном

двумя способами.

В первом способе используется способ-

ность ионов некоторых металлов поглощать

свет в ближней ультрафиолетовой области

спектра (220...340 нм - молибден, рений, же-

лезо, ванадий, ниобий, тантал) и в видимой

области спектра (340...980 нм - марганец,

хром, кобальт, никель, железо, титан, ванадий,

рений, висмут, церий, медь).

Во втором способе используют интен-

сивно окрашенные комплексные соединения

ионов металлов с органическими и неоргани-

ческими реагентами. Избирательность и чув-

ствительность этого способа значительно уве-

личиваются, если образующееся окрашенное

комплексное соединение экстрагируют раз-

личными органическими растворителями.

Для измерения интенсивности поглоще-

ния света используют сравнительно недорогие

и простые по конструкции и в эксплуатации

приборы. Они могут быть нерсгистрирующи-

ми или регистрирующими (с устройством для

записи кривой светопоглощения), иметь раз-

личную степень монохроматизации света и

различные диапазоны длин волн используемо-

го излучения (190... 1100 нм). Наиболее про-

стые конструкции приборов для работы в диа-

пазоне длин волн 315...980 нм обычно назы-

вают фотоэлектроколори метрам и. Эти прибо-

ры широко используют в заводских лаборато-

риях при массовых анализах.

Электрохимические методы основаны

на процессах, происходящих на электродах

или в приэлектродном пространстве. Анализи-

руемыми являются значения потенциала, силы

тока, количества электричества, емкости, элек-

тропроводности или диэлектрической прони-

цаемости. Эти величины зависят от концен-

трации определяемых элементов.

Существуют следующие разновидности

этого метода анализа: электрогравиметриче-

ский, потенциометрическое титрование, по-

тенциометрическое титрование с ионноселск-

тивными электродами, кондуктометрическое

титрование, полярография, амперометрическое

титрование.

1.1.3. ФИЗИЧЕСКИЕ МЕТОДЫ

Известны несколько десятков разновид-

ностей физических методов анализа. В анали-

тических лабораториях машиностроительных

предприятий в большинстве случаев использу-

ют атомно-эмиссионный спектральный, атомно-

абсорбционный, рентгено-флуоресцентный и

микрорентгеноспектральный методы анализа.

Специальные методы анализа предназна-

чены для определения содержания газов в ме-

таллах.

1.1.3.1. АТОМНО-ЭМИССИОННЫЙ

СПЕКТРАЛЬНЫЙ АНАЛИЗ

Атомно-эмиссионный спектральный ме-

тод основан на использовании спектров излу-

чения элементов. Для этого исследуемую про-

бу вещества испаряют и возбуждают свечение

паров посредством пламени, электрической

дуги, высоковольтной искры или другим ис-

точником возбуждения. Атомы каждого эле-

мента в возбужденном состоянии испускают

волны только определенной длины - характе-

ристическое излучение. Благодаря этому мож-

но проводить анализ не только простых, но и

сложных по составу веществ и их смесей.

Интенсивность линии спектра элемента

зависит от его концентрации в пробе.

С уменьшением концентрации интенсивность

многих линий настолько уменьшается, что их

нельзя различить. Для определения присутст-

вия элемента пользуются аналитическими, или

’’последними", линиями, которые можно обна-

ружить в спектре исследуемой пробы при пре-

дельно малой масс, доле элемента. Например,

"последней" линией в спектре натрия является

линия с длиной волны 589 нм. Эта линия исче-

зает в спектре при масс, доле натрия, меньшей

10“5 %. Перечень линий всех элементов, в том

числе "последних", приводится в спектраль-

ных атласах. Качественный анализ можно про-

18

Глава 1.1. МЕТОДЫ И СРЕДСТВА ОПРЕДЕЛЕНИЯ ХИМИЧЕСКОГО СОСТАВА

водить визуальным методом по "последним”

линиям, используя стилоскопы.

Количественный анализ этим методом

основан на зависимости между интенсивно-

стью (яркостью) спектральных линий опреде-

ляемого элемента и его концентрацией. Для

регистрации спектров используют фотографи-

рование или фотоэлектрические приборы.

Визуальный метод регистрации спектра с

помощью стилоскопов позволяет осуществ-

лять только полуколичественный анализ и

используется, главным образом, для разбра-

ковки сталей и сплавов различных марок. Для

этого интенсивность линии анализируемого

элемента сравнивают с интенсивностью линии

основного элемента сплава. Сравниваемые

линии нс должны различаться по цвету и

должны быть расположены близко друг к дру-

гу. Если интенсивности линий приблизительно

равны, примерное содержание компонента

определяют по таблицам, которые составляют

для каждого сплава. Например, для оценки

содержания хрома в легированных сталях

сравнивают интенсивность некоторых линий

хрома с интенсивностью некоторых линий

железа.

Применение на практике нашли как ста-

ционарные стилоскопы, установленные в ла-

бораториях, так и переносные стилоскопы,

позволяющие определять или проверять хими-

ческий состав сталей и сплавов непосредст-

венно на складах материалов, у деталей рабо-

тающих или ремонтируемых машин, у свар-

ных швов и т.п.

Количественный спектральный эмисси-

онный анализ состоит в измерении интенсив-

ности аналитической спектральной линии оп-

ределяемого элемента и нахождении его кон-

центрации из графика зависимости интенсив-

ности аналитической линии (или отношения

интенсивностей аналитической линии и линии

стандартного образца) от концентрации опре-

деляемого элемента. При проведении анализа

важное значение имеют правильный выбор

источников возбуждения и подбор стандарт-

ных образцов для построения градуировочного

графика. Стандартные образцы по своим фи-

зическим свойствам и химическому составу

должны быть как можно более близки к анали-

зируемым образцам. В качестве источников

возбуждения чаще всего используют дугу пе-

ременного или постоянного тока и электриче-

скую искру высокого или низкого напряжения.

Использование электрической дуги для

возбуждения позволяет добиться более высо-

кой чувствительности определения, чем при

использовании искрового возбуждения, но

вследствие флуктуации интенсивности во вре-

мени точность анализа в этом случае довольно

низка (относительная погрешность составляет

5... 10 %). Поэтому дуговые источники приме-

няют для качественного анализа и количест-

венного определения микро количества эле-

ментов, когда более важна не точность, а чув-

ствительность метода.

Искровой источник дает достаточно вы-

сокую степень возбуждения. Разрушение элек-

трода происходит вследствие испарения веще-

ства, из которого он изготовлен, а также бом-

бардировки электрода быстрыми ионами. При

использовании искрового возбуждения в про-

цессе анализа испаряется 1...5 мг вещества

электрода, а при использовании дугового раз-

ряда - 10... 15 мг. Но при этом интенсивность

спектральных линий, получаемых при искро-

вом возбуждении, обладает большей воспро-

изводимостью, чем при дуговом возбуждении.

Таким образом, проигрыш в чувствительности

компенсируется выигрышем в точности анали-

за, необходимом при определении основных

элементов сплавов.

На точность и чувствительность анализа

существенно влияют материалы используе-

мых электродов. Они должны иметь простой

спектр испускания и высокую чистоту, вы-

держивать высокотемпературный нагрев.

Наиболее распространены графитовые и мед-

ные электроды. В качестве одного из элек-

тродов часто используются анализируемые

металлические образцы.

Для атомно-эмиссионного спектрального

анализа применяют разнообразные модели

спектрометров - приборов, которые осуществ-

ляют разложение спектра, - начиная от самых

простых с кварцевой оптикой и фотографиче-

ским методом фиксации линий спектра и кон-

чая сложными компьютеризированными сис-

темами с высокой разрешающей способно-

стью, достигаемой использованием дифракци-

онных и голографических решеток и фото-

электрическим детектированием линий.

На рис. 1.1.1 приведена схема атомно-

эмиссионного спектрометра с дифракционной

решеткой в качестве диспергирующего эле-

мента и фотоэлектронным умножителем

(ФЭУ) в качестве регистрирующего элемента.

ФИЗИЧЕСКИЕ МЕТОДЫ

19

На практике для анализа содержания

некоторых металлов в растворах получил

применение метод атомно-эмиссионной

спектроскопии с использованием пламени в

качестве источника возбуждения. Для полу-

чения спектра испускания элементов, со-

держащихся в образце, анализируемый раст-

вор распыляется и вводится в пламя. Излу-

чение пламени попадает в монохроматор,

где оно разлагается на отдельные спектраль-

ные линии. Интенсивность выбранных ли-

ний, характерных для определенного эле-

мента, регистрируют с помощью фотоэле-

мента, соединенного с электроизмеритель-

ным прибором. Концентрацию определяемо-

го элемента рассчитывают по градуировоч-

ному графику, построенному по стандарт-

ным растворам. Для получения пламени ис-

пользуют смеси ацетилена, водорода, пропа-

на, бутана и других газов с воздухом, кисло-

родом или монооксидом азота, достигаемая

температура 1700... 3200 °C.

Сконструированные для этих целей про-

стые приборы с успехом используют для опре-

деления содержания металлов, обладающих

низкими потенциалами ионизации (литий,

натрий, калий и др.), входящими в состав шла-

ков, сварочных флюсов и некоторых сплавов.

Чувствительность определения содержания

остальных металлов с высокими потенциалами

ионизации мала. Этот недостаток устранен в

конструкции аргоновой плазменной горелки с

индуктивной связью с температурой 10 000 °C,

при которой большая часть атомов или моле-

кул ионизирована. Приборы, основанные на

использовании индуктивно связанной плазмы,

особенно многоканальные, несмотря на свою

высокую стоимость, с успехом применяются

при серийных анализах. Состав растворов с

30...60 элементами с весьма высокой чувстви-

тельностью анализируются за 30...60 с. Кроме

того, отпадает необходимость использования

дорогостоящих и дефицитных стандартных

образцов сложного состава.

Образец

Источник возбуждения

Компьютер

Дифракционная

решетка

Рис. 1.1.1. Структурная схема атомно-эмиссионного спектрометра

20

Глава 1.1. МЕТОДЫ И СРЕДСТВА ОПРЕДЕЛЕНИЯ ХИМИЧЕСКОГО СОСТАВА

1.1.3.2. АТОМНО-АБСОРБЦИОННЫЙ АНАЛИЗ

Физическая основа атомно-абсорбцион-

ной спектрометрии заключается в способности

свободных атомов, образующихся при нагре-

вании пробы до 2000...3000 °C, поглощать

световое излучение определенной частоты,

равной частоте резонансного перехода атома

на уровень, ближайший к основному энергети-

ческому состоянию. Как и другие спектраль-

ные методы атомно-абсорбционный анализ

является относительным, т.е. определение

концентрации заданного элемента проводится

по градуировочной кривой, построенной по

стандартным растворам (эталонам). При со-

блюдении определенных условий степень по-

глощения света свободными атомами является

линейной функцией концентрации их в анали-

зируемых растворах. Устройство, применяемое

для перевода пробы в атомные пары, называ-

ется атомизатором.

Важным достоинством атомно-абсорбци-

онного метода являются менее жесткие требо-

вания, чем в эмиссионной спектрометрии, к

условиям формирования поглощающего слоя

("атомного пара"), поскольку аналитический

сигнал, зависящий от числа невозбужденных

атомов, сравнительно мало изменяется при

небольших колебаниях температуры. Сущест-

венно также, что число фиксируемых спек-

тральных линий в условиях атомно-

абсорбционного анализа невелико, и поэтому

вероятность наложения их друг на друга прак-

тически отсутствует.

В атомно-абсорбционном анализе в зави-

симости от предполагаемого уровня содержа-

ния определяемых элементов в пробе, исполь-

зуют пламенные или электротермические (не-

пламенныс) атомизаторы. Техника анализа с

помощью пламени позволяет осуществить

стационарный режим горения и стабильное

поступление анализируемого вещества в по-

глощающий слой, что и определяет, в первую

очередь, высокую воспроизводимость. Однако

именно стационарность режима наряду с неиз-

бежным уменьшением концентрации опреде-

ляемого элемента при растворении пробы в

конечном счете ограничивают пределы обна-

ружения. Снизить пределы обнаружения воз-

можно, повысив концентрацию определяемого

элемента в поглощающем слое в определен-

ный момент времени. В электротермических

атомизаторах это достигается путем ограниче-

ния объема поглощающей среды и осуществ-

ления импульсного режима испарения.

Выбор длин волн для измерений атомной

абсорбции обычно не составляет затруднений.

Наиболее чувствительные линии и их относи-

тельные интенсивности приведены во многих

справочниках. В качестве источников моно-

хроматического излучения применяют лампы с

полым катодом или безэлсктродныс лампы с

высокочастотным возбуждением, характери-

зующиеся узкими линиями испускания и спек-

тром, состоящим из небольшого числа этих

линий. При измерении сигнала атомной аб-

сорбции применяют пиковый (амплитудный)

или интегральный способ регистрации. Основ-

ной спектральной помехой в атомно-

абсорбционном анализе считается нсселектив-

ное (фоновое) поглощение, обусловленное

такими эффектами, как рассеяние света, моле-

кулярная абсорбция и др. Для ее учета приме-

няется либо дейтериевый корректор фона, ли-

бо корректор на основе эффекта Зеемана.

При выборе условий атомно-абсорбцион-

ного анализа основными критериями являются

минимум влияний и максимум соотношения

сигнал - шум. Хорошим ориентиром для опре-

деления оптимальной рабочей области изме-

рений могут служить данные о "характеристи-

ческих концентрациях" элементов (термин,

используемый в атомно-абсорбционном анали-

зе). Под характеристической понимается кон-

центрация элемента в растворе, соответствую-

щая поглощению А = 0,0044 (или пропусканию

Т = 99 %). Для пламенных методов атомизации

характеристические концентрации различных

элементов составляют 0,01... 10 мкг/мл, для

непламенных методов - 0,0001...0,1 мкг/мл.

Обычно нижняя граница измерений должна по

крайней мере на порядок превышать значение

характеристической концентрации. Исходя из

ожидаемого содержания определяемого эле-

мента в твердой пробе и значения его характе-

ристической концентрации, легко оценить

допустимую степень разбавления пробы при ее

растворении. Существенным этапом разработ-

ки конкретной методики являются проверка

наличия матричных эффектов и нссслективно-

го поглощения. Оба эти явления должны быть

сведены к минимуму. Для снижения роли мат-

ричных влияний широко используют такие

приемы, как разбавление растворов, уравнива-

ФИЗИЧЕСКИЕ МЕТОДЫ

21

ние концентрации основного компонента в

стандартных и рабочих растворах, введение

различных специальных добавок и др.

Метод атомно-абсорбционной спектро-

метрии позволяет определять до 70 элементов

Периодической системы. Относительные стан-

дартные отклонения измеряемой величины,

характеризующие воспроизводимость анали-

тических измерений, составляют для пламен-

ных способов атомизации 0,02...0,05, для не-

пламенных - 0,05.. .0,07.

1.1.3.3. РЕНТГЕНО-ФЛУОРЕСЦЕНТНЫЙ

АНАЛИЗ

Целью анализа является определение хи-

мического состава пробы макроскопического

размера (обычно диаметром 10.. .40 мм). Наряду

с качественным анализом метод позволяет при

использовании стандартов-эталонов определять

и количественное содержание элементов в ана-

лизируемом слое образца-пробы. Обычно глу-

бина этого слоя составляет до 0,1 мм.

Принципы анализа. Рентгеноспек-

тральный анализ основан на изучении рентге-

новских характеристических (линейчатых)

спектров всех элементов пробы, возбуждаемых

либо при облучении пробы электронами с энер-

гией Е > 20 кэВ (эмиссионное возбуждение),

которая должна превышать энергию связи элек-

трона внутреннего уровня (£, М) с ядром

для всех анализируемых элементов, либо жест-

ким рентгеновским излучением рентгеновской

трубки, испускающей кванты с энергией, так-

же превышающей 20 кэВ (флуоресцентное

возбуждение).

Бомбардировка пробы электронами или

рентгеновскими квантами возбуждает атомы

всех элементов, т.с. создает электронные ва-

кансии на внутренних уровнях. Заполнение

этих вакансий с более далеких уровней (воз-

вращение в стационарное состояние) приводит

к испусканию элементами пробы характери-

стических рентгеновских спектров, чьи длины

волн X определяются разностью энергий

электронов атома на исходном и конечном

энергетических уровнях, т.е. однозначно свя-

заны с атомным номером Z (закон Мозли).

Для одних и тех же линий одной серии закон

Мозли в аналитической форме записывается

так:

A,"1 =RA(Z-g)-. (1.1.1)

Здесь R = 109737,3 см 1 - постоянная Ридберга;

ст> 1 - постоянная экранирования,

А = п~2 - пГ2 , где п, т - номер соответст-

венно электронного уровня - главное квантовое

число, на котором образовалась электронная

вакансия при возбуждении атома, и уровня,

электрон с которого заполнил эту вакансию.

Принцип конструкции прибора. Эмис-

сионное возбуждение приводит к появлению

не только характеристического (линейчатого)

спектра элемента, но и достаточно интенсив-

ного непрерывного (тормозного) излучения, а

также к интенсивному разогреву образца, бом-

бардируемого электронами высоких энергий.

Помимо этого, эмиссионное возбуждение пре-

дусматривает помещение исследуемой пробы в

вакуум с давлением 0,01 Па. Все эти недостат-

ки отсутствуют в методе флуоресцентного

возбуждения. Поэтому приборы для анализа

макрообъемов - флуоресцентные рентгенов-

ские анализаторы (ФРА) - практически полно-

стью вытеснили приборы с эмиссионным воз-

буждением рентгеновских характеристических

спектров.

ФРА состоят из трех основных узлов:

мощной рентгеновской трубки, генерирующей

жесткое рентгеновское излучение, с источни-

ком ее питания высоким напряжением; камеры

для закрепления исследуемой пробы (проб);

рентгеновских спектрометров для регистрации

с помощью различных детекторов рентгенов-

ских спектров.

Если ФРА имеет несколько спектромет-

ров-каналов, настраиваемых на регистрацию

наиболее интенсивной (аналитической) линии

спектра разных элементов, то такой многока-

нальный прибор называется квантометр. Число

одновременно анализируемых элементов в

квантометре доходит до 18.

Чаще всего в спектрометрах регистрация

проводится с помощью монокристаллов-

анализаторов (волновая дисперсия), исполь-

зующих известное уравнение Вульфа-Брэгга,

однако возможно и применение твердотельных

детекторов (энергетическая дисперсия, см.

подразд. 1.1.3.4). Все спектрометры кванто-

мстра "видят” пробу одновременно. В камере

для образцов и спектрометрах часто поддер-

живают вакуум (давление около 1 Па).

Проведение анализа. Выполнение про-

цедуры анализа (кроме подготовки проб) на

современных квантометрах максимально ав-

томатизировано, и время анализа обычно со-

22

Глава 1.1. МЕТОДЫ И СРЕДСТВА ОПРЕДЕЛЕНИЯ ХИМИЧЕСКОГО СОСТАВА

ставляет 30...60 с независимо от числа одно-

временно определяемых элементов. Рснгтено-

флуорссцентный квантометр может быть ис-

пользован для количественного определения

элементов от фтора (Z = 9) до урана (Z = 92) в

материалах сложного химического состава, в

том числе в металлах, сплавах, минералах,

стекле, керамике, цементах, металлургических

шлаках, сварочных флюсах. Наиболее широко

метод используется в металлургии и геологии.

Диапазон определяемых масс, долей от 10“2...

10“3 до 100 %. Погрешность метода обычно

составляет 2...5 % относительных.

Подготовка проб. На результаты анали-

за влияют общий состав пробы, фазовый со-

став и зернистость образцов. В связи с этим

важное значение приобретают наличие необ-

ходимых комплектов стандартных образцов-

эталонов, содержание элементов в которых

устанавливается точными химическими мето-

дами анализа, а также тщательная подготовка

проб к анализу. Проба (желательно в виде ци-

линдра диаметром до 20...35 мм) должна

иметь одну плоскую поверхность, нс иметь

дефектов на поверхности и на глубине до 4...

5 мм. Плоскую поверхность твердых проб по-

лучают механической обработкой, параметр

шероховатости подготовленной поверхности

Ra < 1,25 мкм. В некоторых случаях (металли-

ческий лист) не требуется специальная подго-

товка плоской поверхности. Порошкообразные

пробы могут быть спрессованы в специальных

формах. Жидкие образцы вливают в маленькие

контейнеры, имеющие окно из полимерной

пленки.

1.1.3.4. МИКРОРЕНТГЕНОСПЕКТРАЛЬНЫЙ

АНАЛИЗ

Микрорентгеноспектральный анализ по-

зволяет определять качественный и количест-

венный элементный состав области на поверх-

ности образца объемом около 1 мкм3. В своей

основе это рентгеноспектральный анализ с

эмиссионным возбуждением характеристиче-

ского рентгеновского излучения (РИ) атомов

элементов в объеме образца, облучаемом элек-

тронами зонда с энергией 5...50 кэВ. Возбуж-

денное РИ анализируется с помощью рентге-

новских спектрометров по длинам волн или

энергиям рентгеновских квантов, позволяя

определить, какие химические элементы при-

сутствуют в анализируемом объеме. По отно-

сительной интенсивности аналитической ли-

нии рентгеновского спектра определенного

элемента (наиболее яркая линия спектра) из-

меряют концентрацию этого элемента в облу-

чаемом объеме.

Анализ проводят на микрорентгеноспск-

тральном анализаторе (МАР), электронно-зон-

довом анализаторе или на микрозонде. МАР

позволяет анализировать элементы от берил-

лия (Z = 4) (в некоторых приборах от Li) до

урана (Z = 92).

Локальность анализа определяется раз-

мером того объема образца, в котором возбуж-

дается РИ. Она отчасти зависит от диаметра

зонда и энергии электронов, но в большей сте-

пени определяется проникающей способно-

стью рентгеновских лучей и не может быть

меньше, чем 0,5... 1 мкм. Поэтому применение

для МАР зонда диаметром менее 0,2...0,5 мкм

нецелесообразно, так как такой зонд, не изме-

няя практически локальность, лишь снижает

интенсивность возбуждаемого РИ.

Чувствительность анализа зависит от

атомного номера Z определяемого элемента и

составляет 1... 10 % (масс, доля) для элементов

с Z < 8 и сотые доли процента (масс, доля) для

элементов с Z > 12.

Погрешность количественного анализа

также зависит от атомного номера определяе-

мого элемента и равна обычно 1...5 % относи-

тельных для элементов с Z > 10. Для более лег-

ких элементов точность в несколько раз ниже.

Хотя локальность анализа около 1 мкм,

общепризнанно, что диаметр анализируемых

включений (частиц фазы) для достоверного

определения их химического состава должен

быть не менее 3...5 мкм.

Длины волн рентгеновских спектров, по

которым проводят анализ, практически не за-

висят от степени ионизации атомов. Поэтому

МАР позволяет проводить только элементный

анализ, не определяя, в каком виде этот эле-

мент присутствует в образце.

Конструкция МАР. Принципиальная

схема прибора была предложена в конце 40-х

годов независимо И.Б. Боровским (СССР) и

Р. Кастеном (Франция). Все промышленно

выпускаемые в настоящее время установки

состоят из трех основных частей:

• электронно-оптической системы для

получения на образце сфокусированного пучка

электронов диаметром от 0,005 до 1 мкм с

энергией, варьируемой оператором от 5 до

50 кэВ*;

*Эта часть практически одинакова для МАР и

растрового электронного микроскопа (РЭМ). Поэто-

му современные приборы могут работать как МАР и

как РЭМ с возможностью получать изображение в

РИ (см. рис. 1.1.2).

ФИЗИЧЕСКИЕ МЕТОДЫ

23

• одного или нескольких рентгенов-

ских спектрометров для анализа возбужден-

ного РИ по длинам волн или энергиям рентге-

новских квантов и измерения интенсивности

определенной спектральной линии;

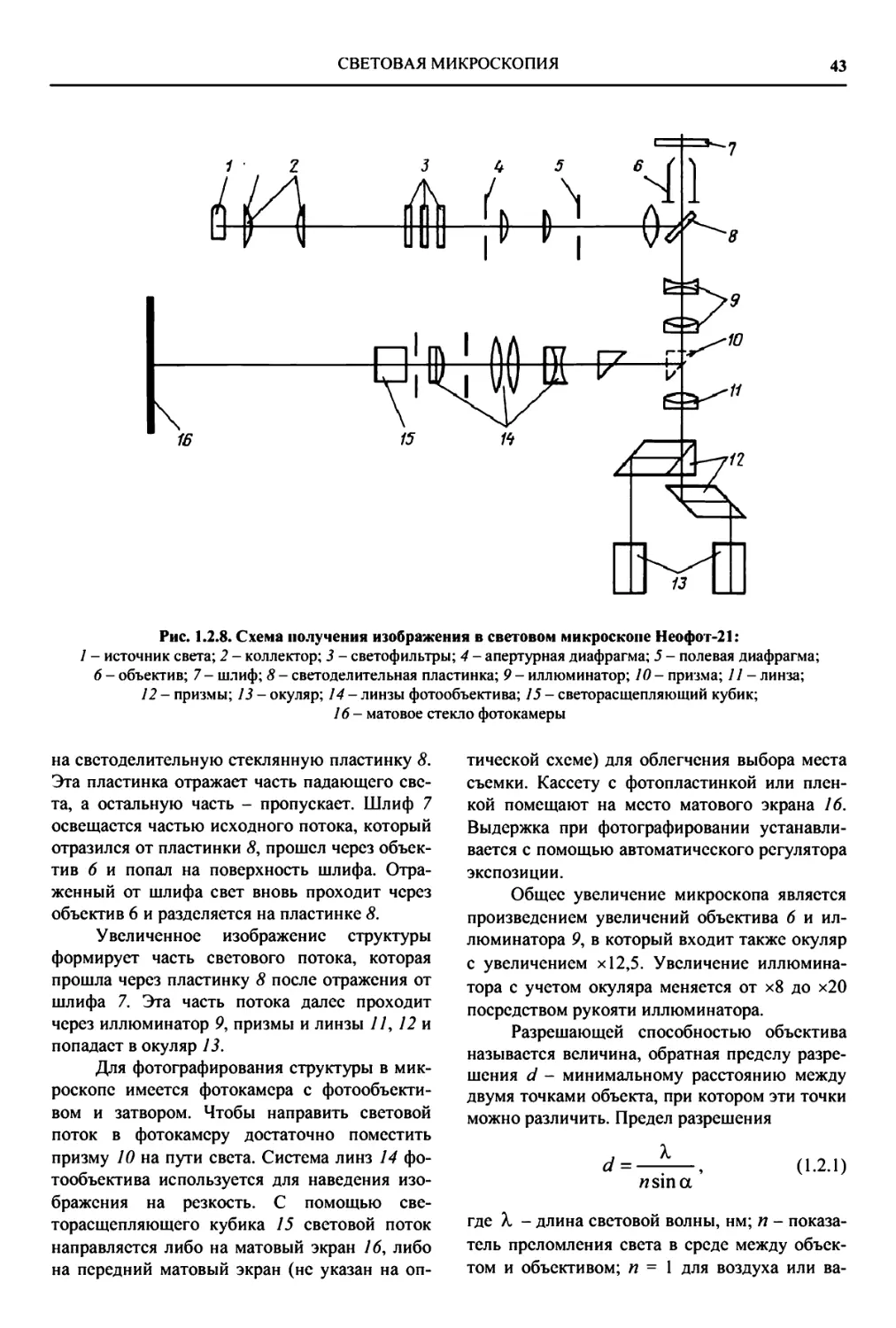

• светового микроскопа с увеличением

х300...450 для выбора анализируемого участка

на образце.

Электронно-оптическая система и спек-

трометры работают в вакууме при давлении нс

более 0,1 и 1 Па соответственно, чтобы пре-

дотвратить поглощение электронов и рентге-

новских лучей воздухом.

Для получения зонда малого диаметра

объективная линза и апертурная диафрагма

должны располагаться близко от образца.

С целью увеличения регистрируемой интен-

сивности рентгеновского излучения угол его

отбора в спектрометр (угол выхода) должен

быть нс менее 15°, иначе поглощение рентге-

новского излучения в поверхностном слое

образца будет чрезмерно велико. Кроме того,

оптическая ось объектива светового микро-

скопа должна быть перпендикулярна поверх-

ности образца. Конструктивно перечисленные

выше требования могут выполняться по-

разному. Один из вариантов показан на

рис. 1.1.2.

Длиннофокусный объектив светового

микроскопа (т.е. малое увеличение) позволяет

визуально наблюдать катодолюминесценцию.

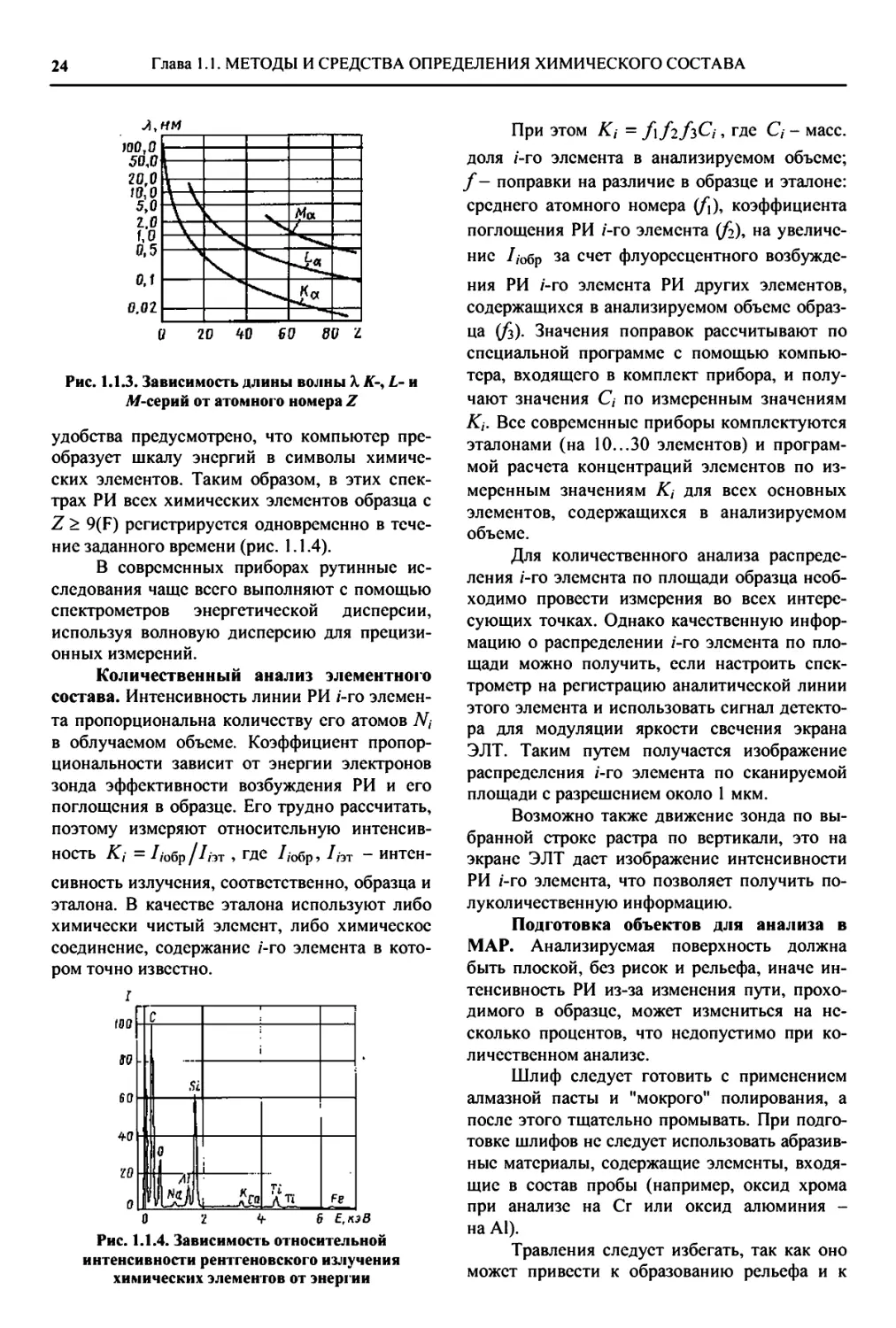

Рентгеновские спектрометры. Спек-

трометры волновой дисперсии основаны на

том, что кристалл-анализатор (монокристалл с

плоскостью среза (hkl)) отражает рентгенов-

ское излучение с длиной волны X под опреде-

ленным углом 9 в соответствии с условием

Вульфа-Брэгга 2^/sin9 = nk. В связи с тем,

что диапазон регистрируемых длин волн велик

(рис. 1.1.3), спектрометры оснащаются набо-

ром сменных кристалл-анализаторов: стеара-

том свинца (d}lki = 4,9 нм), слюды (dM/ = 1 нм),

пснтаэрстрита (d/ш = 0,44м), кварца (dkM =

= 0,335 нм). Число волновых спектрометров в

современных МАР - не менее четырех. В каче-

стве детекторов рентгеновского излучения в

спектрометрах применяют проточные и отпа-

янные пропорциональные счетчики (реже -

сцинтиляционные).

Спектрометры энергетической дисперсии

имеют твердотельные детекторы рентгенов-

ского излучения (ТД), в качестве которых

обычно используют дрейфовые диоды на ос-

нове Si. Их энергетическое разрешение состав-

ляет около 150 эВ (по сравнению с 10 эВ в

спектрометрах волновой дисперсии), что явля-

ется достаточным для разделения РИ соседних

элементов. Поэтому в этих спектрометрах кри-

сталл-анализаторы не применяются, а, значит,

интенсивность РИ на входе ТД в 100 (иногда и

более) раз выше, чем на входе в детектор вол-

нового спектрометра. Для снижения уровня

собственного шума ТД постоянно охлаждают

жидким азотом.

Усиленный сигнал от ТД подается в ам-

плитудный анализатор, где происходит разде-

ление сигналов от рентгеновских квантов раз-

ных энергий, зарегистрированных ТД. С по-

мощью компьютера весь спектр представляет-

ся на экране дисплея в координатах "число

рентгеновских квантов - энергия кванта". Для

Рис. 1.1.2. Расположение электронной, оптической и рентгеновской системы в МАР

(фирмы ’’Хитачи” и "Филипс”):

1 - электронный зонд; 2 - световой пучок; 3 - объективная линза; 4 - образец; 5 - объектив светового

микроскопа; 6 - спектрометр волновой дисперсии; 7 - кристалл-анализатор; 8 - детектор рентгеновских

квантов; 9 - спектрометр энергетической дисперсии

24

Глава 1.1. МЕТОДЫ И СРЕДСТВА ОПРЕДЕЛЕНИЯ ХИМИЧЕСКОГО СОСТАВА

Рис. 1.1.3. Зависимость длины волны X К-, L- и

Л/-серий от атомного номера Z

удобства предусмотрено, что компьютер пре-

образует шкалу энергий в символы химиче-

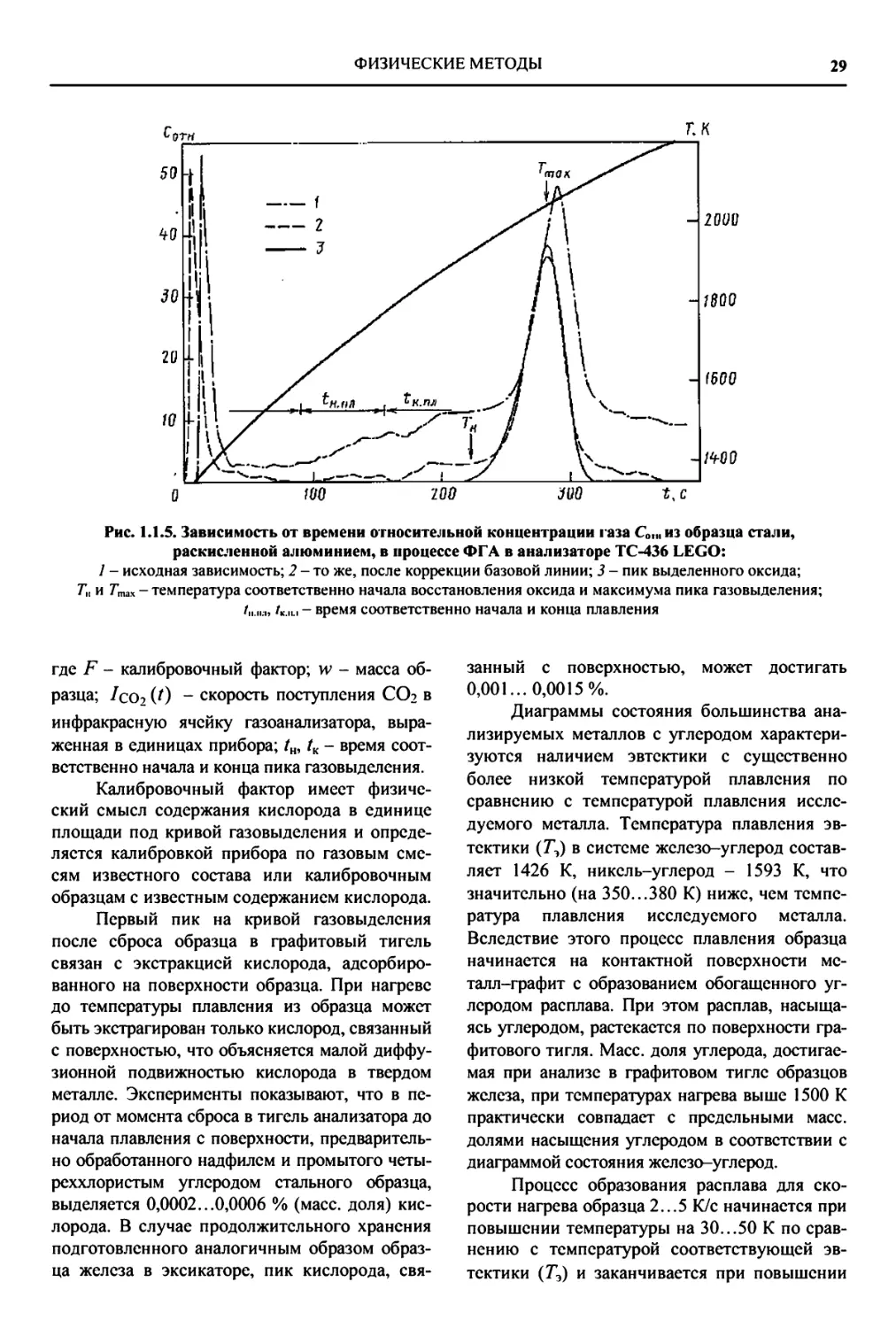

ских элементов. Таким образом, в этих спек-

трах РИ всех химических элементов образца с

Z > 9(F) регистрируется одновременно в тече-

ние заданного времени (рис. 1.1.4).

В современных приборах рутинные ис-

следования чаще всего выполняют с помощью

спектрометров энергетической дисперсии,

используя волновую дисперсию для прецизи-

онных измерений.

Количественный анализ элементного

состава. Интенсивность линии РИ /-го элемен-

та пропорциональна количеству его атомов N,

в облучаемом объеме. Коэффициент пропор-

циональности зависит от энергии электронов

зонда эффективности возбуждения РИ и его

поглощения в образце. Его трудно рассчитать,