Текст

ПРОЕКТИРОВАНИЕ

МАШИНОСТРОИТЕЛЬНЫХ

ЗАВОДОВ И ЦЕХОВ

СПРАВОЧНИК

ПРОЕКТИРОВАНИЕ

МАШИНОСТРОИТЕЛЬНЫХ

ЗАВОДОВ И ЦЕХОВ

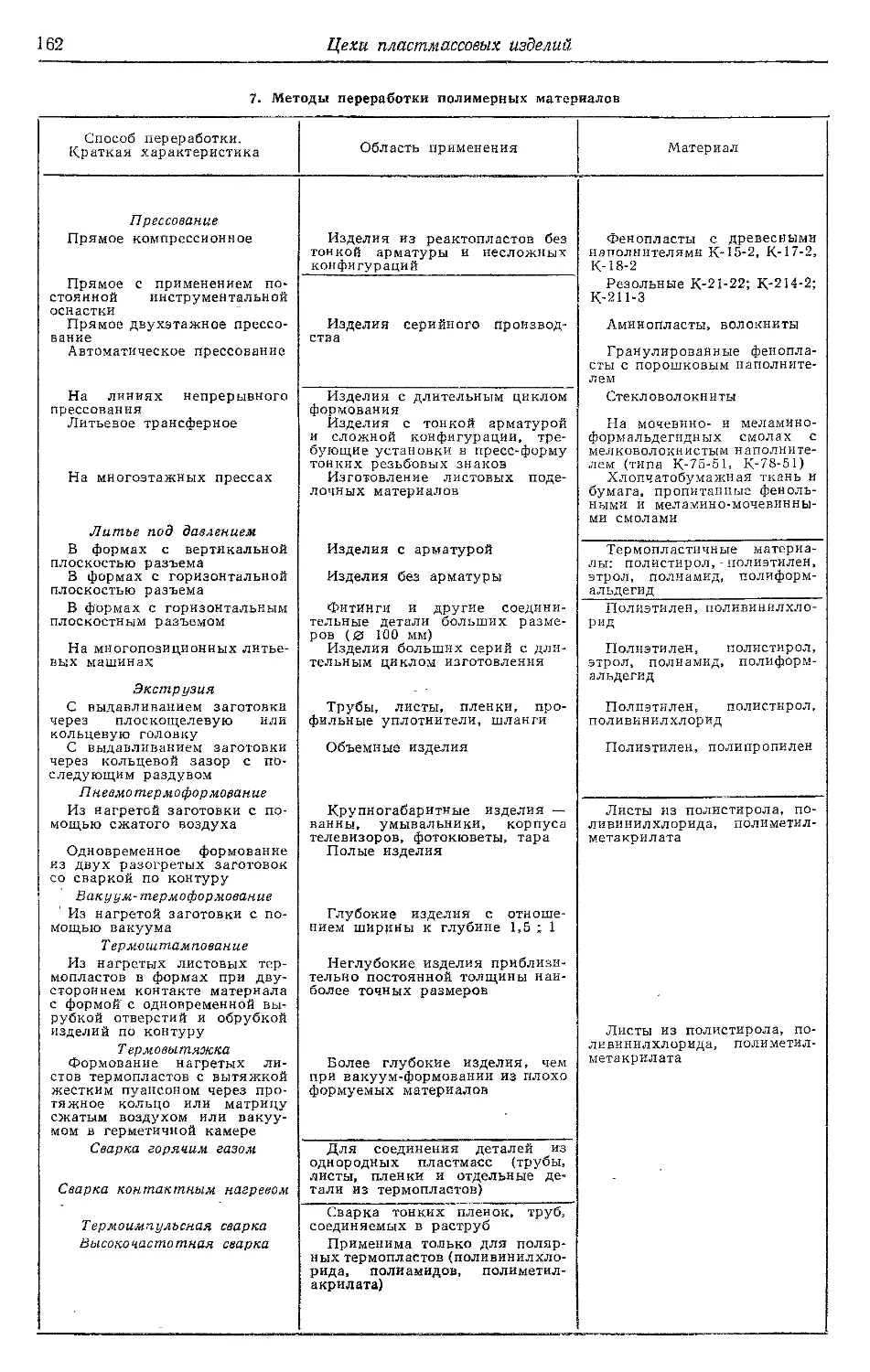

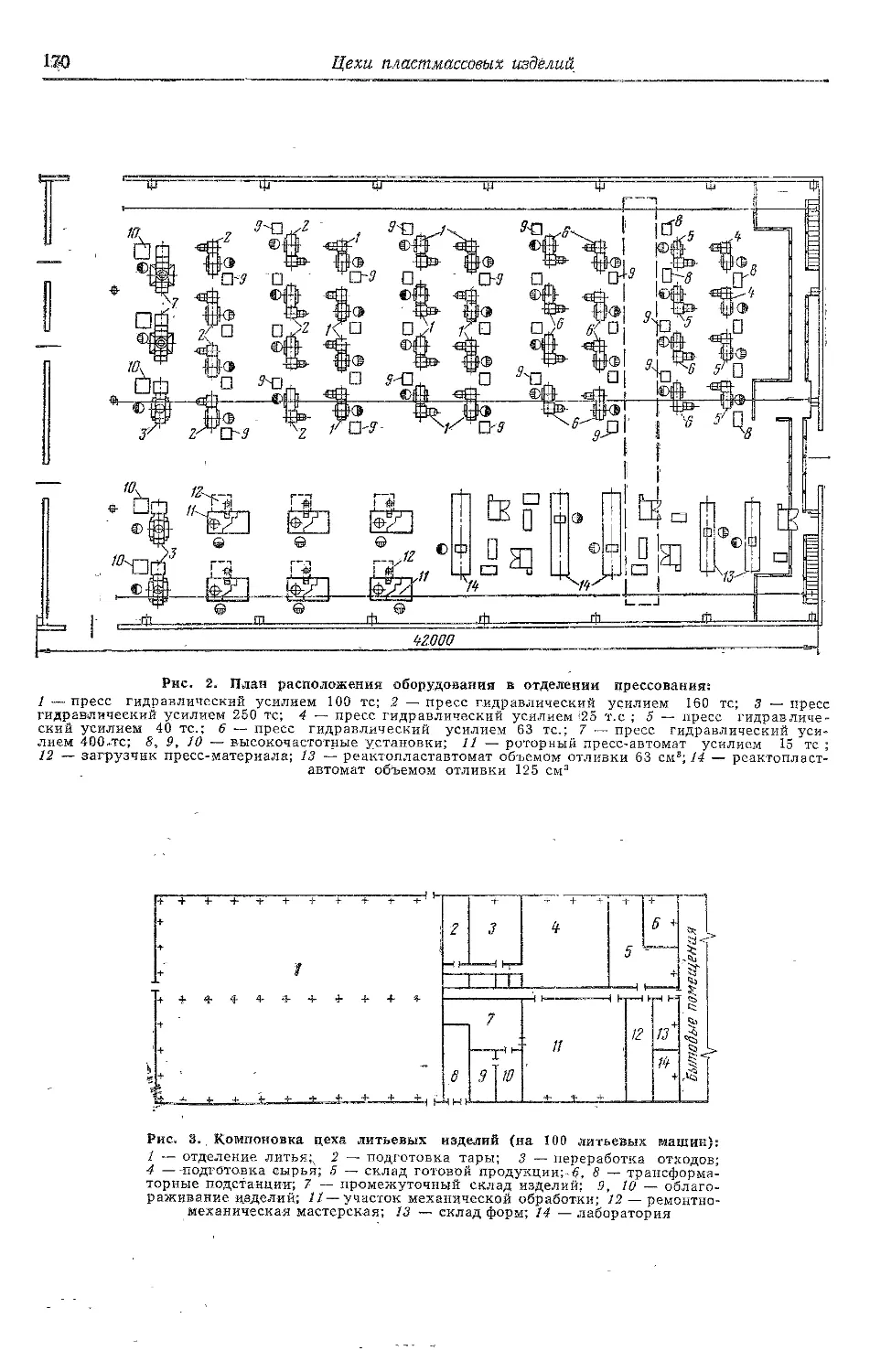

СПРАВОЧНИК В 6 ТОМАХ

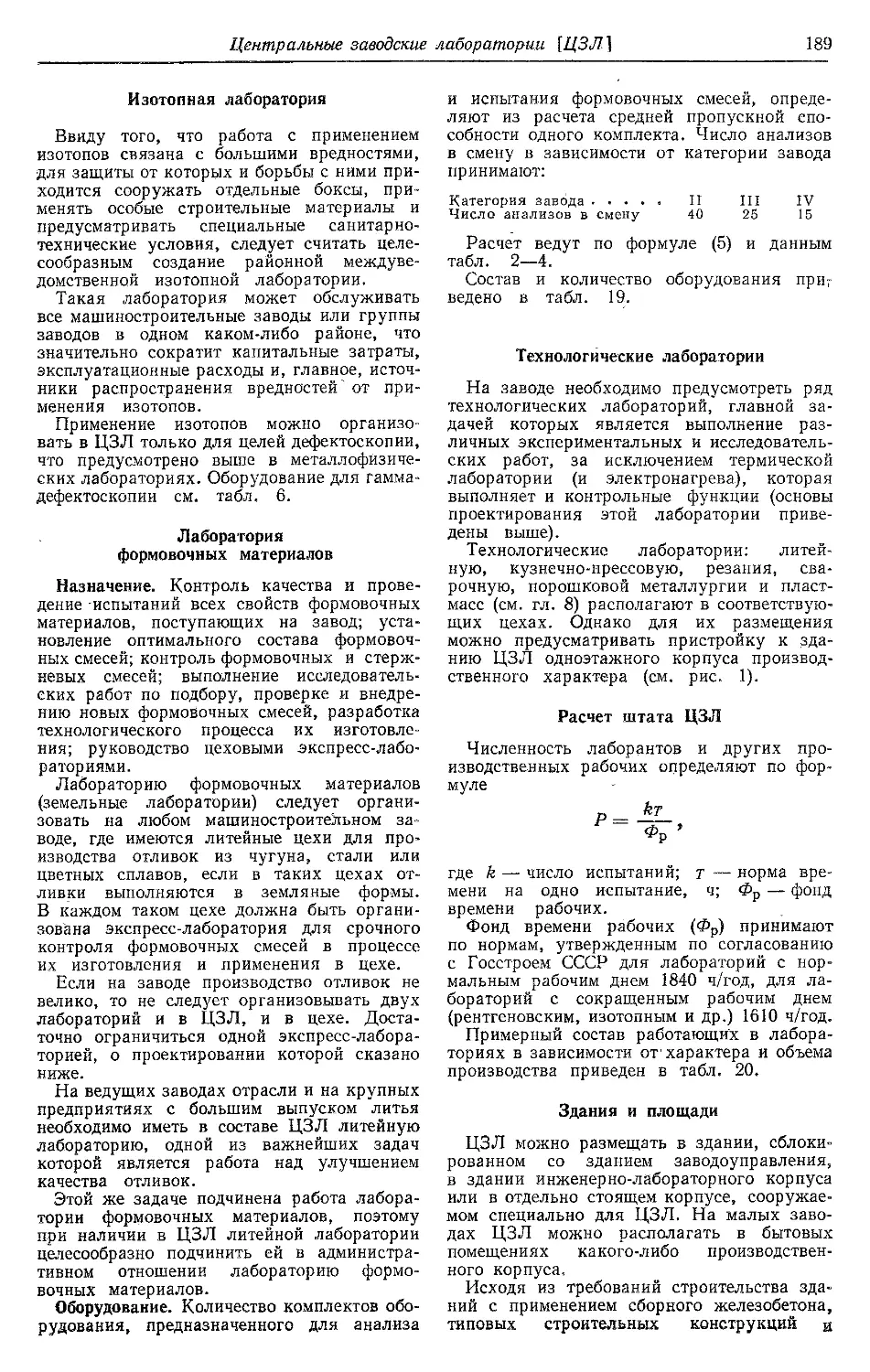

Под общей редакцией Е. С. Ямпольского

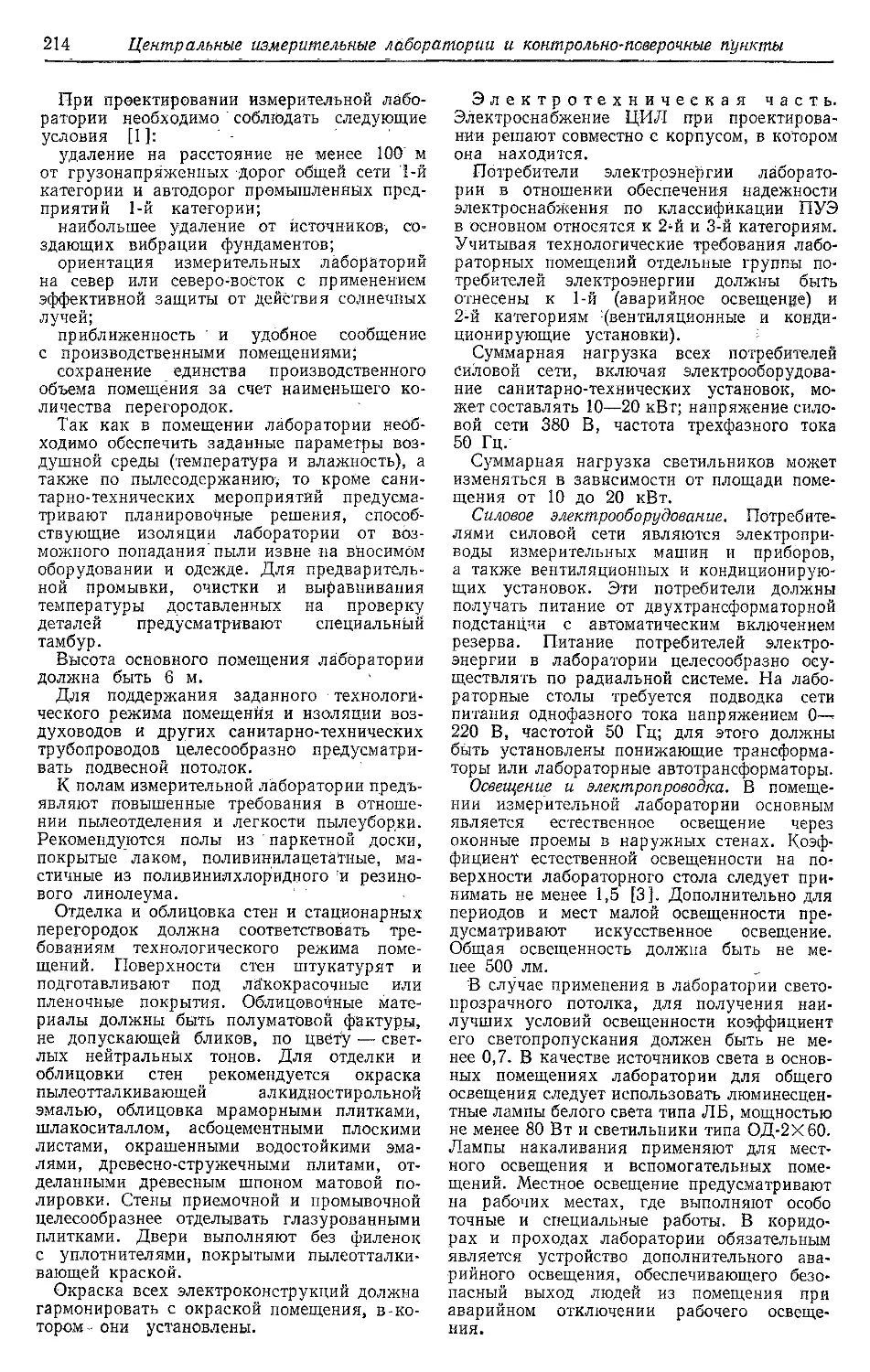

Редакционный совет: Е. С. Ямпольский (председатель),

Б. И \ Айзенберг, В. М. Шестопал, |А. М. Мансуров , 3. И- Соловей,

М. И. Храмом

ПРОЕКТИРОВАНИЕ

ВСПОМОГАТЕЛЬНЫХ ЦЕХОВ

И СЛУЖБ

ТОМ

Редактор тома

Б» И. Айзенберг

МОСКВА „МАШИНОСТРОЕНИЕ11 1976

6П5 (031)

П79

УДК 621:658.2.001.2(031)

П79 Проектирование машиностроительных заводов

и цехов. Справочник. В 6 томах. Под общ. ред.

Е. С. Ямпольского. Т. 5. Проектирование вспомо-

гательных цехов и служб. Ред. Б. И. Айзенберг. М.,

«Машиностроение», 1975:

223 с.

На обороте тит. л. авт.: Б. И. Айзенберг, И. Г. Дани-

левский, М. Е. Зельдис [и др.].

В томе приведены сведения по проектированию инструменталь-

ных, ремонтно-механических, электроремонтных, деревообрабатыва-

ющих, модельных, ремонтно-строительных, тарных, абразивных цехов.

Рассмотрены вопросы проектирования энергетических служб, цен-

тральных заводских и цеховых лабораторий, центральных измери-

тельных лабораторий, контрольно-измерительных пунктов.

31301-609

П 038(01)-75

подписное

6П5 (031)

АВТОРЫ ТОМА 5

АЙЗЕНБЕРГ Б. И., ДАНИЛЕВСКИЙ И. Г., ЗЕЛЬДИС М. Е., КОВАЛЬ С. Б.,

ЛЕВИН М. М., МАЛЫЙ. Е. А., ПОЛУНОВ Л. С., ФРЕЙДМАН В. С.,

ШЛОСБЕРГ М.. А.

Рецензент; Гипротракторосельмаш (О. П. Ревякин, А. Е. Ганенко, М. Л. Певзнер)

© Издательство «Машиностроение», 1975 г,

ОГЛАВЛЕНИЕ

Глава 1. Инструментальное хо-

зяйство завода (Б. И. Айзенберг,

В. С. Фрейдман) ..................• 7

Назначение................... 7

Специализация и кооперирование 7

Задания на проектирование цехов 9

Расчет количества и состав обо-

рудования ........................ 12

Расчет численности и состав ра-

ботающих ......................... 22

Нормы расстановки оборудования

и площади......................... 23

Размещение, компоновка и пла-

нировка цехов вспомогательного

производства ..................... 26

Расход материалов................. 30

Охрана труда и техника без-

опасности ........................ 31

Энергетика цеха .................. 35

Складское хозяйство вспомога-

тельных цехов .................... 36

Основные данные и технико-эко-

номические показатели .... 38

Состав и содержание техническо-

го проекта .......... 40

Глава 2. Ремонтно-механические

цехи и служба главного механика

(Б. И. Айзенберг, М. Е. Зельдис) 44

Задачи и структура ремонтного

хозяйства ................... . 44

Организация ремонта ............. 45

Годовая программа, режим ра-

боты и фонды времени .... 50

Трудоемкость, станкоемкость и

коэффициенты загрузки оборудо-

вания ............................ 52

Расчет количества и состав обо-

рудования ........................ 53

Расчет численности и состав ра-

ботающих ......................... 56

Площади, размещение и компо-

новка цеха........................ 57

Охрана труда и техника безопас-

ности ............................ 61

Энергетика цеха ........ 61

Основные данные и технико-эко-

номические показатели ..... 61

Состав и содержание техническо-

го проекта ..................... 61

Глава 3. Вспомогательные (спе-

циализированные) отделения ремонт-

ных и инструментальных цехов

(5. И. Айзенберг, В. С. Фрейдман) 65

Кузнечно-сварочные отделения 65

Литейные цехи (отделения) ... 70

Отделения (участки) металлопо-

крытий ......................... 70

Термические отделения........... 71

Участки окраски и пропитки 71

Участки пластмассовой оснастки 71

Задания на проектирование . . 72

Глава 4. Служба главного энер-

гетика завода (Л4. А. Шлосберг) ... 76

Функции................ 76

Состав ........................ 76

Организация ремонта и эксплуа-

тации энергетических устройств 77

Глава 5. Цехи и службы энер-

гохозяйства завода (М. А. Шлосберг) 79

Электроремонтный цех .... 79

Организация ремонта и виды

электроремонтных цехов ... 79

Производственная программа,

состав цеха, режимы работы

и фонды времени............... 81

Расчет количества и состав

оборудования ................. 83

Расчет численности и состав

работающих, трудоемкость . . 89

Площади....................... 89

Техника безопасности и охрана

труда ........................ 91

Энергетика .................. 92

Расход материалов............. 93

Складское хозяйство .... 93

Транспорт ......... 93

Капитальные затраты. Основ-

ные данные и технико-эконо-

мические показатели .... 93

Теплоремонтный цех ..... 94

Тепловой цех ......... 95

Электроцех............. 96

б

Оглавление

Глава 6. Деревообрабатывающие

цехи и сушильное хозяйство (С. Б. Ко-

валь) ....................... 100

Деревообрабатывающий цех . . 100

Станкоемкость и трудоемкость 101

Расчет количества и состав

оборудования............... . 102

Расчет численности и состав

работающих . . . :........ 102

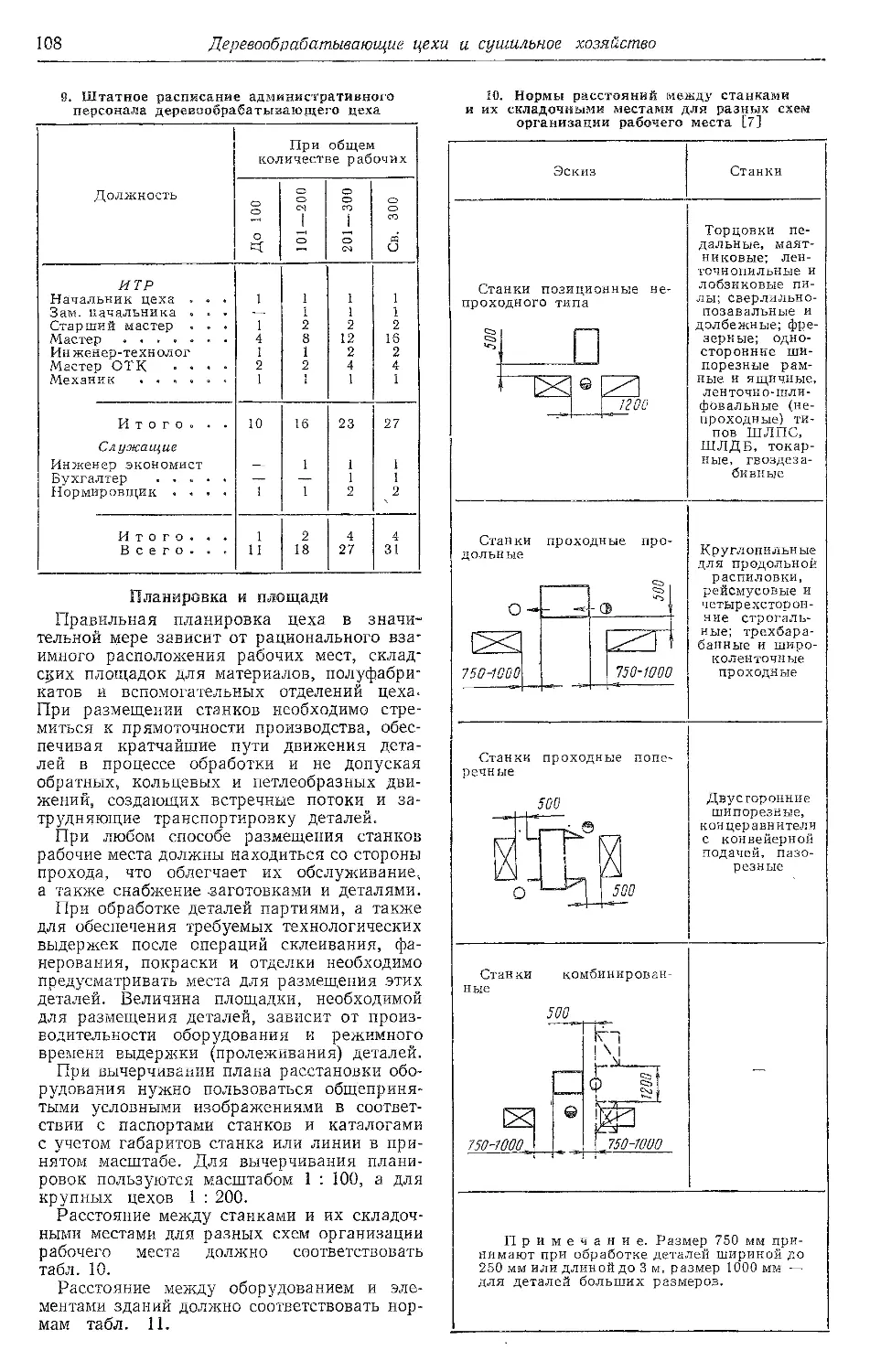

Планировка и площади .... 108

Материалы .................. 110

Инструменты, приспособления,

механизация ................. 111

Энергетика цеха ....... 111

Складское хозяйство...... 111

Техника безопасности и охрана

труда..................... 114

Здания и фундаменты.......... 115

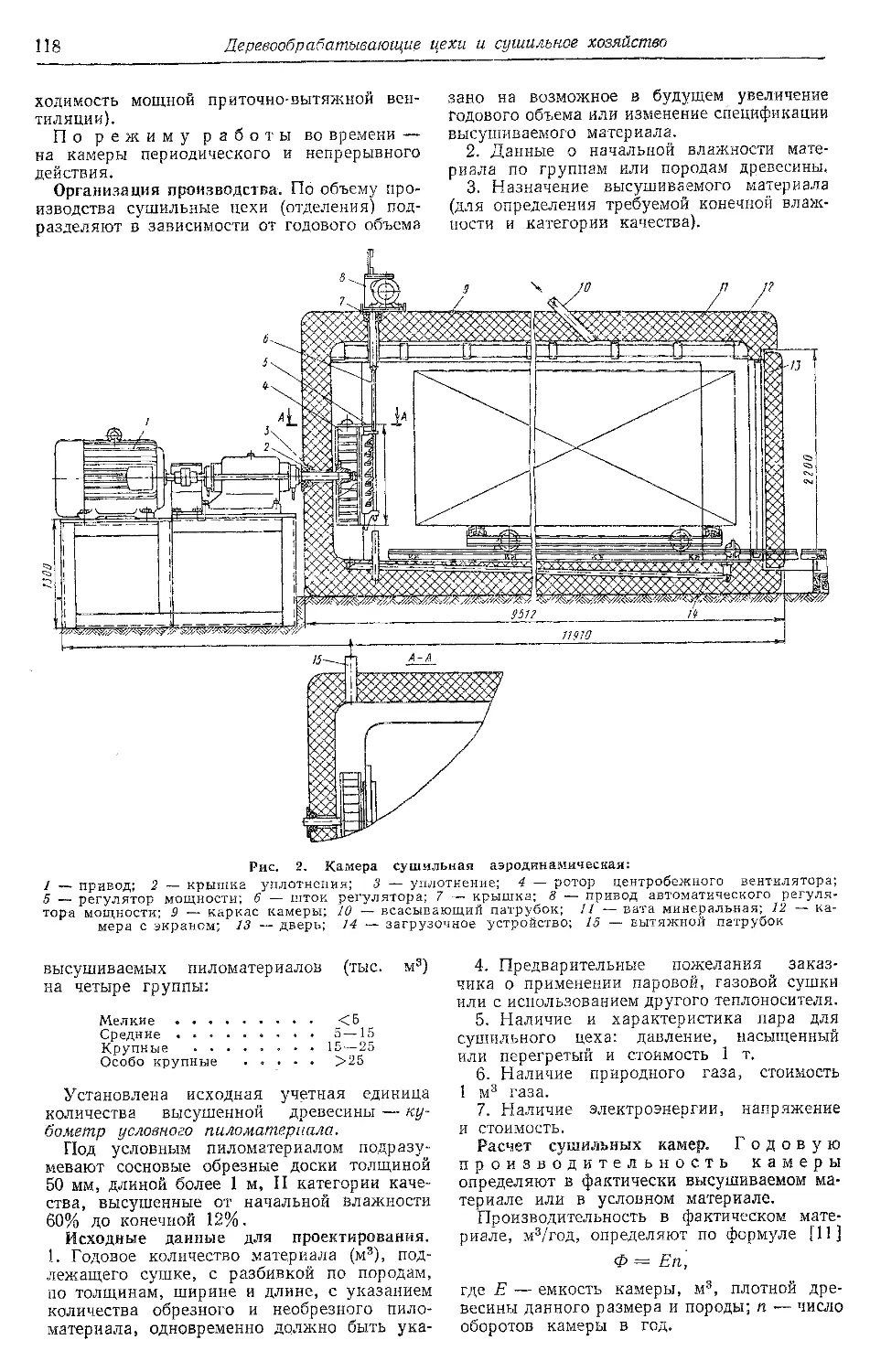

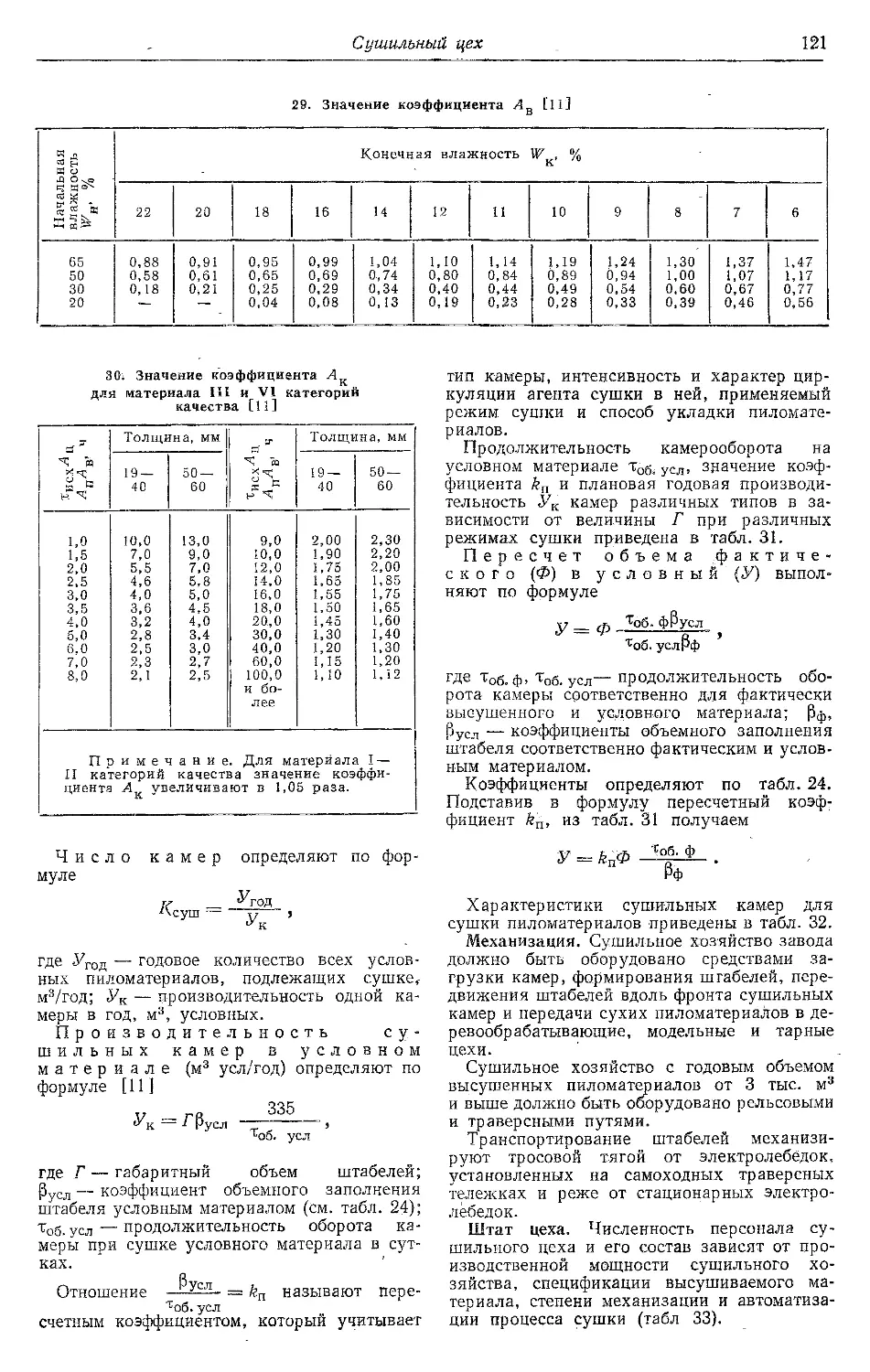

Сушильный цех............... 116

Деревомодельный цех......... 124

Ремонтно-строительный цех . . 129

Тарный цех.............. 132

Глава 7. Абразивные цехи

(Е. А. Малый) . .................. 136

Назначение и функции ..... 136

Виды и состав цехов и произ-

водств ........................ 136

Исходные данные для проекти-

рования ....................... 137

Программа, режим работы и фон-

ды времени.................... 13.8

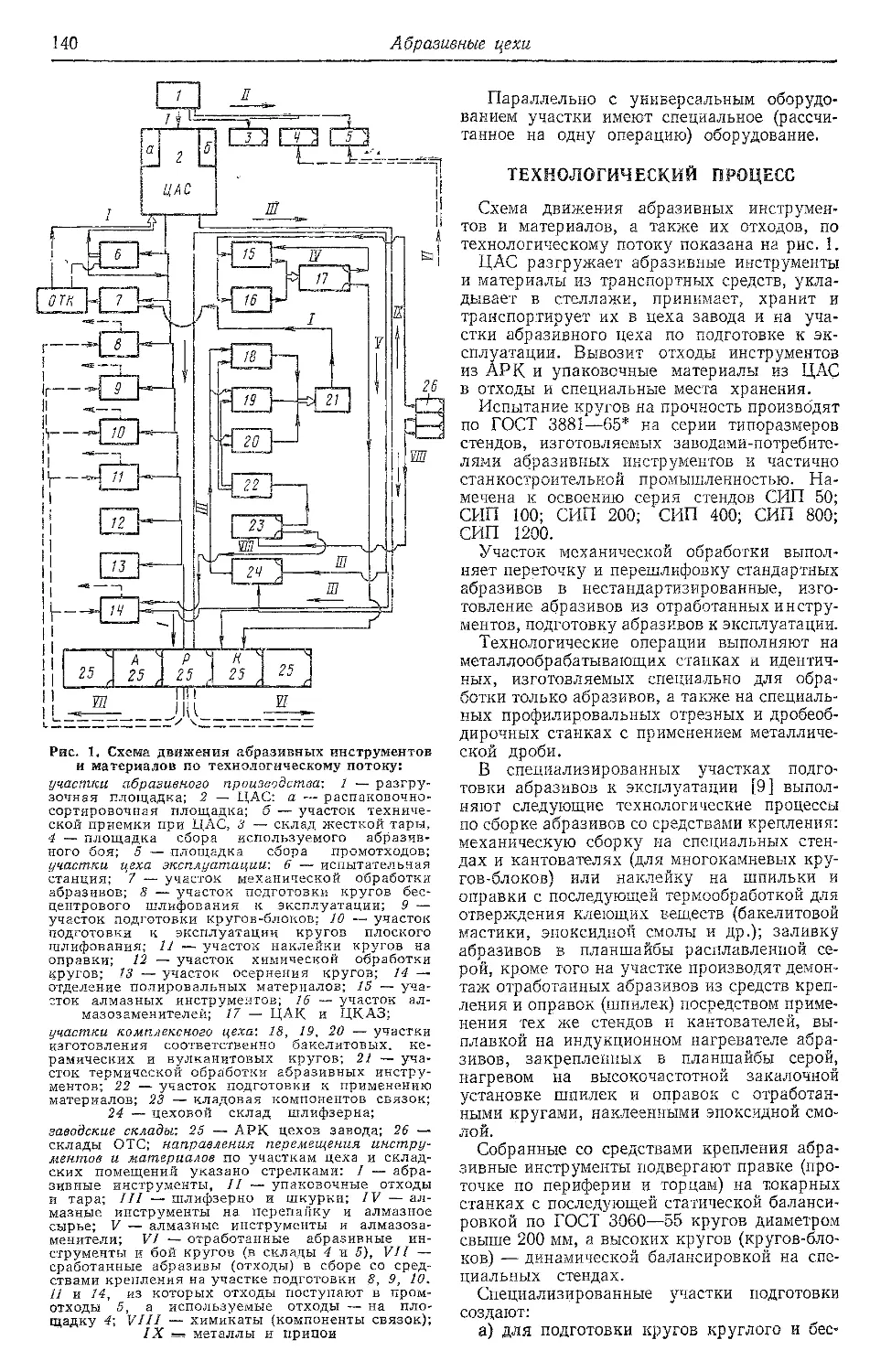

.Организация производства ... 139

Технологический процесс . . . 140

Оборудование, механизация, ав-

томатизация, фундаменты ... 141

Трудоемкость и состав работа-

ющих ...................... ' 149

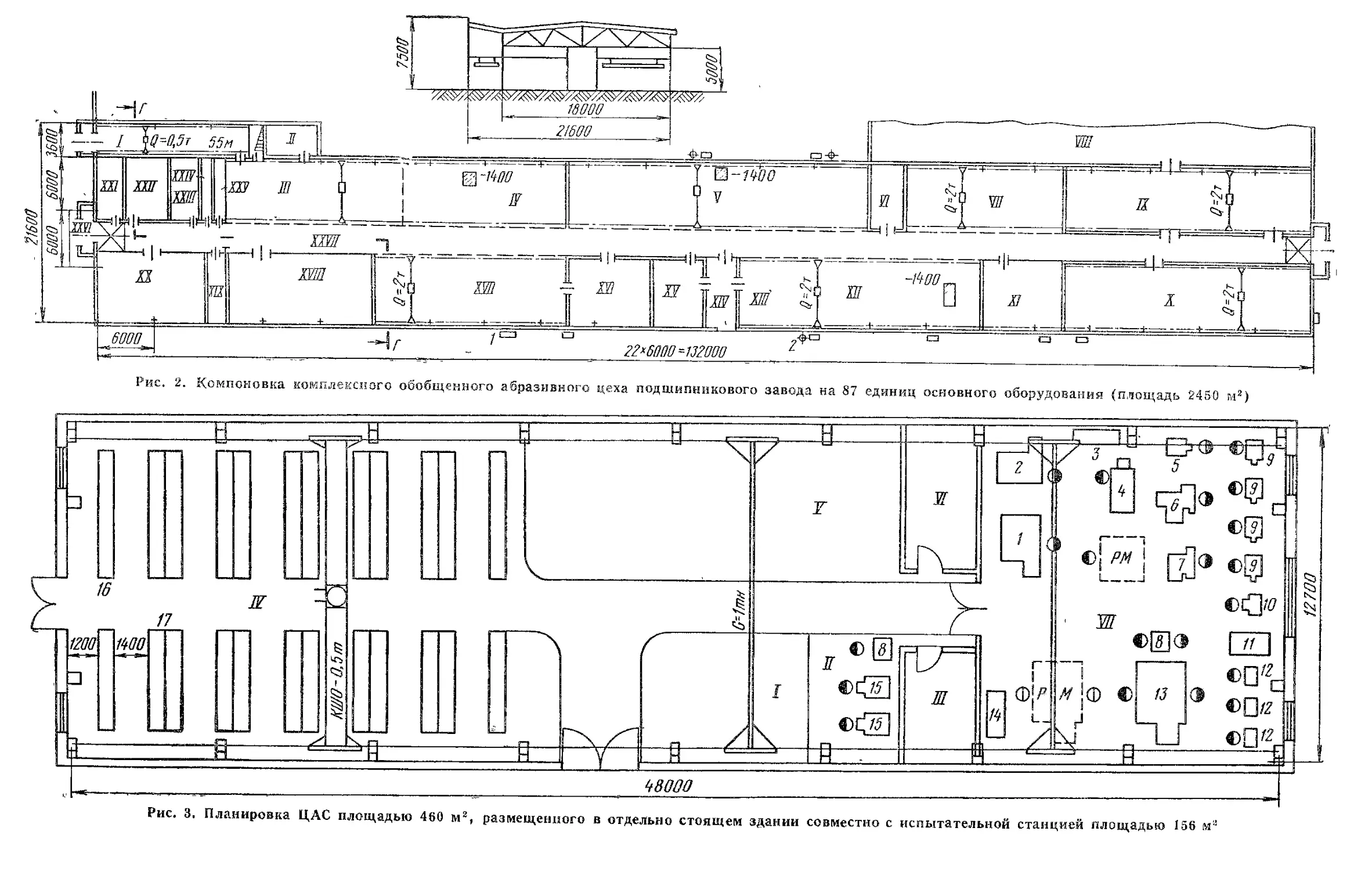

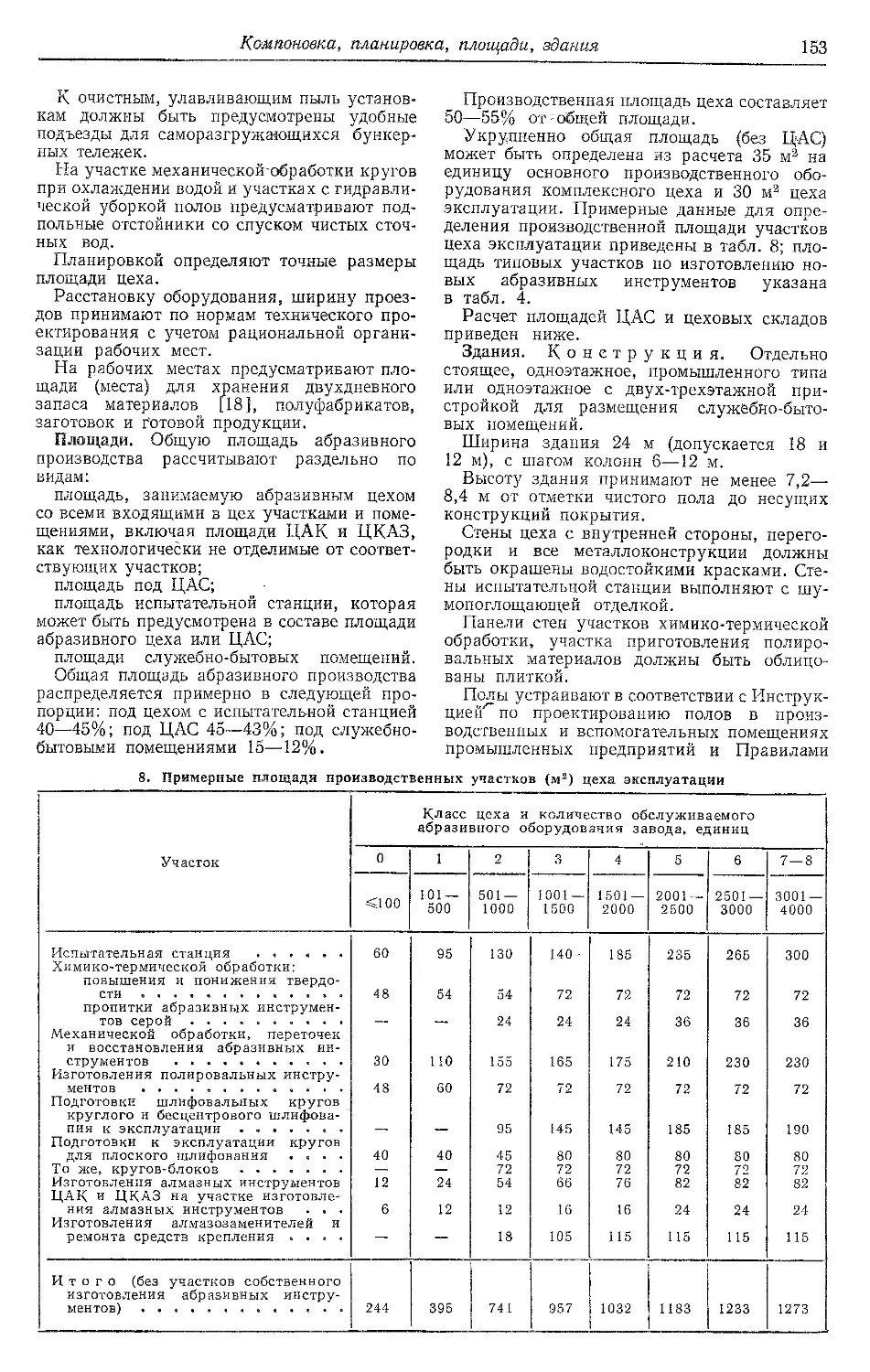

Компоновка, планировка, пло-

щади, здания................... 150

Техника безопасности и охрана

труда ........................ 154

Материалы .................... 154

Энергетика ................... 154

Инструмент и приспособления 155

Склады......................... 155

Транспорт .................... 157

Основные данные и технико-эко-

номические показатели .... 157

Р-'

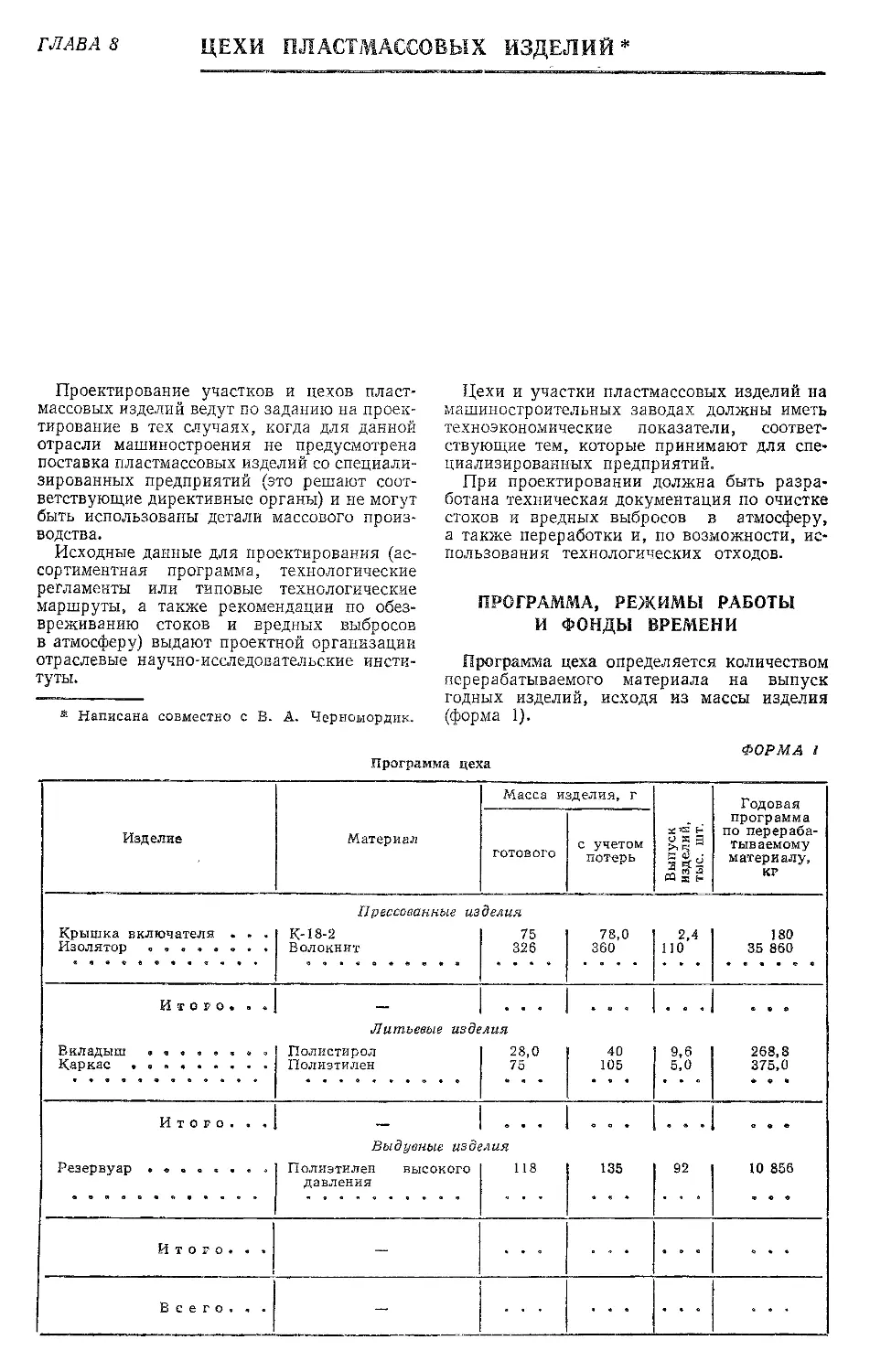

Г л а в а 8. Цехи пластмассовых из-

делий (И. Г. Данилевский)......... 159

Программа, режимы работы и

фонды времени.................. 159

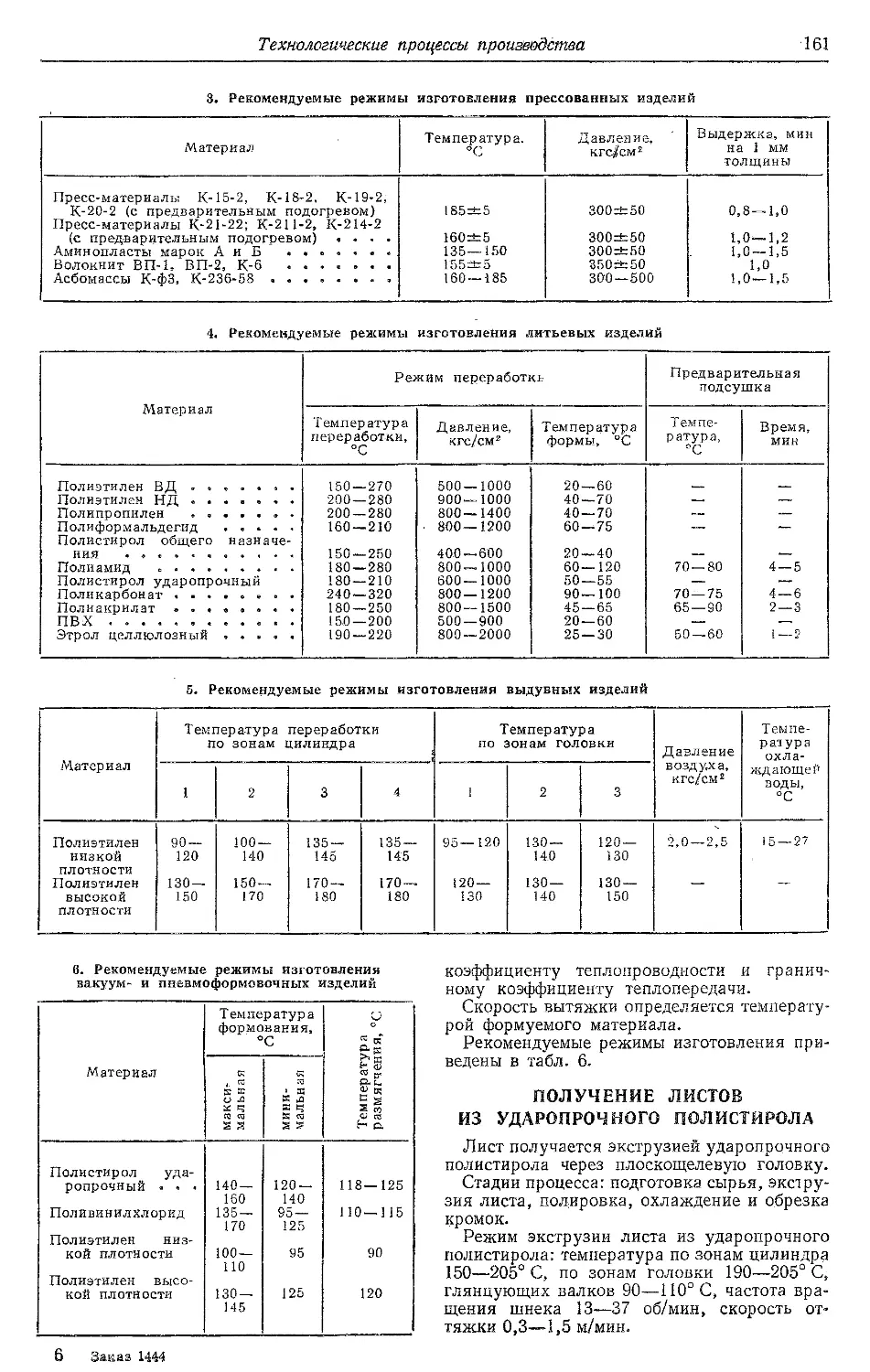

Технологические процессы про-

изводства ............. ...... 160

Получение листов из ударопроч-

ного полистирола.............' 161

Оборудование ................. 164

Трудоемкость и численность ра-

ботающих ...................... 167

Цеховая лаборатория .......... 168

Технико-экономические показа-

тели .......................... 168

Пожаро- и взрывобезопасность 169

Примеры размещения оборудова-

ния .............. 169

Глава 9. Центральные заводские

и цеховые лаборатории (Л. С. Полу-

нов) ............... 173

Центральные заводские лаборато-

рии (ЦЗЛ) ..................... 173

Назначение, состав и исходные

данные для проектирования 173

Расчет оборудования .... 174

Металлографическая лаборато-

рия ......................... 175

Металлофизическая лаборато-

рия ......................... 176

Рентгеновская лаборатория 177

Термическая лаборатория . . 178

Механическая лаборатория . . 180

Механическая мастерская . . 181

Химическая лаборатория . . . 182

Спектральная лаборатория . . 184

Химико-технологическая ла-

боратория ................... 185

Теплотехническая лаборатория 187

Пирометрическая лаборатория 187

Мастерская точной механики 187

Изотопная лаборатория . . . 189

Лаборатория формовочных ма-

териалов .................... 189

Технологические лаборатории 189

Расчет штата ЦЗЛ............. 189

Здания и площади ............ 189

Энергетика . ........... . 192

Затраты и технико-экономиче-

ские показатели.............. 197

Цеховые лаборатории ........... 198

Виды лабораторий ............ 198

Химические и спектральные ла-

боратории . ............ . 198

Лаборатория формовочных ма-

териалов .................... 198

Рентгеновские и дефектоскоп-

ные лаборатории ...... 199

Металлографические лабора-

тории ....................... 199

Лаборатории цехов покрытий 199

Штаты ....................... 200

Размещение .............. 200

Глава 10. Центральные измери-

тельные лаборатории и контрольно-

поверочные пункты (М. М. Левин) 203

Назначение измерительной ла-

боратории ............... . 203

Задачи филиалов ЦИЛ и КПП 204

Структурная подчиненность и

размещение............. 204

Схемы организации лабораторий 204

Классификация ЦИЛ и КПП 205

Состав лаборатории ...... 207

Режим работы и фонд времени 207

Оборудование .................. 207

Штаты ......................... 211

Площади................ 211

Капитальные затраты ........... 212

Требования к помещениям . . . 212

Поверочные подразделения ме-

трологических служб ........... 215

Список литературы. . . . 216

Предметный указатель ....... 219

ГЛАВА 1

ИНСТРУМЕНТАЛЬНОЕ ХОЗЯЙСТВО ЗАВОДА

НАЗНАЧЕНИЕ

К основным видам инструментальной осна-

стки относят: а) режущий инструмент по

металлу и дереву; б) измерительный и кон-

трольный инструмент; в) вспомогательный

(в том числе: слесарно-монтажный, крепежно-

зажимной, сварочный и механизированный)

инструмент; г) станочные, сборочные, сва-

рочные и контрольные приспособления;

д) штампы для горячей штамповки; г) штам-

пы для холодной листовой и объемной штам-

повки (холодной высадки); ж) пресс-формы

для пластмассовых и резинотехнических из-

делий, для точного литья и литья под

давлением; з) кокили для чугунного и цвет-

ного литья; и) металлические модели и

опоки для литья в землю; к) оснастка для

литья в оболочковые формы и центробежного

литья; л) фильеры для резинотехнических

и некоторых пластмассовых изделий (в виде

профиля, ленты, полосы и т. п.); м) де-

ревянные модели для литья в землю чер-

ных и цветных металлов (проектирование

деревомодельных цехов см. гл. 6); н) абра-

зивный инструмент (круги, бруски, шкурка,

лента, пасты); о) алмазный инструмент

(проектирование абразивных цехов см. гл. 7).

В производственные функции инструмен-

тального хозяйства входят: а) проектиро-

вание и изготовление инструментария; б) по-

лучение готового стандартизированного и

нормализованного инструмента от инстру-

ментальной промышленности или от других

предприятий (цехов на других, базовых

предприятиях данной отрасли); в) хранение

(общезаводское и цеховое) и выдача в про-

изводство; г) контроль (в эксплуатации);

д) ремонт и восстановление; е) переточка

режущего инструмента.

Указанные функции выполняют: отдел

главного технолога (инструментальная груп-

па), конструкторские бюро по инструменту,

штампам, приспособлениям, пресс-формам и

т. д. (инструментальный отдел, ШИХ, (штам-

пово-инструментальное хозяйство), отдел

главного металлурга — группа оснастки);

инструментальный штампово-механический,

модельный цехи, цехи пресс-форм и коки-

лей, приспособлений; абразивно-алмазная ма-

стерская (цех); центральные склады инстру-

мента (ЦИС), абразивов (ЦАС), штампов

и литейной оснастки; мастерские по ремонту

оснастки в производственных цехах; заточ-

ные отделения (участки) в механических

цехах; цеховые контрольные пункты, инстру-

ментально-раздаточные кладовые (ИРК), кла-

довые абразивов (АРК).

Инструментальные цех находятся в ве-

дении инструментального отдела завода. На

заводах с крупными кузнечными и литей-

ными цехами цехи по изготовлению кузнечных

штампов и литейной оснастки часто выде-

ляют в подчинение служб, ведающих ука-

занными кузнечными и литейными цехами

(например, главному металлургу), цехи штам-

пов для холодной штамповки (штампово-

механические) — прессовому производству.

На небольших заводах эти цехи часто под-

чиняют единому отделу — главного техно-

лога или главному инженеру.

СПЕЦИАЛИЗАЦИЯ

И КООПЕРИРОВАНИЕ

Перед станкоинструментальной промыш-

ленностью стоит задача централизованного

обеспечения машиностроительных предприя-

тий стандартизированным и нормализован-

ным инструментом и технологической оснаст-

кой. Расширение специализации и центра-

лизации производства инструмента и техно-

логической оснастки возможно путем созда-

ния в машиностроительных министерствах

отраслевых и межотраслевых специализиро-

ванных предприятий и цехов на действу-

ющих заводах на выпуск ограниченной но-

менклатуры оснастки для групп предприятий

и производственных объединений на основе

кооперирования.

Специализация и централизация инстру-

ментального производства внутри отраслей

машиностроения и в первую очередь на за-

водах, входящих в отраслевые объединения,

создание крупных кустовых специализирован-

ных инструментальных цехов (или заводов—

филиалов) являются эффективным путем раз-

вития инструментального производства в ма-

шиностроении.

При проектировании новых и реконструк-

ции действующих машиностроительных за-

водов министерства и проектные организа-

ции обязаны исходить из перспективных

планов централизованного обеспечения ин-

струментом и технологической оснасткой.

8

Инструментальное хозяйство завода

Основными источниками покрытия потреб-

ностей в инструменте и оснастке машино-

строительных заводов должны явиться: во-

первых, предприятия станкоинструменталь-

ной промышленности, поставляющие стан-

дартизированный и нормализованный инстру-

мент, а также нормализованные детали при-

способлений, штампов и пресс-форм; во-

вторых— отраслевые инструментальные пред-

приятия и цехи, поставляющие специали-

зированный и частично нормализованный ин-

струмент, штампы, пресс-формы, приспособ-

ления и другую технологическую оснастку;

в-третьих, инструментальные цехи, предна-

значенные для обеспечения оснасткой группы

предприятий, как внутриотраслевые, так и

межотраслевые, и в-четвертых — собствен-

ные инструментальные цехи предприятий.

В объем работ инструментальных (штампо-

вых, модельных) цехов должно быть включено:

производство специального инструмента,

штампов и другой технологической оснастки,

не изготовляемых централизованно;

ремонт инструмента, приспособлений,

штампов и другой технологической оснастки.

С учетом значительного роста количества

сложного инструмента, приспособлений, уве-

личением обработки металлов давлением (ли-

стовая и объемная штамповка), повышения

удельного веса точных видов литья (под

давлением, в кокиль и т. д.), а также удель-

ного веса стандартизированного и нормали-

зованного инструмента в общей потребности

в настоящее время по указанию Госстроя

СССР в нормах технологического проекти-

рования инструментальных цехов приняты

следующие основные исходные положения

для проектирования инструментальных це-

хов новых и реконструируемых предприятий:

получение стандартизированного и норма-

лизованного инструмента со стороны в пол-

ном объеме (100% от потребности) от пред-

приятий станкоинструментальной промыш-

ленности и отраслевых специализированных

заводов и цехов;

получение крупных и особо крупных

штампов, а также штампов для новых моделей

изделий (начальный комплект штампов) от

специализированных заводов и цехов;

получение нормализованных деталей осна-

стки (приспособлений, штампов, пресс-форм

и др.) от специализированных предприятий.

Нормами технологического проектирова-

ния принят раздельный метод расчета цехов

инструментального хозяйства, а именно:

цехов по изготовлению и ремонту инстру-

мента (режущего, мерительного, вспомога-

тельного) и приспособлений;

цехов (отделений, участков) технологиче-

ской оснастки: штампов, пресс-форм, коки-

лей, металлических моделей и прочей литей-

ной оснастки.

В зависимости от масштаба производства

и количества оборудования решается орга-

низационная структура цеха: участки и

отделения могут быть разделены или объеди-

нены. Так, при количестве основного оборудо-

вания отделений для изготовления горячих и

холодных штампов до 15 станков в каждом

целесообразно организовать объединенные

отделения штампов, что позволит иметь более

широкую гамму типов оборудования, а сле-

довательно, выполнять работу на более

специализированном уровне, с высокой про-

изводительностью труда. При еще меньшей

потребности в штампах целесообразно отде-

ление штампов включать в состав инстру-

ментального цеха.

Наоборот, в крупном инструментальном

цехе целесообразно организовывать отделе-

ния по видам инструмента, что повышает

специализацию и увеличивает производи-

тельность труда за счет применения более

производительной технологии и специали-

зированного оборудования.

Ниже в качестве примера приведены дан-

ные об удельном весе (в % по стоимости)

разных видов инструмента и оснастки в вы-

пуске инструментального производства по

проекту крупного отечественного автомо-

бильного завода (получение со стороны по-

купного инструмента и оснастки составляло

примерно 15% от общей потребности).

Режущий инструмент.................. 23,0

Мерительный инструмент ....... 3,1

Вспомогательный инструмент ............ 8,2

Высадочный инструмент.................. 2,1

Механизированный инструмент............ 3,7

Прочий инструмент..................... 4,9

Приспособления......................... 8,5

Итого инструмент и приспособления 53,5

Штампы кузнечные..................... 16,0

Штампы холодные ..................... 14,0

Пресс-формы ........................... 6,1

Модели металлические.............. . 6,0

Модели деревянные....................... 2,2

Абразивный инструмент................... 2,2

Всего.......

100

Утвержденные в 1969 г. нормы техноло-

гического проектирования инструментальных

цехов были пересмотрены и утверждены по

согласованию с Госстроем СССР в 1973 г.

При пересмотре исходили из Постановления

Совета Министров СССР от 28 июля 1972 г.

№ 560 «О мерах по обеспечению снижения

сметной стоимости строительства», а также

из уровней централизованного обеспечения

инструментом и оснасткой, предусмотренных

народнохозяйственным планом.

В качестве исходных величин для расчета

количества оборудования инструментальных

цехов с разной серийностью производства

в нормах технологического проектирования

1973 г. приняты по указанию Госстроя

СССР следующие уровни централизованного

удовлетворения общей потребности в инстру-

менте и приспособлениях (без штампов,

пресс-форм и литейной оснастки) в % по

стоимости в зависимости от характера про-

изводства:

Мелкосерийное.........................50

Серийное .............................40

Крупносерийное и массовое.............30

При изменении уровня получения со сто-

роны инструмента и приспособлений нормами

технологического проектирования преду-

смотрены соответствующие коэффициенты (см.

ниже).

Задания на проектирование цехов

9

ЗАДАНИЯ

НА ПРОЕКТИРОВАНИЕ

ЦЕХОВ

Для проектирования цехов инструменталь-

ного производства (инструментальных, штам-

повых, литейной оснастки, пресс-форм) необ-

ходимо иметь достоверные данные по про-

изводственным цехам, которые обслуживают-

ся цехами инструментального производства.

Такие данные необходимы в разрезе норм и

показателей, по которым проектируют ука-

занные цехи.

По литейным цехам в задании на проекти-

рование должны быть Данные: по видам

литья, годовому выпуску лить -I по видам

металла, массе и размерам отливок, коли-

честву и составу оборудования, годовому

расходу и начальному фонду оснастки, ее

характеристике. Примерное содержание за-

дания по литейным цехам на проектирова-

ние вспомогательных цехов * приведено

в форме 1.

По кузнечным цехам задание должно со-

держать данные по оборудованию, выпуску,

размерам и массе поковок, характеристике

штампов (форма 2).

ФОРМА 1

Задание литейного корпуса (цеха) на проектирование вспомогательных цехов

(наименование предприятия)

А. Выпуск литья

Вид литья Материал отливок Выпуск литья в год, т Масса одной от- ливки, кг Наиболь- шие габариты отливок, мм

Наиболь- шая Средняя

Литье в землю по металлическим моделям Черные металлы Цветные металлы (какие)

Примечание. Аналогично заполняют форму по всем видам литья.

Б. Состав производственного оборудования

Наименование основного оборудования Краткая техническая характеристика Количество

Итого производственного оборудования:

В. Годовой расход оснастки и приспособлений

Наименование групп оснастки и приспособлений Начальный фонд в шт. Годовой рас в % к начальному фонду <од в шт.

Г. Характеристика оснастки, приспособлений

и ремонтируемого оборудования

Наименование групп оснастки и оборудования Оснастка в сборе Детали, подлежа- щие механической обработке Детали, подлежа- щие термической обработке

Наиболь- шие га- бариты, мм Наиболь- шая мас- са, кг Наиболь- шие га- бариты, мм Наиболь- шая мас- са, кг Наиболь- шие га- бариты, мм Наиболь- шая мас- са, кг

Оснастка Приспособления Оборудование

* Инструментальных и ремонтных, так как эти цехи проектирует, как правило, один отдел

или группа.

10

Инструментальное хозяйство завода

ФОРМА 2

Задание кузнечного цеха (корпуса)

на проектирование вспомогательных цехов

(наименование предприятия)

Наименование

и краткая техническая

характеристика

Коли-

чество

А. Состав производственного

оборудования цеха

/. Ведущее кузнечное оборудование

Кривошипные горячештамповочные

прессы усилием, тс;

С 1000 ....................

1600 — 2500 ...............

4000 — 6300 ...............

Паровые ковочные и штамповочные

молоты с массой падающих частей,

кг:

<1000 ..................

2 000—3 150 ..............

5 000—10 000 .............

16 000 — 25 000 ...........

Ковочные молоты с массой падающих

частей, кг:

150 — 250 .................

400 — 750 .................

Горизонтально-ковочные .машины уси-

лием, тс:

<400 ....................

630—800 ................

1000—1600 .................

2000—3150 .................

Горячевысадочные автоматы (верти-

кальные и горизонтальные) . . .

Гидровинтовые прессы усилием, тс

630—1000 .........................

1600 — 2500 ...............

Ковочные вальцы усилием 35 — 50 тс

Кольцераскаточные машины . . . .

Вертикальные многопозиционные

прессы........................ .

Автоматические линии .............

II.Прочее кузнечное оборудование

Фрикционные прессы усилием, тс:

100 — 250 ........................

400 — 630 .................

Прессы обрезные кривошипные за-

крытые усилием, тс:

160—250 ...................

315 — 400 .................

630—1000 ................

1600 ......................

Чеканочные прессы усилием, тс:

800—1000 .........................

1200—1600 .................

2000—2500 ............. .

III. Металлорежущее оборудование

(производственное)

IV. Заготовительное

и другое оборудование

Итого:

Б. Продукция цеха

Выпуск цеха, т/год...............

Масса поковки, горячей штамповки

(в среднем), кг...............

Наибольшие размеры поковок (горя-

чих штамповок), мм.............

Годовой расход крупных штампов

(вставок), т.....................

Наличие литых штампов, шт. а . .

дованию, начальному фонду и годовому

расходу штампов, приспособлений, харак-

теристике групп штампов (форма 3).

По сборочно-сварочным цехам задание

должно содержать состав и количество про-

изводственного оборудования, количество

сварочных головок, резаков, электродов в нем;

данные по приспособлениям для сварки

(форма 4).

ФОРМА з

Задание прессового цеха (корпуса)

на проектирование вспомогательных цехов

Наименование оборудования Ко- личе- ство Среднее количе- ство детале- операций, закреп- ленных за прессом

А. Состав производстве оборудования иного

I. Прессовое оборудование:

Прессы однокривошипные для холодной листовой штамповки усилием, тс: Прессы двух кривошипные усилием, тс: Прессы многокривошипные усилием, тс’ Прессы универсальные с ав- топодачей усилием, тс: Прессы-автоматы * усили- ем, тс: многопозиционные с нижним приводом специальные (много- ползунковые и т. д.) II. Заготовительное, ги- бочное и правочное обо- рудование III. Металлорежущее обо- рудование IV. Прочее оборудование Всего производственного оборудования.

* Указать число позиций по группе. каждой

Задания на проектирование цехов

11

Продолжение

Б. Начальнь и годовой расх и приспосо й ф о н д т а м п о в

ОД ш

б л е и й

Наименование групп штампов и приспособле- льшее 2 пресса, 5 а Годов pacxt = 2 ой щ

НИЙ о S * >2 § о Начал фонд, в % К чальнс фонду з

Штампы для Особо мелкие Мелкие Средние Крупные Особо крупные Специальные (.для лонжеронов’ аднопозиц <25 25—160 160 — 630 630—1600 >1600 ЮННЫ прессе в

Штампы для Мелкие Средние Крупные Особо крупные многопозш Триспособле ионнь ния х пресс )в

Продолжение

Наименование оборудования Еди- ница изме- рения Ко- личе- ство

Б Приспособле для сварки Начальный фонд приспособле- ния

ний Годовой расход приспособле- шт.

ний *•’ ..... о/ /0

Наибольшие габариты .... Наибольшая масса одного при- мм

способления кг

*3 Проценты исчисляют ного фонда. от на’ таль-

По механическим цехам — состав и коли-

чество производственного оборудования (фор-

ма 5).

ФОРМА 5

Задание механического цеха

на проектирование вспомогательных цехов

(наименование корпуса, предприятия)

Состав производственного

оборудования цеха

В Характеристика ш т а

и приспособлений

(см. п. Г формы 1)

Наименование оборудования

Ко-

личе-

ство

ФОРМА 4

Задание сборочно-сварочного цеха

на проектирование вспомогательных цехов

Наименование оборудования Еди- ница изме- рения Ко- личе- ство

А. Состав производс оборудовант Прессы кривошипные .... Станки металлорежущие . • . Сварочное оборудование: полуавтоматы и автоматы дуговой сварки .... посты газовой сварки и рез- ки • контактные электросвароч- ные машины: точечные (стационарные и подвесные) .... многоэлектродные *2 . прессы рельефной сварки шовные (роликовые) ма- шины ........ стыковые машины • « • машины для сварки тре- нием автоматизированные и механизированные ли- нии сварки: число позиций в линии количество многоэлектрод- ных *2 сварочных машин количество автоматов и полуавтоматов дуговой сварки ........ механизмы перемещения уз- лов (грейферы, шаговый . транспортер и т. п.) . . • Прочее оборудование *1 II. III. Указать число резако *2 Указать также коли тродов в этих машинах. т в е н я шт. пм шт. в. чество о г о элек-

I. Общее количество металлорежуще-

го оборудования

1. Количество универсального метал-

лорежущего оборудования ....

В том числе:

Зубофрезерные одношпиндельные « •

Зубофрезерные двухшпиндельные •

Зубострогальные для конических ше-

стерен с прямым зубом .....

Зуборезные для конических шестерен

со спиральным зубом ...........

Зубопротяжные ...................

Зубофрезерные для конических шесте-

рен со спиральным зубом ....

Зубодолбежные (зуб прямой, косой)

Шевинговальные ..................

Прочие зубообрабатывающие ....

Протяжные одноплунжерные с круг-

лыми протяжками; наибольшие,

диаметр ........................

длина ........................

Протяжные одноплунжерные с плос-

кими протяжками; наибольшая дли-

на ............................

Протяжные двухплунжерные с круг-

лыми протяжками; наибольшие:

диаметр.........................

длина ........................

Протяжные двухплунжерные с плоски-

ми протяжками, наибольшая длина

Шлифовальные ....................

2. Количество токарных и ф'резерных

автоматов и полуавтоматов . • •

В том числе:

Двухшпиндельные . . . .

Четырехшпиндельные • •

Шестишпиндельные • • •

Восьмишпиндельные . . .

3. Количество агрегатных станков,

включая встроенные в автоматиче-

ские линии ..........

Среднее количество шпинделей аг-

регатного станка ................

II. Общее количество прочего оборудо-

вания .............................

III. Всего производственного оборудо-

вания ..............................

Инструментальное хозяйство завода

По сборочным, деревообрабатывающим, тер-

мическим, гальваническим, окрасочным и

другим цехам задание должно содержать

состав и количество оборудования, число

рабочих мест, оснащенных механизированным

инструментом (форма 6).

ФОРМА 6

Задание на проектирование

вспомогательных цехов и служб

(наименование цеха и предприятия)

Число рабочих мест, оснащенных

механизированным инструментом

Состав производственного оборудования

Наименование оборудования

Металлорежущие станки . . .

Прессы механические . . . .

Прессы гидравлические усили-

ем 20 тс и более . ... .

Деревообрабатывающие станки

Еди-

ница

изме-

рения

Ко-

личе-

ство

шт.

Итого производственного

оборудования . . ............

Прочее оборудование ........

Всего.................... . .

Примечание. Форму исполь-

зуют для выдачи заданий от сборочных,

деревообрабатывающих, термических,

гальванических, окрасочных и др.

цехов.

По всем видам инструмента и оснастки

должны быть указаны уровни кооперирова-

ния (получения со стороны и изготовления

на сторону). Также должны быть указаны

наиболее характерные изделия инструмен-

тального производства, для которых преду-

сматривают в инструментальном цехе спе-

циальное оборудование.

Каждое задание подписывают: главный

инженер проекта, начальник отдела, выдав-

шего задание, и руководитель группы (от-

ветственный проектант).

РАСЧЕТ КОЛИЧЕСТВА

И СОСТАВ ОБОРУДОВАНИЯ

Методы расчета. При проектировании це-

хов инструментального хозяйства можно

применять несколько методов расчета коли-

чества оборудования этих цехов.

Метод детальных расчетов

по представителям изделий.

Этот метод применяют в случаях, когда

программа инструментального производства

задана номенклатурой с указанием количе-

ства по каждой группе, представленной

изделием-представителем.

Метод применим лишь при ограниченной

номенклатуре и не может быть использован

при большой номенклатуре изделий (инстру-

ментов) из-за сложности и длительности

трудоемких расчетов.

Расчет цеха по изделиям-представителям

аналогичен расчету механического цеха се-

рийного или мелкосерийного производства

(см. т. 4).

При разработке технических проектов этот

метод, как правило, не применяют. Он

пригоден при разработке рабочих проектов —

при подготовке производства изделия.

Методы укрупненных рас-

четов. В практике проектирования при

разработке технологической части техниче-

ского проекта применяют методы укрупнен-

ных расчетов цехов ^инструментального хо-

зяйства, т. е. расчетов по нормативам и

показателям. Таких методов несколько.

Метод расчета по потребной массе инстру-

мента. При этом методе расчета исходят

из показателей годовой потребности (в кг)

инструментальной оснастки на одну единицу

измерения основного производства (один

станок, тонна поковок, штамповок или

литья) по видам и группам с учетом номен-

клатуры, технологии производства и уровня

кооперирования.

По выявленной массе подлежащих из-

готовлению на заводе групп инструмента

и технологической оснастки определяют по-

казатели средней трудоемкости и станко-

емкости одной тонны, а затем и годовые

суммарные их величины. На основе этого,

а также фондов времени оборудования,

рассчитывают его количество.

Такой метод применим в тех случаях,

когда могут быть с достаточным приближе-

нием выявлены значения приведенных выше

факторов.

Метод ценностной отличается от расчета

по потребной массе тем, что в качестве исход-

ных принимают показатели годовой потреб-

ности инструмента и оснастки на единицу

обслуживаемого оборудования в ценностном

выражении (в руб.), а количество единиц

оборудования определяют по выпуску (вы-

работке) на один станок инструментального

производства (в руб.).

Показатели потребности и выпуска весьма

различаются в зависимости от серийности,

сложности и размеров изделий, а также

вследствие значительных колебаний в ценах

на инструмент и оснастку, поэтому этот

метод применим в отдельных случаях для

конкретных объектов проектирования, рас-

полагающих указанными отраслевыми пока-

зателями.

Метод, основанный на расчете мощности

действующих цехов инструментального про-

изводства. На основании анализа работы

цехов инструментального производства вы-

полняют расчет мощности этих цехов с вы-

явлением производительности и коэффициен-

та загрузки оборудования по участкам. По

заданной программе завода и потребности

в инструментальной оснастке определяют по

участкам имеющиеся мощности; выявляют

«узкие» места и необходимое для их «рас-

шивки» оборудование, В процессе расчетов

должны быть исследованы возможности ко-

оперировании с другими предприятиями

района или отрасли по изготовлению инстру-

Расчет количества и состав оборудования

13

ментальной оснастки. Расчет по изложенному

методу применим для реконструируемого за-

вода главным образом при сохранении в про-

грамме его основных изделий, выпускаемых

до реконструкции.

Метод расчета по нормам расхода инстру-

ментальной оснастки на единицу продукции

завода. По включенным в программу проекти-

руемого завода изделиям Министерство,

Главк или завод устанавливают нормы

расхода по видам инструментальной осна-

стки, на основе чего и с учетом доли центра-

лизованного обеспечения инструментом от

специализированных предприятий устанав-

ливают программу производства инструмен-

тальной оснастки проектируемым предприя-

тием.

При отсутствии норм расхода инструмента

на новые изделия, подлежащие выпуску

реконструируемым заводом, потребности в ин-

струменте могут быть определены по анало-

гии с действующими нормами расхода на

ранее выпускавшиеся изделия путем приме-

нения поправочных коэффициентов. Количе-

ство оборудования рассчитывают по показа-

телям средней трудоемкости (станкоемкости)

по группам программы производства.

Относительный метод расчета количества

оборудования цехов инструментального про-

изводства основан на применении укрупнен-

ных нормативов процентного отношения чис-

ла единиц этого оборудования к количеству

обслуживаемого оборудования или к выпу-

ску цехов основного производства. В ука-

занных нормативах учитывают серийность,

сложность и масштабы производства, а так-

же уровень централизованных и коопери-

рованных поставок инструмента и оснастки

со стороны.

Относительный метод наиболее распро-

странен в практике проектирования инстру-

ментальных цехов машиностроительных за-

водов разных отраслей как дающий доста-

точно точные результаты при минимальных

затратах труда и времени на проектирова-

ние. Этот метод принят в утвержденных по

согласованию с Госстроем СССР нормах

технологического проектирования, которые

периодически пересматриваются и корректи-

руются для приведения их в соответствие

с развитием прогрессивной технологии и орга-

низации инструментального производства.

При использовании в проектировании ука-

занных норм следует также учитывать отрас-

левые особенности, а также конкретные

условия проектируемого завода и его инстру-

ментального хозяйства.

Приведенные ниже нормы определения ко-

личества оборудования в цехах инструмен-

тального производства основаны на относи-

тельном методе расчета, принятом в нормах

технологи ческого проектир ования.

Нормы для определения количества обо-

рудования. Инструментальные

цехи. Количество основных станков ин-

струментального цеха определяется в зави-

симости от серийности производства и слож-

ности применяемого инструмента. В соответ-

ствии с принятой классификацией по серий-

ности производство делят на три группы:

1) массовое и крупносерийное; 2) серийное

и 3) мелкосерийное и единичное. По слож-

ности применяемого инструмента производ-

ство делят также на три группы: / — слож-

ное, II — средней сложности и III — про- '

стое. В нормах технологического проекти-

рования приведены указанные ниже примеры

распределения производств по группам.

К группе I относятся производства: авто-

мобилей, горношахтного оборудования, дви-

гателей внутреннего сгорания, кузнечно-

прессового и литейного оборудования, слож-

ного режущего и мерительного инструмента,

сложных и точных металлорежущих станков,

машин для кожевенно-обувной, табачной

промышленности, полиграфических машин,

строительных машин с гидроприводом, тур-

бин, тракторов, турбокомпрессоров, холо-

дильников, тепловозов, экскаваторов, элек-

тровозов, электрических машин и других

аналогичных изделий.

Примерами производств группы; II яв-

л яются пр оиз водств а: автотр а ктор ных за -

пасных частей, арматуры, вагонов, ком-

байнов, мотоциклов, силовых трансформа-

торов, простых металлорежущих станков,

строительных и дорожных машин без гидро-

привода, поршневых компрессоров, насосов,

химического, противопожарного, продоволь-

ственного, подъемно-транспортного, текстиль-

ного оборудования и других аналогичных

изделий.

К группе III производства могут быть

отнесены производство: аппаратуры связи,

автоэлектроприборов, велосипедов, простого

инструмента, котлов, сельскохозяйственных

машин (кроме комбайнов), подшипников ка-

чения и скольжения и др.

Серийность производства (и группу слож-

ности) устанавливает министерство в отрас-

левых дополнениях к общемашиностроитель-

ным нормам технологического проектирова-

ния инструментальных цехов, утвержден-

ным в 1973 г.

Как установлено упомянутыми нормами,

количество основных станков инструмен-

тального цеха определяют в процентах к числу

обслуживаемых металлорежущих станков

производственных цехов основного произ-

водства, согласно табл. 1.

1. Нормы количества основных станков

инструментального цеха (в процентах к числу

обслуживаемых металлорежущих станков

производственных цехов)

Группа производ- ства по сложно- сти Процентное отношение числа станков для видов производства

Крупно- серийное и мас- совое Серийное Мелко- серийное и единичное

I 10,0- 8,5 —9,5 7,5ч— 8,5

11,0

II 8,5 —9,5 7,5—8,5 7,5—8,5 6,5 —7,5

III 6,5 — 7,5 6,0 — 6,5

Инструментальное хозяйство завода

С увеличением сложности и серийности

основного производства завода возрастает

относительное количество станков инстру-

ментального цеха, что объясняется соответ-

ствующим увеличением коэффициента осна-

щенности технологических процессов основ-

ного производства.

Указанные в табл. 1 нормы не распростра-

няются на отдельные производства приборо-

строения, средств автоматизации, радиоэлек-

тронной и оборонных отраслей промышлен-

ности. Нормы табл. 1 относятся к инстру-

ментальным цехам, включающим отделения

(участки) режущего, мерительного, вспомо-

гательного инструмента и приспособлений

для металлорежущих станков, включая агре-

гатные и автоматические линии, а также

станки с числовым программным управле-

нием.

В нормах учтены также потребность в ин-

струменте и оснастке вспомогательных (ре-

монтных) и самого инструментального цеха

(инструмент 2-го порядка), кроме переточки

режущего инструмента. Поэтому в число

обслуживаемых станков не включают станки

указанных вспомогательных цехов.

Приведенные выше нормы числа основных

станков даны для инструментальных цехов,

обслуживающих 1000 металлорежущих стан-

ков производственных цехов предприятия.

На практике встречается самое различное

количество станков, поэтому при изменении

количества обслуживаемых металлорежущих

станков нормы корректируют коэффициен-

тами, приведенными в табл. 2.

2. Коэффициенты к нормам количества

станков инструментального цеха

Число об- служиваемых станков в производ- ственных цехах Коэф- фициент Число об- служиваемых станков в производ- ственных цехах Коэф- фициент

6300 0,80 1000 1,00

4000 0,85 630 1,05

2500 0,90 400 1,10

1600 0,95 250 1,15

Для промежуточных значений числа об-

служиваемых станков коэффициенты опре-

деляют интерполяцией.

При увеличении уровня удовлетворения

общей потребности поставкой со стороны

нормы табл. 1 корректируют с применением

указанных в табл. 3 понижающих коэф-

фициентов.

В отдельных случаях, когда при надлежа-

щем обосновании часть стандартизирован-

ного и нормализованного инструмента будет

изготовлять сам завод, к нормам табл. 1

вводят соответствующие повышающие коэф-

фициенты.

Для обслуживания заготовительных, сбо-

рочно-сварочных, холодновысадочных, дере-

вообрабатывающих, сборочных цехов и уча-

стков в инструментальном цехе, кроме тога,

3. Коэффициенты к нормам табл. 1

в зависимости от уровня удовлетворения

общей потребности в инструменте

и приспособлениях поставкой со стороны

Уровень удовлетворе- ния постав- кой со сто- роны (в % от общей потребности по стоимости) Значения коэффициентов по видам производства

Мелко’ серийное и еди- ничное Серийное Крупно- серийное и мас- совое

30 и и 1,0

35 0,95

40 - —1 1,0 0,9

45 1 1 0,95 0 85

50 1,0 0,9 0,8

55 0,95 0,85 0,75

60 0,9 0,8 0,7

65 0,85 0,75 0,65

70 0,8 0,7 0,6

75 0 75 0,65 0,55

80 0,7 0,6 0,5

85 0,65 0,55 0,45

предусматривают дополнительно следующие

количества станков к числу станков, полу-

ченному по нормам табл. 1.

На каждую единицу заготовительного

и гибочного оборудования . . . . 0,05—0,08

- На один автомат для холодной вы-

езд ки ••«•••••.•••• 0,3 — 0, □ о

На 10 горелок, резаков, машин для

контактной сварки из тонколисто-

вого металла .................0,08—0,12

То же, из профильного проката - • 0,03—0,06

На 10 стационарных приспособлений

для сварки ................. 0,2 — 0,25

На один деревообрабатывающий ста-

нок ... ...... ...... 0,0 о— 0,1

Для сборочных цехов крупносерийного

и массового производства, оснащенных боль-

шим количеством сложного механизирован-

ного инструмента и приспособлений, на одно

рабочее место с применением механизирован-

ного инструмента предусматривается 0,05—

0,08 станков в инструментальном цехе.

Кроме указанного выше числа основных

станков инструментального цеха, для уча-

стков: заточки инструмента 2-го порядка

(т. е. инструмента, необходимого для изго-

товления инструмента) принимают дополни-

тельно 2%, а для участка восстановления

инструмента 2—3% количества станков ин-

струментального цеха, полученного по табл. 1.

В зависимости от конкретных условий

проектируемого завода (объектов выпуска,

масштаба производства и др.) отделения цеха

могут объединяться или, наоборот, делиться.

Так, например, отделения вспомогательного

инструмента разукрупняют иногда на отде-

ления слесарно-монтажного инструмента, кре-

пежно-зажимного инструмента и т. п. Отде-

ление прочего инструмента не выделяют,

а оборудование, полученное в результате

расчетов, присоединяют к одному или не-

скольким основным отделениям инструмен-

тального цеха. Так, оборудование для из-

готовления холодновысадочного инструмента,

инструмента для гибочных машин, свароч-

ного инструмента, механизированного ин-

Расчет количества и состав оборудования

15

струмента (механического, пневматического

или электрического) иногда присоединяют

к отделению вспомогательного инструмента.

При большом количестве механизированного

инструмента может выделяться специальное

отделение механизированного инструмента.

Изготовление деревообрабатывающего ин-

струмента, инструмента для листовых нож-

ниц и т. п. иногда поручают отделению режу-

щего инструмента. Стационарные приспособ-

ления для сварки и сборки можно изготов-

лять в отделении станочных приспособлений.

Цехи холодных штампов. Хо-

лодная листовая штамповка применяется

в производстве с достаточно большой серий-

ностью, так как она высокопроизводительна,

но имеет высокую стоимость начального ком-

плекта штампов и требует значительного

времени на переналадку при работе на

прессах.

Классификация штампов приведена в

табл. 4.

4. Классификация штампов для холодной

листовой штамповки

Группы штампов Масса (средняя) одного штампа, кг Усилие приме* няемого пресса, тс

Особо мелкие Мелкие Средние Крупные Особо крупные i 1 30 150 1 500 8 000 35 000 До 30 Св. 30 до 100 » 100 » 400 » 400 » 1000 » 1000 » 2500

Встречаются и более крупные — уникаль-

ные штампы. Так, штамп для штамповки

лонжеронов рамы автомобиля большой гру-

зоподъемности имеет длину 10 м, ширину

и высоту (в сборе) 1,6 м. Масса такого штампа

в сборе составляет 130—150 т. Штампы пред-

назначены для установки на специальные

прессы усилием 4000—6300—10 000 тс.

Вследствие того, что проектирование и

изготовление крупных и особо крупных

штампов требует значительных производ-

ственных площадей, крановых средств гру-

зоподъемностью 75 т и выше, крупных ме-

таллорежущих станков, часть из которых

является уникальными и особо высокоточ-

ными, производство таких штампов следует

сосредоточивать на специальных предприя-

тиях и в цехах.

При проектировании новых цехов холод-

ных штампов следует исходить из следующих

основных предпосылок:

изготовление крупных и особо крупных

штампов предусматривать на стороне, на

предприятии возможна лишь организация

их ремонта;

в цехе предусматривают изготовление, ре-

монт и восстановление мелких и средних

штампов и ремонт крупных штампов для

покрытия эксплуатационных расходов;

при изготовлении новых штампов и их

ремонте следует применять получаемые со

стороны нормализованные детали штампов

(плиты, втулки, колонки);

использование ранее выполненных про-

грессивных проектов, например, типового

проекта завода штампов (Ленинградское от-

деление Гипростанка).

Исходя из вышеприведенных условий, уста-

новлены нормы для определения относитель-

ным методом количества основных станков

цехов (отделений, участков) холодных штам-

пов, приходящихся на один обслуживаемый

пресс, в зависимости от размерной группы

штампов и количества наименований детале-

операций, закрепленных за одним прессом,

согласно табл. 5.

5. Нормы количества станков цехов

(отделений, участков) холодных штампов

Группа штампов

Количество станков

цеха (отделения,

участка) холодных

штампов, приходя-

щихся на один пресс,

при числе наиме-

нований детале-опе-

раций, закреплен-

ных за одним прес-

сом

6 10 16 25

Особо мелкие .... 0,08 0,11 0,14 0,17

Мелкие • • 0,10 0,14 0,18 0,22

Средние . . 0,18 0,22 0,26 0,30

Крупные 0,12 0,14 0,16 0,18

Особо крупные .... 0,16 0,18 0,20 0,23

Нормы табл. 5 определены исходя из полу-

чения со стороны: нормализованных деталей

для изготовления и капитального ремонта

в количестве-30% (по трудоемкости), готовых

штампов для текущего производства 30%

годовой потребности; тоже, для новых моде-

лей изделий 100% потребности.

При других уровнях поставок со стороны

(соответственно обоснованных) нормы табл. 5

должны быть скорректированы на 5% на

каждые 10% изменения уровня поставок

со стороны готовых штампов и на 3% на

каждые 10% изменения уровня поставок со

стороны нормализованных деталей (блоков).

При 100% получения штампов по коопе-

рации к нормам табл. 5 вводится коэффициент,

равный 0,65. При этом в цехе штампов про-

изводят только ремонт штампов и изготовле-

ние к ним вставок. При получении со сторо-

ны нормализованных деталей (блоков) штам-

пов, в размере 100% коэффициент равен 0,79.

Следует также иметь в виду, что (см. табл. 5)

понижающие коэффициенты не распростра-

няются на нормы расчета числа основных

станков для изготовления крупных и особо

крупных -штампов; указанные нормы пред-

усматривают только ремонт этих штампов.

Нормы табл. 5 для определения количества

основных станков вычислены из условия,

что все прессы однопозиционные. В случае,

когда имеются многопозиционные прессы,

последние приводятся к однопозиционным по

формуле

/7пр ~ Лоб Г” (7^ ~ Поб)

Инструментальное хозяйство завода

где 77пр — приведенное количество прессов;

77об — общее количество прессов; М — об-

щее количество позиций прессов; k — 0,4 —

коэффициент.

Например, в прессовом цехе установлено

200 прессов, в том числе 150 однопозицион-

ных, 30 двухпозиционных и 20 четырех-

позиционных.

Приведенное количество прессов (при k =

= 0,4)

Ялр = 200 + (290 — 200) X 0,4 =

— 236 прессов.

Если по расчету, произведенному на осно-

вании приведенных выше норм, число основ-

ных станков участка штампов для холодной

листовой штамповки получается менее 15,

отдельный участок штампов не организуют,

а объединяют с другим участком цеха.

Цех или отделение холодных штампов

размещают при цехе-потребителе (прессовом

цехе) или в инструментально-штамповом цехе.

В последнем случае отделение текущего ре-

монта холодных штампов выделяют из штам-^

пового цеха и размещают в прессовом цехе.

Крупные штампово-механические цехи про-

ектируют не по укрупненным показателям

относительного метода, а на основе разра-

ботанного подетального технологического

процесса обработки.

Цехи горячих штампов пред-

назначены для изготовления, капитального

и текущего ремонта штампов для эксплуата-

ционных нужд с применением получаемых со

стороны нормализованных деталей и штам-

пов. Штампы для новых моделей изделий

завода крупносерийного и массового произ-

водства должны поставляться со стороны от

специализированных заводов и цехов штам-

пов, что и учтено в нормах. Цех горячих

штампов размещают или в обслуживаемом

им кузнечном цехе, или он входит в качестве

отделения (участка) в состав инструмен-

тально-штампового цеха. В последнем случае

участок текущего ремонта штампов разме-

щают в кузнечном цехе.

Число основных станков цеха (отделения,

участка) горячих штампов определяют по

нормам в зависимости от числа единиц ве-

дущего оборудования кузнечного цеха и

средней массы поковки (штамповки) по этому

цеху.

К ведущему оборудованию кузнечного цеха

относят ковочные молоты, штамповочные

молоты, ковочно-штамповочные прессы, горя-

чековочные машины и вальцы, бульдозеры,

гор ячевыса дочные прессы.

Число основных станков цеха (отделения,

участка) горячих штампов принимают по

табл. 6.

Промежуточные значения следует опреде-

лять интерполяцией. Станки для изготовле-

ния обрезных, правочных и чеканочных

штампов следует рассчитывать по нормам

проектирования цехов штампов для холод-

ной листовой штамповки и добавлять к полу-

ченным на основании приведенных выше

норм.

6. Нормы числа основных станков цеха

(отделения, участки) горячих штампов

на единицу технологического оборудования

кузнечного цеха

Масса * штампов- ки, кг Число станков Масса * штампов- ки, кг Число станков

0,4 1,4 2,0 1,0

0,7 1,2 3,0 0,8

1,0 1,1 5,0 0,7

* В среднем по кузнечному цеху.

Если проект предусматривает получение

деталей штампов, изготовляемых методами

точного литья, то нормы следует снизить на

10—15%.

Нормы исчислены, исходя из условий

получения нормализованных деталей штам-

пов и начального комплекта штампов для

новых моделей изделий от специализирован-

ных предприятий, что составляет около

20% годовой трудоемкости на изготовление

и ремонт штампов эксплуатационного рас-

хода.

Отделения (участки) пресс-

форм и литейной оснастки.

В этом отделении (участке) изготовляют

пресс-формы для изделий из пластмасс, для

резинотехнических изделий, для литья под

давлением цветных металлов, для точного

стального литья по выплавляемым моделям,

для порошковой металлургии, а также дру-

гие виды литейной оснастки: для литья

в кокиль, для литья в оболочковые формы,

для центробежного литья, опоки, металли-

ческие модели и др.

Эта оснастка является довольно сложной

и рабочие части ее изготовляют из сталей,

высоколегированных хромом, никелем, мо-

либденом, ванадием.

Для отделений, занимающихся изготовле-

нием и ремонтом пресс-форм, кокилей и

другой оснастки, нормы, как правило, исхо-

дят из отношения числа основных станков

отделения (участка) оснастки к годовому

выпуску литья в тоннах или из годовой

потребности в резинотехнических или пласт-

массовых изделиях.

В отделениях (участках) пресс-форм, ко-

килей и металлических моделей на проекти-

руемых новых предприятиях предусматри-

вают изготовление и ремонт этой оснастки

для покрытия эксплуатационных расходов

с использованием получаемых нормализован-

ных деталей со стороны от специализирован-

ных заводов и цехов.

Согласно утвержденным нормам техноло-

гического проектирования, число основных

станков отделений (участков), изготовля-

ющих пресс-формы, кокили, металлические

модели и т. п., определяют по показателям,

отнесенным к годовому выпуску (табл. 7).

В приведенных нормах большие их зна-

чения применяют для более сложных видов

Расчет количества и состав оборудования

17

7. Нормы числа станков для изготовления и ремонта оснастки

Оснастка Число ос- новных стан- ков на 100 т литья и др. Оснастка Число ос- новных стан- ков на 100 т литья и др.

Пресс-формы для изделий: Кокили для литья:

из пластмасс 2,5 —3,5 бронзового и латунного 0,25 — 0,4

резинотехнических 2 — 2,5 алюминиевого 0,2 —0,3

Пресс-формы для литья под дав- цинковых сплавов 0,15 —0,25

лением: 0,4 —0,5

бронзы и латуни чугунного

0,6 —0,8 Оснастка для литья:

алюминия 0,4 —0,6 в оболочковые формы 0.1—0,15

цинковых сплавов 0,2-0,4 центробежного 0,05—0,08

Пресс-формы для стального литья 0,2 —0,3 Металлические модели 0,02 — 0,028

по выплавляемым моделям

Пресс-формы для порошковой 0,7 —0,8 * Опоки 0,004 — 0,005

металлургии Фильеры для резинотехнических 1,0 —1,3

изделий

* На один пресс.

отливок и изделий, а меньшие — для менее

сложных.

Для изготовления деревянных моделей

необходимо деревообрабатывающее обору-

дование, данные о котором приведены в гл. 6.

Нормы табл. 7 исчислены из условия полу-

чения нормализованных деталей и началь-

ного комплекта пресс-форм и литейной

оснастки от специализированных предприя-

тий (что составляет около 20% по трудо-

емкости изготовления пресс-форм и литейной

оснастки для эксплуатационных нужд в год).

При изменении условий кооперированных

поставок вышеприведенные нормы коррек-

тируют в сторону повышения.

Инструментальный цех .

Заготовительный (отрезной) участок • ♦ •

Для заводов, не имеющих механических

цехов (например, специализированных куз-

нечных или литейных заводов), цех техно-

логической оснастки рассчитывают с увели-

чением приведенных выше норм на 5—10%,

чем учитывают изготовление инструмента

2-го порядка.

Вспомогательные отделе-

ния цехов инструментально-

го производства. К вспомогатель-

ным отделениям инструментальных, штампо-

во-механических и модельных цехов относят:

заготовительные (отрезные) отделения (уча-

стки), участки заточки инструмента 2-го

порядка, ремонтные базы механиков и энерге-

тиков, сварочные, термические, кузнечные,

гальванические и литейные отделения и

участки.

К группе вспомогательных подразделений

инструментального хозяйства завода можно

отнести также отделения (участки, мастер-

ские) заточки и малого ремонта инструмента

и оснастки в производственных цехах завода.

Количество основного оборудования заго-

товительных и заточных отделений (участков)

цехов инструментального хозяйства рассчи-

тывают в зависимости от количества основ-

ного оборудования указанных цехов и до-

бавляют к принятому основному оборудова-

нию. Оборудование участков ремонта инстру-

мента 2-го порядка учтено нормами проекти-

рования инструментальных цехов.

Количество основных станков заготови-

тельного (отрезного) отделения (участка)

принимают в следующей зависимости от

числа основных станков инструментального

цеха:

. 16 25 40 63 100 160 250 400 630 1000

. 1 2 3 4 5 6 7 ' 9 11 15

В число основных станков заготовитель-

ного участка входят: пилы по металлу,

абразивно-отрезные, анодно-механические от-

резные, токарные и фрезерные станки для

торцовки, центровочные станки.

В тех случаях, когда в заготовительном

участке организуют предварительную обра-

ботку заготовок или изготовление нормали-

зованных деталей оснастки, станки для этих

операций выделяют из общего числа станков

основных отделений цеха, полученного по

расчету, изложенному выше.

Рекомендуется заготовительный (отрезной)

участок инструментального цеха объединять

с таким же участком ремонтно-механического

и других вспомогательных цехов, размещае-

мых в одном корпусе для повышения загрузки

оборудования и сокращения его количества.

В состав вспомогательного оборудования

заготовительного отделения (участка) входят

обдирочно-шлифовальные станки, кривошип-

ные прессы для рубки заготовок, ручные

18

Инструментальное хозяйство завода

ножницы для листового металла, а в боль-

ших отделениях (более 10 основных станков),

также стилоскоп, огнерез с пантографом;

для цехов, изготовляющих штампы и пресс-

формы, дополнительно добавляются ножницы

высечные, роликовые и гильотинные (листо-

вые) .

Заточные отделения (участки) инструмента

в производственных цехах и инструмента

2-го порядка во вспомогательных (инстру-

ментальных) цехах рассчитывают, исходя

из числа обслуживаемого металлорежущего

оборудования (за вычетом станков абразив-

ной обработки, а также зубообрабатывающих

и протяжных станков). Число основных

станков заточного отделения (участка) при-

нимают 2—4% указанного выше количества

обслуживаемого металлорежущего оборудо-

вания, в том числе: для производственных

цехов крупносерийного и массового произ»

водства с числом обслуживаемых станков до

200 единиц 4%, свыше 200 единиц 3%; для

цехов серийного, мелкосерийного и единич-

ного производства и всех вспомогательных

цехов соответственно 3 и 2%.

Эти нормы относятся к одношпиндельным

станкам. Если в составе обслуживаемого

заточным отделением оборудования имеется

значительное число многошпиндельных или

агрегатных станков, необходимо привести

все обслуживаемое оборудование к одно-

шпиндельному и число заточных станков

определять, исходя из приведенного числа

обслуживаемого оборудования.

Приведение выполняют по формуле

где Сп — приведенное число станков; Со —

общее число станков (без учета многошпин-

дельности); Ст — число многошпиндельных

токарных стан ков-автоматов и полуавтома-

тов, продольно-фрезерных и барабанно-фре-

зерных станков; ZZ/T — общее количество

шпинделей токарных станков-автоматов и

полуавтоматов, продольно-фрезерных и ба-

рабанно-фрезерных станков; Са — количе-

ство агрегатных станков; — общее коли-

чество шпинделей агрегатных станков; Ki ==

= 0,4 и = 0,15 — коэффициенты.

Заточные отделения (участки) рекомен-

дуется создавать централизованными с рас-

четом обслуживания всех цехов в одном

корпусе или нескольких цехов в разных

корпусах.

Для обслуживания заточкой зубообраба-

тывающего и протяжного оборудования в со-

став заточного отделения (участка) включают

специализированные заточные станки, число

которых берут по табл. 8.

Специализированные заточные станки до-

бавляют к расчетному числу основных

заточных станков.

В состав вспомогательного оборудования

входят: обдирочно-шлифовальный станок

(один или больше), настольное точило, руч-

ной пресс (винтовой или реечный), заточной

8. Нормы специализированных заточных

станков

Затачивае- мый инстру- мент Станки, обслуживаемые одним специализированным заточным станком

Наименование Ко- личе- ство

Червячные фрезы Зубофрезерные одно- шпиндельные Зубофрезерные двух- шпиндельные 10 6

Резцовые головки Зубострогальные для конических шестерен 4 А.

Шеверы Шевинговальные 10

Протяжки Одноплунжерные про- тяжные Двухплунжерные про- тяжные 15 8

Долбяки Зубодолбежные 20 1

станок для дисковых пил и заточной станок

для центровочных сверл.

Отделения (участки, мастерские) ремонта

оснастки в производственных цехах.

В производственных (основных) и крупных

вспомогательных цехах и корпусах органи-

зуют участки (мастерские) для выполнения

малого ремонта сложных приспособлений,

штампов, литейной и другой оснастки. Для

определения числа основных станков этих

отделений (участков) применяют укрупнен-

ные нормы, приведенные в табл. 9.

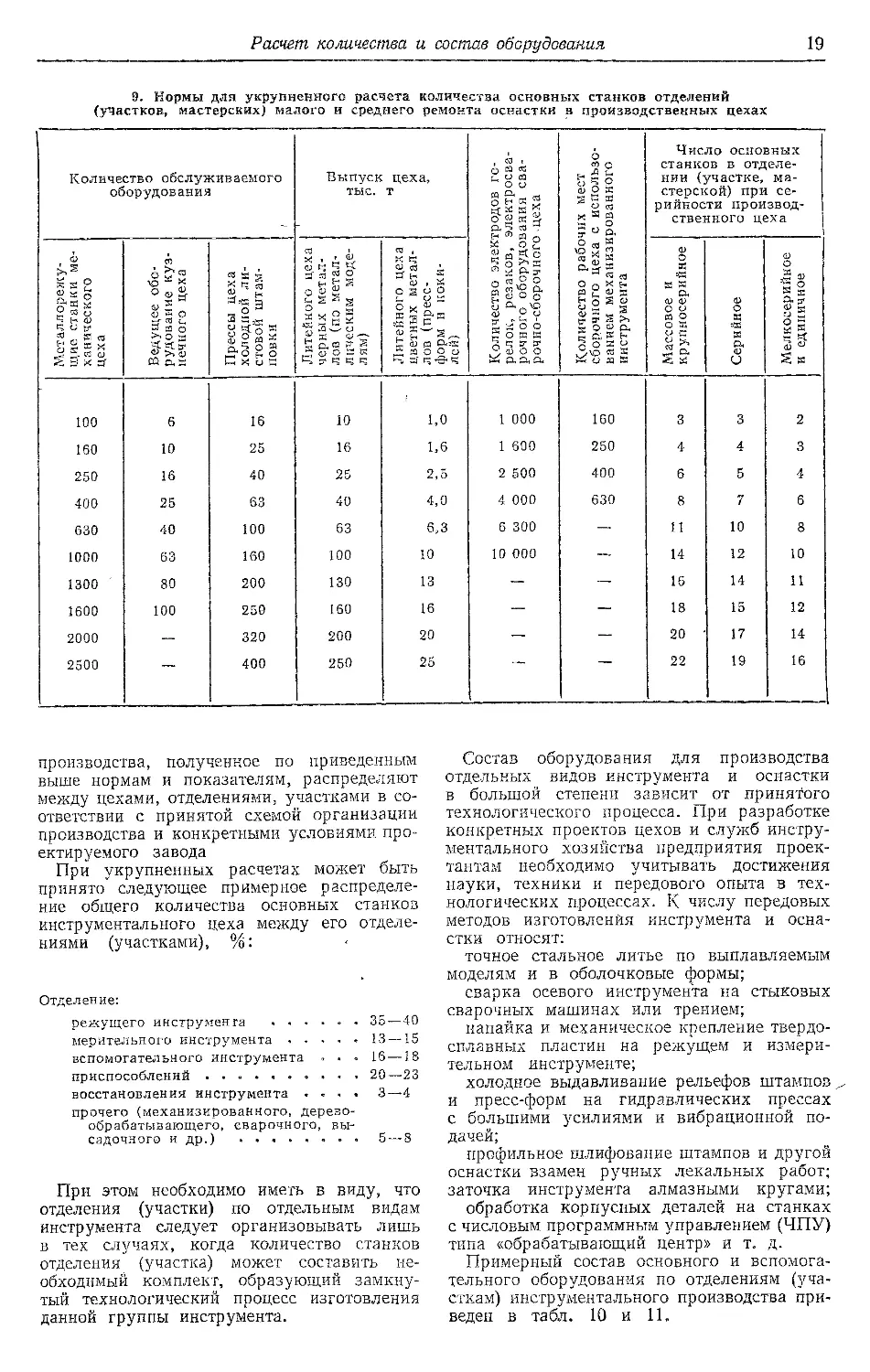

Промежуточные значения определяют ин-

терполяцией. Капитальный ремонт технологи-

ческой оснастки нормами табл. 9 не учиты-

вается;- он предусматривается в нормах

вместе с изготовлением оснастки.

Для обслуживания нескольких цехов, раз-

мещенных в одном корпусе, следует созда-

вать объединенное корпусное отделение (мас-

терскую) ремонта оснастки. При этом нормы

для отдельных разнородных цехов прини-

мают с коэффициентом 0,7.

Кроме комплекта металлорежущих стан-

ков, в состав отделения (мастерской) ремонта

оснастки входит и вспомогательное обору-

дование: обдирочно-шлифовальные станки,

настольное точило, настольно-сверлильные

станки, прессы ручной и гидравлический,

электр©эрозионный станок для извлечения

сломанного инструмента из отверстий (послед-

ний — только для механических цехов), сва-

рочный агрегат.

Состав оборудования. Общее количество

основного оборудования инструментального

Расчет количества и состав оборудования

19

9. Нормы для укрупненного расчета количества основных станков отделений

(участков, мастерских) малого и среднего ремонта оснастки в производственных цехах

Количество обслуживаемого оборудования — Выпуск цеха, тыс. т - Количество электродов го- релок, резаков, электросва- । речного оборудования сва- , роч но-сбор очного-цеха чих мест с использо- рованного Число основных станков в отделе- нии (участке, ма- стерской) при се- рийности производ- ственного цеха

Металлорежу- щие станки ме- ханического цеха Ведущее обо- рудование куз- нечного цеха Прессы цеха холодной ли- стовой штам- повки Литейного цеха j черных метал- лов (по метал- лическим моде- ! лям) 1 1 ! Литейного цеха цветных метал- ; лов (пресс- форм и коки- лей) ' Количество рабо: 1 сборочного цеха ванием механизи инструмента Массовое и крупносерийное ф ф X ф, ф и Мелкосерийное и единичное

100 6 16 10 г ЦО 1 000 160 3 3 2

160 10 25 16 1,6 1 600 250 4 4 3

250 16 40 25 2,5 2 500 400 6 5 4

400 25 63 40 4,0 4 000 630 8 7 6

630 40 100 63 6,3 6 300 И 10 8

1000 63 160 100 10 10 000 LB J 14 12 10

1300 ' 80 200 130 13 М| 16 14 11

1600 100 250 160 16 < 18 15 12

2000 — 320 200 20 * — 20 ‘ 17 14

2500 400 250 25 । ! | 1 22 19 16

производства, полученное по приведенным

выше нормам и показателям, распределяют

между цехами, отделениями, участками в со-

ответствии с принятой схемой организации

производства и конкретными условиями про-

ектируемого завода

При укрупненных расчетах может быть

принято следующее примерное распределе-

ние общего количества основных станков

инструментального цеха между его отделе-

ниями (участками), %:

Отделение:

режущего инструмента ..............35 — 40

мерительного инструмента...........13 —15

вспомогательного инструмента . . <> 16 —18

приспособлений....................- 20 — 23

восстановления инструмента . « - • 3—4

прочего (механизированного, дерево-

обрабатывающего, сварочного, вы-

садочного и др.) 5 — 8

При этом необходимо иметь в виду, что

отделения (участки) по отдельным видам

инструмента следует организовывать лишь

в тех случаях, когда количество станков

отделения (участка) может составить не-

обходимый комплект, образующий замкну-

тый технологический процесс изготовления

данной группы инструмента.

Состав оборудования для производства

отдельных видов инструмента и оснастки

в большой степени зависит от принятого

технологического процесса. При разработке

конкретных проектов цехов и служб инстру-

ментального хозяйства предприятия проек-

тантам необходимо учитывать достижения

науки, техники и передового опыта в тех-

нологических процессах. К числу передовых

методов изготовления инструмента и осна-

стки относят:

точное стальное литье по выплавляемым

моделям и в оболочковые формы;

сварка осевого инструмента на стыковых

сварочных машинах или трением;

напайка и механическое крепление твердо-

сплавных пластин на режущем и измери-

тельном инструменте;

холодное выдавливание рельефов штампов

и пресс-форм на гидравлических прессах

с большими усилиями и вибрационной по-

дачей;

профильное шлифование штампов и другой

оснастки взамен ручных лекальных работ;

заточка, инструмента алмазными кругами;

обработка корпусных деталей на станках

с числовым программным управлением (ЧПУ)

типа «обрабатывающий центр» и т. д.

Примерный состав основного и вспомога-

тельного оборудования по отделениям (уча-

сткам) инструментального производства при-

веден в табл. 10 и И.

*яя

Группы станков

Токарно-винторезные

Токарно-затыловочные

Токарно-карусельные <

Токарно-револьверные

Гор и зон тальк о-расточные

Координ атно-расточн ые

фовальные ....

Поперечно-строгальные

Продольно-строгальные

Долбежные .....

Универсально-фрезерные

фрезерные ....

В ерти к ал ьн о -фр ез е.р н ые

Продольно-фрезерные

Резьбофрезерные

Зубообрабатывающие

Горизонтально-протяжные

Универсально-шлифовальные

ф

4

6

в

О

«

«

С

в

9

4}

в

в

9

«

Ф

О

в

ф

4

и

в

Q

«

4

9

«

»

«

«

9

«

Й

«

И

ч

«

4

С

а

«

4

10* Примерное процентное соотношение основных станков цехов (отделений)

инструментального производства (по группам оборудования)

«

«

4

в

в

«

в

«

9

коордпнатно-шли-

«

«

4

И

й

«

Я

4

9

»

4

О

ft

9

4

Cl

4

4

9

в

4

»

В

4

е

4

4

«

4

4

«

4

4

в

о

1

4

горизонтально-

®

в

«

4

ст

Отделение (участок)

режущего инстру- мента мери- тельного инстру- мента 1 1 1 вспомо- гатель- ного инстру- мента 1 1 приспо- соблений восста- новления инстру- мента 1 штампов для хо- лодной штампов- ки | штампов для го- рячей штампов- ки металли- ческих моделей пресс- форм кокилей

11 —13 | 31 — 35 41 *— 4 5 1 33 — 37 21—25 18 — 22 13—17 23 — 27 27-31 21 — 25

2,5 — Зр5 1 ЕНЧЙ 1 ™*т«1 1 "-Ч1 1 ММ

1 || 0,8—42 mn 45 — 2,5 0,8—42 2,5 —3,5 ь 2 f 5 — 3 5 5

115—'2Э 5 eUzoH 3 — 5 ПВО { 2,5 —3,5 ™Ч< пввчи | —4*0

— 45-2,5 Л^ I 0,8—42 2,5 *— 3,5 2,5-3,5 >4.1 5—7

"и. нН 45—2,5 8~ 10 3,5—4,5 «ЯП*** «ЧЧ^В I 2,5 ™- Зэ 5 5—7

2 — 3 2,5 —3,5 5 — 7 7"— 9 5-7 9—11 10 — 12 8—10 3 — 5

м 1 1 6— 8 2,5 —3,5 12—16 45 — 2,5 0,8—42 45 — 2,5

0,8-1,2 45 — 2,5 45 — 2,5 2,5 —3,5 2,5 —3,5 w*rtau I 4 5 —2,5 0,8—42

12—14 13—15 11 — 14 8—10 9™ 11 7—9 45 — 2,5 23 — 27 15 — 17 7—9

2,5 —3,5, 45 — 2,5 5—7 45—2,5 11 — 15 22 — 26 18—22 6—8 20 — 22

— и П|1Ц 0,8—42 7 9 10 — 12 0,8—42 0,8—42 2,5-3,5

0,8—192 I f|| «ПМЗК) <j i i Чй qf Я 1111ЦР

0,8— 1? 2 0,8—42 1 ю № сч ю ft. О 444V II

0,4 — 0,6 м. I | 1 1 «миЗ 1

13—15 13 — 15 10 *—12 6—8 ! 13 17 * 5—7 45 — 2,5 3,5 —4,5 7—9 6—- 8

11 — 13 14—16 5-7 7—9 10—12 10 12 i 5—7 6 *“ 8 12 — 14 7 ™ 9

4 — 6 2,5—3,5 I 3,5—4,5 3,5—4,5 5 — 7 2,5 —3,5 0,8—42 2,5 —3,5 2,5 —3,5

3 — 5 45 — 2,5 e<WW 1 1. | IHWel I 9|ЫМВ1

0,8— 1 > 2 0j 8™ 1 э 2 2,5 — 3,5 I tMHtt I " 1.

— — 45—2,5 1 «PrbOj 1 0^1 Я чм< 1

45—2,5 I *" 'Ы 1 «ММ«* 01-ыми 1 ы»ы

2,5 —3,5 Г 1 ст Il u ^Uq 1 1 л ст.ия

1 з 5 — 5 6 — 8 18 "fc-F 20 1 Will iJ м-ЧФЧ

13—15 1 W п»м Н 1Д 1^^ф 1 ^^iii и I 1ЖМЙ «—а

1 *'"ТЛД I кмясл w 2,5—3,5 1 чч ля

[ «Mi Л 0,5 =* 1,0 0,5—40 0,5—40 1«1,5 1 1,5 1 =— 1 j 5 1 — 45 1^45

3 — 4 3-4 1 2 42 42 45 — 2 45—2 1 45—2 45 — 2 45 — 2

100 100 100 100 100 100 100 100 100 100

Инструментальное хозяйство завода

«

О

V

е

«

И

9

в

4

9

Ф

«

4

9

е

4

в

4

4

в

е

г

3

«

«

t

«

е

в

и

4

4

»

9

«

t

4

9

9

4

4

кругл ошли-

9

4

4

С

9

«

4

4

9

4

4

в

, 9

в

«

Ф

9

«

4

фовальные . . .

Плоскошлифовальные

-В н у тр и ш л и фов а л ьн ые

Резьбошлифовальные

Бесцентрово-шлифовальные ... *

Оптические профилешлифовальные

Зубошлифовальные ........

Шлифовально-затыловочные .....

Доводочные ............

Заточные .............

.Электроэрозионные и ультразвуковые

Сверлильные (с диаметрами сверления свыше

5 0 ММ) ф 9 С 4 4 4 С 0 4 Ф 4 4 * . » 4

Р а 3 И Ы © 4 о 0 « 0 0 0 0 0 Ф $ « 4 4 ( Ч 4

4

4

9

4

в

4

Ф

4

9

4

V

4

4

е

4

е

Ф

е

«

4

д

о

ф

Итого, о .

станков с числовым программным

в коли-

, специализации основного

количества оборудовании по

Примечание. Процентным соотношением групп основных станков учтено применение в этих группах

управлением (ЧПУ). При этом следует иметь в в иду,-что один станок с ЧПУ заменяет два-три станка без ЧПУ, что должно находить отражение

честве принятых станков. Структура цеха (состав отделений и участковропределяется в зависимости от масштаба производства

и инструментального производства, условий кооперированных поставок инструмента, что также влияет на распределение

отделениям, участкам и внутри их.

П. Примерный состав вспомогательного (прочего) оборудования инструментальных,

штампово-механических и модельных цехов (по отделениям и участкам)

Оборудование Минимальное (обя- зательное) количе- ство на отделение (участок), шт. Количество основных станков, на которые применяют одну единицу вспомогательного (прочего) оборудования для отделений (участков) Назначение и условия применения

режущего инструмента мерительно- го инстру- мента вспомога- тельного инструмента приспособ- i лений 1 1 восстанов- ления ин- струмента штампов для холод- ной штам- повки i штампов для горячей штамповки пресс-форм кокилей металличе- ских моде- лей и опок

Станки. сверлильные (вертикальные и радиальные) с диаметрами свер- ления 15 — 50 мм 1 35 — 45 15 — 20 15 — 20 15 — 20 15 — 20 20 — 25 20 — 25 15 — 20 15 — 20 10—15

настольно-сверлильный . . . . . 1 15 — 20 15 — 20 15 — 20 10 — 15 10- 15 15 — 20 15 — 20 15 — 20 15 — 20 15 — 20 н

настольно-токарный 1 80—100 1 1 1 1 П

настольно-фрезерный -- 20 — 25 1 I ' .» 1

обдирочно-шлифовальный .... 1 25 — 35 25 — 35 25 — 35 25 — 35 25 — 35 25 — 35 25 — 35 25 — 35 25 — 35 25—35 I 1

настольно-точильный —- 30 — 40 40 — 50 40 — 50 50 — 60 15 — 20 40 — 50 40 — 50 40 — 50 30 — 40 30 — 40'

заточной для заборной части мет- ЧИКОВ • * « * ч ® в а ч • а * 1 80—100 в- 14 < При наличии в программе

шлифовальный для центровых от- верстий 1 35 — 40 40 — 60 60 — 80 - - метчиков При наличии в программе

анодно-механический профилиро- вочный для резцов 25 — 30 1 » If осевого инструмента При наличии токарных ав-

гравировальный (копировально- фрезерный) — 15 — 20 20 — 25 20 — 25 20 — 25 20 — 25 ь - — • томатов

полировальный 1 80 — 100 80—100 1 I. > 1 I 1

доводочный для плоских изделий 1 40 — 60 1 I. 1 1 1 1.1 11