Текст

ПРИСПОСОБЛЕНИЯ ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ

W ДЛЯ МОЛОДЫХ РАБОЧИХ

Ш I

ПРИСПОСОБЛЕНИЯ

ДЛЯ

МЕХАНИЧЕСКОЙ

ОБРАБОТКИ

Н. Ф. УТКИН

ПРИСПОСОБЛЕНИЯ

ДЛЯ МЕХАНИЧЕСКОЙ

ОБРАБОТКИ

Л Е Н И 3 Д АТ • 1969

В книге изложены основные вопросы проектирова-

ния й эксплуатации приспособлений. Наиболее' полно

освещены вопросы, связанные с выбором баз и установ-

кой деталей; дается общее правило для выбора метода

установки детали, иллюстрированное большим числом

примеров. Особое внимание уделено выявлению и оцен-

ке погрешностей, возникающих при обработке деталей в

приспособлениях. Приведена методика расчетов на точ-

ность, а также технико-экономической эффективности.

Книга написана применительно к программе курса

технологии машиностроения для учащихся профессио-

нально-технических училищ и молодых рабочих, обуча-

ющихся в системе повышения квалификации. Она может

быть также полезна учащимся техникумов и студентам

втузов, изучающим курс проектирования приспособлений

по сокращенной программе.

3—13—4

69—1969

ВВЕДЕНИЕ

Для механической обработки любой детали кроме

металлорежущих станков необходима еще и технологи-

ческая оснастка — различные инструменты и приспособ-

ления.

Производительность обработки во многом зависит от

степени оснащенности производства технологической

оснасткой. Чем больше используется технологической

оснастки и чем выше ее технический уровень, тем выше

и производительность. Степень оснащенности различных

производств неодинакова. В крупносерийном и массо-

вом производстве оснащенность значительно выше, чем в

индивидуальном и мелкосерийном. Этим в основном и

объясняется тот факт, что трудоемкость изготовления

подобных деталей в крупносерийном и массовом произ-

водстве в 2—3 раза, а иногда и в 5 раз меньше, чем в

мелкосерийном и индивидуальном.

Стоимость оснастки высока — она составляет около

80% всех затрат на подготовку производства, поэтому в

условиях индивидуального и мелкосерийного производ-

ства, где часто сменяется номенклатура выпускаемых из-

делий, не представляется возможным иметь высокую сте-

пень оснащенности.

Естественно, что задача снижения стоимости оснастки

и сокращения сроков ее изготовления, а следовательно,

и подготовки производства является одной из наиболее

важных задач современного производства.

Всесоюзным научно-исследовательским институтом

по нормализации в машиностроении (ВНИИНМаш)

3

разработаны классификация и обозначения технологиче-

ской оснастки. По этой классификации вся технологиче-

ская оснастка разделена на 10 групп.

Для механической обработки и сборки отведены сле-

дующие группы:

группа 2 — инструмент для обработки резанием ме-

таллов;

группа 3 — инструмент для обработки резанием неме-

таллических материалов;

группа 6 — инструмент вспомогательный, предназна-

чаемый для закрепления на станке режущего инструмен-

та (втулки переходные, оправки для фрез, державки для

резцов и т. п.);

группа 7 — приспособления для станочных и ручных

работ. К этой группе отнесены приспособления для уста-

новки и закрепления обрабатываемой детали (тиски, кон-

дукторы, оправки, патроны и т. п.), а также другие до-

полнительные устройства и механизмы к станкам, такие,

как многошпиндельные сверлильные головки, копиро-

вальные устройства и т. п.;

группа 8 —средства измерения и контроля (мери-

тельный инструмент, приборы и другие устройства для

контроля размеров, формы и положения).

Настоящая книга посвящена проектированию при-

способлений, применяемых для установки и закрепле-

ния обрабатываемых деталей на станке. Эта разновид-

ность приспособлений является наиболее распространен-

ной— в нее входит до 90% приспособлений, объединен-

ных группой 7.

Глава I

ОБЩИЕ СВЕДЕНИЯ О ПРИСПОСОБЛЕНИЯХ

1. ОСНОВНЫЕ ДЕТАЛИ И УЗЛЫ ПРИСПОСОБЛЕНИЯ

Приспособления необходимы, чтобы установить и

закрепить деталь, обеспечив при этом требуемое на дан-

ной операции взаимное расположение станка, детали и

режущего инструмента.

Например, в детали, показанной на рис. 1, а, тре-

буется просверлить с одной установки на вертикально-

сверлильном станке 6 отверстий Б, равномерно располо-

женных по окружности.

На данной операции для обеспечения заданных тре-

бований необходимо:

1) установить деталь относительно горизонтальной

плоскости стола в положение (рис. 1,6), при кото-

ром в процессе обработки отверстия Б будет получен

требуемый угол (30°) между осью отверстия Б и

торцом А;

2) расположить деталь на столе станка относительно

оси шпинделя (сверла) таким образом, чтобы при

сверлении отверстия Б его ось пересекла ось главного

отверстия В на заданном расстоянии (10±0,1) от

торца А;

3) поворачивать деталь относительно оси главного

отверстия В, чтобы иметь возможность сверлить пооче-

редно при одной установке детали все 6 отверстий Б,

расположенных на заданном угловом шаге друг от

друга;

4) закрепить деталь для обработки.

3

Все эти условия могут быть обеспечены с помощью

приспособления, предназначенного для данной операции

(рис. 2).

Обрабатываемая деталь 8 устанавливается отвер-

стием на центрирующий палец 10 и фиксируется от про-

Рис. 1. Деталь с шестью

отверстиями, для обра-

ботки которых требуется

приспособление.

ворота на нем шпонкой 11. Необходимый угол 30°

между осью отверстия и торцом детали обеспечивается

наклоном оси пальца 10 относительно основания корпу-

са 5. Закрепляется деталь поворотом рукоятки-звез-

дочки 1, при этом тяга 3 перемещается в осевом

б ' . .

направлении и своим буртом через быстросменную шай-

бу 12 закрепляет деталь. При вращении звездочки 1 в

обратном направлении пружина 4 освобождает шайбу

и обрабатываемую деталь.

На пальце 10 жестко закреплен делительный диск 7

с шестью пазами, в которые заходит храповик-фиксатор

13, смонтированный в корпусе 5. Храповой механизм

обеспечивает поворот детали вместе с валом и делитель-

ным диском на угловой шаг, позволяя просверлить по-

следовательно все 6 отверстий при одной установке де-

тали. Поворот для деления осуществляется с помощью

штурвала 2.

В верхней части корпуса в планке 6 запрессована

кондукторная втулка 9, которая направляет сверло при

сверлении; она расположена так, чтобы получить задан-

ный на детали размер 10±0,1 мм.

Итак, рассмотренное приспособление обеспечивает:

1) установку детали на станке в требуемое положе-

ние;

2) направление режущего инструмента;

3) закрепление детали;

4) поворот детали для обработки 6 отверстий с одной

установки.

Не всегда, однако, приспособление должно выполнять

одновременно все перечисленные выше функции. Так,

например, поворот детали (деление) в процессе осу-

ществления операции приходится производить сравни-

тельно редко, так как редко встречаются операции, ко-

гда у детали поочередно обрабатываются одинаковые

поверхности, расположенные на определенном шаге друг

от друга.

В ряде случаев от приспособления не требуется, что-

бы оно обеспечивало направление режущего инструмен-

та. Например, при обтачивании на токарном станке

цилиндрической поверхности Б детали 4 (рис. 3), закреп-

ленной в приспособлении (оправке), последнее исполь-

зуется только для установки детали на станке в требуе-

мое положение и закрепления ее с помощью гайки 6 и

шайбы 5. Обрабатываемая деталь устанавливается от-

верстием на цилиндрическую поверхность В оправки 3,

а совмещение оси оправки с осью шпинделя достигается

при установке оправки 3 коническим хвостовиком А в

отверстие шпинделя 2. Расположение же резца относи-

8

тельно оси детали обеспечивается отнюдь не с помощью

приспособления.

Следовательно, приспособление, показанное на рис. 3,

служит только для установки и закрепления детали.

В то же время оно нуждается и в точном расположении

на станке.

Таким образом, в зависимости от конкретных усло-

вий, определяемых требованиями чертежа и технологиче-

Рис. 3. Приспособление для установки и закрепления детали

на токарном станке.

ским процессом, приспособление может обеспечивать вы-

полнение одновременно различных задач. Для этого в

нем предусмотрены детали и узлы с соответствующим

целевым назначением.

В самом общем случае приспособление может иметь

следующие детали и узлы: корпус, установочные элемен-

ты, зажимные устройства, элементы, обеспечивающие

точное расположение приспособления на станке, элемен-

ты для направления и координации инструмента, дели-

тельное устройство. Рассмотрим эти детали и узлы бо-

лее подробно.

Корпус. Каждое приспособление имеет корпус, на ко-

тором монтируются все остальные элементы. Конструк-

тивное оформление корпусов весьма разнообразно. На-

пример, приспособление, показанное на рис. 2, имеет

сборный корпус, состоящий из литого основания 5 и при-

соединенной с помощью винтов и штифтов планки 6,

9

а корпус 3 приспособления, изображенного на рис. 3, со-

стоит из одной детали. Каждый корпус имеет поверхно-

сти, с помощью которых приспособление устанавливает-

ся на станок.

Установочные элементы. Обрабатываемая деталь

своими опорными поверхностями соприкасается с поверх-

ностями приспособления, которые принято называть уста-

новочными. Эти поверхности чаще всего выполняют на

отдельных сменных деталях приспособления, называе-

мых установочными элементами.

Так, например, в приспособлении на рис. 2 установоч-

ными элементами служат центрирующий палец 10 с бур-

том и шпонка 11. Установочными поверхностями в этом

случае будут: цилиндрическая поверхность пальца 10,

торец бурта этого пальца и боковые плоскости шпонки

11. На эти поверхности обрабатываемая деталь устанав-

ливается своими торцом, цилиндрическим отверстием и

шпоночным пазом.

Реже установочные поверхности выполняются непо-

средственно на корпусе приспособления либо совмещают-

ся с рабочими поверхностями зажимных устройств, кото-

рые в этом случае выполняют одновременно две функ-

ции: установки и закрепления.

Например, в приспособлении, изображенном на рис. 3,

установочного .элемента как отдельной детали нет. Уста-

новочные поверхности выполнены непосредственно на

.корпусе 3 и представляют собой торец бурта и цилин-

дрическую шейку В, на которые деталь опирается свои-

ми торцом и отверстием.

Конструкция установочных элементов определяется

формой и размерами опорных поверхностей детали.

А так как эти поверхности весьма разнообразны, то и

конструкции установочных элементов также разнообраз-

ны. Некоторые из элементов стандартизованы или нор-

мализованы, чаще применяются специальные установоч-

ные элементы (например, оправка 3 на рис. 3 и палец 10

на рис. 2).

Установочные элементы размещаются на корпусе при-

способления в строго определенном (фиксированном)

положении. От точности расположения этих элементов в

приспособлении зависит точность обработки детали.

Поверхности установочных элементов должны обла-

дать большой износостойкостью. Поэтому их обычно ИЗ-

10

готовляют из стали марок 15, 20 и 20Х с цементацией на

глубину 0,8—1,2 мм и с последующей закалкой до твер-

дости HRC 50—55. Особо ответственные элементы вы-

полняют из закаливаемых сталей У7А и У8А.

В конструкциях приспособлений часто предусматри-

вается возможность замены установочных элементов в

случае их износа.

Зажимные устройства. Для закрепления детали в при-

способлении предусматриваются зажимные устройства.

Они приводятся в действие либо с помощью мускульной

силы рабочего (ручные зажимы), либо с помощью при-

вода, использующего энергию сжатого воздуха (пневма-

тические), жидкости, находящейся под давлением (гид-

равлические), и т. д.

Конструкции зажимных устройств весьма разнооб-

разны. Винтовые зажимные устройства показаны на

рис. 2 (звездочка /, тяга 3 и шайба 12) и рис. 3 (гай-

ка 6 и шайба 5).

Многолетняя практика проектирования и эксплуата-

ции приспособлений позволила предприятиям создать хо-

рошо зарекомендовавшие себя типовые конструкции за-

жимных устройств.

Элементы для направления и координации инстру-

мента. Необходимое взаимное расположение режущего

инструмента и детали достигается с помощью элементов,

предназначенных для направления режущего инструмен-

та или настройки его на заданный размер.

В приспособлениях для сверлильных станков такими

элементами являются кондукторные втулки (втулка 9 на

рис. 2), для фрезерных станков — установи для фрез,

для расточных станков — направляющие втулки (см.

гл. IV) и т. п.

Элементы, обеспечивающие точное расположение при-

способления на станке. Такими элементами могут быть

либо специально предусмотренные детали, либо соответ-

ствующей формы поверхности на корпусе приспособле-

ния. Например, в приспособлении, показанном на рис. 3,

оправка 3 центрируется в шпинделе токарного станка с

помощью конического хвостовика А и закрепляется тя-

гой 1. Для точного расположения приспособления на

столе фрезерного станка обычно применяют две шпонки,

закрепляемые на корпусе снизу. Они устанавливаются в

Т-образный паз стола.

11

Делительное устройство. Это устройство также обес-

печивает. требуемое расположение (координацию) дета-

ли и инструмента. Так, например, в тех случаях, когда

поочередно обрабатывается несколько одинаковых по-

верхностей детали при одной ее установке, необходимо

иметь делительное устройство, позволяющее обеспечить

требуемый шаг между обрабатываемыми поверхностя-

ми. Это устройство обычно состоит из делительного дис-

ка, фиксатора и механизма для закрепления поворотной

части приспособления относительно неподвижной после

деления.

Делительное устройство, изображеннЪе на рис. 2,

имеет делительный диск 7 и фиксатор 13.

2. КЛАССИФИКАЦИЯ ПРИСПОСОБЛЕНИИ'

Наиболее часто приспособления классифицируют по

двум признакам: по группам станков и по степени спе-

циализации.

Классификация по группам станков. Имеется некото-

рая общность в конструктивных элементах приспособле-

ний, применяемых на станках одной и той же или род-

ственных групп. На этой основе и проводится их класси-

фикация. Наиболее характерными и распространенными

являются приспособления для следующих станков: 1) то-

карных, револьверных и круглошлифовальных; 2) свер-

лильных; 3) расточных; 4) фрезерных; 5) протяжных;

6) зубообрабатывающих.

Классификация по степени специализации приспособ-

лений. По степени специализации приспособления можно

разделить на следующие 5 групп:

1) универсальные общего назначения;

2) универсальные наладочные;

3) компонуемые из нормализованных обратимых де-

талей и узлов;

4) специализированные наладочные?

5) специальные.

В методическом отношении удобнее рассмотреть пер-

воначально приспособления первой и пятой групп, как

наиболее отличающиеся по степени специализации.

Универсальные приспособления обще-

го назначения. К этой группе относятся универ-

сальные безналадочные приспособления, которые перед

12

использованием не требуют никакой доработки или уком-

плектования. Они могут быть использованы для установ-

ки и закрепления разнообразных деталей, отличающих-

ся размерами и конфигурацией. Универсальные приспо-

собления обычно изготовляются как принадлежность к

станку заводом-изготовителем станков или специализи-

рованными предприятиями.

Рис. 4. Схема универсального приспособления (а) и его

использование при фрезеровании: лыски на валике (б)\

паза (в); плоскости (г).

Схема универсального приспособления и варианты

его применения приведены на рис. 4. Приспособление

(рис. 4,а), как правило, состоит из корпуса 1 и зажим-

ных устройств 2 с приводом. Установочные поверхно-

сти А остаются неизменными при обработке различных

деталей. Это, естественно, в ряде случаев вызывает из-

вестные трудности — часто требуются предварительная

разметка и выверка детали по разметке при ее установ-

ке, поэтому установку детали в универсальном приспо-

соблении должен производить рабочий высокой квали-

фикации.

Одно и то же универсальное приспособление может

быть использовано для установки и закрепления деталей

на различных операциях, как это показано на

рис. 4,6, в и г. Примерами таких приспособлений явля-

ются: машинные тиски, трехкулачковый патрон, дели-

тельные головки и т. д.

13

Однако в ряде случаев с помощью универсального

приспособления на станке общего назначения либо вооб-

ще нельзя осуществить обработку, либо же невозможно

достигнуть требуемой точности и производительности.

Применяются универсальные приспособления, как

правило, в индивидуальном и мелкосерийном производ-

стве.

Специальные приспособления. Каждое

приспособление этой группы служит для обработки толь-

ко данной детали на одной конкретной операции. На-

пример, приспособление, показанное на рис. 2, предна-

значено только для обработки детали, изображенной на

рис. 1, причем только на операции сверления 6 отвер-

стий.

Специальные приспособления обладают большими

преимуществами. Они позволяют без выверки придать

каждой детали партии требуемое расположение относи-

тельно станка и режущего инструмента. Благодаря это-

му при одной настройке станка можно обрабатывать всю

партию деталей с заданной точностью. А это дает воз-

можность повысить производительность, снизить разряд

работы и облегчить труд станочника, освободив его от

выверки детали и необходимости выполнения пробных

проходов.

Вместе с тем необходимо учитывать, что, во-первых,

расходы на проектирование и изготовление специального

приспособления высоки и относятся лишь к данной де-

тали, что при малых партиях обрабатываемых деталей

существенно повышает их себестоимость; во-вторых,

затраты времени на проектирование и изготовление спе-

циального приспособления удлиняют сроки подготовки

производства; в-третьих, при изменении чертежа детали

или прекращении выпуска данного изделия приспособ-

ление подлежит ликвидации (направляется в шихту на

переплавку).

Указанные недостатки в условиях крупносерийного и

массового производства мало отражаются на себестои-

мости продукции, так как партии обрабатываемых дета-

лей большие и затраты на изготовление приспособления

быстро окупаются. В условиях же индивидуального и

мелкосерийного производства применение специальных

приспособлений часто оказывается экономически нецеле-

сообразным. Вследствие этого оснащенность индивиду-

14

ального и мелкосерийного производства специальными

приспособлениями весьма низка, что отрицательно ска-

зывается на производительности труда.

На протяжении последнего десятилетия проводились

работы, направленные на повышение оснащенности этих

производств путем создания новых типов приспособле-

ний, экономически эффективных при использовании и в

условиях индивидуального, мелкосерийного и серийного

производства и обладающих основными положительны-

ми свойствами специальных приспособлений. Эти изы-

скания осуществлялись в двух направлениях:

1) создание агрегатированных приспособлений с уни-

фикацией и стандартизацией отдельных элементов и мак-

симальной их обратимостью;

2) повышение универсальности специальных приспо-

соблений.

В результате этих работ появились системы перена-

лаживаемых приспособлений — универсальные наладоч-

ные приспособления (УНП), компонуемые из нормализо-

ванных обратимых деталей и узлов, и специализирован-

ные наладочные приспособления.

Универсальные наладочные приспособ-

ления (УНП). К этой группе относятся приспособле-

ния, состоящие из постоянной части / и сменных нала-

док 2 (рис. 5, а). Примеры использования универсальных

наладочных приспособлений схематично даны на

рис. 5,6, в и г. Постоянная часть / здесь во всех случаях

остается неизменной, а сменная наладка 2 — различна,

в зависимости от конкретной обрабатываемой детали 3.

Постоянная часть обычно включает в себя корпус и за-

жимное устройство с приводом (чаще пневматическим).

Иногда в нее встраивают делительное устройство и дру-

гие элементы, кроме установочных и направляющих.

Представляя собой законченную конструкцию целево-

го назначения, постоянная часть УНП может быть изго-

товлена заранее. Перед использованием она нуждается

лишь в смене наладки и иногда в некоторой дообработке.

Она является обратимой частью УНП.

Сменная наладка представляет собой сменяемые

установочные и направляющие элементы. Каждый сме-

няемый комплект наладки относится только к данной де-

тали и к конкретной операции ее обработки и в этом

смысле является специальным.

15

Универсальное приспособление с наладкой позволяет

устанавливать обрабатываемую деталь с такой же точ-

ностью, какую обеспечивает дорогостоящее специальное

приспособление. Следовательно, УНП выполняет функ-

ции специального приспособления. Однако здесь при

прекращении производства данной детали в металлолом

идет только малотрудоемкая наладка, постоянная же

Рис. 5. Схема универсального наладочного приспособления (а)

и его наладки для фрезерования: паза и плоскости у рычага (б)\

уступа в корпусе (в); уступа в рычаге (г).

часть приспособления является обратимой, она обладает

определенной универсальностью. Правда, универсалы

ность здесь несколько ограничена, так как постоянная

часть имеет вполне определенные размеры и поэтому мо-

жет допускать обработку деталей только соответствую-

щих габаритов. Иногда постоянная часть УНП изготов-

ляется применительно к обработке группы однотипных

деталей в пределах определенных габаритов. Тогда с по-

мощью данной постоянной части нельзя обработать де-

тали другой технологической группы деталей.

Постоянные части УНП обычно нормализуются в пре-

делах предприятия или ведомства. Поэтому в литера-

туре УНП иногда называют также нормализованными

16

приспособлениями или приспособлениями, создаваемыми

на базе нормализованных узлов. К этой группе относят-

ся, в частности, и скальчатые кондукторы (см. гл. VIII).

Приспособления, компонуемые из норма-

лизованных обратимых деталей и узлов.

Каждая такая компоновка представляет собой приспо-

собление (рис. 6), обладающее всеми основными свой-

ствами специального приспособления: оно предназна-

Рис. 6. Группа нормализованных деталей и

узлов (а), используемых для компоновки при-

способлений: для сверления отверстия в ры-

чаге (б)', для фрезерования паза в корпусе (в).

чается для обработки определенной детали на конкрет-

ной операции, обеспечивает установку ее без выверки и

требуемую точность. По истечении надобности в таком

приспособлении оно разбирается на составные детали и

узлы, которые могут быть использованы для компоновки

другого приспособления.

На рис. 6, а схематично показана группа нормализо-

ванных деталей 1, 2 и 3 и узел 4, из которых скомпоно-

ваны два различных специальных приспособления 2

2 Н. Ф. Уткин

(рис. 6, б и в): для сверления отверстия в рычаге 1 и для

фрезерования паза в корпусе 1.

При наличии соответствующего комплекта нормали-

зованных, обратимых деталей и узлов можно довольно

быстро и без больших затрат скомпоновать любое спе-

циальное приспособление, что весьма важно с точки

зрения сокращения сроков подготовки производства и

возможности повышения коэффициента оснащенности ин-

дивидуального и мелкосерийного производства. Норма-

лизованные детали и узлы универсальных переналажи-

ваемых приспособлений, как правило, изготовляются

централизованно и продаются предприятиям комплек-

тами.

Недостатком приспособлений этой группы являются

высокая стоимость и сложность изготовлейия комплекта.

Принципы построения комплекта могут быть различ-

ными. В настоящее время наиболее широко применяется

система универсально-сборных приспособлений (УСП),

разработанная советскими ийженерами В. С. Кузнецо-

вым и В. А. Пономаревым.

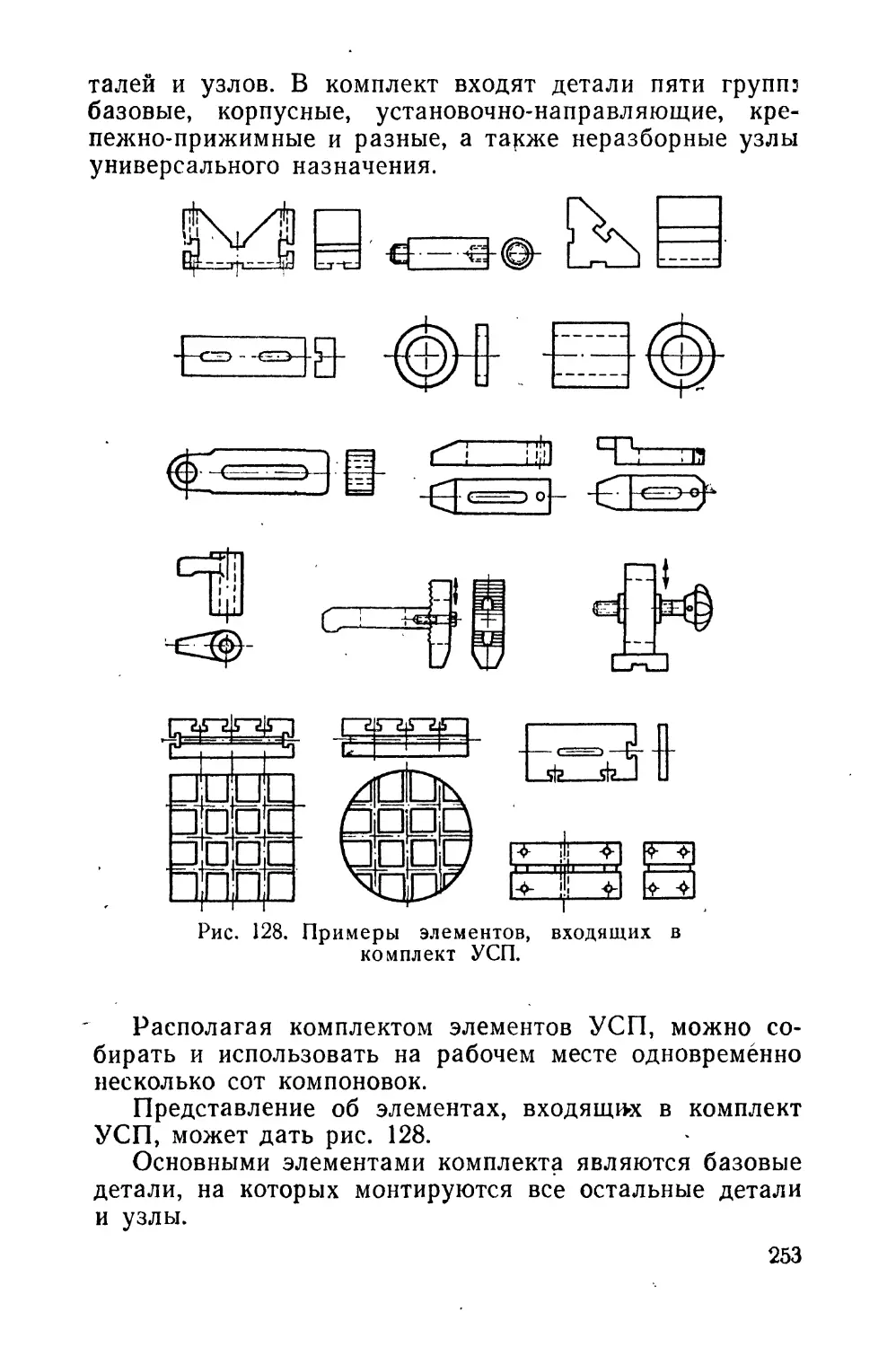

В комплект системы УСП входят 5 групп обратимых

деталей определенного назначения, а также обратимые

неразборные узлы. Каждая группа деталей и узлы имеют

необходимое количество типоразмеров.

В конструкции деталей системы предусмотрена воз-

можность соединения между собой любых деталей с не-

обходимой точностью взаимного расположения. Это до-

стигается наличием соответствующих пазов высокой точ-

ности, обеспечивающих полную взаимозаменяемость де-

талей.

Специализированные наладочные при-

способления — это специальные приспособления,

созданные для обработки деталей одной группы.

Чтобы в одном приспособлении можно было обра-

ботать разные детали одной группы, оно должно обла-

дать определенной универсальностью, что достигается

путем регулирования отдельных функциональных эле-

ментов приспособления. Иногда наряду *с регулирова-

нием осуществляется и смена наладки.

На рис. 7, а и б схематично показано, как. с помощью

одного и того же специализированного приспособления 1

обрабатываются разные по размерам однотипные дета-

ли 2. 'Достигается это путем регулирования положения

18

планки 3 со втулкой, а также плунжеров 5 с помощью

винтов 4.

В заключение еще раз отметим, что приспособления

всех групп, кроме универсальных, используются как спе-

циальные, потому что каждое из них или создано зано-

во, или налажено, или скомпоновано для выполнения

одной операции обработки какой-то конкретной детали.

Каждое из этих приспособлений имеет детали и узлы,

Рис, 7. Схема специализированного наладочного приспособления

для обработки однотипных деталей:

а — с радиусом г; б - с радиусом R.

проектирование которых основано на общих закономер-

ностях. Поэтому в дальнейшем рассмотрение всех основ-

ных вопросов будет проводиться применительнр к спе-

циальным приспособлениям.

3. НАЗНАЧЕНИЕ СПЕЦИАЛЬНЫХ ПРИСПОСОБЛЕНИЙ

Основным назначением*приспособлений является рас-

ширение технологических возможностей станка или по-

вышение производительности.

Расширение технологических возможностей станка.

В ряде случаев даже в индивидуальном и мелкосерий-

ном производстве бывает невозможно выполнить опера-

цию на станке общего назначения при использовании

универсального приспособления. Технологические воз-

можности станка ограничиваются приспособлением.

Например, на токарном станке, оснащенном трех-

кулачковым самоцентрирующим патроном, можно обра-

батывать только такие детали (рис. 8,а), которые

можно в нем установить, при этом обрабатываемые

2*

19

цилиндрические поверхности детали должны быть соос-

ны ' с поверхностью, которой она устанавливается в

патроне. Обычно такие детали имеют вид втулок, вали-

ков и т. п. (см., например, рис. 8,а). Круг выполняемых

в этом случае работ ограничивается конструкцией само-

центрирующего патрона.

Рис. 8. Детали, обрабатываемые на токарном

станке.

Если станок оснастить еще одним универсальным при-

способлением— четырехкулачковым патроном.с незави-

симым перемещением кулачков, то на таком станке мож-

но будет дополнительно обрабатывать и другие детали,

например, типа показанной на рис. 8,6. Таким образом,

технологические возможности станка расширятся.

Если возникнет необходимость обработать на том же

токарном станке отверстие в детали (рис. 8,в), то для

этого потребуется специальное приспособление, так как

20

с помощью трехкулачкового патрона эту деталь вообще

невозможно установить, а четырехкулачковый патрон не

обеспечит получения заданной точности размера между

плоскостью и осью отверстия.

На предприятиях индивидуального и мелкосерийного

производства, обычно оснащенных станками общего на-

значения, часто приходится применять специальные при-

способления только потому, что без них ка имеющемся

оборудовании невозможно выполнить необходимую ра-

боту. Назначение приспособления здесь — расширить

технологические возможности станка.

В этих случаях представляется целесообразным пере-

водить обработку с дорогих универсальных станков вы-

сокой точности на более дешевое оборудование общего

назначения (с координатно-расточного — на радиалЬно-

сверлилЬный или горизонтально-расточной станок} либо

же при отсутствии в цехе необходимого станка выпол-

нять работу на имеющемся оборудовании общего назна-

чения и отказаться от транспортировки деталей в дру-

гой цех или на другое предприятие, располагающее необ-

ходимыми станками.

Затраты на изготовление специального приспособле-

ния окупаются здесь благодаря экономии на разнице в

стоимости станков либо одновременно на транспорти-

ровке и разнице в стоимости станков, отнесенных к пар-

тии обрабатываемых деталей. Обычно эта экономия бы-

вает небольшой из-за малого количества обрабатывае-

мых деталей. По той же причине мала и экономия, по-

лучаемая при устранении разметки и снижении разряда

работы. /

Поскольку применение приспособлений, предназна-

ченных для расширения технологических возможностей

станка, дает сравнительно небольшую экономию, они

должны быть максимально дешевыми, а следовательно,

и максимально простой конструкции.

Повышение производительности. В крупносерийном и

массовом производстве особое значение приобретает по-

вышение производительности.

Повышение производительности достигается за счет

сокращения времени выполнения операции. Это время

называется штучным и определяется по формуле:

Гщ^о + Гв-^обс + Лтд,

21

где Тт — штучное время, в мин.;

То—основное технологическое (машинное) время,

в мин.;

Тв— вспомогательное время, в мин.;

Т’обс—время на обслуживание рабочего места,

в мин.; . -

Тотд — время перерывов на отдых и естественные

надобности, в мин.

Время на обслуживание рабочего места и отдых рас-

считывается по формуле:

Го6с+Готд= (Го+гв) а”6с±а°и. мин.,

где а обе и аотд— соответственно время на обслужива-

ние рабочего места и -отдых, в % от

оперативного времени (То+Тв)-

Тогда для определения штучного времени можно

пользоваться следующей формулой:'

Гш (То+Гв). (1 + а°бс1^) мин.

Машинное время рассчитывается по формуле:

’где / — длина обрабатываемой поверхности в направ-

лении подачи, в мм;

11 — длина подхода, врезания и перебега инстру-

мента, в мм;

h — длина прохода при взятии пробных стружек,

в мм;

$м — минутная подача, в мм!мин\

i — число проходов.

При работе на настроенных станках обработка ведет-

ся без пробных стружек (/2=0) за один проход (/==,1).

Поэтому

7* ^4" А

Т 0= -г-1 МИН.

Так как 1\ можно представить в виде суммы

/1=У+/,

22

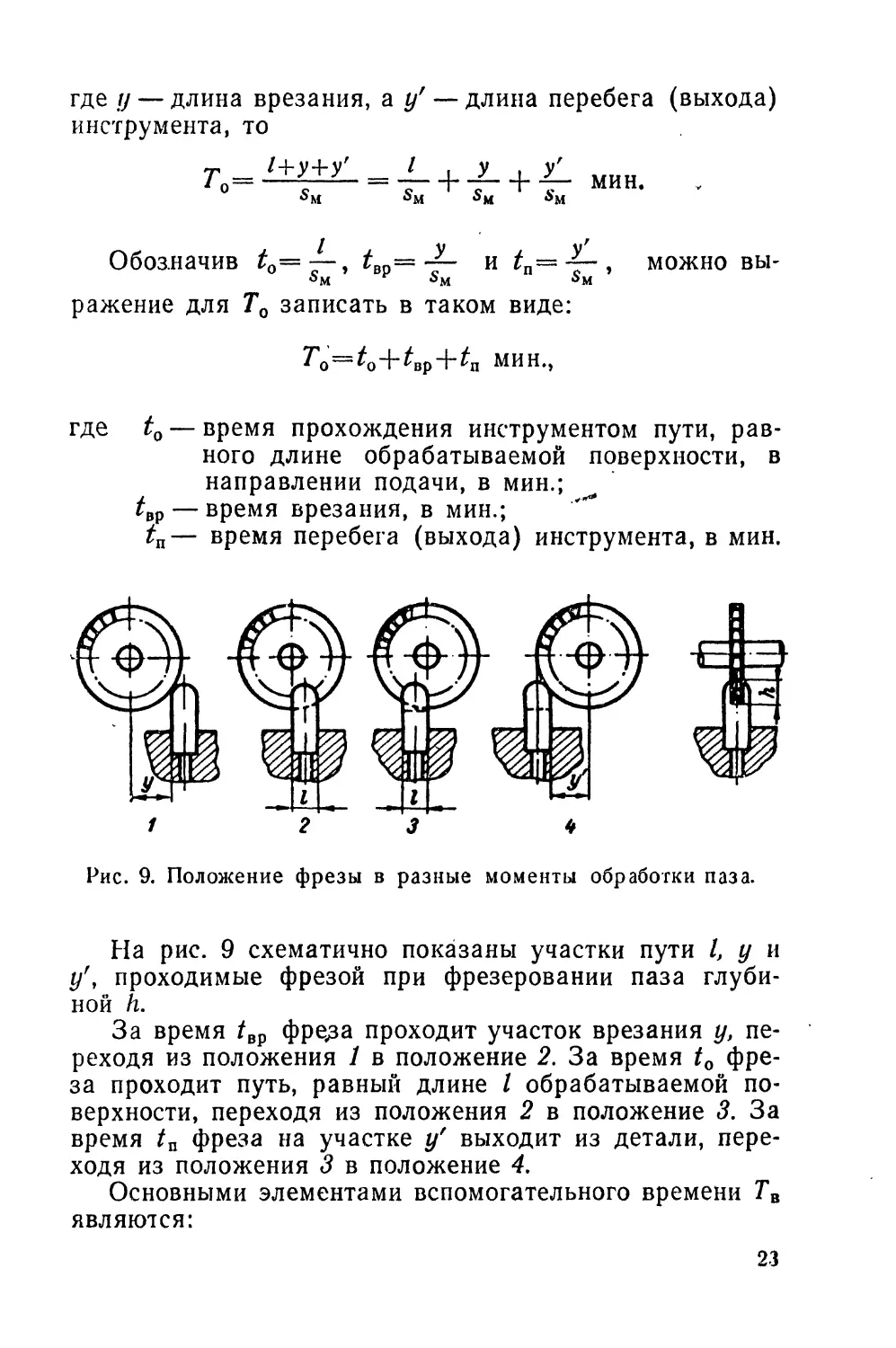

где у — длина врезания, а у' — длина перебега (выхода)

инструмента, то

т _ /+У+У' _ 2_ , _у_ , /

io~ " Sm + SM + МИН- ’

Обозначив Aj=r-, tBp= — и tn=^~, можно вы-

$м

ражение для То записать в таком виде:

Т'о ^о + ^вр + ^п МИН.,

где tQ — время прохождения инструментом пути, рав-

ного длине обрабатываемой поверхности, в

направлении подачи, в мин.;

^вР — время врезания, в мин.;

ta— время перебега (выхода) инструмента, в мин.

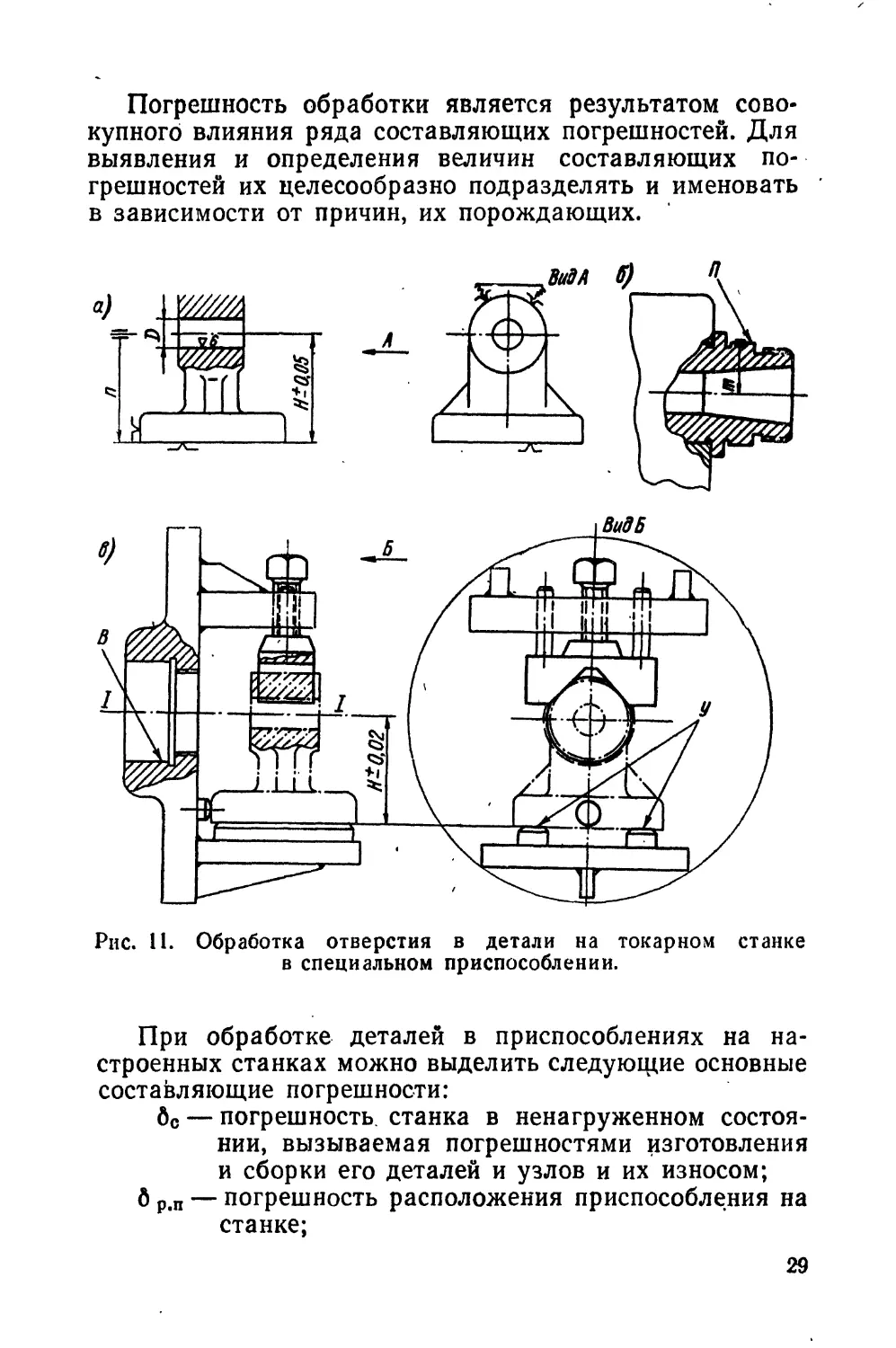

Рис. 9. Положение фрезы в разные моменты обработки паза.

На рис. 9 схематично показаны участки пути I, у и

у', проходимые фрезой при фрезеровании паза глуби-

ной h.

За время /вр фреда проходит участок врезания у, пе-

реходя из положения 1 в положение 2. За время t0 фре-

за проходит путь, равный длине I обрабатываемой по-

верхности, переходя из положения 2 в положение 3. За

время /п фреза на участке у' выходит из детали, пере-

ходя из положения 3 в положение 4,

Основными элементами вспомогательного времени Тв

являются:

23

fjct — время на установку детали в приспособление;

t3aK — время на закрепление и раскрепление детали в

приспособлении;

/Сн— время на снятие детали со станка;

^упр — время на управление станком (пуск, переключе-

ние, выключение и т. п.);

— время на подвод детали к инструменту (или на-

оборот) и отвод от него;

£оч — время на очистку приспособления от стружки.

Таким образом:

7'в==^уст4"^зак“Ь^сн~Ь^упрН_^х. х + ^оч МИН.

Уменьшение Тш возможно за счет сокращения любого

из элементов То и Тв. Но так как в связи с широким

внедрением твердосплавного инструмента в последние

годы машинное время резко сократилось и для ряда опе-

раций оно стало меньше вспомогательного, то дальней-

шее сокращение То дает лишь незначительное уменьше-

ние Тш. Поэтому в первую очередь необходимо добивать-

ся сокращения вспомогательного времени ’путем исполь-

зования многоинструментных наладок и многоместных

приспособлений, повышения быстродействия зажимов,

механизации и автоматизации приспособлений.

При применении многоинструментных наладок сокра-

щается как машинное, так и вспомогательное время.

Вспомогательное время сокращается за счет умень-

шения времени на управление станком, так как в этом

случае ряд' последовательно выполняемых переходов

объединяется в один.

Использование многоинструментных наладок приводит

к возрастанию сил резания, действующих на деталь и

приспособление. Поэтому при создании приспособления

необходимо предусмотреть надежное крепление дета-

ли и необходимую жесткость и виброустойчивость при-

способления.

Особенно эффективным является применение много-

местных приспособлений, предназначенных для одновре-

менного закрепления двух и более (/г) деталей. Исполь-

зование «-местного приспособления вместо одноместного

часто дает n-кратное сокращение То и одновременно

почти такое же уменьшение Тв.

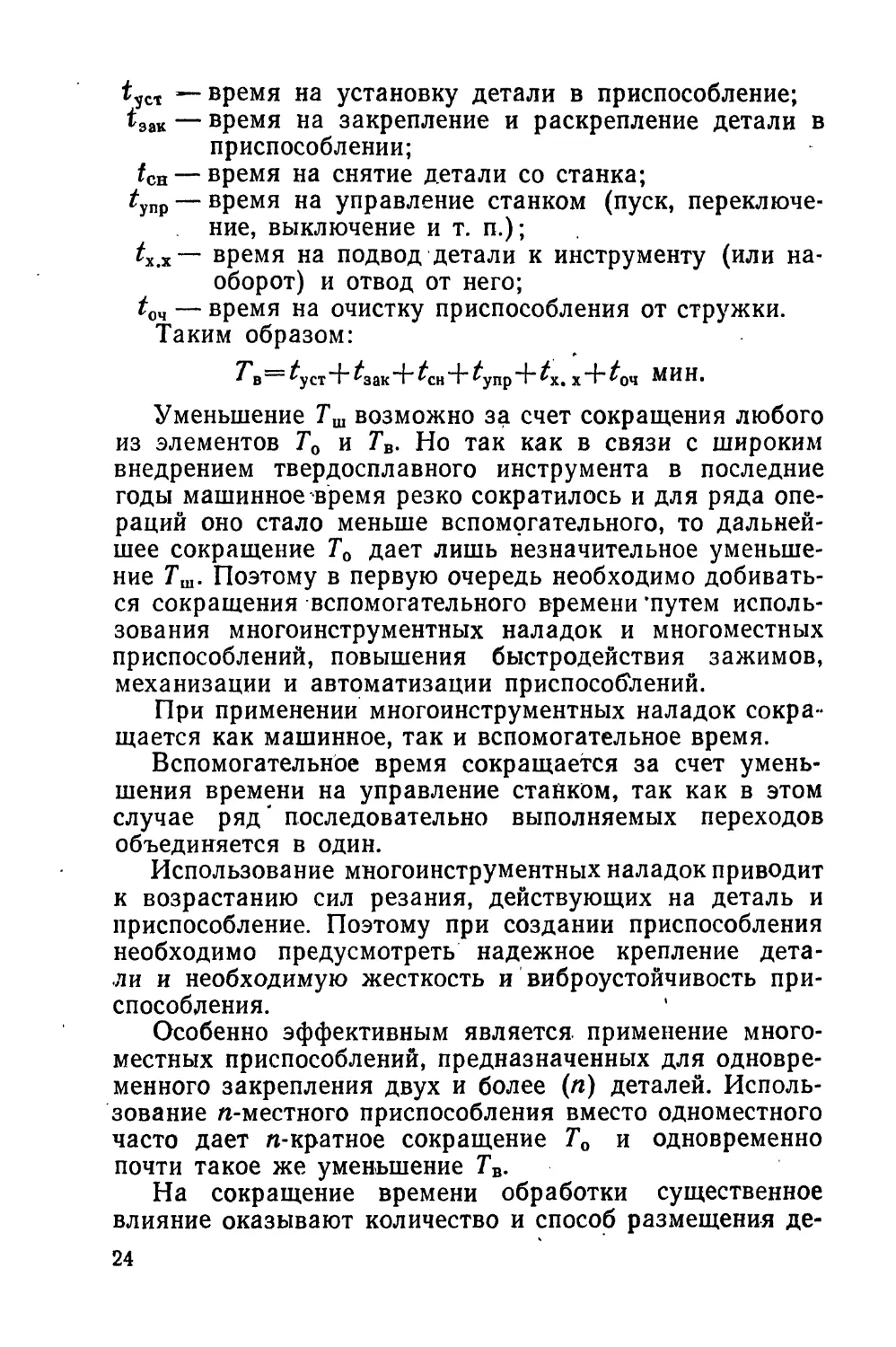

На сокращение времени обработки существенное

влияние оказывают количество и способ размещения де-

24

талей, одновременно закрепляемых в приспособлении.

Чем больше деталей одновременно закрепляется в при-

способлении, тем значительнее сокращается время. Уве-

личение количества деталей лимитируется их габаритами

и технологическими параметрами станка (размером сто-

ла, длиной его хода и т. п.).

Рис. 10. Расположение деталей в много-

местном приспособлении:

а — детали обрабатываются параллельно;

б - детали обрабатываются последовательно.

Детали можно размещать в приспособлении по-раз-

ному по отношению к направлению подачи. Рассмотрим

это на примере обработки торцовой фрезой 3 плоскости

у деталей 1 и 2 (рис. 10)..

При одном размещении (рис. 10, а) детали будут об-

рабатываться параллельно (одновременно), а при дру-

гом (рис. 10,6)—последовательно. Параллельная обра-

ботка намного эффективнее, что видно из сравнения трех

вариантов чистовой обработки одной и той же фрезой

(£)ф) плоскости длиной I у двух деталей, расположенных

в одноместном приспособлении, в двухместном — парал-

лельно и в двухместном — последовательно.

Длина перемещения стола при параллельной обра-

ботке будет равна L (см. рис. 10,а), т. е. такой же, как

25

и при обработке одной деталй в одноместном приспособ-

лении. Таким образом, машинное время, приходящееся

на одну деталь, при параллельной обработку будет в

2 раза меньше, чем при обработке в одноместном при-

способлении.

При* последовательной обработке длина перемещения

стола больше, чем при параллельной, и равна Li

Хрис. 10,6). Следовательно, и машинное время, отнесен-

ное к одной детали, в этом случае .будет больше, чем

при обработке по схеме на рис. 10, а, но меньше, чем при

обработке детали в одноместном приспособлении (2L>

>Li>£). Сокращение машинного времени здесь дрсти-

гается за счет уменьшения времени на врезание (<,₽) и

перебег (/п) инструмента. Детали следует располагать

как можно ближе друг к другу, по возможности вплот-

ную. Если же расстояние В между обрабатываемыми

поверхностями деталей 1 и 2 будет равно или больше

[(*/+#) (см. рис. 9), то машинное врем}г не уменьшится.

При сочетании этих двух способов размещения дета-

лей осуществляется параллельно-последовательная их

обработка с соответствующим сокращённей То.

При любом способе размещения деталей в многомест-

ном приспособлении будет уменьшаться и вспомогатель-

ное время за счет сокращения в п раз времени на управ-

ление станком (/уср), подвод детали к инструменту и от-

вод от него (?х.х). Затраты времени на эти элементы

(^упр и £х.х) одинаковы при обработке, детали как в од-

номестном, так и в n-местном приспособлении. Однако

в последнем случае они относятся к п деталям, а не к

одной.

При обработке в многоместном приспособлении не-

сколько меньше расходуется времени и на очистку' от

стружки (f04).

При проектировании приспособлений, предназначен-

ных главным образом для повышения производитель-

ности, необходимо предусматривать создание быстро-

действующих зажимов и эксплуатационных удобств,

так как они существенно влияют на сокращение вспомо-

гательного времени (Тв).

Применение быстродействующих зажимов, в особен-

ности позволяющих закреплять деталь одновременно в

нескольких местах или сразу несколько деталей, приво-

дит к сокращению /зак.

26

При использовании приспособления, обладающего

эксплуатационными удобствами, сокращается время на

установку детали (/уст), ее закрепление (/эак ) и снятие

со станка (/св).

Таким образом, конструктор, создавая приспособле-

ние, может предусмотреть существенное сокращение как

вспомогательного, так и машинного времени.

Приспособления, основным назначением которых яв-

ляется повышение производительности, применяются в

крупносерийном и массовом производстве, где даже при

малом сокращении времени на обработку одной детали

может быть получена существенная экономия.

/*

4. ТРЕБОВАНИЯ К ПРИСПОСОБЛЕНИЯМ

К приспособлениям предъявляются три основных тре-

бования:

1) соответствовать своему назначению;

2) обеспечивать заданную точность обработки;

3) быть удобным и безопасным в эксплуатации.

Соответствие назначению. Если основным назначени-

ем приспособления является только расширение техно-

логических возможностей станка, то оно должно быть

максимально дешевым. Этим в основном и определяется

выбор варианта его конструкции. Специальное приспо-

собление должно быть максимально простой конструк-

ции.

Если же приспособление предназначается глав-

ным образом для повышения производительности, то

конструктор при проектировании должен использо-

вать все рассмотренные выше возможные пути ее повы-

шения.

Во всех случаях основным критерием правильности

выбора варианта конструкции приспособления являет-

ся его экономическая эффективность.

Обеспечение точности обработки. В процессе обра-

ботки деталей неизбежно возникают ’ погрешности. Их

величина зависит от ряда факторов, и в том числе от

приспособления. Если погрешности находятся в преде-

лах допустимых отклонений, заданных чертежом или

техническими условиями, то точность обработки будет

обеспечена.

Погрешности можно разделить на две группы:

27

1) погрешности размера и формы самой обрабаты-

ваемой поверхности;

2) погрешности расположения обрабатываемой по-

верхности относительно других поверхностей детали.

Допустимые погрешности первой группы оговари-

ваются:

а) допуском на размер (при обработке замкнутых

поверхностей — цилиндрической наружной и внутрен-

ней и т. п.);

б) особыми указаниями в виде обозначений или

надписей, определяющими величину отклонения формы

(овальность, конусообразность, неплоскостность и т. п.),

выше которой погрешность недопустима.

Погрешности второй группы оговариваются: —

а) допуском на размер, связывающий обрабатывае-

мую поверхность с другой поверхностью детали;

б) особыми указаниями в виде обозначений или

надписей, определяющими величину отклонения располо-

жения обрабатываемой поверхности (неперпендикуляр-

ность, несоосность и т. п.), выше которой погрешность

недопустима. Предельные отклонения расположения по-

верхностей оговариваются ГОСТом 10356-63.

Погрешности первой группы практически почти не

зависят от приспособления. Погрешности же второй

группы в значительной степени зависят от него.

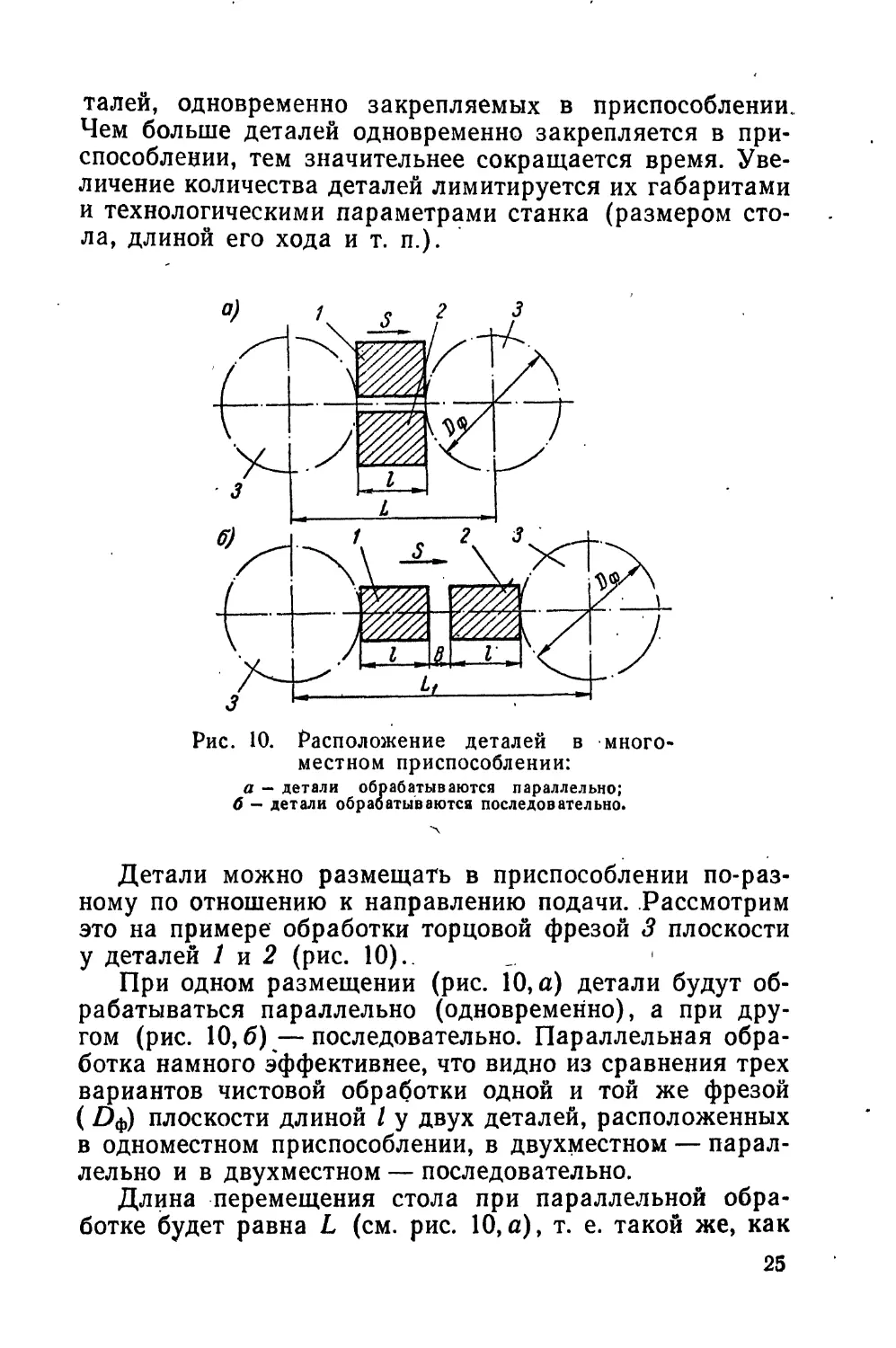

Поясним сказанное на примере обработки в приспо-

соблении отверстия в детали на токарном станке

(рис. 11, а).

Здесь к первой группе относятся только погрешности

самого отверстия: диаметра, овальности, огранки и ко-

нусообразное™. Все они зависят в основном от приня-

того метода обработки.

Ко второй группе относятся погрешность размера

между осью отверстия и плоскостью основания (размер

//±0,05) и непараллельное™ оси отверстия относительно

плоскости основания. Эти погрешности в значительной

мере зависят от конструкции и точности изготовления

приспособления.

Таким образом, предъявляемое к приспособлениям

требование обеспечить заданную точность обработки

распространяется лишь на размеры, связывающие обра-

батываемую поверхность с другими поверхностями дета-

ли, и на отклонения ее расположения.

28

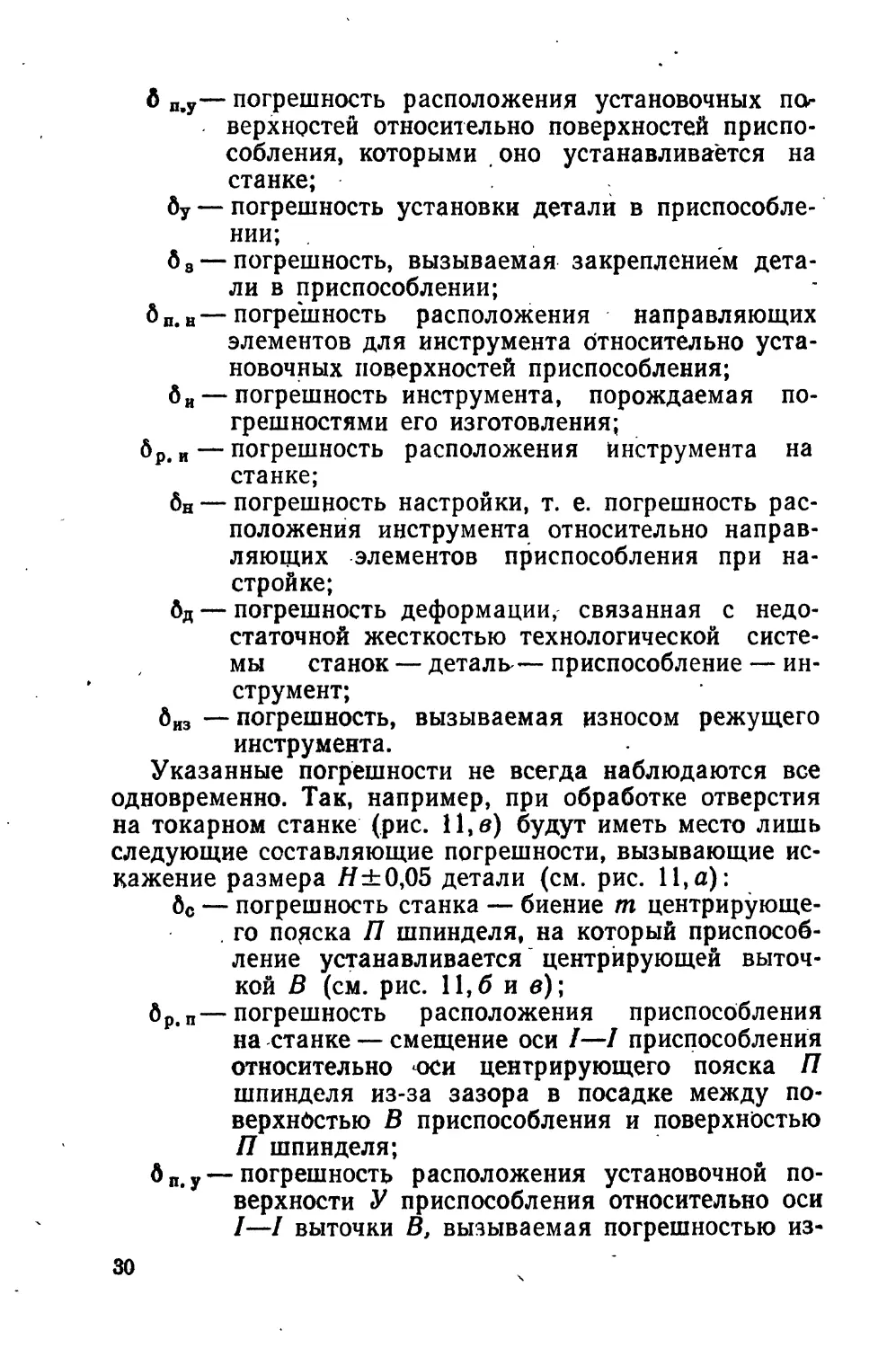

Погрешность обработки является результатом сово-

купного влияния ряда составляющих погрешностей. Для

выявления и определения величин составляющих по-

грешностей их целесообразно подразделять и именовать

в зависимости от причин, их порождающих.

Рис. 11. Обработка отверстия в детали на токарном станке

в специальном приспособлении.

При обработке деталей в приспособлениях на на-

строенных станках можно выделить следующие основные

составляющие погрешности:

бс — погрешность станка в ненагруженном состоя-

нии, вызываемая погрешностями изготовления

и сборки его деталей и узлов и их износом;

б р.п — погрешность расположения приспособления на

станке;

29

б „.у— погрешность расположения установочных по-

верхностей относительно поверхностей приспо-

собления, которыми оно устанавливается на

станке;

бу — погрешность установки детали в приспособле-

нии;

б 8 — погрешность, вызываемая закреплением дета-

ли в приспособлении;

бп. к—погрешность расположения направляющих

элементов для инструмента относительно уста-

новочных поверхностей приспособления;

ба — погрешность инструмента, порождаемая по-

грешностями его изготовления;

бр. и — погрешность расположения инструмента на

станке;

бн — погрешность настройки, т. е. погрешность рас-

положения инструмента относительно направ-

ляющих элементов приспособления при на-

стройке;

бд — погрешность деформации, связанная с недо-

статочной жесткостью технологической систе-

мы станок — деталь-— приспособление — ин-

струмент;

биз — погрешность, вызываемая износом режущего

инструмента.

Указанные погрешности не всегда наблюдаются все

одновременно. Так, например, при обработке отверстия

на токарном станке (рис. 11, в) будут иметь место лишь

следующие составляющие погрешности, вызывающие ис-

кажение размера Я±0,05 детали (см. рис. 11,а):

бс — погрешность станка — биение т центрирующе-

. го пояска П шпинделя, на который приспособ-

ление устанавливается центрирующей выточ-

кой В (см. рис. 11,6 и в);

бр. п—погрешность расположения приспособления

на станке — смещение оси /—I приспособления

относительно оси центрирующего пояска П

шпинделя из-за зазора в посадке между по-

верхностью В приспособления и поверхностью

П шпинделя;

б п. у — погрешность расположения установочной по-

верхности У приспособления относительно оси

/—I выточки В, вызываемая погрешностью из-

30

готовленая приспособления по размеру

Я ±0,02 и износом поверхности У (см. рис. 11, в);

й3 — погрешность, возникающая при закреплении

детали; при закреплении происходит деформа-

ция на контактной,, поверхности детали и по-

верхности У приспособления и перемещение по-

следней под действием усилия закрепления,

вследствие чего плоскость основания детали

смещается относительно оси I—I приспособле-

ния.

Рис. 12. Обработка отверстия в детали на свер-

лильном стацке в специальном приспособлении.

Совершенно другие погрешности будут наблюдаться

при обработке на вертикально-сверлильном станке

(рис. 12,6) отверстия диаметром d в детали, показан-

ной на рис. 12, а. <

31

Здесь погрешность размера £,±0,1 будет зависеть от

следующих составляющих погрешностей:

бу — погрешности установки детали в приспособле-

нии, выражающейся в смещении ее в направ-

лении размера L вследствие зазора между от-

верстием А в детали (см. рис. 12, а) и цилинд-

рической поверхностью Б установочного паль-

ца 1 (см. рис. 12,6);

Sn. н— погрешности в расположении оси кондуктор-

ной втулки 2 относительно оси установочной

поверхности пальца 1, возникающей из-за не-

точности размера £±0,05 в приспособлении;

бн — погрешности настройки, выражающейся в не-

точной установке оси сверла относительно оси

кондукторной втулки 2 в пределах зазора меж-

ду отверстием втулки и сверлом.

Конструктор должен выявить и оценить все состав-

ляющие суммарной погрешности и с учетом их совокуп-

ного воздействия спроектировать приспособление, обес-

печивающее заданную точность обработки детали на на-

строенном станке.

Заданная точность обработки проверяется соответст-

вующими расчетами, методика выполнения которых при-

ведена в тл. IX. На основании расчета на точность кон-

структор имеет возможность установить предельно до-

пустимые значения таких погрешностей, как 8р п, 8П у,

8у, ^п. и и 8В и сообразно с этим назначить допуски на

изготовление элементов приспособления. Кроме того,

конструктор должен предусмотреть необходимую жест-

кость приспособления, так как от этого зависит погреш-

ность бд. Следует также обеспечивать надежное закреп-

ление детали, чтобы в процессе обработки она сохраняла

неизменное положение.

Эксплуатационные удобства и безопасность в работе.

Конструктор должен предусмотреть эксплуатационные

удобства приспособления, оказывающие большое влия-

ние на производительность труда: удобные установку и

снятие детали, а также расположение рукояток зажим-

ных устройств, легкость очистки приспособления от

стружки, простоту установки era на станке.

Необходимо также обеспечить безопасность приспо-

собления в работе. Особенно это относится к приспособ-

лениям для токарных, револьверных, карусельных и

32

круглошлифовальных станков, где приспособление вра-

щается вместе со шпинделем. Эти приспособления не

должны иметь выступающих частей; как правило, они

требуют специального ограждения.

5. ОСНОВНЫЕ НАПРАВЛЕНИЯ

ПРОЕКТИРОВАНИЯ ПРИСПОСОБЛЕНИИ

Характер производства является основным опреде-

ляющим фактором при выборе группы приспособления..и

его конструктивного варианта.

В пределах допустимых затрат может быть создано ‘

несколько конструктивных вариантов приспособления и ’

выбран тот из них, который обеспечит наибольшую эко-

номическую эффективность. Этот выбор может быть сде-

лан на основании расчетов, методика которых будет из-

ложена ниже.

В зависимости от характера производства наметились

и основные направления в проектировании приспособле-

ний.

Массовое и крупносерийное производство. Для этих

производств проектируются только специальные приспо-

собления высокой производительности, Это, как правило,

приспособления с зажимными устройствами, приводимы-

ми в действие с помощью быстродействующих приводов

(пневматических и гидравлических). В ряде случаев эти

специальные приспособления автоматизируются и вклю-

чаются в автоматический цикл станка, что позволяет ча-.

стично или полностью освободить рабочего от установки

и закрепления обрабатываемой детали. Многие приспо-

собления выполняются многоместными.

Серийное производство. Специальные приспособления

простой конструкции находят применение и в серийном

производстве. Вместе с тем применительно к серийному

производству бйло разработано и новое направление в

проектировании специальных приспособлений, основан-

ное на методе агрегатирования. Он заключается в деле-

нии специального приспособления на функциональные

узлы и детали, которые могут быть в дальнейшем унифи-

цированы и стандартизованы. При агрегатировании каж-

дое новое специальное приспособление создается из

узлов, многократно используемых, или, как говорят, мно-

гократно обратимых.

3 Н. Ф. Уткин 3®

Опыт применения этих приспособлений в условиях се-

рийного производства показал их высокую экономиче-

скую эффективность. Значительную часть их удалось

подвергнуть нормализации и стандартизации.

Нормализация и стандартизация узлов и деталей по-

зволяют наладить их выпуск большими партиями на спе-

циализированных предприятиях и тем самым значитель-

но уменьшить стоимость изготовления. При этом, естест-

венно, резко сокращается и стоимость создаваемого из

стандартных деталей и узлов специального приспособ-

ления.

Индивидуальное производство. Здесь применяются в

основном универсальные приспособления общего назна-

чения. Наряду с ними широко используются и универ-

сально-сборные приспособления.

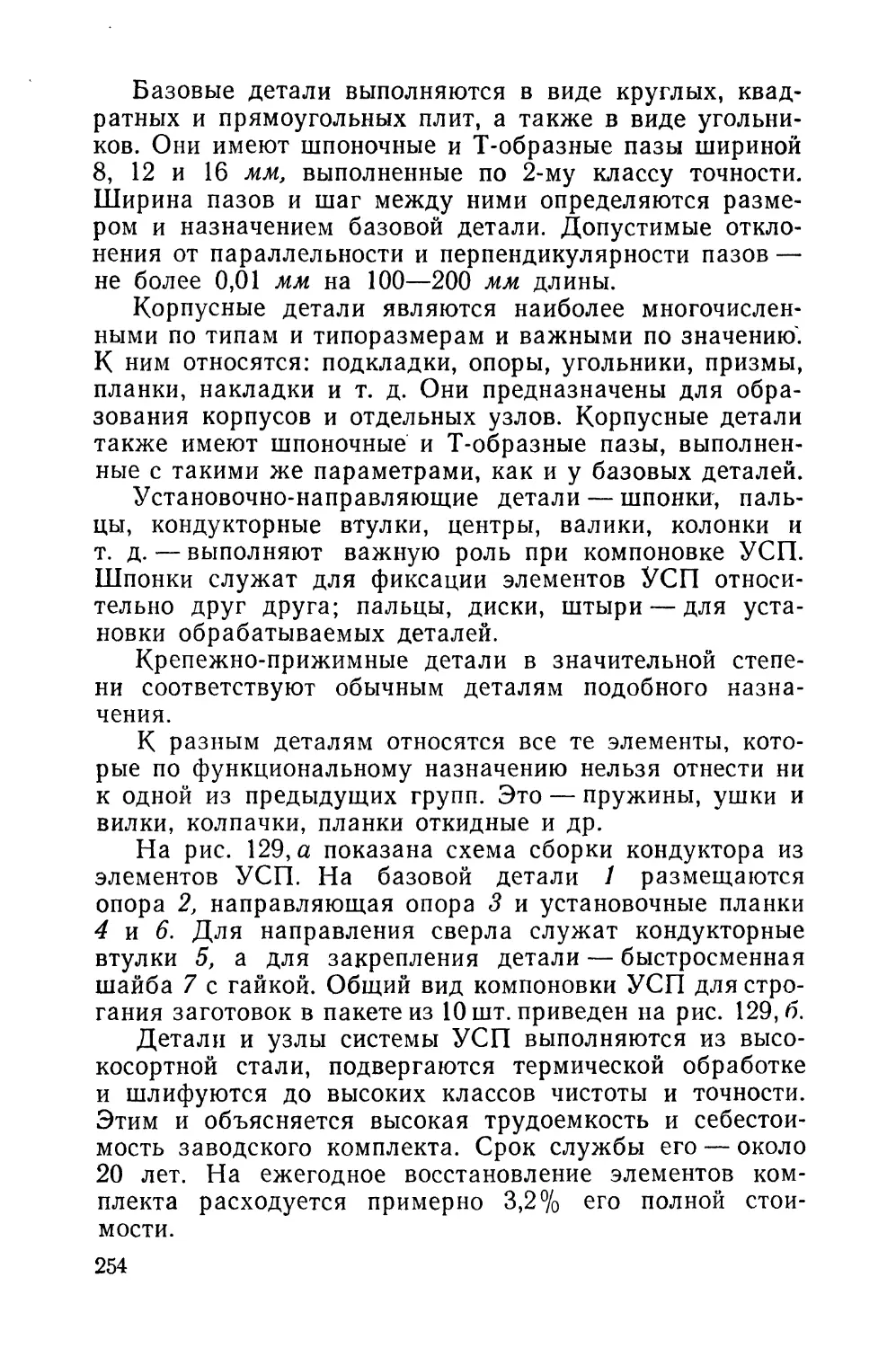

Система УСП внедрена в промышленность в 1949 г.

Необходимой предпосылкой для ее внедрения служит на-

личие комплекта деталей и узлов УСП. Снабжение пред-

приятий такими комплектами осуществляется централи-

зованно. Комплекты, составленные с учетом технологи-

ческой потребности предприятия (профилированные

комплекты), передаются ему в аренду. Существует и

другой способ централизованного снабжения предприя-

тий, при котором центральная городская база проката

сдает в аренду заводам по их заявкам не детали и узлы

УСП, а уже собранные компоновки специальных при-

способлений.

Наибольшая эффективность использования системы

УСП достигается на предприятиях с частой сменяемо-

стью объектов производства (опытные цехи и заводы).

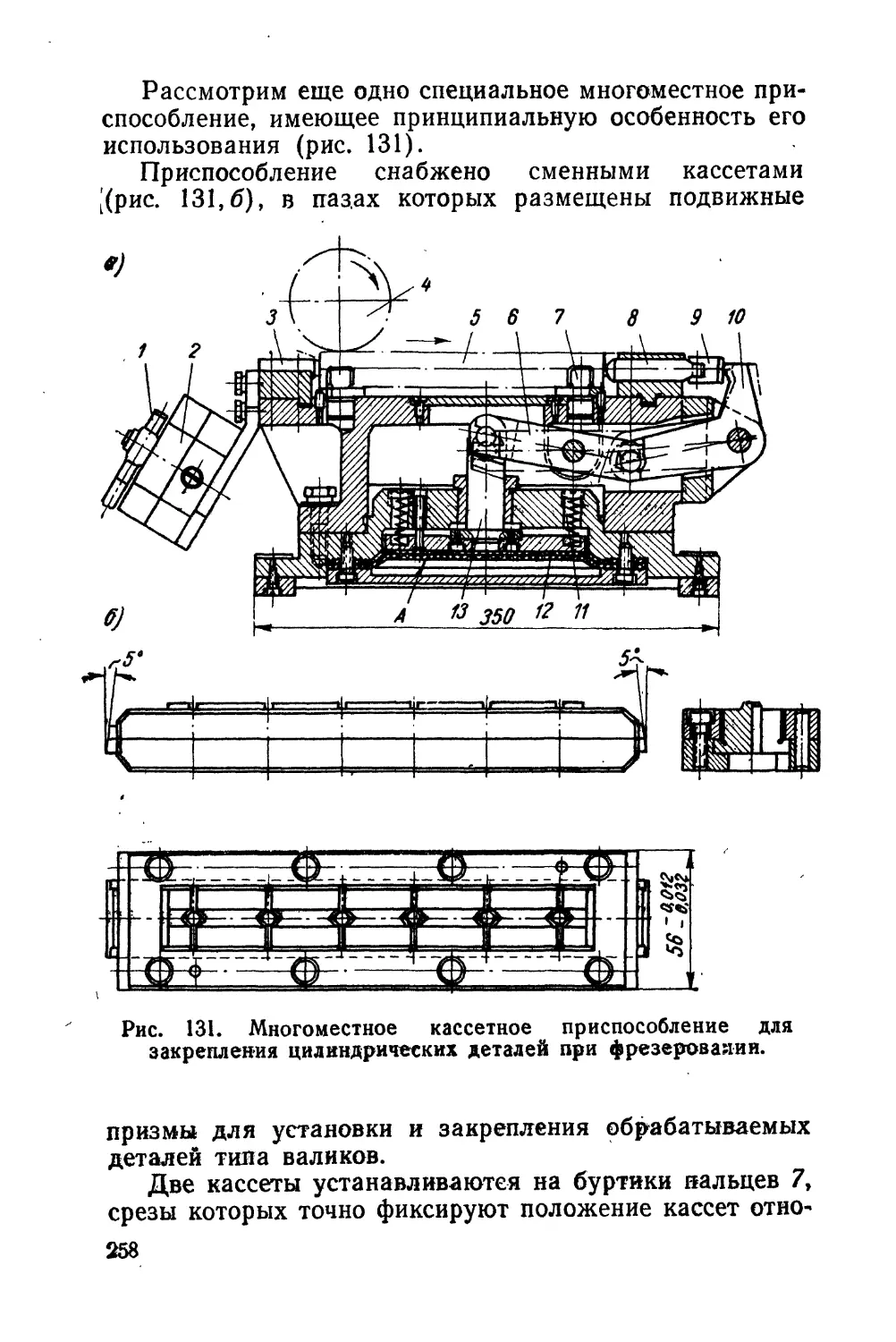

Глава II

МЕТОДЫ УСТАНОВКИ.ДЕТАЛЕЙ

И УСТАНОВОЧНЫЕ ЭЛЕМЕНТЫ

в. НЕКОТОРЫЕ СВЕДЕНИЯ ИЗ ТЕОРИИ БАЗИРОВАНИЯ

Под базированием понимается определение положе-

ния обрабатываемой на данной операции детали относи-

тельно режущего инструмента. Ниже приводятся основ-

ные понятия из теории базирования, с которыми в той

или иной степени приходится иметь дело как технологу,

так и конструктору приспособлений. Эти понятия иллю-

стрируются рис. 13.

Конструкторская база — это любая поверх-

ность, линия или точка, относительно которой на чертеже

детали координируется положение другой поверхности,

линии или точки.

Конструкционный размер — размер, связы-

вающий рассматриваемый элемент детали (поверхность,

линию или точку) с его конструкторской базой.

Технологические базы — это базы, исполь-

зуемые в технологическом процессе механической обра-

ботки детали. Различают три технологические базы; ис-

ходную, установочную и измерительную. Ниже рассмат-

риваются только две из них: исходная и установочная.

Исходная база — это поверхность, линия или

точка, относительно которой на операционном эскизе

координируется положение обрабатываемой поверхности.

Исходный размер — размер, связывающий об-

рабатываемую поверхность с исходной базой.

Установочными б а з а м и называют такие

поверхности детали, которыми она устанавливается в

определенном положении относительно станка (или при-

способления) и режущего инструмента. Таким образом,

установочной базой следует считать каждую поверхность,

детали, которой она соприкасается с установочными

3* 35

поверхностями приспособления. Именно благодаря кон-

такту с установочными поверхностями приспособления

деталь и получает определенное положение относительно

Чертеж детали Операционный эскиз

А

Конструкторская бека

поверхности б

Б Конструкторская база

поверхности А

Конструкционный

размер

Чертеж детали

Конструкторская база

поверхности в

Операционный эскиз

Рис. 13. Базы детали:

а — призматической; б — цилиндрической^

станка (приспособления) и режущего инструмента. На

операционном эскизе для каждой установочной базы

условно изображаются применяемые для ее установки

установочные элементы. Общепринятой системы таких

условных обозначений установочных элементов пока нет.

Наиболее часто применяемые обозначения приведены

в табл. 1.

36

Таблица 1

Обозначения установочных элементов на операционных

эскизах

Тип установочного элемента Условные обозначения

вид сбоку | | вид в плане

Основная опо- ра постоянная j/\

Основная опора регулируемая й 8

Основная опора самоустанавлива- ющаяся (сблоки- рованная)

/

Вспомогатель- ная опора само- устанавливающая- ся или подводимая

Опора, совме- щенная с зажимом (трехкулачкобые патроны, цанго- вые и другие са- моцентрирующие устройства) 1 "~1г 4

Центры с хому- тиком

—

Люнет непод- вижный ф-

Люнет подвиж- ный л

.

- '

37

Технолог, разрабатывающий технологический про-

цесс, на каждой операции сталкивается с вопросами ба-

зирования, так как ему приходится на операционном

эскизе задавать.положение обрабатываемой поверхности,

при этом он выбирает технологические базы и назначает

исходные размеры, пользуясь чертежом и руководст-

вуясь принятой последовательностью обработки.

Вопросы выбора баз имеют важное значение, и по-

этому они более подробно рассматриваются ниже.

7. ВЫБОР БАЗ. ПОГРЕШНОСТИ,

СВЯЗАННЫЕ С ВЫБОРОМ БАЗ

Конструкторские базы назначаются конструктором

изделия при простановке размеров на рабочем чертеже.

На выбор той или иной схемы простановки размеров на

чертеже влияют как конструктивные, так и технологиче-

ские требования. Схема простановки размеров предопре-

деляет в значительной степени последовательность обра-

ботки и выбор установочных баз, тип режущего инстру-

мента, конструкцию приспособлений и возможность вы-

полнения операции на настроенных станках.

Обычно возможные варианты схем простановки раз-

меров неравноценны в технологическом отношении. Вы-

бирая ту или иную схему, конструктор должен исходить

из соблюдения принципа технологичности конструкции.

Как известно, более технологичной является та конструк-

ция детали, на изготовление которой затрачивается

меньше времени, требуются более простые приспособле-

ния, а заданная точность обеспечивается просто и>на;

дежно. .

При разработке технологического процесса для каж-

дой операции выбираются исходные и установочные

базы. Это—наиболее ответственный этап разработки

технологического процесса. При неправильном выборе

баз заметно увеличивается вспомогательное время на

установку и снятие детали, усложняется конструкция

приспособления и возможен брак детали.

При выборе баз необходимо руководствоваться сле-

дующими правилами.

Во-первых, в качестве исходных следует выбирать

только конструкционные размеры, т. е. задавать положе-

ние обрабатываемой поверхности теми же размерами,

38 ' ,

что проставлены на чертеже детали, и -относительно тех

же ее элементов. В этом случае исходная база будет со-

впадать с конструкторской.

Во-вторых, в качестве установочной следует прини-

мать исходную базу.

о) А 6

L

1 2 ' 3

12 3

Рис. 14. Варианты простановки размеров на чертеже детали ( в(

и варианты технологического процесса обработки детали А-

б — без использования технологического размера; в — с использованием

Технологического размера Г.

На рис. 14, б приведен пример, иллюстрирующий тех-

нологическую последовательность обработки детали А

(рис. 14,а). Здесь соблюдены оба правила на всех- трех

операциях (на операции 1 размер Н\ отличается от кон-

струкционного размера Н на величину припуска на обра-

ботку поверхности В в операции 2).

Однако следует заметить, что в силу ряда причин не

всегда удается строго следовать указанным правилам.

Встречаются два. основных отступления:

1) на операционном эскизе в качестве исходного про-

ставлен не конструкционный размер, а специально вве-

денный так называемый технологический размер. В этом

случае исходная база не совпадает с конструкторской;

2) установочная и исходная базы не совпадают.

То и другое отступление сопровождается возникно-

вение'м погрешностей, связанных с выбором баз.

39

Рассмотрим более подробно оба случая.

Введение технологического размера. Исходная база

не совмещена с конструкторской. При разработке тех-

нологического процесса технолог выбирает установочную

базу и схему простановки размеров на операционном

эскизе и одновременно хотя бы ориентировочно опреде-

ляет способ установки детали и возможные конструктив-

ные варианты приспособления. При этом он должен

стремиться не только получить заданную точность обра-

ботки, но и максимально упростить конструкцию приспо-

собления, обеспечить удобство установки и снятия дета-

ли. Эти последние обстоятельства часто являются ре-

шающими при выборе установочных баз и схемы проста-

новки размеров на операционном эскизе.

Например, в первом варианте технологического про-

цесса обработки детали А (см. рис. 14,6) для операции 3

требуется такое приспособление, в которое деталь не

просто ставится, а первоначально должна заводиться

под установочные элементы и затем подниматься вверх

до соприкосновения с ними установочной базой В (см.

рис. 14,а). Это неудобно. Поэтому технологом разраба-

тывается второй вариант технологического процесса об-

работки той же детали А (рис. 14,в), в котором на опе-

рации 3 введен технологический размер Т. При выдер-

живании размера Т конструкционный размер h получит-

ся сам собой.

В результате введения технологического размера Т

исходная база не совпадает с конструкторской (на чер-

теже детали А для поверхности R конструкторской ба-

зой служит поверхность В, а на операционном эскизе

исходной базой является поверхность Е). Такое отступ-

ление от указанного выше правила сделано для того,

чтобы можно было, приняв за установочную базу поверх-

ность Е, ставить деталь непосредственно на опорную по-

верхность приспособления (например, магнитной плиты).

Принимая второй вариант технологического процесса,

технолог получает экономию за счет сокращения расхо-

дов на приспособление (вместо специального можно ис-

пользовать имеющееся универсальное приспособление

общего назначения), а также уменьшения затрат време-

ни на установку и снятие детали.

Вместе с тем из-за введения технологического разме-

ра Т и несовмещения исходной базы с конструкторской

40

часто бывает невозможно получить размер h с требуе-

мой точностью. В этом случае погрешность размера h бу-

дет складываться из погрешностей двух размеров: Н и

Л т. е.

— &Н + бу, ( 1 )

где б/г — погрешность размера h;

ди — погрешность размера Н;

бг — погрешность размера Т.

В данном случае би является погрешностью, связан-

ной с выбором баз. Максимальное значение ее равно до-

пуску ап на размер Н.

Следовательно, погрешность, связанная с выбором

баз, равна допуску на размер между несовпадающими

базами — исходной и конструкторской.

Заменяя в уравнении (1) погрешности допусками на

те же размеры, получим:

Решая это уравнение относительно ат, будем иметь:

aT = ah — ап.

(2)

Так как допуск ат на технологический размер Т ра-

вен разности допусков на конструкционные размеры h и

Н, то технологический размер Т имеет меньшее поле до-

пуска, чем конструкционный h.

Иногда допуск на технологический размер, вычисляе-

мый по формуле (2), получается настолько малым (либо

даже становится отрицательной величиной), что не мо-

жет быть обеспечен при обработке. Из этого следует, что

не всегда можно вводить технологический размер. Это

должен знать как технолог, так и конструктор приспо-

собления.

‘Поясним сказанное примерами.

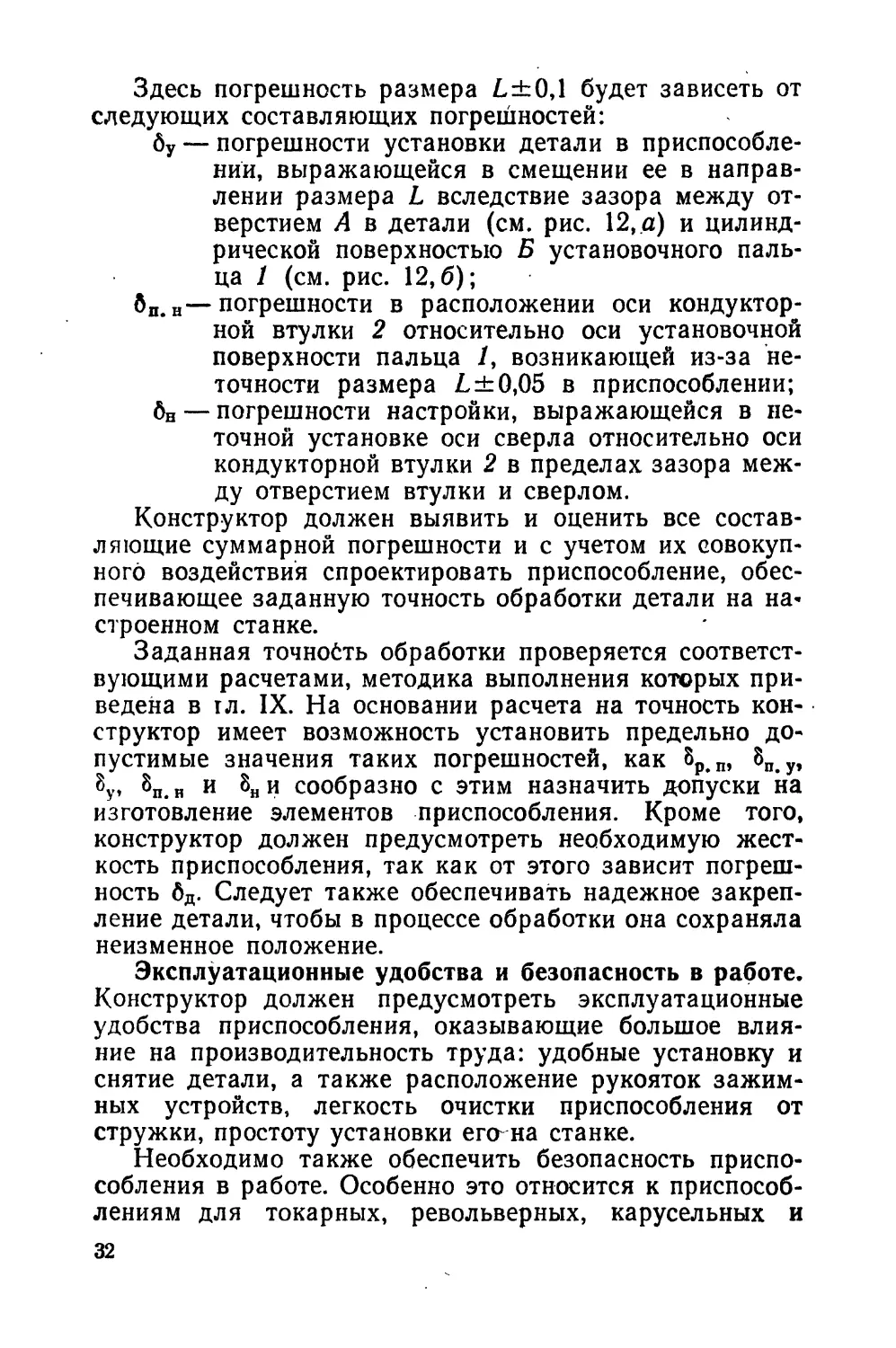

На рис. 15 показаны три варианта чертежа детали А

с конкретными числовыми значениями размеров Н и 1г,

различающиеся только точностью указанных размеров.

Детали обрабатываются по второму варианту технологи-

ческого процесса, иллюстрированному рис. 14, в.

Определим величину допуска на технологический

размер Т в операции 3 (см. рис. 14, в) для каждой де-

тали.

41

Деталь на рис. 15,а:

/f=15X3=15lg$g мм-,

Л=ЗА6=3+0’12 мм.

Допуски на размеры Н и h равны:

ан=0,050 мм\ ал=0,12 мм.

Тогда по формуле (2) получим:

ат=0,12 — 0,050=0,07 мм.

Так как допуск ат—0,07 мм (для размера Т, находя-

щегося в пределах 10—18 мм) может быть легко обеспе-

Рис. 15. Варианты конструкторского чертежа

детали с различной точностью размеров 3 и 15 мм.

чен, то на операции 3 технолог может ввести технологи-

ческий размер Т.

Деталь на рис.^15,б:

/7=15С4=15_0д2 мм;

Л=ЗА5=3+0’12 мм.

Допуски на размеры Н ah равны:

«н=0,12 мм; аа=0,12 мм.

По формуле (2) находим:

аг=0,12 —0,12=0.

Так как для данной детали допуск на технологиче-

ский размер Т на операции 3 равен нулю, то вводить тех-

нологический размер нельзя — он не может быть обеспе-

чен при обработке.

- Деталь на рис. 15,в:

ТУ — 15Cg== l^„flt24 ММ;

й=ЗА4=3+0’060 мм.

42

Допуски на размеры Н п h равны:

ан = 0,24 мм; мм.

По формуле (2) определяем:

ат = 0,06— 0,24= —0,18 мм.

Допуск на технологический размер Т имеет здесь от-

рицательное значение. Следовательно, на операции 3

вводить технологический размер нельзя.

В тех случаях, когда допуск на технологический раз-

мер имеет отрицательное значение или настолько мал,

что его трудно или даже невозможно обеспечить при об-

работке, прибегают к использованию следующих путей,

позволяющих все-таки вести обработку по второму, эко-

номически более эффективному варианту технологиче-

ского процесса.

Первый путь. Изменить схему простановки размеров

на чертеже детали. Часто это удается сделать. Допустим,

конструктор проставит размеры на чертеже детали А

так, как это показано на рис. 14, а для детали Б. Тогда

деталь можно будет обрабатывать по второму варианту

и на операции 3, так как в качестве исходного будет при-

нят конструкционный размер М.

Второй путь. На операции 2 повысить точность ука-

занного на чертеже детали А размера Н (см. рис. 14, а

и в). Тогда, согласно формуле

(2), при неизменном допуске на ~

размер h будет увеличен допуск ,_______| _____

на технологический размер Т. 1 J

В ряде случаев допуск ат удает- *--7^------------

ся увеличить настолько, что де-

таль А становится ВОЗМОЖНЫМ Рис. 16. Эскиз к опре-

обрабатывать по второму ва- размера0?.’

рианту технологического про-

цесса.

Вводя технологический размер Т, технолог должен не

только убедиться в том, что допуск, приходящийся на

него, может быть обеспечен, но и определить предельно

допустимые значения Т. Для этого пользуются расчетной

схемой, показанной на рис. 16, где приняты следующие

обозначения:

А — конструкционный размер, полученный на одной

из предыдущих операций;

43

Т — технологический размер, выполняемый йа данной

операции;

В — конструкционный размер, получаемый в резуль-

тате выполнения размеров А и Т.

Из схемы видно, что:

В—А — Л

или

о _ д _________________________Т }

^max -‘‘max 1 min I z9t

р ____д _____ Т| '°’

Dmin -‘‘min 7 max )

Пользуясь уравнениями (3), можно вычислить те пре-

дельно допустимые значения технологического размера

Т, при которых конструкционный-размер В будет выдер-

жан в заданных пределах, а именно:

7'т1п==Дтах ‘ ^тах ) ...

'Г ___ д ____ р | V*/

1 max -‘‘min °min )

Эти зависимости (4) и служат для определения пре-

дельно допустимых значений технологического размера.

В качестве примера вычислим предельно допустимые

значения размера Т в операции 3 при обработке по вто-

рому варианту технологического процесса детали, пока-

занной на рис. 15, а.

Согласно принятым обозначениям и размерам детали

имеем:

Д=/7=15Х3=151о,ЬО72о мм;

B^h=3A&=3+0'12 мм.

Подставляя в формулы (4) вместо

-Атах= 14,980 ММ', Дт1п=14,930 мм;

#тах=3,12 ММ', ММ,

получаем:

Гт1п= 14,980 — 3,12=11,860 ММ;

7’шах= 14,930 -3=11,930 мм.

Приняв для Т номинальное значение 12 мм, будем

иметь:

гв= 12 — 11,930=0,070 мм;

гн=12- 11.860=0,140 мм,

где гв и zH — соответственно верхнее и нижнее отклоне-

ния размера Т.

44

Тогда

Г=12_ол4о мм и 6X7=0,07 мм.

Допуск ат, определяемый по формуле (2), также ра-

вен

ат -= 0,120 — 0,050=0,07 мм.

Технолог составляет операционный эскиз, на котором

проставляет технологический размер с отклонениями

(TZz^, и передает его конструктору приспособления.

Конструктор и сам должен уметь решать все вопросы,

связанные с выбором баз.

За установочную базу принята не исходная база.

Принимая за установочную не исходную базу, а какую-

то другую поверхность детали, иногда удается упростить

конструкцию приспособления и получить более удобную

установку детали.

Пример такого решения показан на рис. 13,6, где на

операционном эскизе приняты в качестве исходного кон-

струкционный размер, а за установочную базу — не ис-

ходная база, а цилиндрическая поверхность Б, потому

что по протяженности она больше поверхности А. Это

обеспечивает более удобную установку детали и упро-

щает конструкцию приспособления. Вместе с тем вслед-

ствие несовмещения установочной базы с исходной за-

трудняется получение размера Н при фрезеровании

лыски В.

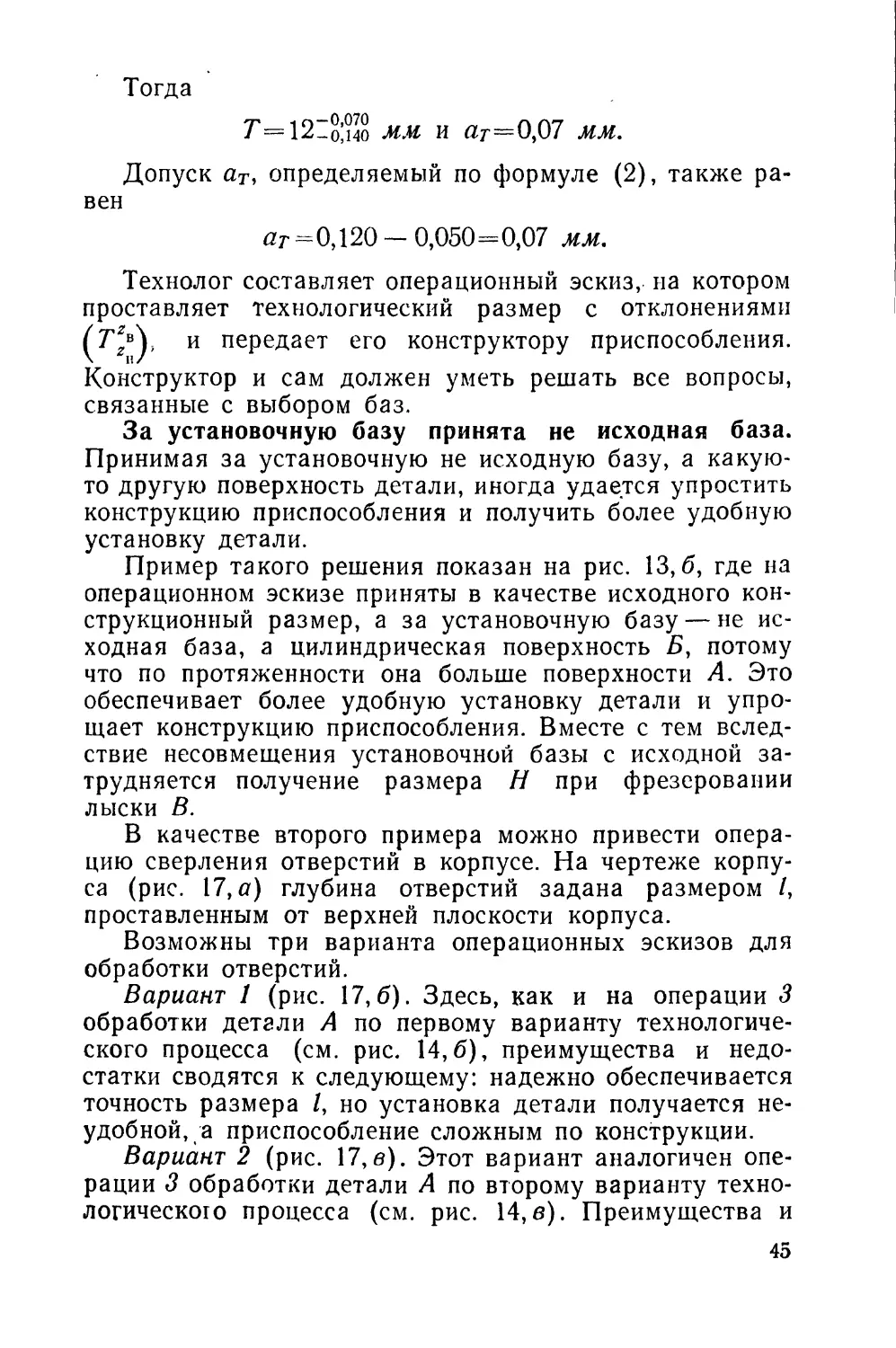

В качестве второго примера можно привести опера-

цию сверления отверстий в корпусе. На чертеже корпу-

са (рис. 17, а) глубина отверстий задана размером /,

проставленным от верхней плоскости корпуса.

Возможны три варианта операционных эскизов для

обработки отверстий.

Вариант 1 (рис. 17,6). Здесь, как и на операции 3

обработки детали А по первому варианту технологиче-

ского процесса (см. рис. 14,6), преимущества и недо-

статки сводятся к следующему: надежно обеспечивается

точность размера Z, но установка детали получается не-

удобной, а приспособление сложным по конструкции.

Вариант 2 (рис. 17,в). Этот вариант аналогичен опе-

рации 3 обработки детали А по второму варианту техно-

логическою процесса (см. рис. 14,в). Преимущества и

45

недостатки такого варианта также были отмечены выше:

установка детали удобнее-и приспособление проще, чем

при первом варианте, но трудно получить технологиче-

ский размер Т, поле допуска которого сужено из-за по-

грешности, связанной с выбором баз. Кроме того, его

трудно замерять.

Рис. 17. Обработка отверстий в корпусе:

а — эскиз детали; б — установочная база совмещена с конструкторской

и за исходный взят конструкционный размер; в~ выдерживается технологи-

ческий размер Т\ г — в качестве исходного принят конструкционный размер,

но установочная база не совмещена с конструкторской.

Вариант 3 (рис. 17,г). На операционном эскизе в ка-

честве исходного принят конструкционный размер /, но

установочной базой является не исходная база,

Этот вариант во многом сходен с вариантом 2. Здесь

может быть использовано то же приспособление, а также

имеет место погрешность, связанная с выбором баз. Ма-

ксимальное значение этой погрешности, как и при ва-

рианте 2, равно допуску на размер Н между установоч-

ной и исходной базами.

Несмотря на отмеченное сходство, вариант 3 менее

эффективен, чем вариант 2, так как настраивать станок

на операцию здесь сложнее: при варианте 2 настройка

режущего инструмента на размер производится по тех-

нологическому размеру Т, а при варианте 3 размера для

настройки нет и правильность ее можно определить лишь

путем проверки размера I, значение которого зависит от

•фактической величины размера Н (см. рис. 17,а).

48

На рис. 18 показано влияние фактического размера Н

на размер /. Допустим, что настройка на глубину свер-

ления проводилась по детали, имеющей размер Н = Нт.п

(рис. 18,а), и таким образом, что при сверлении отвер-

стий размер / получился равным /шах (в пределах до-

пуска). Тогда рабочий, убедившись, что деталь оказа-

лась годной, и полагая, что настройка проведена пра-

вильно, ставит для обработки новую деталь, например,

с размером H — (рис. 18,6). При неизменной на-

стройке станка размер I у этой детали получится больше

/шах на величину ац=Нта— *, и деталь будет за-

бракована.

1 Предполагается, что влияние остальных погрешностей остается

неизменным.

47

Таким образрм, чтобы убедиться в правильности на-

стройки станка на размер при варианте 3, требуется за-

мерить не только размер /, но еще и размер Н и затем

сделать соответствующие расчеты. Это не только не-

удобно и длительно, но порой и не под силу рабочему и

даже настройщику. Поэтому всегда следует принимать

за установочную базу только исходную базу. Если же по

каким-либо причинам этого сделать нельзя, то изыски-

вают пути, которые позволили бы:

а) устранить указанные выше затруднения, возни-

кающие при настройке станка на размер;

б) исключить влияние погрешности, связанной с вы-

бором баз, из-за которой при настройке приходится

использовать суженное (на величину погрешности) поле

допуска на исходный размер (/ на рис. 17, е) по сравне-

нию с заданным чертежом (/ на рис. 17,а). •

Покажем в качестве примера, как это можно сделать

в случае сверления отверстий в детали по варианту 3

(рис. 17,г). На поступательно перемещающейся гильзе

шпинделя или на корпусе многошпиндельной сверлиль-

ной головки (если сверление осуществляется с ее по-

мощью) устанавливают упор, который будет упираться

в верхнюю плоскость детали (рис. 18, в) и тем самым

ограничит перемещение сверла относительно этой пло-

скости. Тогда станок будет настраиваться на размер пе-

ремещением упора относительно вершины сверла до по-

лучения размера I.

8. ОБЩИЕ СВЕДЕНИЯ ОБ УСТАНОВКЕ ДЕТАЛИ

В ПРИСПОСОБЛЕНИИ. ПРАВИЛО ШЕСТИ ТОЧЕК

Исходным документом для конструктора при проек-

тировании приспособления является операционный эскиз

с выбранными и обозначенными установочными базами.

Конструктор должен спроектировать приспособление,

обеспечивающее выполнение всех функций, обусловлен-

ных данной операцией. Среди них главной является уста-

новка детали, т. е. придание ей требуемого положения в

приспособлении.

Для удобства описания получаемой при установке

ориентации детали относительно приспрсобления будем

пользоваться системой трех взаимнр-перпендикулярных

осей координат X, У и Z (рис. 19).

48

Любое твердое тело (в том числе и обрабатываемая

деталь) имеет шесть степеней свободы: перемещение в

направлении трех координатных осей (X, Y и Z) и вра-

щение (поворот) относительно тех же осей 1. Это поло-

Рис. 19. Эскизы, иллюстрирующие правило шести точек.

жение механики иллюстрируется рис. 19, а, где стрел-

ками х, у и z показаны возможные перемещения тела

по трем координатным осям, а стрелками сох, и от-

вращение его относительно тех же осей.

Чтобы придать детали при ее установке в приспо-

собление вполне определенное положение, необходимо

1 Перемещение тела по оси в ту и другую сторону принимается

за одну степень свободы. Так же рассматривается и вращение.

4 Н. Ф. Уткин 49

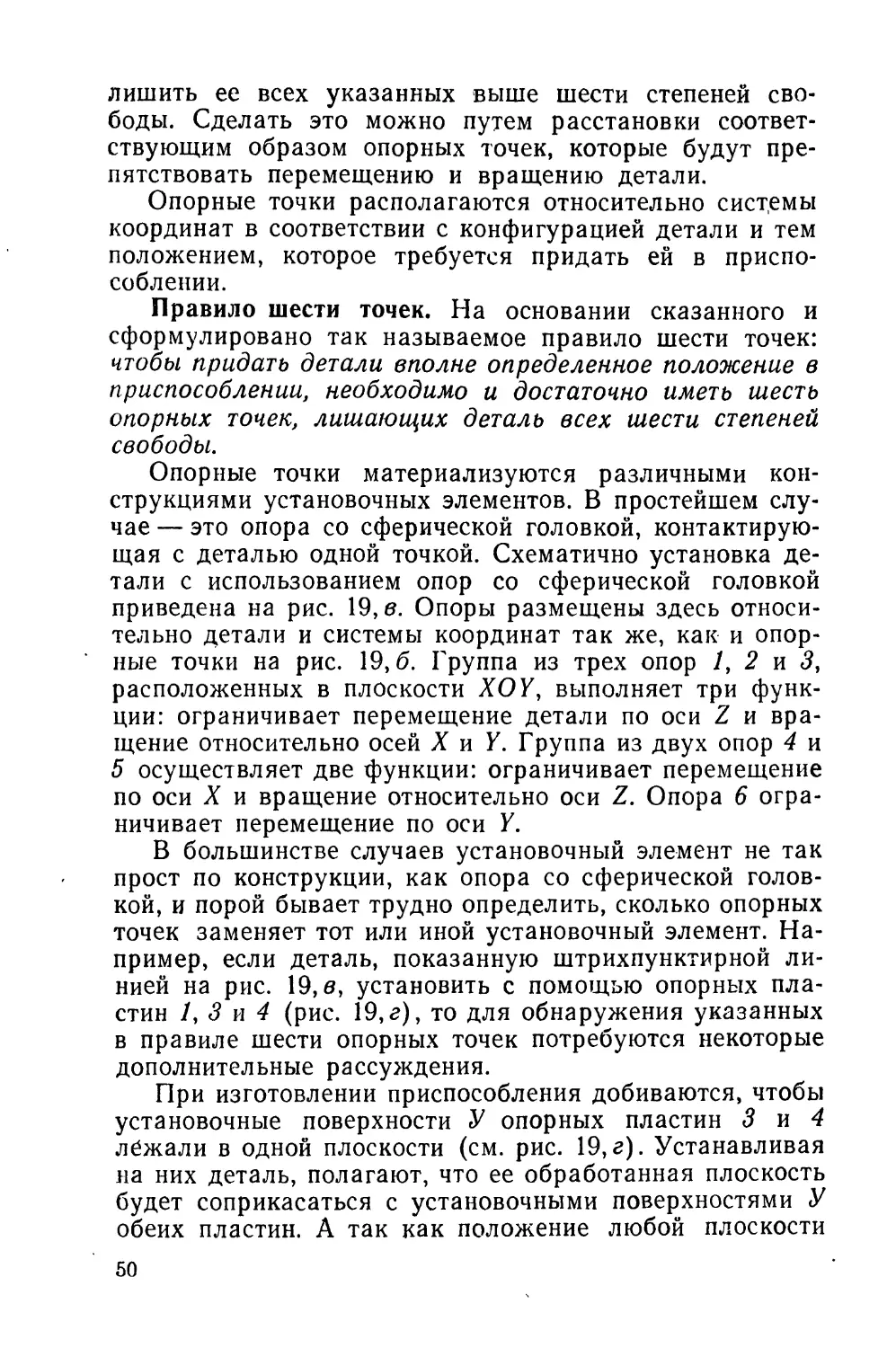

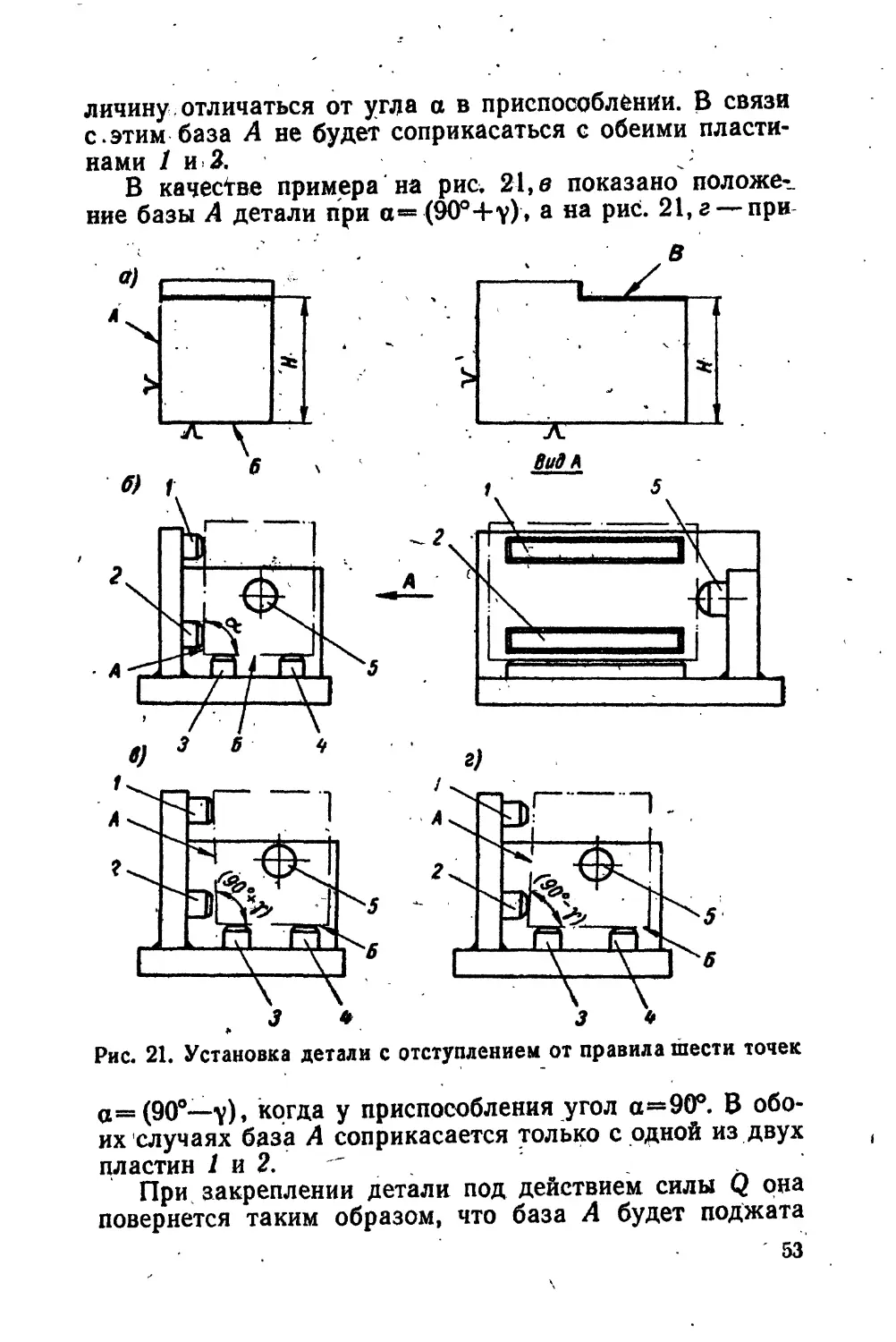

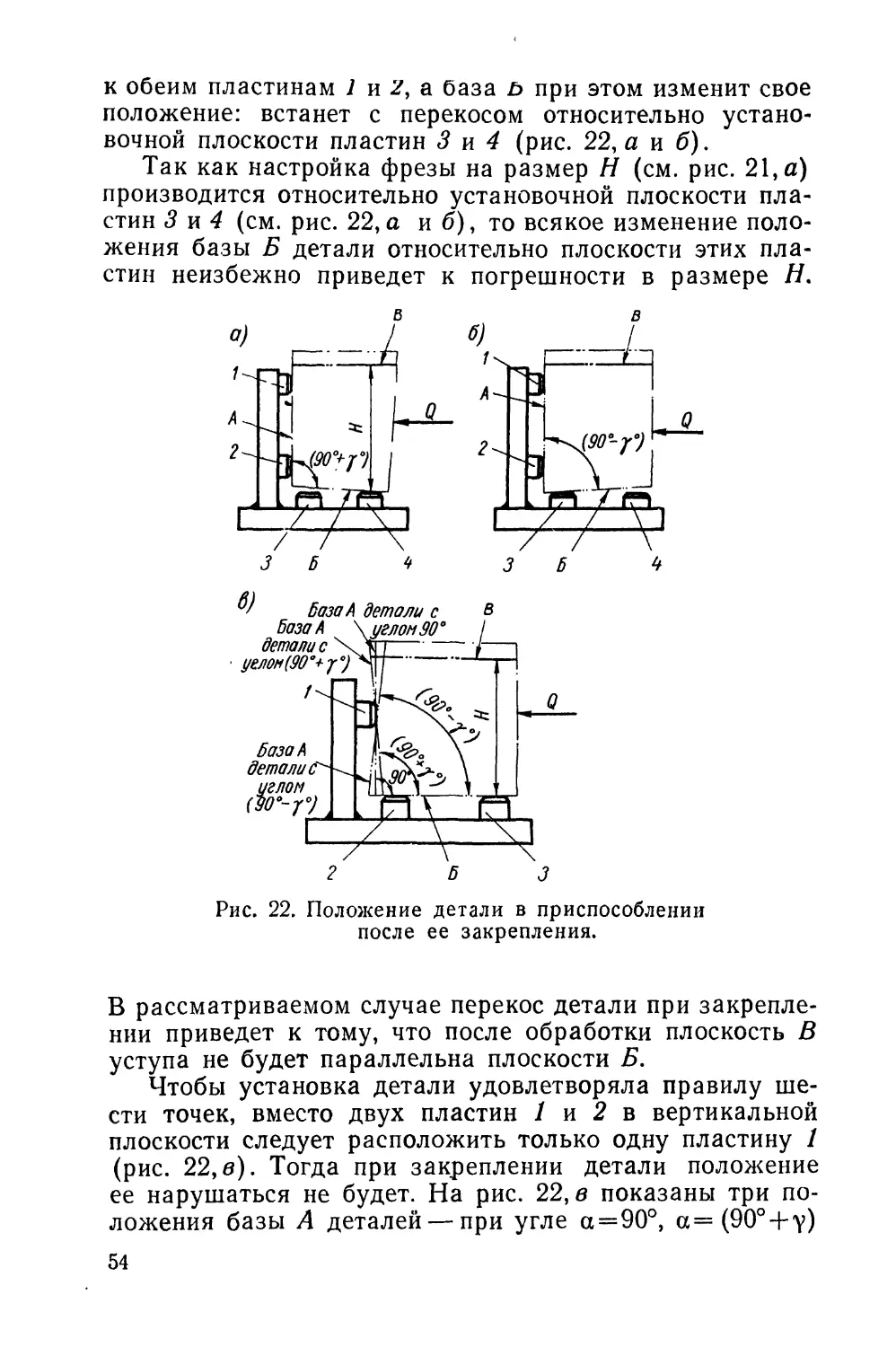

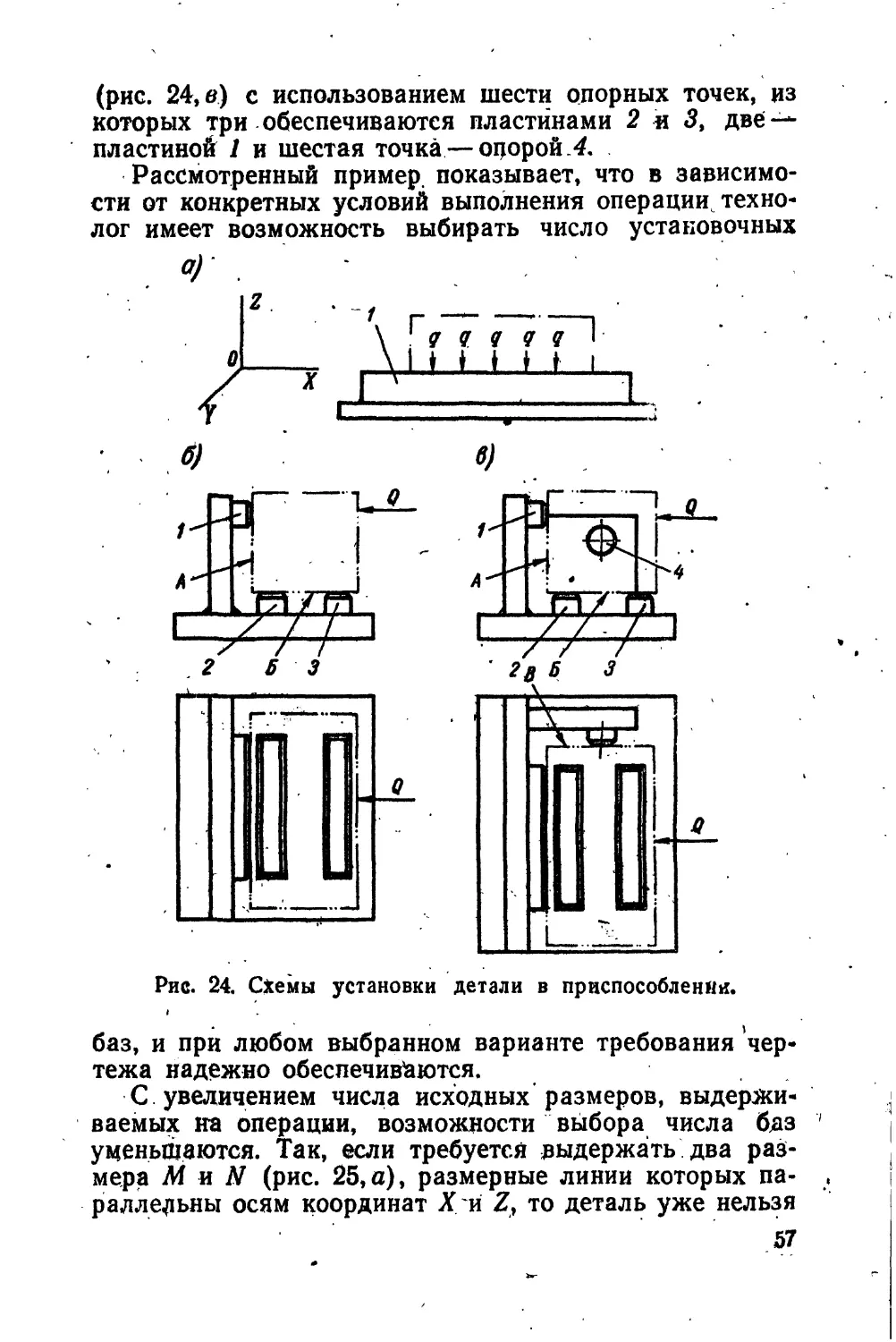

лишить ее всех указанных выше шести степеней сво-

боды. Сделать это можно путем расстановки соответ-

ствующим образом опорных точек, которые будут пре-

пятствовать перемещению и вращению детали.

Опорные точки располагаются относительно системы

координат в соответствии с конфигурацией детали и тем

положением, которое требуется придать ей в приспо-

соблении.

Правило шести точек. На основании сказанного и

сформулировано так называемое правило шести точек:

чтобы придать детали вполне определенное положение в

приспособлении, необходимо и достаточно иметь шесть

опорных точек, лишающих деталь всех шести степеней

свободы.

Опорные точки материализуются различными кон-

струкциями установочных элементов. В простейшем слу-

чае — это опора со сферической головкой, контактирую-

щая с деталью одной точкой. Схематично установка де-

тали с использованием опор со сферической головкой

приведена на рис. 19, в. Опоры размещены здесь относи-

тельно детали и системы координат так же, как и опор-

ные точки на рис. 19,6. Группа из трех опор /, 2 и 3,

расположенных в плоскости XOY, выполняет три функ-

ции: ограничивает перемещение детали по оси Z и вра-

щение относительно осей X и Y. Группа из двух опор 4 и

5 осуществляет две функции: ограничивает перемещение

по оси X и вращение относительно оси Z. Опора 6 огра-

ничивает перемещение по оси Y.

В большинстве случаев установочный элемент не так

прост по конструкции, как опора со сферической голов-

кой, и порой бывает трудно определить, сколько опорных

точек заменяет тот или иной установочный элемент. На-

пример, если деталь, показанную штрихпунктирной ли-

нией на рис. 19, в, установить с помощью опорных пла-

стин /, 3 и 4 (рис. 19,г), то для обнаружения указанных

в правиле шести опорных точек потребуются некоторые

дополнительные рассуждения.

При изготовлении приспособления добиваются, чтобы

установочные поверхности У опорных пластин 3 и 4

лежали в одной плоскости (см. рис. 19,г). Устанавливая

на них деталь, полагают, что ее обработанная плоскость

будет соприкасаться с установочными поверхностями У

обеих пластин. А так как положение любой плоскости

50

определяется тремя точками, то считают, что опорные

пластины 3 и 4 заменяет собой три опорные точки. Та-

ким образом, две опорные пластины 3 и 4 выполняют

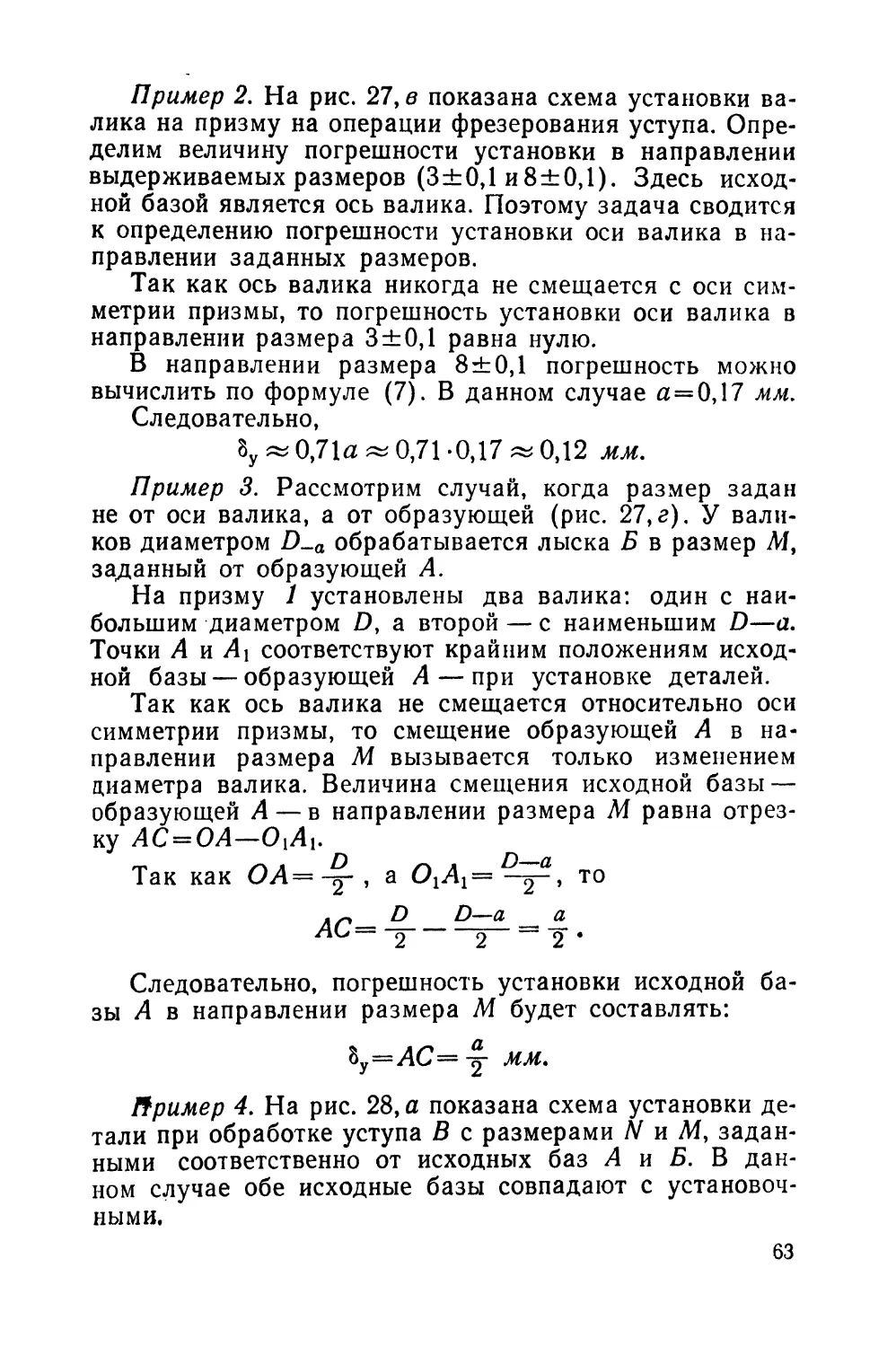

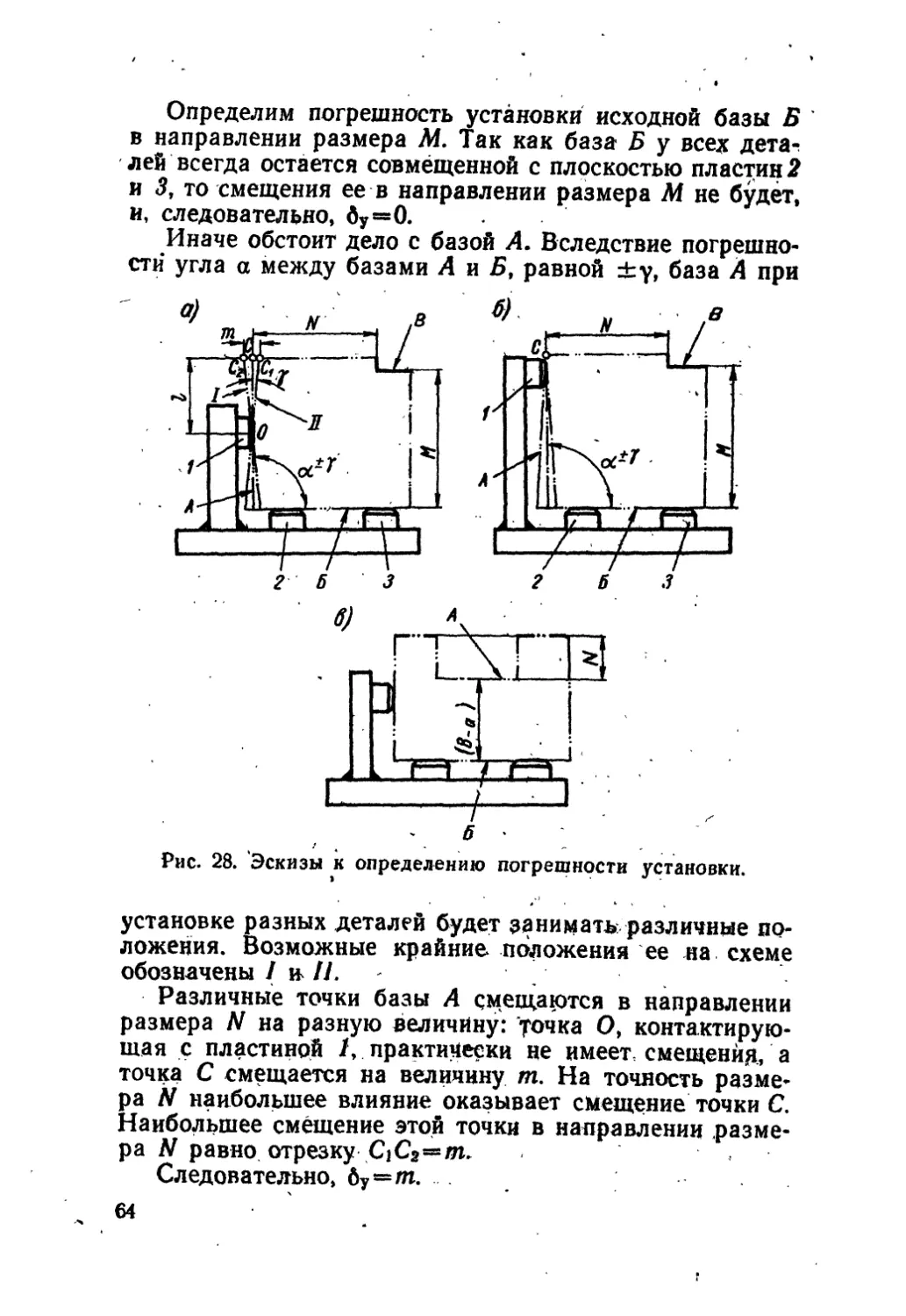

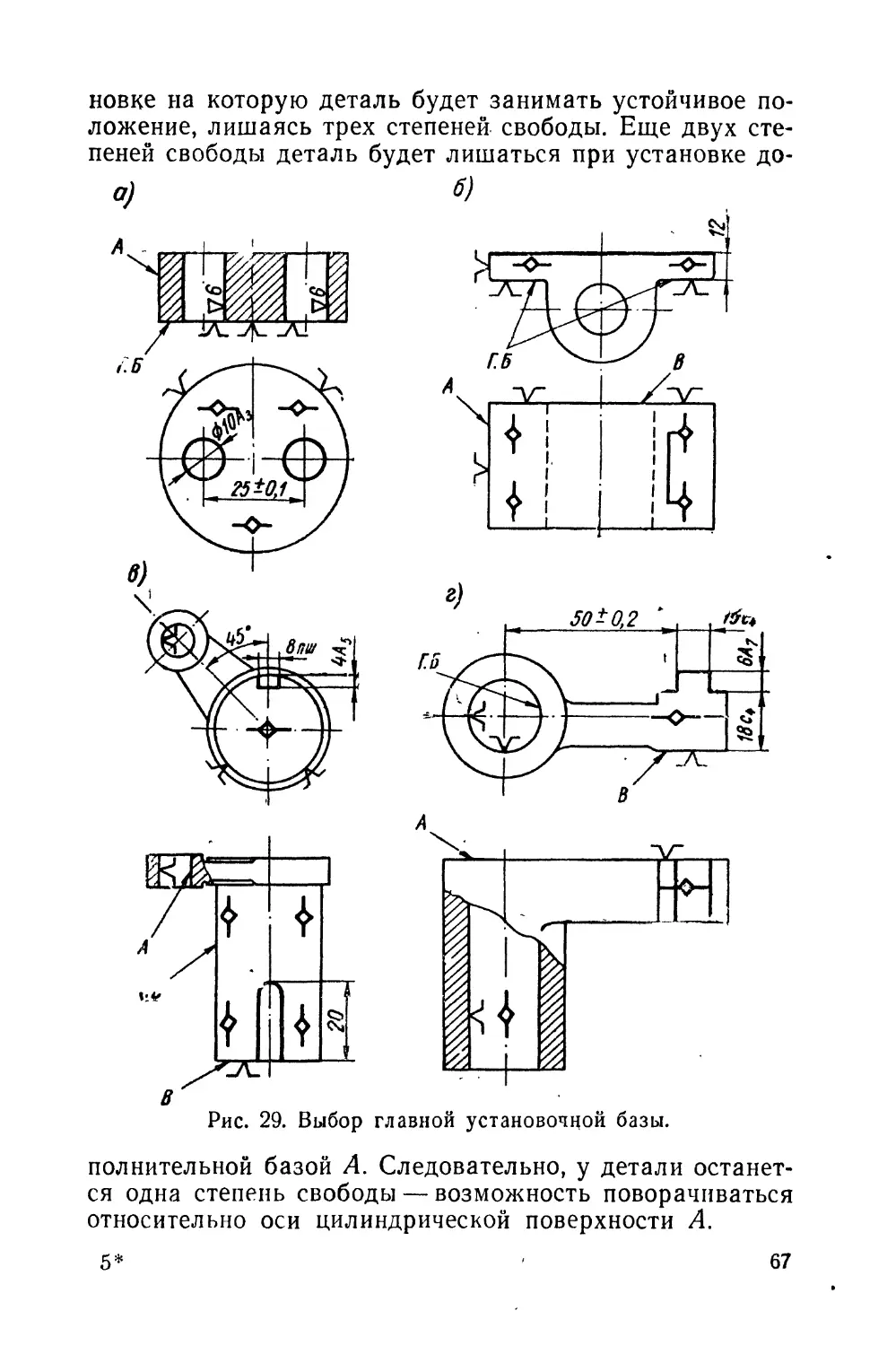

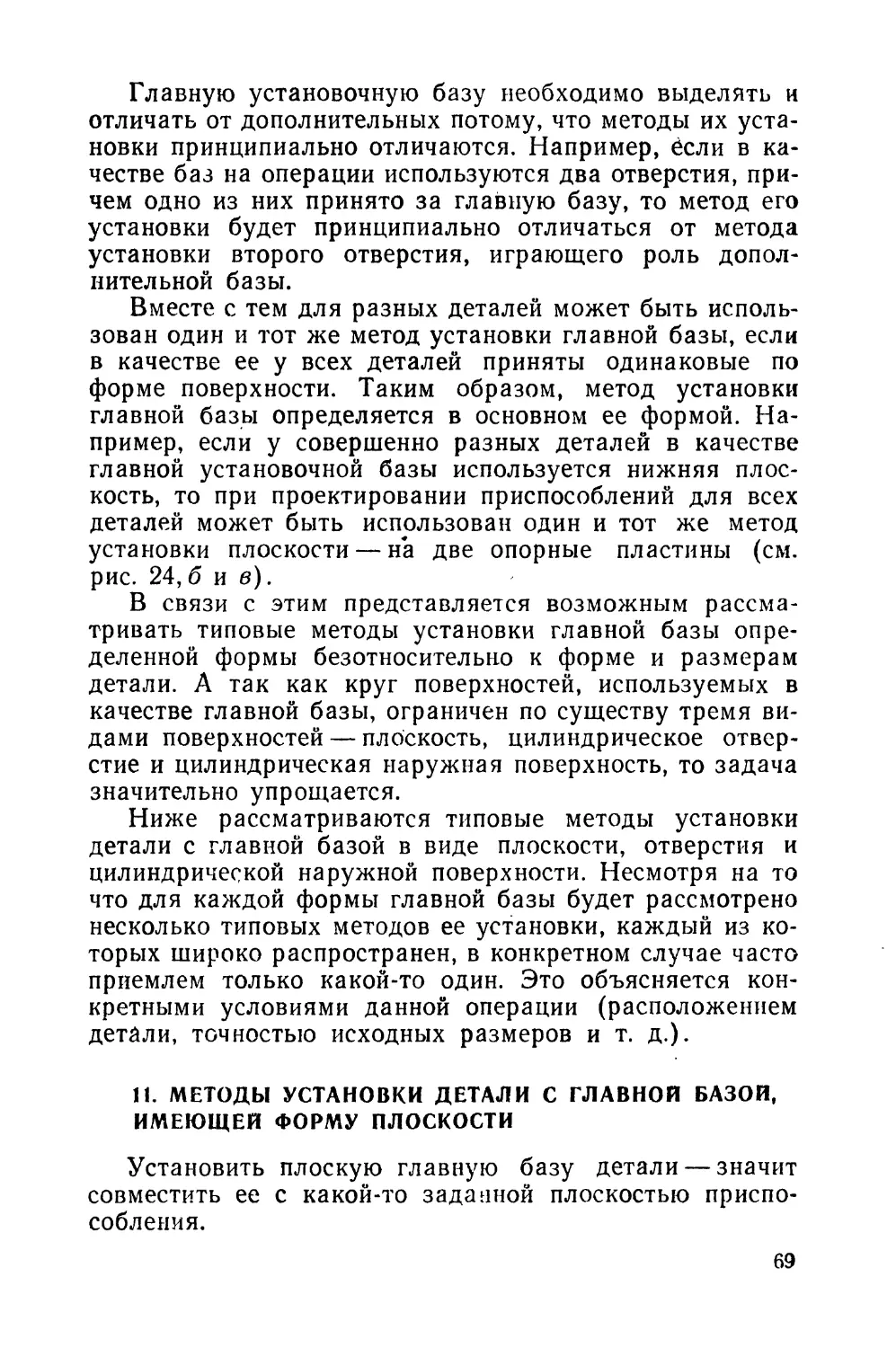

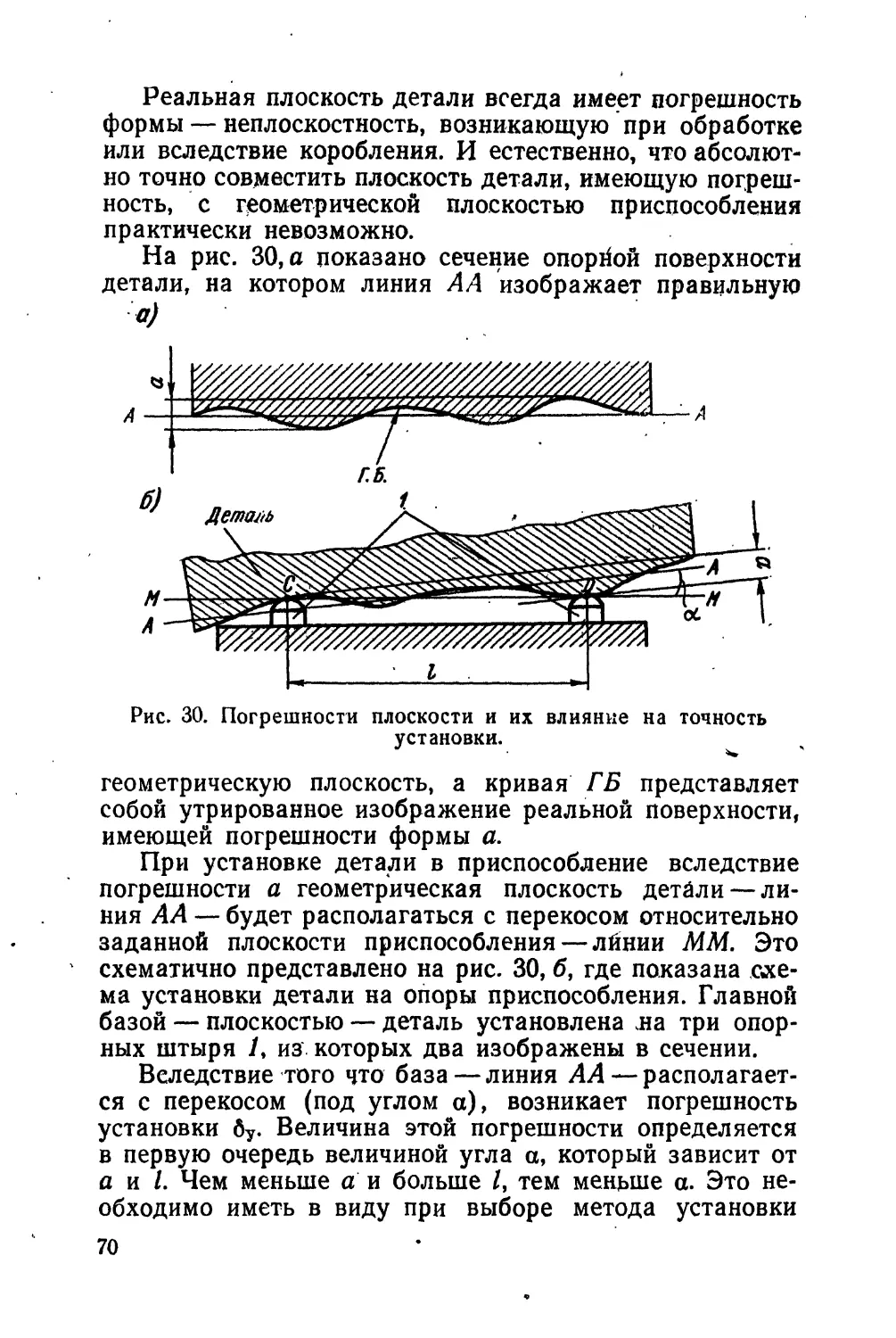

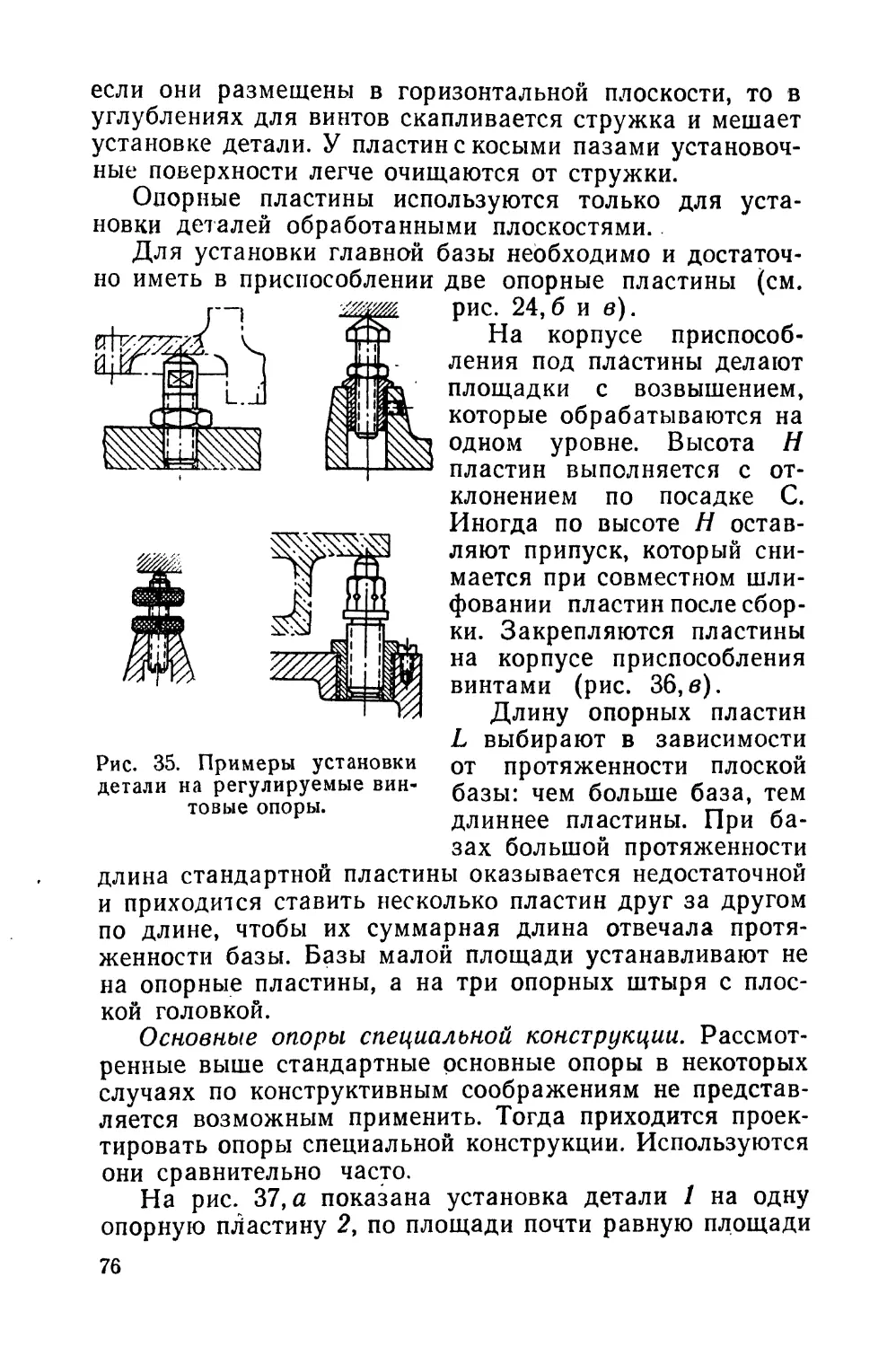

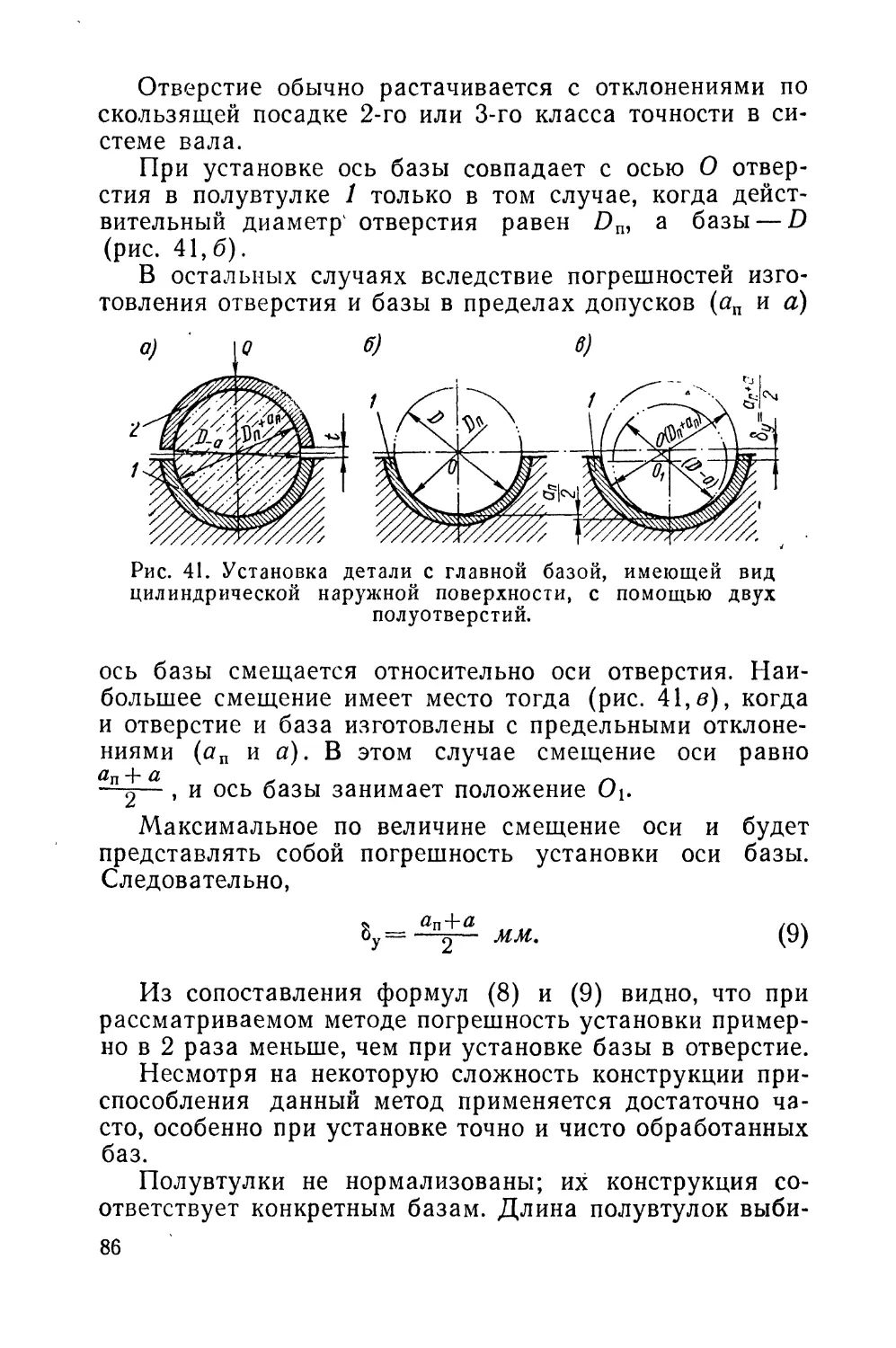

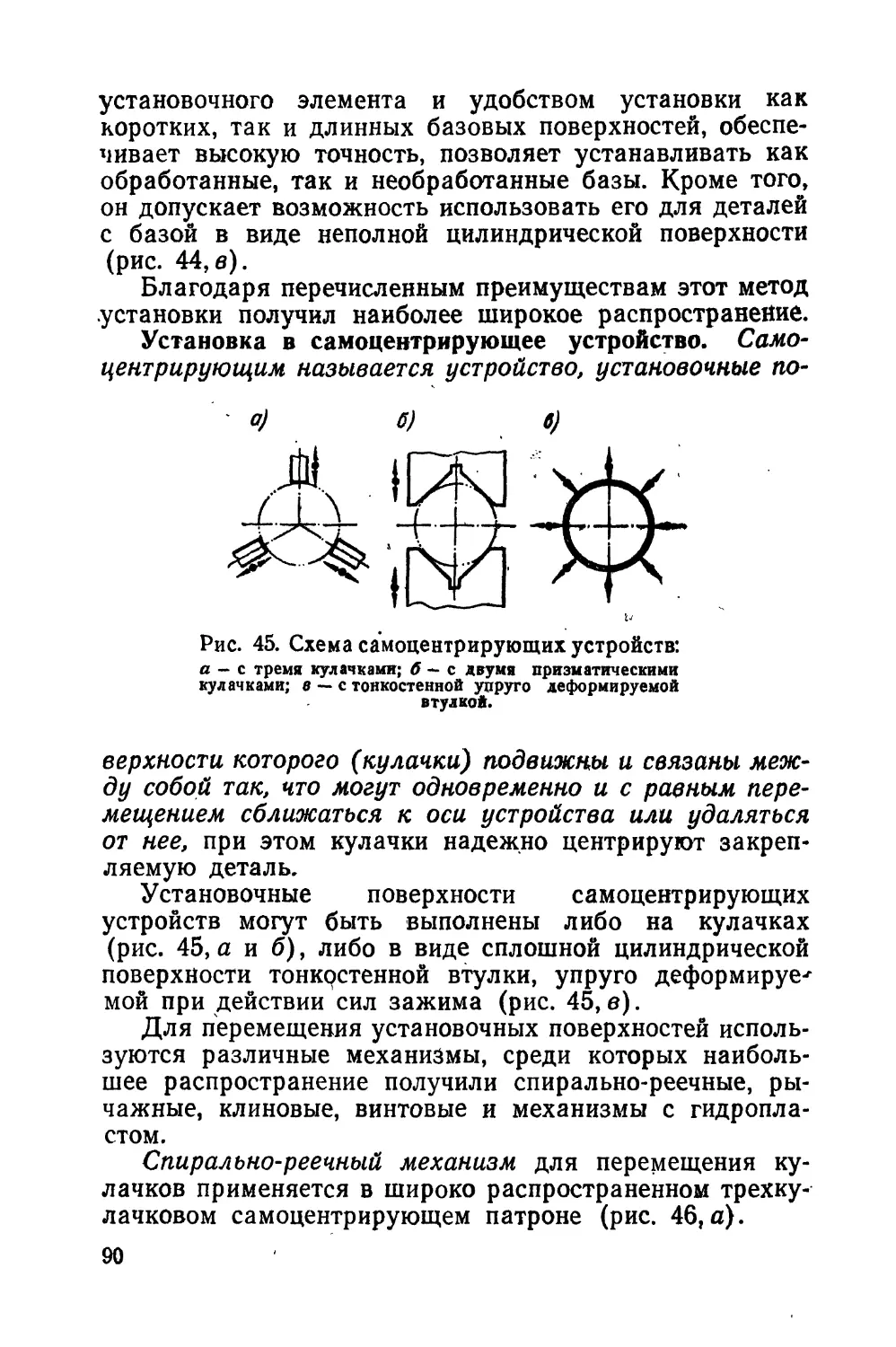

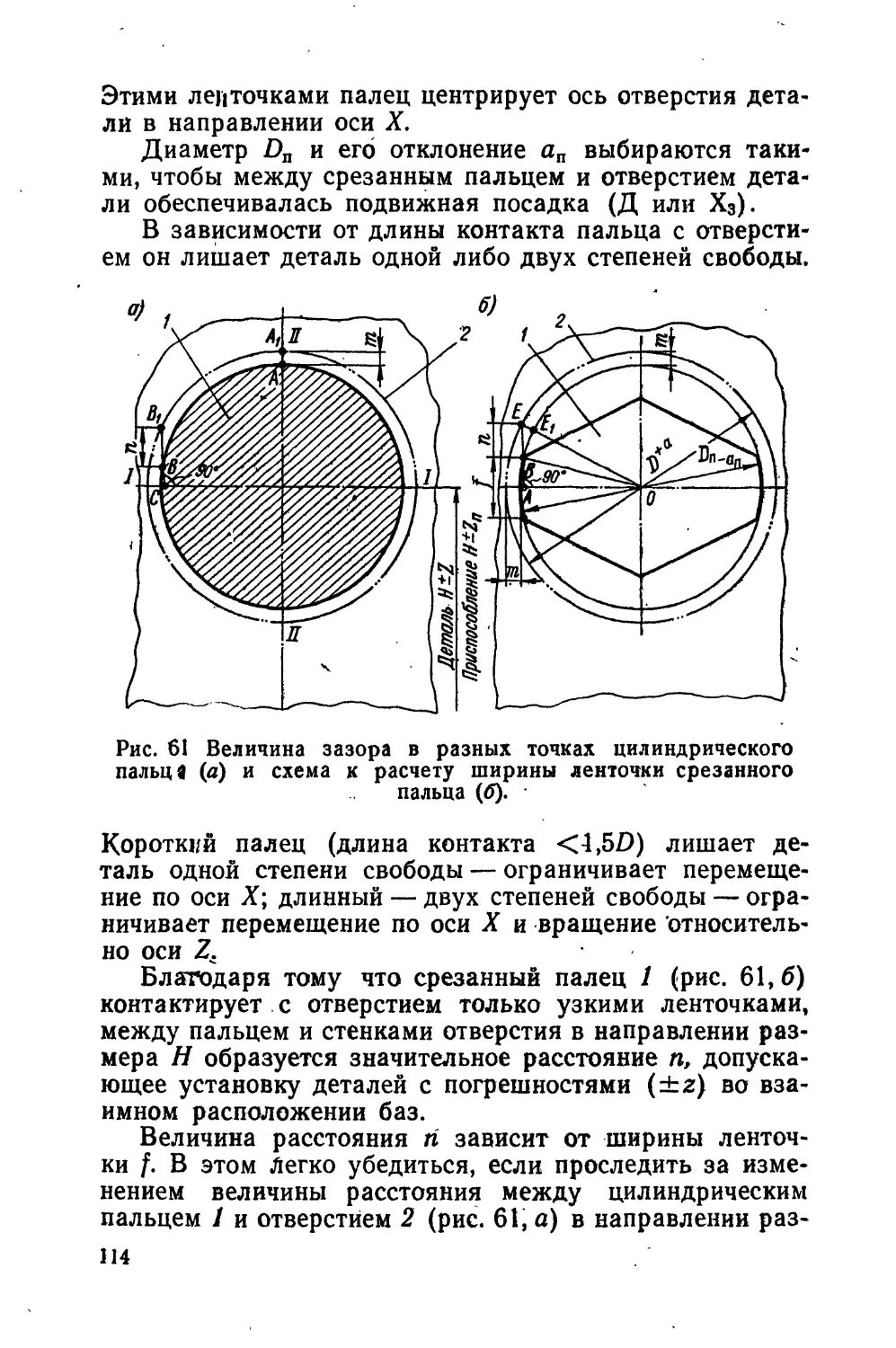

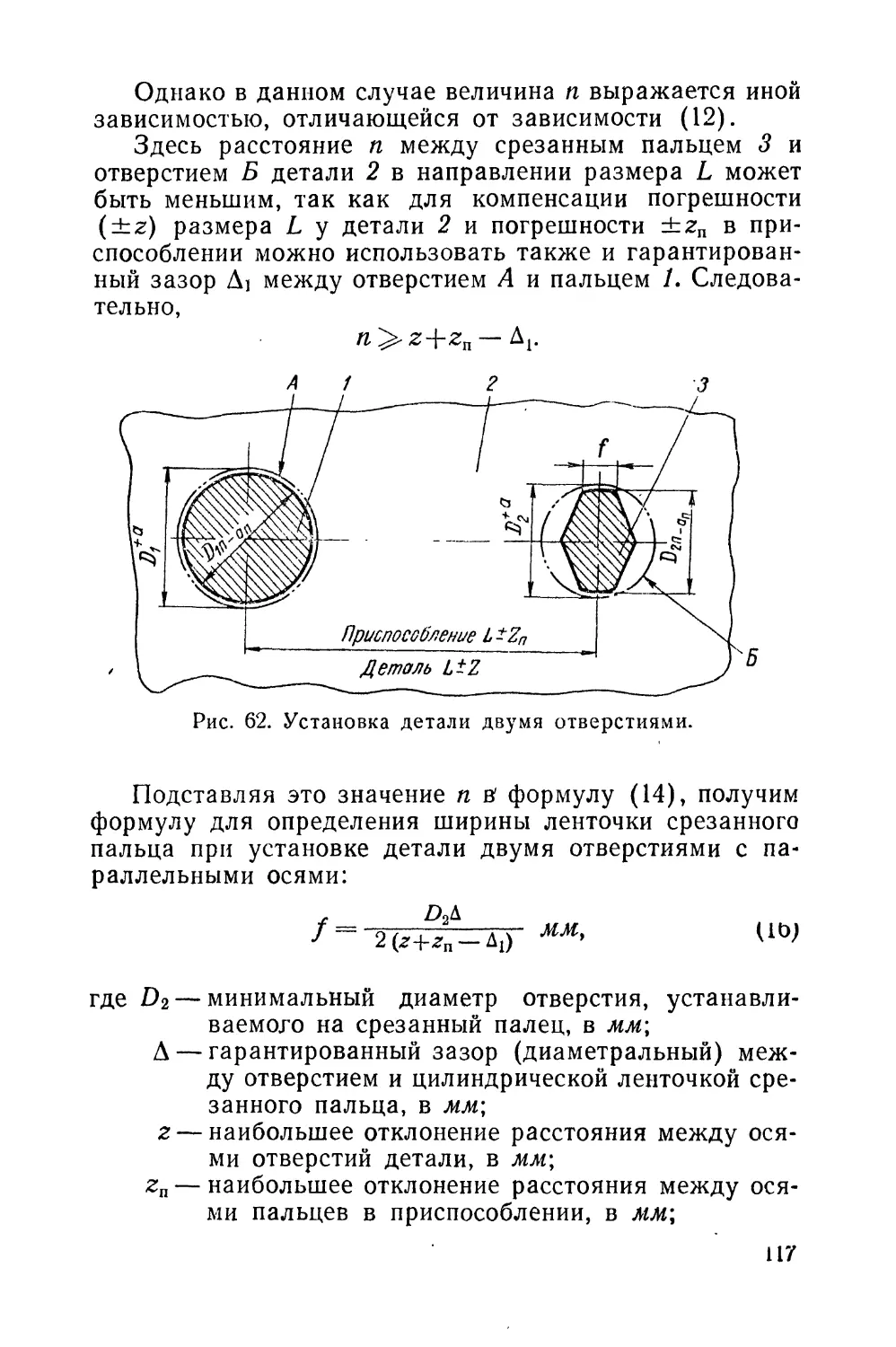

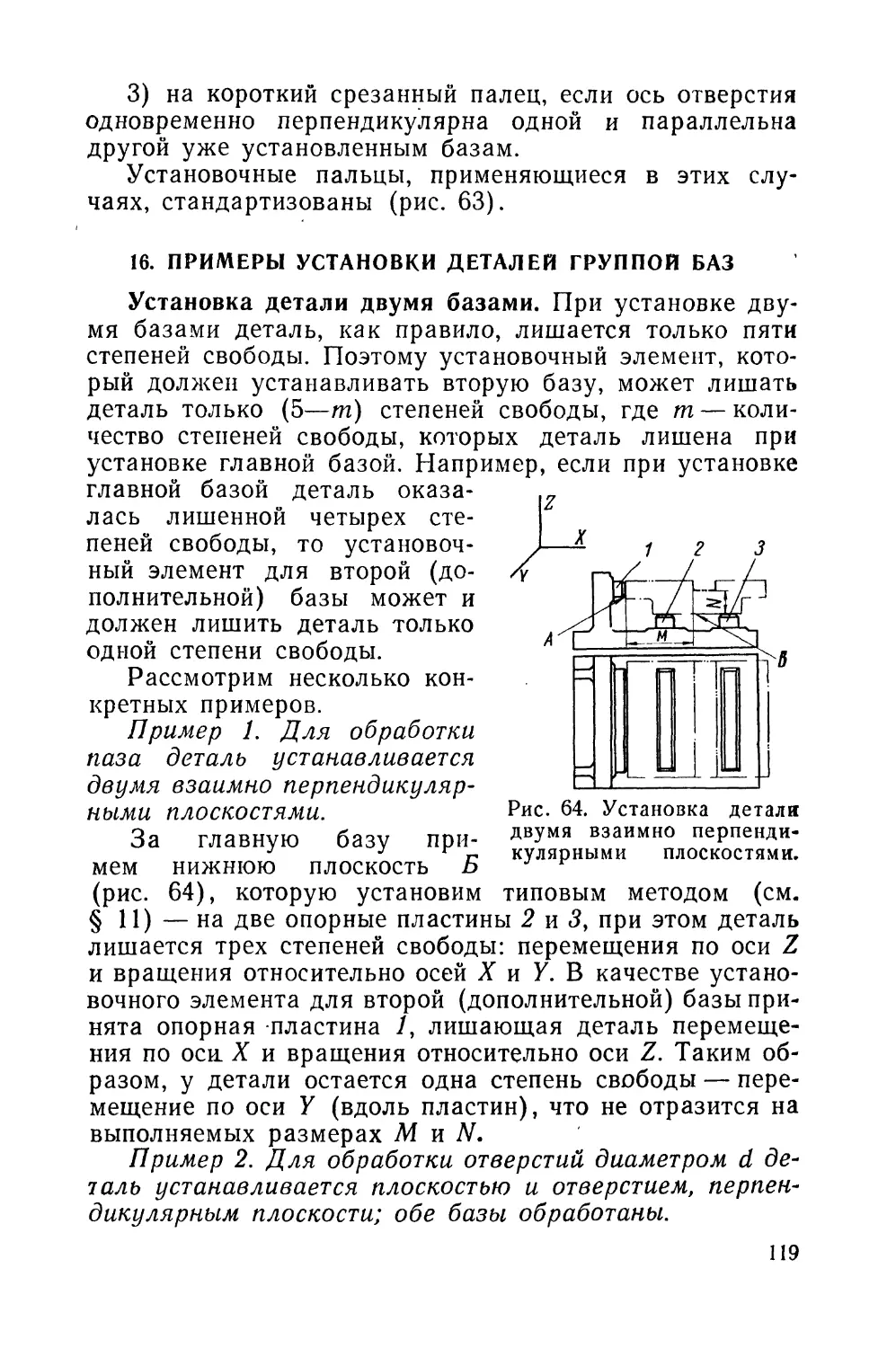

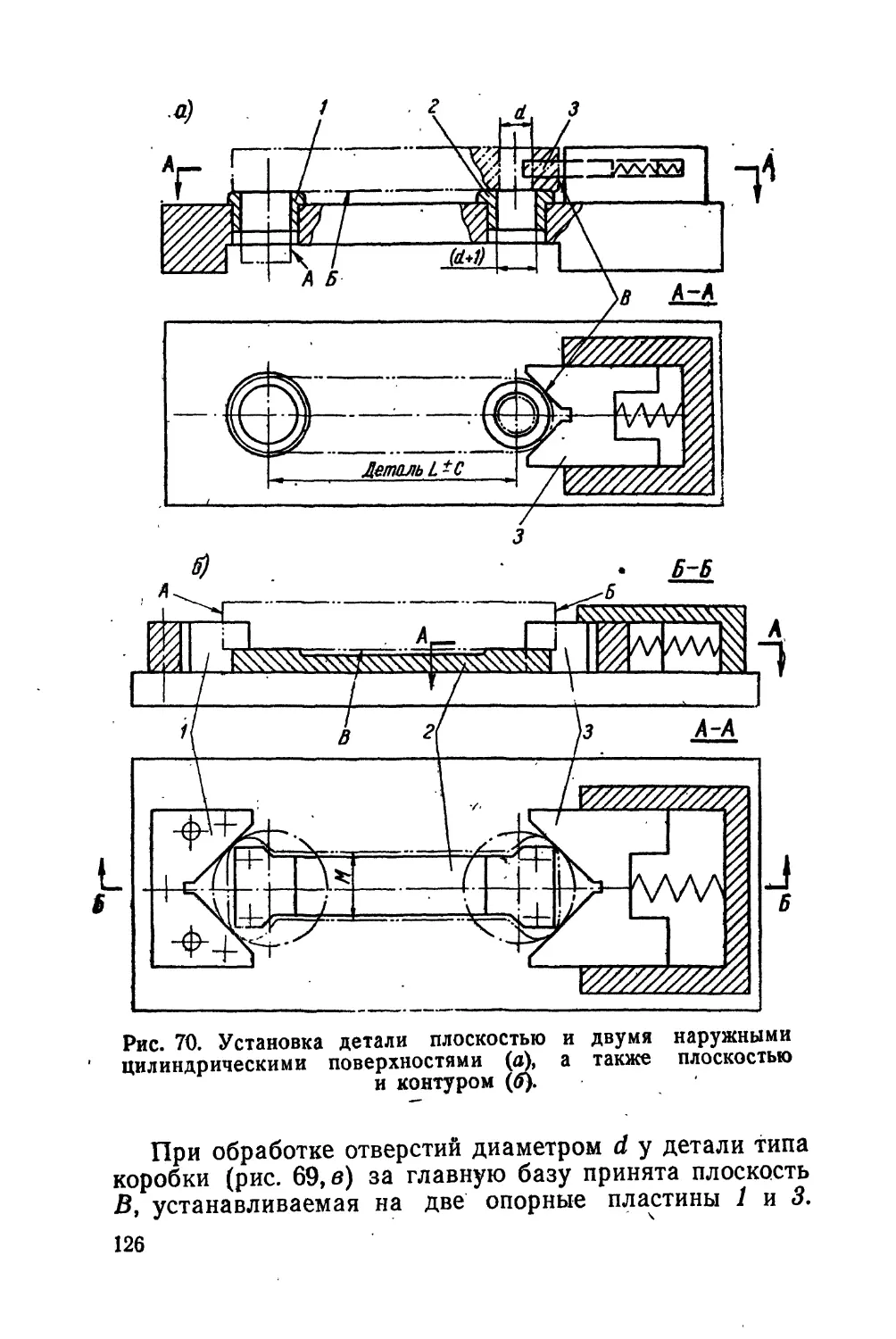

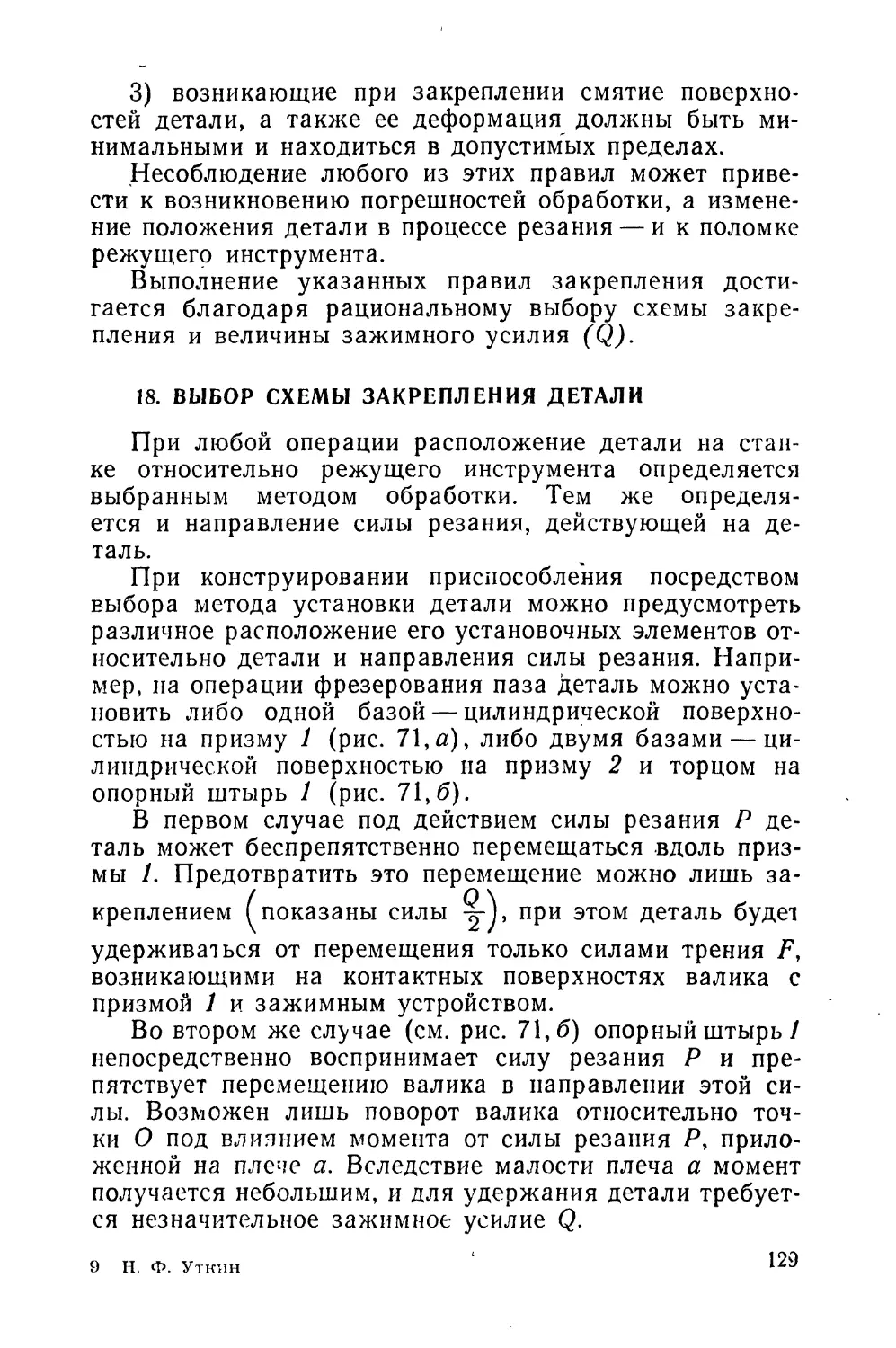

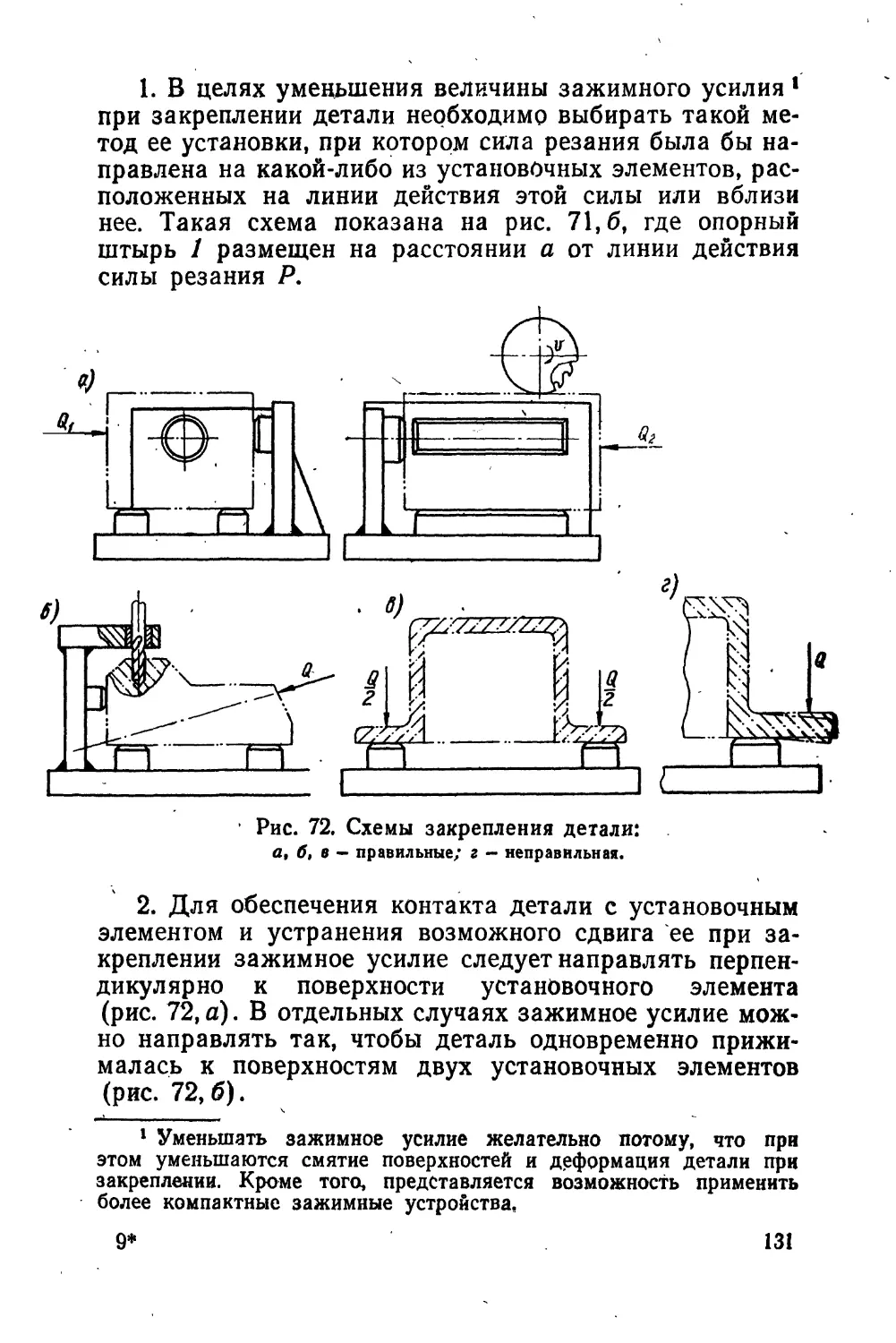

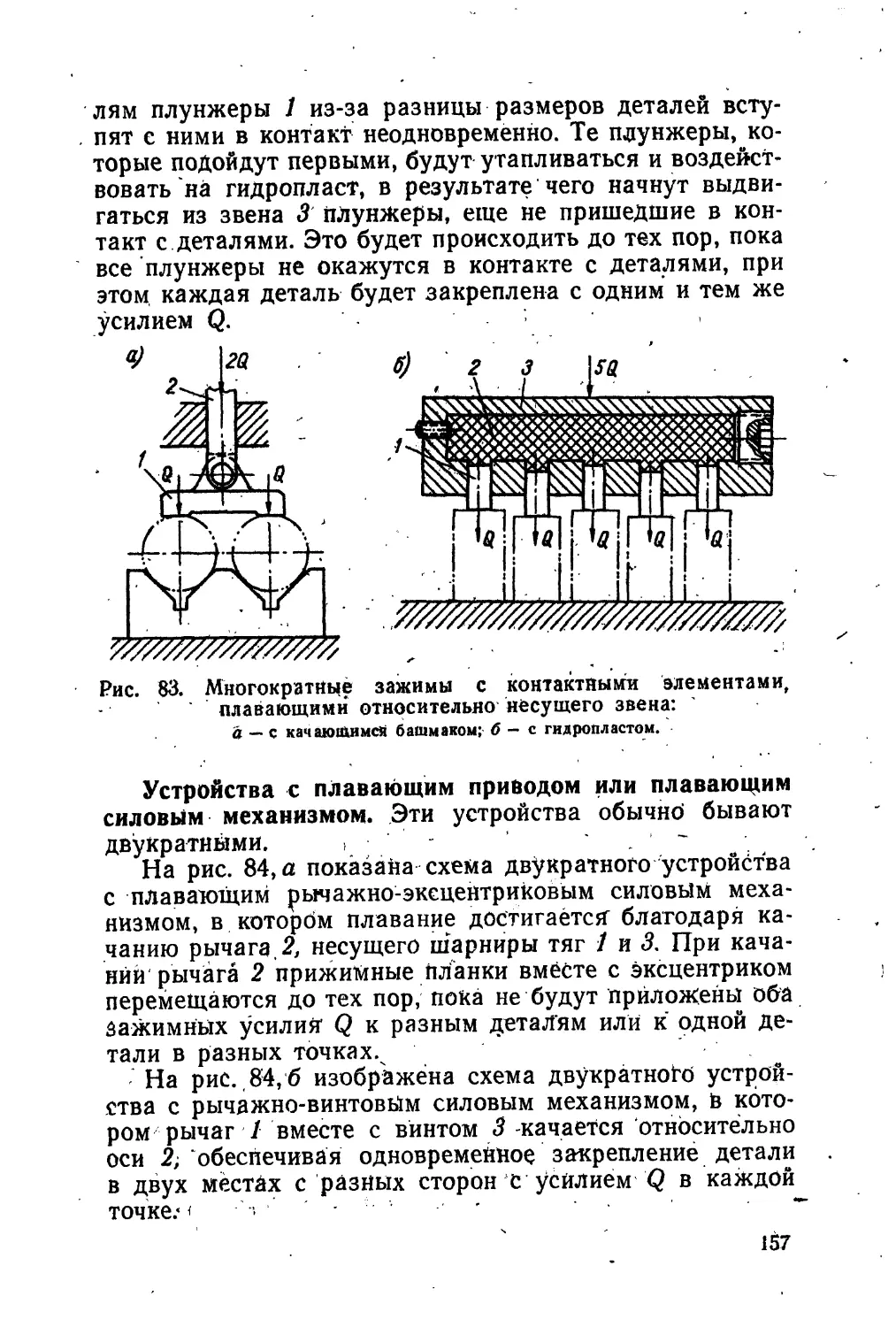

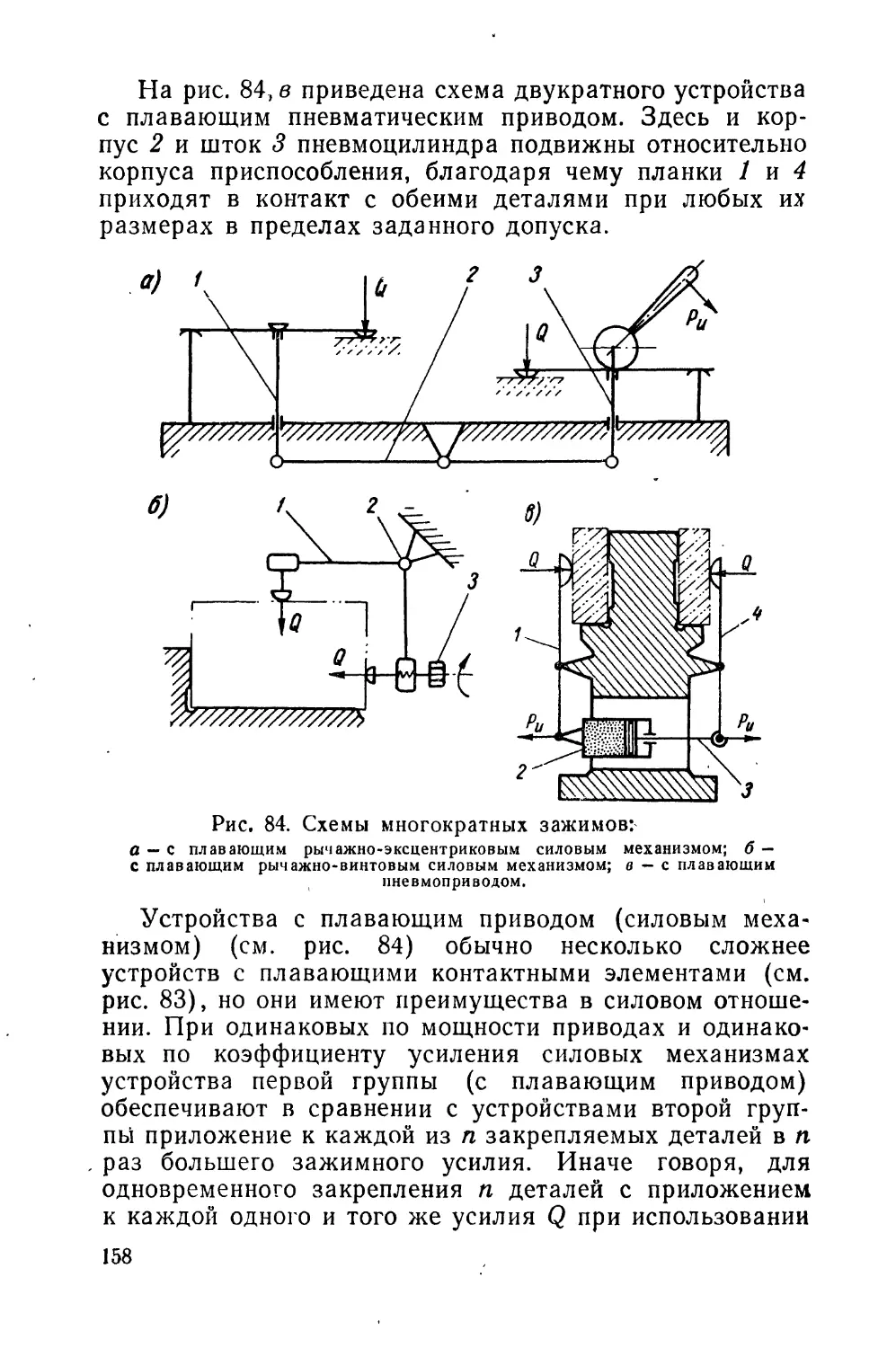

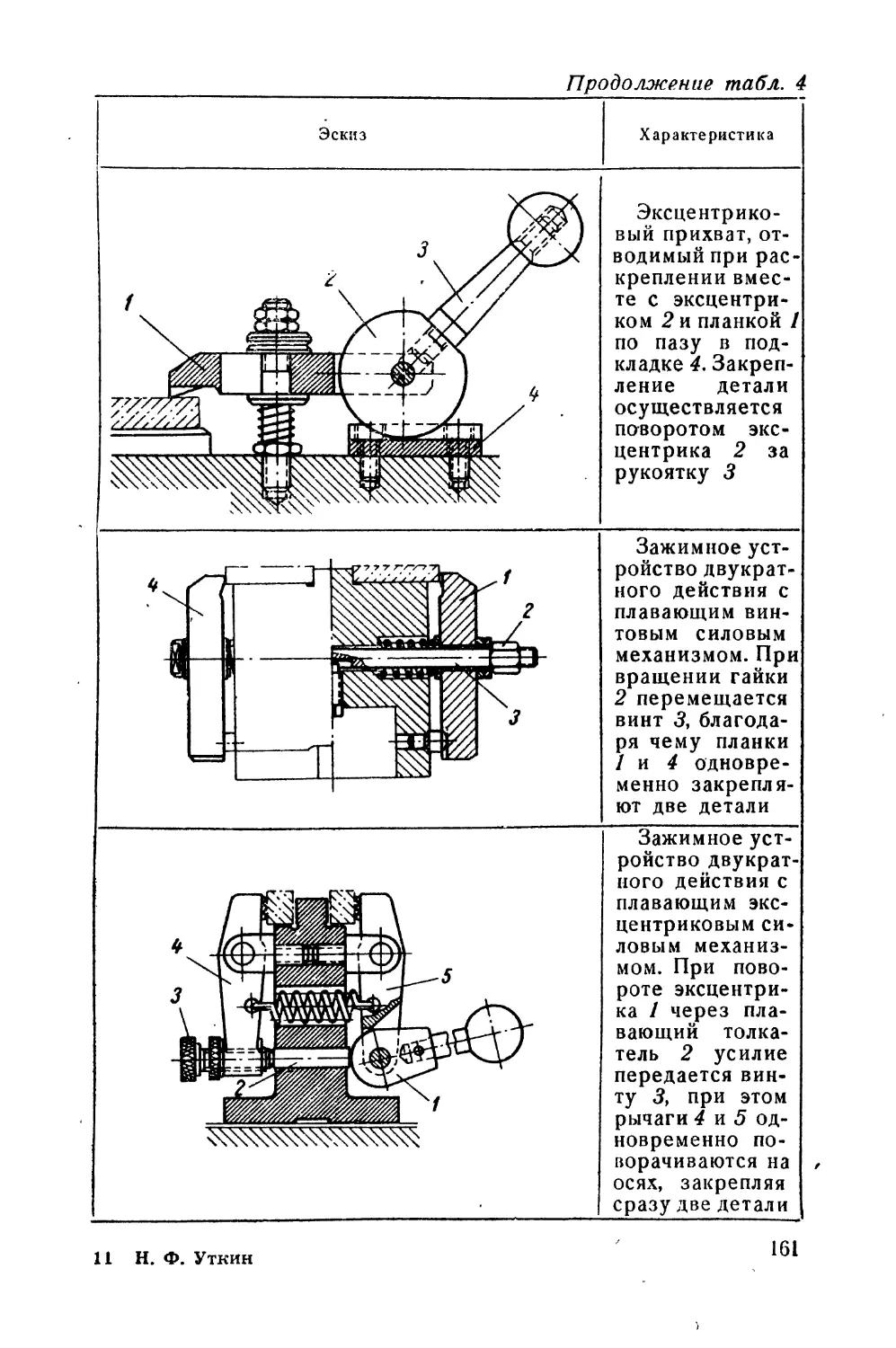

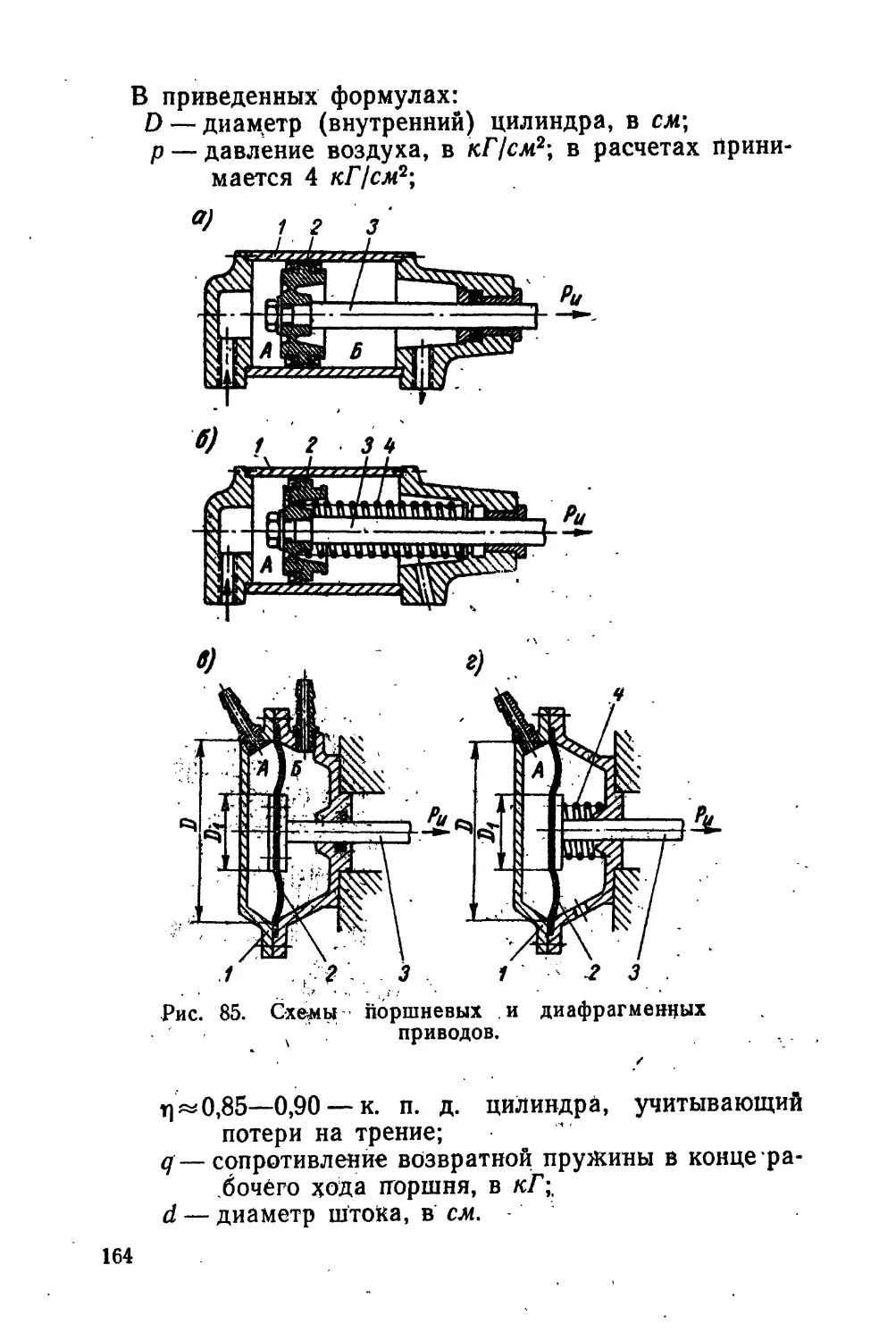

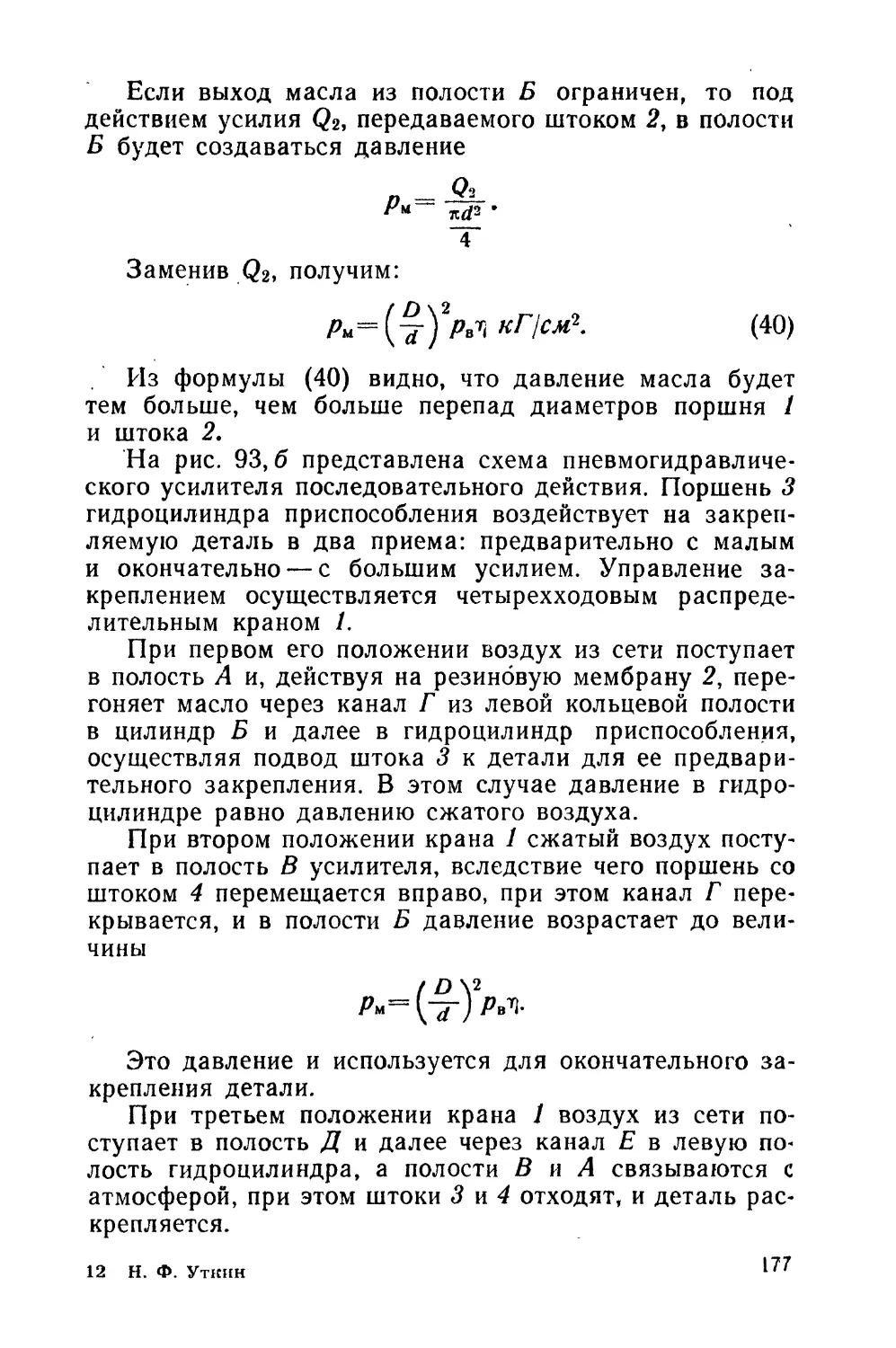

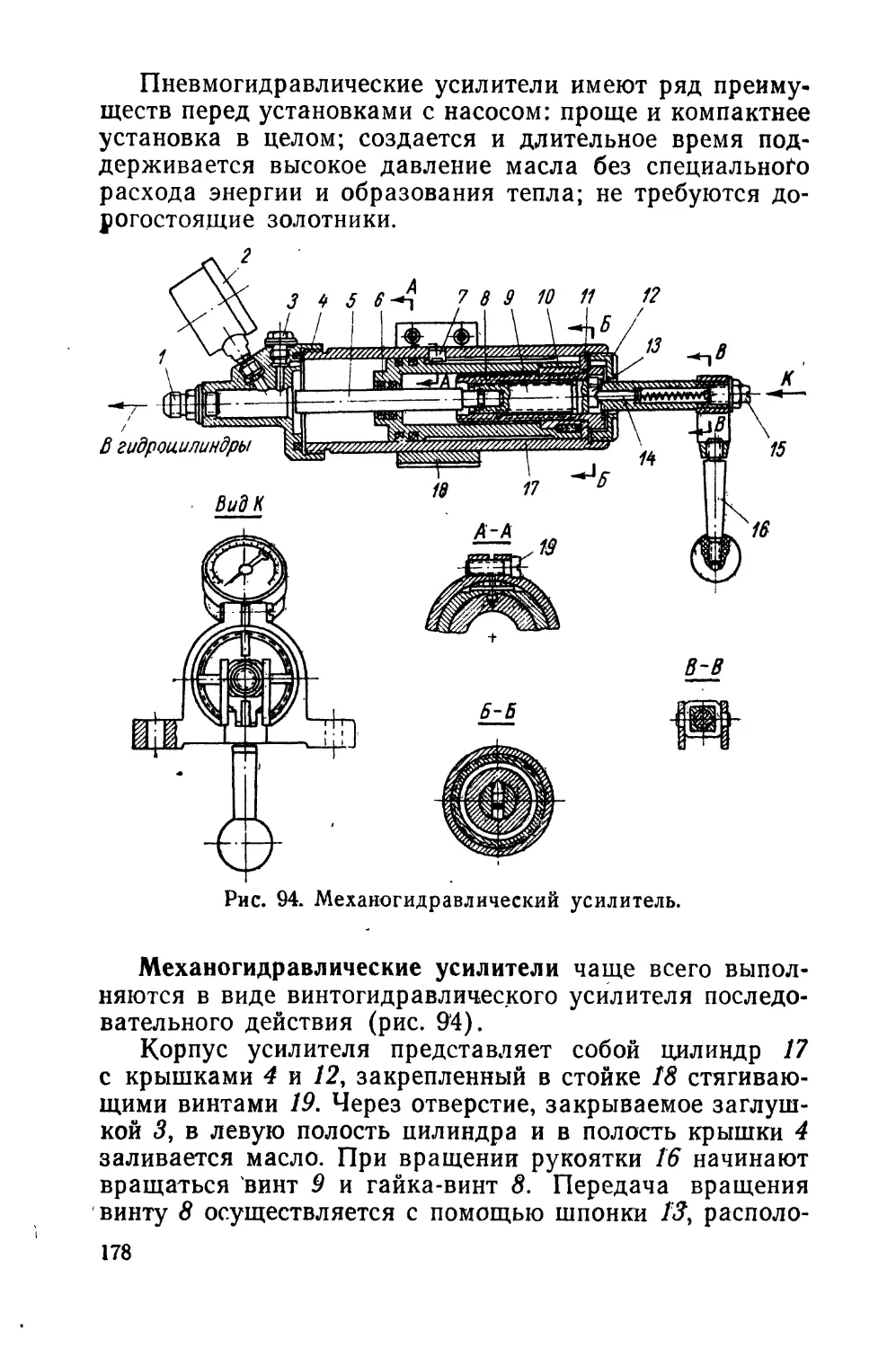

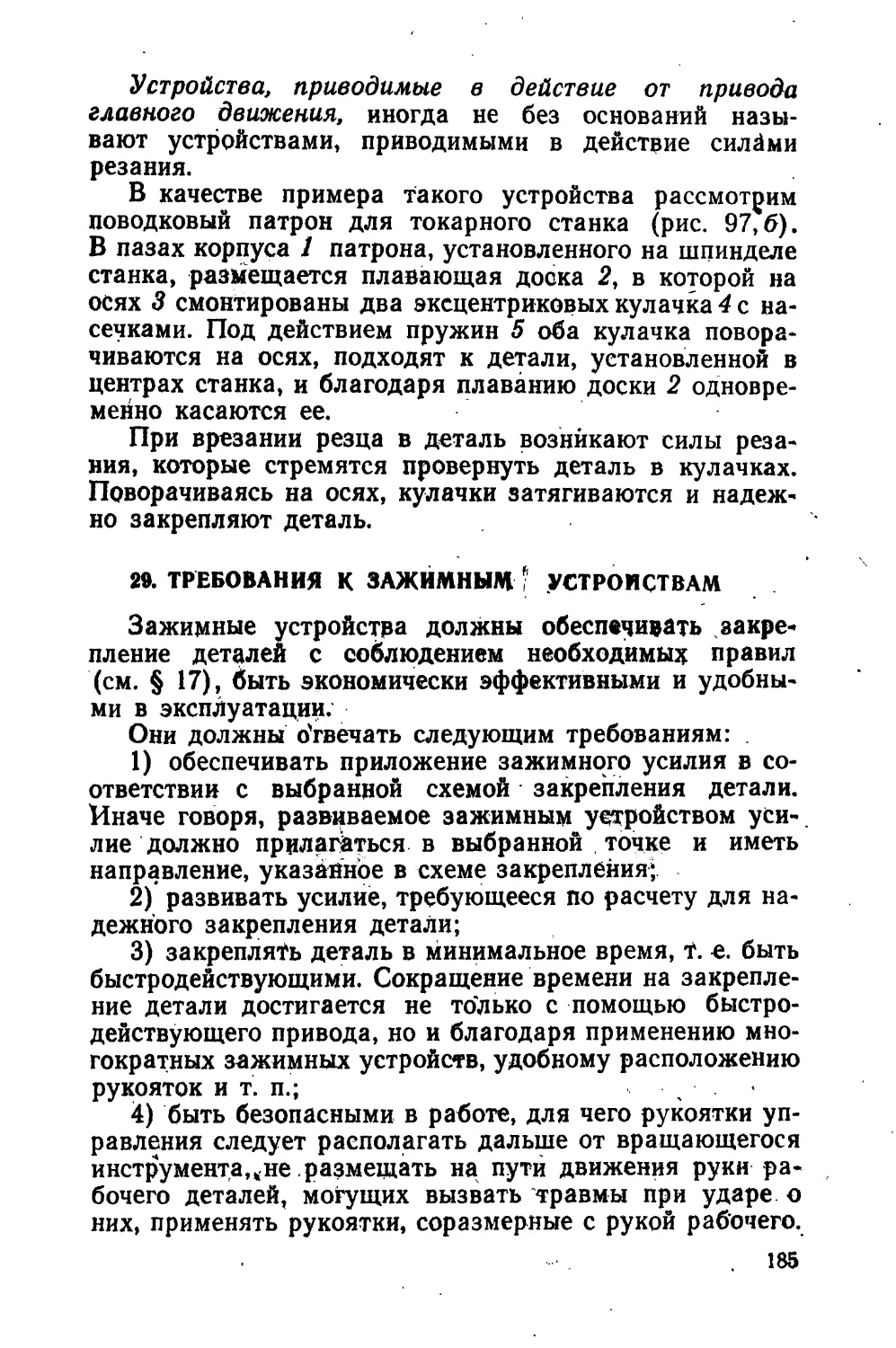

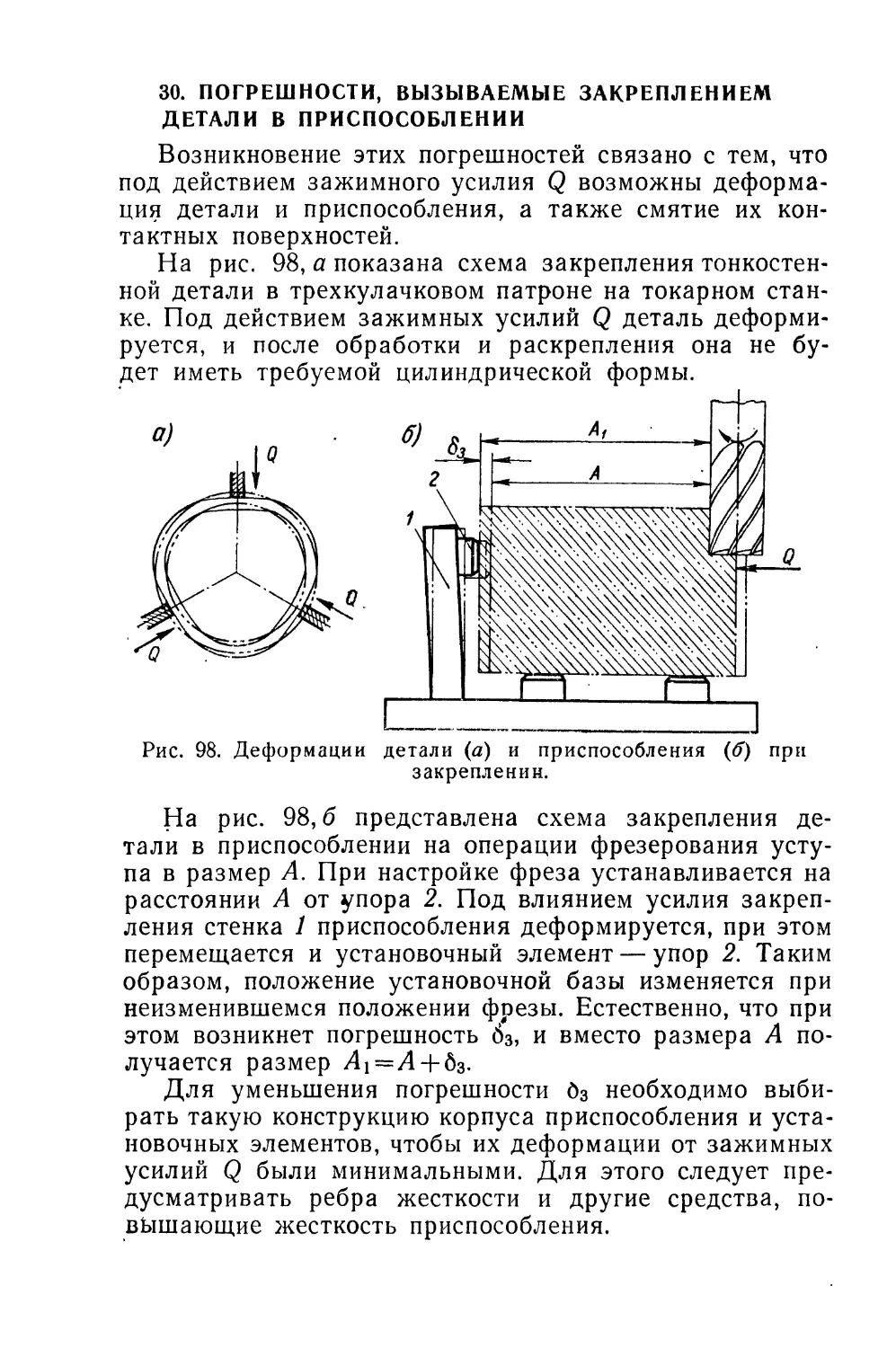

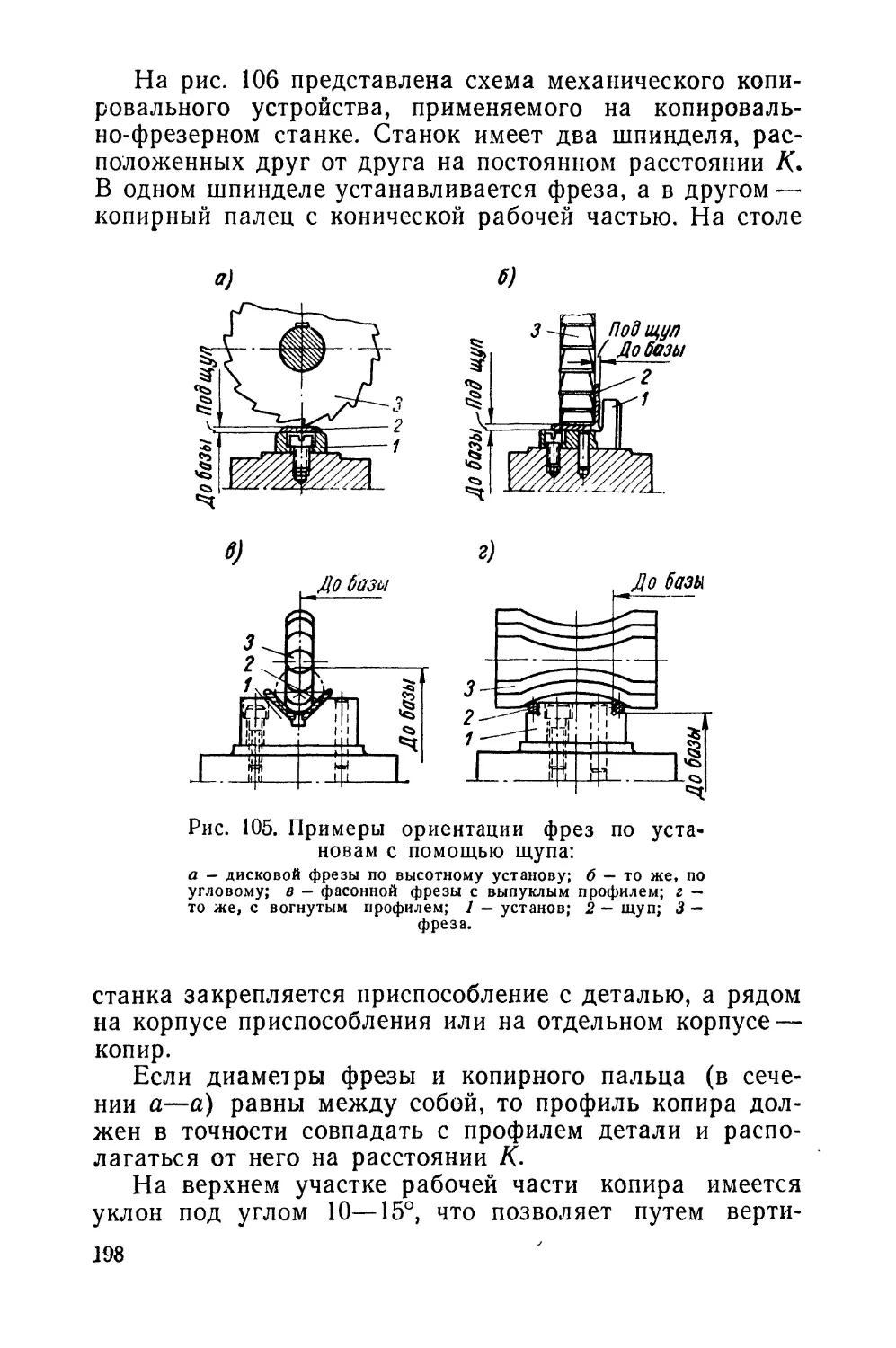

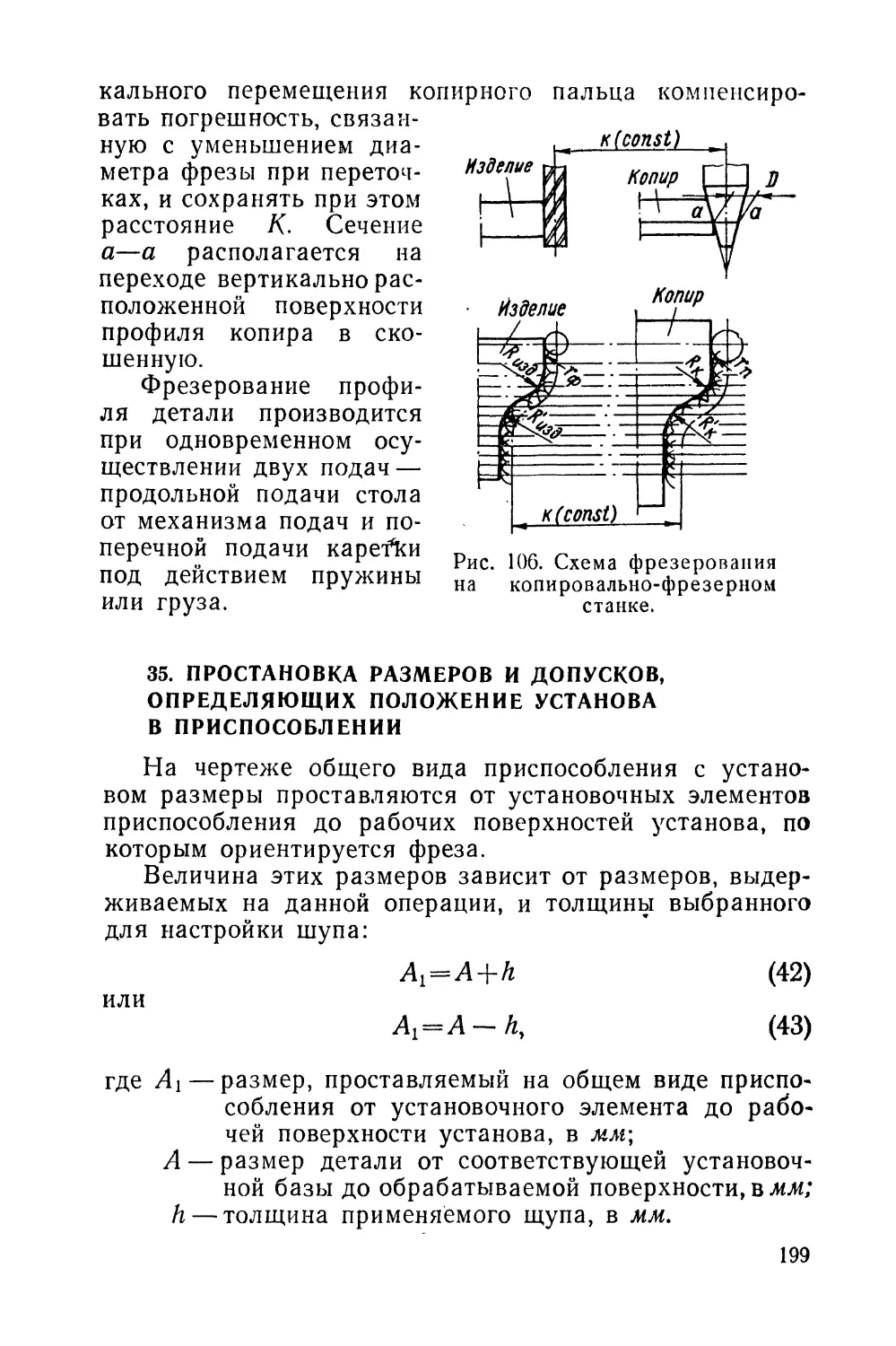

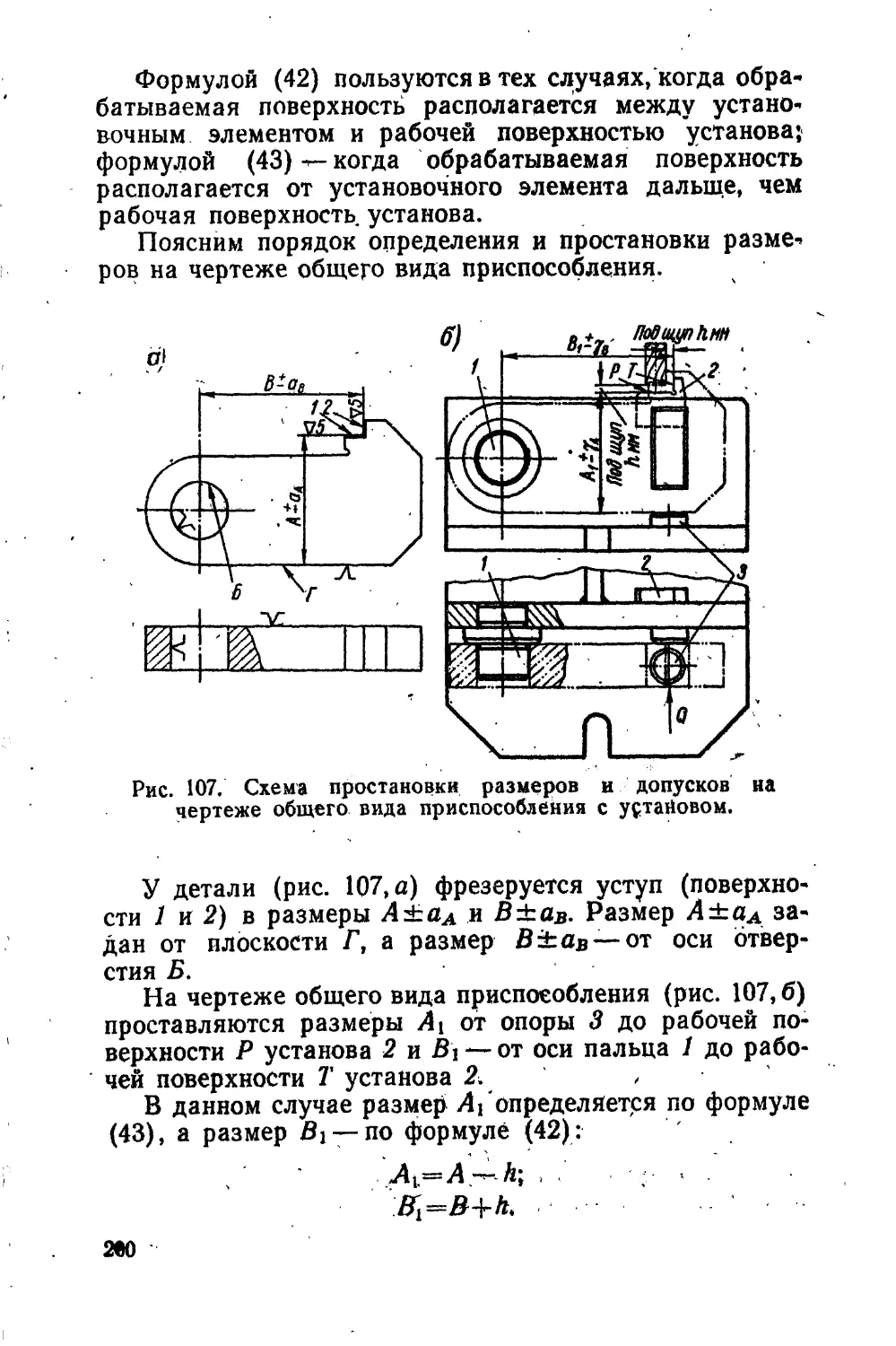

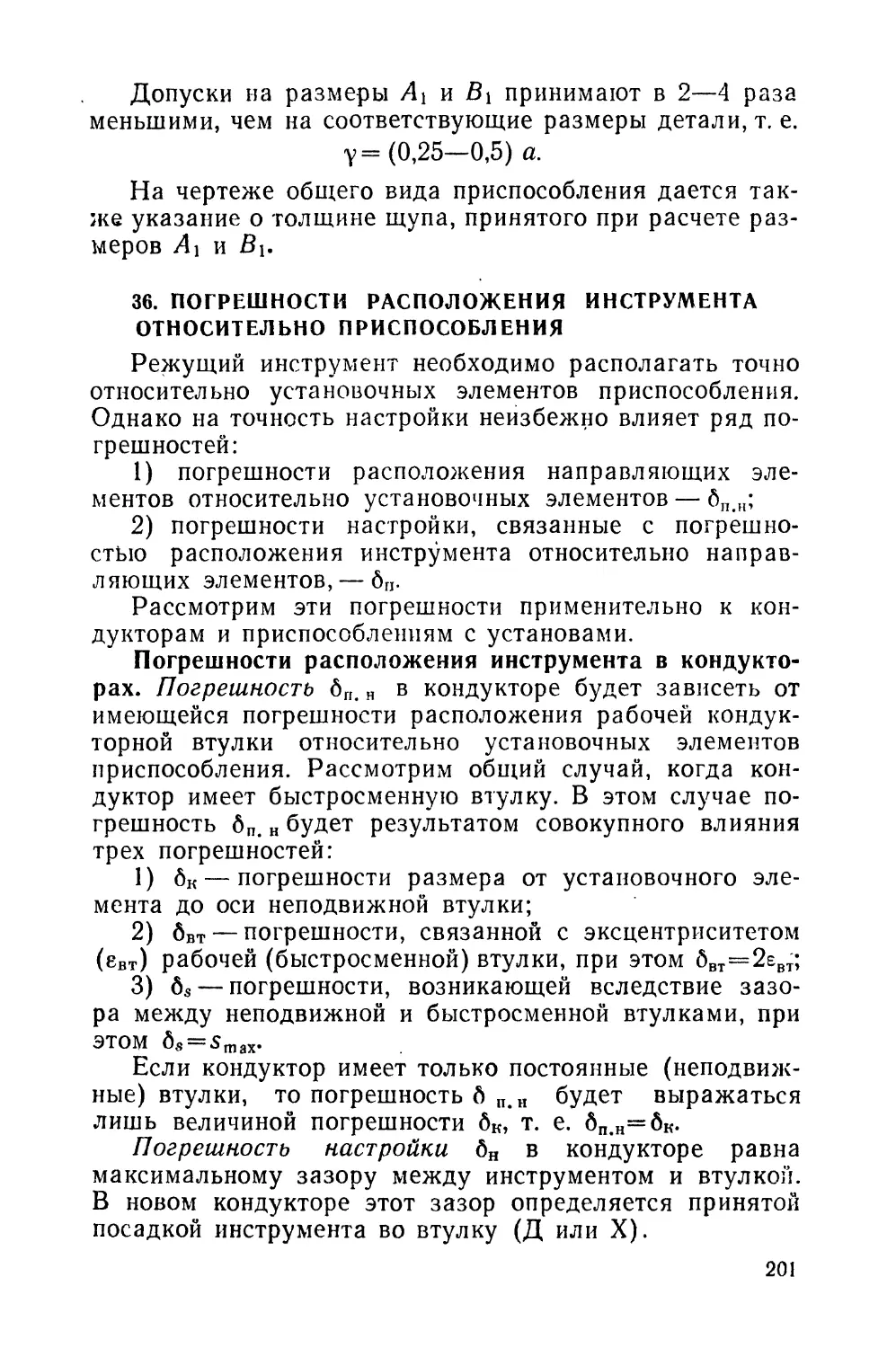

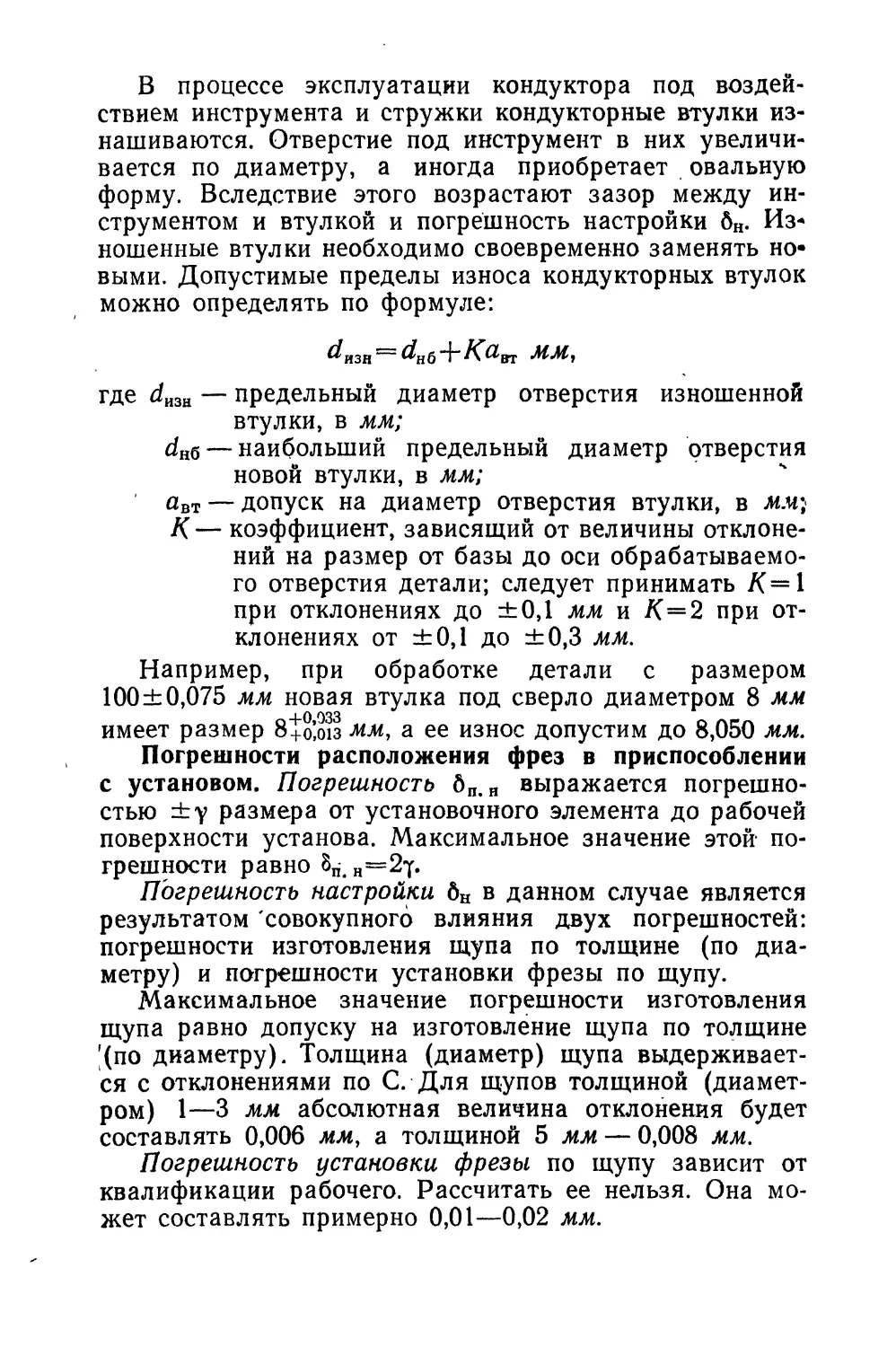

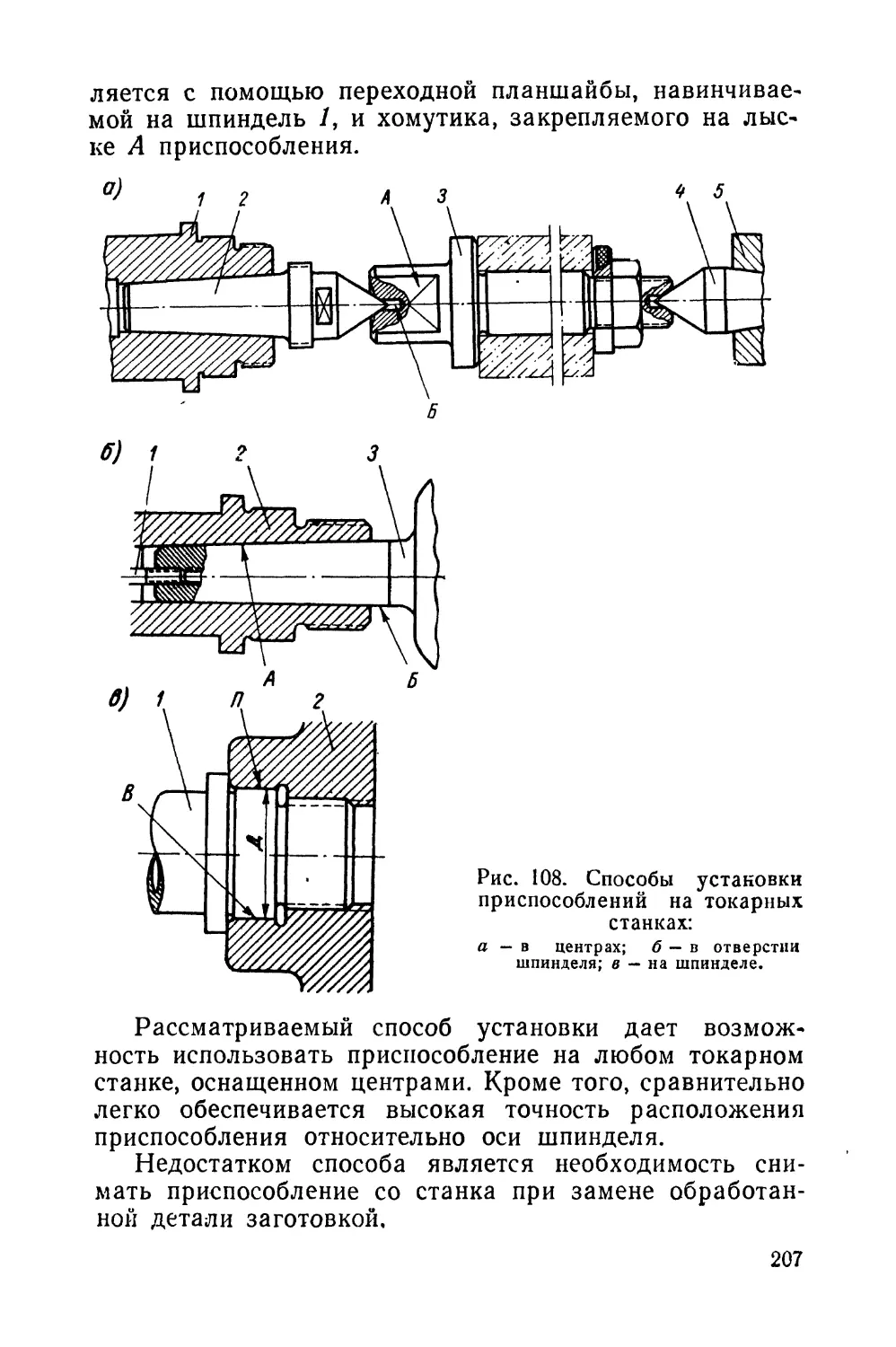

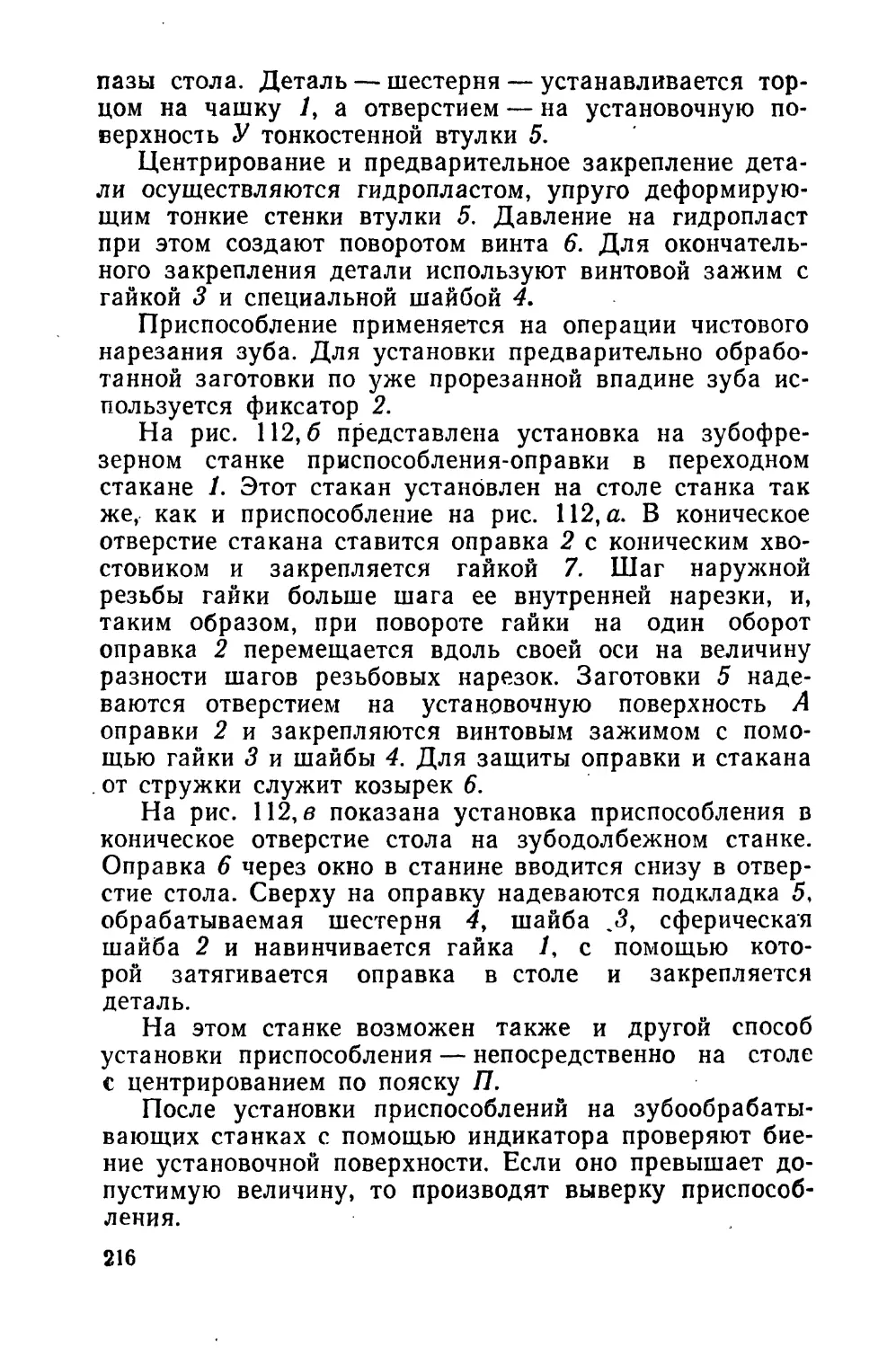

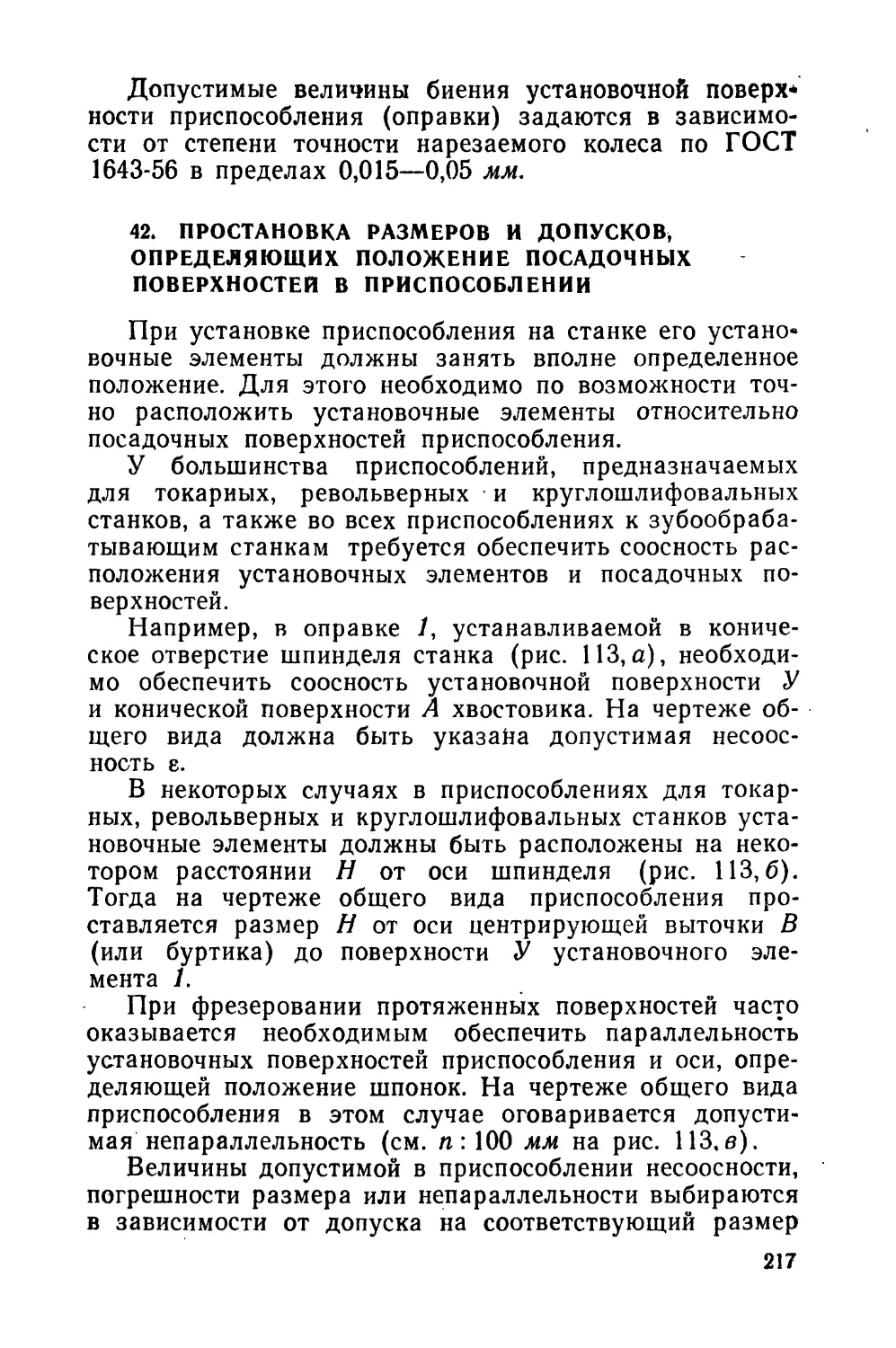

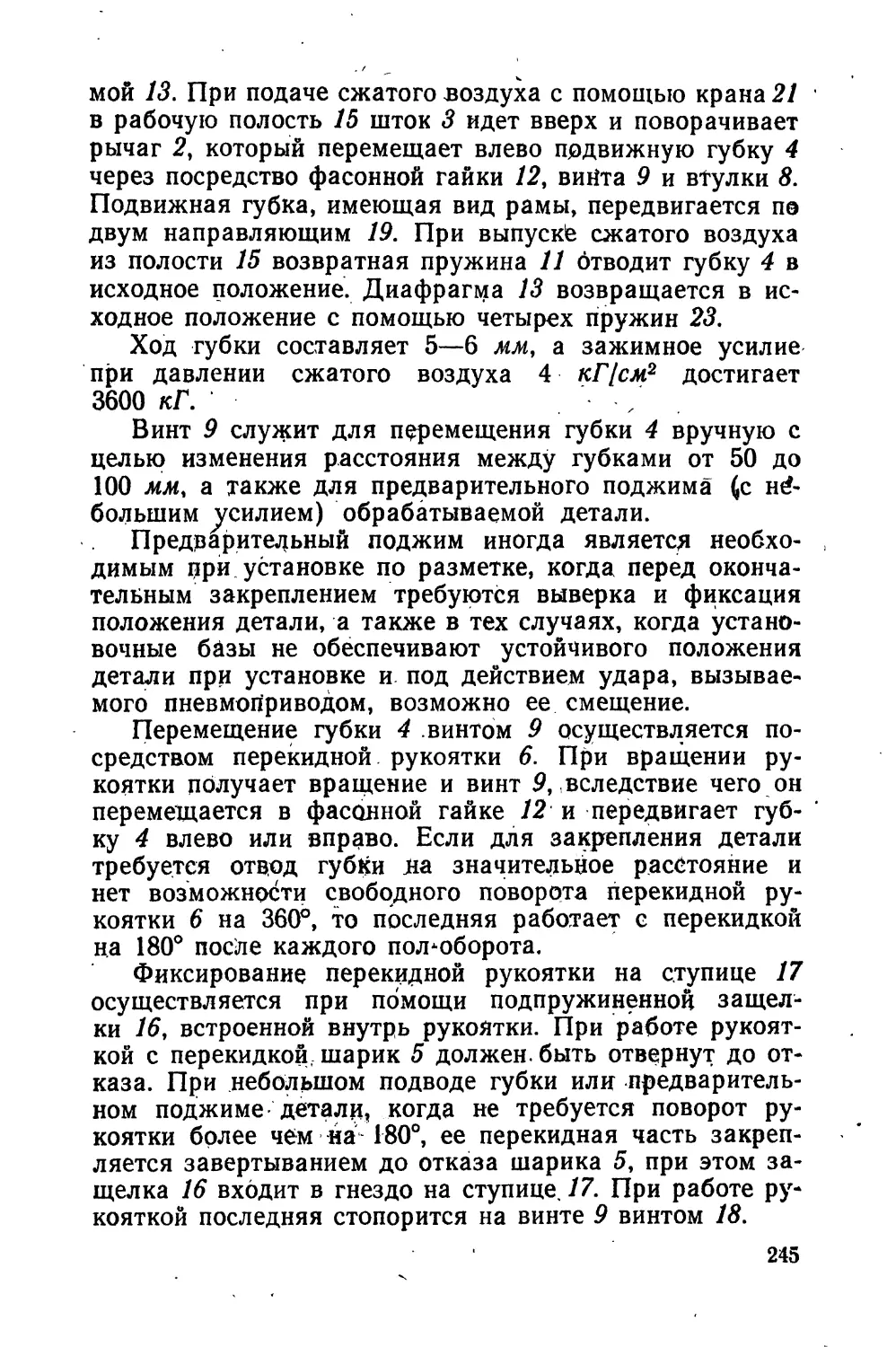

те же функции, что и группа опор /, 2 и 3 на рис. 19, в.