Текст

В. Ф. ГУЩИН

Конструкторская разработка изобретения

I

ЛЕНИЗДАТ • 1967

В брошюре рассматриваются вопросы, с которыми приходится сталкиваться рабочему — изобретателю и рационализатору при конструктивном оформлении своих технических идей. В ней приводятся рекомендации по выбору рациональной последовательности конструкторской разработки изобретения, освещаются вопросы методики конструирования, обеспечения технологичности разрабатываемой конструкции, ее надежности, долговечности и взаимозаменяемости. Ознакомление с этой брошюрой должно подготовить читателя к работе над остальными брошюрами Библиотечки, в которых освещаются вопросы расчетного обоснования конструкций.

Брошюра рассчитана па читателя, имеющего образование в объеме 8 классов средней школы, и может .быть также полезна конструкторам машино- и приборостроения.

Индекс

3—1—6

От автора

Название предлагаемой брошюры может обмануть ожидания читателя. Он может подумать, что в ней содержатся все указания, которых окажется достаточно для того, чтобы, имея идею изобретения или рационализаторского предложения, воплотить эту идею в рабочие чертежи. Однако это не так, такую задачу выполнить, пожалуй, и невозможно. Брошюра лишь обращает внимание читателя на необходимость при конструкторской разработке изобретения придерживаться определенной последовательности, а также указывает на важность таких вопросов, как взаимозаменяемость, технологичность и надежность конструкций. Таким образом, опа может претендовать лишь на роль краткого методического пособия по чертежно-расчетному оформлению изобретения. Такая направленность брошюры оправдывается тем, что рабочий — изобретатель или рационализатор, разрабатывая предложенную им конструкцию, творит по существу самостоятельно, и возможность получения им квалифицированной консультации очень ограничена.

Предпринимая впервые в жизни опыт конструкторской разработки собственных изобретательских идей, наш читатель, естественно, ощущает известную скованность в своих действиях и не знает, с чего начать работу, что в поставленной им самому себе задаче является главным, а что — второстепенным. Это и понятно, так как рабочий, даже высокой квалификации, привык

3

задумываться лишь над тем, как быстрее и лучше выполнить порученную ему работу. При этом он руководствуется предписанным ему технологическим процессом и располагает станком, приспособлениями и инструментами.

Рабочий-конструктор обычно не имеет ничего, кроме идеи изобретения, им самим сформулированной. В его распоряжении лишь безбрежный океан литературы, плавание по которому без элементарных навигационных знаний и лоцмана опасно...

Настоящая брошюра, вместе с другими брошюрами серии, и призвана подготовить его к уверенному плаванию по этому океану и способствовать его первым успехам в самостоятельном техническом творчестве.

Глава I

Общие вопросы конструирования

1. Предпроектные изыскания

а. Общие замечания

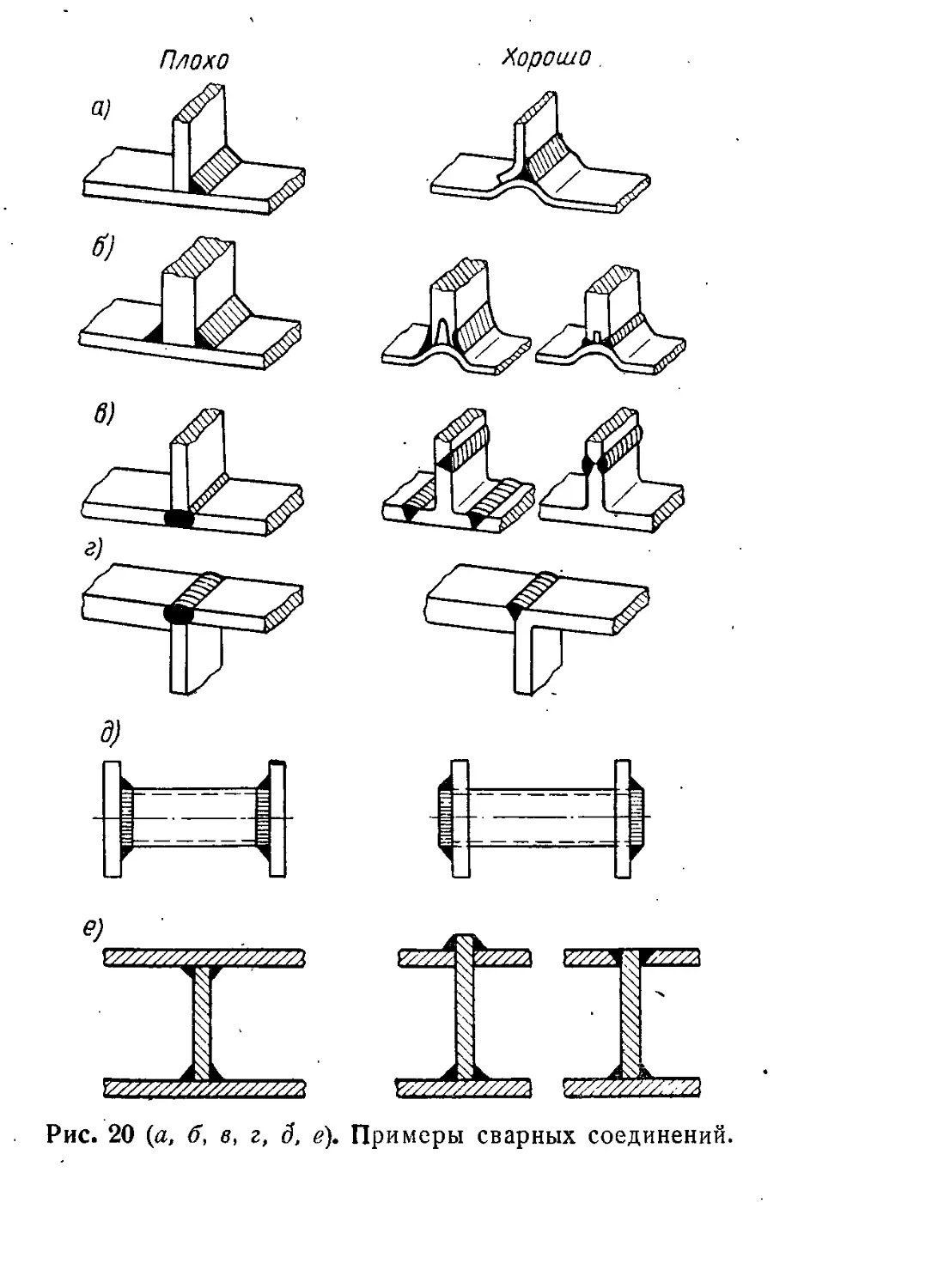

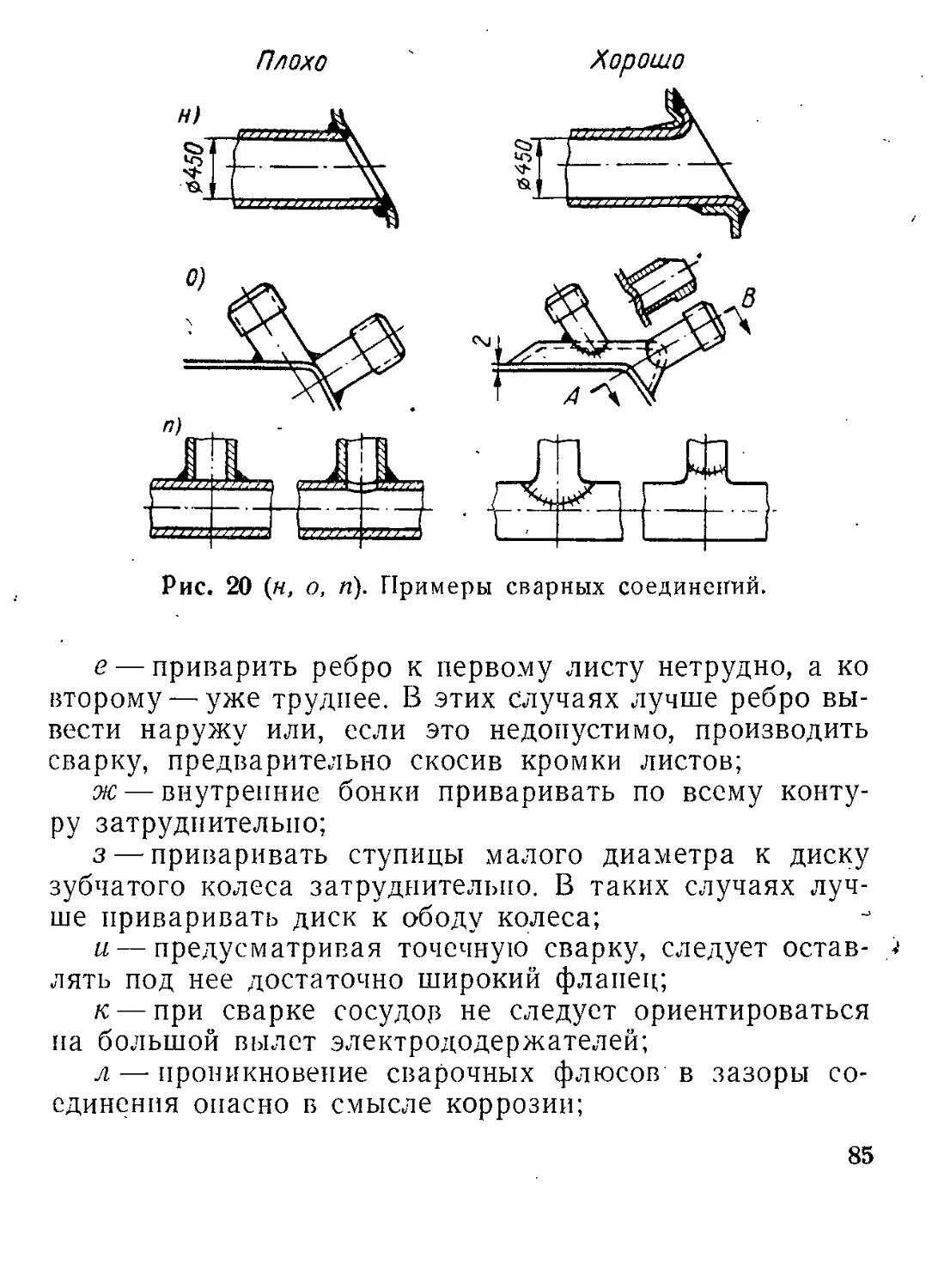

Разработка конструкции новой машины или прибора 1 не может быть начата без тщательной и иногда длительной подготовки. Она должна быть подчинена определенной системе и проводиться последовательными этапами. Прежде чем конструктор1 2 сможет, наколов на доску чистый лист ватмана, начать работу над общим видом задуманной им машины или прибора, может пройти очень много времени, потраченного на так называемые предпроектные изыскания.

Предпроектные изыскания включают в себя:

1) .ознакомление с аналогичными конструкциями;

2) изучение соответствующей литературы;

3) экономическое обоснование целесообразности разработки;

4) выбор основного технического направления;

5) выполнение основных технических расчетов и экспериментов.

1 Объектом изобретения могут быть, конечно, не только машина или прибор. Это может быть также приспособление, инструмент, подъемное или транспортное устройство и т. п.

2 Здесь и в дальнейшем предполагается, что в качестве конструктора выступает рабочий — изобретатель или рацирцадизатор, разрабатывающий собственную техническую идею.

5

б. Ознакомление с аналогичными «инструкциями

Одна из самых серьезных неприятностей, угрожающих изобретателю, — это наличие подобных изобретений в прошлом. В таком же примерно положении оказывается нередко и конструктор, когда он берется за Новую разработку, не дав себе труда предварительно основательно ознакомиться с существующими изделиями аналогичного назначения. Конечно, очень часто оказывается, что таких изделий, какие предстоит разработать, еще нет. Но из этого вовсе не следует, что нет других изделий, возможно совершенно иного назначения, в которых могут оказаться отдельные элементы, пригодные для заимствования, хотя бы частичного'. Поэтому никогда не следует жалеть времени на поиски аналогов изделия, подлежащего разработке. И этот поиск следует вести не только в той отрасли техники, для которой предназначается новое изделие, но и во всех смежных, а зачастую и довольно далеких.

Одним из самых результативных путей такого поиска является посещение технических выставок —отраслевых, национальных, международных. Если нет возможности побывать на выставке, можно ограничиться просмотром отчетов о ней, фирменных материалов, каталогов. Конечно, трудно представить себе такое счастливое стечение обстоятельств, когда выставка организуется как раз в тот момент, когда у конструктора возникает конкретный интерес к ней. Поэтому посещать следует по возможности все выставки. При этом, если конструктор специализируется, предположим, в области текстильного машиностроения, он не должен упускать возможности ознакомиться с выставкой полиграфических машин или машин пищевой промышленности. Возможно, он не найдет там ничего, что его в данный момент интересует, но

6

пройдет какое-то время, он будет занят Другой задачей, и вот тогда вспомнит, что что-то подобное он в свое время видел, и, раздобыв отчеты соответствующей выставки, найдет интересующую его информацию.

Большую помощь .конструктор-изобретатель может найти в Доме научно-технической пропаганды, где организуются специальные консультации для рабочих-изобретателей, показы творчества новаторов и т. п. Такие дома есть сейчас во всех больших городах.

Ценную информацию можно также. получить в соответствующем научно-техническом обществе (машиностроителей, приборостроителей и т. д.), объединяющем специалистов определенной отрасли, которые, работая на общественных началах, способствуют техническому прогрессу своей отрасли. Совершенно очевидно, что каждый изобретатель—конструктор и рационализатор должен быть членом своего научно-технического общества. Это даст ему возможность принимать участие в работе секций и комитетов, совещаний, семинаров и т. п. Причем совсем не обязательно быть инженером -или техником — в работе научно-технических обществ принимает активное участие много передовых рабочих. Будучи членом общества, конструктор-изобретатель может по его рекомендации посетить тот завод, с продукцией или производственным опытом которого он хотел бы ознакомиться.

в. Изучение литературы

Изучение литературы является обязательным этапом предпроектных изысканий, хотя можно с уверенностью сказать, что в большинстве случаев в ней не удается найти именно то, что в данный момент конструктору

7

нужнее всего. Это происходит потому, что литература содержит по преимуществу сведения, которые относятся к прошлому и не могут удовлетворить интерес конструктора-изобретателя, устремленного в будущее. Другое дело, если конструктор систематически следит за технической периодикой, монографиями, отчетами различных технических конференций, совещаний и т. п. В этом случае он имеет возможность проследить общие тенденции в развитии интересующей его области техники. А это очень важно для правильного выбора основных технических решений. Здесь следует указать на особую ценность в этом отношении статей обзорного, общего характера.

Ко всякой печатной информации, особенно зарубежной, следует относиться критически и ничего не принимать на веру, каким бы авторитетным ни был источник, так как авторам технических публикаций иногда свойственно преувеличивать значение и возможности тех или иных описываемых ими устройств или технологических процессов, т. е. выдавать желаемое за действительное.

При изучении иностранных публикаций не следует забывать об их по большей части рекламном характере и о том, что всегда существует разрыв во времени между завершением разработки- и опубликованием ее результатов, исчисляемый обычно несколькими годами. Вместе с тем нельзя проявлять и пренебрежения к этим материалам, так как в них всегда можно найти что-то интересное. Ценность зарубежной информации в значительной степени определяется авторитетностью того органа, в котором она напечатана. Так, например, в журнале «Der Maschinenbau», издающемся в ГДР, можно найти очень ценные публикации, но тщетно было бы их искать в швейцарской газете «Технише рупдшау»

8

(«Техническое обозрение»), издающейся для широкой публики.

Вообще, публикации о технических новинках имеют, прежде всего, ту несомненную ценность, что они позволяют- сделать заключение о наличии известного интереса к тому или иному вопросу и в какой-то степени судить о направлении развития данной области техники. Что касается описания конструкций, то в буржуазных органах технической информации они даются чаще всего в самом общем виде, снабжаются иллюстрациями, которые конструктору обычно ничего не дают, а иногда даже содержат преднамеренные неточности, преследующие цель ввести в заблуждение конкурирующую фирму. Из отечественных периодических изданий можно рекомендовать читателям Библиотечки журналы «Машиностроитель» и «Изобретатель и рационализатор».

Ценность информации о технических новинках, содержащейся в книжных изданиях, снижается вследствие того, что книга пишется 2—3 года и еще год печатается. За это время любая интересная информация утратит свою новизну. Однако технические книги ценны другим— в них обобщаются известные технические данные. Это позволяет читателю систематизировать свои представления по интересующему его вопросу, а также проследить историю его развития. Последнее очень важно для оценки правильности собственных технических решений.

Наиболее интересные зарубежные публикации по вопросам техники можно найти в книгах и журналах, издающихся на английском, немецком и французском языках. Поэтому следует стремиться к овладению хотя бы одним из них. Можно, конечно, ориентироваться и на издающиеся у нас сборники переводов из ипострап-

9

них журналов и обзоры иностранной литературы, но при этом следует учитывать, что такая информация не будет самой свежей.

г. Экономическое обоснование целесообразности разработки нового изделия

В современных условиях совершенно недопустимым является пренебрежение экономическими расчетами, связанными с внедрением новой техники. И с этих расчетов надо начинать всякую новую разработку, ибо результаты их позволят конструктору правильно решить вопрос о том, каким должно быть задуманное им устройство, машина, прибор и т. п. Ведь одна и та же конструкторская задача может быть решена на разных технических уровнях.

Предположим, требуется разработать устройство, позволяющее снизить затраты ручного труда на выполнение какой-либо операции механической обработки детали.

Приступая к разработке конструкции устройства, следует задаться сроком его окупаемости и снижением трудоемкости, которое будет достигнуто в результате его внедрения. Это позволит определить те затраты, на которые можно пойти, а следовательно, и решить вопрос о типе устройства: будет ли оно приспособлением, простым станком или станком-автоматом.

Конструкторам в силу особенностей их профессии свойственно стремление создавать самые совершенные, самые прогрессивные конструкции, нередко в поисках новых технических решений они несколько отрываются от конкретных возможностей. Экономические расчеты возвращают их к реальной действительности и застав-

10

Ля-tot концентрировать свои усилия для достижения четко определенной цели.

Вопросам методики оценки экономической эффективности изобретения и технике экономических расчетов посвящен второй выпуск настоящей Библиотечки (см. А. М. Леонтьев. «Как оценивать изобретение»).

д, Выбор основного технического направления разработки нового изделия

Выбор основного технического направления является ответственнейшим этапом разработки изделия. Трудности, с которыми при этом сталкивается конструктор, обусловлены тем, что решения здесь приходится принимать не аналитическим, а почти исключительно логическим путем, т. е. пользоваться не количественными, а только качественными критериями.

В результате этого перед мысленным взором конструктора возникает сразу несколько решений, из которых нужно выбрать одно, самое лучшее. Так, например, станок-автомат может быть выполнен на основе использования механических, гидравлических, пневматических и электромеханических средств автоматизации. Как поступить: бтдать предпочтение какому-либо одному способу автоматизации, допустим гидравлике, использовать сочетание гидравлики с пневматикой или механики с электромеханикой? При выборе решения очень трудно исключить субъективный фактор. Если эту задачу поставить перед двумя конструкторами, из которых один хорошо знает гидравлику, а другой — механику, то можно заранее сказать, какое решение примет каждый из них.

Вот почему, принимая основное конструктивное решение, всегда следует советоваться с опытными кон-

11

структурами, причем не с одним, а с несколькими. Лучше всего собраться всем вместе, обменяться мнениями и поспорить между собой. Ибо, как известно, в спорах рождается истина.

Выбирая основное техническое решение, следует избегать включать в него различные технические «новинки», не отработанные надлежащим образом до стадии их возможного использования в новой разработке. Во всяком случае, если конструктор решается на использование какой-либо «новинки», известной ему только по журнальным статьям, то следует прежде ознакомиться с ней на месте ее использования или проделать необходимые эксперименты. При этом нужно также учитывать, что такая «новинка» в одних условиях эксплуатации уместна, в других — нет. Вообще, конструктор должен очень хорошо представлять себе будущие условия эксплуатации своего изделия: нагрузки на механизмы, температурные и климатические условия той среды, в которой оно будет работать, квалификацию обслуживающего персонала и т. д.

Особую осторожность следует проявлять в отношении использования в качестве средств автоматизации и контроля в тяжелых условиях эксплуатации наряду с механическими, гидравлическими и пневматическими узлами различных электронных приборов, так как они отказывают обычно в первую очередь. Иначе говоря, «в одну телегу впрячь не можно коня' и трепетную лань».

Если изготовление опытного образца производится не самим изобретателем, то во всяком случае надо определенно знать;, кому это будет поручено. Следует уже на первых порах разработки установить контакты со специалистами, которые будут этим заниматься, вы

12

яснить их возможности и обязательно учесть их пожелания.

Совершенно очевидно, что в ходе собственных раздумий и консультаций со специалистами, которым будет поручено изготовление и эксплуатация проектируемого изделия, конструктору придется идти на некоторые компромиссы, обусловленные несовместимостью желаемого с возможным. Однако во всех случаях конструктор не должен жертвовать функциональными качествами изделия. Одним словом, компромисс, выбираемый кон-структуром, должен быть не примирительным, а активным и технически заостренным. Иначе говоря, принятое решение должно побуждать всех участников его реализации к дальнейшему совершенствованию технологии и повышению качества изготовления, а специалистов-эксплуатационников — к дальнейшему улучшению условий эксплуатации и технического обслуживания.

е. Выполнение основных технических расчетов и экспериментов

Когда основное техническое направление выбрано, можно приступить к выполнению технических расчетов. В зависимости от характера проектируемого устройства содержание расчетов будет различным: для механических устройств это будут расчеты кинематических цепей и силовых передач, для гидравлических — расчет производительности насосов, диаметров трубопроводов, клапанов, цилиндров-и т. п., для электромеханических — расчеты электрических цепей, электромагнитов, соленоидов, различного рода датчиков и др. Подробнее о технических расчетах будет сказано в специальных выпусках Библиотечки, здесь же мы вынуждены ограничиться лишь самыми, общими замечаниями, касающимися общей методики проведения расчетов.

13

Приступая к расчету, следует прёжде всего установить степень точности исходных данных. Так, если производится расчет зажимного механизма станочного приспособления, то следует иметь полные данные о режиме резания, так как этим определяются силы, стремящиеся вырвать деталь из приспособления.

Можно провести расчет этих сил по формулам теории резания, но полученный результат будет отвечать нормальному состоянию режущих кромок. При затуплении режущего инструмента силы, действующие в процессе резания, быстро возрастают до значений, которые трудно предвосхитить даже самым тщательным расчетом. Поэтому конструктор принимает их в 3—5 раз большими тех, которые получены по расчету. Ясно, что здесь налицо элемент произвола, и говорить о точности исходных данных можно лишь в том смысле, что материал обрабатываемой детали, скорость резания, глубина резания и подача конструктору заданы. е

Вообще, когда дело касается учета технологических сил, приходится считаться с очень невысокой точностью их определения. И, следовательно, высокая точность всех последующих расчетов становится излишней, так как никакой расчет не может быть точнее тех исходных данных, которые положены в его основу.

Расчеты подъемных и транспортных устройств можно выполнять с более высокой точностью, так как максимальный вес поднимаемого или перевозимого груза задан вполне определенно. Видимо, это одна из причин того, что аварии с подъемно-транспортным оборудо: занием происходят гораздо реже, чем с технологическим. \

Нельзя упускать из виду, что с помощью расчета можно получить данные, пригодные лишь для

14

определенных условий эксплуатации проектируемого изделия.

Используя для расчетов готовые формулы, следует правильно оценивать их точность. В противном случае нельзя будет сделать заключение о точности полученных результатов. Особенно осторожно надо использовать формулы, которые включают в себя различные коэффициенты (коэффициенты трения фрикционных пар, коэффициенты вязкости -смазочных материалов и т. п.). В случаях, когда требуется высокая точность расчетов, значения этих коэффициентов следует уточнять экспериментально.

Нередко конструктор бывает вынужден прибегать к эксперименту, иногда —для нахождения необходимых закономерностей, а чаще — в тех случаях, когда в ходе эксперимента имеется возможность относительно легко и быстро изменять условия его проведения и тем самым расширять область значений исходных параметров, а также учитывать возможные изменения внешних условий.

Эксперимент, даже самый простой, почти всегда дороже, чем расчет, даже очень сложный. Кроме того, следует иметь в виду, что возможностей ошибиться при эксперименте не меньше, чем при расчете. Эксперимент, как бы тщательно и широко он ни был поставлен, в большинстве случаев не является исчерпывающим, а его результаты могут уверенно использоваться лишь с учетом тех конкретных условий, в которых он проводился.

Ошибки эксперимента могут быть обусловлены как методикой и процессом его проведения, так и неточностью измерительных средств. Ошибки могут быть также допущены и в процессе обработки экспериментальных данных.

Никогда не следует ставить эксперименты для

15

проверки того, что само по себе очевидно или может быть проверено с достаточной точностью расчетом. Расчет и эксперимент следует применять в сочетании. Экспериментом проверяют . ориентировочный расчет, а расчетом — правильность выполнения эксперимента.

Как при расчете, так и при эксперименте нельзя получить сколько-нибудь падежных результатов, если за!-писи ведутся па разрозненных листках бумаги.

Расчет должен выполняться в специальной тетради. При этом основной расчет следует фиксировать на правом листе, а вспомогательные вычисления — на левом. В процессе расчета ничего не следует стирать или так зачеркивать, чтобы потом нельзя было разобрать. Расчетная работа требует от исполнителя полной сосредоточенности и внимания. Найти ошибку в расчете зачастую бывает труднее, чем ее избежать.

Регистрация экспериментальных данных также должна производиться в особой тетради, разграфленной по определенной форме. В тетрадь должны быть вброшю-рованы в необходимом количестве листы миллиметровой или логарифмической бумаги для построения на них графиков и диаграмм.

Пренебрежение этими простыми правилами может свести на пет всю ценность расчета или эксперимента или, что еще хуже, привести к ошибочным заключениям.

2. Разработка основных технических решений

а, Общие замечании

Сущность процесса конструирования заключается в придании конструкции таких геометрических форм и размеров, при которых наиболее полно использовались бы

16

свойства современных конструкционных материалов и технологических процессов, примененных для усиления этих свойств, и которые наилучшим образом отвечали бы условиям эксплуатации конструкции и экономичности се изготовления.

Содержание процесса конструирования заключается в последовательном устранении противоречий, возникающих в процессе развития конструкции между отдельными ее свойствами, условиями эксплуатации и производства.

Свойства конструкции определяются ее внутренними статическими, кинематическими, динамическими и электрическими связями и проявляют себя в виде внешних технических характеристик (вес, габариты, мощность, скорость, подъемная сила и т. п.).

Всякая конструкция, будь то машина, прибор или какое-либо иное устройство, подвергается воздействию времени (старение некоторых материалов), окружающей среды (коррозия), связанных с ней других конструкций и оператора (износ) и постепенно меняет свои внешние характеристики (падает мощность, снижается эксплуатационная скорость и т. п.), а нередко и вовсе отказывает в работе (внезапные поломки). Следовательно, задача конструктора заключается не только в том, чтобы путем выбора и соответствующей организации внутренних связей обеспечить требуемые внешние характеристики, но и в том, чтобы обеспечить максимальную стабильность этих характеристик.

Мы видим, таким образом, каким сложным и многосторонним является процесс конструирования и какой синтезирующий характер имеет творчество конструктора (изобретателя). В самом деле, конструктор: 1) создает изделие, обладающее наперед заданными эксплуатационными свойствами; 2) в самом главном определяет

2 в. Ф. Гущин 17

технологию его производства; 3) обеспечивает требуемую надежность и долговечность изделия в эксплуатации; 4) предопределяет тот экономический эффект, который будет достигнут в результате внедрения изделия.

Совершенно очевидно, что рамки этой брошюры не позволяют нам раскрыть все «тайны» конструкторского творчества. Да вряд ли это и возможно. Попытаемся лишь осветить некоторые его стороны, его методику и, если можно так выразиться, — его технологию. При этом мы все время будем иметь в виду начинающего конструктора, имеющего, однако, известный производственный опыт и разбирающегося в чертежах, в способах получения заготовок, методах механической обработки, контроля и испытаний машин, представляющего себе условия их эксплуатации. Мы будем также исходить из того, что наш читатель сумеет преодолеть трудности, с которыми ему придется столкнуться при усвоении материала остальных брошюр Библиотечки. И даже будем рассчитывать на то, что интерес к техническому творчеству, который, как мы надеемся, появится у него в ходе ознакомления с Библиотечкой, побудит его обратиться и к другим книгам. Так, мы могли бы рекомендовать интересно написанную и хорошо иллюстрированную книгу А. Н. Реймерса «Основы конструирования машин» (изд-во «Машиностроение», М., 1966). Эта книга является справочным пособием, что делает ее особо ценной для читателей Библиотечки.

б. Разработка схемных решений

Начинать разработку конструкции новой машины следует с разработки ее схемы. В зависимости от характера машины и выбранного направления основных технических решений это может быть кинематическая, гид-

18

райлийеская, пневматическая ийи электрическая схема. Чаще всего приходится разрабатывать одновременно две схемы, например кинематическую и электрическую, или гидравлическую и электрическую, и т. п.

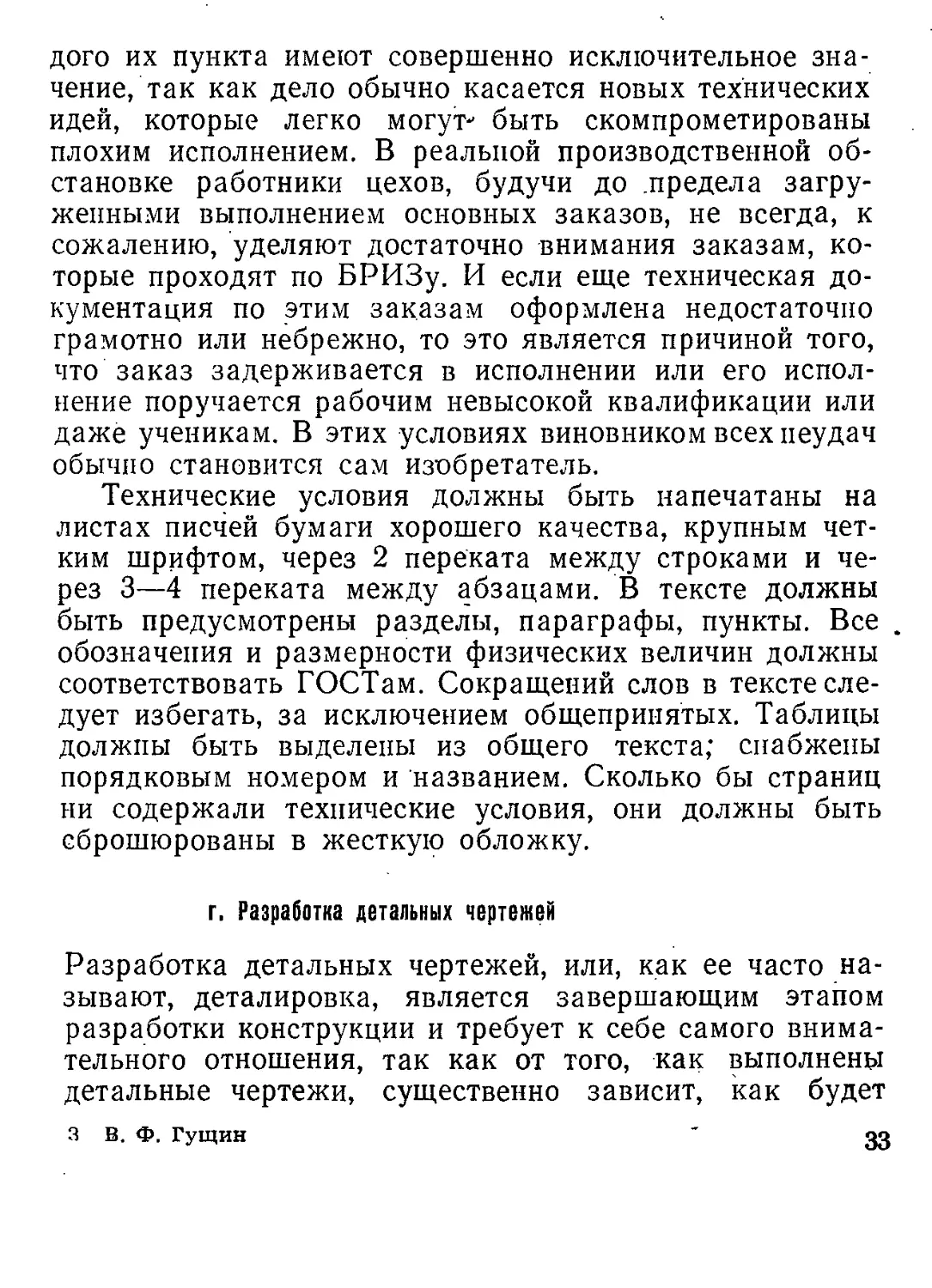

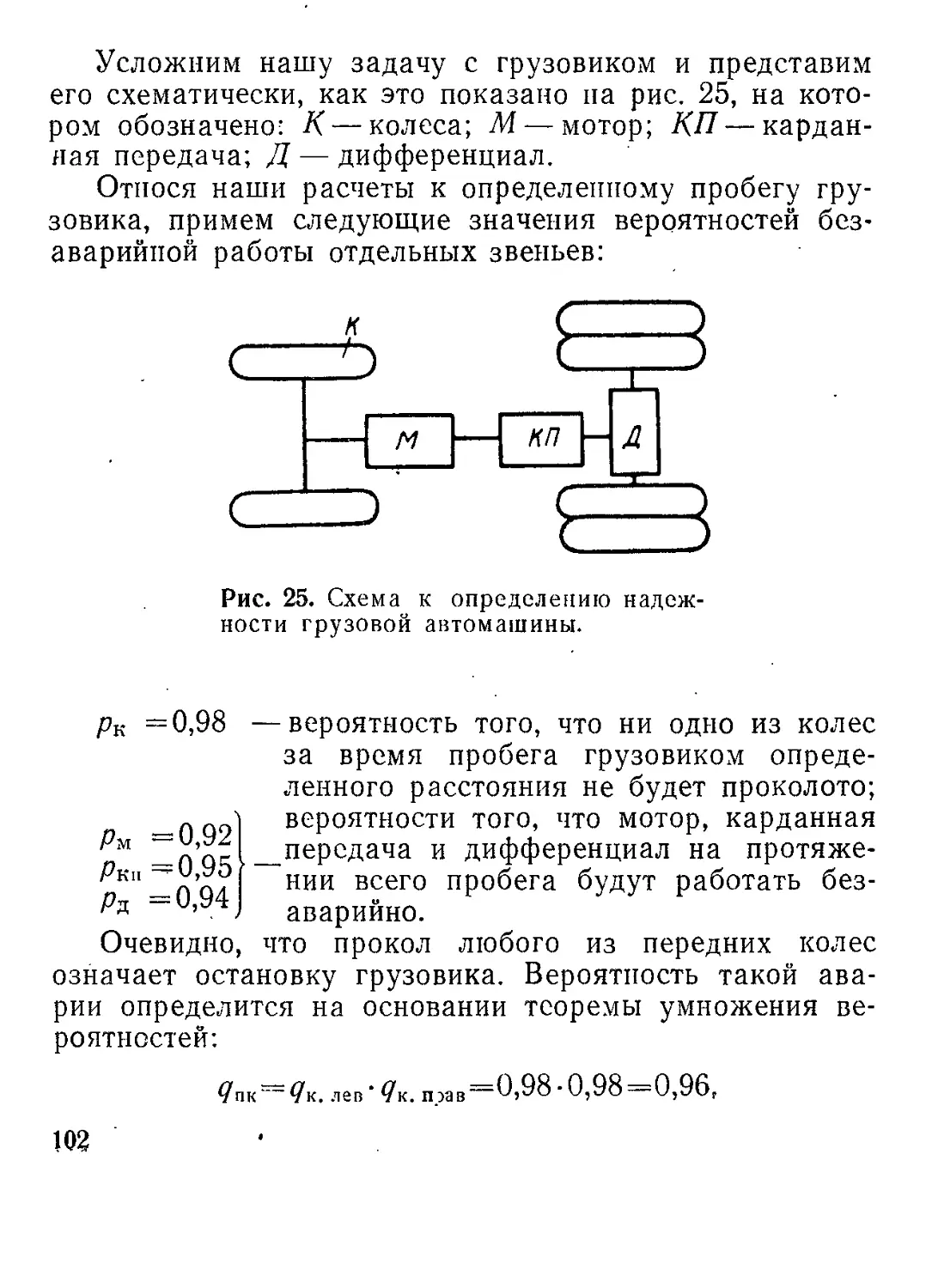

Рис. 1. Технологическая схема закаточного полуавтомата.

Если машина предназначается для выполнения определенного технологического процесса, то прежде всего Должна быть разработана технологическая схема. В качестве примера на рис. 1 приведена технологическая схема полуавтомата для закатки донышек консервных банок. Из этой схемы можно понять, что полуавтомат имеет ролики 3 для предварительной закатки и ролики 6

2*

19

для окончательного уплотнения двойного закаточного шва. Закраины банки 2 и крышки 4 предварительно должны быть загнуты по всему периметру. После подъема столика 1 банка оказывается зажатой между верхним прижимом 5 и столиком. При вращении банки ролики 3 и 6 сближаются с ней и выполняют операцию предварительной и окончательной закатки донышка.

Имея технологическую схему, можно приступать к разработке остальных схем; кинематической, электрической и т. п. Не затрагивая здесь-вопросов разработки гидравлических и аналогичных им пневматических схем, а также электрических, которым будут посвящены отдельные выпуски Библиотечки, сделаем лишь несколько замечаний, касающихся разработки кинематических схем.

Кинематической схемой называется система последовательно расположенных взаимодействующих звеньев, связывающих привод машины с ее рабочим механизмом или выходным валом. Взаимодействующими звеньями чаще всего являются шкивы, зубчатые и червячные колеса, цепные звездочки, ходовые винты, кулачки, кулисы, эксцентрики, толкатели и т. п., выполняющие функции передачи движений. На кинематических схемах отдельные звенья принято изображать условными обозначениями.

Помимо условности обозначений звеньев допускаются также и условности в построении самой схемы. Так, например, если реальный механизм явл'яется пространственным и может быть представлен на чертеже в нескольких проекциях, то кинематическая схема обычно изображает этот механизм в одной плоскости. Лишь очень сложные схемы иногда изображают пространственно, да и то единственно с целью облегчить их понимание и сделать более наглядными. Располагая зве-

20

пья пространственного механизма в одной плоскости, мы вынуждены иногда рисовать прямой вал изогнутым под прямым углом, изображать червяк расположенным не в плоскости червячного колеса, а перпендикулярно к вей и т. п.

На кинематических схемах обычно даются и числовые характеристики отдельных звеньев — числа зубьев зубчатых и червячных колес, числа заходов червяков, эксцентриситеты эксцентриков, подъемы кулачков, числа оборотов электродвигателей и т. п. Это облегчает выполнение по схеме необходимых кинематических расчетов.

Поставим себе задачу — разработать кинематическую схему редуктора, включающего в себя передачи со следующими передаточными отношениями (i): ременную й = 1/з; цилиндрическую i2 = ’А; цилиндрическую 1‘з=1/2 и червячную й = 1/бо-

Общее передаточное отношение редуктора будет:

i= 'h г'2,Й’^4==1/з,1/4'1/2'1/б0=11/1440-

Общее передаточное отношение не зависит от порядка размещения передач в кинематической цепи от электродвигателя до выходного вала редуктора. А вариантов размещения может быть в данном случае 24. Однако так как ременная передача обычно выполняется вне редуктора, то останется только 6 вариантов, которые будут определяться порядком размещения обеих цилиндрических и червячной передачи внутри редуктора.

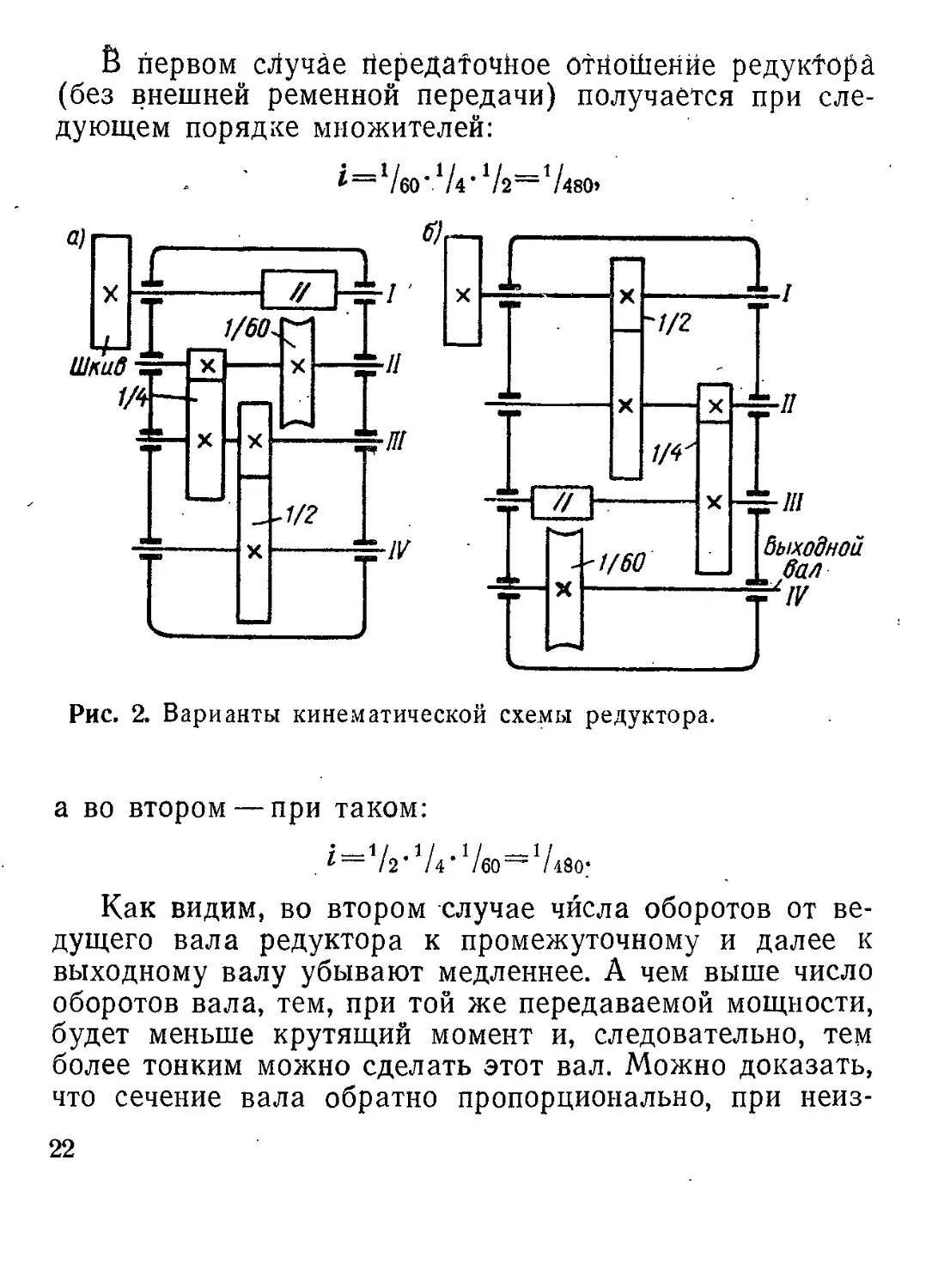

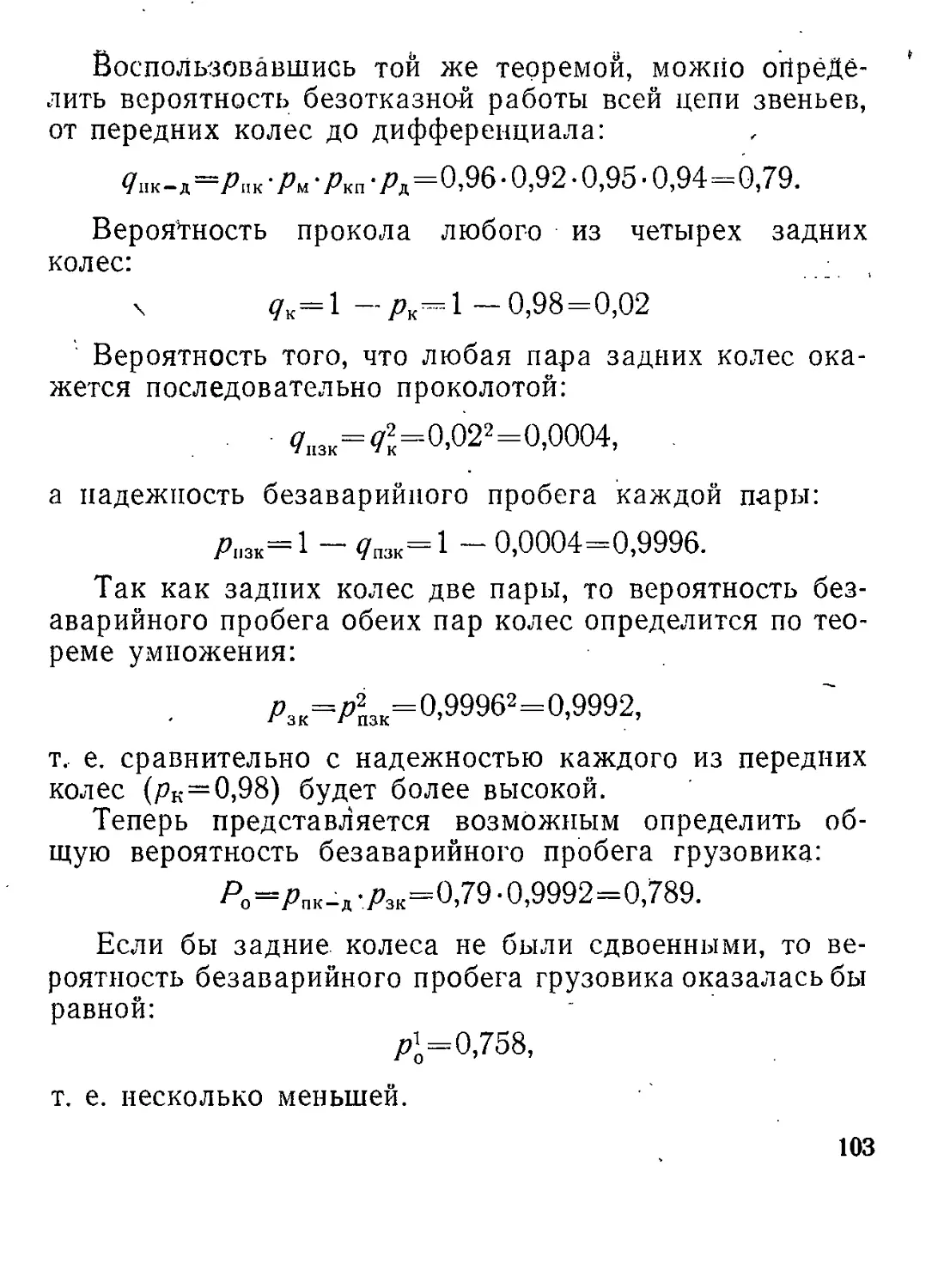

На рис. 2 представлены только две схемы из шести возможных. Нам предстоит сравнить эти два варианта и выбрать лучший из них. На первый взгляд такая задача может показаться бесполезной. В самом деле, что может измениться от того, выберем ли мы схему по рис. 2, а или по рис. 2,6?

21

Ё первом случае йередаточйое отношение редуктора (без внешней ременной передачи) получается при следующем порядке множителей:

*=1/б0,1/4,1/2=1/480»

а во втором — при таком:

. ==1/2' ’/4 * '/бО'/iSo;

Как видим, во втором случае числа оборотов от ведущего вала редуктора к промежуточному и далее к выходному валу убывают медленнее. А чем выше число оборотов вала, тем, при той же передаваемой мощности, будет меньше крутящий момент и, следовательно, тем более тонким можно сделать этот вал. Можно доказать, что сечение вала обратно пропорционально, при неиз

22

менной передаваемой мощности, величине V п2, где п — число оборотов вала. Такая же пропорциональность имеет место и для диаметров и ширины зубчатых колес. Размеры шкивов обратно пропорциональны числу оборотов.

Обозначая диаметры валов редуктора через d с соответствующими индексами и их сечения через F и вводя постоянный коэффициент С, учитывающий передаваемую мощность и принятые значения допускаемых напряжений, для варианта по рис. 2, а можем написать:

В а л I ’ В а л II

«1

, С

d-L — 3

У «1

пх

П2~ 60 б?2=с?1-уЛ60 — 3,9 dx

р = _L_

Г1 4 3/-К

У п\

з ___

F2=F1/602 =15,3771

Вал III

_________ «1 60Л d3=dx ^240=6,2^

F3=/=’1t/'2402=38,6F1

и аналогично для варианта Вал I

Вал IV

п - -”1 4 60-4-2

б?4=б?]у/480 = 7,8с?1

F4=F1^4805=61,3F1

по рис. 2, б:

Вал II

"1

2'

23

d^d^&^Z&h

V n\

Л= ^=Л^=1,58Л

V nl

В а л III В а л IV

«1 m

2-4 2-4-60

d3^d1yr8==2di di^=dl-^480=7,86?!

^3=ЛУ"82=4Л F4=tZ1-|/’4802=61,3F1

Из сопоставления этих записей видно, что диаметры и сечения первого и четвертого валов для обоих вариантов одинаковы, тогда как диаметры и сечения второго и третьего валов .различны: для первого варианта они больше, а для второго — меньше

Таким образом, для уменьшения габаритов и веса проектируемого механизма следует при выбранной структуре кинематической цепи замедлять редукцию скорости, т. е. располагать в ней передачи в таком порядке, чтобы числа оборотов убывали как можно медленнее.

По тем же причинам в кинематических цепях мультипликаторов, где числа оборотов должны от вала к валу возрастать, передачу с наибольшим передаточным отношением следует включать в цепь возможно ближе к ведущему звену цепи.

Кинематическая схема может быть использована для составления конструктивной схемы механизма, которая является первым приближением к окончательному кон-

24

структивному решению. Конструктивная схема представляет собой общую компоновку механизма и на ней дол-

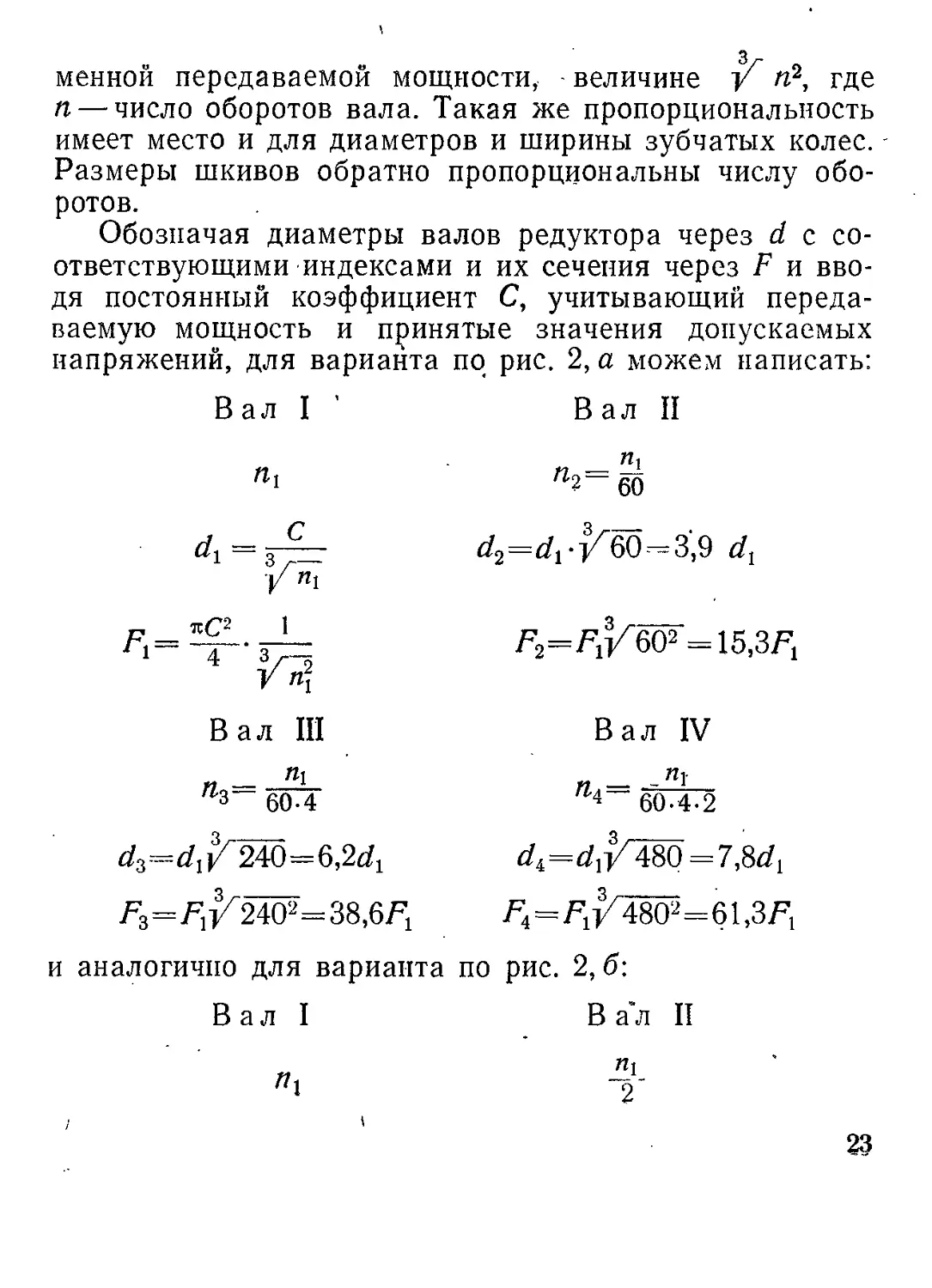

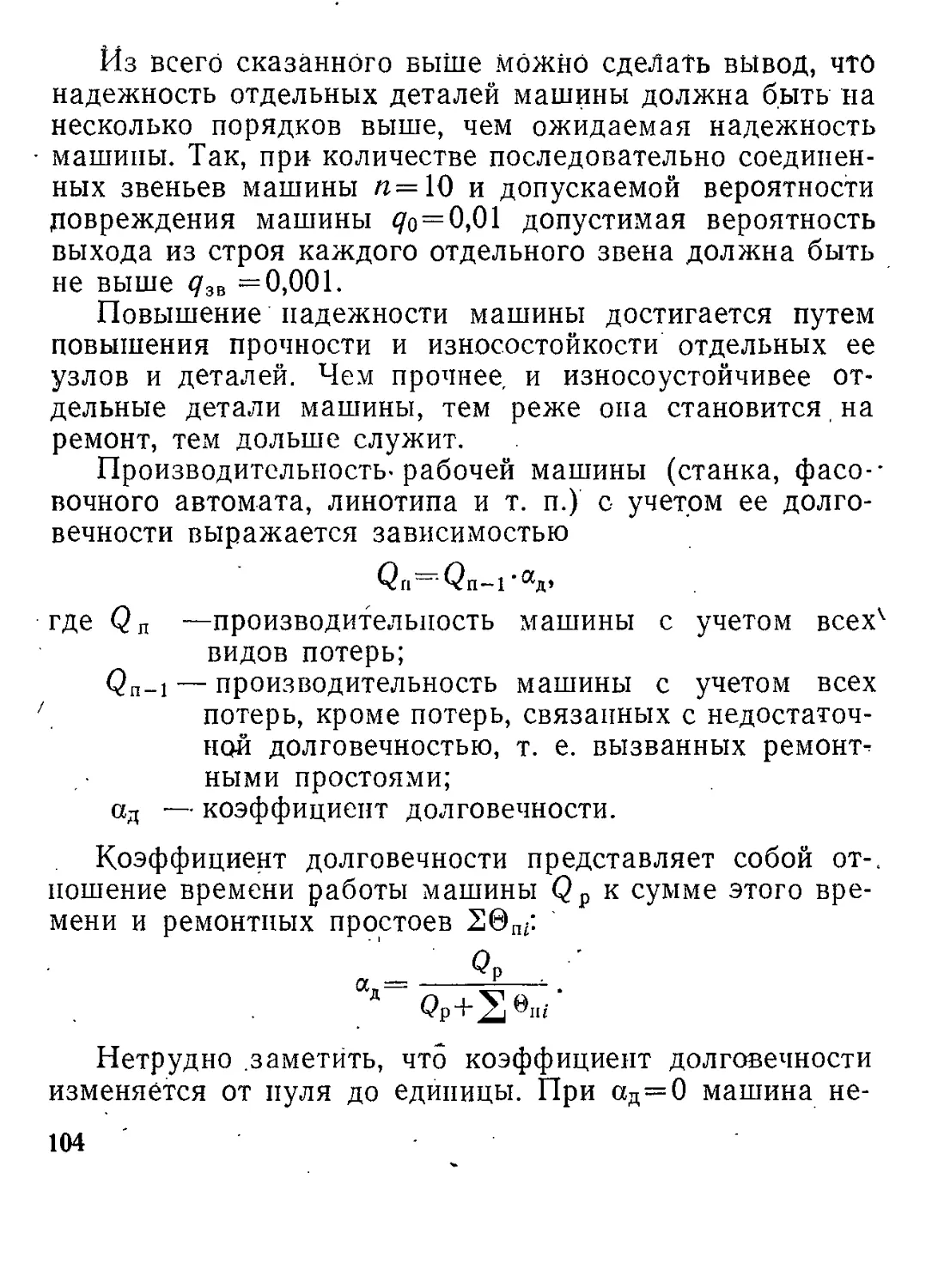

Рис. 3. Конструктивная схема кулисного механизма поперечно-строгального станка.

жны быть определены такие важнейшие размеры, как расстояния между осями валов и между их опорами, размеры зубчатых передач, муфт и т. п. Выбор этих

25

Величин может производиться по конструктивным соображениям, т. е. с учетом наилучшей компоновки, удобства сборки и разборки, обработки корпусных и других деталей, одним словом, всех тех многочисленных факторов, которые в конечном счете определяют качество конструкции.

При этом конструктор сплошь'и рядом прибегает и к расчетам, которые большей частью имеют предварительный характер и выполняются для проверки его интуитивных предположений о диаметрах валов, модулях зубчатых передач и т. п.

В качестве примера на рис. 3 представлена конструктивная схема кулисного механизма поперечно-строгального станка. Это еще не конструкция: здесь не определена форма направляющих ползуна, конструкция опор кривошипного диска и т. д. Однако такая схема уже позволяет, задавшись ходом ползуна, определить расчетным путем длину кулисы L, максимальный, радиус кривошипа R, расстояние от центра кривошипного диска до оси качания кулисы Н и другие размеры. После определения этих размеров можно будет определить скорости прямого и обратного хода ползуна и произвести силовой расчет механизма, так как нагрузки на опоры, изгибающие усилия в кулисе и т. д., могут быть определены лишь с учетом размеров, заданных на конструктивной схеме.

Составление конструктивных схем для механизма в целом или для отдельных его элементов, а также выполнение по этим схемам всех необходимых расчетов позволяют избежать многих ошибок и потерь времени, которые оказались бы в большинстве случаев неизбежными, если бы конструктор сразу приступил к окончательной разработке общего вида механизма.

26

3. Детальная разработка конструкции

а. Общие замечания

Этот этап разработки конструкции является завершающим и по своему содержанию — оформительским. Он требует от исполнителя чрезвычайной тщательности и сосредоточенности, так как в противном случае все результаты, достигнутые на предыдущих этапах, могут легко оказаться сведенными на нет в результате небрежного и поспешного оформления чертежей. При этом нужно всегда помнить, что в оформлении чертежей нет ничего второстепенного, здесь все важно: от размещения проекций на поле чертежа и выбора масштаба до составления спецификаций, технических условий и пояснительных надписей. Нечего и говорить, что само графическое исполнение должно быть безупречным, тем более, что в настоящее время широко используется новая техника размножения чертежей непосредственно с конструкторского оригинала, без копировки его на кальку. По той же причине высокие требования предъявляются и к четкости и красоте чертежных шрифтов.

Конечно, овладение техникой графического исполнения требует старания и упорства, но оно необходимо каждому, кто хочет научиться конструировать. И не только по упомянутым выше причинам. Дело в том, что здесь вступает в силу чисто психологический фактор. Если конструктор не умеет красиво чертить, то сам процесс конструирования не приносит ему удовлетворения, он не любуется своей работой и тогда уже перестает замечать не только ^дефекты графического исполнения, но и дефекты самой конструкции. Этот тезис может показаться несколько надуманным, но его подтвердит всякий опытный конструктор. Кроме того, небрежность

27

в оформлении чертежа приводит к накоплению в большом количестве мелких ошибок, и это количество переходит в качество: конструкция перестает соответствовать своему назначению.

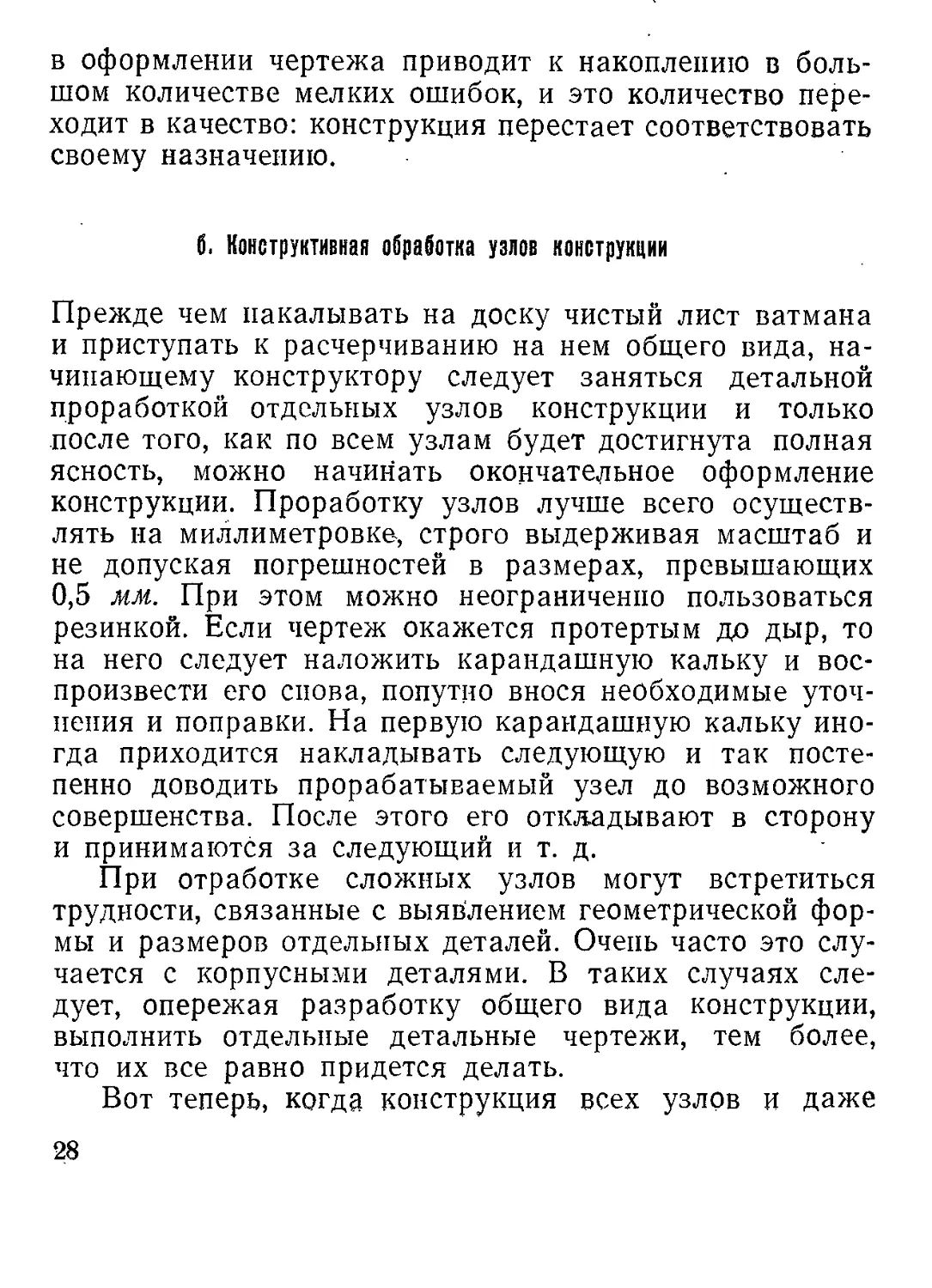

б. Конструктивная обработка узлов конструкции

Прежде чем накалывать на доску чистый лист ватмана и приступать к расчерчиванию на нем общего вида, начинающему конструктору следует заняться детальной проработкой отдельных узлов конструкции и только после того, как по всем узлам будет достигнута полная ясность, можно начинать окончательное оформление конструкции. Проработку узлов лучше всего осуществлять на миллиметровке, строго выдерживая масштаб и не допуская погрешностей в размерах, превышающих 0,5 мм. При этом можно неограниченно пользоваться резинкой. Если чертеж окажется протертым до дыр, то на него следует наложить карандашную кальку и воспроизвести его снова, попутно внося необходимые уточнения и поправки. На первую карандашную кальку иногда приходится накладывать следующую и так постепенно доводить прорабатываемый узел до возможного совершенства. После этого его откладывают в сторону и принимаются за следующий и т. д.

При отработке сложных узлов могут встретиться трудности, связанные с выявлением геометрической формы и размеров отдельных деталей. Очень часто это случается с корпусными деталями. В таких случаях следует, опережая разработку общего вида конструкции, выполнить отдельные детальные чертежи, тем более, что их все равно придется делать.

Вот теперь, когда конструкция всех узлов и даже

28

отдельных деталей полностью определилась, можно смело накалывать лист и приступать к окончательному графическому оформлению общего вида. Теперь уже нетрудно будет правильно выбрать масштаб и разметить поле чертежа. Сам чертеж получится чистым, без следов резинки, так как конструкторская работа уже завершена и осталась, по существу, только чертежная.

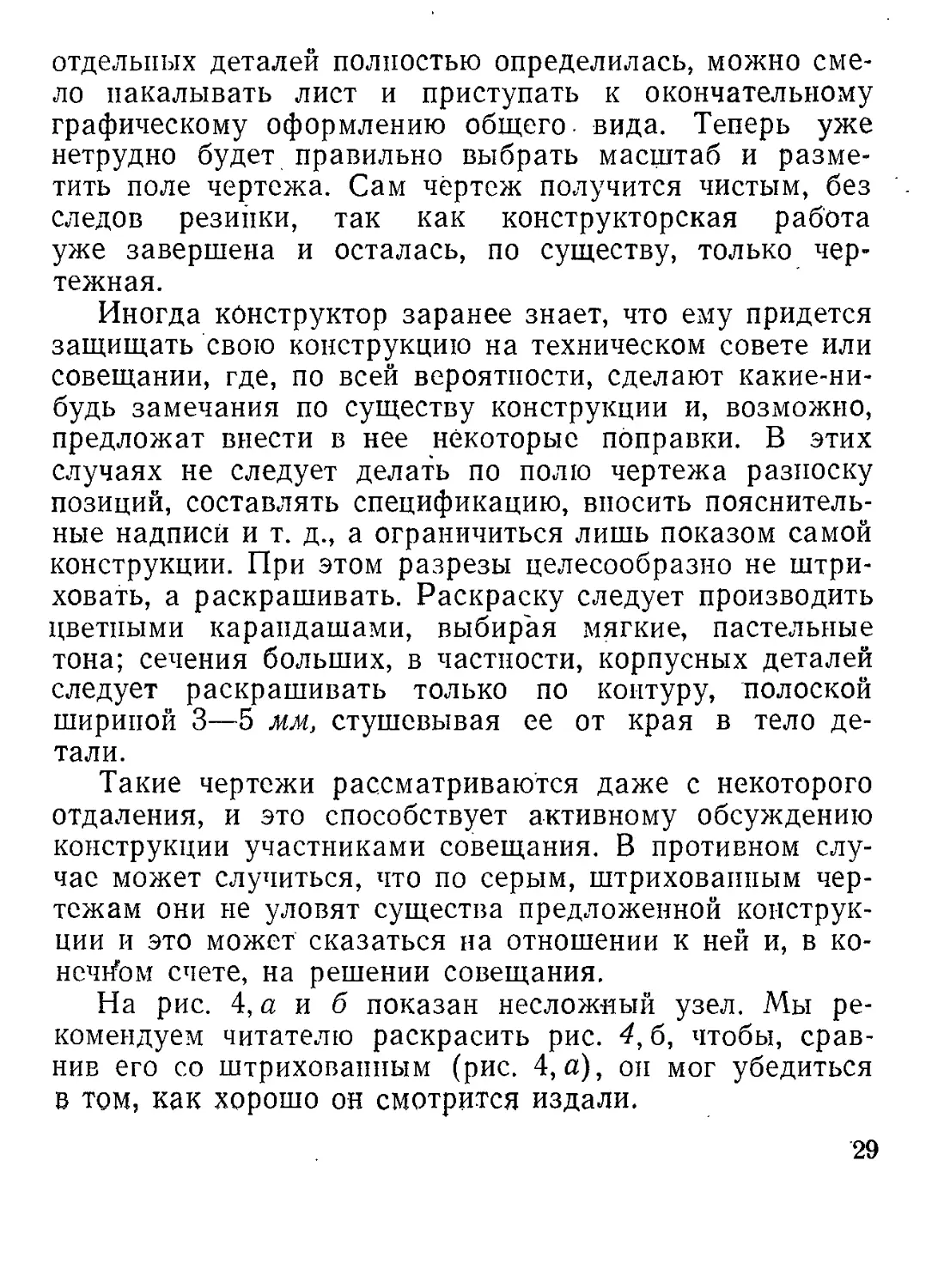

Иногда конструктор заранее знает, что ему придется защищать свою конструкцию на техническом совете или совещании, где, по всей вероятности, сделают какие-нибудь замечания по существу конструкции и, возможно, предложат внести в нее некоторые поправки. В этих случаях не следует делать по полю чертежа разноску позиций, составлять спецификацию, вносить пояснительные надписи и т. д., а ограничиться лишь показом самой конструкции. При этом разрезы целесообразно не штриховать, а раскрашивать. Раскраску следует производить цветными карандашами, выбирая мягкие, пастельные тона; сечения больших, в частности, корпусных деталей следует раскрашивать только по контуру, полоской шириной 3—5 мм, стушевывая ее от края в тело детали.

Такие чертежи рассматриваются даже с некоторого отдаления, и это способствует активному обсуждению конструкции участниками совещания. В противном случае может случиться, что по серым, штрихованным чертежам они не уловят существа предложенной конструкции и это может сказаться на отношении к ней и, в конечном счете, на решении совещания.

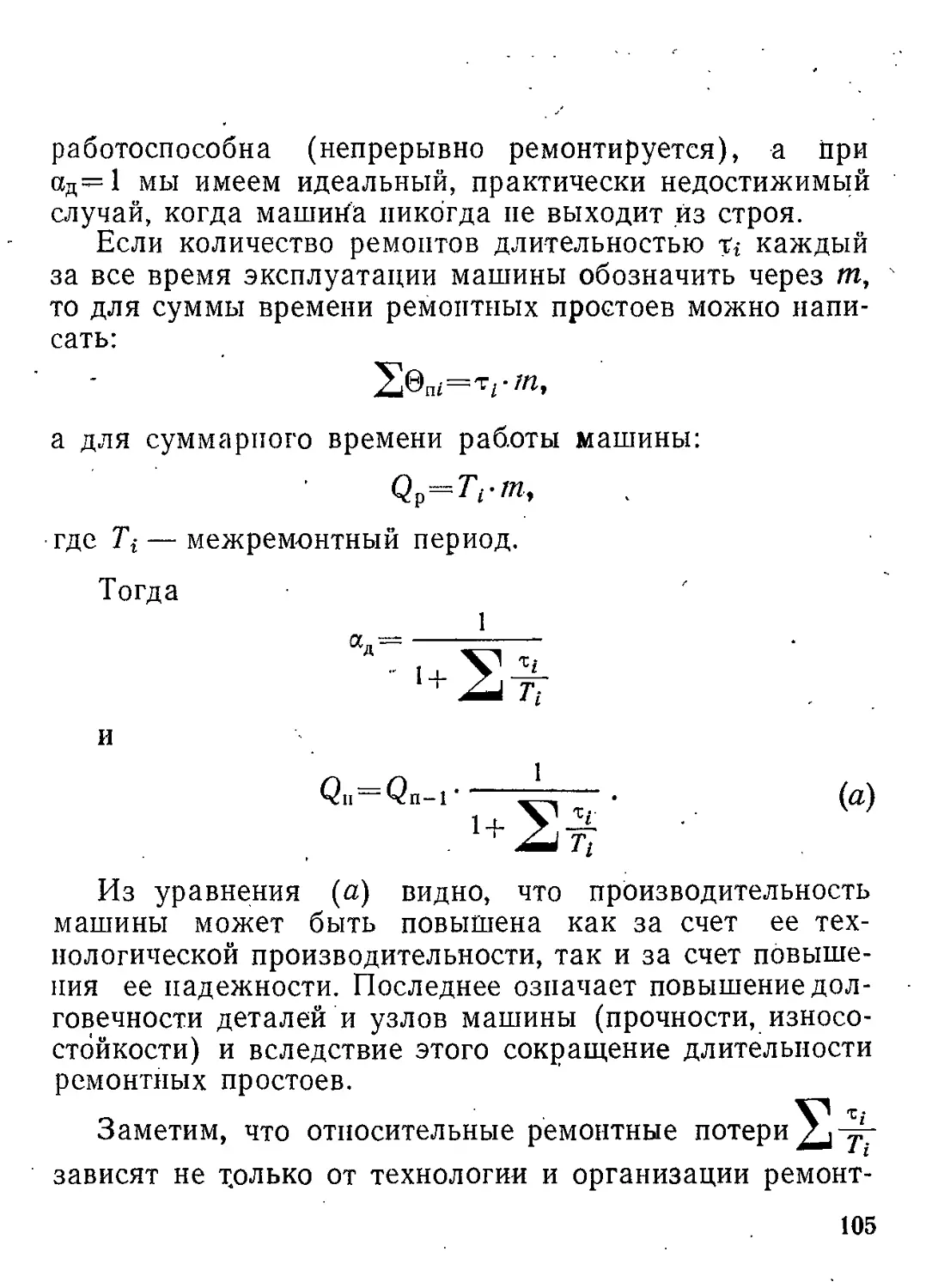

На рис. 4, а и б показан несложный узел. Мы рекомендуем читателю раскрасить рис. 4, б, чтобы, сравнив его со штрихованным (рис. 4, а), он мог убедиться в том, как хорошо он смотрится издали.

29

в. Разработка технических условий

Разработка технических условий является одним из важнейших этапов разработки нового изделия. Правильно составленные технические условия должны в полной

мере выявить те требования, которые предъявляются к изделию с точки зрения его эксплуатации и производства. Лишь самые простые изделия могут изготовляться без технических условий, если они с достаточной полнотой описываются рабочим чертежом.

В состав технических условий должны входить сле-

зо

ДуКИцйе сведения: 1) назначение изДёлйя с краткой характеристикой условий его эксплуатации; 2) краткая характеристика технических показателей с указанием допустимых, для них отклонений; 3) перечень техниче-

исполнення чертежа.

ских показателей, которые должны подвергаться различным видам контроля и испытаний; 4) указания об условиях и методике определения технических показателей; '5) технический ресурс и гарантийный срок службы; 6) условия упаковки, транспортировки и хранения,.

Технические показатели, устанавливаемые техниче-

31

сними условиями, должны определяться точным • расче-том или экспериментом. При этом устанавливаемые конструктором технические показатели должны отвечать реальным возможностям производства. Если желаемые технические показатели не могут быть обеспечены в реальных производственных условиях, то их не следует^ и оговаривать в технических условиях. Вместе с тем всякое, даже кажущееся на первый взгляд незначительным, требование, оставшееся не отраженным в технических условиях, может оказаться причиной брака «без виновника».

В практике работы конструктора-изобретателя технические условия составляются обычно лишь для внутризаводского использования, а не для сдачи изделия заказчику. Являясь, таким образом, внутренним документом, они могут сравнительно легко пересматриваться и дополняться. Вследствие этого некоторые конструкторы иногда склонны считать, что для внутризаводских заказов вообще нет необходимости составлять технические условия, так как существует возможность устной договоренности с различными заводскими службами и отделами (цехи-изготовители, отдел технического контроля, отдел снабжения и т. п.). Такое отношение к техническим условиям вносит элемент безответственности в отношения между заводскими подразделениями. Общение между отдельными подразделениями и ответственными лицами по техническим вопросам должно осуще? ствляться только при помощи исчерпывающих письменных документов. Это не формализм, а обязательное условие порядка и быстрого прохождения заказа в производстве.

Для рабочих — изобретателей и рационализаторов правильное составление технических условий на выполненные ими разработки и четкая формулировка каж-

32

дого их пункта имеют совершенно исключительное значение, так как дело обычно касается новых технических идей, которые легко могут- быть скомпрометированы плохим исполнением. В реальной производственной обстановке работники цехов, будучи до предела загруженными выполнением основных заказов, не всегда, к сожалению, уделяют достаточно внимания заказам, которые проходят по БРИЗу. И если еще техническая документация по этим заказам оформлена недостаточно грамотно или небрежно, то это является причиной того, что заказ задерживается в исполнении или его исполнение поручается рабочим невысокой квалификации или даже ученикам. В этих условиях виновником всех неудач обычно становится сам изобретатель.

Технические условия должны быть напечатаны на листах писчей бумаги хорошего качества, крупным четким шрифтом, через 2 переката между строками и через 3—4 переката между абзацами. В тексте должны быть предусмотрены разделы, параграфы, пункты. Все обозначения и размерности физических величин должны соответствовать ГОСТам. Сокращений слов в тексте следует избегать, за исключением общепринятых. Таблицы должны быть выделены из общего текста; снабжены порядковым номером и названием. Сколько бы страниц ни содержали технические условия, они должны быть сброшюрованы в жесткую обложку.

г. Разработка детальных чертежей

Разработка детальных чертежей, или, как ее часто называют, деталировка, является завершающим этапом разработки конструкции и требует к себе самого внимательного отношения, так как от того, как выполнены детальные чертежи, существенно зависит, как будет

3 В. Ф. Гущин

33

функционировать механизм ' или прибор после его сборки.

Деталировка в значительной степени облегчается, если на чертежах общего вида конструктором проставлены такие важнейшие размеры, как расстояния между осями валов, координаты осей относительно базовых плоскостей, основные посадочные размеры и т. п.

С другой стороны, не следует и чрезмерно перегружать общий вид размерами, так как это затруднит его чтение.

Начинающему конструктору может быть рекомендован следующий простой прием: все узлы механизма копируются от руки на отдельные куски карандашной кальки и на этих кальках наносятся все размеры деталей, которые требуют взаимной увязки. По таким эскизам очень удобно просчитывать осевые размерные цепи, согласовывать длины отдельных деталей, зазоры, выступы и т. п.

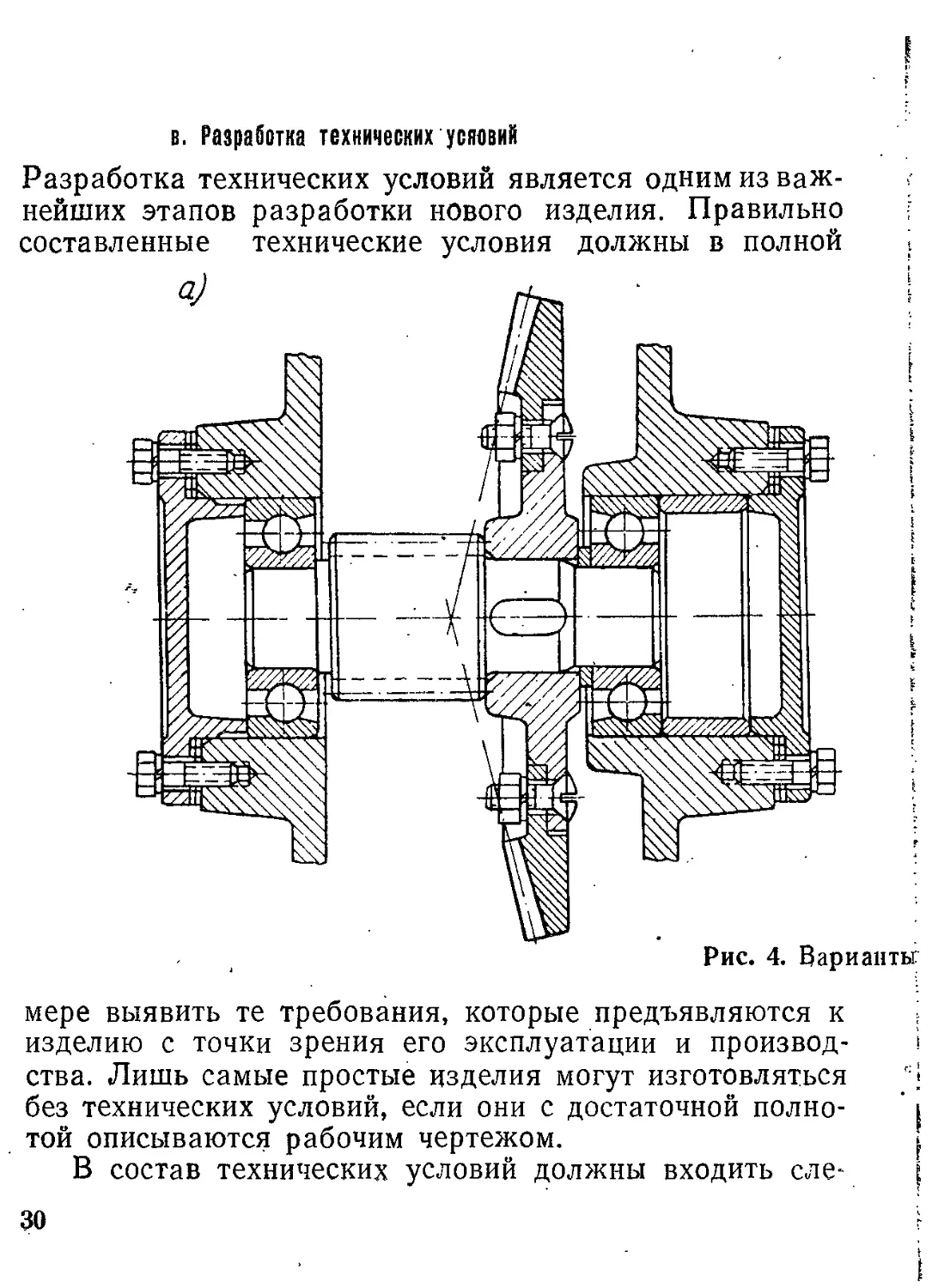

На рис. 5 представлен узел ведущего вала редуктора; на чертеже нанесены все размеры, определение которых с помощью масштабной линейки непосредственно по общему виду легко может привести к ошибке. Некоторые затраты времени на составление таких эскизов вполне окупают себя, Так как проверка детальных чертежей значительно упрощается.

При деталировке следует избегать увеличения и уменьшения и по возможности придерживаться масштаба 1 : 1, так как при этом удается наилучшим образом выбрать пропорции отдельных элементов детали. Детали, сложные по конструкции и большие по своим размерам, которые приходится изображать на чертеже в уменьшенном масштабе, полезно предварительно вычертить в натуральную величину, полностью или поэлементно, чтобы правильно- выбрать размеры отдельных

34

ее частей (толщина стенок и ребер в отливках, приливы, фланцы и т. п.). Вычерчивая мелкие детали в уве-

Рис. 5. Пример простановки размеров па эскизе.

личенном масштабе, полезно тут же изобразить деталь в натуральную величину, но уже без размеров.

Располагать деталь на чертеже следует, имея в виду

3*

35

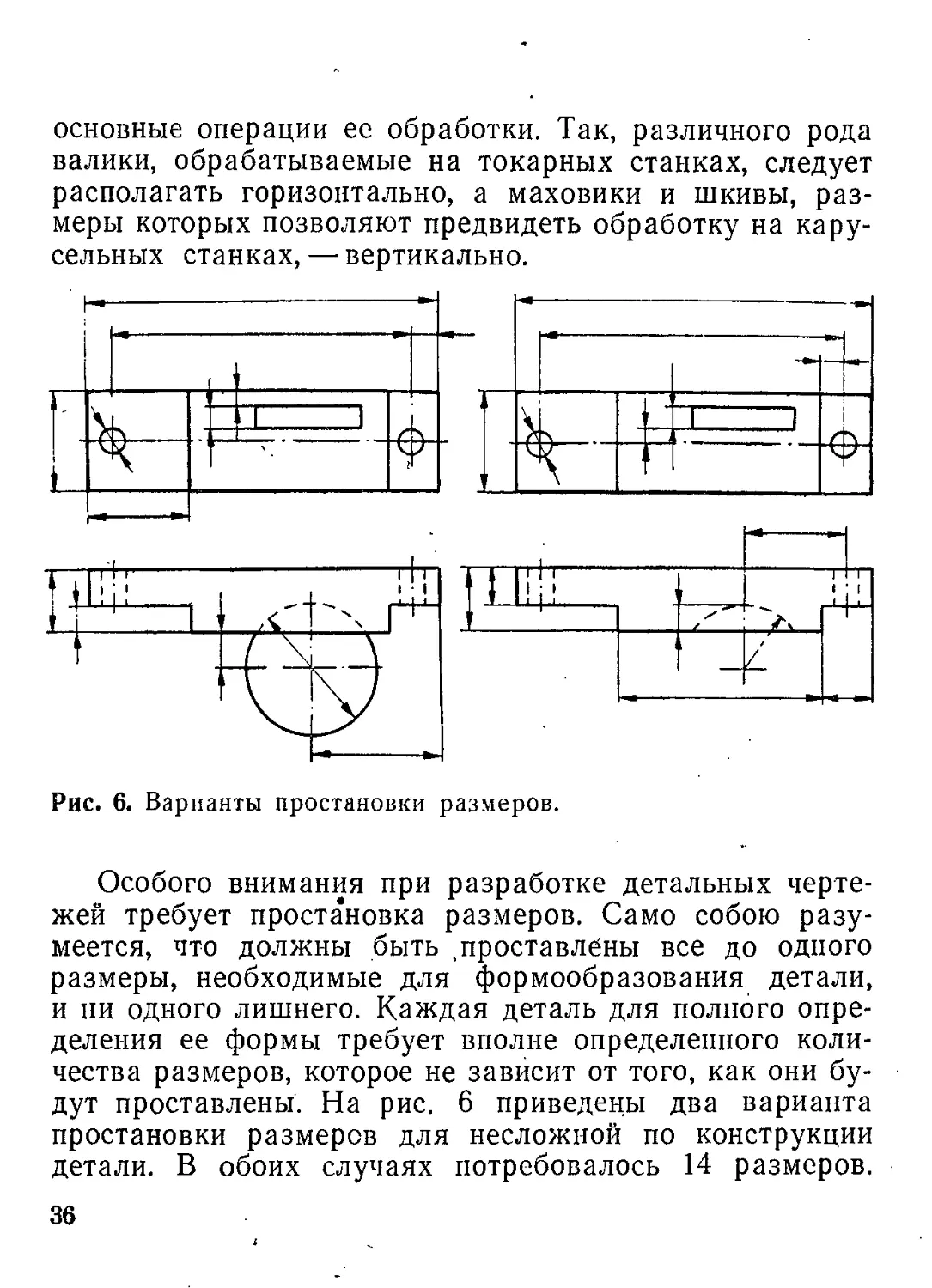

основные операции ее обработки. Так, различного рода валики, обрабатываемые на токарных станках, следует располагать горизонтально, а маховики и шкивы, размеры которых позволяют предвидеть обработку на карусельных станках, — вертикально.

Рис. 6. Варианты простановки размеров.

Особого внимания при разработке детальных чертежей требует простановка размеров. Само собою разумеется, что должны быть .проставлены все до одного размеры, необходимые для формообразования детали, и пи одного лишнего. Каждая деталь для полного определения ее формы требует вполне определенного количества размеров, которое не зависит от того, как они будут проставлены. На рис. 6 приведены два варианта простановки размеров для несложной по конструкции детали. В обоих случаях потребовалось 14 размеров.

36

Любой другой вариант потребует тоже 14 размеров.

Проставляя размеры, конструктор должен хорошо себе представлять, как будет обрабатываться деталь. При этом, естественно, не безразлично, предназначается чертеж для серийного или для индивидуального изготовления детали. Так, например, вариант, показанный па рис. 6 слева, лучше отвечает условиям серийного изготовления, когда обработка будет производиться в приспособлениях, а второй — индивидуального, с использованием разметки.

Проставляя размеры на детальных чертежах, следует учитывать конструктивно-сборочные и обработочно-измерительные требования. Поверхности, определяющие положение детали в сборочном узле, должны являться началом отсчета всех остальных размеров. Ориентация от этих поверхностей всех остальных поверхностей детали должна производиться с учетом удобства базировки детали при обработке и ее измерений как в процессе обработки, так и при окончательном контроле.

При нанесении размеров на отливки следует различать две системы поверхностей: систему поверхностей, остающихся необработанными (черные поверхности), и систему поверхностей, подвергающихся механической обработке (чистые поверхности). В общем случае по каждому из трех направлений координатных осей, т. е. па каждой из трех главных проекций чертежа может быть только один размер, который связывает между собой черную и чистую поверхности. Таким образом взаимное расположение обеих систем поверхностей будет в полной мере определено. При этом все черные поверхности будут связаны между собой своей системой размеров, а все чистые — своей. Заметим еще, что размерные связи между черными и чистыми поверхностями

37

следует стремиться задавать по характерным и наиболее протяженным поверхностям, удобным в качестве базовых при отливке и обработке.

Пояснительные надписи на чертежах, технологические указания и примечания должны быть сформулированы кратко и четко. Все указания о термической обработке детали должны содержать соответствующие показатели твердости, а при химико-термической обработке — и глубину закаленного слоя.

Глава II

Взаимозаменяемость

1. Выбор допусков и посадок

а. Общие замечания-

Выбор допусков и посадок при разработке новой конструкции имеет существенное значение для правильного ее функционирования и в значительной степени определяет стоимость изготовления.

Систематическое рассмотрение всех вопросов, связанных с обеспечением взаимозаменяемости, в рамках настоящей брошюры не представляется возможным, да и вряд ли необходимо.

Мы полагаем, что наш читатель знаком с основами взаимозаменяемости, и как производственник, повседневно имеющий дело с чертежами и технологической документацией, хорошо знает, что такое допуск, посадка, зазор, натяг, предельные отклонения и т. п., а также имеет достаточные представления о технике производственных измерений и контроля. Это избавляет нас от необходимости излагать элементарные истины и позволит нам сосредоточиться на тех практических вопросах, с которыми читателю придется столкнуться на самых первых порах его конструкторского творчества.

Дело в том, что квалифицированный рабочий — станочник или сборщик, хорошо разбираясь в вопросах до-

39

„ пусков и посадок, может не совсем отчетливо представлять себе некоторые особенности нашей отечественной системы допусков и посадок ОСТ', которые, будучи для него второстепенными, являются очень важными для конструктора.

б. Единица допуска и классы точности

Длительные и систе'матические наблюдения за процессами изготовления валов и отверстий различных размеров и точности, которые проводились в период разработки системы допусков и посадок ОСТ, позволили установить, что трудности получения точного размера возрастают пропорционально корцю третьей степени из диаметра.

Это позволило выразить допуск в так называемых единицах допуска.

В системе ОСТ для размеров от 1 до 500 мм единица допуска

r--=0,5j/d [мк\, где d — диаметр обработки, в мм.

Единица допуска является мерой точности изготовления и выражается в микронах.

Используя единицу допуска i, величину допуска можно представить так:

Ъ=а-1,

где а — количество единиц допуска, установленное для данного класса точности.

1 Здесь мы ограничиваемся лишь рассмотрением системы допусков и посадок ОСТ для гладких цилиндрических сопряжений.

40

Система ОСТ предусматривает 10 классов точности. Соответствующие этим классам количества единиц допуска даны в табл. 1.

Таблица 1

Число единиц допуска

Деталь Классы точности

1 2 •2а з За | 4 | 5 | 7 8 9

Отверстие Вал 10 7 16 10 25 16 30 64 100 200 400 640 1000

Из таблицы видно, что в высших классах точности число единиц допуска для отверстия и вала различно. Это отражает тот факт, что точное отверстие обработать и измерить труднее, чем точный вал.

Из десяти классов точности первые семь предусмотрены для осуществления посадок, три последние — для заготовок и свободных размеров.

В соответствии с формулой для б и данными табл. 1 можно построить график зависимости величины допуска от диаметра. Для 4-го класса точности такой график выполнен на рис. 7. Он представляет собой кубическую параболу с осью симметрии на оси d.

Отвечающая это’му графику формула имеет вид: 8=200-/, или

8=200-0,5^5=100^5.

Рассматривая этот график, нетрудно понять, почему разбивка па интервалы диаметров принята в системе ОСТ, да и в других национальных системах,

41

а также и в международной системе, неравномерной: из начала координат парабола поднимается круто вверх, а затем протекает более полого. Поэтому равным при-

ращениям допусков отвечают все увеличивающиеся интервалы диаметров.

Одним из характерных признаков системы ОСТ является то, что классы точности отвечают определенным методам обработки (табл. 2).

Назначая класс точности сопряжения, следует учи-

42

Таблица 2

Классы точности и методы^обработки

Кл асе точности Наружные цилиндрические поверхности (валы) Внутренние цилиндрические поверхности (отверстия)

1 Притирка, доводочное наружное шлифование Притирка, тонкое хонингование

2,2а Шлифование и алмазное точение Шлифование, алмазное растачивание, развертывание (двукратное), хонингование, протягивание

3,3а Чистовое точение, обдирочное шлифование Чистовое растачивание, развертывание (однократное)

4 Предчистовое точение Растачивание, зенкеровз-ние

5 Обдирочное точение Черновое растачивание, зенкерование, сверление

тывать, что величина допуска и стоимость обработки связаны между собой гиперболической зависимостью. Из графика этой зависимости (рис. 8) видно, что переход от 5-го к 4-му классу не вызывает заметного повышения стоимости обработки, так как в обоих случаях обработка производится на обычном токарном станке, а разница в стоимости обработки определяется, по существу, лишь тщательностью выполнения операции. Переход к 3-му классу требует использования токарного станка повышенной точности и более высокой квалификации исполнителя, что уже заметно сказывается на стоимости обработки. Переход ко 2-му и 1-му классам вызывает необходимость использования более дорогих и менее производительных шлифовальных станков и точных измерительных инструментов. При этом необходимо

43

считаться с тем, что обработке на шлифовальном станке предшествует обработка на токарном с точностью не ниже 4-го класса.

Рис. 8. График зависимости стоимости обработки от ее точности.

Все это обязывает конструктора придерживаться принципа максимального расширения допусков, т, е, назначать по возможности большие допуски па обработку, разумеется, без ущерба правильному функционированию машины,

44

в. Основания системы ОСТ

Осуществление различных посадок в системе ОСТ может производиться двумя различными способами:

1. При неизменных предельных отклонениях отверстия — за счет соответствующего выбора предельных отклонений валов (система отверстия).

2. При неизменных предельных отклонениях вала — за счет соответствующего выбора предельных отклонений отверстий (система вала).

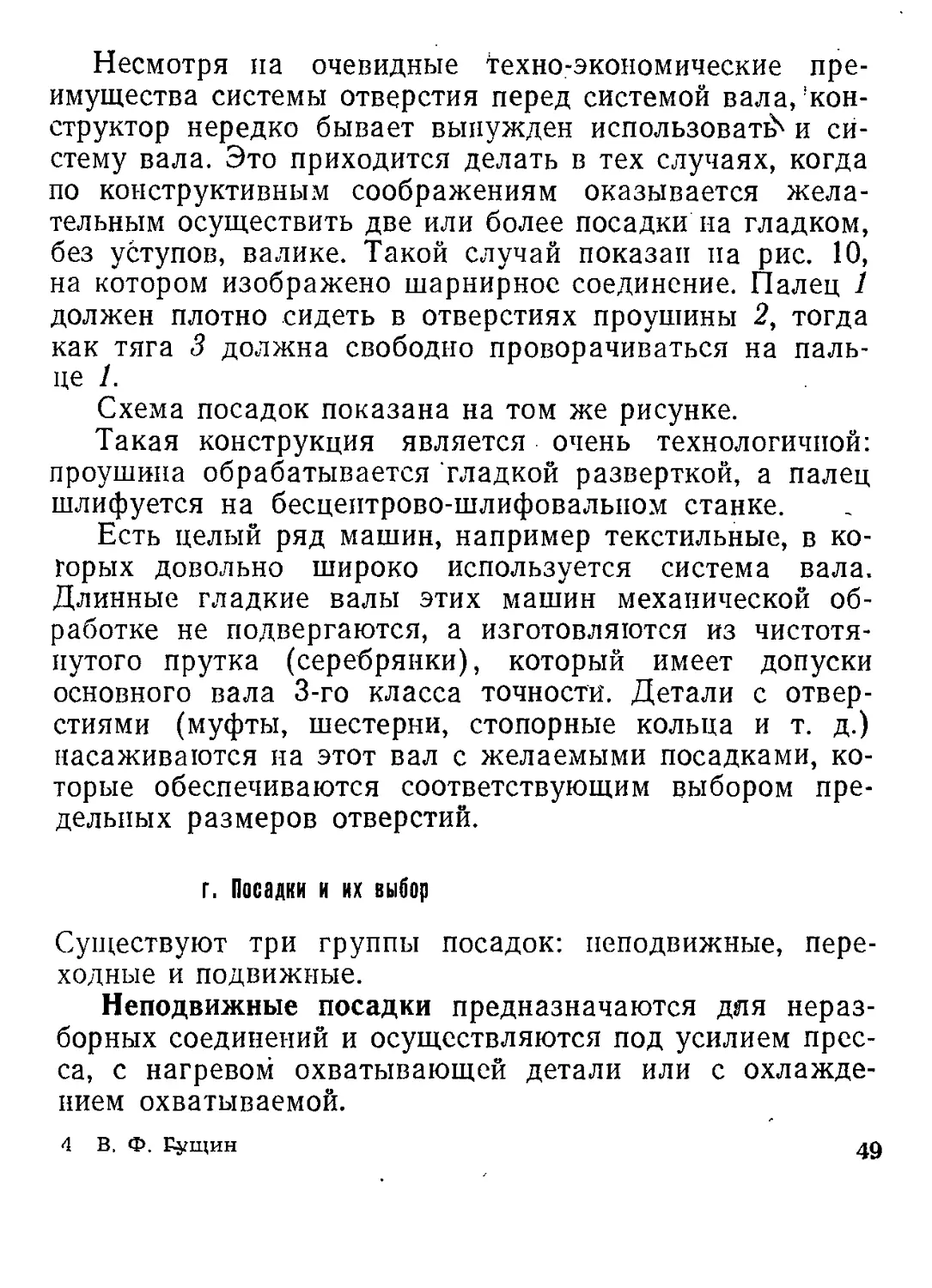

Схематически это представлено на рис. 9, на котором показано лишь по три посадки для каждой системы, хотя их может быть и больше. Так, например, во 2-м классе точности для системы отверстия предусматривается 13 различных посадок.

Представленные на рисунке посадки существенно различны по своему характеру: для узла № 1 — посадка с зазором (подвижная), для узла № 2 — переходная (могущая дать как небольшой зазор, так и небольшой натяг), для узла № 3 — неподвижная, обеспечивающая получение натяга в сопряжении.

Отверстие в системе отверстия и вал в системе вала принято называть основными деталями.

У всех посадок в системе отверстия нижнее отклонение (НО) отверстия равно нулю, т. е. нижняя граница поля допуска (АЛ) отверстия всегда совпадает с нулевой линией, которая на схеме отвечает номинальному размеру сопряжения. У всех посадок в системе вала верхнее отклонение вала (ВО) равно нулю, т. е. верхняя граница поля допуска вала (АВ) всегда совпадает с нулевой линией. В обоих случаях допуск направлен в тело детали, т. е. по направлению обработки.

Оба основания считаются в нашей системе равноправными, и конструктор может по своему усмотрению

45

а) Система отверстия т

7О'- Узел №1 Узел № г Узел №3",

60

50

40

30

20 Ю

б) Система вала

. Подвижная посадка

днаим ~ Ю 5наиб -Нб бал--24,99

Нм вал =24,960 Нм вал -

Переходная посадка днаиб~40(нат^ днаим-~10 днаиб=Юразор') Днаиб=-60 'Нб вал =25fl4 Нб вал=250б& 1 Нм вал =25,01 Нм бал =29,030^

мк\ узел №1

-10 -20 -30 -40 -50 -60 -70

Узел Nc2

Прессовая посадка

Узел №3

.Подвижная посадка 5наим = Ю 5наиб=00

Переходная посадка днаиб^наШ! дИаиб-Юоазор

Нботв-2503 Нб отв=24,98 Нм отв=25,О1 Нботв=24,966

Прессовая посадка

дна им - -Ю днааб ~ ~6О

Нбатв=24,96 Нм отв=24, 94

Рис. 9. Схемы построения допусков в различных системах.

О

назначать посадки как в системе вала, так и в системе отверстия. Однако преимущественное применение получила система отверстия. Объясняется это тем, что она в народнохозяйственном масштабе является более выгодной, так как требует меньшего количества размерных режущих и мерительных инструментов, чем система вала. Это иллюстрируется табл. 3, которая условно составлена также только для трех посадок.

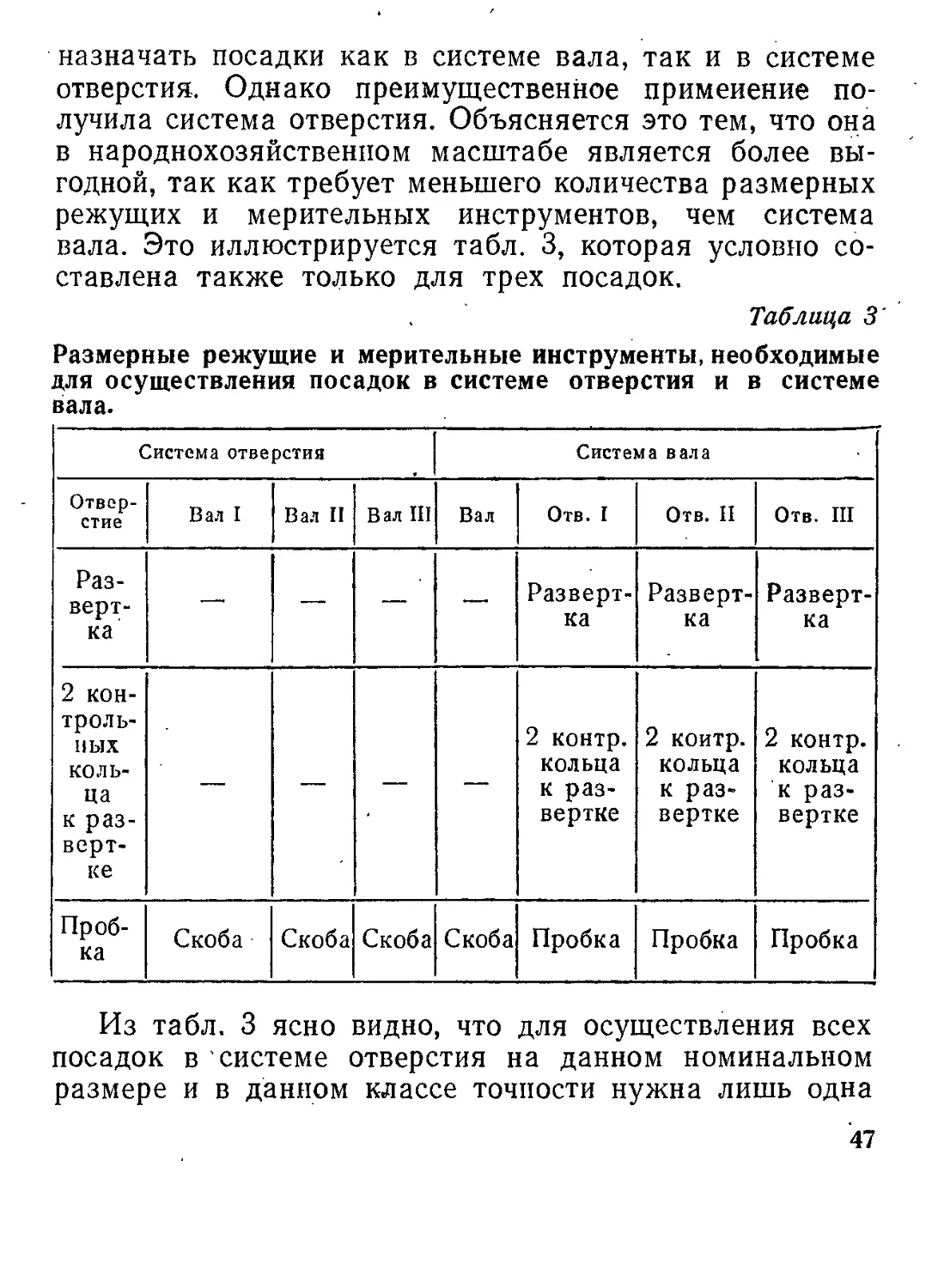

Таблица 3

Размерные режущие и мерительные инструменты, необходимые для осуществления посадок в системе отверстия и в системе вала.

Система отверстия Система вала

Отверстие Вал I Вал II Вал III Вал Отв. I Отв. II Отв. III

Развертка — — — — Развертка Развертка Развертка

2 контрольных кольца к развертке — — — — 2 контр, кольца к развертке 2 коитр. кольца к развертке 2 контр, кольца к развертке

Пробка Скоба Скоба Скоба Скоба Пробка Пробка Пробка

Из табл. 3 ясно видно, что для осуществления всех посадок в системе отверстия на данном номинальном размере и в данном классе точности нужна лишь одна

47

развертка, тогда как в системе вала их понадобится столько, сколько посадок. Каждая развертка требует

О

Поле допуска пальца 1

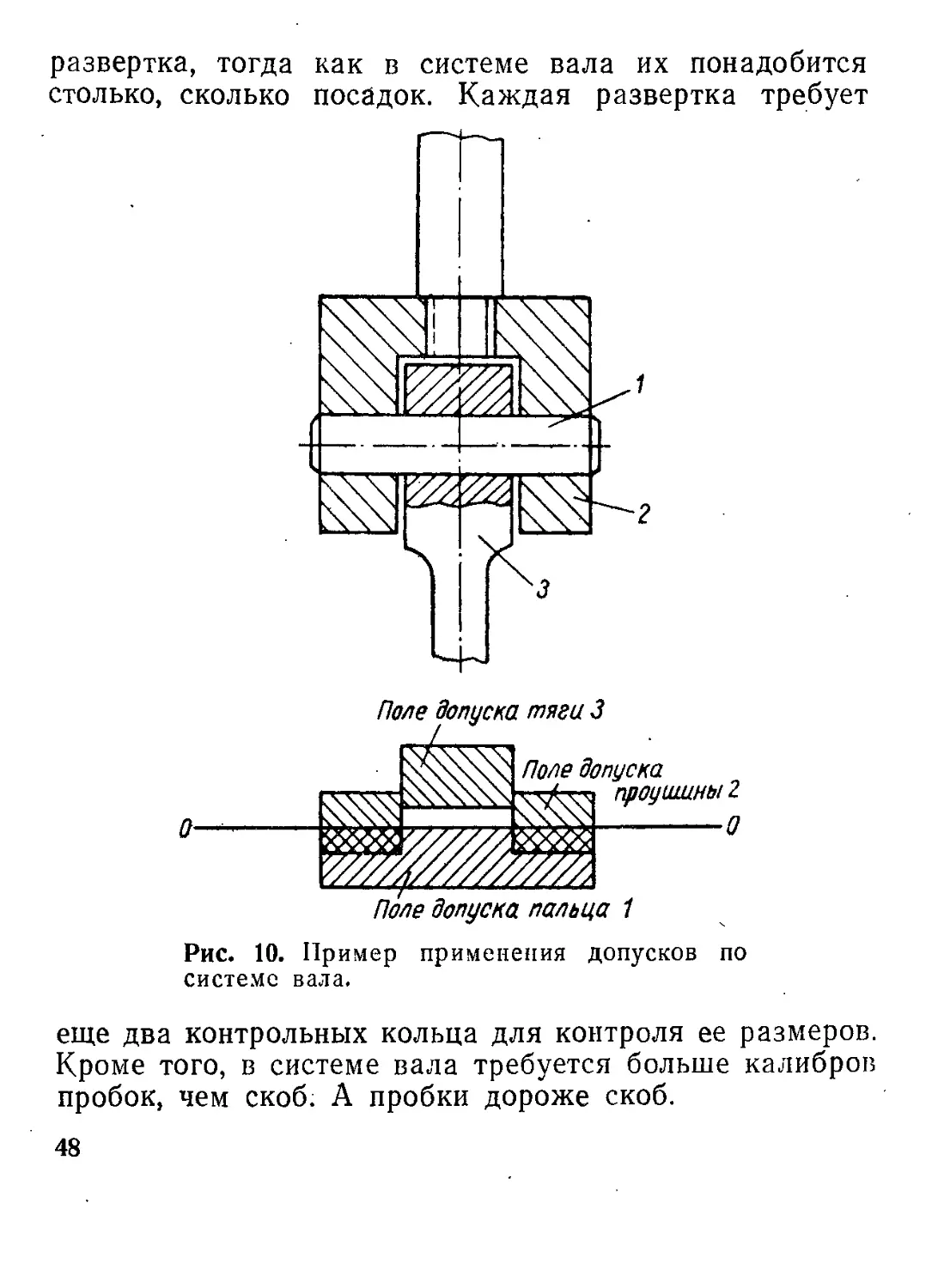

Рис. 10. Пример применения допусков по системе вала.

еще два контрольных кольца для контроля ее размеров. Кроме того, в системе вала требуется больше калибров пробок, чем скоб. А пробки дороже скоб.

48

Несмотря на очевидные техно-экономические преимущества системы отверстия перед системой вала,’конструктор нередко бывает вынужден использоватй4 и систему вала. Это приходится делать в тех случаях, когда по конструктивным соображениям оказывается желательным осуществить две или более посадки на гладком, без уступов, валике. Такой случай показан па рис. 10, на котором изображено шарнирное соединение. Палец 1 должен плотно сидеть в отверстиях проушины 2, тогда как тяга 3 должна свободно проворачиваться на пальце 1.

Схема посадок показана на том же рисунке.

Такая конструкция является очень технологичной: проушина обрабатывается гладкой разверткой, а палец шлифуется на бесцентрово-шлифовальном станке.

Есть целый ряд машин, например текстильные, в которых довольно широко используется система вала. Длинные гладкие валы этих машин механической обработке не подвергаются, а изготовляются из чистотя-путого прутка (серебрянки), который имеет допуски основного вала 3-го класса точности. Детали с отверстиями (муфты, шестерни, стопорные кольца и т. д.) насаживаются на этот вал с желаемыми посадками, которые обеспечиваются соответствующим выбором предельных размеров отверстий.

г. Посадки и их выбор

Существуют три группы посадок: неподвижные, переходные и подвижные.

Неподвижные посадки предназначаются для неразборных соединений и осуществляются под усилием пресса, с нагревом охватывающей детали или с охлаждением охватываемой.

4 В. Ф. Гущин

49

Неподвижные посадки способны передавать крутящий момент без таких дополнительных средств крепления, как шпонки, стопорные винты, штифты и т. п.

Переходные посадки предназначаются для соединений, которые могут подвергаться разборке и осуществляются под легкими ударами деревянного или свинцового молотка.

Переходные посадки обеспечивают высокую степень взаимного центрирования сопрягаемых деталей, которые, однако, должны сохранять взаимную неподвижность во время работы машины. Иногда их так и называют: посадки центрирования.

Подвижные посадки предназначаются для деталей, которые в собранном узле должны обладать свободой взаимного перемещения в круговом или осевом направлении.

Следует прежде всего указать на то, что все посадки рассчитаны на определенную длину сопряжения, равную 1,5 d. Если, предположим, конструктор назначает посадку скольжения на длине сопряжения 3d, то он должен считаться с тем, что эта посадка будет вести себя при сборке как плотная или даже напряженная. Дело здесь в том, что искажения геометрической формы обеих сопрягаемых деталей затрудняют сопряжение. В случаях, когда посадки осуществляются на длине большей 1,5 d, следует делать особые оговорки в отношении погрешностей геометрической формы или выбирать посадки более свободные, т. е. обеспечивающие больший зазор.

Посадки системы ОСТ разработаны для деталей из стали, чугуна и бронзы. Применяя другие материалы сопрягаемых деталей, конструктор должен иметь в виду их физико-механические свойства. В отдельных случаях

50

ему придется считаться с необходимостью выполнения специального расчета или эксперимента, особенно когда дело касается посадок с натягом. В противном случае придется считаться или с возможностью разрыва охватывающей детали, или с недостаточной прочностью соединения.

Выбирая посадку для опор скольжения, следует иметь в виду неизбежную несоосность как отверстий подшипника, так и цапф вала. При наличии такой несоосности посадку следует выбирать с большим зазором.

Так же следует поступать и в тех случаях, когда вал укладывается на несколько опор, так как их несоосность затрудняет сборку, создавая впечатление более тугой посадки.

Возможные деформации сопрягаемых деталей в про* цессе их работы (например, прогиб вала на опорах) также должны учитываться некоторым увеличением посадочных зазоров.

Посадки опор скольжения для быстровращающихся валов должны быть более свободными, чем для тихоходных.

Если в работе сопрягаемых деталей предвидится преимущественный нагрев охватываемой детали, то это должно быть учтено- соответствующим выбором посадки. Так, в частности, для посадки поршня в цилиндр двигателя внутреннего сгорания во 2-м. классе точности предусмотрена теплоходовая посадка.

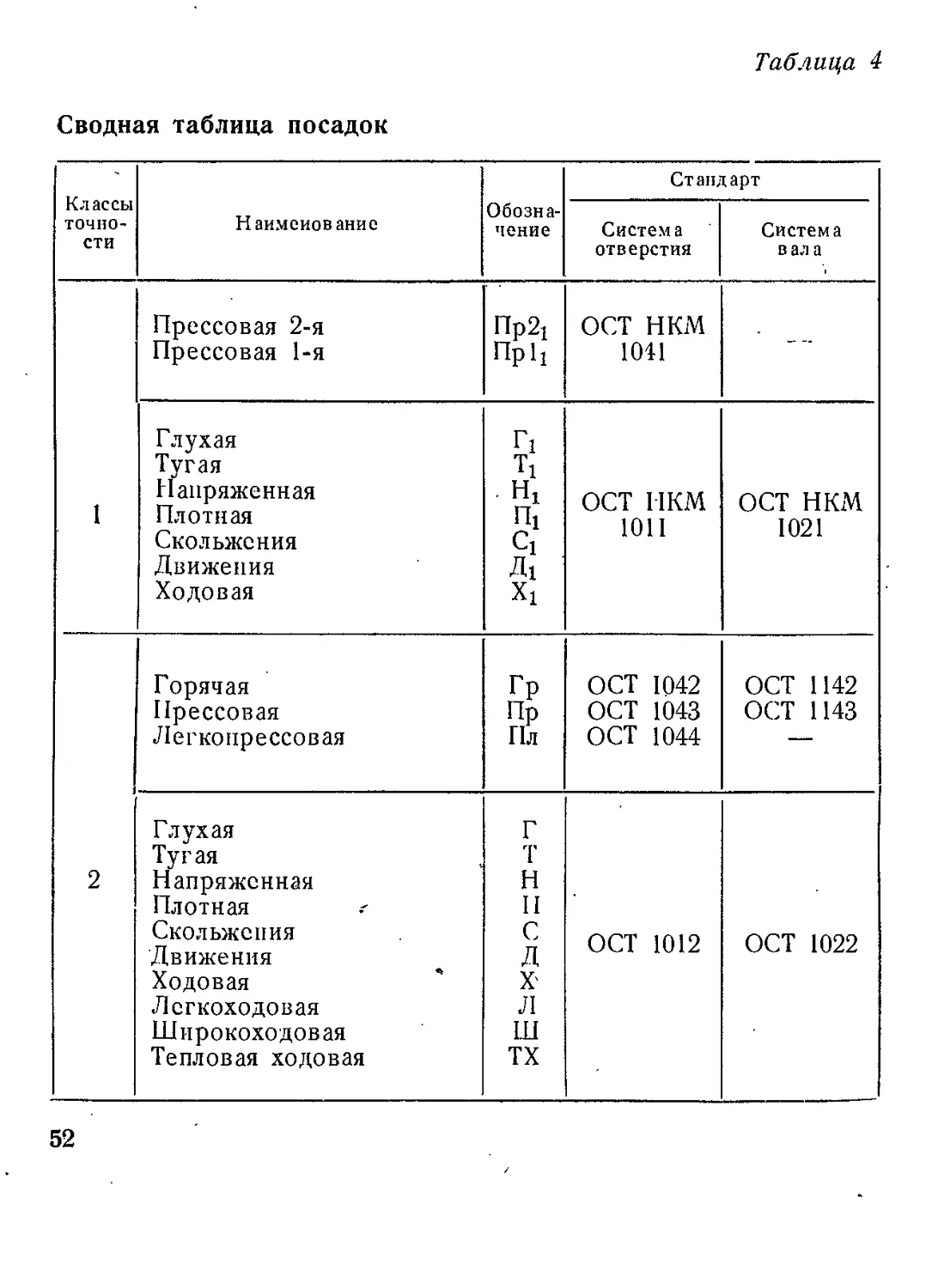

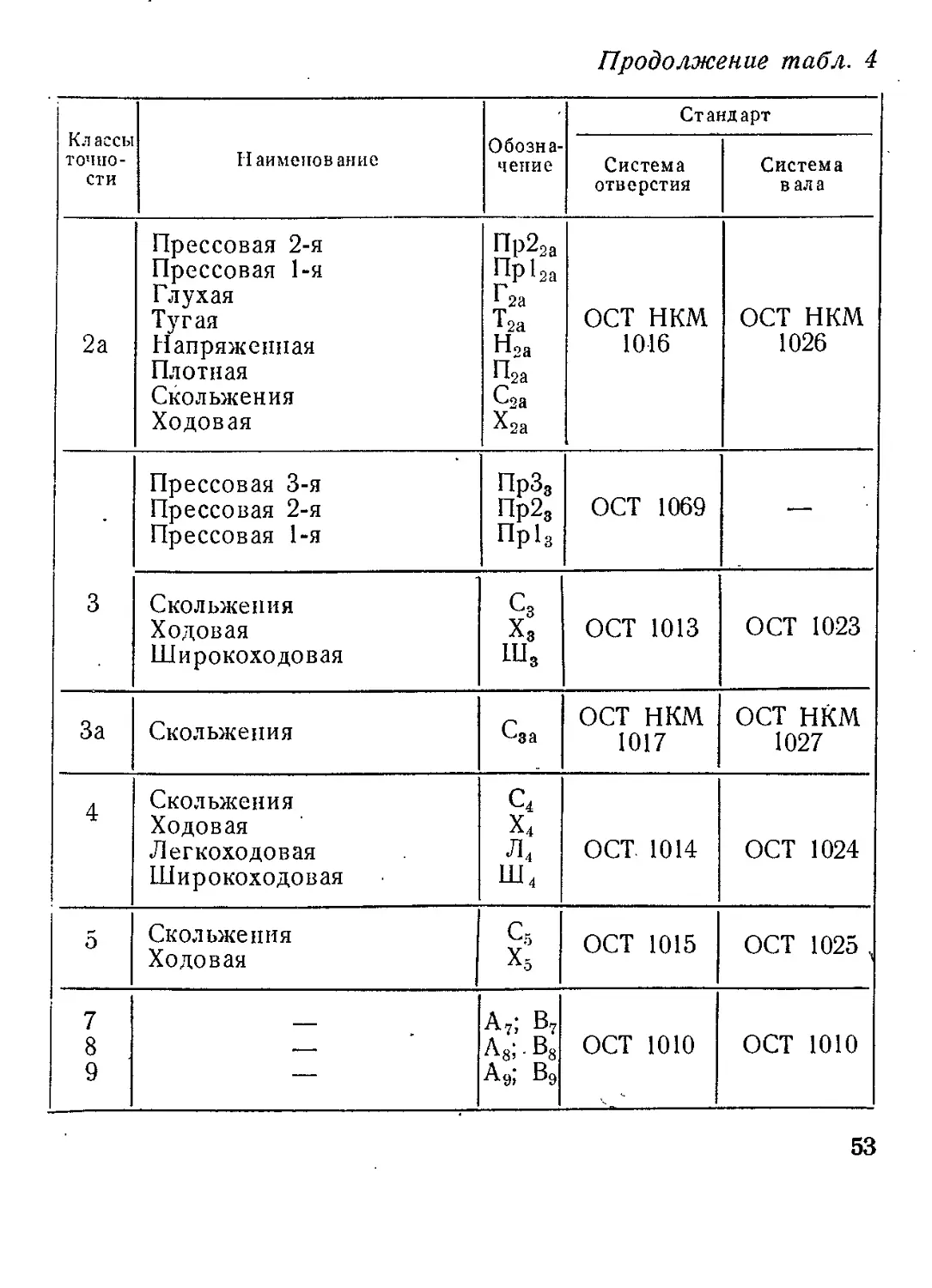

Посадки системы ОСТ сведены в табл. 4. Различные номера ОСТов для различных классов точности, а также отсутствие единства в наименованиях неподвижных посадок объясняются тем, что система создавалась в течение многих лет и в ее разработке принимали участие разные специалисты.

5*

51

Таблица 4

Сводная таблица посадок

Классы точности Стандарт

Наименование Обозначение Система отверстия Система вала

Прессовая 2-я Прессовая 1-я Пр21 Пр h ост ним юн --

1 Глухая Тугая Напряженная Плотная Скольжения Движения Ходовая Г1 Ь П1 С1 Д1 Х1 ост нкм 1011 ост нкм 1021

Горячая Прессовая Легкопрессовая Гр Пр Пл ОСТ 1042 ОСТ 1043 ОСТ 1044 ОСТ 1142 ОСТ 1143

2 Глухая Тугая Напряженная Плотная Скольжения Движения Ходовая Легкоходовая Широкоходовая Тепловая ходовая г т н II с д X' л ш тх ОСТ 1012 ОСТ 1022

52

Продолжение табл. 4

Классь точности Наименование Обозначение Стандарт

Система отверстия Система вала

2а Прессовая 2-я Прессовая 1-я Глухая Тугая Напряженная Плотная Скольжения Ходовая Пр22а Пр12а Г2а Т2а Н2а П2а С2а х2а ост ним 1016 ост нкм 1026

Прессовая 3-я Прессовая 2-я Прессовая 1-я ПрЗз Пр23 Пр13 ОСТ 1069 —

3 Скольжения Ходовая Широкоходовая Оз Хз шз ОСТ 1013 ОСТ 1023

За Скольжения Сза ост нкм 1017 ост нкм 1027

4 Скольжения Ходовая Легкоходовая Широкоходовая С4 х4 л4 Ш4 ОСТ 1014 ОСТ 1024

5 Скольжения Ходовая с5 Х5 ОСТ 1015 ОСТ 1025 ,

7 8 9 — >>> «с ОС «4 из из из Ф а ч ОСТ 1010 ОСТ 1010

53

д. Посадки подшипников качения

Выбор посадок подшипников качения имеет некоторые особенности, которые обусловливаются прежде всего тем, что наружные, кольца подшипников изготовляются с допусками основного вала, близкими по величине к допускам 1-го класса точности, а внутренние кольца — с допусками основного отверстия, расположенными, однако, в минус от линии номинального размера, а не в плюс, как это обычно имеет место у основных отверстий.

Если шарикоподшипник посадить на шейку вала, которая принята по скобе, предположим' плотной посадки, то в действительности посадка будет не плотной, а напряженной, т. е. несколько более.тугой. Это является следствием перевернутости поля допуска отверстия. Поэтому в обозначении такдй посадки это подчеркивается буквой «п» (подшипниковая), которая ставится рядом с обозначением посадки, например 04ОЛП,

При назначении посадок под подшипники качения следует помнить следующие правила:

. 1. Если в подшипниковом узле вращается вал,

а корпус остается неподвижным, то внутреннее кольцо сажается на вал неподвижно по одной из переходных посадок, а наружное — в корпус с небольшим зазором.

2. Если в подшипниковом узле вращается корпус, а вал остается неподвижным, то внутреннее кольцо подшипника, сажается на вал с небольшим зазором, а наружное кольцо — в корпус неподвижно.

Соблюдение этих правил при выборе посадок подшипников качения обеспечивает равномерный по всей окружности износ беговых дорожек колец, что обеспечивается в первом случае медленным" проворачиванием

54

наружного кольца в корпусе, а во втором — внутреннего на цапфе вала.

Для первого случая и для средних режимов работы (умеренные усилия и скорости) внутреннее кольцо обычно сажается на вал с посадками Пп или Нп. При более тяжелых режимах могут использоваться также посадки Тп и Гп. Наружное кольцо сажается в этом случае в корпус с посадками Сп_, Пп, Н„.

Для второго случая и средних режимов работы внутреннее кольцо сажается на вал с посадками Д„, Хп и С„, а наружное — в корпус с посадками Нп, Тп и Гп.

Посадочные места под подшипники качения должны иметь точную, геометрическую форму. Погрешности геометрии не должны превышать половины величины допуска на посадку, а для прецизионных подшипников — одну треть, что должно быть оговорено на чертеже специальным примечанием.

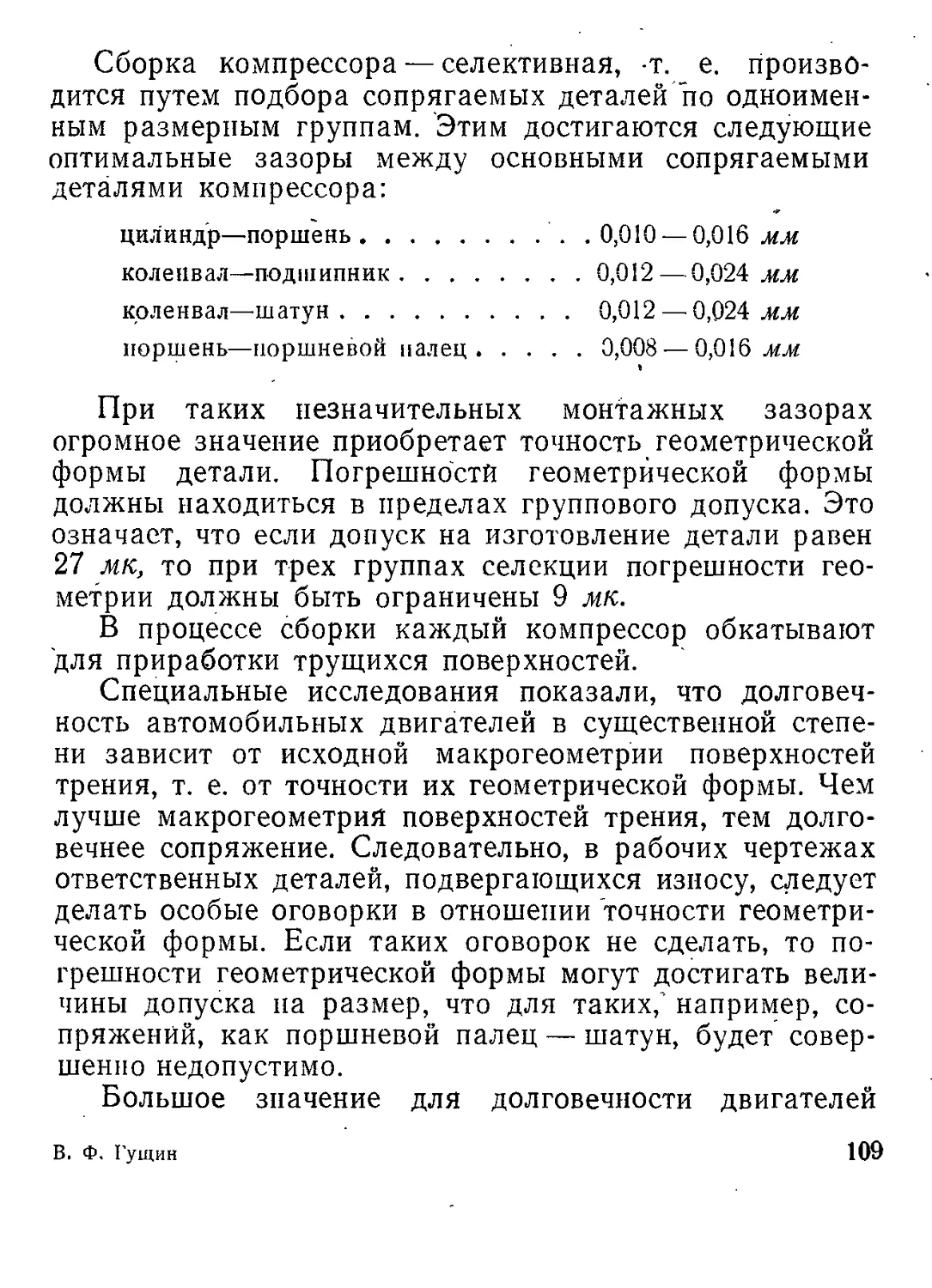

е. Селективная сборка

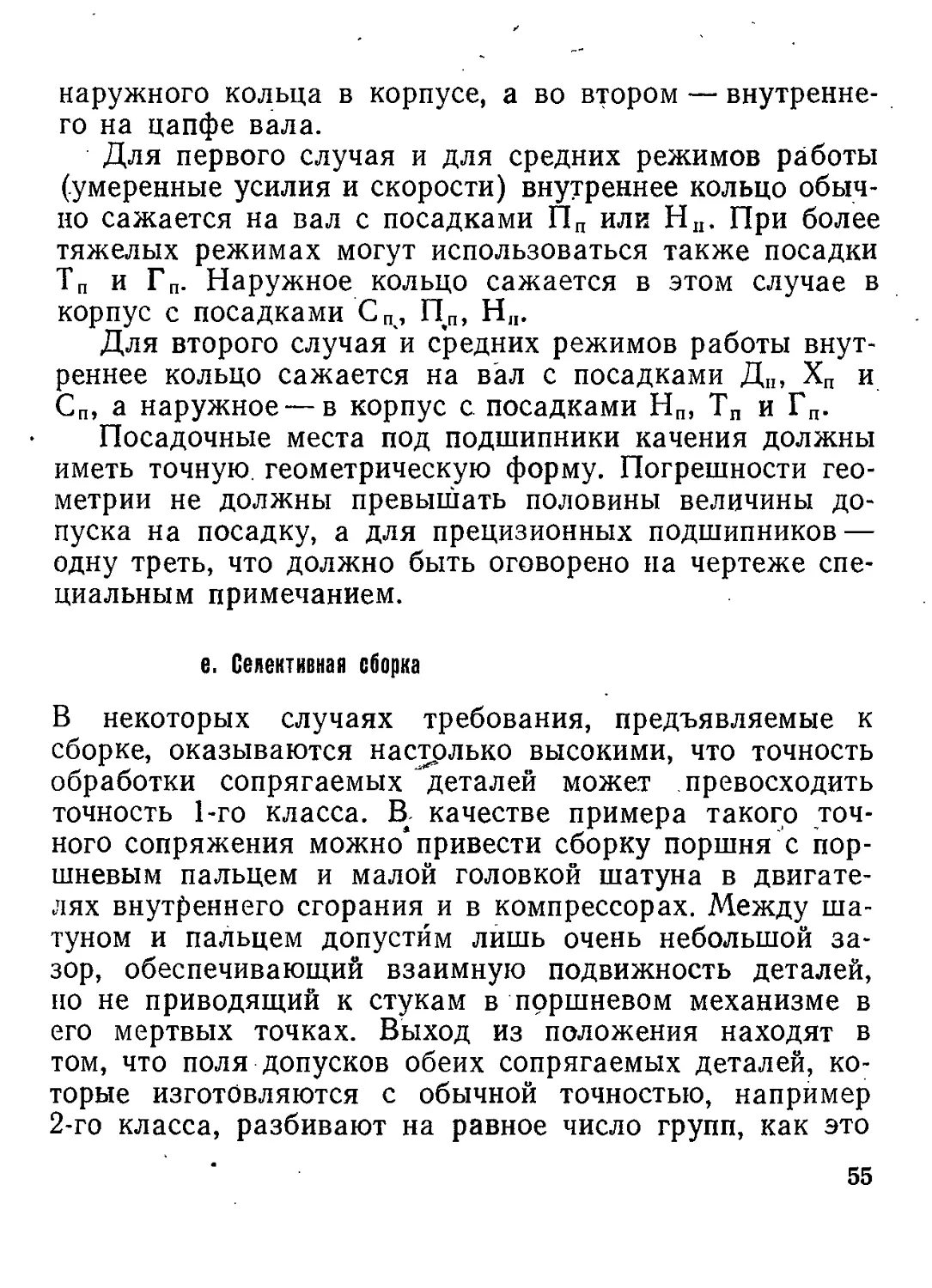

В некоторых случаях требования, предъявляемые к сборке, оказываются настрлько высокими, что точность обработки сопрягаемых деталей может превосходить точность 1-го класса. В качестве примера такого точного сопряжения можно* привести сборку поршня с поршневым пальцем и малой головкой шатуна в двигателях внутреннего сгорания и в компрессорах. Между шатуном и пальцем допустим лишь очень небольшой зазор, обеспечивающий взаимную подвижность деталей, но не приводящий к стукам в поршневом механизме в его мертвых точках. Выход из положения находят в том, что поля допусков обеих сопрягаемых деталей, которые изготовляются с обычной точностью, например 2-го класса, разбивают на равное число групп, как это

55

показано схематически на рис. 11. Эту разбивку производят после обработки деталей, в процессе их контроля. Совершенно очевидно, что осуществляется она с помощью точных измерительных инструментов. При этом детали клеймятся номерами групп разбивки.

Рис. 11. Схема селективной сборки.

В одну сборку отбираются детали только одной группы разбивки. В результате, как это можно увидеть из рис. 11, колебание величины зазора будет не 60 мк (от 5 до 65 мк), как это было бы при сборке на полную взаимозаменяемость, т. е. без группировки, а лишь 20 мк (от 25 до 45 мк). Таким образом, посадка будет более определенной, более четкой. И достигается это при относительно невысокой точности обработки, правда, за счет утраты полной взаимозаменяемости. Взаимозаме

56 •

няемость сохраняется лишь в предедах отдельных групп.

Такая сборка называется селективной, от слова селекция, отбор.

ж. Комбинированные посадки

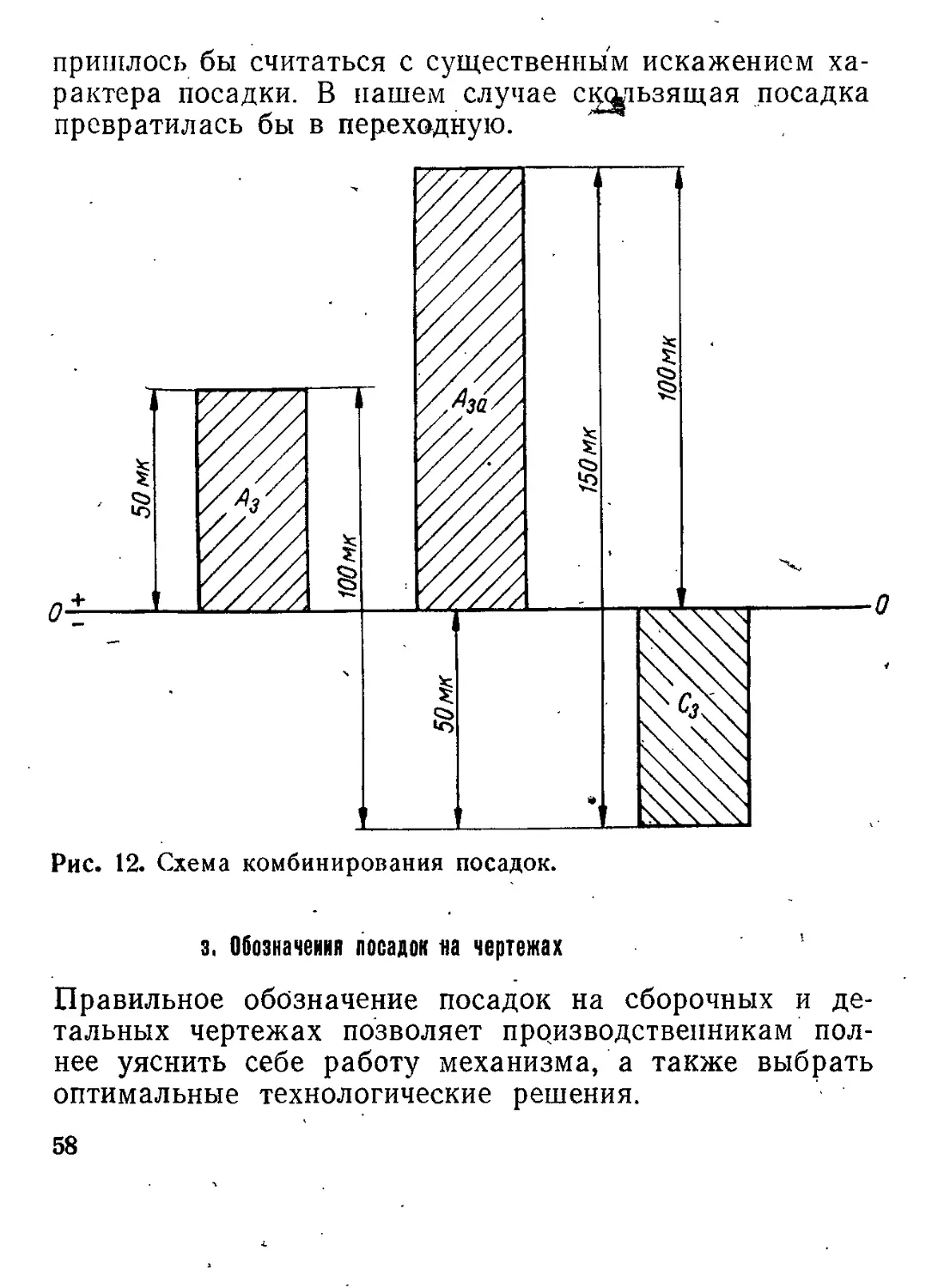

В некоторых случаях конструктор при выборе класса точности сопряжения может оказаться в затруднительном положении. Например, За класс может показаться ему слишком грубым, а точность 3-го — чрезмерной. В таких случаях противоречие может быть разрешено комбинированием обоих классов: отверстие изготовляется по За классу, а вал — по 3-му классу (а не наоборот, так как отверстие, вообще говоря, обрабатывать труднее). При этом из графика на рис. 12, построенного для посадки скольжения, можно заметить, что искажения посадки не произойдет, так как наша отечественная система допусков и посадок (так же, впрочем, как и международная) является предельно-асимметричной системой, т. е. допуски основных деталей располагаются по одну сторону от линии номинала: у отверстий — в плюс, у валов —в минус.

Полагая поминальный размер сопряжения равным 50 мм и выбрав сочетание Аз—Сз, мы будем иметь колебание зазора от 0 до 100 мк, а выбрав сочетание Аза—Сз — от 0 до 150 мк.

Как видим, минимальный зазор, который и характеризует подвижную посадку, остался в обоих случаях неизменным, следовательно, посадка в результате комбинирования классов точности не исказилась. Заметим, что если бы поля допусков основных деталей располагались, например, симметрично относительно линии номинала (как это было в старой британской системе), то нам

57

пришлось бы считаться с существенным искажением ха-

s. Обозначения посадок па чертежах

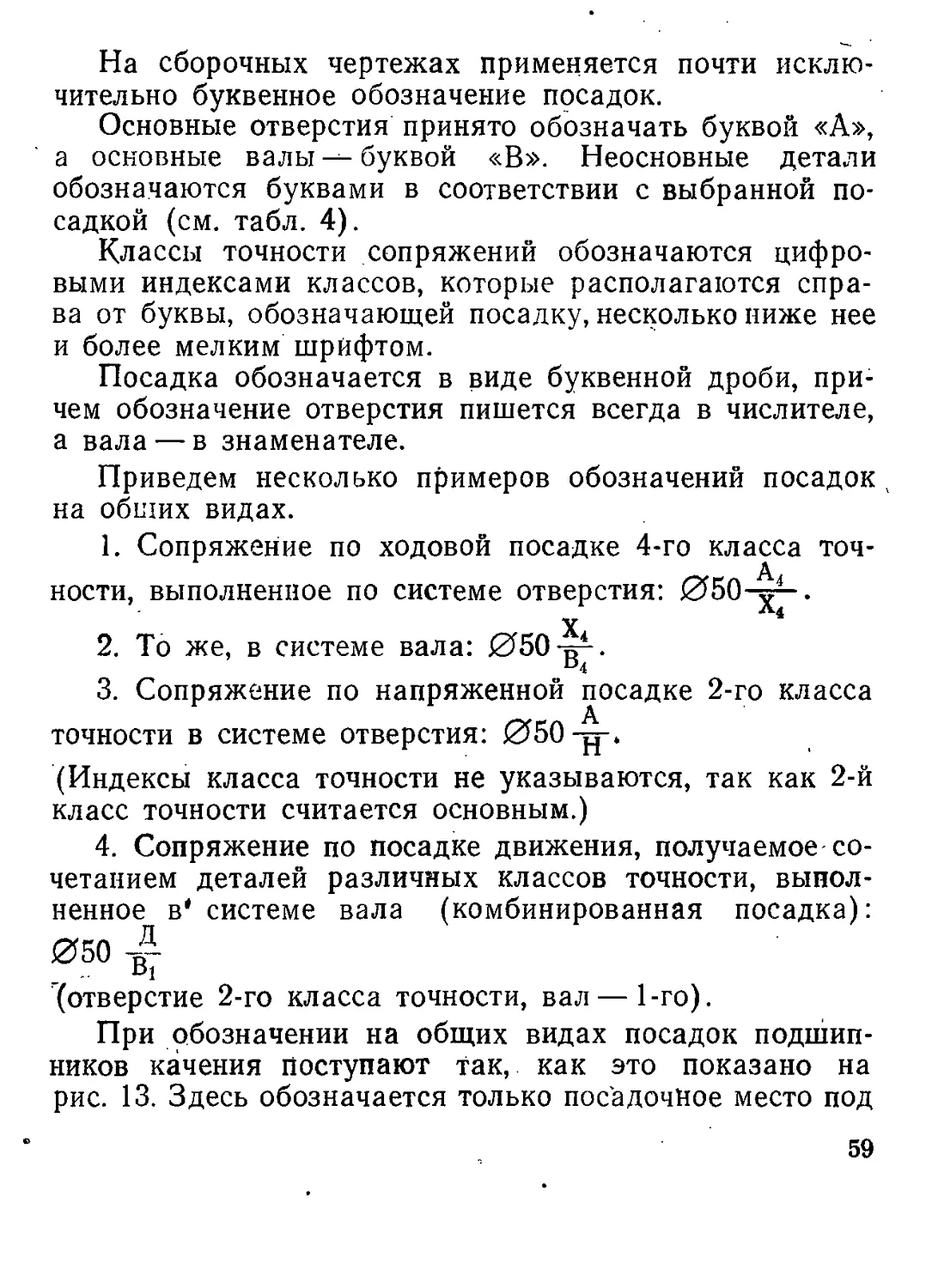

Правильное обозначение посадок на сборочных и детальных чертежах позволяет производственникам полнее уяснить себе работу механизма, а также выбрать оптимальные технологические решения.

58

На сборочных чертежах применяется почти исключительно буквенное обозначение посадок.

Основные отверстия принято обозначать буквой «А», а основные валы -- буквой «В». Неосновные детали обозначаются буквами в соответствии с выбранной посадкой (см. табл. 4).

Классы точности сопряжений обозначаются цифровыми индексами классов, которые располагаются справа от буквы, обозначающей посадку, несколько ниже нее и более мелким шрифтом.

Посадка обозначается в виде буквенной дроби, причем обозначение отверстия пишется всегда в числителе, а вала — в знаменателе.

Приведем несколько примеров обозначений посадок , на обших видах.

1. Сопряжение по ходовой посадке 4-го класса точности, выполненное по системе отверстия: 050-jp.

2. То же, в системе вала: 050-^-.

3. Сопряжение по напряженной посадке 2-го класса точности в системе отверстия: 050-р-.

(Индексы класса точности не указываются, так как 2-й класс точности считается основным.)

4. Сопряжение по посадке движения, получаемое сочетанием деталей различных классов точности, выполненное в' системе вала (комбинированная посадка): 050 ву

(отверстие 2-го класса точности, вал — 1-го).

При обозначении на общих видах посадок подшипников качения поступают так, как это показано на рис. 13. Здесь обозначается только посадочное место под

59

подшипник, так как отклонения обоих диаметров подшипника несколько отличаются от табличных по ОСТ. Посадка приобретает поэтому несколько иной характер, и это подчеркивается буквой «п», которая ставится рядом с обозначением посадки.

Вм $25 Тп

Отв. Ч>52ДП

Рис. 13. Обозначение посадок шарикоподшипника.

На детальных чертежах посадки могут обозначаться одним из следующих трех способов:

1. Буквами, когда имеется в виду, что деталь будет контролироваться в процессе изготовления предельным калибром (пробкой или скобой). Например, для валов 04ОХ; 012С4 и т. д. и для отверстий 04ОА; 012А4 и т. д.

2. Цифрами, когда имеется в виду, что контроль детали в процессе обработки будет производиться универ

60

сальными измерительными инструментами (штангенциркули, микрометры, рычажные скобы и т. д.). Для примеров, приведенных выше, соответственно: 04OZq’o5q ; 012-0,по; 04О+0-027; 012+0-170.

3. Смешанным, когда заранее неизвестно, как будет контролироваться деталь: 04ОХ (z^g); 012С4(—0,170); 04ОА<+О-О27); 012А4<+о>170).

Первый способ обозначений посадок отвечает условиям массового производства, второй — индивидуального, третий — серийного.

Если допуск является симметричным, то его цифровое обозначение пишется со знаком ±, например: 50±0,1. При этом цифры размера и допуска одинаковы по величине.

2. Расчеты размерных цепей

а. Общие замечания

Одним из важных моментов проработки конструкции на взаимозаменяемость является расчет допусков в размерных цепях.

В качестве простейшего примера линейной размерной цепи может служить цепь, приведенная на рис. 14. Здесь зубчатое колесо 2 покоится в двух втулках 3, прижатых винтами 4 к обработанным приливам корпуса/. Для того чтобы зубчатое колесо могло свободно вращаться на валике, кроме посадочного диаметрального зазора должен быть обеспечен небольшой зазор S между торцом колеса и втулкой. Фактическая величина этого зазора определяется действительными размерами L, I и h. Если не ограничить погрешности изготовления

61

этих размеров допусками, то вместо зазора может получиться натяг (размер L будет выполнен с отклонением в минус, а размеры I и h — в плюс). Следовательно, за-

Рис. 14. Пример линейной размерной цепи.

дача заключается в том, чтобы выбрать допуски на размеры L, I и h таким образом, чтобы зазор S получился после сборки вполне определенным, т. е. также в пределах определенного допуска.

Ниже приводятся краткие сведения по расчету размерных цепей, которые, однако, достаточны для начинающего конструктора и должны помочь ему разобрать

62

ся в этом вопросе, являющемся, пожалуй, наиболее сложным из всех вопросов, связанных с обеспечением взаимозаменяемости.

б. Основные определения и зависимости

Размерной цепью называется ряд примыкающих друг к другу размеров, которые, образуя замкнутый контур, .определяют взаимное положение узлов в машине, деталей в узле или отдельных поверхностей детали.

Расчеты размерных цепей производятся с целью обеспечения желаемого уровня взаимозаменяемости и технологичности конструкции.

Различают сборочные, подетальные и технологические размерные цепи.

Сборочные цепи выражают связь отдельных деталей в узле, подетальные — отдельных поверхностей готовой детали, а технологические — поверхностей детали в процессе ее обработки.

Размерные цепи могут быть плоскими или пространственными. Плоские размерные цепи, в свою очередь, могут быть подразделены- на плоские размерные цепи с параллельными звеньями (линейные размерные цепи) и плоские размерные цепи с непараллельными звеньями.

В дальнейшем будут рассматриваться только плоские размерные цепи с параллельными звеньями, как представляющие наибольший практический интерес.

В размерной цепи принято различать два рода звеньев: составляющие и замыкающие. Замыкающее в каждой размерной цепи может быть только одно.

Замыкающим звеном размерной цепи называется такой размер, который при сборке узла или при изготовлении детали непосредственно не выдерживается,

63

а получается сам собой. Величина замыкающего размера

определяется размерами составляющих звеньев. В дальнейшем замыкающий размер будет обозначаться буквой S. Номинальный размер замыкающего звена может

быть равным нулю.

Составляющие звенья подразделяются на увеличивающие (Л) и уменьшающие (Л).

Увеличение увеличивающего звена приводит к увеличению замыкающего размера, а увеличение уменьшающего — к его уменьшению.

При составлении уравнений размерных цепей увеличивающие звенья считаются положитель-

Рис. 15. Схема размерной цепи. < ными, а уменьшающие отрицательными.

На основании рис. 15 можно написать:

S=^-^A.

(1)

Номинальное значение замыкающего звена равно разности сумм увеличивающих и уменьшающих звеньев.

<? -Ул

° max

min

max>

64

*^*tnax ^rnirT j

8S=2M . (2)

Допуск замыкающего звена равен сумме допусков составляющих звеньев.

^max = ^lrnax-| ^2rnax — ^3min ~ ^4min;

S:^=^|“p^2 — ^3 — ^4»

Smax - S^S°=A?+A°2 - A3o - A4o;

s°=2X-2X. ‘(3)

Верхнее отклонение замыкающего размера равно сумме верхних отклонений увеличивающих размеров минус сумма нижних отклонений уменьшающих размеров.

S=A4-\-A2- А3 — А4;

4“Ао . — А3 — А4 ; п,ш ^гпт zmtn °max }тах

S - Smin=S0=410+Д2о- 4^ - Al

S0=£X-2?°- (4)

Нижнее отклонение замыкающего размера равно сумме нижних отклонений увеличивающих размеров минус сумм'а верхних отклонений уменьшающих размеров.

в, Проектный метод расчета размерных цепей

Этот метод расчета основан на предположении, что все увеличивающие звенья могут оказаться изготовленными по своим наибольшим размерам, а все уменьшаю-

5 В. Ф. Гущин

щие — по наименьшим, или наоборот. Вероятность таких случаев становится тем меньше, чем больше звеньев'имеет цепь. Практически можно считать такие случаи совершенно невероятными.

Это, однако, заставляет считаться с тем, что при расчете на основе этих предположений допуски на составляющие звенья окажутся несколько меньшими, чем их можно было бы назначить, учитывая рассеяние размеров при обработке отдельных деталей и случайность сочетаний деталей на сборке.

Если исходить из того, что допуски всех Составляющих звеньев одинаковы (принцип «равного влияния»), что означало бы пренебрежение их номиналами и технологией, то можно было бы написать:

°Лр- п_ ], где п — число звеньев размерной цепи.

Очевидно, что такой способ расчета следует отвергнуть. Условимся исходить из - предположения, что все составляющие звенья выполнены с одинаковой точностью (принцип «равного класса точности»). Тогда можно написать:

где к — число единиц допуска;

Л,- —средние значения интервалов размеров по таблицам допусков ОСТ.

(б S — в мкг, —в мм).

66

Интервал К'Хр Интерв ал

1—3 1,26 30—50 3,42

3—6 1,65 50—80 4,02

6—10 2 80—120 4,64

10—18 2,41 120—180 5,31

18—30 2,88 180—260 6,7

Класс точности, Который должен быть назначен для составляющих звеньев, определяется по табл. 1 в соответствии с тем количеством единиц допуска, которое определится по формуле (5)..

При практических расчетах необходимо согласовывать поминальные размеры по формуле (1), допуски по формуле (2) и отклонения по формулам (3) и (4).

Пример 1.

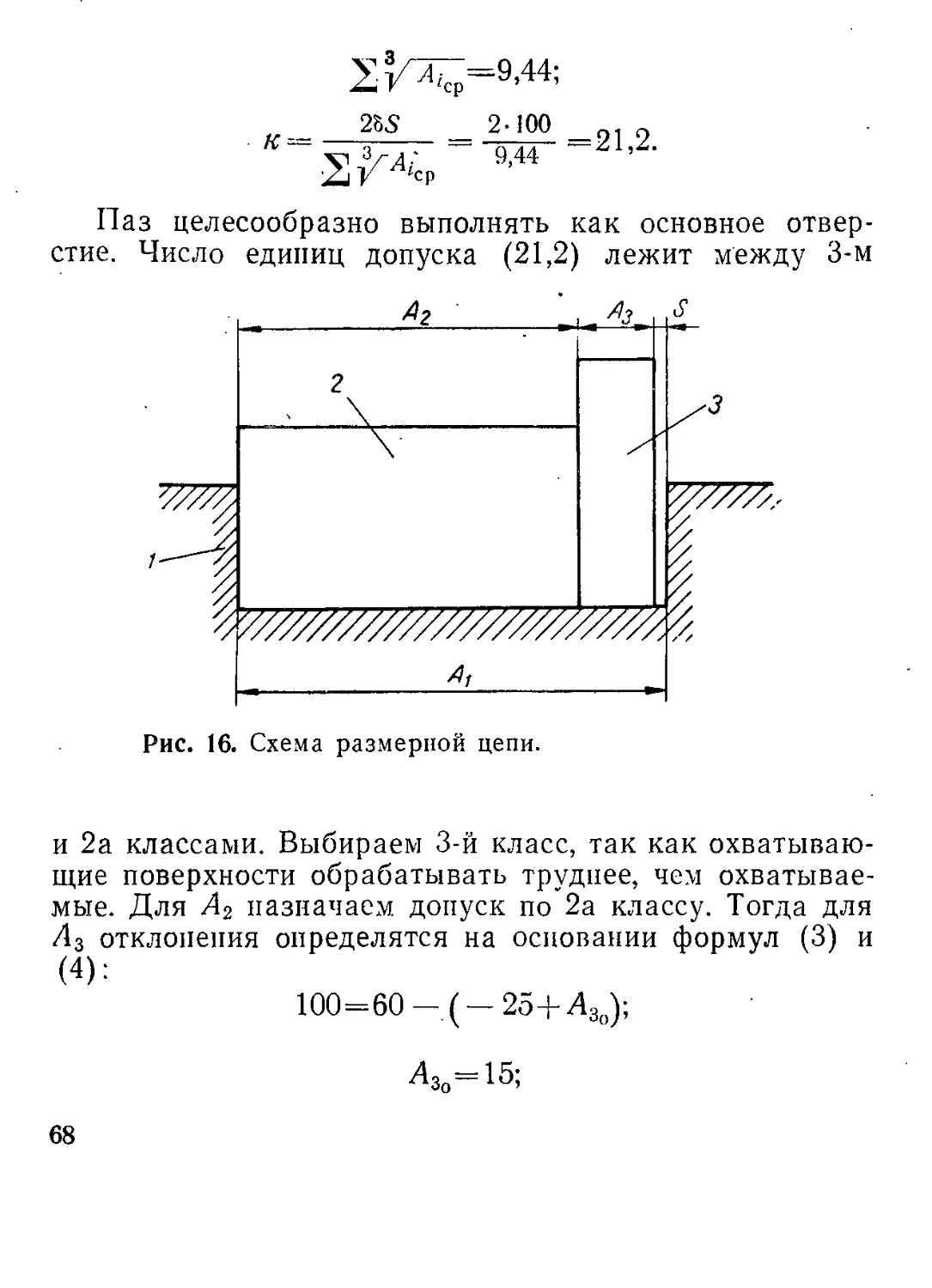

Определить допуски на детали 1, 2 и 3 по рис. 16, если зазор S = 0,05 мм и должен быть выдержан с допуском + 0,1 мм. Размеры деталей (в мм): А{ = 52; Л2 = 42; Л3=9,95.

Воспользовавшись приведенными выше таблицами, найдем число единиц допуска и соответствующий этому числу класс точности. Все записи будем выполнять в виде таблицы:

Размер, мм V Л'ср Кл асе точности 5Ai во но

Л] =52 4,02 3 0,06 +0,06 0

' Д=42 3,42 2а 0,025 0 —0,025

+,=9,95 2 2а 0,015 0 —0,015

5*

67

У?/ЙГ=9,44;

У zcp

= 2^100 =22

V ^/-А: . 9>44

Паз целесообразно выполнять как основное отверстие. Число единиц допуска (21,2) лежит между 3-м

и 2а классами. Выбираем 3-й класс, так как охватывающие поверхности обрабатывать труднее, чем охватываемые. Для А2 назначаем допуск по 2а классу. Тогда для Л3 отклонения определятся на основании формул (3) и (4):

100=60 -.(- 25+Д3о);

Л3о=15;

68

0=0 —(0+Д°);

Аз=0; . <

Д3=9,95 _ 0015.

Здесь символами Л3 и Л3 обозначены соответственно нижнее и верхнее отклонения размера А3.

г. Проверочный расчет размерных цепей

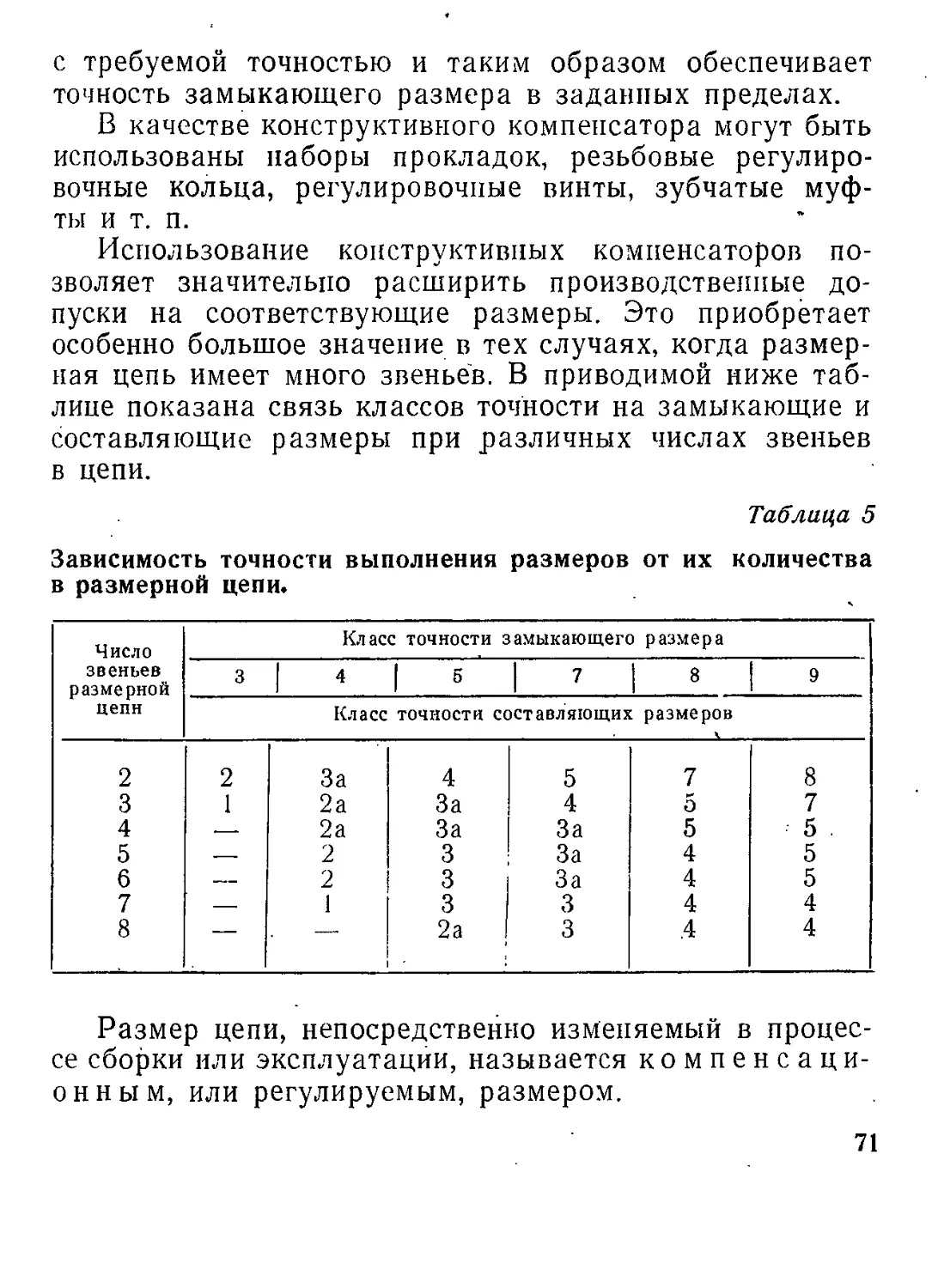

При проверочном расчете определяются предельные значения зазоров, натягов, выступов и других сборочных размеров по заданным на рабочих чертежах поминальным значениям и допускам на рабочие размеры деталей. Допуски на рабочие размеры деталей устанавливаются заранее, при разработке чертежей, на основа--нии опыта эксплуатации аналогичных конструкций.

Установленные па чертежах допуски составляющих размеров либо подтверждаются проверочным расчетом, либо корректируются до получения удовлетворительных результатов расчета.

Таким образом, проверочным расчетом называется определение пределов колебания замыкающего размера по заданным предельным значениям составляющих размеров.

Расчет производится по следующим простым формулам:

е -Уд -У1 • °max

‘-'min ^ы^гпах-

Максимальное значение замыкающего размера равно сумме всех максимальных значений увеличивающих размеров минус сумма всех минимальных значений уменьшающих размеров.

69

Минимальное значение замыкающего размера равно сумме минимальных значений увеличивающих размеров минус сумма максимальных значений уменьшающих.

Расчет методом «отклонений» основывается на использований выведенных выше формул (3) и (4).

Процесс вычисления по отклонениям значительно упрощается, если суммирование номинальных размеров и отклонений производится вертикальными столбцами.

Произведем таким способом расчет предельных значений замыкающего размера, воспользовавшись данными приведенного выше примера и следующим мнемоническим правилом.

Все номинальные значения составляющих размеров заносятся в вертикальную колонку со своими знаками. Отклонения положительных'размеров заносятся в соответствующие колонки таблицы, причем знаки отклонений сохраняются. У отрицательных же размеров знаки и места отклонений меняются на обратные.