Автор: Максакова Е.Н.

Теги: тяга поездов на железных дорогах подвижной состав машиностроение механика локомотивостроение локомотивы

Год: 1982

Текст

Е. Н. МАКСАКОВА

ТЕХНОЛОГИЯ

ЛОКОМОТИВОСТРОЕНИЯ

Допущено Министерством высшего и среднего специального образования РСФСР в качестве учебника для студентов высших учебных заведений, обучающихся по специальности «Локомотивостроение*

ВОРОНЕЖ ИЗДАТЕЛЬСТВО ВОРОНЕЖСКОГО УНИВЕРСИТЕТА 1982

УДК 629.42.002.2

Максакова Е. Н. Технология локомотивостроения: Учебник для вузов.— Воронеж: Изд-во Воронежского университета, 1982.— 452 с.

В учебнике, подготовленном в соответствии с программой одноименного спецкурса, рассмотрены основные положения технологической подготовки производства в локомотивостроении на принципах ЕСТПП. Указаны пути технологического обеспечения надежности и создания технологичных конструкций локомотивов с учетом современных требований их производства, технического обслуживания и ремонта. Освещены вопросы прогнозирования, количественной оценки и управления технологичностью на различных стадиях разработки конструкторской документации. Рассмотрены научно-методические основы и практика проектирования технологических процессов локомотивостроения — изготовления типовых деталей, сВ'ар'нЫх конструкций, узловой и общей сборки и испытаний локомотивов; представлены, основные конструкции и методика разработки станочных, сборочно-сварочных и других приспособлений. Показана революционизирующая роль технологической унификации и стандартизации, а также автоматизации технологического проектирования с помощью ЭВМ. Охарактеризованы современное состояние и перспективы развития механизации и автоматизации в производстве локомотивов, в том числе на базе использования автоматических манипуляторов с программным управлением.

Учебник предназначен для студентов вузов специальности «Локомо-тивостроение», а, также может быть полезен студентам других специальностей транспортного машиностроения и железнодорожного транспорта.

Список лит. 18 назв., ил. 207+1 вкл., табл. <25.

Рецензенты: кафедра локомотивостроения Харьковского политехи, ин-та, д-р техн, наук проф. Д. Л. Юдин

Научный редактор — д-р техн, наук проф. А. А. Камаев

м 31'200—039_____31 _ 82 2704000000 © Издательство

М 174(03)—82 * Воронежского университета, 1982

ПРЕДИСЛОВИЕ

Технологическая подготовка согласно квалификационной характеристике инженера-локомотивостроителя играет важную роль в формировании его профиля. Она осуществляется путем изучения общеинженерных дисциплин «Технология конструкционных материалов» (технологические основы производства машин), «Материаловедение и термическая обработка металлов», спецкурса «Технология локомотивострое-ния», а также прохождения технологической производственной практики и выполнения курсового проекта по отраслевой технологии и технологических разработок в дипломном проекте. Основными базовыми дисциплинами при изучении «Технологии локомотивостроения», кроме указанных выше, являются «Взаимозаменяемость, стандартизация и технические измерения», «Конструкция, расчет и проектирование локомотивов», «Экономика отрасли», «Автоматика и автоматизация производственных процессов» и др. «Технология локомотивостроения» тесно связана также с курсом «Организация, планирование и управление предприятием».

Одна из основных задач технологической подготовки студентов конструкторской специальности — научить будущего инженера-конструктора соотносить конструктивные решения с требованиями рационального и эффективного изготовления, технического обслуживания и ремонта изделия, т. е. научить проектировать технологичные конструкции. Вопросы, связанные с обеспечением технологичности изделий, являются одними из важнейших в курсе отраслевой технологии для будущих конструкторов новых машин. Однако этим вопросам в соответствующей учебной литературе и практике высшей школы уделяется недостаточно внимания. Отсутствие специализированных учебных пособий по технологичности конструкций, освещающих современное состояние проблемы, создает известные методические трудности в правильной постановке технологических спецкурсов для конструкторских специальностей. Нами предпринята первая попытка восполнить указанный пробел применительно к одной из таких специальностей — «Локомотивостроение». В пятом разделе предлагаемого читателю учебника, в соответствии с квалифика

ционной характеристикой инженера-локомотивостроителя и программой курса отраслевой технологии, освещаются современные научно-технические и организационно-методические аспекты отработки конструкций локомотивов на технологичность на основе прогнозирования, количественной оценки и управления технологичностью на различных стадиях разработки конструкторской документации.

Важное место в технологической подготовке инженера-локомотивостроителя согласно квалификационной характеристике занимает технологическое проектирование — разработка технологических процессов и средств технологического оснащения. Научно-методические основы и практика проектирования технологических процессов, включая вопросы механизации и автоматизации в производстве локомотивов, освещены в четвертом разделе учебника. Теоретические основы и практический опыт локомотивостроения в проектировании и эксплуатации приспособлений различных видов как одного из важнейших компонентов технологической оснастки являются предметом анализа в третьем разделе. При изложении данных разделов показана революционизирующая роль технологической унификации и стандартизации, а также автоматизации технологического проектирования с помощью ЭВМ в условиях современного производства. Общие теоретические положения и практические основы технологической подготовки производства, необходимые для решения задач технологического проектирования и обеспечения технологичности конструкций локомотивов, составляют содержание первого и второго разделов книги.

Программный материал курса «Технология локомотивостроения» представлен в учебнике с позиций Единой системы технологической подготовки производства изделий машиностроения, приборостроения и средств автоматизации с учетом специфики отраслевой технологии. В связи с тем, что удельный вес тепловозостроительного производства в общем объеме выпуска локомотивов является преобладающим, а уровень его технологической оснащенности достаточно высок, конкретные технологические процессы изложены в книге, главным образом, применительно к тепловозам; при этом учтено, что рассмотренная технология может в ряде случаев служить перспективной основой развития производства в электровозостроении.

При написании учебника использованы материалы Во-рошиловградского производственного объединения тепловозостроения им. Октябрьской революции, Людиновского тепловозостроительного завода, производствённого объединения «Брянский машиностроительный завод» им. В. И. Ленина и других предприятий отрасли, а также результаты научно-ис

следовательских и проектно-технологических работ НИИ, проектных организаций, вузов железнодорожного транспорта и транспортного машиностроения. В книге не приведены описания конструкций обрабатываемых деталей и собираемых узлов локомотивов, поскольку в рамках осуществляемого издания это не представляется возможным. Объем справочной информации сведен к необходимому минимуму. В целях обеспечения углубленной самостоятельной проработки студентами соответствующего материала в подстрочных библиографических ссылках указаны разнообразные дополнительные научно-технические источники.

В инженерной практике перед молодым специалистом-локомотивостроителем неизбежно встает множество разнообразных научно-технических и организационно-методических вопросов, и самостоятельно находить оптимальные решения может только тот, кто хорошо освоил общие закономерности производственного процесса, получил навык творческого подхода к инженерным задачам. Учитывая это, автор стремился при разработке учебника к возможно более глубокому и полному изложению основных закономерностей технологии локомотивостроения, подкрепляя их перспективным материалом отраслевого характера, и не ставил задачу подробного освещения всего многообразия технологических процессов производства локомотивов, поскольку техника и технология в современном локомотивостроении весьма мобильны. Указанное обстоятельство обусловило отказ от традиционной структуры учебных книг по технологическим спецкурсам различных отраслей машиностроения, когда сведения по научно-теоретическим основам дисциплины и по отраслевой технологии излагаются обособленно. Используя отраслевой материал в тесной методической взаимосвязи с изложением основных закономерностей технологии локомотивостроения, автор хотел акцентировать внимание читате лей на фундаментальных принципах курса, обеспечить проч ное усвоение студентами основополагающих технологических вопросов, развить обучающую функцию книги.

Для усиления эвристического начала осуществляемого издания в каждой его главе наряду с изложением нового ма* териала дается комплекс упражнений, требующий немедленной активной переработки полученной информации. Контрольными заданиями для самостоятельной работы охвачены все наиболее важные положения курса «Технология локомотивостроения», начиная от простейших «вводных» вопросов и кончая объемными комплексными задачами технологического проектирования и инженерного анализа. При этом выполнение достаточно сложных заданий, таких, как разработка технологических процессов обработки резанием деталей и

сборки узлов локомотивов с построением технологических схем сборки, предусматривает наличие запрограммированной учебно-методической «подсказки», играющей необходимую обучающую роль; последняя усиливается постепенным наращиванием трудности предлагаемых задач. Работа студентов с контрольными упражнениями в режиме самообучения имеет целью не только прочное усвоение, но и, непременно, определенное углубление и расширение программного материала. В связи с этим среди приведенных заданий нет таких, на которые давались бы прямые ответы при изложении содержания настоящей книги 1,— правильное решение контрольных задач предполагает прежде всего творческое осмысление и глубокое понимание студентом учебной информации, а также привлечение дополнительных источников, в том числе материала базовых дисциплин, включая производственные практики; анализ предлагаемых проблемных ситуаций при сочетании известного и неизвестного студентам материала требует от обучаемого, в конечном счете, самостоятельного научного поиска.

При написании книги автор стремился, таким образом, следовать новой концепции современного вузовского учебника2, органично вписывающегося в процесс подготовки специалистов широкого профиля: раскрывая научное содержание дисциплины, ее теоретические основы и методологический аппарат, учебник призван стимулировать интерес студентов к работе с научной литературой, способствовать их творческому становлению. Это отвечает главной задаче всякого учебного руководства, которая, как отмечал В. И. Ленин, состоит в том, чтобы «дать основные понятия по излагаемому предмету и указать, в каком направлении следует изучать его подробнее и почему важно такое изучение»3. Такой подход вырабатывает у студентов стойкую привычку и умение тщательно обдумывать учебный материал, развивает их любознательность, побуждая к самостоятельной творческой работе. Глубокое понимание и прочное усвоение основных закономерностей технологии локомотивостроения является, в свою очередь, необходимым условием для успешной работы над технологическим курсовым и дипломным проектами, а также залогом плодотворной инженерной деятельности молодого специалиста.

В учебнике нашли отражение многолетний опыт преподавания технологии локомотивостроения в Брянском инсти

1 В необходимых случаях ответы и решения приведены в конце книги (номера соответствующих заданий отмечены звездочкой).

2 См.: Елютин В. П. Актуальные задачи высших учебных заведений.— Вестник высшей школы, 1980, № 4, с. 45.

3 Ленин В. И. Поли. собр. соч., т. 4, с. 40.

туте транспортного машиностроения и научно-методическая работа автора по совершенствованию технологической подготовки студентов конструкторской специальности, в частности с использованием принципов программированного и проблемного обучения; освещены достижения отечественного локомо-тивостроения; указаны перспективы развития отраслевой технологии. В основу книги положены опубликованные ее автором в 1975 ... 1979 гг. учебные пособия [9 ... 13] по основным разделам курса. Автор считает своим долгом выразить благодарность коллективам кафедр вузов и отдельным ученым,, рецензировавшим рукописи указанных пособий и настоящего учебника, в том числе кафедрам локомотивостроения Харьковского политехнического и Ворошиловградского машиностроительного институтов, кафедре технологии машиностроения Московского автомеханического института, д-ру техн, наук проф. Д. Л. Юдину, канд. техн, наук дощ И. П. Карпову, д-ру техн, наук проф. Г. А. Бобровникову и др. Автор выражает признательность за ценные консультации и помощь отраслевыми техническими материалами специалистам системы Минтяжмаша СССР: начальнику технического отдела Всесоюзного производственного объединения Союзтепловозпутьмаш Д. А. Кобцеву, главному инженеру производственного объединения Брянский машиностроительный завод им. В. И. Ленина А. Н. Чебрикову, директору Ворошиловградского проектно-технологического института, машиностроения М. Г. Лапшину, бывшему директору Люди-новского тепловозостроительного завода И. В. Никифорову, заместителю главного инженера того же завода В. С. Васюкову, заместителю главного инженера Ворошиловградского производственного объединения тепловозостроения им. Октябрьской революции П. М. Шевченко, заместителю директора производственного объединения путевых машин .и гидроприводов (г. Калуга) канд. техн, наук М. Ф. Хмаре, а. также старшему инспектору ЦТ МПС В. И. Першину.

Учитывая, что попытка разработки комплексной.учебной книги по технологическому спецкурсу для студентов вузов*, специальности «Локомотивостроение» предпринимается впервые, автор с признательностью примет критические замечания и предложения читателей по дальнейшему совершенствованию предлагаемого их вниманию учебника.

Автор надеется, что настоящий учебник будет полезен также студентам, обучающимся по специальностям «Технология транспортного машиностроения и ремонта подвижного состава», «Тепловозы и тепловозное хозяйство», «Вагоностроение и вагонное хозяйство».

ВВЕДЕНИЕ

Локомотивы — грузовые, пассажирские, маневровые и промышленные тепловозы и электровозы — выпускаются предприятиями отраслей тяжелого и транспортного машиностроения и электротехнической промышленности. Наряду с серийными (см., в частности, табл. 1) в производстве и на испытаниях находятся опытные образцы машин. СССР занимает первое место в мире по производству электровозов и тепловозов и является крупнейшим экспортером продукции ло-комотивостроения: советские локомотивы работают в странах Западной Европы, Азии, Африки и Латинской Америки.

Конструктор-локомотивостроитель трудится на переднем крае борьбы за технический прогресс в локомотивостроении. Его творческая деятельность базируется на использовании результатов научных исследований и разработок, применении прогрессивных методов расчета и конструирования локомотивов, а также на глубоком знании современной технологии и организации производства, его реальных возможностей и перспектив развития. Необходимые профессиональные знания и навыки будущий конструктор получает при изучении общеинженерных и специальных дисциплин, в том числе спецкурса «Технология локомотивостроения».

Предметом технологии локомотивостроения является учение об обеспечении технологической готовности предприятий к выпуску локомотивов заданного уровня качества при установленных сроках, объеме выпуска и затратах.

Главными задачами технологической подготовки производства (ТПП) как одного из основных этапов производственного процесса являются:

обеспечение технологичности конструкции изделия;

— разработка технологических процессов;

— проектирование и изготовление средств технологического оснащения;

Основные технические данные некоторых серийных локомотивов

Таблица 1

Показатель Тепловоз серии Электровоз серии

2ТЭ10В ТЭП60 ТЭМ2 ТГМ6А ВЛ80Р ВЛ82М ВЛ 11

Род службы Осевая формула Служебная масса, т Мощность, кВт Конструкционная скорость, км/ч Грузовой Пассажир- Маневро- Маневро- ский вый вый и вывозной 2(30—Зо) Зо—Зо Зо—Зо 2—2 2X138 126 120 90 2X2200 2200 880 880 100 160 100 80 Грузовой 2(20—20) 2(2о—2о) 2(20-20) 192 200 184 6520 6040 5360 110 110 100

— организация и управление процессом ТПП4.

Указанные задачи охватывают весь комплекс работ по ТПП, в том числе конструктивно-технологический анализ изделий и организационно-технический анализ производства, расчет производственных мощностей, составление производственно-технологических планировок, определение материальных и трудовых нормативов, а также отладку технологических процессов и средств технологического оснащения.

Взаимосвязь конструкции изделия с технологией его изготовления обусловила одну из наиболее сложных задач технологической подготовки производства — отработку конструкции на технологичность. Конструктор-локомотивострои-тель должен четко представлять, что только при всестороннем учете технологических требований и условий эксплуатации возможно создание технологичных конструкций локомотивов, обеспечивающих оптимальные затраты труда, средств, материалов и времени на проектирование, технологическую подготовку производства, изготовление, техническое обслуживание и ремонт машин. В локомотивостроении ведется большая работа по улучшению технологичности выпускаемых изделий: повышается уровень унификации локомотивов, внедряются принципы агрегатирования машин, широко используются прогрессивные конструктивные решения, снижается материалоемкость конструкций. Обеспечение технологичности изделий в процессе их разработки, особенно на ранних стадиях конструирования, рассматривается в настоящее время в качестве одного из главных путей создания современных высококачественных машин, приборов и оборудования, а также оперативной подготовки их прюизводства. Предусмотренный конструкцией уровень качества изделия обеспечивается важнейшими задачами технологической подготовки производства — разработкой технологических процессов и средств технологического оснащения.

Технологическая подготовка современного производства базируется на принципах одной из крупнейших межотраслевых систем государственной стандартизации — Единой системы технологической подготовки производства (ЕСТПП) изделий машиностроения, приборостроения и средств автоматизации. ЕСТПП предусматривает широкое применение прогрессивных типовых технологических процессов, стандартной технологической оснастки и оборудования, средств механизации и автоматизации производственных процессов, инженерно-технических и управленческих работ. Основное назначение ЕСТПП заключается, следовательно, в установлении

4 Вопросы организации и управления процессом ТПП студенты изучают в курсе «Организация, планирование и управление предприятием».

такой системы организации и управления процессом технологической подготовки производства, которая обеспечивает:

— единый для всех предприятий и организаций системный подход к выбору и применению методов и средств технологической подготовки производства, соответствующих современным достижениям науки, техники и производства;

— освоение производства и выпуск изделий высшей категории качества в минимальные сроки, при оптимальных трудовых и материальных затратах на ТПП на всех стадиях создания изделия;

— организацию производства высокой степени гибкости, допускающей возможность непрерывного его совершенствования и быструю перестройку на выпуск новой продукции;

— рациональную организацию механизированного и автоматизированного выполнения комплекса инженерно-технических и управленческих работ;

— взаимосвязи ТПП и управления ею с другими системами и подсистемами управления.

Функционирование ЕСТПП обеспечивается действием ее стандартов в комплексе с отраслевыми стандартами и стандартами предприятий, конкретизирующими и развивающими отдельные правила и положения ЕСТПП применительно к специфике отрасли и предприятия. При этом используется нормативно-техническая и методическая документация на методы и средства ТПП, разрабатываемая на основе стандартов ЕСТПП и других документов, в том числе Единой системы конструкторской документации, Единой системы технологической документации, Единой системы классификации и кодирования технико-экономической информации, Единой системы аттестации качества продукции.

Внедрение Единой системы технологической подготовки производства позволяет в 1,5 раза повысить уровень применения в серийном производстве типовых технологических процессов при широком использовании стандартной переналаживаемой оснастки, высокопроизводительного агрегатного оборудования и средств вычислительной техники. Это дает возможность увеличить производительность труда на 15... ...30%, снизить затраты на подготовку производства в 2... ... 2,5 раза, сократить сроки разработки и освоения новой техники в 1,5... 2 раза, значительно улучшить качество изделий.

Локомотивы являются очень сложными объектами производства. Их составными частями служат большегабаритные сварные конструкции, дизели, электрические машины, точные детали, теплообменные аппараты, разнообразные приборы и многое другое. Значительное число комплектующих изделий, а также различные материалы и полуфабрикаты поступают на локомотивостроительные заводы со смеж

ных предприятий (приборостроительных, металлургических, электротехнической промышленности и т. п.). Большим объемом и сложностью характеризуется сборка узлов, агрегатов и общая сборка локомотивов. Производственно-технологическое своеобразие локомотивостроения обусловлено, таким образом, специфическими особенностями конструкции выпускаемых изделий. Вместе с тем технология локомотивостроения базируется на общих принципах учения об изготовлении машин — «Технологии машиностроения».

Технология машиностроения как научная дисциплина возникла в нашей стране в 20-х годах текущего столетия на основе передового производственного опыта и результатов технологических исследований. Научные основы технологии машиностроения закладывались и развивались русскими и советскими учеными И. А. Тиме, А. П. Гавриленко, Н. А. Бо-родачевым, А. П. Соколовским, В. М. Кованом, А. И. Кашириным, Э. А. Сателем, Ф. С. Демьянюком, Б. С. Балакшиным, М. Г. Егоровым,, М. П. Новиковым, С. П. Митрофановым, А. А. Маталиным и многими другими. Значительные достижения в развитии технологической науки, в формировании основ технологии машиностроения в качестве одной из важнейших дисциплин в профессиональной подготовке инженеров конструкторских специальностей связаны с именем заслуженного деятеля науки и техники РСФСР доктора технических наук профессора В. С. Корсакова. Большой вклад в дело совершенствования технологической подготовки студентов специальности «Локомотивостроение» внесен доктором технических наук профессором А. А. Камаевым. Заслуга в развитии в вузах МПС технологических дисциплин и становлении специальности «Технология транспортного машиностроения и ремонта подвижного состава» принадлежит докторам технических наук профессорам Н. П. Зобнину, Д. Л. Юдину, С. В. Алехину, Д. Г Евсееву, М. М. Машневу.

РАЗДЕЛ ПЕРВЫЙ

ОСНОВЫ ТЕХНОЛОГИИ ЛОКОМОТИВОСТРОЕНИЯ

ГЛАВА I

ОСНОВНЫЕ ПОНЯТИЯ технологической подготовки ПРОИЗВОДСТВА

§ 1. ОБЪЕКТЫ ПРОИЗВОДСТВА, ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС И СРЕДСТВА ТЕХНОЛОГИЧЕСКОГО ОСНАЩЕНИЯ

Объектами производства в машиностроении являются изделия и их составные части, полуфабрикаты, заготовки.

Изделием в соответствии с ГОСТ 15895—77 (СТ СЭВ 547—77) считается единица промышленной продукции, количество которой может исчисляться в штуках или экземплярах. Поэтому в машиностроении изделием является любой предмет или набор предметов производства, подлежащих изготовлению на предприятии. Согласно ГОСТ 2.101—68 (СТ СЭВ 364—76) в зависимости от назначения различают изделия основного производства, предназначенные для поставки (реализации), и изделия вспомогательного производства, служащие для собственных нужд предприятия-изготовителя; к первым относятся, например, электровоз, дизель, тяговый электрический двигатель и т. д., ко вторым — режущий инструмент, штампы и т. п. Кроме того, изделия с учетом их структуры подразделяют на неспецифицированные, не имеющие составных частей,— детали — и специфицированные, состоящие из двух и более составных частей,— сборочные единицы, комплексы и комплекты. Локомотив является очень сложным специфицированным изделием, включающим десятки тысяч сборочных единиц и деталей, а также комплекты запасных частей, инструмента, принадлежностей и т. п.

Деталью называют изделие (или его составную часть), изготовленное из однородного по наименованию и марке материала без применения сборочных операций (цельнокатаное железнодорожное колесо, колесный центр, бандаж, ось колесной пары и т. п.).

Сборочная единица — это изделие (или его составная часть), выполненное с применением сборочных операций

на предприятии-изготовителе (тяговый генератор, гидропередача, секция холодильника и т. п.). Сборочную единицу, которую можно собрать обособленно, независимо от других составных частей изделия, называют технологическим узлом (или просто узлом). Примерами технологических узлов могут служить тележка локомотива, колесная пара, редуктор, водомасляный теплообменник и т. п. Топливная, масляная, водяная и песочная системы, а также букса, опор-но-возвращающее устройство и тому подобные сборочные единицы технологическими узлами не являются, так как не могут быть полностью собраны обособленно от других составных частей локомотива.

В зависимости от ступени входимости в изделие различают технологические узлы разных порядков. Узлом первого порядка (первой ступени входимости) называют узел, непосредственно входящий в изделие (главная рама и тележка локомотива, тепловозный дизель и т. д.). Узел второго порядка (например, колесно-моторный блок) непосредственно входит в узел первого порядка (тележку), узел третьего порядка (например, тяговый электродвигатель или колесная пара в сборе с буксами) непосредственно входит в узел второго порядка (колесно-моторный блок) и т. д. Узлы наивысшего, п-го, порядка состоят только из деталей. Группу составных частей изделия, которые необходимо подать на рабочее место для сборки, называют сборочным (технологическим) комплектом.

Полуфабрикатом называется изделие предприятия-поставщика, подлежащее дополнительной обработке или сборке. Полуфабрикатами являются, например, цельнокатаные железнодорожные колеса и бандажи, поступающие на локомотивостроительные заводы с металлургических предприятий и требующие дополнительной обработки резанием. Изделие предприятия-поставщика, применяемое как составная часть изделия, выпускаемого другим предприятием, называют комплектующим. Для тепловоза, например, комплектующими изделиями являются электрические машины, компрессоры, тормозная аппаратура, приборы и т. д.

Заготовка — предмет производства, из которого изменением формы, размеров, шероховатости поверхности и свойств материала изготовляют деталь или неразъемную сборочную единицу. Примерами заготовок являются отливки, поковки, изготовляемые ковкой на молотах и прессах, и штампованные поковки, а также заготовки из сортового, профильного и листового проката и комбинированные заготовки.

Поступающие на завод материалы и полуфабрикаты превращаются в готовые изделия в- результате взаимосвязанных

действий людей и орудий производства, в комплексе называемых производственным процессом. Производственный процесс включает в себя конструкторскую, технологическую и организационно-плановую подготовку производства, материально-техническое снабжение, процессы выполнения заготовок и их обработки, процессы сборки изделий, технический контроль выпускаемой продукции на всех стадиях ее изготовления, транспортирование объектов производства и другие действия, связанные с выпуском изделий. Часть производственного процесса, содержащая действия по изменению и последующему определению состояния предмета производства, называется технологическим процессом. Технологические процессы включают в себя формообразование, обработку, сборку и технический контроль.

Фор мо образование — это изготовление заготовки или изделия из жидких, порошкообразных или волокнистых материалов путем литья, формования или гальванопластики. Обработкой называется заданное изменение формы, размеров, шероховатости поверхности или свойств заготовки. Сюда относится механическая обработка давлением й резанием, термическая, химико-термическая, электрофизическая и электрохимическая обработка, а также нанесение лакокрасочных, гальванических и иных покрытий и некоторые другие виды обработки. Сборка есть образование разъемных или неразъемных соединений составных частей заготовки или изделия путем свинчивания, запрессовки, сваркщ пайки, клепки, склеивания и т. д. Сборка разделяется на общую, объектом которой является изделие в целом, и узловую, объект которой — составная часть изделия. Технический контроль состоит в проверке соответствия продукции или процесса, от которого зависит ее качество, установленным техническим требованиям. Например, при сборке колесных пар локомотивов прессовым методом наряду с проверкой размеров узла контролируется процесс напрессовки колес на ось по специальным диаграммам; при тепловой сборке колесных пар контролю подлежат, в частности, температура нагрева и продолжительность процесса полимеризаций антикоррозийного покрытия.

Технологические процессы изготовления машин выполняются на рабочих местах с помощью средств технологического оснащения, включающих технологическое оборудование, технологическую оснастку и средства механизации и автоматизации вспомогательных (погрузочно-разгрузочных, транспортных и др.) работ, непосредственно связанных с технологическими операциями.

Технологическое оборудование — это орудия производства, в которых для выполнения определенной час

ти технологического процесса размещаются материалы, заготовки или сборочные единицы, средства технологического воздействия на них и, при необходимости, источники энергии. Примерами технологического оборудования являются литейные и формовочные машины, прессы, молоты, станки, печи, гальванические ванны, разметочные плиты, испытательные стенды и т. д.

Технологической оснасткой называются орудия производства, добавляемые к технологическому оборудованию или используемые самостоятельно для выполнения определенной части технологического процесса. Это режущий, сборочный и измерительный инструмент, штампы, приспособления, пресс-формы, модели, стержневые ящики и т. д.

Расходы на приобретение, проектирование, изготовление и эксплуатацию технологической оснастки составляют до 20% от стоимости технологического оборудования. Кроме того, величиной затрат труда, средств и времени на проектирование и изготовление оснастки определяются в основном себестоимость и сроки технологической подготовки производства. Поэтому правильное решение вопросов, связанных с использованием оснастки, имеет важное значение, особенно для таких сложных в технологическом отношении машин, какими являются локомотивы. Достаточно сказать, что для полного оснащения серийного производства одного типа магистрального тепловоза необходимо 11... 13 тыс. приспособлений, штампов, пресс-форм и т. п., не считая большого количества режущего и измерительного инструмента, причем уровень технологической оснащенности локомотивостроительных заводов из года в год повышается. Наибольший удельный вес в общем объеме технологической оснастки в производстве локомотивов имеют приспособления различных типов.

Приспособления — это не содержащие формообразующих, формоизменяющих и других средств технологического воздействия орудия производства, предназначенные для базирования, закрепления и позиционирования предмета производства с целью выполнения определенных технологических операций (обработки резанием, сборки, контроля и т. д.), а также операций перемещения грузов. Примерами приспособлений могут служить широко применяемые в локо-мотивостроении сборочные и сварочные кантователи, манипуляторы, контрольные установки, грузозахватные устройства, оснастка для установки заготовок на металлорежущих станках и т. д. В ряде случаев приспособление устанавливается на изготавливаемой конструкции: это накладные кондукторы для обработки отверстий в большегабаритных предметах, переносные сборочно-сварочные, некоторые контрольно-измерительные и другие приспособления.

Часть производственной площади цеха, на которой размещены один или несколько исполнителей работы и обслуживаемая ими единица технологического оборудования или часть конвейера, а также технологическая оснастка и (на ограниченное время) предметы производства, называется рабочим местом.

§ 2. СТРУКТУРА, ХАРАКТЕРИСТИКИ И ФОРМЫ ОРГАНИЗАЦИИ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА

В технологическом процессе выделяются, прежде всего, технологические операции.

Технологическая операция есть законченная часть технологического процесса, выполняемая на одном рабочем месте. В технологических документах в соответствии со стандартами Единой системы технологической документации (ЕСТД) в технологические процессы включают наряду с технологическими также операции перемещения предметов производства вне рабочих мест. Все операции технологического процесса нумеруются арабскими цифрами в технологической последовательности. Наименование операции обработки резанием в соответствии с ГОСТ 3.1702—79 должно отражать вид применяемого оборудования и записываться именем прилагательным, например, «Токарно-карусельная», «Продольно-фрезерная», «Радиально-сверлильная». Наименования слесарных, слесарно-сборочных и сборочно-сварочных операций согласно ГОСТ 3.1703—79 и ОСТ 24.670-06—77 в технологических документах записывают именем существительным \ отражающим вид процесса, например, «Сборка», «Прихватка», «Сварка», «Балансировка», «Правка», «Раз-метка», «Склеивание»; допускается также полная запись наименования операции с указанием сведений об изделии, характере процесса и т. п., например, «Сборка ведущего вала», «Дуговая сварка с программным управлением», «Пневматические испытания на герметичность». Технологические операции включают в себя отдельные элементы — технологические и вспомогательные переходы, рабочие и вспомогательные ходы, а также позиции и установы.

Технологический переход — это законченная часть технологической операции, которая состоит из действий человека и (или) оборудования, сопровождающихся изменением состояния предмета производства, и характеризуется постоянством применяемого инструмента и поверхностей, образуемых обработкой или соединяемых при сборке. Вспомогательный переход состоит из действий, кото-

1 Исключение составляет операция «Слесарная».

2. Е. Н. Максакова

17

рые не сопровождаются изменением состояния предмета производства, но необходимы для выполнения технологического перехода. Переходы нумеруют арабскими цифрами в технологической последовательности в пределах каждой операции. Описание содержания перехода в технологических документах должно быть кратким и вместе с тем давать исчерпывающую характеристику выполняемой части операции, например: «Фрезеровать привалочную плоскость предварительно», «Нагреть 10 заготовок до температуры ковки», «Насадить втулку на вал до упора в подшипник», «Приварить сетку к каркасу 32-мя сварными точками» и т. д.— для технологических переходов; «Установить и снять деталь после обработки», «Установить накладной кондуктор» и т. п.— для вспомогательных переходов.

Рабочий ход — законченная часть технологического перехода, состоящая из однократного перемещения инструмента относительно заготовки, сопровождаемого изменением формы, размеров, шероховатости поверхности или свойств заготовки; вспомогательный ход не сопровождается изменением состояния предмета производства, но необходим для выполнения рабочего хода. Однократное перемещение в одном направлении источника нагрева при сварке согласно ГОСТ 2601—74 называют проходом.

При изменении положения предмета производства в процессе быполнения операции последняя может включать несколько позиций или состоять из нескольких установов. П о-зиция — это фиксированное положение, занимаемое неизменно закрепленным предметом производства совместно с приспособлением относительно инструмента или неподвижного элемента оборудования для выполнения определенной части операции; установом называют часть технологической операции, выполняемую при неизменном закреплении обрабатываемой заготовки или собираемого объекта.

В планово-организационном отношении операция является неделимой частью технологического процесса и служит основной единицей производственного планирования.

Подготовку технологического оборудования и оснастки к выполнению определенной технологической операции (установка приспособления на станок, настройка заданной температуры нагревательной печи и т. д.) называют наладкой.

Временными характеристиками технологического процесса являются цйкл технологических операций и такт выпуска. Циклом технологической операции называется интервал календарного времени от начала до конца периодически повторяющейся операции независимо от числа одновременно изготовляемых изделий. Такт выпуска — интервал времени, через который периодически производится вы

пуск изделий определённого наименования, типоразмера и исполнения; количество одинаковых изделий, выпускаемых в единицу времени, называют ритмом выпуска.

Термины и определения основных понятий в области технологических процессов производства изделий машиностроения и приборостроения установлены ГОСТ 3.1109—73.

Форма организации технологических процессов изготовления изделия зависит от установленного порядка выполнения операций, способа расположения технологического оборудования, количества изделий и направления их движения в процессе изготовления. Согласно ГОСТ 14.312—74 устанавливаются две формы организации технологических процессов — групповая и поточная.

Групповая форма организации технологических процессов характеризуется однородностью конструктивно-технологических признаков изделий, единством средств технологического оснащения одной или нескольких технологических операций и специализацией рабочих мест. Основой при групповой форме организации технологических процессов является, таким образом, группирование изделий по конструктивно-технологическим признакам. Группы изделий для обработки в определенном структурном подразделении (цехе, участке и т. д.) должны определяться с учетом трудоемкости обработки и объема выпуска. По результатам анализа классификационных групп изделий и показателей относительной трудоемкости устанавливают профиль специализации каждого структурного подразделения, отбирают и закрепляют за ними (с учетом необходимой загрузки технологического оборудования) соответствующие изделия.

Поточную форму организации технологических процессов характеризуют специализация каждого рабочего места на определенной операции, согласованное и ритмичное выполнение всех операций на основе постоянства такта выпуска и размещение рабочих мест в последовательности, строго соответствующей технологическому процессу. В зависимости от номенклатуры изделий, одновременно обрабатываемых на поточной линии, последняя может быть однономенклатурной или многономенклатурной; по характеру движения объекта производства от операции к операции поточные линии подразделяются на прерывные и непрерывные.

Поточная форма организации технологических процессов является наиболее прогрессивной. Ритмичность работы поточных линий значительно упорядочивает деятельность цеха и завода, облегчает планирование производства. Сокращение пути перемещения изготавливаемых предметов при поточной форме снижает расходы на операции перемещения^ делает возможным использование специализированных

средств транспортирования. Непрерывный переход предметов производства с одной операции на другую резко сокращает производственный цикл и объем незавершенного производства. Закрепление за каждым рабочим местом определенной операции обусловливает возможность применения высокопроизводительного специального оборудования и оснастки, снижает требования к квалификации исполнителей, способствует широкому внедрению многостаночного обслуживания. В результате значительно снижается трудоемкость изготовления и себестоимость изделий, обеспечиваются предпосылки для комплексной механизации и автоматизации производства.

В локомотивостроении поточная форма широко применяется для организации технологических процессов обработки резанием осей колесных пар, зубчатых колес тяговых редукторов, корпусов букс и многих других деталей, технологических процессов изготовления главных рам, рам тележек, кузовов, секций холодильников, процессов общей сборки локомотивов и т. д. Используются поточные методы и при ремонте локомотивов2.

Организация технологического процесса в любом случае должна обеспечивать ритмичный выпуск изделий при условии их движения по всем операциям с наименьшими перерывами, т. е. должна максимально приближаться к поточной.

§ 3. ТИПЫ МАШИНОСТРОИТЕЛЬНЫХ ПРОИЗВОДСТВ

Разнообразные изделия, а также изделия одного назначения на различных предприятиях выпускаются в разных количествах. Количество изделий определенных наименования, типбразмера и исполнения, изготовляемых объединением, предприятием или его подразделением в течение планируемого интервала времени, называют объемом выпуска изделий. В зависимости от широты номенклатуры, регулярности, стабильности и объема выпуска изделий различают типы производства: единичное, серийное и массовое. Одной из основных характеристик типа производства является коэффициент закрепления операций, определяемый отношением числа всех различных технологических операций, выполненных или подлежащих выполнению в течение месяца, к числу рабочих мест.

Единичное производство характеризуется широкой номенклатурой изготовляемых изделий и малым объемом

2 Показателен в этом отношении Даугавпилсский локомотиворемонтный завод, где в поточно-конвейерной форме организована общая сборка ремонтируемых локомотивов.

их выпуска. Поэтому на каждом рабочем месте при единичном производстве выполняются (непериодически) самые разнообразные операции. В условиях единичного производства выпускают «супермашины» (например, мощные гидротурбины и прессы, очень крупные металлорежущие станки) и другие изделия ограниченного применения, выполняемые по специальным заказам, а также опытные образцы различных машин, в том числе и локомотивов.

Серийным является производство, характеризуемое ограниченной номенклатурой изделий, изготовляемых периодически повторяющимися партиями, и сравнительно большим объемом выпуска. Производственная партия — это группа одинаковых заготовок, запускаемых в обработку одновременно или непрерывно в течение определенного интервала времени; общее количество изделий определенных наименования, типоразмера и исполнения, изготовляемых по неизменяемой конструкторской документации, называют объемом серии изделий.

В зависимости от количества объектов производства в партии или серии и значения коэффициента закрепления операций различают мелко-, средне- и крупносерийное производства. Для мелкосерийного производства коэффициент закрепления операций принимают равным свыше 20 до 40, для среднесерийного — свыше 10 до 20, для крупносерийного — свыше 1 до 10. Таким образом, при серийном производстве на каждом рабочем месте выполняется несколько (от 2 до 40) периодически повторяющихся операций. Размер партии при мелкосерийном производстве обычно составляет несколько единиц, при среднесерийном — несколько десятков, а при крупносерийном — несколько сотен деталей. Серийное производство — самый распространенный тип производства. Сериями выпускают локомотивы, тепловозные дизели, металлорежущие станки, насосы, подъемно-транспортное оборудование и т. д. При этом для отдельных деталей и узлов серийность может быть иной, чем для изделия в целом.

Массовое производство характеризуется узкой номенклатурой и большим объемом выпуска изделий, непрерывно изготовляемых в течение продолжительного времени. Коэффициент закрепления операций в этом случае принимают равным единице. Другими словами., при массовом производстве на каждом рабочем месте выполняется, как правило, одна постоянно повторяющаяся в течение продолжительного времени операция. Изделиями массового производства являются шарико- и роликоподшипники, автомобили, тракторы, бытовые холодильники, часы и т. д., т. е. продукция, предназначенная для широкого использования.

Тип производства обусловливает организационно-технический характер и уровень механизации и автоматизации

технологических процессов. Чем больше объем выпуска и уже номенклатура выпускаемых изделий, тем большие требования предъявляются к производительности процессов их изготовления. Если в единичном производстве технологические процессы организуются в групповой (непоточной) форме с использованием универсальных средств технологического оснащения, то уменьшение величины коэффициента закрепления операций вызывает соответствующие изменения в технологии и организации производства. В серийном производстве наряду с групповой (мелкосерийное производство) используют поточную (в средне- и, особенно, крупносерийном производстве) форму организации технологических процессов; вместе с универсальным применяется высокопроизводительное специализированное и специальное (в крупносерийном производстве) технологическое оборудование; широко используются различные приспособления — от универсальных и универсально-сборных в мелкосерийном до быстродействующих специальных в крупносерийном производстве; инструмент (режущий, сборочный, измерительный) —универсальный, специализированный и специальный; наряду с многомерным измерительным инструментом применяют предельные калибры и даже специальные контрольные приспособления (в крупносерийном производстве); уровень механизации и автоматизации и производительность применяемых методов формообразования, обработки и сборки с уменьшением коэффициента закрепления операций увеличиваются. В массовом. производстве технологические процессы организуются в поточной форме; применяемые методы формообразования, обработки и сборки и средства технологического оснащения высокопроизводительны; последние, как правило, специальные; уровень механизации и автоматизации технологических процессов высокий.

Резких границ между смежными типами производства нет: мелкосерийное производство по своим организационнотехнологическим особенностям приближается к единичному, крупносерийное — к массовому. Деление машиностроительных заводов по типам производства является, таким образом, условным.

Терминология в области типов машиностроительных производств установлена ГОСТ 14.004—74.

ЗАДАНИЯ для САМОСТОЯТЕЛЬНОЙ работы

L* Назовите отечественные заводы, выпускающие тепловозы и электровозы, и год их основания.

2. Ознакомьтесь со структурой сборника основополагающих стандартов ЕСТПП (Государственные стандарты Союза ССР. Единая система технологической подготовки производства.— М.: Изд-во стандартов, 1975).

3. Определите, какие из ниженазванных предметов производства являются деталями, а какие — сборочными единицами: топливный бак тепловоза; шарикоподшипник; вентилятор; рама тележки локомотива; ось колесной пары; тяговый электродвигатель; колесный центр; насос; бандаж.

4. Установите ступень входимости (порядок) следующих сборочных единиц (технологических узлов) электровоза ВЛ80т: рама тележки; ее боковина; колесная пара; колесо.

5. Укажите, какие из ниженазванных орудий производства являются приспособлениями:

шлифовальный круг; штамп; моечная машина; скальчатый сверлильный кондуктор; электродрель; токарный кулачковый патрон.

6. Определите, какие из перечисленных ниже переходов являются технологическими, а какие — вспомогательными:

зенкеровать отверстие; откинуть кондукторную планку; установить колесно-моторные блоки на рельсовые опоры стенда для сборки тележки; завести верхний поводок в клиновой паз корпуса буксы и закрепить предварительно двумя болтами; зачистить места под сварку до чистого металла; проверить наличие составных частей редуктора по комплектовочной карте.

7. Укажите, какие из перечисленных ниже методов формообразования, обработки и сборки, средств технологического оснащения и форм организации технологических процессов характерны для условий крупносерийного и массового производств:

разметка; литье под давлением; горизонтально-расточной станок; универсальный сборочно-сварочный стенд со съемными механическими прижимами; специальный агрегатный станок; универсально-сборные приспособления; штангенциркуль; контрольный автомат; поточная форма организации технологических процессов; холодная высадка на автоматах; ручная дуговая сварка.

ГЛАВА II

ТОЧНОСТЬ В ЛОКОМОТИВОСТРОЕНИИ

§ 4. ТОЧНОСТЬ ИЗГОТОВЛЕНИЯ КАК ВАЖНАЯ ПРЕДПОСЫЛКА КАЧЕСТВА ЛОКОМОТИВА

Повышение качества выпускаемых и вновь проектируемых локомотивов — первостепенная задача транспортного машиностроения, от успешного решения которой зависит эффективность работы железнодорожного транспорта страны. Под качеством продукции согласно ГОСТ 15467—79 понимают совокупность свойств, обусловливающих пригодность продукции к удовлетворению определенных потребностей в соответствии с ее назначением. Качество продукции оценивается, таким образом, системой показателей, каждый из которых представляет собой количественную характеристику одного или нескольких свойств продукции, рассматриваемую применительно к условиям ее изготовления и эксплуатации. Для оценки качества изделий машиностроения в эту систему включают показатели назначения машин, их надежности и технологичности, эргономические, эстетические, экологичес

кие, экономические, патентно-правовые и некоторые другие показатели.

Основными показателями назначения локомотивов являются род службы, осевая формула, сцепной вес, нагрузка от колесной пары на рельсы, мощность, сила тяги, конструкционная скорость и т. д. Надежность локомотива характеризуется его способностью выполнять заданные функции, сохраняя эксплуатационные показатели в необходимых пределах в течение требуемого времени работы или пробега. Надежность в соответствии с ГОСТ 13377—75 (ОСТ 24.040.03—79) обусловливается комплексом показателей: безотказностью, ремонтопригодностью и сохраняемостью изделия, а также долговечностью его частей. Последняя проявляется в возможности сохранять работоспособность изделия до наступления предельного состояния при установленной системе технического обслуживания и ремонтов. К основным показателям надежности локомотива относят его ресурс до подъемочного и среднего ремонтов, ресурс агрегатов силовой установки (дизеля, главного генератора, тяговых электрических двигателей) до первой переборки и первого капитального ремонта, а также параметр потока отказов. В результате повышения надежности (долговечности) деталей и узлов снижаются затраты труда, материалов и средств на техническое обслуживание и ремонт локомотивов. Увеличение межремонтных пробегов обеспечивает рост годовой производительности локомотива за счет сокращения времени нахождения его в ремонтах. Важными эксплуатационными показателями качества локомотива являются также уровень шума и характер микроклимата в кабине машиниста, удобство управления и технического обслуживания машины, особенности эстетического решения и качество внешней отделки. Эти показатели оцениваются по соответствию санитарным нормам и требованиям эргономики и технической эстетики.

Наряду с эксплуатационными большое значение в оценке качества локомотива имеют производственно-технологические и экономические показатели. Комплекс производственно-технологических показателей используется для характеристики технологичности конструкции. Технологичность локомотива оценивается удельной (отнесенной к единице массы машины) себестоимостью изготовления, коэффициентом использования конструкционных материалов, удельной (на единицу мощности) материалоемкостью, коэффициентами унификации и стандартизации конструкции и т. п. К экономическим показателям относятся оптовая цена и фактическая себестоимость, удельный расход топлива, масла и т. д. Кроме того, качество локомотива характеризуется патентной

чистотой его конструкции, определяемой относительно СССР и соответствующих зарубежных стран.

Проектируя новую,машину, конструктор должен постоянно иметь в виду, что ее качество, особенно надежность, технологичность, экономичность, не только определяется уровнем конструктивных решений, но и в значительной степени зависит от технологии производства. Взаимообусловленность конструирования и технологии изготовления машин должна быть четко усвоена будущим конструктором-локомотиво-строителем при изучении специальных дисциплин конструкторско-технологического цикла. Технологическое обеспечение надежности локомотивов является предметом второго раздела предлагаемого читателю учебника, а связь технологичности конструкций и прогрессивной технологии локомотивостроения рассмотрена в пятом разделе. Повышение качества локомотивов равнозначно форсированию их выпуска на тех же производственных площадях, способствует росту производительности труда на железнодорожном транспорте и обеспечивает, таким образом, как экономический, так и социальный эффект.

Важным признаком понятия качества изделия является точность. Под точностью в технологии машиностроения понимают степень соответствия действительных значений параметров производимой продукции их номинальным значениям, установленным нормативно-технической документацией, а отклонения действительных значений параметров от номинальных называют погрешностью изготовления изделия. Погрешность изготовления определяется точностью и стабильностью технологического процесса на всех этапах изготовления машины и обусловливает рассеяние действительных значений геометрических параметров, прочностных, упругих и других свойств изделий, а также показателей надежности, технологичности и других показателей качества (погрешности, возникающие на различных этапах технологического процесса, тесно связаны между собой). Так, рассеяние действительных значений жесткости и статического прогиба рессорного подвешивания локомотивов обусловливается, в частности, разбросом значений жесткости пружинных комплектов; последний, в свою очередь, определяется разбросом упругих свойств пружин, вызываемым отклонениями от номинальных значений геометрических параметров пружины, механических качеств конструкционного материала, в том числе его твердости после термической обработки и т. д. Для получения заданного распределения нагрузки по колесным парам пружинные комплекты рессорного подвешивания формируют с учетом фактической жесткости пружин, для чего последние перед сборкой испытывают под статической нагрузкой. Разброс действительных величин

твердости цельнокатаных колес и бандажей обусловлен отклонениями в химическом составе стали разных плавок/ рассеянием значений технологических режимов термической обработки и т. д. С целью уменьшения этого разброса режимы термообработки устанавливаются индивидуально для продукции каждой плавки и тщательно контролируются в ходе технологического процесса. Кроме того, для снижения неравномерности износа поверхностей катания колес одной колесной пары бандажи (или цельнокатаные колеса) при сборке колесных пар подбирают с учетом допустимой разности в твердости парных колес.

Можно привести множество других примеров, характеризующих взаимосвязь точности исполнения самых разнообразных параметров выпускаемой продукции с точностью и стабильностью различных этапов технологического процесса. Предоставив эту возможность читателю, обратим вместе с тем его внимание на то обстоятельство, что особое место в комплексном понятии «точность изготовления» занимает точность геометрических параметров изделий, их составных частей и элементов. Геометрическая точность, характеризуемая точностью выполнения размеров, формы поверхностей и их взаимного положения, а также шероховатость поверхностей имеют большое значение в комплексе требований,, предъявляемых к машиностроительной продукции1.

Разрабатывая новое изделие, конструкор должен помнить,. что точность изготовления является важной предпосылкой, обеспечивающей заданные показатели надежности, а также оказывает существенное влияние на производственно-технологические и экономические показатели качества машин. Так, точностью изготовления в значительной мере определяется надежная и экономичная работа многих наиболее ответственных звеньев оборудования локомотивов: дизелей, гидравлических передач, зубчатых редукторов, насосов и т. д. Для таких изделий, как металлорежущие станки, режущие и измерительные инструменты, приборы и т. п., геометрическая и кинематическая точность, кроме того, может служить одним из главных показателей назначения. Влияние точности изготовления на надежность изделий покажем на примере тяговых редукторов локомотивов.

Известно, что повышение надежности зубчатых передач тяговых редукторов достигается различными конструктивными и технологическими мероприятиями, в том числе обеспечением равномерности распределения нагрузки по длине сопрягающихся зубьев. Одной из основных причин неравно

1 Точность, исполнения размеров регламентируется серией стандартов ЕСДП и ОНВ СЭВ; допуски формы и расположения поверхностей — СТ СЭВ 636—77; шероховатость — ГОСТ 2789—73.

мерного нагружения зуба может стать наличие погрешности изготовления передачи в виде непараллельности и перекоса линейчатых образующих поверхностей зубьев, чему способствуют также упругие деформации оси колесной пары и деталей привода, в особенности вала якоря тягового электродвигателя. Погрешности изготовления возникают как в процессе обработки зубчатых колес, так и при сборке колесно-моторных блоков, причем в последнем случае заметное влияние на взаимный перекос зубчатых колес, особенно для односторонних тяговых редукторов, оказывают зазоры в моторноосевых подшипниках скольжения. Наличие перекоса приводит к тому, что сопряженные зубья колес редуктора, передавая тяговый момент, контактируют каким-либо одним краем, в то время как с противоположного конца наблюдается зазор между рабочими поверхностями. Неравномерное распределение нагрузки является одним из факторов, обусловливающих повышенный износ зубьев. Появляющиеся в результате износа отступления ют эвольвентного профиля вызывают неравномерное вращение зубчатых колес и связанных с ними масс — якоря тягового электродвигателя и колесной пары. В результате возникают значительные инерционные крутящие моменты и поперечные силы, узел подвергается интенсивным высокочастотным вибрациям, которые могут явиться причиной преждевременного выхода из строя как самого зубчатого редуктора, так и узлов тягового электродвигателя. Улучшение условий контактирования зубьев достигается не только повышением точности изготовления, но и другими путями, в частности использованием упругого крепления венца ведомого колеса к ступице.

Рассмотренный и другие аналогичные примеры свидетельствуют о том, что точность изготовления машины и ее элементов конструктор должен назначать, прежде всего, исходя из условий нормального взаимодействия деталей и сборочных единиц, обеспечивающих необходимые показатели назначения и надежности машины. Эта задача решается с использованием расчетно-аналитических методов, экспериментальных данных, а также с учетом опыта эксплуатации изделий-аналогов. При этом принимаются во внимание динамические и тепловые явления, условия смазки, сборки и ремонта, допустимый износ и другие факторы. Неотъемлемой частью данной работы являются геометрический анализ и расчеты размерных цепей изделия, выполняемые в соответствии с ГОСТ 16320—80 методом максимума — минимума или путем вероятностного подхода.

Исходя при установлении норм точности из условий работы машины, конструктор вместе с тем должен обосновать технологическую и экономическую целесообразность назначаемых допусков с учетом применяемых методов формообра-

зования, обработки и сборки, технологических процессов и оснастки. При этом необходимо иметь в виду, что всякое повышение требований к точности приводит к увеличению трудоемкости и себестоимости процессов изготовления продукции (рис. 1); в то же время излишне высокая точность не всегда в соответствующей мере повышает служебные свойства изделий, а в ряде случаев вызывает дополнительные эксплуатационные расходы. Задача оптимизации требований к точности изготовления проектируемого изделия должна решаться, таким образом, на основе сопоставления полезного эффекта от эксплуатации продукции повышенного качества и затрат на ее изготовление. Установление обоснованных норм точности — ответственный этап работы конструктора новой машины. Для рационального его выполнения конструктор должен быть знаком с основными положениями технологического обеспечения заданной точности в производственных условиях.

Кбалитъты точности

Рис. 1. Влияние точности на себестоимость (С) изготовления детали

§ 5. ИСТОЧНИКИ ПОГРЕШНОСТЕЙ В ПРОЦЕССАХ ФОРМООБРАЗОВАНИЯ, ОБРАБОТКИ И СБОРКИ И СПОСОБЫ ОБЕСПЕЧЕНИЯ ЗАДАННОЙ ТОЧНОСТИ ИЗДЕЛИЙ

Точность технологического процесса, обусловливающая близость действительных и номинальных значений параметров производимой продукции, зависит от большого числа технологических факторов, вызывающих первичные погрешности. Основными источниками таких погрешностей в общем случае могут быть: геометрическая неточность и погрешности наладки оборудования и оснастки; погрешности базирования и закрепления предмета производства; недостаточная жесткость звеньев технологической системы оборудование— оснастка — предмет производства; нарушения технологических режимов; износ оснастки и оборудования; погрешности в определении изменения состояния предмета производства; тепловые деформации технологической системы; остаточные напряжения в конструкционном материале.

Геометрические погрешности исполнительных органов металлорежущих станков могут вызвать у обрабатываемой 28

детали самые различные отклонения от правильной формы и заданного взаимного расположения обрабатываемых поверхностей. Например, непараллельность в горизонтальной плоскости оси вращения шпинделя токарного станка направляющим станины, по которым перемещается суппорт, может привести к конусности цилиндрических поверхностей обрабатываемых в патроне заготовок. Неперпендикулярность оси шпинделя сверлильного станка плоскости его стола вызовет соответствующее отклонение у обрабатываемой детали. Аналогичное влияние на точность предмета производства оказывают геометрические погрешности установочных деталей и устройств станочных, сборочных и сборочно-сварочных приспособлений. Геометрические погрешности наладки технологической системы определяются точностью применяемого измерительного инструмента и эталонов, а также квалификацией наладчика. При обработке резанием следует принимать во внимание также точность изготовления «мерного» и фасонного режущего инструмента, размер и профиль которого копируется обрабатываемой заготовкой (сверла, зенкеры, развертки, протяжки, резьбонарезной инструмент, фасонные фрезы и т. п.). Определяющую роль в ряде случаев может сыграть отклонение заготовки или изделия от требуемого положения относительно выбранной системы координат, т. е. погрешность базирования (примеры расчета этой погрешности для станочных работ и сборки конструкций под сварку рассмотрены в § 6). При закреплении предмета производства возможна дополнительная погрешность, вызываемая его деформацией под действием приложенных сил.

Важное влияние на качество продукции на всех этапах ее изготовления оказывает жесткость технологической системы оборудование — оснастка — предмет производства. Так, увеличивая жесткость кривошипных прессов и горизонтально-ковочных машин, можно значительно повысить точность горячештампованных заготовок в направлении хода ползуна. Уменьшением жесткости литейных форм, и особенно стержневых систем, достигается снижение уровня остаточных напряжений и вызываемых ими короблений отливок. Для литья в кокиль в ряде случаев уменьшение остаточных напряжений и предупреждение брака по трещинам обеспечивается повышением податливости отдельных элементов литой заготовки и т. д. При обработке на металлорежущем оборудовании недостаточная жесткость узлов станка, оснастки и обрабатываемой заготовки, вызывая упругие деформации технологической системы под действием сил резания, может стать решающим фактором, снижающим точность обработки. Большое значение вопросы жесткости имеют также при сборке машин и особенно при выборе и конструировании средств технического контроля.

Точность изготовления изделия в значительной мере обусловливается износом узлов исполнительных органов технологического оборудования, установочных, направляющих и делительных устройств приспособлений, а также размерным (в направлении нормали к обрабатываемой поверхности) износом режущего инструмента. Размерный износ зависит от метода обработки, геометрических параметров и материала режущей части инструмента, режимов резания и материала обрабатываемой заготовки.

Вопросы точности нельзя решать без учета тепловых деформаций технологических систем, а также остаточных напряжений в конструкционном материале, возникающих в результате неравномерного нагрева или охлаждения, фазовых или структурных превращений металла, пластического деформирования и т. п. Тепловые деформации в ряде случаев могут быть довольно значительными, например, в процессах термической или химико-термической обработки, при образовании неразъемных соединений деталей с помощью сварки. В общей погрешности изготовления точных деталей заметную роль могут сыграть тепловые деформации, обусловленные теплотой, выделяющейся в зоне резания, а также в движущихся узлах станка. Технологические остаточные напряжения в конструкционном материале при нарушении их равновесия в результате какого-либо технологического воздействия вызывают деформирование предмета производства. Влияние таких напряжений на надежность локомотивных конструкций рассмотрено во втором разделе учебника.

При решении вопросов точности изготовления изделий особое внимание уделяется точности методов и средств контроля качества производимой продукции и технологических процессов. Важное значение для повышения качества машин имеет оптимизация технологических режимов в процессах формообразования, обработки и сборки (см. § 7).

Погрешности, возникающие на различных этапах технологического процесса изготовления изделия, по характеру проявления разделяют на систематические (постоянные и переменные) и случайные. Примером постоянной систематической погрешности, сохраняющей при неизменных условиях модуль и знак, могут, в частности, служить погрешности формы и взаимного расположения обрабатываемых поверхностей, вызываемые геометрическими неточностями станка. Переменная систематическая погрешность закономерно изменяется по модулю и (или) знаку (например, погрешность, обусловленная размерным износом режущего инструмента). Случайная погрешность случайным образом принимает при неизменных условиях производства различные модуль и (или) знак (погрешности базирования, закрепления и т. д.).

Суммарная (общая) погрешность, или поле рассеяния

зо

выполняемого размера, применительно к конкретной технологической операции является, как мы видели, следствием влияния большого числа самых разнообразных систематических и случайных факторов, каждый из которых вызывает возникновение отдельной первичной погрешности. Исследования и расчеты точности технологических процессов могут быть поэтому выполнены с использованием различных методов : расчетно-аналитического, вероятностно-статистического или расчетно-статистического. Стабильное и экономичное обеспечение на этой основе заданной конструктором точности — сложная и ответственная задача специалистов-технологов при проектировании, внедрении и исследовании действующих технологических процессов. Имея целью выявление резервов повышения качества выпускаемых изделий, эта работа играет важную роль в оптимизации технологических разработок. Возможные пути решения поставленной задачи подробно освещены в специальной технологической литературе, в частности, в учебниках [7, 16].

Заданная точность в производственных условиях может быть обеспечена технологически либо способом автоматического выполнения данного размера (или размеров) для всей партии (или нескольких партий) без вмешательства извне в течение некоторого интервала времени (например, при литье, штамповке и т. п.), либо индивидуально для каждого предмета производства путем соответствующего вмешательства с целью корректирования погрешности выполняемого размера (при свободной ковке, правке, разметке и т. п.). При индивидуальном обеспечении заданной точности последняя зависит от квалификации рабочего — исполнителя конкретной операции, а при автоматическом — от квалификации наладчика и точности соответствующей оснастки (штампов, литейных форм, мерного и фасонного режущего инструмента и т. п.).

При станочных работах заданная точность в единичном производстве обеспечивается способом индивидуального получения размеров, т. е. выверкой положения заготовки на станке и последующей ее обработкой с помощью пробных рабочих ходов (снятия пробных стружек), сопровождаемых соответствующими измерениями выполняемого размера. Для серийного и массового производств характерен способ автоматического выполнения размеров. В этом случае заготовка устанавливается в приспособление без выверки, а обработка ведется в один рабочий ход предварительно (при наладке технологической системы) установленным на размер режущим инструментом, положение которого в направлении выдерживаемого размера не изменяется для партии заготовок, обработанных до подналадки или замены инструмента по мере его износа. В условиях мелко- и среднесерийного про

изводств при использовании приспособлений заданную точность обработки в ряде случаев обеспечивают за один рабочий ход установкой режущего инструмента по лимбу. В единичном и мелкосерийном производствах используется также предварительная разметка обрабатываемых поверхностей заготовки. В автоматизированных процессах требуемую точность получают с помощью автоподналадчиков, устройств активного («на ходу» станка) технического контроля, а также самонастраивающихся (адаптивных) систем управления станками2.

При слесарно-сборочных работах заданная точность выполняемого размера — замыкающего звена той или иной размерной цепи — обеспечивается либо автоматически (методом полной, неполной или групповой взаимозаменяемости), либо индивидуально (методом пригонки или регулирования). Методы достижения точности замыкающего звена изучаются в курсе «Взаимозаменяемость, стандартизация и технические измерения». Определения соответствующих терминов приведены в ГОСТ 16319—80.

В случае сборки под сварку заданная точность размеров сварной конструкции обеспечивается автоматически, методом полкой (или, в отдельных случаях, неполной) взаимозаменяемости, при использовании сборочно-сварочных приспособлений, когда детали сварного узла получают требуемую ориентировку путем соприкосновения с соответствующими установочными элементами приспособления без выверки, пригонки и регулирования.

§ 6. БАЗИРОВАНИЕ И БАЗЫ

Базирование есть придание заготовке или изделию требуемого положения относительно выбранной системы координат. Базой называют поверхность, ось или точку, принадлежащую заготовке или изделию и используемую для базирования. Кроме баз, детали изделия имеют исполнительные поверхности, при помощи которых они выполняют свое служебное назначение (например, поверхности зубьев у зубчатых колес), и свободные поверхности, не соприкасающиеся с поверхностями других деталей.

Термины и определения основьГых понятий в области базирования и баз при проектировании, изготовлении, эксплуатации и ремонте изделий машиностроения и приборостроения установлены ГОСТ 21495—76.

2 Большой вклад в разработку адаптивных систем управления внесли советские ученые Б. С. Балакшин, Ю. М. Соломенцев, Б. М. Базров и др.

6.1. Классификация баз

Базы классифицируют по назначению, характеру наложения геометрических связей и характеру проявления.

По назначению базы делятся на конструкторские, технологические и измерительные. Конструкторской называют базу, используемую либо для определения положения данной детали или сборочной единицы в изделии, либо для определения положения присоединяемого к ним изделия. В первом случае конструкторская база является основной, во втором — вспомогательной. Например, для вала зубчатого редуктора цилиндрические поверхности и торцы буртов шеек под подшипники являются основными, а поверхности- ступеней и буртов для посадки на вал зубчатых колес — вспомогательными базами; в свою очередь, для зубчатого колеса внутренняя цилиндрическая поверхность и торец являются основными базами. Технологическая база используется для определения положения заготовки или изделия в процессе изготовления или ремонта, а измерительная — для определения относительного положения объекта производства и средств измерения.

Требуемое неподвижное положение объекта производства относительно выбранной системы координат достигается наложением шести двусторонних геометрических связей, лишающих заготовку или изделие перемещений вдоль трех взаимно перпендикулярных координатных осей и поворотов вокруг этих осей3. Для этого необходим комплект баз. Наложение геометрических связей осуществляется либо путем соприкосновения поверхностей базируемого тела с поверхностями других тел (например, установочных устройств приспособления), либо визуально. Так, на рис. 2, а, положение вала относительно координатной плоскости YOZ определяется посредством уступов кулачков патрона, а на рис. 2,6, вал

Рис. 2. Схемы установки вала в трехкулачковых самоцентрирую-щих патронах:

1,3 — кулачки патронов; 2 — вал; 4 — штангенциркуль

ориентируется относительно этой плоскости визуально с помощью штангенциркуля. Двусторонний характер геометрических связей (силовое замыкание) обеспечивается приложением соответствующих сил (в дальнейшем обозначены Q),

3 Если в соответствии со служебным назначением изделие должно иметь определенное число степеней свободы, то соответствующее число связей снимается.

3. Е. Н. Максакова 33

По характеру наложения геометрических связей различают установочную, направляющую, опорную, двойную направляющую и двойную опорную базы. Установочной называют базу, лишающую заготовку или изделие трех степеней свободы — перемещения вдоль одной координатной оси и поворотов вокруг двух других осей. Так, применительно к базированию призматической заготовки в приспособлении с помощью опор (рис. 3) установочной является база I,

Рис. 3. Схема установки призматической заготовки в приспособлении:

1 — заготовка; 2 — опоры приспособления

отнимающая у заготовки перемещение вдоль оси Z и повороты вокруг осей X и Y. Направляющая база отнимает у заготовки или изделия две степени свободы — перемещение вдоль одной координатной оси и поворот вокруг другой оси, а опорная—одну (перемещение или поворот). На рис. 3 направляющая база II лишает заготовку перемещения вдоль оси Y и поворота вокруг оси Z, а опорная база III — перемещения вдоль оси X. База, отнимающая у заготовки или изделия четыре степени свободы — перемещения вдоль двух координатных осей и повороты вокруг этих осей, называется двойной направляющей. Примером двойной направляющей базы является цилиндрическая поверхность I детали 1 (рис. 4), отнимающая у детали перемещения вдоль осей Y и Z и повороты вокруг этих осей. Двойной опорной называют базу, лишающую заготовку или изделие двух степеней свободы — перемещений (цилиндрическая поверхность I лишает деталь 1 перемещений вдоль осей X и Y — рис. 5).

Рис. 5

Рис. 4

По характеру проявления различают скрытую (в виде воображаемой плоскости, оси или точки) и явную (в виде реальной поверхности, разметочной риски или точки пересечения рисок) базы.

6.2. Схемы базирования

Схема базирования характеризует расположение опорных точек на базах заготовки или изделия, а каждая опорная точка символизирует одну из связей базируемого тела с избранной системой координат. Все опорные точки на схеме базирования изображают условными знаками и нумеруют, начиная с базы, на которой размещается наибольшее их количество (рис. 6, 7).

Рис. 6. Схема установки в приспособлении (а) и теоретическая схема базирования (б) при обработке рамы локомотива на специальном фрезерно-расточном станке:

I, II, III — базы рамы локомотива соответственно установочная, направляющая и опорная; 1 ... 6 — опорные точки; 7, 8, 10 — установочные элементы приспособления (призма 8 — подвижная); 9 — рама локомотива

Если число опорных точек при базировании заготовки или изделия окажется больше шести, это означает, что на рассматриваемое тело наложены лишние геометрические связи; установка в данном случае будет несвободной, что может вызвать соответствующие деформации. Такая схема базирования считается теоретически неправильной. Однако подобные схемы в ряде случаев используют на практике, в частности, для повышения жесткости технологической системы. Пример базирования с использованием лишних геометрических связей показан на рис. 8. Требуемое положение заготовки на станке полностью определяется установкой ее в приспособлении на три опорные призмы (шесть опорных точек), четвертая призма накладывает две лишние связи, делая установку теоретически несвободной. Однако «лишняя» опора обеспечивает необходимую (одинаковую для всех че-3* 35

Рис. 7. Схема установки в приспособлении (а) и теоретическая схема базирования (б) при обработке корпуса подшипника:

I, II, III — базы корпуса подшипника соответственно установочная, двойная опорная и опорная; 1 ... 6 — опорные точки; 7, 8, 10 — установочные элементы приспособления (палец 10 — цилиндрический, палец 8 — срезанный); 9 — корпус подшипника

Рис. 8. Схема установки крестовины в приспособлении:

1 — зажимное устройство; 2 — опорная призма; 3 — заготовка крестовины

тырех цапф крестовины) жесткость технологической системы, а следовательно, надлежащую точность обработки, например, при фрезерование торцов цапф. Подобные схемы можно использовать в тех случаях, когда деформации, вызванные наложением лишних связей при базировании, оказываются значительно меньше тех погрешностей, которые могут возникнуть в условиях недостаточной жесткости системы — при эксплуатации изделия под действием рабочих нагрузок или при осуществлении технологического воздействия на предмет производства. Для повышения жесткости системы на практике широко используют также подвижные опо

ры, которые не накладывают на базируемое тело геометрических связей. Конструкции подвижных (самоустанавливаю-щихся и подводимых) опор рассмотрены в § 20.

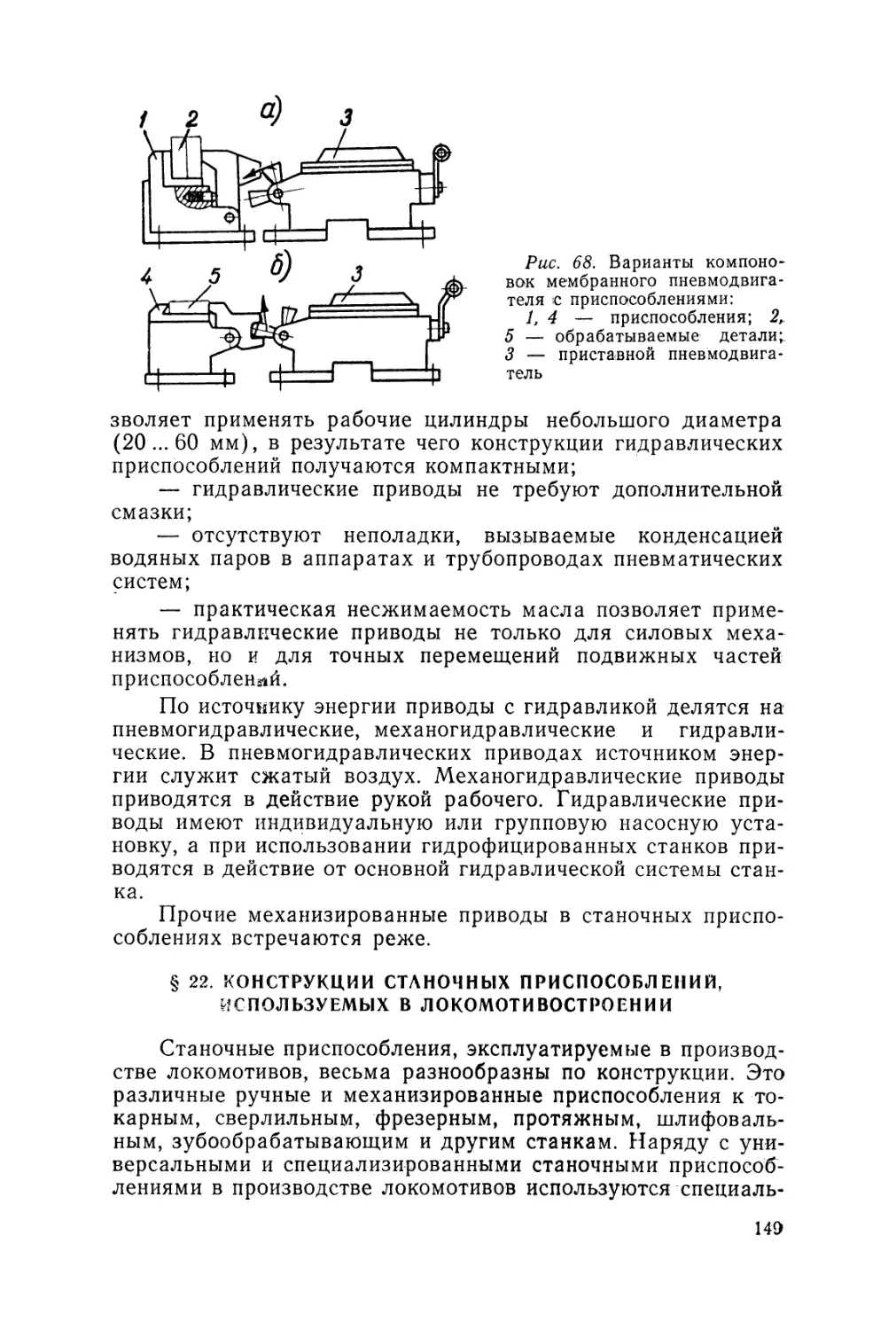

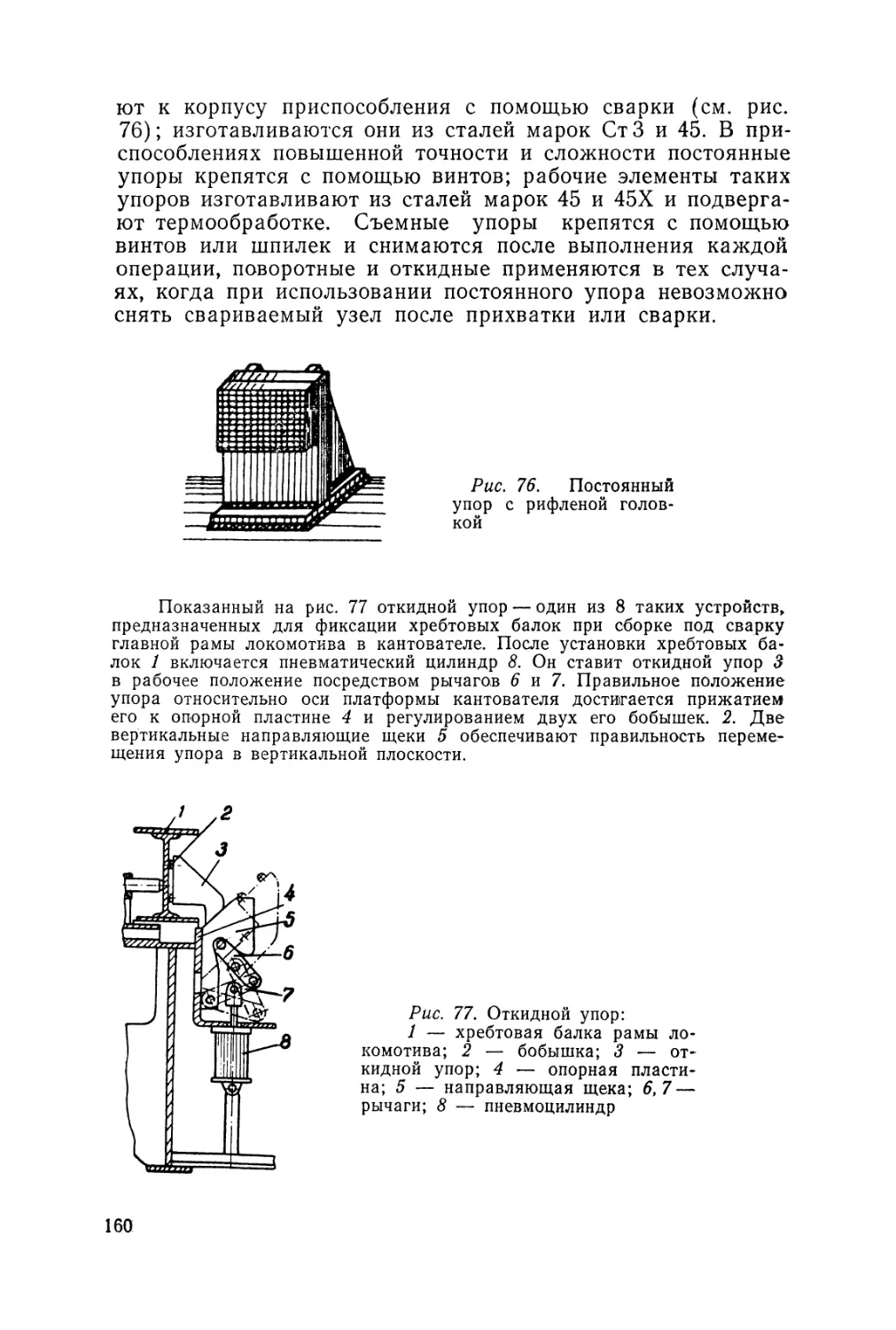

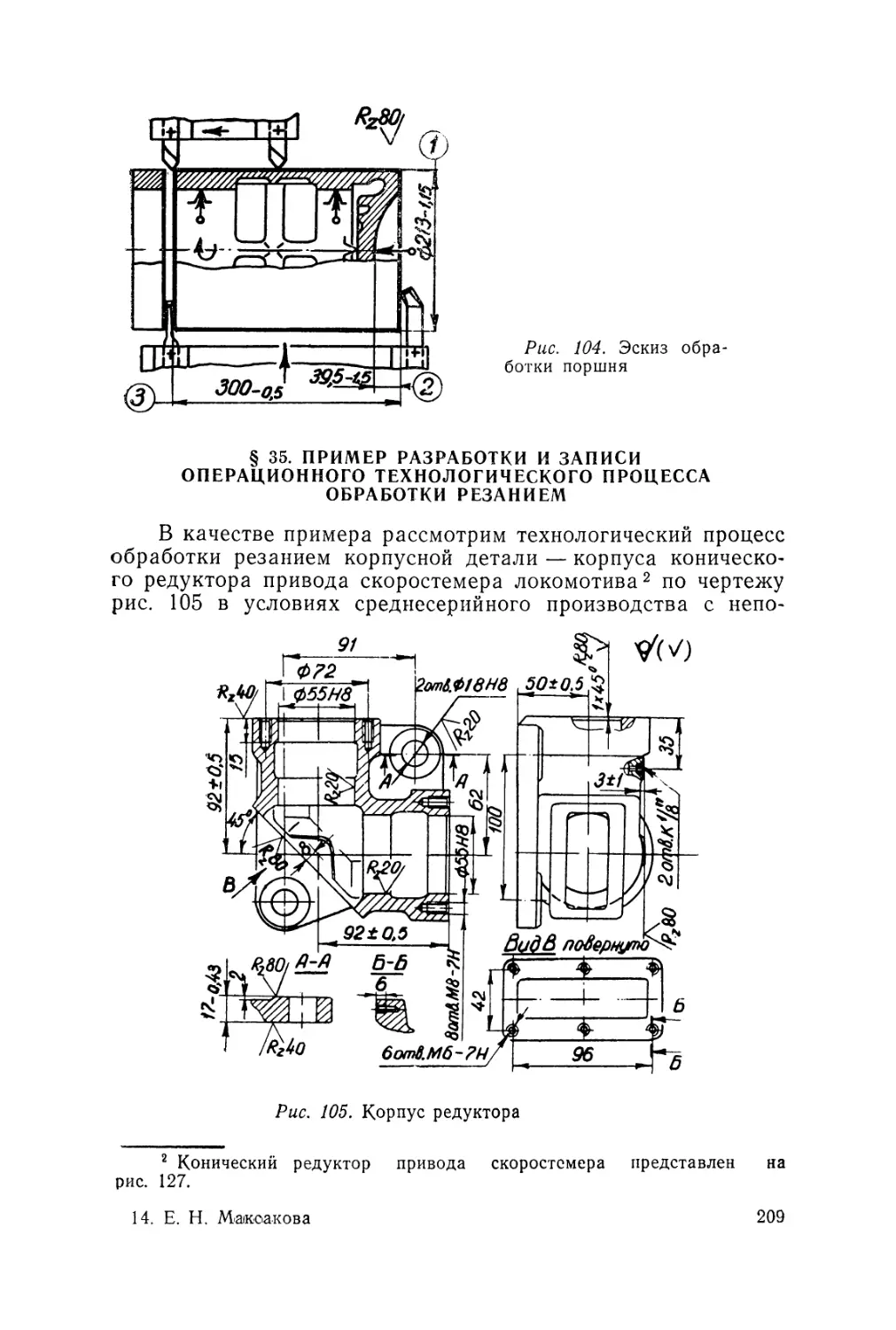

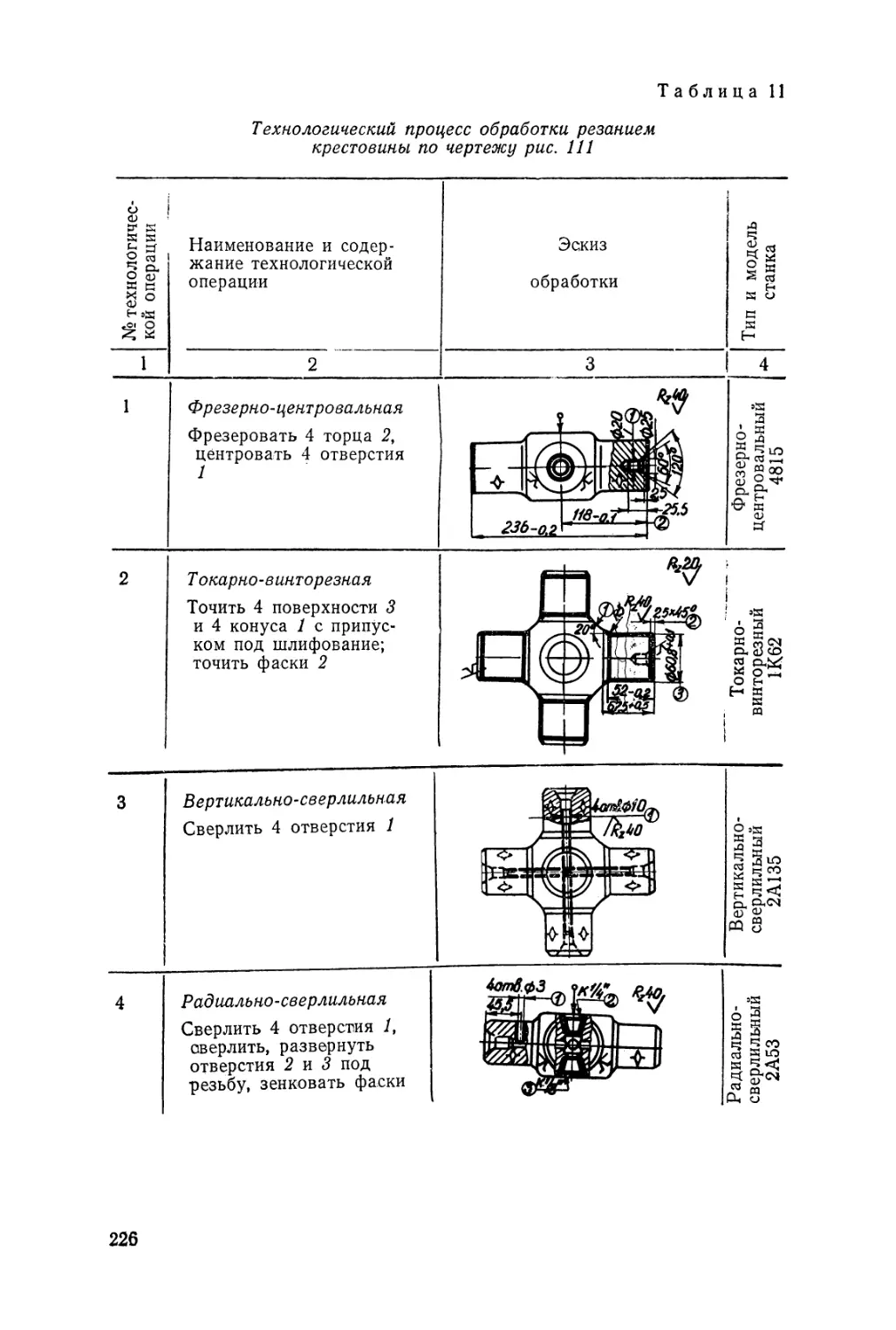

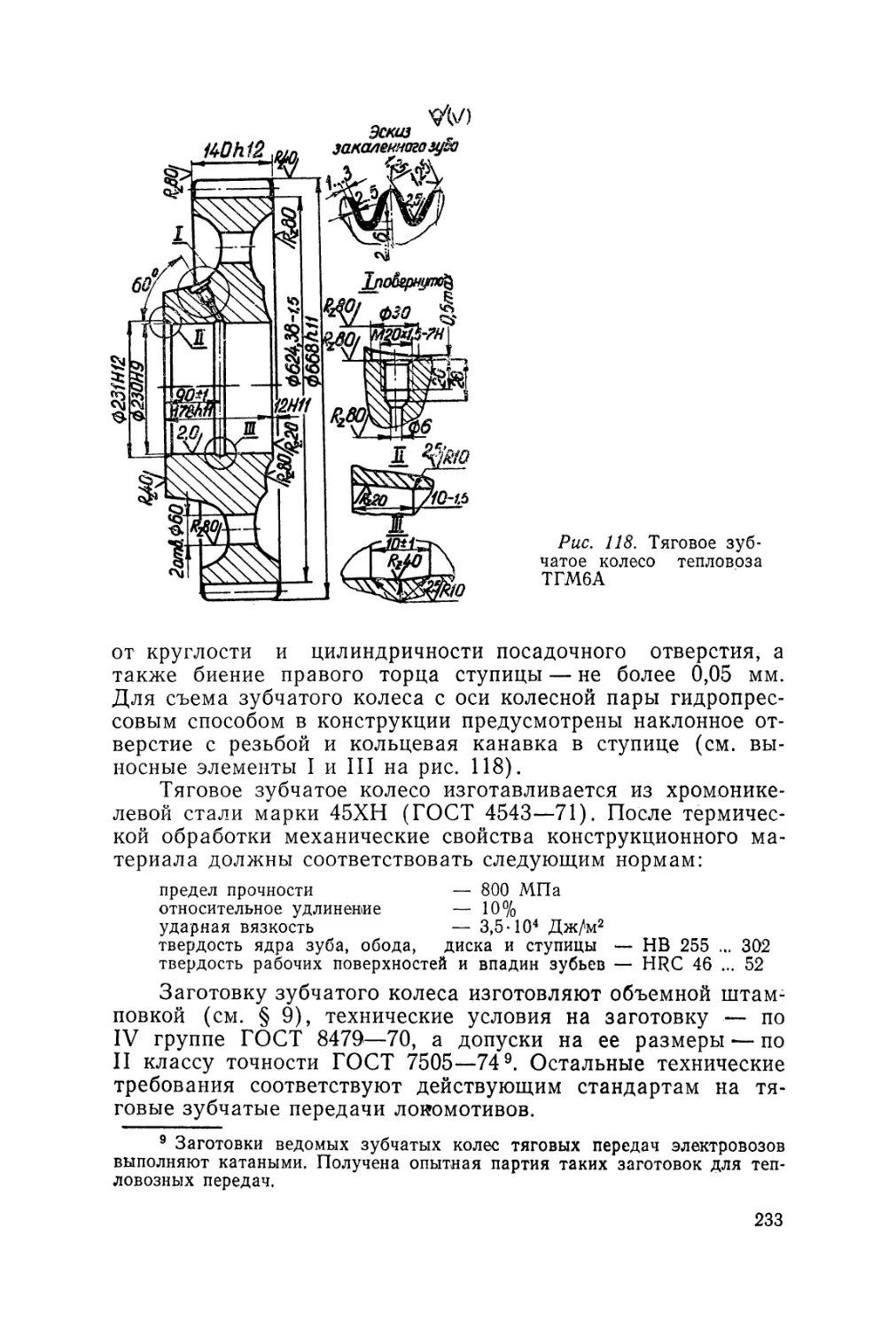

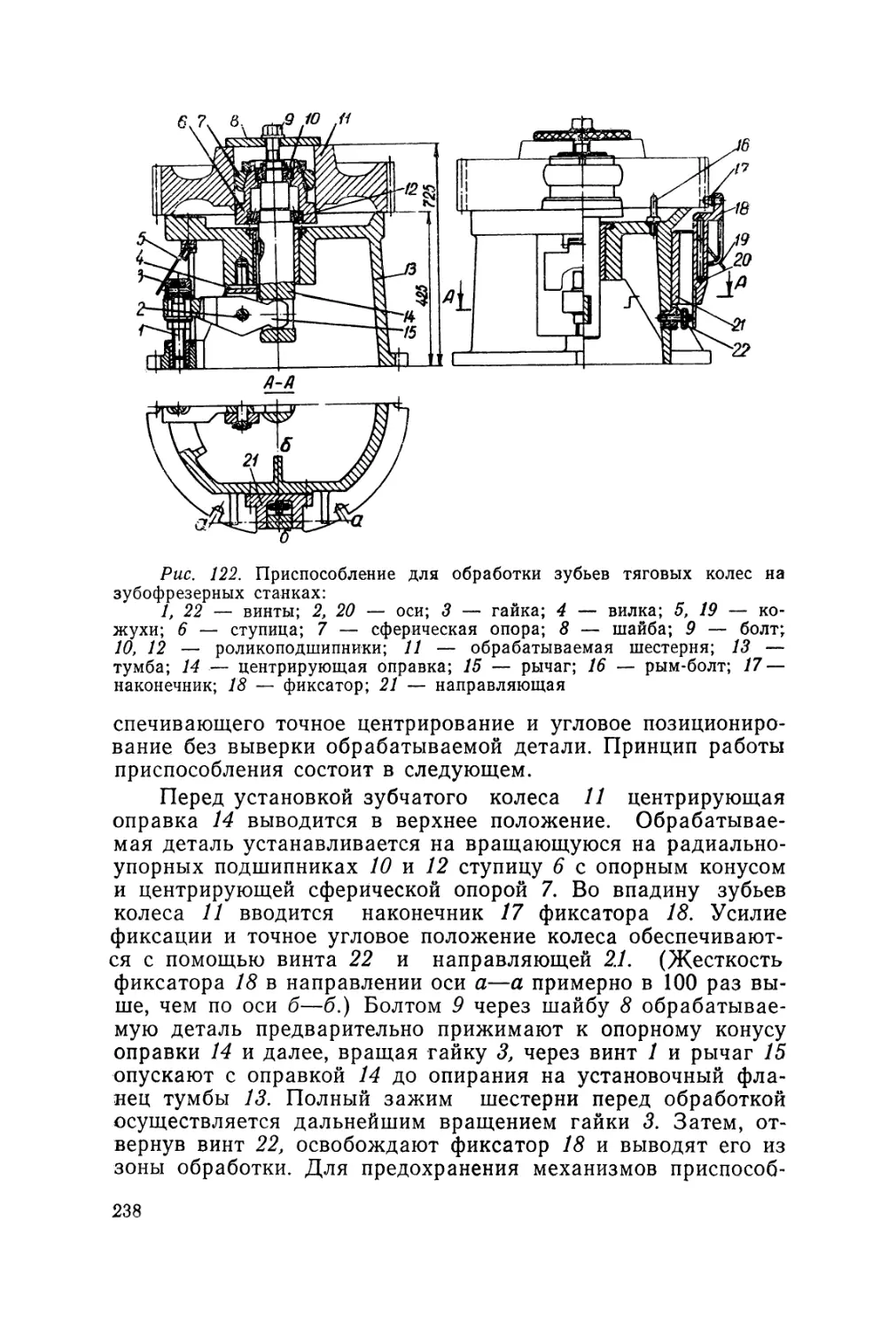

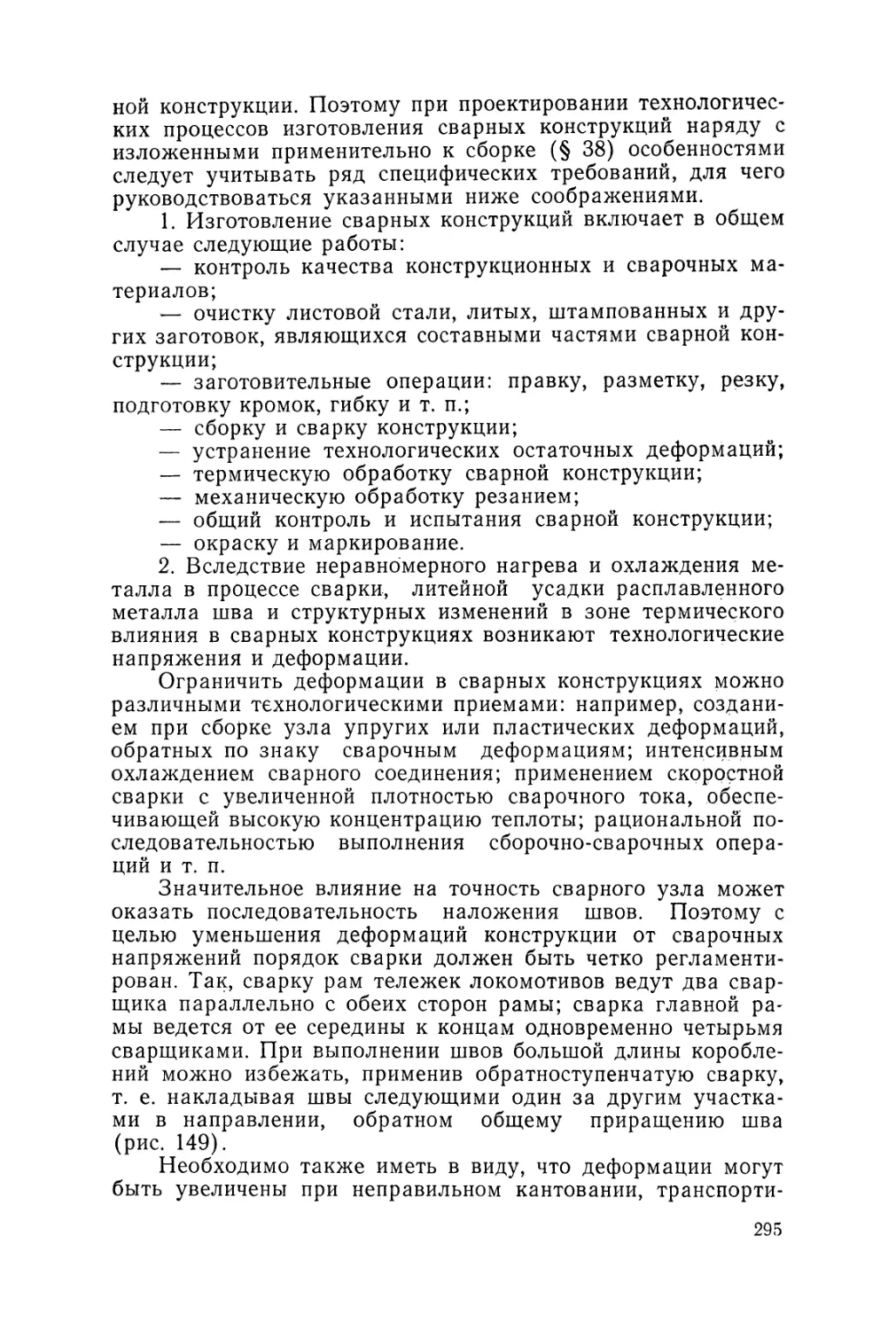

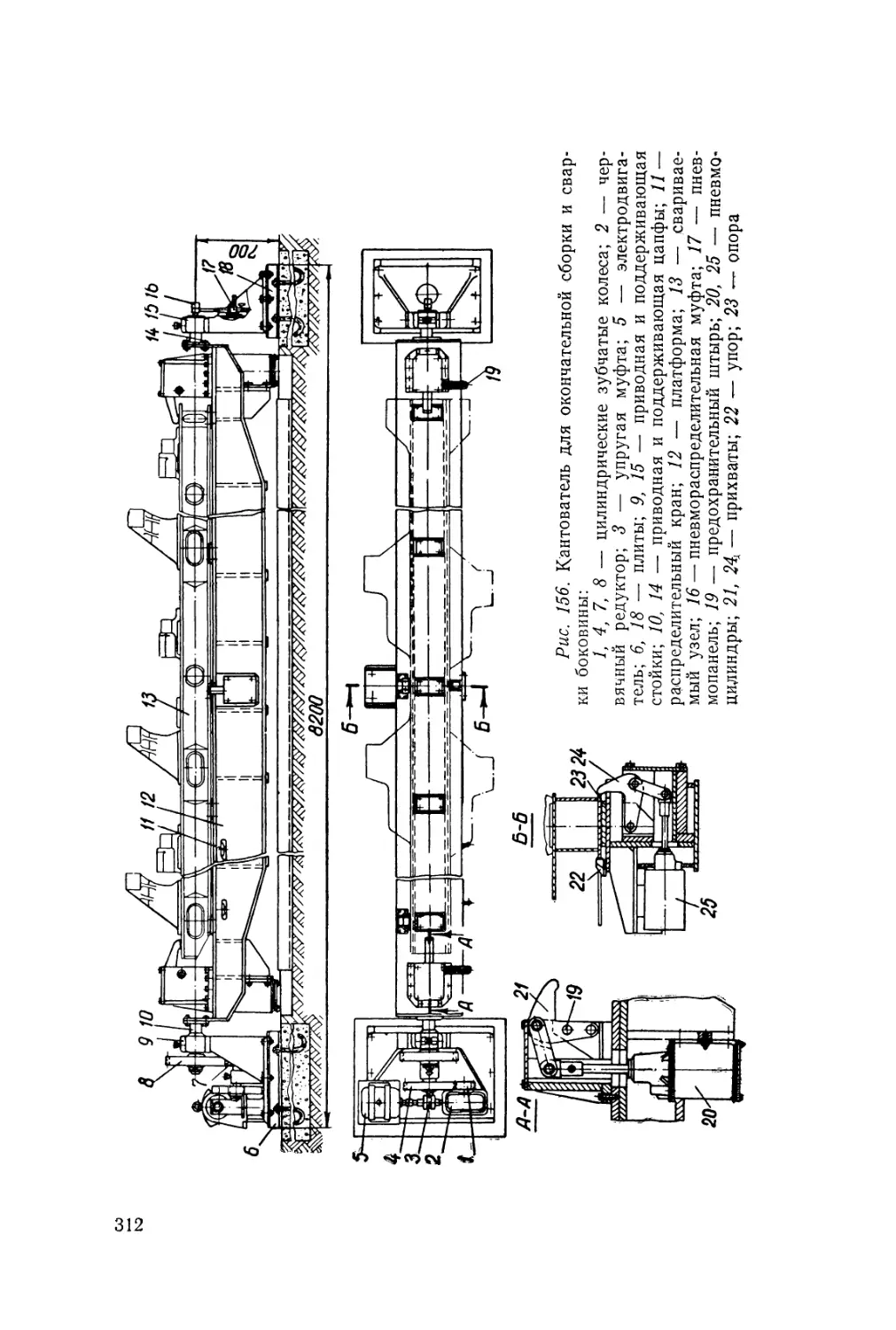

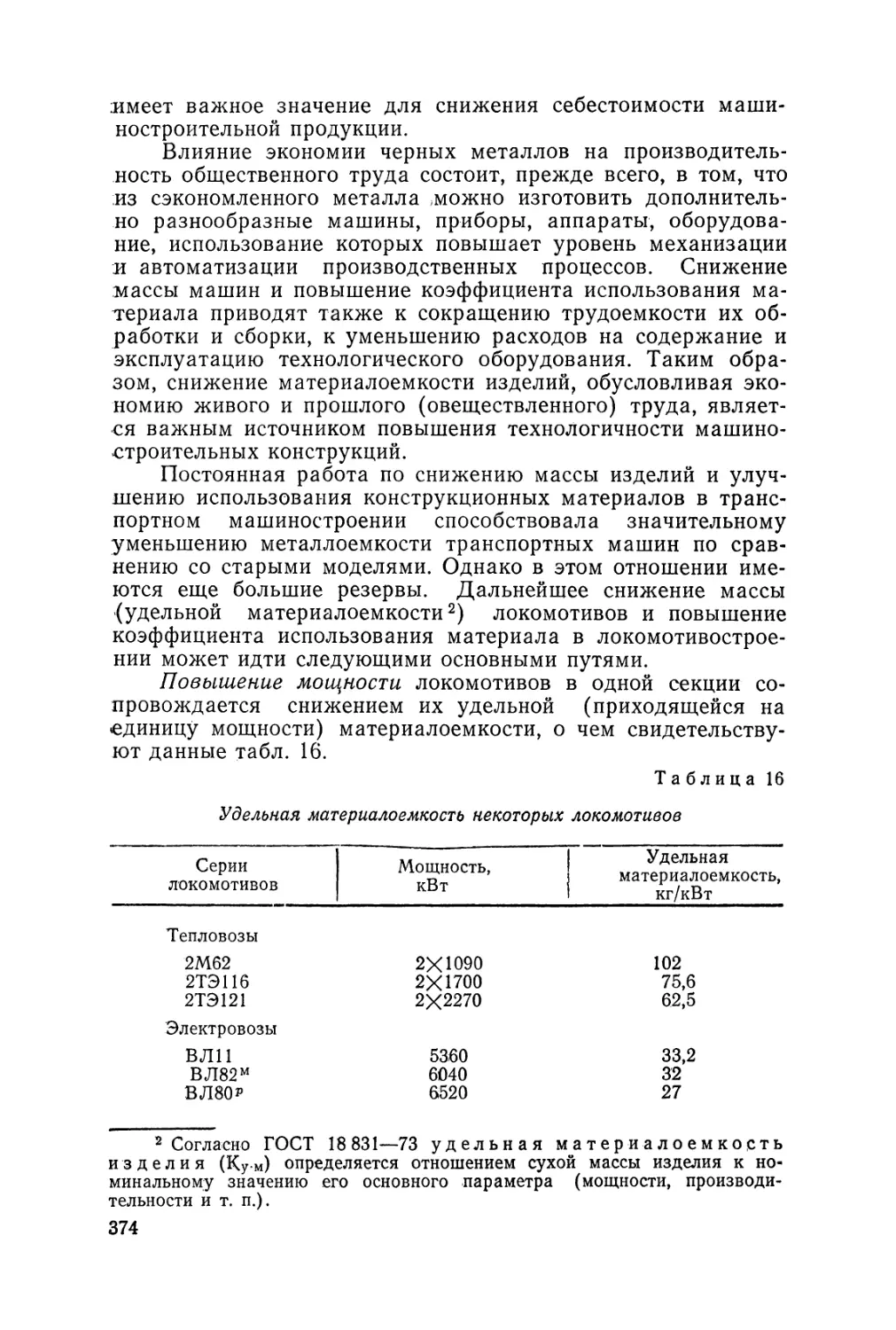

6.3. Погрешность базирования