Текст

М. Е. ПОДОЛЬСКИЙ

УПОРНЫЕ

подшипники

СКОЛЬЖЕНИЯ

ТЕОРИЯ И РАСЧЕТ

ЛЕНИНГРАД „МАШИНОСТРОЕНИЕ**

ЛЕНИНГРАДСКОЕ ОТДЕЛЕНИЕ 1981

ББК 34.445

П44

УДК 621.822

Рецензент канд. техн, наук Б. А. Балашов

Подольский М. Е.

П44 Упорные подшипники скольжения: Теория и расчет. —

Л.: Машиностроение, Ленингр. ртд-ние, 1981. — 261 с., ил.

В пер.' 1 р. 20 к.

В книге изложена теория гидродинамических и тепловых процессов в несу*

щих масляных пленках, межколодочны* каналах и корпусах упорных подшип*

ников скольжения; рассмотрена работа устройств, выравнивающих нагрузки

на колодки; приведены результаты исследований опорных подшипников с само*

устанавливающимися подуШками и нестационарных явлецдй в ,упорных под*

шипниках; даны методы расчета подшипников.

Книга предназначена для инженерно-технических работников.

п 31302-807

П038(01)-81 2°~82- 2702000000

ББК 34.445

6П5.3

© Издательство «Машиностроение», 1981 г

Предисловие

Теоретической основой проектирования и расчета упорных

подшипников скольжения служит гидродинамическая теория

смазки. В своем классическом виде она ограничивается изучением

гидродинамики масляных пленок и относится к случаю слабо

нагруженных опор тихоходных машин. Рост нагрузок и скоростей

скольжения в значительной степени усложняет условия работы

опоры и требует учета новых факторов, которые в классической

теории не рассматривались. Особую роль при этом начинают иг-

рать процессы, которые происходят за пределами несущих масля-

ных пленок (в колодках, упорном диске и корпусе подшипника);

Подшипник, таким образом, приходится рассматривать как еди-

ную систему, характеризующуюся достаточно сложным механи-

ческим, гидродинамическим и тепловым взаимодействием ее от-

дельных частей.

В предлагаемой вниманию читателя книге подведены некото-

рые, пока еще первые, итоги исследований по созданию теории и

методов расчета, учитывающих специфику работы упорных под-

шипников при высоких нагрузках и скоростях. Содержание книги

большей частью базируется на результатах, полученных автором.

Последнее обстоятельство в известной степени определило отбор

материала и выбор методов, которые использовались для решения

задач, рассматривающихся в книге.

Экспериментальному материалу, использованному в книге,

автор во многом обязан С. Л. Ямпольскдму. а также И. С. Юрченко,

которым он выражает свою искреннюю признательность.

Автор благодарен Н. Л. Евдокимовой и М. А. Силичевой за

участие в подготовке рукописи к изданию.

1*

ВВЕДЕНИЕ

, Упорные подшипники служат для осевой фиксации валов и вос-

принимают нагрузки, действующие по оси вала. Наибольшее рас-

пространение для тяжелых условий работы получили упорные

подшипники скольжения, работающие в режиме жидкостного

трения. Жидкостный режим, как известно, характеризуется тем,

что трущиеся тела взаимодействуют друг с другом не непосредст-

венно, а через тонкий слой смазочной жидкости, отделяющей со-

пряженные поверхности друг от друга. Так как сопротивление

жидкостей сдвигу, по сравнению с твердыми телами, мало, то

процесс скольжения переносится в масляную пленку, и, таким

образом, закономерности трения определяются законами трения

в жидкостях. Если молекулы масла находятся в непосредственной

близости от твердого тела, их поведение во многом определяется

влиянием сил со стороны поверхности, на которую нанесена смазка.

Для смазки, находящейся в таких граничных пленках, характерна

особая реология, промежуточная между реологией твердых тел

и жидкостей. По мере увеличения расстояния от поверхности твер-

дого тела влияние создаваемого им силового поля ослабевает, и

к маслу возвращаются его объемные свойства. Исследования пока-

зывают, что граничные пленки имеют толщину 0,02—0,1 мкм [20].

При больших толщинах смазку можно рассматривать как обычную

жидкость, подчиняющуюся законам гидродинамики. Впервые воз-

можность применения гидродинамйческих уравнений к решению

задач смазки .была доказана Н. П. Петровым.

Теоретической основой изучения гидродинамики масляных пле-

нок в подшипниках с жидкостным трением служит уравнение Рей-

нольдса, которым определяются давления, развивающиеся в зазоре.

Выводы, которые следуют из решения уравнения Рейнольдса,

качественно хорошо объясняют поведение смазки в пленке. В част-

ности, они приводят к хорошо известному результату, Состоящему

в том, что для получения избыточных гидродинамических давлений

слой должен иметь форму клина, толщина которого уменьшается

в направлении движения. Однако использование уравнения Рей-

нольдса для расчетов наталкивается на одну трудность принци-

пйального характера. Трудность эта состоит в том, что в уравнение

Рейнольдса входит динамическая вязкость смазки р,, которая для

всех известных на сегодня смазочных масел зависит от темпе-

ратуры. Так как последняя, в свою очередь,-определяется режимом

работы подшипника, то к решению задачи следует привлекать

также и уравнения баланса тепла.

4

Если нагрузки и скорости невелики, влияние тепловыделений

также невелико, и вязкость р. можно считать заданной величиной,

определяя ее, например, при температуре масла’на входе в под-

шипник.- Такое решение, однако, годится лишь для очень легких

условий работы. Более точные результаты можно, получить, рас-

сматривая процесс нагрева масла в пленке. В широко известной

методике М. И. Яновского [91 ] эта задача решается на оснрве

допущения о постоянстве вязкости по объему слоя. Кроме того,

предполагается, что температура масла на входе в клин, есть из-

вестная постоянная величина, и принимается, что вся. теплота,

выделившаяся в зазоре, уносится проходящим через него маслом.

Принятые допущения приводят к линейной зависимости нагрева

масла от удельной нагрузки рт и к отсутствию связи между темпе-

ратурой и скоростью скольжения U. Обширные экспериментальные

исследования, выполненные Е. В. Трифоновым и С. Л. Ямполь-

ским [79, 82, 83, 89], показали, что выводы теории удовлетвори-

тельно согласуются с данными опыта лишь при малых рт и U, но

по мере их увеличения расхождение с экспериментом становится

все более заметным. Отсюда следует, что допущения, послужив-

шие основой для решения температурной задачи, или хотя бы

часть из них, должны быть пересмотрены. Первое, на что здесь

было обращено внимание, — это неизовязкостность течения масла

в пленке. Действительно, проходя через зазор, масло, под дейст-

вием сил трения, нагревается и постепенно изменяет свою темпера-

туру, так что в разных точках слоя температура, а следовательно,

и вязкость, различны. Однако оказалось, что хотя учет перемен-

ности вязкости по пленке позволяет выявить ряд принципиально

важных результатов, ликвидировать с его помощью несоответствие

между опытом и теорией не удается.

Рассмотренные пути решения задачи объединяет одна общая

черта — все они, в конечном итоге, имели дело с изолированным

смазочным слоем, не вступающим в какое бы то ни было тепловое

взаимодействие с окружающими его деталями. Таким образом,

в тех тяжелых условиях работы, которые постепенно становятся

типичными для большинства современных машин, к упорному

подшипнику следует подходить как к единому объекту, не огра-

ничиваясь при его изучении одной лишь масляной пленкой, но

рассматривая и те процессы, в первую очередь гидродинамические

и тепловые, которые происходят за ее пределами. Справедливость

такой тачки зрения подтверждается и прямыми экспериментами.

Что касается теории вопроса, то она .чрезвычайно сложна.

С чисто математической точки зрения трудности в ее разработке

связаны с необходимостью рассматривать системы уравнений,

включающие в себя гидродинамические и тепловыр процессы не

только в слое, но и в масляных потоках, омывающих колодки и

гребень. Сюда же входят уравнения для температуры и, в общем

случае, для напряжений и деформаций деталей, ограничивающих

пленку. Решение столь большой системы уравнений представляет

5

собой задачу, непосильную для современной вычислительной тех-

ники. Кроме того, в связи с недостаточной разработанностью не-

которых вопросов общей теории тепло- и массопереноса, возникают

серьезные затруднения и чисто физического характера, главным

образом, при исследовании гидродинамики и теплообмена в меж-

колодочных каналах и других частях корпуса подшипника. В на.-

стоящее время естественный и, по-видимому, единственный путь

построения теории состоит в поэтапном решении проблемы: сна-

чала, путем решения отдельных задач, выявляются наиболее су-

щественные черты изучаемых явлений; затем, на основе получен-

ных результатов, строится схематизация всей задачи в целом. Осо-

бое значение при этом приобретают приближенные методы, по-

скольку с их помощью могут быть получены относительно простые

аналитические зависимости, позволяющие замкнуть задачу. Более

строгие подходы целесообразно применять к анализу модельных

задач, проясняющих физическое .существо дела и являющихся

основой для оценки точности приближенных решений.

Кроме тепловых задач важную сторону современной теории

упорных подшипников представляет изучение нестационарных

процессов, а также вопросов, связанных с изучением неравномер-

ности нагружения отдельных колодок. Решение этих задач также

рассмотрено в книге.

Г лава 1

ГИДРОДИНАМИКА СМАЗОЧНОГО СЛОЯ

Для описания гидродинамики масляных пленок используются

уравнения гидродинамики вязкой жидкости. С учетом малости тол-

щины пленки по отношению к другим размерам подшипника они

приводятся к более простому виду и, в конечном итоге, сводятся к

уравнению для давления масла в зазоре. В классической форме это

уравнение для давления, являющееся основным уравнением теории

смазки, было получено Рейнольдсом и носит его имя. Далее это

уравнение рассматривается применительно к упорным подшипни-

кам. Особое внимание обращено на анализ физического смысла

гидродинамических явлений в масляном клине и на получение

приближенных аналитических зависимостей для интегральных

характеристик несущей пленки.

1.1. УРАВНЕНИЯ ДВИЖЕНИЯ СМАЗКИ В ЗАЗОРЕ

Асимптотическая форма уравнений гидродинамики в тонком

слое. Движение смазки в зазоре подчиняется уравнениям гидро-

динамики. Вследствие того, что толщина пленки мала по сравнению

с остальными ее размерами, эти уравнения могут быть существенно

упрощены. Для'решения этой задачи воспользуемся известным ме-

тодом Н. А. Слезкина [66] и перейдем к безразмерным величинам

(помечены чертой) по формулам:

v9 = (70»ф, ‘ vr = Uovr, vy = (6/R) Uovv,

p = (y.°RU0/&)p, <р = ф, r = Rr,

y = §y, t = р. = р.оц.

(1-1)

Здесь Uo —окружная скорость гребня на дуге среднего радиуса;

Цр, vr, vy — составляющие скорости вдоль осей <р, г и у; р — давле-

ние; R — средний радиус подушки; t°, р°, 6 — соответственно

характерные время, вязкость и толщина пленки.

Вводя дополнительные обозначенйя

е = в/R; Re = U06/v; Sh = R/(f/0/°),

(1.2)

можно показать, что уравнения гидродинамики, если в них пре-

небречь массовыми силами, приведутся к следующей системе урав-

нений (записана в полярной системе координат) 17, 66].

7

Уравнения движения:

/„, dvr , _ dvr , “ф do,

\&n dl

Icl dS<P

\Sh di

'ft T r ^vy dg Re 8 —

»<p dvv dv9 M<p\D

-4—нт- 4- vu—^~ H—— IRee =

г дф 1 y ду r Г

dp

dr

. dVff

'r ~dF '

(1.3)

= _^+ * +

гдф ду \1 ду J ' k 7

d/W = 0 (e2).

Уравнение неразрывности:

dvr/dr + vT/r 4- dvjr d<j> + dvyldy = 0. (1.4)

Уравнения связи между напряжениями и скоростями деформа-

ций (масло считается ньютоновской жидкостью, режим движения

предполагается ламинарным):

Р„ = -р-\-0 (а2); рт = -р + О (е2); руу = -р + О (в2);

Ргч, — Р<рг~О (в2); pvy = рт = ер [dv^/dy + О (в2)];

Pur = Pry = ldvr/dy + О (в2)].

(1.5)

В уравнениях (1.3)—(1.5) все безразмерные величины имеют

порядок единицы, а через О (в2) обозначены слагаемые, порядок

которых в2 и выше. В подшипниках скольжения толщина пленки

мала, поэтому 6 R и, согласно первой из формул (1.2), е <С 1.

Отсюда следует, что в уравнениях (1.3) и (1.5) слагаемые О (в2)

можно опустить.

Возможность дальнейших упрощений определяется числом

Рейнольдса Re и числом Струхаля Sh. Рассмотрим сначала ста-

ционарную задачу. В этом случае характерное время процесса /°

бесконечно велико, и из (1.2) имеем Sh = 0. Поскольку значение 8

мало, то при умеренных значениях чисел Рейнольдса произведе-

ние Re е также мало. Это дает основание не учитывать инерцион-

ные слагаемые в уравнениях (1.3). Вместе с тем следует иметь в виду,

что для быстроходных машин значение Re в может быть и не малым,

однако это возможно при относительно толстых смазочных плен-

ках, когда нагрузки, действующие на подшипник, относительно

малы и поэтому нехарактерны с точки зрения определения его

несущей способности. Кроме того, при тех числах Рейнольдса,

которые могут сделать существенным влияние инерционных сла-

гаемых, режим движения смазки в зазоре обычно становится тур-

булентным, в связи с чем сами исходные уравнения уже непри-

менимы. В настоящее время известен ряд работ как по теории тур-

булентных смазочных пленок, так и по учету влияния инерцион-

. ных сил, однако пока еще они не получили широкого выхода в ин-

8

женерную практику. Далее эффектами, обусловленными повышен-

ными значениями Re, будем пренебрегать. В таком случае слагав-,

мые, содержащие произведение Re 8, могут быть опущены, и,

возвращаясь к исходным размерным переменным (1.1), из (1.3) и

(1.4) получим систему:

др = tor_\. др д ( d°<i>\ JP_n.

dr ду Iй ду )' гдц> ~ ду\г ду )’ ду U> „ ’

dvr , Ру , 90У п

дг г "Г ,гд<р ду

Уравнения связи между, напряжениями и скоростями деформа-

ций (1.5) примут вид:

Prr = PW = Руу = —Р\ Рц>У = Руч, = Н^ф-W;

Руг '= Pry = P-doJdy. (1.7)

Перейдем теперь к нестационарным режимам. Уравнения, опи-

сывающие неустановившееся течение смазки, могут отличаться от

(1.6) только за счет локальных производных по времени. Как

ясно из (1.3), роль этих слагаемых определяется числом Струхаля

Sh, значение которого зависит от конкретных условий работы под-

шипника.

Рассмотрим отдельные примеры. В качестве первого примера

возьмем динамическое нагружение ротора, возникающее в резуль-

тате сбросов и набросов нагрузки на турбоагрегат. Осциллографи-

рование сил [901, действующих на подшипники в таких условиях,

показало, что время, соответствующее максимальному изменению

осевого усилия, имеет порядок 1 —2 с и во всяком случае не меньше

0,5 с. При угловой скорости со <=» 300 1/с это даст для числа Стру-

халя Sh = R/U0P = 1/(<о/°) значение 0,002—0,007. Из уравнений

(1.3) ясно, что при таких значениях Sh локальные производные

малы даже по сравнению с отбрасываемыми инерционными сла-

гаемыми и ими можно пренебречь. Это означает, что в рассматри-

ваемом случае для описания работы подшипника могут быть ис-

пользованы уравнения (1.6)—(1.7).

Другой -Пример нестационарного течения смазки в упорных

подшипниках дает гидростатический подъем вала при пуске под

нагрузкой. Под действием давления масла, подаваемого в камеру,

расположенную в центральной части колодки, упорный гребень

приходит в движение, отодвигаясь от колодки, вследствие чего

увеличивается количество и объем смазки, находящейся в зазоре.

Скорость изменения этого объема пропорциональна произведению

из скорости подъема гребня dS/dt на площадь рабочей поверхности

колодки F. Поскольку изменение объема зазора определяется раз-

ностью между количеством смазки, поступающей под колодку, и

маслом, вытекающим из зазора по периметру Г, то скорость изме-

нения объема зазора можно представить в виде а У°Г, где V0 —

характерная скорость движения масла в слое, а а — некоторый

9

коэффициент, меньший единицы и учитывающий тот факт, что

только часть масла, протекающего через зазор, идет на увеличение

объема слоя. Поскольку производную d№dt можно оценить значе-

нием отношения характерной толщины пленки 6 к характерному

времени /°, то ~ аУ°Г6. Так как F/Г ~ R, то для числа Стру-

халя Sh, согласно (1.2), имеем отсюда оценку Sh ~ а, из которой

следует, что порядок Sh во всяком случае не больше единицы. Та-

ким образом, линейные инерционные члены имеют порядок нели-

нейных и вместе с ними могут быть опущены.

Рассмотренные примеры показывают, что уравнения (1.6)

описывают как стационарное, так и, во многих практически инте-

ресных случаях, неустановившиеся течения смазки. При этом

время входит в полученные упрощенные уравнения в качестве

параметра.

Основное уравнение теории смазки. Систему уравнений (1.6)

нужно дополнить уравнениями, выражающими граничные усло-

вия задачи. Как ясно из вида уравнений (1.6), граничные условия

следует ставить для составляющих скоростей vr, иф и vy и для дав-

ления масла в слое р. Так как масло прилипает к поверхностям

трения, то частица смазки на границе с твердым телом имеет ско-

рость соответствующей точки тела. Полагая, что в общем случае

движутся и гребень и колодки, граничные условия для скорос-

тей запишем в виде: ’

Цр = U»', vr = 0; Vy = при у = у0;

Цр = Uh, vr = 0; vy = Vh при у yh = y0 -f- h.

Здесь Uo = (o0r и Vo — составляющие скорости точек гребня

вдоль осей ф и у; Uh — г и Vh — то же для колодки; h — тол-

щина слоя; со (с соответствующим индексом) —угловая скорость.

Движение со скоростями Уо и Ун отвечает осевому движению

гребня й качанию колодок. Что касается скорости Uh, то в боль-

шинстве практически интересных случаев Uh = 0 (вращение кор-

пуса и колодок отсутствует). Вместе с тем возможны конструкции

подшипников, в которых одновременно вращаются и колодки и

гребень,^так что Uh =/= 0.

Согласно третьему из уравнений (1.6), давление постоянно по

толщине пленки. Вводя новую переменную у = у — у0 и прини-

мая во внимание независимость давления от у, из первых двух

уравнений (1.6), с учетом условий (1.8) для иф и vr, получим:

- (<Г„ — 7^ +

+ (1-^)у" + Т7у*' - <L9)

Здесь использованы следующие обозначения [591:

В . h

(110)

J J г*

0 0

(1.8)

ю

Интегрируя уравнение неразрывности [последнее из уравнений

(1.6)] и принимая во внимание условия (1.8), будем иметь

«h vh

= rvrdy +

Уо Уо

+ u (1.11)

11 rdy u rdq> v '

Учитывая, что согласно (1.10)

Л Л дф

j <P*v dy = y<fky I? — J dy = Аир* - <p*+1,

0 0

из (1.9) получим

Уи h

qv = J vq>dy = \vvdy = (U0-Uh)f + hUh-ty-^', .

Уо 0

Vh h d . (112)

qr = j vr dy = J v, dy = —

Уо 0

где

I|r= <p2 - <P|/<Pq, f = Ф1/Фо, (1.13)

а дф и qr — расходы смазочной жидкости через единицу ширины

пленки, вычисленные в окружном и радиальном направлениях

соответственно.

Подставляя (1.12) в (1.11), приходим к уравнению

• dq^r дф + д (rqr)/r dr = Uh dyhlrdq Uo dy0/rq — (Vh — Vo). (1.14^

В практически интересных случаях плоскость, в которой ле-

жит рабочая поверхность упорного гребня, или неподвижна (ста-

ционарный режим), или перемещается параллельно самой себе.

Отсюда следует, что dy0/dq> = 0, dyh/d(p = dh/d<p, и с учетом неза-

висимости Uo и Uh от <р из уравнения (1.14) получим

(115)

где через иА = УА — Уо обозначена скорость изменения толщины

масляной пленки:

vh = dh/dt. (1.16)

Уравнение (1.15) представляет собой основное уравнение тео-

рии смазки упорных подшипников и может рассматриваться как

обобщение уравнения Рейнольдса на случай подшипников с по-

движными колодками, переменной во времени толщиной пленки и

непостоянной по объему пленки вязкостью.

11

Если р = const, то формулы (1.10) и (1.13) дают

f = 0.5Л и ф = Л»/(12|л). (1.13а)

В этом случае уравнение (1.15) принимает вид

= WU,-UJ-^+l2m,. (1.15а)

Приведем еще некоторые формы уравнения (1.15). Положим

х — R<p; z = r—R; . U = (<а0 — соЛ) R, (117)

где R — по-прежнему средний радиус колодки: <в0 и соА — угло-

вые скорости гребня и колодой.

С учетом того, что. Uo — Uh = (<a0 — coft) г, 'Уравнение (1.15)

в переменных (1.17) можно будет переписать в следующем виде:

где £ = 1 + z/R.

Предположим далее, что длина L и ширина В подушки имеют

один порядок значений и L В < R. Тогда, положив х ~ Lx,

z = Lzvi пренебрегая значениями порядка L/R по сравнению с еди-

ницей, получим, что Последнее уравнение, а следовательно, и урав-

нение (1.15) может быть, упрощено:

с-156)

Если р = const, то подобным же образом вместо (1.15а) полу-

чим уравнение

i('‘,I)+4('‘3»“6^l-+'2№. (1-15В)

Уравнения (1.156) и (1.15в) показывают, что при малых по

сравнению с R размерах колодок гребень можно рассматривать

как пластину, поступательно движущуюся в своей плоскости.

Расчеты показывают, что в практически интересных случаях этот

вывод сохраняется и для умеренных значений L/R.

Если вместо переменной г ввести в рассмотрение переменную г,

такую, что г — Ref, то уравнение (1.15) примет вид

•£• (t О+4 (* О -<' 15г»

где U принимается по формуле (1.17).

Контур колодок секторной формы преобразуется при этом в пря-

моугольник 0 <р sg <pL, In (1 —0,5В/R) f sg In (1 + 0.5B/R),

где — угловая протяженность колодки. Поскольку уравнение

(1.15г) имеет более простой, чем (1.15), дифференциальный опера-

тор в левой части, его применение в расчетах предпочтительнее.

12

Все рассмотренные формы уравнения (1.15) относятся к эллип-

тическому виду. Последнее вытекает из того, что в силу неравен-

ства Буняковского значение ф, определяемое формулой (1.13),

положительно. Впрочем, для уравнений (1.15а) и (1.15в) этот ре-

зультат очевиден, так как толщина масляной пленки h > 0.

Граничные условия. Для уравнений (1.15)—(1.15г) гранич-

ные условия обычно формулируются в виде задания давления на

границе области, занятой масляной пленкой. В упорных подшип-

никах пленка, как правило, распространяется на всю площадь

рабочей поверхности -колодки, и, таким образом, граница слоя

совпадает с контуром колодки. Давление pQ масла во всех точках

контура колодки примерно одно и то же. Во всяком случае, раз-

ность между давлениями в разных точках на границе пленки много

меньше давлений в зазоре подшипника. Принимая pv за начало

отсчета давлений, граничные условия для р можно записать в виде

Р|г."=0, (1.18)

где Го — контур колодки в плане.

В большинстве случаев решение уравнения (1.15) с условиями

(1.18) приводит к положительным значениям р. Вместе с тем, глав-

ным образом, в результате деформаций поверхностей тренид, воз-

можны такие ситуации, когда в отдельных частях слоя расчетное

давление оказывается отрицательным. Если при этом сумма

р + Ро положительна, то никаких изменений в решение вводить

не следует. Если же р 4- р0 < 0, то в связи с тем, что жидкость

не выдерживает значительных растягивающих напряжений, в соот-

ветствующей области зазора произойдет разрыв пленки. Экспери-

ментальные исследования показывают, что абсолютное давление,

при котором наступает кавитация, меньше атмосферного. По-

скольку, однако, в масле всегда растворены воздух и другие газы,

снижающие разрывную прочность пленки, оно не равно и нулю.

Вместе с тем, с практической точки зрения вполне допустимо счи-

тать давление кавитации нулевым, так как не учитываемое при

этом снижение прочности пленки, составляющее сотые доли мега-

паскаля, много меньше давлений, развивающихся в несущей части

слоя. Что касается давления р0 на границах колодки, то оно опре-

деляется давлением, под которым масло подается в корпус под-

шипника. В подшипниках крупногабаритных машин, где вследст-

вие деформаций колодок и гребня возникновение кавитации осо-

бенно вероятно, давление подводимого масла незначительно пре-

восходит атмосферное и составляет около 0,15 МПа. Таким обра-

зом, значение р0 также мало. С учетом сказанного следует, что зна-

чение давления, при котором происходит разрыв слоя, можно по-

лагать равным нулю.

Условия р = 0 еще недостаточно для решения задачи, по-

скольку оно не содержит указаний о положении границы пленки.

В практике расчетов подшипников, прежде всего опорных, где рас-

сматриваемая проблема особенно актуальна, к настоящему времени

' 13

наметилось несколько способов определения границы слоя и рас-

чета подшипника в целом. Эти способы можно разделить на четыре

группы. К первой группе относятся методы, в которых влияние

кавитации не учитывается, а давление р определяется путем реше-

ния уравнения Рейнольдса при нулевых граничных условиях,

сформулированных на геометрических границах пленки. Со-

гласно второму способу в эпюре давлений, полученной при усло-

вии (1.18), отбрасывается ее отрицательная часть, т. е. предпола-

гается, что р = 0 там, где по расчету р <. 0. Третий способ — он

считается наиболее обоснованным —состоит в предположении,

что там, где происходит обрыв пленки, одновременно обращаются

в нуль и давление, й его градиент. Наконец, в Четвертую группу

выделим методы, которые или уже не используются, или находятся

в стадии становления и еще не получили широкого распростране-

ния в расчетной практике. К этой группе следует отнести допуще-

ние об обрыве пленки на линии минимального зазора, а также те

или иные физические гипотезы, связывающие разрыв и последую-

щее поведение слоя в кавитационной зоне со значением касатель-

ных напряжений, силами поверхностного натяжения и другими

факторами.

Рассмотрим более подробно условия

р |г = 0; grad р |г = 0, (119)

где Г —линия обрыва. Условие, близкое к (1.19), впервые было

сформулировано

Рейнольдсом, но более подробное обоснование

оно получило значительно позднее [17, 1031.

Экспериментальные исследования пока-

зывают, что разрыв пленки в подшипниках

скольжения большей частью сопровождается

fee распадом на отдельные струи. В пределах

каждой струи масло целиком заполняет зазор

между поверхностями трения, но сами струи

отделены друг от друга воздухом, парами

воды и другими газами, выделившимися из

масла в процессе кавитации. Описанная

картина поведения смазки наблюдалась

еще Ньютоном и впоследствии получила

подтверждение в работах многих авторов,

изучавших как статические, так и динамические режимы работы

подшипников [108]. Естественно предположить, что после раз-

рыва пленки масло переносится по зазрру, главным образом,

струями, а расход через каверны пренебрежимо мал. Пользуясь

этим допущением, оказывается возможным достаточно просто

подсчитать расход в струях, и, приравнивая его к расходу через

границу из несущей части пленки, получить условие для опреде-

ления grad р.

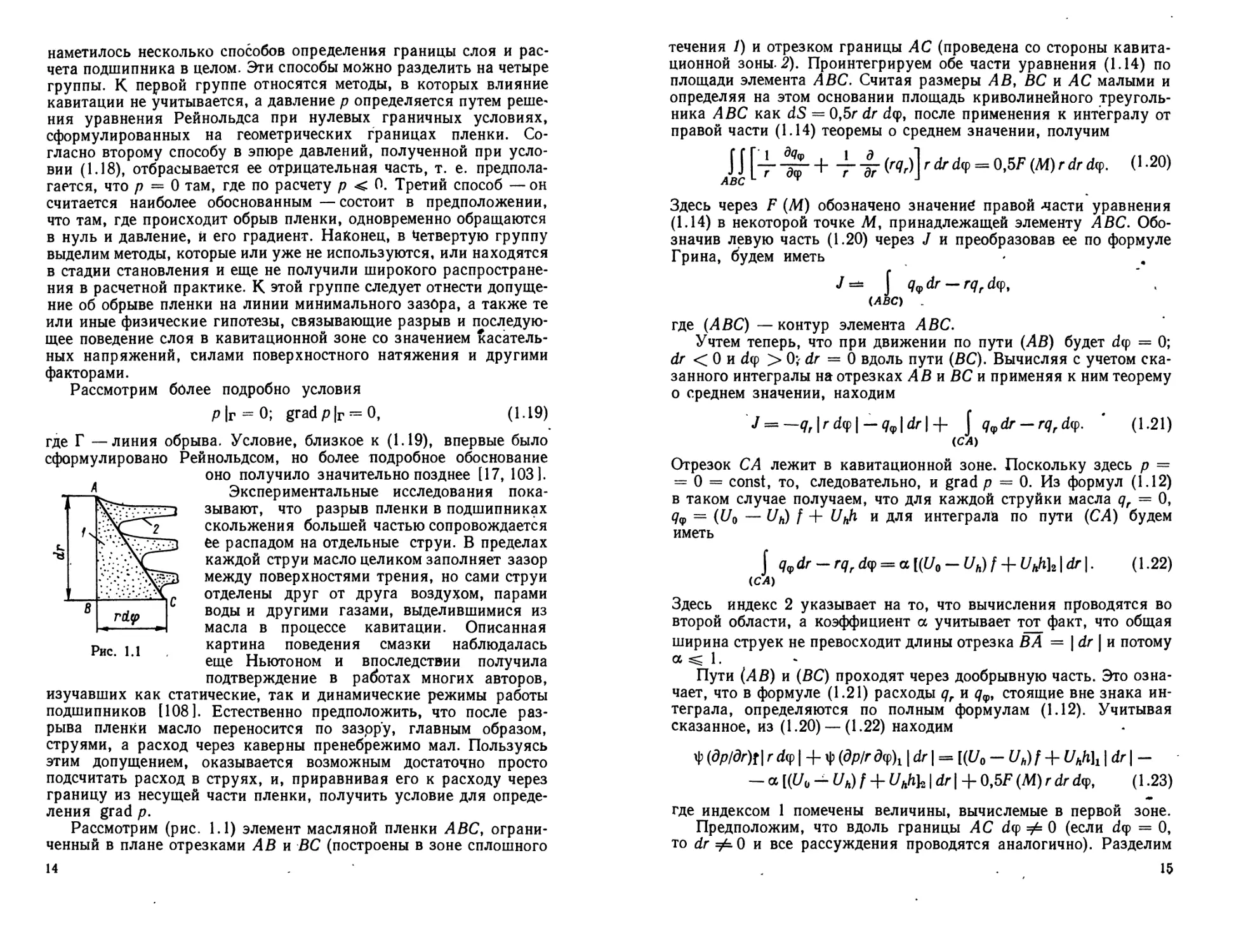

Рассмотрим (рис. 1.1) элемент масляной пленки АВС, ограни-

ченный в плане отрезками АВ и ВС (построены в зоне сплошного

14

течения /) и отрезком границы АС (проведена со стороны кавита-

ционной зоны. 2). Проинтегрируем обе части уравнения (1.14) по

площади элемента АВС. Считая размеры АВ, ВС и АС малыми и

определяя на этом основании площадь криволинейного треуголь-

ника АВС как dS = 0,5r dr dtp, после применения к интегралу от

правой части (1.14) теоремы о среднем значении, получим

И [4-^г + 4- 4rdrd(p=°.5Fwrdrd(p- о-2°)

ABC

Здесь через F (Л4) обозначено значение правой -части уравнения

(1.14) в некоторой точке М, принадлежащей элементу АВС. Обо-

значив левую часть (1.20) через J и преобразовав ее по формуле

Грина, будем иметь

J =*= J q<f dr — rqr dtp,

(АБС)

где (ABC) — контур элемента АВС.

Учтем теперь, что при движении по пути (АВ) будет dtp = 0;

dr < 0 и dtp > 0;- dr = 0 вдоль пути (ВС). Вычисляя с учетом ска-

занного интегралы на отрезках АВ и ВС и применяя к ним теорему

о среднем значении, находим

J = — <7,|гЖр|-<7ф|4г|4- J q^dr — rqrdtp. ' (1.21)

<СЛ)

Отрезок СА лежит в кавитационной зоне. Поскольку здесь р =

= 0 = const, то, следовательно, и grad р = 0. Из формул (1.12)

в таком случае получаем, что для каждой струйки масла qr = 0,

<7Ф = (Uo — Uh) f + (7h/i и для интеграла по пути (СД) будем

иметь

J q9dr-rqrd4 = a[(U9-Uh)f + UMdr\. (1.22)

(СЛ)

Здесь индекс 2 указывает на то, что вычисления проводятся во

второй области, а коэффициент а учитывает тот факт, что общая

ширина струек не превосходит длины отрезка В А = | dr | и потому

a sg 1.

Пути (АВ) и (ВС) проходят через дообрывную часть. Это озна-

чает, что в формуле (1.21) расходы qr и <?ф, стоящие вне знака ин-

теграла, определяются по полным формулам (1.12). Учитывая

сказанное, из (1.20) — (1.22) находим

Ф (dp/dr)f | г dtp | 4- ф (др/r dcp)t | dr | = [(t/0 — Uh) f + | dr | —

— а [(£70 Uh) f + Uhh^ | dr | + 0,5F (M) r dr dtp, (1.23)

где индексом 1 помечены величины, вычислемые в первой зоне.

Предположим, что вдоль границы AC d<p =# 0 (если dtp = 0,

то dr 0 и все рассуждения проводятся аналогично). Разделим

15

обе части (1.23) на г dtp и перейдем к пределу при dr -* 0. Учиты-

вая непрерывность'функций Uo, Uh, h, Fji а, получим

ф [(dp/dr) + k* (dp/r &p)J = [(Uo -Uh)f + Uhh\ (1 - a) F, (1.24)

где fe2 = |dr/dtp|/r; dpldr и dplrdy вычисляются на границе несу-

щей части слоя.

Будем далее считать, что (t/0 — Uh) f + Uh > 0. Физически

это означает, что пленка рвется вниз по потоку, проходящему

через зазор. Таким образом, правая часть (1.24) неотрицательна.

С другой стороны, каждая цз производных dpldr и dplrdy не мо-

жет быть положительной, • так как, с учетом условия р = 0 на

границе пленки, это означало бы, что вблизи границы р < 0.

Следовательно, левую и правую части уравнения (1.24) можно со-

гласовать друг с другом, лишь если dpldr — 0 и dptrdy — 0,

откуда и вытекает второе из условий (1.19). В проведенном анализе

предполагалось № Ф 0- Если Л2 = 0, то на линии обрыва

drldq = 0 и dpi dry = 0, поскольку вдоль границы давление по-

стоянно.

Заметим, что большей частью вместо условия grad р — 0 доста-

точно потребовать обращения в нуль лишь одной из производных

dpldr или dplrdy. Действительно, вычисляя производную от р

вдоль кривой Г, получим

dptdV — (dplrdy) cos a + [dpldr) sin a,

где a — угол, который единичный вектор касательной к Г со-

ставляет с осью ф.

Из последней формулы ясно, что, например, при а 0 усло-

вие dpldr |г — 0 есть следствие условий pl-р = 0 и dplrdy |г = 0.

С учетом сказанного в дальнейшем вместо условий (1.19) будем

пользоваться условиями:

Р 1г = 0; dp/dy |г = 0 (1.19а)

или аналогичными им условиями, записанными в переменных

р |г = о, др/дх|г = 0.

Принцип работы гидродинамических подшипников. Рассмо-

трим уравнение (1.15в). Ограничимся,для простоты случаем весьма

широких подшипников, когда размер колодки вдоль оси г беско-

нечно велик и, таким образом, картина течения во всех плоскостях,

перпендикулярных Ог, одна и та же. Опуская на этом основании

в уравнении (1.15в)г производные по г, получим

4('1*-Ж-) = 6^'£-+121‘о- (|25>

Предположим теперь, что в масляной пленке развиваются по-

ложительные Давления, причем на ее границах х = 0 и х = L

давление р = 0 (рис. 1.2). Для эпюры давлений, показанной на

рисунке, в начале слоя dpldx > 0, в конце dpldx < 0 и, кроме того,

в некоторой точке х = х* имеем dpldx — 0, а dPptdx* < 0.

16

Представляя левую часть (1.25) в виде №д2р!дх2 + ЗЛ2 (dh'dx} х

хдр/дх, получаем, что при х = х* она отрицательна. Таким об-

разом, отрицательна и правая часть (1.25). Иными словами, для

возникновения избыточных гидродинамических давлений выраже-

ние tyUdh/dx + 12|Wft должно быть меньше нуля, по крайней

мере, на части области, занятой пленкой. Если, например,

Udh/dx = 0, то это означает, что поверхности трения должны сбли-

жаться друг с другом (vh < 0), сдав-

ливая пленку. В том случае, когда ₽

цЛ = 0, для образования избыточных \

гидродинамических давлений нужно, ‘ / \

при U > 0, иметь dh/dx < 0, т. е. / \

пленка должна иметь форму клина, / \

толщина которого уменьшается / \

в направлении движения упорного q р

гребня.

Полученные результаты уста- Рис' 1,2

новлены формально математическим

путем. Вместе с тем они допускают и достаточно простое

физическое истолкование. Следуя способу рассуждений, предло-

женному впервые Рейнольдсом, рассмотрим сначала Куэттовское

течение вязкой жидкости между двумя весьма длинными, по

сравнению с толщиной зазора, параллельными пластинами, одна

из которых неподвижна, а вторая движется в своей плоскости со

скоростью U (рис. 1.3). Движение жидкости'в этом случае проис-

ходит под действием одних только сил трения, гидродинамических

давлений в слое не возникает, а эпюры скоростей, одинаковые по

'///////////////Л

Р~+ :-—P+&P

Рис. 1.3

Рис. 1.4

всей длине зазора, имеют вид треугольников. Напряжение трения,

согласно закону Ньютона, пропорционально скорости скольжения

и обратно пропорционально толщине слоя’/i и определяется фор-

мулой т = pJJIh, где коэффициент пропорциональности р есть ди-

намическая вязкость жидкости 4см. также (1.7)].

Рассмотрим далее зазор между неподвижными пластинами

(рис. 1.4). Течение масла в таком зазоре может происходить лишь

под действием разности давлений в начале и конце щели. Из усло-

вия равновесия системы сил, приложенных к элементу смазочной

пленки длиной Дх, следует, что —Дрй = т Дх, где | Др | — перепад

давлений на длине Дх, ат — напряжение трения на стенках щели.

Отсюда Др = —т t^xlh. Величина т с учетом приведенной выше

формулы закона Ньютона оценивается как y.UciJh, где Ucp— сред-

17

няя скорость течения масла в зазоре. Обозначая через Q расход

через единицу ширины зазора, получаем’t/cp = Qlh. В итоге для

Др находим оценку

Др------pQ Ax//i8, (1.26)

которая, в частности, показывает, что перепад давлений |'Др | про-

порционален расходу смазки через щель Q.

Еще один возможный вариант — течение между двумя парал-

лельными пластинами. Одна из них неподвижна, вторая движется

навстречу первой (рис. 1.5), вытесняя из зазора смазку и создавая

таким образом течение вдоль щели. Обозначив скорость сближе-

ния пластин через vh, получаем, что расход Q масла, проталкивае-

Рис. 1.5

мого через зазор, пропорционален | vh |, и, согласно (1.26), в слое

смазки возникают гидродинамические давления, также пропор-

циональные | vh |.

Пусть теперь одна из пластин наклонена под небольшим углом

к другой пластине, поступательно движущейся в своей плоскости

(рис. 1.6). Если предположить, что, как и в схеме по рис. 1.3, дав-

ления в слое смазки отсутствуют, то эпюры скоростей будут иметь

вид треугольников. Однако, как ясно из рис. 1.6, площади этих

треугольников, а следовательно, и расходы смазки через соответ-

ствующие сечения зазора по длине щели оказываются разными:

на входе в слой расход больше,- на выходе — меньше Такая ситуа-

ция, естественно, невозможна. Остается предположить, что в плен-

ке возникают дополнительные течения (показаны на рис. 1.6

стрелками), уменьшающие расход на входе и увеличивающие его

на выходе из зазора. Как и в случае схем, показанных на рис. 1.4

и 1.5, указанные течения, связанные с проталкиванием некоторого

добавочного количества масла через зазор, возможны лишь при на-

личии гидродинамического давления в центральной части зазора.

Таким образом, получаем, что в зазоре возникают избыточные давле-

ния и,следовательно, пленка приобретает способность нести внеш-

нюю нагрузку. Аналогичные рассуждения показывают, что при

изменении направления движения нижней пластины на обратное

давление в зазоре сменяется разрежением. Это означает, что тол-

щина зазора должна уменьшаться в направлении движения.

Все полученные результаты как для схемы на рис. 1.5, так и для

схемы на рис. 1.6 полностью согласуются с тем, что было установ-

18

лено аналитически с помощью уравнения (1.25). Эти результаты

проясняют также физический смысл уравнения Рейнольдса (1.15),

которое представляет собой не что иное, как записанное в диф-

ференциальной форме условие баланса р'асхода смазки через

пленку.

Контрвращающиеся валы. В связи с решением некоторых

специальных задач, прежде всего, в области судостроения воз-

никает необходимость в отработке конструкций и исследовании

подшипников для валов, вращающихся

роны с равными скоростями [16, 35].

Схематическое изображение контр-

вращающихся валов дано на рис. 1.7,

где 1,2 — гребные винты; 4, 8 — упор-

ный и опорные подшипники для внутрен-

него вала; 5, 3 —то же для наружного

в противоположные сто-

Рис. 1.7

вала; 6 — внутренний вал; 7 — наружный вал. Специфика под-

шипников для внутреннего вала состоит в том, что в этом случае

подвижны обе рабочие поверхности — и внутренняя, и внешняя.

Рассмотрим сначала упорные подшипники. Режим работы

будем считать стационарным. В этом случае векторы скоростей

подушек и гребня лежат в параллельных плоскостях, состав-

ляющие Vo и Vft равны нулю, а значения Uo и Uh удовлетворяют

соотношению Vh — —Uo. Поэтому из уравнения (1.15) получим

— * + J_ 4 (n|. = 2U0 -%- •

r dtp rdtp / r dr \ 1 dr ) “ г dtp

При неподвижном наружном вале Uh = 0, Uo — Uh — Uo,

и, таким образом, режиму контрвращения соответствует работа

подшипника при удвоенной скорости вращения.

Совсем иначе обстоит дело в опорных подшипниках. Ограни-

чимся случаем постоянной вязкости. Рассматривая толщину

пленки как функцию от х = а<р (рис. 1.8), для давления в пленке

получим уравнение (1.15в). В режиме контрвращения согласно

выражению (1.17) имеем U = 2сооа. Что же касается значения

vh, то, в отличие от упорных подшипников, оно не обращается

в нуль. Из рис. 1.8 ясно, что, поскольку векторы окружных скоро-'

19

стей внутреннего и внешнего валов неколлинеарны, то имеется

составляющая скорости, свидетельствующая о дополнительном

изменении толщины пленки и для схемы по рис. 1.8 определяемая

по формуле оЛ = Uhdh!dx = —<aoadhldx. Подстановка указанных

значений U и vh в правую часть уравнения (1.15в) дает для нее

нуль, и, таким образом, гидродинамические давления в пленке

не возникают. Это означает, что опорные подшипники обычных

конструкций в режиме контрвращения неработоспособны.

Более подробный анализ показывает, что в несущую способ-

ность масляной пленки, ограниченной подвижными поверхностями

трения, вносят вклад две составляющие: одна из них пропорцио-

нальна сумме касательных ско-

ростей, вторая пропорциональна

разности нормальных. В режиме

контрвращения первая составля-

ющая всегда равна нулю, а вто-

рая зависит от конструктивного

выполнения подшипника. В упор-

ных подшипниках за счет наклона

подушки к гребню скорость по

нормали к поверхности подушки,

вращающейся вместе с корпусом,

нулю не равна; в опорных же

подшипниках в случае гладкоци-

линдрических валов вектор ско-

рости. направлен по касательной

к поверхности трения, и нор-

мальная составляющая, а вместе с ней и несущая способность, от-

сутствуют. Не останавливаясь' на математической стороне дела

(см. [52, 54]), покажем, как сформулированные сейчас резуль-

таты могут быть получены с помощью соображений качественного

характера.

Пусть пластины Iv.ll (рис. 1.9) движутся в своих плоскостях

со скоростями Ui и U2, а пластина II, кроме того, имеет еще и нор-

мальную составляющую У,,. Проведем сечения 1^-1 и 2—2 на рас-

стоянии Дх друг от друга и рассмотрим объем ABCD, заключен-

ный между этими сечениями и пластинами. Предполагая линейный

закон распределения скорости по толщине пленки, расходы смазки

(на единицу ширину слоя) через сечения 1—1 и 2—2 .можно запи-

сать^ виде Qi = 0,5Л ft/j + (72) и Q2 = 0,5 (h + Д/i) (t/x + U2),

где U2 = U2 cos a — Vn sin a — проекция вектора скорости точки

пластины II на ось х. Угол а в задачах смазки мал. Поэтому U2

я* U2 — Vna.

Если Vn =И= 0, то площадь трапеции ABCD изменяется во вре-

мени. Скорость этого изменения равна AQ„ = Vn | ВС | Vn Lx-

Подсчитаем разность AQ между расходами QBX и QBUX на входе

и выходе из объема ABCD. Имея в виду, что QBX = Qlt а QBblx =

20

= Qa 4- Дфл, и отбрасывая значения порядка а2, малые по сравне-

нию с единицей, получим

AQ = —Дх (0,5 (t/j + U2) М/Лх + Vn ]. (1.27)

Значение | Д Q | определяет 'собой то количество смазки, которое

дополнительно должно поступить в рассматриваемый объем (или

вуыйти из него), для того чтобы обеспечить сохранение баланса

расходов. Подобно случаю клинового зазора (см. рис. 1.6) это до-

полнительное течение смазки может быть лишь результатом дей-

ствия гидродинамических давлений, значения которых, согласно

(1.27), пропорциональны выражению [—0,5 (^ + £/2) ДЛ/Дх—

— Vn]. Заметим также, что из (1.27) и (1.26) следует оценка

\ р Дх J 2 Дх ' п) ’

являющаяся аналогом соответствующего уравнения Рейнольдса.

Из приведенных соотношений видно, что, например, примени-

тельно к схеме, показанной на рис. 1.9, дополнительные течения

должны вносить-масло в зазор (AQ < 0). Это возможно, если в слое

возникает разрежение. Для того чтобы каждому из слагаемых

правой части (1.27) соответствовали положительные давления

в слое, необходимо выполнение неравенств (t/j + U2) Ыг/&х < 0

и Vn < 0. В том частном случае, когда U2 = 0 и = 0, эти ре-

зультаты полностью совпадают с теми, которые были получены

применительно к схеме по рис. 1.6.

1.2. ГЕОМЕТРИЯ МАСЛЯНОГО КЛИНА

В практике конструирования упорных подшипников с само-

устанавливающимися колодками используются в основном три

способа опирания колодок: на шаровую опору, на ребро, парал-

лельное выходной кромке, и на ребро; проходящее через ось упор-

ного гребня (такое ребро называется радиальным). При опирании

на шаровую пяту (на точку) колодка имеет максимальное <&сла

степеней свободы, хорошо приспосабливается к зеркалу диска,

который может менять свое положение относительно колодок по

причинам как технологического, так и эксплуатационного харак-

тера, однако применение точечного опирания связано также с из-

вестными трудностями, обусловленными необходимостью точного

определения положения опоры в радиальном направлении. По-

следнее, между тем, не всегда возможно, поскольку на значение

требуемого радиального эксцентриситета влияют такие трудно

поддающиеся учету факторы, как деформации подушек и неравно-

мерность распределения температур по слою. Кроме того, при то-

чечном опирании, по-видимому, сильнее проявляются дефор-

мации по радиусу упорного гребня, заметно снижающие несущую

способность колодки. Реберное опирание с указанных точек

зрения имеет определенные преимущества, хотя в связи с дефор-

21

мациями гребня и неизбежными технологическими погрешностями

может быть рекомендовано лишь для колодок не очень больших

размеров, когда отмеченные искажения геометрии зазора могут

быть сделаны малыми. При использовании реберного опирания

наиболее желательным следует считать выполнение ребра опроки-

дывания по линии, параллельной выходной кромке, поскольку

в этом случае минимальная толщина слоя для всей колодки на

разных радиусах одна и та же. Такому же требованию, очевидно,

должен удовлетворять и

выбор радиального эксцен-

триситета колодок с точеч-

ным опиранием.

Схема колодки,' опира-

ющейся на радиальное

ребро, показана на рис.

1.10. Поскольку угол по-

ворота колодки мал, можно

считать, что колодка по-

ворачивается вокруг оси

О—О. Расположим оси X

и У в плоскости зеркала

упорного гребня S, а ось Z

направим по оси вала.

Тогда единичный вектор 1,

идущий по ребру пово-

рота О—О, будет иметь

Рис. 1.10

направляющие косинусы

cos фс, sin фс и 0. Будем колодку считать недеформированной.

Единичный вектор нормали к рабочей поверхности Р колодки

n = |ni, га2, п3\ должен быть перпендикулярен к 1. Поэтому

Х nl = rtj cos фс + /г2 sin фс = 0. • (1.28)

Обозначим угол между плоскостями Р и S через а. Тогда п3 —

= cos а, и, в силу известного соотношения + и2 + Пз = I,

получим

nf-|-nl = sin2a. (1.29)

Решая систему уравнений (1.28) и (1.29) относительно tii и п.г,

найдем:

«i — ±sin a sin фс; n3 = Tsin a cos фс.

Уравнение поверхности P получим из условия

(X - Хо) + п3 (Y - Уо) + п3 (Z - Zo) = 0. (1.30)

Поскольку рабочая поверхность подушки содержит в себе ось О—О,

пересекающуюся с осью Z, можно принять Хо = 0, Уо= 0, а ве-

личина Zo представит толщину слоя hc под ребром поворота. Таким

образом, полагая X — г cos ф; У = г sin ф; tga а, получим

Z = hc — г a sin (ф — ф<.) (1.31)

22

(из двух возможных знаков удержан тот, который дает уменьше-

ние Z с ростом ф).

Формула (1.31) показывает, что при фиксированном ф толщина

слоя есть линейная функция радиуса, возрастающая с увеличе-

нием г при ср < <рг и убывающая при ф > фс. В частности, для тол-

щины слоя на выходной кромке (при ф = ф£) получаем

/г, = hc — га sin (ф£ — фе). (1.31а)

Если с помощью (1.31а) выразить hc через h2, то из (1.31) будем

иметь следующую формулу для толщины слоя:

ft = h2 + 2ra sin [0,5 (ф£ — ф)] cos [ф£ — фс. — 0,5 (ф£ — ф)]. (1.32)

Введем снова переменные

(1.17). Тогда для колодок,

размеры которых малы по

сравнению с /?,’ из (1.31) и

(1.32) получим:

h = h2 — ах;

h2 = hc — а (£ — хс) '

hi = h2 + aL, (1.33)

где hi — толщина слоя на

входе в зазор.

Учитывая, что

а — (k — 1) ft2/£; k = ftx/ft2,

(1.34)

формулы (1.33) для толщины

пленки h можно записать

Рис. 1.11

в виде:

h = h2h; h = k — (k — 1) x/L.

(1.33a)

В случае опирания на ребро, параллельное выходной кромке

(рис. 1.11), направляющие косинусы вектора 1 будут cos ф£ и

sin ф£, и аналогично предыдущему для пъ п2 и п3 получим =

= ±sin a sin ф£; n2 = Tsin а cos ф£; п3 = cos а. Рабочая по-

верхность колодки по-прежнему описывается уравнением (1.30),

причем в качестве Мо {Хо; Уо, Zo\ можно взять точку на выход-

ной Кромке колодки. Тогда

Zo = h2, Хо sin ф£ — Yo cos ф£ = 0. (1.35)

Полагая снова tg а а, из (1.30) и (1.35) получим выражение

для толщины слоя

h = h2 4- ar sin (ф£ — ф). (1.32а)

Из формулы (1.32а) следует, что, как и при радиальном опирании,

толщина слоя есть функция радиуса, однако на этот раз она на

- 23

выходной кромке от г не зависит. Для колодок, размеры которых

малы по сравнению с радиусом, h по-прежнему может определяться

формулой (1.33).

1.3. ЧИСЛЕННЫЕ МЕТОДЫ В ТЕОРИИ СМАЗКИ

Уравнение Рейнольдса (1.15) и близкие к нему уравнения

(1.15а)—(1.15г) допускают точные аналитические решения лишь

в простейших частных случаях. Поэтому при выполнении расчетов

подшипников приходится прибегать к тем или иным способам

приближенного решения задачи. В настоящее время широкое рас-

пространение получили численные методы. Вопросы численного

интегрирования эллиптических уравнений хорошо разработаны

и достаточно подробно описаны в математической литературе

(см., например, [62)). В тех случаях, когда граничные условия

имеют вид (1.18), эти методы могут быть использованы без каких

бы то ни было изменений. Если же задача решается при условии

(1.19), возникают определенные трудности, обусловленные необ-

ходимостью использовать итерационную процедуру для поиска

линии обрыва пленки. Объем вычислительной работы при этом

зависит, естественно, от того, насколько удачно выбрано первое

приближение. Далее излагается способ, который для многих

практически интересных задач позволяет ограничиться одной ите-

рацией. ,

Идею способа поясним сначала на примере уравнения (1.25).

Полагая vh = 0 и возвращаясь к обозначениям (1.13а), запишем

(1.25) в виде:

d(^dp!dx)/dx = f*; f* = U df/dx. (1.36)

Введем сетку х, = i Дх (i = 0, 1, 2, ..., m; Дх = L/m) и по-

строим разностную аппроксимацию уравнения (1.36):

Фж/2 (Рж ~ Pt) — Ф/-1/2 (р< — Pi-i) = ft (Дх)2,

что можно еще записать в виде

APi+i — BiPi + CiPi-t = — Ft (1 < i < m - 1), ' (1.37)

где

А = фм-1/2; Ct — i/2i Bi= Ai -{-Сг, Fi = —fi(&x)2. (1.38)

Граничные условия для давления будут:

Ро = Р(0) = 0; р, = р(/Дх) = 0 (1.39)

а условие для определения точки обрыва запишется в виде

(Р/ — Pi-i)lbx = 0, или pz_i = pi. (1.40)

Для решения системы (т — 1) уравнений (1.37) воспользуемся

методом прогонки [62 ]. Будем искать р, в виде

Pi = •^z+iPz+i + Г;+1. (1-41)

24

Выражая с помощью’(1.41) p(_j через р,, из (1.37) получим соот-

ношение (Bi — С(Х,) Pi = AiPi+1 + С,У, + Fj. Сравнивая это

с (1.41), получим рекуррентные соотношения:

Х^-ЛД^-ЗД); Y^iCXi + FMBi-CiXi). (1.42)

Для того чтобы удовлетворить первому из условий (1.39), следует

принять:

X, = о, Ух = 0. (1.43)

Располагая значениями Xt и Уь все остальные X,- и Y, можно

найти последовательно по формулам (1.42). Заметим, что, по-

скольку Хг < 1, то и все Xi < 1 (i > 1). Действительно, коэффи-

циенты A,, Bi и Ci положительны, причем, согласно (1.38), Bt —

= А( + С{. Поэтому, если при каком-либо i X,- < 1, то в силу

(1.42) Xz+1 < 1, откуда и следует доказываемый результат. Одно-

временно получаем также, что Bt — CiXt > 0.

Обратимся теперь к условию (1.40). Сопоставляя (1.40) и (1.41),

получим

Pi — Pi-i — ^//(1 ~ %i)>

и, так как согласно (1.39) Pi — 0, то должно быть иУ( = 0.

Если вязкость постоянна, значение Yt может при i > 1 обра-

титься в нуль или стать отрицательным только в диффузорной

части слоя. Это можно показать следующим образом. Если F, > 0,

то с учетом обращения в нуль Ух и положительности выражения

В{ — CiXi из (1.42) аналогично предыдущему получаем У,+1 > 0.

В случае постоянной вязкости согласно (1.13а), (1.36) и (1.38),

F{ = —0,5 U Дх2 (dhldx)i. Следовательно, F, > 0, если dh/dx < 0

(конфузор), и Ft < 0, если dh/dx > 0 (диффузор). Проведенные

рассуждения показывают, что прогоночные коэффициенты Yt

всегда положительны в зоне уменьшения толщины пленки в на-

правлении движения, но они могут стать отрицательными в расши-

ряющейся. части зазора, В дальнейшем будем предполагать, что

зазор имеет не более одной конфузорной области. В этом случае

обозначив через i* то значение i, при котором функция Ft —

= Ft» < 0, получаем, что при всех i > i* будет F, < 0. Поэтому,

в частности, если Yt «s 0, то, как ясно из (1.42), при i > I все

Yt < 0.

Полученные результаты позволяют предложить следующий ал-

горитм расчета давлений в слое. Сначала по формулам (1.42)

с учетом (1.43) вычисляются коэффициенты Х; и У} с одновремен-

ным контролем знака У(. Вычисления продолжаются вплоть до

узла i = /, где значение Yi первый раз становится отрицательным

(или равным нулю). Если окажется, что при всех i sg т коэффи-

циенты Yt > 0, то вычисления заканчиваются в точке i = т. За-

тем, полагая в соответствии с условием (1.39) во всех случаях pz =

йрт = 0 и принимая Y[ = 0, если Yt < 0, по формулам (1.41)

ведем счет в обратном направлении, определяя последовательно

Pz_i, pz_2, ..., р0. Поскольку по доказанному функция У может

25

сменить знак только один раз, поиск границы по предложенному

алгоритму не связан с какими-либо принципиальными трудно-

стями.

Помимо рассмотренного способа можно также, вне зависи-

мости от существования кавитационной зоны, находить [прого-

Лночные коэффициенты Х; и Y{ для всего промежутка значений

1 sg t т. В этом случае для определения точки обрыва слоя

нужно осуществить последовательный перебор значений У,- (на-

чиная с Ym) до тех пор, пока при Ym < 0 не будет У/ = У/_х > 0.

Практически это удобнее делать, вычисляя давление р,- по формуле

(1.41) (первым подсчитывается pm_t = Хтрт + Ут = Ут) и

полагая р, = 0,*если по результатам расчета окажется р( < 0.

Узел, в котором* в предпоследний раз р = 0, принимается при-

ближенно за точку обрыва слоя. Очевидно, что расчеты, выполняе-

мые по указанной схеме, вполне аналогичны описанным выше.

Отличительной особенностью описываемого алгоритма (и в пер-

вом, и во втором варианте) является то, что в рассматриваемом

случае одномерной задачи он дает возможность весь расчет слоя,

включая определение точки обрыва, выполнить за одно прибли-

жение, которое, таким образом, является одновременно и точным

решением.

Перейдем теперь к слою конечных размеров. Имея в виду, что

с помощью соответствующей замены переменных дифференциаль-

ный оператор в левой части уравнения (1.15) может быть приведен

к оператору, записанному в декартовых координатах [см. выра-

жение (1.15г)], без уменьшения общности можно рассматривать

уравнение

о 44>

где f* — некоторая функция от х и г.

Построим сетку X; — i &х (i = 0, 1, 2, ..., m); Дх — Ыт,

zK = k &г (к = 0, 1, 2, ..., n); Az = Bln. Полагая, что

д / . др \ I _

дх V дх / l*/. гк ~

— 1 fih PM,k~Pi,k i Pl,k~pi-l,k\.

~ ^'+V2. k-----Aj-------'pi—1/2. k ,

д / . др_\ I =

dz V dz J |v zK

• 1 /.i. pi,k+i~pi,k .i, pi, k~pi, k-i\.

*+1/2 —s-----------• *-i/2 —ss—] ’

'l'<+l/2, ft = Ф (xZ-f-1/2, ZK); ф/. ft-f-1/2 == Ф {Xl, Zft+1/2); /*, k — f* (xit гк),

разностную аппроксимацию рассматриваемого уравнения полу-

чим в виде

ai+i, ftPz+i, ft — (—kpl, k_i 4- dlt kPh * bit k+iPt, ft+i) +

+ ai, kPi-t, k = —Pi, k- (1 -45)'

26

Здесь

а,-_ k = фг-1/2. *; bh k = (Дх/Az)2 i|?z> *_V2;

di, k = Oi+i, k + di, k + bi, *+1 4- bi, k', Pt, k — —fi, k Ax2.

Учитывая, что в соответствии с граничными условиями задачи,

р (х,-, г0) = 0 и р (xh z„) —0, систему уравнений (1.45) перепишем

в матричной форме

Ар<+1 - &iPi + c<P<-i = ~Pi- (1 -46)

Здесь Л(, Bit Ci —квадратные матрицы порядка (п — 1); р„

F, — векторы (матрицы — столбцы). Они определяются форму-

лами:

^<+i> 1 0 0... О

О ai+i, 2 0... О

О 0 0... а,- и> п_г

Ci^A^,

dt,i —bi, 2 0...0

—^/.2 dit 2 —bit 3...0

О 0 0... dh n_i

Pi,i

Pi, 2

Pit п-1

Систему уравнений (1.46) можно решать по методу матричной про-

гонки [62]. По аналогии с (1.41) определяем вектор р(- в виде

Р< = -Xf+iPi+i + Y/+1, (1-47)

где матрицы X, и векторы Y, находятся по рекуррентным формулам:

XM = (Bi-CiXi)-'Ai, Yw = (B,-C/X/)-’(CzY/ + Fz). (1.48)

Начальные данные для расчетов по формулам (1.48) находятся

на основании граничных условий при i = 0 с помощью аналогич-

ных (4.43) соотношений Xt = О, Yx= 0.

Для того чтобы подсчитать значения р (i, k) в узлах сетки,

нужно определить по (1.48) матрицы Xz и векторы Yz, а затем,

пользуясв рекуррентным соотношением (1.47), найти векторы р,.

Порядок расчетов следующий. Сначала по известному вектору

Рт = 0 определяется вектор pm_i = Ym, затем вектор Рт_2 =

Xm_1pm_^ + YИ Т. Д.;

В том случае, когда граница пленки совпадает с контуром

подушки, указанный алгоритм приводит к точному решению за-

дачи. Если граница подлежит определению, он может быть исполь-

27

зован для получения первого приближения. Делается это так.

Определяется вектор pm_v Те его элементы, которые по расчету

оказались отрицательными, приравниваются к нулю, а граница-

в соответствующих точках сдвигается на Лх влево. Найденный

таким образом вектор рт_! используется для определения вектора

Рт-2 ==, Xm-jPm-! + Y^, ПО pm_2 НЭХОДИТСЯ И Т. Д. ОкОНЧИ-

тельно граница несущей части слоя определяется теми узлами,

в которых значения р,.А предпоследний раз обращаются в нуль.

Следует особо подчеркнуть, что рассмотренный алгоритм не сво-

дится к отбрасыванию отрицательной части расчетной эпюры

давлений, как это делается в некоторых методах численного реше-

ния уравнения Рейнольдса. Однако он не дает точного решения,

поскольку, как ясно из (1.48), для вычисления, например, элемен-

тов матрицы Xi+1 нужно знать матрицы Д,-, В, и С,, которые могут

быть составлены лишь в области, занятой пленкой, и, следова-

тельно, зависят от формы и положения неизвестной в начале рас-

чета границы слоя. Вместе с тем, по крайней мере для упорных

подшипников, расчеты по первому приближению, полученному

указанным способом, обеспечивают вполне удовлетворительную

точность.

Для получения точного численного решения здачи приходится-

использовать метод последовательных приближений.

Перепишем (1.45) в виде

й/4-i, kPi+i, k — dit kPi. k 4- cit, kPi—i,k = —P*, k',

P*, k = Fc, * + b(t kPi, k-i + bi' k+iPi, fe-t-i. (1.45a)

Пусть в s-м приближении давление p = ps, а следовательно, и.

F*,-k= (F*.h)t известны. Тогда (s + l)-e приближение можно

построить по формуле

Ps+i = aPs+i + (1 - а) Р»,

где функция ps+1 удовлетворяет (1.45а) при F*, k = (F*. *)s. Для

определения ps+1 может быть использован тот же алгоритм, что и

при решении уравнения (1.37). Ускоряющий множитель а (0 <

< а < 1) выбирается экспериментально.

1.4. ПРИБЛИЖЕННЫЕ АНАЛИТИЧЕСКИЕ МЕТОДЫ

В-ТЕОРИИ СМАЗКИ

Численные методы дают возможность получить достаточно

точные решения уравнения Рейнольдса для широкого диапазона

граничных условий и конфигураций маеляных пленок. Однако то

обстоятельство, что результаты расчетов представляются в графи-

ческой или табличной форме или хранятся в запоминающих уст-

ройствах ЭВМ, делает их малоудобными для последующего исполь-

зования в инженерной и исследовательской практике, например

при решении тепловых задач. С этой точки зрения аналитические

методы, если они приводят к сравнительно простым расчетным

28

формулам, имеют определенные преимущества. В настоящее время

известно большое число способов приближенного решения уравне-

ния Рейнольдса [17, 21, 24, 69, 91 ]. Далее в основном используется

вариационный метод приведения к обыкновенным дифференциаль-

ным уравнениям (метод Л. В. Канторовича [18]), который приме-

нительно к задачам смазки обладает приемлемой простотой и удов-

летворительной точностью.

Стационарная задача. Рассмотрим уравнение (1.15в). Тол-

щину пленки h будем определять по формулам (1.33а). Перейдем

к безразмерным переменным, полагая:

т] = h/hi — k — (k— 1) х/£; £ = z/(eL); е = ВЩ

q = plp°> pQ = ^UL/hl . (1.49)

В стационарном случае, согласно (1.16), vh = 0. С учетом послед-

него обстоятельства уравнение (1.15в) в переменных (1.49) запи-

шем в виде

+ I)2 Ж ' -А,5°)

<

Граничные условия принимаются в форме (1.18) и будут:

<7 = 0 при ц = 1, т] = k, £ = ±0,5. (1-51)

Для получения приближенного решения уравнения (1.50)

положим

Я = ==?/>« 01) <РР(£)> (1.52)

где функция q^ (т]) удовлетворяет уравнению (1.50) при е -> оо.

Имея в виду условия (1.51), находим

<7Роо = [т]’1 - k (k + 1 )-1 V - (k + 1 Г1] (k - 1 Г1. (1.53)

Для определения <pp (t) воспользуемся методом Л. В. Канторовича.

Составляем функционал

0.5 Л

J - И И^)‘+ «МС- (1-54)

- -0,51

Принимая во внимание (1.52), его можно переписать в виде

0,5

J - [ [М^ +МЙМ)2-2азф₽(0]С / (1.54а)

-0,5

k

где ах = j П3(-^р) flhi; L ф J пУр» X

1 . 1

л ’ ' ,

xj<7poodr]-

1 ‘ е

29

Легко показать, что аг — а3, и получаем следующее уравнение

Эйлера для функционала (1.54):

d^p/d^2 — (а3/аг) фр = —а3/а2.

Интегрируя его при условии <рр (±0,5) = 0 и вычисляя а2

и а3 с учетом (1.53), будем иметь:

= 1 — ch 2Xp£/ch XD; = 0,5ефр;

фр = /2 (#> - 1) ФРоо/( 1 - £<DSoo). (1.55)

Здесь

флоо = 6 [In k - 2 (k - 1)/(/?+ 1)] (k- I)2; <DSoo =

= 6 (/г2- 1 — 2£ ln£)/[(* — 1)3(^+ 1)1- (1.56)

Формулы (1.52), (1.53) и (1.55) полностью решают задачу по

приближенному определению эпюры давлений в слое. Заметим, что

аппроксимация (1.52) обычна для большинства приближенных ме-

тодов (см. например, [17, 911), однако в предложенном методе

удается наиболее удачно подобрать функцию фр (?) исходя из

условия экстремальности функционала (1.54).

Приведем формулы для основных интегральных характеристик

слоя.

Гидродинамическая реакция определяется интегрированием

выражения (1.52) для давления

0,5В L

Р= J ^qpdxdz = ^- Фр; Фр = Фр^р. (1.57)

-0,5В 0

Здесь Фроо — по формуле (1.56), а коэффициент kpt учитывающий

уменьшение гидродинамической реакции вследствие боковых уте-

чек, равен

0,5

. • j <pp(£)d?=l-4^-. (1.58)

Для определения скоростей и расходов смазки через слой обра-

тимся к формулам (1.9) и (1.12). Переходя в них к переменным

(1.17) и полагая р = const, у0 = 0, так что У = у, будем иметь:

vr = v2 = w = 0,5ц’1 др/dz (у2 — yh)\

vv = vx = и = 0,5ц"1 др/дх (у2 — yh) + Uo (1 — y/h) + Uhy/h-,

qr. = = — (/i3/12 ц) dp/dz\ q<p — qx = — (№/12 ц) др/дх +

+ Uh/2 + Uhh, U = U3-Uh. ?

(1.59)

Расход смазки, проходящей через зазор, по отношению к ко-

лодке определяем интегралом

0,5В Л 0,5В

G = j \(yK — Uh)dydz = J (qx — Uhh)dz.

-0,5В 0 -0.5В

30

Выполняя необходимые вычисления, для расходов на входе и вы-

ходе из зазора 02, а также для среднего расхода 60, получим:

Gx = BUh2gt- G2 = BUh2g2; Gft = 0,5 (Gr+ GJ = BUh^;

g2 = o,5(i -у + ад + П; |( '

go = 0,25 (fe-|-1)(1 - kp) + kkp/(k + 1).

Боковые утечки из клина представляют собой разность между

расходами на входе и выходе из слоя. Таким образом,

Обок = Gx - 62 = St//i,gs; gs = 0,5 (k - 1) (1 - kp). (1.61)

Боковые утечки можно также подсчитать непосредственно,

использовав для этой цели формулу

L

Обок = I \Яг {х, В/2) — q2 (х, — В/2)] dx.

о

Отсюда находим

Обок = BUhig's; g; = gsc(k)-, c(k) = tfp/\2. (1.62)

В силу приближенности расчета формулы (1.62) и (1.61) не

совпадают друг с другом, однако соответствующая разница, опре-

деляемая множителем с (k), сравнительно невелика и, как правило,

не превышает 10—15%. Далее всюду будем пользоваться формулой

(1.61).

Коэффициент боковых утечек из слоя i определяется по фор-

муле

i =т G^/G. = (k - 1) (1 - kp)/[k (1 - kp) + 2kkp/(k + 1)]. (1.63)

Подсчитаем силу трения на упорном гребне, отнеся ее к одной

колодке. Имеем

0,5В L

• F = J j | т (х, 0) | dx dz.

—0,5В о

Напряжение трения т =' рху определяется по второй из формул

(1.7), если там перейти к переменным (1.17) и заменить на и

[см. формулы (1.59)]. Следовательно,

т = рди/ду, (1-64)

и для F, с учетом (1.59), после интегрирования по частям полу-

чаем

F.= (pt/BL/M [(Ink)/(k - 1) + 0,5Р(k - l)/ii/(pBl/L2)]. (1.65)

Формула (1.65) носит общий характер и определяет силу трения

не только в стационарном, но и в нестационарном случае. Если

задача стационарна, то

F =* pUBL^pIhi, <Df = (In k)/(k - 1) + 0,5 (k - 1) kp®px. (1.65a)

31

Мощность, затрачиваемая на

трение, равна

N = UF = (|Ш2ЛВ/Л2) Фг,

(1.66)

а коэффициент трения f = F/P

будет

f = V pU/(Lpm) Фл Ф( = ФР!У ф;

,pm = P/(BL). (1.67)

Графики для коэффициентов, вхо-

дящих* в приведенные выше

формулы, приведены на рис.

1.12—1.16.

Оценим точность полученных

решений. В табл. 1.1—1.4 даны

результаты расчетов масляных

пленок под колодками прямоуголь-

ной формы в плане по методу ко-

нечных разностей [104] (числи-

тель) и по приближенным форму-

лам. Как видно из таблиц, в целом

оба способа дают близкие резуль-

таты. Вместе с тем при вычисле-

нии расходов разница между двумя

решениями становится более за-

метной. Последнее объясняется

сравнительно низкой точностью

операции дифференцирования, ко-

торая используется при вычис-

лении градиентов давления [см.

выражение (1.59)]. Подобные по-

грешности характерны также и

для метода конечный разностей

(достижение высокой точности

требует применения мелкой сетки)

и при использовании рядов [102]

(нужно увеличивать число членов

ряда). Однако в целом разница

между точным и приближенным

решениями по-прежнему остается

достаточно малой. Выполненное

сравнение показывает, таким об-

разом, что метод Л. В. Канторо-

вича обеспечивает вполне прием-

лемую точность расчетов.

32

Рассмотрим еще вопрос о допустимости замены секторных ко-

лодок прямоугольными. Воспользуемся для этой цели данными ра-

боты [97 ], где было дано численное решение задачи. Упрощающих

предположений о форме слоя, которые используются в некоторых

работах по подшипникам с секторными колодками, в [971 не де-

лалось. Расчеты выполнялись для величин:

Ро= (Р/в)/(р(//?ЭД; Уо = (ВД/(ц(/Ш2); G'o^iGjBKUht,

при разных значениях отношений = k (вычислялось по дуге

среднего радиуса 7?), B/R = Ьо и центрального угла колодки 0.

Последний был связан с числом колодок гк формулой 0 = 5 X

X 180/(лгк). Длина колодки при среднем радиусе L = 5R/zK.

Величины Ро, No и Go, определяемые через характеристики прямо-

угольных колодок, можно представить в виде:

Ро = (5/zK)2 Фр; No = (5/zK) Фр;

Go = 0,56(1—kp) -|- kkp/(k 4~ 1), (1.68)

причем для е = B/L служит формула е = гк Ьо/5.

ТАБЛИЦА 1.1

B/L Значения при k

1.5 | 2 | 1 2-5 ' 1 1 3- 4 1 1 5

9 0,0900 0,1100 0,1100 0,1030 * 0,0872 0,0728

0,0902 0,1100 0,1100 0,1040 0,0887 0,0749

1,5 0,077? 0,0946 0,0950 0,0900 0,0769 0^0649 '

0,0773 0,0947 0,0951 0,0902 0,0J73 0,0656

1,0 0,0558 0,0689 0,0700 0,0670 0,0584 0,0501

0,0555 0,0684 0,0692 0,0661 0,0573 0,0491

0,75 0,0404 0,0504 0,0516 0,0498 0,0441 0,0384

0,0399 0,0494 0,0503 6,0483 0,0425 6,036&

0,5 0,0229 0,0289 0,0300 0^0294 0,0268 0,0238

0,0222 0,0277. 6,0283 0,0273 0,0242 0,0212

2 Подольский М. Е.

33

ТАБЛИЦА 1.2

‘ B/L Значения фр при k

1.5 2 1 2,5 | 1 3 1 1 4 5

0,833 0748 0,693 0,652 0,593 0,548

Z 0,833 0,748 0,694 0,654 0,595 0,552

1,5 0,830 0,740 0,682 0,639 1 1 0,577 0,532

0,830 0,740 0,682 0,639 0,578 0,534

1,0 0,825 0,728 0,663 0,616 0,550 0^503^

0,825 0,727 0,663 0,615 0,548 0,501

0,75 0,82Г 0,718 0,650 0,599 0,528 0,479

0,821 0,718 0,649 0,598 0*526 0,476

0,5 '0,817 0,708 0,633 0,579 0,502 0,450

0J816. 0,707 0,632 0,577 0,498 0,445

ТАБЛИЦА 1.3

B/L Значение при k

1.5 | 2 1 2,5 | 3 4 | 1 5

о 0,643 0,765 0,979 1,175 1,362

0,647 0,769 0,876 0,972 1,143 - 1,295

1,5 0,657 0,796 0,925 1,050 1,282 1,510

0,662 0,801 0,927 1,043* 1,253 1,444

1 л 0,680 0,847 1,008 1,165 1,470 1,769

1 ,и 0,687 0,857 1,015 1,165 1,446 • 1,709

Л 7R 0,696 0,885 1,069 1,250 1,607 1,960

U,ZO 0,704 0,896 1,079 1,255 1,591 1,911

0,5 . 0,715 0,927 1,137 1,345 1,761" 2,174

0,725 0,942 1,154 J,361 1,766 2,159

ТАБЛИЦА 1.4

B/L Значение- gs при k

1,5 2 2,5 3 4 5

о 0,065 0,130 0,195 0,260 0,391 0,522*

2 0,078 0,154 0,226 0,296 0,428 0,554

1,5 0,086 0,173 0,259 0,348 0,522 . 0,699

0,103 0,202 0,298 0,390 0,566 0,733

1,0 0,122 . 0,246 0,371 0,496 0,750 1,006

0,144 0,285 0,421 0,553 0,808 1,051

0,75 0,148 0,297 0,448 0,600 0,909 1,219

0,174 0,344 ‘ 0,511 0,674 0,989 1,294

0,5 0,1'78 0,357 0,539 0,721 1,091 1,463

0,208 0,413 0,616 0,815 1,207 1,591

34

На рис. 1.17 представлены типичные' кривые (штриховые ли-

нии — по формулам (1.68), сплошные линии — по данным из [97 ])

при гк = 8 и Ьо = 0,6.

Анализ показал, что в общем, расчеты прямоугольных и сек-

торных подушек дают близкие результаты \ Наибольшая разница

наблюдается при вычислении расходов, но даже в наиболее небла-

гоприятном случае (Ьо = 1) она не превосходит-20%. Для практи-

чески же интересного диапазона значений Ьо порядка 0,5—0,6 по-

грешность заметно меньше. Определенная разница наблюдается

также в значениях No, однако она может быть заметно снижена с по-

мощью простого поправочного коэффициента, который получается

следующим путем. Допустим, что силы трения, действующие на

прямоугольную колодку и соответствующую ей колодку секторной

формы, примерно равны друг другу. Предполагая, что сила тре-

ния, приходящаяся на единицу площади колодки, обозначаемая

далее «/ерез рт, примерно постоянна, для момента сил трения от-

носительно оси упорного гребня получим (рис. 1.18)

е я,

М = pt J J r2drdq> = pxQ ~ .

0R,.

Определяя рт формулой рт = Ff(BL) и учитывая, что R2 — Ri — '

= В, L = QR, для мощности, затрачиваемой на трение, будем

иметь:

АГ = MU/R = (jdfLB/ht) Ф^флг; <pN = 1 + 6§/12; b'o = B/R. (1.69)

Расчеты показывают, что с помощью коэффициента <pw значения

потерь энергии на трение удается заметно сблизить друг с другом.

В отношении несущей способности аналогичные выводы были получены

в работе (73].

2* . _ 35

Из формулы (1.69) видно также, что при Ьл порядка 0,5 и ниже

влияние «секторности» подушки на N невелико, и его можно не

учитывать.

Проведенный сравнительный анализ приводит, таким образом,

к выводу, что полученные формулы обладают достаточной точ-

ностью и позволяют рассчитывать не только прямоугольные,но и

в практически интересном диапазоне конструктивных параметров,

секторные колодки.

Нестационарная задача. В нестационарном случае ско-

рость vh, вообще говоря, не равна нулю. Согласно (1.16) и (1.33а)

для vh имеем-

v* = \k - (k - 1) x/L] й2 + М (1 - x/L),

что в переменных (1.49) можно записать следующим образом:

vh = — hzbl(k — 1) 4- [й2 + hyk/ik — 1 ] г).

Подставляя полученное выражение в (1.15в) и переходя к перемен-

ным (1.49), получим уравнение

= —С1 — С2Т), (1.70)'

где 3?— оператор из формулы (1.50),

+ <|70а’

Примем граничные условия для функции q в виде (1.51). Тогда

имеем линейную задачу, и решение уравнения (1.70) можно искать

в виде суммы двух функций, одна из которых отвечает первому

слагаемому в левой части (1.70), а другая — второму. Первое из

упомянутых решений с точностью до постоянного множителя сов-

падает с (1.52) для отыскания второго нужно решить уравнение

S (<7s) — —Воспользуемся снова методом Л. В. Канторовича

и будем искать функцию qs в виде

= ?soo 01) <Ps (ъ)> (1-71)

где qs и, — есть решение для случая бесконечно широкой колодки

(е -> оо) и находится по формуле

’ ‘/soo = <&ос2> = — °-5 Un Л - 02 in k)/(k2 -1)4-

4-02ln й)/((й2- l)n’]}. (1-72)

Составляем далее функционал

0,5 k

j=z J i k(w)4+^-i)^3(-^)a~ 2c2n?J

—0,61

36

и, как и ранее, приходим к обыкновенному дифференциальному

уравнению для функции <ps (£). Решая это уравнение при условиях

<ps (±0,5) = 0, находим -

<ps= 1 -ch2Xs:/ch\, (1.73)

где __

= 0,5eips, ф. = (k — 1) V J (JJi,

• J0 = [(^-jr-4fc4n2*]/8(^-l); (174)

, _ 1 ( k*— 1 , ,2 , , Г fe2 In2 k 3 n

Jl~ 4 t 32 ' S rl й [ (й2—I)2 В ]/

Для вычисления гидродинамической реакции, соответствующей

полученному решению, следует проинтегрировать функцию

С учетом (1.71)—(1.73) имеем

Rs = - (pBLW [й2 4- kh^k - 1 )] Ф5, (1.75)

где

(Ds = ф$ ks = 1 - th ЛА. (1.76)

Составляющая гидродинамической реакции, отвечающая сла-

гаемому (—Ci), определяется путем умножения Р из (1.57) на ве-

личину (k — 1) Ср

Rp = (pUl?B/ty[l +,(2L/U)k/(k- 1)2]Фр. (1.77)

Полная гидродинамическая реакция пленки (в предположе-

нии, что суммарная эпюра давлений не имеет отрицательного

участка) равна

Т?2 = 7?P + 7?S. (1.78)

Представление о точности выполненных расчетов дает табл. 1.5,

где в знаменателе указаны значения Ф5 по формуле (1.77), а в чис-

лителе — результаты численного интегрирования (использова-

лась сетка 16X16). 1

Как видно из табл. 1.5, совпадение между обоими методами

удовлетворительное.

Центр давлений при стационарном нагружении. * Выраже-

ния (1.52)-и (1.53) для давления в пленке позволяют определить

координаты центра давлений лишь в первом приближении (для

бесконечно широкой колодки), без учета влияния отношения

B/L — е. Более точные решения можно найти, если в формулу

(1.52) для qp ввести дополнительные слагаемые, зависящие от т],

с последующим их определением вариационными методами [56].

Этот путь, однако, связан с весьма громоздкими вычислениями.

Для стационарной задачи может быть получено весьма простое ре-

шение, зависящее только от «стационарного» Фр и «нестационар-

ного» Ф4 коэффициентов нагрузки. Степень приближенности та-

кого решения определяется лишь приближенностью вычисления

37

ТАБЛИЦА 1.5

B/L Значения при k

1,5 , 2 3 4 5

л 0,4422 0,3133 0,1837 0,1217 0,0870

2 0,4432 0,3141 0,1844 0,1225 0,0877

1,5 0,3L92 0,2695 0,1590 0,1060 0,0761

0,3795 0,2696 0,1590 0,1061 0,0762

1,0 0,2733 0,1955 0,1169 0,0788 0,0571

0,2721 0,1942 0,1156 ' 0,0777 0,0561

0,75 0,1980 0,1424 0,0861 0,0587 0,0429

0,1956 0,1401 0,0840 0,0568 ' 0,0412

0,5 0,1119 0,0811 0,0500 • 0,0346 0,0256

0J087 0,0781 0,0472 0,0322 0,0235

Рассмотрим функции qx и </2, удовлетворяющие при нулевых

граничных условиях уравнениям:

= = . (1.79)

Из (1.79) следует, что

4<7i - ?2 = (<7i) - ft (</2). (1.80)

Пользуясь тем, что граничные условия для функции <?2 нулевые,

после интегрирования по частям получим

0*5 k 0,£ k

J jfc?(9.)- j +

.-0,5 1 -0.5 1

J- *1* d<?21 ,

‘ e2(k — I)2 d£ J 1 ъ‘

Точно так же ~ .

0,5 k ' 6.5 k

- J j +

—0,5 1 -0,5 1

+_____!1!__rfTldr

+ e2(fc-l)2 dg. J “Ла'=’

и, следовательно,

. j /1<72^(<71)-<71^(<7-1)НП^ = О- (1-81)

38

Из уравнений (1.81) и (1.80) находим

0,5 k 0,5 k

= f f^d^d?. (1.82)

—0*5 1 —0,5 1

Из формулы (1.82) следует, что безразмерный статический момент

«стаццрнарных» гидродинамических давлений равен безразмерной

«нестационарной» гидродинамической реакции. Для интегралов

от qt и q2t~ выражая их через коэффициенты нагрузки Ф„ и Ф

имеем: р '

0.6 * 0,6 k

-0*5 I —0,5 1

Отсюда

0,5 k I 0,5 fe

V = j j^dridd j j q1d^d^ = -^-^-,

-0.51 I -0,5 1 p.

а координата центра давления xpc = L (k — iu)/(4 — 1) (cm.

первую из формул (1.49) будет

= [k/(k — 1) ^ 0.5Ф/Ф J L. (1.83)

Заметим, что если Фр и Ф5 найдены точно,’то формула (1.83)

дает для х^ точное значение. При определении Ф„ и Ф5 пр при-

ближенным формулам из (1.57) и (1.76) значение хрс также будет

вычисляться приближенно. Сопоставление с численным решением

. из работы [104] (числитель) приведено в табл. 1.6, где видно, что

приближенное решение обеспечивает удовлетворительную точ-

ность. _ <

ТАБЛИЦА 1.6

B/L т — Значения хрс при k

1,5 2 3 4 5

2 0,543 0,573- 0,613 0,640 0,659