Автор: Иосилевич Г.Б.

Теги: детали машины общее машиностроение машиноведение машиностроение детали машин

ISBN: 5-217-00217-4

Год: 1988

Текст

ДЛЯ ВУЗОВ

ГБИосилевич

ДЕТАЛИ

МАШИН

Допущено Министерством

высшего и среднего специального

образования СССР

в качестве учебника

для студентов машиностроительных

специальностей вузов

МОСКВА

-МАШИНОСТРОЕНИЕ»

1988

ББК 34.44

И75

УДК 62-2 (075.8)

Рецензенты: кафедра завода-втуза при производственном объединении

«Металлический завод»; проф. Р. М. Чатынян

Иосилевич Г. Б.

И75 Детали машин: Учебник для студентов машиностроит. спец,

вузов.—М.: Машиностроение, 1988.—368 с.: ил.

ISBN 5-217-00217-4

Изложены общие требования, предъявляемые к деталям и узлам машин; критерии их работо-

способности; принципы построения расчетов на прочность, жесткость и износостойкость.

Приведены методы расчета и проектирования различных соединений и передач, а чтакже упру-

гих элементов, валов и опор, деталей и корпусов, уплотнений и т. д. Дано введение

в автоматизированное проектирование и оптимизацию деталей машин.

И

2702000000—203

038(01)—88

203—88

ББК 34.44

ISBN 5-217-00217-4

© Издательство «Машиностроение», 1988

ВВЕДЕНИЕ

XXVII съезд КПСС указал на первосте-

пенное значение быстрого обновления про-

изводственного аппарата на базе передо-

вой техники, определил машиностроению

авангардную роль в экономической, науч-

но-технической, психологической пере-

стройке.

Машиноведение — это наука о машинах,

объединяющая комплекс научных дис-

циплин, связанных с машиностроением.

И среди них «Детали машин» — научная

дисциплина по теории, расчету и констру-

ированию составных частей машин: дета-

лей и узлов общемашиностроительного

применения. В ее задачи входят обобще-

ние инженерного опыта создания машино-

строительных конструкций, разработка на-

учных основ расчета и проектирования

надежных элементов и узлов конструкций.

Учебный курс «Детали машин» форми-

рует будущего инженера как специалиста,

вносящего основной творческий вклад в

создание материальных ценностей. Курс

вместе с проектом по существу реализует

и завершает общетехническую подготовку,

что и определяет его значимость.

Основные задачи курса: изучение кон-

струкций, типажа и критериев работо-

способности деталей машин, сборочных

единиц (узлов) и агрегатов; изучение ос-

нов теории совместной работы (сопря-

жений) деталей машин и методов их рас-

чета; развитие навыков конструирования

и технического творчества.

Курс базируется на общенаучных и об-

щеинженерных дисциплинах. Ой заимст-

вует математический аппарат исследова-

ний из математики, методы диализа

сил, напряжений и деформаций — из те-

оретической механики и сопротивления ма-

териалов, свойства конструкционных мате-

риалов — из материаловедения, методы

прогнозирования ресурса деталей и узлов

машин — из механики разрушения, трибо-

механики и теории надежности и др.

Расчеты деталей и узлов машин являют-

ся, как правило, приближенными, поэтому

широкая экспериментальная проверка их

результатов составляет существенную

особенность постановки задач расчета.

Экспериментальные исследования выпол-

няют на испытательных стендах и в усло-

виях реальной эксплуатации с привле-

чением различных методов эксперимен-

тальной механики машин (тензометрии,

голографии, фотоупругости и т. п.).

Курс «Детали машин», являясь одним

из ведущих и старейших курсов обще-

инженерной подготовки, непрерывно раз-

вивается в связи с прогрессом науки

и техники (появляются новые материалы,

технологии, детали и узлы машин). Бла-

годаря ЭВМ возросли точность и значи-

мость расчетов, изменился характер проек-

тирования. Процесс проектирования до-

полнился новым этапом, на котором для

испытания деталей и узлов используются

математические модели. Экономическое

обоснование и оптимизация стали обяза-

тельными элементами любого проектиро-

вания. Развиваются новые направления

проектирования машин — алгоритмизация

конструирования и конструирование по ка-

талогам.

Исходя из этого, значительное внимание

в учебнике уделено общим принципам

построения расчетов, единству расчетов и

конструирования, рассмотрению путей их

совершенствования. Для получения конеч-

ных результатов расчетов деталей и узлов

машин приведены необходимые справоч-

ные сведения.

Объем и содержание учебника обуслов-

лены действующей учебной программой,

утвержденной Минвузом СССР, а струк-

тура методологической и функциональ-

3

ной общностью рассматриваемых вопро-

сов.

В разд. I изложены основы расчета

и проектирования деталей, узлов и меха-

низмов, включающие требования к ни^,

элементы теории надежности, а также ме-

тоды оценки прочностной и триботехни-

ческой надежности элементов конструк-

ций. Даны основы механики сопряжения

деталей машин, разобраны схемы пере-

дачи нагрузки между ними.

В разд. II, III и IV описаны назна-

чение и области применения, критерии ра-

ботоспособности, основы и опыт проекти-

рования, материалы деталей. Основное

внимание уделено выявлению физических

основ расчетов и проектирования, анализу

допустимого уровня напряженности эле-

ментов конструкций. Детали объединены

в группы по их назначению и характеру

функций, выполняемых в процессе эксплу-

атации. Такое объединение отражает об-

щепринятую классификацию деталей ма-

шин по эксплуатационному признаку,

единство конструктивных требований к

группам деталей и методов их^ расче-

тов.

Разд. V посвящен вопросам выбора

оптимальных параметров деталей и узлов,

автоматизации проектирования, которые

приобрели большое значение во многих

областях современной техники.

РАЗДЕЛ

ОБЩИЕ ВОПРОСЫ РАСЧЕТА

И ПРОЕКТИРОВАНИЯ ДЕТАЛЕЙ,

УЗЛОВ И МЕХАНИЗМОВ

Глава 1

ОСНОВНЫЕ ТРЕБОВАНИЯ

И НАДЕЖНОСТЬ ДЕТАЛЕЙ

МАШИН

1.1. Общие сведения о деталях

и узлах конструкций

Машины, механизмы, приборы, аппара-

ты, приспособления, инструменты и другие

конструкции (изделия) состоят из деталей.

При этом деталью принято называть

элемент (часть) конструкции, изготовлен-

ный из материала одной марки без при-

менения сборочных операций (например,

болт, гайка, вал и т. п.).

Совокупность деталей, соединенных на

предприятии-изготовителе посредством

сборочных операций (завинчиванием,

сваркой и т. д.) и предназначенных для

совместной работы, называют сбороч-

ной единицей (узлом). Простей-

ший узел включается как составная

часть в более сложный узел, который

в свою очередь оказывается узлом

изделия, комплекса и т. п. Характер-

ными примерами узлов являются (по мере

нарастания сложности) подшипник, узел

опоры, редуктор и т. д.

Изготовление конструкций и узлов из

деталей позволяет использовать различ-

ные материалы, облегчает их изготовле-

ние, эксплуатацию и ремонт, обеспечи-

вает возможность их нормализации и стан-

дартизации, изготовления на специализи-

рованных заводах и т. д.

В каждой машине количество деталей

исчисляется сотнями, тысячами, а во мно-

гих машинах, например в самолете, —

миллионами. Несмотря на различное

конструктивное оформление и назначе-

ние машин, большинство типов деталей и

узлов являются в них типовыми (нор-

мализованными, стандартными). К их

числу относятся различные соединения

(резьбовые, сварные, шлицевые и др.),

передачи (зубчатые, винтовые, гибкой

связью и др.) и их детали, валы, муф-

ты и опоры, уплотнения и устройства

для смазывания, детали корпусов, пружи-

ны и др.

В связи с этим признано целесообраз-

ным на этапе общеинженерной подготов-

ки сосредоточить изучение вопросов расче-

та, проектирования и конструирования де-

талей и узлов общемашиностроительного

применения в курсах «Детали машин»,

«Прикладная механика». Аналогичные

курсы изучаются в зарубежных ву-

зах.

1.2. Основные требования

к деталям и узлам машин

Детали и узлы машин, как и машины

в целом, характеризуются: работоспособ-

ностью; надежностью; технологичностью;

экономичностью; эстетичностью.

Работоспособностью называ-

ют состояние деталей, при котором они

способны нормально «выполнять заданные

функции с параметрами, установленными

нормативно-технической документацией

(техническими условиями, стандартами и

т. п.).

Под надежностью* понимают

свойство изделия (детали, узла, машины)

выполнять функции, сохраняя свои эксплу-

атационные показатели в заданных пре-

делах в течение заданного промежутка

времени или требуемой наработки. Надеж-

ность является общей проблемой для всех

отраслей машино- и приборостроения.

Любая современная машина или прибор,

* Термины и определения по надежности

стандартизованы.

5

какими бы высокими характеристиками

они ни обладали, будут обесценены при

ненадежной работе.

Надежность изделия определяется необ-

ходимой наработкой, которая может

исчисляться в часах работы станка,

налета самолета и т. д., в километрах

пробега автомобиля, гектарах обработан-

ной земли для сельскохозяйственной ма-

шины и т. д. Надежность закладывается

на всех этапах создания и эксплуатации

изделий. Ошибки проектирования, погреш-

ности в производстве, небрежность при

упаковке и транспортировании^ отступле-

ние от правил эксплуатации изделия ска^

зываются на его надежности.

Технологичными называют дета-

ли и узлы, требующие минимальных

затрат средств, времени и труда в произ-

водстве, эксплуатации и ремонте. Техно-

логичность деталей обеспечивается:

очерчиванием их простейшими поверх-

ностями (цилиндрическими, коническими и

др.), удобными для обработки механичес-

кими и физическими методами;

применением материалов, пригодных

для безотходной обработки (давлением,

литьем, прессованием, сваркой, лазерной и

т. п.), и ресурсосберегающей технологии;

системой допусков и посадок и другими

средствами и методами.

Детали и узлы машин должны быть

конструктивно приспособлены к гибким

производственным системам (ГПС). Для

этого их конструкции должны характери-

зоваться также высокой преемственностью

и высоким уровнем стандартизации и уни-

фикации конструкционных элементов, ма-

териалов, расчетов и. технологий, возмож-

ностью «сращивания» систем автомати-

зированного проектирования ц производст-

ва й др.

При оценке экономичности учи-

тывают затраты на проектирование, изго-

товление, эксплуатацию и ремонт. Эконо-

мичность деталей и узлов достигается

оптимизацией их формы и размеров

из условия минимума материало-, энер-

го- и трудоемкости производства, за счет

максимального КПД в эксплуатации при

высокой надежности; высокой специали-

зацией производства и т. д.

Эстетичность — это совершенство

внешних форм деталей, узлов и машины

в целом, их красивый внешний вид (деко-

ративная полировка, окраска, гальвани-

ческие покрытия, оксидные пленки и т. д.).

Она существенно влияет на отношение к

машине со стороны обслуживающего пер-

сонала.

1.3. Основные требования

к материалам деталей

Приступая к расчету и проектированию

детали, конструктор выбирает материал

для ее изготовления. И хотя выбор ма-

териала неотделим от метода (технологии)

ее изготовления, конструктор в первую

очередь думает об удовлетворении мате-

риалом условий работы детали в конструк-

ций и о стоимости материала. Если учесть,

что для изготовления детали можно ис-

пользовать целый ряд способов и различ-

ные материалы, то станут понятными

трудности, испытываемые конструктором

на этом этапе. Таким образом, пробле-

ма выбора материала детали имеет три

основный аспекта: механический или кон-

струкционный, технологический и экономи-

ческий.

Конструкционные свойства материалов.

Деталь должна передавать (выдержи-

вать) различные нагрузки (статические,

циклические, тепловые и т. д.). Способ-

ность материала в конструкции сопро-

тивляться внешним воздействиям, т. е.

свойства материала, принято оценивать

меха Ц\и ческимц ха рьа к т е р и с-

тиками. Один и тот же материал может

иметь различные механические свойства

при различных скоростях нагружения и ус-

ловиях внешней среды (тёмпературных,

коррозионных, радиационных и др.).

Количественная оценка механических

свойств материалов производится путем

испытаний образцов в специальных испы-

тательных машинах при определенных ус-

ловиях. Размеры образцов и методики

проведения испытаний стандартизованы.

Рассмотрим основные конструкцион-

ные (механические) свойства и характе-

ристики материалов.

Прочность — свойство матерйала соп-

ротивляться нагрузкам без разрушения.

Ее оценивают пределом прочности ов —

6

максимальным условным напряжением,

которое выдерживает образец. Современ-

ные конструкционные материалы имеют

ав= ЮО-т-1500 МПа.

Деформируемость — свойство сопро-

тивляться изменению формы без разру-

шения. Характеристики деформируемости:

модуль упругости Е и коэффициент Пуас-

сона V. Для сталей и сплавов на

основе углерода Е = 2-105 МПа, для тита-

новых сплавов Е=1,Ы05 МПа, для алю-

миниевых сплавов Е = 0,78*105 МПа. Для

большинства конструкционных Материа-

лов v=0,3.

Упругость — свойство восстанавливать

форму и объем после снятия нагрузки.

Ее характеризуют пределом упругости

Оу. Вследствие трудности установления

значения этого показателя распространен

условный предел упругости оо.об — напря-

жение, при котором остаточное удлине-

ние образца достигает 0,05%.

Пластичность — свойство сохранять, не

разрушаясь, значительные пластические

деформации после устранения действия

внешних сил. Ее характеризуют рядом по-

казателей.

Предел текучести (условный)

по,2 — напряжение, при котором остаточ-

ное удлинение достигает 0,2% от расчет-

ной длины образца; часто обозначают от.

Значение предела текучести обычно исполь-

зуется в качестве верхней границы допус-

каемых напряжений для деталей машин.

Относительное удлинение

при разрыве 65 (удлинение, опреде-

ленное на образце, расчетная длина

которого в пять раз больше диаметра)

и относительное сужение при

разрыве ф (уменьшение площади

поперечного сечения при разрыве образ-

ца в сравнении с первоначальной) ха-

рактеризуют способность детали сопротив-

ляться без разрушения малоцикловым на-

грузкам.

Ударная вязкость ан также яв-

ляется механической характеристикой пла-

стичности сталей и сплавов. Ее исполь-

зуют для контроля свойств материалов,

склонных к хрупкому разрушению. Опре-

деляется работой, расходуемой для удар-

ного изгиба стандартного образца с кон-

центратором (надрезом) посредине, уста-

новленного на двух опорах. Для конструк-

ционных сталей обычно а/у —54-10

Дж/см*. Применение материалов с ан<

<2 Дж/см2 для изготовления деталей

машин допускается в редких случаях.

Параметры 65, ф и ан используют

для условного деления материалов на

пластичные и хрупкие.

Хрупкие материалы имеют низкие зна-

чения этих параметров (65^3%; ф^6%;

Дж/см2) и, как правило, высокую

прочность. Малейший поверхностный де-

фект (в виде царапины, риски, трещины)

является источником концентрации напря-

жений и вызывает образование микротре-

щин, ведущих к разрушению. Хрупкие

материалы сложны в производстве (для

механической обработки, сварки и др.).

Пластичные материалы имеют более вы-

сокие значения относительного удлинения

и сужения (65^6%; ф>10%; ан^Ь

Дж/см2). Благодаря этому они обладают

повышенным сопротивлением при действии

переменных нагрузок (особенно при нали-

чии концентрации напряжений), обраба-

тываются давлением (холодной или горя-

чей штамповкой и т. п.), хорошо свари-

ваются и поэтому в основном приме-

няются для изготовления Элементов кон-

струкций.

Однако не следует считать, что в совре-

менной технике применение хрупких мате-

риалов недопустимо. При правильном кон-

струировании (исключение сильных кон-

центраций напряжений и т. д.) для изго-

товления деталей используют порошковые

материалы, металлокерамику и другие эф-

фективные материалы.

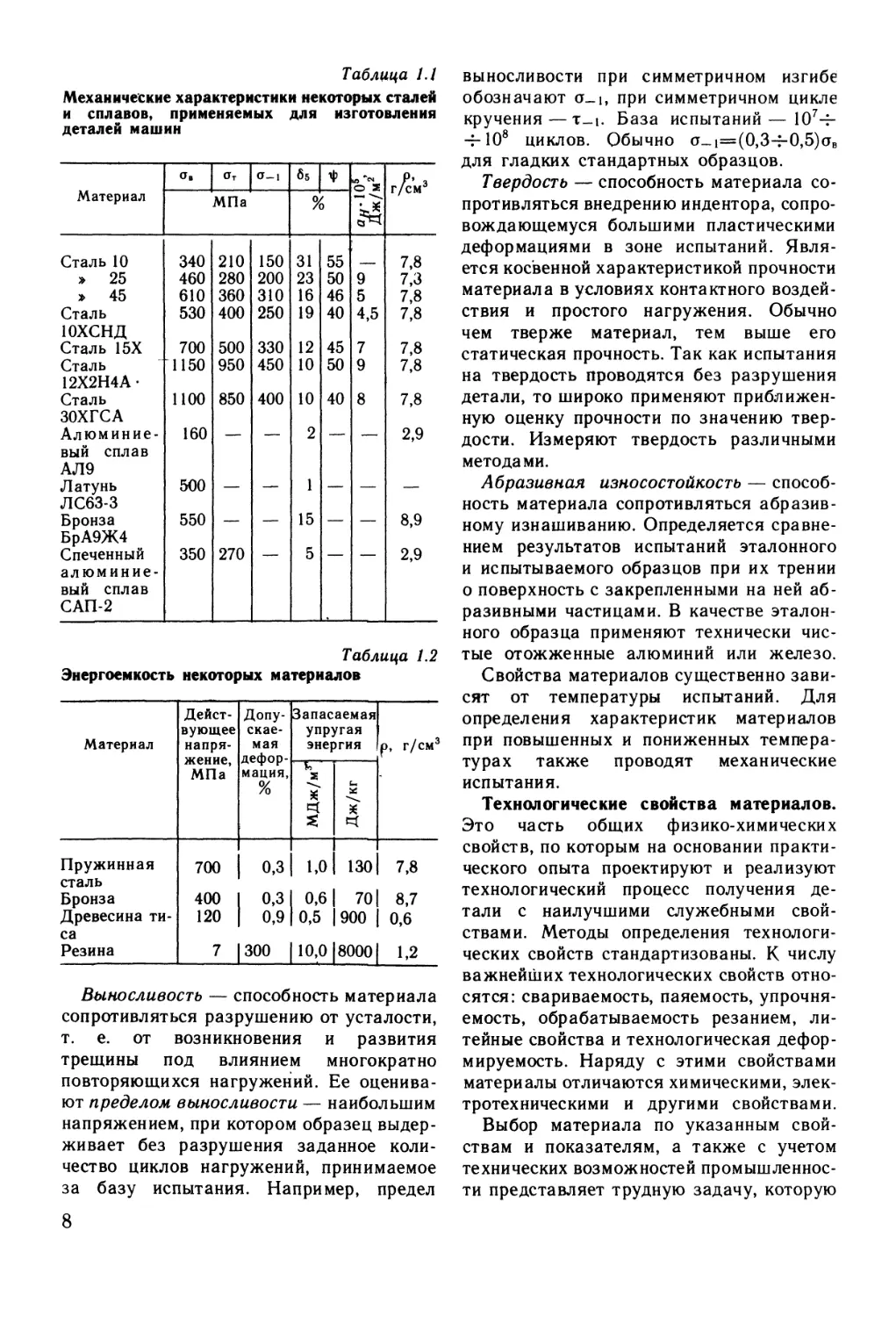

Механические характеристики некото-

рых материалов приведены в табЛ. 1.1.

Энергоемкость — способность запасать

упругую энергию; является важным свой-

ством материалов для подвесок, пружин и

других деталей, воспринимающих динами-

ческие нагрузки (табл. 1.2). Материалы

с высокой энергоемкостью способны лучше

противостоять действию динамических на-

грузок.

Предел прочности, предел текучести и

другие характеристики определяют при по-

степенно возрастающих нагрузках. Они

служат для оценки статической прочности

деталей.

7

Таблица 1.1

Механические характеристики некоторых сталей

и сплавов, применяемых для изготовления

деталей машин

Ов От 0-1 65 ч> ю "сч » ЗЕ г/см3

Материал МПа °/ /0 П Дж/1

Сталь 10 340 210 150 31 55 7,8

» 25 460 280 200 23 50 9 7,3

» 45 610 360 310 16 46 5 7,8

Сталь 10ХСНД 530 400 250 19 40 4,5 7,8

Сталь 15Х 700 500 330 12 45 7 7,8

Сталь 12Х2Н4А • 1150 950 450 10 50 9 7,8

Сталь ЗОХГСА 1100 850 400 10 40 8 7,8

Алюминие- вый сплав АЛ9 160 — — 2 — — 2,9

Латунь ЛС63-3 500 — — 1 — — —

Бронза БрА9Ж4 550 — — 15 — — 8,9

Спеченный алюминие- вый сплав САП-2 350 270 5 2,9

Таблица 1.2

Энергоемкость некоторых материалов

Материал Дейст- вующее напря- жение, МПа Допу- скае- мая дефор- мация, % Запасаемая упругая энергия р, г/см3

МДж/м3^ Дж/кг

Пружинная сталь 700 0,3 1,0 130 7,8

Бронза 400 1 1 °’3| 1 0,6 1 1 70| 1 8,7

Древесина ти- са 120 1 0,91 | 0,5 1 900 I 1 0,6

Резина _LJ 1300 | [ 10,0 180001 Lu

Выносливость — способность материала

сопротивляться разрушению от усталости,

т. е. от возникновения и развития

трещины под влиянием многократно

повторяющихся нагружений. Ее оценива-

ют пределом выносливости — наибольшим

напряжением, при котором образец выдер-

живает без разрушения заданное коли-

чество циклов нагружений, принимаемое

за базу испытания. Например, предел

8

выносливости при симметричном изгибе

обозначают o_i, при симметричном цикле

кручения — т-1. База испытаний — 1074-

~108 циклов. Обычно о_1=(0,34-0,5)ов

для гладких стандартных образцов.

Твердость — способность материала со-

противляться внедрению индентора, сопро-

вождающемуся большими пластическими

деформациями в зоне испытаний. Явля-

ется косвенной характеристикой прочности

материала в условиях контактного воздей-

ствия и простого нагружения. Обычно

чем тверже материал, тем выше его

статическая прочность. Так как испытания

на твердость проводятся без разрушения

детали, то широко применяют приближен-

ную оценку прочности по значению твер-

дости. Измеряют твердость различными

методами.

Абразивная износостойкость — способ-

ность материала сопротивляться абразив-

ному изнашиванию. Определяется сравне-

нием результатов испытаний эталонного

и испытываемого образцов при их трении

о поверхность с закрепленными на ней аб-

разивными частицами. В качестве эталон-

ного образца применяют технически чис-

тые отожженные алюминий или железо.

Свойства материалов существенно зави-

сят от температуры испытаний. Для

определения характеристик материалов

при повышенных и пониженных темпера-

турах также проводят механические

испытания.

Технологические свойства материалов.

Это часть общих физико-химических

свойств, по которым на основании практи-

ческого опыта проектируют и реализуют

технологический процесс получения де-

тали с наилучшими служебными свой-

ствами. Методы определения технологи-

ческих свойств стандартизованы. К числу

важнейших технологических свойств отно-

сятся: свариваемость, паяемость, упрочня-

емость, обрабатываемость резанием, ли-

тейные свойства и технологическая дефор-

мируемость. Наряду с этими свойствами

материалы отличаются химическими, элек-

тротехническими и другими свойствами.

Выбор материала по указанным свой-

ствам и показателям, а также с учетом

технических возможностей промышленнос-

ти представляет трудную задачу, которую

конструктор часто решает вместе с мате-

риаловедом и технологом.

1.4. Элементы теории надежности

Составляющие надежности. Надеж-

ность, являясь сложным свойством, обус-

ловливается4 или слагается из более про-

стых свойств: безотказности, долговечнос-

ти, ремонтопригодности и сохраняемости.

Отказом называют нарушение рабо-

тоспособности издедия. Отказы следует от-

личать от неисправных состояний, при ко-

торых изделие не соответствует хотя бы

одному из требований технических усло-

вий, но сохраняет свою работоспособность.

Долговечность — свойство изде-

лия сохранять работоспособность до на-

ступления предельного состояния при уста-

новленной системе технического обслужи-

вания. Долговечность характеризуется

ресурсами.

Техническим ресурсом называют нара-

ботку изделия от начала эксплуатации

или ее возобновления после среднего

или капитального ремонта до наступле-

ния предельного состояния.

Назначенным (общетехническим) ре-

сурсом называют суммарную наработку

изделия, при достижении которой эксплу-

атация должна быть прекращена неза-

висимо от достояния изделия. Прекра-

щение эксплуатации связано в этом случае

с требованиями безопасности (возмож-

ностью наступления катастрофического от-

каза) или экономической целесообраз-

ностью. В пределах назначенного ресур-

са предусматривают один или несколько

ремонтов.

Ремонтопригодность — при-

способленность изделия к предупрежде-

нию, обнаружению и устранению отка-

зов и неисправностей проведением тех-

нического обслуживания и ремонта с отно-

сительно небольшими затратами (напри-

мер, возможность замены детали в эксплу-

атации и т. д.).

Сохраняемость — свойство изде-

лия сохранять требуемые эксплуатацион-

ные показатели в течение установленно-

го срока хранения, транспортирования и

после этого срока.

В зависимости от вида изделия на-

дежность может определяться всеми пере-

численными двойствами или частью их.

Например, надежность сварного и резьбо-

вого соединений, колеса зубчатой переда-

чи определяется их долговечностью, а

ткацкого станка или транспортного авто-

мобиля — долговечностью, безотказ-

ностью и ремонтопригодностью.

Основные показатели надежности. В

теории надежности разработаны различ-

ные качественные характеристики (пока-

затели) для оценки^ и прогнозирования

надежности изделий на различных ста-

диях (от проектного расчета до эк-

сплуатации), методы испытания на на-

дежность, системы наблюдения за надеж-

ностью изделий в эксплуатации.

Благодаря этому теория надежности

указывает эффективные пути обеспечения

заданного уровня надежности, способству-

ет повышению надежности машин. Для

оценки надежности машин и ее элементов

используется вероятностно-статистический

подход, удобный для изделий массового и

крупносерийного производства, которые

могут дать большой объем статистическо-

го материала по их надежности в Эк-

сплуатации.

Выбор нормируемых показателей надеж-

ности и их регламентация зависят от

назначения изделия, режимов его исполь-

зования, последствий отказов и других

факторов.

Одним из основных показателей надеж-

ности является вероятность P(t) безот-

казной работы в течение заданного

времени t или заданной наработки. Время

появления отказа рассматривают как

случайную величину. При этом вероят-

ность безотказной работы за время

Р(7)=Вер (/♦>/), где Вер означает ве-

роятность.

Если положить, что цз Nq изделий,

поступивших в эксплуатацию, к моменту

времени /г исправными рказались МИ(Л)

изделий, а остальные А/» (#,) изделий выбы-

ли из эксплуатации из-дд неисправности,

то вероятность безотказной работы

₽^)=^> (1-1)

а статистическая оценка вероятности

отказа

9

AUG

_Lv_=_P--±4-=1_р^ (1.2)

*o - "о

Вероятность P(t) можно рассматривать

как априорную (начальную) прогнозиру-

емую вероятность непрерывной работы

системы, которая была исправна в начале

работы (/=0). Если изделия проработали

без отказа время /, то вероятность безот-

казной работы в следующий период т опре-

делится как

Очевидно, что F(t) = Вер (/*</) являет-

ся функцией распределения случайной

величины t*.

Важной характеристикой надежности

является плотность распреде-

ления отказов

f/A_ dF(t) _ 1 dN^

Л ' dt NQ dt

представляющая собой по смыслу час-

тоту отказов, т. е. число отказов

в единицу времени («скорость» выбывания

изделий), отнесенное к первоначальному

числу изделий.

Приближенно частоту отказов в момент

времени — середина интервала Д4)

можно определить из соотношения

J----U.

N0 4

Очевидно, что функция распределения

отказов

(1-3)

(1-4)

t t

F(/) = f(t)dt=J\.f(f)dt,

— oo 0

так как время до появления отказа вели-

чина положительная.

Кроме вероятности P(t) показателем бе-

зотказной работы для невосстанавливае-

мых изделий, например разрушившейся

детали, является интенсивность

отказов, представляющая собой число

отказов в единицу времени, отнесенное к

числу исправных изделий в данный момент.

По аналогии с равенством (1.3) будем

иметь

МО

! dN,(f)

dt

(1-5)

или приближенно

Так как ^Д^«Д/,2 приближенно

равна общей наработке всех изделий за

время Д/о то интенсивность отказов

равна числу отказов, отнесенному к об-

щей наработке всех изделий в данном

интервале времени.

Интенсивность отказов полнее характе-

ризует надежность изделия в данный мо-

мент времени, чем частота отказов, так

как относится к фактически работающему

числу изделий.

Интенсивность отказов связана с плот-

ностью распределения отказов соотноше-

нием

М0=<- (1-7)

которое следует из равенств (1.1) и (1.3).

Плотность распределения позволяет

найти еще одну важную характеристику

надежности — среднюю наработ-

ку до отказа

оо

Тср=^К^, (1.8)

представляющую собой математическое

ожидание наработки изделия до первого

отказа.

Опыт эксплуатации показывает, что из-

менение ийтенсивности отказов по времени

для большинства узлов и машин носит

характер кривой, показанной на рис. 1.1.

Эту кривую можно условно разделить на

три характерных периода. Период I (при-

работка) имеет повышенную интенсив-

ность отказов из-за ранних (приработоч-

ных) отказов, обусловленных дефектами

Рис. 1.1.

Зависимость интенсивности отказов от времени

10

производства. Иногда с окончанием этого

периода связывают гарантийное обслужи-

вание изделий, когда устранение отказов и

восстановление работоспособности произ-

водятся за счет завода-изготовителя. В пе-

риод II (нормальная эксплуатация) интен-

сивность отказов уменьшается и изменяет-

ся незначительно, отказы носят случайный

характер (случайные отказы) и появляют-

ся внезапно, например, из-за усталостного

разрушения, неблагоприятного сочетания

внешних факторов и др., т. е. проис-

ходят от случайных факторов. Время

появления отказа не связано с предыду-

щей наработкой изделия.

Период III характеризуется увеличением

интенсивности отказов из-за усиленного

износа, старения элементов и других

причин, связанных с длительной эксплуа-

тацией.

Для выявления и отсеивания дефектов

в периоде I проводят сдаточные испытания

машин и узлов. Замена старых деталей

новыми целесообразна лишь в периоде III.

Профилактическая замена в периоде II

снижает надежность конструкции.

Ресурс изделия следует назначать в кон-

це периода II — начале периода III.

Отметим, что приведенные выше формулы

дают значения показателей безотказной

работы. Оценку этих значений получают

из наблюдений или испытаний изделий.

С увеличением объема опытных данных

точность оценки повышается. Для прибли-

женного определения показателей надеж-

ности можно использовать формулы (1.3)

и (1.6).

Основное уравнение теории надежности.

Продифференцировав равенство (1.1) и

полученное выражение разделив и умно-

жив на получим

dp __ NK(t) dNM

dt ~ No N^dt

или с учетом равенств (1.1) и (1.5)

dP/dt= -P(W)-

Разделяя переменные, получим

dP/P(t) — —k(f)dt; интегрируя обе части

этого равенства от 0 до t и принимая, что

при /=0 изделие находится в исправном

состоянии, т. е. Р(0) = 1, получим основное

уравнение теории надежности

—\ \(t}dt t

* =exp{-Jz(tyft}- (1-9)

Это уравнение связывает вероятность

безотказной работы с интенсивностью от-

казов, т. е. позволяет по интенсивности

отказов определить вероятность безотказ-

ной работы.

Пример. В эксплуатации с назначенным

ресурсом 1000 ч находилось 1000 редукторов,

из которых после наработки 50; 100; 150; 200;

250 ч общее число снятых соответственно было

20; 25; 35; 45; 50. Определить плотность

вероятности и интенсивность отказов за период

времени от 0 до 50 ч и вероятность безот-

казной работы за ресурс.

Решение. За первый период снято с эксплу-

атации 20 редукторов. По формуле (1.4) плот-

ность распределения отказов (для середины ин-

тервала)

«25) ~

1

*о д/(.

= —= 0,8

1000 25

10 Зч

По формуле (1.6) интенсивность отказов

«[среднее число исправных редукторов 7VH (25) =

= 1000- 0,5(0 4- 20) = 990]

1(25)«

1

0,807 • 10~3ч—1.

990 25

Вероятность безотказной работы за ресурс

Р(1000) = 1 -50/1000 = 0,95.

Статистические модели случайных вели-

чин. Для описания надежности машин не-

обходимо иметь статистические модели —

законы распределения F(t).

Обычно для получения такой модели

проводят испытания или наблюдения и со-

бирают информацию об отказах, а далее

методами математической статистики по

этим данным находят статистическую мо-

дель, описывающую явление.

Часто решают обратную задачу. Прини-

мают (на основании опыта или предложе-

ния) статистическую модель и методами

теории вероятности определяют показате-

ли надежности и прогнозируют характери-

стики надежности изделий.

11

Рис. 1.2.

Экспоненциальное (а) и нормальное (б) распре-

деления времени безотказной работы

Рассмотрим два основных распределе-

ния, наиболее часто встречающихся при

оценке надежности машин.

Экспоненциальный закон

надежности справедлив для описа-

ния надежности машин при постоянной

интенсивности отказов Х(/) = Х, что соот-

ветствует (см. рис. 1.1) основному периоду

(периоду II) их эксплуатации.

В соответствии с формулой (1.9) веро-

ятность безотказной работы (рис. 1.2,а)

при случайных отказах

р(/)=е-х/.

(1-10)

Формула (1.10) выражает априорную

вероятность безотказной работы. Если

известно, что к моменту времени t сис-

тема была исправна (проработала без

отказа), то вероятность безотказной

работы в следующий период (т>/) можно

вычислить по формуле

р(/)=е-х(т-').

Плотность распределения отказов

(1.11)

и среднее время безотказной работы

Т

ср

(1-12)

При случайных отказах интенсивность

отказов в большей степени характеризует

надежность системы, чем вероятность бе-

зотказной работы, и часто принимается

как основной критерий надежности:

Х=1/Тср. (М3)

Здесь Гср — средняя наработка на один

отказ:

Tcp=/SA, (1-14)

где — суммарная наработка всех изде-

лий; k — общее число отказов.

Наработка, в течение которой изделие

остается исправным с заданной вероят-

ностью у процентов (гамма-процентный

ресурс),

р(у)==е х'7=о;О1у.

Логарифмируя полученное равенство,

найдем

Z7 = —Y°lx = rcp(-ln 0,01 у). (1.15)

Экспоненциальный закон надежности

позволяет определить число изделий, кото-

рые находятся в эксплуатации в момент

времени t (при /=0 в эксплуатацию

поступили Nq изделий):

№и(/)=;уое"'/Г=“6, (1.16)

где ТВыб — средняя наработка до выбыва-

ния изделия из эксплуатации (например,

в ремонт).

Число выбывших изделий

^ыб(/) = 1-^(0. (1.17)

Нормальное распределение

используют в теории надежности сравни-

тельно часто. Его применяют, если распре-

деление случайной величины зависит от

множества случайных факторов, влияние

каждого из которых невелико. В теории

надежности нормальное распределение ис-

пользуют для описания отказов. Плот-

ность распределения времени безотказной

работы

f(t)=—^=e 2S< , (1-18)

S р/ 2 л

где t — среднее значение времени; S/ —

среднее квадратическое отклонение.

12

Рис. 1.3.

Графики плотности нормального распределения

Плотность распределения отказов f(t)

при нормальном законе показана на

рис. 1.2,6, а нормальное распределение при

/=0 и различных St — на рис. 1.3,а.

Вероятность попадания случайной вели-

чины t в промежуток от а до b

(рис. 1.3, б)

Р(а</<6) =

(1-19)

Наработка до отказа (время) не может

быть отрицательной. Однако, если среднее

значение_ времени I значительно превы-

шает St(t>»3St), то отрицательная часть

распределения не имеет практического зна-

чения.

Вероятность безотказной работы в этом

случае

Р(/)=±_ф(^> (1.20)

где Ф — функция Лапласа.

Интенсивность отказов

о-о2

При больших t(f>t-\-2St)

1.5. ОБЩИЕ СХЕМЫ ПРОЕКТИРОВАНИЯ

И ОЦЕНКИ НАДЕЖНОСТИ ДЕТАЛЕЙ

МАШИН

Критерии работоспособности и основ-

ная задача проектирования. Работоспособ-

ность и надежность деталей являются

одними из главных условий эффективной

работы машин. И хотя причины отказов

деталей различны, многие из них выходят

из строя в связи с разрушениями (проч-

ностными отказами) и потерей геометри-

ческой формы и размеров (износовыми от-

казами). Прочностную и триботехничес-

кую надежность деталей и узлов машин

характеризуют рядом показателей — кри-

териев, важнейшими среди которых явля-

ются: прочность, жесткость, износостой-

кость, вибростойкость и др.

Обеспечение прочностной и триботехни-

ческой надежности, т. е. предотвращения

преждевременных разрушений деталей и

их рабочих поверхностей, является, таким

образом, основной задачей проектирова-

ния и состоит в выборе материалов (с

учетом технологии изготовления и обра-

ботки) и размеров деталей по указанным

критериям.

Для решения задачи проектирования ис-

пользуют уравнения, описывающие усло-

вия функционирования детали в узле

(например, уравнения равновесия, сов-

местности перемещений и т. д.) и назы-

ваемые уравнениями связи. Эти уравнения

выражают зависимость показателя ра-

ботоспособности от внешней нагрузки,

материала и размеров детали. Последние

выступают в этом случае как переменные

проектирования, зависящие от внешней

нагрузки и предельных значений крите-

рия работоспособности.

При наличии нескольких переменных

проектирования и критериев работоспособ-

ности задача оказывается сложной из-

за многовариантности решений. Для упро-

щения решения уменьшают число пере-

менных проектирования, устанавливая на

основе накопленного опыта проектирова-

ния и эксплуатации подобных машин

эмпирические соотношения между этими

переменными. При расчете и проектиро-

вании деталей обычно используют один

или два критерия работоспособности, а

остальные критерии удовлетворяются, как

правило, заведомо или не имеют прак-

тического значения для рассматриваемых

деталей. Это обстоятельство также упро-

щает проектирование деталей.

В связи со сложностью проектирования

13

и оценки надежности деталей эту работу

выполняют обычно в три этапа: предва-

рительное определение по критериям рабо-

тоспособности размеров детали; конструи-

рование детали; оценка надежности дета-

ли.

Схемы оценки надежности деталей.

Простейшие оценки прочностной и трибо-

технической надежности деталей машин

основаны на опыте проектирования и эк-

сплуатации подобных конструкций:

Птах< И, (1.21)

где отах — наибольшее действующее нап-

ряжение; [о] — допускаемое напряжение

для детали данного типа, изготовленной

в определенных условиях.

Хотя это неравенство не дает в яв-

ном виде представления о степени на-

дежности детали, оно выражает собой

условие предотвращения прочностных

(триботехнических) отказов в эксплуа-

тации.

Показателем прочностной надежности

принято считать вероятность отказа (или

вероятность безотказной работы) детали.

В настоящее время этот показатель ис-

пользуют сравнительно часто для оценки

прочностной надежности деталей.

Рассмотрим общую схему определения

вероятности разрушения детали. Предпо-

ложим, что напряжения, действующие в

опасной точке (сечении) детали, имеют

рассеяние из-за непостоянства внешней

нагрузки, особенностей конструкции или

других обстоятельств.

Предельное напряжение, характеризу-

ющее «возможности» материала детали,

также является случайной величиной. Если

известны функции плотности распределе-

ния f(o) и f(on) для действующих и

предельных напряжений (рис. 1.4), то ве-

Определение вероятности разрушения детали

роятность разрушения детали, считая со-

бытия независимыми,

Рразр:=/>(а>ак)Р(ап<(Тк) =Ai +А2, (1.22)

где ак — напряжение в точке пересече-

ния кривых плотностей распределения;

А\ и А2 — площади заштрихованных

участков.

Предположим, что напряжения распре-

делены по нормальному закону. Тогда ве-

роятность того, что значение случайной

величины о будет больше заданного зна-

чения ок, определяется из соотношения

(1.19), если положить Ь=оо и учесть

Ф(оо) = 1/2:

р(“>».)-Т-ф(ЧА)

Вероятность

Р(СТп<°к) = у+Ф(-^у1) ,

так как в этом случае в равенстве

(1.19) следует принять а= — оо и

ф(-оо) = -1/2.

С учетом этих равенств вероятность

разрушения

(1.23)

где о и ап — средние значения действую-

щих и предельных напряжений; и Sn< —

средние квадратические отклонения в рас-

пределениях действующих и предельных

напряжений.

Из рис. 1.4 видно, что для уменьше-

ния вероятности разрушения (повышения

надежности) необходимо увеличивать пре-

дельные напряжения (расстояние оп—

— о), а также уменьшать средние квадра-

тические отклонения действующих St

и предельных 5П/ напряжений (кривые

становятся острее, см. рис. 1.3,а; площади

Ai и А2 уменьшаются).

Допускаемые значения вероятностей

разрушения отдельных деталей и узлов

устанавливают исходя из степени ответ-

ственности и опыта эксплуатации подоб-

ных конструкций. Так, например, долго-

14

вечность подшипников качения по катало-

гу гарантирует наработку, в течение кото-

рой 90% изделий отработают без появле-

ния признаков усталости.

Вероятность безотказной работы меха-

нической системы. Механическая система

состоит обычно из совокупности простых

(самостоятельных) элементов (передаточ-

ных механизмов, муфт, опор и т. д.),

связанных между собой кинематической

цепью. Схематически соединение элемен-

тов может быть последовательным, парал-

лельным и смешанным. Вероятность безот-

казной работы всей системы при после-

довательном соединении п независимых

элементов

p? = PxP2...Pn. (1.24)

Если некоторый узел содержит i парал-

лельно соединенных элементов, то вероят-

ность безотказной работы этого узла

Р=1-(1-Р1)(1-Р2)...(1 -/>.). (1.25)

Из формул (1.24) и (1.25) следует,

что надежность сложной системы при

последовательном соединении элементов

меньше надежности любого из его элемен-

тов и снижается с увеличением числа

элементов.

Резервирование (параллельное соедине-

ние элементов) существенно повышает на-

дежность системы, но усложняет ее.

Для приближенной оценки надежности

механической системы можно использо-

вать экспоненциальный закон распределе-

ния времени между отказами.

Тогда в соответствии с формулой (1.9)

для системы с последовательным соедине-

нием элементов

^s=exP(-M’

п

где Х2 = 2 \ “ интенсивность отказов

t=i

всей системы; X/ — интенсивность отказов

элемента.

Средние значения интенсивностей отка-

зов X составляют: 0,2*106 ч-1 для одно-

ступенчатых редукторов; 1,5*106 ч-1 для

подшипников качения; 15-106 ч-1 для ре-

менных передач.

Пример. Определить вероятность безот-

казной работы одноступенчатого цилиндри-

ческого редуктора при известных значениях

вероятностей безотказной работы всех эле-

ментов. Кинематическая цепь редуктора вклю-

чает в себя: быстроходный вал Р\ =0,999;

шариковые подшипники Р2 = Р3== 0,9995; шес-

терню Р4= 0,999; шпоночное соединение Р5 =

=0,999; выходной вал Рь = 0,999; шариковые

радиальные подшипники Р7 = Р6 = 0,9995; коле-

со Рд=0,999; шпоночное соединение Рю =

= 0,999; масло, осуществляющее смазывание

(функциональный элемент), Pi 1=0,99995; кор-

пус редуктора Р,2 = 1.

Решение: P2=Pi Р2Рз..Р12=0,992.

Некоторые пути повышения надежно-

сти деталей и узлов машин. Теория надеж-

ности и инженерный опыт создания машин,

приборов и аппаратов указывают основные

пути повышения надежности на всех эта-

пах (от проектирования до технической

эксплуатации машин). Укажем лишь ос-

новные способы повышения надежности

деталей и узлов на этапе проектиро-

вания.

1. Обоснованный выбор материала дета-

ли. Материал детали должен лучшим об-

разом удовлетворять возможностям ее ав-

томатизированного производства и усло-

виям эксплуатации. Это обеспечит ста-

бильность (малое рассеяние) механичес-

ких характеристик, поверхностных слоев

и самой детали. Предпочтение следует

отдавать материалам, упрочняемым де-

формационными, термическими и физико-

химическими методами, а также компози-

ционным материалам с высокой удельной

прочностью.

2. Обоснованное назначение размеров

деталей. Нагруженные детали конструкций

подвергают тщательному расчету на стати-

ческую прочность, сопротивление усталос-

ти и износостойкость, учитывают характер

изменения нагрузок в эксплуатации и не-

благоприятные внешние воздействия (тем-

пература, влажность и т. п.), минималь-

ную прочность материала. Точность рас-

четов наиболее ответственных деталей

проверяют экспериментально на моделях

и опытных образцах, определяя их рабо-

тоспособность. Совершенствование мето-

дов расчета напряжений и деформаций

в деталях, а также критериев прочности,

износостойкости и экспериментальных

методов исследования является одним из

важнейших условий создания надежных

15

и экономичных конструкций. Эти пути

позволяют уменьшить множители в урав-

нении (1.22) и сократить объем доводом-’

ных работ при опытной и в начале тех-

нической эксплуатации изделий.

3. Компоновка узла изделия с мини-

мально возможным числом деталей (эле-

ментов), среди которых должно быть

максимально возможное число проверен-

ных практикой элементов [см. соотноше-

ние (1.24)]. Эффективными оказывают-

ся конструкции, построенные из автоном-

ных узлов с широким использованием стан-

дартных деталей.

4. Обеспечение высокой контролеспо-

собности деталей узлов и конструкций при

изготовлении деталей, сборке и в эксплуа-

тации (оснащение при необходимости кон-

трольной аппаратурой, обеспечение воз-

можности визуального осмотра и контро-

ля) .

5. Оснащение конструкций устройства-

ми, предусматривающими предотвращение

возможности возникновения катастрофи-

ческих отказов (ограничение возрастания

частоты вращения, вращающего момента

и т. п.), и сигнальными устройствами,

предупреждающими о нарушении нор-

мальной работы (световые сигналы и т. п.).

6. Разработка системы технических ос-

мотров и обслуживания конструкций.

деталями составляет важную особенность

расчетов и проектирования деталей машин.

2.2. Сопряжения деталей машин

и задачи их расчета

Сопряжения деталей машин. Передача

сил между деталями машин происходит

по сопряженным (контактирующим) по-

верхностям, образующим силовые со-

пряжения. При этом силовое «замы-

кание» деталей реализуется в конструк-

циях обычно двумя методами: формозапи-

ранием (зацеплением) и сцеплением

(фрикционным, электромагнитным и др.).

В зависимости от характера взаимного

перемещения под нагрузкой сопрягаемых

поверхностей деталей различают сопряже-

ния подвижные и неподвижные. Под-

вижные сопряжения характеризуются вза-

имными перемещениями сопряженных то-

чек* и поверхностей контакта, обусловлен-

ными деформациями деталей и, преиму-

щественно, кинематикой узла. Подвижные

сопряжения встречаются в конструкциях

машин довольно часто, например, в зуб-

чатых (рис. 2.1, а) и винтовых (рис. 2.1, б)

передачах, подшипниках качения (рис.

2.1, в), муфтах (рис.2.1, г) и ,др. Не-

подвижные сопряжения допускают взаим-

* Имеют общую внешнюю нормаль к по-

верхностям контакта.

Глава 2

ОСНОВЫ МЕХАНИКИ

СОПРЯЖЕНИЙ ДЕТАЛЕЙ

МАШИН

2.1. Общие сведения

Для оценки прочностной и триботех-

нической надежности необходимо знать

максимальные напряжения в точках (се-

чениях) деталей. Методы курса «Сопро-

тивление материалов» позволяют опреде-

лить напряжения от заданных нагрузок в

сечениях стержней, пластинок и оболочек

(моделях формы деталей), удаленных от

зон нагружения. Между тем отдельные де-

тали, передавая нагрузку и движение,

взаимосвязаны, и это оказывает сущест-

венное влияние на их работоспособность.

Учет характера передачи нагрузки между

Рис. 2.1.

Подвижные сопряжения в конструкциях машин

16

ные смешения сопряженных точек контак-

та лишь в результате деформации де-

талей под нагрузкой. Они тоже широко

распространены в узлах машин. Их об-

разуют путем фиксации взаимного поло-

жения сопрягаемых деталей также фор-

мозапиранием или сцеплением, которую

реализуют в узлах различными конструк-

тивными способами. Например, неподвиж-

ное сопряжение пцлумуфты 1 (см. рис.

2.1, г) и вала 2 образовано путем упора

полумуфты ц бурт вала (осевая фиксация

в направлении силы Fa) и шпонку 3

(фиксация в окружном направлении для

передачи вращающего момента Т).

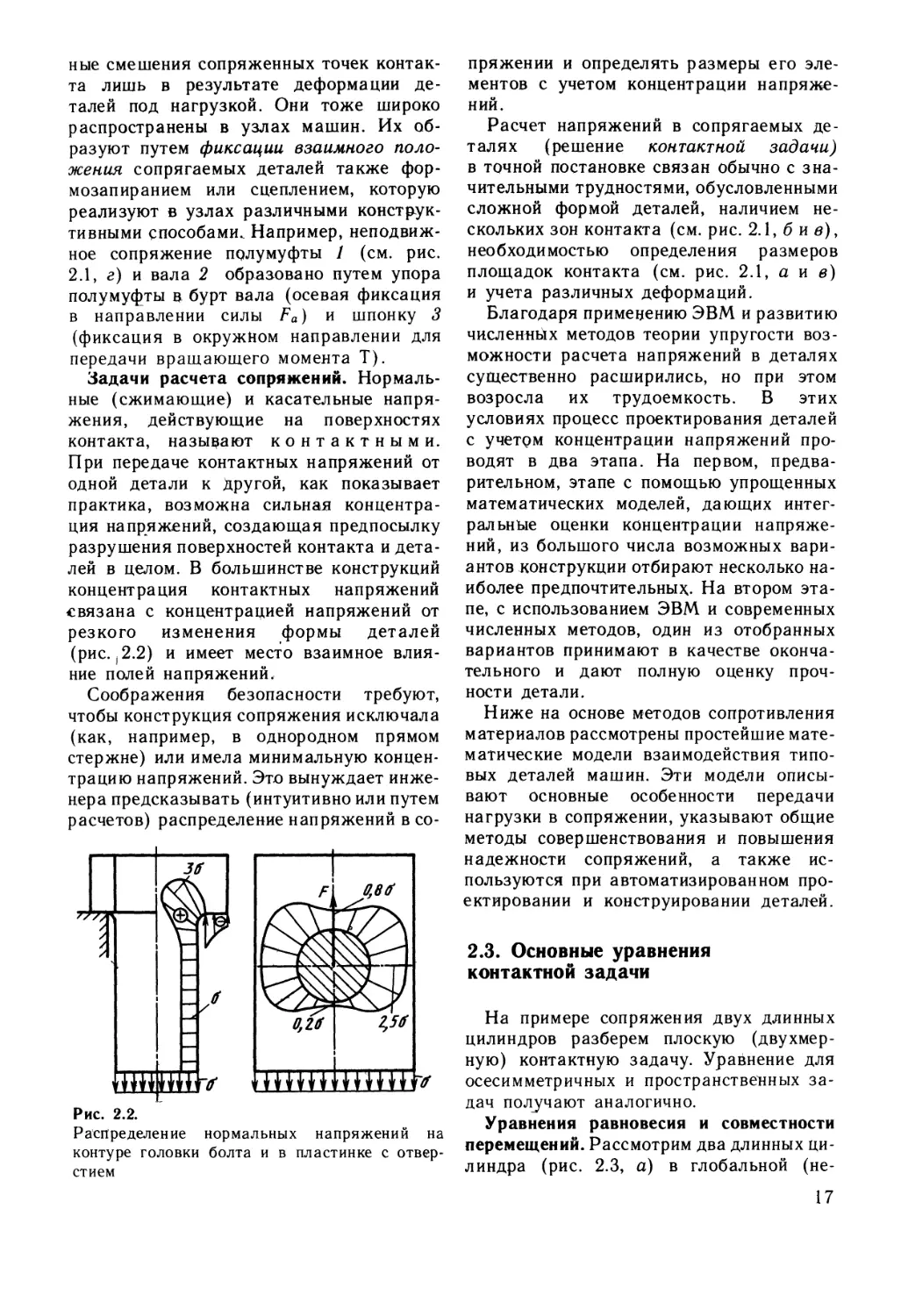

Задачи расчета сопряжений. Нормаль-

ные (сжимающие) и касательные напря-

жения, действующие на поверхностях

контакта, называют контактными.

При передаче контактных напряжений от

одной детали к Другой, как показывает

практика, возможна сильная концентра-

ция напряжений, создающая предпосылку

разрушения поверхностей контакта и дета-

лей в целом. В большинстве конструкций

концентрация контактных напряжений

связана с концентрацией напряжений от

резкого изменения формы деталей

(рис. (2.2) и имеет место взаимное влия-

ние полей напряжений.

Соображения безопасности требуют,

чтобы конструкция сопряжения исключала

(как, например, в однородном прямом

стержне) или имела минимальную концен-

трацию напряжений. Это вынуждает инже-

нера предсказывать (интуитивно или путем

расчетов) распределение напряжений в со-

Расп ре деление нормальных напряжений на

контуре головки болта и в пластинке с отвер-

стием

пряжении и определять размеры его эле-

ментов с учетом концентрации напряже-

ний.

Расчет напряжений в сопрягаемых де-

талях (решение контактной задачи)

в точной постановке связан обычно с зна-

чительными трудностями, обусловленными

сложной формой деталей, наличием не-

скольких зон контакта (см. рис. 2.1, б и в),

необходимостью определения размеров

площадок контакта (см. рис. 2.1, а и в)

и учета различных деформаций.

Благодаря применению ЭВМ и развитию

численных методов теории упругости воз-

можности расчета напряжений в деталях

существенно расширились, но при этом

возросла их трудоемкость. В этих

условиях процесс проектирования деталей

с учетрм концентрации напряжений про-

водят в два этапа. На первом, предва-

рительном, этапе с помощью упрощенных

математических моделей, дающих интег-

ральные оценки концентрации напряже-

ний, из большого числа возможных вари-

антов конструкции отбирают несколько на-

иболее предпочтительных. На втором эта-

пе, с использованием ЭВМ и современных

численных методов, один из отобранных

вариантов принимают в качестве оконча-

тельного и дают полную оценку проч-

ности детали.

Ниже на основе методов сопротивления

материалов рассмотрены простейшие мате-

матические модели взаимодействия типо-

вых деталей машин. Эти модели описы-

вают основные особенности передачи

нагрузки в сопряжении, указывают общие

методы совершенствования и повышения

надежности сопряжений, а также ис-

пользуются при автоматизированном про-

ектировании и конструировании деталей.

2.3. Основные уравнения

контактной задачи

На примере сопряжения двух длинных

цилиндров разберем плоскую (двухмер-

ную) контактную задачу. Уравнение для

осесимметричных и пространственных за-

дач получают аналогично.

Уравнения равновесия и совместности

перемещений. Рассмотрим два длинных ци-

линдра (рис. 2.3, а) в глобальной (не-

17

Рис. 2.3.

Упругий контакт цилиндров

подвижной в пространстве) системе коор-

динат xOz. В ненагруженном состоянии

они будут контактировать по линии, па-

раллельной их осям; след линии на плос-

кости чертежа — совмещенные точки Вт

и В2- Вблизи этих точек возьмем на

цилиндрах точки С\ и С2, имеющие рав-

ные абсциссы (% = £). Допустим, что эти

точки являются сопряженными, т. е. вхо-

дят в контакт при нагружении. Их поло-

жение на цидцндрах характеризуется век-

торами г\ =0С1 и г2 = 0и2, а «зазор» меж-

ду ними показывает вектор

т] = С2С1 = Г] — г2.

Приложим к цилиндрам равномерно рас-

пределенные по образующим радиальные

сжимающие нагрузки р так, как показано

на рис. 2.3, б. Для упрощения задачи

примем, что силы трения (сцепления) в

контакте малы и ими можно пренебречь.

Тогда нагрузка вызовет деформацию и на

поверхности сопряжения шириной 2а будут

действовать нормальные контактные на-

пряжения q(x). Из условия равновесия

одного из цилиндров получим уравнение

а

q(x)dx , (2.1)

— а

где а — полуширина площадки контакта.

Предположим, что в результате дефор-

мации точки С| и С2 переместятся относи-

тельно исходного в положение Ci* и С2*,

получив перемещения Ai = CiCi* и Д2 =

= С2С2* (см. рис. 2.3, б) в «тело» соот-

ветствующего цилиндра, и войдут в кон-

такт.

Обозначая через г\* и г2* векторы точек

Ci* и С2*, можем записать

71.= F, + ^1; r2.= r2+K2. (2.2)

Учитывая, что сопряженные точки вой-

дут в контакт при условии

Г1* = Г2*,

из равенств (2.2) найдем

Г\ -|- Д1 = г2 + Д2,

откуда

г] = Д2 — Д1. (2.3)

Равенство (2.3) выражает собой усло-

вие совместности перемещений (дефор-

маций) контактирующих цилиндров в гло-

бальной системе координат. Оно показы-

вает, что начальный зазор между сопря-

женными точками выбирается при нагру-

жении цилиндров за счет их деформаций.

Отметим, что для цилиндров неодинако-

вых радиусов точки Ci и С2 оказываются

несопряженными, т. е. их абсциссы при

условии (2.3) не совпадают из-за неравен-

ства проекций на ось х перемещений

Д1 и Д2. В этом случае условие контакта

можно принять в форме

z(Ci*) = z(C2*),

что соответствует попаданию этих точек

в зону контакта (см. рис. 2.3, б).

Такое условие контакта оказывается

достаточно точным, так как при малых

деформациях цилиндров ширина площад-

ки контакта настолько мала, что ординаты

расчетной точки, например Ci, и соответ-

ствующей ей сопряженной точки С\с при-

близительно равны, т. е. т|1жт)1с (см.

рис. 2.3, а). Координаты сопряженных

точек можно определить лишь в резуль-

тате решения контактной задачи.

Для совместного решения уравнений

(2.1) и (2.3) следует задать зависимость

перемещений точек цилиндра от дей-

18

ствуютих на него сил. Такие зависимости

обычно определяют относительно локаль-

ной, жестко связанной с ним системы ко-

ординат. И для решения задачи в этом

случае необходимо связать перемещения в

глобальной и локальной системах коор-

динат.

В некоторых точках, например, 01 и

О2, цилиндров вдали от зоны контакта

зафиксируем локальные (местные) си-

стемы координат xiOiZi и X2O2Z2 (см. рис.

2.3, а). Тогда векторы

ri=00i4-7?i; г 2 = ОО2R2> (2-4)

—> —

где 001 и 00г — векторы, показывающие

положение местных осей координат в

глобальной системе xOz; Ri и R2 — век-

торы, характеризующие положение точек

Ci и С2 цилиндров в местных системах

координат.

Под действием внешних сил р цилинд-

ры получат деформации, сопряженные

точки войдут в контакт, а начала 01 .и 0г

местных осей координат вместе с цилинд-

рами переместятся вдоль оси 0z (благода-

ря симметрии) в положения 01* и О2* со-

ответственно (см. рис. 2.3, б). Векторы

сопряженных точек цилиндров в дефор-

мированном состоянии.

Г|* = оЬ1*4~/?i*; ^2*= 0^2*4“Rz** (2.5)

Из уравнений (2.4) и (2.5) найдем

П*— Г!=об1* — 0б14-/?1* — /?г, (2 6)

Г2* — 1"2 — 0^2* — 062 4~ Rz* — Rz-

Перемещения 67б1* = бб1* — 061 = Si и

6262* = 0б2* — 662 = 62 называют кинемати-

ческими, так как они показывают переме-

щения в глобальной системе координат

цилиндров как жестких тел.

Обозначим векторы перемещений со-

пряженных точек цилиндров в местных

осях координат через AiM и ^2м:

А1м = /?1* — R\‘, А2м = /?2* — /?2.

Учитывая принятые обозначения, из

соотношений (2.6) найдем

т|4“61 — б2 = Л2м — Д1М. (2.7)

Уравнение (2.7) также выражает собой

условие совместности деформаций цилинд-

ров. Но, в отличие от уравнения (2.3),

перемещения AjM и Д2м точек цилиндров

определяются в местных осях координат.

Сопоставляя уравнения (2.3) и (2.7),

получим

*2=§2+*2м-

Из последних соотношений следует, что

абсолютное перемещение некоторой точки

Ct (/=1; 2 — номер цилиндра), т. е. ее

перемещение в глобальной системе коор-

динат, можно условно представить в виде

алгебраической суммы относительного и

переносного перемещений. В переносном

смещении цилиндра как жесткого цело-

го точка Ct перемещается на значение

6, и занимает положение C't (см. рис. 2.3, б).

Относительное перемещение из положения

С' в точку С,* происходит за счет де-

формации z-ro цилиндра в местной систе-

ме координат (см. рис. 2.3, б).

Вводя в рассмотрение проекции векто-

ров Я, Aim и &2м на оси координат и учи-

тывая знаки перемещений, запишем урав-

нение (2.7) в виде

z(Ci)-z(C2) = 6i + e2-(vi + y2), (2-8)

где и с2 — проекции на оси z\ и Z2

перемещений точек G и С2 в местных

системах координат.

Так как при х = 0, т. е. для точки В,

Л=0, то 61 4-62 = vг(0)4-У|(0), т. е. сбли-

жение цилиндров в глобальной системе

координат под нагрузкой равно арифмети-

ческой сумме наибольших смещений сопря-

женных точек и Вг в результате де-

формации.

Учитывая это равенство, перепишем

уравнение (2.8) в виде

[и ,(х) + v2(x)] — [и 1(0) + v2(0)] = i](x). (2.9)

Отметим, что уравнение (2.9) является

общим для контактных задач; оно может

использоваться при расчете тел произволь-

ной формы.

Граничные условия задачи. Система

уравнений равновесия и совместности

перемещений позволяет получить решение

19

контактной задачи лишь при известных

размерах площадки контакта — пределах

интегрирования в уравнении равновесия

(2.1). Во многих практических важных за-

дачах размеры площадки контакта заранее

^неизвестны. ДЛя их определения система

^равИений (2.1) и (2.8) дополняется огра-

ничениями, отражающими условия взаи-

модействия, на краях сопряжения, — гра-

ничными условиями.

Для большинства контактных задач ти-

пично граничное условие

q(C^a) >0.

Контактным напряжениям, направлен-

ным в сторону внутренней нормали к по-

верхности, присвоен знак плюс.

Связь между силовыми факторами и

перемещениями. Для решения задйчи не-

обходимо выразить смещения в уравнении

(2.8) через силовые факторы, действую-

щие на тело (внешнюю силу и кон-

тактные напряжения в рассматриваемом

примере).

Приведенные выше уравнения совмест-

ности перемещений и равновесия одинако-

вы как для точного, так и для прибли-

женного решения. Достигаемая точность

решения задачи определяется классом (ти-

пом) расчетных моделей материала и фор-

мы деталей, т. е. принятой зависимостью

перемещений точек модели от действую-

щих На нее усилий v = g{q) или, наоборот,

^=4>(v)

2.4. Расчётные модели

деталей машин

Основные понятия. Моделью детали при-

нято называть совокупность представ-

лений, зависимостей, условий и огра-

ничений, служащих для ее описания.

При построении модели учитывают наи-

более значимые факторы и отбрасывают

несущественные обстоятельства, идут на

компромисс между полным и адекватным

описанием формы детали, ее материала

и условйй работы.

В зависимости от требований, предъяв-

ляемых к расчету Детали, ее модель может

иметь различную структуру, форму пред-

ставления и т. п., т. е. одной и той же

детали можно поставить в соответствие

20

несколько расчетных моделей, отличаю-

щихся друг от друга точностью учета

реальных условий работы. При этом сни-

жение класса расчетной модели (упро-

щение модели) эквивалентно «смягчению»

граничных условий (упрощению условий

взаимодействия тел).

Существенно, что одной и той же мате-

матической моделью нередко можно опи-

сать особенности работы ряда деталей.

Для оценки точности математических

моделей деталей и конструкций выполняют

экспериментальные исследования или про-

водят расчеты по более совершенным рас-

четным моделям.

Модели материала. Инженерная модель

материала представляет, как правило,

однородную сплошную среду независимо

от особенностей микроструктуры и объема,

выделенного из тела. Такое «осреднение»

свойств материала оказалось возможным

потому, что размеры конструкций несоиз-

меримо превышают структурные образова-

ния материалов (молекулы и т д.)

Инженерная модель отличается от физи-

ческой и инженерно-физической моделей

материала, в которых материал пред-

ставляется в виде кристаллической решет-

ки, совокупности зерен, волокон и т. д.

Принято считать, что сплошная среда

непрерывно заполняет отведенный ей

объем и к ней применима для анализа

теория непрерывных функций Модель ма-

териала цаделяется свойствами, присущи-

ми конструкционным материалам (упру-

гостью, пластичностью, ползучестью и

др-)

Большинство металлических материалов

принимают изотропными, т е предпола-

гают, что свойства любого объема,

выделенного из тела, одинаковы в раз-

личных направлениях (не зависят от

исходной угловой ориентации)

Ряд конструкционных материалов (ком-

позиционные материалы, ткани и др.)

являются анизотропными, т е обладают

различными свойствами (например, проч-

ностью) по различным направлениям.

Модели формы. Геометрическая форма

деталей машин обычно чрезрычйно слож-

на, Учет всех особенностей фррмы тел

часто нецелесообразен или технически не-

возможен (из-за вычислительных труд

Рис. 2.4.

Модели формы деталей машин:

а — стержень, б—кольцо, в—пластинка, г—обо-

лочка

ностей). Для расчета напряженного и де-

формированного состояний деталей машин

применяют упрощенные и уточненные мо-

дели формы.

Упрощенные модели формы — стержни,

кольца, пластинки, оболочки (рис. 2.4)

рассмотрены в сопротивлении материалов

и являются основными инженерными моде-

лями формы деталей машин.

Экспериментальные исследования

показали, что для приближенной оценки

общего напряженного и деформированного

состояний деталей машин (особенно вдали

от концентраторов напряжений) такие мо-

дели вполне приемлемы.

Каждой модели формы соответствуют

вполне определенные виды ее напряженно-

го состояния и зависимость между смеще-

ниями точек модели и действующими на

нее силами. Поэтому принятие в расчете

модели формы детали автоматически опре-

деляет вид ее расчетного напряженного

и деформированного состояний, а также

зависимость между расчетными смеще-

ниями точек детали и действующими си-

лами. Например, если принять в качест-

ве расчетной модели болта в затяну-

том соединении (рис. 2.5, а) гладкий

стержень, работающий на растяжение

(рис. 2.5, б), то напряжение растяжения

в нем

Ос= Fq/A 1.

Поместив начало системы координат

xOz на оси болта под гайкой, найдем,

что перемещения точек стержня на неко-

тором расстоянии z от гайки

v(z)=FQz/(EAx)>

где Fo — сила затяжки болта; Д1 — пло-

щадь поперечного сечения болта по вну-

треннему диаметру резьбы; Е — модуль

упругости материала болта.

Рис. 2.5.

Болтовое соединение и

пряжения

Отметим, что перемещения точек тела

зависят, а напряжения и деформации то-

чек тела не зависят от положения на-

чала координат (выбора осей коорди-

нат). Перемещениям и их проекциям на

оси координат присваивают знак «плюс»,

если они происходят в направлении этих

осей, и знак «минус», если направления

перемещений и осей координат не совпа-

ла ют.

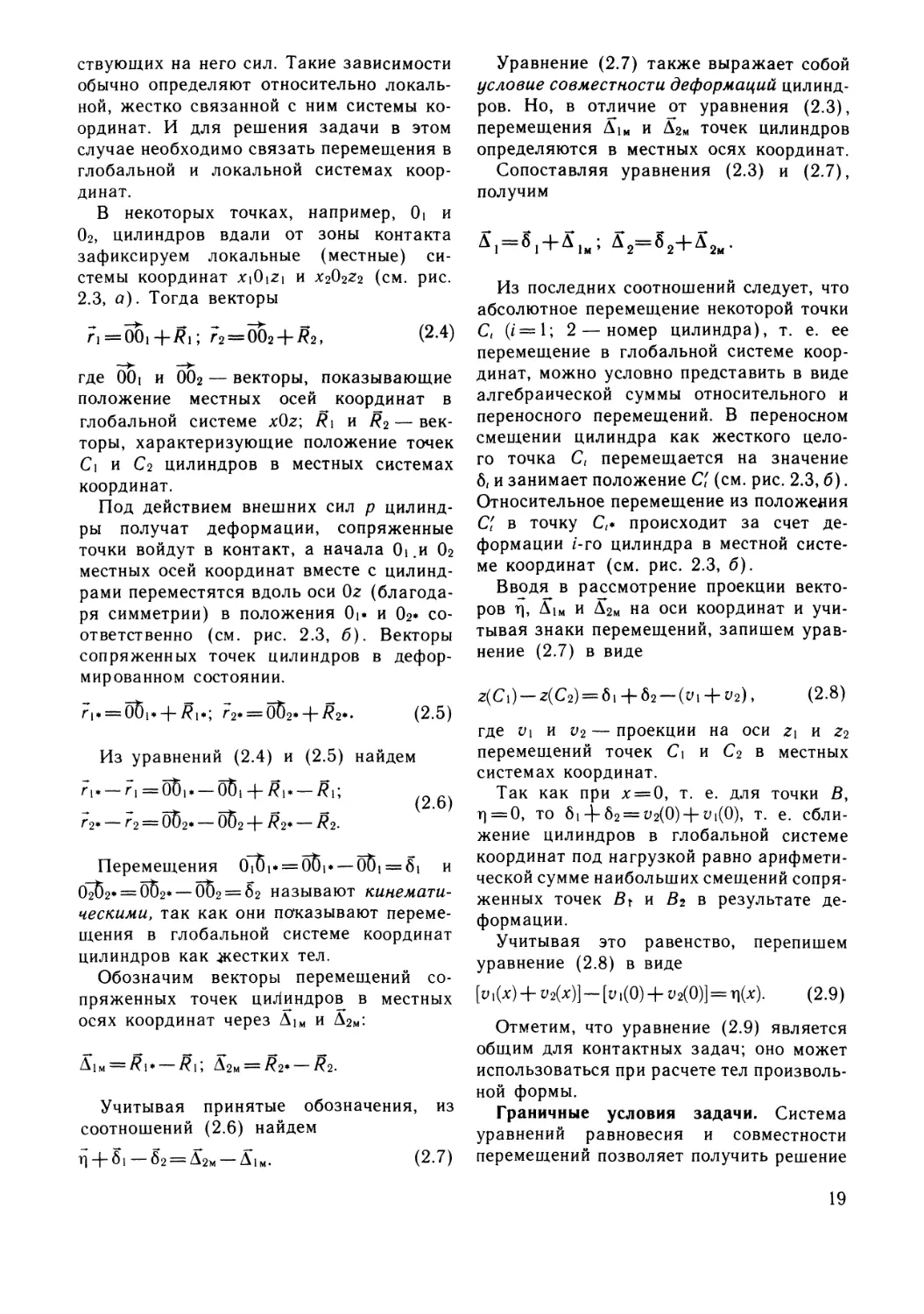

В табл. 2.1 для всех видов простой

деформации стержней приведены основные

расчетные зависимости между максималь-

ными напряжениями в точках и нагрузка-

ми, нагрузками и перемещениями, а также

указаны области использования моделей.

В расчетах деталей нередко используют

также составные модели, представляющие

собой комбинации стержней с прямой и

криволинейной осью (рис. 2.6), пластинки

и оболочки и др. Уточнение расчетов

21

Таблица 2.1

Основные расчетные случаи для моделей деталей в форме стержня (бруса)

Вид деформации стержня Максимальное на- пряжение в стержне и смещение сечения Зависимость для определения характеристик сечения Области использова- ния модели в рас- чете

Ра< л , Г гтяжен z _ ие a=F/A; v(z)=Fz/(EA) Л=£/[ар] Резьбовые и свар- ные соединения, ремни и др.

1 F

F

— X б

Изгиб

Ги=Ми/[ои]

отах=Ми/Ги;

d2x _ M(z)

dz2 ~~ EJ„

Резьбовые и свар-

ные соединения,

зубья передач и др.

t„,3x=Wp;

<f>(z)=7’z/(G/p)

^=Т/Ы

Сварные соедине-

ния, валы, пружи-

ны и др.

Сдвиг (срез)

т = Г/Д;

V = F/(G4)

Изгиб и кручение

<’тах = Л1и/^и I

^ах=Ч21Ги)

Заклепочные,

штифтовые, резь-

бовые, шпоночные

и другие соедине-

ния, цепи и т. п.

Валы и др.

Примечание. А — площадь поперечного сечения стержня; WK и U/p— моменты сопротивление

сечений стержня при изгибе и кручении.

при этом достигается за счет более точ-

ного описания формы и учета допол-

нительных деформаций (кроме основной,

учитываемой стержневой моделью).

В плоской задаче в качестве простей-

шей модели формы деталей используют

полуплоскость (рис. 2.7), т. е. тонкую

бесконечную пластинку без конструктив-

ных особенностей. Для такой полуплос-

кости из решения задачи Фламана извест-

на зависимость смещения ее точек от

действующей силы. В общем случае при

действии распределенной нагрузки (см.

рис. 2.7, а) смещение некоторой точки

С полуплоскости в местной жестко свя-

занной с ней системе координат xOz

от внешней нагрузки

а

v(C)= J ,l)q(S)dl + kpp, (2.10)

— а

22

CL) fi)

Рис. 2.6.

Крышка подшипника (а) и ее расчетная мо-

дель (б)

где Х(с, £) — функция влияния (функция

Грина), показывает перемещение точки

С(х=с) в направлении оси z под действи-

ем нормальной единичной силы, приложен-

ной в сечении х = £) (рис. 2.7, б);

— то же, от распределенной нагрузки р.

Реальную форму тела можно учесть,

лишь используя численные и другие мето-

ды теории упругости.

Модели сопряжений. Расчетные модели

сопряженйй определяются моделями фор-

мы деталей. Простейшими^ оказываются

стержневые модели сопряжений, так как

стержням соответствуют наиболее простые

уравнения связи смещений с силами (см.

табл. 2.1).

Такая схематизация сопряжений оказы-

вается возможной, если деформации дета-

лей условно разделить на общие (растяже-

ние, кручение, изгиб и т. д.) и местные

и рассматривать их изолированно друг от

друга. При этом общую деформацию мож-

но приписать телу детали, местную —

конструктивной или технологической свя-

зи. Например, резьбовое соединение болта

и гайки (см. рис. 2.5, а) можно схема-

тизировать в форме растягиваемого 1

(болт), рис. 2.5, в, и сжимаемого 2

(гайка) стержней, которые взаимодейст-

вуют через конструктивные связи — витки

резьбы.

Конструктивные связи реализуются в

узлах с помощью различных конструк-

тивных элементов (сварных, клеевых, пая-

Рис. 2.7.

Перемещение точки полуплоскости

ных, заклепочных и др. швов, зубьев

колес и т. п.) и фрикционного взаи-

модействия.

Технологические связи обусловливаются

шероховатостями и погрешностями в фор-

ме сопрягаемых поверхностей деталей.

В расчетной схеме эти связи могут быть

заменены условным (эквивалентным)

контактным слоем 3 (рис. 2.5, г), который

обеспечивает стержням такие же пере-

мещения, т. е. контактный слой, по су-

ществу, вводит в расчет деформации

деталей, не учитываемые стержневой мо-

делью.

Таким образом, в результате разделе-

ния деформаций и схематизации деталей

осуществляется переход от расчета реаль-

ных сопряжений к задачам о взаимодей-

ствии стержней с конструктивными и тех-

нологическими связями (контактным зада-

чам теории стержней).

Уточнение модели сопряжения можно

получить за счет более точного описания

формы сопрягаемых поверхностей и дета-

лей и, как следствие, более полного

учета деформаций точек деталей. Для эле-

ментов конструкций простейших форм

(шар, цилиндр) получены точные решения

контактных задач. Ниже дано точное ре-

шение одной из них — задачи о кон-

такте цилиндров. Оно показывает «глу-

бину» рассмотрения контактной проблемы

методами теории упругости. Затем разо-

браны контактные задачи теории стерж-

ней и указаны их технические приложе-

ния.

2.5. Контакт цилиндров

Задача состоит в определении контакт-

ных напряжений и связанных с ними

напряжений во «внутренних» точках

цилиндров. Аналитическое решение этой

задачи впервые получил известный немецкий

механик Г. Герц в конце прошлого века.

В настоящее время оно широко исполь-

зуется в расчетах напряжений в контак-

тирующих деталях с неплоскими поверх-

ностями сопряжения (в зубьях передач,

деталях подшипников качения и др-).

Обратимся к схеме на рис. 2.3. Рас-

стояние от точки Ct до точки В вдоль

линии центров O1O2 в ненагруженном

23

состоянии т]х«|2/(2/?<), так как для кон-

тактирующих точек в действительности

(здесь Rt — радиус Z-ro цилинд-

ра) . Тогда расстояние между сопряжен-

ными точками ненагруженных цилиндров

ru+T]2 = m (2.11)

где R—средний (приведенный) радиус

кривизны цилиндров,

± = -L/^ + _A_\ .

R 2 Я, R2)

(2-12)

Подставив в уравнение (2.8) равенство

(2.11), получим

$2

(2-13)

где d = 6i+62 — сближение местных осей

координат.

Определение контактных напряжений.

Для решения задачи выразим смещения в

ураЬнении (2.13) через контактные напря-

жения (силовые факторы).

Если ширина полоски контакта мала по

сравнению с радиусами цилиндров, то

каждый из них можно приближенно рас-

сматривать как упругую полуплоскость

(см. рис. 2.7) под действием напряже-

ний q(x).

Смещений точки С с координатой х=с

можно вычислить, используя известное в

теории упругости решение задачи Флама-

на о действии силы на полуплоскость

ИГ

<7® In IS-cl dl +

— а

+ [1(ТЬуГ 1П*]Р} ’ (2-14)

где £( и v( — модуль упругости и коэф-

фициент Пуассона для материала /-го

цилиндра радиуса Rt.

Первое слагаемое в уравнении (2.14)

выражает собой «вклад» контактных

напряжений q в смещение точки С,

второе — перемещение этой точки от

внешней нагрузки р.

Подставив соотношение (2.14) в условие

(2.13) и учитывая равенство (2.1), по-

лучим

24

(е1 + 02)^ 1п II —х| dx=-^- + c ,

(2.15)

где с=(01 + 0?)[1п(7?1/?2) —

-0,5/—!—\lp-6;

I 1-v, v2/|

(2-16)

02=2(l-v|)/(n£2).

(2-17)

Если продифференцировать уравнение

(2.15) по £, то

(0I+02)J = (2.18)

Задача сводится к нахождению функции

q(x), удовлетворяющей условию (2.9)

и уравнению (2.18) при всех значениях

Можно показать, что этим требованиям

будет удовлетворять выражение

<?W=9max

а

(2-19)

в котором напряжения пропорциональны

ординатам полуокружности, построенной

на диаметре 2а (см. рис. 2.3)*.

В соотношении (2.19):

q = (2.20)

Vmax н па ’

а=л/рй(01 + 02) . (2.21)

Подставляя в равенства (2.20) и (2.21)

значения входящих в них величин, получим

„=0,798 -д/ р---'У *2 - ; (2.22)

а = О,798-ур7-^-(0|+02). (2.23)

* Здесь и далее максимальным контактным

напряжениям приписывается индекс Н по пер-

вой букве фамилии Герца в немецком

написании.

Если цилиндры изготовлены из материа-

лов, у которых

Е1=Е2= Е и vi = V2 = 0,3, то

a.-0,418^/PE 4^-1 ; <2.24)

<2'25’

Общее кинематическое смещение (сбли-

жение осей цилиндров)

6= ~Л£У2) ( 1п ^^- + 0,815) р . (2.26)

Так как полуширина контактной пло-

щадки а зависит от р, то смещение 6

является нелинейной^ функцией от р,

хотя материал цилиндров предполагается

упругим.

Это объясняется изменением полушири-

ны а в процессе нагружения: значение

а возрастает по мере увеличения р,

и относительная податливость контактной

зоны уменьшается.

И хотя описанное решение получено

для длинных цилиндров, оно используется

широко в расчетах сопряжений конечной

длины. Такой прием возможен благодаря

тому, что ширина площадки контакта мала

по сравнению с длиной цилиндров и

краевые эффекты распространяются на

небольшие участки. Для цилиндров конеч-

ной длины b внешняя распределенная

нагрузка

P = Fr/b> (2.27)

где Fr — радиальная сила:

Отметим, что определение контактных

перемещений при взаимодействии двух

цилиндров имеет существенную особен-

ность: общие перемещения возрастают с

увеличением размеров поперечного сече-

ния, см. соотношение (2.26). В этом

случае, как и в аналогичной задаче Фла-

мана, перемещения определяют относи-

тельно точки, достаточно удаленной от

места контакта. В формуле (2.26) в каче-

стве таких точек взяты центры кривизны

01 и Ог (см. рис. 2.3). Таким обра-

зом, считается, что перемещения центров

кривизны определяются только общими де-

формациями цилиндров (или присоединен-

ных к ним деталей) и не связаны с

контактной деформацией.

Другие случаи контакта цилиндров,

а также задачи о контакте шаров

решаются аналогично. В табл. 2.2 приве-

дены основные результаты решения неко-

торых контактных задач, используемые в

расчетах деталей машин.

Анализ напряженного состояния. На-

пряженное состояние контактирующих

цилиндров является сложным*. Однако, в

плоскости х=0, проходящей через оси

цилиндров, касательные напряжения

Тхг=тгх=0, а нормальные напряжения

будут главными:

ах=-о г W/42.

L V1 +(z/a)2

2z/d

(2.28)

V 1 +(z/a)2

%= -2va/,[’\/1 +(z/a)2 - z/a].

При z=0, т. e. для всех точек

средней линии полоски контакта.

ах=—оя; оу= — 2vgh. (2.29)

Для материала с v = 0,5 в этих точках

будет всестороннее равномерное сжатие.

На рис. 2.8, а и б показана зависи-

мость изменения главных напряже-

ний от отношения z/a при v=0,3.

На прочность деталей машин существен-

но влияют наибольшие касательные напря-

жения в семействах площадок, нормаль-

ных к главным. Расчеты показывают,

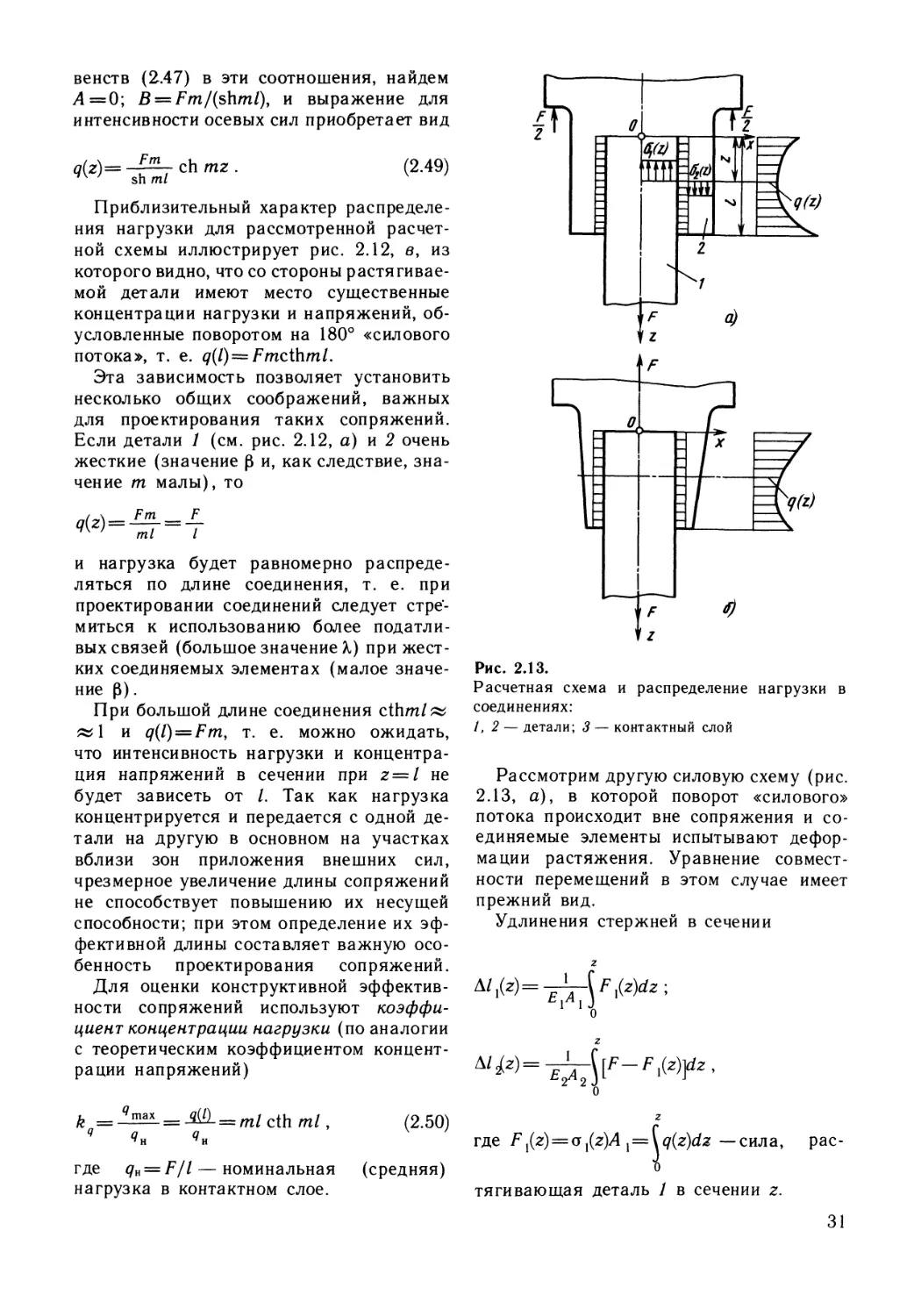

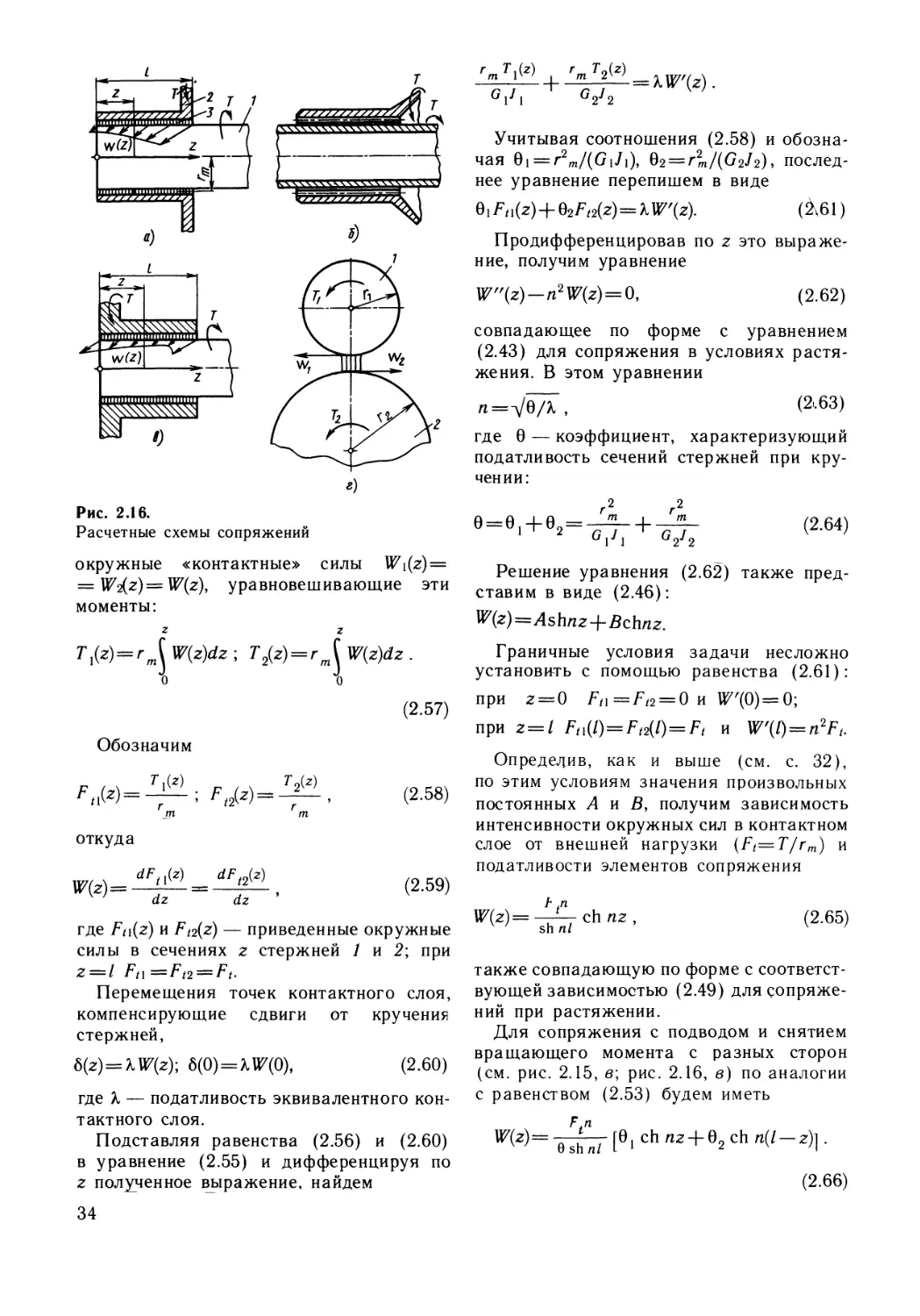

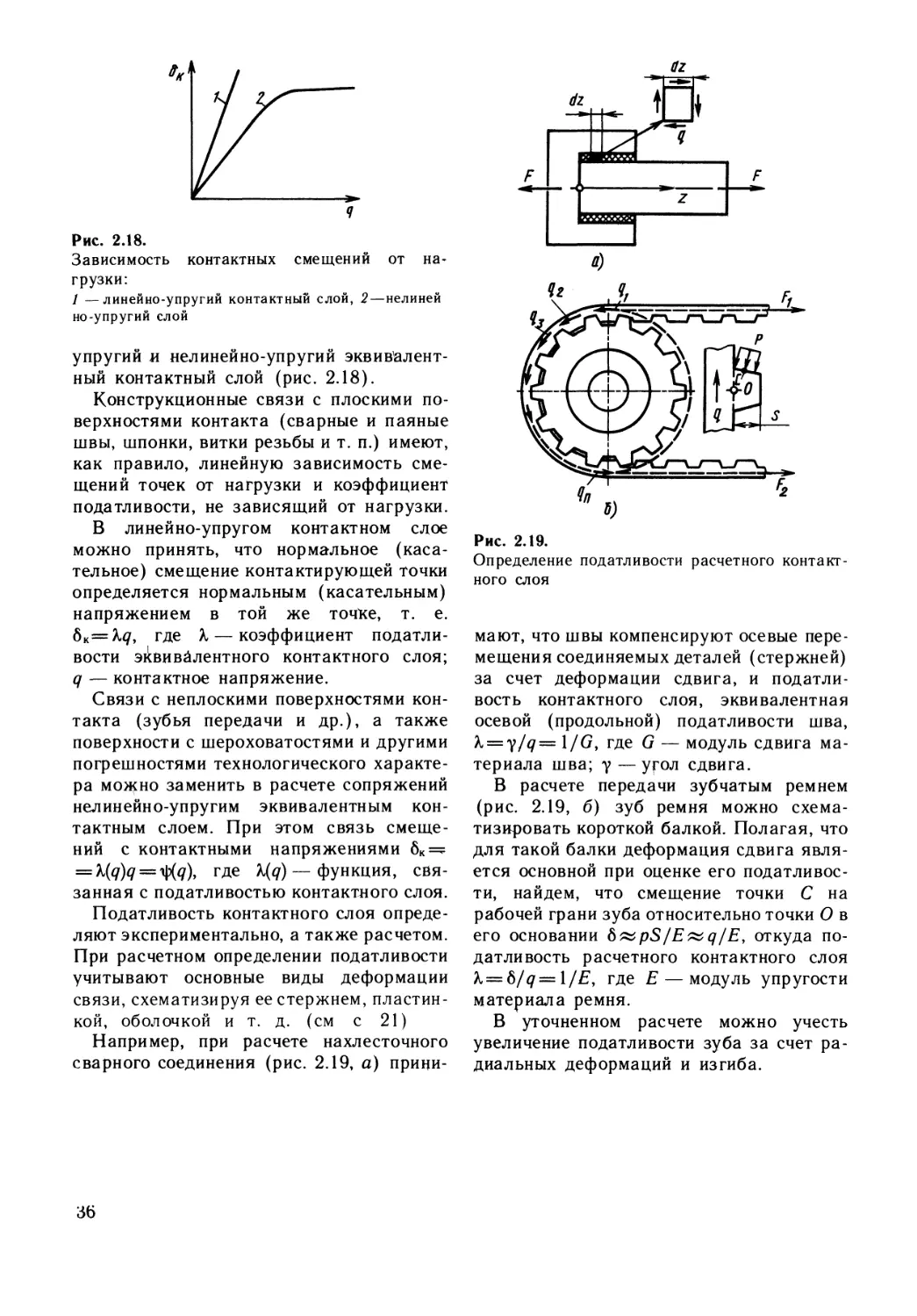

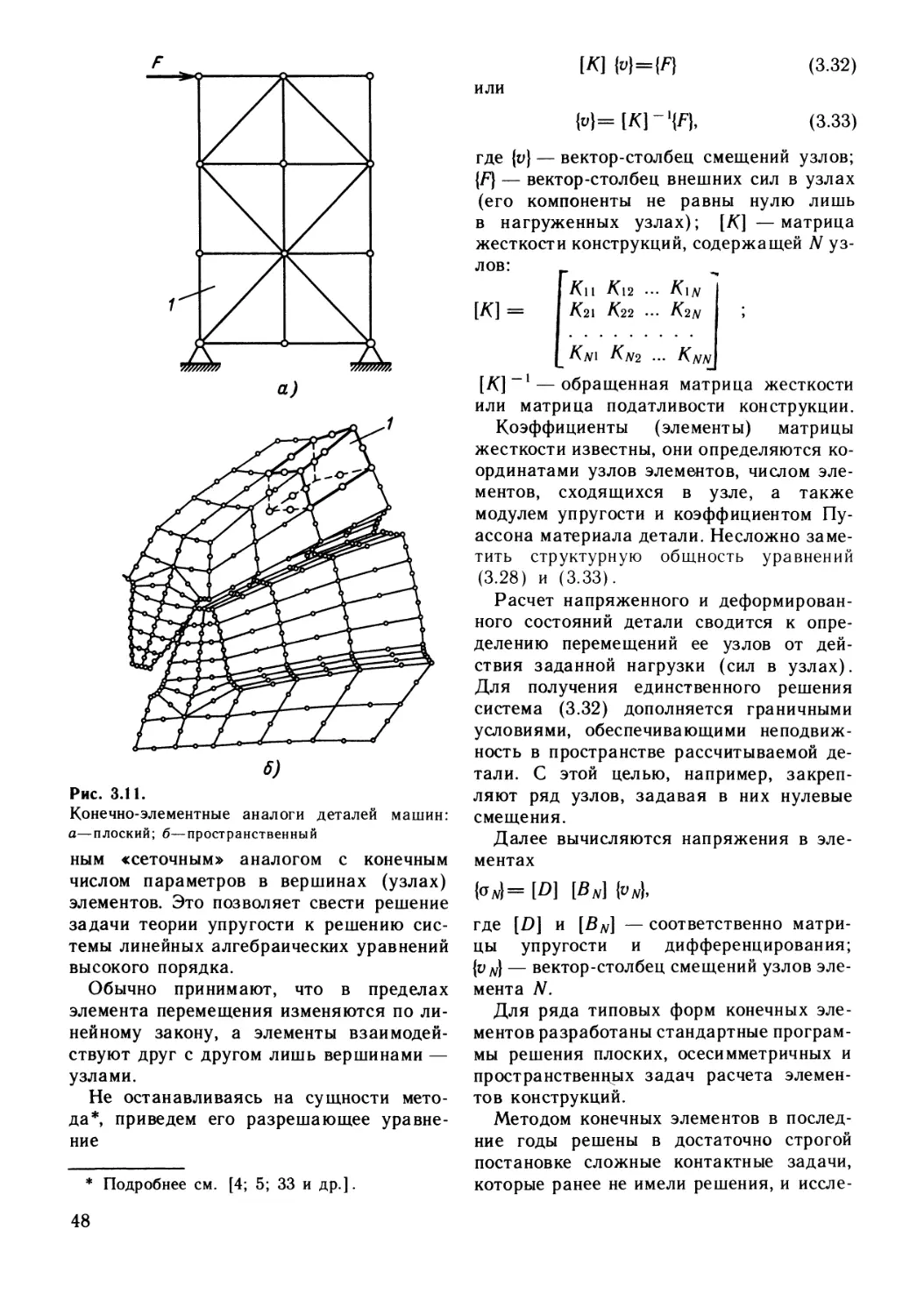

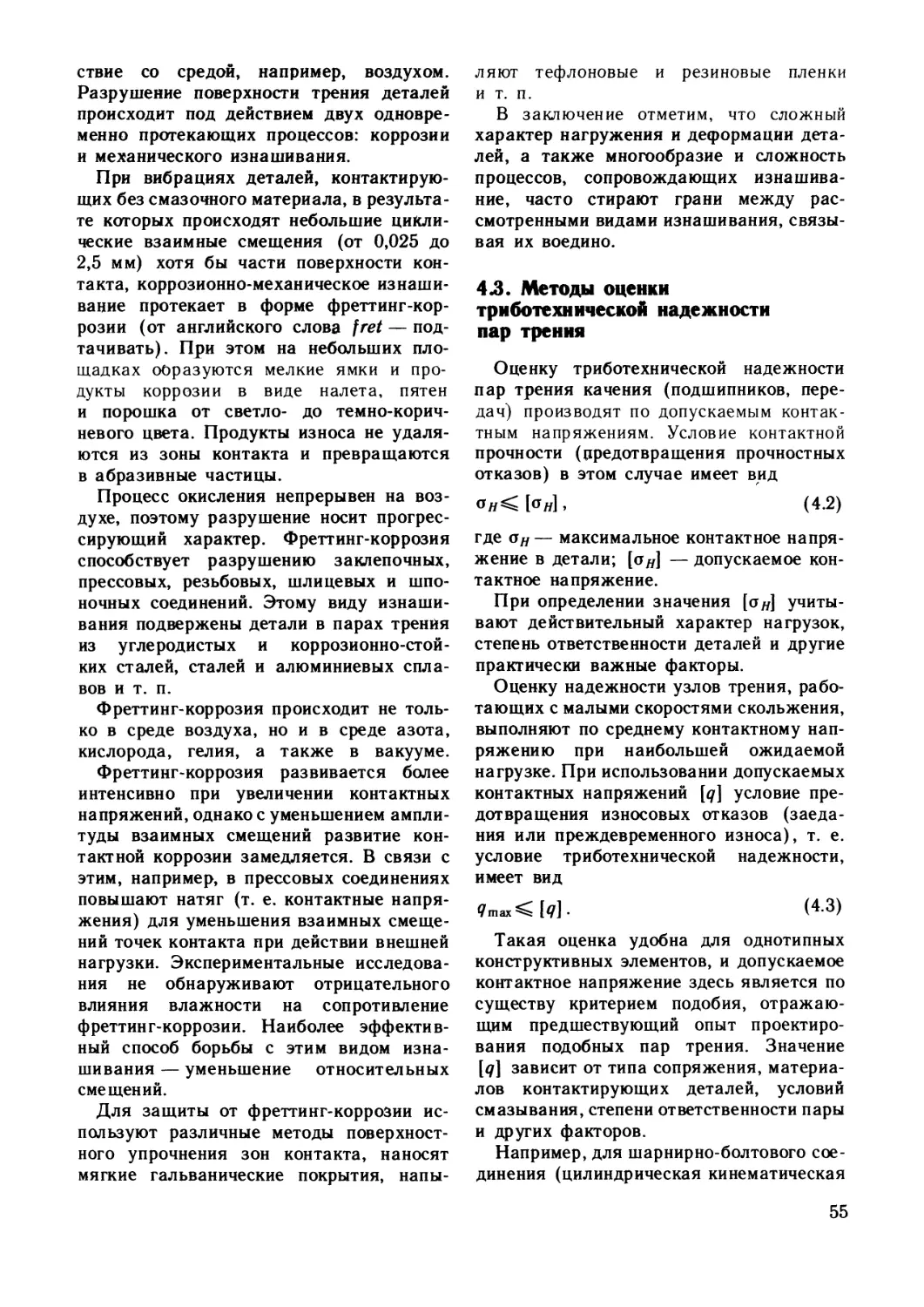

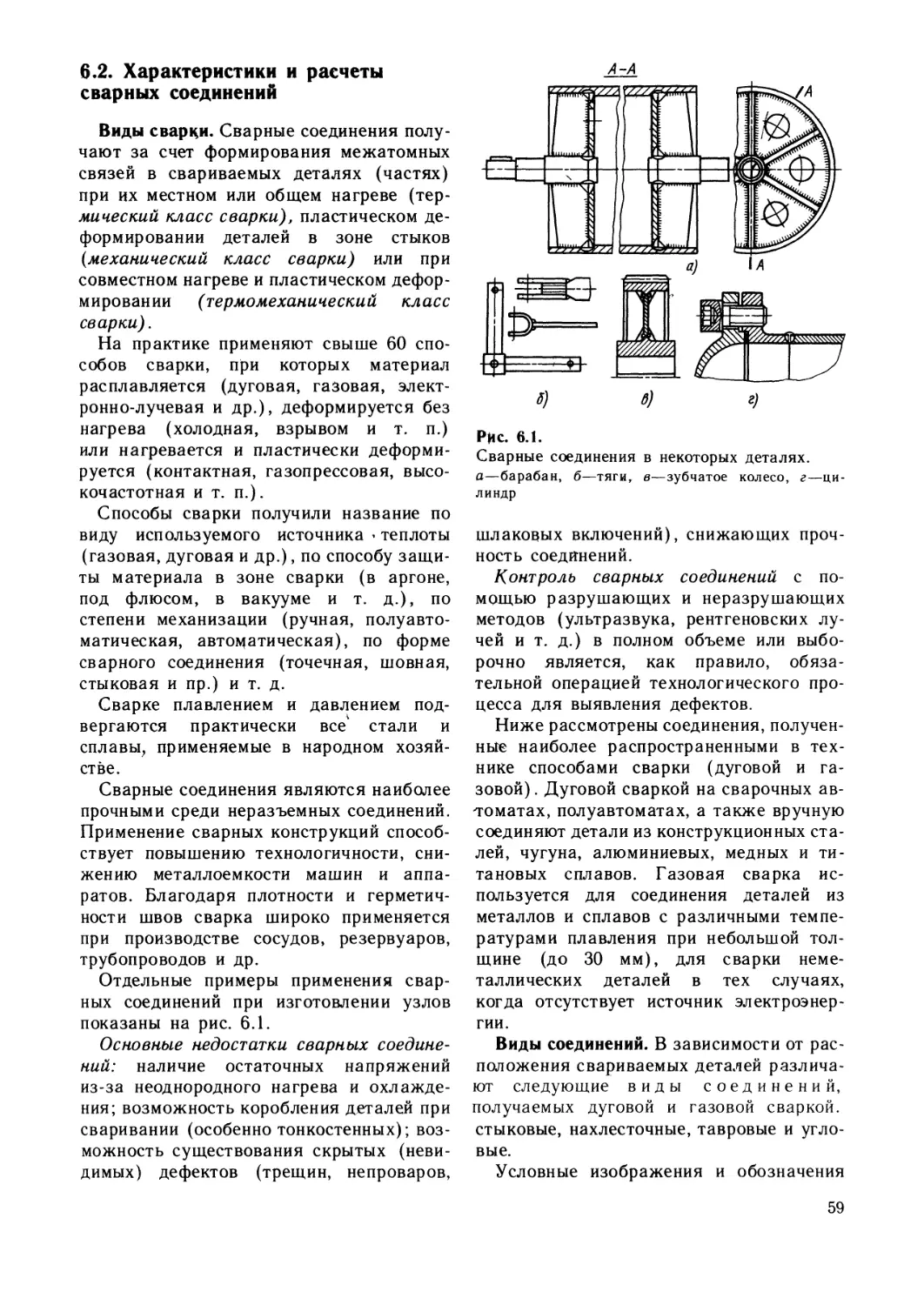

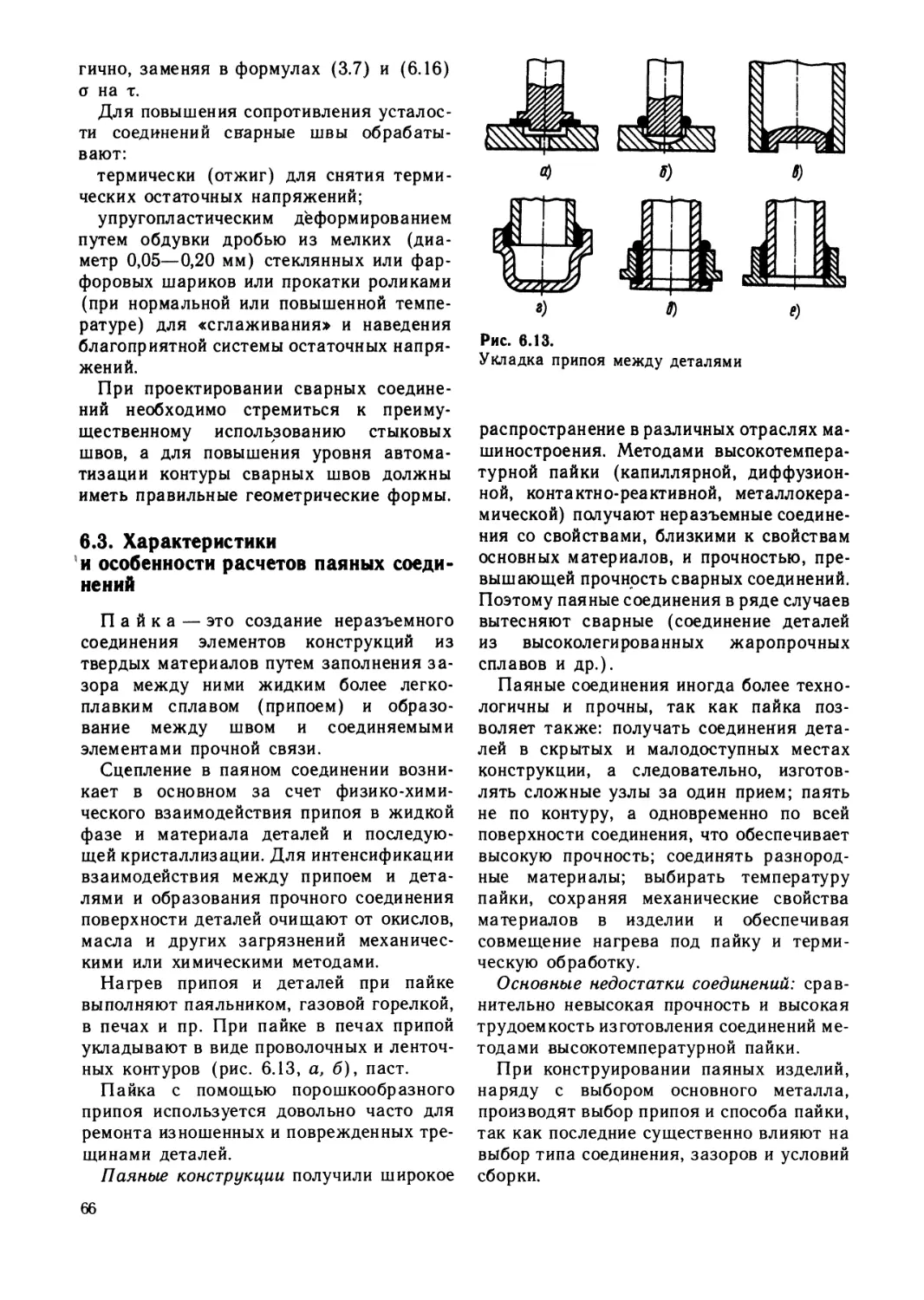

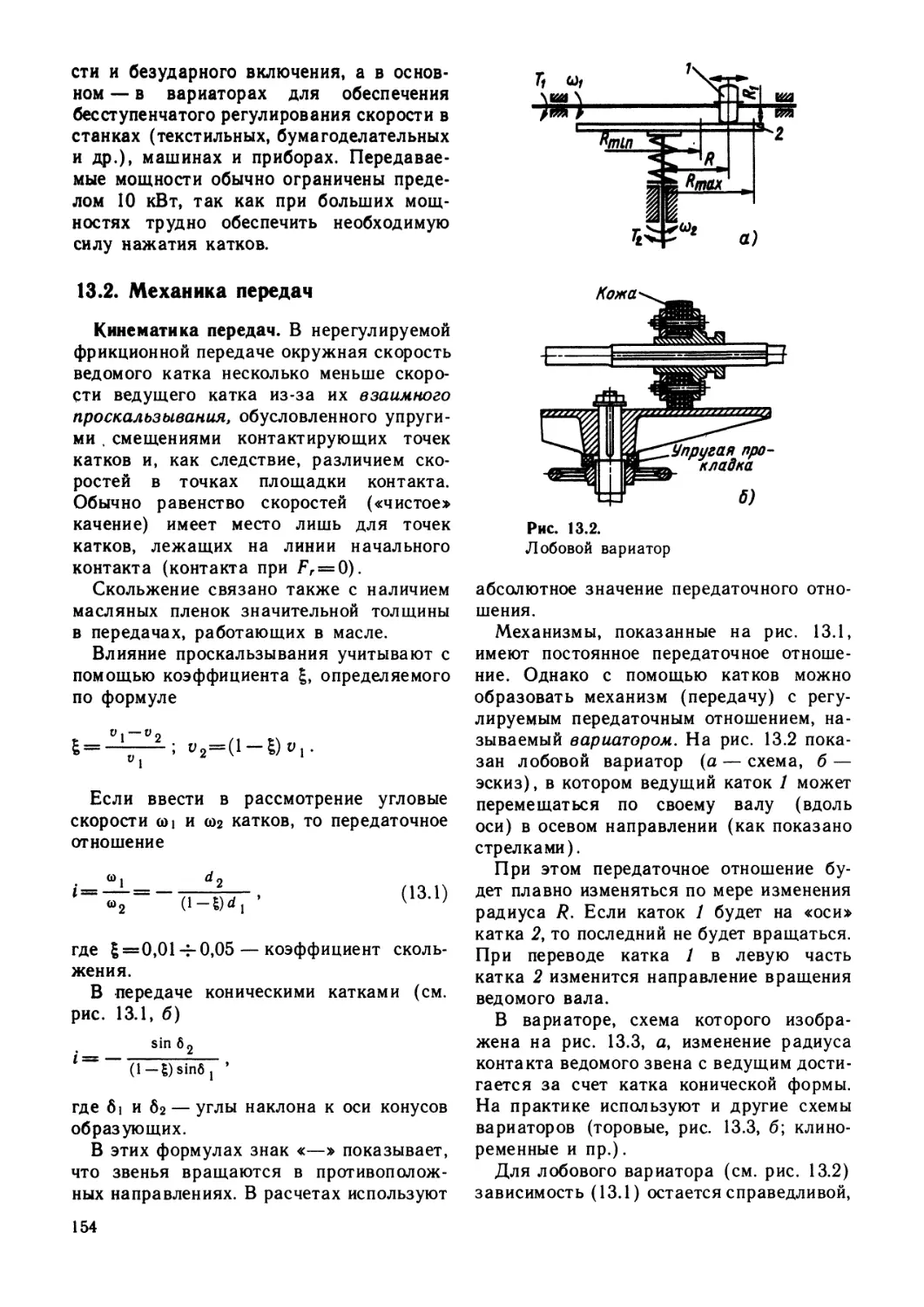

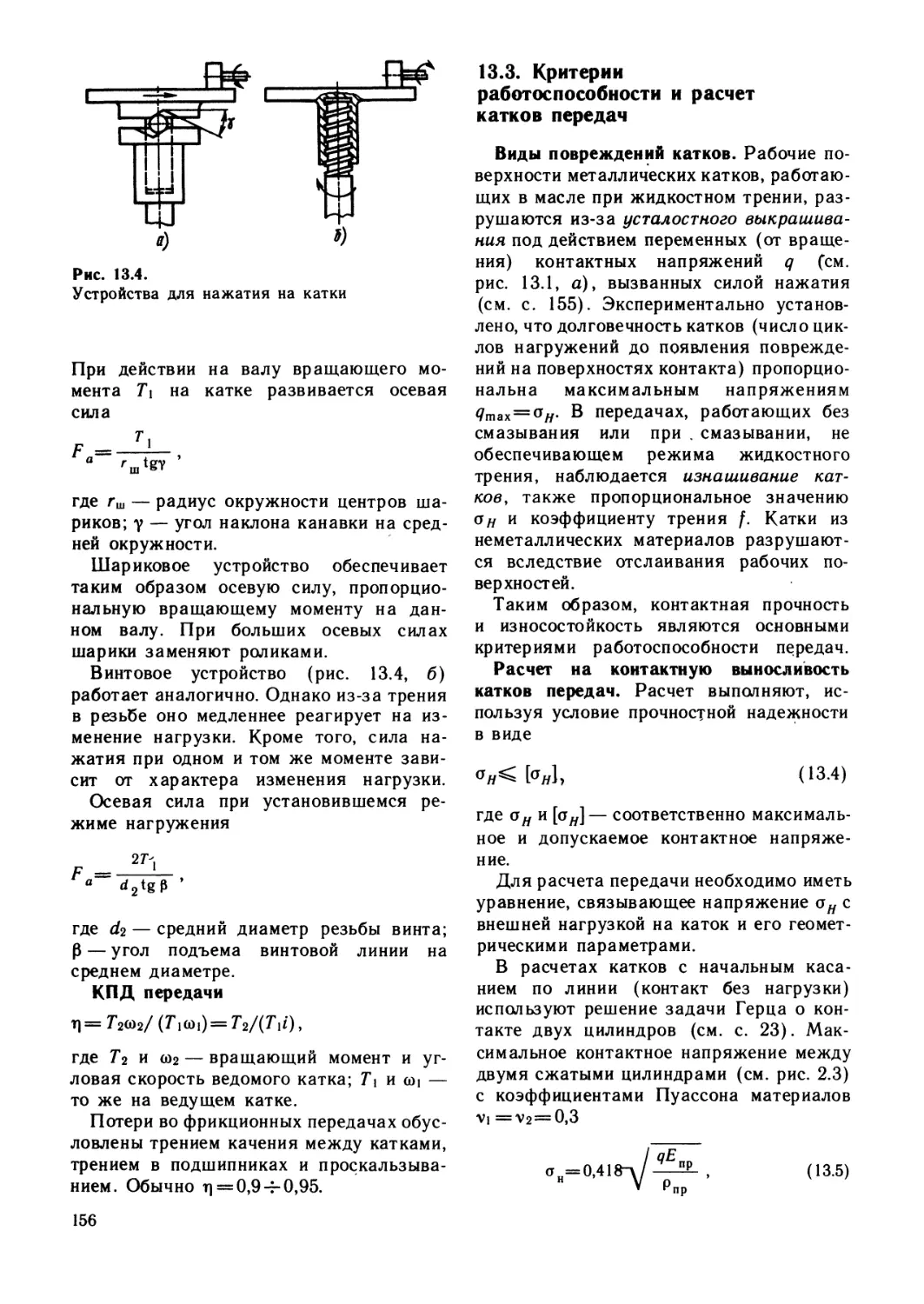

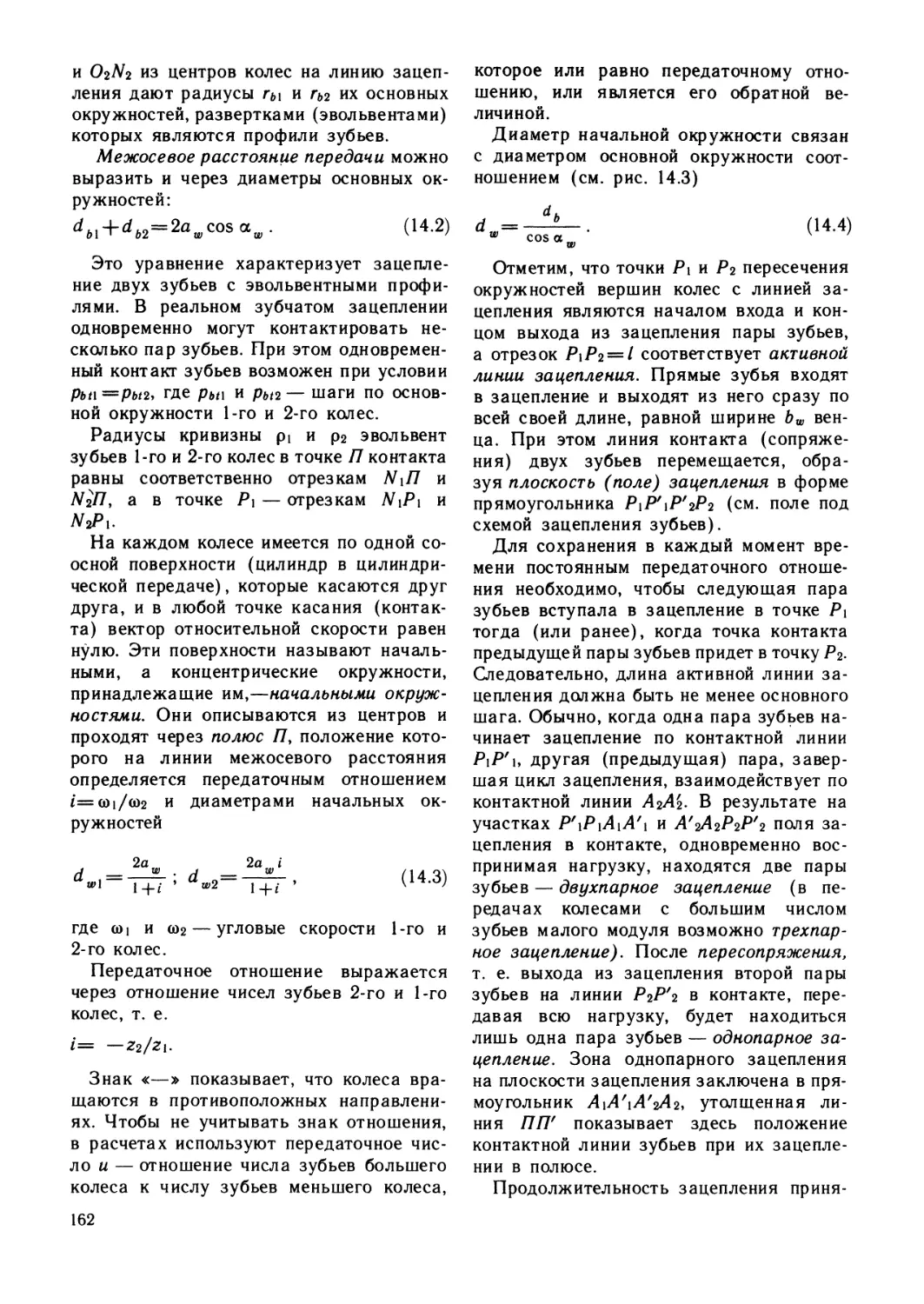

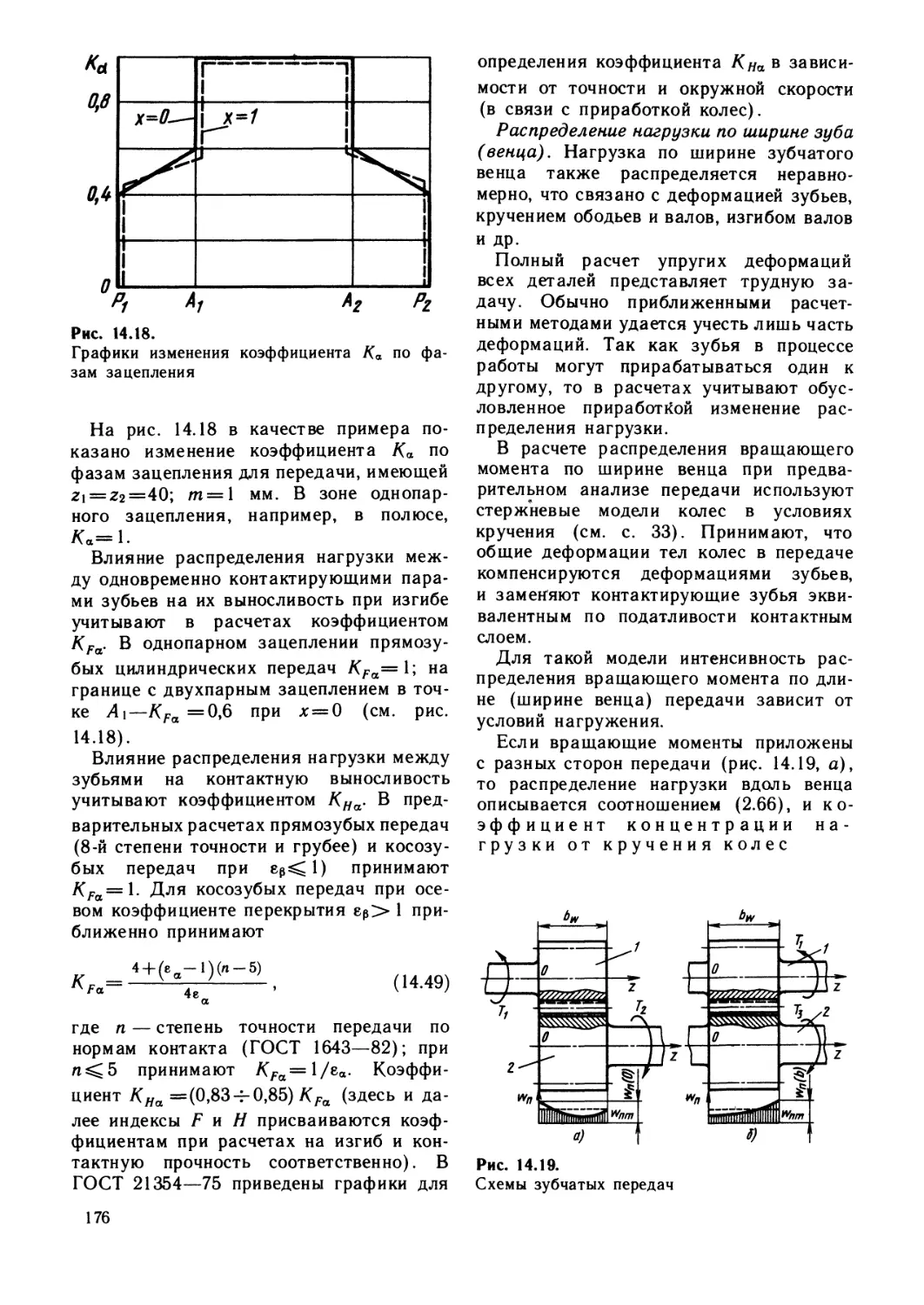

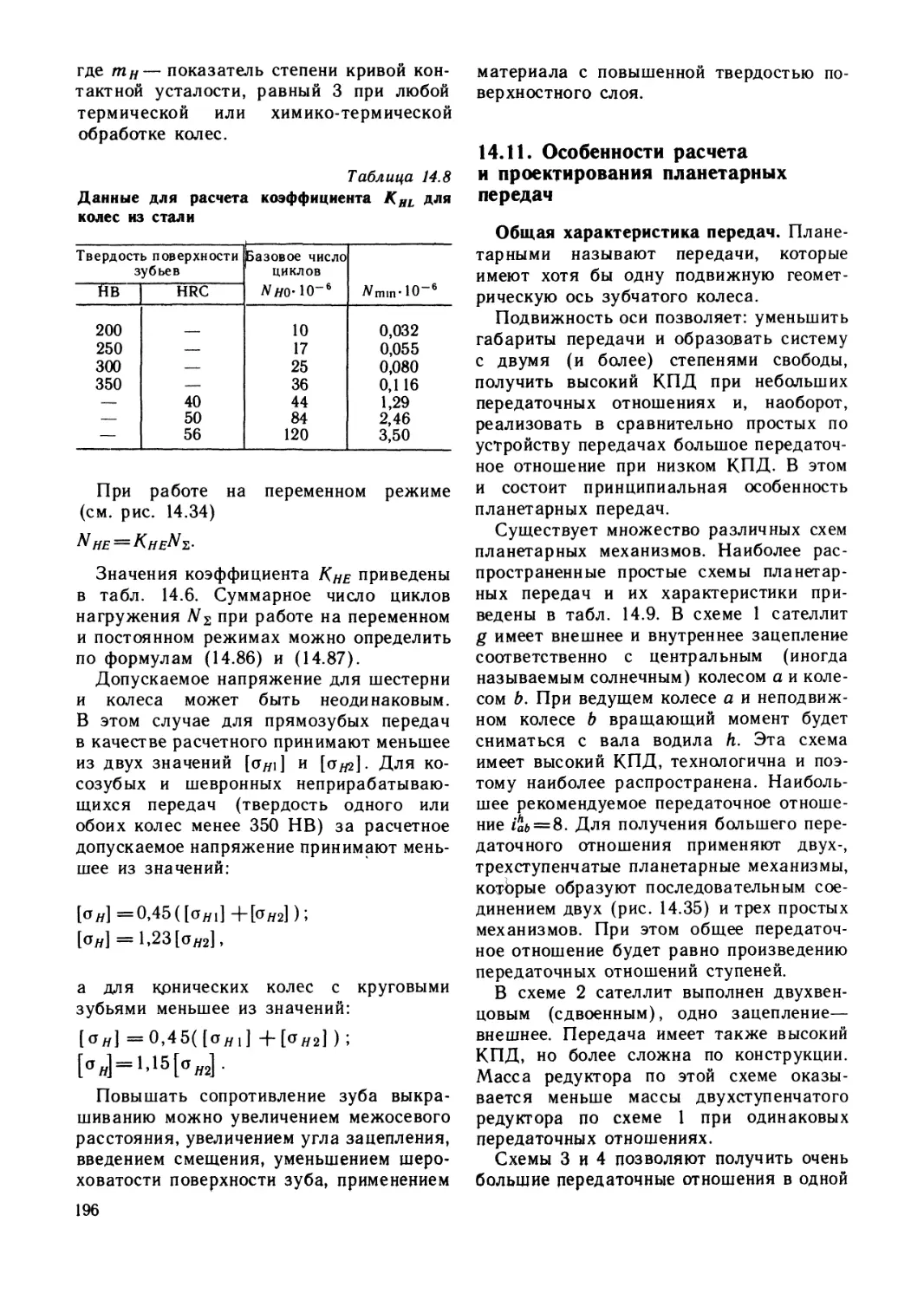

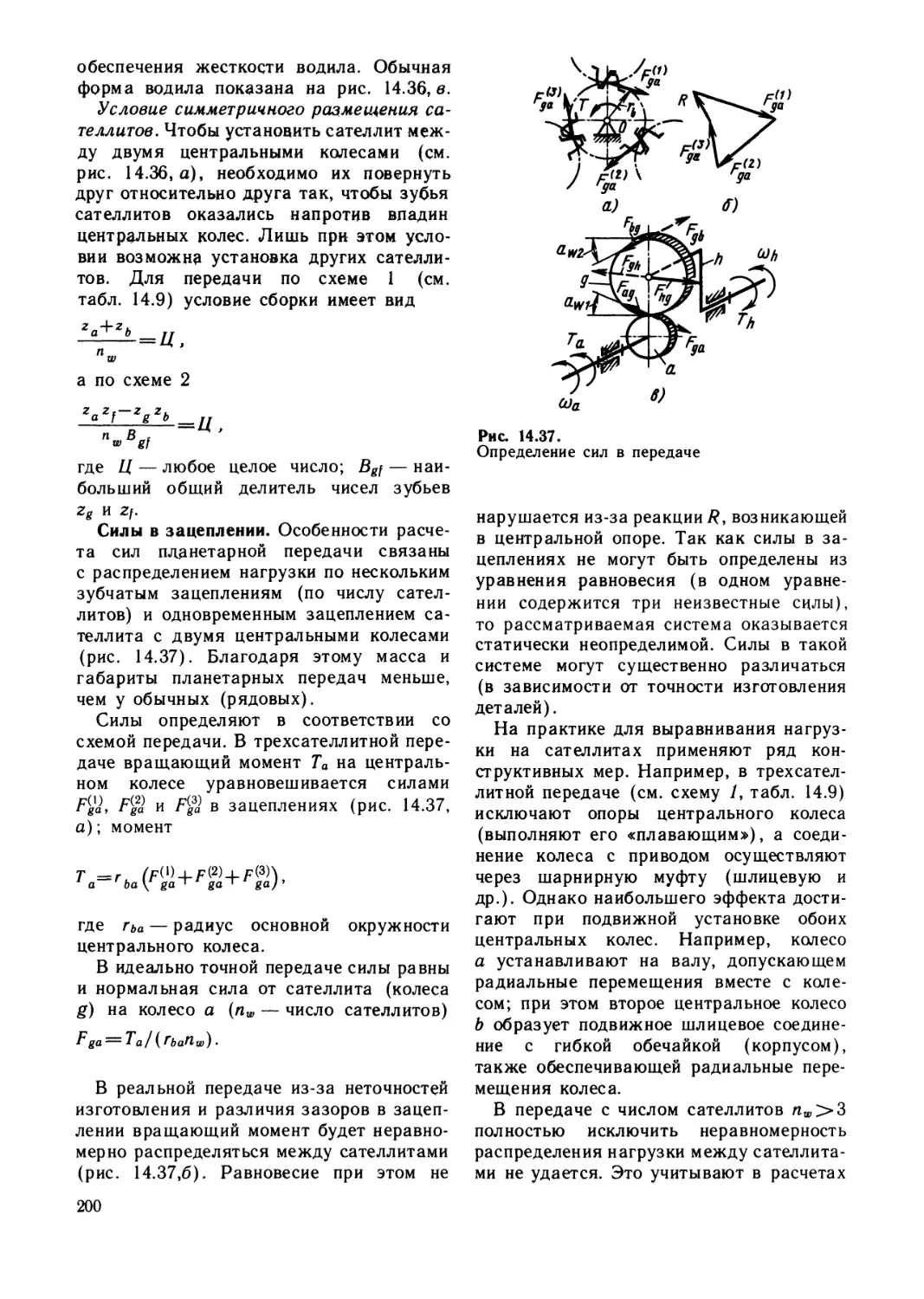

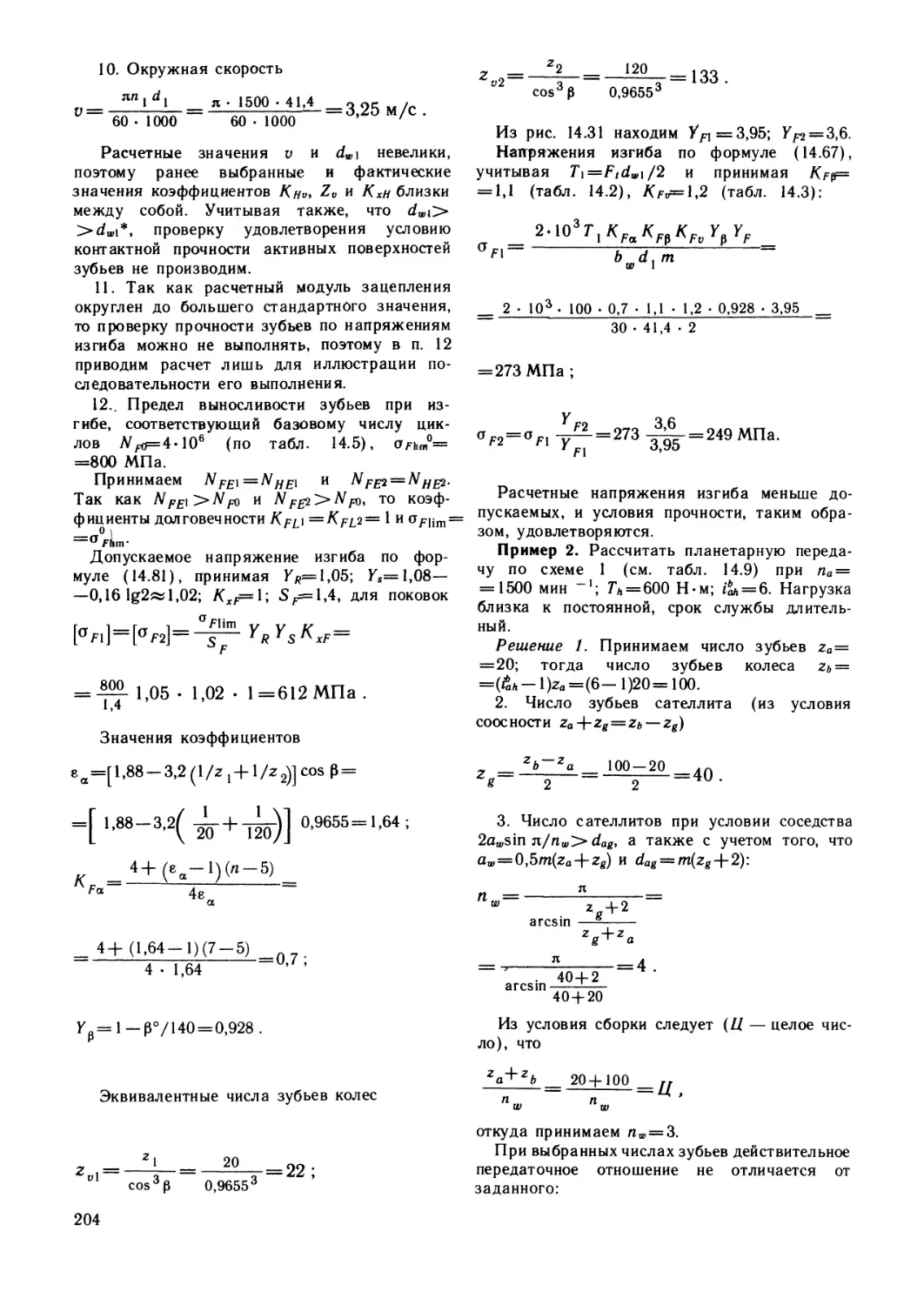

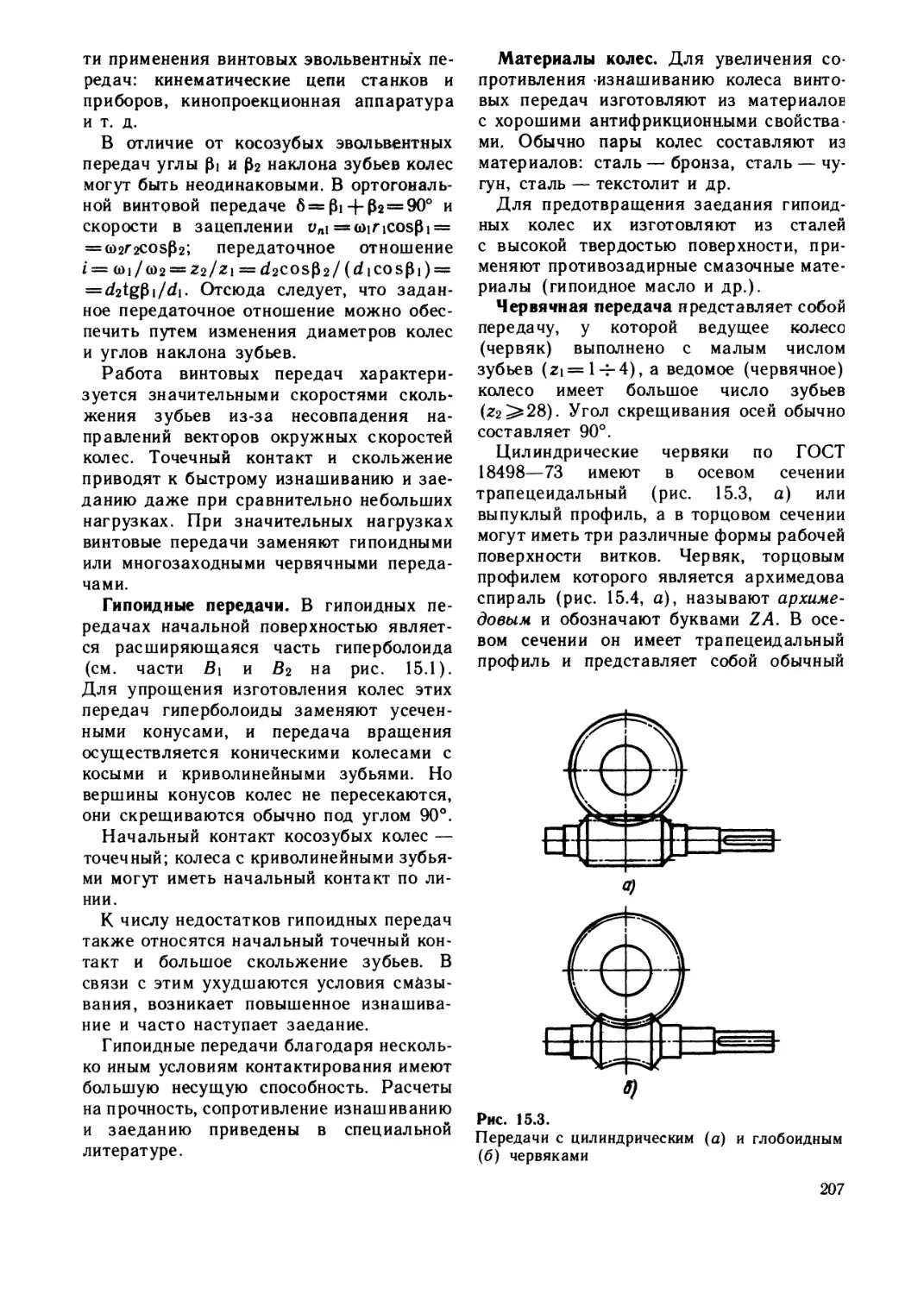

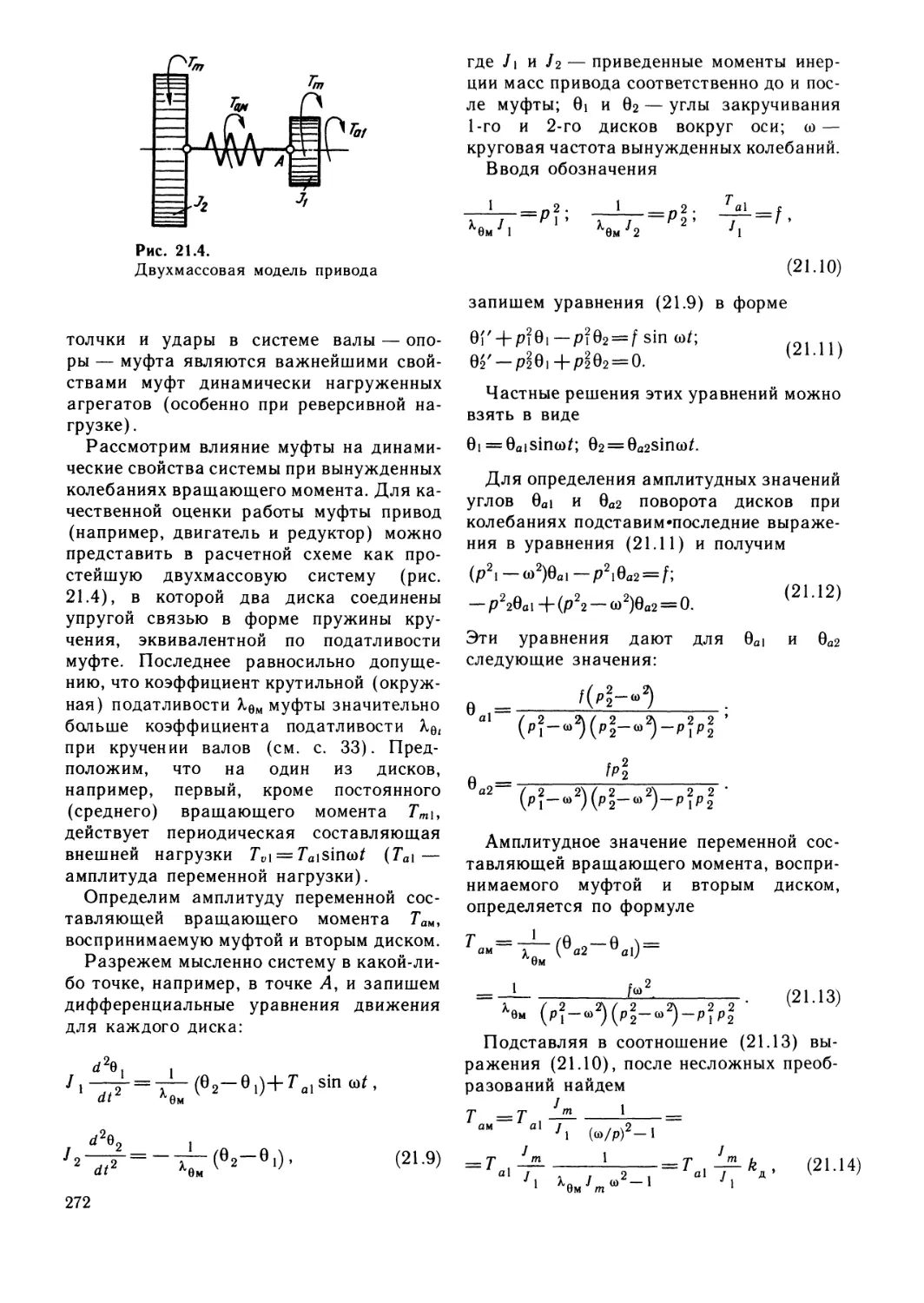

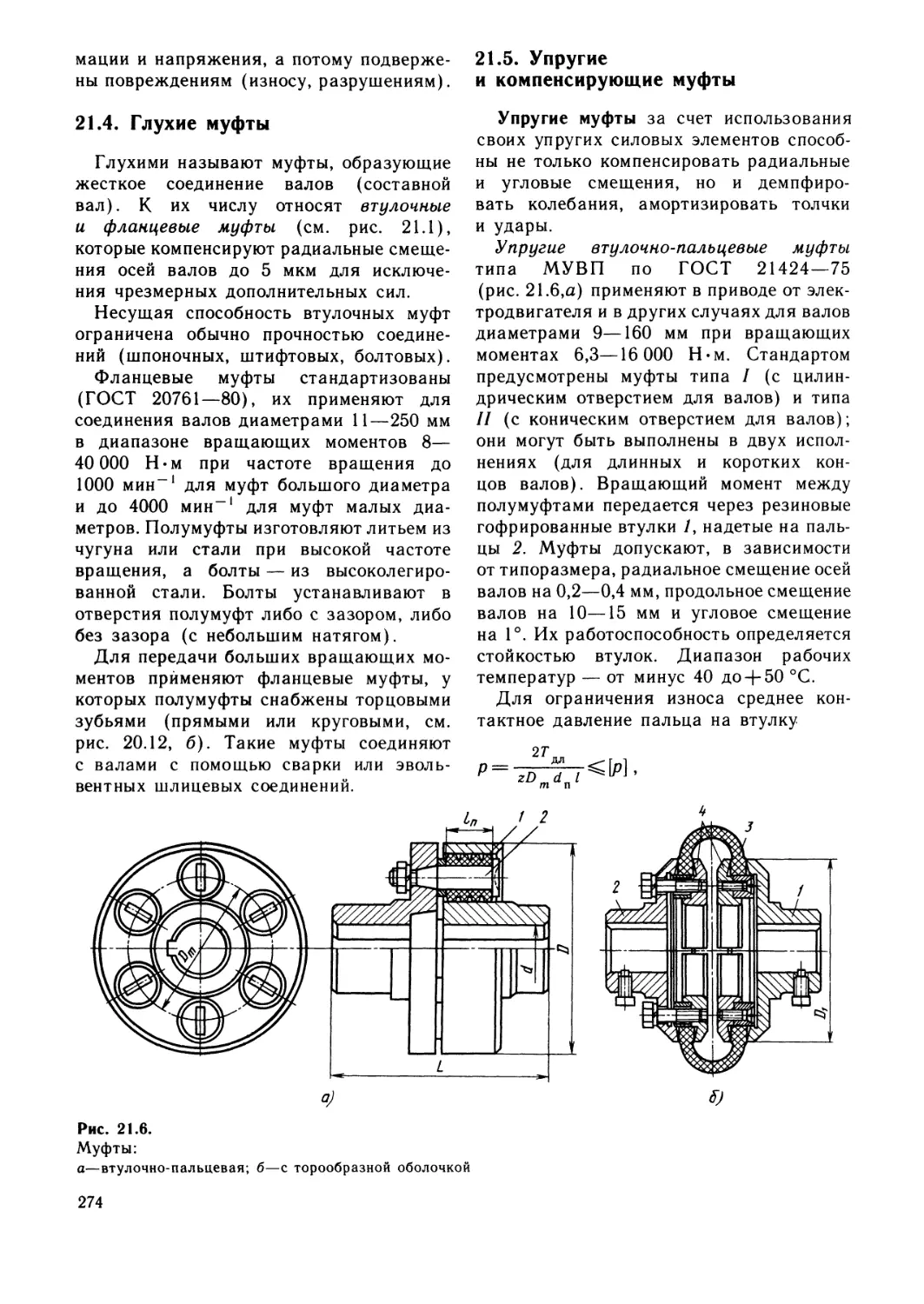

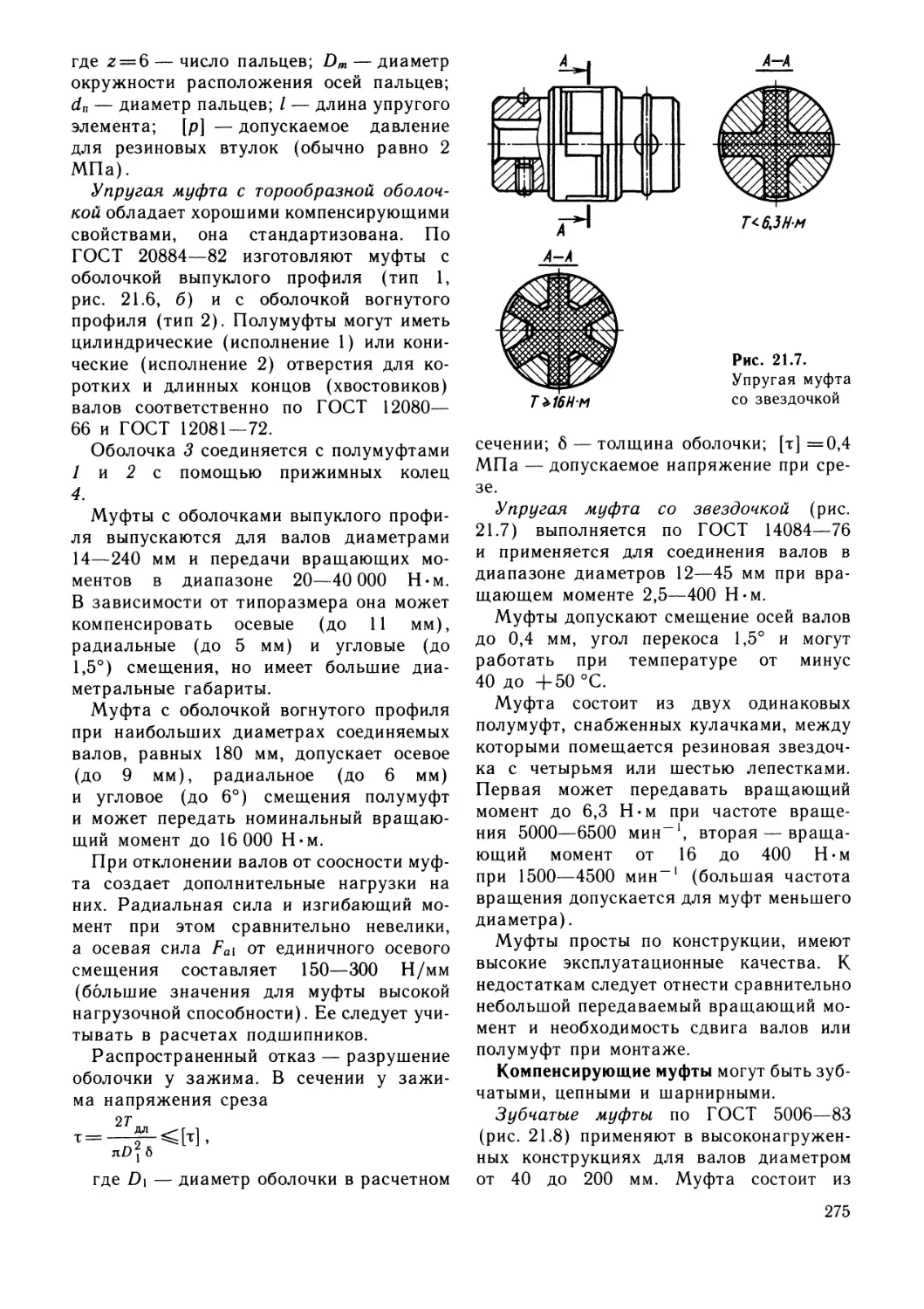

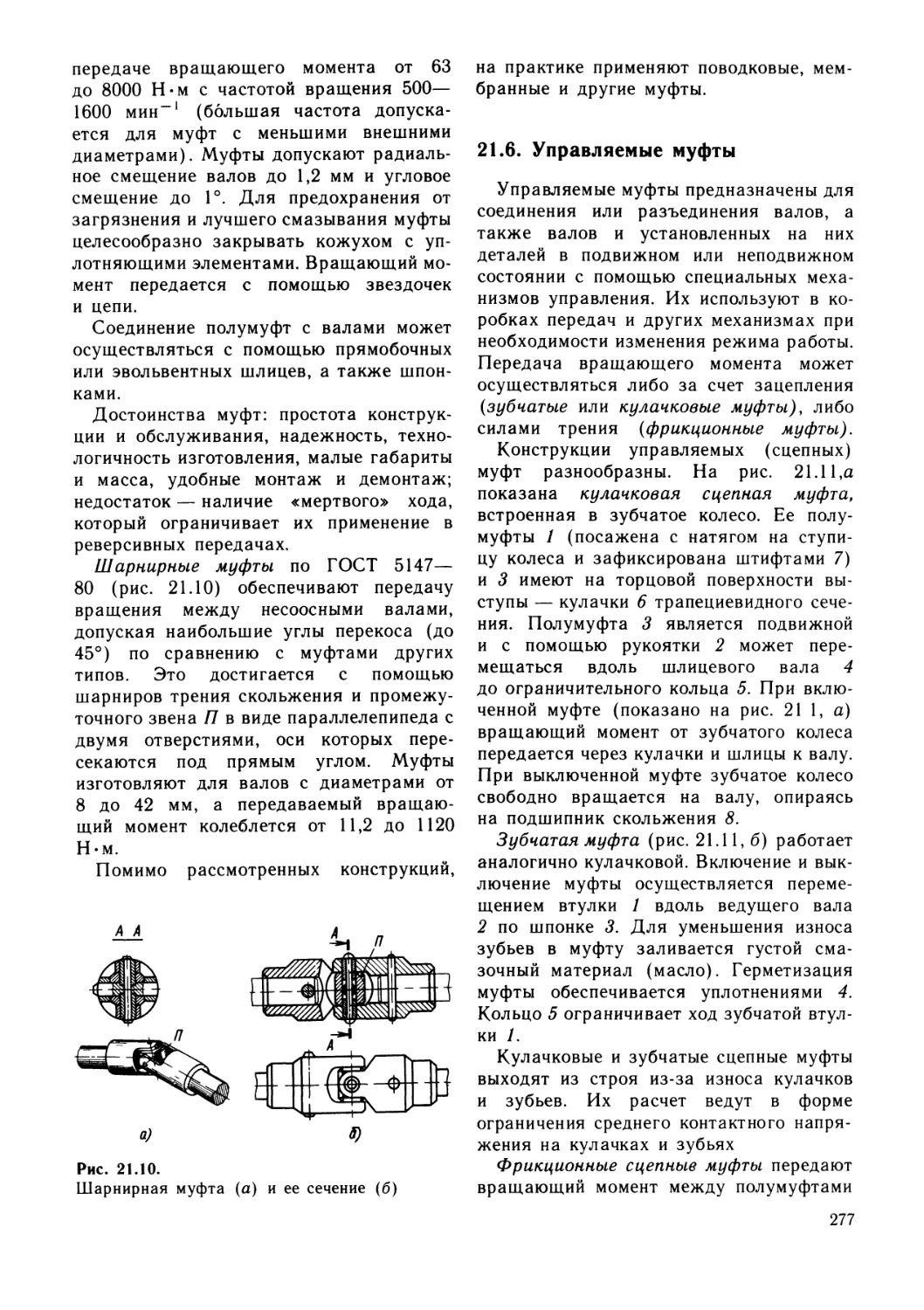

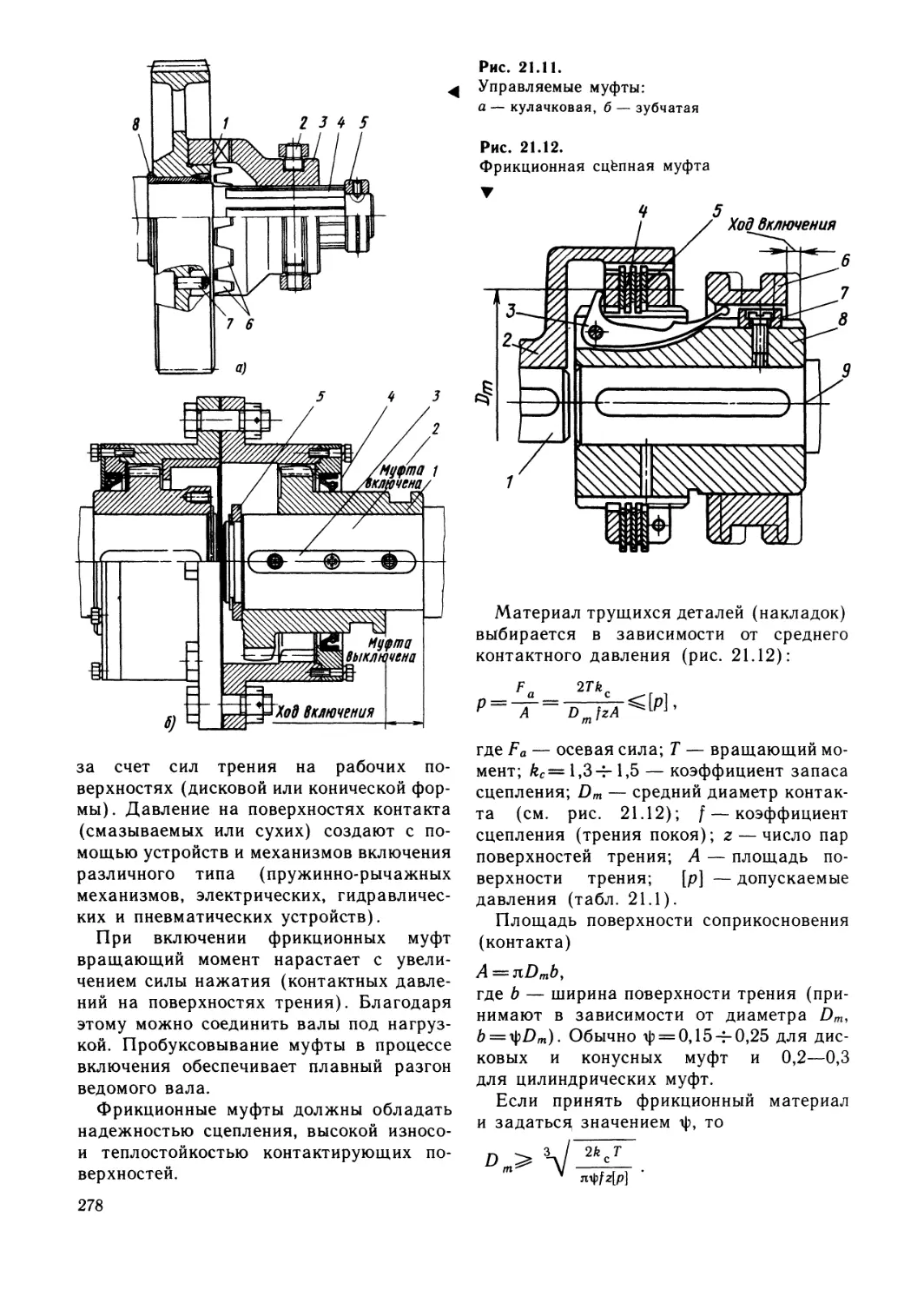

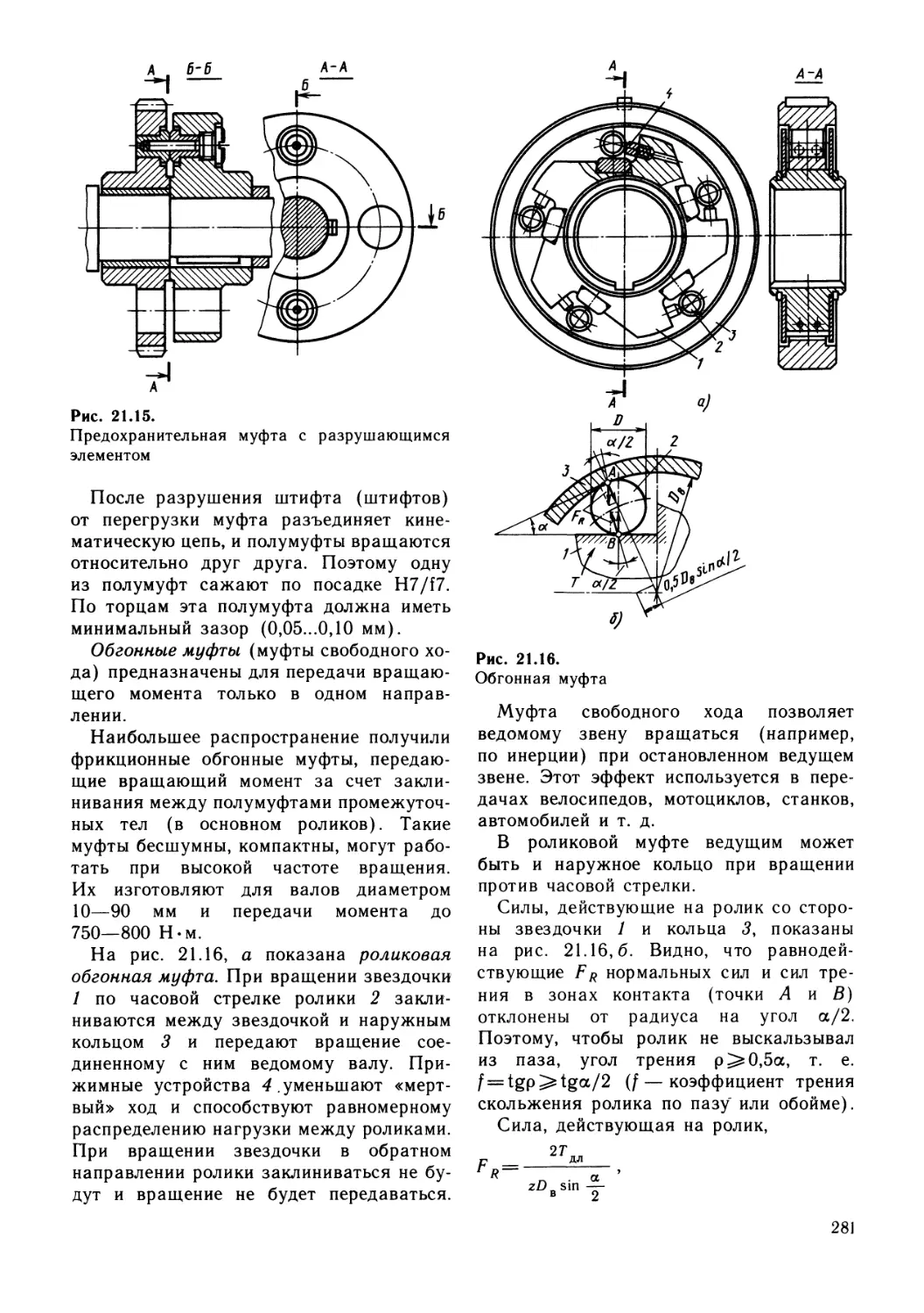

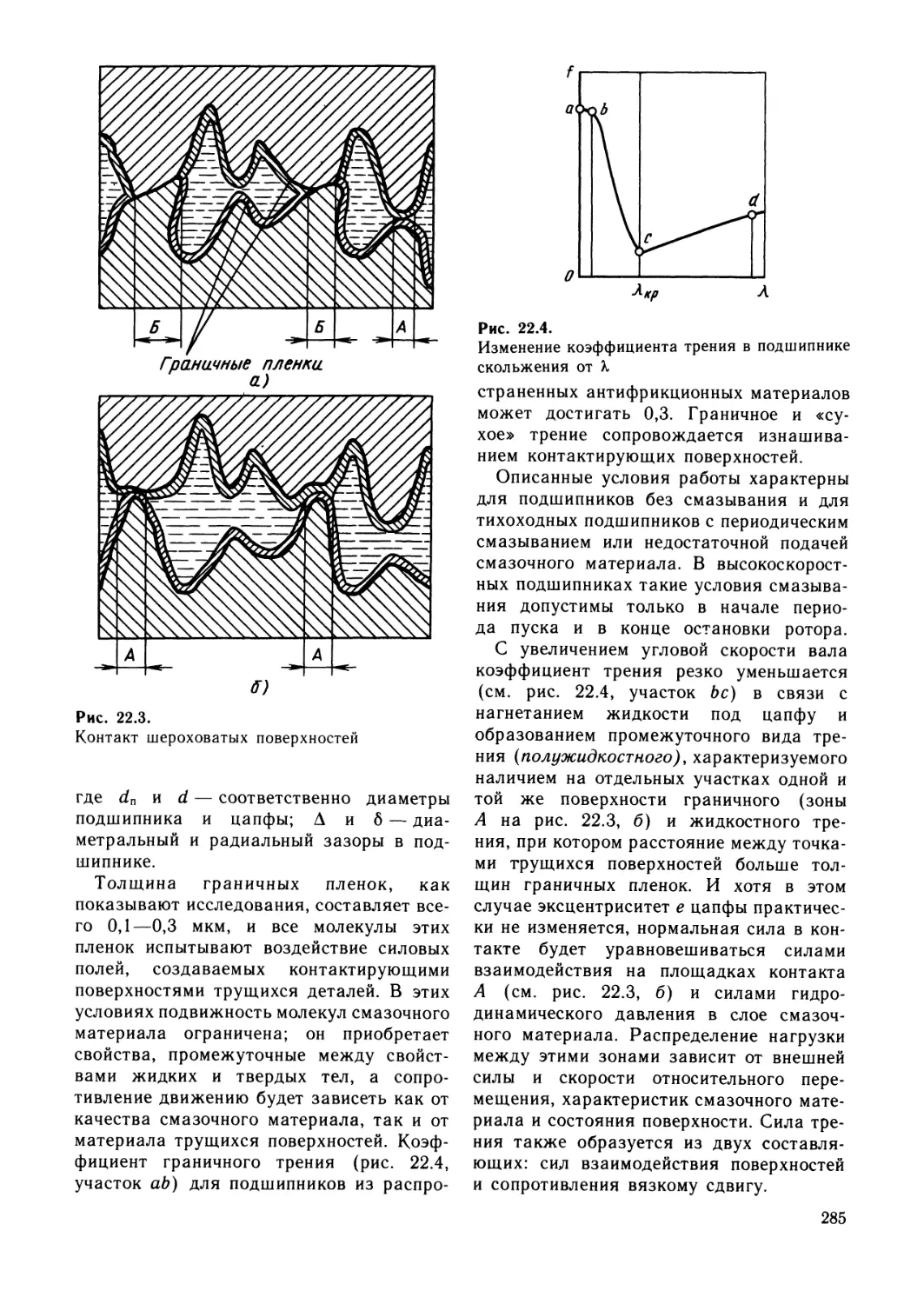

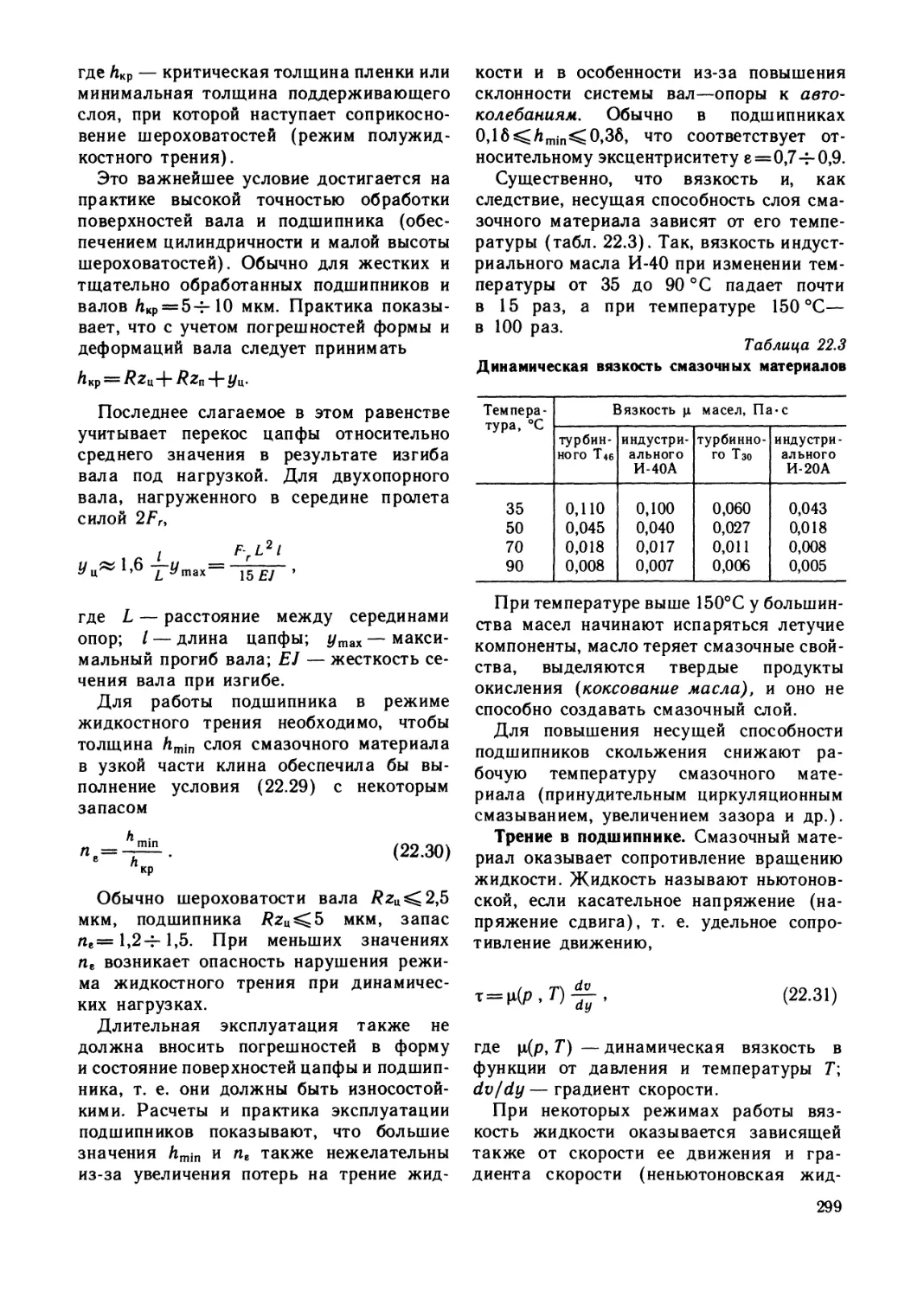

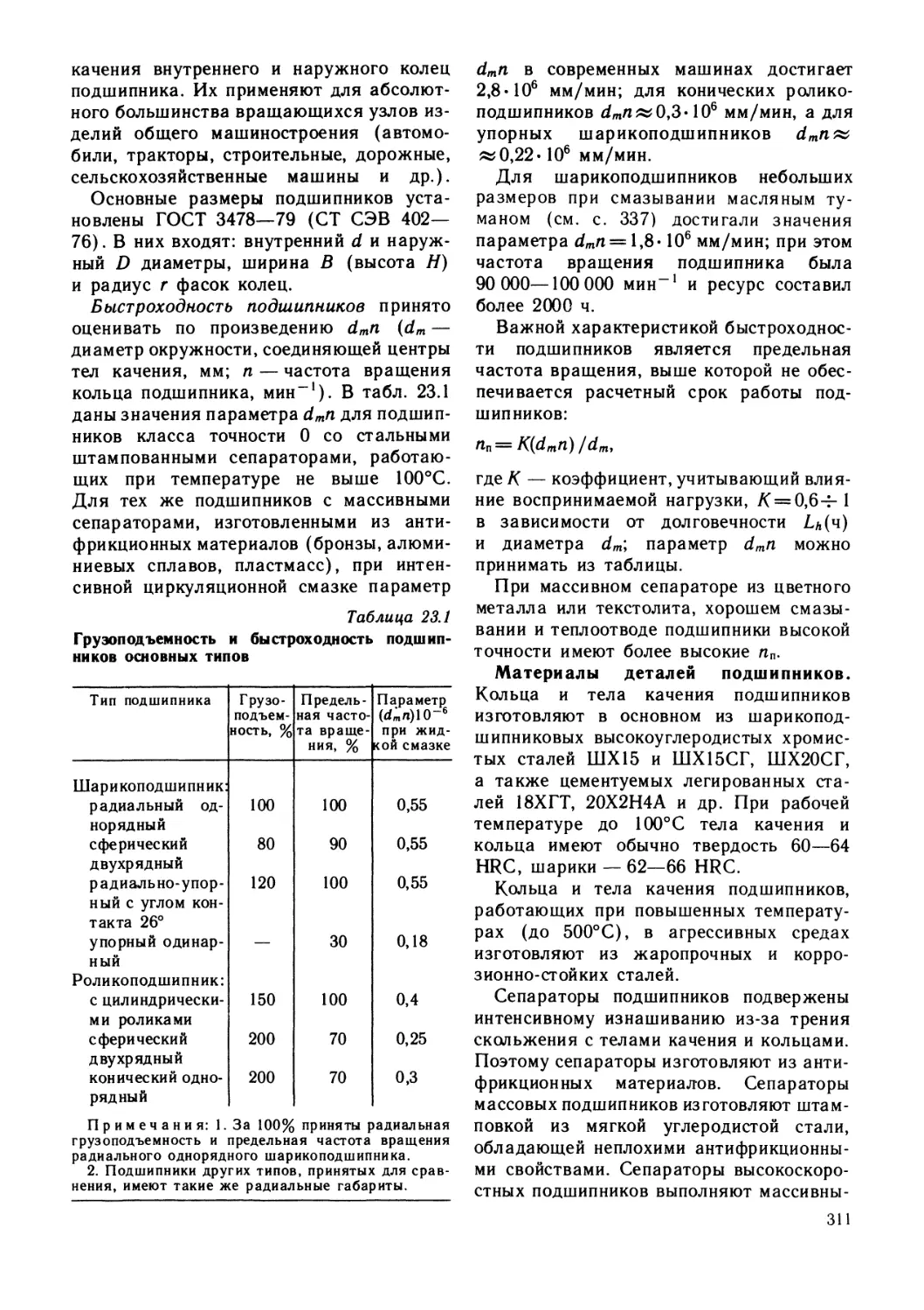

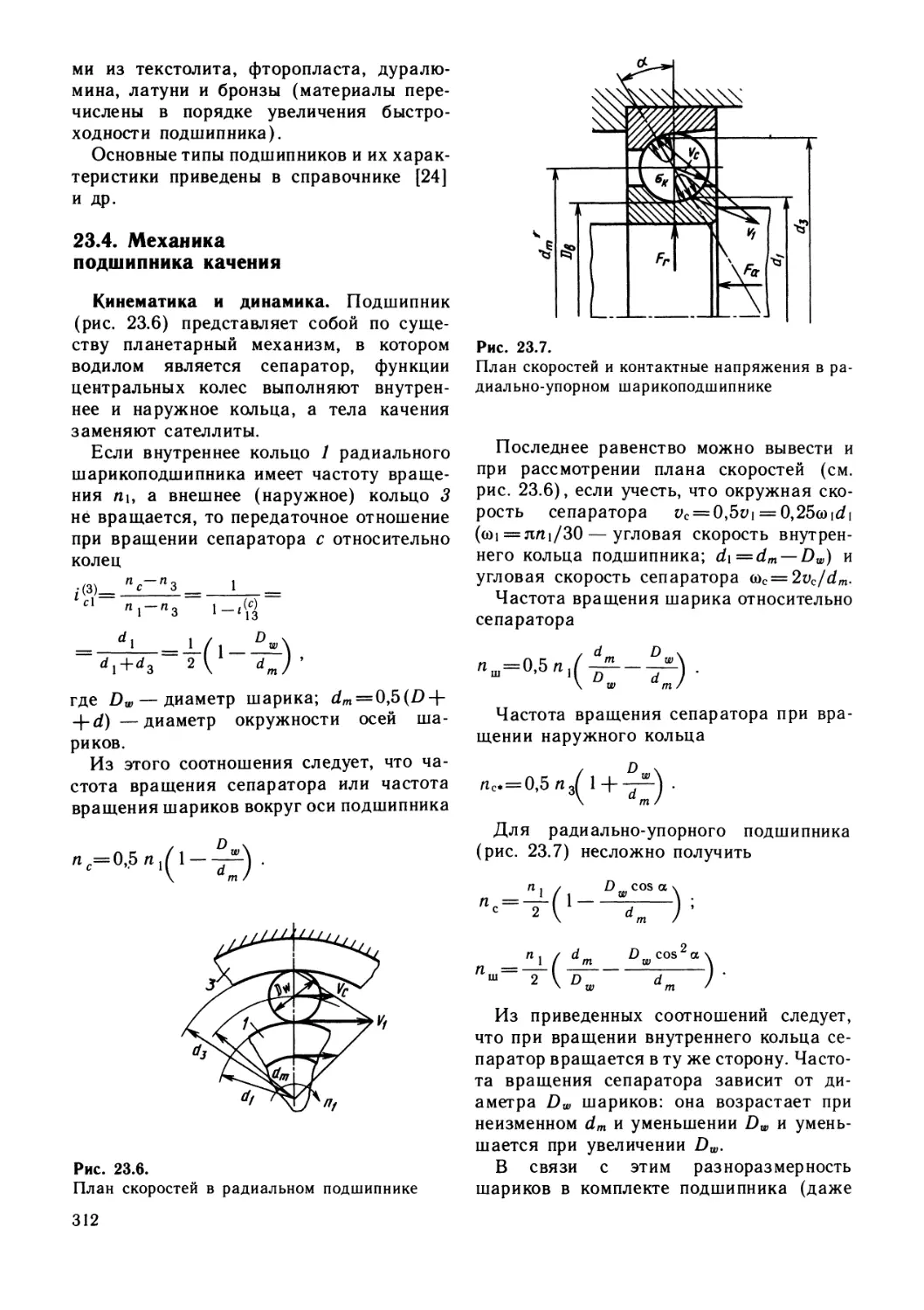

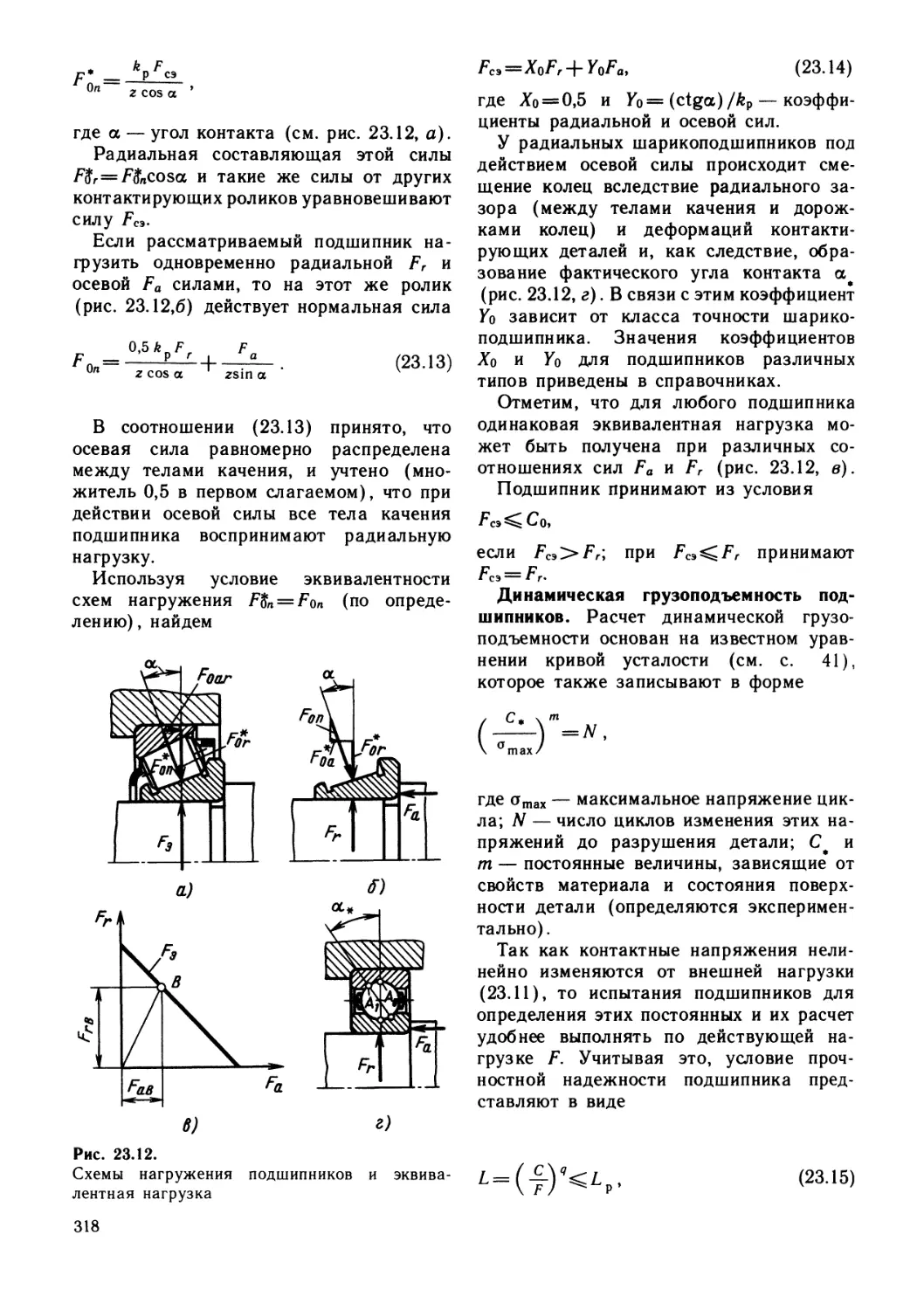

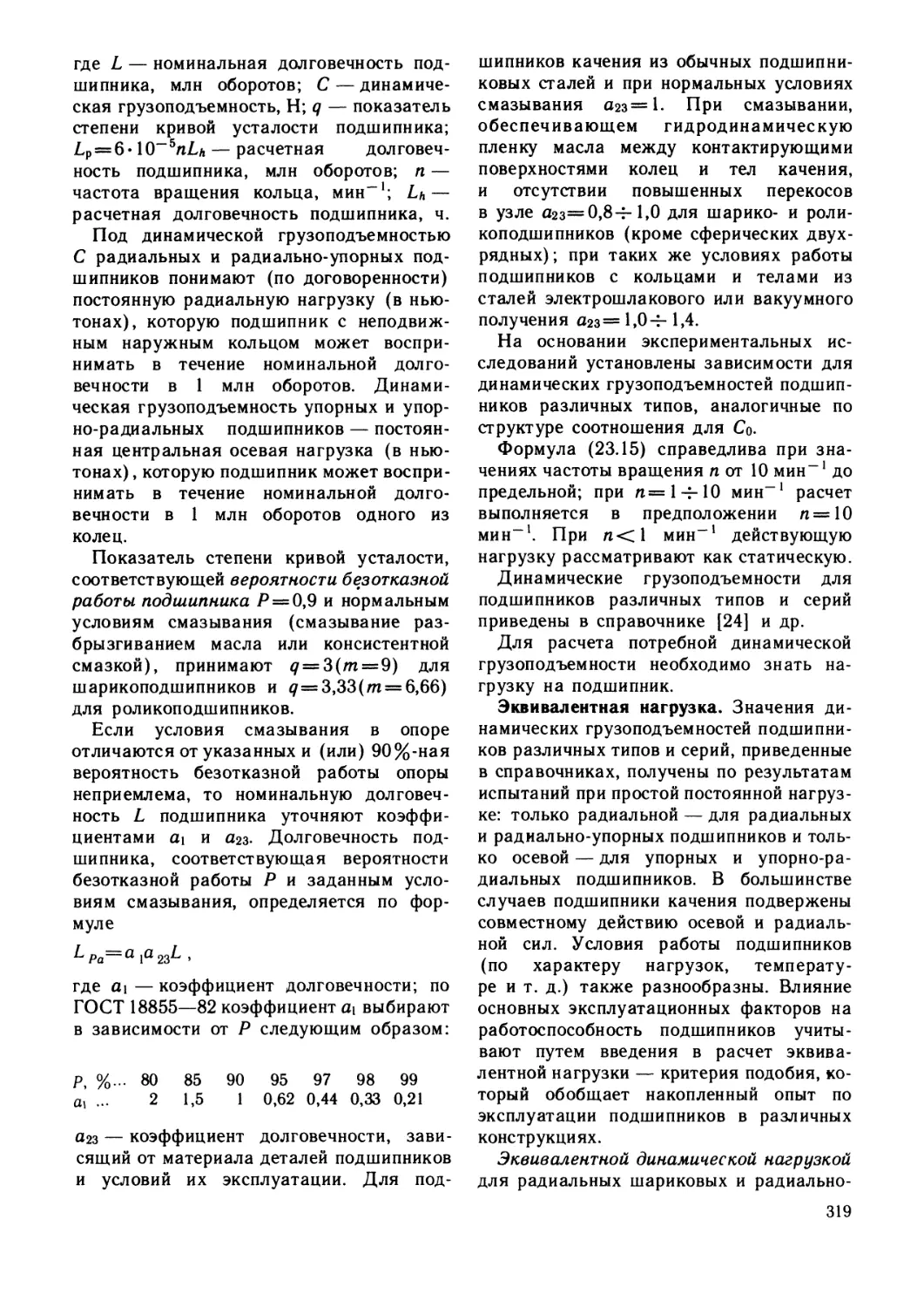

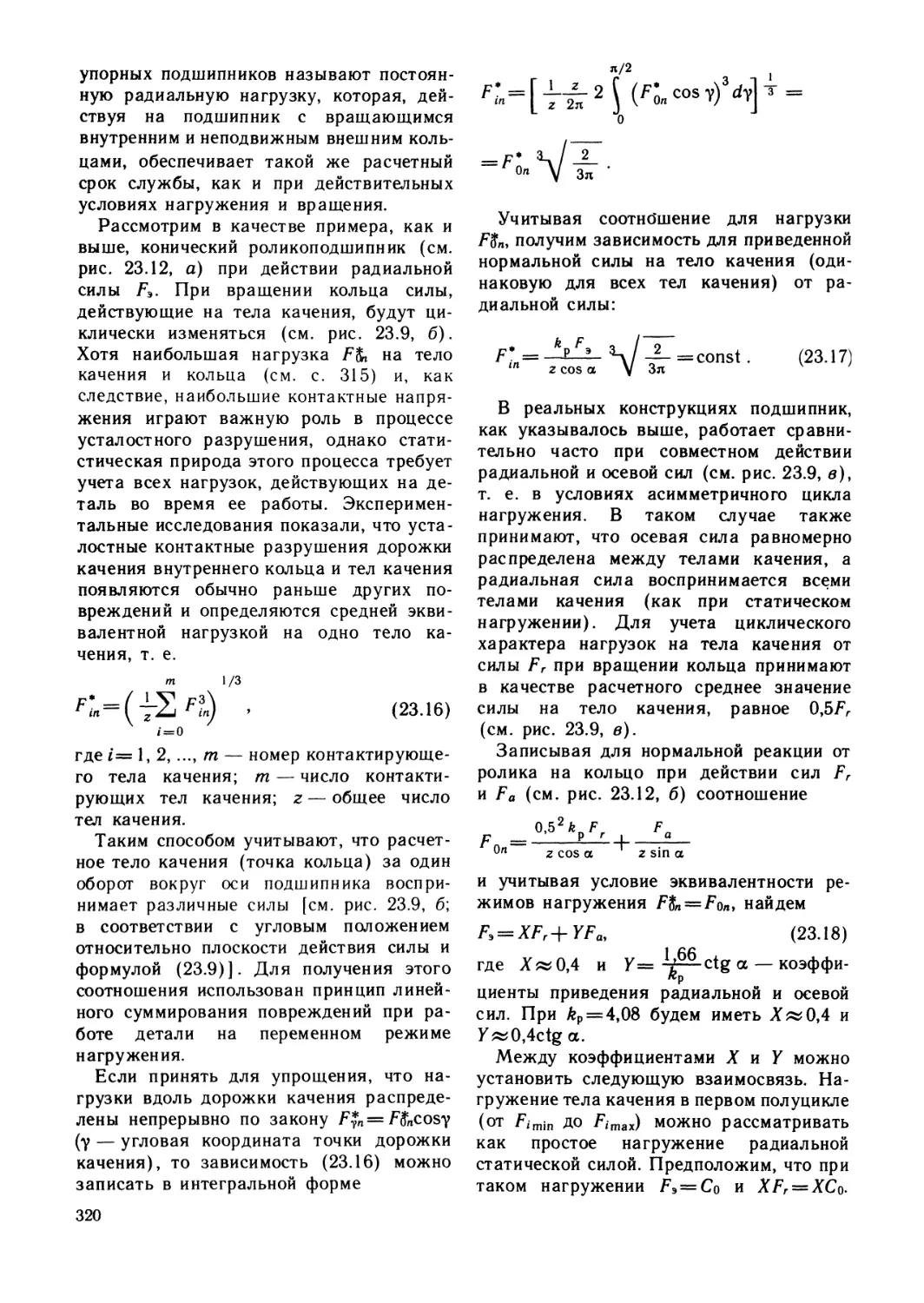

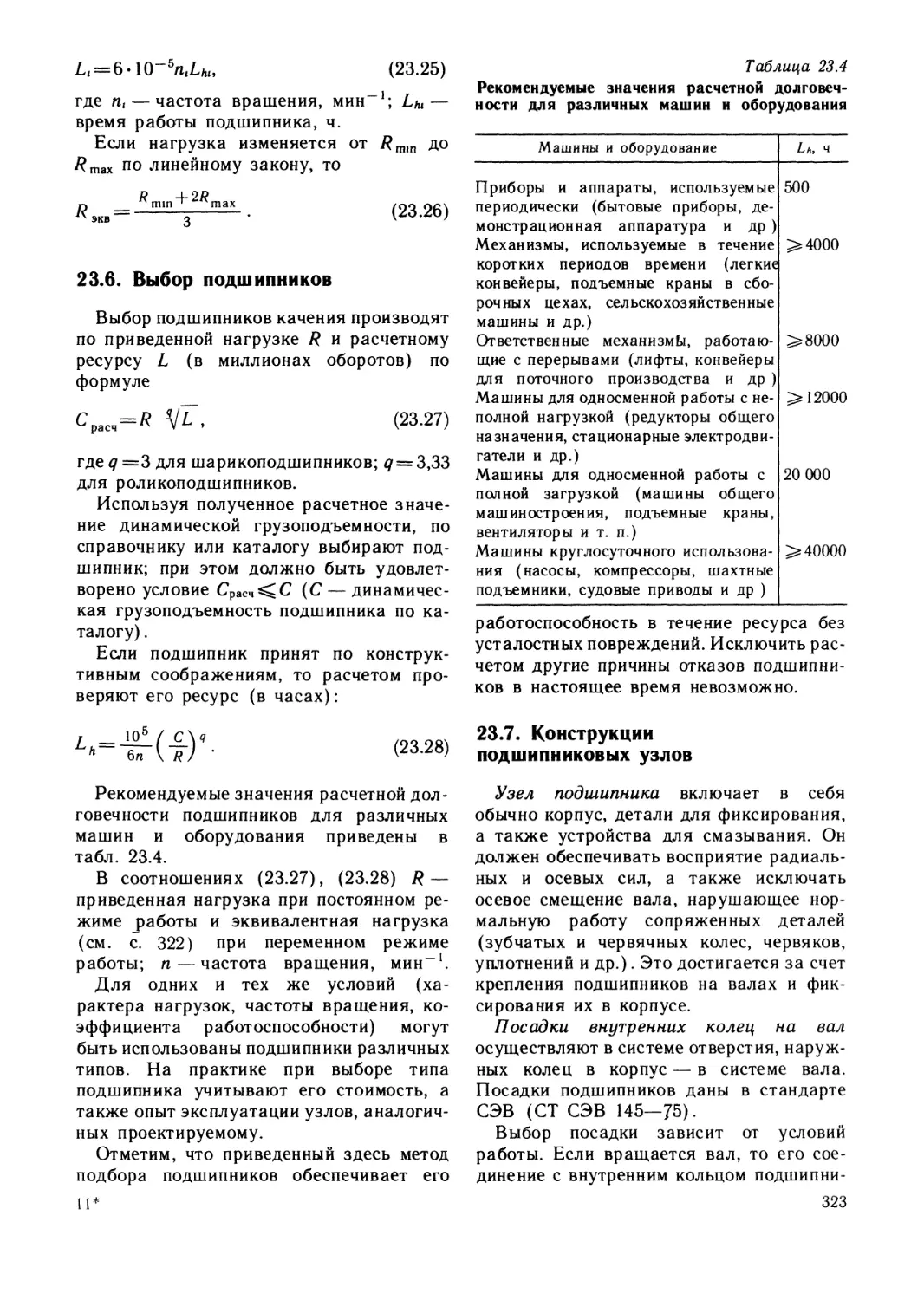

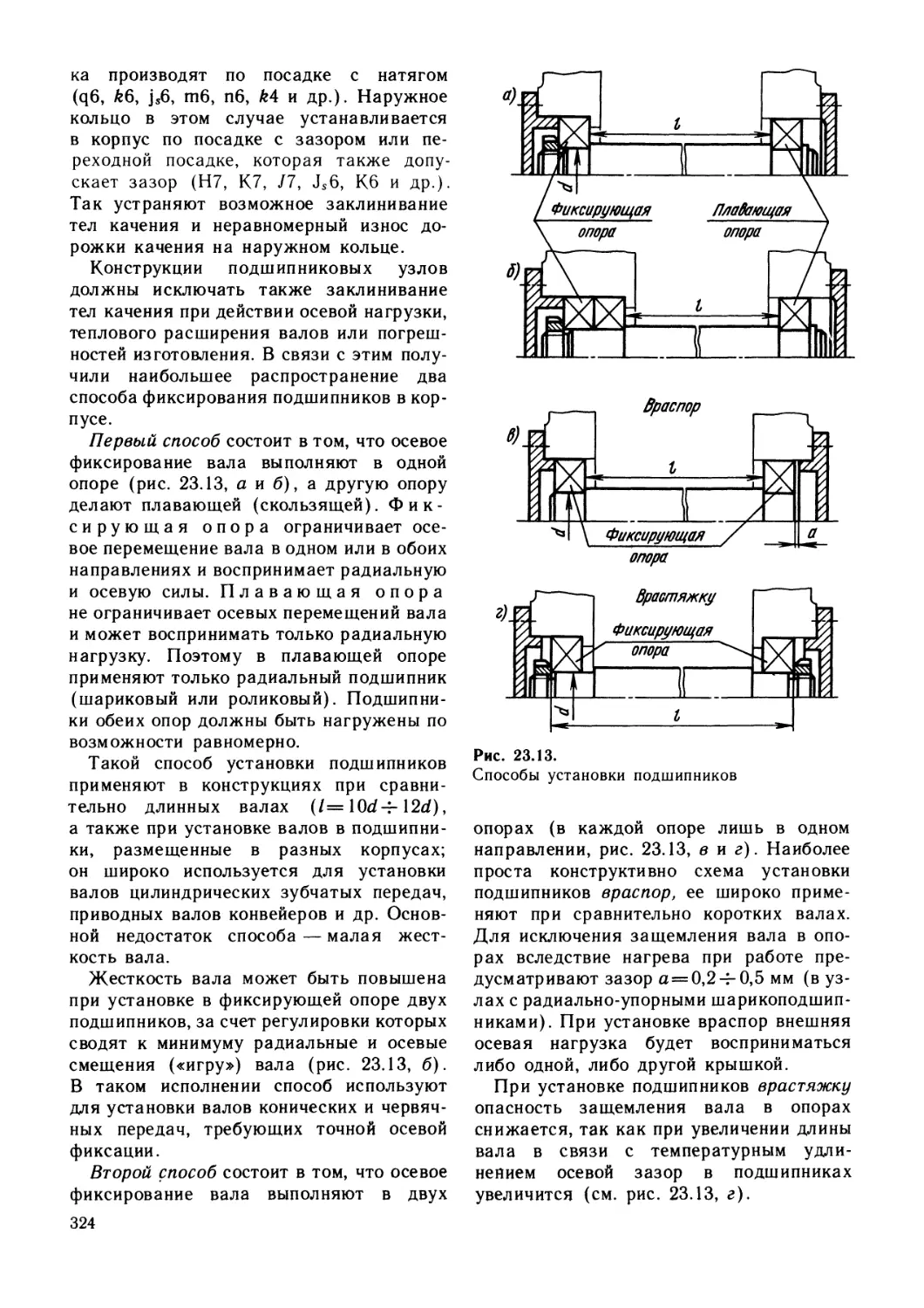

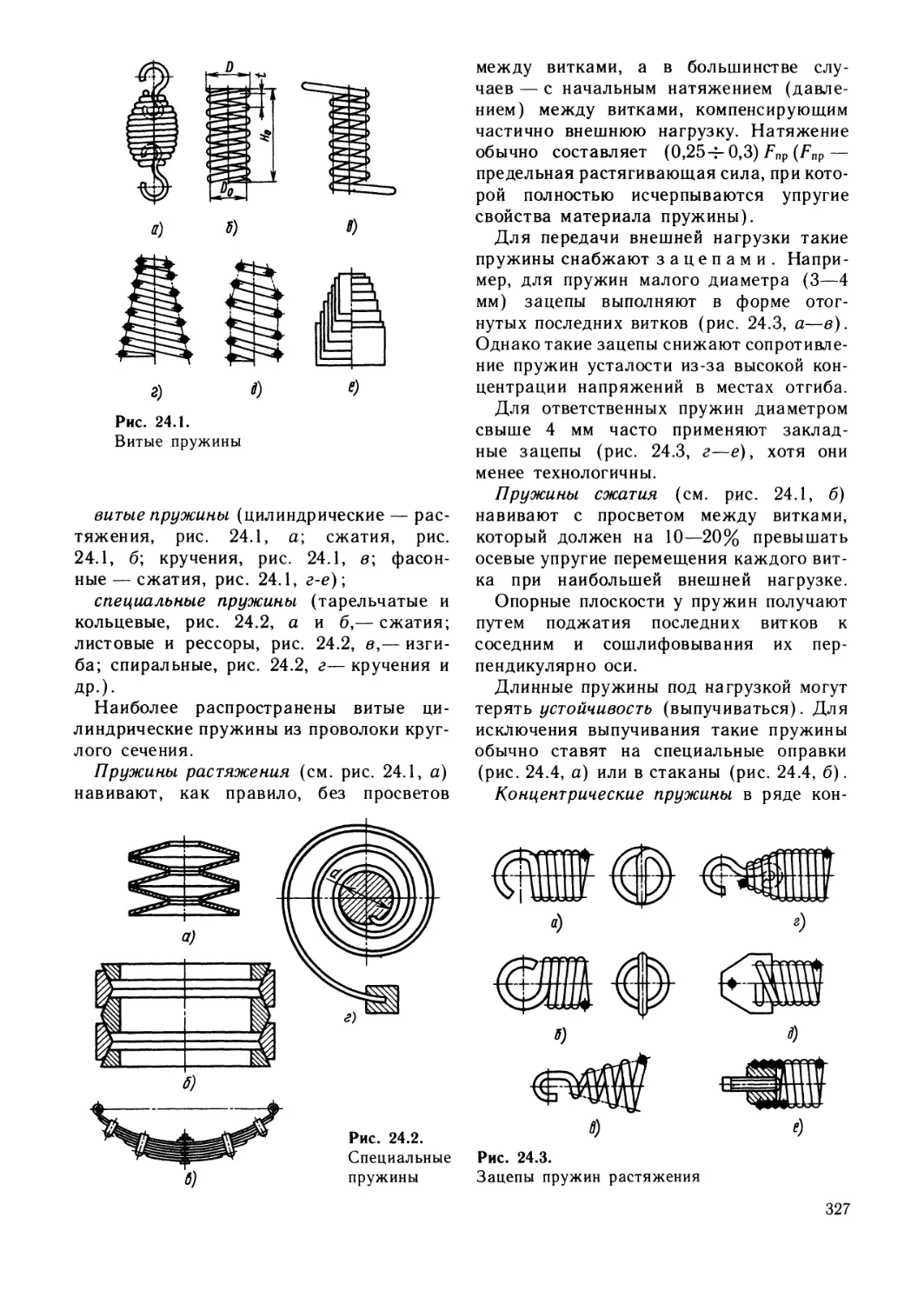

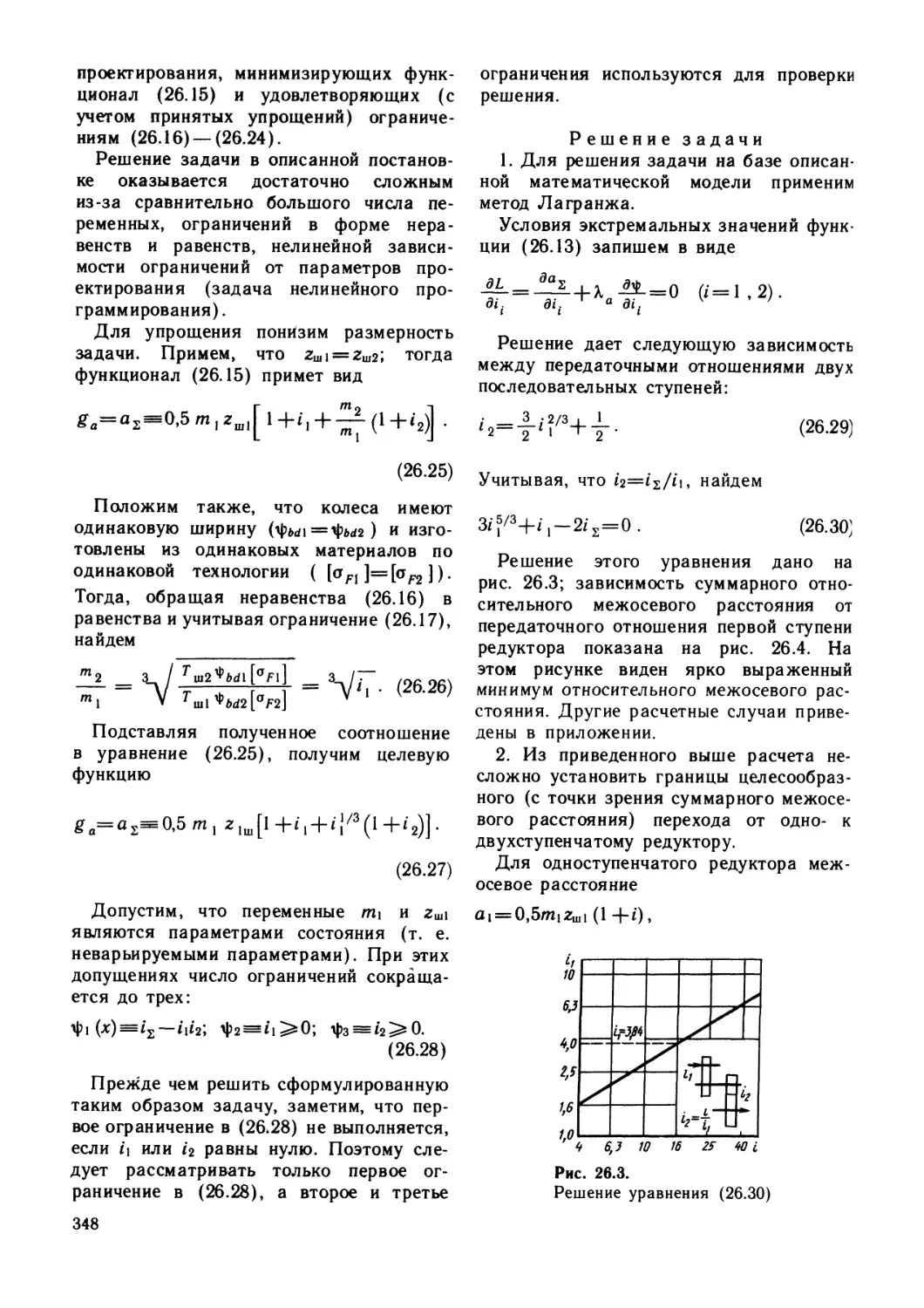

что касательное напряжение достигает