Автор: Мальцев М.В.

Теги: испытания материалов товароведение силовые станции общая энергетика металлы цветные металлы металлы и сплавы

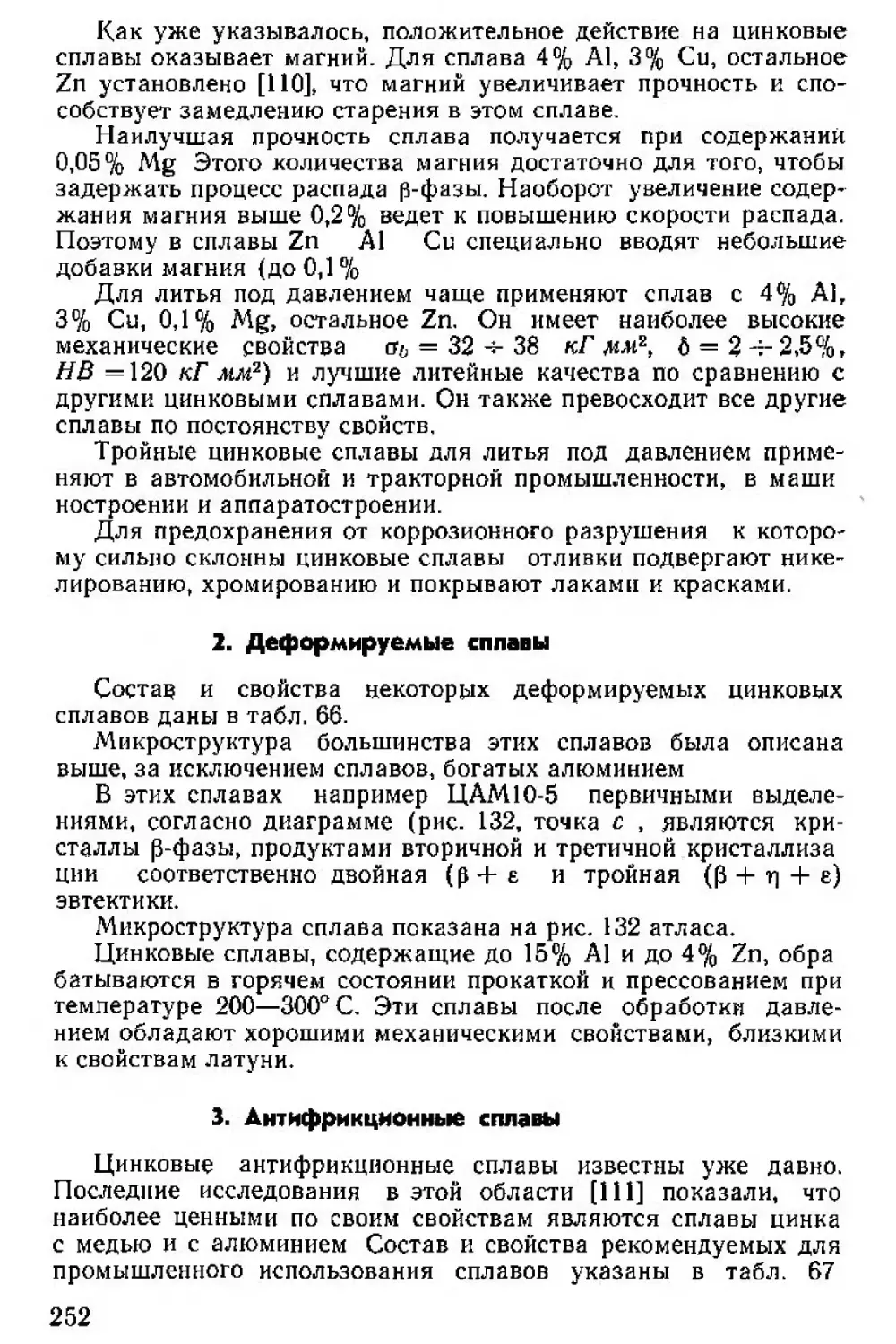

Год: 1970

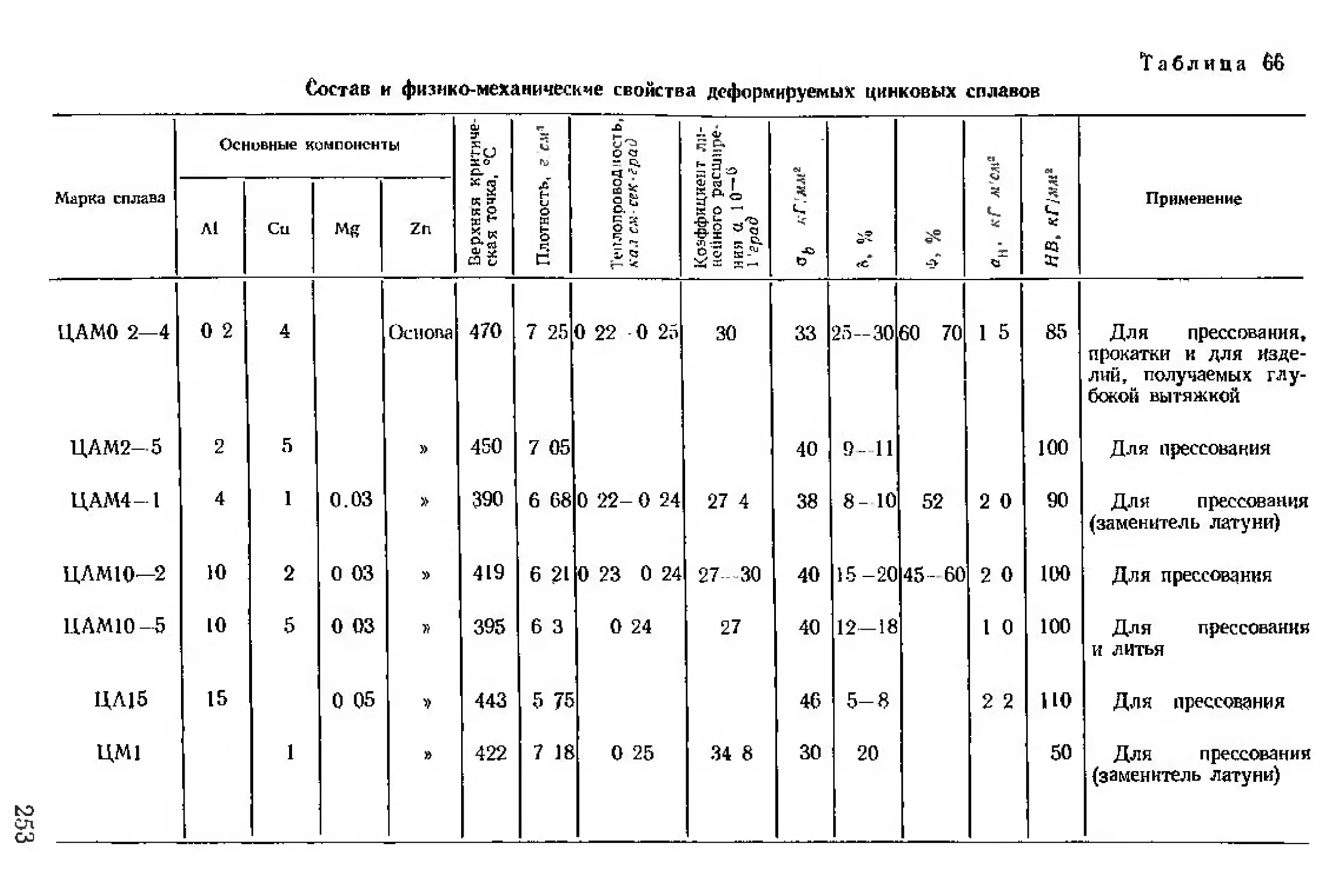

Текст

М.В. Мальцев

Металлограф ня

промышленных

цветных

металлов

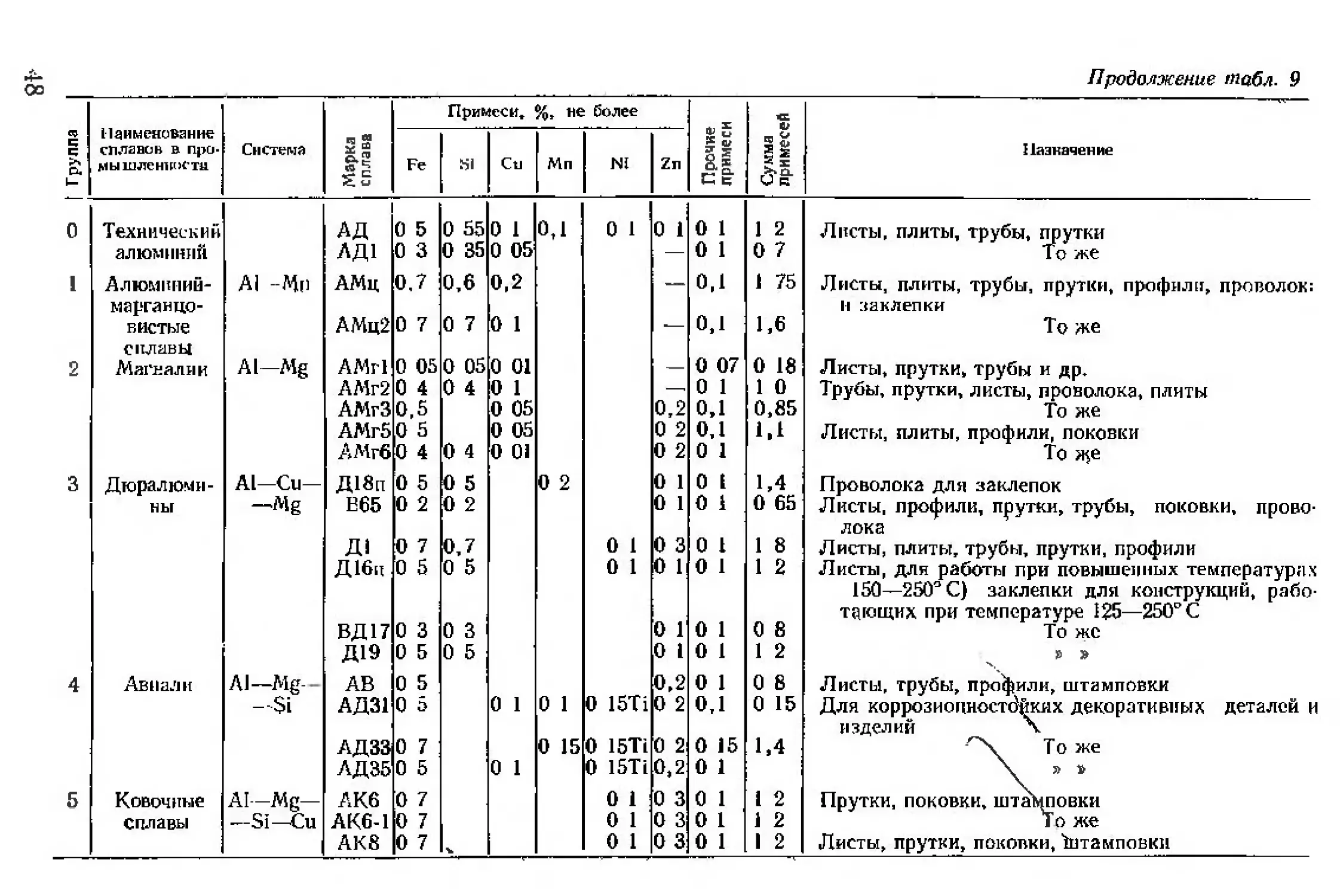

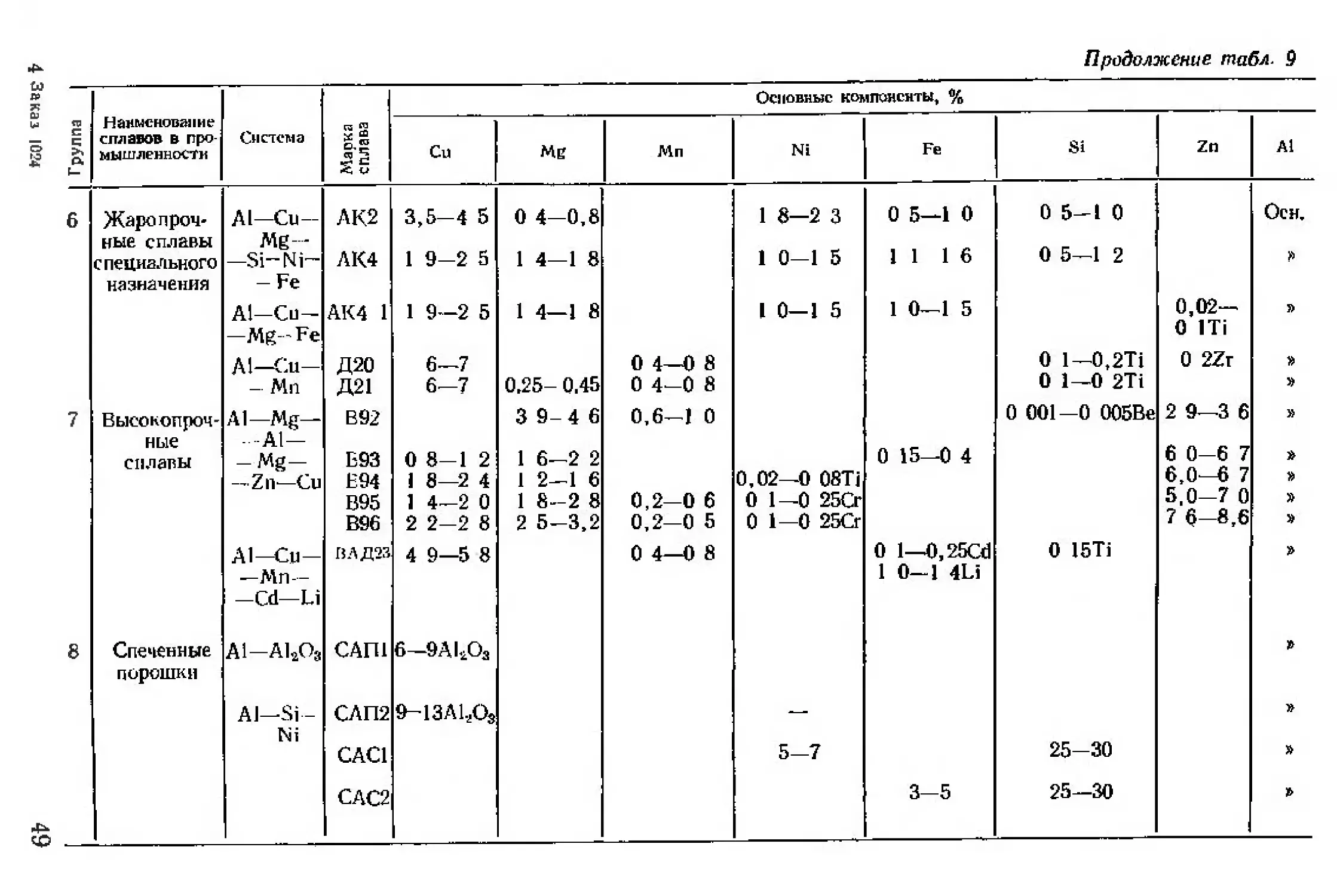

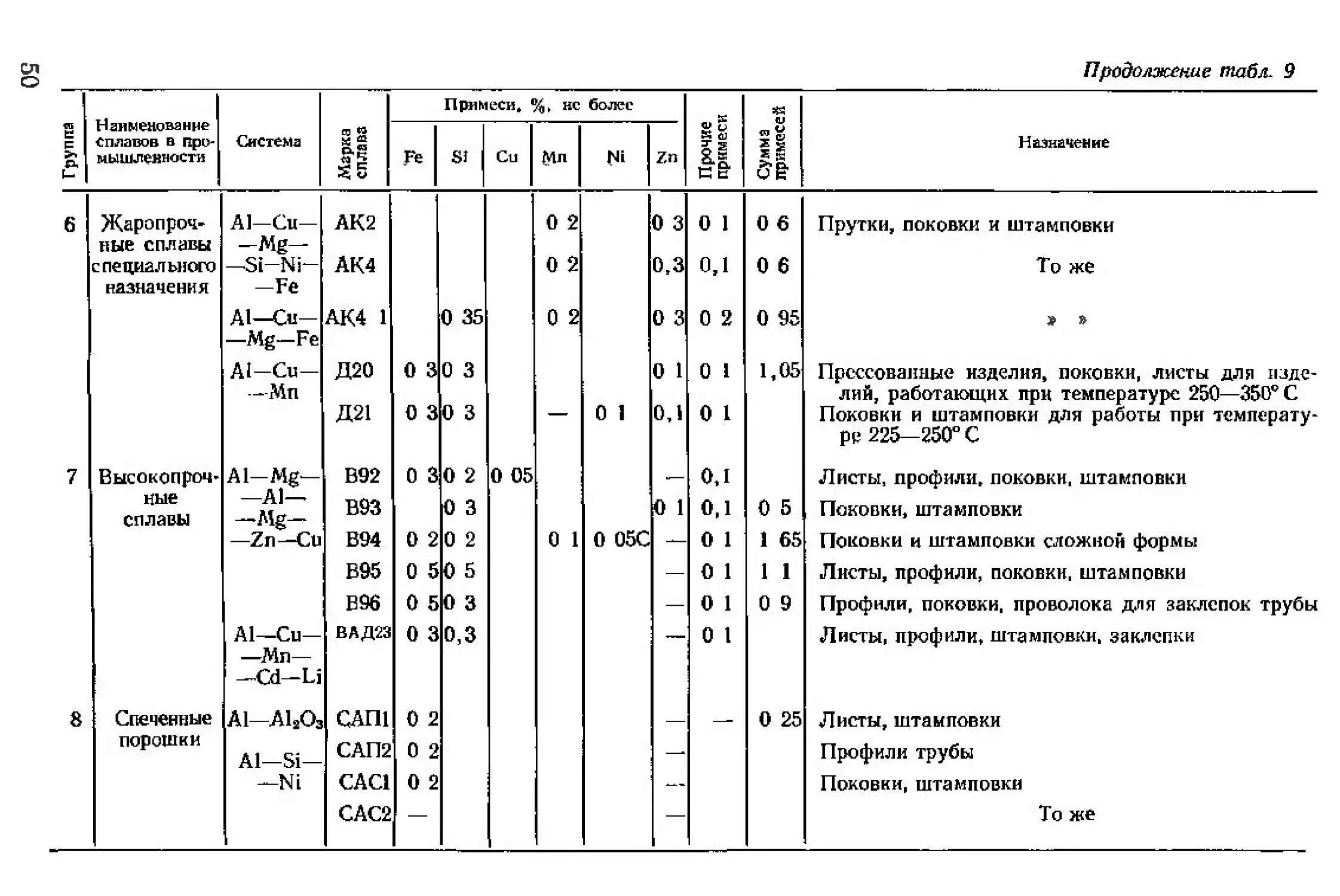

и сплавов

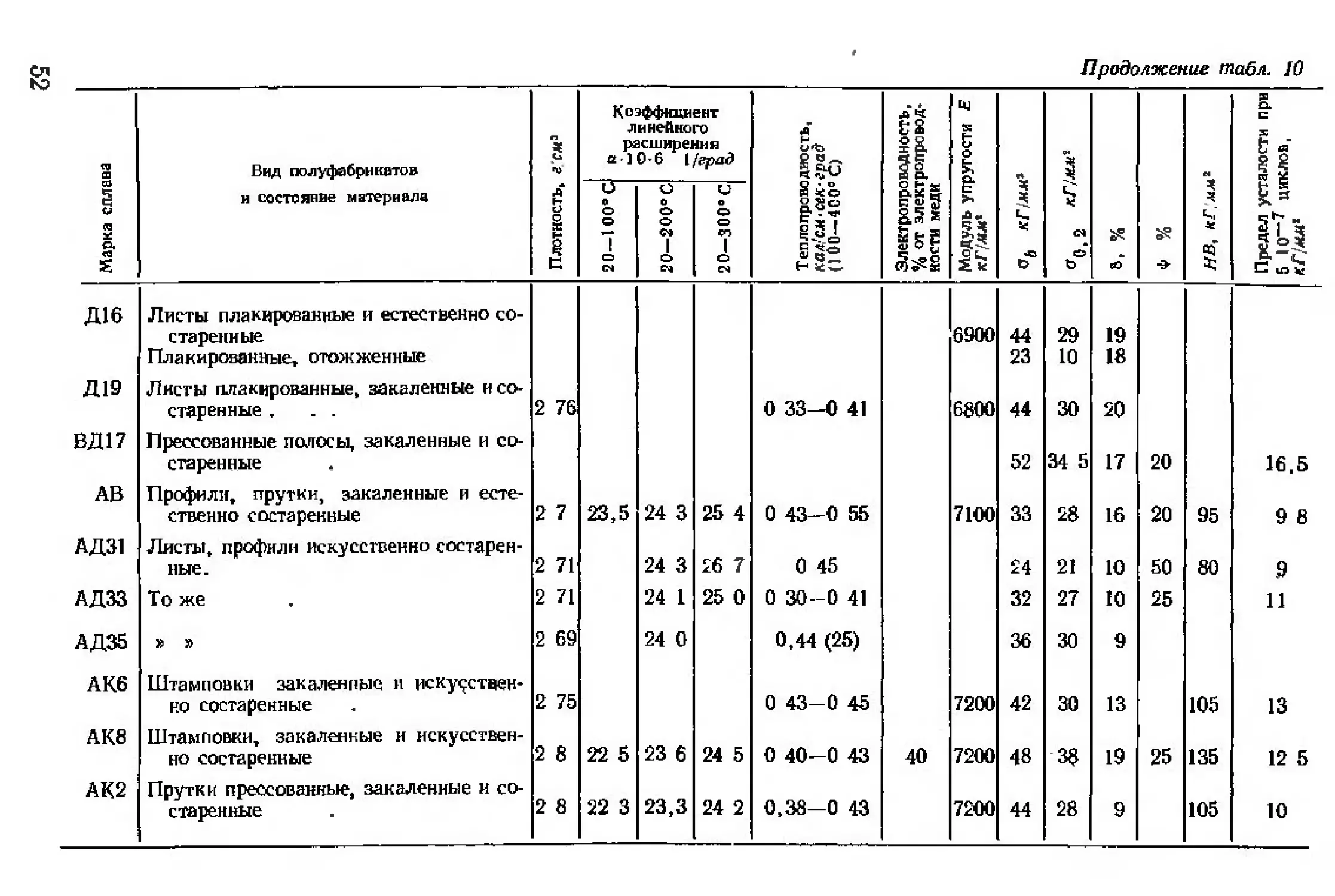

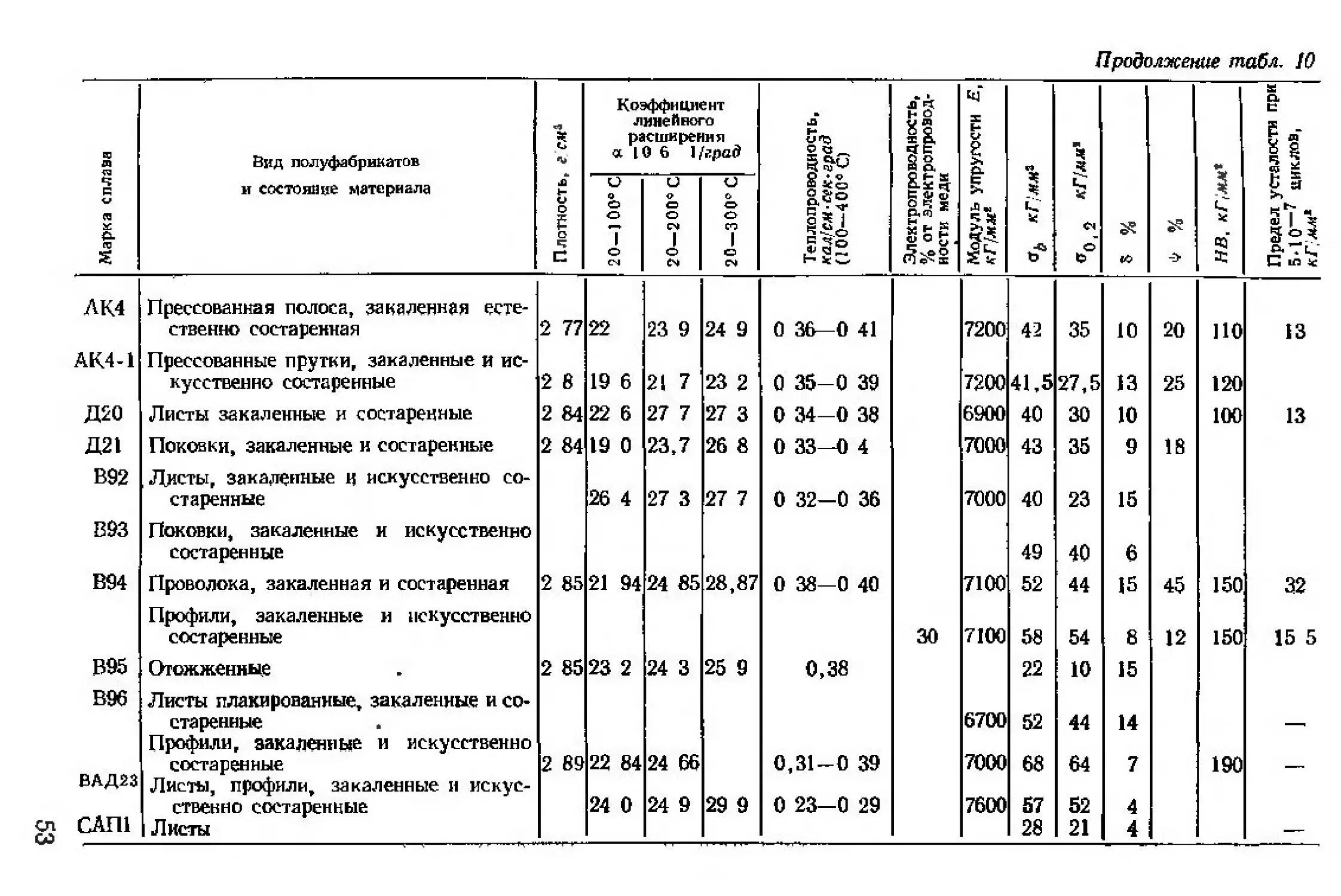

УДК 620.18.182

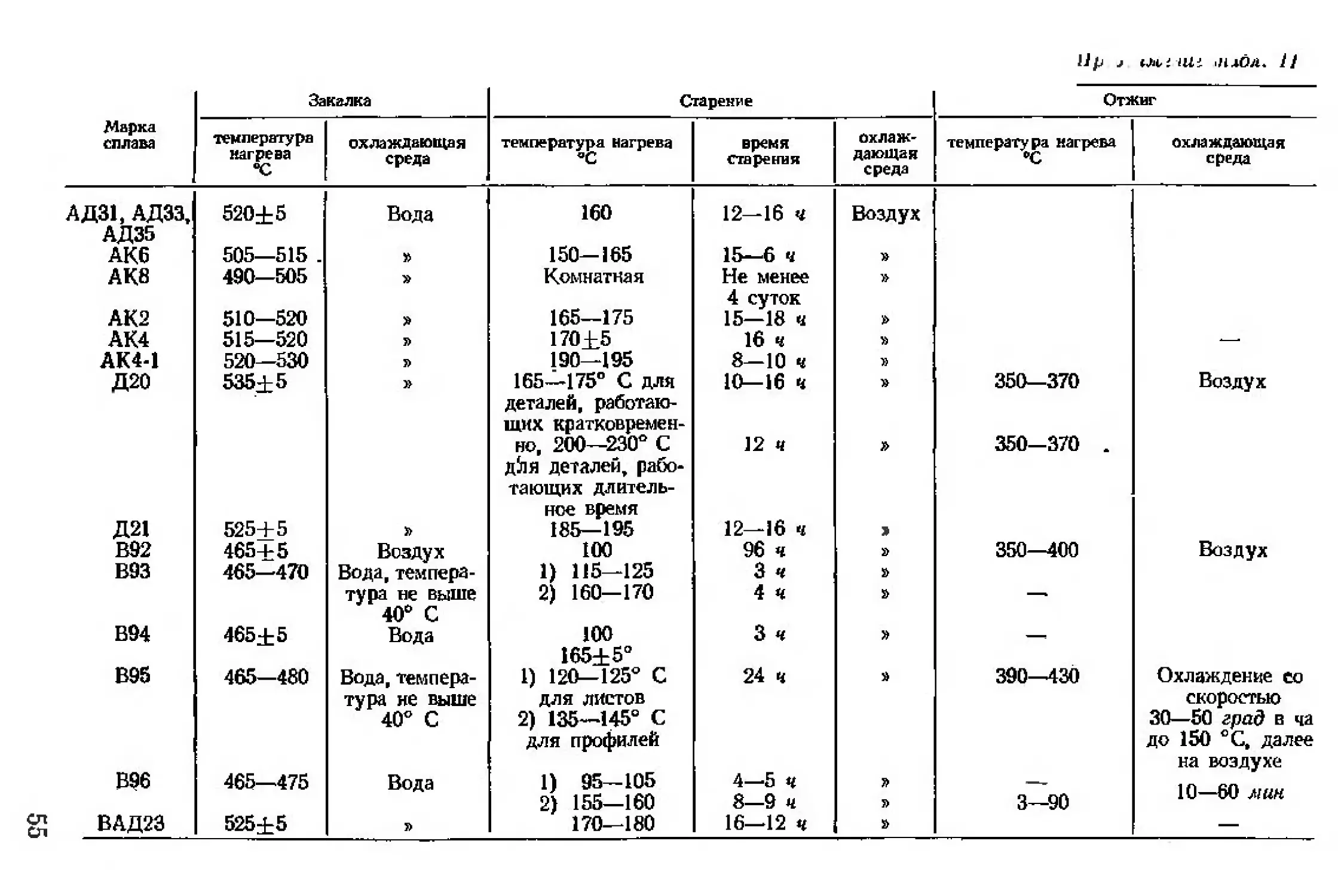

Металлография промышленных цветных металлов

и сплавов. Мальцев М. В., 2-е изд. Изд-во «Ме-

тал лургия», 1970, 364 с.

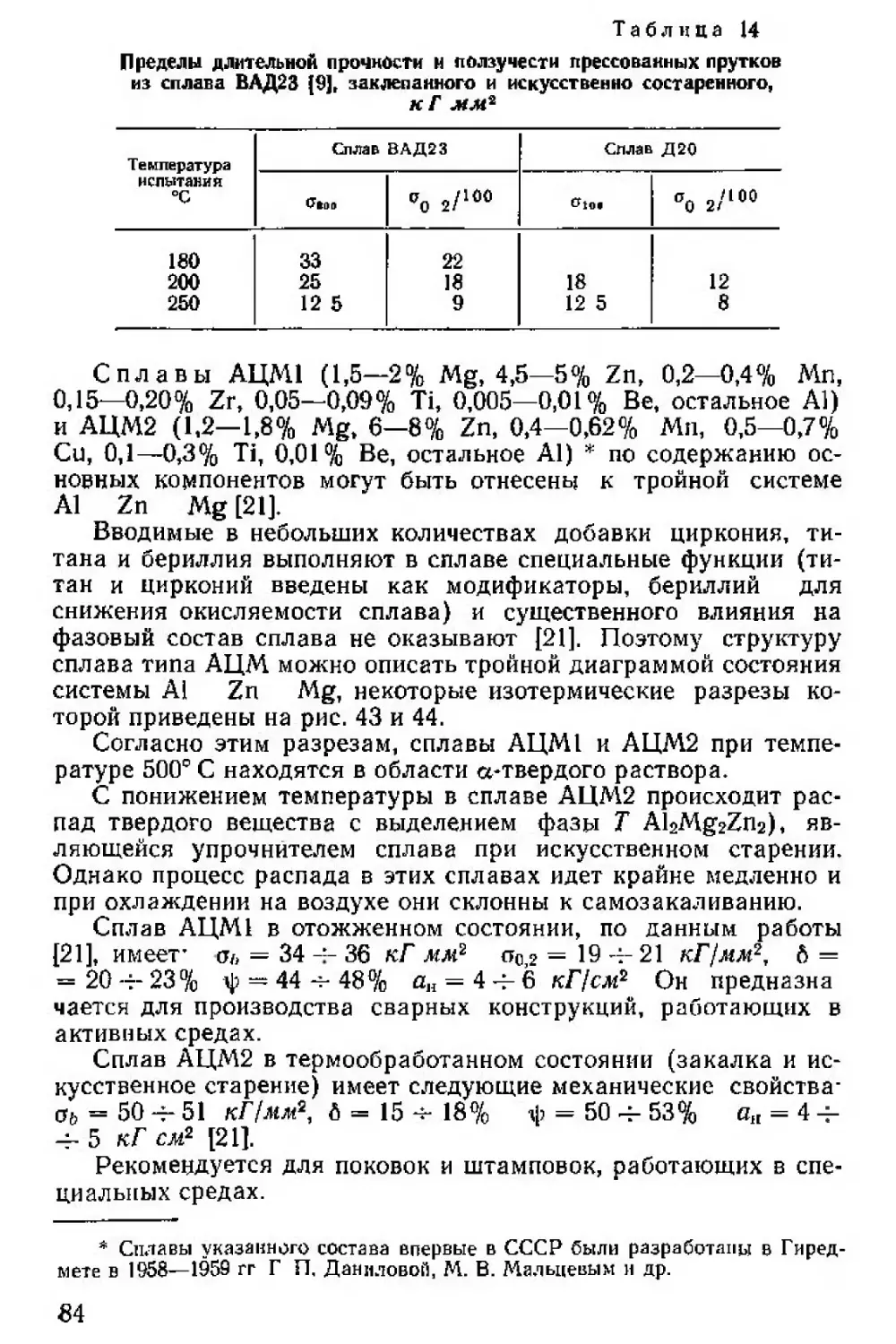

Рассмотрены структура, свойства и применение

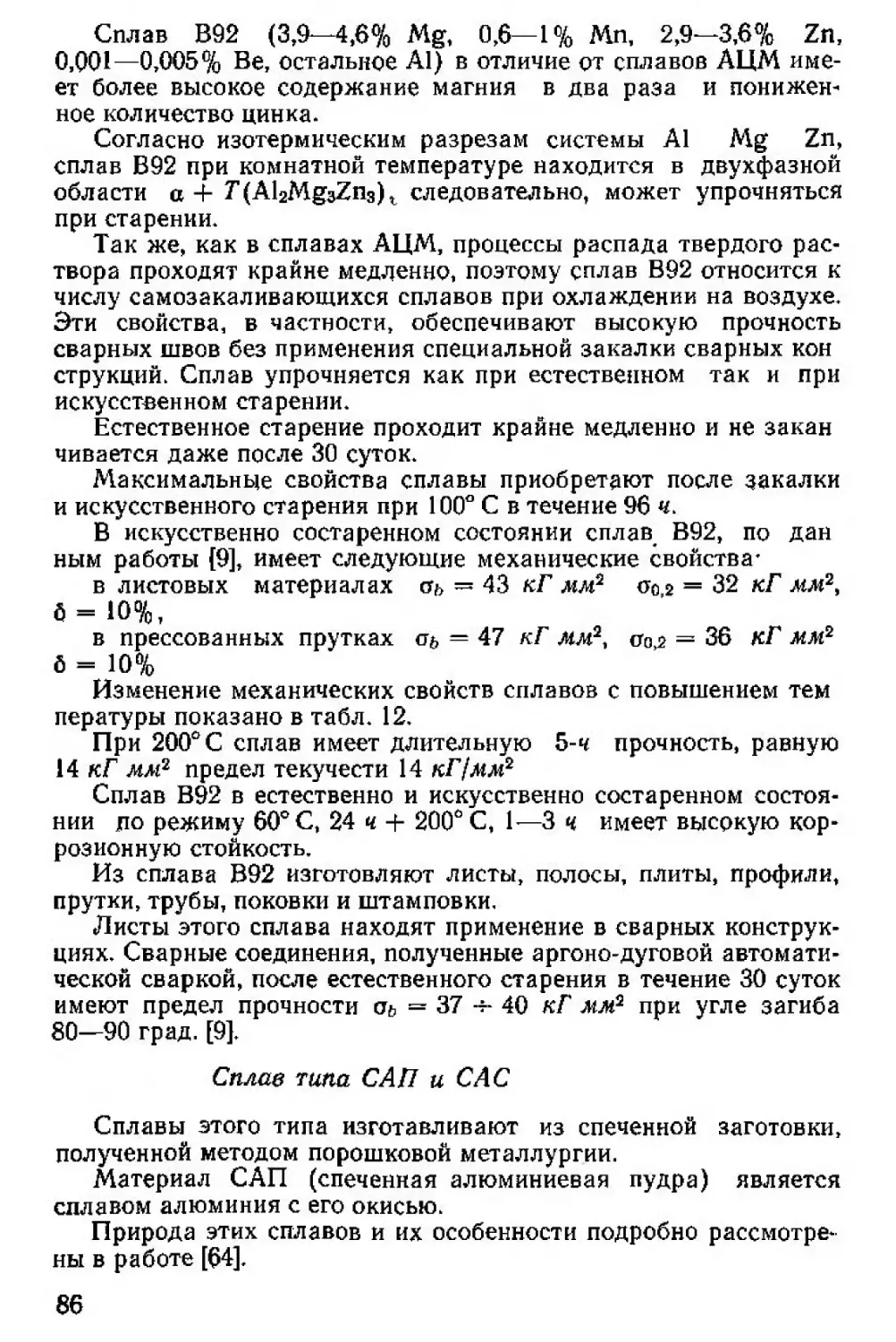

цветных металлов и сплавов.

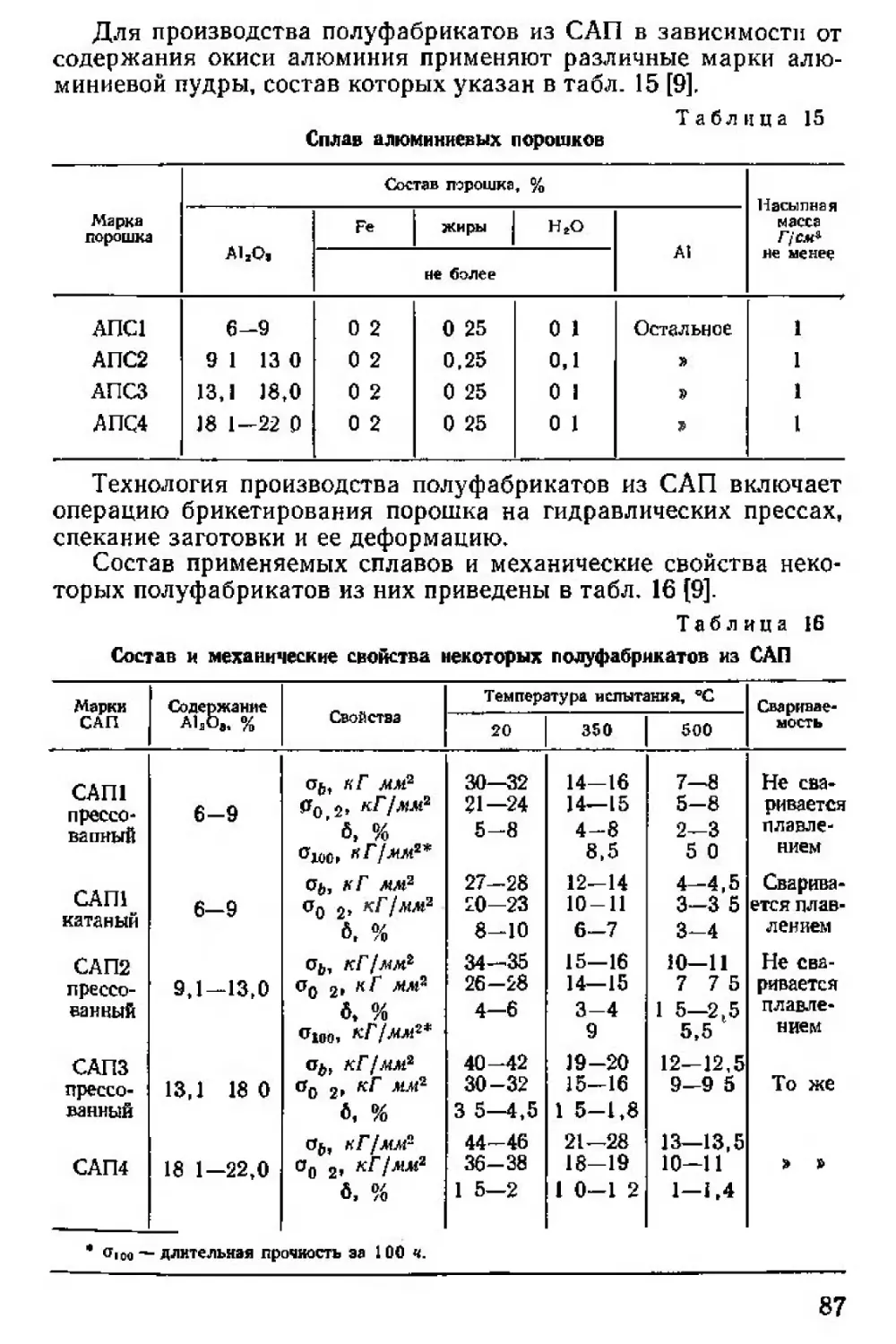

Структуры важнейших промышленных сплавов

иллюстрированы соответствующими микрофотогра*

фнями, объединенными в отдельном атласе.

Рассчитано на работников металловедческих ла-

бораторий заводов и научно-исследовательских инсти-

тутов Может быть полезна аспирантам и студентам

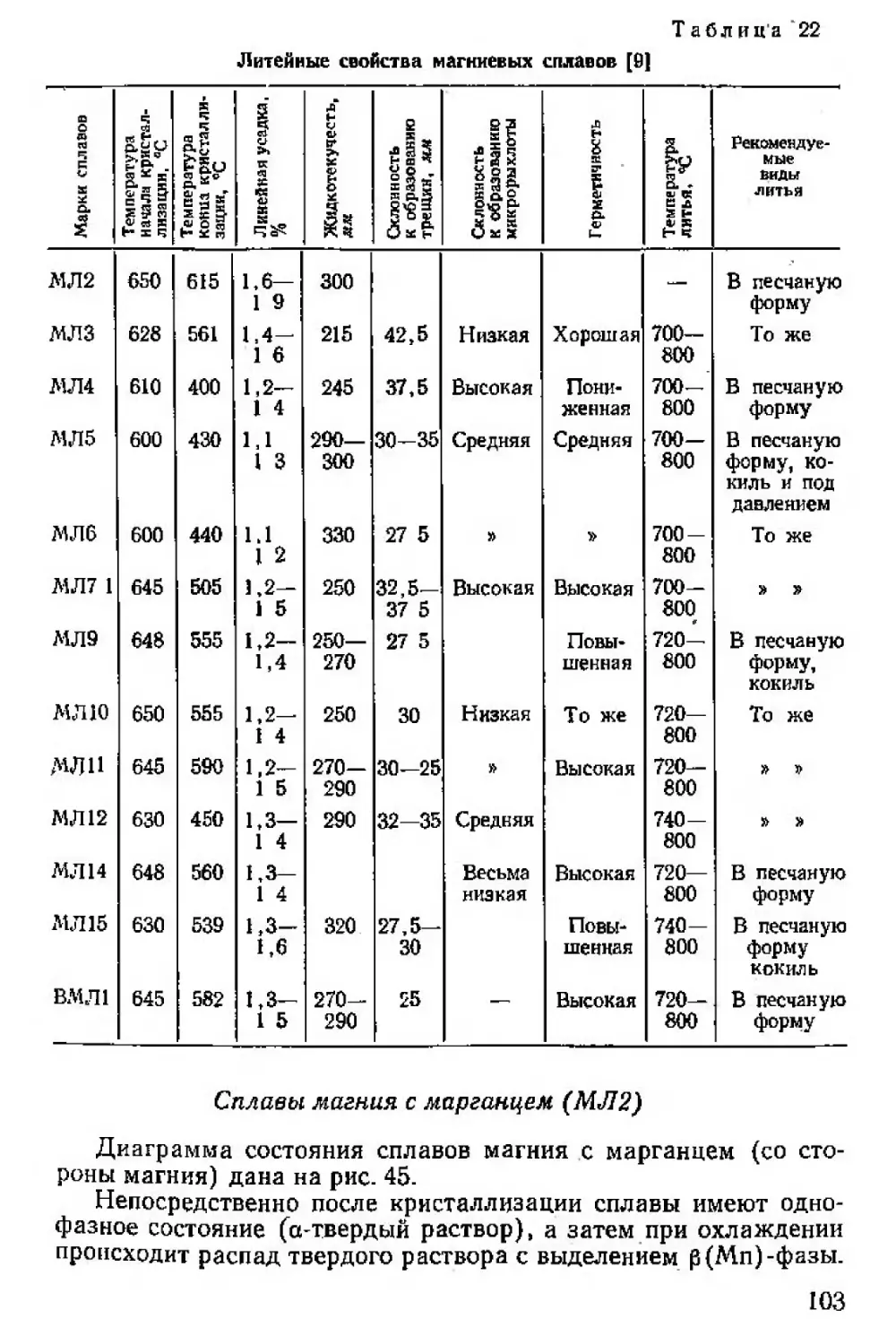

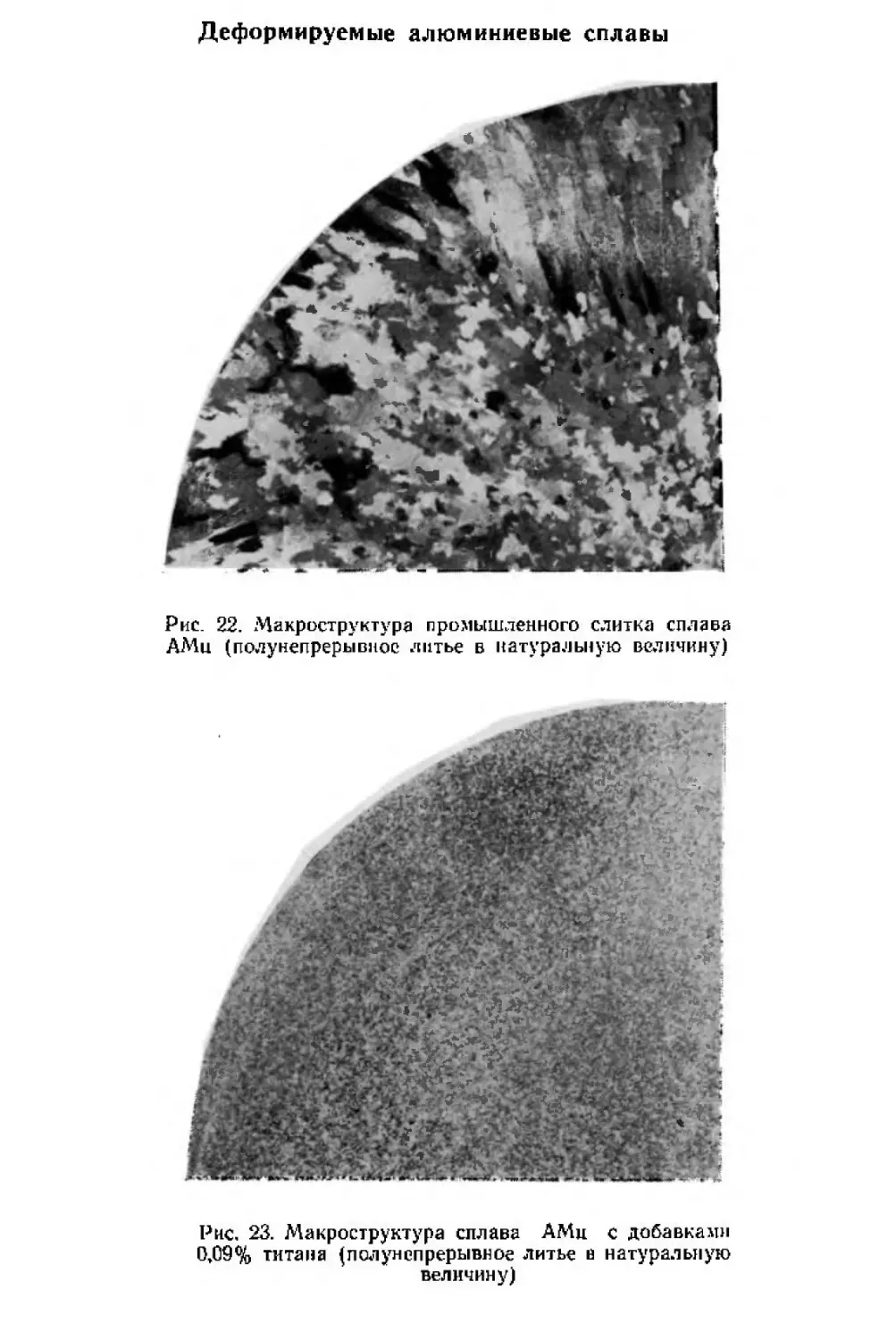

металлургических вузов. Илл. 302. Табл. 85. Библ.

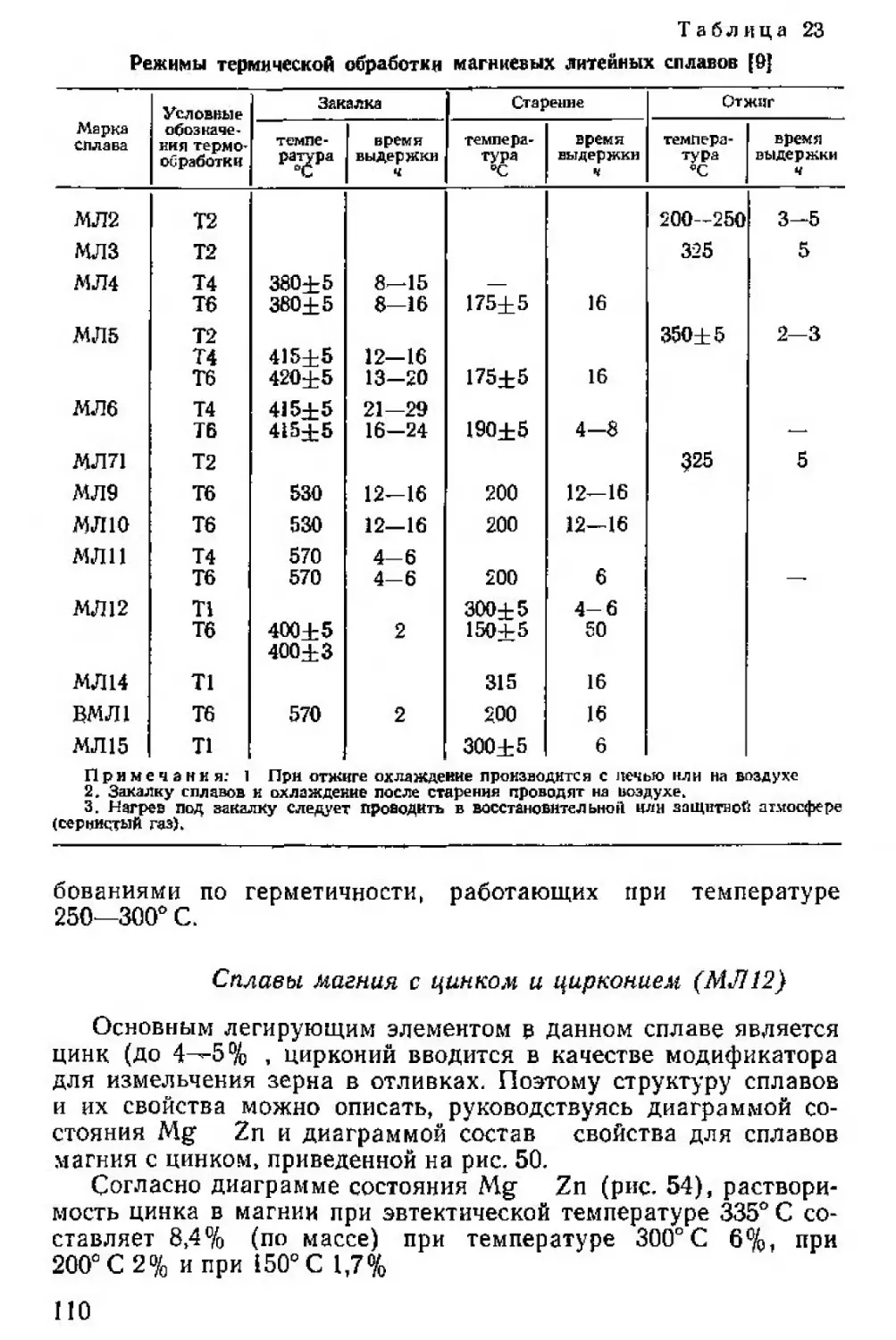

130 назв.

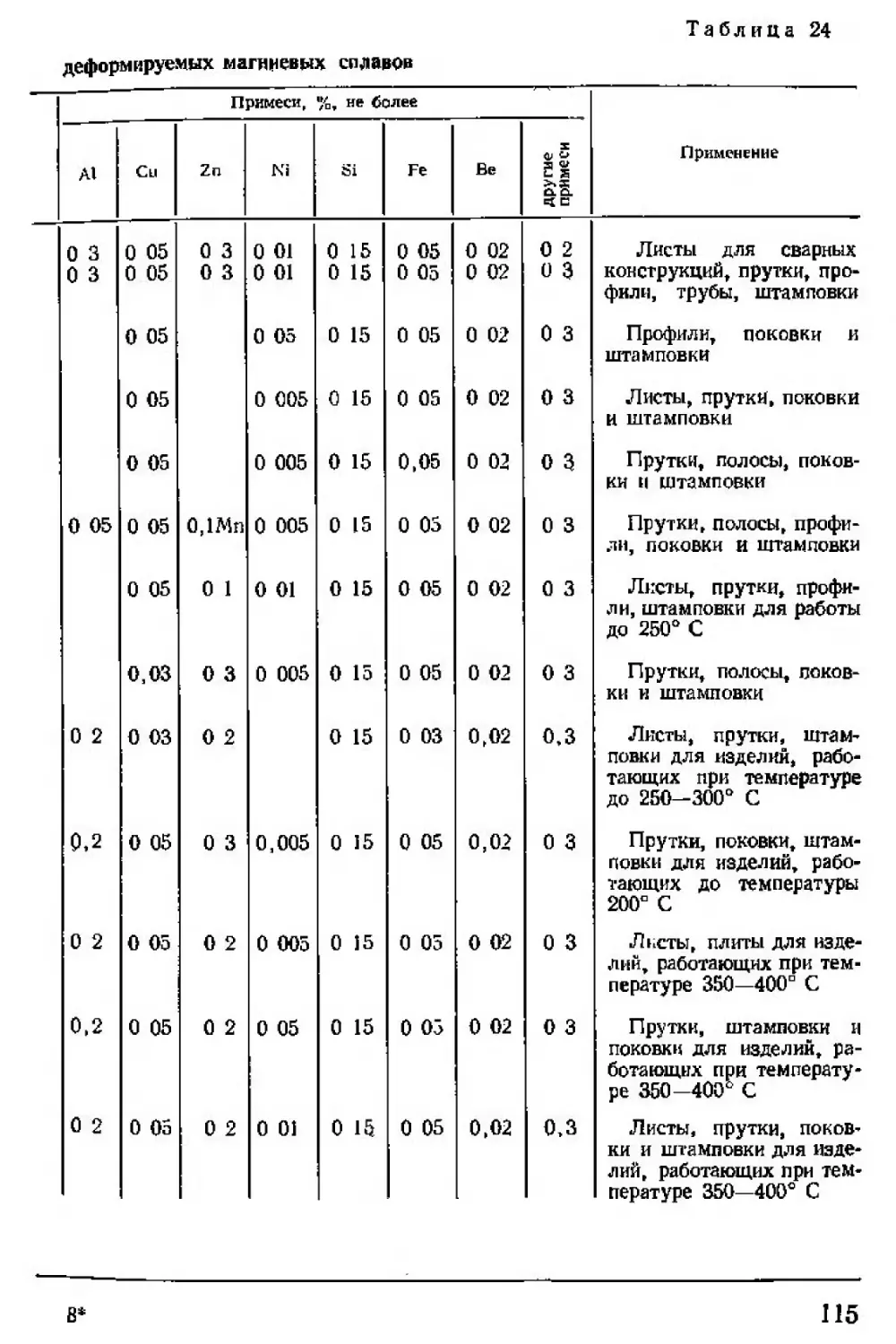

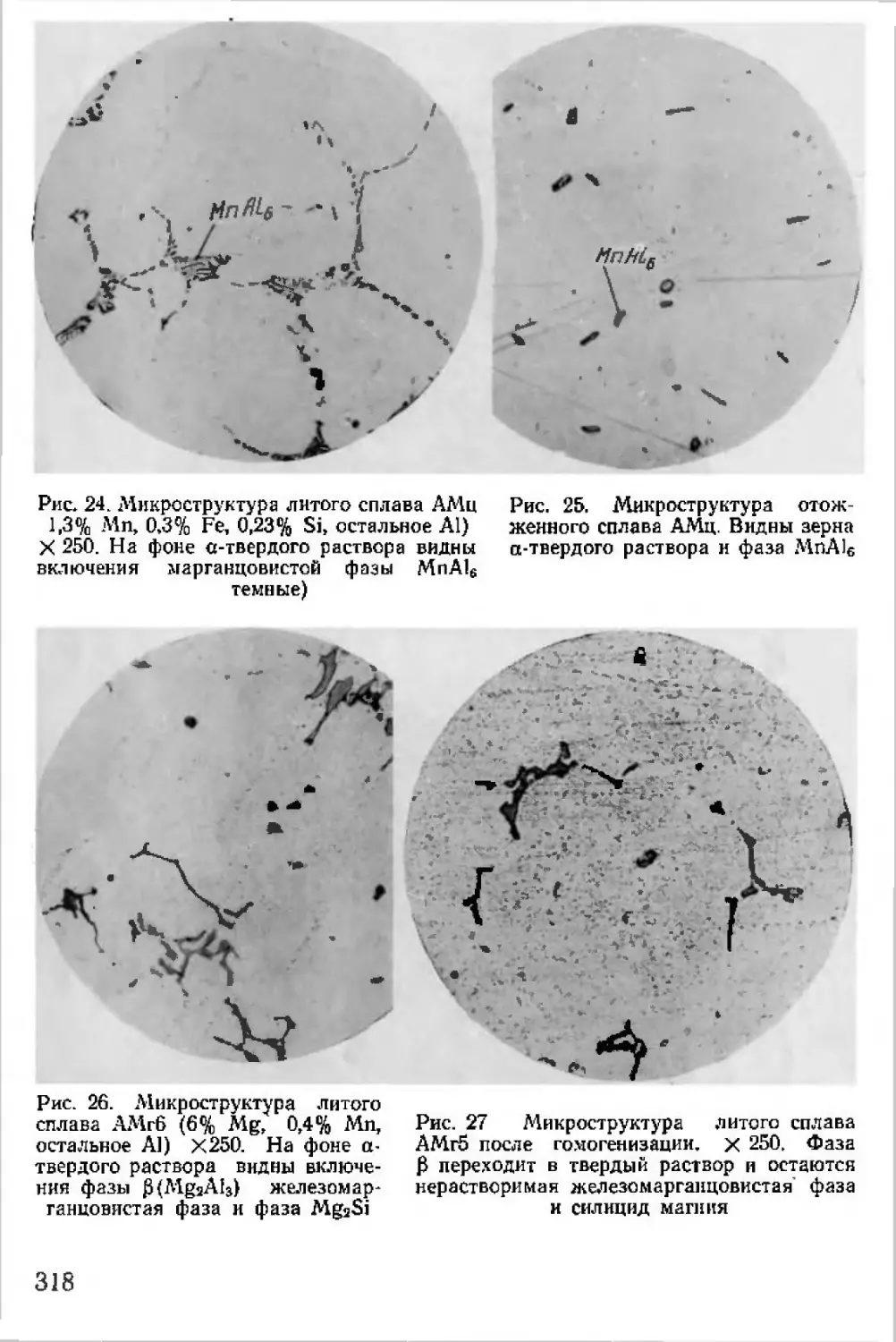

192-69

ПРЕДИСЛОВИЕ

Со времени подготовки и выхода в свет первого издания кни-

ги прошло около десяти лет За это время появилось много но-

вых сплавов на основе алюминия, магния, никеля и других

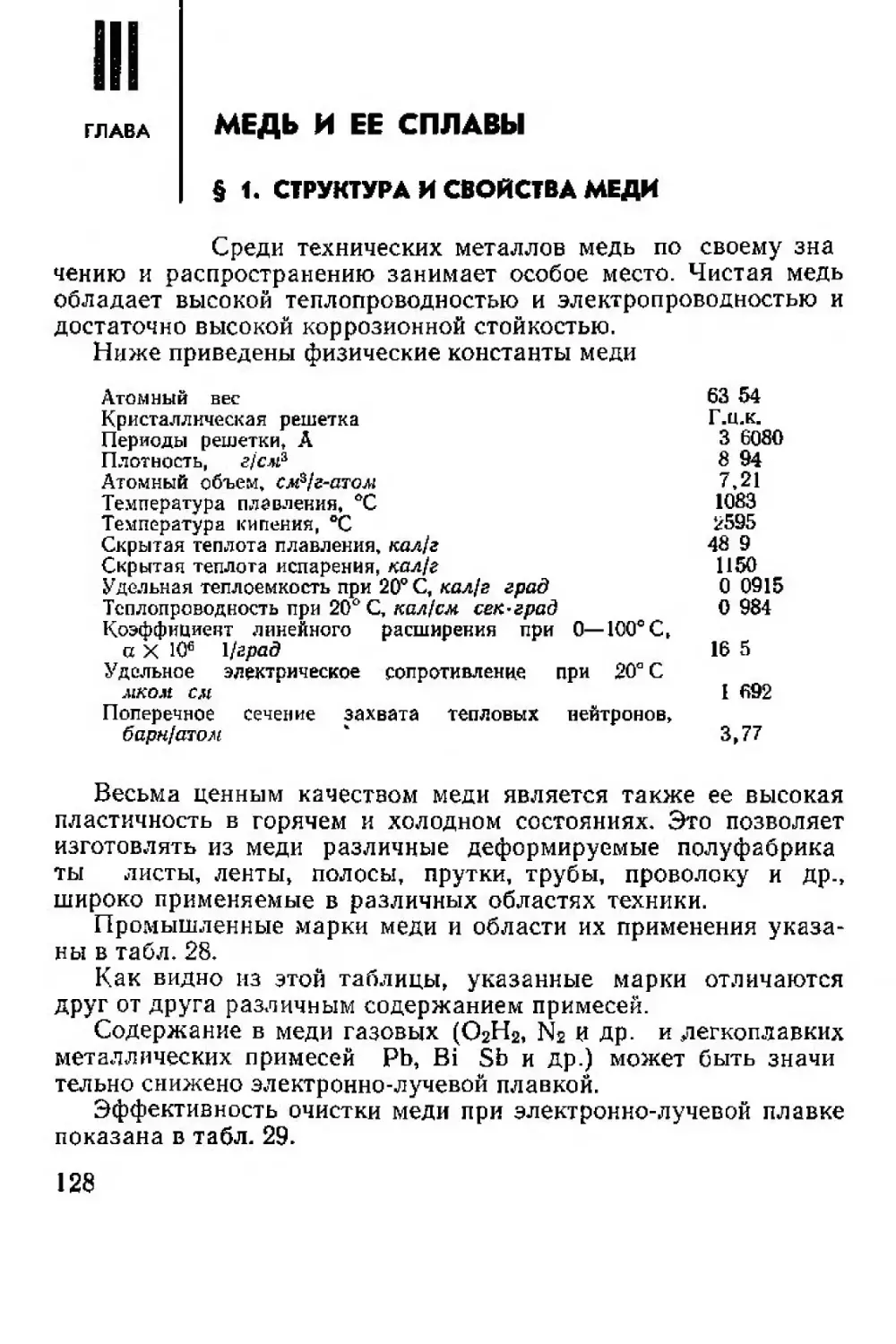

цветных металлов.

Многие сплавы, ранее считавшиеся опытными, перешли в

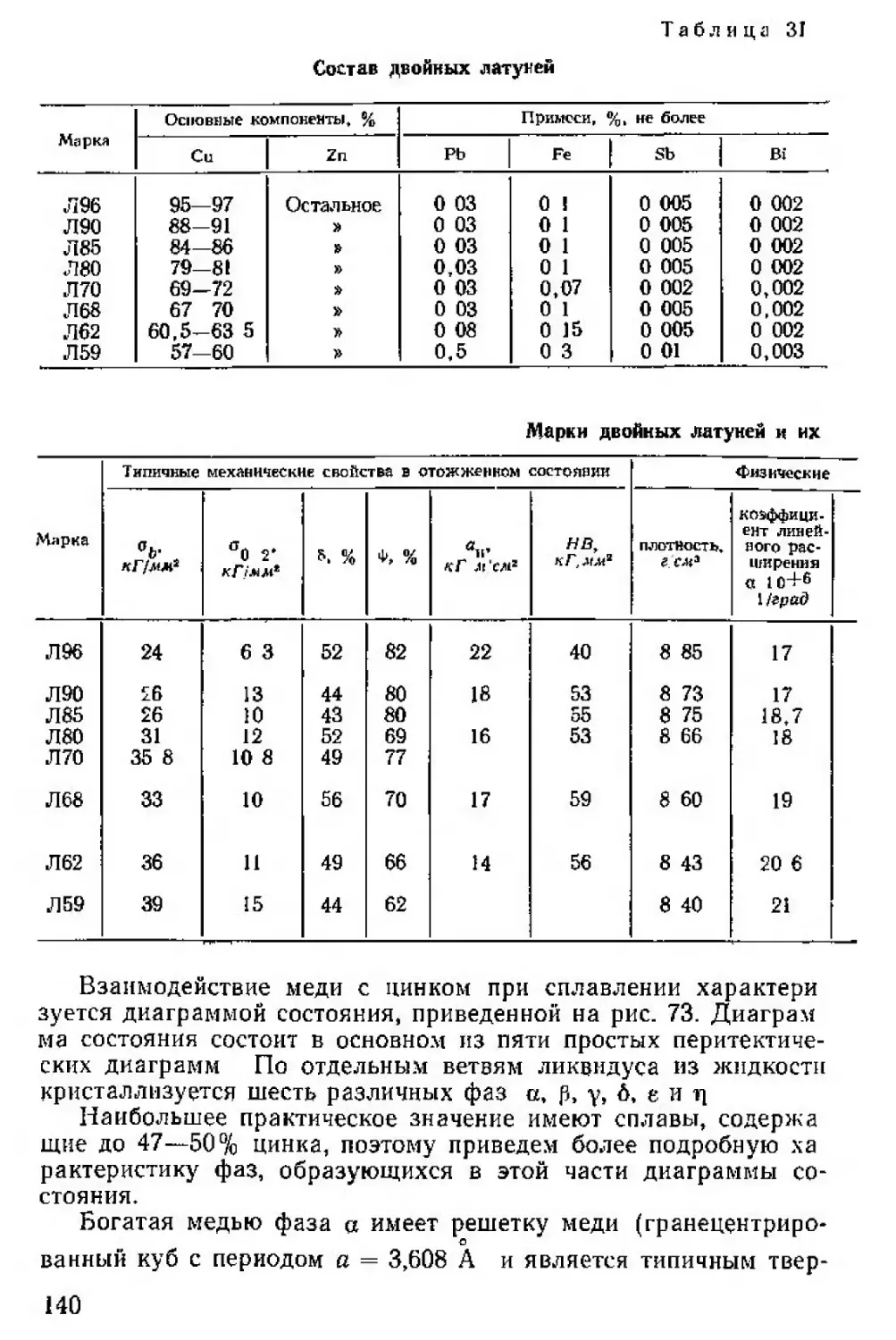

разряд промышленных сплавов. Значительный прогресс достиг-

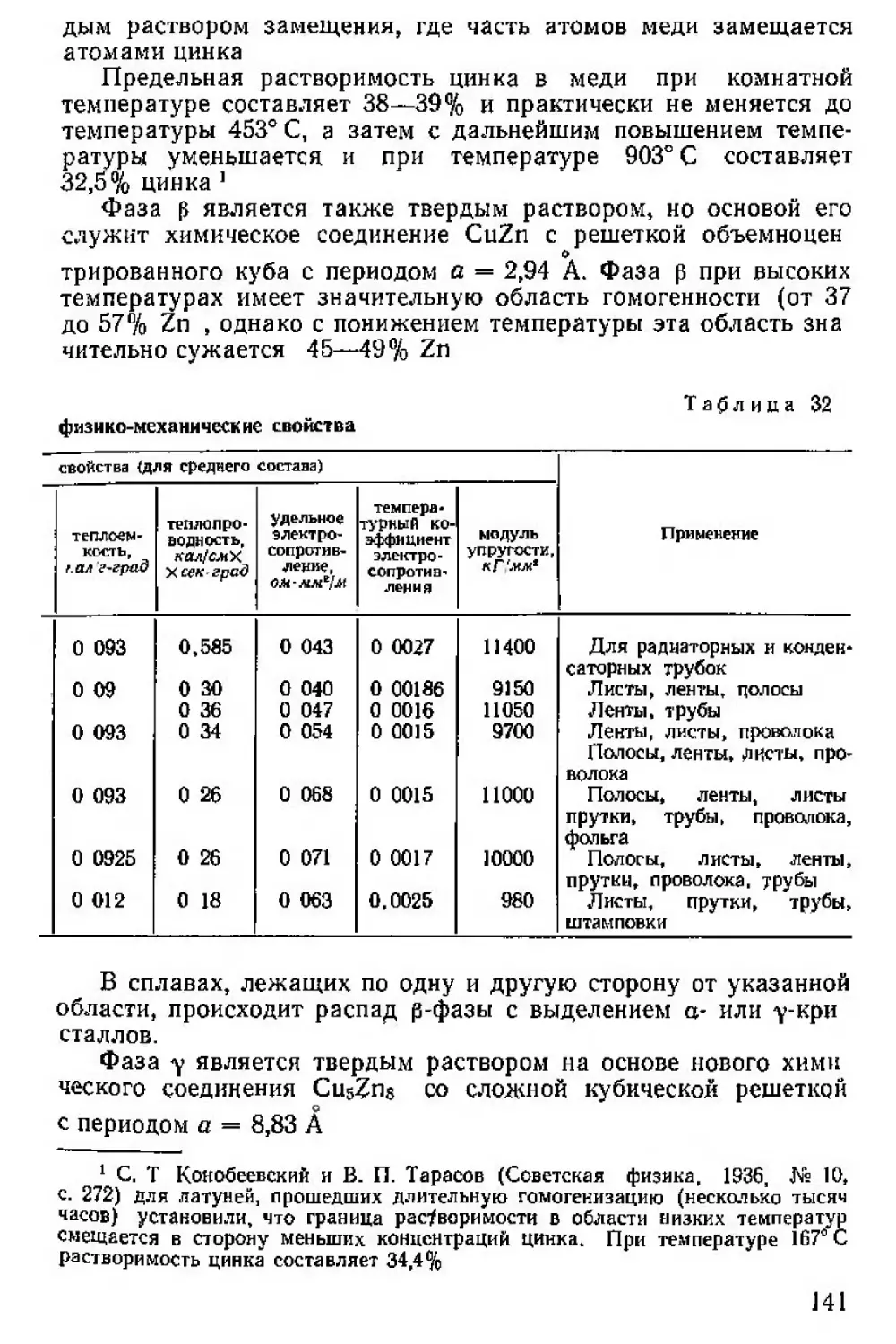

нут в области разработки и внедрения в промышленность новых

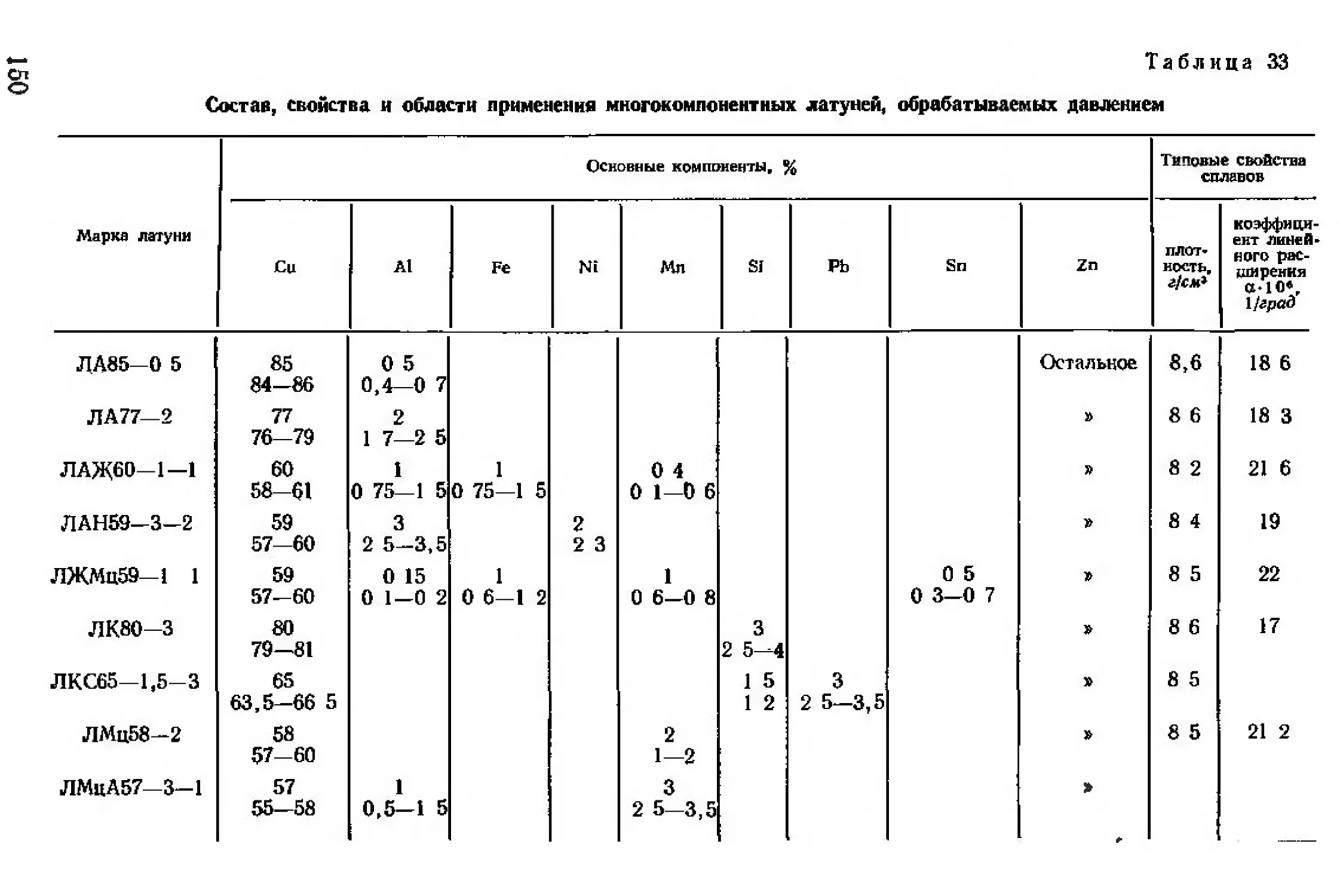

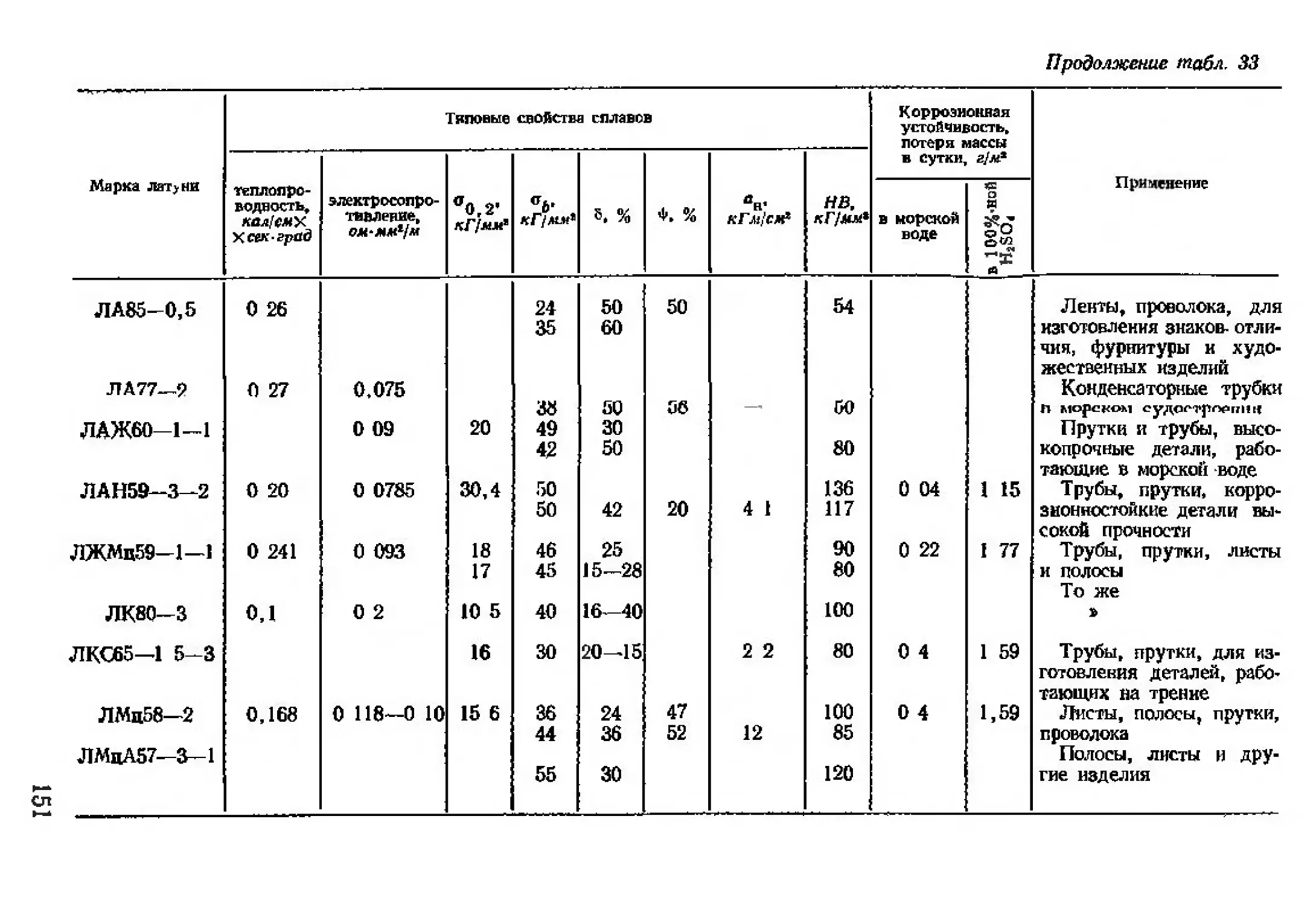

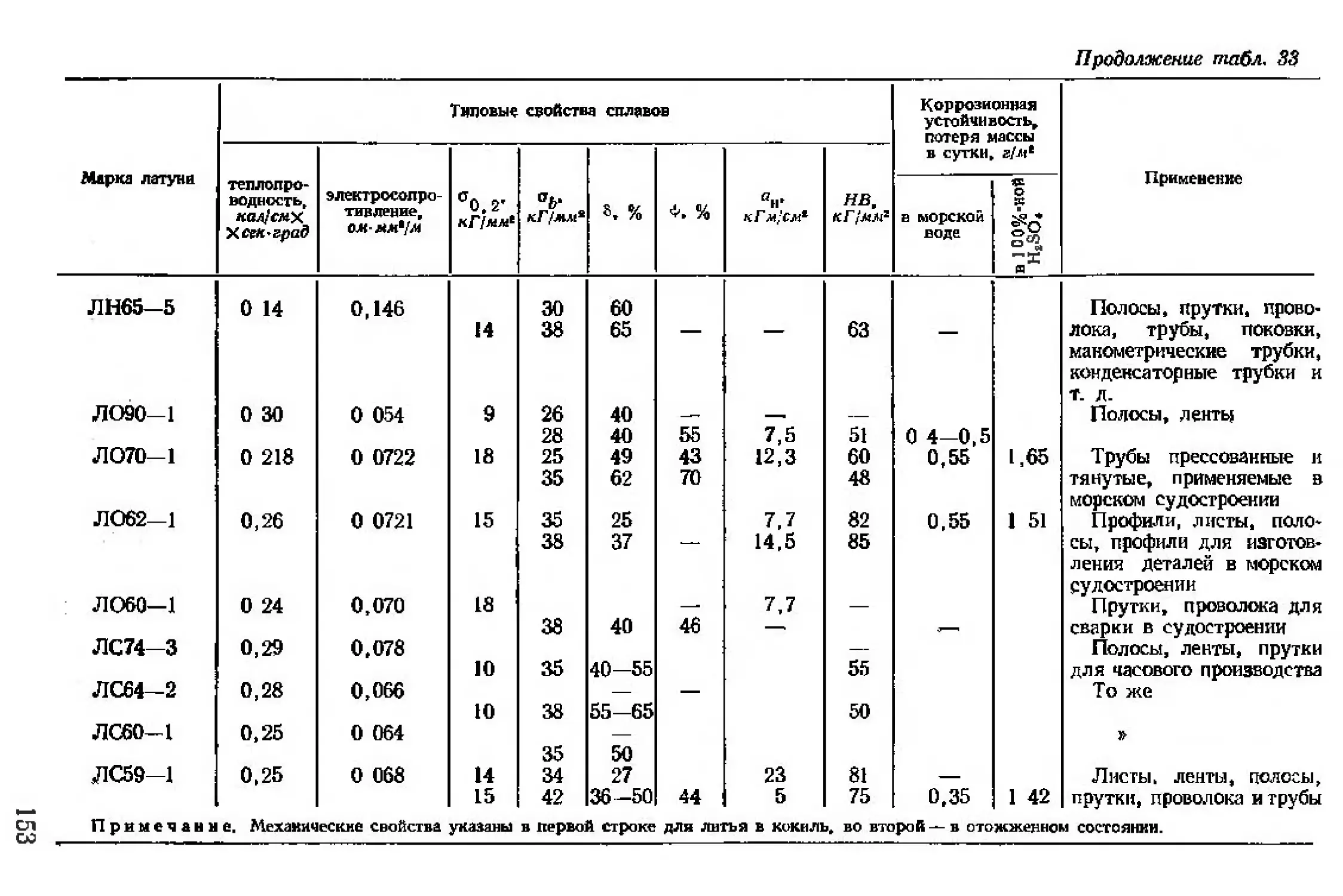

титановых сплавов.

В связи с развитием специальных областей техники промыш-

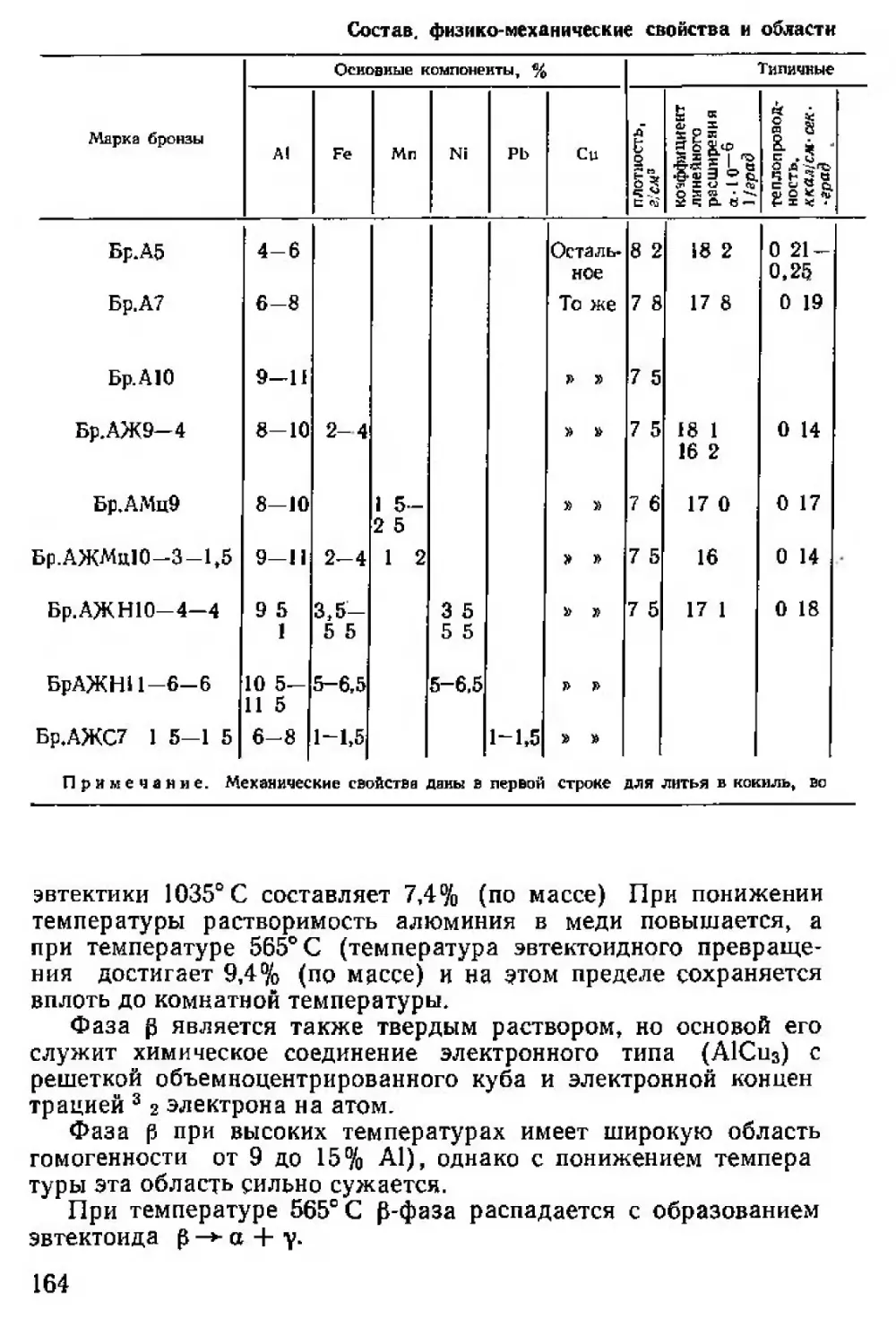

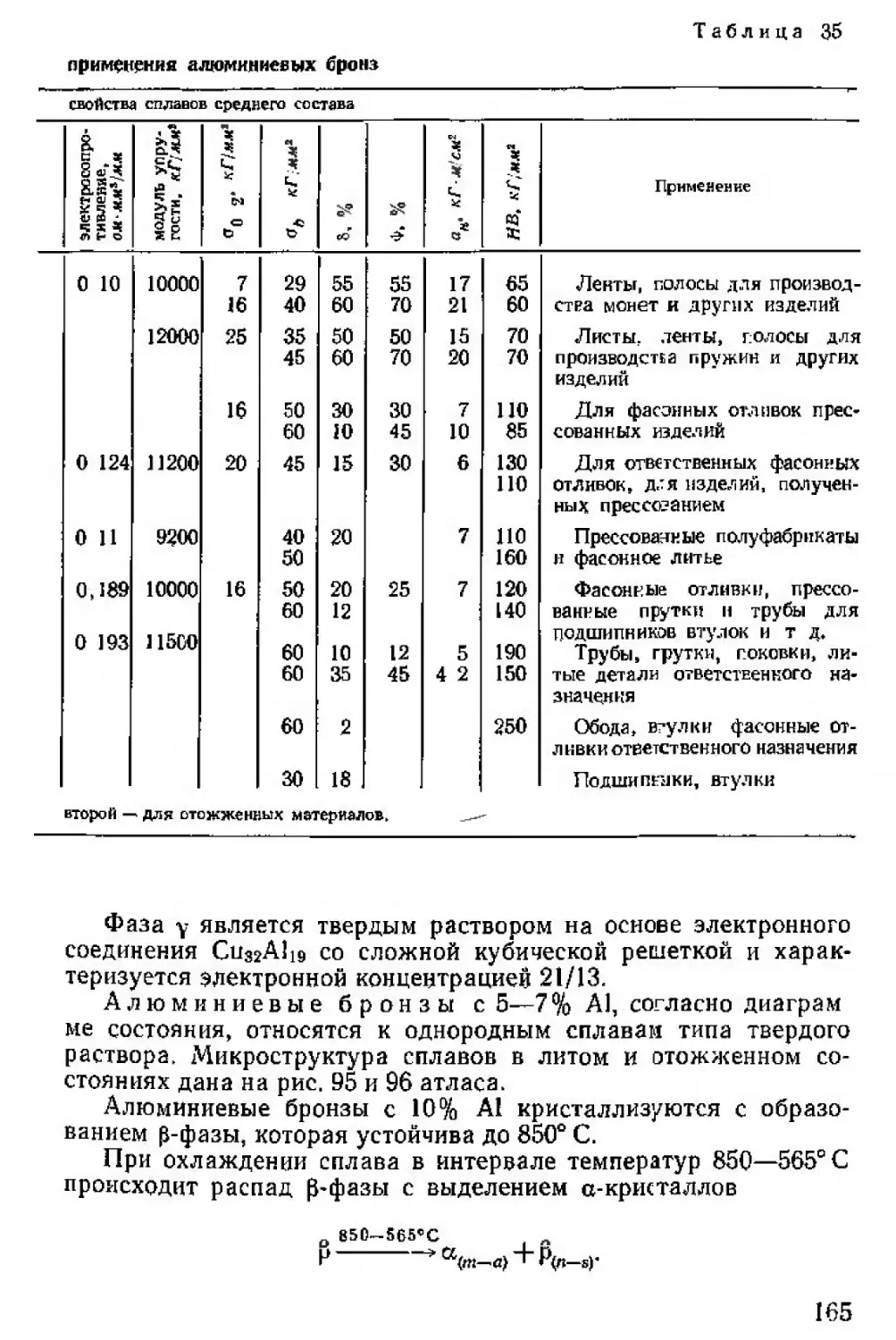

ленное применение получили новые конструкционные материа-

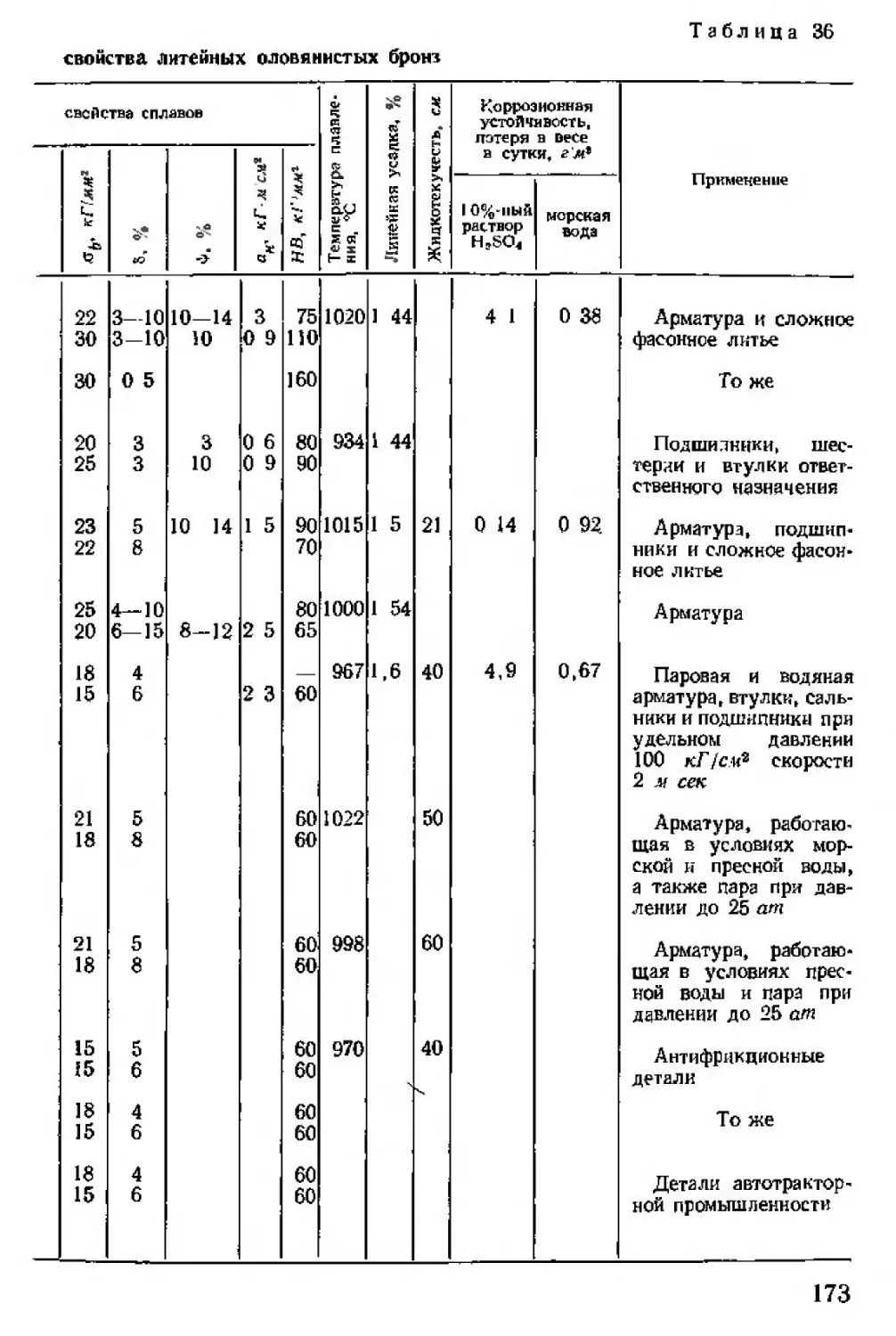

лы на основе тугоплавких и некоторых редких металлов.

Все это потребовало коренной переработки книги во всех ее

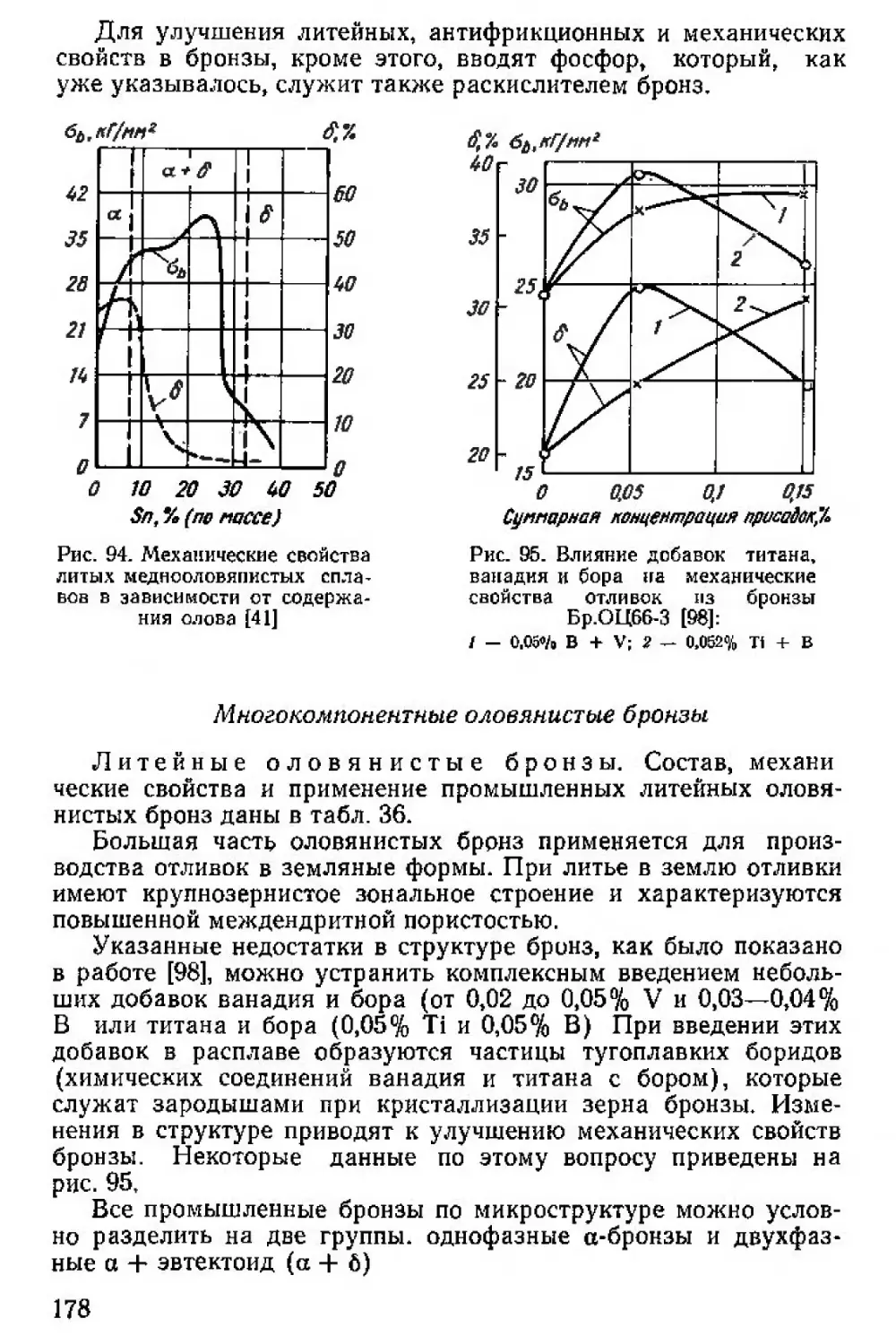

основных разделах.

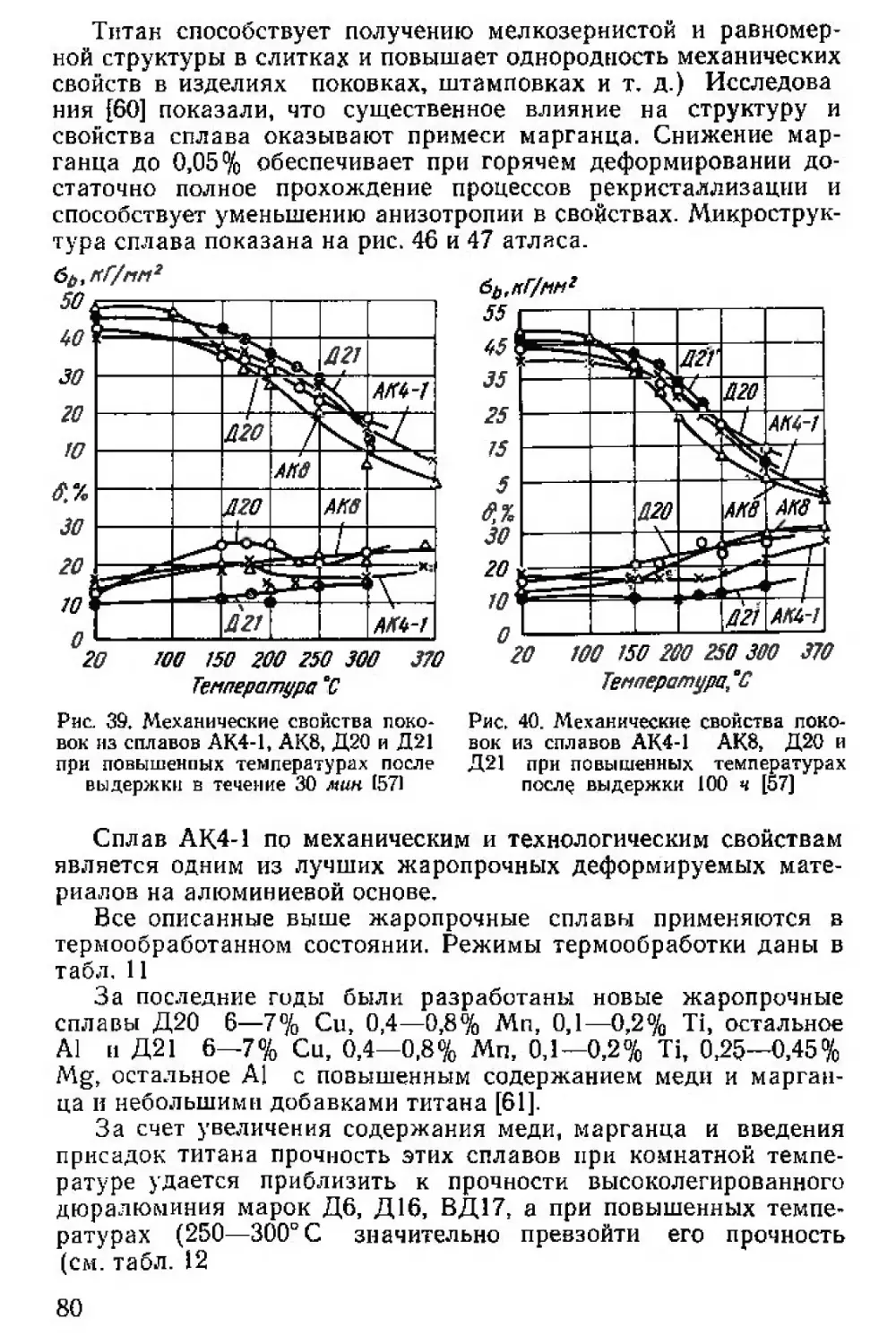

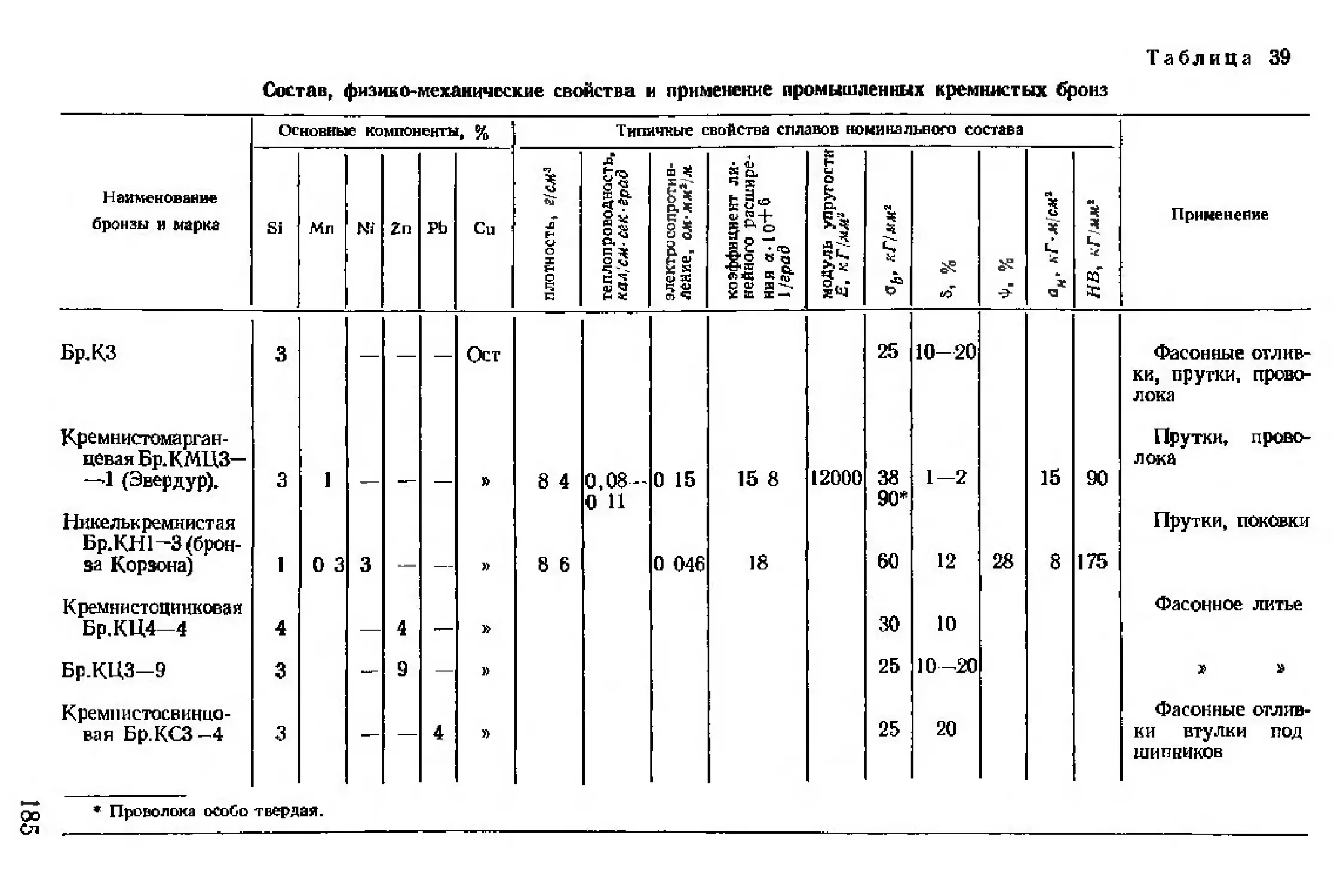

Главы I, II, IV и VII подверглись коренной переработке, а

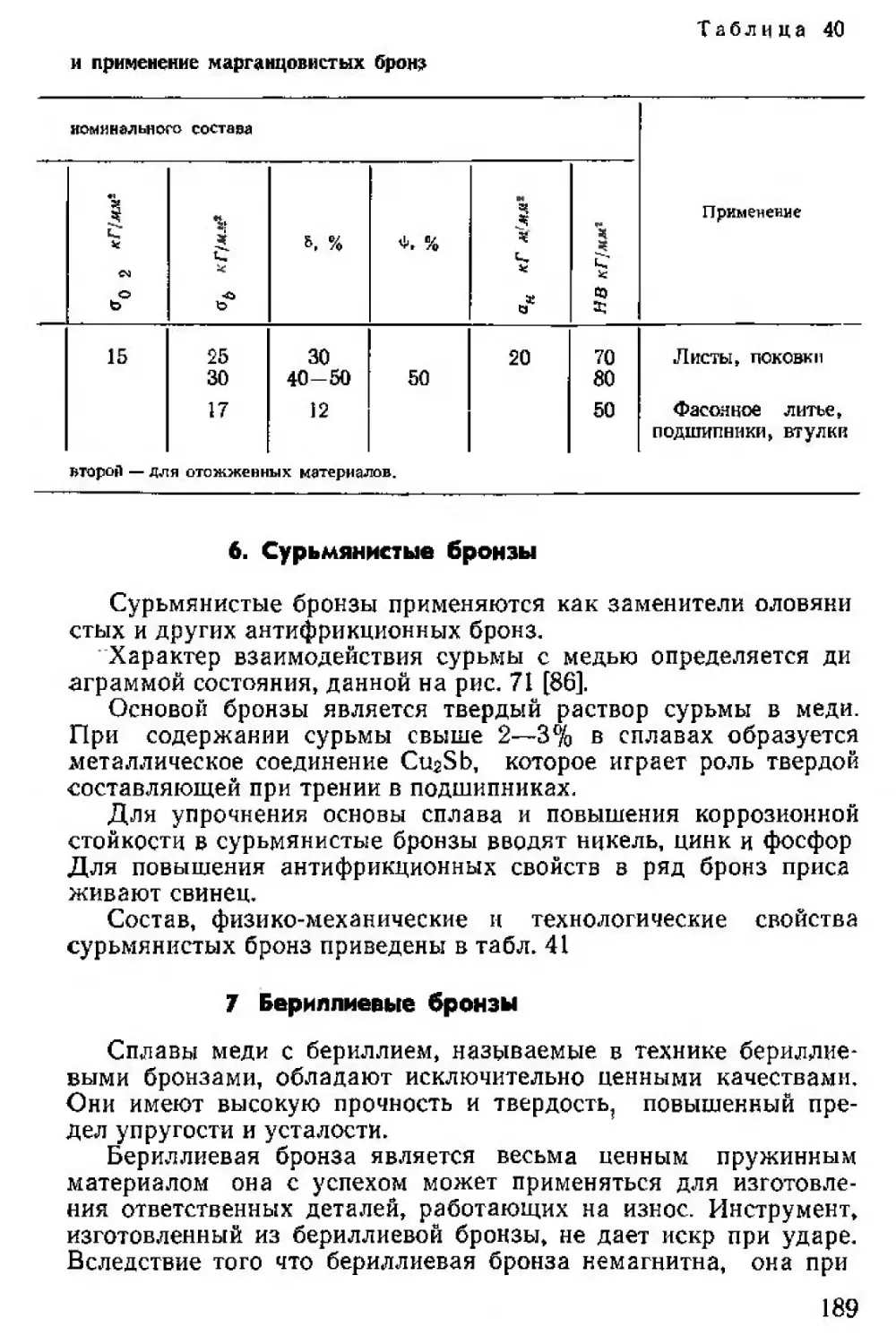

глава VIII (Тугоплавкие металлы) написана вновь.

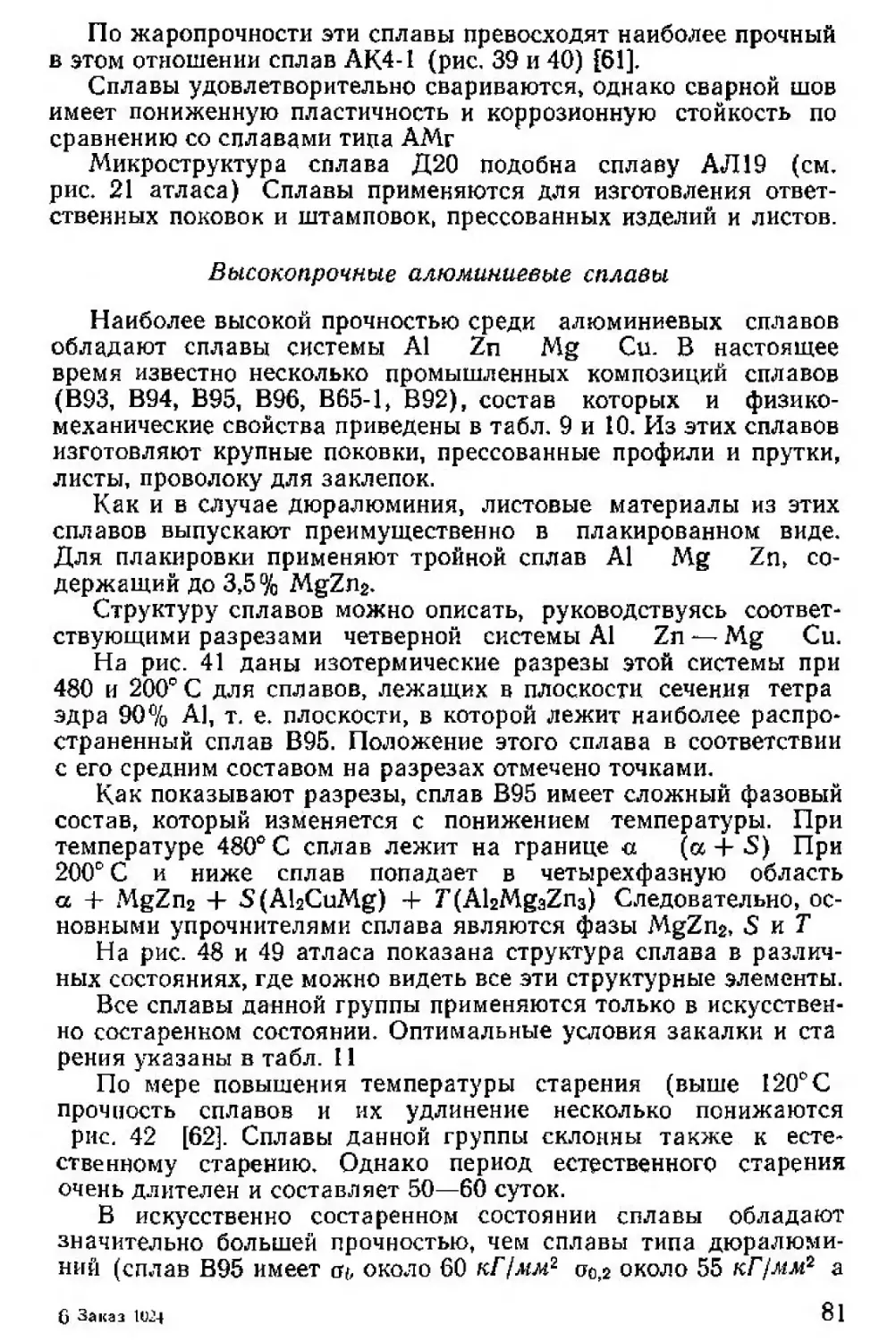

Существенно изменены разделы. оловянистые бронзы,

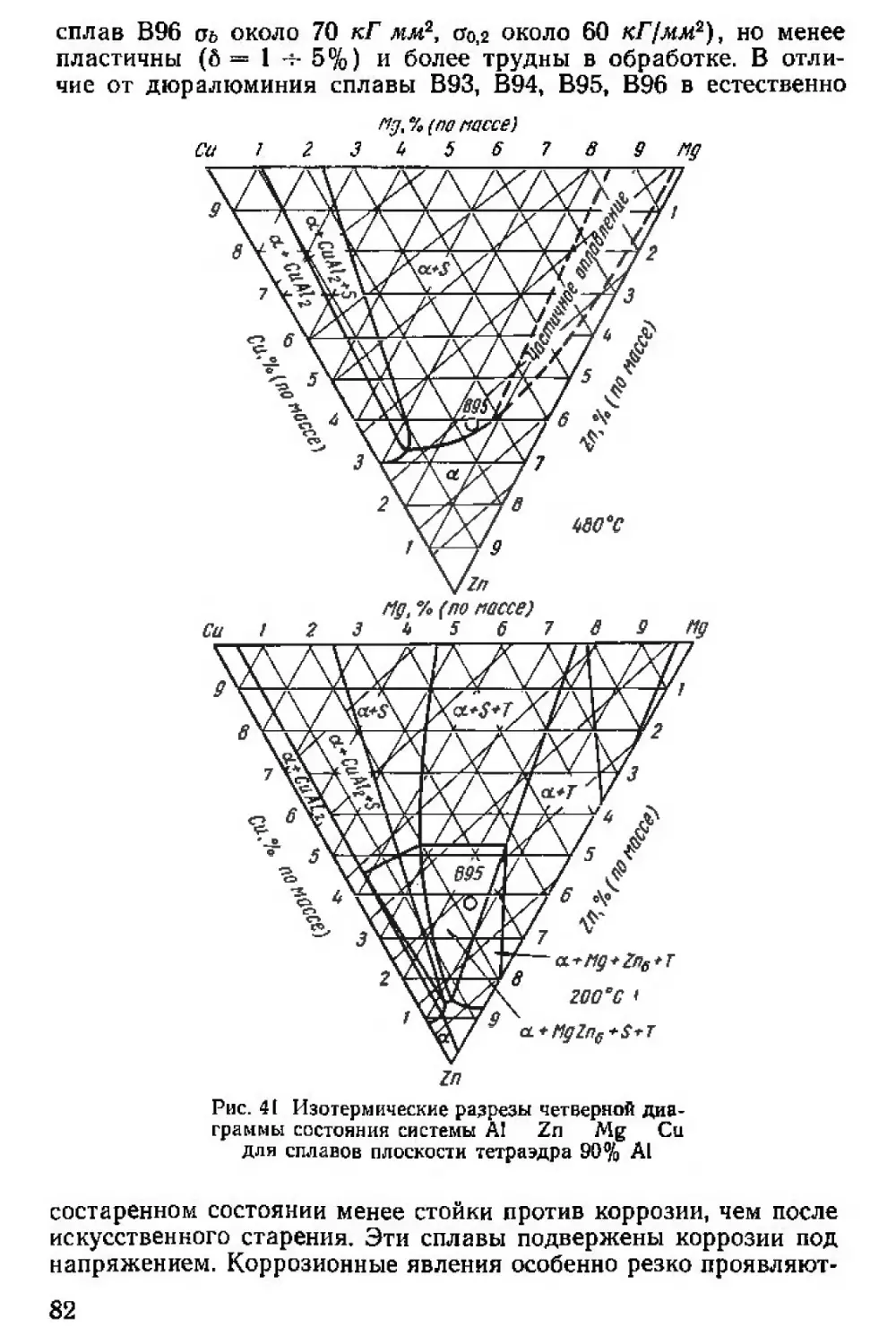

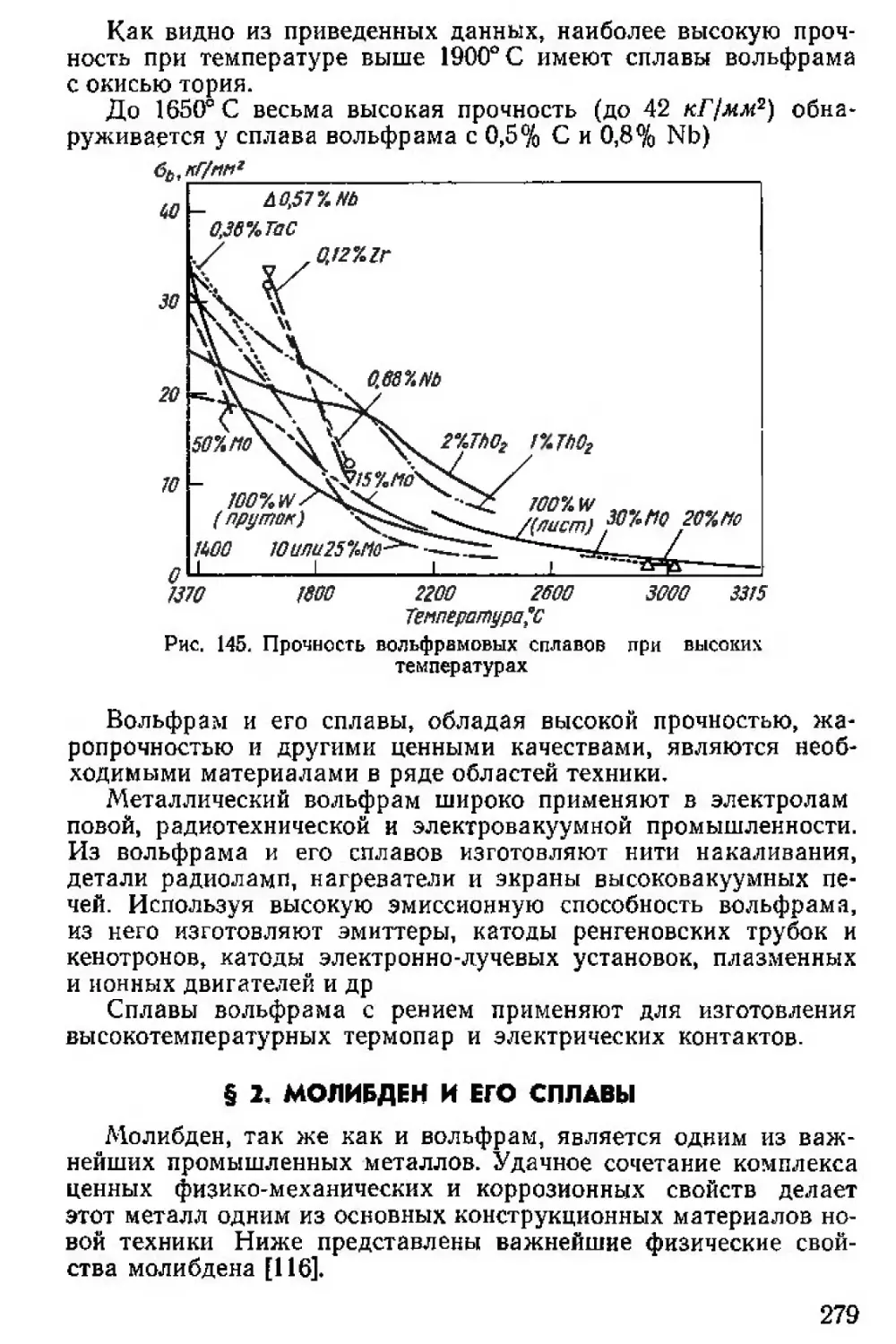

бериллиевые и алюминиевые бронзы, подшипниковые сплавы и

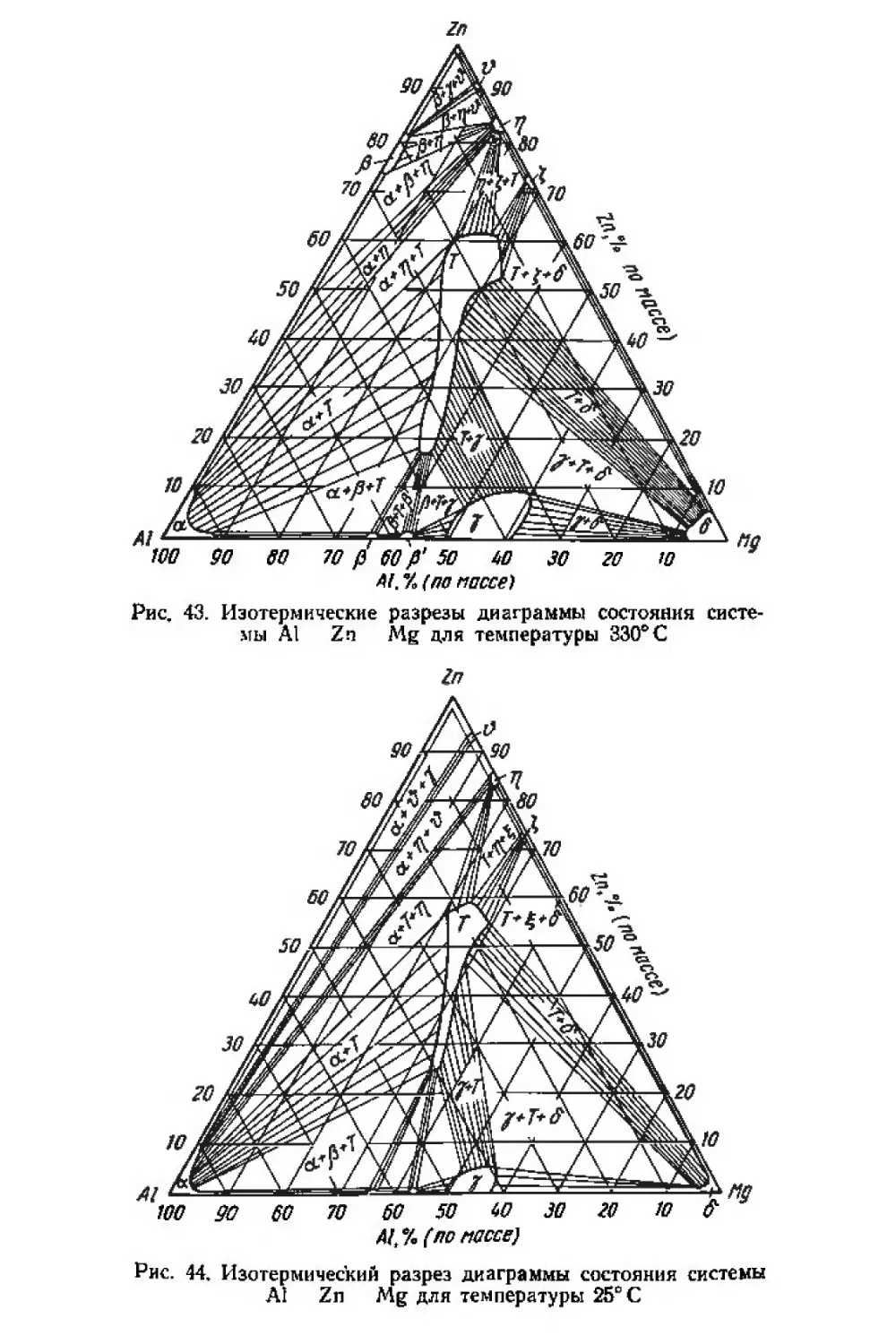

др. Пересмотрен и значительно дополнен атлас макро- и микро-

структур сплавов.

Основной материал книги написан проф. докт техн, наук

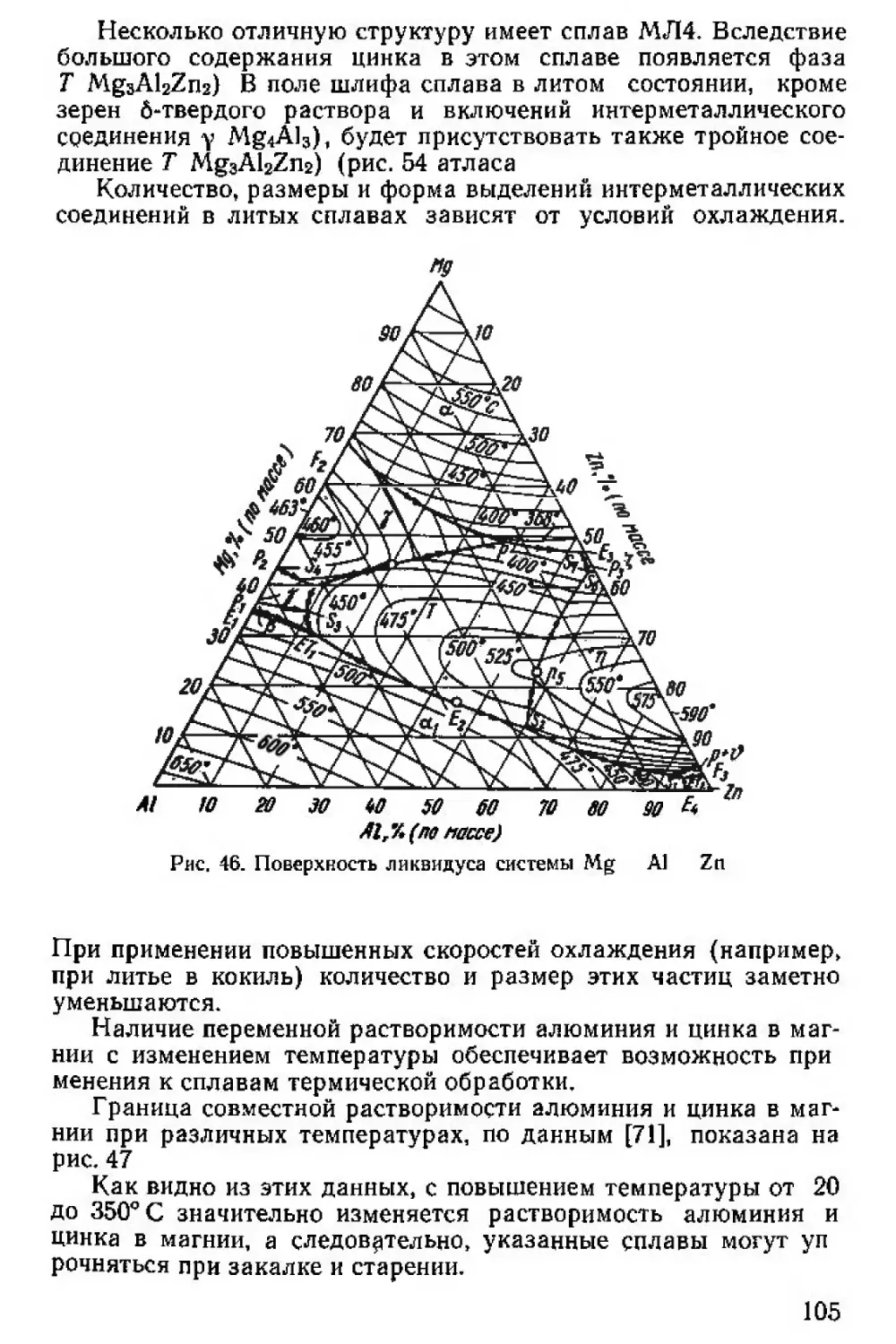

М. В. Мальцевым. Им же подготовлен атлас макро- и микро-

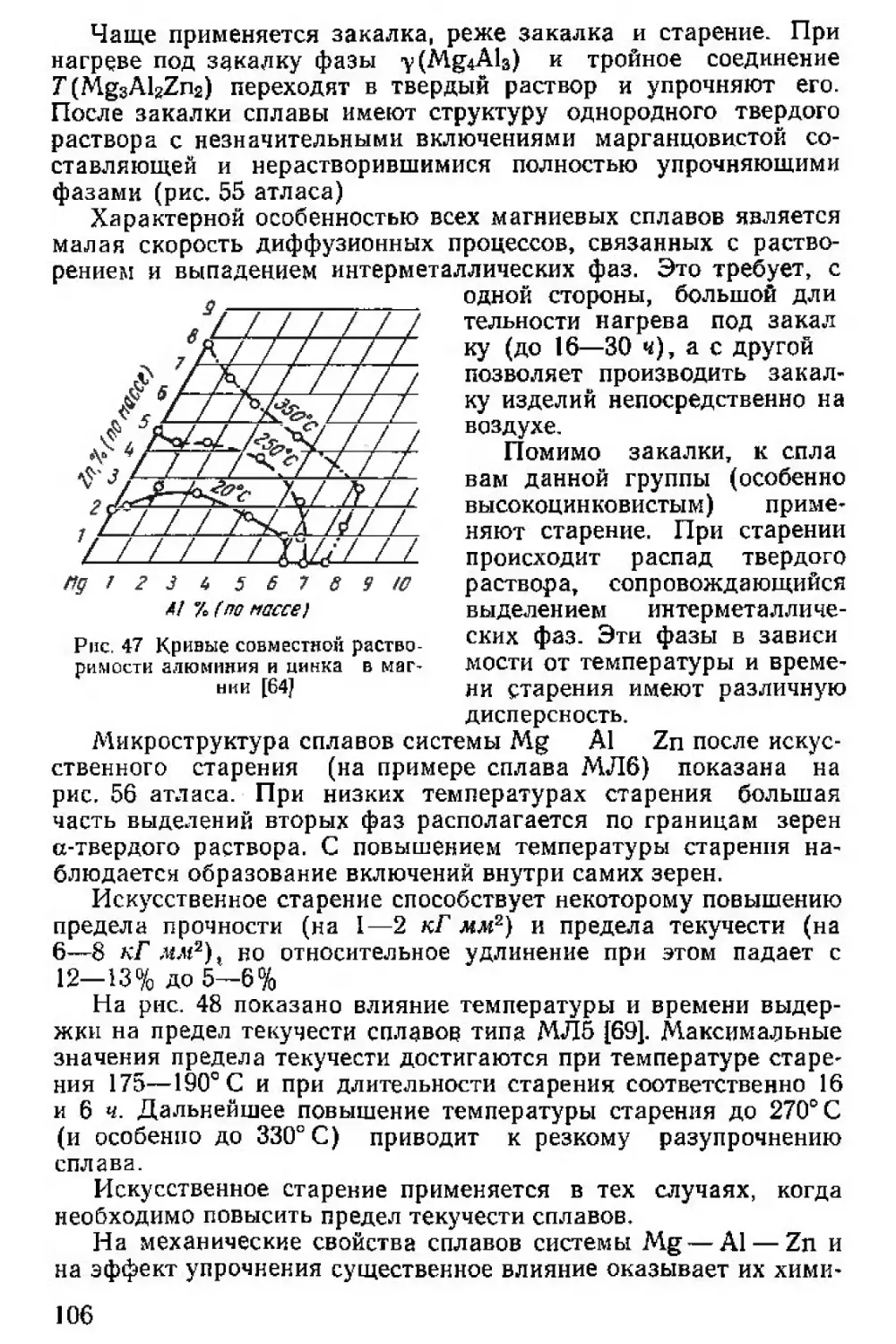

структур сплавов.

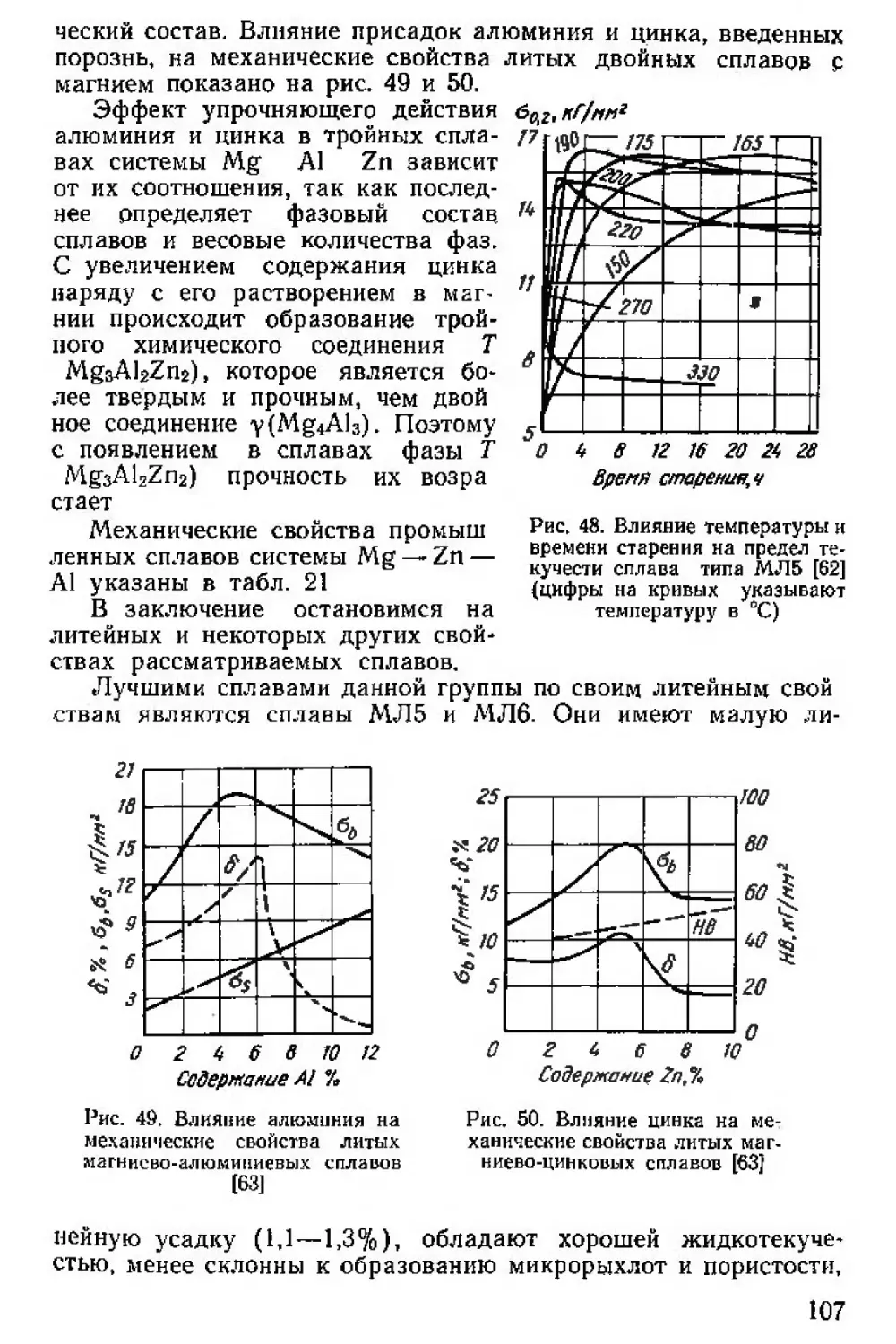

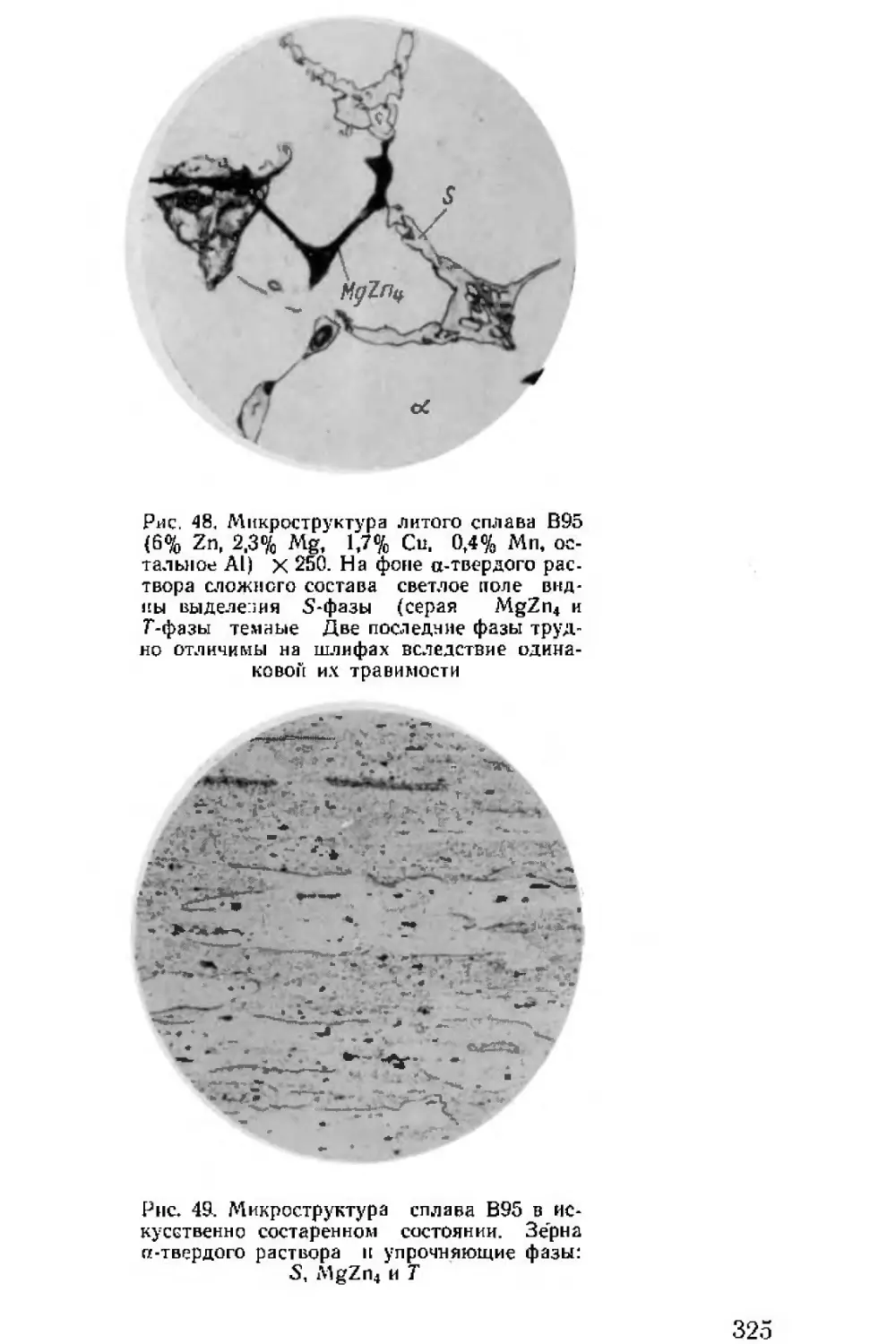

В подготовке материалов и написании подраздела «Двойные

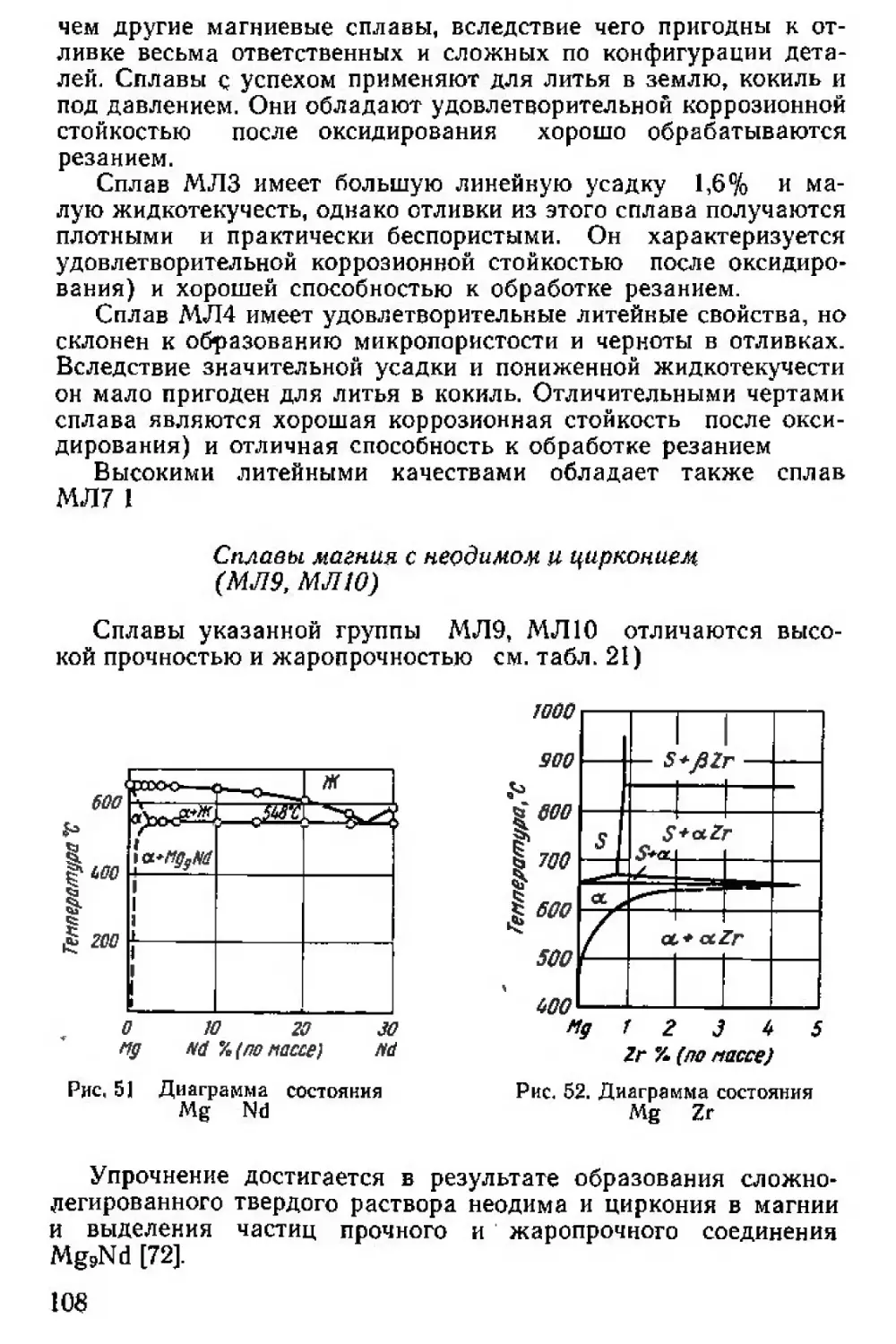

оловянистые бронзю (глава III, § 3, и. 2) принимала участие

доц., канд. техн, наук Т А. Барсукова.

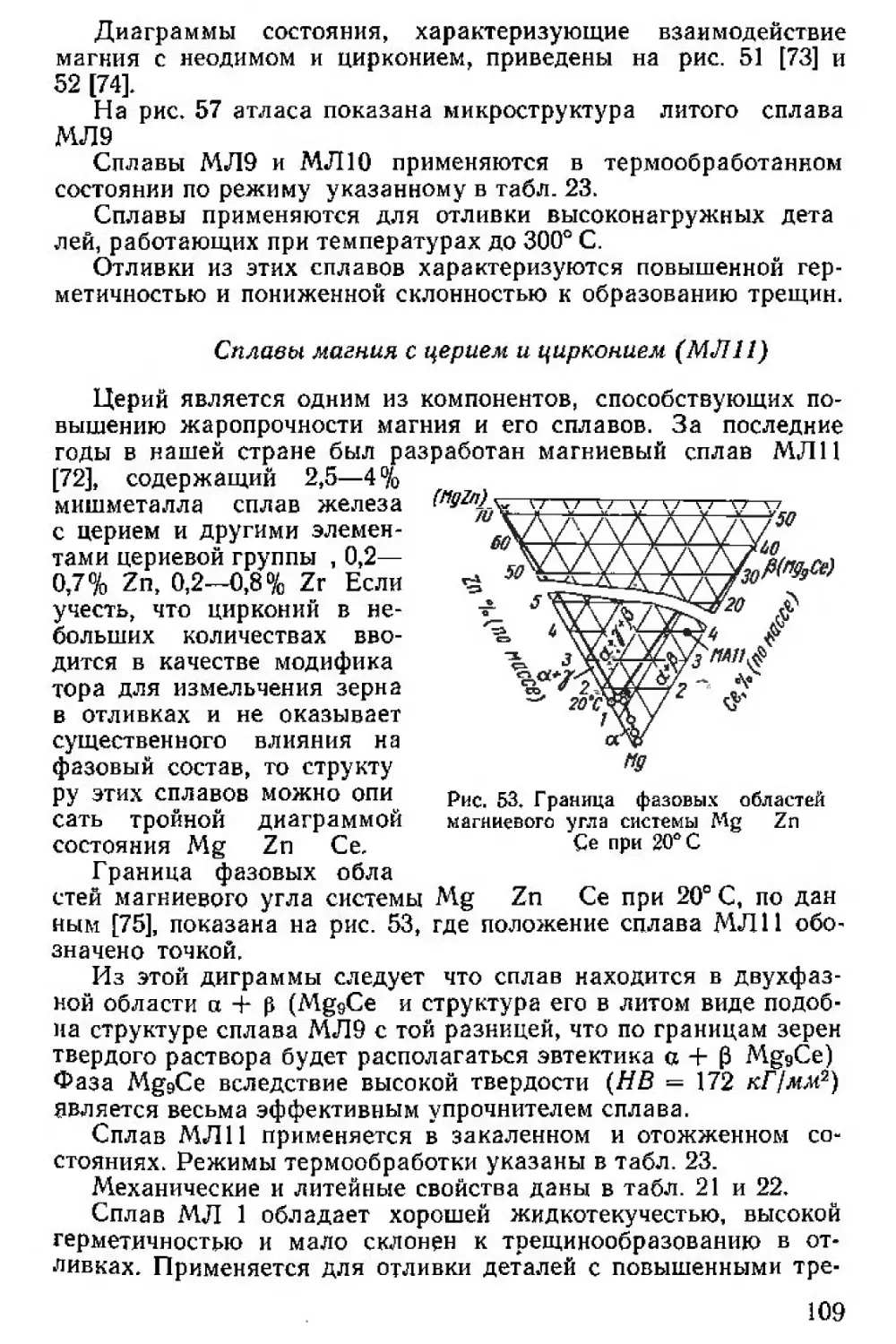

Автор выражает искреннюю признательность заслуженно-

му деятелю науки и техники проф. докт. техн, наук И. Ф. Ко-

3

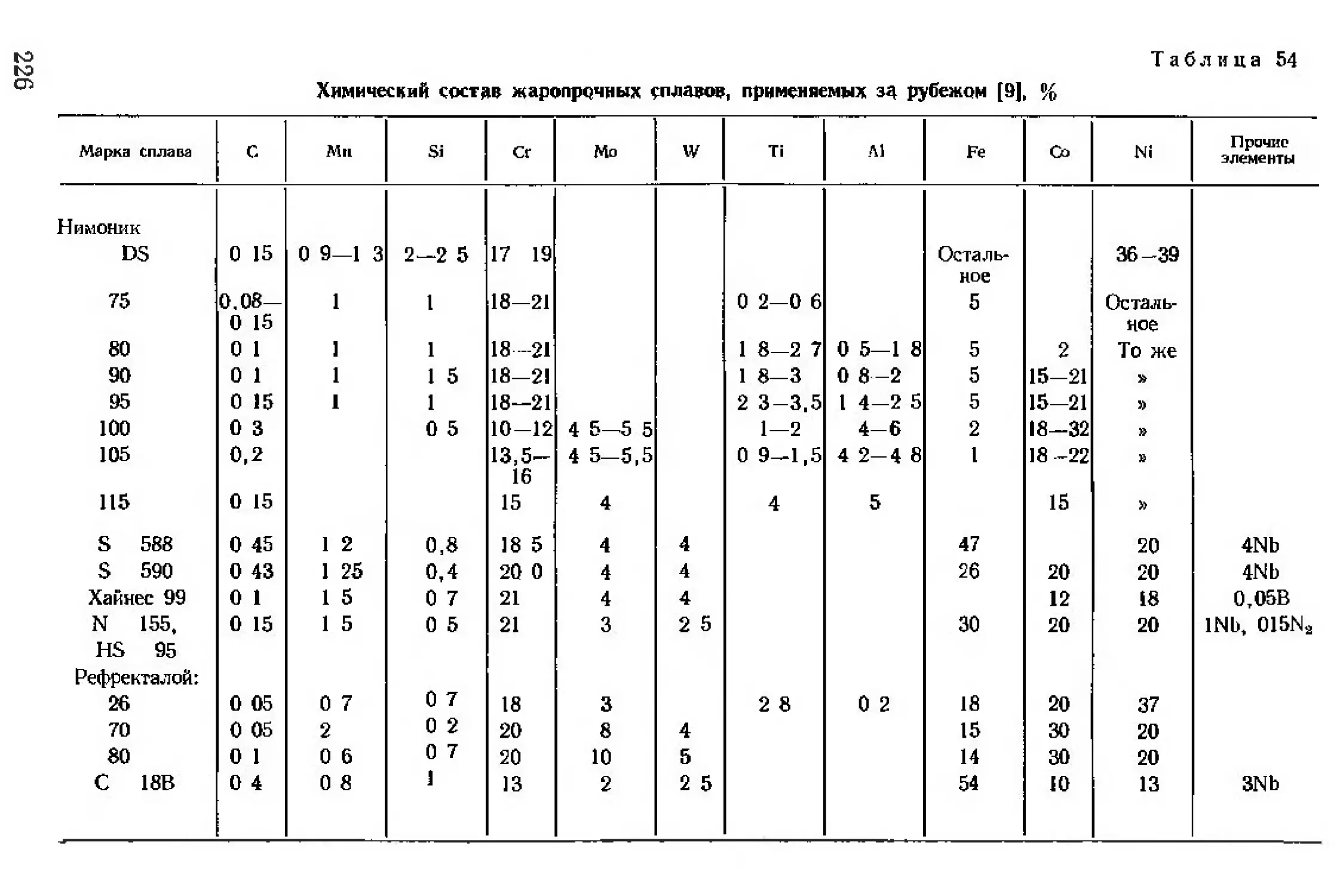

лобневу за ценные указания, сделанные при рецензировании

рукописи, а также приносит глубокую благодарность акад.

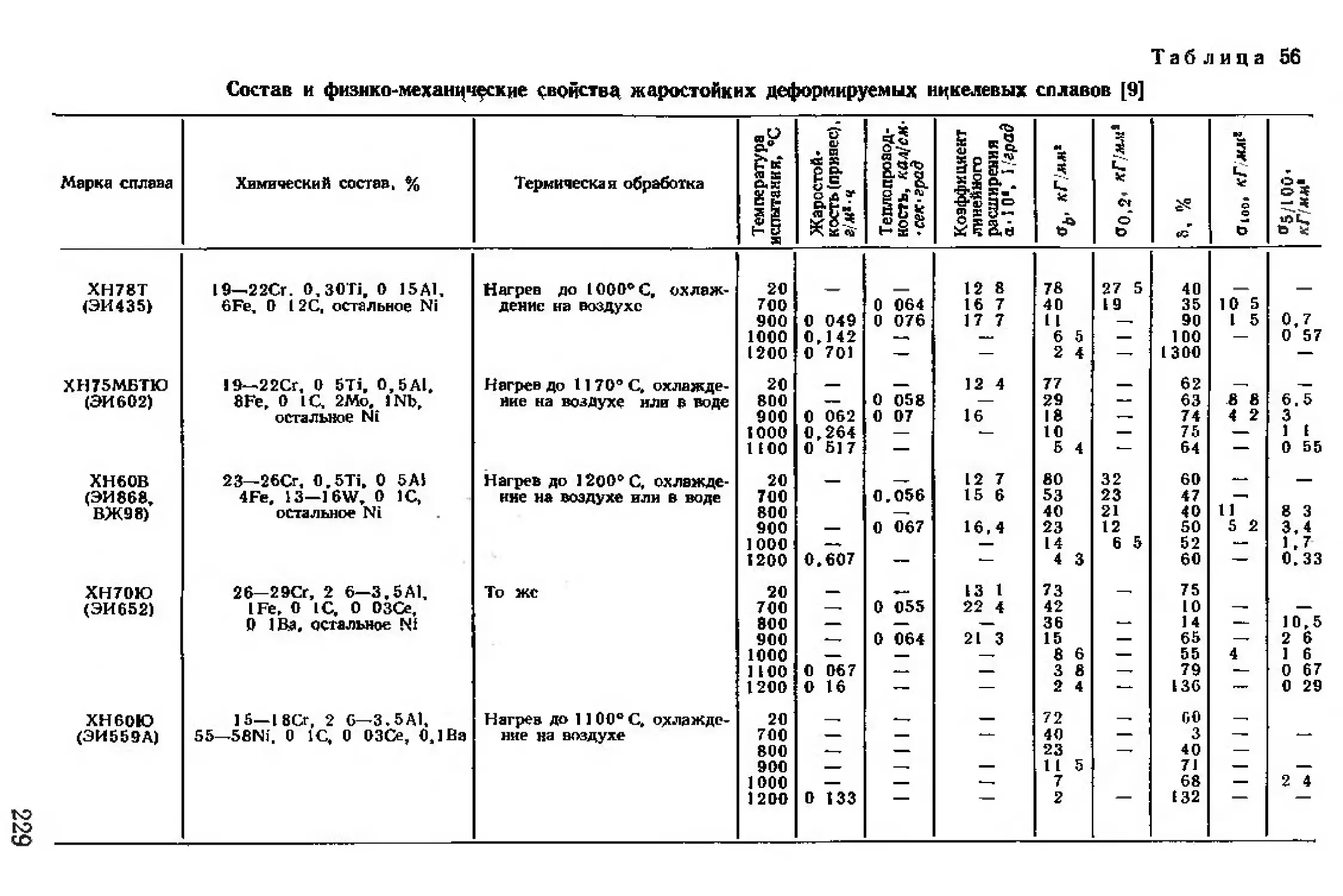

А. А. Бочвару, проф. докт техн, наук М. В Захарову и проф.

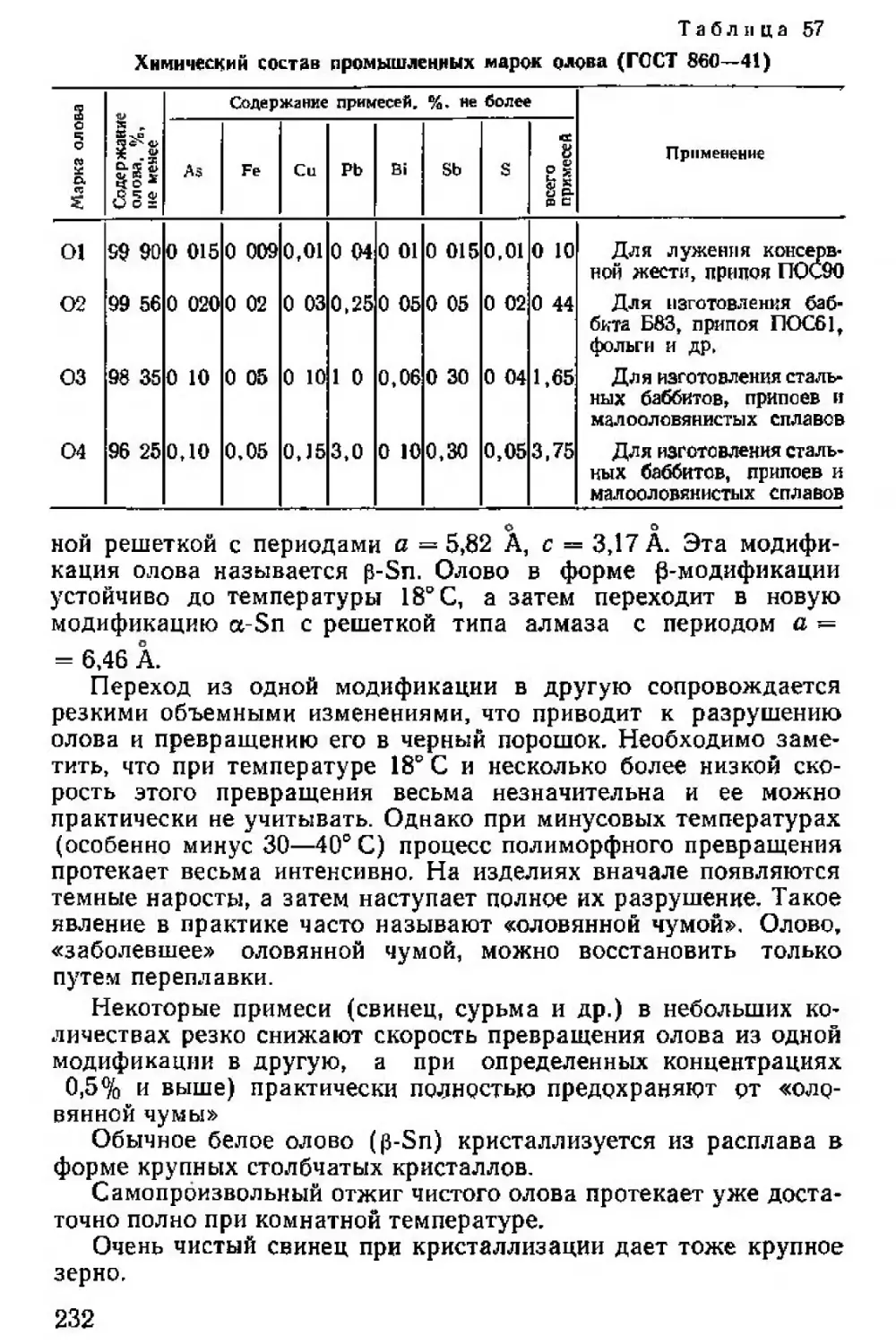

докт техн, наук И. И. Новикову сделавших ряд ценных указа

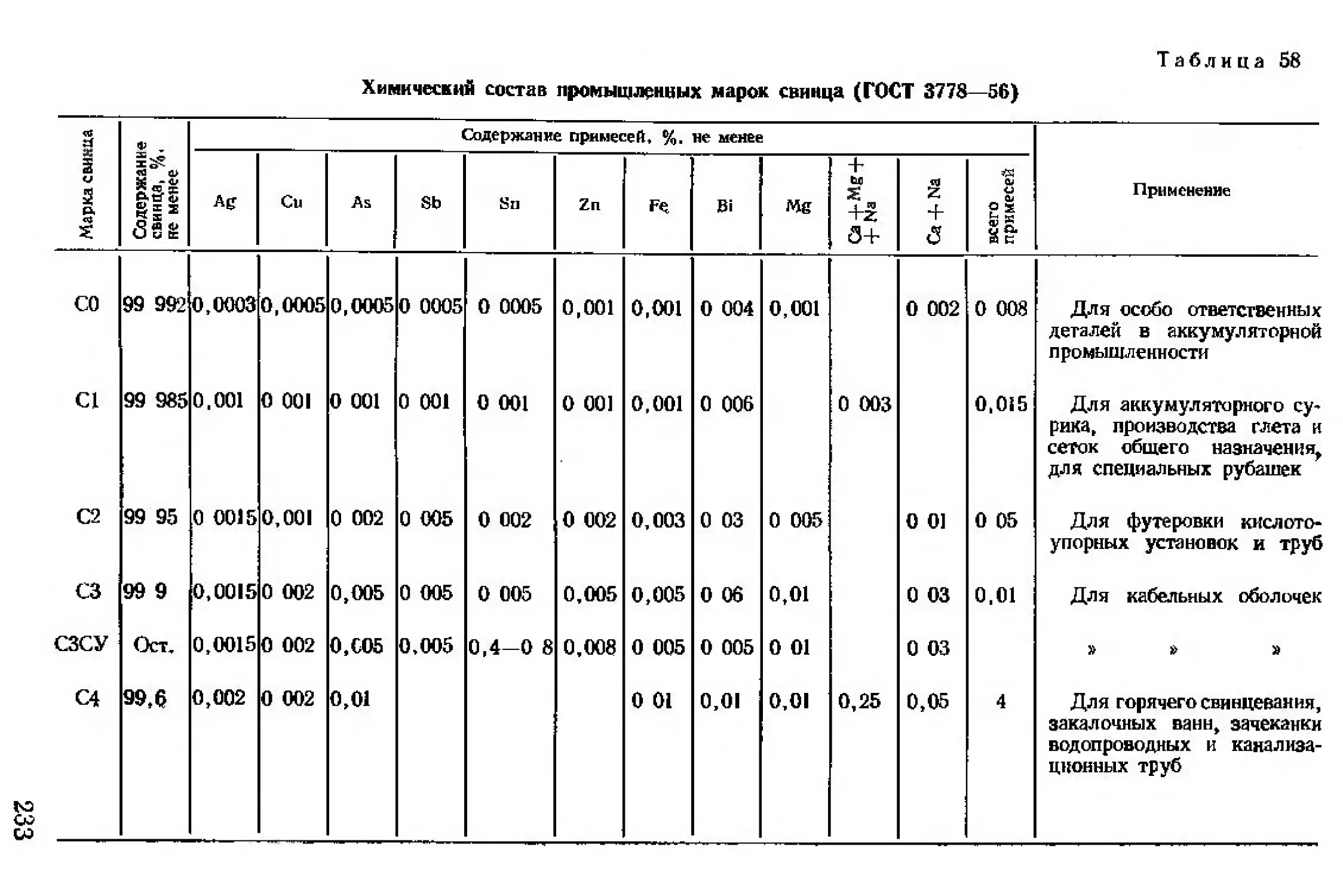

ний которые позволили улучшить книгу

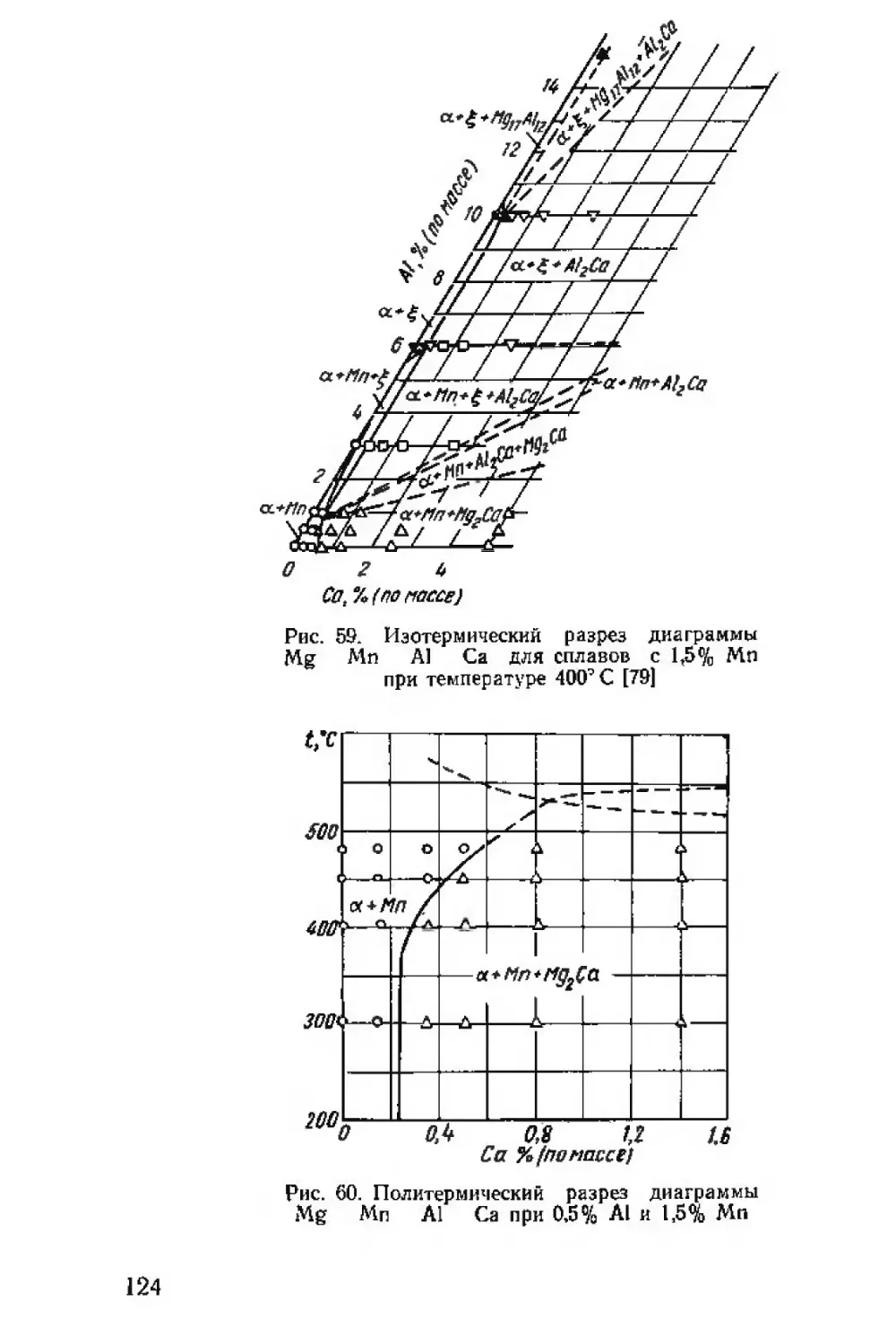

Автор надеется, что предлагаемая книга будет служить

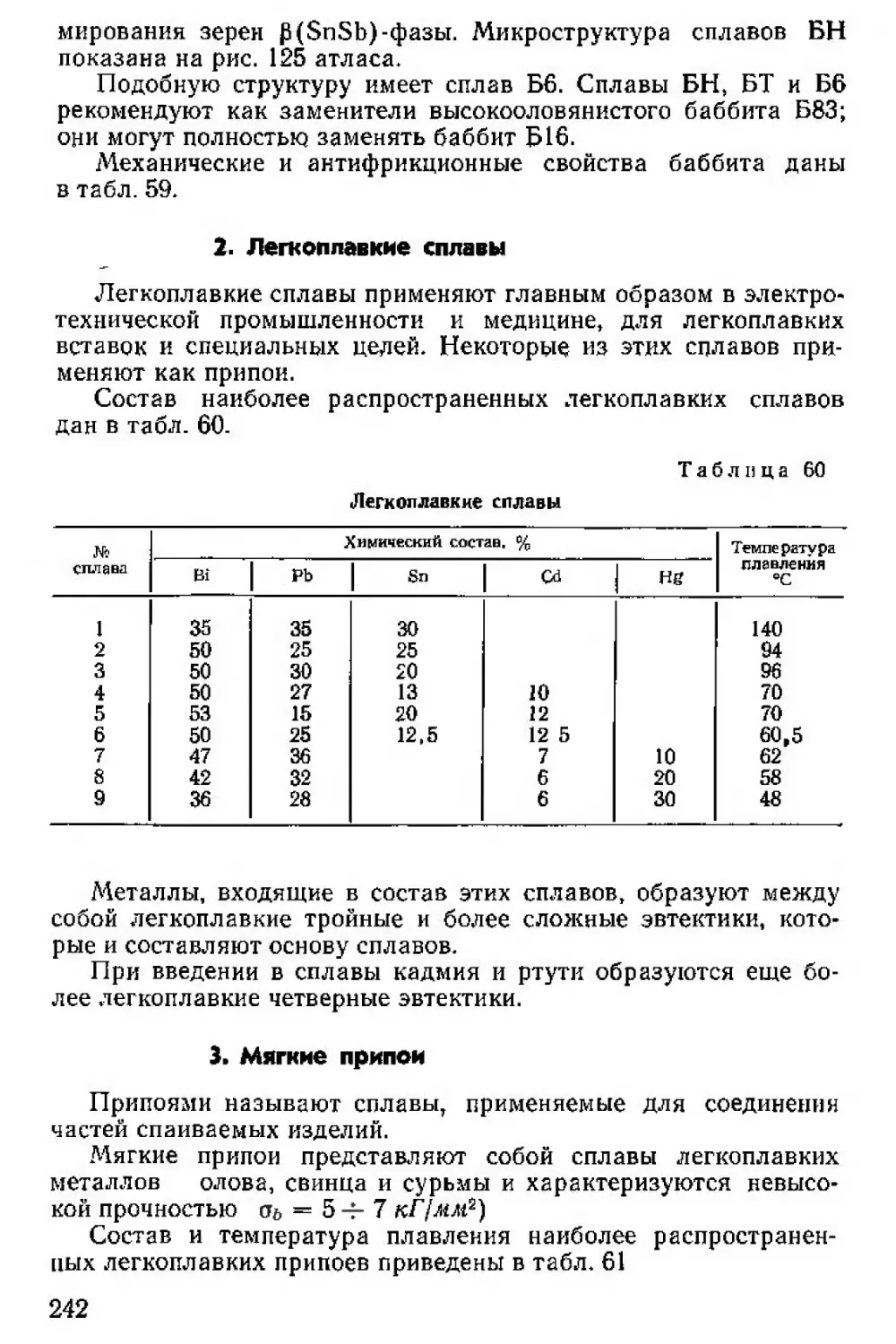

практическим руководством для работников металловедческих

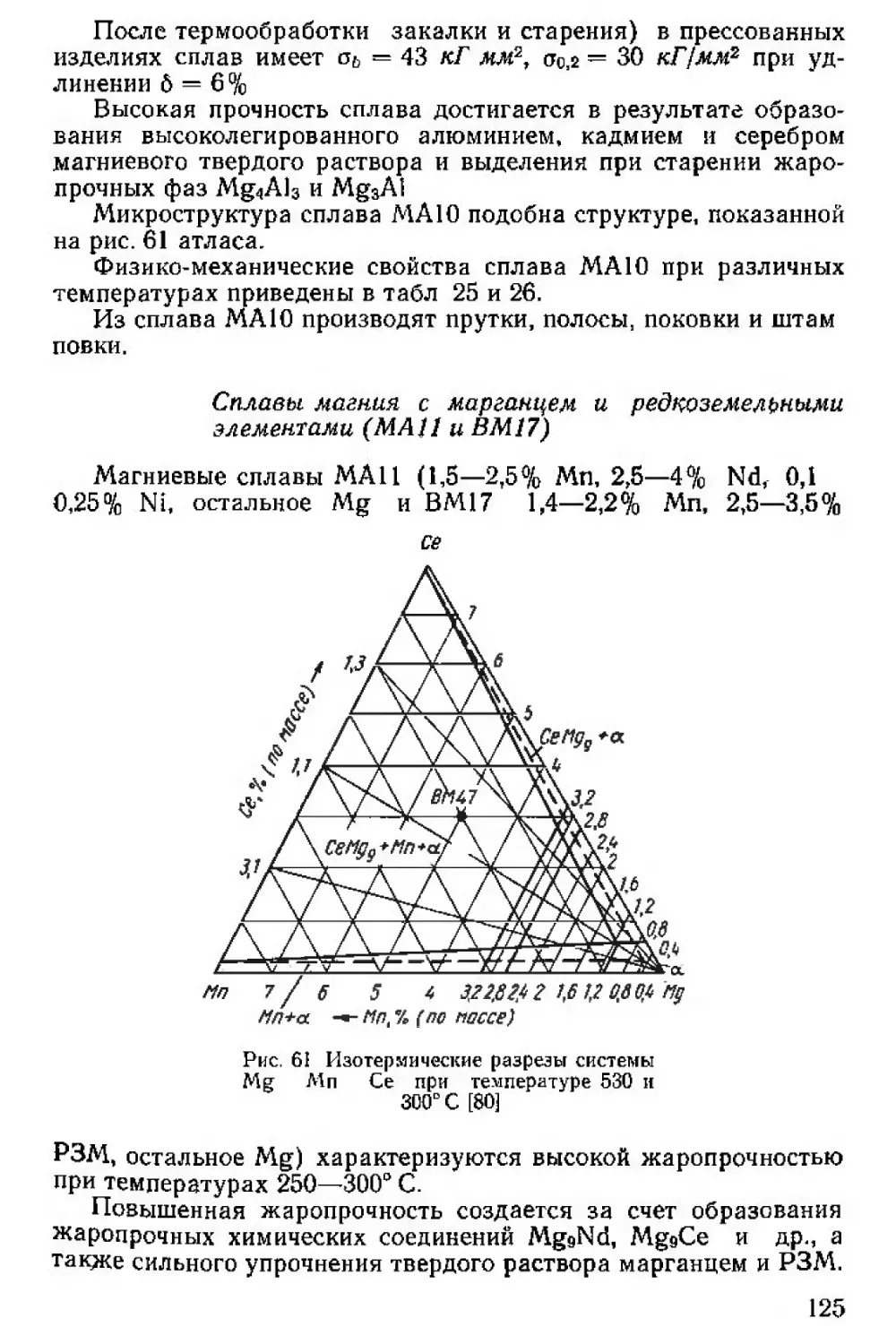

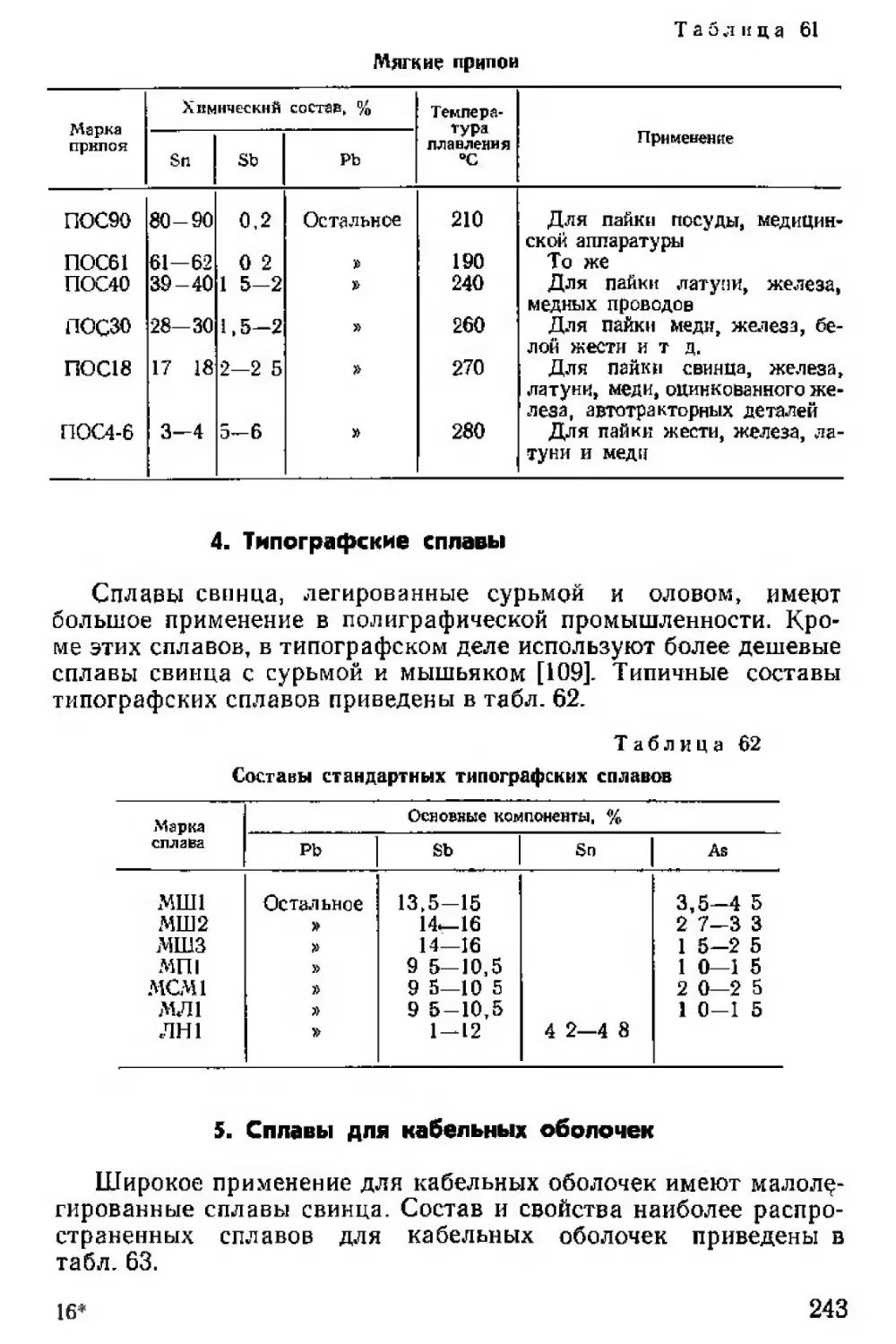

лабораторий заводов и научно-исследовательских институтов, а

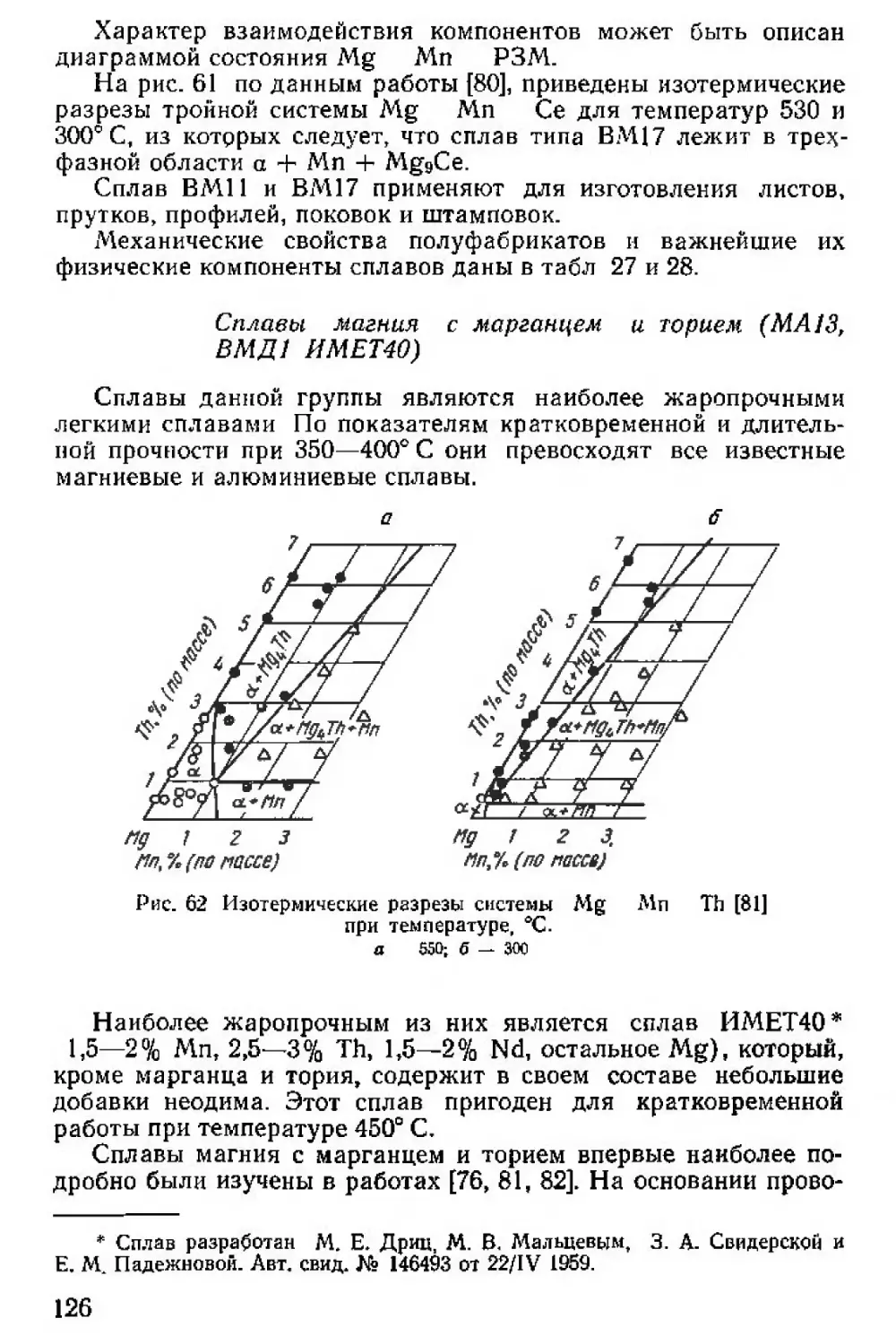

также может быть полезна студентам металлургам и техно-

логам.

ВВЕДЕНИЕ

Как известно, цветные металлы и сплавы все шире примени

ют в различных областях народного хозяйства.

Общеизвестно широкое применение алюминиевых и магние-

вых сплавов в авиационной промышленности. Можно без пре-

увеличения сказать, что без легких сплавов невозможно было

бы развитие современной авиации. Удачное сочетание малого

удельного веса с относительно высокой прочностью предопреде-

лило их широкое применение не только в авиастроении, но и в

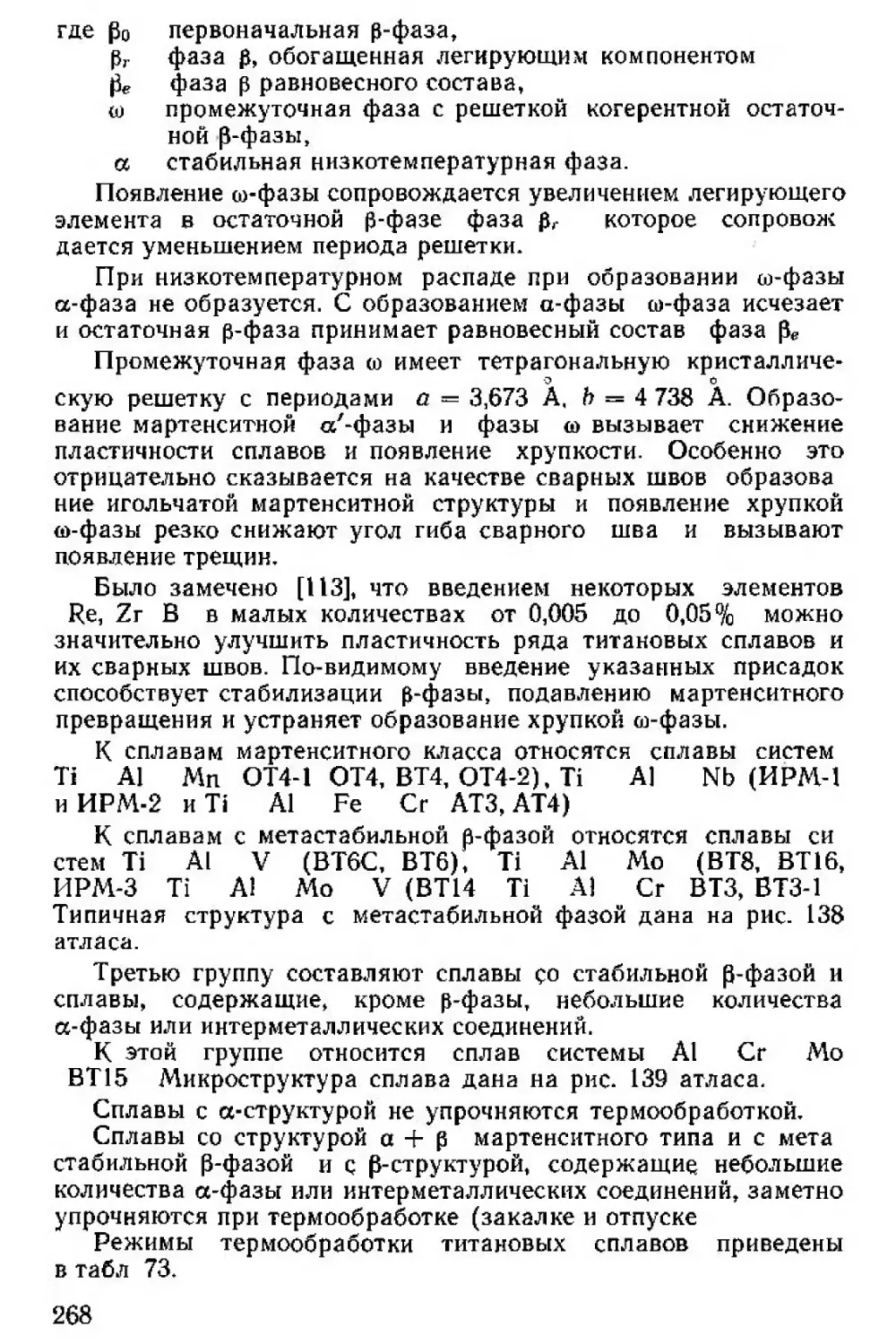

других областях техники. Изделия и полуфабрикаты из алюми

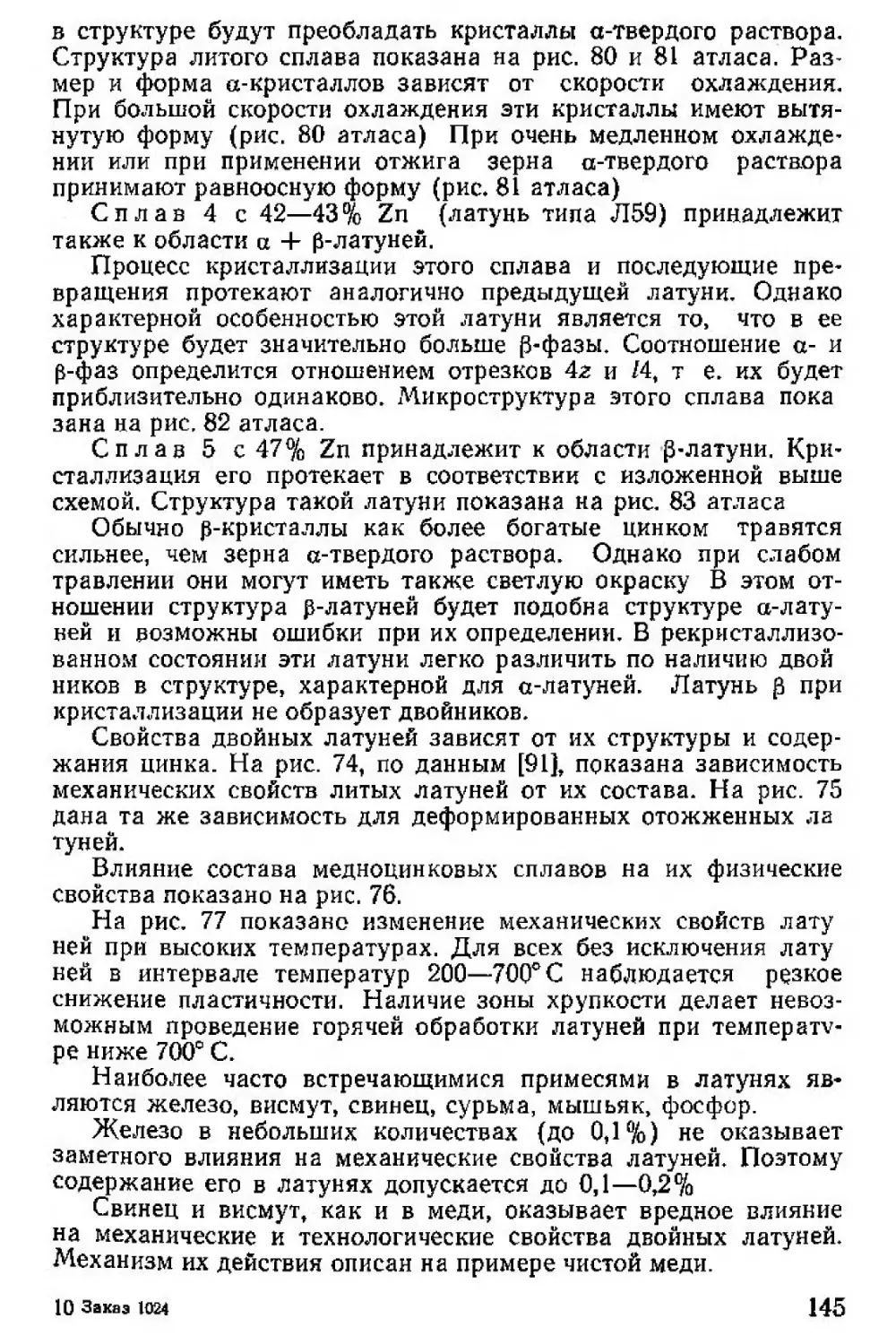

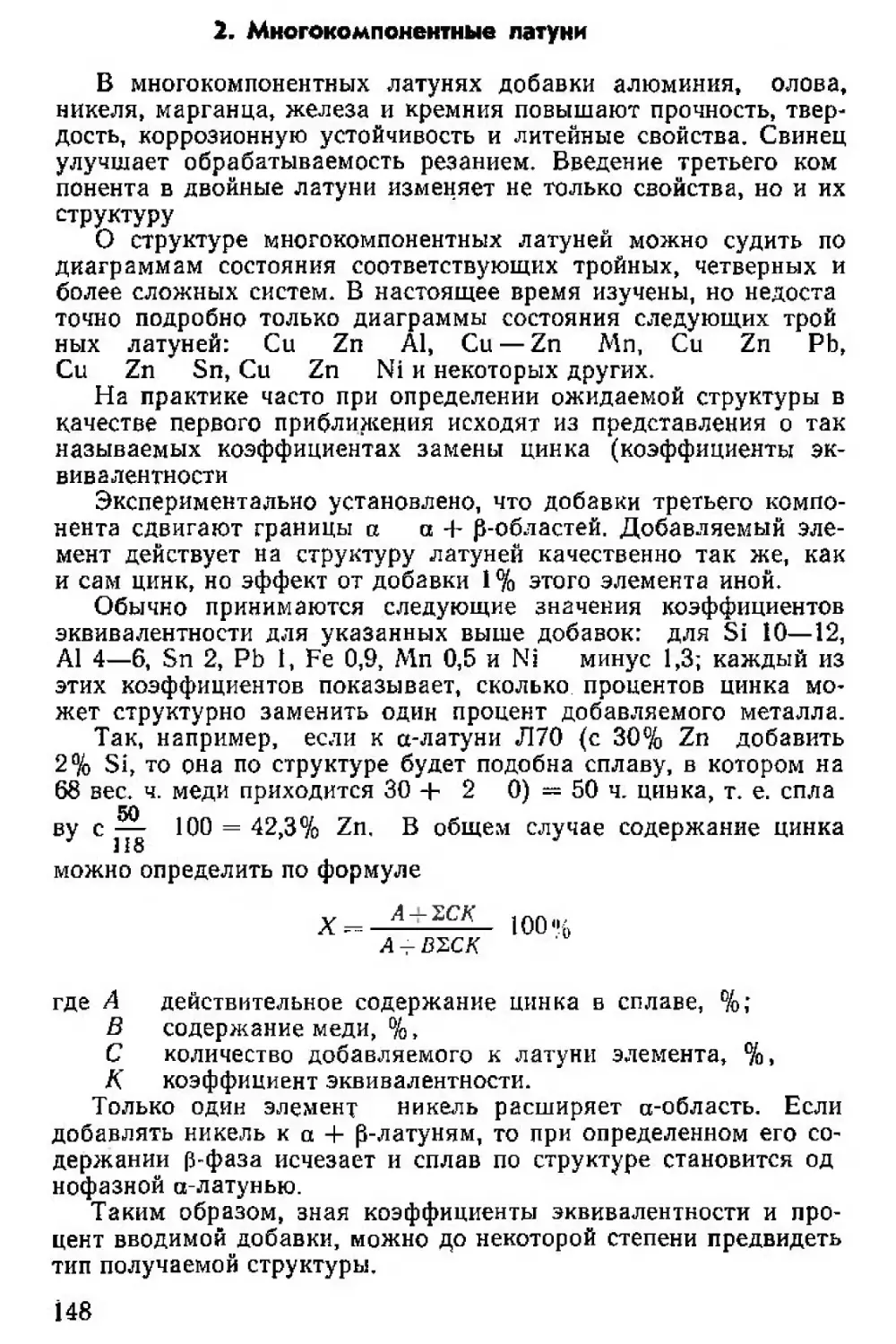

ниевых и магниевых сплавов, полученные литьем и обработкой

давлением, являются важнейшими конструкционными материала-

ми в транспортном машиностроении, в автотракторной про-

мышленности, в судостроении, в приборостроении и т д. За пос-

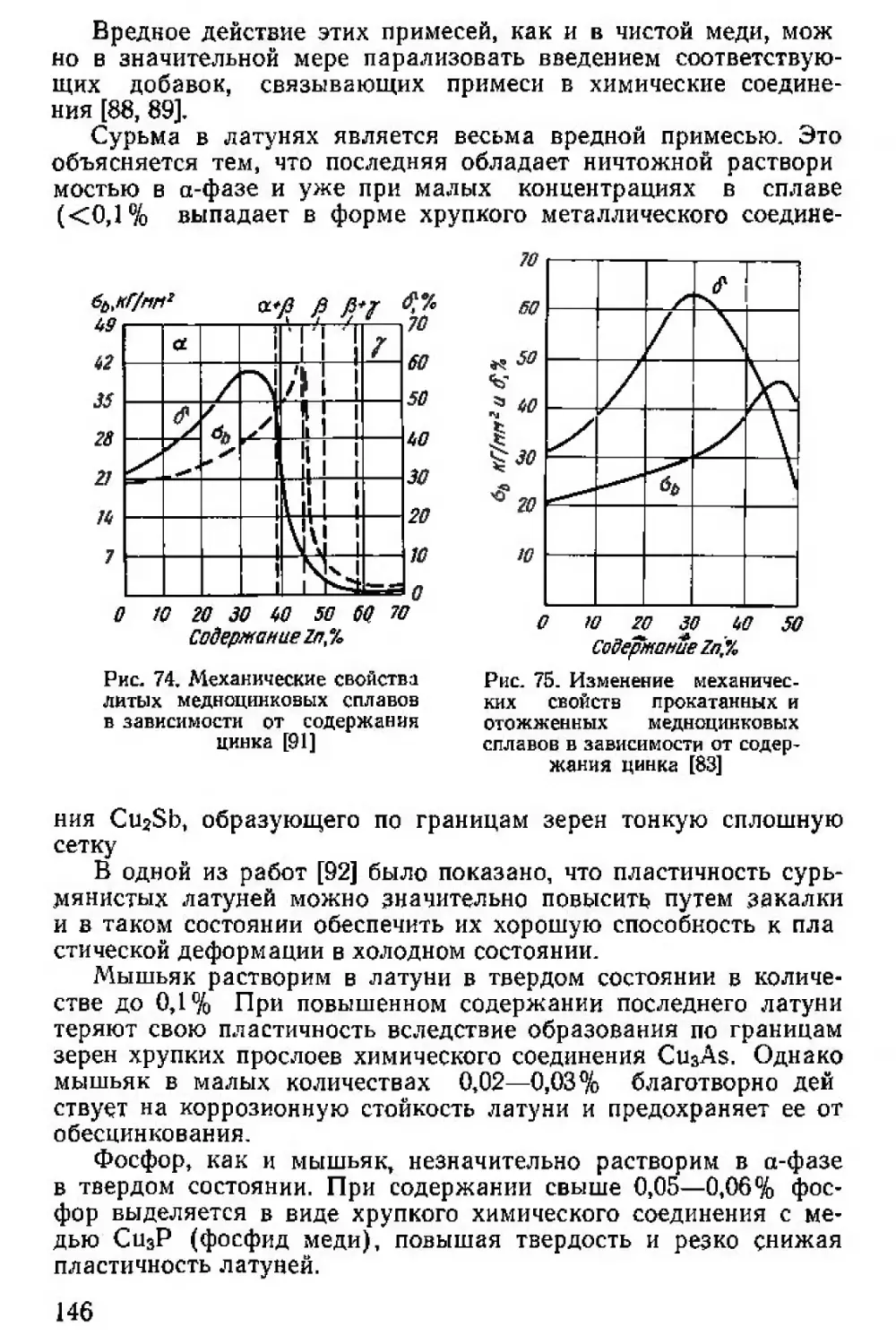

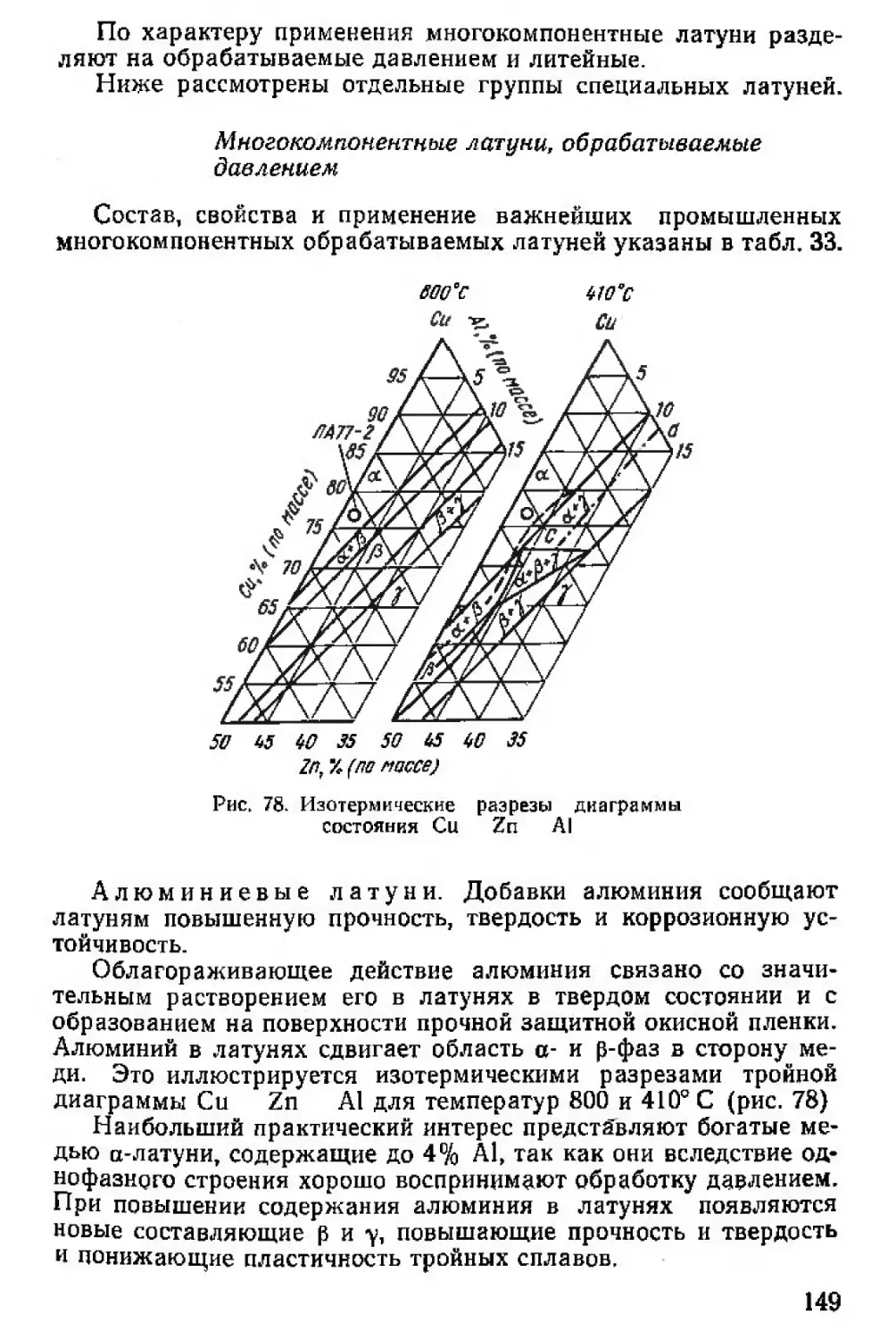

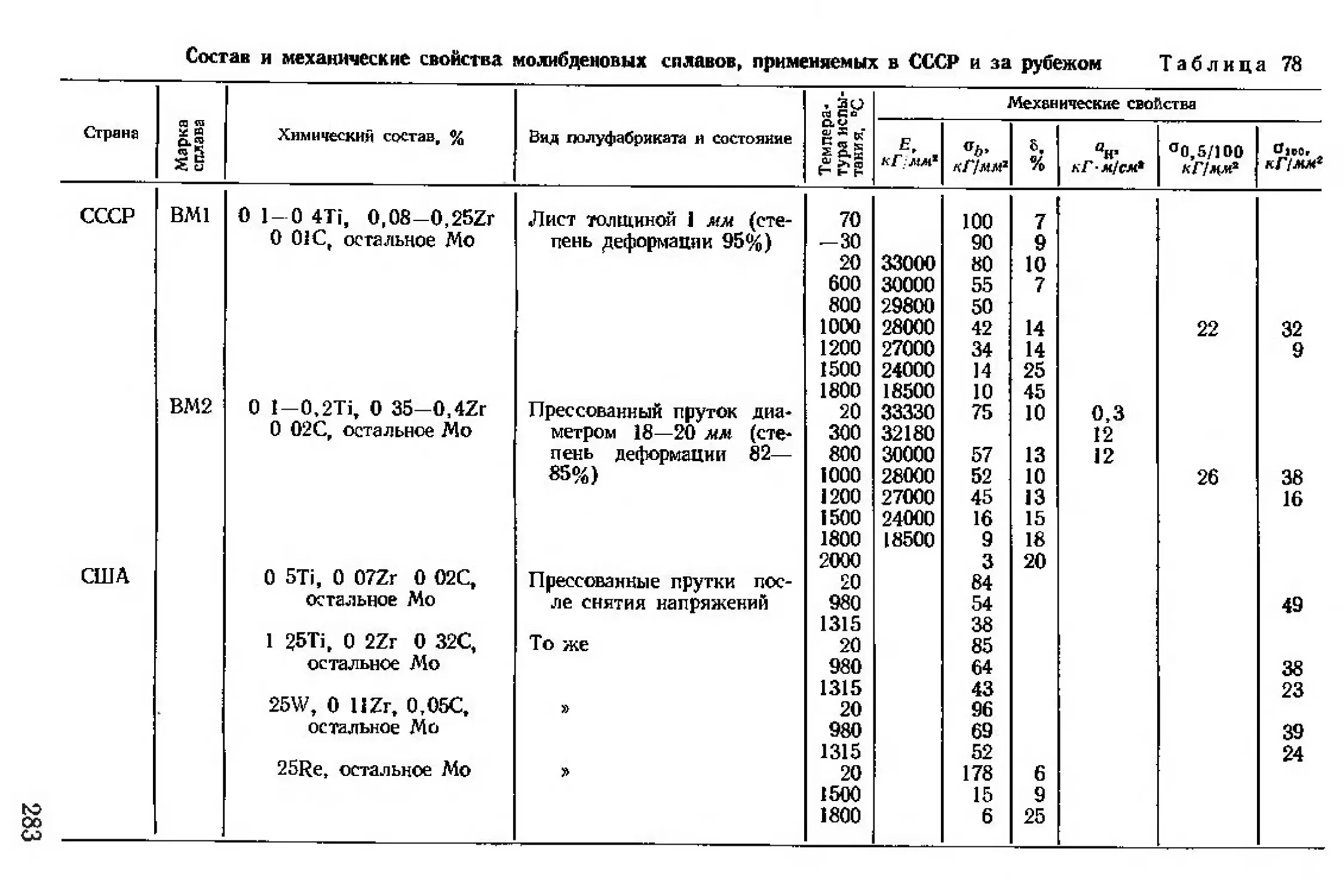

ледние годы легкие сплавы все больше применяют в граждан-

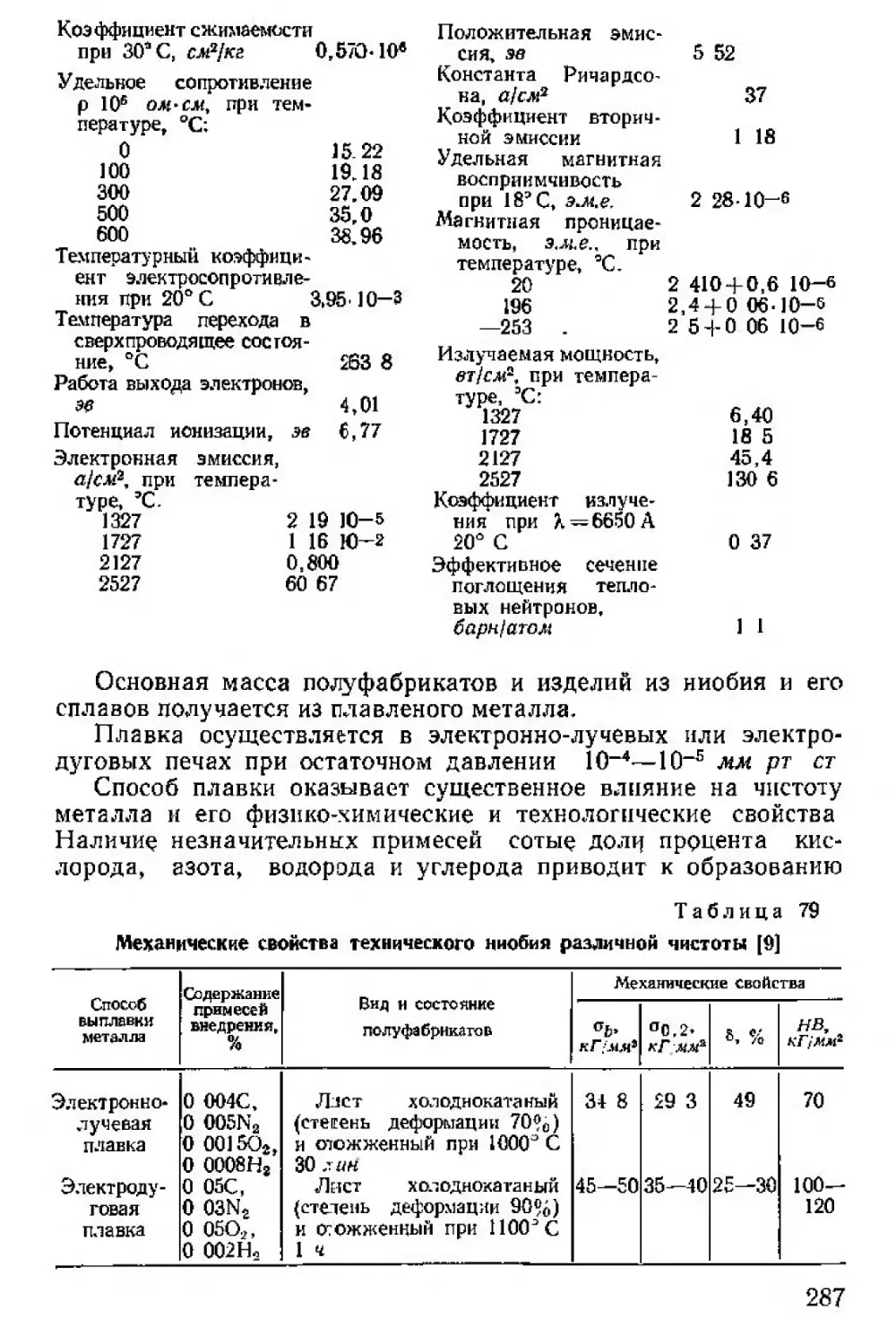

ском строительстве, для бытовых целей.

Высокая электропроводность и химическая стойкость чисто-

го алюминия позволили широко использовать его в электротех

нике и химическом аппаратостроении.

Многими ценными качествами обладают такие цветные ме-

таллы, как медь, никель, цинк и др. Медь после серебра является

лучшим проводником тока, что обусловило ее широкое приме-

нение в электротехнике. Медь служит также основой многих

важных промышленных сплавов латуней, бронз и др

Никель является основным компонентом большинства элек-

тротехнических, жаростойких, жаропрочных и коррозионностой

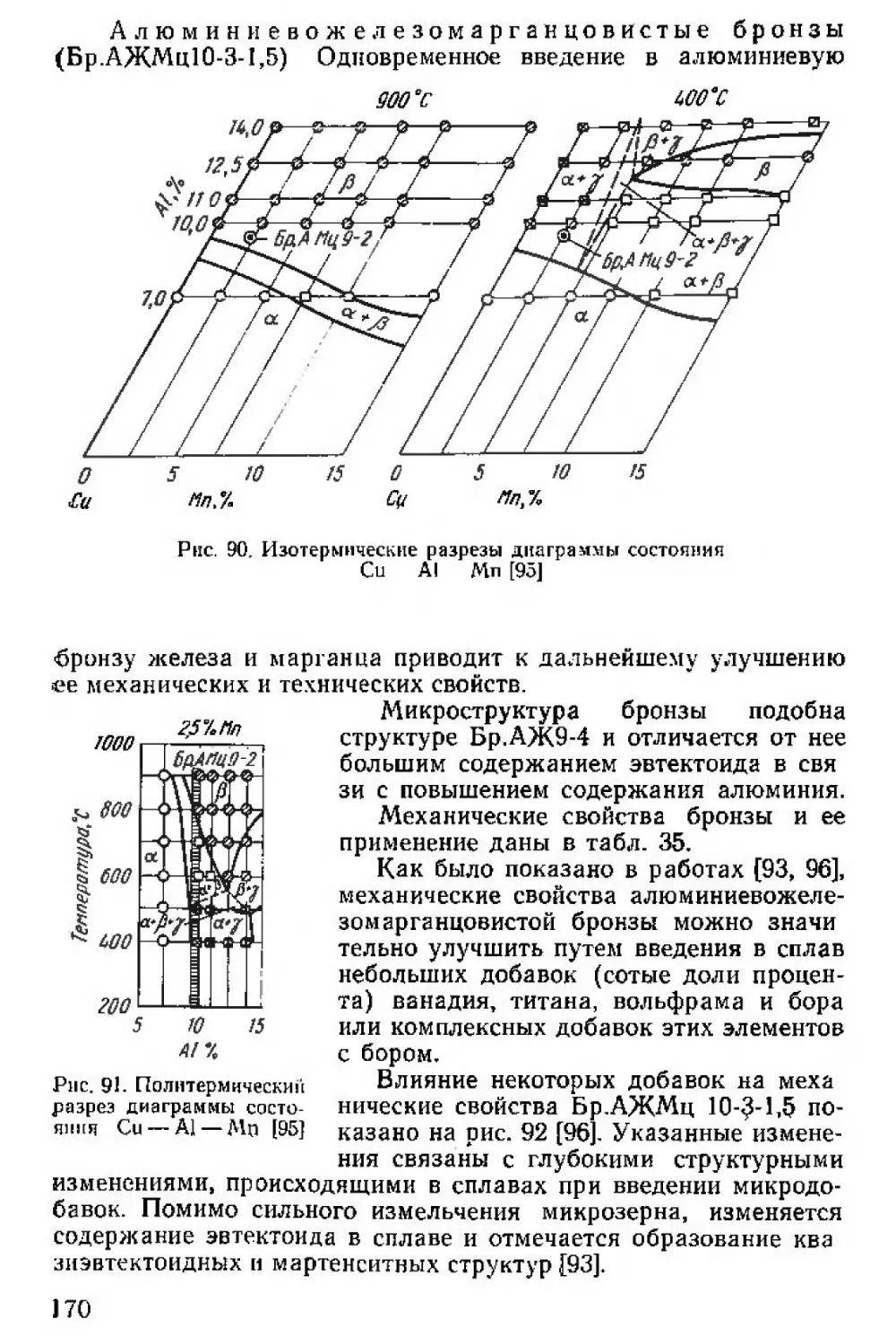

ких сплавов. Весьма широко никель используют в гальванотех

нике для защитных покрытий. Он является важнейшим компо-

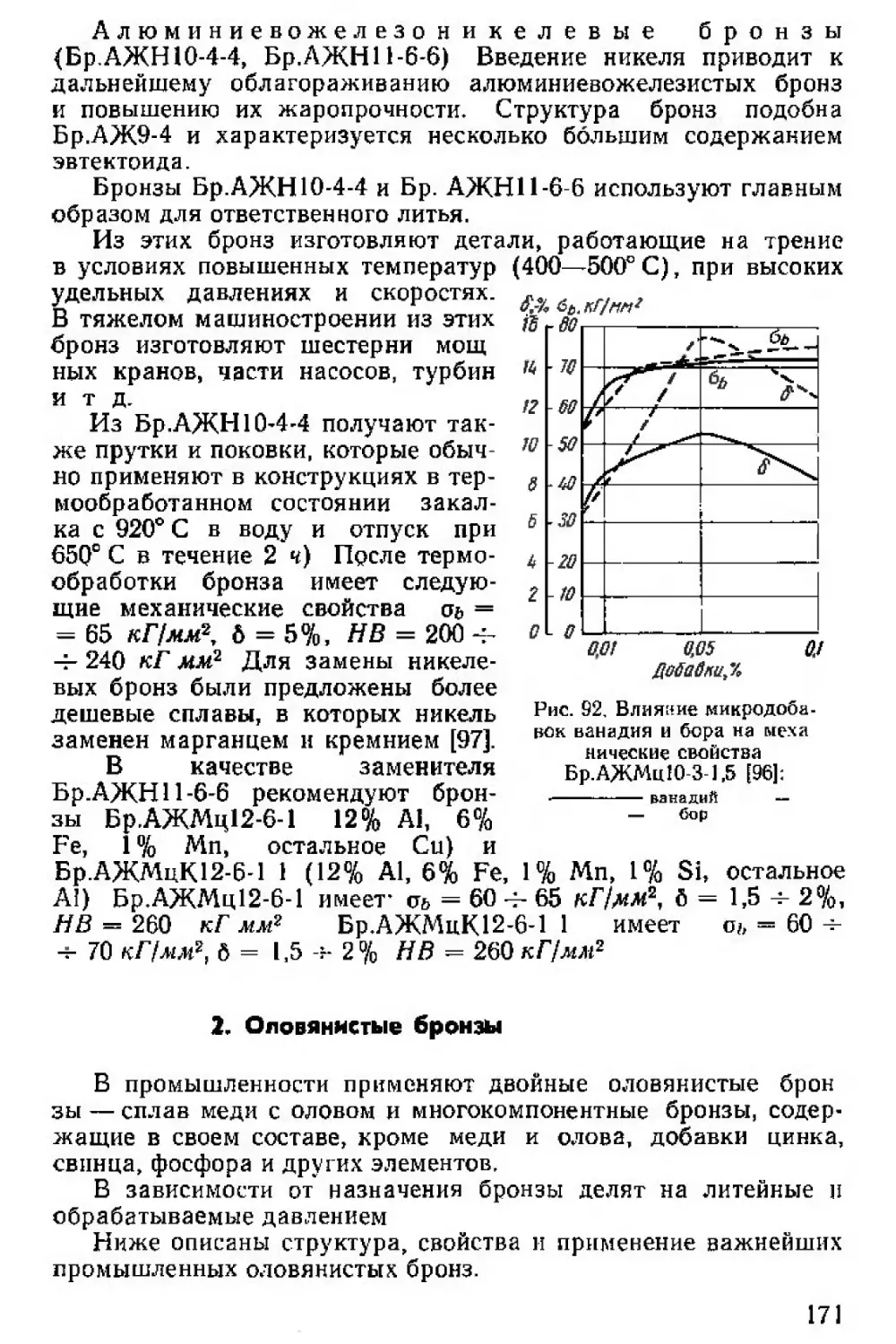

нентом в лучших специальных сталях.

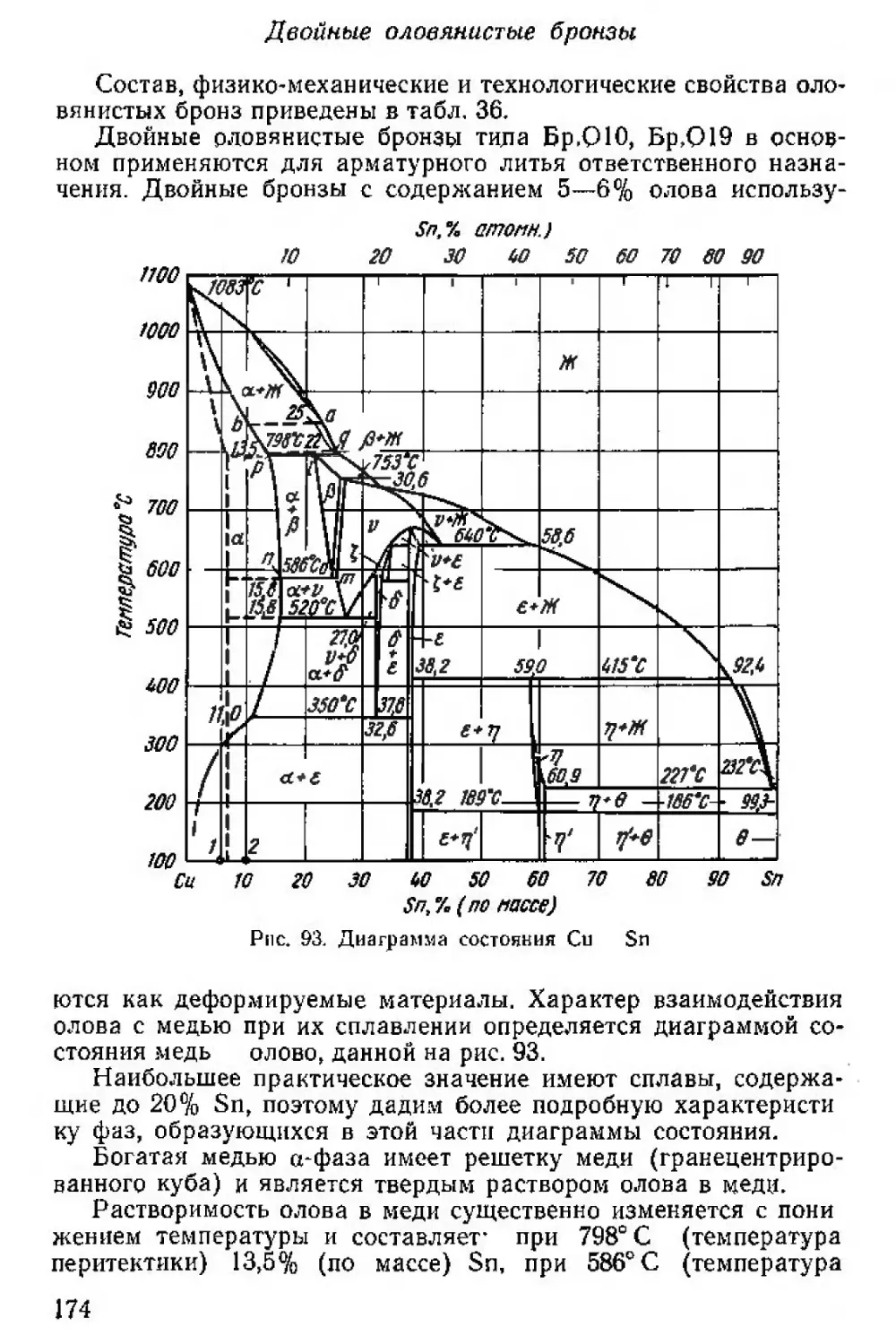

Такие металлы, как свинец, олово, служат основой большин-

ства подшипниковых сплавов, припоев, типографских и других

сплавов.

Огромную роль, особенно в новой технике, играют титан,

цирконий, вольфрам, молибден, ниобий, тантал и др. Титан со-

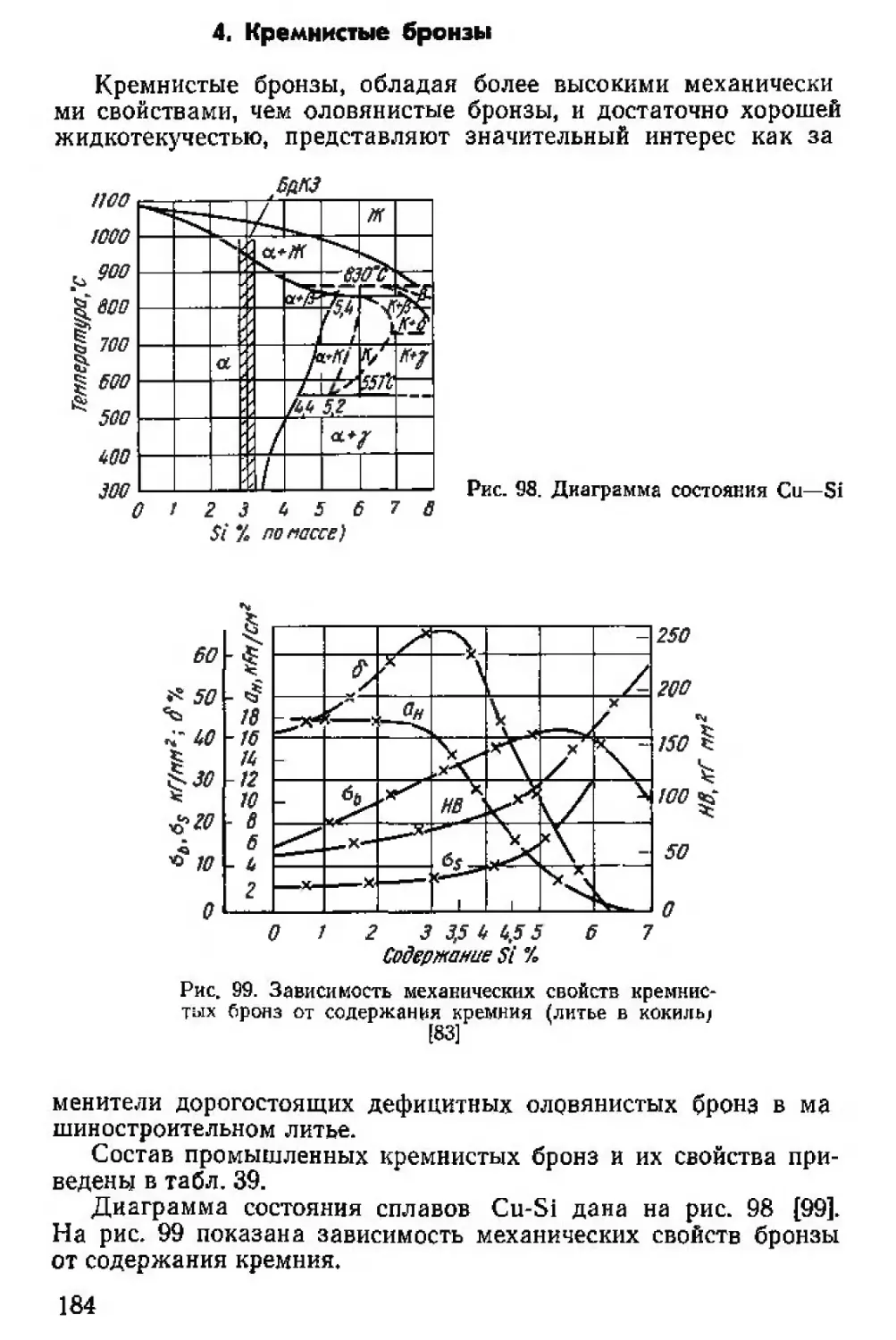

ставляет основу новых конструкционных высокопрочных и кор-

розионностойких сплавов. Некоторые сплавы на основе титана

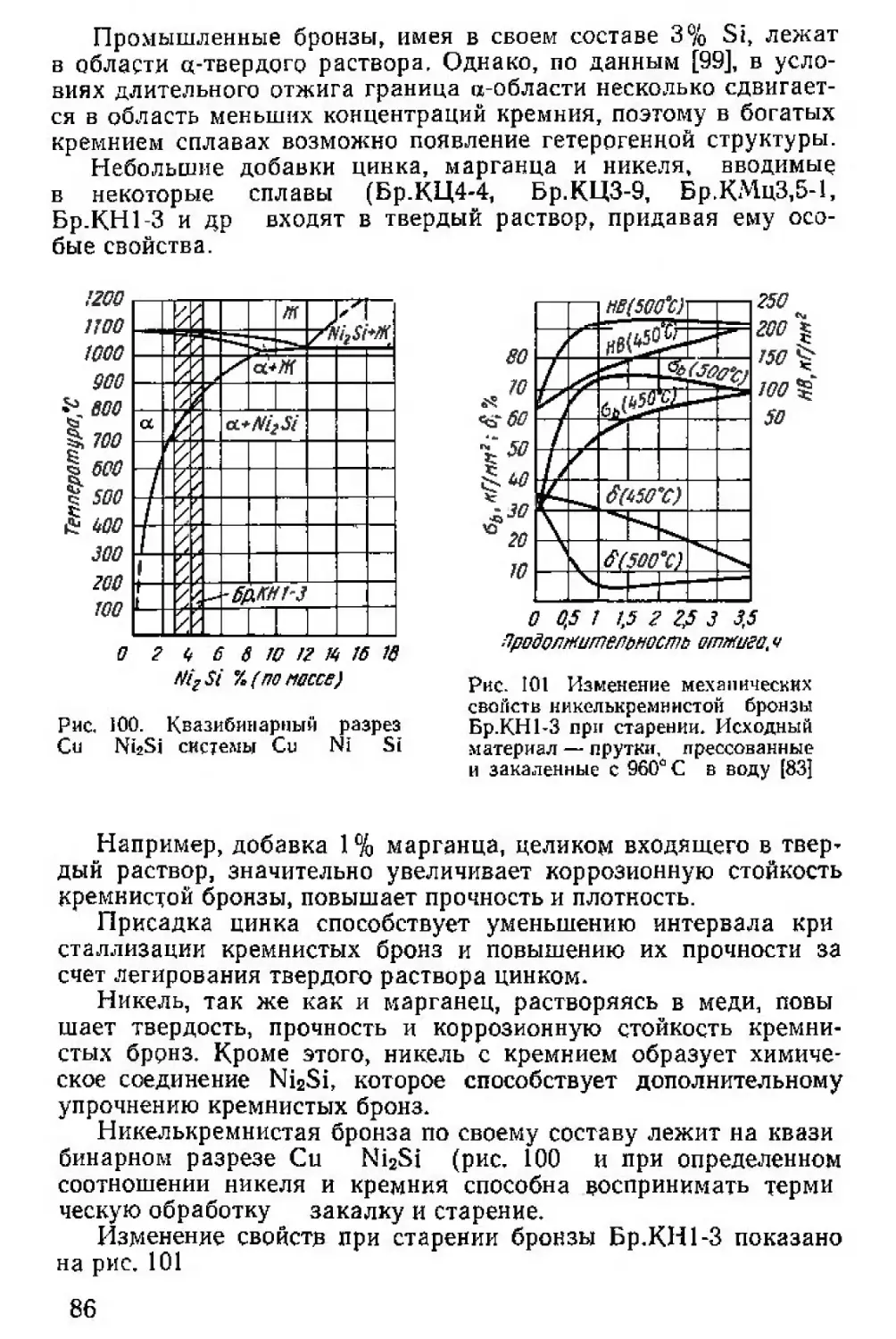

5

по своей удельной прочности прочности на единицу веса) зна

чительно превосходят алюминиевые и магниевые сплавы и ста

ли. Сплавы на основе циркония являются наиболее стойкими в

ряде агрессивных сред. Тугоплавкие металлы вольфрам, молиб-

ден, тантал, ниобий) и их сплавы являются важнейшими кон-

струкционными материалами новой техники.

Правильное и наиболее рациональное использование метал

лов и сплавов для нужд промышленности требует прежде все-

го глубокого знания их природы и свойств.

Современное развитие металлургии, машиностроения и дру-

гих отраслей народного хозяйства выдвигает целый ряд задач

по изысканию новых металлических материалов, по замене од

них материалов другими, по улучшению и совершенствованию

технологии производства, снижению брака и отходов.

Успешное решение всех этих задач требует от работников

промышленности глубоких знаний в области металлографии ме-

таллов и сплавов, необходимых представлений об общих зако-

нах изменения важнейших свойств сплавов от их состава и стро-

ения, а также овладения современными методами исследования

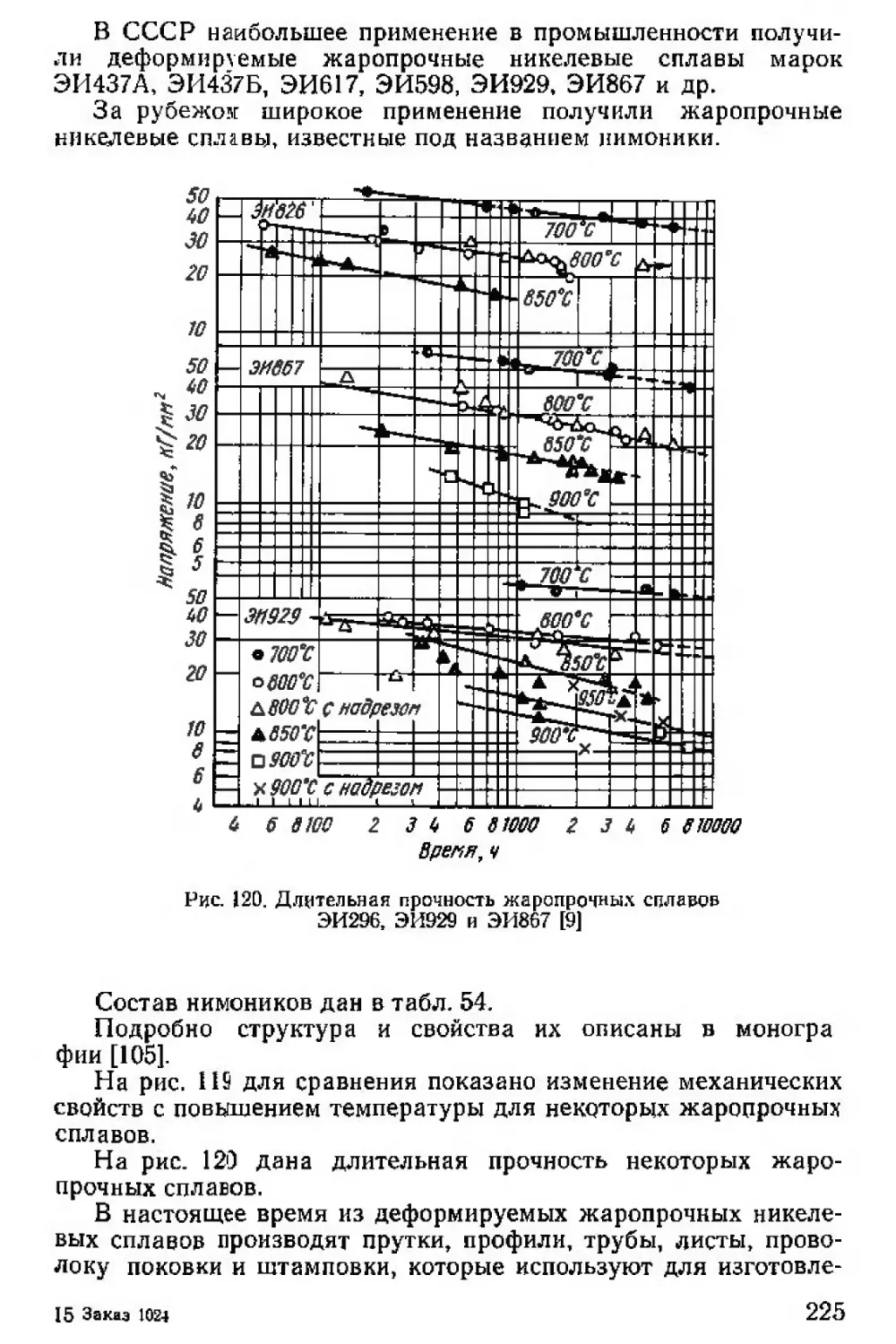

металлов. Металлург, вооруженный этими знаниями, сможет

более уверенно и успешно производить поиски новых сплавов,

правильно строить технологический процесс их литья, механи

ческой и термической обработки. Глубокие знания современных

методов исследования и их широкое применение позволяют не

только выявить общую картину строения промышленных ме-

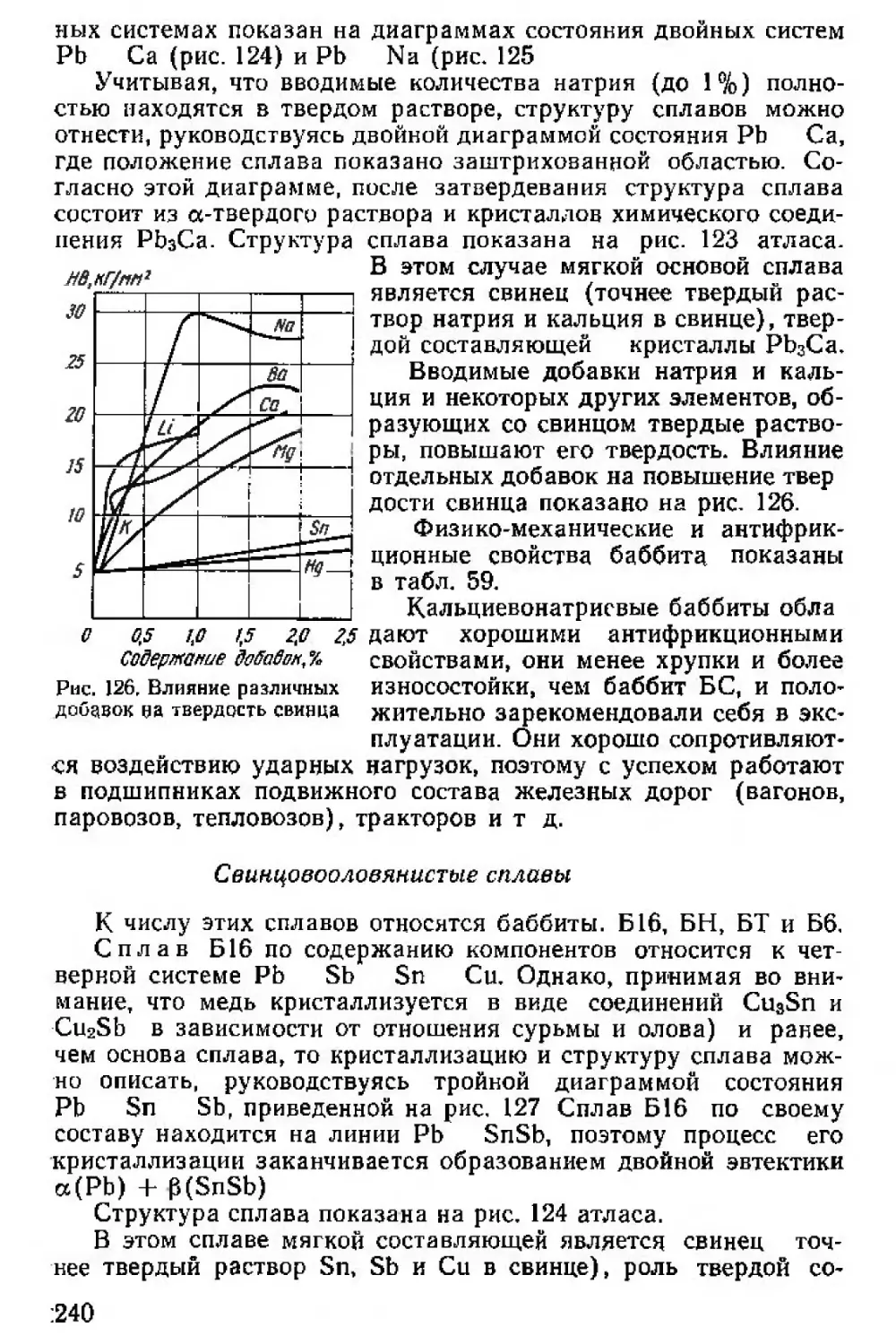

таллов и сплавов и их основные физико-химические характери

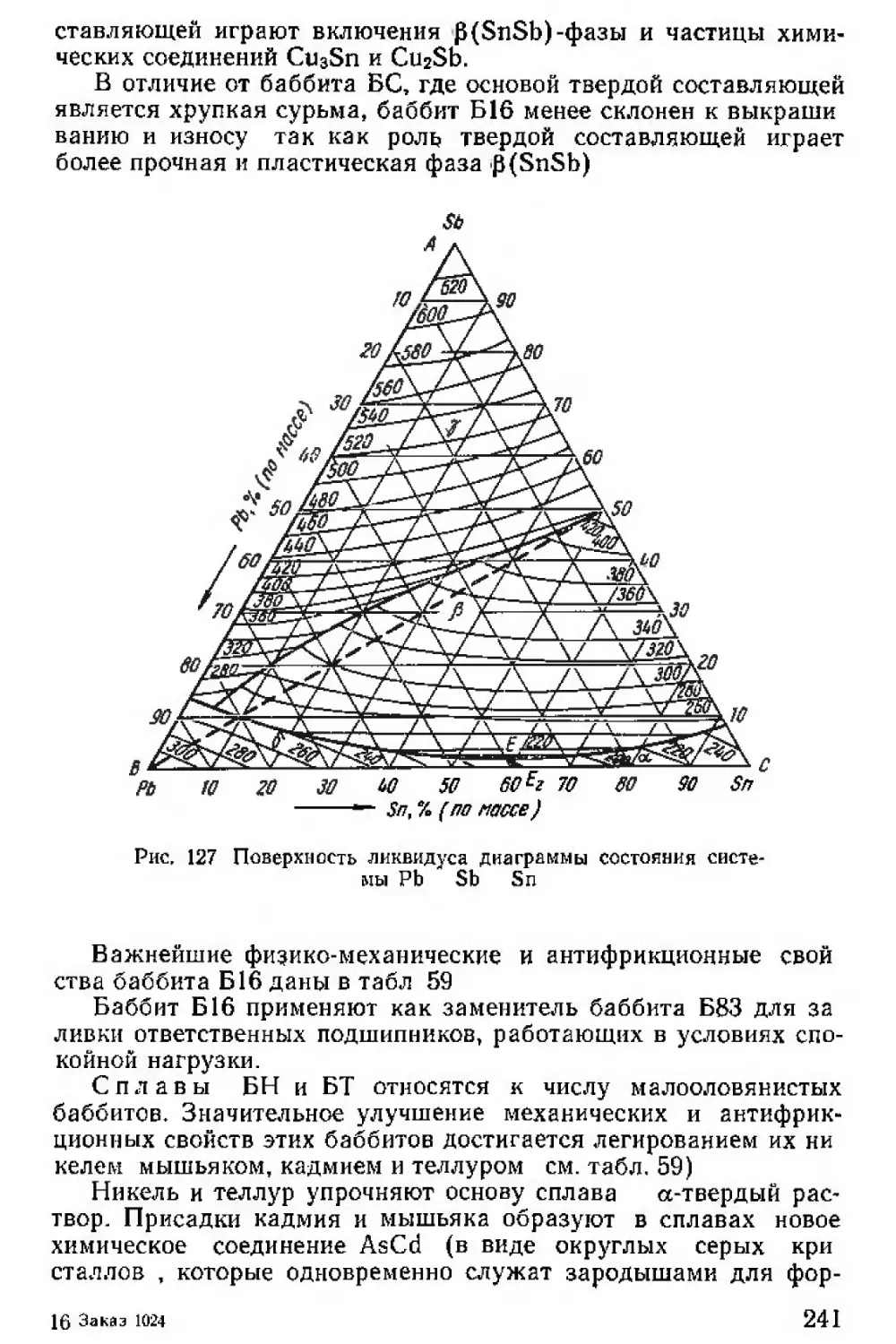

стики, но и установить многие детали сложнейших технологи

ческих процессов.

ГЛАВА

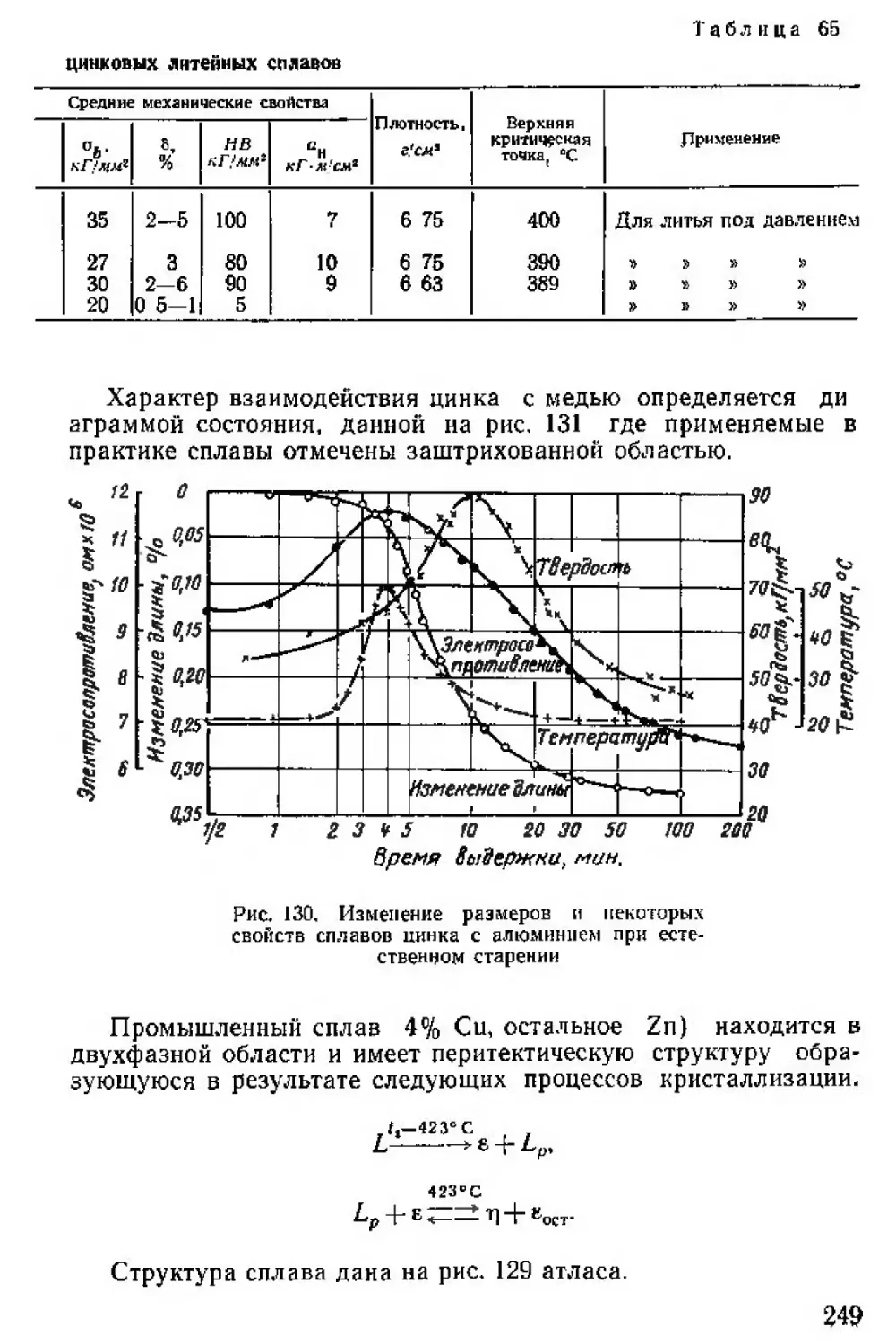

АЛЮМИНИЙ И ЕГО СПЛАВЫ

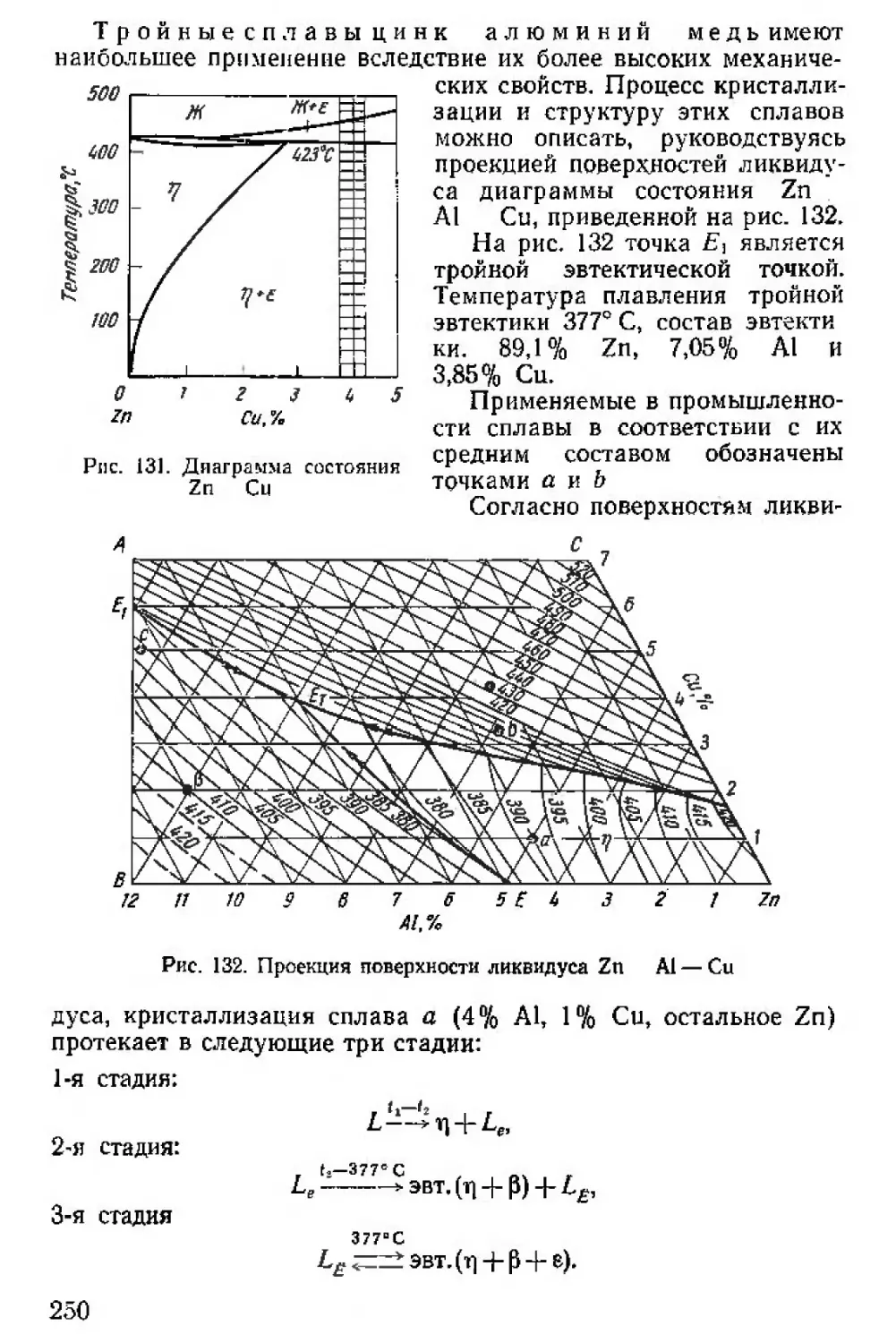

§ 1. СТРУКТУРА И СВОЙСТВА АЛЮМИНИЯ

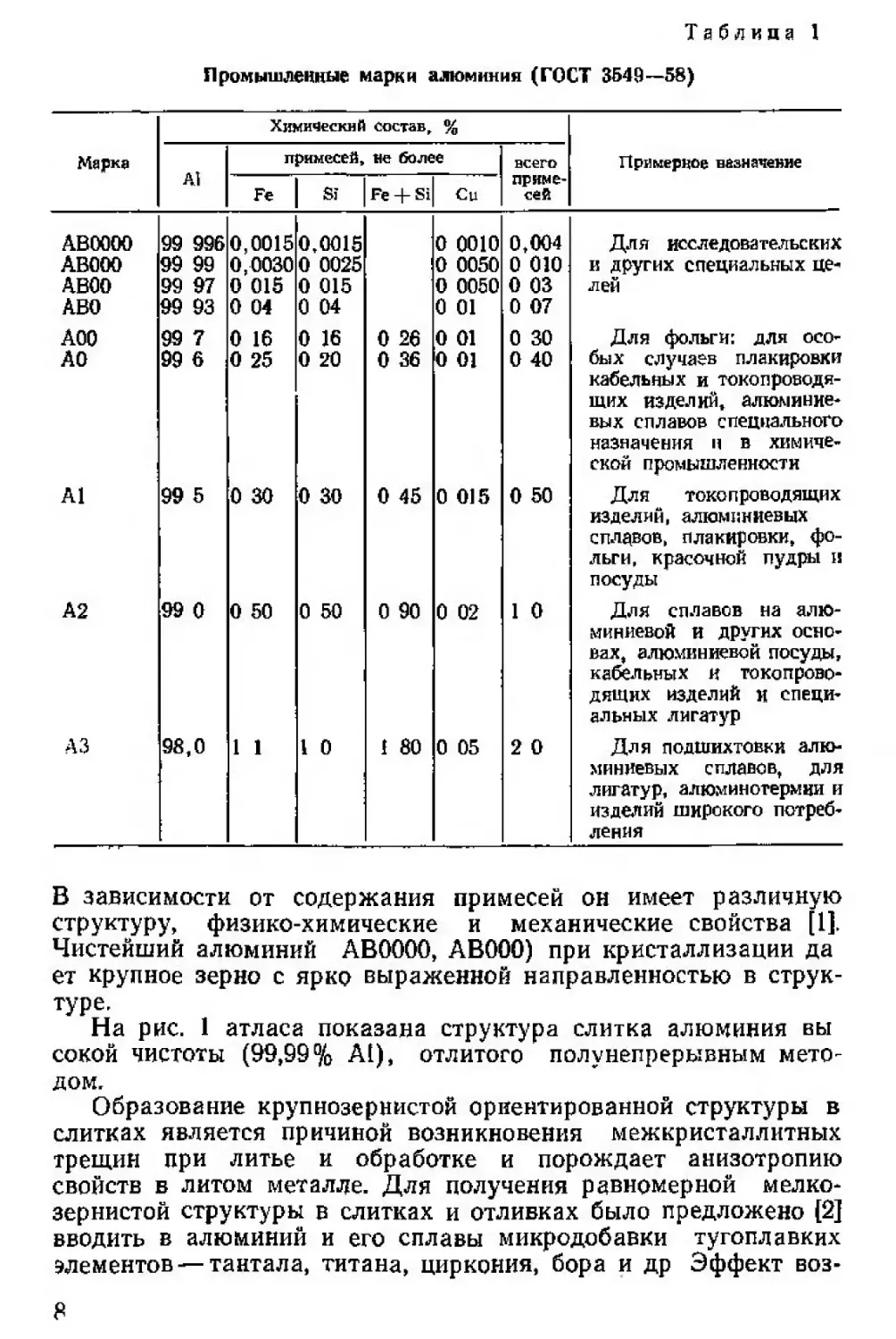

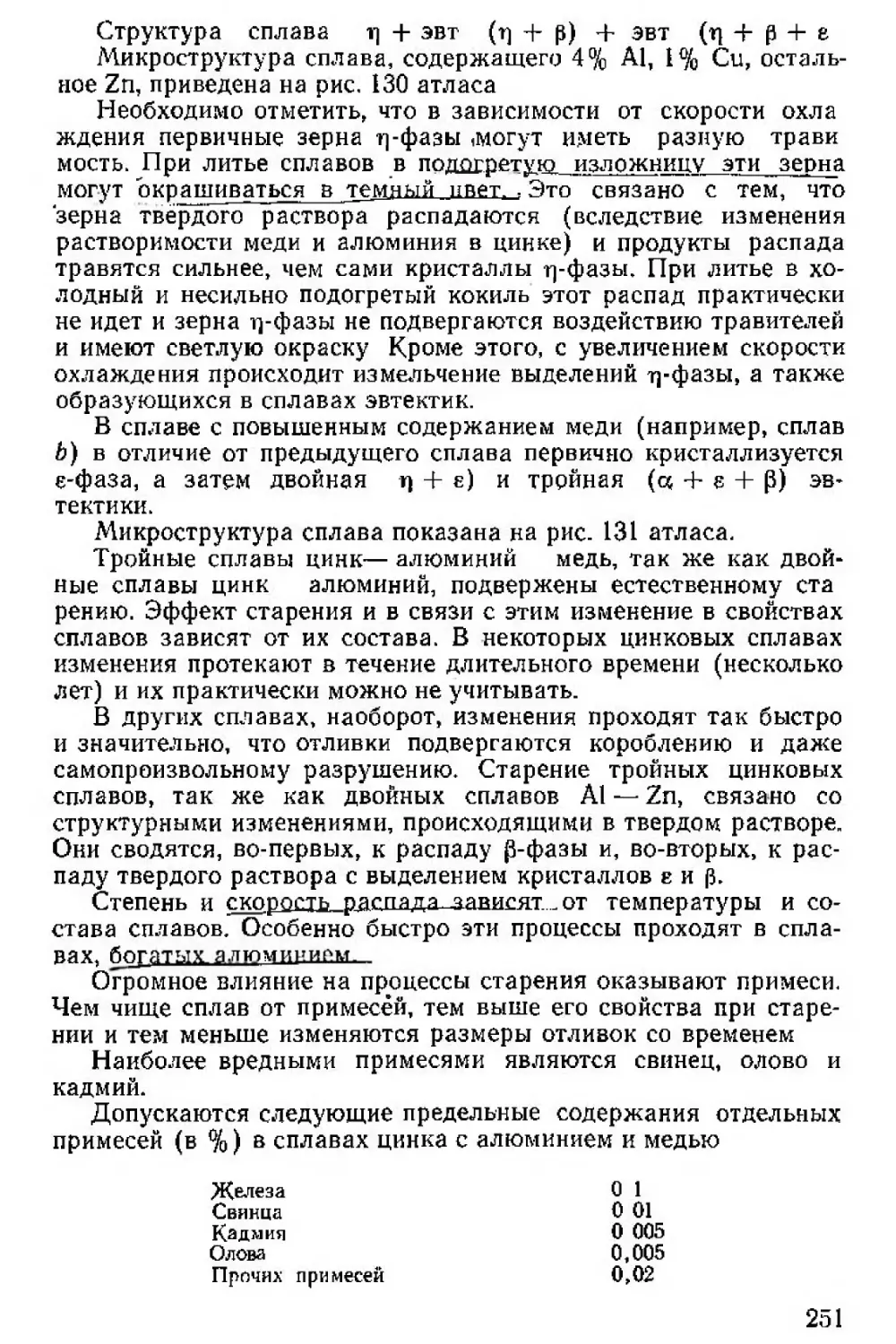

Алюминий один из важнейших промышленных

металлов. Обладая комплексом ценных физико-химических

свойств, он широко применяется в чистом виде и является осно-

вой многих промышленных легких сплавов. Ниже приведены

важнейшие физические свойства алюминия.

Атомный вес 26 9825

Атомным радиус, А 1 43

Атомный объем, слР/г-атом 10 0

Кристаллическая решетка г.ц.к.

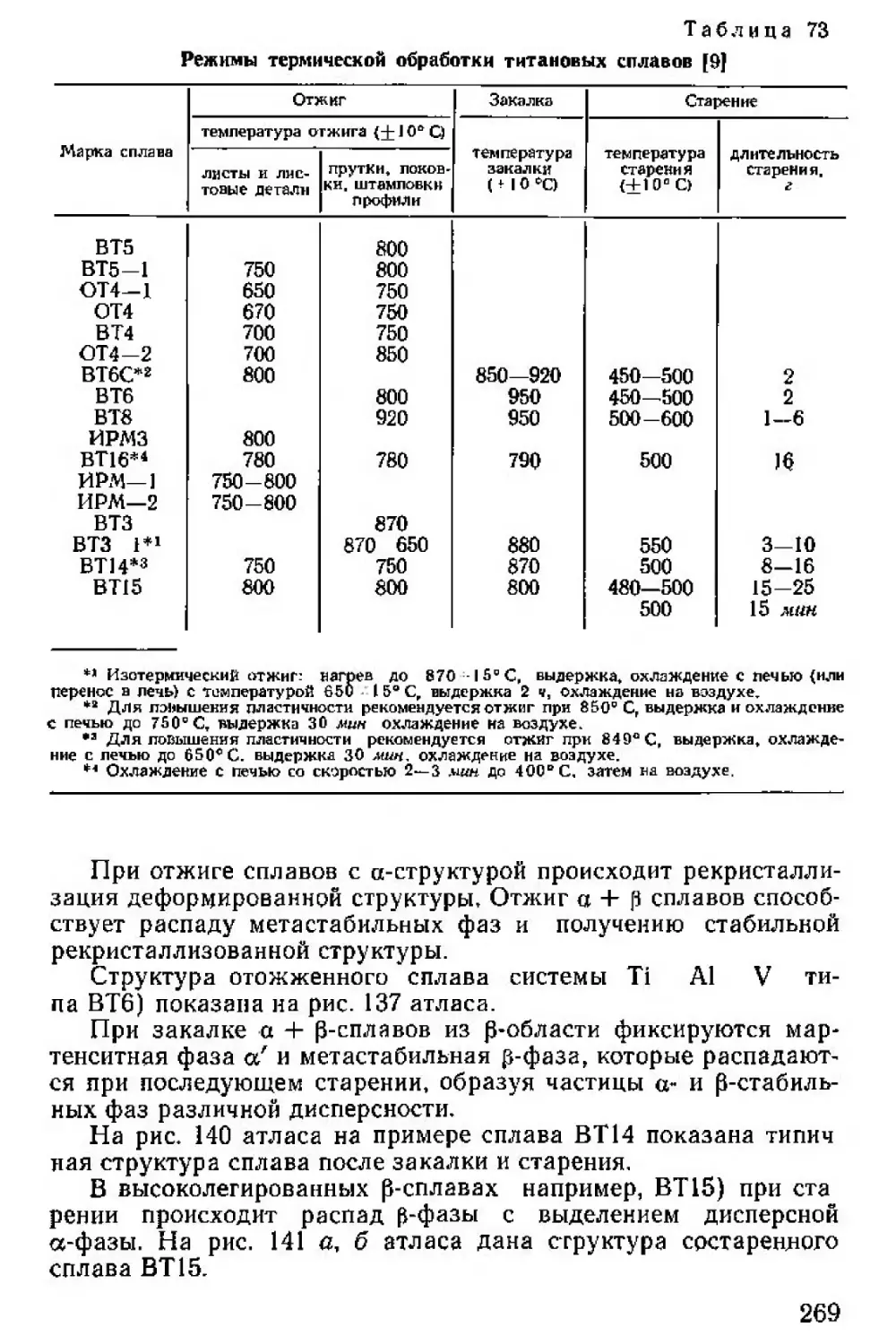

Период решетки, А 4 0413

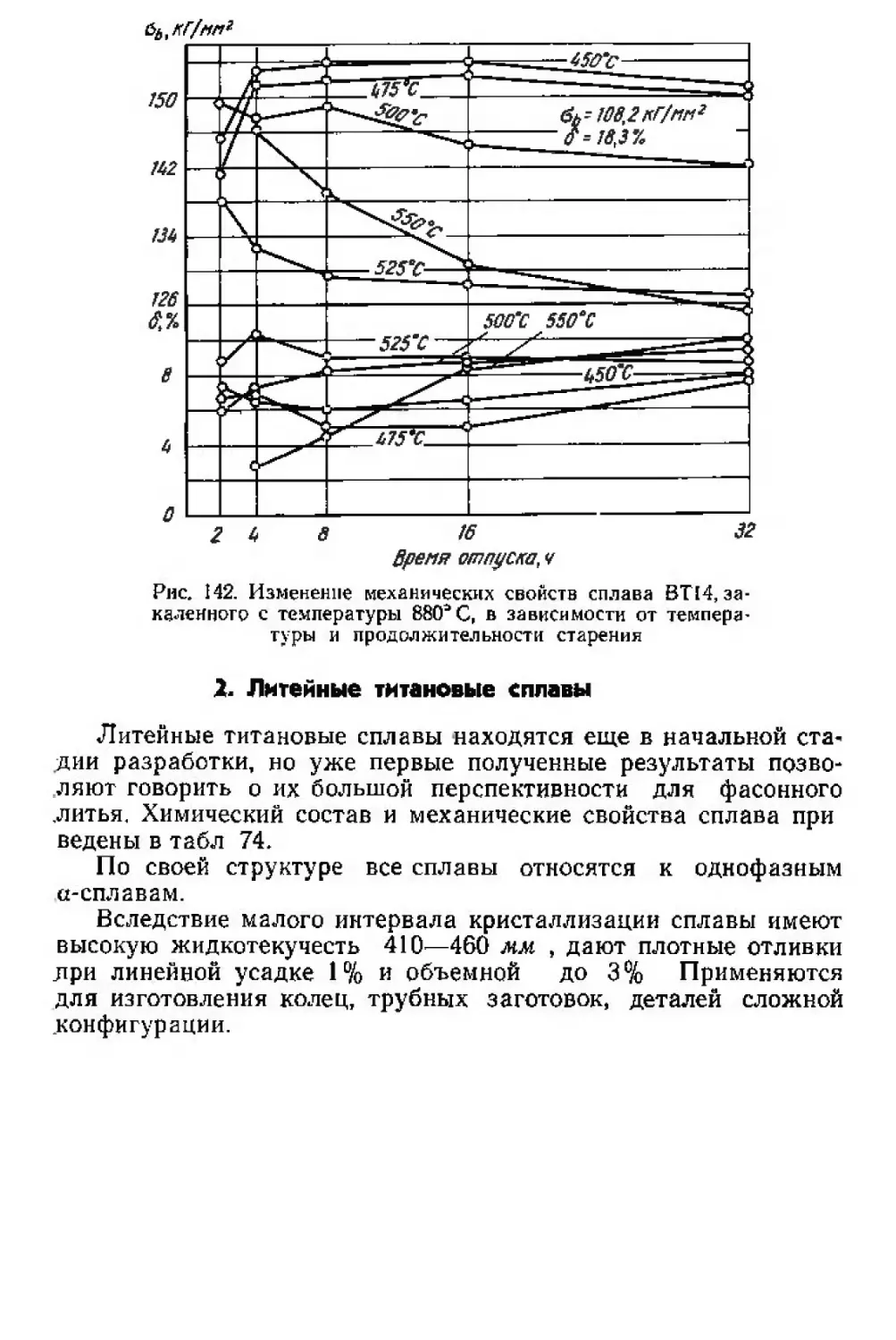

Плотность, г/см3 2,71

Температура плавления, °C .660 24 (для

алюминия

чистотой

99,996%),

658 (для тех-

нического

алюминия

чистотой

99 5%)

Температура кипения, °C 2450

Скрытая теплота плавления, кал/г 96

Скрытая теплота испарения, кал/г 3050

Удельная теплоемкость, ккал/(г град} при темпера-

туре, °C:

20 0,214

700 0,308

Теплопроводность при 25°С, кал/см сек град 0 503

Коэффициент линейного расширения, l/град, при тем-

пературе, °C

20—100 . . 23,86

20—200 24,7

20—300 25,6

Удельное электросопротивление при 20°С, лкол см 2,66

Ионизационный потенциал, эв 5 94

Поперечное сечение захвата тепловых нейтронов,

барн/атом ... 0 23

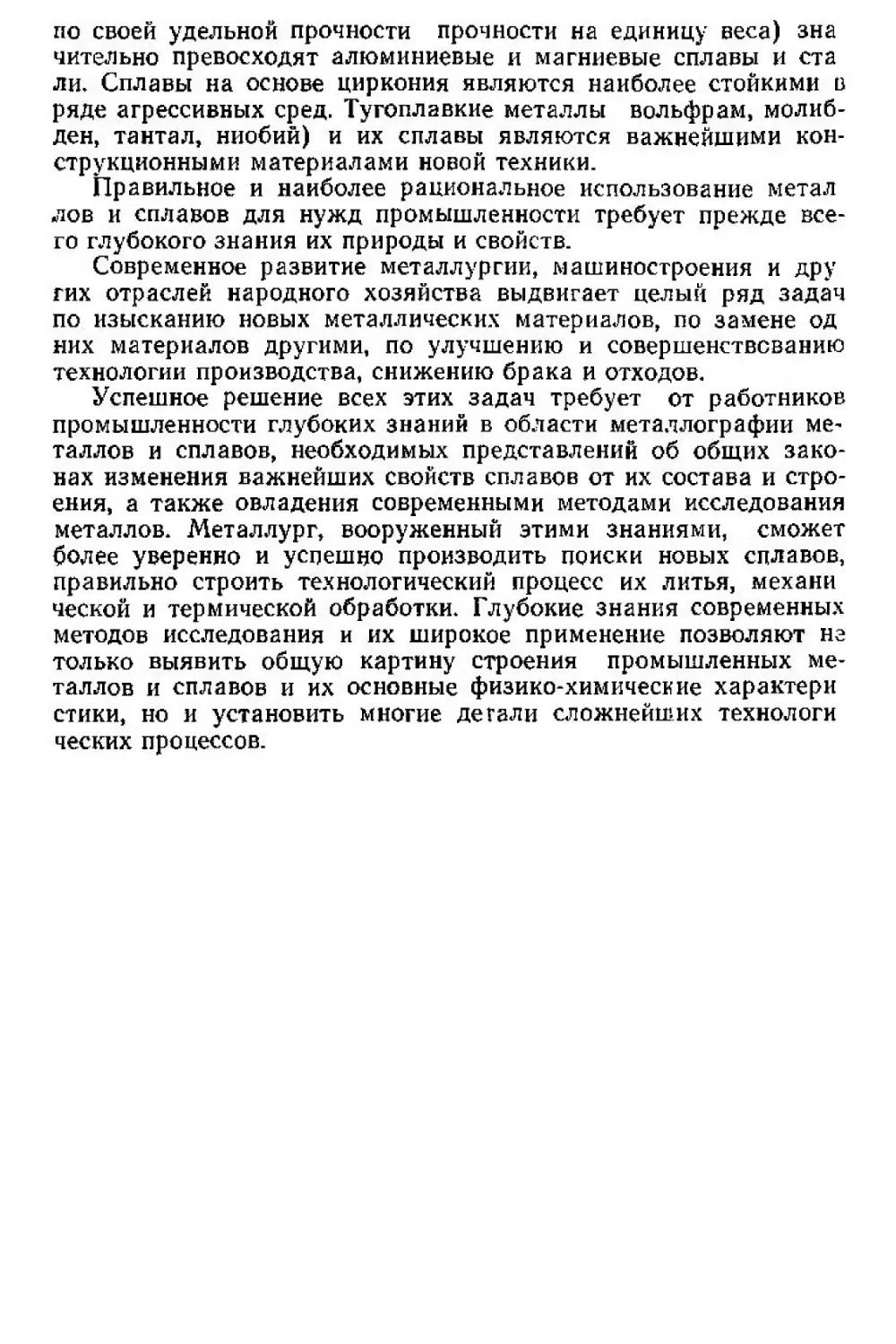

В промышленности выпускают алюминий различной чистоты.

Промышленные сорта алюминия и их назначение даны в табл. 1

7

Таблица 1

Промышленные марки алюминия (ГОСТ 3549—58)

Марка Химический состав, % Примерное назначение

А1 примесей, не более всего приме- сей

Fe Si Fe + Si Си

АВОООО 99 996 0,0015 0,0015 0 0010 0,004 Для исследовательских

АВООО 99 99 0,0030 0 0025 0 0050 0 010 и других специальных це-

АВОО АВО 99 97 99 93 0 015 0 04 0 015 0 04 0 0050 0 01 0 03 0 07 лей

А00 99 7 0 16 0 16 0 26 0 01 0 30 Для фольги: для осо-

АО 99 6 0 25 0 20 0 36 0 01 0 40 бых случаев плакировки кабельных и токопроводя- щих изделий, алюминие- вых сплавов специального назначения н в химиче- ской промышленности

А1 99 5 0 30 0 30 0 45 0 015 0 50 Для токопроводящих изделий, алюминиевых сплавов, плакировки, фо- льги, красочной пудры и посуды

А2 99 0 0 50 0 50 0 90 0 02 1 0 Для сплавов на алю- миниевой и других осно- вах, алюминиевой посуды, кабельных и токопрово- дящих изделий и специ- альных лигатур

АЗ 98,0 1 1 1 0 I 80 0 05 2 0 Для подшихтовкн алю- миниевых сплавов, для лигатур, алюминотермии и изделий широкого потреб- ления

В зависимости от содержания примесей он имеет различную

структуру, физико-химические и механические свойства [1].

Чистейший алюминий AB0000, AB000) при кристаллизации да

ет крупное зерно с ярко выраженной направленностью в струк-

туре.

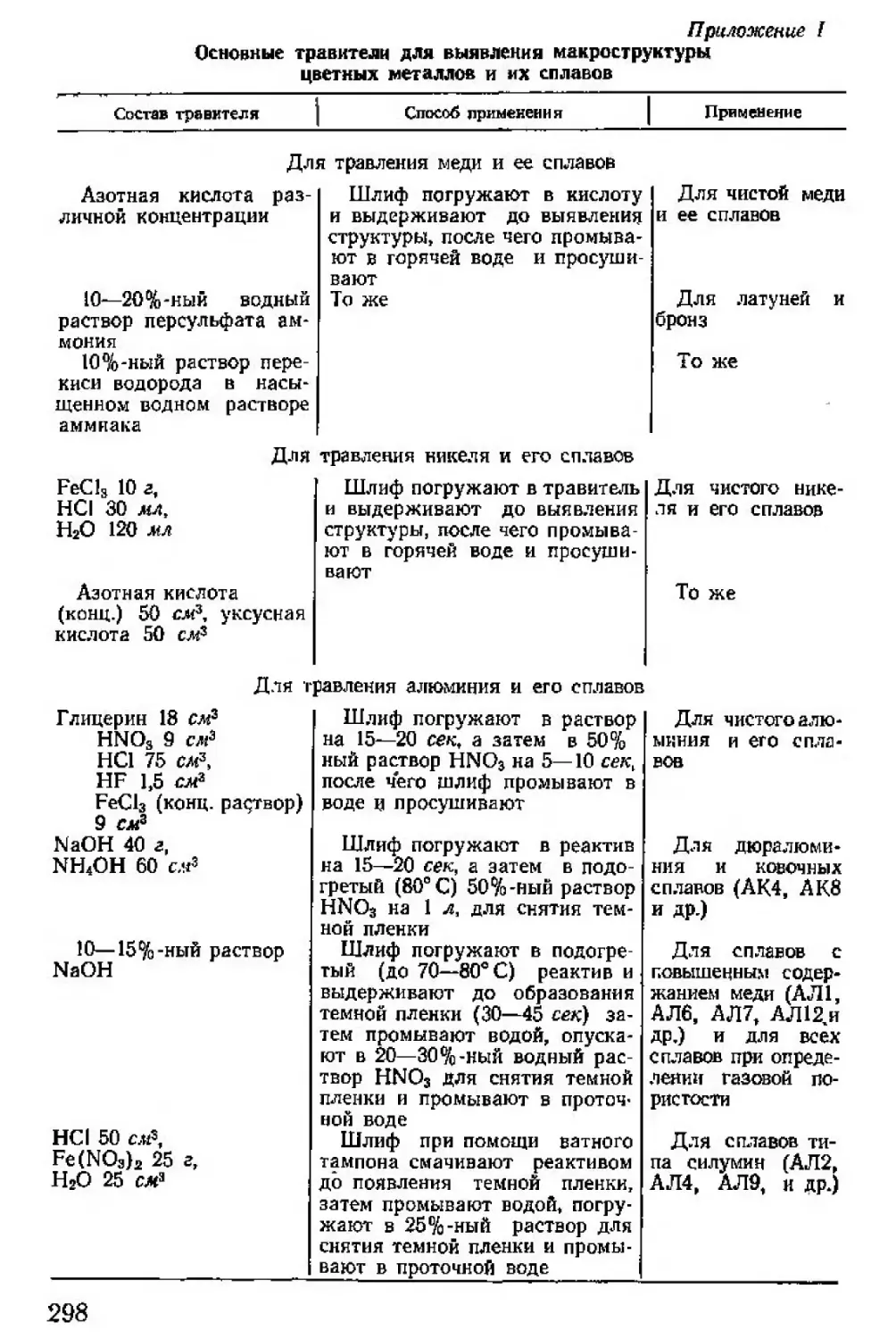

На рис. 1 атласа показана структура слитка алюминия вы

сокой чистоты (99,99% AL), отлитого полунепрерывным мето-

дом.

Образование крупнозернистой ориентированной структуры в

слитках является причиной возникновения межкристаллитных

трещин при литье и обработке и порождает анизотропию

свойств в литом металле. Для получения равномерной мелко-

зернистой структуры в слитках и отливках было предложено [2]

вводить в алюминий и его сплавы микродобавки тугоплавких

элементов — тантала, титана, циркония, бора и др Эффект воз-

8

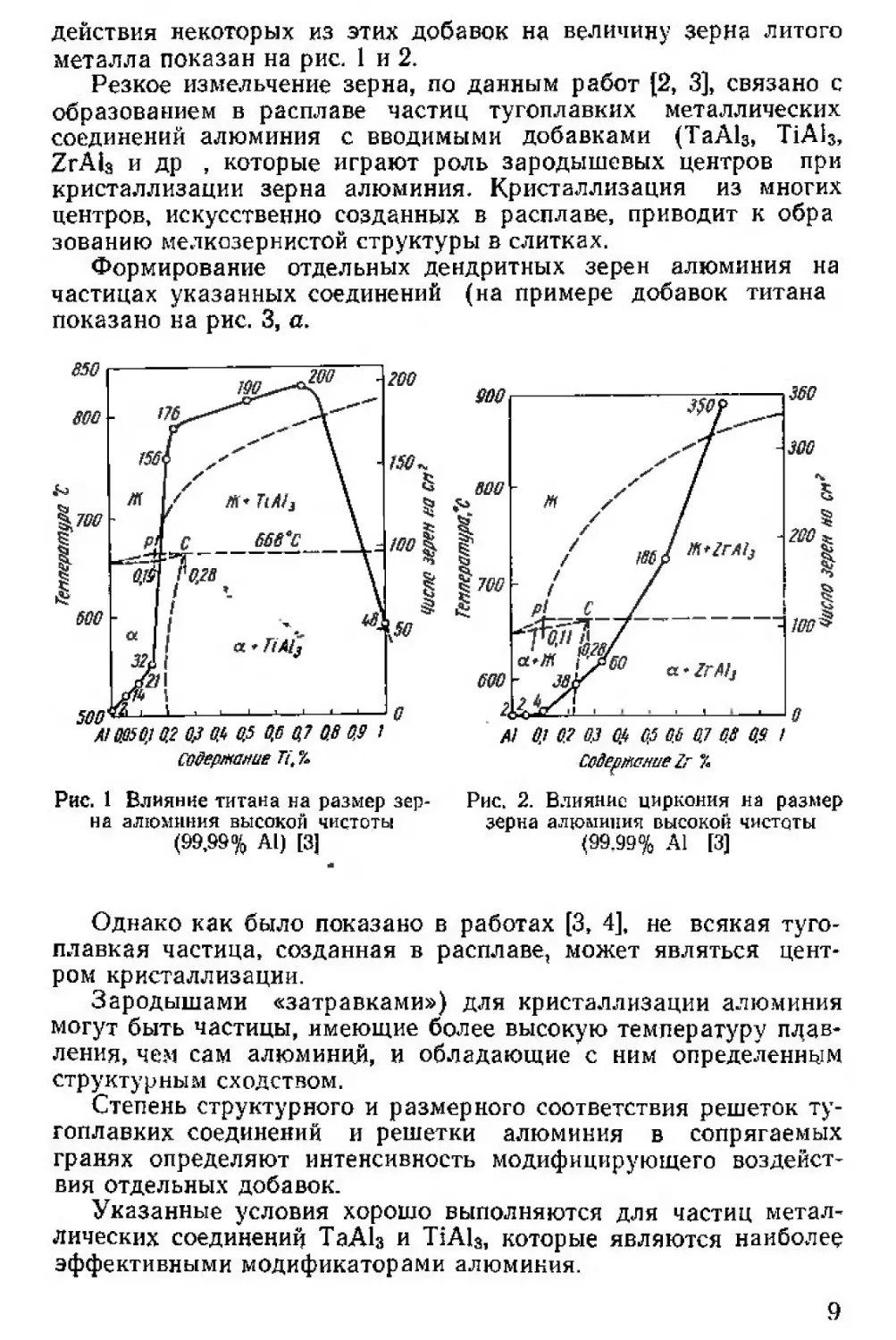

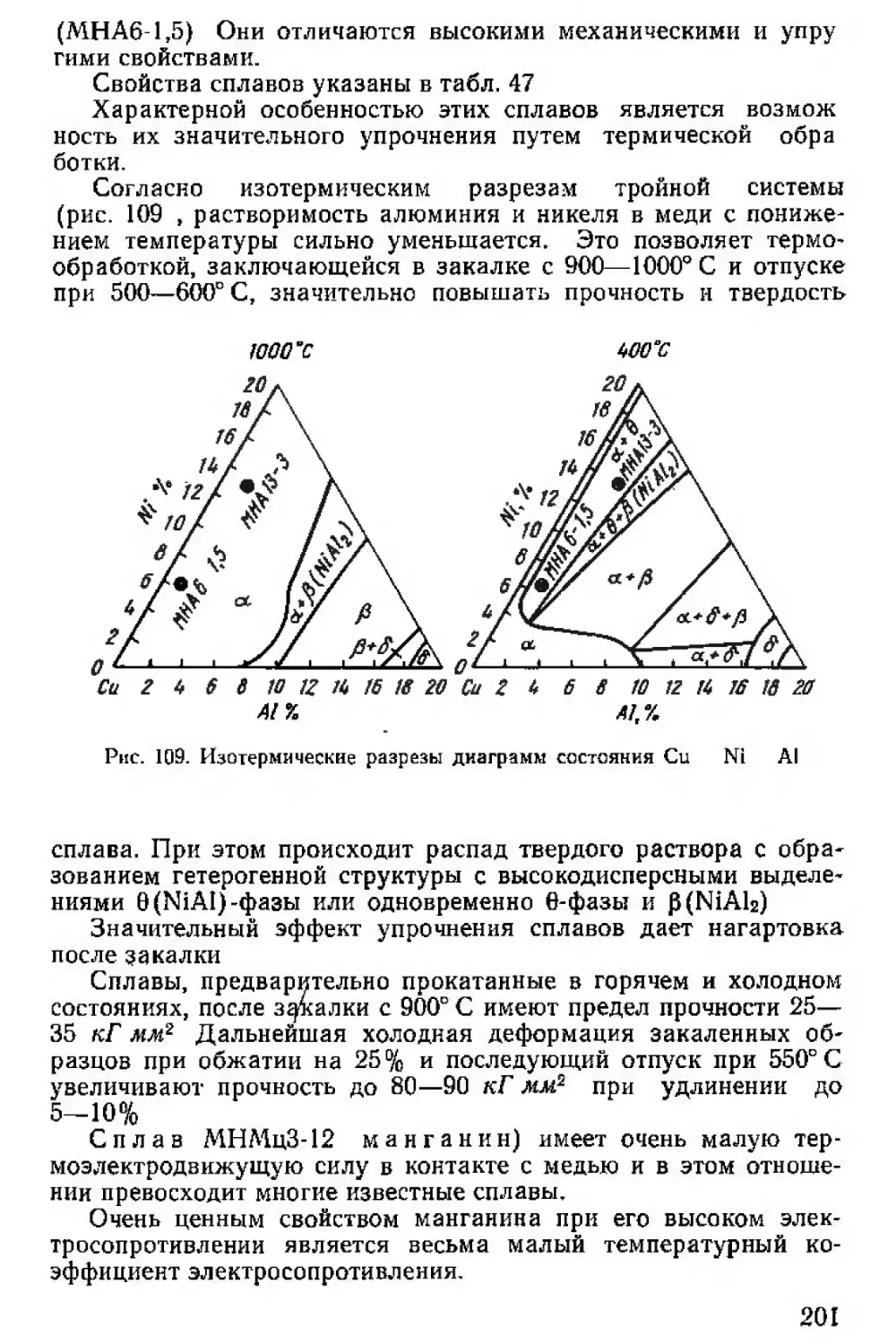

действия некоторых из этих добавок на величину зерна литого

металла показан на рис. 1 и 2.

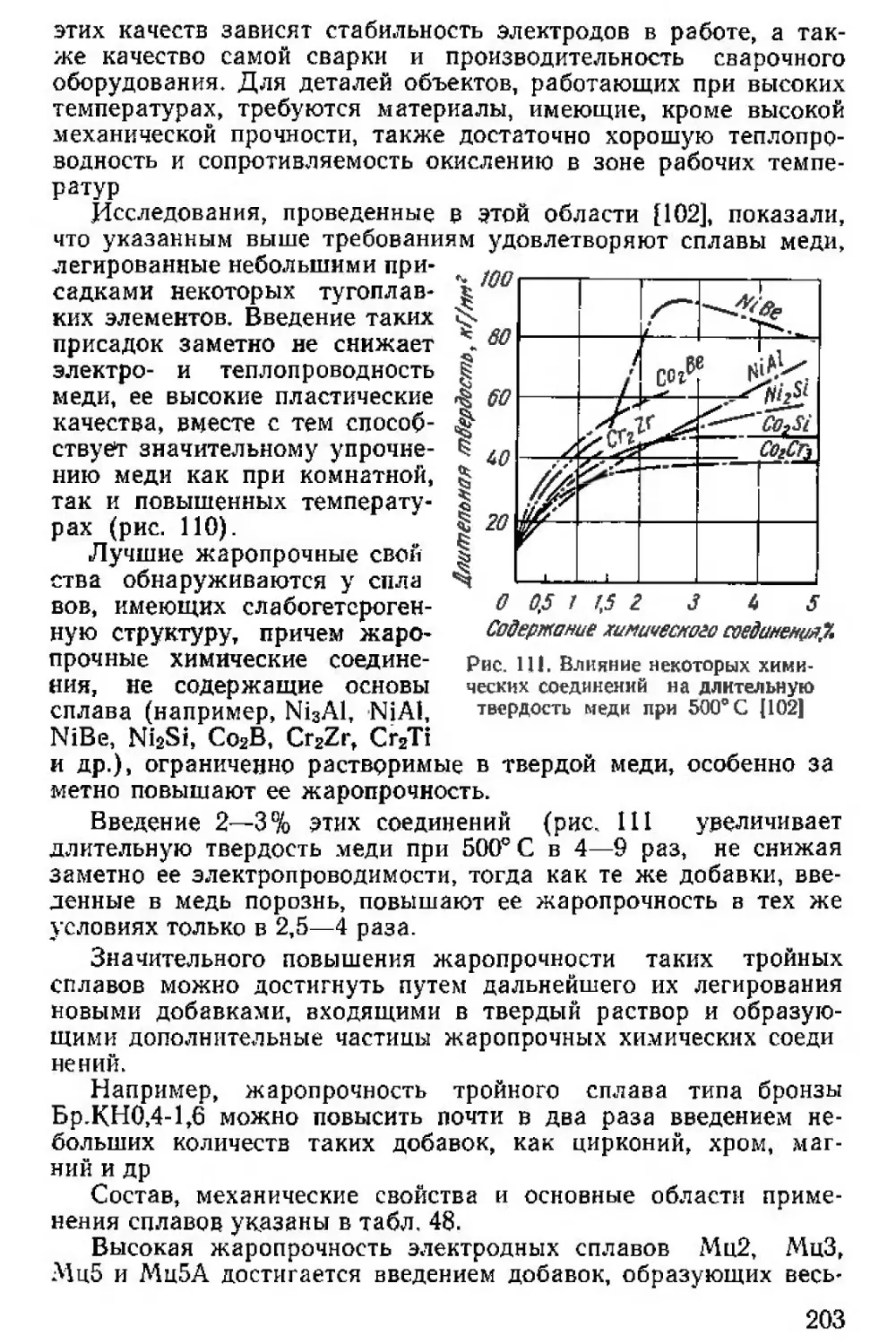

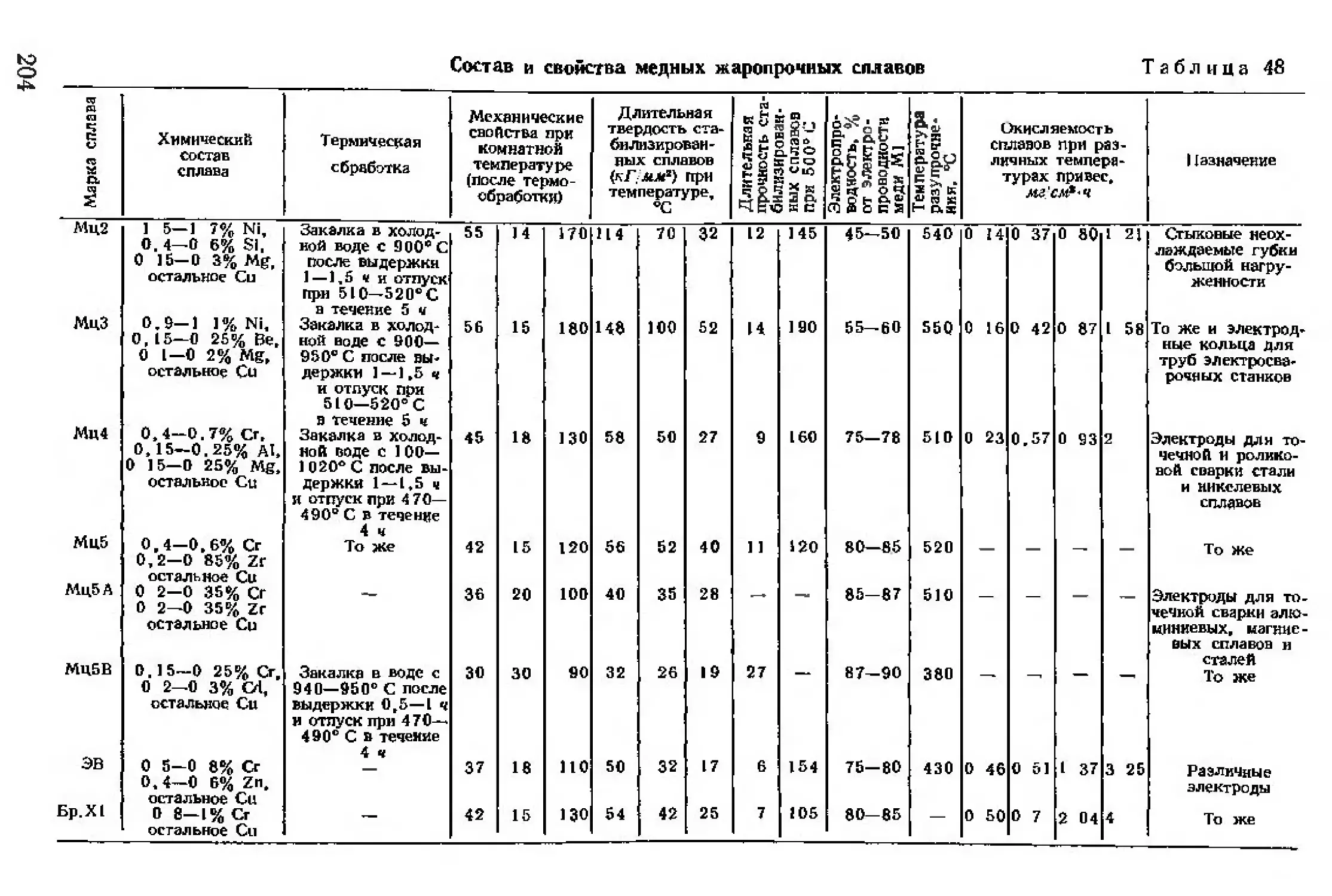

Резкое измельчение зерна, по данным работ [2, 3], связано с

образованием в расплаве частиц тугоплавких металлических

соединений алюминия с вводимыми добавками (ТаА13, TiAl3,

ZrAh и др , которые играют роль зародышевых центров при

кристаллизации зерна алюминия. Кристаллизация из многих

центров, искусственно созданных в расплаве, приводит к обра

зованию мелкозернистой структуры в слитках.

Формирование отдельных дендритных зерен алюминия на

частицах указанных соединений (на примере добавок титана

показано на рис. 3, а.

Содержание Tit %

Содержание Zr %

Рис. 1 Влияние титана на размер зер-

на алюминия высокой чистоты

(99,99% А1) [3]

Рис. 2. Влияние циркония на размер

зерна алюминия высокой чистоты

(99.99% А1 [3]

Однако как было показано в работах [3, 4], не всякая туго-

плавкая частица, созданная в расплаве, может являться цент-

ром кристаллизации.

Зародышами «затравками») для кристаллизации алюминия

могут быть частицы, имеющие более высокую температуру прав-

ления, чем сам алюминий, и обладающие с ним определенным

структурным сходством.

Степень структурного и размерного соответствия решеток ту-

гоплавких соединений и решетки алюминия в сопрягаемых

гранях определяют интенсивность модифицирующего воздейст-

вия отдельных добавок.

Указанные условия хорошо выполняются для частиц метал-

лических соединений ТаА13 и TiAla, которые являются наиболее

эффективными модификаторами алюминия.

9

Частицы тугоплавких соединений например, СгаА17), не

удовлетворяющие перечисленным выше требованиям, не могут

Рис. 3. Микроструктура сплавов алюминия. Травлено 0,5%-ной HF X 600:

□ — сплав &&/ Си, 0,5% Ti; б — сплав £5% Си, 0,5% Сг ост. AI

служить базой для формирования зерен алюминия и они распо-

лагаются обособленно, вне зерен алюминия (рис. 3, б)

•—•'Кристаллическая решетка 77А13

о—о Кристаллическая решетка А1

Рис. 4, Схема сопряжения решеток

алюминия и химического соедине-

ния TiAl3 по граням (001 [3]:

#------• — кристаллическая решетка

Т1А1»; С1------О кристаллическая

решетка AI

На рис. 4 показана схема со-

пряжения решеток алюминия и

соединения TiAl3 по плоскости

(001 (грань куба из которой

видно, что пристройка атомов

алюминия возможна без суще-

ственного нарушения поля решет-

ки соединения TiAU Описанный

выше способ искусственного из-

менения (модифицирования

структуры литого алюминия и

его сплавов в настоящее время

получил широкое применение в

пром ы шл ен ности.

Чистый алюминий марок

AB0000 и АВООО практически не

содержит примесей и имеет чи-

стые границы.

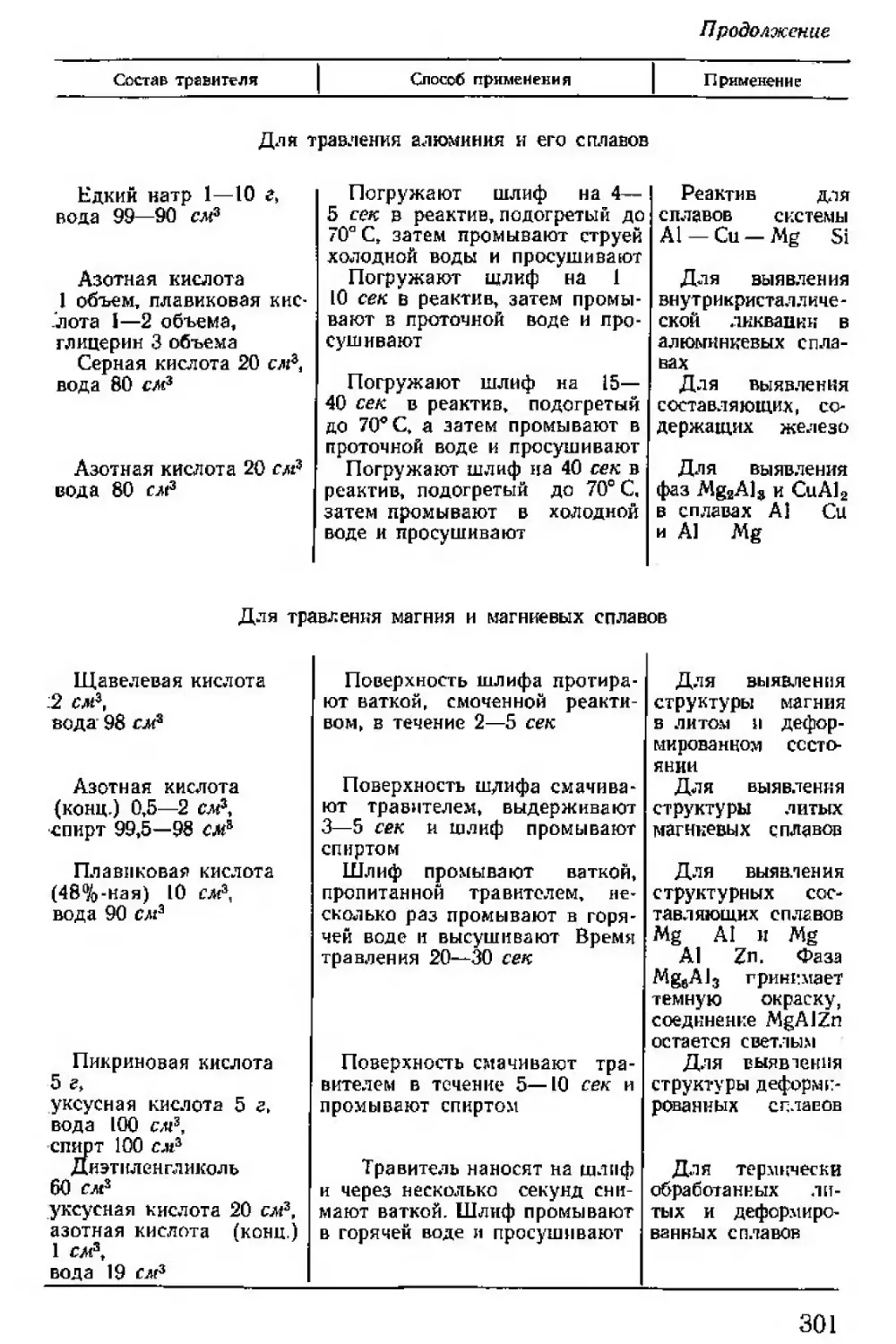

Микроструктура алюминия

высокой чистоты (99,99% А1) при

обычном и большом увеличении

показана на рис. 2 атласа. Сопутствующие алюминию примеси

(железо, кремний и др ) оказывают существенное влияние на

его структуру, образуя различные соединения, отлагающиеся на

границах зерен и внутри них.

10

Железо и алюминий образуют химическое соединение

FeAl3, которое с ним дает эвтектику, содержащую около

1,82% Fe. Диаграмма состояния Al Fe приведена на рис, 5,

Растворимость железа в твердом алюминии при температуре

эвтектики 655° С составляет около 0,05% и при 400° С 0,003

0,005% Таким образом, уже при ничтожных содержаниях же-

леза >0,05% по границам зерен алюминия появляется эвтек

тика, состоящая из алюминия и иглообразных кристаллов сое-

динения FeAl3 (рис. 3 атласа)

Соединение FeAl3 хрупкое и снижает пластичность алюми

ния.

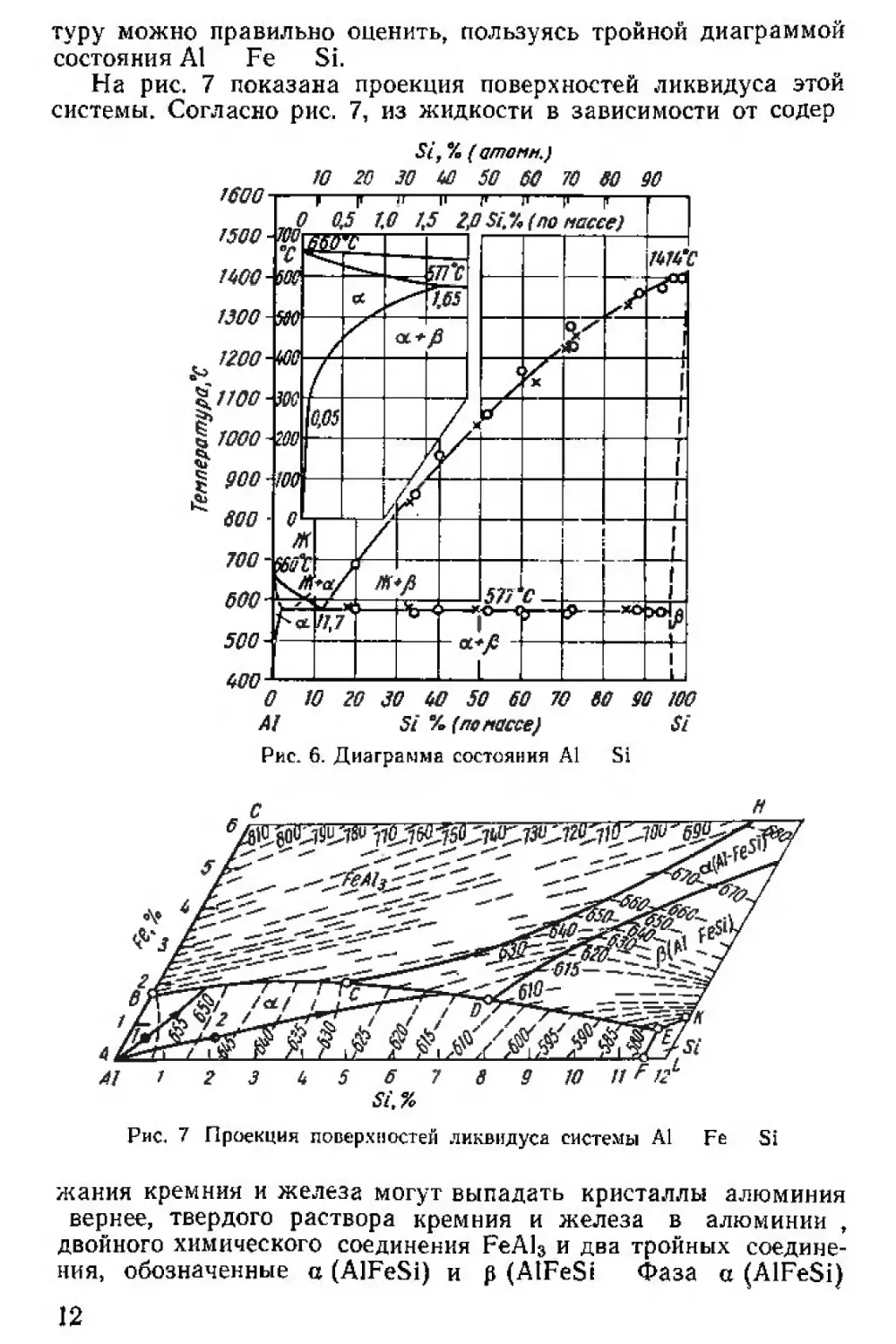

Кремний, гак же как железо, с алюминием образует диаг-

рамму состояния эвтектического типа (рис. 6)

Растворимость кремния в алюминии при эвтектической тем

пер ату ре составляет 1,65%, при комнатной температуре 0,05%

При содержании кремния выше 0,05% в структуре алюминия по

границам зерен появляются выделения хрупкого кремния в ви

де иглообразных кристаллов, подобно железосодержащей фазе.

В технических сортах алюминия железо и кремний как при-

меси присутствуют одновременно. Поэтому их влияние на струк-

11

туру можно правильно оценить, пользуясь тройной диаграммой

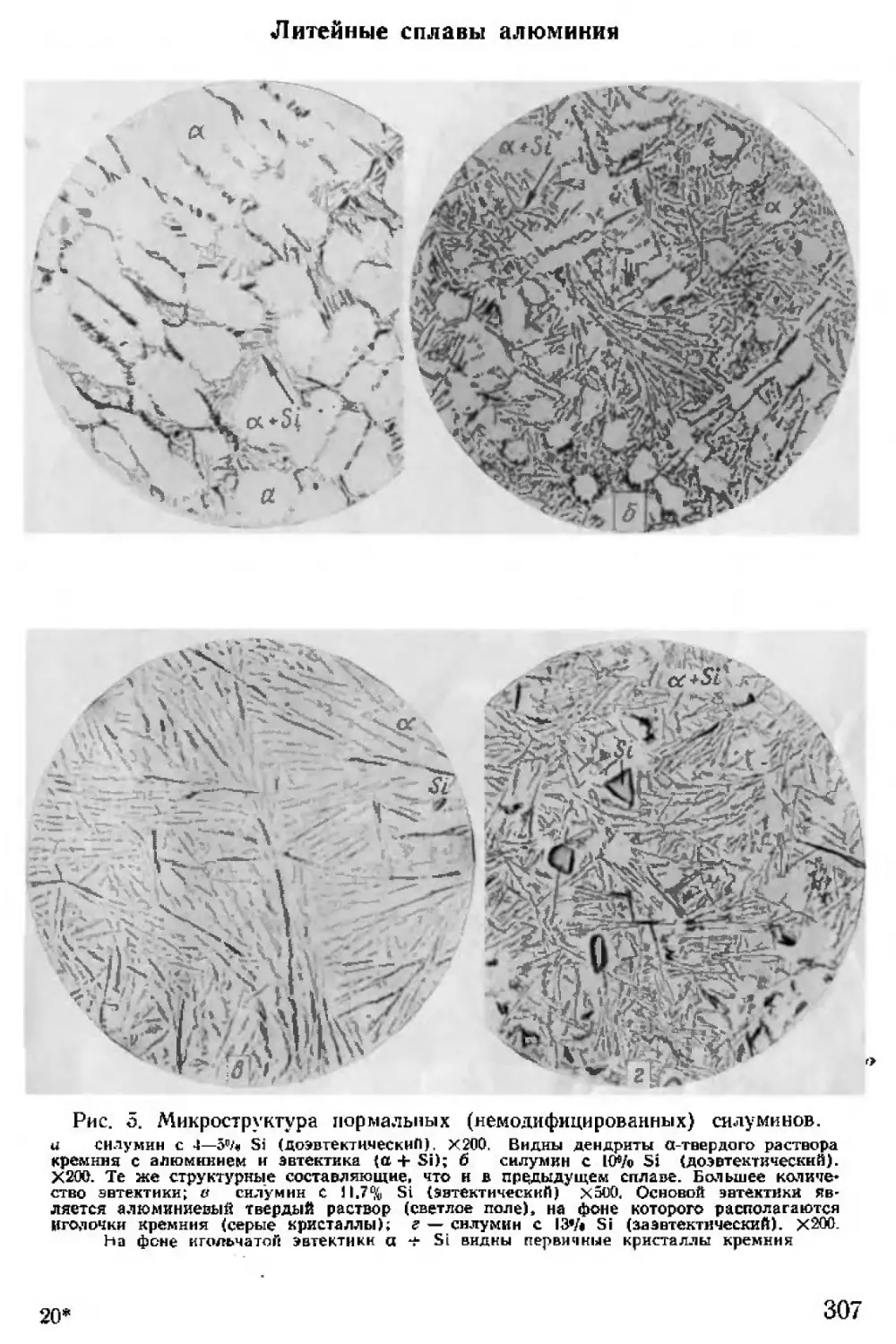

состояния Al Fe Si.

На рис. 7 показана проекция поверхностей ликвидуса этой

системы. Согласно рис. 7, из жидкости в зависимости от содер

5/, % ( атонн.)

Рис. 6. Диаграмма состояния Al Si

Sit%

Рис. 7 Проекция поверхностей ликвидуса системы Al Fe Si

жания кремния и железа могут выпадать кристаллы алюминия

вернее, твердого раствора кремния и железа в алюминии ,

двойного химического соединения FeAU и два тройных соедине-

ния, обозначенные a (AlFeSi) и р (AlFeSi Фаза a (AlFeSi)

12

может непосредственно кристаллизоваться из жидкости при

больших содержаниях железа и кремния или образовываться

по перитектической реакции.

63О°С

L -|- FeAl3“— a (AlFeSi).

Эта фаза выделяется обычно в форме скелетообразных кри

сталлов и имеет тетрагональную решетку с периодами а = b =

=6,0А и с = 9,46 А.

Фаза р (AlFeSi) образуется также по перитектической реак

ции

610еС

L + a(AlFeSi)^—p(AlFeSi)

или выделяется непосредственно из жидкости в форме пластин

и иглообразных кристаллов. Фаза р AlFeSi) имеет ромбиче-

скую решетку с периодами а = Ь= $А,с^ 43,4 А.

При малых концентрациях примесей кремния и железа как

это имеет место в техническом алюминии) по границам зерен

алюминия образуются иглообразные кристаллы FeAl3 (см.

рис. 3 атласа)» которые выделяются из расплава как составля

ющие эвтектики a Al) + FeAl3.

Кристаллизация таких сплавов (например» сплава 1 на

рис. 7) протекает в две стадии.

1-ая стадия; Л-—>ct(Al +Lост. (л)»

2-ая стадия: £{п)--^эвт 1<х(А1 -|-FeAIJ.

При определенных соотношениях между железом и кремнием

(например, сплав 2 на рис. 7) может образоваться эвтектика

а А1) + а AlFeS Такая эвтектика, имеющая скелетообразное

строение, показана на рис. 4 атласа.

Все указанные железосодержащие фазы снижают пластич

ность алюминия.

Вредное влияние железа можно в значительной степени па

рализовать введением небольших добавок марганца, хрома и

других металлов. Подробно эти вопросы будут рассмотрены

ниже.

Технический алюминий имеет малую прочность, но высокую

пластичность. Ввиду низкой прочности применение алюминия

как конструкционного материала ограничено.

Прокатанный и отожженный алюминий имеет' = 8 ж

10 кГ мм2, 002 — 3-^4 кГмм2, /75 = 254-30 кГ/мм2, б = 35-^

-МО % ф = 80%

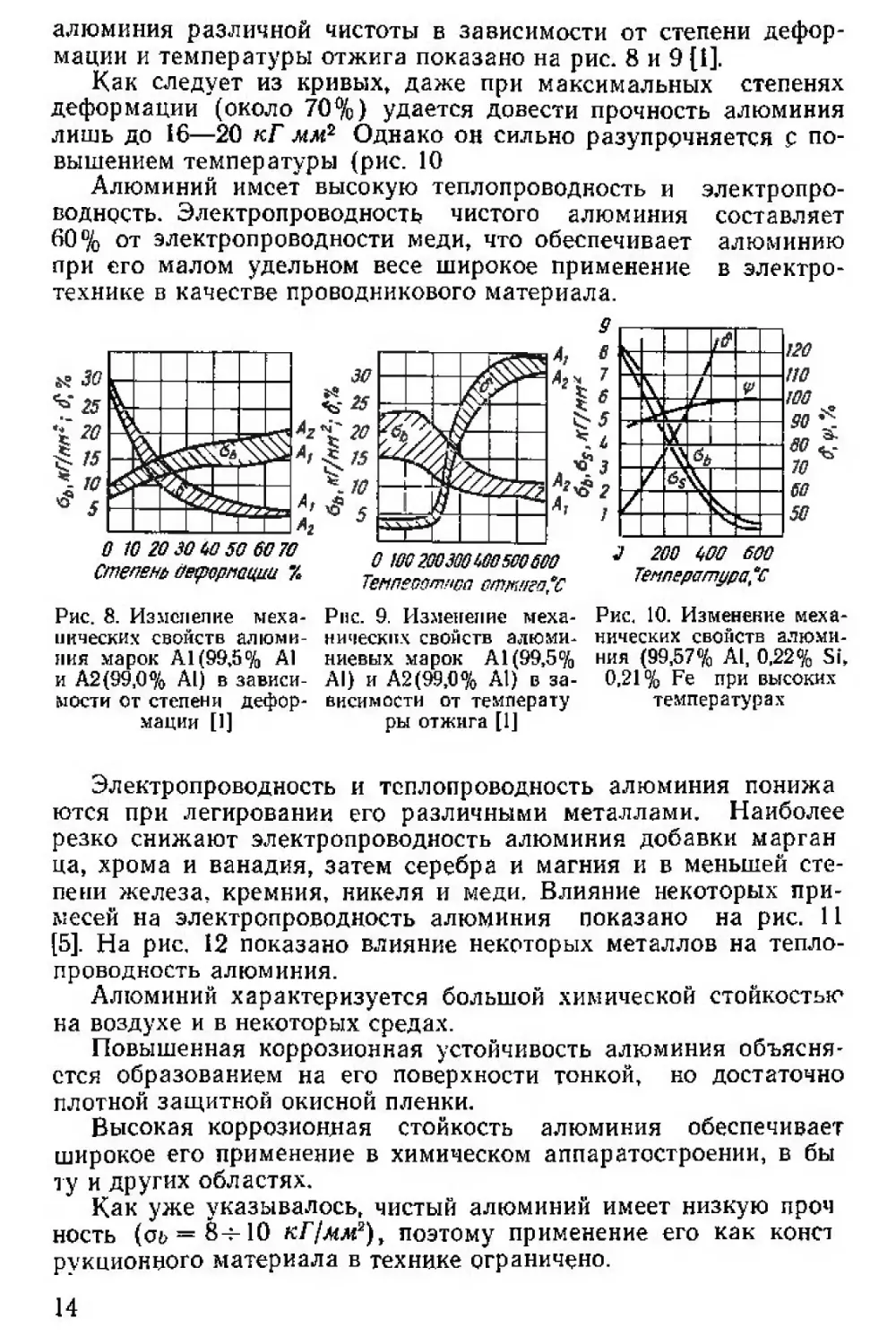

Примеси железа, кремния и некоторых других металлов не-

сколько повышают предел прочности и твердость алюминия, но

снижают его пластичность. Изменение механических свойств

3

алюминия различной чистоты в зависимости от степени дефор-

мации и температуры отжига показано на рис. 8 и 9 [1].

Как следует из кривых, даже при максимальных степенях

деформации (около 70%) удается довести прочность алюминия

лишь до 16—20 кГ мм2 Однако он сильно разупррчняется Г по-

вышением температуры (рис. 10

Алюминий имеет высокую теплопроводность и электропро-

водность. Электропроводность чистого алюминия составляет

60% от электропроводности меди, что обеспечивает алюминию

при его малом удельном весе широкое применение в электро-

технике в качестве проводникового материала.

Рис. 8. Изменение меха-

нических свойств алюми-

ния марок А 1(99,5% А1

и А2(99,0% А1) в зависи-

мости от степени дефор-

мации [1]

О Ю0 2Ш80Ш500600

Темпемт-ща omwieafc

Рис. 9. Изменение меха-

нических свойств алюми-

ниевых марок А1(99,5%

AI) и А2(99,0% А1) в за-

висимости от температу

ры отжига [1J

Рис. 10. Изменение меха-

нических свойств алюми-

ния (99,57% А1, 0,22% SL

0,21% Fe при высоких

температурах

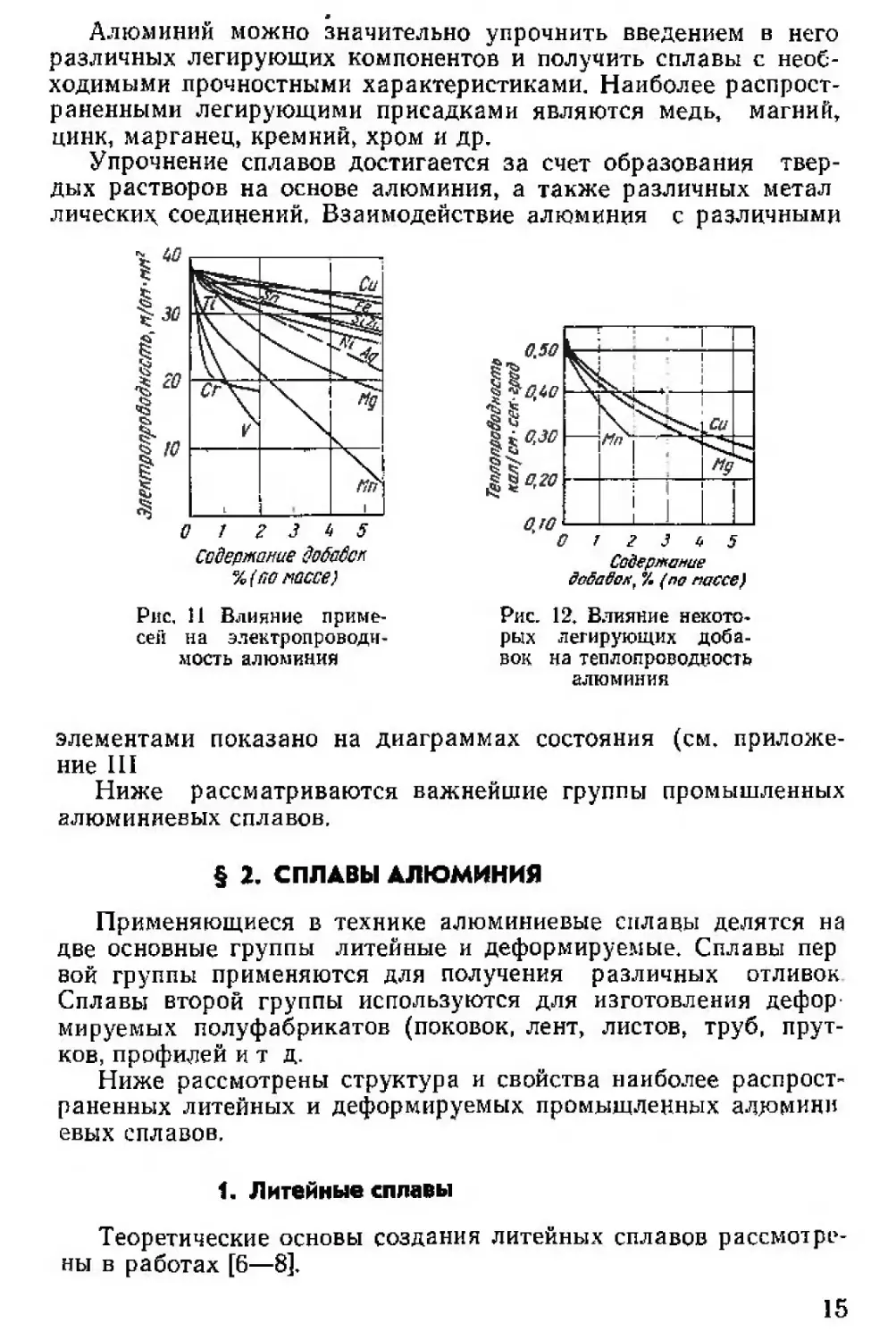

Электропроводность и теплопроводность алюминия понижа

ются при легировании его различными металлами. Наиболее

резко снижают электропроводность алюминия добавки марган

на, хрома и ванадия, затем серебра и магния и в меньшей сте-

пени железа, кремния, никеля и меди. Влияние некоторых при-

месей на электропроводность алюминия показано на рис. 11

[5]. На рис. 12 показано влияние некоторых металлов на тепло-

проводность алюминия.

Алюминий характеризуется большой химической стойкостью

на воздухе и в некоторых средах.

Повышенная коррозионная устойчивость алюминия объясня-

ется образованием на его поверхности тонкой, но достаточно

плотной защитной окисной пленки.

Высокая коррозионная стойкость алюминия обеспечивает

широкое его применение в химическом аппаратостроении, в бы

ту и других областях.

Как уже указывалось, чистый алюминий имеет низкую проч

ность (о^ = 8^10 кГ/л<л<й), поэтому применение его как консз

рук пион ного материала в технике ограничено.

14

Алюминий можно значительно упрочнить введением в него

различных легирующих компонентов и получить сплавы с необ-

ходимыми прочностными характеристиками. Наиболее распрост-

раненными легирующими присадками являются медь, магний,

цинк, марганец, кремний, хром и др.

Упрочнение сплавов достигается за счет образования твер-

дых растворов на основе алюминия, а также различных метал

лических, соединений, Взаимодействие алюминия с различными

% (М МССё)

Рис, И Влияние приме-

сей на электропроводи-

мость алюминия

Рис. 12. Влияние некото-

рых легирующих доба-

вок на теплопроводность

алюминия

элементами показано на диаграммах состояния (см. приложе-

ние III

Ниже рассматриваются важнейшие группы промышленных

алюминиевых сплавов,

§ 2. СПЛАВЫ АЛЮМИНИЯ

Применяющиеся в технике алюминиевые сплавы делятся на

две основные группы литейные и деформируемые. Сплавы пер

вой группы применяются для получения различных отливок

Сплавы второй группы используются для изготовления дефор

мируемых полуфабрикатов (поковок, лент, листов, труб, прут-

ков, профилей и т д.

Ниже рассмотрены структура и свойства наиболее распрост-

раненных литейных и деформируемых промышленных алюминн

евых сплавов.

1. Литейные сплавы

Теоретические основы создания литейных сплавов рассмотре-

ны в работах [6—8].

15

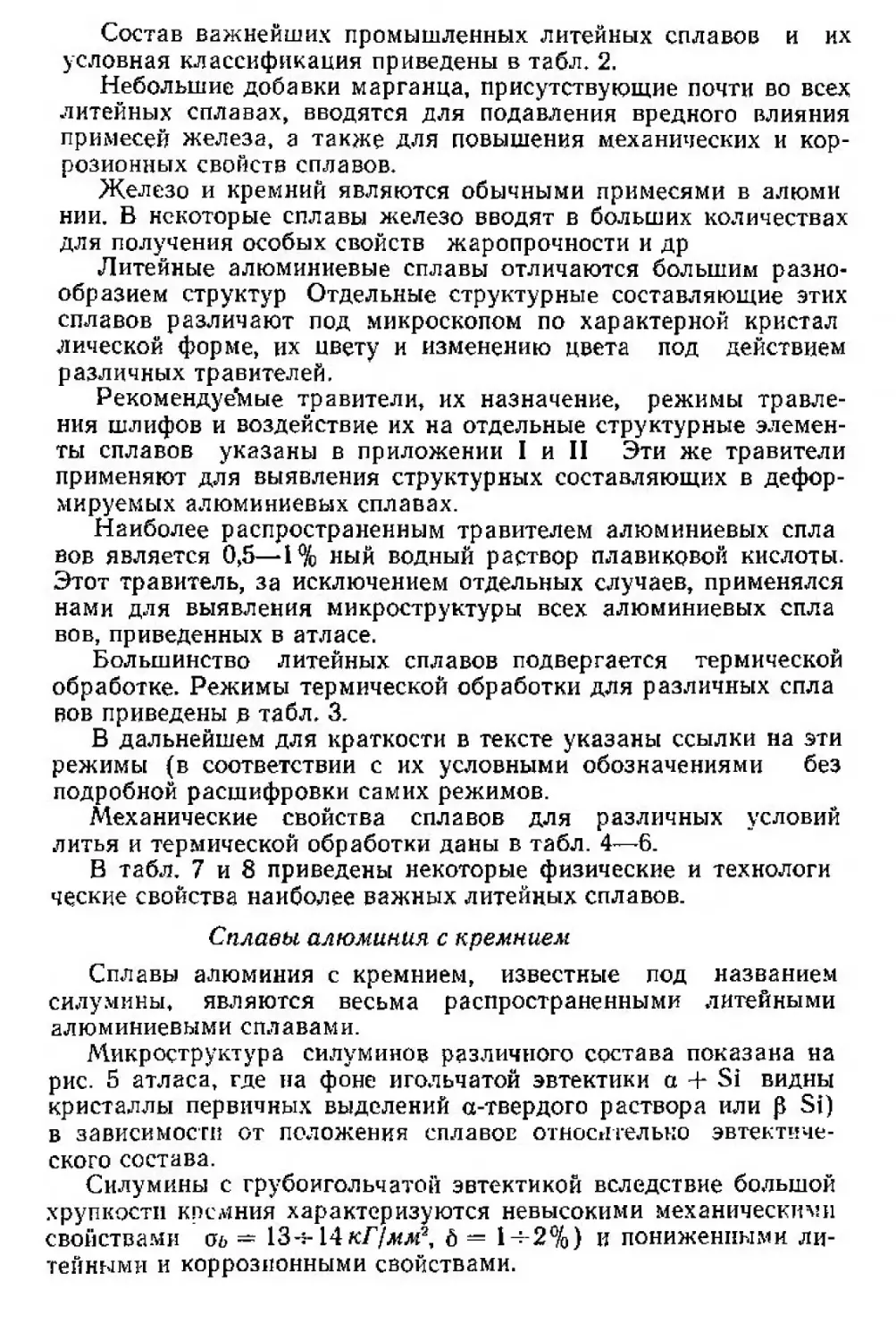

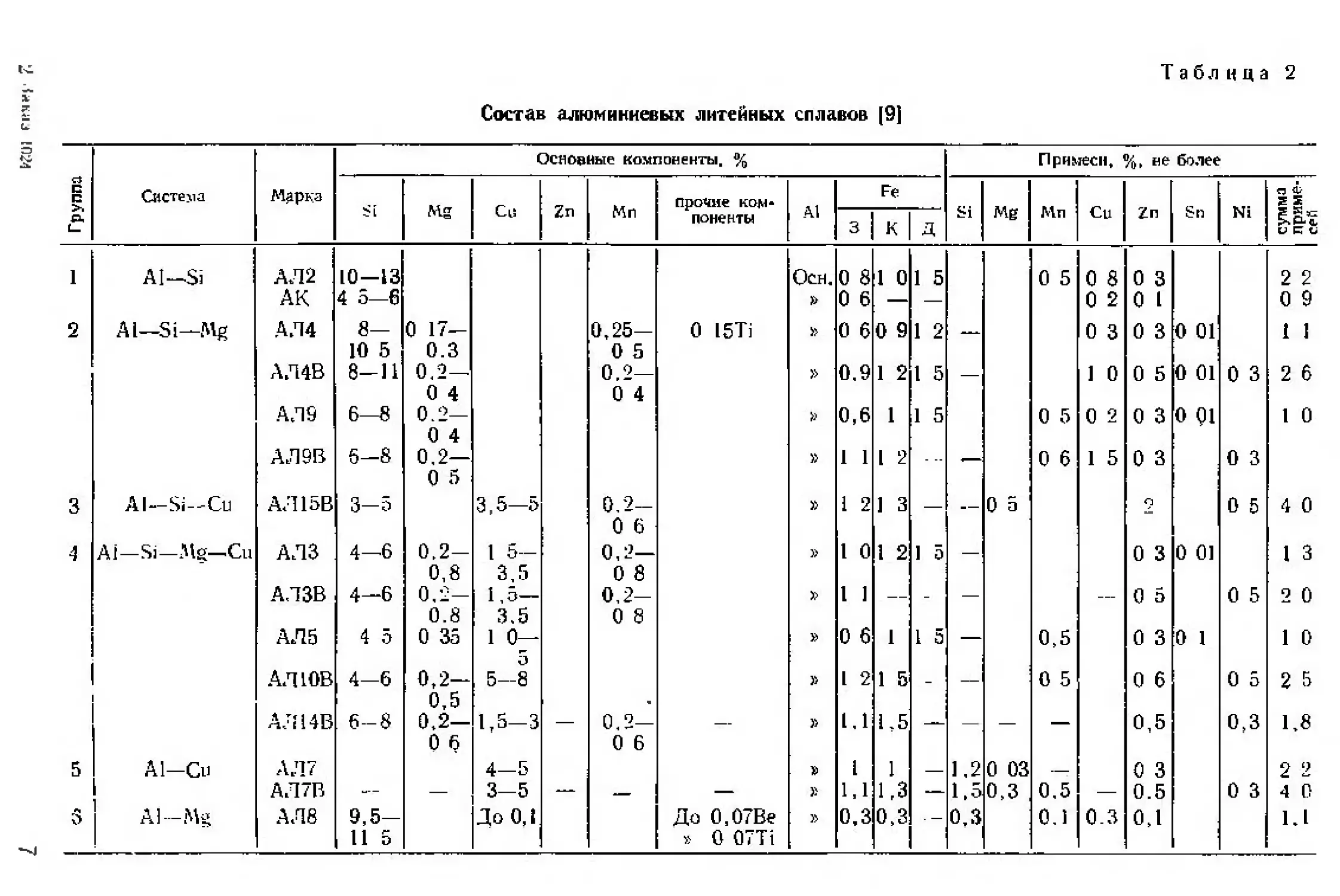

Состав важнейших промышленных литейных сплавов и их

условная классификация приведены в табл. 2.

Небольшие добавки марганца, присутствующие почти во всех

литейных сплавах, вводятся для подавления вредного влияния

примесей железа, а также для повышения механических и кор-

розионных свойств сплавов.

Железо и кремний являются обычными примесями в алюми

нии. В некоторые сплавы железо вводят в больших количествах

для получения особых свойств жаропрочности и др

Литейные алюминиевые сплавы отличаются большим разно-

образием структур Отдельные структурные составляющие этих

сплавов различают под микроскопом по характерной кристал

лической форме, их цвету и изменению цвета под действием

различных травителей.

Рекомендуемые травители, их назначение, режимы травле-

ния шлифов и воздействие их на отдельные структурные элемен-

ты сплавов указаны в приложении I и II Эти же травители

применяют для выявления структурных составляющих в дефор-

мируемых алюминиевых сплавах.

Наиболее распространенным травителем алюминиевых спла

вов является 0,5—1% ный водный раствор плавиковой кислоты.

Этот травитель, за исключением отдельных случаев, применялся

нами для выявления микроструктуры всех алюминиевых спла

вов, приведенных в атласе.

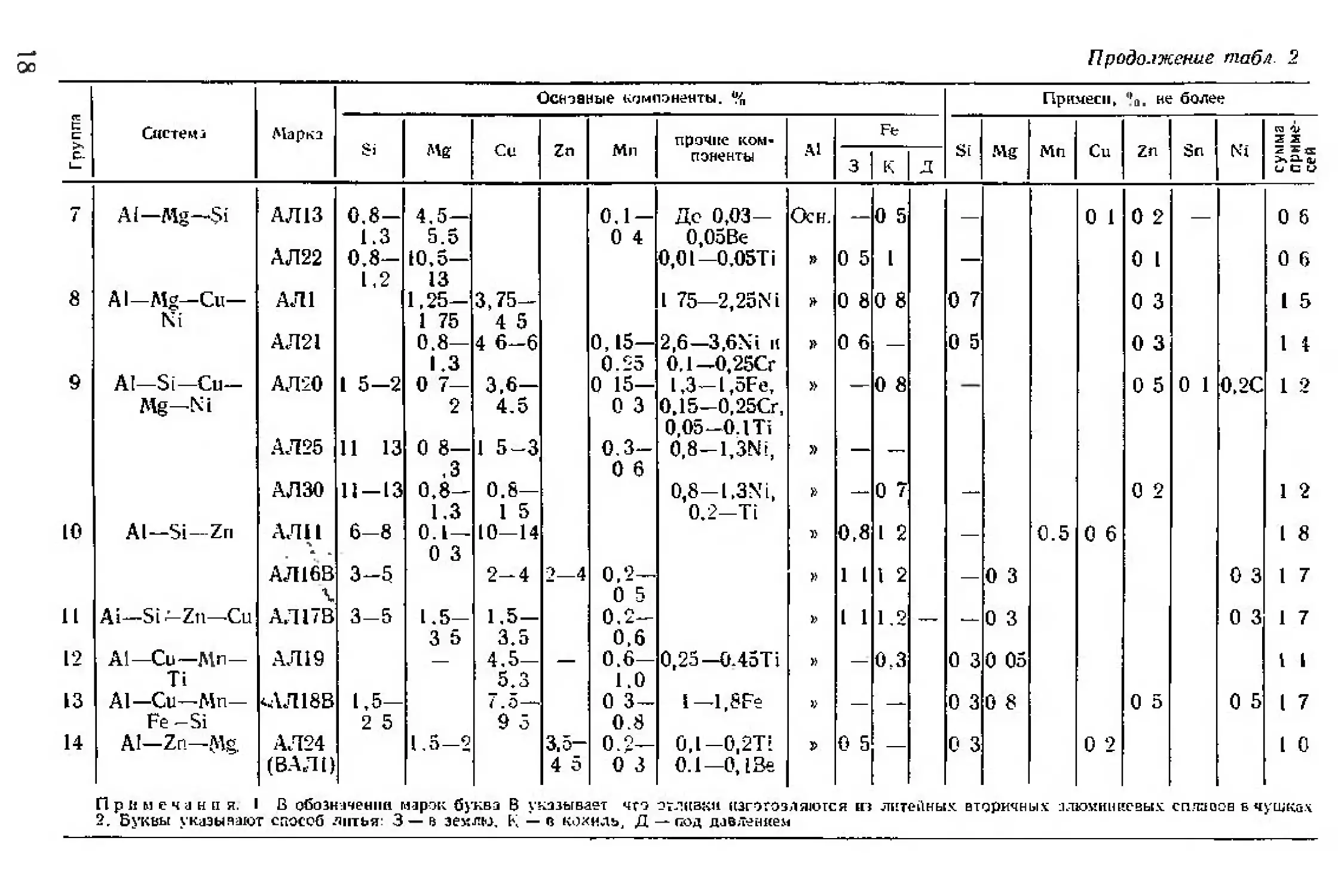

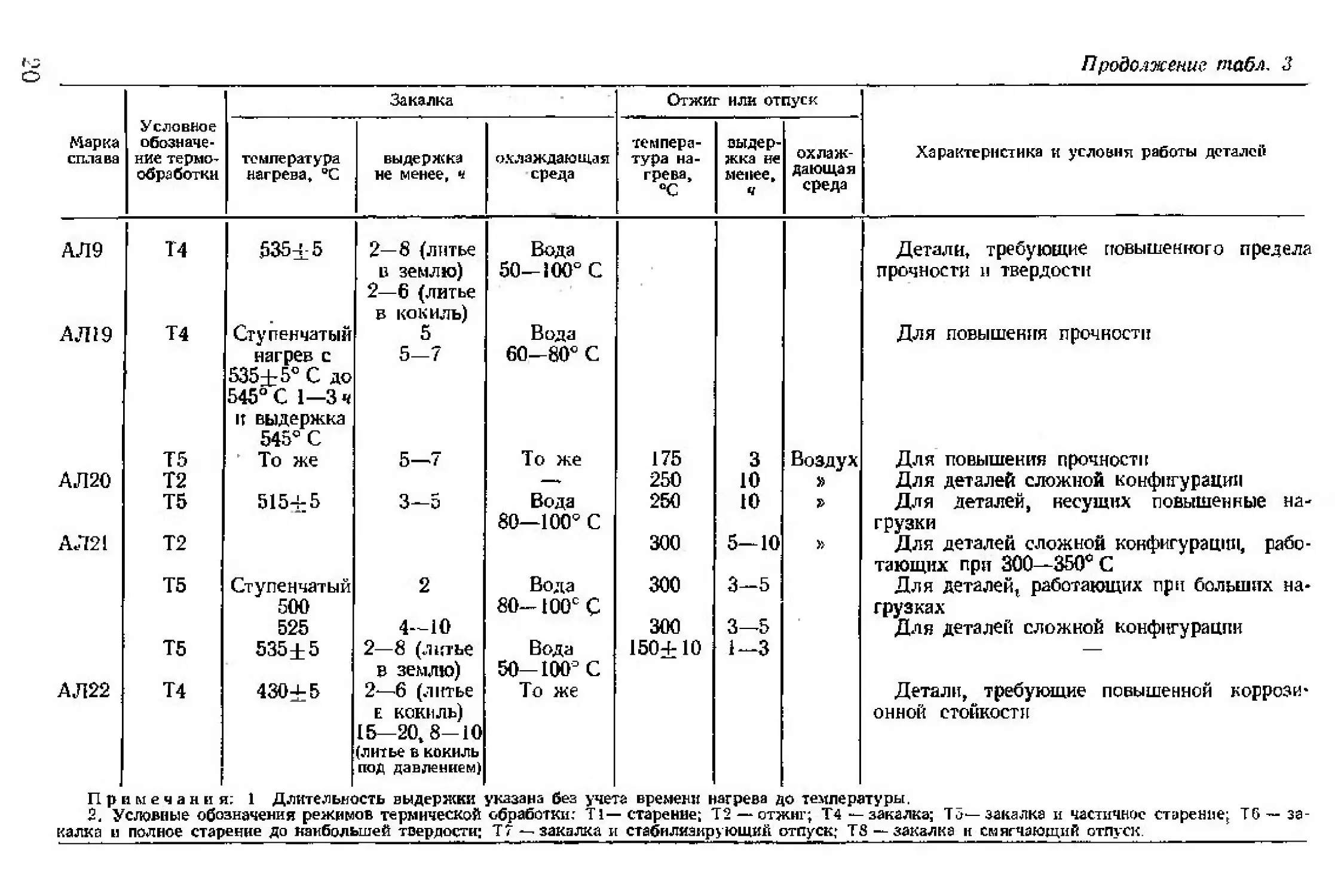

Большинство литейных сплавов подвергается термической

обработке. Режимы термической обработки для различных спла

вов приведены в табл. 3.

В дальнейшем для краткости в тексте указаны ссылки на эти

режимы (в соответствии с их условными обозначениями без

подробной расшифровки самих режимов.

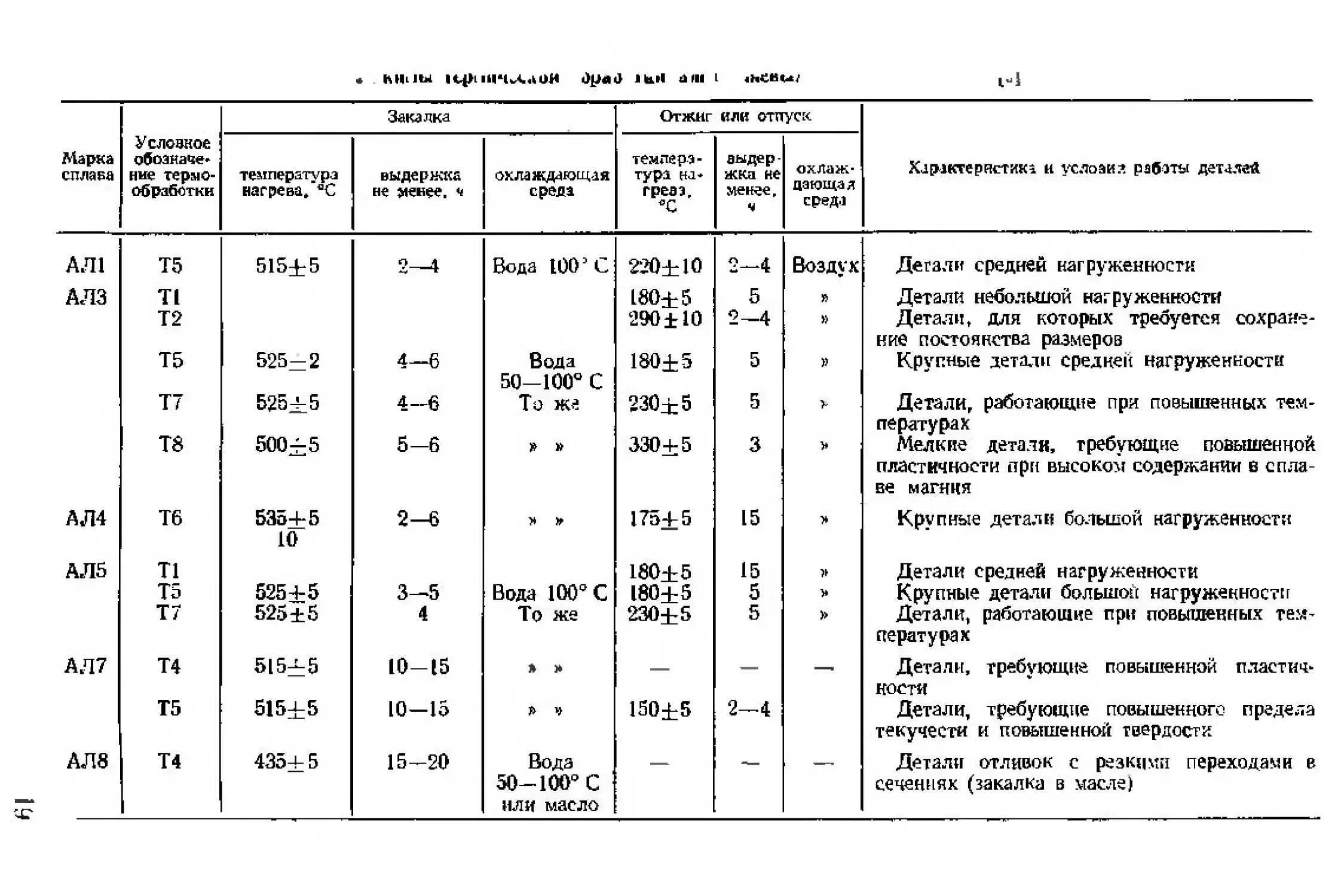

Механические свойства сплавов для различных условий

литья и термической обработки даны в табл. 4—6.

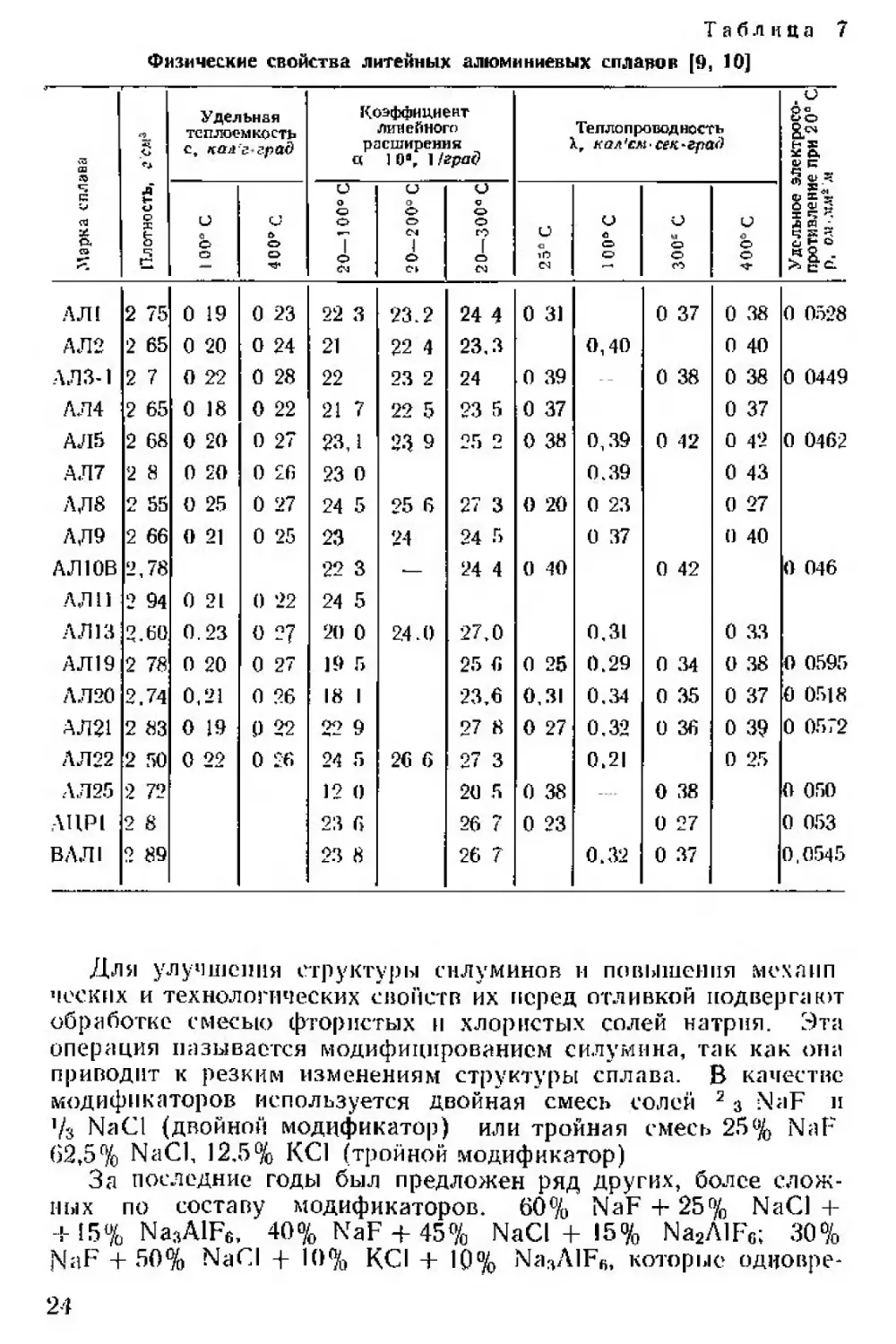

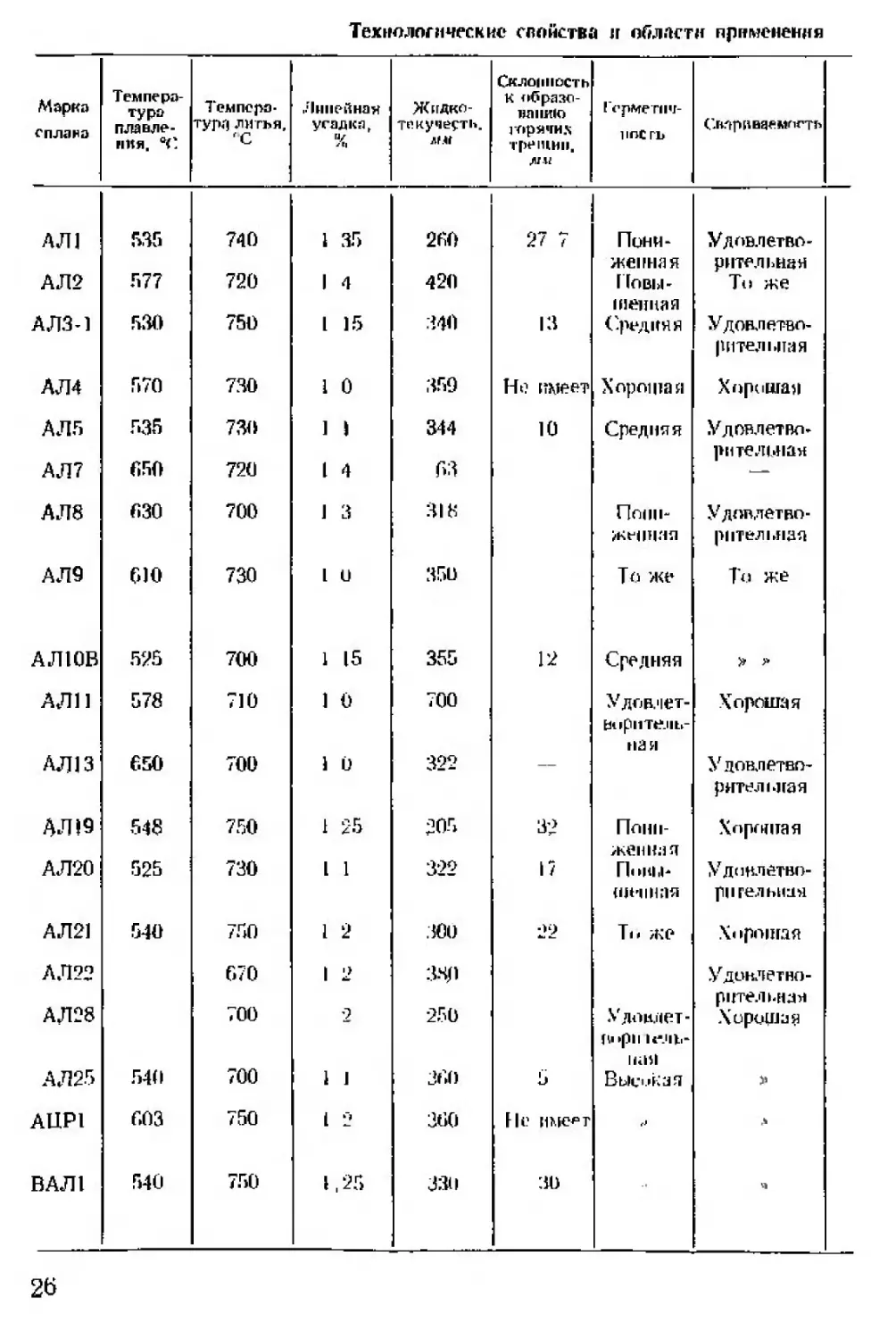

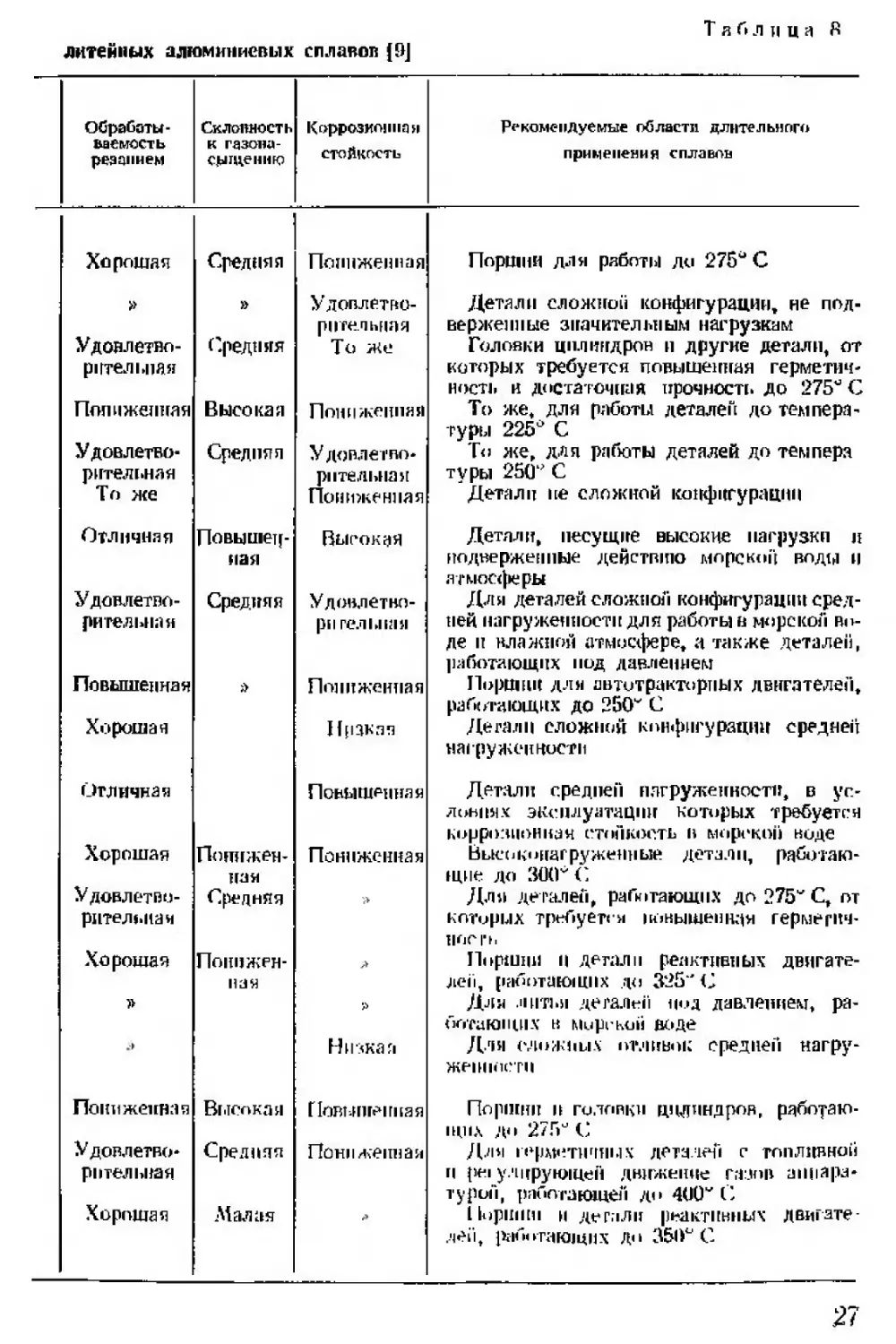

В табл. 7 и 8 приведены некоторые физические и технологи

ческие свойства наиболее важных литейных сплавов.

Сплавы алюминия с кремнием

Сплавы алюминия с кремнием, известные под названием

силумины, являются весьма распространенными литейными

алюминиевыми сплавами.

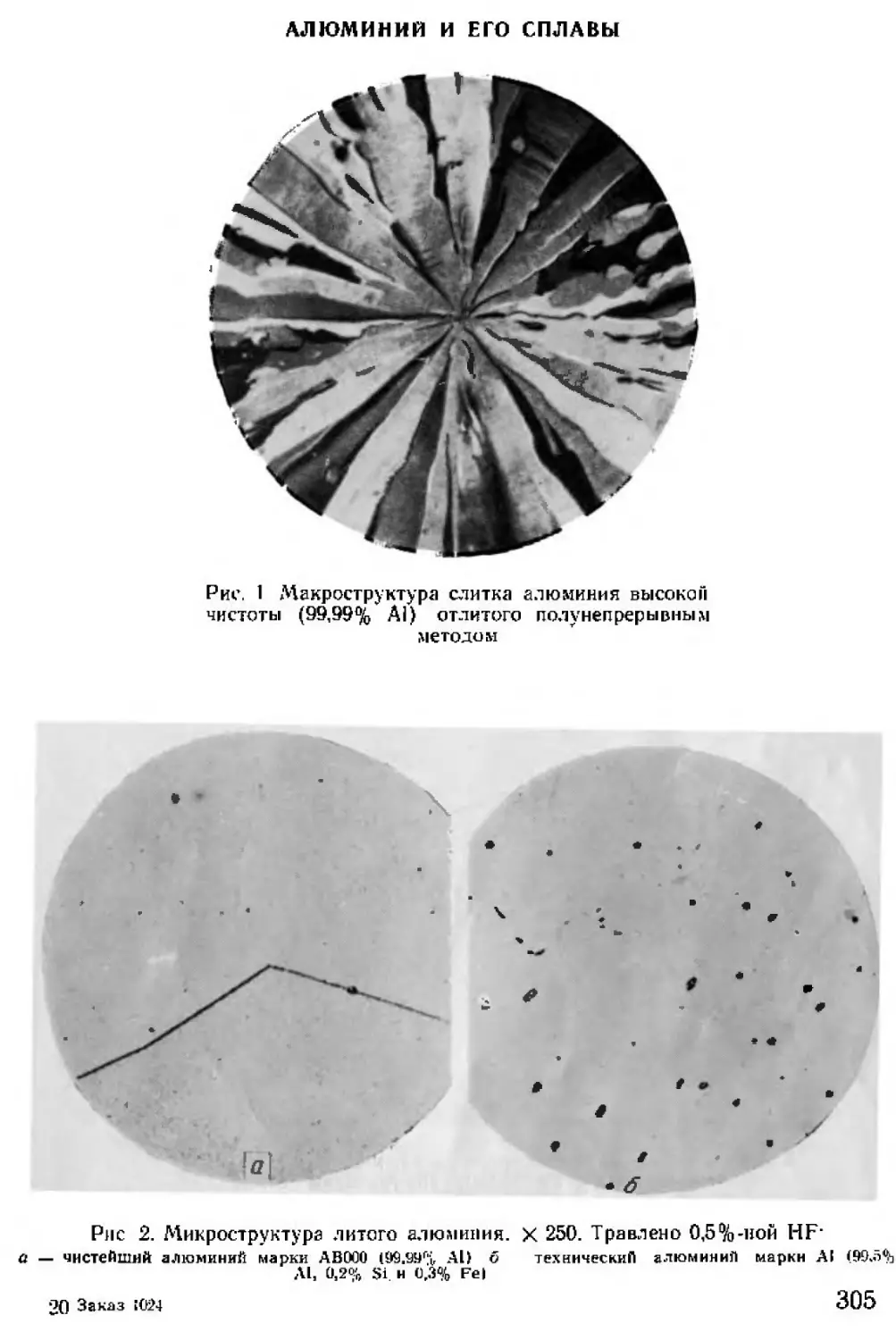

Микроструктура силуминов различного состава показана на

рис. 5 атласа, где на фоне игольчатой эвтектики а + Si видны

кристаллы первичных выделений a-твердого раствора или р Si)

в зависимости от положения сплавов относительно эвтектиче-

ского состава.

Силумины с грубо игольчатой эвтектикой вследствие большой

хрупкости кремния характеризуются невысокими механическими

свойствами оь — 13-7-14 кГ/мм2, д = П-2%) и пониженными ли-

тейными и коррозионными свойствами.

Таблица 2

Состав алюминиевых литейных сплавов [9]

Основные компоненты, % Примеси, %, не более

С С Система Марка Mg Zn Mr прочие ком* Al Fe Mg Мп Zn Sn Ni ч

А L- Cl! поненты 3 К Д Si Си g.S.’S c E 4

1 Al—Si АЛ2 10—13 Осн. 0 8 1 0 1 5 0 5 0 8 0 3 2 2

AK 4 5—6 » 0 6 — — 0 2 0 I 0 9

2 Al—Si—Mg АЛ4 8— 0 17- 0,25- 0 15Ti 0 6 0 9 1 2 0 3 0 3 0 01 1 1

10 5 0.3 0 5

АЛ4В 8-11 0.2— 0,2— 0.9 1 2 I 5 — 1 0 0 5 0 01 0 3 2 6

0 4 0 4

АЛ9 6—8 0.2- 0,6 1 1 5 0 5 0 2 0 3 o 01 1 0

0 4

АЛ9В ел 1 0D 0.2— 0 5 » 1 1 I 2 *— 0 6 1 5 0 3 0 3

3 Al—Si—Си АЛ15В 3-5 3,5—5 0.2- » 1 2 1 3 — _ — 0 5 9 0 5 4 0

0 6

4 Ai—Si—Mg-Cu АЛЗ 4—6 0.2- I 5- 0,2— » I 0 1 2 1 5 — 0 3 0 01 1 3

0,8 3,5 0 8

АЛЗВ 4—6 0.2— 1,5— 0,2- 1 1 — - — — 0 5 0 5 2 0

0.8 3,5 0 8

АЛ5 4 5 0 35 1 0— » 0 6 1 1 5 — 0,5 0 3 0 1 1 0

5

АЛ10В 4-6 0,2— 5-8 » I 2 1 5 - — 0 5 0 6 0 5 2 5

0,5

АЛ14В 6-8 0,2- 1 uo — 0.2- — » LI L5 —— — — — 0,5 0,3 1.8

0 6 0 6

5 Al—Си АЛ7 4—5 » i 1 — 1.2 0 03 — 0 3 2 2

АЛ7В — — 3-5 — —- — 1,1 1,3 — 1 >5 0,3 0.5 — 0.5 0 3 4 0

5 Al-AV- АЛ8 9,5- До 0,1 До 0,07Ве » 0,3 0,3 . — 0,3 0.1 0.3 0,1 l.l

11 5 » 0 07Ti

Qo

Продолжение табл 2

Г руппя Система Марка Основные компоненты. % Примеси, %, не более

Si Mg Си Zn Мп прочие ком- поненты Al Fe Si Mg Mfi Си Zn Sn Ni сумма приме- сей

3 К Д

7 Al—Mg—Si АЛ13 0.8- 4.5— 0.1- До 0,03- Осн. 0 5 0 1 0 2 0 6

1.3 to 1Л 0 4 0,05Ве

АЛ22 0,8- 10,5— 0,01-0,051 i 0 5 I — 0 I 0 6

1,2 13

8 Al-Mg—Си— АЛ1 1,25- 3,75- 1 75—2,25 Ni 0 8 0 8 0 7 0 3 1 5

Ki 1 75 4 5

АЛ 21 0.8— 4 6-6 0,15— 2,6-3,6Xi и » 0 6 — 0 5 0 3 I 4

1.3 ю K'l о 0,1—0,25Сг

9 Al—Si—Си- АЛ20 1 5-2 0 7— 3,6- 0 15— 1,3—l,5Fe, » — 0 8 — 0 5 0 1 0.2C 1 2

Mg—К i 2 4,5 0 3 0,15—0,25Cr,

0,05-0.1 Ti

АЛ25 И 13 0 8— 1 5-3 0,3- 0,8-l,3Ni, » —

,3 0 6

АЛ 30 11-13 0,8- 0.8— 0,8-1.3X1, —— 0 7 —— 0 2 1 2

1.3 1 5 0.2—Ti

10 Al—Si-Zri АЛИ □О 1 <£> 0.1— 10-14 в 0,8 I 2 — 0.5 0 6 1 8

0 3

АЛ 16В 3-5 2-4 2—4 0,2— » 1 1 I 2 — 0 3 0 3 1 7

0 5

11 Ai—Si-^Zn—Си АЛ 17В 3-5 1.5- 1.5- 0.2- j? 1 1 1,2 -!- W 0 3 0 3 1 7

3 5 3.5 0,6

12 Al—Си—Мп— АЛ 19 — 4.5- — 0.6- 0,25—O.45Ti » — 0.3 0 3 0 05 1 1

Ti ГО Ю 1.0

13 Al—Си—Мп— <АЛ18В 1,5— 7.5— 0 3- 1—1,8Fe — —- 0 3 0 8 0 5 0 5 I 7

Fe—Si 2 5 9 5 0.8

14 Al—Zn—Mg. АЛ24 1,5—2 3,5— 0.2— 0,1-0,2Ti 0 5 — 0 3 0 2 I 0

(ВАЛ!) 4 5 0 3 0.1— 0, iBe

Примечания. I В обозначении марок буква 0 указывает что отливки изгогозляются из литейных вторичных алюминиевых сплавов в чушках

2. Буквы указывают способ литья: 3 — в землю, К — и кокиль, Д — код давлением

• hint* Itpi |Ц‘(ЛаОИ Jpd J I kil dill I thCBUI

Марка сплава Условное обозначе- ние термо- обработки Закалка Отжиг или отпуск Характеристика и условия работы деталей

температура нагрева.'°C выдержка не левее, ч охлаждающая среда темпера- тура на* греаэ, °C выдер- жка не менее, ч охлаж- дающая среда

АЛ1 Т5 515+5 П | Вода 100’С 220+10 2—4 Воздух Детали средней нагруженносги

АЛЗ Т1 Т2 Т5 Т7 525-2 525+5 СО со 1 i М’ М1 Вода 50-100° С То же L8O+5 290 ±10 180±5 330± 5 5 2-4 5 5 и » и Детали небольшой нагруженности Детали, для которых требуется сохране- ние постоянства размеров Крупные детали средней нагруженности Детали, работающие при повышенных тем- пературах Мелкие детали, требующие повышенной пластичности при высоком содержании в спла- ве магния

та 500+5 5-6 * » 330 +5 3 и

АЛ4 Тб 535+5 10 2-6 * » 175+5 15 Крупные детали большой нагруженносги

АЛ5 Т1 Т5 Т7 535+5 525+5 3—5 4 Вода 100°С То же 180±5 180±5 230+5 15 5 5 11 It » Детали средней нагруженности Крупные детали большой нагруженносги Детали, работающие при повышенных тем- пературах

АЛ7 Т4 Т5 515£5 515+5 10-15 10-15 * » & ч 150+5 2-4 Детали, требующие повышенной пластич- ности Детали, требующие повышенного предела текучести и повышенной твердости

АЛ8 Т4 435+5 15—30 Вода 50-100° С или масло — -— — Детали отливок с резкими переходами в сечениях (закалка в масле)

<3

о

Продолжение табл, 3

Марка сплава Условное обозначе- ние термо- обработки Закалка Отжиг или отпуск Характеристика и условия работы деталей

температура нагрева, °C выдержка не менее, ч охлаждающая среда темпера- тура на- грева, °C выдер- жка не менее, ч охлаж- дающая среда

АЛ9 Т4 635^5 2—8 (литье Вода Детали, требующие повышенного предела

в землю) 2—6 (литье в кокиль) 50—100° С прочности и твердости

АЛ 19 Т4 Ступенчатый 5 Вода Для повышения прочности

нагрев с 535±5° С до 545° С 1—Зч 5—7 60—80е С

к выдержка

545° С

Т5 То же 5—7 То же 175 3 Воздух Для повышения прочности

АЛ20 Т2 —* 250 10 Для деталей сложной конфигурации

Тб 5154-5 3-5 Вода 250 10 г> Для деталей, несущих повышенные на-

80—100° С грузки

АЛ21 Т2 300 5—10 >: Для деталей сложной конфигурации, рабо- тающих при 300—350° С

Т5 Ступенчатый 2 Вода 300 3-5 Для деталей работающих при больших на-

500 80-100° С грузках

525 4—10 300 3—5 Для деталей сложной конфигурации

Т5 535 ±5 2—8 (лпье Вода 150+10 1-3 —

в землю) 50-100° С

АЛ22 Т4 430±5 2—6 (литье То же Детали, требующие повышенной кор роз и-

Е КОКИЛЬ) 15—20, 8-10 (литье в кокиль под давлением) онной стойкости

Примечания; 1 Длительность выдержки указана без учета времени нагрева до температуры.

5, Условные обозначения режимов термической обработки: 71— старение; 72 — отжиг; Т4 — закалка; Та—закалка и частичное старение; Тб — за-

калка и полное старение до наибольшей твердости; 77 — закалка и стабилизирующий отпуск; 78 — закалка и смягчающий отпуск.

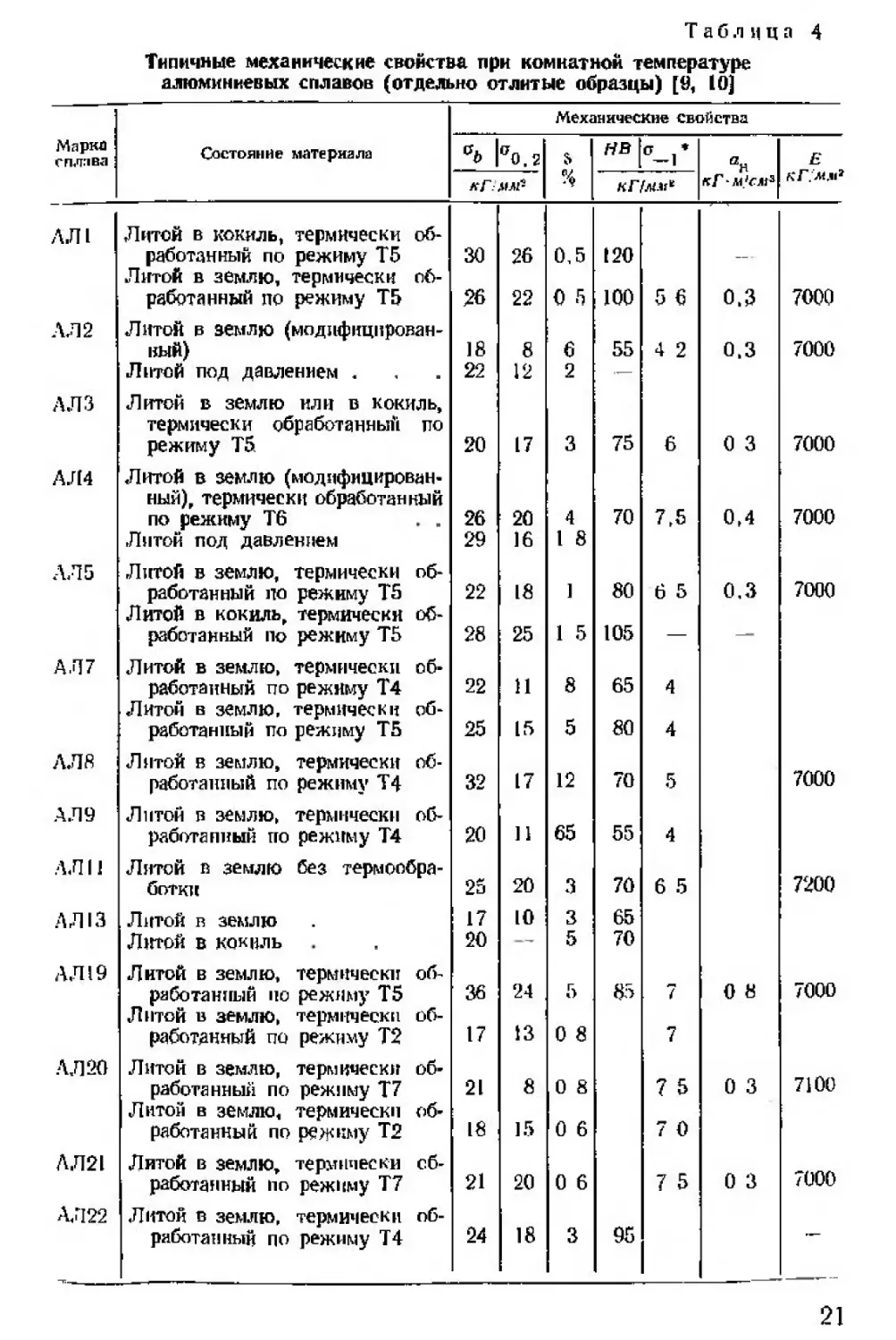

Таблица 4

Типичные механические свойства при комнатной температуре

алюминиевых сплавов (отдельно отлитые образцы) [9, 10]

Марка сплава Состояние материала Механические свойства

аЬ ао.в & % НВ |о * ан кРм.'сиР Е к Г. мм1

КГ: илГ- кПмл*

ЛЛ1 Литой в кокиль, термически об- работанный по режиму Т5 Литой в землю, термически об- работанный по режиму Т5 30 26 26 22 0,5 0 5 120 100 5 6 0.3 7000

АЛ 2 Литой в землю (модифицирован- ный) Литой под давлением . 18 22 8 12 № 55 4 2 0.3 7000

АЛЗ Литой в землю или в кокиль, термически обработанный по режиму Т5 20 17 3 75 6 0 3 7000

АЛ4 Литой в землю (модифицирован- ный), термически обработанный по режиму Тб . . Литой под давлением 26 29 20 16 4 1 8 70 7,5 0,4 7000

АЛ 5 Литой в землю, термически об- работанный по режиму Т5 Литой в кокиль, термически об- работанный по режиму Т5 22 28 18 25 1 1 5 80 105 6 5 0,3 7000

АЛ7 Литой в землю, термически об- работанный по режиму Т4 Литой в землю, термически об- работанный по режиму Т5 22 25 11 15 8 5 65 80 4 4

АЛ8 Литой в землю, термически об- работанный по режиму Т4 32 17 12 70 5 7000

АЛ 9 Литой в землю, термически об- работанный по режиму Т4 20 11 65 55 4

АЛ | J Литой в землю без термообра- ботки 25 20 3 70 6 5 7200

АЛ 13 Литой в землю Литой в кокиль 17 20 10 3 5 65 70

АЛ 19 Литой в землю, термически об- работанный по режиму Т5 Литой в землю, термически об- работанный по режиму Т2 36 17 24 13 5 0 8 85 7 7 0 8 7000

АЛ 20 Литой в землю, термически об- работанный по режиму Т7 Литой в землю, термически об- работанный по режиму Т2 21 18 8 15 0 8 0 6 7 5 7 0 0 3 7100

АЛ21 Литой в землю, термически об- работанный по режиму Т7 21 20 0 6 7 5 0 3 7000

АЛ 22 Литой в землю, термически об- работанный по режиму Т4 24 18 3 95 —

21

Продалжение табл. 4

Мпрка сплава Состояние материала Механические свойства

% °0,2 * 11/ /in нв с-|* ян КГ-ЛССМ* Е к Г.’ММ*

кГ мм3 аГ мм1

АЛ24 (ВАЛ) Литой в землю, термически работанный по режиму Т1 об- 24 17 5 80 6 5

АЛ25 Литой в землю, термически работа и ный по режиму Т1 об- 20 16 0 5 75 9 0 4 7000

АИР Литой в землю, термически работа пный по режиму Ti об- 20 5 1 5 75 7 7200

* Предел выносливости при изгибе при симметричном цикле.

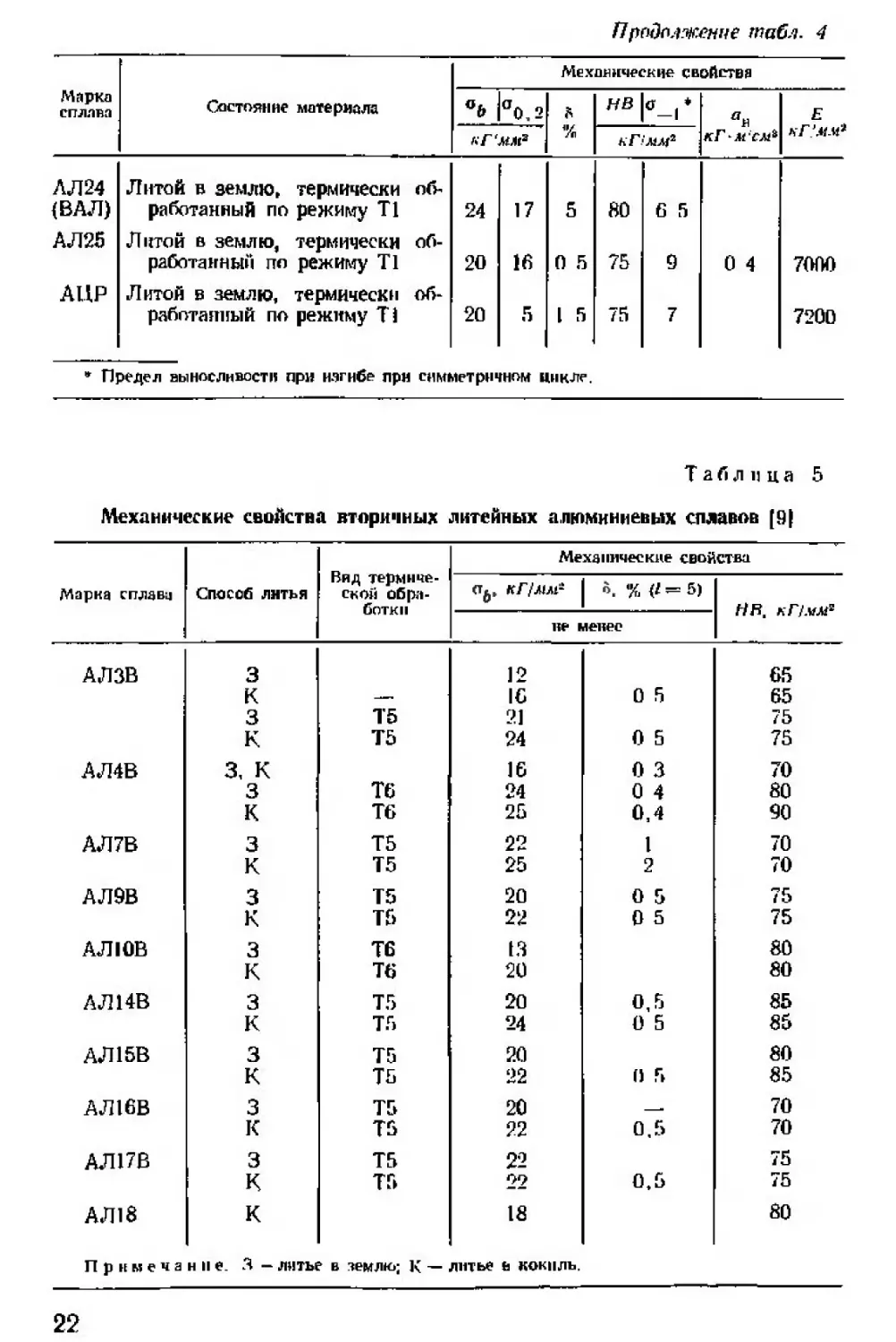

Таблица 5

Механические свойства вторичных литейных алюминиевых сплавов [9|

Марка с пла в и Способ лнтья Вид термиче- ской обра- ботки Механические свойства

<т^, кГ/мм- % {1 *= 5) НВ. кГ/.»мв

не 1 левее

АЛЗВ 3 12 65

К — 16 0 5 65

3 Т5 21 75

К Т5 24 0 5 75

АЛ4В 3, К 16 0 3 70

3 Тб 24 0 4 80

к Тб 25 0,4 90

АЛ7В 3 Т5 22 1 70

к Т5 25 2 70

АЛ9В 3 Т5 20 0 5 75

к ТО 22 0 5 75

АЛ 10В 3 Тб 13 80

к Тб 20 80

АЛ 14В 3 Т5 20 0,5 85

к Т5 24 0 5 85

АЛ 15В 3 Т5 20 80

к Т5 22 0 5 85

АЛ16В 3 Т5 20 —- 70

к Т5 22 0,5 70

АЛ17В 3 Т5 22 75

к ТО 22 0,5 75

АЛ18 к 18 80

Примечание. 3 — литье в землю; К — литье в кокиль.

22

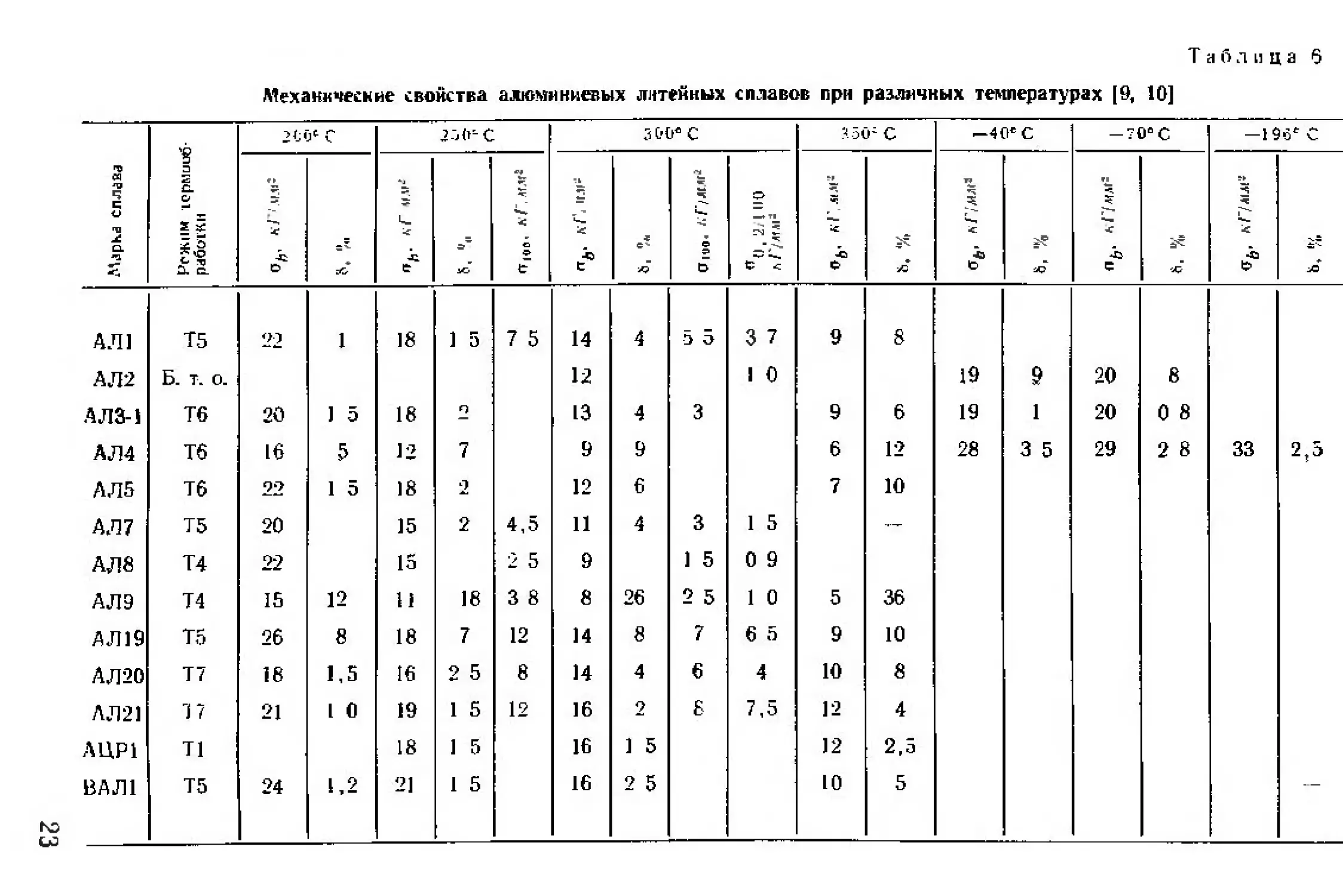

Таблица 6

Механические свойства алюминиевых литейных сплавов при различных температурах [9, 10]

я О Т1 CL *1 Режим термииб- работки С 230'С 3 С-011 с ?.50; С —40е С — ?овс — 1 9‘5 е С

к: Ъ ! О =4> г’ *о *** е е 1 •— 1с t * С' Oiuo. лГ/лмР л Г/мм3 ч i >С **ч С ъ ю iP с И *р 2 fe л

АЛ1 Т5 22 1 18 1 5 7 5 14 4 •5 5 3 7 9 8

АЛ2 Б. т. о. 12 1 0 19 9 20 8

АЛЗ-1 Тб 20 ] 5 18 2 13 4 3 9 6 19 1 20 0 8

АЛ4 Тб 10 £ 12 7 9 9 6 12 28 3 5 29 2 8 33 2,5

АЛ5 Тб 22 1 5 18 2 12 6 7 10

АЛ 7 Т5 20 15 2 4,5 11 4 3 1 5 —

АЛ8 Т4 22 15 2 5 9 1 5 0 9

АЛ9 Т4 15 12 11 18 3 8 8 26 2 5 1 0 5 36

АЛ19 Т5 26 8 18 7 12 14 8 7 6 5 9 10

АЛ20 Т7 18 1,5 16 2 5 8 14 4 6 4 10 8

АЛ 21 17 21 1 0 19 1 5 12 16 2 8 7,5 12 4

АЦР1 Т1 18 1 5 16 1 5 12 2,5

ВАЛ1 Т5 24 L2 21 1 5 16 2 5 10 5 —

Таблица 7

Физические свойства литейных алюминиевых сплавов [9, 10]

< Марка сплава Плотность, с ел3 Удельная теплоемкость с, кал г-град Коэффициент линейного расширения ц 1 0е, 1 /град Тепло проводностъ 1, кал'см-сек-град о

8 Е 0. 5 е при 50° ,ч

и с о о & о о 3 о00 1— 0S О о О о еч 1 О Oil О «1 о о Гф [ о и <1 тП Г-1 и л о о U О О rt о о О О «г Удельное з противлени р. о,н ..ч,ч4’.

ЛЛ1 2 75 0 19 0 23 22 3 23. 2 24 4 0 31 0 37 0 38 0 0528

АД2 2 65 0 20 0 24 21 22 4 23.3 0,40 0 40

А Л 3-1 2 7 0 22 0 28 22 23 2 24 0 39 0 38 0 38 0 0449

АЛ4 2 65 0 18 0 22 21 7 22 5 23 5 0 37 0 37

АЛ5 2 68 0 20 0 27 23,1 23 9 25 2 0 38 0,39 0 42 0 42 0 0462

АЛ7 2 8 0 20 0 26 23 0 0.39 0 43

ЛД8 О 55 0 25 0 27 24 5 25 6 27 3 0 20 0 23 0 27

А.П9 2 66 0 21 0 25 23 24 24 5 0 37 0 40

АЯ10В 2 ,78 22 3 24 4 0 10 0 42 0 046

ЛЛ11 2 94 0 21 0 22 24 5

АЛ 13 9 .60 0 23 0 27 20 0 2.4. 0 27.0 0.31 0 33

АЛ 19 2 78 0 20 0 27 19 5 25 6 0 25 0.29 0 34 0 38 0 0595

ЛЛ20 2.74 0,21 0 26 18 1 23,6 0,31 0,34 0 35 0 37 0 0518

АЛ21 2 83 0 19 0 22 99 9 27 8 0 27 0.32 0 36 0 39 0 0572

ЛЛ22 2 50 0 22 0 26 24 5 26 6 27 3 0.21 0 25

АЛ25 2 72 12 0 20 5 0 38 0 38 0 050

АИР1 2 8 23 6 26 7 0 23 0 27 0 053

ВАЛ1 О 89 23 8 26 7 0.32 0 37 0,0545

Для улучшения структуры силуминов и повышения мсхаип

веских и технологических свойств их перед отливкой подвергают

обработке смесью фтористых и хлористых солей натрия. Эта

операция называется модифицированием силумина, так как она

приводит к резким изменениям структуры сплава. В качестве

модификаторов используется двойная смесь солей 2 з NaF и

’/з Na О (двойной модификатор) или тройная смесь 25% NaF

62,5% NaCI, 12.5% КС1 (тройной модификатор)

За последние годы был предложен ряд других, более слож-

ных по составу модификаторов. 60% NaF -I- 25% NaCI 4-

-М5% Na3AlF6, 40% NaF + 45% NaCI + 15% Na2AlF6; 30%

NaF 4- 50% NaCI + 10% КС I 4- 10% Na3AIF6, которые одновре-

24

менно используют в качестве рафинирующих флюсов для дсга

зации сплавов и очистки их от окисных включений.

При модифицировании происходит следующая реакция

Al 4-3NaF^±Na + A1F3,

в результате чего выделяющийся натрий вступает во взаимодей-

ствие со сплавом. Указанная реакция наиболее интенсивно про-

водит при температуре 800—900° С, для чего требуется перегрев

силуминов до указанных температур. По мере развития реак

ции и образования продуктов разложения температура плавле-

ния модификатора повышается и резко снижается его вязкость,

а также замедляется сама реакция разложения.

Стремление снизить температуру модифицирования и полу

чить более низкоплавкий модификатор вызвало необходимость

использовать смеси фтористых и хлористых солей (двойные,

тройные и более сложные модификаторы {L 13].

При модифицировании сплава двойным модификатором

смесь солей в количестве 2—3% от веса шихты наносят равно-

мерным тонким слоем на поверхность расплавленного сил у ми

на при температуре 780—830° С. После некоторой выдержки

обычно 5—7 мин до прекращения выделений продуктов раз-

ложения образующуюся на поверхности корочку ломают и

удаляют с поверхности 1 Более сложные по составу смеси вво-

дят в значительно меньших количествах (0,5—1% от массы ме-

талла) Операция обработки флюсами обычно путем заме ши

на и ия) требует меньше времени (3—5 мин) и осуществляется

при более низких температурах (750—720° С)

В результате модифицирования происходят коренные изме-

нения в структуре силуминов. Сплавы эвтектического п заэвток

тического состава становятся по структуре доэвтектическими, а

сама эвтектика становится мелкозернистой.

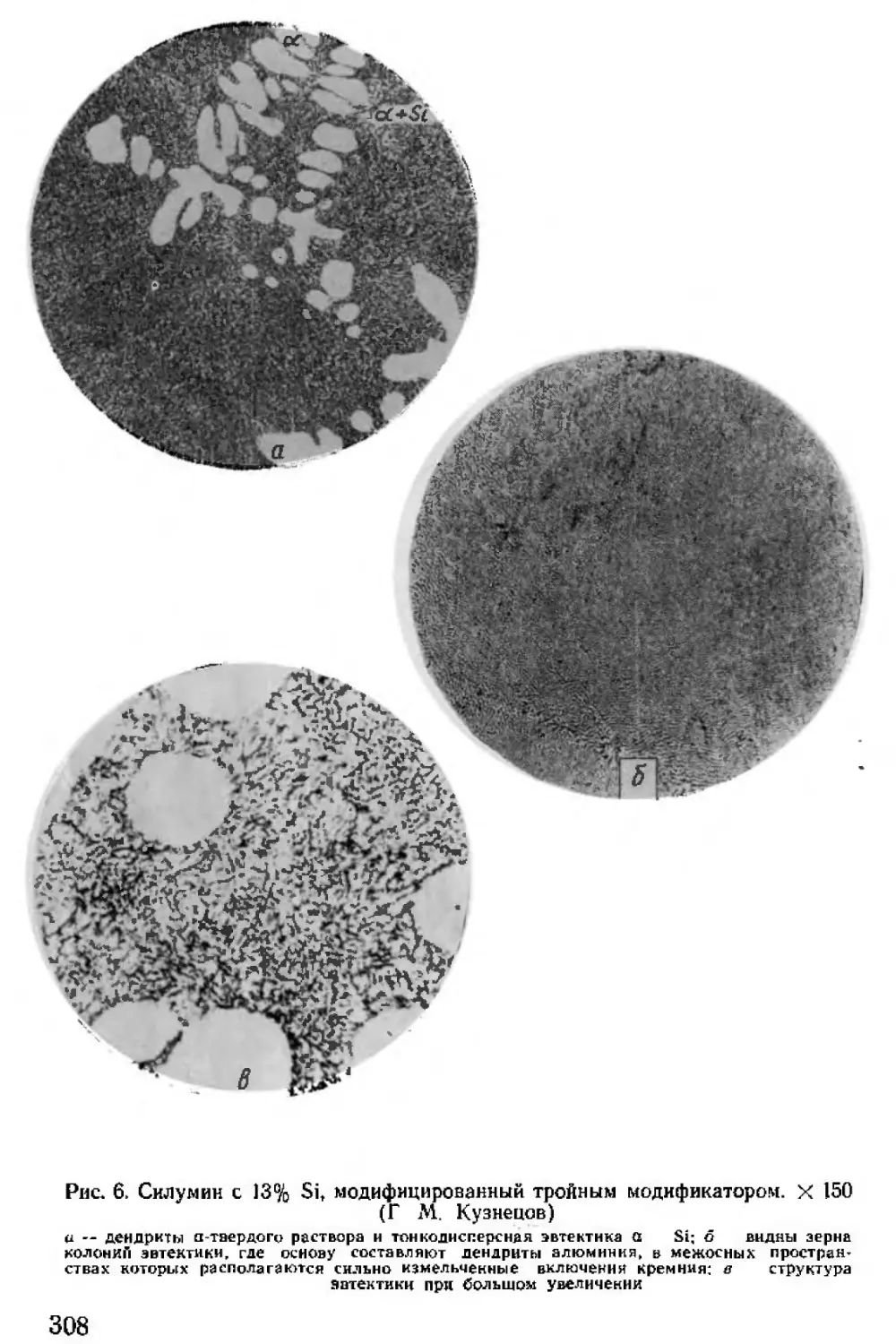

Структура модифицированного силумина с 13% Si показана

ла рис. 6 атласа.

При модифицировании не только изменяется структура, по

и существенно улучшаются механические и литейные свойства

силумина.

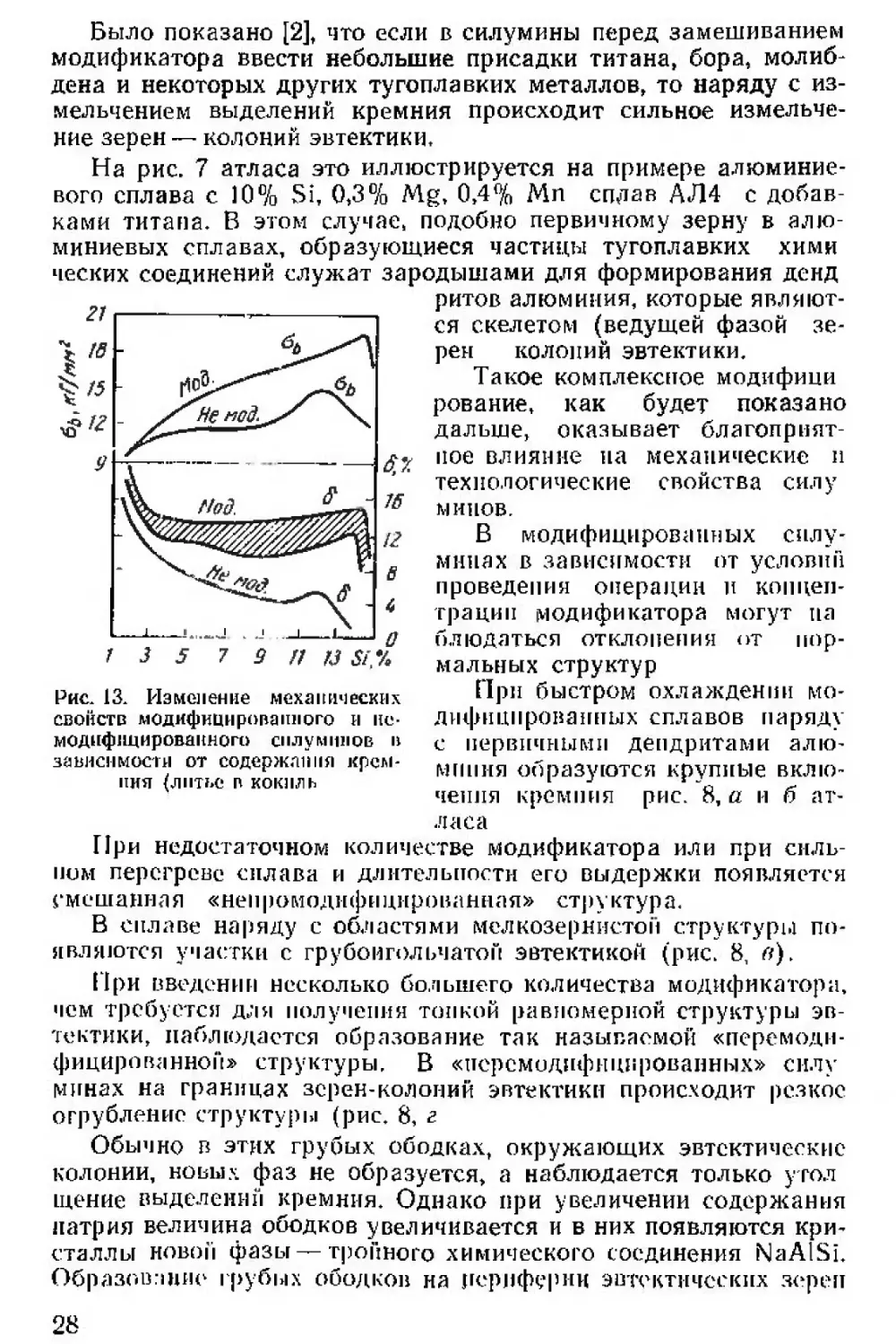

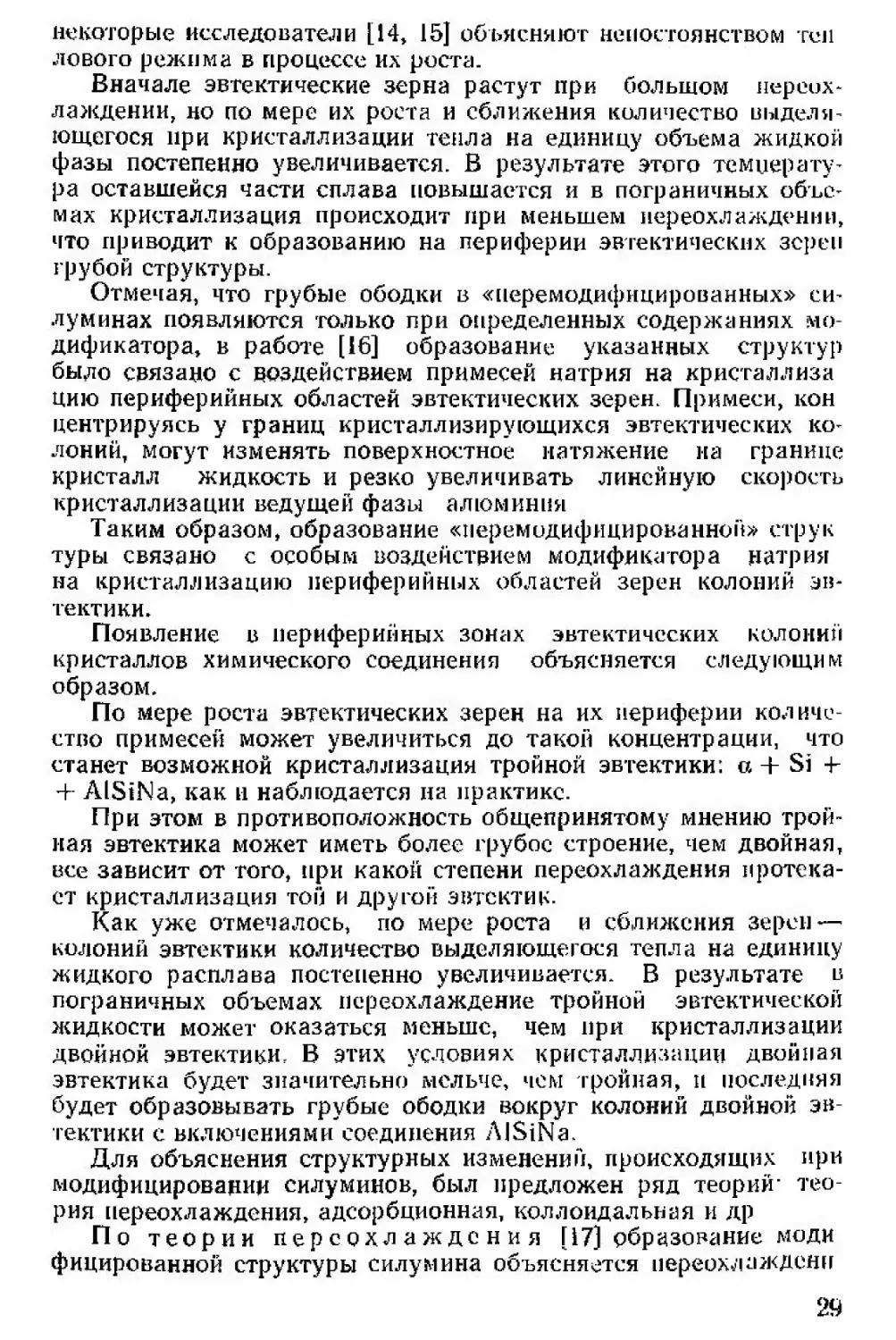

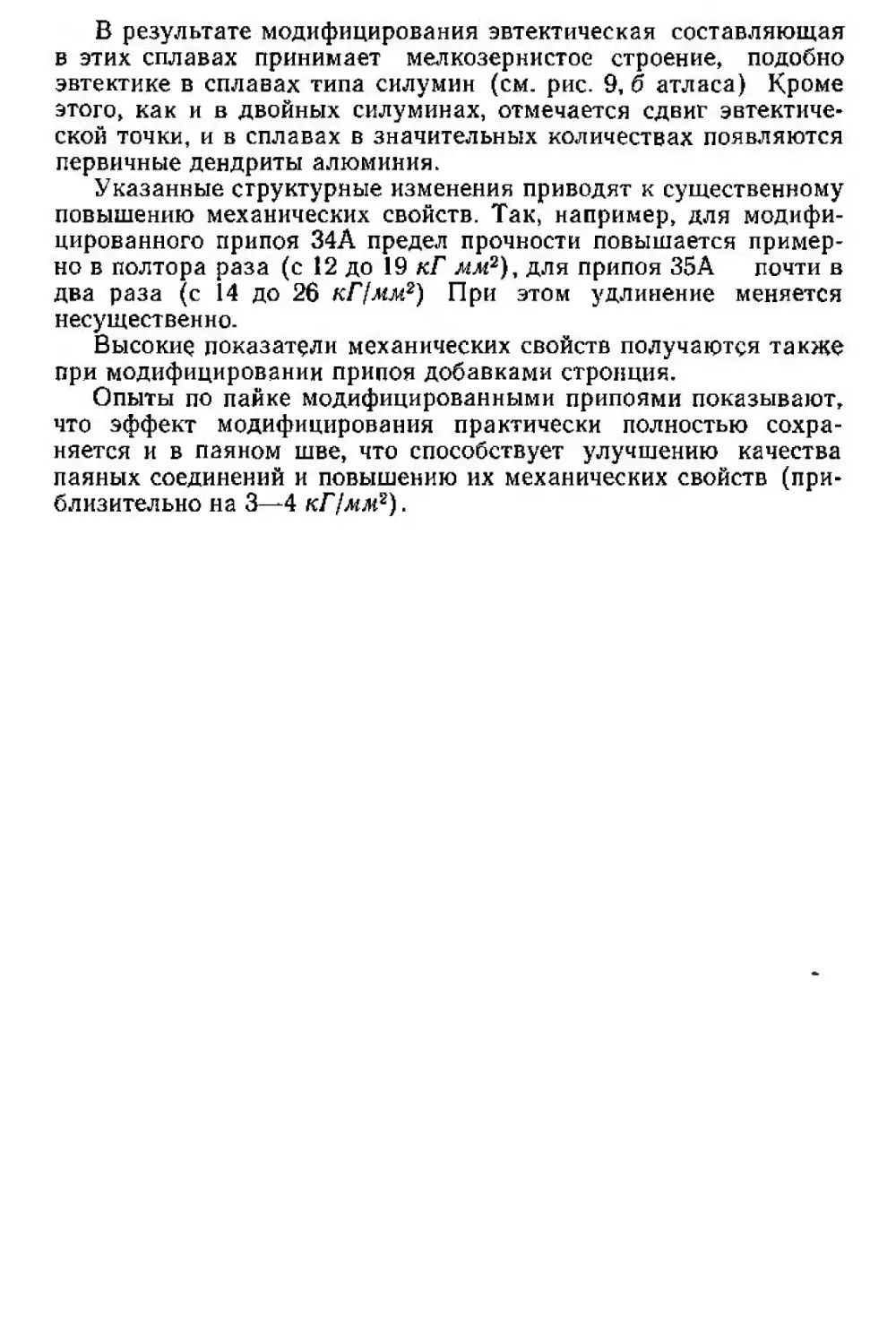

Па рис. 13 показано изменение механических свойств моди-

фицированного и немодифпцироваиного силумина с различным

содержанием кремния. После модифицирования повышается

жидкотекучесть сплава, улучшается плотность отливок и т д.

Детальное изучение строения модифицированной эвтектики

показало, что она имеет зернистую структуру Основу эвтекти

чееких зерен (колоний) составляют дендриты алюминия, воз-

никающие и развивающиеся из определенных центров, в меж

осных пространствах которых располагаются сильно ди с пер гп

ров а иные частицы кремния (рис. (>, <5 атласа

' I Ijuirjbi соли чп лил in в а ют в расплав

25

Технологические свойства и области применения

Марка сплана Темпера- тура плавле- ния, °C' Темпера- туру литья, ‘С Линейная угадка, % ЖиДкп- тенучерти, леи Склонность к пбразо- нанию горячие трещин. JIJW !’грме тнч- iinc гь Свари вал мпгть

АЛ) АЛ2 АЛЗ-1 АЛ4 АЛ5 АЛ7 АЛ8 АЛ9 АЛ10В ДЛИ АЛ13 АЛ!9 АЛ20 АЛ21 АЛ22 АЛ28 АЛ25 AUPI ВАЛ1 535 577 530 570 535 650 «30 6)0 525 578 050 548 525 540 540 603 540 740 720 750 730 730 720 700 730 700 710 700 750 730 750 670 700 700 750 750 1 35 1 4 1 15 1 0 I I 1 4 1 3 1 и 1 15 1 0 1 0 1 25 1 1 1 2 1 2 9 1 J 1 2 1,25 260 420 340 359 344 63 318 350 355 700 322 205 322 .300 3S0 250 360 360 330 27 7 13 Не имеет 10 12 32 17 22 5 Не име₽г 30 Пони- женная Повы- шенная Средняя Хорошая Средняя Псин" ЖН1Ш1Я То же Средняя Удовлет- воритель- ная Пони- жении я П<>Ц|,|- шишпя То же Удонлет- С.орп 1С.1Ц,- 1МЯ Выемка я Удовлетво- рительная То же Удовлетво- рительная Хорошая Удовлетво- рительная Удовлетво- рительная То же Хорошая Удовлетвп’ р ягельная Хорошая Удовлетво- рительная Хорошая Удивлетво- рительная Хорошая л ч

26

Таблица 8

литейных алюминиевых сплавов (9J

Обрабаты-

ваемость

резанием

Склонность

к газона-

сыщенню

Коррозионная

стойкость

Рекомендуемые области длительного

применения сплавов

Хорошая Средняя в Пониженная Удовлетво-

Удовлетво- Средняя рптельняя То же

pi [тельная Пониженная Высокая Пониженная

Удовлетво- Средняя У довлетно-

рительняя ригельная

То же Пониженная

Отличная Повышец- Высокая

Удовлетво- мая Средняя Удовлетно-

ригельная ри гельная

Повышенная Пониженная

Хорошая Нрзкян

Отличная Повышенная

Хорошая Понижен- Пониженная

Удовлетво- пая Средняя 'V

рительнач Хорошая Понижен- 14

пая

Низкая

Пониженная Высокая Повышенная

Удовлетво- СрехЛПЯЯ Понижет! а я

pi цельная Хорошая Малая

Поршни для работы ли 275° С

Детали сложной конфигурации, не под-

верженные значительным нагрузкам

Головки цилиндров и другие детали, от

которых требуется повышенная герметич-

ность и достаточная прочность до 275" С

То же, для работы детален до темпера-

туры 225° С

То же, для работы деталей до темпера

туры 250L С

Детали не сложной конфигурации

Детали, несущие высокие нагрузки л

подверженные действию морской воды и

атмосферы

Для деталей сложной конфигурации сред-

ней нагруженности для работы в морской ви-

де н влажной атмосфере, а также деталей,

работающих под давлением

Поршни для автотракторных двигателей,

работающих до 250" С

Детали сложной конфигурации средней

№Н'РУЖС|ШиСТ11

Детали средней погруженности, в ус-

ловиях эксплуатации которых требуется

коррозионная стойкость в морской воде

Высь к<>пагру женные детали, работаю-

щие до 300*С

Для деталей, работающих до 275" С, от

которых требуется повышенная гермегич-

ноегь

Поршни н детали реактивных двигате-

лей, работающих до 325 '

Для литья де талей под давлением, ра-

ботающих в мирской воде

Для (ложных отливок средней нагру-

жещ|(1с гп

Поршни п головки цпдиндроя, работаю-

щих до 275"С

Для герметичных деталей с топливной

п pei ул|грующен движение газов аппара-

туры!, работающей до 400" С

I lopiiiiiii и де га л и реактивных двигате-

лей, работающих до 35l)° С

27

Было показано [2], что если в силумины перед замешиванием

модификатора ввести небольшие присадки титана, бора, молиб-

дена и некоторых других тугоплавких металлов, то наряду с из-

мельчением выделений кремния происходит сильное измельче-

ние зерен — колоний эвтектики»

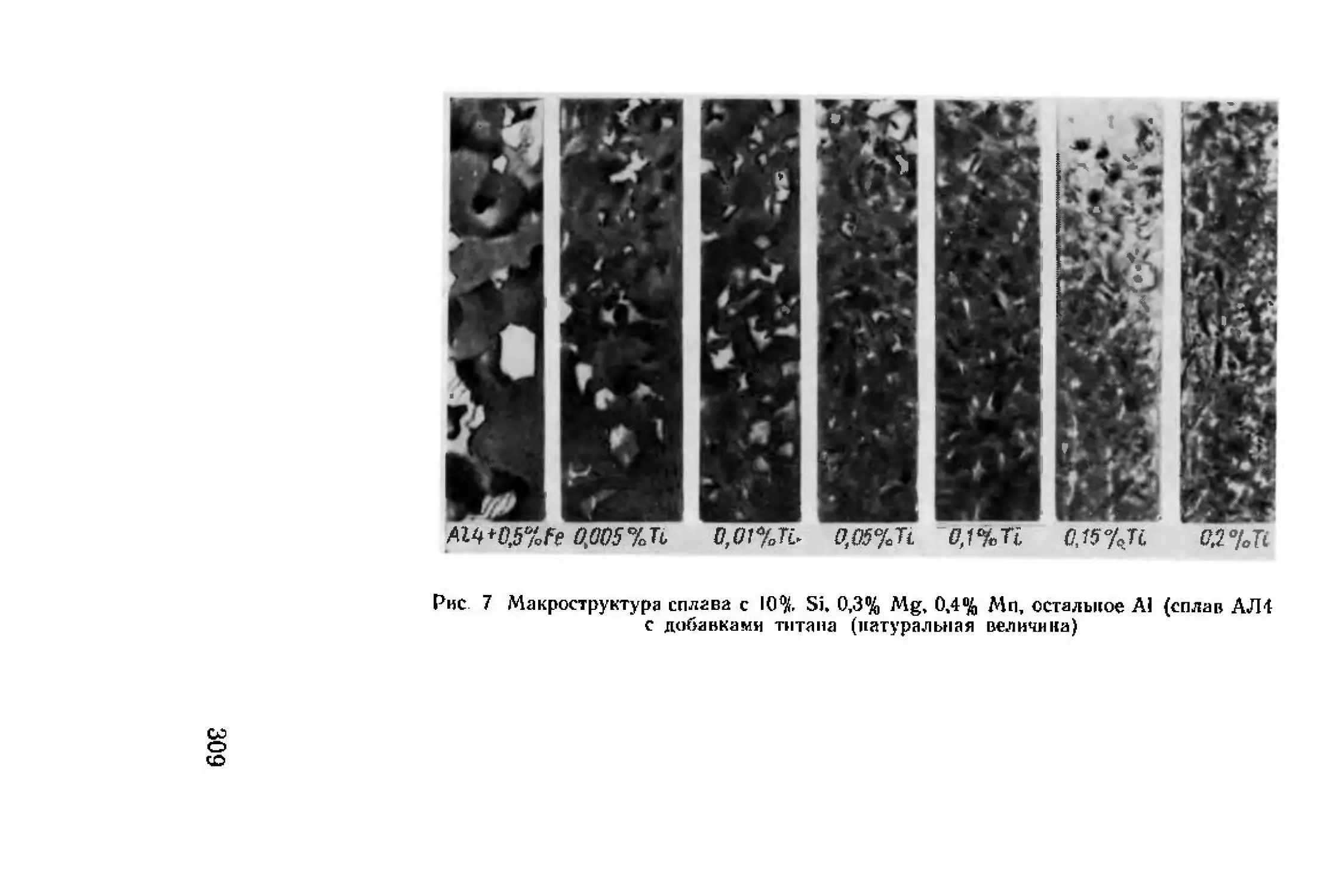

На рис. 7 атласа это иллюстрируется на примере алюминие-

вого сплава с 10% Si, 0,3% Mg, 0,4% Мп сплав АЛ4 с добав-

ками титана. В этом случае, подобно первичному зерну в алю-

миниевых сплавах, образующиеся частицы тугоплавких хими

ческих соединений служат зародышами для формирования денд

Рис. 13. Пэ мелен не механических

свойств модифицированного и нс-

модифицированного силуминов в

зависимости от содержал ля крем-

ния (литье в кокиль

ритов алюминия, которые являют-

ся скелетом (ведущей фазой зе-

рен колоний эвтектики.

Такое комплексное модифици

рование, как будет показано

дальше, оказывает благоприят-

ное влияние на механические и

технологические свойства силу

мннов.

В модифицированных силу-

минах в зависимости от условий

проведения операции и концен-

трации модификатора могут па

блюдаться отклонения от нор-

мальных структур

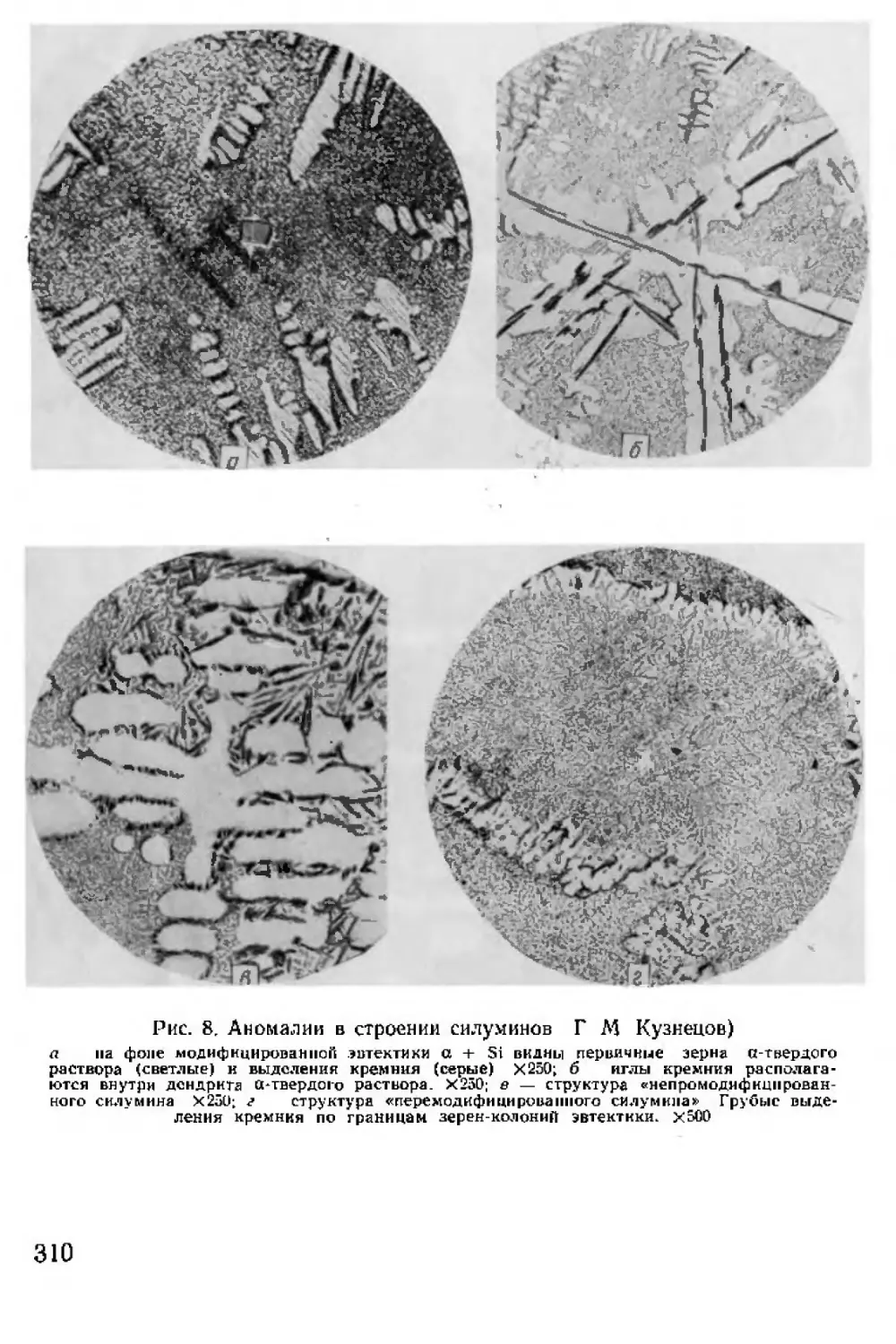

При быстром охлаждении мо-

дифицированных сплавов наряду

с первичными дендритами алю-

миния образуются крупные вклю-

чения кремния рис. 8, а и б ат-

ласа

При недостаточном количестве модификатора или при силь-

ном перегреве сплава и длительности его выдержки появляется

смешанная « не 11 р о м о д и ф и цн р о в а и и а я » структура.

В сплаве наряду с областями мелкозернистой структуры по-

являются участки с грубоигольчатой эвтектикой (рис. 8, в).

При введении несколько большего количества модификатора,

чем требуется для получения топкой равномерной структуры эв-

тектики, наблюдается образование так называемой «перемоди-

фицированной» структуры, В «нсрсмодифнцированных» силу

минах на границах зерен-колоний эвтектики происходит резкое

огрубление структуры (рис. 8, г

Обычно в этих грубых ободках, окружающих эвтектические

колонии, новых фаз не образуется, а наблюдается только утол

щение выделении кремния. Однако при увеличении содержания

натрия величина ободков увеличивается и в них появляются кри-

сталлы новой фазы — тройного химического соединения NaAlSi.

Образование грубых ободков на периферии эвтектических зерен

28

некоторые исследователи [14, 15] объясняют непостоянством теп

левого режима в процессе их роста.

Вначале эвтектические зерна растут при большом переох-

лаждении, но по мере их роста и сближения количество выделя-

ющегося при кристаллизации тепла на единицу объема жидкой

фазы постепенно увеличивается. В результате этого температу-

ра оставшейся части сплава повышается и в пограничных объе-

мах кристаллизация происходит при меньшем переохлаждении,

что приводит к образованию на периферии эвтектических зерен

грубой структуры.

Отмечая, что грубые ободки в «перемодифнцированных» си-

луминах появляются только при определенных содержаниях мо-

дификатора, в работе [16] образование указанных структур

было связано с воздействием примесей натрия на криста л л из а

цию периферийных областей эвтектических зерен. Примеси, кон

центрируясь у границ кристаллизирующихся эвтектических ко-

лоний, могут изменять поверхностное натяжение на границе

кристалл жидкость и резко увеличивать линейную скорость

кристаллизации ведущей фазы алюминия

Таким образом, образование «перемидифицированной» стр у к

туры связано с особым воздействием модификатора натрия

на кристаллизацию периферийных областей зерен колоний эв-

тектики.

Появление в периферийных зонах эвтектических колоний

кристаллов химического соединения объясняется следующим

образом.

По мере роста эвтектических зерен на их периферии количе-

ство примесей может увеличиться до такой концентрации, что

станет возможной кристаллизация тройной эвтектики: « 4- Si +

+ AlSiNa, как и наблюдается на практике.

При этом в противоположность общепринятому мнению трой-

ная эвтектика может иметь более грубое строение, чем двойная,

все зависит от того, при какой степени переохлаждения протека-

ет кристаллизация гой и другой эвтектик.

Как уже отмечалось, по мере роста и сближения зерен —

колоний эвтектики количество выделяющегося тепла на единицу

жидкого расплава постепенно увеличивается. В результате в

пограничных объемах переохлаждение тройной эвтектической

жид кости может оказаться меньше, чем при кристаллизации

двойной эвтектики, В этих условиях кристаллизации двойная

эвтектика будет значительно мельче, чем тройная, и последняя

будет образовывать грубые ободки вокруг колоний двойной эв-

тектики с включениями соединения AlSiNa.

Для объяснения структурных изменений, происходящих при

модифицировании силуминов, был предложен ряд теорий' тео-

рия переохлаждения, адсорбционная, коллоидальная и др

По теории переохлаждения [17] образование моди

фицированной структуры силумина объясняется иереохлажденп

29

см эвтектики, вызванным добавками натрия, чю приводит к

возникновению в расплаве большого числа центров кристалли-

зации, а следовательно, к пол уч сии ю топкой структуры эвтрк

тики.

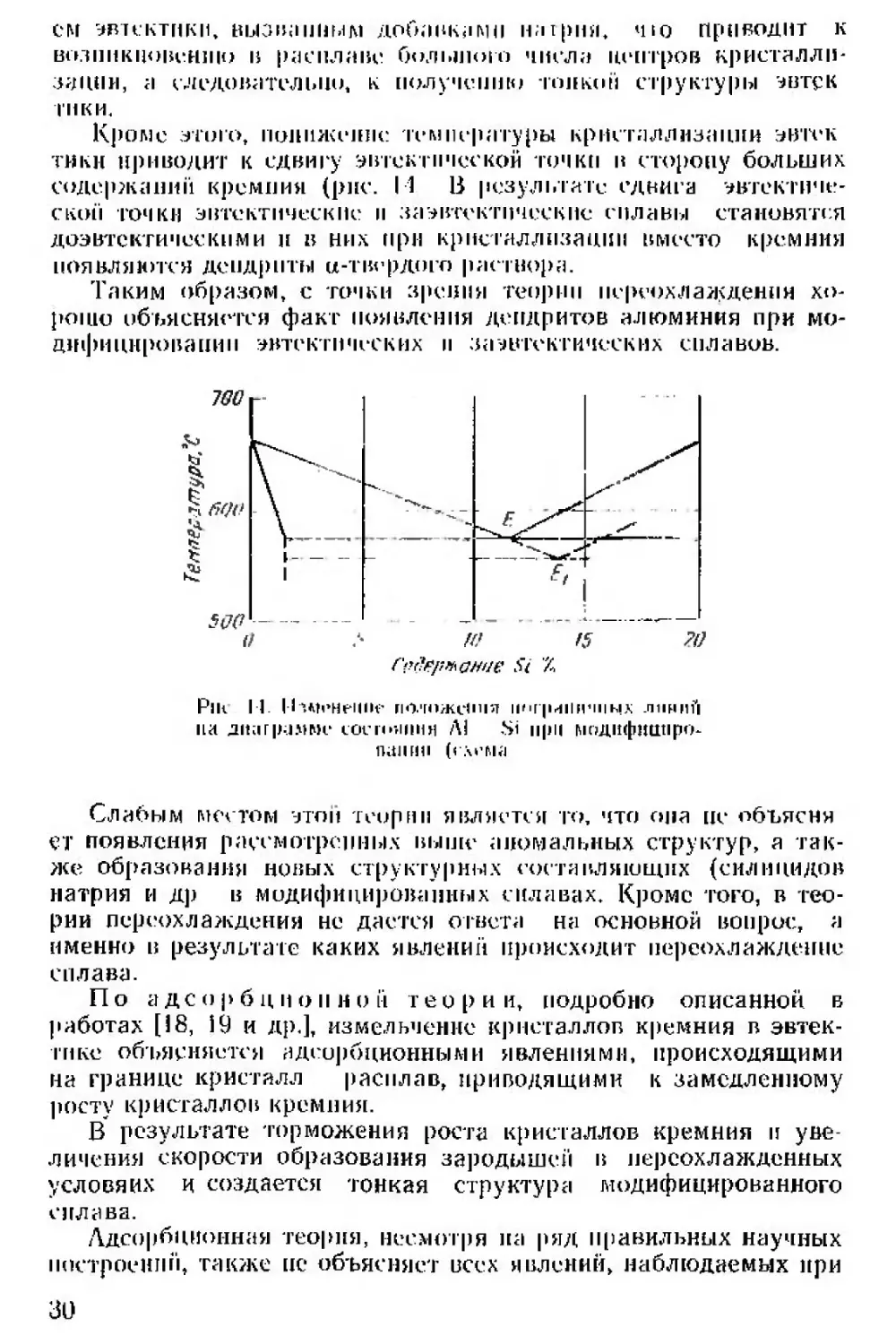

Кроме этого, пониже пне температуры кристаллизации эвтек

тики приводит к сдвигу эвтектической точки в сторону больших

содержаний кремния (рис. I I В результате сдвига эвтектиче-

ской гочкм эвтектические и заэвтектические сплавы становятся

доэвтектическими и в них при кристаллизации вместо кремния

появляются дендриты о-твердо го раствор а.

Таким образом, с точки зрения теории переохлаждении хо-

рошо объясняется факт появления дендритов алюминия при мо-

дифицировании эвтектических и заэвтектических сплавов.

гр№рма/ше Л Z

Put I I. М горнeiHie положения ног '|miih'iiinx линий

па дна грамме covio-iihih Л1 Si при мпдифнш! ро-

палии клена

Слабым местом агон теории является то, что она не объясни

СТ появления рассмотренных выше аномальных структур, а так-

же образования новых стр у кт у | ’ и ы х гост a i wi я ю щи х (сил и i ж до в

натрия и др в модифицированных сплавах. Кроме того, в тео-

рии переохлаждения нс дастся ответа на основной вопрос, a

именно в результате каких явлений происходит переохлаждении

сплава.

По а дс о р б ц и о и и о й гео р и и, подробно описанной в

работах [18, 19 и др,], измельчение кристаллов кремния в эвтек-

тике объясняется адсорбционными явлениями, происходящими

на границе кристалл расплав, приводящими к замедленному

росту кристаллов кремния.

В результате торможения роста кристаллов кремния и уве-

личения скорости образования зародышей в переохлажденных

условяих и создается тонкая структура модифицированного

сплава.

Адсорбционная теория, несмотря и а ряд правильных научных

построений, также нс объясняет всех явлений, наблюдаемых при

30

мпднф||цирогм'Ц||||1. Так, например с точки зрения этой теории

ост л 1<>тс я необъяснимы мн сдвиг эвтектической точки, явление об

р а зова пин « пере модпф и цирова иных» структур и др

По коллоидно й т с о р и и |20] модификатор р леем атрива

стен своеобразным защитным коллоидом, который увеличивает

устойчивость системы в вы со код нс пер с пом коллоидальном со-

СТОПИШЬ

Недостатком коллоидальной теории является то, что она

рассматривает образование эвтектики как коалесценцию колло-

идных частиц. Такой взгляд находи гея в противоречии с резуль-

татами известных исследований по кристаллизации эвтектик.

Коллоидная теория не объясняет также причин сдвига эвтек

гпческой точки, образования «нсремоднфицнрованпых» структур

и других яплелий

Кроме этого, были высказаны и другие гипотезы, объясняю-

щие появление модифицированных структур. Эти вопросы иод

робко оппсапы в монографии {21].

Интересные результаты по выяснению механизма моднфнцн

ровання силуминов были получены в работе А. Л. Бочвара и

Г М. Кузнецова [22]. В этой работе кристаллизация миднфици

роваиного силумина проводилась в обычных условиях и в ус-

ловиях вибрации.

Исследования структуры показали, что, если кристаллизация

проходит в спокойных условиях, структура эвтектики получается

очень топкой, с четко выявленными границами эвтектических

колоний. В модифицированном сплаве, кристаллизация которо-

го проходила в условиях вибрации, структура резко огрубляет

с я кремнии кристаллизуется в пластической форме. Структура

сплава становится полностью не мод ифпцирова иной, несмотря

на то, что в сплаве присутствует натрий.

1'сли вибрация сменялась спокойной кристаллизацией, то та

часть сплава, которая кристаллизовалась в условиях вибрации,

имела грубойгольчатос строение эвтектики, а часть сплава, ко-

торая кристаллизовалась в спокойном состоянии, имела тонкую

з в гс кт 11 ч ес к у ю стр у кту р у.

Было также отмечено, что в модифицированном сплаве при

спокойной кристаллизации эвтектика кристаллизуется при тем-

пературе 569° С с переохлаждением на 8 град по сравнению с

немодифнцнрованным сплавом (в немодифицироваином сплаве

эвтектика кристаллизуется при 577° С)

В случаи, когда процесс кристаллизации модифицированной

эвтектики протекал в условиях вибрации, температура кристал-

лизации повышалась до 577° С, т е. до температуры кристалли-

зации иемодифнцированной эвтектики.

Эти опыты привели авторов к выводу, что па поверхности

кристаллов кремния в присутствии модификатора образуются

особые пленки (состоящие из атомарного пагряя или его соеди-

нений) которые блокируют доступ атомов кремния для разви-

31

тля кристаллов, что затрудняет образование зародышей и рост

кристаллов.

В результате затруднения роста и зарождения кристаллов

кристаллизация эвтектики в модифицированных сплавах и кри-

сталлизация первичного кремния в заэвтектических сплавах

могут проходить в условиях большего переохлаждения, чем в не-

модифицированных сплавах. Поэтому переохлаждение на

8° С , наблюдаемое при кристаллизации модифицированных

сплавов, является не первопричиной, а следствием затруднения

роста кристаллов кремния.

При вибрации в результате инерционного смещения кристал

лики кремния выносятся из областей с повышенной концентра-

цией примесей модификатора), этим самым устраняются зат-

руднения в питании и создаются условия для их нормального

развития. Кремний кристаллизуется так же, как и в немодифи

цироваиных силуминах, в результате чего получается обычная

пластинчатая не модифицированы а я эвтектика.

Вместе с устранением причин, затрудняющих рост кристал

лов, устраняется и то значительное переохлаждение, которое со-

путствует получению модифицированной эвтектики.

Но нашему мнению [23], такой пленочный механизм модифи-

цирования, приводящий к сдерживанию роста кристаллов крем-

ния, ио-видимому играет большую роль только на первых эта

пах эвтектической кристаллизации, когда идет зарождение зе-

рен—-колоний эвтектики.

По мнению автора, механизм модифицирования силуминов,

по-видимому, сводится к следующему- в момент зарождения эв-

тектической колонии натрий, адсорбируясь на поверхность кри-

сталликов кремния, сдерживает их развитие, благодаря чему

алюминий становится ведущей фазой при эвтектической кристал-

лизации. Дендрит алюминия, развиваясь в условиях сильного

переохлаждения и сдерживающего влияния примесей натрия

или его соединений), приобретает способность к росту в виде

сильно разветвленных кристаллов с тончайшими осями, разде-

ляющими жидкость на ряд микрообъемов, замкнутых в межос-

иых пространствах дендритов. Кристаллизация кремния в та

15их микрробъемах и приводит к его резкому измельчению-

Слсдовательно, основной причиной измельчения кремния в

силуминах будет не блокирование его роста пленками натрияг

а блокирование и ограничение его роста межосными простран-

ствами дендритов, где он кристаллизуется благодаря особой

форме кристаллизации ведущей фазы (алюминия) под воз де й

сгнием модификатора.

В пользу сказанного выше механизма модифицирования го-

ворят также следующие данные.

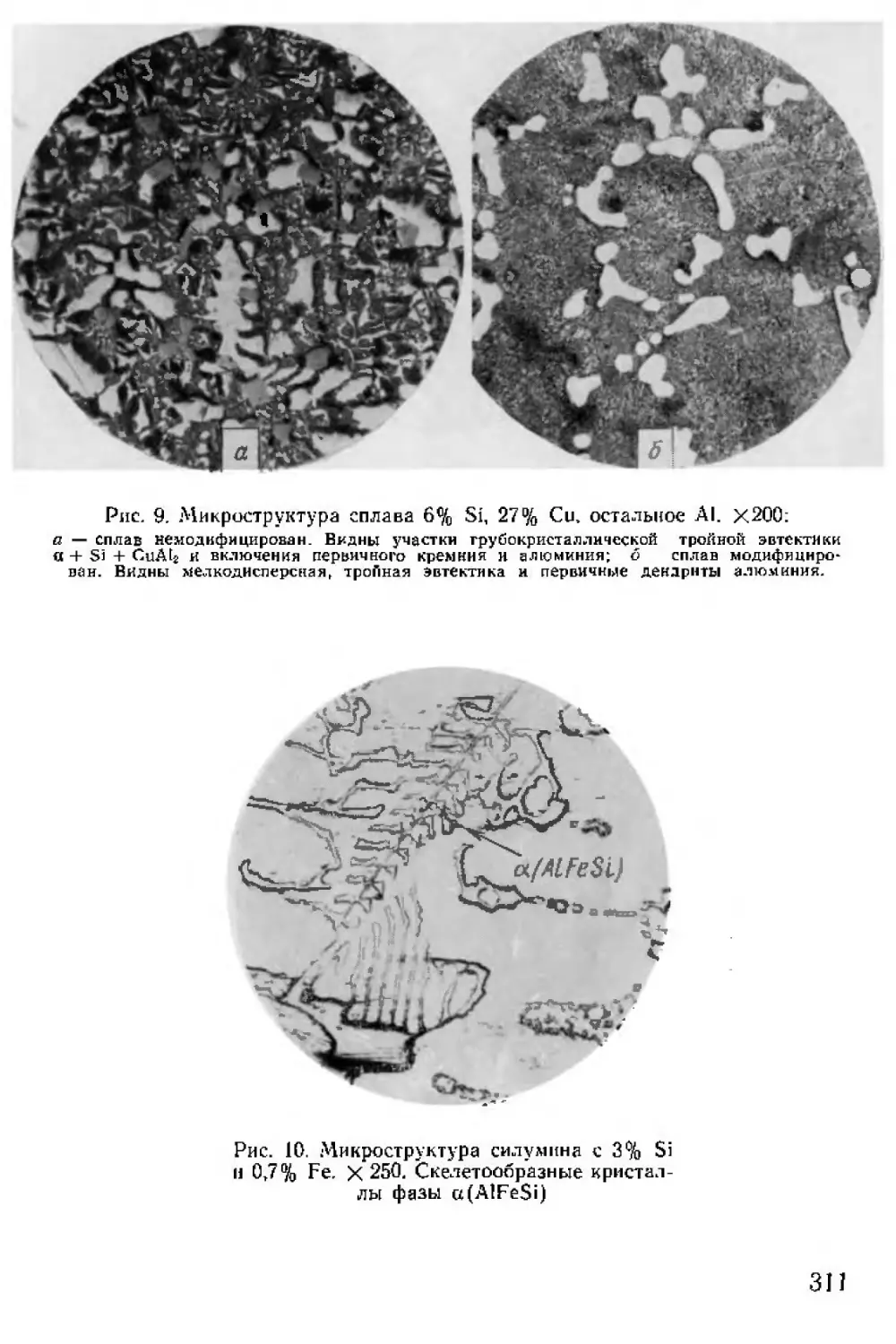

Так, например, в работе [24] было показано, что, подобно

двойным силуминам, аналогичный эффект измельчения структу-

ры при введении натриевого модификатора можно получить в

32

тройной эвтектике Al + Si + G(CuAb) в медистых силуминах

состава 6% Si, 27% Си, ост А1.

При этом в равной мере измельчаются выделения как крис-

таллов кремния, так и фазы G(CuAla) (см. рис. 9 атласа) Пос-

леднее показывает, что дело здесь не в торможении роста крн

сталлов кремния, а в форме кристаллизации ведущей фазы

(дендриты алюминия , которая определяет размеры выделений

и распределение двух других ведомых фаз- Si и 0(СиА1

Наконец, известно [25], что если немодифицировэнный силу-

мин сильно нагреть и подвергнуть быстрому охлаждению, то

структура эвтектики становится такой же, как и в модифициро-

ванном сплаве. Это объясняется тем, что при повышении скоро-

сти охлаждения дендриты твердого раствора растут в виде тон-

ких сетчатых кристаллов, что вызывает измельчение кремния и

приводит к получению тонкой структуры.

В заключение отметим, что наряду с обычными структурны

ми составляющими в силуминах всегда присутствуют выделения

железосодержащих фаз.

Согласно диаграмме А1 — Si — Fe (см. рис. 7 , при неболь-

ших содержаниях железа в малокремнистых силуминах железо-

содержащая фаза выпадает в форме химического соединения

a AlSiFe), кристаллизующегося в виде скелетообразных кри-

сталлов (рис. 10 атласа

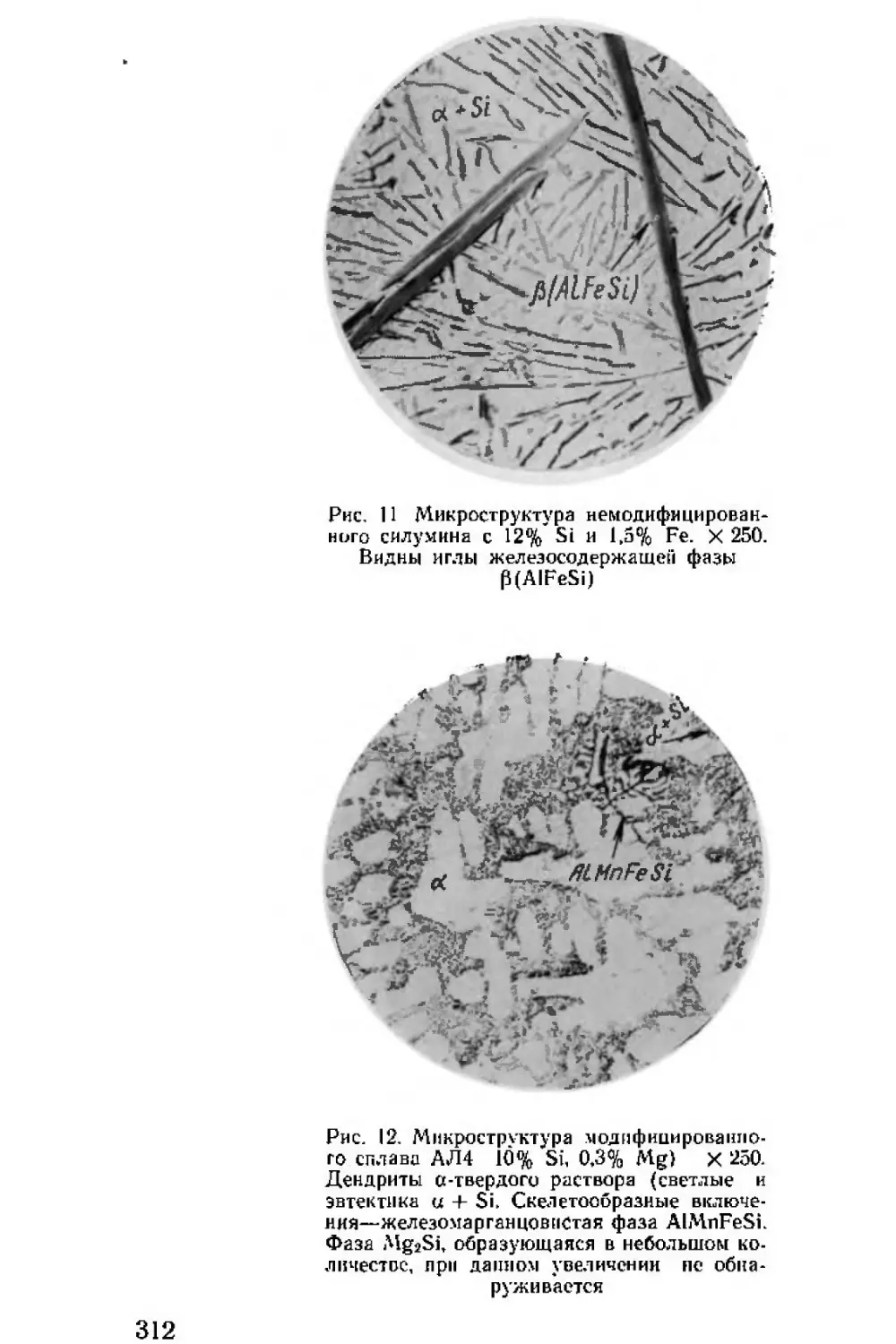

_При-увеличении содержания кремния и железа образуется

фаза р(AlSiFe), часто называемая х-фазой, выпадающая в

форме игл или пластин (рис. 11 атласа), Наличие грубых выде-

лений железосодержащих фаз приводит к снижению механиче-

ских и литейных свойств силуминов. Особенно резко снижаются

ударная вязкость и удлинение. При содержании железа 0,8—1 %

ударная вязкость силумина уменьшается в 4—5 раз, а относи-

тельное удлинение более чем в 3 раза. Для ней трал из а ими

вредного влияния железа в силумины обычно вводят небольшие

добавки марганца/ В присутствии марганца образуется четвер-

ное соединение типа AlFeSiMn, которое кристаллизуется в фор-

ме компактных включений. Подобное действие па железистую

фазу оказывают также добавки хрома, бериллия и других ме-

таллов.

Заметное действие всех указанных выше добавок на железо-

содержащие фазы проявляется при сравнительно больших их

концентрациях (приблизительно при соотношении железа и до-

бавок 1:1), что при больших содержаниях железа приводит к

значительному изменению состава сплава.

Типичным представителем промышленных силуминов дан-

ной группы является сплав А Л 2.

Мн огокомпонентн ые сил у мины

Двойные алюминиевокремниевые сплавы, несмотря на их хо-

рошие литейные свойства, не во всех случаях удовлетворяют

3 Заказ 1024

33

требованиям, предъявляемым к литейным сплавам в отношении

механических свойств.

Для повышения механических свойств силуминов их допол

нительно легируют магнием, медью, цинком и другими приезд

ками. Медь образует с алюминием химическое соединение СиА12,

а магний с кремнием соединение Mg2Si. Оба эти соединения

обладают высокой твердостью и прочностью, а поэтому явля

ются упрочнителями алюминиевых сплавов. Цинк входит в твер-

дый раствор, упрочняя его. Значительное упрочнение достигает-

ся также путем термической обработки сплавов см. табл. 4—6)

При одновременном присут-

ствии в силуминах меди и маг-

ния, кроме основных упрочните-

лей CuA12 и Mg2Si, возможно об-

разование в небольшом количе-

стве соединения Al2CuMg S-фа

за и более сложного четверного

химического соединения

AlaMgsCiLiSh «-фаза , играю-

щих роль дополнительных у проч-

цителей.

В настоящее время применя-

ют термически обрабатываемые

силумины с добавкой одного маг-

ния (АЛ4, АЛ9 у проч ните ле м

которыхявляется хи м ическое сое -

динение Mg2Si, силумины с до-

бавкой одной меди (АЛ6, АЛ 15В с упрочняемой фазой СиА12,

а также силумины с добавками магния и меди (АЛЗ, АЛ5„

АЛ 10В, АЛ 14В , где упрочнителями являются фазы СиА]2,

Mg2Si и, возможно, S и w-фазы.

Силумины с добавками магния. Типичными пред-

ставителями сплавов этой группы являются промышленные спла

вы АЛ4 и АЛ9.

Оба сплава содержат небольшие добавки магния (до 0,3—•

0,4% Такое незначительное легирование магнием обусловлено

его малой растворимостью в твердом алюминии при температу-

рах нагрева под закалку 500—530° С

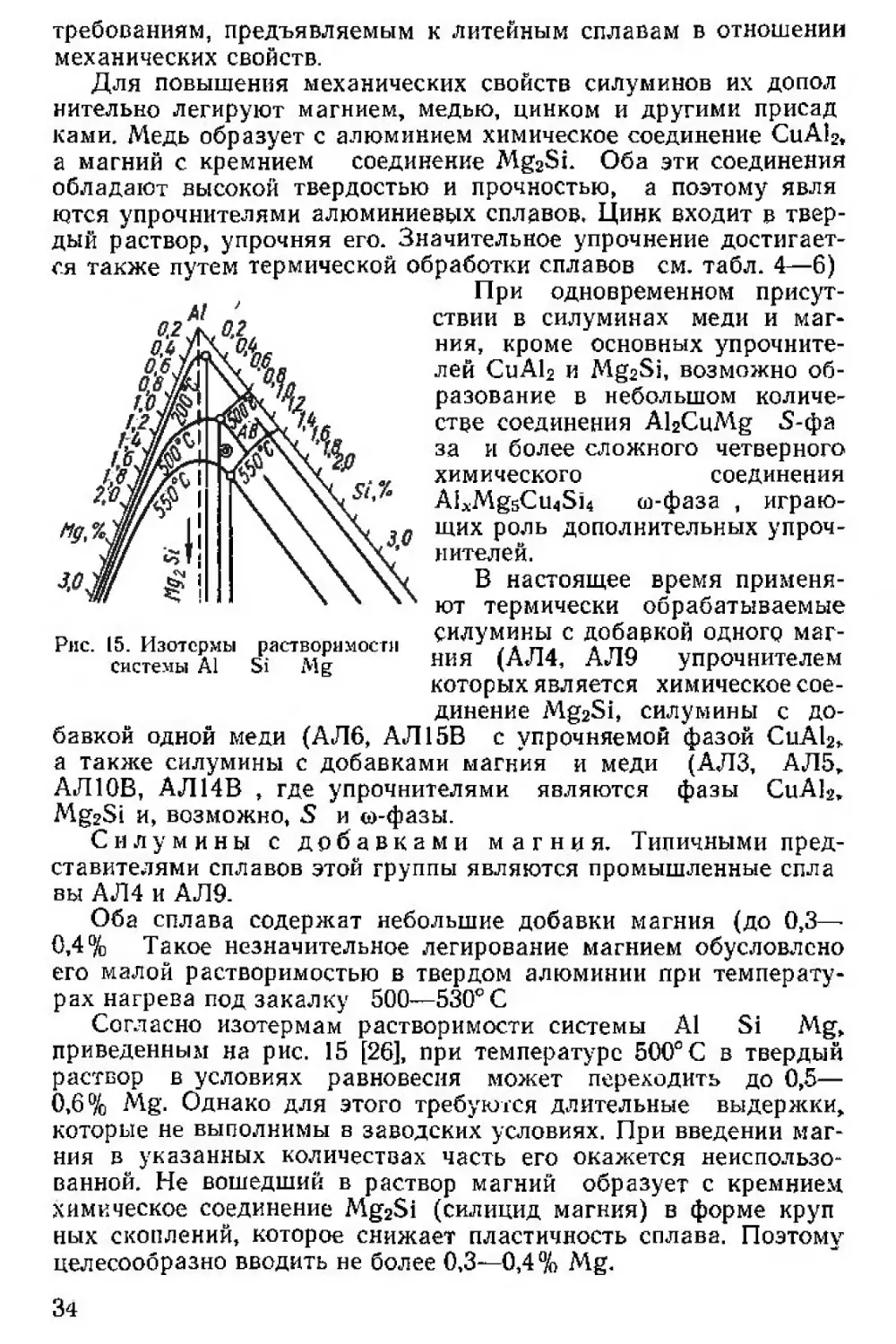

Согласно изотермам растворимости системы Al Si Mg,

приведенным на рис. 15 [26], при температуре 500° С в твердый

раствор в условиях равновесия может переходить до 0,5—

0,6% Mg. Однако для этого требуются длительные выдержки,

которые не выполнимы в заводских условиях. При введении маг-

ния в указанных количествах часть его окажется неиспользе-

ванной. Не вошедший в раствор магний образует с кремнием

химическое соединение Mg2Si (силицид магния) в форме круп

ных скоплений, которое снижает пластичность сплава. Поэтому

целесообразно вводить не более 0,3—0,4% Mg.

34

Кроме этого, увеличение содержания магния приводит к по-

вышению газонасыщенности сплавов и к пористости отливок.

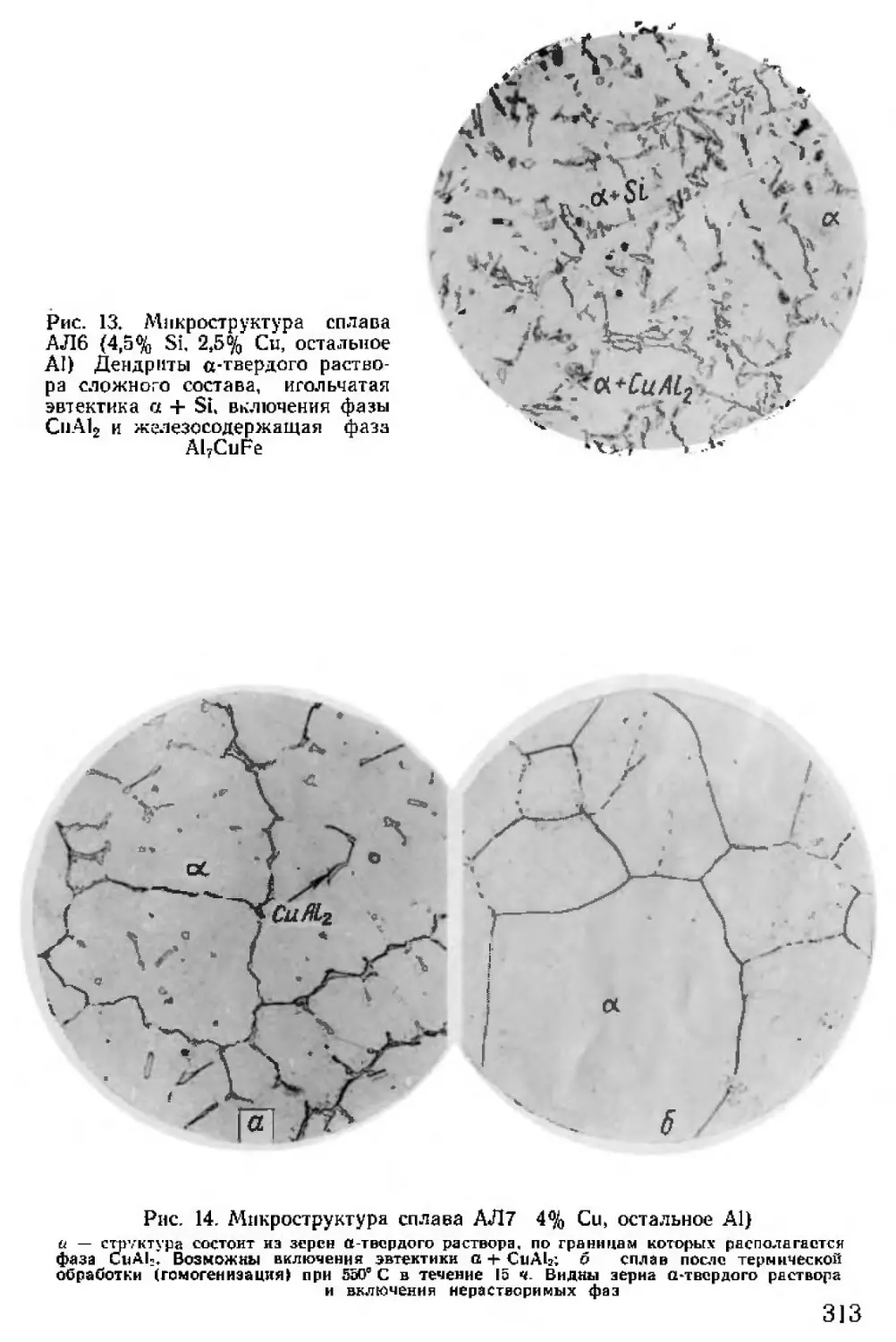

Сплав АЛ4 в модифицированном виде имеет структуру, показан-

ную на рис, 12 атласа.

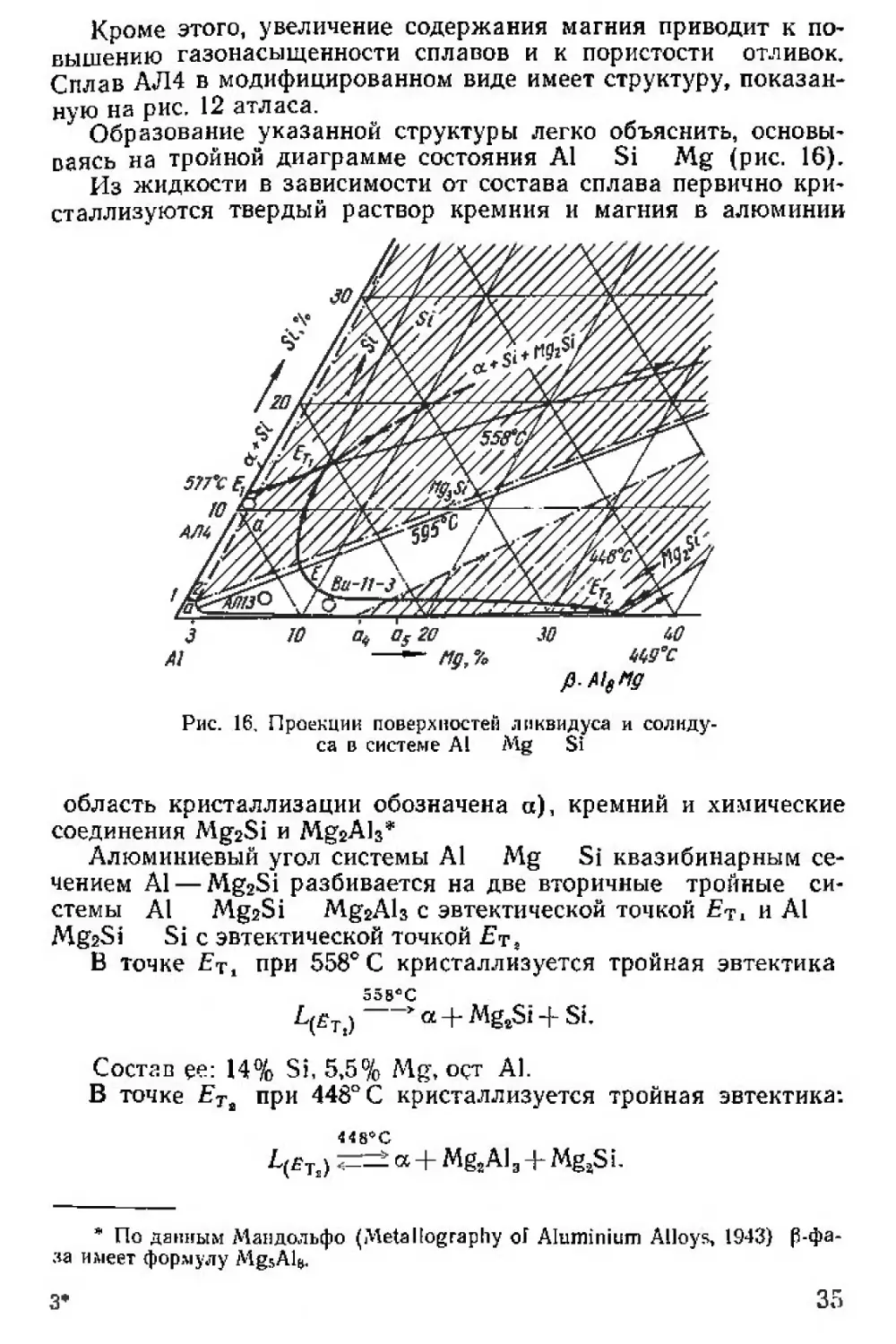

Образование указанной структуры легко объяснить, основы-

ваясь на тройной диаграмме состояния Al Si Mg (рис. 16).

Из жидкости в зависимости от состава сплава первично кри-

сталлизуются твердый раствор кремния и магния в алюминии

Рис. 16, Проекции поверхностен ликвидуса и солиду-

са в системе Al Mg Si

область кристаллизации обозначена а), кремний и химические

соединения Mg2Si и Mg2Al3*

Алюминиевый угол системы Al Mg Si квазибинарным се-

чением А1 — Mg2Si разбивается на две вторичные тройные си-

стемы Al Mg2Si Mg2Al3 с эвтектической точкой и А1

MgsSi Si с эвтектической точкой Ет,

В точке Е^1 при 558° С кристаллизуется тройная эвтектика

558вС

> а + + S*’

Состав ее: 14% Si, 5,5% Mg, ост Al.

В точке ЕТя при 448° С кристаллизуется тройная эвтектика-.

Д(£Тj а + MgaAl 3 -ф Mg.S i.

* По данным Мацдольфо (Metallography of Aluminium Alloys, 1943) 0-фа-

за имеет формулу MgsAl^

3*

35

Сплав АЛ4 принадлежит тройной системе Al MggSi Si,

положение его отмечено в соответствии со средним составом

точкой а.

Кристаллизация этого сплава протекает в две стадии.

1-ая стадия. L- а-г^вт.

2’3я стадия: £эвт — эвт (а + Si).

Кроме этого, образуется железом ар ганцовис.тая фаза, так

как в сплаве присутствует примесь железа, а марганец вводят

для его связывания.

Отливки из сплава АЛ4 подвергаются упрочняющей термиче-

ской обработке (закалке и отпуску) В процессе .нагрева проис-

ходят_некоторое укрупнение частиц кремния в эвтектике, пере-

ход в раствор при закалке и выделение (при отпуске) в высоко-

дисперсной форме частиц фазы Mg2Si, которая вызывает

дополнительное упрочнение сплава. Нерастворимая ^жслезомар

ганцовистая. фаза в процессе термической обработки не_испыты

вает из мененищ.

Структуру, подобную сплаву АЛ4, имеет сплав АЛ9 и отли

чается от него только меньшим количеством эвтектики в связи

с уменьшением содержания в нем кремния.

Сплавы АЛ4 и АЛ9 применяют для отливки крупных нагру-

женных деталей и деталей сложной конфигурации, подвергае-

мых сварке и т д.

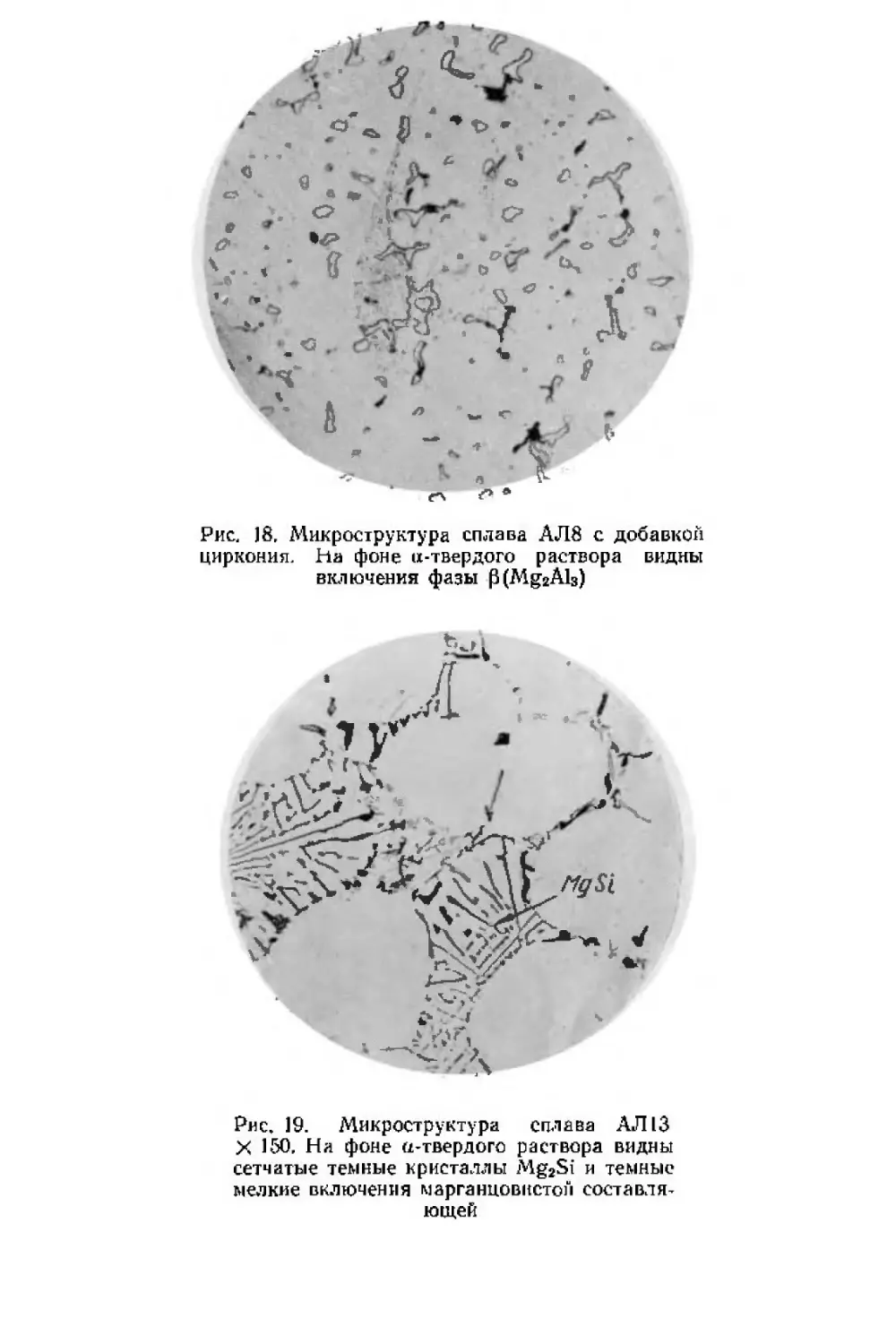

Силумины с добавками меди. Типичным предста

вителем группы силуминов с добавками меди является сплав

АЛ6. Микроструктура сплава показана на рис, 13 атласа.

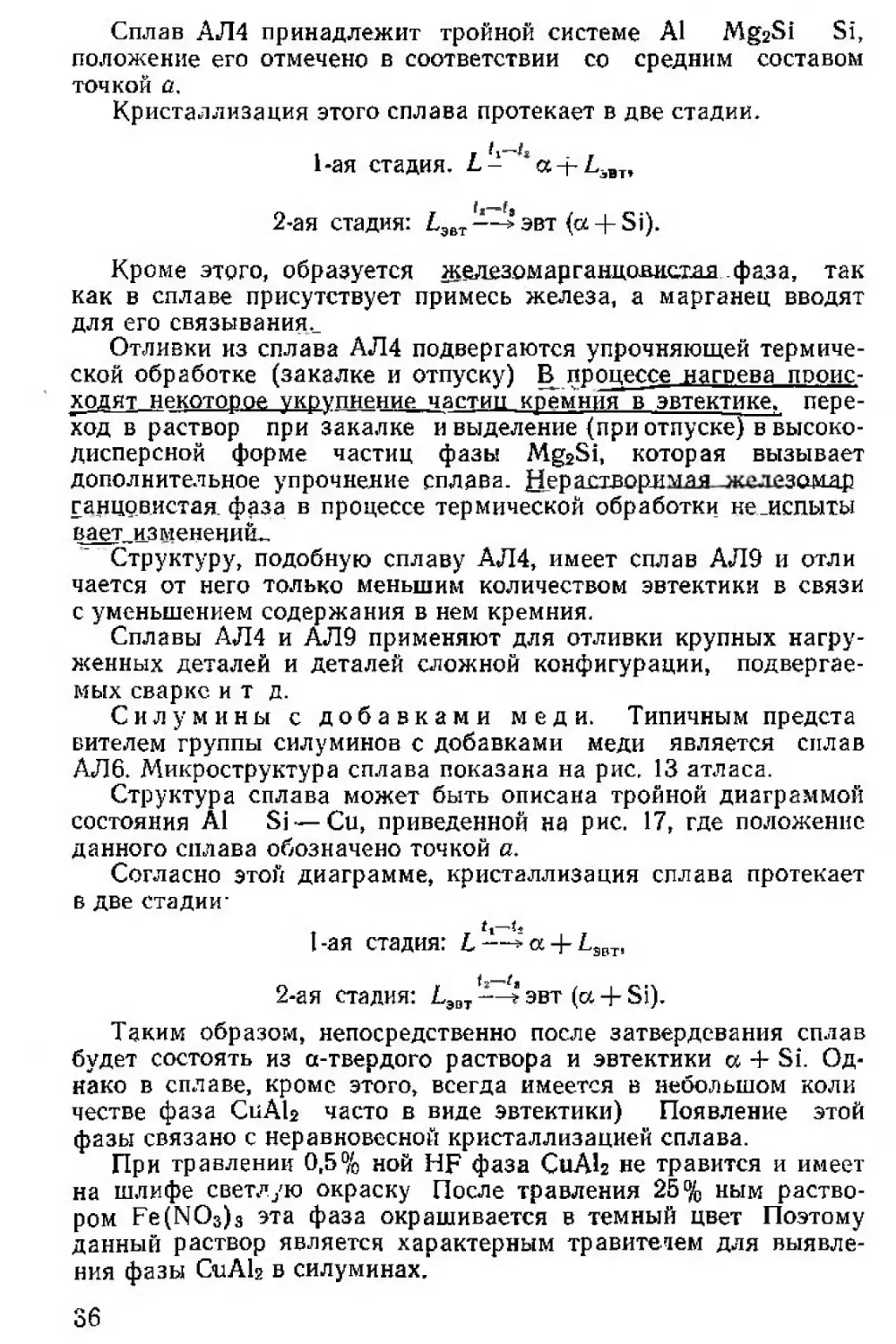

Структура сплава может быть описана тройной диаграммой

состояния Al Si — Си, приведенной на рис. 17, где положение

данного сплава обозначено точкой с.

Согласно этой диаграмме, кристаллизация сплава протекает

в две стадии'

l-ая стадия: L—»а + /,ЭВТ!

2-ая стадия: £Э0Т эвт (а + Si).

Таким образом, непосредственно после затвердевания сплав

будет состоять из a-твердого раствора и эвтектики а + Si. Од-

нако в сплаве, кроме этого, всегда имеется в небольшом коли

честве фаза СнА12 часто в виде эвтектики) Появление этой

фазы связано с неравновесной кристаллизацией сплава.

При травлении 0,5% ной HF фаза Си Ah не травится и имеет

на шлифе светлую окраску После травления 25% ным раство-

ром Fe(NO3)3 эта фаза окрашивается в темный цвет Поэтому

данный раствор является характерным травителем для выявле-

ния фазы CuAlg в силуминах.

36

Высокомедистые силумины типа АЛ 15В отличаются по своей

структуре от только что рассмотренного сплава АЛ6 большим

содержанием в сплаве фазы CuAlg и эвтектики (ct + CuAl3 + Si

в связи с повышенным содержанием меди.

Кроме отмеченных основных структурных составляющих,

силумины данной группы, как и все железосодержащие алюми-

ниевые сплавы, содержат включения железосодержащих фаз.

Сплавы данной группы имеют хорошие литейные свойства,

удовлетворительно обрабатываются резанием. Применяются для

отливки в землю деталей сложной конфигурации, от которых

Рис. 17 Проекции поверхностей ликвидуса и солидуса в системе

Al Si Си

требуются более высокая твердость и предел текучести, чем

может дать обычный силумин АЛ2,

Силумины с добавками меди и магния. К этой

группе относится большинство применяемых на практике ли-

тейных силуминов, содержащих от 2 до 12% S1. Наиболее ста-

рым и распространенным сплавом этой группы является сплав

АЛ5. В сплавы с пониженным содержанием кремния (2—2,5%),

кроме меди и магния, добавляют никель и железо, которые иг-

рают роль добавочных упрочнителей. Типичными представите-

лями таких сплавов являются английские сплавы RR 50 2% Si,

1,5% Си, 0,1 Mg, 1% Ni, 1,5% Fe, 0,5% Ti, остальное Al) и

RR 53C (2,5% Si, 1,5% Cu, 0,5% Mg, 1,0% Ni, 1% Fe, 0,2% Ti,

остальное Al).

В сплавах с содержанием кремния выше 5% железо и никель

резко снижают пластичность силуминов, ухудшают их литейные

и коррозионные свойства. По этой причине в отечественных

сплавах, содержащих в своем составе 5 и более процентов крем

ния, содержание железа ограничено 0,7—0,8%).

Сплав АЛ 5 и его аналоги АЛЗ и АЛ ЗБ и др по своей струк-

туре практически ничем не отличаются от только что рассмот-

37

ренных нами сплавов АЛ6 (см. рис. 13 атласа) Имеющийся в

сплаве в небольшом количестве магний частично входит в твер

дый раствор и некоторая часть его находится в связанном со-

стоянии в форме двойного соединения Mg2Si и четверной фазы

l^(AlxMg5Cu4Si4) Но ввиду малого их количества и малых раз-

меров частиц эти фазы даже при больших увеличениях не уда

ется обнаружить под микроскопом.

Сплавы АЛ5 и АЛЗ с целью повышения их прочности под

вергаются термической обработке закалке и старению) Режи

мы термической обработки указаны в табл. 3, При нагреве под

закалку фазы CuA12i Mg2Si и W (AUMg5Cu4Si4) переходят в

твердый раствор. При отпуске происходит обратное их выделе-

ние в форме мелкодисперсных частиц, сильно упрочняющих

сплав.

Другие сплавы этой группы, например АЛ 10В, отличаются от

рассмотренных только большим количеством фазы СиА12 в

связи с большим содержанием меди. Механические свойства

сплавов указаны в табл. 4—6.

Сплавы имеют хорошие литейные свойства, но для получения

плотного литья рекомендуется применять хлорирование, дли

тельное выстаивание вымораживание) или кристаллизацию под

давлением в автоклавах)

Сплавы алюминия с медью

Сплавы алюминия с медью (АЛ7, АЛ 12) в отличие от силу

минов или вовсе не содержат в своем составе эвтектики, или

имеют небольшое количество эвтектической составляющей.

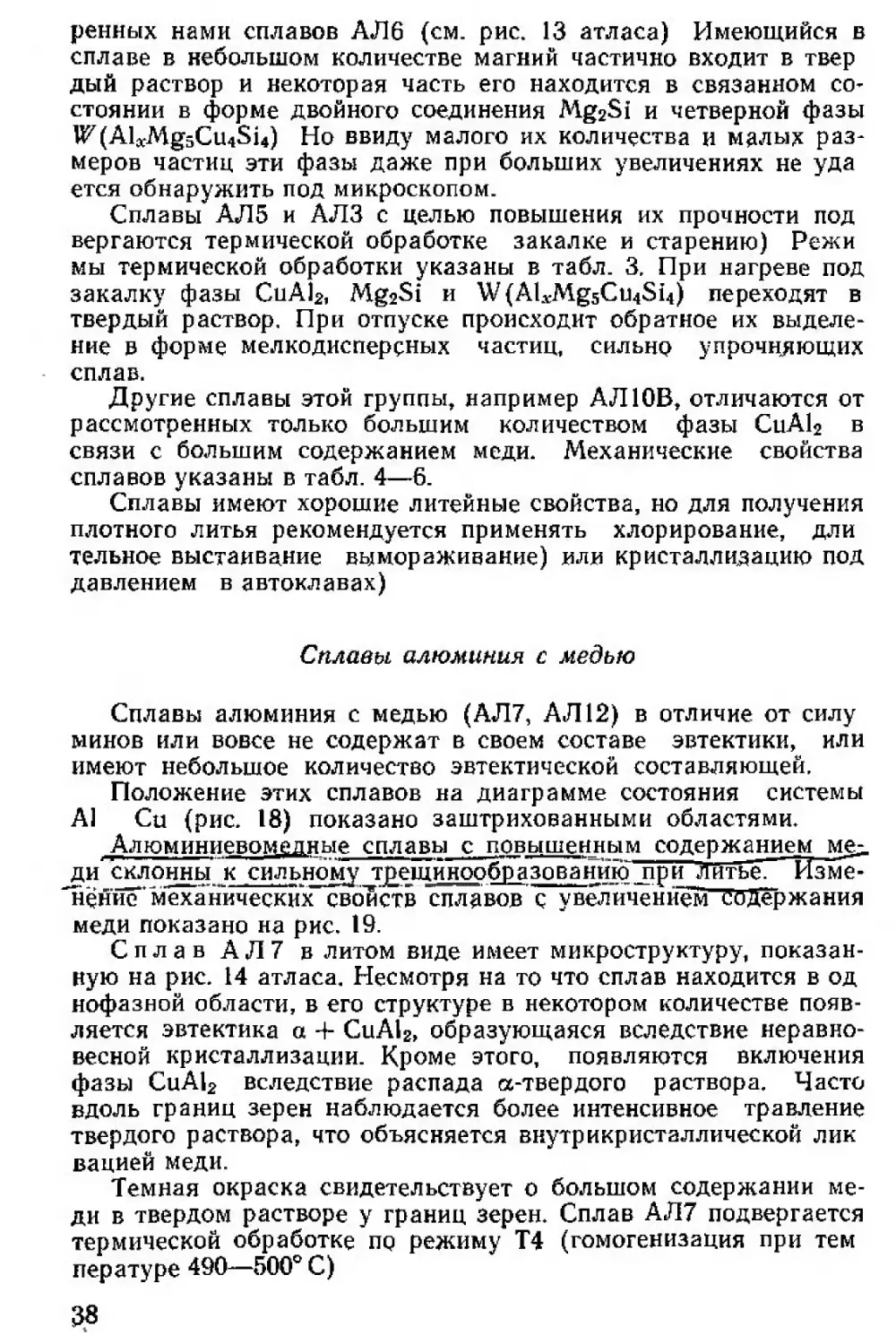

Положение этих сплавов на диаграмме состояния системы

А1 Си (рис. 18) показано заштрихованными областями.

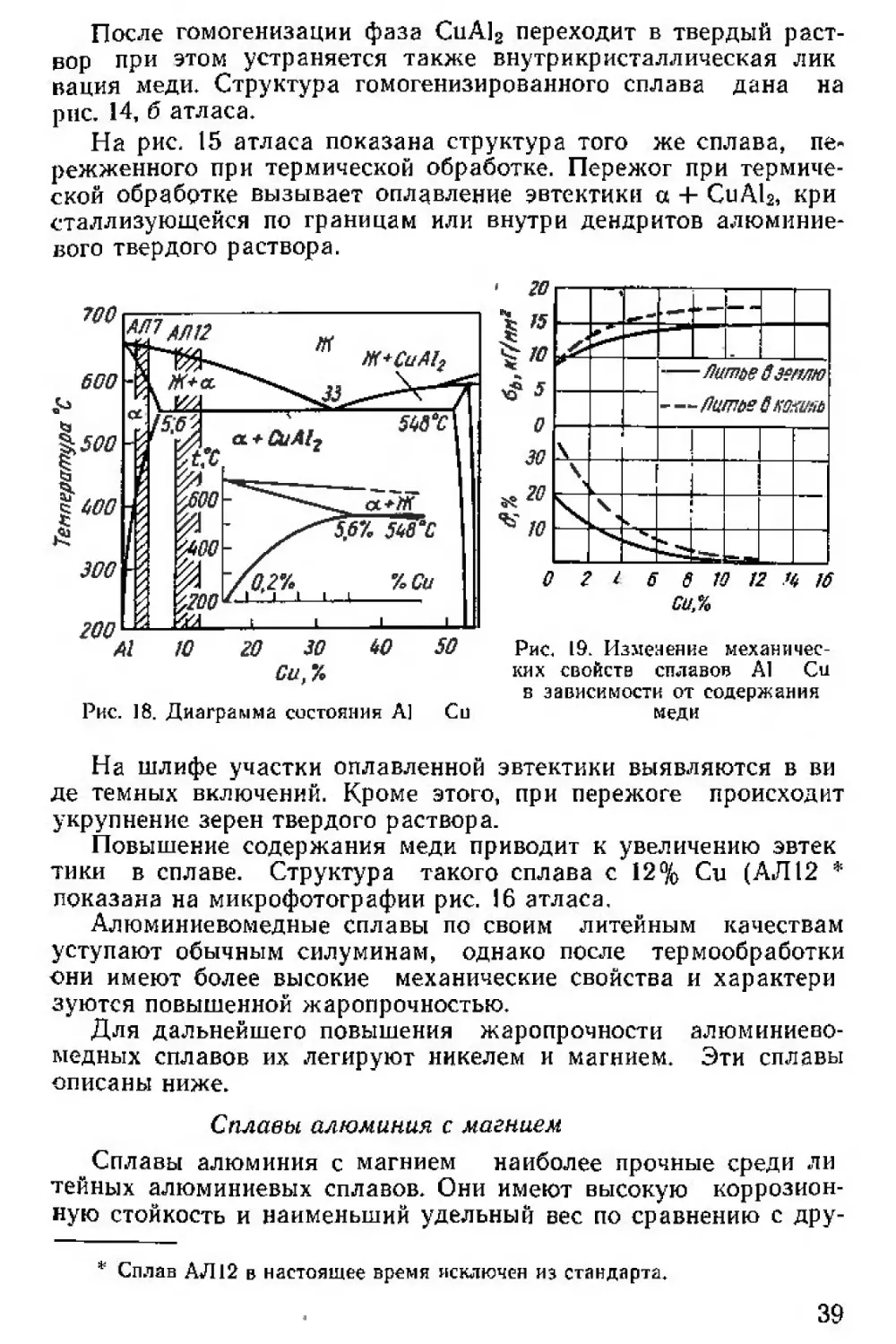

Алюминиевомедные спла.вы с повышенным содержанием ме^

ди склонны к сильному трещйнообразованйю при литье^ Изме-

нение’механических свойств сплавов с увеличением Содержания

меди показано на рис. 19.

Сплав АЛ7 в литом виде имеет микроструктуру, показан-

ную на рис. 14 атласа. Несмотря на то что сплав находится в од

нофазной области, в его структуре в некотором количестве появ-

ляется эвтектика а 4- СиА12, образующаяся вследствие неравно-

весной кристаллизации. Кроме этого, появляются включения

фазы СиА12 вследствие распада a-твердого раствора. Часто

вдоль границ зерен наблюдается более интенсивное травление

твердого раствора, что объясняется внутр и кристаллической лик

вацией меди.

Темная окраска свидетельствует о большом содержании ме-

ди в твердом растворе у границ зерен. Сплав АЛ7 подвергается

термической обработке по режиму Т4 (гомогенизация при тем

пер ату ре 490—500° С)

После гомогенизации фаза CuAls переходит в твердый раст-

вор при этом устраняется также внутрикрметаллическая лик

вация меди. Структура гомогенизированного сплава дана на

рис. 14, б атласа.

На рис. 15 атласа показана структура того же сплава, пе-

режженного при термической обработке. Пережог при термиче-

ской обработке вызывает оплавление эвтектики а 4- СпАЬ, кри

сталлизующейся по границам или внутри дендритов алюминие-

вого твердого раствора.

Рис. 18. Диаграмма состоянии А] Со

Рис. 19. Изменение механичес-

ких свойств сплавов А1 Си

в зависимости от содержания

меди

На шлифе участки оплавленной эвтектики выявляются в ви

де темных включений. Кроме этого, при пережоге происходит

укрупнение зерен твердого раствора.

Повышение содержания меди приводит к увеличению эвтек

тики в сплаве. Структура такого сплава с 12% Си (АЛ 12 *

показана на микрофотографии рис. 16 атласа.

Алюминиевомедные сплавы по своим литейным качествам

уступают обычным силуминам, однако после термообработки

они имеют более высокие механические свойства и характери

зуются повышенной жаропрочностью.

Для дальнейшего повышения жаропрочности алюминиево-

медных сплавов их легируют никелем и магнием. Эти сплавы

описаны ниже.

Сплавы алюминия с магнием

Сплавы алюминия с магнием наиболее прочные среди ли

тейных алюминиевых сплавов. Они имеют высокую коррозион-

ную стойкость и наименьший удельный вес по сравнению с дру-

* Сплав АЛ 12 в настоящее время исключен из стандарта.

39

гм ми алюминиевыми сплавами. Однако по своим литейным

свойствам алюминиевомагниевые сплавы значительно уступают

силуминам. Вследствие большого интервала кристаллизации эти

сплавы имеют меньшую жидкотекучесть и склонны к образов а

нию усадочной рыхлоты.

Кроме этого, они сильно окисляются, и в отливках часто по-

являются окисные включения чернота), что приводит к значи-

тельному падению прочности и особенно удлинения. Для умень-

шения окисления при плавке и литье сплавы плавят под покро-

Г1д % (по массе)

Рис. 20. Диаграмма состояния Al Mg

40% плавикового шпата а в

формовочную землю добав-

ляют специальные присадки

5% борной кислоты) Для

этих же целей в сплавы ре-

комендуется добавлять в не-

большом количестве берил

лий (0,07%).

Роль бериллия в процес-

се окисления подробно изу

чена в работах [27 28], где

при использовании специ

ально разработанной мето-

дики электронографическо-

го анализа тонких окисных

пленок на просвет было по-

казано, что резкое сниже-

ние окисляемости сплава

связано с залечиванием

окислами бериллия имею-

дефектов в поверхностной пленке

атмосферные газы проникают в

щихся трещин, пор и других

окиси магния, через которые

расплав.

В этих работах также было показано, что для обеспечения

необходимой защиты металла от окисления достаточно вводить

бериллий в количестве 0,005—0,01 % вместо 0,07%, как это ука-

зывается в стандартах.

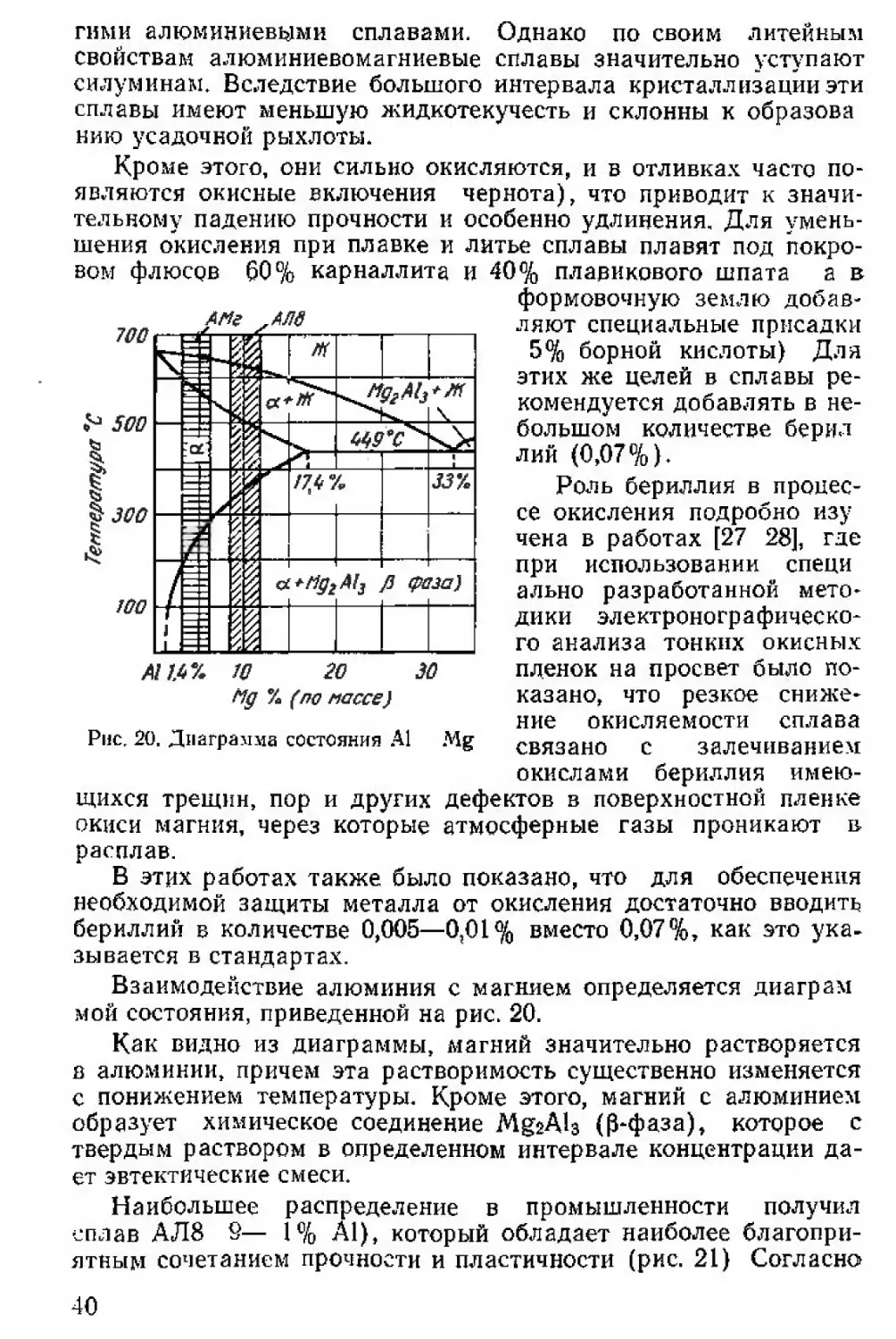

Взаимодействие алюминия с магнием определяется ди а гр а м

мой состояния, приведенной на рис. 20.

Как видно из диаграммы, магний значительно растворяется

в алюминии, причем эта растворимость существенно изменяется

с понижением температуры. Кроме этого, магний с алюминием

образует химическое соединение MgaAb (0-фаза), которое с

твердым раствором в определенном интервале концентрации да-

ет эвтектические смеси.

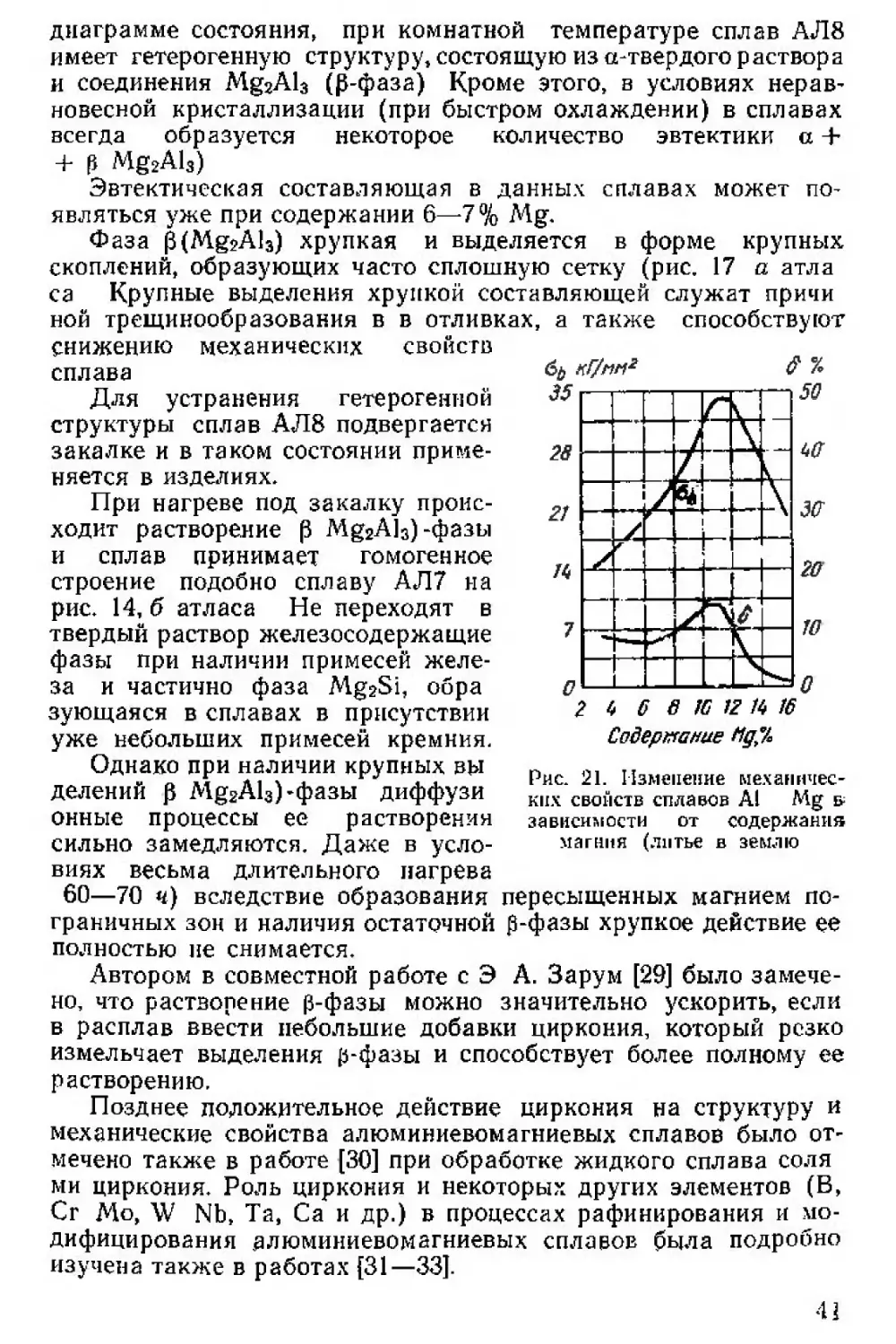

Наибольшее распределение в промышленности получил

сплав АЛ8 9— 1% А1), который обладает наиболее благопри-

ятным сочетанием прочности и пластичности (рис. 21) Согласно

40

диаграмме состояния, при комнатной температуре сплав АЛ8

имеет гетерогенную структуру, состоящую из a-твердого раствора

и соединения Mg2Al3 (0-фаза) Кроме этого, в условиях нерав-

новесной кристаллизации (при быстром охлаждении) в сплавах

всегда образуется некоторое количество эвтектики а +

+ 0 MgzAh)

Эвтектическая составляющая в данных сплавах может по-

являться уже при содержании 6—7% Mg.

Фаза 0(Mg2Al3) хрупкая и выделяется в форме крупных

скоплений, образующих часто сплошную сетку (рис. 17 а атла

с а Крупные выделения хрупкой составляющей служат причи

ной трещинообразования в в отливках, а также способствуют

снижению механических свойств

сплава

Для устранения гетерогенной

структуры сплав АЛ8 подвергается

закалке и в таком состоянии приме-

няется в изделиях.

При нагреве под закалку проис-

ходит растворение 0 А^2А13)-фазы

и сплав принимает гомогенное

строение подобно сплаву АЛ7 на

рис. 14, б атласа Не переходят в

твердый раствор железосодержащие

фазы при наличии примесей желе-

за и частично фаза Mg2Si, обра

зующаяся в сплавах в присутствии

уже небольших примесей кремния.

Однако при наличии крупных вы

делений 0 Л^2А1з)-фазы диффузи

онные процессы ее растворения

сильно замедляются. Даже в усло-

Рис. 21. Изменение механичес-

ких свойств сплавов Al Mg &

зависимости от содержания

магния (литье в землю

виях весьма длительного нагрева

60—70 ч) вследствие образования пересыщенных магнием по-

граничных зон и наличия остаточной p-фазы хрупкое действие ее

полностью не снимается.

Автором в совместной работе с Э А. Зарум [29] было замече-

но, что растворение 0-фазы можно значительно ускорить, если

в расплав ввести небольшие добавки циркония, который резко

измельчает выделения p-фазы и способствует более полному ее

растворению.

Позднее положительное действие циркония на структуру й

механические свойства алюминиевомагниевых сплавов было от-

мечено также в работе [30] при обработке жидкого сплава соля

ми циркония. Роль циркония и некоторых других элементов (В,

Сг Mo, W Nb, Та, Са и др.) в процессах рафинирования и мо-

дифицирования алюминиевомагниевых сплавов была подробно

изучена также в работах [31—33].

41

На рис. 17, б атласа на примере сплава АЛБ с добавками бо-

ра показан характер его воздействия на структуру Из рассмот-

рения микроструктур данных на рис. 17, а и б следует, что из-

мельчение p(Mg2Al3)-фазы является следствием коренных из-

менений, происходящих в строении первичных дендритов

твердого раствора алюминия.

Под влиянием вводимых добавок дендриты формируются в

виде сетчатых кристаллов с тонкими разветвленными осями, а

так как p-фаза кристаллизуется вторично и в межосных прост-

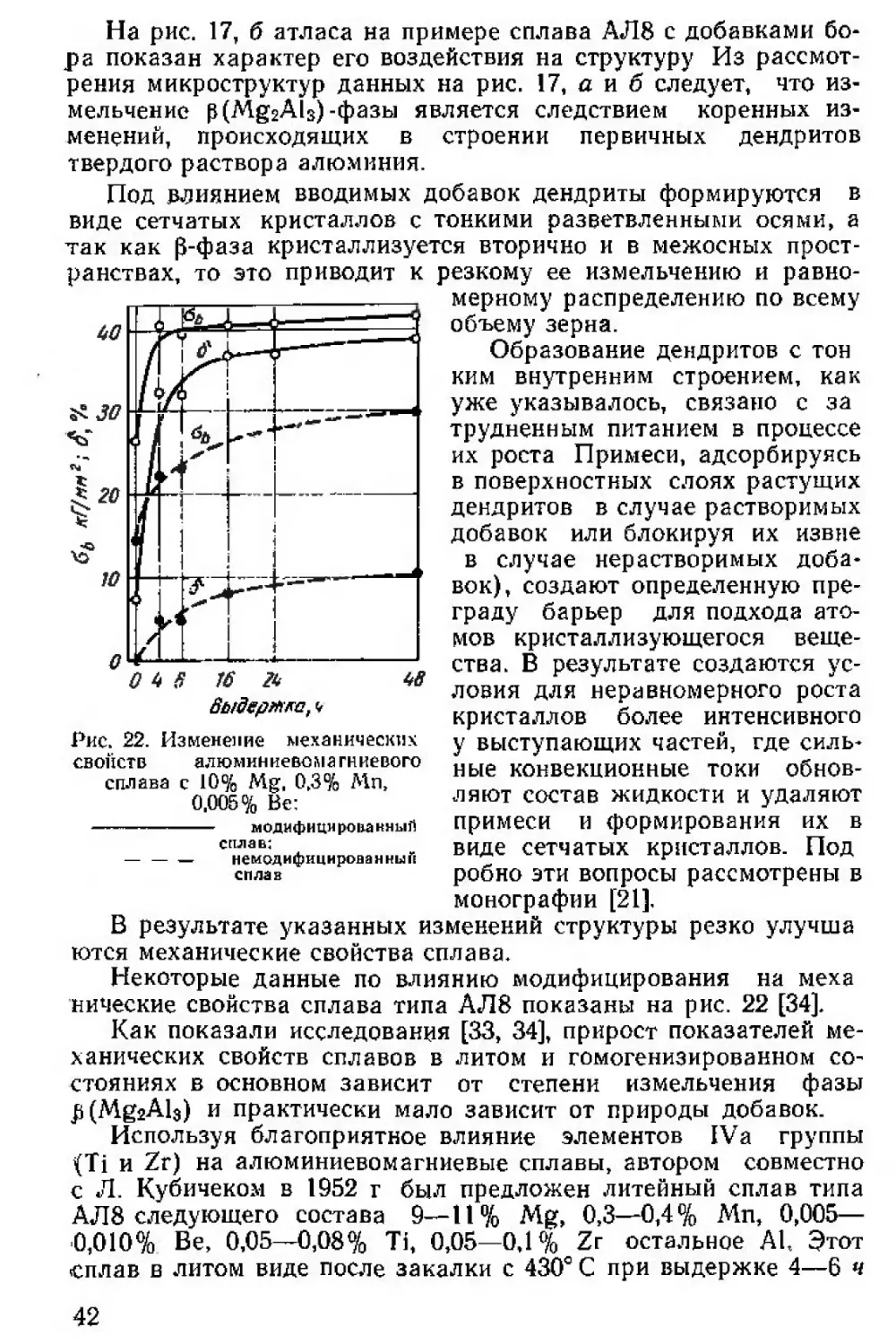

Рис. 22. Изменение механических

свойств ал юмнн лево м а гн иевого

сплава с 10% Mg, 0,3% Мп,

0,005% Бе:

------------ модифицированный

сплав:

— — — немодифицированный

сплав

резкому ее измельчению и равно-

мерному распределению по всему

объему зерна.

Образование дендритов с тон

ким внутренним строением, как

уже указывалось, связано с за

трудненным питанием в процессе

их роста Примеси, адсорбируясь

в поверхностных слоях растущих

дендритов в случае растворимых

добавок или блокируя их извне

в случае нерастворимых доба-

вок), создают определенную пре-

граду барьер для подхода ато-

мов кристаллизующегося веще-

ства. В результате создаются ус-

ловия для неравномерного роста

кристаллов более интенсивного

у выступающих частей, где силь-

ные конвекционные токи обнов-

ляют состав жидкости и удаляют

примеси и формирования их в

виде сетчатых кристаллов. Под

робно эти вопросы рассмотрены в

монографии [21].

В результате указанных изменений структуры резко улучша

ются механические свойства сплава.

Некоторые данные по влиянию модифицирования на меха

нические свойства сплава типа АЛ8 показаны на рис. 22 [34].

Как показали исследования [33, 34], прирост показателей ме-

ханических свойств сплавов в литом и гомогенизированном со-

стояниях в основном зависит от степени измельчения фазы

^(MgflAlg) и практически мало зависит от природы добавок.

Используя благоприятное влияние элементов IVa группы

(Ti и Zr) на алюминиевом агниевые сплавы, автором совместно

с Л. Кубичеком в 1952 г был предложен литейный сплав типа

АЛ8 следующего состава 9—11% Mg, 0,3—0,4% Мп, 0,005—

0,010% Be, 0,05—0,08% Ti, 0,05—0,1% Zr остальное AL Этот

<сплав в литом виде после закалки с 430° С при выдержке 4—6 ч

42

имеет следующие механические свойства = 38--41 кГ мм2,

6 = 25-1-30% [31 34].

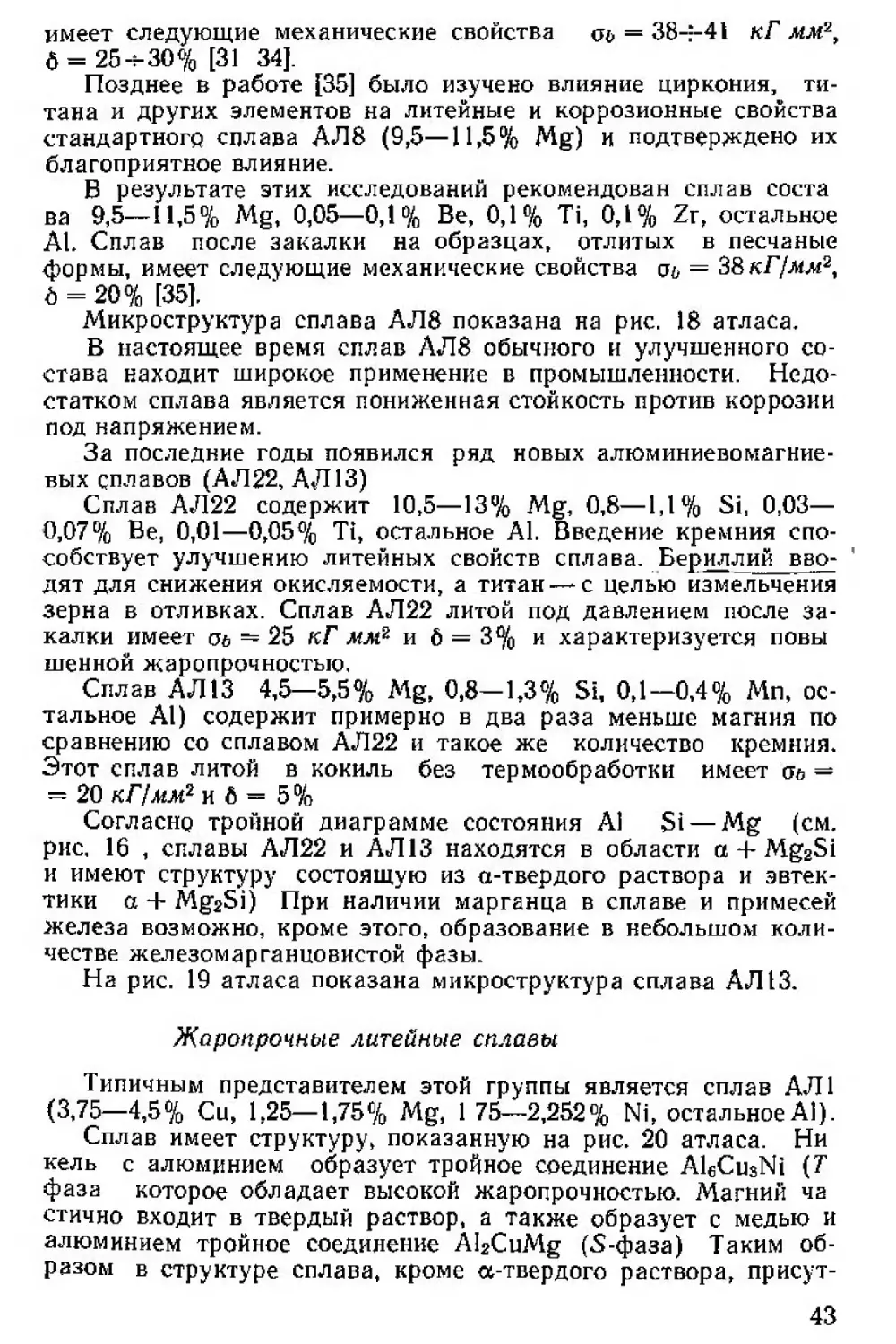

Позднее в работе [35] было изучено влияние циркония, ти-

тана и других элементов на литейные и коррозионные свойства

стандартного сплава АЛ8 (9,5—11,5% Mg) и подтверждено их

благоприятное влияние.

В результате этих исследований рекомендован сплав соста

ва 9,5—11,5% Mg, 0,05—0,1 % Be, 0,1% Ti, 0,1% Zr, остальное

AL Сплав после закалки на образцах, отлитых в песчаные

формы, имеет следующие механические свойства сц, = 38 кГ/мм2,

б = 20% [35],

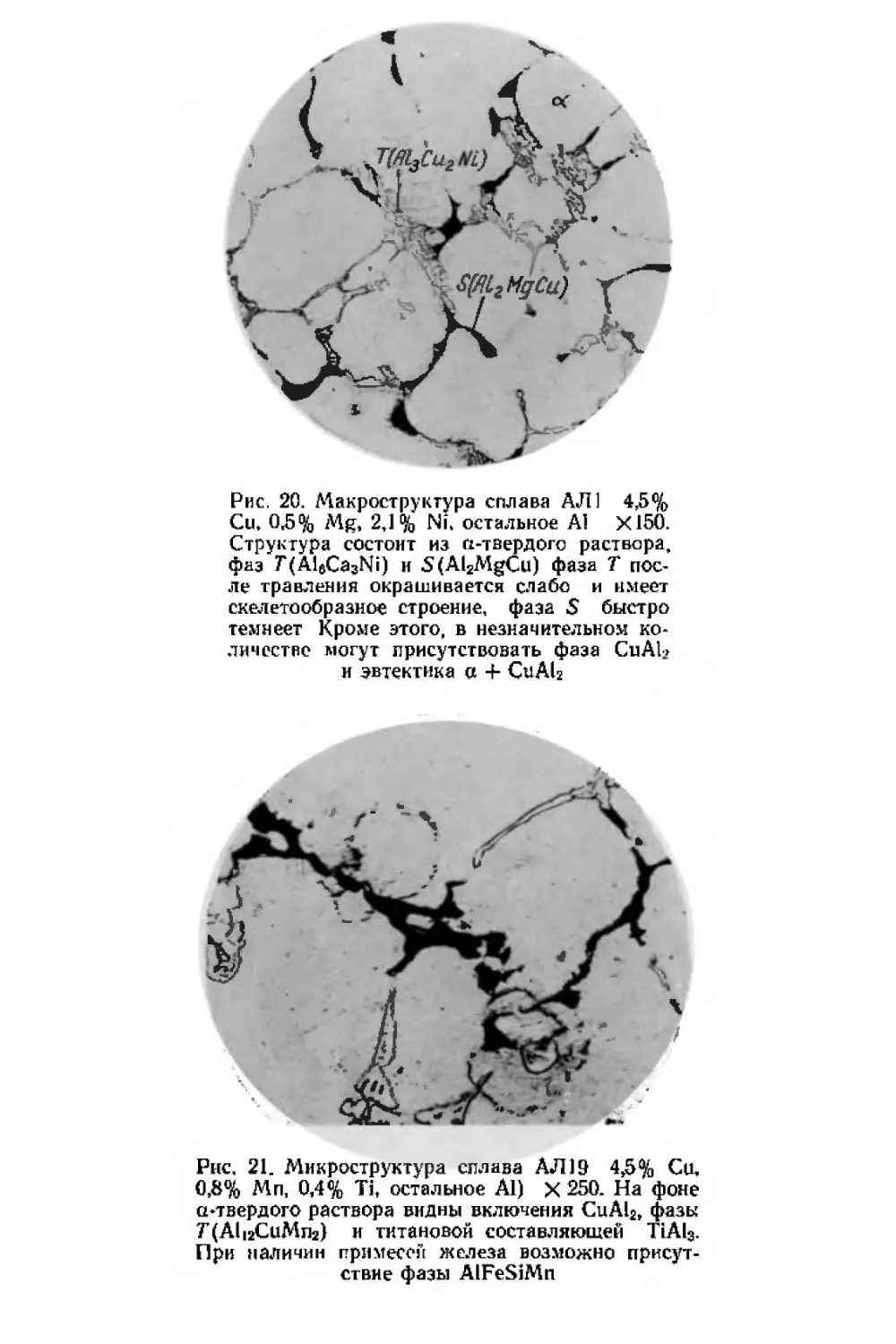

Микроструктура сплава АЛ8 показана на рис. 18 атласа.

В настоящее время сплав АЛ8 обычного и улучшенного со-

става находит широкое применение в промышленности. Недо-

статком сплава является пониженная стойкость против коррозии

под напряжением.

За последние годы появился ряд новых алюминиевомагние-

вых сплавов (АЛ22, АЛ 13)

Сплав АЛ22 содержит 10,5—13% Mg, 0,8—1,1% Si, 0,03—

0,07% Be, 0,01—0,05% Ti, остальное Al. Введение кремния спо-

собствует улучшению литейных свойств сплава. Бериллий в во- '

дят для снижения окисляемости, а титан —с целью измельчения

зерна в отливках. Сплав АЛ22 литой под давлением после за-

калки имеет вь = 25 кГ мм2 и 6 = 3% и характеризуется повы

шейной жаропрочностью.

Сплав АЛ 13 4,5—5,5% Mg, 0,8—1,3% Si, 0,1—0,4% Мп, ос-

тальное А1) содержит примерно в два раза меньше магния по

сравнению со сплавом АЛ22 и такое же количество кремния.

Этот сплав литой в кокиль без термообработки имеет —

— 20 кГ[мм2 и 6 = 5 %

Согласно тройной диаграмме состояния Al Si — Mg (см.

рис. 16 , сплавы АЛ22 и АЛ13 находятся в области а 4- MgaSi

и имеют структуру состоящую из а-твердого раствора и эвтек-

тики а 4- Mg2Si) При наличии марганца в сплаве и примесей

железа возможно, кроме этого, образование в небольшом коли-

честве железом ар ганцовистой фазы.

На рис. 19 атласа показана микроструктура сплава АЛ 13.

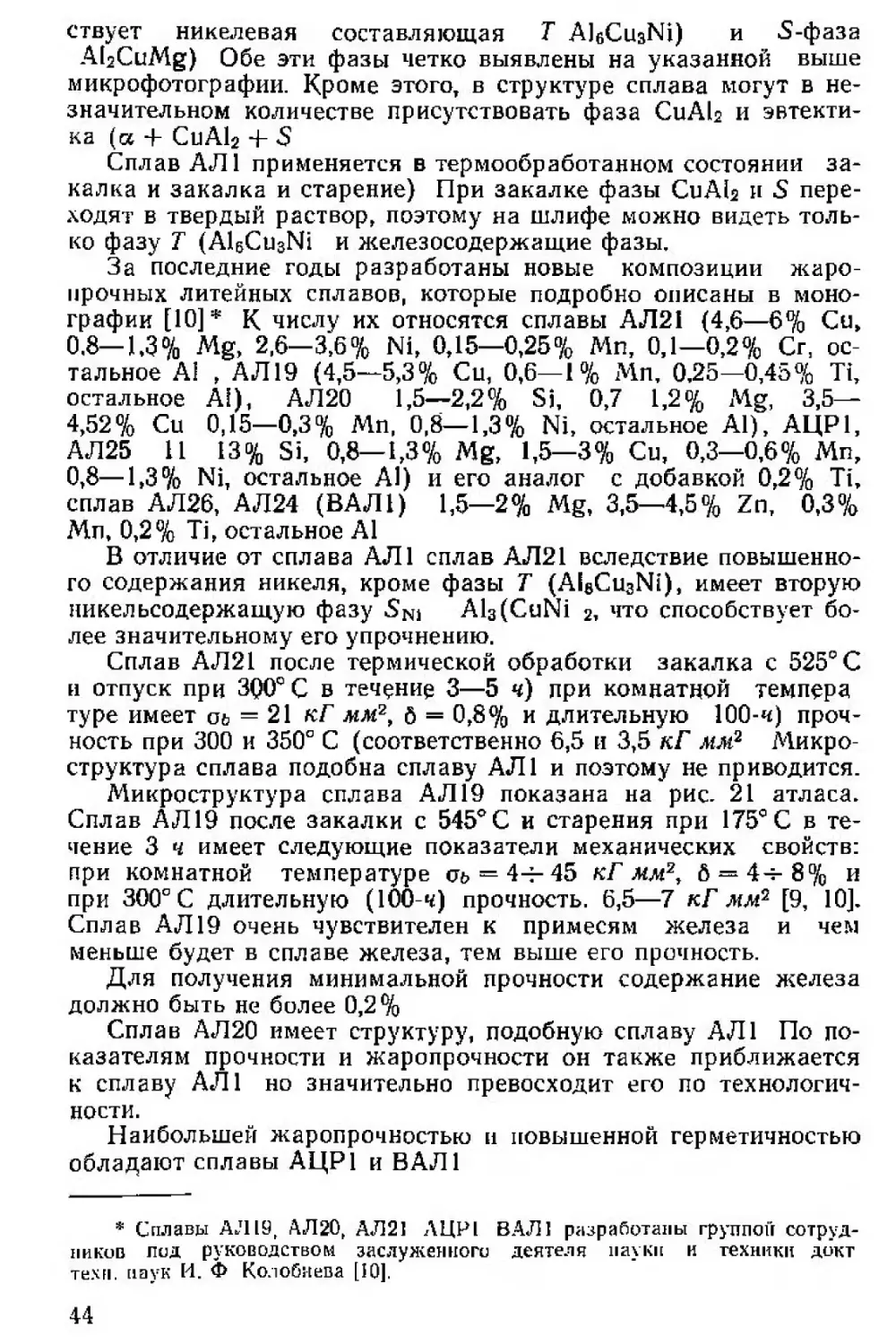

Жаропрочные литейные сплавы

Типичным представителем этой группы является сплав АЛ1

(3,75—4,5% Си, 1,25—1,75% Mg, 1 75—2,252% Ni, остальное Al).

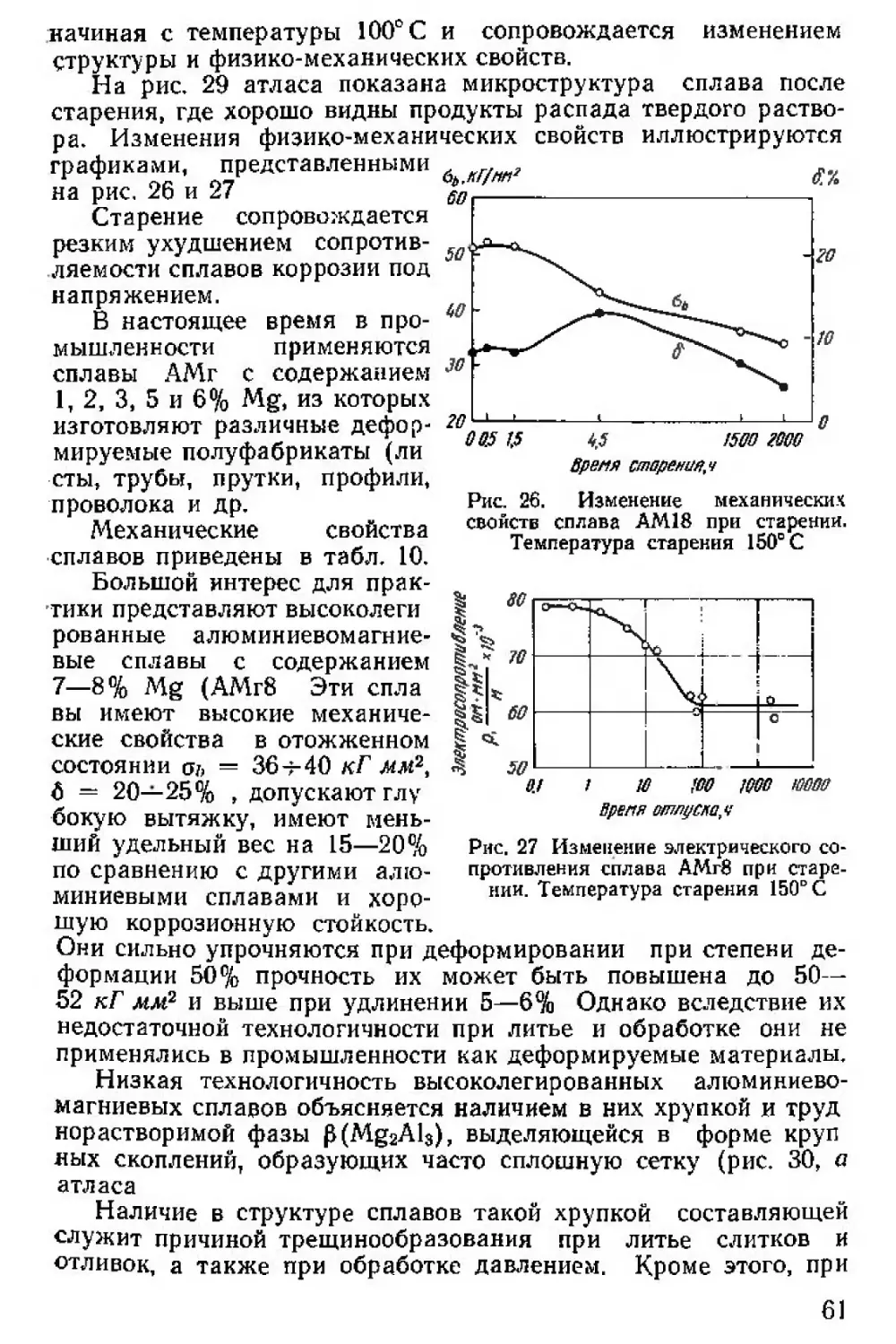

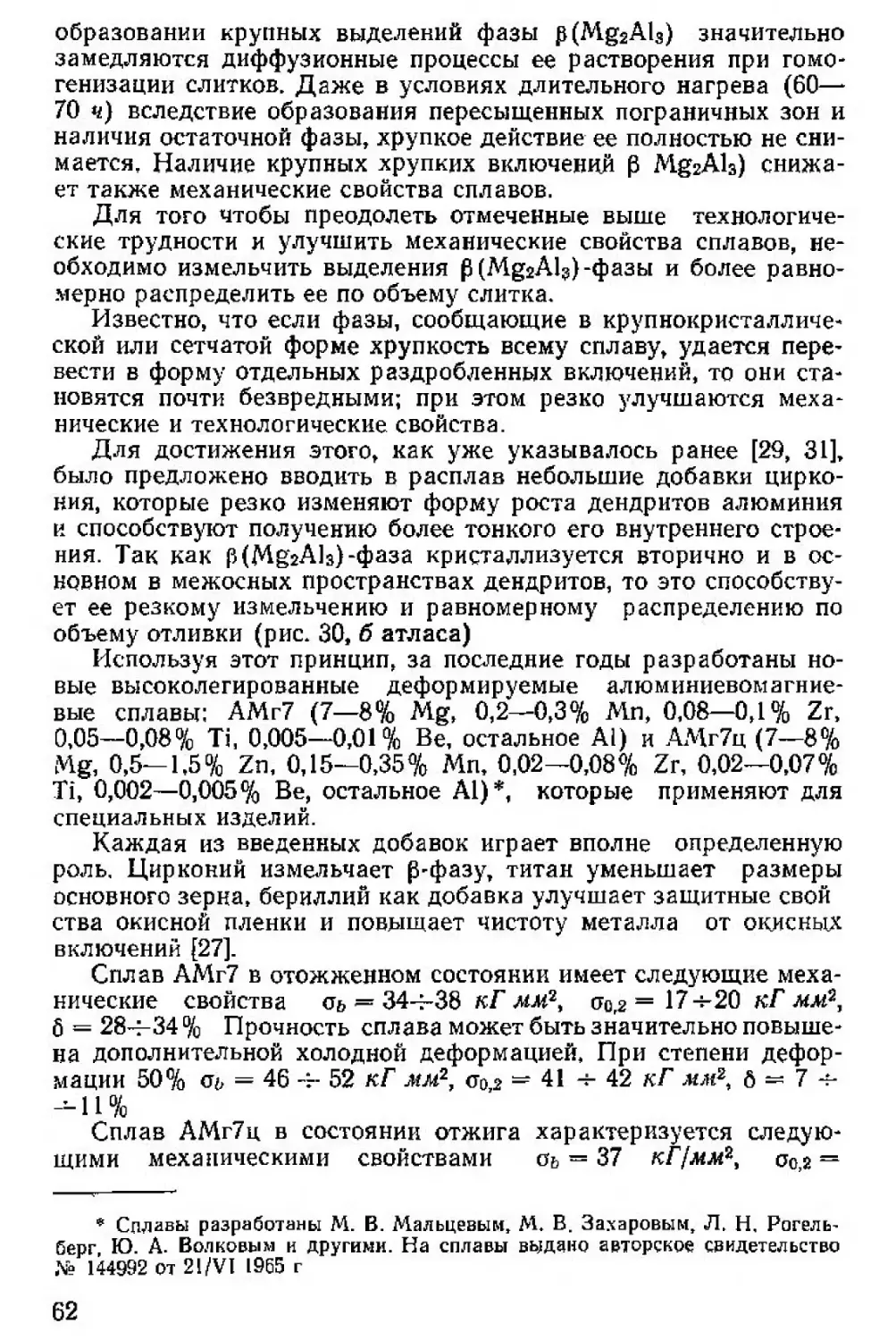

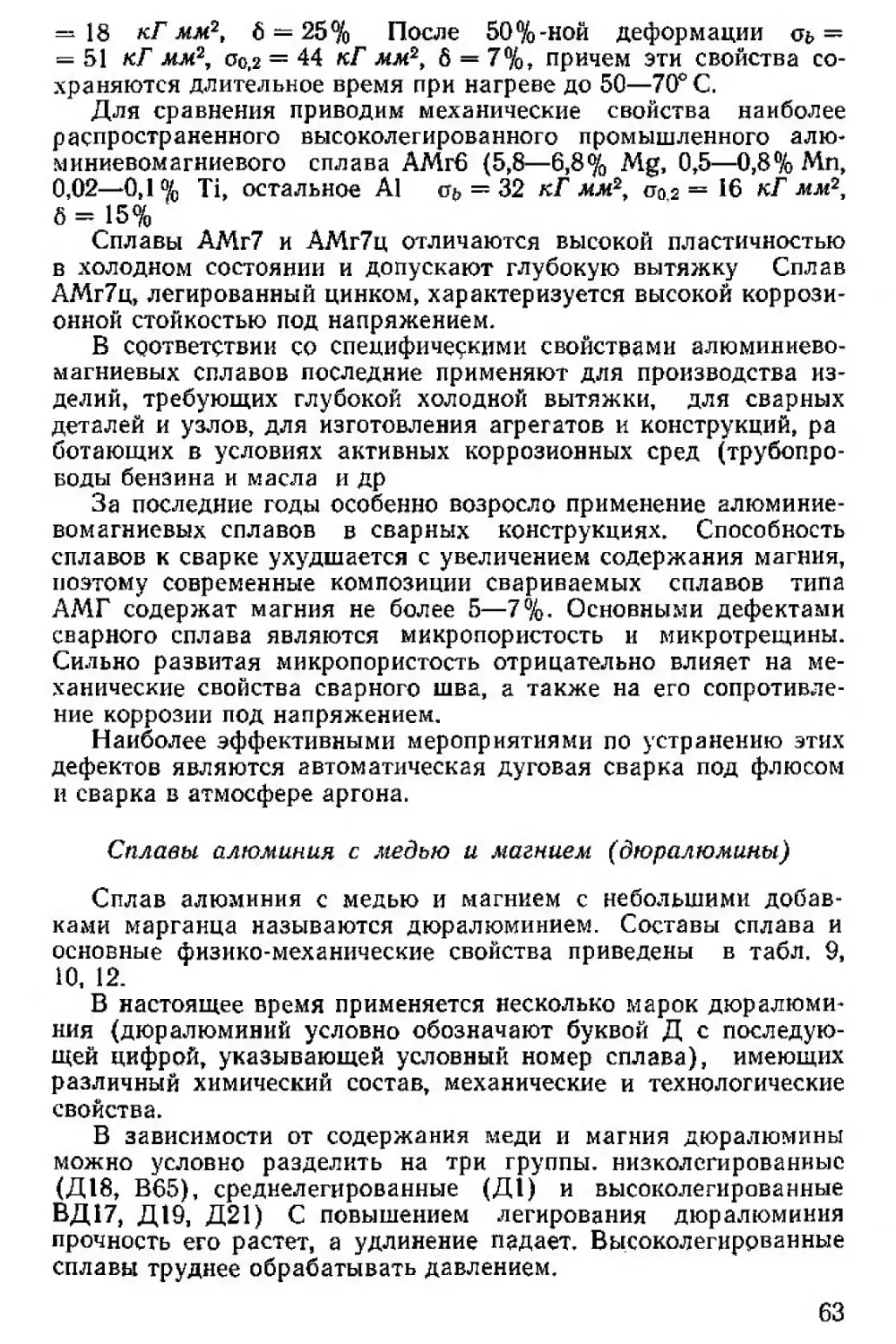

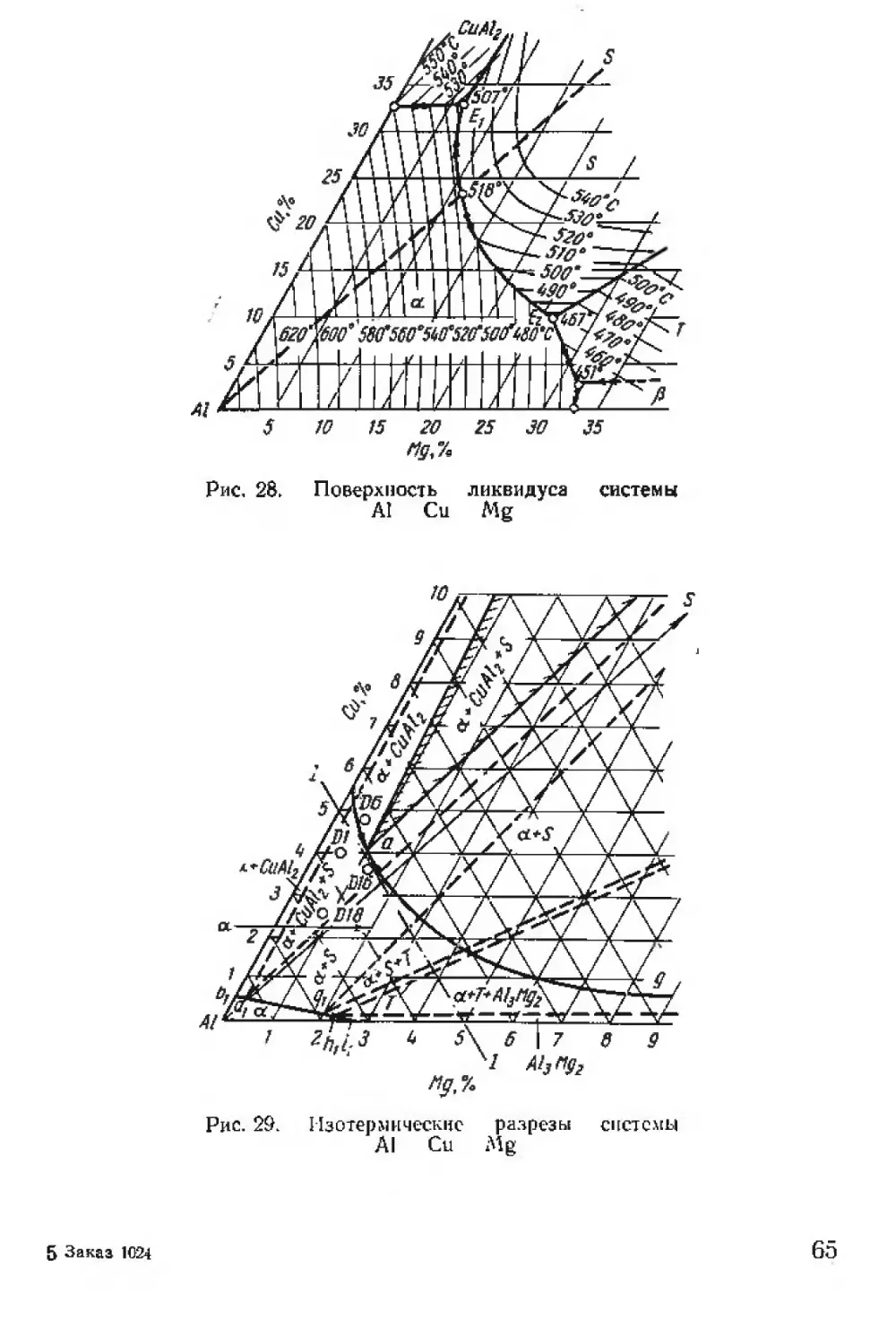

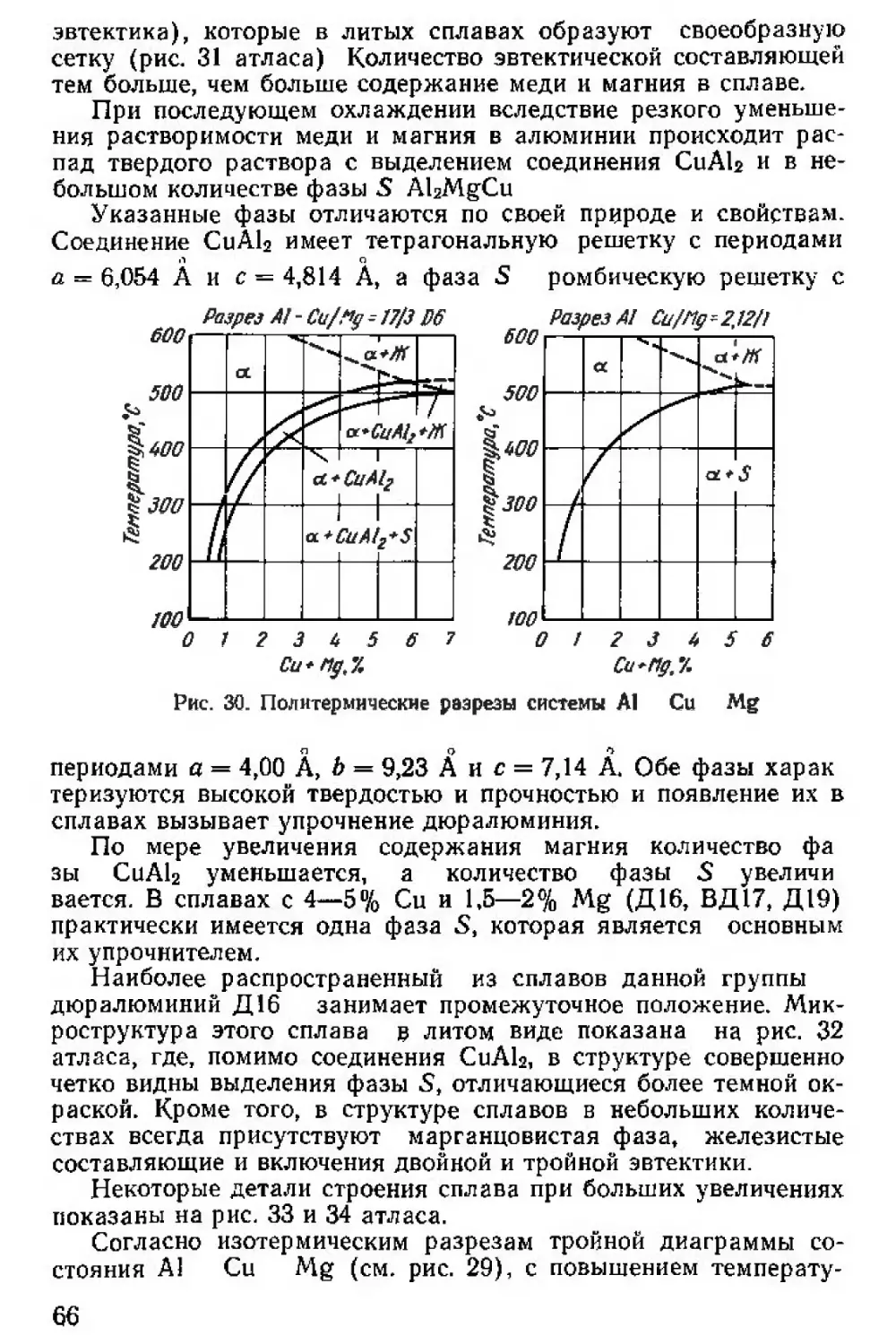

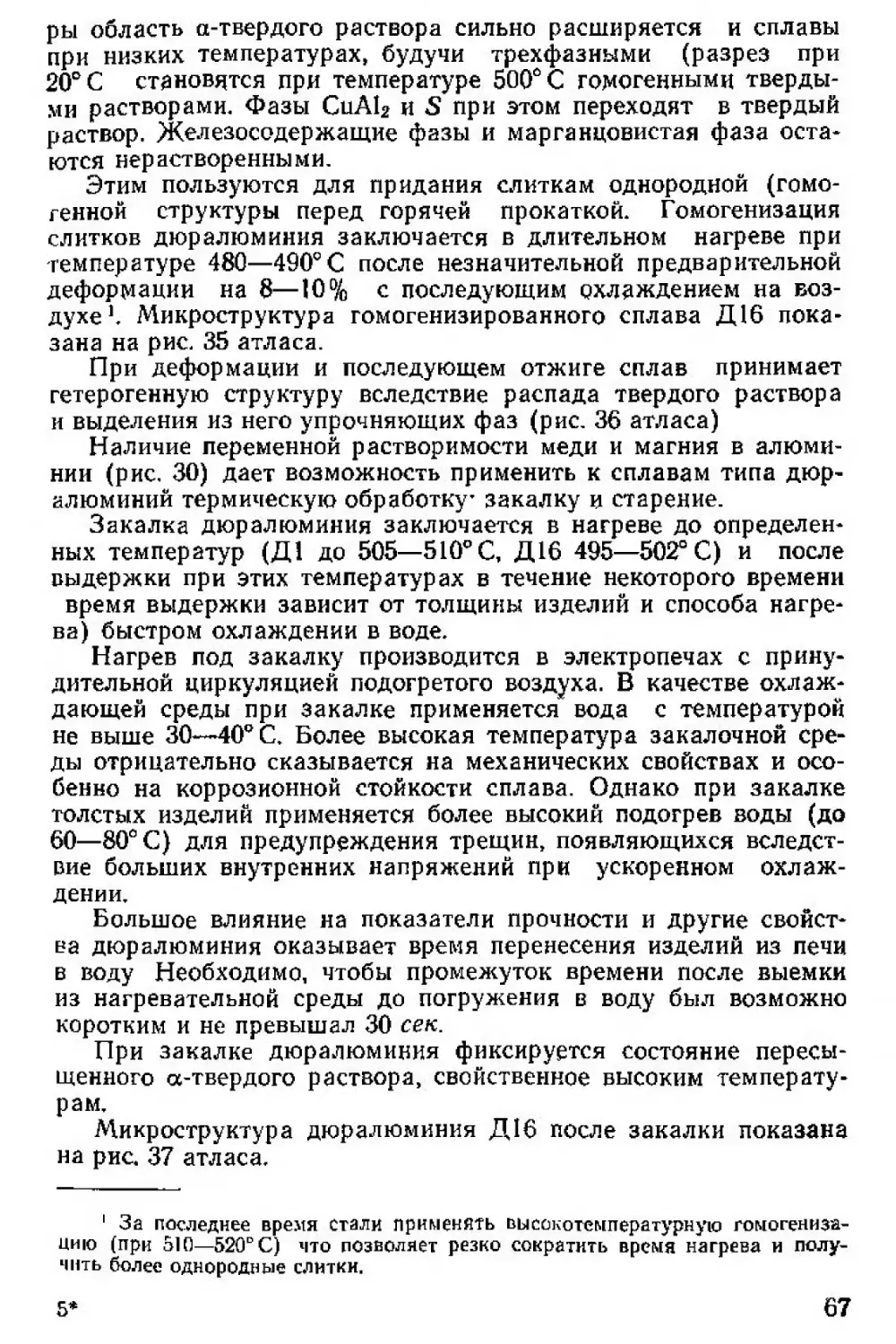

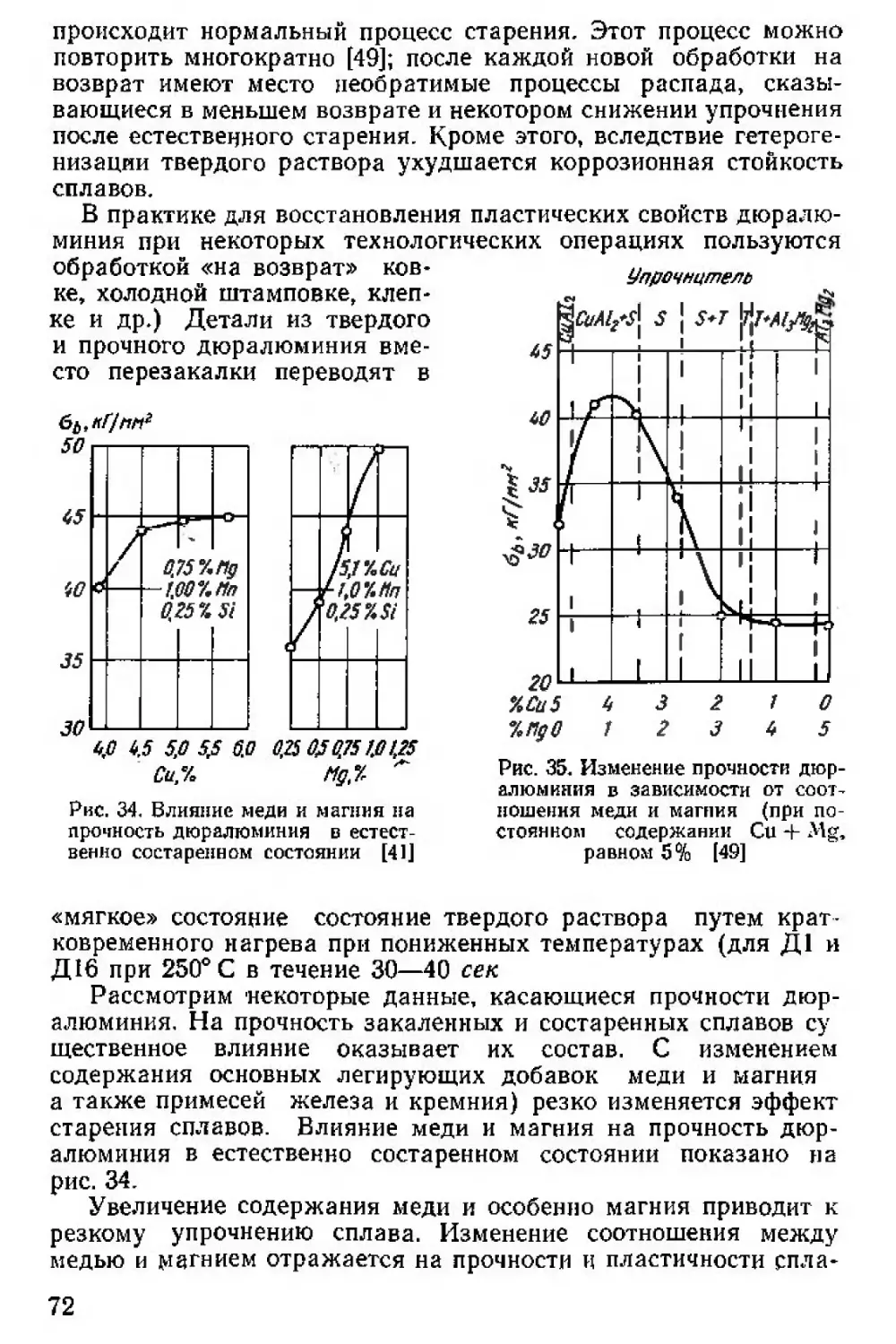

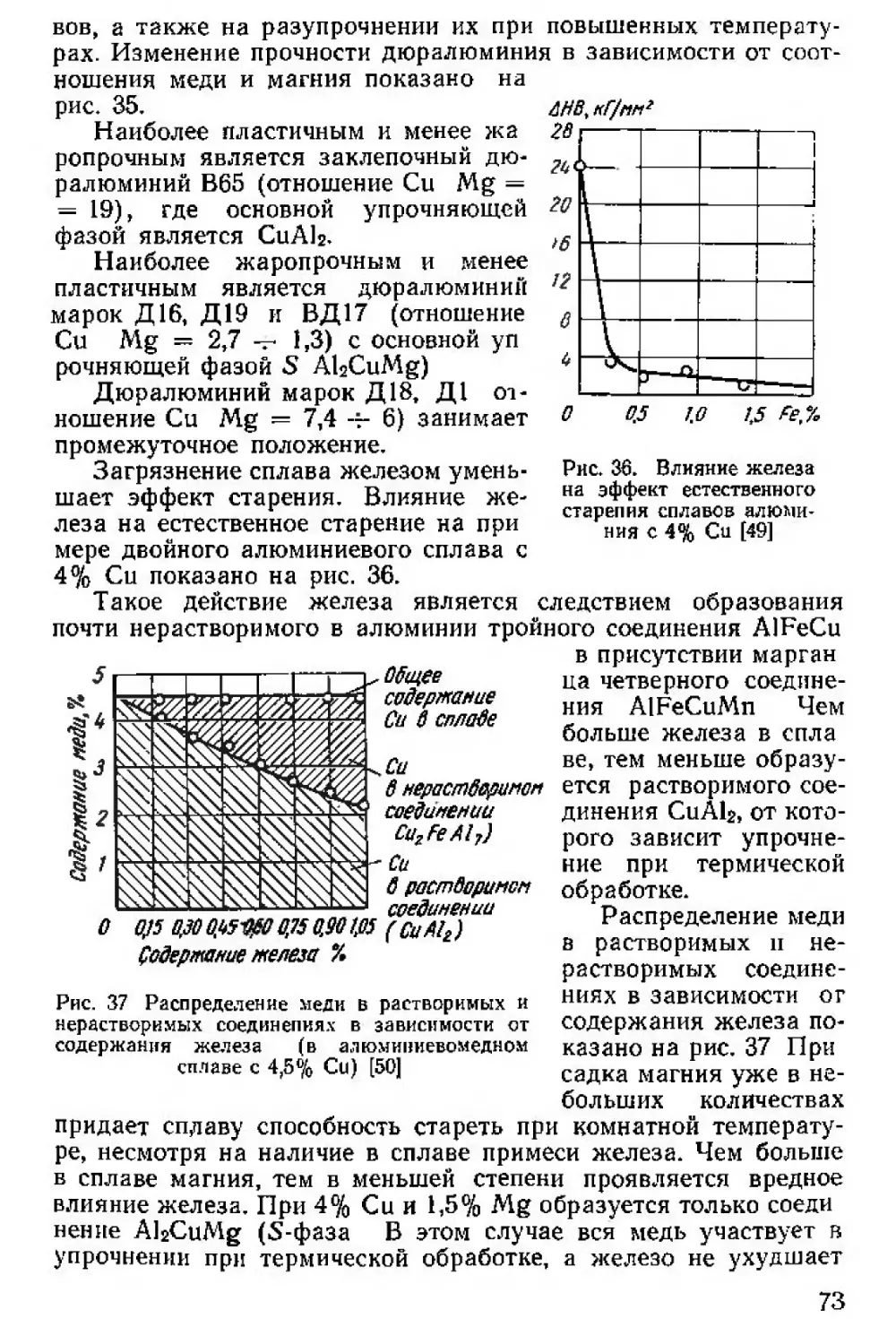

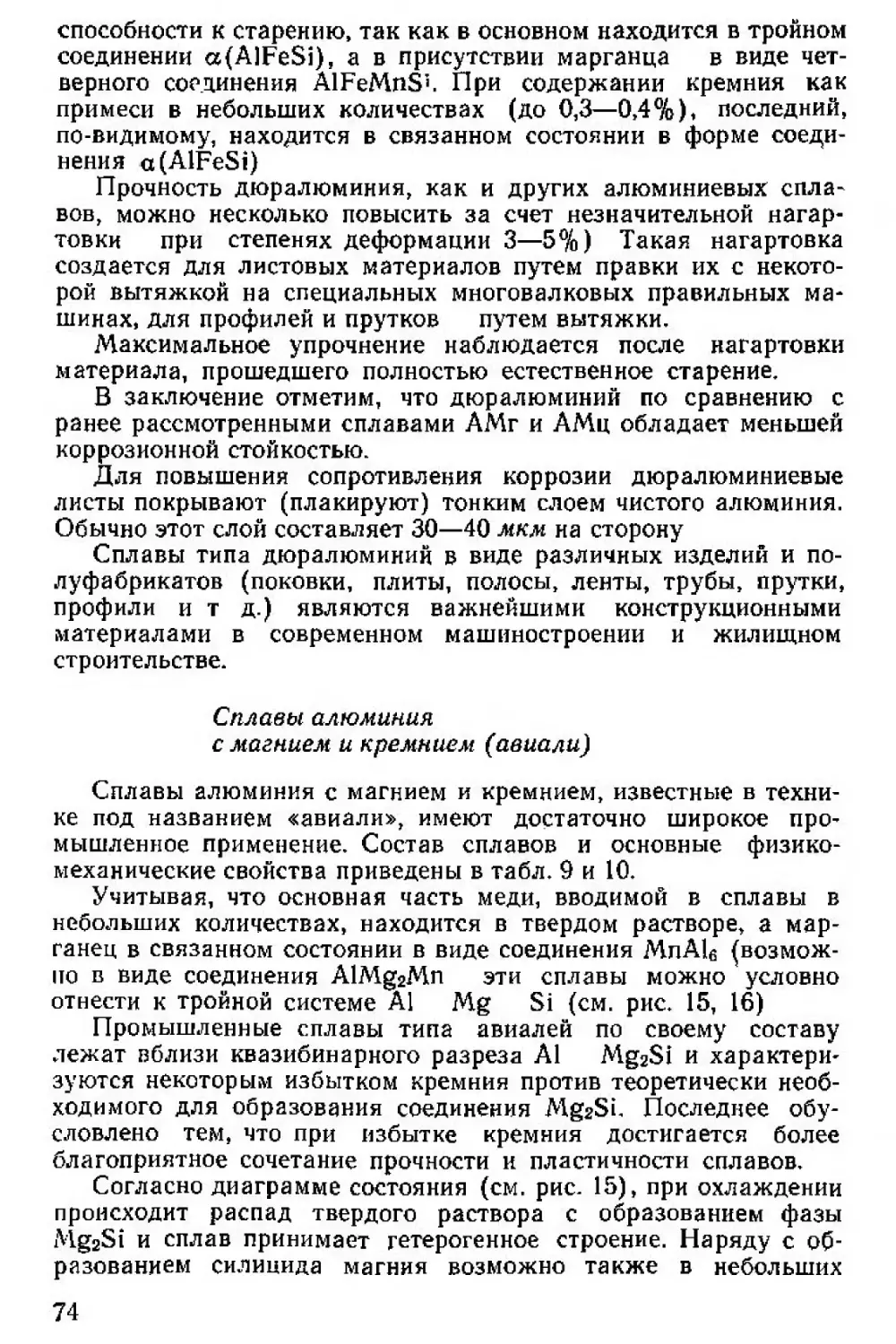

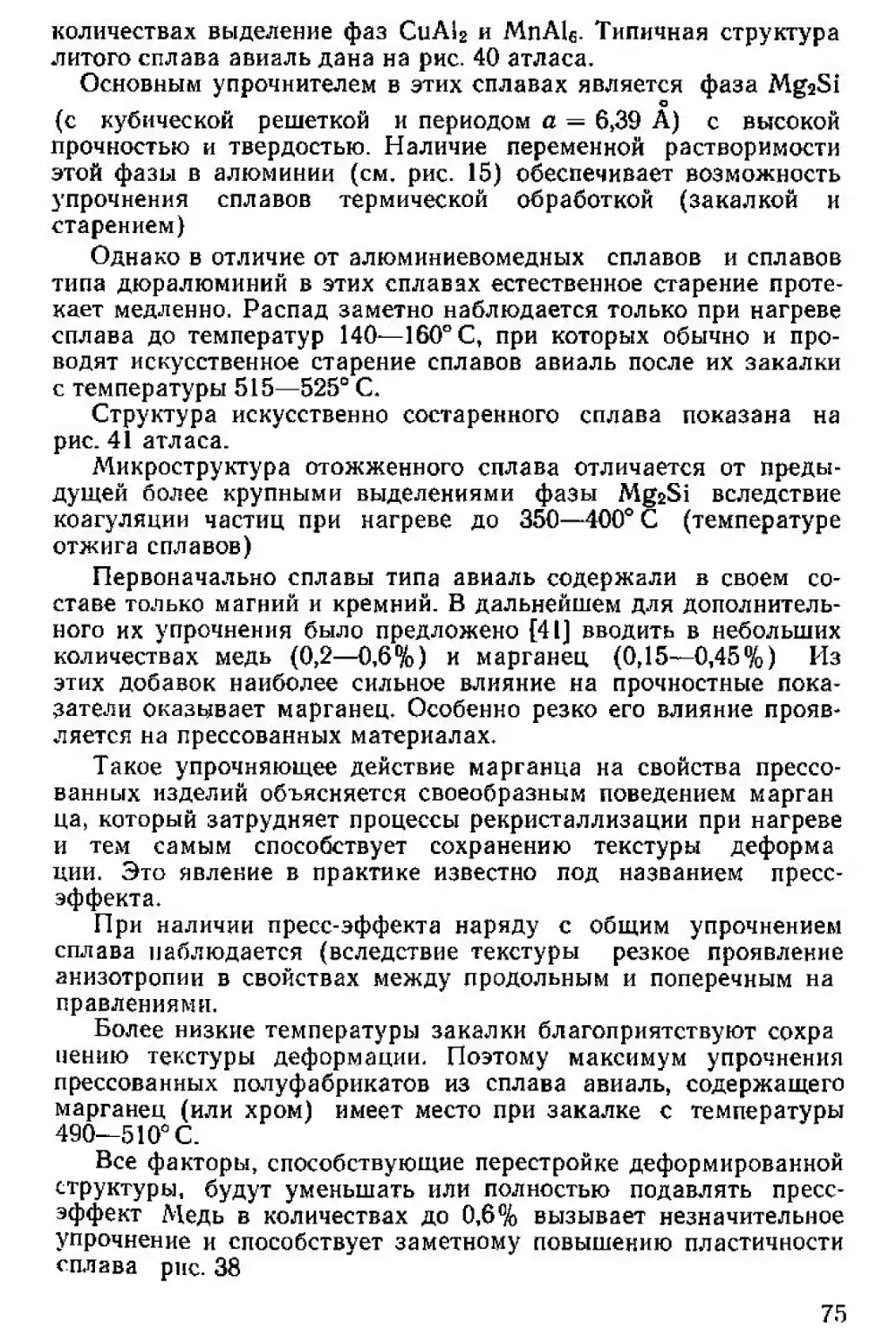

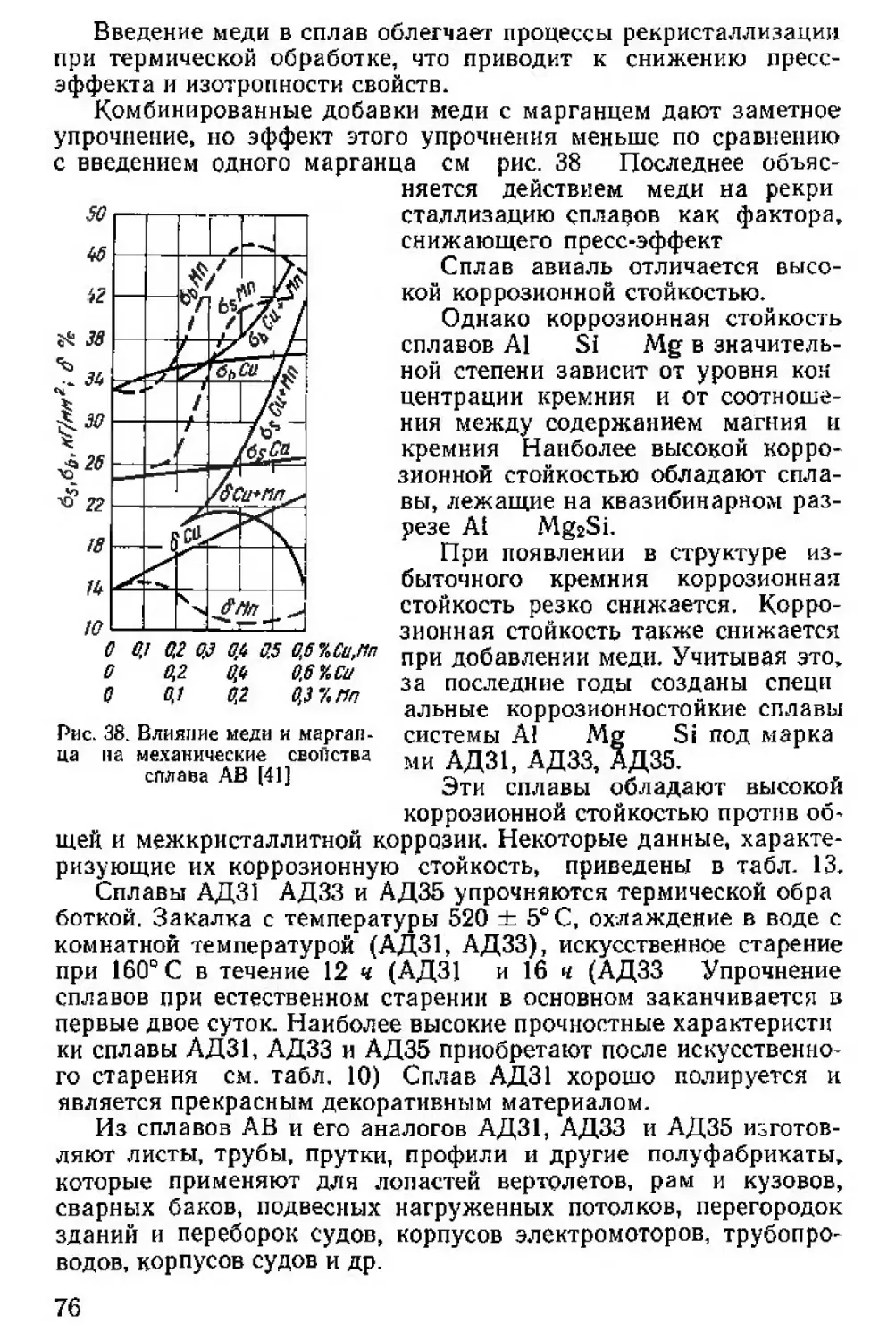

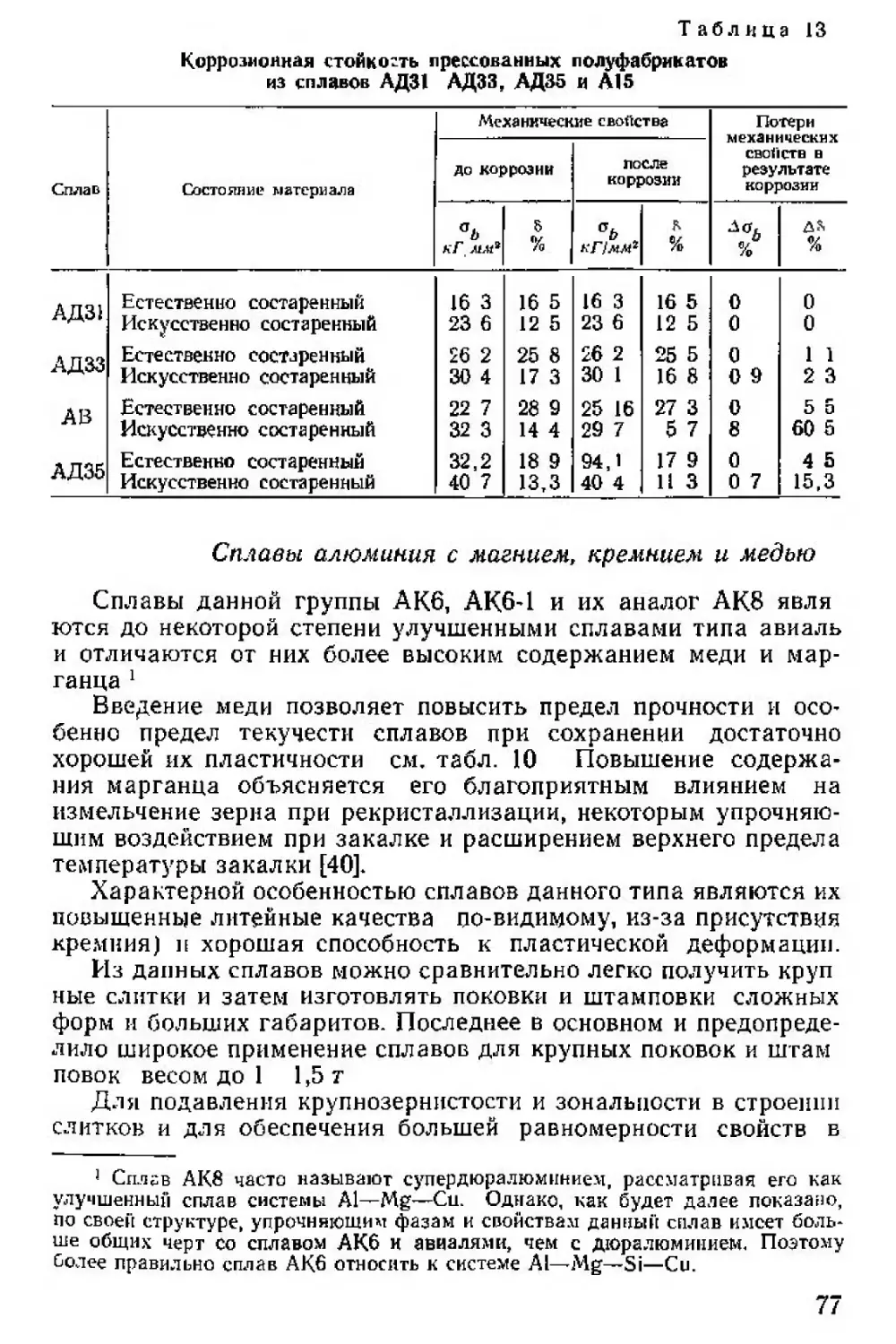

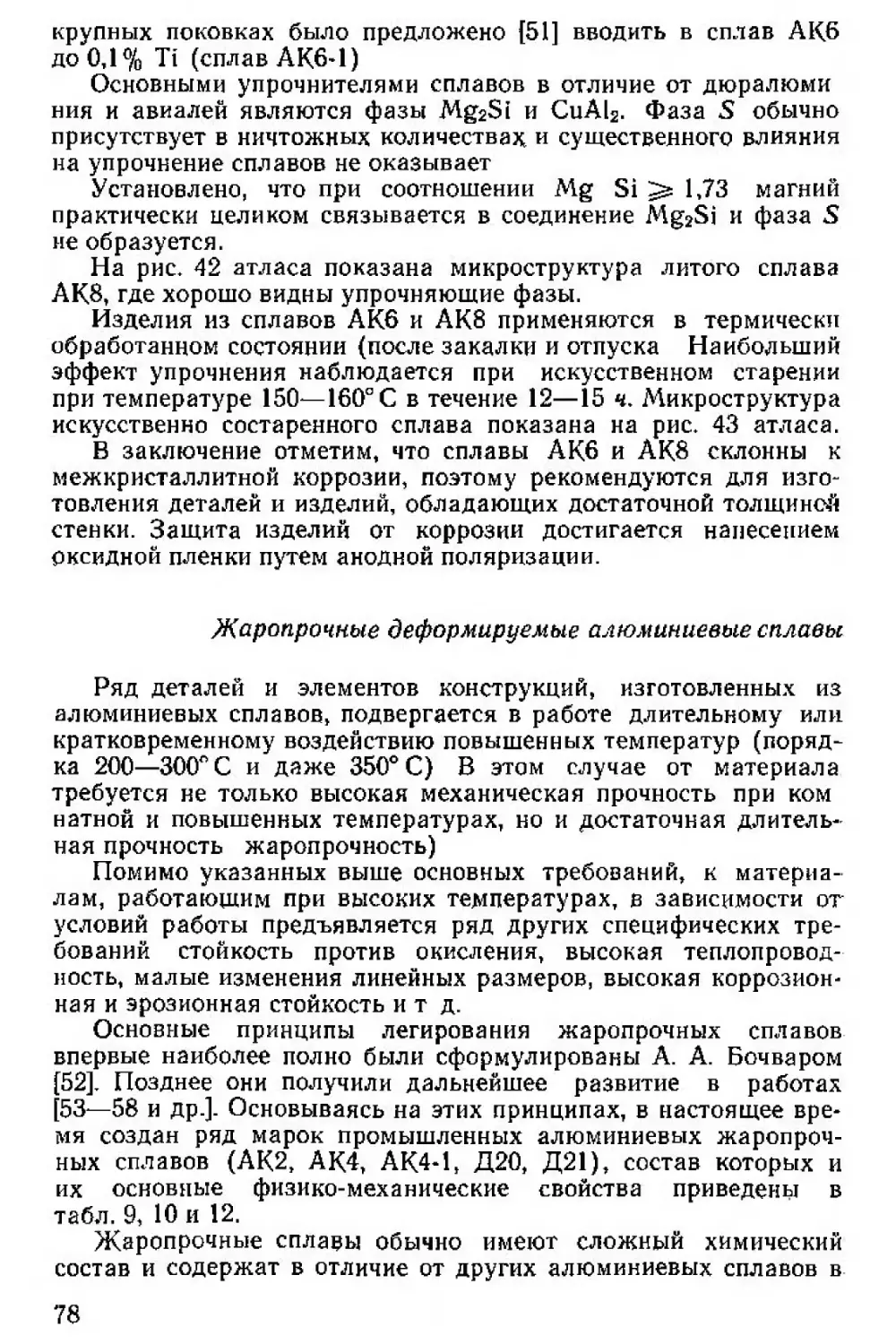

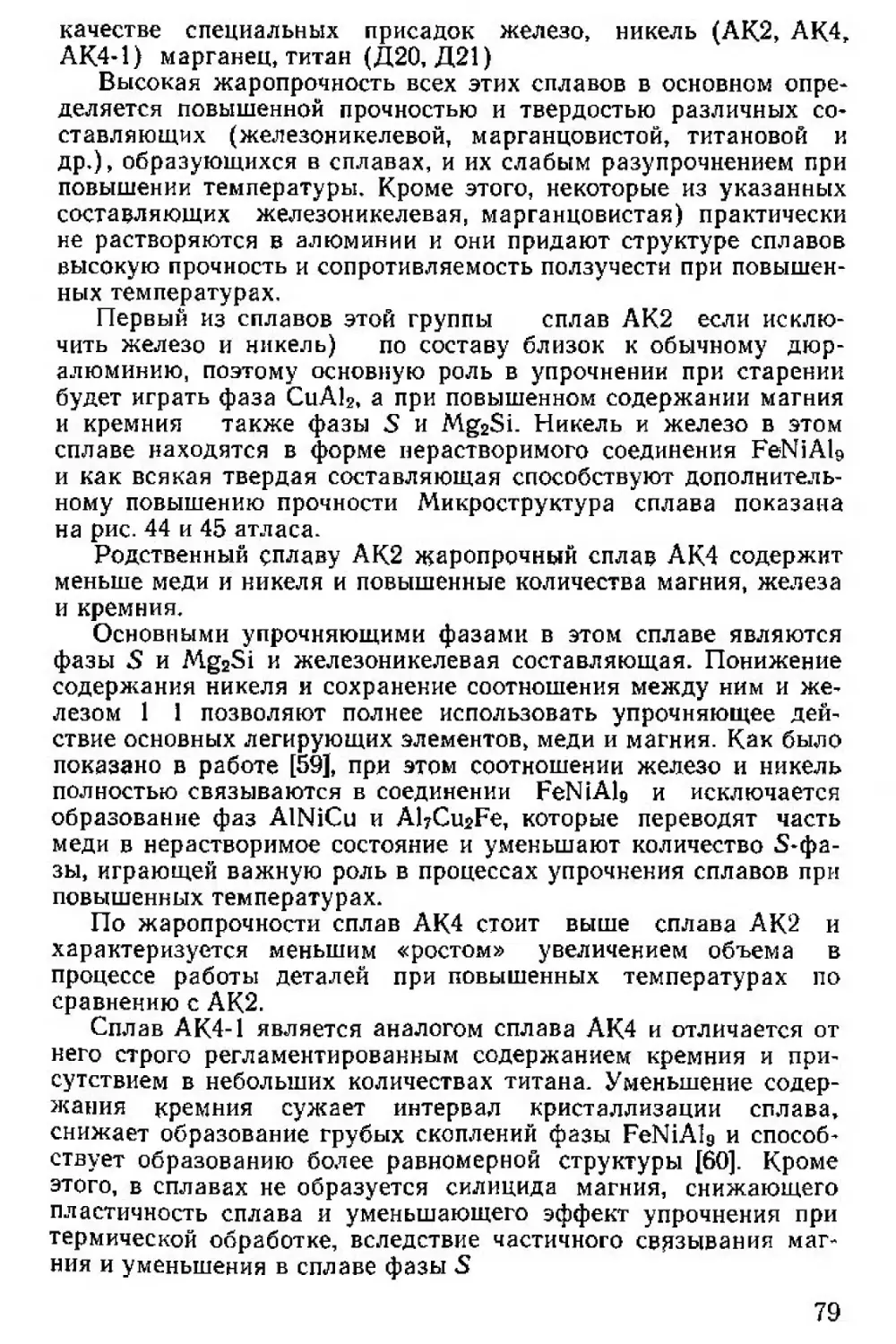

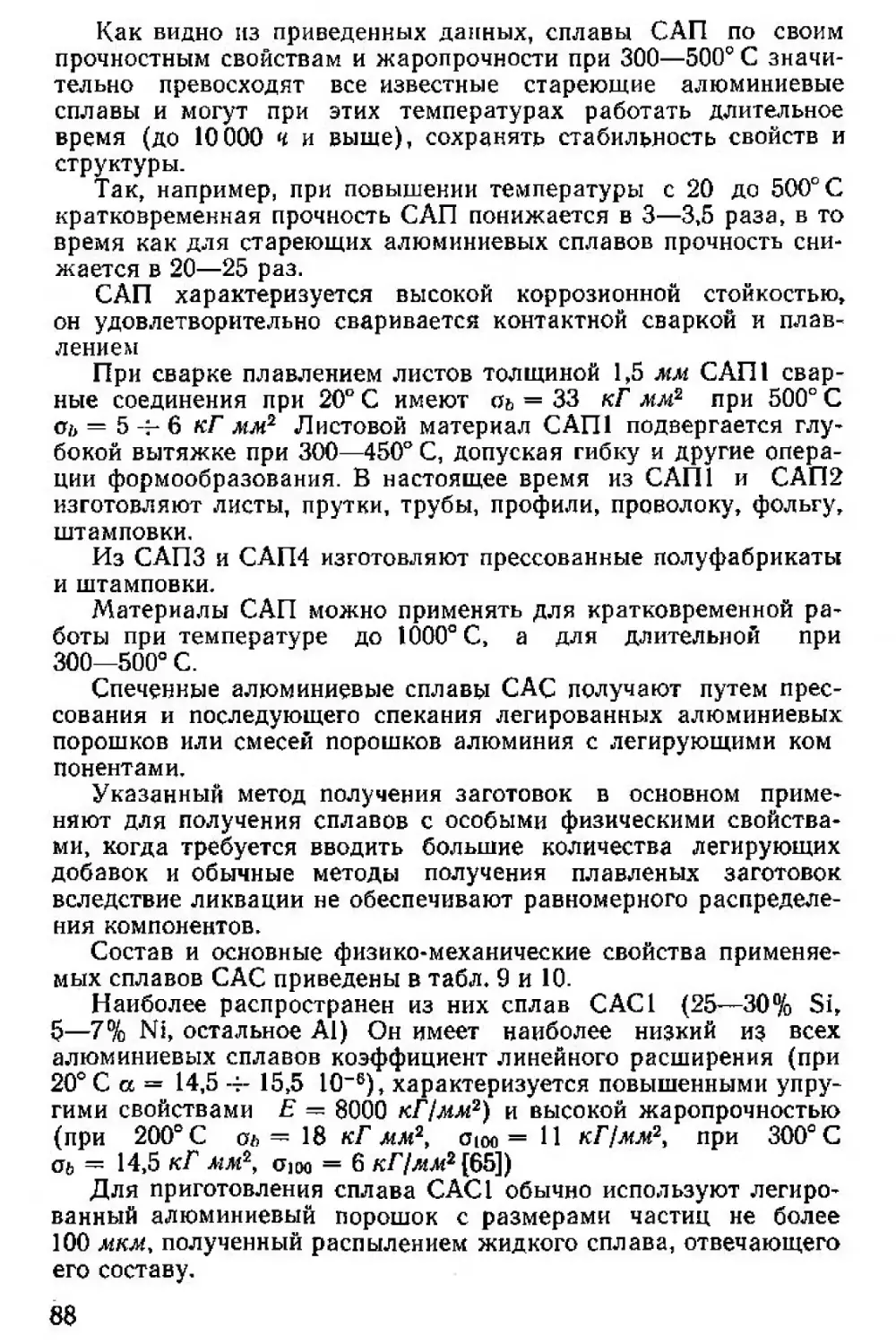

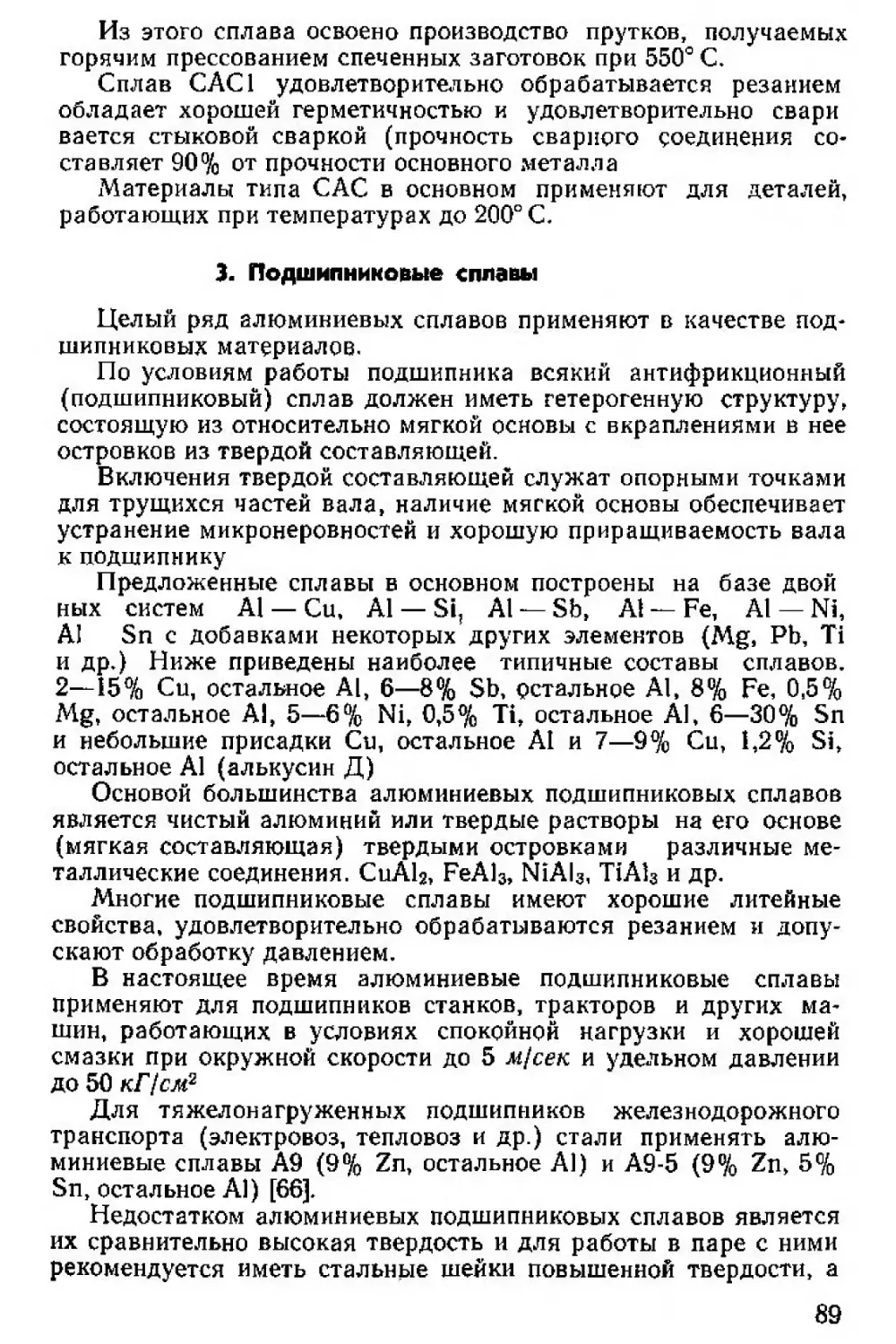

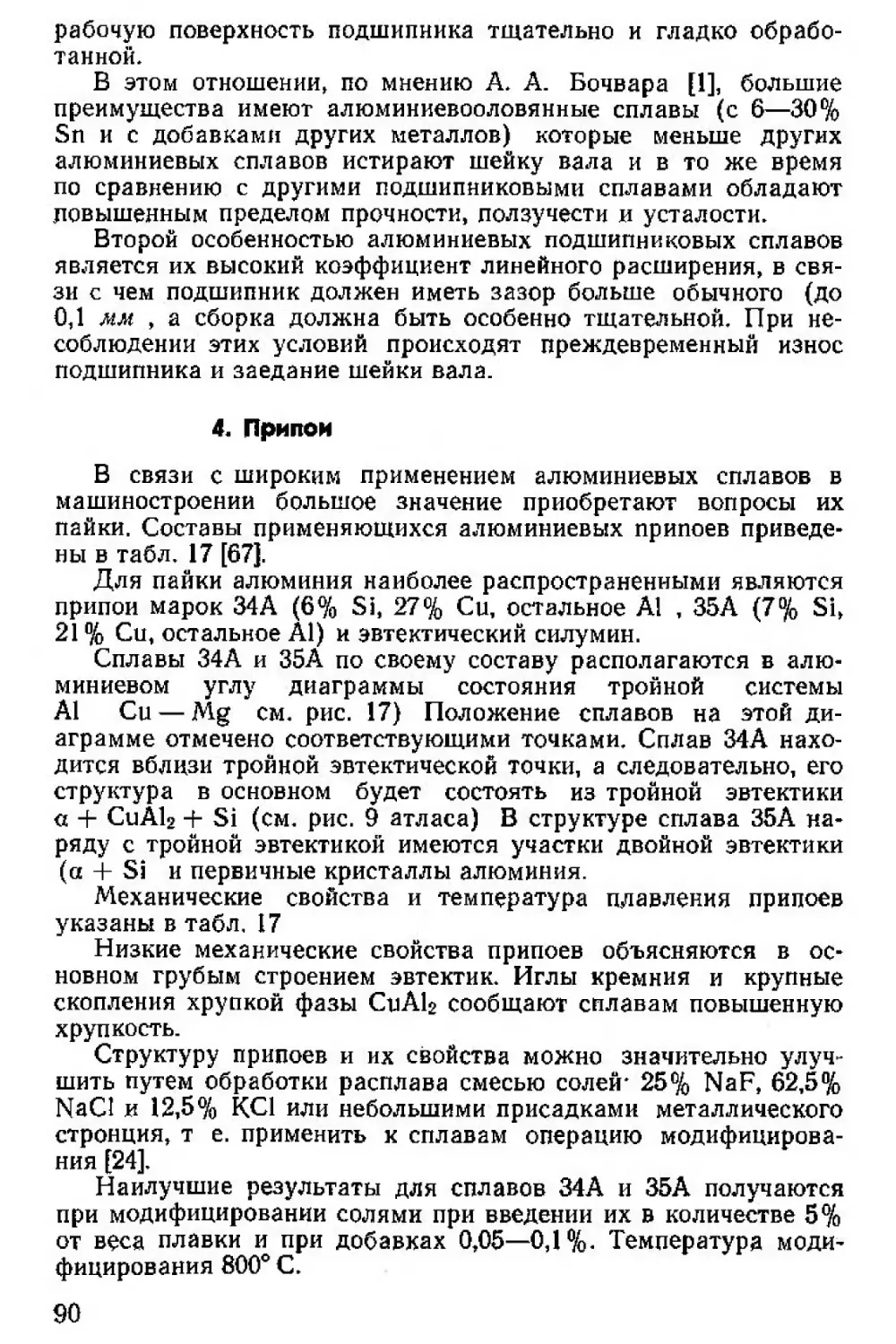

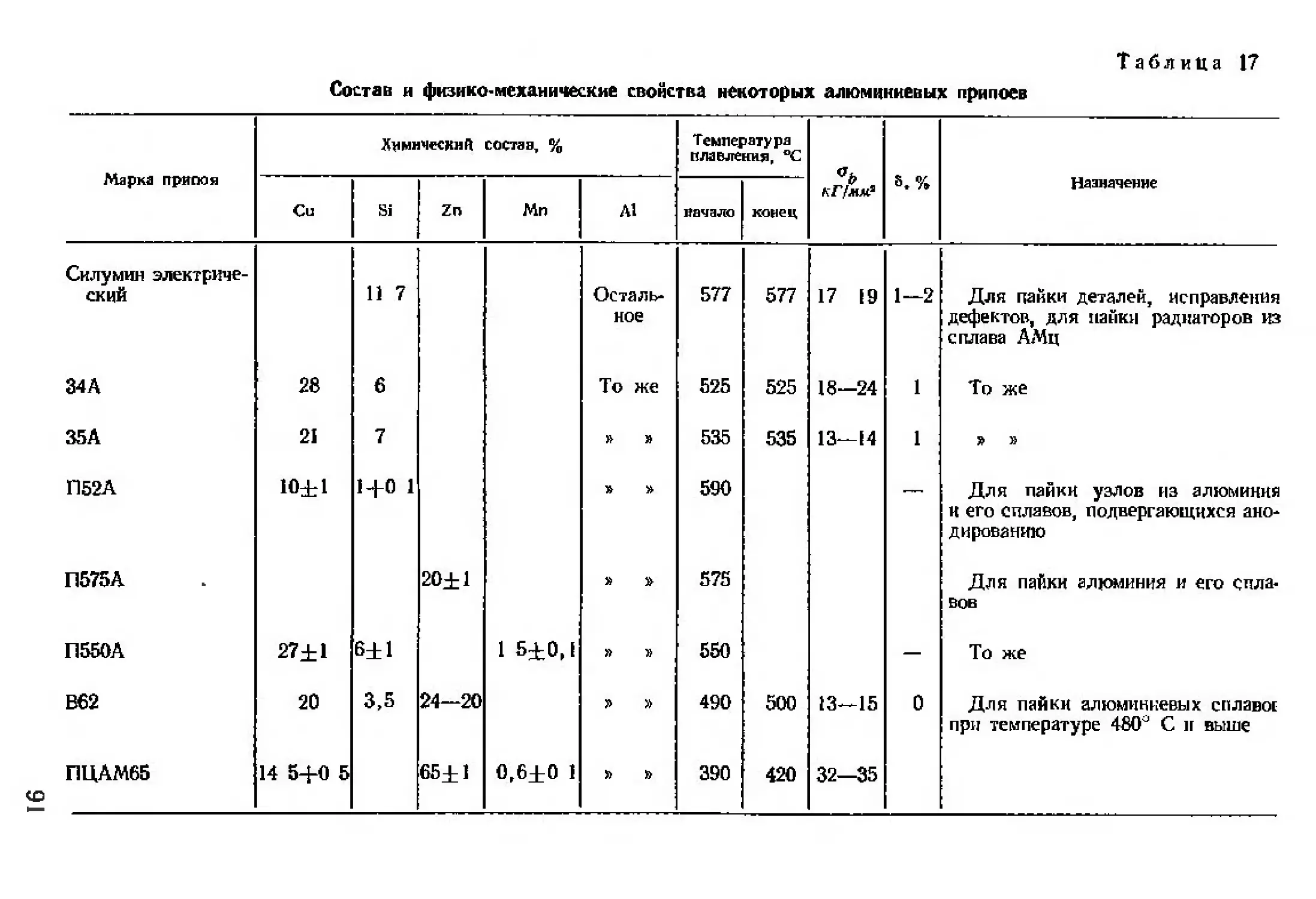

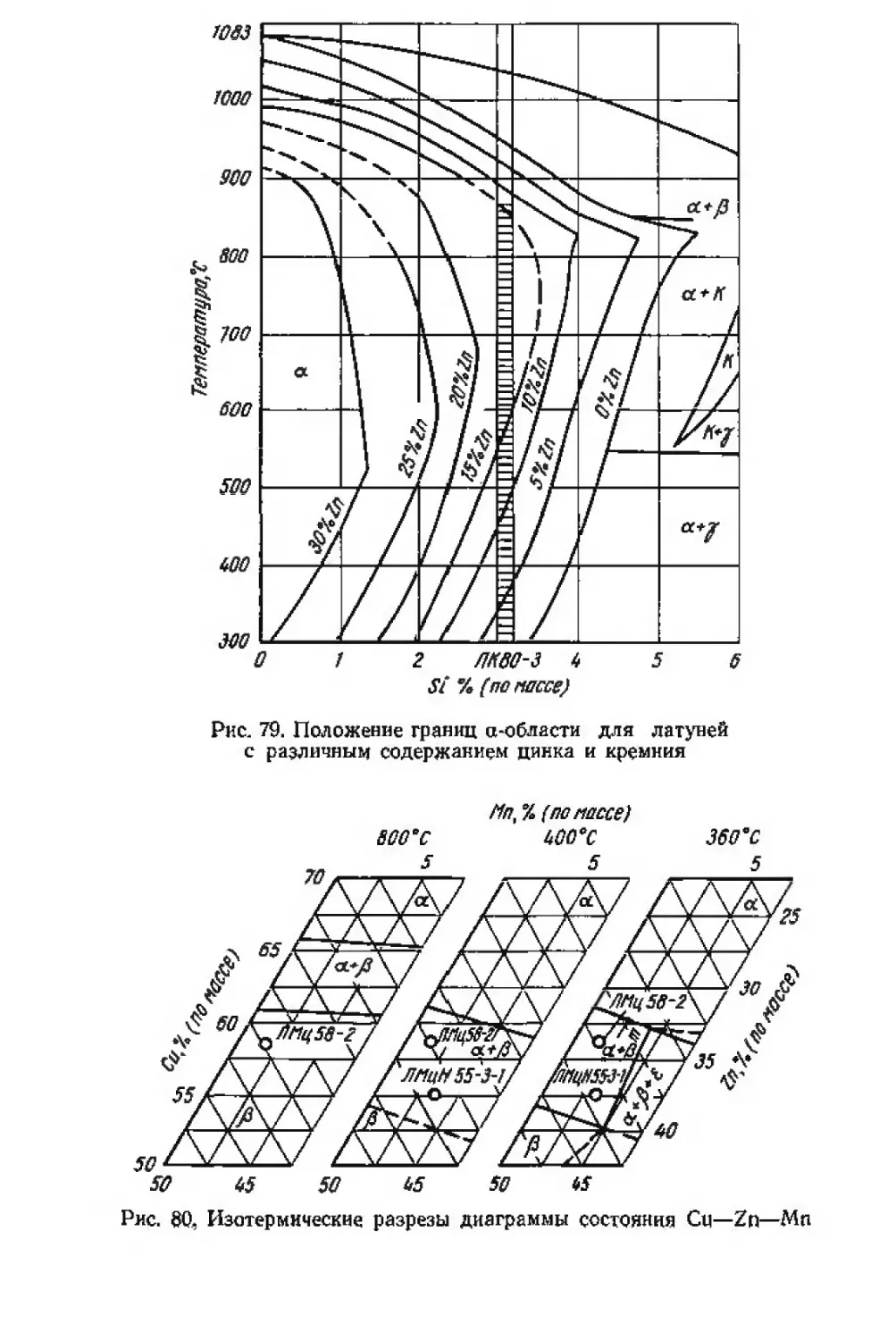

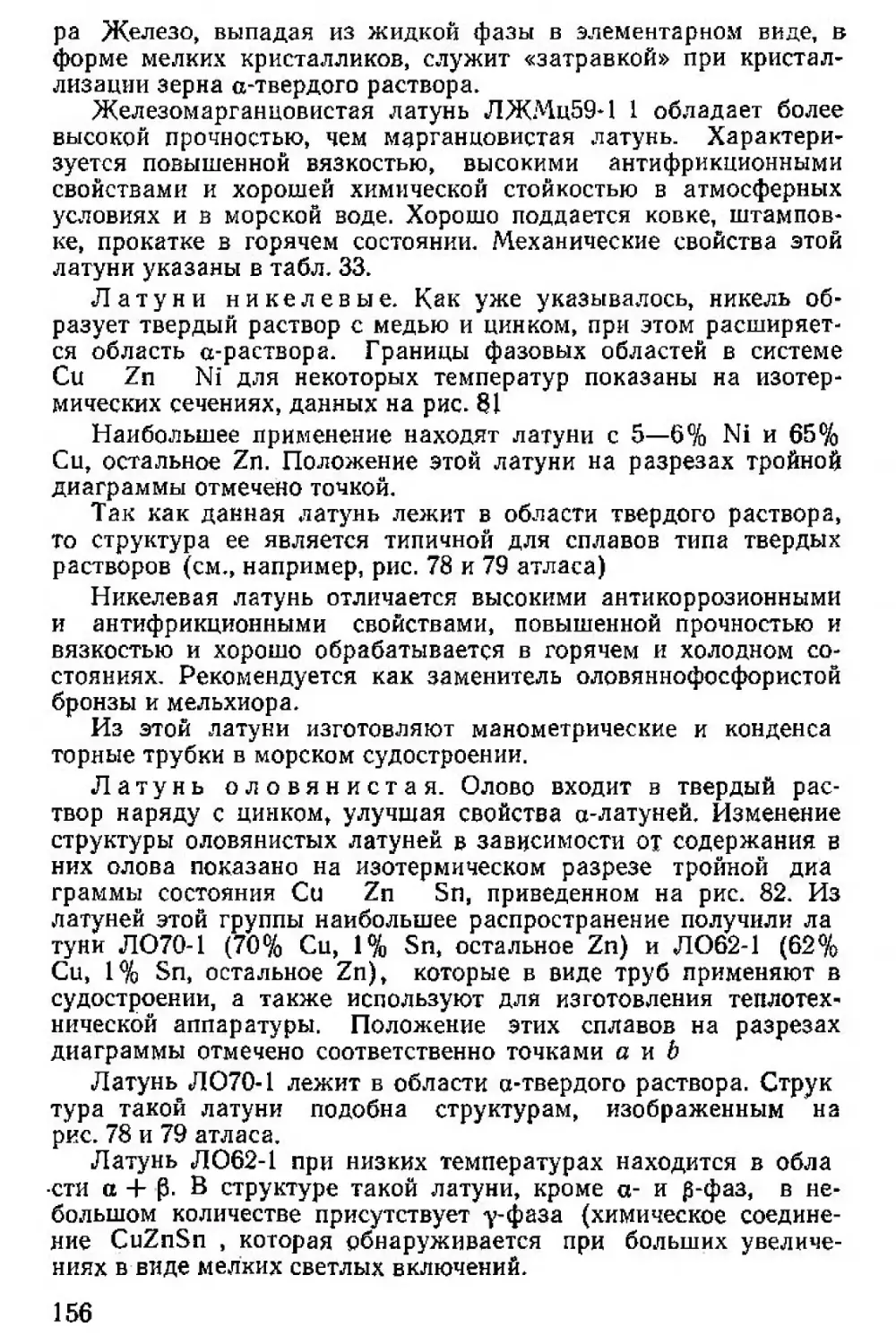

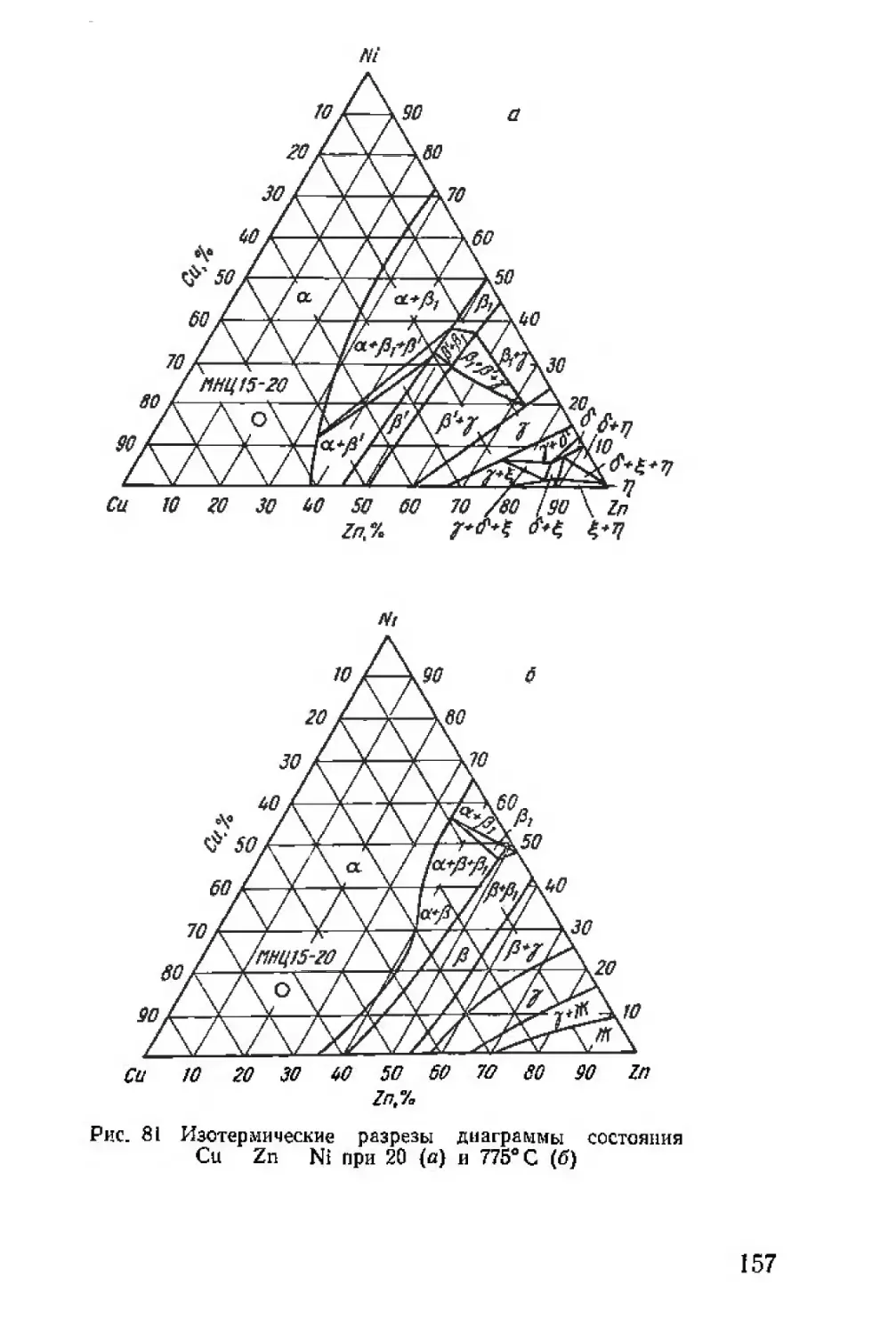

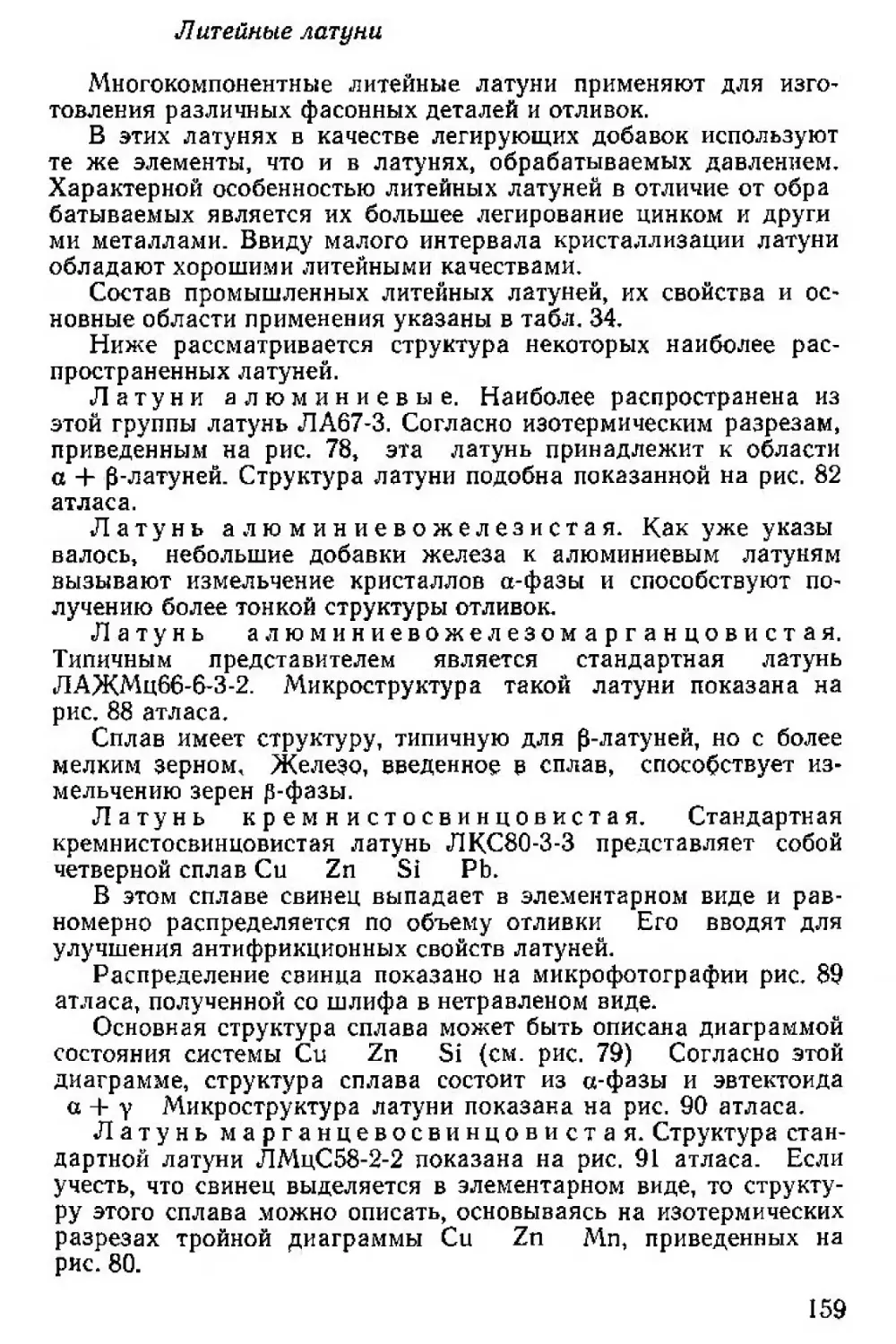

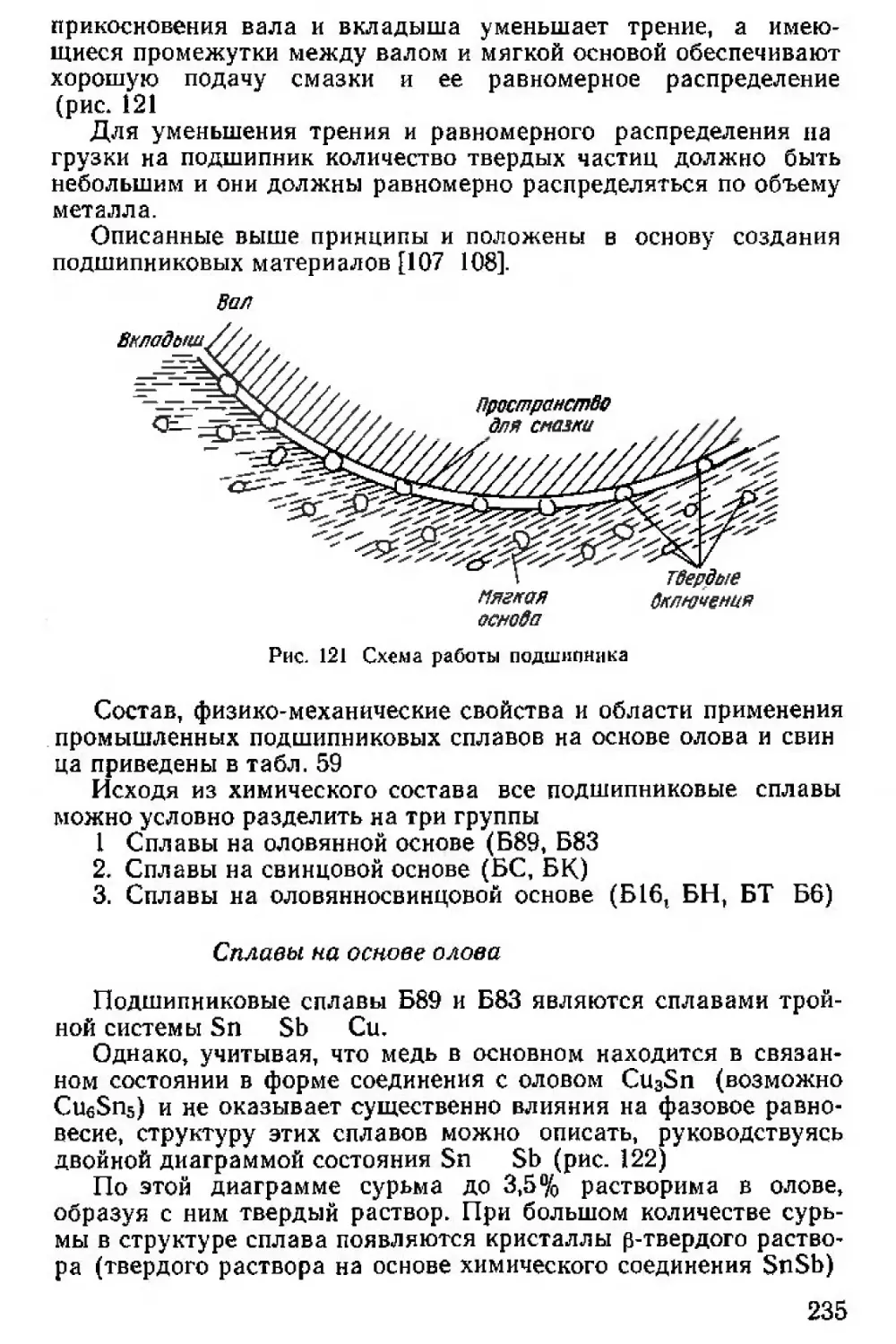

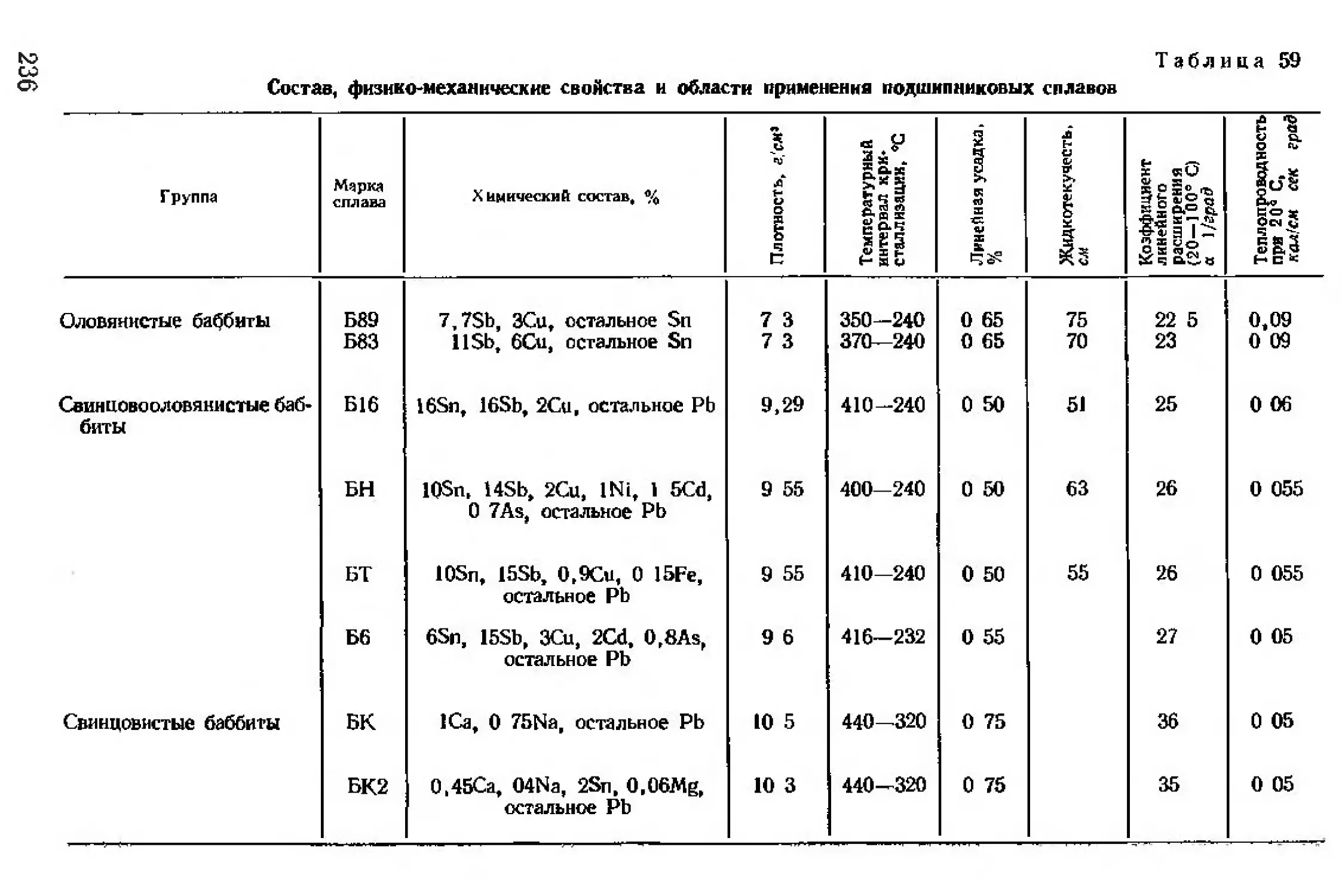

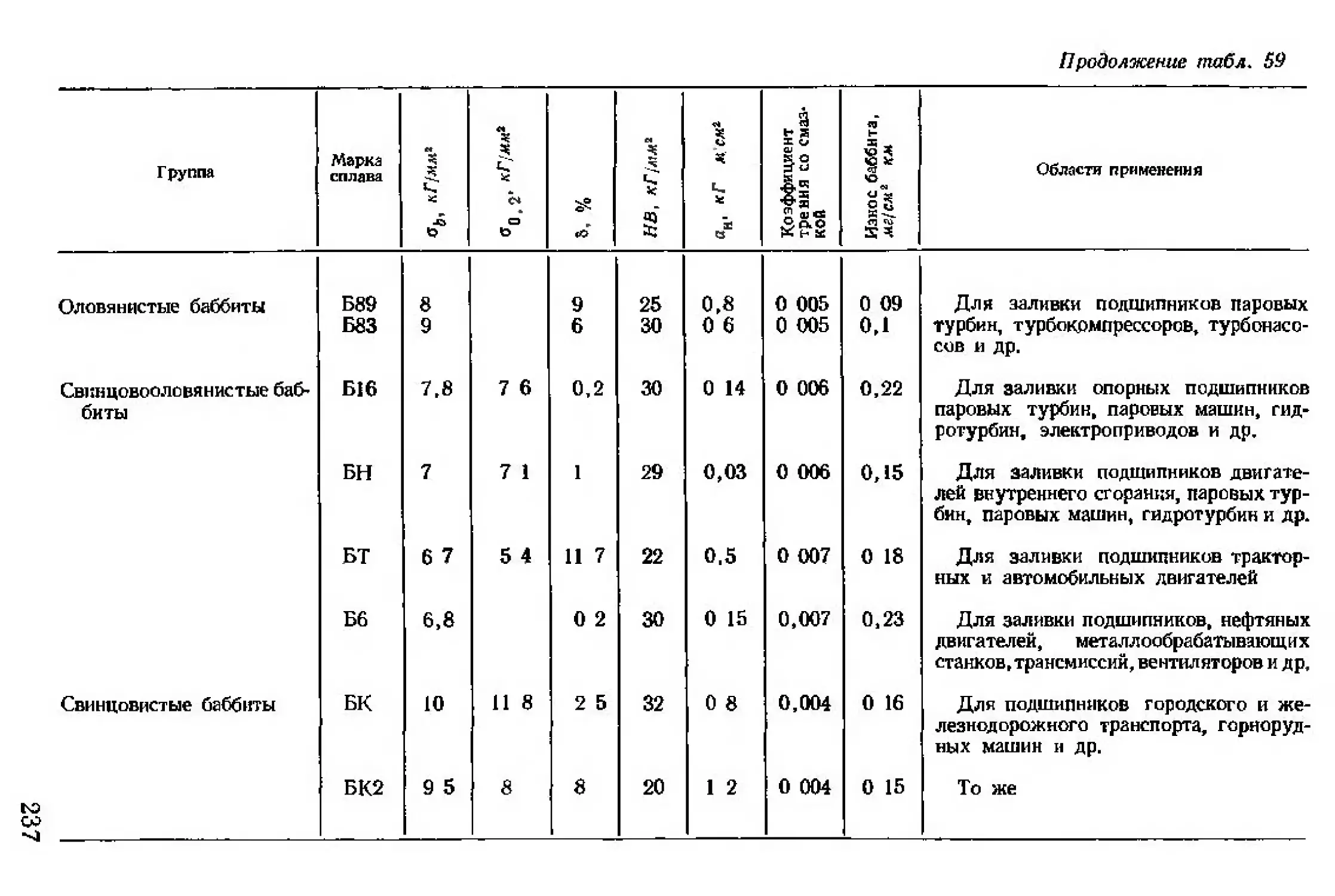

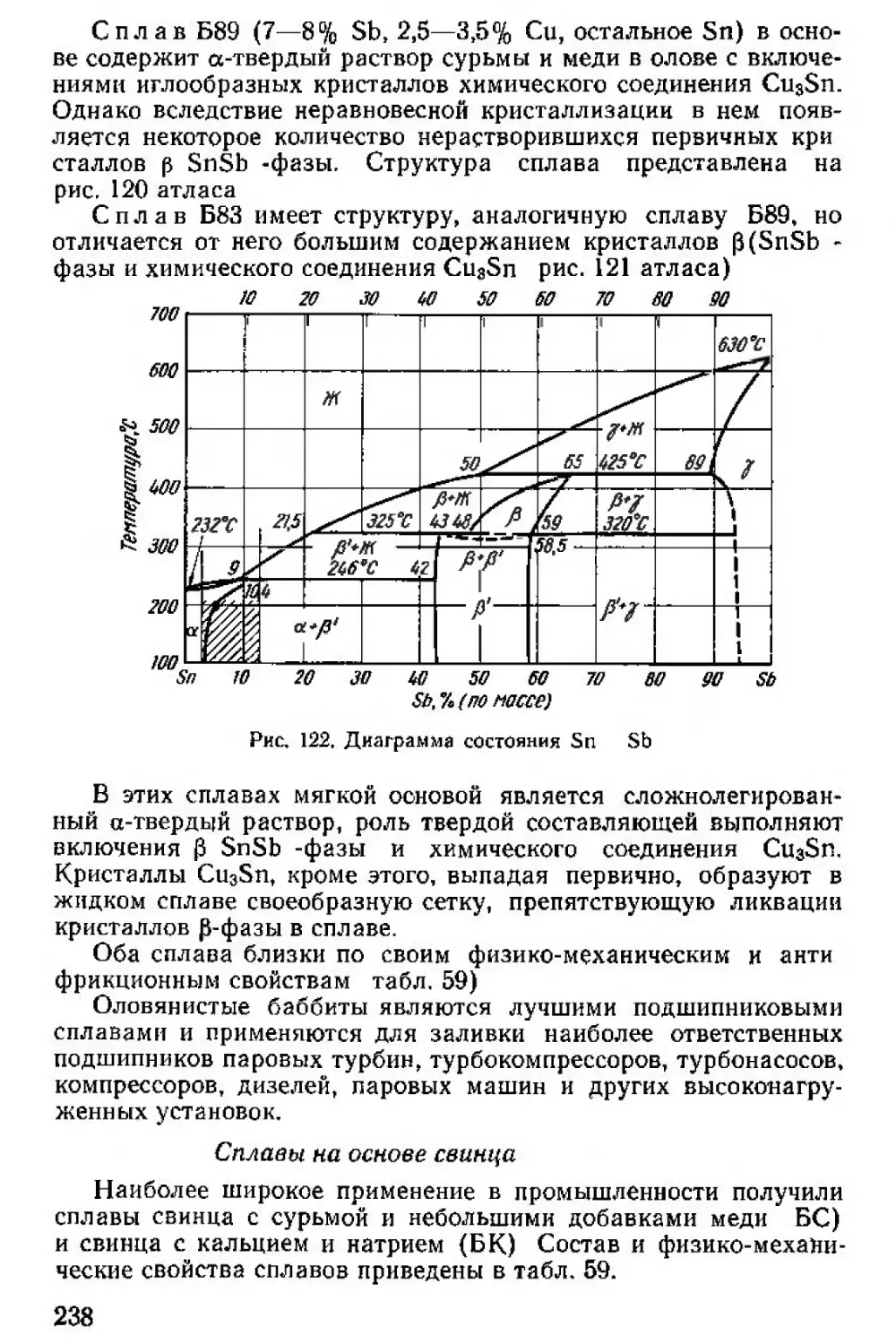

Сплав имеет структуру, показанную на рис. 20 атласа. Ни