Текст

Н. А. АРИСТОВА

И.Ф. КОАОБНЕВ

ТЕРМИЧЕСКАЯ

ОБРАБОТКА

ПИТЕЙНЫХ

АЛЮМИНИЕВЫХ

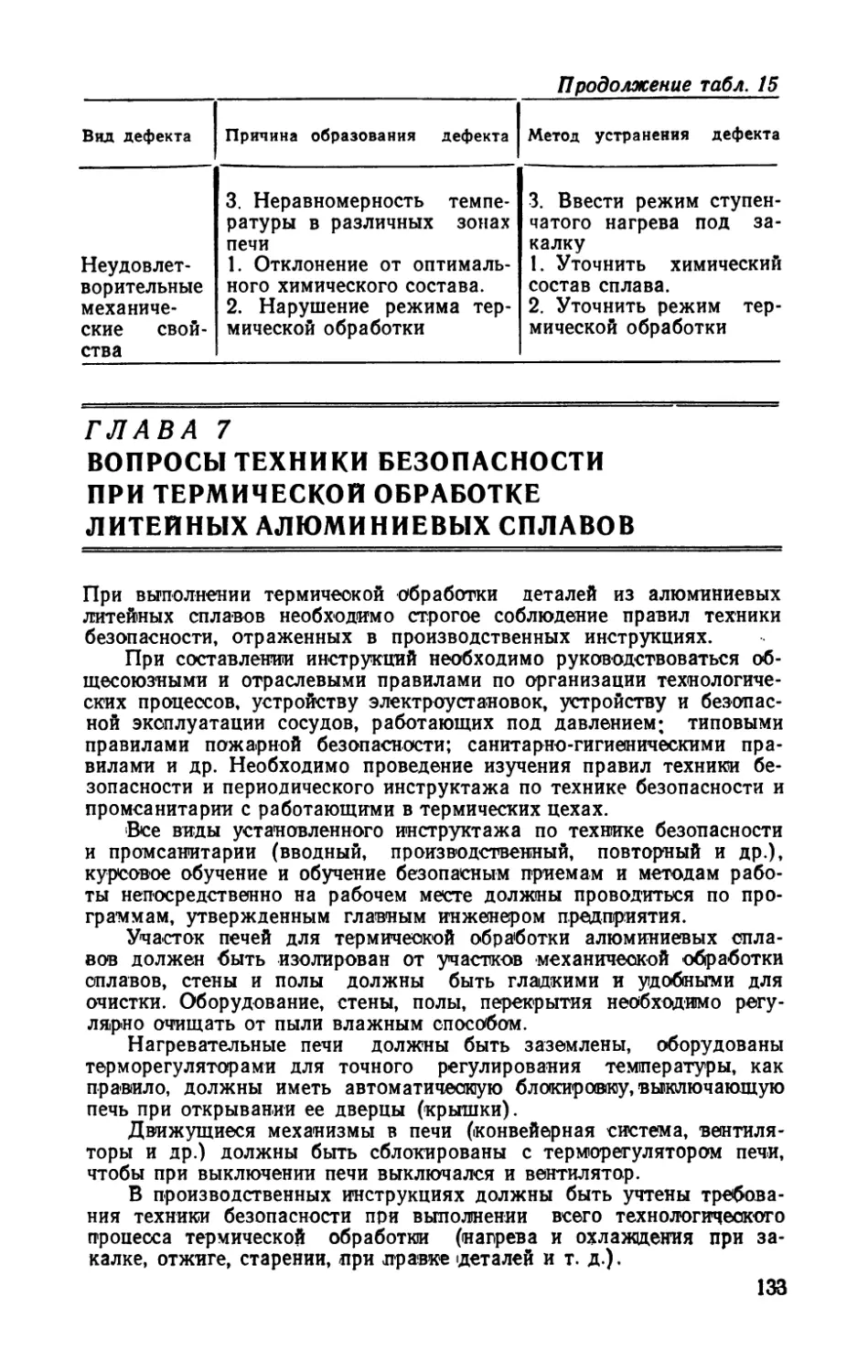

СПЛАВОВ

| |

УДК 669.715/66.046

УДК 669.715/66.046

Термическая обработка литейных алюминиевых сплавов. А р и с т о-

в а Н. А., |Колобнев И. Ф. | М., «Металлургия», 1977. 144 с.

Книга содержит справочные сведения по технологии термической

обработки литейных алюминиевых сплавов и лабораторных исследо-

ваний их структуры и свойств. Указаны рекомендованные к приме-

нению в промышленности хпроччяющие и стабилизирующие режимы

термической обработки литейных алюминиевых сплавов. Приведены

примеры термической обоаботки. обеспечивающей высокое качество

алюминиевых сплавов; объяснены причины заниженных механических

свойств и дефектов, образующихся в процессе термической обработ-

ки. Дана характеристика современного оборудования термических

цехов -и заводских лабораторий, а также приборов, применяемых для

определения качества термически обработанных литейных алюмини-

евых сплавов.

Книга предназначена для технологов термических цехов, а также

для работников заводских лабораторий и научно-исследовательских

институтов. Ил. 59. Табл. 17. Список лит.: 73 назв.

Scsmby

mynog

© Издательство «Металлургия», 1977

А

31007—147

040(01)—77

95-78

ПРЕДИСЛОВИЕ

Термическая обработка является одной .из основных

технологических операций, применение которой обеспе-

чивает получение необходимого комплекса физико-меха-

нических свойств деталей из алюминиевых литейных

сплавов.

В книге приведены данные о зависимости механи-

ческих свойств и структуры широко применяемых в про-

мышленности алюминиевых литейных сплавов от их

термической обработки.

На примере исследования сплавов АЛ7, АЛ 19, АЛЗЗ

и медистых силуминов показано влияние их тонкой

структуры на механические свойства при комнатной

и повышенных температурах. Описаны также методики

исследования структуры, приборы и методы для опреде-

ления качества термической обработки.

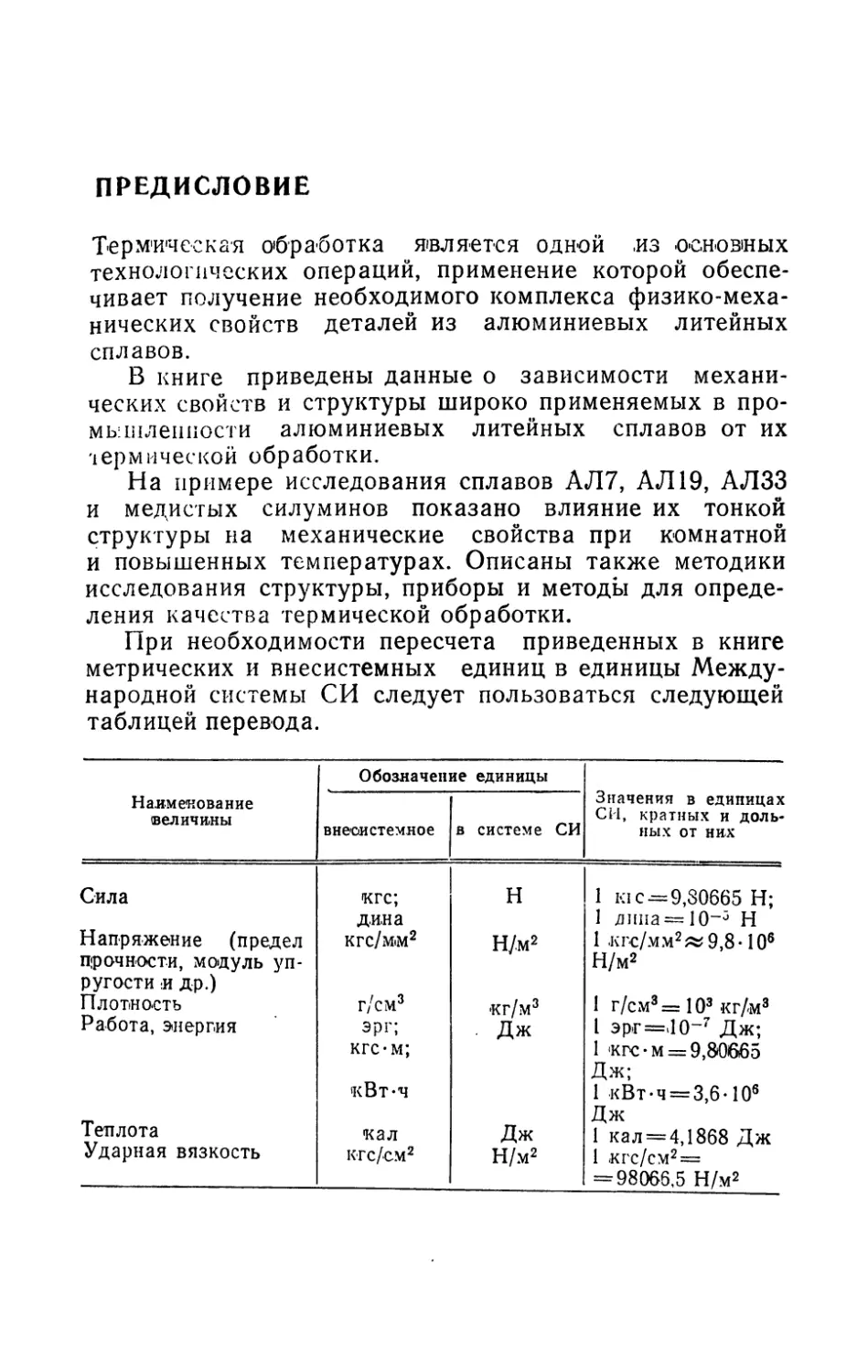

При необходимости пересчета приведенных в книге

метрических и внесистемных единиц в единицы Между-

народной системы СИ следует пользоваться следующей

таблицей перевода.

Наименование величины Обозначение единицы Значения в единицах СИ, кратных и доль- ных от них

внесистемное в системе СИ

Сила кгс; дина Н 1 Ki с = 9,80665 Н; 1 дппа —10~5 Н

Напряжение (предел прочности, модуль уп- ругости и др.) кгс/мм2 Н/м2 1 кгс/мм2» 9,8- 10б Н/м2

Плотность г/см3 кг/м3 1 г/см3 = 103 кг/м3

Работа, энергия эрг; кгс-м; кВт-ч Дж 1 эрг=.10“7 Дж; 1 кгс-м = 9,80665 Дж; 1 кВт-ч = 3,6-106

Теплота кал Дж Дж 1 кал = 4,1868 Дж

Ударная вязкость кгс/см2 Н/м2 1 кгс/см2 = = 98066,5 Н/м2

ГЛАВА 1

НАЗНАЧЕНИЕ И КЛАССИФИКАЦИЯ ВИДОВ

ТЕРМИЧЕСКОЙ ОБРАБОТКИ

ЛИТЕЙНЫХ АЛЮМИНИЕВЫХ СПЛАВОВ

Классификация сплавов по химическому

составу и свойствам

Мню|гоо1б|раз'и-е в сочетаниях механических, физических

и технологических свойств способствует широкому при-

менению в Промышленности литейных алюминиевых

сплавов.

Все применяемые алюминиевые сплавы по химиче-

скому составу1 -и комплексу ювойств можно разделить

на пять основных групп:

1. Сплавы на основе систем А1 — Si и А1 — Si — Mg,

отличающиеся хорошими литейными свойствами и вы-

сокой герметичностью.

2. Сплавы на основе системы А1 — Si — Си — Mg

с хорошими литейными свойствами, высокими значения-

ми пределов прочности и текучести при комнатной и по-

вышенных температурах.

3. Сплавы на основе систем А1 — Си и А1 — Си —

Мп — высокопрочные жаропрочные сплавы.

4. Сплавы на основе системы А1 — Mg — высокопроч-

ные ко!ррозио1Н1ностойкие сплавы.

5. Сплавы на основе системы алюминий — прочие

компоненты (в том числе никель, цинк, железо).

К наиболее типичным сплавам первой группы отно-

сятся *с(плавы АЛ2, АЛ4, АЛ9, АЛ34 (ВАЛ5), которые

характеризуются более высоким содержанием кремния,

чем ряд сплавов остальных четырех групп. В этих спла-

вах содержится большое количество (50—75%) эвтекти-

ки, что обусловливает высокие литейные свойства: вы-

сокую жидкотекучесть, пониженную линейную усадку.

Поэтому при литье сложнофасонных крупногабаритных

деталей они не проявляют склонности к образованию го-

1 Химический состав литейных алюминиевых сплавов приведен

в приложении 1.

4

рячих трещин. Сплавы первой группы по коррозионной

стойкости превосходят сплавы второй, третьей и пятой

групп, но уступают им по жаропрочности.

Ко (второй труппе сплавов относятся сплавы АЛЗ,

АЛ5, АЛ6, В124, АЛ32, АЛ4М. Эти сплавы (за исключе-

нием сплавов АЛЗ и АЛ5) также отличаются высоким

содержанием кремния, следовательно, обладают хороши-

ми литейными свойствами. К преимуществу этих спла-

вов по отношению к сплавам первой группы следует от-

нести лучшую обрабатываемость режущим инструмен-

том и повышенную жаропрочность. Однако их корро-

зионная стойкость понижается с увеличением содержа-

ния меди; при этом жаропрочность и прочность при

комнатной температуре повышаются, пластичность по-

нижается.

К сплавам третьей группы относятся сплавы АЛ7,

АЛ19, ВАЛЮ, ВАЛ1 (АЛЗЗ). Особенностью этих спла-

вов является сравнительно высокий уровень жаропроч-

ности. По жаропрочности их можно расположить в сле-

дующий восходящий ряд:АЛ7 — ВАЛ 10 — АЛ 19 —

ВАЛ1.

Сплавы АЛЮ и ВАЛЮ являются высокопрочными

сплавами с повышенной пластичностью. Однако все эти

сплавы по коррозионной стойкости уступают всем спла-

вам других четырех групп.

К сплавам четвертой группы относятся сплавы

АЛ8, АЛЮ, АЛ22, АЛ23, АЛ23-1, АЛ27, АЛ27-1, из

которых наибольшую прочность имеет сплав АЛ27-1, а

наиболее высокие литейные свойства — сплав АЛ22.

Все сплавы четвертой группы имеют высокую корро-

зионную стойкость в морской среде, а также в тропи-

ческих условиях с (максимальной (Влажностью. К -пре-

имуществам этих сплавов также следует отнести хоро-

шую обрабатываемость их режущим инструментом. При

полировке отливок из сплавов АЛ 8 и АЛ27-1 можно по-

лучать зеркальную 'поверхность с высокой отражатель-

ной способностью.

К недостаткам этих сплавов следует отнести низ-

кую жаропрочность: по жаропрочности они занимают

последнее место из всех стандартных алюминиевых спла-

вов.

К пятой группе относятся сплавы АЛ1, АЛ 10В,

АЛ 11, АЛ21, АЛ24, АЛ25, АЛ30 и АЦР1У, из которых

сплав АЛ25 наиболее широко применяется для изго-

5

товления деталей тракторных моторов, а сплав АЛЗО —

для изготовления деталей автомобильных моторов. По

уровню жаропрочности сплавы АЛ25 и АЛЗО практи-

чески одинаковы. Однако поршни из сплава АЛ25

значительно дешевле, чем поршни из сплава АЛЗО,

так как поршни из сплава АЛ25 изготавливаются из

менее чистых по содержанию примесей шихтовых ма-

териалов, чем поршни из сплава АЛЗО.

Механические свойства и микроструктура всех ли-

тейных алюминиевых сплавов определяются способом

литья и применяемой термической обработкой.

Целью термической обработки деталей из литейных

алюминиевых сплавов является получение определен-

ных свойств воздействием соответствующих темпера-

тур, времени выдержки при этой температуре, а также

скорости охлаждения.

В зависимости от природы сплавов и назначения

деталей могут быть применены различные виды терми-

ческой обработки.

Классификация и краткая характеристика видов

термической обработки

Наиболее распространенными видами термической

обработки1 литейных алюминиевых сплавов являются

отжиг, закалка и старение.

Кроме того, отливки из многих алюминиевых литей-

ных сплавов могут подвергаться старению из литого

состояния (без закалки), так как некоторые легирую-

щие компоненты особенно гари кристаллизации с высо-

кими скоростями охлаждения (например, при литье <в

кокиль) остаются ib твердом растворе.

В этом случае нагрев при температурах 150—180°С

литого 'сплава приводит к некоторому повышению пре-

дела прочности и твердости и снижению относительного

удлинения.

Отжиг применяется для снятия остаточных напря-

жений путем частичного устранения неоднородности

состава сплава посредством диффузии и частичного

выравнивания структуры в зернах a-твердого раствора,

а также изменения формы и размера частиц вторых

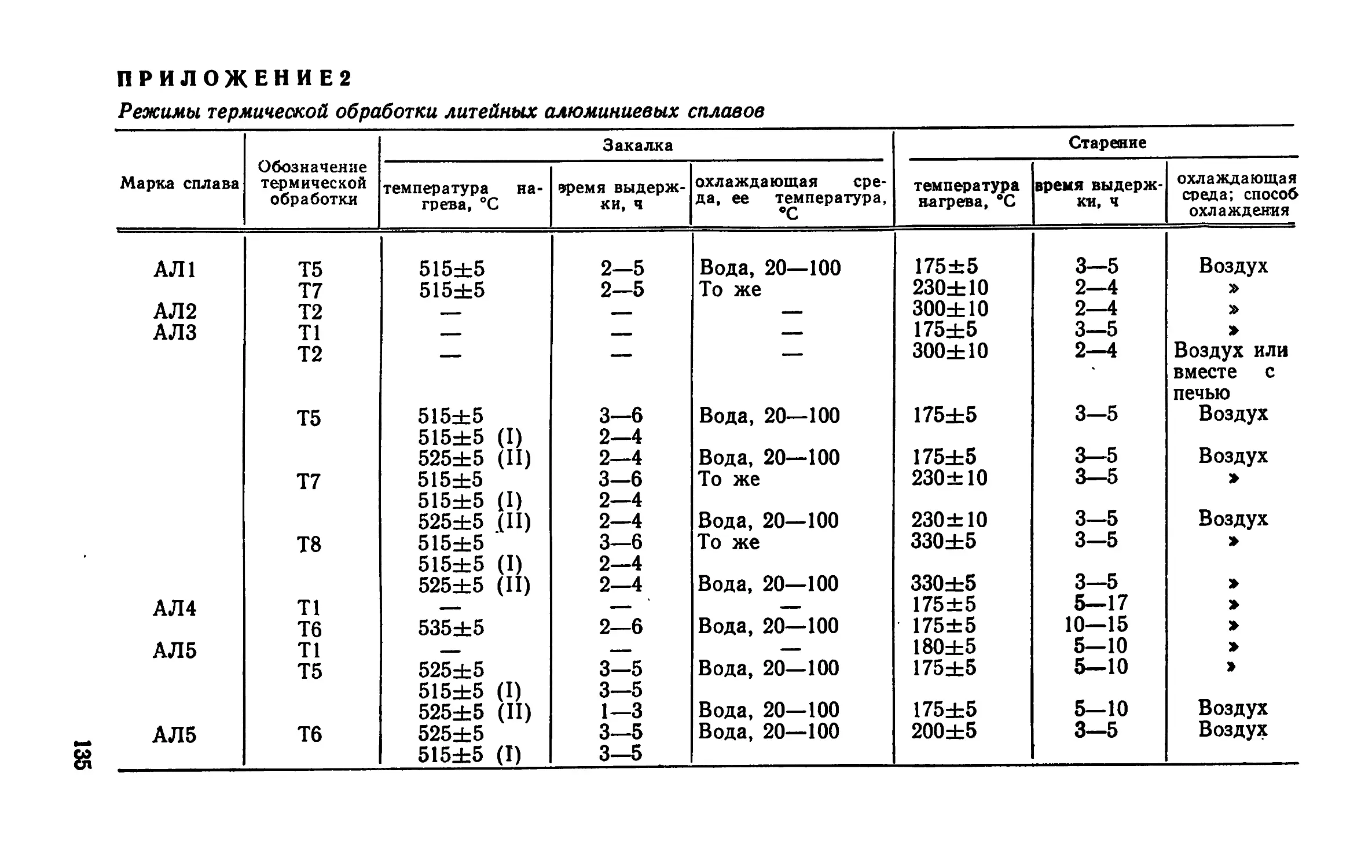

1 Режимы термической обработки литейных алюминиевых

сплавов приведены в приложении 2.

6

фаз. При этом в значительной степени уменьшается

напряженность кристаллической решетки твердого

раствора. Температура отжига, время выдержки и

скорость охлаждения определяются природой сплава,

его структурой и условиями работы деталей. Охлаж-

дение деталей после отжига может производиться

вместе с печью, или на воздухе, или ступенчато: вна-

чале вместе с печью, а затем на воздухе.

Изменение скорости охлаждения деталей обеспечи-

вает получение структуры с различной величиной зерна

и соответствующими свойствами. Быстрым охлаждени-

ем можно добиться повышенной степени пересыщенно-

сти твердого раствора с 'частичным образованпем дис-

персных вторых фаз. При медленном охлаждении дости-

гается высокая степень распада твердого раствора с

образованием крупных частиц вторых фаз.

Закалка применяется для получения максимально

возможного пересыщения твердого раствора на основе

алюминия, обеспечивающего существенное упрочнение

сплава. Режим закалки состоит из нагрева деталей и

последующего их охлаждения.

Нагрев деталей до температуры закалки и выдерж-

ка при этой температуре проводятся с целью макси-

мального растворения упрочняющих компонентов спла-

ва. Температура нагрева зависит от природы сплавов и

определяется по данным диаграммы состояния и тер-

мического анализа. Обычно чем выше температура, тем

больше скорость растворения компонентов сплава.

Верхним пределом температуры нагрева под закалку

является температура выше границы растворимости

легирующих элементов, но ниже температуры солидуса.

Время выдержки при температуре нагрева под закал-

ку определяется в основном скоростью процесса ра-

створения упрочняющих фаз и зависит от природы

сплавов, состояния структуры и условий нагрева.

Дак, детали, отлитые в песчаные формы, имеют более

грубую структуру по сравнению с деталями, отлитыми

в кокиль. Поэтому продолжительность выдержки для

этих деталей должна быть на 20—25% больше, чем

для деталей, отлитых в кокиль. Продолжительность

выдержки при температуре нагрева под закалку также

зависит от толщины стенок деталей и их конфигурации.

Предшествующая термическая обработка на упроч-

нение деталей ускоряет процесс растворения при пов-

7

торном нагреве. Поэтому в случае перезакалок время

выдержки при нагреве может быть значительно сокра-

щено. Предшествующий отжиг замедляет процесс рас-

творения, в связи с чем при последующем нагреве под

закалку требуются более продолжительные выдержки.

(Необходимо также учитывать, что в неравновесных

условиях кристаллизации отливки из некоторых -слож-

ных по составу -сплавов -могут -иметь скопления низко-

плавких эвтектик, как правило, сосредоточивающихся в

участках, затвердевающих в последнюю очер-едь. В этом

•случае (наиболее целесообразным является ступенчатый

напрев под закалку, 'который позволяет при температу-

ре первой ступени на 3—10°С ниже температуры плав-

ления низкоплавкой эвтектики перевести в твердый

раствор ее составляющие и тем самым допустить подъ-

ем температуры на 'следующую ступень для более пол-

ного растворения других упрочняющих фаз. Примене-

ние такого -ступенчатого нагрева под закалку обеспечи-

вает получение высоких .механических -свойств закален-

ного сплава и irapa-нтирует от пережога.

Большое влияние на .механические свойства сплавов

оказывает время пребывания садки, нагретой под за-

калку, на воздухе при переносе ее в закалочный бак.

При этом скорость охлаждения на воздухе во время

переноса зависит от массы, сечения, расположения де-

талей в садке, температуры воздуха в цехе, отделении.

Для обеспечения оптимальных значений механичес-

ких свойств время пребывания термосадки на воздухе

после выдержки в нагревательной среде перед погруже-

нием в закалочный бак должно быть минимальным, не

более 30 с. Увеличение времени переноса за счет частич-

ного распада твердого раствора может привести к зна-

чительному снижению механических свойств закален-

ных и состаренных сплавов и послужить причиной бра-

ка садки. Так -например, при увеличении времени пере-

носа до -1 мин и более предел прочности закаленных и

состаренных сплавов АЛ 19 и АЛ9 (режим Т5) умень-

шается примерно на 9 (5 кгс/мм2) и 6,5% (1,6 кгс/мм2)

соответственно, а .величина относительного удлинения

снижается на 40%. Увеличение времени переноса термо-

садки образцов сплавов в закалочный бак до 3 мин

приводит к снижению предела прочности на 16

(9 кгс/мм2) и 8,5% (4 кгс/мм2), а относительного удли-

нения на 70 и 40% соответственно,

8

При закалке должна примениться такая скорбеть

охлаждения, которая обеспечивает фиксацию твердого

раствора алюминия с максимальной степенью раство-

рения легирующих элементов. В зависимости от требо-

ваний к деталям скорость их охлаждения при закалке

может изменяться путем применения определенной сре-

ды с различной теплоемкостью, теплопроводностью,

скрытой теплотой испарения, вязкостью и т. д. С этой

целью применяются вода, масло, расплавленные смеси

солей, воздух и другие среды. Допускается охлажде-

ние деталей в горячих средах (кипящая вода, нагретое

масло) с целью получения минимальных термических

остаточных напряжений.

При резком охлаждении в процессе закалки в зака-

ленных отливках (из-за большого температурного гради-

ента по сечению и неравномерного охлаждения возни-

кают остаточные напряжения, которые в зависимости

от схемы распределения по сечению и величины могут

вызвать либо изменение (формы и размера деталей, либо

трещины и разрушение. Центральные слои деталей

сплошного сечения Обычно характеризуются наличием

растягивающих остаточных напряжений, поверхност-

ные — сжимающих.

При закалке полых деталей значительно увеличива-

ется теплоотвод от внутренней поверхности и в связи с

этим изменяются знак и величина остаточных напряже-

ний. На внутренней поверхности возникают сжимающие

напряжения, и (максимум растягивающих напряжений

смещается к среднему сечению заготовки.

Сравнение остаточных напряжений, возникающих

при закалке сплошной и полой отливок, указывает на

преимущество возможной предварительной механичес-

кой обработки до закалки (например, рассверловка

отверстий и др.).

Наибольшие остаточные напряжения создаются при

закалке в воде при температуре 20—25°С; в случае

закалки в кипящей воде, масле остаточные напряжения

резко уменьшаются.

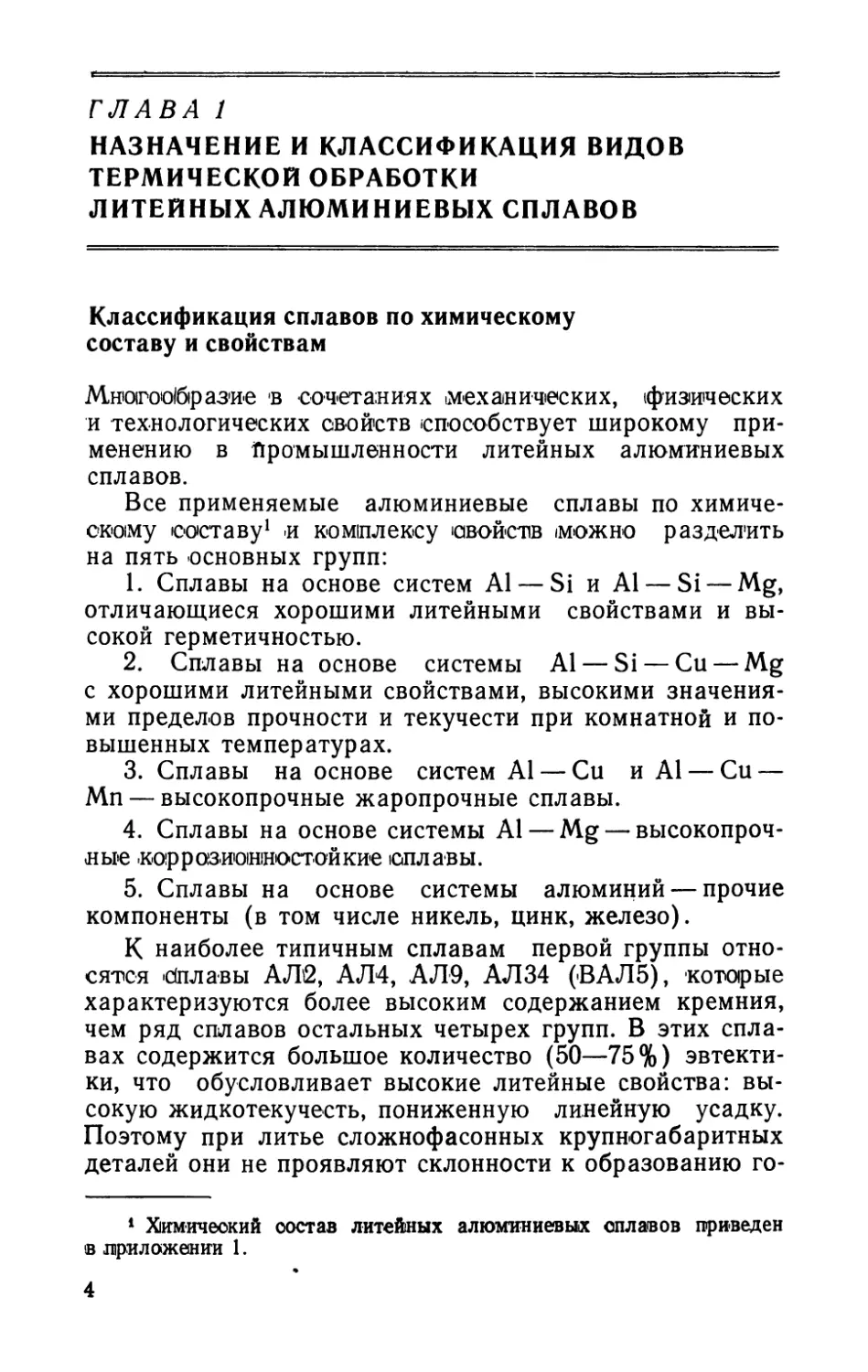

Ниже п редст авлен ы э ксперимент ал ьн ы е д анн ые,

характеризующие (влияние среды охлаждения при закал-

ке на изменение величины деформации для. разных

сплавов (деформацию определяли на отдельно отлитых

специальных образцах в виде усадочной решетки и ко-

лец переменного сечения толщиной 5 мм).

9

Сплав Остаточная деформация, мм, после охлаждения в: Снижение деформа* ции, %, повышенной

после з воде, 100°С акалки в: масле, 20°С

воде, 20вС воде, 100°С масле, 20°С

АЛ4 0,24 0,15 0,07 37,5 71,0

АЛ5 0,35 0,30 0,10 14,0 35,0

АЛ7 0,32 — 0,08 — 75,0

АЛ8 0,23 0,17 0,07 26,0 70,0

АЛ9 0,33 0,17 0,09 48,0 73,0

АЛЮ* 0,60 0,10 — 60,0 —-

АЛ32* 0,50 0,20 0,07 60,0 86,0

В124* 0,30 0,22 — 26,5 —.

ВАЛЮ* 0,67 0,22 — 68,0 —

• Деформацию измеряли «на

кольцах переменного сечения.

Следует отметить, что возможно совместить процесс

закалки.с длительной выдержкой в горячих средах. В

этом случае создается такое сочетание закалки и ста-

рения, при котором обеспечиваются механические свой-

ства деталей при резком снижении термических оста-

точных напряжений. Этот процесс называют изотерми-

мической закалкой.

Старение. Целью применения режима старения яв-

ляется получение повышенной прочности закаленного

сплава или более стабильных размеров деталей. Дости-

гается это естественным и искусственным старением.

Для ряда сплавов комнатная температура является

достаточной для того, чтобы после закалки происходи-

ли структурные превращения, вызывающие изменения

физических и механических свойств. Этот процесс при-

нято называть естественным старением. Процесс рас-

пада твердого раствора при повышенной температуре

называется искусственным старением. Скорость распа-

да твердого раствора увеличивается с увеличением

температуры старения и времени выдержки. Темпера-

тура и длительность выдержки при искусственном ста-

рении зависят от природы сплавов, назначения деталей.

В зависимости от сочетания температуры и времени

выдержки при искусственном старении можно получить

не только упрочнение, но и повышение пластичности

сплавов. В последнем случае происходит коагуляция

продуктов распада и в связи с этим снижение проч-

ностных характеристик и величины остаточных напря-

жений, сплавав. Этот процесс принято называть стаби-

лизирующим старением.

10

Уменьшение остаточных термических напряжений

мож^т быть достигнуто обработкой холопом или цикли-

ческой -обработкой (охлаждением е последующим на-

(гр-eiBOiM). Обработку холодом (применяют для 'создания

температурного (градиента по сечению, вызывающего

объемные изменения, которые в свою очередь создают

систему остаточных напряжений, противоположную по

своему характеру системе термических остаточных

напряжений. Вновь созданные остаточные напряжения

уменьшают термические напряжения и склонность отли-

вок к короблению.

Обработка холопом включает охлаждение при мину-

совой температуре и последующий быстрый нагрев в

кипящей воле. Обработку холопом следует применять

после закалки перед старением.

Ниже приведены экспепиментальные данные, харак-

теризующие (влияние температуры предварительного

охлаждения на величину деформации для сплава АЛ9.

Состояние

Остаточная деформация, мм

Без охлаждения После

-70

охлаждения

при. °C

-196

Снижение остаточной

деформации, %, после

охлаждения при, °C

—70 —196

Т4, охлажде-

ние при за-

калке в воде

при, °C:

20 0,33 0,24

65 0,24 0,17

100 0,17 0,12

0,13 27,0 60,0

0,13 30,0 50,0

0,08 30,0 55,0

Для снижения величины внутренних напряжений в

деталях, изготовленных из сплавов, 'содержащих фазы

с резко 'различающимися термическими коэффициента-

ми линейного расширения, а также для предваритель-

ной проработки отдельных узлов в условиях, прибли-

жающихся к эксплуатационным, после полной термичес-

кой обработки применяется термоциклическая обработ-

ка, состоящая из чередующихся нагревов и охлаждений.

В зависимости от природы сплавов и назначения

деталей применяются различные виды термической об-

работки. Классификация основных видов термической

обработки приведена в табл. 1.

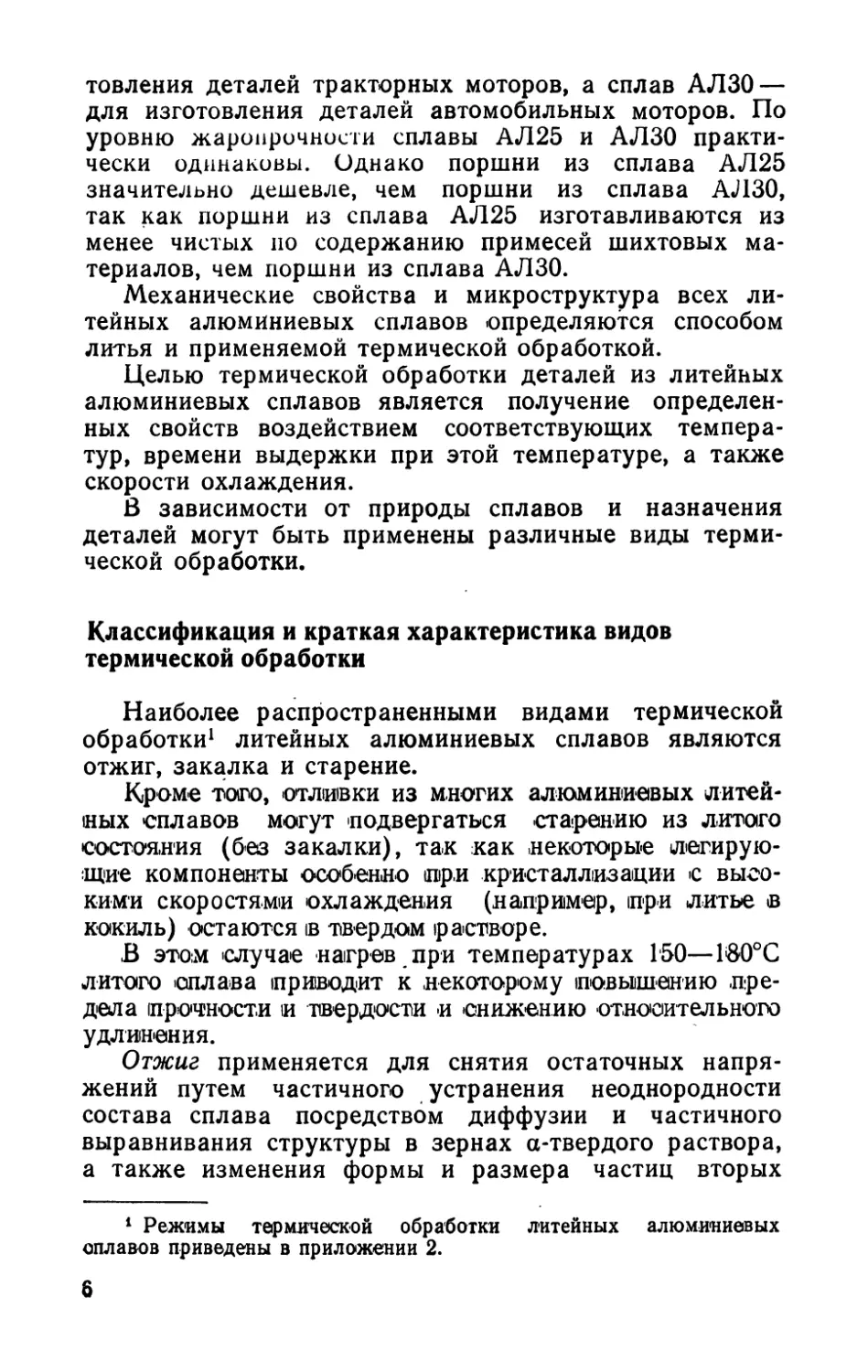

ТАБЛИЦА!

Основные виды термической обработки

Термическая обработка Обозначение режима тер- мической об- работки Назначение Примечание

Искусственное старение без предварительной закалки Т1 Для улучшения обрабатываемости резанием литых деталей с целью по- вышения чистоты обработки поверх- ности. Для повышения прочности При литье в сырую песчаную форму или кокиль наблюдает- ся некоторая подкалка, что улучшает эффект последующе- го искусственного старения

Отжиг Т2 Для резкого уменьшения литейных остаточных напряжений, устранения наклепа, вызванного механической обработкой, и повышения пластич- ности Температура и время выдерж- ки определяются назначением детали

Закалка Т4 Для повышения прочностных харак- теристик Режим Т4 практически соответ- ствует режиму закалка+есте- ственное старение, так как от начала закалки до окончания механической обработки дета- ли проходит несколько дней

Закалка и кратковременное (неполное) искусствен ное ста- рение Т5 Для получения достаточно высокой прочности и сохранения повышенной пластичности Температура и время выдерж- ки при данном режиме старе- ния не обеспечивают полного старения сплава

13

Продолжение таол. 1

Термическая обработка Обозначение режима тер- мической об- работки Назначение Примечание

Закалка и полное искусствен- ное старение Т.6 Для получения максимальной проч- ности при некотором снижении плас- тичности При данном режиме темп ера- тура и «время -выдержки выше, чем при режиме Т5

Закалка и стабилизирующее старение Т7 Для получения достаточной прочно- сти и сравнительно -высокой стабиль- ности структуры и геометрических размеров Старение рекомендуется про- изводить при температуре, близкой к рабочей температу- ре деталей и превышающей температуру обработки по ре- жимам Т5 и Тб

Закалка и смягчающий от- пуск Т8 Для получения повышенной пластич- ности и стабильности геометрических размеров вследствие снижения проч- ностных характеристик по сравнению с получаемыми при обработке по ре- жимам Т5—Т7 Температура старения при этом режиме выше, чем при режи- ме Т7

ГЛАВА 2

ИЗМЕНЕНИЕ СТРУКТУРЫ И СВОЙСТВ

ПРИ ТЕРМИЧЕСКОЙ ОБРАБОТКЕ

ЛИТЕЙНЫХ АЛЮМИНИЕВЫХ СПЛАВОВ

Структурные изменения при закалке и старении

Термическая обработка является одной из основных

технологических операций, обеспечивающих получение

необходимых свойств сплавов.

Упрочнение дисперсионно-твердеющих сплавов до-

стигается применением закалки с фиксацией макси-

мально пересыщенного твердого раствора и последую-

щего старения, обусловленного изменением раствори-

мости легирующих компонентов с понижением тем-

пературы.

Режим нагрева и охлаждения при закалке значи-

тельно влияют на развитие процесса старения и меха-

нические свойства сплавов. Температура нагрева под

закалку определяется фазовым составом сплава и

устанавливается в соответствии с диаграммой состоя-

ния и данными термического анализа.

Применение ступенчатого нагрева под закалку поз-

воляет максимально повысить температуру верхней

ступени, что приводит к наиболее полному растворе-

нию избыточных фаз в алюминиевой матрице без опа-

сения возможности пережога. Кроме того, повышение

температуры нагрева под закалку способствует увели-

чению количества вакансий в кристаллической решет-

ке, которые способствуют развитию диффузионных

процессов при старении, повышая его эффективность.

Значительно влияет на кинетику последующего ста-

рения также скорость закалки: при замедленном

охлаждении часть вакансий успевает мигрировать к

ловушкам (границы зерен, петли дислокаций и др.) и

не участвует в миграции атомов легирующих эле-

ментов.

При старении закаленных сплавов происходит рас-

пад пересыщенного твердого раствора, сопровождаю-

щийся изменением физико-механических свойств. Рас-

пад пересыщенных твердых растворов в большинстве

14

алюминиевых литейных сплавов начинается с образо-

вания атомных скоплений — зон Гинье — Престона

(ЗГП), когерентно связанных с кристаллической решет-

кой матрицы [1].

Образование зон происходит в результате развития

диффузионных процессов, которые ускоряются вследст-

вие большого количества неравновесных вакансий, имею-

щихся в закаленном сплаве. ЗГП, обогащенные атома-

ми растворенного элемента, имеют субмикроскопиче-

ские размеры, а их структура представляет собой более

или менее деформированную структуру матрицы.

Форма ЗГП определяется их поверхностной энер-

гией и энергией упругой деформации матрицы, стремя-

щимися к минимуму. При разнице в атомных диамет-

рах компонентов твердого раствора не более 3% форма

когерентных образований определяется требованием

минимума поверхностной энергии и близка к сфериче-

ской, а при разнице более 5% решающим фактором

является повышенная энергия упругих искажений мат-

рицы за счет образования зон, что обусловливает

тонкопластинчатую или дискообразную форму выде-

лений.

Когерентные выделения могут иметь также :и'глоо*б-

разную форму, которая отвечает .большей энергии

упругой деформации матрицы, чем дискообразная, но

меньшей, чем равноосная.

Примеры разных форм ЗГП в сплавах различных

систем приведены ниже [2].

Разница в атомных диамет-

п тч от рах, % по отношению к

Система сплава Форма ЗГП алюминию

Al-Ag Al—Zn Сфера » + 0,7 -1.9

Al—Zn—Mg » + 2.6(Mg:Zn=l : 2)

Al—Cu Диск —11,8

Al—Mg—Si Игла + 2,5(Mg: Si = 2 : 1)

В упрочнении сплавов ЗГП играют решающую роль:

чем устойчивее зоны, тем стабильнее свойства сплава.

На устойчивость зон оказывают влияние многие фак-

торы: соотношение размеров атомов матрицы и легиру-

ющих компонентов, входящих в зоны, степень искаже-

ния кристаллической решетки матрицы при образова-

нии зон. Так, в сплавах системы А1—Ag с близкими

размерами атомов алюминия и серебра, зоны устойчи-

15

вы до 450° С, а в сплавах системы А1—Си, где образо-

вание зон приводит к сильному искажению кристал-

лической решетки, ЗГ1П становятся неустойчивыми при

температурах выше 200° С >[2]. Устойчивость зон так-

же зависит от природы сил химического взаимодейст-

вия между атомами в зонах, от соотношения коэффи-

циентов диффузии компонентов сплава и др.

В работах [>1—8] показано, что устойчивость зон в

двойных сплавах можно изменять введением третьего

компонента, влияние которого определяется его распре-

делением в зонах или в твердом растворе и степенью

воздействия на диффузионные процессы в сплаве.

В работе [3] при исследовании влияния меди

(0,05—2,42%), кремния (2,2%), магния (0,75%), цин-

ка (2,36%) на старение сплава системы А1—Ag пока-

зано, что медь и кремний распределяются в зонах и

матрице равномерно. Растворимость меди в алюминии

и серебре примерно одинакова, а кремний, хотя и

растворяется только в алюминии, также равномерно

распределяется в матрице и в зонах, так как послед-

ние обогащены алюминием и наличие серебра в них,

очевидно, не сказывается на растворении кремния.

Магний и цинк обладают большей растворимостью

в серебре, чем в алюминии, и большим химическим

сродством с серебром и входят преимущественно в

зоны.

Действие исследованных добавок авторы работы

[3] объясняют степенью изменения кристаллической

решетки при легировании: увеличение ее искажения,

связанное с введением магния, цинка, приводит к

уменьшению устойчивости зон и увеличению скорости

распада.

Если кристаллическая решетка не изменяется от

введения добавок (медь, кремний), то и устойчивость

зон и скорость старения остаются такими же, как в

случае двойного сплава А1—Ag. Авторы [3] такое

объяснение относят к случаю с относительно неболь-

шим содержанием добавок, которые не приводят к

резкому изменению степени пересыщения твердого

раствора.

Харди '[4] исследовал влияние малых добавок оло-

ва, кадмия, индия на старение сплава системы А1—Си.

Согласно диаграммам состояния, эти добавки раство-

ряются в меди и почти не растворяются в алюминии.

16

Поэтому они должны преимущественно распределяться

в ЗГП, снижая степень искажения кристаллической

решетки, так как их атомные радиусы больше атомных

радиусов алюминия и меди. Это приводит к увеличе-

нию устойчивости ЗГП при комнатной температуре и,

следовательно, к замедлению процесса естественного

старения. Если же старение производится при повы-

шенных температурах (150—165° С), то эти добавки

приводят к ускорению образования ЗГП2 и мелкодис-

персной O'-фазы и к значительному возрастанию твер-

дости и прочности при заметном снижении относитель-

ного удлинения.

Гинье '[1], обсуждая работы Харди, объясняет дей-

ствие этих примесей на старение сплава А1—Си их

связью с вакансиями, вследствие которой часть вакан-

сий, присутствующих в сплаве, уже не может способст-

вовать диффузии атомов меди в зоны.

Количество атомов примеси (около 10-4) приблизи-

тельно равно количеству вакансий в решетке закален-

ного сплава. Поэтому даже очень небольшие количе-

ства примеси могут оказывать относительно большое

влияние на скорость диффузии, а следовательно, и на

скорость роста ЗГП.

В работе [5] влияние добавок кадмия и бериллия

на старение сплава А1—4 % Си объяснено большим

сродством их атомов с вакансиями. Захват вакансий

атомами кадмия и бериллия затрудняет образование

ЗГП и уменьшает их количество.

В. И. Архаров и Н. И. Носкова '[6,7] ускоряющее

влияние малых количеств (0,2%) примесей серебра

или цинка на скорость распада пересыщенного твер-

дого раствора меди в алюминии объясняют тем, что на

периферии образующихся частиц выпадающей фазы с

самых начальных стадий их образования происходит

процесс положительной внутренней адсорбции серебра

или цинка, благодаря чему частицы оказываются окру-

женными зонами твердого раствора с повышенной кон-

центрацией серебра или цинка.

В работах {6,7] показано, что медь диффундирует

в твердом растворе серебра или цинка в алюминии (с

содержанием серебра или цинка 10—20%) значительно

быстрее, чем в чистом алюминии, и в тем большей сте-

пени, чем выше концентрация серебра или цинка. При

наличии внутренней адсорбции серебра или цинка ско-

17

рость диффузии меди из окружающего твердого рас-

твора к каждой образовавшейся частице выпадающей

фазы увеличивается.

В ряде работ [1, 2, 8—12] показано, что пластиче-

ская деформация, предшествующая старению, также

оказывает существенное влияние на развитие процесса

распада твердого раствора. В сплавах системы А1—Си,

например, распад твердого раствора ускоряется с более

ранним образованием стабильных фаз, а в сплаве сис-

темы А1—Zn небольшое растяжение подавляет или за-

медляет старение [9].

Повышение температуры и длительности старения

приводит к продолжению процесса распада твердого

раствора с образованием метастабильных и стабильных

фаз. Распад твердого раствора многих литейных алю-

миниевых сплавов характеризуется стадийностью про-

цесса.

Так, б «сплавах системы А1—Си распад твердого ра-

створа протекает с образованием ЗГП1—<ЗГП2—*

—*0'—*0(СиА12); в сплавах системы А1—Si—Mg—с

образованием ЗГП1—>ЗГП2——>p(Mg2Si); в спла-

вах системы А1—Zn—Mg — с образованием ЗГП1 *

—ЗГП2-^ц'—(MgZn2).

На основании данных работ [1, 2, 13—17J, процесс

старения наиболее широко изученных сплавов системы

А1—Си начинается с образования зон пластинчатой

формы, обогащенных атомами меди и имеющих иска-

женную структуру матрицы за счет обеднения приле-

гающих к зонам участков. Начальные стадии искусст-

венного старения (100—190° С) характеризуются рос-

том зон, обогащением их медью и перестройкой ЗГП1

в ЗГП2 (0").

Основной особенностью искусственного старения на

стадии высокого упрочнения является процесс обога-

щения медью уже существующих зон и их аллотропи-

ческое превращение в метастабильную 0'-фазу в ре-

зультате перестройки атомов в этих зонах.

По данным рентгеновского исследования [18], пе-

риод с кристаллической решетки изменяется от 8,0 до

7,6А, что может быть объяснено обогащением зон

медью, так как вследствие упорядочения параметры

кристаллических решеток сплавов изменяются в треть-

ем знаке.

18

При превращении ЗГП2 (0") в 0'-фазу твердость

сплава значительное время остается высокой. Это мож-

но объяснить тем, что один тип напряжений кристалли-

ческой решетки заменяется другим. Снимаются напря-

жения, вызванные частичным разрывом когерентных

связей, возникают новые напряжения, вызванные изме-

нением упаковки атомов в процессе превращения в

областях зон. Эти напряжения в дальнейшем снимают-

ся в результате теплового движения атомов.

Постоянство толщины пластинок 0' во время старе-

ния может служить указанием, что разупрочнение

сплава определяется главным образом не коагуляцией

выделяющихся частиц, а разрывом когерентных связей

между ними и матрицей и термическим снятием напря-

жений, вызванных изменением плотности упаковки

атомов. Выделяющаяся стабильная 0-фаза (СиА12)

имеет тетрагональную упорядоченную структуру с па-

раметрами а=6,07А и с=4,87А. При исследовании

оксидных реплик в эл1ектрон'ном микроскопе было уста-

новлено, что продукты распада твердого раствора меди

в алюминии характеризуются следующим образом [17]:

1) ЗГП1—круглые белые пятна, диаметром около

200 А;

2) ЗГП'2 (0") — вытянутые белые пяти а.в :пл ос костях

{100} матрицы;

3) выделения 0'-фазы — четкие белые пластинки,

параллельные плоскостям {100} матрицы;

4) белые выделения большого размера неправиль-

ной формы — равновесная 0-фаза (СиА12).

Н. Н. Буйнов и др. [15, 19], исследуя оксидные реп-

лики с применением электронного микроскопа с раз-

о

решением до 15А, установили в зонах неоднородное

распределение легирующего элемента. Они показали,

что степень потемнения внутри зон и метастабильных

выделений различна. В центре ЗГП1, ЗГП2 и 0'-фазы

наблюдается светлое, почти белое ядро, имеющее

строчечную форму. Размеры ЗГП1 составляют 100 А;

ЗГП2 имеют вид коротких строчек длиной 400 А; 0'-

фаза по виду не отличается от ЗГП2, а длина пласти-

о

ночек составляет более 1000 А [14, 15].

Неоднородность потемнения электронных микро-

фотографий зон и метастабильных фаз авторы [19]

19

объясняют ;М'«ньш1И1М содержанием растворенных элемен-

тов в периферийной части зон. Вокруг зон и метаста-

бильных фаз наблюдаются обедненные участки, менее

обогащенные растворенным элементом, чем матрица.

Частицы 0'-фазы при исследовании оксидных реплик

имеют вид иголочек и образуют видманштеттову струк-

туру; в сплаве им соответствуют частицы пластинчатой

формы. Частицы 0-фазы более короткие и широкие,

имеют чаще всего овальную форму; в сплаве им соот-

ветствуют частицы различной формы. Скорость распа-

да твердого раствора зависит от температуры старе-

ния и содержания легирующих компонентов в сплаве.

Силкок, Харди и Хилл [18] изучали изменение

структуры алюминиевомедного сплава в зависимости

от температуры старения и содержания в нем меди

(табл. 2).

ТАБЛИЦА 2

Изменение структуры сплава системы А1—Си при старении

в зависимости от содержания меди

Температура старения, °C Продукты распада твердого раствора при содержании ме- ди в сплаве, %

2 3 4 4,5

ПО ЗГП1 ЗГП1 ЗГП1 згш

130 0' или 0 и ЗГП1 или ЗГП2 ЗГП1 ЗГ.П1 ЗГП1

165 — 0' и немного ЗГП2 ЗГП1 и ЗГП2 ЗГП2

190 — 0 и очень немного ЗГП2 ЗГП2 и не- много О' и ЗГП1

220 0' 0' 0' 0'

240 — — 0' —

При электронно-микроскопическом исследовании

кинетики старения сплава А1 — 4% Си, закаленного с

53О°С в воде при 20°С и в смеси сухого льда с ацетоном

(—68°С), авторами совместно с Н. С. Герчиковой и

Г. Н. Кораблевой показано, что распад пересыщенного

твердого раствора начинается при закалке, чему способ-

ствует возникновение закалочных напряжений (рис. 1

а, б).

Распад твердого раствора с образованием скопле-

ний ЗГП продолжается при естественном старении; с

20

Рис. 1. Структура сплава А1—

4% Си:

а —закалка в воде при 20°С;

б — закалка при —68°С; в —

естественное старение 10 сут;

г — старение при 150°С, 3 ч; д —

старение при 250°С, 3 ч; е —

старение при 300®С, 3 ч; ж—

старение при 350°С, 3 ч. Х42000

21

увеличением его длительности плотность скоплений воз-

растает (рис. l.e). Искусственное старение до 150°С

(3 ч), не изменяя характера образования скоплений

ЗГП, увеличивает интенсивность распада (рис. 1,г).

Повышение температуры старения до 200°С (3 ч) спо-

собствует увеличению плотности ЗГП и образованию

метастабильной 0'-фазы, количество которой увеличи-

вается с повышением температуры старения до 250°С

(рис. 1,5). Старение при 300°С в течение Зч характе-

ризуется образованием .стабильной 0-фазы (СиАЬ), ко-

личество и размер частиц которой увеличиваются с по-

вышением температуры старения до 350°С (при той же

выдержке); полностью отсутствуют продукты распада

первых стадий старения (рис. 1е, ж).

П|П'О<песс оаопата 1аплэ1вов системы А1—Mg—Si

происходит с образованием ЗГП игольчатой формы-»-

->-0'-фазы->-0-(Ьазы (Mgi>Si).

Томас {20], исследуя сплавы Al-f-1 %Mg+0,6%Si

после закалки в воде с 550° С и старения по режимам

71° С — 1 ч, 140° С — 24 мин, 204° С — 5 мин, выявил

зоны игольчатой формы диаметром около 60 и длиной

200—1000 А, зависящей от времени и температуры ста-

рения. Средняя плотность зон, равномерно распределен-

ных в матонпе. составляет приблизительно 24-5- 10,5/см3.

В работе (20] не установлено искаженных участков

решетки матрицы из-за небольшого несоответствия

между структурами ее и зон. Дальнейшее стапение при

температуре около 200° С приводит к превращению

игольчатых зон в пруткообразные частицы р'-фазы,

которые с увеличением длительности старения и повы-

шением его температуры утолщаются в диаметре до

1000 А при длине ~1 мкм. Частицы, перпендикулярные

плоскости исследуемого образца, имеют вид темных

точек. Стабильная пластинчатая p-фаза (Mg^Si) обра-

зуется после старения при 260° С в течение 3 ч, имеет

гранецентрированную кубическую решетку с периодом

6,39 А. Старение при 316° С в течение 2,5 ч приводит к

укрупнению пластинок p-фазы (Mg2Si), что сопровож-

дается растворением мелких частиц этой фазы.

Авторами совместно с Л. Н. Алтуниной, Н. С. Гер-

чиковой и Г. Н. Кораблевой при электронно-микроско-

пическом исследовании методами оксидных реплик и

тонких металлических срезов сплава А!—0,6 % Mg—

8% Si (АЛ9) после закалки с 535° С в воде при 20е С

22

й старения в интервале 150—250°С показано, что старе-

ние сплава при 150°С в течение 3 ч приводит к

значительному распаду твердого раствора с выделени-

ем округлых и пластинчатых частиц кремния, образо-

ванием ЗГП и метастабильной р'-фазы (рис. 2,а). Ста-

рение при 200 и 225° С в течение 5 ч сопровождается

увеличением количества и укрупнением частиц кремния

и р'-фазы (рис. 2,6,в). После старения при 250°С в

течение 5 ч наблюдаются крупные пруткообразные ча-

стицы стабильной p-фазы (Mg2Si) и коагуляция крем-

ния (рис. 2,г).

Процесс распада сплавов системы А1—Zn—Mg име-

ет сложный характер и зависит от соотношения цинка

и магния. Последовательность стадий при старении

следующая: сферические ЗГП—•т/—’’т) (MgZru)—”

-*-7’[(AlZn)49Mg32] [2] или T(Al2Mg3Zn3) [21].

Рис. 2. Структура сплава АЛ9, закаленного и состаренного в течение

3 (а) и 5 (б, н, г) ч при температуре, °C:

а —150; 6 — 200; в — 225; г —250. X35000

23

В работах Томаса и Наттинга при изучении сплава

А1—3,2 % Zn—2,5 % Mg и более сложных технических

сплавов на этой основе [22] после закалки с 465°С

установлена следующая последовательность стадий

распада твердого раствора: сферические ЗГП—’•q'—*•

—*’т) (MgZn2). В этой работе показано, что после крат-

ковременного старения при 160° С диаметр ЗГП состав-

О

ляет ~50 А, количество зон возрастает со временем

старения. Наибольшая прочность достигается старени-

ем при 160° С в течение 5 ч при наличии в структуре

ЗГП и rf-фазы с преобладанием последней.

В работе И. Н. Фридляндера, Н. С. Герчиковой и

Н. И. Зайцевой [23], при электронно-микроскопиче-

ском исследовании кинетики старения сплава А1+

+3,12% Zn+4,1% Mg+0,65%Mn+0,15%Zr+0,2%Fe+

+0,1% Si установлено следующее изменение структуры:

30—90 сут естественного старения — ЗГП; 1—2 года

естественного старения — ЗГП2+частицы Т-фазы; 96 ч

при 100°iC—частицы Г'-фазы; отжиг три 300—350°'С —

Г-фаза и Al3Mg2.

В работе [24] при электронно-микроскопическом ис-

следовании тонких металлических пленок А1—4,7% Zn —

1,8 Mg% показано различие в распаде пересыщенного

твердого раствора при искусственном старении в зави-

симости от предварительного естественного старения.

В сплаве, закаленном и сразу состаренном при 150° С

в течение 25 и 50 ч, наблюдалось большое количество

крупных (^200 А) частиц rf-фазы и незначительное

о

количество высокодисперсных частиц (100 А). Предвари-

тельное естественное старение в течение 10, 30 сут при-

водит к значительному увеличению дисперсности (50—

О

100 А) и плотности выделений rf-фазы. Авторы [24]

объясняют это наличием большого количества центров

выделения — ЗГП, образовавшихся при естественном

старении, наличием избыточных вакансий, а также ва-

кансий, освобождающихся из зон при их растворении в

процессе искусственного старения.

Влияние тонкой структуры на свойства сплавов

Продукты распада твердого раствора — скопления

атомов, ЗГП, метастабильные и стабильные выделе-

ния,— в различной степени оказывая препятствие пере-

24

движению дислокаций, влияют на механические свой-

ства сплавав. Вопросы 1взаимодействия продуктов рас-

лада твердого раствора с дислокациями рассмотрены в

большом количестве работ с привлечением электронно-

микроскопического метода исследования структуры

сплавов [1, 2, 25—30].

При использовании оксидных реплик возможно бы-

ло лишь косвенное выявление дислокаций, по декори-

рующему их распределению продуктов распада твер-

дого раствора; исследование тонких металлических

фольг или срезов на совершенных электронных микро-

скопах позволяет непосредственно изучать дислокаци-

онную структуру сплавов. Прочность сплавов при ста-

рении определяется процессом взаимодействия между

двигающимися дислокациями и продуктами распада

твердого раствора. При этом 'величина упрочнения зави-

сит от типа выделений, их формы, размеров, плотности

распределения, степени искажения матрицы и тех на-

пряжений, которые необходимы для преодоления этих

препятствий двигающимися дислокациями.

Так, значительное упрочнение на зонной стадии рас-

пада связано с усилием, необходимым для перерезания

мелкодисперсных с очень большой плотностью распреде-

ления ЗГП, преодоления прилегающих к ним упруго-

напряженных участков матрицы и деформирования

самой матрицы.

Большое упрочнение достигается также при преодо-

лении дислокациями частично когерентных, мелкоди-

сперсных частиц метастабильных фаз при условии до-

статочной плотности их распределения. При этом боль-

шее по сравнению -с зонами различие в структуре мета-

стабильных выделений и матрицы вызывает необходи-

мость в приложении большего напряжения для их пре-

одоления дислокациями. Меньшее упрочнение сплава

достигается, когда в структуре твердого раствора име-

ются стабильные фазы, полностью некогерентные с мат-

рицей, со значительно большими размерами частиц и

расстояниями между ними. 'Вокруг этих фаз отсутствуют

поля упругих напряжений, и дислокации под действи-

ем сравнительно небольших напряжений «проталкива-

ются» между ними.

Максимальное упрочнение сплава достигается при

наличии в структуре твердого раствора ЗГП и выделе-

ний метастабильной фазы или только выделения этой

25

фазы при ее мелкодиоперсности и высокой плотности

распределения.

В работе [31] приведены данные Силкока, Хилла и

Харди по изменению твердости двойного алюминиево-

м едкого сплава, состаренного при 190°С, в зависимости

от содержания меди.

Рис. 3. Зависимость твердости

при 20°С сплавов алюминия, со-

держащих 2 (/), 3 (2), 4 (3) и

5 (4) % Си, от продолжительности

старения при 190°С (Силкок,

Хилл и Харди):

1, 2 —выделения 0'; 3, 4—вы-

деления 0"

При содержании в сплаве 2 и 3% 'Си максимуму твер-

дости после 'Старения соответствует структура с выделе-

ниями б'-фазы (рис. 3). Повышение твердости с увели-

чением времени старения, очевидно, связано с увеличе-

нием плотности выделений, а уменьшение твердости при

продолжении старения—с их коагуляцией и увеличени-

ем расстояния между ними.

В сплавах с содержанием меди 4 и 4,5% ® этих же

условиях старения при максимуме твердости в структу-

ре наблюдаются ЗГП2 (0") и0'-фаза. Когерентные выде-

ления 0" больше деформируют матрицу, чем полукоге-

рентные выделения 0', но последние труднее перерезать

дислокациям. Сочетание этих выделений в определенном

соотношении обусловливает максимальное упрочнение.

Снижение твердости сплава алюминия с 4 и 4,5% Си

с увеличением времени выдержки при старении связано

с уменьшением плотности выделений 0", которые посте-

пенно заменяются частицами 0' при ослаблении упругих

напряжений в матрице, с коагуляцией 0'-фазы и увели-

чением расстояния между ее частицами. Старение являет-

ся сложным стадийным процессом, при котором во вре-

мени и при повышении температуры происходит посте-

пенное изменение структуры твердого раствора с воз-

можным одновременным сосуществованием нескольких

видов выделений.

Механические свойства сплавов зависят от целого

ряда характеристик тонкой структуры: устойчивости,

дисперсности, плотности выделяющихся зон или частиц,

степени искажения кристаллической решетки матрицы,

26

а также наличия других препятствий для прохождения

дислокаций, как например интерметаллидных соедине-

ний, не участвующих в процессах старения, границ зе-

рен и др.

Усложнение химического состава сплава системы

А1—Си дополнительным легированием, особенно эле-

ментами переходных групп (марганец, никель, цирко-

ний, титан и др.), существенно изменяет температурные

границы старения, тонкую структуру и механические

свойства сплавов. Это показано на примере исследова-

ния изменения тонкой структуры и механических

свойств сплавов систем А1—Си—Мп—Ti(AJI 19) и Al—

Си—Мп—Ni—Се—Zr (АЛЗЗ) [ВАЛ1] при старении в

интервале 175—350°С, проведенного авторами совместно

с Г. Н. Кораблевой.

Распад пересыщенных твердых растворов сплавов

АЛ 19 и АЛЗЗ, начинающийся уже в процессе закалки,

проходит с образованием ЗГП1 при старении до 200°С

для сплава АЛ 19 и до 225° для сплава АЛЗЗ. При этом

предел прочности сплавов повышается по отношению к

закаленному состоянию примерно на 20—>25 % ’при сни-

жении относится иного удлинения на 30—50% (табл. 3).

ТАБЛИЦА 3

Изменение механических свойств сплавов при старении в течение 6 ч

Температура старения, °C Сплав АЛ19 Сплав АЛЗЗ (ВАЛ1)

(Ув , кгс/мм2 А % <ГВ, кпс/мм2 %

Т4* 32,0 8,0 26,5 2,8

175 38,4 5,0 29,0 1,5

200 37,6 4,0 30,0 1,5

225 37,4 4,0 30,5 1,2

250 35,2 4,3 29,5 1,5

275 32,1 4,5 27,5 1,7

300 30,3 5,3 26,8 1,7

350 28,0 5,5 25,3 2,0

♦ Закаленное состояние.

С повышением температуры старения до 225°С (3—

10 ч) в структуре сплава АЛ 19, наряду с уменьшившим-

ся количеством точечных белых скоплений, соответст-

вующих ЗГП1, наблюдается повышение плотности це-

почечных образований ЗГП2 (0") (рис. 4,а), но еще не

27

отмечается Образогванйя метастабильной О'-фазы, что

характерно для двойных алюминиевомедных сплавов,

состаренных в аналогичных условиях [16].

Структура более легированного сплава АЛЗЗ после

старения при температуре 225°С в течение 10 ч характе-

ризуется наличием точечных скоплений ЗГП1 (рис. 4,6).

Рис. 4. Структура сплавов АЛ 19 (а) и АЛЗЗ (б), закаленных и состаренных

при 225°С, 3 ч. X10000

Если в структуре двойного сплава системы А1—Си в

процессе старения при температуре 250°С в течение 3 ч

отмечается образование 0'-фазы и даже некоторого ко-

личества 0-фазы [16], то в структуре сплава АЛ 19, со-

старенного в этих условиях, наблюдаются образование

большого количества ЗГП2 (6"), начальная стадия об-

разования метастабильной О'-фазы и некоторая коагуля-

ция фазы Ali2Mn2Cu (рис. 5,а).

С увеличением длительности старения при темпера-

туре 250°С до 10 ч повышается интенсивность образо-

вания О'-фазы в виде довольно крупных пластинчатых

выделений (рис. 5,6) и снижается прочность сплава.

Продукты распада твердого раствора окружают

крупные частицы фазы Ali2Mn2Cu, очевидно, декорируя

дислокационные петли, образовавшиеся в процессе ис-

пытания образца на растяжение (рис. 5,в). Подобное

расположение продуктов распада отмечено при иссле-

довании сплавов А1—Ag [12].

Сравнение результатов исследования структуры спла-

ва АЛ 19 с применением оксидных реплик (рис. 5,г) и

металлических срезов (рис. 5,6) показывает, что оба

метода идентично характеризуют стадию распада твер-

28

Рис. 5. Структура сплава АЛ 19, за-

каленного и состаренного при 250°С

в течение, ч:

а-3; б, в, г, 5—10. ХЮ000 {а, 6);

Х27000 (в, г, д)

дого раствора с образованием частиц метастабильной

О'-фазы большой плотности.

В структуре сплава АЛЗЗ, состаренного при 250°С

в течение 3 ч, наблюдаются продукты распада зонной

стадии старения и отмечается коагуляция фазы

Al12Mn2Cu (рис. 6,а). Увеличение времени выдержки при

старении до 10 ч приводит к ускорению процесса рас-

29

Рис. 6. Структура сплава АЛЗЗ, закаленного и состаренного при 250°С

в течение 3 ч (а) и 10 ч (б). Х27000 (а), ХЮ000 (б)

пада твердого раствора, хотя в структуре по-прежнему

преобладают ЗГП [в основном ЗГП2 (0")], наряду с

ними наблюдается небольшое количество выделений

метастабильной О'-фазы (рис. 6,6). Снижение предела

прочности у сплава АЛЗЗ после старения при 250°С ме-

нее заметно, чем у сплава АЛ 19.

Дальнейшее повышение температуры старения на

25°С приводит к значительным изменениям структуры

сплава АЛ 19 и его механических свойств. Отдельные

участки твердого раствора свободны от частиц распада:

происходит их растворение и коагуляция (рис. 7,а); фа-

за AI|2Mn2Cu также коагулируёт, ее частицы как бы

сливаются (рис. 7,6). Наблюдается начальная стадия

образования стабильной 0-фазы в участках наибольшего

Рис. 7. Структура сплава АЛ19. закаленного и состаренного при 275'С

в течение 6 ч (а) и 10 ч (б). Х27000

30

Рис. 8. Структура сплава АЛЗЗ, закаленного и состаренного при 275°С

в течение 6 ч (а) и 10 ч (б). ХЮ000 (а); Х27000 (б)

скопления частиц метастабильной 0'-фазы. Предел проч-

ности сплава заметно снижается, относительное удлине-

ние повышается.

Структура сплава АЛЗЗ, состаренного при темпера-

туре 275°С в течение 10 ч, заметно отличается от струк-

туры сплава АЛ 19: частицы продуктов распада по-

прежнему равномерно располагаются в объеме зерен

твердого раствора, почти нет участков, обедненных их

скоплениями (рис. 8,а). Частицы фазы Al^MnzCu коа-

гулируют (рис. 8,6), наблюдается также некоторое укру-

пнение продуктов распада, но даже после 10 ч выдерж-

ки имеются скопления расположенных в виде цепочек

ЗГП2 (0") (рис. 8,а). Предел прочности сплава сни-

жается, а относительное удлинение повышается по срав-

нению с обработкой по предыдущему режиму.

Рис. 9. Структура сплава АЛ19, закаленного и состаренного при 300°С

в течение 6 ч (а) и 10 ч (б). Х27000

31

Структура сплава АЛ 19, состаренного при 300°С

в течение 6 ч, характеризуется дальнейшей коагуля-

цией фазы Al^MrhCu и растворением мелких частиц

продуктов распада предыдущих стадий старения (рис.

9,а); с увеличением времени выдержки до 10ч эти про-

цессы проходят с большей интенсивностью, образуется

стабильная 0-фаза (рис. 9,6).

Сплав АЛЗЗ по сравнению со сплавом АЛ 19 допол-

нительно легирован никелем, церием и цирконием, что

приводит к образованию фаз Al^CuaNi, AljZr, А1<Се,

частицы которых, блокируя границы зерен, препятству-

ют развитию диффузионных процессов. Поэтому после

старения при 300°С в течение 6 ч в структуре твердого

раствора сплава АЛЗЗ наблюдается еще достаточно

плотное и равномерное распределение продуктов рас-

пада с сохранением видманштеттовой ориентировки

0'-фазы :(рис. 10,«,б). Наличие в структуре сплава туго-

плавких фастиц фазы Al^CugiNi (рис. 10,в), не изменяю-

щих своей формы при высокотемпературном старении,

32

способствует торможению дислокаций и сохране-

нию высокого предела длительной прочности (d?oo=

= 9,0 кгс/мм2).

Предел прочности сплавов после старения при 300°С

снижается, при этом у сплава АЛ 19 пластичность по-

вышается, а у сплава АЛЗЗ величина относительного

удлинения не изменяется по сравнению со старением

при температуре 275°С.

Старение при 350°С в течение 6 ч приводит к даль-

нейшему распаду твердого раствора обоих сплавов:

укрупняются частицы О'-фазы, образуется большое ко-

личество частиц стабильной 6-фазы, что иллюстрирует

рис. 11, а,б.

Структура характеризуется наличием крупных ча-

стиц 0', 0, А112Мп2Си, однако в небольшом количестве

наблюдаются продукты зонной стадии распада, большие

участки зерна твердого раствора свободны от выделе-

ний, растворившихся или скоагулированных в процессе

длительного высокотемпературного старения (см.

2 Зак. 746

33

рис. 11,а). Такая структура зерна твердого раствора спо-

собствует развитию процесса пластической деформа-

ции, передвижению дислокаций и обусловливает сниже-

ние прочности сплава АЛЮ с 38 кгс/мм2 (старение при

175°С) до 27—28 кгс/мм2, относительное удлинение по-

вышается с 4 до 6%.

В сплаве АЛЗЗ не изменяются форма и размеры фа-

зы Al6CusNi и сложной эвтектики (см. рис. 11,6,в), что

способствует сохранению достаточно высокой жаро-

прочности в течение 100 ч при 350°С (оцю=

=4,5 кгс/мм2).

Таким образом, легирование двойного алюминиево-

медного сплава элементами переходных групп с низким

коэффициентом диффузии в алюминии способствует по-

нижению скорости развития диффузионных процессов и

стабильности тонкой структуры при повышенных темпе-

ратурах. Поэтому для сплавов этих систем характерно

последовательное и значительное повышение предела

длительной прочности (табл 4).

ТАБЛИЦА 4

Длительная прочность сплавов АЛ7, АЛ 19, АЛЗЗ

Сплав (система) Режим термической обра- ботки (Гюо, кгс/мм2, при температуре, °C

200 250 300

АЛ7 (А1—Си) Нагрев под закалку при 515±5°С, .15 ч, охлажде- ние в воде гари 20°С, ста- рение при 150°С, 4 ч, охлаждение на воздухе 10,0 6,0 3,0

АЛ19 (А1—Си—Мп—Ti) Нагрев под закалку при 545±3°С, 12 ч, охлажде- ние в воде при 20°С, ста- рение при 175°С, 6 ч, охлаждение на воздухе 15,0 11,5 6,5

АЛЗЗ (Al-Си—Мп— Ni—Се—Zr) Нагрев под закалку при 545±5°С, 12 ч, охлажде- ние в воде при 20°С, ста- рение при 175°С, 6 ч, ох- лаждение на воздухе 18,0 15,0 9,0

Авторы совместно с Г. Н. Кораблевой показали, как

изменение тонкой структуры закаленных и состаренных

(Т5) сплавов АЛЮ и АЛЗЗ оказывает влияние на их

34

разупрочнение при испытании на длительную прочность

три температуре 300°С и напряжении 7,0 кгс/мм2.

В структуре сплава АЛ 19 после 75 ч одновременно-

го воздействия температуры и напряжения наблюда-

ются частицы метастабильной 0'-фазы в виде белых

прямолинейных и изогнутых штрихов, равноосные с

темным окаймлением частицы стабильной 0-фазы и

черные частицы фазы А1]2Мп2Си, расположенные по

границам и в зернах твердого раствора >(рис. 12,а).

Взаимодействие передвигающихся в матрице при

испытании дислокаций с продуктами распада твердого

раствора приводит к растворению ЗГП, изгибанию

О'-фазы; частицы стабильных фаз СиА12 и AlI2Mn2Cu

дислокации огибают при своем движении (рис. 12,6).

Резкая очерченность фигуры травления (рис. 12,в) со

спиральным расположением вокруг нее частиц мета-

стабильной 0'-фазы, очевидно, объясняется наличием

винтовых или геликоидальных дислокаций [32].

Образцы сплава АЛЗЗ, испытанные в тех же усло-

виях и не разрушившиеся после 500 ч выдержки, имеют

значительные различия в тонкой структуре, характери-

зующейся наличием мелкодисперсных продуктов распа-

да твердого раствора, большой 'плотностью распреде-

ления, что способствует торможению развития дефор-

мации. Пунктирный характер строения О'-фазы, веро-

ятно, связан с передвижением линий скольжения и

дислокаций (рис. 13,а, 6).

Препятствием передвижению дислокаций в процессе

испытания сплава АЛЗЗ могут служить образования

сложной эвтектики, сохраняющей скелетообразное

строение (рис. 13,в), и частицы тугоплавкой фазы

Al6Cu3.Ni, структура которой также не изменяется.

Наблюдаемая рельефность твердого раствора, возмож-

но, объясняется неоднородным распределением дефор-

мации в его зернах и дроблением их на отдельные

блочки при длительном испытании.

Повышение температуры испытания сплава АЛЗЗ

До 350°С при напряжении 4 кгс/мм2 за 400 ч приводит

к полному растворению ЗГП и 0'-фазы. Препятствием

Для передвижения дислокаций в этих условиях явля-

ются только интерметаллидные соединения тугоплавких

Металлов, имеющие сложные кристаллические решетки,

в которых развитие деформации затруднено (рис.

Ча, б).

35

Рис. 12. Структура закаленного и

состаренного сплава АЛ 19 после

испытания на длительную прочность

при 300°С и О'=7 кгс/мм2. X10000

Рис. 13. Структура закаленного и

состаренного сплава АЛЗЗ после

испытания на длительную прочность

при 300°С и а =7 кгс/мм2. Х12000

Таким образом, легирование сплавов и термическая

обработка обеспечивают наличие в тонкой структуре

того или иного количества устойчивых ультрадисперс-

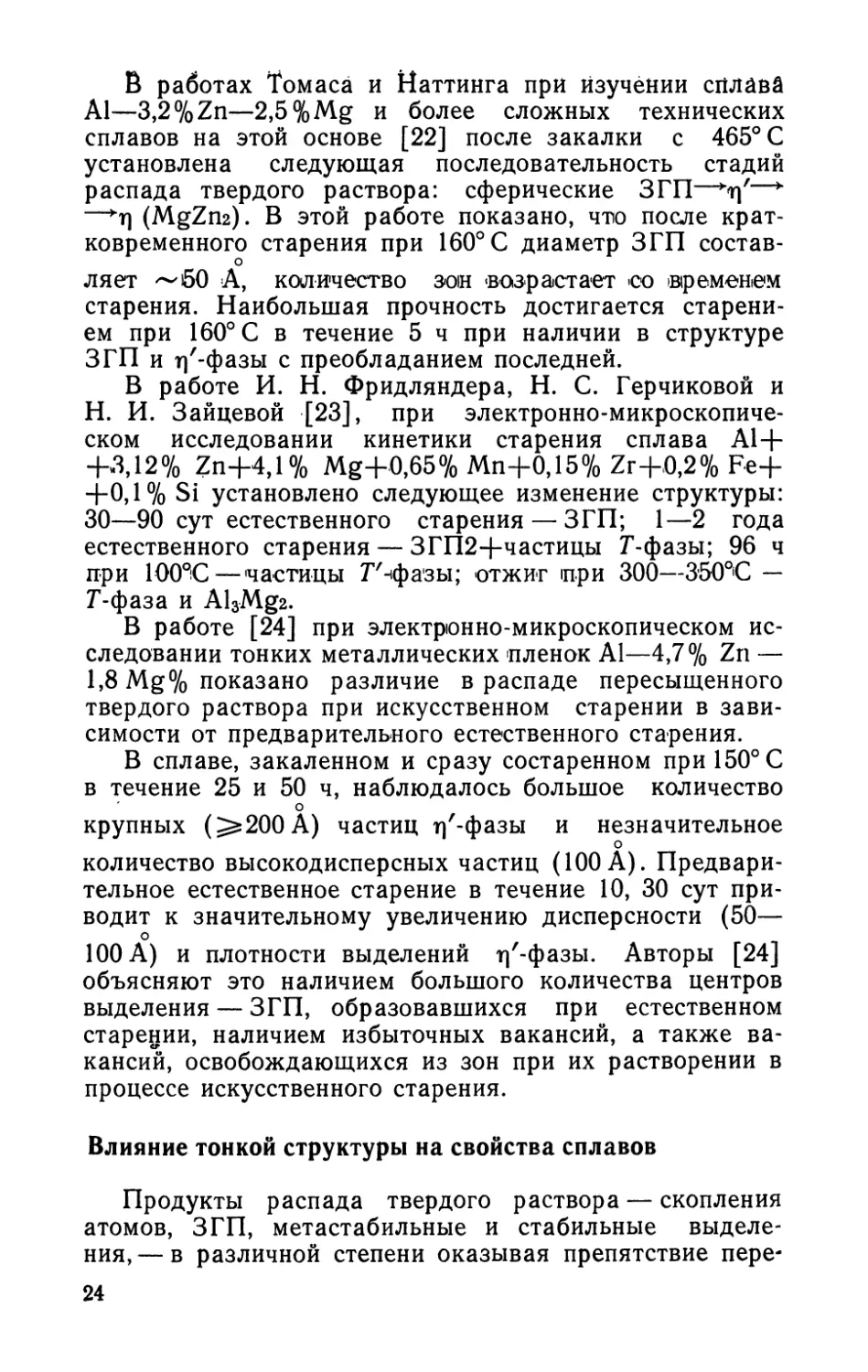

Рис. 14. Структура закаленного и состаренного сплава АЛЗЗ после испытания

на длительную прочность при 350°С и О' =4 кгс/мм2. X10000

ных продуктов распада твердого раствора и частиц

вторых фаз, создают разную степень микрогетероген-

ности в зернах и обеспечивают .необходимый комплекс

механических свойств при комнатной и повышенных

температурах.

ГЛАВА 3

РЕЖИМЫ ТЕРМИЧЕСКОЙ ОБРАБОТКИ

ЛИТЕЙНЫХ АЛЮМИНИЕВЫХ СПЛАВОВ

Стабилизирующая термическая обработка

и структура сплава системы А1—Si (АЛ2)

Диаграмма состояния системы А1—Si относится к эвтек-

тическому типу1. Эвтектика a-f-Si образуется при тем-

пературе 577°С и содержании кремния 11,7%, при этом

его растворимость в алюминии составляет 1,65%. Кон-

центрация кремния в твердом растворе алюминия при

25°С составляет 0,05%.

Несмотря на значительную степень растворимости

кремния в алюминии, сплав АЛ2 не упрочняется тер-

1 Подробные сведения по данной и последующим диапраммам

состояния приведены в работах [33, 34].

37

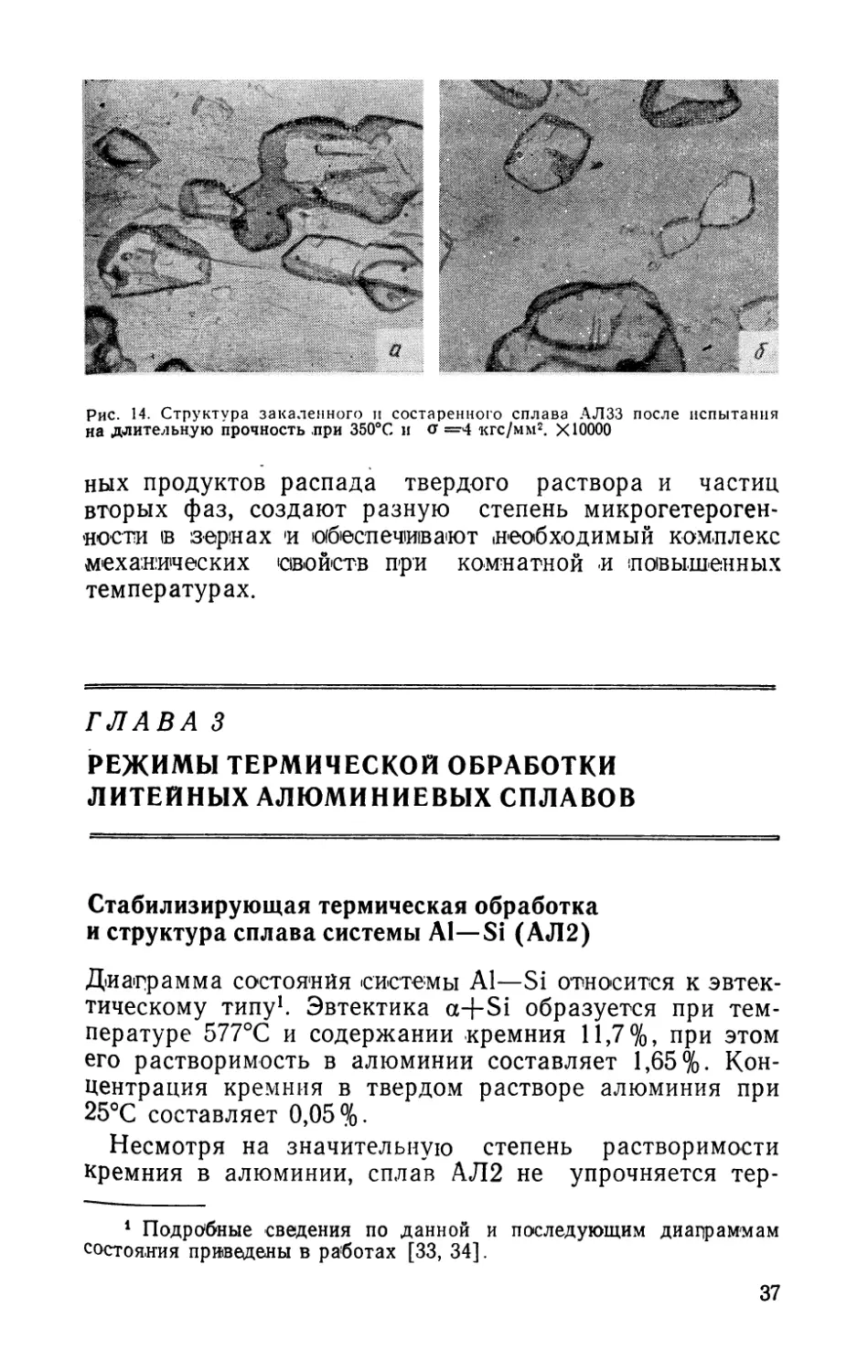

мической обработкой. Это объясняется высокой ско-

ростью распада твердого раствора и коагуляцией вы-

деляющихся частиц кремния. Уже в закаленном сплаве

А1—10% Si при этектронио-микроскопическом иссле-

Рис. 15. Структура сплава АЛ2. Х10000

довании наблюдается ин-

тенсивный распад а-твер-

дого раствора с выделе-

нием светло-серых и се-

рых хорошо ограненных

пластинчатых частиц

кремния (рис. 15).

Поэтому для сплава

АЛ2 применяется отжиг

по режиму Т2: нагрев при

температуре 300±10°С,

выдержка 2—4 ч, затем

охлаждение на воздухе

или с печью. Такая обра-

ботка способствует сия-

ний. Типичные механические

тию литейных напряже-

свойства сплава после от-

жига приведены ниже:

<ТВ, кгс/мм2..........16,0

<То,2, кпс/мм2.........9,0

в, %...................5,0

НВ.....................50

Широкое применение сплава АЛ2 для изготовления

высокоточных деталей длительно работающих прибо-

ров вызвало необходимость в применении дополни-

тельной стабилизирующей термоциклической обработки

(ТЦО), состоящей из чередующихся циклов охлажде-

ния до минусовой температуры с последующими нагре-

вами.

Нижняя температура цикла при ТЦО должна со-

ставлять—40-i—ЮО^С и должна быть на IO—20°С ни-

же самой низкой температуры эксплуатации изделия,

в которое входит данный узел.

Верхняя температура цикла должна превышать на

20—30°С температуру эксплуатации детали и должна

быть не ниже 80—100°С. Для стабилизации достаточно

проведения трех циклов. Обработка заканчивается на-

тровом деталей до верхней температуры цикла [35,36].

ТЦО включается в технологический цикл изготовле-

38

ния деталей, а также применяется для снятия напря-

жений в уже собранных узлах, состоящих из различ-

ных по составу материалов и разных по сложности и

сечениям деталей.

В работах [35, 36] обоснована целесообразность

применения ТЦО для сплавов с наличием фаз со зна-

чительно различающимися значениями коэффициентов

линейного расширения. Так, коэффициент линейного

расширения (а) алюминия равен 24-10-6 1/°С, кремния

3,7-Ю-6 1/°С, т. е. меньше в 6,5 раза. Это различие

значительно увеличивается при минусовых температу-

рах, например при —196°С а для алюминия составляет

18,6-10—6 1/°С, а для кремния составляет 0,6-10-6 Г/С

[36].

Это приводит к образованию значительных микро-

напряжений на границе фаз при охлаждении после

отжига, поэтому при применении сплава АЛ2 для при-

борных деталей, допустимая размерная стабильность

которых не должна превышать сотые и тысячные доли

миллиметра, ГОСТ 17535—72 предусматривает опре-

деленную технологическую последовательность их из-

готовления в зависимости от категории точности. Сог-

ласно ГОСТ 17535—72, детали приборов в зависимости

от необходимости сохранения постоянства формы и

размеров в условиях эксплуатации и хранения, геомет-

рической точности и точности взаимного расположения

главных поверхностей подразделяются на три катего-

рии, приведенные ниже:

Категория детали . . .

Постоянство размеров

детали в заданных усло-

виях, %.................

Точность отклонения

формы и взаимного рас-

положения главных по-

верхностей, мм ... .

1 2

>0,0050 0,0002—

0,0050

>0,050 0,005—0,050

3

<0,0002

<0,005

В табл. 5 приведены типовые схемы технологичес-

ких процессов для высокоточных деталей (ГОСТ

17535—72).

Режимы стабилизирующей термической обработки,

применяемые при изготовлении высокоточных деталей

из сплава АЛ2, согласно ГОСТ 17535—72, приведены

в табл. 6.

39

ТАБЛИЦА 5

Схемы типовых технологических процессов для высокоточных

деталей из литейных сплавов (ГОСТ 17535—72)

Последова- тельность опе- раций Схема процесса для деталей категории

1 2 3

4 Получение отливки

2 Термическая обработка по .режиму* 1

3 Механическая обработка с оставлением припуска до 0,5 м.м на сторону для наиболее точных размеров Предварительная механи- ческая обработка с остав- лением припуска до 2,0 мм

4 Отделочная операция (гальваническое или ла- кокрасочное покрытие) Термическая обработка по режиму 2

5 Окончательная механи- ческая обработка Механическая обработка с оставлением припуска до 0,5 мм на сторону для наи- более точных размеров

6 — Отделочная операция (галь- ваническое или лакокрасочное покрытие) Термическая обработка по режиму 3

7 — Окончательная механическая обработка Отделочная операция (гальваниче- ское или ла- кокрасочное покрытие)

8 — — Окончатель- ная меха- ническая об- работка

9 — — Термическая обработка по режиму 4

• Режимы термической обработки 1, 2, 3, 4 для сплава АЛ2 приведены

в табл. 6.

40

ТАБЛИЦА 6

режимы стабилизирующей термической обработки сплава АЛ2,

применяемые при изготовлении высокоточных деталей (ГОСТ

17535—72)

Номер режи- ма Наименова- ние режима Температура нагрева или охлаждения, °C Время вы- держки, ч Среда охлаждения

1 Отжиг 270—290 3—5 Воздух

2 » 270—290 6—10 С печью до 150°С, далее на воздухе

3 ТЦО —40-т- 4—чЮО* 80—150* 0,5—1,0** 1—2 Воздух или жидкость Воздух пли жидкость, при третьем цикле воздух

4 Стабилизи- рующее старение 115—125 3-5 Воздух

* Цикл охлаждение — нагрев повторить последовательно три раза.

♦♦ Время выдержки по нижнему пределу устанавливается при обработке

в жидкости.

Структура сплава АЛ2 зависит от степени его мо-

дифицирования и наличия примесей. Кремний не обра-

зует соединений с алюминием, поэтому в структуре

сплава он наблюдается или в виде отдельных включе-

ние. 16. Структура сплава АЛ2 (травление 0,5%-ной HF):

в —литой немодифицированный; б — литой модифицированный. ХЮО

41

ний, или входит в состав двойной эвтектики a+Si.

Кроме того, имея значительное химическое сродство с

марганцем и железом, кремний может образовывать с

ними соединения типа AlMnSi, AlMnSiFe, кристалли-

зующиеся в разветвленной форме (рис. 16,а, б).

Упрочняющая и стабилизирующая

термическая обработка и структура сплавов

системы А1—Si—Mg

Диаграмма состояния системы А1 — Si — Mg разра-

ботана Хансеном и Гейлером [37]. Квазибинарный

разрез А1 — Mg2Si делит алюминиевый угол этой дц

апраммы на две вторичные системы (А1—Si—Mg2Si и

Al — Mg2Si— Al3Mg2) эвтектического типа с ограни-

ченной и изменяющейся растворимостью компонентов

в твердом растворе. В системе А1 — Si — Mg2Si, в кото-

рой расположены сплавы АЛ9, АЛ34 (ВАЛ5), АЛ4,

образуется тройная эвтектика a+Mg2Si+Si с темпе-

ратурой плавления 550°С, ограничивающая температу-

ру нагрева под закалку. Эти сплавы значительно уп-

рочняются при термической обработке за счет образо-

вания при нагреве под закалку пересыщенных твердых

растворов магния и кремния в алюминии и последую-

щего распада при охлаждении и старении с выделением

мелкодисперсных частиц фазы Mg2Si.

Растворимость Mg2Si и Si в твердом растворе алю-

миния практически одинакова, но образование и выде-

ление ультрадисперсных частиц фазы Mg2Si происхо-

дит очень медленно, в несколько стадий [38—40].

Каждая стадия распада твердого раствора характери-

зуется определенными физико-механическими свойства-

ми, поэтому для сплава АЛ9 рекомендуется несколько

режимов упрочняющей и стабилизирующей термичес-

кой обработки.

Упрочняющая термическая обработка сплава АЛ9

Нагрев сплава АЛ9 под закалку рекомендуется про-

водить при температуре 535±5°С в течение 2—6 ч в

зависимости от размеров, сечения и величины зерна

отливки. Поскольку скорость растворения фазы Mg2Si

при температуре нагрева под закалку большая, увели-

чивать время выдержки нецелесообразно, тем более,

что это может привести к нежелательной коагуляции ча-

42

стиц кремния. Охлаждение при закалке производится

в воде при 20°С. В закаленном состоянии (режим Т4)

сплав АЛ9 имеет высокую пластичность (6=44-6%)

при прочности 18—20 кгс/мм2. Старение при 150±5°С

в течение 1—3 ч (режим Т5) обеспечивает значитель-

ное увеличение пределов прочности (ов-= 204-26

кгс/мм2), текучести, твердости и приводит к снижению

относительного удлинения до 2—3%.

Электронно-микроскопическое исследование выявля-

ет при этом распад твердого раствора с выделением

кремния, образованием ЗГП и метастабильной р'-фазы

наибольшей плотности (см. рис. 2,а) [41]. После ста-

рения сплава АЛ9 при температуре 200°С в течение

5 ч (режим Тб) наблюдается значительный распад в

зерне твердого раствора с увеличением плотности скоп-

лений ЗГП в сочетании с ориентированными мелко-

досйерсным.и выделениями метастаб!ильной р'-фазы и

разными по форме серыми частицами кремния (см.

рис 2,6). Это обусловливает получение высоких значе-

ний механических свойств.

Данные изменения механических свойств свидетель-

ствуют о том, что при последовательном увеличении

температуры старения (табл. 7), для достижения опти-

мальных свойств требуется меньшее время. Старение

осуществлялось после закалки с 535°С (нагрев 6 ч) в

воду при 20°С.

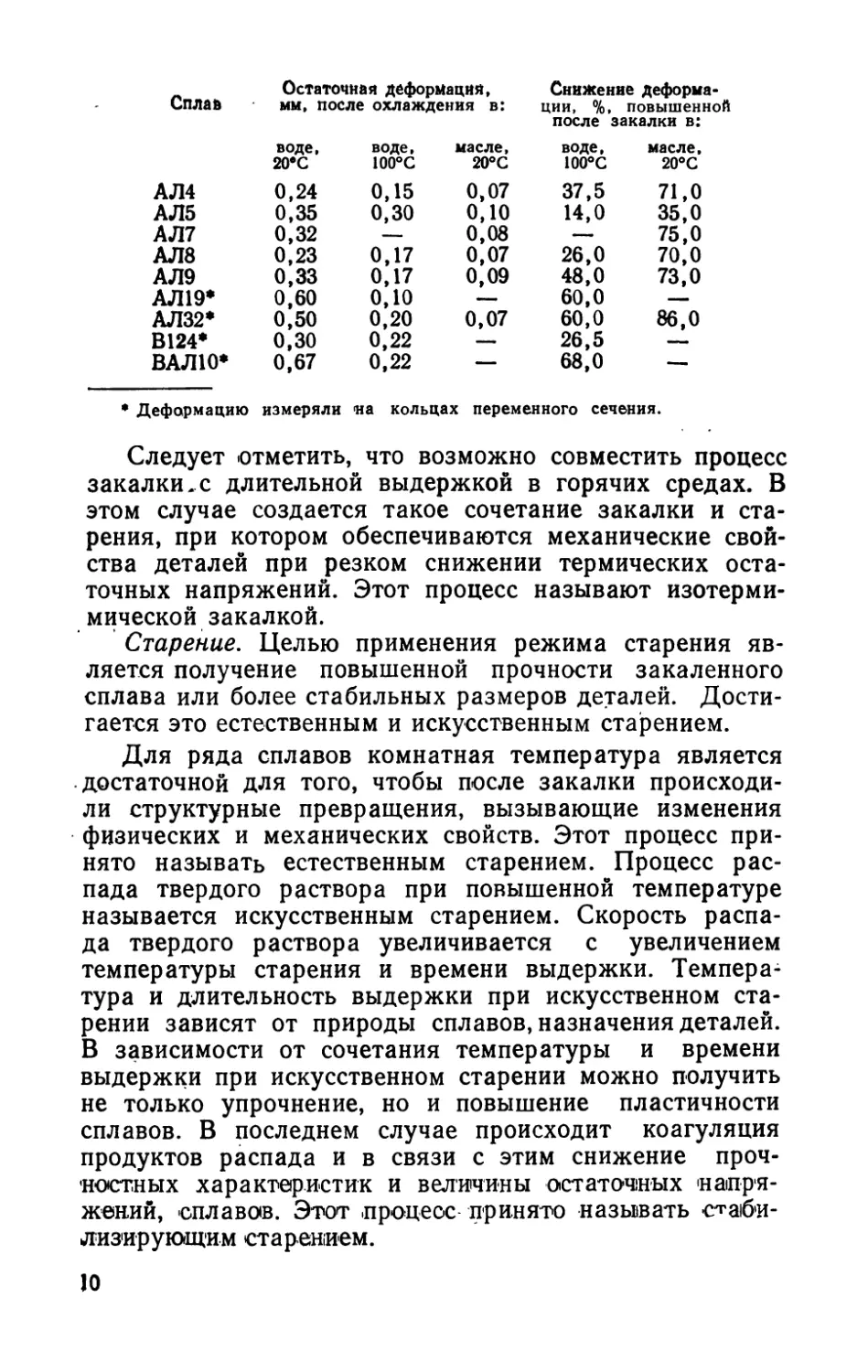

ТАБЛИЦА 7

Изменение механических свойств сплава АЛ9 в зависимости

от режима старения

Номер ре- жима Режим старения <УВ, кгс/мм1 (У 0,2, КГС/М)Ма в. %

/, °C Т, ч

1 150 3 21,7 16,9 4,3

2 150 5 22,3 18,9 4,1

3 .175 3 22,5 19,6 2,7

4 Л75 5 22,7 19,7 2,9

5 200 0,5 23,0 .19,1 4,5

6 200 1 23,0 18,8 4,5

7 200 5 23,6 19,4 4,5

8 ;150 1* 23,9 19,0 4,1

9 200 !*♦ 23,7 19,2 4,5

* Плюс 200°С, 1 ч.

•* Плюс 150°С, 1 ч.

43

Применение двухступенчатого режима старения (ре-

жимы 8 и 9) обеспечивает лучшее сочетание значений

ав, Оо,2> б за более короткое время [41].

Стабилизирующая термическая обработка сплава АЛ9.

Термическая обработка сопровождается неравно-

мерным нагревом и охлаждением по сечению отливки.

Чем резче проводится нагрев или охлаждение, чем

больше разница температуры между тонкой и толстой

частями отливки, между ее поверхностными и внутрен-

ними слоями, чем сложнее конфигурация, тем более

неоднородно и неодновременно проходят объемные из-

менения, которые могут вызвать значительные остаточ-

ные напряжения.

Остаточные напряжения могут быть обусловлены

следующими причинами:

1) тепловыми, вызванными температурным градиен-

том в результате неравномерного охлаждения по сече-

!Н‘ию. Величина .напряжения зависит ют скорости нагре-

ва и охлаждения, размера деталей и природы сплавов

(коэффициент линейного расширения, теплопроводность

и другие свойства).

2) фазовыми, вызванными изменениями периода

кристаллической решетки и различием коэффициентов

термического расширения вторых фаз и основы сплава.

Закалочные напряжения наиболее значительны, по

величине они могут превышать литейные напряжения в

отливках из силумина в 5—10 раз, а напряжения от

механического наклепа — в 20—25 раз [35, 36].

Закалочные напряжения понижаются по мере умень-

шения скорости охлаждения, в особенности в интервале

критических температур. По интенсивности уменьшения

влияния охлаждающей среды на величину возникаю-

щих в детали внутренних напряжений эти среды распо-

лагаются в следующем порядке: вода при температуре

20—60°С, затем вода при 100°С, масло, воздух, нагре-

тое масло, расплавленные соли. В качестве охлаждаю-

щей среды при закалке тонких листов из алюминиевых

сплавов применяется также жидкий азот [42—44].

В работах [42, 43] отмечается разница в механиз-

ме охлаждения в азоте и в воде. При закалке в воде

наблюдаются три стадии охлаждения. На первой ста-

дии (охлаждение в паровой рубашке) вокруг детали

образуется тонкая паровая рубашка и охлаждение че-

44

рез эту газообразную оболочку осуществляется мед-

ленно. По окончании первой стадии и в начале второй

(пузырьковое охлаждение) имеет место заметное сма-

чивание поверхности детали. Пар в виде пузырьков

переносится конвекционными потоками, конденсируется

в более холодной окружающей жидкости, обеспечивая

более быстрое охлаждение.

В третьей стадии (жидкостное охлаждение) жид-

кость находится в полном контакте с закаливаемым

сплавом и тепло переносится посредством сравнитель-

но медленного процесса конвекции. При закалке в

воде механизм переноса тепла различен в отдельных

частях детали. Жидкий азот имеет значительно более

низкое значение теплоты испарения (47,0 кал/г) по

сравнению с водой (539 кал/г), поэтому -в процессе

закалки сохраняется парообразная фаза, что обеспечи-

вает однородность охлаждения и снижает остаточные

напряжения.

Кроме закалочных напряжений, обусловленных

наличием температурного перепада при охлаждении

после нагрева -под закалку, возникают напряжения, выз-

ванные структурными превращениями при распаде пе-

ресыщенного твердого раствора сплава, что может так-

же привести к объемным изменениям. Поэтому при наз-

начении режима термической обработки (температура

и время нагрева, способ охлаждения при закалке, тем-

пература и время старения) необходимо, наряду с обес-

печением механических свойств, учитывать требова-

ния, предъявляемые к стабильности геометрических

размеров детали.

В ряде случаев, когда не требуется повышенная

прочность отливки, достаточным для стабилизации яв-

ляется применение высокотемпературного отжига (ре-

жим Т2): нагрев при 300±10°С в течение 2—4 ч, ох-

лаждение на воздухе или вместе с печью. При этом

ав= 164-17 кгс/мм2, 6 = 2%, НВ 60.

При необходимости совмещения повышенной проч-

ности и достаточной стабильности геометрических раз-

меров охлаждение при закалке рекомендуется прово-

дить в кипящей воде с последующим старением при

температурах 225 (режим Т7) и 250°С( режим Т8), ко-

торое сопровождается усилением распада твердого

раствора, снижением величины остаточной деформации

и удельного электросопротивления при снижении пре-

45

дела прочности и повышении пластичности (рис. 17)

[45].

Эти изменения .соответствуют последовательности

в стадиях распада пересыщенного а-твердого раствора

от зонной стадии (150—200°С) к выделению метаста-

бильной р'-фазы (225°С) и стабильной 0-фазы

(Mg2Si) (250°С).

Электронно-микроскопическое исследование [41] по-

казало, что старение сплава при 225°С в течение

Рис. <17. Физико-механические свойства сплава АЛ9, термообработанного по

режимам Т5 —Тв. Температура охлаждающей воды, °C:

1 — 20; 2 —100

5 ч приводит к укрупнению частиц кремния и увеличе-

нию .количества образовавшихся частиц метастабильной

р'-фазы, наблюдаемых в виде утолщенных игл, пластин

или отдельных точек, когда частицы выделения пер-

пендикулярны плоскости шлифа (см. рис. 2,в). После

старения при 250°С в течение 5 ч (ом. рис. 2,г) в тон-

кой структуре сплава АЛ9 наблюдаются пруткообраз-

ные выделения стабильной 0-фазы (Mg2Si) и коагуля-

ция кремния.

Для деталей длительно работающих высокоточных

приборов из сплава АЛ9 применяется такая же, как

для сплава АЛ2, технологическая схема изготовления,

предусматривающая чередование операций .механиче-

ской и термической обработок (см. табл. 5).

Режимы термической обработки, которые включают-

ся в эту технологическую схему, согласно ГОСТ

17535—72, приведены в табл. 8.

46

ТАБЛИЦА 8

Режимы стабилизирующей термической обработки сплава АЛ 9,

применяемые при изготовлении высокоточных деталей

(ГОСТ 17535—72)

Номер режима Наименование режима Температура на- грева, °C Время вы- держки, ч Среда охлаждения

* 1 Закалка Старение 530—540 220—235 4—6 3-4 Вода (при 70 - 90°С) Воздух

2 Стабилизи- рующее старение 200—220 3—6

3 ТЦО —404—190* 80—150* 0,5—1,0** .1—2 Воздух или жид- кость Воздух или жид- кость, при треть- ем цикле воздух

4 Стабилизи- рующее ста- рение 115—125 3—5 Воздух

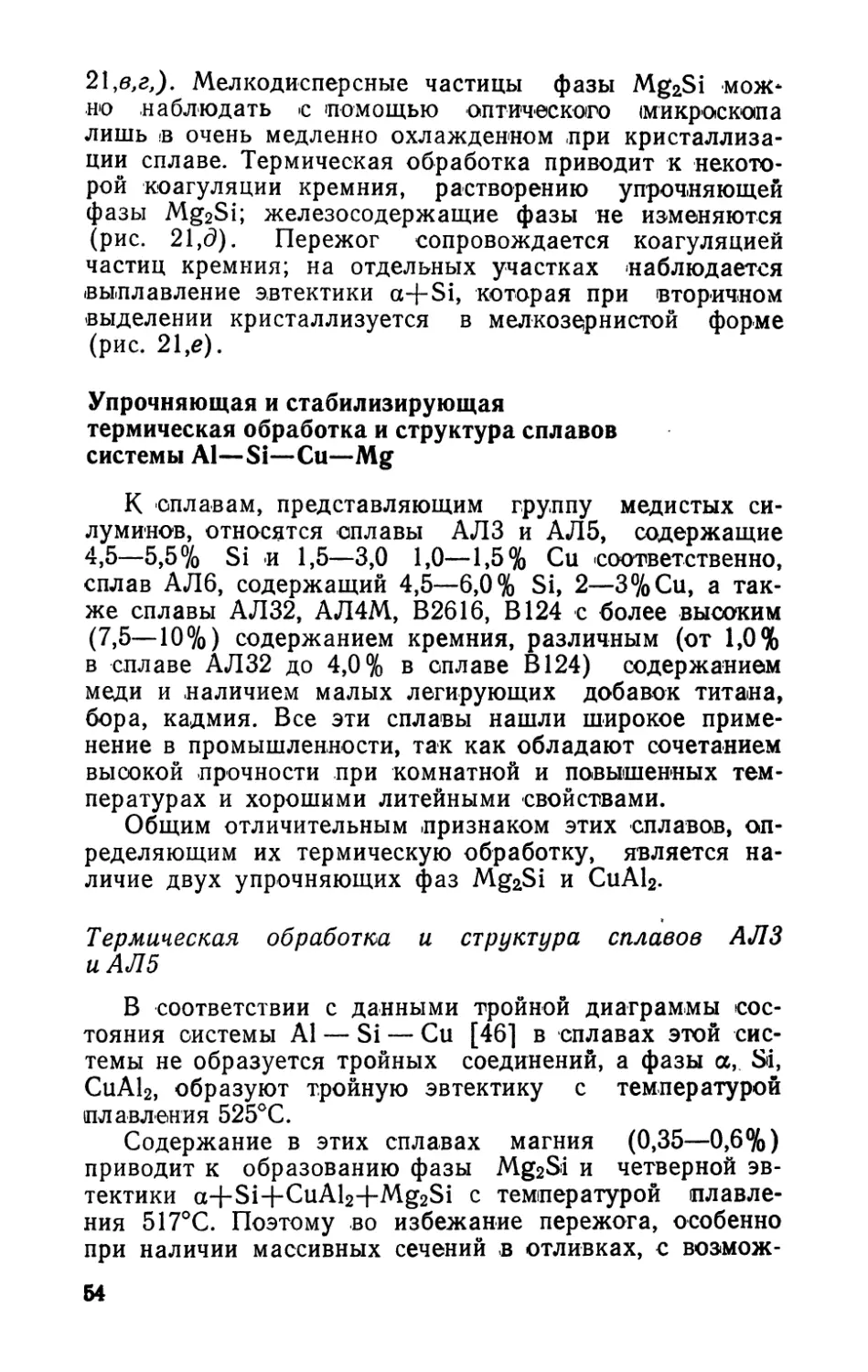

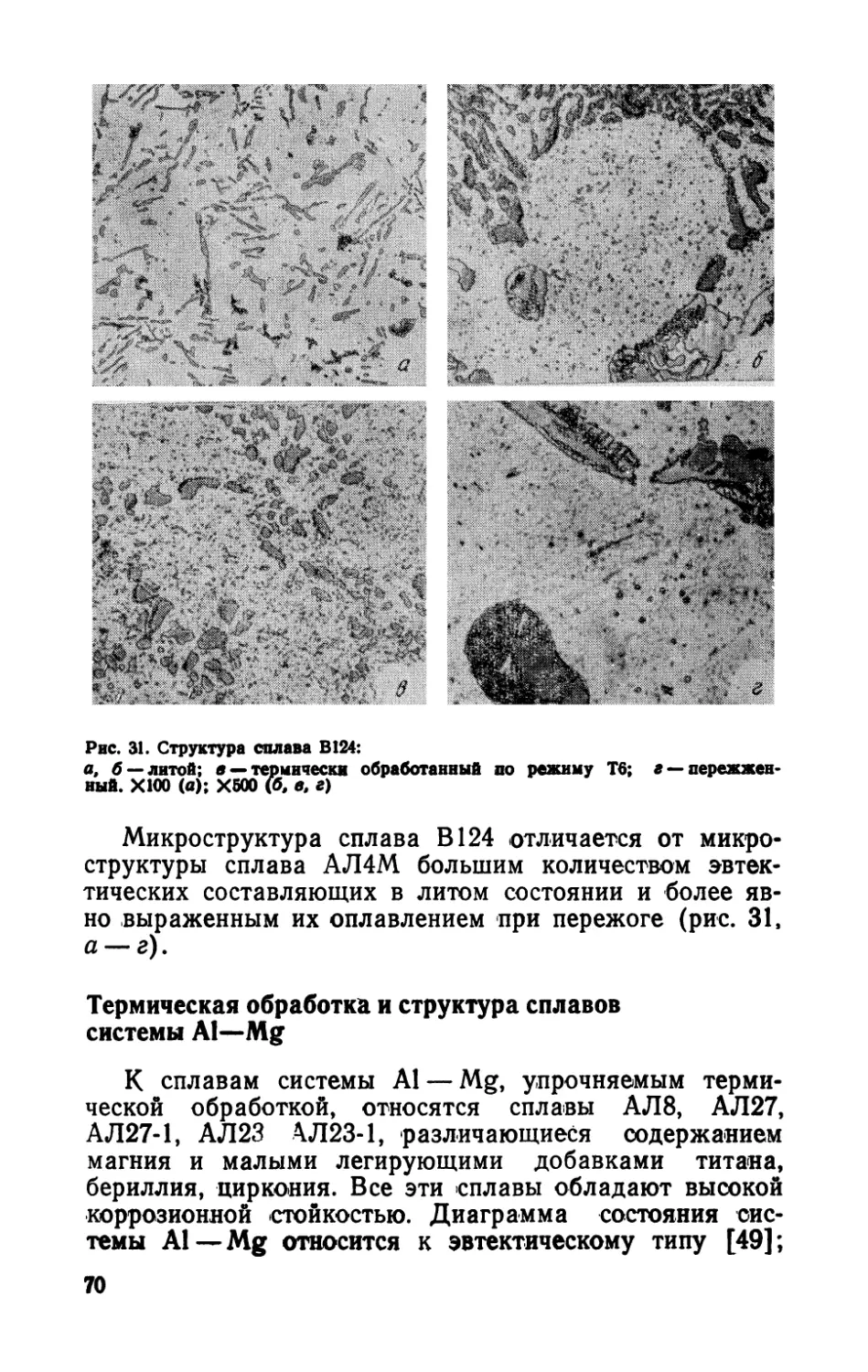

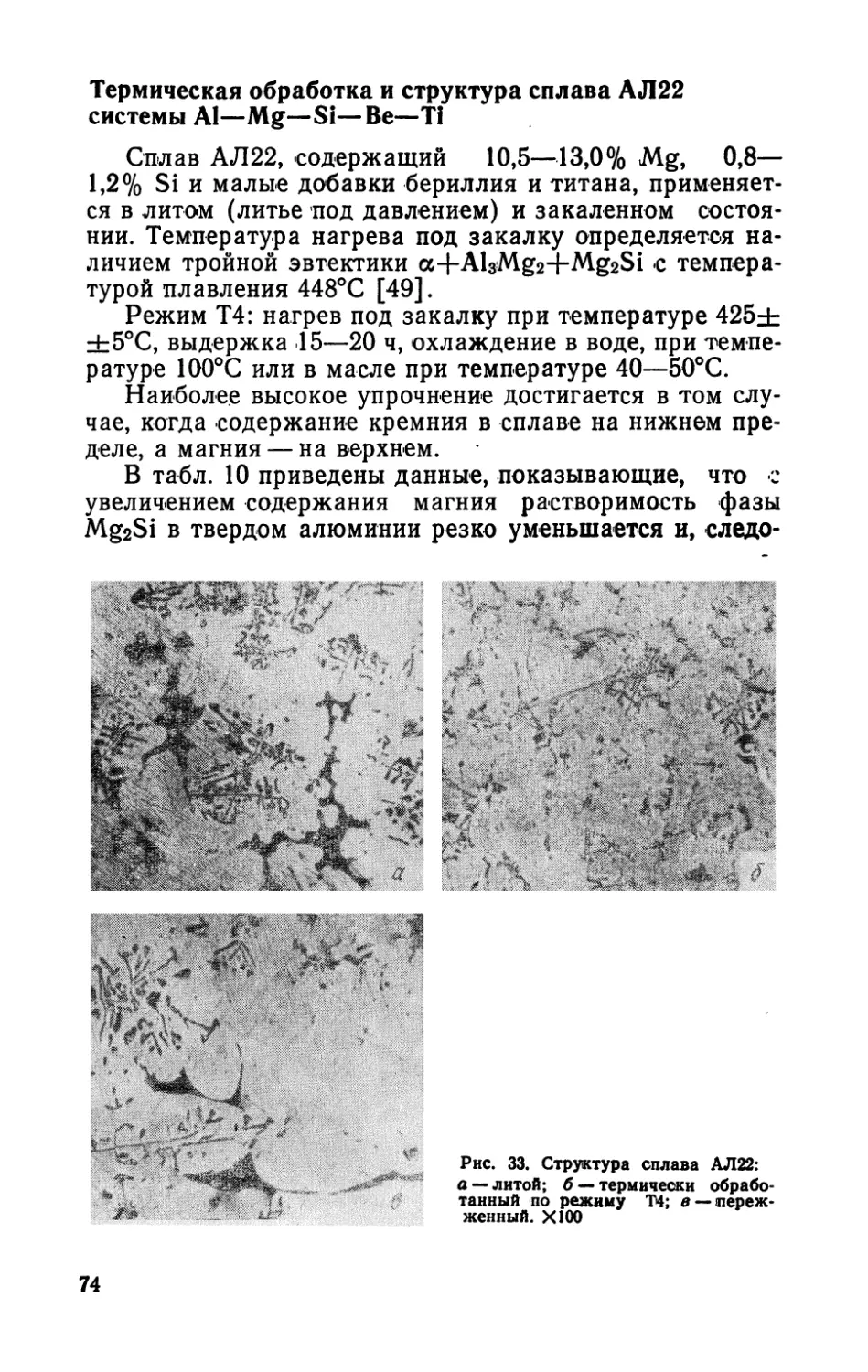

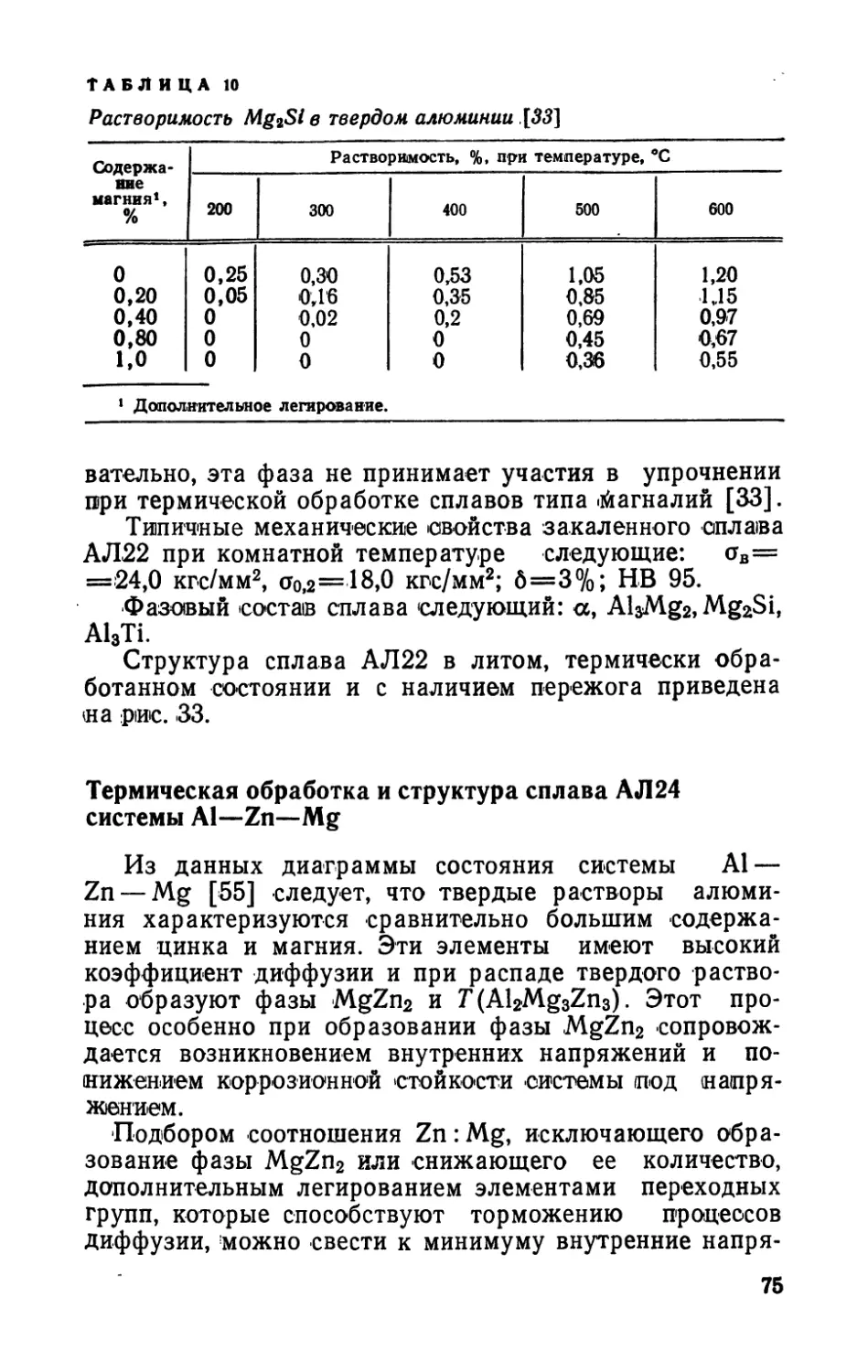

♦ Цикл охлаждение — нагрев повторить последовательно три раза.