Текст

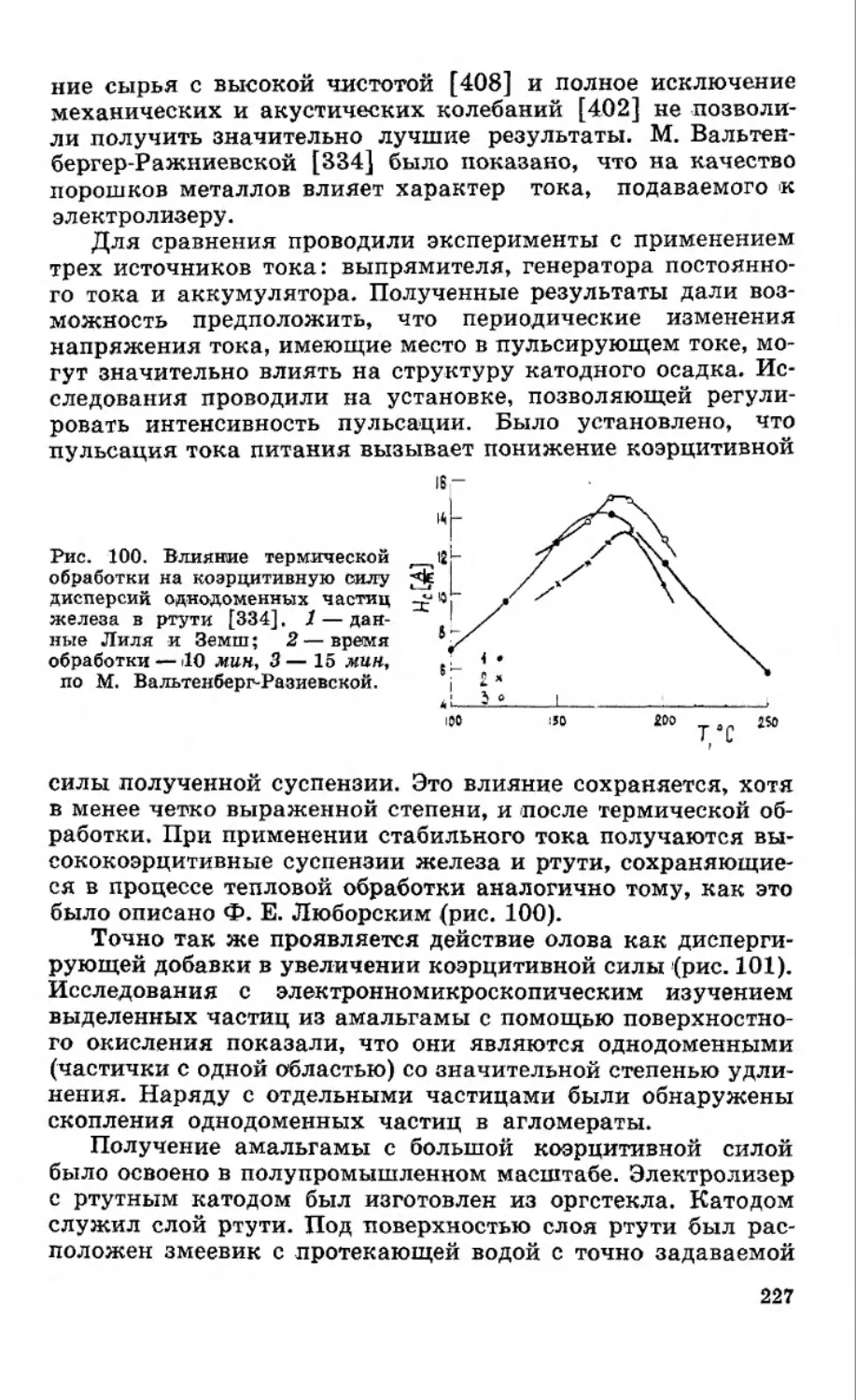

АКАДЕМИЯ НАУК КАЗАХСКОЙ ССР

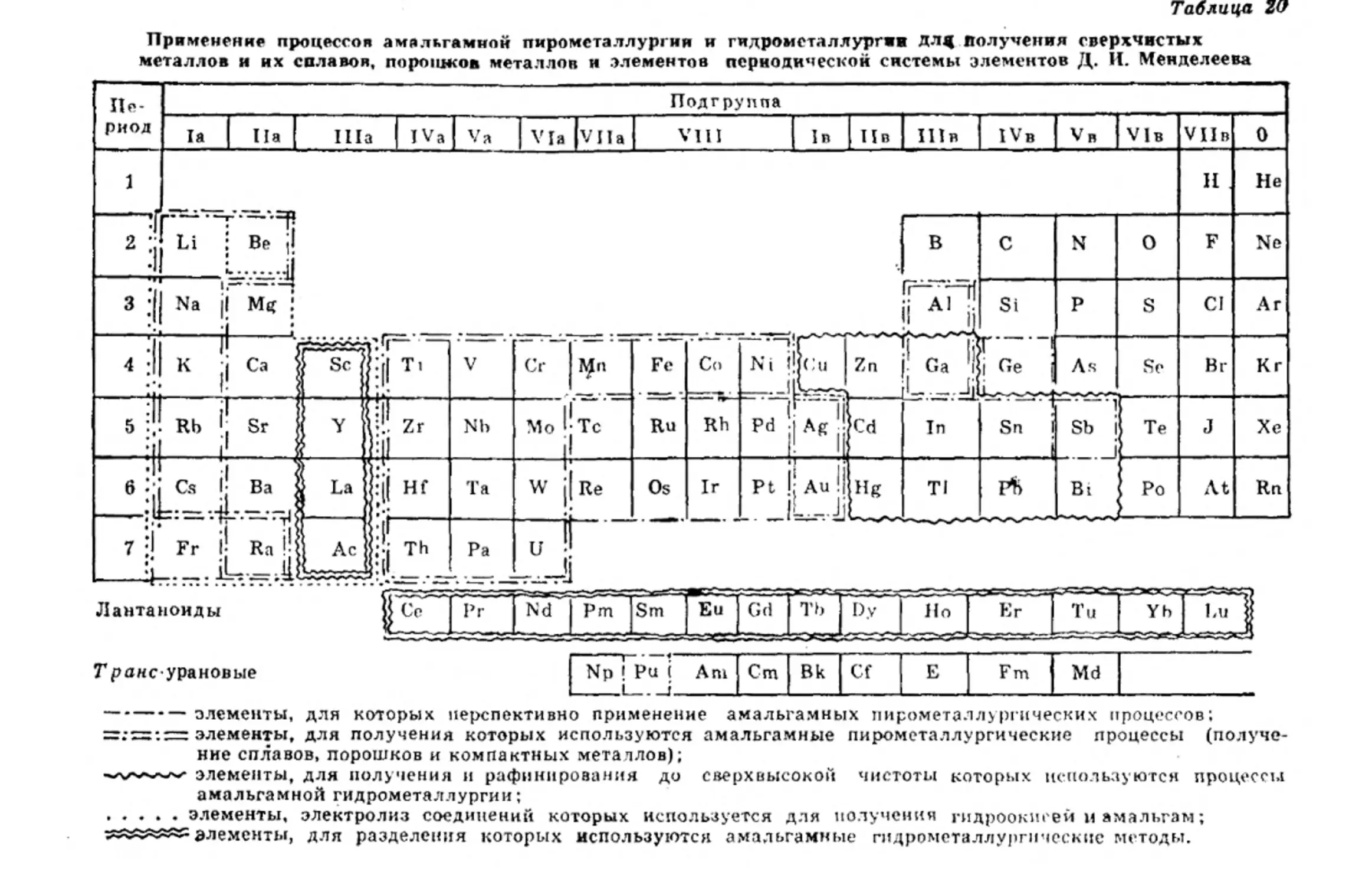

ИНСТИТУТ ОРГАНИЧЕСКОГО КАТАЛИЗА И ЭЛЕКТРОХИМИИ

Л. Ф. КОЗИН

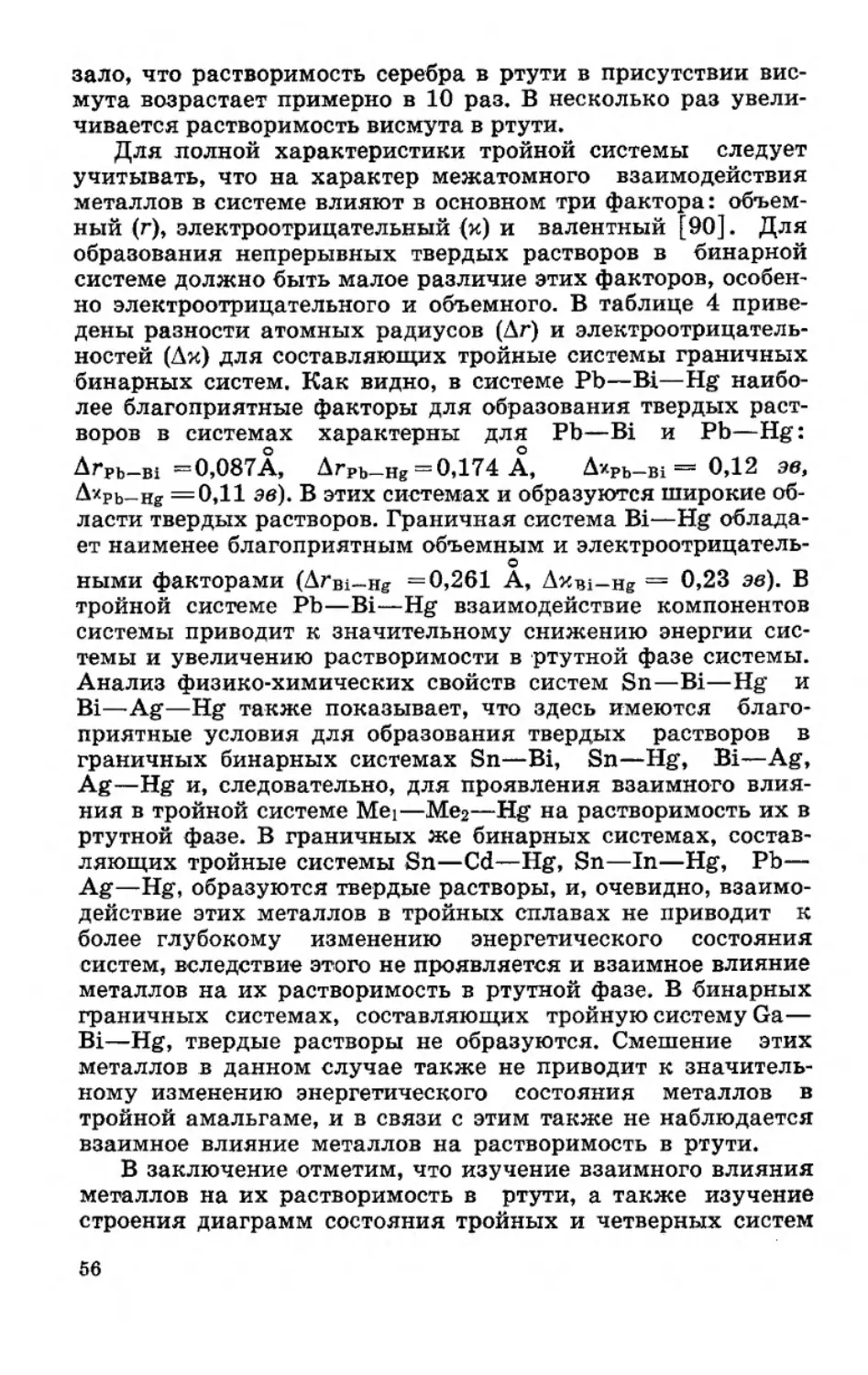

АМАЛЬГАМНАЯ

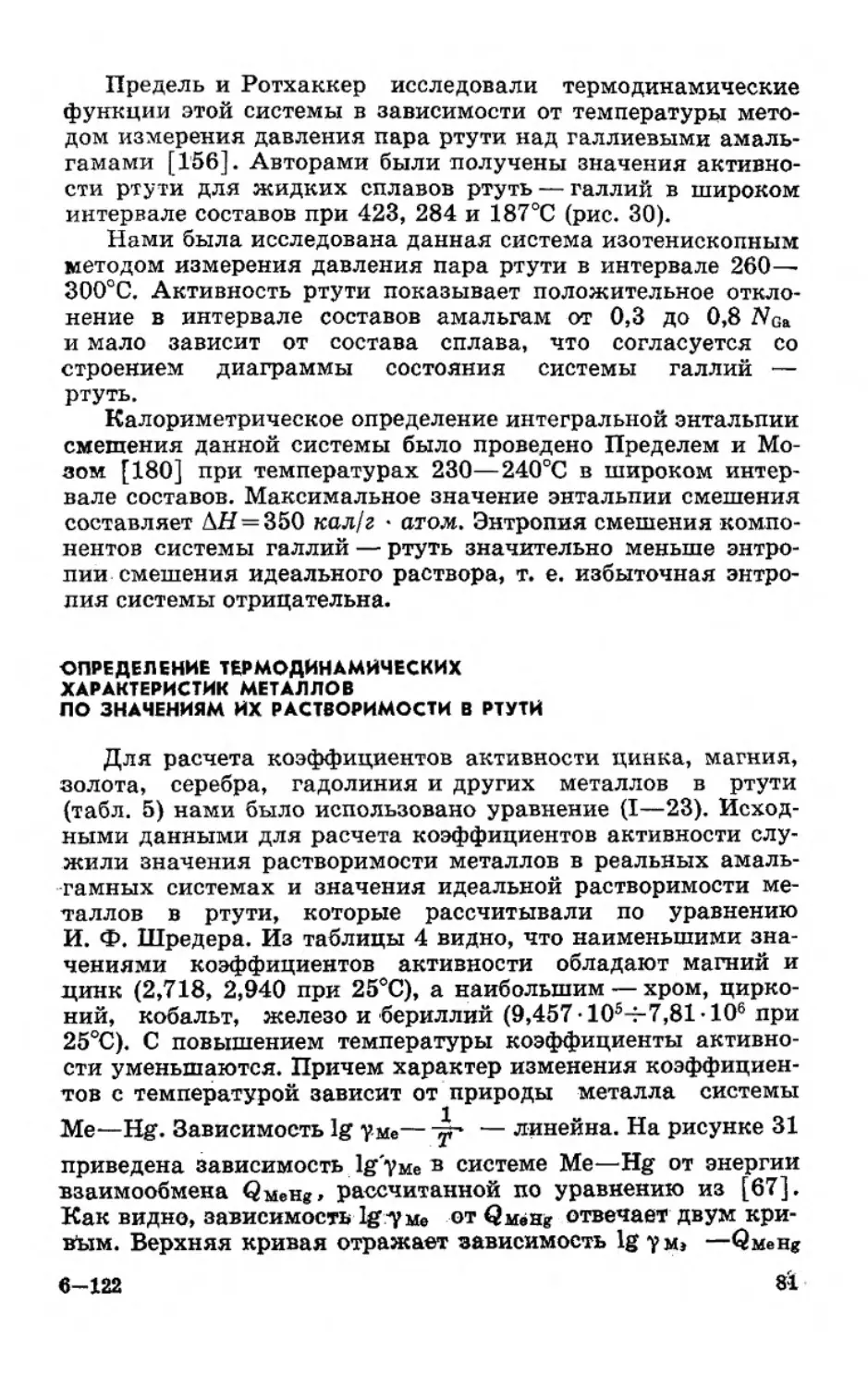

ПИРОМЕТАЛЛУРГИЯ

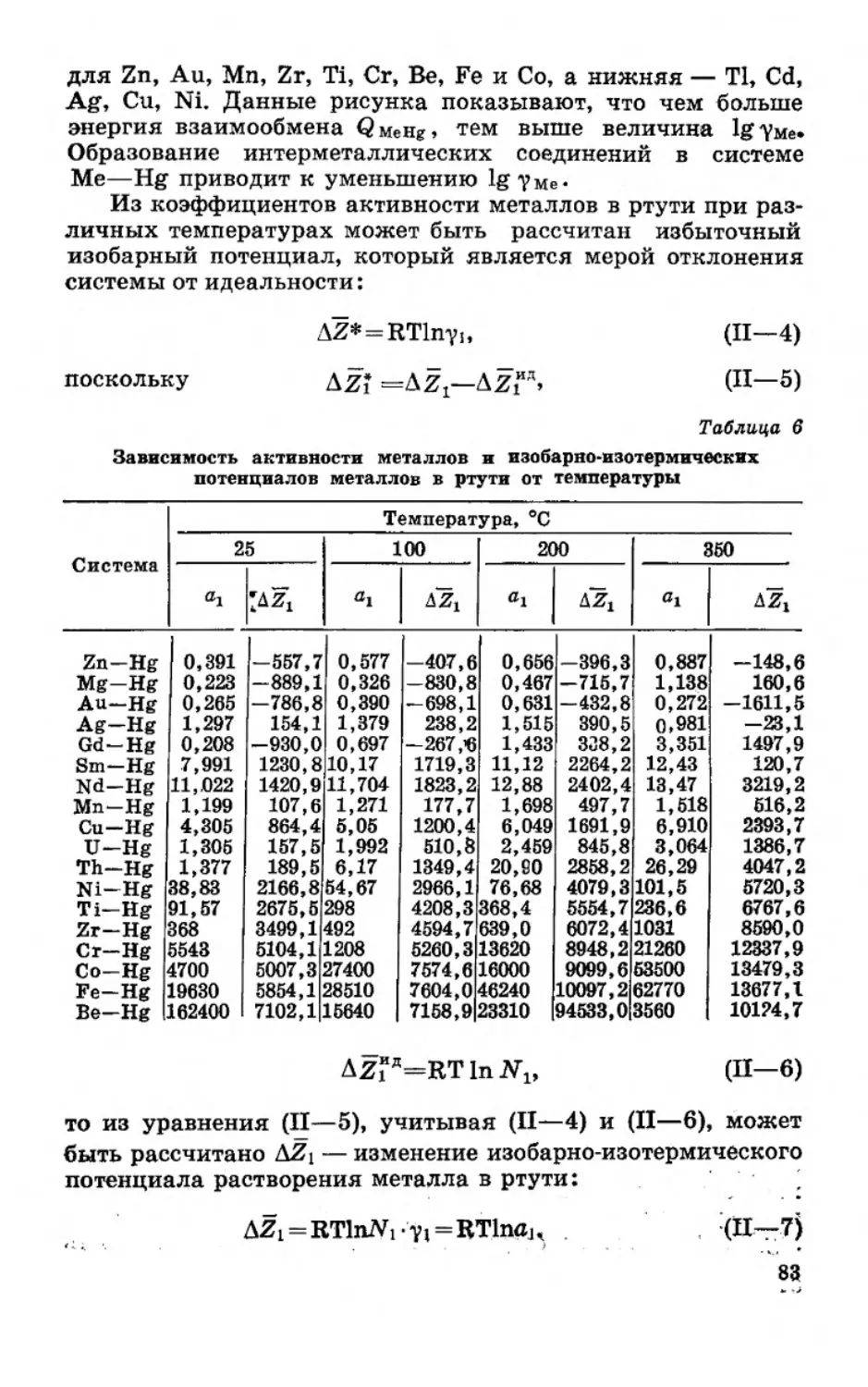

ФИЗИКО-ХИМИЧЕСКИЕ ОСНОВЫ

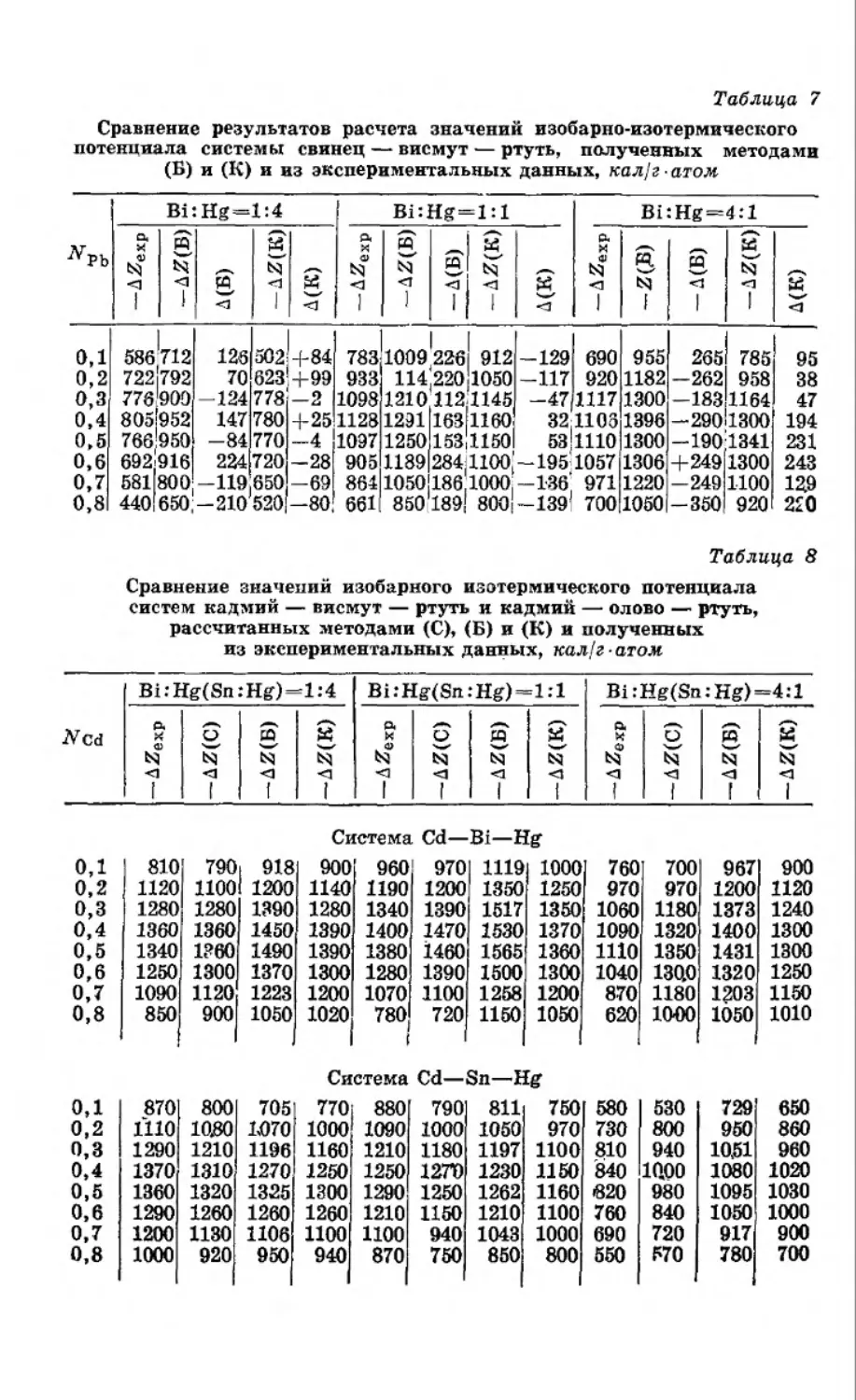

А Л М А - А Т А ♦ 19 7 3

Издательство „НАУКА" Казахской ССР

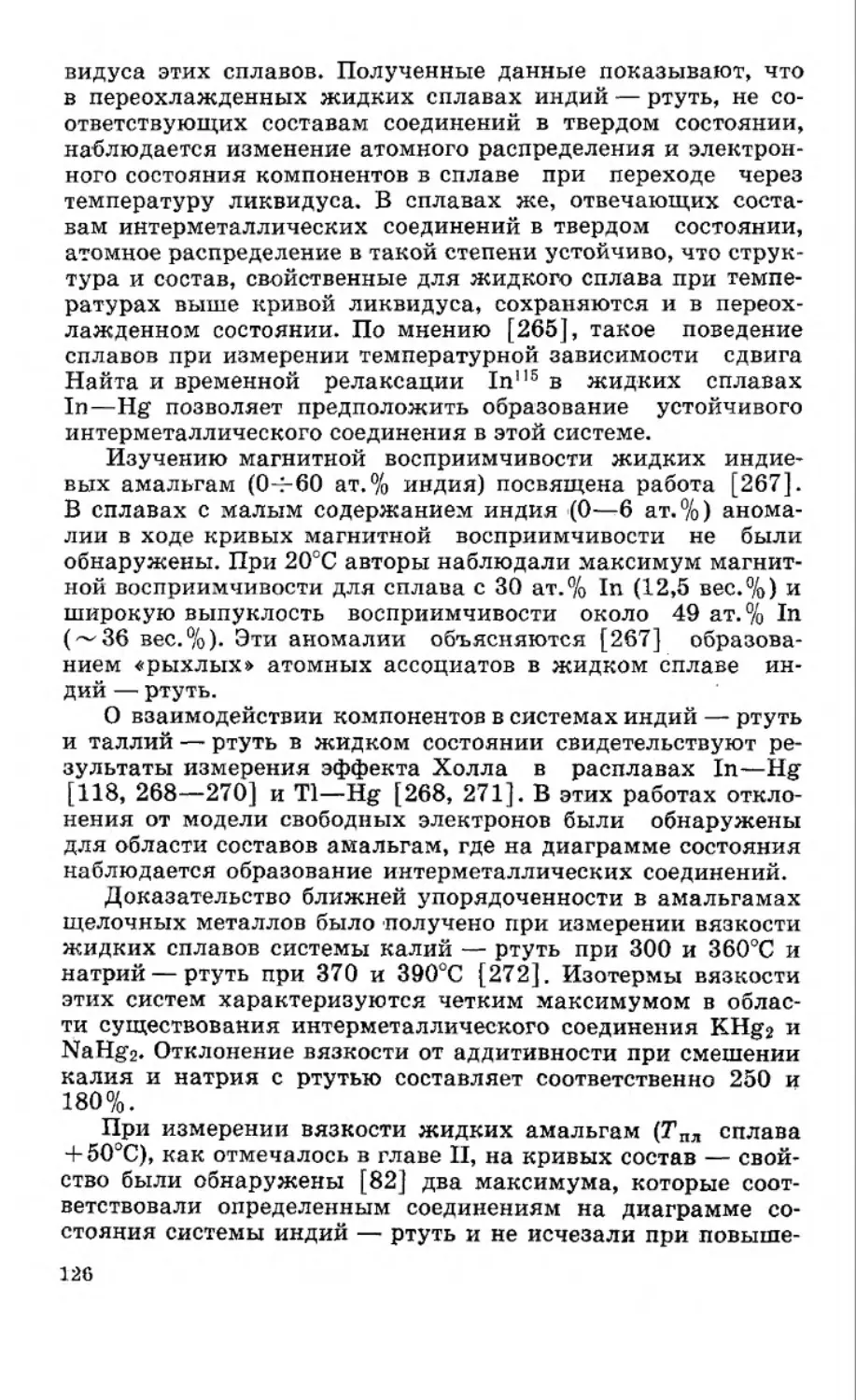

УДК 669.791.5

Книга отражает основные вопросы амальгамной пирометал-

лургии — новой, интенсивно развивающейся отрасли знаний. Ши-

роко представлены данные по растворимости металлов в ртути.

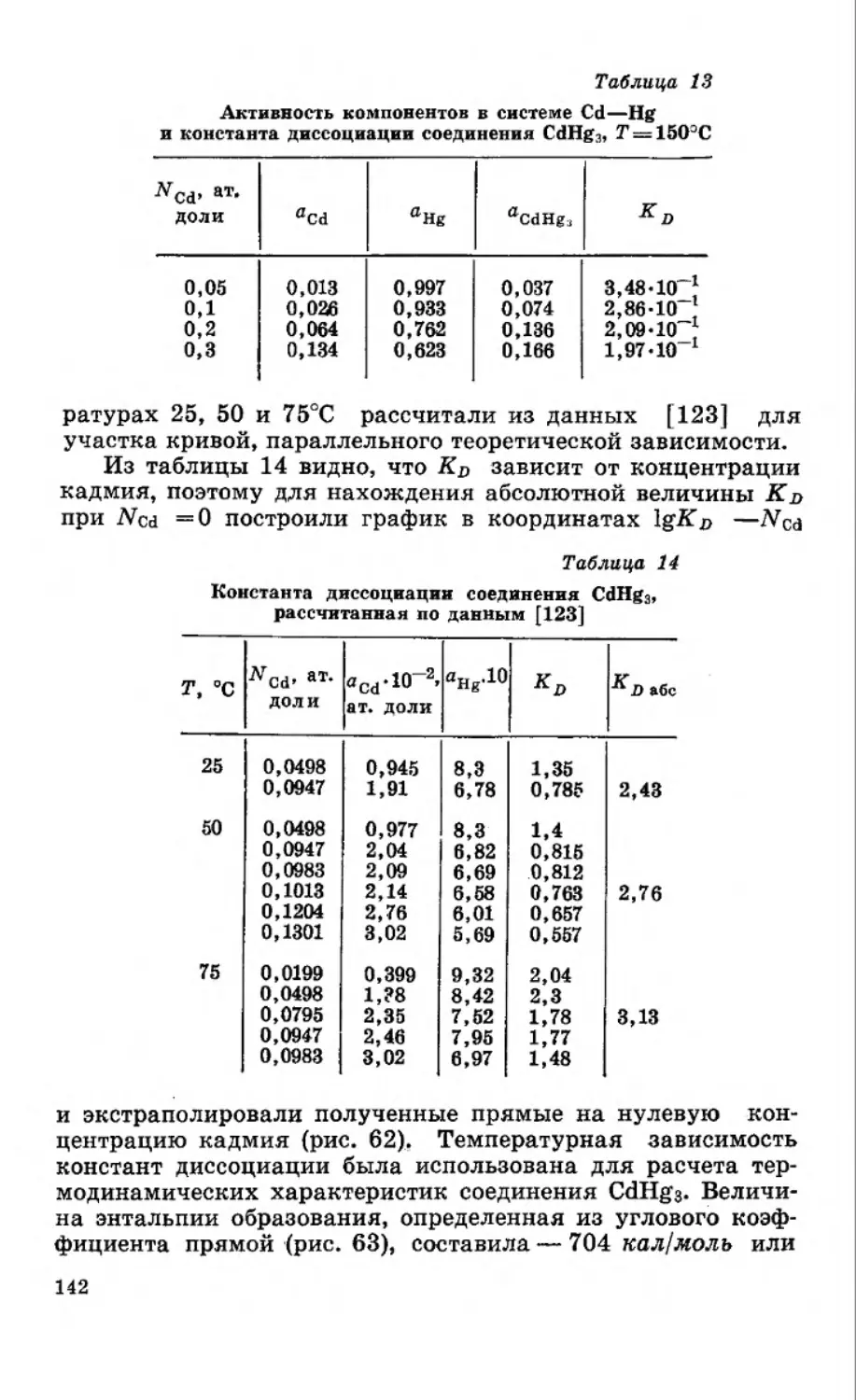

Рассмотрены условия образования расслаивающихся систем, зако-

номерности образования интерметаллических соединений в амаль-

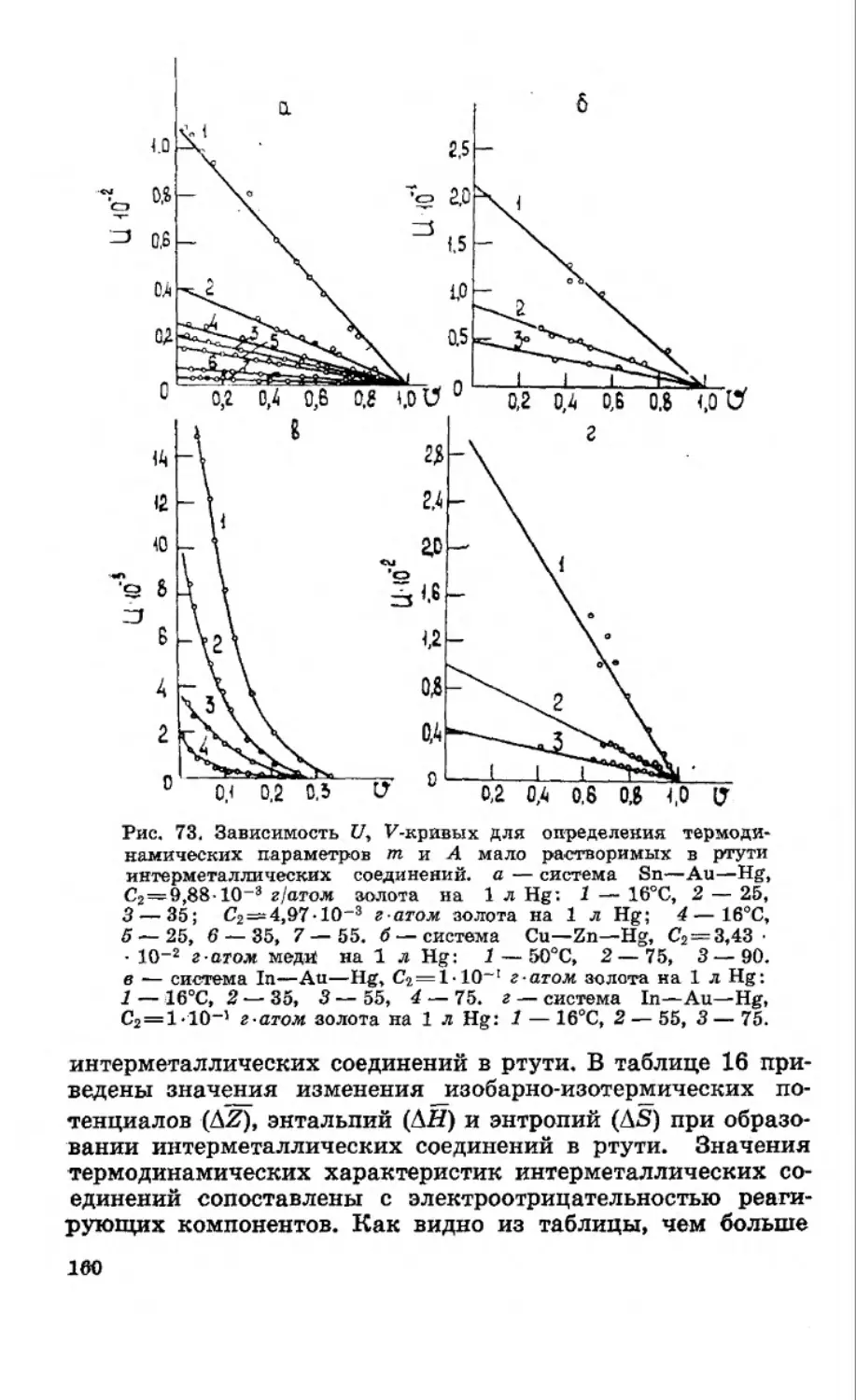

гамных системах, термодинамические свойства бинарных и неко-

торых тройных амальгамных систем, кинетика растворения ме-

таллов в ртути. Большое внимание уделено технологическим про-

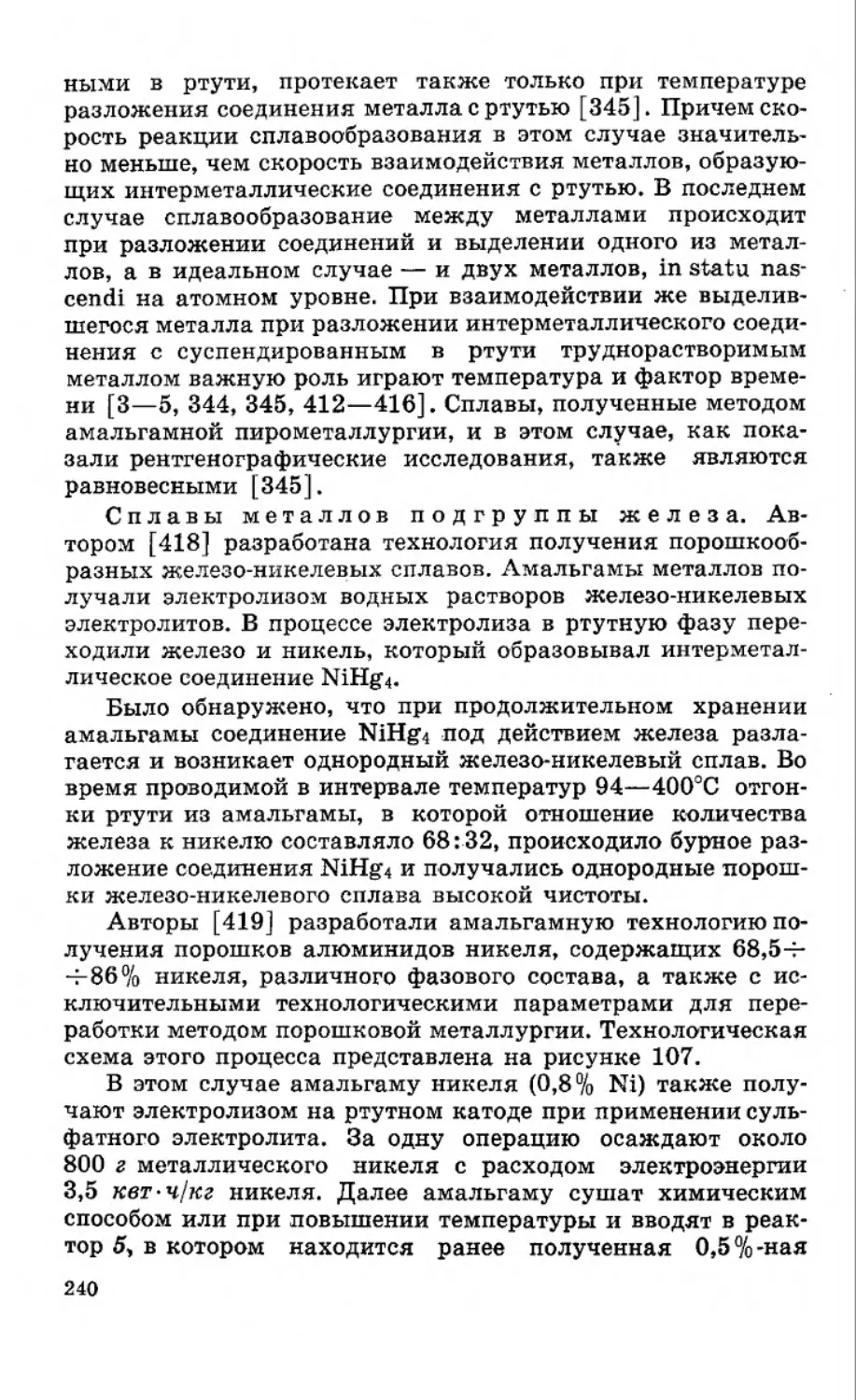

цессам. Описаны гидропиро металлургические и высокотемпера-

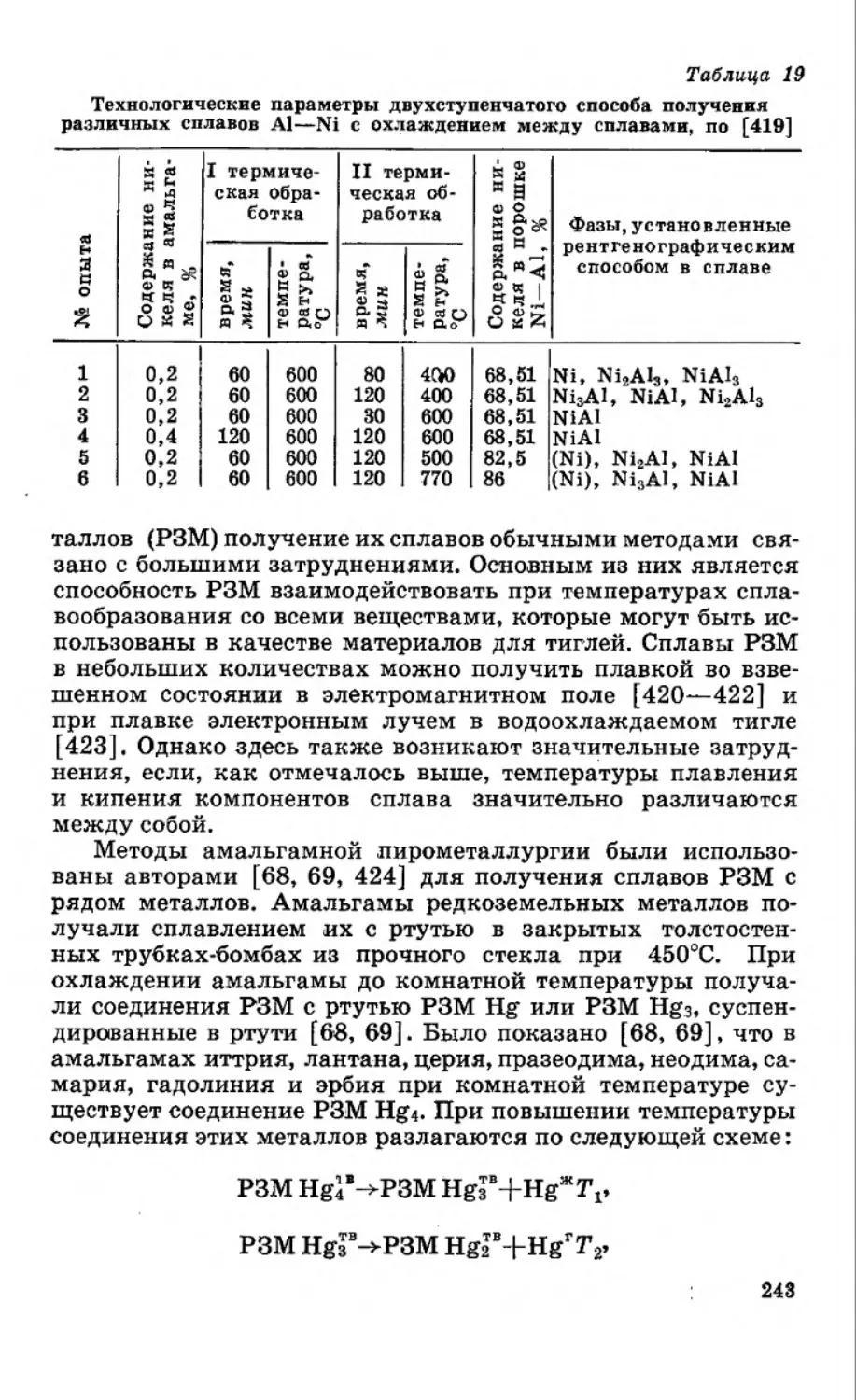

турные амальгамные процессы получения тугоплавких электроот-

рицательных металлов путем восстановления их соединений

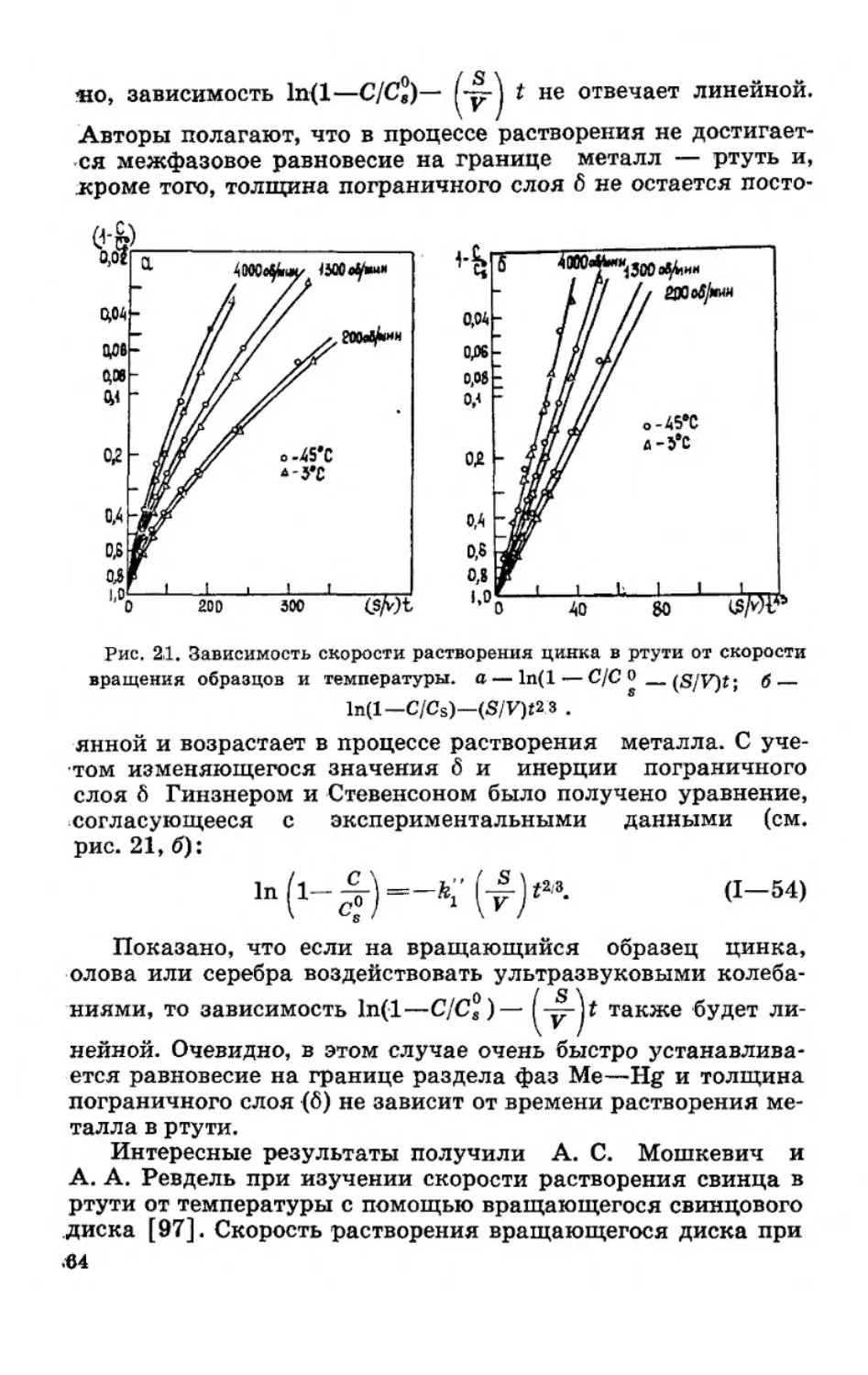

амальгамами щелочных и щелочноземельных элементов (титан,

цирконий, бериллий, уран, торий, молибден, вольфрам и др.),

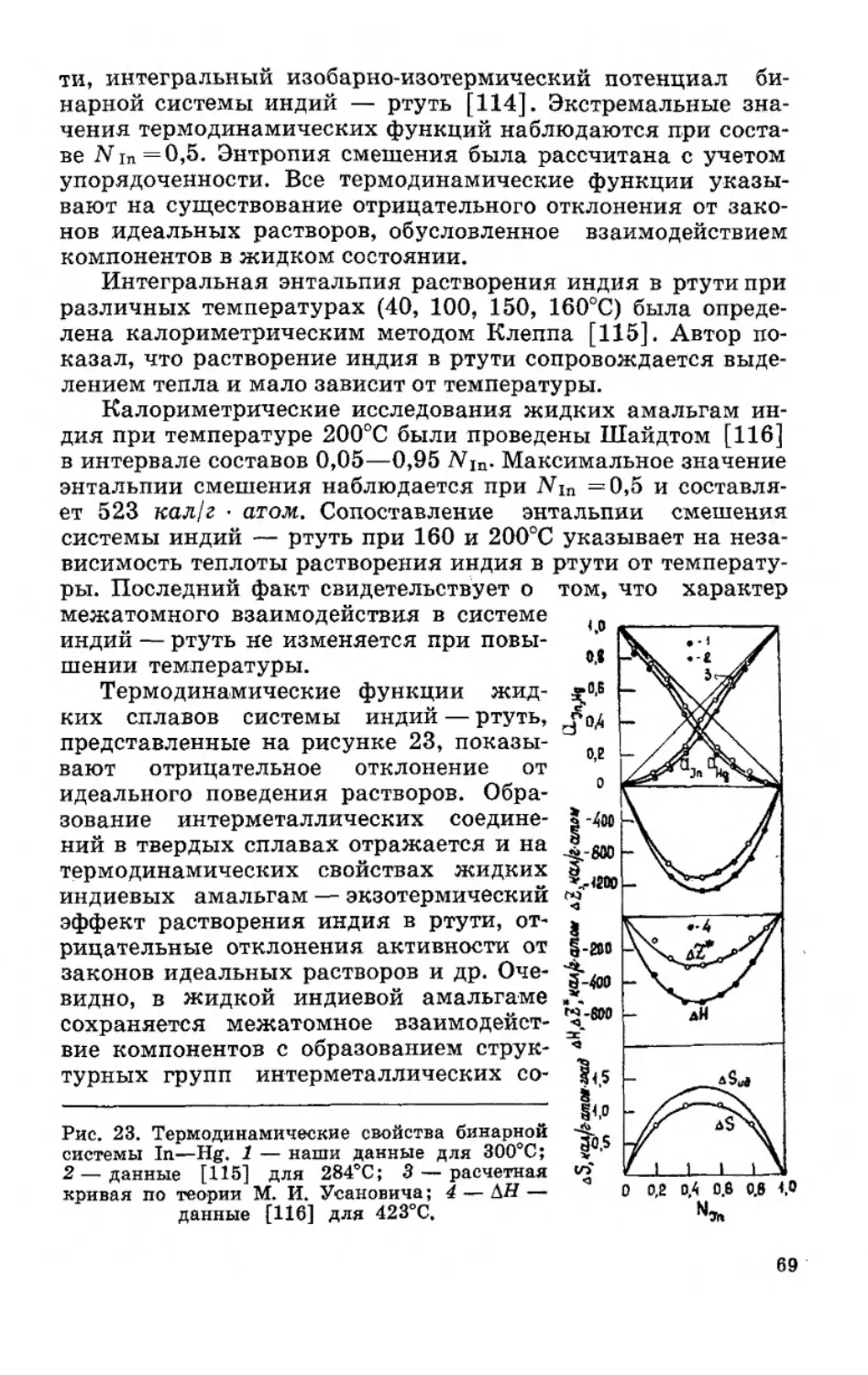

сплавов и тонкодисперсных порошков металлов, обладающих за-

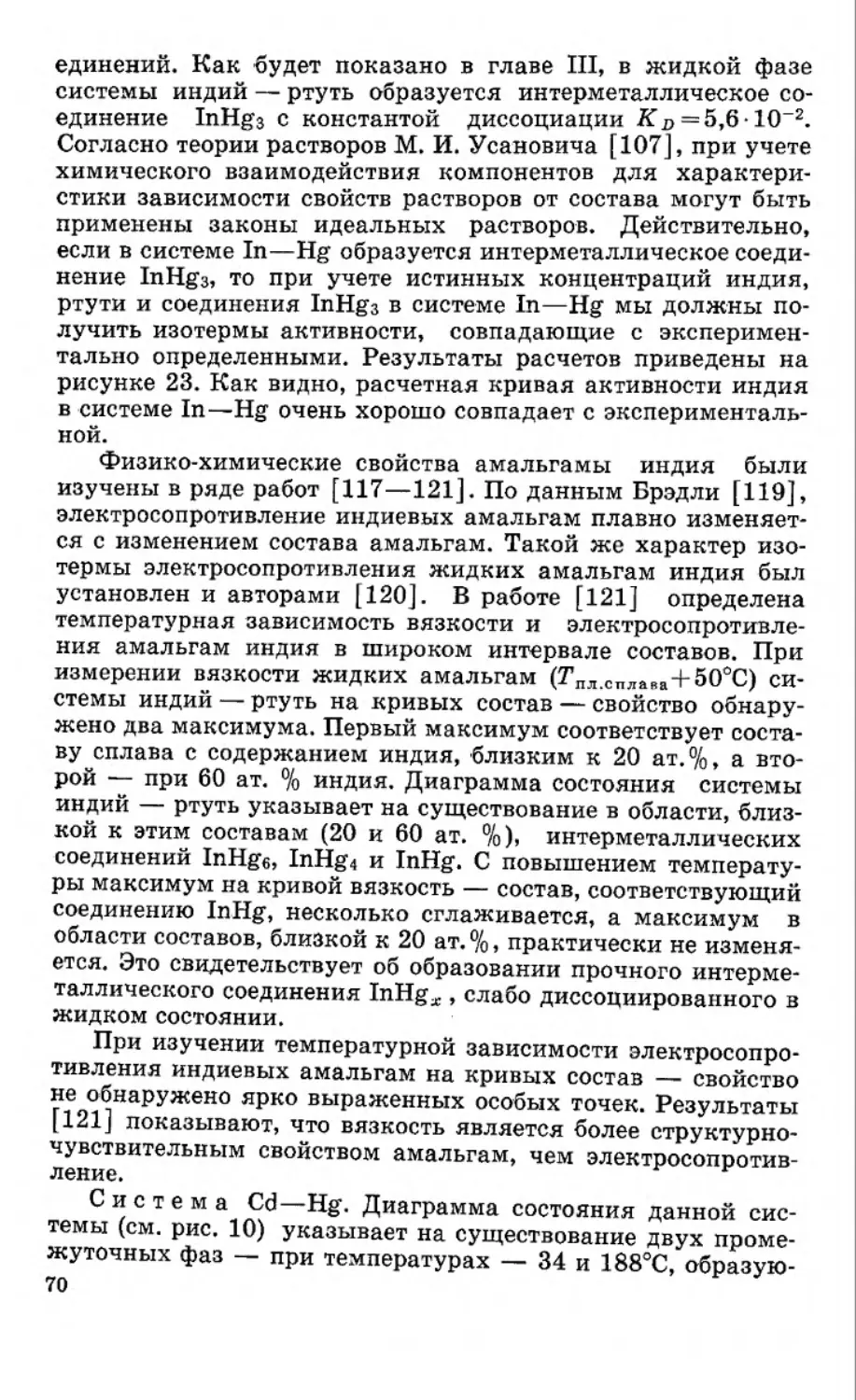

данными свойствами. Эти металлы широко применяются в новой

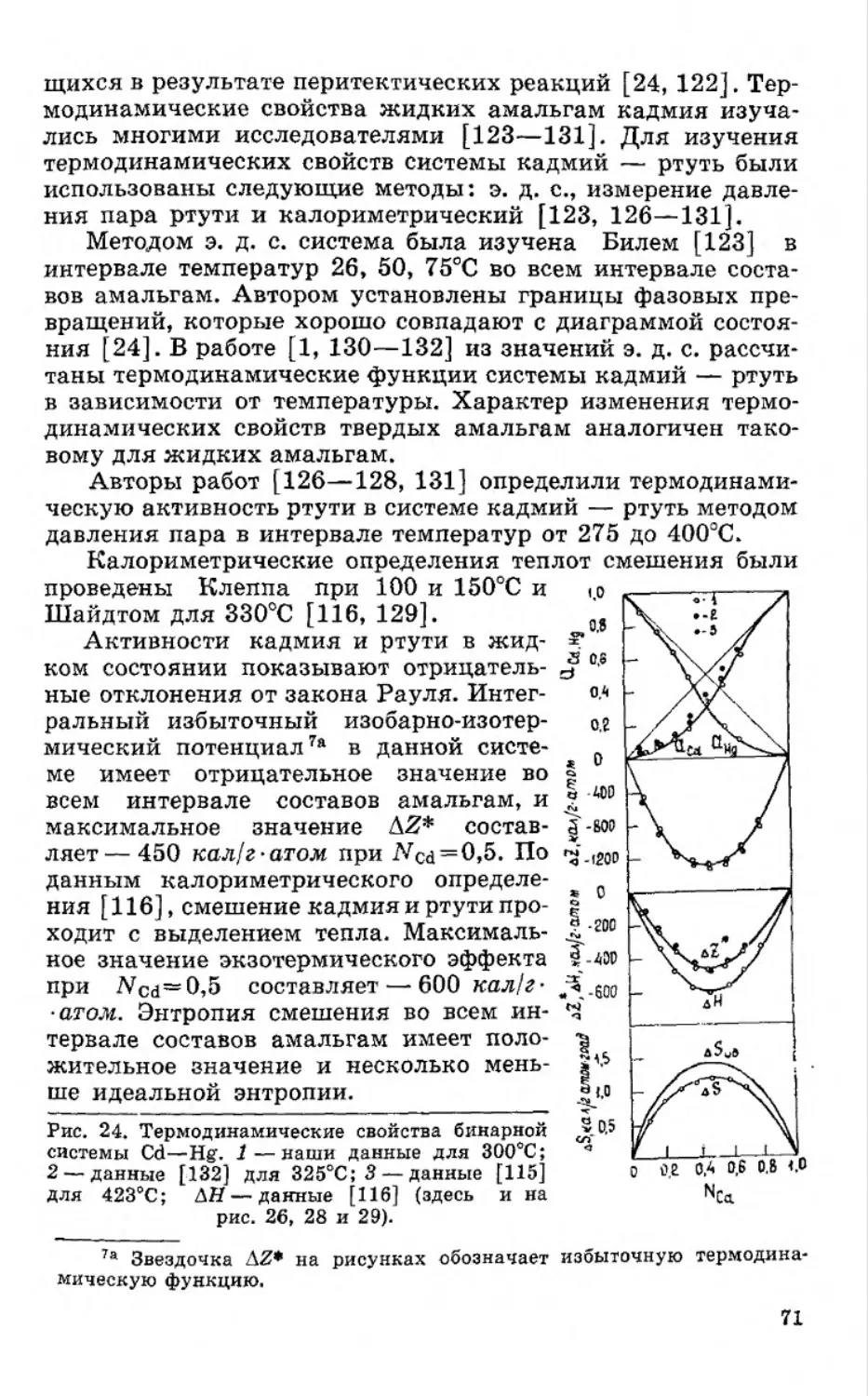

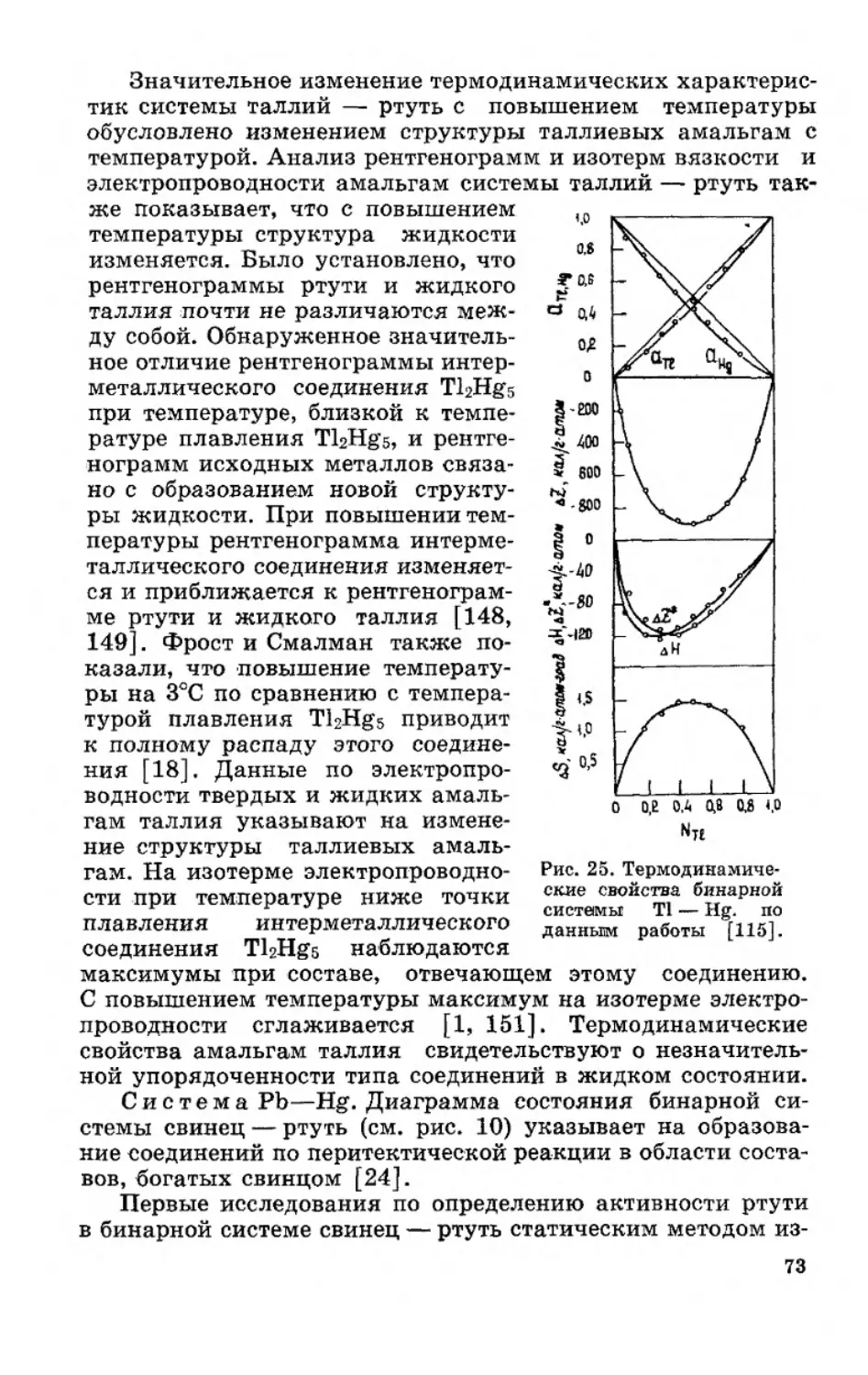

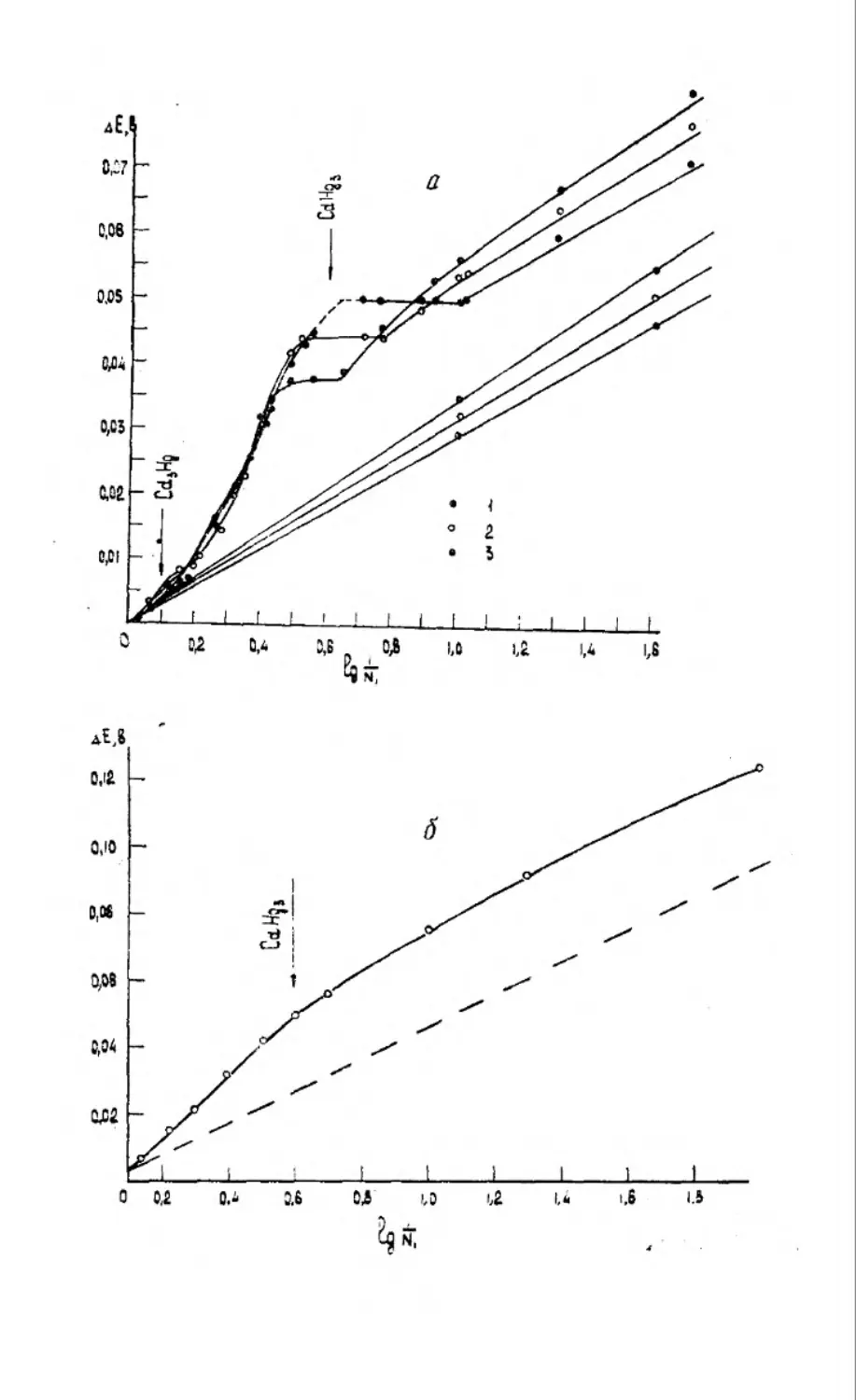

технике, порошковой металлургии — для изготовления деталей

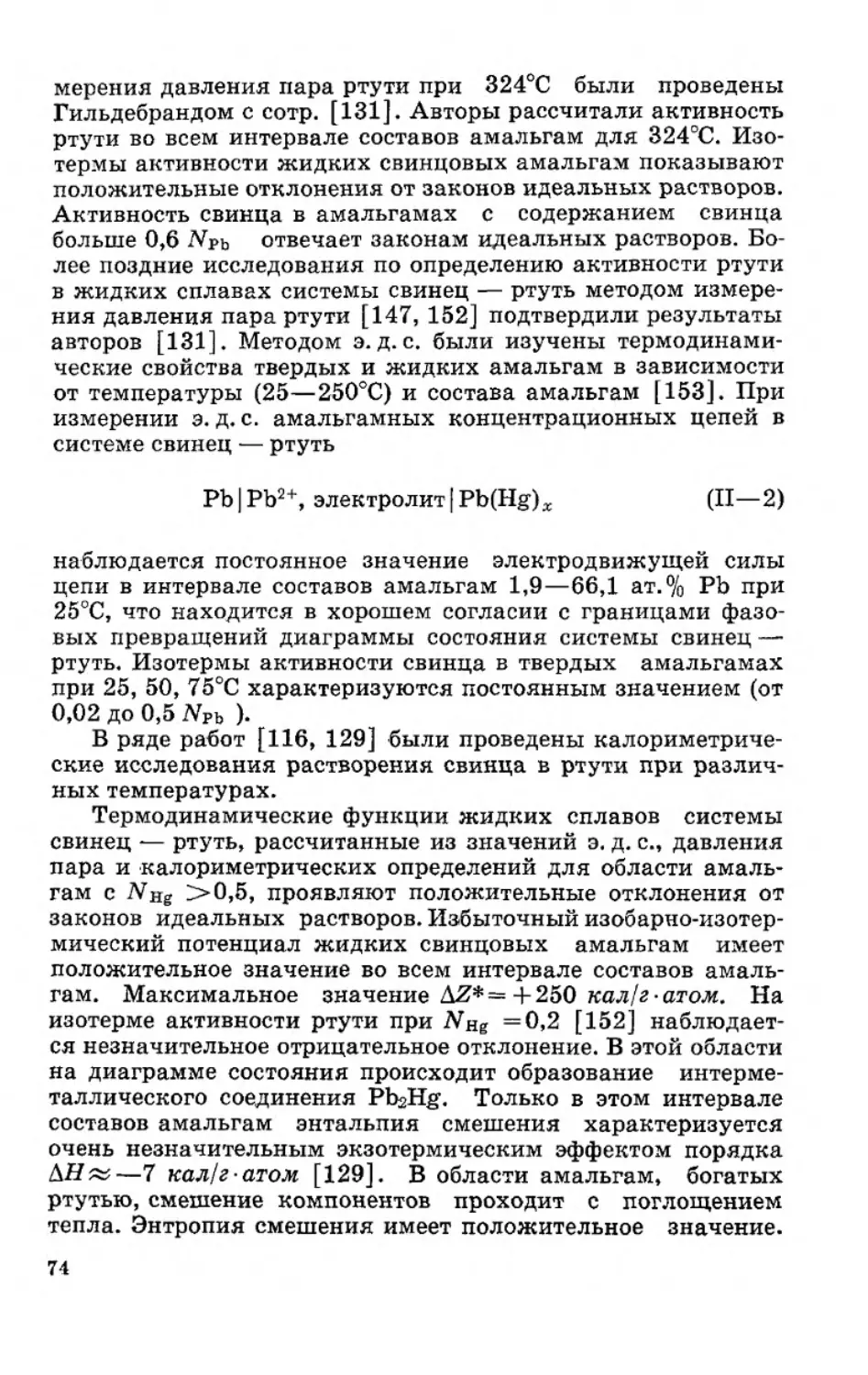

сложной конфигурации и в химической промышленности в каче-

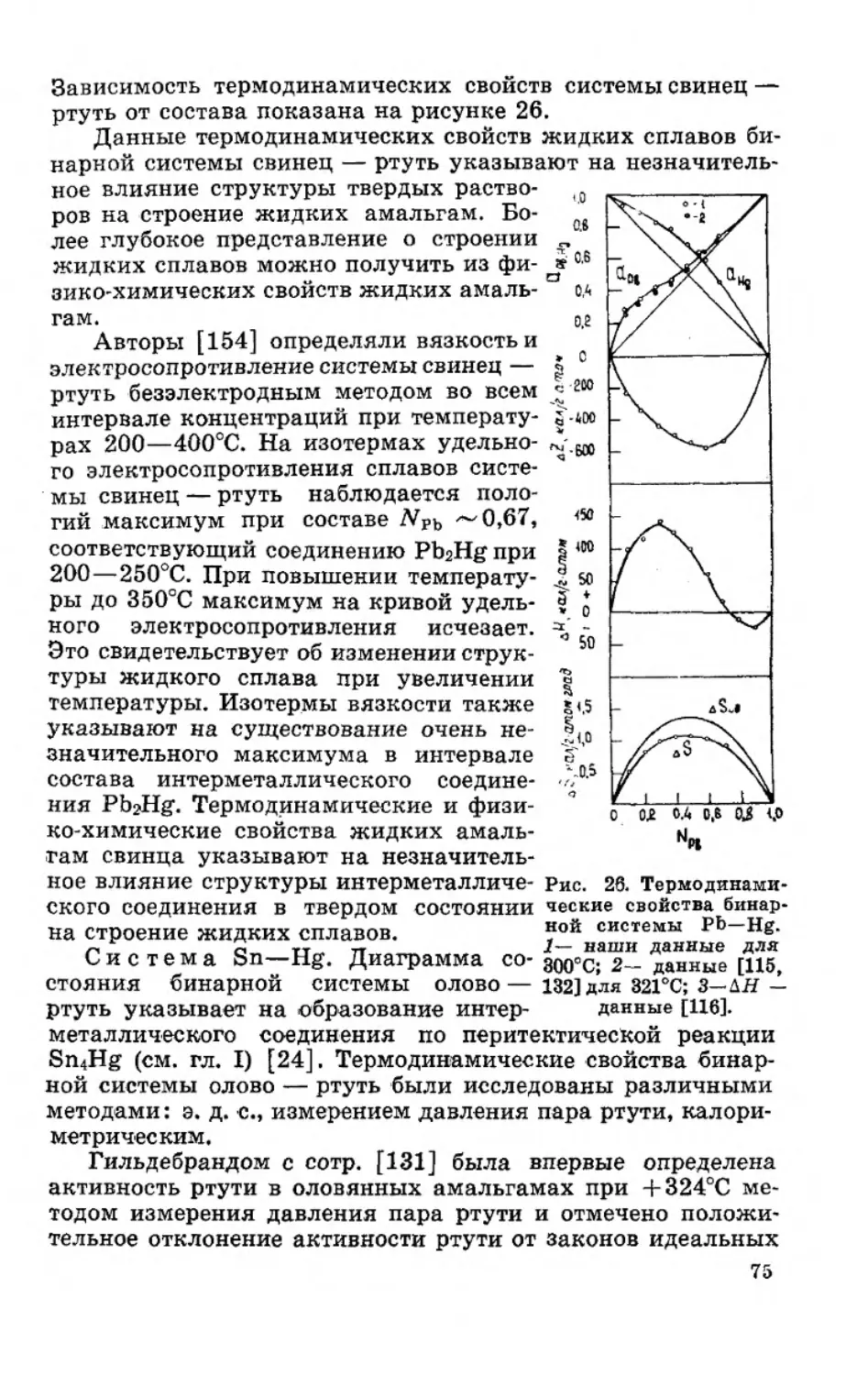

стве высокоэффективных катализаторов. Рассмотрены методы по-

лучения металлов высокой чистоты путем их фракционной пере-

кристаллизации и экстракции из ртутной фазы (алюминий, гал-

лий, уран, торий, переработка отходов ядерных реакторов и др.).

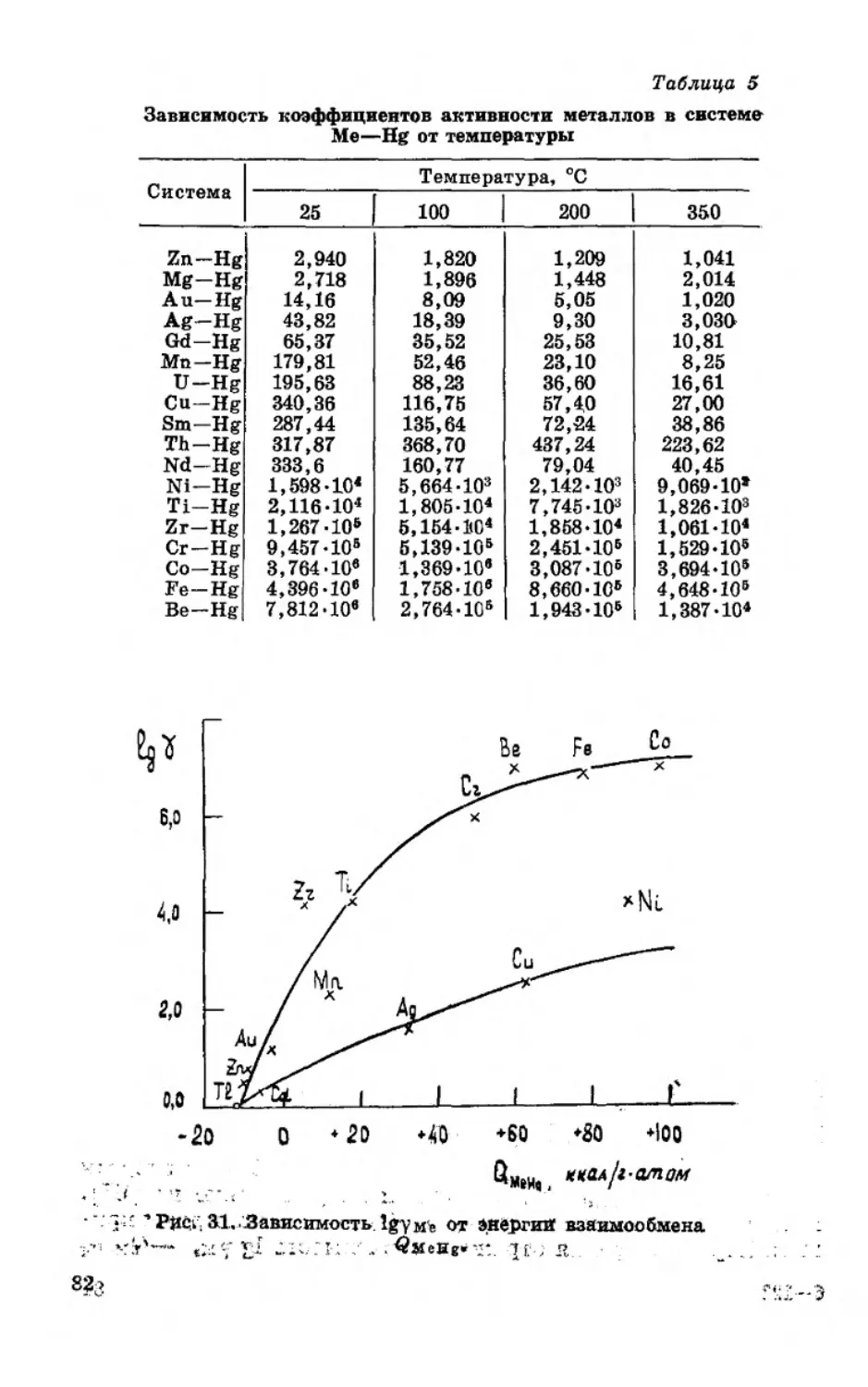

Книга предназначена для научных и инженерно-техрических

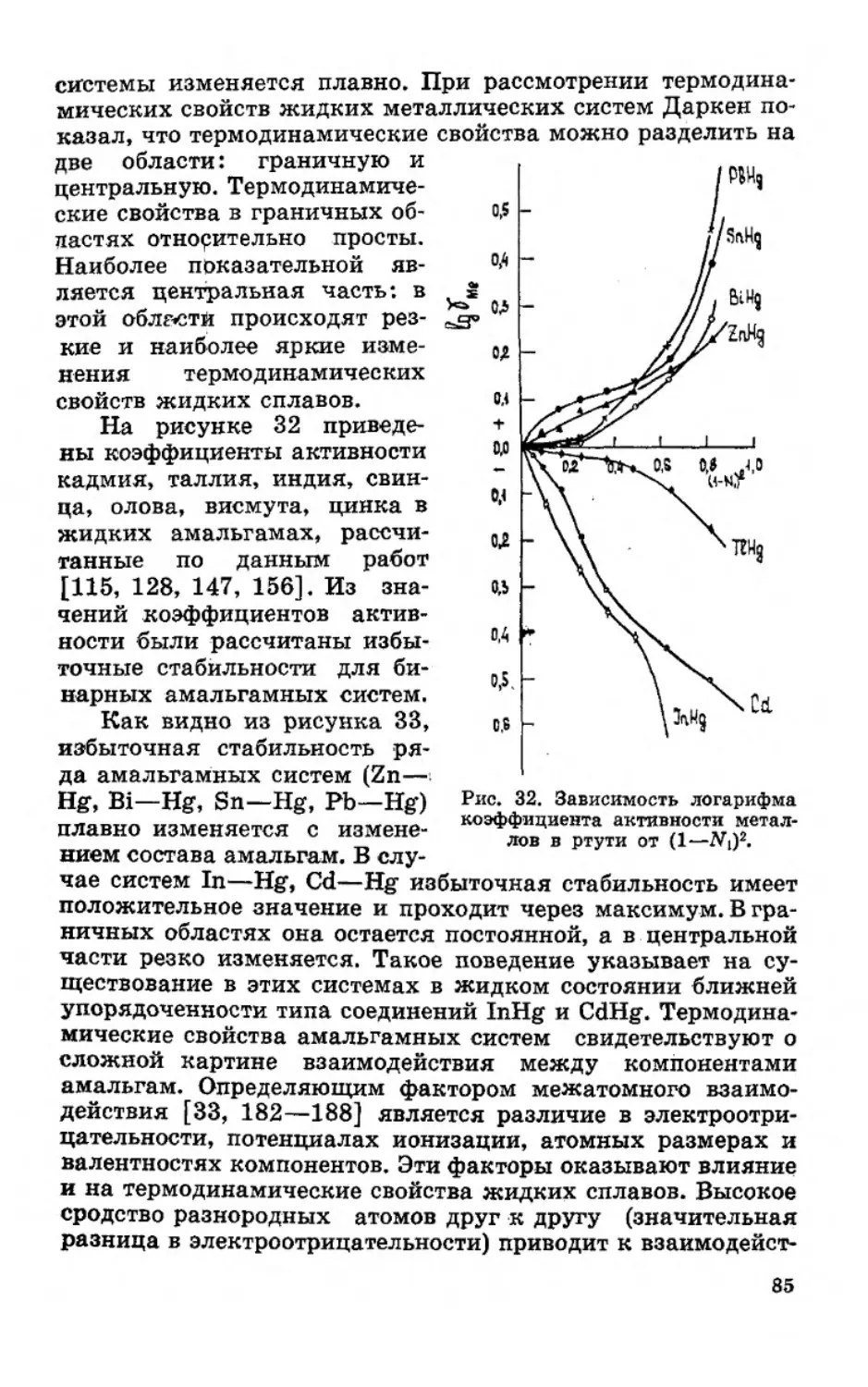

работников металлургической и химической промышленности,

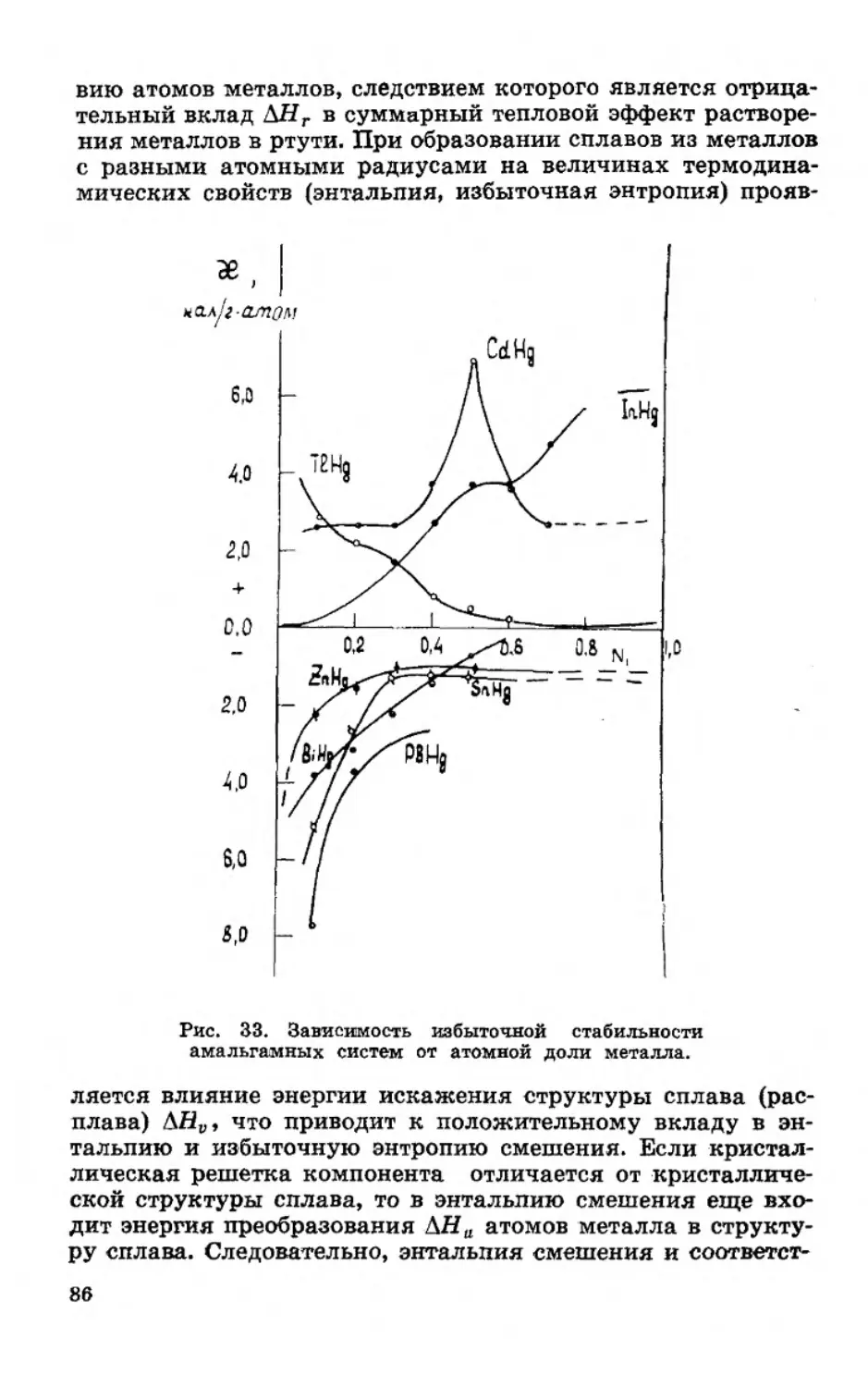

преподавателей, аспирантов и студентов старших курсов вузов.

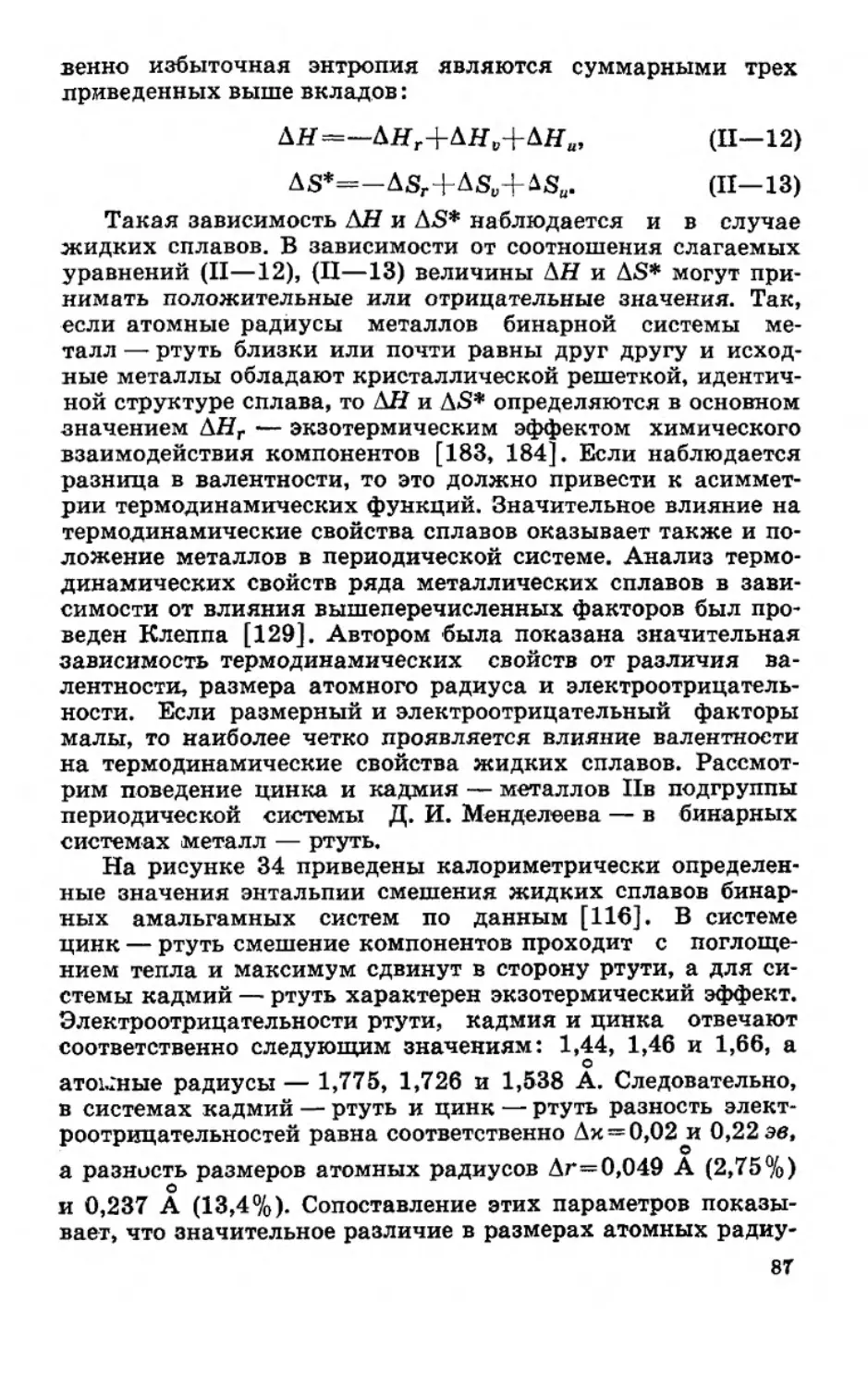

Табл. 20, илл. 108, библ. 424.

Ответственный редактор

академик АН КазССР А. М. КУНАЕВ

К

0254—108

—-----------оо—76

м 405(07)—73

Издательство «НАУКА» Казахской ССР. 1973 г.

ПРЕДИСЛОВИЕ

Амальгамная металлургия — новая, развивающаяся от-

расль знаний — находит широкое применение в различных

областях науки, техники и промышленности. В последние

годы наметилась дифференциация амальгамной металлур-

гии на амальгамную гидрометаллургию и амальгамную

металлургию высоких температур — пирометаллургию. Про-

цессы амальгамной гидрометаллургии используются для из-

влечения металлов из сложных по составу растворов, разде-

ления изотопов, получения и рафинирования металлов до

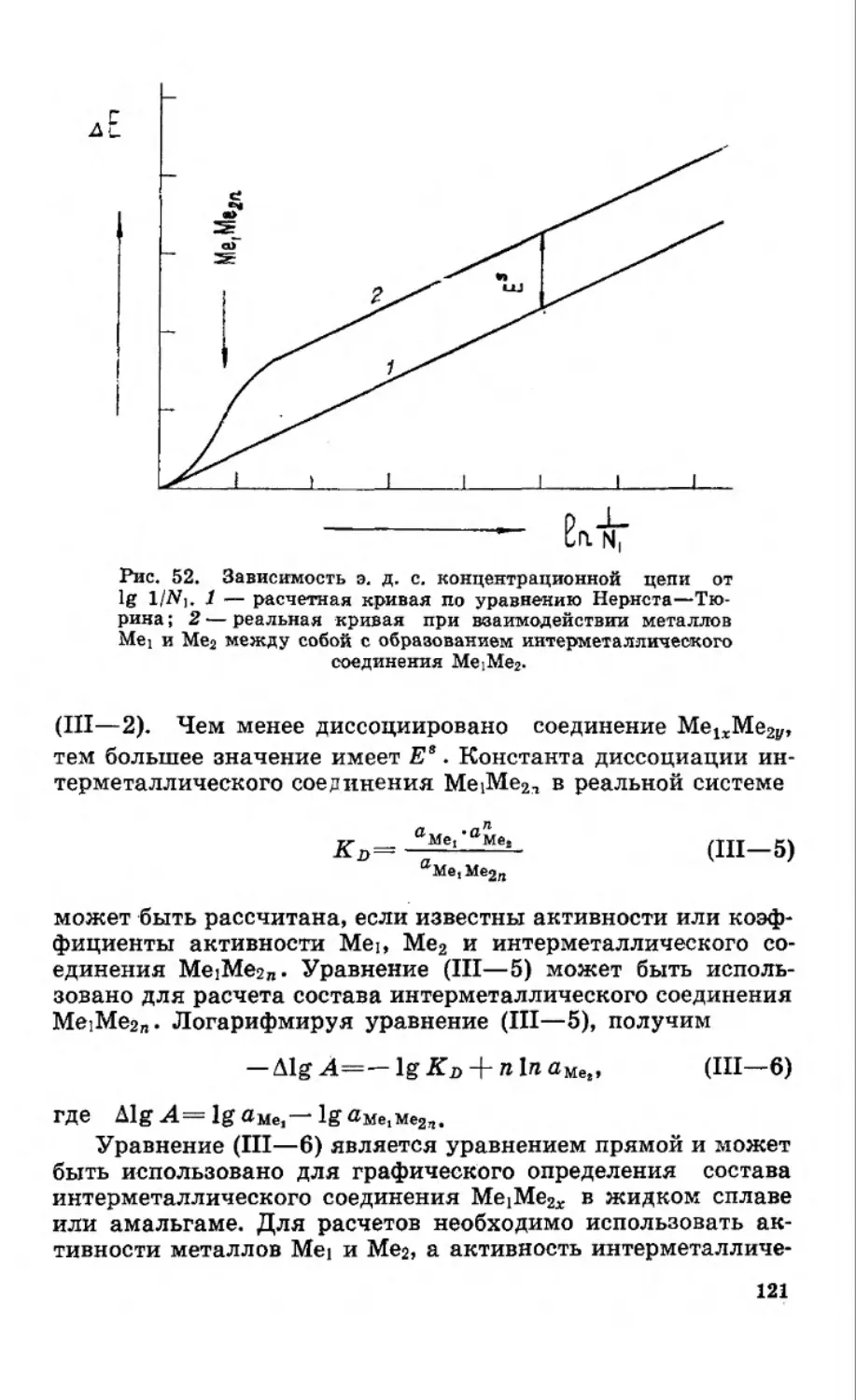

сверхвысокой чистоты. В основе разработанных и внедрен-

ных в практику необычно эффективных амальгамных гид-

рометаллургических способов получения самых чистых в

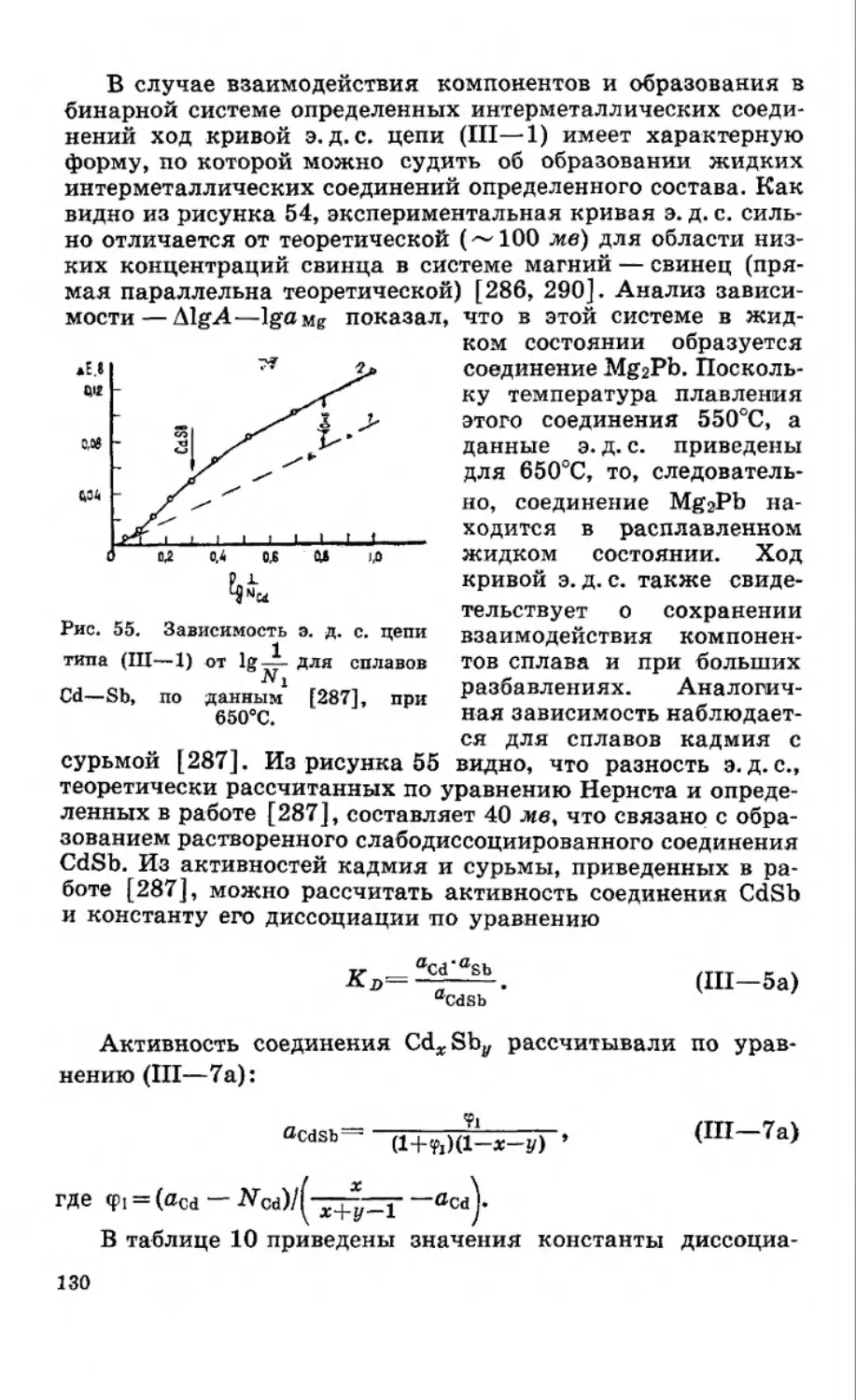

мире свинца, висмута, кадмия, индия, цинка и других метал-

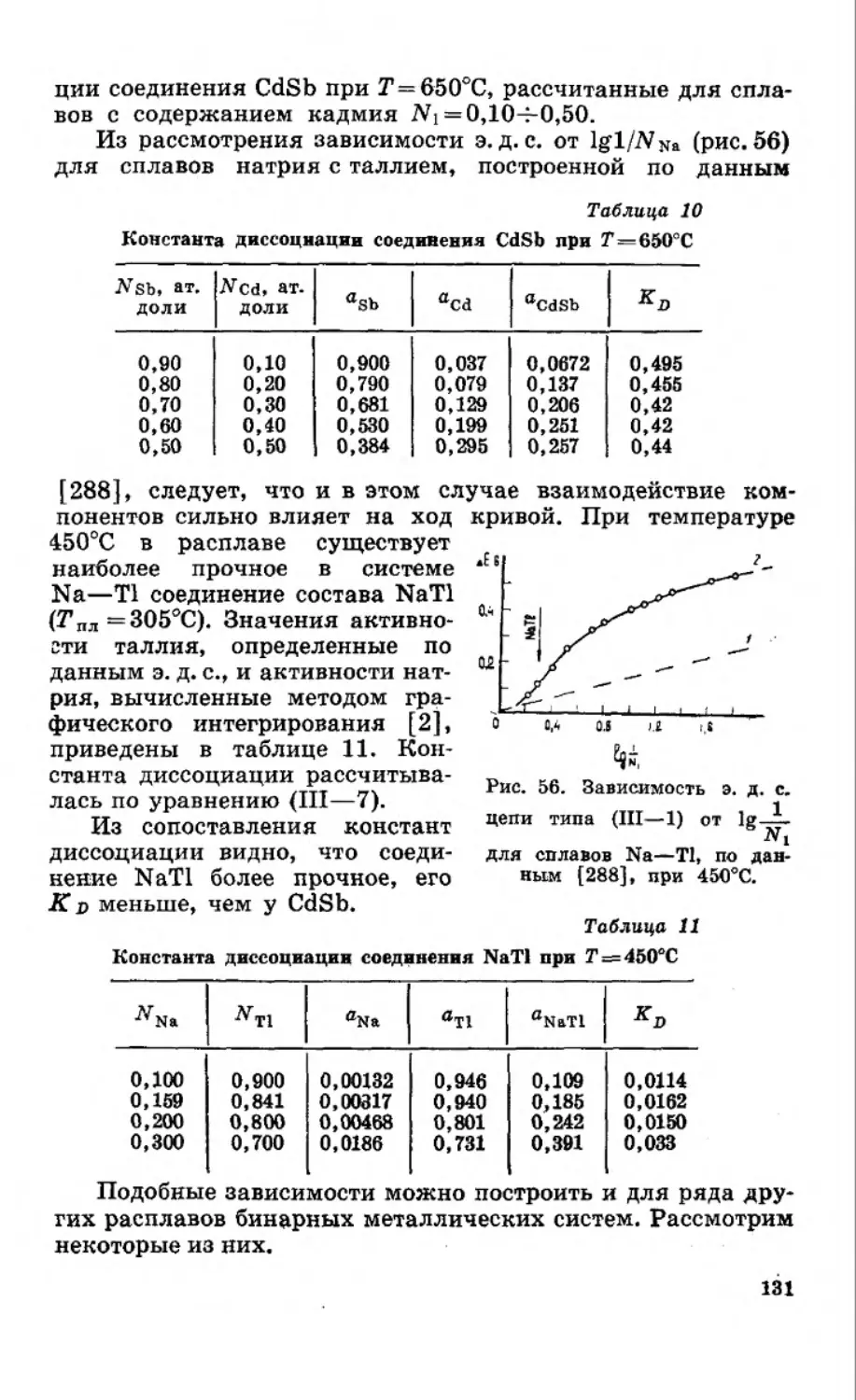

лов, содержащих 99,9999—99,999999% основного металла

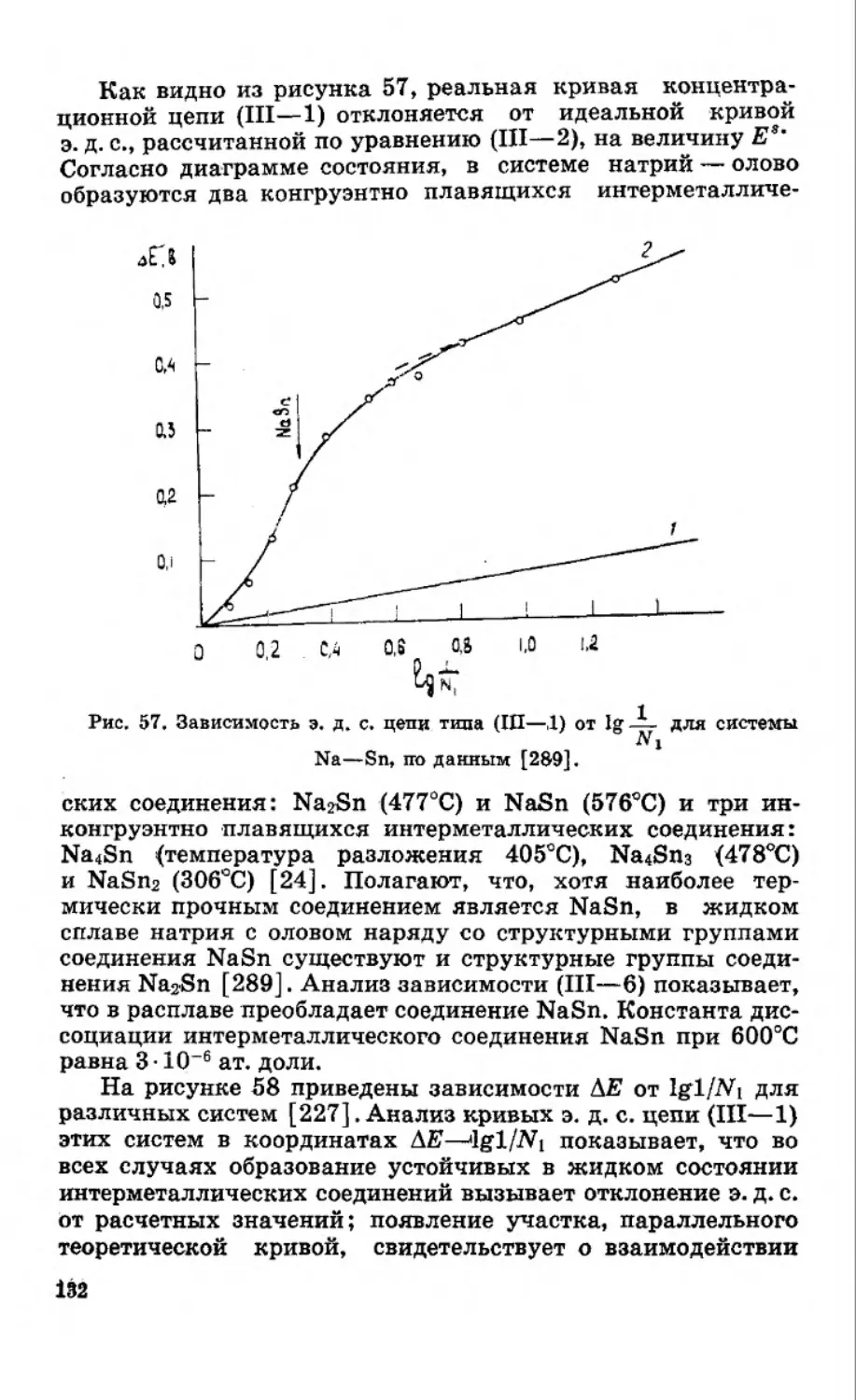

при анализе на 14—18 сопутствующих примесей, лежат спе-

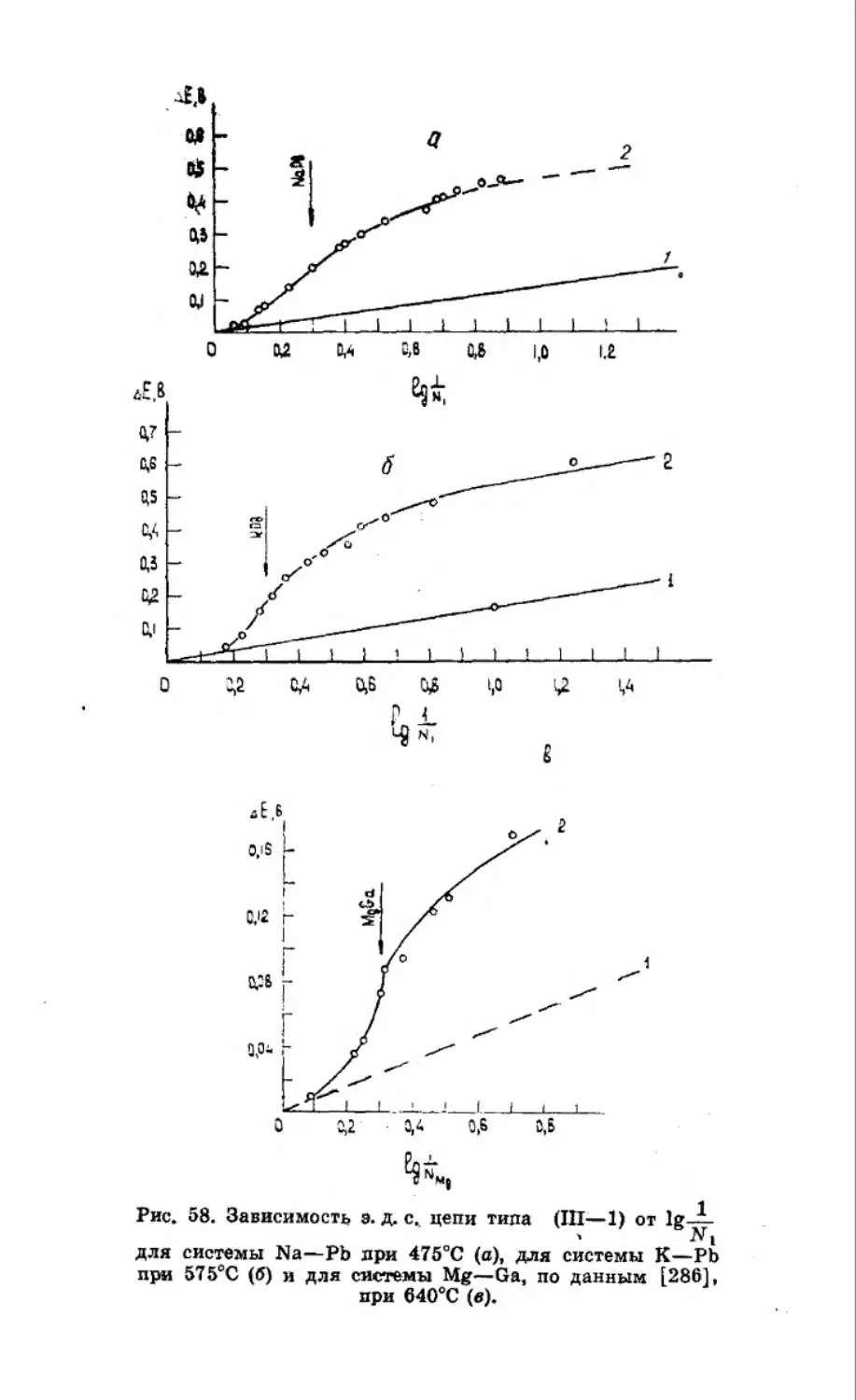

цифические физико-химические свойства амальгам. Вопро-

сы теории и практики амальгамных гидрометаллургических

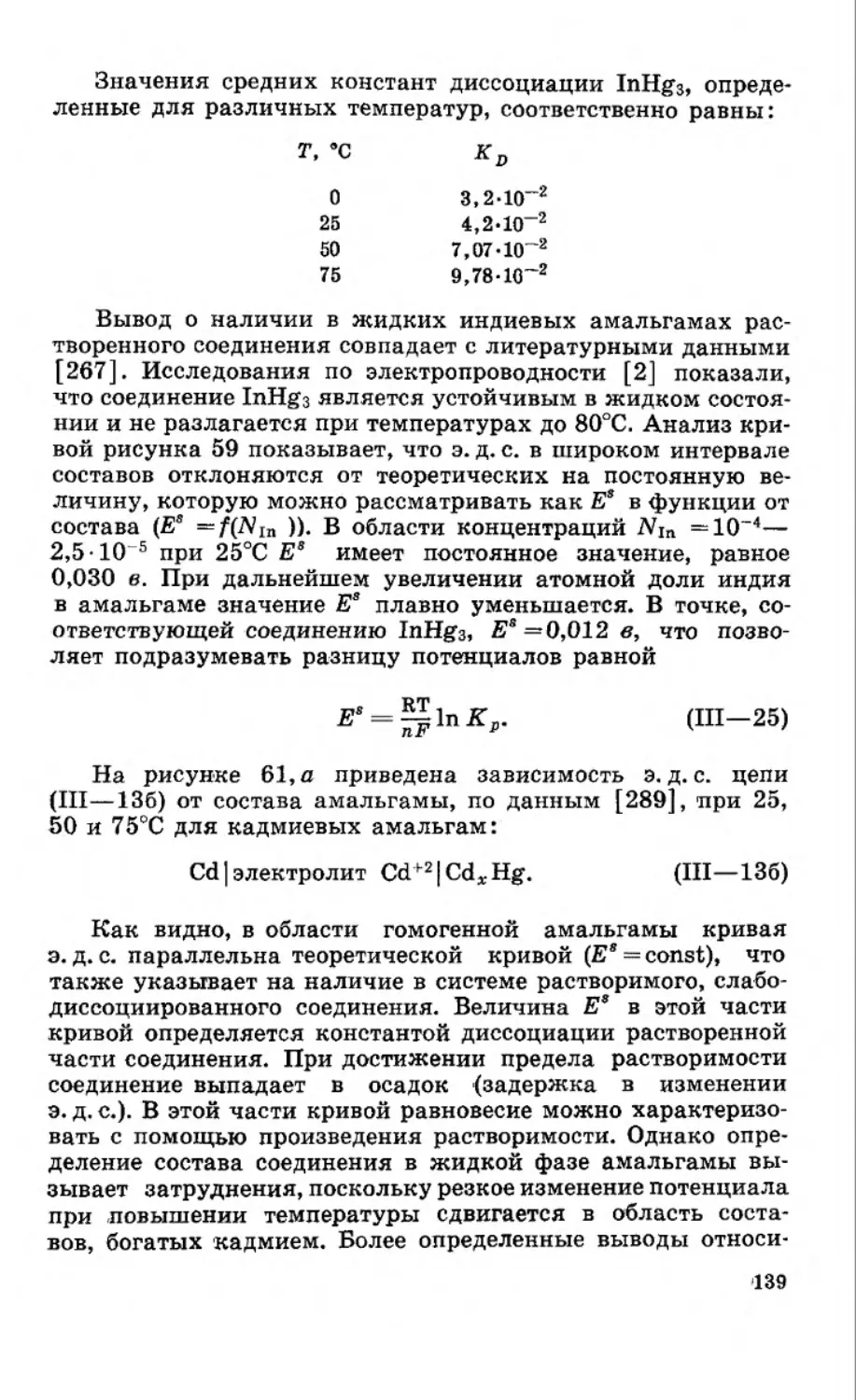

методов получения легкоплавких металлов нашли отраже-

ние в ряде монографий и критических обзоров.

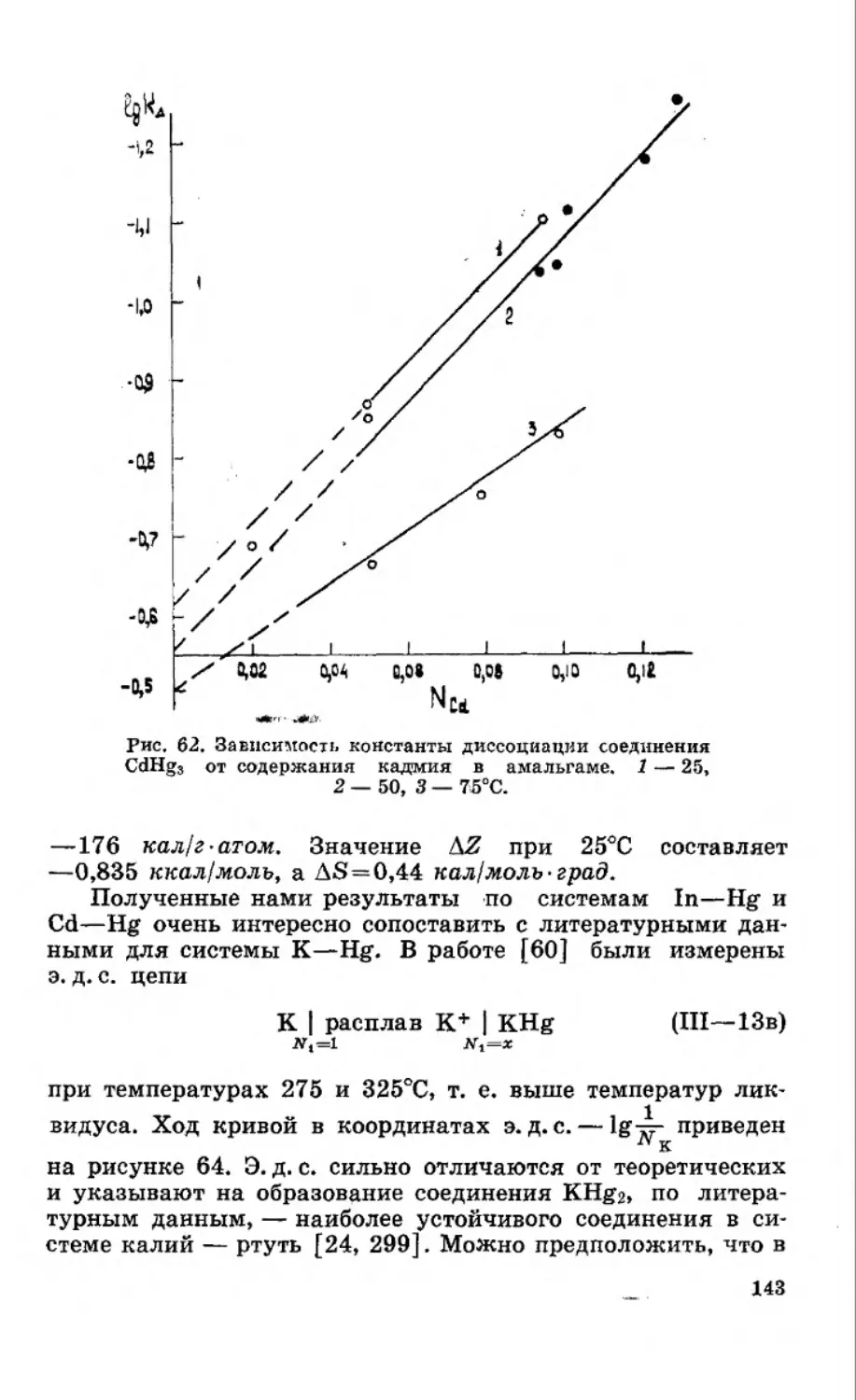

Однако современная наука и техника остро нуждаются

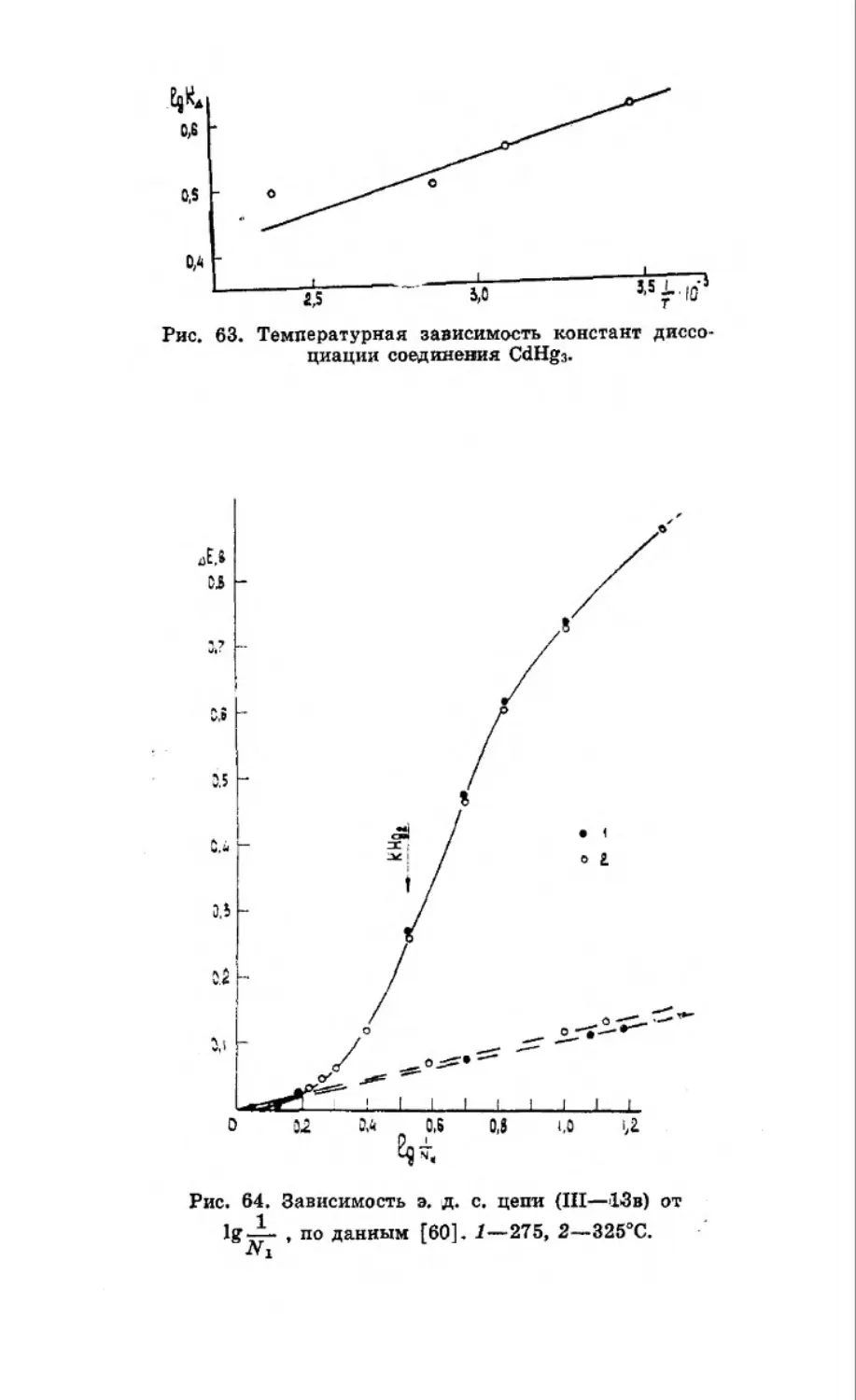

в тугоплавких и электроотрицательных металлах высокой

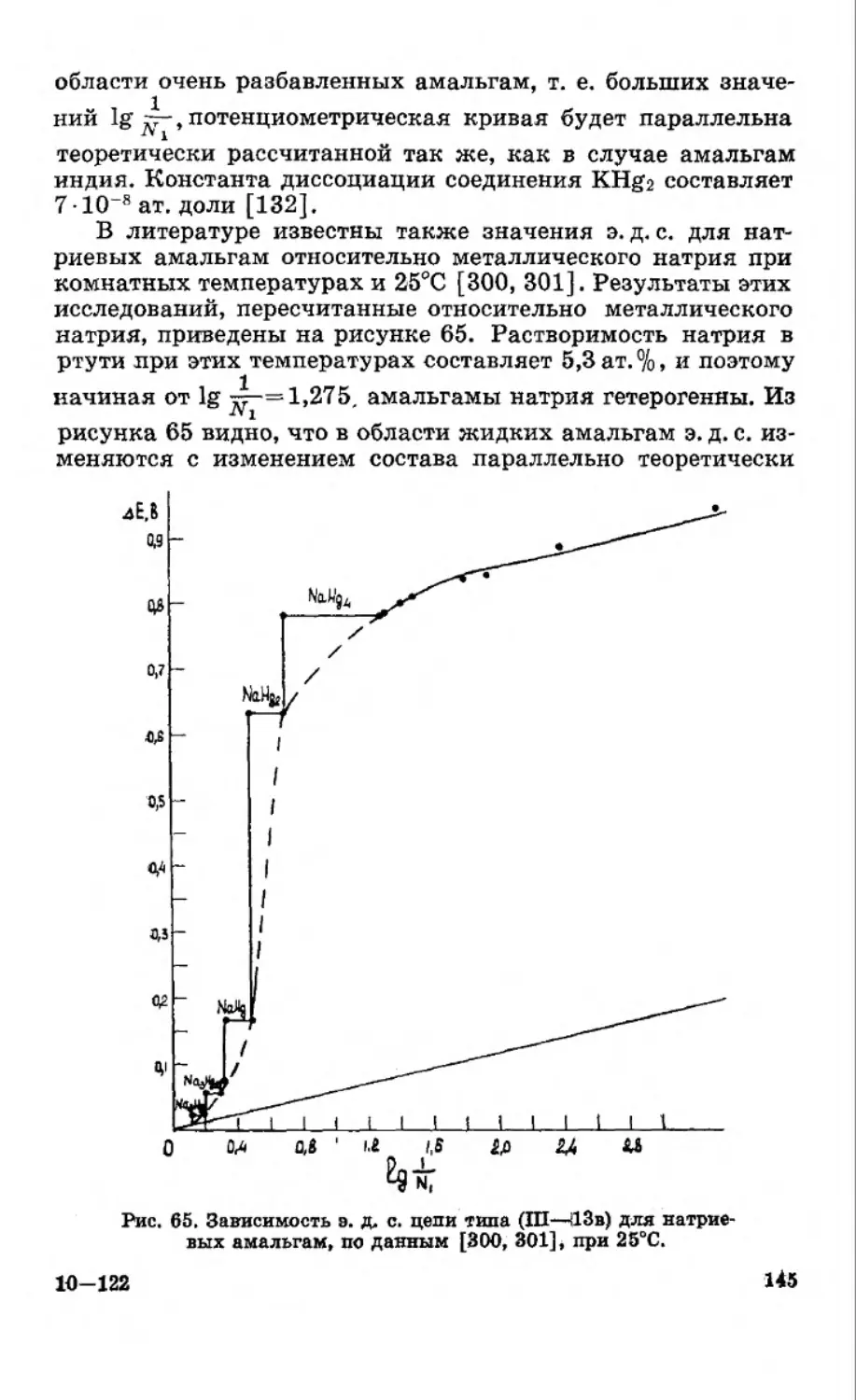

чистоты. Амальгамная пирометаллургия является одним из

3

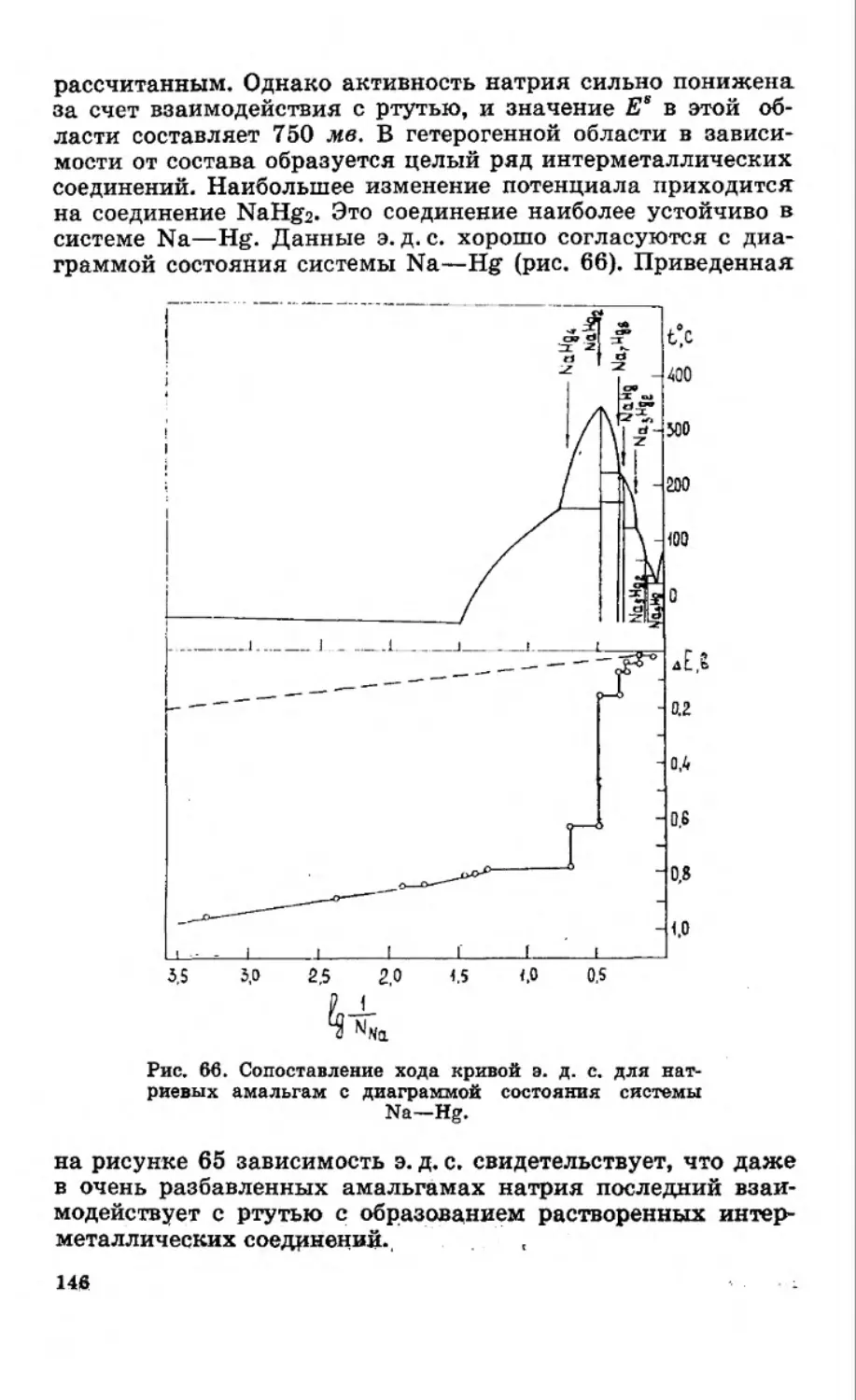

перспективных методов получения тугоплавких и сверхчис-

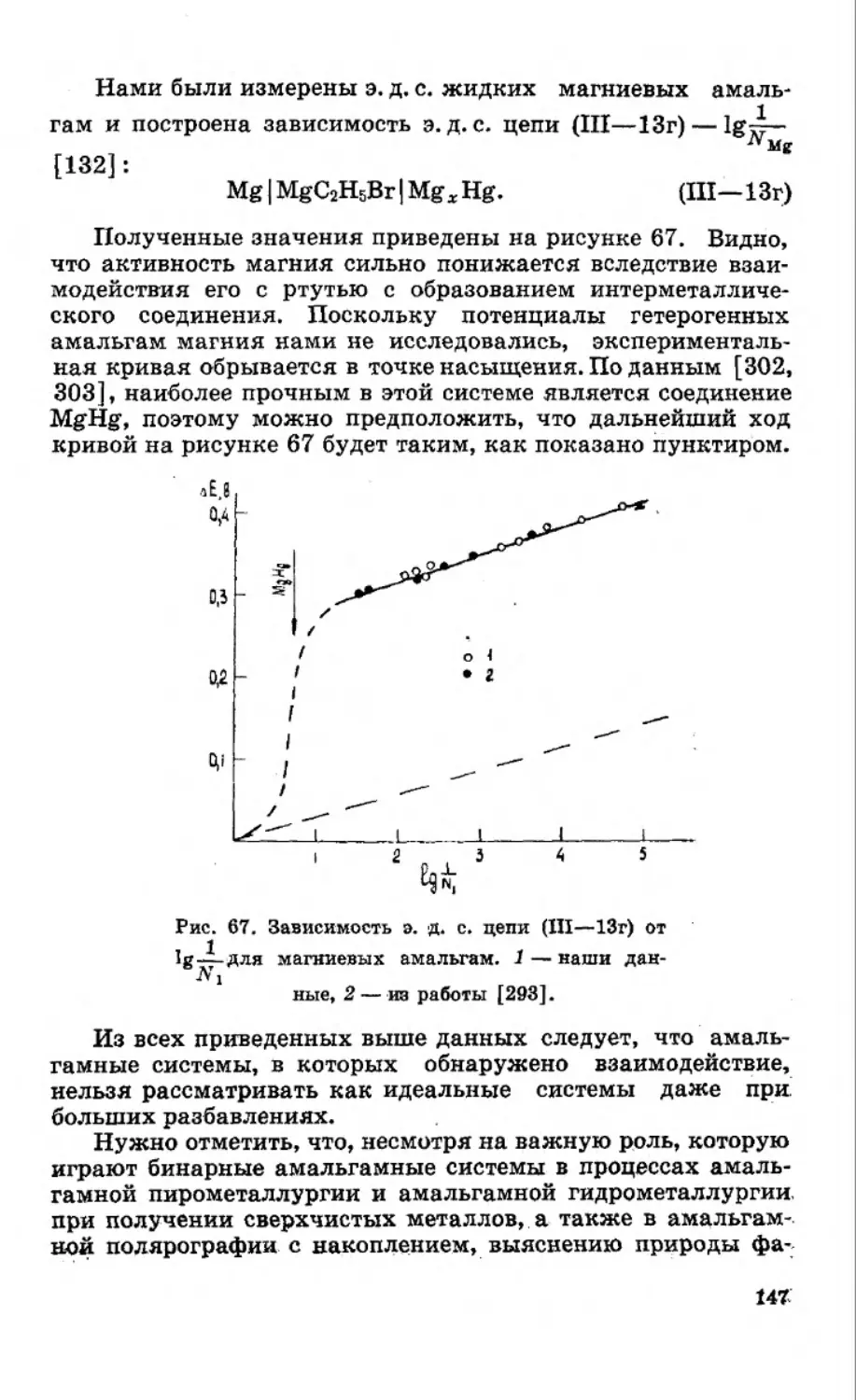

тых металлов.

Внедрение амальгамных способов в промышленность

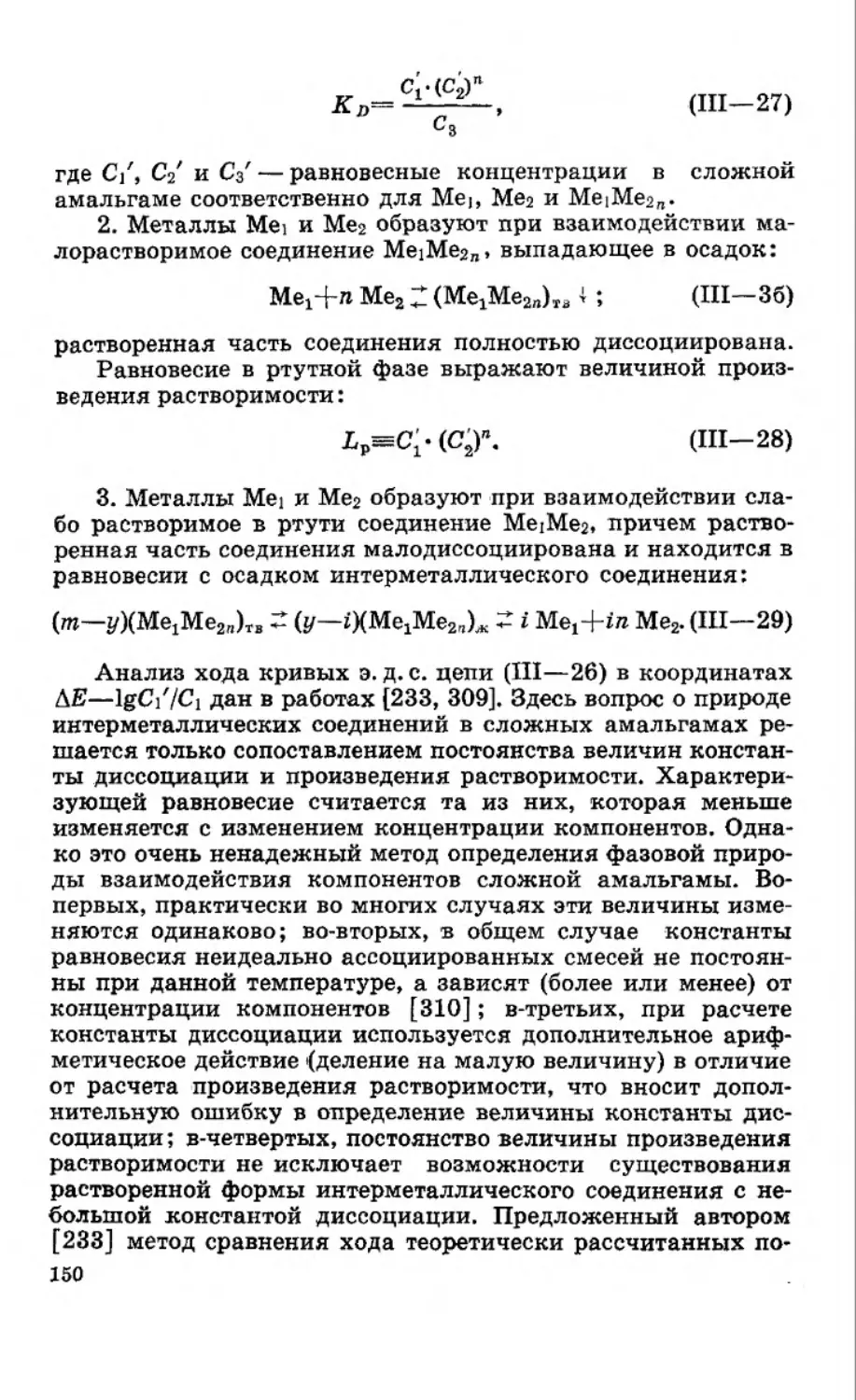

тормозится малой изученностью его физико-химических

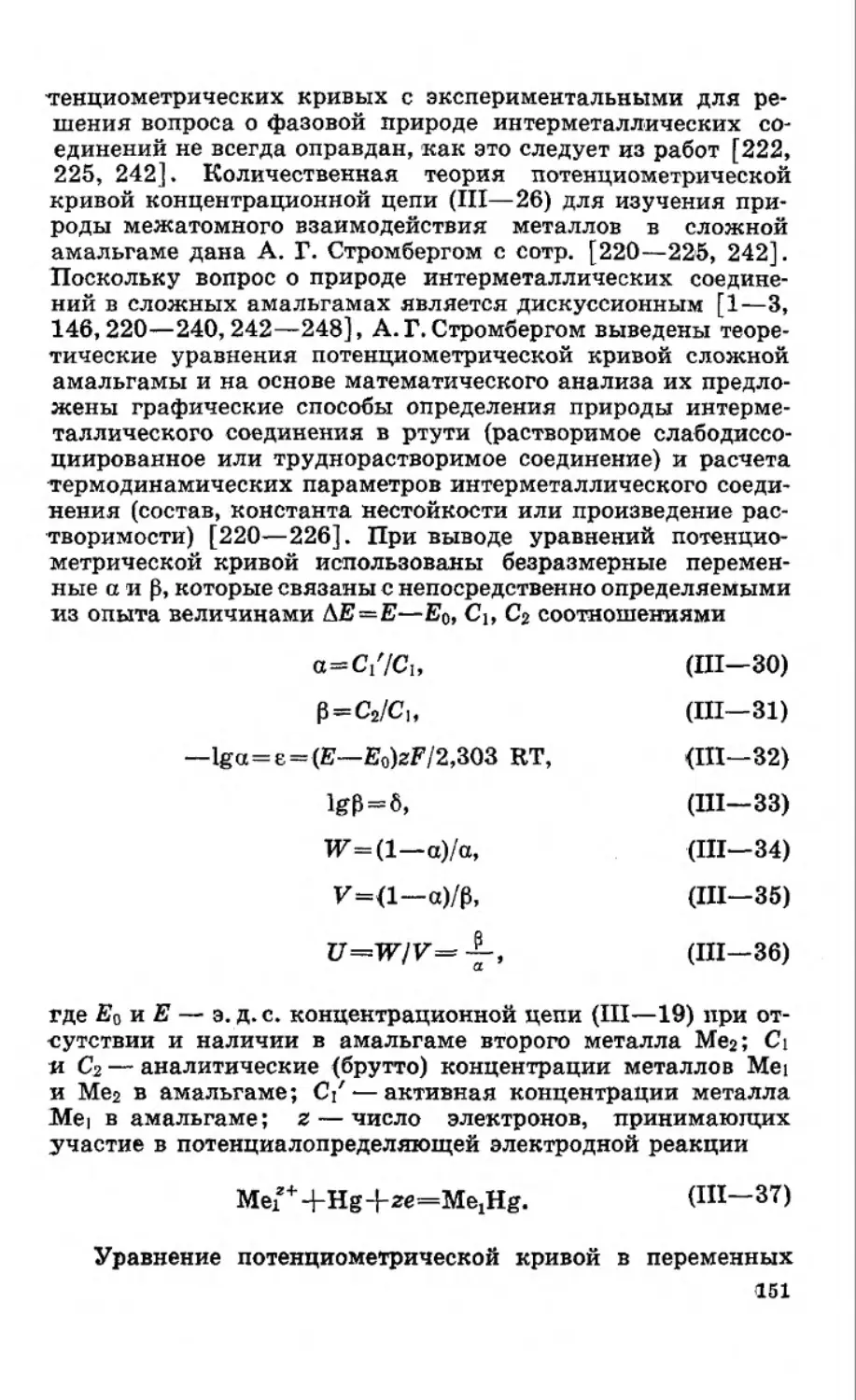

основ и слабой осведомленностью о нем как со стороны ис-

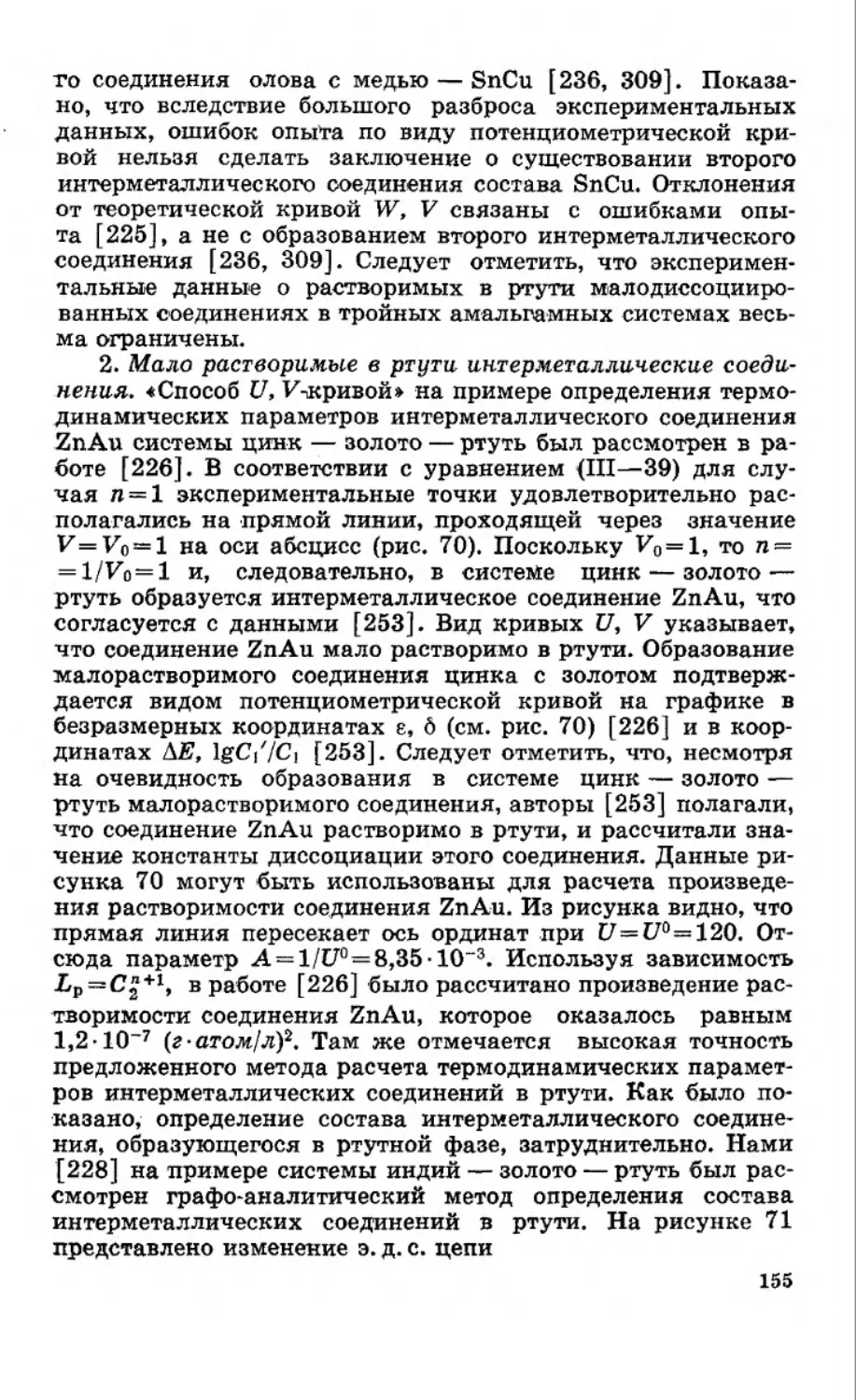

следователей, так и практиков, занимающихся разработкой

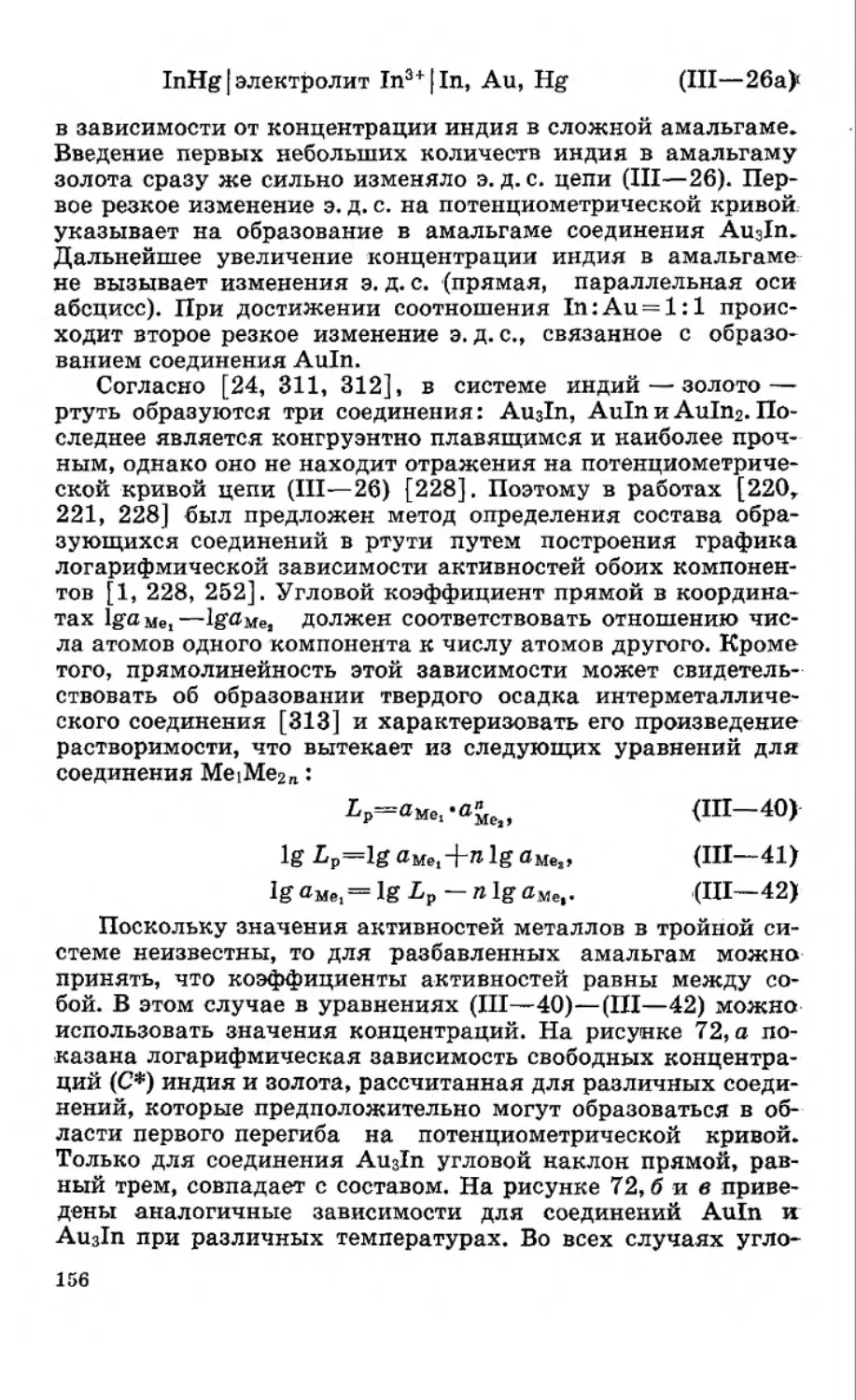

технологических процессов. Применение процессов амаль-

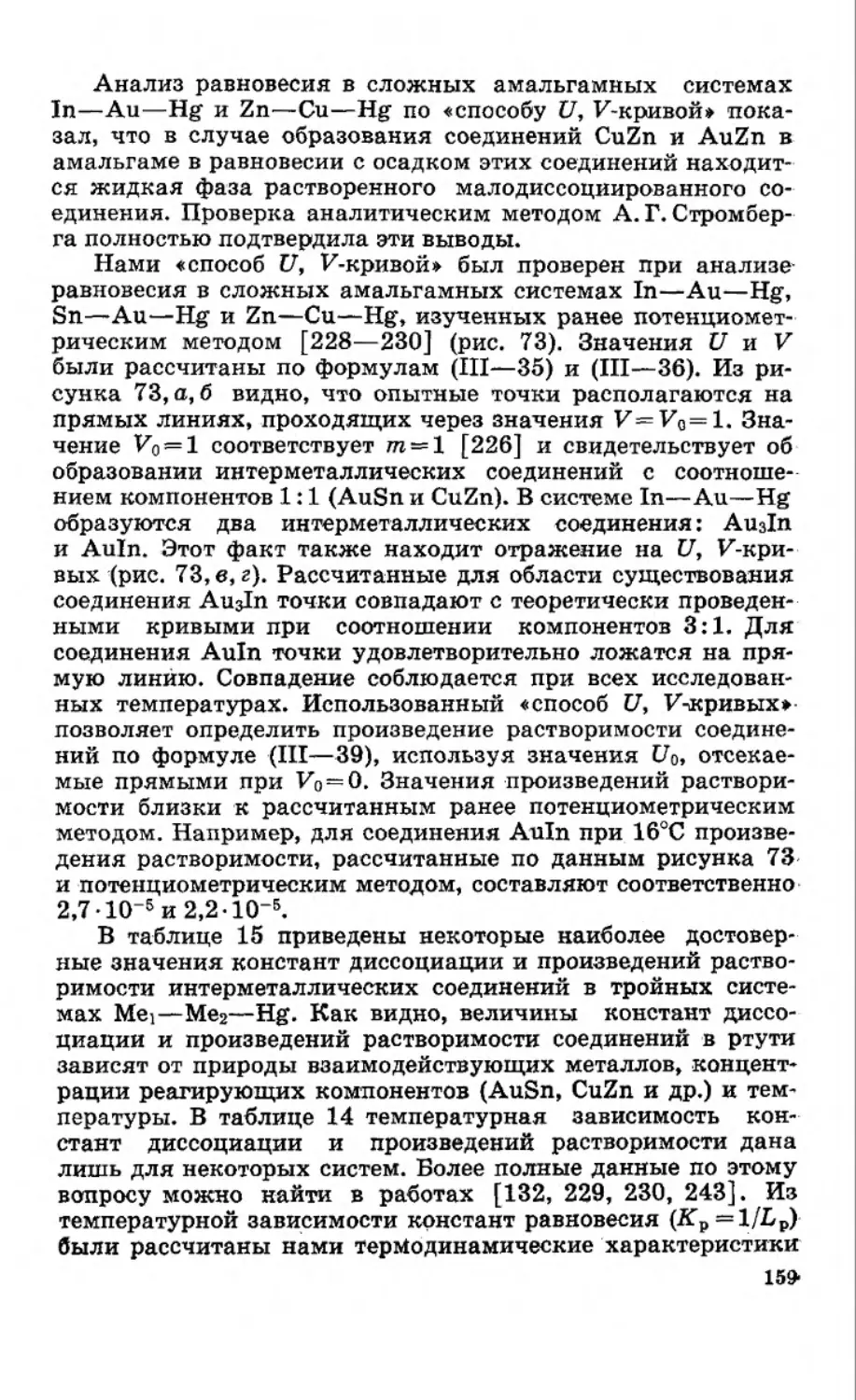

гамной пирометаллургии дает принципиально новое реше-

ние таких важнейших технических задач, как получение

металлических титана, циркония, гафния, урана, тория и

других исключительно важных металлов; получение спла-

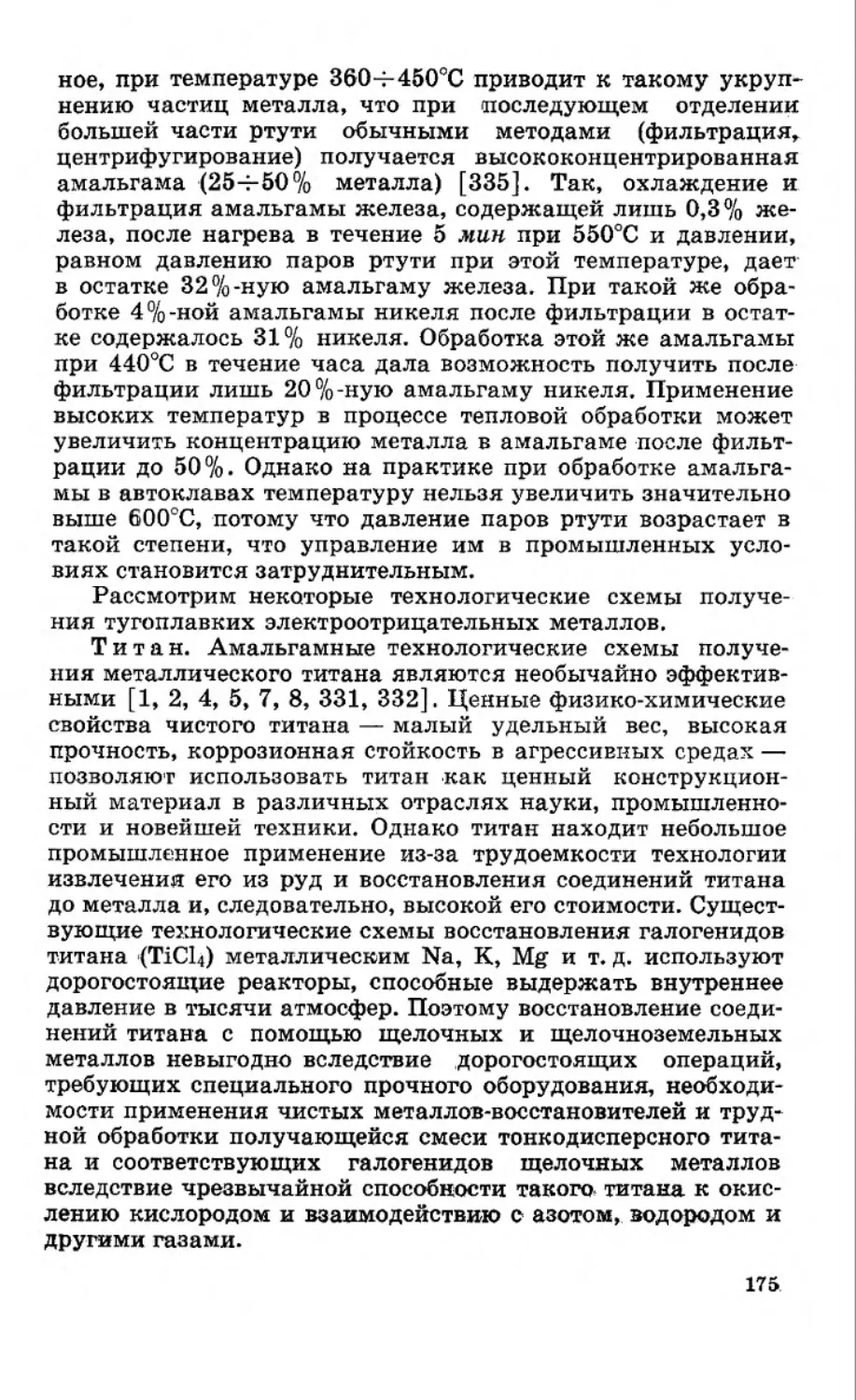

вов металлов как с высокими температурами плавления и

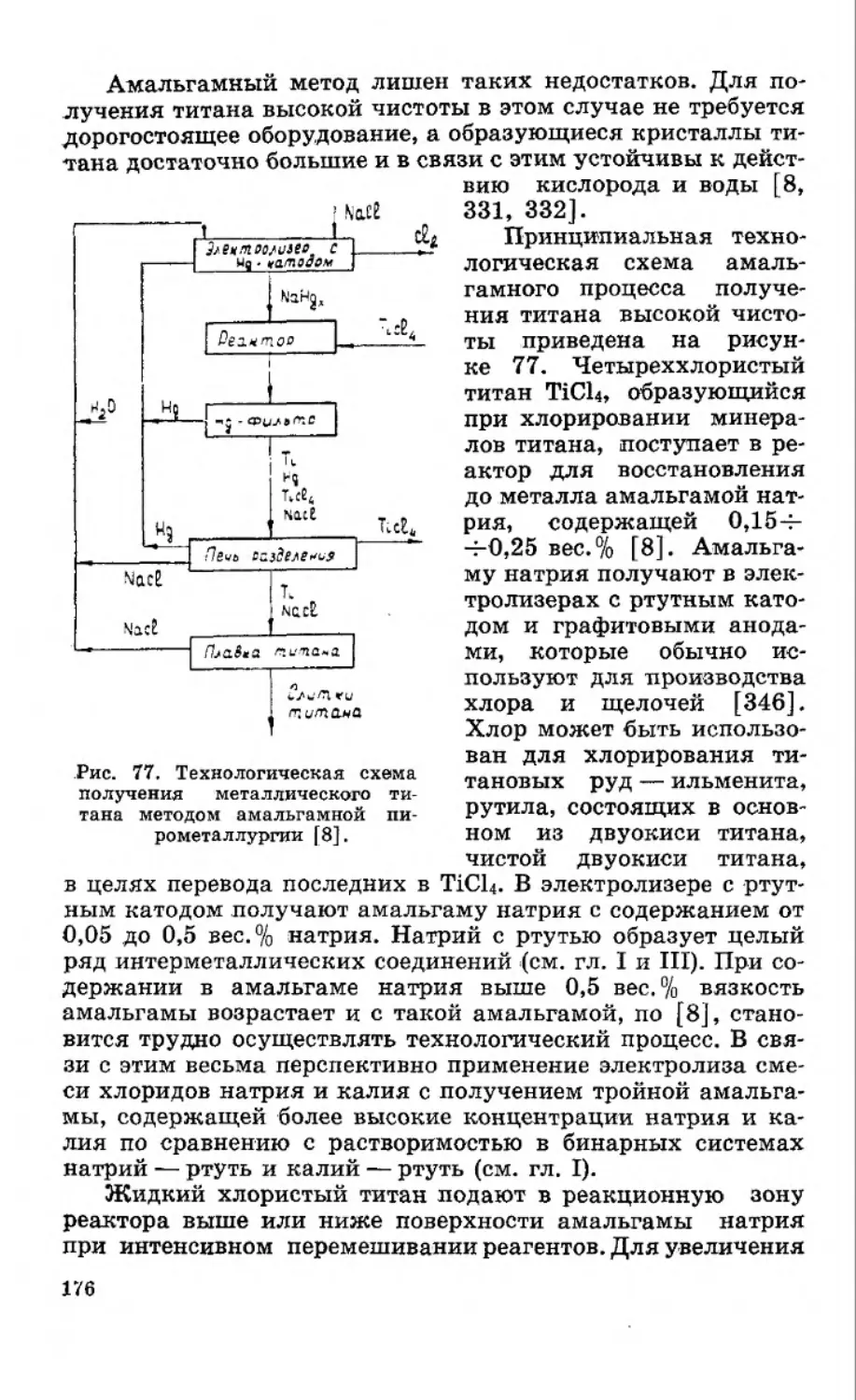

кипения (TiZr, TiW, TiV и др.), так и состоящих из тугоплав-

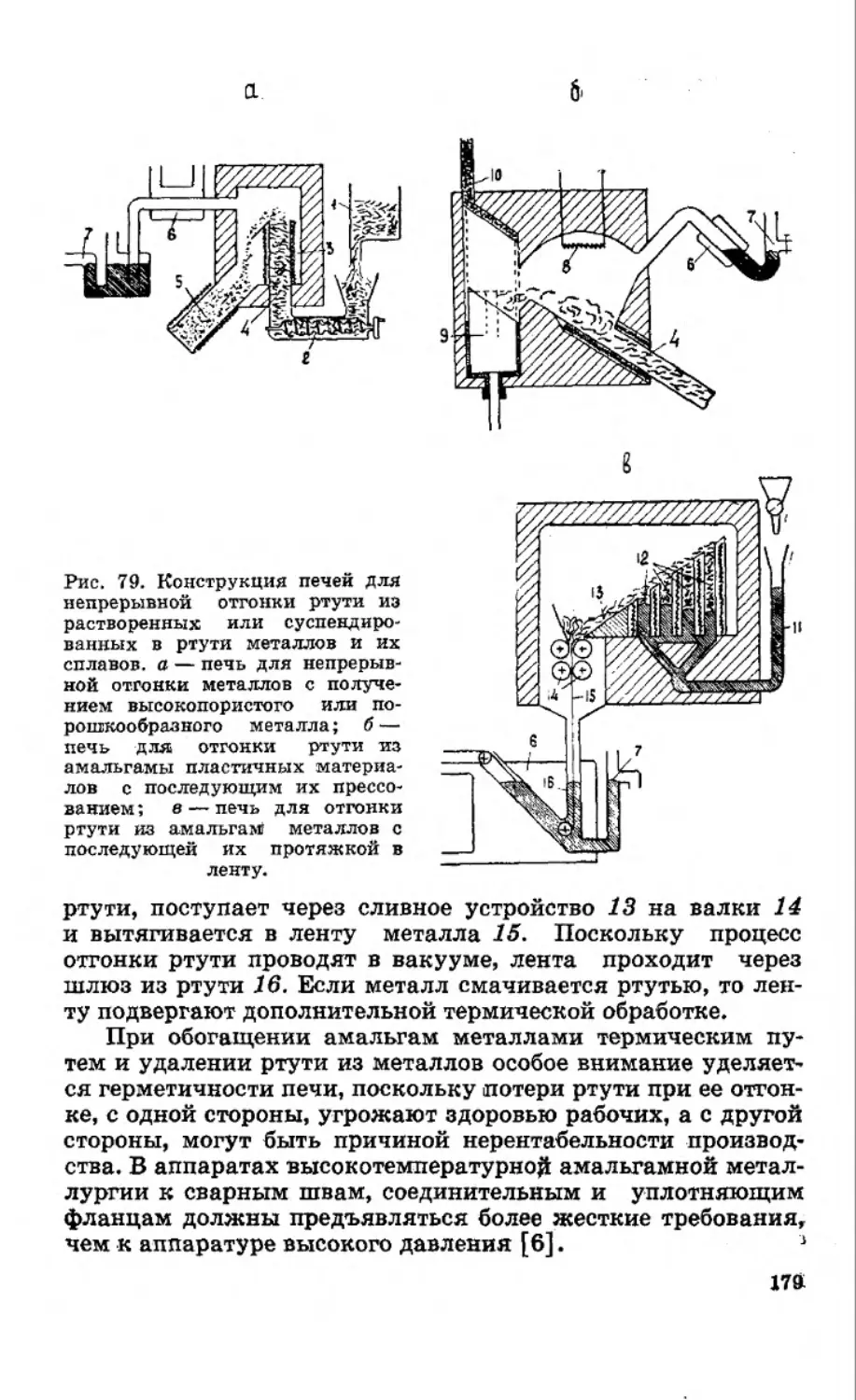

кого и легкоплавкого металла (TiCd, TiAg, PdCd, Niln, OoZn,

FeZn и др.); получение порошков ферромагнитных метал-

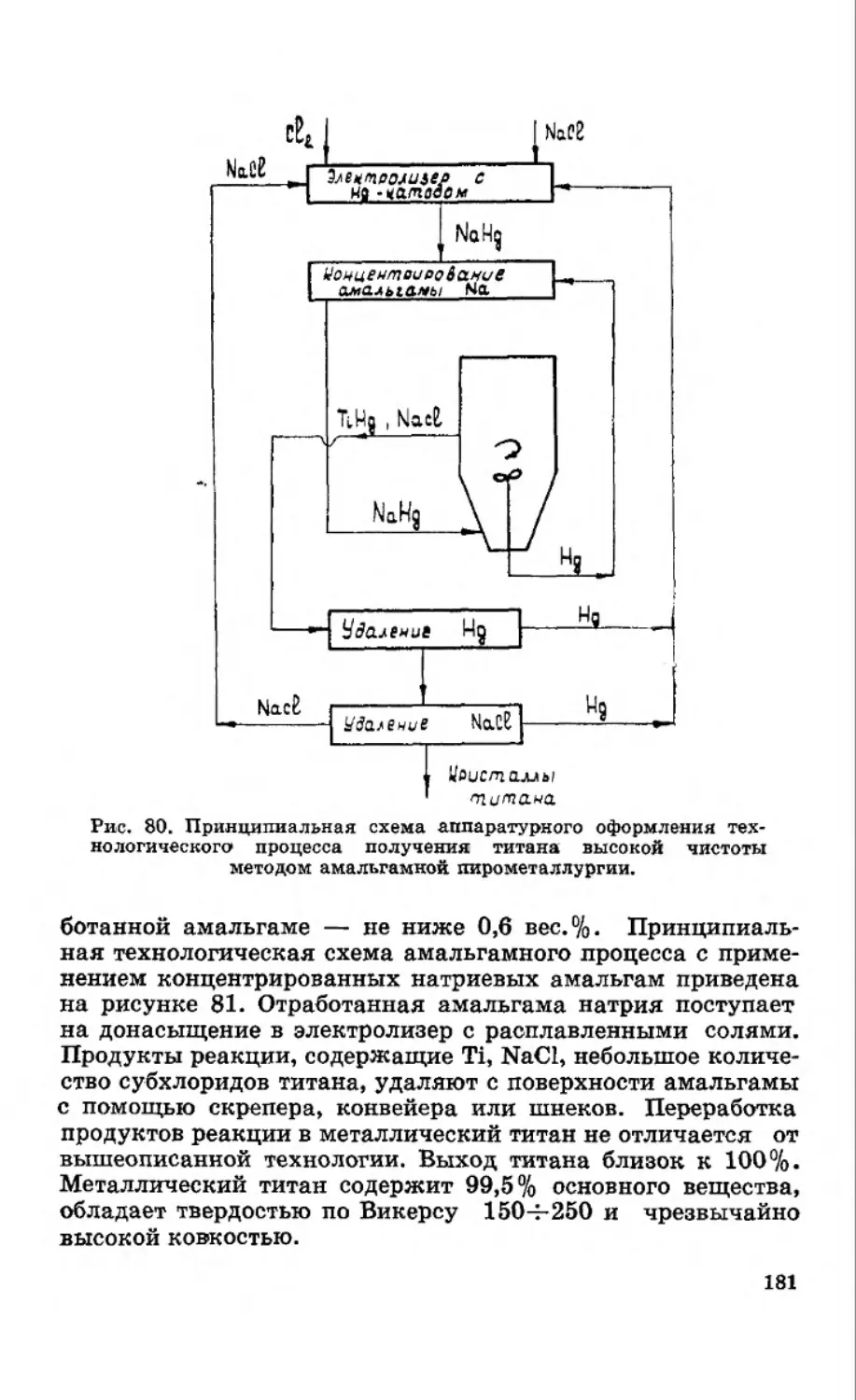

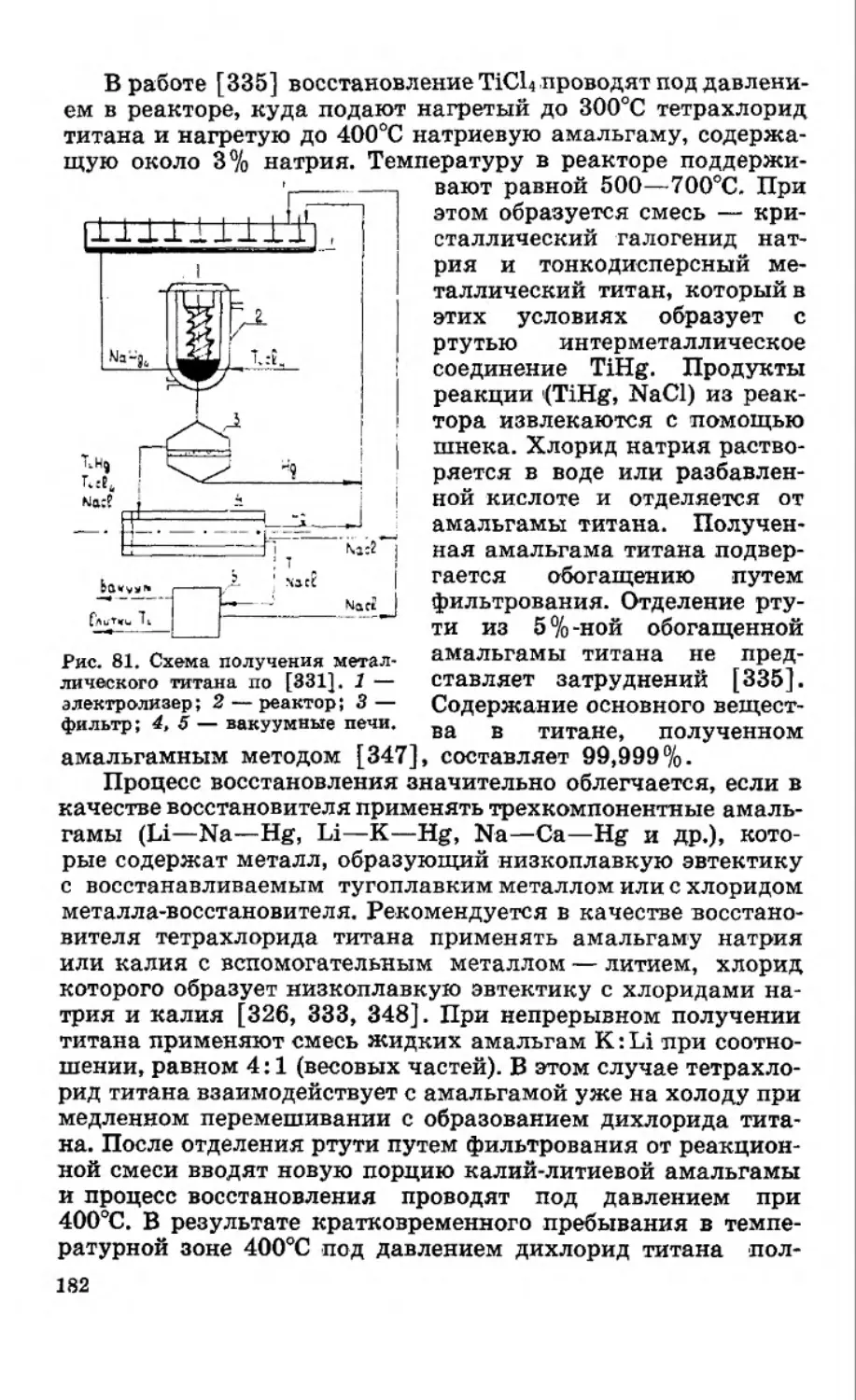

лов, состоящих из однодоменных частиц. Могут также полу-

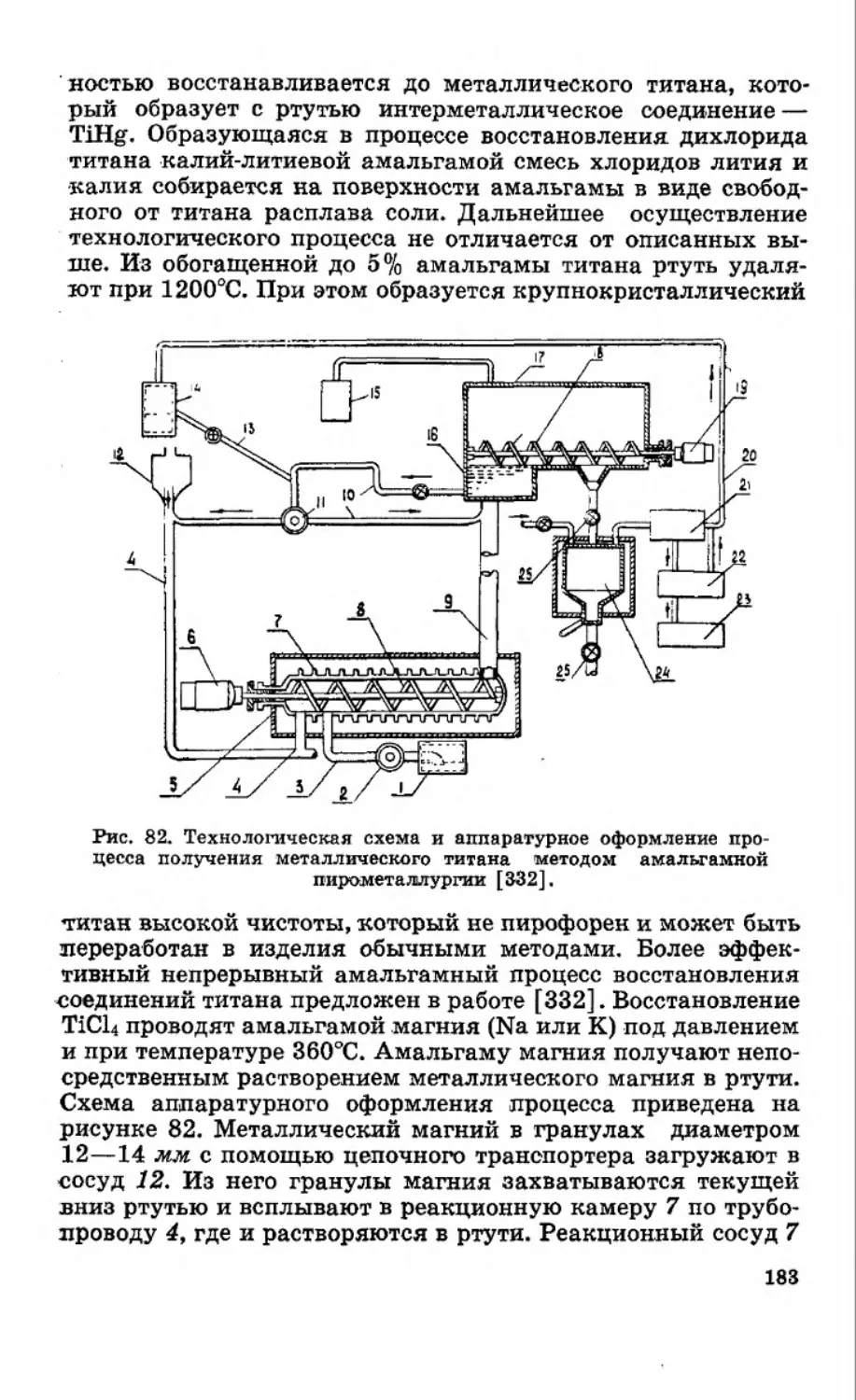

чить разрешение и многие другие технические проблемы, ко-

торые 15—20 лет назад казались бы фантастическими. При-

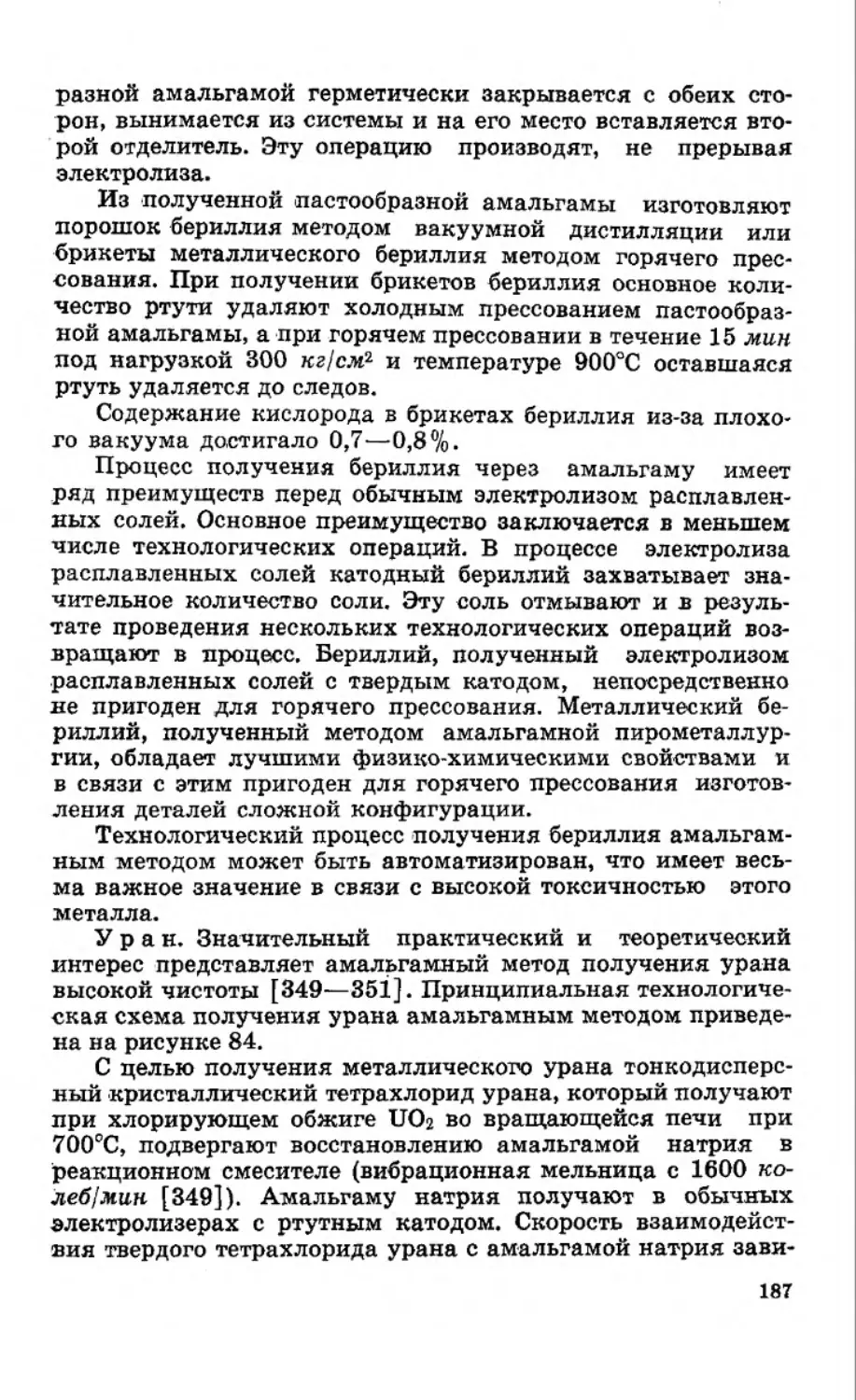

менение амальгамной пирометаллургии имеет исключитель-

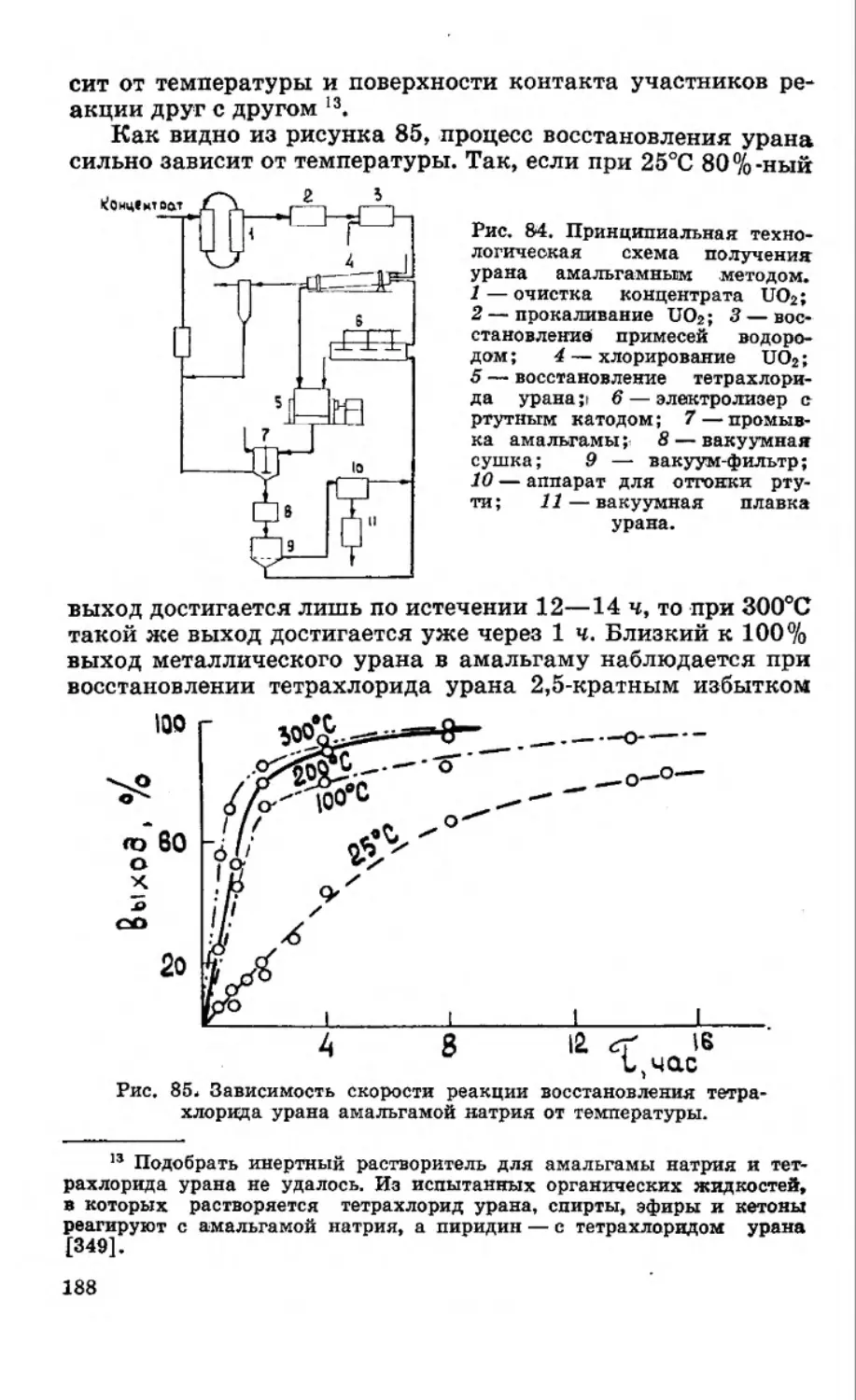

но важное значение для различных областей новой техники

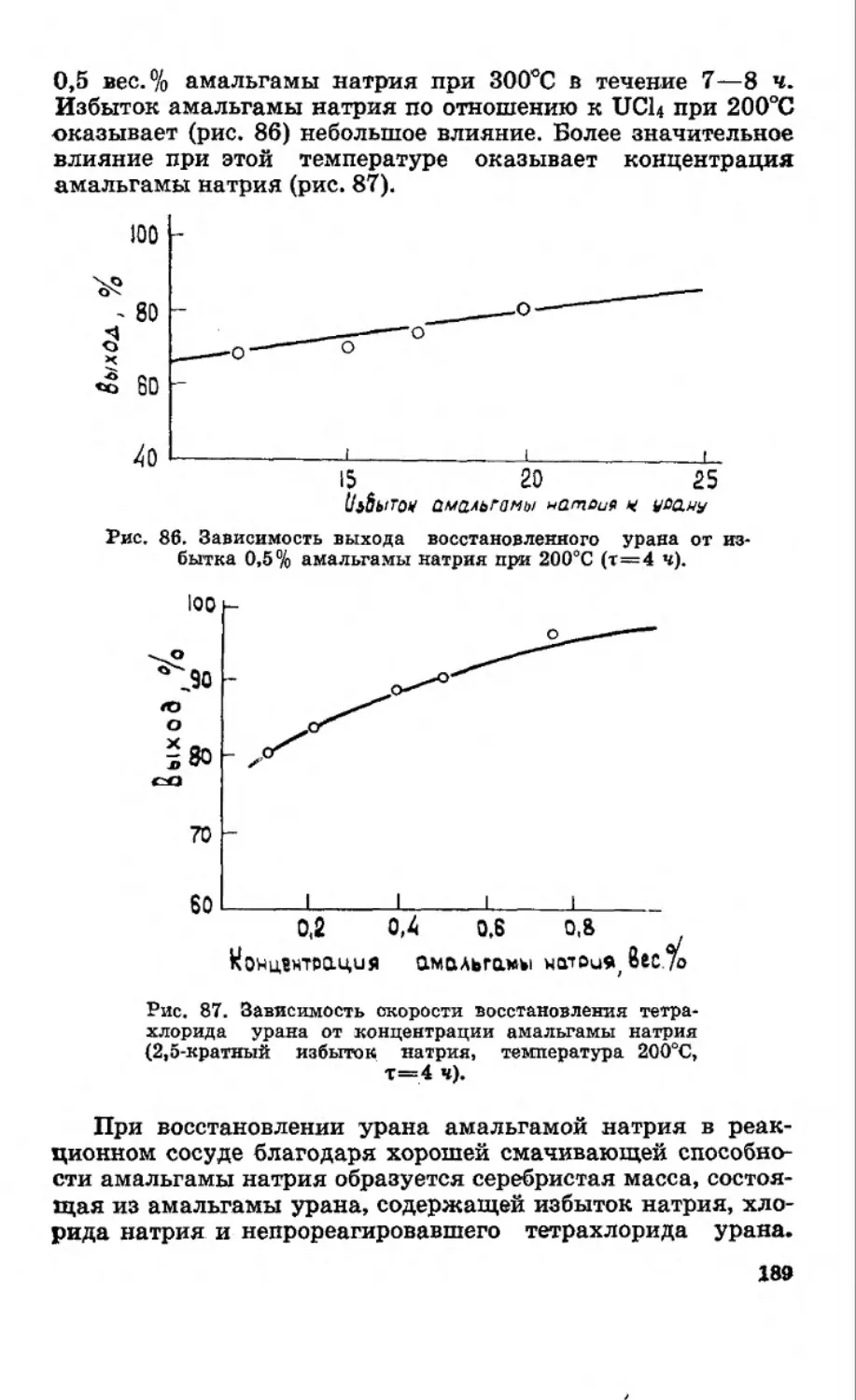

(ядерная энергетика, самолето- и ракетостроение, радио-

электроника, приборостроение и др.).

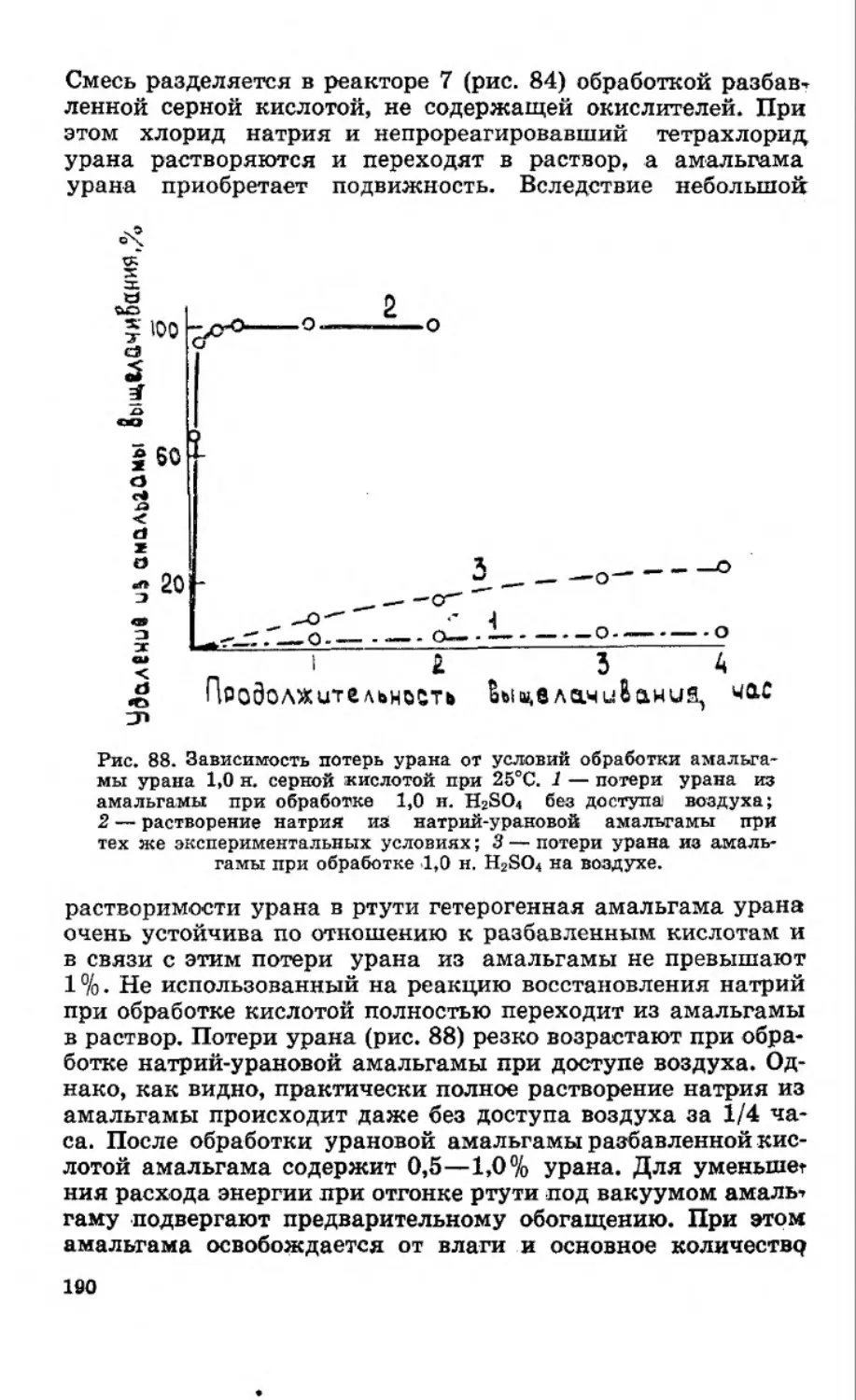

Методы амальгамной пирометаллургии оказались конку-

рентоспособными даже в таком крупномасштабном и тех-

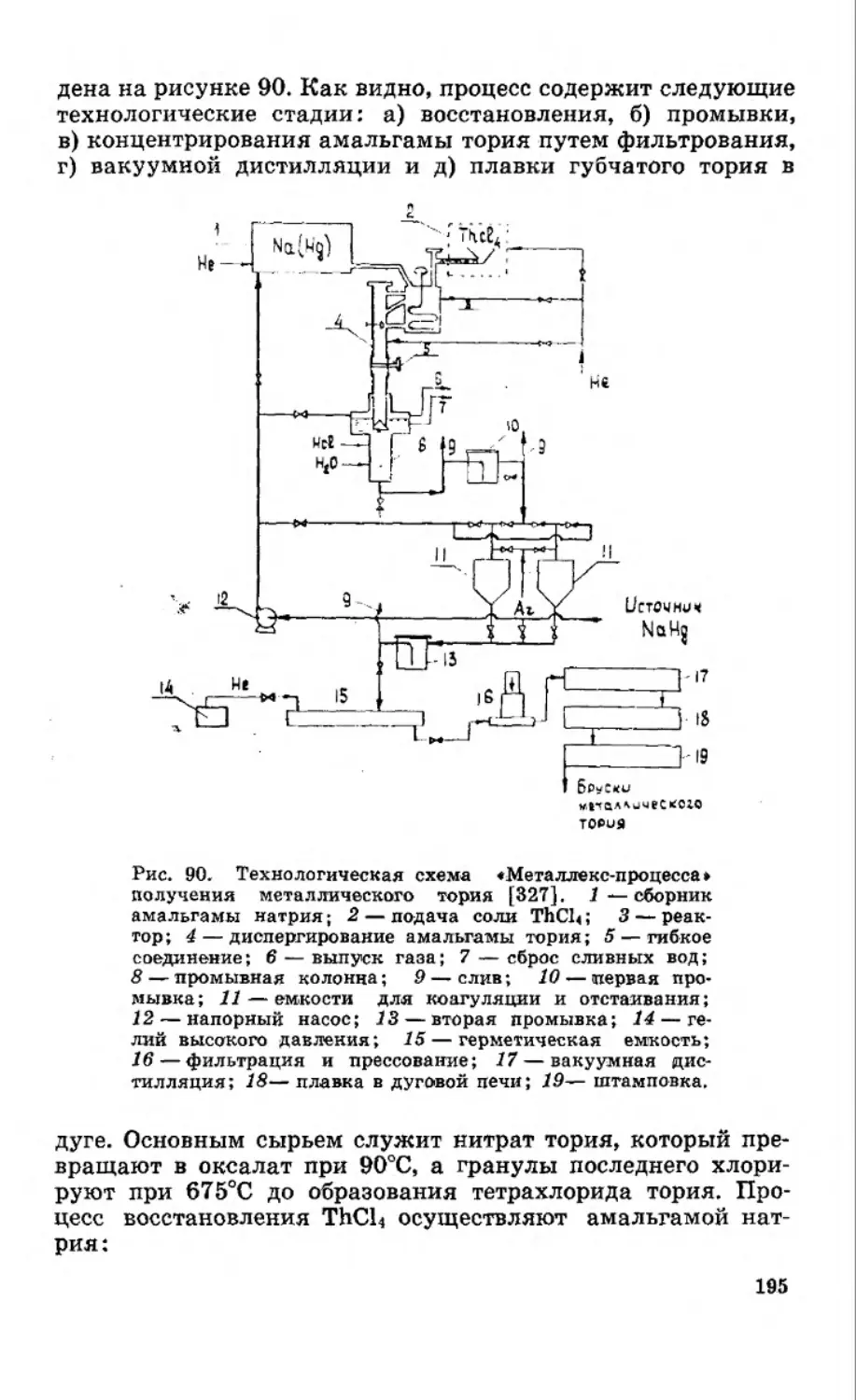

нически оснащенном производстве, как получение алюми-

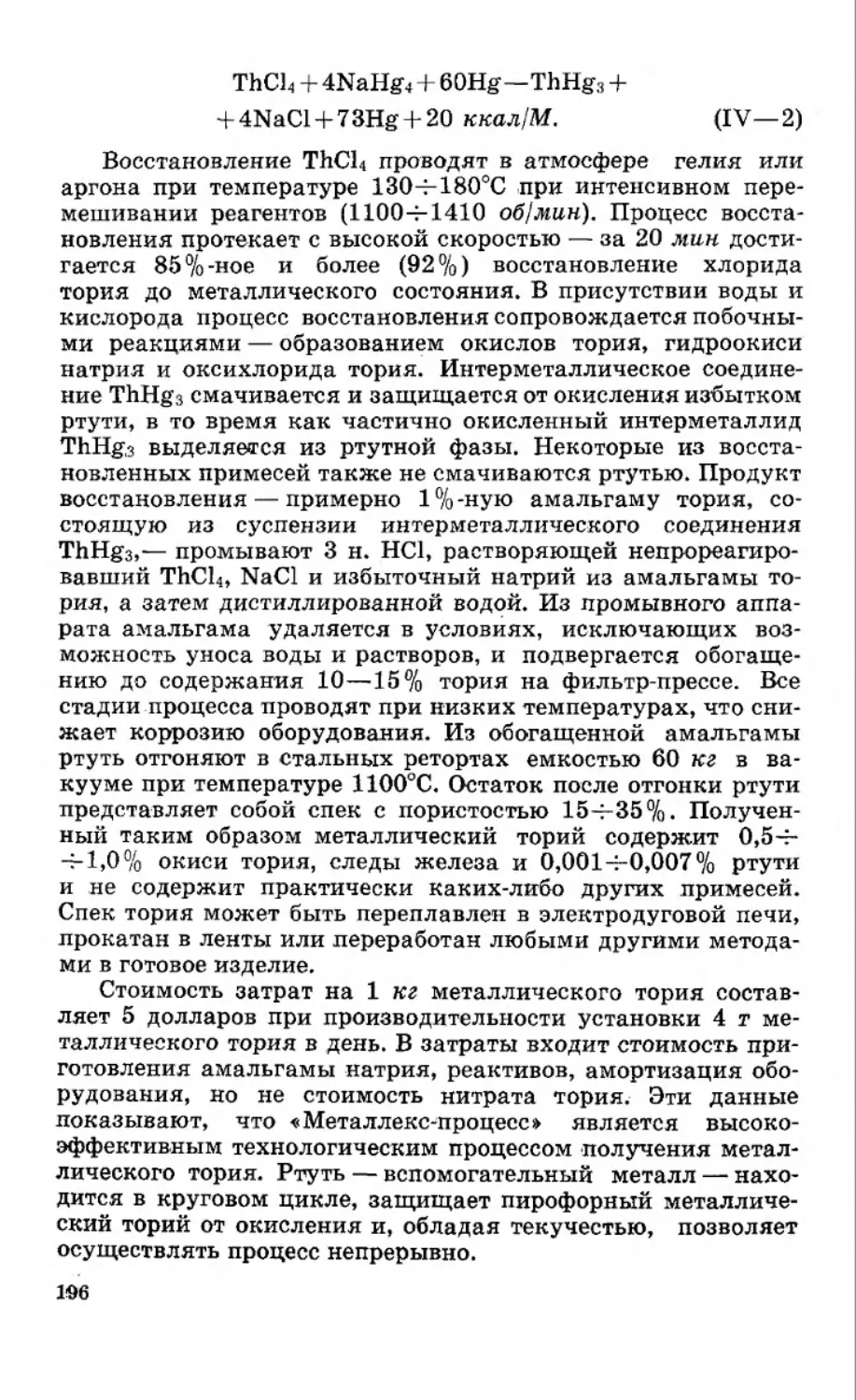

ния, извлечение его из алюминийсодержащего скрапа, пе-

реработке силумина. Поскольку потери ртути могут привести

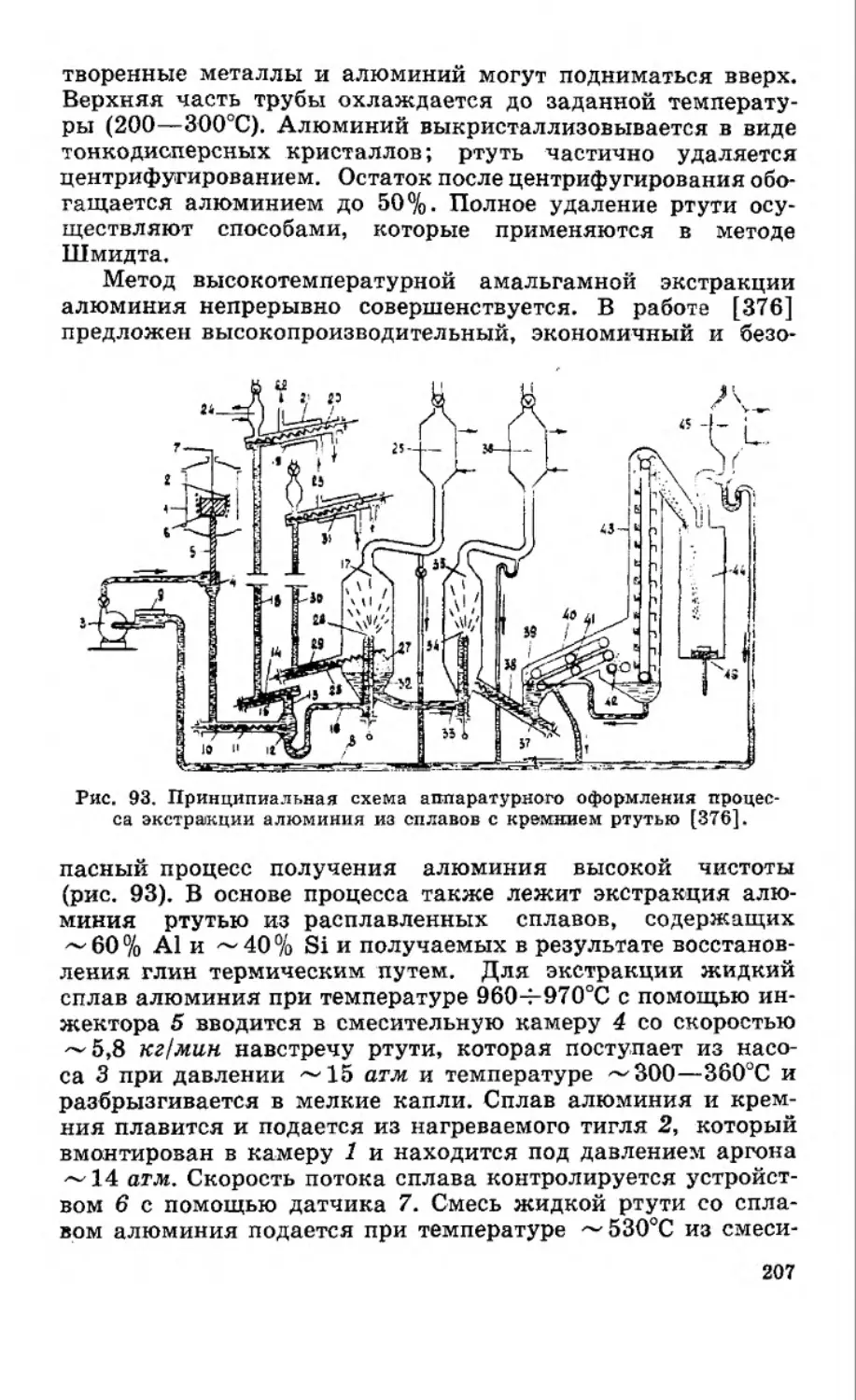

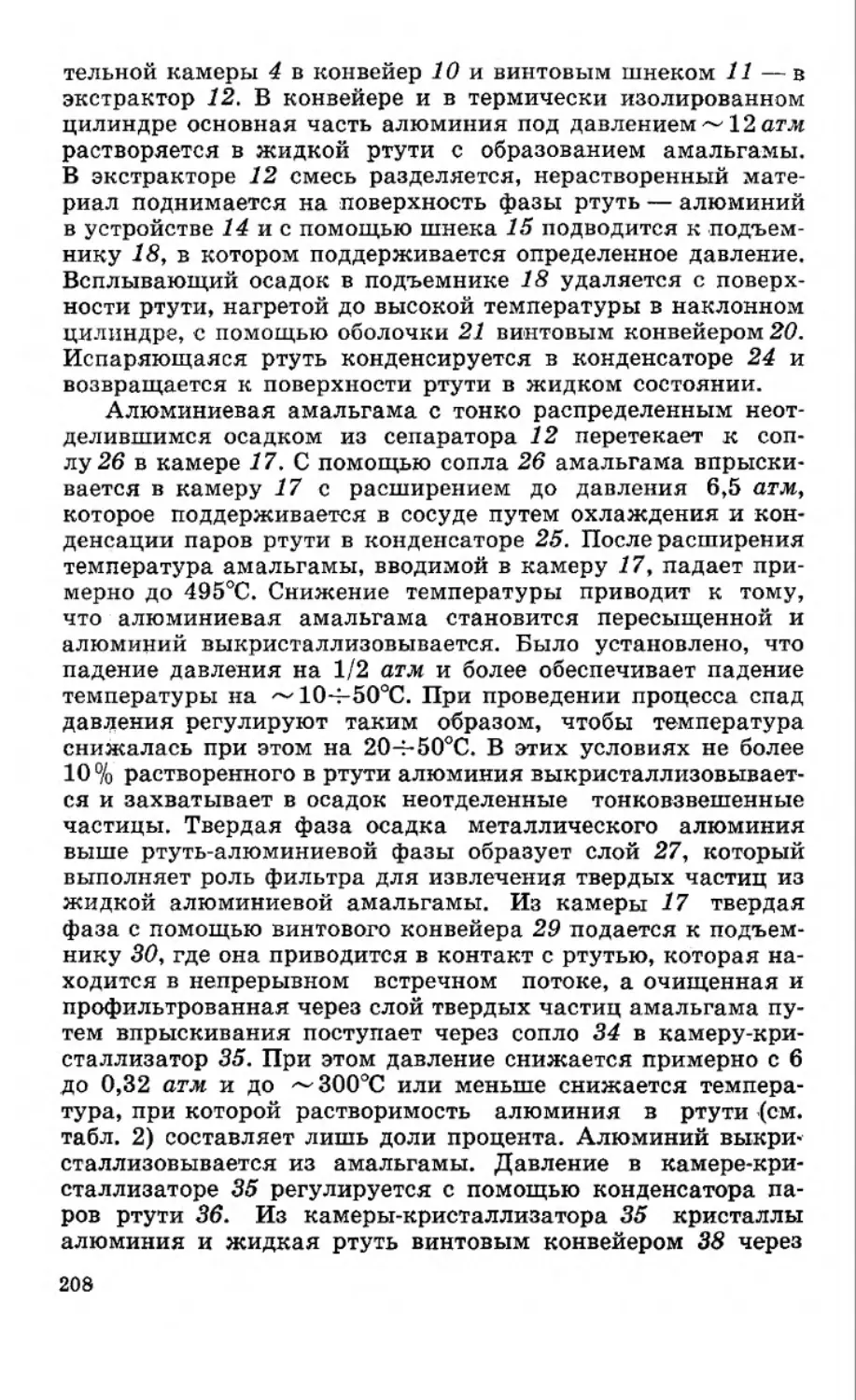

к нерентабельности процесса, а ядовитость ртути и разма-

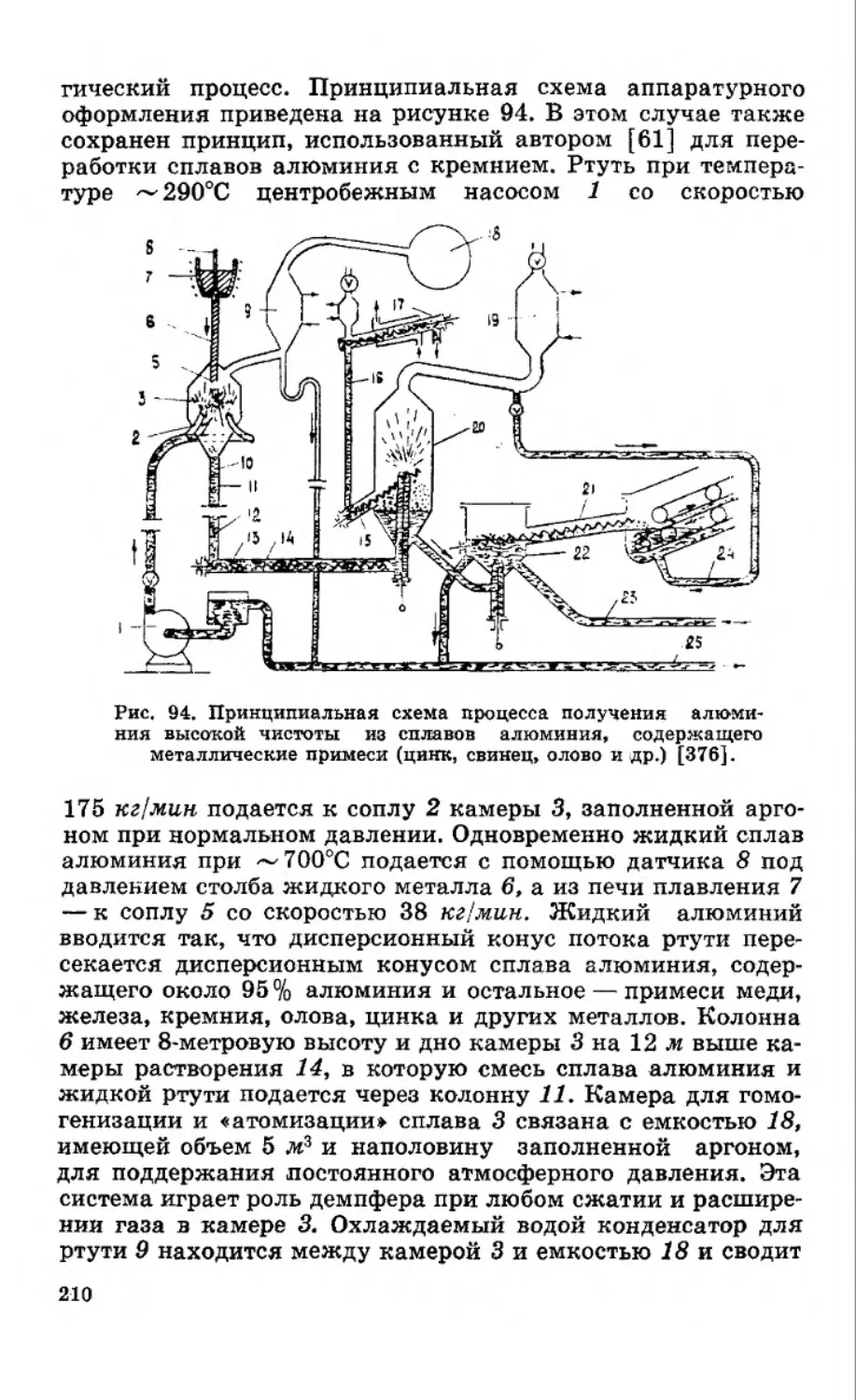

зывание ее по продуктам передела могут сделать процесс

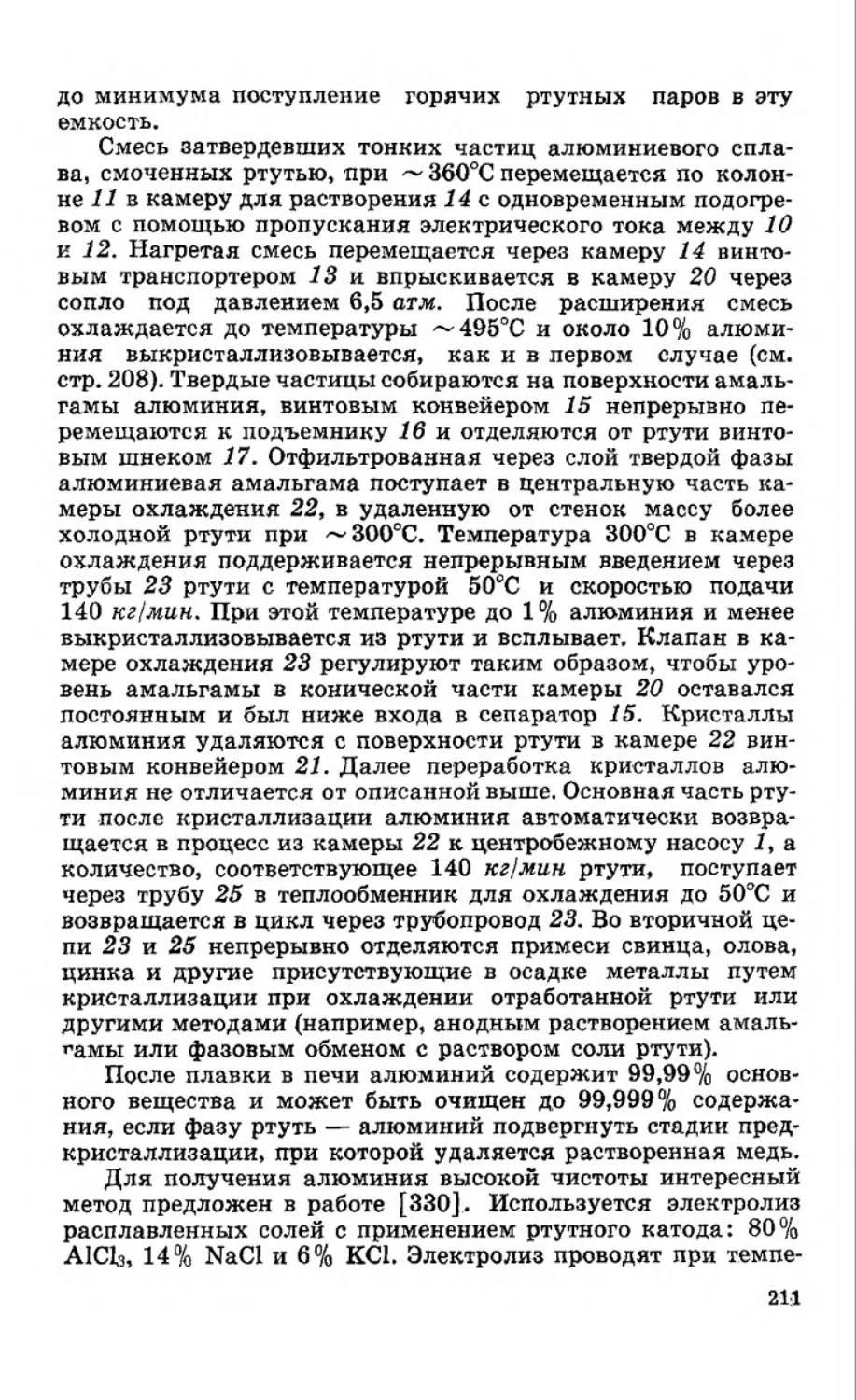

опасным с точки зрения производственной санитарии, про-

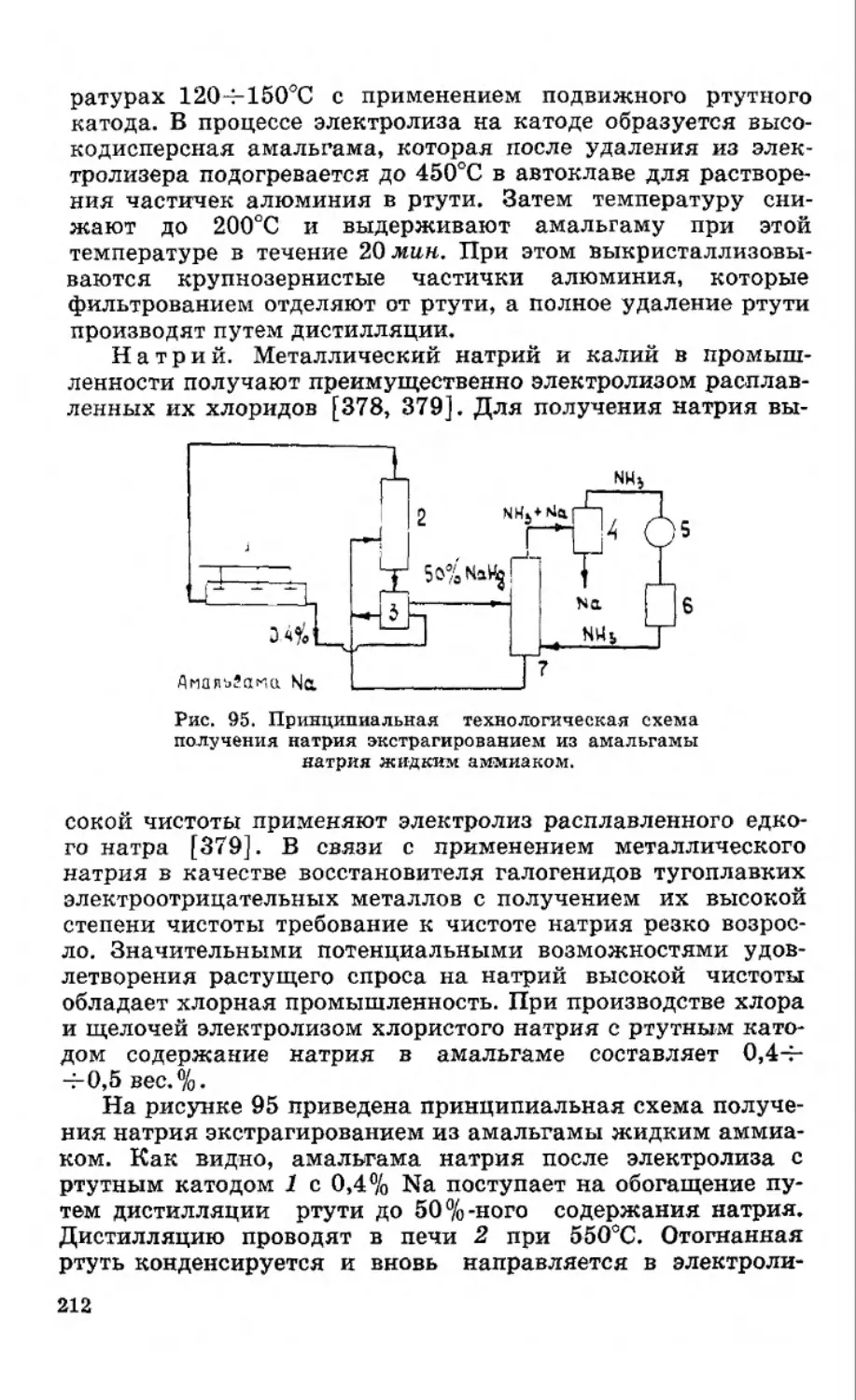

цессы амальгамной пирометаллургии проводят в герметич-

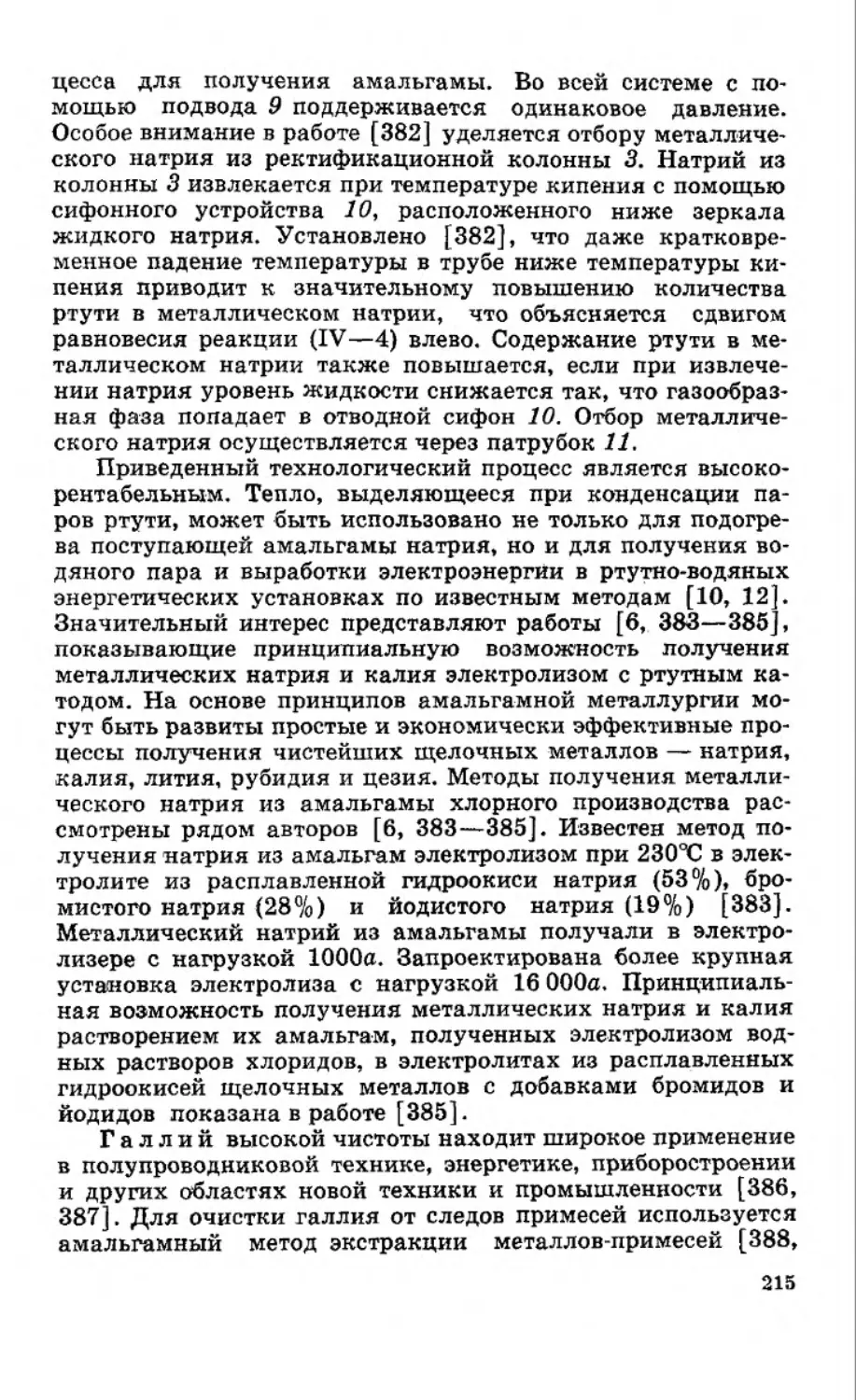

ной аппаратуре, полностью исключающей попадание ртути

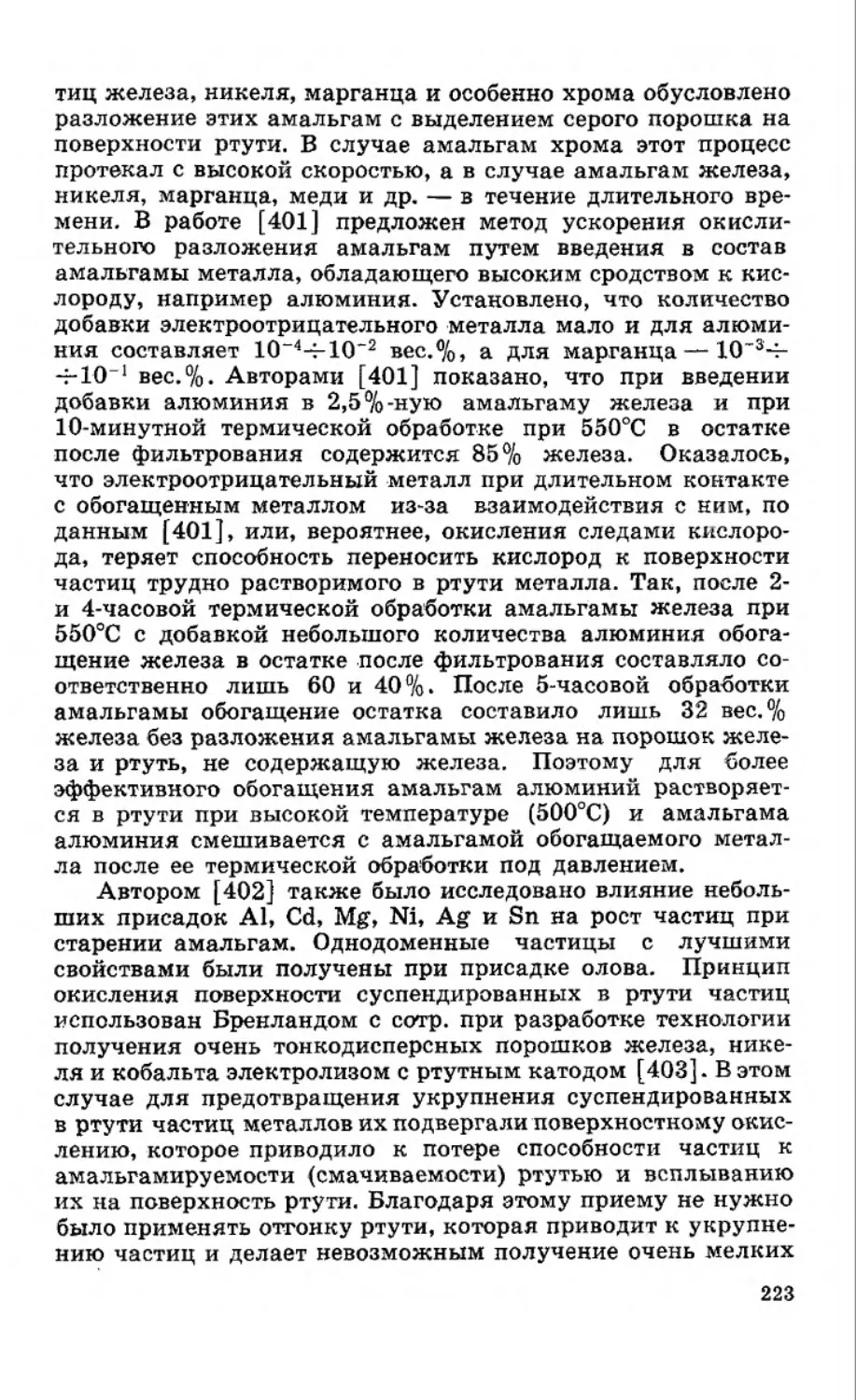

в атмосферу, причем ртуть находится в замкнутом круговом

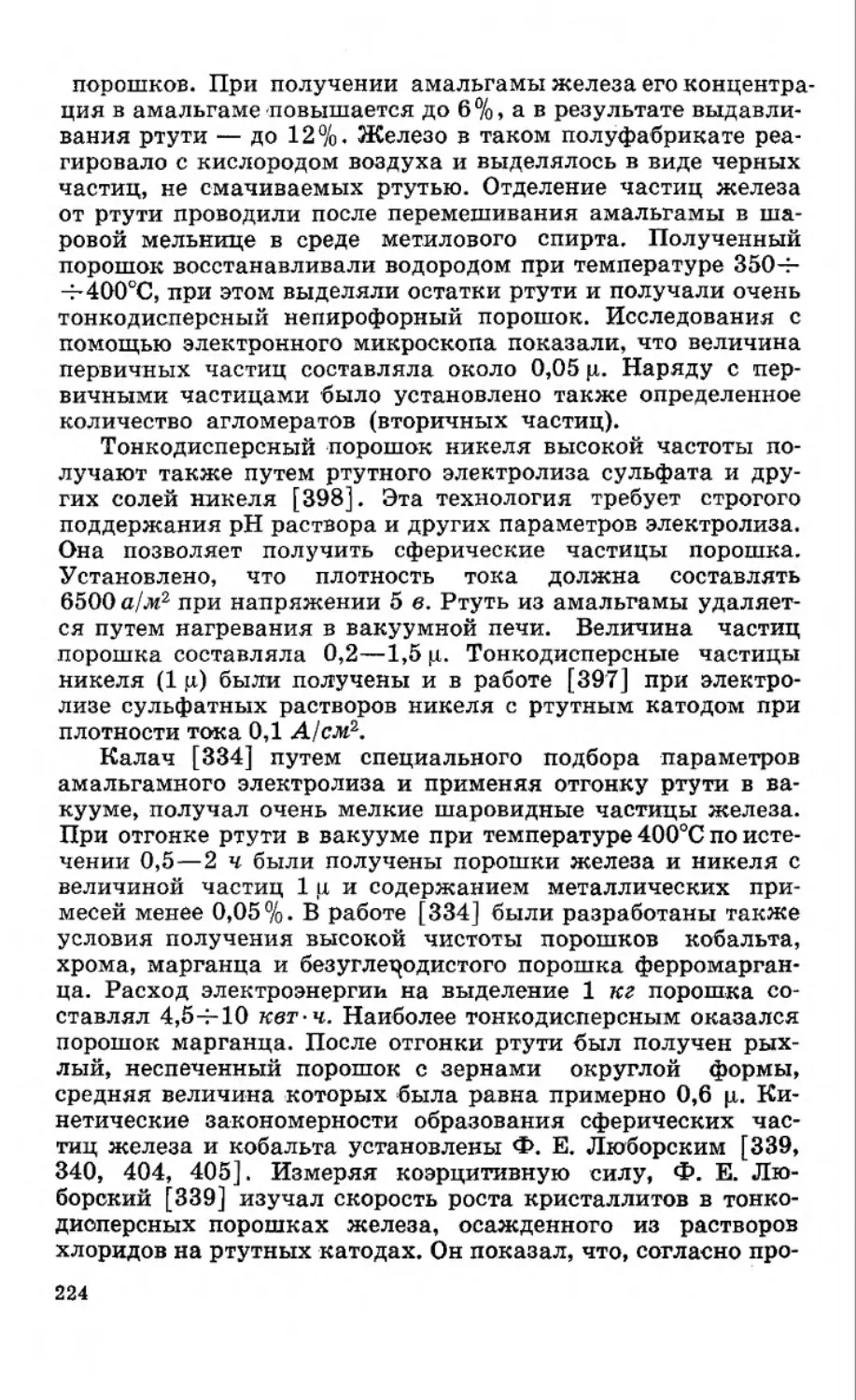

цикле. Поэтому использование процессов амальгамной пи-

рометаллургии в ряде случаев позволяет по сравнению с

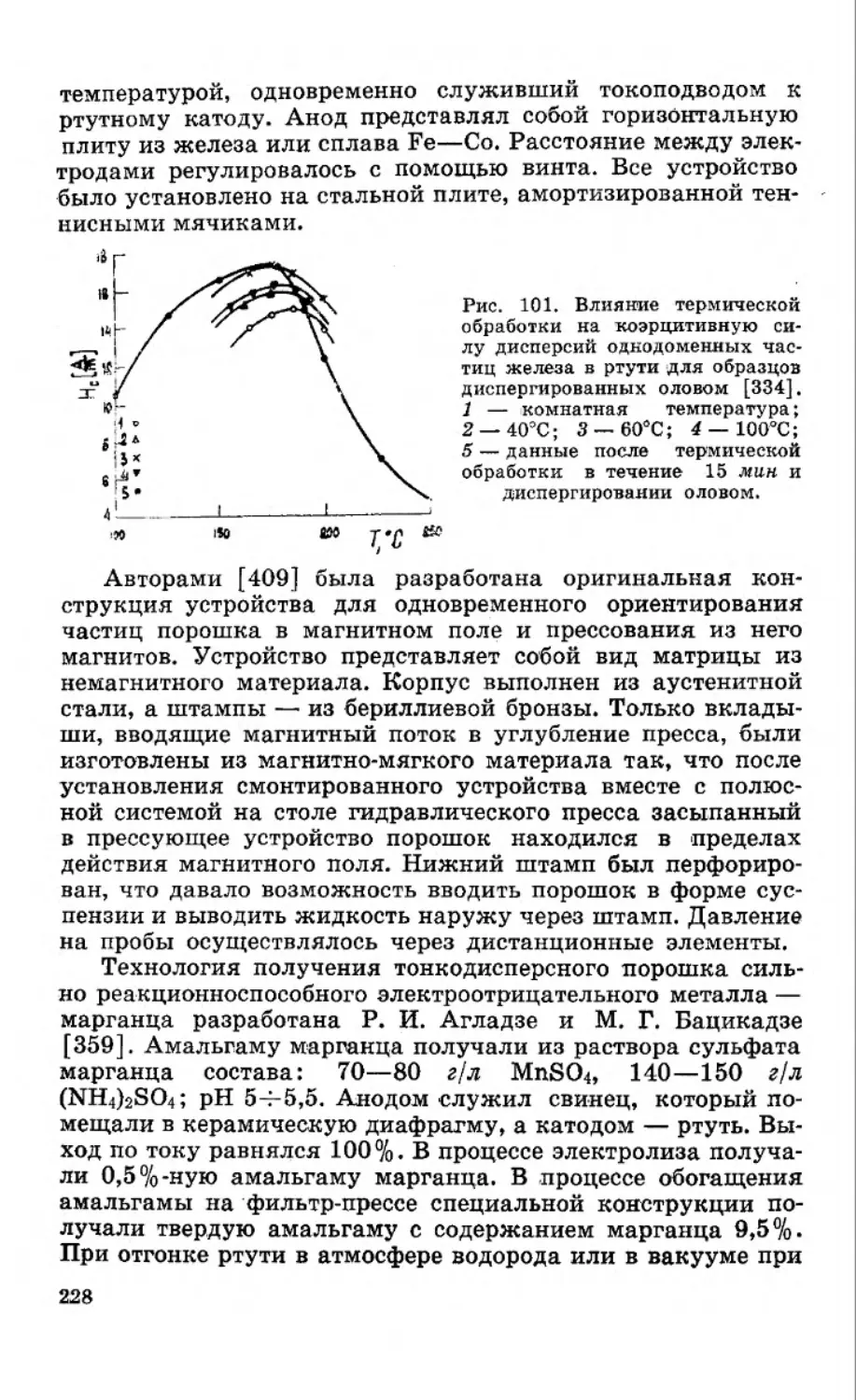

другими производствами значительно уменьшить загрязне-

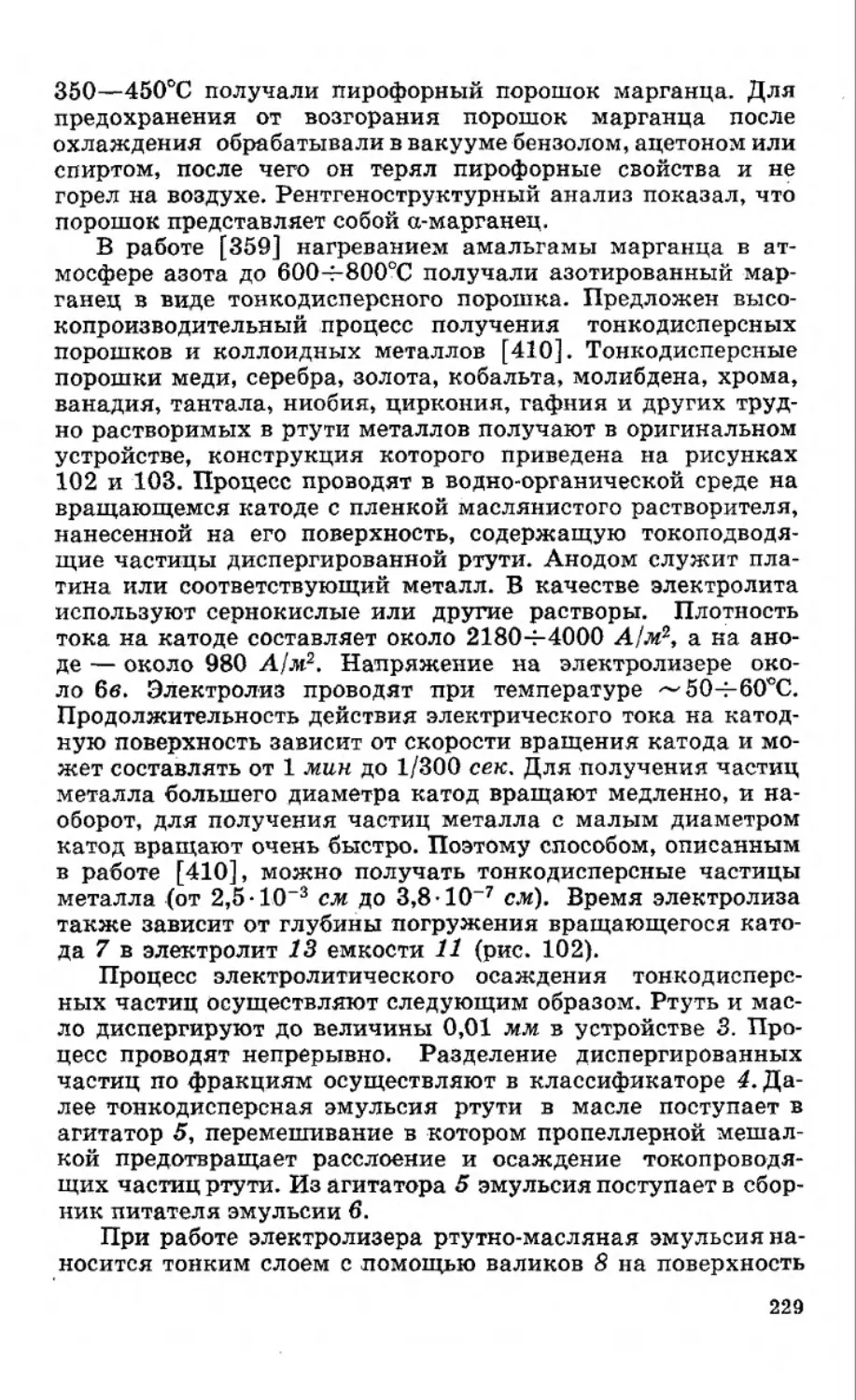

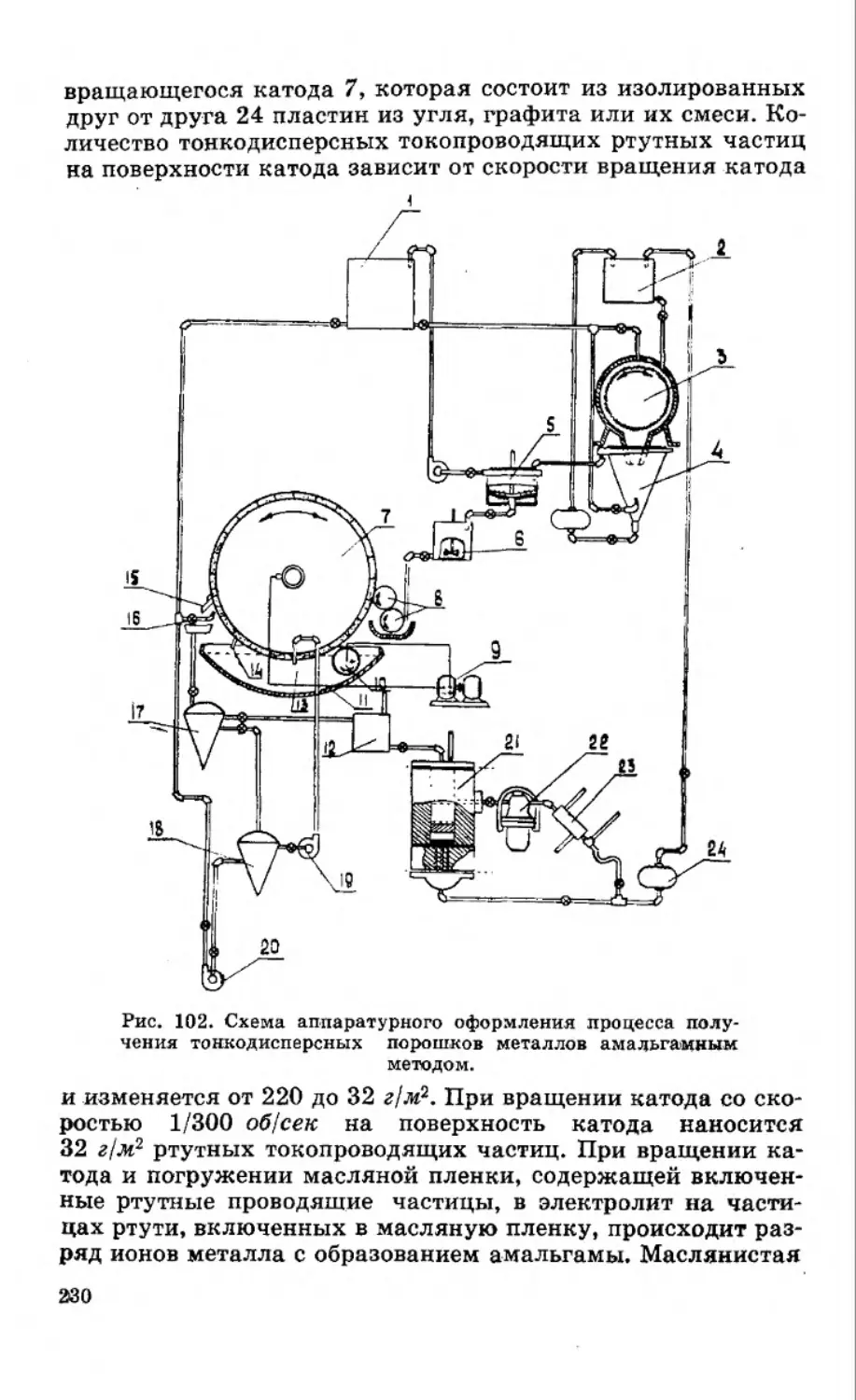

ние окружающей среды.

Несмотря на высокую эффективность амальгамных пи-

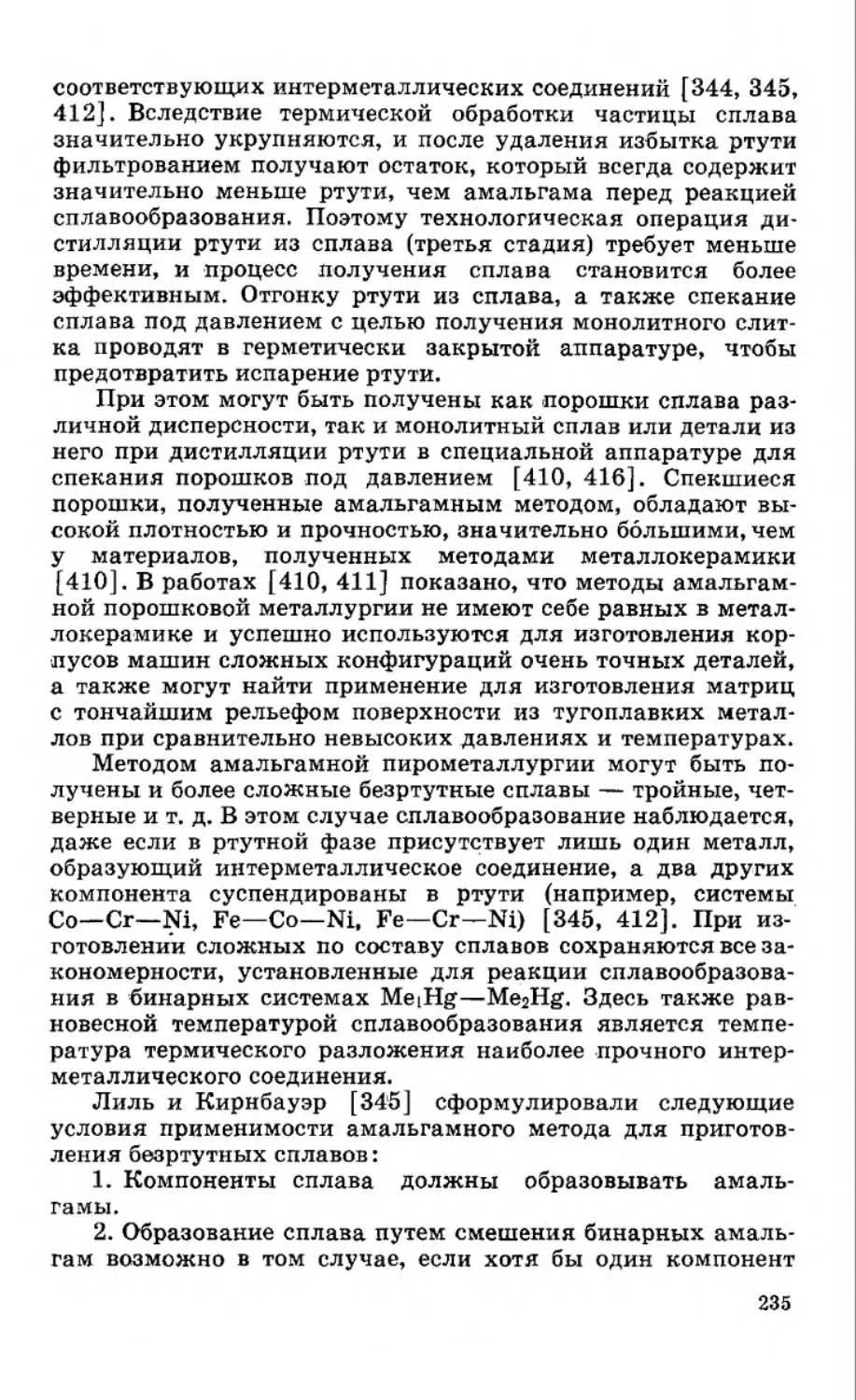

рометаллургических процессов, в настоящее время нет ра-

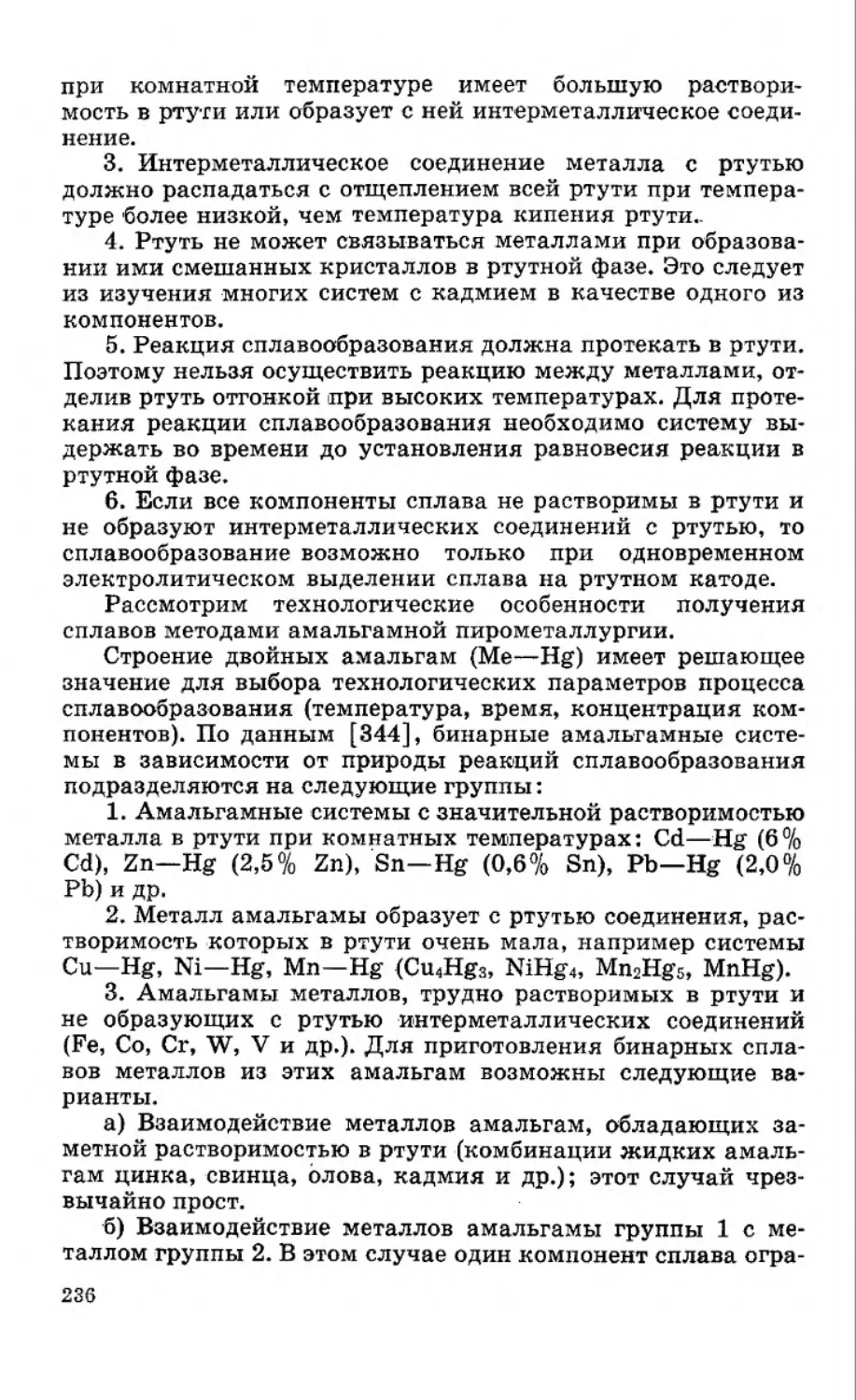

бот, освещающих состояние, теорию и перспективы этой но-

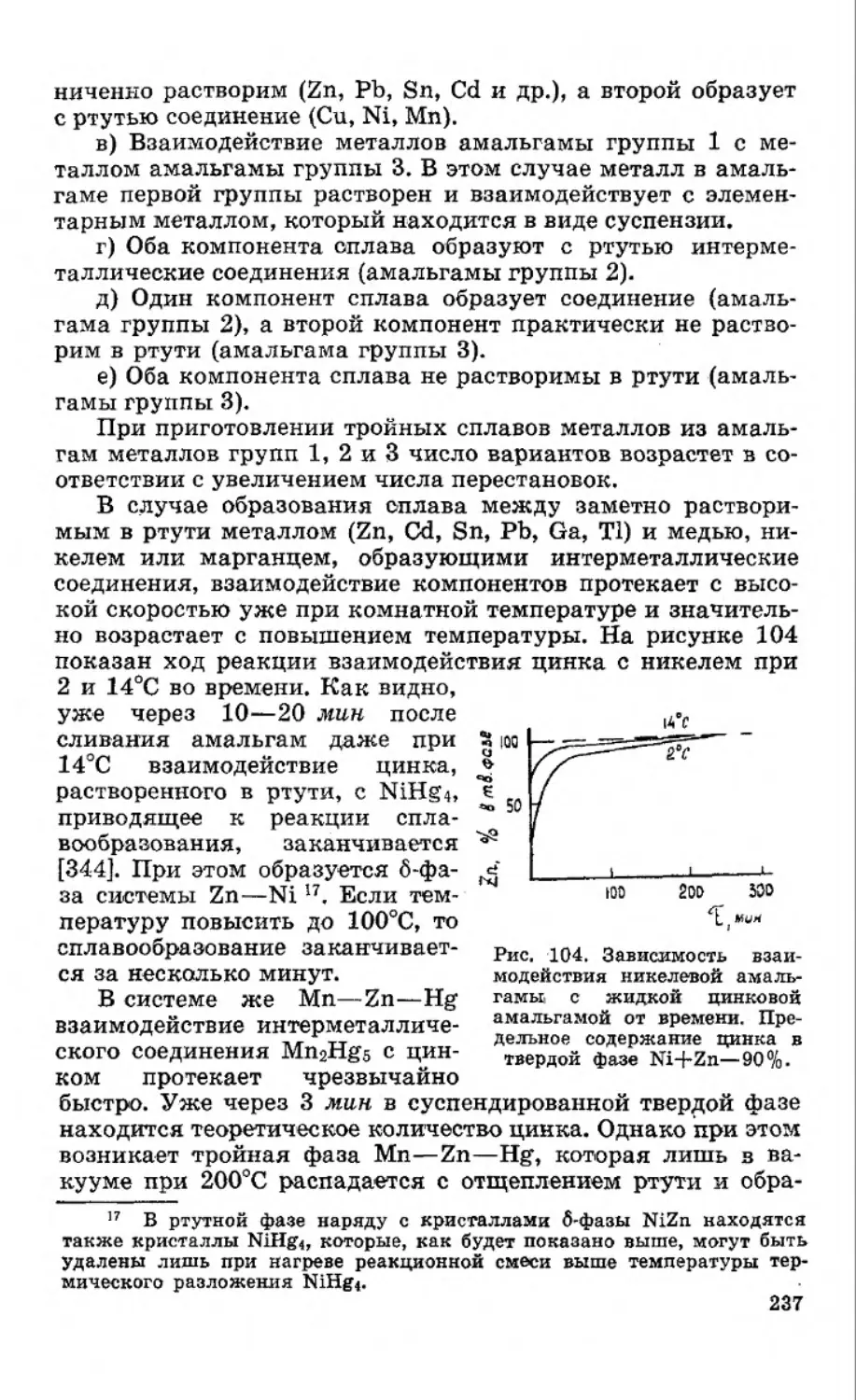

вой области технологии.

Автор книги является крупным специалистом в области

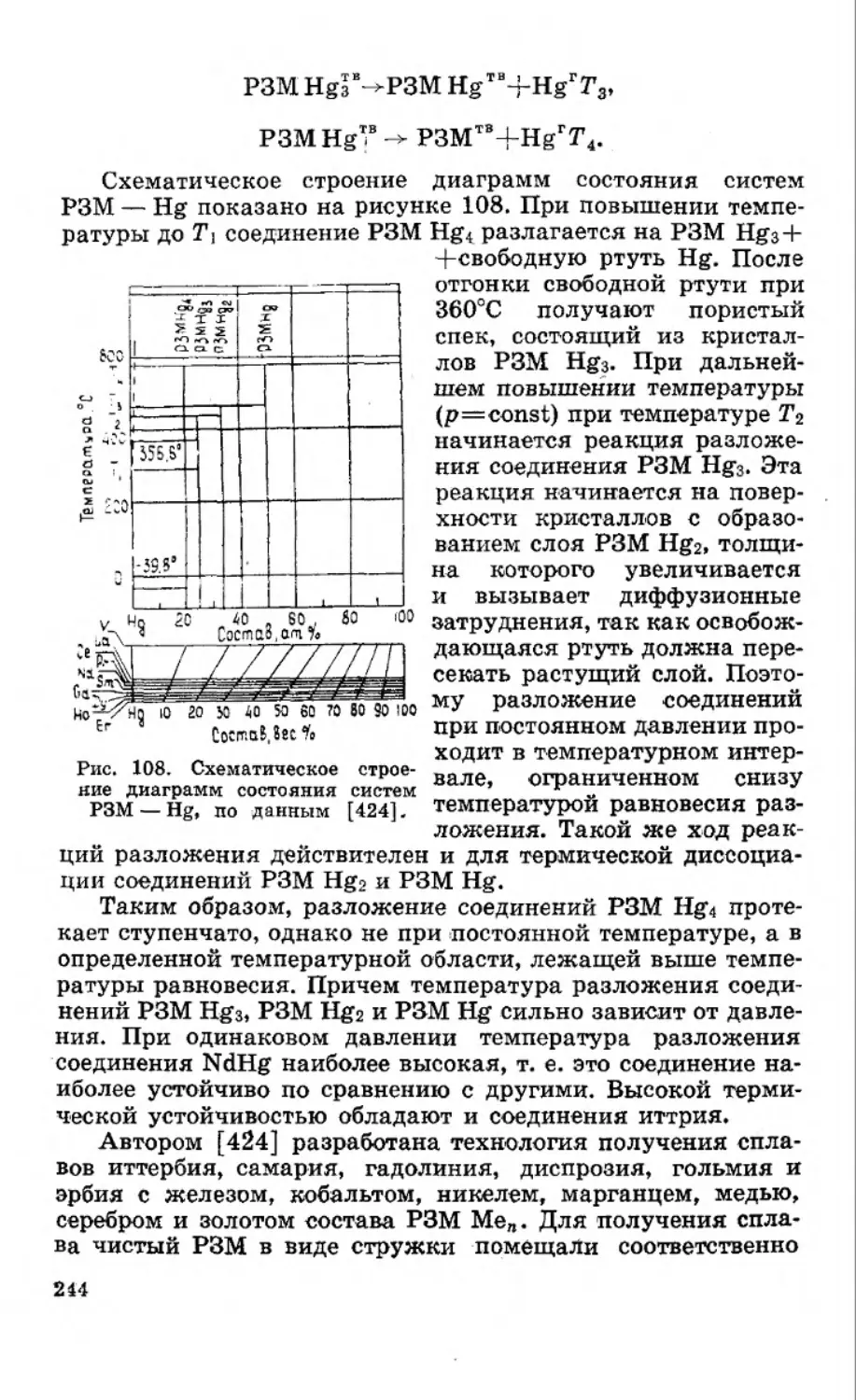

электрохимии и химии амальгам. Под его руководством и

при его участии разработаны и внедрены в промышленность

новые и оригинальные способы получения ряда редких и

цветных металлов высокой чистоты.

4

В книге приводятся систематизированные и проанализи-

рованные с точки зрения их достоверности сведения из опуб-

ликованной периодической и патентной литературы, а так-

же результаты исследований автора и его учеников по рас-

творимости металлов в ртути, изучению термодинамических

и электрохимических свойств амальгамных систем, диа-

граммам состояния двойных и тройных систем, условиям

образования, составу и поведению интерметаллических со-

единений в ртути, что делает монографию особенно ценной и

для смежных отраслей знаний (амальгамная гидрометаллур-

гия, амальгамная полярография с накоплением). Несомнен-

но, книга Л. Ф. Козина будет способствовать привлечению

внимания исследователей и практических работников к ме-

тоду амальгамной пирометаллургии и более широкому ис-

пользованию его на практике.

Академик АН КазССР

А. М. КУНАЕВ

ВВЕДЕНИЕ

Методы амальгамной пирометаллургии в наши дни ин-

тенсивно развиваются и находят широкое применение в тех-

нологии получения высокоактивных при высоких темпера-

турах тугоплавких металлов (титана, циркония, гафния, ва-

надия, молибдена и др.), радиоактивных (урана, тория, плу-

тония) и легких электроотрицательных (алюминия, берил-

лия, натрия и др.) металлов сверхвысокой чистоты, разнооб-

разных сплавов заданного состава, обладающих уникаль-

ными свойствами, тонкодисперсных порошков металлов и их

многокомпонентных сплавов с особыми физико-химическими

свойствами. Известно использование принципов амальгам-

ной пирометаллургии при разделении изотопов радия, тория,

урана и других металлов. Однако, несмотря на технический

прогресс, достигнутый благодаря амальгамным процессам в

ряде отраслей металлургии, возможности амальгамной пи-

рометаллургии раскрыты далеко не полностью. Это обуслов-

лено тем, что теоретические основы технологических процес-

сов амальгамной пирометаллургии изучены недостаточно.

Методы амальгамной пирометаллургии основаны на про-

цессах получения амальгам фазовым обменом, растворением

металла в ртути, электролизом, перекристаллизацией ме-

таллов из ртутной фазы, получения гетерогенных амальгам

6

электроотрицательных тугоплавких металлов, разделения их

фильтрацией, магнитной сепарацией, отгонкой ртути в опре-

деленных условиях с получением тонкодисперсных порош-

ков металлов или их сплавов с заданными свойствами. При

этом применяются различные технологические приемы,

основанные на физико-химических свойствах амальгам.

Естественно, без знания закономерностей растворимости

металлов в ртути, кинетики и механизма взаимодействия

металлов с образованием интерметаллических соединений в

ртути, их природы, термодинамических свойств бинарных,

тройных и многокомпонентных амальгамных систем и

строения их диаграмм состояния невозможно разработать

эффективный амальгамный пирометаллургический процесс.

Поэтому в книге большое внимание уделено обобщению фи-

зико-химических свойств двойных и тройных амальгамных

систем.

В главе! обсуждаются закономерности растворимости

металлов в ртути. Особое внимание уделяется установлению

обобщений, корреляционных зависимостей между теми фи-

зико-химическими свойствами металлов, которые связаны с

энергиями межатомной связи в металлах и растворимостью

металлов в ртути; рассматриваются закономерности раство-

римости ртути в металлах, а также особенности взаимного

влияния металлов при их совместном присутствии в много-

компонентной амальгаме на растворимость в ртути.

В главе II, написанной совместно с Р. Ш. Нигметовой,

приведены термодинамические свойства бинарных и трой-

ных амальгамных систем, устанавливается зависимость тер-

модинамических свойств амальгамных систем от состава,

электроотрицательности и разности атомных радиусов ме-

талла и ртути, а также показана возможность расчета термо-

динамических свойств тройных систем по опытным данным

для бинарных систем.

В главе III, написанной совместно с М. Б. Дергачевой,

рассматриваются закономерности образования интерметал-

лических соединений в бинарных и сложных амальгамах.

Анализируются методы расчета термодинамических харак-

теристик (константы диссоциации, произведения раствори-

мости) соединений в ртути, обсуждаются дискуссионные во-

просы о природе интерметаллических соединений в амаль-

гамных системах.

В г л а в е IV рассмотрены амальгамные пирометаллурги-

ческие методы и технологические схемы получения туго-

плавких (вольфрам, титан, цирконий и др.) и электроотрица-

тельных (алюминий, бериллий, натрий и др.) металлов, а

также их соответствующее аппаратурное оформление.

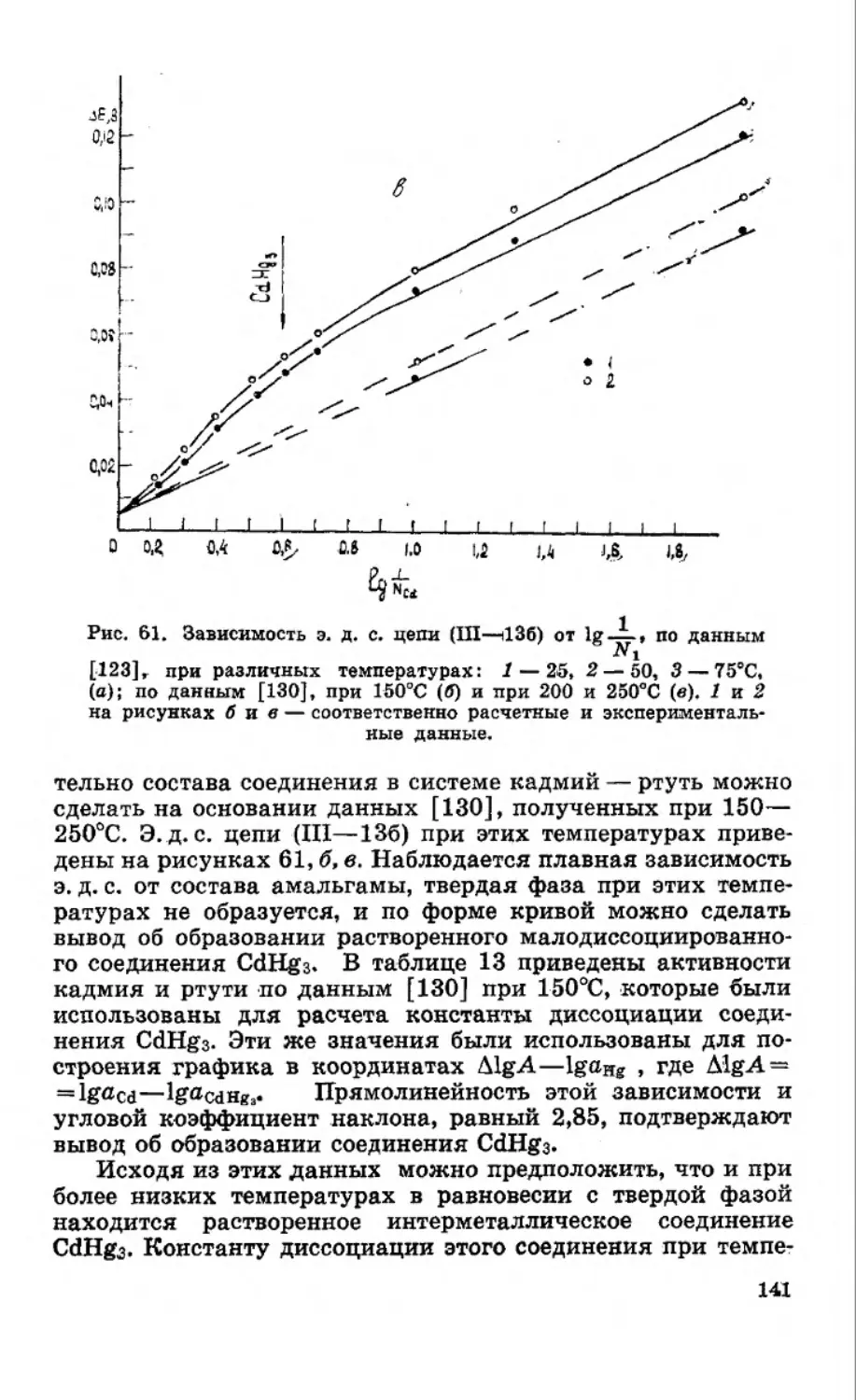

7

Глава V посвящена описанию амальгамных пирометал-

лургических методов получения тонкодисперсных порошков

металлов и их сплавов с заданными свойствами.

В Заключении приведены проблемные вопросы тео-

рии и практики амальгамной пирометаллургии и перспекти-

вы ее развития.

Автор выражает глубокую признательность рецензентам

книги члену-корреспонденту АН УССР профессору И. А. Ше-

ка, доктору химических наук профессору А. Г. Стромбергу,

доктору химических наук профессору С. И. Дракину, док

тору химических наук профессору А. И. Зебревой за ценные

замечания.

РАСТВОРИМОСТЬ МЕТАЛЛОВ

В РТУТИ

Способность металлов растворяться в ртути используется

в различных технологических процессах амальгамной гидро-

металлургии [1—5], и особенно в амальгамной пирометал-

лургии [6—8]. В процессах пирометаллургии ртуть и ее

сплавы — амальгамы — применяют в качестве реакционной

среды для проведения реакций сплавообразования, носителя

металлов-восстановителей, растворителя продуктов реакции

восстановления соединений металлов, растворителя скрапа

и черновых металлов, ядерного горючего и др. В интенсив-

но развивающихся отраслях новой техники — атомной энер-

гетике, ядерных реакторах, ртутно-водяных энергетических

установках, МГД-генераторах и других — ртуть и амальгамы

служат в качестве теплоносителей, жидких электрических

контактов, источников давления паров ртути и т. п. [9—13].

При использовании ртути и амальгам в высокотемператур-

ных процессах коррозионная устойчивость аппаратов к

действию жидких металлов имеет решающее значение. По-

этому изучению воздействия ртути на твердые металлы и

выявлению закономерностей растворимости металлов в рту-

ти уделяется большое внимание [2, 3, 14—20].

Критический обзор работ, посвященных изучению рас-

творимости металлов в ртути, дан авторами [2, 3, 16, 21].

9

Особое внимание уделено установлению закономерностей и

функциональных зависимостей растворимости металлов в

ртути от физико-химических свойств металлов при 25°С.

Показано, что при оценке отношения металлов к ртути опре-

деляющим является положение их в периодической системе

элементов Д. И. Менделеева. Сродство тяжелых металлов к

ртути возрастает в каждой подгруппе по мере увеличения

металлических свойств и приближения к положению ртути

в периодической системе. Растворение металла в ртути свя-

зано с межатомным взаимодействием атомов ртути и метал-

ла и разрушением вследствие этого кристаллической решет-

ки металла. Поэтому природа и энергия межатомной связи

Емеме в кристаллической решетке металла имеют опреде-

ляющее значение для растворимости металлов в ртути

[2, 16].

Для протекания межатомного взаимодействия атомов

металла и ртути необходимо наличие в металле или элемен-

те ненасыщенной металлической связи со свободными элек-

тронами. Элементы, обладающие только ковалентной, нена-

сыщенной связью, имеют прочносвязанные электроны, по-

этому межатомное взаимодействие атомов растворяемого

элемента и ртути отсутствует — элементы не амальгамиру-

ются [16]. Однако при повышении температуры ковалент-

ные связи частично разрушаются и возникает металличе-

ская связь, которую в кристаллах с ковалентной связью мо-

гут обусловить также сравнительно небольшие количества

примесей посторонних атомов [1]. Эти примеси могут в зна-

чительной степени увеличивать растворимость элементов с

ковалентной связью в ртути и вызывать склонность элемента

к амальгамированию. В случае переходных металлов Ша—

VIII подгрупп также наблюдается высокая энергия связи

Me—Me. Однако вследствие высокой концентрации элек-

тронного газа в кристаллической решетке этих металлов ато-

мы ртути вступают в межатомное взаимодействие с атомами

металла и амальгамируют поверхность, но не могут разру-

шить межатомную связь Me—Me в кристаллической решет-

ке, т. е. оторвать атомы металла с силами межатомного взаи-

модействия Me—Me, превосходящими силы взаимодействия

Me—Hg. Поэтому всегда наблюдается функциональная за-

висимость растворимости металлов в ртути от термодинами-

ческих и физических свойств, которые характеризуют проч-

ность связи Me—Me. Это связано с тем, что термодинамиче-

ские и физические свойства элементов (теплота плавления,

испарения и сублимации, твердость и др.) симбатно зависят

от сил межатомного взаимодействия, которые находятся в

периодической зависимости от порядкового номера [1, 2,

10

16, 22]. В то же время кривые свойство — порядковый но-

мер носят антибатный характер: элементы с высокими зна-

чениями теплот плавления, испарения, сублимации и т. д.

имеют высокую энергию межатомной связи Me—Me и не-

растворимы в ртути, и наоборот. Связь между порядковым

номером, положением металла в периодической системе эле-

ментов Д. И. Менделеева и растворимостью является отчет-

ливо выраженной закономерностью, которая может быть

использована для оценки растворимости металлов в ртути

или исправления малоубедительных экспериментальных дан-

ных [1, 2, 16, 22].

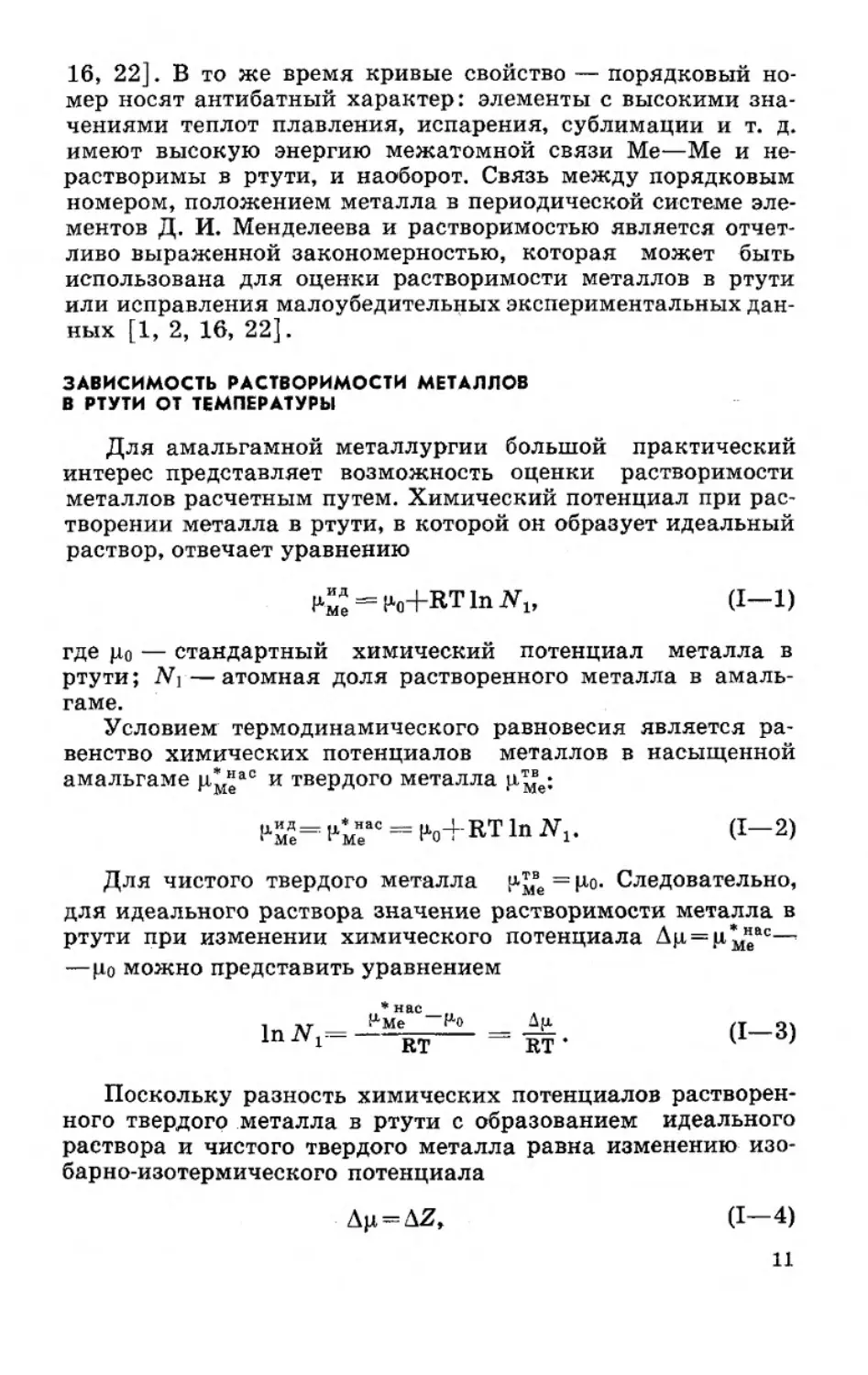

ЗАВИСИМОСТЬ РАСТВОРИМОСТИ МЕТАЛЛОВ

В РТУТИ ОТ ТЕМПЕРАТУРЫ

Для амальгамной металлургии большой практический

интерес представляет возможность оценки растворимости

металлов расчетным путем. Химический потенциал при рас-

творении металла в ртути, в которой он образует идеальный

раствор, отвечает уравнению

Р-ме = H)+RT In Nu (1-1)

где цо — стандартный химический потенциал металла в

ртути; —атомная доля растворенного металла в амаль-

гаме.

Условием термодинамического равновесия является ра-

венство химических потенциалов металлов в насыщенной

амальгаме ц* “ас и твердого металла

1хме= 1хмнеас = t^j+RT In (1-2)

Для чистого твердого металла = Цо. Следовательно,

для идеального раствора значение растворимости металла в

ртути при изменении химического потенциала Др = ц^1"ас—

—ро можно представить уравнением

* нас_

, ^Ме Но Др. /Т

1п^=------------- = ^. (1-3)

Поскольку разность химических потенциалов растворен-

ного твердого металла в ртути с образованием идеального

раствора и чистого твердого металла равна изменению изо-

барно-изотермического потенциала

Дц-Д2, (1—4)

11

которое в соответствии с [20, 23] составляет

&Z— &Нпл. Me ТMe >

d-5)

где ДНпл. ме— теплота плавления металла; Д5ПЛ. ме — энтро-

пия плавления металла.

Принимая во внимание уравнение (I—3) и используя

(I—5), получим

RT

(1-6)

Энтропию плавления металла можно рассчитать из соот-

ношения

^8Пл. Ме

^пл. Ме

Т

л пл. Ме

(1-7)

С учетом уравнений (I—5) и (I—6) уравнение (I—3) пос-

ле некоторых преобразований примет вид

1пЛ\=

А^пл. Ме/ 1

-R \Тпл

(I—6 а)

In N^-

Уравнение (I—6), (I—6а) впервые было получено рус-

ским физико-химиком И. Ф. Шредером и в настоящее время

носит его имя. Из уравнения И. Ф. Шредера следует, что в

случае идеального раствора логарифм растворимости яв-

ляется линейной функцией от обратной температуры, а угло-

вой коэффициент прямой InNj—1/Т равен

Ме

К

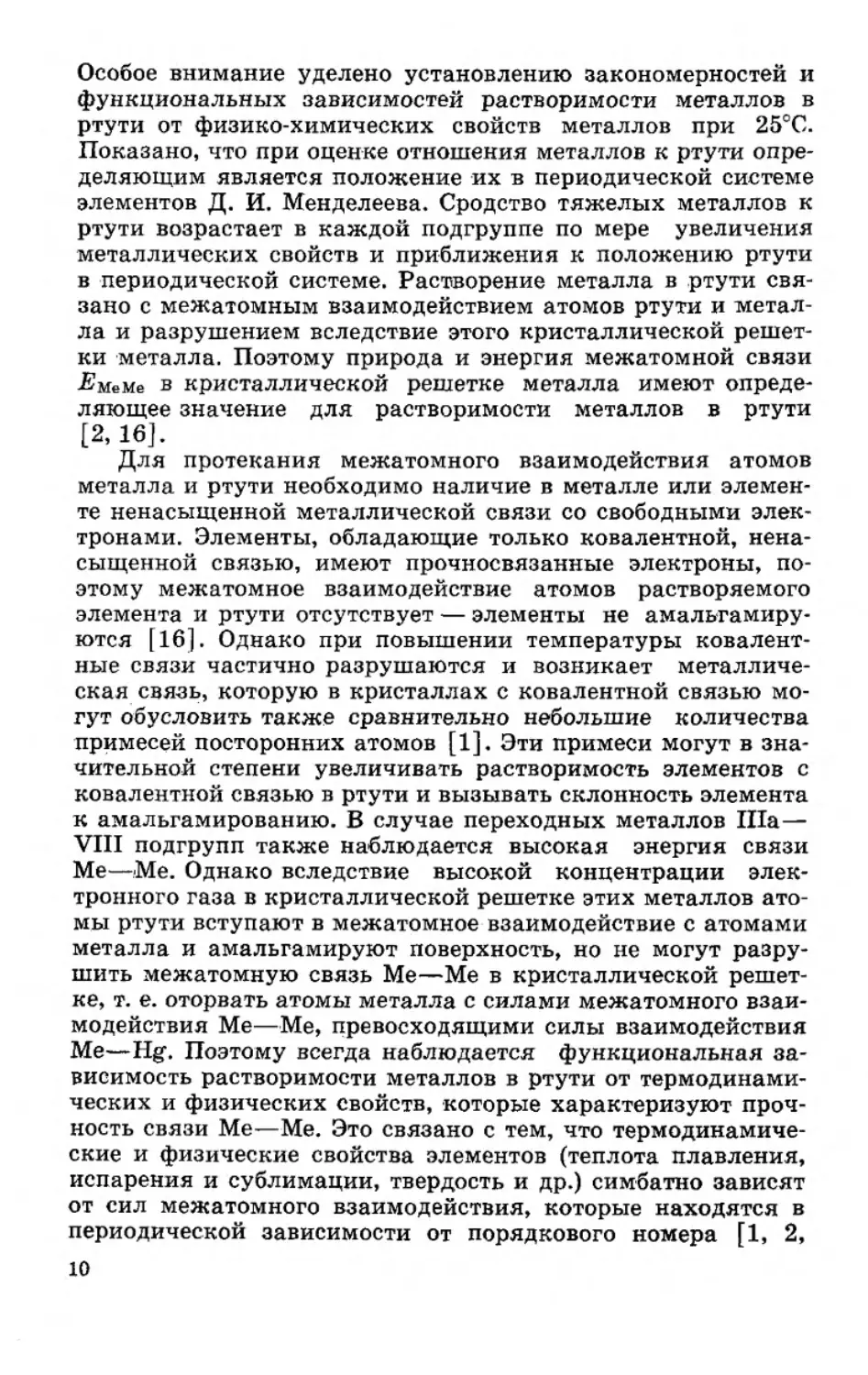

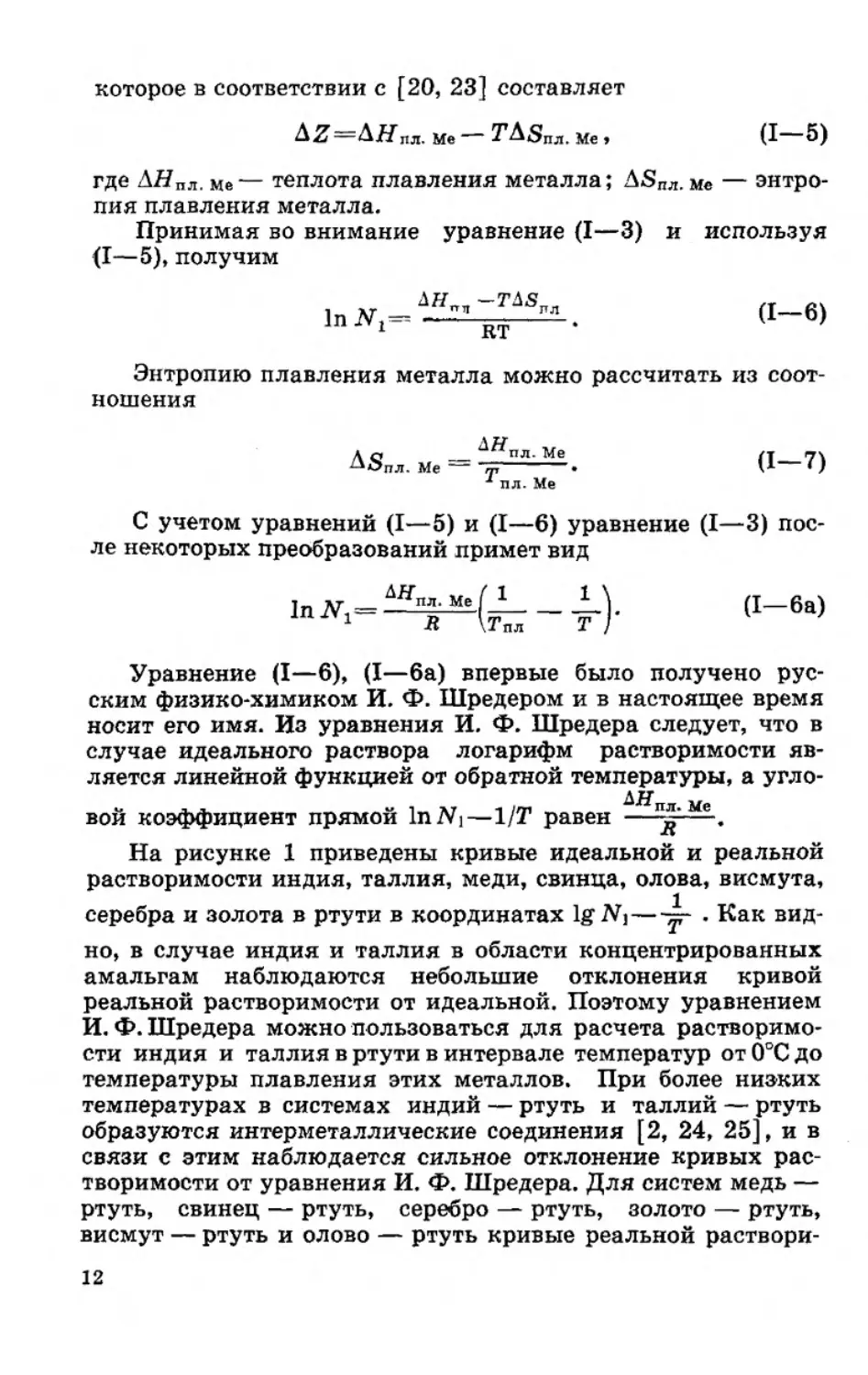

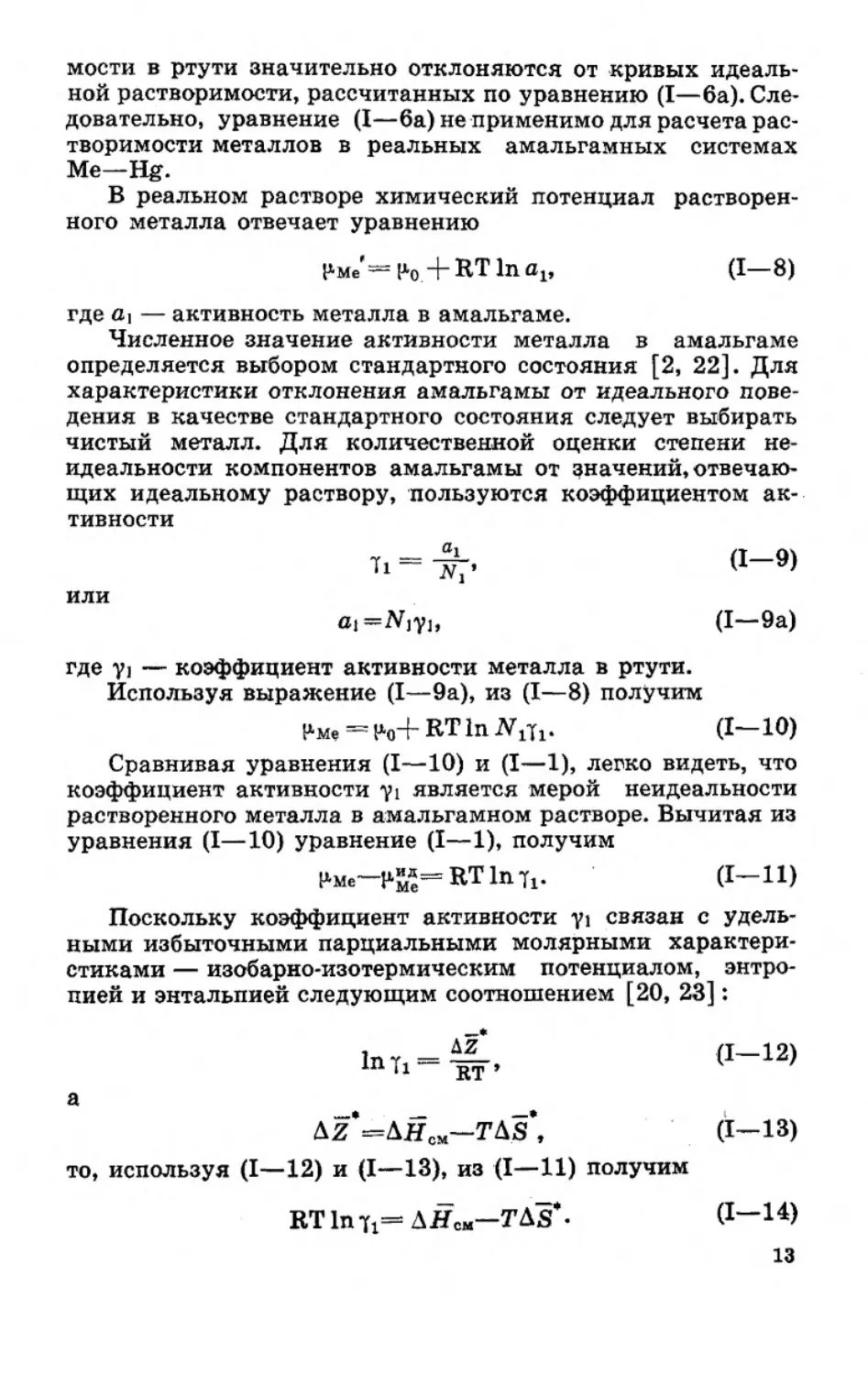

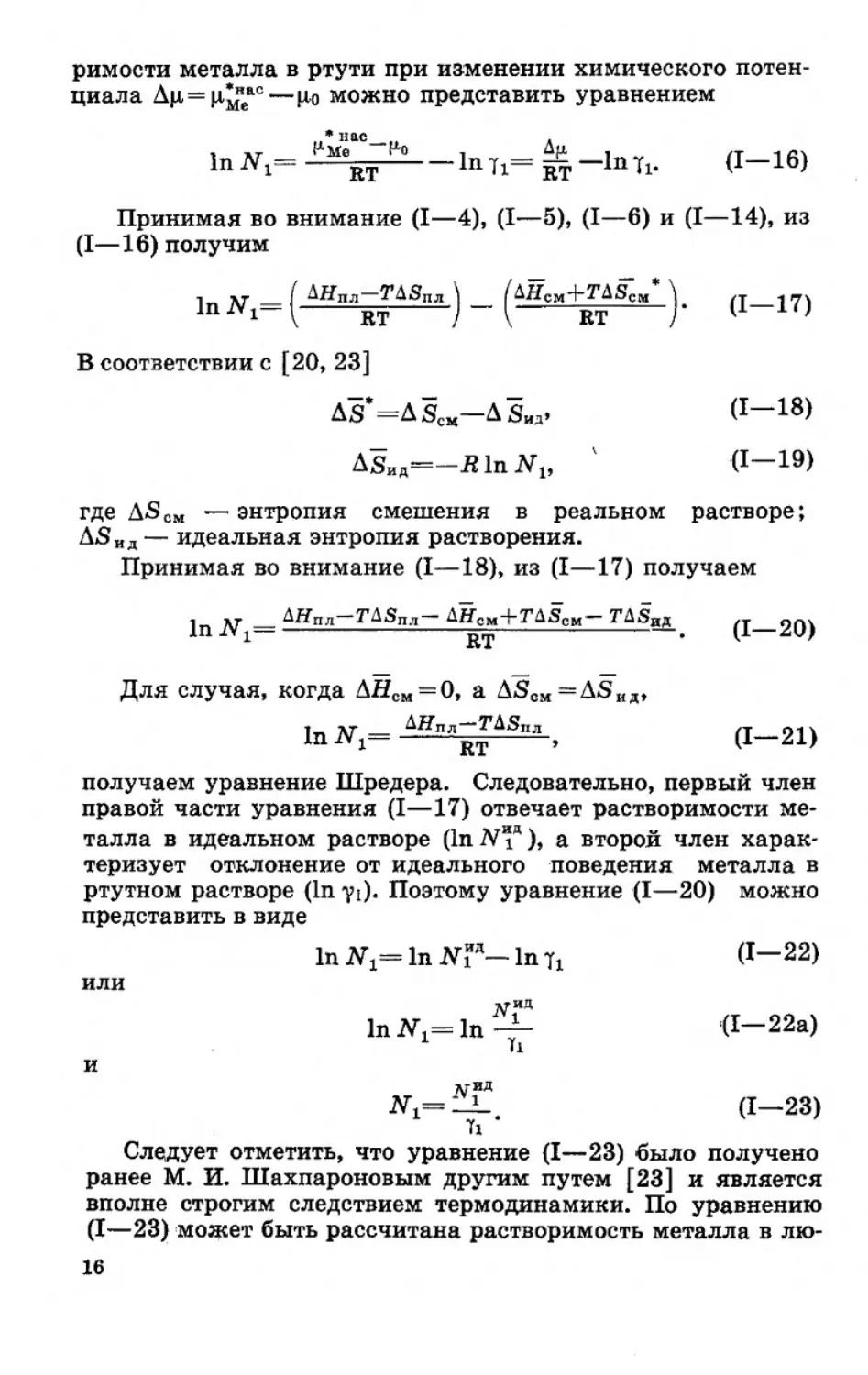

На рисунке 1 приведены кривые идеальной и реальной

растворимости индия, таллия, меди, свинца, олова, висмута,

серебра и золота в ртути в координатах lg • Как вид-

но, в случае индия и таллия в области концентрированных

амальгам наблюдаются небольшие отклонения кривой

реальной растворимости от идеальной. Поэтому уравнением

И. Ф. Шредера можно пользоваться для расчета растворимо-

сти индия и таллия в ртути в интервале температур от 0°С до

температуры плавления этих металлов. При более низких

температурах в системах индий — ртуть и таллий — ртуть

образуются интерметаллические соединения [2, 24, 25], и в

связи с этим наблюдается сильное отклонение кривых рас-

творимости от уравнения И. Ф. Шредера. Для систем медь —

ртуть, свинец — ртуть, серебро — ртуть, золото — ртуть,

висмут — ртуть и олово — ртуть кривые реальной раствори-

12

мости в ртути значительно отклоняются от кривых идеаль-

ной растворимости, рассчитанных по уравнению (I—6а). Сле-

довательно, уравнение (I—6а) не применимо для расчета рас-

творимости металлов в реальных амальгамных системах

Me—Hg.

В реальном растворе химический потенциал растворен-

ного металла отвечает уравнению

Р-ме'^ Но + RT In а19 (1—8)

где — активность металла в амальгаме.

Численное значение активности металла в амальгаме

определяется выбором стандартного состояния [2, 22]. Для

характеристики отклонения амальгамы от идеального пове-

дения в качестве стандартного состояния следует выбирать

чистый металл. Для количественной оценки степени не-

идеальности компонентов амальгамы от значений, отвечаю-

щих идеальному раствору, пользуются коэффициентом ак-

тивности

= X’ С1-9)

или

ai=Njvi, (I—9а)

где у] — коэффициент активности металла в ртути.

Используя выражение (I—9а), из (I—8) получим

име = !1о4-КТ1пЛг111. (1—10)

Сравнивая уравнения (I—10) и (I—1), легко видеть, что

коэффициент активности yi является мерой неидеальности

растворенного металла в амальгамном растворе. Вычитая из

уравнения (I—10) уравнение (I—1), получим

НМе— )«“«= RTfo^. (1—11)

Поскольку коэффициент активности yj связан с удель-

ными избыточными парциальными молярными характери-

стиками — изобарно-изотермическим потенциалом, энтро-

пией и энтальпией следующим соотношением [20, 23]:

"-12’

а

ДЙ*=АЯСМ—TAS*, (1—13)

то, используя (I—12) и (I—13), из (I—11) получим

RTlni!= АНсм—TAS*. (1—14)

13

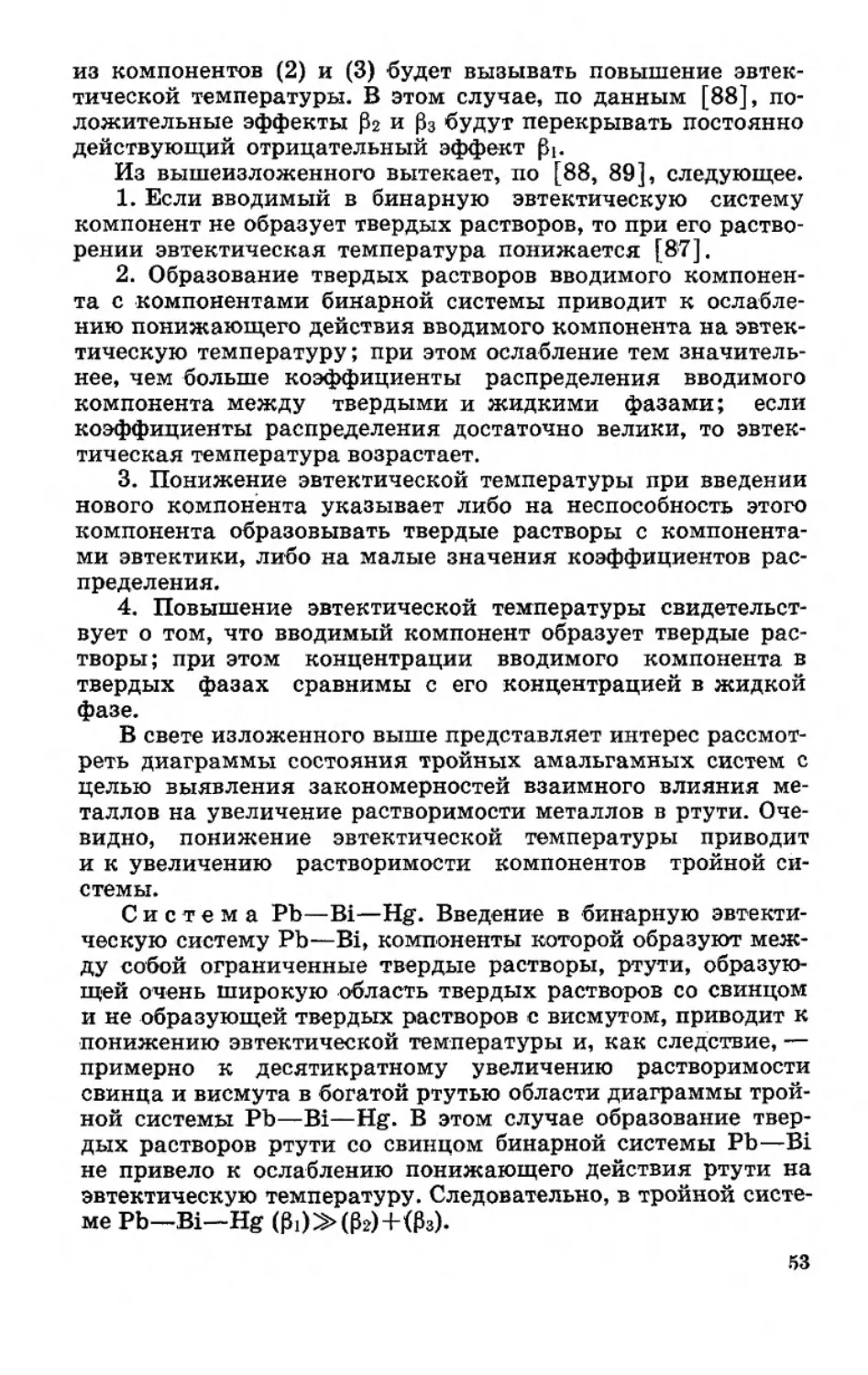

Рис. 1, Зависимость

растворимости металлов в ртути от

°— эксперимспталь

Вследствие межатомного взаимодействия металлов в

реальной амальгамной системе Me—Hg и образования твер-

дых растворов с ртутью или интерметаллических соедине-

ний в равновесии с жидкой фазой в насыщенном растворе

будет находиться твердый раствор MeHg или интерметалли-

14

обратной температуры, — — кривая идеальной растворимости;

ная кривая.

ческое соединение MeHgn. В этом случае уравнение (1—10)

можно представить в виде

НмГ = Ho+RT In Nfr. (1-15)

В насыщенном амальгамном растворе значение раство-

15

римости металла в ртути при изменении химического потен-

циала Дц=ц^неас—Но можно представить уравнением

ln^= |XMeRT'|X°------In Ъ= -In 11. (1-16)

Принимая во внимание (I—4), (I—5), (I—6) и (I—14), из

(I—16) получим

1п^=

ДНпл-ТД8пл ) _ fAHCM+TASCM*

RT ) \ RT

(1-17)

В соответствии с [20, 23]

AS —ASCM—A Si<a’

d-18)

А5ид=-Я1п^,

(1-19)

где AS0M — энтропия смешения в реальном растворе;

AS ид— идеальная энтропия растворения.

Принимая во внимание (I—18), из (I—17) получаем

In 2VX=

ДЯпл-ТДЗпл- ДЯсм+ТДЯсм- ТД5ИД

RT

(1-20)

Для случая, когда АНСМ = О, a AS0M=AS„4,

In (1-21)

получаем уравнение Шредера. Следовательно, первый член

правой части уравнения (I—17) отвечает растворимости ме-

талла в идеальном растворе (In NТ*), а второй член харак-

теризует отклонение от идеального поведения металла в

ртутном растворе (In yi). Поэтому уравнение (I—20) можно

представить в виде

In In N"’—In Тх (1—22)

или

дтид

ln^=ln-A- (I—22а)

и

№д

^=-2-. (1—23)

71

Следует отметить, что уравнение (I—23) было получено

ранее М. И. Шахпароновым другим путем [23] и является

вполне строгим следствием термодинамики. По уравнению

(I—23) может быть рассчитана растворимость металла в лю-

16

бой системе, если известны коэффициенты активности ком-

понентов. Уравнениями (I—20) и (I—23) описывается раство-

римость металла в ртути независимо от его состояния в жид-

кой фазе (образование интерметаллических соединений или

твердых растворов). Анализ уравнения (I—23) показывает,

что ход кривой реальной растворимости (например, в коор-

динатах 1пА1 = “) зависит от значения коэффициента ак-

тивности Vi. При Vi >1 наблюдается положительное откло-

нение от законов идеальных растворов и растворимость

меньше идеальной. При 71 <1 будут наблюдаться отрица-

тельное отклонение от законов идеальных растворов и рас-

творимость больше идеальной. При 71 = 1 растворимость от-

вечает законам идеальных растворов.

Таким образом, полученные уравнения растворимости

свидетельствуют, что для расчета растворимости металлов в

ртути по уравнениям (I—20) и (I—23) необходимы данные о

термодинамических свойствах металлов в амальгамных си-

стемах Дйпл, Дй'см» ASCM или 71. Анализ уравнения

(I—20) показывает, что тепловой эффект растворения твер-

дого металла в ртути равен сумме энтальпии плавления и из-

быточной энтальпии растворения металла в ртути (АН* =

= ДНСМ) [22]

АНн=ДЯпл+ДЯсм. (1-24)

Аналогичное соотношение справедливо и для энтропии

растворения:

ASSi=ASnjI + AS*.

(1-25)

Учитывая (I—24) и (I—25), уравнение (I—20) можно

представить в следующем виде:

In Л\=-----\т £‘ (1-26)

К1

или

_ ДНЕ1 Д5И

1пЛГ1 RT к •

Следовательно, зависимость растворимости металлов в

ртути в определенном интервале от 1/Т будет отвечать пря-

мым, тангенс угла наклона которых будет равен /R.

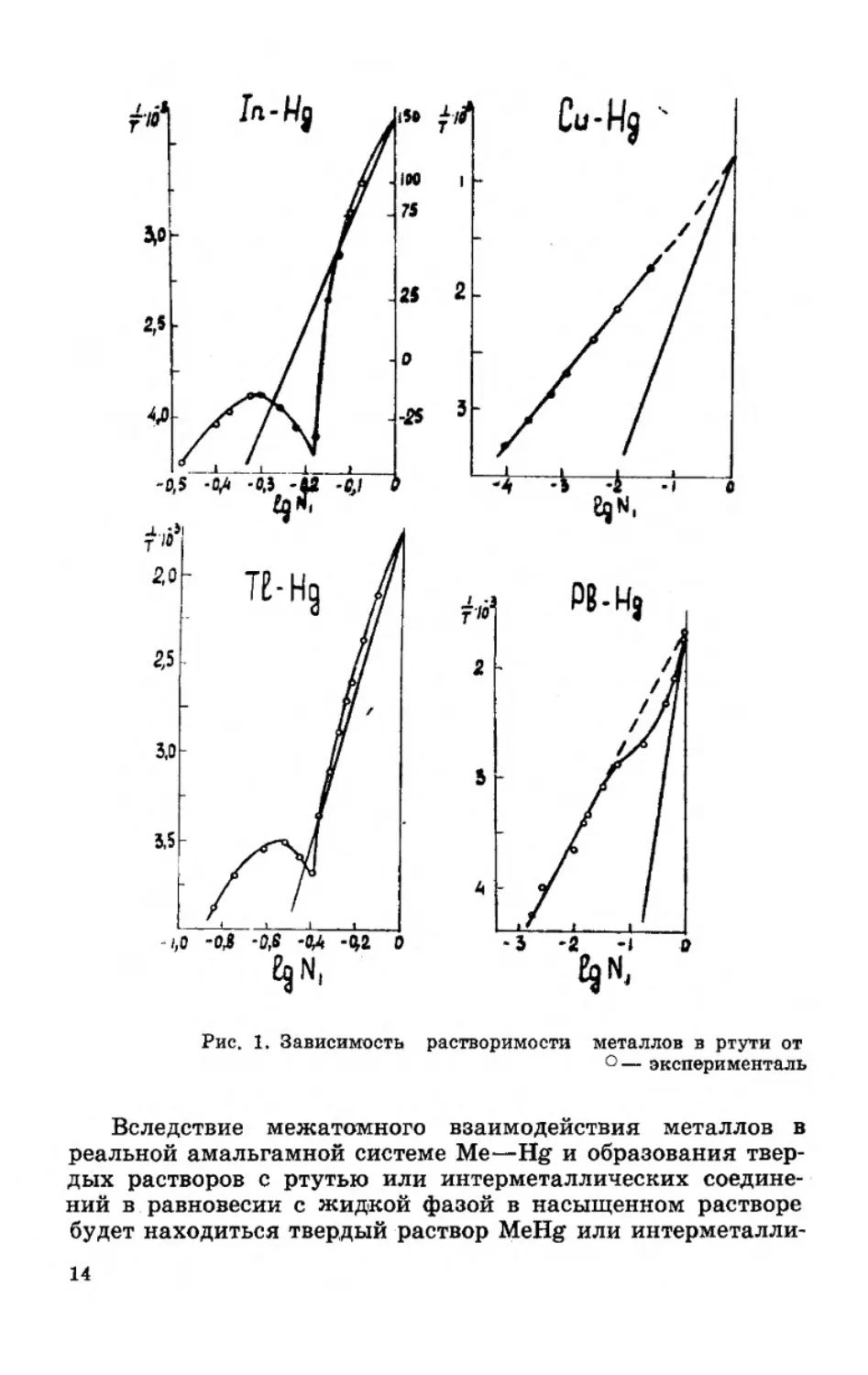

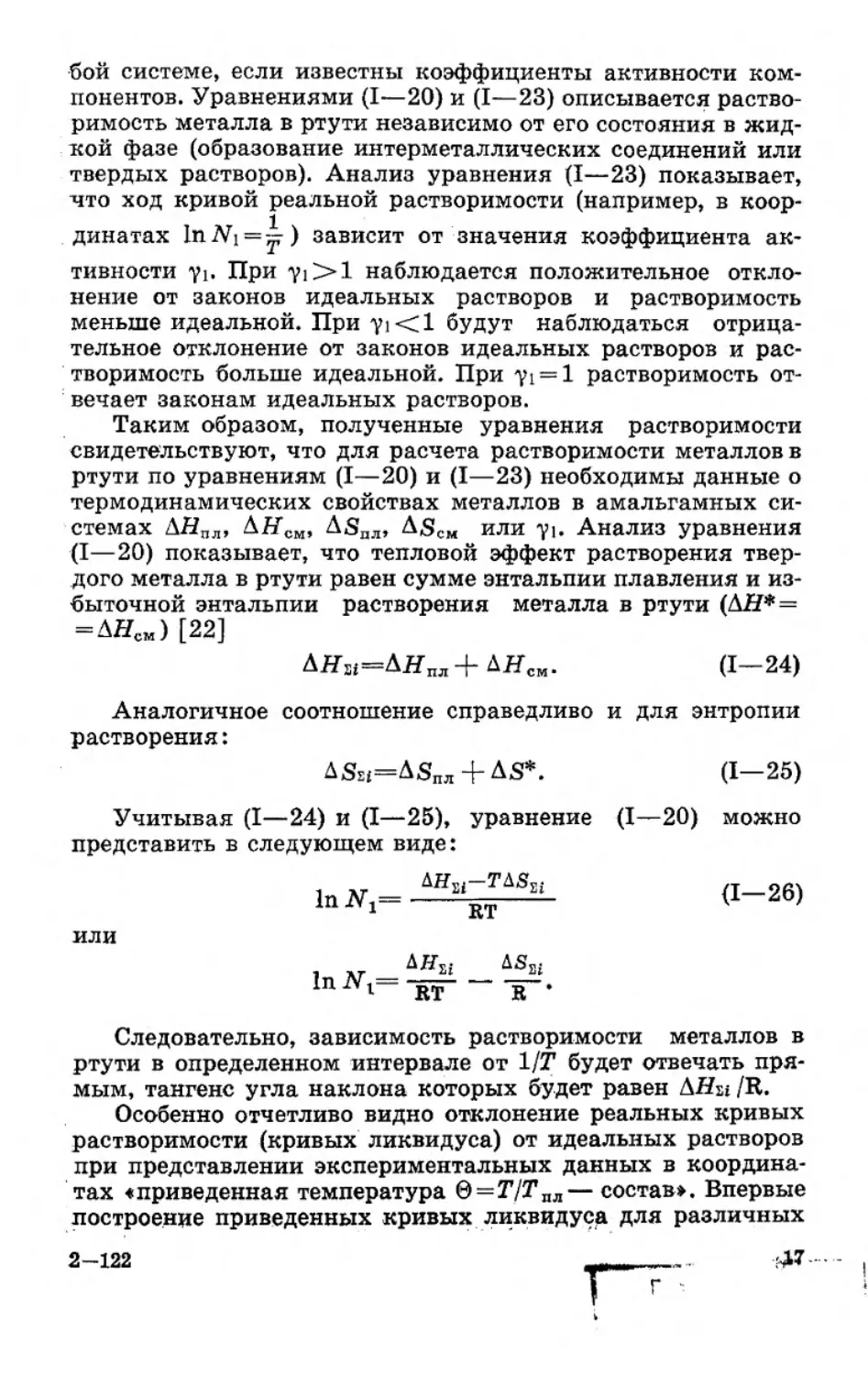

Особенно отчетливо видно отклонение реальных кривых

растворимости (кривых ликвидуса) от идеальных растворов

при представлении экспериментальных данных в координа-

тах ♦ приведенная температура &—Т/Тпл—состав». Впервые

построение приведенных кривых ликвидуса для различных

2-122

Г

I

a

<J2 0.4 0,6 0,8 1,0

N,

6

02 tU 06 0,6 14

N,

Рис. 2. Зависимость хода приведенных кривых ликвидуса от состава.

эвтектических систем было выполнено Т. Н. Сумароковой

[26]. На рисунке 2, а показан ход приведенных кривых лик-

видуса для ряда амальгамных систем, рассчитанных нами.

Для сопоставления и характеристики величины отклонения

от идеального поведения на этом рисунке пунктиром нанесе-

на приведенная кривая ликвидуса, рассчитанная для ин-

дия, таллия, кадмия и лантана в ртути по уравнению

И. Ф. Шредера. При расчете идеальной растворимости этих

металлов были использованы теплоты плавления и темпера-

туры плавления, заимствованные из работы [2]. Как видно

из рисунка 2, расчетные точки для упомянутых выше четы-

рех металлов хорошо укладываются на одну кривую. Ход

приведенных кривых ликвидуса для систем серебро — ртуть,

золото — ртуть, кадмий — ртуть и цинк — ртуть совпадает.

Приведенная кривая ликвидуса систем висмут — ртуть и

18

олово — ртуть располагается несколько выше. Интересно,

что кривая 0—Ni %ля системы свинец — ртуть в области,

богатой свинцом, совпадает с кривой серебро — ртуть, а в об-

ласти, богатой ртутью, — с системой висмут — ртуть. Ход

кривых 0—N] систем сурьма — ртуть и алюминий — ртуть

значительно отклоняется от приведенных выше кривых. На

наш взгляд, такое поведение этих систем связано с измене-

нием природы межатомных связей в их кристаллических

решетках при повышении температуры (уменьшение доли

ковалентной связи и увеличение металлической) [2]. Кроме

того, очевидно, в системах алюминий — ртуть и сурьма —

ртуть проявляется в значительной степени явление ограни-

ченной взаимной растворимости компонентов эвтектических

систем в жидком состоянии, обнаруженное автором [27].

Вследствие достаточно малого межфазового поверхностного

натяжения в эвтектических системах одна из фаз самопро-

извольно диспергируется и образуется термодинамически

устойчивая лиофильная двухфазная дисперсная система.

Поэтому макроскопическое расслоение в области несмеши-

ваемости в этих системах по [27] не наблюдается.

На рисунке 2,6 для сопоставления показан ход кривых

0—для металлических систем эвтектического типа: Bi—

Cd, Bi—Pb, Bi—Hg, Bi—In, Bi—Sn, Pb—Sn, Cu—Ag, Ag—

Bi, Cu—Bi, Au—Bi [24]. Как видно, ход кривых в—2Vi для

различных систем практически совпадает. На наш взгляд,

некоторый разброс экспериментальных значений приведен-

ных кривых ликвидуса, очевидно, обусловлен недостаточно

точно установленным ходом кривых плавкости рассмотрен-

ных систем. Обращает на себя внимание тот факт, что с хо-

дом идеальной приведенной кривой ликвидуса в области вы-

соких концентраций совпадают лишь две из рассмотренных

систем — Ag—Bi и Au—Bi.

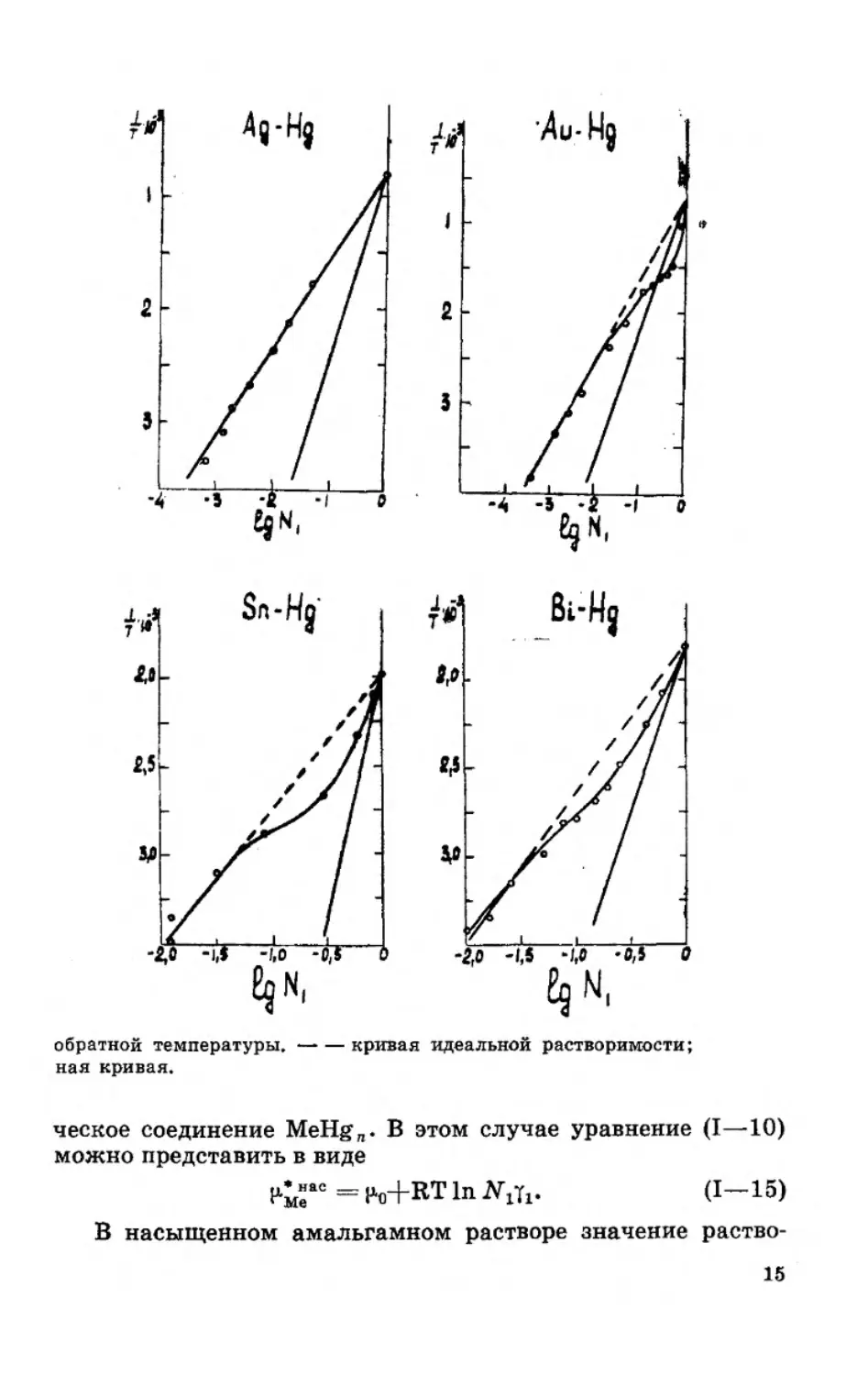

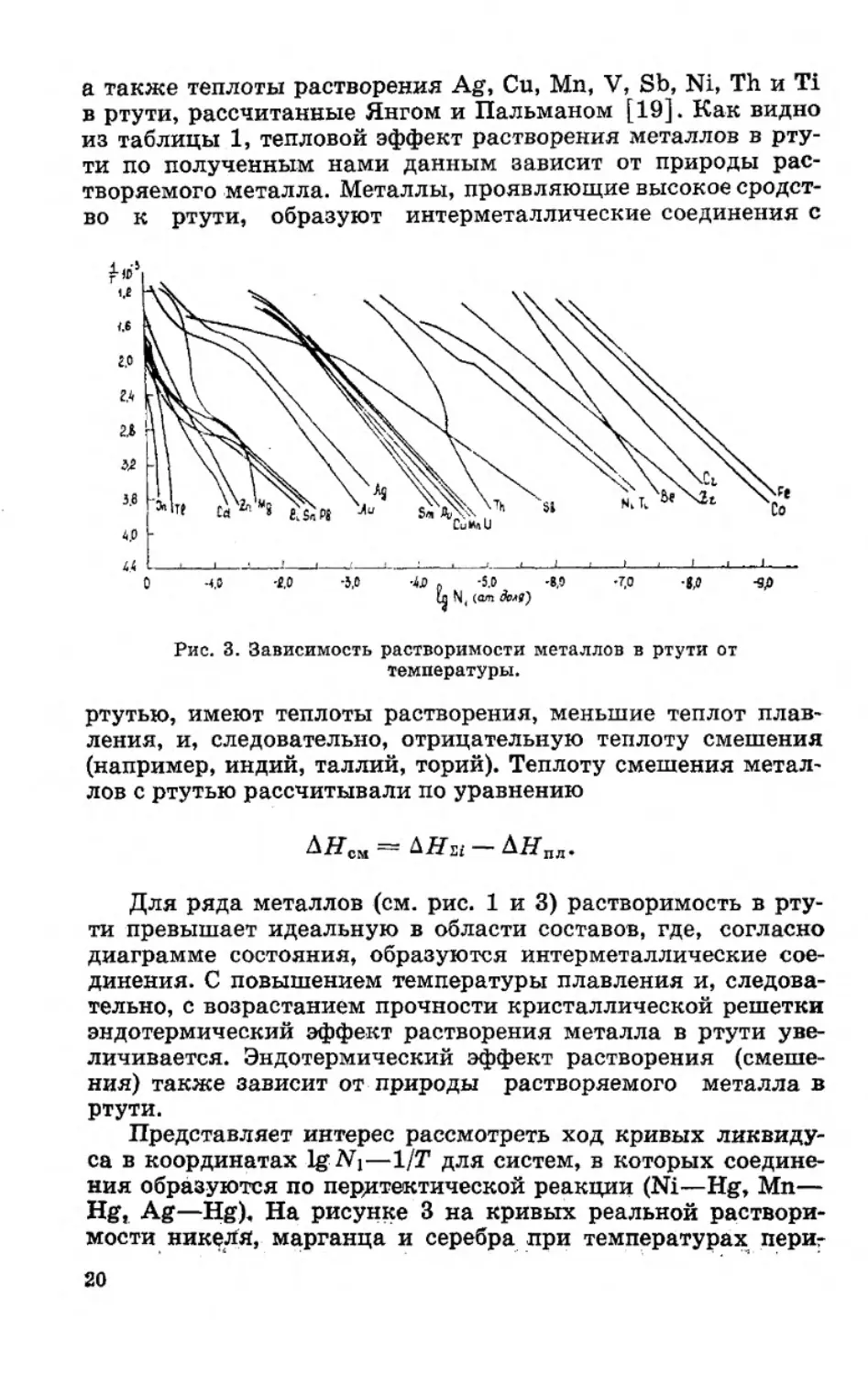

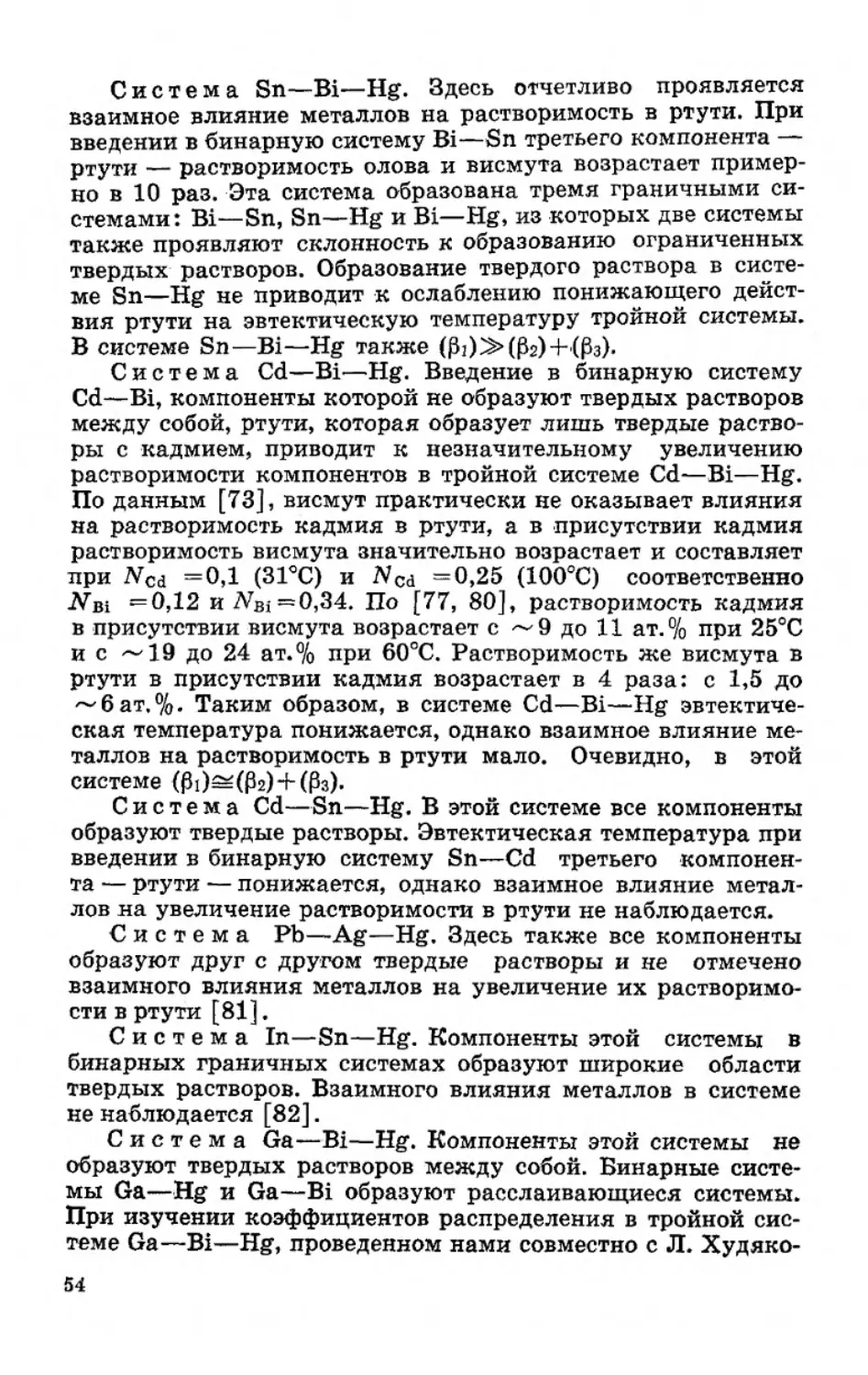

На рисунке 3 в координатах 1g Nj—1/Т приведен ход

кривых ликвидуса всех известных бинарных систем ме-

талл — ртуть (Sn, Al, Sb, U, Sm, Nd, Th, Cd, Zn, Mn, Ti, Mg,

Fe, Co, Pt, Ni), а также данные о растворимости некоторых

металлов в ртути в ограниченном интервале температур (Be,

Zr, Pu [2, 14, 16—20, 24, 25].

Из угловых коэффициентов прямолинейных участков

кривой растворимости в координатах 1g N[—1/Т в соответст-

вии с уравнением (I—126) может быть рассчитан тепловой

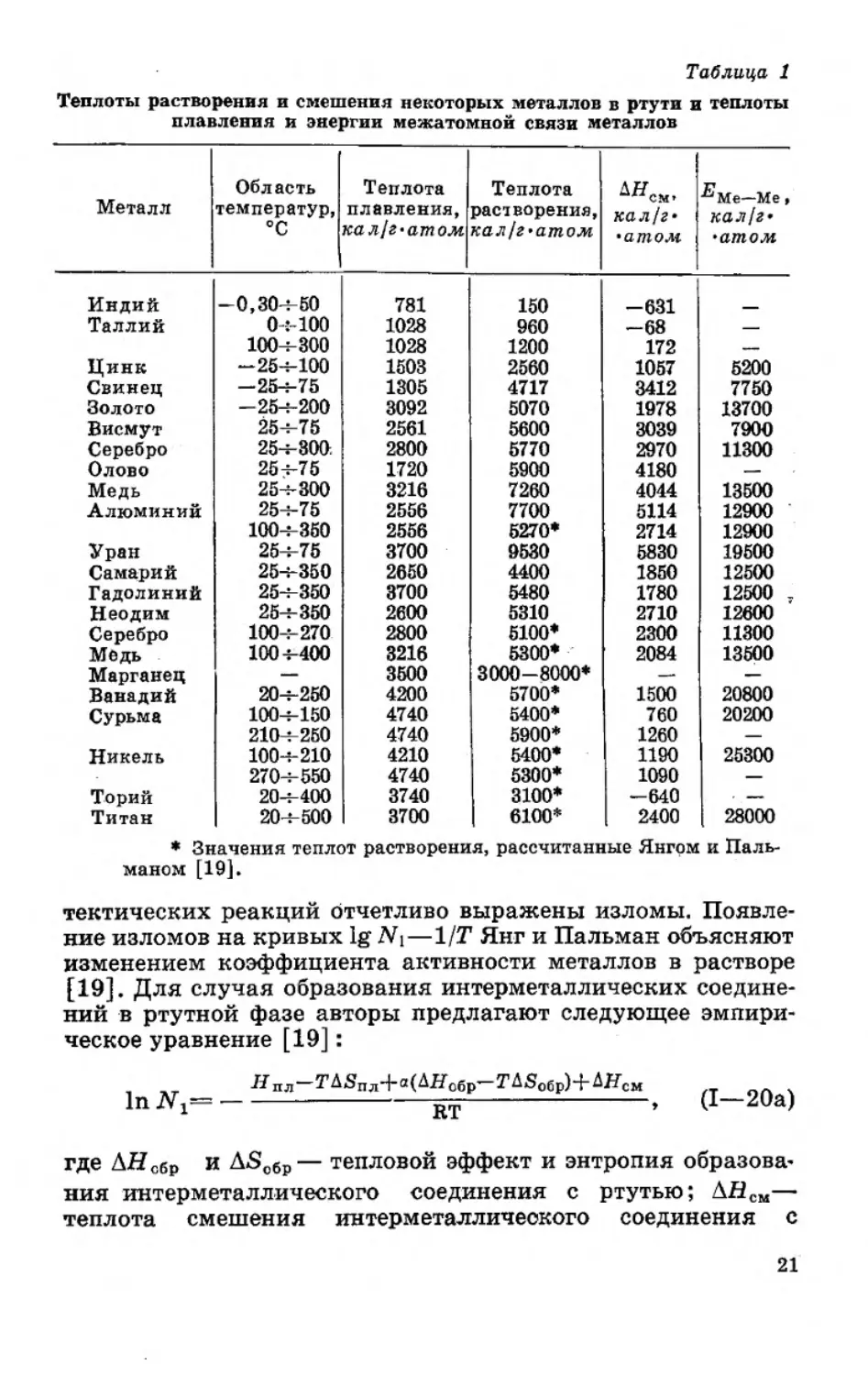

эффект растворения металлов в ртути ЬНм . В таблице 1

приведены рассчитанные нами значения теплот растворе-

ния 1 In, Tl, Zn, Pb, Au, Bi, Ag, Sn, Cu, Al, U, Sm, Gd, Nd,

^Растворимость меди в ртути при температуре 25-4-300°С определе-

на нами [16], а растворимость индия при —- 40-Н15£°С —- в [28].

1В

а также теплоты растворения Ag, Си, Мп, V, Sb, Ni, Th и Ti

в ртути, рассчитанные Янгом и Пальманом [19]. Как видно

из таблицы 1, тепловой эффект растворения металлов в рту-

ти по полученным нами данным зависит от природы рас-

творяемого металла. Металлы, проявляющие высокое сродст-

во к ртути, образуют интерметаллические соединения с

44 --------»------1-----:------------1------:------1-----•-----‘-------------‘-----*------i------«-----<-----!------1-----L-

О 40 -f.O -5,0 4J) . -5.0 -8,0 '7,0 -g.O -Яр

Гл N, (<vn доля')

Рис. 3. Зависимость растворимости металлов в ртути от

температуры.

ртутью, имеют теплоты растворения, меньшие теплот плав-

ления, и, следовательно, отрицательную теплоту смешения

(например, индий, таллий, торий). Теплоту смешения метал-

лов с ртутью рассчитывали по уравнению

Для ряда металлов (см. рис. 1 и 3) растворимость в рту-

ти превышает идеальную в области составов, где, согласно

диаграмме состояния, образуются интерметаллические сое-

динения. С повышением температуры плавления и, следова-

тельно, с возрастанием прочности кристаллической решетки

эндотермический эффект растворения металла в ртути уве-

личивается. Эндотермический эффект растворения (смеше-

ния) также зависит от природы растворяемого металла в

ртути.

Представляет интерес рассмотреть ход кривых ликвиду-

са в координатах lg -N\—1/Т для систем, в которых соедине-

ния образуются по перитектической реакции (Ni—Hg, Мп—

Hg, Ag—Hg). На рисунке 3 на кривых реальной раствори-

мости никеля, марганца и серебра при температурах периг

20

Таблица 1

Теплоты растворения и смешения некоторых металлов в ртути и теплоты

плавления и энергии межатомной связи металлов

Металл Область температур, °C Теплота плавления, кал!г*атом Теплота растворения, кал!г»атом кал/г* •атом Me—Ме , кал!г* •атом

Индий -0,30-4-50 781 150 -631

Таллий 0:100 1028 960 -68

100-4-300 1028 1200 172 —

Цинк —25-4-100 1503 2560 1057 5200

Свинец -25-4-75 1305 4717 3412 7750

Золото -254-200 3092 5070 1978 13700

Висмут 25-4-75 2561 5600 3039 7900

Серебро 25-4-800. 2800 5770 2970 11300

Олово 25-4-75 1720 5900 4180 —

Медь 25-4-300 3216 7260 4044 13500

Алюминий 25-4-75 2556 7700 5114 12900 '

100-4-350 2556 6270* 2714 12900

Уран 25-4-75 3700 9580 5830 19500

Самарий 25-4-350 2650 4400 1850 12500

Гадолиний 25-4-350 3700 5480 1780 12500 7

Неодим 25-4-350 2600 5310 2710 12600

Серебро 100-4-270 2800 5100* 2300 11300

Медь . 1004-400 3216 5300* 2084 13500

Марганец — 3600 3000-8000* — —

Ванадий 20-4-250 4200 5700* 1500 20800

Сурьма 100-4-150 4740 5400* 760 20200

210-4-250 4740 5900* 1260 —

Никель 100-4-210 4210 5400* 1190 25300

270-4-550 4740 5300* 1090 —

Торий 20-4-400 3740 3100* —640

Титан 20-4-500 3700 6100* 2400 28000

♦ Значения теплот растворения, рассчитанные Янгом и Паль-

маном [19].

тектических реакций отчетливо выражены изломы. Появле-

ние изломов на кривых 1g N\—1/Т Янг и Пальман объясняют

изменением коэффициента активности металлов в растворе

[19]. Для случая образования интерметаллических соедине-

ний в ртутной фазе авторы предлагают следующее эмпири-

ческое уравнение [19]:

Н ПЛ — Tсм

]П —

RT

(I—20а)

где ДНсбр и ASo6p— тепловой эффект и энтропия образова-

ния интерметаллического соединения с ртутью; ДНСМ—

теплота смешения интерметаллического соединения с

21

ртутью; а — степень диссоциации интерметаллического

соединения.

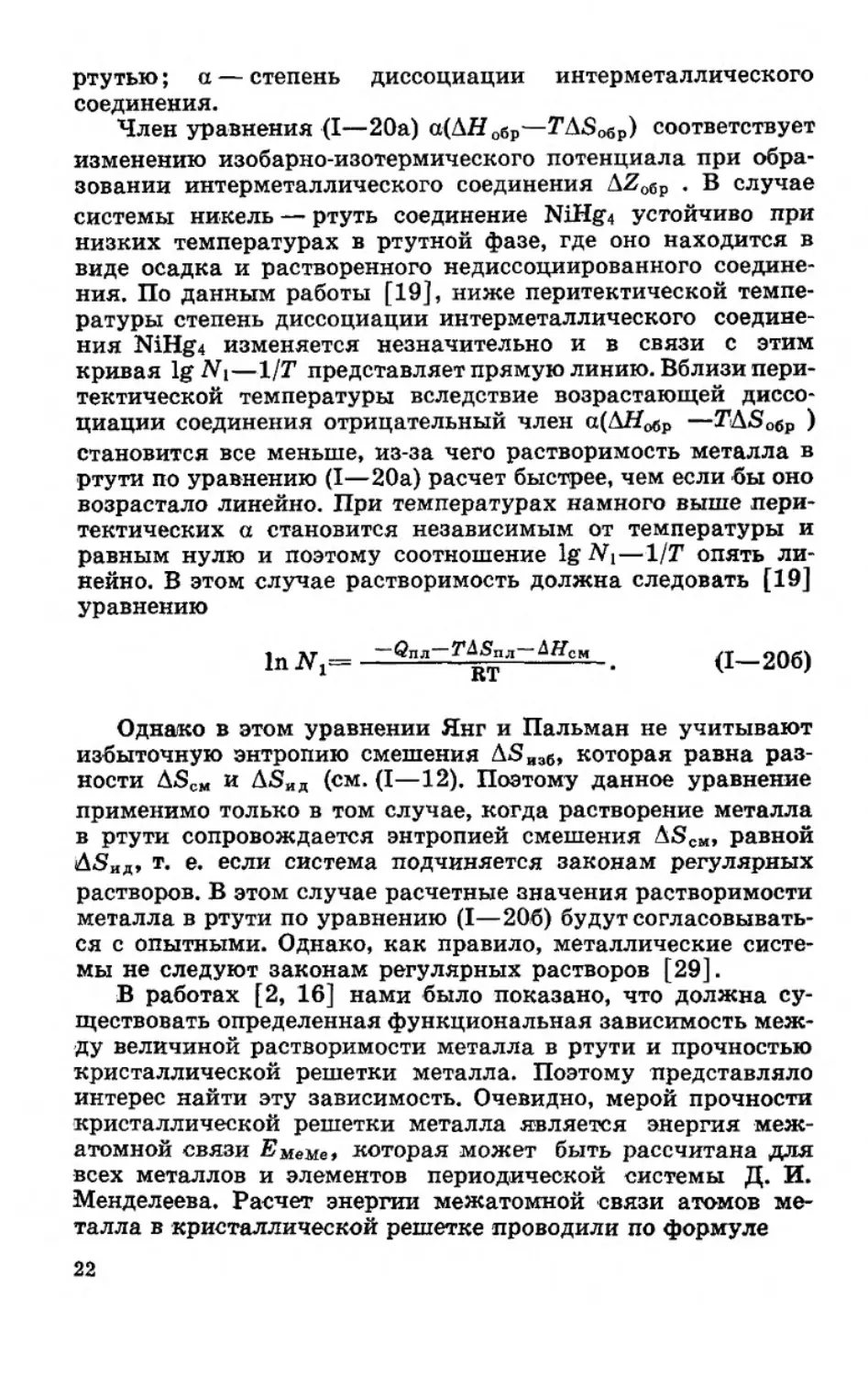

Член уравнения (I—20а) а(ДНобР—TAS06p) соответствует

изменению изобарно-изотермического потенциала при обра-

зовании интерметаллического соединения AZo6p . В случае

системы никель — ртуть соединение NiHg4 устойчиво при

низких температурах в ртутной фазе, где оно находится в

виде осадка и растворенного недиссоциированного соедине-

ния. По данным работы [19], ниже перитектической темпе-

ратуры степень диссоциации интерметаллического соедине-

ния NiHg4 изменяется незначительно и в связи с этим

кривая lg Ni—ЦТ представляет прямую линию. Вблизи пери-

тектической температуры вследствие возрастающей диссо-

циации соединения отрицательный член «(АН^р —TAS0$р )

становится все меньше, из-за чего растворимость металла в

ртути по уравнению (I—20а) расчет быстрее, чем если бы оно

возрастало линейно. При температурах намного выше пери-

тектических а становится независимым от температуры и

равным нулю и поэтому соотношение lg —1/Т опять ли-

нейно. В этом случае растворимость должна следовать [19]

уравнению

In Л\= -^л-гупл-д^см . (I—20б)

х К1

Однако в этом уравнении Янг и Пальман не учитывают

избыточную энтропию смешения Авизб, которая равна раз-

ности ASCM и Двид (см. (I—12). Поэтому данное уравнение

применимо только в том случае, когда растворение металла

в ртути сопровождается энтропией смешения ASCM, равной

АЗид, т. е. если система подчиняется законам регулярных

растворов. В этом случае расчетные значения растворимости

металла в ртути по уравнению (I—206) будут согласовывать-

ся с опытными. Однако, как правило, металлические систе-

мы не следуют законам регулярных растворов [29].

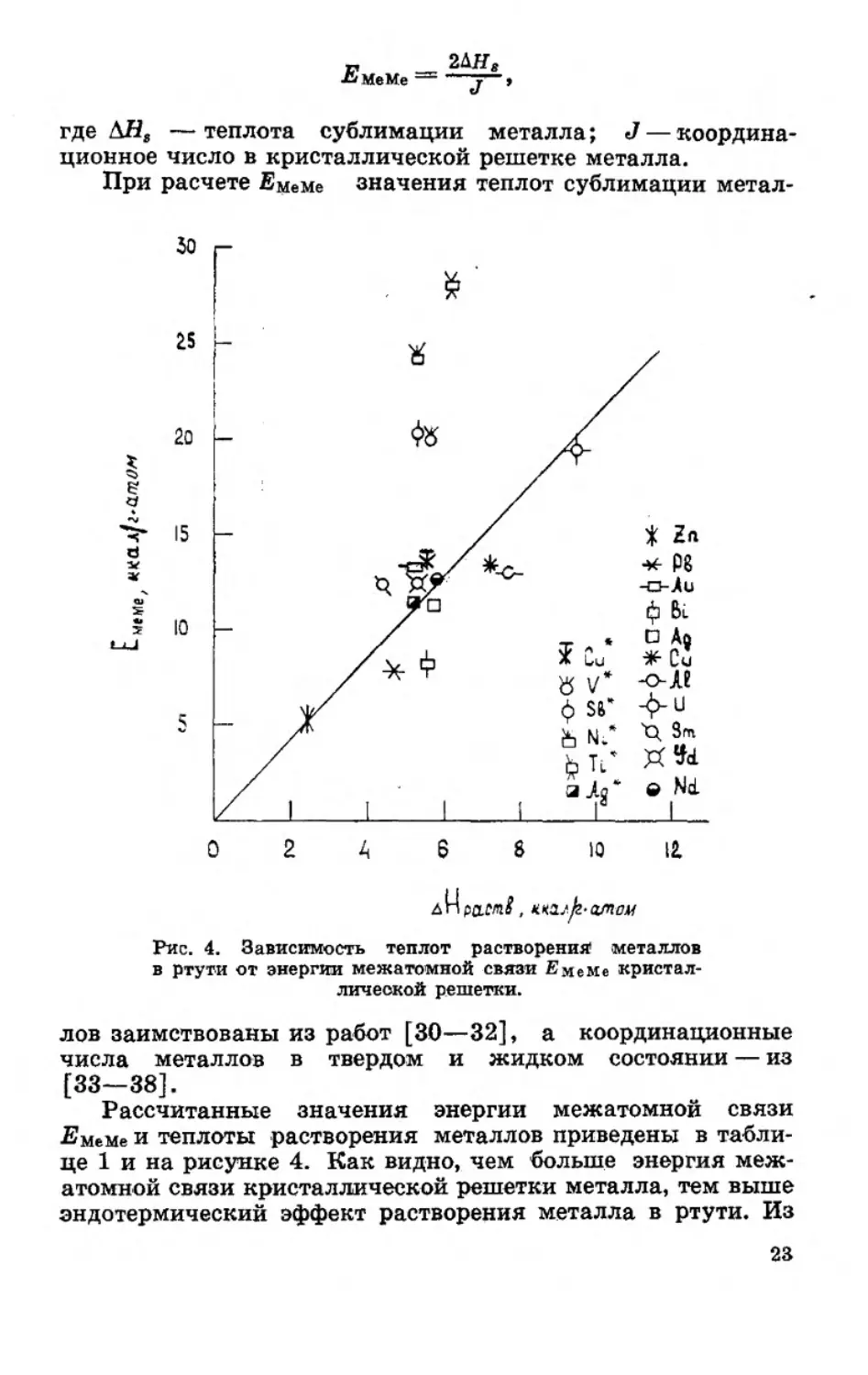

В работах [2, 16] нами было показано, что должна су-

ществовать определенная функциональная зависимость меж-

ду величиной растворимости металла в ртути и прочностью

кристаллической решетки металла. Поэтому представляло

интерес найти эту зависимость. Очевидно, мерой прочности

кристаллической решетки металла является энергия меж-

атомной связи -Емеме, которая может быть рассчитана для

всех металлов и элементов периодической системы Д. И.

Менделеева. Расчет энергии межатомной связи атомов ме-

талла в кристаллической решетке проводили по формуле

22

•ЕмеМе —

2ДЯа

где &Н8 —теплота сублимации металла; J — координа-

ционное число в кристаллической решетке металла.

При расчете Емеме значения теплот сублимации метал-

д

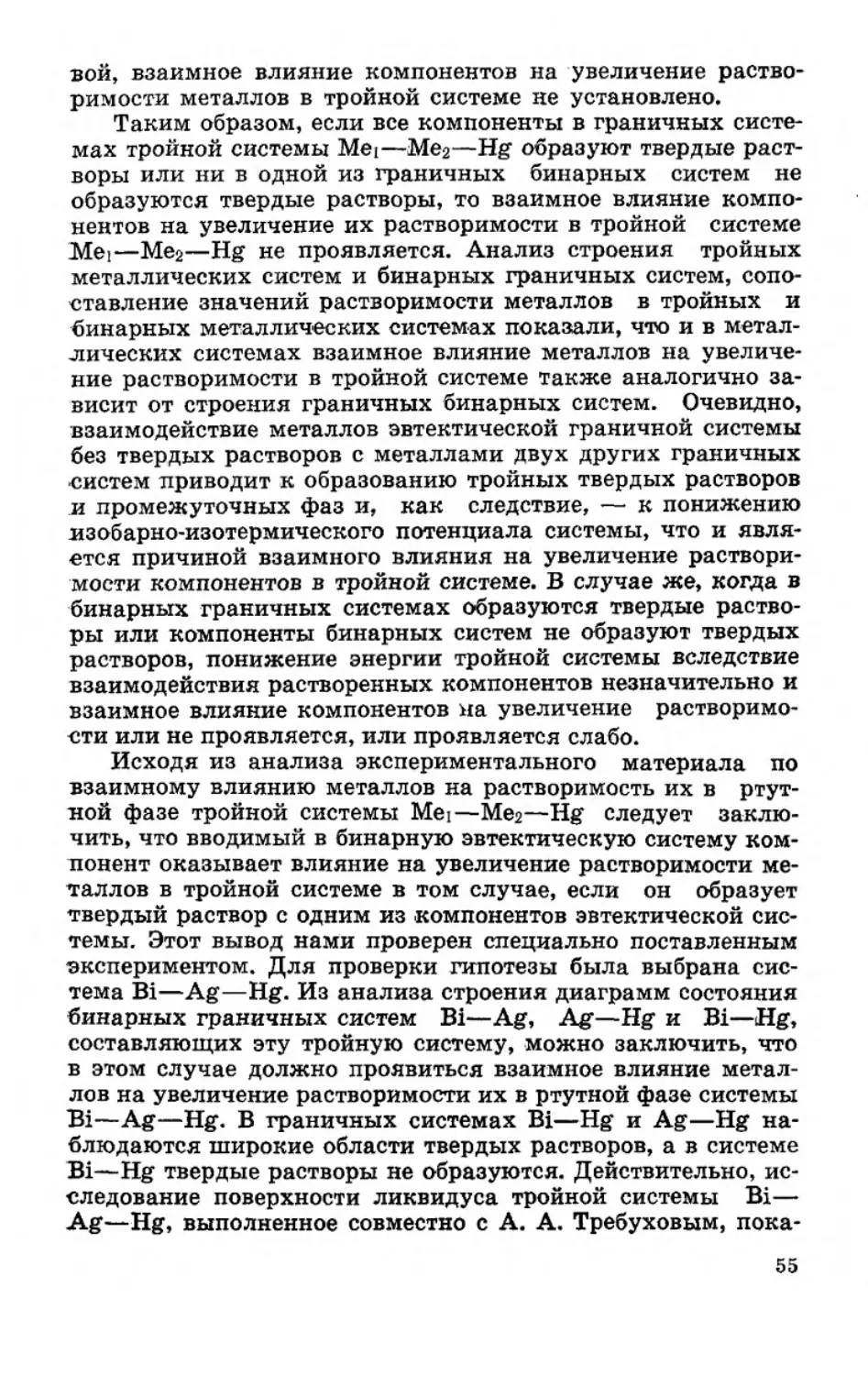

Рис. 4. Зависимость теплот растворения* металлов

в ртути от энергии межатомной связи ЕмеМе кристал-

лической решетки.

лов заимствованы из работ [30—32], а координационные

числа металлов в твердом и жидком состоянии — из

[33—38].

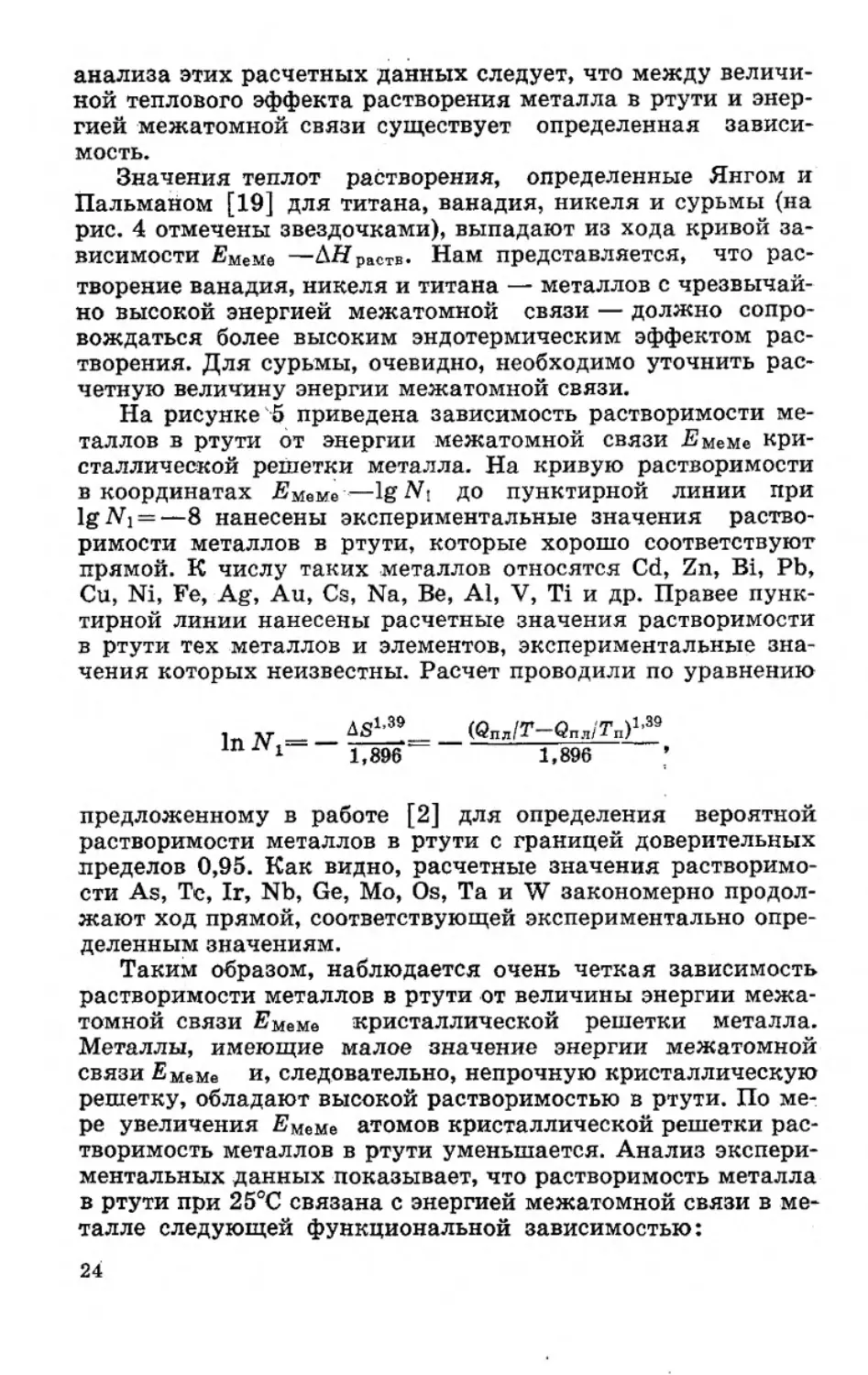

Рассчитанные значения энергии межатомной связи

•Емеме и теплоты растворения металлов приведены в табли-

це 1 и на рисунке 4. Как видно, чем больше энергия меж-

атомной связи кристаллической решетки металла, тем выше

эндотермический эффект растворения металла в ртути. Из

23

анализа этих расчетных данных следует, что между величи-

ной теплового эффекта растворения металла в ртути и энер-

гией межатомной связи существует определенная зависи-

мость.

Значения теплот растворения, определенные Янгом и

Пальманом [19] для титана, ванадия, никеля и сурьмы (на

рис. 4 отмечены звездочками), выпадают из хода кривой за-

висимости Емеме —ДНраств. Нам представляется, что рас-

творение ванадия, никеля и титана — металлов с чрезвычай-

но высокой энергией межатомной связи — должно сопро-

вождаться более высоким эндотермическим эффектом рас-

творения. Для сурьмы, очевидно, необходимо уточнить рас-

четную величину энергии межатомной связи.

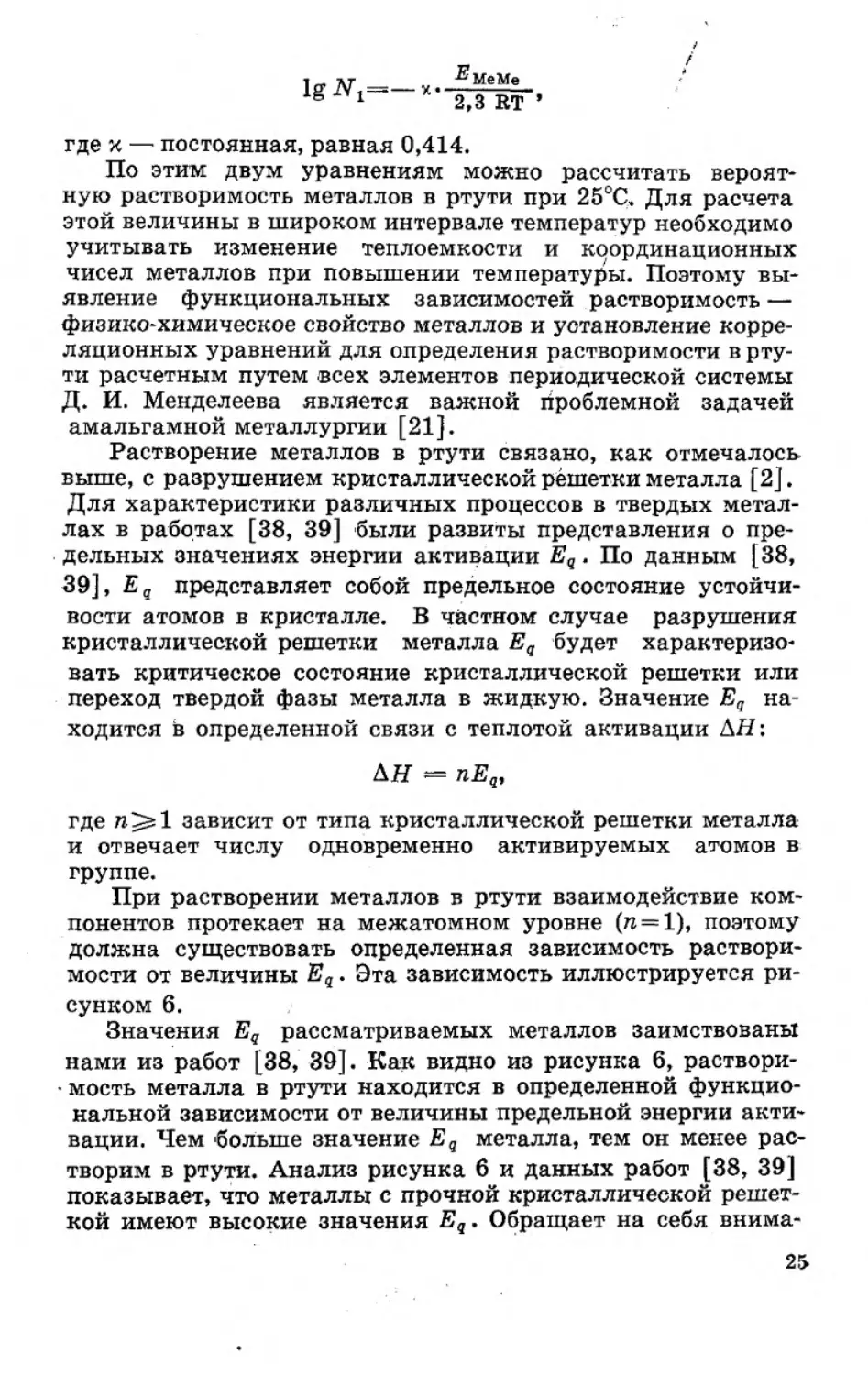

На рисунке 5 приведена зависимость растворимости ме-

таллов в ртути от энергии межатомной связи £меме кри-

сталлической решетки металла. На кривую растворимости

В координатах ЯмеМе —lg до пунктирной линии при

lg Ni = —8 нанесены экспериментальные значения раство-

римости металлов в ртути, которые хорошо соответствуют

прямой. К числу таких металлов относятся Cd, Zn, Bi, Pb,

Cu, Ni, Fe, Ag, Au, Cs, Na, Be, Al, V, Ti и др. Правее пунк-

тирной линии нанесены расчетные значения растворимости

в ртути тех металлов и элементов, экспериментальные зна-

чения которых неизвестны. Расчет проводили по уравнению

In V = — Дв1,39- _ (бпл/Г-бпл/Тп)1’39

1 1,896 1,896 ’

предложенному в работе [2] для определения вероятной

растворимости металлов в ртути с границей доверительных

пределов 0,95. Как видно, расчетные значения растворимо-

сти As, Тс, 1г, Nb, Ge, Mo, Os, Та и W закономерно продол-

жают ход прямой, соответствующей экспериментально опре-

деленным значениям.

Таким образом, наблюдается очень четкая зависимость

растворимости металлов в ртути от величины энергии межа-

томной связи 2?мем© кристаллической решетки металла.

Металлы, имеющие малое значение энергии межатомной

связи £меме и, следовательно, непрочную кристаллическую

решетку, обладают высокой растворимостью в ртути. По ме-

ре увеличения £?Меме атомов кристаллической решетки рас-

творимость металлов в ртути уменьшается. Анализ экспери-

ментальных данных показывает, что растворимость металла

в ртути при 25°С связана с энергией межатомной связи в ме-

талле следующей функциональной зависимостью:

24

. -^МеМе

Ig ^=—X.-——-

f

и

где х — постоянная, равная 0,414.

По этим двум уравнениям можно рассчитать вероят-

ную растворимость металлов в ртути при 25°С. Для расчета

этой величины в широком интервале температур необходимо

учитывать изменение теплоемкости и координационных

чисел металлов при повышении температуры. Поэтому вы-

явление функциональных зависимостей растворимость —

физико-химическое свойство металлов и установление корре-

ляционных уравнений для определения растворимости в рту-

ти расчетным путем всех элементов периодической системы

Д. И. Менделеева является важной йроблемной задачей

амальгамной металлургии [21].

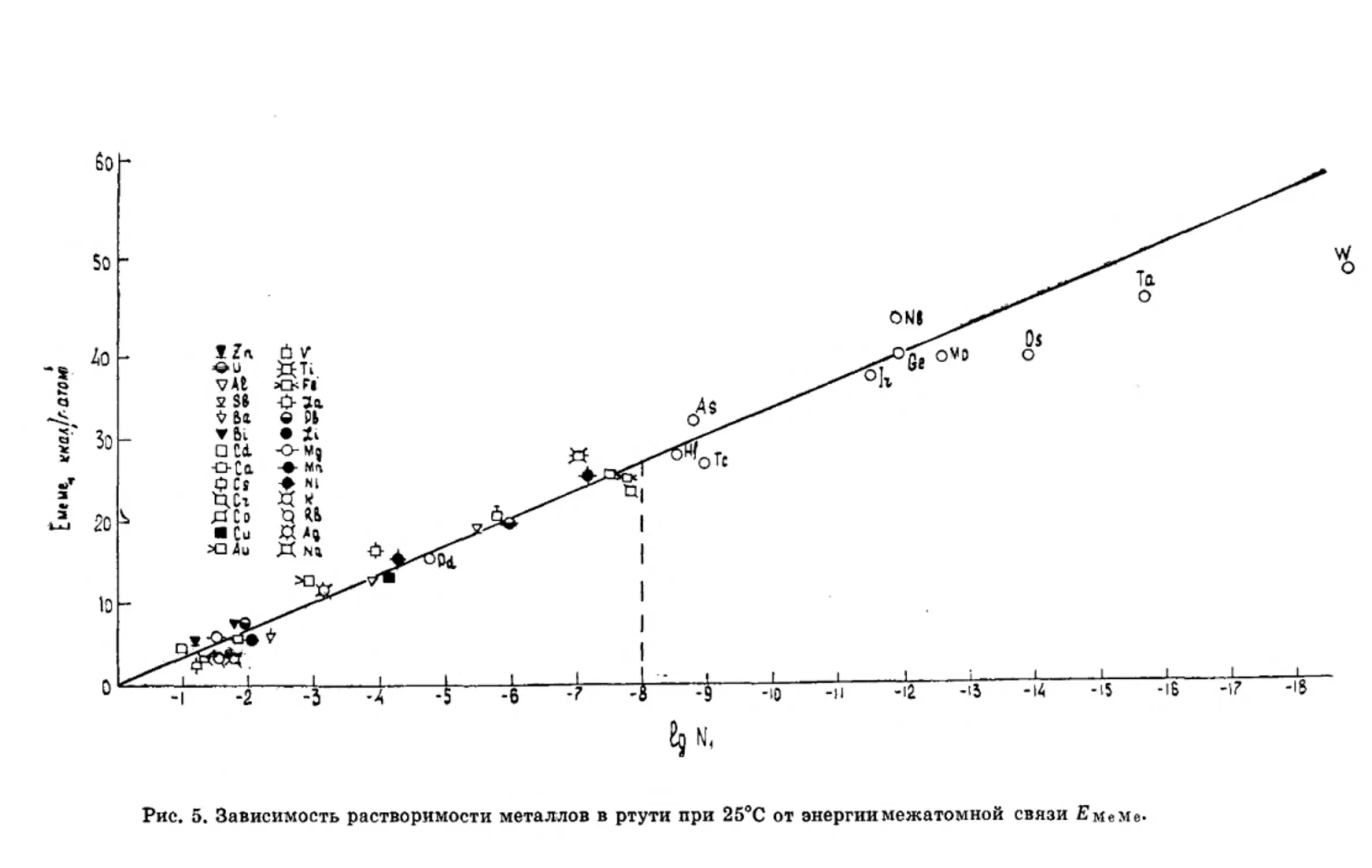

Растворение металлов в ртути связано, как отмечалось

выше, с разрушением кристаллической решетки металла [2].

Для характеристики различных процессов в твердых метал-

лах в работах [38, 39] были развиты представления о пре-

дельных значениях энергии активации Eq. По данным [38,

39], Eq представляет собой предельное состояние устойчи-

вости атомов в кристалле. В частном случае разрушения

кристаллической решетки металла Eq будет характеризо-

вать критическое состояние кристаллической решетки или

переход твердой фазы металла в жидкую. Значение Eq на-

ходится в определенной связи с теплотой активации АН:

АН — nEq,

где п^1 зависит от типа кристаллической решетки металла

и отвечает числу одновременно активируемых атомов в

группе.

При растворении металлов в ртути взаимодействие ком-

понентов протекает на межатомном уровне (п = 1), поэтому

должна существовать определенная зависимость раствори-

мости от величины Eq. Эта зависимость иллюстрируется ри-

сунком 6.

Значения Eq рассматриваемых металлов заимствованы

нами из работ [38, 39]. Как видно из рисунка 6, раствори-

• мость металла в ртути находится в определенной функцио-

нальной зависимости от величины предельной энергии акти-

вации. Чем -больше значение Eq металла, тем он менее рас-

творим в ртути. Анализ рисунка б и данных работ [38, 39]

показывает, что металлы с прочной кристаллической решет-

кой имеют высокие значения Eq. Обращает на себя внима-

25

Ge °v°

Рис. 5. Зависимость растворимости металлов в ртути при 25°С от энергии межатомной связи ЕмеМе>

Рис. 6. Зависимость растворимости металлов в ртути при 25°С

от предельной энергии активации.

ние тот факт, что зависимость Eq —lg Ni подобна зависимо-

сти ЕмеМе—lg N (ср. рис. 5 И 6). СлвДОВаТвЛЬНО, Eq И ЕмеМе^

характеризуют прочность кристаллической решетки метал-

ла, а растворение металла в ртути связано с разрушением

межатомной связи в кристаллической решетке металла

Me—Me. В работе [38] было показано, что значения Eq яв-

ляются периодической функцией атомного номера элемента.

Поэтому установленная нами связь Eq с величиной раство-

римости металлов в ртути закономерна.

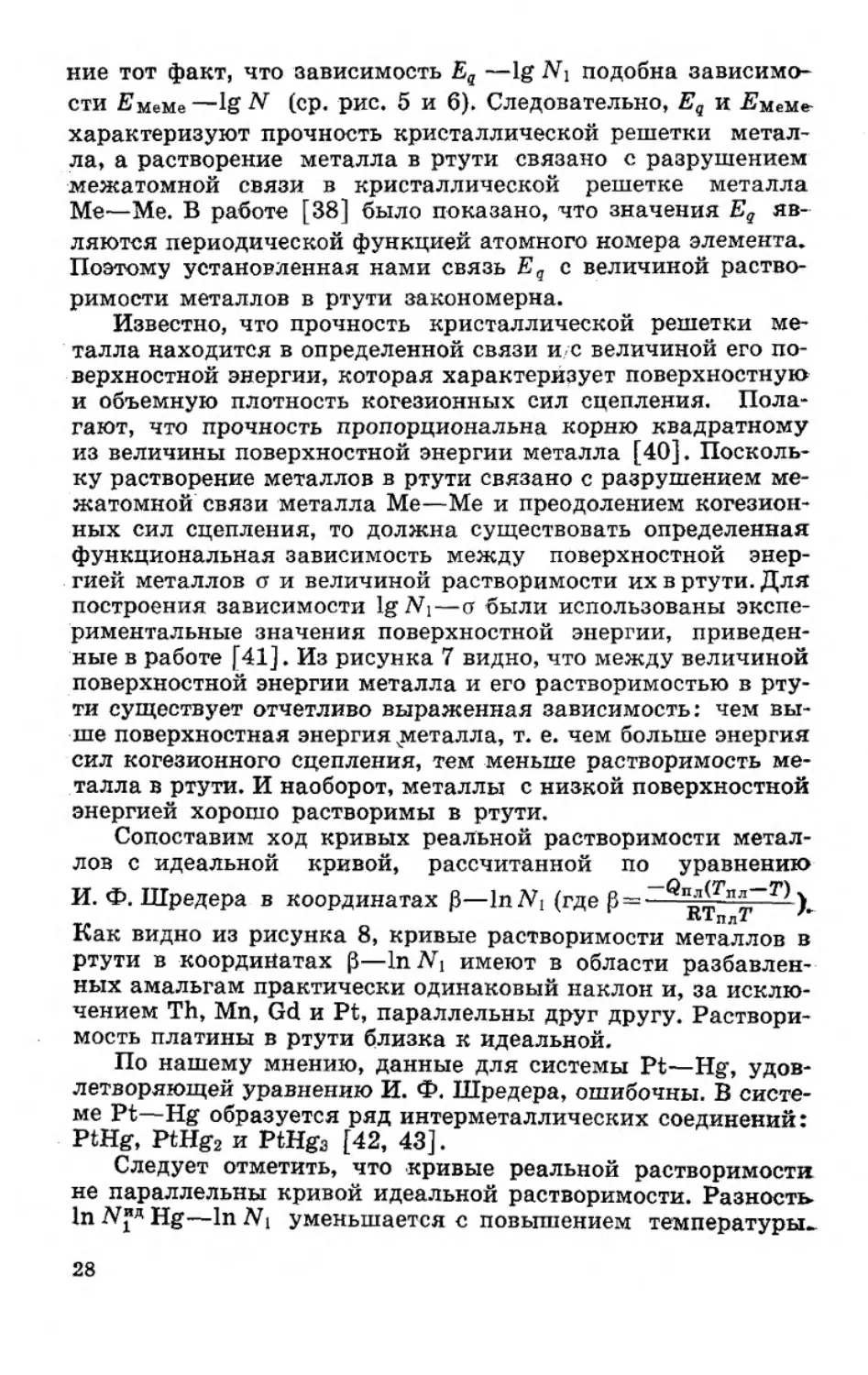

Известно, что прочность кристаллической решетки ме-

талла находится в определенной связи и с величиной его по-

верхностной энергии, которая характеризует поверхностную

и объемную плотность когезионных сил сцепления. Пола-

гают, что прочность пропорциональна корню квадратному

из величины поверхностной энергии металла [40]. Посколь-

ку растворение металлов в ртути связано с разрушением ме-

жатомной связи металла Me—Me и преодолением когезион-

ных сил сцепления, то должна существовать определенная

функциональная зависимость между поверхностной энер-

гией металлов о и величиной растворимости их в ртути. Для

построения зависимости lg Nj—о были использованы экспе-

риментальные значения поверхностной энергии, приведен-

ные в работе [41]. Из рисунка 7 видно, что между величиной

поверхностной энергии металла и его растворимостью в рту-

ти существует отчетливо выраженная зависимость: чем вы-

ше поверхностная энергия ^металла, т. е. чем больше энергия

сил когезионного сцепления, тем меньше растворимость ме-

талла в ртути. И наоборот, металлы с низкой поверхностной

энергией хорошо растворимы в ртути.

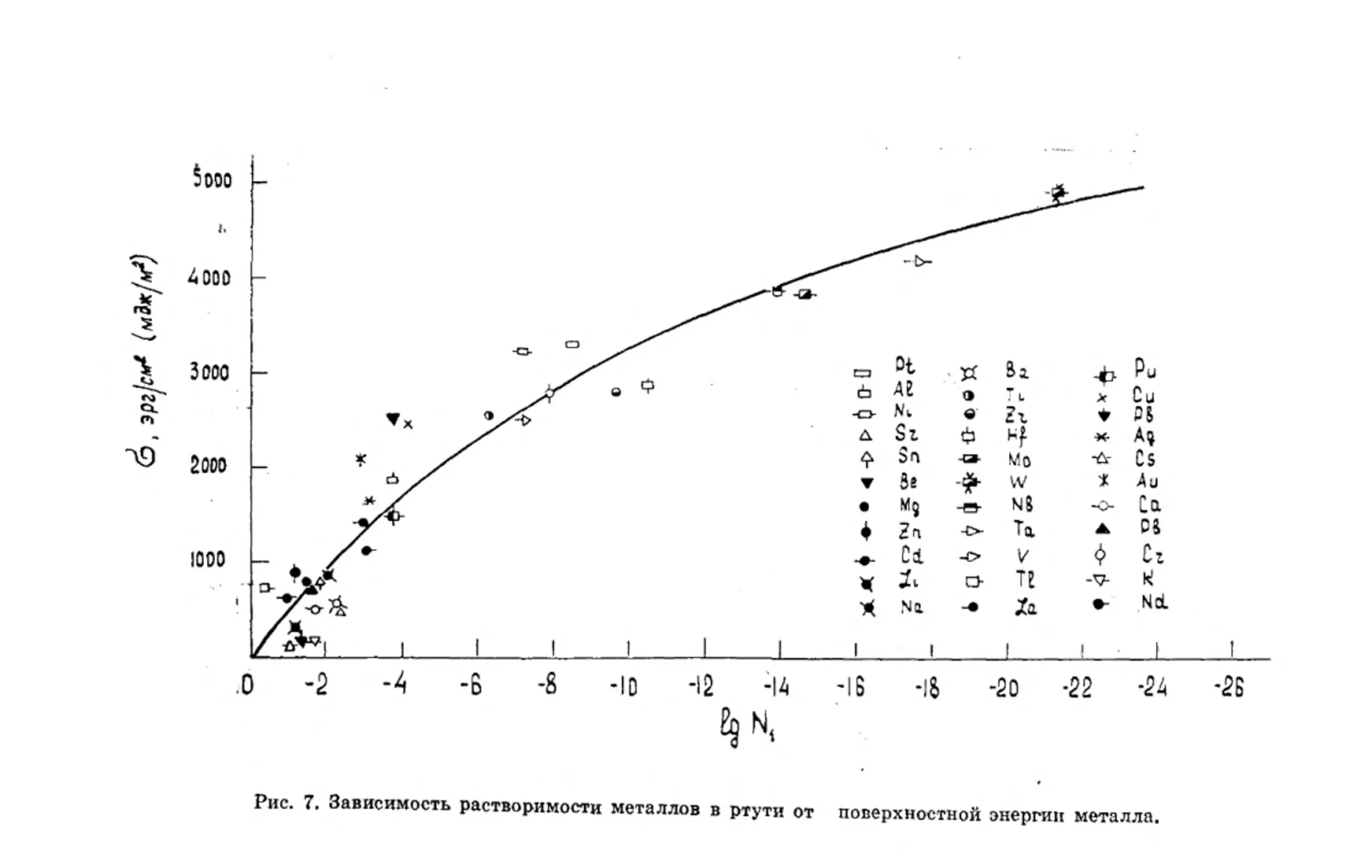

Сопоставим ход кривых реальной растворимости метал-

лов с идеальной кривой, рассчитанной по уравнению

И. Ф. Шредера в координатах (3—In Ni (где р = —

Как видно из рисунка 8, кривые растворимости металлов в

ртути в координатах р—InJVi имеют в области разбавлен-

ных амальгам практически одинаковый наклон и, за исклю-

чением Th, Мп, Gd и Pt, параллельны друг другу. Раствори-

мость платины в ртути близка к идеальной.

По нашему мнению, данные для системы Pt—Hg, удов-

летворяющей уравнению И. Ф. Шредера, ошибочны. В систе-

ме Pt—Hg образуется ряд интерметаллических соединений:

PtHg, PtHg2 и PtHg3 [42, 43].

Следует отметить, что кривые реальной растворимости

не параллельны кривой идеальной растворимости. Разность-

In N** Hg—In Ni уменьшается с повышением температуры-

28

.0 -2 -4 -8 -8 -Ю -12 -14 -16 -IS -20 -22 -24 -26

И

Рис. 7. Зависимость растворимости металлов

в ртути от поверхностной энергии металла.

Рис. Зависимость растворимости металлов в ртути в координатах р—In

Следовательно, в этом случае коэффициенты активности ме-

таллов в ртути уменьшаются (см. уравнение (I—22)). Так,

коэффициент активности железа в амальгаме при 25°С равен

4,4 106 (у! = -ут—), а при 350°С — 4,6 -105, т. е. уменьшается

в 9,5 раза2. Особенно сильное изменение хода кривых р—

In N\ наблюдается в области температур, близких к темпера-

туре плавления металла, когда система приближается к пол-

ной взаимной растворимости компонентов.

Прямолинейность кривых р—InNj в широком интерва-

ле температур, особенно для металлов, трудно растворимых

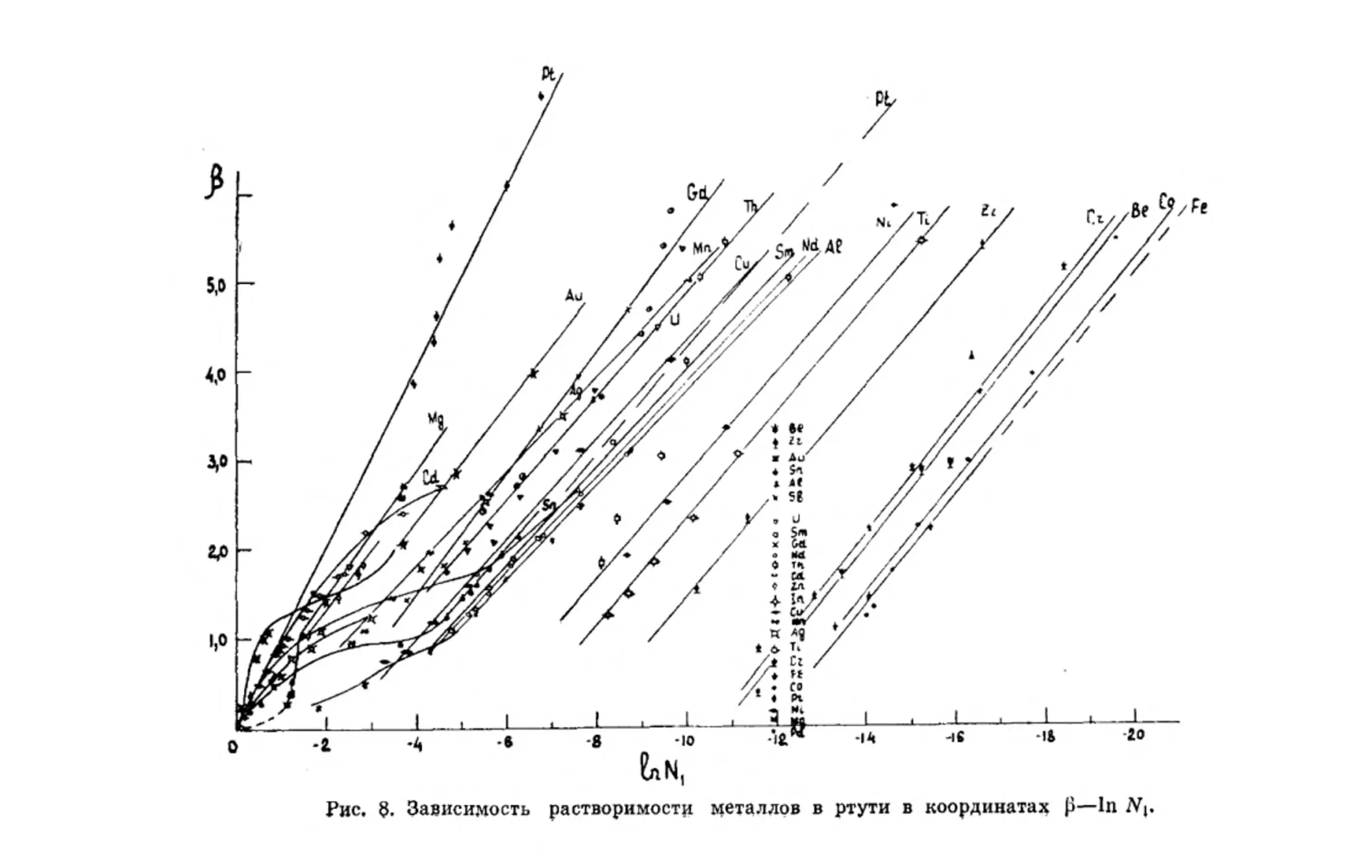

Таблица 2

Зависимость растворимости металлов в ртути (ат. %)

от температуры

Элемент Температура, °C

26 100 200 350

Индий 70,3 83,7 н/р н/р

Таллий 43,7 56,1 75,9 н/р

Кадмий 10,1 31,9 66,7 н/р

Цинк 6,4 22,0 44,1 81,87

Свинец 1,9 17,9 63,1 н/р

Висмут 1,6 25,0 68,9 н/р

Олово 1,2 29,8 83,8 н/р

Галлий 3,6 6,8 43,5 н/р

Магний 3,0 9,07 22,31 28,08

Золото 0,13 0,60 2,47 26,18

Серебро 0,078 0,41 1,75 10,86

Алюминий 1,5-10" 2 8,9-10" 2 0,50 3,0

Уран 3,10-10"3 2,56-10"2 0,18 1,11

Неодим 9,90-10"3 4,53-10“ 2 0,21 0,82

Гадолиний 4,87-10"3 5,53-10~2 0,22 2,87

Самарий 6,44-10-3 5,53-10"2 0,21 0,82

Марганец 3.71-10-3 4,62-10"2 0,32 2,24

Торий 1,36-Ю-з 4,54-Ю-з 1,09-Ю"2 5,26-10" 2

Медь 7,42-10-3 3,71-Ю"2 0,18 0,94

Никель 1,52-10—6 1,70-10—4 Л 1,23-10"г

Титан 2,05-10-6 9,19-10-5 6,15-Ю"4 7,12-Ю"8

Цирконий 2,27-10-3 1,86-10-5 1,8 5-Ю"4 9,17-Ю"4

Хром 6,19-10—7 4,58-10- -? 2,27-10—5 9,12-10"®

Бериллий 2,67-10-7 2,05-10^-5 6,18-10—5 1,85-Ю"4

Кобальт 1,13-10-7 1,46-Ю-з 1,6 8-10—5 3,93-10"®

Железо 1,03-10-7 9,24-10-7 6,17-10-6 2,91-Ю"5

Платина 3,10-10-7 6,79-10—4 7,48 -10-3 5,53

Примечание. Н/р — неограниченно растворим.

2 Значения коэффициентов активности других металлов, рассчитан-

ные по уравнению (I—19), приведены в главе IIL

31

в ртути, может быть использована для определения точной

растворимости металла в ртути при различных температурах

графическим путем. В таблице 2 приведены наиболее досто-

верные значения растворимости, определенные из экспери-

ментальных данных в координатах р—InJVi для 25, 100,

200 и 350°С. Как видно, наименьшей растворимостью в рту-

ти обладают железо, кобальт, хром, цирконий. Раствори-

мость бериллия в ртути при 25°С составляет 2,67-Ю"7 ат. %.

При определении температурной зависимости растворимости

платины в ртути нами была использована расчетная раство-

римость платины в ртути. На наш взгляд, часто приводимая

в литературных источниках растворимость платины в ртути

(0,102 ат. % при 24°С) завышена и нуждается в проверке.

Растворимость платины в ртути в очень большой степени

зависит от температуры и при 350°С должна составить

5,53 ат.%. Значения растворимости редкоземельных метал-

лов в ртути, по-видимому, несколько занижены по сравне-

нию с экспериментальными данными [44], которые хорошо

согласуются с результатами наших расчетов [2, 21].

Следует отметить, что графический метод определения

растворимость металлов в ртути в координатах £—In Ni

очень надежен. Нами были сопоставлены растворимости ме-

таллов, определенные графически и установленные экспери-

ментально с высокой точностью для меди, золота, марганца,

серебра. Получено очень хорошее совпадение значений рас-

творимости металлов в ртути.

РАСТВОРИМОСТЬ РТУТИ В МЕТАЛЛАХ

Известно, что на взаимную растворимость металлов и

кристаллическую структуру образующихся сплавов решаю-

щее влияние оказывают относительная величина атомов, ва-

лентность и электроотрицательность. В настоящее время

установлено, что все металлы проявляют некоторую раство-

римость в твердом состоянии [45—47]. Величина раствори-

мости металлов друг в друге зависит от их физико-химиче-

ских свойств. Так, при большом различии в атомных разме-

рах, превышающем примерно 14—15%, требуется большая

энергия для внедрения более крупного атома металла в кри-

сталлическую решетку и ее искажения, что приводит к огра-

ниченной растворимости в твердом состоянии. Если же раз-

мерный фактор отличается на ±8%, то он является благо-

приятным для образования непрерывного ряда твердых

растворов. В этом случае размерный фактор имеет уже вто-

ростепенное значение, и общая величина растворимости в

твердом состоянии будет определяться другими факторами.

-32 • •

Таким образом, благоприятный размерный фактор являет-

ся необходимым, но недостаточным условием образования

твердых растворов. По данным работы [47], для образова-

ния непрерывного ряда твердых растворов необходимо, что-

бы а) различие в значениях атомных радиусов металлов не

превышало 10—12%; б) оба металла принадлежали к одно-

му структурному типу и в) оба металла по химическим

свойствам были близки друг к другу. Если электроотрица-

тельности двух металлов сильно различаются между собой,

то образование устойчивых промежуточных соединений

ионного типа приведет к уменьшению взаимной раствори-

мости компонентов.

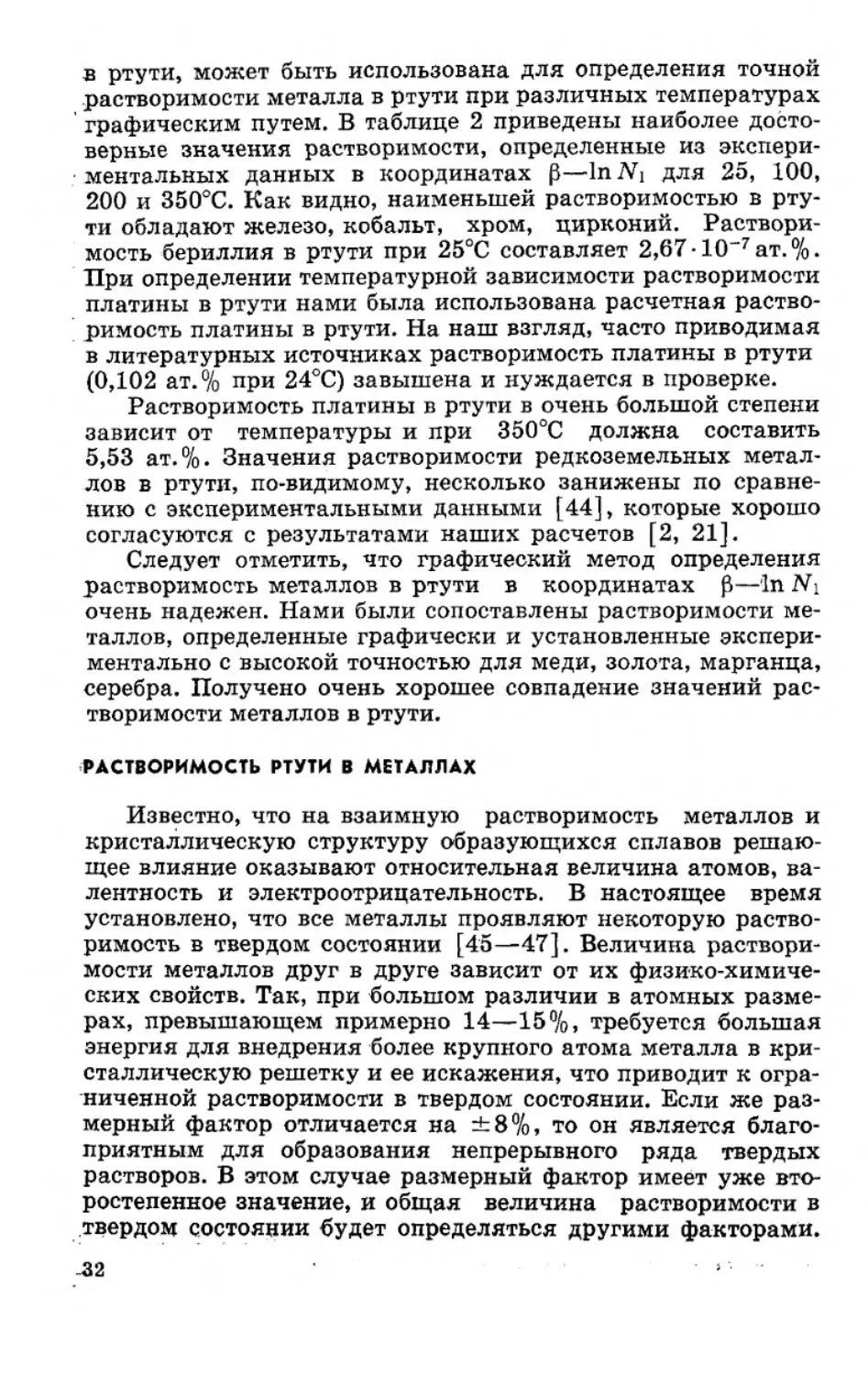

Рис. 9. Эллипсы растворимости металлов в ртути.

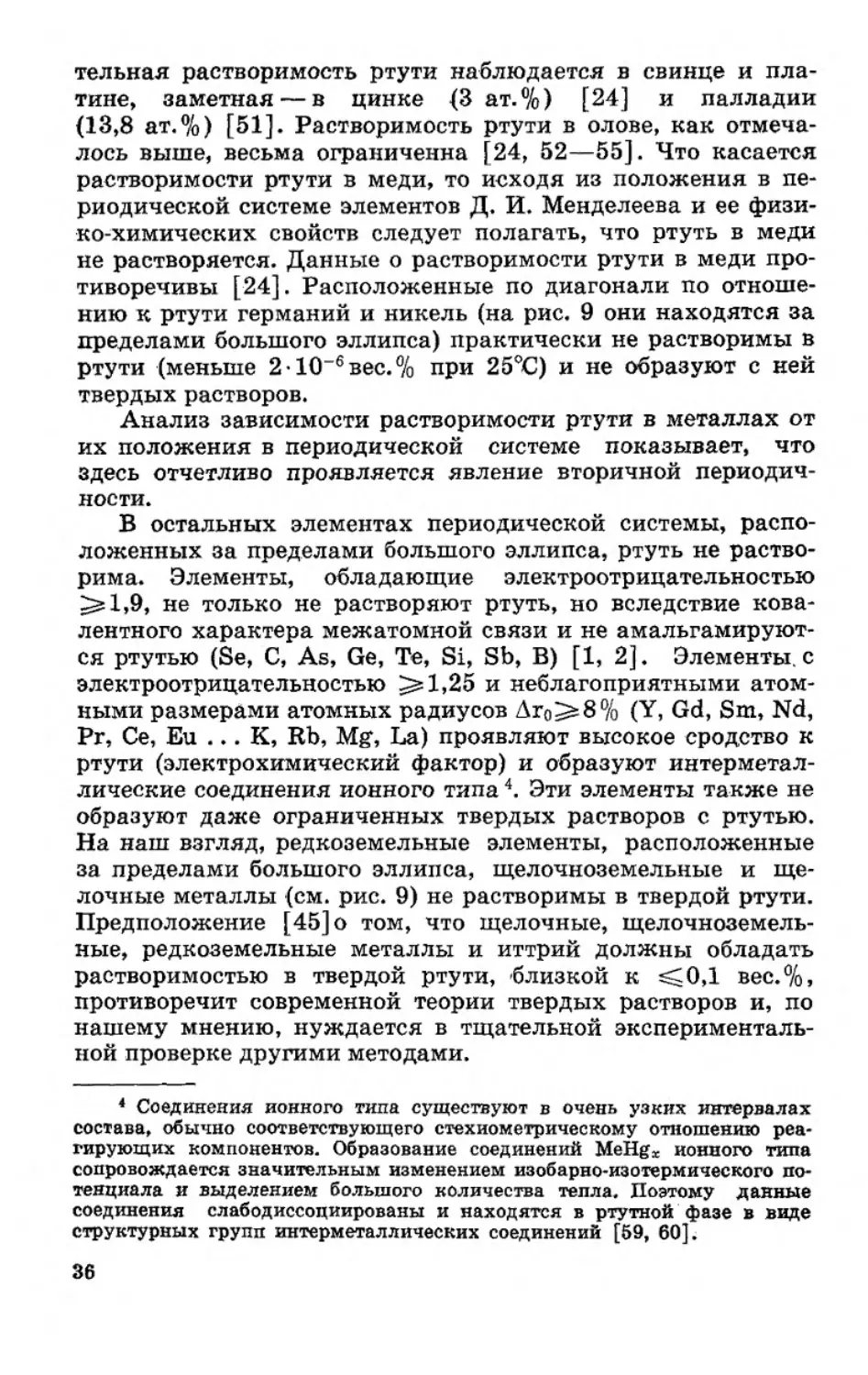

Даркен и Гурри [33] рассмотрели совокупное влияние

размерного фактора и электроотрицательности на раствори-

мость в твердом состоянии и предложили графический метод

эллипсов для определения способности элементов образовы-

вать твердые растворы в широком интервале составов. На

рисунке 9 показаны построенные нами два эллипса раство-

римости ртути в металлах в координатах «электроотрица-

тельность— атомный радиус элементов». Величины атом-

ных радиусов, приведенные к координационному числу 12,

3-122

зз

взяты из работы [48], а электроотрицательности по Оллре-

ду— Рохову — из [49]. По Даркену и Гурри, большая ось

внутреннего эллипса равна ±0,2 единицы электроотрица-

тельности, а малая ось этого эллипса соответствует разности

атомных радиусов металлов ±8%. Металлы, попадающие

внутрь эллипса, должны образовывать твердые растворы в

широком интервале составов. Как видно из рисунка 9, в ма-

лый эллипс попали следующие металлы: индий, таллий,

кадмий, серебро, золото и плутоний. Действительно, индий,

таллий, кадмий, серебро и золото образуют в широком ин-

тервале составов твердые растворы ртути (In—12,6, 0-Т1 —

18, Cd—21,5, Ag—36,5, Au—16 ат. % ртути). Растворимость

ртути в плутонии не изучалась. Плутоний образует с ртутью

два интерметаллических соединения: PuHg3 и PuHg4. Боль-

шой эллипс построен для анализа поведения металлов с

неблагоприятными физико-химическими характеристиками

для образования непрерывного ряда твердых растворов.

Большая ось эллипса равна ±0,4 единицы электроотрица-

тельности, а малая ось соответствует разности атомных ра-

диусов ±15%. Металлы, располагающиеся внутри большого

эллипса, должны обладать ограниченной растворимостью

(не более 5 ат.%). В элементах же, располагающихся за пре-

делами большого эллипса, ртуть не растворима. Как видно

из рисунка 9, в большом эллипсе располагаются свинец,

платина и палладий — металлы, обладающие склонностью

образовывать широкие области твердых растворов ртути

(РЬ—23 ат.% [50], Pt-—18,5-^23 [24], Pd—13,8 [51]). Цинк

образует ограниченную область твердых растворов с ртутью

(~3 ат. % Hg) [24]. Ртуть в олове растворима весьма огра-

ниченно (<0,1 ат.%) [24, 52—55]. Галлий в большом

эллипсе располагается на его границе. Следовательно, мож-

но ожидать ограниченную растворимость ртути в твердом

галлии. По данным [56], растворимость ртути в жидком

галлии при 27,7 и 100°С соответственно равна 4,0 и 8,0 ат.%.

Растворимость ртути в уране, по [24], мала. Уран с ртутью

образует ряд интерметаллических соединений: UHg4, UHg3,

UHg2 [24, 57]. Атомный радиус урана, по [58], равен 1,56 А.

Это, очевидно, наиболее достоверная величина. Поскольку

кристаллическая структура урана и ртути одинакова, а соот-

ношение атомных радиусов благоприятно для образования

неограниченного ряда твердых растворов, то остается пред-

положить, что значение электроотрицательности урана нуж-

дается в уточнении3.

3 Если уран в интерметаллических соединениях с ртутью проявляет

валентность 3, то значение электроотрицательности его будет меньше

единицы.

34

Другие элементы — Lu, Ра, Sc, Zr, Hf, Np, Rh, Ti — про-

являют высокое сродство к ртути и образуют целый ряд ин-

терметаллических соединений. Данные об образовании твер-

дых растворов этих металлов с ртутью отсутствуют [24, 25].

Можно полагать, что образование интерметаллических со-

единений с ртутью приводит к резкому уменьшению вероят-

ности образования твердого раствора ртути в этих системах.

Энергия межатомной связи Та, 1г, Nb, Мо и W чрезвычайно

высока, и трудно предположить, что атом ртути может вой-

ти в кристаллическую решетку этих металлов. Очевидно, для

образования твердых растворов ртути в Та, Ir, Nb, Мо и W

нет энергетического соответствия.

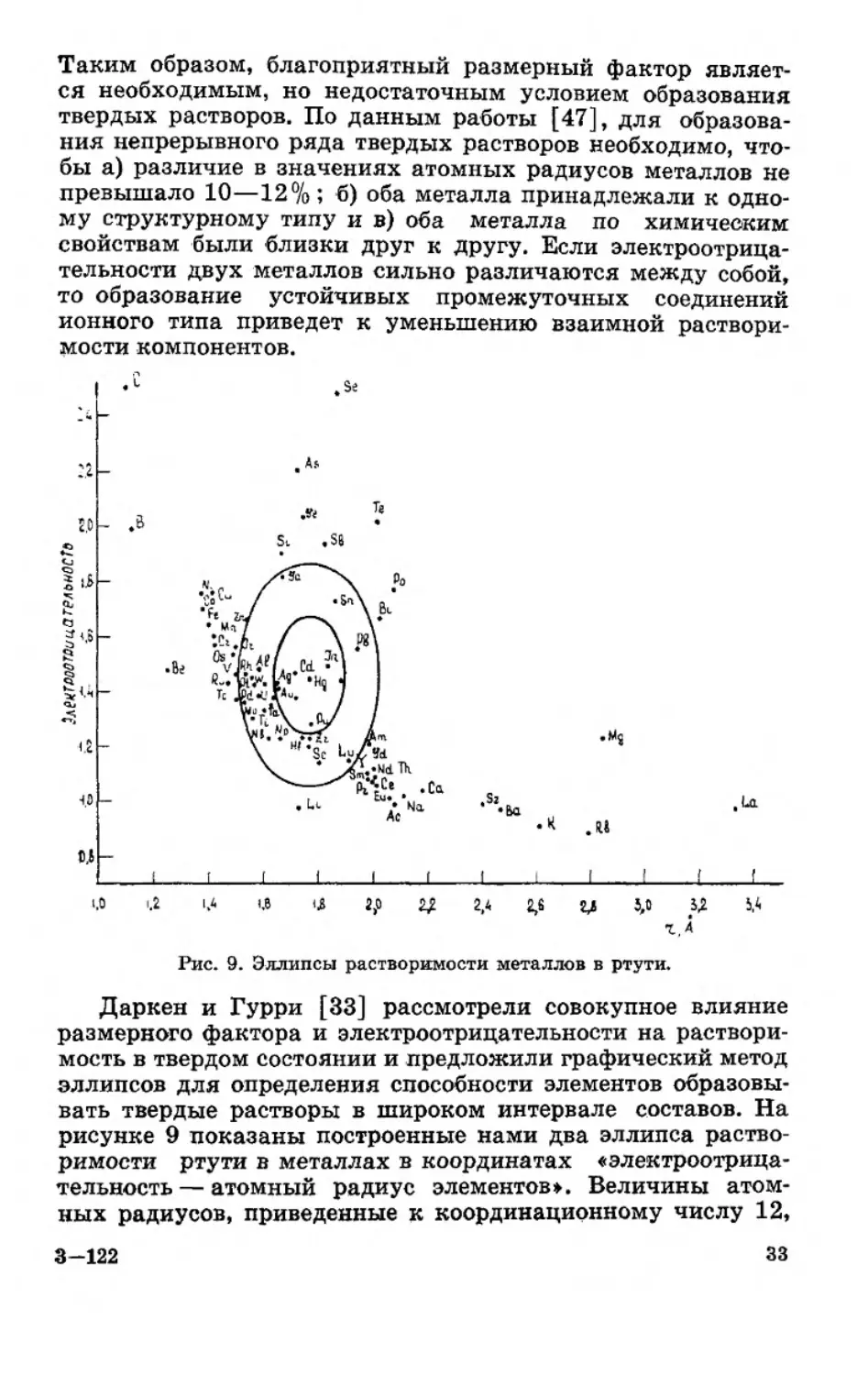

Рис. 10. Зависимость растворимости ртути в металлах от их положе-

ния в периодической системе элементов Д. И. Менделеева.

Примечателен тот факт, что ртуть растворима лишь в

тех металлах, которые в периодической системе элементов

Д. И. Менделеева расположены возле ртути. На рисунке 10

приведено строение диаграмм состояния систем металл —

ртуть в зависимости от положения металлов в периодической

системе. Как видно, золото, серебро, кадмий, индий и тал-

лий образуют широкие области твердых растворов. Значи-

35

тельная растворимость ртути наблюдается в свинце и пла-

тине, заметная — в цинке (3 ат.%) [24] и палладии

(13,8 ат. %) [51]. Растворимость ртути в олове, как отмеча-

лось выше, весьма ограниченна [24, 52—55]. Что касается

растворимости ртути в меди, то исходя из положения в пе-

риодической системе элементов Д. И. Менделеева и ее физи-

ко-химических свойств следует полагать, что ртуть в меди

не растворяется. Данные о растворимости ртути в меди про-

тиворечивы [24]. Расположенные по диагонали по отноше-

нию к ртути германий и никель (на рис. 9 они находятся за

пределами большого эллипса) практически не растворимы в

ртути (меньше 2- 10"бвес.% при 25°С) и не образуют с ней

твердых растворов.

Анализ зависимости растворимости ртути в металлах от

их положения в периодической системе показывает, что

здесь отчетливо проявляется явление вторичной периодич-

ности.

В остальных элементах периодической системы, распо-

ложенных за пределами большого эллипса, ртуть не раство-

рима. Элементы, обладающие электроотрицательностью

^1,9, не только не растворяют ртуть, но вследствие кова-

лентного характера межатомной связи и не амальгамируют-

ся ртутью (Se, С, As, Ge, Те, Si, Sb, В) [1, 2]. Элементы, с

электроотрицательностью 1,25 и неблагоприятными атом-

ными размерами атомных радиусов Дго2^8% (Y, Gd, Sm, Nd,

Pr, Се, Eu ... К, Rb, Mg, La) проявляют высокое сродство к

ртути (электрохимический фактор) и образуют интерметал-

лические соединения ионного типа4. Эти элементы также не

образуют даже ограниченных твердых растворов с ртутью.

На наш взгляд, редкоземельные элементы, расположенные

за пределами большого эллипса, щелочноземельные и ще-

лочные металлы (см. рис. 9) не растворимы в твердой ртути.

Предположение [45] о том, что щелочные, щелочноземель-

ные, редкоземельные металлы и иттрий должны обладать

растворимостью в твердой ртути, близкой к ^0,1 вес.%,

противоречит современной теории твердых растворов и, по

нашему мнению, нуждается в тщательной эксперименталь-

ной проверке другими методами.

4 Соединения ионного типа существуют в очень узких интервалах

состава, обычно соответствующего стехиометрическому отношению реа-

гирующих компонентов. Образование соединений MeHgx ионного типа

сопровождается значительным изменением изобарно-изотермического по-

тенциала и выделением большого количества тепла. Поэтому данные

соединения слабодиссоциированы и находятся в ртутной фазе в виде

структурных групп интерметаллических соединений [59, 60].

36

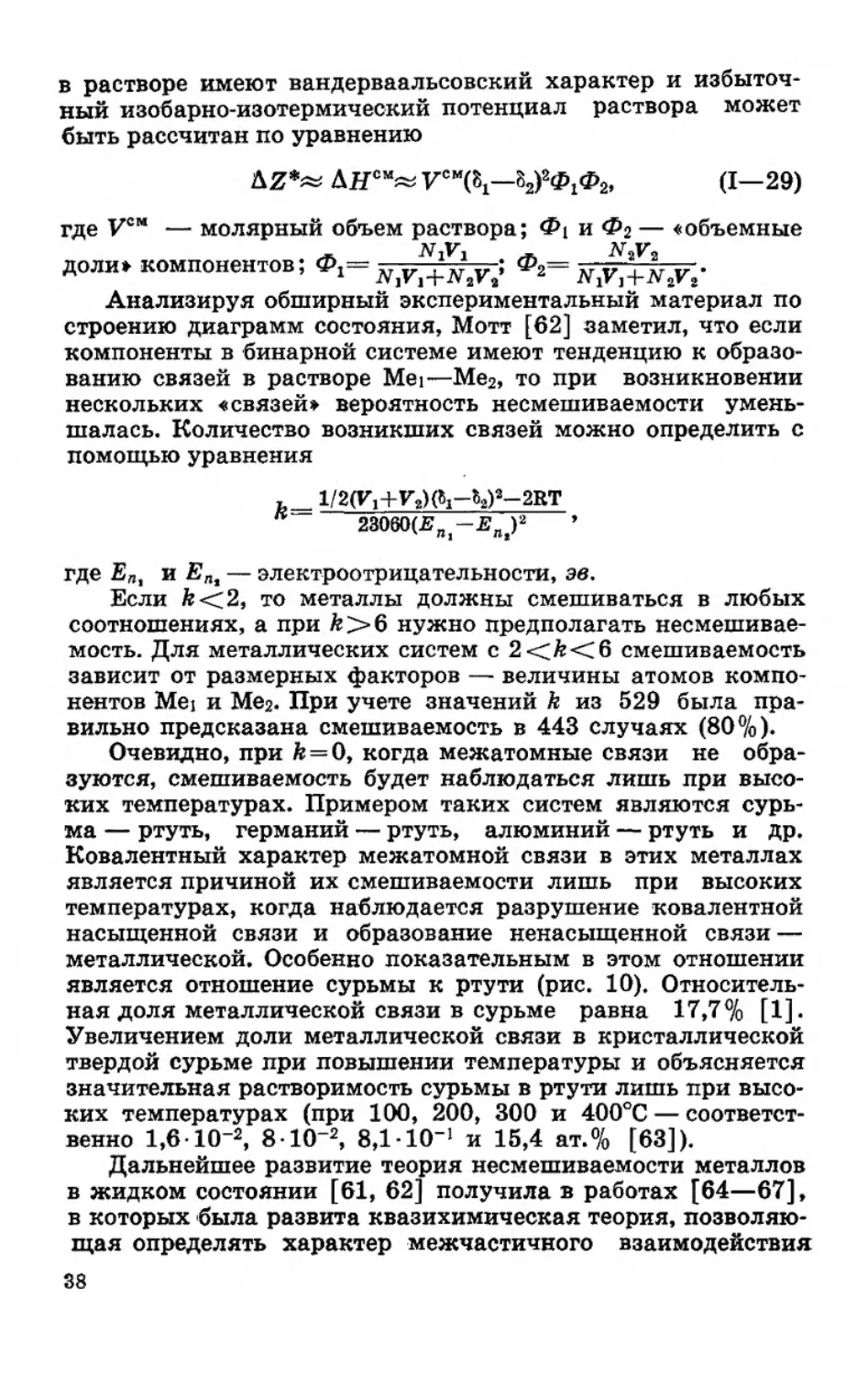

НЕСМЕШИВАЕМОСТЬ РТУТИ И МЕТАЛЛОВ В

ЖИДКОМ СОСТОЯНИИ

В системах металл — ртуть, как правило, наблюдается

интенсивное межатомное взаимодействие металлов друг с

другом. Лишь несколько металлов не образуют интерме-

таллические соединения с ртутью (железо, кобальт, тантал,

вольфрам, ниобий, алюминий, сурьма, висмут, бор, галлий

и др.). Причем галлий не смешивается с ртутью, даже бу-

дучи расплавленным. Взаимная растворимость наблюдается

лишь при перегреве примерно на 176°С выше температуры

плавления галлия. Возможно, и другие металлы образуют

несмешивающиеся системы с ртутью. По данным [61], пол-

ную смешиваемость жидких металлов нужно ожидать в

том случае, если справедливо неравенство

32)2<2RT, (1-27)

О

где Vi и V2 — атомные объемы соответственно компонентов

Mei и Мег; 61 и 62— параметры растворимости этих компо-

нентов, которые рассчитывают по уравнению

81(2)=

П(2)/ ’

(1-28)

где ДЕ1 — теплота испарения компонента Mei; V\ — его

атомный объем.

Смешивание наблюдается тогда, когда энергия в левой

части уравнения (I—27) (т. е. теплота смешения при образо-

вании идеальных растворов) меньше 2RT. Для амальгам мо-

лярные объемы металлов равны приблизительно 20—25 см3

и, следовательно, 1/2 (ТЛ + Уг)^12. В соответствии с этим

для амальгам, следуя Гильдебранду и Скотту, можно ожи-

дать полную взаимную растворимость при разности пара-

метров растворимости (б i—62) меньшей, чем 10 кал1/2 [смг!2

при 25°С, равной приблизительно 15 кал112 при

350°С. Полная взаимная растворимость наблюдается при

350°С лишь для немногих металлов: индия, таллия, свинца,

олова, висмута, галлия, цинка, кадмия, щелочных и некото-

рых щелочноземельных металлов. Для остальных металлов

разность параметров растворимости превышает эти значения

в десятки раз.

При анализе взаимной растворимости металлов в 529 би-

нарных системах в жидком состоянии Мотт [62] обнаружил,

что с помощью критерия Гильдебранда и Скотта [61] (урав-

нение (I—27)) можно объяснить смешиваемость только в 312

системах (59%). Авторы [61] полагали, что силы сцепления

37

в растворе имеют вандерваальсовский характер и избыточ-

ный изобарно-изотермический потенциал раствора может

быть рассчитан по уравнению

ДНСМ«УСМ(^—В2)2Ф1Ф2. (1—29)

где Vе"* — молярный объем раствора; Ф1 и Ф2 — «объемные

доли» компонентов; Ф,= NiV|+NgV>; &2=

Анализируя обширный экспериментальный материал по

строению диаграмм состояния, Мотт [62] заметил, что если

компоненты в бинарной системе имеют тенденцию к образо-

ванию связей в растворе Mei—Ме2, то при возникновении

нескольких «связей» вероятность несмешиваемости умень-

шалась. Количество возникших связей можно определить с

помощью уравнения

23060(£П1-.Еп/ ’

где Еп, и ЕП1 — электроотрицательности, эв.

Если fe<2, то металлы должны смешиваться в любых

соотношениях, а при k >6 нужно предполагать несмешивае-

мость. Для металлических систем с 2<й<6 смешиваемость

зависит от размерных факторов — величины атомов компо-

нентов Mei и Ме2. При учете значений k из 529 была пра-

вильно предсказана смешиваемость в 443 случаях (80%).

Очевидно, при й = 0, когда межатомные связи не обра-

зуются, смешиваемость будет наблюдаться лишь при высо-

ких температурах. Примером таких систем являются сурь-

ма — ртуть, германий — ртуть, алюминий — ртуть и др.

Ковалентный характер межатомной связи в этих металлах

является причиной их смешиваемости лишь при высоких

температурах, когда наблюдается разрушение ковалентной

насыщенной связи и образование ненасыщенной связи —

металлической. Особенно показательным в этом отношении

является отношение сурьмы к ртути (рис. 10). Относитель-

ная доля металлической связи в сурьме равна 17,7% [1].

Увеличением доли металлической связи в кристаллической

твердой сурьме при повышении температуры и объясняется

значительная растворимость сурьмы в ртути лишь при высо-

ких температурах (при 100, 200, 300 и 400°С — соответст-

венно 1,6 IO-2, 8 10-2, 8,1-10-1 и 15,4 ат.% [63]).

Дальнейшее развитие теория несмешиваемости металлов

в жидком состоянии [61, 62] получила в работах [64—67],

в которых была развита квазихимическая теория, позволяю-

щая определять характер межчастичного взаимодействия

38

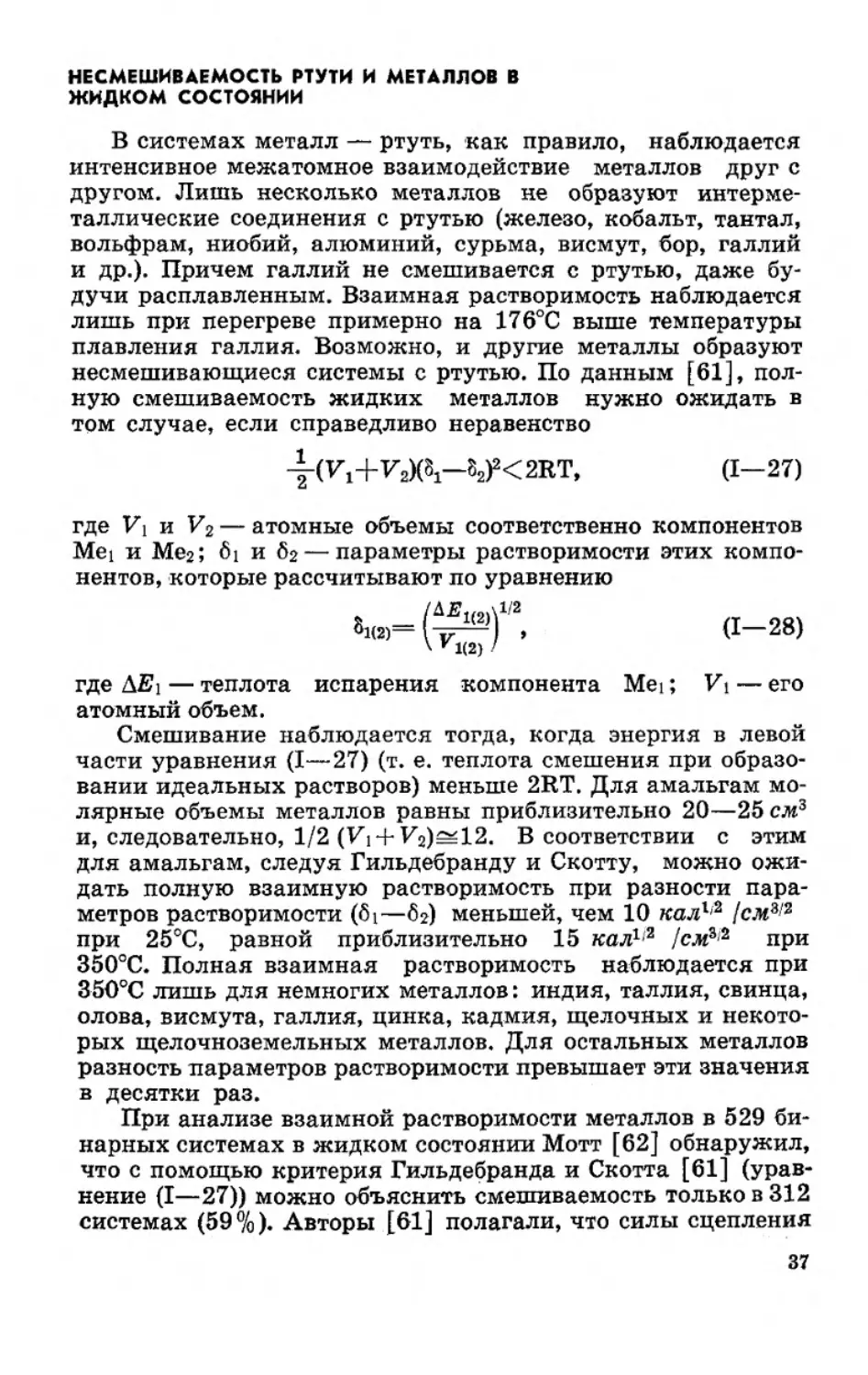

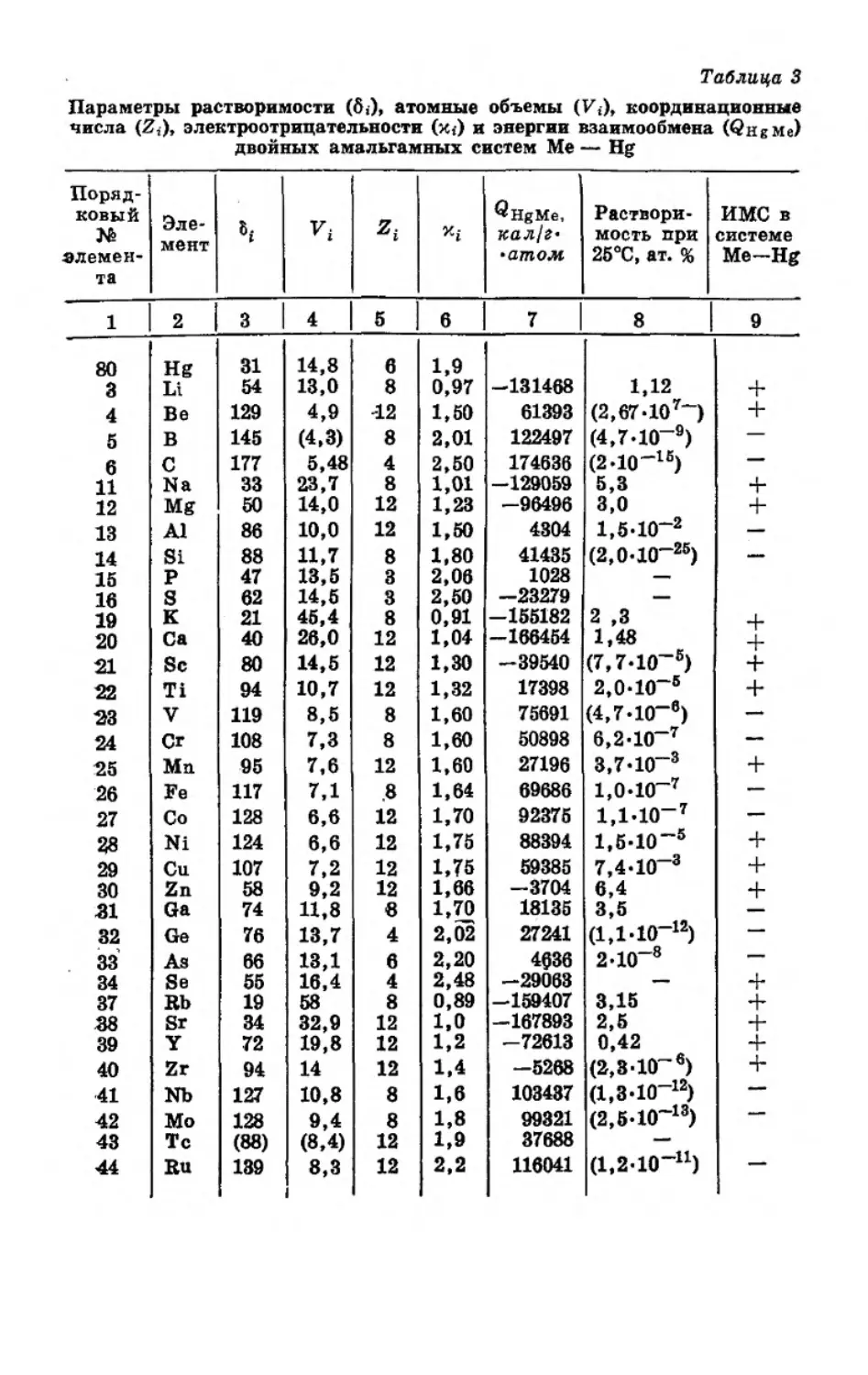

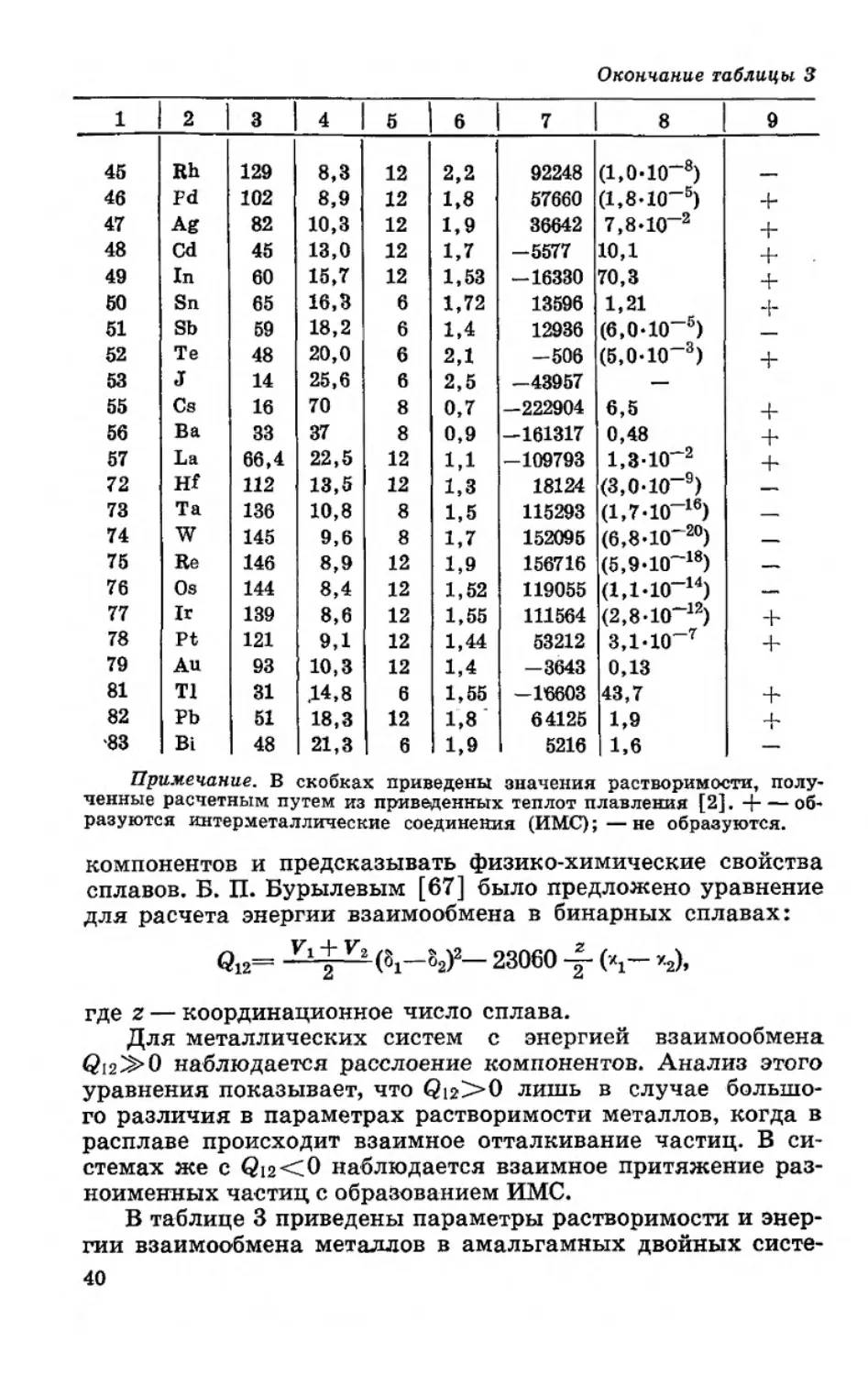

Таблица 3

Параметры растворимости (6,), атомные объемы (Vt), координационные

числа (Zi), электроотрицательности (х») и энергии взаимообмена (QngMe)

двойных амальгамных систем Ме — Hg

Поряд- ковый № элемен- та Эле- мент Vi *1 кал[г* •атом Раствори- мость при 25°С, ат. % ИМС в системе Me—Hg

1 2 3 4 5 6 7 8 9

80 8 Hg Li 31 54 14,8 13,0 6 8 1,9 0,97 —131468 1,12 ^1^

4 Be 129 4,9 -12 1,50 61393 (2,67-107“)

5 В 145 (4,3) 8 2,01 122497 (4,7-10“ 9)

6 С 177 5,48 4 2,50 174636 (2-10“1Е)

11 Na 33 23,7 8 1,01 -129059 5,3

12 Mg 50 14,0 12 1,23 -96496 3,0

13 Al 86 10,0 12 1,50 4304 1,5-Ю-2 —

14 Si 88 11,7 8 1,80 41435 (2,0-10-2б)

15 P 47 13,5 3 2,06 1028 —•

16 S 62 14,5 3 2,50 -23279 —

19 К 21 45,4 8 0,91 -155182 2 ,3

20 Ca 40 26,0 12 1,04 -166454 1,48 —1 "

21 Sc 80 14,5 12 1,30 -39540 (7,7-10- Б)

Ti 94 10,7 12 1,32 17398 2,0-10-6

23 V 119 8,5 8 1,60 75691 (4,7-10-®) —*

24 Cr 108 7,3 8 1,60 50898 6,2-10“ 7

25 Mn 95 7,6 12 1,60 27196 3,7-10“3 —

26 Fe 117 7,1 .8 1,64 69686 1,0-10“7 —

27 Co 128 6,6 12 1,70 92375 1,1-10“7 ——

28 Ni 124 6,6 12 1,75 88394 1,б-10“5 ——

29 Cu 107 7,2 12 1,75 59385 7,4-10“3 —1—

30 Zn 58 9,2 12 1,66 -3704 6,4

21 Ga 74 11,8 8 1,70 18135 3,5 —

32 Ge 76 13,7 4 2,02 27241 (1,1-10“12) —

33 As 66 13,1 6 2,20 4636 2-10“8

34 Se 55 16,4 4 2,48 -29063 —

37 Rb 19 58 8 0,89 -159407 3,15

38 Sr 34 32,9 12 1,0 -167893 2,5

39 "Y 72 19,8 12 1,2 -72613 0,42

40 Zr 94 14 12 1.4 -5268 (2,3-10“®)

41 Nb 127 10,8 8 1.6 103437 (1,3-10“х2) —

42 Mo 128 9,4 8 1,8 99321 (2,5-10“13)

43 Tc (88) (8,4) 12 1,9 37688

44 Ru 139 8,3 12 2,2 116041 (1,2-10“11) —

Окончание таблицы 3

1 2 3 4 5 6 7 8 9

45 Rh 129 8,3 12 2,2 92248 (1,0-10-8) 1 1

46 Fd 102 8,9 12 1,8 57660 (1,8-Ю-5)

47 Ag 82 10,3 12 1,9 36642 7,8-Ю- 2

48 Cd 45 13,0 12 1,7 -5577 10,1

49 In 60 15,7 12 1,53 -16330 70,3

50 Sn 65 16,3 6 1,72 13596 1,21 +

51 Sb 59 18,2 6 1,4 12936 (6,0-Ю-5)

52 Те 48 20,0 6 2,1 -506 (5,0-10“ 3)

53 J 14 25,6 6 2,5 -43957 —

55 Cs 16 70 8 0,7 -222904 6,5

56 Ba 33 37 8 0,9 -161317 0,48 —1~»

57 La 66,4 22,5 12 1,1 -109793 1,3-Ю-2

72 Hf 112 13,5 12 1,3 18124 (3,0-Ю-9) —

73 Ta 136 10,8 8 1,5 115293 (1,7-IO-16) »

74 W 145 9,6 8 1,7 152095 (6,8-10" 20)

75 Re 146 8,9 12 1,9 156716 (5,9-Ю-18)

76 Os 144 8,4 12 1,52 119055 (1,1-10-14)

77 Ir 139 8,6 12 1,55 111564 (2,8-Ю-12)

78 Pt 121 9,1 12 1,44 53212 3,1-Ю-7

79 Au 93 10,3 12 1,4 -3643 0,13

81 T1 31 ,14,8 6 1,55 -16603 43,7 •

82 Pb 51 18,3 12 1,8 64125 1,9

‘83 Bl 48 21,3 6 1,9 5216 1,6 —-

Примечание. В скобках приведены значения растворимости, полу-

ченные расчетным путем из приведенных теп лот плавления [2]. Н--об-

разуются интерметаллические соединения (ИМ.С);—не образуются.

компонентов и предсказывать физико-химические свойства

сплавов. Б. П. Бурылевым [67] было предложено уравнение

для расчета энергии взаимообмена в бинарных сплавах:

612= - Чр С5!-^)2- 23060 ~ (хх- у.2),

где z — координационное число сплава.

Для металлических систем с энергией взаимообмена

Qi2^>0 наблюдается расслоение компонентов. Анализ этого

уравнения показывает, что Qi2>0 лишь в случае большо-

го различия в параметрах растворимости металлов, когда в

расплаве происходит взаимное отталкивание частиц. В си-

стемах же с Qi2<0 наблюдается взаимное притяжение раз-

ноименных частиц с образованием ИМС.

В таблице 3 приведены параметры растворимости и энер-

гии взаимообмена металлов в амальгамных двойных систе-

40

мах Me—Hg*. Энергию взаимообмена рассчитывали по урав-

нению [67], используя справочные данные физико-хими-

ческих свойств ртути и приведенных в таблице металлов-

[2, 13, 14, 24, 30, 31, 33, 35—37].

Анализ данных таблицы 3 и сопоставление их с данны-

ми растворимости металлов в ртути при 25°С показывают, что

для двойных систем Me—Hg с отчетливо выраженной склон-

ностью образовывать интерметаллические соединения энер-

гия взаимообмена меньше нуля (QHgMe <0). Бинарные си-

стемы Me—Hg с металлами, обладающими малой раствори-

мостью в ртути, имеют энергию взаимообмена больше ну-

ля (QHgMe > 0). Для систем с большой разницей параметров

растворимости металла и ртути растворимость металла в

ртути очень мала (10“7—10-20%), и металлы не образуют ин-

терметаллических соединений с ртутью. Энергия взаимооб-

мена таких двойных систем Me—Hg QHgMe 0. Так, для

систем Та—Hg, W—Hg, Re—Hg, Os—Hg, Ir—Hg, В—Hg

она равна соответственно 115,3, 152,1, 156,7, 119,0, 111,5 и

122,5 ккал/г-атом. Следует отметить, что положительные

значения QMeHg наблюдаются для восьми двойных систем,

компоненты которых образуют интерметаллические соеди-

нения между собой (Be—Hg, Ti—Hg, Мп—Hg, Ni—Hg, Zr—

Hg, Pd—Hg, Ag—Hg и Pt—Hg). Из рассмотренных 57

амальгамных систем для 49 (86%) можно правильно пред-

сказать отношение металла к ртути.

ВЗАИМНОЕ ВЛИЯНИЕ МЕТАЛЛОВ НА РАСТВОРИМОСТЬ В РТУТИ

При осуществлении процессов амальгамной пирометал-

лургии в ртутную фазу в процессе обмена или растворения

переходят, как правило, несколько металлов. Поэтому пред-

ставляет интерес рассмотреть закономерности взаимного

влияния металлов на их растворимость в ртути. Вопрос о

взаимном влиянии металлов на растворимость в ртути ста-

вился еще в ранних работах Гона [4, 5]. В настоящее вре-

мя известно строение диаграмм состояния многих бинарных

систем Me—Hg [24, 25]. Достаточно подробно изучены диа-

граммы состояния металлов первой группы периодической

системы Д. И. Менделеева5, некоторых щелочноземельных

(магний) и редкоземельных элементов [24, 25, 68, 69], ак-

тиноидов [24, 25, 57, 71, 72] и др. (см. рис. 10). Бинарные

амальгамные системы обладают очень ценными физико-хи-

мическими свойствами и применяются в различных отрас-

5 Исключение составляет система медь — ртуть.

41

.лях науки, новой техники и промышленности. Нередко при

изучении строения тройных амальгамных систем обнаружи-

ваются новые, до сих пор неизвестные особенности и свойст-

ва таких систем. В настоящее время известно строение лишь

некоторых тройных амальгамных систем [73—82]. Это свя-

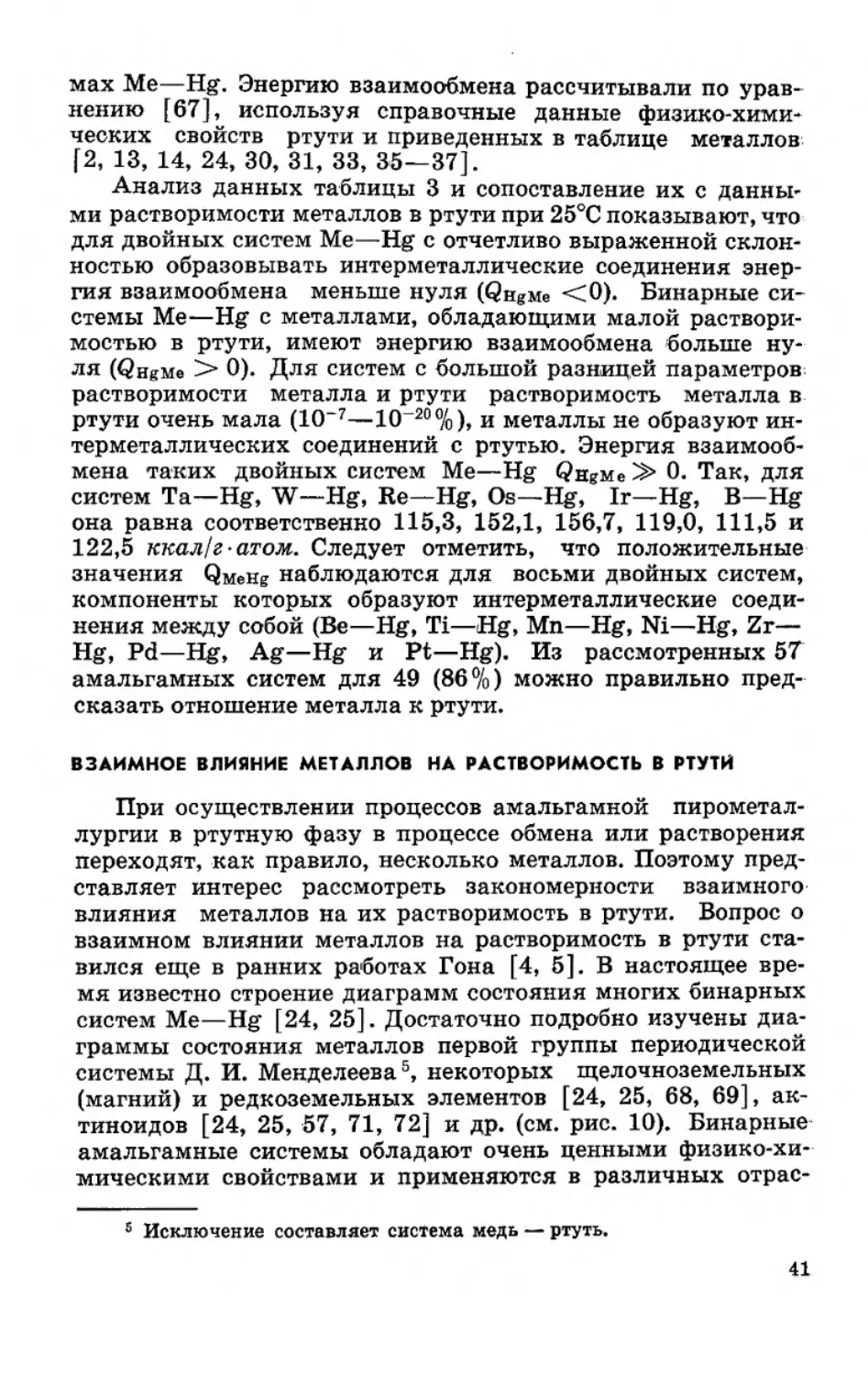

Рис. 11. Диаграмма состояния тройной системы Na—К—Hg.

-зано с тем, что амальгамные тройные системы отличаются

весьма сложным фазовым составом и поэтому в теоретиче-

ском и экспериментальном отношении построение тройных

систем Мв|—Мв2—Hg представляет сложную задачу.

Впервые тройная амальгамная система Na—К—Hg бы-

ла изучена Янеке в 1907 г. [74]. Строение диаграммы состоя-

ния системы Na—К—Hg в сопоставлении со строением би-

нарных граничных систем Na—Hg, К—Hg и Na—К приве-

дено на рисунке 11. Как видно из хода изотерм ликвидуса,

введение в бинарную систему третьего компонента приводит

к понижению температур плавления тройных сплавов систе-

мы Na—К—Hg. Сплавы, бедные щелочными металлами, а

42

-также сплавы, богатые щелочными металлами, при темпера-

-турах 25—30°С жидкие. Особенностью этой системы являет-

ся образование тройного соединения NaKHg2, которое в трой-

ных системах было открыто впервые. Температура плавле-

ния соединения NaKHg2 равна 188°С.

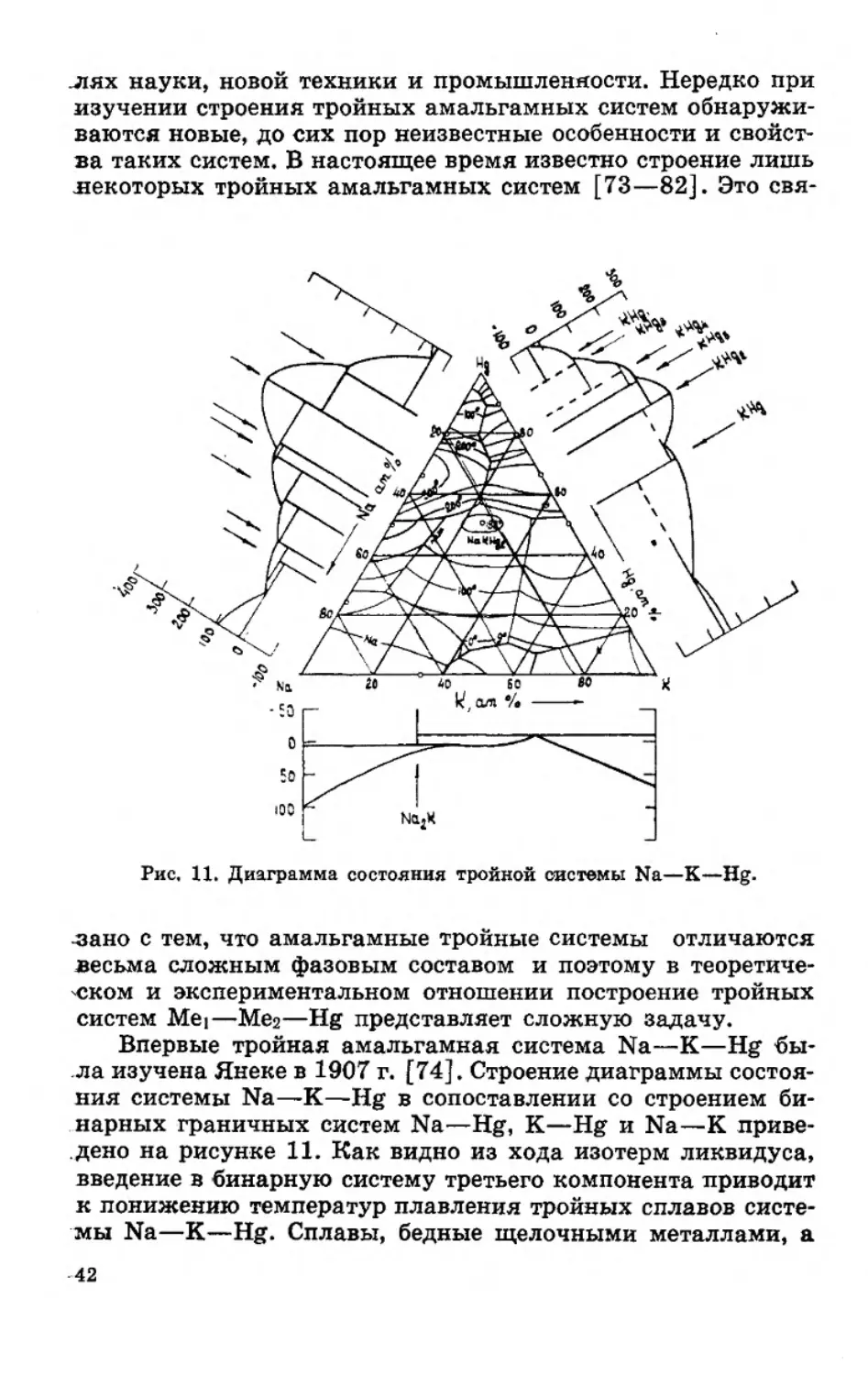

Рис. 12. Диаграмма состояния бинарных граничных систем Bi—

Hg, Pb—Hg, Bi—Pb и изотермы поверхности ликвидуса тройной

системы РЬ—Bi—Hg.

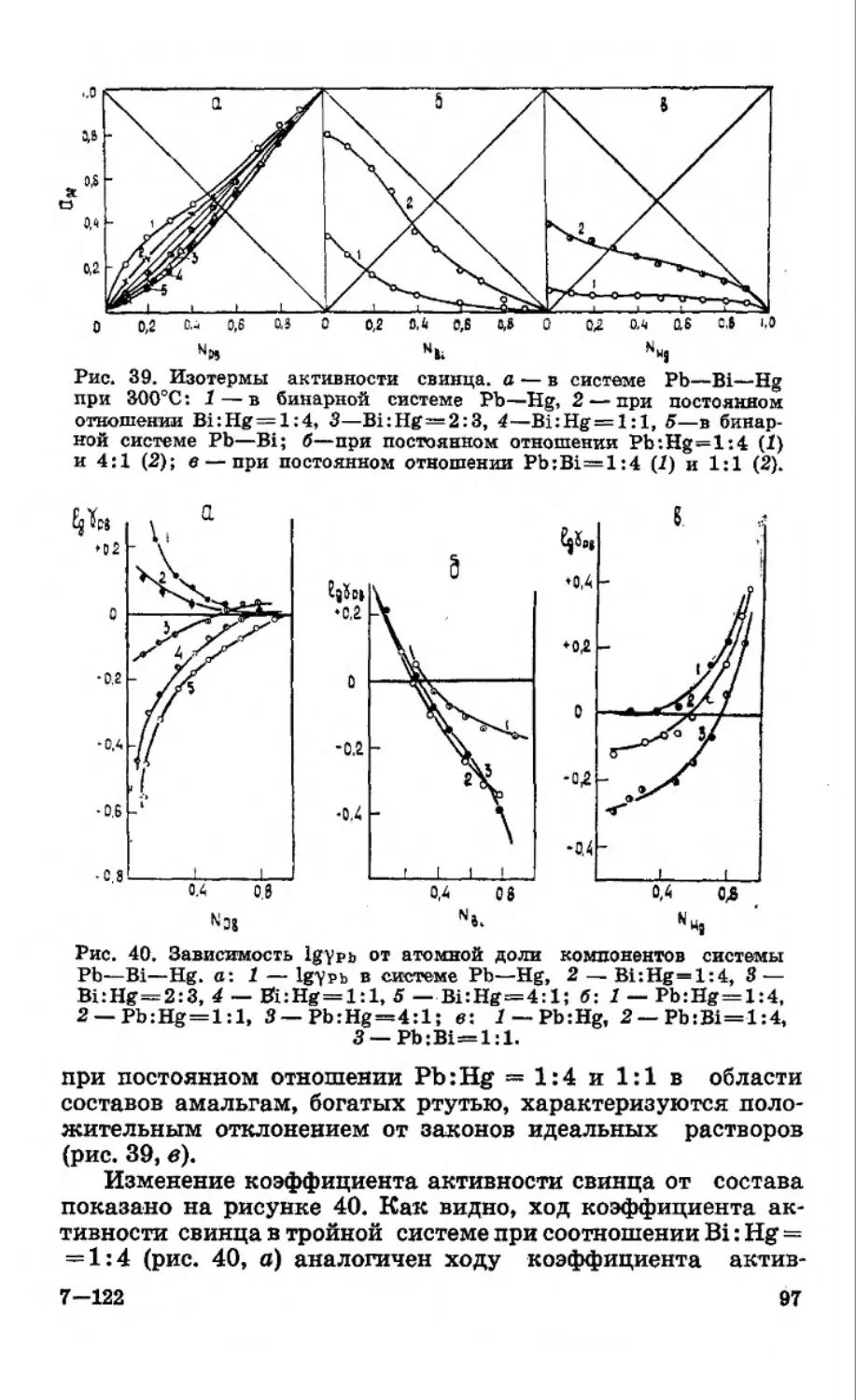

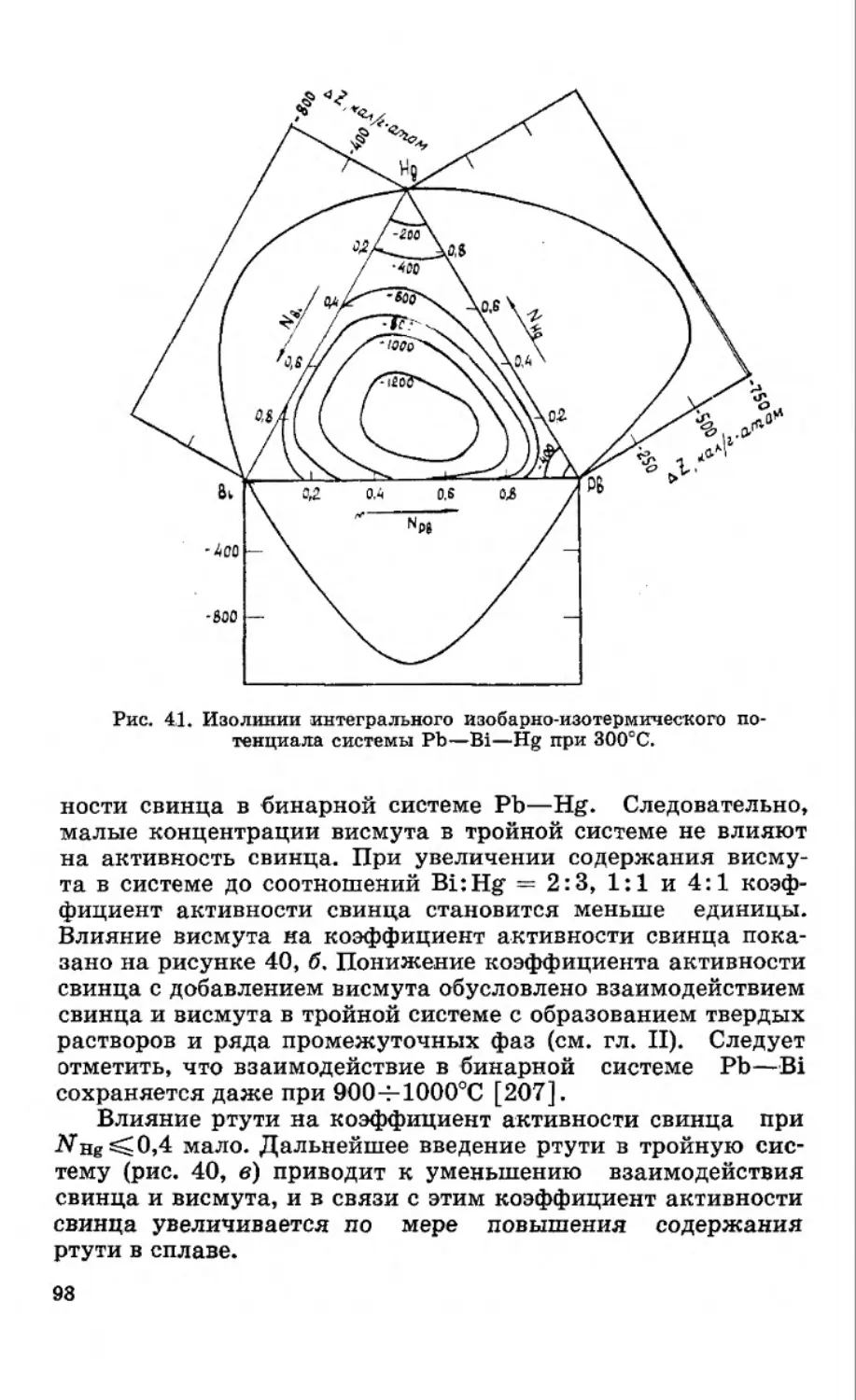

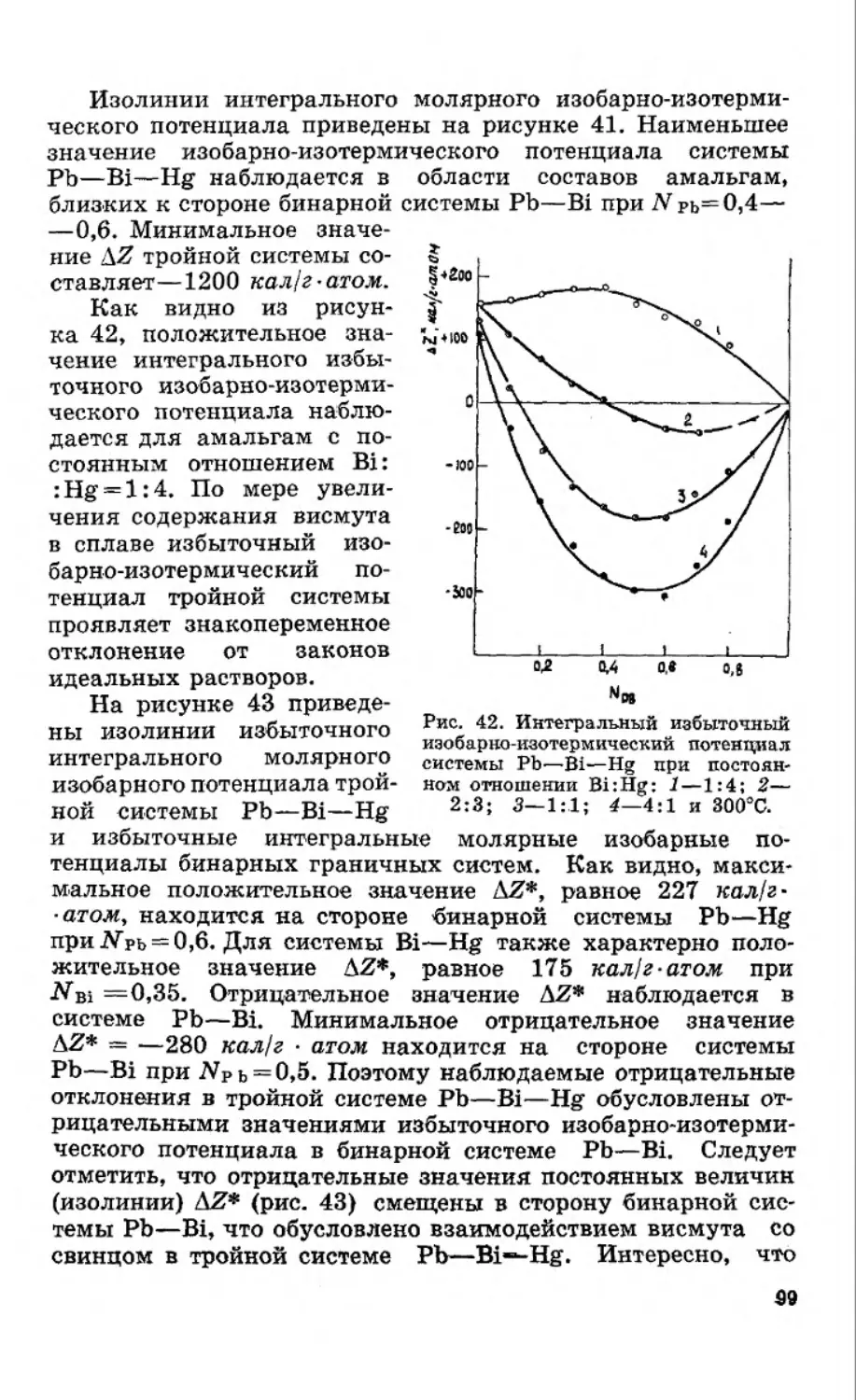

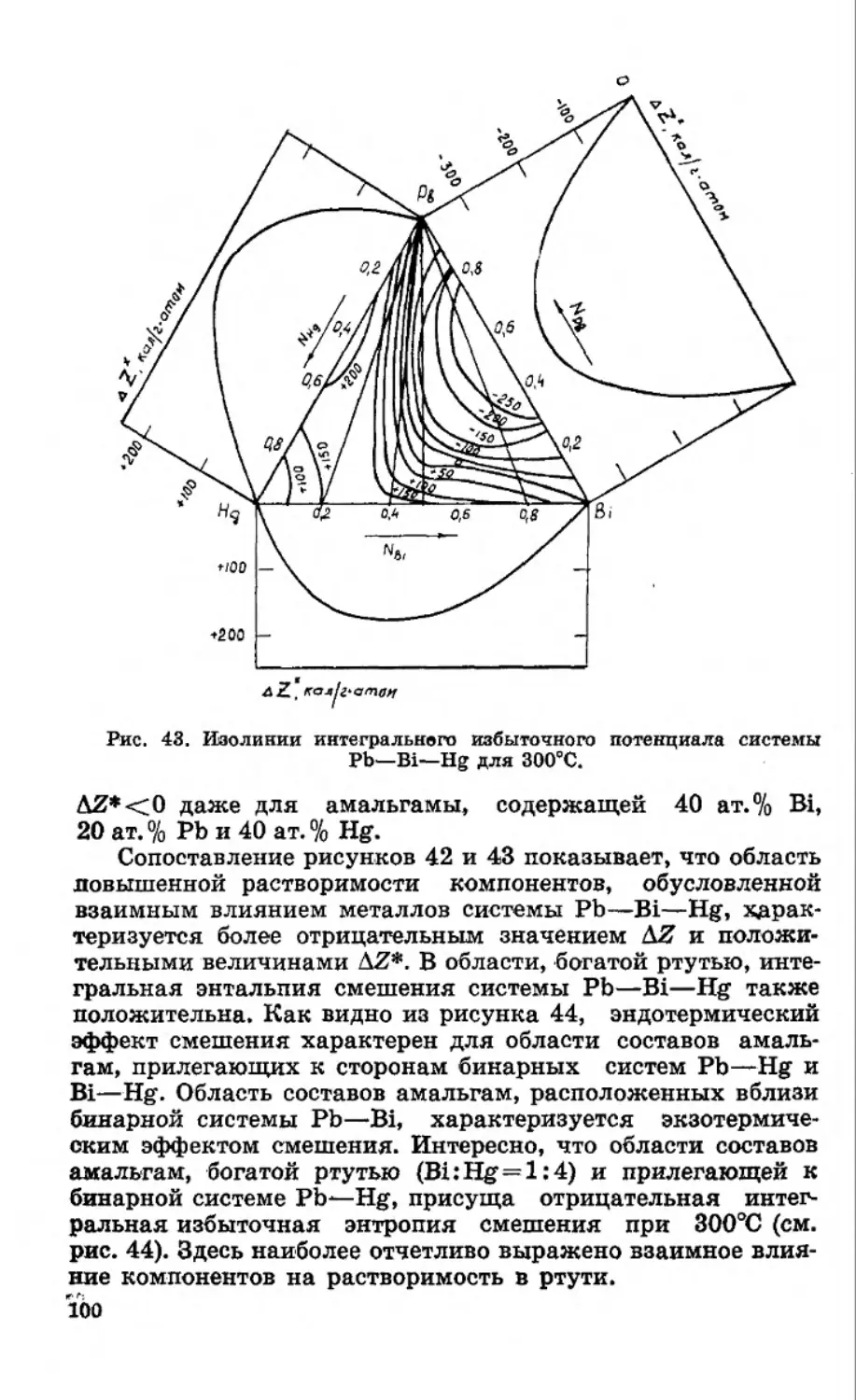

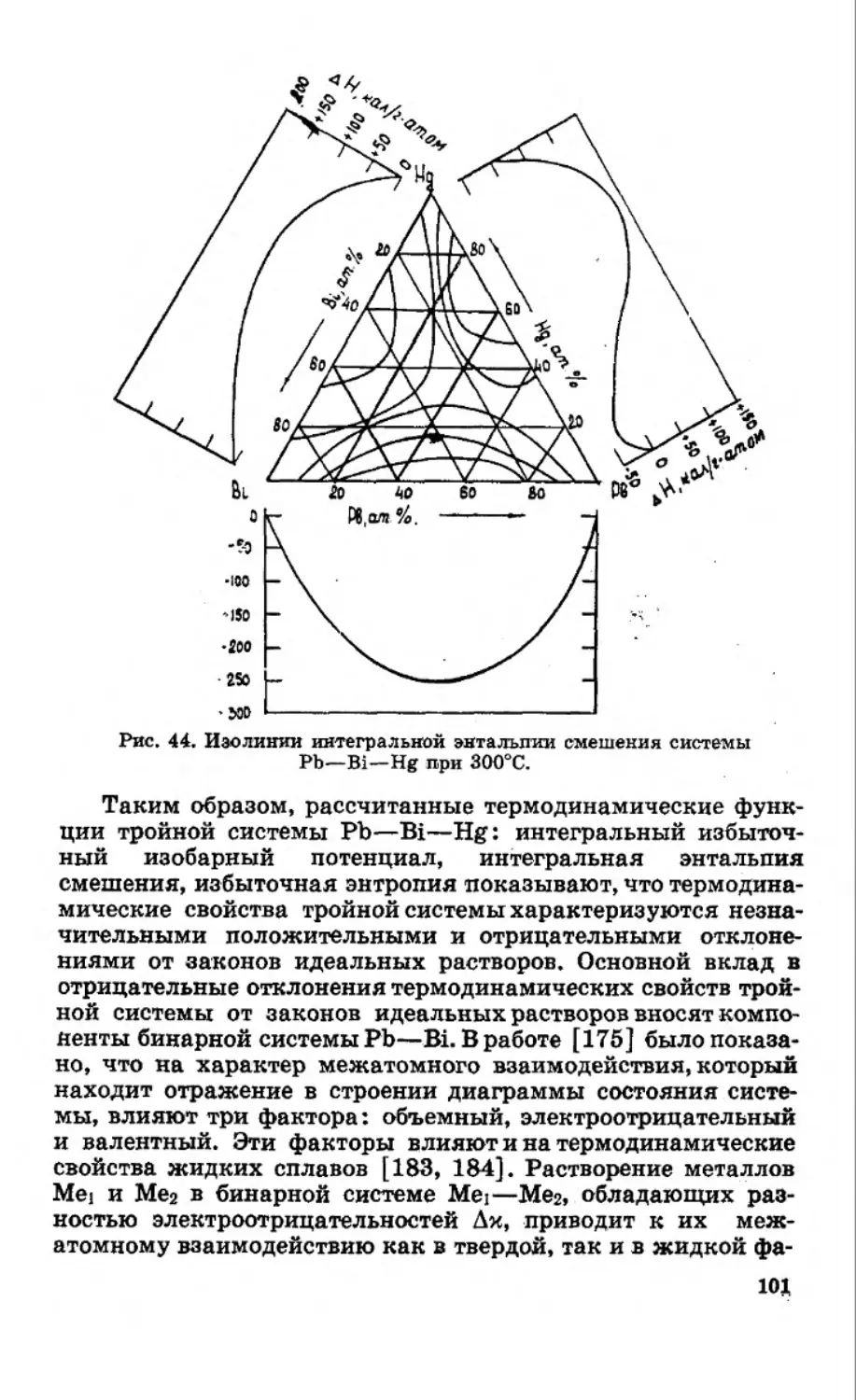

Система Pb—Bi—Hg. Строение тройной системы сви-

нец— висмут — ртуть показано на рисунке 12. Составляю-

щие тройную систему бинарные системы свинец — ртуть и

овинец — висмут образуют с ртутью широкую область твер-

дых растворов. В эвтектической системе же висмут — ртуть

компоненты в твердом состоянии взаимно нерастворимы.

В тройной системе свинец — висмут — ртуть обнаружена

широкая область тройных твердых растворов висмута и рту-

ти в свинце [75]. В области диаграммы состояния, богатой

висмутом, образуется прилегающая к бинарной системе

Bi—Pb ограниченная область твердых растворов свинца и

ртути в висмуте. При отношении свинца к висмуту, равном

1:1, растворимость ртути в сплаве возрастает более чем в

2 раза и составляет около 43 ат. %. В богатой ртутью области

диаграммы состояния наблюдается увеличение взаимной

43

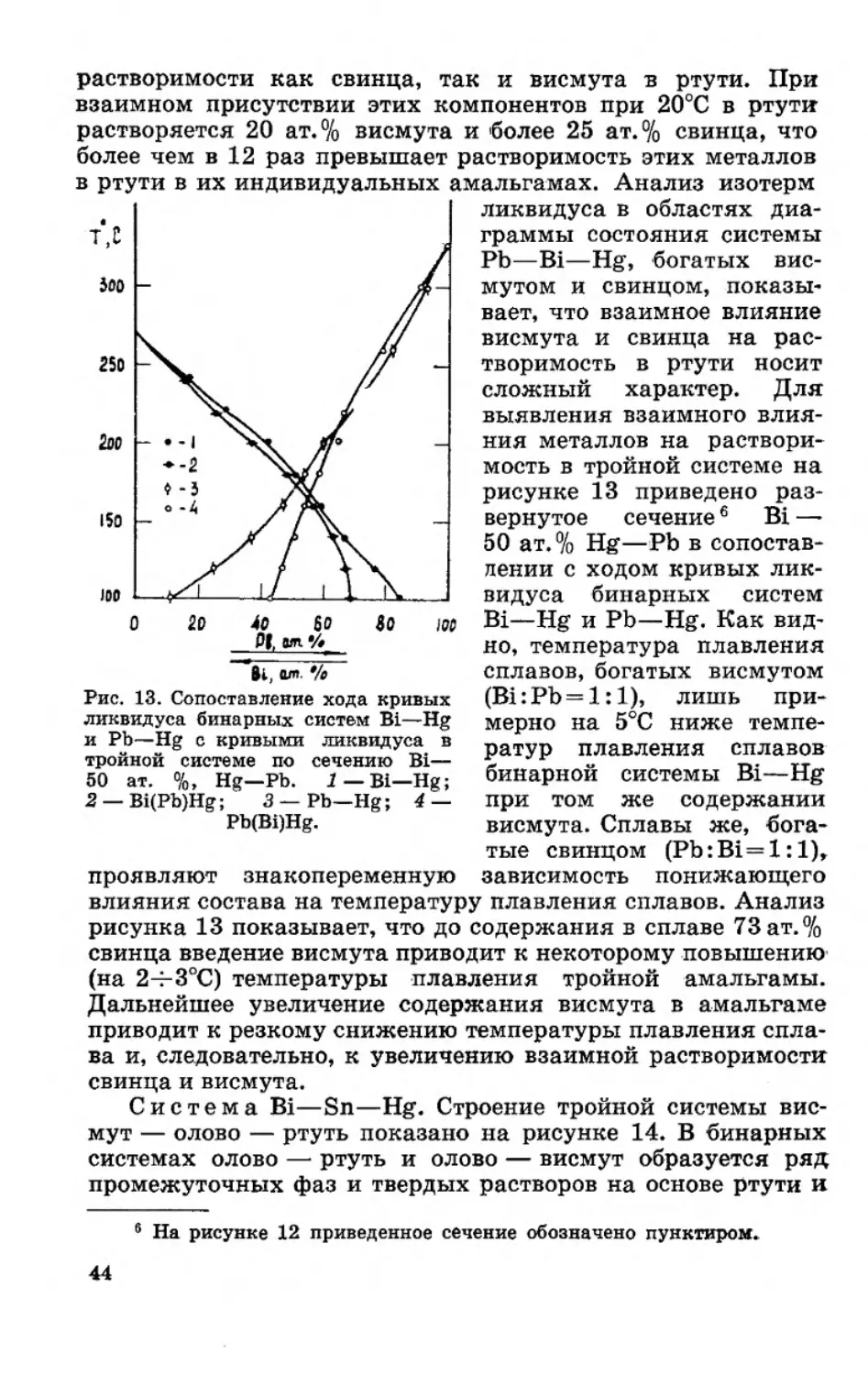

растворимости как свинца, так и висмута в ртути. При

взаимном присутствии этих компонентов при 20°С в ртути

растворяется 20 ат. % висмута и более 25 ат. % свинца, что

более чем в 12 раз превышает растворимость этих металлов

в ртути в их индивидуальных амальгамах. Анализ изотерм

ликвидуса в областях диа-

граммы состояния системы

РЬ—Bi—Hg, богатых вис-

мутом и свинцом, показы-

вает, что взаимное влияние

висмута и свинца на рас-

творимость в ртути носит

сложный характер. Для

выявления взаимного влия-

ния металлов на раствори-

мость в тройной системе на

рисунке 13 приведено раз-

вернутое сечение6 В1 —

50 ат. % Hg—Pb в сопостав-

лении с ходом кривых лик-

видуса бинарных систем

Bi—Hg и Pb—Hg. Как вид-

но, температура плавления

сплавов, богатых висмутом

(Bi:Pb = l:l), лишь при-

мерно на 5°С ниже темпе-

ратур плавления сплавов

бинарной системы Bi—Hg

при том же содержании

висмута. Сплавы же, бога-

тые свинцом (Pb:Bi=l:l),

зависимость понижающего

О 20 40 ЬО So ЮС

ат %

Bl, ат. %

Рис. 13. Сопоставление хода кривых

ликвидуса бинарных систем Bi—Hg

и Pb—Hg с кривыми ликвидуса в

тройной системе по сечению Bi—

50 ат. %, Hg—Pb. 1 — Bi—Hg;

2 — Bi(Pb)Hg; 3 — Pb—Hg; 4 —

Pb(Bi)Hg.

проявляют знакопеременную

влияния состава на температуру плавления сплавов. Анализ

рисунка 13 показывает, что до содержания в сплаве 73 ат. %

свинца введение висмута приводит к некоторому повышению

(на 2-=-3°С) температуры плавления тройной амальгамы.

Дальнейшее увеличение содержания висмута в амальгаме

приводит к резкому снижению температуры плавления спла-

ва и, следовательно, к увеличению взаимной растворимости

свинца и висмута.

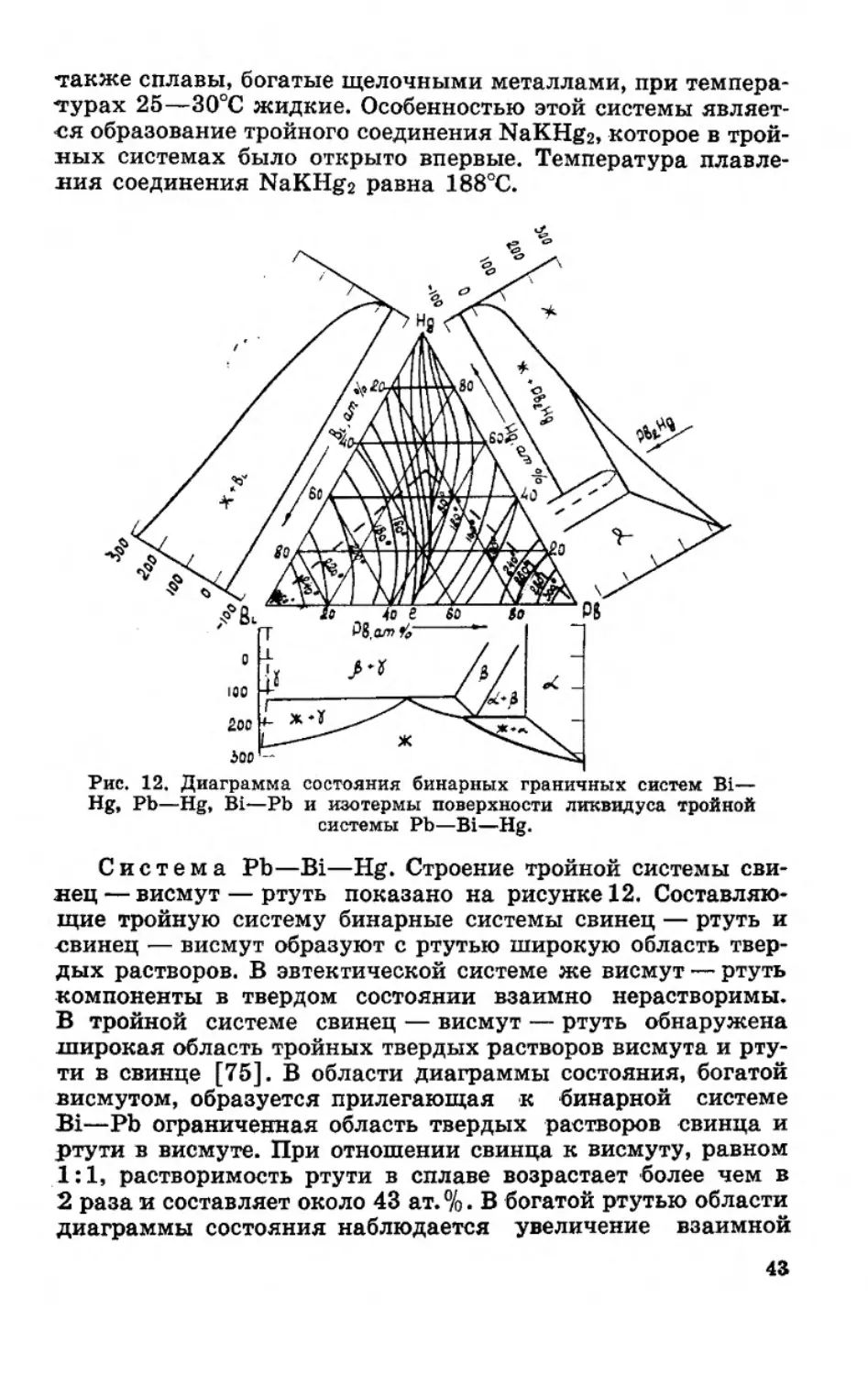

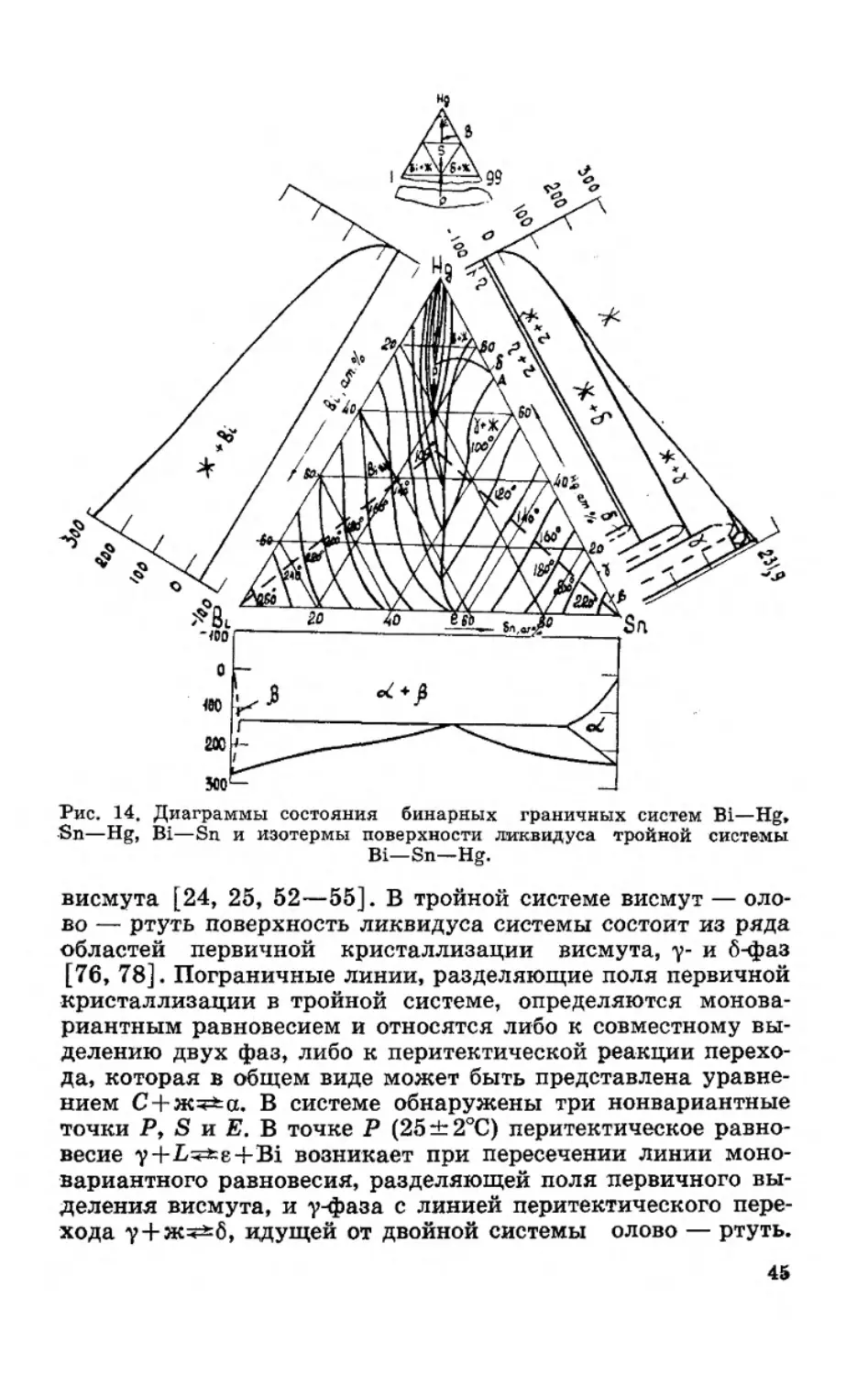

Система Bi—Sn—Hg. Строение тройной системы вис-

мут — олово — ртуть показано на рисунке 14. В бинарных

системах олово — ртуть и олово — висмут образуется ряд

промежуточных фаз и твердых растворов на основе ртути и

6 На рисунке 12 приведенное сечение обозначено пунктиром.

44

Рис. 14. Диаграммы состояния бинарных граничных систем Bi—Hg,

Sn—Hg, Bi—Sn и изотермы поверхности ликвидуса тройной системы

Bi—Sn—Hg.

висмута [24, 25, 52—55]. В тройной системе висмут — оло-

во — ртуть поверхность ликвидуса системы состоит из ряда

областей первичной кристаллизации висмута, у- и 6-фаз

[76, 78]. Пограничные линии, разделяющие поля первичной

кристаллизации в тройной системе, определяются монова-

риантным равновесием и относятся либо к совместному вы-

делению двух фаз, либо к перитектической реакции перехо-

да, которая в общем виде может быть представлена уравне-

нием С + ж^а. В системе обнаружены три нонвариантные

точки Р, S и Е. В точке Р (25±2°С) перитектическое равно-

весие у+Ьч=*8Ч-В1 возникает при пересечении линии моно-

вариантного равновесия, разделяющей поля первичного вы-

деления висмута, и у-фаза с линией перитектического пере-

хода у + ж^6, идущей от двойной системы олово — ртуть.

45

Рис. 15. Сопоставление хода кривых

ликвидуса бинарных систем Bi—Hg

и Sn—Hg с ходом кривых ликвиду-

са в тройной системе по сечению

Bi — 50 ат. % Hg—Sn. I — Bi—Hg;

2 — Bi(Sn)Hg; 3 — Sn—Hg;

4 — Sn(Bi)Hg.

Точка S отвечает четырехфазному перитектическому равно-

весию б + ж^е + Bi (—35±2°С), а точка Е — четырехфазно-

му равновесию эвтектического типа Жч=±В1 + е + (Н£) [76,

78, 80].

Анализ изотерм ликвидуса системы висмут — олово —

ртуть показывает, что растворимость висмута и олова в рту-

ти при их совместном присутствии значительно увеличивает-

ся. Так, если при 25°С рас-

творимость олова состав-

ляет 1,2 ат.%, а висмута —

1,6 ат.%, то при взаимном

влиянии растворимость уве-

личивается примерно в

10 раз и соответственно-

равна ~12 и ~14 ат.%.

При повышении температу-

ры растворимость висмута

и олова в ртути растет. Как

видно из рисунка 14, темпе-

ратура плавления сплава,

содержащего 30 ат. % Bi,.

33 ат. % Sn и 37 ат. % Hg,

равна лишь 80сС. В двой-

ных амальгамах раствори-

мость олова и висмута при

80°С равна соответственно-

лишь около 10 и 15 ат.%.

В области, богатой висму-

том, судя по ходу изотерм,

растворимость висмута под;

взаимным влиянием олова

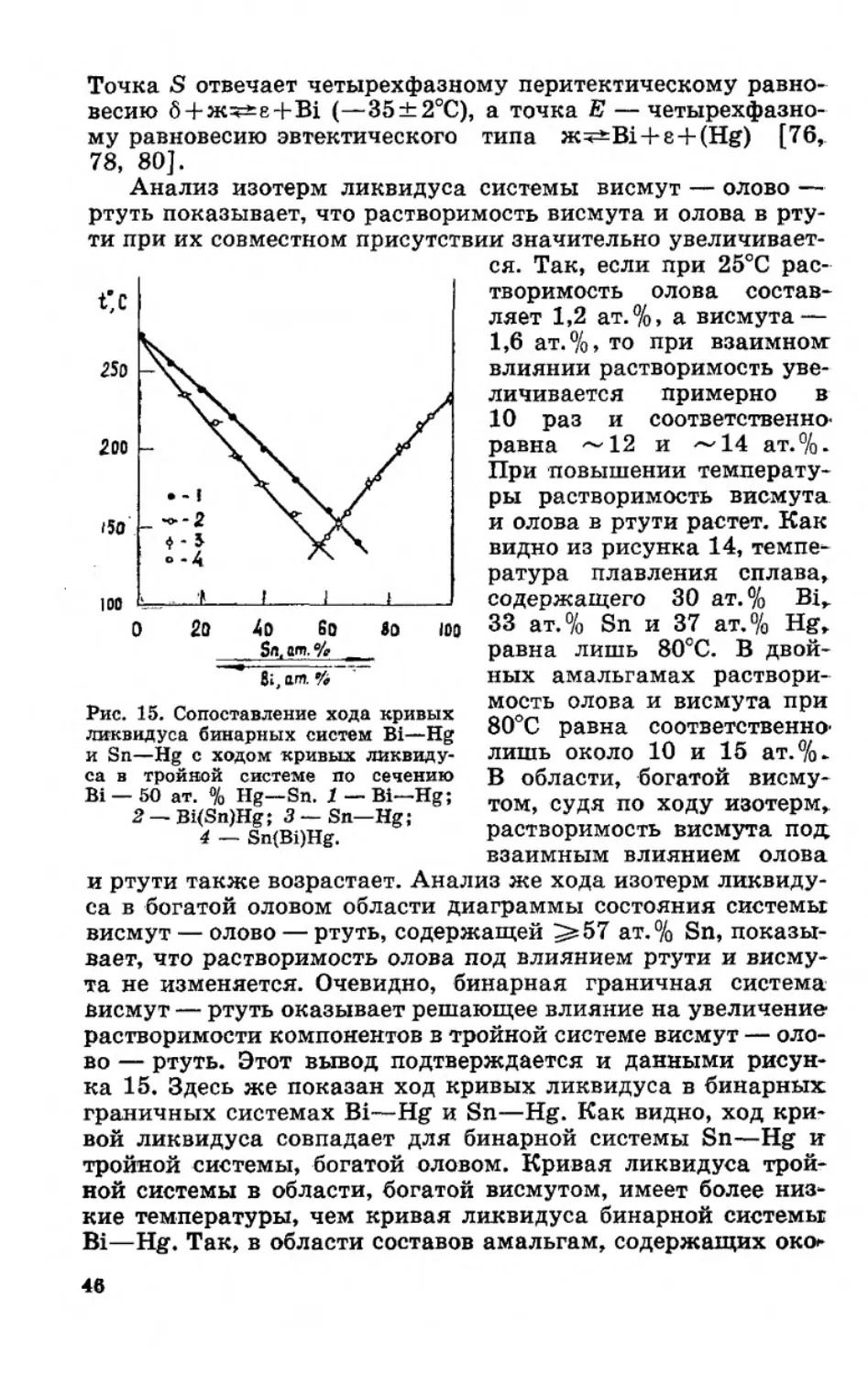

и ртути также возрастает. Анализ же хода изотерм ликвиду-

са в богатой оловом области диаграммы состояния системы

висмут — олово — ртуть, содержащей ^57 ат. % Sn, показы-

вает, что растворимость олова под влиянием ртути и висму-

та не изменяется. Очевидно, бинарная граничная система

висмут — ртуть оказывает решающее влияние на увеличение

растворимости компонентов в тройной системе висмут — оло-

во — ртуть. Этот вывод подтверждается и данными рисун-

ка 15. Здесь же показан ход кривых ликвидуса в бинарных

граничных системах Bi—Hg и Sn—Hg. Как видно, ход кри-

вой ликвидуса совпадает для бинарной системы Sn—Hg и

тройной системы, богатой оловом. Кривая ликвидуса трой-

ной системы в области, богатой висмутом, имеет более низ-

кие температуры, чем кривая ликвидуса бинарной системы

Bi—Hg. Так, в области составов амальгам, содержащих око**

46

ло 50 ат. % Bi, температура кривой ликвидуса тройной систе-

мы ниже на 25°С по сравнению с бинарной системой Bi—Hg.

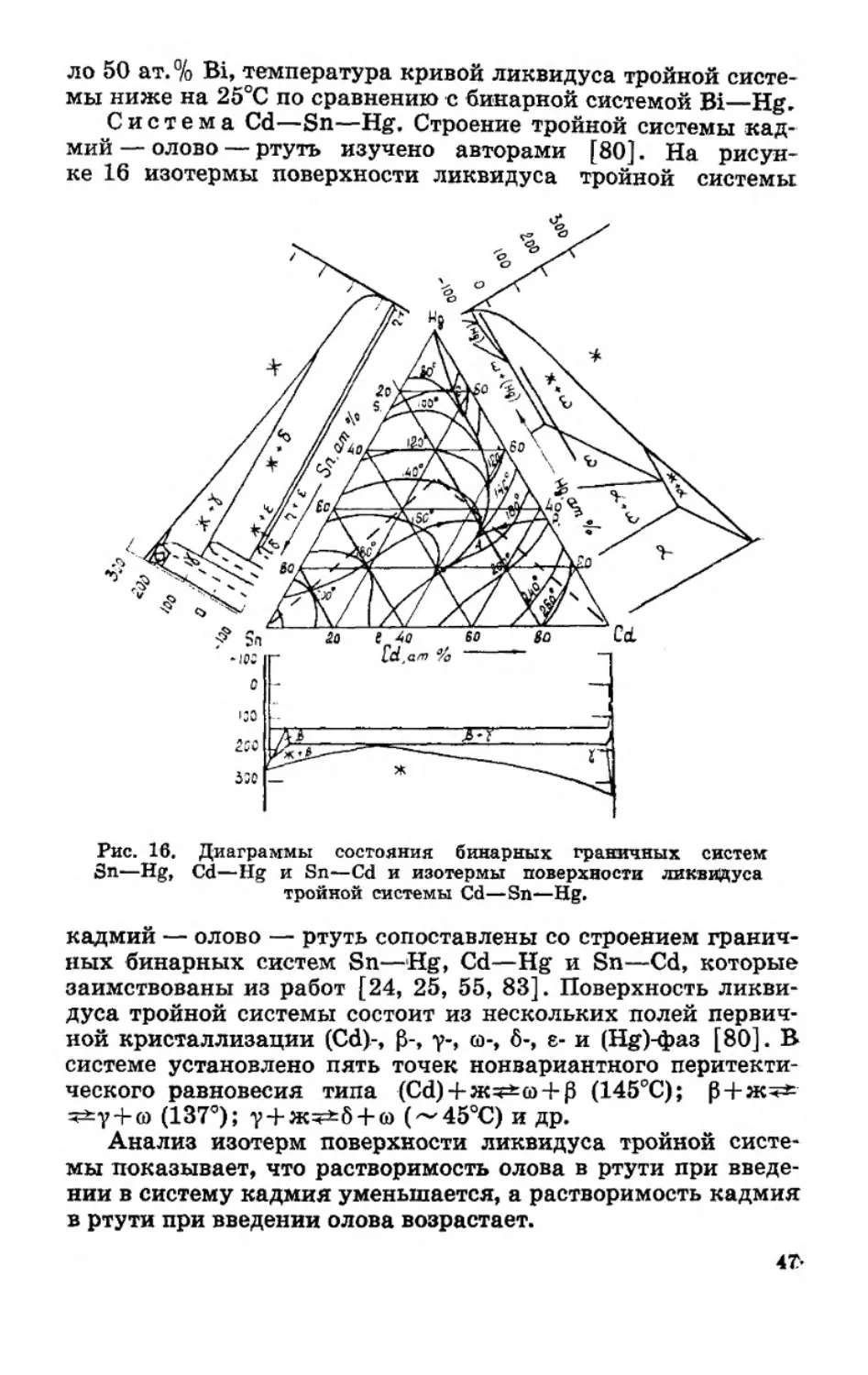

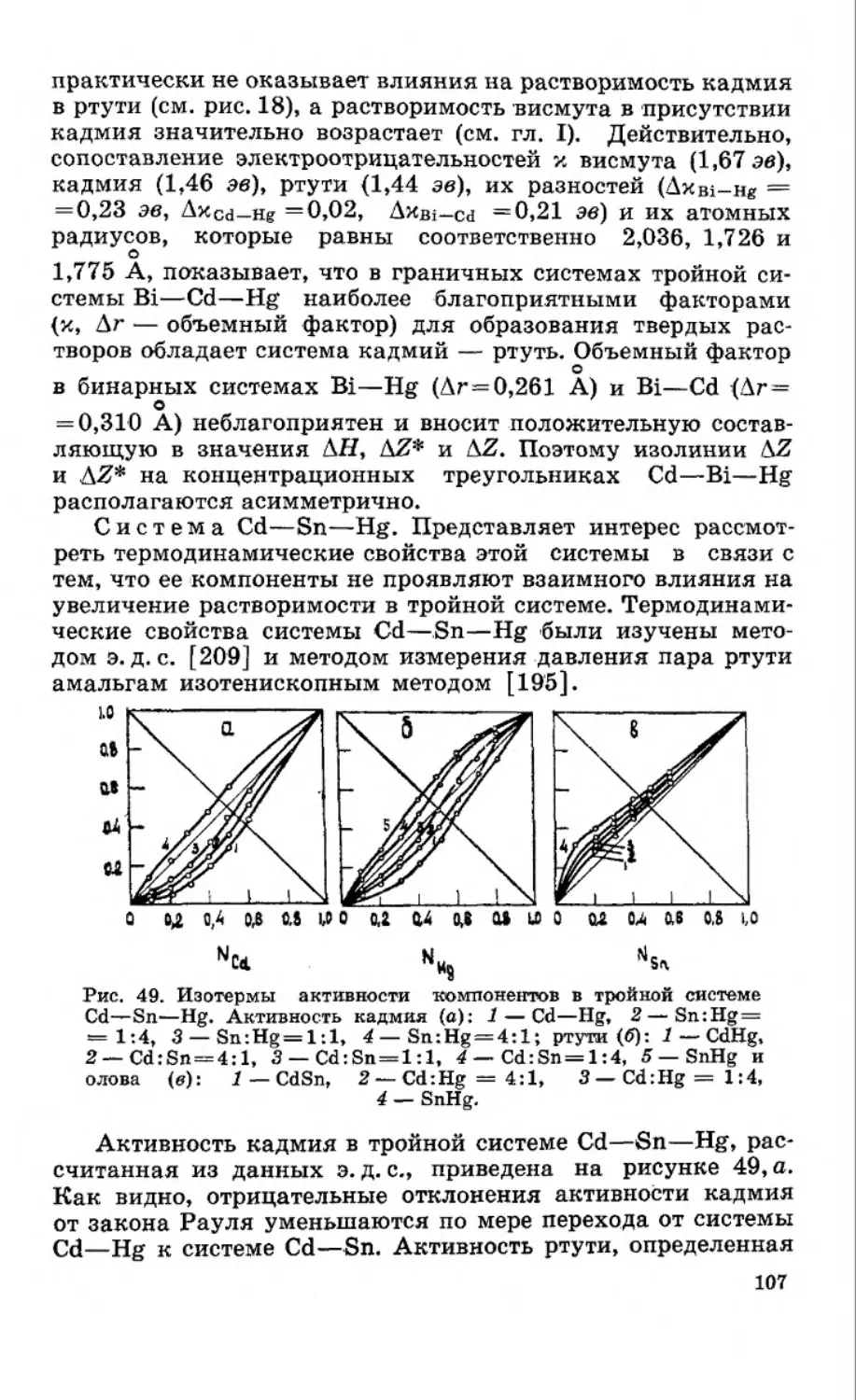

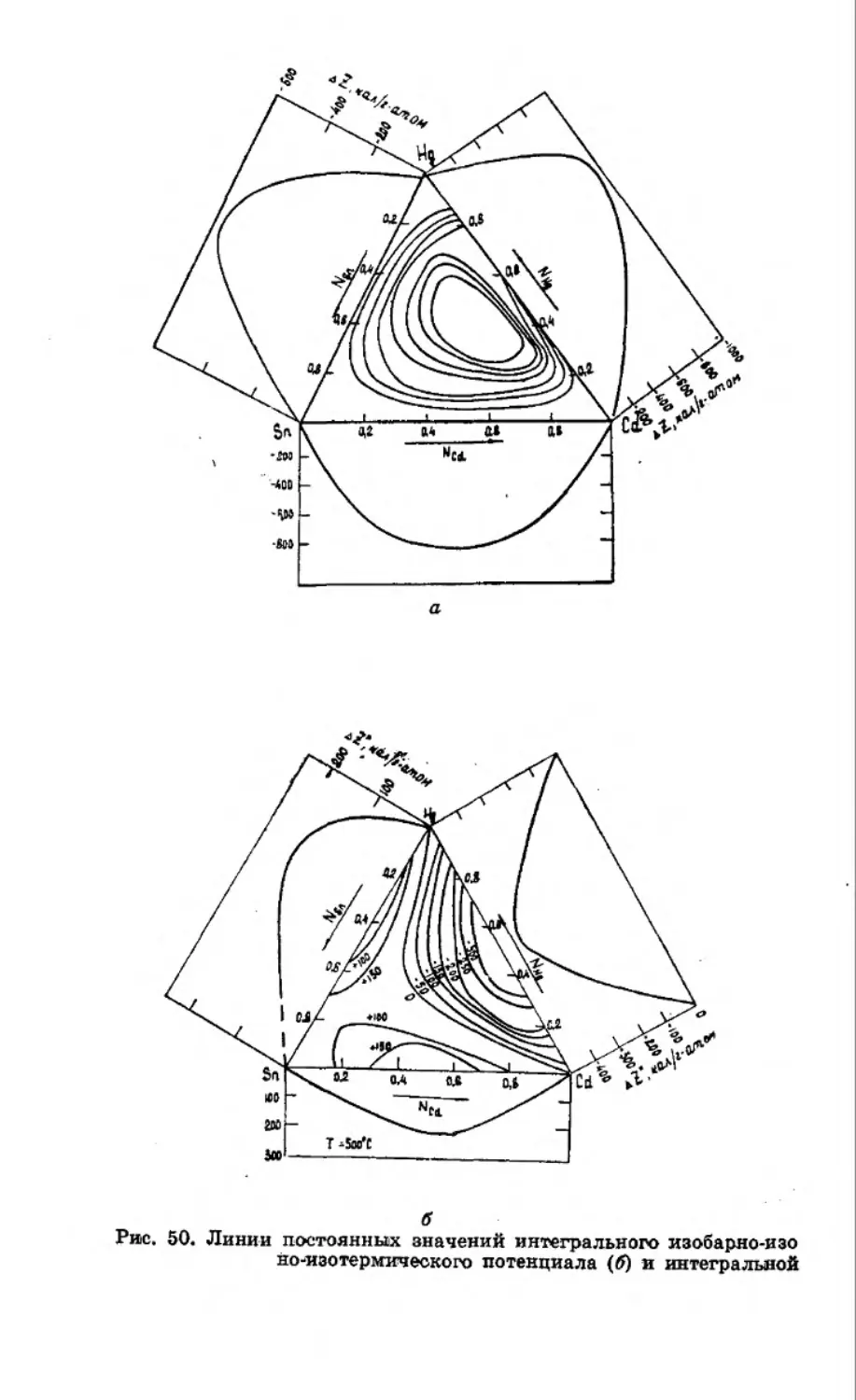

Система Cd—Sn—Hg. Строение тройной системы кад-

мий — олово — ртуть изучено авторами [80]. На рисун-

ке 16 изотермы поверхности ликвидуса тройной системы

Рис. 16. Диаграммы состояния бинарных граничных систем

Sn—Hg, Cd—Hg и Sn—Cd и изотермы поверхности ликвидуса

тройной системы Cd—Sn—Hg.

кадмий — олово — ртуть сопоставлены со строением гранич-

ных бинарных систем Sn—Hg, Cd—Hg и Sn—Cd, которые

заимствованы из работ [24, 25, 55, 83]. Поверхность ликви-

дуса тройной системы состоит из нескольких полей первич-

ной кристаллизации (Cd)-, р-, у-, со-, 6-, е- и (Hg)^a3 [80]. В

системе установлено пять точек нонвариантного перитекти-

ческого равновесия типа (Cd) + nc^co + j3 (145°С); р + ж^

^у + со (137°); у + ж^б + со (~45°С) и др.

Анализ изотерм поверхности ликвидуса тройной систе-

мы показывает, что растворимость олова в ртути при введе-

нии в систему кадмия уменьшается, а растворимость кадмия

в ртути при введении олова возрастает.

47’

содержащего 50 ат. % олова,

о 2D 4 о 6D 3D 100

Cd. от %

Sn. am.%

Рис. 17. Сопоставление хода кривых

ликвидуса бинарных систем Sn—

Hg и Cd—Hg с ходом кривых ликви-

дуса в тройной системе по сечению

Cd—50 ат. % Hg—Sn. Sn—Hg;

2 —Sn(Cd)Hg; 3 — Cd—Hg;

4 — Cd(Sn)Hg.

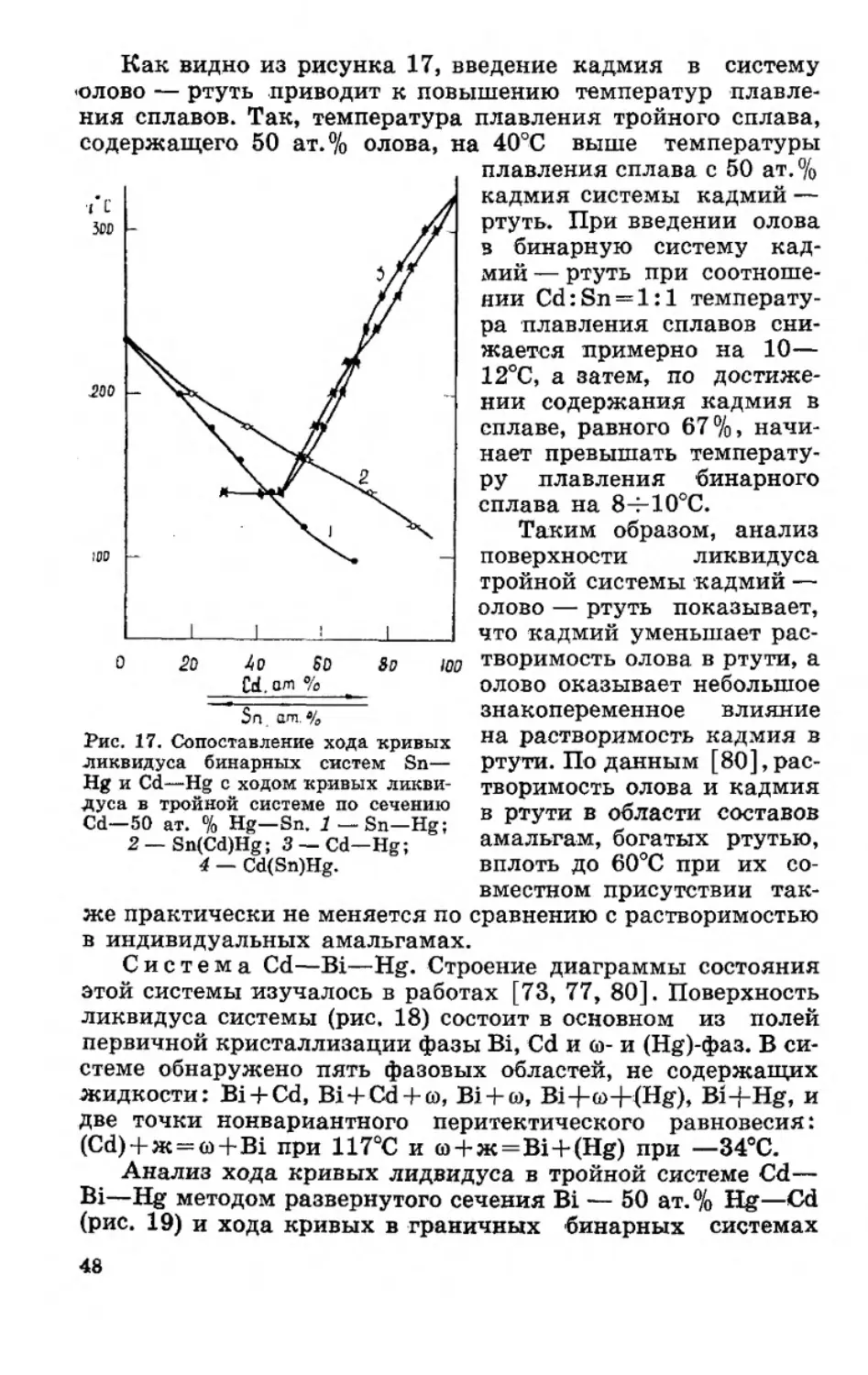

Как видно из рисунка 17, введение кадмия в систему

«олово — ртуть приводит к повышению температур плавле-

ния сплавов. Так, температура плавления тройного сплава,

i 40°С выше температуры

плавления сплава с 50 ат. %

кадмия системы кадмий —

ртуть. При введении олова

в бинарную систему кад-

мий — ртуть при соотноше-

нии Cd:Sn = l:l температу-

ра плавления сплавов сни-

жается примерно на 10—

12°С, а затем, по достиже-

нии содержания кадмия в

сплаве, равного 67 % > начи-

нает превышать температу-

ру плавления бинарного

сплава на 8-F10°C.

Таким образом, анализ

поверхности ликвидуса

тройной системы кадмий —

олово — ртуть показывает,

что кадмий уменьшает рас-

творимость олова в ртути, а

олово оказывает небольшое

знакопеременное влияние

на растворимость кадмия в

ртути. По данным [80],рас-

творимость олова и кадмия

в ртути в области составов

амальгам, богатых ртутью,

вплоть до 60°С при их со-

вместном присутствии так-

же практически не меняется по сравнению с растворимостью

в индивидуальных амальгамах.

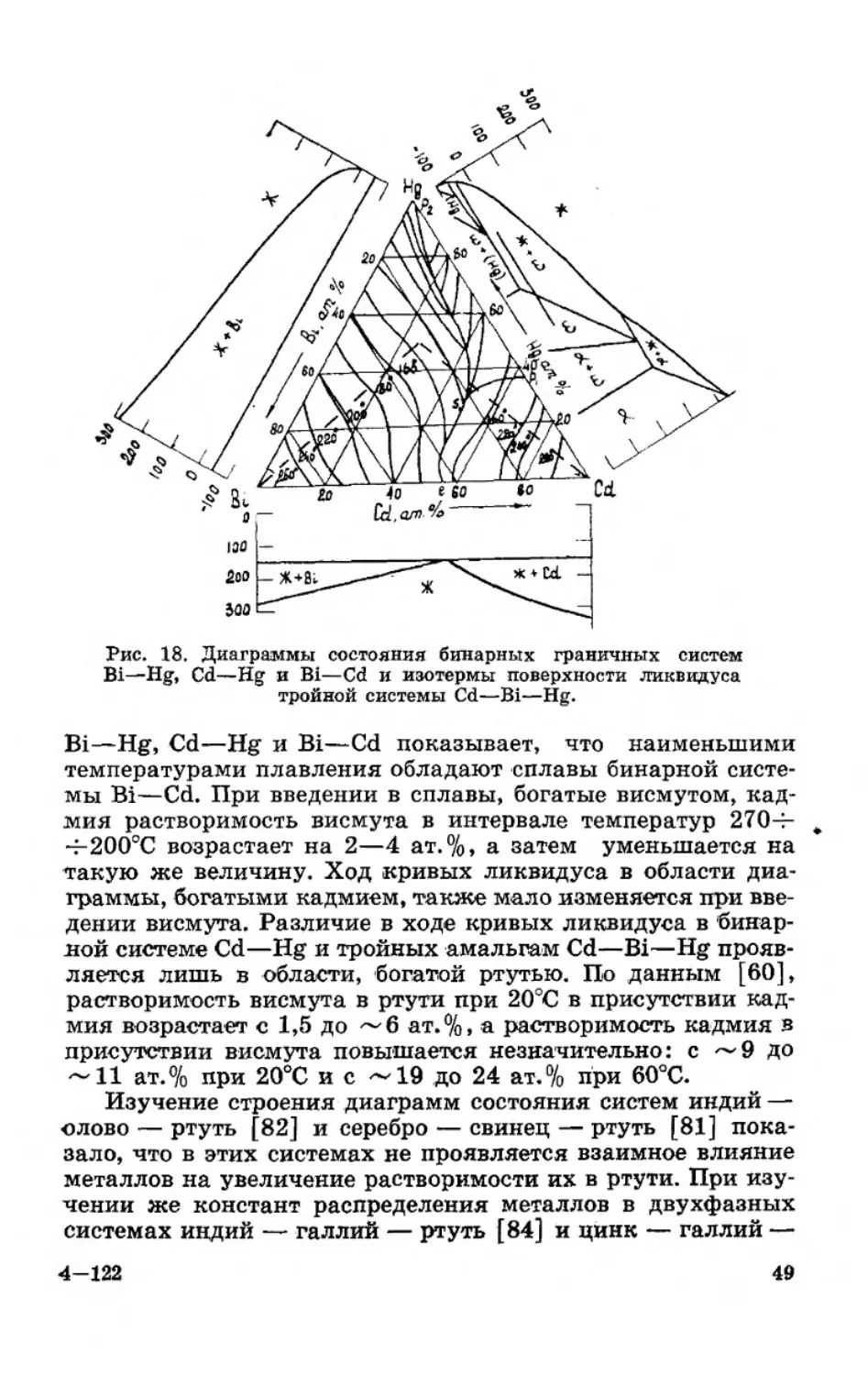

Система Cd—Bi—Hg. Строение диаграммы состояния

этой системы изучалось в работах [73, 77, 80]. Поверхность

ликвидуса системы (рис. 18) состоит в основном из полей

первичной кристаллизации фазы Bi, Cd и (о- и (Н&)-фаз. В си-

стеме обнаружено пять фазовых областей, не содержащих

жидкости: Bi + Cd, Bi + Cd + co, Bi + w, Bi+a>+(Hg), Bi+Hg, и

две точки нонвариантного перитектического равновесия:

(Cd)+ac==<o+Bi при 117°С и <o + ac=Bi+(Hg) при —34°С.

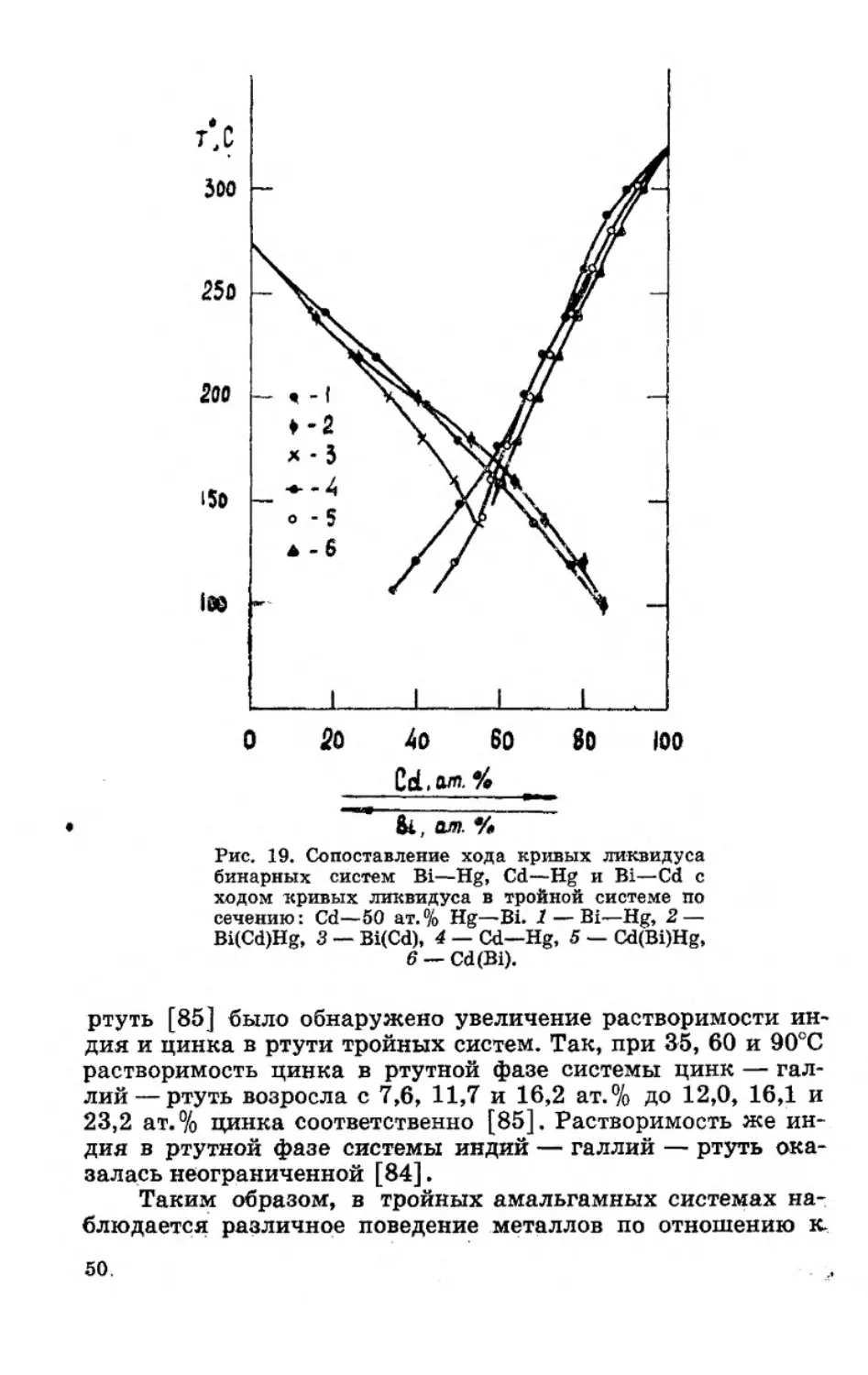

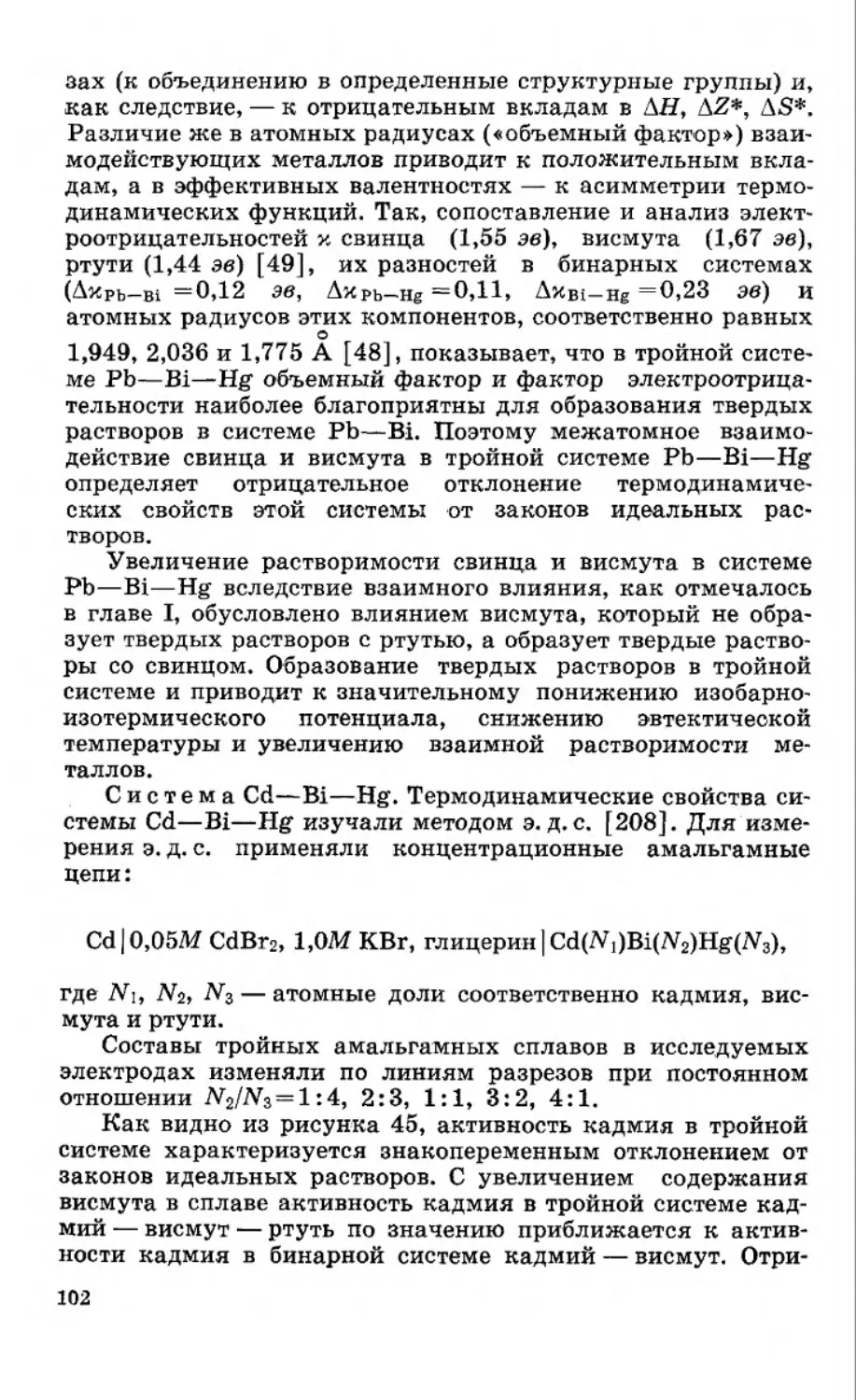

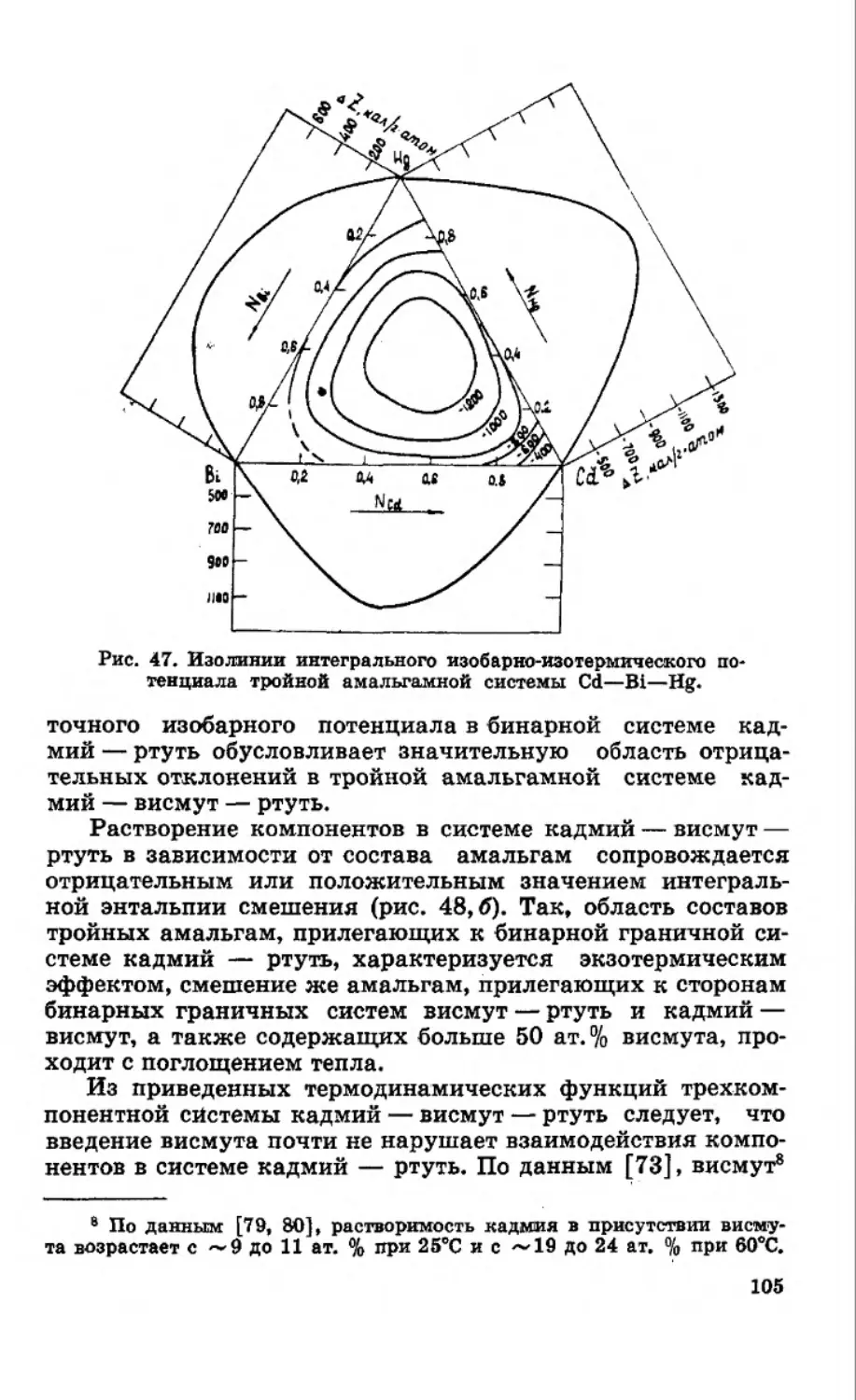

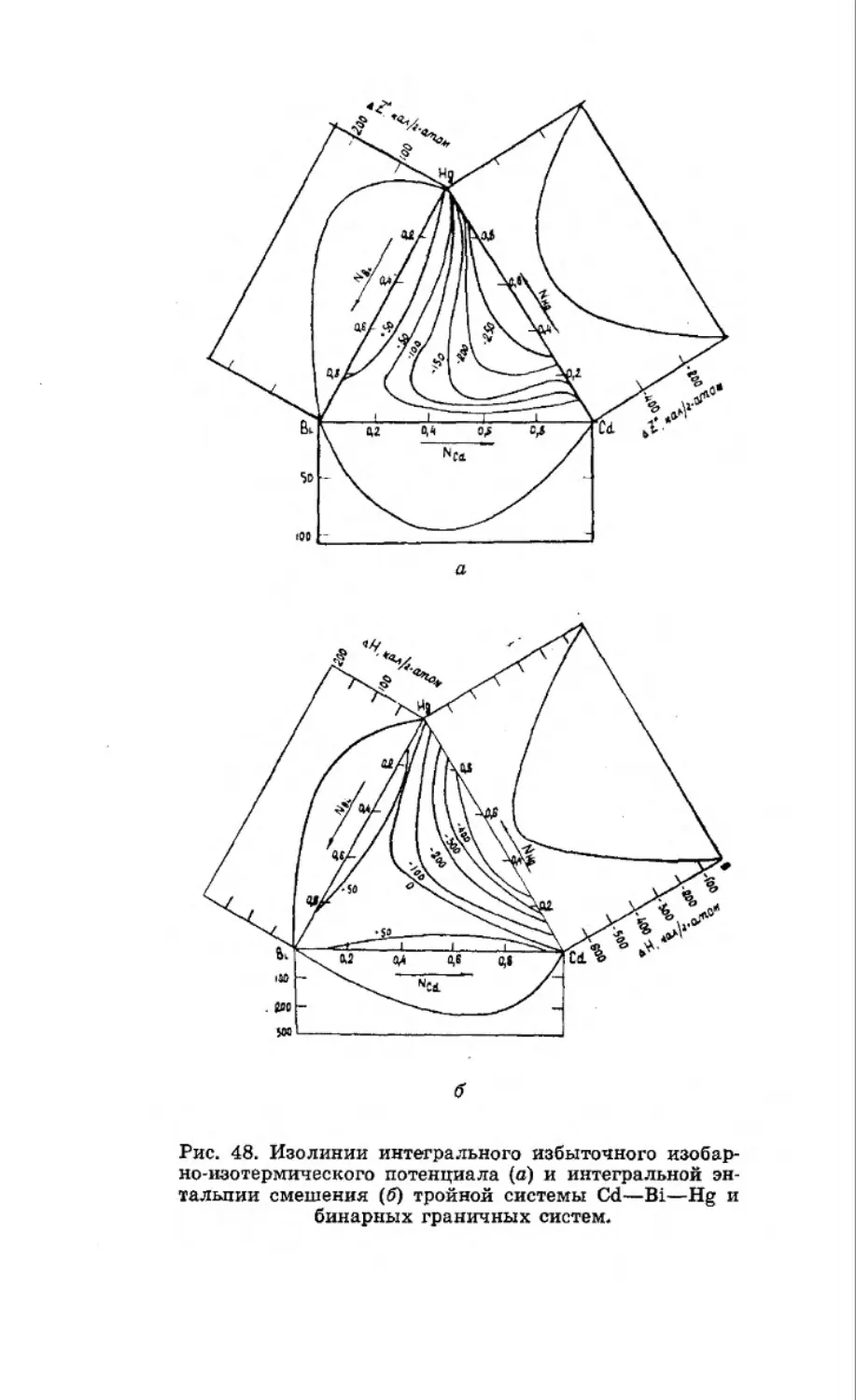

Анализ хода кривых лидвидуса в тройной системе Cd—

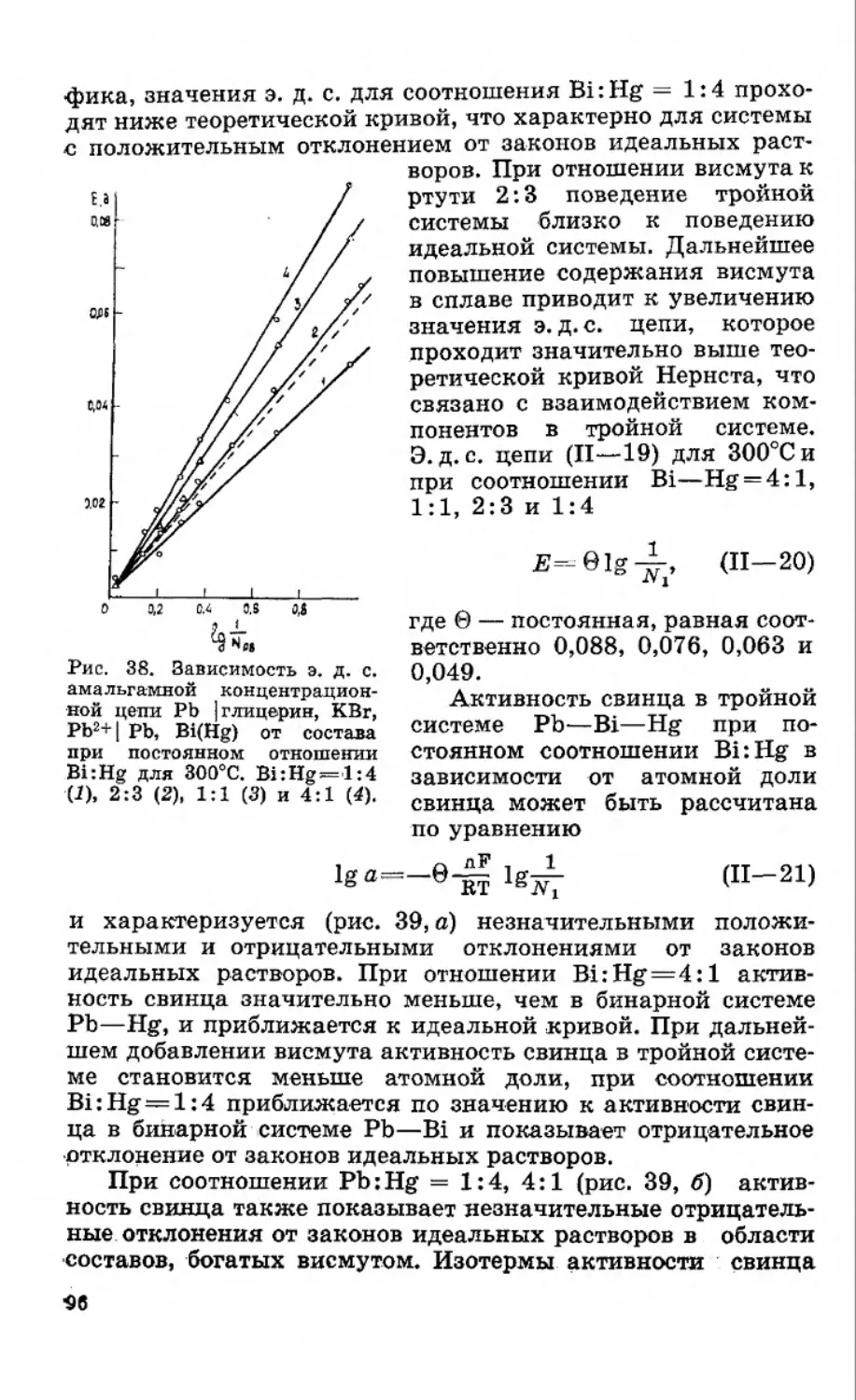

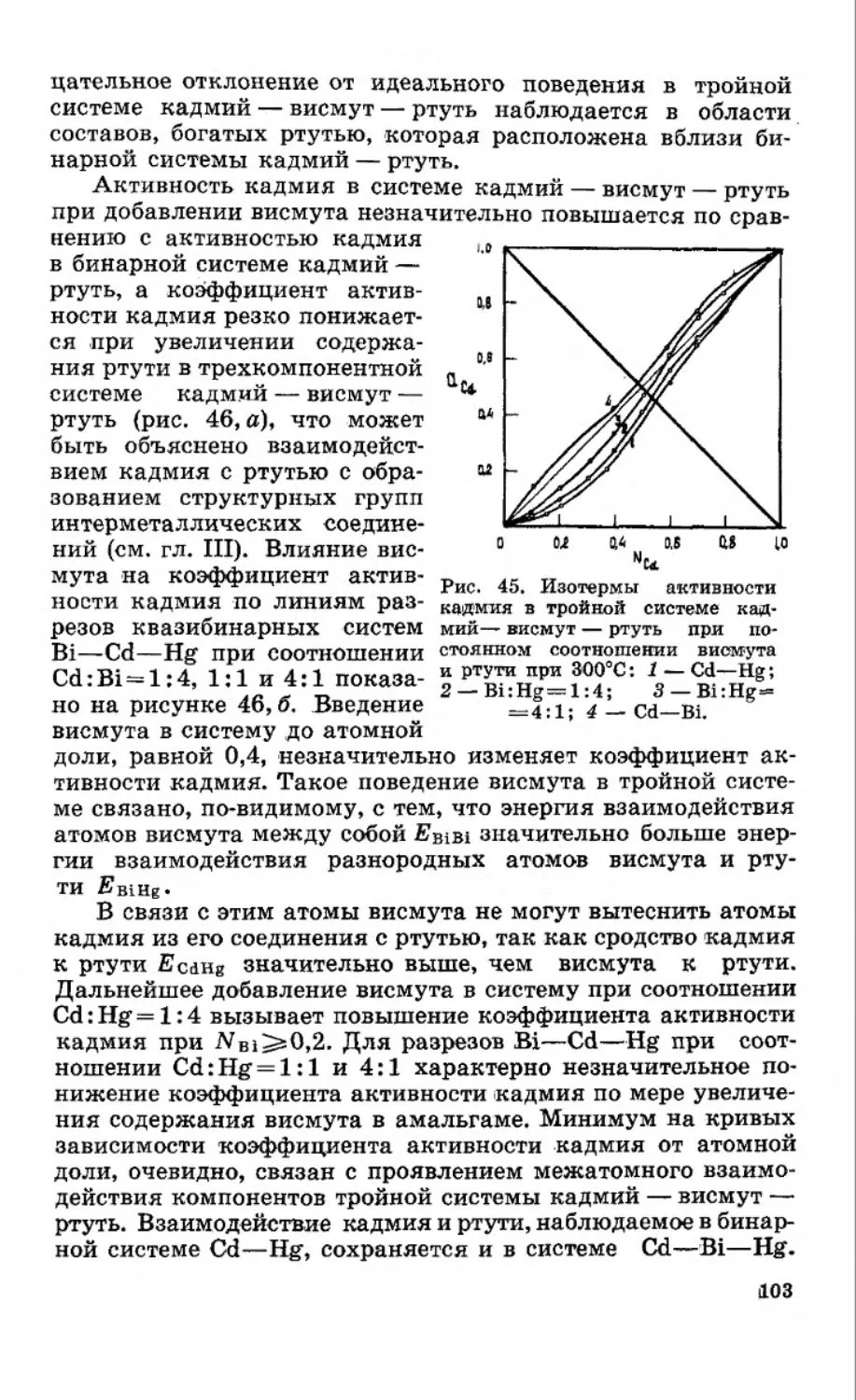

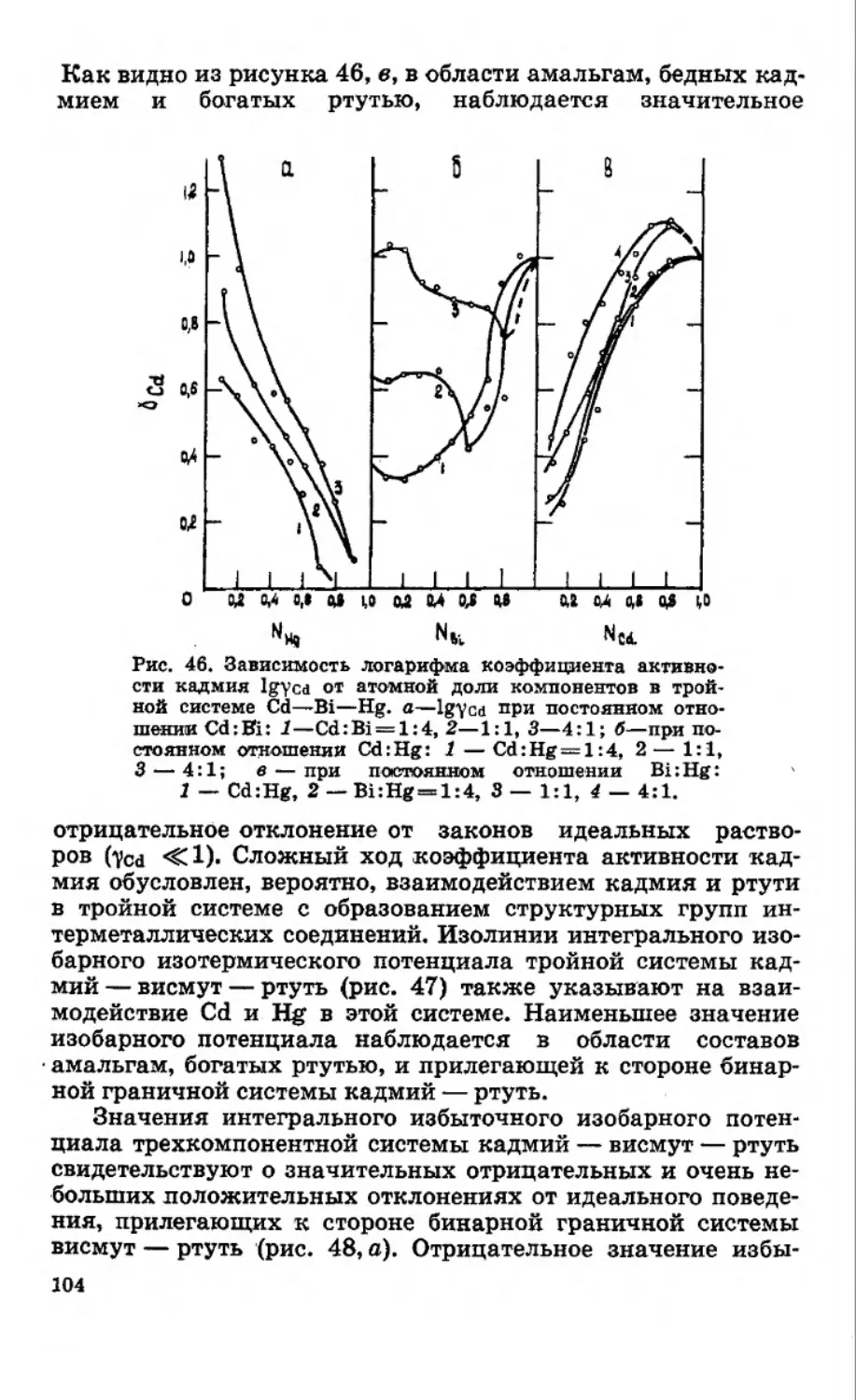

Bi—Hg методом развернутого сечения Bi — 50 ат. % Hg—Cd