Текст

В. Д. БАРАНОВСКИЙ

А. И. БУЛАТОВ

В. И. КРЫЛОВ

КРЕПЛЕНИЕ

И ЦЕМЕНТИРОВАНИЕ

НАКЛОННЫХ

СКВАЖИН

МОСКВА «НЕДРА» 1983,

УДК (622.245.1 + 622.245.42) :622.243.23

Барановский В. Д., Булатов А. И., Крылов В. И.

Крепление и цементирование наклонных скважин.

М., Недра, 1983, 352 с.

Впервые комплексно рассмотрены вопросы по

креплению и цементированию наклонных скважин.

Акцентировано внимание на особенностях состояния

ствола наклонных скважин с тем, чтобы их учитывать

при креплении и цементировании. Изложены расчет

и спуск обсадных колонн. Описаны конструкции

скважин. Освещены осложнения — их предупрежде-

ние и ликвидация. Уделено внимание ремонтно-изо-

ляционным работам, установке цементных мостов,

ремонту колонн с помощью металлических пласты-

рей и другим видам работ.

Для инженерно-технических и научных работни-

ков буровых предприятий нефтяной и газовой про-

мышленности.

Табл. 56, ил. 131, список лит. — 53 назв.

Рецензент — канд. техн, наук С. А. Ширим-

заде (Миннефтепром)

Г-........ " ............^’1

Л . - ......- . - ’

нпапимтлп ДМИТПИСП11Ц БАРАНОВСКИЙ

АНАТОЛИЙ ИВАНОВИЧ БУЛАТОВ

ВИКТОР ИВАНОВИЧ КРЫЛОВ

Крепление и цементирование наклонных скважин

Редактор издательства С. М. К а еш ков а

Переплет художника Г. А. Петрова

Художественный редактор В. В. Шутько

Технический редактор О. Н. Ласточкина

Корректор Н. А. Громова

И Б № 4330

Сдано в набор 03.06.83. Подписано в печать 18.10.83. Т-19670

Формат 60X90'/’ie Бумага типографская № 2 Гарнитура «Литературная»

Печать высокая Усл.-печ. л. 22,0 Усл. кр.-отт. 22,0. Уч.-изд. л. 23,81.

Тираж 2040 экз. Заказ 255/8370—5. Цена 1 р. 60 и.

Ордена «Знак Почета издательство «Недра»,

103633, Москва, К-12, Третьяковский проезд, 1/19

Подольский филиал ПО «Периодика» Союзполиграфпрома

при Государственном комитете СССР по делам издательств, полиграфии

и книжной торговли, 142100, г. Подольск, ул. Кирова, д. 25

2504030300—393

Б ---------------свод. пл. подписных изд. 1983 г.

043(01)—83

© Издательство «Недра», 1983

ПРЕДИСЛОВИЕ

Все вертикально-направленные скважины несколько отклоне-

ны от вертикали и наклонены к линии горизонта, т. е., строго го-

воря, вертикальных («прямых») скважин нет. Все скважины, точ-

нее оси скважин, имеют азимутальное искривление. Иными сло-

вами, в подавляющем большинстве случаев буровые скважины

имеют пространственное искривление. Углы искривления в слу-

чае ненаклонных стволов могут быть большими или меньшими,

но скважины будут считаться вертикальными. Искривление их

объясняют низким качеством работ.

Однако скважины могут проектироваться и буриться наклон-

ными (в одной плоскости или в пространстве). Бурение наклон-

ных скважин — это вынужденная необходимость, объясняемая ря-

дом обстоятельств: дорогостоящие работы по строительству бу-

ровой установки в условиях моря или заболоченных районов, вы-

зывающие необходимость осуществления кустового бурения, на-

личие построек (населенные пункты) или пересеченной местности

и т. д. Этому также могут способствовать геологические причи-

ны: при вскрытии крутопадающих пластов моноклинального типа

и продуктивных пластов, залегающих под пологим сбросом или

между двумя параллельными сбросами; наличие продуктивных

пластов под соляными куполами, которые целесообразно обойти,

и др. - I

Скважины, специально искривленные (наклонно-направленные,

вплоть до горизонтальных), имеют самую различную пространст-

венную форму искривления. Профили их бывают неодинаковые,

а фактические стволы имеют неправильную спиралевидную

форму.

Все перечисленные обстоятельства приводят к тому, что соб-

ственно ствол скважины имеет характерные особенности, прису-

щие только (или главным образом) наклонным скважинам. В

результате проведения спуско-подъемных операций их стволы

осложнены некоторым образом ориентированными в пространстве

желобными выработками, существенными изгибами ствола сква-

жин и т. д.

В бурении наклонных скважин существенное значение имеет

допустимая интенсивность искривления ствола, обеспечивающая:

нормальную эксплуатацию колонны бурильных и обсадных труб,

турбобуров, а также минимальное нарушение стенок скважин.

И только для технологии цементирования не рассматривают-

ся ограничения в кривизне. Особенности же цементирования

наклонных скважин есть, и они не могут не учитываться.

Последующие после бурения скважины завершающие про-

цессы также будут характеризоваться специфическими особен-

1* Зак. 255

3

костями, которые должны быть учтены при креплении и це-

ментировании скважин.

Книга по креплению и цементированию наклонных1 скважин

написана впервые. Многие специфические факторы, характер-

ные для наклонного бурения, ранее не рассматривались, не ана-

лизировались, а значит, и не учитывались при креплении и це-

ментировании этих скважин. В данной работе собран прак-

тически весь материал, имеющий отношение к настоящей

теме.

В книге предпринята попытка осветить особенности состоя-

ния ствола наклонных скважин, акцентировать внимание спе-

циалистов на необходимости установления этих особенностей

с тем, чтобы в дальнейшем учесть их и обеспечить высокое ка-

чество крепления и цементирования наклонных скважин.

Авторы благодарны Л. Б. Измайлову, Р. Н. Марченко,

Р. Ф. Уханову и Е. П. Фролову за предоставленную возмож-

ность воспользоваться результатами их работ [7, 8], проведен-

ных под руководством одного из авторов настоящей книги.

Глава II написана В. Д. Барановским, I и III главы —

В. Д. Барановским и А. И. Булатовым, глава VI—А. И. Була-

товым и Р. Ф. Ухановым, глава VII — А. И. Булатовым, глава

VIII — В. И. Крыловым, остальные главы написаны совместно.

Глава I. ОСОБЕННОСТИ КРЕПЛЕНИЯ И

ЦЕМЕНТИРОВАНИЯ НАКЛОННЫХ

СКВАЖИН

Практика бурения наклонных скважин показывает, что

они характеризуются специфическими особенностями, заклю-

чающимися в следующем.

1. Ствол наклонной скважины имеет значительное отклоне-

ние от вертикали и практически всегда существенно искривлен

в пространстве.

2. Ствол скважины всегда осложнен желобными выработка-

ми вследствие движения колонны бурильных труб и их трения

о стенку скважины. Ориентация выработок в пространстве не-

известна либо не учитывается; говорят только о глубине распо-

ложения желоба.

3. Искривление ствола скважины в большинстве случаев

способствует повышенной осложненностн кавернами.

4. Вероятность обеспечения чистоты ствола наклонной сква-

жины существенно снижена в сравнении с вертикальными.

5. Обсадная колонна; в наклонной скважине при спуске,

возвратно-поступательных и вращательных движениях работает

в более сложных условиях, чем в вертикальной скважине.

Строго говоря, все перечисленные особенности характерны

и для так называемых вертикальных скважин. Однако в слу-

чае наклонных скважин они весьма существенны. Поэтому не-

обходимость тщательной подготовки ствола, повышенное вни-

мание к качеству формируемого ствола и другим элементам

технологического процесса крепления очевидны и оправданы.

Профиль ствола скважины и пространственное искривление

Известно значительное количество профилей, применяе-

мых в практике бурения наклонных скважин в зависимости от

характеристики геологического разреза, назначения скважины,

технических возможностей обеспечения набора кривизны, при-

меняемого метода бурения и т. д. Тип профиля наклонной

скважины выбирается с учетом обеспечения минимальных затрат

средств и времени на решение задачи, поставленной перед буре-

нием скважины или группы скважин.

Процесс бурения осуществляется таким образом, чтобы

обеспечить расположение кривой профиля в одной плоскости

(обычный тип). Радиусы кривизны обусловливаются технически-

ми и технологическими возможностями проводки наклонной

скважины. Профили часто проектируются (а еще чаще обра-

5

зуются при бурении) в пространственном исполнении — профи-

ли пространственного типа. Профили обычного типа (рис. 1)

проектируются чаще, чем пространственного типа; профили про-

странственного типа имеют часто весьма сложную конфигура-

цию. Наклонные скважины (конструкции которых приведены

на рис. 2) могут искривляться сразу же с начала бурения, т. е. с

дневной поверхности; профиль представляет прямую линию, на-

клоненную под определенным углом к горизонту (например,

профиль ствола при бурении скважины с вышки конструкции

Бузинова в Грознефти и профили стволов при бурении скважин

с морских оснований фирмы «Ойл оф Калифорния»), Естествен-

но, и в последнем случае профиль ствола под действием различ.-

ных природных и технических факторов не имеет строгой прямой

линии.

Желобные выработки

Отличительная особенность наклонных скважин — обра-

зование желобных выработок в стволе скважины. Наиболее

полное изучение явления желобообразования проведено

Е. П. Фроловым.

С помощью профилемера были измерены средний диаметр

ствола скважины и изменение двух поперечных размеров его во

взаимно перпендикулярных плоскостях.

Желобомером фиксировался характер изменения ширины и

глубины желобной выработки. Жалобные выработки возника

в

ют даже в том случае, когда угол искривления составляет 2—3°.

Наиболее опасные с точки зрения желобообразования мягкие

глинистые породы с пропластками песчаника и алевролита. В

глинах желобные выработки имеют большие размеры, чем в

песчаниках и алевролитах. В образовании желобных выработок

определяющее значение (кроме прижимающей силы и движения

бурильного инструмента) имеет интенсивность изменения зе-

Рис. 2. Конструкции наклонных скважин.

нитного и азимутального углов (степень перегиба) на опреде-

ленном участке.

Один из главнейших факторов повышения качества цементи-

рования наклонных скважин — исключение условий образования

желобных выработок при бурении. Они являются одной из

основных причин возникновения каналов в заколонном прост-

ранстве скважин, так как их заполнение тампонажным раство-

ром в большинстве случаев исключается, особенно когда обсад-

ная колонна перекрывает вход или выход (а часто и вход , и вы-

ход) полости |[8].

7

Желобообразование как сопутствующий процесс может быть

уменьшено и даже сведено к нулю увеличением проходки за

один рейс и механической скорости, а также применением спе-

циально обработанных буровых растворов, предупреждающих

осыпи, обвалообразования и набухание пород. Положительные

результаты дает применение на колонне бурильных труб про-

текторов, увеличивающих при бурении площадь контакта со

стенками скважины.

Изменение формы контура поперечного сечения ствола сква-

жины за счет образования желобных выработок существенно

сказывается на качестве цементирования скважин. Невытесне-

ние бурового раствора, находящегося в желобной выработке,

является потенциальной причиной каналообразования.

В случае заполнения желоба тампонажным раствором ча-

сты недоподъемы последнего вследствие недоучета увеличения

объема ствола скважины и других обстоятельств, связанных с

наличием желоба.

Для наклонного бурения характерны уширения стволов

скважин. Н. А. Григорьев [11] указывает, что увеличение диа-

метра скважины при наклонном бурении может происходить

также под действием контактного давления изогнутого низа

колонны бурильных труб на стенки в сочетании с вибрацией,

возникающей вследствие работы долота на относительно твер-

дом забое.

Кроме того, образованию каверн способствуют наклонное

расположение стволов наклонных скважин, применение откло-

няющих приспособлений и стабилизаторов кривизны, более ши-

рокий диапазон встречи стволов скважин с проходимыми про-

пластками, пластами и т. д.

По данным работы [11], значительные участки стволов на-

клонных скважин характеризуются расширениями, имеющими

не локальный характер, а значительные уширения на больших

интервалах, существенно превышающих длину низа бурильной

колонны.

В [41] показано, что в большинстве случаев наклонных

скважин, пробуренных в направлении падения пластов, боль-

ше, чем при бурении по восстанию пластов. А. Г. Калинин та-

кое явление объясняет изменением скорости разрушения пород

забоя и стенки скважины в различных направлениях встречи

долота с плоскостью напластования. Автор приводит данные

максимальных значений уширения стволов на участках локаль-

ных расширений длиной не менее 10 м, которые составляют

д» 40%.

Все указанные отклонения от нормальных условий наблю-

даются и в неявно выраженных желобах, так сказать «класси-

ческой» формы, представленных в виде продольных выработок

неправильной формы в результате механического воздействия

бурильной колонны о механическую породу. Поперечное сечение

в

этих выработок представлено в виде овала, эллипса и т. д.

Протяженность их достигает сотен метров. Известно немало

случаев, когда восстанавливалась циркуляция через зоны, ра-

нее заполненные буровым раствором, а после цементирования

оставшиеся защемленными (Е. П. Фролов приводит данные по

циркуляции жидкости с подачей 15—17 л/с).

Повышение качества крепления и цементирования скважин

связано в первую очередь с отсутствием желобов, каверн и про-

чих неровностей ствола скважин, приводящих к формированию

застойных (защемленных) зон бурового раствора. Образование

желобных выработок необходимо предупреждать, а коль они

возникли, их следует разрушать общеизвестными методами.

Осложнения при проводке наклонных скважин

Опыт бурения скважин показывает, что искривление ство-

ла способствует возникновению аварий и осложнений. Подан-

ным Б. К. Челомбиева и др., в Ставрополе увеличение зенитно-

го угла с 3 до 8° и более приводит к росту негерметичности

обсадных колонн. В подавляющем большинстве случаев герме-

тичность обсадных колонн нарушалась в зонах перегиба ствола

скважины (интенсивный рост или резкое уменьшение угла на-

клона ствола). Чем больше абсолютная величина и интенсив-

ность перегиба ствола, тем быстрее и чаще нарушается герме-

тичность эксплуатационных колонн.

Искривление скважин также существенно влияет на возник-

новение осложнений при спуске и цементировании обсад-

ных колонн.

Вытеснение бурового раствора из заколонного пространст-

ва скважины даже при центричном расположении обсадной

колонны будет давать иные результаты, чем в случае верти-

кальной скважины при общепринятой технологии цементи-

рования.

Обсадная колонна, спускаемая в наклонную скважину,

должна рассчитываться с’учетом того, что скважина наклонная.’

Однако самым существенным в данном вопросе является то

обстоятельство, что в случае наклонной скважины даже приме-

нение специальных устройств для центрирования обсадной ко-

лонны не гарантирует от соприкосновения обсадной колонны

в некоторых местах со стенкой скважины, а следовательно,

будут образовываться зоны невытесненного бурового раствора.

Эксцентричность расположения обсадной колонны, к сожа-

лению, всегда имеет место, а данное обстоятельство наклады-

вает существенные дополнительные ограничения на процесс

цементирования для обеспечения качественного разобщения

пластов.

Рассмотрим некоторые случаи эксцентричного расположения

9

обсадных колонн в стволе наклонной скважины с учетом

проектируемых и фактических профилей.

Очевидно, вариантов эксцентричного расположения обсадных

колонн в скважинах, особенно в необсаженных стволах, может

быть много. Наиболее общим, причем наименее желательным

с точки зрения качественного цементирования (наименьшая

вероятность вытеснения бурового раствора тампонажным) мо-

жет считаться случай прилегания участков обсадной колонны к

стенке скважины, т. е. когда она «лежит» на стенке скважины,

соприкасаясь с нею практически некоторой криволинейной

плоскостью (теоретически в идеальном случае абсолютно жест-

ких цилиндров соприкосновение осуществляется по линии).

Если же стенка скважины деформируется или на ней отложена

глинистая корка, размеры зоны соприкосновения возрастают.

В этом случае в «узком» месте возможно (что часто возни-

кает) образование «защемленного» бурового раствора («мерт-

вая зона»), приводящее к уменьшению площади поперечного

сечения заколонного пространства. Размеры этой зоны в стати-

ческом состоянии зависят от ряда факторов, главными из ко-

торых являются свойства бурового раствора, а в динамиче-

ском — и от скорости движения потока.

В идеальном случае наиболее полное вытеснение жидкости

будет достигаться при условии, если скважина представляет

идеальный цилиндр с гладкими, ровными, лишенными электри-

ческого заряда стенками; а вытесняемая жидкость — вода.Тог-

да только молекулярный слой жидкости останется на стенке

«скважины». Чем большее отклонение от идеала указанных

цилиндра и жидкости, тем сложнее (если вообще возможно)

полностью вытеснить жидкость. Очевидно, подготовленность

ствола скважины к цементированию и вероятность гарантии

качественного крепления правильнее всего оценивать по коэф-

фициентам, характеризующим степень отклонения реального

ствола и свойств вытесняемой жидкости от идеалов. Причем

чем ближе натура и идеал, тем вероятность обеспечения ка-

чественного цементирования более высокая.

Естественно, сложнее обстоит дело при наличии желобных

выработок, каверн и иных неровностей как функции изменения

радиуса ствола по длине скважины. Однако задача сложна, и

необходима выработка критериев, соблюдение которых гаранти-

рует более или менее высокую степень обеспечения качества

работ. ।

Формированию ствола скважины применительно к обеспече-

нию гарантированного качества цементирования не уделяется

внимания, к сожалению, ни в отечественной, ни в зарубежной!

практике. В нашей литературе известно всего несколько работ

(Ю. И. Савенков), посвященных рассматриваемой проблеме.

Наклонные скважины — наиболее сложный объект для ка-

чественного цементирования. При их проводке следует серьез-

10

но заниматься формированием ствола скважин, чтобы в после»

дующем неудачным креплением не свести на нет все предыду-

щие работы по проводке скважины.

Конструкции наклонных скважин и некоторые особенности

их выбора1

В соответствии с Методическими указаниями по выбору

конструкций нефтяных и газовых скважин основными исходны-

ми данными для разработки конструкции скважин являются:

цель бурения и назначение скважины; проектный горизонт,

глубина скважины, диаметр эксплуатационной колонны; пласто-

вые давления и давления гидроразрыва пород стратиграфиче-

ских горизонтов; способы заканчивания скважин и ее эксплу-

атации; профиль скважины (вертикальная, наклонно-направлен-

ная) и его характеристика (величины отклонения от вертика-

ли, темп изменения угла и азимута искривления).

В приведенных выше Методических указаниях достаточно

подробно рассмотрены конструкции скважин с учетом пласто-

вого давления и давления гидроразрыва пород. Даются реко-

мендации по выбору диаметров и глубин спуска обсадных ко-

лонн по выбору вида обсадных колонн. В случае бурения интер-

валов, характеризующихся интенсивным износом обсадных

труб, рекомендуется применять сменные или поворотные обсад-

ные колонны.

В настоящее время отсутствуют руководящие документы по

учету и регламентированию темпа износа обсадных колонн.

Последний, как известно, зависит главным образом от интен-

сивности пространственного искривления ствола скважины и

объема буровых работ, выполняемых в обсадной колонне (чис-

ла спуско-подъемов и времени вращения бурильного инстру-

мента).

Из-за несовершенства способов и средств предупреждения

естественного искривления нередки случаи интенсивного

искривления отдельных участков и так называемых верти-

кальных скважин. Вместе с тем, в зависимости от величины

необходимого отклонения забоя от вертикали, применяемая

в настоящее время техника и технология позволяют регламенти-

ровать величину интенсивности пространственного искривле-

ния при бурении наклонно-направленных скважин. По данным

А. Г. Калинина и др., при интенсивности искривления ствола

скважины 0,45—0,5° на 10 м влияние искривления на темп изно-

са обсадной колонны настолько мало, что им практически мож-

но пренебречь.

Исходя из этого вывода, при проектировании профиля глу-

бокой наклонно-направленной скважины интервал увеличения

1 Написано совместно с В. Н. Кокаевым.

11

зенитного угла должен приниматься таким, чтобы значение р не

превышало отмеченную величину. В неглубоких скважинах, в

процессе бурения которых в промежуточных колоннах выпол-

няются сравнительно небольшие объемы буровых работ, вели-

чина р может регламентироваться лишь иными соображениями.

Например, с целью обеспечения герметичности резьбовых соеди-

нений эксплуатационных колонн на месторождениях Западной

Сибири рекомендуемые ВНИИТнефтью значения интенсивности

искривления стволов скважин составляет 1,5—2,0° на 10 м. Эти

значения находятся на уровне допускаемых при бурении скважин

на месторождениях Западной Сибири. Например, рекоменду-

емое максимальное значение отмеченного параметра составля-

ет 2,5° на 10 м.

В связи с изложенным можно сделать вывод, что проблема

предупреждения износа промежуточных колонн может возни-

кать как при бурении наклонных, так и вертикальных скважин.

Исходя из результатов исследований [21], при условии 0>О,5°

на 10 м вне зависимости от вида бурения (скважина вертикаль-

ная или наклонно-направленная) возникает необходимость про-

ектирования промежуточных колонн с учетом их износа буриль-

ным инструментом. Причем необходимость расчета обсадных

колонн не исключается даже при условии применения протек-

торных колец для бурильного инструмента, так как они не

полностью исключают износ. По данным ВНИИКРнефти, износ

обсадной колонны бурильными замками лишь в 1,58 раза боль-

ше, чем образцами протекторов.

Однако действующая в настоящее время инструкция по

расчету обсадных колонн [19] не дает конкретной рекоменда-

ции по учету профиля ствола скважины. Рекомендация [19] в

этой части сводится лишь к следующему. Если бурильная ко-

лонна работает в обсадной продолжительное время, то учитывая

возможность наибольшего износа необходимо увеличить толщи-

ну стенки обсадных труб на 10—20% по сравнению с расчетной

(на основании опытных данных).

Очевидно, что приведенная рекомендация совершенно не-

применима при проектировании строительства скважин на но-

вой площади. Практически нельзя пользоваться ею и на ста-

рых площадях из-за отсутствия достаточно надежных методов

и средств контроля величины механического износа обсадных

труб в скважине. Обычно недопустимо большой износ обсад-

ной колонны обнаруживается лишь в случаях разрыва обсад-

ных труб за счет действия на них избыточного внутреннего

давления или их смятия внешним давлением. Во многих слу-

чаях промежуточная колонна в скважине испытывает действие

избыточного давления (внутреннего или внешнего) за счет

разницы в плотностях бурового раствора в колонне и за колон-

кой.

Величина избыточного давления, как правило, остается не-

12

изменной, в то время как обсадная колонна, вследствие ее из-

носа бурильным инструментом, постоянно теряет первоначаль-

ную прочность. Наступает момент, когда давление для изно-

шенной части обсадной колонны оказывается критическим.

Происходит смятие или разрыв обсадных труб. Вполне понятно,

что далеко не во всех случаях удается выявить ослабленные

износом участки обсадных колонн. При проявлениях скважины

с такими колоннами могут оказаться неуправляемыми.

Принято считать, что обсадная колонна, спущенная в наклон-

но-направленную скважину, приобретает форму ее оси [21]. В

связи с этим предложен ряд решений по учету изгиба обсадных

труб при расчете колонны на смятие и на страгивание. При

этом для расчета гидростатического давления, вызывающего

смятие обсадных колонн, глубина скважины берется по вертика-

ли, а при определении веса обсадной колонны — по длине ствола.

Следует отметить, что ни одно из предложенных решений не

рекомендовано для практического использования. По-видимо-

му, это объясняется несовершенством и сравнительно малой

значимостью дополнительных нагрузок, обусловленных искрив-

лением скважин. Кроме того, очевидно, что обсадная ко-

лонна в наклонно-направленной скважине испытывает мак-

симальные дополнительные нагрузки в интервале . уве-

личения зенитного угла, т. е. на участке наибольшей интенсив-

ности искривления ствола. Выше отмечалось, что в реаль-

ных условиях такие участки могут быть не только в наклонно-

направленных, но и в вертикальных скважинах.

При проектировании конструкции скважин в ряде случаев

интервалы крепления выбирают с учетом желобообразования.

С целью предупреждения осложнений, связанных с желобообра-

зованием, зоны с совместными условиями бурения иногда делят

на несколько интервалов крепления, что неизбежно приводит к

утяжелению конструкции скважин и ухудшению технико-эконо-

мических показателей бурения.

Однако анализ промысловых материалов показывает, что

осложнения, вызванные желобными выработками в стенках

скважин, встречаются не только при бурении наклонно-направ-

ленных, но вертикальных скважин. Причем, так же как и износ

обсадных труб, желобные выработки образуются главным обра-

зом на участках большой интенсивности искривления скважин.

Можно привести ряд примеров, когда в вертикальных скважи-

нах из-за желобообразования возникали серьезные осложнения.

Вместе с тем в Западной Сибири, где наклонно-направленное

бурение составляет около 95% общего объема проходки, жело-

бообразование не является серьезной проблемой. Очевидно,

что осложнения, являющиеся следствием желобных выработок,

могут быть исключены независимо от вида бурения, если стро-

го регламентировать величину интенсивности искривления

скважин.

13

Рис. 3. Типовая конструкция и про-

филь ствола наклонной скважины на

месторождении Федоровское:

Н = 2400 м — глубина скважины по вер-

тикали; ij = 250 м — длина вертикального

участка; 12 — 170 м —длина участка ста-

билизации зенитного угла; = 1095 м —

длина участка снижения угла; =

= 895 м —длина скважины по стволу;

^£ — 420 м — глубина спуска кондуктора-,

z — 2500 м — проектное смещение забоя;

<31 — 25 м, Й2 = 340 м; а3 — 235 м; а ~

» 18ч; А = 600 м

Пока еще отсутствуют так-

же конкретные данные, харак-

теризующие влияние искривле-

ния на качество цементирова-

ния скважин. Более того, не-

которые исследователи счита-

ют, что по условиям цементи-

рования наклонно-направлен-

ные скважины не отличаются

от вертикальных. Например,

авторы [9] отмечают, что вы-

полнение всех мероприятий,

необходимых для получения

качественного цементирования

обсадных колонн в вертикаль-

ных скважинах, обеспечивает

надежное разобщение пластов

и в наклонных скважинах. Для

подтверждения своего выска-

зывания авторы ссылаются на

сравнительный анализ резуль-

татов цементирования в на-

клонных и вертикальных сква-

жинах в НПУ Ставрополь-

нефть, проведенный кафедрой

бурения МИНХиГП им. И. М.

Губкина. Результаты указан-

ного анализа, действительно

показывают, что качество це-

ментирования наклонных и вертикальных скважин при прочих

равных условиях оказалось на одном и том же уровне. Правда,

авторы не приводят данных, характеризующих наклонные сква-

жины. Дело в том, что понятие «наклонно-направленное буре-

ние» является довольно неоднозначным. В реальных скважинах

величина углов наклона стволов колеблется в широких преде-

лах— от нуля в вертикальных скважинах до 90° в разветвленно-

горизонтальных. До настоящего времени нет четкой классшЬ"-

14

кации наклонных скважин по степени их искривленности, хотя в

этом есть необходимость. Надежным критерием оценки степени

искривления наклонно-направленных скважин мог бы служить

угол наклона ствола к вертикали или отношение величины го-

ризонтального смещения к вертикальной проекции ствола

скважины.

На месторождениях Западной Сибири, где в настоящее

время сосредоточен основной объем наклонно-направленного

бурения по стране, величина отмеченного отношения колеблет-

ся в пределах 0,1—1,0.

Максимальное отклонение забоя от вертикали достигает

Рис. 4. Типовые конструкции эксплуатационных наклонно-направленных

скважин месторождения Узень

15

2000 м при углах наклона ствола 40—50° [9]. При этом, как

показывает анализ промысловых материалов, применяют почти

один тип конструкции скважин. На рис. 2 и 3 представлены

конструкции скважин, используемые на указанных месторожде-

ниях для бурения эксплуатационных наклонно-направленных

скважин. На Варьеганском месторождении применяется не-

сколько утяжеленная конструкция скважин, включающая

245-мм промежуточную колонну. Однако спуск этой колонны на

глубину 1000 м диктуется лишь необходимостью изоляции га-

зоносных пластов [12].

На месторождении Узень из аналогичных соображений

используют также два варианта конструкции скважин (рис. 4).

На рис. 5 показаны типовые конструкции наклонно-направлен-

Рис. 5. Конструкции скважин на площадях объединения Сахалиннефть

1в

I § S

“L400800/200 /ООО 2000 2000

той •*

Рис. 6. Конструкция скв. 1 Одопту-Море

с рекордным отклонением забоя (приве-

дены профиль и план ствола скважины)

ных скважин, применяемых на месторождениях Сахалина. Как

видно из рис. 5, конструкции скважин на площадях Кеуту-Море

и Одопту-Море отличаются друг от друга только глубинами

спуска 324-мм кондуктора и 245-мм промежуточной колонны,

хотя, как видно из рисунка, они резко различаются по величи-

не отклонения забоя. Разница в глубинах спуска обсадных ко-

лонн объясняется различием

же стратиграфических гори-

зонтов на этих площадях.

В 1972 г. на площади Одоп-

ту-Море была пробурена

скважина с большим откло-

нением забоя от вертикали

[2]. Следует отметить, что в

то время это было рекорд-

ным отклонением.

На рис. 6 показаны про-

филь, план ствола и факти-

ческая конструкция этой

скважины. Как видно из

рис. 6, отклонение от верти-

кали превысило 2450 м при

глубине скважины по верти-

кали 2262 м. Таким обра-

зом, по данной скважине

величина выше отмеченного

отношения превышает 1

(2450/2262 > 1). Скважины

с большими отклонениями

забоев, как скв. 1 Одопту-

Море, в отличие от обычных

наклонно - направленных,

имеют некоторые особенности, но при бурении и креплении

этой скважины по обычной технологии осложнения ненаблюда-

лись. Специфическими особенностями отличаются также сква-

жины с разветвленно-горизонтальными стволами (РГ). Напри-

мер, по данным А. М. Григоряна, при бурении их необходимо

применять в вертикальном стволе обсадную колонну диамет-

ром не менее 245 мм.

Особенности строительства наклонно-направленных сква-

жин с большим отклонением забоев достаточно подробно рас-

смотрены в зарубежной практике. По данным Д. С. Джонстона

и Ж. Т. Керриэл, на месторождении Хентингтон Бич (штат Ка-

лифорния) продуктивные участки, залегающие под дном океа-

на, разбуривались наклонными скважинами с большим откло-

нением забоев. Вертикальная проекция и конструкция одной из

этих скважин показаны на рис. 7. Угол наклона стволов сква-

жин составлял около 75°.

в глубинах залегания одних и тех

17

Большие трудности при бурении отмеченных скважин воз-

никали в процессе производства замеров углов искривления.

Инклинометры на каротажном кабеле не удавалось спускать в

скважины, поэтому они продавливались до забоя насосами, для

чего на головке бурильного инструмента устанавливался спе-

циальный сальник, так как во избежание прихвата бурильную

колонну необходимо было вращать. Опыт бурения на указан-

ном месторождении также показал, что длительное время буре-

ния верхних горизонтов

может привести к обва-

лам и осыпям неустойчи-

вых пород. Для предот-

вращения указанных яв-

лений рекомендуется, что-

бы необсаженная часть

ствола скважины не пре-

вышала 2100—2200 м, а

продолжительность буре-

Рис. 7. Конструкция скважины на место- ния этого интервала —

рождении Хентингтон Бич 30 дней.

Таким образом, интер-

валы крепления рекомендуется выбирать с учетом времени

устойчивого состояния пристенной зоны скважин. Кроме того,

был отмечен интенсивный износ кондуктора бурильным инстру-

ментом. Были случаи износа башмака кондуктора. Поэтому его

заменили специальным длинным башмаком из трубы с толщи-

ной стенки 32 мм. На бурильный инструмент, работавший в кон-

дукторе, надевали протекторные кольца.

В связи с тем что при спуске обсадных колонн только часть

веса способствует их движению вниз в скважину (в скважинах

рассматриваемого типа всего 10 % общего веса), появилась

необходимость разработать специальный метод спуска обсад-

ных колонн в скважины с большим отклонением забоев. Так,

например, для снижения плавучести обсадную колонну запол-

няют жидкостью после наращивания каждой трубы. Последние

600—1200 м колонны досиускали в скважину с расхаживанием.

Для уменьшения сил трения на обсадную колонну устанавлива-

ли специальные центраторы.

Проведенные исследования и промысловый опыт показыва-

ют, что на современном этапе развития технологии и техники

бурения использованы почти все возможности упрощения конст-

рукций скважин за счет снижения зазоров между скважиной и

колонной и дальнейшее их совершенствование может идти лишь

по пути увеличения выхода незакрепленного ствола из преды-

дущей колонны. Величина выхода зависит в основном от продол-

жительности бурения, т. е. максимально возможного времени

устойчивости ствола скважины в осложненных геологических

условиях. Но наряду с этим величина выхода из промежуточ-

18

ной колонны зависит от устойчивости последней к внешним и

внутренним нагрузкам, которые при механическом износе

стенок обсадных труб способны вызвать повреждения колонны

или потерю герметичности. При бурении глубоких разведочных

скважин это недопустимо.

Степень износа труб определяется выполненной в обсадной

колонне работой при бурении из-под башмака колонны на длину

выхода из нее. Объем указанной работы характеризуется в ос-

новном числом спуско-подъемных операций, произведенных в

колонне, и временем вращения бурильного инструмента в ней.

При одной и той же величине пути трения износ обсадных труб

различен при различных значениях прижимающих нагрузок,

величина которых зависит от угла и азимута искривления ство-

ла скважины, длины и диаметра бурильного инструмента, ско-

рости движения колонны. Следовательно, применение высоко-

прочных труб в компоновке колонн не означает, что она будет

иметь большую износостойкость, поэтому обсадные колонны,

предназначенные для глубоких скважин, не рекомендуется со-

ставлять из высокопрочных труб с пониженной толщиной стен-

ки [7].

По мнению авторов [2], процесс цементирования скважин с

большим отклонением забоя протекает так же, как в вертикаль-

ных стволах. Единственным отличием они считают то, что в

стволе наклонной скважины происходит гравитационное раз-

деление цементного и бурового растворов. Скважины рекомен-

дуется цементировать с учетом этого явления. В частности, ре-

комендуют применять тампонажный и продавочный буровой

растворы одинаковой плотности. В работе отмечены специфи-

ческие особенности изоляции водоносных горизонтов, заканчи-

вания и эксплуатации скважин с большим отклонением забоев.

Повреждение обсадных колонн в результате их износа [7]

При бурении глубоких вертикальных и наклонных сква-

жин применяют многоколонные конструкции. При этом выход

бурильного инструмента из-под башмака промежуточной ко-

лонны достигает 2000 м и более. В результате этого в скважи-

не, обсаженной промежуточной колонной, производят порядка

100 спуско-подъемных операций и вращают инструмент в тече-

ние 1000 м и более. Естественно, износ обсадных колонн увели-

чивается вследствие наличия кривизны ствола.

При незначительной кривизне скважины инструмент сколь-

зит по одной и той же стороне обсадной колонны, приводя к

одностороннему ее протиранию. М. Л. Кисельманом убедитель-

но показано, что наиболее интенсивный износ обсадных колонн

происходит в сравнительно небольших интервалах в местах

искривлений ствола скважины. Об этом свидетельствуют дан-

ные измерений поднятых из скважин обсадных труб.

19

Анализ данных повреждения промежуточных обсадных ко-

лонн на площади Ачи-Су показал, что одна из причин разры-

вов и смятий труб в скважинах — их износ бурильными трубами.

Повреждения 324-мм обсадных труб в скв. 120 и 122 площади

Ачи-Су отмечены в интервалах, где ствол имел явно выражен-

ное искривление.

Из скв. 110 Ачи-Су и скв. 237 Избербаш извлечены части

324- и 219-мм обсадных колонн. В обсаженных скважинах про-

извели 65-80 рейсов долота и более 600 ч вращали бурильный

инструмент. Большинство труб имело односторонний желобо-

образный износ. Глубина выработки изменялась в пределах

Рис. 8. Горизонтальные проекции стволов скважин, пробуренных на плошади

Ачи-Су:

а — скв, 122. 6 — скв. 128, в — скв. 142, г — скв. 137

20

1—6 мм, но имелись участки, где трубы с толщиной стенки 10 —

12 мм были протерты почти насквозь.

Принято считать, что интенсивность износа обсадных труб

уменьшается от устья скважины к башмаку колонны, т. е. наи-

большему износу подвергнута приустьевая зона. Однако анализ

промысловых данных показывает, что промежуточные колонны

повреждаются на различных глубинах.

В наибольшей степени повреждение промежуточных колопн

происходит в интервалах скважин, где ствол имеет искривлю

ние. Даже при незначительной кривизне скважины (2—3°) из-

менение азимута ствола может способствовать интенсивному

износу обсадных колонн. Это объясняется тем, что степень изно-

са колонны в значительной степени зависит от величины усилий,

прижимающих бурильный инструмент к обсадным трубам. Ве-

личина этих усилий — функция интенсивности искривления ство-

ла скважины.

Для определения влияния интенсивности искривления ство-

ла скважины на степень износа колонны во ВНИИКРнефти

Л. Б. Измайловым и В.Н. Кокаевым проанализирован про-

мысловый материал по площадям Ачи-Су, Избербаш и Балхас-

Хунук объединения Дагнефть и по площадям Эльдарово, Ста-

рогрозненская, Малгобек, Али-Юрт и другим объединения Гроз-

нефть.

По данным геофизических исследований построены инкли-

нограммы для скважин со значительным искривлением ствола

(рис 8, а и б) и с незначительной степенью пространственного

искривления (рис. 8, в и а). Соответственно построены графики

изменения степени искривления ствола с глубиной для скважин

первого (рис. 9) и второго типов (рис. 10). Интенсивность ис-

Рис. 9. Графики изменения

интенсивности значительного

искривления стволов Ачи-СУ:

а — скв. 128; б —скв. 130

кривления определяли по методу А. Дубинского. Сопоставле-

ние табличных данных с инклинограммами и графиками интен-

сивности пространственного искривления скважин показыва-

ет, что обсадные колонны в большинстве случаев повреждены

там, где ствол резко искривлен. График изменения степени ис-

кривления ствола, как и инклинограмма, характеризует интен-

21

сивность пространственного искривления скважин. Однако, как

видно из сопоставления рис. 8 и 9,интервалы с резким искрив-

лением на графике выделяются более четко в виде характерных

аномалий (например, глубина 250 м для скв. 130 Ачи-Су и ин-

тервал 800—900 м для скв. 128). Вместе с тем величина степени

перегиба 0, являясь суммарным выражением действия дирекци-

онного и азимутального углов, может служить критерием коли-

Рис. 10. Графики изменения

интенсивности незначительного

пространственного искривления

стволов Ачи-Су:

а — скв. 139; б — скв. 142

чественной оценки пространственного искривления ствола

скважины.

Анализ проводки скважин показывает, что в скважинах со

значительным пространственным искривлением ствола обсад-

ные колонны повреждаются после непродолжительной работы.

Так, в скв. 122 и 128 Ачи-Су повреждения произошли после

проведения соответственно 42 и 46 рейсов долота. При малой

интенсивности искривления ствола повреждения колонн зачастую

не происходят (скв. 139 и 142 Ачи-Су) или бывают после очень

длительной работы (скв. 140 Ачи-Су и скв. 2 Балхас-Хунук).

Глава И. СПУСК ОБСАДНЫХ КОЛОНН

В НАКЛОННЫЕ СКВАЖИНЫ

Спуск обсадных колонн в стволы скважин представляет

собой весьма ответственную задачу, от успешного осуществле-

ния которой в значительной мере зависит качество крепления

и цементирования.

Определение конфигурации, поперечных размеров

и объема ствола скважины1 [7]

При бурении нефтяных и газовых скважин оценка факти-

ческого состояния их ствола, изменения объема и геометричес-

ких форм поперечного сечения, как правило, производится по

данным кавернометрии. С помощью каверномера получают ин-

формацию в виде одной кривой, характеризующей изменение

среднего диаметра ствола скважины по длине. В связи с этим

форма ее поперечного сечения, построенного по этим данным,

всегда будет иметь вид окружности. Однако фактический про-

филь ее сечения значительно отличается от идеального (окруж-

ности) и не остается постоянным во времени. Наблюдаемые к

тому же случаи недоподъема цементного раствора на заданную

высоту за обсадной колонной нередко объясняются ошибками,

допущенными при расчетах объема кольцевого пространства

на базе данных кавернометрии.

Профилемер за один рейс в скважину регистрирует средний

диаметр ствола (кавернограмму) и изменение двух его попереч-

ных размеров во взаимно перпендикулярных направлениях (про-

филеграмму).

Для построения профиля сечения ствола скважины (рис. 11)

необходимо произвести следующие операции: а) на горизон-

тальной прямой тп откладывают отрезок АС, равный наиболь-

шему поперечному размеру ствола В, полученному по данным

профилеметрии; б) радиусом г = а!2 описывают окружность с

центром в точке f (а — наименьший размер ствола скважины,

получаемый по данным профилеметрии); в) радиусом ^дол/2

описывают окружность с центром в точке Е. Пересечение этой

окружности с прямой тп даст точку F, соответствующую воз-

можному положению оси прибора; г) производят сопряжение

этих двух окружностей.

Согласно данным профилеметрии, ствол скважины можно

разбить на интервалы расположения каверн, сужений, желоб-'

ных выработок и номинального диаметра ствола скважины. На

‘Написано Е. П. Фроловым.

23

рис. 12 показаны основные формы поперечного сечения ствола

скважины, полученные по данным профилеметрии.

В случае совпадения кривых профилеграмм с линией номи-

нального размера скважины ее поперечное сечение представ-

ляет окружность диаметром, близким к диаметру долота.

Рис. 11. Поперечное сечение желобной

выработки, построенное по данным

профилеметрии

Рис. 12. Основные формы поперечного

сечения ствола скважины, полученные

по данным профилеметрии

ПзйГ сече- ния Ороерилеграмма 0 dроллом] Поперечное сечение ствола Средний диаметр Соотно- шение a и. b Примечание

ЭОН I -wvhiwoh\ а~Ь _ но |_ dep~dftoe a-b Окружность d -a+b dCp- 2

^а-Ь л . ь _ --СЗ dtp-a-b a=b Окружность л ^a+b acp- —

Си § а ~ b Ф! ts dCp- 2 a>dgofl Эллипсоидаль- ная наверно

а сз 2 j dfafi+b z dдол Эллипсоидаль- ная каверна

-1 j ddoe+b d4>~ Z a>dyBT

Сужение 1 а=Ь ( 1 II 1 1 dcp-dpgj) a=b Окружность Н -а + ь йер- 2

±|( g То/ о _ )1 ЕЗ d-cp-djo/! a<b Зллипсоидаль- ног

1 § b сз! , dgoc+b Z a^b а-^УбТ

ч—

24

Если обе кривые профилеграммы сходятся и располагаются

правее линии номинального диаметра, поперечное сечение сква-

жины представляет окружность диаметром больше размера до-

лота (каверна, имеющая контур поперечного сечения в виде

окружности). При этом, чем больше смещение этих кривых от

линии номинального диаметра скважины, тем больше размер

приобретает каверна.

Если обе кривые профилеграммы расположены влево от

линии номинального диаметра и сходятся, поперечное сечение

ствола представляет окружность диаметром меньше размера до-

лота (сужение). Причем кривые здесь могут либо сходиться, ли-

бо расходиться. Как правило, эти сужения небольшие по разме-

ру и являются в основном результатом образования глинистой

корки против проницаемых пород.

Если кривые профилеграммы расходятся, но располагаются

в правой части от линии номинального диаметра скважины, то

ее поперечное сечение представляет собой форму овала (кавер-

на в виде овала). При этом, чем больше амплитуда расхожде-

ния кривых относительно друг друга, тем более вытянутую фор-

му имеет этот вид каверн. К этому же типу контура поперечного

сечения следует относить случаи, когда кривые профилеграммы

расположены по разные стороны от линии номинального диаметра

скважины. Однако этот вид поперечного сечения ствола скважи-

ны подобен желобной выработке, для которой также характерно

расположение кривых профилеграммы по разные стороны от ли-

нии номинального диаметра скважины. В связи с этим желобной

выработкой принято называть продольную выработку, у кото-

рой ширина а меньше наружного диаметра утяжеленных бу-

рильных труб г/увт, т. е. выработку, в которой может про-

изойти расклинивание либо утяжеленных бурильных труб, либо

обсадной колонны.

Определение объема ствола скважины по данным

профилеметрии

Определение объема ствола скважины представляет собой

один из существенных вопросов технологии цементирования

скважин. При этом точность подсчета его обычно зависит от

правильности определения площади поперечного сечения ство-

ла скважины. Поперечное сечение, построенное по данным ка-

вернометрии, значительно отличается от фактического.

Более того, данные кавернометрии даже приближенно не

отражают конфигурации ствола скважины и соответственно не

могут быть использованы для подсчета объема ствола.

Полученные результаты промысловых исследований конфи-

гурации стволов, проведенные с помощью профилемера и жело-

бомера (радиусомера) в большом количестве скважин, позво-

лили рассмотреть влияние продольной выработки и эксцентри-

25

ситета прибора на величину коэффициента кавернозности. Уста-

новлено, что прибор (профилемер) в процессе измерения в 95

случаях из 100 смещен от центра ствола скважины. При этом

в результате эксцентричного положения прибора в скважине од-

на из его пар измерительных рычагов будет регистрировать ли-

бо ширину желоба (поперечное сечение ствола скважины пред-

ставляет желобную выработку), либо длину хорды (попереч-

ное сечение ствола представляет окружность), а не размер

ствола скважины по центру. Чем больше диаметр скважины,

тем значительнее разность между ним и длиной хорды. Так, для

скважины диаметром 540 мм эта разность, выраженная в про-

центах от диаметра ствола, составляет 33, а для скважин диа-

метром 394 мм —24. Если на стенке скважины есть продоль-

ная выработка, указанная разность достигает еще больших раз-

меров (40—60%). Поэтому полученные по этим данным средние

диаметры ствола скважины будут заведомо меньше фактичес-

ких, и подсчитанный по ним объем ствола скважины будет так-

же занижен.

В связи с этим во ВНИИКРнефти была разработана методи-

ка подсчета объема ствола скважины с использованием данных

профилеметрии. Для вычисления фактического объема ствола сква-

жины необходимо знать его средний диаметр. Последний определя-

ют по данным профилеметрии. Для этого профилеграмму разби-

вают на участки, представленные желобными выработками, ка-

вернами, сужениями и номинальным размером ствола скважи-

ны. Вычисляют средний диаметр ствола скважины для каждого

участка (см. рис. 12).

1. Желобные выработки. Из профилеграммы измеряют вели-

чину Ь, характеризующую наибольший размер ствола скважи-

ны, и суммируют ее с диаметром долота. Определяют полусум-

му этих величин, которая будет средним диаметром для интер-

вала, представленного желобными выработками.

Пример. Скв. 70 Левкинской площади. Требуется определить средний ди-

аметр и объем ствола скважины в интервале 625—715 м, представленном

желобной выработкой (рис. 13,а). Z> = 615 мм; длина желобной выработки

/ = 90 мм; диаметр долота с!дОл = 394 мм.

%ол + Ь

dcp = --2---= 505 мм;

V = 0,785 dj:p / = 17,95 м2 3.

Объем ствола скважины в интервале 625—715 м, подсчитанный подан-

ным кавернометрии, равен 10,37 м3.

2. Каверны, имеющие поперечное сечение в виде окружности.

Так как b и а, снимаемые из профилеграммы, равны между со-

бой, то любую из этих величин принимаем за средний диаметр

для этого1 вида участка ствола.

26

Пример. Скв. 1 Черноморской площади. Требуется определить средний

диаметр и объем ствола скважины в интервале 138—165 м, представленном

каверной, имеющей поперечное сечение в виде окружности (рис. 13,6).

“ = 6 = 580 мм; / = 27 м; dcp = a = 6 = 580 мм.

V = 0,785 d?p / 9,1 м3.

3. Каверны, имеющие поперечное сечение в виде овала.

а) <7<7<^дол-

В этом случае из профилеграммы измеряют величину b и сум-

мируют с размером долота. Полусумма этих величин является

средним диаметром данного сечения скважины.

а

5 6

г

Рис. 13. Профилеграммы и кавернограммы стволов:

а, в, г- скв. 70 Левкинской площади; б — скв. 1 Черноморской площади (пунктиром

показан средний диаметр ствола)

Пример. Скв. 70 Левкинской площади. Требуется определить средний

диаметр и объем ствола скважины в интервале 1870—1945 м, представленном

каверной, имеющей поперечное сечение в виде овала (рис. 13,в) а = 320 мм;

6 = 490 мм; / = 75 м; ^ДОл = 394 мм.

^дол Н- 6

rfcp =--- g---= 437 мм;

V = 0,785^ /=11,3 №.

Объем ствола скважины в интервале 1870—1945 м, подсчитанный по

данным кавернометрии, равен 9,8 мТ

б) U (/дол*

Из профилеграммы измеряют величины а и 6. Затем суммируют Ь и

(1,15—1,2) а (коэффициент при а принят из анализа поперечных сечений,

представленных в виде окружности). Средний диаметр сечения равен полу-

сумме этих величин.

Пример. Скв. 70 Левкинской площади. Требуется определить средний

диаметр и объем ствола скважины в интервале 3325—3395 м, представ-

ленном каверной, имеющей поперечное сечение в виде овала (рис. 13,г'

а = 295 мм; 6 = 335 мм; / = 70 м.

V = 0,785 фк / = 6,3 м3.

ср

27

Объем ствола скважины в интервале 3325—3395 м, подсчитанный по

данным кавернометрии, равен 5,25 м3.

4. Для случаев, когда размер ствола равен или меньше диа-

метра долота, величина среднего диаметра ствола принимается

равной диаметру долота.

Оценка проходимости колонн обсадных труб по стволу

скважины1 [7]

В процессе бурения происходит естественное искривление

скважин, что затрудняет крепление ствола колоннами обсад-

ных труб. До настоящего времени влияние искривления сква-

жины на проходимость обсадных колонн количественно не оце-

нивалось. В данном разделе приведены результаты исследова-

ний, выполненных во ВНИИКРнефти, по определению необхо-

димых соотношений между диаметрами обсадных колонн и сква-

жины в зависимости от кривизны ствола в интервале крепления.

В процессе спуска обсадных труб в скважину наблюдается

активное взаимодействие колонны труб со стенками скважины и

заполняющей ее жидкостью. Взаимодействие это носит сложный

характер и проявляется в виде сопротивления, которое оказы-

вает скважина спуску колонны труб. Определению сил сопро-

тивления и нагрузок, действующих на колонну, посвящены ра-

боты М. М. Александрова, А. И. Булатова, Ю. А. Воропаева,

П. А. Вислобицкого, Г. П. Доманова, М. Л. Кисельмана, Ю. А.

Песляка, В. Ф. Троицкого и ряда других исследователей. В

работах М. М. Александрова [1] отмечено, что сила сопротивле-

ния спуску колонны и труб, замеренная в скважине, отражает

влияние многочисленных физических и геометрических факторов,

т. е. является величиной статистического характера, но анализ

совокупного влияния этих факторов позволяет вполне опреде-

ленно проследить зависимость силы сопротивления скважины от

величины суммарной силы, прижимающей колонну труб к ее

стенкам. Это дает основание рассматривать силу сопротивления,

оказываемого скважиной, как произведение прижимающей силы

на коэффициент сопротивления:

F — f Р,

где Р—сила прижатия колонны труб к стенкам скважины; f —

коэффициент сопротивления.

Поскольку в реальных условиях сила прижатия является

результирующей нескольких сил, то предыдущее выражение

может быть записано в виде

F = / (Л + ^ + Рз) + , (II.1)

где Pi, Р2, Р3 — прижимающие силы, обусловленные силой тя-

жести, упругостью обсадных труб и перепадом давления в систе-

'Напнсано Л. Б. Измайловым и Р. Н. Марченко.

28

ме скважина — пласт; FM—силы, обусловленные местными со-

противлениями ствола скважины.

Граничными для выражения (П1) являются условия, при

которых спускаемая в скважину колонна труб остановится под

влиянием сил сопротивления, не дойдя до намеченной глубины.

Если силу местных сопротивлений не учитывать, то граничное

условие примет вид

G = / (Л + Р2 + Р3),

где G — осевая составляющая силы тяжести колонны обсад-

ных труб. Отсюда видно, что недоход обсадных колонн

в процессе их спуска в скважину может быть обусловлен

суммарной величиной прижимающих сил и величиной ко-

эффициента сопротивления скважины. Замеры, выполненные

в скважинах fl], показывают, что величины коэффициента соп-

ротивления на различных площадях бурения и даже в скважи-

нах одной площади различны, но чаще всего их значения нахо-

дятся в пределах 0,2—0,3. Использовав данные о фактической

величине коэффициента сопротивления скважин и расчетных

величинах прижимающих сил, определим условия, при которых

возможна остановка обсадных колонн при их спуске в искрив-

ленный ствол скважины.

Ось пробуренной скважины всегда представляет собой про-

странственную кривую. Обсадная колонна в такой скважине

находится под воздействием силы тяжести и изгибающих сил.

Сила тяжести колонны обсадных труб может рассматриваться

как результирующая двух сил: осевой составляющей G, которая

является активной движущей силой при спуске обсад-

ной колонны, и нормальной составляющей Plt которая

обеспечивает прижатие колонны к стенкам скважины.

Обе эти силы зависят от веса единицы длины колонны обсадных

труб с учетом плотности заполняющей скважину жидкости и от

угла наклона ствола скважины:

G = 9,8 q I cos а ; (II .2)

PL = 9,8ql sin а , (П.З)

где q — вес единицы длины обсадной колонны в жидкости; I —

длина колонны обсадных труб; а — средний угол наклона ство-

ла скважины на участке I.

На рис. 14 представлен график, позволяющий определять в

стволе искривленной скважины прижимающие силы Р1( обуслов-

ленные силой тяжести.

Из выражений (П.2) и (П.З) видно, что пределом величи-

ны прижимающей силы Pi может быть значение, равное весу

обсадной колонны в жидкости Gmar. Следовательно, при коэф-

фициенте сопротивления скважины, равном 0,3, предельно

возможная величина сопротивления, оказываемого скважиной

спуску колонны труб за счет силы Plt не превышает значения,

равного 0,3 Стах- Таким образом, сила Pi без участия других

сил может стать причиной остановки обсадных колонн при их

спуске в скважину, имеющую большое искривление.

При спуске колонны труб в скважину в местах ее изгиба

возникают силы прижатия Р2, обусловленные упругостью труб.

Колонна труб изгибается только на криволинейных участках

ствола скважины, т. е. в местах изменения его азимута и угла

наклона. Показателем этих изменений может служить величи-

на интенсивности пространственного искривления ствола сква-

Рис. 14. График для определения

прижимающих сил Р\, обусловленных

силой тяжести, в стволе искривленной

скважины

Рис. 15. Схема расположения об-

садной колонны в стволе искривлен-

ной скважины

жпны. Для определения интенсивности пространственного ис-

кривления Г. Вудсом и А. Дубинским предложена расчетная

формула.

Величину сил прижатия Р2 можно выразить зависимостью

Р2 = ULL1 , (II.4)

где EJ — жесткость обсадной колонны; — длина половины по-

луволны изгиба труб; у — стрела прогиба колонны на длине

Стрела прогиба колонны труб может быть выражена через

показатель интенсивности пространственного искривления,

30

имеющий размерность — градус на 10 м. При Z=Zi= 10 м и /=1°

отклонение ствола скважины (в м) от оси будет

л 2-10

2 =------- .

360

В общем случае

л2-10 / •

2 = ------ ---- I

360 10

или

2 = 0,01745//. (II.5)

При отсутствии зазоров между трубами и стенкой скважины

или при цементировании труб z=y.

В случае, когда D>d (рис. 15), величины у и z будут свя-

заны зависимостью

у = г— (О — d), (П.6)

где D, d — диаметры скважины и трубы соответственно.

Подставив значение z, получим

у~ 0,01745// — (£> — d) . (П-7)

В итоге из выражений (II.4) и (II.7) имеем зависимость ве-

личины прижимающей силы Р2 от жесткости труб обсадной ко-

лонны, величины зазоров и интенсивности пространственного ис-

кривления ствола скважины:

р2 = [0,01745// —(О — б/)]. (П.8)

Z3

Примеры номограмм для определения прижимающих сил Р2,

обусловленных упругостью обсадных труб, показаны на рис. 16.

Рис. 16. Номограммы для определения прижимающих сил, обусловленных

упругостью обсадных труб:

а, б, в — соответственно для обсадных труб диаметром 219, 273, 324 мм;

Л 2. 3, 4, 5, 6 — соответственно при значениях интенсивности искривления ствола сква-

жины 0,5; 1,0; 1,5; 2,0; 2,5 и 3,0 на 10 м

Определим совместное влияние величин прижимающих сил

Pi и Р2 на проходимость обсадных колонн в искривленном ство-

ле скважины. Из условия остановки обсадной колонны при ее

спуске в скважину от сил, обусловленных кривизной ствола,

имеем

с = / (л + р2).

31

Отсюда с учетом выражений (II.2), (П.З), (II.8)

(D — d) = 3,26 (sina —+ 0,01745/!. (II.9)

На рис. 17 представлены графики зависимости (II.10) обыч-

но встречающихся соотношений диаметров труб и долот и раз-

личных интенсивностей искривления ствола скважины. При по-

строении было принято: / = 0,3. Возможное влияние уступов в

стволе не учитывалось.

Применяемые при бурении скважин комбинации диаметров

долот и обсадных труб полностью обеспечивают проходимость

обсадных колонн в ствол скважины, имеющей интенсивность

пространственного искривления до Г на 10 м. При большей

величине интенсивности искривления необходим проверочный

расчет с учетом относительного отклонения ствола от вертика-

ли в интервале крепления. Представленный на рис. 17 график

позволяет выполнить такие расчеты экспресс-методом. Напри-

Рис. 17. Графики проходимости обсадных колонн при их спуске в скважину

с различными параметрами искривления:

Номер кривой на рисунке 12 3 4

sin о ............... 0.05 0,1 0,2 0,4

22

мер, успешный спуск обсадной колонны диаметром 377 мм в

ствол диаметром 445 мм возможен, если средняя интенсивность

искривления на участке крепления будет не более 1,5° на 10 м,

а относительное отклонение ствола при этом будет менее 0,2.

Исходя из этих условий, необходимо определить допустимость

крепления рассматриваемой скважины или предусмотреть ее

расширение.

В приведенных выше расчетах учитывалась средняя величи-

на интенсивности пространственного искривления скважины па

участке крепления. Однако использовать для расчетов среднюю

величину искривления можно только в случае, если местное со-

противление отдельных сильно изогнутых участков ствола не

способно остановить обсадную колонну при ее спуске в скважи-

ну. Проверим такую возможность.

Проходимость колонн обсадных труб в сильно изогнутом

участке ствола скважины обеспечивается при условии, если

FM<Q<QKP, где Q — величина разгрузки обсадной колонны;

QKp—критическая сила первого порядка; FM—местное сопро-

тивление сильно изогнутого участка ствола скважины.

Продольный изгиб первого порядка колонны труб, по А. Лу-

бянскому, происходит тогда, когда расстояние от нейтрального

сечения до башмака колонны составляет 1,94 безразмерной еди-

ницы. Длина безразмерной единицы веса (в м) определяется

выражением

I _ ю-2 I /НИ

Lq ~ \/ ig-2 q ’

Граничными являются условия = QKp или Pif^-Qnr,.

Так как QkP ~ Q /кР> то Р%~ q •

Однако

Р2= [0,01745/ i — (£> —d)],

следовательно,

q l' ЗЕ J

—[0,01745// (D — d)]. (II.10)

/ z'

Отсюда после преобразования получим выражение интен-

сивности пространственного искривления скважины /тах, при

которой обсадная колонна остановится в сильно изогнутом

участке ствола:

ma't 0,0524 Е 7/ ’ 0,01745 /’

где /кр—критическая длина обсадных труб первого порядка:

При f=0,3 с помощью формулы (II.11) были вычислены зна-

чения imax для различных условий. Результаты расчетов, приве-

денные в табл. 1, показывают, что при спуске даже очень жест-

2 Зак. 255

33

кой 426-мм обсадной колонны в ствол диаметром 490 мм ее оста-

новка за счет сил местного сопротивления сильно изогнутого уча-

стка возможна только в случае, если imax будет равна или больше

7,6°—на 10 м. При уменьшении диаметра обсадной колонны и

при увеличении диаметра ствола скважины значения !тах возра-

стают. Очевидно, что значения imax, вычисленные по формуле

(Н.П), очень велики и при обычно применяемых способах бу-

рения, даже в особо неблагоприятных условиях, практически

недосягаемы. Это подтверждается данными табл. 2, в которой

показаны фактические максимальные и средние по интервалам

крепления значения интенсивности пространственного искрив-

ления трех глубоких скважин, пробуренных на различных мес-

торождениях. Из табл. 2 видно, что средние значения величи-

ны i не превышают 0,5°, а максимальные — 3° на 10 м. Вели-

чины интенсивности искривления скважины такого порядка ха-

рактерны для большинства пробуренных скважин. Таким об-

разом, местное сопротивление сильно изогнутого участка ствола

скважины не может стать причиной остановки обсадных колонн,

поэтому выражение (11.10), учитывающее среднюю интенсив-

ность интервала крепления, можно использовать для расчетов

проходимости обсадных колонн по стволу искривленной сква-

жины.

Таблица 1

Интенсивность пространственного искривления ствола скважины

Диаметр об- садной колон- ны, мм Диаметр доло-| та, мм 'max’ т[,адус на 10 м Диаметр об- садной колон- ны, мм Диаметр доло- та, мм 'max' ,радус на 10 м

426 490 7,6 245 269 14,8

540 7,9 295 149

590 8,2 320 15,0

640 8,5 219 243 17,0

377 445 8,9 269 17,1

490 9.15 295 .17,2

5.40 590 9,45 9,75 194 314 243 19,8 20„0

351 394 9,7 269 20.2

445 9,95 178 214 22,2

490 10,2 243 22,4

324 370 10,5 269 23,1

394 10,6 168 .214 24Д

445 10,9 243 24,4

490 11,2. 269 24,6

299 346 .1,1,95 140 161 33,8

370 12.05 190 34,0

394 445 12,2 1.2,5 214 34,2

127 140 35,6

273 295 13,0 145 35,65

320 13,2 ,161 35,7

346 13,3 190 35,8

304 13,6

34

Таблица 2

Фактические интенсивности пространственного искривления скважин по

интервалам крепления

Номер сква- Район Интервал крепления, м Диаметр об- садной ко- лонны, мм i, градус на 10 м

средняя максималь- ная

Ж ИНЫ

з Север- Краснодар- 0—31 10 32,4 0,25 1,19

ская ский край 3110-4305 246 0,48 1,84

4306—52.22 194 0,30 1,39

5222—5380 140 0,22 0,37

0—15380 — 0,31 1,84

30 Левкин- То же 0—557 426 0,08 0,33

ская 557—2752 299 0,27 2,75

2752—4004 219 0,1(8 0,74

4004—4544 140 0.30 0,61

0—4544 — 0,23 2,75

81 Эльдаро- ЧИАССР 0—11542 324 0,14 0.5

ВО 1542—3343 273 0,3.7 1,61

3343—4209 219 0,34 0,75

0—4209 — 0,28 1,61

Определим среднюю величину интенсивности пространст-

венного искривления скважины в интервале крепления, кото-

рая является предельной для обсадных колонн различных диа-

метров. Для этого преобразуем выражение (II.9) и получим

______ q /3 cos а

‘пред— 0 J_,524 £ J /

q 1'Л sin а , D — d

О, 05.24 £ J 0,01745 /'

(H.12)

Для участка ствола скважины длиной 10 м при f=0,3 и цент-

рированной обсадной колонны выражение (11.12) в системе

примет вид

1пред = 1,87- 10s —— (3,33 cos а—-sin а). (11.13)

Е J

На рис. 18 показаны значения 1Пред, вычисленные по формуле

(11.13) для вертикального (sina = 0) и наклонного (sina = 0,4)

участков ствола скважины. Из приведенных данных следует,

что средние значения интенсивности пространственного искрив-

ления ствола скважины на участке крепления оказывают на

проходимость обсадных колонн значительно большее влияние,

чем относительное отклонение ствола от вертикали.

Оценим влияние силы Р3, обусловленной перепадом давления

в системе скважина—пласт, на работы по креплению скважин.

Прижимающая сила Р3 зависит от величины перепада дав-

ления и площади контакта между колонной обсадных труб и

стенкой скважины на участке проницаемого пласта. Допустимая

Зак. 255

35

величина перепада давления, регламентируемая Едиными тех-

ническими правилами ведения работ при бурении скважин, как

видно из табл. 3, может достигать значений 10 МПа и более.

Таблица 3

Допустимые перепады давления в системе скважины — пласт

Глубина скважины, м Перепад давления (в МПа) при величине эквивалента градиента пластового давления

1.0 1.2 1.3 1,5 1,8 2,0 2,3

1200 1,2—2,4 1,4—2,9 1,6—3,1

2000 1,0—2,0 1,2-2,4 1,3—2,6 1,5—3,0 1,8-3,6 2,0—4,0 —

3000 1,5—3,0 1,8—3,6 2,0—4,0 2,3—4,6 2,7—5,4 3,0—6,0 3,5—6,9

4000 2,0—4,0 2,4—4,8 2,6—5,2 3,0—6,0 3,6—7,2 4,0—7,0 4,6—9,2

5000 2,5—5,0 3,0—6,0 3,2—6,4 3,8—7,6 4,5— 9,0 5,0—10,0 5,8—11,5

В связи с отсутствием точных данных о величине пластового

давления перепад в процессе бурения нередко достигает вели-

чин, в 2 раза и более превышающих допустимые, а при бурении

Рис. 18. Предельные значения интен-

сивности пространственного искрив-

ления ствола для обсадных колонн

различного диаметра:

1 — sin а = 0; 2 — sin а = 0,4

проницаемых пластов ограни-

чивается практически только

прочностью пород на гидрораз-

рыв.

При соприкосновении труб

со стенками скважины в иде-

альном случае возникает ли-

ния контакта. >В реальных ус-

ловиях, когда форма попереч-

ного сечения ствола скважины

отличается от круга, а стенки

скважины покрыты глинистой

коркой, возникает площадь

контакта. Для оценки величи-

ны силы прижатия Р3 была

рассчитана площадь контакта

обсадных труб со стенками

скважины при различных тол-

щинах глинистой корки и при

форме ствола, близкой к ци-

линдрической. Результаты рас-

чета сил Р3 для различных ус-

ловий приведены в табл. 4.

Из приведенных данных видно, что прижимающие силы, воз-

никающие за счет перепада давления в системе скважина —

пласт, в определенных условиях могут достигать очень большой

величины и способствовать прихвату обсадных колонн при их

спуске в скважину.

Для успешного спуска обсадных колонн ствол скважины в ин-

тервале крепления должен иметь среднюю интенсивность прост-

Таблица 4

Предельные величины прижимающих сил Р3, обусловленных перепадом

давления в системе скважина — пласт

Диаметр, мм Величина силы Р3 (в МН/м) при различных перепадах давления, МПа

3,5 10,0

обсадной долота и толщине глинистой корки, мм

трубы 2 5 10 2 5 10

426 640 0,40 0,57 0,77 1,14 1,64 2,20

590 0,44 0,58 0,81 1,26 1,68 2,32

540 0,53 0,74 0,96 1,52 2,12 2,76

490 0,56 0,82 1,09 1,60 2,36 3,12

377 590 0,42 0,56 0,74 1,20 1,60 2,12

540 0,42 0,59 0,80 1,22 1,70 2,28

490 0,44 0,61 0,83 1,26 1,76 2,40

445 0,67 0,87 1,06 1,92 2,48 3,04

351 540 0,37 0,53 0,71 1,08 1,52 2,04

490 0,39 0,58 0,75 1,12 1,68 2,16

445 0,45 0,64 0,87 1,30 1,84 2,48

394 0,89 0,90 1,12 1,76 2,56 3,18

324 490 0,42 0,54 0,68 1,20 1,56 1,96

445 0,43 0,59 0,77 1,24 1,68 2,20

394 0,54 0,73 0,91 1,56 2,08 2,60

370 0,56 0,77 0,98 1,60 2,20 2,80

299 394 0,46 0,59 0,75 1,32 1,70 2,16

370 0,49 0,65 0,82 1,40 1,88 2,36

346 0,52 0,73 0,90 1,48 2,08 2,56

320 0,73 0,91 1,04 2,08 2,60 2,96

273 394 0,37 0,50 0,64 1,08 1,44 1,84

346 0,49 0,61 0,77 1,40 1,76 2,20

320 0,52 0,70 0,85 1,48 2,00 2,44

295 0,63 0,80 0,96 1,80 2,30 2,74

245 295 0,46 0,59 0,74 1,32 1,70 2,12

269 0,57 0,71 0,85 1,64 2,02 2,44

219 295 0,32 0,48 0,59 0,94 1,38 1,68

269 0,37 0,52 0,66 1,08 1,50 1,88

243 0,49 0,62 0,76 1,42 1,78 2,18

243 0,35 0,47 0,59 1,00 1,34 1,68

194 214 0,45 0,58 0,69 1,28 1,66 1,98

243 2,66 3,72 0,47 0,76 1,06 1,36

168 214 0,28 0,42 0,52 0,80 1,20 1,50

190 0,40 0,52 0,59 1,14 1,48 1,68

140 214 2,18 0,30 0,39 0,62 0,88 1,12

190 2,87 0,37 0,44 0,82 1,06 1,28

161 3,35 0,49 0,49 0,96 1,20 1,40

37

ранственного искривления, не больше определенной по формулам

(11.12) и (11.13). Плотность промывочной жидкости перед спус-

ком обсадной колонны должна иметь минимальные допустимые

значения.

Жесткость бурильных и обсадных труб1 [7]

Понятие жесткости бурильных и обсадных труб используют в

терминологии и расчетах авторы многих работ. В большинстве

случаев этот термин применяют в соответствии с тем смыслом,

который заложен в это понятие наукой о сопротивлении материа-

лов. Вместе с тем некоторые авторы работ стали применять ис-

каженное понятие жесткости бурильного инструмента, подразу-

мевая под этим не столько жесткость используемых бурильных

труб, сколько наличие в инструменте стабилизирующих его эле-

ментов— центраторов, калибраторов, расширителей. Такое воль-

ное толкование жесткости инструмента может привести к непра-

вильным выводам. При подготовке скважины к спуску обсадных

колонн обычно прорабатывают ствол жесткими компоновками

бурильного инструмента с установкой двух или трех центраторов

на определенных расстояниях от долота. По мнению авторов,

такой подход к выбору бурильного инструмента недостаточен.

Если в рассмотренном случае в компоновке бурильного инст-

румента были применены УБТ диаметром 203 мм, а скважина го-

товилась под маложесткую 219-мм обсадную колонну, то понятие

«жесткая компоновка» будет правильным. Но если скважина го-

товилась под 426-мм обсадную колонну, жесткость которой поч-

ти в 4 раза выше, чем у 203-мм УБТ, то назвав эту же компонов-

ку жесткой, можно ввести читателя в заблуждение. Наличие ста-

билизирующих элементов хотя и изменяет условия работы бу-

рильного инструмента, но не увеличивает его жесткости. По-ви-

димому, в рассматриваемом случае было бы правильнее охарак-

теризовать бурильный инструмент его относительной жест-

костью, наличием стабилизирующих элементов и порядком их

расстановки.

Рассмотрим жесткость бурильных и обсадных труб, исполь-

зуемых при строительстве скважин. Под жесткостью колонны

труб подразумевают способность системы оказывать сопротивле-

ние упругим деформациям при спуске ее в скважину с различной

пространственной конфигурацией ствола. Жесткость трубы опре-

деляют как произведение модуля упругости, материала, из кото-

рого выполнена труба, и экваториального момента инерции ее

сечения. Для стальных бурильных и обсадных труб выражение

жесткости будет иметь следующий вид:

EJ = 2,1 • 10е 0,049 (У4 р — > (П.Н)

1 Написано Р. Н. Марченко.

38

где Е—модуль упругости материала труб; J — экваториальный

момент инерции сечения трубы, d и d0— наружный и внутрен-

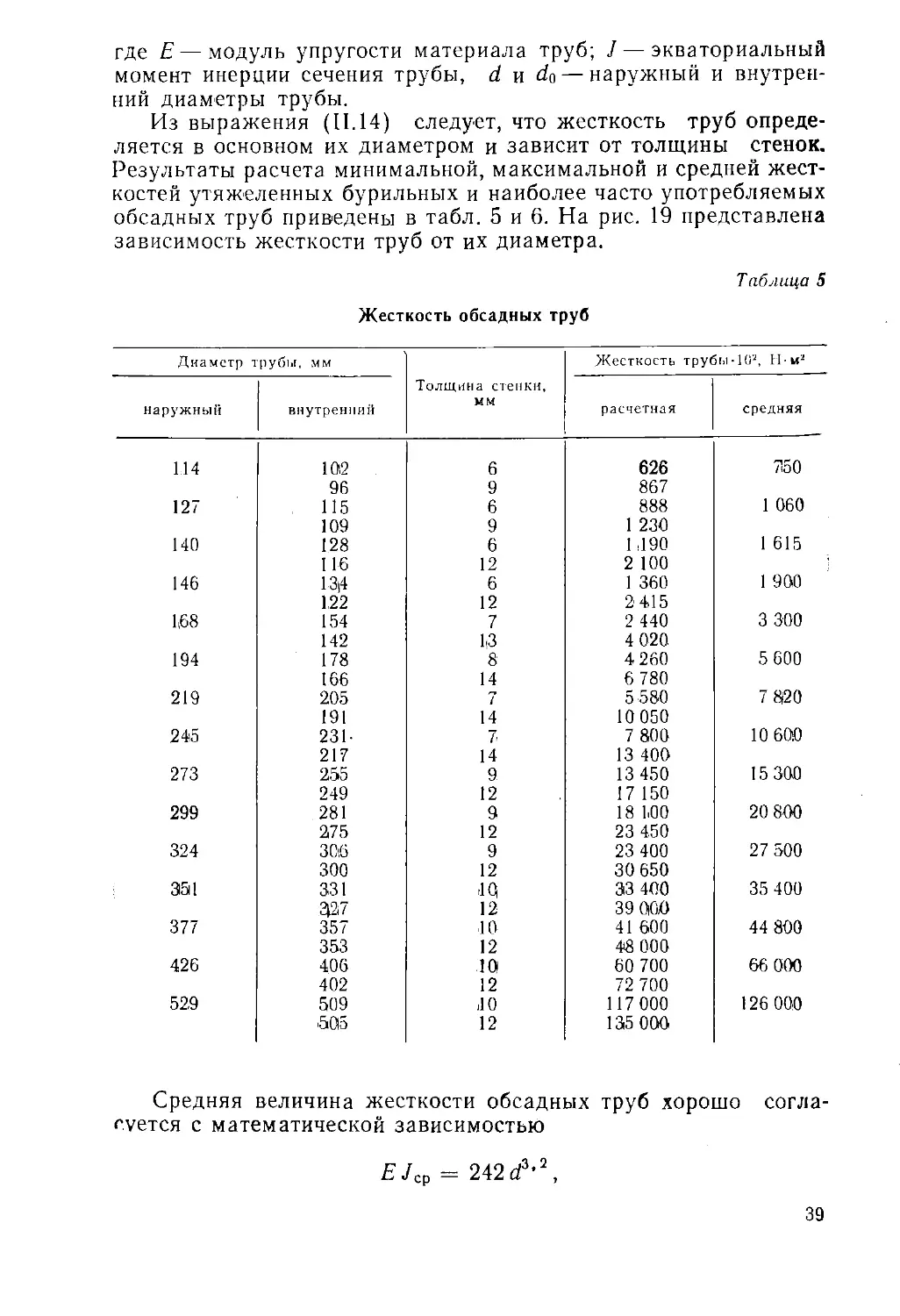

ний диаметры трубы.

Из выражения (11.14) следует, что жесткость труб опреде-

ляется в основном их диаметром и зависит от толщины стенок.

Результаты расчета минимальной, максимальной и средней жест-

костей утяжеленных бурильных и наиболее часто употребляемых

обсадных труб приведены в табл. 5 и 6. На рис. 19 представлена

зависимость жесткости труб от их диаметра.

Таблица 5

Жесткость обсадных труб

Диаметр трубы, мм Толщина стенки, мм Жесткость трубы-10а, Н-м2

наружный внутренний расчетная средняя

114 1012 6 626 750

96 9 867

127 115 6 888 1 060

109 9 1 230

140 128 6 1 >190 1 615

116 12 2 100

146 13|4 6 1 360 1 900

1.22 12 2 415

1,68 154 7 2 440 3 300

142 113 4 020.

194 178 8 4 260 5 600

166 14 6 780

219 205 7 5 580 7 820

191 14 10050

245 231- 7- 7 800 10 6010

217 14 13 400

273 255 9 13 450 15 300

249 12 17 150

299 281 9 18 1.00 20 800

275 12 23 4.50

324 306 9 23 400 27 500

300 12 30 650

351 331 >1Ц 33 400 35 400

2р7 12 39 06.0

377 357 10 41 600 44 800

353 12 48 000

426 406 101 60 700 66 000

402 12 72 700

529 509 >10 117 000 126 000

505 12 135 000.

Средняя величина жесткости обсадных труб хорошо согла-

суется с математической зависимостью

Е/ср = 242 d3'2,

39

Таблица 6

Жесткость утяжеленных бурильных труб

Диаметр трубы, мм Жесткость трубы-102, Н-м2

наружный внутренний расчетная средняя

133 64 3 040 3 040

68 4 450

146 72 4 400 4 425

72 10 000

178 80 9 920 9 820

90 9 640

203 80 17 000 16 850

90 16 700

2Й9 90 27 600 27 450

ТОО 2(7 300

254 400 41 800 41 000

127 40 200

273 11(00 56 100 65 150

127 54 200

299 11Ю0 83 000 81 350

127 83 100

а утяжеленных бурильных труб — с зависимостью

Рис. 19. Зависимость жесткости

обсадных и утяжеленных буриль-

ных труб от их диаметра:

1—жесткость УБТ; 2, 3, 4 — жесткость

обсадных труб, соответственно минималь-

ная, максимальная и средняя

£Jcp =- 770 d4'05,

где £JCp — средняя величина

жесткости обсадных и утя-

желенных бурильных труб,

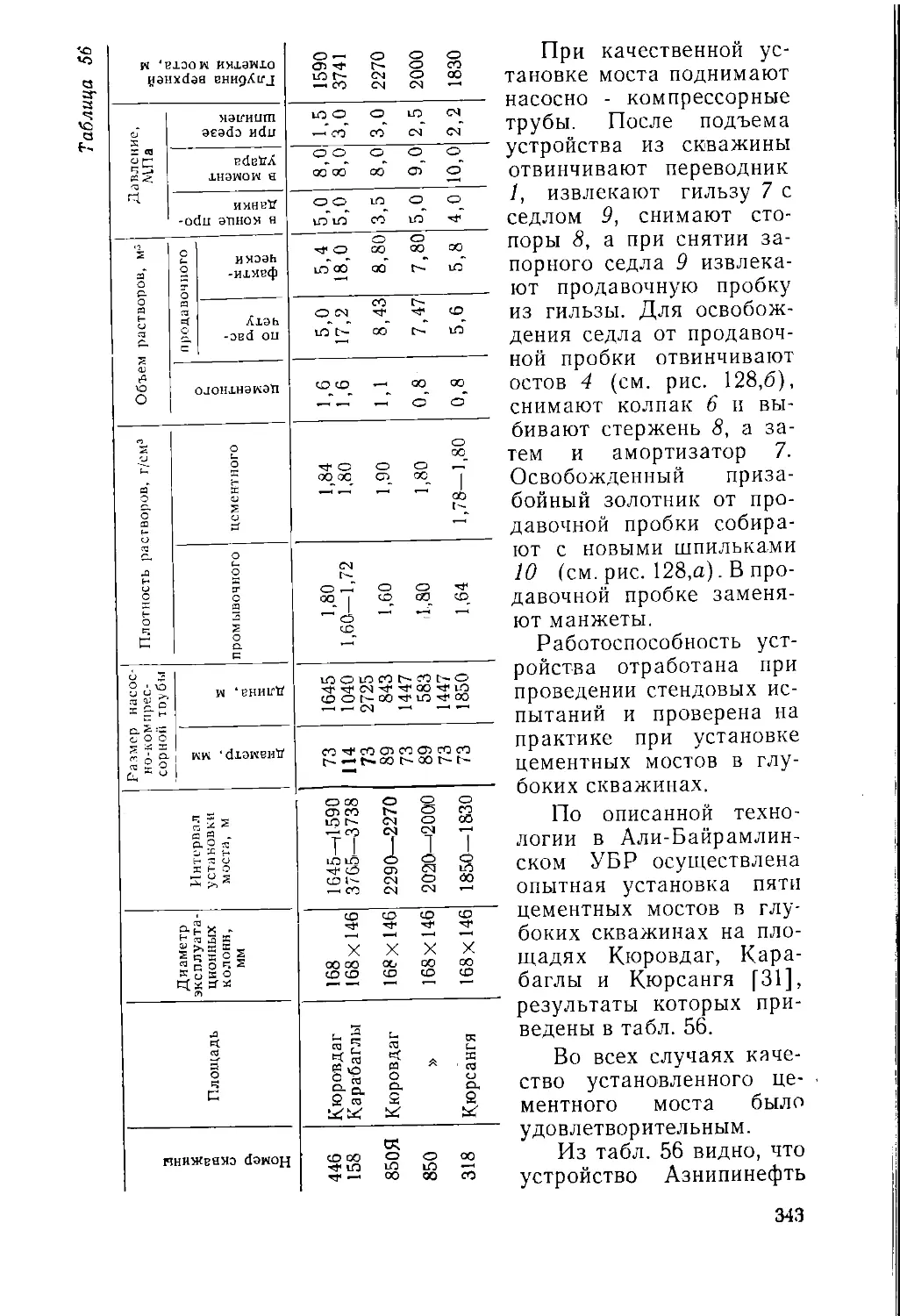

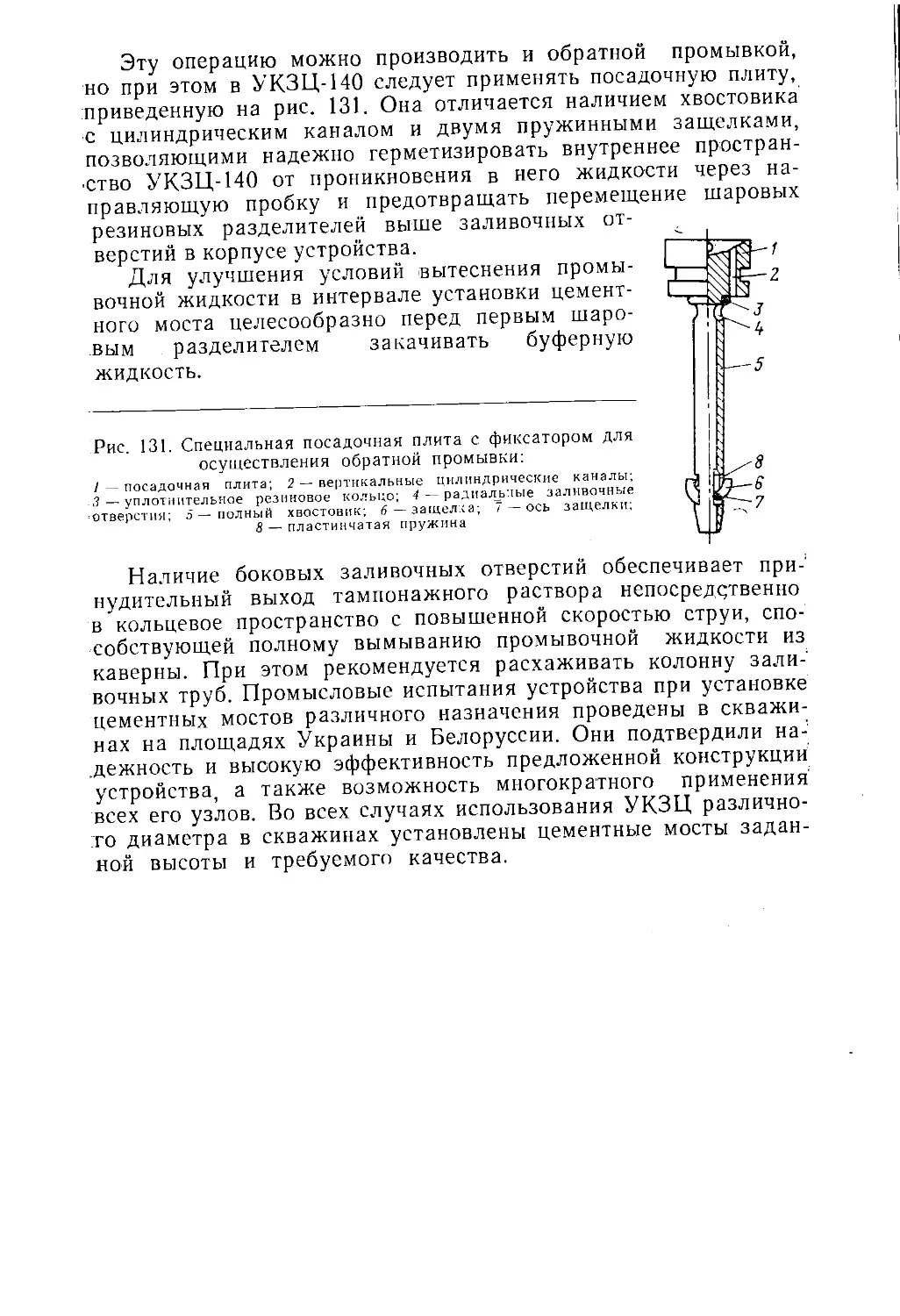

102 Н-м2; d — наружный диа-