Автор: Тетельмин В.В. Язев В.А.

Теги: органическая химия химия нефть нефтяная промышленность серия нефтегазовая инженерия издательский дом интелект

ISBN: 978-5-91559-071-6

Год: 2009

Текст

В. В. Тетельмин

В. А. Язев

ОСНОВЫ БУРЕНИЯ

НА НЕФТЬ И ГАЗ

Долгопрудный 2009

Нефтегазовая инженерия

В.В. ТЕТЕЛЬМИН

В.А. ЯЗЕВ

ОСНОВЫ БУРЕНИЯ

НА НЕФТЬ И ГАЗ

Рекомендовано Сибирским РУМЦ высшего профессионального

образования в качестве учебного пособия для студентов, обучающихся

по специальностям бакалавриата направления 130500 «Нефтегазовое

дело» и направления 130600 «Оборудование и агрегаты нефтегазового

производства»

2-е издание, дополненное

СЕРИЯ

«Нефтегазовая инженерия»

г

Издательский Дом

ИНТЕЛЛЕКТ

Долгопрудный

2009

УДК 547.665.9

Т37

БК 35,514

Рецензенты:

Главный инженер ЗАО «Красноярскгеология» НК «Роснефть»

кандидат геолого-минералогических наук А.К. Битнер;

заведующий кафедрой «Техники и технологии бурения скважин»

Казахстанского национального технического университета

профессор А.К. Касенов;

ведущий специалист ЗАО «Красноярскгеофизика»

кандидат технических наук В.А. Мельников

Тетельмин В.В., Язев В.А.

Т 37 Основы бурения на нефть и газ. Учебное пособие / Тетельмин В.В.,

Язев В.А. — Долгопрудный: Издательский Дом «Интеллект», 2009. —

296 с.: ил. (Серия «Нефтегазовая инженерия»).

ISBN 978-5-91559-071-6

Учебное пособие знакомит читателя с основами производства бу-

ровых работ при разработке нефтяных и газовых месторождений. Пос-

ледовательно изложены основные стадии бурения, испытания и обуст-

ройства нефтяных и газовых скважин. Книга включает в себя также

элементы общей и нефтепромысловой геологии и механики горных

пород.

В книге кроме классических технических и технологических разде-

лов уделяется внимание вопросам бурения скважин на континенталь-

ном шельфе и вопросам экологической безопасности при производ-

стве буровых работ.

Книга предназначена для студентов специализированных учебных

заведений и работников нефтегазовой отрасли.

БК 35,514

УДК 547.665.9

ISBN 978-5-91559-071-6

© 2009, Тетельмин В.В., Язев В.А.

© 2009, 000 Издательский Дом

«Интеллект», оригинал-макет

150-летию мировой нефтедобычи

посвящается

СОДЕРЖАНИЕ

ВВЕДЕНИЕ...............................................8

Глава 1. ЭЛЕМЕНТЫ ОБЩЕЙ И НЕФТЕПРОМЫСЛОВОЙ

ГЕОЛОГИИ..............................................11

1.1. Строение, состав и геодинамика земной коры.11

1.2. Осадочные породы как объект разрушения

при бурении скважин.......................17

1.3. Складкообразование и типы складок..........22

1.4. Происхождение нефти и природного газа......25

1.5. Образование нефтяной залежи................28

1.6. Поиск, разведка и разработка месторождений

углеводородов.............................33

Глава 2. БУРОВЫЕ СКВАЖИНЫ И СВОЙСТВА ГОРНЫХ

ПОРОД, ВЛИЯЮЩИЕ НА ПРОЦЕСС БУРЕНИЯ....................39

2.1. Буровые скважины и их классификация .......39

2.2. Упругость, пластичность и хрупкость горных

пород.....................................42

2.3. Прочность, твердость и абразивность горных

пород......................................45

2.4. Сплошность, проницаемость и теплофизические

свойства горных пород.....................49

2.5. Классификация горных пород по твердости

и абразивности ...........................52

Глава 3. ОСОБЕННОСТИ НАПРЯЖЕННОГО СОСТОЯНИЯ

И РАЗРУШЕНИЯ ГОРНЫХ ПОРОД БУРЕНИЕМ....................55

3.1. ГЬрное и пластовое давление................55

4

Оглавление

3.2. Напряженное состояние и устойчивость горных

пород в прискважинной зоне...................57

3.3. Развитие трещин с позиций механики хрупкого

разрушения...................................59

3.4. Напряженное состояние и механизм образования

трещин в горных породах при вдавливании

инденторов...................................64

3.5. Механизм разрушения горных пород

при вдавливании элемента вооружения долота ..69

3.6. Механизм разрушения горных пород при ударном

воздействии элемента вооружения долота.......71

3.7. Гйдравлический разрыв горных пород......74

3.8. Воздействие высокоскоростной струи

промывочной жидкости на горную породу........79

Глава 4, ВРАЩАТЕЛЬНОЕ БУРЕНИЕ И БУРОВОЕ

ОБОРУДОВАНИЕ........................................83

4.1. Технологическая схема бурения вращательным

способом. Терминология ......................83

4.2. Установки глубокого бурения.............87

4.3. Буровые вышки и спускоподъемное

оборудование.................................90

4.4. Оборудование и инструмент для бурения

скважин......................................97

4.5. Полный цикл строительства скважин......102

4.6. Подготовительные работы к бурению

скважины................................... 105

Глава 5, ПОРОДОРАЗРУШАЮЩИЕ ИНСТРУМЕНТЫ.............109

5.1. Классификация породоразрушающих

инструментов............................... 109

5.2. Шарошечные долота.......................ИЗ

5.3. Лопастные долота.......................122

5.4. Алмазные долота........................125

5.5. Бурильные головки......................129

5.6. Долота для специальных целей...........131

5.7. Технико-экономические показатели работы

долот. Выбор рациональных типов долот...... 133

Оглавление

5

Глава 6. БУРИЛЬНАЯ КОЛОННА............................137

6.1. Конструкция элементов бурильной колонны..137

6.2. Условия работы колонны бурильных труб....144

6.3. Комплектование и эксплуатация бурильной

колонны....................................... 149

Глава 7. БУРОВЫЕ ПРОМЫВОЧНЫЕ ЖИДКОСТИ

И ТЕХНОЛОГИЯ ПРОМЫВКИ СКВАЖИН...........................151

7.1. Функции буровых промывочных жидкостей..... 151

7.2. Водные дисперсии глин......................153

7.3. Свойства буровых растворов на основе глин .154

7.4. Утяжеление буровых растворов...............158

7.5. Глинистые растворы с добавками ............159

7.6. Вода в качестве промывочной жидкости ......161

7.7. Буровые растворы на нефтяной основе .......162

7.8. Бурение с очисткой забоя воздухом ........ 163

7.9. Оборудование для приготовления и очистки

буровых растворов ..............................164

7.10. Гйдравлические расчеты при промывке

скважин..........................................166

7.11. Критерии назначения плотности бурового

раствора........................................ 169

7.12. Выбор типа бурового раствора...............170

Глава 8. РЕЖИМЫ БУРЕНИЯ СКВАЖИН........................ 173

8.1. Влияние параметров режима бурения

на показатели бурения.........................173

8.2. Особенности режима бурения роторным

способом......................................177

8.3. Особенности режима бурения турбинным

способом......................................179

8.4. Особенности режима бурения винтовыми

забойными двигателями.........................183

8.5. Особенности режима бурения электробурами.185

8.6. Контроль параметров режима бурения

и каротажные работы.............................187

6

Оглавление

Глава 9. ИСКРИВЛЕНИЕ СКВАЖИН И БУРЕНИЕ

НАКЛОННЫХ СКВАЖИН.......................................... 193

9.1. Самопроизвольное искривление скважин

и его предупреждение................................193

9.2. Бурение наклонно-направленных скважин..........196

9.3. Кустовое и многозабойное бурение скважин.......200

Глава 10. КРЕПЛЕНИЕ СКВАЖИН.................................203

10.1. Конструкция скважин............................203

10.2. Обсадные колонны...............................206

10.3. Цементирование скважин.........................209

Глава 11. ЗАКАНЧИВАНИЕ И ОСВОЕНИЕ СКВАЖИН...................214

11.1. Опробование и испытание пластов................214

11.2. Вскрытие продуктивных горизонтов

и заканчивание скважин ..............................216

11.3. Освоение скважин после цементирования

эксплуатационной колонны.............................220

Глава 12. БУРЕНИЕ СКВАЖИН НА ШЕЛЬФЕ................222

12.1. Особенности разработки морских

месторождений нефти и газа...........................222

12.2. Инженерное обеспечение буровых работ

на море .............................................226

12.3. Искусственные острова..........................230

12.4. Самоподъемные плавучие буровые установки.......231

12.5. Полупогружные плавучие буровые установки.......233

12.6. Морские стационарные платформы.................235

12.7. Особенности бурения скважин с буровых судов .. 238

12.8. Конструкции морских скважин....................241

12.9. Бурение на Арктическом шельфе..................245

Глава 13. ОСЛОЖНЕНИЯ И АВАРИИ В ПРОЦЕССЕ БУРЕНИЯ

СКВАЖИН.....................................................252

13.1. Нарушение целостности стенок скважины..........252

13.2. Предупреждение и борьба с поглощениями

бурового раствора .........................255

Оглавление

7

13.3. Газовые и нефтяные проявления........256

13.4. Аварии при бурении скважин...........261

Глава 14. ЭКОЛОГИЧЕСКИЕ АСПЕКТЫ БУРЕНИЯ

СКВАЖИН...........................................265

14.1. Воздействие бурения скважин на компоненты

биосферы.................................265

14.2. Воздействие бурения скважин на недра.274

14.3. Методы и техника утилизации отходов

бурения..................................278

ГЛОССАРИЙ.........................................284

ПРИЛОЖЕНИЕ

Размерности некоторых физико-механических

величин....................................289

ЛИТЕРАТУРА.......................................291

Природу побеждают, только повину-

ясь ее законам.

Ф. Бэкон

ВВЕДЕНИЕ

Курс «Бурение нефтяных и газовых скважин» представляет

собой дисциплину в задачу которой входит рассмотрение тех-

нических и технологических основ строительства глубоких

скважин на суше и на море при одновременном обеспечении

экологической безопасности окружающей среды.

Этот курс является обязательным в структуре подготовки

специалистов-нефтяников и находится в тесной взаимосвя-

зи со многими смежными и общеинженерными дисциплина-

ми. Программой курса кроме лекций предусматриваются

практические и лабораторные занятия, обучение на трена-

жерах и закрепление теоретических знаний на рабочем мес-

те в период производственной практики.

Первые нефтяные скважины бурились малопроизводи-

тельным ручным вращательным способом, потом перешли

к бурению ручным ударно-штанговым и ударно-канатным

способам бурения. Скорость проходки составляла не более

35 м на станок в месяц. К началу XX в. глубина нефтяных

скважин достигала 300 м. Для перехода к бурению более глу-

боких скважин потребовалось совершенствование техники

бурения.

В 1901 г. в США впервые было применено роторное буре-

ние с промывкой забоя циркулирующей жидкостью. В отли-

чие от ударного способа бурения при вращательном способе

проходка скважины и очистка забоя производятся одновре-

менно. В 1906 г. в России был запатентован способ закачки

цементного раствора в пространство между обсадными тру-

Введение

9

бами и стенками скважины. В 1921 г. в СССР была пробурена

первая в мире скважина с помощью одноступенчатого турбо-

бура. В 1935 г. были пробурены скважины с помощью много-

ступенчатого турбобура. В 1937 г. в СССР была разработана

конструкция забойного двигателя — электробура. В середине

60-х гг. прошлого века был разработан широко применяемый

в настоящее время винтовой забойный двигатель.

Прошло более полувека с тех пор, как на шельфе Каспий-

ского моря и Мексиканского залива началась добыча нефти.

В настоящее время добыча нефти ведется у берегов 50 стран,

и в то же время нефтегазовая отрасль остается зоной повы-

шенного экологического риска, связанного со спецификой

углеводородного сырья и технологии его добычи. Авторы со-

чли необходимым посвятить рассмотрению этих двух про-

блем отдельные главы.

Техника и технология бурения скважин постоянно совер-

шенствуются. Самая глубокая нефтяная эксплуатационная

скважина, пробуренная на суше, имеет глубину 6300 м (США,

Калифорния), пробуренная на море, включая толщу воды, —

7700 м (Мексиканский залив). Самая глубокая газовая эксп-

луатационная скважина — 8900 м (США, Техас). Максималь-

ная достигнутая глубина скважины— 12100 м (Россия, Кольс-

кий полуостров). Одним из важнейших технологических дос-

тижений последних лет оказалось развитие горизонтального

бурения: если в 1988 г. в мире было пробурено почти 200 сква-

жин с горизонтальным стволом, то в 2004 г. — 5000 горизон-

тальных скважин.

Строительство скважин является сложным многофактор-

ным процессом. С одной стороны, процесс бурения в значи-

тельной степени консервативен и состоит из последователь-

ности обязательных операций, с другой стороны, при бурении

возникают различные экстремальные ситуации, требующие

от специалистов-буровиков мастерства и мужества. Эксперты

определили 17 существенных возмущающих факторов (харак-

теристика горных пород, состояние породоразрушающего ин-

струмента, эффективность антивибрационных средств и т. д.),

на внезапное появление которых невозможно оперативно ре-

10 Введение

агироватьи, следовательно, эффективно управлять процессом

бурения в режиме реального времени.

Сочетание различных возмущений, влияющих на процесс

бурения, приводит к возникновению почти миллиона различ-

ных технологических ситуаций, поэтому в режиме реального

времени человек неспособен осуществлять оптимальное уп-

равление режимом бурения. Эта особенность требует совер-

шенствования систем автоматического управления процес-

сом бурения скважин.

Разрабатываемые сегодня телеметрические системы кон-

троля бурения, забойные двигатели, долота с высокой стой-

костью, системы селективного крепления ствола скважины,

новые составы буровых растворов создают предпосылки для

повышения эффективности буровых работ.

В ближайшие годы в области строительства скважин

наиболее перспективными направлениями будут новые тех-

нологии вскрытия продуктивных горизонтов, расширение

применения электробуров и винтовых забойных двигателей,

возрастет объем бурения скважин с горизонтальным и мно-

гозабойным окончанием. Однако качество строительства

скважин даже при использовании самых современных тех-

нологий всегда будет зависеть от уровня их исполнения, от

состояния технологической дисциплины, мастерства и ква-

лификации персонала.

При составлении настоящей книги использовались опуб-

ликованные отечественные и зарубежные работы, а также

курс лекций, прочитанный студентам Казахстанско-Британ-

ского технического университета.

Глава 1

ЭЛЕМЕНТЫ ОБЩЕЙ

И НЕФТЕПРОМЫСЛОВОЙ ГЕОЛОГИИ

1.1. Строение, состав и геодинамика земной коры

Планета Земля состоит из ядра и охватывающих его двух кон-

центрических оболочек: мантии и земной коры. Залегающая

под земной корой мантия имеет температуру до 3000 °C и со-

стоит из расплавленных горных пород (магма), способных

течь как густая вязкая жидкость. Мантия постоянно подогре-

вается со стороны горячего ядра, вследствие чего в ней не-

прерывно образуются мощные конвективные потоки магмы.

Земная кора — это наружная оболочка планеты, состоя-

щая из легкого, менее плотного по сравнению с мантией ве-

щества, которое недра «вытолкнули» из себя. Геологические

процессы непрерывно изменяют земную кору и ее поверх-

ность, приводя к разрушению одних горных пород и образо-

ванию других. Граница между корой и мантией подвижна:

повышение температуры мантии приводит к расплавлению

нижней части коры и смещает границу вверх, а понижение

температуры — вниз.

Границей раздела земной коры и верхней мантии принято

считать «поверхность М», залегающую на глубинах 30.. .60 км

на континентах и 5... 10 км под дном океана. Эта поверхность

определяется глубиной, на которой происходит резкое увели-

чение скорости сейсмических волн — в среднем от 7 до 8 км/с.

Обычно с этой поверхностью отождествляется нижняя гра-

ница гидратации земных недр. Особое значение поверхнос-

ти М заключается в том, что на ее уровне примерно соблюда-

ется архимедово равновесие земной коры, «плавающей» в вяз-

ком веществе мантии.

Нижним ярусом континентальной земной коры является

толстый базальтовый слой, на котором покоится гранитный

слой, покрытый чехлом осадочных пород. Океанское ложе

12

Глава 1. Элементы общей и нефтепромысловой геологии

состоит из базальтовой подстилки и тонкого слоя осадочных

пород (рис. 1.]).

Рис. 1.1. Схематический разрез земной коры

Магма — это флюидо-силикатный расплав, содержащий в

своем составе соединения с кремнеземом и растворенные ле-

тучие вещества, а также присутствующие в виде пузырьков

газа. Летучие компоненты в магме представлены СО2, Н2, Н2О,

HF и др. При затвердевании магматический расплав теряет

летучие компоненты. Кристаллизация магмы происходит по-

степенно по мере падения ее температуры. Вначале выделя-

ются высокотемпературные минералы с образованием таких

горных пород, как базальты и габбро, затем — низкотемпера-

турные минералы с образованием диоритов и андезитов, за-

тем — гранитов и риолитов и т д. Процессы превращения маг-

мы в горные породы достаточно сложны, и на них кроме ох-

лаждения влияют множество разных факторов. Наличие в

магме легкоотделяемых компонентов приводит к вулканичес-

ким процессам, а наличие трудноотделяемых компонентов —

к интрузивным процессам.

Средний химический состав земной коры: SiO2 — 53,5%;

А12О3—15,9%; СаО —9,4%; FeO —7,6%; MgO —5,4%; Na2O —

2,7%; СО2 — 1,0%; Н2О — 0,78%. Химический состав земной

коры впервые установил американский ученый Ф. Кларк. В его

честь среднее содержание химических элементов в земной коре

называют кларком. Земная кора почти наполовину состоит

из кислорода: кларк кислорода — 47%. Далее по мере убыва-

ния идут кларки кремния — 29,5; алюминия — 8,05; железа —

4,65; кальция — 2,96; натрия и калия — по 2,50; магния— 1,87

и титана — 0,45%. В сумме это составляет более 99% массы

1.1. Строение, состав и геодинамика земной коры 13

земной коры. Суммарное содержание в земной коре остальных

80 элементов не превышает 1 %.

По происхождению горные породы делятся натри группы:

магматические; осадочные и метаморфические.

Магматические породы имеют кристаллическое строение

и образуются из расплавленной магмы при застывании ее на

некоторой глубине (интрузивные) или при выходе ее на повер-

хность (эффузивные).

На долю магматических пород приходится примерно 95%

объема земной коры. Наиболее важным минералом в составе

этих пород является окись кремния (кремнезем) — SiO2 и окись

алюминия А12О3. Содержание кремнезема определяет состав

горных пород. При содержании кремнезема 45—52 % породы

входят в группу основных пород, при содержании более 65 % —

в группу кислых пород.

Осадочные породы залегают слоями и образуются в ре-

зультате переотложения продуктов разрушения ранее суще-

ствовавших коренных горных пород, а также из продуктов

жизнедеятельности организмов. Так, песчаник образуется из

песков, сланец — из ила, известняк — из морских раковин.

Осадочные породы подстилаются древними магматическими

или метаморфическими породами. Залежи нефти и газа, как

правило, приурочены к осадочным породам. Непродуктивные

породы, которые подстилают осадочные, называют коренны-

ми породами или породами фундамента.

Метаморфические породы образуются из магматических

или осадочных пород на больших глубинах в результате дей-

ствия высоких температур и давлений, а также в результате

привноса в исходную породу магматических газов и водных

растворов. Например, мрамор (СаСО3) представляет собой ме-

таморфизованный известняк (СаСО3). Эти породы отличают-

ся от исходных пород текстурно-структурными и прочностны-

ми свойствами, минералогическим составом, обладают слои-

стостью и кристаллическим строением.

По степени связности горные породы подразделяются на

скальные, связные, рыхлые и текучие. Они могут находиться

в сезонно-мерзлом и многолетнемерзлом состояниях. В райо-

14

Глава 1. Элементы общей и нефтепромысловой геологии

нах Крайнего Севера мощность мерзлых пород может дости-

гать сотен метров, температура -12 °C. Обломочные водона-

сыщенные рыхлые породы при замерзании цементируются

льдом и отличаются высокой прочностью. При оттаивании они

переходят в текучее состояние.

Значение средней плотности земного вещества выше сред-

ней плотности земной коры за счет большой плотности зем-

ного ядра и равно 5,52 г/см3. Плотность горных пород укла-

дывается в диапазоне от 2 до 3,2 г/см3.

В некоторых районах Земли осадочные породы отсутству-

ют, а коренные породы выходят на поверхность. Такие терри-

тории называются щитами, и там нефти нет. Остальные тер-

ритории являются прогибами. Там в пониженных местах кон-

тинентов и морских бассейнах образуются осадочные породы.

В них часто находят окаменелые остатки растений и живот-

ных, населявших Землю в далекие времена.

На земную кору на протяжении всей геологической исто-

рии действуют лунно-солнечные приливы. Максимальная

амплитуда вызванных Луной колебаний земной поверхности

составляет 53,4 см. Реальная деформация Земли приливной

волной в области экватора имеет максимальную амплитуду

52 см, а на широте 50° — 40 см. Таким образом, Земля непре-

рывно пульсирует, испытывая в каждой точке дважды в сутки

приливы и дважды — отливы. Океанические приливы в неко-

торых областях Земли достигают нескольких метров.

Из-за эллиптической формы лунной орбиты приливообра-

зующая сила Луны в перигее на 40 % выше, чем в апогее. В на-

чале января Земля достигает точки наибольшего приближе-

ния к Солнцу (перигелий). В периоды совпадения этих двух

событий суммарная приливообразующая сила Солнца и Луны

достигает максимума. Видимо, не случайно максимальная

сейсмичность приходится на зимний период. Например, с

1946 по 1963 годы на Кавказе произошло 867 землетрясений,

из которых на зиму пришлось 363 землетрясения.

Приливная эволюция системы Земля—Луна приводит к

существенным изменениям условий на поверхности и внутри

Земли, меняет климат и характер осадконакопления. Прилив-

1.1. Строение, состав и геодинамика земной коры 15

ная сила «разрабатывает» дефекты в горных породах и работа-

ет на протяжении всей геологической истории Земли. Прили-

вы непрерывно в виде напряжений изгиба, кручения, сдвига

и сжатия подкачивают упругую энергию в систему блоков, сла-

гающих земную кору Постепенно равновесие в ансамбле бло-

ков становится неустойчивым, и в какой-то момент происхо-

дит сейсмический срыв и переупаковка блоков. В отдельные

годы сильные землетрясения происходят почти по графику

полнолуний и новолуний.

Солнечные и лунные приливы постоянно «массируют» зем-

ную кору и содержащиеся в недрах флюиды. Приливы «трени-

руют» нефть, не дают ей застаиваться, разрушают ее коагуля-

ционную структуру слабыми импульсами.

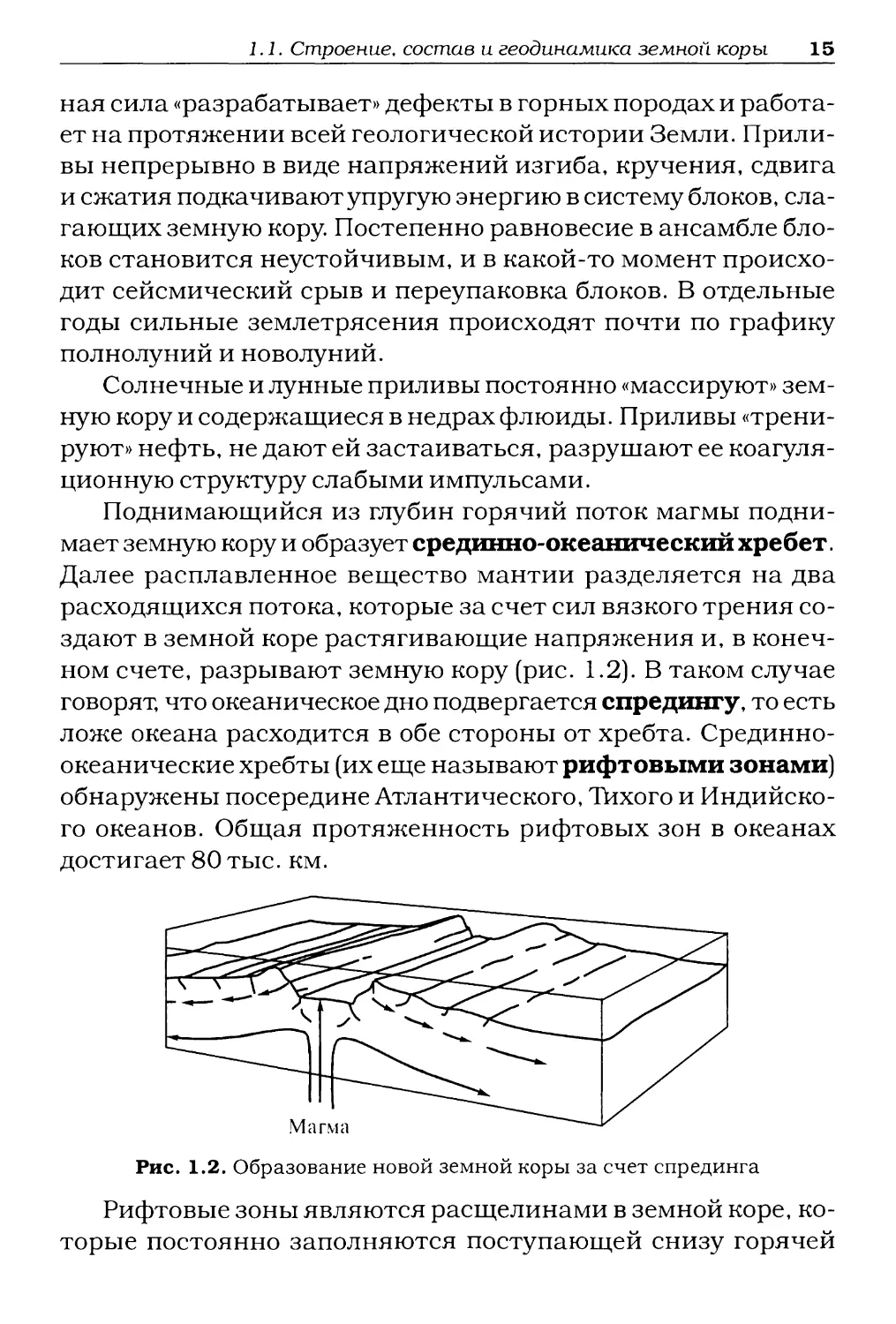

Поднимающийся из глубин горячий поток магмы подни-

мает земную кору и образует срединно-океанический хребет.

Далее расплавленное вещество мантии разделяется на два

расходящихся потока, которые за счет сил вязкого трения со-

здают в земной коре растягивающие напряжения и, в конеч-

ном счете, разрывают земную кору (рис. 1.2). В таком случае

говорят, что океаническое дно подвергается спредингу, то есть

ложе океана расходится в обе стороны от хребта. Срединно-

океанические хребты (их еще называют рифтовыми зонами)

обнаружены посередине Атлантического, Тйхого и Индийско-

го океанов. Общая протяженность рифтовых зон в океанах

достигает 80 тыс. км.

Рис. 1.2. Образование новой земной коры за счет спрединга

Рифтовые зоны являются расщелинами в земной коре, ко-

торые постоянно заполняются поступающей снизу горячей

16

Глава 1. Элементы общей и нефтепромысловой геологии

магмой, образующей базальтовый слой. В результате этого

процесса образуется новая земная кора. Скорость спредин-

га зависит от местоположения рифтовой зоны и варьирует от

1 до 17 см/год. Атлантический океан ежегодно становится

шире примерно на 5 см, аТйхий океан — на 12 см. Таким обра-

зом, площадь земной коры ежегодно увеличивается примерно

на 3 км2. О том, что в центральной части океанов в районах

рифтовых зон образуется новая земная кора, свидетельствует

либо полное отсутствие там отложений, либо их незначитель-

ная мощность (около 800 м). Самые древние осадочные поро-

ды, сохранившиеся в океанических прогибах, имеют юрский

возраст (около 150 млн лет), что значительно меньше возрас-

та многих пород, залегающих на суше.

Существование спрединга (расхождения) свидетельствует

о том, что должны быть участки земной коры, где литосфер-

ные плиты сталкиваются. Территории, где сталкиваются рас-

ходящиеся от рифтовых зон плиты земной коры (платформы),

называются зонами субдукции (или надвига). При столкно-

вении плит одна из них может уходить под другую, в результа-

те возникают понижения — океанические желоба. Чем глубже

одна плита подныривает под другую, тем она становится го-

рячее и плавится, что приводит к образованию вулканических

комплексов.

В случае, когда плиты сталкиваются на континентах, про-

исходит коллизия — плиты сжимаются и образуют складки и

горные системы. В местах земной коры, где поля сжимающих

напряжений превышают критические значения, происходят

землетрясения. Извержения вулканов, землетрясения, обра-

зование разрывов и складок — это все проявления внутренней

активности Земли.

Таким образом, подвижность магмы является причиной воз-

никновения явлений спрединга и субдукции. Земная кора со-

стоит из множества разновозрастных участков, причем наибо-

лее древние участки представляют материковую кору, наибо-

лее молодые — океаническую. В конечном счете, конвективные

потоки магмы являются причиной возникновения больших го-

ризонтальных напряжений и тектонических движений в зем-

1.2. Осадочные породы как объект разрушения при бурении

17

ной коре. Часто эти явления становятся причиной аварий при

бурении и эксплуатации нефтяных и газовых скважин.

К описанным в этом разделе мощным природным явлениям

спрединга и субдукции имеют самое непосредственное отноше-

ние процессы образования нефти и газа. В зоне относительно

быстрого погружения литосферных плит столь же быстро созда-

ется высокая температура, необходимая для преобразования

органического вещества в капельно-жидкую нефть. Понима-

ние генезиса углеводородов дает геологам ключ к безошибоч-

ному поиску месторождений нефти и газа.

1.2. Осадочные породы как объект разрушения

при бурении скважин

Горная порода — это уникальное образование, которое не под-

дается точному физическому моделированию и математичес-

кой формализации. По этой причине познание процессов взаи-

модействия породоразрушающего инструмента с горной поро-

дой чрезвычайно сложно и в первую очередь должно опираться

на опытные данные.

К числу важнейших первичных текстур осадочных пород

относятся все проявления слоистости. Собственно слоистость

выражается в образовании индивидуальных слоев, которые

обособляются друг от друга или вследствие различия в соста-

ве, или вследствие пауз в осадконакоплении. В спокойных ус-

ловиях среды осадконакопления образуется параллельная

слоистость, а при активном движении воздушных и водных

масс — косая, диагональная или волнистая. Мощность слоев

может достигать нескольких десятков метров или не превы-

шать долей сантиметра. Слои отделяются друг от друга повер-

хностями напластования.

Особенности строения пород определяются их структурой

(размер и форма слагающих кристаллитов или обломков) и

текстурой (взаимное пространственное расположение кри-

сталлитов или обломков). По характеру расположения частиц в

осадочной породе кроме слоистой текстуры выделяют массив-

11ую (беспорядочную) текстуру—когда материал в породе пере-

18

Глава 1. Элементы общей и нефтепромысловой геологии

мешан хаотично и пятнистую — когда выделяются обособлен-

ные участки в виде пятен со своей структурой или цветом.

Науке известно почти 2000 минералов, из числа которых в

построении горных пород принимают участие лишь несколь-

ко десятков, например, кварц, кальцит, галит, гипс, пирит. Эти

и ряд других минералов называют породообразующими.

В состав горной породы минералы входят в виде кристалли-

тов (зерен) неправильной формы или в виде моно- и полими-

неральных обломков. Горная порода, состоящая из одного ми-

нерала, называется мономинеральной (например, известняк

состоит из минерала кальцита СаСО3). Порода, состоящая из

нескольких минералов, называется полиминеральной (напри-

мер, гранит состоит из кварца SiO2 и еще трех минералов).

В большинстве случаев осадочные породы состоят из трех

компонентов. Во-первых, это минералы, такие как полевой

шпат или морские раковины. Во-вторых, это природные це-

ментирующие вещества, покрывающие частицы и объединя-

ющие их. В-третьих, это поровое пространство, заполненное

флюидами (вода, газ, нефть).

В порах осадочных пород содержится большое количество

грунтовых вод. Глубоко залегающие воды являются рассолами,

поскольку содержат большое количество солей (35—300 %о).

Нефтяные и газовые месторождения в основном приуроче-

ны к осадочным горным породам. Эти породы образуются в

результате действия различных экзогенных факторов и зале-

гают в верхней части земной коры, занимая около 75% пло-

щади земной поверхности. Среди осадочных пород на долю

кристаллических пород приходится около 25 %, на долю обло-

мочных — около 21 %, на долю глинистых — около 54 %.

Кристаллические осадочные породы представляют со-

бой агрегаты минеральных зерен, образовавшихся в резуль-

тате выпадения солей из водных растворов, химических реак-

ций в земной коре или в результате жизнедеятельности орга-

низмов. Среди осадочных кристаллических пород наиболее

распространены карбонатные (известняки, доломиты, мерге-

ли), сульфатные (гипсы, ангидриты), галоидные (каменная

соль) и кремнистые (кремни, диатомиты, яшмы) породы.

1.2. Осадочные породы как объект разрушения при бурении 19

Важными разновидностями осадочных пород, образующих

мощные слоистые толщи, являются галоидные и сульфатные

породы, которые образуются в результате выпадения солей из

растворов. Наиболее распространены мономинеральные раз-

ности: каменная соль, гипс и ангидрит.

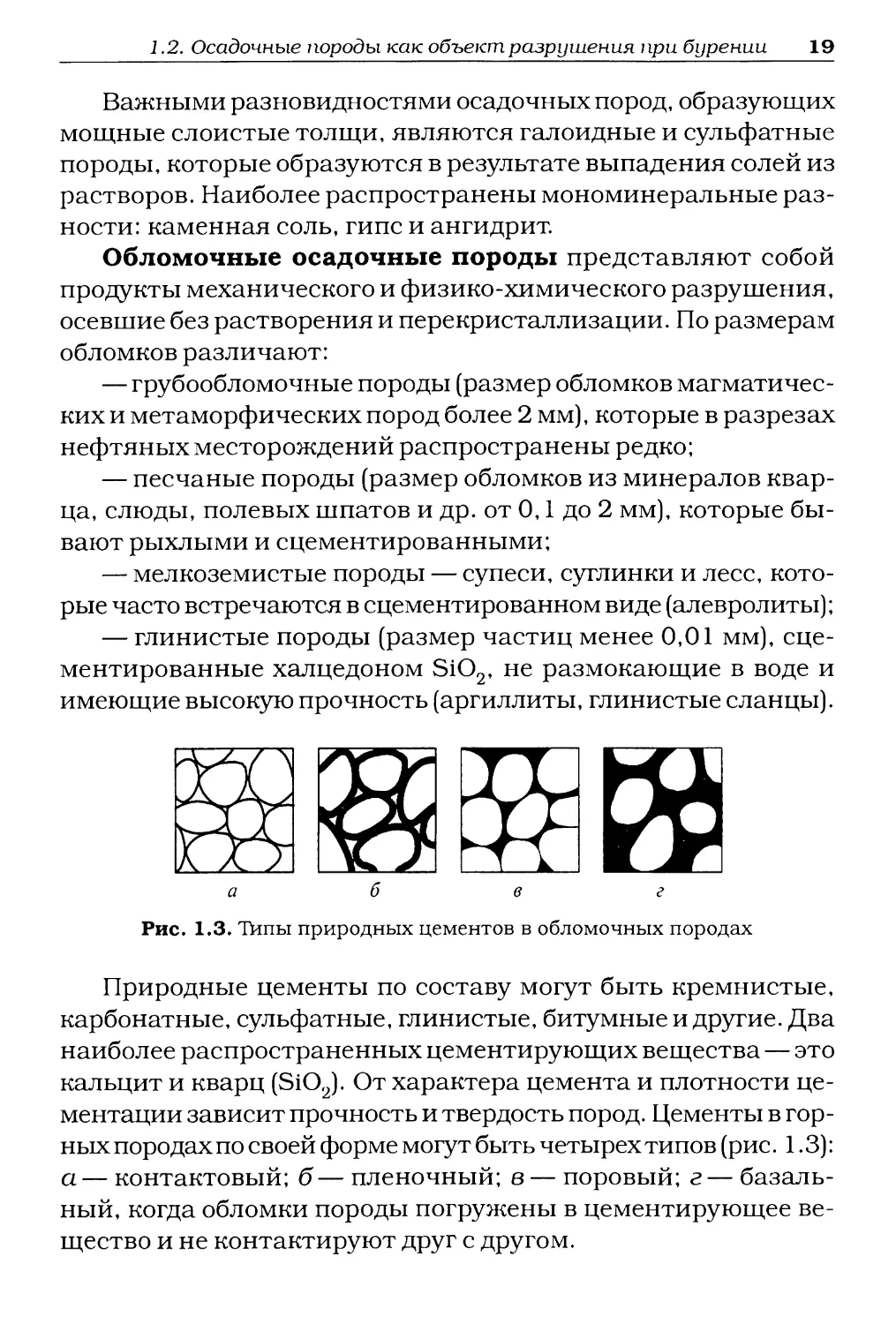

Обломочные осадочные породы представляют собой

продукты механического и физико-химического разрушения,

осевшие без растворения и перекристаллизации. По размерам

обломков различают:

— грубообломочные породы (размер обломков магматичес-

ких и метаморфических пород более 2 мм), которые в разрезах

нефтяных месторождений распространены редко;

— песчаные породы (размер обломков из минералов квар-

ца, слюды, полевых шпатов и др. от 0,1 до 2 мм), которые бы-

вают рыхлыми и сцементированными;

— мелкоземистые породы — супеси, суглинки и лесс, кото-

рые часто встречаются в сцементированном виде (алевролиты);

— глинистые породы (размер частиц менее 0,01 мм), сце-

ментированные халцедоном SiO2, не размокающие в воде и

имеющие высокую прочность (аргиллиты, глинистые сланцы).

а б в г

Рис. 1.3. Тйпы природных цементов в обломочных породах

Природные цементы по составу могут быть кремнистые,

карбонатные, сульфатные, глинистые, битумные и другие. Два

наиболее распространенных цементирующих вещества — это

кальцит и кварц (SiO2). От характера цемента и плотности це-

ментации зависит прочность и твердость пород. Цементы в гор-

ных породах по своей форме могут быть четырех типов (рис. 1.3):

а— контактовый; б— пленочный; в — поровый; г— базаль-

ный, когда обломки породы погружены в цементирующее ве-

щество и не контактируют друг с другом.

20

Глава 1. Элементы общей, и нефтепромысловой геологии

Сцементированные грубообломочные породы независимо

от состава обломков и цемента называют конгломератом или

брекчией. Сцементированные среднеобломочные породы на-

зывают песчаниками, мелкообломочные — алевролитами.

Рыхлые осадочные породы делятся на несвязные и связ-

ные (глинистые). На долю глинистых пород приходится свы-

ше 50 % объема всех осадочных пород. Среди глинистых ми-

нералов главную роль играют каолинит, монтмориллонит и

гидрослюды. Силы связи в глинистых породах имеют физико-

химическую природу и обусловлены особым коллоидным со-

стоянием глинистых минералов. В зависимости от степени

литификации и содержания воды глинистые породы могут

находиться в твердом, пластическом или текучем состоянии.

Птины по объему способны поглощать до 70% воды и после на-

сыщения становиться водоупорами. Птины, потерявшие спо-

собность размокать в воде, называют аргиллитами.

Распределение минеральных зерен, обломков, пор и тре-

щин в горной породе носит случайный характер. Это обуслов-

ливает высокую неоднородность, анизотропность и разброс

физико-механических свойств горных пород, что отражается

на их поведении в процессе бурения.

Значения плотности рп некоторых осадочных горных по-

род следующие (г/см3):

Песчаники.........2,40—3,20

Алевролиты........2,40—3,04

Аргиллиты ........2,63—2,86

Известняки .......2,41—2,98

Доломиты..........2,55—3,19

Каменная соль.....2,10—2,20

Из приведенных данных видно, что значения плотности

различных пород мало отличаются друг от друга. Эта особен-

ность позволяет использовать в приблизительных расчетах

один показатель — средневзвешенную плотность по всему раз-

резу.

Важной текстурной характеристикой осадочных пород яв-

ляется их пористость, влияющая на их способность вмещать,

1.2. Осадочные породы как объект разрушения при бурении

21

удерживать и отдавать различные флюиды — воду, нефть и газ.

По степени пористости выделяют породы: плотные, мелкопо-

ристые, крупнопористые с величиной пор до 2,5 мм и кавер-

нозные. Пористость существенно влияет на прочностные свой-

ства пород. Поры, как и микротрещины, являются концент-

раторами напряжений и служат очагами зарождающихся

трещин.

Все горные породы разбиты системами трещин различно-

го генезиса, различной протяженности и шириной раскрытия.

Показатель трещиноватости характеризуется количеством

трещин на единице длины в заданном направлении. Системы

трещин в горных породах появляются в результате действия

тектонических и геодинамических напряжений (рис. 1.4).

Рис. 1.4. Схема образования систем трещин

в зависимости от напряженного состояния массива:

а — одноосное сжатие: б — неравномерное трехосное сжатие: в — сдвиг

При напряженном состоянии, близком к одноосному сжа-

тию, образуются трещины, параллельные направлению сжа-

тия. Наличие нескольких пересекающихся систем трещин

свидетельствует о сложной тектонической истории массива.

При неравномерном двухосном сжатии или сдвиге создаются

условия для роста систем сдвиговых трещин (рис. 1.4, в). На

стенках таких трещин образуется мелко измельченный мате-

риал.

Как и любой слоеный материал, осадочные породы обла-

дают анизотропными свойствами. Анизотропия горных по-

род — это неодинаковость их свойств в разных направлениях.

22

Глава 1. Элементы общей и нефтепромысловой геологии

Выделяется неодинаковость электрических, акустических,

тепловых и механических свойств осадочных пород. Напри-

мер, темно-серый мергель пятнистой текстуры с прожилками

кальцита характеризуется показателем анизотропии по твер-

дости 1,1 при наименьшем значении твердости 840 МПа. Алев-

ролиты при наименьшей скорости звука 5700 м/с имеют сле-

дующий порядок показателей анизотропии: по акустическим

свойствам 1,06; по тепловым и упругим свойствам — 1,13.

С позиций бурения наибольший интерес представляет ани-

зотропия механических свойств пород. Например, в анизот-

ропных горных породах интенсивность самопроизвольного

искривления скважин может быть намного больше, чем в изот-

ропных породах. Анизотропия пород диктует свои условия при

направленном бурении скважин.

В метаморфизованных осадочных породах часто наблю-

дается кливаж — густая сеть параллельных поверхностей с

ослабленными в результате пластической деформации свя-

зями между частицами породы (без нарушения сплошности

породы). По этим поверхностям порода раскалывается на тон-

кие пластинки. Кливаж хорошо прослеживается во многих

складчатых породах, испытавших сжатие. Кливаж опасен

при направленном бурении, когда он не совпадает с наплас-

тованием пород.

1.3. Складкообразование и типы складок

В местах восходящих потоков магмы происходит разделение

вещества, и там формируются рудные месторождения. В мес-

тах нисходящих потоков магмы земная кора прогибается, там

происходит отложение осадков и создаются предпосылки для

образования нефти из органических осадков.

Первоначально осадочные породы отлагались в виде гори-

зонтальных слоев, называемых пластами. Слоистость — ха-

рактерный признак осадочных пород. Ненарушенные породы

сложены из почти параллельных слоев (пластов), отличающих-

ся друг от друга составом, структурой, твердостью и окраской.

В слоистой толще каждый слой отделен от другого границей —

1.3. Складкообразование и типы складок 23

поверхностью напластования. Верхняя поверхность пласта

называется кровлей, нижняя — подошвой пласта. Расстоя-

ние между кровлей и подошвой называется мощностью пла-

ста. Основными элементами, характеризующими залегание

пластов, являются:

угол падения пласта—это наибольший угол, образуемый

поверхностью пласта с горизонтальной плоскостью;

простирание пласта—это линия в плоскости пласта, пер-

пендикулярная к направлению его падения.

Пласты осадочных пород могут быть наклонными, изог-

нутыми и залегать в виде складок. Складки в земной коре,

как и горы, образовались под действием боковых тектоничес-

ких сил, сминающих горизонтальные пласты осадочных по-

род (рис. 1.5).

Рис. 1.5. Образование полной склад-

ки (антиклинали и синклинали) в зем-

ной коре в результате бокового сжатия

Наклоненные в разные стороны поверхности слоев, обра-

зующих складку, называют крыльями. Область резкого пере-

гиба слоев, соединяющая крылья, называют замком складки.

Линия, проходящая через точки максимального перегиба слоя

в замке, называют шарниром.

Складки, обращенные выпуклостью вверх, называются ан-

тиклиналями, а обращенные выпуклостью вниз — синкли-

налями. Соседние антиклиналь и синклиналь в совокупности

образуют полную складку. Возвышенная часть антиклинали

называется сводом. По форме замка и соотношению крыльев

складки бывают нормальными, тесно сжатыми, коробчатыми,

ассиметричными. Складки с малыми углами наклона крыльев

называют антеклизами и синеклизами. Складки называют ли-

24

Глава 1. Элементы общей и нефтепромысловой геологии

нейными, если отношение длины к ширине составляет 7—10.

Складки с отношением длины к ширине менее трех называют

куполами (антиклинали) и мульдами (синклинали). При разру-

шении купола или свода складки под действием эрозии на по-

верхности образуются концентрические круги, в центре кото-

рых находится наиболее древняя порода.

Разрывами называют поверхности или зоны, по которым

произошли значительные смещения горных пород. Разрыв-

ные нарушения в земной коре могут находиться в сложных

морфологических и генетических отношениях. Если происхо-

дит разлом, по которому одна часть пласта опускается, то об-

разуется сброс.

Залегание осадочных пород называют согласным, когда

вышележащий слой повторяет залегание слоев нижележащих.

Отклонения от согласного залегания пород называют несо-

гласиями (рис. 1.6). Практически все несогласия сопровожда-

ются перерывами в осадконакоплении. Антиклинали, сбросы

и угловые несогласия образуют ловушки для мигрирующих

углеводородов.

Рис. 1.6. Угловое несогласие между среднеюрскими J2

и меловыми отложениями

Примерно 80 % найденных месторождений нефти и газа

находятся в антиклиналях. Размеры антиклиналей в сред-

нем составляют в длину 5—10 км в ширину 2—3 км и в высо-

ту 50—70 м. Известны очень большие антиклинали. Напри-

мер, самое крупное в мире нефтяное месторождение Гавар (Сау-

довская Аравия) имеет размеры в плане 225 х 25 км и в высоту

370 м, а газовое месторождение Уренгой (Россия) 120 х 30 км

при высоте 200 м.

1.4. Происхождение нефти и природного газа 25

Большая часть антиклиналей и куполов асимметричны —

имеют крутой и пологий склоны. Может случиться так, что

скважина, пробуренная на поверхности у свода структуры,

окажется далеко за пределами нефтеносного коллектора и

нефть не будет обнаружена.

1.4. Происхождение нефти и природного газа

Теория происхождения нефти имеет большое значение для

обоснованного проведения поиска нефтегазовых месторожде-

ний. Происхождение нефти, как и происхождение жизни, яв-

ляется фундаментальной проблемой естествознания. Наи-

большее признание получила теория органического происхож-

дения нефти.

Более 3 млрд лет назад произошла своеобразная биохими-

ческая революция: клетки некоторых примитивных организ-

мов приобрели способность использовать энергию солнечно-

го света для создания органического вещества из неорганичес-

кого вещества. Этот процесс превращения энергии солнечного

света в потенциальную химическую энергию углеводов и кис-

лорода называется фотосинтезом.

Первыми поставщиками кислорода и органического веще-

ства в самых ранних осадочных бассейнах протерозойской эры

были сине-зеленые водоросли. Они экологически выносли-

вы и сохранились до наших времен. Около 600 млн лет назад в

начале палеозойской эры в верхнем слое океана появились

другие мельчайшие растения—диатомовые водоросли. Два

этих вида одноклеточных водорослей составляют основу фи-

топланктона. В одном миллилитре воды может уместиться до

1 млн одноклеточных водорослей.

Первым этапом в долгой истории образования нефти был

этап накопления (седиментации) органического вещества

(ОВ) в донных осадках с их последующим уплотнением. Орга-

ника оседала на дно океана, накапливалась там вперемежку с

песком и илом, проходила стадию микробиологического раз-

ложения. На небольших глубинах ОВ попадает под действие

бактерий, в результате из него образуется биогенный или бо-

26

Глава 1. Элементы общей и нефтепромысловой геологии

лотный газ. По составу — это чистый метан. С увеличением

глубины залегания пород температура увеличивается, в ре-

зультате действие бактерий на ОВ ослабевает.

По завершении всех стадий первого этапа рыхлый осадок

превращается в плотную осадочную породу, в порах которой

содержится строительный материал для самой ранней нефти.

Осадочная порода, богатая органическими веществами, кото-

рые со временем преобразуются в нефть или газ, называется

материнской породой.

На втором этапе (этап катагенеза) происходит преобра-

зование ОВ под воздействием давления и глубинного тепла

Земли. Высокое давление и высокая температура способству-

ют преобразованию погребенного ОВ в густую вязкую жидкость,

получившую название «нефть». Минимальная температура,

необходимая для образования нефти в условиях осадочного бас-

сейна, равна примерно 65 °C. Заканчивается преобразование

ОВ в нефть при температуре около 150 °C.

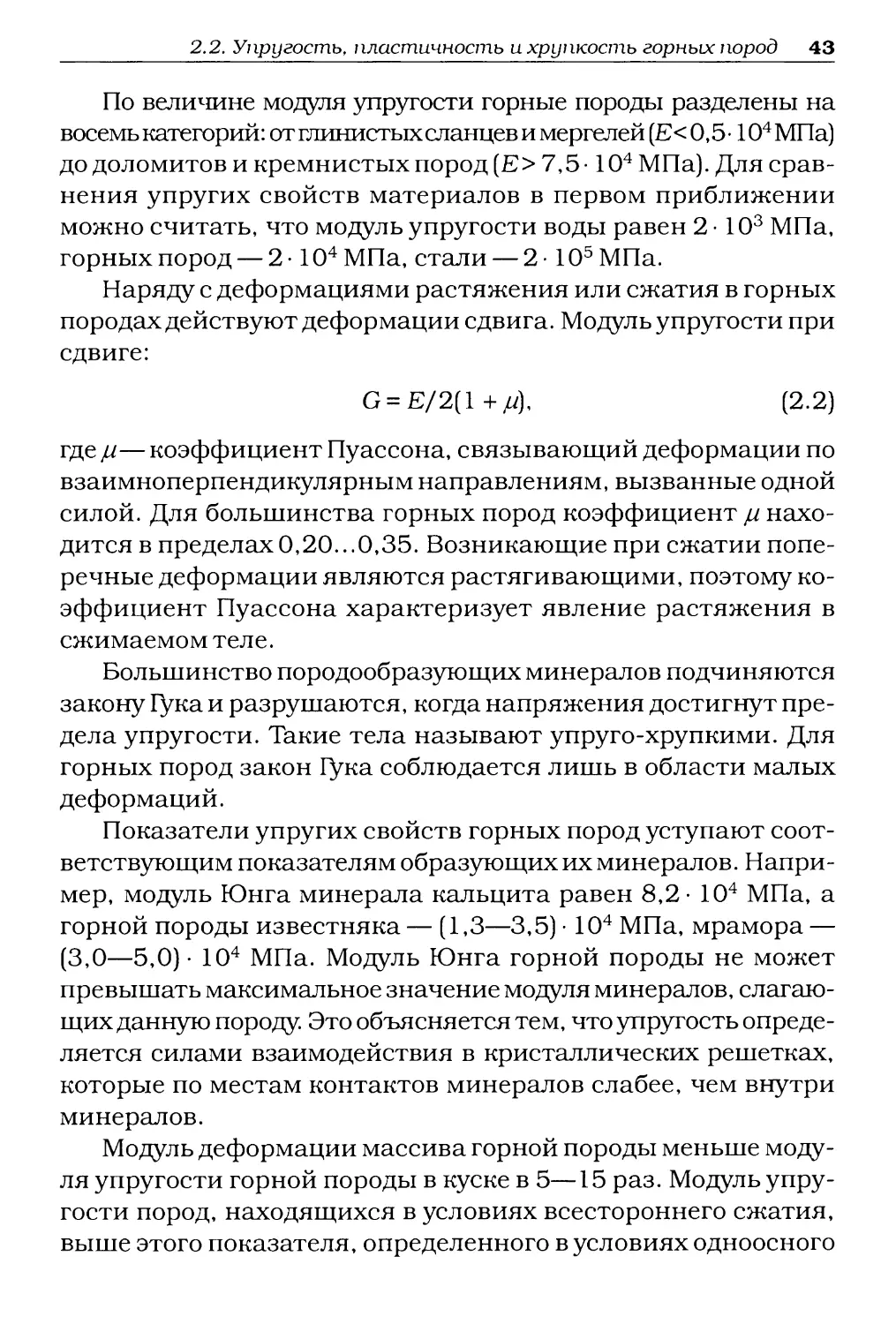

Область земной коры, в которой образуется нефть, нахо-

дится на глубине примерно 2000—5500 м и называется нефтя-

ным окном (рис. 1.7). Тяжелая или незрелая нефть образует-

ся при более низких температурах, легкая или зрелая нефть —

при более высоких температурах. При дальнейшем погруже-

нии материнской породы из остатков ОВ образуется термоген-

ный газ. Чем больше глубина, тем выше температура и тем

суше образующийся газ.

Известно, что повышение температуры среды существен-

но увеличивает скорость реакций, поэтому в преобразовании

ОВ ведущая роль принадлежит глубинному тепловому потоку.

Земля, передавая органическому веществу свое тепло, дово-

дит его до «состояния нефти». Земля своим теплом как бы под-

заряжает ОВ энергией, увеличивая его теплотворную способ-

ность от величины, свойственной торфу, до величины, свой-

ственной нефти. Таким образом, нефть кроме солнечной

энергии впитывает и заключает в себе немалую долю тепло-

вой энергии Земли.

Важным фактором образования нефти и газа является гео-

логическое время. Для образования нефти требуется больше

1.4. Происхождение нефти и природного газа 27

времени, чем для образования газа. Так как повышение тем-

пературы ведет к ускорению химических реакций, то нефть

может сформироваться при более низких температурах в те-

чение длительного времени или при более высоких темпера-

турах достаточно быстро.

Сырая нефть

60°С

150°С

Тяжелая

нефть

(незрелая)

Нефтяное окно

Легкая

нефть

(зрелая)

Рис. 1.7. Области образования нефти и газа в земной коре

При температуре выше 150 °C нефть преобразуется в гра-

фит (углерод) и природный газ. Этот природный процесс

идентичен процессу термического крекинга на НПЗ. Такие

температуры воздействуют на осадочные отложения на глу-

бине более 5500 м. Это нижний уровень существования нефти,

глубже в коллекторе может находиться только природный газ.

Наиболее глубокая действующая нефтяная скважина распо-

ложена недалеко от Баку и имеет глубину 5240 м. Можно счи-

тать, что очаги генерации углеводородов находятся на глуби-

не 2—10 км.

За всю историю Земли в осадках и наносах погребено ог-

ромное количество ОВ. Единовременно находящаяся на

Земле масса леса равна 1012т, масса травы— 1011 т, зоомас-

28

Глава 1. Элементы общей и нефтепромысловой геологии

са — п х 109 т, микробиомасса — п х 109 т, Масса живого веще-

ства, образованного за всю историю Земли, примерно равна

6,25 х 1021 т, что почти в два раза превосходит массу нашей

планеты. Благодаря непрерывному обмену веществом между

биосферой и литосферой все элементы земной коры неоднок-

ратно входили в состав живого вещества.

Рождение нефти происходит непрерывно. Возраст нефти

может меняться от сотен миллионов лет до 1—2 млн лет. За по-

следние 400 млн лет в земной коре образовалось около 12 трлн т

условного топлива, из которого примерно 80% приходится на

уголь, остальная часть — на нефть и газ. Нефтеобразование —

это процесс, который является одной из ветвей круговорота

углерода в природе, и пока планета Земля «жива», этот про-

цесс не прекратится. Современное ископаемое топливо нахо-

дится в генетической связи с живым веществом прошлых

эпох.

1.5. Образование нефтяной залежи

Образование нефти и газа из твердого органического вещества

сопровождается увеличением общего объема получаемых про-

дуктов. В результате в порах материнской породы повышает-

ся давление, под действием которого углеводороды поднима-

ются вверх. Нефть и газ могут подниматься по сбросам и раз-

ломам, вдоль сильно проницаемых пластов. Вертикальное и

горизонтальное перемещение нефти из материнской породы

называется миграцией.

Наименее связанные компоненты нефти из материнских

пород могут перемещаться по трещинам и порам на большие

расстояния и скапливаться внутри природных ловушек. При

этом нефть и газ, как более легкие вещества, оттесняют воду и

собираются в возвышенной части структуры. Из всего объема

образовавшейся нефти в ловушки попадает примерно 10%.

Если на пути миграции нет ни одной ловушки, нефть и газ

могут появиться на поверхности в виде выходов. Углеводоро-

ды, которые в процессе миграции достигают поверхности Зем-

ли, испаряются или уничтожаются бактериями.

1.5. Образование нефтяной залежи 29

Природными геологическими ловушками для мигрирующих

углеводородов чаще всего являются антиклинали, изолирован-

ные сверху непроницаемыми породами, которые, как правило,

становятся залежами углеводородов. Скопление нефти и газа,

сосредоточенные в ловушке в количестве, достаточном для про-

мышленной разработки, называется залежью.

Оказавшись в ловушке, вода, нефть и газ располагаются

соответственно своей плотности: верхнюю часть продуктив-

ного пласта заполняют легкие газы, образуя газовую шапку,

нижнюю — соленая вода (рис. 1.8). Подземные воды, подсти-

лающие нефтяную залежь, запечатывают ее. Залежи харак-

теризуются эффективным объемом пустот и в разной пропор-

ции заполнены водой, нефтью и газом. В залежи, имеющей

газовую шапку, нефть растворяет максимально возможное

количество природного газа.

Скважина

Скважина за пределами Сухая

на структуре структуры скважина

Рис. 1.8. Элементы нефтегазовой залежи

Граница между газовой шапкой и слоем нефти в коллекто-

ре называется газонефтяным контактом, между нефтью и

30

Глава 1. Элементы общей и нефтепромысловой геологии

водой — водонефтяным контактом. Первую разведыватель-

ную скважину бурят на наивысшей точке ловушки — на не-

фтеносной структуре, где вероятность обнаружить нефть

или газ является наиболее высокой.

Контакт нефти и воды в большинстве залежей приближа-

ется к горизонтальной поверхности. Пластовые воды, подсти-

лающие залежь, называются нижними краевыми водами.

Если воды подстилают залежь по всей ее площади, их называ-

ют подошвенными. На положение поверхности водонефтяно-

го контакта влияет скорость фильтрации пластовых вод. Филь-

трационный поток воды может быть настолько интенсивным,

что приводит к смещению залежи на десятки метров.

Минерализация пластовых вод нефтяных и газовых мес-

торождений колеблется в широких пределах и увеличивается

с глубиной. Как правило, это концентрированные рассолы с

содержанием растворенных веществ до 300 г/л. С возраста-

нием минерализации воды увеличивается ее вязкость. По мере

разработки месторождения содержание воды в нефти увели-

чивается. В связи с этим возникает проблема утилизации рас-

солов. На месторождении приходится бурить специальные

нагнетательные скважины, и закачивать попутные воды об-

ратно в недра.

Вода в недрах земли всегда сопутствует нефти. Нефтяная

залежь является частью водонапорного комплекса, а в целом

и всей водонапорной системы гидрогеологического бассейна.

Природные флюиды (вода, нефть, газ) тесно взаимодейству-

ют друг с другом, образуя сложную в физико-химическом от-

ношении среду.

Месторождение углеводородов — это совокупность зале-

жей, приуроченных к общему участку земной коры. К приме-

ру, гигантское месторождение Боливар в Венесуэле содержит

325 залежей нефти.

Месторождение называют газовым, если оно содержит

только газовые залежи, состоящие более чем на 90% из мета-

на. Месторождение называют газоконденсатным, если оно со-

держит газ, из которого при атмосферном давлении выделя-

ется жидкая фаза — конденсат.

1.5. Образование нефтяной залежи 31

Площадь залежей в плане чаще всего составляет десятки

квадратных километров. Залежи углеводородов редко встре-

чаются как разрозненные объекты. Обычно они концентри-

руются в определенных участках земной коры и формируют

многопластовые месторождения нефти и газа (рис. 1.9).

Рис. 1.9. Многопластовое месторождение нефти

По проницаемости горные породы делятся на проницае-

мые — коллекторы и непроницаемые — покрышки. Коллек-

торы — это горные породы, которые могут вмещать в себя жид-

кости и газы, а также пропускать их через себя при наличии пе-

репада давления. В большинстве случаев осадочные породы

состоят из минералов, которые скреплены природными цемен-

тирующими веществами. Наиболее распространенной осадоч-

ной породой является песчаник. Песчинки, из которых состоит

песчаник, имеют сферическую форму и образуют миллиарды

крошечных пор. Флюиды (вода, газ, нефть) заполняют поры

пород-коллекторов и способны просачиваться сквозь эти поры.

Встречаются следующие типы коллекторов: поровые; тре-

щиноватые; кавернозные и смешанные (трещиновато-поро-

32 Глава 1. Элементы общей и нефтепромысловой геологии

вые, кавернозно-трещиноватые). Наилучшими коллекторны-

ми свойствами обладают поровые коллекторы. Роль покры-

шек чаще всего выполняют глины, каменная соль и извест-

няки.

Случается, что причиной образования ловушек становят-

ся сбросы по падению (рис. 1.10). При этом сброс должен быть

непроводящим, то есть непроницаемым для флюидов, миг-

рирующих вдоль коллектора. Примером ограниченной сбро-

сами ловушки является месторождение Статфьорд в Север-

ном море. Коллекторами являются два слоя песчаника мощ-

ностью до 200 м каждый, изолирующей породой является

покрывающий сланец.

Рис. 1.10. Ловушка, образованная в результате сброса по падению

Более детальную информацию о месторождениях дают

структурные карты и геологические разрезы. Структурная

карта — это изображение в горизонталях (изогипсах) рельефа

кровли или подошвы продуктивного пласта. По характеру рас-

положения изогипс можно судить о крутизне залегания плас-

та. Геологический (стратиграфический) разрез — это изо-

бражение последовательности залегания пластов на участке

земной коры в вертикальной плоскости.

1.6. Поиск, разведка и разработка месторождений углеводородов 33

1.6. Поиск, разведка и разработка

месторождений углеводородов

Поиск и разведка углеводородов — это совокупность работ по

открытию месторождений и оценке пригодности их для про-

мышленной разработки. Основными задачами разведки явля-

ются:

определение границ месторождения и подсчет содержа-

щихся в нем запасов углеводородов;

установление качественной характеристики нефти и газа

данного месторождения;

выявление природных факторов, определяющих условия

эксплуатации месторождения.

Накопителями и производителями нефти и газа является

осадочная оболочка Земли, в которой нефть и газ в малых ко-

личествах присутствуют повсеместно. На Земле обнаружено

около 600 бассейнов с осадочными породами, но не все они

изучены. Из тех бассейнов, которые изучены, только 40% про-

дуктивны. До 90 % запасов углеводородов залегают на глубине

до 3 км. Наиболее крупные месторождения приурочены к неф-

тегазоносным бассейнам Персидского и Мексиканского зали-

вов, Северного и Каспийского морей, Западной Сибири. Об-

щее количество открытых месторождений измеряется десят-

ками тысяч.

Остальные 60% непродуктивны: в них либо отсутствует ма-

теринская порода, либо порода не была погружена достаточно

глубоко для образования нефти и газа, либо бассейн осадочных

пород когда-то был перегрет и нефть успела разложиться.

Задача геологоразведчика — найти новые газовые или не-

фтяные месторождения. Задача геолога-нефтяника исследо-

вать и разработать найденное месторождение углеводородов.

Вначале разведочные скважины бурили произвольно или

приурочивали их к нефтяным выходам. В каждом нефтенос-

ном бассейне наблюдаются выходы нефти на поверхность.

Это связано с тем, что не вся нефть попадает в ловушки. Часть

ловушек может растрескаться и пропускать нефть на поверх-

ность, часть ловушек может переполниться нефтью, которая

34

Глава 1. Элементы общей и нефтепромысловой геологии

будет перетекать сбоку через край ловушки. Поэтому искать

нефть на выходах несложно.

Позже геологи поняли, что нефть накапливается в возвы-

шенных частях коллекторов — антиклиналях и куполах. Пос-

ле этого геологи стали картировать обнажения подземных пла-

стов на земной поверхности, чтобы обнаружить подземные

ловушки.

Проведение геологической съемки предшествует всем ос-

тальным видам поисковых работ. В ходе полевых работ геологи

изучают пласты горных пород, выходящие на дневную поверх-

ность, их состав и ориентацию. Для анализа пород, укрытых

современными наносами, роются шурфы. Итогом обработки

собранных материалов является геологическая карта — про-

екция выходов горных пород на дневную поверхность. Анти-

клиналь на геологической карте имеет вид овального пятна, в

центре которого располагаются более древние породы, а на

периферии — более молодые.

Существуют три основных геологических фактора, опреде-

ляющих перспективность территории на наличие углеводоро-

дов. Во-первых, необходимо существование материнской по-

роды для образования нефти. Во-вторых, требуется наличие

породы-коллектора для накопления нефти. В-третьих, необ-

ходимо существование ловушки.

По степени достоверности запасы углеводородов подразде-

ляются на четыре категории:

категория А—детально разведанные запасы с точно опре-

деленными границами и строением залежей, а также геологи-

ческими факторами, определяющими условия добычи углево-

дородов;

категория В — предварительно разведанные запасы с при-

мерно определенными контурами залежей;

категория С1 — разведанные запасы месторождений

сложного геологического строения, а также слабо разведан-

ные запасы на новых площадях или на площадях, прилега-

ющих к детально разведанным участкам; подсчитываются

экстраполяцией геологических данных детально разведан-

ных участков;

1.6. Поиск, разведка и разработка месторождений углеводородов 35

категория С2 — перспективные запасы, выявленные за пре-

делами разведанных месторождений на основании данных с

учетом аналогии со сходными подробно разведанными участ-

ками.

Существуют также ресурсы прогнозных категорий, выяв-

ленные в процессе поисковых и съемочных работ Прогнозные

ресурсы обеспечивают получение прироста запасов категорий

С2иСг

Месторождения углеводородов могут быть введены в экс-

плуатацию при условии, если они обладают определенным со-

отношением запасов различных категорий. Выделение капи-

тальных вложений на разработку месторождений допускает-

ся при наличии запасов категории Сг

Геолого-разведочные работы на нефть и газ включают два

этапа:

поисковый этап, конечной целью которого является откры-

тие залежей нефти и газа и предварительная их оценка;

разведочный или завершающий этап, цель которого под-

готовка месторождения к разработке.

На первой стадии поисков изучаются общие черты глубин-

ного геологического строения чехла осадочных пород и крис-

таллического фундамента, оцениваются перспективы нефте-

газоносности с выделением возможных зон нефтегазонакоп-

ления. На этой стадии проводится общая геологическая съемка

крупных территорий, применяется опорное и параметричес-

кое бурение.

На второй стадии поисков выявляются благоприятные

структуры (площади) для скопления нефти и газа. На этой ста-

дии проводится детальное геологическое картирование с при-

менением горных работ. Гйубина скважин не превышает 300 м.

Для составления структурных карт закладываются структур-

ные скважины глубиной до 1000 м и более. По результатам по-

искового глубокого бурения выполняется подсчет запасов по

категориям С2иСг

Во время опробования нефтяных и особенно газовых сква-

жин необходимо точно установить начальное пластовое дав-

ление, так как запасы газа определяют по пластовому давле-

36

Глава 1. Элементы общей и нефтепромысловой геологии

нию, а параметры пластовой нефти зависят от изменения пла-

стового давления в процессе эксплуатации месторождения.

При отборе глубинных проб нефть должна быть отобрана с со-

хранением в ней растворенного газа при давлении, близком к

пластовому. В процессе бурения поисковых скважин должно

быть взято как можно больше керна из продуктивных горизон-

тов для изучения их коллекторских свойств в лаборатории.

Основными задачами разведочных работ — разведочного

бурения — являются уточнение геологического строения зале-

жи, определение ее размеров и получение данных о параметрах

коллекторов и содержащихся в них флюидов. На этой стадии

проводится опытная эксплуатация, в ходе которой по результа-

там геологических, геофизических и гидродинамических ис-

следований определяют все параметры, необходимые для под-

счета запасов высоких категорий Ср В и А. В процессе проб-

ной эксплуатации отдельных скважин определяют дебиты

нефти и газа при различных условиях отбора и устанавлива-

ют темпы снижения пластового давления.

Исследованием земных недр с поверхности Земли занима-

ются геофизики, которые используют гравитационный, маг-

нитный и сейсмический методы.

Гравиразведка основана на зависимости силы тяжести

(ускорения свободного падения) от плотности горных пород.

Породы, насыщенные нефтью и газом, имеют меньшую плот-

ность, чем те же породы, содержащие воду. Легкие породы со-

ляного купола или пористого рифа также могут быть обнару-

жены с помощью гравиметра. Задача геофизиков — найти

места с аномально низкой силой тяжести.

Магниторазведка основана на различной магнитной про-

ницаемости горных пород. В зависимости от состава горных

пород, наличия нефти и газа магнитное поле Земли искажа-

ется в разной степени. Магнитометром можно пользоваться

для измерения напряженности магнитного поля с помощью

летательного аппарата. Аэромагнитная съемка позволяет вы-

явить антиклинали на глубине до 7 км.

Наиболее мощным инструментом в арсенале геологоразвед-

чиков является сейсмограф, который был внедрен в нефтяную

1.6. Поиск, разведка и разработка месторождений углеводородов 37

отрасль в 1924 г. Сейсморазведка основана на использовании

следующих закономерностей распространения в земной коре

искусственно создаваемых упругих волн: чем плотнее порода,

тем быстрее проникают сквозь нее волны; упругие колебания

частично отражаются от границы раздела двух сред. Как и в

зеркале, наибольший коэффициент отражения наблюдается

тогда, когда угол падения луча на плоскость равен углу отраже-

ния. Отраженные в виде эха сейсмические волны улавливают-

ся сейсмоприемниками (геофонами). Сейсморазведка опреде-

ляет структуру залегания пород. На сейсмограмме отражаются

все виды деформаций пород: складки, сбросы, наклонения.

Разработан метод трехмерной сейсморазведки, позволяю-

щий получать трехмерные картины земных недр. Существует

множество различных способов размещения сейсмоисточни-

ков и геофонов, которые применяются для трехмерной сейс-

моразведки. Затраты на проведение трехмерной разведки

очень большие из-за стоимости оборудования и компьютерной

обработки. Однако она снижает затраты на бурение, умень-

шая число сухих скважин, так как точно известно местополо-

жение коллектора.

В настоящее время информацию о недрах геофизики по-

лучают, используя космическую съемку и все физические

поля: упругие колебания, электромагнитные, тепловые, радио-

активные и гравитационные. Космические исследования не

открывают месторождений полезных ископаемых. С их помо-

щью находят геологические структуры, где возможно разме-

щение месторождений нефти и газа. Окончательное заключе-

ние о наличии или отсутствии этих полезных ископаемых дают

геологические экспедиции.

Существуют также гидрохимические методы, основанные

на изучении химического состава подземных вод и содержания

в них растворенных газов и органических веществ. По мере при-

ближения к залежи концентрация этих компонентов в водах

возрастает. Однако, единственный способ достоверно выяснить

содержится ли в ловушке промышленное количество газа или

нефти — это пробурить скважину. В среднем только каждый

третий разбуренный объект оказывается месторождением.

38

Глава 1. Элементы общей и нефтепромысловой геологии

Бурение скважин применяют с целью оконтуривания за-

лежей, а также определения глубины залегания и мощности

нефтегазоносных пластов. В процессе бурения отбирают

керн — цилиндрические образцы пород. Анализ керна позво-

ляет определить нефтегазоносность пласта.

После завершения бурения скважина исследуется геофи-

зическими методами. Наиболее распространенный из них —

электрокаротаж: определение электрических свойств вскры-

тых скважиной пород. Наличие проницаемых пластов с высо-

ким электросопротивлением свидетельствует о наличии в них

нефти. Применяют и другие методы каротажа: акустический,

радиометрический, термометрический и др.

Разработка месторождения — это обеспечение процесса

движения нефти и газа в пласте к забою эксплуатационной

скважины. Разработка должна вестись минимальным числом

скважин, обеспечивать высокую конечную нефтеотдачу плас-

та и минимальную себестоимость добычи.

Процесс подъема нефти от забоя скважины к устью сква-

жины может происходить как за счет природной энергии пла-

стовых флюидов (фонтанная эксплуатация), так и за счет энер-

гии, подаваемой с дневной поверхности. Для поддержания или

восстановления пластового давления закачивают воду в закон-

турные зоны или газ в повышенные части продуктивного пла-

ста. В случае отсутствия фонтанирования применяют также

механическую откачку нефти из скважины компрессорным

или насосным способом.

Мощность продуктивной толщи месторождений может до-

стигать нескольких сотен метров. Подобные многопластовые

месторождения разрабатываются по системе снизу — вверх:

пласты вводятся в эксплуатацию последовательно, начиная с

нижнего (опорного) горизонта. Вышележащие пласты вводят-

ся в эксплуатацию после полного истощения опорного гори-

зонта. Такая система позволяет во время бурения на опорный

горизонт изучить геофизическими методами все нефтеносные

пласты и способствует сокращению числа разведочных сква-

жин. В некоторых случаях добыча ведется одновременно из

двух продуктивных зон.

Глава 2

БУРОВЫЕ СКВАЖИНЫ

И СВОЙСТВА ГОРНЫХ ПОРОД,

ВЛИЯЮЩИЕ НА ПРОЦЕСС БУРЕНИЯ

2.1. Буровые скважины и их классификация

Буровая скважина представляет собой горную выработку круг-

лого сечения с заранее заданным положением в пространстве,

имеющая малый размер диаметра по сравнению с глубиной.

В большинстве случаев скважина создается последовательным

разрушением горной породы вращающимся долотом и извле-

чением продуктов разрушения на поверхность.

Рис. 2.1. Схематическое изображение скважины

Начало скважины (рис. 2.1, а) — это ее место пересечения

с земной поверхностью, которое называется устьем 1; дно

скважины постоянно перемещается в процессе бурения и на-

зывается забоем 3. Выбуренное пространство между устьем

40

Глава 2. Буровые скважины и свойства горных пород

и забоем образует ствол 2 скважины. Боковая поверхность

ствола называется стенкой скважины. Линия, соединяющая

центры поперечных сечений скважины, является осью сква-

жины.

При обычном бурении разрушается вся масса породы (бу-

рение сплошным забоем). При бурении с отбором внутреннего

столбика породы-керна разрушается только кольцевое про-

странство у стенок скважины, а неразрушенный керн извле-

кается для изучения свойств горной породы.

В законченном состоянии скважина представляет собой

капитальное сооружение в земной коре (рис. 2.1, б). Стенки

скважины крепятся концентрически расположенными обсад-

ными трубами 5, пространство между трубами и стенками

скважины заполняется цементным раствором 6. Каждую после-

дующую колонну труб подвешивают на предыдущей колонне. На

фланце 4 последней эксплуатационной колонны подвешивают

нефтепромысловое оборудование и монтируют устьевое обору-

дование. Для гидравлического сообщения продуктивного пла-

ста со скважиной в трубах и цементном камне выполняются

отверстия 7. Часто башмак эксплуатационной колонны уста-

навливается ниже подошвы продуктивного пласта с тем, что-

бы осталось пространство для сбора песка и глинистых час-

тиц, поступающих из пласта вместе с нефтью.

Пространственное положение буровой скважины в недрах

определяется координатами устья, зенитным углом (углом на-

клона оси к вертикали), азимутом и глубиной.

Спроектировать конструкцию скважины — это значит оп-

ределить необходимое для условий данного месторождения

число и размеры обсадных колонн, диаметры долот для буре-

ния ствола под каждую колонну, положение границ цементи-

рования и метод вхождения в продуктивную зону.

Стенки скважины имеют винтообразный рисунок с высту-

пами и впадинами, образующимися при бурении шарошечны-

ми долотами. В твердых породах возможно сужение ствола

вследствие бурения изношенным долотом. Ось ствола всегда

имеет пространственное искривление, однако, при малом от-

клонении от вертикали скважину называют вертикальной.

2.1. Буровые скважины и их классификация 41

Специально искривленные скважины называют наклонно

направленными. Подавляющее большинство скважин на

нефть и газ являются наклонно направленными. При откло-

нении от вертикали на 90° скважины называют горизонталь-

ными.

Целевое назначение скважин может быть различным.

Скважины, которые бурятся в целях поиска и разработки мес-

торождений углеводородов подразделяются наследующие ка-

тегории.

Опорные скважины — для изучения геологического стро-

ения и гидрогеологических условий регионов, определения

общих закономерностей распределения осадочных комплек-

сов с целью выбора направлений геолого-разведочных работ.

В этих скважинах проводится сплошной отбор керна во всех

интервалах, поскольку результаты изучения нового района

представляют интерес не только для нефтяников и газовиков,

но для других отраслей промышленности.

Параметрические скважины — для изучения глубинного

строения и оценки перспектив нефтегазоносности региона, а

также для уточнения результатов сейсмических и других гео-

физических исследований.

Структурные скважины — для подготовки к поисково-раз-

ведочному бурению перспективных площадей, определения

элементов залегания пластов и составления профилей данной

площади.

Поисковые скважины — для установления нефтегазонос-

ности площадей, подготовленных геолого-поисковыми рабо-

тами. Структурно-поисковые скважины обычно неглубокие

(до 300—600 м) и имеют небольшой диаметр (73—114 мм).

Разведочные скважины бурятся на площадях с установлен-

ной промышленной нефтегазоносностью для оконтуривания

месторождения и подсчета запасов углеводородов. Обычно

разведочное бурение составляет четвертую часть от объема

эксплуатационного бурения. При бурении разведочных сква-

жин предусматривается отбор достаточно представительного

керна, во избежание искажения результатов в буровой раствор

не вводятся нефтепродукты. Выполнившие свое назначение

42

Глава 2. Буровые скважины и свойства горных пород

разведочные скважины ликвидируются, консервируются или

передаются в эксплуатацию.

Эксплуатационные скважины — это комплекс добываю-

щих, нагнетательных и наблюдательных скважин. Сюда же

можно отнести скважины для закачки в недра (сброса) промыс-

ловых вод. Нагнетательные скважины предназначены для за-

качки воды или газа с целью поддержания пластового давле-

ния и продления фонтанного периода разработки месторож-

дений.

2.2. Упругость, пластичность и хрупкость

горных пород

Основными физико-механическими свойствами горных по-

род, влияющими на процессы бурения скважин, являются:

плотность, упругость, прочность, пластичность, твердость,

абразивность, сплошность, проницаемость и теплофизические

свойства. Горные породы и слагающие их минералы отлича-

ются анизотропией физико-механических свойств. Прибли-

женная оценка показателей этих свойств ведется усреднени-

ем их значений по различным направлениям.

Упругость и пластичность горных пород проявляются в

процессе их деформирования — изменения размеров или фор-

мы под действием внешних сил.

Упругие свойства. Горные породы под воздействием нагру-

зок претерпевают деформации, которые после снятия нагрузок

или исчезают, или остаются. В первом случае деформации на-

зываются упругими, во втором случае — пластическими.

Согласно закону Гука относительная деформация упругого

тела при растяжении или сжатии гпропорциональна нормаль-

ному напряжению ст.

£=сг/Е, (2.1)

где Е— модуль упругости (модуль Юнга). Значение модуля уп-

ругости горных пород зависит от их минералогического соста-

ва, структуры и текстуры пород, вида нагрузки, влажности и

других факторов.

2.2. Упругость, пластичность и хрупкость горных пород 43

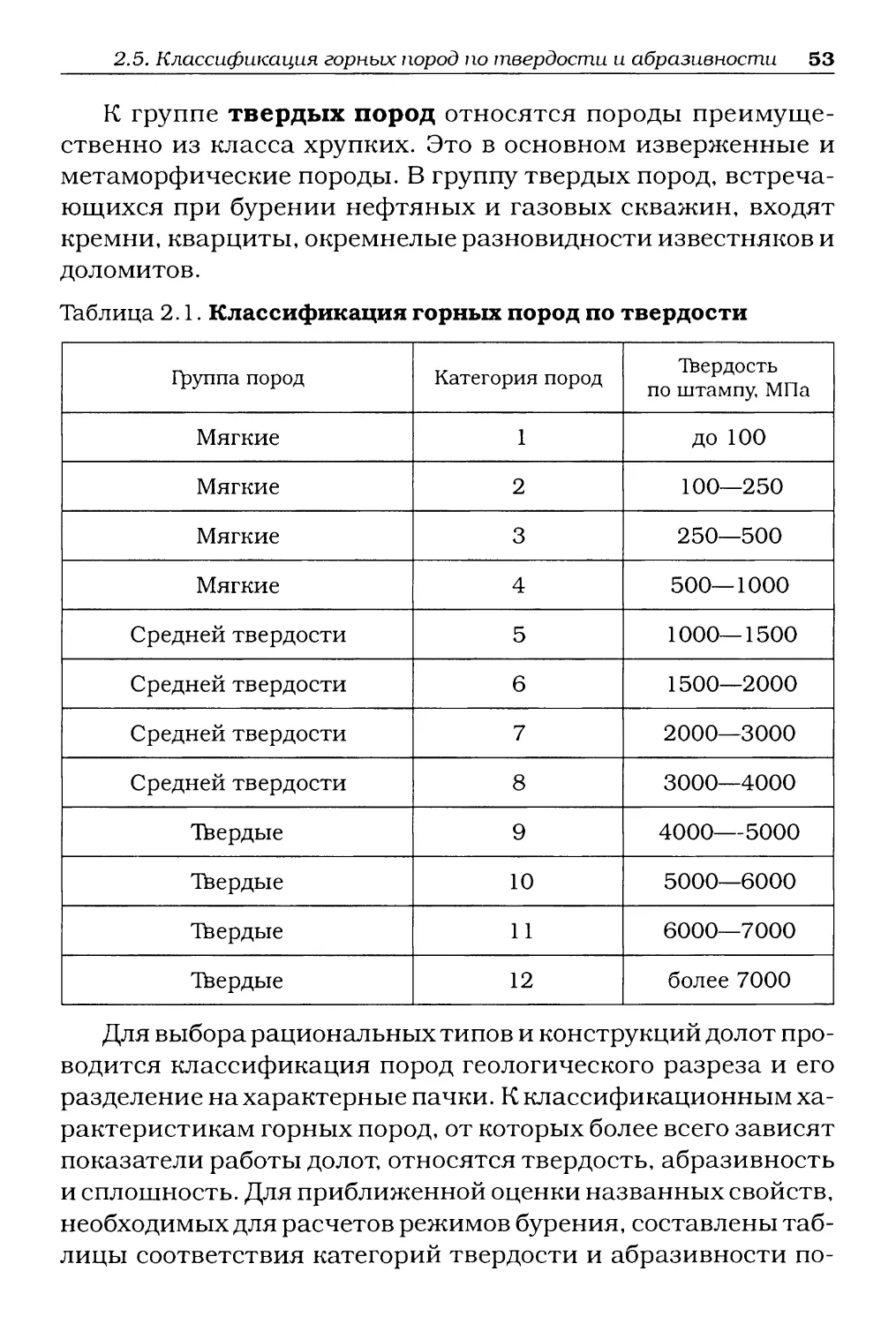

По величине модуля упругости горные породы разделены на

восемь категорий: от глинистых сланцев и мергелей (Е< 0,5 • 104 МПа)

до доломитов и кремнистых пород (Е> 7,5 • 104 МПа). Для срав-

нения упругих свойств материалов в первом приближении

можно считать, что модуль упругости воды равен 2 • 103 МПа,

горных пород — 2 • 104 МПа, стали — 2 • 105 МПа.

Наряду с деформациями растяжения или сжатия в горных

породах действуют деформации сдвига. Модуль упругости при

сдвиге:

G = E/2(1 +//), (2.2)

где д— коэффициент Пуассона, связывающий деформации по

взаимноперпендикулярным направлениям, вызванные одной

силой. Для большинства горных пород коэффициент д нахо-

дится в пределах0,20...0,35. Возникающие при сжатии попе-

речные деформации являются растягивающими, поэтому ко-

эффициент Пуассона характеризует явление растяжения в

сжимаемом теле.

Большинство породообразующих минералов подчиняются

закону Гука и разрушаются, когда напряжения достигнут пре-

дела упругости. Такие тела называют упруго-хрупкими. Для

горных пород закон Гука соблюдается лишь в области малых

деформаций.

Показатели упругих свойств горных пород уступают соот-

ветствующим показателям образующих их минералов. Напри-

мер, модуль Юнга минерала кальцита равен 8,2 • 104 МПа, а

горной породы известняка — (1,3—3,5) • 104 МПа, мрамора —

(3,0—5,0) • 104 МПа. Модуль Юнга горной породы не может

превышать максимальное значение модуля минералов, слагаю-

щих данную породу. Это объясняется тем, что упругость опреде-

ляется силами взаимодействия в кристаллических решетках,

которые по местам контактов минералов слабее, чем внутри

минералов.

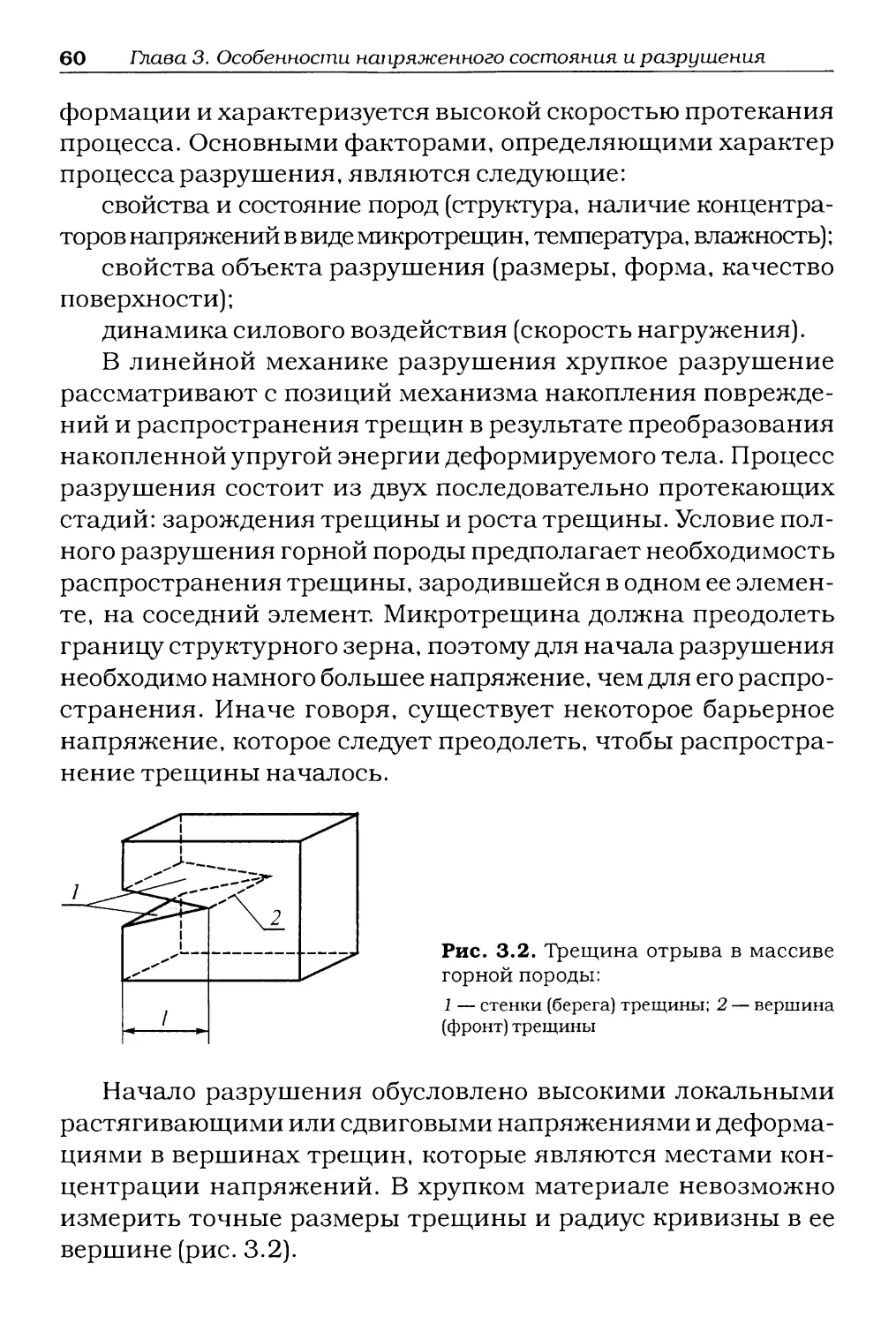

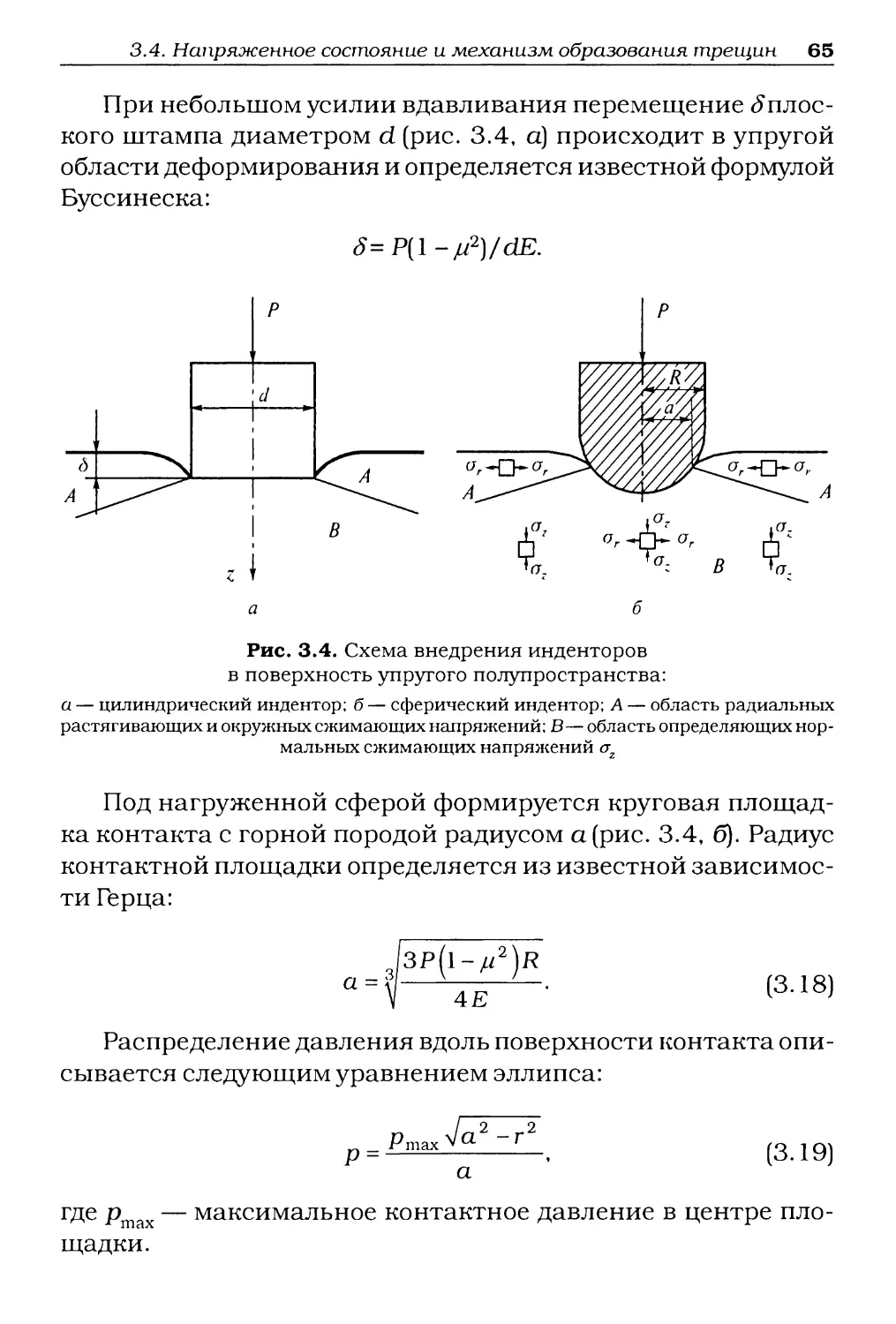

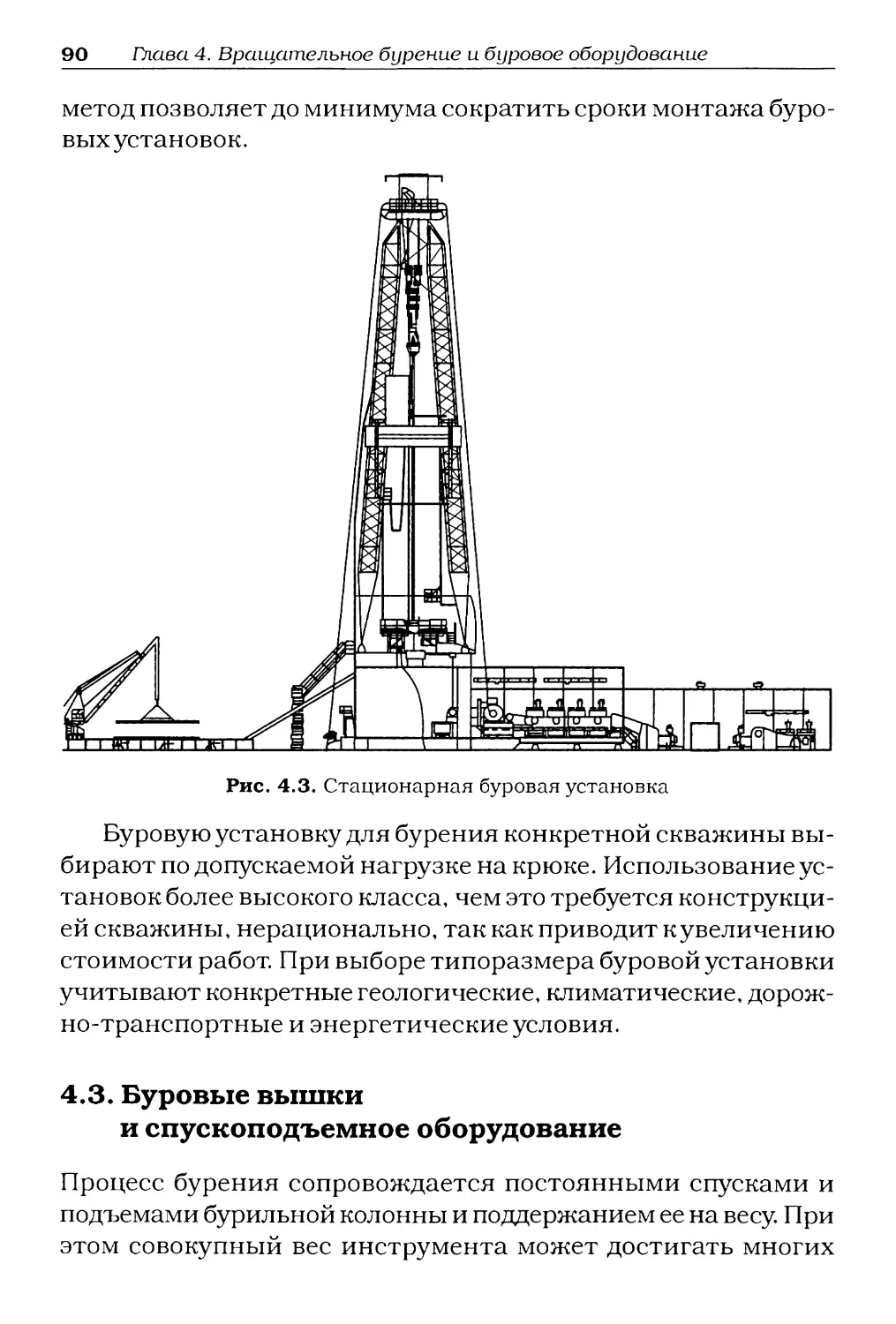

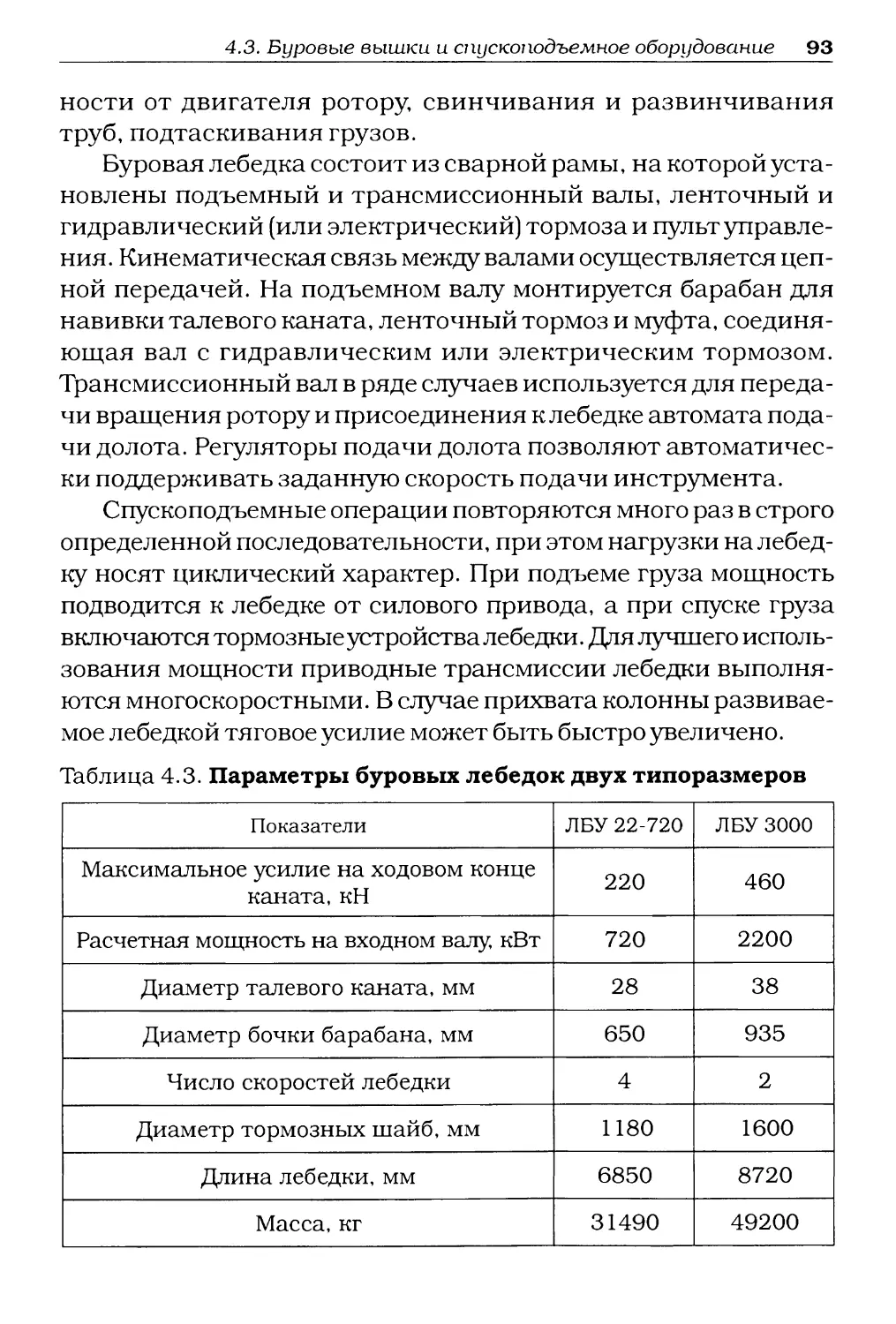

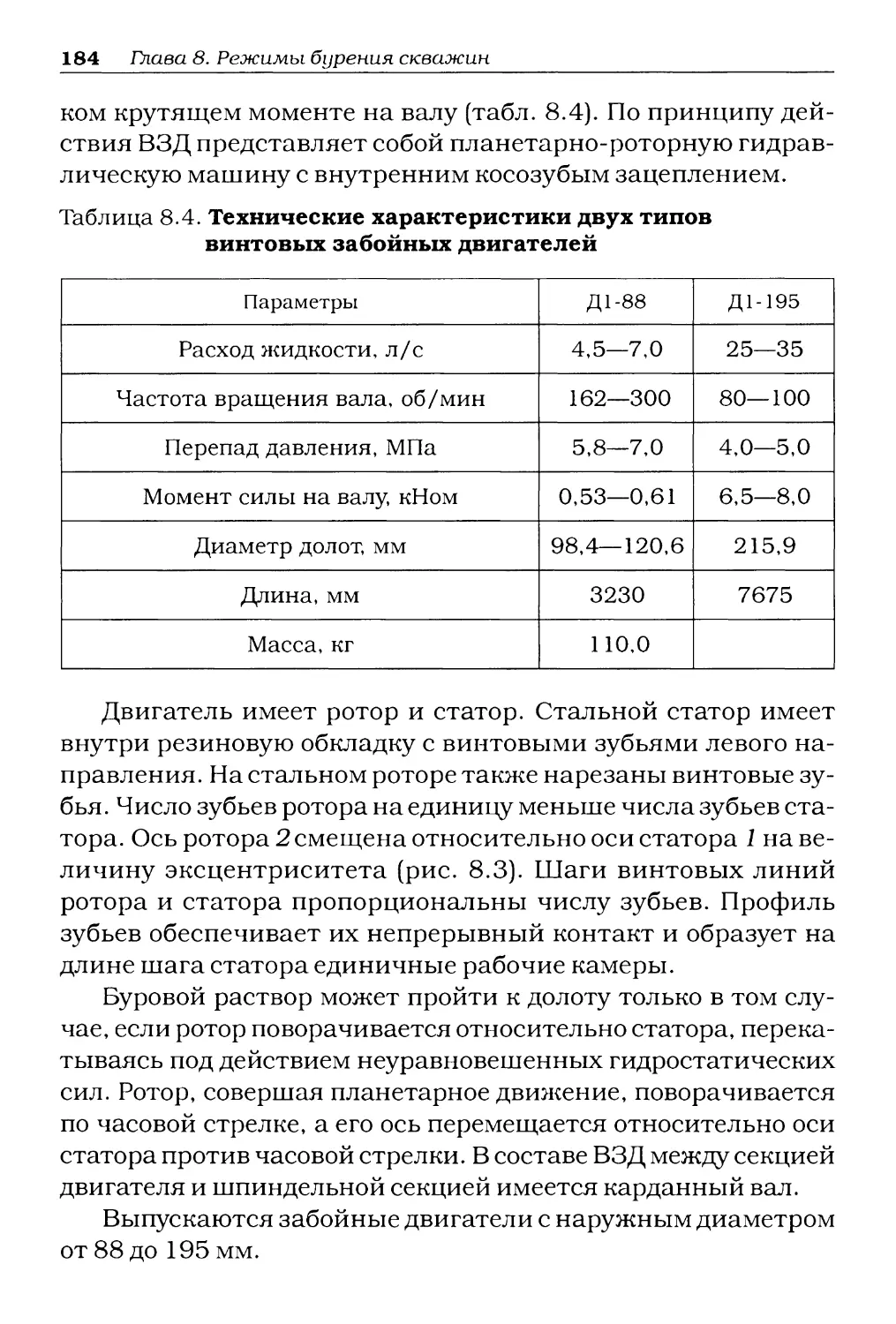

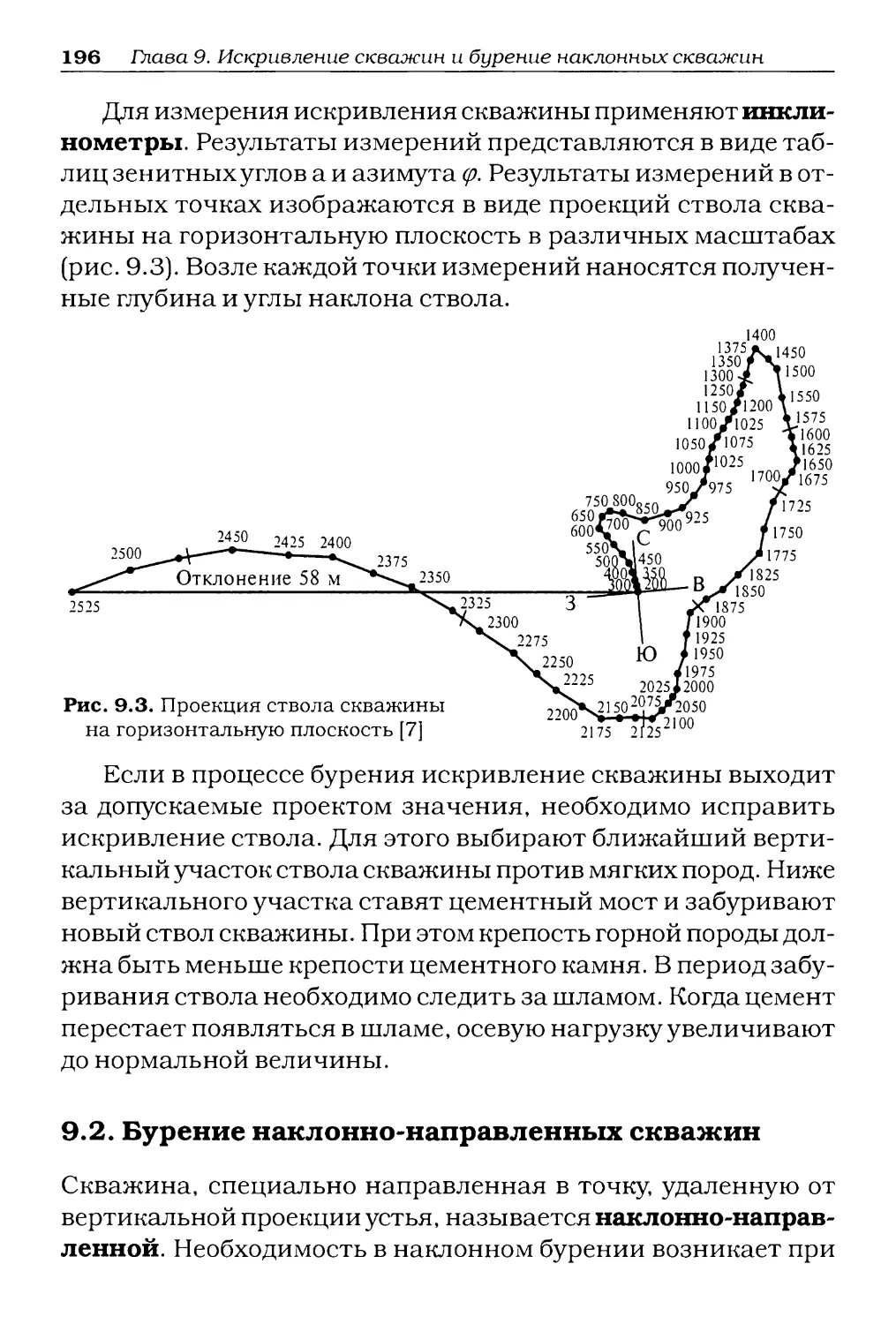

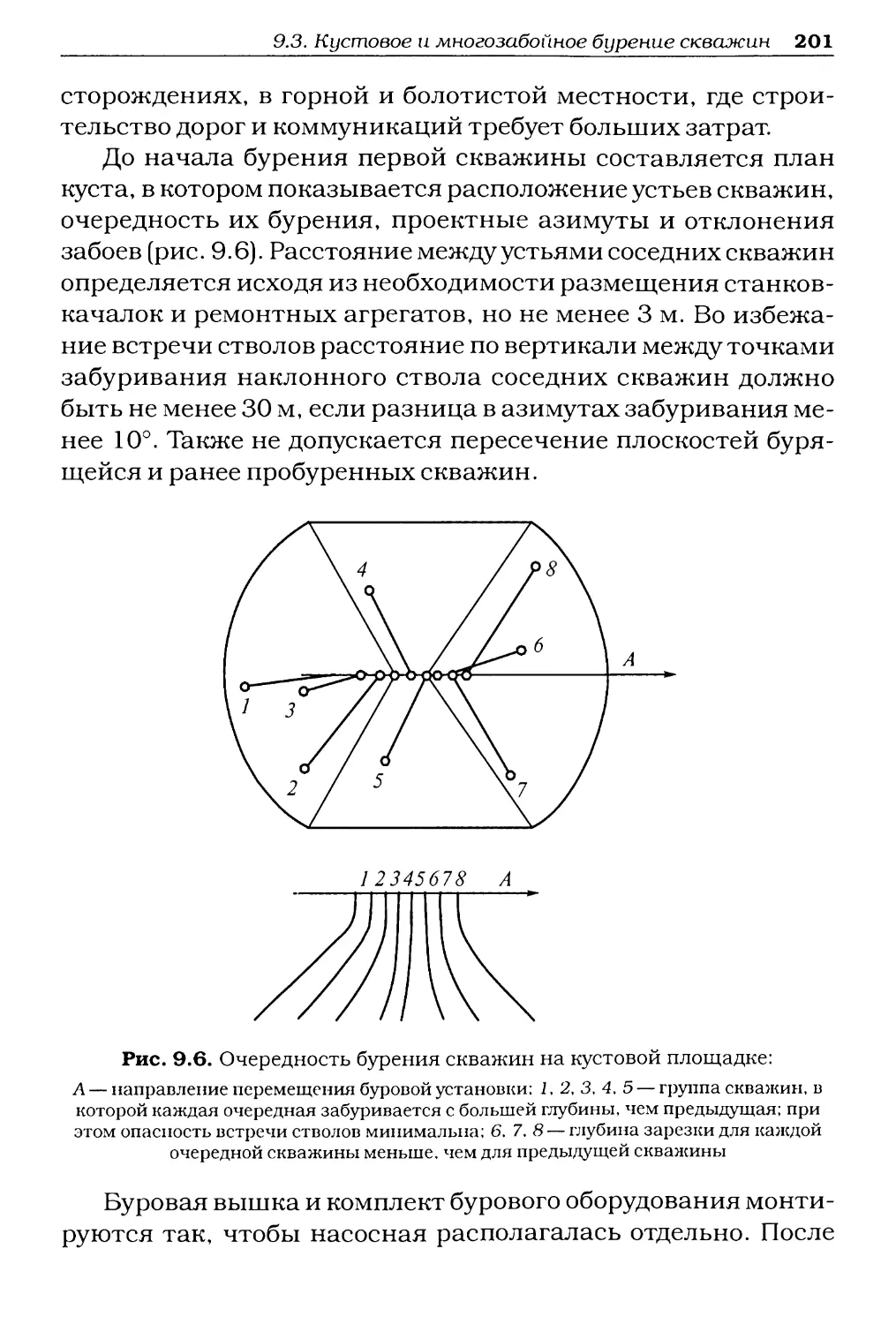

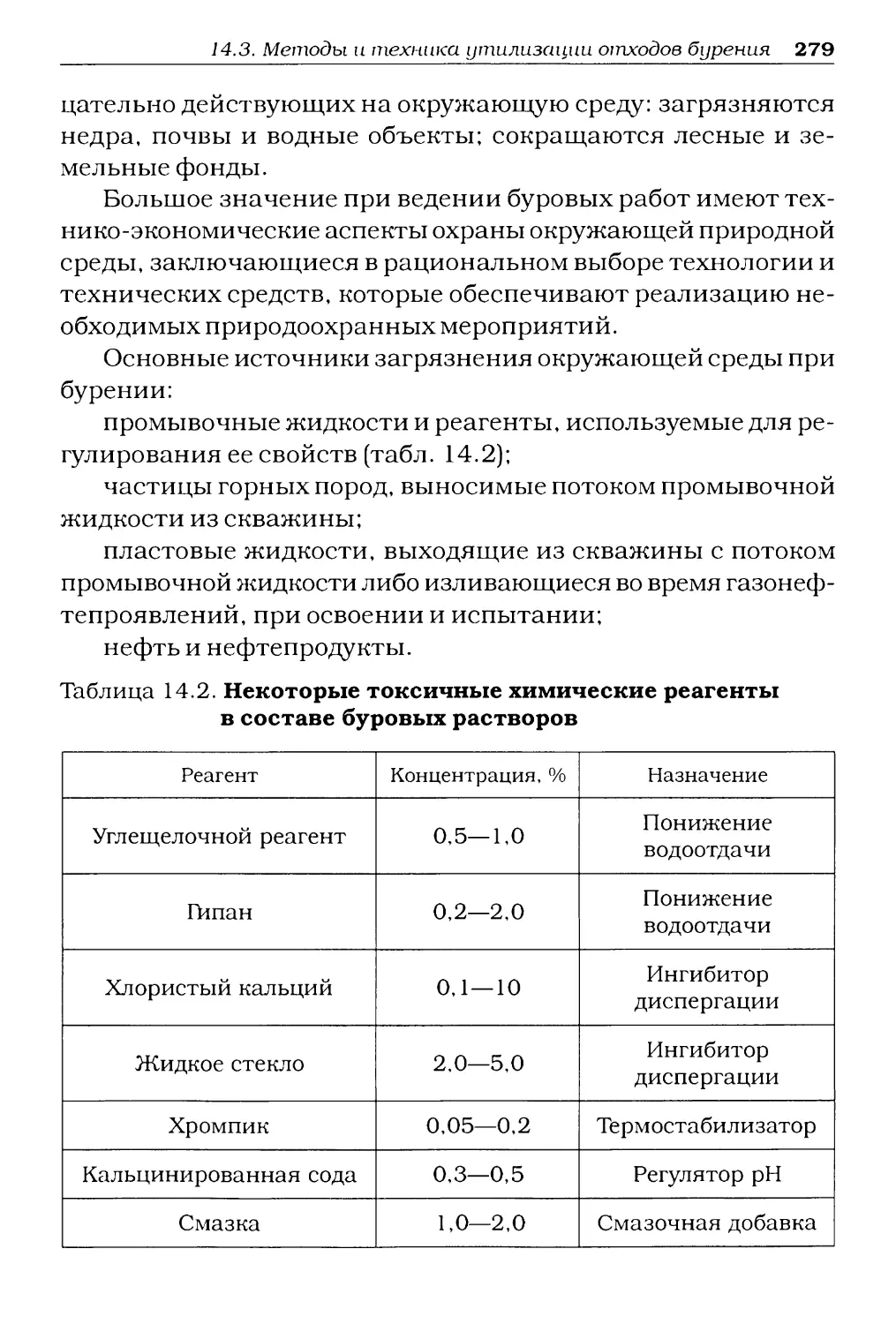

Модуль деформации массива горной породы меньше моду-