Текст

Наш адрес: МоскваЛОЗООО, Главпочтамт, а/я 606.

Сдано в набор 19.10.92. Подписано в печать 12.11.92. Печать

офсетная. Бумага офсетная. Объем 2,25 физ. п. л. Формат 84xl08V32-

Тираж 120 000 экз. Зак. 521. С-4.

Агентство «Дайджест». 170000, г. Тверь, ул. Каляева, 2/8.

Отпечатано на ордена Трудового Красного Знамени Тверском поли-

графкомбинате Министерства печати и информации Российской

Федерации.

170024, г. Тверь, проспект Ленина, 5.

Росс Твег

Автомобиль

ВАЗ 2101 — 2107.

Эксплуатация и ремонт

своими силами

ЧАСТЬ 1

Приспособления

г. Тверь

Агентство «Дайджест»

1992 г.

В книге представлены практически все приспособления (более 60),

необходимые для самостоятельного обслуживания и ремонта автомобилей «Жигули»

Подавляющее большинство приспособлений — оригинальные или

целесообразно усовершенствованные, так как непосредственно изготовлялись и

применялись авторами.

Для простоты приспособления разбиты на 4 группы: «Двигатель»;

«Трансмиссия, ходовая часть, кузов»; «Рулевое управление, тормоза»;

«Электрооборудование». Номер приспособления (или приспособлений) указан в

содержании, одновременно номер приспособления является и номером рисунка.

На все приспособления приведены подробные чертежи и рекомендации,

как приспособления использовать. Поскольку многие узлы легковых

автомобилей аналогичны или даже унифицированы, книга может быть полезна и

владельцам «Запорожцев», «Москвичей», «Волг», самостоятельно занимающихся

обслуживанием и ремонтом автомобилей

В разделе «Двигатель» приводятся приспособления, облегчающие смену

маслоотражательных колпачков, клапанов, поршневых колец, ремонт насоса

охлаждающей жидкости, регулировку зажигания, клапанов, карбюратора.

В разделе «Трансмиссия...» даны приспособления для замены шаровых

опор поворотной цапфы, игольчатых подшипников крестовин карданных

подшипников, резинометаллических шарниров и пружин передней подвески,

передних амортизаторов и т. д.

В разделе «Рулевое управление, тормоза» приводятся съемники шаровых

пальцев всех рулевых тяг, рулевой сошки, дается технология проточки

тормозных дисков и приспособлений для снятия и установки пружин колодок задних

тормозов.

В разделе «Электрооборудование» даны сьемники подшипников и

контактных колец генератора, удобный ключ для контактов прерывателя и др.

При работах, связанных с подъемом автомобиля штатным домкратом,

необходимо всегда ставить страхующие подставки. Если автомобиль прошел

более 200 000 км, пользоваться домкратом необходимо особенно осторожно,

из-за износа резьбы гайки он может сорваться с винта

Содержание

I. ДВИГАТЕЛЬ

Разборка, сборка насоса охлаждающей жидкости — 1. Установка

маслоотражательных колпачков — 2. Снятие масляного поддона — 3.

Удлинитель плунжера натяжителя цепи — 4. Регулировка клапанов, установка

углов контактов прерывателя — 5. Установка поршня с кольцами

в цилиндр — 6. Калибры для установки поплавка карбюратора — 7. Снятие

клапанов — 8. Выпрессовка и запрессовка втулки винтовой шестерни привода

масляного насоса и распределителя зажигания — 9 Подъемник для снятия

двигателя — 10. Оправки для запрессовки заглушек блока цилиндров

и масляных каналов, коленвала и распредвала —11. Оправка для выпрессовки

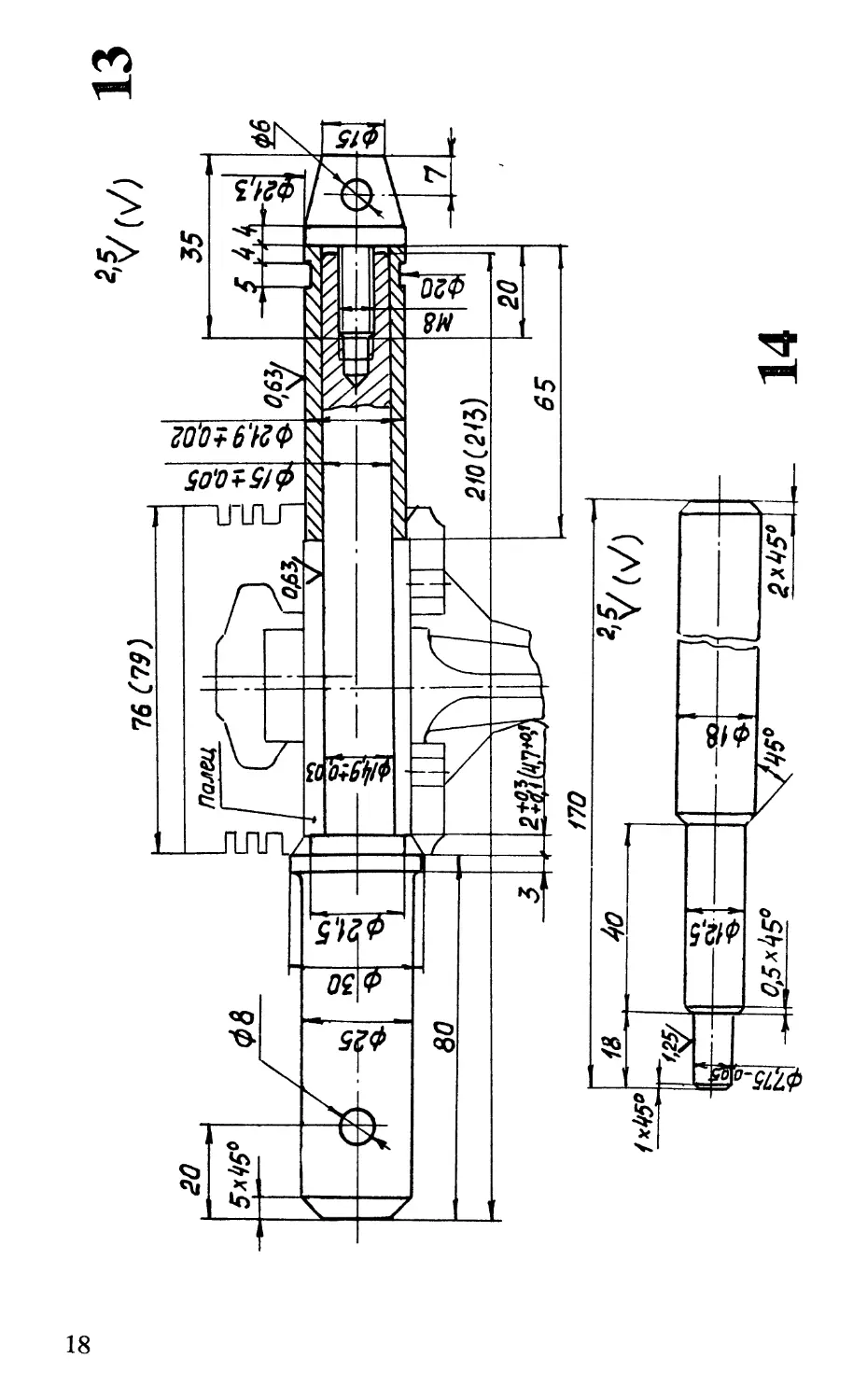

поршневого пальца из шатуна — 12. Приспособление для запрессовки

поршневого пальца — 13. Оправка для запрессовки и выпрессовки

направляющих втулок клапанов —14. Оправка для запрессовки и выпрессовки

втулок валика привода масляного насоса — 15. Оправка для установки

держателя с сальником (задний) на коленчатый вал — 16. Оправка для

установки крышки привода распределительного вала с сальником

(передний) — 17. Приспособление для «рассухаривания» клапанов — 18.

Стопор маховика —19. Универсальный ключ для натяжителя цепи, крышки

головки, регулировки замков дверей — 20 Ключ для поворота коленвала — 21.

Ключ для регулировки клапанов — 22. Ключ для подтягивания болтов

головки — 23. Предохранительные пластины под двигатель — 24. Штуцер для

слива охлаждающей жидкости — 25. Развертка для снятия верхнего пояска

с цилиндра при замене колец —26.

И. ТРАНСМИССИЯ, ХОДОВАЯ ЧАСТЬ, КУЗОВ

Съемник наружного кольца, наружного подшипника ступицы переднего

колеса — 27. Выпрессовка пальцев шаровых опор поворотного кулака — 28.

Центрирующая оправа — 29. Съемник внутреннего кольца (с сепаратором и

роликами) внутреннего подшипника ступицы переднего колеса — 30

Выпрессовка и запрессовка наружных колец подшипников ведущей шестерни

редуктора заднего моста — 31. Ключ для гаек подшипников дифференциала —

32. Ключ для удержания фланца ведущей шестерни редуктора заднего моста —

33 Оправка для запрессовки сальника ведущей шестерни редуктора заднего

моста — 34. Приспособление для выпрессовки и запрессовки

резинометаллических шарниров передней подвески — 35. Приспособление

для сжатия у снятия пружин передней подвески — 36. Оправка для установки

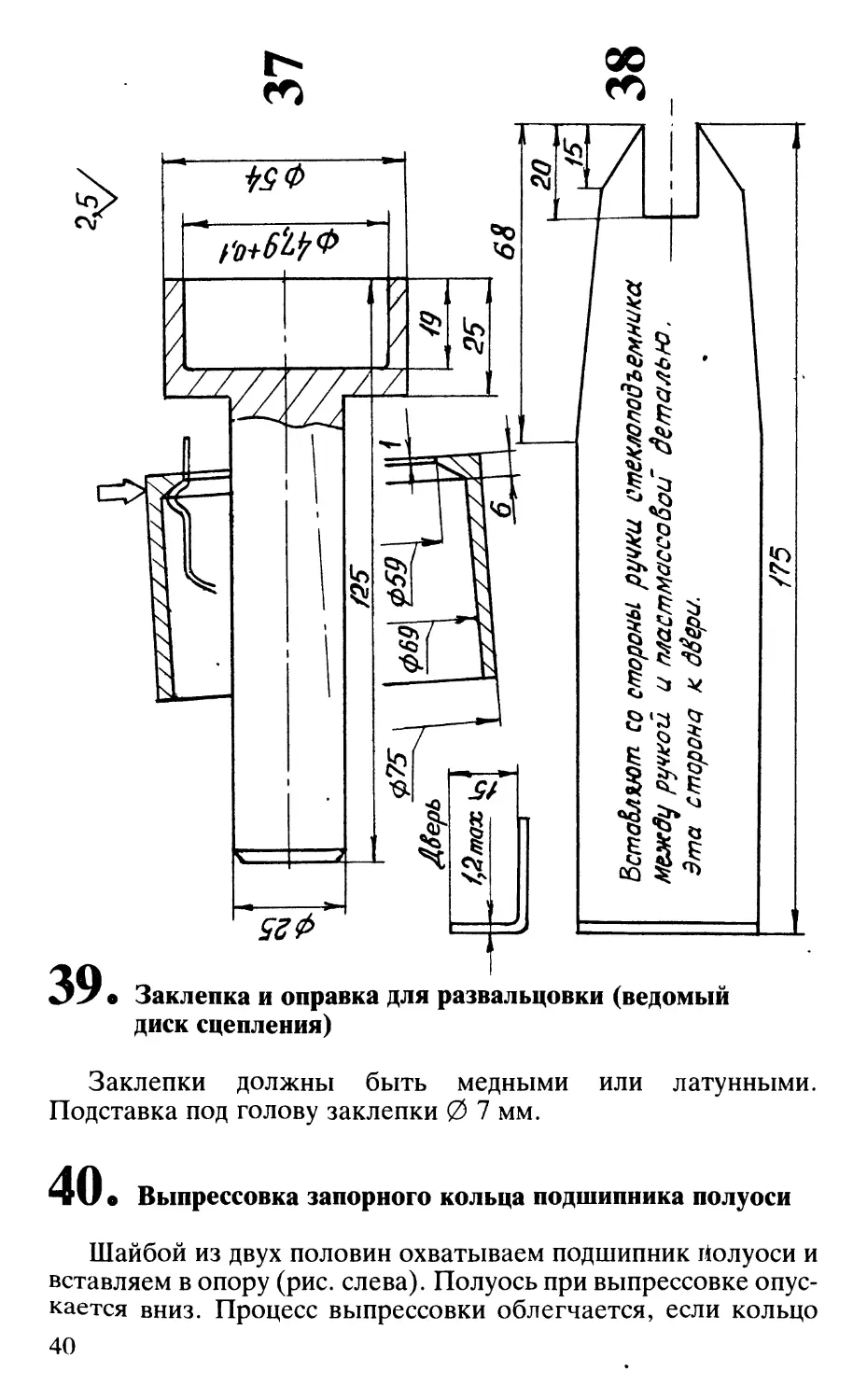

колпака ступицы переднего колеса — 37. Приспособление для снятия ручки

стеклоподъемника — 38. Заклепка и оправка для развальцовки (ведомый

диск сцепления) — 39 Выпрессовка запорного кольца подшипника

полуоси — 40. Стенд для проверки деформации передних рычагов — 41.

3

Приспособление для обжатия посадочных мест под резинометаллические

шарниры в верхнем и нижнем рычагах передней подвески — 42.

Приспособление для «нагружения» передней подвески — 43. Оправка для

ремонта корпуса вентиля камеры — 44. Шаровые шарниры — 45. Выколотка

для стойки передка — 46. Вискозиметр — 47. Приспособление для

выпрессовки и запрессовки подшипников крестовин — 48. Приспособление для

выпрессовки и запрессовки резинометаллического шарнира нижней проушины

переднего амортизатора — 49.

III. РУЛЕВОЕ УПРАВЛЕНИЕ, ТОРМОЗА

Проточка тормозного диска — 50. Прокачка тормозов — 51. Снятие

и установка пружин колодок задних тормозов — 52. Напрессовка резиновых

защитных колпачков на шарниры рулевых тяг — 53. Съемник шаровых

пальцев рулевых тяг (сошки и маятникового рычага) — 54. Съемник для

рулевой сошки — 55. Оправка для выпрессовки втулок вала рулевой

сошки — 56. Оправка для запрессовки наружного кольца верхнего подшипника

червяка — 57. Съемник для шаровых пальцев рулевых тяг (рычаг поворотного

кулака) — 58.

IV. ЭЛЕКТРООБОРУДОВАНИЕ

Съемник подшипников и контактных колец генератора — 59. Ключ для

контактов прерывателя — 60. Крышка распределителя для установки ротора

и контроля зазора 61. Ремонт переключателя отопителя — 62. Установка углов

прерывателя — 63, 64

Другие приспособления — 65—71

I. Двигатель

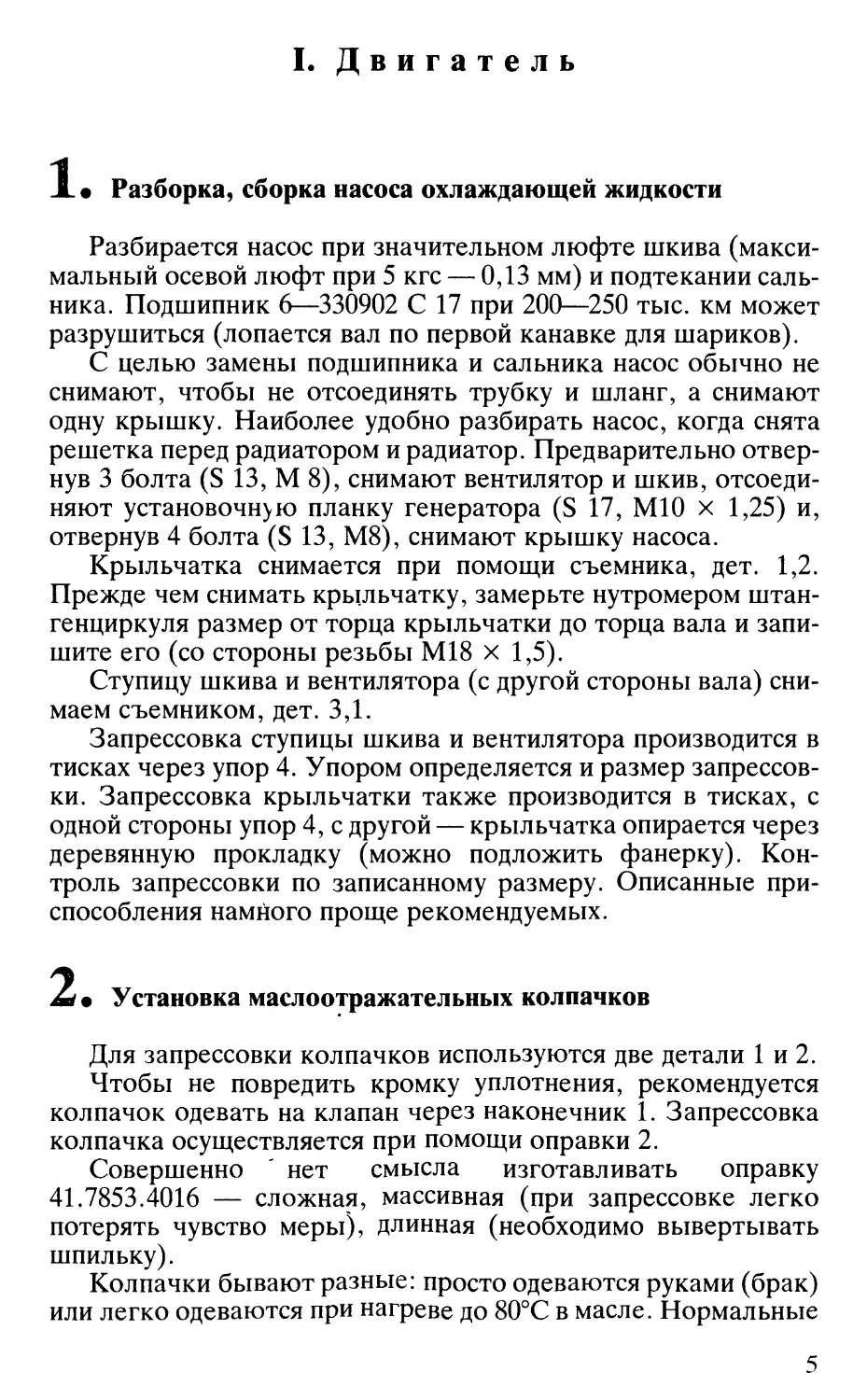

А • Разборка, сборка насоса охлаждающей жидкости

Разбирается насос при значительном люфте шкива

(максимальный осевой люфт при 5 кгс — 0,13 мм) и подтекании

сальника. Подшипник 6—330902 С 17 при 200—250 тыс. км может

разрушиться (лопается вал по первой канавке для шариков).

С целью замены подшипника и сальника насос обычно не

снимают, чтобы не отсоединять трубку и шланг, а снимают

одну крышку. Наиболее удобно разбирать насос, когда снята

решетка перед радиатором и радиатор. Предварительно

отвернув 3 болта (S 13, М 8), снимают вентилятор и шкив,

отсоединяют установочн>ю планку генератора (S 17, М10 х 1,25) и,

отвернув 4 болта (S 13, М8), снимают крышку насоса.

Крыльчатка снимается при помощи съемника, дет. 1,2.

Прежде чем снимать крыльчатку, замерьте нутромером

штангенциркуля размер от торца крыльчатки до торца вала и

запишите его (со стороны резьбы М18 х 1,5).

Ступицу шкива и вентилятора (с другой стороны вала)

снимаем съемником, дет. 3,1.

Запрессовка ступицы шкива и вентилятора производится в

тисках через упор 4. Упором определяется и размер

запрессовки. Запрессовка крыльчатки также производится в тисках, с

одной стороны упор 4, с другой — крыльчатка опирается через

деревянную прокладку (можно подложить фанерку).

Контроль запрессовки по записанному размеру. Описанные

приспособления намного проще рекомендуемых.

ш о Установка маслоотражательных колпачков

Для запрессовки колпачков используются две детали 1 и 2.

Чтобы не повредить кромку уплотнения, рекомендуется

колпачок одевать на клапан через наконечник 1. Запрессовка

колпачка осуществляется при помощи оправки 2.

Совершенно ' нет смысла изготавливать оправку

41.7853.4016 — сложная, массивная (при запрессовке легко

потерять чувство меры), длинная (необходимо вывертывать

шпильку).

Колпачки бывают разные: просто одеваются руками (брак)

или легко одеваются при нагреве до 80°С в масле. Нормальные

5

колпачки напрессовываются. При запрессовке главное —

знать, когда остановиться, видеть зазор.

Колпачки лучше менять все (на всасывающих и выхлопных

клапанах). Быстрее вулканизируется, твердеет резина

колпачков выхлопных клапанов (больше температура). Расход масла

зависит в основном от колпачков всасывающих клапанов.

Более длительно служат колпачки 1-го цилиндра.

Перед снятием старого колпачка снимите с него пружинку

(может пригодиться), Старые колпачки снимают, поддев их

отверткой, усилие достаточно большое, колпачок, как

правило, «улетает». Бывают случаи, когда приходится

воспользоваться плоскогубцами.

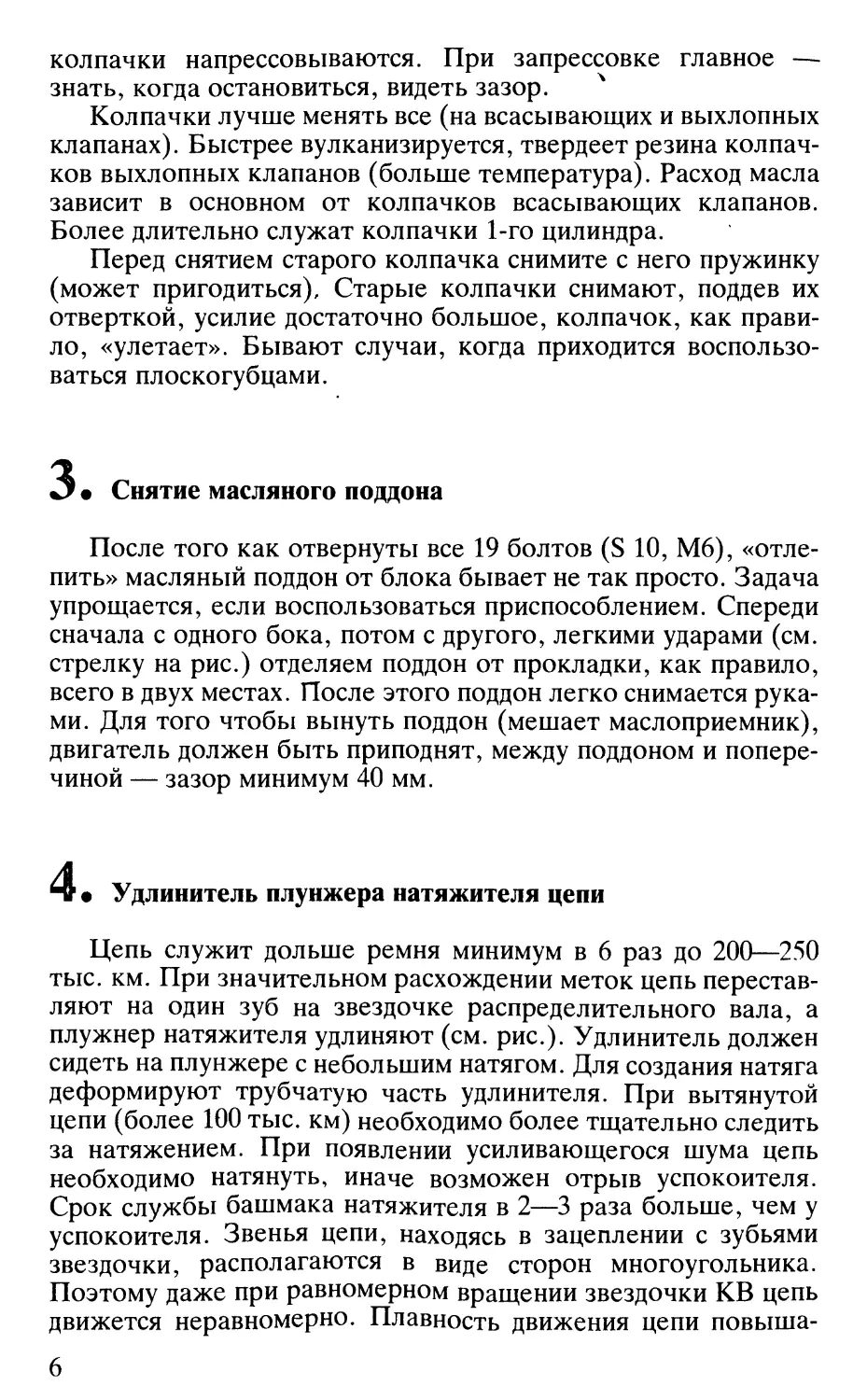

J о Снятие масляного поддона

После того как отвернуты все 19 болтов (S 10, Мб),

«отлепить» масляный поддон от блока бывает не так просто. Задача

упрощается, если воспользоваться приспособлением. Спереди

сначала с одного бока, потом с другого, легкими ударами (см.

стрелку на рис.) отделяем поддон от прокладки, как правило,

всего в двух местах. После этого поддон легко снимается

руками. Для того чтобы вынуть поддон (мешает маслоприемник),

двигатель должен быть приподнят, между поддоном и

поперечиной — зазор минимум 40 мм.

Чг о Удлинитель плунжера натяжителя цепи

Цепь служит дольше ремня минимум в 6 раз до 200—250

тыс. км. При значительном расхождении меток цепь

переставляют на один зуб на звездочке распределительного вала, а

плужнер натяжителя удлиняют (см. рис.). Удлинитель должен

сидеть на плунжере с небольшим натягом. Для создания натяга

деформируют трубчатую часть удлинителя. При вытянутой

цепи (более 100 тыс. км) необходимо более тщательно следить

за натяжением. При появлении усиливающегося шума цепь

необходимо натянуть, иначе возможен отрыв успокоителя.

Срок службы башмака натяжителя в 2—3 раза больше, чем у

успокоителя. Звенья цепи, находясь в зацеплении с зубьями

звездочки, располагаются в виде сторон многоугольника.

Поэтому даже при равномерном вращении звездочки KB цепь

движется неравномерно. Плавность движения цепи повыша-

6

/5L 2

/О

5

Л

S19

и

В5

V!

L

■S17

ьА^'чУч'ч^

/о

1

»__№

S

УШ

3

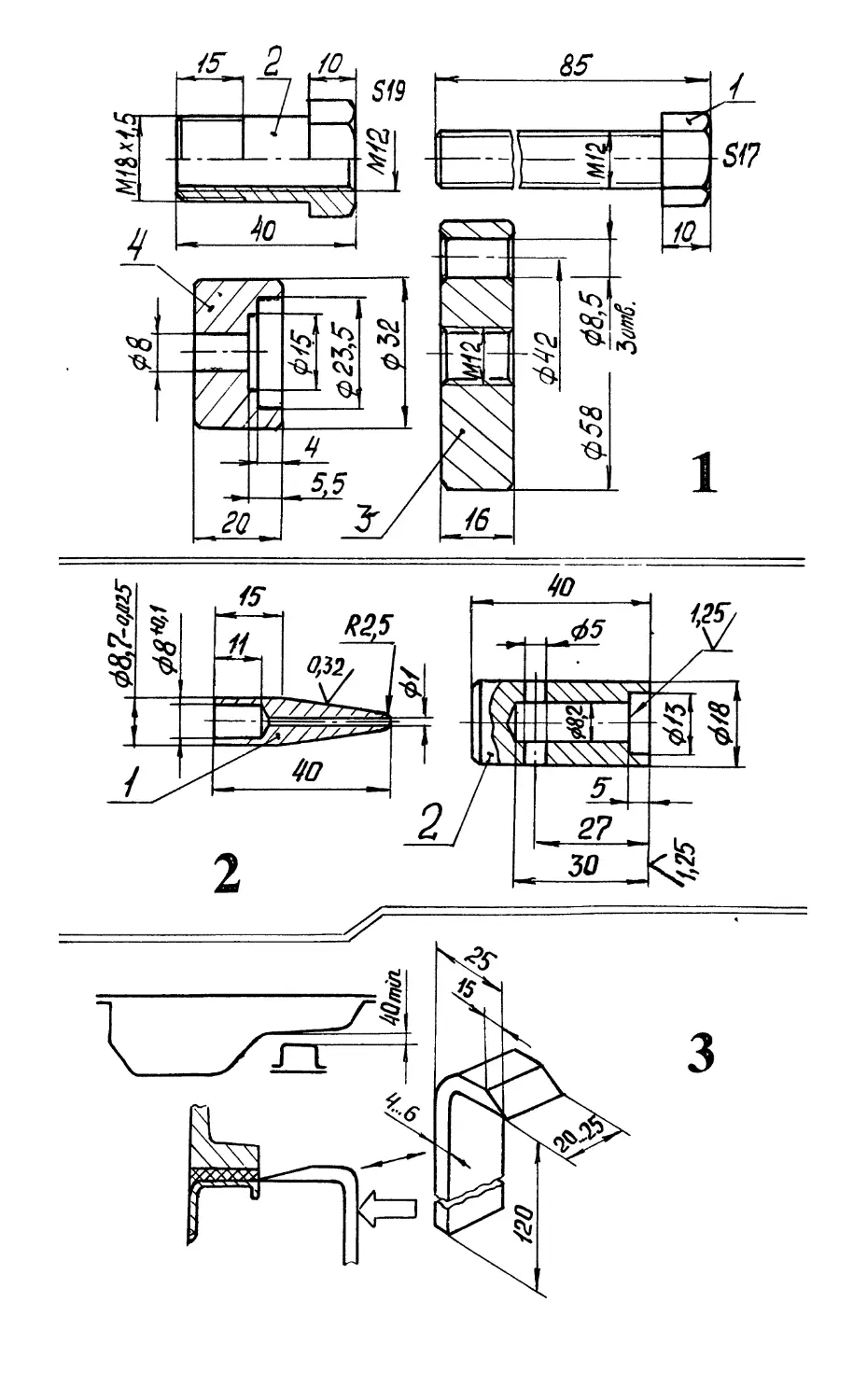

ют, делая расстояние между звездочками ведущей ветви

равным целому числу шагов. В этом случае «многоугольники»

работают синхронно. При увеличении шага в связи с

вытяжкой синхронность нарушается, что вызывает усиливающиеся

поперечные колебания ветви и удары по успокоителю. При

предельном износе пластмассовой накладки успокоителя цепь

начинает ударять по металлической основе. Успокоитель

отламывается и падает вниз, на болтах остаются места

крепления с приваренными гайками.

'

J

ъ

'

-у*-

/0

25-

—* ^-

°0

it

г

/х#*

25

5

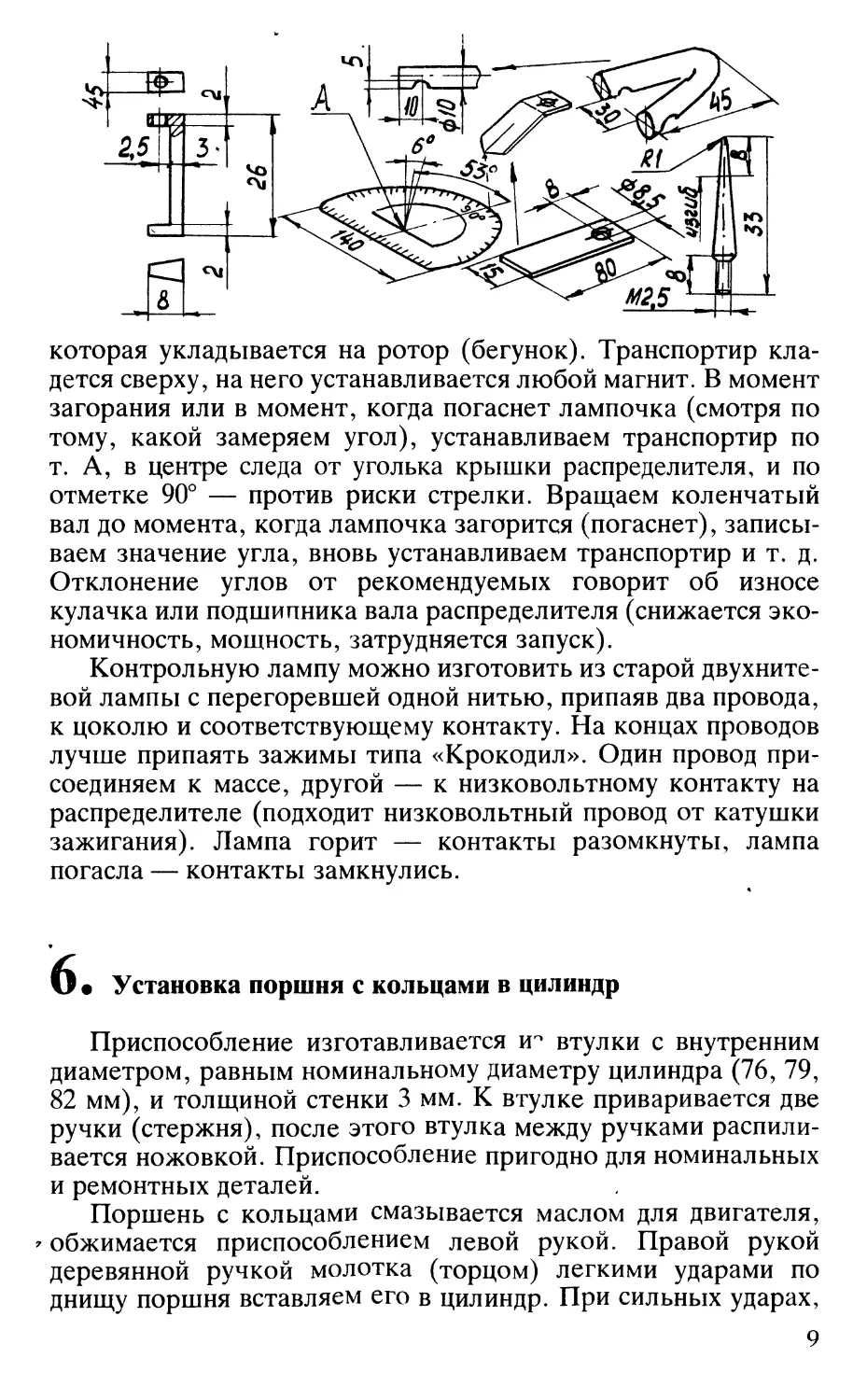

о Регулировка клапанов, установка углов контактов

прерывателя

Регулировку зазоров между рычагами (рокерами) и

кулачками лучше проводить с использованием индикатора, у

которого вместо упора устанавливается «ножка» (см. рис. слева)

для «обхода препятствий» или упор с контргайкой (см. рис.

справа).

Зазор ранее рекомендовался на холодном двигателе

0,15 + 0,01, на горячем (75°—85°С) — 0,19 ± 0,01. Сейчас

рекомендуют на холодном 0,14—0,17. При замере зазора при

помощи индикатора рекомендуют 0,50 ± 0,05. На наш взгляд,

лучше 0,40—0,45.

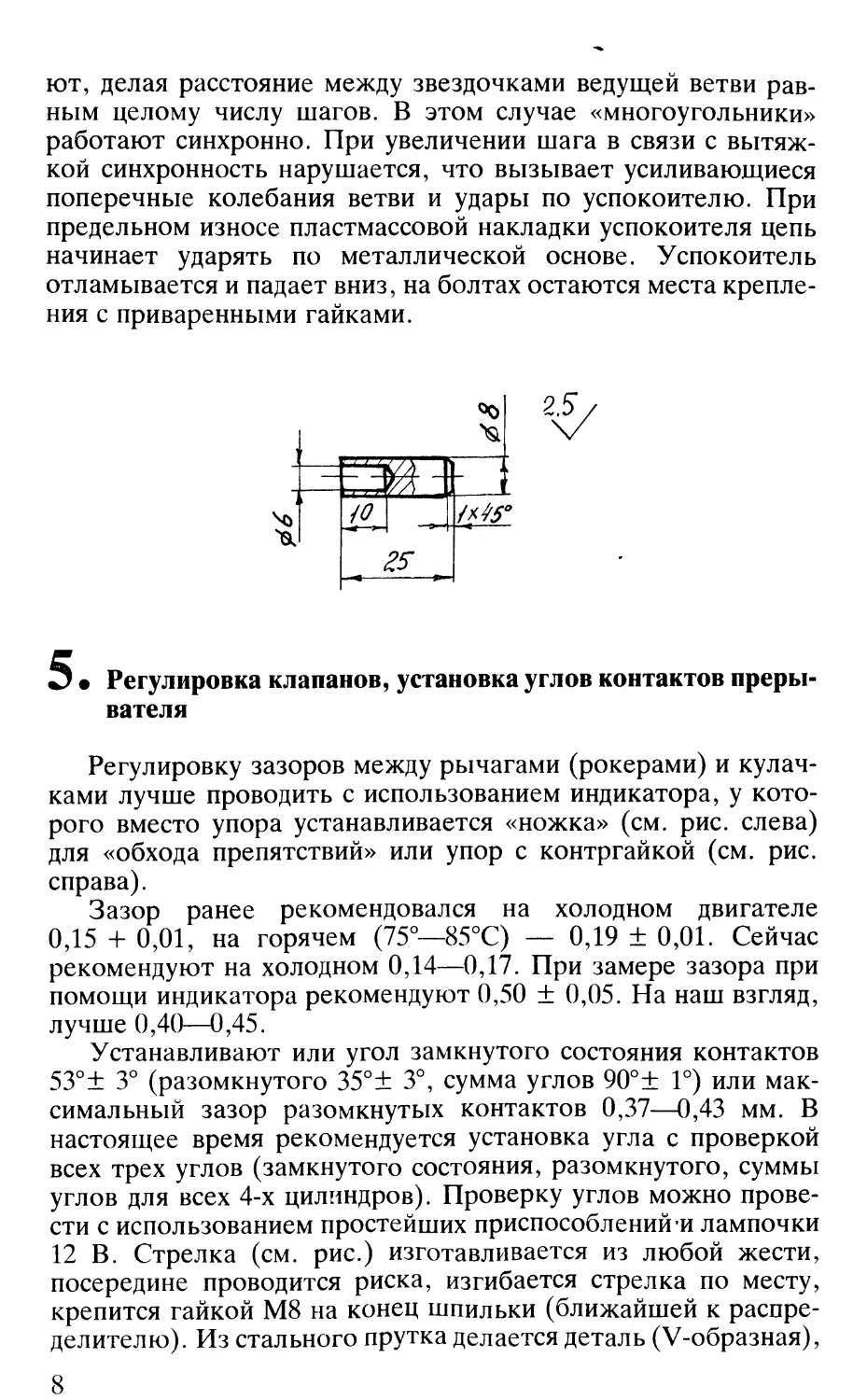

Устанавливают или угол замкнутого состояния контактов

53°± 3° (разомкнутого 35°± 3°, сумма углов 90°± Г) или

максимальный зазор разомкнутых контактов 0,37—0,43 мм. В

настоящее время рекомендуется установка угла с проверкой

всех трех углов (замкнутого состояния, разомкнутого, суммы

углов для всех 4-х цилиндров). Проверку углов можно

провести с использованием простейших приспособлений и лампочки

12 В. Стрелка (см. рис.) изготавливается из любой жести,

посередине проводится риска, изгибается стрелка по месту,

крепится гайкой М8 на конец шпильки (ближайшей к

распределителю). Из стального прутка делается деталь (V-образная),

8

Ш

<Л1

2,5

ate

v

&

<м

которая укладывается на ротор (бегунок). Транспортир

кладется сверху, на него устанавливается любой магнит. В момент

загорания или в момент, когда погаснет лампочка (смотря по

тому, какой замеряем угол), устанавливаем транспортир по

т. А, в центре следа от уголька крышки распределителя, и по

отметке 90° — против риски стрелки. Вращаем коленчатый

вал до момента, когда лампочка загорится (погаснет),

записываем значение угла, вновь устанавливаем транспортир и т. д.

Отклонение углов от рекомендуемых говорит об износе

кулачка или подшипника вала распределителя (снижается

экономичность, мощность, затрудняется запуск).

Контрольную лампу можно изготовить из старой двухните-

вой лампы с перегоревшей одной нитью, припаяв два провода,

к цоколю и соответствующему контакту. На концах проводов

лучше припаять зажимы типа «Крокодил». Один провод

присоединяем к массе, другой — к низковольтному контакту на

распределителе (подходит низковольтный провод от катушки

зажигания). Лампа горит — контакты разомкнуты, лампа

погасла — контакты замкнулись.

6

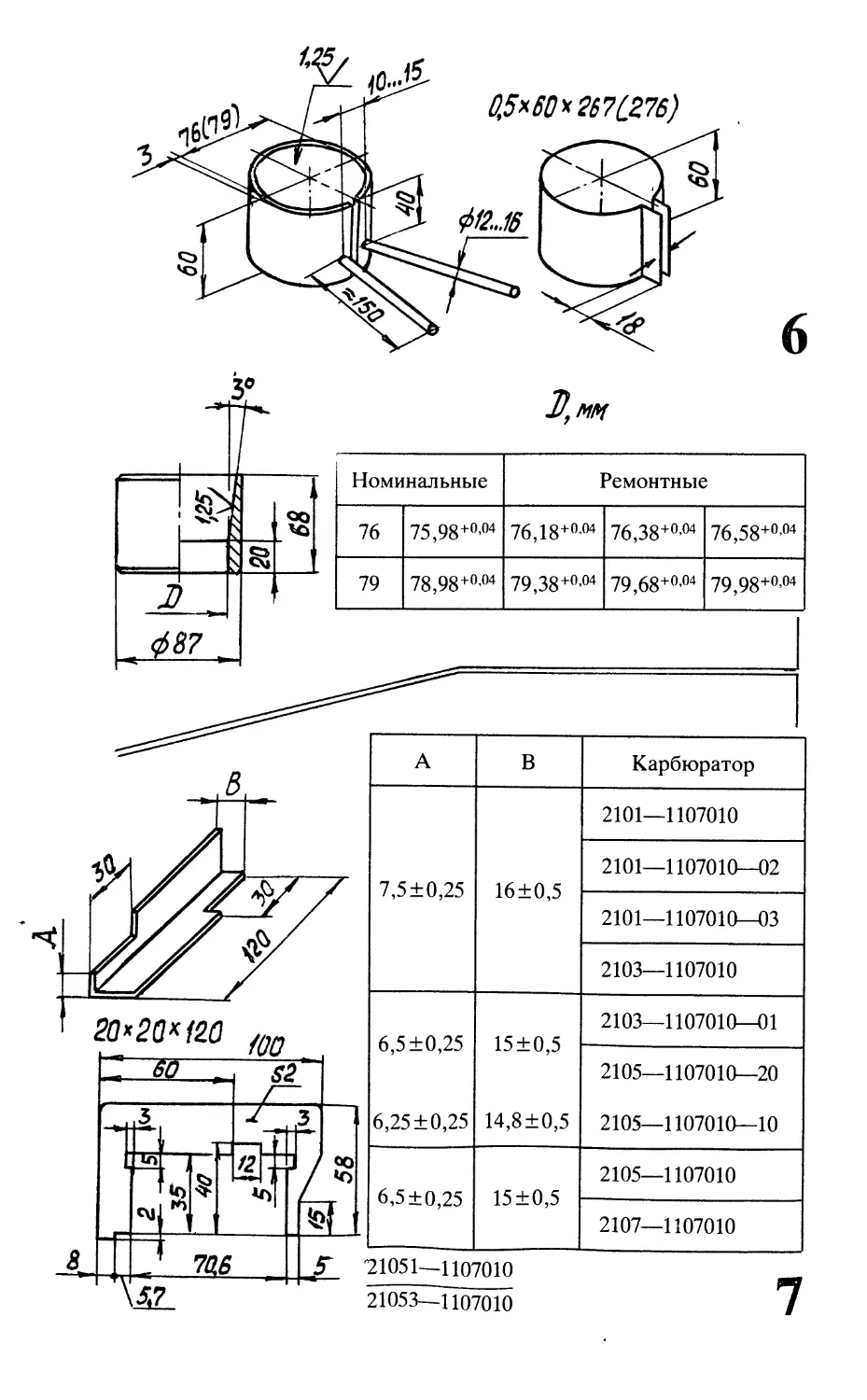

• Установка поршня с кольцами в цилиндр

Приспособление изготавливается и° втулки с внутренним

диаметром, равным номинальному диаметру цилиндра (76, 79,

82 мм), и толщиной стенки 3 мм. К втулке приваривается две

ручки (стержня), после этого втулка между ручками

распиливается ножовкой. Приспособление пригодно для номинальных

и ремонтных деталей.

Поршень с кольцами смазывается маслом для двигателя,

обжимается приспособлением левой рукой. Правой рукой

деревянной ручкой молотка (торцом) легкими ударами по

днищу поршня вставляем его в цилиндр. При сильных ударах,

9

1Л5

%Ф

*ffl*267C276)

6

Л

',W

Номинальные

76

79

75,98+0'04

78,98+0'04

Ремонтные

76,18+0'04

79,38+0'04

76,38+0'04

79,68+0'04

76,58+0'04

79,98+0'04

20*20420 т

А

7,5±0,25

6,5±0,25

6,25 ±0,25

6,5±0,25

В

16±0,5

15±0,5

14,8±0,5

15±0,5

Карбюратор

2101—1107010

2101—1107010—02

2101—1107010—03

2103—1107010

2103—1107010—01

2105—1107010—20

2105—1107010-10

2105—1107010

2107—1107010

4Г 21051—1107010

21053—П07010

7

если кольцо не обжалось или не может обжаться

(предварительно не вставлялось в цилиндр и зазор в замке кольца не

замерялся), возможна поломка кольца.

По вну?ренним диаметрам (76, 79, 82) со стороны шатуна

на втулках фасок не делают, кромки разреза закругляют. У

поршня вперед «смотрит» сторона с буквой «П» (перед), у

шатуна — сторона с отверстием для подачи масла от шатунной

шейки на зеркало цилиндра. При установке крышки шатуна

цифры (№ цилиндра) должны быть с одной стороны.

Более простое, но менее удобное приспособление можно

изготовить из жести 0,5x60x267 (276). Поршень охватываем

предварительно согнутой полосой (см. рис.), ниже колец

сжимаем (отгибы 18 мм) плоскогубцами.

Сложно, долго, но можно вставить поршень с кольцами в

цилиндр при помощи 2-х отверток, постепенно утапливая

кольца в канавки поршней.

Втулки, рекомендуемые заводом для установки поршней с

кольцами в цилиндры, также показаны на рис. рядом с

таблицей.

Снять и одеть кольца на поршень проще всего,

воспользовавшись 3-мя полосками из жести 0,5x10x60 мм.

/ • Калибры для установки поплавка карбюратора

Калибры для карбюраторов 2101, 2103, 2105, 2107

изготавливаются из алюминиевого уголка (20x20x120). Калибр

для карбюраторов 21051 и 21053 изготавливаются из листа

(1—2 мм).

Размер «А» замеряется, когда крышка с прокладкой —

вертикально, размер «В» — горизонтально (поплавок вниз). Во

втором случае (21051, 21053) крышка с поплавками —

горизонтально, но поплавки вверх, зазор между калибром и

поплавками должен быть не более 1 мм (калибр перпендикулярен

крышке).

«Уровень низкий» — хуже запуск и приемистость.

«Уровень высокий» — двигатель склонен к «пересосу»,

может остановиться на ходу и не пускаться.

*

11

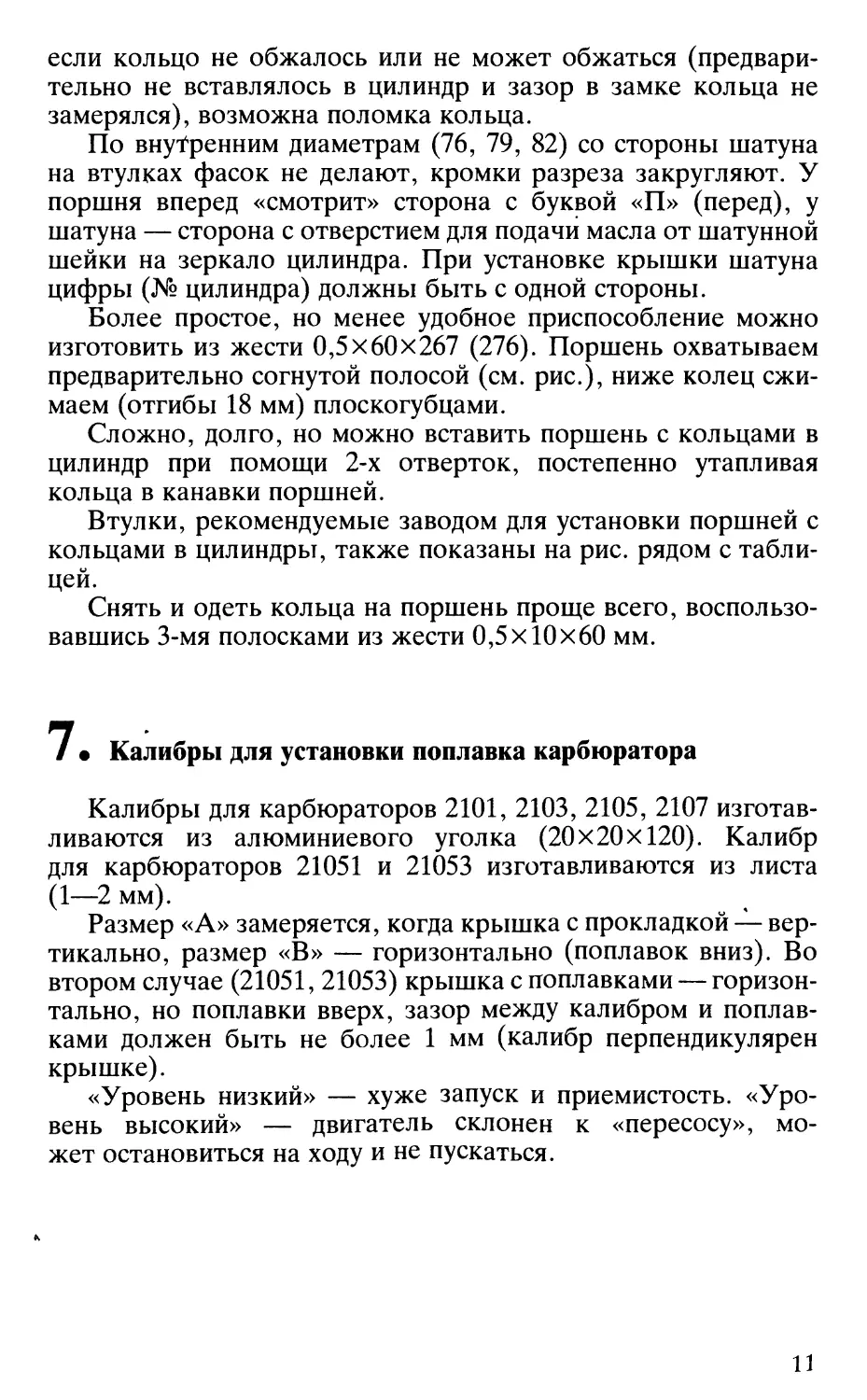

О о Снятие клапанов

В тех случаях, когда снята головка блока, использовать

приспособление A.60311/R нет смысла. Значительно удобнее

воспользоваться приспособлением, показанным на рис.

Чашкой приспособления опираемся на опорную шайбу пружин

клапана, винтом — на тарелку клапана. «Рассухаривание»

проходит очень легко и просто, даже прилипшие сухари не «улетят».

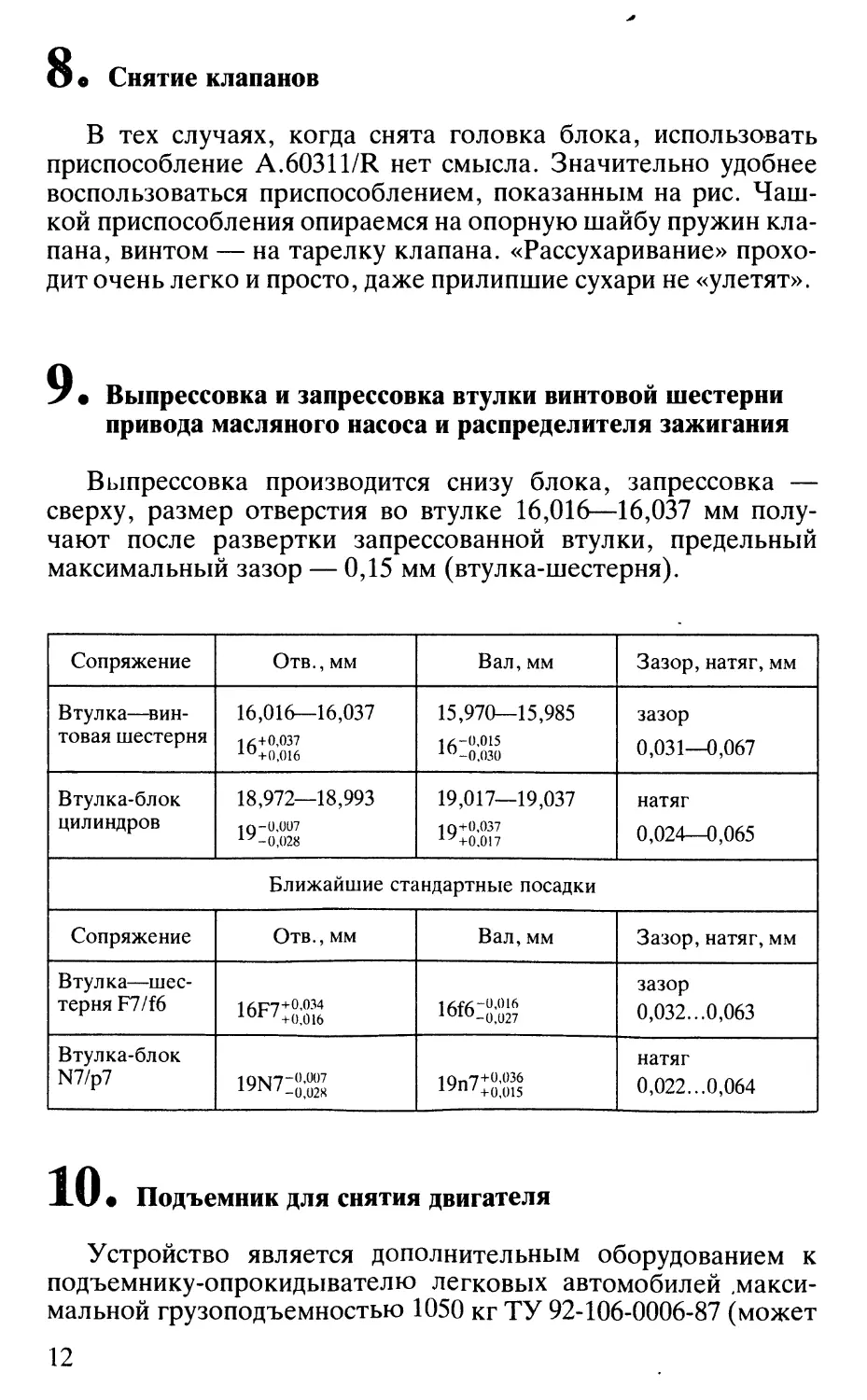

V 9 Выпрессовка и запрессовка втулки винтовой шестерни

привода масляного насоса и распределителя зажигания

Выпрессовка производится снизу блока, запрессовка —

сверху, размер отверстия во втулке 16,016—16,037 мм

получают после развертки запрессованной втулки, предельный

максимальный зазор — 0,15 мм (втулка-шестерня).

Сопряжение

Втулка—винтовая шестерня

Втулка-блок

цилиндров

Отв., мм

16,016—16,037

1 £+0,037

1и+0,016

18,972—18,993

iq-0,007

1У -0,028

Вал, мм

15,970—15,985

16-0,015

1и-0.030

19,017—19,037

1 0+0,037

-^+0,017

Зазор, натяг, мм

зазор

0,031—0,067

натяг

0,024—0,065

Ближайшие стандартные посадки

Сопряжение

Втулка—шестерня F7/f6

Втулка-блок

N7/p7

Отв., мм

16F7+0'034

lbW+0,016

19N7-0'007

Вал, мм

i6f6-0,016

ШШ-0,027

1Qn7+0'036

iyn/ +0,015

Зазор, натяг, мм

зазор

0,032...0,063

натяг

0,022...0,064

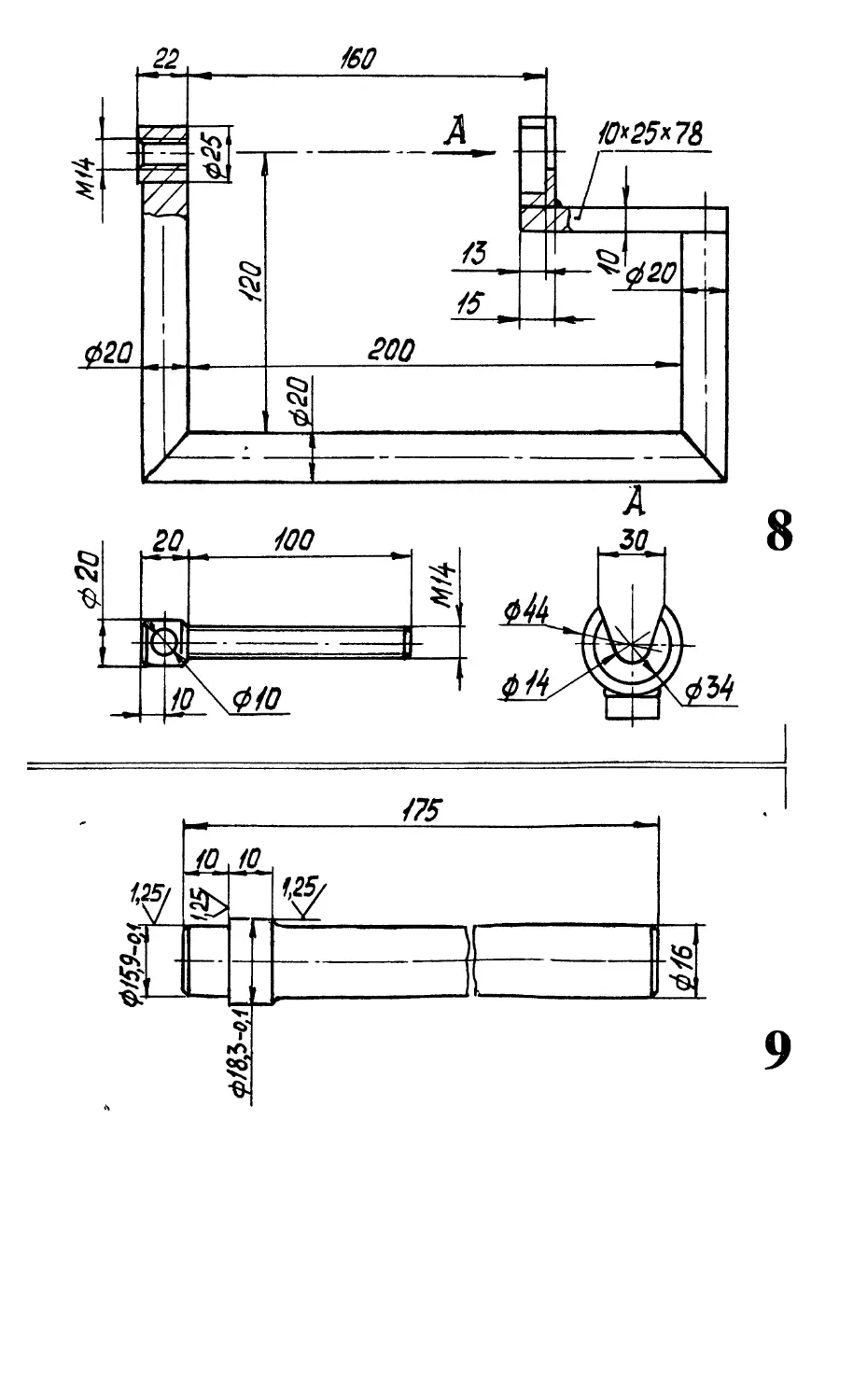

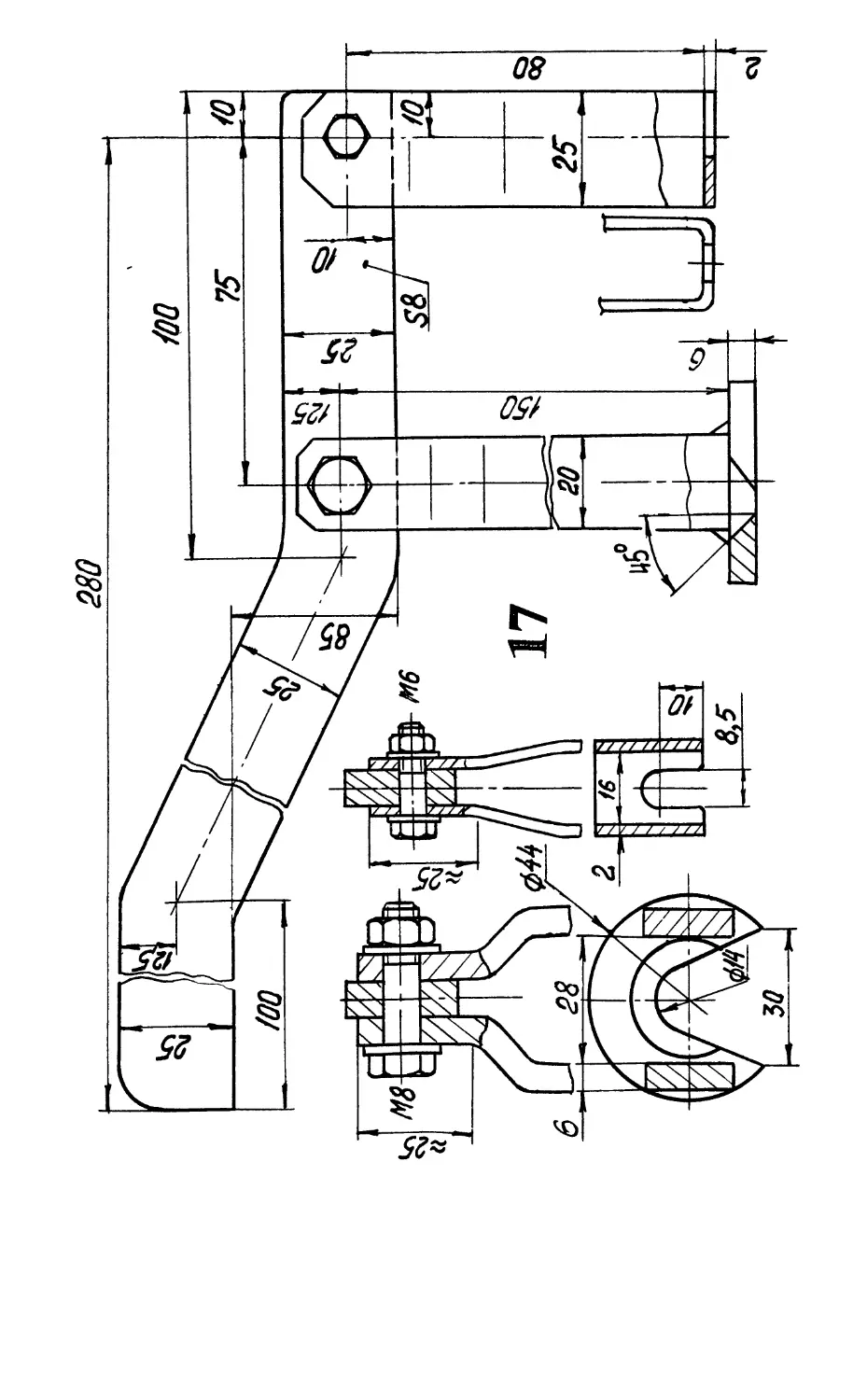

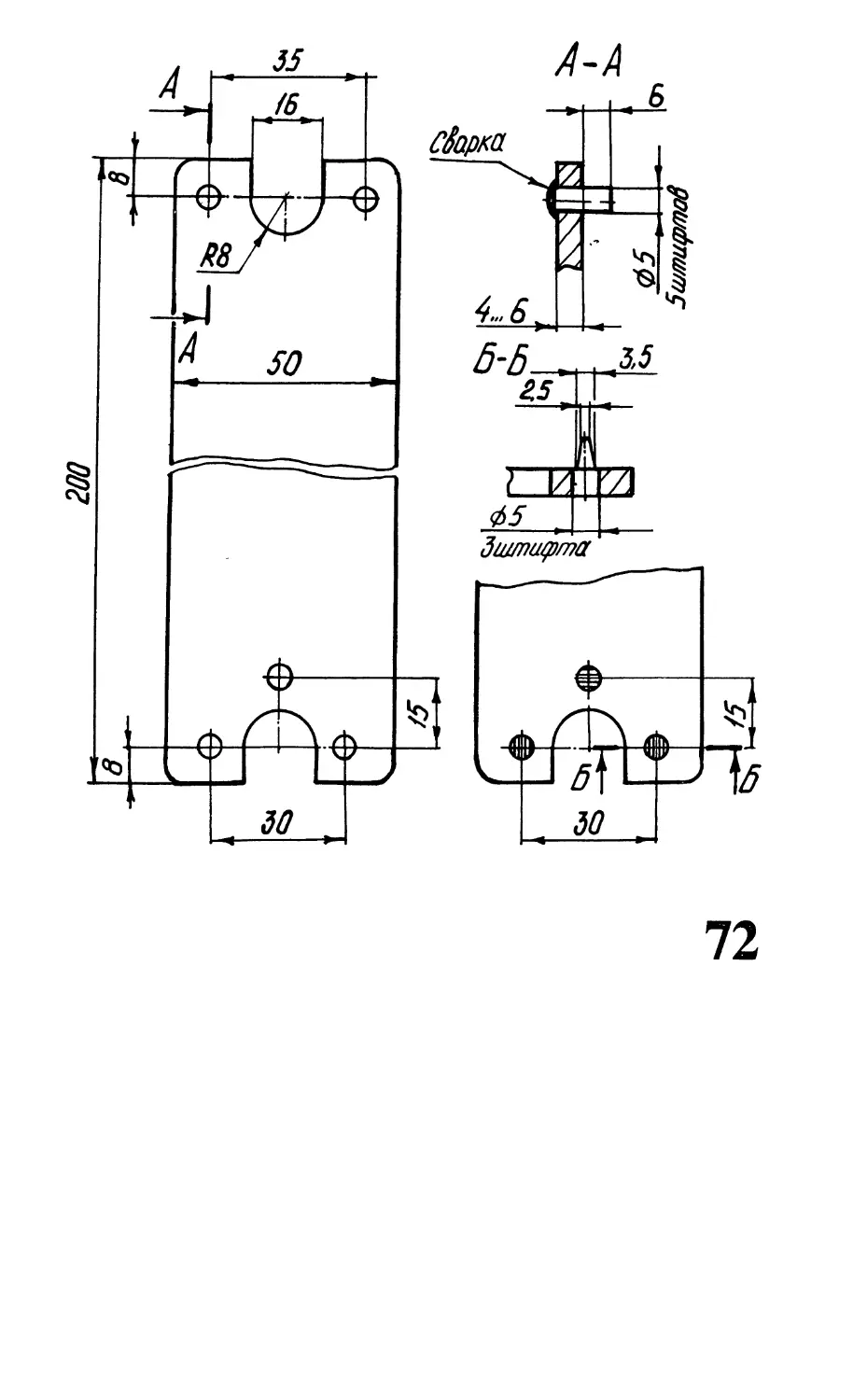

• Подъемник для снятия двигателя

Устройство является дополнительным оборудованием к

подъемнику-опрокидывателю легковых автомобилей

.максимальной грузоподъемностью 1050 кг ТУ 92-106-0006-87 (может

10

12

I

^к

*

-if

2

1 .

1

020

i

22

=£=*

' /j

1

/

160

г Л

1

1

1

1

»

§

^

'

/5

/S

*

/0*25*78

7/V

. S<

200

<$20

i

i

1

\

8

vsr51—

/0

m—*■

to

f&J

4.

1'"

■e-

m

быть приспособлено к любому опрокидывателю с изменением

соответствующих деталей).

Детали подъемника 1,4 и 2,6 свариваются, как показано на

чертеже. Стойки (дет. 1) соединяются с поперечиной 2 при

помощи накладок 5. Отв. ©8,5 в дет. 1 и 2 сверлятся по месту

(болты М8х25). Вращающиеся детали опрокидывателя

снимают с цапф, в пластинах сверлятся отв. ©10,5 дет. 4 размер 54

(болты М10х40).

Установка производится аналогично установке

опрокидывателя (руководство по эксплуатации ПО. 00.00.000 РЭ).

Стойки (дет. 1) закрепляются на цапфах стоек-подъемников,

далее крепится поперечина, дет. 2 (8 болтов М8х25). Стойки

(дет. 1) закрепляются тремя болтами М10х40 и фиксатором,

подвешивается траверса (дет. 3). Опоры стоек должны быть

направлены от автомобиля. Головка и агрегаты с двигателя не

снимаются. А/м со снятым капотом подкатывается под

подъемник.

Стропить двигатель рекомендуется с правой стороны за

ухо, установленное на передней шпильке (М8) крепления

выпускного трубопровода, а с левой стороны — за отверстие

крепления кожуха сцепления. Спереди обычно используется

крючок (пруток ©8, 10 мм), сзади — трос (прочная лямка),

охватывающий двигатель снизу под масляный картер.

Двигатель минимум в 10 раз легче а/м (2108 без сцепления и

КПП — 82,4 кг), однако соблюдение правил пользования

подъемником при снятии двигателя необходимо. Стали

углеродистые без термообработки (Ст 3 ГОСТ 380-88, Сталь 10

ГОСТ 1050-88) имеют механические показатели прочности не

ниже ов=30 кгс/мм2, ат=18 кгс/мм2 (ав — временное

сопротивление или предел прочности, от — предел текучести), что

обеспечивает максимальное разрывное усилие стержня с резьбой

М10 —1910 кгс.

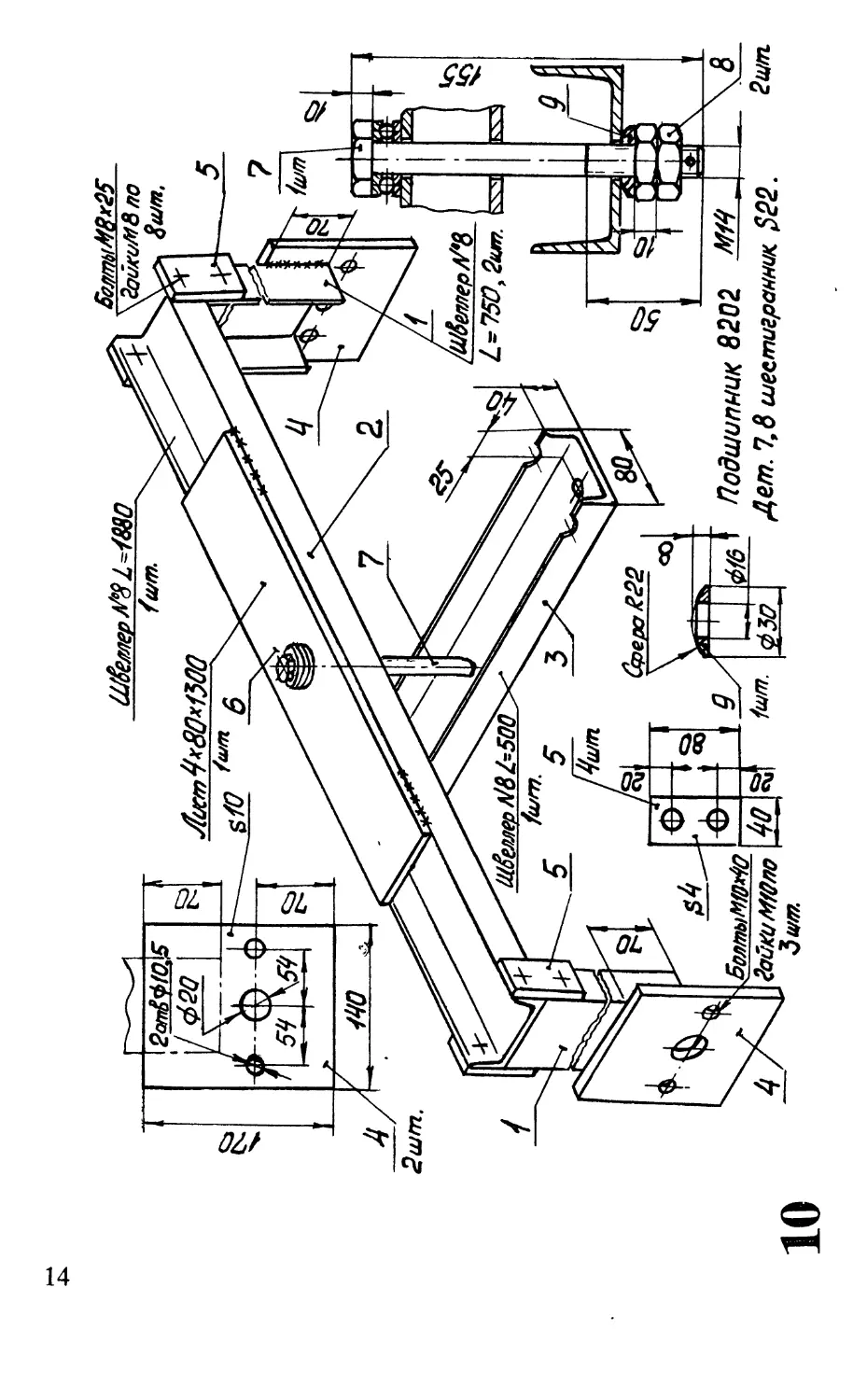

• Оправки для запрессовки заглушек блока цилиндров и

масляных каналов, коленвала и распредвала

Оправка 1 для заглушек коленвала; 2 — для распредвала; 3,

4 — для блока.

15

-8-

ZcpQCKU

iV<-

90

ъ

Оправка

1(КВ)

2(РВ)

3

4

А

110

120

120

125

В

12

26

29

45

С

2

^-0,1

4-о,,

4>5_од

6'5-0,1

D

8>2-0,1

18,4_0Д

21 3

36,5_01

Е

1

1,5

1,5

2

F

9 5

21 5

Z"L' -0,1

24 5

39 5

G

3

5

5

6

H

12

20

22

24

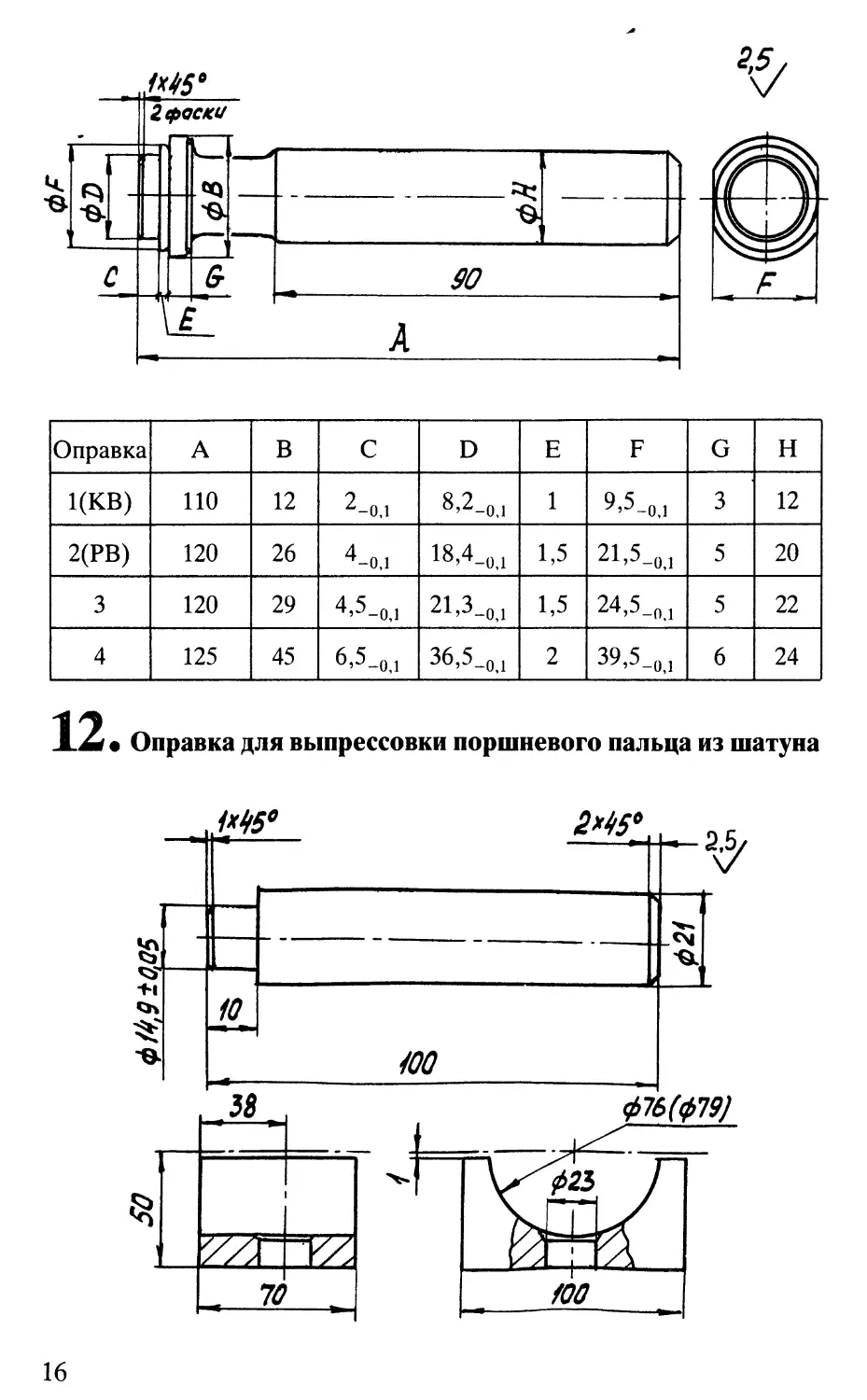

12.

Оправка для выпрессовки поршневого пальца из шатуна

§

V*'

•е-

1

ш°

10

■ л

400

2x45*

ч

г

--•— с

1

СМ

Л

■

&

Ч

i

,

38

У/Г

- W

Y,

^—

^

ф76(ф79)

16

Выпрессовывают палец из шатуна на прессе двумя

способами: зажимают шатун и через оправку выпрессовывают палец.

Усилие выпрессовки не менее 800 кгс. Чаще применяют

второй способ, когда поршень опирается на опору (ложе), см. рис.

В последнем случае выпрессовку можно производить в тисках.

В опоре цилиндрическая выемка ©76 для двигателей 2101,

2103, ©79 — 21011, 2105, 2106.

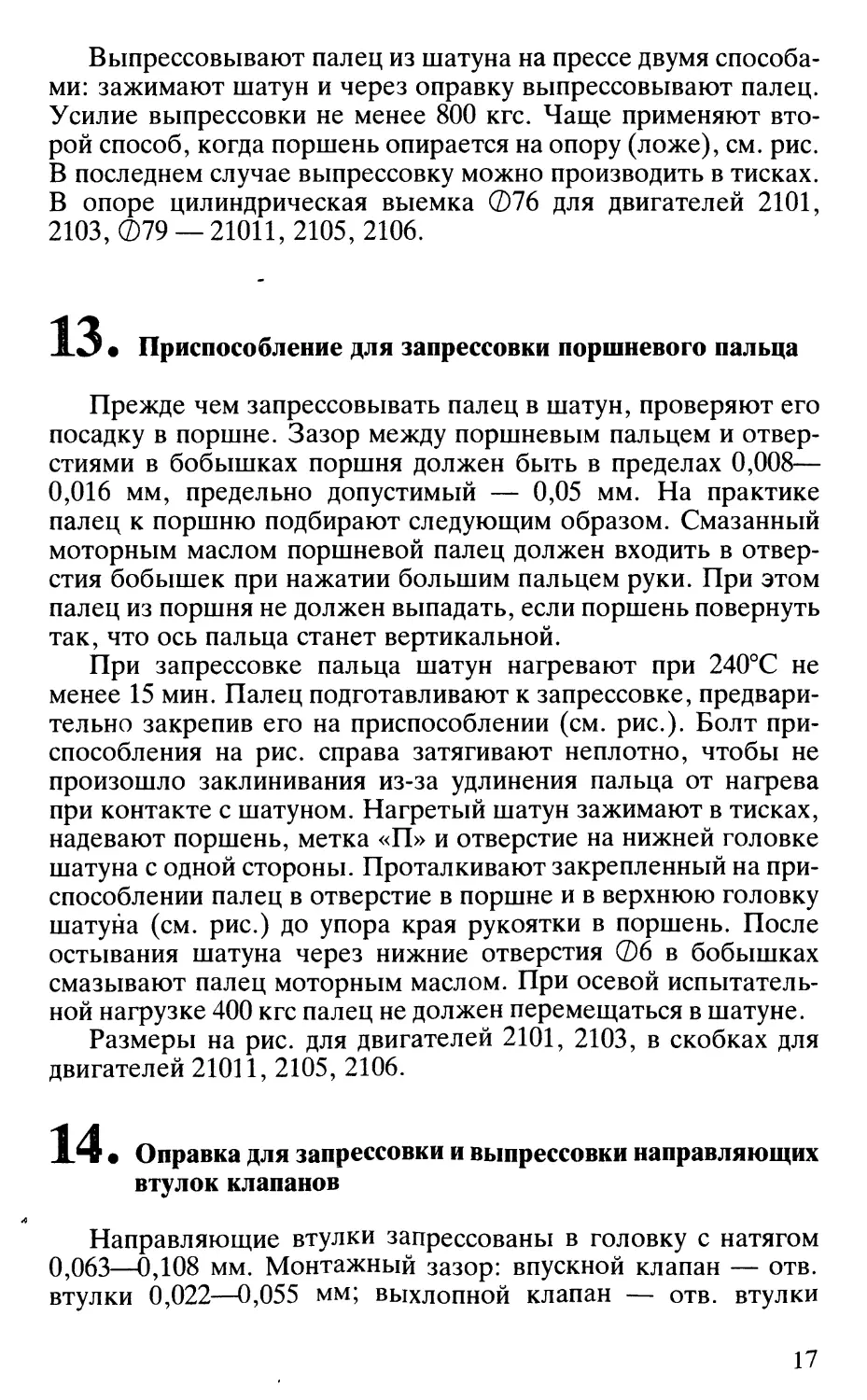

о Приспособление для запрессовки поршневого пальца

Прежде чем запрессовывать палец в шатун, проверяют его

посадку в поршне. Зазор между поршневым пальцем и

отверстиями в бобышках поршня должен быть в пределах 0,008—

0,016 мм, предельно допустимый — 0,05 мм. На практике

палец к поршню подбирают следующим образом. Смазанный

моторным маслом поршневой палец должен входить в

отверстия бобышек при нажатии большим пальцем руки. При этом

палец из поршня не должен выпадать, если поршень повернуть

так, что ось пальца станет вертикальной.

При запрессовке пальца шатун нагревают при 240°С не

менее 15 мин. Палец подготавливают к запрессовке,

предварительно закрепив его на приспособлении (см. рис.). Болт

приспособления на рис. справа затягивают неплотно, чтобы не

произошло заклинивания из-за удлинения пальца от нагрева

при контакте с шатуном. Нагретый шатун зажимают в тисках,

надевают поршень, метка «П» и отверстие на нижней головке

шатуна с одной стороны. Проталкивают закрепленный на

приспособлении палец в отверстие в поршне и в верхнюю головку

шатуна (см. рис.) до упора края рукоятки в поршень. После

остывания шатуна через нижние отверстия ©6 в бобышках

смазывают палец моторным маслом. При осевой

испытательной нагрузке 400 кгс палец не должен перемещаться в шатуне.

Размеры на рис. для двигателей 2101, 2103, в скобках для

двигателей 21011, 2105, 2106.

• Оправка для запрессовки и выпрессовки направляющих

втулок клапанов

Направляющие втулки запрессованы в головку с натягом

0,063—0,108 мм. Монтажный зазор: впускной клапан — отв.

втулки 0,022—0,055 мм; выхлопной клапан — отв. втулки

13

14

17

0,029—0,066 мм. Предельный зазор по износу 0,15 мм. Если

чрезмерный зазор удается устранить заменой клапана, тогда

втулки выпрессовывать не следует.

15

о Оправка для запрессовки и выпрессовки втулок валика

привода масляного насоса

Передняя опора: вал 48,013—48,038 мм; отв.

48,084—48,104 мм, зазор 0,046—0,091 мм. Задняя опора: вал

21,940—21,960 мм; отв. 22,000—22,020 мм; зазор

0,040—0,080 мм. Размеры втулок после запрессовки и

развертки. Предельно допустимый зазор в обеих опорах 0,15 мм. При

запрессовке передней втулки необходимо смотреть за

совпадением отверстий для масла во втулке и блоке. Левая оправка

для выпрессовки и запрессовки задней втулки, правая

(вставляется в левую) — для передней втулки. Валик не пригоден,

если опорные шейки износились, передняя — до ©48,01 мм;

задняя — до ©21,94 мм.

16

• Оправка для установки держателя с сальником (задний)

на коленчатый вал

Сальник задний — 2101—1005160 (70x90x10).

17

• Оправка для установки крышки привода

распределительного вала с сальником (передний)

«Прилипшие» сухари необходимо извлекать осторожно,

пользуясь отверткой с узким лезвием. При резком

освобождении пружин сухари могут «улететь».

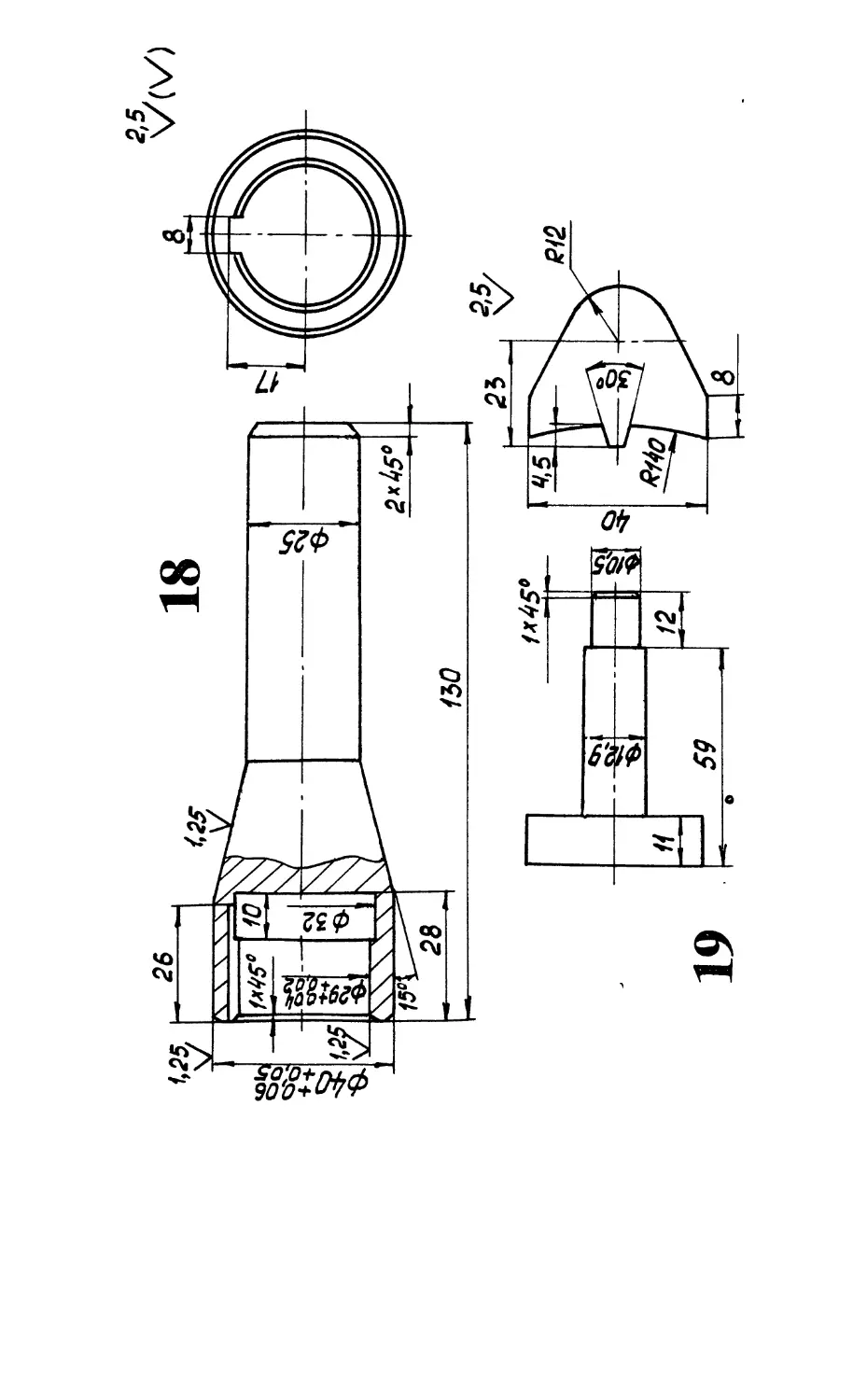

18.

Приспособление для «рассухаривания» клапанов

Сальник передний — 2101—1005034 (40x56x7).

19

№8-o,t

*

Щ о

04Z6-4/

f>L 05ОЦ9-У

s4M

15

16

sz*

>

Шоьф

м

19

Стопор маховика

Удерживаем маховик от вращения при отвертывании

болтов М10х1,25. Момент затяжки 6,2—8,9 кгс-м.

20

• Универсальный ключ для натяжителя цепи, крышки

головки, регулировки замков дверей

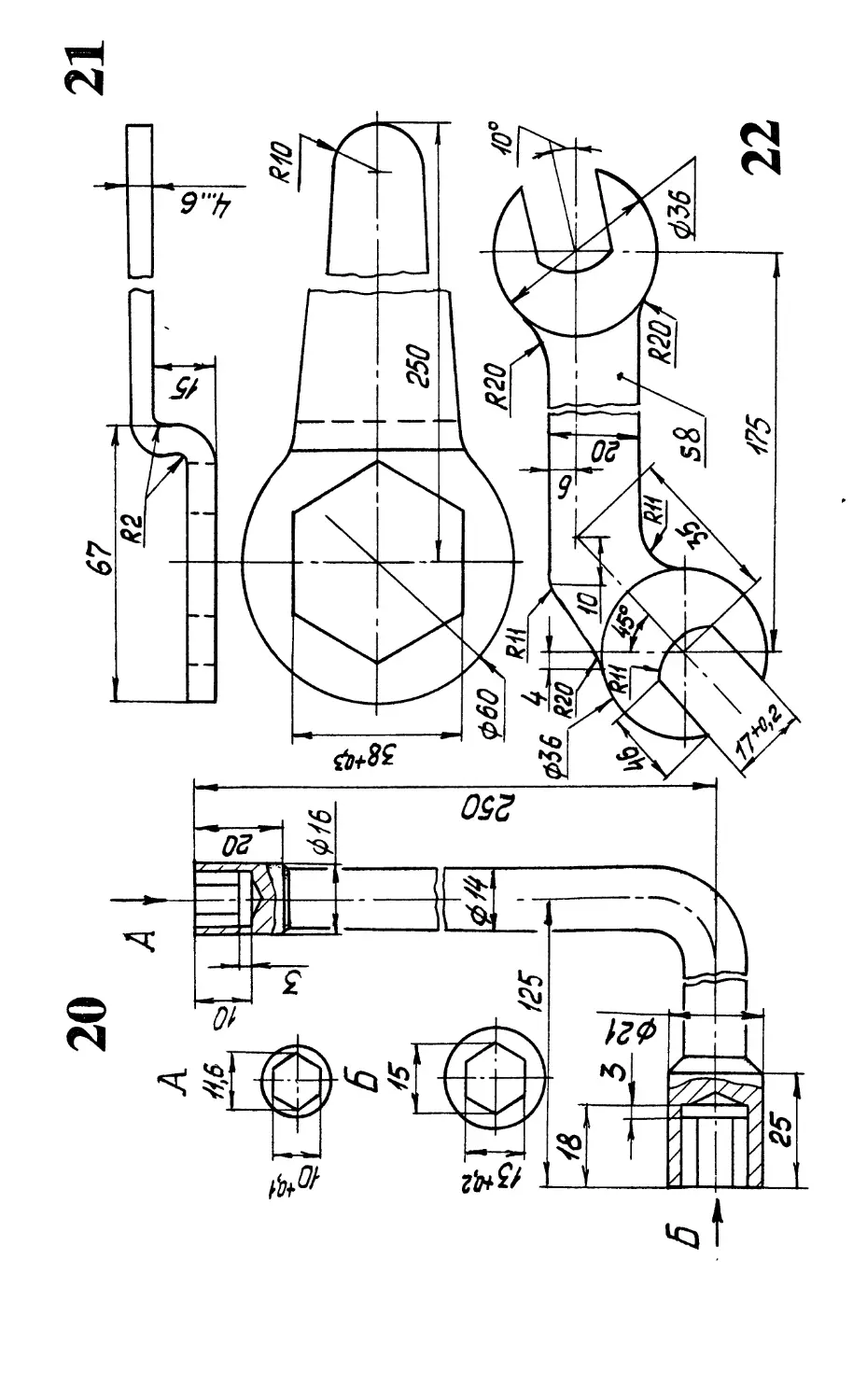

21.

22

Ключ для поворота коленвала

Ключ для регулировки клапанов

Ключ S 17 изогнутый, чтобы не повредить прерыватель

при регулировке клапанов 1-го цилиндра.

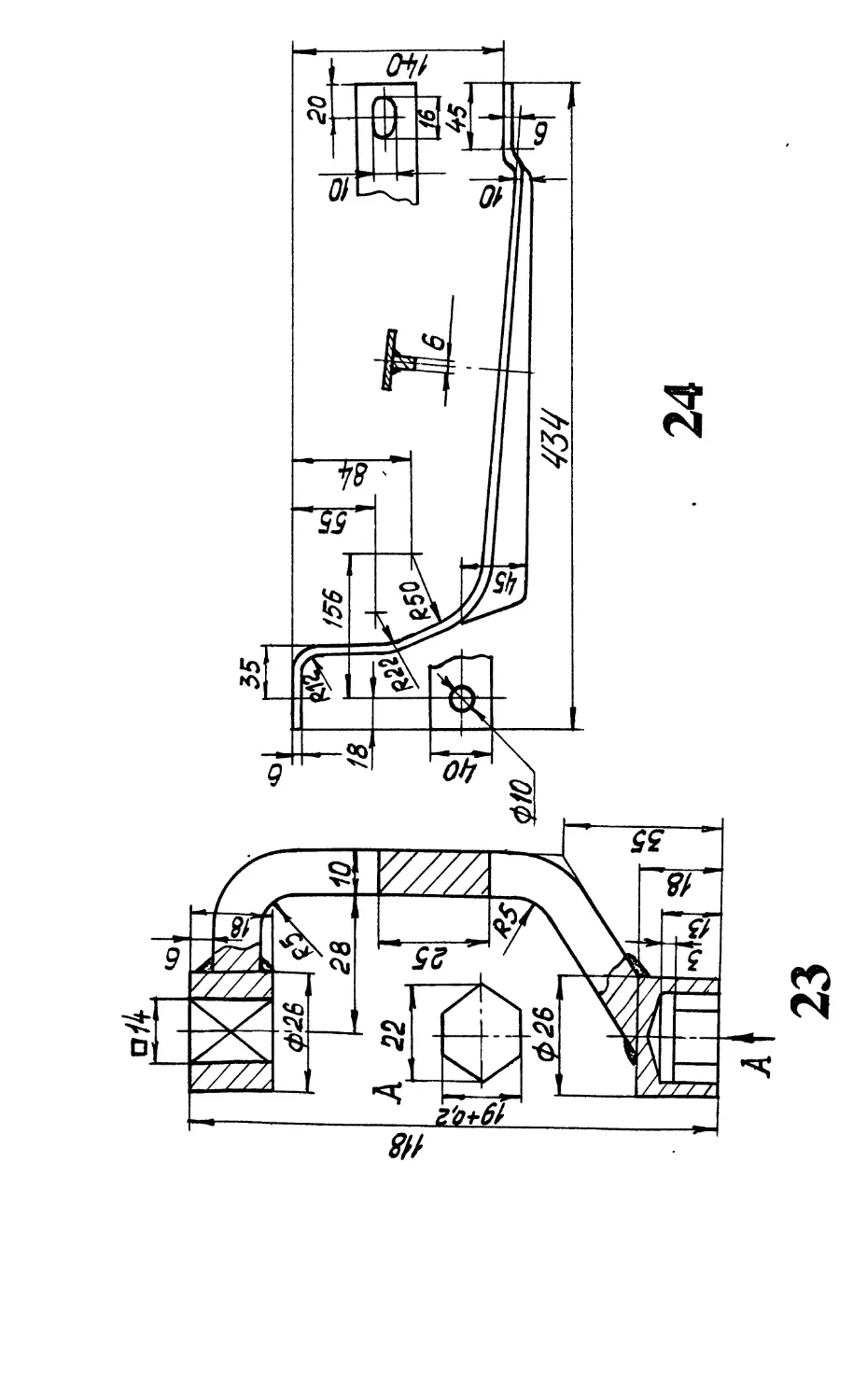

23.

24

Ключ для подтягивания болтов головки

Предохранительные пластины под двигатель

Масляным картером (поддоном) можно удариться не

только о выступы (камни и т. п.), но и на грунтовой волнистой

дороге при раскачке непосредственно о дорогу.

Последствия сильного удара — отломился маслоприемник

(левый передний угол поддона, специальная выштамповка),

загорелась красная лампа давления масла (лучше

остановиться, двигатель заклинит через 5 км); на маслоприемнике

образовалась трещина (лампа контрольная будет гаснуть на

повышенных оборотах).

Защищают поддон чаще предохранительным листом с

отверстиями. Недостатка у этого листа два. Между листом и

поддоном набивается грязь, засыхает, и в результате поддон не

обдувается (не охлаждается масло). Лист, как правило, из

обычной стали, легко деформируется, в результате чего

может не защитить маслоприемник.

25

ФИАТом предлагались две пластины из рессорно-пружин-

ной стали 63С2А. Можно использовать и другие стали по

ГОСТ 14959—79, например: 60Г, 65Г, 70Г, 55С2, 60С2 и др.

Если использовать обычную сталь (ст 3), то лучше

вертикальные ребра (см. рис.).

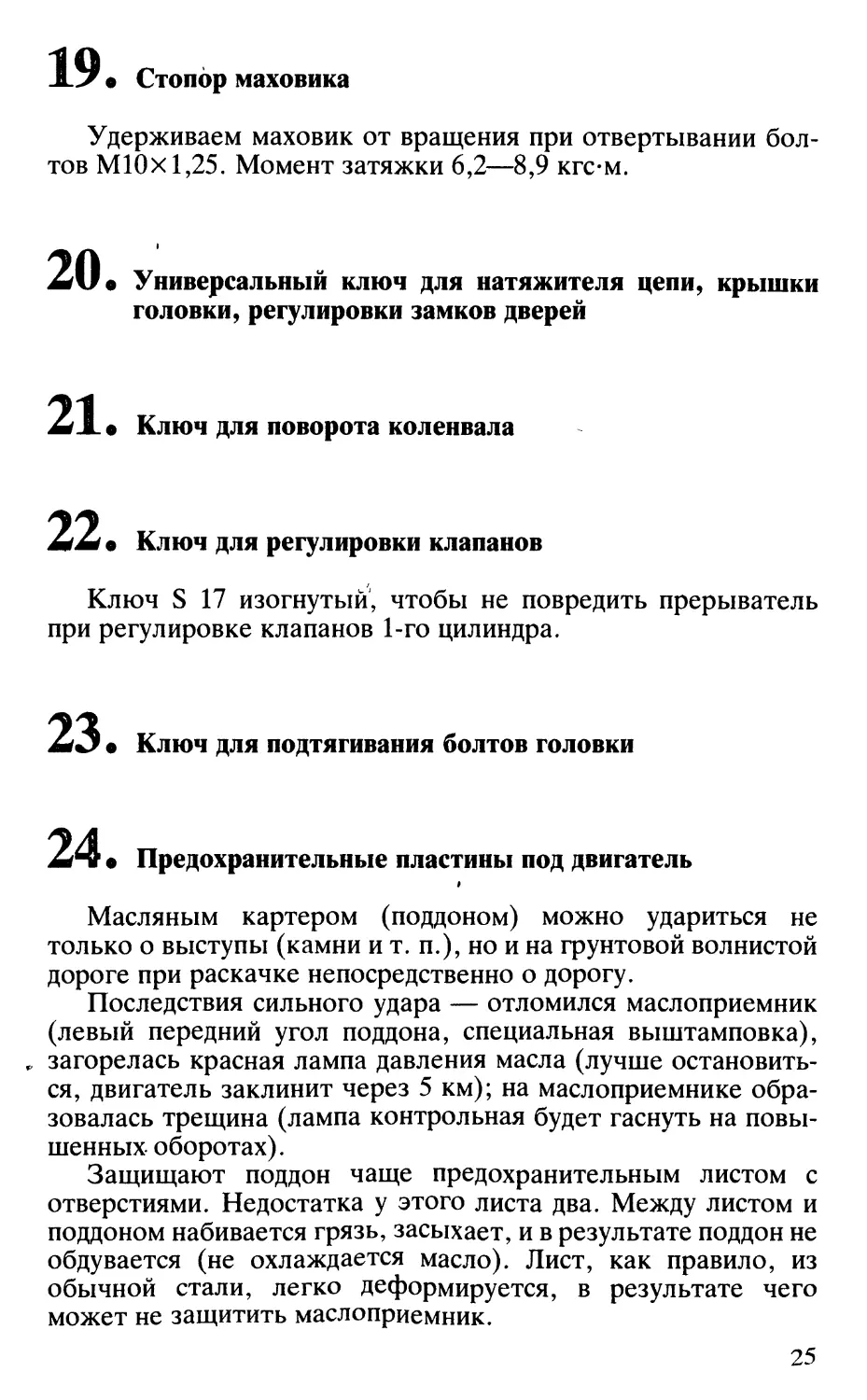

25.

Штуцер для слива охлаждающей жидкости

3WS°

Для слива охлаждающей жидкости отворачивается пробка

(нижний бачок радиатора), ввертывается штуцер (см. рис.) с

надетым шлангом 0,5 м. Шланг направляем в тазик, который

ставим под машиной. Чтобы поток жидкости вначале не был

сильным, не снимаем пробки радиатора и расширительного

бачка, не открываем кран отопителя.

26

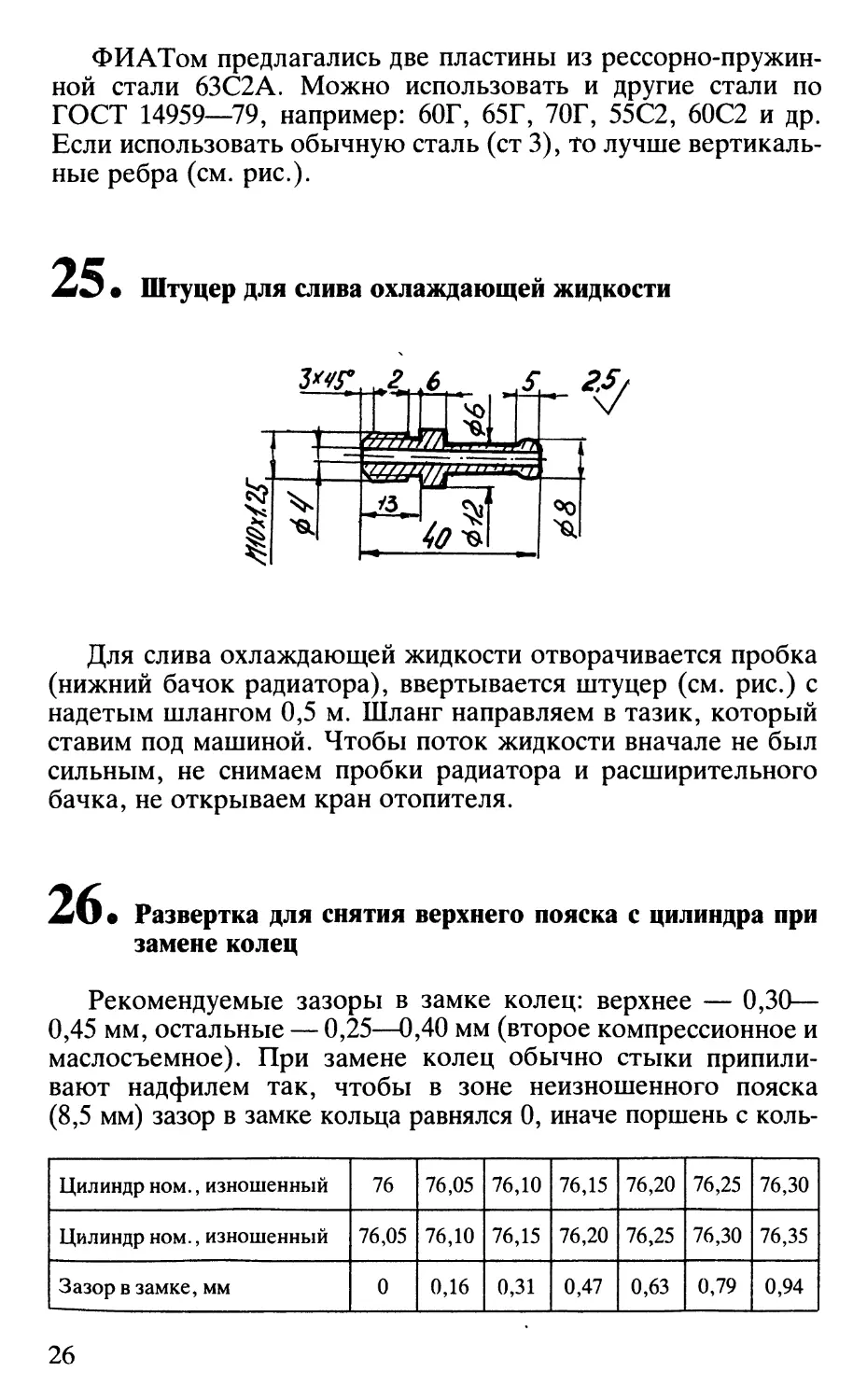

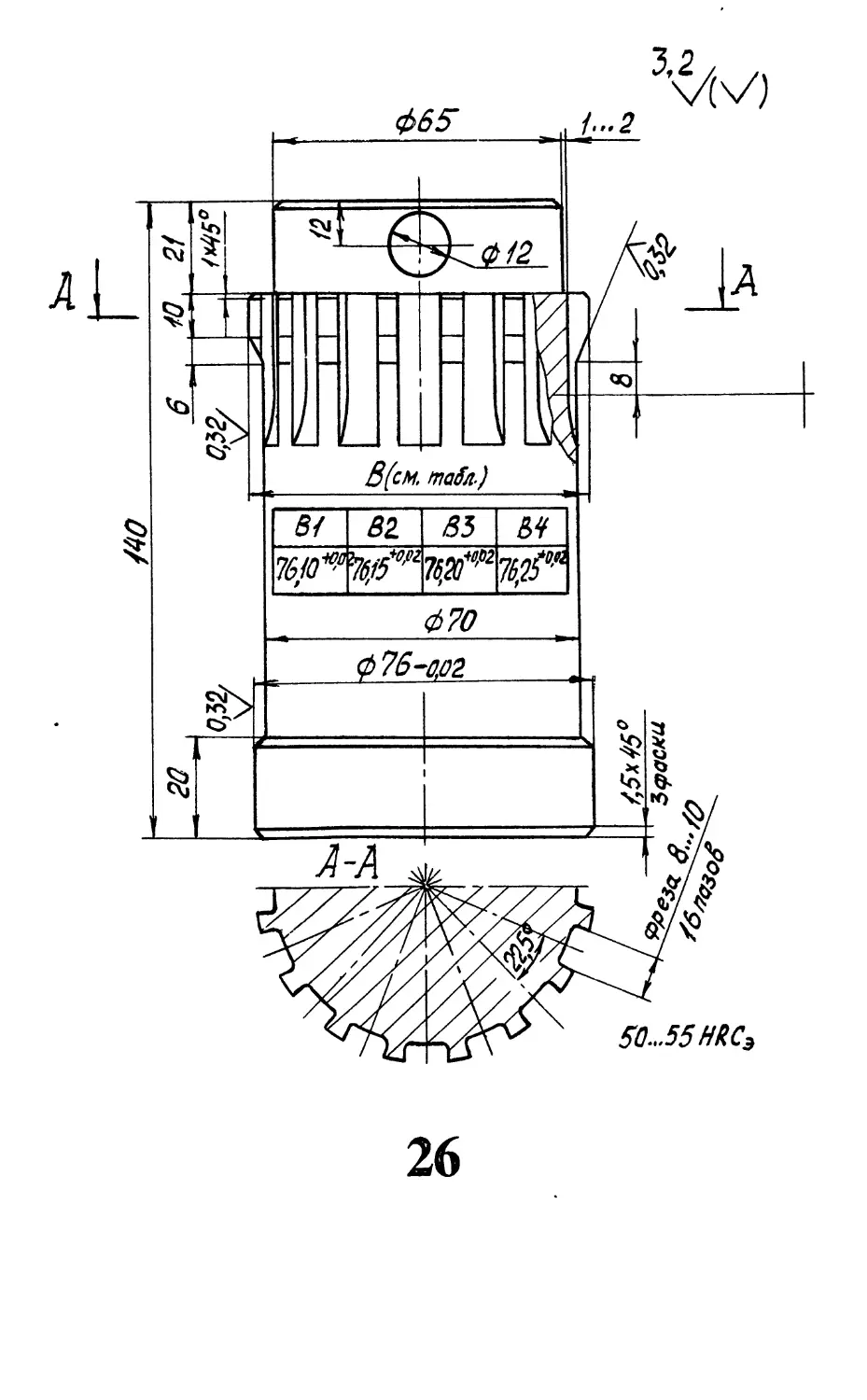

о Развертка для снятия верхнего пояска с цилиндра при

замене колец

Рекомендуемые зазоры в замке колец: верхнее — 0,30—

0,45 мм, остальные — 0,25—0,40 мм (второе компрессионное и

маслосъемное). При замене колец обычно стыки

припиливают надфилем так, чтобы в зоне неизношенного пояска

(8,5 мм) зазор в замке кольца равнялся 0, иначе поршень с коль-

Цилиндр ном., изношенный

Цилиндр ном., изношенный

Зазор в замке, мм

76

76,05

0

76,05

76,10

0,16

76,10

76,15

0,31

76,15

76,20

0,47

76,20

76,25

0,63

76,25

76,30

0,79

76,30

76,35

0,94

26

цами не вставить в цилиндр. Зазор в замке, в рабочей зоне,

уже будет зависеть от износа цилиндра. Диаметр цилиндра в

неизношенной части при 20°С может быть равен 76,00—76,05

мм. В табл. даны зазоры в замке в рабочей зоне колец,

вставляемых в цилиндр, без снятия пояска, т. е. с нулевым зазором

в неизношенной части. Из табл. видно: если не снять поясок,

то при износе цилиндра до 76,15 мм (ном. 76 мм) или до 76,20

мм (ном. 76,05 мм) кольцо с нулевым зазором в зоне пояска

будет иметь зазор в замке в рабочей зоне 0,47 мм, в то время

как желательно для верхнего кольца — 0,30, для остальных —

0,25 мм.

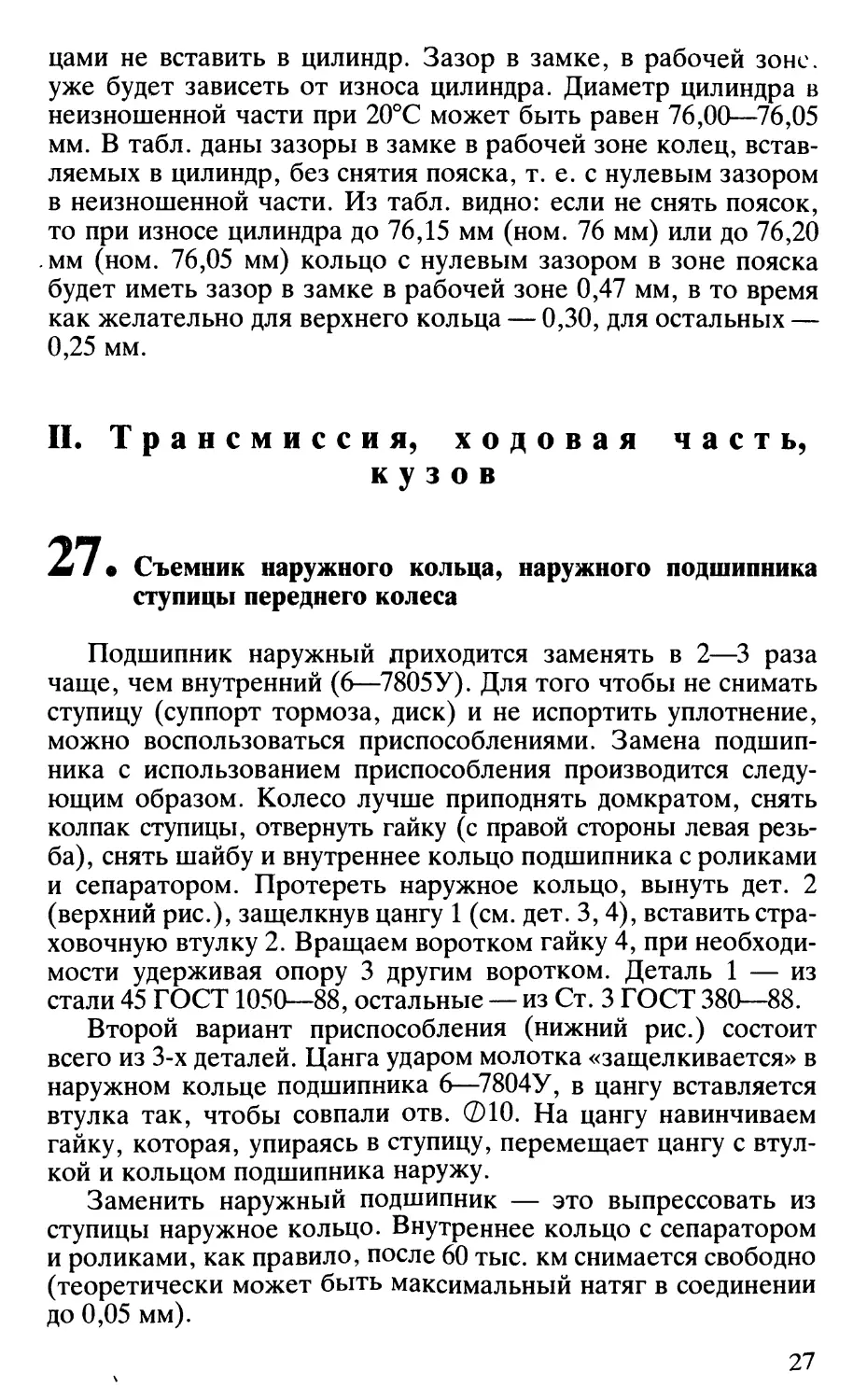

II. Трансмиссия, ходовая часть,

кузов

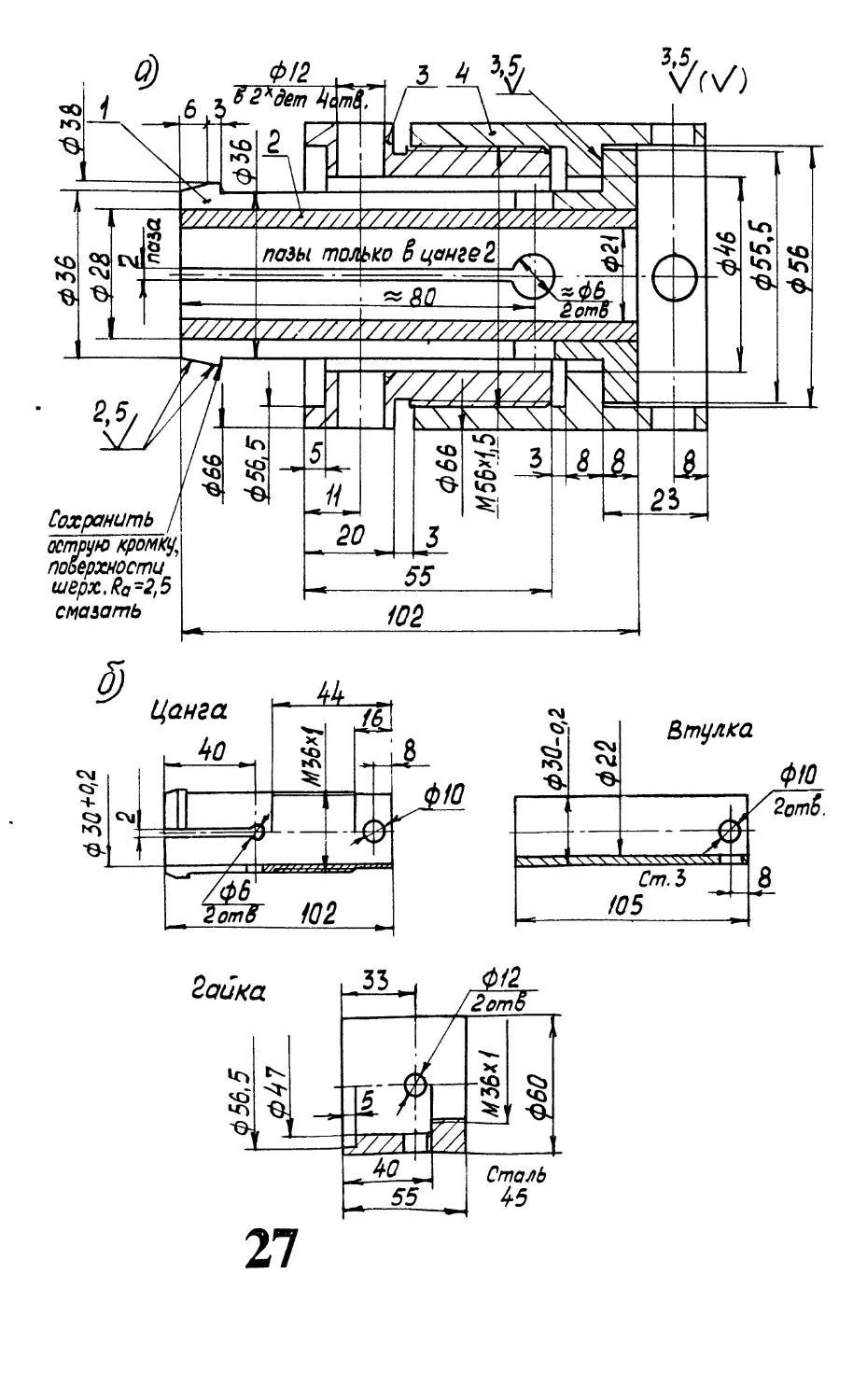

• Съемник наружного кольца, наружного подшипника

ступицы переднего колеса

Подшипник наружный приходится заменять в 2—3 раза

чаще, чем внутренний (6—7805У). Для того чтобы не снимать

ступицу (суппорт тормоза, диск) и не испортить уплотнение,

можно воспользоваться приспособлениями. Замена

подшипника с использованием приспособления производится

следующим образом. Колесо лучше приподнять домкратом, снять

колпак ступицы, отвернуть гайку (с правой стороны левая

резьба), снять шайбу и внутреннее кольцо подшипника с роликами

и сепаратором. Протереть наружное кольцо, вынуть дет. 2

(верхний рис.), защелкнув цангу 1 (см. дет. 3,4), вставить

страховочную втулку 2. Вращаем воротком гайку 4, при

необходимости удерживая опору 3 другим воротком. Деталь 1 — из

стали 45 ГОСТ 1050—88, остальные — из Ст. 3 ГОСТ 380—88.

Второй вариант приспособления (нижний рис) состоит

всего из 3-х деталей. Цанга ударом молотка «защелкивается» в

наружном кольце подшипника 6—7804У, в цангу вставляется

втулка так, чтобы совпали отв. ©10. На цангу навинчиваем

гайку, которая, упираясь в ступицу, перемещает цангу с

втулкой и кольцом подшипника наружу.

Заменить наружный подшипник — это выпрессовать из

ступицы наружное кольцо. Внутреннее кольцо с сепаратором

и роликами, как правило, после 60 тыс. км снимается свободно

(теоретически может быть максимальный натяг в соединении

до 0,05 мм).

27

\

27

Ф65

1...2

3vM

50...55НИСЭ

26

«о

^

777777У//}///7.

поверхности

шерх,ва-2,5

смазать

«4Э

г К

а;

/

^

^Ш

"Т КЧ\\

\

s

в

Снять вынутое кольцо с цанги (приспособление на верхнем

рис.) проще всего, воспользовавшись старым кольцом.

Подшипники, поставляемые в запчасти, особенно плохие.

Продлить срок службы подшипников можно тщательной

регулировкой осевого зазора, который должен быть равен 0,02—

0,08 мм. Практически зазор в 0,02 мм — это полное отсутствие

качки ступицы относительно поворотной цапфы (колесо

поднято, «качаем» двумя руками за диаметрально

противоположные места, меняя плоскость «качки»). Важно не спутать

«качку» в шаровых опорах (вертикальная плоскость) и

рулевых шарнирах, рулевом механизме, маятниковом рычаге

(горизонтальная плоскость) с «качкой» подшипников. При

необходимости уменьшения зазора завинчиваем гайку S27,

М18х 1,5 (с правой стороны левая резьба), поворачивая колесо

до полного исчезновения «качки», гайку стопорим обмятием

пояска в канавку цапфы, лучше с одной стороны.

Чаще подшипники выходят из строя (контактная усталость

металла) из-за несвоевременного устранения зазоров. При

наличии зазоров динамические нагрузки могут возрасти в 2—3 раза.

Если подшипник начал терять геометрическую форму

(дорожки, тела качения), его уже не отрегулировать, зазоры

быстро появляются вновь. Желание затянуть подшипник

«потуже» приводит к сколу внутреннего кольца роликами

(твердость колец 61—66HRC3, роликов 63—67HRCJ.

У подшипников передних колес «плохое соседство» —

дисковые тормоза (нагрев до 150°С). Нормальный нагрев

подшипников до 100°С.

ь(Ое Выпрессовка пальцев шаровых опор поворотного

кулака

Если поворотный кулак (стойка) с рычагами передней

подвески сняты, то выпрессовать пальцы шаровых опор

можно при помощи съемника (см. рис.). Рекомендуемый

съемник 67.7801.9513 несравнимо сложнее. Перед выпрессовкой

пальцев необходимо отвернуть их гайки и, если позволяет

время, положить «компрессы» (тряпочки, смоченные тормозной,

охлаждающей жидкостью или керосином) на ночь. Один палец

выпрессовывается приспособлением, другой этим же

приспособлением, но вместо выпрессованного пальца ставится упор

(см. рис.).

Чаще пальцы шаровых опор выпрессовывают без снятия

поворотного кулака (цапфы, стойки) с а/м, т. к. это менее тру-

30

Шестигранник Sf7

доемко. Отворачивают гайку на 3—4 мм при помощи

подставок, весом а/м и усилием пружины передней подвески создают

«выдергивающую» силу. Резким ударом молотка (лучше один

раз, но «как следует») по соответственно верхней или нижней

проушине (место удара обозначено цилиндрическим

выступом) разъединяют коническое соединение. При этом способе

выпрессовки также лучше на ночь положить «компресс».

Были случаи, когда палец, казалось, вообще не выпрессовать,

после же ночного «компресса» один сравнительно легкий

удар — и палец «выскочил».

Какой способ лучше? Конечно, ни удары (второй способ),

ни усилие выпрессовки (первый способ) не на пользу

поворотной цапфе. Но при первом способе все же больше

возможностей провести распрессовку более цивилизованно.

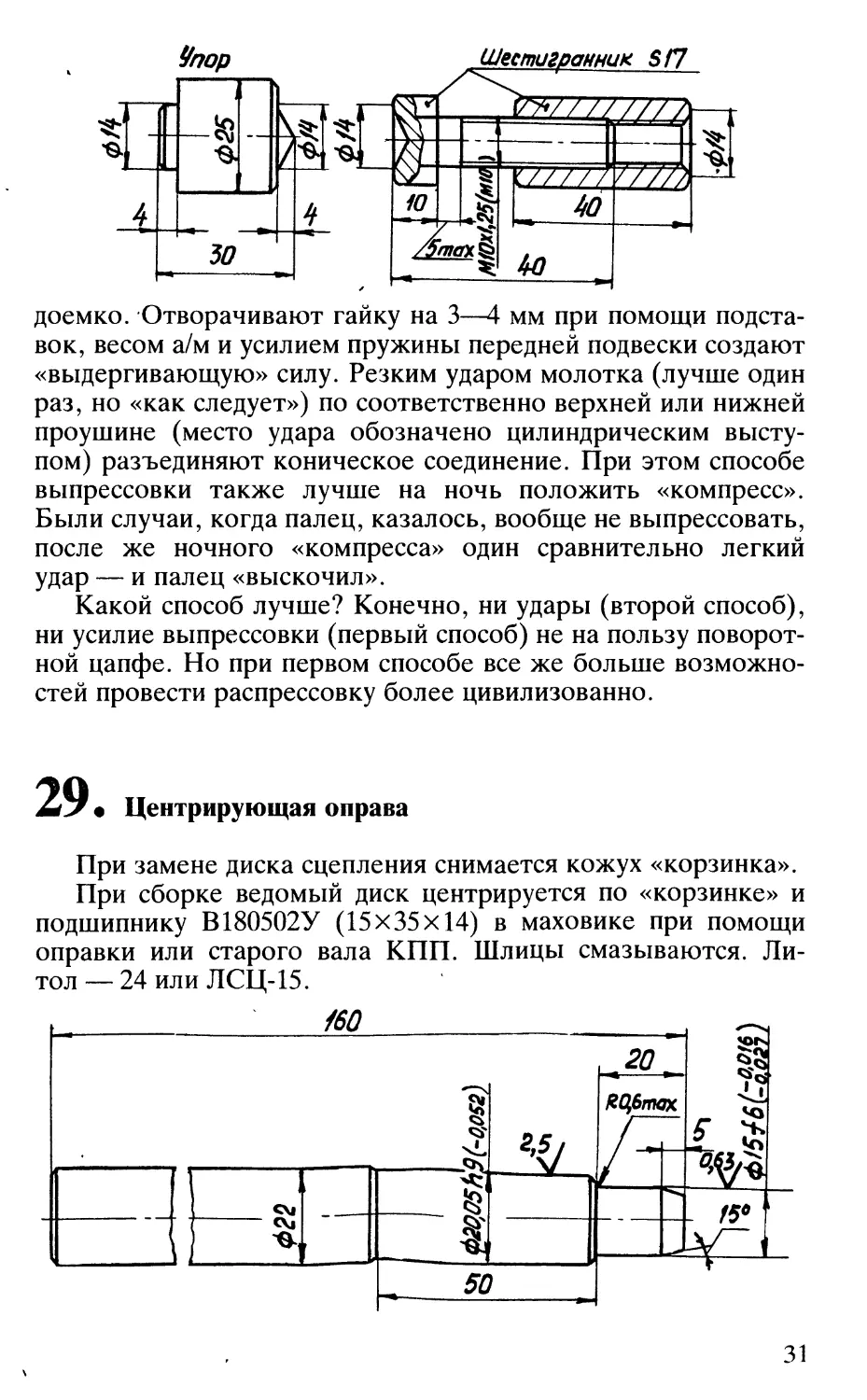

29.

Центрирующая оправа

При замене диска сцепления снимается кожух «корзинка».

При сборке ведомый диск центрируется по «корзинке» и

подшипнику В180502У (15x35x14) в маховике при помощи

оправки или старого вала КПП. Шлицы смазываются. Ли-

тол — 24 или ЛСЦ-15.

31

30

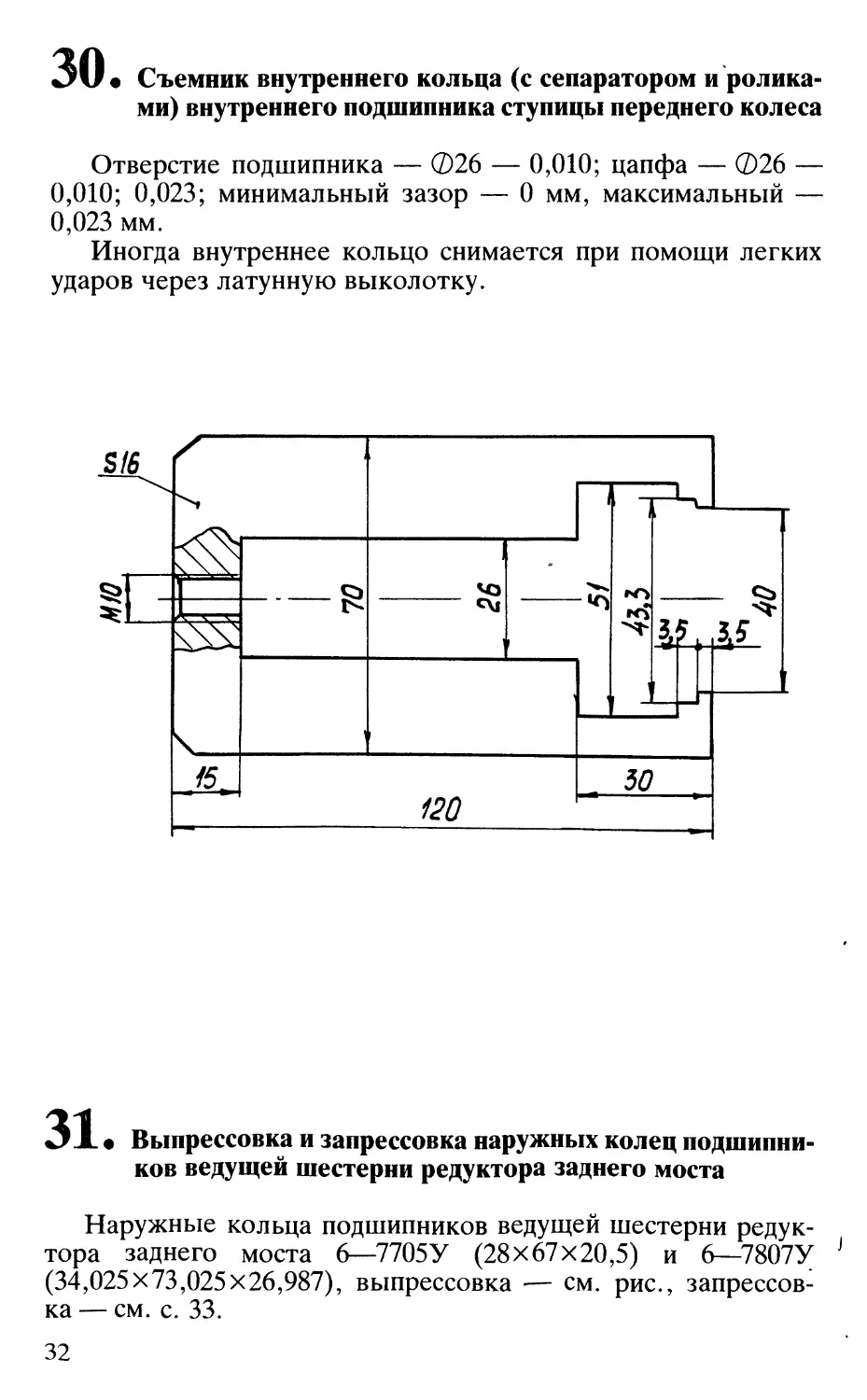

• Съемник внутреннего кольца (с сепаратором и

роликами) внутреннего подшипника ступицы переднего колеса

Отверстие подшипника — ©26 — 0,010; цапфа — ©26 —

0,010; 0,023; минимальный зазор — 0 мм, максимальный —

0,023 мм.

Иногда внутреннее кольцо снимается при помощи легких

ударов через латунную выколотку.

SIS

s?!

з?1

^

к

15.

i

с>

Г4*

\

,

45

*

I

I

>

120

<

I

/

1

\

Ob

¥L

1

i . ..

W t

V

'

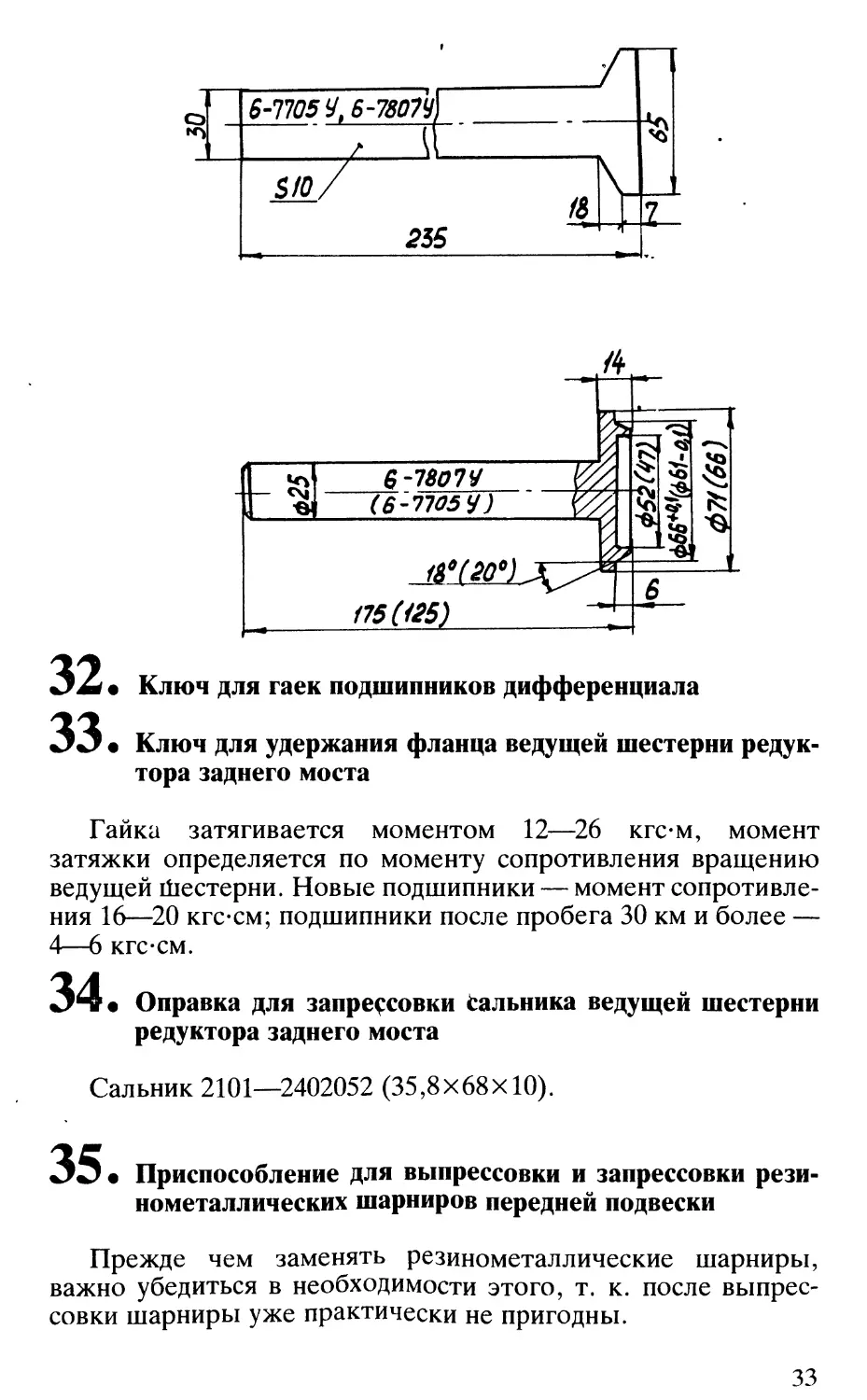

31 о Выпрессовка и запрессовка наружных колец

подшипников ведущей шестерни редуктора заднего моста

Наружные кольца подшипников ведущей шестерни

редуктора заднего моста 6—7705У (28x67x20,5) и 6—7807У

(34,025x73,025x26,987), выпрессовка — см. рис.,

запрессовка — см. с. 33.

32

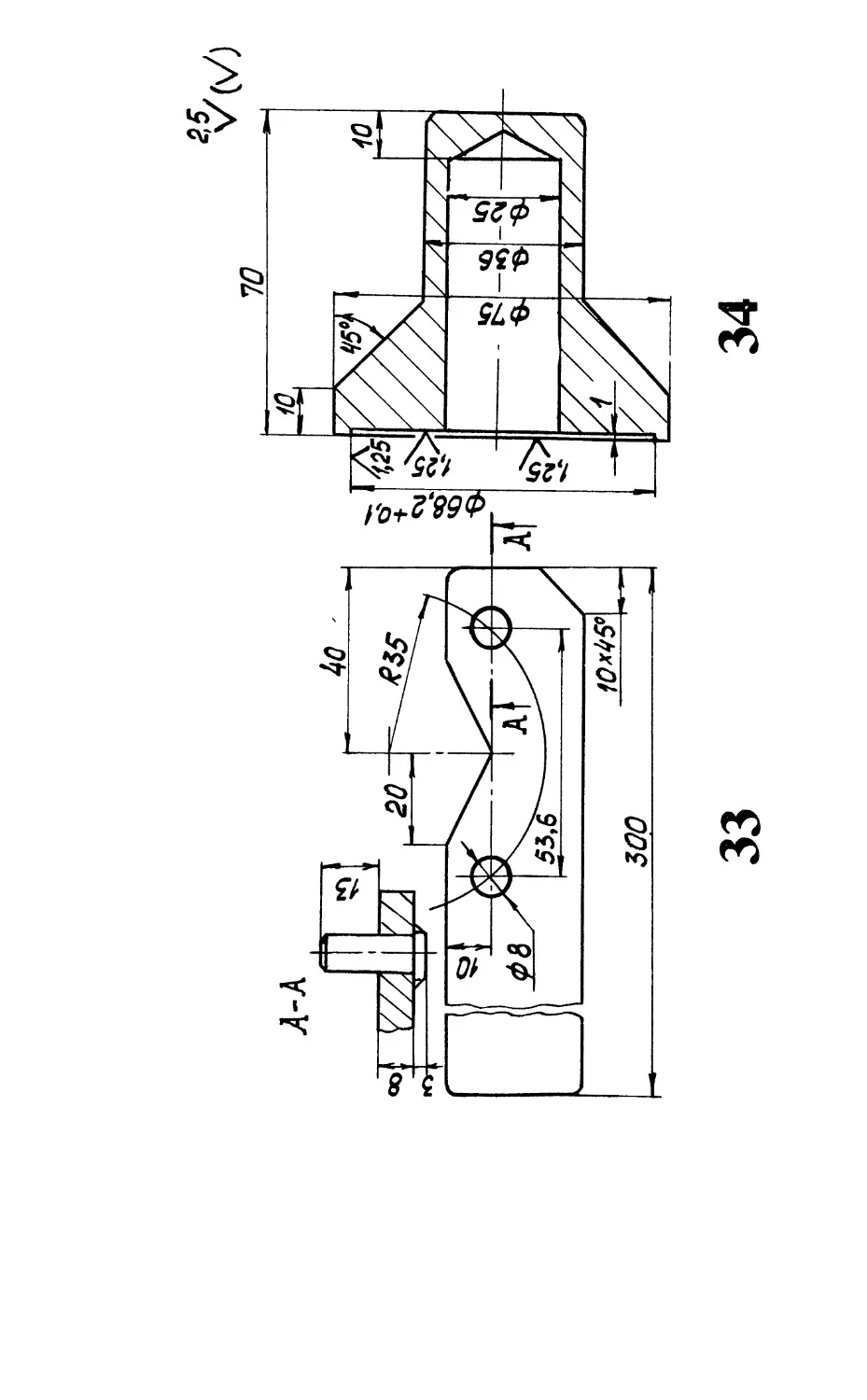

32.

33.

Ключ для гаек подшипников дифференциала

Ключ для удержания фланца ведущей шестерни

редуктора заднего моста

Гайка затягивается моментом 12—26 кгс-м, момент

затяжки определяется по моменту сопротивления вращению

ведущей Шестерни. Новые подшипники — момент

сопротивления 16—20 кгс-см; подшипники после пробега 30 км и более —

4—6 кгс-см.

34.

Оправка для запрессовки сальника ведущей шестерни

редуктора заднего моста

Сальник 2101—2402052 (35,8x68x10).

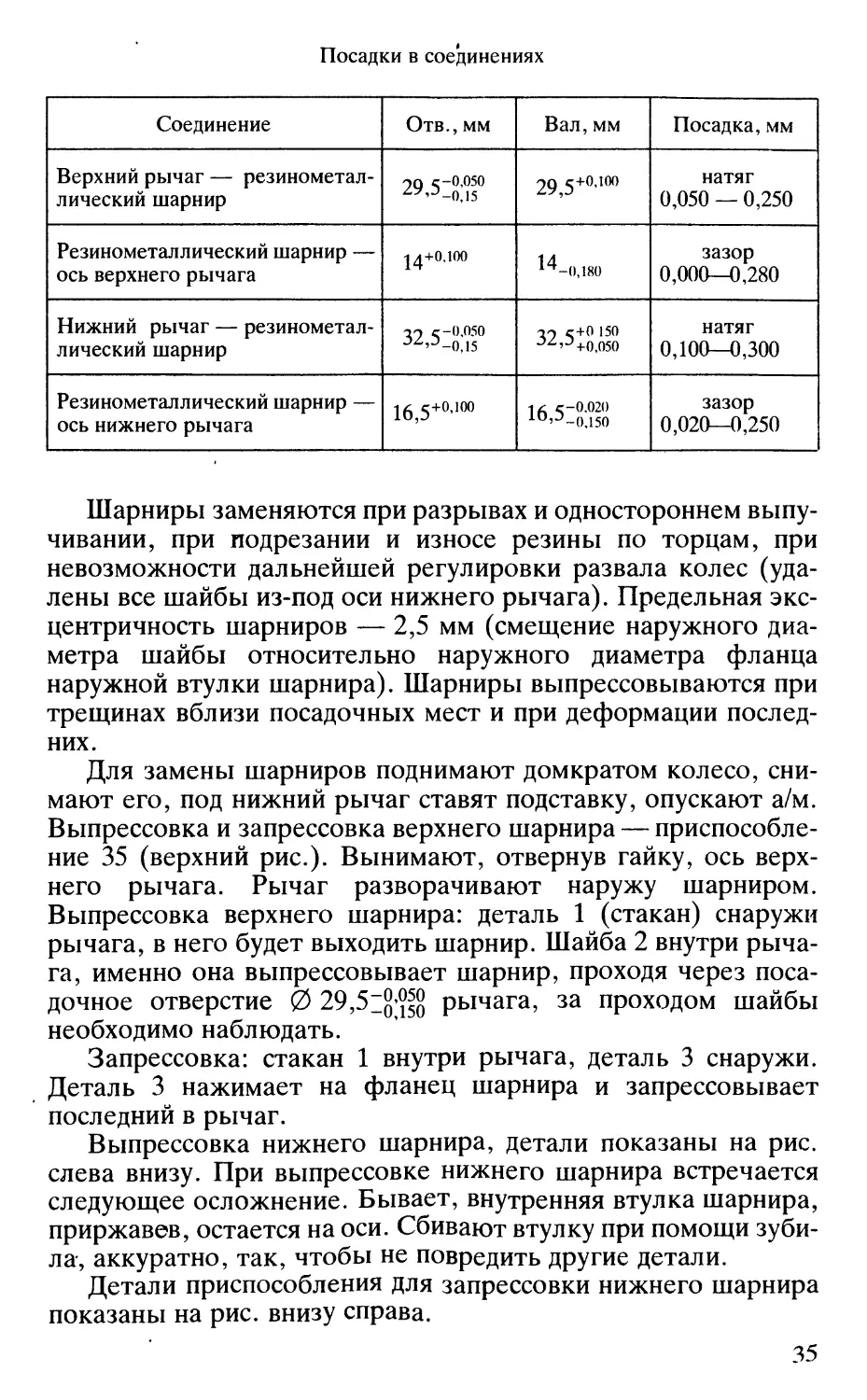

35

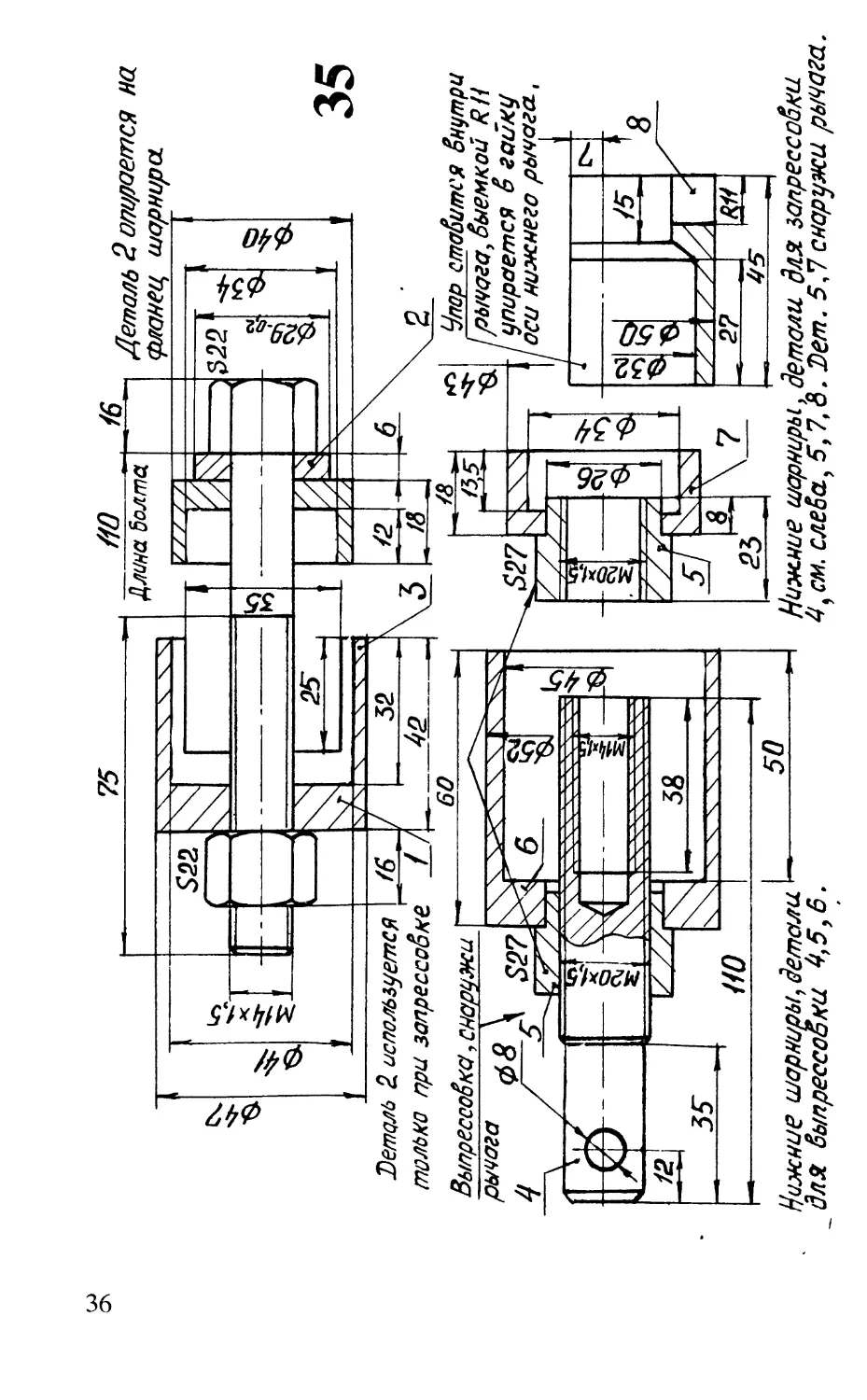

о Приспособление для выпрессовки и запрессовки рези-

нометаллических шарниров передней подвески

Прежде чем заменять резинометаллические шарниры,

важно убедиться в необходимости этого, т. к. после

выпрессовки шарниры уже практически не пригодны.

33

Посадки в соединениях

Соединение

Верхний рычаг — резинометал-

лический шарнир

Резинометаллический шарнир —

ось верхнего рычага

Нижний рычаг —

резинометаллический шарнир

Резинометаллический шарнир —

ось нижнего рычага

Отв., мм

9Q с-0,050

^'J-0,15

-М+0,100

^9 с-0,050

*^'J-0,15

16,5+0'100

Вал, мм

29,5+0Л0°

14

1Ч-0,180

09 Я+0 15°

-,z,'J+0,050

16 5"0-020

1U'J-0,150

Посадка, мм

натяг

0,050 — 0,250

зазор

0,000-0,280

натяг

0,100—0,300

зазор

0,020—0,250

Шарниры заменяются при разрывах и одностороннем

выпучивании, при подрезании и износе резины по торцам, при

невозможности дальнейшей регулировки развала колес

(удалены все шайбы из-под оси нижнего рычага). Предельная

эксцентричность шарниров — 2,5 мм (смещение наружного

диаметра шайбы относительно наружного диаметра фланца

наружной втулки шарнира). Шарниры выпрессовываются при

трещинах вблизи посадочных мест и при деформации

последних.

Для замены шарниров поднимают домкратом колесо,

снимают его, под нижний рычаг ставят подставку, опускают а/м.

Выпрессовка и запрессовка верхнего шарнира —

приспособление 35 (верхний рис.). Вынимают, отвернув гайку, ось

верхнего рычага. Рычаг разворачивают наружу шарниром.

Выпрессовка верхнего шарнира: деталь 1 (стакан) снаружи

рычага, в него будет выходить шарнир. Шайба 2 внутри

рычага, именно она выпрессовывает шарнир, проходя через

посадочное отверстие 0 29,5:jj^(J рычага, за проходом шайбы

необходимо наблюдать.

Запрессовка: стакан 1 внутри рычага, деталь 3 снаружи.

Деталь 3 нажимает на фланец шарнира и запрессовывает

последний в рычаг.

Выпрессовка нижнего шарнира, детали показаны на рис.

слева внизу. При выпрессовке нижнего шарнира встречается

следующее осложнение. Бывает, внутренняя втулка шарнира,

приржавев, остается на оси. Сбивают втулку при помощи

зубила, аккуратно, так, чтобы не повредить другие детали.

Детали приспособления для запрессовки нижнего шарнира

показаны на рис. внизу справа.

75

/10

Длина болта

/6

Деталь 2 опирается на

фланец шарнира

35

Упор стаЁится ёнутри

рычага, быемкои RH

упирается б гайку

' I оси нижнего рычага,

Нижние шарниры', детали

для былрессобхи 4,5,6.

■ ■■■« - .... w j . т+ .... . — ... , —фшт

Нижние шарниры, детали для ьапрессобки

49 см. слеёа, 5,7/8. £ет. 5,7 снаружи рычага

Гайки осей рычагов затягиваются моментом: верхние —

5,8—9,4 кгс-м; нижние — 6,5—10,5 кгс-м. Для того чтобы

резину шарниров при полной нагрузке а/м еще дополнительно

не нагружать кручением, гайки затягивают, нагрузив а/м так,

чтобы спереди от поперечины до земли было 122 мм, а сзади

до низа лонжеронов (задних) — 422 мм.

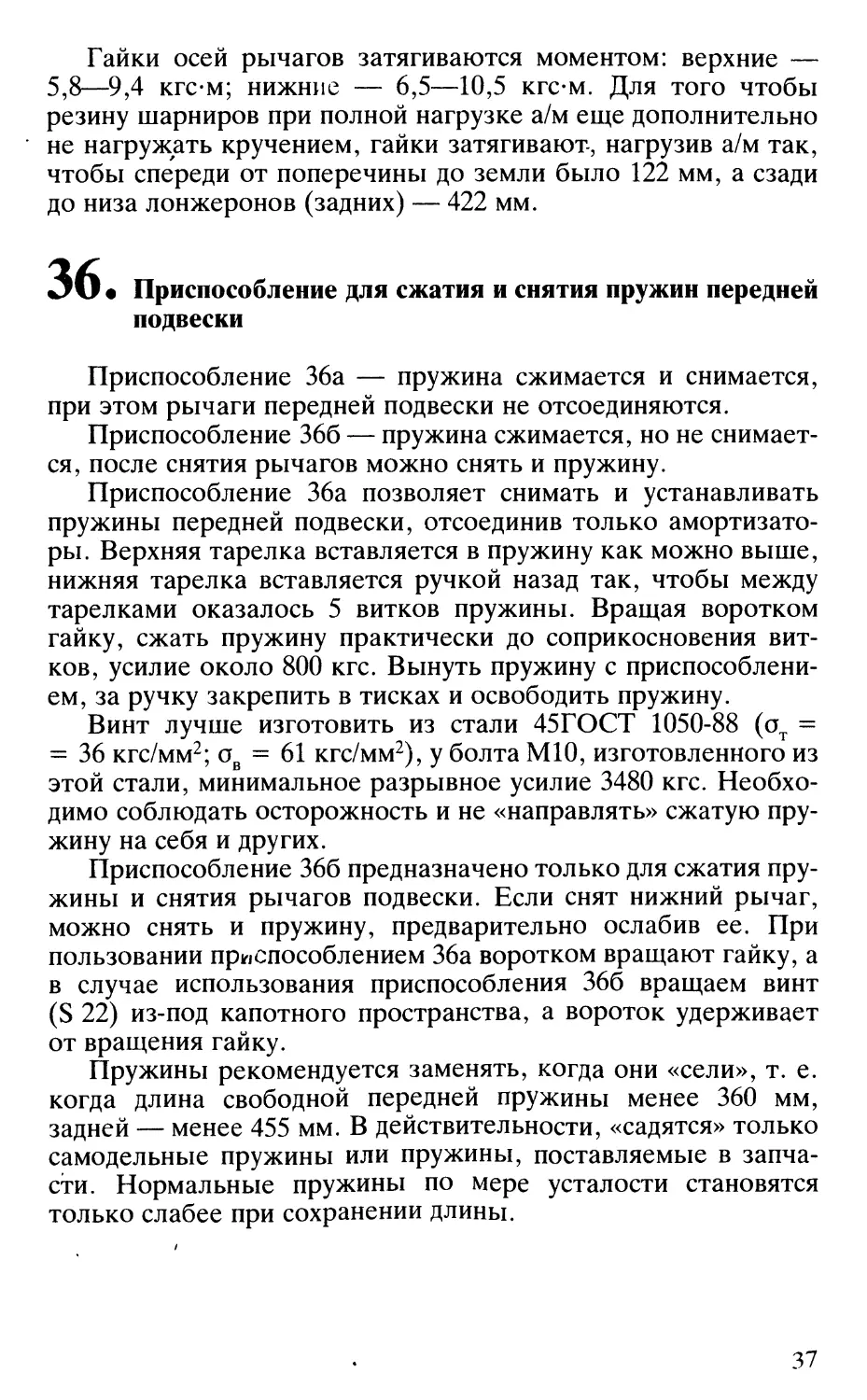

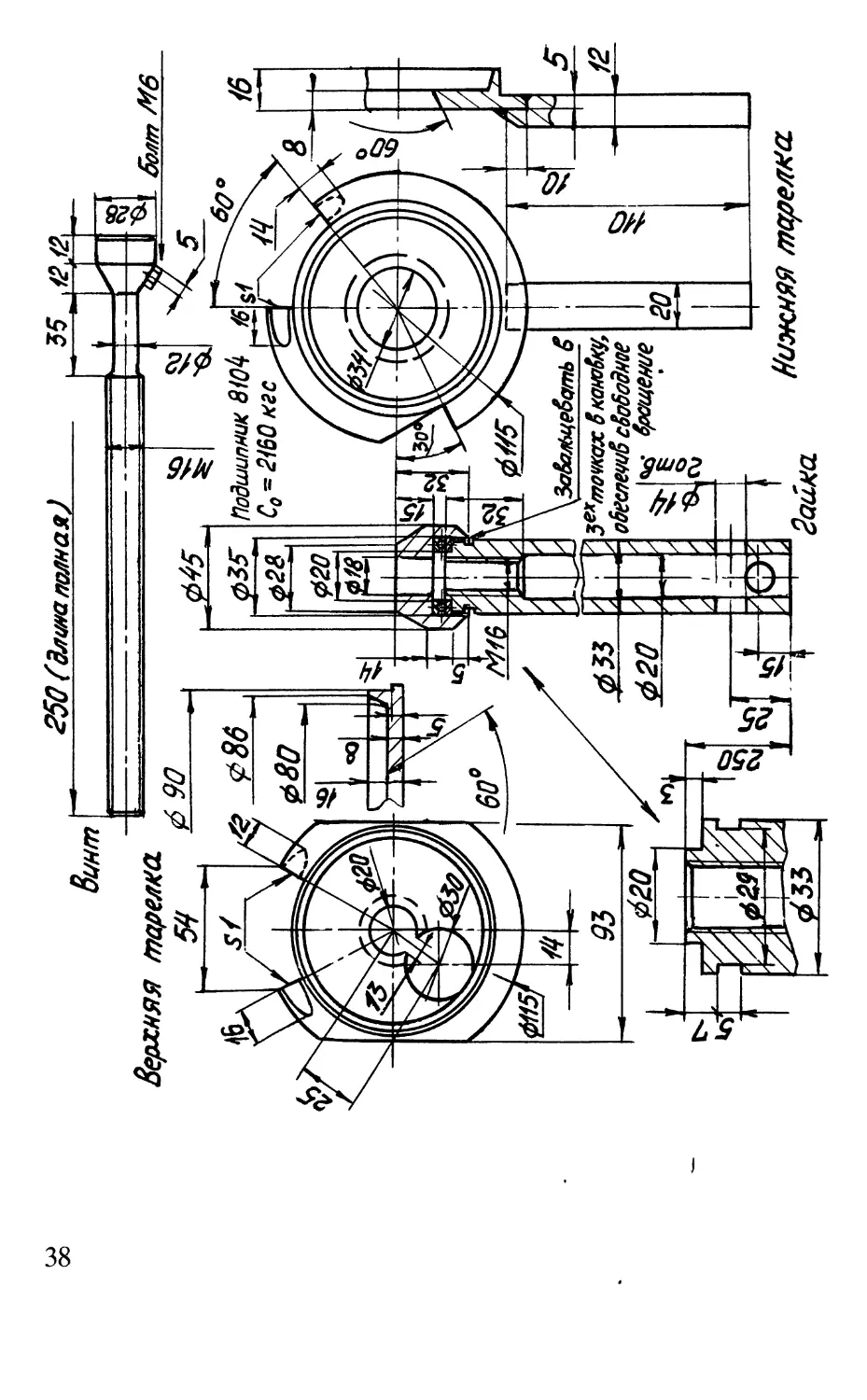

• Приспособление для сжатия и снятия пружин передней

подвески

Приспособление 36а — пружина сжимается и снимается,

при этом рычаги передней подвески не отсоединяются.

Приспособление 366 — пружина сжимается, но не

снимается, после снятия рычагов можно снять и пружину.

Приспособление 36а позволяет снимать и устанавливать

пружины передней подвески, отсоединив только

амортизаторы. Верхняя тарелка вставляется в пружину как можно выше,

нижняя тарелка вставляется ручкой назад так, чтобы между

тарелками оказалось 5 витков пружины. Вращая воротком

гайку, сжать пружину практически до соприкосновения

витков, усилие около 800 кгс. Вынуть пружину с

приспособлением, за ручку закрепить в тисках и освободить пружину.

Винт лучше изготовить из стали 45ГОСТ 1050-88 (от =

= 36 кгс/мм2; ов = 61 кгс/мм2), у болта М10, изготовленного из

этой стали, минимальное разрывное усилие 3480 кгс.

Необходимо соблюдать осторожность и не «направлять» сжатую

пружину на себя и других.

Приспособление 366 предназначено только для сжатия

пружины и снятия рычагов подвески. Если снят нижний рычаг,

можно снять и пружину, предварительно ослабив ее. При

пользовании приспособлением 36а воротком вращают гайку, а

в случае использования приспособления 366 вращаем винт

(S 22) из-под капотного пространства, а вороток удерживает

от вращения гайку.

Пружины рекомендуется заменять, когда они «сели», т. е.

когда длина свободной передней пружины менее 360 мм,

задней — менее 455 мм. В действительности, «садятся» только

самодельные пружины или пружины, поставляемые в

запчасти. Нормальные пружины по мере усталости становятся

только слабее при сохранении длины.

36

37

38

ФН5

Sfo4 .

(20*35*f0)

Нижняя тарелка

37

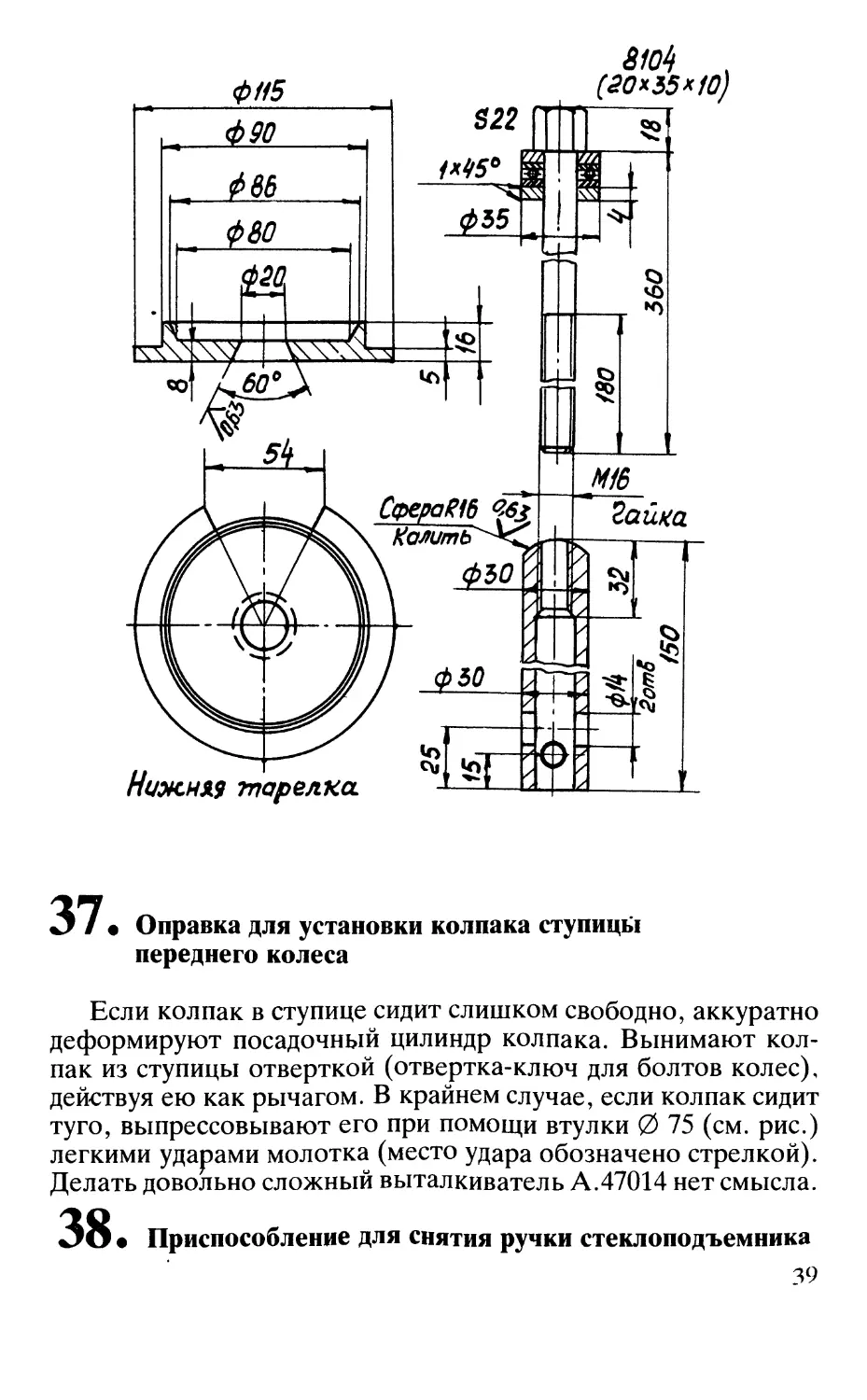

• Оправка для установки колпака ступицы

переднего колеса

Если колпак в ступице сидит слишком свободно, аккуратно

деформируют посадочный цилиндр колпака. Вынимают

колпак из ступицы отверткой (отвертка-ключ для болтов колес),

действуя ею как рычагом. В крайнем случае, если колпак сидит

туго, выпрессовывают его при помощи втулки 0 75 (см. рис.)

легкими ударами молотка (место удара обозначено стрелкой).

Делать довольно сложный выталкиватель А.47014 нет смысла.

38

Приспособление для снятия ручки стеклоподъемника

39

Г-

tb

7

/

/

A

is0

%-о+бЦФ

i

////

i

V

s

u*

Ц

1 1

\

1

1

1

1

^

J

CPЖ

2tC

1

м

A

ss

X

т

/

/*.

/

1

f ^

*0

<0

\ \

ОС

en

i

S3

■If

r

/

i

\ ''

1 8 1

I' •

1

кМ

| И

in

•&

3

1

X

.£/

1

NO

\

i

__

,

.

Is

%«&

p^1

£ Э

?» о

3c tj

^1

35 £ 3

§ ^ *

If*

v.

1

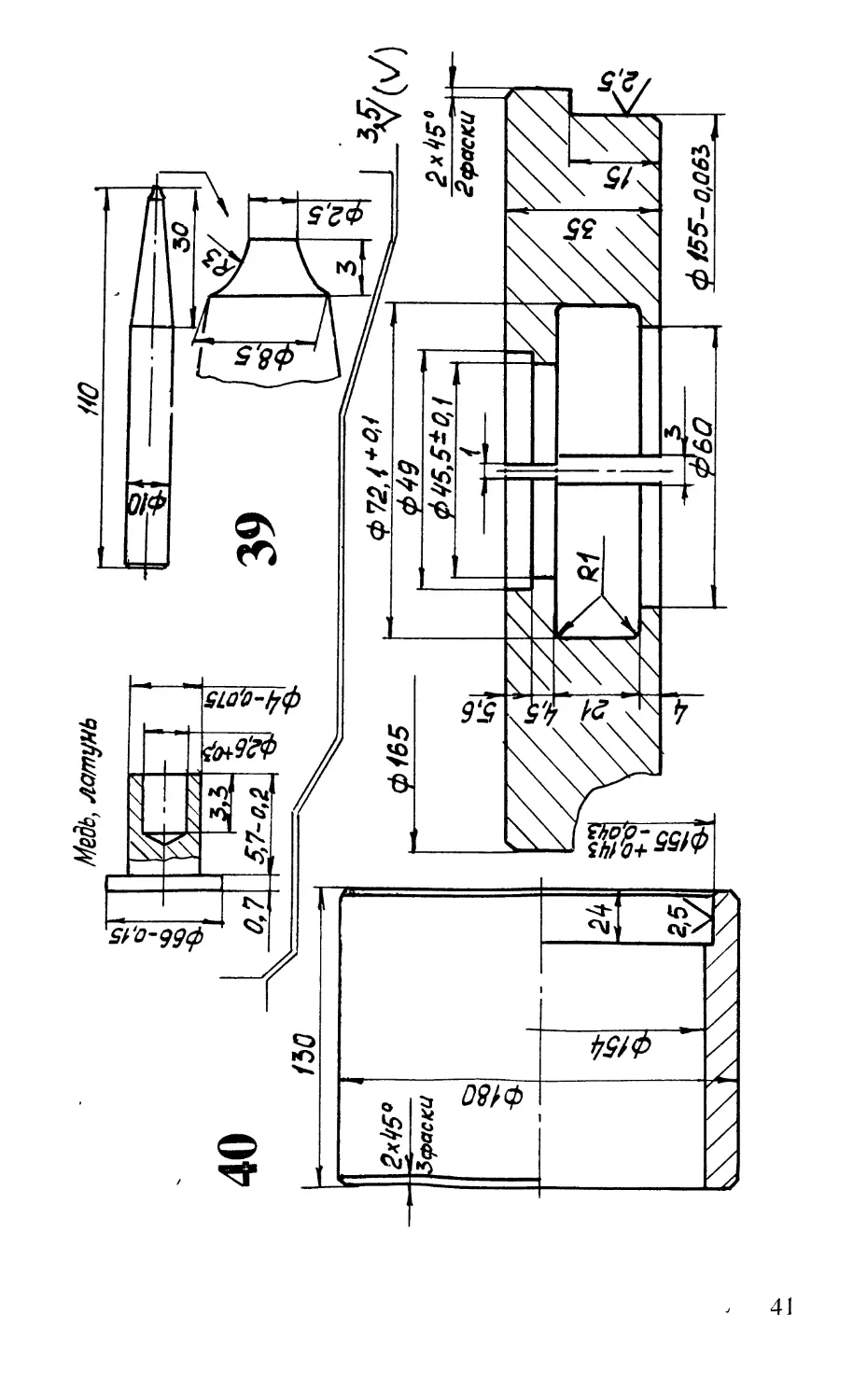

39 о Заклепка и оправка для развальцовки (ведомый

диск сцепления)

Заклепки должны быть медными или латунными.

Подставка под голову заклепки 0 7 мм.

40.

Выпрессовка запорного кольца подшипника полуоси

Шайбой из двух половин охватываем подшипник Полуоси и

вставляем в опору (рис. слева). Полуось при выпрессовке

опускается вниз. Процесс выпрессовки облегчается, если кольцо

40

41

6 ОпраВка

Верхние

Вермутом

рычаги устанаВлибаются S пере- ~" «■

положении

55

1 S

"•И

7 Нижние рычаги уста- ,

наВлиВаются нормально ^

^1

j4-0£6 /ш&до л#5гар нижнего илеВого Верхнего

рычагоВ. Б-ось пальца праВаго Верхнего рычага.

§,

запорное нагреть паяльной лампой. Запорное кольцо второй

раз использовать не рекомендуется.

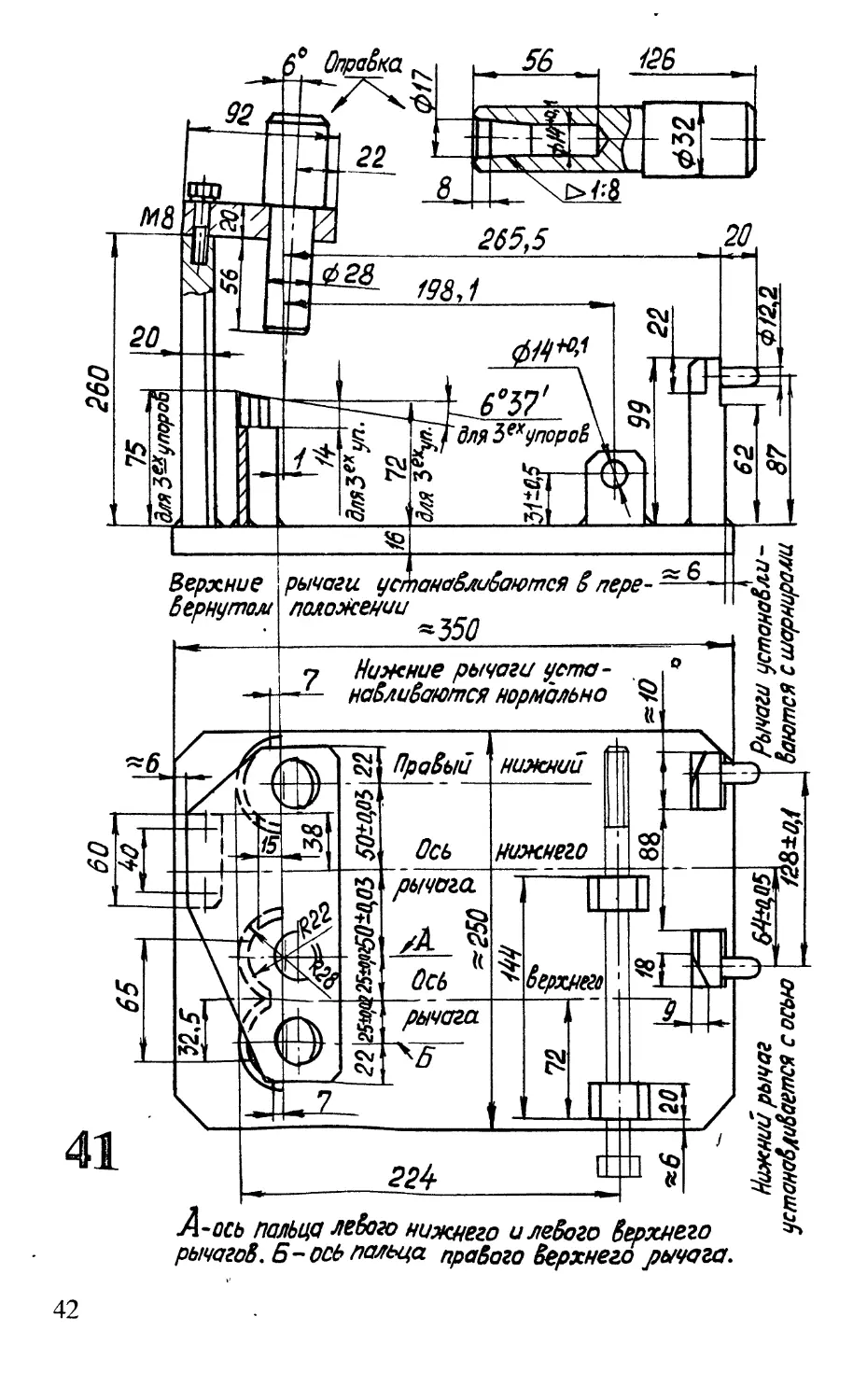

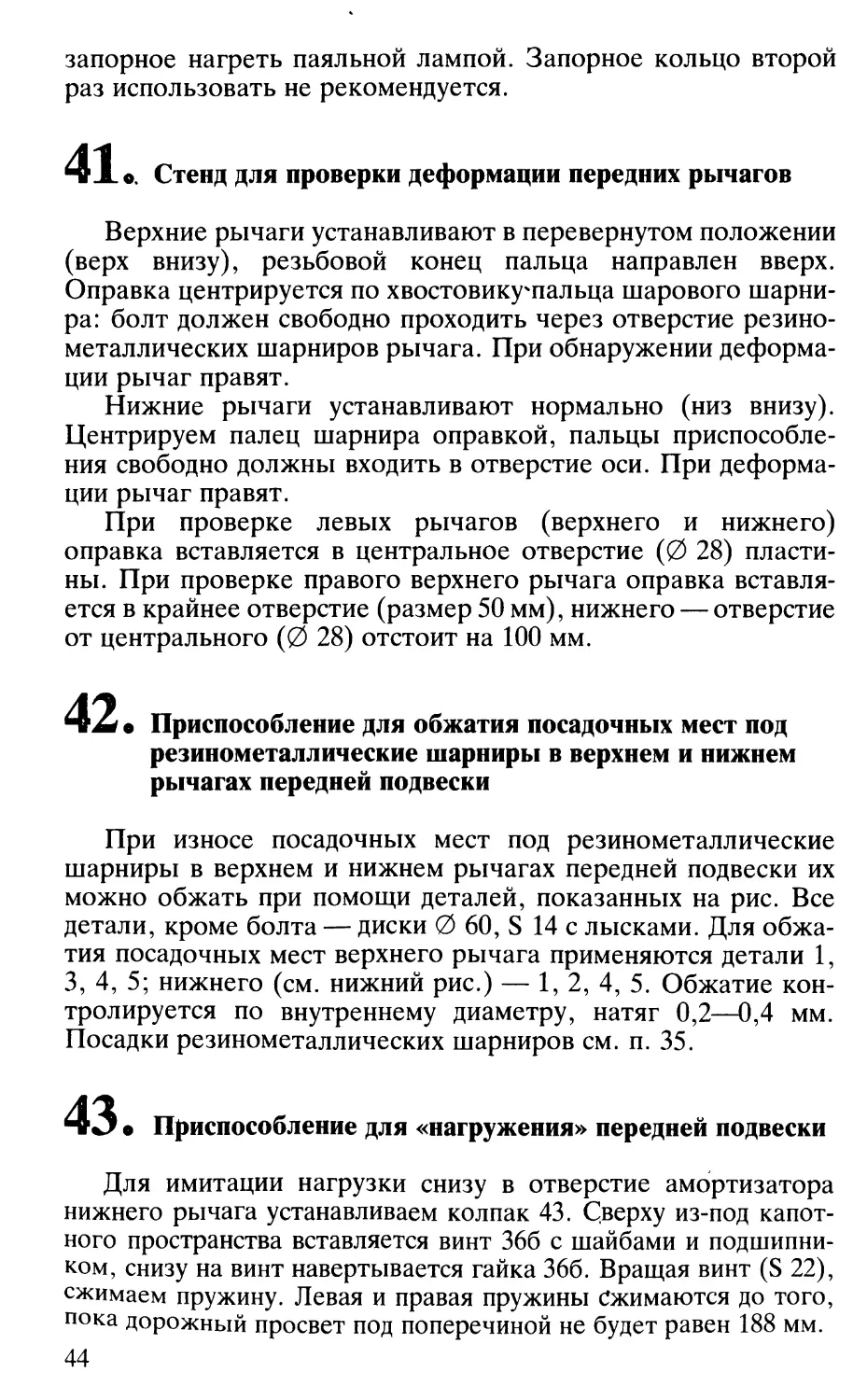

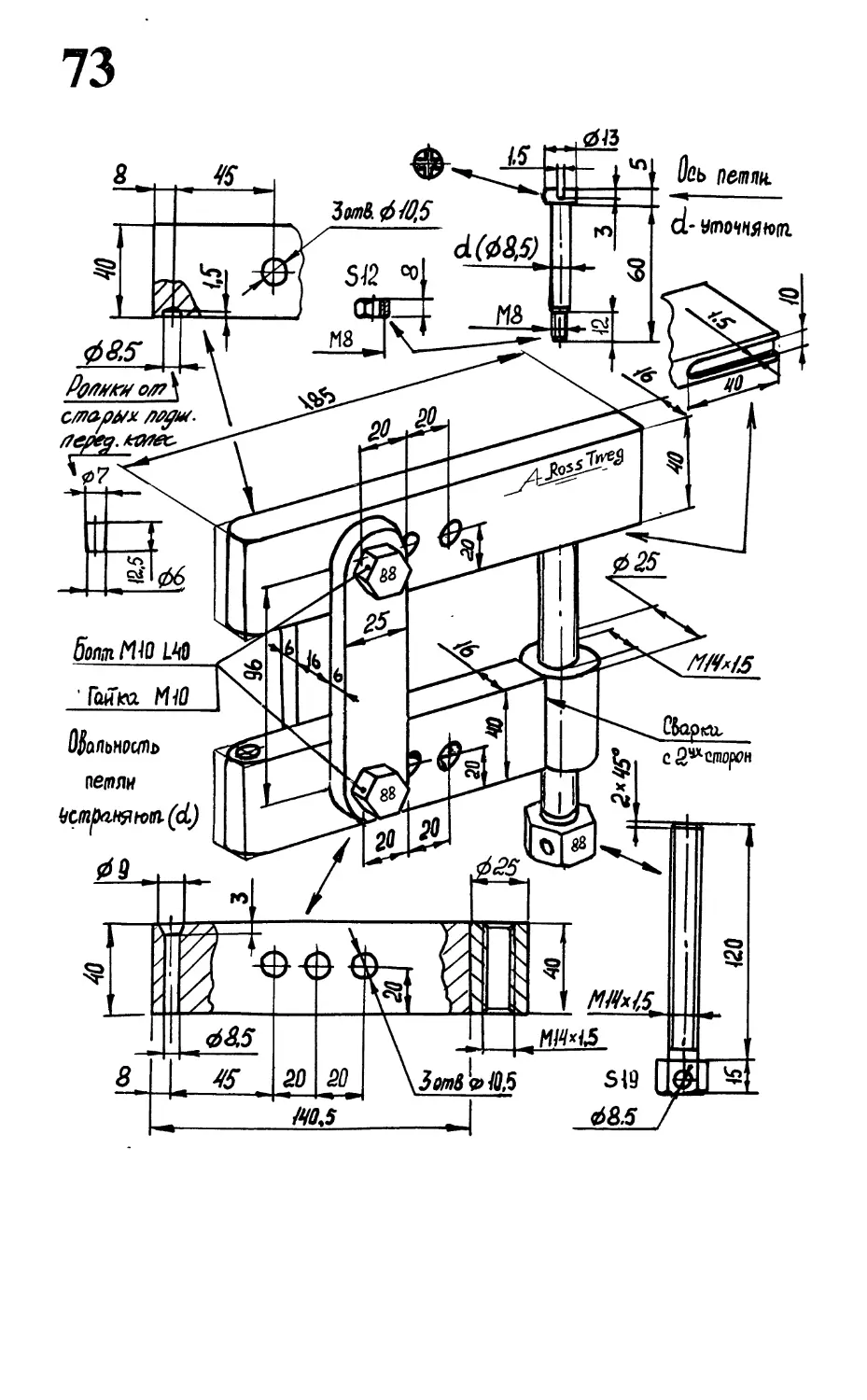

о. Стенд для проверки деформации передних рычагов

Верхние рычаги устанавливают в перевернутом положении

(верх внизу), резьбовой конец пальца направлен вверх.

Оправка центрируется по хвостовикучпальца шарового

шарнира: болт должен свободно проходить через отверстие резино-

металлических шарниров рычага. При обнаружении

деформации рычаг правят.

Нижние рычаги устанавливают нормально (низ внизу).

Центрируем палец шарнира оправкой, пальцы

приспособления свободно должны входить в отверстие оси. При

деформации рычаг правят.

При проверке левых рычагов (верхнего и нижнего)

оправка вставляется в центральное отверстие (0 28)

пластины. При проверке правого верхнего рычага оправка

вставляется в крайнее отверстие (размер 50 мм), нижнего — отверстие

от центрального (0 28) отстоит на 100 мм.

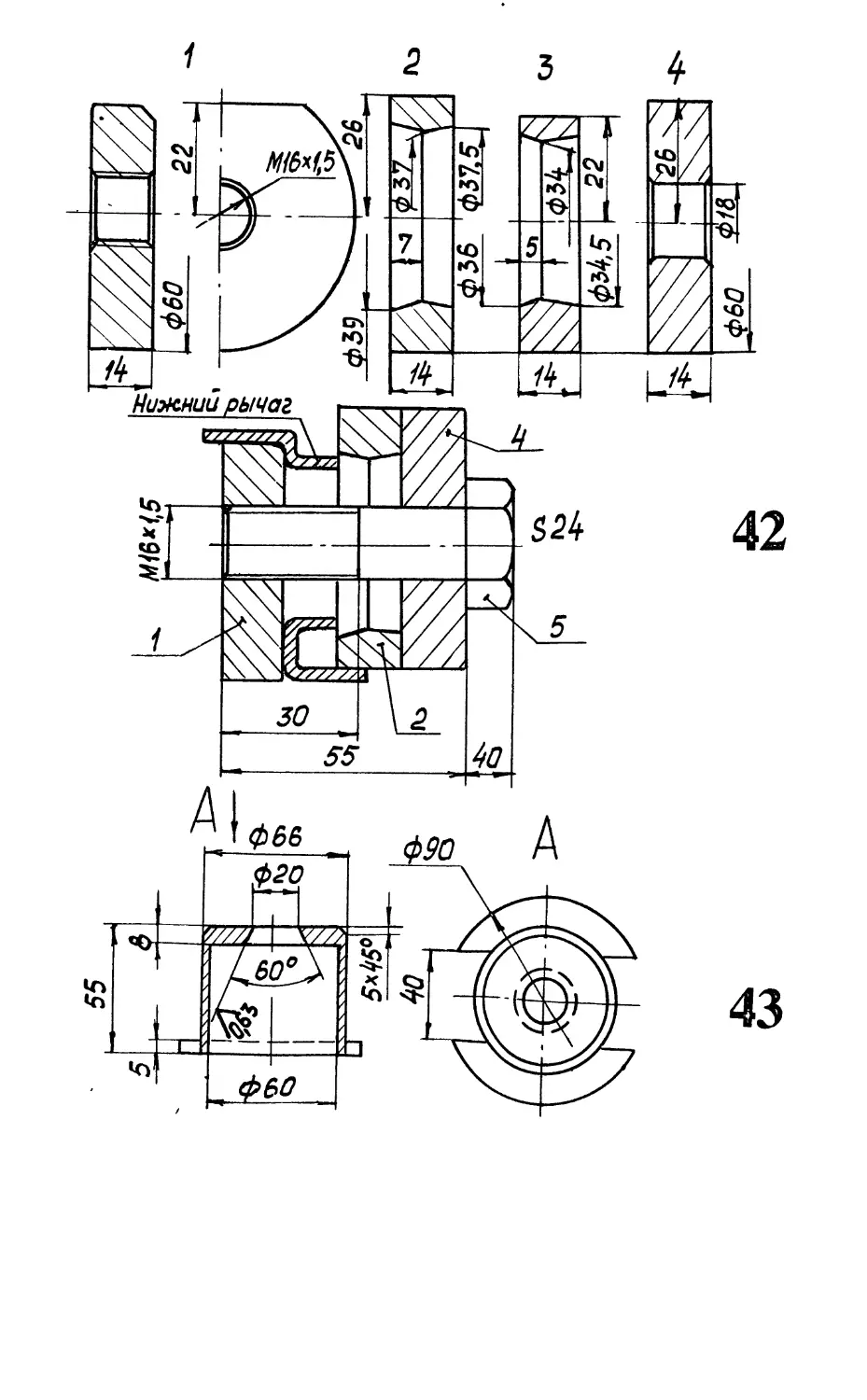

• Приспособление для обжатия посадочных мест под

резинометаллические шарниры в верхнем и нижнем

рычагах передней подвески

При износе посадочных мест под резинометаллические

шарниры в верхнем и нижнем рычагах передней подвески их

можно обжать при помощи деталей, показанных на рис. Все

детали, кроме болта — диски 0 60, S 14 с лысками. Для

обжатия посадочных мест верхнего рычага применяются детали 1,

3, 4, 5; нижнего (см. нижний рис.) — 1, 2, 4, 5. Обжатие

контролируется по внутреннему диаметру, натяг 0,2—0,4 мм.

Посадки резинометаллических шарниров см. п. 35.

• Приспособление для «нагружения» передней подвески

Для имитации нагрузки снизу в отверстие амортизатора

нижнего рычага устанавливаем колпак 43. Сверху из-под капот-

ного пространства вставляется винт 366 с шайбами и

подшипником, снизу на винт навертывается гайка 366. Вращая винт (S 22),

сжимаем пружину. Левая и правая пружины Сжимаются до того,

пока дорожный просвет под поперечиной не будет равен 188 мм.

44

41

42

43

44.

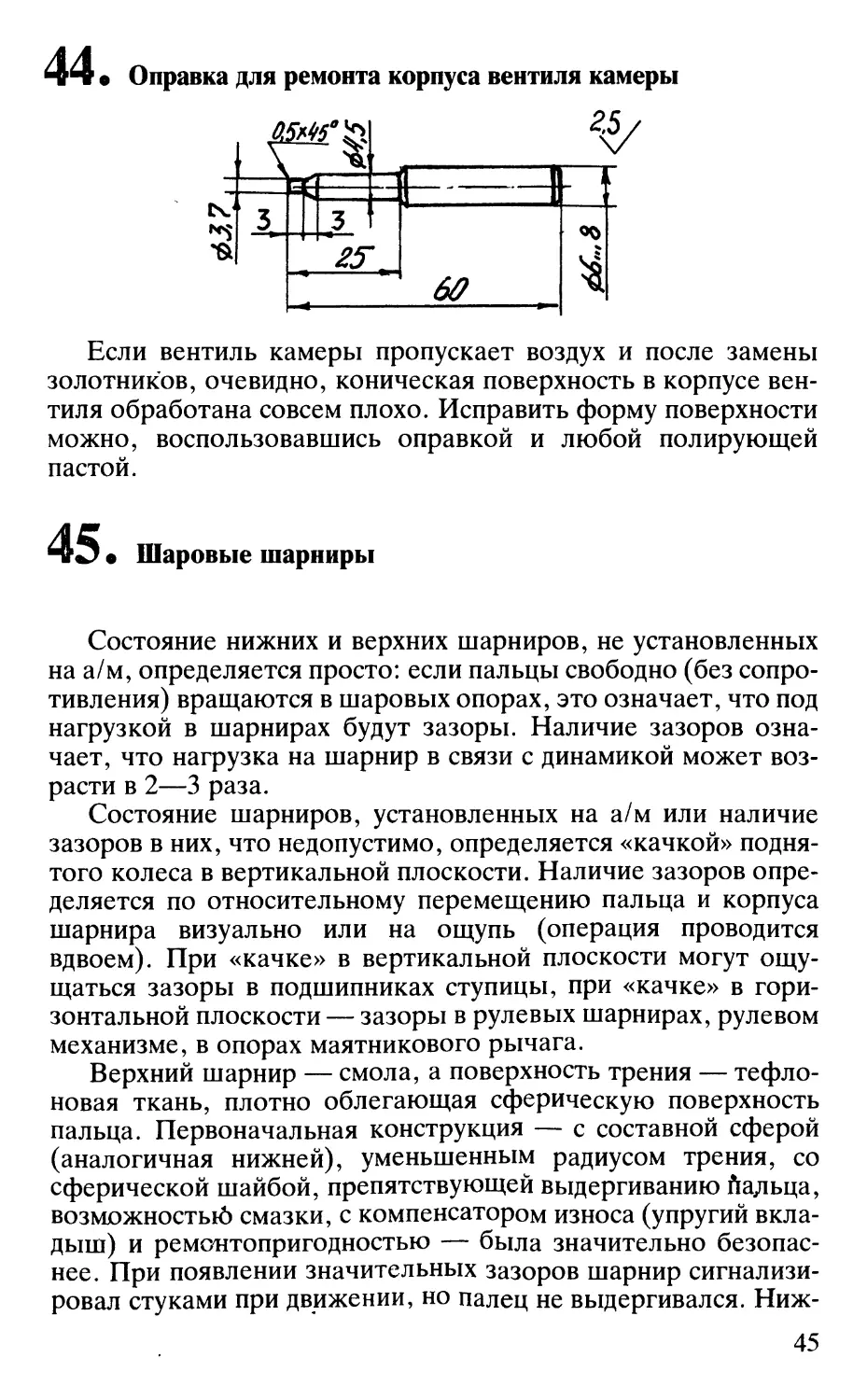

Оправка для ремонта корпуса вентиля камеры

Wi

<

2.5

Е

25~

1

60

Об

4

Если вентиль камеры пропускает воздух и после замены

золотников, очевидно, коническая поверхность в корпусе

вентиля обработана совсем плохо. Исправить форму поверхности

можно, воспользовавшись оправкой и любой полирующей

пастой.

45.

Шаровые шарниры

Состояние нижних и верхних шарниров, не установленных

на а/м, определяется просто: если пальцы свободно (без

сопротивления) вращаются в шаровых опорах, это означает, что под

нагрузкой в шарнирах будут зазоры. Наличие зазоров

означает, что нагрузка на шарнир в связи с динамикой может

возрасти в 2—3 раза.

Состояние шарниров, установленных на а/м или наличие

зазоров в них, что недопустимо, определяется «качкой»

поднятого колеса в вертикальной плоскости. Наличие зазоров

определяется по относительному перемещению пальца и корпуса

шарнира визуально или на ощупь (операция проводится

вдвоем). При «качке» в вертикальной плоскости могут

ощущаться зазоры в подшипниках ступицы, при «качке» в

горизонтальной плоскости — зазоры в рулевых шарнирах, рулевом

механизме, в опорах маятникового рычага.

Верхний шарнир — смола, а поверхность трения — тефло-

новая ткань, плотно облегающая сферическую поверхность

пальца. Первоначальная конструкция — с составной сферой

(аналогичная нижней), уменьшенным радиусом трения, со

сферической шайбой, препятствующей выдергиванию йальца,

возможность^ смазки, с компенсатором износа (упругий

вкладыш) и ремонтопригодностью — была значительно

безопаснее. При появлении значительных зазоров шарнир

сигнализировал стуками при движении, но палец не выдергивался. Ниж-

45

ний шарнир является более нагруженным (вес), верхний — как

бы «поддерживающий» за большее плечо. При отсутствии

верхних шарниров вместо них устанавливались нижние (ранее

делать это запрещалось).

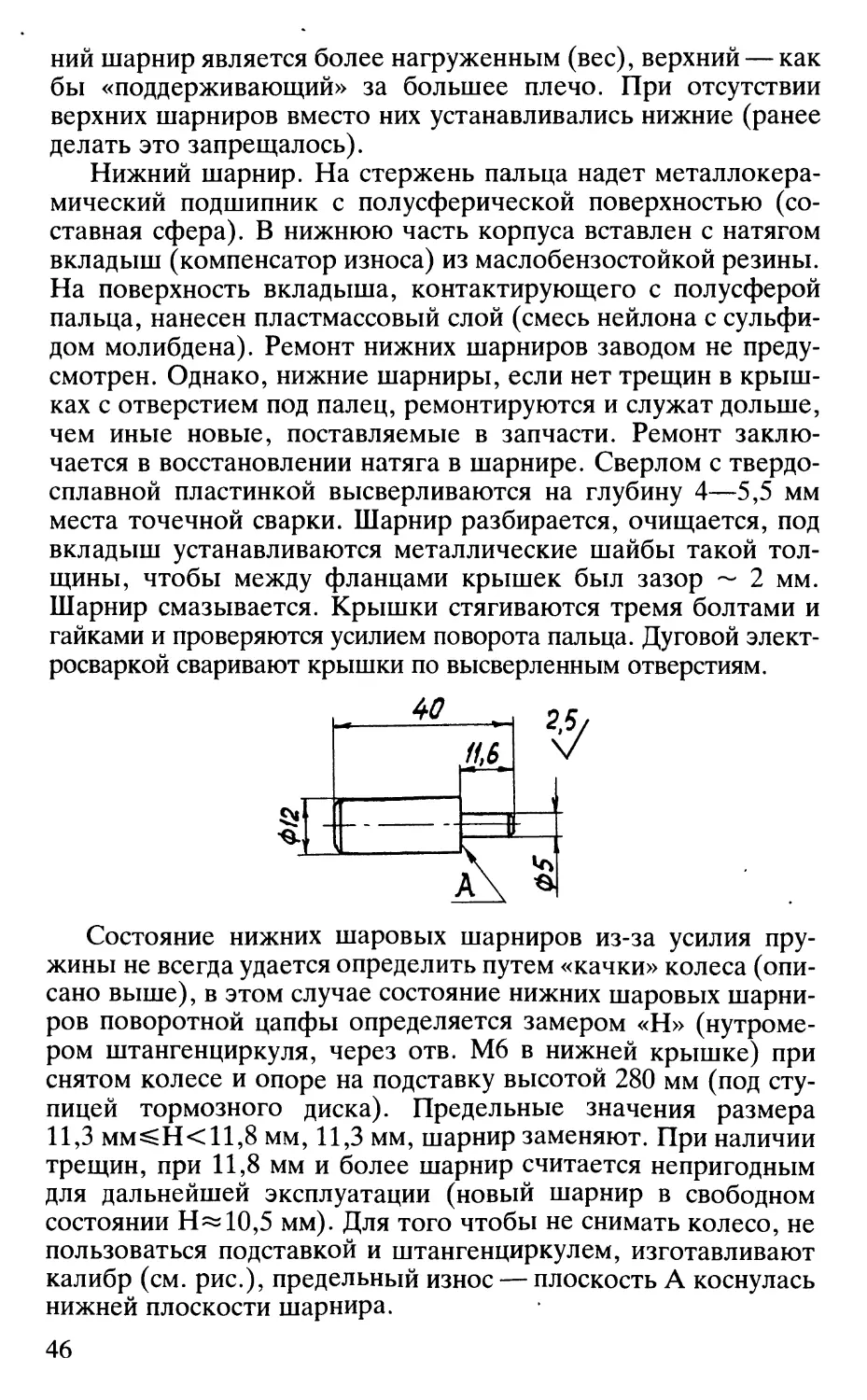

Нижний шарнир. На стержень пальца надет металлокера-

мический подшипник с полусферической поверхностью

(составная сфера). В нижнюю часть корпуса вставлен с натягом

вкладыш (компенсатор износа) из маслобензостойкой резины.

На поверхность вкладыша, контактирующего с полусферой

пальца, нанесен пластмассовый слой (смесь нейлона с

сульфидом молибдена). Ремонт нижних шарниров заводом не

предусмотрен. Однако, нижние шарниры, если нет трещин в

крышках с отверстием под палец, ремонтируются и служат дольше,

чем иные новые, поставляемые в запчасти. Ремонт

заключается в восстановлении натяга в шарнире. Сверлом с

твердосплавной пластинкой высверливаются на глубину 4—5,5 мм

места точечной сварки. Шарнир разбирается, очищается, под

вкладыш устанавливаются металлические шайбы такой

толщины, чтобы между фланцами крышек был зазор ~ 2 мм.

Шарнир смазывается. Крышки стягиваются тремя болтами и

гайками и проверяются усилием поворота пальца. Дуговой

электросваркой сваривают крышки по высверленным отверстиям.

Состояние нижних шаровых шарниров из-за усилия

пружины не всегда удается определить путем «качки» колеса

(описано выше), в этом случае состояние нижних шаровых

шарниров поворотной цапфы определяется замером «Н»

(нутромером штангенциркуля, через отв. Мб в нижней крышке) при

снятом колесе и опоре на подставку высотой 280 мм (под

ступицей тормозного диска). Предельные значения размера

11,3 мм^Н<11,8 мм, 11,3 мм, шарнир заменяют. При наличии

трещин, при 11,8 мм и более шарнир считается непригодным

для дальнейшей эксплуатации (новый шарнир в свободном

состоянии Н^10,5 мм). Для того чтобы не снимать колесо, не

пользоваться подставкой и штангенциркулем, изготавливают

калибр (см. рис.), предельный износ — плоскость А коснулась

нижней плоскости шарнира.

46

46.

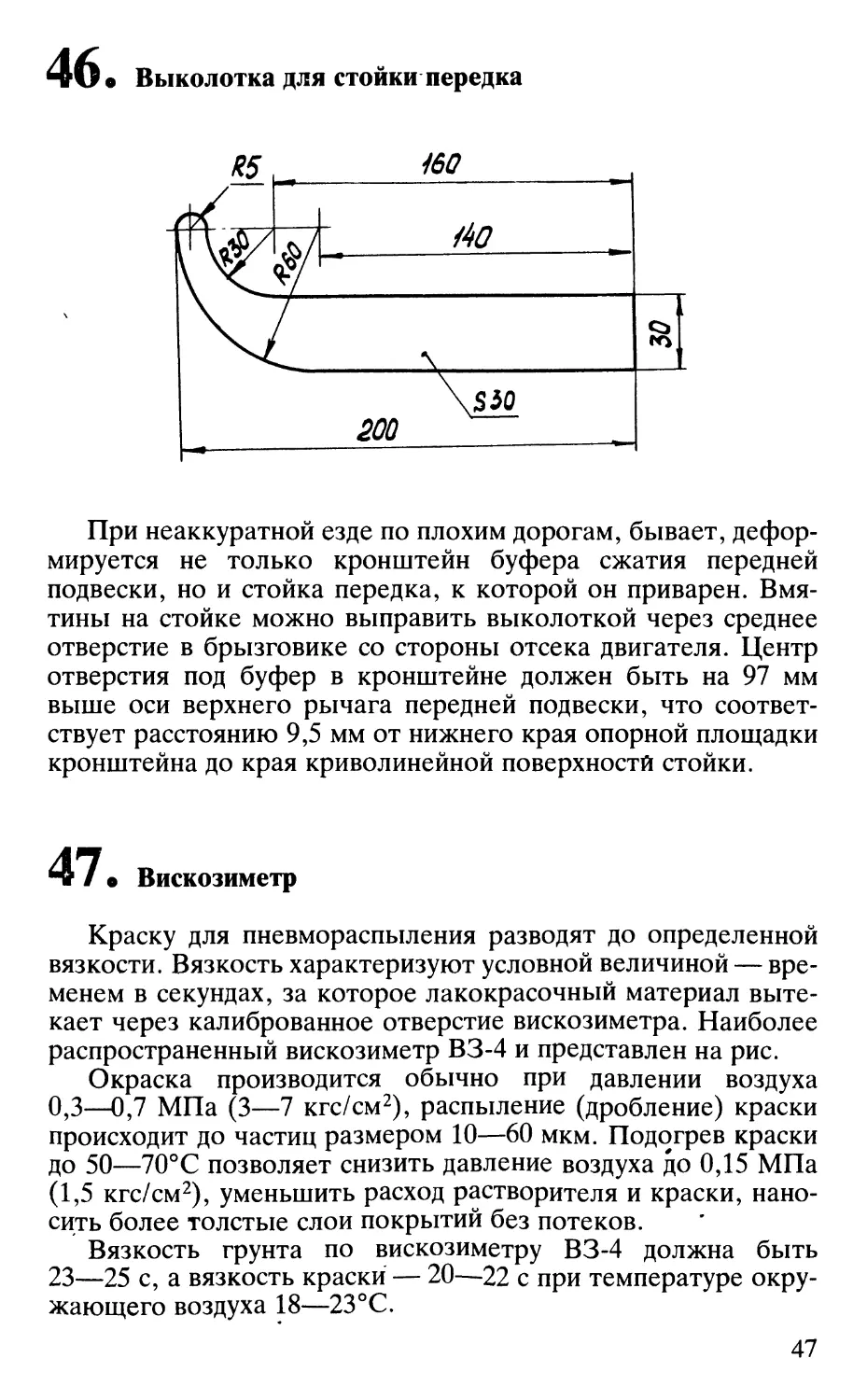

Выколотка для стойки передка

R5

£&л

Д«Р

Л\/

\к>7

200

№

/40

\

\S30

^

При неаккуратной езде по плохим дорогам, бывает,

деформируется не только кронштейн буфера сжатия передней

подвески, но и стойка передка, к которой он приварен.

Вмятины на стойке можно выправить выколоткой через среднее

отверстие в брызговике со стороны отсека двигателя. Центр

отверстия под буфер в кронштейне должен быть на 97 мм

выше оси верхнего рычага передней подвески, что

соответствует расстоянию 9,5 мм от нижнего края опорной площадки

кронштейна до края криволинейной поверхности стойки.

47.

Вискозиметр

Краску для пневмораспыления разводят до определенной

вязкости. Вязкость характеризуют условной величиной —

временем в секундах, за которое лакокрасочный материал

вытекает через калиброванное отверстие вискозиметра. Наиболее

распространенный вискозиметр ВЗ-4 и представлен на рис.

Окраска производится обычно при давлении воздуха

0,3—0,7 МПа (3—7 кгс/см2), распыление (дробление) краски

происходит до частиц размером 10—60 мкм. Подогрев краски

до 50—70°С позволяет снизить давление воздуха до 0,15 МПа

(1,5 кгс/см2), уменьшить расход растворителя и краски,

наносить более толстые слои покрытий без потеков.

Вязкость грунта по вискозиметру ВЗ-4 должна быть

23—25 с, а вязкость краски — 20—22 с при температуре

окружающего воздуха 18—23 °С.

47

48

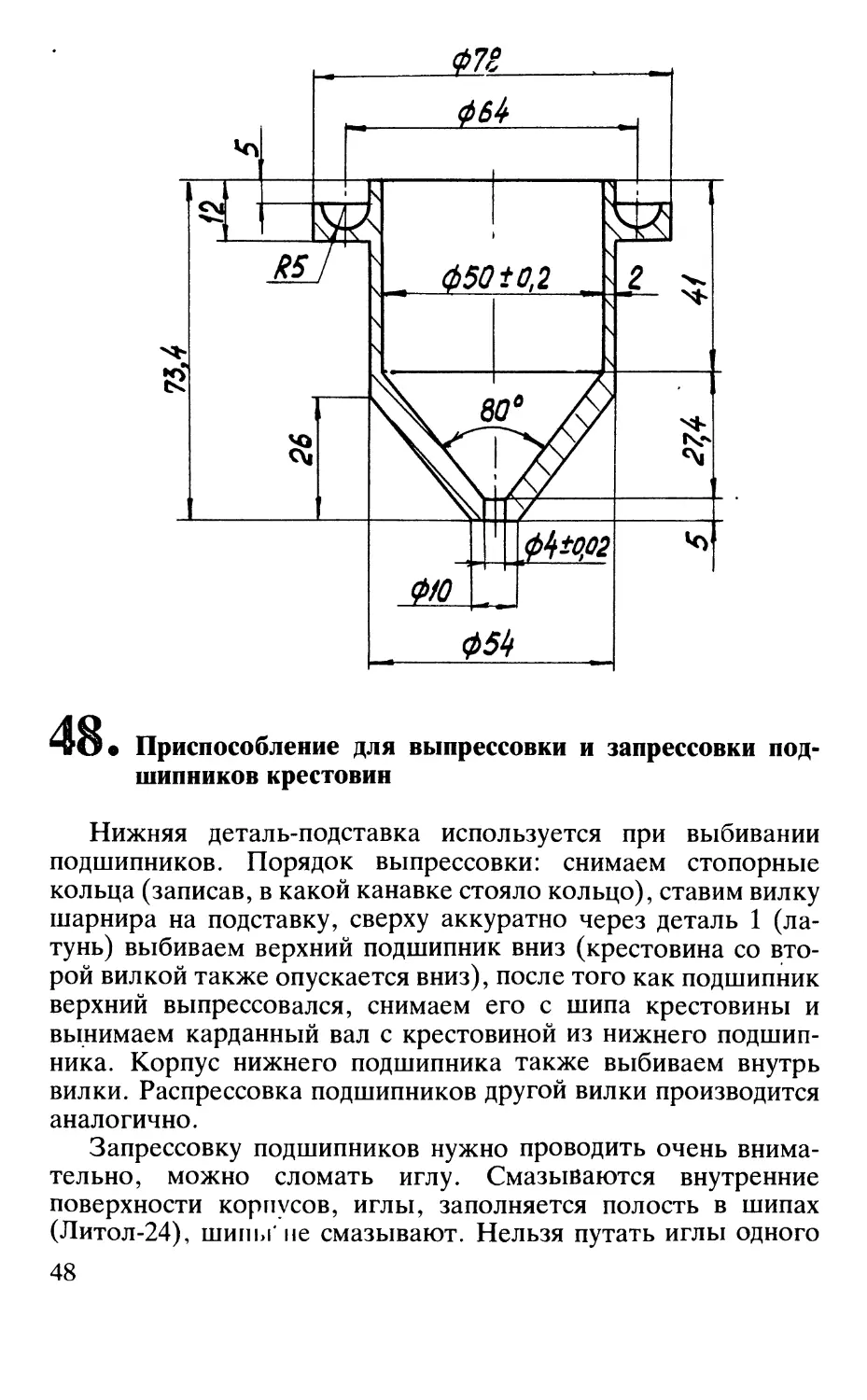

Приспособление для выпрессовки и запрессовки

подшипников крестовин

Нижняя деталь-подставка используется при выбивании

подшипников. Порядок выпрессовки: снимаем стопорные

кольца (записав, в какой канавке стояло кольцо), ставим вилку

шарнира на подставку, сверху аккуратно через деталь 1

(латунь) выбиваем верхний подшипник вниз (крестовина со

второй вилкой также опускается вниз), после того как подшипник

верхний выпрессовался, снимаем его с шипа крестовины и

вынимаем карданный вал с крестовиной из нижнего

подшипника. Корпус нижнего подшипника также выбиваем внутрь

вилки. Распрессовка подшипников другой вилки производится

аналогично.

Запрессовку подшипников нужно проводить очень

внимательно, можно сломать иглу. Смазываются внутренние

поверхности корпусов, иглы, заполняется полость в шипах

(Литол-24), шипы'не смазывают. Нельзя путать иглы одного

48

а)

фгг.

Ы 1 i

ч

11

S

.^.

а

N ф36 Щц

тт

51

й

Деталь

1

2

3

4

Размер А

60

35

30

25

Материал

Латунь

Сталь

—»—

-»-

•24 лше Янаопа-ЗЧ - емвзга Н° Ш (chw)

52

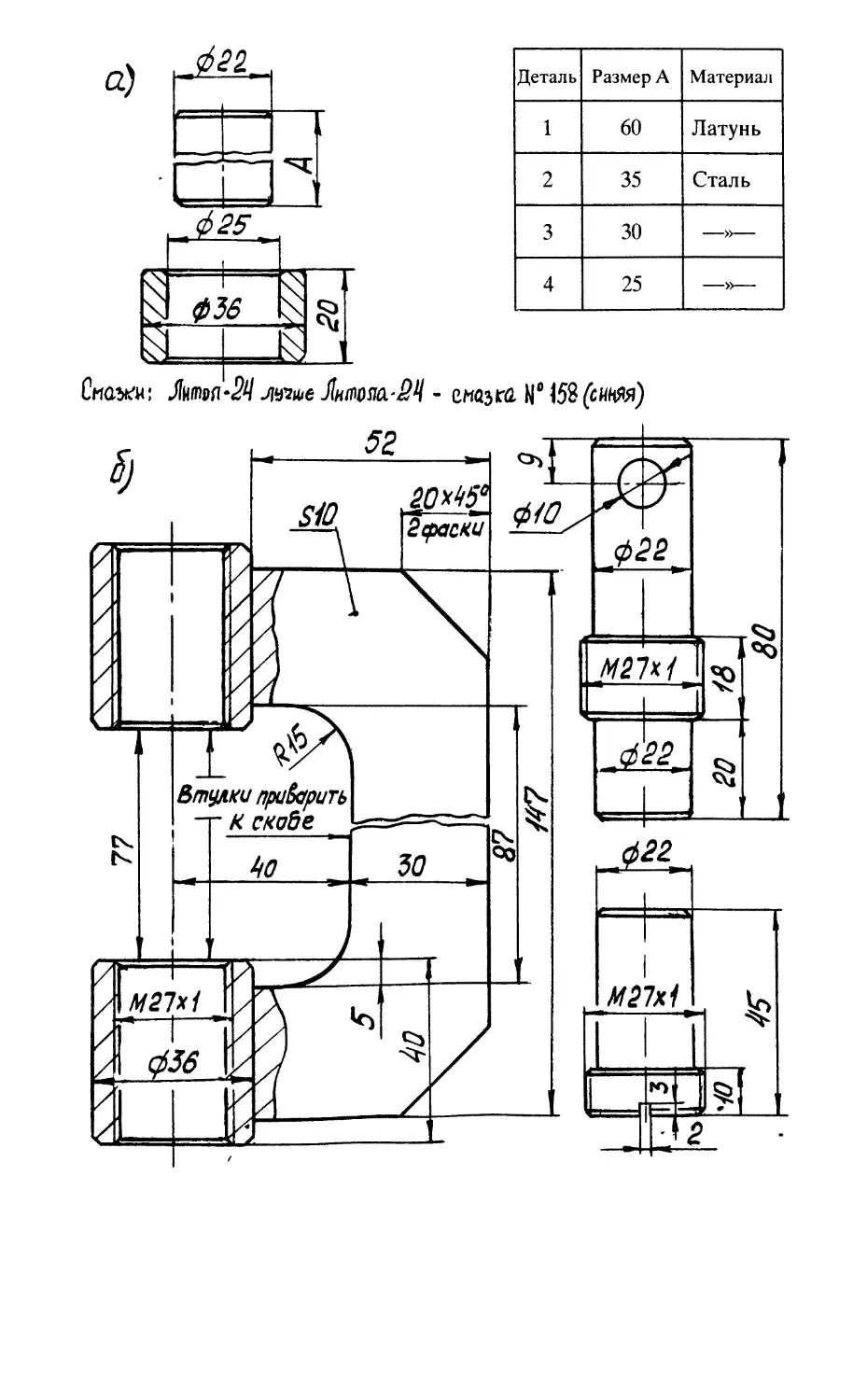

подшипника с другим (разность диаметров игл одного

подшипника не более 0,004 мм). В нижнюю проушину вилки ставим

деталь 2 (высота 35), противоположный шип поднимется в

верхней проушине, на него одеваем корпус с углами, и

одновременно корпус вставляем в верхнюю проушину, молотком

через оправку 1 аккуратно начинаем запрессовывать корпус,

по звуку определяем момент, когда корпус упирается в шип

крестовины. Меняем подставку (дет. 3—30 мм), повторяем

операцию запрессовки, вновь меняем подставку (дет.

4—25 мм). Ставим то стопорное кольцо, что стояло в этой

канавке, переворачиваем вал нижней проушиной вверх,

запрессовываем 2-й корпус. 3-й и 4-й корпуса

запрессовываются аналогично.

Приспособление (рис. 486) для выпрессовки и запрессовки

подшипников крестовины без применения молотка. При

выпрессовке используется скоба с приваренными резьбовыми

втулками и верхняя правая деталь с отверстием под вороток.

При запрессовке дополнительно применяем нижнюю правую

деталь, которая выполняет роль подставок (рис. 48а детали 2,

3, 4). По мере запрессовки корпуса, вращая отверткой,

перемещаем деталь-подставку.

49

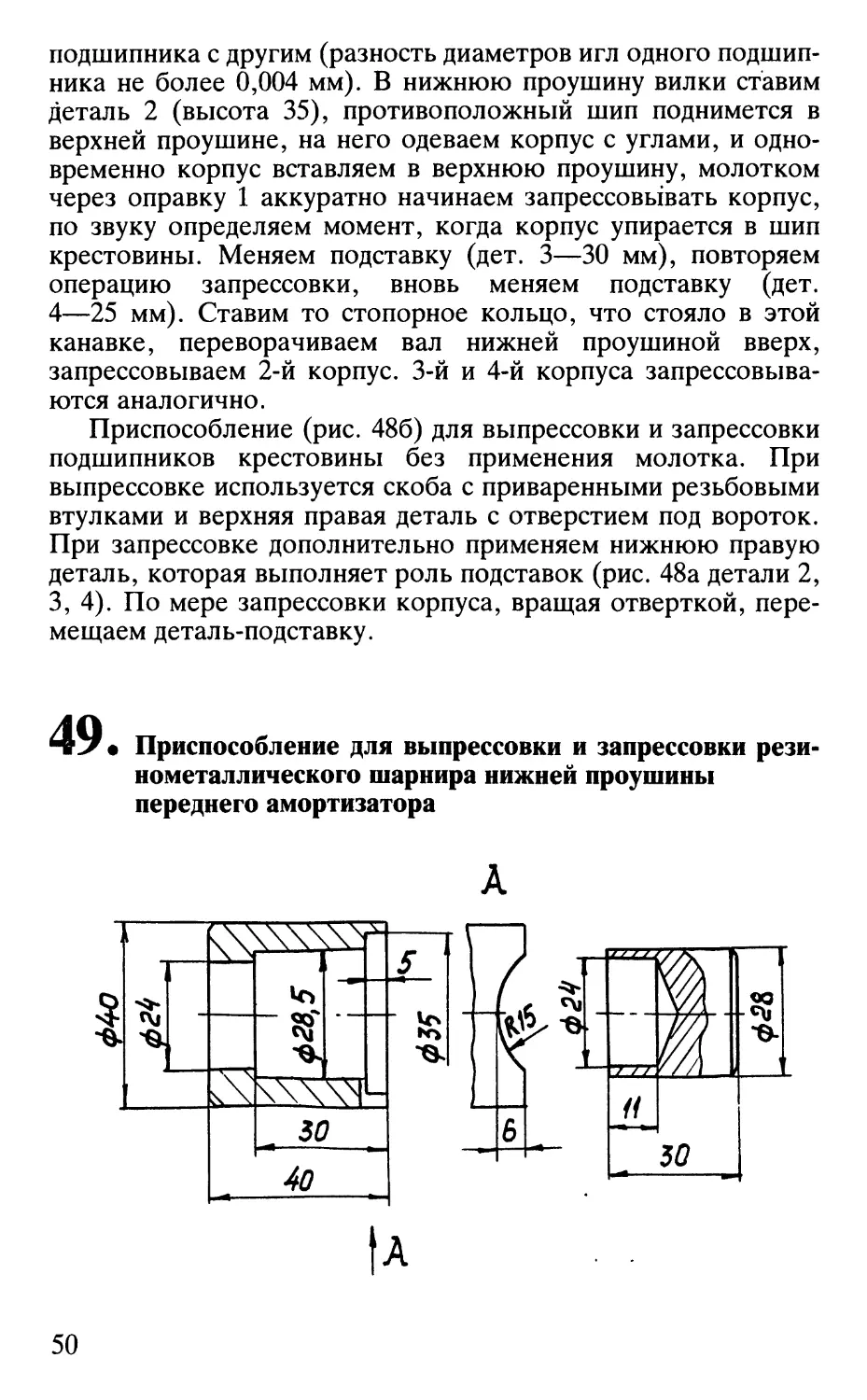

• Приспособление для выпрессовки и запрессовки рези-

нометаллического шарнира нижней проушины

переднего амортизатора

(А

50

Левая деталь-упор для проушины, правая деталь опирается

на внешнюю втулку шарнира. Выпрессовка и запрессовка

шарниров производится в тисках. Необходимо быть особенно

внимательным при запрессовке нового шарнира, не допускать

перекоса.

III. Рулевое управление, тормоза

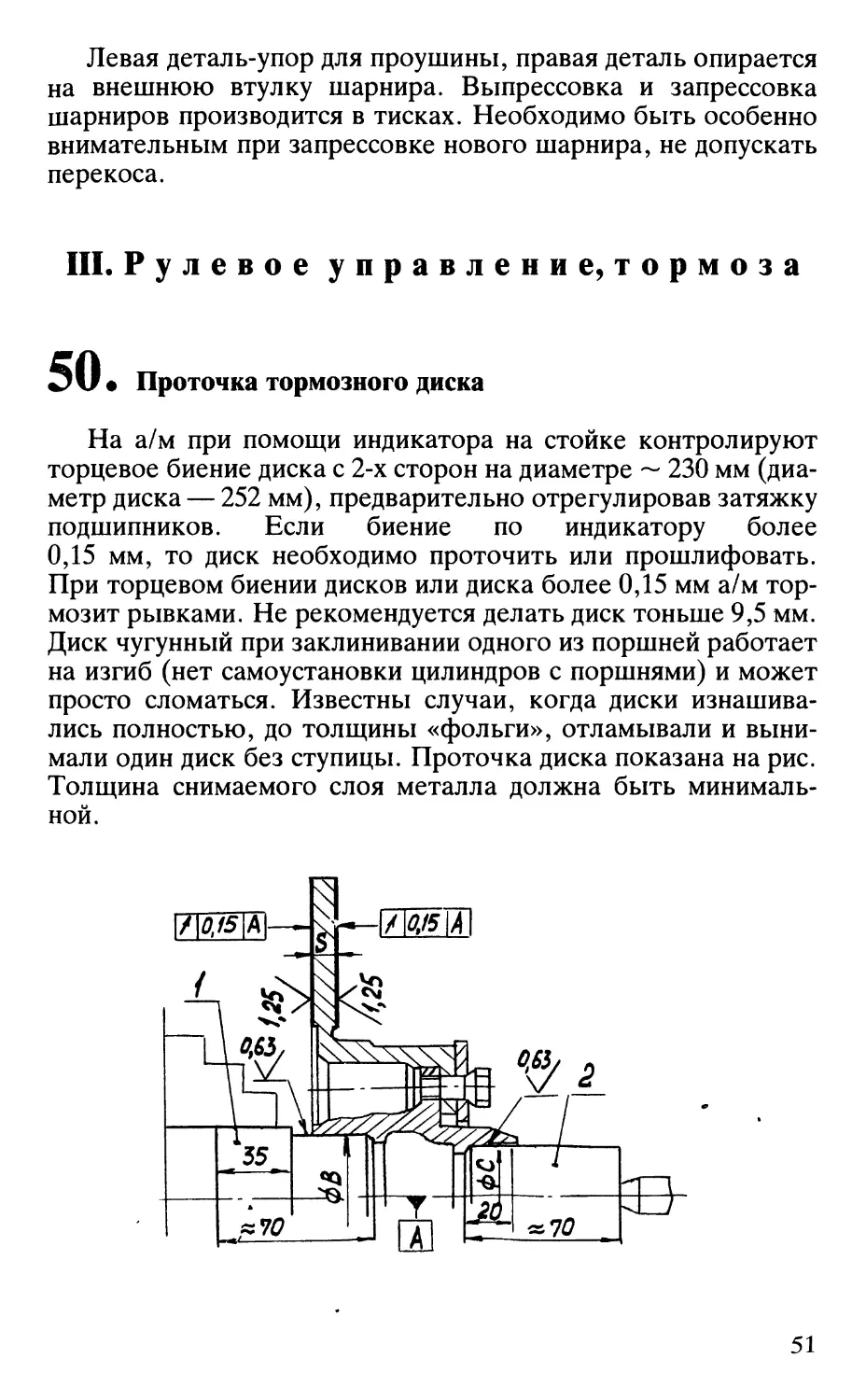

50

Проточка тормозного диска

На а/м при помощи индикатора на стойке контролируют

торцевое биение диска с 2-х сторон на диаметре ~~ 230 мм

(диаметр диска — 252 мм), предварительно отрегулировав затяжку

подшипников. Если биение по индикатору более

0,15 мм, то диск необходимо проточить или прошлифовать.

При торцевом биении дисков или диска более 0,15 мм а/м

тормозит рывками. Не рекомендуется делать диск тоньше 9,5 мм.

Диск чугунный при заклинивании одного из поршней работает

на изгиб (нет самоустановки цилиндров с поршнями) и может

просто сломаться. Известны случаи, когда диски

изнашивались полностью, до толщины «фольги», отламывали и

вынимали один диск без ступицы. Проточка диска показана на рис.

Толщина снимаемого слоя металла должна быть

минимальной.

/ 0,15 А

51

Оправка 1 зажимается в патроне, к ней центром прижи-

. мается оправка 2, протачиваются 6В и 6 С (см. ниже),

отводится оправка 2, устанавливается ступица в сборе с диском,

протачивается диск 6 В—6 57,15_0013, 6 С—Й45,237+0025.

• Прокачка тормозов

Прокачку тормозов можно производить одному. Роль

помощника выполняет распорка (см. рис.), которая

вставляется между нажатой педалью (6 30) и подушкой сиденья,

площадь опоры (40—60) х 200 мм. Распорку можно сделать

металлической (~6 20) или деревянной (~ё 30).

^ф 50 (а 50)

'

1

'

>

550

«ш

Как правило, нет смысла пользоваться шлангами,

стаканчиками для выпуска тормозной жидкости. Создав в системе

давление при помощи педали, отвертывают штуцер для

выпуска воздуха. Как только жидкость пошла без пузырьков,

штуцер заворачивают. При завертывании штуцера усилие

должно быть минимальным, но достаточным для получения

герметичного соединения. Лучше использовать ключ S8 с

плечом не более 60 мм. Стандартным ключом нужно пользоваться

осторожно, как правило, соединение «перетягивают» (потом

тяжело отвернуть, срывают грани шестигранника штуцера).

Бывают случаи (после снятия или разборки цилиндров),

когда целесообразно воспользоваться шлангами

(хлорвиниловые трубки) и стаканчиками. Жидкость выходит без

пузырьков, а педаль «мягкая». Если в системе воздушная пробка,

удалить ее можно последовательным (по схеме) прокачиванием с

выпуском в стаканчики значительного количества тормозной

жидкости % до 50 г.

.52

52.

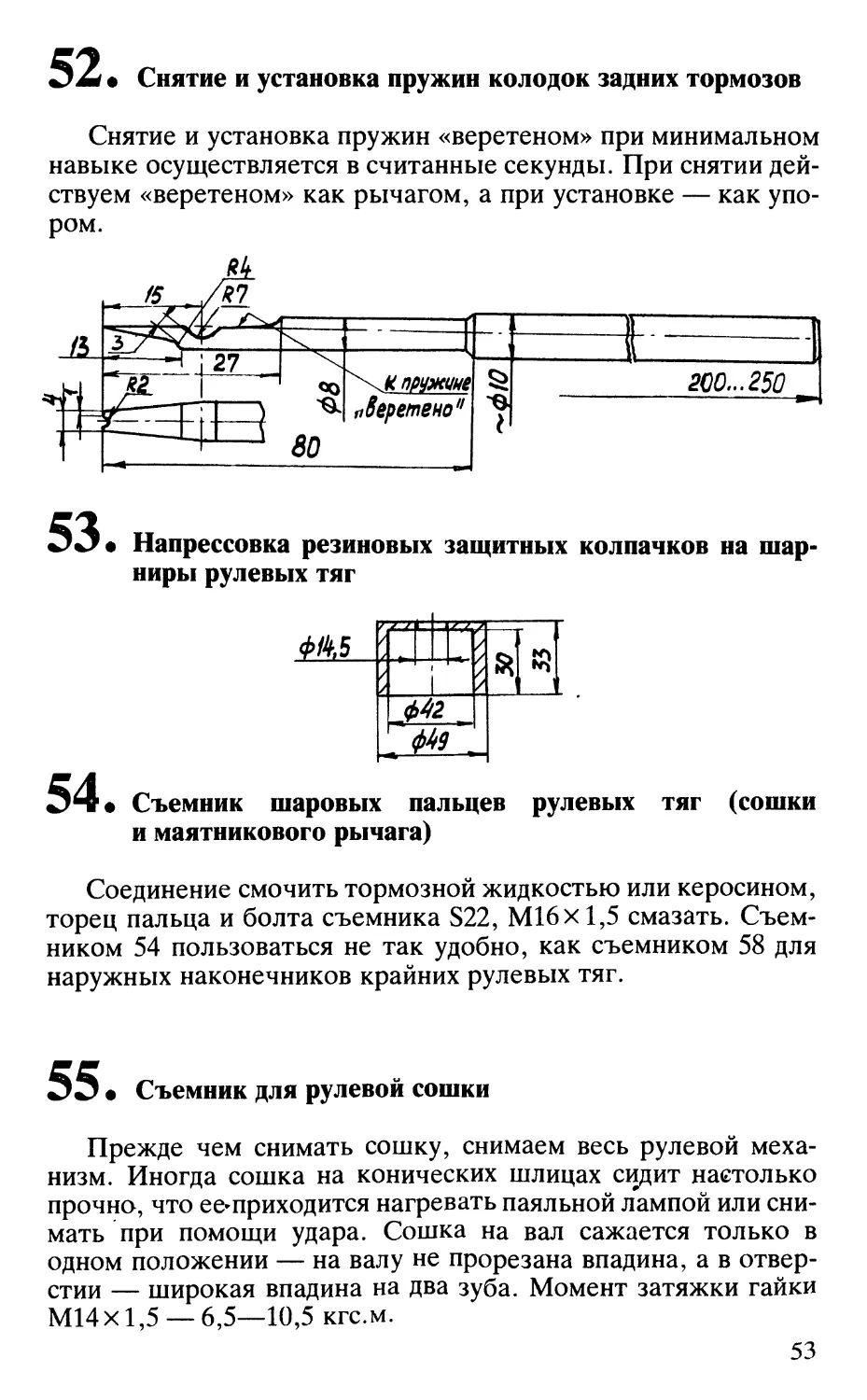

Снятие и установка пружин колодок задних тормозов

Снятие и установка пружин «веретеном» при минимальном

навыке осуществляется в считанные секунды. При снятии

действуем «веретеном» как рычагом, а при установке — как

упором.

^т'

<ж>\к пружине

«Веретено"

5

з

200... 250

53

Напрессовка резиновых защитных колпачков на

шарниры рулевых тяг

ш.

54.

А42

Ф49 .

№

S «

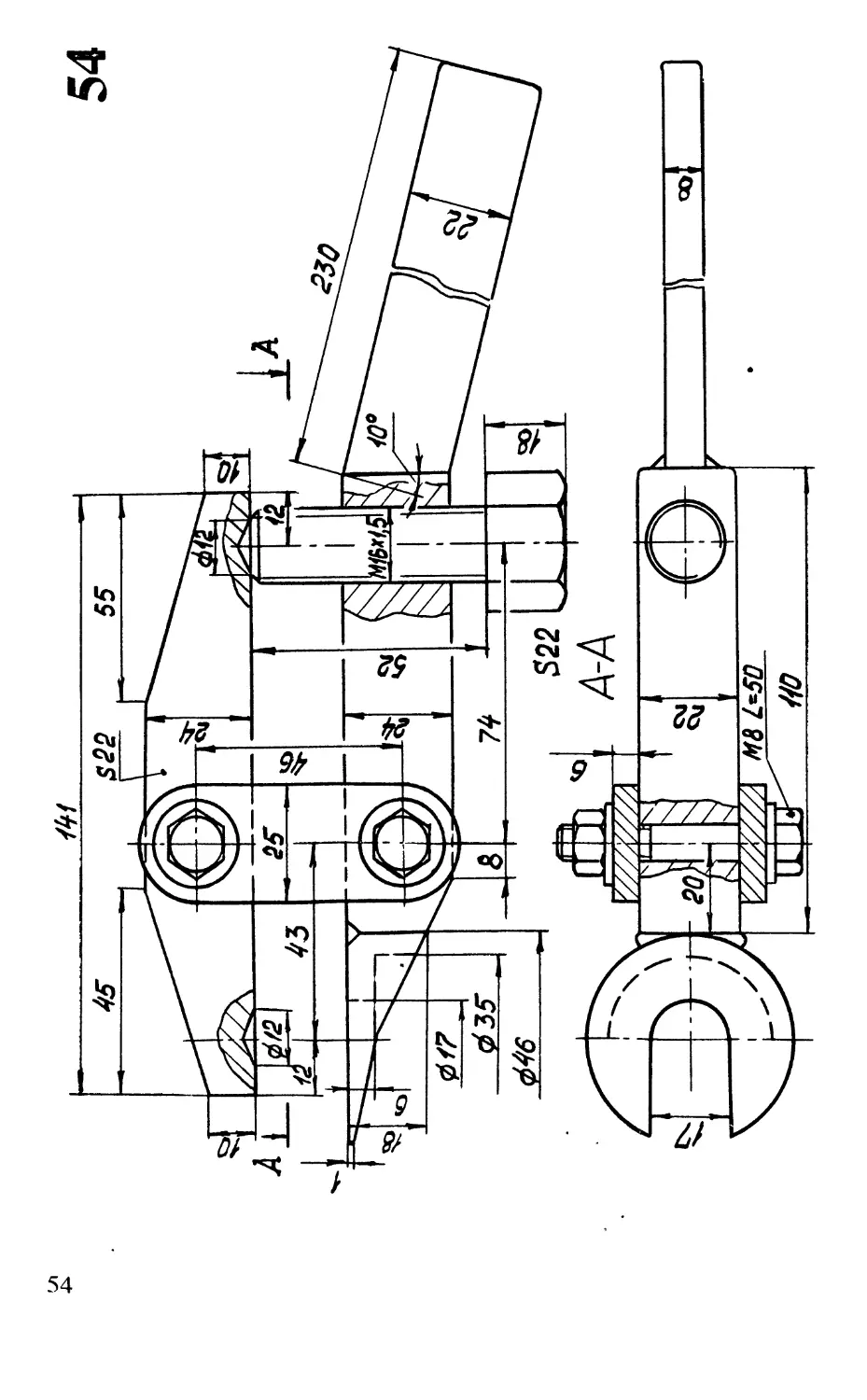

Съемник шаровых пальцев рулевых тяг (сошки

и маятникового рычага)

Соединение смочить тормозной жидкостью или керосином,

торец пальца и болта съемника S22, М16х1,5 смазать.

Съемником 54 пользоваться не так удобно, как съемником 58 для

наружных наконечников крайних рулевых тяг.

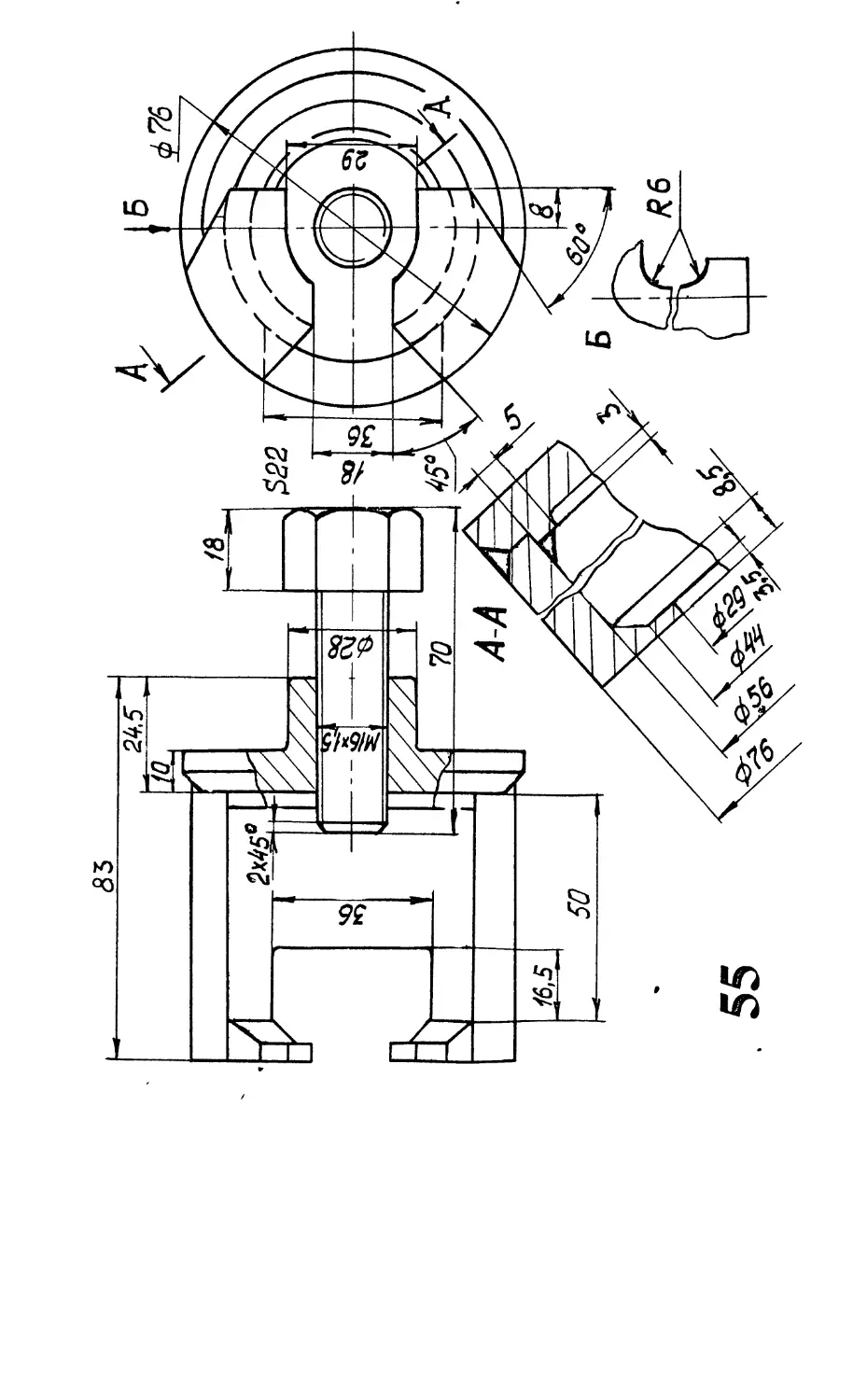

55.

Съемник для рулевой сошки

Прежде чем снимать сошку, снимаем весь рулевой

механизм. Иногда сошка на конических шлицах сидит настолько

прочно, что ее-приходится нагревать паяльной лампой или

снимать при помощи удара. Сошка на вал сажается только в

одном положении — на валу не прорезана впадина, а в

отверстии — широкая впадина на два зуба. Момент затяжки гайки

М14х 1,5 — 6,5—10,5 кгс.м.

53

54

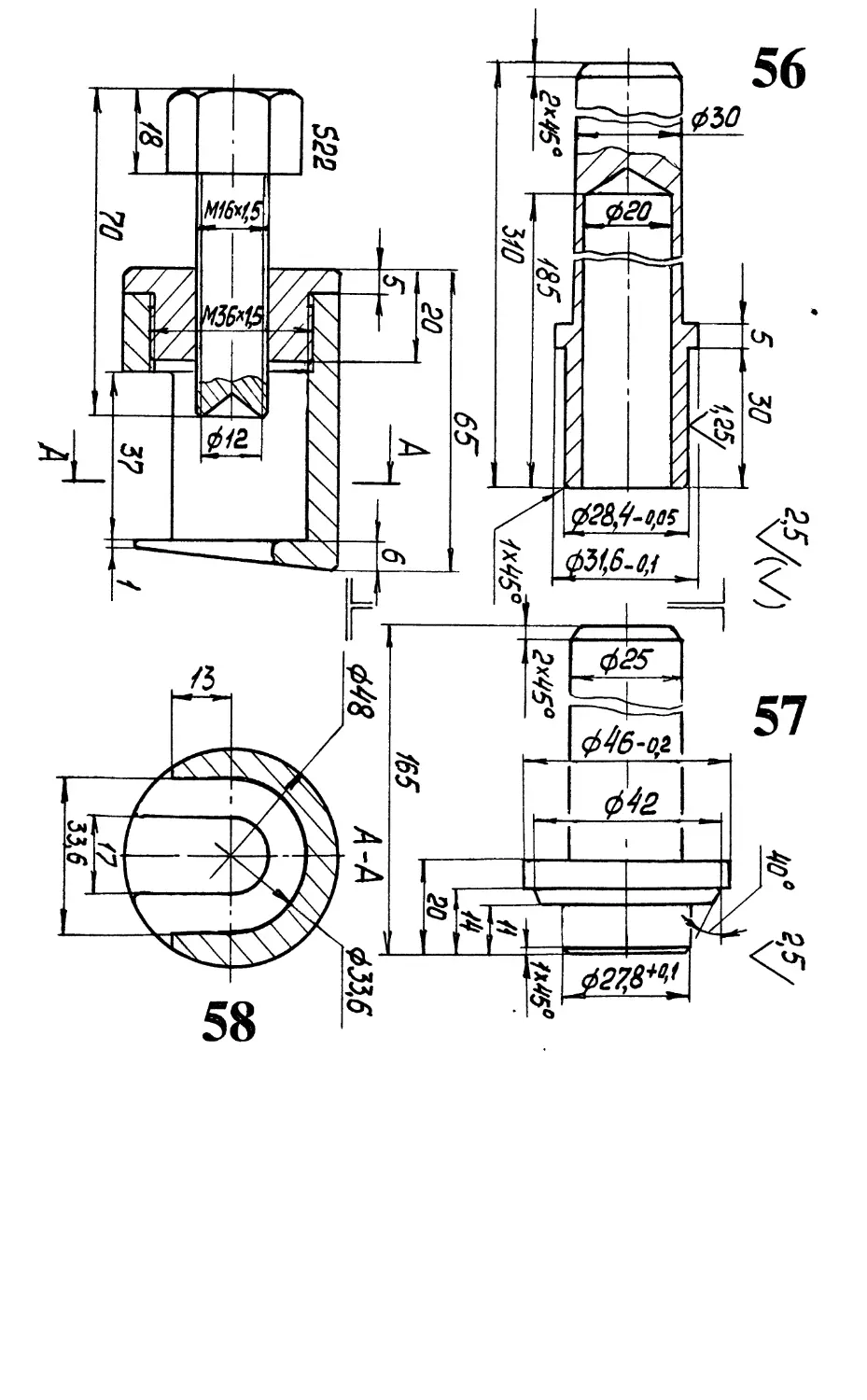

о Оправка для выпрессовки втулок вала рулевой сошки

Отверстие втулки вала рулевой сошки — 28,698+0022 мм;

вал рулевой сошки — 28,690_021 мм; зазор 0,008—0,051 мм;

предельный зазор 0,1 мм.

• Оправка для запрессовки наружного кольца верхнего

подшипника червяка

Верхний подшипник, наружное кольцо 2101—3401122

(ширина 13,5; наружный диаметр 47).

Нижний- подшипник, наружное кольцо 2101—3401123

(20,75; 47). Приведена ширина колец с сепараторами и

шариками. Сепаратор с шариками имеет обозначение 2101—3401129,

одинаков для верхней и нижней опоры.

• Съемник для шаровых пальцев рулевых тяг (рычаг

поворотного кулака)

Соединение смочить тормозной жидкостью или керосином,

торец пальца смазать. Съемник предназначен только для

снятия пальцев наружных наконечников крайних рулевых тяг.

Пальцы из средней тяги и внутренних наконечников крайних

тяг снимаются съемником 54.

IV. Электрооборудование

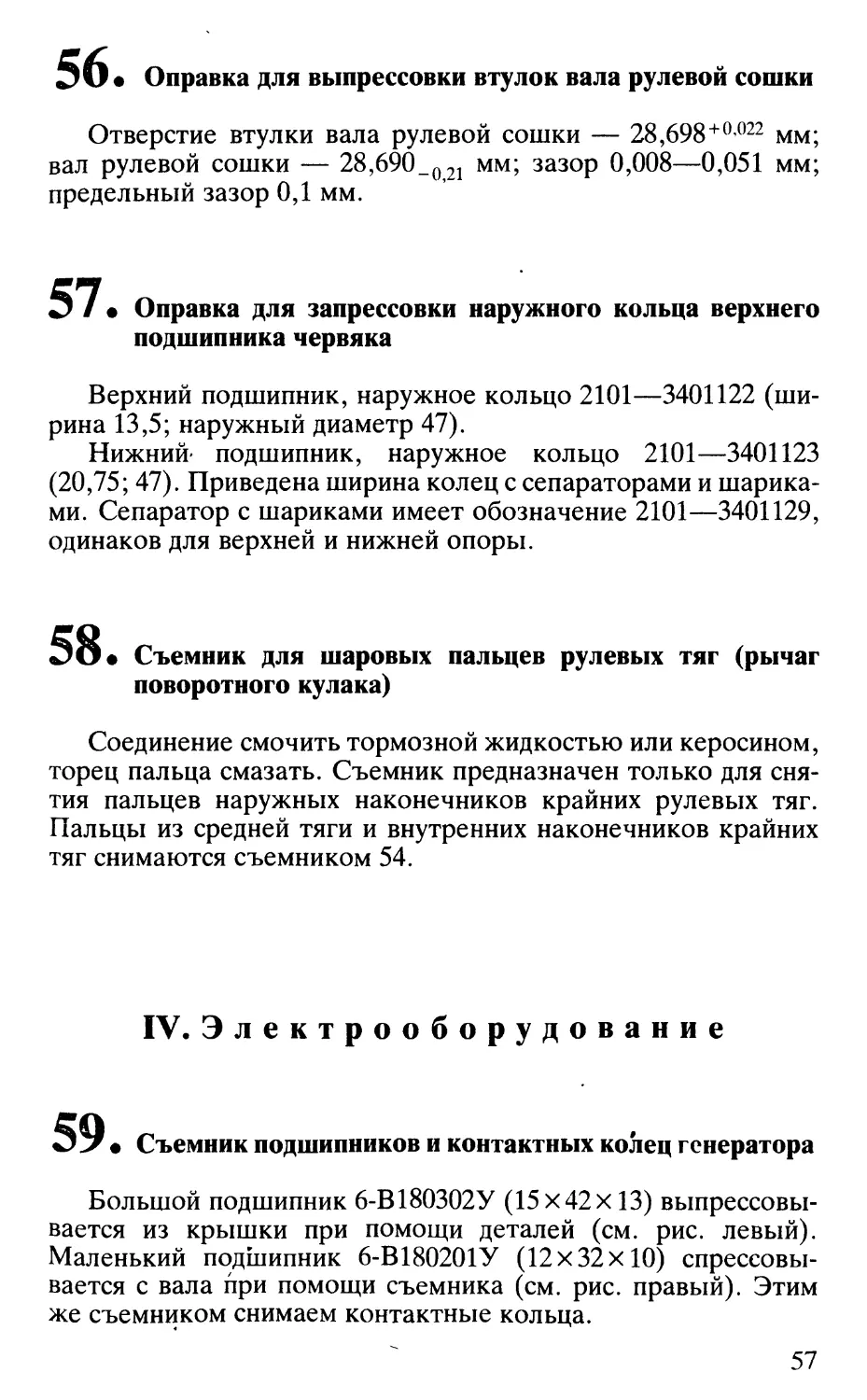

• Съемник подшипников и контактных колец генератора

Большой подшипник 6-В180302У (15 х 42 х 13) выпрессовы-

вается из крышки при помощи деталей (см. рис. левый).

Маленький подшипник 6-В180201У (12x32x10)

спрессовывается с вала при помощи съемника (см. рис. правый). Этим

же съемником снимаем контактные кольца.

56

57

58

59

57

«О

, фН5 .

А

. ФЧ2.5

6-6/80302 У

S10

fc

и.

фВО

SO

1г>

60.

М8

\

34

45

17

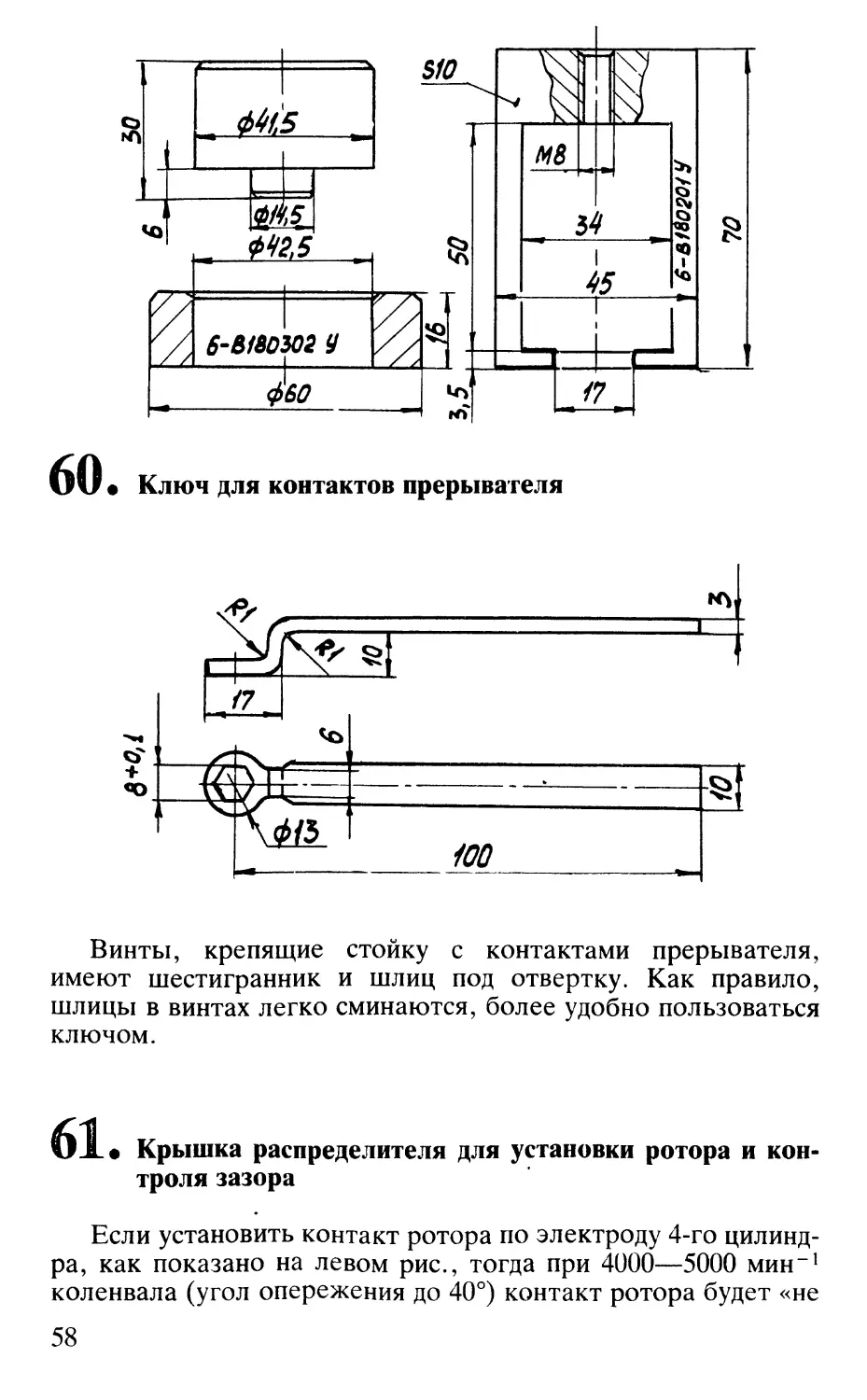

Ключ для контактов прерывателя

Si

«О

I

8

^^Ц

к*

Винты, крепящие стойку с контактами прерывателя,

имеют шестигранник и шлиц под отвертку. Как правило,

шлицы в винтах легко сминаются, более удобно пользоваться

ключом.

6i

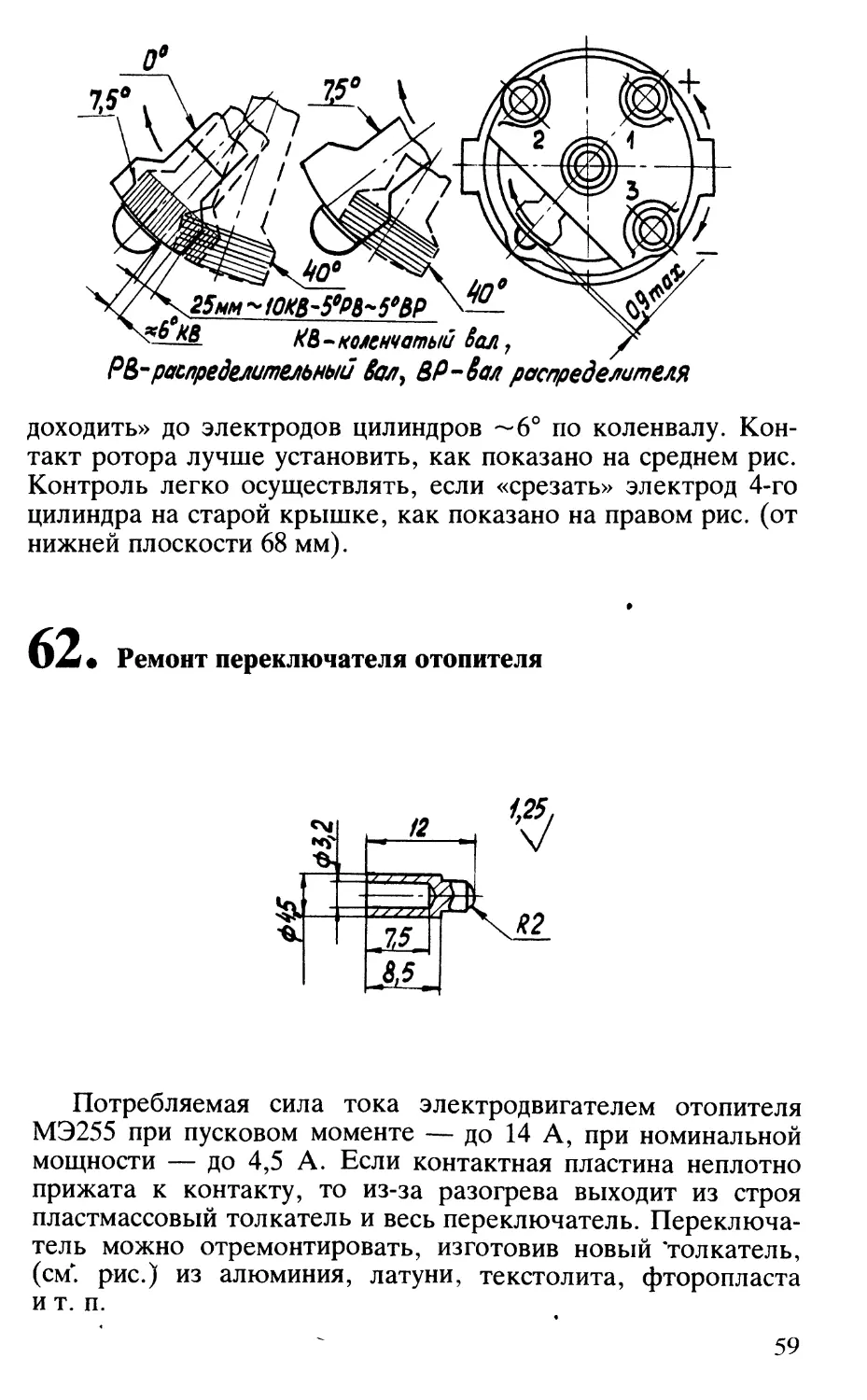

• Крышка распределителя для установки ротора и

контроля зазора

Если установить контакт ротора по электроду 4-го

цилиндра, как показано на левом рис., тогда при 4000—5000 мин-1

коленвала (угол опережения до 40°) контакт ротора будет «не

58

^ 25мм * 10КВ-5°Рй-5фВР

<^-*£ KB - коленчатый бал ,

Р&-распределительный бал> 8Р-бал распределителя

доходить» до электродов цилиндров ~6° по коленвалу.

Контакт ротора лучше установить, как показано на среднем рис.

Контроль легко осуществлять, если «срезать» электрод 4-го

цилиндра на старой крышке, как показано на правом рис. (от

нижней плоскости 68 мм).

62.

Ремонт переключателя отопителя

Потребляемая сила тока электродвигателем отопителя

МЭ255 при пусковом моменте — до 14 А, при номинальной

мощности — до 4,5 А. Если контактная пластина неплотно

прижата к контакту, то из-за разогрева выходит из строя

пластмассовый толкатель и весь переключатель.

Переключатель можно отремонтировать, изготовив новый "толкатель,

(см', рис.) из алюминия, латуни, текстолита, фторопласта

и т. п.

59

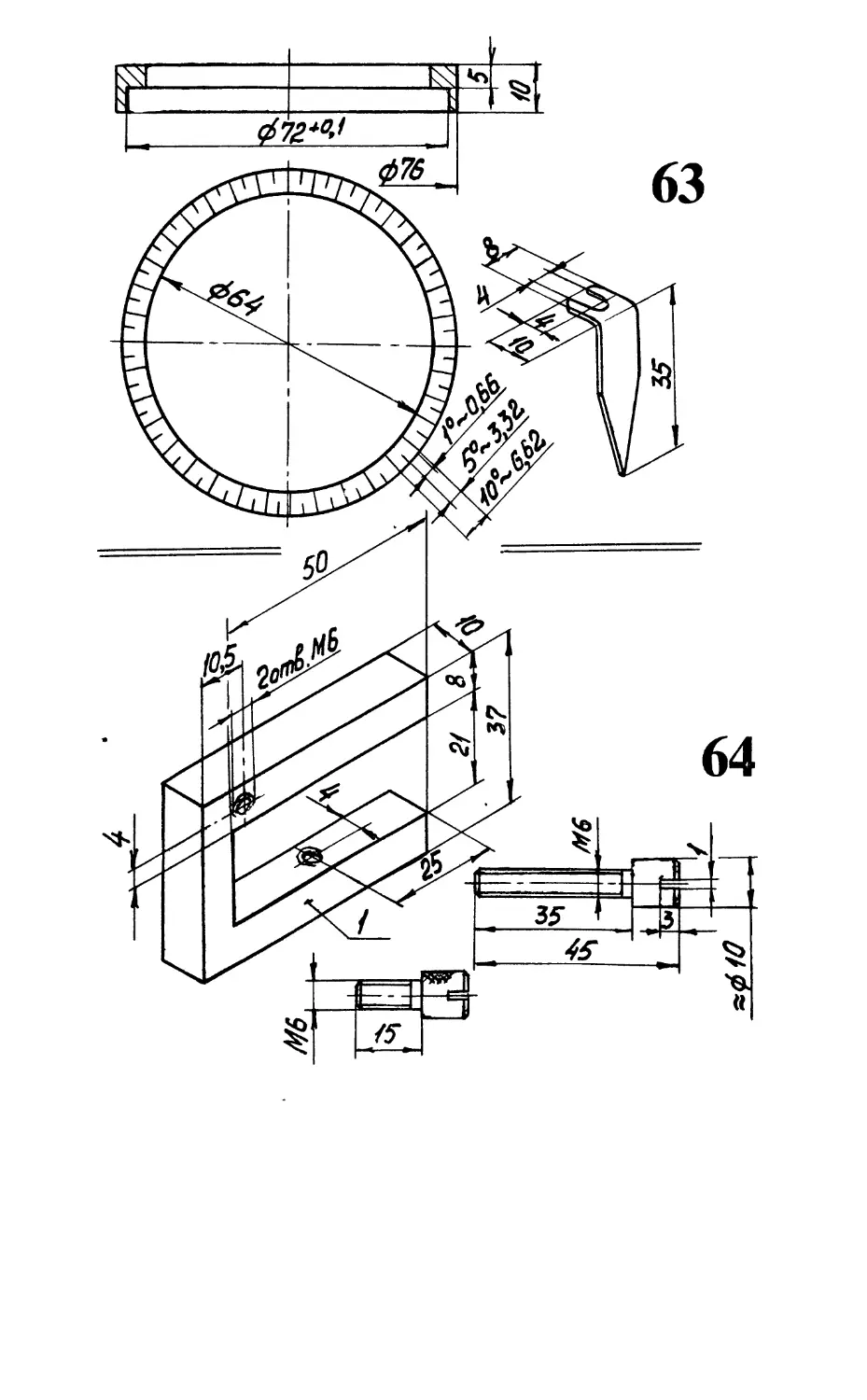

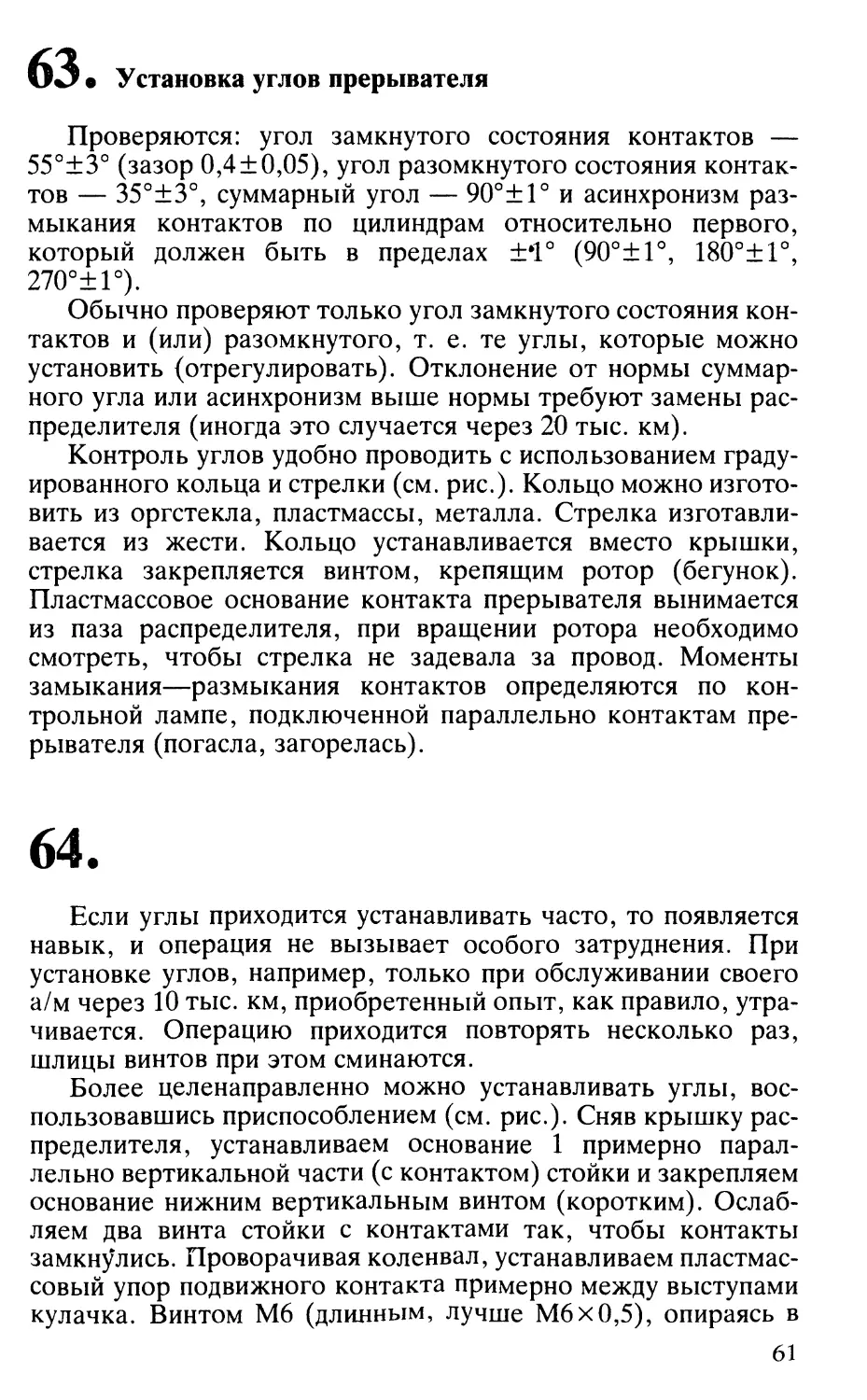

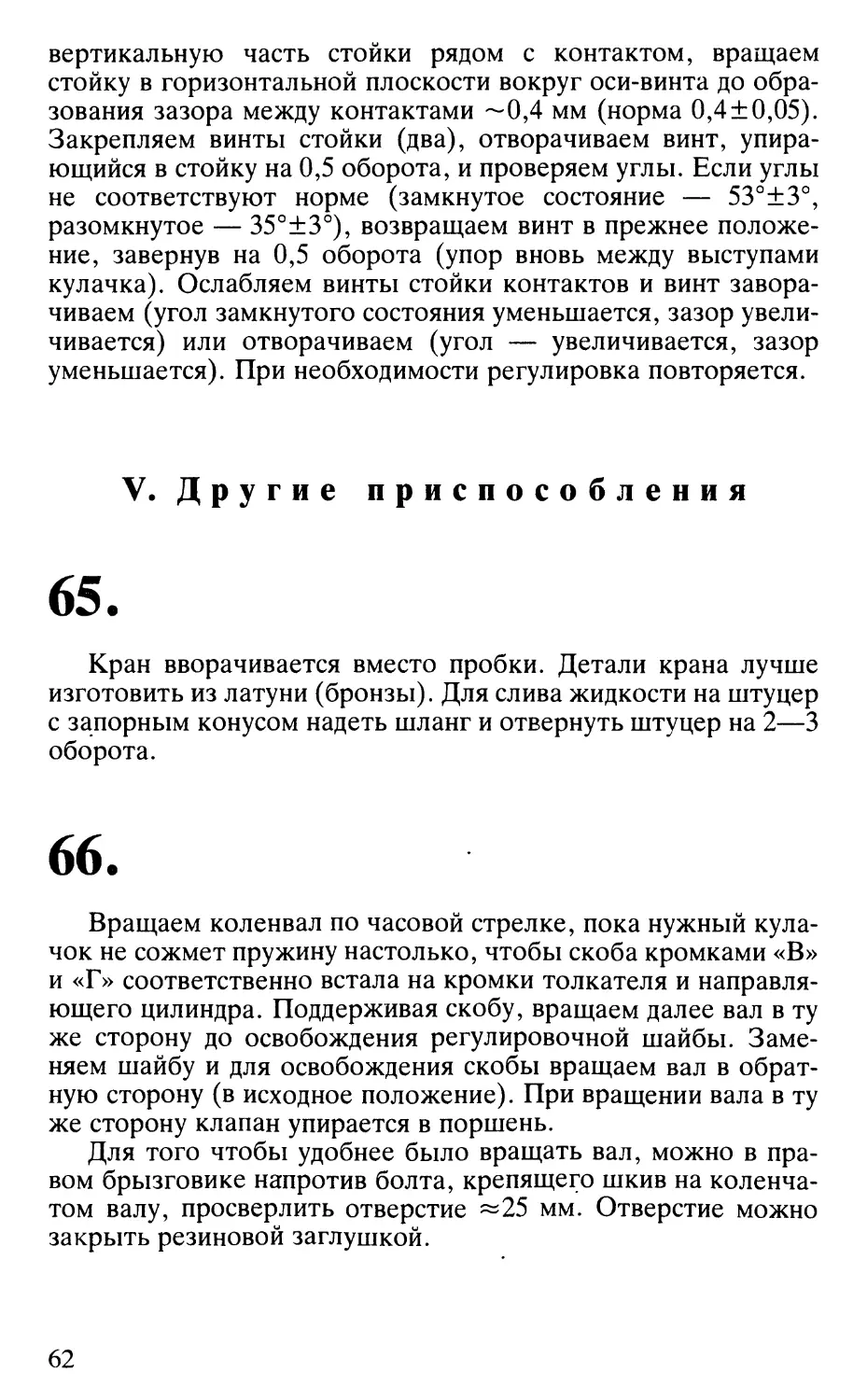

о Установка углов прерывателя

Проверяются: угол замкнутого состояния контактов —

55°±3° (зазор 0,4±0,05), угол разомкнутого состояния

контактов — 35°±3°, суммарный угол — 90°±1° и асинхронизм

размыкания контактов по цилиндрам относительно первого,

который должен быть в пределах ±*1° (90°±1°, 180°±1°,

270°±1°).

Обычно проверяют только угол замкнутого состояния

контактов и (или) разомкнутого, т. е. те углы, которые можно

установить (отрегулировать). Отклонение от нормы

суммарного угла или асинхронизм выше нормы требуют замены

распределителя (иногда это случается через 20 тыс. км).

Контроль углов удобно проводить с использованием

градуированного кольца и стрелки (см. рис.). Кольцо можно

изготовить из оргстекла, пластмассы, металла. Стрелка

изготавливается из жести. Кольцо устанавливается вместо крышки,

стрелка закрепляется винтом, крепящим ротор (бегунок).

Пластмассовое основание контакта прерывателя вынимается

из паза распределителя, при вращении ротора необходимо

смотреть, чтобы стрелка не задевала за провод. Моменты

замыкания—размыкания контактов определяются по

контрольной лампе, подключенной параллельно контактам

прерывателя (погасла, загорелась).

64.

Если углы приходится устанавливать часто, то появляется

навык, и операция не вызывает особого затруднения. При

установке углов, например, только при обслуживании своего

а/м через 10 тыс. км, приобретенный опыт, как правило,

утрачивается. Операцию приходится повторять несколько раз,

шлицы винтов при этом сминаются.

Более целенаправленно можно устанавливать углы,

воспользовавшись приспособлением (см. рис.). Сняв крышку

распределителя, устанавливаем основание 1 примерно

параллельно вертикальной части (с контактом) стойки и закрепляем

основание нижним вертикальным винтом (коротким).

Ослабляем два винта стойки с контактами так, чтобы контакты

замкнулись. Проворачивая коленвал, устанавливаем

пластмассовый упор подвижного контакта примерно между выступами

кулачка. Винтом Мб (длинным, лучше Мб х 0,5), опираясь в

63

61

вертикальную часть стойки рядом с контактом, вращаем

стойку в горизонтальной плоскости вокруг оси-винта до

образования зазора между контактами ~0,4 мм (норма 0,4±0,05).

Закрепляем винты стойки (два), отворачиваем винт,

упирающийся в стойку на 0,5 оборота, и проверяем углы. Если углы

не соответствуют норме (замкнутое состояние — 53°±3°,

разомкнутое — 35°±3°), возвращаем винт в прежнее

положение, завернув на 0,5 оборота (упор вновь между выступами

кулачка). Ослабляем винты стойки контактов и винт

заворачиваем (угол замкнутого состояния уменьшается, зазор

увеличивается) или отворачиваем (угол — увеличивается, зазор

уменьшается). При необходимости регулировка повторяется.

У. Другие приспособления

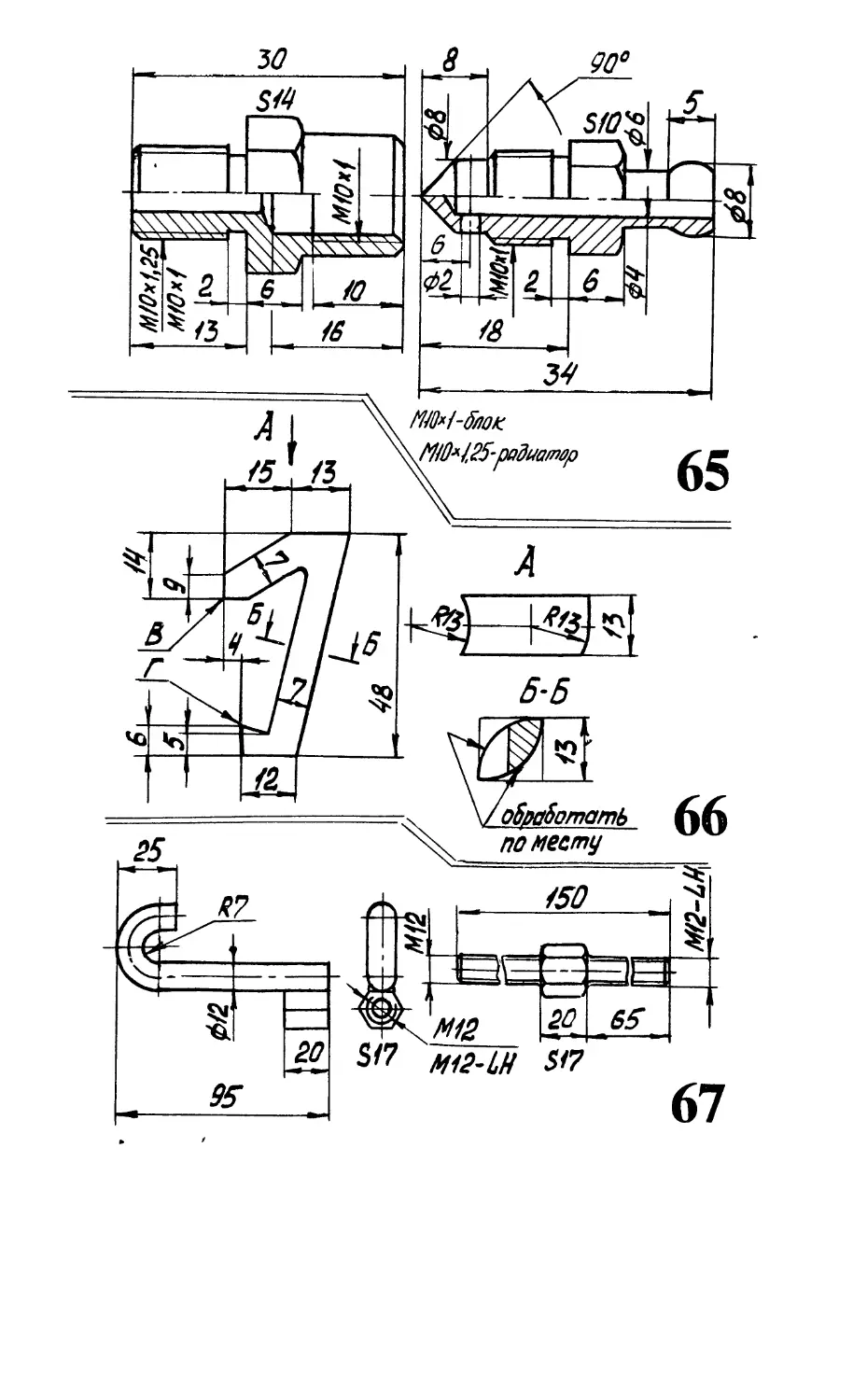

65.

Кран вворачивается вместо пробки. Детали крана лучше

изготовить из латуни (бронзы). Для слива жидкости на штуцер

с запорным конусом надеть шланг и отвернуть штуцер на 2—3

оборота.

66.

Вращаем коленвал по часовой стрелке, пока нужный

кулачок не сожмет пружину настолько, чтобы скоба кромками «В»

и «Г» соответственно встала на кромки толкателя и

направляющего цилиндра. Поддерживая скобу, вращаем далее вал в ту

же сторону до освобождения регулировочной шайбы.

Заменяем шайбу и для освобождения скобы вращаем вал в

обратную сторону (в исходное положение). При вращении вала в ту

же сторону клапан упирается в поршень.

Для того чтобы удобнее было вращать вал, можно в

правом брызговике напротив болта, крепящего шкив на

коленчатом валу, просверлить отверстие —25 мм. Отверстие можно

закрыть резиновой заглушкой.

62

67.

Приспособление устанавливается снаружи пружины,

состоит из 2-х крюков с приваренными шестигранными или

круглыми гайками с правой и левой резьбой и болта со

стержнями также с левой и правой резьбами. Пружина сжимается до

размера между гайками крюков — 40 мм.

68.

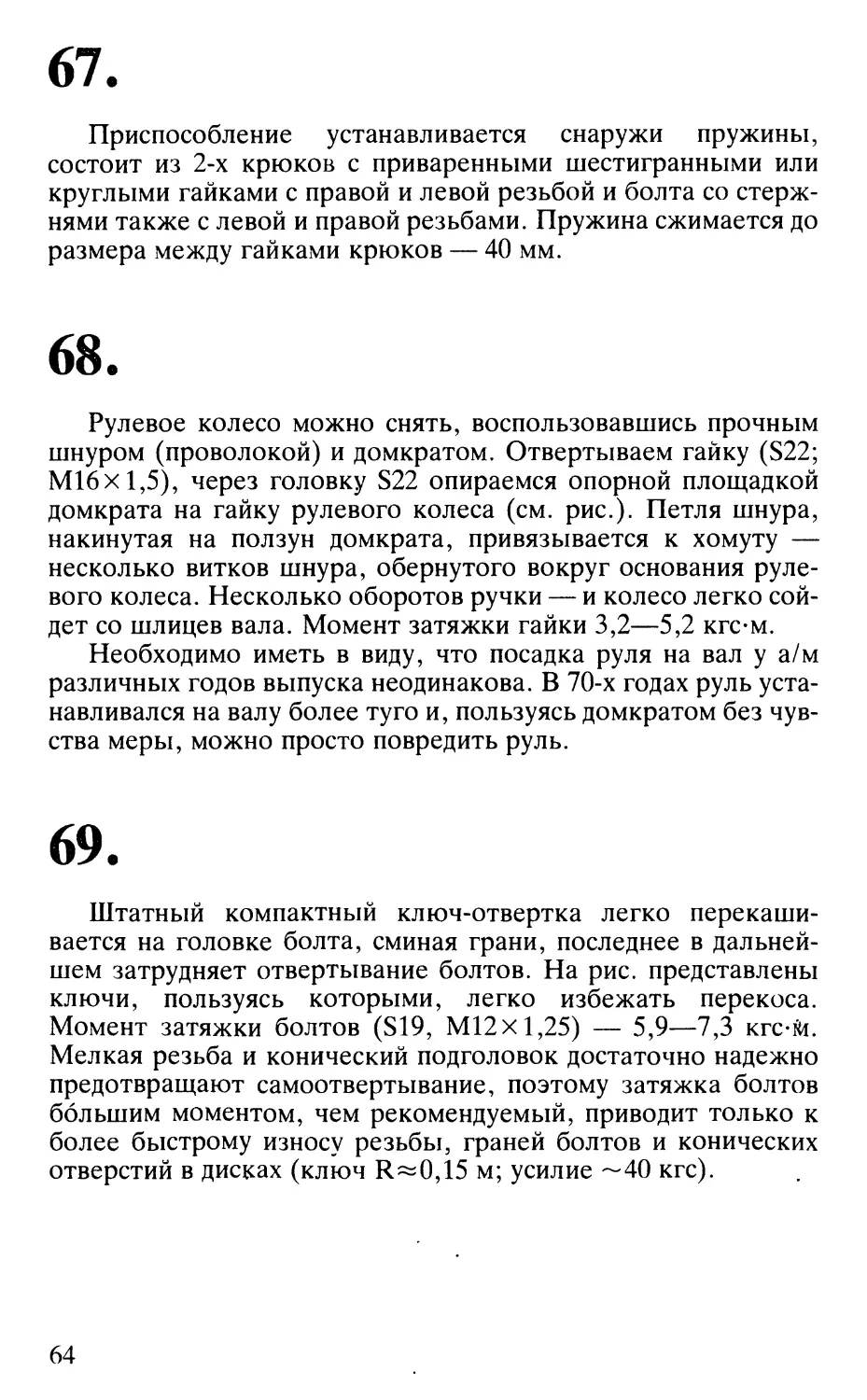

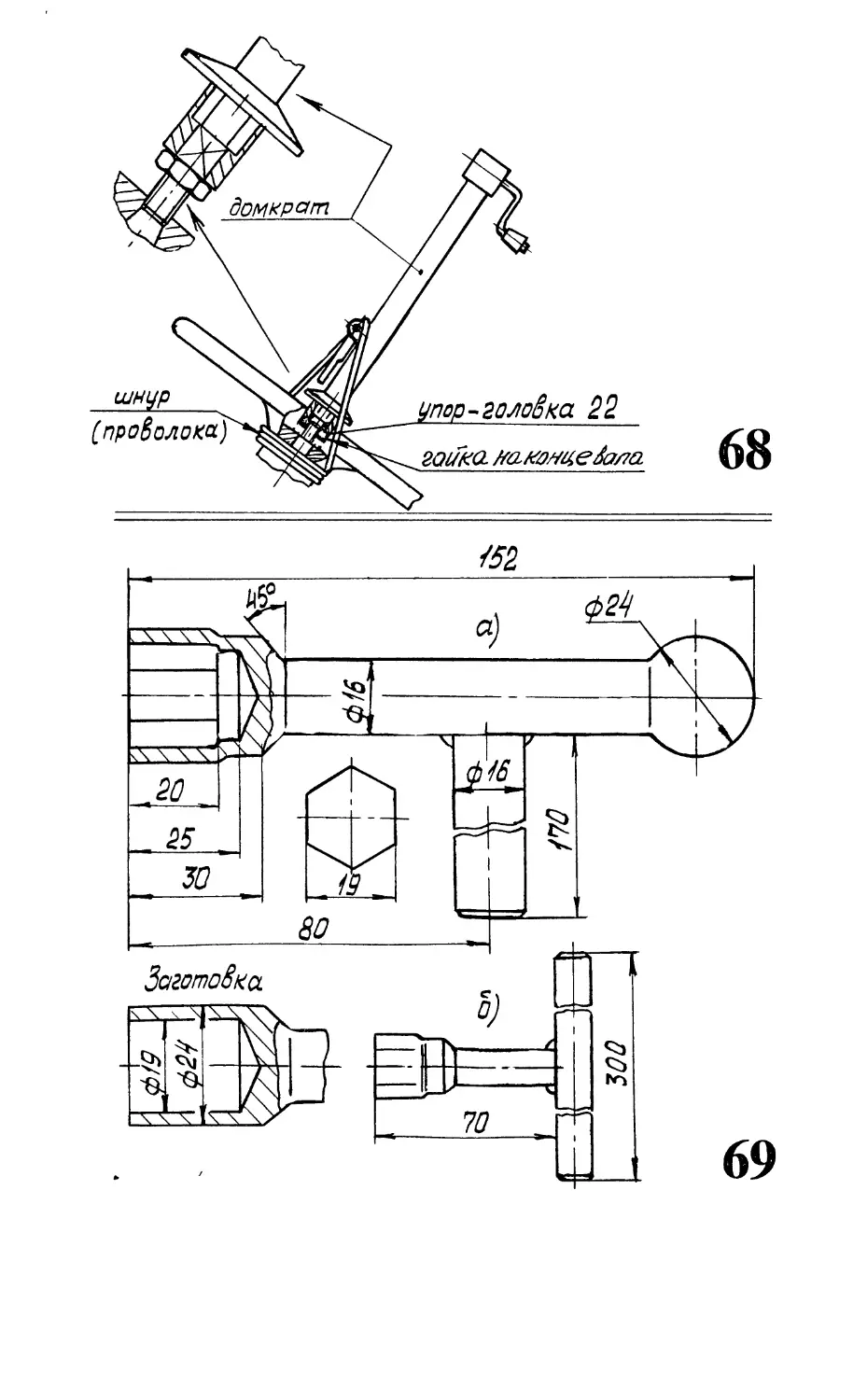

Рулевое колесо можно снять, воспользовавшись прочным

шнуром (проволокой) и домкратом. Отвертываем гайку (S22;

М16х1,5), через головку S22 опираемся опорной площадкой

домкрата на гайку рулевого колеса (см. рис.). Петля шнура,

накинутая на ползун домкрата, привязывается к хомуту —

несколько витков шнура, обернутого вокруг основания

рулевого колеса. Несколько оборотов ручки — и колесо легко

сойдет со шлицев вала. Момент затяжки гайки 3,2—5,2 кгс-м.

Необходимо иметь в виду, что посадка руля на вал у а/м

различных годов выпуска неодинакова. В 70-х годах руль

устанавливался на валу более туго и, пользуясь домкратом без

чувства меры, можно просто повредить руль.

69.

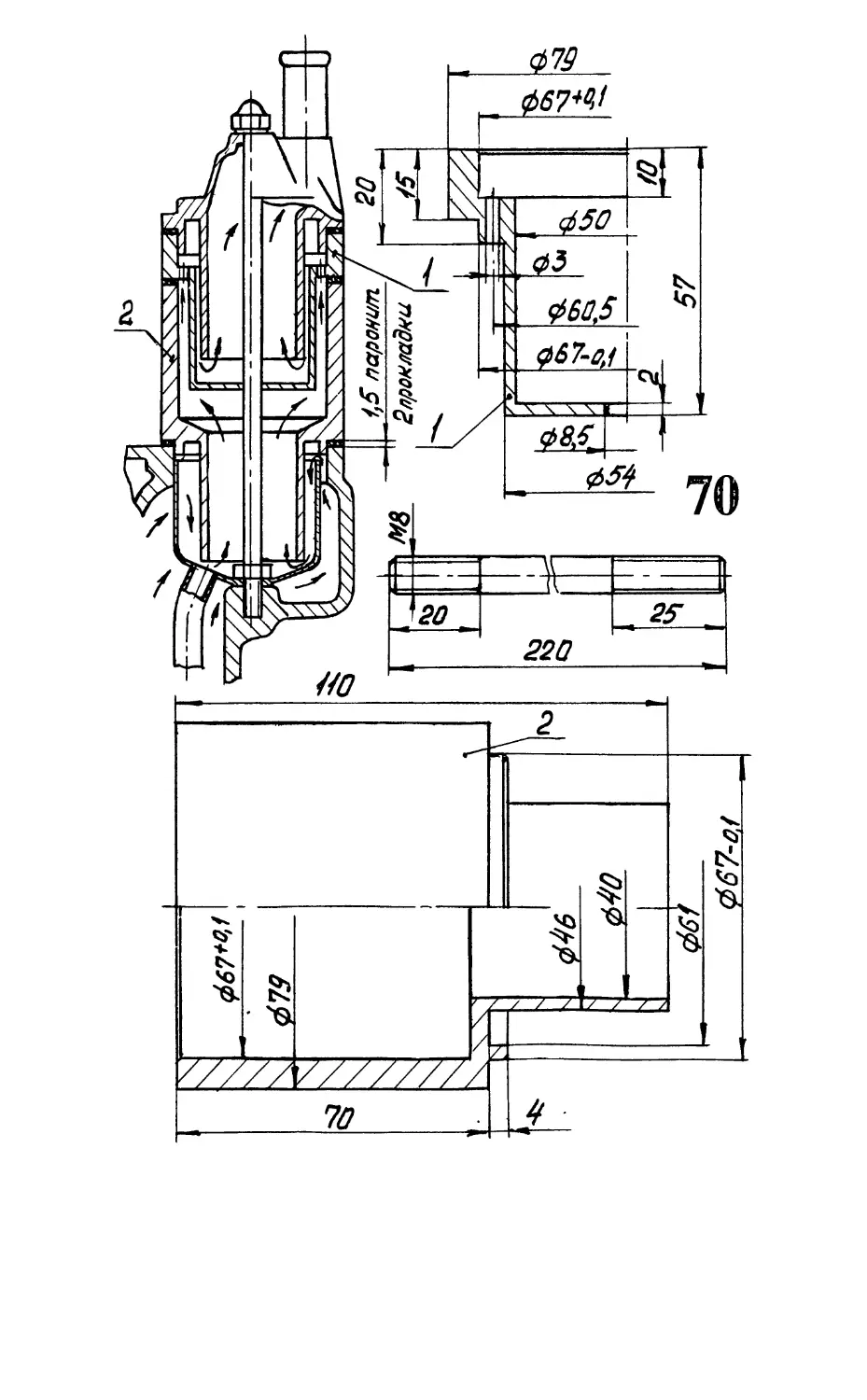

Штатный компактный ключ-отвертка легко

перекашивается на головке болта, сминая грани, последнее в

дальнейшем затрудняет отвертывание болтов. На рис. представлены

ключи, пользуясь которыми, легко избежать перекоса.

Момент затяжки болтов (S19, М12х1,25) — 5,9—7,3 кгс-ui.

Мелкая резьба и конический подголовок достаточно надежно

предотвращают самоотвертывание, поэтому затяжка болтов

большим моментом, чем рекомендуемый, приводит только к

более быстрому износу резьбы, граней болтов и конических

отверстий в дисках (ключ R~0,15 м; усилие —40 кгс).

64

СпроВолока)

упор-2смо8ка 22

2Qukd /гавоте h/7a

Заготоёка

70

68

69

«5Г

Ч>

^9

/

/

70

ч

^

/ / /V /Z3

70.

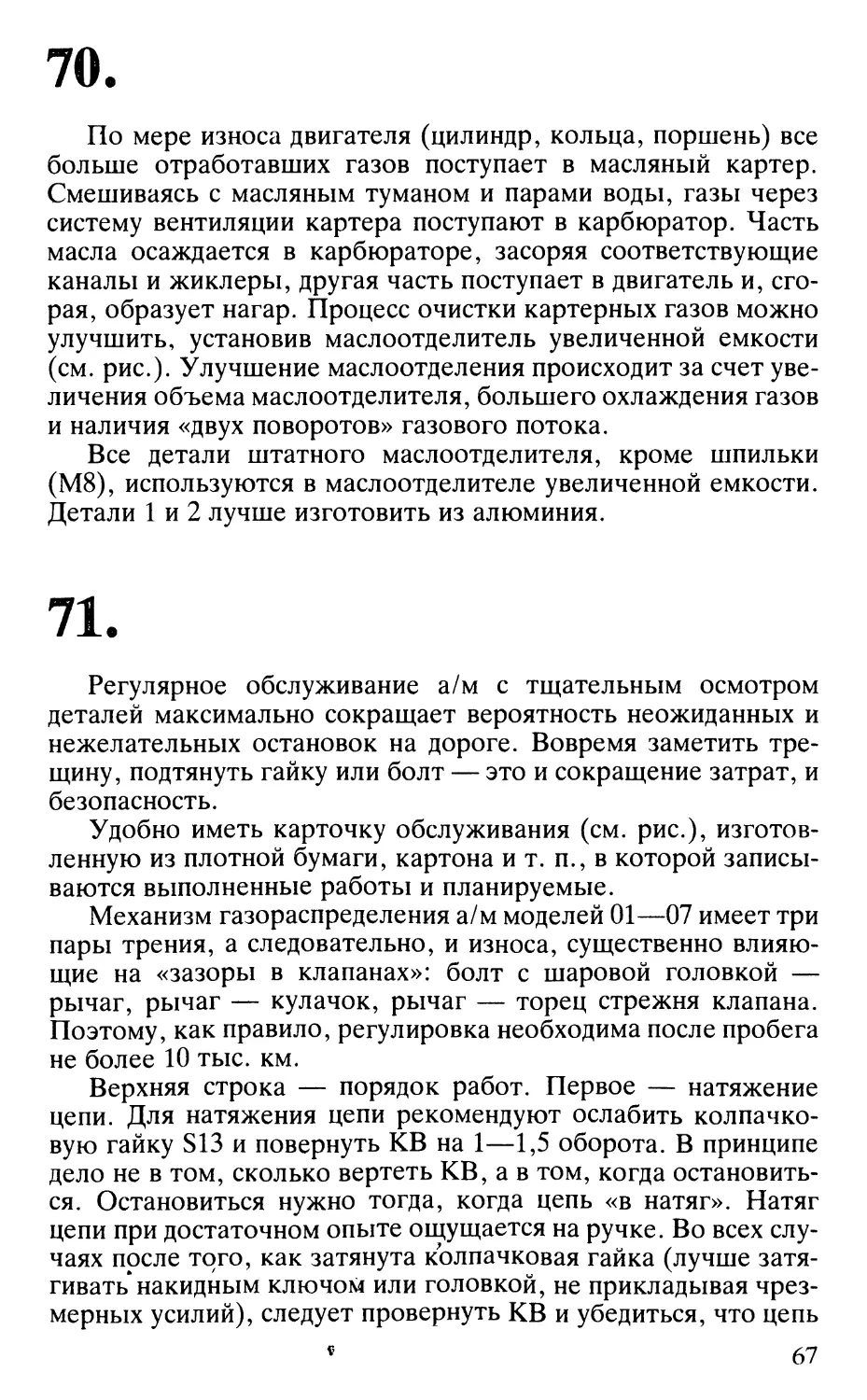

По мере износа двигателя (цилиндр, кольца, поршень) все

больше отработавших газов поступает в масляный картер.

Смешиваясь с масляным туманом и парами воды, газы через

систему вентиляции картера поступают в карбюратор. Часть

масла осаждается в карбюраторе, засоряя соответствующие

каналы и жиклеры, другая часть поступает в двигатель и,

сгорая, образует нагар. Процесс очистки картерных газов можно

улучшить, установив маслоотделитель увеличенной емкости

(см. рис.). Улучшение маслоотделения происходит за счет

увеличения объема маслоотделителя, большего охлаждения газов

и наличия «двух поворотов» газового потока.

Все детали штатного маслоотделителя, кроме шпильки

(М8), используются в маслоотделителе увеличенной емкости.

Детали 1 и 2 лучше изготовить из алюминия.

71.

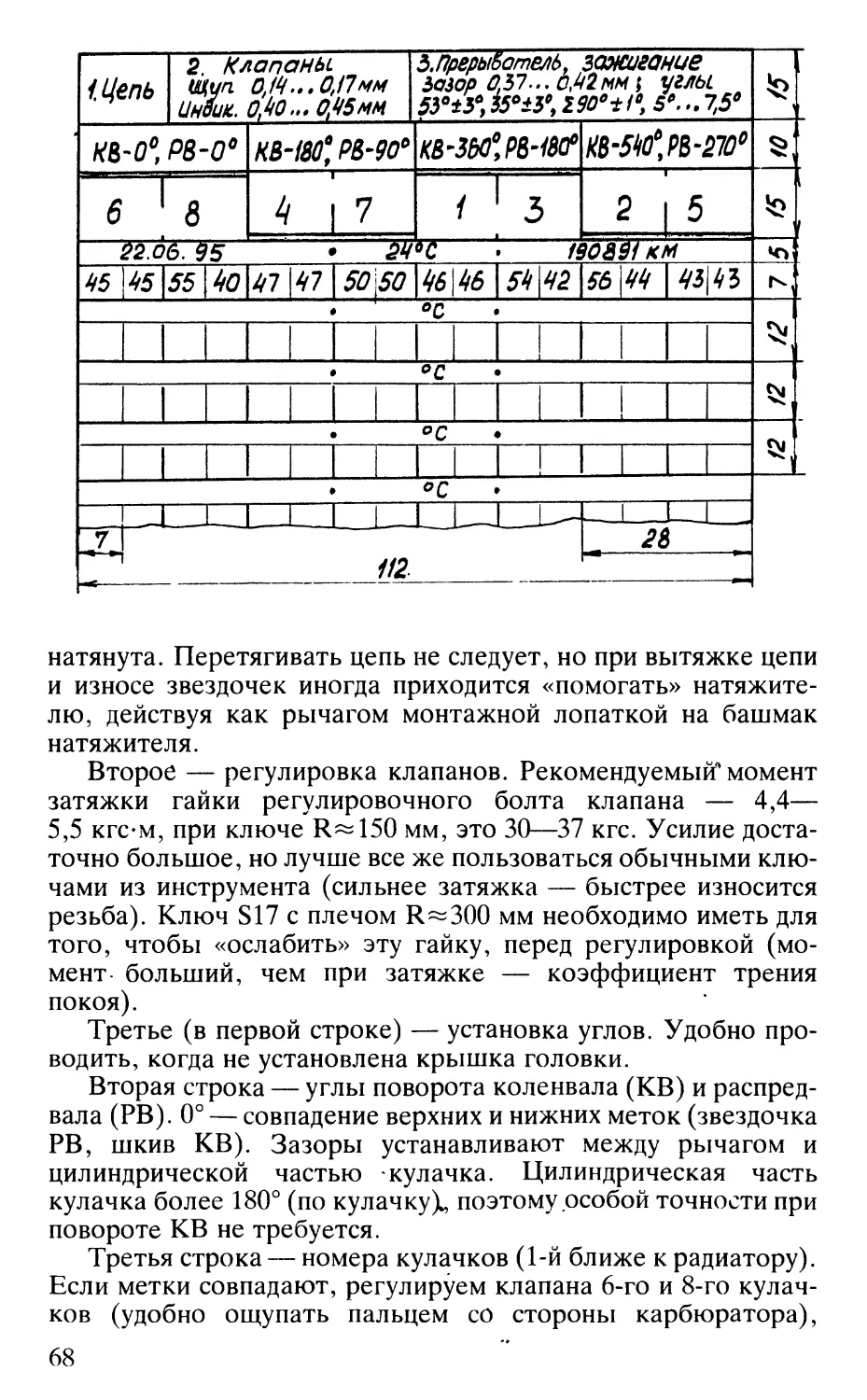

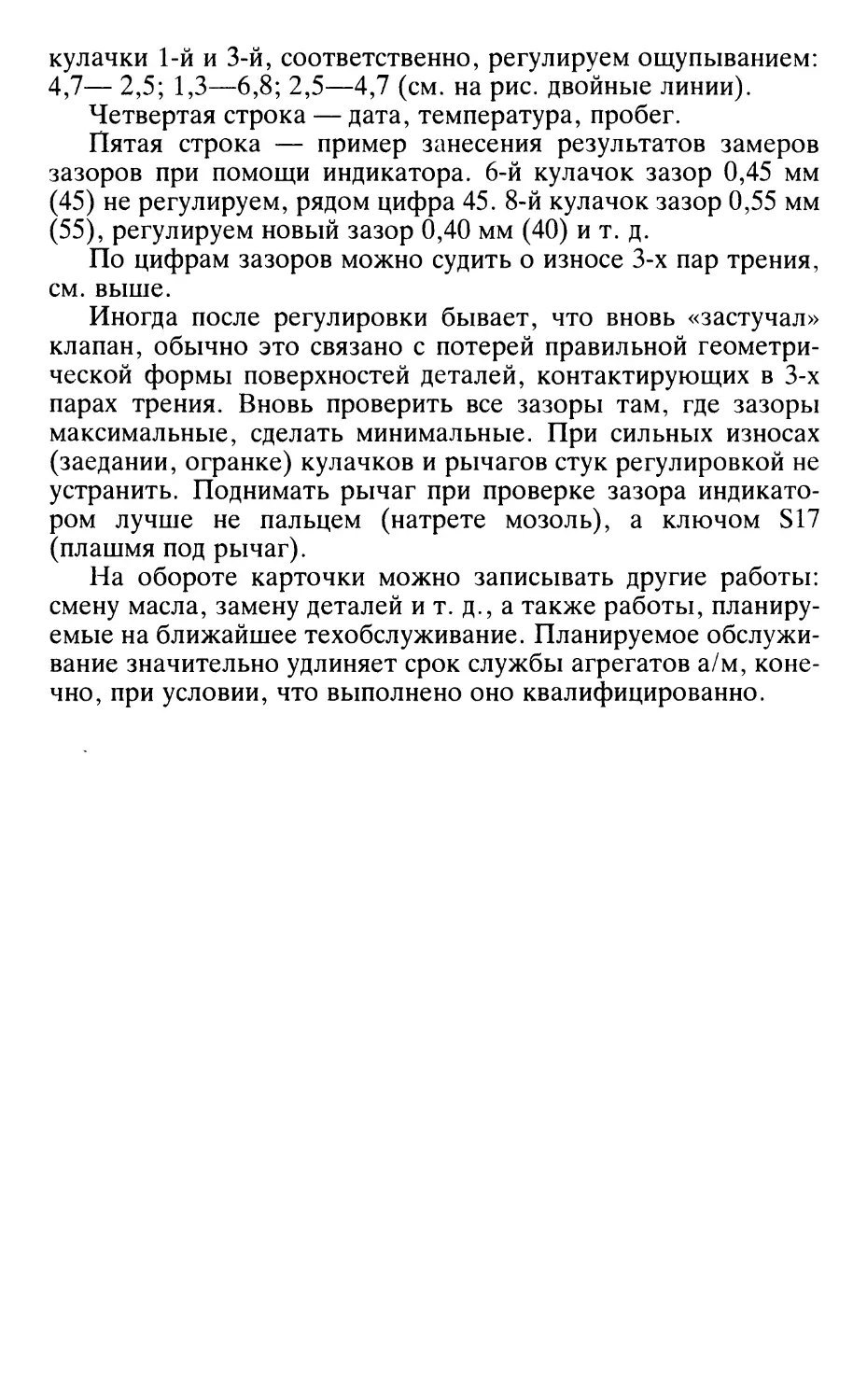

Регулярное обслуживание а/м с тщательным осмотром

деталей максимально сокращает вероятность неожиданных и

нежелательных остановок на дороге. Вовремя заметить

трещину, подтянуть гайку или болт — это и сокращение затрат, и

безопасность.

Удобно иметь карточку обслуживания (см. рис.),

изготовленную из плотной бумаги, картона и т. п., в которой

записываются выполненные работы и планируемые.

Механизм газораспределения а/м моделей 01—07 имеет три

пары трения, а следовательно, и износа, существенно

влияющие на «зазоры в клапанах»: болт с шаровой головкой —

рычаг, рычаг — кулачок, рычаг — торец стрежня клапана.

Поэтому, как правило, регулировка необходима после пробега

не более 10 тыс. км.

Верхняя строка — порядок работ. Первое — натяжение

цепи. Для натяжения цепи рекомендуют ослабить колпачко-

вую гайку S13 и повернуть KB на 1—1,5 оборота. В принципе

дело не в том, сколько вертеть KB, а в том, когда

остановиться. Остановиться нужно тогда, когда цепь «в натяг». Натяг

цепи при достаточном опыте ощущается на ручке. Во всех

случаях после того, как затянута колпачковая гайка (лучше

затягивать накидным ключом или головкой, не прикладывая

чрезмерных усилий), следует провернуть KB и убедиться, что цепь

«

67

Щепь

2. Клапаны

Щуп 0,Й...ОЛ*м

Uhouk. 0,ЬО...О,Ч5мм

К&-00, Р8-0"

6 ' 8

KB-i8Q* P&-900

4_| 7

З.Прерыботелб, зажигание

ioiop й37... 0,42мм | угли

53'*3",35"±3', 190°±1', S'...7,5"

КВ-ЗМШ-iKf

1 ' 3

КВ-5фВ-270°

•

2 1 5

22.06.95 • 2Ч°С • /50391 КМ

45 \45 55 МО

«7 47 50\50 1/6 46 54 42

Я 44 43 43

• °с •

|

1

• OQ •

|

°с

OQ

1 J - !

^1

*аб

т.

.?$

^МЧ

*1

«:

1

*о!

-

Ч

*1

5»

^1

натянута. Перетягивать цепь не следует, но при вытяжке цепи

и износе звездочек иногда приходится «помогать» натяжите-

лю, действуя как рычагом монтажной лопаткой на башмак

натяжителя.

Второе — регулировка клапанов. Рекомендуемый* момент

затяжки гайки регулировочного болта клапана — 4,4—

5,5 кгс-м, при ключе R—150 мм, это 30—37 кгс. Усилие

достаточно большое, но лучше все же пользоваться обычными

ключами из инструмента (сильнее затяжка — быстрее износится

резьба). Ключ S17 с плечом R^300 мм необходимо иметь для

того, чтобы «ослабить» эту гайку, перед регулировкой

(момент больший, чем при затяжке — коэффициент трения

покоя).

Третье (в первой строке) — установка углов. Удобно

проводить, когда не установлена крышка головки.

Вторая строка — углы поворота коленвала (KB) и

распредвала (РВ). 0° — совпадение верхних и нижних меток (звездочка

РВ, шкив KB). Зазоры устанавливают между рычагом и

цилиндрической частью кулачка. Цилиндрическая часть

кулачка более 180° (по кулачкуХ, поэтому особой точности при

повороте KB не требуется.

Третья строка — номера кулачков (1-й ближе к радиатору).

Если метки совпадают, регулируем клапана 6-го и 8-го

кулачков (удобно ощупать пальцем со стороны карбюратора),

68

кулачки 1-й и 3-й, соответственно, регулируем ощупыванием:

4,7— 2,5; 1,3—6,8; 2,5—4,7 (см. на рис. двойные линии).

Четвертая строка — дата, температура, пробег.

Пятая строка — пример занесения результатов замеров

зазоров при помощи индикатора. 6-й кулачок зазор 0,45 мм

(45) не регулируем, рядом цифра 45. 8-й кулачок зазор 0,55 мм

(55), регулируем новый зазор 0,40 мм (40) и т. д.

По цифрам зазоров можно судить о износе 3-х пар трения,

см. выше.

Иногда после регулировки бывает, что вновь «застучал»

клапан, обычно это связано с потерей правильной

геометрической формы поверхностей деталей, контактирующих в 3-х

парах трения. Вновь проверить все зазоры там, где зазоры

максимальные, сделать минимальные. При сильных износах

(заедании, огранке) кулачков и рычагов стук регулировкой не

устранить. Поднимать рычаг при проверке зазора

индикатором лучше не пальцем (натрете мозоль), а ключом S17

(плашмя под рычаг).

На обороте карточки можно записывать другие работы:

смену масла, замену деталей и т. д., а также работы,

планируемые на ближайшее техобслуживание. Планируемое

обслуживание значительно удлиняет срок службы агрегатов а/м,

конечно, при условии, что выполнено оно квалифицированно.

А

ч&

T

%

Ъ

/6

Й8

-J

SO

ф-

"<ю

■Ф

Г\

А-А

Ckpm

е

ь

4... 6

>§tf

^

Ъ

I

6-6—

25

3,5

О

30

•ч *■

Ф5

Зшти/рта

2

*t

72

73

&\ъ

а- ипоадяющ.

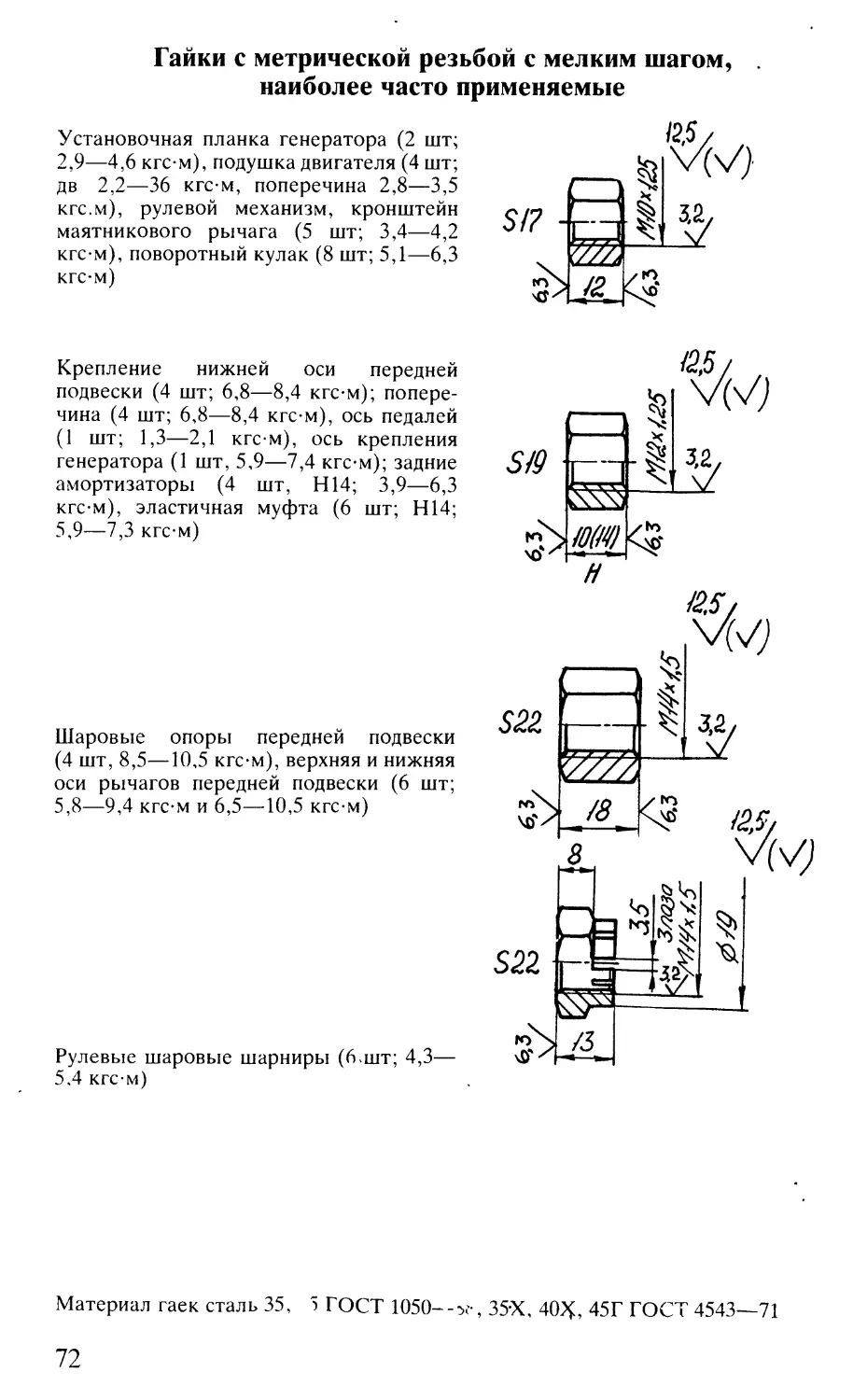

Гайки с метрической резьбой с мелким шагом,

наиболее часто применяемые

Установочная планка генератора (2 шт;

2,9—4,6 кгс-м), подушка двигателя (4 шт;

дв 2,2—36 кгс-м, поперечина 2,8—3,5

кгс.м), рулевой механизм, кронштейн

маятникового рычага (5 шт; 3,4—4,2

кгс-м), поворотный кулак (8 шт; 5,1—6,3

кгс-м)

Si?

£>ЕКЗ

Крепление нижней оси передней

подвески (4 шт; 6,8—8,4 кгс-м);

поперечина (4 шт; 6,8—8,4 кгс-м), ось педалей

(1 шт; 1,3—2,1 кгс-м), ось крепления

генератора (1 шт, 5,9—7,4 кгс-м); задние

амортизаторы (4 шт, Н14; 3,9—6,3

кгс-м), эластичная муфта (6 шт; Н14;

5,9—7,3 кгс-м)

Шаровые опоры передней подвески

(4 шт, 8,5—10,5 кгс-м), верхняя и нижняя

оси рычагов передней подвески (6 шт;

5,8—9,4 кгс-м и 6,5—10,5 кгс-м)

Рулевые шаровые шарниры (6>шт; 4,3—

5,4 кгс-м)

/2,5

S/9

к

S

5

*

^

3,2/

3>МК*

н

/2S/

Материал гаек сталь 35, 5 ГОСТ 1050--v, 35-Х, 40Х, 45Г ГОСТ 4543—71

72

ВПЕРВЫЕ

ДЛЯ РОССИЙСКОГО ЧИТАТЕЛЯ —

БЕСТСЕЛЛЕРЫ МИРОВОЙ КЛАССИКИ

Издательская компания «Икар»

СУПЕРСЕРИЯ

«ЗА ПРЕДЕЛЫ БЕЗУМНОГО МИРА»

Наша суперсерия стирает белые пятна с карты

читательского интереса.

Прежде эти романы были известны вам лишь по

рассказам такомыХу живших за рубежом, да по упоминаниям в

литерЪтурных журналах. Сегодня вы можете прочесть их в

книгах нашей суперсерии.

Наши книги удобны по формату и изящны по

оформлению, л

Это криминальная беллетристика и приключенческий

роман, мелодрама и фантастикау это произведенияу ставшие

классическими — их знает весь цивилизованный мир.

Уникальные книги впервые доступны читателю!

>

Не упускайте шанс — тираж ограничен!

Издательство «Икар» рассматривает предложения по подписке на

суперсерию

«ЗА ПРЕДЕЛЫ БЕЗУМНОГО МИРА»