Автор: Игнатов А.П. Новокшонов К.В. Пятков К.Б. Волгин С.Н. Косарев С.Н. Яметов В.А.

Теги: руководство по эксплуатации автомобили руководство по ремонту

ISBN: 5-88924-055-2

Год: 1999

Похожие

Текст

Эксплуатация и техническое обслуживание

СИСТЕМ* ВПРЫСК* ТОПЛИВА

Т(ЗГетйй Рим

о в изцннй

ИII лю с in р и

Волгин С.Н., Игнатов А.П., Косарев С.Н., Новокшонов К.В.,

Пятков К.Б., Яметов В.А.

РУКОВОДСТВО ПО РЕМОНТУ,

ЭКСПЛУАТАЦИИ И ТЕХНИЧЕСКОМУ

ОБСЛУЖИВАНИЮ АВТОМОБИЛЕЙ

ВАЗ-2110, ВАЗ-2111,

ВАЗ-2112

ИЛЛЮСТРИРОВАННОЕ ИЗДАНИЕ

Москва

«Третий Рим»

1999

ПРЕДИСЛОВИЕ

Содержание издания значительно углублено по

сравнению с предыдущими редакциями и пред-

назначено как для начинающих, таки для инженер-

но-технических работников центров и станций тех-

нического обслуживания, автохозяйств и ремонт-

ных мастерских.

В руководстве описаны следующие модели авто-

мобилей:

ВАЗ-2110- легковой автомобиль с закрытым че-

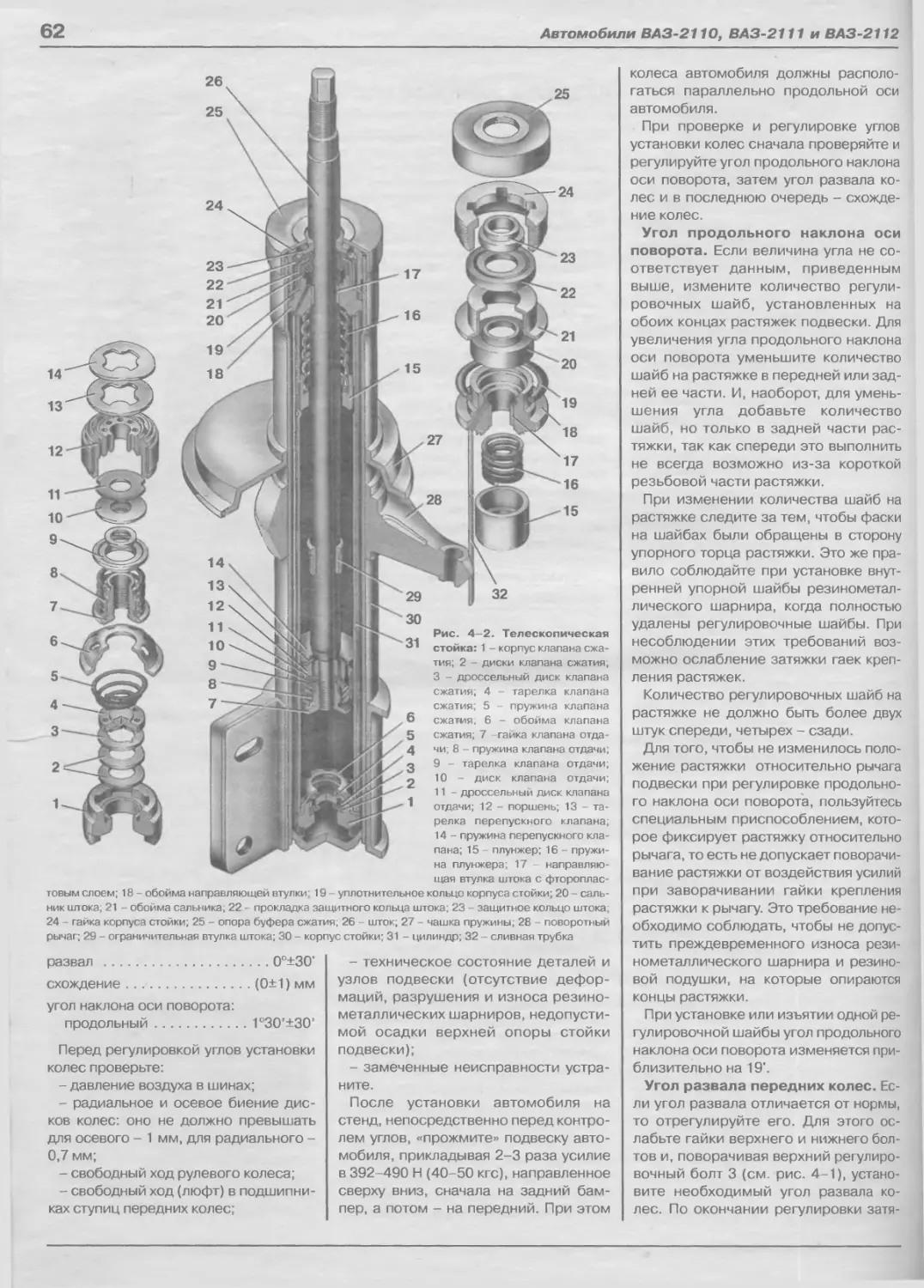

тырехдверным кузовом типа «седан». Двигатель с

рабочим обьемом 1,5 л;

ВАЗ-2111 - легковой автомобиль с закрытым че-

тырехдверным кузовом типа «универсал». Двига-

тель с рабочим обьемом 1,5 л;

ВАЗ-2112 - легковой автомобиль с закрытым че-

тырехдверным кузовом типа «хэтчбек». Двигатель

с рабочим обьемом 1,5 л;

В основных разделах руководства описаны узлы

автомобиля ВАЗ-2110. Особенности ремонта ав-

томобилей ВАЗ-2111, ВАЗ-2112 даны в разделе 9.

Здесь же описывается дополнительное или вари-

антное оборудование, устанавливаемое на авто-

мобили.

В руководстве дается описание технического об-

служивания и ремонта автомобилей на базе гото-

вых запасных частей, имеются перечни возможных

неисправностей и рекомендации по их устране-

нию, а также указания по разборке и сборке, регу-

лировке и ремонту узлов автомобилей.

При ремонте рекомендуется пользоваться спе-

циальным инструментом и приспособлениями, пе-

речисленными в приложении 2. Резьбовые соеди-

нения при сборке следует затягивать моментами,

указанными в приложении 1. Основные данные для

регулировок и контроля приведены в приложении

3. В приложении 4 приведены горюче-смазочные

материалы проверенные в лаборатории Волжского

автозавода и рекомендуемые для автомобилей

ВАЗ.

В связи с постоянной работой по совершенство-

ванию автомобилей, направленной на повышение

их надежности и улучшение эксплуатационных ка-

честв, в конструкцию автомобилей могут быть вне-

сены незначительные изменения, не отраженные в

настоящем издании. Эти изменения будут учтены в

последующих изданиях.

В руководстве отражена конструкция автомоби-

лей по состоянию на март 1998 г.

Руководство по ремонту, техническому обслуживанию и эксплуатации

автомобилей ВАЗ-2110 и их модификаций.

— Издательство «Третий Рим», 1999. — 160 с.

Иллюстрации схем электрооборудования и компьютерная верстка: П.А. Якушин

Компьютерная обработка изображений: А.В. Дрошнев, П.В. Казаков

Дизайн обложки: А.В. Дрошнев

ТЕЛЕФОНЫ ДЛЯ ОПТОВЫХ ПОКУПАТЕЛЕЙ:

273-2095, 273-1594, 273-1486, 288-2227, 937-2822, 937-2823

Заказ по почте направляйте по адресу: 113191, г. Москва, ул. Большая Тульская, д. 2, РКТП

Права на данное издание принадлежат Издательству «Третий Рим»

Внимание! Все рисунки подготовлены Издательством «Третий Рим» и являются собственностью издательства. За незаконное

воспроизведение, распространение, или иное использование рисунков и схем настоящего издания в цветном, черно-белом и в

любом другом виде, а равно присвоение авторства наступает ответственность, предусмотренная статьями 48 и 49 Закона

Российской Федерации «Об авторском праве и смежных правах», статьей 150 Кодекса РСФСР об административных

правонарушениях и статьей 146 Уголовного Кодекса Российской Федерации

По вопросам размещения рекламы обращаться в

рекламный отдел издательства «Третий Рим», тел.: (095) 273-2001,273-1630

Несмотря на то, что приняты все меры для предоставления точных данных в издании, авторы, издатели и поставщики издания

не несут ответственности за отказы, дефекты, потери, случаи ранения или смерти вызванные использованием ошибочной

или неправильно преподнесенной информации, упущениями или ошибками, которые могли случиться при подготовке издания.

ЛР № 063966 от 15.03.95 г.

Подписано в печать 15.03.99. Формат 60x90/8. Бумага газетная.

Печать офсетная. Печатных листов 20. Тираж 15000 экз.

Заказ № 569. Текст отпечатан с оригинал-макета,

предоставленного Издательством “Третий Рим",

в Чебоксарской типографии № 1

428019, г. Чебоксары, пр. И. Яковлева, 15.

ISBN 5-88924-055-2 © Издательство «Третий Рим»

иллюстрации, схемы, оформление текста и обложки 1999 г

© С.Н.Волгин, А.П. Игнатов, С.Н. Косарев, К.В. Новокшонов, К.Б. Пятков, В.А. Яметов. 1999 г

ЭКСПЛУАТАЦИЯ И ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ АВТОМОБИЛЯ

3

ЭКСПЛУАТАЦИЯ И ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ АВТОМОБИЛЯ

ЭКСПЛУАТАЦИЯ

АВТОМОБИЛЯ

ПОЛЬЗОВАНИЕ КЛЮЧАМИ

ИММОБИЛИЗАТОРА

И ЗАЖИГАНИЯ

Для запуска двигателя на автомоби-

ле, оборудованном электронной про-

тивоугонной системой:

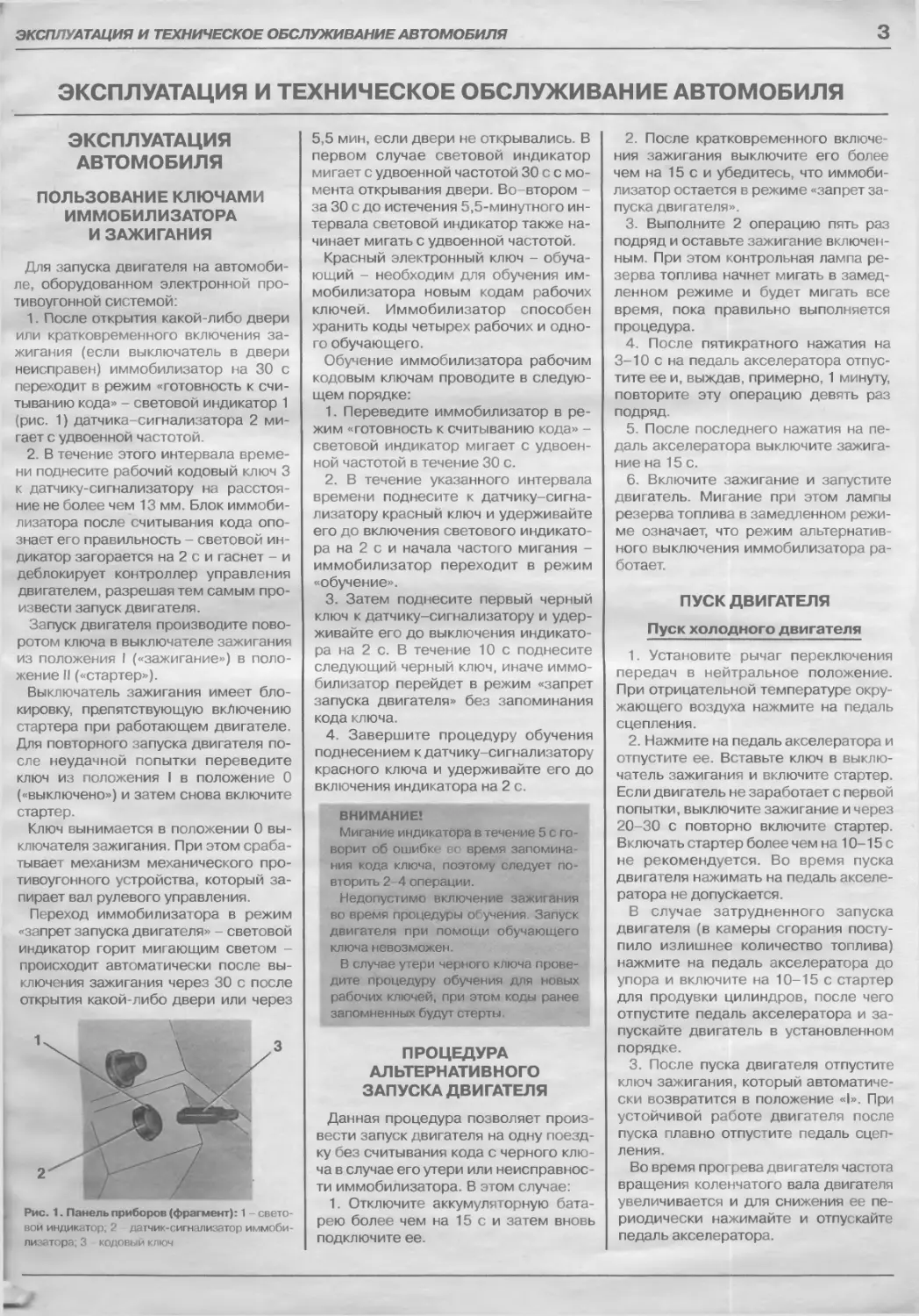

1. После открытия какой-либо двери

или кратковременного включения за-

жигания (если выключатель в двери

неисправен) иммобилизатор на 30 с

переходит в режим «готовность к счи-

тыванию кода» - световой индикатор 1

(рис. 1) датчика-сигнализатора 2 ми-

гает с удвоенной частотой.

2. В течение этого интервала време-

ни поднесите рабочий кодовый ключ 3

к датчику-сигнализатору на расстоя-

ние не более чем 13 мм. Блок иммоби-

лизатора после считывания кода опо-

знает его правильность - световой ин-

дикатор загорается на 2 с и гаснет - и

деблокирует контроллер управления

двигателем, разрешая тем самым про-

извести запуск двигателя.

Запуск двигателя производите пово-

ротом ключа в выключателе зажигания

из положения I («зажигание») в поло-

жение II («стартер»).

Выключатель зажигания имеет бло-

кировку, препятствующую включению

стартера при работающем двигателе.

Для повторного запуска двигателя по-

сле неудачной попытки переведите

ключ из положения I в положение 0

(«выключено») и затем снова включите

стартер.

Ключ вынимается в положении 0 вы-

ключателя зажигания. При этом сраба-

тывает механизм механического про-

тивоугонного устройства, который за-

пирает вал рулевого управления.

Переход иммобилизатора в режим

«запрет запуска двигателя» - световой

индикатор горит мигающим светом -

происходит автоматически после вы-

ключения зажигания через 30 с после

открытия какой-либо двери или через

Рис. 1. Панель приборов (фрагмент): 1 - свето-

вой индикатор; 2 - датчик-сигнализатор иммоби-

лизатора; 3 кодовый ключ

5,5 мин, если двери не открывались. В

первом случае световой индикатор

мигает с удвоенной частотой 30 с с мо-

мента открывания двери. Во-втором -

за 30 с до истечения 5,5-минутного ин-

тервала световой индикатор также на-

чинает мигать с удвоенной частотой.

Красный электронный ключ - обуча-

ющий - необходим для обучения им-

мобилизатора новым кодам рабочих

ключей. Иммобилизатор способен

хранить коды четырех рабочих и одно-

го обучающего.

Обучение иммобилизатора рабочим

кодовым ключам проводите в следую-

щем порядке:

1. Переведите иммобилизатор в ре-

жим «готовность к считыванию кода» -

световой индикатор мигает с удвоен-

ной частотой в течение 30 с.

2. В течение указанного интервала

времени поднесите к датчику-сигна-

лизатору красный ключ и удерживайте

его до включения светового индикато-

ра на 2 с и начала частого мигания -

иммобилизатор переходит в режим

«обучение».

3. Затем поднесите первый черный

ключ к датчику-сигнализатору и удер-

живайте его до выключения индикато-

ра на 2 с. В течение 10 с поднесите

следующий черный ключ, иначе иммо-

билизатор перейдет в режим «запрет

запуска двигателя» без запоминания

кода ключа.

4. Завершите процедуру обучения

поднесением к датчику-сигнализатору

красного ключа и удерживайте его до

включения индикатора на 2 с.

ВНИМАНИЕ!

Мигание индикатора в течение 5 с го-

ворит об ошибке во время запомина-

ния кода ключа, поэтому следует по-

вторить 2 4 операции.

Недопустимо включение зажигания

во время процедуры обучения. Запуск

двигателя при помощи обучающего

ключа невозможен.

В случае утери черного ключа прове-

дите процедуру обучения для новых

рабочих ключей, при этом коды ранее

запомненных будут стерты.

ПРОЦЕДУРА

АЛЬТЕРНАТИВНОГО

ЗАПУСКА ДВИГАТЕЛЯ

Данная процедура позволяет произ-

вести запуск двигателя на одну поезд-

ку без считывания кода с черного клю-

ча в случае его утери или неисправнос-

ти иммобилизатора. В этом случае:

1. Отключите аккумуляторную бата-

рею более чем на 15 с и затем вновь

подключите ее.

2. После кратковременного включе-

ния зажигания выключите его более

чем на 15 с и убедитесь, что иммоби-

лизатор остается в режиме «запрет за-

пуска двигателя».

3. Выполните 2 операцию пять раз

подряд и оставьте зажигание включен-

ным. При этом контрольная лампа ре-

зерва топлива начнет мигать в замед-

ленном режиме и будет мигать все

время, пока правильно выполняется

процедура.

4. После пятикратного нажатия на

3-10 с на педаль акселератора отпус-

тите ее и, выждав, примерно, 1 минуту,

повторите эту операцию девять раз

подряд.

5. После последнего нажатия на пе-

даль акселератора выключите зажига-

ние на 15 с.

6. Включите зажигание и запустите

двигатель. Мигание при этом лампы

резерва топлива в замедленном режи-

ме означает, что режим альтернатив-

ного выключения иммобилизатора ра-

ботает.

ПУСК ДВИГАТЕЛЯ

Пуск холодного двигателя

1. Установите рычаг переключения

передач в нейтральное положение.

При отрицательной температуре окру-

жающего воздуха нажмите на педаль

сцепления.

2. Нажмите на педаль акселератора и

отпустите ее. Вставьте ключ в выклю-

чатель зажигания и включите стартер.

Если двигатель не заработает с первой

попытки, выключите зажигание и через

20-30 с повторно включите стартер.

Включать стартер более чем на 10-15 с

не рекомендуется. Во время пуска

двигателя нажимать на педаль акселе-

ратора не допускается.

В случае затрудненного запуска

двигателя (в камеры сгорания посту-

пило излишнее количество топлива)

нажмите на педаль акселератора до

упора и включите на 10-15 с стартер

для продувки цилиндров, после чего

отпустите педаль акселератора и за-

пускайте двигатель в установленном

порядке.

3. После пуска двигателя отпустите

ключ зажигания, который автоматиче-

ски возвратится в положение «I». При

устойчивой работе двигателя после

пуска плавно отпустите педаль сцеп-

ления.

Во время прогрева двигателя частота

вращения коленчатого вала двигателя

увеличивается и для снижения ее пе-

риодически нажимайте и отпускайте

педаль акселератора.

4

Автомобили ВАЗ-2110, ВАЗ-2111 и ВАЗ-2112

Рис. 2. Топливный насос: 1 - рычаг ручной под-

качки топлива

После длительной стоянки автомо-

биля перед пуском двигателя реко-

мендуется подкачать топливо в по-

плавковую камеру карбюратора, для

чего несколько раз нажмите на рычаг 1

(рис. 2) ручной подкачки топлива.

На автомобиле, оборудованном сис-

темой впрыска топлива, нажимать на

педаль акселератора перед пуском и

во время прогрева двигателя нет необ-

ходимости.

ПУСК ТЕПЛОГО И ГОРЯЧЕГО

ДВИГАТЕЛЯ

Перед пуском теплого или горячего

двигателя (температура охлаждающей

жидкости более 90°С) нажимать на пе-

даль акселератора не рекомендуется.

ДВИЖЕНИЕ АВТОМОБИЛЯ

Движение рекомендуется начинать

на прогретом двигателе. Если же у Вас

такой возможности нет и прогрев дви-

гателя Вы производите при движении

автомобиля, то при низкой температу-

ре окружающего воздуха и после дли-

тельной стоянки рекомендуется неко-

торое время двигаться на низших пе-

редачах с невысокой частотой враще-

ния коленчатого вала двигателя. По

мере прогрева масла в коробке пере-

дач последовательно переходите на

высшие передачи.

Для движения задним ходом остано-

вите автомобиль, нажмите на педаль

сцепления и, выдержав паузу в 3 сек,

утопите рычаг переключения передач

до упора и переведите его в положе-

ние включения задней передачи.

После преодоления бродов, а также

после мойки автомобиля или при дли-

тельном движении по мокрой дороге,

когда в тормозные механизмы колес

попадает вода, произведите при дви-

жении несколько плавных торможе-

ний, чтобы просушить диски, бараба-

ны и тормозные накладки.

Таблица 1

Максимальные скорости движения нового автомобиля, км/ч

Пробег, км Передача

первая вторая третья четвертая пятая

0-500 20 40 60 80 100

500-2000 30 50 70 90 110

При движении по лужам снижайте

скорость во избежание аквапланиро-

вания, которое может вызвать занос

или потерю управления. Изношенные

шины увеличивают такую опасность.

При подъезде к повороту необходи-

мо заранее оценить его и, в зависимо-

сти от радиуса поворота и состояния

дорожного покрытия, уменьшить ско-

рость, поворот проезжать в режиме

«натяга», постепенно увеличивая час-

тоту вращения коленчатого вала дви-

гателя. Это дает возможность проез-

жать поворот устойчиво даже на

скользких дорогах, избегать резких

торможений или резкого отпускания

педали акселератора в повороте, кото-

рые могут привести к потере сцепле-

ния колес с дорогой и соответственно

к потере контроля над управлением

автомобилем.

По возможности водите автомобиль

без резких ускорений и замедлений,

так как это приводит к повышенному

износу шин и увеличению расхода топ-

лива. Расход топлива также увеличива-

ется при недостаточном давлении воз-

духа в шинах, при изношенных или за-

грязненных свечах зажигания, при ис-

пользовании моторных масел для дви-

гателя с большей вязкостью, чем реко-

мендуется.

Расход топлива увеличивается и при

буксировании прицепа. Кроме того,

при буксировании прицепа возрастают

нагрузки на кузов, двигатель и транс-

миссию, что снижает их ресурс.

ТОРМОЖЕНИЕ И СТОЯНКА

Конструкция тормозов обеспечивает

эффективное торможение. Тем не ме-

нее, старайтесь тормозить плавно и

умеренно во всех случаях, избегая

резких торможений.

Не выключайте зажигание и не выни-

майте ключ из выключателя зажигания

при движении автомобиля. С останов-

кой двигателя не создается разреже-

ние, необходимое для работы вакуум-

ного усилителя, и вследствие этого

возрастает усилие, которое необходи-

мо приложить к педали тормоза для

торможения автомобиля. Кроме того,

при вынутом ключе вал рулевого уп-

равления блокируется противоугон-

ным устройством и автомобиль стано-

вится неуправляемым.

В случае выхода из строя одного из

контуров тормозной системы, тормо-

жение автомобиля обеспечивает вто-

рой контур. При этом ход педали тор-

моза увеличивается и снижается эф-

фективность торможения, что в пер-

вый момент может быть оценено Вами

как полный отказ тормозов. В данном

случае не отпускайте педаль и не про-

изводите многократные нажимы, кото-

рые только увеличивают тормозной

путь, а нажимайте на педаль до полу-

чения максимально возможного эф-

фекта торможения.

При остановке на подъеме или на

спуске включите стояночный тормоз и,

соответственно, первую или заднюю

передачи.

МЕРЫ ПРЕДОСТОРОЖНОСТИ

ПРИ ЭКСПЛУАТАЦИИ

АВТОМОБИЛЯ

Во время пробега первых 2000 км:

1. Перед каждым выездом проверяй-

те, доводя до нормы, давление воздуха

в шинах.

2. При движении автомобиля не пре-

вышайте скоростей, указанных в таб-

лице 1.

3. Своевременно, в соответствии с

дорожными условиями, переходите на

низшую передачу, избегая перегрузки

двигателя.

4. Не меняйте масло, залитое в дви-

гатель на заводе.

5. Не производите буксировки при-

цепа.

Помните, что отработавшие газы

ядовиты. Поэтому помещение, в кото-

ром производится пуск и прогрев дви-

гателя, должно хорошо вентилиро-

ваться.

Не допускается при помощи старте-

ра начинать движение автомобиля.

Движение начинайте только на первой

передаче.

Характерной особенностью двигате-

ля является его низкая шумность. Что-

бы избежать работы двигателя на вы-

соких оборотах при движении автомо-

биля, своевременно переключайте пе-

редачи. Тем самым Вы продлите срок

службы двигателя и снизите расход

топлива.

Не допускайте быстрой езды по до-

рогам с нарушенным покрытием, так

как резкие удары могут деформиро-

вать элементы подвески и кузова.

Не превышайте нагрузки автомоби-

ля, указанной в руководстве. Пере-

грузка приводит к повреждению эле-

ментов подвески, преждевременному

износу шин и к потере устойчивости

ЭКСПЛУАТАЦИЯ И ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ АВТОМОБИЛЯ

5

автомобиля. Масса груза с багажни-

ком, установленным на крыше автомо-

биля, не должна превышать 50 кг.

Регулярно проверяйте состояние за-

щитных резиновых чехлов рейки руле-

вого механизма, шаровых опор, тяги

переключения передач, шарниров

привода передних колес, а также за-

щитных колпачков шарниров рулевых

тяг. Если чехол или колпачок повреж-

ден, неправильно установлен или

скручен, то в шарнир или механизм бу-

дут проникать пыль, вода и грязь, что

вызовет их усиленный износ и разру-

шение. Поэтому поврежденный чехол

или колпачок немедленно заменяйте

новым, а неправильно установленный

или скрученный - поправьте.

Не забывайте проверять давление

воздуха в шинах, так как эксплуатация

шин с давлением, отличающимся от

рекомендованного, приводит к их

преждевременному износу, увеличе-

нию расхода топлива, а также к ухуд-

шению устойчивости и управляемости

автомобиля.

Для смазки двигателя и коробки пе-

редач применяйте только масла, реко-

мендуемые заводом. Применение

других масел приведет к преждевре-

менному выходу этих агрегатов из

строя.

Двигатель автомобиля рассчитан на

применение бензина с октановым чис-

лом 91-95. Эксплуатация автомобиля

на бензинах с меньшим октановым

числом приведет к выходу его из

строя. Бензин АИ-93, окрашенный в

оранжево-красный цвет - этилирован-

ный. Этилированный бензин ядовит.

Поэтому не допускайте попадания его

на кожу рук, одежду, обивку салона.

Особо недопустимо производить лю-

бые операции, в результате которых

этилированный бензин или его пары

могли бы попасть в полость рта.

На автомобиле установлено сцепле-

ние, в приводе которого зазоры отсут-

ствуют. В связи с этим, во избежание

пробуксовки сцепления, после пере-

ключения передачи и включения сцеп-

ления снимите ногу с педали.

Постоянно следите за чистотой клемм

и зажимов аккумуляторной батареи и за

надежностью их соединения. Помните,

что окисление клемм и зажимов, а так-

же небрежное соединение, вызывают

искрение в месте ненадежного контак-

та, что может привести к выходу из

строя электронного оборудования ав-

томобиля. Также не допускается прове-

рять работоспособность генератора

при работающем двигателе путем сня-

тия зажимов с аккумуляторной батареи.

На автомобиле установлена система

зажигания высокой энергии. Поэтому

при работающем двигателе касание к

элементам системы зажигания опас-

но. Кроме того, не рекомендуется

проверять цепи высокого напряжения

«на искру», а также производить пуск

двигателя с помощью искрового зазо-

ра, так как это может привести к выхо-

ду из строя элементов системы зажи-

гания. При техническом обслужива-

нии автомобиля проверяйте надеж-

ность соединений высоковольтных

проводов с катушками и свечами за-

жигания.

Избегайте резкого открывания две-

рей в конце их хода. Не оставляйте не-

закрытыми двери на остановке при

сильном ветре, чтобы избежать де-

формации передних кромок дверей.

Зимой, когда слой льда или снега на

опускных стеклах затрудняет их пере-

движение, не применяйте чрезмер-

ных усилий при вращении ручки, что-

бы не повредить механизм стекло-

подъемника.

ОСОБЕННОСТИ ЭКСПЛУАТАЦИИ

АВТОМОБИЛЯ С СИСТЕМОЙ

ВПРЫСКА ТОПЛИВА

Загорание лампы «CHECK ENGINE»

при работающем двигателе не озна-

чает, что двигатель должен быть не-

медленно остановлен; контроллер

имеет резервные режимы, позволяю-

щие двигателю работать в условиях,

близких к нормальным. Тем не менее,

причина загорания лампы должна

быть установлена на предприятии

технического обслуживания как мож-

но быстрее.

Двигатель автомобиля при наличии

каталитического нейтрализатора и

датчика концентрации кислорода ра-

ботает исправно в том случае, если

используется только неэтилирован-

ный бензин. Этилированный бензин в

короткий срок выводит из строя дан-

ные элементы, появляется дымный

выхлоп и резко возрастает расход

топлива.

Нейтрализатор может выйти из строя

и в случае пропусков в системе зажи-

гания, так как в данном случае чистое

топливо будет поступать в нейтрализа-

тор и температура в нем резко возрас-

тет, что вызовет появление трещин в

керамическом блоке. Поэтому регу-

Рис. 3. Дренажные

отверстия: 1 - дре-

нажные отверстия

передней двери;

2 - дренажные от-

верстия задней две-

ри; 3 - дренажные

отверстия порогов

лярно выполняйте все предписанные

сервисной книжкой работы по уходу за

системой зажигания. По этой же при-

чине не производите запуск двигателя

при помощи буксировки.

В связи с тем, что нейтрализатор

имеет высокую температуру, следите

при парковке автомобиля, чтобы под

нейтрализатором не оказалась сухая

трава или другой горючий материал

(ветошь, стружки и т.д.).

УХОД ЗА КУЗОВОМ

Кузов является базовым и самым до-

рогостоящим элементом автомобиля.

Он изготовлен из современных мате-

риалов и защищен от коррозии высо-

кокачественными защитными средст-

вами. Основа долговечности коррози-

онной защиты заложена заводом-из-

готовителем, однако ее эффектив-

ность и срок действия зависят от пра-

вильного ухода, климатических усло-

вий, экологического состояния окру-

жающей среды и условий хранения.

Чтобы не появились царапины на ла-

кокрасочном покрытии кузова, не уда-

ляйте пыль и грязь сухим обтирочным

материалом. Автомобиль лучше мыть

до высыхания грязи струей воды не-

большого напора с использованием

мягкой губки. Летом мойте автомо-

биль на открытом воздухе в тени. Если

это невозможно, то сразу же обтирай-

те вымытые поверхности насухо, так

как при высыхании капель воды на

солнце на окрашенной поверхности

образуются пятна. Зимой после мойки

автомобиля в теплом помещении пе-

ред выездом протрите кузов и уплот-

нители дверей насухо, так как при за-

мерзании оставшихся капель могут об-

разоваться трещины на лакокрасоч-

ном покрытии и примерзание уплотни-

телей к кузову. Не рекомендуется при-

менять для мойки автомобиля содовые

и щелочные растворы, а также сточные

воды, чтобы покрытие не потускнело.

Перед мойкой автомобиля прочисти-

те дренажные отверстия дверей и поро-

гов (рис. 3). При мойке автомобиля из-

бегайте попадания прямой струи воды

на изделия электрооборудования, эле-

6

Автомобили ВАЗ-2110, ВАЗ-2111 и ВАЗ-2112

ктронные устройства, датчики и разъ-

емные соединения в моторном отсеке.

Следите за состоянием защитных чех-

лов разъемных соединений электрон-

ных блоков и датчиков. При попадании

влаги разъемные соединения продуйте

сжатым воздухом и обработайте водо-

отталкивающим автопрепаратом для

защиты контактов от окисления.

Во время мойки тщательно промы-

вайте зафланцовки дверей, капота,

крышки багажника, сварные швы и со-

единения моторного отсека, багажни-

ка и проемов дверей, так как накопив-

шаяся грязь в указанных местах приве-

дет к разрушению защитно-декоратив-

ного покрытия и к коррозии металла.

При обнаружении признаков корро-

зии (налеты коррозии, местные взду-

тия краски и др.) поврежденное место

зачистите мелкой наждачной шкуркой

до чистого металла, обработайте авто-

средством для холодного фосфатиро-

вания «Фосфакор» или другим анало-

гичным средством, покройте грунтом и

закрасьте эмалью из прилагаемой ба-

ночки.

Сколы и царапины на лакокрасочном

покрытии, сколы мастики по аркам ко-

лес и на днище связаны с механичес-

ким воздействием эксплуатационного

характера. Следы коррозии по свароч-

ным соединениям и стыкам деталей

кузова имеют поверхностный характер

и в начальной стадии могут быть уда-

лены полировочными пастами. Если не

будут своевременно приняты меры по

устранению дефектов защитно-деко-

ративного покрытия эксплуатационно-

го характера, то это приведет к разви-

тию коррозии под слоем покрытия, его

отслоению и вспучиванию.

Для повышения коррозионной стой-

кости кузова в замкнутые коробчатые

полости порогов, лонжеронов, попере-

чин и другие элементы основания ку-

зова нанесен специальный антикорро-

зионный состав. При эксплуатации ав-

томобиля рекомендуем проводить

восстановление защитного покрытия

скрытых полостей кузова на предприя-

тиях технического обслуживания в те-

чение первого года эксплуатации и пе-

риодически раз в 1,5-2 года.

В процессе эксплуатации автомоби-

ля покрытие на днище кузова подвер-

гается воздействию гравия, песка, со-

ли. В результате этого воздействия

мастика и грунт стираются, оголенный

металл< ржавеет. Поэтому регулярно

следите за состоянием покрытия дни-

ща и своевременно восстанавливайте

поврежденные участки.

Для сохранения блеска окрашенных

поверхностей автомобиля (особенно у

автомобилей, хранящихся на открытом

воздухе) регулярно полируйте их с

применением полировочных паст. Эти

пасты закрывают микротрещины и по-

ры, возникшие в процессе эксплуата-

ции в лакокрасочном покрытии, что

препятствует возникновению корро-

зии под слоем краски.

Чтобы поверхность кузова длитель-

ное время сохраняла блеск, не остав-

ляйте автомобиль продолжительное

время на солнце, а также не допускай-

те попадания кислот, растворов соды,

тормозной жидкости и бензина на по-

верхность кузова.

Чтобы не появились пятна на лако-

красочном покрытии под люком топ-

ливного бака при попадании бензина,

протирайте поверхность чистой вето-

шью перед заправкой и после нее.

Детали из пластмасс протирайте

влажной ветошью. Применять бензин

или растворители не рекомендуется,

иначе пластмассовые детали потеряют

блеск.

Пыль с обивок подушек и сидений

удаляйте пылесосом. Для удаления

жирных пятен на обивке применяйте

универсальные очистители интерьера

или нейтральное мыло с водой. Одно-

временно тщательно протирайте влаж-

ной ветошью резиновые уплотнители и

соприкасающиеся с ними поверхности

дверей и крышки багажника.

Стекла очищайте мягкой льняной ве-

тошью или замшей. Очень грязные

стекла предварительно вымойте водой

с добавлением стеклоомывающей

жидкости (30 см3 на 1 л воды).

В связи с неблагоприятной экологи-

ческой обстановкой в некоторых райо-

нах имеют случаи агрессивного воз-

действия отдельных компонентов из

окружающей среды на защитно-деко-

ративные покрытия автомобиля. Эти

воздействия проявляются в виде ры-

жей сыпи, локального изменения цвета

наружного лакокрасочного покрытия,

локального разрушения эмалевого по-

крытия кузова.

Причиной появления рыжей сыпи яв-

ляется осаждение на горизонтальные

поверхности кузова мельчайших час-

тиц взвешенной в воздухе металличес-

кой пыли, которая приклеивается к ку-

зову продуктами коррозии во время

увлажнения росой. Рыжая сыпь может

быть удалена 5%-м раствором щаве-

левой кислоты с последующей обиль-

ной промывкой чистой водой, после

чего кузов необходимо отполировать.

Без специальных мер она постепенно

удаляется последующими мойками

или дождями.

Локальные изменения цвета (пятна)

наружного лакокрасочного покрытия и

локальные разрушения эмалевого по-

крытия кузова являются следствием

воздействия кислотных промышленных

выбросов после их соединения с влагой

воздуха. Такие воздействия в зависи-

мости от степени тяжести устраняются

полировкой или перекраской кузова.

ХРАНЕНИЕ АВТОМОБИЛЯ

В эксплуатации большое внимание

уделяйте условиям хранения автомо-

биля, так как при годовом пробеге 15

тыс. км автомобиль в движении нахо-

дится около часа в сутки. Оптималь-

ным условиям для хранения автомоби-

ля отвечают:

- навес, где температура и влажность

соответствуют параметрам окружаю-

щей среды, имеется постоянное дви-

жение воздуха и отсутствует прямое

воздействие солнечной радиации и ат-

мосферных осадков;

- отапливаемое помещение (индиви-

дуальный гараж) с температурой не

ниже 5° С и относительной влажности

50-70%, оборудованное приточно-вы-

тяжной вентиляцией.

Если же отапливаемое помещение

(индивидуальный гараж) имеет мало-

эффективную приточно-вытяжную

вентиляцию, а автомобиль эксплуати-

руется в зимний период или после

мойки ставится на хранение без пред-

варительной просушки, то разруши-

тельные воздействия на защитно-де-

коративные покрытия многократно

возрастают.

При хранении автомобиля зимой под

навесом или в неотапливаемом поме-

щении снимите аккумуляторную бата-

рею и радиоприемник и храните их от-

дельно; слейте жидкость из бачков

омывателей стекол.

При хранении автомобиля в помеще-

нии, в которое проникает солнечный

свет, кузов и шины покройте чехлом из

влагопроницаемого материала. При-

менение же чехлов из влагонепрони-

цаемых материалов (брезент, пленка и

т.п.), не имеющих вентиляционных от-

верстий в зоне ветрового и заднего

стекол, способствует конденсации на

поверхности кузова влаги, которая при

длительном воздействии может при-

вести к повреждению краски кузова.

Если автомобиль зимой хранится на

открытой стоянке под чехлом, то чехол

не должен прилегать к окрашенным

поверхностям кузова, чтобы не повре-

дилась краска (образование вздутий,

отслаивание). Для нормальной венти-

ляции окрашенных поверхностей меж-

ду чехлом и кузовом уложите мягкие

прокладки высотой не менее 20 мм.

При подготовке автомобиля к дли-

тельному хранению:

1. Вымойте автомобиль и вытрите ку-

зов насухо. Удалите коррозию. Поверх-

ность с поврежденной краской - по-

красьте. Нанесите на кузов консерви-

рующий состав.

2. Пустите и прогрейте двигатель.

Остановите двигатель, выверните

свечи зажигания и залейте в каждый

цилиндр по 25-30 г подогретого до

температуры 70-80° С моторного мае-

ЭКСПЛУАТАЦИЯ И ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ АВТОМОБИЛЯ

7

ла, после чего поверните коленчатый

вал на 10-15 оборотов и заверните

свечи.

3. Отсоедините от воздушного филь-

тра шланг забора теплого воздуха.

Промасленной лентой (бумажной или

тканевой)заклейте:

- отверстия воздухозаборных пат-

рубков корпуса воздушного фильтра;

- выходное отверстие отводящей

трубы глушителя.

4. Для защиты от пыли закройте дви-

гатель брезентом, пленкой или про-

масленной бумагой.

5. Поставьте автомобиль на подстав-

ки так, чтобы колеса были приподняты

над опорной поверхностью.

6. Накройте автомобиль чехлом.

7. Полностью зарядите аккумулятор-

ную батарею и храните ее в сухом про-

хладном месте.

Обслуживание автомобиля во время

хранения (один раз в два месяца) за-

ключается в следующем:

1. Снимите чехол и осмотрите авто-

мобиль. Пораженные коррозией участ-

ки на окрашенной поверхности зачис-

тите и закрасьте.

2. Выверните свечи зажигания, вклю-

чите пятую передачу в коробке пере-

дач, поверните переднее колесо на

2-3 оборота и заверните свечи.

3. Поверните рулевое колесо на

1-1,5 оборота в каждую сторону. При-

ведите в действие (3-5 раз) педали

тормоза и сцепления, педаль акселе-

ратора и стояночный тормоз.

ТЕХНИЧЕСКОЕ

ОБСЛУЖИВАНИЕ

АВТОМОБИЛЯ

В процессе эксплуатации автомобиля

происходит ухудшение его техническо-

го состояния вследствие изнашивания

трущихся поверхностей деталей, нару-

шения регулировочных параметров,

старения резинотехнических изделий и

других явлений. Для предупреждения

неисправностей и повышения срока

службы автомобиля он подвергается

планово-предупредительному техни-

ческому обслуживанию, которое вклю-

чает в себя смазку, проверку и регули-

ровку узлов автомобиля через опреде-

ленный пробег. Периодичность техни-

ческого обслуживания и наименование

работ приведены в таблице 2.

Регулярно через каждые 500-600 км

пробега (или перед каждым выездом)

проверяйте уровни масла в картере

двигателя, охлаждающей жидкости в

расширительном бачке, тормозной

жидкости в бачке гидропривода тор-

мозов, электролита в аккумуляторной

батарее, а также давление воздуха в

шинах.

Уровень масла в картере двигателя

необходимо проверять на холодном

неработающем двигателе. Уровень

должен находиться между рисками

«MIN» и «МАХ» указателя.

Замена масла проводится на теплом

двигателе. Для слива отработавшего

масла необходимо отвернуть пробку в

поддоне картера.

Масляный фильтр меняют, отвернув

его с блока цилиндров. Перед уста-

новкой нового масляного фильтра его

уплотнительное кольцо смазывают

моторным маслом. Новый фильтр за-

вертывают до касания уплотнительно-

го кольца блока цилиндров, а затем

усилием рук доворачивают его на 3/4

оборота.

Уровень тормозной жидкости при ус-

тановленной крышке и новых наклад-

ках тормозных механизмов должен до-

ходить до нижней кромки заливной

горловины.

Одновременно следует проверить

исправность работы датчика аварийно-

го уровня. Для чего необходимо нажать

сверху на центральную часть защитно-

го колпачка. При это в комбинации при-

боров должна загораться контрольная

лампа, если включено зажигание.

Контрольная лампа сигнализации

аварийного состояния рабочей тор-

мозной системы загорается, когда

уровень жидкости в бачке опустился

ниже метки «MIN», что при частично

изношенных или новых накладках ко-

лодок тормозных механизмов гово-

рит о потере герметичности системы

и об утечке жидкости. Доливка жидко-

сти в этом случае проводится только

после восстановления герметичности

системы.

Если гидропривод тормозов испра-

вен, понижение уровня жидкости в

бачке связано с износом накладок ко-

лодок тормозных механизмов. Пони-

жение уровня жидкости до метки «MIN»

косвенно свидетельствует об их пре-

дельном износе. В этом случае необ-

ходимо вести непосредственный кон-

троль за состоянием колодок.

Проверяя техническое состояние

тормозов, предварительно очищают

передние и задние тормоза от грязи,

промывают теплой водой и высушива-

ют сжатым воздухом. Не допускается

при этом применять любые минераль-

ные растворители, так как они могут

вызвать повреждение защитных кол-

пачков и уплотнителей гидравлических

цилиндров.

Загрязненные накладки колодок,

диски и барабаны очищают металли-

ческой щеткой и промывают моющими

средствами. Если на накладках обна-

руживаются следы тормозной жидкос-

ти, необходимо найти и устранить при-

чины ее появления. Во время техниче-

ского обслуживания оберегайте тор-

мозные колодки, диски и барабаны от

попадания на них масла или смазки.

Уровень охлаждающей жидкости в

расширительном бачке должен быть

всегда на 3-4 см выше риски «MIN».

Проверку уровня и открытие пробки

бачка для доливки жидкости проводи-

те только на холодном двигателе. По-

сле доливки жидкости пробка бачка

должна быть плотно завернута, так как

расширительный бачок при работаю-

щем и прогретом двигателе находится

под давлением.

В крайнем случае в систему охлажде-

ния можно добавлять чистую воду. Но

при этом температура замерзания

смеси повышается и снижается корро-

зионная стойкость алюминиевого ра-

диатора. Поэтому при первой же воз-

можности необходимо выполнить ре-

монт системы и залить в нее охлажда-

ющую жидкость.

Проверка уровня и плотности элект-

ролита в аккумуляторной батарее опи-

сана в главе «Аккумуляторная батарея».

Давление воздуха в шинах, включая

запасное колесо, проверяется мано-

метром. Рекомендуем периодически

проверять манометр на предприятии

технического обслуживания.

Если наблюдается постоянное паде-

ние давления воздуха в шине, про-

верьте с помощью мыльного раствора,

нет ли утечки воздуха через золотник

вентиля. В случае утечки воздуха до-

верните золотник ключом на конце

колпачка, а если это не поможет, заме-

ните его новым.

Если давление падает при исправ-

ном золотнике, то используя специ-

альный герметик, прикладываемый к

автомобилю, отремонтируйте шину.

Чтобы избежать повреждения герме-

тизирующего слоя закраины шины, де-

монтаж и монтаж ее проводите с помо-

щью специального приспособления

или на шиномонтажном станке в ре-

монтной мастерской.

Чтобы не нарушить балансировку ко-

леса, перед разбортовкой сделайте

отметку мелом на шине против венти-

ля, а при монтаже установите шину по

этой метке.

После установки новых шин обяза-

тельно отбалансируйте колеса на

предприятии технического обслужи-

вания.

При эксплуатации автомобиля с

бескамерными шинами избегайте

притирания колес к бордюрам дорог и

быстрой езды по дорогам с нарушен-

ным покрытием (выбоины, ухабы и

т.п.), так как повреждение обода коле-

са может вызвать потерю герметично-

сти шины и дисбаланс колеса. При по-

явлении во время движения вибраций

необходимо проверить балансировку

колес.

8

Автомобили ВАЗ-2110, ВАЗ-2111 и ВАЗ-2112

Операции технического обслуживания

Таблица 2

№ Наименование работ Периодичность, тыс. км

15 30 45 60 75

1 Проверить наличие сколов, трещин и очагов коррозии лакокрасочного покрытия кузова, поврежде- ний мастики арок колес и днища; работу замков дверей, капота и крышки багажника +

2 Проверить состояние элементов передней и задней подвесок, их резиновых и резинометалличес- ких шарниров, втулок и подушек; состояние шарниров рулевых тяг и их защитных колпачков; за- щитных чехлов рулевого механизма, приводов колес, шаровых пальцев, состояние шарниров и за- щитных чехлов тяги переключения передач и реактивной тяги; состояние защитных чехлов направ- ляющих пальцев переднего тормоза

3 Проверить герметичность уплотнений узлов и агрегатов +

4 Проверить герметичность систем охлаждения, питания и гидравлического привода тормозов, со- стояние шлангов и трубок +

5 Проверить люфт рулевого колеса +

6 Проверить уровень охлаждающей жидкости +

7 Проверить состояние и натяжение ремня привода генератора +

8 9 Проверить уровень и плотность электролита аккумуляторной батареи Проверить работу генератора, освещение, световую и звуковую сигнализацию, контрольные при- боры, отопитель, стеклоочистители, омыватели, обогрев заднего стекла, электропривода наруж- ных зеркал, обогрева передних сидений + +

10 Проверить работу экономайзера принудительного холостого хода и пускового устройства карбю- ратора, систему зажигания1 +

11 12 13 Проверить наличие посторонних стуков и шумов двигателя, сцепления, коробки передач и валов привода передних колес; четкость переключения передач Проверить ход педали сцепления Проверить эффективность работы передних и задних тормозов + +

14 Проверить уровень масла в коробке передач +

15 16 Проверить регулировку стояночного тормоза и свободный ход педали тормоза Проверить работоспособность вакуумного усилителя тормозов + +

17 Проверить работоспособность регулятора давления +

18 19 Проверить уровень тормозной жидкости Подтянуть крепление агрегатов, узлов и деталей шасси и двигателя + +

20 Отрегулировать натяжение зубчатого ремня привода механизма газораспределения +

21 Заменить фильтрующий элемент воздушного фильтра: - карбюраторный двигатель - двигатель с впрыском топлива + +

22 Отрегулировать зазоры в газораспределительном механизме2 +

23 Отрегулировать обороты холостого хода с контролем токсичности отработавших газов1 +

24 Заменить масляный фильтр и масло в картере двигателя +

25 Заменить масло в коробке передач3 +

26 Заменить охлаждающую жидкость3 +

27 28 Зачистить и смазать клеммы и зажимы аккумуляторной батареи Отбалансировать колеса и переставить по схеме + +

29 Отрегулировать углы установки передних колес +

30 Заменить зубчатый ремень привода механизма газораспределения +

31 Заменить свечи зажигания новыми +

32 Зачистить коллектор стартера, проверить износ и прилегание щеток, очистить и смазать детали привода стартера +

33 Зачистить контактные кольца генератора, проверить износ и прилегание щеток +

34 Проверить состояние колодок передних тормозов +

35 36 Проверить состояние колодок задних тормозов Заменить тормозную жидкость4 + +

37 Отрегулировать направление световых пучков фар +

38 Промыть и продуть детали карбюратора и топливного насоса. Проверить и при необходимости от- регулировать уровень топлива в поплавковой камере +

39 Заменить фильтр тонкой очистки топлива: - карбюраторный двигатель - двигатель с впрыском топлива + +

40 Смазать трущиеся участки ограничителя открывания дверей, шарнир и пружину крышки люка топ- ливного бака, замочные скважины дверей и крышки багажника

41 Смазать петли дверей +

42 Прочистить дренажные отверстия дверей и порогов +

43 Заменить датчик концентрации кислорода5 +

+ - работа выполняется

1 - для карбюраторного двигателя

2 - для 8-клапанного двигателя

3 - или через 5 лет, в зависимости от того, что наступит ранее

4 или через 3 года, в зависимости от того, что наступит ранее

5 - для автомобилей с системой впрыска топлива

ОБЩИЕ ДАННЫЕ

РУКОВОДСТВО ПО РЕМОНТУ

РАЗДЕЛ 1. ОБЩИЕ ДАННЫЕ

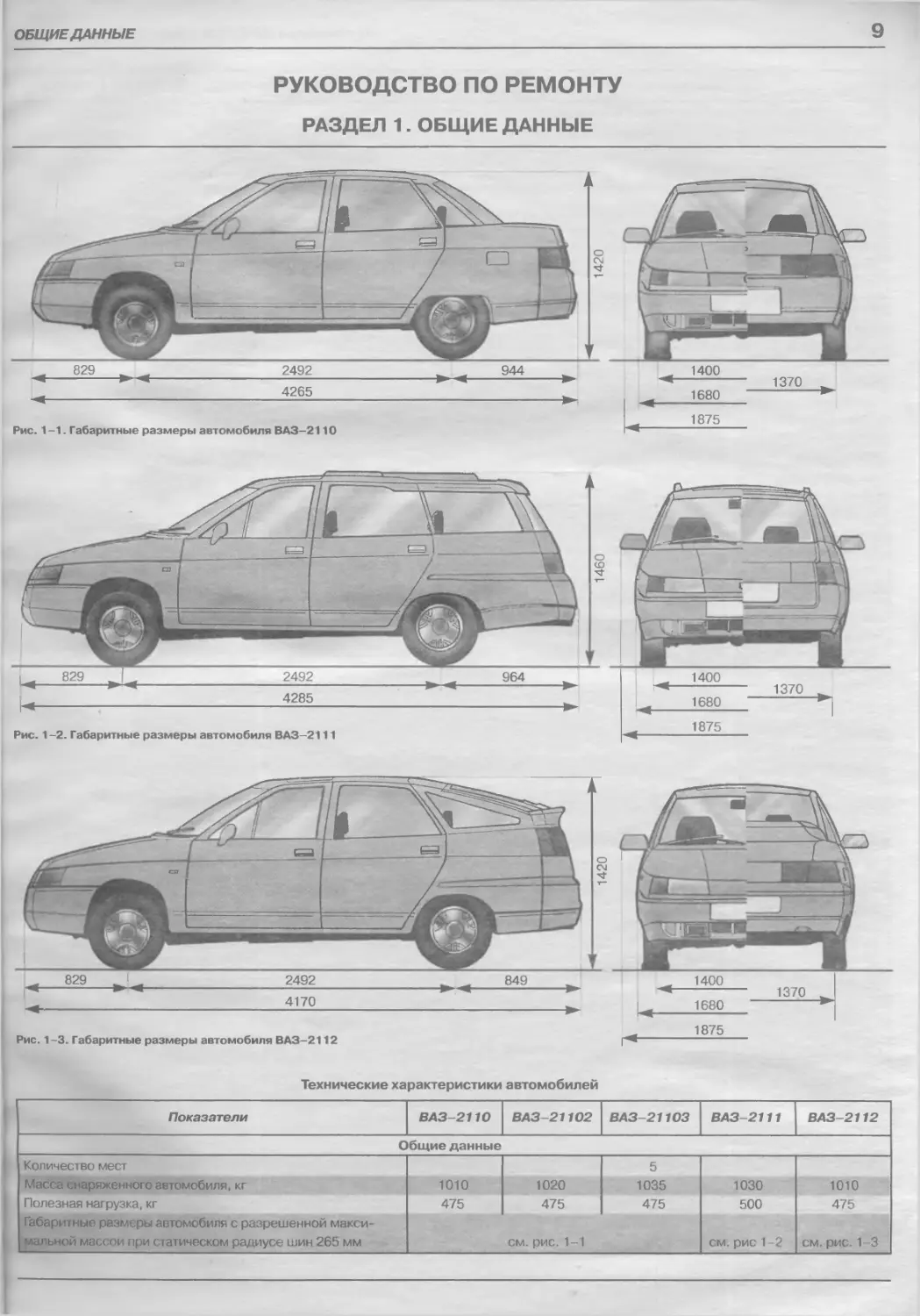

Технические характеристики автомобилей

Показатели ВАЗ-2110 ВАЗ-21102 ВАЗ—21103 ВАЗ-2111 ВАЗ-2112

Общие данные

Количество мест 5

Масса снаряженного автомобиля, кг 1010 1020 1035 1030 1010

Полезная нагрузка, кг 475 475 475 500 475

Габаритные размеры автомобиля с разрешенной макси-

мальной массой при статическом радиусе шин 265 мм см. рис. 1-1 см. рис 1 -2 см. рис. 1-3

10

Автомобили ВАЗ-2110, ВАЗ-2111 и ВАЗ-2112

Показатели ВАЗ-2110 ВАЗ-21102 ВАЗ-21103 ВАЗ-2111 ВАЗ-2112

Тормозной путь автомобиля с разрешенной максимальной массой со скорости 80 км/ч на горизонтальном участке сухого, ровного асфальтированного шоссе, не более, м

- при использовании рабочей тормозной системы 38

- при использовании запасной системы (одного из контуров рабочей системы) Максимальная скорость*, км/ч 165 167 85 185 165 185

Время* разгона с переключением передач до скорости 100 км/ч, с 14 14 12,5 15 12.5

Двигатель

Модель 2110 | I 2111 2112 | I 2111 I 2112

Диаметр цилиндра и ход поршня, мм 82x71

Рабочий объем, л 1,5

Степень сжатия 9,8 9,8 10,5 9,8 10,5

Количество клапанов на цилиндр, шт 2 2 4 2 4

Номинальная мощность по ГОСТ 14846 (нетто), не менее, кВт (л.с.) 54 (73,4) 58(79) 68 (92,5) 58(79) 68 (92,5)

Частота вращения коленчатого вала при номинальной мощности, мин 1 5600 4800 5600 4800 5600

Максимальный крутящий момент по ГОСТ 14846 (нетто), не менее, Н м 103,9 115,7 128,3 115,7 128,3

Частота вращения коленчатого вала двигателя при макси- мальном крутящем моменте, мин 1 Минимальная частота вращения коленчатого вала на режиме холостого хода, мин 1 3400-3600 750-800 2800-3000 800-850 3700-3900 800-850 2800 -3000 800-850 3700-3900 800-850

Порядок работы цилиндров 1-3-4-2

Трансмиссия

Сцепление однодисковое, сухое, с диафрагменной нажимной пружиной

Привод выключения сцепления троссовый, беззазорный

Коробка передач пятиступенчатая, с синхронизаторами на всех передачах переднего хода. Главная передача цилиндрическая, косозубая. Дифференциал конический, двухсателлитный

Передаточные числа коробки передач:

первая передача 3,636

вторая передача 1,95

третья передача 1,357

четвертая передача 0,941

пятая передача передача заднего хода 0,784 3,5

главная пара 3,706 или 3,937

Привод передних колес валами с шарнирами равных угловых скоростей

Ходовая часть

Передняя подвеска независимая, с телескопическими амортизационными стойками, с винтовыми цилиндрическими пружинами, нижними поперечными рычагами с растяжками и стабилизатором поперечной устойчивости

Задняя подвеска с винтовыми цилиндрическими пружинами, телескопическими гид- равлическими амортизаторами двустороннего действия и продоль- ными рычагами, упруго соединенными гм перечной балкой

Колеса дисковые, штампованные или литые

размер обода 5J-13H2, 5 1/2J-13H2. 5 1/2J -14Н2

Шины размер шин радиальные, низкопрофильные, бескамерные 175/70R13, 175/70SR13, 175/65R14

Рулевое управление

Тип рулевого управления травмобезопасный, с регулируемым наклоном рулевой колонки

Рулевой механизм шестерня-рейка

Рулевой привод две тяги с резинометаллическими шарнирами со стороны рулевого механизма и шаровыми шарнирами со стороны поворотных рычагов

* Замеряется по специальной методике

ОБЩИЕ ДАННЫЕ

11

Показатели ВАЗ-2110 ВАЗ-21102 ВАЗ-21103 ВАЗ-2111 ВАЗ-2112

Тормоза

Рабочая тормозная система: передний тормозной механизм дисковый, с подвижным суппортом и автоматической регулировкой зазора между диском и колодками

задний тормозной механизм барабанный, с самоустанавливающимися колодками и автоматичес- кой регулировкой зазора между колодками и барабаном

тормозной привод гидравлический, двухконтурный с диагональным разделением конту- ров, с вакуумным усилителем и регулятором давления

Стояночный тормоз ручной, с тросовым приводом на колодки тормозных механизмов зад- них колес

Электрооборудование

Схема электрооборудования однопроводная, отрицательный полюс источников питания соединен с массой

Номинальное напряжение 12В

Аккумуляторная батарея 6СТ-55А, зарядом 55 А-ч

Генератор 94.3701 переменного тока со встроенным выпрямительным блоком и электронным регулятором напряжения. Ток отдачи 80 А при 6000 мин"1

Стартер 57.3708 дистанционного управления с электромагнитным включени- ем и муфтой свободного хода

Кузов

Модель Тип 2110 | 2111 | 2112 ВАЗ-2110 - седан, цельнометаллический, несущей конструкции, че-

тырехдверный; ВАЗ-2111 - универсал, цельнометаллический, несу- щей конструкции, пятидверный; ВАЗ-2112 - хэтчбек, цельнометалли- ческий, несущей конструкции, пятидверный

ОРГАНЫ УПРАВЛЕНИЯ

Расположение органов управления

показано на рис. 1 -4.

1 - сопло обдува стекла передней

двери.

2 - боковые сопла системы венти-

ляции и отопления салона.

3 - крышка вещевого ящика. Для

доступа к вещевому ящику нажмите

по направлению стрелки ручку замка.

4 - часы.

5 - блок индикации бортовой сис-

темы контроля.

6 - крышка гнезда магнитолы.

7 - прикуриватель. Для использо-

вания нажмите на патрон до фиксиро-

ванного положения. Примерно через

Рис. 1-4. Органы управления

12

Автомобили ВАЗ-2110, ВАЗ-2111 и ВАЗ-21

20 с. патрон автоматически возвраща-

ется в исходное положение, готовый к

применению.

8 - передняя пепельница.

9 - облицовка тоннеля пола.

10 - блоки управления.

11 - рычаг стояночного тормоза.

Перемещением рычага вверх приво-

дятся в действие колодки тормозов

задних колес. Для возвращения рычага

в исходное положение нажмите кнопку

на торце рукоятки рычага. В случае

крайней необходимости стояночный

тормоз можно применить во время

движения для притормаживания авто-

мобиля либо использовать его одно-

временно с рабочими тормозами.

12 - рычаг переключения пере-

дач. На рукоятке рычага нанесена схе-

ма переключения передач.

13 - педаль акселератора

14 - патрон подключения пере-

носной лампы.

15 - педаль тормоза.

16 - педаль сцепления.

17 - выключатель зажигания.

18 - рукоятка регулировки накло-

на рулевой колонки. Для установки

рулевой колонки в удобное для управ-

ления положение отпустите рукоятку

вниз и после выбора оптимального на-

клона верните рукоятку в крайнее

верхнее (исходное) положение.

19 - ручка привода замка капота.

20 - выключатель звукового сиг-

нала.

21 - крышка монтажного блока.

22 - выключатель привода замка

багажника (двери задка). Устанав-

ливается на часть выпускаемых авто-

мобилей. Для открытия крышки багаж-

ника (двери задка) нажмите на кнопку.

23 - кнопка замка монтажного

блока.

24 - гидрокорректор фар. Устрой-

ство, позволяющее корректировать

угол наклона пучка света фар в зависи-

мости от загрузки автомобиля таким

образом, чтобы не ослеплялись води-

тели встречного транспорта.

25 - рычаг переключателя указа-

телей поворота и света фар.

26 - переключатель наружного ос-

вещения. При нажатии на клавишу до

первого фиксированного положения

включаются габаритные огни и фонари

освещения заднего номерного знака, а

до второго - дополнительно ставятся

под напряжение цепи фар.

27 - выключатель передних про-

тивотуманных фар. Устанавливается

на автомобиле, укомплектованном

противотуманными фарами, включе-

ние и выключение которых осуществ-

ляется нажатием на клавишу.

28 - контрольная лампа включе-

ния противотуманных фар загорает-

ся при включении противотуманных

фар.

29 - комбинация приборов.

30 - контрольная лампа включе-

ния заднего противотуманного све-

та загорается при включении задних

противотуманных огней.

31 - выключатель заднего проти-

вотуманного света. Лампы противо-

туманного света в задних фонарях

включаются нажатием на клавишу в ус-

ловиях ограниченной видимости и вы-

ключаются при повторном нажатии.

32 - контрольная лампа обогрева

заднего стекла загорается при вклю-

чении обогрева заднего стекла.

33 - выключатель обогрева зад-

него стекла. Включение и выключе-

ние обогрева стекла производится

последовательным нажатием на кла-

вишу.

34 - регулятор освещения прибо-

ров. Вращением рукоятки регулирует-

ся яркость освещения приборов и под-

светка символов.

35 - датчик-сигнализатор иммо-

билизатора. Устанавливается на ав-

томобиле с системой впрыска топли-

ва, оснащенном электронной противо-

угонной системой, и предназначен для

передачи секретного кода от рабочего

кодового ключа через блок иммобили-

затора на контроллер управления дви-

гателем.

36 - рычаг переключателя очисти-

телей и омывателей стекол.

37 - центральные сопла системы

вентиляции и отопления салона.

38 - выключатель рециркуляции.

39 - выключатель кондиционера.

40 - рычаг управления заслонка-

ми системы отопления. На части вы-

пускаемых автомобилей перемещение

рычага осуществляется в горизонталь-

ной плоскости.

41 - контроллер системы автома-

тического управления отоплением.

Рис. 1-5. Комбинация приборов

42 - выключатель аварийной сиг

нализации. При нажатии на кнопк

включается мигающий свет всех указа

телей поворота и контрольной лампыtl

комбинации приборов. Повторным на

жатием - аварийная сигнализация от

ключается.

43 - выключатель очистителей»

омывателей фар. Устанавливаете?

на автомобиле, если он укомплектовав

очистителями и омывателем фар. Фа-

роомыв и фароочистка включаются на

жатием на кнопку при включенном све-

те фар.

44 - сопло обдува ветровой

стекла.

Комбинация приборов

Комбинация приборов, устанавлива-

емая на автомобиль, показана на ри-

сунке 1-5.

1 - контрольная лампа включения

стояночного тормоза загорается

красным светом при включении стоя-

ночного тормоза.

2 - контрольная лампа недоста-

точного давления масла загорается

красным светом, если давление в сис-

теме смазки двигателя недостаточное

3 - резервная контрольная лампа.

4 - контрольная лампа включения

габаритного света загорается зеле-

ным светом при включении наружного

освещения.

5 - указатель температуры охлаж-

дающей жидкости. При переходе

стрелки в красную зону шкалы про-

верьте работу электровентилятора си-

стемы охлаждения и термостата.

6 - тахометр. Желтая зона шкаль

обозначает режим работы двигателя с

высокой частотой вращения коленча-

того вала, красная зона - опасные для

двигателя режимы.

7 - контрольная лампа включения

указателей поворота по левому бор-

ту загорается зеленым мигающим све-

том при включении левого поворота.

ОБЩИЕ ДАННЫЕ

13

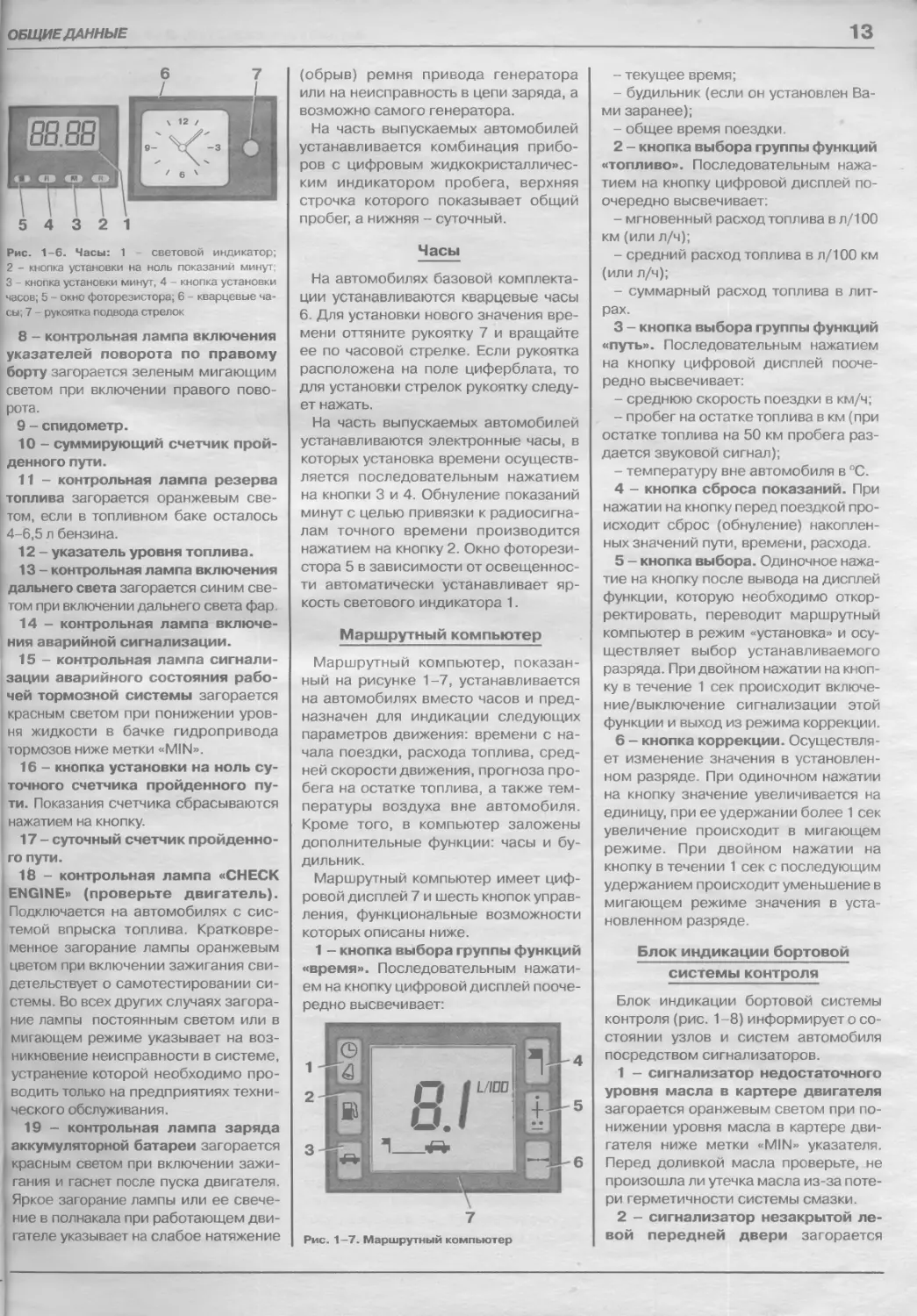

Рис. 1-6. Часы: 1 - световой индикатор;

2 - кнопка установки на ноль показании минут

3 - кнопка установки минут, 4 - кнопка установки

часов; 5 - окно фоторезистора; 6 - кварцевые ча-

сы; 7 - рукоятка подвода стрелок

8 - контрольная лампа включения

указателей поворота по правому

борту загорается зеленым мигающим

светом при включении правого пово-

рота.

9 - спидометр.

10 - суммирующий счетчик прой-

денного пути.

11 - контрольная лампа резерва

топлива загорается оранжевым све-

том, если в топливном баке осталось

4-6,5 л бензина.

12 - указатель уровня топлива.

13 - контрольная лампа включения

дальнего света загорается синим све-

том при включении дальнего света фар.

14 - контрольная лампа включе-

ния аварийной сигнализации.

15 - контрольная лампа сигнали-

зации аварийного состояния рабо-

чей тормозной системы загорается

красным светом при понижении уров-

ня жидкости в бачке гидропривода

тормозов ниже метки «MIN».

16 - кнопка установки на ноль су-

точного счетчика пройденного пу-

ти. Показания счетчика сбрасываются

нажатием на кнопку.

17 - суточный счетчик пройденно-

го пути.

18 - контрольная лампа «CHECK

ENGINE» (проверьте двигатель).

Подключается на автомобилях с сис-

темой впрыска топлива. Кратковре-

менное загорание лампы оранжевым

цветом при включении зажигания сви-

детельствует о самотестировании си-

стемы. Во всех других случаях загора-

ние лампы постоянным светом или в

мигающем режиме указывает на воз-

никновение неисправности в системе,

устранение которой необходимо про-

водить только на предприятиях техни-

ческого обслуживания.

19 - контрольная лампа заряда

аккумуляторной батареи загорается

красным светом при включении зажи-

гания и гаснет после пуска двигателя.

। Яркое загорание лампы или ее свече-

! ние в полнакала при работающем дви-

гателе указывает на слабое натяжение

(обрыв) ремня привода генератора

или на неисправность в цепи заряда, а

возможно самого генератора.

На часть выпускаемых автомобилей

устанавливается комбинация прибо-

ров с цифровым жидкокристалличес-

ким индикатором пробега, верхняя

строчка которого показывает общий

пробег, а нижняя - суточный.

Часы

На автомобилях базовой комплекта-

ции устанавливаются кварцевые часы

6. Для установки нового значения вре-

мени оттяните рукоятку 7 и вращайте

ее по часовой стрелке. Если рукоятка

расположена на поле циферблата, то

для установки стрелок рукоятку следу-

ет нажать.

На часть выпускаемых автомобилей

устанавливаются электронные часы, в

которых установка времени осуществ-

ляется последовательным нажатием

на кнопки 3 и 4. Обнуление показаний

минут с целью привязки к радиосигна-

лам точного времени производится

нажатием на кнопку 2. Окно фоторези-

стора 5 в зависимости от освещеннос-

ти автоматически устанавливает яр-

кость светового индикатора 1.

Маршрутный компьютер

Маршрутный компьютер, показан-

ный на рисунке 1—7, устанавливается

на автомобилях вместо часов и пред-

назначен для индикации следующих

параметров движения: времени с на-

чала поездки, расхода топлива, сред-

ней скорости движения, прогноза про-

бега на остатке топлива, а также тем-

пературы воздуха вне автомобиля.

Кроме того, в компьютер заложены

дополнительные функции: часы и бу-

дильник.

Маршрутный компьютер имеет циф-

ровой дисплей 7 и шесть кнопок управ-

ления, функциональные возможности

которых описаны ниже.

1 - кнопка выбора группы функций

«время». Последовательным нажати-

ем на кнопку цифровой дисплей пооче-

редно высвечивает:

Рис. 1—7. Маршрутный компьютер

- текущее время;

- будильник (если он установлен Ва-

ми заранее);

- общее время поездки.

2 - кнопка выбора группы функций

«топливо». Последовательным нажа-

тием на кнопку цифровой дисплей по-

очередно высвечивает:

- мгновенный расход топлива в л/100

км (или л/ч);

- средний расход топлива в л/100 км

(или л/ч);

- суммарный расход топлива в лит-

рах.

3 - кнопка выбора группы функций

«путь». Последовательным нажатием

на кнопку цифровой дисплей пооче-

редно высвечивает:

- среднюю скорость поездки в км/ч;

- пробег на остатке топлива в км (при

остатке топлива на 50 км пробега раз-

дается звуковой сигнал);

- температуру вне автомобиля в °C.

4 - кнопка сброса показаний. При

нажатии на кнопку перед поездкой про-

исходит сброс (обнуление) накоплен-

ных значений пути, времени, расхода.

5 - кнопка выбора. Одиночное нажа-

тие на кнопку после вывода на дисплей

функции, которую необходимо откор-

ректировать, переводит маршрутный

компьютер в режим «установка» и осу-

ществляет выбор устанавливаемого

разряда. При двойном нажатии на кноп-

ку в течение 1 сек происходит включе-

ние/выключение сигнализации этой

функции и выход из режима коррекции.

6 - кнопка коррекции. Осуществля-

ет изменение значения в установлен-

ном разряде. При одиночном нажатии

на кнопку значение увеличивается на

единицу, при ее удержании более 1 сек

увеличение происходит в мигающем

режиме. При двойном нажатии на

кнопку в течении 1 сек с последующим

удержанием происходит уменьшение в

мигающем режиме значения в уста-

новленном разряде.

Блок индикации бортовой

системы контроля

Блок индикации бортовой системы

контроля (рис. 1-8) информирует о со-

стоянии узлов и систем автомобиля

посредством сигнализаторов.

1 - сигнализатор недостаточного

уровня масла в картере двигателя

загорается оранжевым светом при по-

нижении уровня масла в картере дви-

гателя ниже метки «MIN» указателя.

Перед доливкой масла проверьте, не

произошла ли утечка масла из-за поте-

ри герметичности системы смазки.

2 - сигнализатор незакрытой ле-

вой передней двери загорается

14

Автомобили ВАЗ-2110, ВАЗ-2111 и ВАЗ-211 1

Рис. 1-8. Блок индикации бортовой системы

контроля

красным светом при незакрытой левой

передней двери.

3 - сигнализатор незакрытой пра-

вой передней двери загорается

красным светом при незакрытой пра-

вой передней двери.

4 - сигнализатор неисправности

ламп стоп-сигнала и габаритных

огней загорается оранжевым светом,

если неисправна одна из ламп

стоп-сигнала или габаритных огней.

5 - сигнализатор износа накладок

колодок передних тормозов загора-

ется оранжевым светом, если толщина

накладок уменьшилась до 1,5 мм.

6 - сигнализатор незастегнутых

ремней безопасности загорается

красным светом при непристегнутых

ремнях безопасности водителем.

7 - сигнализатор незакрытой пра-

вой задней двери загорается крас-

ным светом при незакрытой правой

задней двери.

8 - сигнализатор незакрытой ле-

вой задней двери загорается крас-

ным светом при незакрытой левой зад-

ней двери.

9 - сигнализатор недостаточного

уровня охлаждающей жидкости в

расширительном бачке загорается

оранжевым светом при понижении

уровня охлаждающей жидкости в рас-

ширительном бачке на холодном дви-

гателе ниже допустимого предела. Пе-

ред доливкой жидкости в расшири-

тельный бачок проверьте герметич-

ность системы охлаждения.

10 - сигнализатор недостаточно-

го уровня омывающей жидкости в

бачке загорается оранжевым светом,

если в бачке осталось менее 1 л омы-

вающей жидкости.

Блок может находиться в следующих

режимах:

- выключен;

- режим ожидания;

- предвыездной контроль сигнализа-

торов;

- контроль параметров.

Блок находится в режиме «Выклю-

чен», если ключ не вставлен в выключа-

тель зажигания. В положении 0 («Вы-

ключено») ключа в выключателе зажи-

гания блок переходит в «Режим ожида-

ния». Если при этом будет открыта

дверь водителя, возникнет неисправ-

ность «Забытый ключ в выключателе

зажигания» и звуковой сигнализатор

блока в течение 5-10 с будет подавать

прерывистый сигнал. Сигнал можно

прервать или закрыв дверь, или вынув

ключ, или повернув ключ в выключате-

ле зажигания в положение I («Зажига-

ние»). В положении I ключа в выключа-

теле зажигания блок переходит в ре-

жим «Предвыездной контроль сигна-

лизаторов», при котором для проверки

их исправности на 2-6 с включаются

все световые и звуковой сигнализато-

ры, а затем через паузу в 1 с блок пе-

реходит в режим «Контроль парамет-

ров» и при наличии неисправности

производит сигнализацию по следую-

щему алгоритму:

- световой сигнализатор того пара-

метра, который вышел за пределы

нормы, начинает мигать в течение

5-10 с, после чего переходит в режим

постоянного свечения до устранения

неисправности или возвращения клю-

ча в выключателе зажигания в положе-

ние 0 («Выключено»);

- одновременно со световым сигна-

лизатором на 5-10 с включается звуко-

вой сигнализатор;

- если при этом возникнет другая не-

исправность, то звуковая сигнализа-

ция и световая в режиме мигания начи-

нают работать для последней неис-

правности, как более приоритетной, а

световой сигнализатор предыдущей

неисправности переходит в режим по-

стоянного свечения.

Блоки управления

Блоками управления наружными зер-

калами, электростеклоподъемниками

и обогревом передних сидений (см.

рис. 1-9) комплектуется часть выпус-

каемых автомобилей.

1 - сигнализаторы положения ры-

чажка. Сигнализатор загорается

оранжевым светом при переводе ры-

чажка 2 вправо (положение «R») или

влево (положение «L»).

2 - рычажок выбора. В крайних по-

ложениях рычажка ставится под напря-

жение электропривод правого или ле-

вого наружного зеркала.

3 - клавиша управления приводом

зеркал. Последовательным нажатием

на клавишу в направлении стрелок от-

регулируйте наружные зеркала в удоб-

ное для вас положение.

4 - переключатель стеклоподъем

ника правой передней двери. Нажа

тием на верхнее или нижнее плечо кла

виши можно опустить или поднят

стекло на нужную величину. В средне

положении клавиши электроприво

стеклоподъемника выключен. Клавиш

подсвечивается, если включено на

ружное освещение.

5 - переключатель стеклоподъем

ника левой передней двери.

6 - переключатель стеклоподъем

ника правой задней двери.

7 - переключатель стеклоподъем

ника левой задней двери.

I - сигнализаторы включение

обогрева передних сидений загора

ются оранжевым светом при включе

нии обогрева передних сидений.

9 - выключатель обогрева право

го переднего сиденья. Обогрев си

денья включается нажатием на верх

нее плечо клавиши. Терморегулятор е

автоматическом режиме поддержива

ет температуру элементов обогрева

спинки и подушки сиденья в интервале

25-31°С.

Нажатием на нижнее плечо клавишг

или при выключении зажигания обо

грев отключается.

Клавиша подсвечивается, если вклю-

чено наружное освещение.

10 - выключатель обогрева лево-

го переднего сиденья.

Органы управления вентиляцией

и отоплением салона

Автомобиль может комплектоваться

отопительной или климатической уста-

новкой. В обоих случаях контроллер 12

(рис. 1-10) автоматически поддержи

Рис. 1—9. Блоки управления

ОБЩИЕ ДАННЫЕ

15

5 6

12 3 4

7 8 9 1011 7 12 13

Рис. 1-10. Органы управле-

ния вентиляцией и отоплени-

ем салона: 1 - сопла обдува У Jj''

стекла передней двери; 2 - бо- W

ковые сопла системы вентиля-

ции; 3 - рычаг привода лопаток боко-

вого сопла; 4 - рычаг привода заслон-

ки бокового сопла; 5 - контрольная

лампа включения обогрева заднего

стекла; 6 - выключатель обогрева зад-

него стекла; 7 - центральное сопло си-

стемы вентиляции; 8 - рычаг привода

заслонки центрального сопла; 9 - ры-

чаг привода лопаток центрального

сопла; 10 - выключатель рециркуля-

ции; 11 - рычаг управления заслонка-

ми, 12 - контроллер климатической

установки, 13 - верхние сопла систе-

мы вентиляции, 14 - нижние сопла си-

20 14

15

стемы вентиляции; 15 - сопла обдува зоны ног задних пассажиров; 16 - указатель положения ручки управления электровентилятором; 17 - ручка управления

электровентилятором; 18 - ручка задатчика температуры, 19 - указатель устанавливаемой температуры, 20 - выключатель кондиционера

вает заданную температуру воздуха в

салоне. Для получения комфортного

микроклимата ручкой 18 задатчика

температуры по шкале 19 установите

желаемую температуру, а ручкой 17 уп-

равления вентилятором по шкале 16 -

количество подаваемого воздуха.

Рекомендуемые положения ручек в

режиме отопления - «22» и «А». В поло-

жении «А» увеличенная скорость вен-

тилятора при прогреве салона автома-

тически снижается при достижении за-

данной температуры. В крайних поло-

жениях задатчика температуры, обо-

значенных синей и красной кружками,

обеспечивается подача соответствен-

но холодного или горячего воздуха.

Перемещением рычага 11 управле-

ния заслонками можно направлять по-

ток воздуха на ветровое стекло через

сопло 13 и на стекла передних дверей

через сопла 1, в сопла 7 и 2 панели

приборов или через сопла 14 и 15 в

нижнюю часть салона в зоны ног води-

теля и пассажиров. Центральные соп-

ла 7 и боковые сопла 2 на панели при-

боров имеют рычаги 8 и 4 управления

заслонками, перемещением которых

можно увеличивать или уменьшать ко-

личество поступающего воздуха

вплоть до полного их закрытия. Рыча-

гами 3 и 9 можно менять направление

потока воздуха.

Для размораживания ветрового

стекла направьте на него максималь-

ный поток воздуха и после прогрева

салона установите ручку управления

вентилятором в положение «А».

Обогрев заднего стекла при его за-

потевании или обмерзании включайте

клавишей 6.

При комплектации автомобиля кли-

матической установкой, если темпе-

Рис. 1-11. Замок люка: 1 - фиксатор, 2 - ручка

кривошипа; 3 - разъединители

ратура воздуха в салоне высокая, при

работающем двигателе и закрытых ок-

нах выключателем 20 включите конди-

ционер. В режиме охлаждения реко-

мендуемые положения ручек контрол-

лера - «22» и «2». Для ускорения ох-

лаждения салона и повышения эффек-

тивности работы кондиционера вы-

ключателем 10 включите рециркуля-

цию воздуха.

Для дополнительной вентиляции са-

лона на автомобилях с люком крыши

поворотом ручки 2 (рис. 1-11) открой-

те люк до первого фиксированного по-

ложения. Чтобы перевести люк во вто-

рое или третье фиксированное поло-

жение, а также закрыть его, нажмите

на зеленую кнопку фиксатора 1 и руч-

кой 2 переведите люк в соответствую-

щее положение.

Люк можно использовать для эвакуа-

ции водителя и пассажиров в случае

дорожно-транспортного происшест-

вия, для чего откройте люк до любого

фиксированного положения, нажмите

на красные клавиши разъединителей 3

и откиньте люк.

16

Автомобили ВАЗ-2110, ВАЗ-2111 и ВАЗ-2112

РАЗДЕЛ 2. ДВИГАТЕЛЬ

На автомобилях семейства ВАЗ-2110

устанавливаются унифицированные

двигатели 2110, 2111 и 2112. На части

выпускаемых автомобилей могут быть

установлены двигатели 21083, с описа-

нием ремонта которых можно ознако-

миться по Руководству по ремонту ав-

томобилей ВАЗ-2108, -2109.

В разделе 2 описан ремонт двигателя

2110, а особенности ремонта двигате-

лей 2111 и 2112 даны в разделе 9.

Двигатель 2110 (рис. 2-1 и 2-2) - че-

тырехтактный, карбюраторный, четы-

рехцилиндровый, с рядным вертикаль-

ным расположением цилиндров и

верхним расположением распредели-

тельного вала. Двигатель спроектиро-

ван на базе двигателя 21083. Поэтому

его компоновка, основные размеры и

многие узлы и детали такие же, как у

двигателя 21083.

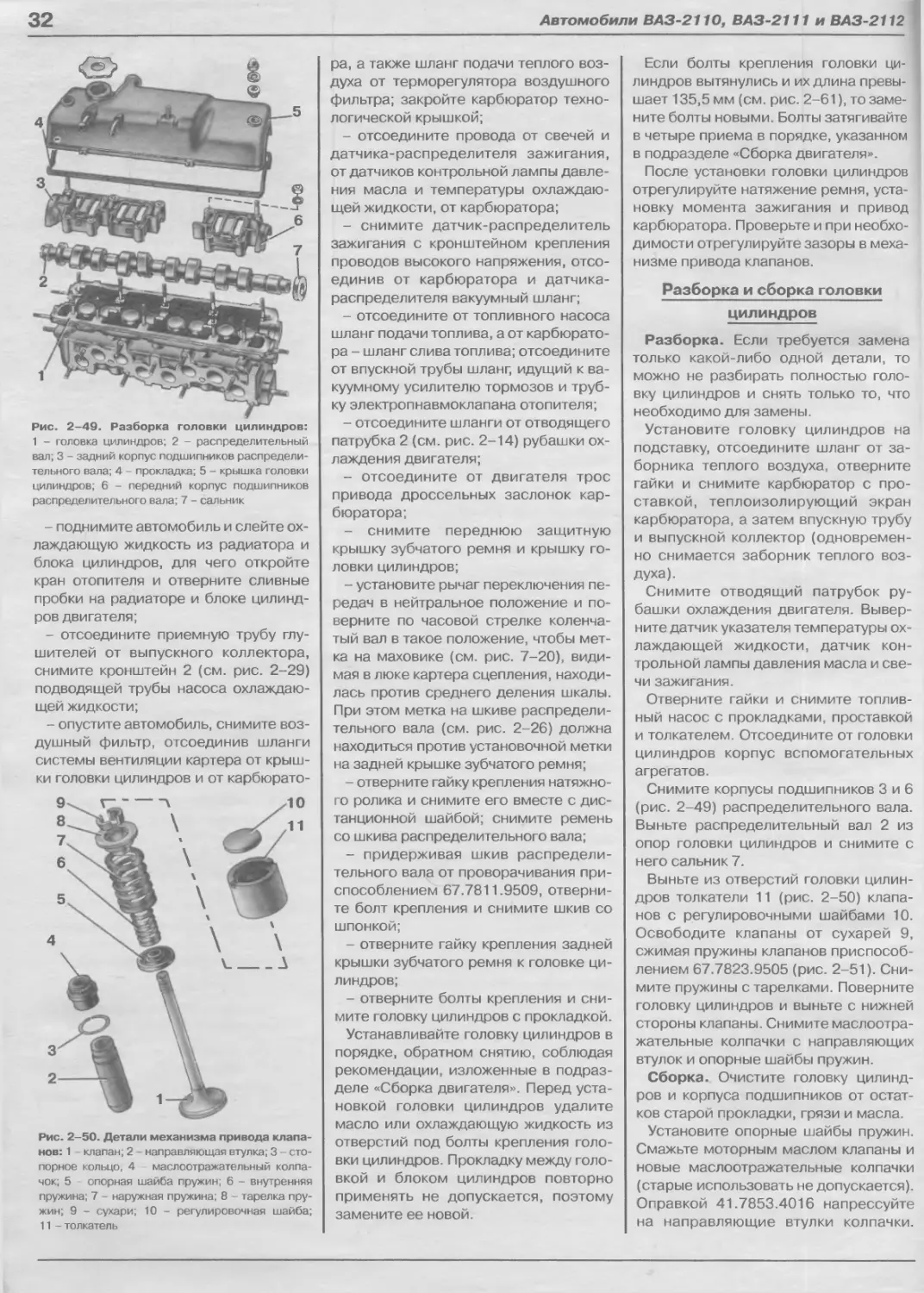

Рис. 2-1. Продольный разрез двигателя

Рис. 2-2. Поперечный разрез двигателя

ВОЗМОЖНЫЕ НЕИСПРАВНОСТИ ДВИГАТЕЛЯ, ИХ ПРИЧИНЫ И МЕТОДЫ УСТРАНЕНИЯ

Причина неисправности Метод устранения

Двигатель не запускается

1. Нет топлива в карбюраторе: - засорены топливопроводы или топливный фильтр; - засорены фильтры карбюра- тора и топливного насоса; - неисправен топливный насос 2. Не открывается электромаг- нитный клапан карбюратора при включении зажигания: - обрыв в проводах, идущих к блоку управления клапаном и к клапану; - неисправен блок управления электромагнитным клапаном; - неисправен электромагнит- ный клапан 3. Неисправно пусковое уст- ройство карбюратора 1. Проделайте следующее: - продуйте топливопроводы, промойте топливный бак, заме- ните топливный фильтр; - промойте фильтры; - проверьте работу насоса и за- мените поврежденные детали 2. Проделайте следующее: - проверьте провода и их со- единения, поврежденные про- вода замените; - замените блок управления; - замените клапан 3. Замените поврежденные де- тали пускового устройства

Причина неисправности Метод устранения

4. Неисправна система зажи- гания 4. См. подраздел «Система за- жигания»

Двигатель работает неустойчиво или глохнет на холостом ходу

1. Нарушена регулировка холо- стого хода двигателя 2. Неисправна система управ- ления электромагнитным кла- паном карбюратора 3. Неисправен карбюратор: t - засорены жиклеры или кана- лы карбюратора; - вода в карбюраторе; - нарушена герметичность диа- фрагмы пускового устройства 4. Подсос воздуха через по- врежденный шланг, соединяю- щий впускную трубу с вакуум- ным усилителем тормозов 1. Отрегулируйте холостой ход 2. См. неисправность «Двига- тель не запускается» 3. Проделайте следующее: - продуйте жиклеры и каналы карбюратора; - удалите воду из карбюратора, слейте отстой из топливного бака; - замените диафрагму 4. Замените поврежденный шланг

ДВИГАТЕЛЬ

17

Причина неисправности Метод устранения

5. Подсос воздуха через про- кладки в соединениях впускной трубы с карбюратором или с го- ловкой цилиндров 6. Подсос воздуха через по- врежденные трубки отбора раз- режения к электропневмокла- пану отопителя или к датчику- распределителю зажигания 7. Неисправна система зажи- гания 5. Подтяните гайки крепления или замените прокладки; устра- ните деформацию фланца кар- бюратора или замените карбю- ратор 6. Замените поврежденные трубки 7. См. подраздел «Система за- жигания»

Двигатель не развивает полной мощности и не обладает достаточной приемистостью

1 Неполное открытие дрос- сельных заслонок карбюратора 2. Загрязнен фильтрующий элемент воздушного фильтра 3. Неисправна система зажи- гания 4. Неисправен топливный насос 5 Неисправен карбюратор. - неисправен насос-ускори- тель; - засорены главные жиклеры; - не полностью открыта воз- душная заслонка; - уровень топлива в поплавко- вой камере не соответствует норме; - нарушена герметичность диа- фрагмы экономайзера мощно- стных режимов 6. Засорена вентиляционная трубка топливного бака 7. Нарушены зазоры в клапан- ном механизме 8. Не совпадают установочные метки фаз газораспределения 9. Недостаточная компрессия - ниже 1 МПа (10 кгс/см2): - поломка или залегание порш- невых колец- - плохое прилегание клапанов к седлам; - чрезмерный износ цилиндров и поршневых колец 1. Отрегулируйте привод дрос- сельных заслонок 2. Замените фильтрующий эле- мент 3. См подраздел «Система за- жигания» 4. Проверьте работу насоса и замените поврежденные детали 5. Проделайте следующее - проверьте подачу насоса, за- мените поврежденные детали - продуйте жиклеры сжатым воздухом, - отрегулируйте или отремон- тируйте автоматическое пуско- вое устройство карбюратора - отрегулируйте установку по- плавка; - замените диафрагму 6. Продуйте трубку сжатым воз- духом 7. Отрегулируйте зазоры 8 Переставьте зубчатый ре- мень, совместив установочные метки 9. Проделайте следующее: - очистите кольца и канавки поршней от нагара поврежден- ные детали замените; - замените поврежденные кла- паны, отшлифуйте седла; - замените поршни, расточите и отхонингуйте цилиндры

Стук коренных подшипников коленчатого вала