Автор: Афонин С.

Теги: внутренние судоходные каналы автодорожный транспорт двигатели двигатель автомобиля ремонт автомобилей практическое руководство

ISBN: 5-8069-0069-Х

Год: 2002

Текст

шшш

ДЖШШ

,------------------------------------------Т**^ -- ч*?? W4* 1 МЯЯ'| 1.Г/К1 |||«К| ЧИ^ -т/т^-

X

ПРАКТИЧЕСКОЕ РУКОВОДСТВО

ям

ИЖ

Й- •* «* I '/

i 412; 21251: 2126; 271S; 2717 '

МОСКВИЧ

М|вм^ш1^^нм^амцмвм||*|ня|пр9навмн|вввя|вмаммк*||^- --«^тва^^нв1^м||яа|ямя|мнмванм1м

412; 2138; 2140; 21412; 214122; 214123

РЕМОНТ_ДВИГА ТЕЛЕИ

МОСКВИЧ_______________

412; 2138; 2140; 21412; 214122; 214123

ИЖ ___________________

412;21251; 2126; 2715; 2717

Практическое руководство

ББК 39.335.5

УДК 626.114.6

А 94

С. Афонин. Ремонт двигателей автомобилей Москвич, ИЖ. Практическое

руководство. «ПОНЧиК», 2002 г., 124 с.

В настоящем руководстве рассматривается ремонт двигателей автомобилей

Москвич и Иж, их диагностика, восстановление путем ремонта.

В руководстве описана конструкция различных двигателей, изложены

последовательно и подробно сборочно-разборочные операции, ремонтные и

регулировочные работы на двигателях. Описаны приемы работ в условиях

специализированной мастерской с использованием специальных

приспособлений. Также даны конкретные рекомендации по уходу за

двигателями в условиях домашней мастерской.

Руководство содержит технические характеристики различных двигателей.

Руководство предназначено для технически грамотных автовладельцев и

работников СТО и ремонтных мастерских.

Поскольку конструкция и технологический процесс их производства

постоянно совершенствовались, приведенные в книге данные могут не

соответствовать конкретной модификации Вашего двигателя. Иллюстрации

и техническая информация, содержащиеся в данной публикации, были

действительны на момент отправки книги в печать.

Мы не несем ответственности за какие-либо неточности или упущения в

данном руководстве, но мы предприняли все возможное, чтобы сделать его

максимально понятным и точным.

Издание находится под защитой закона РФ по защите авторского права.

ISBN 5-8069-0069-Х

Тел./факс (86354) 2-32-51

Издательство «ПОНЧиК».

• Продажа книг

• Широкий ассортимент

• Скидки - для развития

Вашего бизнеса

Лицензия ЛР № 065442 от 02 октября 1997 г.

Издательство “ПОНЧиК", 346884, Россия, г. Батайск, Ростовской обл., ул. Пугачева, 39.

Подписано в печать с готовых диапозитивов издательства «ПОНЧиК» 10.07

Формат 60x84/8 .Бумага газетная. Гарнитура Таймс. Печать офсетная

Усл. печ. листов 14,42. Усл. изд. листов 13,49.

Тираж 1\000 экз. Заказ № 248 .

Отпечатано в типографии ООО “Астролон”, г. Ростов-на-Дону, ул. Студенческая, I.

Лицензия ПЛД № 65-121 от 16.12.97 г.

© ПОНЧиК, 2002 г.

ЧТО ПРЕДСТАВЛЯЕТ СОБОЙ РЕМОНТ? 1

-------------------------------

Ремонт двигателя включает в себя восста-

новление его внутренних деталей до их состояния в

новом двигателе. При ремонте заменяются поршне-

вые кольца, а стенки цилиндров обрабатываются (пе-

решлифовываются и/или хонингуются). Если цилин-

дры перешлифовываются, то потребуются новые

поршни. Вкладыши коренных, шатунных подшипни-

ков и подшипников распределительного вала обычно

заменяются новыми, и, при необходимости, коленча-

тый вал может быть перешлифован для восстанов-

ления формы его шеек. Обычно подвергаются обра-

ботке и клапаны, т.к. они к моменту ремонта нахо-

дятся не в идеальном состоянии. Когда двигатель ре-

монтируется, другие детали, такие как распредели-

тель зажигания, стартер и генератор могут быть то-

же отремонтированы. Конечным результатом ремонта

должен стать двигатель, подобный по характеристи-

кам новому и обеспечивающий безотказную работу

в течение многих тысяч километров.

ВНИМАНИЕ: При ремонте двигателя такие

детали системы охлаждения, как шланги, при-

водные ремни, термостат и водяной насос

должны быть заменены новыми. Радиатор дол-

жен быть тщательно проверен, чтобы убе-

диться в том, что он не забит и в нем нет

утечек. Если есть сомнения в качестве радиа-

тора, то лучше заменить его. При ремонте

двигателя всегда устанавливайте также но-

вый или восстановленный в условиях мастер-

ской масляный насос.

—--------------------------------------------

Не всегда легко определить момент, когда по-

ра производить капитальный ремонт двигателя, так как

нужно учитывать много различных факторов.

Большой пробег не всегда является указа-

нием на необходимость ремонта, тогда как неболь-

шой пробег вовсе не исключает такой необходимо-

сти. Частота и качество технического обслуживания

являются наиболее важным фактором, который нуж-

но учитывать при определении необходимости ре-

монта двигателя. Двигатель, у которого регулярно

заменялось масло и масляный фильтр и выполня

лись все остальные операции технического обслужи-

вания, с большой вероятностью будет безотказно ра-

ботать в течение многих тысяч километров пробега

автомобиля. И наоборот, тот двигатель, которому уде-

лялось мало внимания или он некачественно обслу-

живался, может потребовать ремонта довольно ско-

ро после начала своей работы.

Чрезмерный расход масла может служить

индикатором того, что нужно уделить внимание порш-

невым кольцам, сальникам клапанов (маслосъемным

колпачкам) и/или направляющим втулкам клапанов

Убедитесь, что нет внешних утечек моторного масла

перед тем, как делать вывод о неисправностях или

повреждениях поршневых колец и/или направляю-

щих втулок клапанов. Выполните проверку компрес-

сии и проверку на наличие утечек, чтобы опреде-

лить объем будущей работы.

Если на двигателе четко прослушиваются

звоны и стуки, то могут быть неисправны шатунные

и/или коренные подшипники. Проверьте давление

масла с помощью манометра, установленного вместо

датчика контрольной лампы давления масла и срав-

ните полученные значения с техническими данны-

ми. Если оно очень низкое, меньше 0,8 кгс/см2 на

холостом ходу, то, вероятно, изношены подшипники

и/или масляный насос.

Потери мощности, неравномерная работа,

чрезмерный шум от работы клапанов и высокий рас-

ход топлива могут также указывать на необходимость

ремонта двигателя, особенно если эти признаки по-

являются одновременно. Если настройки и регули-

ровки не улучшат положение, то единственным ре-

шением будет ремонт двигателя.

Перед началом ремонта двигателя вниматель-

но изучите настоящее руководство, чтобы предста-

вить себе объем и характер работ. Ремонт двигателя

является не особенно трудным делом, если у вас есть

необходимое оборудование и инструменты. Будьте

готовы к тому, что ремонт может длиться не менее

двух недель, особенно, если некоторые детали дви-

гателя нужно отдавать для обработки или ремонта в

мастерскую. Проверьте наличие всех необходимых

инструментов и приспособлений для проведения ре-

монта. Большинство ремонтных работ могут быть вы-

полнены с помощью обычных инструментов, но для

проверки состояния деталей и оценки возможности

их дальнейшего использования могут потребоваться

точные приборы. В крайнем случае, эти измерения

можно провести в мастерской, и там же получить

рекомендации по замене или повторному использо-

ванию деталей.

ИНСТРУМЕНТЫ И ОБОРУДОВАНИЕ

РАБОЧЕЕ МЕСТО

Организуйте специально отведенное для ра-

боты рабочее место. Оно может быть и не особенно

большим, но должно быть чистым, безопасным, хо-

рошо освещенным, соответствующим образом орга-

низованным и оборудованным для работы. Конечно,

обслуживать и ремонтировать двигатели можно и без

хорошей мастерской и гаража, даже работая под от-

крытым небом, но капитальные или более-менее серь-

езные ремонты должны выполняться в закрытом по-

мещении. Рабочие операции, описываемые в этой кни-

ге, требуют полной чистоты рабочего места, поскольку

любая грязь, попав в двигатель, ускоряет его износ.

МАСТЕРСКАЯ

Выбор размера, формы и места нахождения

мастерской обычно диктуется не зависящими от ав-

толюбителя обстоятельствами. Конечно, каждый ав-

толюбитель мечтает о просторном, хорошо освещен-

ном помещении, специально оборудованном и пред-

назначенном для работы практически со всем: от

двигателя бензопилы до автомобиля. В действитель-

ности же большинство автолюбителей вынуждено

довольствоваться гаражом, подвалом или сараем. Не

поленитесь потратить немного времени и оцените

ваши средства и возможные затраты. Даже хорошо

организованная мастерская может выиграть от ра-

зумного перепроектирования. Наиболее часто встре-

чающейся проблемой является отсутствие свобод-

ного места, но можно значительно увеличить полез-

ное пространство мастерской, тщательно планируя

расположение рабочего места и мест хранения де-

талей двигателя и инструмента. Можно посмотреть,

как зто делают другие. Попросите разрешения вла-

дельцев мастерских ознакомиться с их хозяйством.

Обратите внимание, как у них расположены рабо-

чие места, места хранения, освещение и используй-

те их опыт с учетом своих финансов, потребностей

и размеров своей мастерской.

Общие требования к мастерской

Лучше всего для мастерской подходит твер-

дый бетонный пол. Он должен быть ровным, глад-

ким и сухим. Покрытие бетона краской или специ-

альным составом облегчит удаление масляных под-

теков и грязи и поможет разделаться с пылью - из-

вечной проблемой бетонного пола.

Стены и потолок окрасьте в белый цвет для

лучшего отражения света. Для этого используйте

глянцевую или полуглянцевую эмаль — она лучше

моется и лучше отражает свет. Если в мастерской

есть окно, расположите возле него верстак. Еще луч

ше - наличие окон и в потолке. Можно использовать

и искусственное освяещение, но оно не сравнится с

естественным.

Помещение должно хорошо вентилироваться.

Зимой это важно для предотвращения конденсиро-

вания влаги, а при использовании растворителей, бен-

зина и других вредных жидкостей зто жизненно не-

обходимо в целях безопасности. Нужно иметь воз-

можность открывать для вентиляции одно или не-

сколько окон. Желательно также наличие вентиля-

ционных отверстий в стенах.

Электропроводка и освещение

Электропроводка является одним из основных

элементов оборудования мастерской. Ее относительно

легко установить, если мастерская является частью до-

ма, но если это не так, то это может быть сложно и

дорого. При прокладке электропроводки основным ус-

ловием должна быть ее безопасность; если у вас нет

необходимых навыков, поручите зту работу электрику.

Допуская возможность последующей установ-

ки дополнительного оборудования и освещения, со-

блюдайте общие требования злектробезопасности. Не

используйте для постоянной электропроводки удли-

нители. Если электропроводка не соответствует стан-

дартам, модернизируйте ее.

Особое внимание уделите освещению мастер-

ской. Она должна освещаться минимум двумя 150-

ваттными лампами накаливания или двумя 40-ватт-

ными люминесцентными лампами (длиной 120 см), под-

вешенными на высоте около 1,2 м над верстаком. Их

свет ярче, равномернее, не дает тени и они более эко-

номичны, но они придают голубоватый оттенок осве-

щаемым предметам. Обычно используют смешанный

свет от люминесцентных ламп и ламп накаливания.

. Важным является также и место установки ос-

ветительных приборов Не устанавливайте осветитель-

ную арматуру непосредственно над местом, где будет

ремонтироваться двигатель, или над стендом. Такая

установка вызывает отбрасывание тени даже при ис-

пользовании люминесцентных ламп. Лучше устано-

вить лампы чуть сзади или с обеих сторон верстака

или стенда, тогда затененных мест не будет. Если верх-

него освещения недостаточно, может быть полезна пе-

реносная лампа или карманный фонарь. Если в мас-

терской есть бензин, растворители или другие огне-

опасные жидкости, что является обычным явлением,

то для уменьшения риска возгорания используйте спе-

циальные электрические соединения. Над стационар-

ным электроинструментом (например, сверлильным

станком) нельзя использовать люминесцентные лам-

пы. В их мигающем свете, вызванном питающим их

переменным током, вращающиеся детали при опре-

деленном числе оборотов могут казаться неподвиж-

ными — а это очень опасная ситуация.

4

Организация хранения и полки

Разобранный двигатель занимает намного

больше места, чем это может показаться первона-

чально. Во избежание потери его деталей нужно ор-

ганизовать их хранение. Нужно организовать также

хранение крепежных деталей, смазок, растворите-

лей, ветоши, инструментов и оборудования.

Если позволяют площадь и финансовые воз-

можности, установите вдоль стен металлические пол-

ки или стеллажи. Установите полки таким образом,

чтобы в их нижней части было широкое пространст-

во для хранения крупных или тяжелых деталей. Ме-

таллические полки или стеллажи дороже, но они

обеспечивают наилучшее использование отведенно-

го для них пространства. А на большинстве из них

высоту полок можно менять.

Деревянные полки дешевле, но их установка бо-

лее трудоемка. Неся ту же нагрузку, они более гро-

моздки, их высоту нельзя регулировать и их не разбе-

решь, и не заберешь с собой во время переезда на дру-

гое место. Кроме того, дерево впитывает масло и другие

жидкости и оно намного более пожароопасно.

Мелкие детали храните в пластмассовых

ящичках или мешочках, установленных на прикреп-

ленных к стене металлических рамках. Ящики и ме-

шочки бывают различных размеров и обычно имеют

вырезы или кармашки для опознавательных табли-

чек.

В мастерской пригодятся разные коробки, бан-

ки, емкости. Стеклянные банки и картонные короб-

ки удобны, но недостаточно прочны. Пластмассовые

коробки и банки бывают разных размеров и цветов и

они очень удобны. Для хранения мелких деталей

(пружин клапанов, фиксаторов и т.д.) очень удобны

лотки для яиц и коробки с защелкивающимися крыш-

ИНСТРУМЕНТЫ И

Некоторым горе-автолюбителям совершен-

но чужда идея использования подходящего инстру-

мента при ремонте автомобиля. С энтузиазмом они

берутся за наиболее сложный ремонт, имея только

комплект дешевых рожковых ключей совершенно не-

подходящего типа, одну отвертку с изношенным шли-

цом, большой молоток и разводной ключ. Хотя они

худо-бедно и разделываются с ремонтом но такой

подход очень глуп и опасен. Он чреват как мелкими

неприятностями в виде поврежденных болтов и гаек

крепления, так и катастрофическими последствия-

ми — прогоранием двигателя, не говоря уже о серь-

езных травмах.

Для каждого, кто планирует ремонтировать

двигатели, здесь приводится полный перечень каче-

ственных инструментов. Если у вас нет большинства

из перечисленных ниже инструментов, то первона-

чальные затраты на них могут показаться высоки-

ми, но если сравнить их с нарастающей стоимостью

текущего обслуживания и ремонтов, то окажется, что

они окупаются. Кроме того, большинство инструмен-

тов можно использовать в других работах по дому

Мы включили перечень нужных инструментов и де-

тальное описание того, на что обратить внимание при

их покупке и как правильно их использовать. Вклю-

чен также перечень специальных приспособлений,

которые понадобятся при ремонте двигателя.

Решение о том, какие инструменты нужны,

зависит от выполняемой работы и, не в последнюю

очередь — от финансовых возможностей. Инструмен-

ты из приведенного ниже перечня станут основной

Инструменты и оборудование

ками, а также старые консервные банки, лотки и т.д.

Верстаки

Верстак является основным оборудованием

мастерской — во время ремонта на нем можно разло-

жить детали и инструменты, зто удобнее, чем рабо-

тать на полу или дороге. Верстак должен быть на-

столько велик, насколько позволяют место и финан-

совые возможности. Если позволяют средства, купи-

те стальной верстак промышленного изготовления. Та-

кие верстаки дороже самодельных, но они очень проч-

ны, легко собираются и, в случае переезда на другое

место, их можно быстро разобрать и взять с собой.

Они производятся различных размеров, и можно вы-

брать наиболее подходящий для себя.

Если финансовые возможности не позволя-

ют купить стальной верстак, изготовьте раму вер-

стака из прочных деревянных брусков или стально-

го уголка (лучше использовать бруски 50x150 мм, чем

50x100 мм). Отрежьте детали рамы до требуемого раз-

мера и скрепите их болтами. Для крышки верстака

хорошо подходит прочная деревянная пластина ши-

риной 750 - 800 мм и высотой 2000 мм с твердой на-

ружной поверхностью. Когда одна ее сторона изно-

сится, пластину можно перевернуть.

Можно сделать верстак дешевле и быстрее.

Соберите его, прикрепив детали рамы крышки вер-

стака к стене наклонными брусками, используя стой-

ки стены в качестве части рамы.

Независимо от выбранного типа рамы, крыш-

ка (рабочая поверхность) верстака должна распола-

гаться на удобной высоте и быть горизонтальной. Ус-

тановленные под верстаком полки сделают его еще

более удобным и создадут полезное пространство для

хранения деталей и инструмента.

ОБОРУДОВАНИЕ

инструментальной базой для выполнения большин-

ства работ по текущему ремонту. К ним относятся:

комбинированные гаечные ключи;

накидные головки;

трещотка, удлинитель и карданный шарнир (для

использования с головками);

динамометрический ключ;

индикатор для измерения углов затяжки;

разводной ключ;

комплект ключей для маслосливных пробок;

ленточный или цепной ключ (для откручивания

топливных и масляных фильтров);

маслосливной поддон (емкость),

набор плоских щупов;

комбинированные плоскогубцы;

самозажимные клещи (зажимной ключ);

отвертки (большие и маленькие, с плоскими и

крестообразными жалами);

комплект шестигранных ключей;

комплект шлицевых ключей, ключей и головок

Тогх;

молоток с мягким бойком;

молоток с шаровым бойком;

съемник (универсального типа со сменными за-

хватами);

зубило;

чертилка;

шабер;

кернер;

ножовка;

напильник;

5

Инструменты и оборудование

стальной угольник и линейка;

домкрат;

переносная лампа;

смотровое зеркало;

телескопическое магнитное/переходное приспо-

собление.

На что обращать внимание при по-

купке ручных инструментов и инст-

рументов общего назначения

Рожковые ключи

Благодаря своей универсальности, рожковый

ключ является наиболее распространенным типом

ключа. На каждом своем конце он имеет по «зеву».

Они соединены между собой ручкой. «Зевы» ключей

меняются либо по размеру, либо по частично пере-

крываемым размерам. Это дает возможность исполь-

зовать один ключ для удержания головки болта, а

другим откручивать гайку того же размера.

Обычно конец ключа с «зевоМ» расположен

под углом к ручке, что делает ключи очень удобны-

ми для работы в местах с ограниченным доступом.

Повернув гайку или болт, насколько позволяет огра-

ниченность доступа, можно перевернуть ключ так,

чтобы его «зев» был направлен в другую сторону.

Это дает возможность закручивать болт или гайку

на долю оборота за один прием. Рожковый ключ удо-

бен для использования и там, где пространство огра-

ничено.

Длина ручки ключа определяется, в основ-

ном, размером его «зева» и рассчитана таким обра-

зом, чтобы можно было затянуть болт или гайку с

достаточным усилием «от руки», и в то же время

снизить до минимума риск их поломки или повреж-

дения резьбы (хотя это не относится к таким мягким

материалам, как латунь и алюминий).

Обыкновенные рожковые ключи обычно про-

даются комплектами, и не стоит покупать их по от-

дельности, кроме случаев замены потерявшегося или

сломанного ключа из комплекта. Инструменты, по-

купаемые по отдельности, в любом случае стоят до-

роже, поэтому сначала решите, какие ключи могут

понадобиться чаще всего и купите подходящий ком-

плект ключей нужного размера.

Накидные ключи

Конец накидного ключа имеет форму кольца,

с шестигранным или двенадцатигранным отверсти-

ем. Это позволяет устанавливать ключ на шести-

угольные грани болта или гайки с пятнадцатигра-

дусным (при двенадцатигранном отверстии ключа),

или с тридцатиградусным (при шестигранном отвер-

стии ключа) интервалами. Обычно каждый ключ име-

ет два конца с отверстиями разных размеров, что

позволяет перекрыть диапазон размеров ключей в

одном комплекте.

На каждом конце накидного ключа есть гнез-

до в форме кольца. Если позволяет рабочее простран-

ство, то накидные ключи обеспечивают наилучшую

комбинацию захвата и усилия.

Хотя накидной ключ и относится к плоским

инструментам, но его ручка обычно имеет неболь-

шой изгиб на каждом своем конце, что дает возмож-

ность удалять препятствие возле гайки или головки

болта; это обычно расценивается как преимущество.

Помимо ключей нормальной длины можно приобре-

сти накидные ключи с удлиненной ручкой, обеспе-

чивающей больший рычаг для приложения усилия

(что очень полезно при попытке ослабить ржавые или

«прихваченные» гайки). Однако таким ключом легко

по неосторожности «срезать» болт или гайку или со-

рвать резьбу, и иногда излишняя длина ухудшает

доступ.

Как и рожковые, накидные ключи бывают

различного качества, часто определяемого их отдел-

кой и количеством металла вокруг колец на концах

ключа. Хотя при выборе комплекта накидных клю-

чей и должны применяться те же самые критерии,

что и для рожковых, но лучше приобретать рожко-

вые ключи более качественные, а комплект накид-

ных ключей может быть и немного дешевле.

Комбинированные ключи

6

Эти ключи объединяют в одном инструмен-

те рожковый и накидной ключ одного размера и со-

четают многие преимущества обоих. Как и другие

ключи, они широко доступны в комплектах и в виде

комплекта являются более предпочтительными, чем

только накидные ключи. Они в основном компактны,

имеют короткую ручку и хорошо подходят для рабо-

ты в тесных местах с ограниченным доступом.

Комплекты головок с трещотками

Типичный набор головок и трещотка вклю-

чает в себя трещотку, комплект головок, длинный и

короткий удлинители, карданный шарнир и головку

для свечи зажигания.

Ключи с головками многофункциональны.

Помимо самих головок, существует множество дру-

гих сменных вспомогательных насадок — удлините-

ли, карданные шарниры, переходники, наконечники

для отверток, насадки под универсальный ключ, за-

хваты и т.д. Лучше покупать шестигранные головки

— менее вероятно, что они соскользнут и испортят

грани болтов и гаек. Не покупайте головок с очень

толстыми стенками — они, возможно и прочнее, но

ими трудно пользоваться для откручивания и закру-

чивания болтов и гаек, находящихся в углубленных

или тесных местах.

Сменные головки представляют собой кова-

ный цилиндр из стального сплава, внутренняя по-

верхность одного конца которого имеет форму шес-

тигранника или двойного шестигранника. Другой ко-

нец имеет форму квадратного углубления, которым

головка надевается на соответствующий квадратный

конец различных приспособлений.

Размеры ведущих квадратов для накидных

головок различные. Наиболее широко распростра-

нены полудюймовые ведущие квадраты, которые под-

ходят к большинству динамометрических ключей. Ве-

дущие квадраты меньших размеров (3/8 или 1/4

дюйма) полезны для работы в труднодоступных мес-

тах, в то же время, как для затяжки деталей креп-

ления большим моментом (гайки приводного вала или

ступицы, болты шкива коленчатого вала), больше все-

го подходит квадрат размером 3/4”.

Экономичнее всего покупать головки в ком-

плекте.

Высококачественные головки долговечны, од-

нако их покупка не всегда экономически оправдана

для автолюбителя.

Помимо головок, понадобится трещотка, по

крайней мере, один удлинитель (лучше всего разме-

ром около 75 мм или 150 мм) и, возможно, Т-образ-

Инструменты и оборудование S

ная рукоятка или вороток. Желательно приобрести

рукоятку, карданный шарнир, удлинители других

размеров и переходники от одного размера квадрата

к другому. Некоторые комплекты могут сочетать раз-

ные размеры квадратов.

Для проверки качества покупаемого комплек-

та запаситесь болтами и гайками. При покупке про-

веряйте, подходят ли к ним головки. Проверьте ра-

боту трещотки. Хорошие трещотки работают плавно

и с хрустом, сопровождающим мелкие шаги; деше-

вые же — грубо и туго. Это хорошая основа для оценки

стальных предметов комплекта.

Одним из лучших свойств комплекта голо-

вок является его способность к расширению. Если

есть основной комплект, то можно, по мере необхо-

димости, постепенно докупать дополнительные голов-

ки и заменять изношенные или поврежденные. Су-

ществуют специальные глубокие головки, которые да-

ют возможность ослаблять или затягивать утоплен-

ные детали крепления или добираться до гайки, из

кото. ой выступает длинный болт.

Можно также купить наконечники отверток,

специальных ключей, подходящих к разным привод-

ным инструментам (иногда они могут очень приго-

диться). Наконечники стандартной и крестообразной

отверток, отверток с шестигранником еще больше

увеличат универсальность трещотки и удлинителей.

Динамометрические ключи

Динамометрические ключи предназначены,

в основном, для затяжки отвесных деталей крепле-

ния. Попытка ремонта без использования динамо-

метрического ключа может привести к утечке мае-

Инструменты и оборудование

ла, деформации, к повреждению или обдиранию резь-

бы или к более тяжелым последствиям.

Рынок предлагает несколько различных ви-

дов динамометрических ключей. Наиболее распро-

страненными являются динамометрические ключи

стрелочного типа, которые указывают момент затяж-

ки отклонением гибкого стержня и фиксируемого ти-

па, которые издают слышимый щелчок, когда сопро-

тивление затяжке достигает определенной величи-

ны

Другим типом ключей является «часовой»

тип. Момент затяжки указывается стрелкой на ци-

ферблате, аналогично стрелочному индикатору. Ди-

намометрические ключи зтого типа очень точны,

вплоть до моментов порядка 0,1 Нм.

Существует множество размеров квадратов

динамометрических ключей. В зависимости от вы-

полняемой работы, диапазоны моментов затяжки раз-

личны. Для затяжки мелких болтов и гаек нужен

динамометрический ключ со шкалой в 0,1 Нм стре-

лочного или «часового» типа, метрический ключ фик-

сируемого типа со шкалой 0 — 200 Нм для более круп-

ных деталей крепления. Имейте в виду, что динамо-

метрические ключи фиксируемого типа обычно бо-

лее точны, чем ключи стрелочного типа (и более до-

роги). Их можно настроить на предварительно уста-

новленный момент, что делает зти ключи очень точ-

ными и простыми в использовании.

Болты со шлицованными головками

Во многих местах болты с традиционными

шестигранными головками заменены болтами со шли-

цованными головками Тогх. Головки болтов зтого типа

не шестигранные, а имеют множество шлицов Для

работы с болтами, чьи головки имеют шлицы, нуж-

ны специальные ключи Тогх. К головкам подходит

ведущий квадрат на полдюйма.

Ударные отвертки

Ударная отвертка относится к разряду отвер-

ток, однако, здесь она упоминается вследствие того,

что ее можно использовать также и с головками. Как

будет описано далее, принцип работы ударной от-

вертки заключается в преобразовании удара молот-

ка по концу ее ручки в резкое крутящее движение.

Хотя это и является хорошим способом сдвинуть с

места и ослабить «прихваченные» детали крепления,

но нагрузки, прикладываемые к головке в этом слу-

чае, являются чрезмерными. Используйте головки

очень осторожно и всегда проверяйте их, чтобы за-

менить в случае повреждения.

Плоскогубцы

В продаже имеется двадцать пять — тридцать

различных типов плоскогубцев и клещей. Из всего

этого множества потребуется лишь небольшая часть

8

На рисунках показан типичный ассортимент

типов клещей: бокорезы, плоскогубцы для снятия и

установки внутренних стопорных колец, острогубцы,

плоскогубцы с подвижным соединением, зажимные

клещи и плоскогубцы для внешних стопорных ко-

лец.

Для повседневного использования приобрети-

те плоскогубцы со скользящим соединением. Для ра-

боты в труднодоступных местах удобны острогубцы.

Комплект бркорезов предназначен, в основном, для

работы с электрооборудованием и для вытаскивания

шплинтов.

Клещи с захватом — это регулируемые зажим-

ные клещи, которые надежно обхватывают детали

крепления и не отпускают их, когда они зажаты. Для

любого ремонта важен также полный комплект плос-

когубцев, предназначенных для снятия и установки

стопорных колец.

Плоскогубцы для снятия и установки внутрен-

них стопорных колец имеют удлиненные концы. Губ-

ки плоскогубцев для стопорных колец устанавлива-

ются в отверстия стопорного кольца, фиксируются в

стопорных кольцах, позволяя сжимать его для сня-

тия. Этот тип плоскогубцев бывает со съемными кон-

цами и переставными ручками.

Плоскогубцы для наружных стопорных ко-

лец имеют плоские насеченные губки — они расши-

ряют внешнее стопорное кольцо. По сравнению с

плоскогубцами для внутренних колец, они обычно бо-

лее мощные.

Хорошие плоскогубцы для наружных стопор-

ных колец будут иметь по выемке на каждом своем

конце для удержания стопорного кольца на месте.

При покупке плоскогубцев для стопорных ко-

лец любого типа убедитесь, чтобы захваты плоско-

губцев не проворачивались. Если они будут прово-

рачиваться, то только зря потратите время, снимая

тугие стопорные колцца.

Инструменты и оборудование fyjf

Зажимные клещи поступают в продажу раз-

личных размеров. Для повседневных работ лучше

всего подходят клещи среднего размера с изогнуты-

ми захватами. Однако если возможно, купите еще

большие и маленькие клещи, поскольку ими часто

приходится работать в паре. Хотя такие клещи по

своему назначению занимают промежуточное поло-

жение где-то между разводным ключом, плоскогуб-

цами и портативными тисками, они могут оказаться

незаменимыми для ослабления и затяжки деталей

крепления — зто единственный тип клещей, кото-

рый следует использовать для этой цели.

Для регулировки губок зажимных клещей об-

хватите нужную деталь губками, затяните их, пово-

рачивая головку (1) на конце одной из ручек и све-

дите ручки вместе (до защелкивания).

Конструкция этих клещей позволяет прикла-

дывать довольно высокое давление на йх зажимы, а

большое разнообразие форм зажимов этих клещей

дает возможность клещам надежно обхватывать да-

же поврежденные головки болтов.

Зажимные клещи незаменимы для откручи-

вания деталей крепления, которые были «скручены»

или их грани были «слизаны» плохо подходящими

ключами.

Как следует из их названия, острогубцы име-

ют длинные тонкие зажимы (губки), предназначен-

ные для работы в узких отверстиях и других местах

с ограниченным доступом. Большинство острогубцев

имеют у основания губок также и приспособление

для резки проволоки.

При покупке клещей обращайте внимание на

следующие качества:

плавная работа ручек и губок;

равномерное схождение и прочный захват губок

при сжатии ручек;

красивая отделка.

Отвертки

9

Инструменты и оборудование

Выбор отверток очень широк по разнообра-

зию размеров.

Предпочтительней, конечно же, покупать вы-

сококачественные отвертки, хотя и по более высокой

цене. Остерегайтесь покупать дешевые комплекты от-

верток низкого качества. Хотя они и похожи на от-

вертки известных фирм, но их стержни и жала изго-

товлены из низкосортных сплавов, не подвергшихся,

к тому же, правильной термической обработке. Обычно

они гнутся при первом же приложенном к ним более-

менее серьезном усилии.

Разнообразие конструкций, размеров ручек

и стержней отверток огромно. Некоторые ручки име-

ют специальную форму, удобную для руки и обеспе-

чивают надежный захват. Стержень отвертки может

быть как круглым, так и квадратным, а на некото-

рых есть шестигранная шейка, расположенная под

ручкой, которую можно обхватить ключом, обеспе-

чив, тем самым, больший рычаг при откручивании

или закручивании «упрямого» винта. Диаметры

стержней, размеры жал и общая длина отверток так-

же весьма разнообразны В виде общего правила ре-

комендуется использовать самую длинную из под-

ходящих для данной работы отверток, чтобы обеспе-

чить наиболее возможный рычаг.

При покупке отверток важно помнить, что

их размеры должны соответствовать размерам де-

талей крепления. Маленькие отвертки очень удобны

при снятии мелких деталей.

Шлиц любого винта имеет определенные раз-

меры — длину, ширину и глубину. Отвертка, входя-

щая в шлиц винта, должна использовать всю его опор-

ную поверхность и не соскальзывать. Не пользуйтесь

отверткой с большим широким жалом для работы с

мелкими винтами, равно как и не пытайтесь закручи-

вать или откручивать винты с большим шлицем узким

крошечным жалом.

Молотки

К использованию молотка всегда нужно при-

бегать в последнюю очередь. Когда ничего больше не

помогает, единственный способ ослабить или уста-

новить деталь — использование молотка с шаровым

бойком средних размеров, тяжелой резиновой киян-

ки и тяжелого молотка из мягкой латуни. Вместо мо-

лотка с шаровым бойком можно взять любой сталь-

ной молоток.

Молоток с шаровым бойком имеет головку

с традиционным цилиндрическим торцом с одной

стороны и со скругленным шаровым концом с дру-

гой, и является инструментом общего назначения,

который можно найти почти в любом магазине. Его

шейки короче, чем у гвоздодера, а торец удобен

для нанесения ударов по зубилам и пробойникам.

Достаточно большой молоток предпочтительнее ма-

ленького. Хотя можно купить и маленький, но

управлять силой удара более тяжелой головки го-

раздо легче. Обычно для большинства работ дос-

таточно одного молотка весом 400 — 500 г, хотя ино-

гда может понадобиться молоток большего или

меньшего веса.

Молоток с мягким бойком используется в

тех случаях, когда, используя стальной молоток,

можно повредить либо деталь, либо другой инст-

румент. Стальная головка молотка может нанести

трещину на алюминиевые детали, а резиновый или

пластмассовый молоток можно использовать бо-

лее уверенно. Мягкие головки таких молотков

сменные (обычно одна изготавливается из рези-

70

ны, а другая — из относительно твердой пласт-

массы). Когда головка изнашивается, можно ус-

тановить новую.

Регулярно проверяйте состояние молотков.

Опасность соскакивания ослабшей головки очевид-

на, но ее также нужно проверять на наличие сколов

и трещин. Если найдете повреждения, купите но-

вый молоток — при работе от головки молотка мо-

жет отскочить осколок, а это чрезвычайно опасно.

Излишне говорить, что необходимо защищать глаза

при работе молотком.

Зубила и пробойники

Для выполнения различных работ, наряду с

молотками используются слесарные зубила, керне-

ры, пробойники штифтов и совмещающие пробойни-

ки.

Часто роль выколотки играет длинный круг-

лый стальной стержень, который используется для

выбивания деталей из отверстий или из оборудова-

ния, куда они были установлены.

Пробойники выпускаются различных форм

и размеров, и полезно иметь комплект различных

типов пробойников. Наиболее употребимым явля-

ется центральный пробойник (кернер) — небольшой

цилиндрический пробойник с заостренным концом.

Он незаменим при сверлении отверстий.

Пробойники предназначены также для уда-

ления штифтов, которые туго сидят в своих отвер-

стиях, например, роликовых штифтов крепления кла-

панов в их корпусах, однако их можно использовать и

по-другому. Например, снять заклепки или болты кре-

пления поперечины, срезав их головки и выбив про-

бойником тело заклепок или болтов. Пробойники нуж-

ны также для совмещения отверстий деталей, когда в

них вставляются болты или винты.

Слесарные зубила обычно используется для

грубой резки листового металла, но в случае ремон-

та коробки передач, его можно использовать для сре-

зания головок «прихваченных» или ржавых болтов

или для рассечения таких же гаек. Ими можно так-

же откручивать болты или винты с поврежденными

головками.

Напильники

В продажу поступает большой ассортимент

напильников различных размеров и типов для вы-

полнения различных работ — удаления заусениц, раз-

метки деталей, удаления ржавчины, спиливания го-

ловок заклепок, восстановления резьбы и изготовле-

ния мелких деталей. Но основная цель их использо-

вания — удаление с обрабатываемой поверхности не-

больших количеств металла для придания ему нуж-

ной формы. Изредка будет нужен плоский напиль-

ник для удаления забоин и заусениц.

Процесс опиловки относительно прост. Дер-

жа напильник одной рукой за ручку, свободной ру-

кой отправляйте его, удерживая параллельно обра-

батываемой поверхности. Рабочие движения долж-

ны быть плавными. Старайтесь не раскачивать на-

пильник, когда он проходит по рабочей поверхности,

и водите им по диагонали, поскольку в этом случае

его зубья оставляют канавки на поверхности заго-

товки.

Напильники бывают с одинарной (1), либо с

двойной (2) насечкой. Советуем пользоваться напиль-

ником с одинарной насечкой для получения очень

гладкой поверхности, а напильником с двойной на-

сечкой — для быстрого удаления большого количест-

ва материала.

Инструменты и оборудованиеЖ

Никогда не работайте напильником без руч-

ки — хвостовик напильника острый, может проко-

лоть руку.

Метчики и лерки

Метчики

Метчики и лерки, часто продаваемые ком-

плектами, бывают как дюймовых, так и метрических

размеров.

Метчики используются для нарезания внут-

ренней резьбы, для очистки или восстановления по-

врежденной резьбы.

Метчик состоит из тела с канавками (1) на

одном конце и квадратом (2) на другом. На части его

тела нарезана резьба — режущие кромки (3) образу-

ются в местах пересечения канавок с резьбой.

Метчики изготавливаются из закаленной ста-

ли, поэтому они будут нарезать резьбу в материа-

лах, которые мягче того, из которого они изготовле-

ны.

B.04.23.2.41S

Метчики выпускаются трех различных ти-

пов: первичный (конический) метчик, метчик для глу-

хих отверстий и вторичный метчик. Единственным

различием между ними является длина фаски на ре-

жущем конце метчика. На первичных (конических)

метчиках фаска снята на первых 6 — 8 нитках резь-

бы, что облегчает начало нарезки резьбы и делает

их почти универсальными — они сравнительно легко

начинают нарезку и могут нарезать резьбу почти до

самого низа (дна) отверстия. Вторичные метчики име-

ют очень короткую фаску (1-3 нитки резьбы) и

нарезают резьбу практически до самого дна глухого

отверстия. Однако перед этим нужно начать нарез-

ку резьбы коническим метчиком или метчиком для

глухих отверстий.

Работают метчиками обычно вручную (их

можно использовать и в станке). Конец метчика с

11

«j. Инструменты и оборудование

подсоединительным квадратом крепится в держате-

ле. Для метчиков малых размеров можно использо-

вать специальную оправку с Т-образной ручкой. Про-

цесс нарезания резьбы начинается со сверления от-

верстия нужного диаметра. Для каждого размера мет-

чика существует соответствующее сверло, которым

можно просверлить отверстие нужного размера. Об-

ратите внимание, как конусная часть постепенно

уменьшается вдоль гребня, поэтому для завершения

обработки глухих отверстий с внутренней резьбой

обычно нужны метчики для глухих отверстий.

Это очень важно — слишком большое отвер-

стие оставит нарезанную резьбу без верхушек ни-

ток резьбы, создавая слабый и ненадежный контакт.

Напротив, слишком маленькое отверстие создаст

чрезмерные нагрузки на твердый и хрупкий метчик,

который может обломиться в отверстии.

Лерки

Лерки предназначены для нарезания, очи-

стки или восстановления наружной резьбы. Большин-

ство лерок изготовлено из шестигранного или цилин-

дрического куска закаленной стали с резьбовым от-

верстием в центре. Резьбовое отверстие перекрыто

тремя — четырьмя вырезами, которые по своему на-

значению аналогичны канавкам на метчиках т.е. дают

возможность металлической стружке, образующей-

ся в процессе нарезания резьбы, высыпаться через

них. Лерки крепятся в держателе с Т-образными руч-

ками (называемом леркодержателем).

Некоторые лерки в одном из мест имеют про-

резь (2), позволяющую слегка их регулировать (раз-

жимать или сжимать) для тонкого контроля зазоров

(1 — режущая кромка).

Процедура нарезания резьбы леркой во мно-

гом похожа на описанную выше для метчиков. При

использовании регулируемой лерки, первоначальная

нарезка резьбы (первый проход) делается полностью

разжатой леркой, затем при помощи регулировоч-

ного винта (1) постепенно уменьшается диаметр по-

следующих проходов до тех пор, пока не будет дос-

тигнут окончательный размер. Так же, как и при ра-

боте метчиками, при нарезке резьбы обязательно

нужно использовать смазку, и через каждые несколь-

ко оборотов лерку нужно немного возвращать назад

для удаления мелкой металлической стружки из ее

вырезов

Съемники

12

Съемниками можно снимать застрявшие или

ржавые детали, втулки, подшипники и т.д. Универ-

сальные двух — трехзахватные съемники бывают раз-

ных типов и размеров.

Типичный съемник состоит из центральной

втулки и крепящихся к нему двух или трех качаю-

щихся на осях рычагов. Наружные концы рычагов

имеют форму крючкообразных захватов, которые за-

хватывают деталь.

На большинстве съемников можно перевер-

нуть рычаги, чтобы использовать съемник на наруж-

ных отверстиях, когда это требуется. В центральной

втулке нарезана резьба для вворачивания в нее бол-

та съемника, с помощью которого и производится ра-

бота.

Съемник со стягивающим болтом

Простой съемник легко изготовить в каждой

мастерской. Приспособления такого типа не прода-

ются; просто изготовьте приспособление для конкрет-

ного применения. Съемник можно использовать так-

же для извлечения застрявших поршневых пальцев,

подшипников и втулок.

Для изготовления съемника нужны различ

ных размеров прутки с нарезанной на них резьбой и

гайки к ним.

Будут нужны различные шайбы, дистанци-

онные детали и трубки. Для извлечения поршневых

пальцев обычно нужен более длинный кусок трубки.

Некоторые типичные способы использования

приспособления показаны на рисунках ниже. Типич-

ное использование стягивающего болта — для втяги-

вания манжеты и втулки в дистанционную деталь

большего размера нужно затягивать гайку.

1. Шайба; 2. Корпус; 3- Втулка; 4. Дистанцион-

ная трубка; 5. Шайба.

Рисунки также поясняют порядок сборки

различных деталей. Такое же приспособление, но без

дистанционной трубки, обычно можно использовать

Инструменты и оборудование

для установки новой втулки или поршневого пальца.

Использовать приспособление очень просто.

Нужно только расположить втулку или палец пер-

пендикулярно отверстию при их установке Если

нужно, смажьте запрессовываемую деталь.

Съемники деталей, установленных в глу-

хих отверстиях

Втулки или подшипники, установленные в

глухих отверстиях, часто требуют для своего извле-

чения специальных съемников. Некоторые подшип-

ники можно извлечь без съемника, равномерно на-

грев двигатель или деталь в печи, а затем, перевер-

нув, постучать ими о чистую деревянную поверхность

для сдвигания подшипника. Для защиты рук при ра-

боте с горячими деталями надевайте перчатки. Если

для выполнения работы нужен съемник, возьмите

ударный съемник со сменными концами. Ударные

съемники бывают приспособлены как для универ-

сальных двух- или трехзахватных съемников, так и

для специальных съемников подшипников Съемни-

ки подшипников представляют собой трубки из за-

каленной стали с фланцем вокруг нижнего конца. В

нескольких местах трубка разрезана, что позволяет

клину расширять установленное на месте приспо-

собление. Приспособление помещается внутрь внут-

ренней обоймы подшипника и затягивается таким об-

разом, чтобы фланец или язычок приспособления за-

фиксировался под краем обоймы.

Ударный съемник состоит из стального вала

со стопором на верхнем конце, который скользит по

валу до своего удара о стопор. Это позволяет при-

способлению, удерживающему на себе подшипник,

выбить его из отверстия.

Такой комплект дорог и используется не

очень часто, поэтому лучше доставить двигатель в

мастерскую и там заменить подшипники и втулки.

Сл арные тиски

Слесарные тиски являются основным инет-

|gb Инструменты и оборудование

рументом в мастерской или в гараже. Размер тисков

важен — тиски большего размера обычно более уни-

версальны. Убедитесь, что щечки тисков раздвига-

ются, по крайней мере, на 100 мм.

Достаньте комплект «мягких» губок из стек-

ловолокна и пластмассы, или изготовьте их сами из

листового алюминия, толщиной 3 мм, для установки

их на щечки тисков. Они понадобятся для зажима-

ния тех деталей, которые можно повредить щечками

тисков.

Электропневмоинструменты

Если есть воздушный компрессор или под-

ведено электричество, то можно воспользоваться ши-

роким разнообразием электрических и пневматиче-

ских инструментов, чтобы выполнить любую работу

легче и быстрее.

Электроточило

Электроточило очень полезно. С проволоч-

ным кругом или точильным камнем, оно незаменимо

для очистки деталей крепления, заточки инструмента

и удаления ржавчины. Убедитесь, что оно надежно

закреплено на верстаке или стенде, всегда защищайте

глаза при работе с ним и никогда не шлифуйте алю-

миниевые детали на его точильном камне.

Электродрели

Зенкование отверстий под винты, расшире-

ние масляных каналов, удаление ржавых или облом-

ленных деталей крепления, расширение отверстий

и изготовление мелких деталей — электродрели не-

заменимы для выполнения этих работ.

Электродрели могут быть беспроводные или

рассчитанные на питание переменным током. Осо-

бенно универсальны беспроводные дрели, потому что

они не заставляют работать возле злектророзетки.

Их также удобно иметь под рукой для выполнения

различных немеханических работ.

Для выполнения большинства работ очень удо-

бен 10-миллиметровый патрон. Для работы с дрелью под-

берите несколько проволочных щеток различных разме-

ров для зачистки металлических деталей и убедитесь,

что есть полный комплект острых сверл по металлу.

Воздушный компрессор

Использование воздушного компрессора об-

легчает и ускоряет большинство работ. Сушка дета-

лей после промывки их растворителем, продувка ка-

налов блока цилиндров и головки блока, работа пнев-

моинструмента — этот перечень бесконечен. Купив

компрессор, вы удивитесь, ка^с вы без него раньше

обходились. Пневмоинструмент существенно ускоря-

ет выполнение таких утомительных процедур, как

снятие и установка болтов головки цилиндров, бол-

тов коренных подшипников коленчатого вала или бол-

тов гасителя колебаний (шкива коленчатого вала).

Отрезные машины

Хорошая отрезная машина удалит заусен-

цы, отрежет, заточит, снимет фаску с отверстий го-

раздо быстрее, чем вручную. Будьте очень осторож-

ны при пользовании отрезной машиной — она удаля-

ет обрабатываемый материал очень быстро.

14

Сверла и оборудование для

сверления

Сверление производится сверлами, вставляе-

мыми либо в ручную электродрель, либо в сверлиль-

ный станок. Сверло представляет собой круглый стер-

жень со спиральными канавками, выполненными в

его верхних двух третях, для удаления образующейся

во время сверления стружки, удержания сверла в

центре отверстия и обработки боковой поверхности

отверстия.

Нижняя часть стержня остается и исполь-

зуется для удержания сверла в патроне.

В этом разделе мы будем рассматривать

только нормальные сверла с параллельными стерж-

нями.

1. Стержень (хвостовик); 2. Канавка; 3- Тело.

Есть другой тип сверла с гладким концом,

имеющим форму конуса определенного размера,

предназначенного для установки непосредственно в

гнездо сверлильного станка. Эти сверла известны как

сверла с конусом Морзе и используются в механиче-

ских мастерских.

На режущем конце сверла заточены две гра-

ни, образующие коническую точку. Обычно угол за-

точки составляет 60° к оси сверла, но для особых

приложений грани можно переточить под другим

углом. Для общего применения стандартный угол

подходит — с ним сверла и поступают в продажу.

При покупке сверл ищите комплект хорошего

качества (с размером сверл 1,5 — 10 мм). Покупка

сверл комплектом гарантирует, что под рукой всегда

4. Стержень (хвостовик) уменьшенного диамет-

ра; У. Прямой хвостовик;

Размеры сверл

Сверла бывают множества различных раз-

меров, многие из которых вам никогда не понадобят-

, Инструменты и оборудование

ся. Все отечественные сверла маркируются согласно

метрической системе. Импортные сверла имеют три

основных системы маркировки размеров сверл: дюй-

мовая, цифровая и буквенная.

Дюймовые обозначения начинаются с разме-

ра 1/64 дюйма (около 0,4 мм) и возрастают на 1/64

дюйма.

Диапазон цифровых обозначений сверл

уменьшается от 80 (0,0135 дюйма или около 0,4 мм) —

наименьшего размера до 1 (0,234 дюйма или около

6мм) — наибольшего размера.

Буквенное обозначение размеров и сверл на-

чинается от А (0,234 дюйма или около 6 мм) - наи-

меньшего до Z (0,413 дюйма или около 10,5 мм) — наи-

большего.

Поразительный диапазон размеров означа-

ет, что возможно просверлить точное отверстие поч-

ти любого размера, в пределах разумного. На прак-

тике вы будете ограничены размером патрона вашей

дрели (обычно 9 или 12 мм). Очень мало магазинов

предлагают сверла всего диапазона возможных раз-

меров, поэтому покупайте сверла, допустимо близ-

кие по размерам к тем, которые вам нужны.

Заточка сверл

Как любой инструмент с режущей кромкой,

сверла, в конце концов, тупятся. То, как часто их

нужно затачивать, в некоторой степени зависит от

того — используются ли они правильно. Затупленное

сверло скоро даст о себе знать. Хорошим показате-

лем состояния режущих кромок является стружка,

выходящая из обрабатываемого отверстия. Если со-

стояние режущих кромок хорошее, то стружка бу-

дет выходить в виде двух ровных спиралей; если что-

то не так, или конец сверла становится горячим, то

естественно предположить, что нужна заточка.

Изношенные сверла маленького размера (до

3 мм) легче и дешевле выбросить; лучше купить но-

вые. Более дорогие сверла больших размеров лучше

заточить. При заточке сверл угол между режущими

кромками должен оставаться, как и первоначально,

120°; кроме того, на конце сверла должна оставаться

маленькая зубилообразная кромка. При некоторой

практике заточка осуществляется на электроточи-

ле, но следует заметить, что при этом можно сделать

ошибку. Рекомендуется устанавливать возле точиль-

ного круга зажимное устройство, в котором сверло

зажимается под правильным углом.

Оборудование для сверления

Диапазон инструментов для крепления и вра-

щения сверл простирается от простых недорогих руч-

ных электрических дрелей до сложных и дорогих

сверлильных станков. В идеале, все сверление долж-

но осуществляться на сверлильном станке с прочно

зажатой в тисках заготовкой. Но эти станки дороги и

занимают много места на верстаке или на полу, по-

этому не подходят многим автолюбителям. Дополни-

тельной проблемой является то, что много работ по

сверлению выполняется на самом двигателе или на

смонтированном на нем оборудовании, и инструмент

нужно подносить к нему.

Лучшим инструментом для мастерской яв-

ляется электродрель с 9-миллиметровым патро-

ном. Дрели бывают беспроволочными и работаю-

щими от электросети. Если вы покупаете дрель в

первый раз, то ищите инструмент производства

известной фирмы с изменяемой скоростью враще-

ния (как минимум). Подойдет и односкоростная

15

Инструменты и оборудование

дрель с 6-миллиметровым патроном, но лучше за-

платить немного больше за дрель большего раз-

мера с изменяемой скоростью вращения

Все дрели требуют ключа для зажимания

сверла в патроне. При снятии и установке сверла

выньте шнур из электросети. Сначала затяните

патрон рукой, проверяя, правильно ли он отцен-

трован. Это особенно важно при использовании ма-

леньких сверл, которые могут застрять в зеве па-

трона. Затянув патрон рукой, надежно затяните

его ключом — не забудьте после этого вытащить

ключ!

Сверление и отделка отверстий

Подготовка к сверлению

Надежно зажмите обрабатываемую деталь

в тиски. Если невозможно зажать заготовку в тис-

ки, то обеспечьте надежность ее крепления. Час-

то во время сверления сверло заедает — это мо-

жет быть опасно, особенно если заготовка вне-

запно начинает вращаться на конце сверла. Оче-

видно, что это маловероятно для целого двигате-

ля, но вы должны обеспечить его надежную под-

держку. Начните с нахождения центра отверстия,

которое вы желаете просверлить. Пользуясь кер-

нером, проделайте углубление для сверла, чтобы

оно не «гуляло». Если вы высверливаете обло-

манный болт — расположите кернер точно по цен-

тру болта.

При сверлении большого отверстия (больше

6 мм) можно сначала просверлить направляющее от-

верстие, которое будет направлять сверло большего

диаметра и сведет к минимуму его смещение. Перед

просверливанием отверстия убедитесь, что непосред-

ственно за сверлом нет ничего, что вы не хотели бы

просверлить.

Сверление

При сверлении стали, особенно маленькими

сверлами, никакой смазки не нужно. Если использу-

ется большое сверло, можно использовать масло,

обеспечивающее чистоту сверления и предотвращаю-

щее перегрев конца сверла.

При сверлении алюминия, который имеет

свойство «намазываться» вокруг режущих кромок и

забивать канавки сверла, используйте керосин или

смазку.

Наденьте защитные очки или щиток и при-

мите удобную устойчивую позу, чтобы можно было

управлять давлением сверла. Установите сверло в

сделанное кернером углубление и, если вы сверлите

вручную, убедитесь, что сверло перпендикулярно по-

верхности заготовки. Начинайте сверление, не при-

кладывая значительного усилия до тех пор, пока не

убедитесь, что отверстие расположено правильно. Ес-

ли в начале сверления отверстие собьется с центра,

его будет очень трудно поправить. Можно попытать-

ся слегка наклонить сверло, тогда центр отверстия

сместится в противоположном направлении, но это

нужно делать до того, как канавки сверла войдут в

отверстие. Именно в начале сверления незаменима

дрель с регулируемой скоростью, т.к. малая скорость

позволяет осуществлять тонкую регулировку поло-

жения сверла, пока это еще не поздно.

Продолжайте сверление до тех пор, пока не

будет достигнута необходимая глубина или пока ко-

нец сверла не выйдет из другого конца заготовки.

16

Важны скорость и давление сверления — чем

больше диаметр сверла, тем меньше должна быть

скорость сверления. Работая односкоростной дрелью,

мало что можно сделать для управления процессом

сверления, а двухскоростными или трехскоростны-

ми дрелями с изменяемой скоростью можно управ-

лять. Если скорость сверления слишком высока, то

режущие кромки сверла будут перегреваться и за-

тупятся. В процессе сверления должно изменяться

и прикладываемое к дрели усилие. Начинайте с лег-

кого усилия, пока сверло не займет правильного по-

ложения в заготовке. Постепенно увеличивайте уси-

лие, тогда сверло будет сверлить равномерно. Если

сверло острое и давление правильное, то из желоб-

ков сверла будут выходить две отчетливые спирали

металла. Если усилие слишком мало, сверло не бу-

дет сверлить правильно, в то время, как при прикла-

дывании чрезмерного усилия конец сверла перегре-

ется.

Когда сверло пройдет сквозь заготовку,

уменьшите усилие; если этого не сделать, сверло мо-

жет зажать в отверстии, а если вы работаете ручной

электрической дрелью, то ее может выдернуть из

рук, особенно при работе с использованием сверл

больших размеров.

Если выполнено направляющее отверстие,

установите в патрон сверло большого размера и рас-

ширьте его. Второе сверло будет идти по направ-

ляющему отверстию — в этом случае направлять его

не нужно (если сделать это, сверло может сломать-

ся). Однако важно держать дрель под правильным

углом.

После того, как отверстие будет просверле-

но до правильного размера, удалите заусенцы, ос-

тавшиеся вокруг края отверстия. Это можно сделать

маленьким круглым напильником или, сняв с отвер-

стия фаску сверлом большего размера или конус-

ным зенкером.

Возьмите сверло на несколько размеров боль-

ше отверстия в заготовке и просто поверните его ру-

ками пока не будут удалены все грубые грани отвер-

стия.

Увеличение отверстий и придание им другой

формы

Наибольший размер сверл, используемый в

ручных дрелях, составляет примерно 12 мм. Частично

это определяется возможностью патрона (хотя мож-

но использовать сверла и больших размеров со сту-

пенчатыми хвостиками). Реальным же ограничени-

ем является трудность управления большими свер-

лами вручную; со сверлами больше 12 мм проще ра-

ботать на сверлильном станке. Если нужно сделать

отверстие большего размера или формы, отличаю-

щейся от круглой — требуются другие технологии.

Если нужно просто слегка увеличить отвер-

стие, то для этого лучше всего воспользоваться круг-

лым напильником. Если отверстие должно быть очень

большим — понадобится специальная пилка для вы-

пиливания отверстий, но ее можно использовать толь-

ко при работе с листовым металлом.

Большие отверстия или отверстия неправиль-

ной формы в листовом металле и других тонких ма-

териалах можно выполнить также, просверлив очень

близко друг к другу, серию маленьких отверстий. В

этом случае требуемый размер и форма отверстия

должны быть намечены чертилкой. Следующий этап

зависит от размера используемого сверла; идея со-

стоит в сверлении серии почти касающихся друг дру-

га отверстий внутри контура большого отверстия. На-

керните положения каждого маленького отверстия,

после чего просверлите их. С помощью зубила вы-

рубите лишний материал в центре отверстия, кото-

рое затем можно обработать напильником до нужно-

го размера. Этот процесс занимает много времени,

но это единственный практический подход для до-

машней мастерской. Успех зависит от точности мар-

кировки формы отверстия и использования кернера.

Диагностические приборы

Эти приборы выполняют специальную диаг-

ностическую работу. Использование этих простых

приборов поможет определить разницу между про-

блемой в двигателе и проблемой в коробке передач.

Можно также проверить рабочие детали перед раз-

боркой или снятием коробки передач с автомобиля.

Измеритель гидравлического давления

Измеритель давления используется для про-

верки давления масла. При проверке определяется

гидравлическое давление, создаваемое масляным на-

сосом, и реально используется в конкретной гидрав-

лической цепи.

Вакуумный манометр (вакууметр)

Инструменты и оборудование

Вакуумный манометр указывает величину

вакуума во впускном коллекторе, создаваемого дви-

гателем в миллиметрах ртутного столба (паскалях

или других единицах).

Тахометр

Тахометр используется совместно с измери-

телем давления масла (масляным манометром) для

выполнения проверки числа оборотов двигателя в мо-

менты регулировки карбюратора и системы зажига-

ния. Прибор указывает число оборотов коленчатого

вала двигателя в оборотах в минуту (об/мин).

Стетоскоп

Стетоскоп, усиливая звуки, позволяет найти

возможные источники ожидающей устранения не-

исправности, такой, как испорченный подшипник, на-

сос или чрезмерный зазор в двигателе.

Вакуумный насос

Ручной насос полезен для проверки герме-

тичных соединений. Вакуумный/нагнетательный на-

сос может создать вакуум или избыточное давление

в цепи, чтобы создать реальные рабочие условия.

Инструменты и оборудование

ПРИСПОСОБЛЕНИЯ ДЛЯ РЕМОНТА ДВИГАТЕЛЯ

Подъемник для двигателя

Приобретите подъемник для двигателей, ко-

торый достаточно прочен для надежного поднима-

ния двигателя во время его снятия и установки в

моторный отсек. Для изменения угла наклона двига-

теля во время его снятия и установки можно исполь-

зовать подъемник, аналогичный показанному на ри-

сунке (стрелка).

Стенд для двигателя

Рекомендуем приобрести специальный стенд

для двигателя, использовать который удобнее, чем

работать с двигателем на полу или верстаке во вре-

мя разборки и сборки. Приобретите стенд достаточ-

но прочный для надежной поддержки двигателя. Ста-

райтесь купить четырехколесный, а не трехколес-

ный стенд. Центр тяжести стенда высок, поэтому лег-

ко опрокинуть стенд с двигателем при затягивании

болтов головки цилиндров динамометрическим клю-

чом длиной более полуметра. Купите стенд с боль-

шими колесиками. Чем больше колеса, тем удобнее

катать стенд по мастерской. Хорошо, если стенд обо-

рудован фиксаторами колес. Если вы захотите уб-

рать стенд, когда он не нужен, найдите такой, кото-

рый может складываться и размещаться под вер-

стаком. Можно брать стенд и напрокат, но т.к. он

используется долго — неделями, то лучше его ку-

пить.

Приспособление для совмещения

деталей сцепления

Приспособление для совмещения деталей

сцепления используется для центрирования ведомо-

го диска сцепления на маховике

Хон для обработки поверхности

цилиндра

После расточки отверстий цилиндров нужно

обработать их стенки в поперечном направлении для

правильной посадки новых колец. Гибкий хон с ша-

риками из карбида кремния, прикрепленный к кон-

цам проволочной щетины, поможет в этом. Даже ес-

ли цилиндры и не растачивались, их нужно отхо-

нинговать, поскольку такая обработка разрушает об-

разующийся на их стенках блестящий налет.

Показанный здесь хон для обработки цилин-

дров, легче в использовании, но не так универсален,

как хон с подпружиненными точильными камнями.

18

Инструменты и оборудование

Развертка для удаления кромки с

верхней части отверстия цилиндра

Если пробег двигателя большой, то верхнее

компрессионное кольцо обычно изнашивает стенку

цилиндра и создает буртик (кромку) в верхней части

цилиндра (буртик образуется неизношенной частью

цилиндра). Нагар делает кромку еще более выпук-

лой. Развертка для удаления кромки срезает эту

। кромку, после чего можно извлечь поршень из верх-

ней части цилиндра, не повреждая верхних кромок

кольца.

Приспособление для притирки кла-

панов, которое можно изготовить

самостоятельно

Общий вид приспособления

Деталировка приспособления

Приспособление для притирки кла-

панов с цанговым зажимом

Общий вид приспособления

Инструменты и оборудование

Шарошки для обработки седел

клапанов

Оправка для выпрессовки

направляющих втулок клапанов

Приспособление для сжатия пружин клапанов

Общий вид приспособления

Деталировка приспособления

М40.23.3.009

ТОЧНЫЕ ИЗМЕРИТЕЛЬНЫЕ ИНСТРУМЕНТЫ

Рассматривайте инструменты следующего

перечня как завершающий этап формирования на-

бора инструментов вашей мастерской. Если вы пла-

нируете ремонтировать двигатель, то вы уже, воз-

можно приобрели все отвертки, ключи, накидные го-

ловки, клещи и другие инструменты, необходимые

для повседневного использования. Возможно, вы при-

обрели все специальные приспособления, необходи-

мые для регулировки и обслуживания конкретного

двигателя. Сейчас настало время подобрать инстру-

менты, необходимые для осуществления собствен-

ных измерений в процессе ремонта двигателя.

20

Как считывать показания с микрометра

Микрометр, несомненно, является наиболее

широко используемым точным измерительным при-

бором. Его можно использовать для осуществления

множества высокоточных измерений с малой веро-

ятностью ошибки считывания его показаний, что

встречается у других измерительных инструментов,

таких, как штангенциркуль.

Как и у любого штангенциркуля, в микро-

метре используется «двойной контакт» его стержня

и основания, касающихся измеряемой детали для оп-

ределения размеров этой детали. Однако в отличие

от штангенциркуля, микрометр обладает также вин-

товой регулировкой уникальной точности, и его по-

казания считаются намного точнее, чем показания

штангенциркуля. Винтовая резьба на стержне вра-

щается внутри фиксированной гайки, закрытой втул-

кой. На 25-миллиметровых микрометрах на зтой

втулке нанесена шкала (в продольном направлении),

имеющая 10 линий на 10 мм, что соответствует удво-

енной резьбе на стержне. Каждая пятая линия сде-

лана длиннее и пронумерована (5 мм, 10 мм, 15 мм и

т.д.). Иногда другие линии нанесены в шахматном

порядке для облегчения их считывания.

Муфта (цилиндр, который перемещается

вверх и вниз по втулке при своем вращении) поделе-

на на 50 делений по окружности ее скошенного кон-

ца, которые пронумерованы от 0 до 50 Закрутите

стержень микрометра до его касания с основанием:

нулевая линия на втулке совместится с нулевой ли-

нией на скошенном конце муфты.

ЗАПОМНИТЕ: Каждый полный оборот «тулки

от нулевого до нулевого деления выдвигает

или втягивает стержень на 0,5 мм. Поэтому,

если повернуть от нулевого до первого деле-

ния на ее скошенном конце, стержень пере-

местится на 1/50 часть 1/2 миллиметра, что

равно 1/100 или 0,01 мм.

ЗАПОМНИТЕ: Каждое удлиненное деление на

втулке представляет 0,5 мм, остальные - 1,0

мм, и каждое деление на муфте представля-

ет 0,1 мм. Важно запомнить эти три цифры.

Например: предположим, на втулке видны 4

линии, которые соответствуют 4 мм. Затем, предпо-

ложим, что скошенный край муфты находится во вто-

рой половине интервала между делениями (муфта

делает 2 оборота на одно деление втулки), - это еще

0,5 мм. Наконец, есть также 2 деления на скошенной

части муфты после нулевой метки, каждая состав-

ляет 0,01 мм, всего — 0,02 мм. Сложите все эти цифры

и получите: 4 + 0,5 + 0,02 = 4,52 мм.

Для облегчения считывания показаний мик-

рометра некоторые начинающие механики исполь-

зуют аналогию «рублей, полтинников и копеек». Сло-

жите рубли и мелочь и поставьте десятичную точку.

Показания цифровых микрометров считыва-

ются легче показаний традиционных микрометров;

цифровые микрометры также точны и, наконец, ста-

новятся доступными. Если вам трудно считывать по-

казания традиционного микрометра — купите циф-

ровой.

Если вы не собираетесь использовать их

слишком часто, избегайте микрометров со сменными

основаниями. Теоретически одно из этих изделий мо-

жет заменить 5 — 6 микрометров с одним диапазо-

ном измерений. Проблема в том, что их трудно ис-

Инструменты и оборудование

пользовать при измерении мелких деталей, а смена

оснований - просто ужасна.

На схеме типичного 25-миллиметрового мик-

рометра показаны его главные детали:

1. Основание; 2. Стержень; 3- Втулка; 4. Рама;

5. Муфта.

Стрелочные индикаторы

Стрелочный индикатор является другим

важным измерительным прибором. Он незаменим

для градуирования распределительных валов, из-

менения подъема клапана, выступания (углубления)

поршней относительно плоскости блока цилиндров,

зазора коленчатого вала и многих видов других не-

больших измерений. Покупаемый вами индикатор

должен иметь ход щупа (плунжера), по крайней ме-

ре, 25 мм и цену деления 0,01 мм. И приобретите

несколько хороших удлинителей щупа, длиной до

150 мм. Иногда нужно соединить вместе несколько

таких удлинителей, чтобы иметь доступ в трудно-

доступные места.

Купите комплект стрелочного индикатора,

включающий в себя гибкое зажимное приспособле-

ние и магнитную стойку.

Если в покупаемом наборе нет магнитного ос-

нования, то купите его отдельно. Убедитесь, что маг-

нит достаточно силен. Если магнит слаб и стрелоч-

ный индикатор упадет на бетонный пол — вы можете

попрощаться с ним. Убедитесь, что рычаг, которым

индикатор крепится к зажимному приспособлению,

достаточно гибкий и фиксирующие зажимы легко ра-

ботают.

21

Инструменты и оборудование

Некоторые стрелочные индикаторы предна-

значены для измерения глубины. Они имеют съем-

ное основание, которое перекрывает отверстие. Этот

прибор незаменим для измерения высоты углубле-

ния, когда поршень находится ниже поверхности бло-

ка цилиндров. Для измерения величины выступания

поршней, выступающих над плоскостью блока ци-

линдров, понадобится также U-образный мостик для

индикатора. Мостик полезен также для проверки

плоскостности блока или головки блока цилиндров.

Штангенциркули

Штангенциркули с нониусом не так точны,

как микрометры, но они удобны для быстрых изме-

рений и относительно недороги. Большинство штан-

генциркулей имеют губки для внутренних и внеш-

них измерений, поэтому ими можно измерять как

внутренний диаметр отверстия, так и наружный диа-

метр детали.

Штангенциркули хорошего качества снабже-

ны пылезащитным щитком, покрывающим зубчатую

рейку, вращающую стрелочный механизм и защи-

щающим механизм от попадания в него мелких ме-

таллических частиц. Убедитесь, что в подвижных губ-

ках нет люфта. Для проверки поместите между губ-

ками тонкий кусок металла и измерьте его толщину,

сначала возле верхней части, затем, возле концов гу-

бок. Сравните результаты обоих измерении. Если они

отличаются больше, чем на 0,02 мм, поищите другой

штангенциркуль — механизм губок погнут.

Если у вас слабое зрение, то показания но-

ниуса штангенциркуля трудно считывать. В этом слу-

чае лучше выбирать штангенциркули с круговой шка-

лой.

Штангенциркули с круговой шкалой сочета-

ют в себе измерительные возможности микрометров

с удобством стрелочных индикаторов. Вследствие то-

го, что их показания намного быстрее считывать, чем

показания нониусов штангенциркулей, они идеаль-

ны для осуществления быстрых измерений, когда не

нужна абсолютная точность. Как и традиционные

штангенциркули с нониусом, они снабжены губками

как для внешних, так и для внутренних измерений,

которые позволяют быстро определять диаметр от-

верстия или детали. Купите 150-миллиметровый

штангенциркуль с круговой шкалой с ценой деления

0,01 мм

Штангенциркули последних выпусков име-

ют цифровой дисплей на жидких кристаллах.

Если вы сможете его купить, это хороший

выбор.

Как считывать показания штангенциркуля с

нониусом____________________________________

• Нижняя часть основной измерительной шка-

лы имеет миллиметровые деления. Шкала нониуса

имеет 10 делений.

Сначала считывайте показания основной

шкалы. Пользуясь шкалой нониуса, определите, ка-

кое деление нониуса точно совпадает с делением ос-

новной шкалы. Число делений нониуса соответству-

ет числу десятых долей миллиметра, которые нуж-

но прибавить к показанию основной шкалы.

Например:

1) число делений основной шкалы равно 4, или 4 мм;

2) с одним из делений основной шкалы точно совпа-

дает второе деление нониуса, или 0,2 мм;

3) сложите их — 4 и 0,2...

4) и получится 4,2 мм.

Микрометры для внутренних измере-

ний (нутромеры)

Цилиндры, отверстия для коренных подшип-

ников, отверстия шатунов, направляющие втулки

клапанов — двигатели автомобилей имеют множест-

во отверстий, которые нужно измерять с точностью

до сотых долей миллиметра. Для этого используют-

ся микрометры для внутренних измерений, называе-

мые еще нутромерами. Их показания считываются

так же, как и показания обычных микрометров, но

для этого нужен большой навык.

Для точного измерения диаметра отверстия

нужно найти самую широкую часть отверстия Это

включает в себя расширение нутромера при по-

качивании его из стороны в сторону и перемеще-

нии его вверх-вниз. Когда нутромер будет пра-

вильно отрегулирован, вы сможете потянуть его

22

сквозь отверстие с легким зацеплением. Если чув-

ствуется, что нутромер ослаблен или заедает при

его протягивании, то вы не получите точного счи-

тывания.

Полностью сжатыми нутромерами для внут-

ренних измерений можно измерять отверстия, начи-

ная с 25 мм. Для измерения отверстий больших раз-

меров добавляются удлинители и дистанционные де-

тали. Для измерения более мелких размеров исполь-

зуются телескопические нутромеры. Просто вставь-

те нутромеры в отверстие и поверните ручку с на-

сечкой для освобождения их подпружиненных щу-

пов, которые расширяются до стенок отверстия, по-

верните ручку в другую сторону и зафиксируйте щу-

пы в зтом положении; после чего вытащите устрой-

ство из отверстия и измерьте ширину выступления

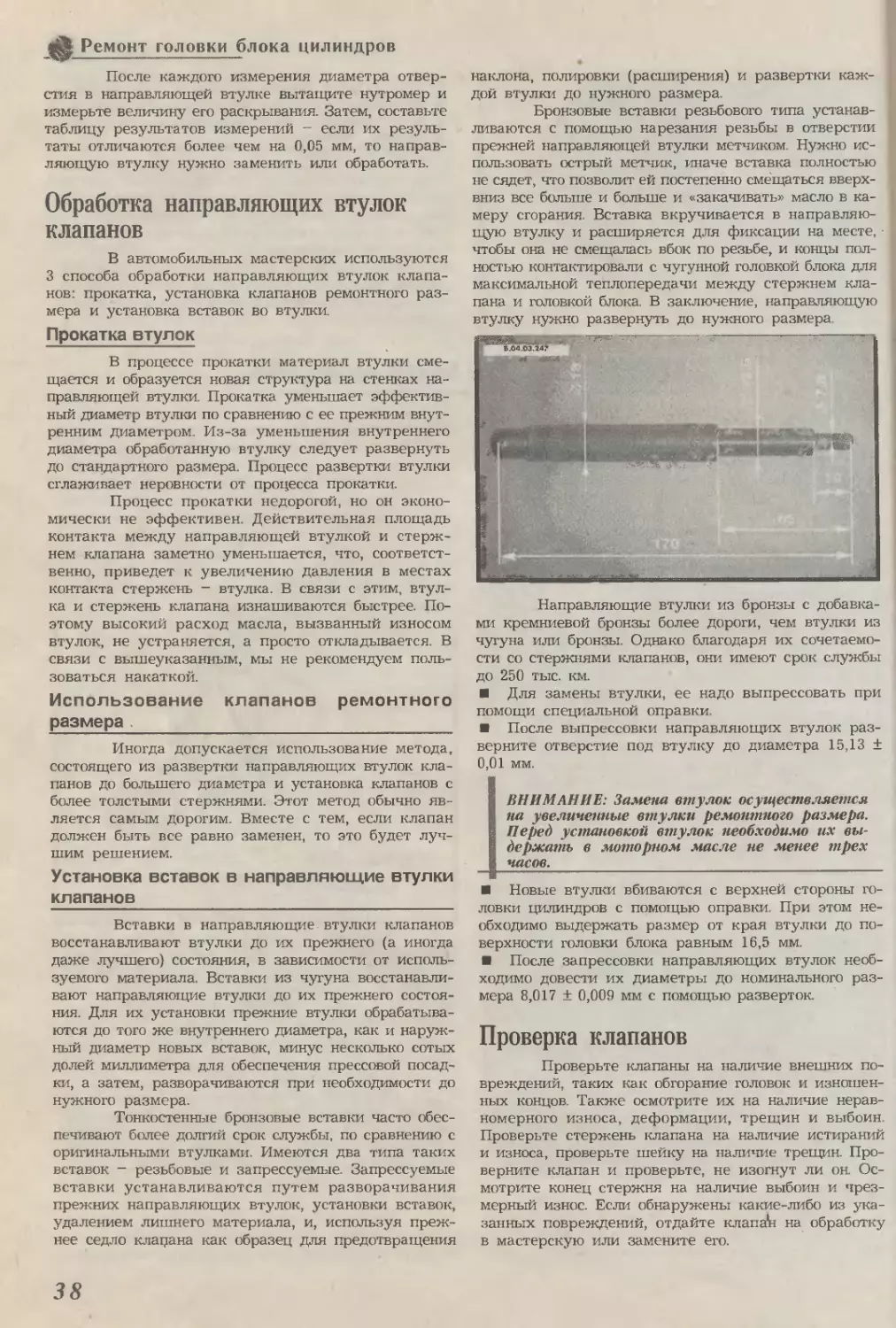

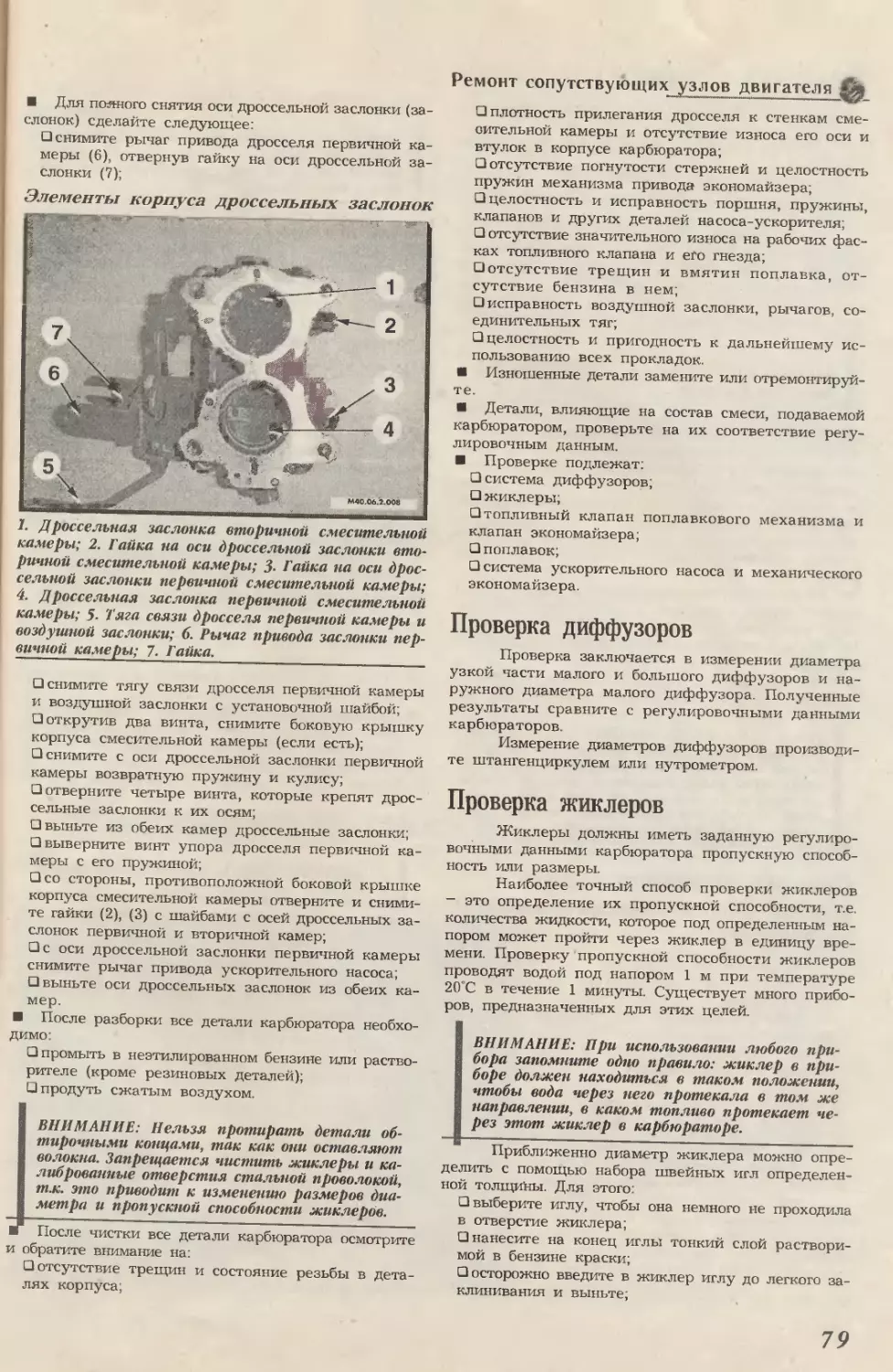

щупов обычным микрометром.