Текст

МАШИНЫ И АГРЕГАТЫ

ТРУБНОГО

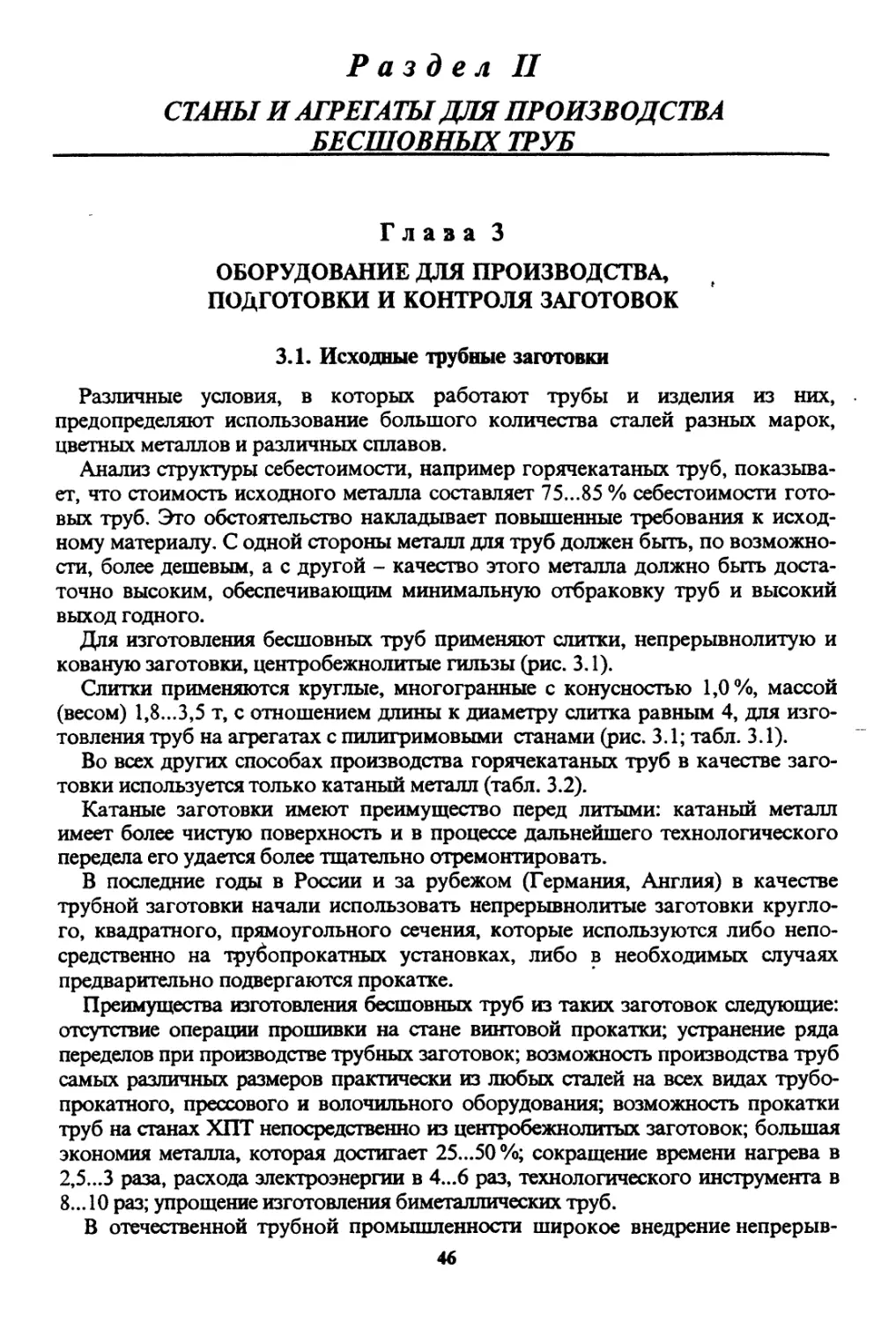

ПРОИЗВОДСТВА

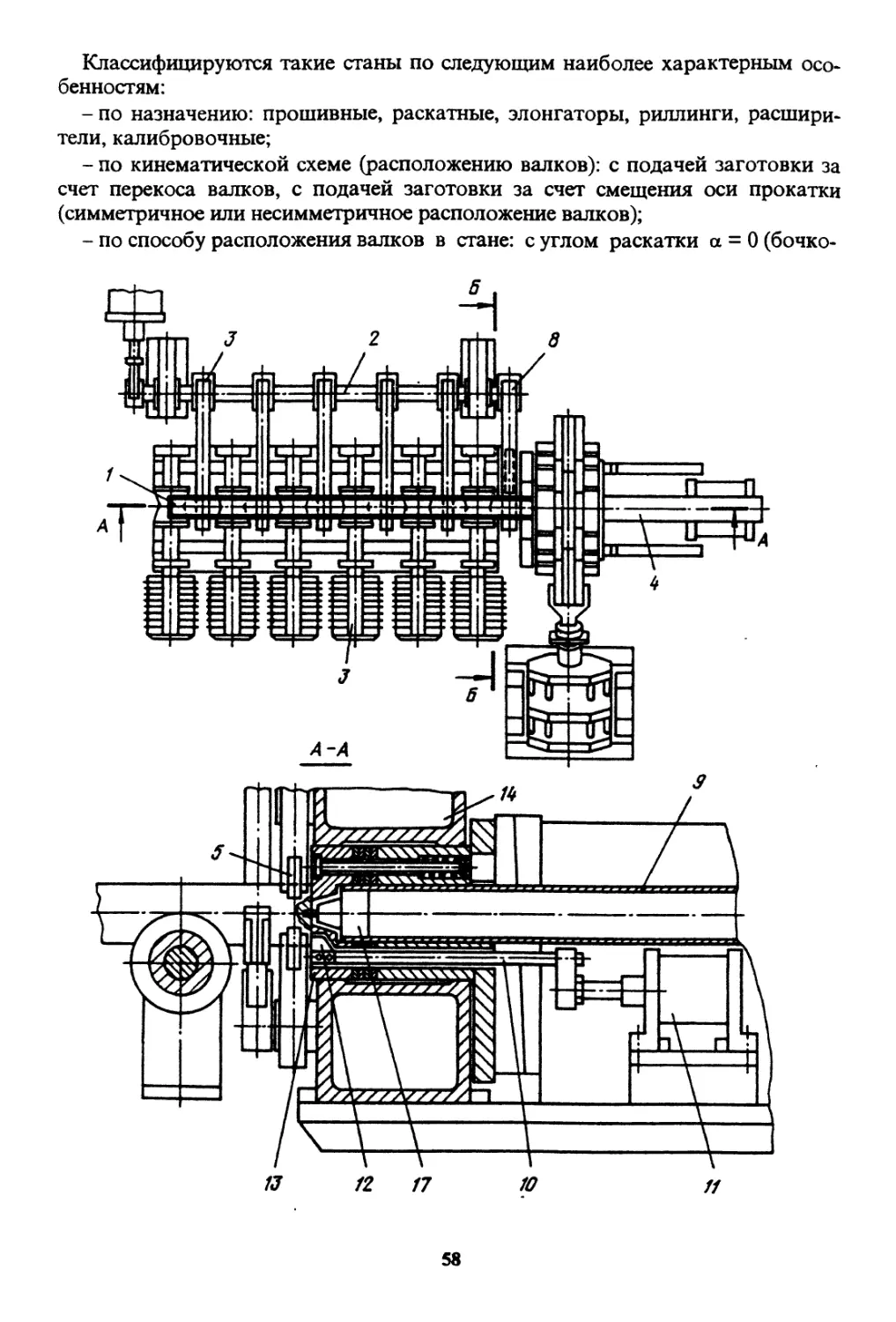

Под редакцией

проф. докт. техн. наук А. П. Коликова

Рекомендовано

Министерством общего и профессионального образования

Российской Федерации в качестве учебного пособия

для студентов вузов, обучающихся по специальностям

"Обработка металлов давлением", "Машины и технология

обработки металлов давлением"

МОСКВА

•МИСИО

1998

Авторы: А.П. КОЛИКОВ, В.П. РОМАНЕНКО, СВ. САМУ СЕВ

А.Д. ШЕЙХ-АЛИ, В.В. ФРОЛОЧКИН

Рецензенты: кафедра "Пластическая деформация и

художественная обработка материалов" (Трубное производство)

Московской государственной академии приборостроения и информатики;

академик Международной академии информатизации, проф.

В.Н. Лебедев

УДК 621.774.06

Машины и агрегаты трубного производства: Учебное пособие для вузов/

А.П. Коликов, В.П. Романенко, СВ. Самусев и др. — М.: *МИСИО,

1998.—536 с.

Рассмотрено механическое оборудование трубных цехов, дано описание новых

механизированных и автоматизированных машин и агрегатов для производства

труб, обобщен передовой отечественный и зарубежный опыт в области трубного

оборудования, на современном научном уровне изложены основы расчета трубного

оборудования. Материал иллюстрирован примерами, снабжен методическими

указаниями, приведены решения конкретных практических задач с использованием

ЭВМ.

Рекомендовано для студентов вузов, обучающихся по специальностям

"Обработка металлов давлением", "Металлургические машины и оборудование".

Может быть полезно аспирантам, научным и инженерно-техническим работникам

научно-исследовательских институтов и предприятий металлургической и

машиностроительной промышленности.

Ил. 359. Табл. 73. Библиогр. список: 40 назв.

При издании учебного пособия финансовую поддержку оказали:

Концерн "Трубопром" г. Москва, АО "Северсталь" г. Череповец,

АО "МАИР" г. Москва, АО "БИОИНТЕРСЕРВИС" г. Волжский

2607020000 © Коликов А.П., Романенко В.П., Самусев СВ.,

ISBN 5-87623-025-1 Шейх-Алн А.Д., Фролочкин В.В.

•МИСИО, 1997

ОГЛАВЛЕНИЕ

Предисловие 7

РАЗДЕЛ I. ОБЩИЕ ВОПРОСЫ ПРОИЗВОДСТВА ТРУБ 9

Глава 1. Классификация и сортамент труб 9

1.1. Классификация труб 9

1.2. Сортамент труб 12

Глава 2. Характеристика и классификация технологических процессов и

трубного оборудования 16

2.1. Технологические процессы и оборудование для производства горячеде-

формированных бесшовных труб 17

2.2. Технологические процессы и оборудование для производства сварных

труб 28

2.3. Технологические процессы и оборудование для производства холодноде-

формированных труб 37

РАЗДЕЛ II. СТАНЫ И АГРЕГАТЫ ДЛЯ ПРОИЗВОДСТВА

БЕСШОВНЫХ ТРУБ 46

Г л а в а 3. Оборудование для производства, подготовки и контроля заготовок 46

3.1. Исходные трубные заготовки 46

3.2. Оборудование для ремонта заготовки 49

3.3. Оборудование для порезки заготовок на мерные длины 51

3.4. Оборудование для зацентровки трубной заготовки 56

Г л а в а 4. Станы для прошивки трубной заготовки 57

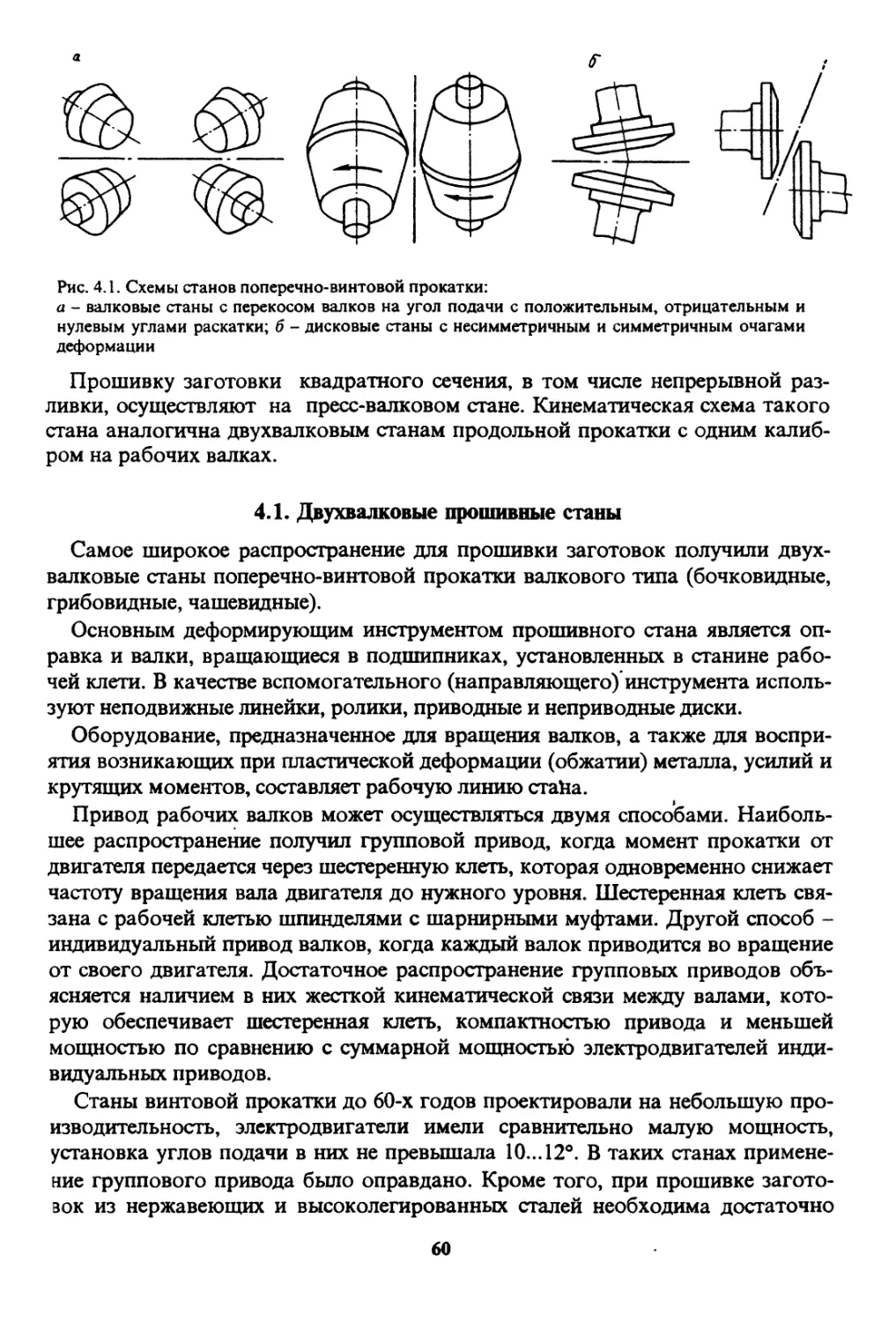

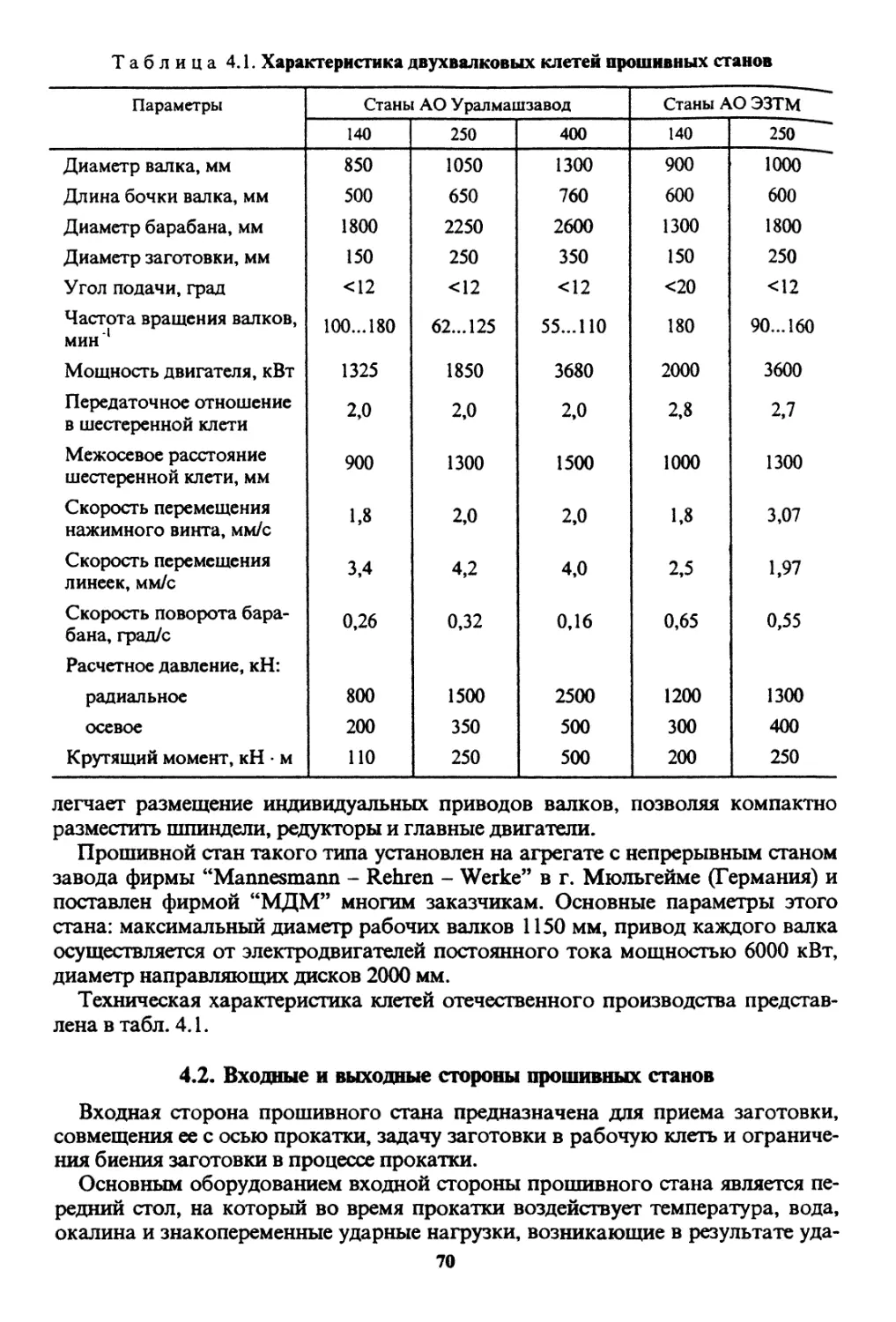

4.1. Двухвалковые прошивные станы 60

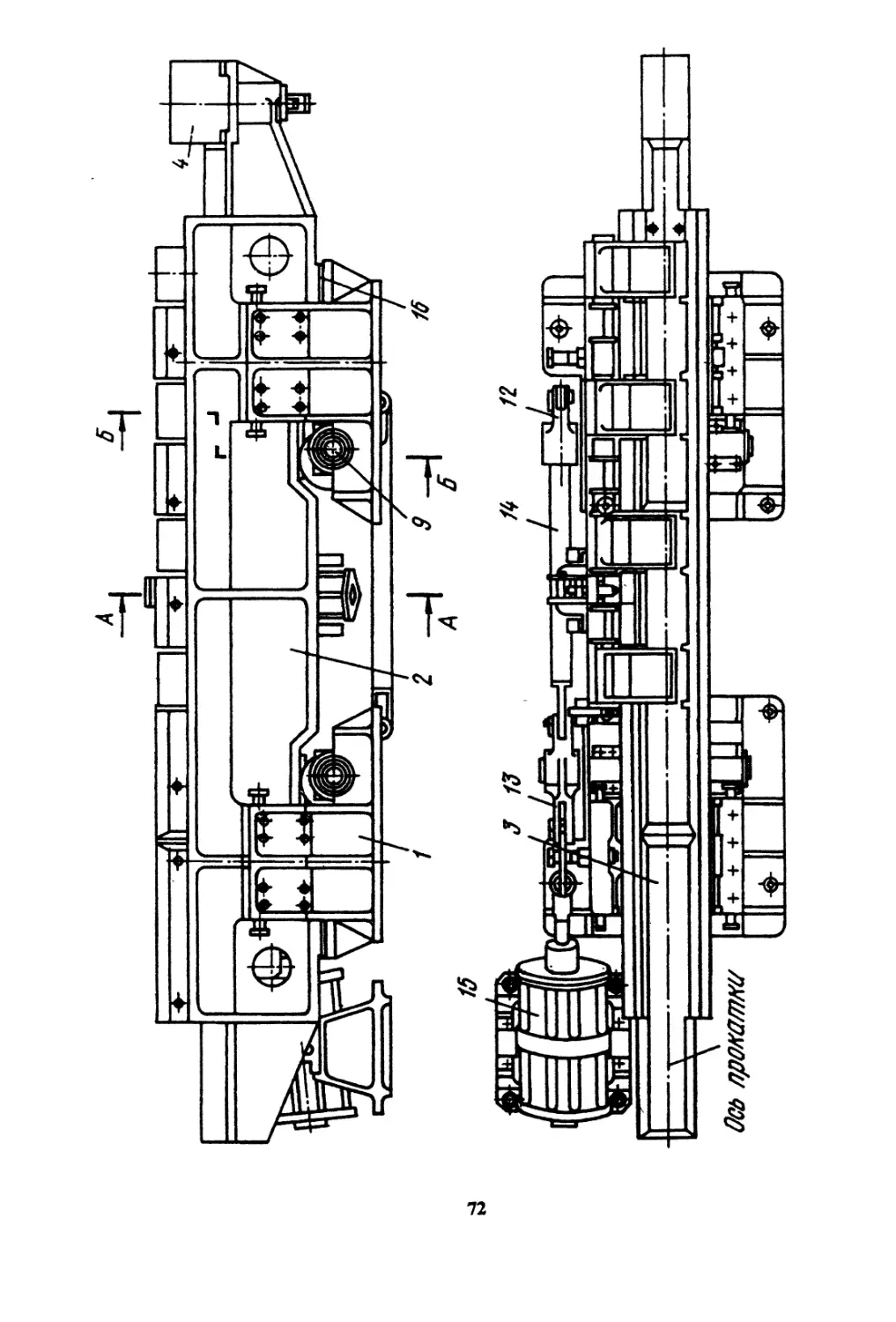

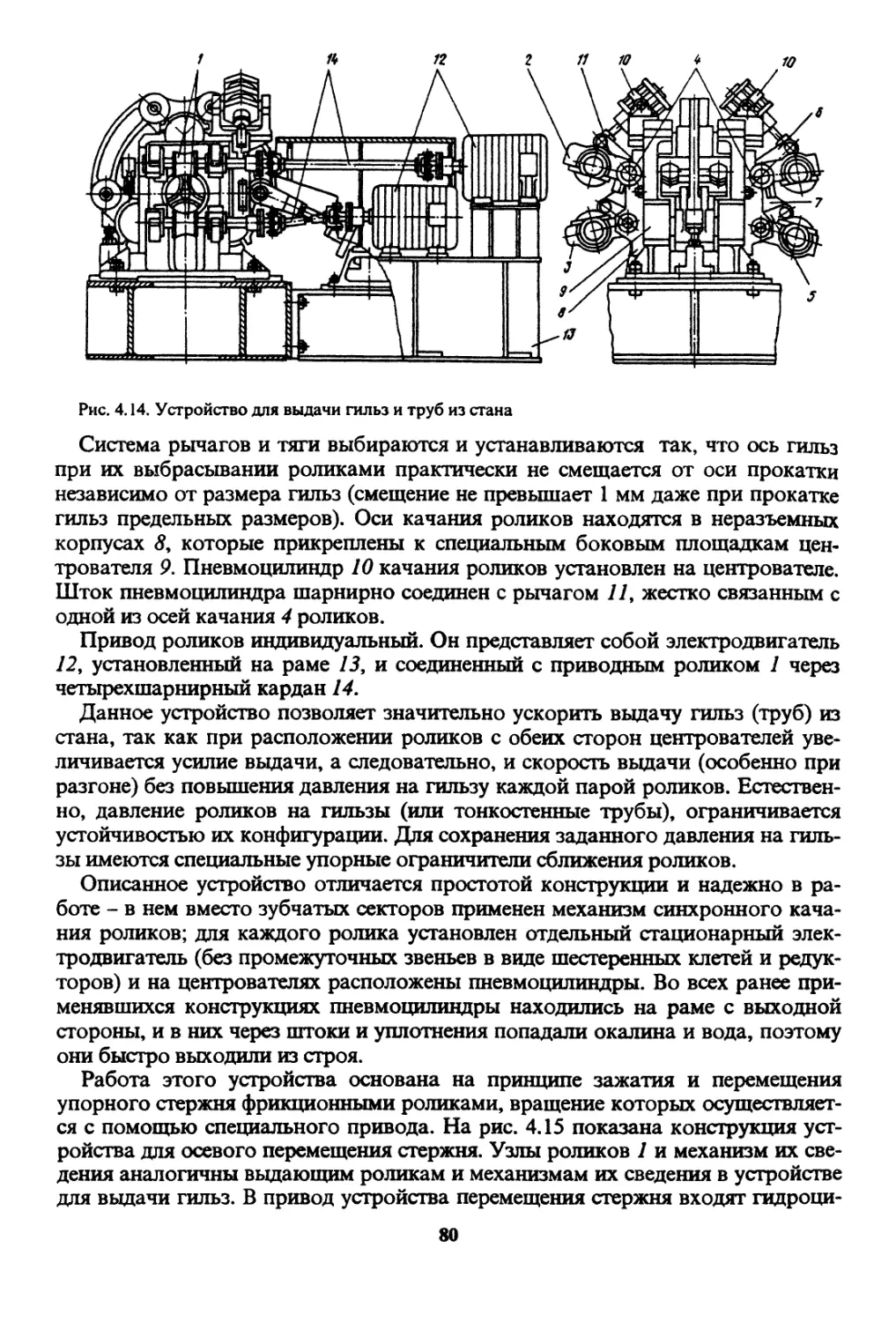

4.2. Входные и выходные стороны прошивных станов 70

4.3. Трехвалковые прошивные станы 86

4.4. Станы пресс-валковой прошивки 88

4.5. Расчетная часть 92

Г л а в а 5. Оборудование для раскатки гильз 112

5.1. Конструкция автоматических станов 114

3

5.2. Конструкция непрерывных станов 121

5.3. Раскатные станы пилигримовой (периодической) прокатки 129

5.4. Конструкция раскатных станов винтовой прокатки 137

5.5. Конструкция реечных станов 146

5.6. Расчетная часть 147

Г л а в а 6. Трубопрессовое оборудование 164

6.1. Вертикальные прессы для прошивки и экспандирования 164

6.2. Горизонтальные гидравлические трубопрофильные прессы 169

6.3. Материалы, конструкции и калибровка технологического инструмента.... 173

6.4. Технологические смазки 177

Г л а в а 7. Оборудование для горячей отделки труб 179

7.1. Общая характеристика станов для горячей отделки труб 179

7.2. Конструкции калибровочных и редукционных станов 184

7.3. Конструкция правильных станов 192

7.4. Расчетная часть 198

Г л а в а 8. Компоновка оборудования для производства горячедеформированных

шовных труб 203

8.1. Компоновка оборудования трубопрокатных агрегатов с автоматическим

станом 203

8.2. Состав и расположение оборудования трубопрокатных агрегатов с

непрерывным станом 207

8.3. Компоновка оборудования агрегатов с пилигримовым станом 219

8.4. Состав и расположение оборудования агрегатов с трех вал новым

раскатным станом 224

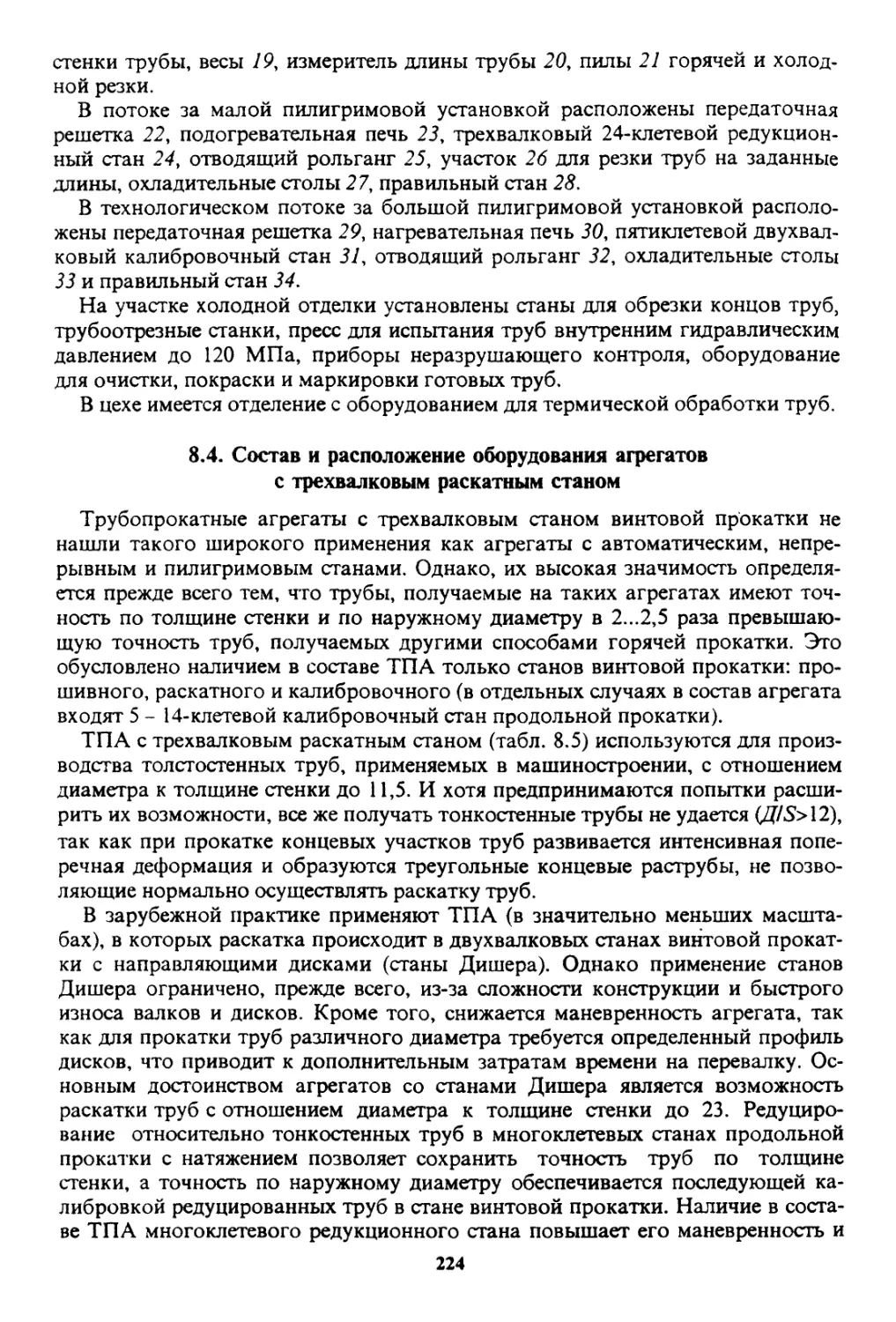

8.5. Состав и расположение оборудования ТП А с реечным станом 229

8.6. Компоновка оборудования трубопрессовых установок 230

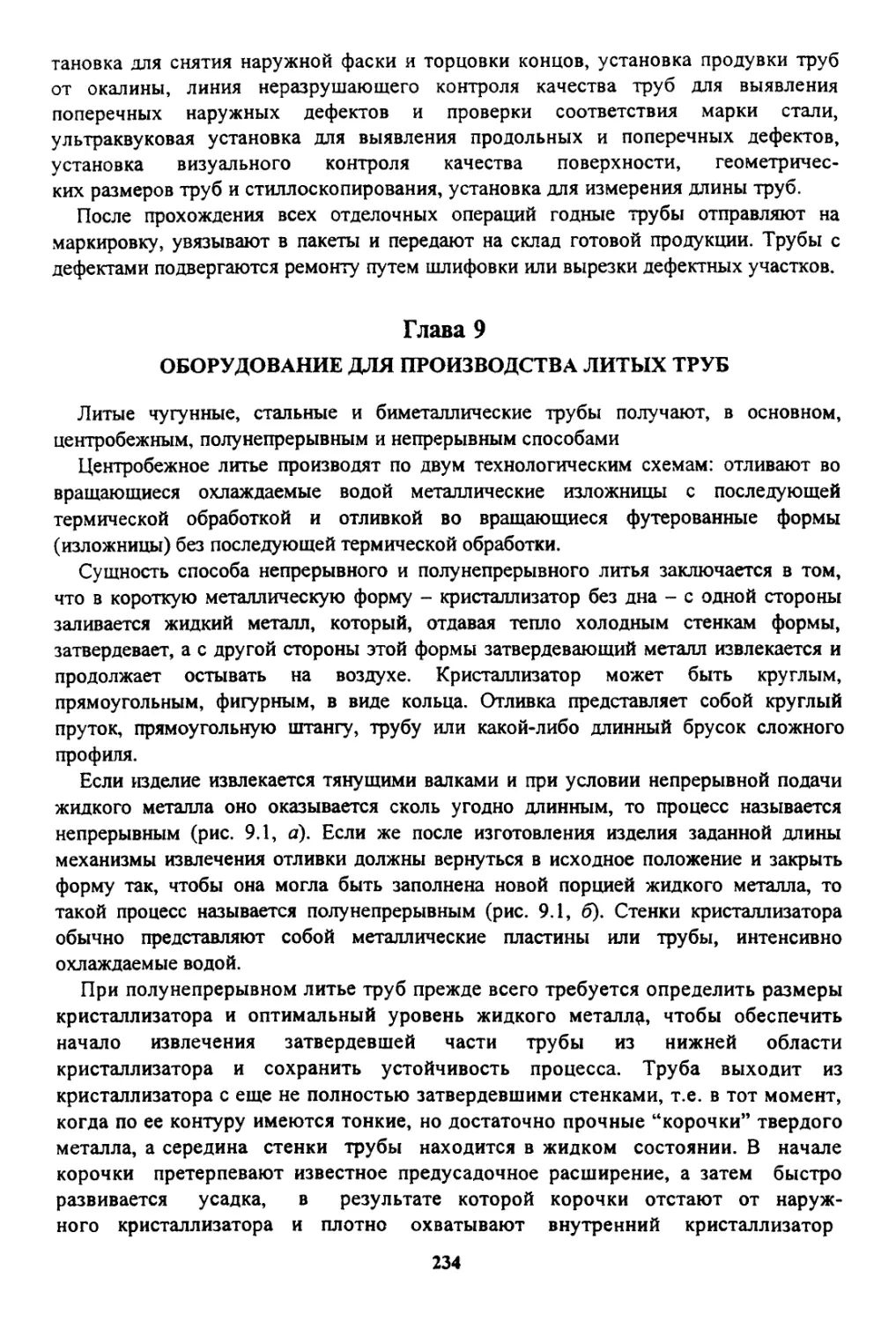

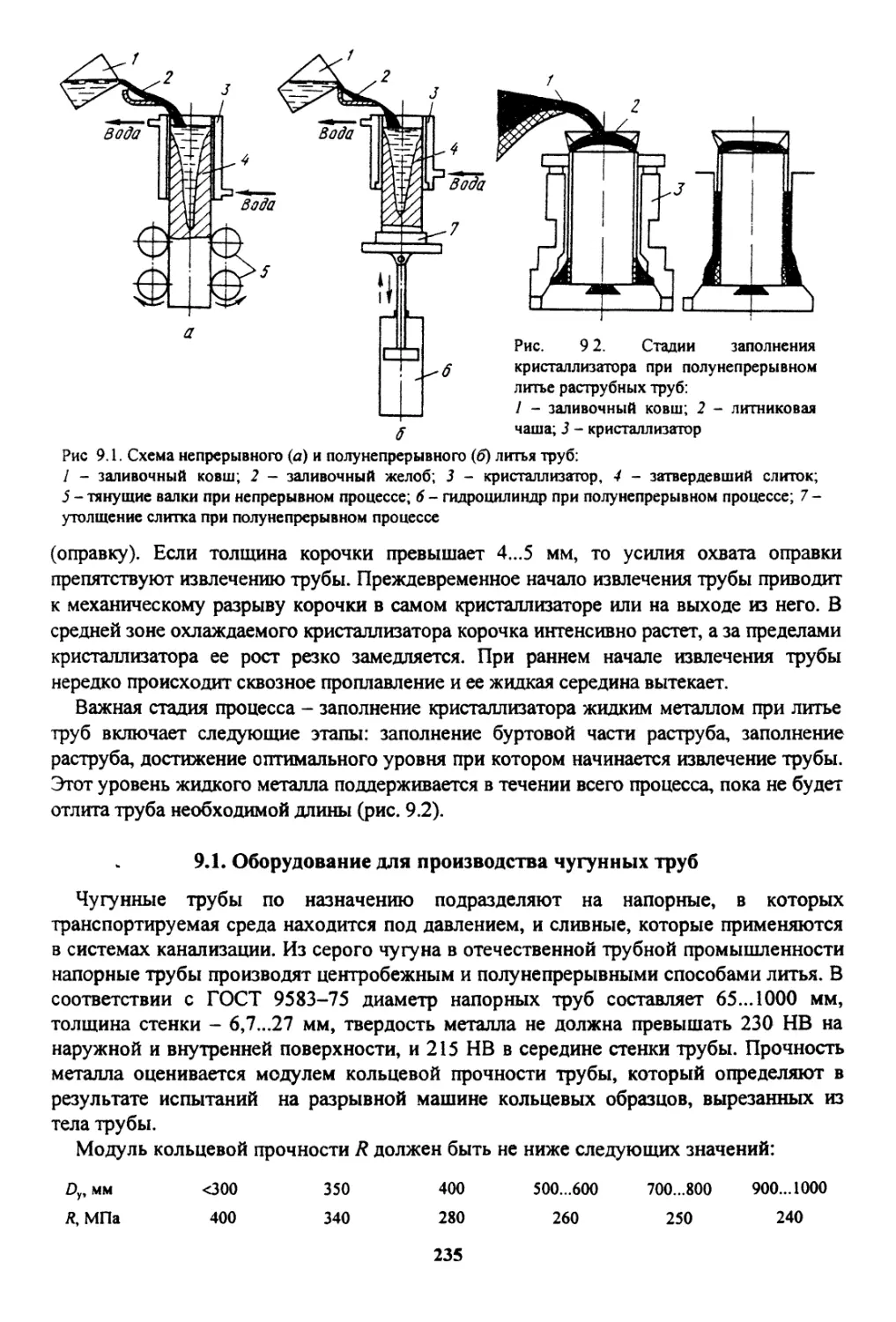

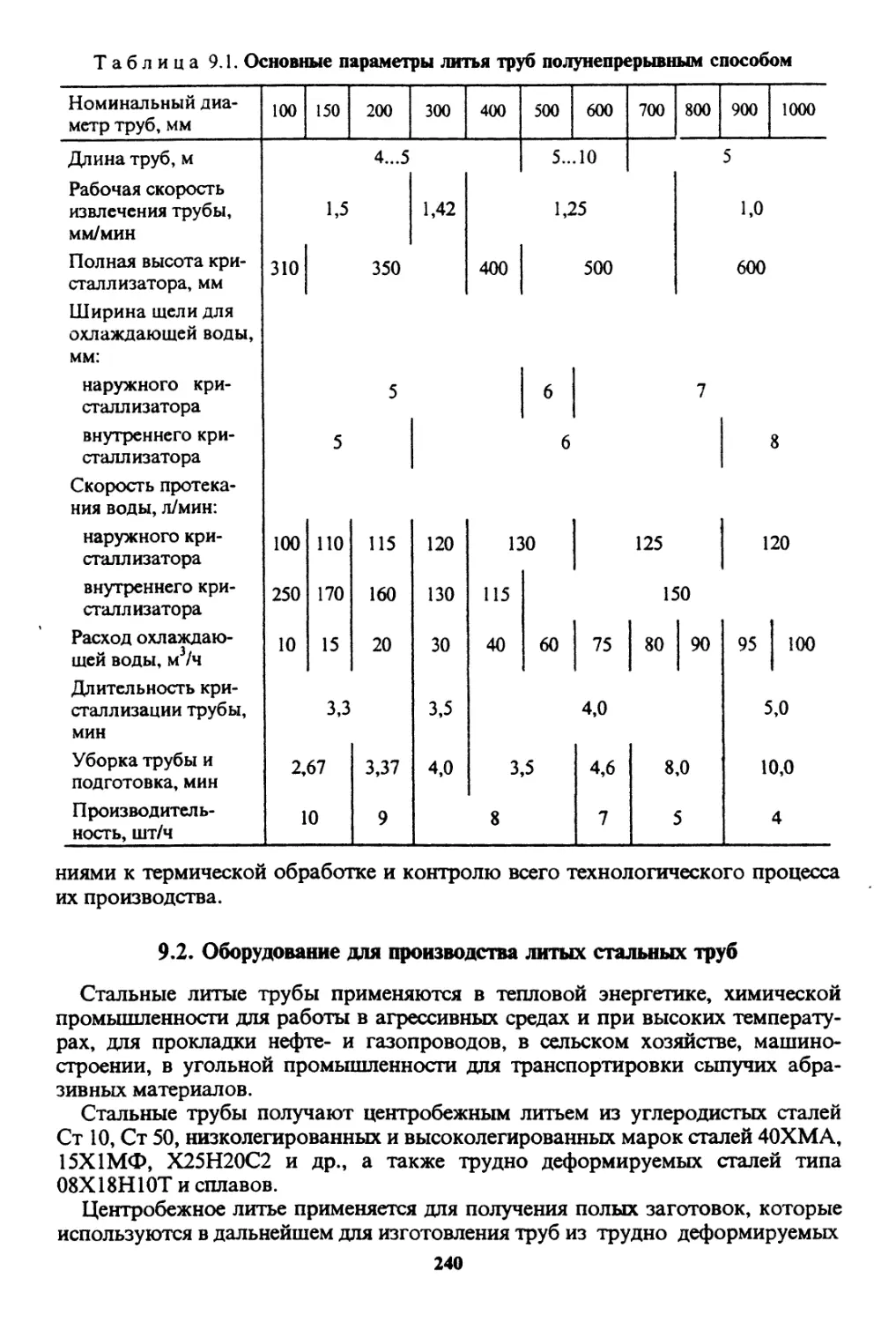

Г л а в а 9. Оборудование для производства литых труб 234

9.1. Оборудование для производства чугунных труб 235

9.2. Оборудование для производства литых стальных труб 240

РАЗДЕЛ III. МАШИНЫ И АГРЕГАТЫ ДЛЯ ПРОИЗВОДСТВА

СВАРНЫХ ТРУБ 243

Глав а 10. Техническая характеристика станов и машин ТЭСА 243

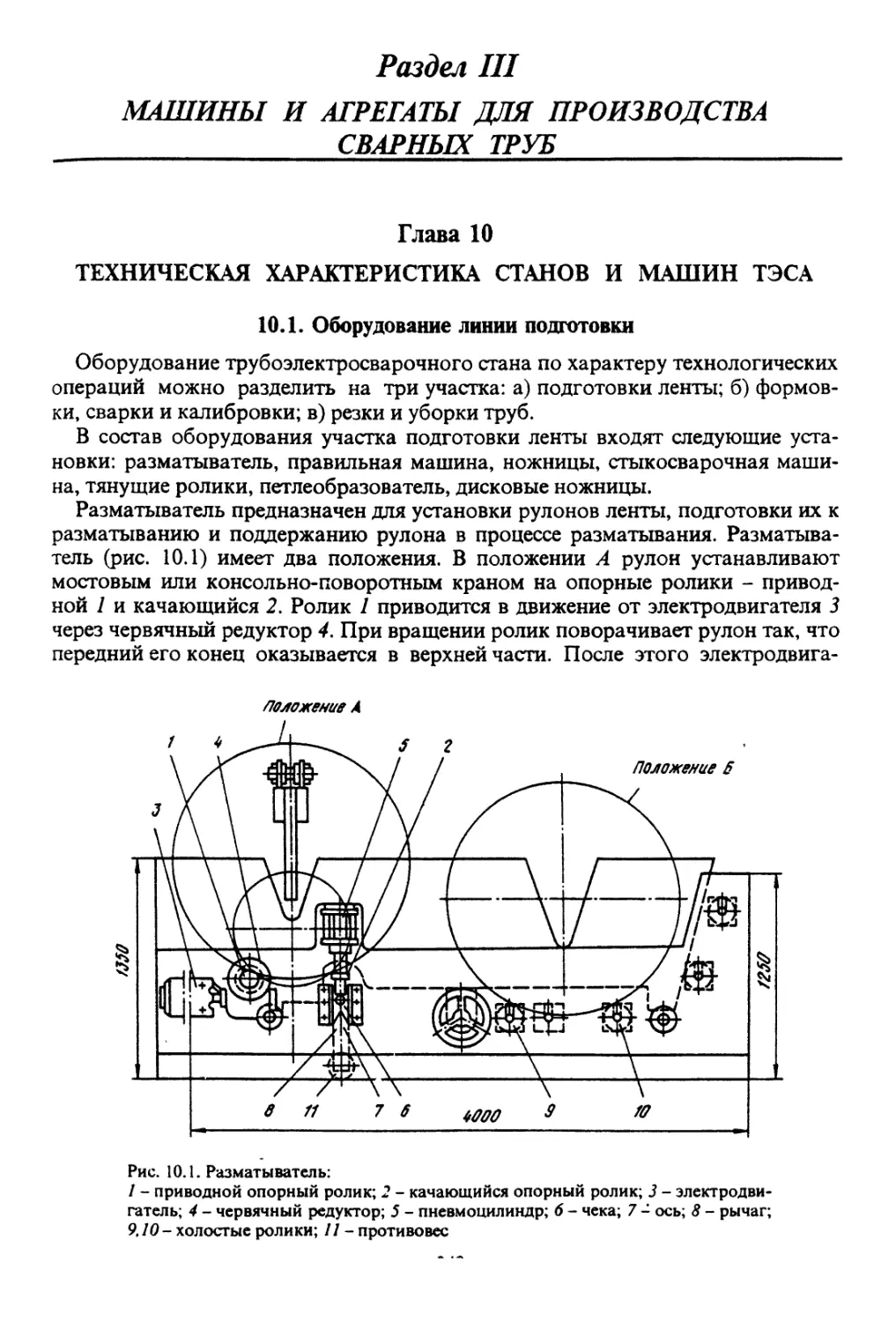

10.1. Оборудование линии подготовки 243

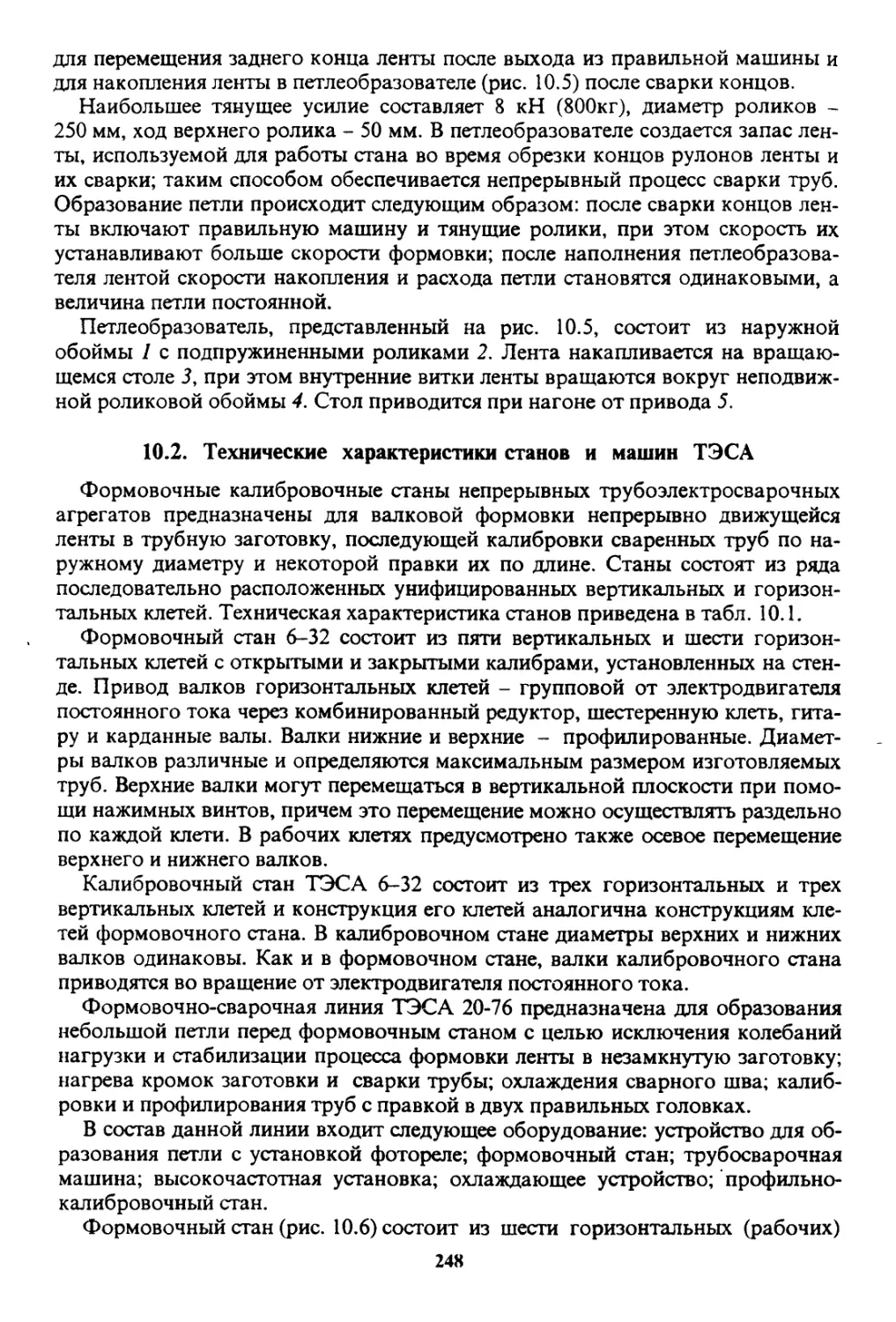

10.2. Технические характеристики станов и машин ТЭСА 247

10.3. Технические характеристики станов печной сварки 258

10.4. Современные конструкции рабочих клетей ТЭСА 260

Г л а в а 11. Конструкции рабочего инструмента ТЭСА 265

11.1. Типы калибровок валков и их сравнительный анализ 265

4

11.2. Современные конструкции формовочно-сварочного инструмента 273

Г л а в а 12. Современные конструкции оборудования участков формовки и сварки

линии ТЭСА 279

12.1. Конструкции сварочных устройств и узлов станов ТЭСА 279

12.2. Устройства для производства труб без внутреннего грата 296

Г л а в а 13. Расчеты деталей и узлов станов для производства сварных труб 316

13.1. Расчет тянущих усилий очага сворачивания в рабочих клетях

формовочного стана 316

13.2. Расчет привода формовочного стана 334

Г л а в а 14. Оборудование для производства сварных труб большого диаметра 350

14.1. Технологические схемы производства сварных труб 350

14.2. Оборудование для производства труб с продольным швом 363

14.3. Оборудование для производства труб со спиральным швом 369

Р А 3 Д Е Л IV. ОБОРУДОВАНИЕ ДЛЯ ПРОИЗВОДСТВА

ХОЛОДНОДЕФОРМИРОВАННЫХ ТРУБ 397

Г л а в а 15. Станы холодной прокатки труб 397

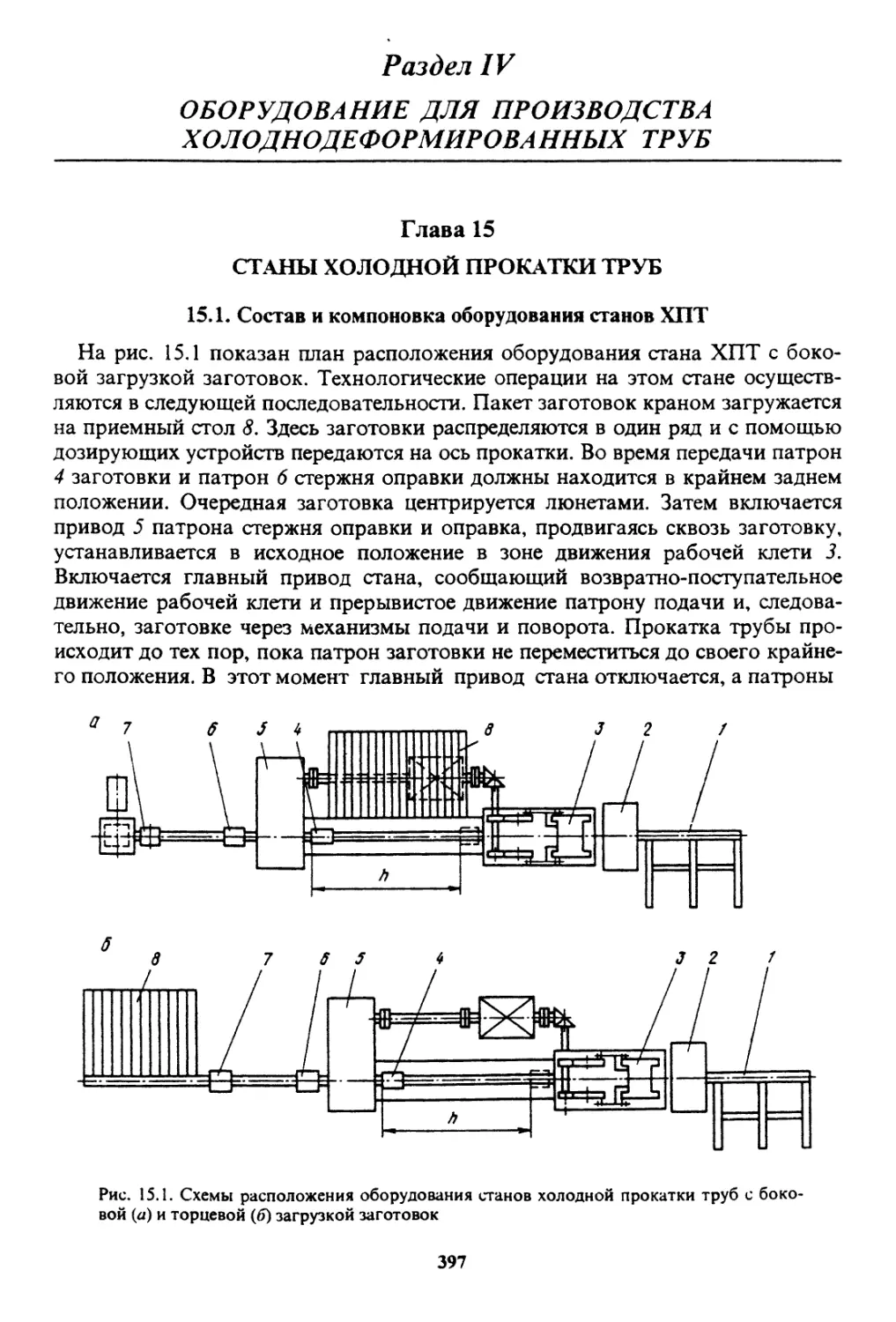

15.1. Состав и компоновка оборудования станов ХПТ 397

15.2. Принцип работы валковых станов холодной прокатки труб 398

15.3. Конструкция станов холодной прокатки труб 406

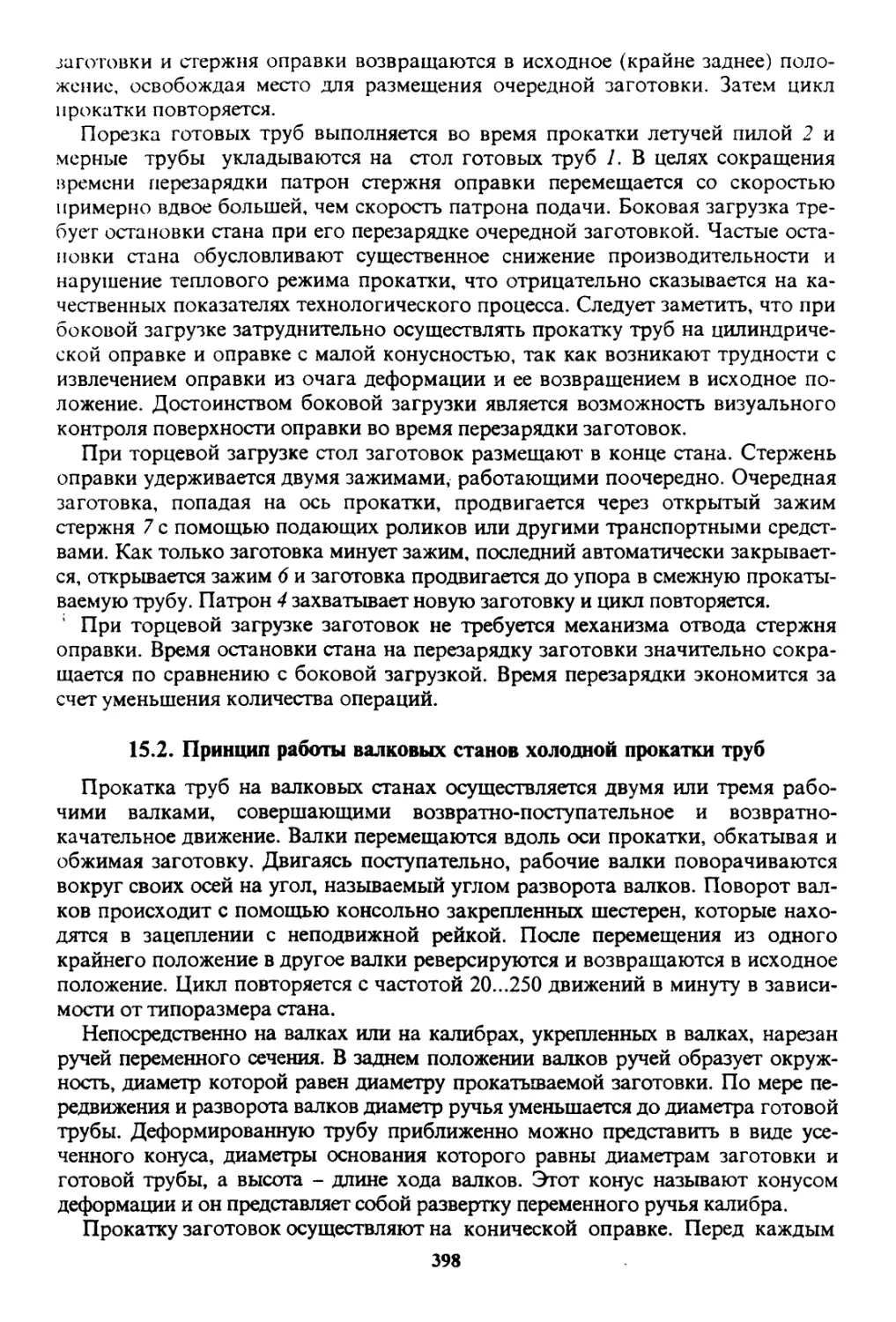

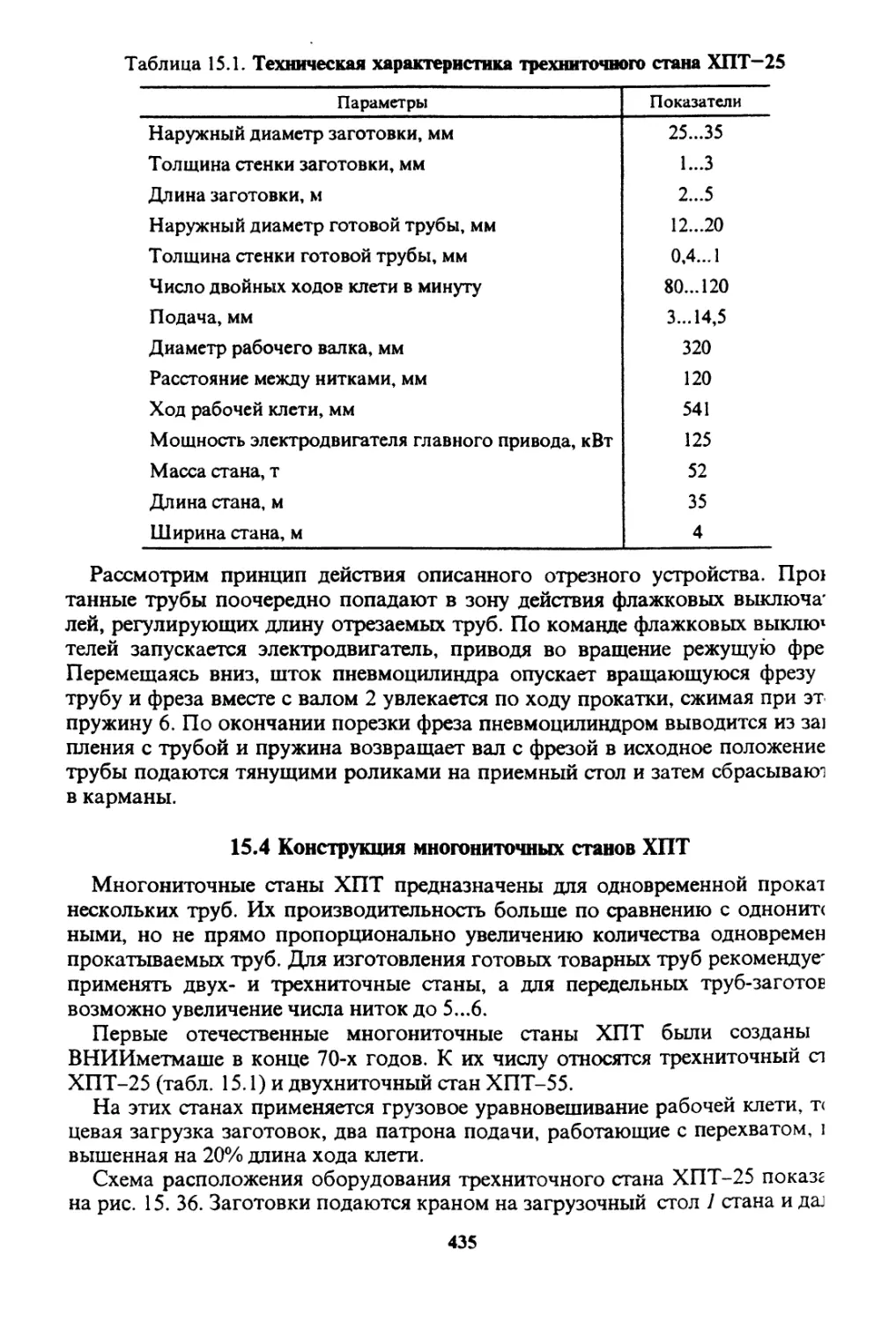

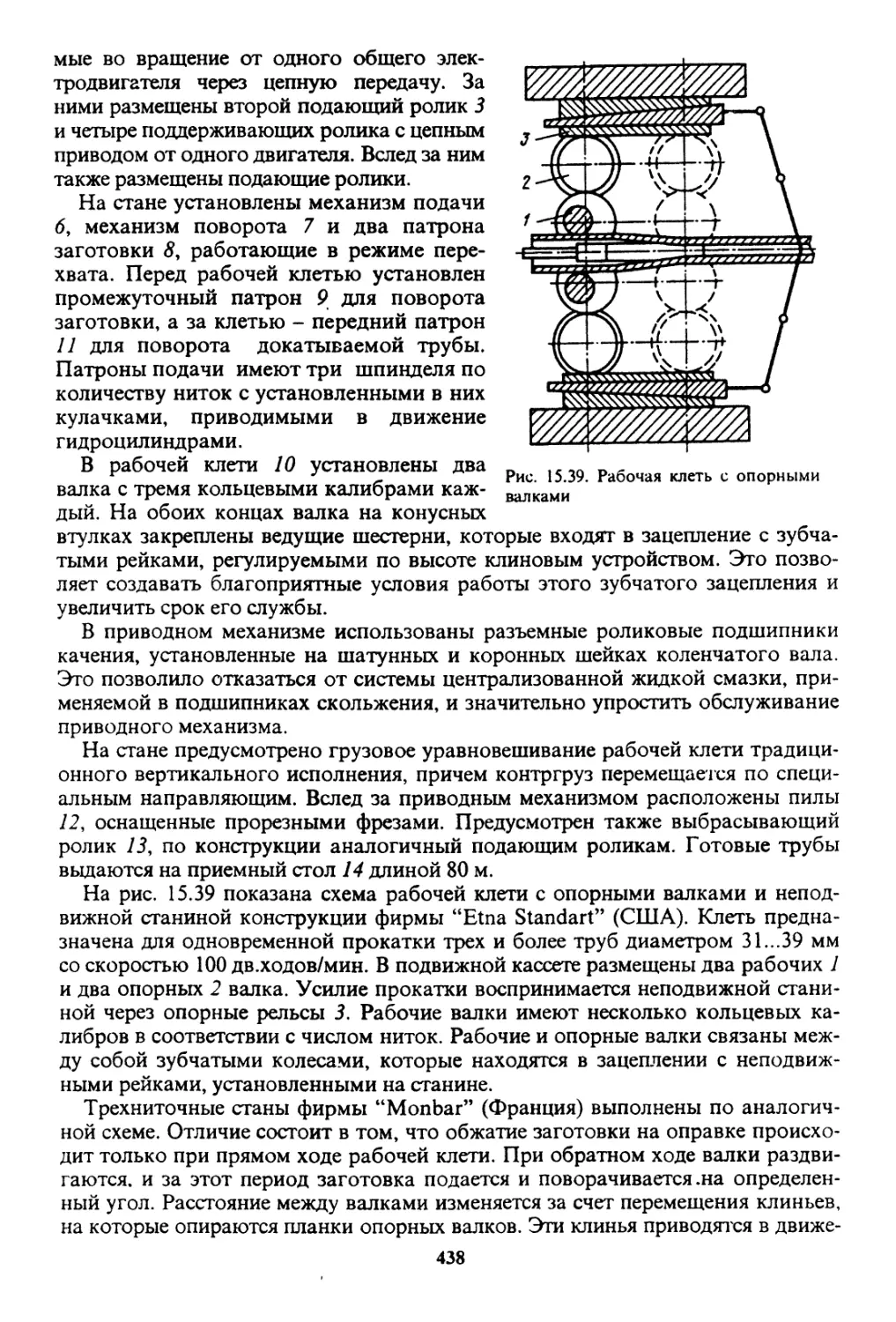

15.4. Конструкция многониточных станов ХПТ 435

15.5. Конструкция станов ХПТ со стационарной клетью (ХПТС) 440

15.6. Конструкция роликовых станов холодной прокатки труб 443

Г л а в а 16. Волочильные станы 455

16.1. Станы прямолинейного волочения 455

16.2. Станы бухтового волочения 467

16.3. Рабочие линии станов бухтового волочения 469

16.4. Цехи для производства холоднодеформированных труб 475

РАЗДЕЛУ. ОБОРУДОВАНИЕ ДЛЯ ОТДЕЛКИ И КОНТРОЛЯ

КАЧЕСТВА ТРУБ 480

Г л а в а 17. Оборудование для термической обработки труб 480

17.1. Виды обработки и оборудование 480

17.2. Состав и компоновка оборудования 482

Г л а в а 18. Оборудование для производства труб с покрытиями 485

18.1. Цинкование труб 485

18.2. Трубы с алюминиевыми покрытиями 495

18.3. Хромированные трубы 501

5

18.4. Никелированные трубы 503

18.5. Покрытие труб силикатными материалами 506

Г л а в а 19. Состав и компоновка технологического оборудования для отделки и

контроля качества труб 510

19.1. Технологическое оборудование 512

19.2. Компоновка отделочного оборудования 517

Р А 3 Д Е Л VI. ОХРАНА ТРУДА В ТРУБНОМ ПРОИЗВОДСТВЕ 520

Г л а в а 20. Охрана труда 520

20.1. Опасные и вредные факторы 520

20.2. Общие правила безопасности труда 522

20.3. Охрана труда в трубных цехах 524

20.4. Охрана природы 528

Этапы развития отечественного производства труб 530

Рекомендательный библиографический список 535

6

ПРЕДИСЛОВИЕ

Учебное пособие написано по программам курсов "Оборудование

трубных цехов" и "Проектирование трубных цехов" для студентов,

обучающихся по специальностям 1106 "Обработка металлов

давлением" (специализация "Трубное производство"), 1204 "Машины и

технология ОМД" при чтении учебных курсов "Теория и технология

высокоэффективных процессов производства СПИ",

"Технологические линии и комплексы ресурсосберегающих и

малоотходных процессов СПИ", "Надежность и техническая диагностика

металлургического оборудования" и других, которые читаются в

МИСиС, МГТУ им. Н.Э. Баумана и других вузах.

Многолетний опыт подготовки инженеров-металлургов в области

трубного производства, накопленный кафедрой "Обработка

металлов давлением" МИСиС, значительные достижения в области

трубного производства послужили основой для создания данного

учебного пособия. Изучению курса предшествует освоение студентами

программ курсов "Теория производства труб", "Технология трубного

производства".

Эти курсы вместе с другими общетехническими дисциплинами

дают студентам необходимую общеинженерную, технологическую

подготовку, закладывают основы знаний, необходимые как при работе

на производстве, так и в научно-исследовательских и проектных

институтах.

Значительное внимание уделено аналитическим и

экспериментальным методам расчета трубного оборудования и технологического

инструмента, приведены примеры решения конкретных задач с

использованием ЭВМ.

Авторы учебного пособия ставили своей задачей дать студентам

металлургических специальностей достаточно полное представление

об устройстве машин и агрегатов трубного производства.

При изложении материала авторы стремились отразить

требования перестройки в высшей школе, направленные на повышение

качества подготовки специалистов, усиление творческой самостоятельной

7

работы студентов по овладению последними достижениями науки и

техники.

Авторы выражают благодарность преподавателям кафедры ОМД

Высокосову А.Г. и Морозовой И.Г. за участие при подготовке

рукописи учебного пособия.

Раз дел I

ОБЩИЕ ВОПРОСЫ ПРОИЗВОДСТВА ТРУБ

Гл ав а 1

КЛАССИФИКАЦИЯ И СОРТАМЕНТ ТРУБ

1.1. Классификация труб

Основные виды потребляемых труб можно разделить по способу их

изготовления на две основные группы: бесшовные и сварные. Бесшовные трубы

производят катаными в горячем и холодном состояниях, холоднодеформиро-

ванные в холодном и теплом состояниях, прессованные и литые. На рис. 1.1

представлена схема производства бесшовных труб. Трубы сварные

изготавливаются печной сваркой встык и электросваркой сопротивлением, оплавлением,

дуговой, индукционной, радиочастотной и электросваркой под флюсом (трубы

больших диаметров, рис. 1.2), а также другими способами.

По профилю сечения трубы различают: круглые и фасонные, овальные,

прямоугольные, квадратные, трех-, шести- и восьмигранные, ребристые,

сегментные, каплевидные и др. Наружный диаметр труб составляет 0,3...2520 мм

и толщина стенки-0,05...75 мм.

По размеру наружного диаметра трубы разделяют на следующие группы, мм:

Малых размеров

(капиллярные)

Малых размеров

Средних размеров

Больших размеров

В зависимости от отношения наружного диаметра к толщине стенки трубы

подразделяют на следующие группы:

D/S S/D

Особотолстостенные 5,5 0,18

Толстостенные 5,5...9 0,18...0,12

Нормальные 9,1. ..20 0,12...0,05

Тонкостенные 20,1...50 0,05...0,02

Особотонкостенные 50 0,02

По продольному сечению различают трубы конические, ступенчатые с

высаженными концами и др. В отдельной группе находятся трубы

биметаллические и триметаллические, состоящие из двух и трех слоев металла, прочно

связанных между собой посадкой, сваркой или сплавлением.

В зависимости от назначения различают следующие основные виды труб:

1)для нефтяной и газовой промышленности: изготавливают бесшовными из

углеродистой и легированной стали; 2) для трубопроводов: применяют для

транспортировки нефти, бензина, газа, пара, воды, масел, кислот, инертных ма-

0,3...4,8

5... 102

102...426

426

9

выплавка стала

X

Разливка б слитки

слиткоб

Л

Зачистка

или

механическая

и.

слитка

на вертикальном

X

или

заготовок

слитка

ка

лрессе

или

механическая

слитка

ла лрошивяом

лрессе

Протяжка

-^оазонтал

лрессе

Лобка слитка

ГУ

заготовки

С автоматическим

стала*

яа устаяобках

С непрерывным

стоком

С трехвалковым

раскатным стоком

Косой ярокатки

с вращающимися

проводками

¦г

Термическая обработка

заготовки

заготовок

парогазовой

смесью

Механическая

ла лрошивном лрессе

Термическая обравотка\ 1 Механическая обработка | 1 Подогрев и выдавливание трубы назкструзионном лрессе \

Рис. 1.1. Схемы производства бесшовных труб

Рис. 1.2. Схемы производства сварных труб

4|

ii

Ллобдениеп

Дяазненная

Мдгобая б среде

защатных газоб

ПП

Язддрх

«I

Нз намотанных

обечаек

X

под слоем флюса

Из ло/гето

Мздддх полос

^риалов (песок, щебень) сыпучих стройматериалов (цемент), угля; 3)для

гроительства: применяют в промышленности и гражданском строительстве,

зготавливают, в основном, сварными; 4) для машиностроения: применяют

есшовные, изготавливают из углеродистой, легированной и высоколегиро-

анной (коррозионностойкой и жаростойкой) сталей; 5) для сосудов и балло-

ов: применяют в судостроении, авиации, атомной, медицинской промышлен-

ости и других отраслях народного хозяйства, изготавливают из углеродистой

легированной стали. Баллоны из коррозионностойкой стали поставляются

о техническим условиям.

Стали, применяемые для изготовления труб, весьма разнообразны. Трубы

елают из более чем 350 марок сталей: всех углеродистых марок, ряда легиро-

анных и высоколегированных сталей (хромомолибденовых, хромоникелевых,

арганцовистых коррозионностойких, жаропрочных), из различных сплавов.

Трубы чугунные раструбные применяют для водонапорных систем, изготав-

ивают методами центробежного и полунепрерывного литья.

1.2. Сортамент труб

Форма поперечного сечения горяче- и холоднодеформированного полого

зделия называется профилем. Совокупность форм и размеров полых профи-

ей, получаемых прокаткой, прессованием, волочением, сваркой называется

ортаментом. Почти все трубные изделия, изготовляемые прокаткой, прессо-

анием, волочением или сваркой, стандартизованы ГОСТом.

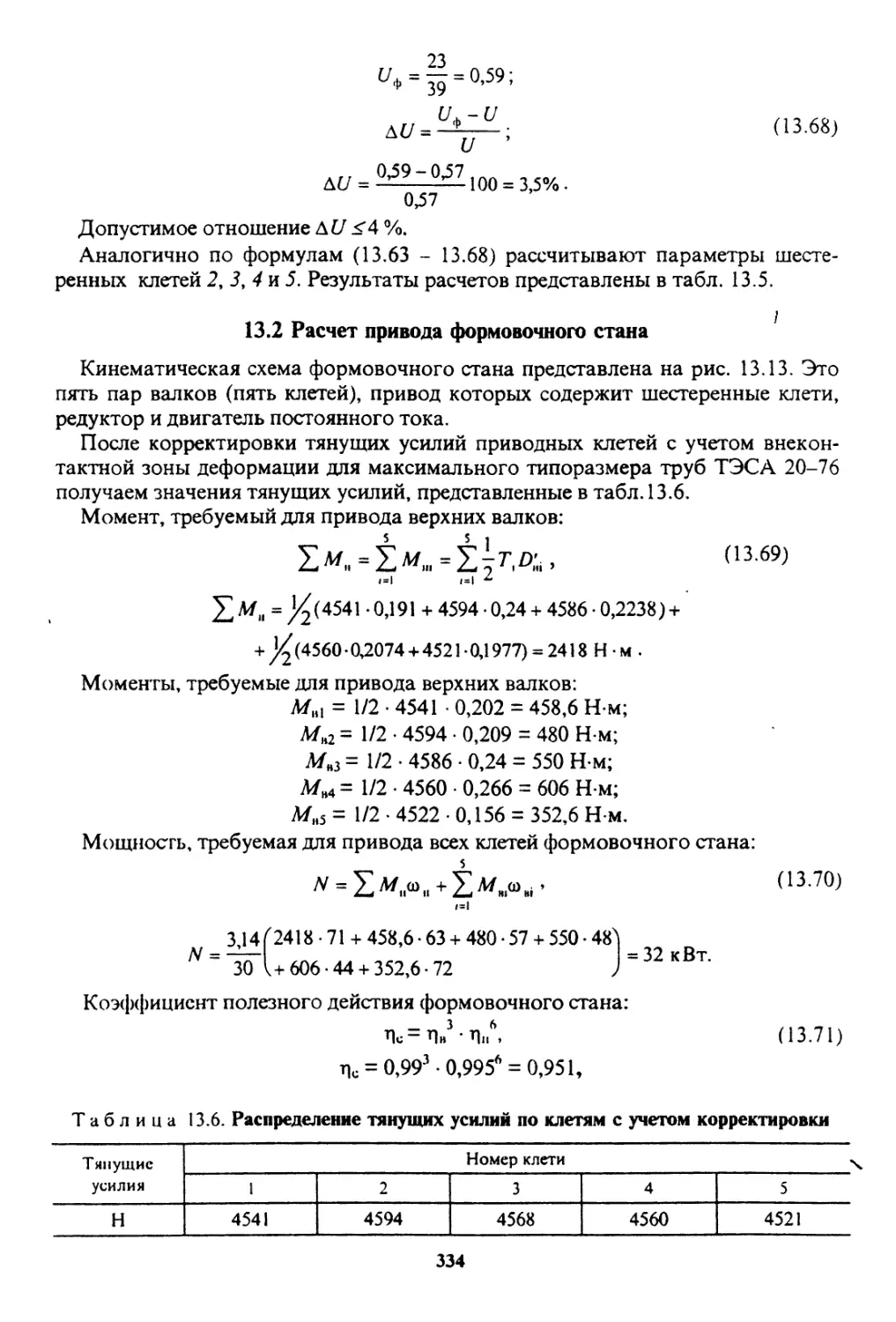

Различают стандарты на сортамент проката и на технические условия его

оставки. Стандарты и технические условия определяют размеры и техниче-

кую характеристику труб, химический состав металла, формы профиля, но-

[инальные размеры и допускаемые пределы отклонений, механико-

груктурные свойства, внешний вид, правила испытаний, приемки, маркиров-

и, упаковки и транспортировки.

Стандарты на трубы учитывают, в основном, технические возможности за-

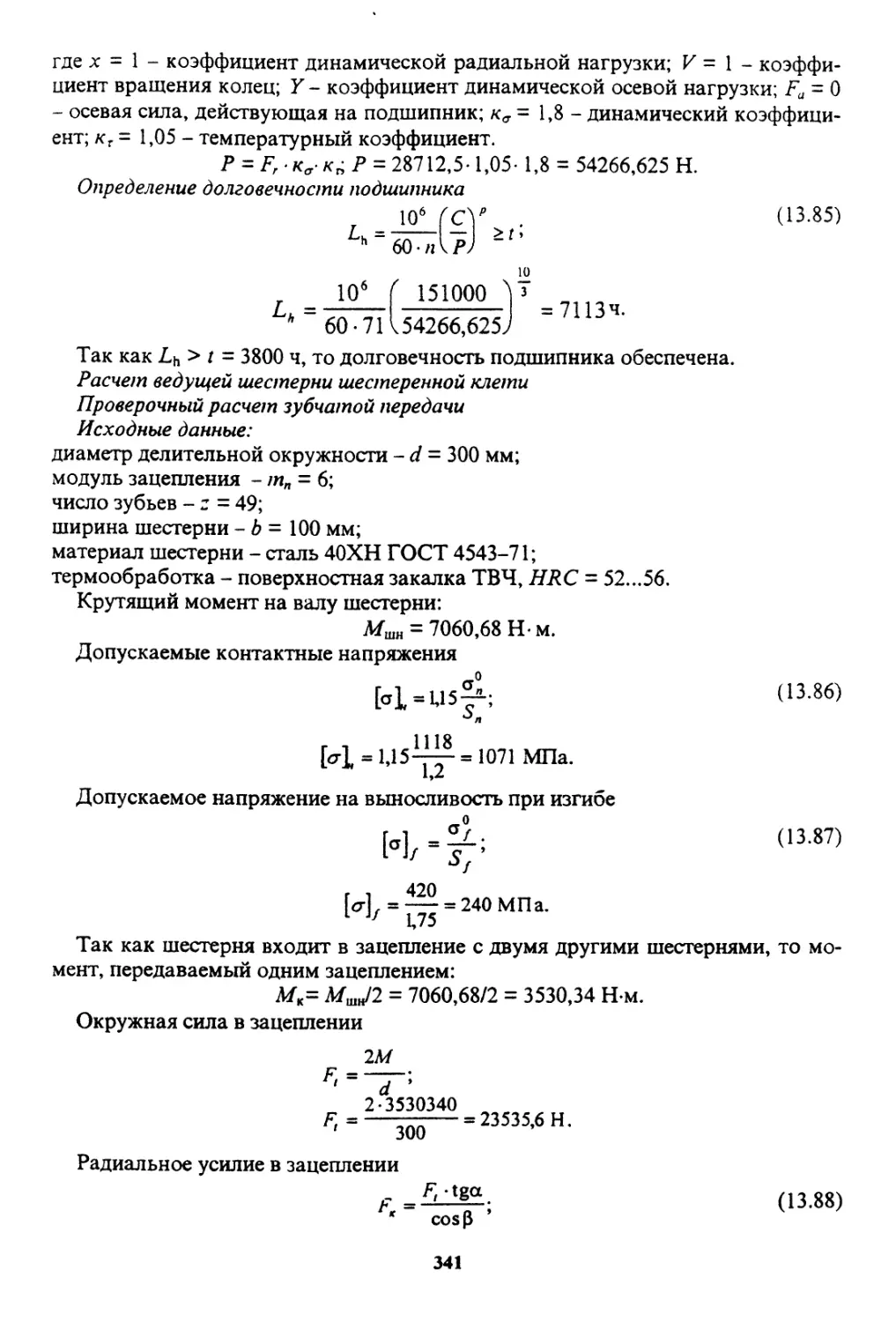

одов-поставщиков и требования потребителей, причем ГОСТы периодически

ересматриваются и ужесточаются на основе усовершенствования технологии

зготовления труб, применения нового, более современного оборудования,

озволяющего повысить требования к качеству труб.

Основные виды государственных стандартов на поставку труб следующие:

стандарты общих технических условий устанавливают технические требо-

ания к определенному виду труб, включая все требования к сортаменту, каче-

гвенным характеристикам труб, правилам приемки и методам испытаний;

гандарты сортамента определяют наиболее рациональные для народного

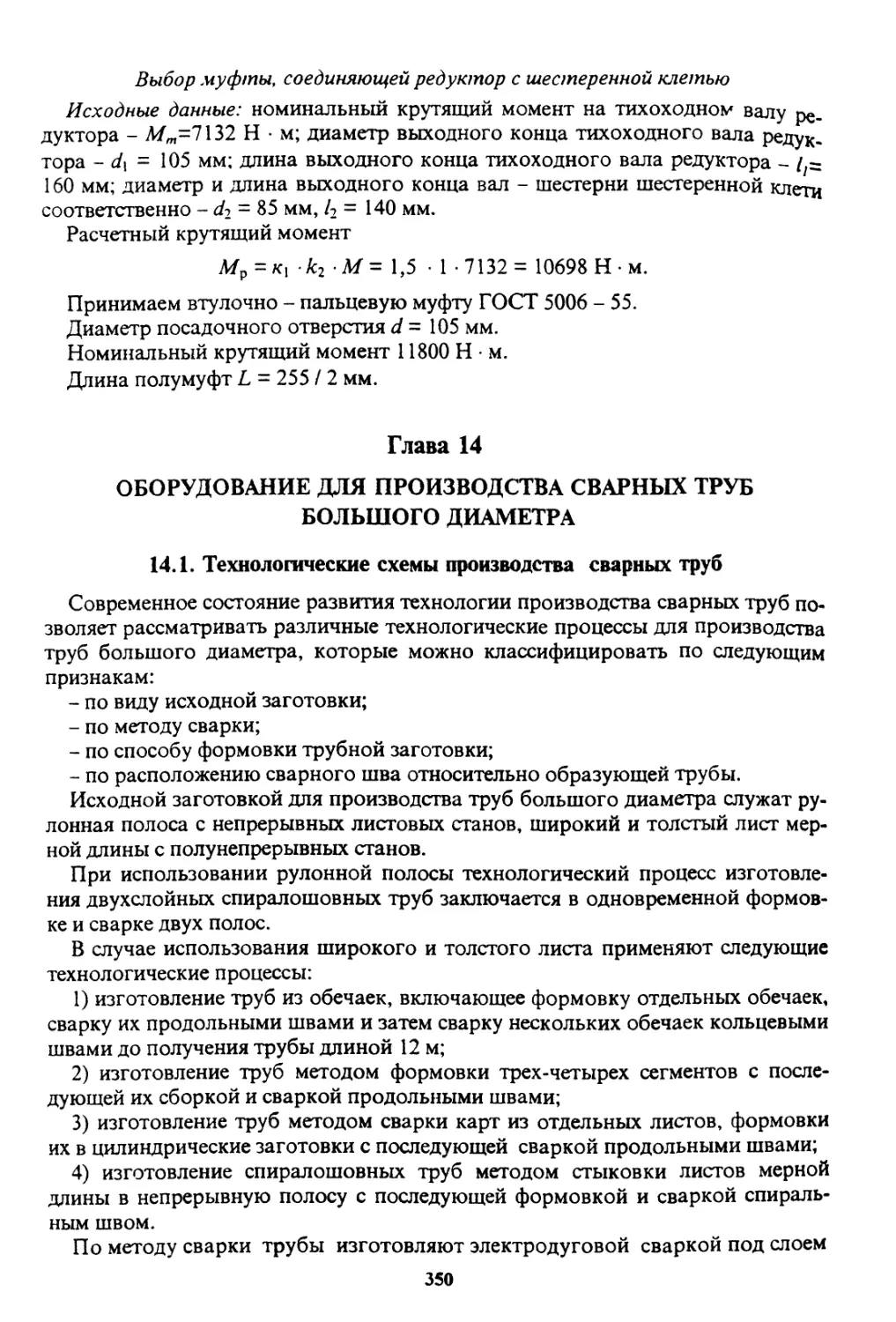

озяйства профили и размеры труб. В этих стандартах устанавливаются диа-

[етр труб или размеры сечения для профильных труб, толщина стенки, допус-

аемые отклонения по геометрическим размерам, овальности, разностенности

кривизне и т.п.;

стандарты технических требований определяют основные технические тре-

ования к трубам широкого назначения. В них предусматриваются марки ста-

и, механические свойства (временное сопротивление, предел текучести, отно-

ительное удлинение и ударная вязкость), требования к качеству поверхности,

также требования к технологическим испытаниям - гидравлическим давлени-

м, сплющиванием, раздачей, загибом и другие. В стандартах указываются

12

правила приемки, специальные требования к маркировке, упаковке,

транспортированию и хранению труб;

технические условия (ТУ) разрабатываются на изготовление и поставку

труб при отсутствии в государственных стандартах технических условий,

распространяющихся на данную продукцию, а также при необходимости

дополнения или ужесточения свойств изделий в этих стандартах. Требования,

установленные в ТУ, должны быть не ниже требований действующих стандартов,

распространяющихся на данную продукцию.

К числу стандартов на производство стальных труб относятся прежде всего

сортаментные стандарты, определяющие рациональные для народного

хозяйства профили и размеры труб. В этих стандартах устанавливаются диаметр для

круглых труб и размеры сечения для профильных, толщина стенки, длина,

допускаемые отклонения по геометрическим размерам и массе.

Трубы стальные бесшовные горячедеформированиые (табл. 1.1). Основная

масса горячедеформированных труб изготавливается из углеродистых и

легированных сталей марок 10, 20, 35, 45, Ст4кп, Ст5кп, 10Г2, 20Х, 40Х, 30ХГСА,

15Х5М, 30ХМА, 2ХН2 по ГОСТ 8731-74 и ГОСТ 8732-78 и из

высоколегированных сталей: 08X13, 08Х17Т, 12X13, 12X17, 15X28, 15Х25Т, 04Х18Н10,

10Х23Н18, 08Х17Н15МЗТ, 08Х18Н10Т, 08Х18Н10Т, 08Х18Н12Б, 0Х18Н12Т,

08Х20Н15С2, 10Х17Н13М2Т, 12Х18Н9, 12Х19Н10Т, 12Х18Н12Т,

09Х14Н19Б2СР, 17Х18Н9, 08Х22Н6Т по ГОСТ 9640-72 и ГОСТ 8732-78,

сортамент ГОСТ 8732-78 предусматривает возможность поставки труб диаметром

25...820 мм, толщиной стенки 2,5...75 мм и длиной от 4 до 12,5 м. В настоящее

время на трубных заводах России изготавливают трубы диаметром 42...550 мм

и толщиной стенки 3,0...75 мм, в том числе трубы с толщиной стенки 3...10 мм с

интервалом через 0,5 мм; трубы с толщиной стенки 10...20 мм - через 1 мм и

трубы с толщиной стенки 20...75 мм - через 2...5 мм.

По длине поставляют трубы следующих размеров: немерные 4...9 м для

диаметров до 114 мм и 4... 12,5 м для диаметров более 114 мм; мерные,

определенной длины, не выходящей из указанных пределов; кратной длины, не

выходящей за пределы немерной длины с любым количеством кратностей.

Стандартом предусмотрен выпуск труб обычной и повышенной точности.

Предельные отклонения по наружному диаметру и толщине стенки труб не

должны превышать, указанных в табл. 1.1.

Таблица 1.1. Структура сортамента и предельные отклонения размеров труб

бесшовных горячекатаных

Наружный диаметр,

мм

42...57

60... 102

108...219

245...426

450...550

Толщина стенки,

мм

3,0... 10*

ЗД..20**

4Д..50***

50...75

10...75

Предельные отклонения, %:

наружного диаметра

± 0,5 мм/± 0,5 мм

±0,8/±1,0

-/-

±1,0/±1,25

-/-

толщины стенки

±12,5/± 12,5... 15,0

± 10,0/± 12,5

±10,0/+10,0... 12,5

-/-

-/-

* Толщина стенки й 15 мм;** толщина стенки 15...30 мм; *** толщина стенки > 30 мм; в

числителе - точность повышенная, в знаменателе - обычная.

13

Овальность и разностенность труб не должны выводить размер труб за

гредельные отклонения по диаметру и толщине стенки.

Кривизна любого участка трубы на 1 м длины не должна превышать 1,5 мм

щя труб с толщиной стенки до 20 мм; 2 мм - для труб с толщиной стенки свы-

ие 20 мм до 30 мм; 4 мм - для труб с толщиной стенки свыше 30 мм. Трубы

югут поставляться по внутреннему диаметру и толщине стенки, а также по

[аружному и внутреннему диаметру и по разностенности.

Трубы сварные стальные. Сварные трубы имеют малые (от 5 до 114 мм),

редние (от 114 до 480 мм) и большие (от 480 до 2520 мм) диаметры с толщиной

тенки 0,5...28 мм.

Сварные трубы малых диаметров применяются в автомобильной и трактор-

ой промышленности, сельскохозяйственном, энергетическом, химическом и

ефтяном машиностроении, а также для изготовления трубчатых электрона-

ревателей, велосипедов и в других конструкциях (табл. 1.2).

Сварные трубы средних диаметров 159...480 мм используют для паропрово-

ов низкого давления, для газопроводов и нефтепроводов, а также для трубо-

роводов; при изготовлении деталей конструкций различного назначения для

елиорации, водоснабжения, в коммунальном хозяйстве и т д.

Трубы изготавливаются из спокойной, полуспокойной и кипящей стали ма-

ок Ст2, СтЗ и Ст4 термически обработанными (объемная и локальная термо-

Зработка) или без термической обработки. По согласованию сторон трубы

Таблица 1.2. Сортамент сварных труб

Назначение

ромысловые трубопроводы

ливные трубопроводы

эорные коллекторы для подачи нефти

апорные промысловые трубопроводы

130выс магистральные линии

фопроводы низкого давления

юсительные системы

>убы как элементы конструкций

>убы обычного назначения

льхозмашиностроение

ушители

рданные валы

зоводопроводные

1гистральные трубопроводы:

>дношовные

вухшовные

пиралошовные

уба спецназначения

/>г,мм

60... 114

89..Л68

114...377

114...325

114..Л68

60.. Л14

20.. Л 20

80...160

8...530

18...55

8...70

45...71

1/8"...4"

426.. Л 320

1220...1620

| до 2520

20.. Л 20

5т,мм

П~5

1...5

2.. .10

2...8

1...4

1...4

3...8

0,8...1,5

1...15

1...2

0,5...2,1

2,5...3,0

2...4

5...12

6...23

до 28

| 1...3

Марка стали

08кп,СтЮ,20

Ст2, СтЗ, Ст4

15кп, 15пс, 20пс

15кп, 15пс, 20пс,20.

17ПС09Г2СФ

08Г2СФ, 16ГАФ,

08Г2СФБ, 17Г1С

СтЗ, Ст2

08кп,СтЗ, Ст2

08кп, Юпс, 08, 10

СтЗ, 09Г2

20,30,40

15,20

14ГН, 14ХГС

Ст2, СтЗ, 14ХГС,

17ГС

17Г2СФидр.

тоже

12Х18Н10Тидр.

14

термически обрабатывают в защитной атмосфере, поставляют по

механическим свойствам в соответствии с ГОСТ 380-71 и по химическому составу по

ГОСТ 1050-71. Трубы подвергаются испытанию на сплющивание.

Термически обработанные трубы должны выдерживать испытания на загиб в

соответствии с ГОСТ 3728-78.

Сортамент и предельные отклонения размеров сварных труб средних

диаметров приведены ниже:

Диаметр,

мм

159... 180

194; 203

219

245

273

351; 377

402; 426

476; 480

Толщина стенки,

мм

1,8...8,0

2,0...8,0

2.5...9.0

3,0...9,0

3,5...9,0

4,0... 10

4,0... 12

5,0... 12

Предельные

отклонения диаметра, %

0,8

1,0

1,0

1,0

1,0

1,0

1,0

1,0

Примечания: 1. Предельные отклонения толщины стенки не должны

превышать требований ГОСТ 19903-74 для максимальной толщины листа

нормальной точности; 2. Допускается утолщение стенки у грата на 0,15 мм.

Трубы стальные холоднодеформированные. Основная масса стальных холод-

иодеформированных труб соответствует стандартам: ГОСТ 8733-74

(технические требования), ГОСТ 8734-75 (сортамент) из углеродистой и

легированной стали. Размеры изготовляемых труб следующие: по наружному

диаметру от 5 до 250 мм с толщиной стенки от 0,3 до 24 мм.

Размеры холоднодеформированных труб и предельные отклонения по

наружному диаметру и толщине стенки не должны превьппать указанных ниже

величин, мм:

Наружный

диаметр

5...10

11...30

31...50

51...250

Предельное

отклонение

0,15

0,30

0,40

0,8(%)

Толщина

стенки

0,3... 1

1,1...5

1,1...2,5

-

Предельное

отклонение

0,12

1<Х%)

12,5(%)

-

Овальность и разностенность труб не должны выводить их размеры за

предельные отклонения соответственно по наружному диаме1ру и толщине

стенки. Трубы изготавливаются термически обработанными. Без термической

обработки поставляются трубы, у которых отношение DIS > 50.

По длине трубы изготовляются немерной длины от 1,5 до 11,5 м; мерной

длины от 4,5 до 9 м с предельными отклонениями по длине 10 мм и кратной

мерной от 1,5 до 9 м с припуском на рез по 5 мм.

Трубы всех видов, работающие под давлением, должны выдерживать

испытательное гидравлическое давление (ГОСТ 3845-75).

15

Профильные трубы. Наиболее широкое применение находят профильные

грубы в машиностроении и особенно в сельскохозяйственном, которое

потребует значительную долю выпускаемых квадратных, прямоугольных, прямо-

больных с вогнутой полкой, овальных, плоскоовальных и других видов. Все

Золее широко применяют их в мебельной промышленности.

Профильные стальные трубы выпускаются бесшовными и сварными. Их

уготавливают из углеродистой и легированной стали и поставляют в термиче-

:ки обработанном состоянии или без термообработки, что должно быть указа-

ю в заказе. Работающие под давлением профильные трубы подвергаются гид-

>авлическому испытанию. Все иные технические требования, методы испыта-

шй, характерные для отдельных видов труб, указаны в соответствующих стан-

[артах или в специальных технических условиях на профильные трубы.

Литые трубы. Различными способами литья получают чугунные, стальные

[ биметаллические трубы. Чугунные трубы производят из обычного серого

угуна с пластинчатым графитом, из модифицированного (ферросилицием,

иликокальцием, графитом, различными комплексными модификаторами)

угуна, из чугунов с шаровидной формой графита. Стальные литые трубы из-

отавливают из углеродистой и легированных сталей. Для производства чу-

унных и стальных труб применяют, в основном, центробежное и полунепре-

ывное литье.

Способом центробежного литья получают чугунные трубы диаметром

5...600 мм и длиной 5 м, а полунепрерывным способом - диаметром

00...900 мм и длиной до 10 м.

По условиям эксплуатации чугунные трубы подразделяют на безнапорные

ли сливные, называемые также канализационными, и напорные, основную

асть которых применяют для водопроводов.

Глава 2

ХАРАКТЕРИСТИКА И КЛАССИФИКАЦИЯ

ГЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ И ТРУБНОГО ОБОРУДОВАНИЯ

Современный уровень развития трубного производства характеризуется

13нообразием высокоэффективных способов и технологий. Способы произ-

)дства бесшовных труб характеризуют технологию изготовления черновой

>убы из заготовки. Способы обработки труб включают операции или группы

тераций, которым подвергается черновая труба при получении готовой, с

данными размерами и свойствами (рис. 2.1).

В зависимости от назначения труб, характеристики и размеров исходного

периала сварные трубы получают несколькими способами, каждому из ко-

>рых присущи свои технологические преимущества и недостатки. Способы

юизводства сварных труб можно классифицировать по двум основным отли-

ггельным особенностям:

по температуре формуемого металла: формовка холодного листа (все виды

временных трубоэлектросварочных агрегатов); формовка горячего листа

грегаты непрерывной печной сварки труб);

по способу получения окончательных размеров готовых труб: на калибровоч-

ос станах формовочно-сварочных агрегатов; на редукционно-растяжных

анах горячего или холодного редуцирования.

16

Способы производства сварных труб классифицируются также по характеру

протекания процесса (непрерывный и дискретный), числу и направлению швов

на трубах (одношовные и двухшовные, прямошовные и спиралошовные),

способу формовки листа в трубную заготовку (валковая, прессовая, в машинах

валковооправочного или полувтулочного типов), способу сварки (печная,

дуговая под слоем флюса, электросварка сопротивлением, индукционная сварка,

сварка токами высокой частоты, электросварка в среде инертных газов,

электронно-лучевая сварка труб, сварка постоянным током, плазменная и ультроз-

вуковая сварка) и количеству слоев,металла в трубе (однослойные,

двухслойные и многослойные).

2.1. Технологические процессы и оборудование для производства

горячедеформированных бесшовных труб

В зависимости от физико-химических свойств исходного материала,

сортамента труб и требований к их качеству горячую деформацию осуществляют

разными способами, каждому из которых присущи свои особенности, достоинства и

недостатки. Независимо от способа производства горячедеформированных труб,

технологическая схема включает следующие общие элементы: нагрев металла,

получение полой заготовки (гильзы), получение черновой трубы (раскатка

гильзы), окончательное формирование стенки и диаметра трубы (редуцирование или

калибровка) (рис. 2.1). При этом перед каждой технологической операцией при

необходимости может осуществляться подогрев трубы.

Технологические процессы производства горячедеформированных труб

можно классифицировать по четырем основным признакам:

по способу получения гильз ы. В зависимости от вида и

химического состава применяемой исходной заготовки (катаная, кованая, непрерыв-

нолитая, слиток) процесс получения гильзы осуществляют в станах винтовой

прокатки, на прессах, либо сочетанием двух процессов: получение

толстостенного стакана прессованием или пресс-валковой прошивкой с последующей

прошивкой донышка и раскаткой стенки гильзы в стане винтовой прокатки

(стане-элонгаторе);

по способу получения черновой трубы (способ раскатки

гильзы). Черновые трубы получают способами продольной прокатки в

автоматическом стане, непрерывном, периодической прокатки в пилигримовом

стане; винтовой прокатки преимущественно в трехвалковом стане Асселя,

реже - в двухвалковом стане типа Дишера или Акку-Ролл; проталкиванием

стаканов через уменьшающиеся в диаметре калибры с роликовыми обоймами в

реечном стане; выдавливанием металла в кольцеобразную щель в трубопро-

фильном прессе;

по способу окончательного формирования

геометрических размеров трубы. Окончательный размер трубы обычно получают в

калибровочных или редукционных станах продольной прокатки, реже - в станах

винтовой прокатки. В трубопрокатных агрегатах с автоматическим станом

(станом тандем) и реечным указанной операции предшествует обкатка трубы

(риллингование в стане винтовой прокатки). В отдельных трубопрокатных

агрегатах, специализирующихся по производству бесшовных труб большого диаметра,

на финишных операциях возможно применение станов-расширителей.

Операции получения гильз (прошивка) и чистовых труб (калибровка или

редуцирование) присущи практически всем способам производства горячедефор-

17

Заготовка сплошная I

| / \ Ремонт |

| Автогенная резка \

Обдирочные станки

Механические

пресс-ножницы

Гидравлический

пресс

Пилы

анодно-механической

резни

л_

Оборудование

плазменной

резки

Л

| 3 | нагрев\

Газовые

печи

кольцевые

карусельные

секционные

Станы винтовой

прокатят:

" ' Гые

диеновые

/шметарные

I 4 I Зацентровка заготовок 1

I

| в | Прошивка заготовок \

валки виконические\

Станы

пресс

Раскатка еиллз\

Автоматический

стан

Пиаигримодый

стан

Непрерывным

стан

Трехвалкодыи

стан

X

\Реемыи

стан

Планетарный

стан

вквеляа труд в горячем состоянии]

X

Обкатные станы

[

Рис. 2.1. Технологические операции A,2,...7) и оборудование для производства горячедефор-

мированных бесшовных труб

мированных труб, т.е. могут сочетаться с любым из способов получения

черновой трубы (раскаткой гильзы в трубу). Поэтому указанные операции в

значительной мере характеризуют технологические особенности и возможности

трубопрокатного агрегата.

Наиболее полно процесс производства горячедеформированных труб

характеризуется способом получения черновой передельной трубы (способом

раскатки гильзы в трубу). По указанному способу агрегаты получают

соответствующее название. В практике находят применение трубопрокатные агрегаты с

автоматическими (станами тандем), непрерывными, пилигримовыми,

раскатными станами винтовой прокатки, реечными, планетарными станами и трубо-

профильными прессами (табл.2.1).

К наименованию трубопрокатного агрегата обычно добавляют цифры, ха-

18

Таблица 2.1. Основные типы трубопрокатных установок

Тип

установки

С

автоматическим

станом

С пилиг-

римовым

станом

С

непрерывным

станом

С трехвал-

ковым

раскатным

станом

С реечным

станом

Оборудование для прошивки

заготовок

Прошивные станы

(биконические с двумя и

тремя валками,

грибовидные, дисковые); пресс

Прошивной стан с бикони-

ческими валками; пресс

Прошивные станы с бико-

ническими валками

винтовой прокатки, пресс-

валковые, планетарные

Прошивные станы

биконические с двумя и тремя

валками

Пресс

Основной

раскатной стан

Автоматический

двухвалковый

стан

Пил и гримов ый

стан

Непрерывный

стан

Трехвалковый

стан винтовой

прокатки

Реечный стан

Оборудование для

отделки

Обкатные (риллинг)

станы,

калибровочный

стан,редукционный стан

Правильный стан;

калибровочный

стан; редукционный

стан

Редукционный стан;

калибровочный стан

Калибровочный

стан, трехвалковый

калибровочный стан

Обкатной стан,

калибровочный стан

рактеризующие максимальный и минимальный диаметр прокатываемых

труб, например: ТПА 140, 250, 400 или 4,.. 10й, 30... 102, 50...200, и т.д. В первых

трех случаях цифры указывают максимальный диаметр труб, производимых на

агрегате с автоматическим станом; 4... 10", 30... 102 и 50...200 - сортамент

прокатываемых труб соответственно на агрегатах с пилигримовым, непрерывным и

трехвалковым раскатными станами.

Трубопрокатные агрегаты с автоматическим станом и станами тандем

относятся к числу наиболее распространенных для производства бесшовных

горячекатаных труб. В соответствии с сортаментом выпускаемых труб агрегаты

условно делят на три типоразмера: малые, средние и большие. На малых

агрегатах типа 140 прокатывают трубы диаметром 30... 159 мм с толщиной стенки

3,0...40 мм. Минимальный диаметр труб определяется технологическими

возможностями редукционного стана. Средние трубопрокатные агрегаты типа 220

и 250 предназначаются обычно для производства труб диаметром 102...245 мм

с толщиной стенки 3,5...50 мм. При наличии редукционных станов диапазон

прокатываемых труб расширяется до минимального диаметра 60 мм. Большие

трубопрокатные агрегаты 350, 400 специализируются по производству труб

диаметром 127...426 мм с толщиной стенки 4...60 мм. В составе таких агрегатов

отсутствуют редукционные станы.

Технологический процесс изготовления труб включает следующие операции

(рис. 2.2). Нагретая до необходимой температуры заготовка выдается из печи 1

и поступает к зацентровщику 2, в котором в центре торца заготовки делается

небольшое углубление для уменьшения разностенности гильз и лучшего

захвата валками прошивного стана. Затем заготовка поступает в прошивной стан

3, в котором осуществляется операция прошивки заготовки в полую гильзу.

После прошивки гильза поступает в автоматический стан 4 для проведения

операции раскатки гильзы в передельную (черновую) трубу. После прокатки

19

Рис. 2.2. Схема технологического процесса производства труб на ТПА с

автоматическим станом:

7 - нагрев заготовок; 2 - зацентровка заготовок; 3 - прошивка заготовок; 4 -

прокатка гильз в трубу; 5 - обкатка труб; 6 - калибровка труб; 7 - промежуточный

подогрев труб; 8 - редуцирование труб; 9 - охлаждение труб; 70- правка труб

в автоматстане на трубе образуются риски и небольшие бугры по линии

разъема валков. После обкатки на риллинг-станах 5 эти риски устраняются,

одновременно уменьшается разностенность труб в поперечном направлении. По

окончании обкатки труба поступает в калибровочный стан 6 или в

подогревательную печь 7 и далее к редукционному стану 8 для окончательного

формирования трубы определенных размеров. На этом процесс прокатки трубы

заканчивается и трубы поступают на отделочные операции.

Применение новых технологических схем (стана тандем типа 140), непре-

рывнолитой заготовки в сочетании с пресс-валковой прошивкой и элонгацией

в станах типа 400 делает указанный процесс конкурентоспособным, а в

отдельных случаях незаменимым при производстве труб с соотношением DIS,

перекрывающим возможности непрерывных и реечных станов.

Трубопрокатные агрегаты с непрерывным станом в силу их значительной

единичной мощности весьма перспективны для производства труб массового

назначения. Применение таких станов в сочетании с непрерывнолитой

заготовкой и прогрессивной технологией прошивки расширяет их технологические

возможности, повышает конкурентноспособность. На этих трубопрокатных

агрегатах производят трубы диаметром от 16 до 170 мм с толщиной стенки

2...25 мм преимущественно из углеродистых и низколегированных марок стали.

Последовательность технологических операций на ТПА с непрерывным

станом показана на рис. 2.3. Нагретая в печи 1 заготовка 2 по рольгангу

передается к пневматическому зацентровщику. После чего заготовка поступает в при-

20

Рис. 2.3. Технологические операции при производстве труб на агрегате непрерывной горячей

прокатки:

/ - нагрев заготовок; 2 - заготовка; 3,4 - валок и оправка прошивного стана (прошивка заготовки);

5 - гильза; 6 - смазочное устройство для оправки 7; 8 - непрерывный стан; 9 - устройство для

извлечения длинной оправки; 10 - индукционный подогрев трубы; 11 - редукционный стан; 12 -

порезка трубы на мерные длины; 13 - готовая труба

емный желоб прошивного стана. Для прошивки применяются станы винтовой

прокатки валкового типа 3 с осевой выдачей как наиболее производительные.

После прошивки гильза поступает в приемный желоб непрерывного стана #, в

который подается длинная оправка 7. Оправка специальной тележкой задается

в гильзу, прижатую к желобу прижимом. Затем подключается вторая тележка и

гильза с оправкой задается в непрерывный стан для раскатки. После прокатки

труба с оправкой на выходном столе подхватывается шлепперами и

перемещается к рольгангу оправкоизвлекателей. Обычно устанавливают двухниточный

оправкоизвлекатель цепного типа 9. Оправки передаются в ванну для

охлаждения, затем в ванну для нанесения смазки и поочередно выдаются на

приемный рольганг непрерывного стана. В работе находится 15...20 оправок. Труба

после непрерывного стана поступает на калибровочный или редукционный 1!

станы и затем на отделку.

Трубопрокатные агрегаты с пилигримовым станом применяют для

изготовления труб больших диаметров от 140 до 720 мм с толщиной стенки 2,5...80 мм

из углеродистых и низколегированных сталей. Эти агрегаты являются

основными поставщиками толстостенных труб различного назначения, а также труб

нефтяного сортамента (обсадные и бурильные) и труб для нефтепроводов. В

зависимости от сортамента изготавливаемых труб агрегаты с пилигримовым

станом условно подразделяют на малые - для производства труб диаметром

до 114 мм с минимальной толщиной стенки 2,5 ... 4,0 мм и максимальной

длиной до 60 м; средние - для производства труб диаметром 114...325 мм с

минимальной толщиной стенки 5...8 мм и максимальной длиной до 40 м и

большие - для производства труб диаметром до 720 мм с минимальной

толщиной стенки 6... 10 мм и максимальной длиной до 36 м.

Трубопрокатные агрегаты с пилигримовым станом, работающие с

применением слитков, в силу недостаточно высокого качества труб и повышенного

расходного коэффициента металла находят ограниченное применение.

Использование непрерывнолитой предварительно деформированной заготовки в

сочетании с прогрессивными способами деформирования, повышают область

применения станов указанного типа.

Процесс изготовления труб на современных агрегатах с пилигримовыми

станами состоит из следующих основных операций (рис. 2.4): подготовки

слитков к прокатке, нагрева и прошивки слитков в стаканы, подогрева и раскатки

стаканов с прошивкой донышка, прокатки на пилигримовых станах, горячей

обрезки и разрезки труб, подогрева труб, прокатки труб в калибровочном или

редукционном станах.

В пилигримовых агрегатах старого типа слитки прошивают на станах

винтовой прокатки. Здесь отсутствуют операции подогрева и раскатки перед пи-

нигримовым станом. Современный агрегат имеет в своем составе кольцевые

дли туннельные печи, горизонтальный или вертикальный прошивной пресс,

кольцевую печь для подогрева стаканов, стан-элонгатор, две пилигримовые

клети с устройством для внестановой зарядки дорнов, режущие устройства,

зодогревательную печь и калибровочные или редукционные станы.

Трубопрокатные агрегаты с трехвалковым раскатным станом применяют

1дя производства толстостенных труб высокой точности (отклонения состав-

1яют по наружному диаметру 0,5 %, по толщине стенки 6 %) из углеродистых и

тегированных сталей, диаметром от 40 до 200 мм с толщиной стенки 7...50 мм и

22

Рис. 2.4. Схема технологического процесса производства труб на агрегатах с пи-

лигримовым станом:

/ - подача слитков в цех; 2 - осмотр и взвешивание слитков; 3 - ремонт слитков;

4- загрузка слитков; 5 - нагрев слитков; б- выдача слитков из печи; 7- разворот

слитков донным концом вперед на поворотном круге; 8 - прошивка на прессе

слитков в стакан; 9 - подогрев стаканов; 10 - раскатка стаканов в стане-

элонгаторе в гильзу; // - передача гильз на тележках к одной из клетей пилигри-

мового стана; 12 - раскатка гильз в трубы на пилигримовом стане; 13 - отрезка

концов и порезка труб на мерные длины; 14 - подогрев труб; 15 - калибровка

труб; 16 - охлаждение труб; 17 - правка труб; 18 - контроль качества труб

отношением DIS = 4...11. Основной продукцией агрегатов с трехвалковым

раскатным станом являются трубы из стали ШХ15 для колец подшипников.

Схема технологического процесса производства труб на агрегатах с

трехвалковым раскатным станом представлена на рис. 2.5. Нагретая заготовка

выдается из печи 1 к пневматическому зацентровщику 2 и прошивается в

гильзу на стане винтовой прокатки 5, после чего гильза по наклонным стеллажам

скатывается в приемный желоб раскатного стана, где в нее задается длинная

свободно плавающая оправка 4. После раскатки в трехвалковом стане 5 гильза

с оправкой подается к оправкоизвлекателю 6 реечного или цепного типа.

После извлечения оправка направляется в ванну 7 для охлаждения, затем

проходит через смазочное устройство 8 и поступает в приемный желоб раскатного

стана. Труба после извлечения оправки направляется в подогревательную печь

9 для нагрева и выравнивания температуры по ее длине и сечению. Из

подогревательной печи труба поступает в калибровочный двухвалковый стан 10, затем

на холодильник 13 и на дальнейшую обработку 14.

Если трубы подвергаются калибровке в трехвалковом стане, то температура

подогрева составляет 900...950°С для труб из стали ШХ15 и 870...920°С для

труб из углеродистых марок стали.

Установки с трехвалковыми станами отличаются высокой

маневренностью, так как перестройка станов для прокатки труб другого типоразмера

требует минимального времени по сравнению с перестройкой

оборудования других установок.

23

=?> С=Э<=з ZZZ^>

и j j и » яиуи \M/ n ^V

Ш <=

fV''<PCOCP '-И

^ y%r дальнейшею

обработку

Vzzzzzzzmzzm

Рис. 2.5. Технологическая схема при производстве труб на агрегате с трехвалковым раскатным станом.

/ - нагрев заготовки; 2 - зацентровка; 3 - прошивка; 4 - зарядка оправки в гильзу; 5 - раскатка гильзы в

трубу; 6 - извлечение оправок; 7 - охлаждение оправок; 8 - смазка оправок; 9,11 - подогрев труб, 10 -

калибровка труб в двухвалковом сггане продольной прокатки, 12 - калибровка труб в трехвалковом

стане винтовой прокатки; 13 охлаждение труб, 14 - правка труб

В процессе развития и совершенствования технологии раскатки труб на

трехвалковых станах на фирме "МДМ" в Германии была создана конструкция

планетарного стана, в которой три конических валка, расположенные в

барабане, смещены друг относительно друга на 120° и вращаются вокруг

прокатываемой заготовки, при этом вращается также и барабан. Этот принцип

исключает необходимость вращения заготовки и возможность ее скручивания и

обеспечивает лишь перемещение заготовки в осевом направлении. Данная

схема обеспечивает прокатку труб высокой точности по диаметру и трлщине

стенки с большим коэффициентом вытяжки (до 8) из заготовки большой

длины.

На планетарном стане оправку закрепляют на входной стороне стана, в

процессе прокатки ее перемещение контролируется, в конце процесса оправка

оттягивается к входной стороне и сбрасывается.

Трубопрокатные агрегаты с реечным станом предназначены для

изготовления тонкостенных труб сравнительно небольшого диаметра (до 219 мм).

Исходным материалом для агрегатов такого типа служит квадратная заготовка

после прокатки или с установок непрерывной разливки стали. ТПА с реечным

станом в отечественной трубной промышленности не получили широкого

использования, хотя в мировой практике трубного производства такие агрегаты

имеют достаточно широкое распространение.

Последовательность технологических операций при производстве труб на

ТПА с реечным станом показана на рис. 2.6.

За рубежом разработана новая технология (способ СРЕ) - сочетание

процессов прошивки заготовок на стане винтовой прокатки и прокатка на реечном

стане, которая применяется для производства труб нефтяного сортамента, а

также котельных труб диаметром до 245 мм из углеродистых и среднелегиро-

ванных сталей.

Производство труб прессованием. Прессованием получают бесшовные

трубы и профили из малопластичных сталей и сплавов с наружным диаметром

38...280 мм и толщиной стенки 2,5...8,0 мм.

Производство стальных труб прессованием осуществляют на вертикальных

механических или горизонтальных гидравлических прессах.

Механические прессы обычно используют для производства труб из

углеродистых сталей.

Размеры труб, изготовляемых на установках с вертикальным прессом:

Dr,MM 25...38 32 38 42.. AS

5„мм 2,5...4,0 2,5...4,5 2,5...5,0 2,5...5,0

?>г,мм 50 54 57...60 63,5

St,mm 2,5...5,0 3,0...5,0 3,0...6,0 3,0...6,0

На вертикальных механических прессах операции прошивки заготовки и ее

выдавливание производятся на одном прессе усилием 12,5 или 15 МН.

При прессовании труб на i оризонтальных гидравлических прессах

прошивку заготовок обычно осуществляют на вертикальном гидравлическом прессе, а

операцию вьщавливания - на горизонтальном гидравлическом прессе усилием

16; 20; 25; 31,5; 55 МН и др.

В современных трубопрессовых установках наибольшее распространение

получилетгоризонтальные гидравлические прессы.

25

На дальнейшу/о

обработку

Рис. 2.6. Схема технологического процесса производства труб на агрегате с реечным станом:

1 - нагрев заготовок; 2 - калибровка диагоналей; 3 - прошивка стаканов; 4 - подогрев стаканов; 5 - раскатка стаканов, 6 -

зарядка дорнов; 7 - протяжка в трубу; 8 - обкатка труб; 9 - извлечение дорнов; 10 - охлаждение дорнов, 12 отрезка

концов; 13 - калибровка труб; 14 - редуцирование, 15 - резка на мерные длины, 16 - охлаждение, 17 - правка i руб

Техна/гагмес-

\каяоледаци*

Схема

Ш

и

ш

в

0

ш

0

в

0

0

\Тил1\ \ТипЛ\ \ТипД^ \ТцлУ\

йжж н

0

151

И

?ЖЖЛ

s

s

а

Ж

в

л

^,ДЬ Лг.

Ю

Кл

Ш.Ж

IZJL

000©

Ж

в

и

1Z

2

i^jz

S

1ЕЖЖ31

0

ЕЖЖЖ

ижжж

1ЕЖЖЖ

ЖЖЖТ1

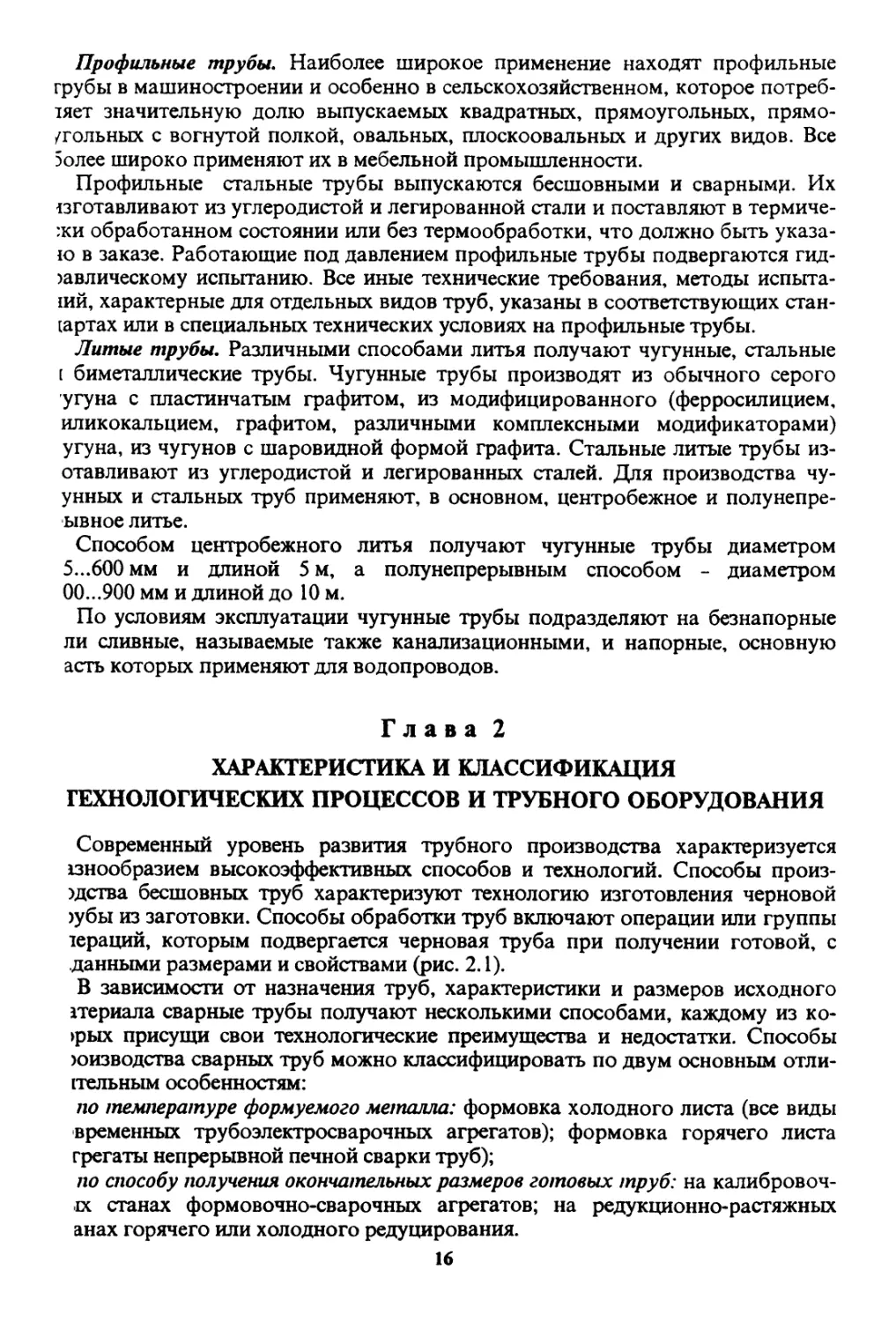

Рис. 2.7. Технологические схемы производства труб на прессовых установках:

/ - подготовка заготовки; 2 - нагрев; 3 - гидросбив окалины; 4 - обкатка заготовки;

5 - прошивка и прессование; 6 - нанесение технологической смазки; 7 - прошивка

(экспандирование) заготовки; 8 - подогрев гильз; 9 - гидросбив окалины; 10 -

нанесение технологической смазки; 11 ^ прессование труб; 12 J 4 - гидросбив окалины и

смазка наружной поверхности труб; 13 - подогрев труб; 15 - редуцирование труб;

16 - резка труб на мерные длины; 17 - охлаждение труб; 18 - снятие смазки с

поверхности труб; 19 - правка труб; 20 - обрезка торцов и концов труб; 21 -

инспекционный осмотр и испытание труб; 22 - маркировка и упаковка продукции

Размеры труб, изготовляемых на установках с горизонтальным

гидравлическим прессом, приведены ниже:

Z)T, мм

5Т, мм

Z)T, мм

5Т, мм

57..Л2

4,0...8,0

121...130

5,0...25,0

78...89

4,5... 11,0

140...146

6,0...25,0

95... 108

5,0...20,0

152

6,0...25,0

114

5,0...20,0

159

6,0... 10,0

На рис. 2.7 представлены все возможные технологические,схемы

производства труб с использованием прессовых установок горизонтального и

вертикального типов.

27

Схемы I типа применяют для

массового производства труб из

углеродистых и низколегированных сталей

общего назначения,

шарикоподшипниковых, котельных, нефтяных и

других видов труб ответственного

назначения.

Оборудование, которое применяется

в данной технологической схеме

является высокомеханизированным и

автоматизированным, а использование

редукционного стана позволяет

значительно расширить сортамент труб в

сторону малых диаметров и тонких

стенок при сохранении высокой

производительности труда.

Схемы II типа применяют для

производства труб из высоколегированных

сталей A0Х23Н18, 20ХМБФ, ХН32Т,

03Х21Н32М35, ЗОХГСНА и др.) и сплавов, а также из углеродистых и

низколегированных сталей.

Схемы III типа применяют для производства труб из низкопластичных

сталей и сплавов.

В технологических схемах I, II и III типов используют установки с

горизонтальными гидравлическими прессами. В технологической схеме IV

(предназначена для производства труб из углеродистых и низколегированных

сталей) используют установки с вертикальными механическими прессами, в

которых совмещены операции прошивки и прессования.

2.2. Технологические процессы и оборудование

для производства сварных труб

В зависимости от технических требований к трубам, их сортамента,

возможностей получения исходной заготовки и необходимой производительности

агрегатов, используют тот или другой способ сварки и формовки заготовки,

выбирают наиболее целесообразный характер протекания процесса и

конструкцию изготавливаемых труб.

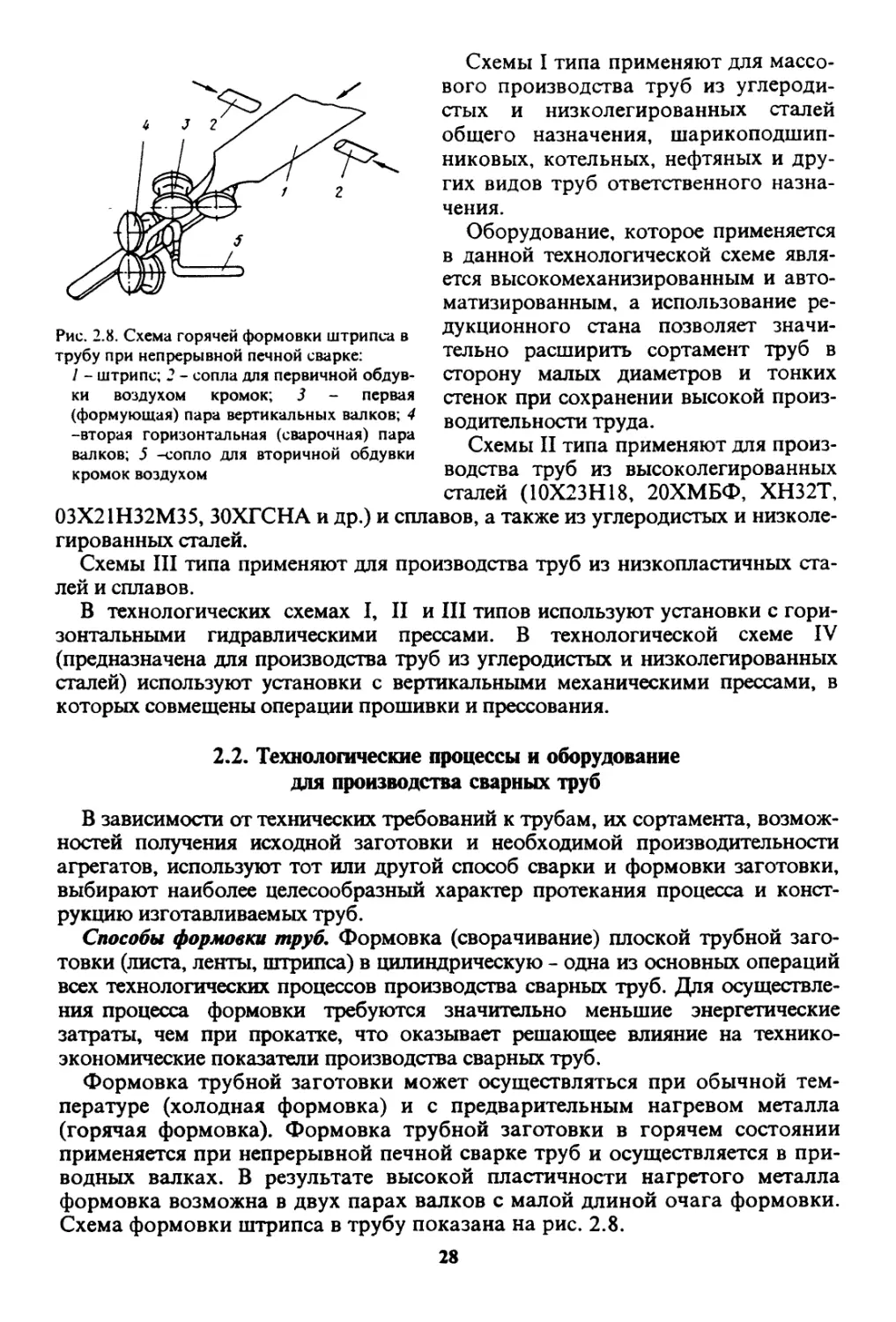

Способы формовки труб. Формовка (сворачивание) плоской трубной

заготовки (листа, ленты, штрипса) в цилиндрическую - одна из основных операций

всех технологических процессов производства сварных труб. Для

осуществления процесса формовки требуются значительно меньшие энергетические

затраты, чем при прокатке, что оказывает решающее влияние на технико-

экономические показатели производства сварных труб.

Формовка трубной заготовки может осуществляться при обычной

температуре (холодная формовка) и с предварительным нагревом металла

(горячая формовка). Формовка трубной заготовки в горячем состоянии

применяется при непрерывной печной сварке труб и осуществляется в

приводных валках. В результате высокой пластичности нагретого металла

формовка возможна в двух парах валков с малой длиной очага формовки.

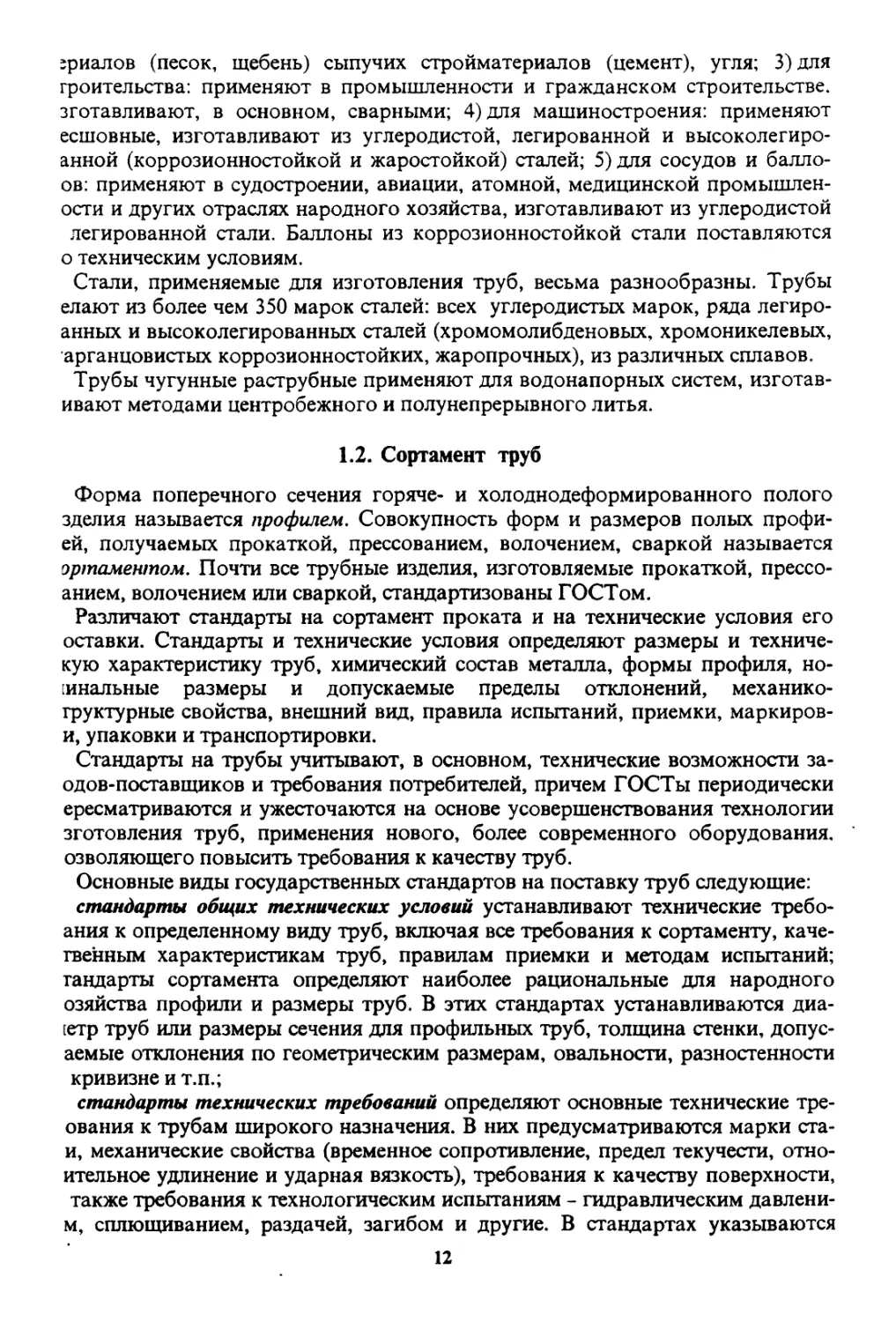

Схема формовки штрипса в трубу показана на рис. 2.8.

Рис. 2.8. Схема горячей формовки штрипса в

трубу при непрерывной печной сварке:

/ - штрипс; 2 - сопла для первичной

обдувки воздухом кромок; 3 - первая

(формующая) пара вертикальных валков; 4

-вторая горизонтальная (сварочная) пара

валков; 5 -сопло для вторичной обдувки

кромок воздухом

28

Рассматривая процесс

формовки, можно вьще-

литъ четыре зоны очага

формовки: внеконтактную

зону формовки до входа

штрипса в валки первой

клети 5; контактную зону

формовки в первой клегга,

внеконтактную зону

формовки между двумя

клетями, контактную зону

формовки (до

соприкосновения кромок) во второй

клети 1.

Формовку в вальцах

и на прессах (рис 2.9)

применяют при

производстве труб большого

%

ЯШ О

Рис. 2.9. Схема формовки трубной заготовки в гибочных

вальцах (а) и на прессах при производстве труб с одним

(б) и двумя (в) прямыми швами

диаметра (более 426 мм) из листов дуговой сваркой под слоем флюса.

При гибке в вальцах лист изгибается между тремя или четырьмя валками. В

трехвалковых вальцах диаметр верхнего валка примерно в 1,5 раза больше

диаметра нижних. В процессе формовки валки совершают реверсивное

движение, при этом верхний валок может подниматься и опускаться для регулировки

диаметра формуемой заготовки. При этом способе формовки крайние участки

листа, равные половине расстояния между нижними валками, получаются

плоскими. Этот недостаток устраняется предварительной подгибкой концов на

прессе или на валковом стане. Кроме того, при формовке в вальцах длина

получаемых труб ограничена (не более 6...8 м).

В табл. 2.2 дана характеристика валковых трубоформовочных станов.

Более современным способом формовки

прямошовных труб большого диаметра

является формовка на прессах, которая может

производиться как в одну цилиндрическую

заготовку с предварительной подгибкой

кромок на валковом стане (рис. 2.9, б), так и

в две полуцилиндрические заготовки при

сварке труб из двух листов (рис. 2.9, в).

Характеристика прессов для формовки

труб приведена в табл. 2.3.

При производстве спиралошовных труб

лист одной ширины применяется для

изготовления труб различного диаметра.

Трубную заготовку формуют путем

пластического изгиба полосы в плоскости,

расположенной под некоторым углом

(рис. 2.10) к продольной оси листа. Таким

образом из полосы шириной В можно

получать трубы различного диаметра, свертывая

ее в спираль под различными углами.

29

Рис.2.10. Схема формовки трубной

заготовки при спиральной сварке труб

Таблица 2.2. Характеристика валковых трубоформовочных станов

Параметр

Ширина

сворачиваемой ленты, мм

Толщина

сворачиваемой ленты, мм

Число клетей:

горизонтальных

приводных

холостых

вертикальных

холостых

шовнаправляющих

Расстояние между

рабочими клетями, мм

Диаметр рабочих

валков по дну калибра, мм

Привод

Мощность привода

Скорость

формовки, м/с

20-76

57...241

1,0...4,0

5

1

7

1

600

160

Групп

180

0,5...2,5

Типоразмеры агрегатов

51-114

162...364

1,4...5,5

6

-

5

1

1270, 750

350

овой

160

0,8...2,0

102-220

320...750

1,5...4,0

9

-

9

1

1550

380

9x75

0,5...1,17

203-530

650... 1680

2,0... 10

8

-

6

1

2000, 1075,

1200

600

140-250

430...720

6,2... 10,7

6

-

5

3

1300, 1100,

1300

Нет свед.

Индивидуальный

5x70+3x110

0,75... 1,25

Нет свед.

0,4...0,9

Примечание. В числителе указаны значения для труб длиной до 12 м; в знаменателе - для

труб длиной до 18 м.

Процессы сварки труб. Все основные способы сварки выполняются при

местном нагреве свариваемого изделия источниками тепла.

В настоящее время в промышленности и строительстве применяют более 80

способов сварки, однако в трубном производстве находят распространение

голько те способы сварки, которые обеспечивают условия создания

высокопроизводительных, преимущественно непрерывных технологических

процессов, высокое качество сварного шва, соответствие его необходимым

эксплуатационным требованиям по механическим свойствам и химическому составу.

Непрерывная печная сварка труб применяется для получения

газоводопроводных труб диаметром от 6,0 до 114 мм и толщиной стенки 1,8...5,0 мм из низ-

Таблица 2.3. Характеристика прессового оборудования для формовки труб

Параметр

Усилие пресса, МН

Формуемый лист:

длина (максимальная), м

толщина, мм

Пресс

предварительной формовки

20/15

12,5/

9,5... 16/6,3

окончательной формовки

200/470

18

5...25,4

30

коуглеродистой стали. Схема

процесса печной сварки встык на

непрерывных станах показана на

рис. 2.8. Горячекатаный штрипс 1

нагревают в печи до температуры

1280... 1320 °С. При этом

температура кромок штрипса на

40...80°С выше температуры

основного металла. При выходе из

печи кромки штрипса обдувают

воздухом, который подается через

сопло 2, в результате чего

температура кромок повышается до

1390... 1480 °С. Струя воздуха не

только повышает температуру

кромок штрипса, но и сдувает с

них окалину. Штрипс

сворачивается (формуется) в первой паре

вертикальных валков 3. Перед

сжатием штрипса в следующей

паре горизонтальных валков 4,

кромки штрипса подвергают

вторичной обдувке через сварочное

сопло 5 для разогрева штрипса до

температуры сварки 1500...

1520 °С. Сварку трубы

осуществляют сжатием кромок при

прохождении нагретого штрипса через

сварочную клеть, состоящую из

сварочного сопла и двух

горизонтальных валков. Последующие

попарно расположенные валки (от

четырех до десяти пар) служат для

создания усилия, необходимого

для протягивания штрипса через печь и формовочные валки, а также для

дополнительного обжатия (редуцирования), повышающего качество сварного шва.

Таким образом, формовка и сварка трубы осуществляется при прохождении

нагретого штрипса через формовочно-сварочный узел, состоящий из двух

вертикальных валков, сопла 5 и двух горизонтальных валков.

Дуговая электросварка под слоем флюса (рис. 2.11) применяется для

производства прямошовных труб диаметром_426...1620 мм с толщиной стенки 3,0...32,0 мм

и длиной 6... 18 м, а также спиралошовных труб диаметром 426...2500 мм с

толщиной стенки ЗД..25Д) мм и длиной 12...24 м для магистральных

трубопроводов газа, нефти и нефтепродуктов. Спиралошовные трубы могут

изготовляться с отношением DIS > 100. В качестве заготовки при изготовлении труб дуговой

сваркой под слоем флюса с прямым швом используют горячекатаную листовую

сталь мерной длины 6,0... 12,5 м, а труб со спиральным швом - горячекатаный

лист в рулонах из углеродистых и низколегированных сталей. Схема сварки

прямошовных и спиралошовных труб показана на рис. 2.12.

Рис. 2.11. Схема процесса дуговой сварки труб

под слоем флюса:

/ - дуга; 2 - электродная проволока; 3 -

заготовка; 4 - жидкий металл; 5 - шов; б - труба;

7 - медный башмак; в - флюс; 9 - воронка для

флюса; 10 - сварочная головка; // - шлак;

12 - шлаковая корка; 13 - флюсоотсос

31

Рис. 2.12.Схемы сварки прямошовных (а) и спиралошовных {б) труб под слоем флюса:

/ - свариваемая труба; 2 - сварочный автомат; 3 - подвод флюса

Процесс дуговой сварки (см. рис. 2.11) заключается в создании между

металлом трубы и электродом в месте стыка .кромок мощного электрического

разряда. Под действием тепла дуги плавятся основной металл 5, электродная

проволока 2 и флюс 6*. Электродный металл переходит в сварочную ванну в

виде отдельных капель. В газовом пузыре создается большое давление газов,

под воздействием которого часть жидкого металла оттесняется в сторону,

противоположную направлению сварки. После остывания жидкого металла 4

образуется сварной шов 5, покрытый коркой шлака 11. Электродная проволока 2

непрерывно подается в зону сварки, которая защищена от воздействия воздуха

слоем поступающего через воронку флюса 8. При движении трубы вперед

часть не оплавившегося флюса удаляется флюсоотсосом 13, возвращаясь на

последующее использование для сварки. Для того чтобы при сварке наружного

шва металл не протекал из ванночки вниз, в месте стыка внутри трубной

заготовки устанавливают медный башмак 7.

Сварка прямошовных труб осуществляется двумя дугами, горящими в одну

ванну. Электроды устанавливаются под углом 60° к образующей трубы.

Скорость сварки наружного шва 160 м/ч, внутреннего шва - 100... 120 м/ч.

При наружной сварке обе дуги питаются переменным током от сварочных

трансформаторов. При сварке внутренних швов питание первой дуги

осуществляется постоянным током от сварочных преобразователей, а питание второй

дуги - переменным током от сварочных трансформаторов.

Сварка спиралошовных труб (рис 2.12) осуществляется тремя сварочными

головками. Кромки полосы при их сближении в процессе формовки сваривают

вначале внутренней сварочной головкой. При этом для обеспечения

качественного шва расстояние между кромками не должно превышать 0,2...0,3 мм.

Питание сварочной головки осуществляется как постоянным, так и перемен- ""

ным током.

В табл. 2.4 дана характеристика оборудования трубоэлектросварочных

станов для наружной и внутренней сварки.

Дуговая сварка в среде инертных* газов. Дуговую сварку с защитой дуги

инертным газом (аргоном, гелием) применяют для производства тонкостенных

труб с прямым швом диаметром 6...426 мм, толщиной стенки 0,2...5,0 мм из

32

Таблица 2.4. Характеристика станов наружной и внутренней сварки труб

Параметр

Типоразмер стана

1220

Станы наружной сварки

Скорость сварки, м/мин

Число клетей:

с горизонтальными приводными валками

с вертикальными холостыми валками

сварочных

Скорость заталкивания, м/мин

Усилие заталкивания, кН

1.5...4

2

2

1

5,35

20

Опаны внутренней сварки

Скорость сварки, м/мин

Скорость возврата сварочной головки, м/мин

Рабочий ход тележки, мм

Ход цепи заталкивания, мм

Угол наклона машины, град

Параметры механизма подъема, мм/с:

скорость подъема трубы

скорость вращения трубы

0,7...3,5

30

14800

-

45

116

5...120

1220-1620

1...5

-

-

1

1...5

10

1,98

-

-

36800

0...1

140

340

высоколегированных сталей (нержавеющих и жаропрочных), никеля и его

сплавов, алюминия, магния, циркония и др. Наибольшее распространение

такой метод сварки получил при производстве труб диаметром 6,0... 102 мм и

толщиной стенки 0,4...3,0 мм. Этим способом сварки изготавливают также

спиралошовные трубы диаметром до 2000 мм и толщиной стенки до 10... 12 мм.

Существенным преимуществом этого способа сварки является возможность

получения труб из высоколегированных и нержавеющих марок сталей;

недостатком - сравнительно низкие скорости сварки @,5... 1,5 м/мин).

При сварке трубы с защитой дуги инертным газом кромки сформованной

трубной заготовки оплавляют и затем сваривают под давлением в зоне

электрической дуги, горящей между кромками и неплавящимся вольфрамовым

электродом. Сжатие кромок осуществляется шовсжимающимися валками. Для

подвода тока и подачи инертного газа в очаг сварки применяют специальную

горелку (рис. 2.13). Инертный газ защищает металл и электрод от окисления,

ограничивает зону распространения тепла, концентрируя его около шва и тем

самым способствует лучшему плавлению и провару соединения.

Электросварку сопротивлением (рис. 2.14) на обычной E0 Гц) и повышенной

(до 150 Гц) частотах широко применяют для изготовления труб диаметром

6...520 мм и толщиной стенки 0,4...20 мм из углеродистой стали.

Через электродные кольца 1 вращающегося трансформатора и кромками

заготовки подводится электрический ток. Электродные кольца изолированы

2 — 2ЭД5

33

б 6 9

Рис. 2.14. Схема контактной

электросварки труб методом сопротивления:

1 - электроды; 2 - изоляторы; 3 -

сжимающие валки; 4 - формующие валки; 5 -

направляющая шайба; 6 - труба

10 11

Рис. 2.13. Схема процесса дуговой сварки труб

в защитном газе:

/ - сварочная камера; 2 - электрод; 3 - элек-

трододержатель; 4 - горелка; 5 - корпус; 6 -

трубка для подачи газа; 7 - камера; 8.9 -

трубки для подачи воды; 10- заготовка; // - валки

между собой прокладкой 2. Трубная заготовка проходит через формовочные

валки 4 с направляющей шайбой. Образовавшийся стык кромок попадает

между электродными кольцами, где нагревается до сварочной температуры,

сжимается валками сварочного узла и электродными кольцами, образуя сварной

продольный шов.

Современные станы контактной сварки сопротивлением снабжены

специальными устройствами для регулирования частоты сварочного тока в

зависимости от толщины стенки трубы, при этом большая частота используется при

производстве более тонкостенных труб.

Существует критическая величина скорости сварки, превышение которой

приводит к появлению отдельных несваренных участков. При частоте тока свыше

200 Гц значение критической скорости может быть не более 60...70 м/мин.

Прочность сварного шва во многом зависит от того давления, которое

создается в очаге деформации сварочными валками и электродными кольцами.

Качественный шов при сварке низкоуглеродистых сталей получается при дав-

Таблица

Тип

стана

6-32

10-60

10-76

20-102

51-152

73-219

152-426

2.5. Характеристика станов для сварки труб сопротивлением

Размеры труб, мм

наружный

диаметр

6-32

10-60

10-76

20-102

51-152

73-219

152-426

толщина

стенки

0,4... 1,25

1...3

0,8...3,5

1,0.-4,75

2...6

2,5...8

3...8,5

Скорость

сварки, м/мм

16...65

8...32

10...70

10...60

9...27

15...45

до 50

Частота

тока, Гц

50.. Л 50

50

50... 150

50... 150

50

100

150

Мощность

сварочного

трансформатора, кВА

100

200

650

650

750

1000

1500

Диаметр

электродных

колец, мм

380

650

730

730

750

700... 1000

до 1500

34

лении 1,0... 1,2 МПа. Увеличение скорости снижает температуру сварки и зре-

бует более высокого давления. В табл. 2.5 приведена характеристика

оборудования для сварки труб сопротивлением.

Электросварка токами высокой частоты применяется для производства

труб диаметром 8...529 мм и толщиной стенки 0,3... 10 мм. В последнее время

широкое распространение получил способ производства электросварных

труб сваркой токами высокой (радиотехнической) частоты G0...450 кГц)

(рис. 2.15). Основными преимуществами этого способа сварки являются: воз-

J

U

^ \/V / \ 5

Рис. 2.15. Схема высокочастотной сварки с подводом тока скользящими(я)контактами и

индукционным(б/подводом тока к кромкам трубной заготовки:

а - J - токопроводящие контакты или индуктор; 2 - трубная заготовка; 3 - шовосжи-

мающие валки; 4 - точка скольжения кромок; 5 - два возможных пути тока (штриховые

линии); б- 1 - трубная заготовка; 2 - индуктор; 3 - ферритный стержень; 4 - шовосжи-

мающие валки; 5 - путь тока; 6 - точка схождения кромок

If

Рис. 2.16. Принципиальная схема

индукционной сварки труб (а) и схема

электронагрева кромок продольным индуктором (б):

а- 1 - высокочастотный индуктор; 2 -

заготовка; 3 - сварочные ролики; б - / - корпус

индуктора; 2 - индуктор; 3 - зона разогрева

кромок заготовки; 4 - заготовка

35

можность значительного увеличения скорости сварки до 150 м/мин и более из

углеродистых марок стали при одновременном повышении качества сварного

шва; возможность сварки труб из легированных и высоколегированных марок

стали, цветных и редких металлов и сплавов с высокой скоростью; получение

труб с качественным швом из горячекатаной нетравленой стали; значительное

уменьшение удельного расхода электроэнергии на 1 т готовых труб;

возможность применения одного и того же сварочного оборудования при сварке

различных материалов.

Из формовочного стана трубная заготовка поступает в сварочное устройство,

где ее кромки сжимаются с помощью двух валков, образуя щель V-образной

формы. В кромках трубной заготовки на определенном расстоянии от обжимных

валков подводятся контакты, скользящие по поверхности движущейся трубной

заготовки. При контактном подводе тока большая часть возникающей тепловой

энергии выделяется на поверхности торца кромок трубной заготовки.

Недостатком метода сварки труб токами высокой частоты с контактным

подводом тока является само наличие контактов, которые быстро выходят из

строя и могут создавать дефекты на поверхности трубы.

Значительно шире используется сварка труб токами высокой частоты с

индукционным способом подвода энергии с помощью кольцевого индуктора,

имеющего один или несколько витков, охватывающих трубную заготовку

(рис. 2.15, б). При прохождении тока высокой частоты по индуктору в трубной

заготовке индуктируется электродвижущая сила. Ток, проходя по периметру

заготовки и встречая на своем пути открытую щель сформованной заготовки,

отклоняется к точке схождения кромбк, достигая максимальной концентрации

на ней, как это происходит при контактном способе подвода энергии.

Индукционный способ сварки имеет тот недостаток, что по телу трубной

заготовки проходит полный сварочный ток и в связи с этим происходит потеря

энергии.

Индукционная сварка применяется для производства водогазопроводных и

конструкционных труб диаметром 21,5...219 мм.

При индукционной сварке труб (рис. 2.16, я, б) для нагрева трубной

заготовки используют прямолинейные индукторы с магнитопроводами, предназна-

Таблица 2.6. Характеристика сварочных станов для индукционной сварки труб

Тип

стана

10-60

10-60

16-76

20-102

20-114

73-219

1-3"

2-4"

3-8"

Размеры труб, мм

диаметр

10...60

10...60

16...76

20... 102

20... 114

73...219

33,5...88,25

60...114

88,5...219

толщина

стенки

1...3

1...3

1...3.5

2...4,75

2...4

2,5...8

3,25...4

3,5...5,0

4,5...6,35

Скорость

сварки,

м/мин

30...60

30...60

22...60

30...60

22

20...45

45...50

35...49

25...50

Частота

тока, Гц

8000

2500

2500

2500

2500

2500

4000

4000

4000

Длина

редуктора,

мм

400

400

600

650

600

500...750

500

500

650

Мощность

машинных

преобразователей частоты, кВт

3x100

2x250

500

500

2x250

3x500

2x400

2x400

2x400

36

ценными для концентрации магнитного потока. Кромки трубной заготовки

проходят в непосредственной близости к индуктору и нагреваются до

сварочной температуры. Магнитный поток, создаваемый током индуктора,

пересекает трубную заготовку перпендикулярно ее поверхности. Ток, индуктируемый в

трубной заготовке, протекает вдоль ее кромок. Нагретые кромки с помощью

сварочных валков сближаются под давлением, достаточным для того, чтобы

произвести сварку и выдавить окислы металла в грат, который затем

механическим путем удаляется.

Число индукторов выбирают в зависимости от необходимой скорости

сварки (от одного до трех).

Индукционная сварка имеет ряд преимуществ по сравнению со сваркой

сопротивлением: не требуется травильные агрегаты и специальные машины в

линии стана по очистке кромок ленты от окалины, так как процесс нагрева

является бесконтактным; не требуется установка в линии стана дисковых

ножниц, поскольку стыкуемые кромки не являются токопроводящими плоскостями

и их физическое состояние не оказывает влияния на качество сварки; можно

получать большие скорости сварки E0...80 м/мин); нет необходимости

применять изнашивающиеся дорогостоящие электродные кольца. В табл. 2.6

приведена характеристика отдельного оборудования для индукционной сварки труб.

2.3. Технологические процессы и оборудование

для производства холоднодеформированных труб

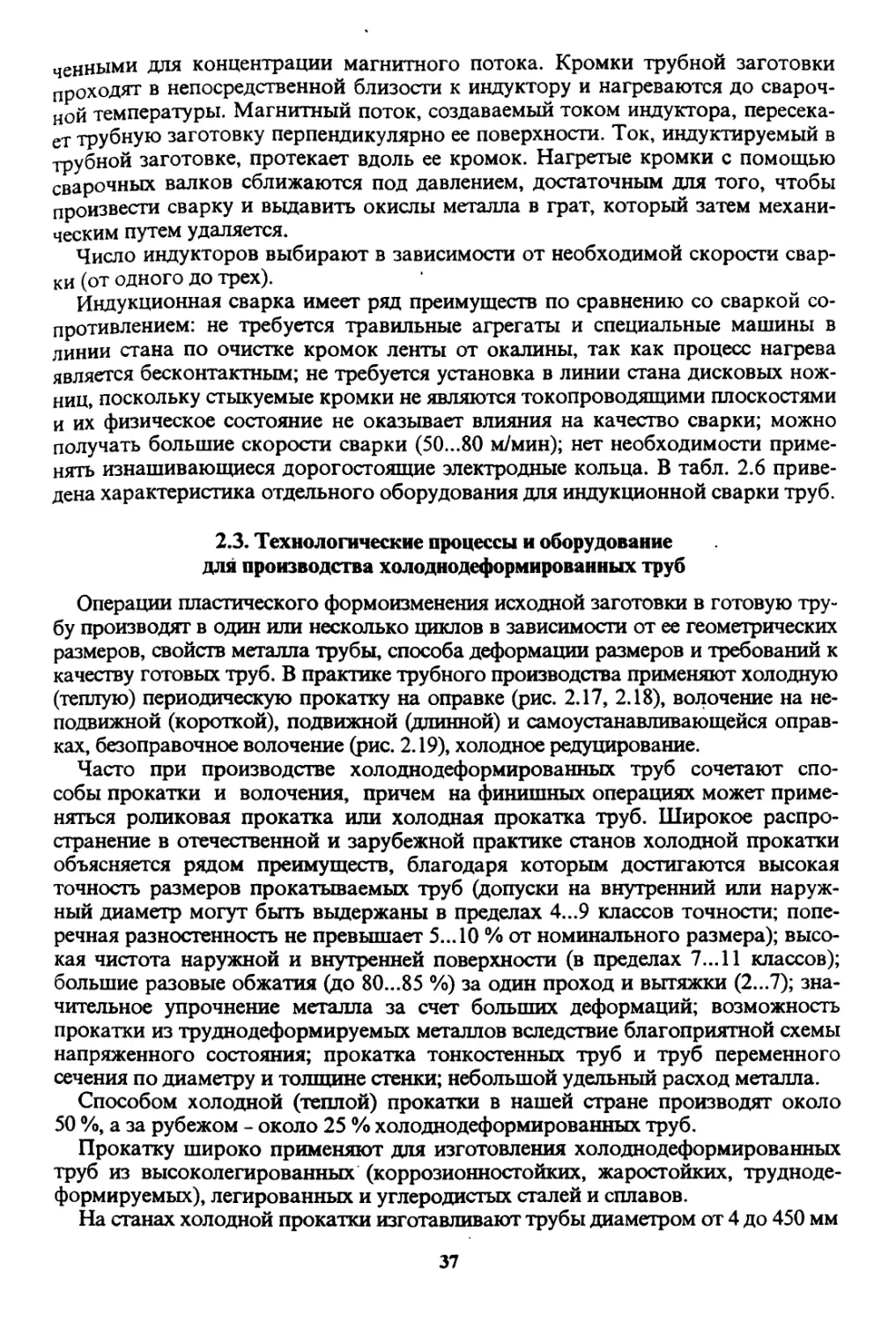

Операции пластического формоизменения исходной заготовки в готовую

трубу производят в один или несколько циклов в зависимости от ее геометрических

размеров, свойств металла трубы, способа деформации размеров и требований к

качеству готовых труб. В практике трубного производства применяют холодную

(теплую) периодическую прокатку на оправке (рис. 2.17, 2.18), волочение на

неподвижной (короткой), подвижной (длинной) и самоустанавливающейся

оправках, безоправочное волочение (рис. 2.19), холодное редуцирование.

Часто при производстве холоднодеформированных труб сочетают

способы прокатки и волочения, причем на финишных операциях может

применяться роликовая прокатка или холодная прокатка труб. Широкое

распространение в отечественной и зарубежной практике станов холодной прокатки

объясняется рядом преимуществ, благодаря которым достигаются высокая

точность размеров прокатываемых труб (допуски на внутренний или

наружный диаметр могут быть выдержаны в пределах 4...9 классов точности;

поперечная разностенность не превышает 5... 10 % от номинального размера);

высокая чистота наружной и внутренней поверхности (в пределах 7... И классов);

большие разовые обжатия (до 80...85 %) за один проход и вытяжки B...7);

значительное упрочнение металла за счет больших деформаций; возможность

прокатки из труднодеформируемых металлов вследствие благоприятной схемы

напряженного состояния; прокатка тонкостенных труб и труб переменного

сечения по диаметру и толщине стенки; небольшой удельный расход металла.

Способом холодной (теплой) прокатки в нашей стране производят около

50 %, а за рубежом - около 25 % холоднодеформированных труб.

Прокатку широко применяют для изготовления холоднодеформированных

труб из высоколегированных (коррозионностойких, жаростойких,

труднодеформируемых), легированных и углеродистых сталей и сплавов.

На станах холодной прокатки изготавливают трубы диаметром от 4 до 450 мм

37

Рис. 2.17. Схема прокатки труб на стане ХПТ:

/ - коническая оправка; 2 - кольцевой зазор; 3 - ручей калибров; 4 - прокатываемая

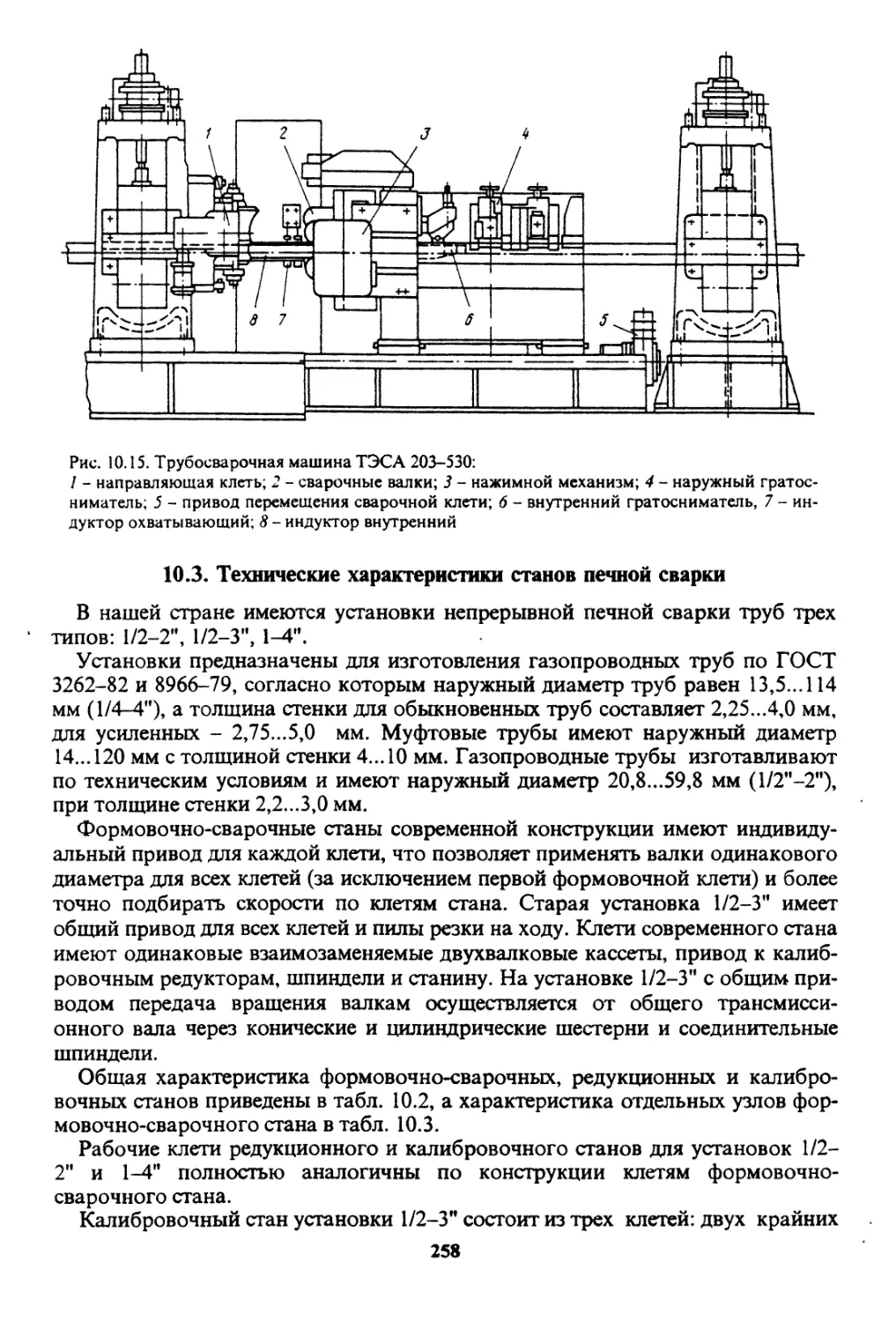

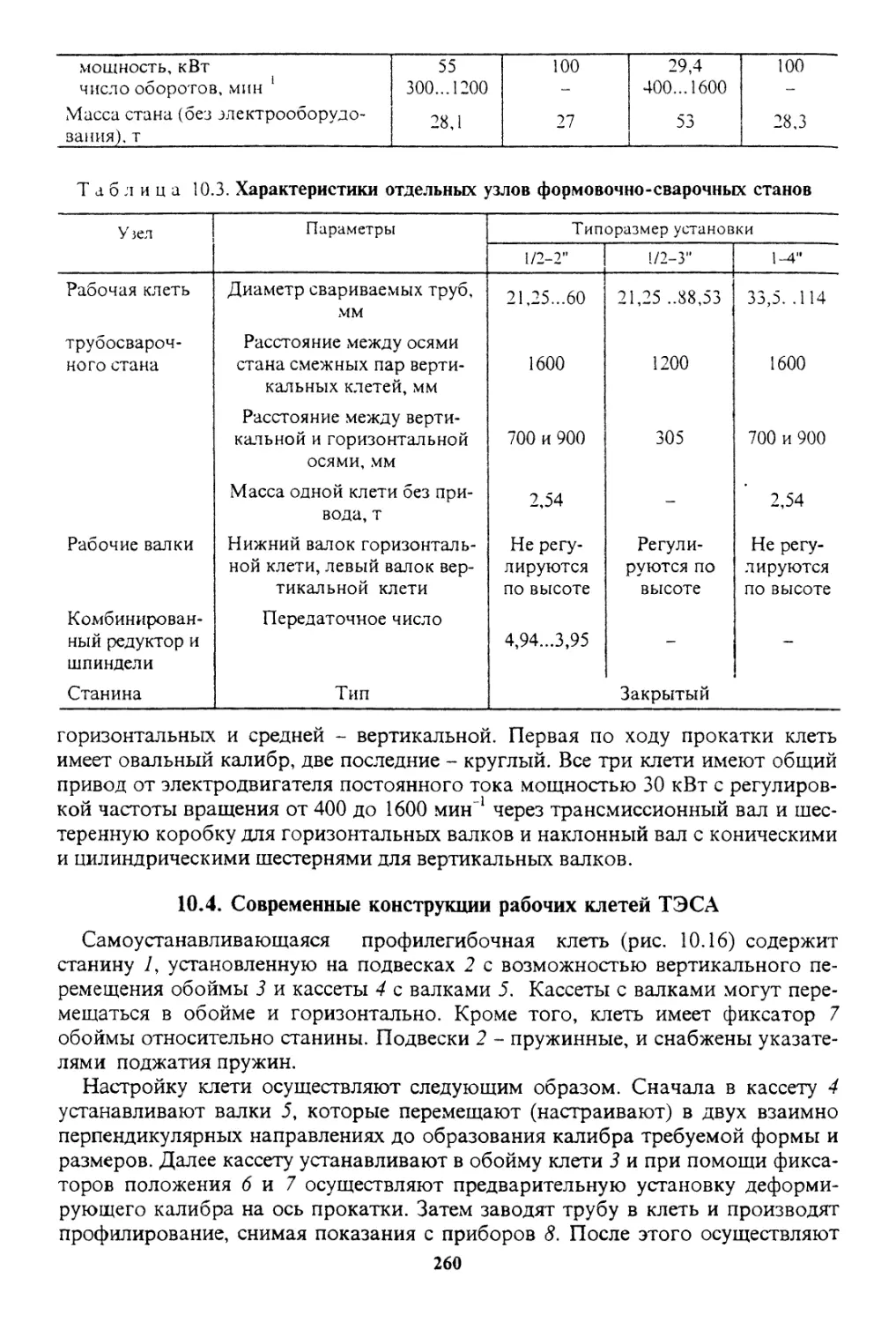

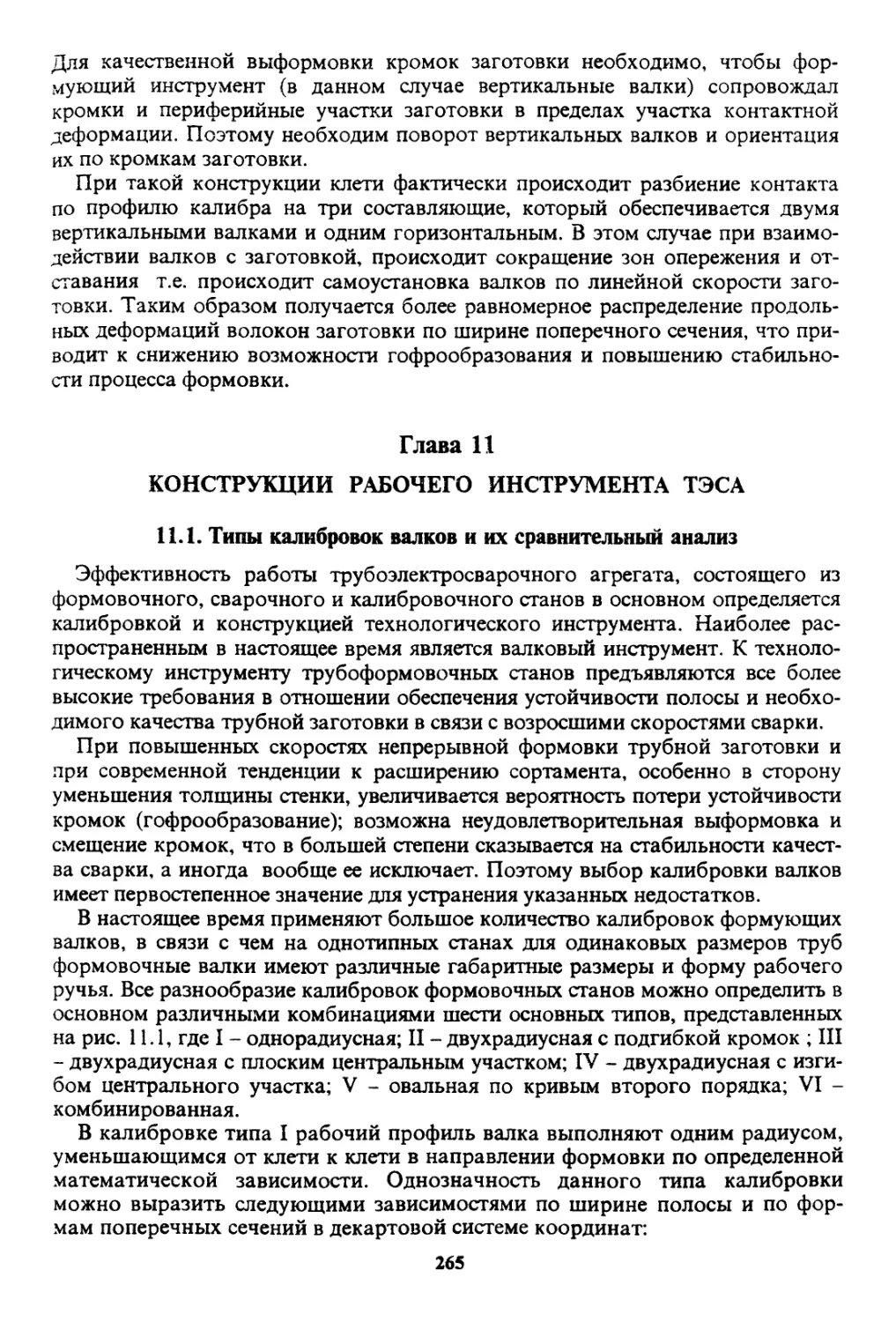

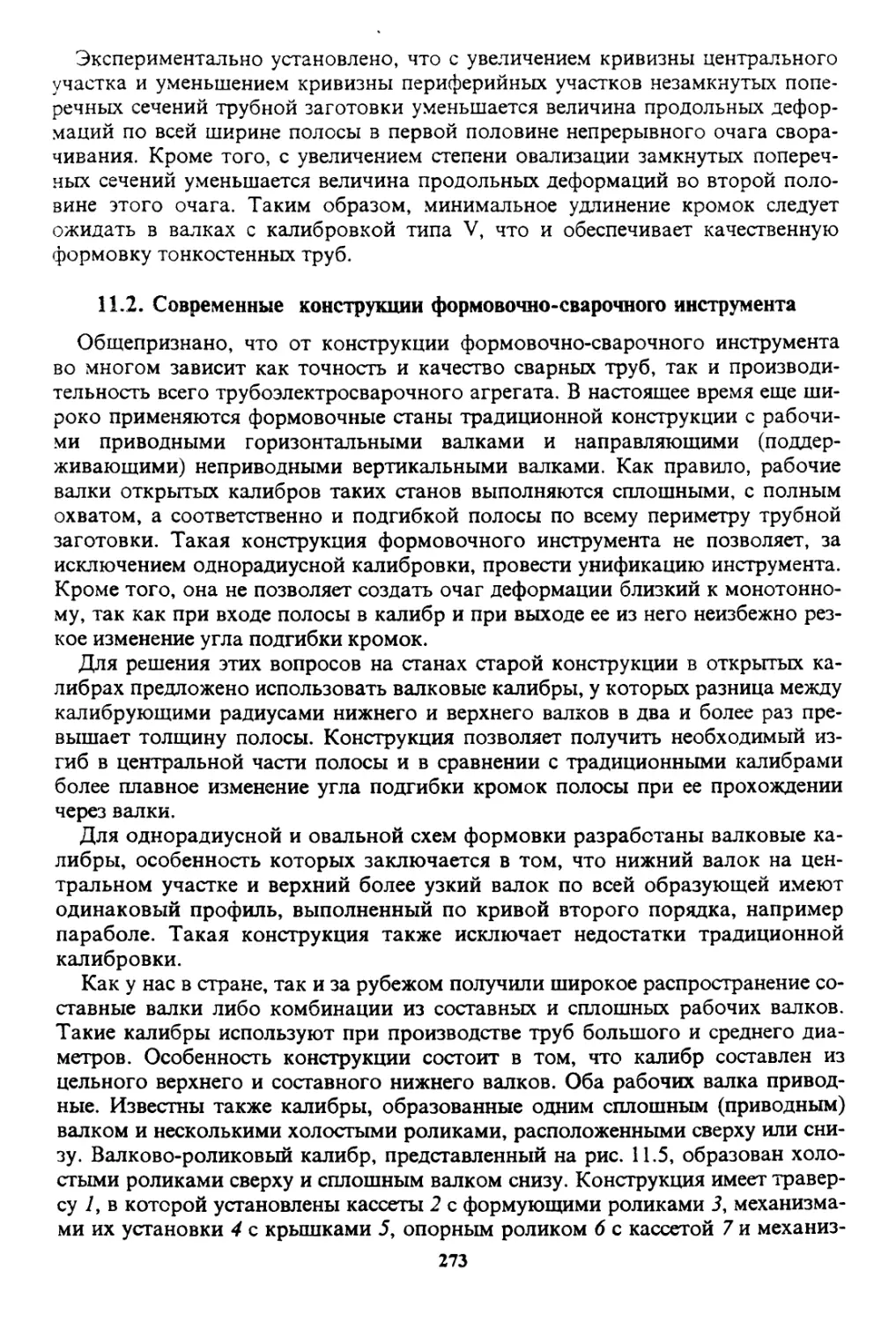

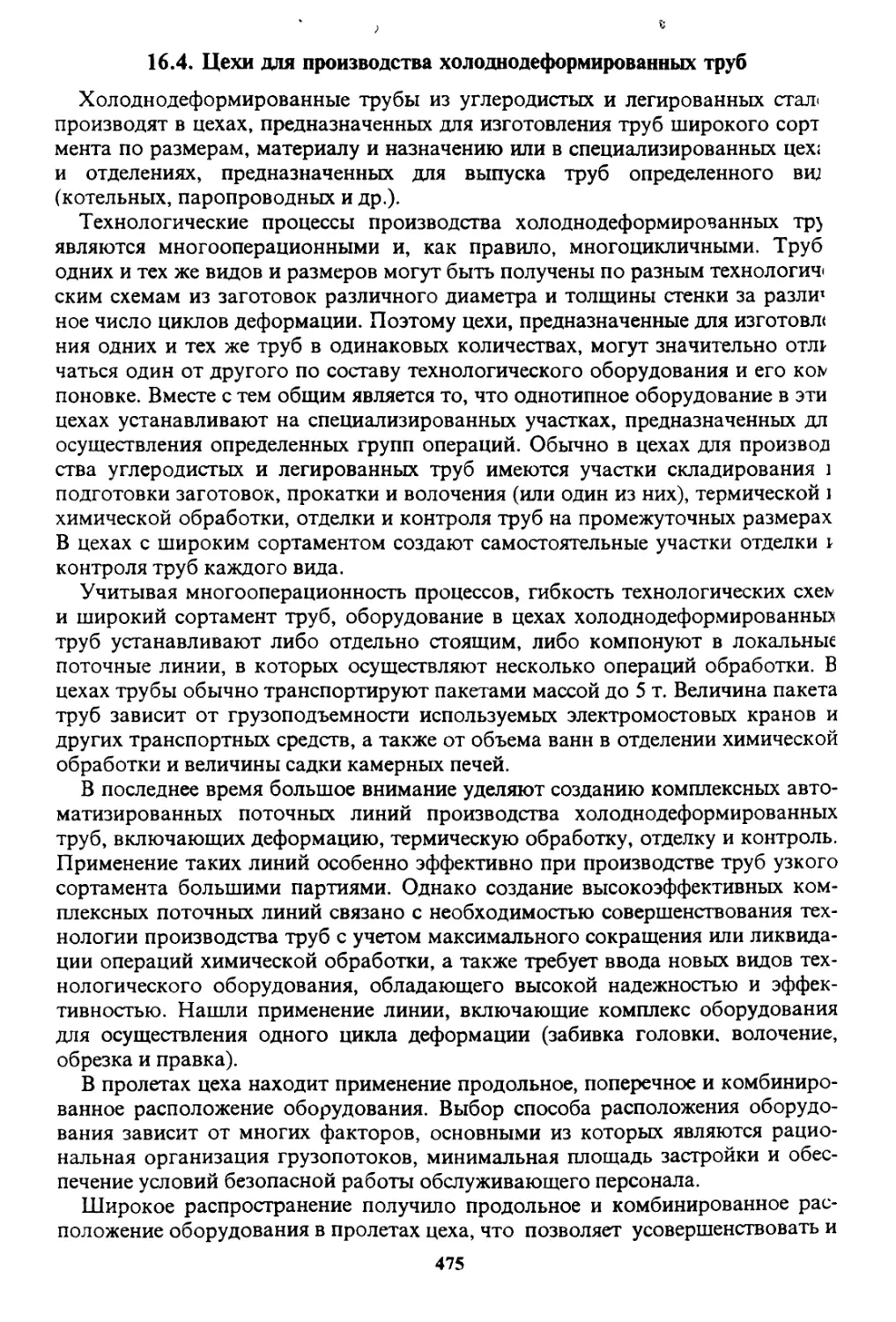

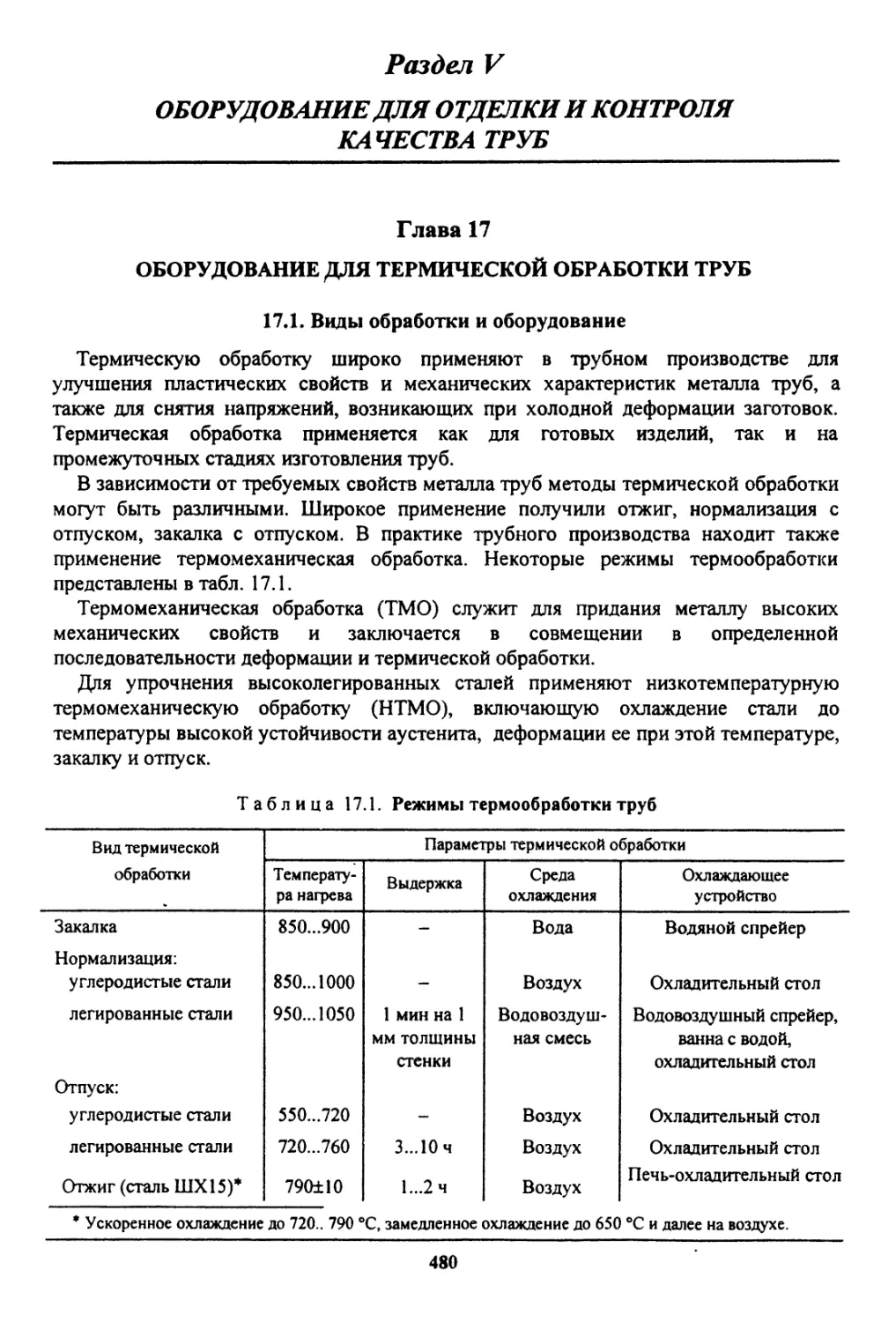

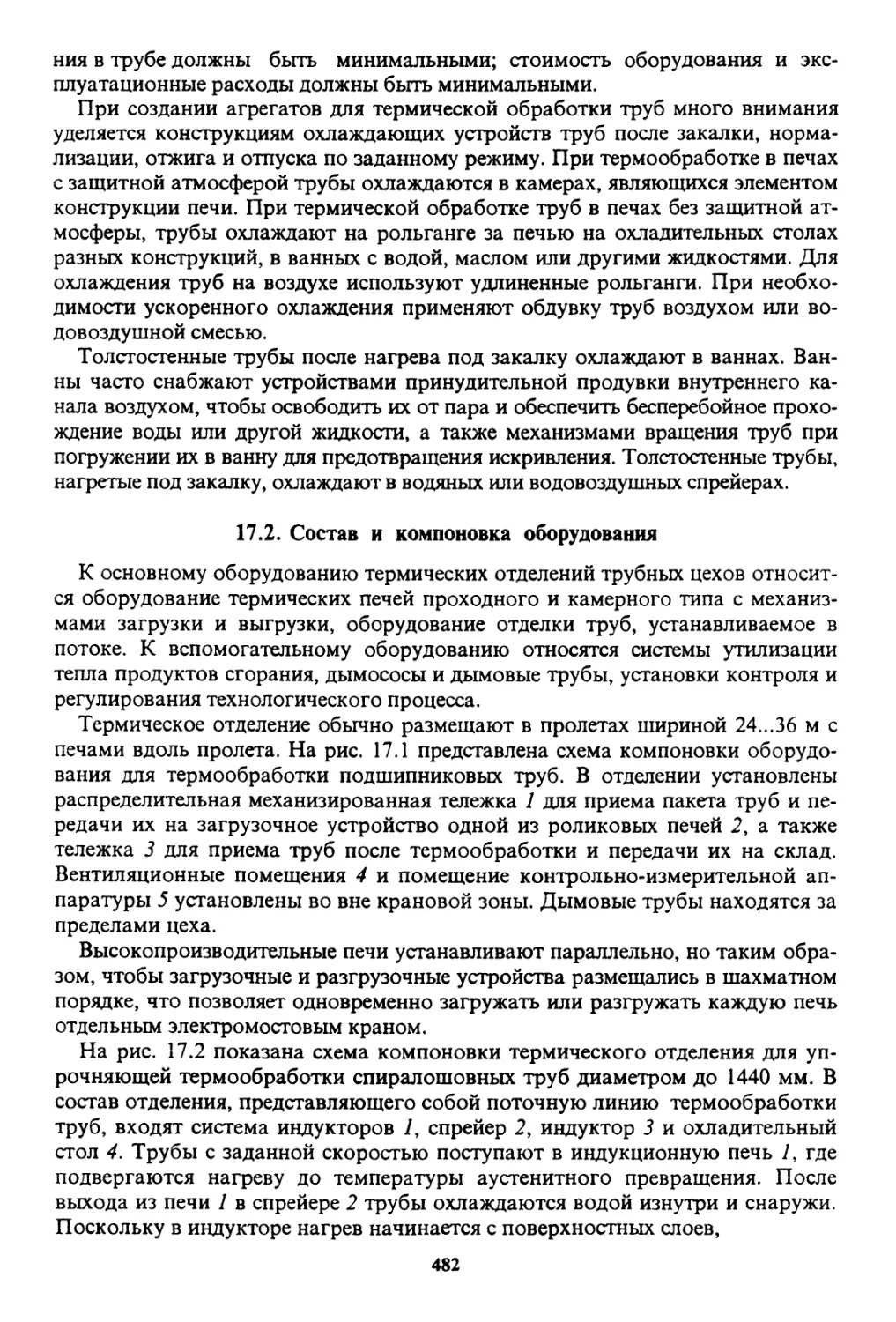

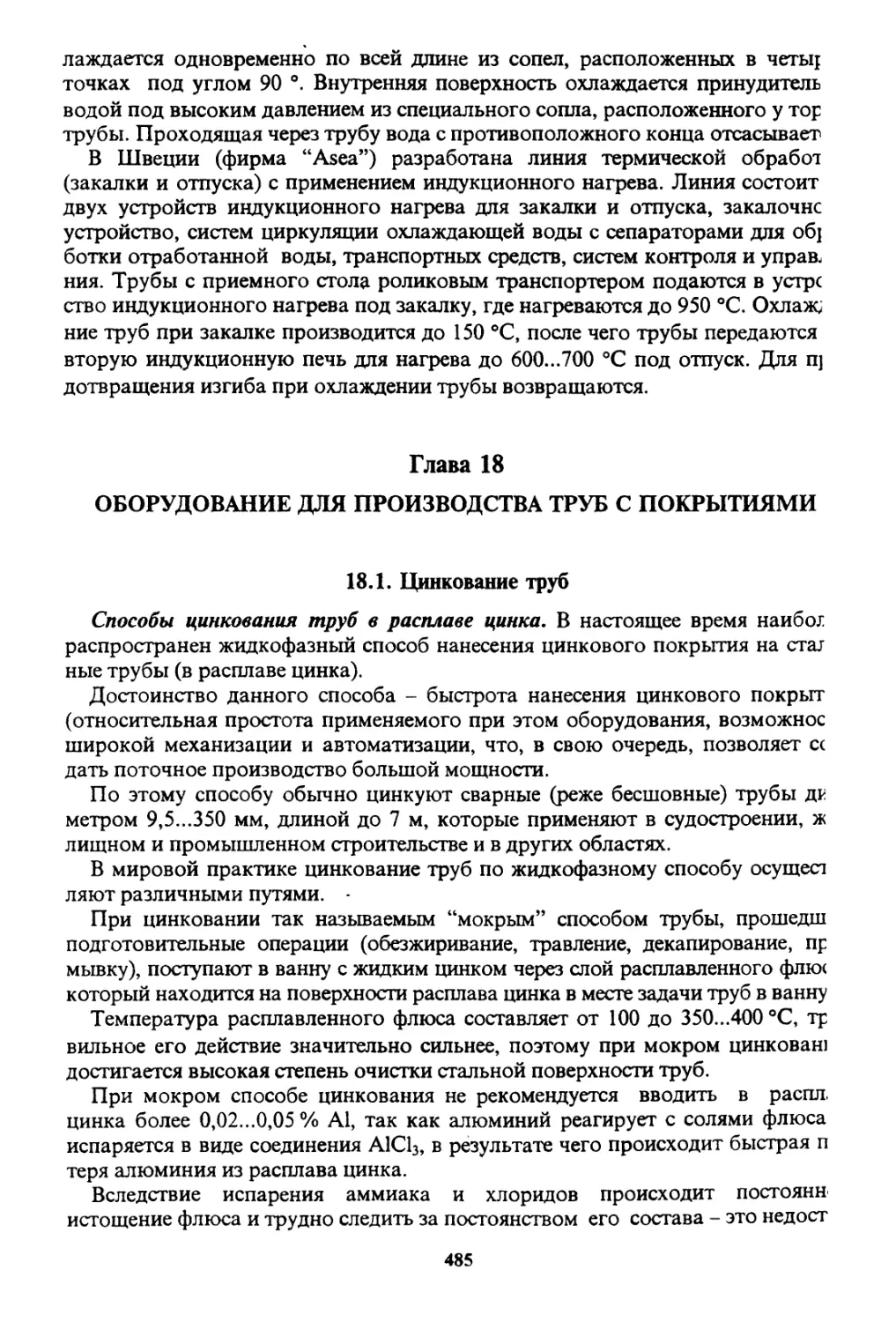

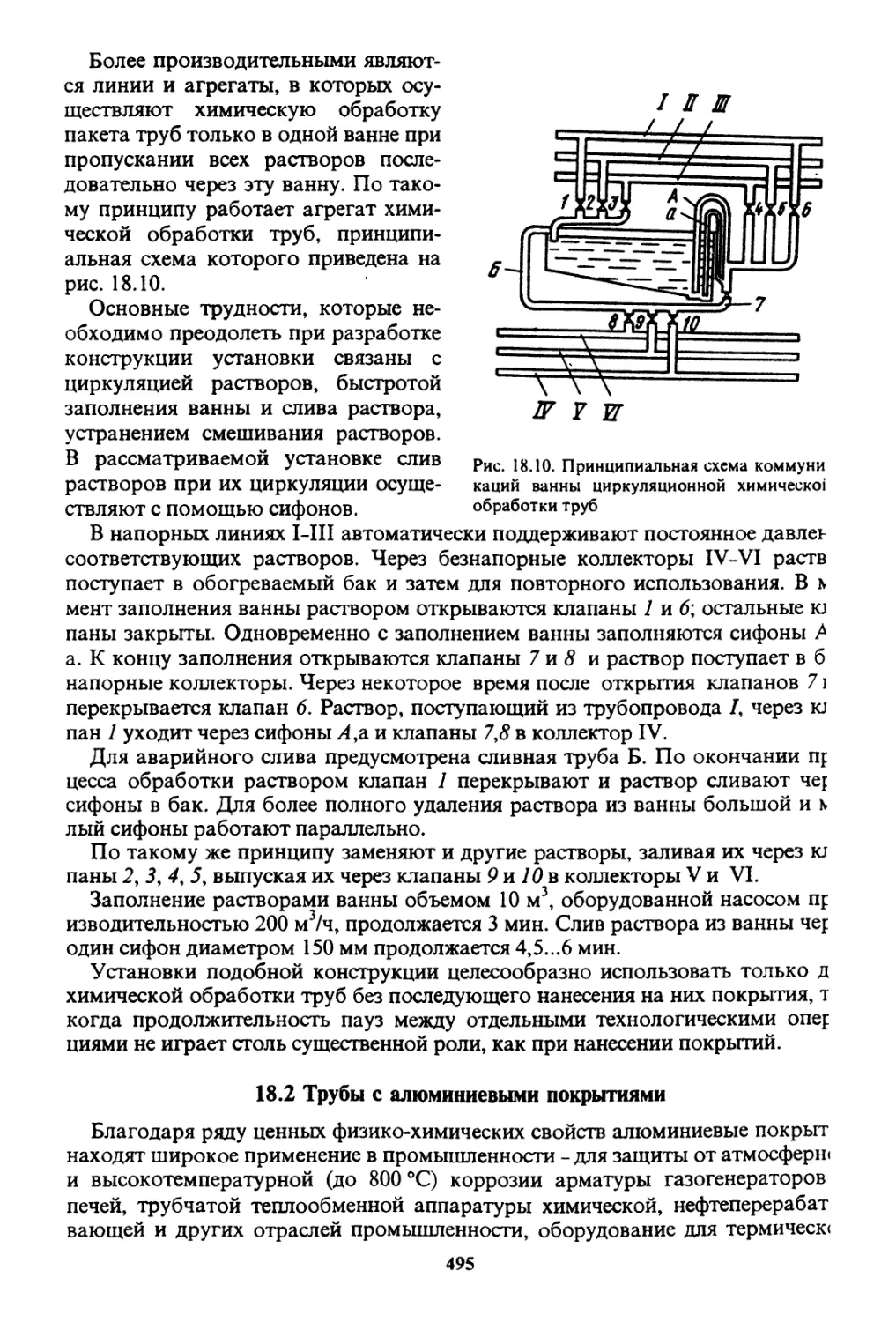

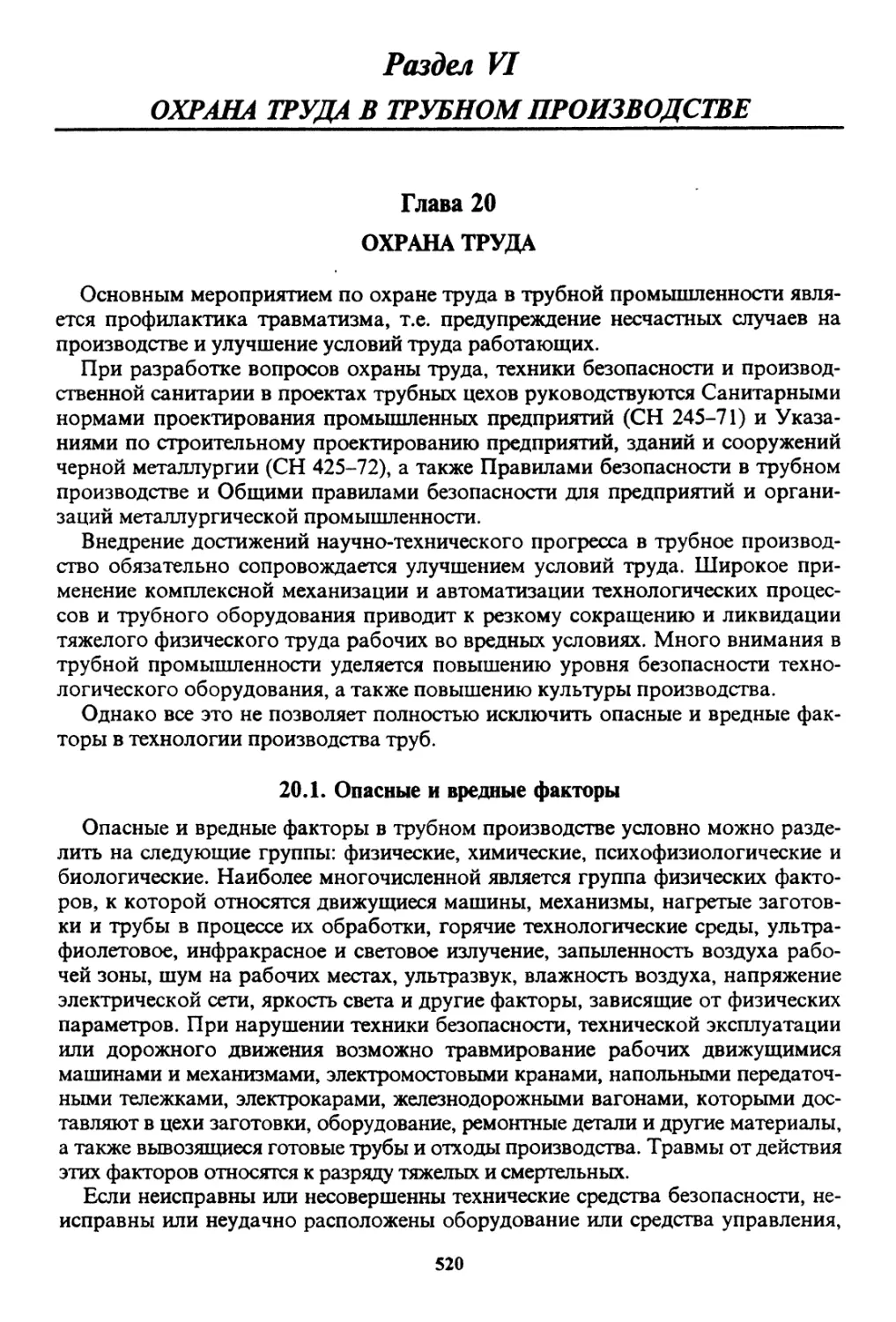

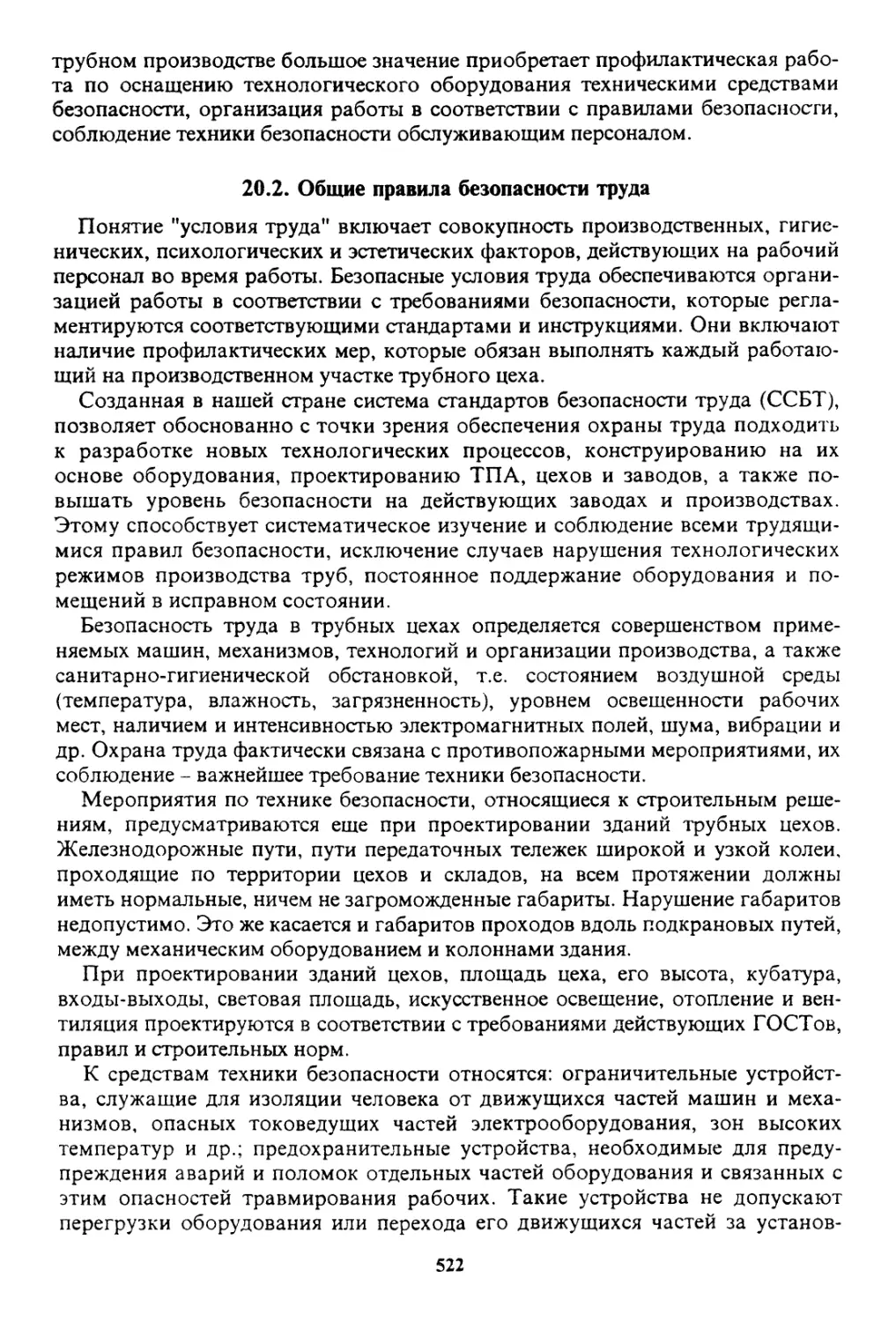

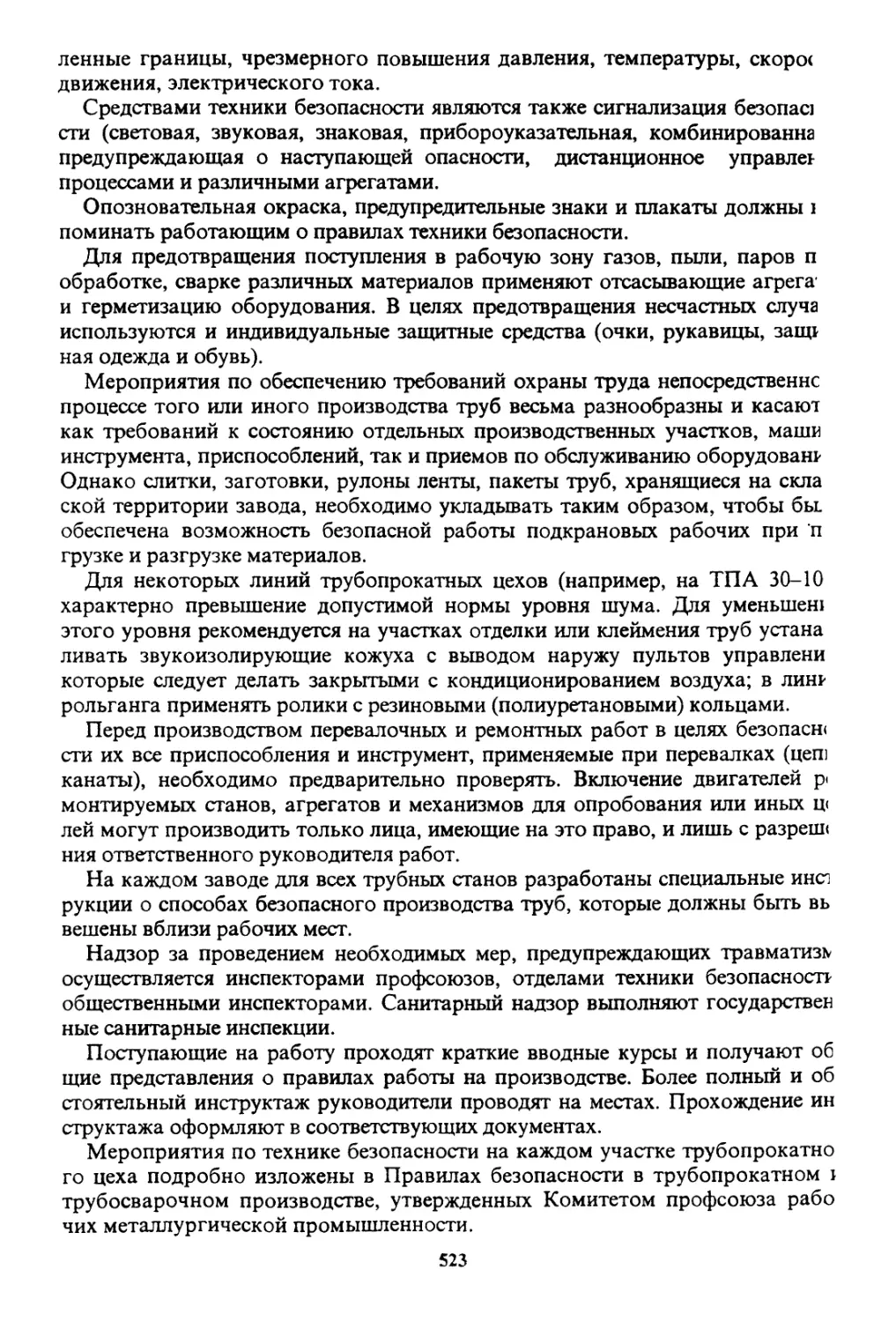

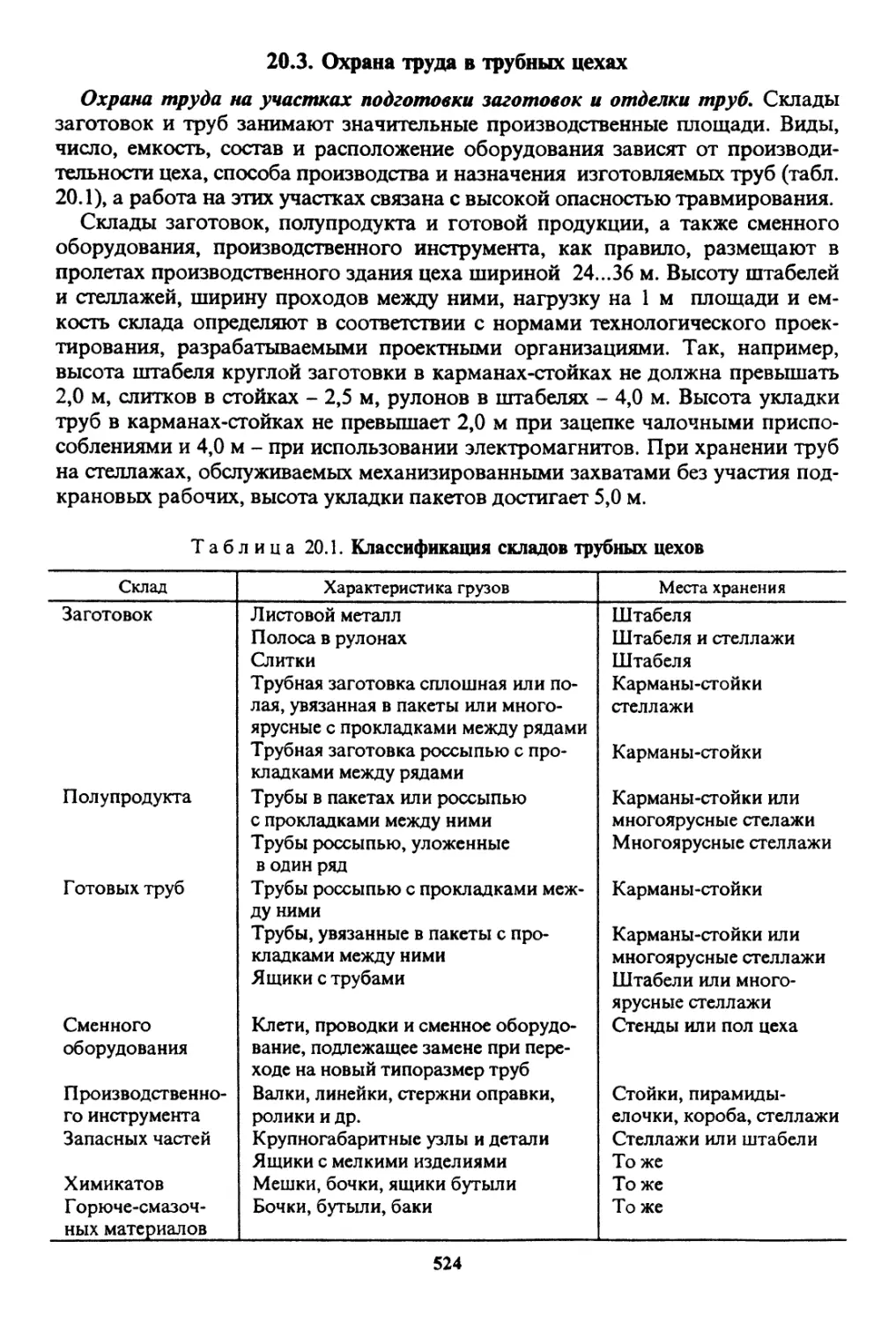

труба; 5 - калибр; 6 - рабочие валки (I-I - переднее и II-II - заднее положение клети)