Автор: Фотиев М.М.

Теги: технология обработки без снятия стружки в целом: процессы, инструмент, оборудование и приспособления электротехника электрооборудование электроснабжение металлургия

ISBN: 5-229-01142—4

Год: 1995

Текст

М.М. Фотиев

ЭЛЕКТРО-

ОБОРУДОВАНИЕ

ПРОКАТНЫХ

И ТРУБНЫХ

ЦЕХОВ

Рекомендовано Комитетом Российской Федерации

по металлургии в качестве учебника

для средних специальных учебных заведений

по специальности "Обработка металлов давлением'

со специализациями по трубному и

прокатному производствам

10г

МОСКВА ’МЕТАЛЛУРГИЯ* 1995

Рецензенты: инж. Г.И.Бабушкин, преподаватель Челябинского метал-

лургического техникума Л.М.Федорова.

УДК 621.771:621.313.13

М. М. Ф о т и е в. Электрооборудование прокатных и трубных цехов: Учебник

для техникумов. — М.: Металлургия, 1995. — 256 с.

Изложены основы электропривода, рассмотрены схемы электрооборудования

прокатных и трубных цехов, основные правила его эксплуатации, схемы

электроснабжения прокатных цехов, способы рационального использования и

экономии электроэнергии.

Основное внимание уделено современным схемам электропривода прокатных и

трубных станов, выполненных с использованием тиристорных преобразователей,

многоконтурных систем подчиненного регулирования, микропроцессорной

техники.

Предназначена в качестве учебника для учащихся техникумов черной

металлургии, обучающихся по специальности 1108 "Обработка металла давле-

нием". Может быть полезна квалифицированным рабочим н ИТР предприятий

черной металлургии, а также студентам вузов соответствующих специальностей.

Ил. 102. Табл. 5. Библиогр. список: 9 назв.

Федеральная целевая программа книгоиздания России.

УЧЕБНИК

ФОТИЕВ Михаил Михайлович

ЭЛЕКТРООБОРУДОВАНИЕ ПРОКАТНЫХ

И ТРУБНЫХ ЦЕХОВ

Редактор издательства Савенков А.В.

Художественный редактор Девин СК.

Технический редактор Снераиская Н.А., Жарова Г.Б.

Корректоры Морозова Т.В., Колганова В.С.

Лицензия ЛР М 010157 от 04.01.92

Подписано в печать 31.08.95 Формат бумаги 60X88 1/16

Бумага офсетная N* 2 Печать офсетная

Усл.печл. 15,68 Уч.-изд.л. 15,93 Усл. кр.-отт 14,59

Тираж 1000 экз. С-027 Заказ 4337 Изд. 1Ф 1805

Набрано в издательстве "Металлургия" оператором Е.В.Смирн6вой

Ордена Трудового Красного Знамени издательство "Металлургия"

119857 Москва, ГСП, Г-34, 2-й Обыденский пер., 14

Московская типография N*9 при Государственном комитете по

информации и печати Российской Федерации

109033, Москва, Волочаевская ул., д. 40

Ф Ф без объявления

УЗ

(0 Фотиев М.М.,

ISBN 5-229-01142—4 издательство "Металлургия", 1995

2

СОДЕРЖАНИЕ

Предисловие..................................................... 5

Введение ....................................................... 6

Глава 1. Основы электропривода.................................. 8

1.1. Общие сведения............................................ g

1.2. Динамика электропривода. Основное уравнение движения. Приве-

дение моментов и сил ........................................... 14

1.3. Механические характеристики электродвигателей и производст-

венных механизмов. Двигательный и тормозной режимы .... 19

1.4. Электромеханические свойства двигателей постоянного тока 24

1.5. Электромеханические свойства двигателей переменного тока 33

1.6. Пуск электродвигателей ................................... 42

1.7. Регулирование скорости электропривода. Общие сведения . . 44

1.8. Регулирование скорости электроприводов постоянного тока

Электропривод по системе Г-Д.............................. 48

1;9. Тиристорный электропривод постоянного тока ............... 53

1.10. Регулирование скорости асинхронных двигателей ............ 67

1.11. Переходные процессы в электроприводе ..................... 77

1.12. Нагрузочные диаграммы. Нагрев электродвигателей. Номинальные

режимы работы электропривода.................................... 87

1.13. Выбор мощности и типа электродвигателя ................... 92

Глава 2. Аппаратура управления, защиты.

Электрооборудование кранов...................................... 100

2.1. Релейно-контакторная аппаратура .......................... 100

2.2. Принципы начертания релейно-контакторных электрических схем 109

2.3. Схемы управления с использованием логических элементов . . 112

2.4. Унифицированная блочная система регуляторов. Датчики регули-

руемых параметров............................................... 116

2.5. Автоматизация электропривода. Многоконтурные системы подчи-

ненного регулирования .......................................... 122

2.6. Электропривод металлургических кранов.................... 125

Глава 3. Электропривод прокатных и трубных станов ... 127

3.1. Общие сведения ........................................... 137

3.2. Условия эксплуатации Приводов прокатных станов. Классификация

приводов ....................................................... 142

3.3. Подчиненная система управления с двухзонным регулированием

скорости; оптимизация переходных процессов в приводе прокат-

ных станов ............................................... 146

3.4. Схема управления тиристорным электроприводом прокатного ста-

на. Выравнивание нагрузки двигателей ........................... 152

3.5. Автоматизация прокатного производства. Использование цифро-

вой микропроцессорной техники .................................. 159

3.6. Электродвигатели прокатных станов. Тиристорные преобразовате-

ли ............................................................. 171

3.7. Электропривод реверсивных станов горячей прокатки ....... 175

3.8. Электропривод чистовых клетей непрерывных станов горячей про-

катки .......................................................... 179

3.9. Электропривод непрерывных заготовочных станов............ 185

3.10. Электропривод непрерывных сортовых станов................ 188

3.11. Электропривод стэчов холодной прокатки .................. 191

3

3.12. Электропривод трубопрокатных агрегатов ...................... 196

3.13. Электропривод непрерывных, пилигримовых станов .............. 201

3.14. Электропривод калибровочных и редукционных станов............ 204

3.15. Электропривод трубосварочных станов.......................... 207

3.16 Электропривод черновых клетей и окалиноломателей станов

непрерывной прокатки ......................................... . 212

3.17. Электропривод вспомогательных механизмов прокатных и трубных

станов. Общие сведения ............................................ 214

3.18. Электропривод наматывающих устройств......................... 215

3.19. Электропривод рольгангов, кантователей, ножниц, нажимных уст-

ройств ............................................................ 221

3.20. Электропривод технологических машин трубных агрегатов ... 223

3.21. Расчет мощности электродвигателя прокатного стана ........... 225

Глава 4. Электроснабжение и эксплуатация

электрооборудовании прокатных цехов................................ 230

4.1. Общие сведения .............................................. 230

4.2. Схемы электроснабжения металлургического завода и прокатного

цеха .............................................................. 233

4.3. Расход и оплата электроэнергии ........................... 237

4.4. Компенсация реактивной мощности и экономия электроэнергии 240

4.5. Эксплуатация электрооборудования прокатных в трубных цехов 246

4.6. Электробезопасность ......................................... 252

Рекомендательный библиографический список . ................. 256

4

ПРЕДИСЛОВИЕ

Бурный технический прогресс в области полупроводнико-

вой, микропроцессорной техники, УВМ привел в последние

годы к большим переменам в электроприводе прокатных и

трубных станов.

В качестве основного и перспективного в прокатных и

трубных цехах укоренился тиристорный электропривод с мно-

гоконтурной системой подчиненного управления.

Все шире используется система автоматического управле-

ния на базе микропроцессорной техники и УВМ.

Все эти факты учтены при написании учебника, который

содержит четыре главы.

В первой главе изложены основы электропривода, причем

особое внимание уделено современным способам регулирова-

ния скорости с использованием тиристорных преобразовате-

лей, а также переходным процессам, играющим существенную

роль в приводе прокатных станов.

Во второй главе рассмотрены устройство и принцип дей-

ствия аппаратуры управления. Большое внимание уделено

бесконтактной аппаратуре на логических элементах.

Третья глава посвящена электроприводу прокатных и

трубных цехов. Особое внимание уделено рассмотрению схем

тиристорного электропривода с подчиненной системой двух-

зонного регулирования скорости. В п. 6 главы, написанным

канд. техн, наук, доцентом В.А.Зеньковским, рассмотрено

использование цифровой и микропроцессорной техники.

В четвертой главе изложены вопросы рационального ис-

пользования, экономии электроэнергии, эксплуатации элект-

рооборудования. Все основные разделы книги снабжены при-

мерами, контрольными вопросами, необходимыми при само-

стоятельной работе.

Все замечания и пожелания по содержанию книги будут

приняты с благодарностью. Их следует направлять в адрес

издательства ’’Металлургия”: 119034 Москва Г-34, 2-ой Обы-

денский пер., д. 14.

5

Введение

Электрофикация, т.е. внедрение электроэнергии в произ-

водство, является одной из главных основ технического

прогресса и экономического развития общества, основной

комплексной механизации и автоматизации производственных

процессов.

Решающим фактором технического прогресса, влияющим на

эффективность общественного производства и производитель-

ность, является электровооруженность труда, т.е. отноше-

ние колиЗеётва потребляемой электроэнергии предприятием

за год к среднесписочной численности промышленно-

производственного персонала.

Более 60 % вырабатываемой в стране электроэнергии по-

требляется электроприводом, в том числе - приводом про-

катных станов.

Как известно, прокаткой заканчивается металлургический

цикл производства металла. Через прокатные станы проходит

> 75 % всего производимого в стране металла, который пе-

рерабатывается в толстый и тонкий лист, балки, рельсы,

трубы, проволоку, разные виды фасонного проката и т.п.

Современный прокатный стан является мощным, глубоко

электрифицированным агрегатом. Количество электродвигате-

лей на одном стане достигает 4000, что не является преде-

лом; установленная мощность электрических машин достигает

100 МВт при единичной мощности двигателя & 16 МВт.

Современное прокатное и трубопрокатное производство

характеризуется увеличением электровооруженности труда,

улучшением технических и эксплуатационных характеристик

автоматизированного электропривода, широким внедрением

тиристорных преобразователей, бесконтактной аппаратуры,

микропроцессоров, УВМ, АСУ ТП.

В условиях металлургического производства, где элект-

рооборудование является составной частью технологических

агрегатов, а эффективность технологического процесса,

производительность и качество продукции прямо зависят от

степени совершенства электрооборудования и надежности его

работы, важной задачей всего учебного процесса является

приобретение прочных знаний в этой области. Специалист-

технолог или механик должен хорошо разбираться в электро-

6

оборудовании: самостоятельно читать научно-техническую

информацию, связанную с электрооборудованием, и электри-

ческие схемы, давать критическую оценку разным вариантам

электрооборудования и выбирать оптимальный для данных ус-

ловий вариант; уметь вести технологический процесс с уче-

том наиболее эффективного и экономического расходования

электроэнергии; знать основные направления дальнейшего

развития электрооборудования прокатных цехов и способст-

вовать внедрению на своем участке новых, наиболее эффек-

тивных его вариантов.

Бурный рост энергетики выдвигает ряд проблем, связан-

ных с охраной окружающей среды и здоровья населения, что

требует проведения комплекса мероприятий.

7

Глава 1. ОСНОВЫ ЭЛЕКТРОПРИВОДА

1.1. Общие сведения

Электроприводом называется электромеханическая систе-

ма, состоящая из электродвигательного, преобразовательно-

го, передаточного и управляющего устройств, предназначен-

ная для приведения в движение исполнительных органов ра-

бочей машины и управления этим движением. В отдельных

случаях в этой системе могут отсутствовать преобразова-

тельное и передаточное устройства.

Электроприводы классифицируются по ряду признаков.

Различают главный электропривод, обеспечивающий основную

операцию технологического процесса (например, привод вал-

ка прокатного стана, привод механизма поворота конвертера

и т.п.) и вспомогательный (например, привод нажимного

устройства, кантователя, заслонки печи и т.п.).

По возможному направлению движения электродвигателя

привод может быть реверсивный и нереверсивный (с одним

направлением вращения).

По соотношению числа электродвигателей и исполнитель-

ных органов рабочих машин различают электроприводы:

групповой, индивидуальный и многодвигательный.

Групповой электропривод обеспечивает Движение от одно-

го двигателя нескольких исполнительных органов одной ра-

бочей машины с помощью механических связей. Кинематичес-

кая схема его сложна и громоздка, вследствие чего приме-

няется он редко. В качестве примера можно указать лишь

применяемый иногда групповой привод валков прокатного

стана через шестеренную клеть и универсальные шпиндели.

Индивидуальный электропривод обеспечивает движение од-

ного исполнительного органа рабочей машины от собственно-

го двигателя; он отличается более высокими энергетически-

ми показателями, более простой кинематической схемой ме-

ханизма, позволяет оптимизировать режим работы машины,

повысить ее производительность, более полно автоматизиро-

вать технологический процесс. Индивидуальный электропри-

вод широко используется на прокатных станах, МНЛЗ, метал-

лургических кранах и других механизмах.

Многодвигательным взаимосвязанным называют такой

8

электропривод, в котором несколько электродвигателей ра-

ботают совместно на один исполнительный орган или вал.

Многодвигательный электропривод применяют на мощных про-

катных станах, конвейерах, кранах, конвертерах. Такой

привод позволяет осуществить равномерное распределение

статических и динамических нагрузок, возникающих при ра-

боте механизмов.

По роду тока различают электроприводы переменного и

постоянного тока.

По виду преобразовательного устройства - тиристорный,

транзисторный, вентильный и др.

По степени управляемости различают приводы регулируе-

мый и нерегулируемый, обеспечивающий лишь одну скорость

исполнительного органа машины.

Наиболее совершенным видом регулируемого электроприво-

да является автоматический электропривод — с автоматичес-

ким регулированием скорости, выполняемый в виде стабили-

зированного, програмноуправляюшего, следящего электропри-

вода. Наиболее перспективным является адаптивный электро-

привод, автоматически избирающий и регулирующий параметры

(координаты) системы в зависимости от изменяющихся усло-

вий работы, без участия оператора.

В создании и развитии электропривода большую роль

сыграли отечественные ученые и инженеры. Первый электро-

двигатель был построен в 1838 г. петербургским академиком

Б.С.Якоби. Создание в 1889г. инженером М.О.Доливо-

Добровольским трехфазного асинхронного двигателя ознаме-

новало новый этап в развитии электропривода и открыло до-

рогу к его широкому применению в промышленности. Большой

вклад в развитие электропривода внесли советские ученые:

С.А.Ринкович, А.Т.Голован, М.Г.Чиликин, Н.А.Дружинин и

многие другие.

Электропривод определяет уровень силовой электровоору-

женности труда и является основным средством автоматиза-

ции рабочих машин, агрегатов, установок. Ко всем электро-

приводам, независимо от назначения предъявляются ряд об-

щих требований, в частности: надежность и минимальная по-

требность в уходе, экономичность, соответствие основных

характеристик электропривода условиям работы производст-

венного механизма и электрической сети, безопасность и

т.п. От степени совершенства электропривода, правильности

9

ыбора его элементов, схемы и эксплуатации во многом за-

висят производительность, качество продукции, эффектив-

ность работы машины, агрегата, цеха, предприятия.

Функциональные схемы электроприводов представлены на

рис. 1. В большинстве случаев привод получает электро-

энергию от трехфазной сети переменного тока частотой

50 Гц напряжением от 380 до 10000 В. Основным элементом

Рис. 1. Функциональные

схемы электроприводов с

разомкнутой (а) и с

замкнутой (tf) системами

управления

электропривода является электродвигатель Л/, преобразующий

электрическую энергию в механическую. Передаточное уст-

ройство ПУ предназначено для передачи механической энер-

гии от электродвигателя к рабочему органу машины РО и со-

гласования вида и скорости их движения (рабочий орган,

например, валок прокатного стана, крюк крана и т.п. не

входит в систему электропривода). Элементами привода яв-

ляются: УУ — управляющее устройство, SA ~ аппарат ввода

задания (командоаппарат), с помощью которого оператор за-

дает скорость привода (например, скорость прокатки).

Системы управления электроприводом можно разделить на

разомкнутые и замкнутые. На рис. 1, а представлена прос-

тейшая схема электропривода с разомкнутой системой управ-

ления. Воздействуя посредством задающего устройства SA на

аппаратуру управления УУ, оператор осуществляет пуск, ос-

тановку привода, устанавливает задание на скорость или

другой параметр электропривода. Достоинство разомкнутой

системы управления — простота схемы, которая собирается

10

из простейших, обычно релейно-контакторных элементов. Не-

достаток ее — невысокое качество регулирования. Разомкну-

тые, т.е. без обратных связей, системы электроприводов

используются для механизмов, не требующих точного регули-

рования параметров или их стабилизации: некоторых вспомо-

гательных механизмов прокатных станов, электрических кра-

нов, механизмов поточно-транспортной системы, воздуходу-

вок, компрессоров и т.п.

Для привода основных механизмов станов, когда требует-

ся широкое регулирование скорости, момента и т.п. при вы-

сокой точности регулирования, используются замкнутые сис-

темы электропривода с обратными связями по скорости, току

двигателя, его э.д.с. и т.п. В таких системах сигнал об-

ратной связи Яос, пропорциональный регулируемой величине

(например, скорости, току и т.п.) передается с выхода

системы, посредством датчика тока, скорости и т.п. (на-

пример, тахногенератора) и канала связи на ее вход, где

он суммируется (с учетом знака) с задающим сигналом И3, с

другими сигналами обратных связей, образуя результирующий

сигнал Иу.

В состав такой системы электропривода входят преобра-

зователь HZ, УВМ, регуляторы Pl, Р2 рис. 1, 5. В качестве

преобразователя в большинстве случаев используются тирис-

торные агрегаты постоянного и переменного токов. Преобра-

зователь HZ и электродвигатель М составляют так называе-

мую силовую часть электропривода, которая характеризуется

большой силой тока в цепи.

Система работает по принципу отклонения. Характерным

признаком таких систем является подача на узел сравнения

(измеритель рассогласования) AW сигнала обратной связи

И0.с, пропорционального регулируемой (выходной) величине,

где он сравнивается с задающим сигналом И3, а также с

другими сигналами обратных связей. Сравнивающее устройст-

во AW вычисляет некоторую функцию этих сигналов — сигнал

ошибки

Иу = И3 ± Яо.с (1)

и выдает его на вход регулятора Р. В схеме на рис. 1, б

используются две обратные связи: по скорости — сигнал

Иос “ от Датчика скорости ВР и току двигателя — Иот — от

И

датчика тока ИА. Различают положительные, отрицательные,

жесткие и гибкие обратные связи. Обратная связь считается

положительной, если сигнал /70С имеет одинаковый знак с

основным (задающим) сигналом И3, увеличивая общий резуль-

тирующий сигнал управления Иу = И3 +

Положительные обратные связи используются сравнительно

’ .дко. Объясняется это тем, что при увеличении выходного

параметра, например выходного напряжения преобразователя

#вых, сигнал обратной связи возрастает до Иос=

= Ко.с#вых, гле Ко.с “ коэффициент обратной связи. Ре-

зультирующий сигнал регулирования также возрастает:

Иу = И3 + КосИаых.

Выходное напряжение также будет возрастать: Ивых = ЯУК,

где К — коэффициент усиления системы управления.

Таким образом, при положительной обратной связи систе-

ма будет неустойчивой.

Сигнал отрицательной обратной связи, встречный задаю-

щему сигналу, уменьшает результирующий сигнал управления:

Иу = И3 - Иос.

Так для схемы на рис. 1, б

#У1 = - ^о.с или ИУ2 = Ирх - #от.

Отрицательная обратная связь широко применяется в ав-

томатизированном электроприводе, поскольку с ее помощью

легко стабилизировать основные параметры - скорость, ток,

момент. Например, при случайном увеличении скорости дви-

гателя сигнал (-Иох) возрастет, результирующий сигнал Иу

уменьшится и скорость двигателя снизится до установленной

величины. Таким образом, отрицательная обратная связь

стабилизирует скорость двигателя, силу тока и другие па-

раметры.

Обратная связь называется жесткой в том случае,

когда она действует как в установившихся, так и в пере-

ходных режимах, и гибкой, когда она действует только

в переходных режимах, т.е. при изменении скорости, тока,

напряжения и т.п.

В одной системе электропривода могут действовать нес-

колько обратных связей.

Простейшие, разомкнутые системы электропривода хотя и

являются более дешевыми и не требуют высококвалифициро-

ванного обслуживания, тем не менее не могут быть исполь-

зованы в приводах главных механизмов прокатных и трубных

станов. Здесь используются замкнутые, более сложные сис-

темы, обеспечивающие высокую точность регулирования пара-

метров и соответственно — более высокую производитель-

ность и качество продукции.

Дальнейшее совершенствование электроприводов металлур-

гических машин и агрегатов происходит в следующих основ-

ных направлениях:

повышение надежности электропривода;

расширение области применения per тируемых электропри-

водов;

повышение технико-экономических показателей традицион-

но используемых электрических машин: динамических, энер-

гетических, масс ^габаритных, регулировочных показателей,

надежности (снижение потребности в уходе) и т.д.;

создание принципиально новых типов электродвигателей,

наиболее полно удовлетворяющих современным требованиям;

расширение диапазона номинальных мощностей;

использование комплектных электроприводов, полностью

укомплектованных и смонтированных на заводе-изготовителе;

более полная автоматизация электроприводов с иа -^зе-

ванием микропроцессорной техники, УВМ.

Контрольные вопросы

1. Что такое электроппивод?

2. Наличие каких элементов системы электропривода является обязательным, а

каких — необязательным?

3. В чем разница индивидуального и группового электроприводов?

4. Что такое замкнутая система управления электроприводом и р чен ее преи-

мущество перед разомкнутой системой?

5. Какие виды обратных связей используются в электроприводе и каково их

назначение?

6. Каковы основные направления дальнейшего развития электропривода?

13

1.2. Динамика электропривода.

Основное уравнение движения.

Приведение моментов и сил

Рабочий орган производственного механизма (валок про-

катного стана; подъемный механизм и т.п.) потребляет ме-

ханическую энергию, источником которой является электро-

двигатель. Рабочий орган характеризуется моментом нагруз-

ки М при вращательном движении и усилием F при поступа-

тельном. Моменты нагрузки и усилия совместно с силами

трения в механических передачах создают статическую на-

грузку (момент Мс или силу Гс). Как известно, механичес-

кая мощность кВт и момент Н • м на валу механизма связаны

соотношением

= Мс(ам/1000, (2)

где

= 2пп/60 = л/9,55; (3)

ым — угловая скорость вала механизма, рад/с; п — частота

вращения (внесистемная единица), об/мин.

Для тела, вращающегося с угловой скоростью w, запас

кинетической энергии определится из выражения

А = J^/2, (4)

где J = тр2 — момент инерции, кг • м2; т - масса тела,

кг; р - радиус инерции, м.

Момент инерции определяется также формулой

J = GD2/4, (5)

где GD2, — маховой момент, приводимый в каталогах на

электродвигатели, Н • м2; G - сила тяжести, Н; D — диа-

метр, м.

Направление вращения электропривода, при котором вра-

щающий момент, развиваемый двигателем, совпадает с на-

правлением скорости, считают положительным. Соответствен-

но, момент статического сопротивления Л/с может быть либо

14

отрицательным, либо положительным в зависимости от того,

совпадает он с направлением скорости или нет.

Режим работы электропривода может быть уста-

новившимся, когда угловая скорость неизменна

(du/dt - 0) или переходным (динамическим), когда

происходит изменение скорости - разгон, либо юрможение

(du/dt > 0).

В установившемся режиме вращающий момент электродвига-

теля М преодолевает момент статического сопротивления Л/с

и движение описывается простейшим равенством

М = Мс.

В переходном режиме в системе действует (наряду со

статическим Мс) также динамический момент, определяемый

запасом кинетической энергии движущихся частей:

Мд = Jdu/dt. (6)

Таким образом, при переходном процессе

уравнение движения электропри-

вода имеет вид

Л/ = Мс + Мдин = Мс + Jdu/dt (7)

или

М = Мс + J 1%55/dnldt. (7а)

С учетом возможных знаков моментов уравнение движения

можно записать

±М = Мс ± Jdu/dt. (8)

При М > Мс, du/dt > 0 - движение привода будет уско-

ренным (переходный режим); при М < Мс, du/dt < 0 движение

будет замедленным (переходный режим); при М = Мс,

du/dt = Q движение будет равномерным (установившийся ре-

жим).

Приведение моментов и сил к одной оси вращения. При

наличии редуктора система привода будет иметь несколько

элементов, движущихся с разными скоростями. Анализ такой

15

системы достаточно сложен. Для упрощения расчетов движе-

ние сложной системы целесообразно рассматривать на одном

приведенном звене. В качестве такого звена

обычно принимают вал двигателя, к которому приводят все

действующие в системе моменты, силы и моменты инерции

(рис. 2).

Приведение статического момента основано на условии,

что передаваемая мощность без учета потерь на любом валу

Рис. 2. Кинематическая

схема привода

механизма остается неизменной. На основании равенства

мощностей можно записать

^c.mwm/?Iii Мс<ад, (9)

где Л/см — момент сопротивления производственного меха-

низма; Л/с — тот же момент, приведенный к скорости вала

двигателя ид; ом — угловая скорость вала механизма; т|и -

к.п.д. передачи.

Отсюда приведенный момент

Ч = Л/см(ам/(й)д7|„) - Л/см/(/9и), (10)

где i - - передаточное число.

Выражение (10) справедливо для двигательного режима,

когда потери в передачах покрываются за счет мощности

двигателя. В режиме торможения, когда энергия передается

от вала рабочего механизма к двигателю, величина 7)п пере-

ходит из знаменателя в числитель. При этом уравнение (10)

примет вид

Л'с •-= Л/с мЧ||/'- (11)

При наличии между двигателем и механизмом нескольких

передач с передаточными числами z2,..., in и соответ-

16

ствуюшими к.п.д. 7)П1,> т)1|2,о- fhui уравнение > (!0) запи-

шется в виде

Л/^ = [Л/с>м/(/\ ’ i2 ’ ••• ’ * ^112 х

X ... /Чпл). (<12t)

Приведение сил сопротивления производится аналогично.

Если обозначйм скорость поступательного движения v, м/с,

а силу сопротивления производственного механизма FcM, Н,

то

^С.М^/^П = ^с^д'

Отсюда приведенный к угловой скорости вала двигателя

статический момент

= ^с.м^/^дПп)» (13)

где Fc.M^fn8i 8 ~ 9,81 м/с2 — ускорение силы тяжеСти;

/и — масса, кг.

Прцведение моментов инерции проводится, исходя Из ус-

ловия,, что запас кинетической энергии в реальной и приве-

денной системах сохраняется неизменным. Для вращающихся

частей системы (см. рис. 2, а) запас кинетической энергии

определяется выражением

А = Jw2/2 = Jaw2/2 + ZjOf/2 + ... + /мо2/2, .. (.14)

* 1

где J — приведенный к валу двигателя момент инерции сис-

темы, кг • м2; /д, о)д — момент инерции и угловая скорость

ротора двигателя вместе с ведущей шестерней; /р Wj • — то

же для промежуточного вала с шестернями; /м, — то же

для производственного механизма.

Разделив уравнение (14) на сэ2/2, получим

/ — (с^/сЭд)2 + Jм (й)м/й)д)2 = /а +

+ У! + /м 01 ’ (15)

где fj = Юд/оу,. ^=«ь>дй)м — передаточные отношения.

17

Приведенный к скорости вала двигателя момент инерции

поступательно движущегося элемента Ju определяется также

из условия равенства запаса кинетической энергии до и

после приведения

/псад/2 = mv2/2,

откуда

/п = (v/сОл)2» (16)

где т — масса поступательно движущегося тела, кг.

Полный момент инерции системы, приведенной к валу дви-

гателя, равен сумме приведенных моментов вращающихся, и

поступательно движущихся элементов

/х = J + Jn - Ла + (A/*i) + Um/О’ь ' ^) +

<+ т (т’/й)д)2. (17)

Пример 1. Применительно к схеме рис. 2 определить при-

веденные значения Мс, J в двигательном режиме. Моменты

инерции двигателя = 1500 кг • м2; промежуточного вала

с шестернями = 500 кг • м2; производственного механиз-

ма JM = 1000 кг • м2; передаточные числа редуктора

h = 4, i2 = 2; к.п.д. т)1И = 0,97; т)112 = 0,98; = 0,95;

угловая скорость двигателя ад = 16рад/с; скорость подъе-

ма v = 0,2 м/с; масса груза /71 = 50- 103кг.

Приведенный статический момент (13)

Мс => ^/((ЗДтЛпгЧм) - '«g’'/(wJij111ijll24M) =

= 50 • 103 • 9,81 • 0,2/(0,97 • 0,98 • 0,95 • 16) =

= 6789 Н • м.

Приведенный момент инерции согласно (17),

Ле = Л + + т = 1500 +

+ 500/16 + 1000/(16 • 4) + 50 • 103 (0,2/16)2 = 1554 кг • м2.

* »

18

Контрольные вопросы ।

1, Что такое,, переходный процесс в каких случаях он ,имеет ме^то?,

2. Как изменяется уравнение движения электропривода при переходе от ста-

тического режима* работы к переходному и обратно?

3. С какой целью осуществляют приведение моментов? (

4. Какие условия необходимо соблюдать в случае приведения статических мо-

ментов и моментов инерции?

5. В каком режиме работы привода к.п.д. переходит в числитель формулы при-

ведения статических моментов?

6. Что такое приведенный момент инерции?

7. В случае приведения к валу двигателя момент инерции механизма, как пра-

вило, уменьшается или увеличивается? В каком случае он мог бы увели-

' ' чиваться?

1. 3. Механические характеристики электродвигателей

и производственных механизмов.

Двигательный и тормозной режимы

Механической характеристикой электродвигателя называ-

ется зависимость угловой скорости ы (или частоты вращения

л) от разливаемого им электромагнитного момента Л/

(рис. 3).

Механические характеристики электродвигателей могут

быть естественными ’ или искусственными. Естественнееs меха-

нические характеристики соответствуют1 номинальным пара-

метрам питающей сети (напряжению U, частоте /), отсутст-

вию в электрических цепях двигателя дополнительных эле-

ментов (ребстатов, конденсаторов и т.п.) и основной схеме

Рис. 3. Механические

характерис I пкн двш ию-

лей:

1 — синхронною, 2 —

асинхронною. 3 и 4 —

двигателей ностяпно! о

юка с независимым и

параллельным возбужде-

нием: 5 - экскава юрная

механическая харакю-

рнечика

М

включения двигателя. Характеристики, не отвечающие этим

условиям, называются искусственными (реостатные характе-

ристики, характеристики при разных напряжениях, частотах

и т.п.).

19

Механические, характеристики всех < электродвигателей,

кроме. синхронного, имеют тот’ или иной наклон (рис* 3),

характеризующийся коэффициентом жесткости i

₽ = dM/du.

Характеристика синхронного двигателя Г считается абсо-

лютно жесткой (3 = °°)', характеристика ‘ двигателя постоян-

ного тока с независимым возбуждением 3 и асинхронного

Двигателя 2 (в рабочей части) - жёсткой и характеристика

двигателя постоянного тока с последовательным возбуждени-

ем 4 — мягкой.

Требуемая степень жесткости и форма механической ха-

рактеристики определяются характером работы производст-

венного механизма. Например, для привода транспортных ме-

ханизмов (сталевозов, слитковозов и т.п.) необходим при-

вод, обладающий мягкой механической характеристикой. Та-

кой привод обеспечивает плавное движение и преодоление

препятствий без рывков.

Но привод валков большинства прокатных стайов должен

иметь жесткую механическую характеристику, обеспечивающую

постоянство скорости (й соответственно - толщины листа, а

также его натяжения) при колебаниях нагрузки, связанных,

например, с изменениями температуры, твердости металла й

т.п.

В системах автоматизированного электропривода с по-

мощью обратных связей могут быть получены механические

характеристики самых разных требуемых форм, независимо от

формы естественной механической характеристики двигателя.

В частности в прокатных станах широко используются элек!-

ропрйводы, обеспечивающие так называемую ’’экскаваторную"

(упорную) механическую характеристику (рис. 3, б). Осо-

бенностью экскаваторной характеристики является ее боль-

шая жесткость в области номинальных нагрузок ’(£—/). При

моменте нагрузки, превышающем допустимое значение МДОц,

скорость привода резко падает до нуля (участок /ш), одна-

ко момент на валу двигателя при этом не снижаемся. Такая

характеристика обеспечивает не только высокую производи-

тельность агрегата при нагрузках в допустимый пределах,

но и защиту двигателя и механизма от аварии При возможных

перегрузках.

20

Механической характерист'икой- произведетвенйдго меха-

низма ' называется зависимость между ’приведейн&Ми к''валу

двигателя скоростью и1 статическим моментом сопротивления

механизма w = f (Мс).

На рис. 4 представлены типовые механические характе-

ристики i некоторых производственных механизмов. Зде^Л —

характеристика подъемных устройств кранов и других меха-

низмов с активным статическим моментом. При изменении на-

правления скорости активный момент Мс не изменяет направ-

ления действия; он не зависит от скорости. Таким образом,

при одном направлении движения (подъем груза) активный

момент противодействует движению, а при Другом (спуск

груза) способствует ему, увеличивая скорость сруска гру-

за. ,

Характеристикой 2 обладают механизмы, сопротивление

движению которых обусловлено силами трения, резания или

пластической деформацией (прокатка, резание металлов,

штамповка, намотка и т.п.). Момент нагрузки этого вида

всегда направлен навстречу движению, поэтому он называет-

ся реактивным.

Характеристикой 3 обладают вентиляторы, насосы и дру-

гие .механизмы, реактивный момент которых пропорционален

квадфату скорости. ,

Механические характеристики электродвигателя и произ-

водственного механизма должны подбираться с таким расче-

том, чтобы обеспечивать устойчивую работу системы в уста-

новившихся режимах, которые характеризуются равенством

моментов ц скоростей двигателя и производственного меха-

низма (М = МС; . c^ = wc). В статически устойчивой системе

при, случайи<> возникшем изменении скорости последняя авто-

матически возвратится к исходному (установившемуся) зна-

чению.

. Совмещая в одном квадрате механические характеристики

двигателя и производственного механизма, можно оценить,

настолько устойчивой будет работа привода. В качестве

примера на рис. 5 совмещены механические , характеристики

асинхронного двигателя 1 и производственного механизма с

Мс = const (2). В точке а работа привода будет устойчи-

вой», При случайном увеличении скорости вращающий момент

двигателя снизится, а при снижении скорости, наоборот —

21

увеличится относительно момента i статйческокоч j сопротивле-

ния Л/с. В любом из этих случаев система' возвратится <‘В^

точку я, т.е. будет устойчива. В то(чке б работа привода

будет неустойчивой. Действительно, случайное -снижение

скорости приведет к снижению вращающего момента двигателя»

относительно момента статической нагрузки Л/е, вследствие

чего, двигатель остановится под нагрузкой (точка в)/ Слу-

чайное увеличение скорости приведет к переходу привода на

работу в точку а.

Устойчивая работа электропривода обеспечивается тфи

выполнении условий, /3 > (Зс; где (3, |3С - жесткость механи-

ческой характеристики соответственно двигателя и произ-

водственного механизма.

Моменты и силы, действующие в системе электропривода,

могут быть движущими, если они действуют в направлении

движения или тормозящими, если они действуют встречно

движению системы. Для моментов двигателя положительное

направление действия совпадает с положительным неправле-

нием движения; для момментов производственного механизма

22

положительными считаются моменты (силы) сопротивления/

направленные встречно движению.

Как известно, электрические машины обратимы, т.е. они

могут раоотать как в двигательном, так и в генераторном

режимах.

Двигательный режим электрической машины характеризует-

ся тем, что знаки, момента и угловой скорости совпадают;

электрическая мощность положительна, она потребляется из

сети и преобразуется в механическую мощность

±Р = (+M)(±w). (18)

Генераторный режим, являющийся режимом электрического

торможения, характеризуется тем, что знаки угловой ско-

рости и момента противоположны; электрическая! мощность

отрицательна; ойа вырабатывается электрической машиной за

счет запаса кинетической энергии движущихся частей; запас

кинетической энергии уменьшается — происходит замедление,

т.е. электрическое торможение.

В системе координат и—М (рис. 6) квадраты I и III со-

ответствуют двигательному режиму электрической машины,

поскольку мощность здесь положительная. Квадраты II и IV

соответствуют генераторному режиму, поскольку мощность

здесь‘будет отрицательной.

Электрическое торможение по сравнению с механическим

торможением имеет ряд весьма важных преимуществ: плав-

ность, отсутствие изнашивающихся механических устройств

(колодок, шкивов и др.), возможность регулирования тор-

мозного усилия, удобство автоматизации процесса торможе-

ния и др.

Все способы электрического торможения делятся на три

вида: рекуперативное торможение с отдачей энергии в сеть,

динамическое торможение и торможение противовключением.

Рекуперативное торможение является наиболее экономичным,

поскольку энергия торможения передается в электрическую

сеть. Два других способа торможения осуществляются рас-

сеянием энергии торможения в реостатах.

Контрольные вопросы

1. В чей состоит различие механических характеристик привода и производст-

венного механизма?

23

2. Какая форма механической характеристики будет оптимальной для привода

рабочего валка' прокатного стана; для, привода сталевоза? .

3. Что такое экскаваторная механическая характеристика; на каких механизмах1

целесообразно ее применение? - *

4. Почему в точке б (рис. 5) система считается неустойчивой?

5. Прй каком условии работа привода будет устойчивой в данной точке механи-

ческой характеристики?

6. Почему в квадранте П (рис., 6) режим работы привода считается генератор-

йым (тормозным), а в квадранте III — двигательным?

7. В чем преимущества электрического торможения привода перед механическим?

8. Какие виды электрического торможения используются в электроприводе?

1.4.. Электромеханические свойства двигателей

постоянного тока

Электродвигатели с независимым и параллельным возбуж-

дением. Электромеханические свойства двигателей с незави-

симым и параллельным возбуждением практически одинаковы,

что, позволяет рассмотреть эти двигатели совместно. Схемы

их приведены на рис. 7.

Двигатели с независимым возбуждением, рис.’ 7, а, явля-

ются основными в приводе постоянного ^ока прокатных ста-

нов. .На рис. 7, а ОВМ - обмотка возбуждения; Яр, Яр_ав~

Рис. 7. Схемы электродвигателей постоянного тока с не-

зависимым (а) и параллельным (й) возбуждением,

добавочные резисторы соответственно в цепи якоря и обмот-

ки возбуждения; Дя — сопротивления цепи якоря двигателя;

U —» приложенное к цепи якоря напряжение; Е — э.д.с. яко-

ря; I — ток якоря.

24

Как известно приложенное к двигателю t напряжение U

уравновешивается э.д.с., индуцированной в обмотке якоря,

и падением напряжения в цепи якоря, т.е.

U = Е + / (Яя + Лр); (19)

Е = АголФ, (20)

где Ф — магнитный поток возбуждения двигателя; к-

= рЛ7(2тгя) - конструктивный коэффициент; р — число пар

полюсов; W - число активных проводников обмотки якоря.

Подставив в уравнение (19) значение Е из формулы (20),

получим уравнение электромеханической (скоростной) харак-

теристики двигателя:

w = [[/ — I (Яя + Яр)]/(АгФ). (21)

Вращающий момент двигателя определяется из выражения

М = кФ1, (22)

Подставив в уравнение (21) значение тока якоря I из

формулы (22), получим уравнение механической, характерис-

тики двигателя

w = и/(кФ) - М (Яя + Яр)/(Аг2Ф2). (23)

Уравнение' (23) имее! в правой части два слагаемых.

Первое слагаемое не зависит от момента, развиваемого дви-

гателем, и представляет собой угловую скорость идеального

холостого хода (точка о>0)

Ц> = и/(кФ) или = ипи„/(и„ - /„«„). (24)

Второе слагаемое уравнения (23) определяет наклон ме-

ханической характеристики к оси абсцисс.

Механические характеристики двигателя постоянного тока

с независимый возбуждением представлены на рис. 8. Здесь

о)0 — угловая скорость идеального холостого хода; Мс —

статический момент; и4 ин номинальные значения момента

и угловой скорости. Верхняя характеристика, соотвётствую-

25

щая Яр ₽.О, называется естественной; она имеет минималь-

ный наклон. По мере увеличения сопротивления реостата Я^

в цепи якоря наклон механических (искусственных) характе-

ристик увеличивается, скорость уменьшается. Угловая ско-

рость при заданной величине сопротивления реостата Яр и

заданном статическом моменте Мс определится из выражений

wR = W, [I - Z (Ля + Яр)/гл.]. .. (25)

Ток якоря определится из (19):

I = (U - E)/(R„ + Я,.).

(26)

Пересечение механической характеристики двигателя с

осью абсцисс соответствует режиму так называемого корот-

Рис. 8. Механические характерис-

тики электродвигателя с независи-

мым возбуждением

двигателя с независимым возбуждением

во всех режимах

кого замыкания (w = 0; Мк 3). Двигатель, подключенный к

источнику, неподвижен; Е = 0; ток может достигнуть боль-

шой величины, если его не ограничить:

Лз = С//(Яя + Яр).

(27)

Для построения механической характеристики двигателя

необходимо знать номинальное сопротивление якоря. Оно мо-

жет быть ориентировочно определено из выражения

- 0,5 (1 - р„) [/„//,„

(28)

где Т7И, Ч/„, /н — номинальные значения соответственно

к.п.д.,. напряжения и тока двигателя.

26

НбМйййльйёе "значение к.п.д. двигателя может бытй вы-

числено По формуле "• ‘ :

7]„ w ЮООРн/ОУ.Л), " - >.' (29)

где г~, номинальная мощность двигателя, кВт.

Поскольку механические характеристики двигателей с па-

раллёльным и независимым возбуждением прямолинейны, то

для их построения достаточно иметь две точки. В качестве

первой точки принимают точку при А/ = 0, а второй слу-

жат точки а, Ь, с, d, е на естественной или реостатной

характеристиках, соответствующих номинальному моменту Мн

и угловой скорости wH, wnp (см. рис. 8).

Тормозные режимы. Для двигательного режима работы

электрической машины характерно одинаковое направление

скорости и момента и противоположное направление э.д.с. и

тока, а для генераторного (тормозного) режима — наоборот:

направления э.д.с. и тока совпадают, а направления ско-

рости и момента противоположны.

Для двигателей с независимым возбуждением возможны все

три Известных режима торможения: рекуперативное торможе-

ние с отдачей энергии в сеть, динамическое торможение и

торможейие противовключением.

На рис. 9 представлены механические характеристики

двигателя с независимым возбуждением во всех режимах как

двигательных, так и тормозных.

Рекуперативное торможение с отдачей энергии в сеть

возможно при w>w0. Э.д.с. двигателя становится больше

подводимого напряжения E>U. Под действием э.д.с. ток

меняет направление на обратное

/ = (Е - С7)/(Яя + Яр).

Электрическая энергия, вырабатываемая машиной, отдается в

сеть, Соответственно меняет знак и момент, который теперь

становится тормозным Мт и уравнение (23) примет вид

w = U/(кФ) + Мт (Дя + ЯР)/(А:2Ф2). (30)

Механические характеристики этого режима начинаются в

точке идеального холостого хода а)0 и являются продолжени-

27

ем соответствующих характеристик двигательного режима в

квадрантах II и IV (на рис. 9 линии с двумя засечками).

Рекуперативное торможение широко применяется в приводе

прокатных станов и других механизмов, оборудованных при-

водом постоянного тока, вследствие экономичности и плав-

ности торможения.

При динамическом торможении якорь двигателя отключает-

ся от сети и замыкается на специальный реостат Ядт (рис.

10), когда обмотка возбуждения подключена к источнику пи-

тания или к сети. Поскольку при динамическом торможении

Рис. 10. Схема динами-

ческого торможения дви-

гателя с независимым

возбуждением

Рис. И. Схема и' механические характеристики элскгро.ципию-

ля с последовательным возбуждением

подводимое к двигателю напряжение U = 0, ток двигателя

определяется его противо-э.д.с.: I = -E/{R* + Ядт). Меха-

ническая энергия, запасенная в движущихся элементах меха-

низма и якоря, преобразуется в электрическую, которая в

свою очередь превращается в тепловую энергию в реостате

Ядт. Механические характеристики этого режима проходят

через начало координат (на рис. 9 линии с тремя засечка-

ми). С уменьшением скорости ток и соответственно тормоз-

ной момент стремятся к нулю, вследствие чего для полной

остановки иногда требуется применение механического тор-

моза. Такой режим торможения достаточно широко использу-

ется благодаря плавности, возможности точного дозирования

тормдзного момента.

28

Торможение противовключением осуществляется двумя спо-

собами: > :

1) введением в цепь якоря реостата с большим сопротив-

лением. При этом вращающий момент двигателя снижается и

становится меньше статического момента сопротивления Мс.

Двигатель останавливается (точка Л), а затем под действи-

ем момента Мс начинает вращаться в противоположном на-

правлении, развивая тормозной момент. В точке В наступает

установившийся режим. Ток в якоре совпадает по направле-

нию с напряжением и э.д.с. и определяется их суммарным

действием: I = (U + E)/(R* + Ярп). Для ограничения тока в

цепь якоря вводится реостат (так называемая ступень про-

тивовключения Ярп). Механические характеристики для этого

способа торможения являются продолжением соответствующих

характеристик двигательного режима (линии с четырьмя за-

сечками);

2) торможение переключением полярности обмотки якоря

на ходу. Двигатель, работающий до переключения обмотки в

точке 7, После переключения перейдет на соответствующую

характеристику - в точку 2. По линии 2-3 происходит тор-

можение (линия с пятью засечками). В точке 3 двигатель

останавливается и его следует отключить, чтобы избежать

перехода в двигательный режим и вращения в обратном на-

правлении. Торможение противовключением уступает первым

двум способам с точки зрения плавности, а первому спосо-

бу - и с точки зрения экономичности.

Электродвигатели с последовательным и смешанным воз-

буждением. В двигателе с последовательным возбуждением,

схема которого представлена на рис. И, а, ток якоря яв-

ляется одновременно и током возбуждения. Вследствие этого

поток возбуждения двигателя зависит от тока якоря, т.е.

от нагрузки на валу. С увеличением момента нагрузки угло-

вая скорость двигателя согласно (23) значительно снижает-

ся, так как при этом возрастает поток возбуждения.

Вследствие весьма мягкой механической характеристики

двигатели с последовательным возбуждением находят широкое

применение в электрифицированном транспорте, в приводе

наклона миксеров, конвертеров и других механизмов.

Механические характеристики двигателя еще больше смяг-

чаются при введении реостата в цепь якоря (см. рис. 11,

29

б). При нагрузках на 15—20 % менее номинальной скорость

вследствие снижения магнитного потока недопустимо возрас-

тает, а при холостом ходе скорость может достигнуть вели-

чины, при которой произойдет авария (разнос двигателя).

Поэтому двигатель с последовательным возбуждением нельзя

пускать вхолостую. *

Тормозные режимы. Для двигателя с последовательным

возбуждением возможны лишь два режима электрического тор-

можения: динамическое и противовключением. Режим рекупе-

ративного торможения у двигателей данного вида отсутству-

ет. Это объясняется тем, что. у них э.д.с. не может быть

выше напряжения сети, так как скорость идеального холос-

того хода не имеет конечной величины.

Динамическое торможение может быть осуществлена двумя

способами: с самовозбуждением (рис. 12, а) и с независи-

мым возбуждением (рис. 12, б). При торможении с самовоз-

буждением необходимо обеспечить сохранение направления

тока возбуждения таким же, как при нормальной работе дви-

гателя. Без этого машина размагнитится и никакого Тормоз-

ного эффекта не получится. Механические характеристики

Рис. 12. Схемы включения электродвигателя последоватслыю1 о

возбуждения при динамическом торможении

рассмотренного режима динамического торможения показаны

на рис. 11, б (линии с четырьмя засечками). Характеристи-

ки эти нелинейны вследствие непостоянства магнитного по-

тока. В области, отмеченной пунктирными линиями, торможе-

ние практически отсутствует. Рассмотренный режим исполь-

зуется редко, в основном как аварийный при исчезновении

напряжения сети. г

Механические характеристики динамического торможения с

последовательным возбуждением аналогичны соответствующим

30

характеристикам двигателя независимого возбуждения (см.

рис. 11, б, линии с двумя засечками). Такой способ тормо-

жения нашел широкое применение.

Торможение противовключением осуществляется, как и у

двигателей параллельного возбуждения, двумя способами:

включением в цепь якоря реостата с большим сопротивлением

(см. рис. 11, б, линии с тремя засечками) и изменением

полярности обмотки якоря (7-2-5).

Электродвигатель со смешанным возбуждением имеет две

обмотки возбуждения: последовательную О.В.Л/пос и парал-

лельную О.В.Л/паР (рис. 13, а), которые совместно создают

Рис. 13. Механические характеристики

смешанного возбуждения

и схема злск гро. пип a i с ы

поток возбуждения машины. Механическая характеристика

имеет промежуточную форму между характеристиками двигате-

лей с последовательным и параллельным возбуждением, при-

ближаясь К той или иной в зависимости от соотношения ам-

первитков этих обмоток. Механические характеристики смяг-

чаются при увеличении сопротивления в цепи якоря (см.

рис. 13, б). Благодаря потоку параллельной обмотки воз-

буждения опасность разноса на холостом ходу у этих элект-

родвигателей отсутствует. Скорость идеального холостого

хода у двигателя со смешанным возбуждением имеет конечное

значение.

Двигатели со смешанным возбуждением допускают все три

способа электрического торможения: рекуперативное с отда-

чей энергии в сеть, динамическое и торможение противо-

включением. При переводе двигателя в режим динамического

или рекуперативного торможения параллельную обмотку воз-

буждения оставляют как правило, включенной в сеть, а по-

следовательную обмотку отключают или шунтируют. Механи-

31

ческие характеристики в этих режимах прямолинейны и напо-

минают соответствующие характеристики двигателя парал-

лельного возбуждения (рис. 13, б).

Режим торможения противовключением осуществляется, Как

и у двигателей с последовательным и параллельным возбуж-

дением.

На заводах черной металлургии широко используются

электродвигатели постоянного тока серии Д на напряжение

220 и 440 В, мощностью от 2,5 До 180 кВт. Возбуждение

двигателей последовательное, смешанное и параллельное,

номинальная частота вращения от 400 до 1500 об/мин. Тех-

нические данные электродвигателей серии Д:

Тнп двигателя Д-12 Д-21 Д-22 Д-41

Мощность, кВт, при ПВ = 100 % . . 2,5 4,5 8,0 16,0

Частота вращения, об/мин .... 1100 900 1200 650

Тип двигателя Д-805 Д-814 , Д-816 Д-818

Мощность, кВт, при ПВ = 100 % . . 32,0 ПО 150 180

Частота вращения, об/мин .... 400 460 450 410

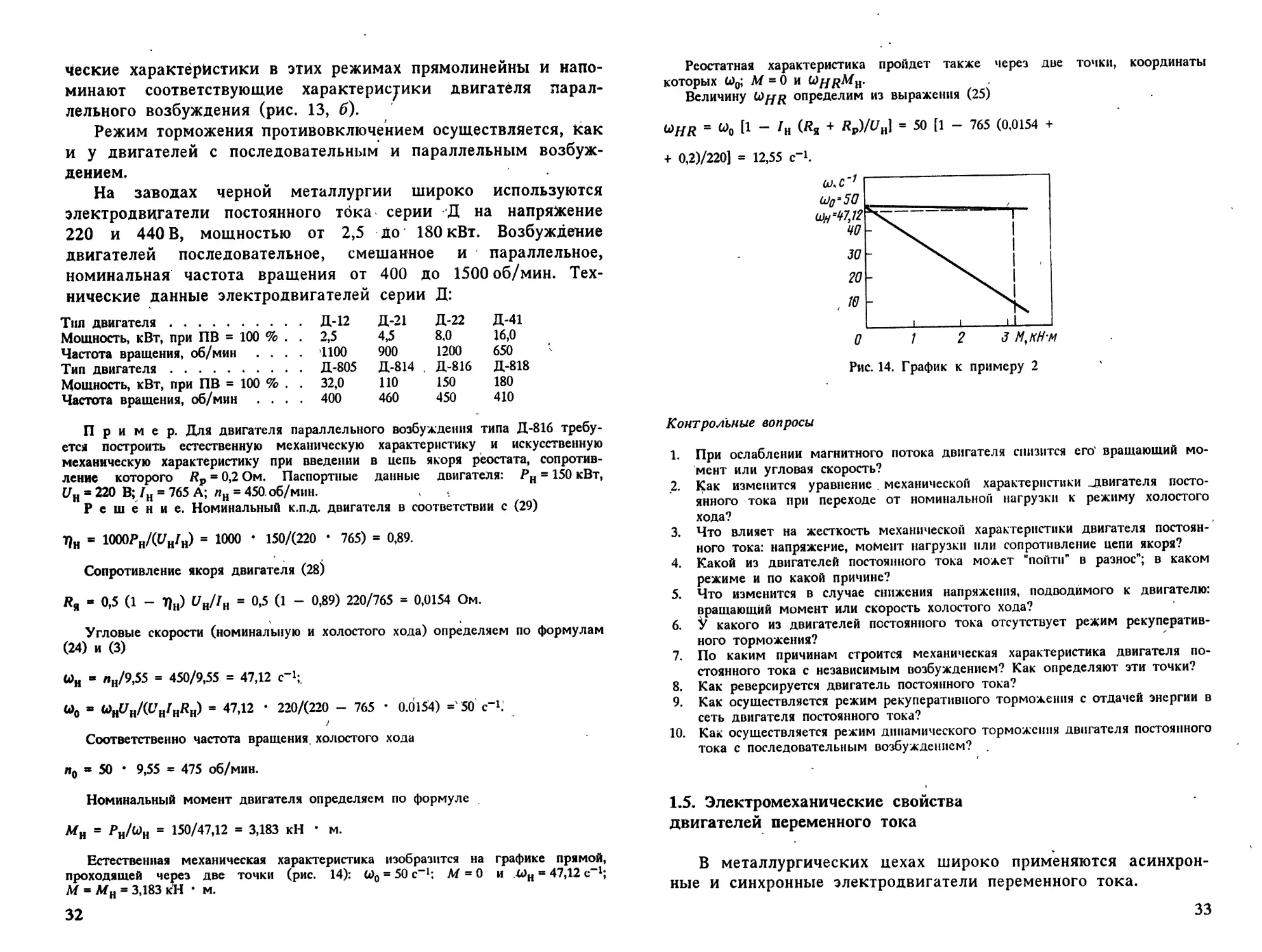

Пример. Для двигателя параллельного возбуждения типа Д-816 требу-

ется построить естественную механическую характеристику и искусственную

механическую характеристику при введении в цепь якоря реостата, сопротив-

ление которого Rp = 0,2 Ом. Паспортные данные двигателя: Рн = 150 кВт,

Un = 220 В; ZH = 765 А; лн = 450 об/мин.

Решение. Номинальный к.п.д. двигателя в соответствии с (29)

7|н = 1000PH/(CZHZH) = 1000 • 150/(220 • 765) = 0,89.

Сопротивление якоря двигателя (28)

Кя « 0,5 (1 - Т?н) <7H/ZH = 0,5 (1 - 0,89) 220/765 = 0,0154 Ом.

Угловые скорости (номинальную и холостого хода) определяем по формулам

(24) и (3)

«н в пн/9,55 = 450/9,55 = 47,12 с"1;_

w0 " = 47>12 * 220/(220 - 765 • 0.0154) = 50 с”*.

У

Соответственно частота вращения, холостого хода

п0 « 50 • 9,55 - 475 об/мин.

Номинальный момент двигателя определяем по формуле

Мн = рн/^н = 150/47,12 = 3,183 кН • м.

Естественная механическая характеристика изобразится на графике прямой,

проходящей через две точки (рис. 14): 6)0 = 50 с-1: М = 0 и Д)н = 47,12 с-1;

М = Ми = 3,183 кН • м.

32

Реостатная характеристика пройдет также через две точки, координаты

которых 0О; М = 0 и С^НЛ^Н-

Величину tofjR определим из выражения (25)

(OtfR = <*>0 [1 - 1№ («я + R₽)/UH1 = 50 [1 - 765 (0,0154 +

Рис. 14. График к примеру 2

Контрольные вопросы

1. При ослаблении магнитного потока двигателя снизится его' вращающий мо-

мент или угловая скорость?

2. Как изменится уравнение . механической характеристики двигателя посто-

янного тока при переходе от номинальной нагрузки к режиму холостого

хода?

3. Что влияет на жесткость механической характеристики двигателя постоян-

ного тока: напряжение, момент нагрузки пли сопротивление цепи якоря?

4. Какой из двигателей постоянного тока может “пойти" в разнос"; в каком

режиме и по какой причине?

5. Что изменится в случае снижения напряжения, подводимого к двигателю:

вращающий момент или скорость холостого хода?

6. У какого из двигателей постоянного тока отсутствует режим рекуператив-

ного торможения?

7. По каким причинам строится механическая характеристика двигателя по-

стоянного тока с независимым возбуждением? Как определяют эти точки?

8. Как реверсируется двигатель постоянного тока?

9. Как осуществляется режим рекуперативного торможения с отдачей энергии в

сеть двигателя постоянного тока?

10. Как осуществляется режим динамического торможения двигателя постоянного

тока с последовательным возбуждением?

1.5. Электромеханические свойства

двигателей переменного тока

В металлургических цехах широко применяются асинхрон-

ные и синхронные электродвигатели переменного тока.

33

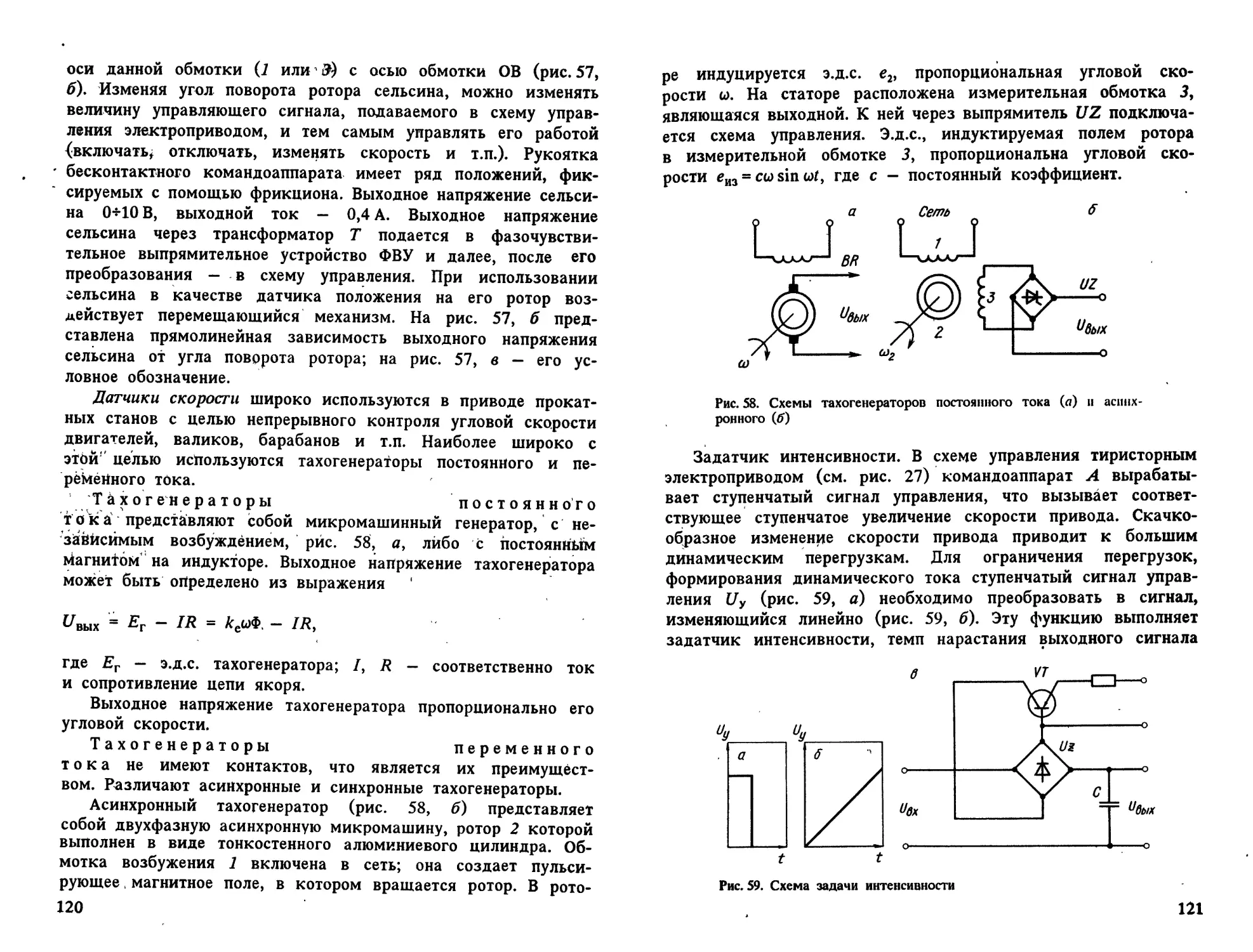

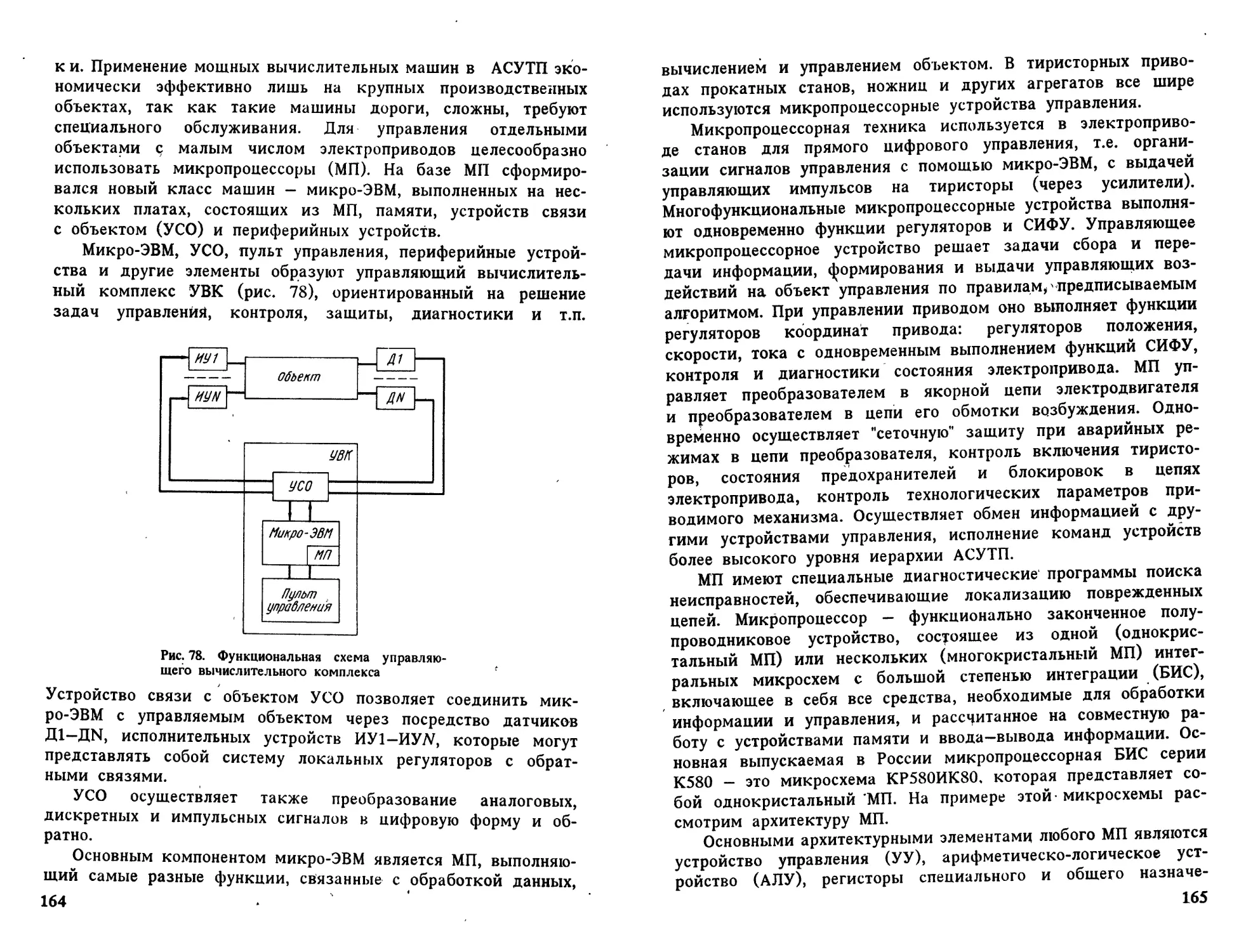

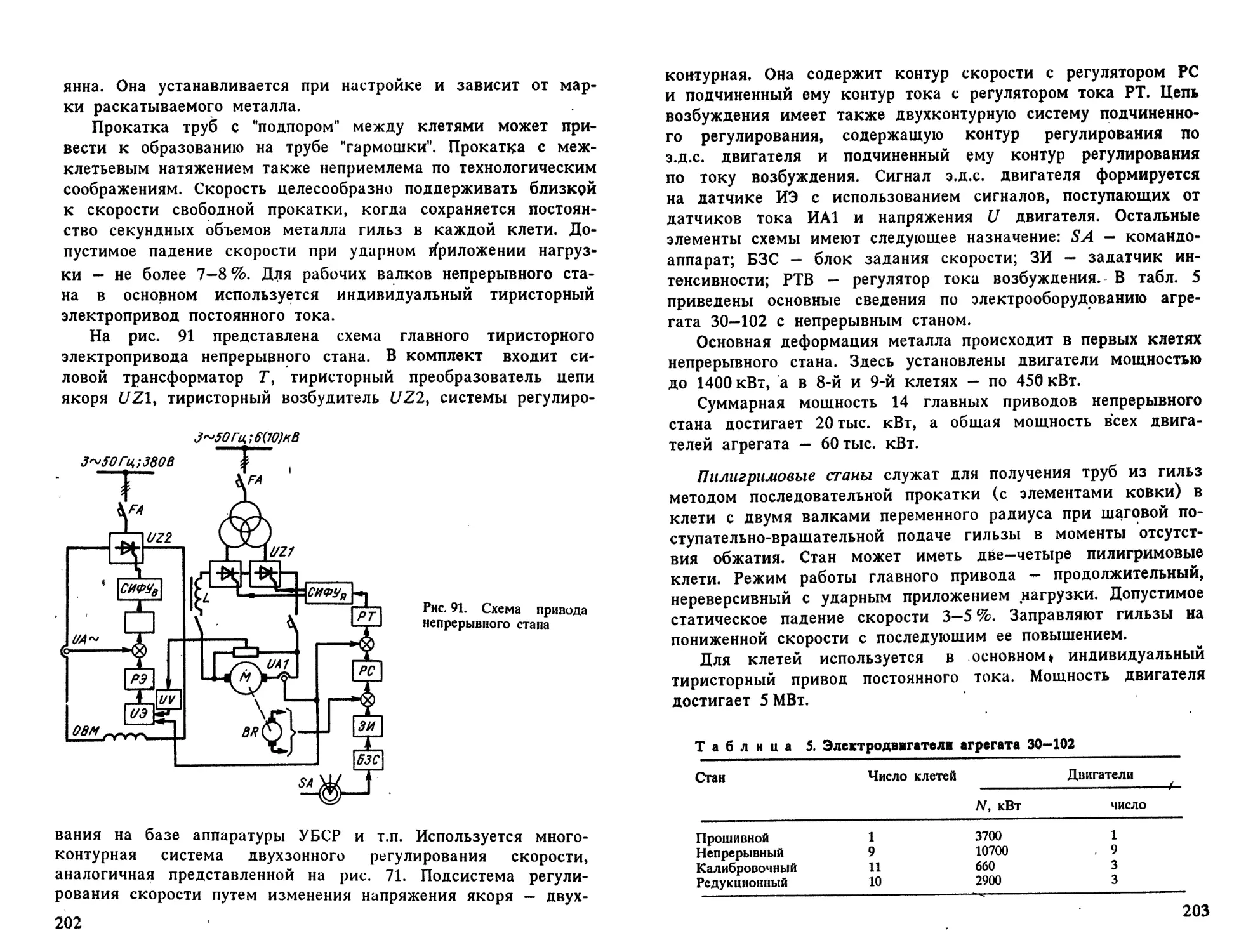

Асинхронные электрод визите ли

Они наиболее распространены в металлургических цехах

вследствие простоты устройства, невысокой стоимости, от-

сутствии преобразователя, простоты ухода и т.п. Асинхрон-

ные двигатели широко используются в приводе металлурги-

ческих кранов, рольгангов, некоторых прокатных станов,

большинства вспомогательных механизмов, в особенности та-

ких, где не требуется точного регулирования скорости.

Особенностью асинхронного двигателя является скольже-

ние, т.е. отставание ротора от магнитного поля статора,

вращающегося с синхронной угловой скоростью. Номинальное

скольжение асинхронного Электродвигателя, %,

$н = ЮО (соо — wH)/О0 (31)

. составляет 2—7 %; ббльшие значения характерны для дви-

гателей специального исполнения.

Синхронная угловая скорость (холостого хода), с”1:

w0 = 2-Kflp, (32)

где f — частота сети, Гц; р — число пар полюсов.

Частота вращения холостого хода

nQ-6tif/p об/мин. (33)

На рис. 15 представлены схемы асинхронных электродви-

гателей с короткозамкнутым (а) и с фазным (б) ротором.

Механические характеристики асинхронного двигателя с фаз-

ным ротором представлены На рис. 15, в. Характерны на ме-

ханической характеристике точки: идеального холостого хо-

да (w0, М = 0, 5 = 0); соответствующая номинальному мо-

менту (Мн, шн, <ун); критического момента (Мкр, sKP); со-

ответствующая пусковому моменту (Мп; j = 1, и = 0).

Кривые М - f (s) имеют максимумы (рис. 15, в). В точ-

ках максимума крутящий момент и скольжение двигателя до-

стигают критических значений Л/кр, $кр:

Л/кр - АЛ/н

34

(34)

sKP * sH X + v X2 — 1

(35)

где X = M^p/Mn — кратность максимального момента (у дви-

гателей с фазным ротором X = 1,84-2,5; с короткозамкну-

тым . — X -1,54-1,95; у специальных электродвигателей с

двойной клеткой и глубоким пазом X = 24-3,5.

Электромагнитный вращающий момент асинхронного двига-

теля, как и любой электрической машины, пропорционален

магнитному потоку Ф и активной составляющей вторичного

тока ротора Z2; М = кФ12 cos <р2, где к - конструктивный

коэффициент, cosy>2 - коэффициент мощности цепи ротора.

Величина критического момента асинхронного двигателя

определяет максимальную кратковременную нагрузку на валу,

которую он может преодолеть:

Мы = 3^/2ьакл, ’ (36)

где 1/\ — напряжение сети.

3-50 Гц

Рис. 15. Схемы и механические Рис. Механические характеристики

характеристики асинхронных асинхронного электродвигателя с фаз-

эяск-|родвигатс.тсП ным ротором во всех режимах

35

Как видно из формулы .(36), величина критического мо-

мента пропорциональна квадрату напряжения сети. В сетях

заводов напряжение может колебаться, например, при пуске

мощных двигателей, при ударных нагрузках, характерных для

прокатных станов и т.ц. Чтобы учесть возможность пониже-

ния напряжения в сети, наибольшая допустимая перегрузка

принимается равной Л = 0,85Мкр/Мн.

Упрощенное выражение механической характеристики

асинхронного электродвигателя имеет вид

М = 2MK/{(s/sK) + , GD

Вычислив Мк, и задавшись разными значениями s (от О

до > 1), можно построить механическую характеристику

асинхронного двигателя M = f(s).

Величина активного сопротивления реостата Rp в цепи

ротора не влияет на величину критического момента Мк, но

значительно влияет на величину 5КР, т.е. увеличивает на-

клон искусственных механических характеристик (см.

рис. 15, в), вызывая снижение скорости двигателя.

Критическое скольжение на искусственной характеристике

^кр = ^кр (-^рот + -^р)/Крот* I (38)

/

где $кр — критическое скольжение на естественной характе-

ристике; Rp - сопротивление реостата в цепи ротора.

Активное сопротивление фазы ротора

-RpOT = Z2H] > (39)

где Е2н, /2н — номинальные значения соответственно э.д.с.

и тока ротора.

Тормозные режимы. Для асинхронного электродвигателя

возможны три известных режима торможения.

Режим рекуперативного тормо-

жения с отдачей энергии в сеть — при угловой скорости

выше синхронной (0 > w0). В режиме рекуперативного Тормо-

жения электрическая машина работает генератором, превра-

щая кинетическую энергию движущейся машины в электричес-

кую и отдавая ее в сеть. Механические характеристики это-

36

го режима — продолжение характеристики двигательного ре-

жима располагаются в квадранте II (рис. 16, линии с двумя

засечками).

Режим торможения противовклю-

чением аналогичен соответствующему режиму двигателя

постоянного тока параллельного возбуждения. Он может быть

достигнут двумя способами:

. 1) увеличением сопротивления реостата в цепи ротора. В

точке А (см. рис. 16) момент двигателя меньше момента

статического сопротивления, в результате чего груз увле-

кает за собой ротор в направлении, обратном направлению

вращающегося магнитного поля статора. В точке Б наступает

установившийся режим торможения;

2) реверсом, т.е. переключением двух фаз статора на

ходу. Поле статора при этом изменит; направление вращения,

а ротор по инерции будет вращаться в прежнем направлении.

Момент станет тормозным, что вызовет быструю остановку

двигателя. Для ограничения броска тока при переходе в ре-

жим противовключения. в цепь фазного ротора двигателя вво-

дится ступень противовключения.

Линия 1—2—3 (см. рис. 16) показывает переход из двига-

тельного режима в режим противовключения реверсированием

и остановку двигателя.

Режим динамического торможе-

ния. Для перевода в него статор вращающегося электро-

двигателя отключается от сети переменного тока и в две

фазы статора подается постоянный ток от специального вы-

прямителя. Обмотка статора, обтекаемая постоянным током,

создает неподвижное магнитное поле, в котором по инерции

вращается ротор. В обмотке ротора наводится э.д.с, под

действием которой протекает ток и создается магнитное по-

ле. Поле ротора, взаимодействуя с магнитным полем стато-

ра, создает на валу двигателя тормозной момент. Кинети-

ческая энергия, запасенная во вращающихся частях машины,

преобразуется в электрическую и выделяется в виде тепла в

обмотке ротора и в реостате, включенном в цепь ротора.

Механические характеристики в режиме динамического тормо-

жения показаны на рис. 16 (линиями с тремя засечками).

В черной металлургии широко применяются крановые

асинхронные электродвигатели переменного тока серии MTF

37

(с фазным ротором, F - класс нагревостойкости изоляции) и

MTKF (с короткозамкнутым ротором). Металлургические

электродвигатели серий МТН и МТКН соответственно с фаз-

ным и короткозамкнутым ротором; Н - класс нагревостойкос-

ти изоляции, предназначены для приводов металлургического

производства, работающих при повышенных температурах ок:

ружающей среды. Электродвигатели серий MTKF и МТКН имеют

повышенное скольжение и рассчитаны на непосредственный

пуск от полного напряжения сети. Двигатели всех перечис-

ленных серий характеризуются повышенной перегрузочной

способностью, большими пусковыми моментами при сравни-

тельно небольших пусковых токах, а также малым временем

разгона. Номинальное . напряжение двигателей 380/220 и

500 В, частота 59 Гц; число тгар полюсов 3,4 и 5,

Поскольку электродвигатели рассчитаны на работу в сре-

де с повышенной влажностью и запыленностью (в агломераци-

онных, доменных, сталеплавильных, прокатных, литейных и

других цехах), то основным исполнением электродвигателей

является закрытое и с внешним обдувом. В табл. 1 приведе-

ны технические данные отдельных двигателей серий.

Таблица!

Технические данные асинхронных электродвигателей

кран оно-металлургической серии

Тип двигателя NI1B-4O %’ кВт л, об/мин cos <р 7? "max’ Н ‘ "

МТ 011-6 1,4 885 0,65 0,61 39

МТ 412-6 30 970 0,71 0,85 930

МТ 311-8 7,5 695 0,68 0,70 260

МТК 011-6 1,4 875 0,66 0,61 40

МТК 412-6 30 935 0,78 0,83 980

МТК 311-8 7,5 690 0,71 -0,73 310

МТК 412-8 22 700 0,69 0,8 980

МТН111-6 3 845 0,67 0,65 80

МТН412-6 30 965 0,71 0,84 920

МТН311-8 7,5 , 690 0,74 0,71 ‘ 250

МТН512-8 37 705 0,74 0,85 1350

МТН611-10 45 570 0,72 0,84 2300

МТН713-10 160 586 0.68 0,91 7400

МТКН111-6 3 930 0,63 0,68 92

МТКН412-6 .30 935 0.78. 0,83 980

МТКН311-8 7,5 690 0.71 0,74 320

МТКН512-8 37 695 0.78 0.83 1460

38

Синхронные электродвигатели

Особенностью синхронного электродвигателя является то,

что скорость его постоянна и не зависит от нагрузки. Она

определяется числом пар полюсов магнитной системы р и

частотой тока сети / и равна скорости магнитногр поля

статора:

wc * 2itf/p \/с (40)

или

пс » &)f/p об/мин.

По этой причине ч синхронные двигатели применяют для

привода машин, не требующих регулирования скорости (насо-

сы, вентиляторы, аглоэксгаустеры, компрессоры, черновые

клети прокатных станов, привод преобразовательных агрега-

тов и др.). Из всех известных электродвигателей синхрон-

ные являются самыми мощными. Их мощность достигает десят-

ков тысяч киловатт.

Вращающий момент синхронного двигателя определяется из

выражения

М = 3E[//(WoXc)(cOS 0), (41)

где - угол сдвига фаз напряжения сети и э.д.с. двигателя;

U — напряжение сети; Е — э.д.с., наводимая в обмотке ста-

тора полем ротрра; Хс — синхронное реактивное сопротивле-

ние двигателя.

Это уравнение представляет собой угловую характеристи-

ку синхронного двигателя. Момент двигателя возрастает по

синусоидальному закону при изменении угла 0 от 0 до 90°.

При sin 0«1 (0 = 90°) вращающий мойент двигателя дости-

гает максимальной величины (М ).

max

Следовательно, уравнение (41) может быть записано

М = М sin 0. (42)

max

39

При 0 > 90° работа двигателя будет неустойчивой, так

как при дальнейшем увеличении нагрузки вращающий момент

двигателя буМет убывать.

Номинальному моменту двигателя ЛГН обычно соответствует

угол 0Н = 20*30° (sin 0 = 0,35*0,5). Перегрузочная спо-

собность синхронного двигателя

Л = М /Мп = 1/(0,35 - 0,5) = 3*2.

max

В специальных случаях применяют синхронные двигатели с

перегрузочной способностью, достигающей 3,5—4.

Механическая характеристика синхронного двигателя —

прямая, параллельная оси абсцисс.

Синхронные электродвигатели имеют на роторе коротко-

замкнутую пусковую обмотку типа беличьей клетки. Эта, об-

мотка позволяет осуществлять наряду с пуском еще и тормо-

жение, в частности динамическое.

Достоинством синхронных электродвигателей является вы-

сокий к.п.д. (т) = 0,98), что выше к.п.д. асинхронных дви-

гателей той же мощности, скорости и габаритов.

Номинальный коэффициент мощности синхронных двигателей

составляет cos <р = 0,9*0,8 при опережающем токе. В этом

режиме синхронные двигатели генерируют в сеть реактивную

мощность, благодаря чему обеспечивается повышение общеза-

водского cos (р, повышение устойчивости электрических се-

тей и т.п. Большой воздушный зазор между статором и рото-

ром допускает сравнительно большой износ подшипников, что

повышает надежность работы, упрощает уход.

Как видно из уравнения (41), вращающий момент двигате-

ля пропорционален первой степени напряжения, что делает

его менее чувствительным к колебаниям напряжения сети по

сравнению с асинхронным двигателем.

Несмотря на известную сложность конструкции и потреб-

ность в источнике постоянного тока, синхронные двигатели

находят все более широкое применение для привода устано-

вок средней и большой мощности.

В настоящее время широко внедряется система регулируе-

мого возбуждения синхронных электродвигателей на тиристо-

рах, которая позволяет поддерживать заданную величину ко-

эффициента мощности двигателя и оптимизировать режим его

работы.

40

У современных синхронных электродвигателей использует-

ся бесщеточная Система подачи тока в обмотку возбуждения

на вращающемся роторе.

Разрабатываемые способы регулирования частоты вращения

синхронных электродвигателей, например, путем регулирова-

ния частоты питающего тока, откроют им путь к широкому

применению в самых разных установках.

Пример. Рассчитать и построить естественную механическую характе-

ристику для асинхронного электродвигателя с фазным ротором типа МТН713-10

(рис. 17). Паспортные данные двигателя: Рн = 160 кВт: ин = 586 об/мин;

М = 7400 Н • м (см, табл. 1).

IT13X

Решение. Определяем в соответствии с формулой (2) угловые скорости-

номинальную WH и холостого хода О0: = лн/9,55 = 586/9,55 = 61,35 с-1;

Wo = 600/9,55 = 62,8 с"1, где 600 мин-1 — частота вращения холостого хода

(синхронная).

Номинальное скольжение согласно формуле (30) составит

5Н = <wo ~ whVwo = (62,8 - 61,35) 100 %/62,8 = 2.3 %.

Номинальный момент двигателя согласно формуле (2)

Мн = 1000PH/wH = 1000 • 160/61,36 = 2607 Н • м.

Кратность максимального момента

А = ^тах/А<н = 7400/2607 = 2,838.

Рис. 17. Схема пуска асинхронного электродвигателя (</) и

графики (d) к примерам 3, 4

41

Критическое скольжение по формуле (35)

5К 4 |х + А2 - 1 F 0,023 (2,838 + V 2,838* - ] I =

*= 0,1263 (или 12,63 %).

Для построения естественной механической характеристики используем

уравнение (37).

Задавшись произвольными значениями i от 0 до 1, рассчитаем естественную

механическую характеристику. По результатам расчета строим график (см.

рис. 17, tfy

s . . . М, кН ' м . . , , 0,001 0,1171 0,01 * 1,104 0,02 2,285 0,04 4,26 0,05 5,063

S . . . 0,08 0,01 0,126 0,15

Af, кН ’ м . . . . 6,688 7,202 7,4 7,292

S . . . 0,2 0,3 0,4 0,5 0,6

М, кН • М . . . ♦ 6,683 5,29 4,25 3,5157 2,9845

S . . . 0,7 ‘ 0,8 0,9 1

М, кН • М • , . . 2,5873 2,28 2,0377 1,8407

1.6. Пуск электродвигателей

/

Для ограничения бросков тока и связанных с этим явле-

нием перегревом двигателя, искрением щеток, толчков, пе-

регрузок механизма и 1.д. пуск электродвигателей, особен-

но средней и большой мощности, часто осуществляется через

специальные пусковые устройства. Простейшим из этих уст-

ройств является пусковой реостат, секции которого набраны

из стали, чугуна, нихрома, фехраля или других сплавов с

повышенным удельным активным сопротивлением.

По мере разбега двигателя реостат выводится ступенями

путем замыкания соответствующих контактов.

На рис. 17 представлены схема (а) и график (б) пуска

асинхронного двигателя в четыре ступени. Наибольший пус-

ковой момент М[ наблюдается в начале пуска. По мере раз-

гона вращающий момент двигателя снижается до величины мо-

мента переключения ЛГпер (точки к, Л, f, d, Ъ пусковой ди-

аграммы). В моменты, соответствующие указанным точкам ди-

аграммы, замыкаются ускоряющие контакты КМ1-КМ4\ которые

при этом шунтируют секции пускового реостата.

Для расчета пусковых реостатов используются разные ме-

тоды, в частности аналитический. Однако наиболее прост

графический метод. Цель расчета — определение величин

42

сопротивлений каждой пусковой ступени и всего реостата.

По результатам выбирают пусковой реостат из стандартных

элементов (ящиков).

Графический метод расчета основан на соотношении, вы-

текающем из формулы (37), и линейной зависимости S=

~f(M) в рабочей части механической характеристики. Вы-

полняется расчет следующим образом. Вначале строят есте-

ственную механическую характеристику двигателя; затем за-

даются моментами при пуске: наибольшим А/) = 0,85Л/к и мог

ментом переключения Мпер, величина которого зависит от

числа ступеней реостата, но должна быть всегда больше Мс.

Из точек М[ и Afnep проводят две вертикальные линии до пе-

ресечения с естественной механической характеристикой

(точки а, б). Через эти две точки, проводят прямую до пе-

ресечения с горизонталью 5 = 0 (точка 0. Из точки t про-

водят луч Н и из полученной точки к проводят горизонталь

kq. Аналогично из точки t проводят лучи tg, te, tc, ta, a

из точек А, /, d - горизонтали he, fc, da. Последняя го-

ризонталь должна попасть, в точку а. В противном Случае

все графическое построение следует произвести вновь, из-

менив в нужном направлении величину момента Мпер.

Сопротивления ступеней пускового реостата определяются

из выражений:

= Rpo^/pa\ R2 = R^eq/pa-,

R$ = R^ce/pa-, R4 =- R^Q^ac/pa. (43)

Величина Ярот определяется из уравнения (39).

Общее сопротивление пускового реостата,

Яп = 7?! + R2 + R3 + R4 = R^ai/pa.

Пример. Рассчитать сопротивление ступеней пускового реостата для

асинхронного электродвигателя с фазным ротором типа МТН713-10, данные

которого приведены в табл. 2 и в примере 3. Пуск двигателя осуществляется в

четыре ступени.

Решение. Механическая характеристика двигателя построена на

рис. 17. Наибольший - момент при пуске Mj = °-8^max = °*8 * 7400 = 5920 Н X

Хм.

Момент переключения ЛГпер = = 1,3 • 2607 = 3389 Н • м. Из точек Mj

и Afnep проводим вертикали до пересечения с естественной характеристикой

43

J

(точки л, б). Через точки а и б проводим прямую до пересечения с горизон-

талью 5 = 0 (точка 0- Из точки t проводим лучи ti, tg, te, tc, ta.

Для расчета сопротивлений ступеней пускового реостата определяем из

уравнения (39) сопротивление фазы ротора, приняв по каталогу номинальную

силу тока ротора /2Н = 244 А; номинальную э.д.с. ротора Е2Н - 498 В:

«рот = £2Н « 408 • 0,023/(1,73 • 244) = 0,02225 Ом.

Сопротивления ступеней

= ЯрОчф/ра = 0,156 Ом; R2 = RP(yTeq/pa - 0,0786 Ом;

Я3 = RPQJce/pa =* 0,0376 Ом; К4 « RPOTac/pa = 0,0179 Ом.

Общее сопротивление реостата

Яп = /?х + /?2 + Я3 + Я4 = °»29 Ом-

Контрольные вопросы

1. Какие достоинства асинхронных двигателей являются причиной их широкого

применения в промышленности?

2. Каково приблизительное значение номинального скольжения - асинхронного

двигателя?

3. Каково примерно соотношение критического и номинального моментов

асинхронного двигателя?

4. Критическое скольжение асинхронного двигателя увеличивается с увеличе-

нием числа пар полюсов, частоты или сопротивления цепи ротора?