Текст

Ю. п. Горлов А. П. Меркин А. А. Устенко

ТЕХНОЛОГИЯ

ТЕПЛОИЗОЛЯЦИОННЫХ

МАТЕРИАЛОВ

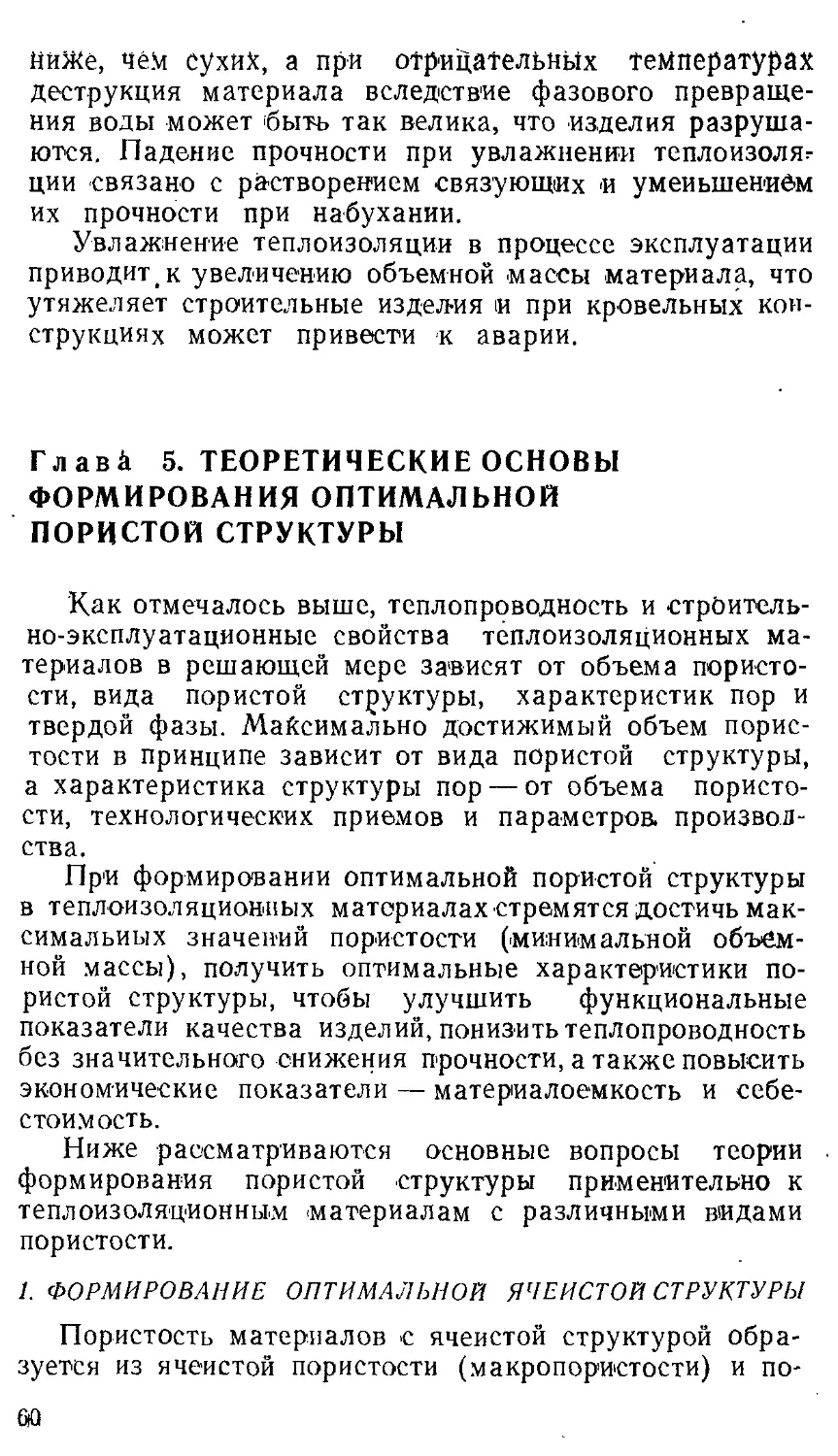

Допущено

Министерством высшего и среднего специального

образования СССР

в качестве учебника для студентов вузов,

обучающихся по специальности «Производство строительных

изделий и конструкций».

МОСКВА

СТРОЙИЗДАТ

1980

Печатается по решению секции литературы-по технологии строи-

тельных материалов редакционного совета Стройиздата.

Горлов Ю. П. и др.

69 Технология ' теплоизоляционных материалов:

Учебник для вузов / Ю. П. Горлов, А. П. Меркин,

А. А. Устенко. — М.: Стройиздат, 1980. — 399 с, ил.

Описаны технология и свойства современных ¦ тейлоизоляционных

'материалов, применяемых при строительстве здапий и монтаже энер-

гетического и технологического оборудования, а также кратко рассмот-

рены акустические материалы для общественны}; помещений. Изложе-

ны теоретические основы формирования оптимальной пористой струк-

туры, общие принципы производства изделий из высокопорнстых компо-

зиций и технологические особенности изготовления конкретных эффек-

тивных теплоизоляционных и акустических материалов.

Для студентов вузов, обучающихся по специальности «Производ-

ство строительных Изделий и конструкций».

Г 30209-384 ^^^_^^ 32О300000О ^БК 38.3

' 047(01)—80 6СЗ

© Стройиздат, 1980

ПРЕДИСЛОЁЙЕ

в учебнике описаны технология и свойства совремей-

ных теплоизоляционных материалов, широко применяе-

мых в отечественной и зарубежной практике при стрш-

тельстве жилых и промышленных зданий, а также для

теплозащиты технологического, энергетического и холо-

дильного оборудования.

В соответствии с программой одноименного курса,

утвержденной MB и ССО СССР для" специальности

№ 1207 «Производство строительных изделий и конст-

рукций», в учебник включен раздел «Акустические мате-

риалы и конструкции». Теплоизоляционные и акустиче-

ские материалы характеризуются общностью структуры

и технологий, поэтому в разделы учебника, в которых

рассмотрены TeopetH4ecKHe основы курса, включены обе

группы Этих -Материалов.

В' учебнике около 50%. объема посвящено теоретиче-

ским основам производства высокопористых (материалов,

эффективных теплоизоляционных и акустических изде-

лий. Значительное место уделяется: основным законам

теплопередачи конструкций строительных сооружений и

промышленного оборудования (здесь же рассматрива-

ются пути направленного регулирования теплопроводно-

сти теплоизоляционных материалов); теоретическим ос-

новам форми1)ования оптимальной пористой структуры;

р а самотрению общих принципов производства изделий и

конструкций из высокопористых композиций в зависи-

мости от их реологических свойств; теоретическому ана-

лизу влияния эксплуатационных факторов на теплопро-

водность и строительно-эксплуатационные свойства

теплоизоляционных материалов; некоторым аспектам"

акустической защиты помещений и формулировашю в

1* Зак. 85

СЁязи ic этим основных требований к структуре, техно-

логии и свойствам акустических материалов; теоретиче-

скому анализу 'рациональных областей применения те-

плоизоляционных материалов в строительстве и технике.

При описании технологии отдельных видов тепло-

изоляционных материалов основное внимание уделено

физико-химической сущности создания материала. При-

водятся перспективные и принципиальные направления

совершенствования технологического процесса и повы-

шения качества материала.

В связи со значительным развитием в отечественной

и зарубежной практике'отрасли высокотемпературной

теплоизоляции, а та;кже с созданием широкой гаммы

новых высокоэффективных тепло- и звукоизоляционных

материалов в учебнике приводятся специальные раз-

делы: «Материалы для высокотемпературной теплоизо-

ляции промышленных печей и оборудования», «Акусти-

ческие материалы», «Изделия из вспученного раствори-

мого стекла», «Газонаполненные пластмассы». ^

Авторы учебника выражают глубокую благодарность

коллективу кафедры Всесоюзного инженерно-строитель-

ного института, руководимой заслуженным деятелем

науки и техники РСФСР, д-ром техн. наук проф.

К. Э. Горяйновым, а также канд. техн. наук И. К. Энно,

за ценные замечания, сделанные ими при рецензирова-

'НИИ рукописи.

Авторы выражают благодарность канд. техн. наук

доценту Н. В. Тресковой за написание раздела «Орга-

нические теплоизоляционные материалы» и канд. техн.

наук доценту Б. М. Румянцеву за участие в составлении

главы «Звукопоглощающие материалы». Авторы с приз-

нательностью примут все критические замечания и ре-

комендации, направленные на улучшение книги.

ВВЕДЕНИЕ

¦Коммунистическая партия и Советское правительст-

во уделяют 'большое внимание капитальному строитель-

ству как одному :из важных факторов создания матери-

ально-технической базы коммунизма и обеспечения

подъема материального и культурного уровня советского

народа. В соответствии с решениями XXV съезда КПС^С

в десятой| пятилетке капитальные вложения в строитель-

ство предусматриваются в объеме около 625 млрд. руб.

В связи с |большими .масштабами строителыства в

«Основных направлениях развития народного хозяйства

СССР на 1976—1980 годы» указывается на необходи-

мость пЛзышения эффективности капитальных вложений.

Снижение стоимости капитального строительства и повы-

шение его эффективности достигаются за счет примене-

ния прогрессивных строительных материалов, поскольку

на их долю приходится до 50—60% стоимости зданий и

сооружеиий. К числу эф|фект|ив.ных строительных мате-

риалов, позволяющих существенно снизить материало-

емкость и стоимость конструкций, относятся теплоизоля-

ционные материалы.

Теплоизоляционные материалы — разновидность стро-

ительных 'Материалов, характеризующихся малой тепло-

проводностью. Разность температур в средах, разделен-

ных ограждением, приводит к переходу тепла от нагре-

той к холодной среде. Цель теплоизоляции — ограничить

количество передаваемого тепла. Лю1бое ограждение

оказывает некоторое сопротивление переходу тепла.

Однако для достижения значительного теплосопротивле-

ния необходимо либо делать ограждение большой тол-

щины, что экономически нецелесообразно, либо приме-

нять теплоизоляционные материалы, позволяющие зна-

чительно уменьшить толщину ограждения.

Малая теплопроводности этих материалов объясня-

ется наличием большого числа пор, заполненных возду-

хом, который в неподвижном состоянии является плох1ИМ

проводником тепла. Таким образом, отличительная осо-

бенность'строения теплоизоляционных материалов — вы-

сокая пористость.

Теплоизоляционные материалы получают из разно-

образных видов сырья разными- способами переработки,

однако 'Главная технологическая задача при этом —

достижение высокой пористости. По этому признаку

изучение способов получения теплоизоляционных мате-

'риалов объединено в одной учебной дисциплине «Техно-

логия теплоизоляционных материалов».

В настоящее время теплоизоляционные материалы

широко 1применяются в строительстве, промышленности

и иа транспорте. В строительстве теплоизоляционные

материалы используют для тепловой изоляции наружных

ограждений зданий. Это позволяет снизить массу ограж-

дающих конструкций и тем самым уменьшить транспорт-

ные и .монтажные расходы, а такж)е стоимость строи-

тельства в |целом; уменьшить noTpeieHOCTb в основных

строительных материалах; сократить расход топлива на

отопление зданий; повысить комфортность ^помещений.

Это можно подтвердить многими примерами.

Так, подсчитано, что в среднем общая .масса кон-

струкций здания в расчете на 1 м^ жилой площади со-

ставляет для кирпичного и крупноблочного дома около

3Q00 кг, крупнопанельного —около 2000 кг. Масса кон-

струкций здания с легкими ограждающими панелями,

утепленными эффективным теплоизоляционным мате-

риалом, не превышает 500—800 кг, или в 4—6 раз

меньше, чем у кирпичного здания. При снижении мас-

сы конструкций достигается большая экономия тран-

спортных расходов, особенно при строительстве в от-

даленных от промышленных центров районах страны.

Доставка одной крупноразмерной железобетонной па-

нели на расстояние 800—1000 км обходится около 75 руб.,

т. е. примерно столько же, сколько стоит эта панель на

месте ее изготовления. Перевозка ограждающей панели

такого же размера облегченного типа обходится всего

в 12—15 руб., или в 5—6 раз дешевле.

Примером ЭК0НОМ1НН основных материалов могут

служить такие данные: стена в 1 кирпич с минераловат-

ны.м утеплением толщиной 30—50 мм эквивалентна стене

в 2—2,5 кирпича, т. е. применение минераловатиых

плит позволяет в 2 раза уменьшить расход кирпича';

1 т минераловатного утеплителя заменяет не менее

7,5 тыс. шт. кирпича. Теплоизолящиоииые материалы в

ограждающих конструкциях панельных и каркасио-па-

нельных многоэтажных жилых зданий позволяют умень-

шить расход стали в 1,5—3 раза и цемента в 3—4 раза

по сравнению со стенами без тепловой изоляции.

3 промышленности теплоизоляционные материалы

используют для изоляции технологической аппаратуры^-

тепловых установок и различных трубопроводов. Высо-

коэффективная теплоизоляция позволяет не только со-

кратить потери теПла и сэкономить топливо, но и спо-

собствует во (МНОГИХ случаях интенонфикацни техноло-

гических процессов. Изоляция 1поверхности оборудова-

ния и трубопроводов на тепловых электростанциях сни-

жает потери тепла примерно в 25 раз. Так, без

изоляцци потери теплоты на 1000 кВт установочной

мощности составляют 1450—2950 кДж/ч, что эквива-

лентна приблизительно 12—25%: расхода топлива. Поте-

ри теплоты через слой изоляции составляют только 65—

130 кДж/ч, что равно 0,5—1%: расхода топлива.

В холодильной промышленности теплоизоляционные

материалы применают для уменьшения затрат эиер|рии

на охлаждение. Многие теплоизоляционные материалы, '

кроме теплозащиты, повышают акустическую комфорт-

ность помещений.

Несмотря на широкое применение теплоизоляционных

материалов их производство является одной из молодых

отраслей нрамышленности. В дореволюционной России

теплоизоляционные материалы почти не изготовлялись,

вырабатывали только камышит и соломит. Теплоизоля-

ционная промышленность стала самостоятельной отрас- ,

лью народного хозяйства только к концу второй пяти-

летки (1933—1937 гг.). В годы войны выпуск продукции

сократился. В послевоенное время производство тепло-

изоляционных материалов стало быстро развиваться.

Особенно интенсивно стал расти выпуск минеральной

ваты и изделий из нее. Было расширено производство

древесноволокнистых плит, организовано изготовление

цементного фибролита, автоклавного ячеистого бетона,

пеностекла, а в последние годы — газонаполненных

пластмасс.

Для характеристики темпов развития минераловатной

промышленности можно привести следующие цифры:

в 1940 г. в Советском Союзе было только три предприя-

тия, вырабатывающих минеральную вату с годовым вы-

пуском продукции около 30 тыс. 1М^, в 1950"г.—659 тыс. м^

в ШбЗ г. — 6,5 млн. м^, т. е. почти в 10 раз больше, чем

в 1950 г. В 1970 г. было выпущено 12 млн. м^, т. е. при-

мерно в 2 раза больше, чем в 1963 г. В 1977 г. объем

производства минераловатных 'изделий достиг, по дан-

ным ЦСУ СССР, 20,3 млн. 1М^ в пересчете на условную

минеральную вату.

В постановлениях ЦК КПСС и Совета Министров

СССР «О дальнейшем совершенствовании хозяйствен-

ного меха1гизма и задачах партийных и государственных

органов» и «Об улучшении планирования и усилении

воздействия хозяйственного механизма на повышение

эффективности производства и качества работы» (1979)

указывается на необходимость повышения эффектив-

ности производства и качества работы.

В связи с этим характерной чертой развития произ-

водства теплоизоляционных материалов в настоящее

время является преимущественное увеличение выпуска

эффективных теплоизоляционных материалов.

К числу прогрессивных теплоизоляционных материа-

лов, по данным ВНИИТеплоизоляции, относятся: мине-

раловатные изделия на синтетическом связующем, в

частности плиты повышенной жесткости и жесткие,

плиты жесткие армированные, самонесущие, ст.екловолок-

нистые теплоизоляционные плиты и маты с различными

обкладками; изделия на основе перлита; калиброванные

ПЛИТЫ'из ячеистого бетона с объемной массой не выше

250 кг/м^; пеностекло; теплоизоляционные изделия на

основе пластмасс пониженной горючести, такие,

как самозатухающий полистирольный пенопласт с

антипиренами, фенолоформальдегидный пенопласт,

перлитопластбетон.

Часть I. ТЕПЛОПЕРЕДАЧА

ЧЕРЕЗ ОГРАЖДАЮЩИЕ КОНСТРУКЦИИ

СТРОИТЕЛЬНЫХ СООРУЖЕНИЙ

И ТЕПЛОИЗОЛЯЦИЮ ПРОМЫШЛЕННОГО

ОБОРУДОВАНИЯ

Основное функциональное Назначение ограждающих

конструкций (наружных стен ая панелей покрытий) в

жилых, промышленных и сельскохозяйственных здани-

ях — создание комфортного (микроклимата в помещениях.

Что касается футеровми и обмуровки различного тепло-

энергетического оборудования и трубопроводов, техно-

логических аппаратов и печей, то их основное назначе-

ние — уменьшение потерь тепла или холода в окружаю-

щую среду.

Поэтому знание закономерностей теплопередачи ог-

раждающих конструкций имеет большое значение для

создания теплоизоляционных материалов с оптимальны-

ми теплофизическими характеристиками и проектирова-

ния конструкций с наименьшими теплопотерями.

Глава 1. ОСНОВНЫЕ ПРЕДСТАВЛЕНИЯ

О ТЕПЛОПЕРЕДАЧЕ

Передачу внутренней энергии (теплоты) от теплой

(здание) или горячей (оборудование) поверхности кон-

струкций в пространство (окружающую среду) называ-

ют теплообменом, или теплопереносом. Передача тепло-

ты вследствие' теплопроводности происходит самопро-

извольно от одной изотермической поверхности к дру-

гой в сторону, где температура ниже. Таким образом,

необходимым условием передачи теплоты является на-

личие перепада температур (температурный градиент).

При этом передача теплоты происходит 'по нормали к

изотермической поверхности. '

Количество теплоты, проходящее в единицу времени

через 'единицу площади изотермической поверхности;

называется плотностью теплового потока — q. Вектор

теплового потока противоположен температурному гра-

диенту.

. Основной закон теплопроводности сформулирован

Фурье: плотность теплового потока пропорциональна

градиенту температур.

-- Теплоперенос является сложным теплофиэическим

процессом, в котором можно выделить три элементарных

вида переноса теплоты: теплопровойность, конвекцию и

тепловое излучение.

Теплопроводностью, илк кондуктивной теплопередачей

называют перенос теплоты в сплошной среде при непо-

средственном соприкосновении тел или частиц одного

тела, имеющих различную температуру. Этот вид пере-

дачи теплоты характерен для-(Материалов в любоги аг-

регатном состоянии.

Конвекцией называется перенос теплоты путем пере-

мещения вещества в пространстве. Конвективный тепло-

обмен свойственен движущимся жидкостям и газам. При

этом различают два вида конвекции: естественную, при

которой происходит самопроизвольное перемещиванйе

частей жидкости или га^а с различной температурой, и

вынужденную, когда движение ча1Стиц вызывается внеш-

ними воздействиями (перемещиванием, продувкой ит. д.).

Интенсивность .конвект1ивнаго теплообмена характе-

ризуется коэффициентом теплопередачи (теплообмена)"

а, определяемым по формуле'Ньютона (1.1):

Q = afA./, (1.1)

где F — поверхность теплообмена.

Значения а, а следовательно, и интенсивность кон-

вективного теплообмена зависят от множества пара-

метров этого процесса, таких, «ак форма, раз1меры и

температура конструкций, скорость движения, темпера-

тура iH физические свойства (теплоемкость, lплoтнoctь,

вязкость н т. д.) газов или жидкости и других факторов.

Важно отметить, что а зависит в основном от условий,

движения среды, поэтому значение конвективного

теплообмена строительных конструкций и теплоизоля-

ционных (Материалов определяется размером воздуш-

ных полостей и степенью связанности этих полостей и

пор между собой. Чем больше размер пор и воздушных

прослоек, чем больше сечение воздушных ходов, связыва-

ющих эти поры 1и прослойки,- тем выше а и доля ¦конвек-

тивного теплообмена в общем объеме теплопередачи.

Тепловым излучением, или лучеиспусканием назы-

вают перенос теплоты в виде электромагнитных волн с

двойным взаимным превращением: тепловой энергии в

лучистую на поверхности тела, излучающего тепло, и

лучистой энергии в тепловую на повер:хности тела, пог-

лощающего лучистую теплоту. Излучение возможно в

газообразной среде ил:и в вакууме.

Теплообмен лучеиспусканием (лучистый теплообмен)

определяют по формуле (1.2):

Q = enCof

Ш-Ш'1

где «п — приведенная степень черноты тел, между которыми проис-

ходит лучистый теплообмен; Со — коэффициент излучения абсолют-

но чериого тела, равный 5,7 Вт/(м2-С'); Ti и Га — температура по-

верхностей тел, между которыми происходит лучистый теплообмен.

Так как в этой формуле температуры материалов

конструкций находятся в четвертой степени, то совер-

шенно очевидно, что лучистый теплообмен решающим

образом зависит от температуры эксплуатации и по сече-

нию эффективного теплоизоляционного материала дол-

жен значительно уменьшаться от горячей к холодной

плоскости.

Следовательно, на общую величину теплопередачи

теплоо1бмен лучеиспусканием будет.существенно влиять

только в изоляции промышленного и энергетического

оборудования.

Элементарные виды теплообмена не обосо1блены и в

чистом виде в задачах строительной теплофизики не

встречаются. Как правило, в технике одновременно дей-

ствует несколько видов теплообмена, поэтому количе-

ственная оценка вклада каждого цз них в общую тепло-

передачу затруднена.

В строительных ограждающ'их конструкциях тепло-

передача происходит одновременно путем теплопровод-

ности и конвективного переноса теплоты 1и называется

конвективным теплообменом. В многослойных конструк-

циях высокотемпературного технологического оборудова-

ния и агрегатах теплоэнергетики теплопередача имеет

еще 1более сложный характер, и в «ей-участвуют Bioe три

рида теплообм^ена.

превалирующее влияние того или иного способа

теплопередачи зависит от материала конструкции, ха-

рактера его пористости, конструктивного решения ограж-

дения, среды, в которой эксплуатируется ограждение,

и температуры эксплуатации.

Глава 2. ПРИНЦИПЫ ТЕПЛОТЕХНИЧЕСКОГО

РАСЧЕТА ОГРАЖДАЮЩИХ КОНСТРУКЦИЙ

СТРОИТЕЛЬНЫХ СООРУЖЕНИЙ

И ПРОМЫШЛЕННОГО ОБОРУДОВАНИЯ

При выборе схемы расчета теплопроводности ограж-

дающих конструкций строительных сооружений и высо-

котемпературного оборудования учитывают число слоев,

составляющих конструкцию, форму ограждения, харак-

теристики материала конструкции и температурный

градиент.

По числу слоев конструкции подразделяют «а одно-

слойные и (Многослойные. Большинство ограждающих

1конструкцлй зданий 1и печей относится к многослойным.

Даже однослойные (по строительной номенклатуре)

стеновые панели !из кепамэитобетона и ячеистого бетона

с точки зрения теплофизики следует расоматривать как

многослойные, так как они включают наружный фактур-

ный слой (керамическая или стеклянная плитка, деко-

ративная штукатурка), основной слой материала и

внутренний штукатурный слой. Теплопроводность каж-

дого из этих' слоев различна.

По форме ограждающие конструкции подразделяют

на плоские, цилиндрические и шаровые стенки. Плоские

стенки характерны для всех видов строительных кон-

струкций и большинства тепловых агрегатов. Цилиндри-

ческие ограждающие конструкции ммеют трубопроводы

холодного и горячего водоснабжения, паропроводы,газо-

и нефтепроводы, а также многие тепловые аппараты

(например, автоклавы). Шаровая форма ограждающих

конструкщий в строительной практике встречается в'всь^

ма редко (например, емкости^для хранения сжиженного

газа, воды). Для расчета теплопередачи ограждающих

конструкций сущес^эует ряд формул, с которыми сту-

12

денты знакомятся при 'изучении курса «Термодинамика

и теплопередача».

Анализируя формулы расчета теплопроводности раз-

личных строительных и теплоизоляционных конструкций,

необходимо отметить следующее.

1. Теплопроводность конструкций различной формы

с удовлетворительной точностью можно описать единой

формулой:

Q^^F^Af. (2.1)

где Fx — расчетная поверхность тела; Я/б — термическое сопротнв-

ленне, нлн сопротнвленне теплопередачи.

2. В расчетах принимается, что температура поверх-

ностей тела одинакова или незначительно отличается.

Если же температура по поверхности изменяется резко,

то во избежание больших погрешностей необходимы

сложные расчеты или экспе-

риментальное определение

теплопроводности.

3. Теплопотери конструк- ^

ций из одинаковых материа-

лов зависят при равных ус-

ловиях экаплуатации от

формы конструкции, так как

она предопределяет площадь

поверхности теплопередачи.

Поэтому наименьшие тепло-

потери будут характерны

для вогнутых поверхностей,

наибольшие — для выпук-

лых; для плоской стен-

ки показательны проме-

жуточные значения (рис.

2.1). Исходя из этого осо-

бенно нерационально ис-

пользовать малоэффектив-

ную теплоизоляцию на трубопроводах, так как увеличе-

ние толщины теплоизоляционного слоя может привести

к повышению теплопотерь из-за того, что прирост поверх-

ности будет опережать рост термического сопротивления.

4. Для расчетов теплопередачи тепловой изоляции го-

рячего йборудования необходимо знать коэффициенты

теплоотдачи на горячей и холодной сторонах стенки («ж и

«г). С учетом этих коэффициентов поток тепла, переда-

Рнс. 2,1. Влнянпе формы теп-

лонзолнрующей конструкцнн на

теплопотерн

1 — выпуклая стенка; 2 — плоская

стенка; 3 — вогнутая стенка; 4 —

цилиндрическая стенка

13

ваемый через стенку, описывается уравнением (2.2):

где К — коэффициент теплопередачи, зависящий от толщины стен-

ки, ее теплопроводности и коэффициентов теплоотдачи.

Величина, о^братная К, называется полным термиче-

ским сопротивлением теплопередачи (2.3):

R=l/K= 1/ахЧ- SA> l/ttr. (2.3)

и задается при проектировании ограждений.

При расчете ограждающих конструкций зданий учи-

тывают погодные условия местности, где возводится

здание. Исходные погодные показатели приводятся в

СВиП, где территория СССР подразделена на климати-

ческие районы и подрайоны. На основе этих показате-

лей рассчитывают сопротивление теплопередачи ограж-

дающих конструкций (Ro). Оно должно быть не меньше

сопротивления теплопередаче, требуемого по санитарно-,

гигиеничесиим условиям (Rl^) и определяемого эконо-

мическим расчетом f/?f). Требуемое сопротивление

теплопередаче находят по формуле (2.4):

Rl^= "(^B~fa) (2.4)

где n — коэффициент, зависящий от положения наружной поверхно-

сти конструкции (изменяется от 0,4 для стен, отделяющих отапли-

ваемые помещения от неотапливаемых, до 1 для наружных стен);

ts — расчетная нормируемая температура внутри помещения; t^ —

расчетная зимияя температура наружного воздуха, зависящая от

климатического района и массивности конструкции; Д^" — норми-

руемый температурный перепад между температурами внутреннего

воздуха и стеной (гигиенический параметр, определяющий неблаго-

приятные условия пребывания людей в помещении); ав — коэффици-

ент теплопередачи внутренней поверхности ограждения.

Если ограждающая конструкция имеет неодинаковое

поперечное сечение с участкам;и неравной теплопровод-

ности, что характерно для многих современных слои-

стых панелей, то при теплофизичеоких расчетах и про-

ектировании ограждений рассчитывают среднее значение

Ro и определяют .нео1бходимые теплозащитные свойства

наименее утепленных участков конструкции, чтобы обе-

спечить температуры выша точки росы на их поверхно-

сти и исключить образование конденсата.

"Толщину ограждений б определяют исходя из рас-

четного сопроттивления R конструкции и теплопроводно-

ст1|-материал а (2.5):

И

6 = /?Х. (2.5)

Если (Известны значения R и X, легко ориентировочно

рассчитать толщину теплоизоляционного слоя и .мате-

риалоемкость ограждений с различными В1идами тепло-

изоляции (табл. 2.1).

Таблица 2.1. Толщина и материалоемкость стены

жиЛого дома из различных строительных материалов

(средняя полоса СССР,/?=1)

Материал стены^

Кирпичная кладка

Керамзитобетон

Га.здбетон (р = 60'01кг'/м^)

Алюминиевая конструкция с пенопо-

лиуретаном

Теплопро-

водность ,

Вт/(м°.С)

¦

0,77

0,41

0,21

0,041

Толщина

стены, м

0,66

0.35

0,2

0,05

Масса

1 м^, кг

1200

380

120

40

Сопротивление теплопередаче ограждающих кон-

струкций с учетом экономических условий определяют

по формуле I

к-г э-г _э_^ ,2.6)

Но —

хк,

огр

где 5,t — удельные капитальные вложения в устройство системы теп-

лоснабжения; 5о — годовые удельные эксплуатационные затраты на

отопление; Та — нормативный срок окупаемости дополнительных ка-

питальных вложений; Когр — стоимость 1 м^ однослойной огражда-

ющей конструкции или теплоизоляционного слоя многослойной огра-

ждающей Конструкции.

Из приведенной формулы юледует, что для сохране-

ния постоянным Z?^" удорожание теплоизоляционного

материала должно быть пропорционально снижению

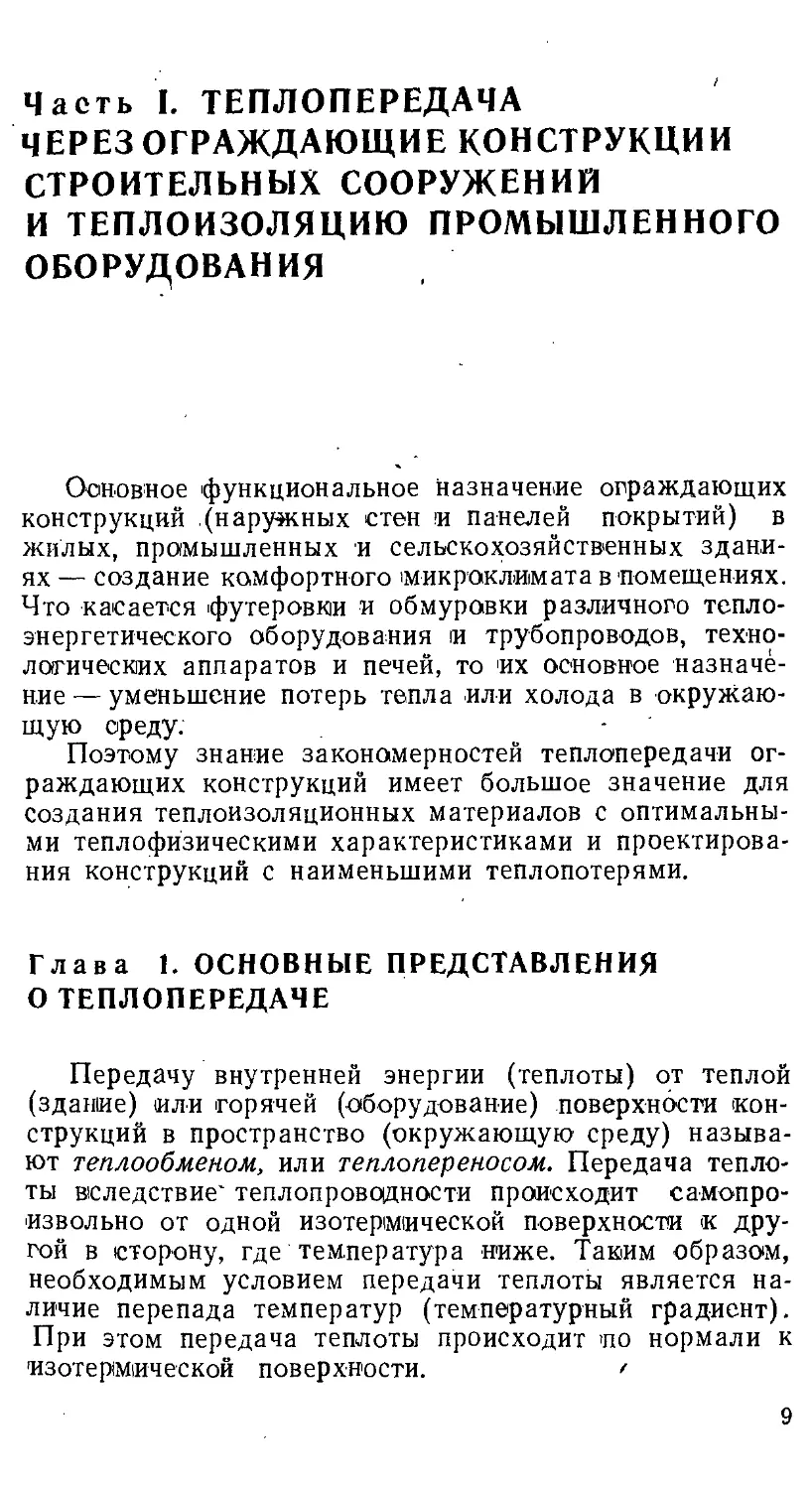

теплопроводности. Однако, как следует из табл. 2.2, для

выпускаемых промышленностью эффективных тепло-

изоляционных материалов характерно снижение удель-

ной стоимости (2.7):

5уд = л Логр. (2.7)

Приведенные данные предопределяют технико-эконо-

мическую целесообразность преимущественного ис-

пользования для ограждающих конструкций теплоизо-

ляционных материалов с пониженной теплопроводностью.

При расчете тепловой изоляции промышленного и

энергетического оборудования придерживаются следую-

щего порядка. Вначале устанав'ливают допустимые Ten-

ia

Таблица 2.2. Удельная стоимость основных

теплоизоляционных материалов

Теплоизоляционный материал

Фибролит

Перлитобитумиые плиты

ЯчеисЛый бетон

Плнты нз мниеральной ваты иа би-

тумной связке

То же, на синтетической связке

Пенололистнрол

Теплопро-

водность,

Вт/(м-''С)

0,098

¦0,076

0,116

0,064

0,052

0,041

Стоимость

1 м', руб.

18,5

77

19,5

32

№

35

Sfl

1,6

5

1.9

1.8

2,7

1.2

ловые потери объекта с изоляцией. Затем выбирают вид

теплоизоляции. При этом исходят 'ИЗ температуры рабо-

чей поверхности материала и допустимой температуры

его применения, из теплопроводности и прочности тепло-

изоляции, услов1Ий эксплуатации, условий монтажа, со-

ображений экономического характера. Для выбранного

в'ида изоляции определяют по та'блице значения тепло-

проводности при средней температуре эксплуатации.

При расчете температуру рабочей поверхности тепло-

изоляционного слоя для упрощения принимают равной

температуре стенки о^борудования. Зная температуру на

внутренней и внешней поверхностях теплоизоляцион-

ного слоя и его теплопроводность, определяют требу-

емую толщину изоляции.

После этого проводят поверочный расчет и опреде-

ляют '^ср изоляционного слоя и температуру поверхности.

В случае существенного отличия их значений от пре-

дварительно принятых делают повторный расчет, задав-

шись новым значением температуры поверхности изоля-

ции. И так до тех пор, пока расхождение температур Re

окажется в допустимых пределах.

В заключение необходимо отметить, что расчет и про-

екти1р.ование ограждающих устроительных конструкций

более сложны, чем изоляции промышленного оборудова-

ния. Объясняется это тем, что режим теплопередачи

через строительные конструкции в естественных услови-

ях всегда нестационарен, так как погодные условия и

тепловая обстановка в помещении непрерывно меняются.

Существенно также влияние системы ограничений, свя-

занных с влажиостным режимом ограждений.

Ш

Часть П. КЛАССИФИКАЦИЯ,Х:ВОЙСТВА

И ПРИНЦИПИАЛЬНЫЕ СПОСОБЫ

ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННЫХ

И АКУСТИЧЕСКИХ МАТЕРИАЛОВ

Глава 3. КЛАССИФИКАЦИЯ

ТЕПЛОИЗОЛЯ'ЦИОННЫХ И АКУСТИЧЕСКИХ

МАТЕРИАЛОВ

Теплоизоляционные материалы в соответствии с су-

ществующими нормативными^документами классифици-

руются по следующим основным признакам: форме и

внешнему виду, структуре, виду исходного сырья, объ-

емной .массе, жесткости (относительной деформации

сжатия), теплопроводности, возгораемости.

По форме и внешнему виду материалы подразделяют

на штучные изделия (плиты, блоки, кирпич, цилиндры,

полуцилиндры, сегменты); рулонные и шнуровые (маты,

шнуры, жгуты); рыхлые и сыпуч1ие 1матвриа^1ы (вата

минеральная, стеклянная, вспученные перлит и верми-

кулит) .

Наиболее распространенный вид жестких теплоизо-

ляционных изделий —-'плиты длиной 1 м, шириной 0,5 ,м

и толщиной 5—10 см. Толщину назначают исходя из тер-

мического сопротивления материала. Сравнительно не-

большие размеры плит обусловлены их невысокой

прочностью.

Сыпуч!ие теплоизоляционные материалы представля-

ют собой минеральные и органические вещества в виде

бесформенных волокнистых или зернистых порошко-

образных масс. К сыпуч!И1М материалам относят молотый

диатомит, неббработанную и гранулированную мине-

ральную вату, перлитовый песок, вспученный вермику-

лит, торфяную крошку и др.

.Сыпучие теплоизоляционные материалы в сухом со-

стоянии используют для засыпки пустот в стенах времен-

ных 1и других облегченных зданий, для утеплевия чер-

дачных перекрытий. Неорганические сыпучие мате-

риалы применяют и для тепловой изоляции различного

17

промышленного оборудования. К сыпучим материалам

относят также некоторые порошкообразные смеси, кото-

рые в виде мастик употребляют для теплоизоляции

горячих поверхностей оборудования. Такие материалы

часто называют мастичным'И.

Наиболее прогрессивные теплоизоляционные мате-

риалы — штучные изделия. Теплозащитные свойства ог-

раждений из них лучше, чем у засыпных или мастичных

теплризоляционных конструкций. Штучные изделия из-

готовляют в заводских услошях по строго установлен-

ной технологии, а качество их контролируют по соответ-

ствующим ГОСТам. Теплозащитные же свойства засып-

ных и мастичных конструкций зависят не только от свойств

материалов, но и от способов их применения;

свойства засыпной теплоизоляции существенно меня-

ются в процессе эксплуатации. Кроме того, производи-

тельность труда при выполнении теплоизоляциинз штуч-

ных изделий выше, чем при засыпной, набивной или

особенно мастичной, которую делают обычно вручную.

Основное направление > 8 развитии производства

теплоизоляционных материалов в настоящее время —

расширение выпуска высококачественных жестких круп-

норазмерных изделий. Применение таких изделий —

одно из 'Главных условлй индустриализации строитель-

ных и монтажнмх работ.

По структуре материалы подразделяются на волок-

нистые, ячеистые и зернистые.

По виду исходного сырья различают неорганические

и органические материалы. К неорганическим относят,

например, минеральную вату, ячеистые бетоны, тепло-

изоляционную керамику. Органическими материалами

считают древооноволокнистые и торфяные плиты, камы-

шит, а также теплоизоляционные (газонаполненные)

пластмассы. Существует еще группа материалов, изго-

товляемых 'ИЗ'смеси неорганического и органического

сырья, например фибролит, получаемый из древесной

шерсти и цемента, изделия из минеральной ваты на ор-

ганическом связующем. Их не выделяют в отдельную

труппу, а условно относят илИ к органическим матер'иа-

лам (фибролит), или к неорганическим '(изделия из

минеральной ваты на органичесних связующих). Осно-

ванием для этого служит преобладающее содержание

либо минеральной, либо органической части материала.

Объемная масса материала в сухом состоянии (кг/м')

18

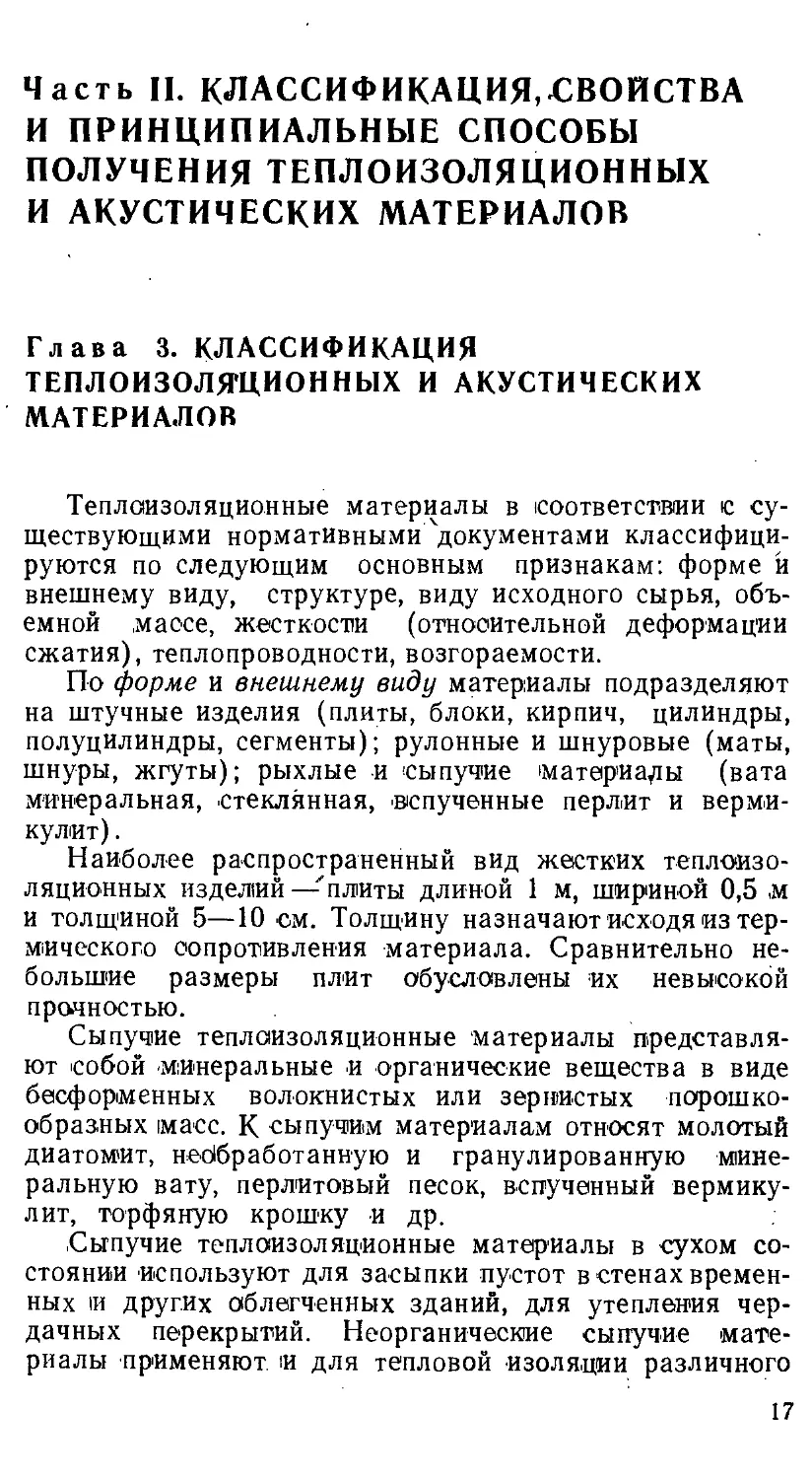

принята за основу подразделения

материалов на марки.

теплоизоляционных

Группа материалов

Особо НИЗКОЙ плотности

Низкой плотности

Средней плотности

Плотные

Марка

15

lOD

200

400

25

125

225

450

35

150

250

500

50

175

300

600

75

350

Марку материалов, имеющих промежуточное значе-

ние объемной массы, относят к ближайшей .большей.

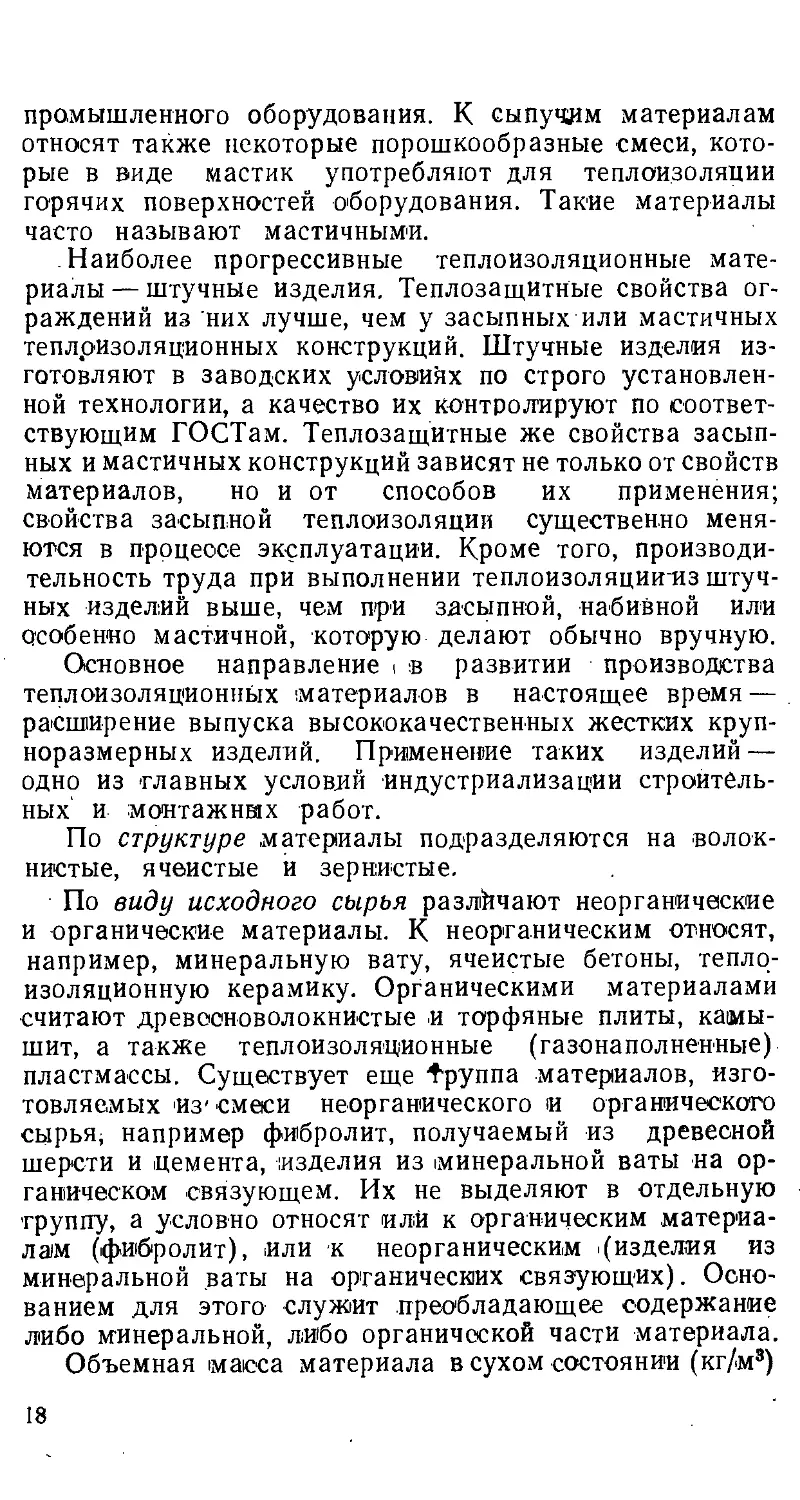

По жесткости теплоизоляционные изделия подразде-

ляют исходя из относительной деформации сжатия

(табл. 3.1).

Таблица 3.1. Классификация изделий по жесткости

Вид изделий

Мягкие

Полужесткие

Жесткие

Повышешюй жесткости

Твердые

Отиосительиое сжатие, %,

при удельной нагрузке, МПа

0,02

Брлее 30

От а до 30

До 6

0,04 ] 0,1

До 10

До 10

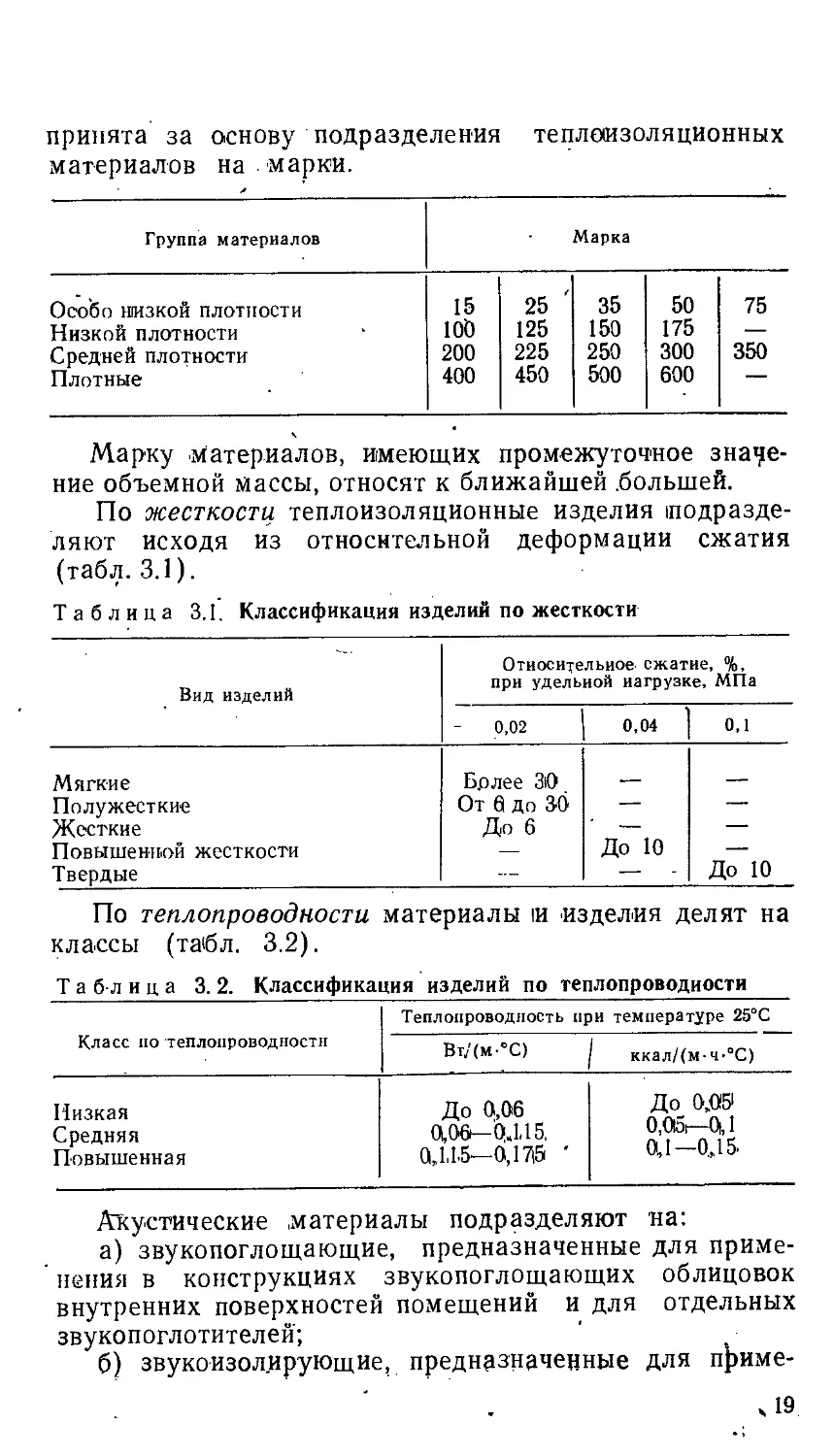

По теплопроводности материалы ш изделия делят на

классы (табл. 3.2).

Таблица 3.2. Классификация изделий по теплопроводности

Теплопроводность при температуре 25*0

Вт/(м-''С) I ккал/(м-ч-°С)

Класс по теплопроводности

Низкая

Средняя

Повышенная

До 0,06

а,ов-'0|.1Л5,

а.М5—0,17(5 ¦

До ода

О.Обг—0|,1

ai—0.Д5.

Акустические .материалы подразделяют на:

а) звукопоглощающие, предназначенные для приме-

нения в конструкциях звукопоглощающих облицовок

внутренних поверхностей помещений и для отдельных

звукопоглотителей;

б) звукоизолирующие, предназначенные для п|)име-

ч19

нения в качестве прокладок под плавающими полами

и в многослойных ограждающих конструкциях с целью

улучшения изоляции ограждений от ударного и воздуш-

ного звуков;

в) виб'ропоглощающие, предназначенные для ослаб-

ления изгибных колебаний, распространяющихся по

¦ жестким конструкциям (преимущественно тонким) с

• целью снижения излучаемого ими звука.

В данном курсе рассматриваются звукопоглощающие

и звукоизоляционные материалы, так как многие тепло-

изоляционные материалы о1бладают звукопоглощающи-

ми, а некоторые и звукоизоляционными свойствами.

Звукопоглощающие материалы различают по струк-

туре, степени жесткости скелета, форме, фактуре лице-

вой поверхности и способу применения; звукоизоляцион-

ные— по структуре, деформативности и динамическому

модулю упругости.

Глава 4.0СН0ВНЫЕ СВОЙСТВА

ТЕПЛОИЗОЛЯЦИОННЫХ

И АКУСТИЧЕСКИХ МАТЕРИАЛОВ.

ВЛИЯНИЕ УСЛОВИЙ ЭКСПЛУАТАЦИИ

НА СВОЙСТВА ИЗДЕЛИЙ

Свойства ИЛ1И показатели качества 'Строительных

материалов, в том числе теплоизоляционных и акустиче-

ских, подразделяются на функ1(110нальные (юпецифиче-

кие) и строительно-эксплуатационные (общие).

Функциональные свойства определяются основным

назначением материала. Для теплоизоляционных мате-

риалов тамими свойствам'И будут теплоизолирующая

способность, (теплопроводность) и предельная темпера-

тура применения; для звукопоглощающих материалов —

величина звукопоглощения; .для звукоизоляционных ма-

териалов— способность гасить звуковые волны, харак-

теризуемая динамически^! модулем упругости и относи-

тельным сжатием при кратковременной и длительной

нагрузках.

К функциональным свойствам теплоизоляционных и

акустических изделий следует отнести пористость —

параметр, предопределяющий качество этих материалов.

20

Строительно-эксплуатационные свойства предопреде-

ляют условия транспортирования, монтажа и эксплуата-

ции изделий. Варьирование этих свойств в зависимости

от условий эксплуатации, как правило, не должно суще-

ственно отражаться на функциональных свойствах мате-

риала. Важнейшими строительно-эксплуатационными

свойствами считают прочностные показатели, отношение

материала к действию воды, температуры-, огня, хими-

ческой агрессии, микроорганизмов и ряд других.

/. ФУНКЦИОНАЛЬНЫЕ СВОЙСТВА

ТЕПЛОИЗОЛЯЦИОННЫХ МАТЕРИАЛОВ

Теплофизические свойства. К важнейшим теплофизи-

ческим'свойствам относятся три характеристики тепло-

переноса: теп;10проводность, температуропроводность и

удельная теплоемкость. Без знания этих характеристик

невозможно рационально проектировать ограждающие

конструкции и теплозащиту оборудования.

Теплопроводн ость — важнейшая теплофизиче-

ская характеристика теплоизоляционных и теплоизоля-

ционно-конструктивных материалов. Ее -размерность —

Вт/(м-К)- или Вт/(м-°С). Соотношение между старыми

и международными единицами теплопроводности таково:

1 Вт/(м-°С)=0,86 ккал/(м-ч-°С) или' 1 ккал/

(м-ч.°С)|=1,163 Вт/(|М-°С).

Из закона Фурье следует

Q

1= ' . (4.1)

{Fx^t)|l

Де1бай преобразовал выражение теплопроводности:

1-^сч)1, (4.2)

где с — удельная теплоемкость тела при постоянном объе.ме; <о —

скорость распространения волн; / — средняя длина свободного про-

бега волны (по аналогии с кинетической теорией газов).

Последующими исследованиями установлено, что это

выражение Дебая справедливо с определенными поправ-

ками для твердых, жидких и газообразных тел. Если

исходить из современных представлений'о природе тепло-

передачи, то это уравнение позволяет объяснить различ-

ную теплопроводность материалов в зависимости от их

агрегатного состояния и строения.

Для определения теплопроводности используют экс-

дериментал1*ные и расчетные методы.

21

Теплопроводность теплоизоляционных материалов

определяют в основном с помощью малоинерцнонного •

тепломера или методом теплового цилиндрического зон-

да. Теплопройодность рассчитывают по результатам из-

мерений градиента температуры за определенный интер-

вал времени в процессе нагрева образца.

Определение тецлопроводности в заводских условиях

представляет известную сложность, так как требует

подготовки образцов с гладкими параллельными поверх-

ностями. Поэтому, как пр'авило, стремятся оценить

теплопроводность материала по другам параметрам,

которые лучше известны или легче измеряются, на-

пример по о1бъемной массе.

Теплопроводность, Вт/(м-°С), распространенных ма-

териалов колеблется в очень широких пределах: 0,024

для воздуха в неподвижном состоянии при 0°СиО,075 —

лри ЮОО'^С; 0,55 для воды при 0°С и 0,7 —при 100°С;#

2,5 для льда; 0,11—0,17 для дерева; 0,45—0,80 для

глиняного кирпича; 45—60 для стали и чугуна; 418 для

серебра, т. е. теплопроводность воздуха и серебра раз-

личается почти в 18 тыс. раз.

Непосредственное табулирование значения тепло-

проводности для реальных конкретных материалов не-

оправданно, так как небольшие изменения химического

состава и физического состояния приводят к существен-

ному различию значений теплопроводности.

Теплопроводность материалов» зависит от следующих

факторов:

1) физического состояния и строения, которые опре-

деляются фазовым состоянием вещества; степенью кри-

сталлизации и размерами кристаллов; анизотропией

теплопроводности кристаллов и напрайлением теплового

потока; объемом пористости материала и характеристи-

ками пористой структуры;

2) химического состава и наличия примесей, послед-

ние особенно влияют на теплопроводность кристалличе-

ских тел; . '

3) условий эксплуатации, зависящих от темпера-

туры, давления, влажности материала.

Влияние каждого из указанных факторов не р'авно- -

ценно.

Значительное воздействие на теплопроводность ока-

зывает физическое состояние тела. Чтобы объяснить это

явление, остановимся коротко н^ мехэнизме теплопрО'

водности, в твердых телах перенос тепла осуществля-

ется путем взаимодействия между тепловыми упругими

колебаниями решетки или вследствие движеиия элек-

тронов и столкновения их с атомами. Металлам свой-

ственны оба вида передачи энергии. Поэтому теплопро-

водность металлических тел велика.

В изоляторах, а к ним относится большинство тепло-

'изелящион'ных материалов, ч1исло свободных электронов,

которые могли бы.двигаться по кристаллической решет-

ке, незначительно, и тепло в основном передается за счет

колебаний решетки. Если бы колебания были полностью

гармоничными, то сопротивления переносу тепла не су-

ществовало бы и теплопроводность была бы бесконечно

велика. На в реальных телах колебания имеют ангар-

моничный характер, в результате тепловые упругие

вол'ны затухают и теплопроводность значительно сни-

жается.

В теории тепло1тровод1юст1и предполагается, что коле-

бания нормального вида квантуются по аналогии с фо-

тонами в теории света. Эти кванты называются фонона-

ми. В дискретной кристаллической решетке связь между

колебаниями нормального вида, о'бусловленная их ан-

гармоничностью, приводит к взаимодействию фононов

между собой, эквивалентному беспорядочному рассеива-

нию фононов волнами. Для описания процесса удобно

использовать понятие длины" свободного пробега волн.

В газах и жидкостях перенос тепла осуществляется

вследствие столкновения молекул с различной кинети-

ческой энергией. Поэтому при описании и оценке тепло-

проводности также следует исходить из дл1ины свобод-

ного пробега молекул. Таким образом, величина / в

уравнении Дебая (4.2) для твердых тел равна длине

свободного пробега фононов, а для жидких и газообраз-

ных тел — длине сво1бодного пробега молекул.

В неметаллических кристаллических телах I зависит

от строения кристалла; размера кристаллов j(b малых

кристаллах область действия волн ограничена); дефек-

тов решетки и дислокаций в кристаллах, создающих со-

противление волне. Исходя из этого длина свободного

пробега фононов должна быть большей в крупных моно-

кристаллах и меньшей в мелкокристаллических материа-

лах. И действительно, в поликристаллических системах,

где расстояние действия упругих волн / ограни-

чено размерами кристаллов, теплопроводность ниже,

23

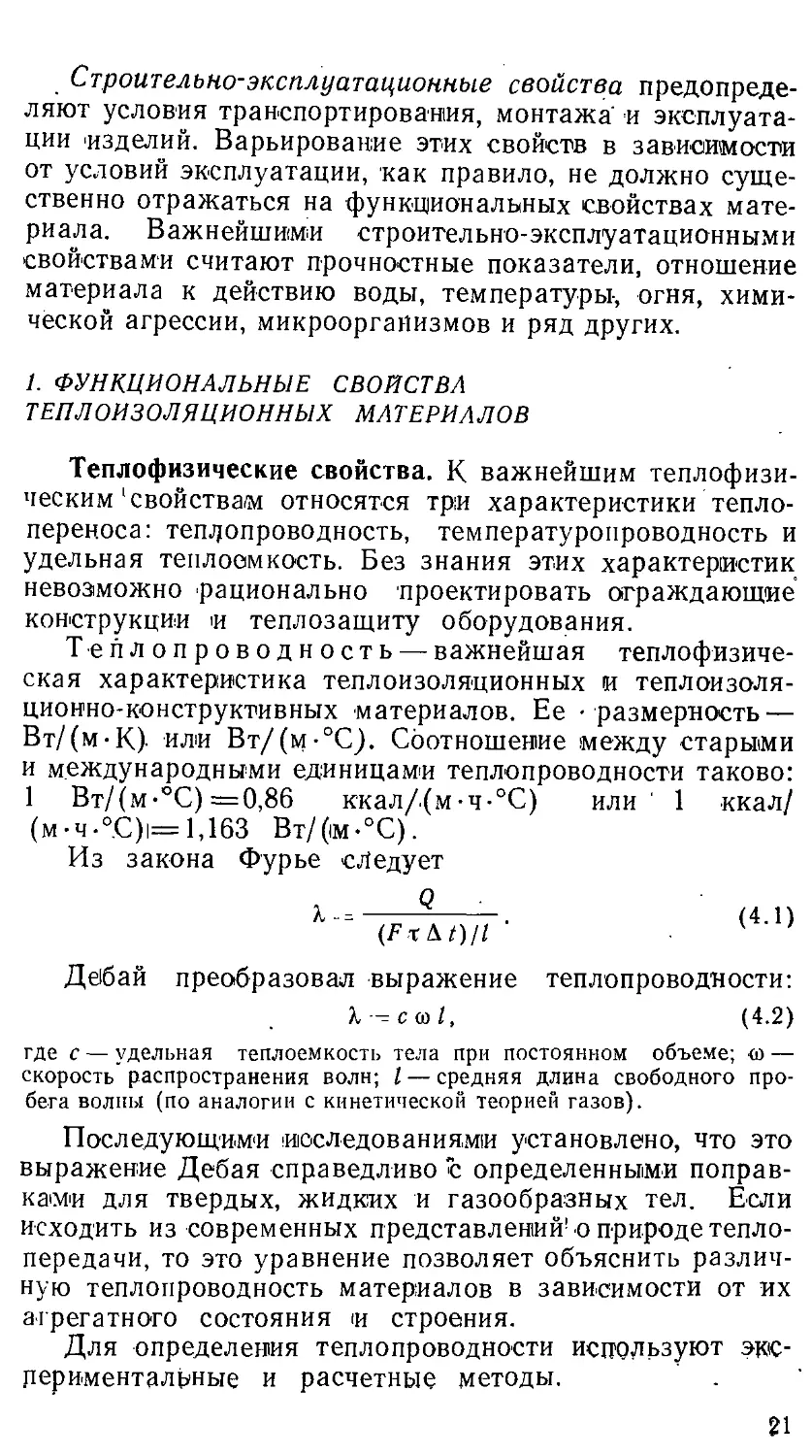

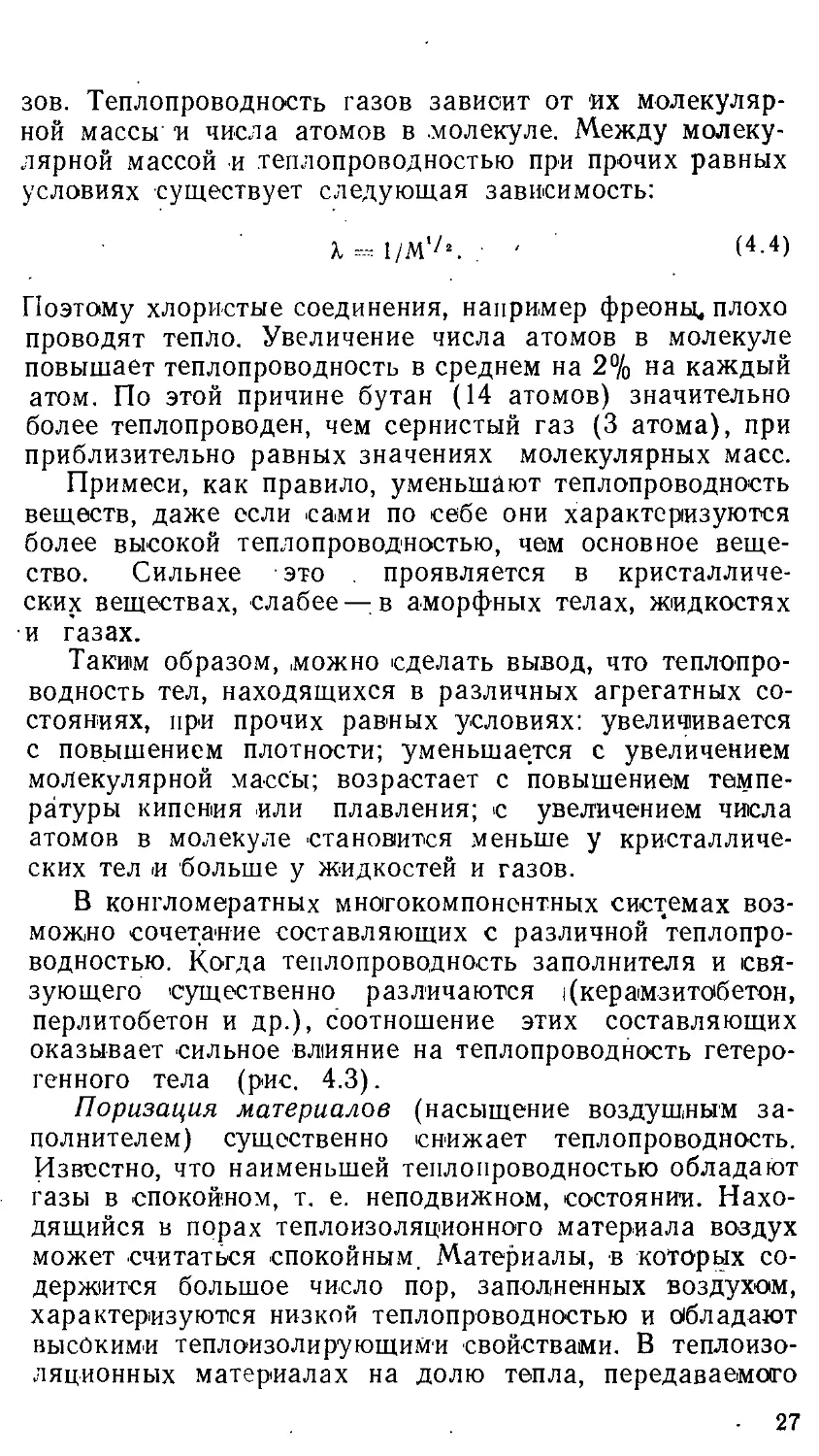

T'O

Рис. 4i.l. Теплопровод >'

ность монокристалла (/)

и поликристалла (2) сап-

фира

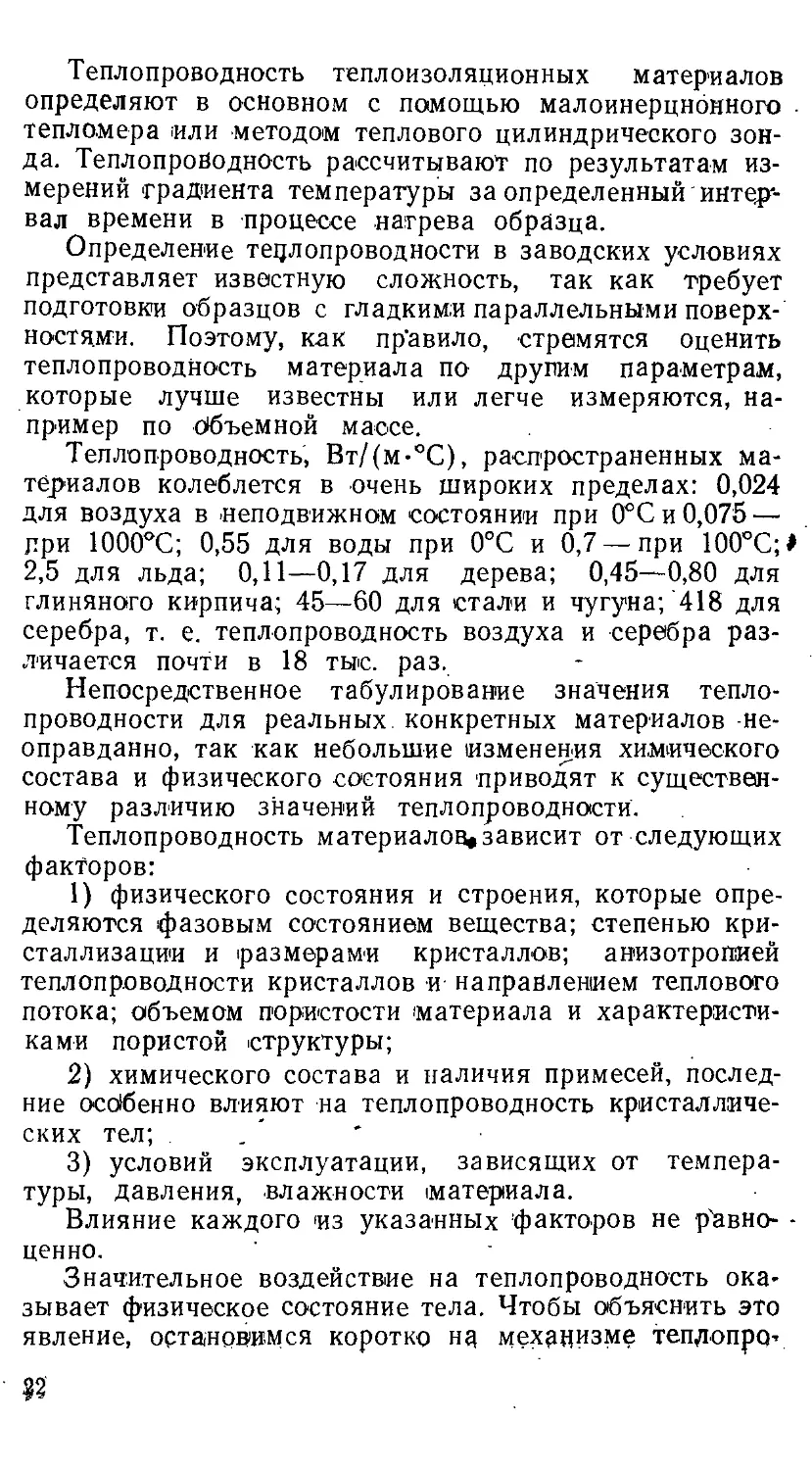

Рис. 4.2. Характер изменения тепло-

проводности монокристалла кварца

(а) и аморфного кварца {б) от абсо-

лютной температуры

чем в 'Монокристаллах того же химического состава

(рис. 4.1). Установлено, что теплопроводность прибли-

зительно пропорциональна размеру кристаллов.

В кристаллических телах теплопроводность завиант

также от направления теплового потока по отношению

к оптической оси кристалла, а в волокнистых матери-

алах— к оси волокна. Так, например, теплопроводность

кристалла кварца в диапазоне температур от —200 до

4-100°С параллельно оптической оси почти вдвое выше,^

чем перпендикулярно оси (табл. 4.1). Аналогичная

картина наблюдается в аобесте и древесине, в которой

теплопроводность вдоль волокон в 2 раза больше, чем

поперек волокон.

В стеклообразных материалах среднее 'раостоя'ние

действия упругой волны мало и равно лишь нескольким

межатомным расстояниям. Поэтому теплопроводность

материала в стеклообразном состоянии почти на поря-

док ниже, чем в кристаллическом.

24

Таблица 4.1. Теплопроводность к кварца при различных

температурах /

Направление теплового

Перпендикулярно оси крис-

талла

Параллельно оси кристалла

К Вт/(м

—200

27

53,5

°С), при различных

pax, "С

-100

11,6 '

22

1 0

7,2'

13,6

температу-

+ 100

5,6

9

Среднее |раостоян.ие действия упругой волны в твер-

дых телах зависит от их температуры: / увеличивается

с уменьшешием температуры. Таким образом, повыше-

ние температуры должно приводить к снижению тепло-

проводности кристаллических материалов (рис. 4.2,а).

Ocoi6eHHo интенсивно теплопроводность возрастает в

зоне отрицательных температур (юм. табл. 4.1). Поэтому

при низких отрицательных температурах теплоизоля-

ционные свойства материалов резко ухудшаются.

Теплопроводность кристаллических тел можно пони-

зить, увеличивая дефектность структуры или рекристал-

лизацией с уменьшением размеров кристаллов и их доли

в материале. Одним из зффскт^1вных путей такого сни-

жения теплопроводности является радиоактивное облу-

чение. Оно создаст точечные дефекты в структуре

кристаллов, а при интенсивном облучении вызывает

переход от кристаллического к стеклообразному состоя-

нию. В результате уменьшается / и снижается теплопро-

водность.

У стеклообразных материалов длина пробега фоно-

нов практически остается постоянной с ростом темпера-

туры. Связано это с тем, что при уаилении тепловых

колебаний увеличивается рассеивание фононов вследст-

вие нерегулярного расположения атомов, поэтому с

повышением температуры теплопроводность таких мате-

риалов воз'растает (рис. 4.2,6).

Теплопроводность жидкости тем больше, чем выше

ее удельная теплоемкость. С повышением температуры

расстояние между .молекулами в жидкостях становится

больше, плотность их уменьшается, теплопроводность

падает. Исключение составляют вода, тяжелая вода и

глицерин. Влияет на теплопроводность жидкости и ее

химический состав. Чем ниже температура кипения

26

жидкости, тем быстрее уменьшается теплопроводность с

ростом температуры. Это изменение составляет обычно

0,1—0,257с' на ГС.

Теплопроводность газов увеличивается с температу-

рой, поскольку

Xj-^/Xj.^ =V'T.I\^t„''^vtJ<^vT^* (4-3)

а вязкость |i, и удельная теплоемкость со возрастают с

повышением температуры. Чем больше атомов входит

в состав молекул газа, тем зн-ачительнее это увеличение.

В соответствии с кинетической теорией газов теплопро-

водность не должна зависеть от давления, если средняя

длина свободного пробега молекул между последова-

тельными соударениями очень мала. Однако это условие

не выполняется при очень низком давлении (когда аб-

солютное давление- стремится к нулю) или высоком

давлении (более 1 МПа). В первом случае толщина га-

зового слоя становится меньше длины свободного про-

бега молекул, во втором — толщина газового слоя

уменьшается.

Эти положения эффективно реализуются в засыпной

вакуумной теплоизоляции холодильных установок.

Мелкозернистая изоляция обеспечивает формирование

очець .малых воздушных прослоек. Поэтому когда дав-

ление газа, заполняющего эти промежутки, понижается,

средняя длина пробега молекул может превышать рас-

стояние между частицами. В таких условиях теплопро-

водность системы ниже теплопроводности газа (возду-

ха), заполняющего межаррновыс промежутки, при

обычном давлении. Происходит скачок температуры, ко-

торый затрудняет передачу тепла, как если бы толщина

газового слоя возросла на величину того же порядка, что

и удвоенная средняя длина свободного пробега молекул.

При этом с понижением давления уменьшается передача

тепла путем теплопроводности. С уменьшением давления

теплопроводность стремится к нулю.

Теплопроводность зависит от химического состава и

молекулярного строения веществ^ Вещества, простые по

химическому составу и строению, более теплопроводны,

чем сложные. Например, MgO и СаО имеют большую

теплопроводность, чем ЗЮг и А^Оз, а они в свою оче-

редь обладают большей теплопроводностью, чем муллит

ЗА120з-2 Si02 и силикаты кальция 2CaO-Si02 и СаО-

•Si02.

Особенно четко эпИ зависимости определены для га-

26

зов. Теплопроводность газов зависит от их молекуляр-

ной массы и числа атомов в .молекуле. Между молеку-

лярной массой и теплопроводностью при прочих равных

условиях существует следующая зависимость:

к ^. l/м'/^ • ' (4.4)

Поэтому хлористые соединения, например фреонц, плохо

проводят тепло. Увеличение числа атомов в молекуле

повышает теплопроводность в среднем на 2% на каждый

атом. По этой причине бутан (14 атомов) значительно

более теплопроводен, чем сернистый газ (3 атома), при

приблизительно равных значениях молекулярных масс.

Примеси, как правило, уменьшают теплопроводность

веществ, даже если сами по себе они характеризуются

более высокой теплопроводностью, чем основное веще-

ство. Сильнее это проявляется в кристалличе-

ских веществах, слабее—^^в аморфных телах, жидкостях

и газах.

Таким образом, .можно сделать вывод, что теплопро-

водность тел, находящихся в различных агрегатных со-

стояниях, при прочих рав'ных условиях: увелич1ивается

с повышением плотности; уменьшается с увеличением

молекулярной массы; возрастает с повышением темпе-

ратуры кипения «ли плавления; с увеличением числа

атомов в молекуле становится меньше у кристалличе-

ских тел и больше у жидкостей и газов.

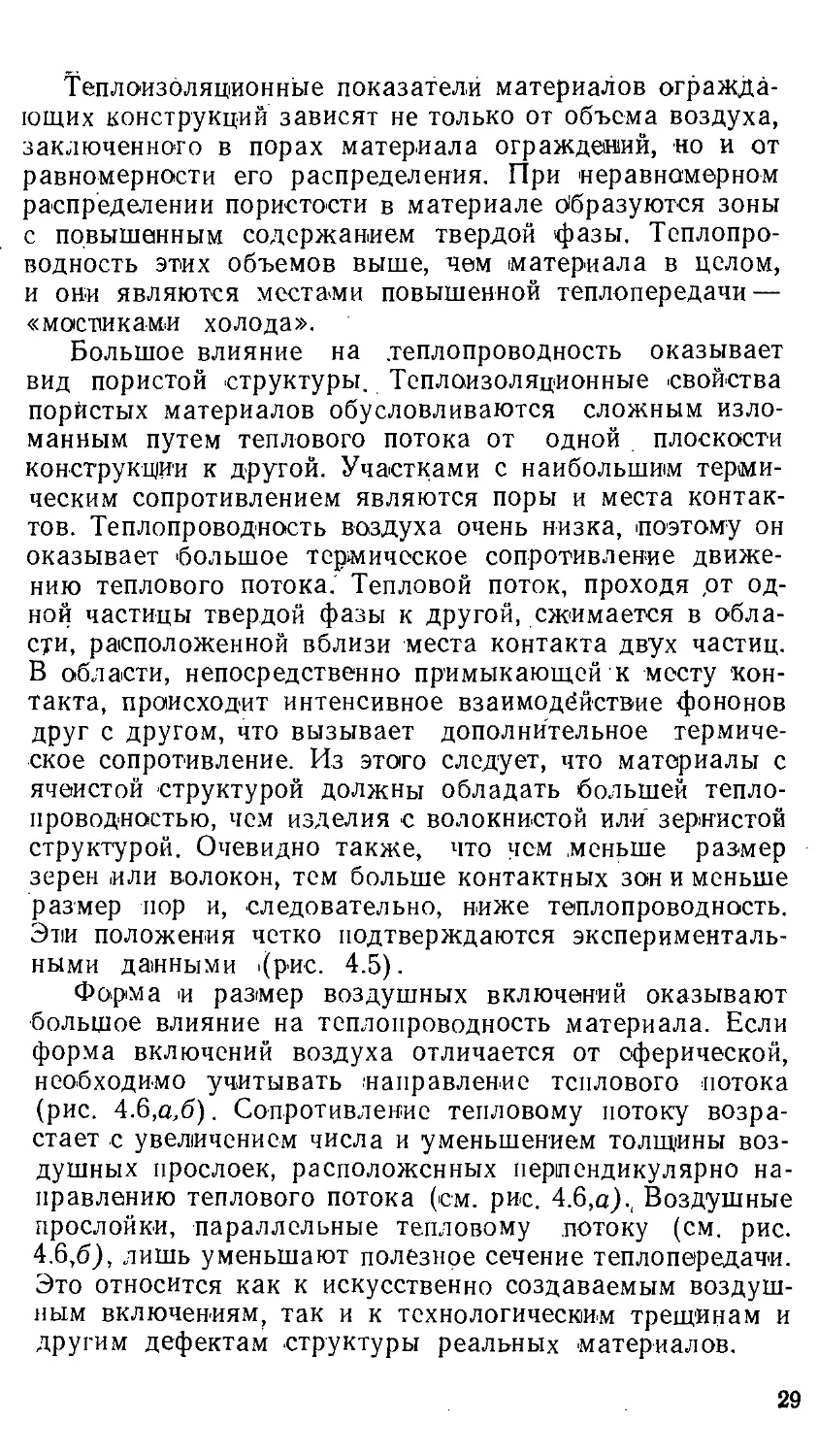

В конгломератных многокомпонентных системах воз-

можно сочетание составляющих с различной теплопро-

водностью. Когда теплопроводность заполнителя и свя-

зующего существенно различаются |(кера1Мзитобетон,

перлитобетон и др.), соотношение этих составляющих

оказывает сильное влияние на теплопроводность гетеро-

генного тела (рис. 4.3).

Поризация материалов (насыщение воздуШ|НЫ'М за-

полнителем) существенно снижает теплопроводность.

Известно, что наименьшей теплопроводностью обладают

газы в спокойном, т. е. неподвижном, состоянии. Нахо-

дящийся в порах теплоизоляционного материала вовдух

может считаться спокойным. Материалы, в которых со-

держ1ится большое число пор, заполненных воздухом,

характеризуются низкой теплопроводностью и Обладают

высокими теплоизолирующими свойствами. В теплоизо-

ляционных материалах на долю тепла, передаваемого

• 27

о 05 . "/

Соотношение сюъемов составляющих

Рис. 4,3. Зависимость теплопро-

водности коигломератиого ма-

териала от соотиошеиия объе-

мов составляющих связующего

и .эаиолиителя

;.

,>/.

0.2

0.012

S W 15 20 25 D,

Рис. 4.5. Влияние размера зер-

на стеклонора на теплопровод-

ность

Рис. 4.4. Влияние пористости

материала на теплопроводность

/ — пенопласты; 2 — минераловат-

ные нзделня; 5 — материалы с яче-

истой структурой >

<

теплопроводностью воздуха, приходится 65—90 Уо всей

теплопередачи.

Теплопроводность поризованных материалов при по-

стоянном составе твердой 'фазы зависит от объема по-

ристости, вида и характеристик пористой структуры.

Тсплопрородность изменяется обратно пропорциональ-

но общему объему пористости, уменьшаясь с се увеличе-

нием (рис. 4.4). Поэтому повышение пористости — наи-

более действенный путь улучшения теплофизических

свойств строительных материалов.

Теплоизоляционные показатели материалов огражда-

ющих конструкций зависят не только от объема воздуха,

заключенного в порах материала ограждений, но и от

равномерности его распределения. При неравномерном

распределении пористости в материале о!бразуются зоны

с повышенным содержанием твердой фазы. Теплопро-

водность этих объемов выше, чем материала в целом,

и они являются местами повышенной теплопередачи —

«мост1Икам.и холода».

Большое влияние на .теплопроводность оказывает

вид пористой структуры. Теплоизоляционные свойства

пористых материалов обусловливаются сложным изло-

манным путем теплового потока от одной плоскости

конструкции к другой. Участками с наибольшим терми-

ческим сопротивлением являются поры и места контак-

тов. Теплопроводность воздуха очень низка, лоэтому он

оказывает большое тсркмическое сопротивление движе-

нию теплового потока.' Тепловой поток, проходя ,от од-

ной частицы твердой фазы к другой, сж'Имается в обла-

сти, расположенной вблизи места контакта двух частиц.

В области, непосредственно примыкающей к месту кон-

такта, происходит интенсивное взаимодействие фононов

друг с другом, что вызывает дополнительное термиче-

ское сопротивление. Из этого следует, что материалы с

ячеистой структурой должны обладать большей тепло-

проводностью, чем изделия с волокнистой или зернистой

структурой. Очевидно также, что чем .меньше раЗ'мер

зерен или волокон, тем больше контактных зон и меньше

размер пор и, следовательно, ниже теплопроводность.

Эни положения четко подтверждаются эксперименталь-

ными данными |(рис. 4.5).

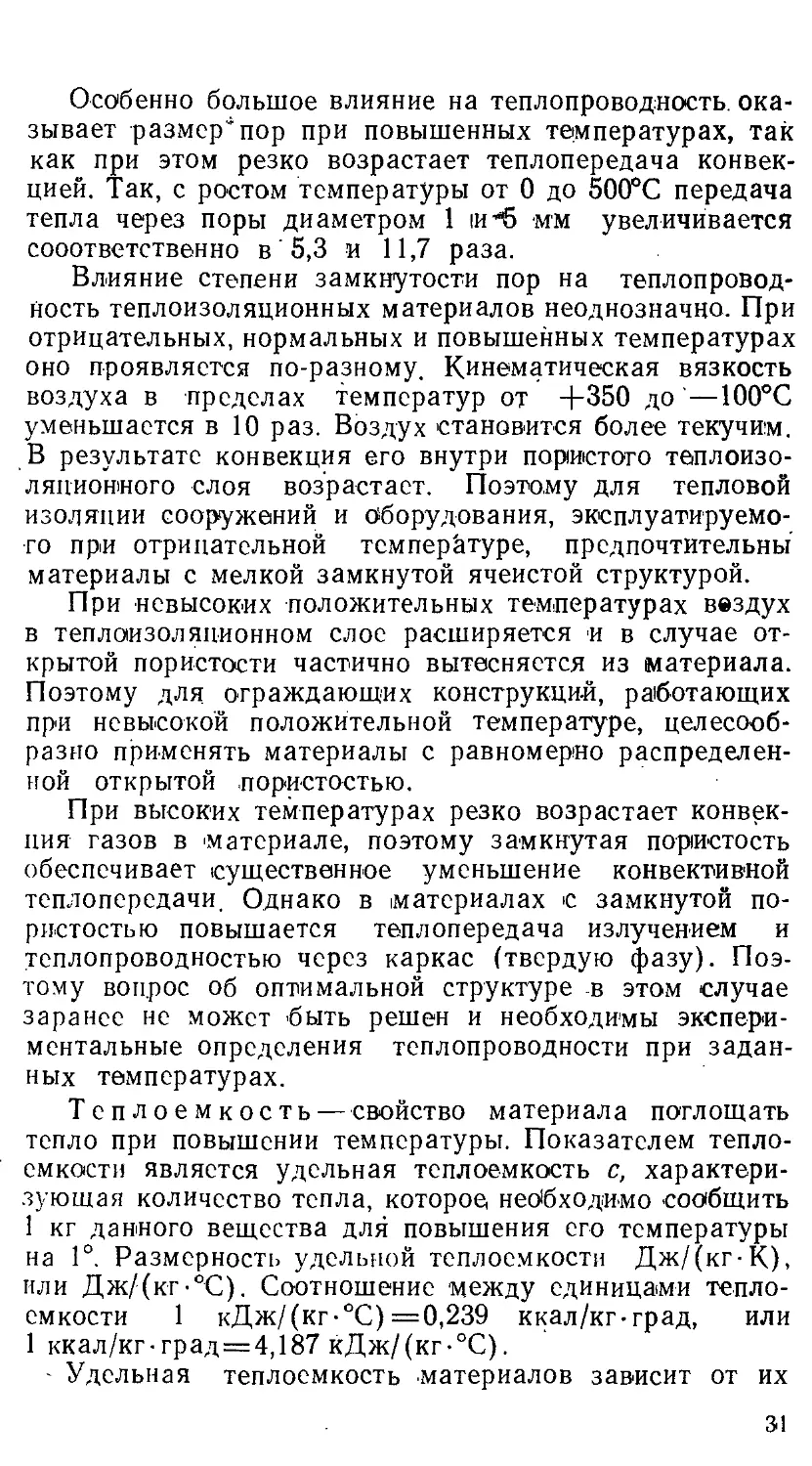

Форма и размер воздушных включений оказывают

большое влияние на теплопроводность материала. Если

форма включений воздуха отличается от сферической,

необходимо учитывать .направление теплового потока

(рис. 4.6,0,6). Сопротивление тепловому потоку возра-

стает с увеличением числа и уменьшением толщины воз-

душных прослоек, расположенных перпендикулярно на-

правлению теплового потока (см. рис. 4.6,а)., Воздушные

прослойки, параллельные тепловому потоку (см. рис.

4.6,6), лишь уменьшают полезное сечение теплопередачи.

Это относится как к искусственно создаваемым воздуш-

ным включениям, так и к технологическим трещинам и

другим дефектам структуры реальных материалов.

29

Есл1И размеры частиц материалов с зернистой и во-

локнистой структурой невелики, то поры малы и относи-

тельно однородны по форме, поэтому направление теп-

лового потока незначительно влияет на теплопередачу

(рис. 4.6,в,г).

Теплопередача через воздушные включения зависит

от их размера. В больших порах теплота передается

теплопроводностью, излучением и конвекцией; в малень-

ких порах конвекция нeзнaчиteльнa, и ею можно пре-

небречь.

а} ^

¦ /

ТеплоШ ',

поток ',

/

/

/

Р

\

/

ш

ш

i

Л

Рис: 4.6. Различ-

ные формы вклю-

чений воздуха в

теплоизоляционном

материале

структура: а, б —

слоистая; в — ячеи-

стая; г — межзерпо-

' \ТВПЛОЙай потом вая 'и волокнистая

Общее количество теплоты, передаваемое газовой

фазой в теплоизоляционных .материалах, равно:

Q = 9, + 9,-(/,-/2)?^//,

(4.5)

где Яс и xjr — соответственно количества тепла, передавае.мые тепло-

проводностью и излучением; / — ширина воздушной поры.

Количественная зависимость между размером воздуш-

ных пор и теплопроводностью воздуха при Г=10°С при-

ведена 1ниже.

/, мм

¦к, Вт/(м.°С)

0,1

0,026

1

0,029

2

0,038

4

0,С41

5

0,044

8

0,0.53

10

0,063

30

Особенно большое влияние на теплопроводность, ока-

зывает размер'пор при повышенных температурах, так

как при этом резко возрастает теплопередача конвек-

цией. Так, с ростом температуры от О до 50(fC передача

тепла через поры диаметром 1 ih'^ мм увеличивается

сооответствбнно в'5,3 и 11,7 раза.

Влияние степени замкнутости пор на теплопровод-

ность теплоизоляционных материалов неоднозначно. При

отрицательных, нормальных и повышенных температурах

оно проявляется по-разному. Кинематическая вязкость

воздуха в пределах температур от +350 до'—100°С

уменьшается в 10 раз. Воздух становится более текучим.

В результате конвекция его внутри nopinicToro теплоизо-

ляционшого слоя возрастает. Поэтому для тепловой

изоляции сооружений и оборудования, эксплуатируемо-

го при отрицательной темпер'атуре, предпочтительны

материалы с мелкой замкнутой ячеистой структурой.

При невысоких положительных температурах вездух

в теплоизоляционном слое расширяется и в случае от-

крытой пористости частично вытесняется из материала.

Поэтому для ограждающих конструкций, работающих

при невысокой положительной температуре, целесооб-

разно применять материалы с равномерно распределен-

ной открытой пористостью.

При высоких температурах резко возрастает конвек-

ция газов в материале, поэтому замкнутая пор1Истость

обеспечивает существенное уменьшение конвектив'Ной

теплопередачи. Однако в материалах с замкнутой по-

ристостью повышается теплопередача излучением и

теплопроводностью через каркас (твердую фазу). Поэ-

тому вопрос об оптимальной структуре в этом случае

заранее не может 'быть решен и необходимы экспери-

ментальные определения теплопроводности при задан-

ных температурах.

Теплоемкость—свойство материала поглощать

тепло при повышении температуры. Показателем тепло-

емкости является удельная теплоемкость с, характери-

зующая количество тепла, которое нео'бходимо сообщить

1 кг данного вещества для повышения его температуры

на 1°. Размерность удельной теплоемкости Дж/(кг-К),

или Дж/(кг-°С). Соотношение между единицами тепло-

емкости 1 кДж/(кг •°С)= 0,239 ккал/кг-град, или

1 ккал/кг-град=4,187кДж/(кг-°С).

- Удельная теплоемкость материалов зависит от их

31

природы и в незначительной степени от объема пористо-

сти, что объясняется близкими абсолютными значения-

ми удельной теплоемкости твердой фазы и воздуха. На-

пример, с воздуха и плотного бетона равны соответст-

венно 1,04 и 0,92 кДл^(кг-°С). Материалы органиче-

ского происхождения имеют значительно большую

удельную теплоемкость, чем минерального: у древесно-

волокнистых плит она в 3,2 раза, у пенопластов в 1,8

раза больше, чем у минераловагных изделий с=

= 0,75 кДж/(кг.°С).

Удельная теплоемкость Ж'идкостей значительно выше,

чем твердых 1и 'Газообразных тел; для воды она состав-

ляет почти 4 кДж/ (кг-°С). Поэтому увлажнение мате-

риалов ведет к большому повышению значений тепло-

емкости. Эта зависимость выражается формулой

__ Co+0,01lF

1 -1-0,01 Г '

(4,6)

где to — удельная теплоемкость материала в сухом состоянии,

Дж/(кг-К); W — влажность, % по массе.

Свойство удельной теплоемкости увеличиваться при

увлажнении строительных материалов открывает боль-

шие возможности для сшижейия энергозатрат (расхода

топлива) в iipoucoce автоклавной обработки, пропарива-

ния, сушки 'И обжига. Уменьшение количества воды за-

творения {ВЩ, В/Т, В/Г) при производстве ячеистого

бетона, керамических изделий, асбестсодержащ(их мате-

риалов и т. д. должно обеспечивать удешевление их

тспловлажностной и тепловой обработки.

На эксплуатационные свойства ¦ теплоизоляционных

материалов, особенно при стационарных режимах рабо-

. ты, удельная теплоемкость существенно не влияет.

Температуропроводность а материалов (раз-

мерность м^/с) описывается уравнением (4.7):

а = 'к/су. (4.7)

Фи-адческий смысл температуропроводности состоит в

том,- что она характеризует скорость распространения

(выравнивания) температуры в различных точках среды.

Чем больше будет значение а, тем скорее все точки тела

при нагревании или остывании достигнут одинаковой

температуры.

Температуропроводность материалов изменяется в

широком диапазоне. Так, для стали она составляет

32

2,1-10""^, стекла — 0,048-ICh^ минеральной ваты^

0,055•.10-^ воздуха— 1,8-10-^ м^/с.

Температуропроводность воздуха и стали близка и

значительно превосходит температуропроводность сили-

катного материала (в 40 раз). Поэтому с увеличением

пористости возрастает температуропроводность тепло-

изоляционных материалов. Однако это не ухудшает те-

плоизоляционных свойств изделий, так как для ограж-

дающих конструкций и теплоизоляции оборудования

характерны медленно изменяющиеся условия теплового

воздействия.

Предельная температура применения

^п — предельно допуспимая температура применения

теплоизоляционного материала в условиях делительной

эксплуатации. Эта температура нескольно ниже темпе-

ратуростойкости материалов, так как при ее назначении

учитываются деструктивные явления в изделиях при дли-

тельном нагревании; напряжения, передаваемые распо-

ложенными выше конструкциями, от температурных де-

формаций и других эксплуатационных факторов. Так, в

материалах в стеклообразном состоянии (минеральная

вата, пеностекло) в процессе, длительного воздействия

повышенных температур возможны образование и рост

кристаллов, приводящие к резкому возрастанию напря-

жений в стекле, вплоть до разрушения. В .материалах,

содержащих полимеры, происходит температурная дест-

рукция высокомолекулярных соединений (обрыв цепей,

образование поперечных связей), в результате чего проч-

ность и эластичность связующего резко ухудшается. В.

асбестсодержащих и цементных теплоизоляционных ма-

териалах при длительном нагревании начинается дегид-

ратация минералов, приводящая к сбросу прочности и

повышению хрупкости изделий.

Для теплоизоляции на органическом сырье (торфо-

плн-ты, камышит, ДВП) предельная температура при-

менения 'Назначается с учетом возможной возгораемости

изделий в процессе эксплуатации. Введение в состав

этих материалов антипиренов повышает предельную тем-

пературу их применения. Значения ^п в °С для наиболее

распространенных теплоизоляционных материалов при-

ведены ниже.

Минеральная вата 600'

Минераловатные изделия 60—1Ш

Стеклянная вата 450

2 Зак. 85 3i3

или

Пеностекло . . . . . ¦• 400'

Керамические волокна lilOO—13С0

Вспученный перлит,, вермикулит .... 9001

Ячеистые бетоны 400—70Oi

Трепельиые обожженные материалы , , . 900

Асбестсодержащие материалы 600

Торфоплиты 100

Газонаполненные пластмассы 601—1801

Пористость характеризует долю (процентное со-

держание) газовой (воздушной)~фазы в объёме материа-

ла. Принято подразделять пористость «а истинную,

кажущуюся и закрытую.

Истинная (общая) пористость П„ (4.8) характеризу-

ет отношение общего объема всех пор к объёму материа-

ла (в долях или процентах):

П„ = Пз + Як

/7„ = (P-:=^)l00 = (l-^)l00. (4.8)

Кажущаяся (открытая) пористость Як — отношение

общего объема сообщающихся пор кч)1бъему материала.

Закрытая пористость Пд характеризует объем закры-

тых пор в объеме материала.

Для зернистых материалов (засыпной теплоизоля-

ции) для описания межзерновой пористости введено

понятие пустотности Уп.м-'

где рн — насыпная объемная масса.

Истинную пористость теплоизоляционных материа-

лов определяют обычно расчетным путем исходя из зна-

чений плотности и объемной массы материала. Открытую

пористость оценивают экспериментальными методами по

объему пор, заполняемых водой. Закрытую пористость,

рассчитывают по показателям истинной и открытой

пористости.

Характеристические значения пористости для тепло-

изоляционных материалов различной структуры приве-

дены в та^л. 4.2.

Объем истинной пористости зависит от содержания в

(материале твердой фазы, которая определяет механиче-

ские в значительной степени эксплуатационные свой-

ства изделий. Поэтому превышение рациональных зна-

34

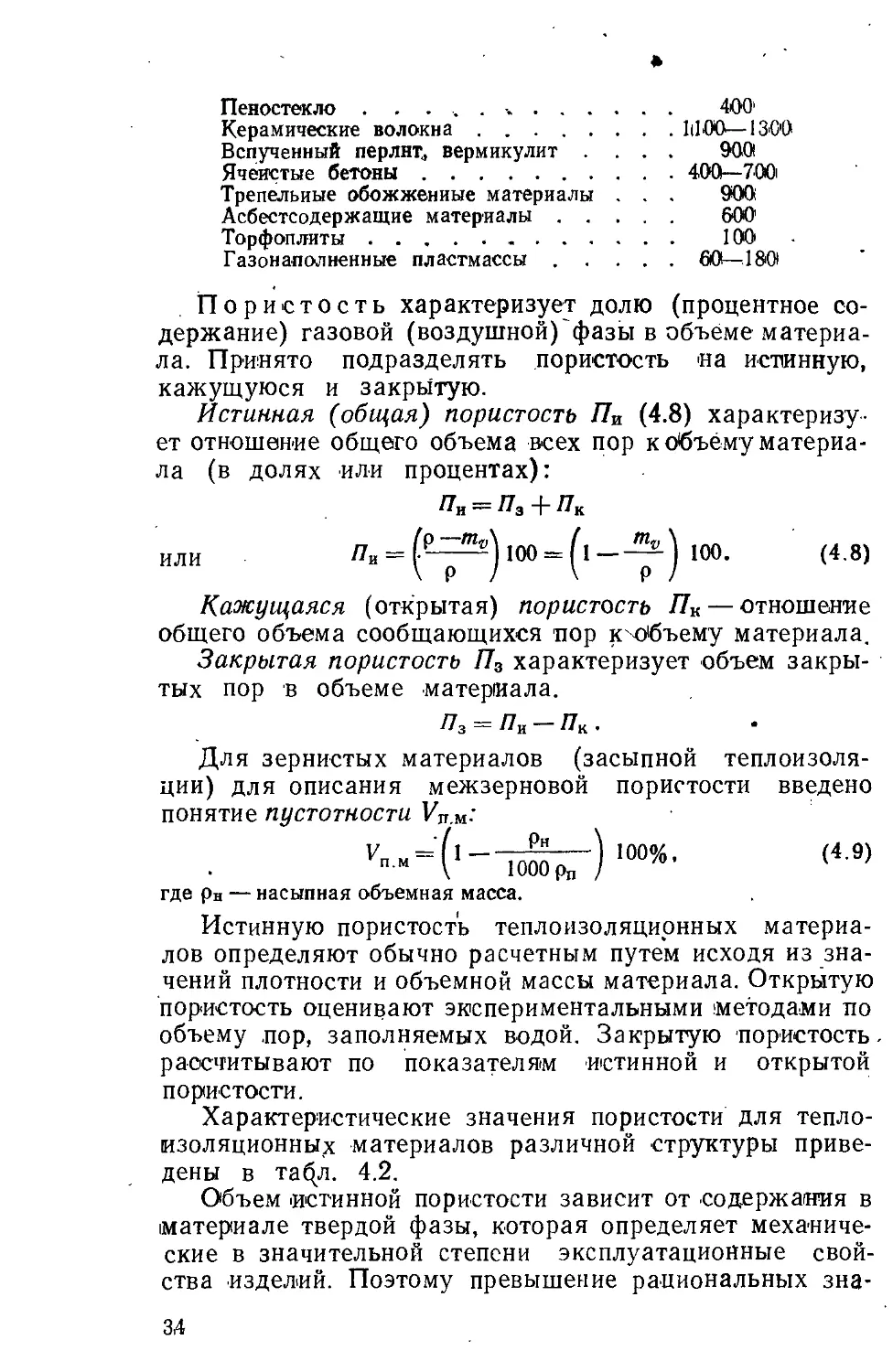

Таблица 4.2. Характеристические Значения пористости

теплоизоляционных материалов

Структура

Ячеистая

Волокнистая

Зернистая

Материалы

Ячеистый бетон

Пеностекло

Пенопласты

Минераловатные

Перлитовые

Стеклопоровые

Пористость, %

общая

85—90

85—90

92—99

85—92

85—88

92—99

открытая

40—50

2—5

1—55

85—92

60—65

60—65

закрытая

40—45

83—85

45—98 ¦

0

22—25

30—35

чений общей пористости приводит к резкому снижению

прочнЬстных и увеличению деформативных показателей

материала. Оптимальное содержание твердой фазы в.

те,плоизоляцианных изделиях зависит от прочности и

характера распределения структурообразующего мате-

риала. Чем выше его прочность и степень омонол'ичива-

ния (связанность), тем больше может :быть истинная'

пористость теплоизоляции.

Для материалов с волокнистой и зернистой структу-

рой значения истинной пористост1и не являются величи-

ной постоянной, так как даже под небольшой нагрузкой

вследствие сжимаемости и уплотнения Яи снижается;

при снятии нагрузки у волокнистых материалов возмож-

но некоторое увеличение П„.

Увел1ичение объема истинной пористости может

быть достигнуто следующими методами.

Технологическими: для .материалов с волокнистой

структурой — уменьшением диаметра волокна (до опрс;

деленного предела, обеспечивающего малую сминаемость'

минеральной ваты), снижением концентрации связую-

щего в составе изделий;

для материалов с зернистой структурой — повышени-.

см прочности зерен, применением зерен монодисперс-

ного гранулометрического состава (для увеличекия меж-

зерновой пустотности), увеличением BHytpnaepHOBoft

пористости;

2' Зак. 85

36

для материалов с ячеистой ^структурой — повышени-

ем прочности материала межпоровых перегородок и сни-

жением их толщины.

Эксплуатационными — снижением нагрузки на мате-

риалы с волокнистой и зернистой структурой.

Кажущаяся пористость ухудщает эксплуатационные

свойства материала. Она является причиной интенсив-

ной миграции влаги и газов в глубь изделий, в резуль-

тате чего резко повышается теплоемкость и интенсифи-

цируются процессы физической и химической коррозии

твердой фазы. Поэтому в материалах с ячеистой и зер-

нистой структурой стремятся уменьшить объем Я,; и

увеличить долю закрытых пор. При эксплуатации в

результате деструкции межпоровых перегородок Як мо-

жет увеличиваться, а объем закрытой пористости про^

порционально уменьшаться.

Закрытая пористость обеспечивает повышенную

эксплуатационную стойкость теплоизоляционных мате-

риалов и значительное снижение конвективной составля-

ющей теплопередачи. Увели'^ения доли Яз в общем

объеме пористости достигают в процессе производства

теплоизоляционных материаловпутем регулирования рео-

логических свойств и кинетики порообразования в массе,

а также за счет повышения плотности межпоровых пере-

городок.

При оценке пористости теплоизоляционных материа-

лов необходимо учитывать не только ее абсолютные

значения, но и характер пористой структуры. Под ним

понимают размер пор, их форму, неоднородность рас-

пределения пористости, распроделсние пор по размерам.

Размер пор оказывает большое влияние на тепло-

проводность и несущую способность материала. Исходя

из этого необходимо стремиться к минимальным разме-

рам пор. Однако при этом снижается толщина межпо-

ровой перегородки, что должно учитываться при опти-

мизации этого параметра. Снижения размера пор дости-

гают: для волокнистых материалов — уменьшением диа-

метра и увеличением длины волокна, подпрессовкой

волокнистого ковра; для зсрцистых материалов — умень-

шением размеров и применением зерен с полидисперсным

гранулометрическим составом (для межзерновых пор), а

также оптимизацией процс'сса вспучивания (для умень-

шения размеров внутризерновых пор); для материалов

с ячеистой структурой — регулированием процессов по-

3©

ризации и реОлогИ1ГеС1<их свойств массы, повышением

дисперсности твердых составляющих. Размер пор колеб-

лется от 10^15 мкм в пенопластах до 3—8 мм в пено-

стекле.

, Форма пор в материалах с волокнистой и зернистой

структурой неопределенная, с ячеистой структурой близ-

ка' к сферической. Форма пор во многих случаях явля-

ется причиной анизотропии свойств теплоизоляц1^онных

материалов. Так, для изделий с nopaiMiH эллиптической

формы прочность и теплопроводность зависят от направ-

ления приложения нагрузки, и температурного поля.

Если нагрузка действует вдоль длинной оси эллипса, то

прочность бетона выше, чем при нагружении в перпен-

дикулярном направлении. Для теплопроводности наблю-'

дается обратная зависимость.

2. СТРОИТЕЛЬНО-ЭКСПЛУАТАЦИОННЫЕ СВОЙСТВА

ТЕПЛОИЗОЛЯЦИОННЫХ МАТЕРИАЛОВ

Объемная масса — отношение массы материала к

его объему, включая объем пор. Различают объемную

массу теплоизоляционных материалов в сухом и естест-

венно-влажном состоянии. Объемную массу материа-

лов в состоянии естественной влажности определяют по

формуле

где /По — масса образца в состоянии естественной влажности; V —

объем материала; W — влажность материала.

Объем жестких изделий определяют, измеряя их ли-

нейные размеры. При этом толщину гибких и рыхлых

волокнистых изделий (прошивные маты, мягкие плиты,

вата) устанавливают дри помощи специальных приспо-

соблений — толщиномеров или измерительных цилин-

дров, создающих предусмотренные стандартами удель-

ные нагрузки. Обычно создается нагрузка 1,96" 10^ Па.

Объемную массу сыпучих материалов определяют,

как правило, без вычета пустот между частицами — это

так называемая насыпная объемная масса рн. Для опре-

деления Pi, пробу материала засыпают через воронку с

высоты 10 см в металлический сосуд вместимостью 1л.

37

По результатам взвешивания рассчитывают объемную

насыпную массу сыпучих материалов.

' Объемная масса материалов в сухом состоянии пря-

мо пропорциональна объему пористости. Поэтому с по-

вышением пористости пропорционально снижается объ-

емная масса тсплоизоляци'и. Объемная масса материа-

лов в естественно-влажном состоянии зависит от равно-

весной влажности (ем. ниже): ее уменьшение,например,

с помощью объемной гидрофо'бизации пр^иводит к про-

порциональному снижению рв.

Теплоизоляционные материалы по объемной массе

подразделяются на особо легкие^ (ро=-15—75 кг/м^),

легкие (100—350) и тяжелые (400—600 кг/м^). Приме-,

нение тяжелых материалов в строительной теплоизоля-

ции нецелесообразно из-за высоких теплопроводности и

материалоемкости, и их производство непрерывно со-

кращается.

. Физико-механические свойства. Они характеризуют

прочность и дсформативность теплоизоляционных мате-

риалов.

К прочностным свойствам относят пределы прочности

при сжатии ^^сж, при изгибе Ra « при растяжении Rp.

Значение этих величин колеблется в-широком интервале

в зависимости от объема и характера пористости, вида

каркасообразующсго материала. Вид пористой струк-

туры в значительной мере предопределяет способность

материала воспринимать тот или «ной вид напряжений.

В соответствии с этим стандарты регламентируют один

'ИЛИ несколько показателей прочности теплоизоляцион-

ных маториал^ов. в зависимости от. структуры. Матери-

алы с волокнистой структурой испытывают на предел

прочност1и при изгибе (реже при растяжении), с зерни-

стой и ячеистой структурой — на предел прочности при

сжатии (реже при изгибе). Характеристические значе-

ния прочностных показателей теплоизоляционных мате-

риалов приведены в табл. 4.3.

В связи с широким использованием эффективной теп-

лоизоляции в монопанслях и панелях типа «сэндвич» к

ней предъявляют специальные требования как к конст-

рукционному материалу. Поэтому важными показателя-

ми механических свойств стали упругие свойства: моду-

ли упругости при сдвиге Ее, сжатии Есж и растяжении

?р. Для монопанелей значения Ясж и Ее должны быть

соответственно не более 400 и 150 (Па-Ю^), а для

Зв . .

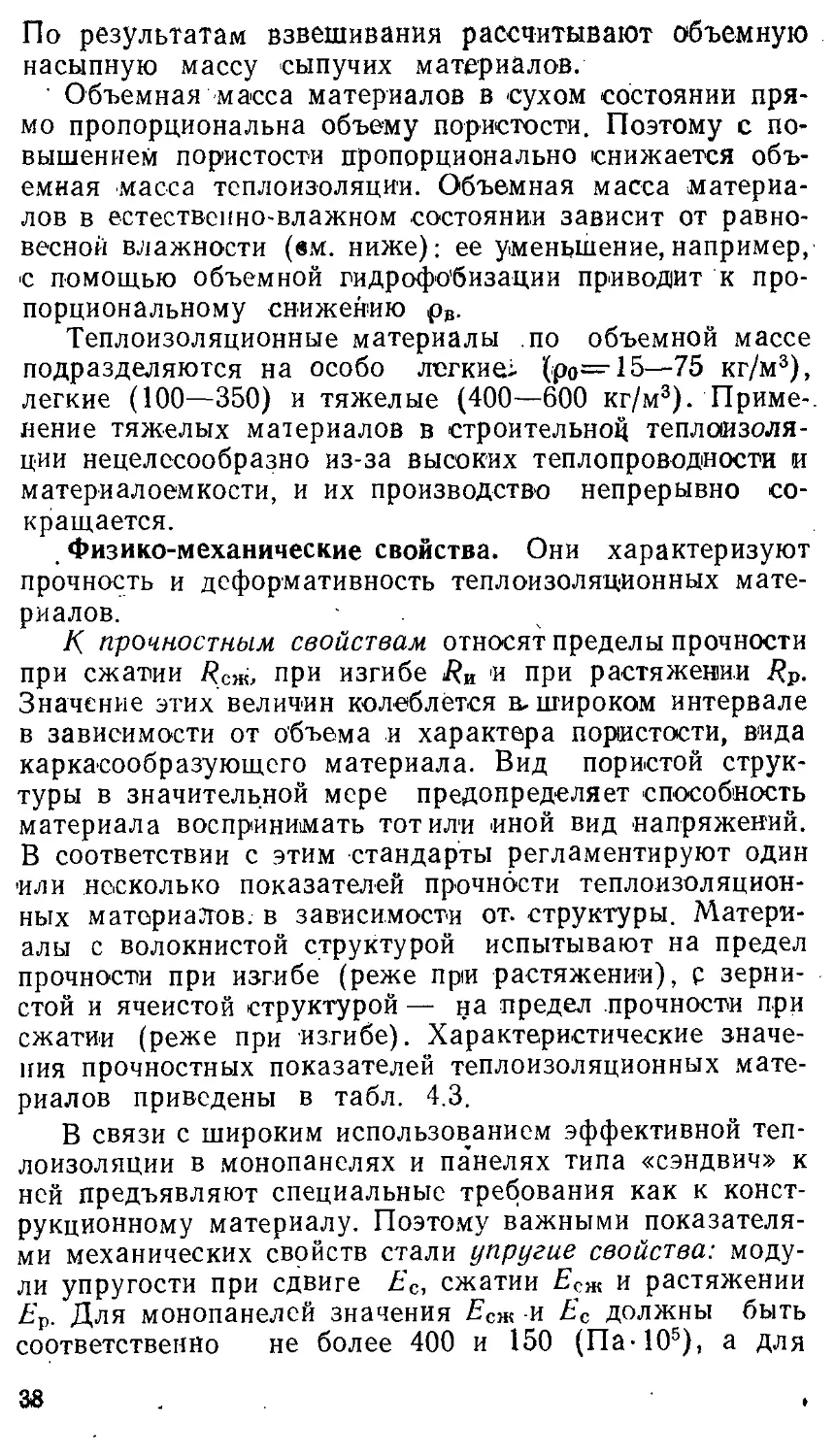

Таблица 4.3. Прочностные показатели распространенных

теплоизоляционных материалов

Материал

Объем[1ая

масса, кг/

/м»

Предел прочности,

МПа, при

сжатия

изгибе

Ячеистый бетон

Пеностекло

Мннераловатные плиты на синтети-

ческом связующем

Асбестсодержащие материалы

Перлитовые изделия:

на битумном связующем

на цементе

Керамические изделия

Древесноволокнистые плиты

Фибролит

Пенопласты

350

200

200

350

300,

300

400

300

400

1 25

50

J 100

0,6

1

—

— ,

0,8

0,8

—

—

0,07

0,1

0,2—0,4|

0,7

0,1

0,17—0,3

0,15

0,25

0,12

0,7

0,1

0,1

сэндвич-панелей — 250 и 100 (Па-10^). Этим параметрам

удовлетворяют в первую очередь наполненные пенопла-

сты на основе пенополиуретана и фенолоформальдегид-

ных смол. Упругие свойства показывают- насколько пла-

стичен материал и характеризуют сопротивляемость кон-

струкции динамическим воздействиям-при транспортиро-

вании и эксплуатации.

К физико-механическим свойствам условно следует

отнести сжимаемость материала Сеж. Этот показатель

характеризует степень уплотнясмости материала, %, под

действием сжимающих сил. Сжимаемость определяют под

удельной нагрузкой 2 кПа. Она составляет более 30%

для мягких, 6—30% для полужестких и менее 6% для

твердых изделий.

Один из основных показателей физико-механических

свойств теплоизоляционных материалов — предел проч-

ности при сжатии — зависит в первую очередь от объе.\р

твердой фазы (объемной массы) и се прочностных харак-

теристик, а также от параметров пористой структуры.

Повышения прочности твердой фазы достигают оптими-

зацией состава и технологических параметров производ-

ства. Из характеристик пористой структуры решающее

влияние на прочность матсриалор с ячеистой пористостью

ЗД

оказывают: однородность распределения пористости в

объеме материала (разрушение происходит по объемам

с наибольшей пористостью), средний диаметр пор (проч-

ность крупнопористых материалов ниже, чем мелкопори-

стых), состояние припорового слоя (плотная и гладкая

внутренняя поверхность пор обеспечивает значительное

повышение прочности материала).

Прочность на сжатие и изгиб материалов с пористо-

капиллярной структурой можно увеличить путем повы-

шения содержания и лучшего распределения связующе-

го в составе материала, применения связующих повышен-

ной прочности, увеличения адгезии связующего к волок-

нам, а также специальной ориентацией волокон в направ-

лении действия напряжений, грануляцией волокон и уве-

личением их свойлачивания.

Прочность материалов с зернистой структурой зави-

сит прежде всего от прочности единичного зерна. Для

эффективных материалов (стеклопор, перлит, вермику-

лит) значения прочности частиц (гранул, зерен) малы,

при сжатии материала происходит сминание частиц и их

перераспределение, поэтому неомоноличенная засыпка

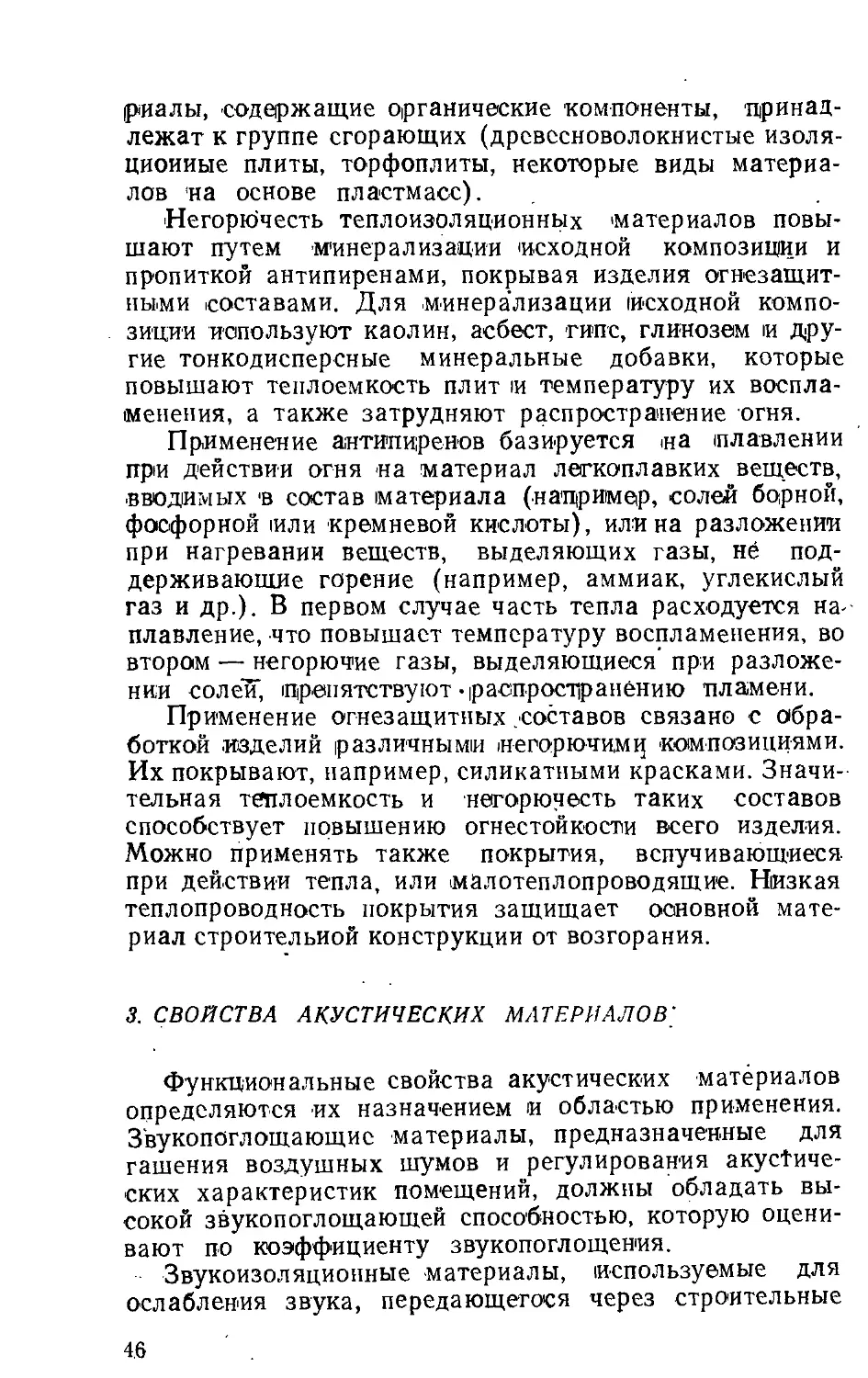

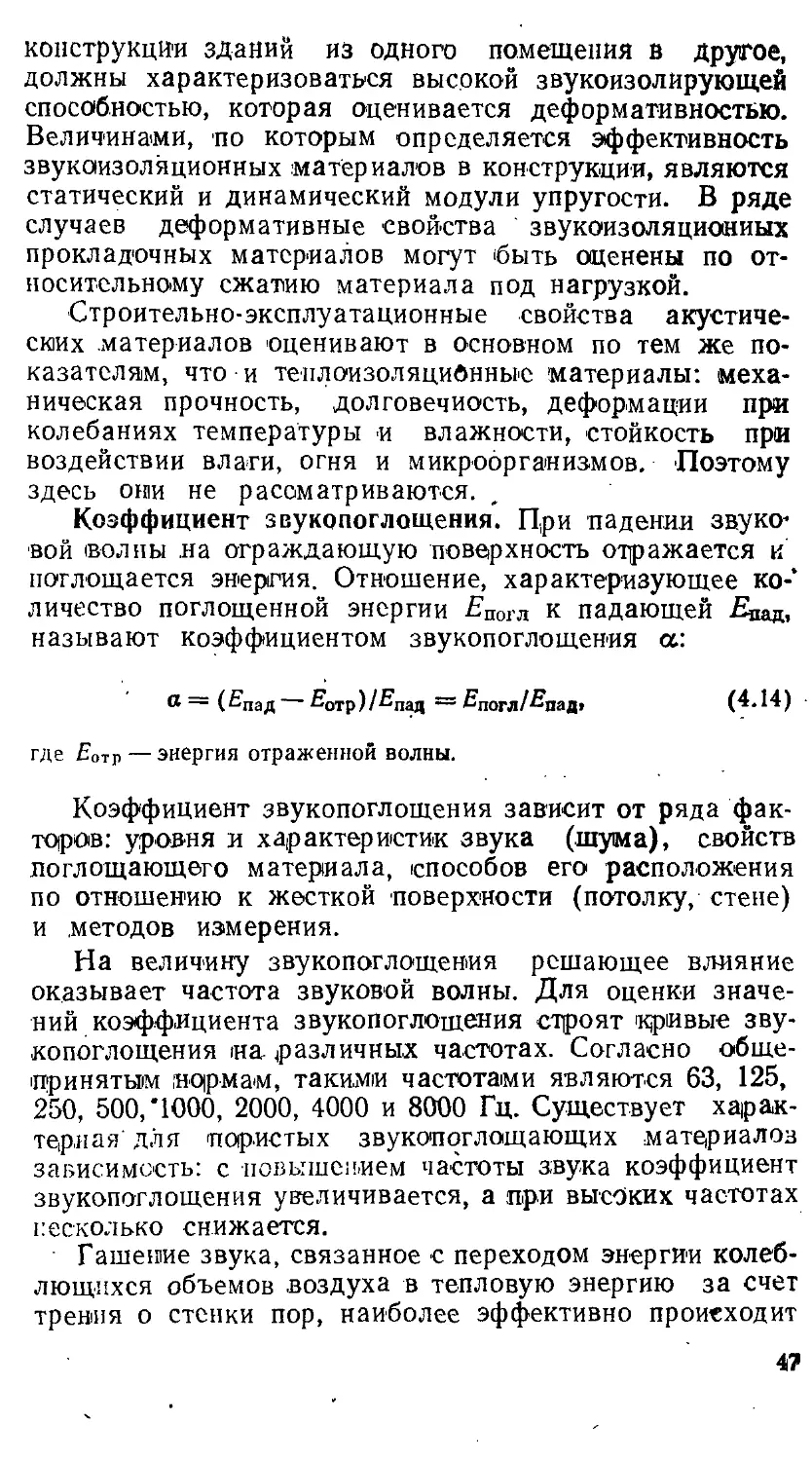

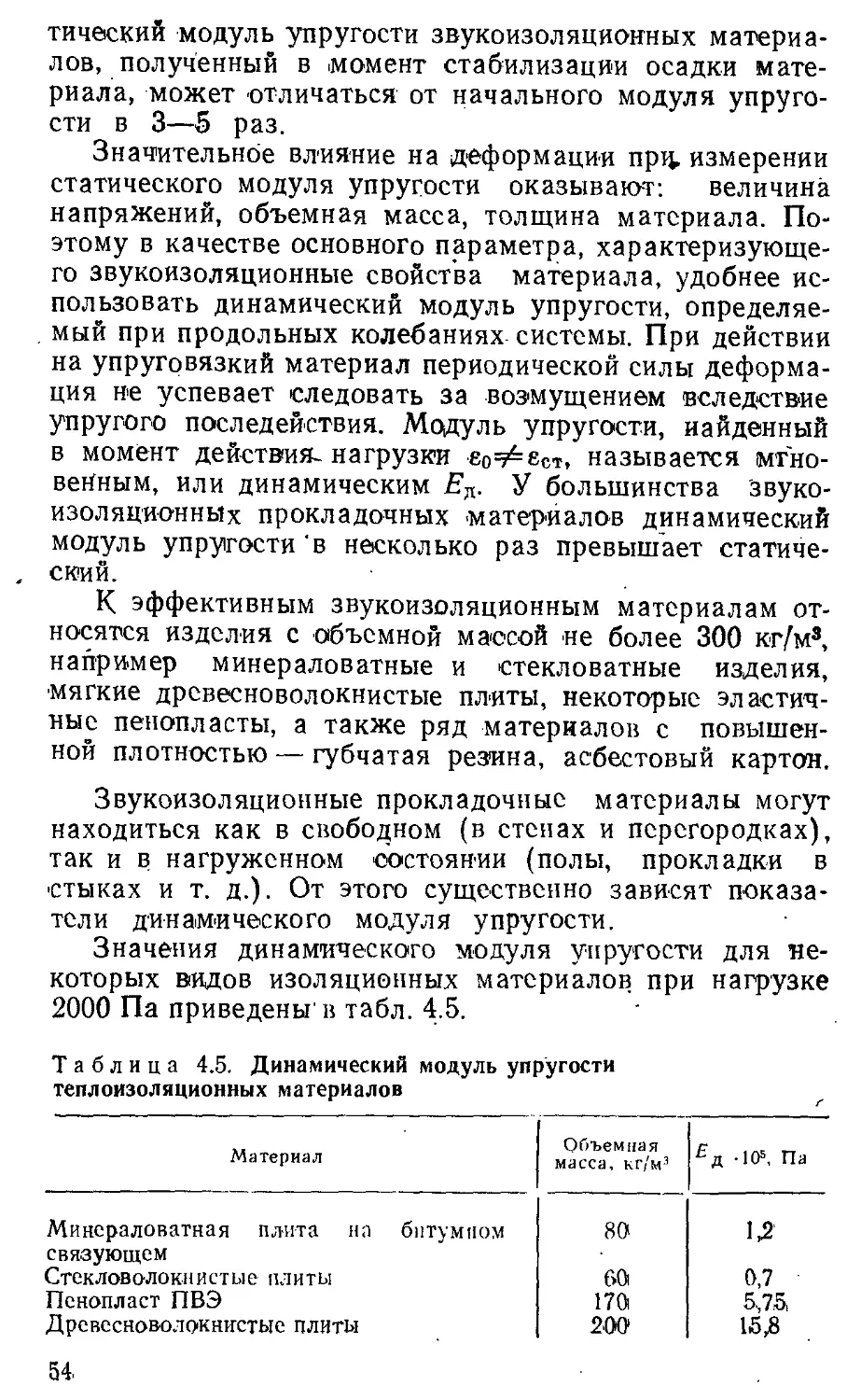

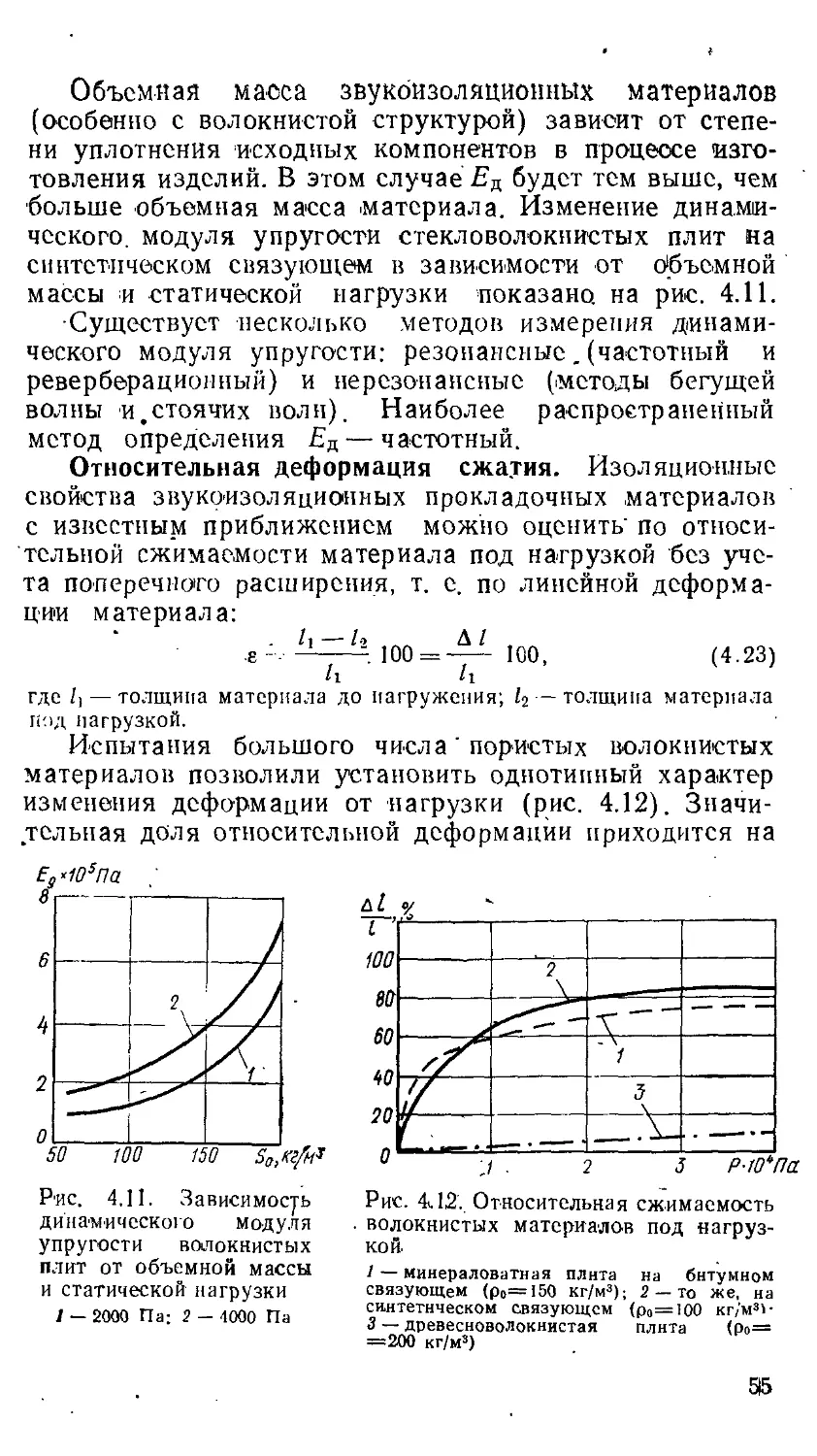

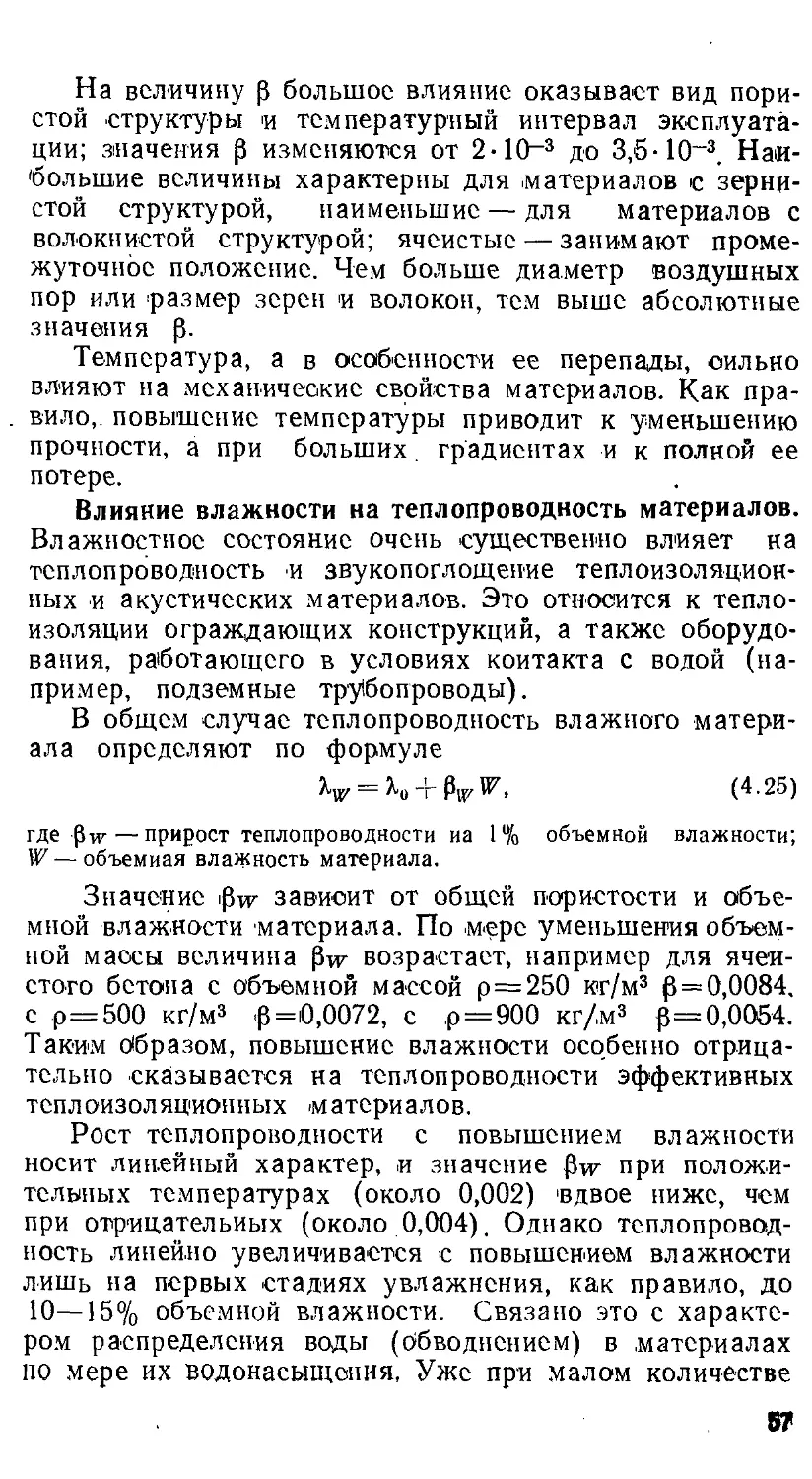

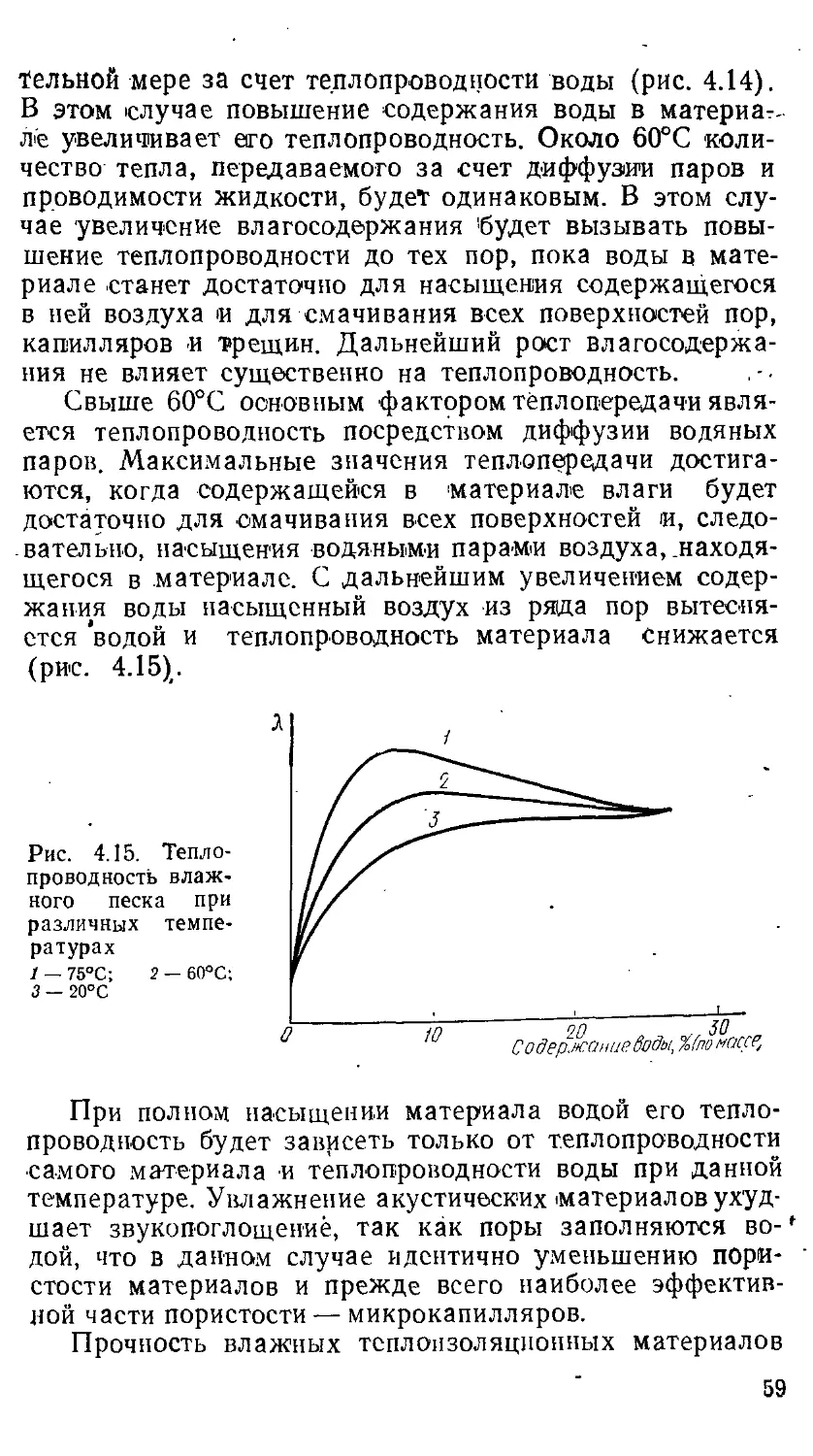

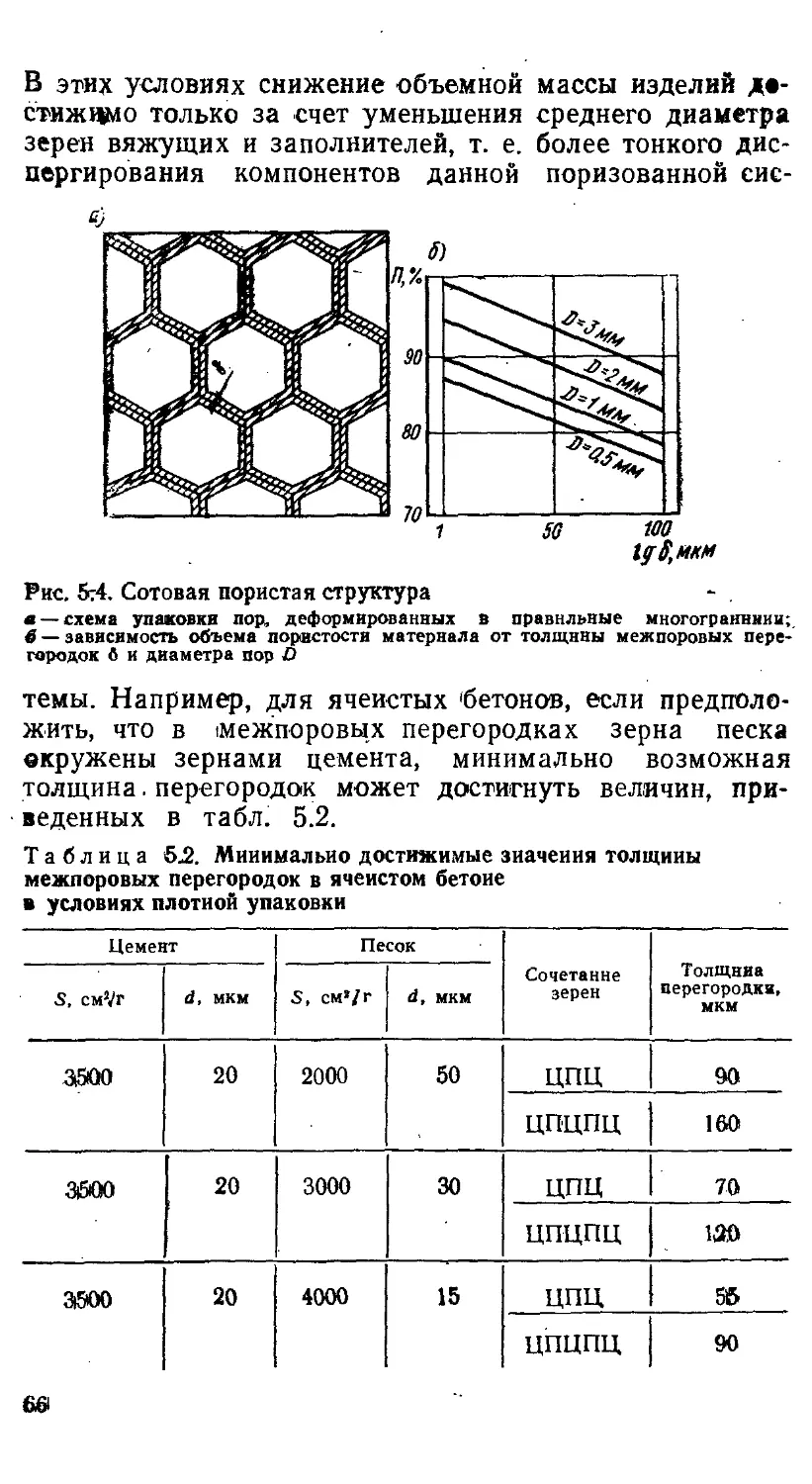

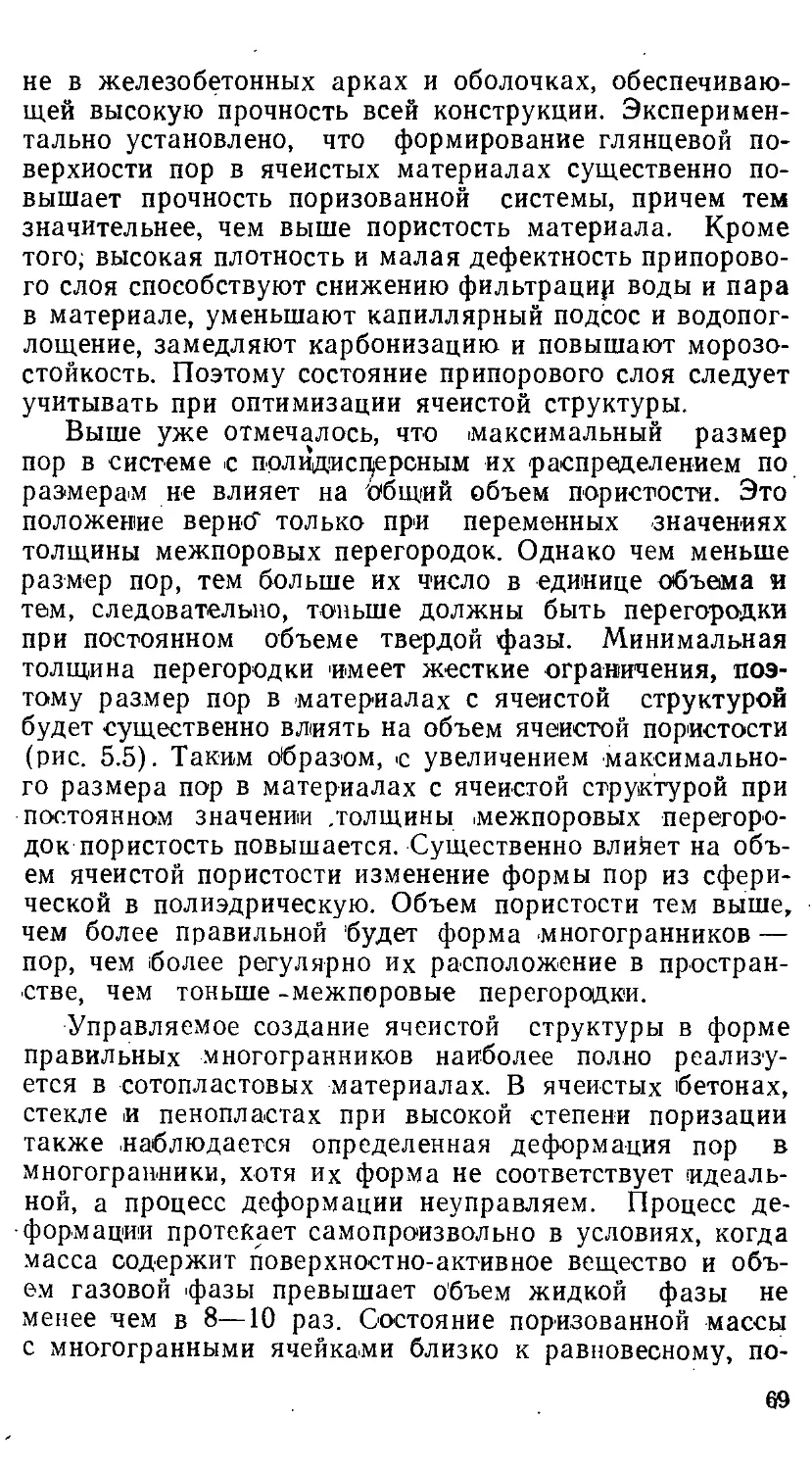

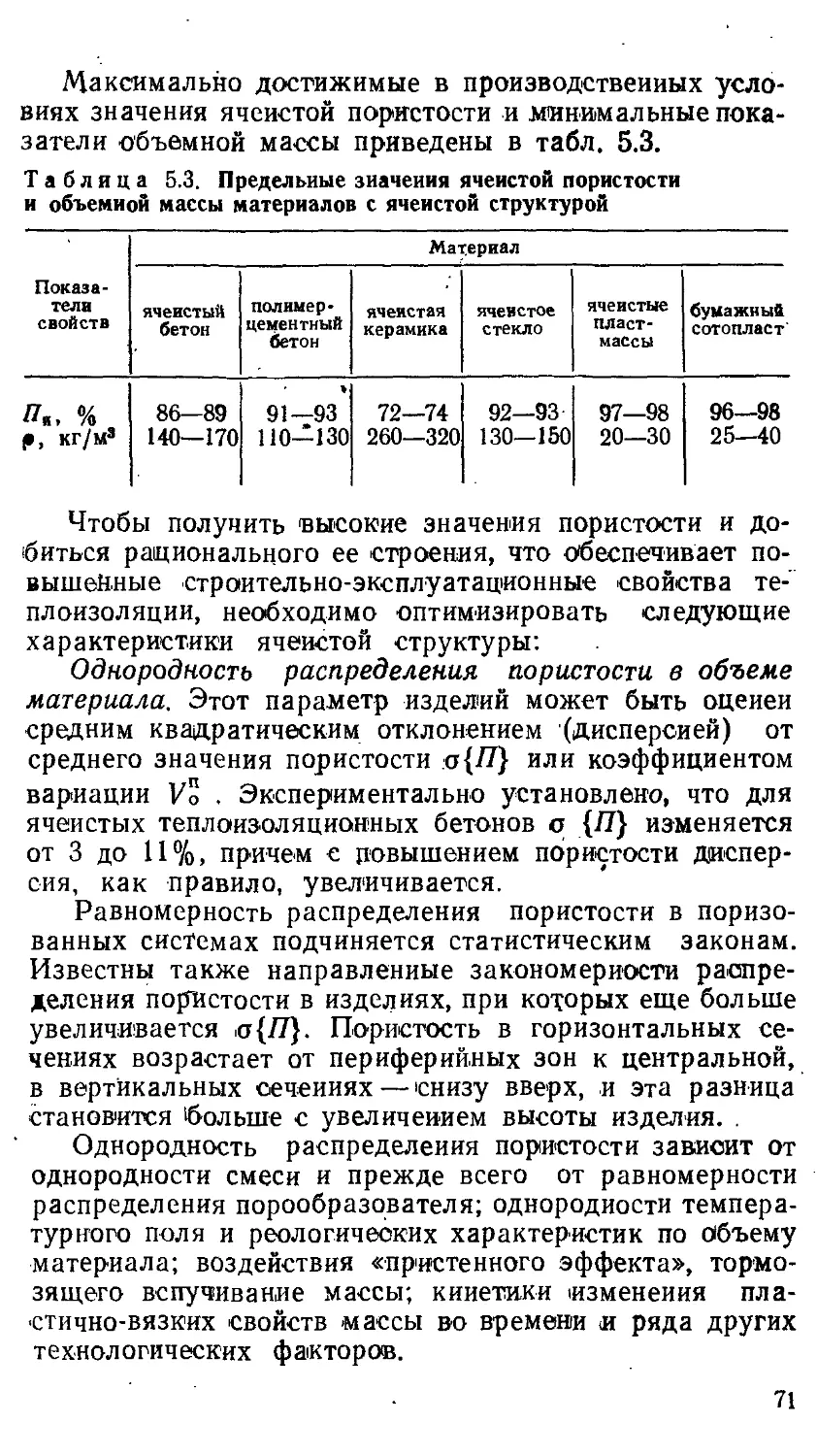

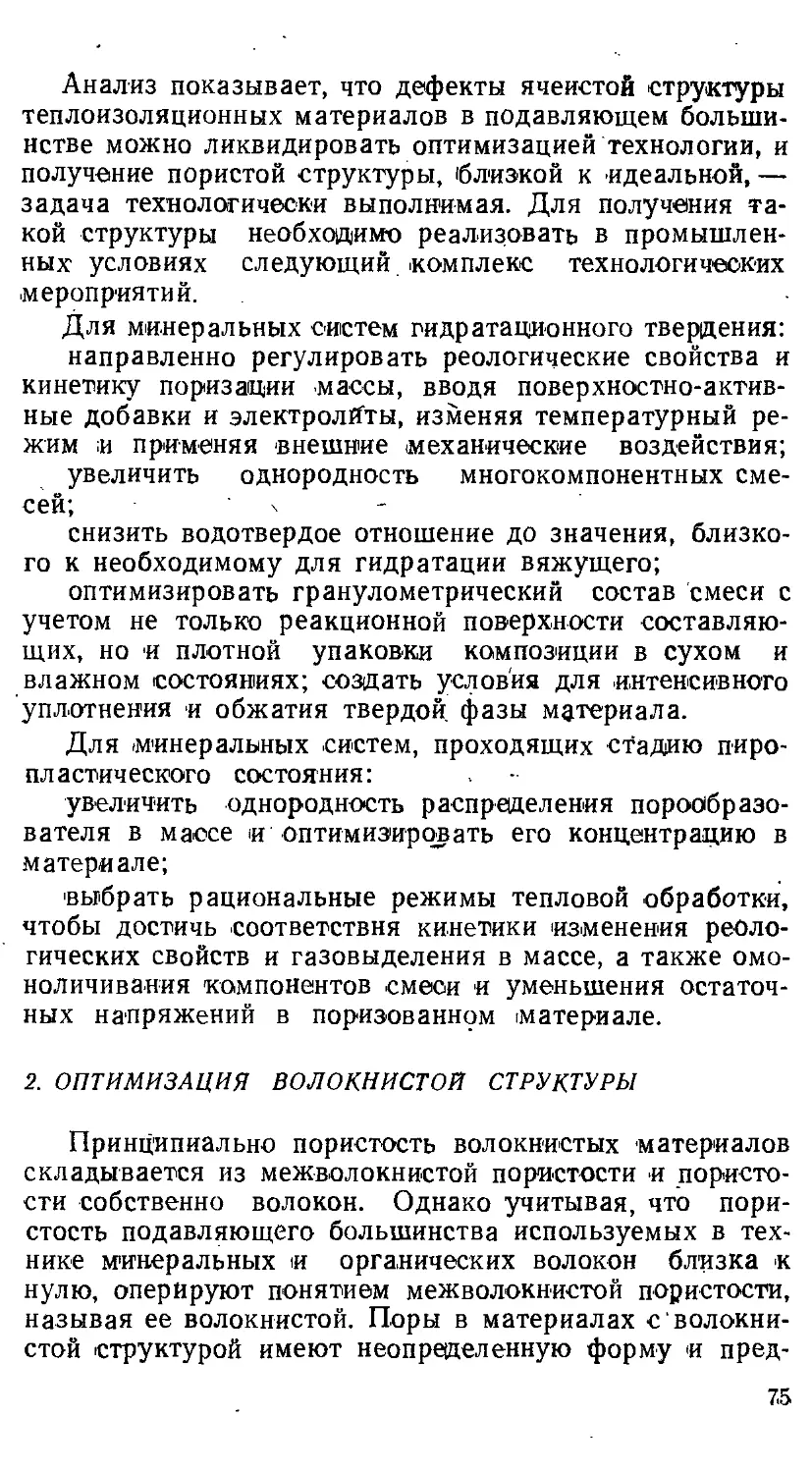

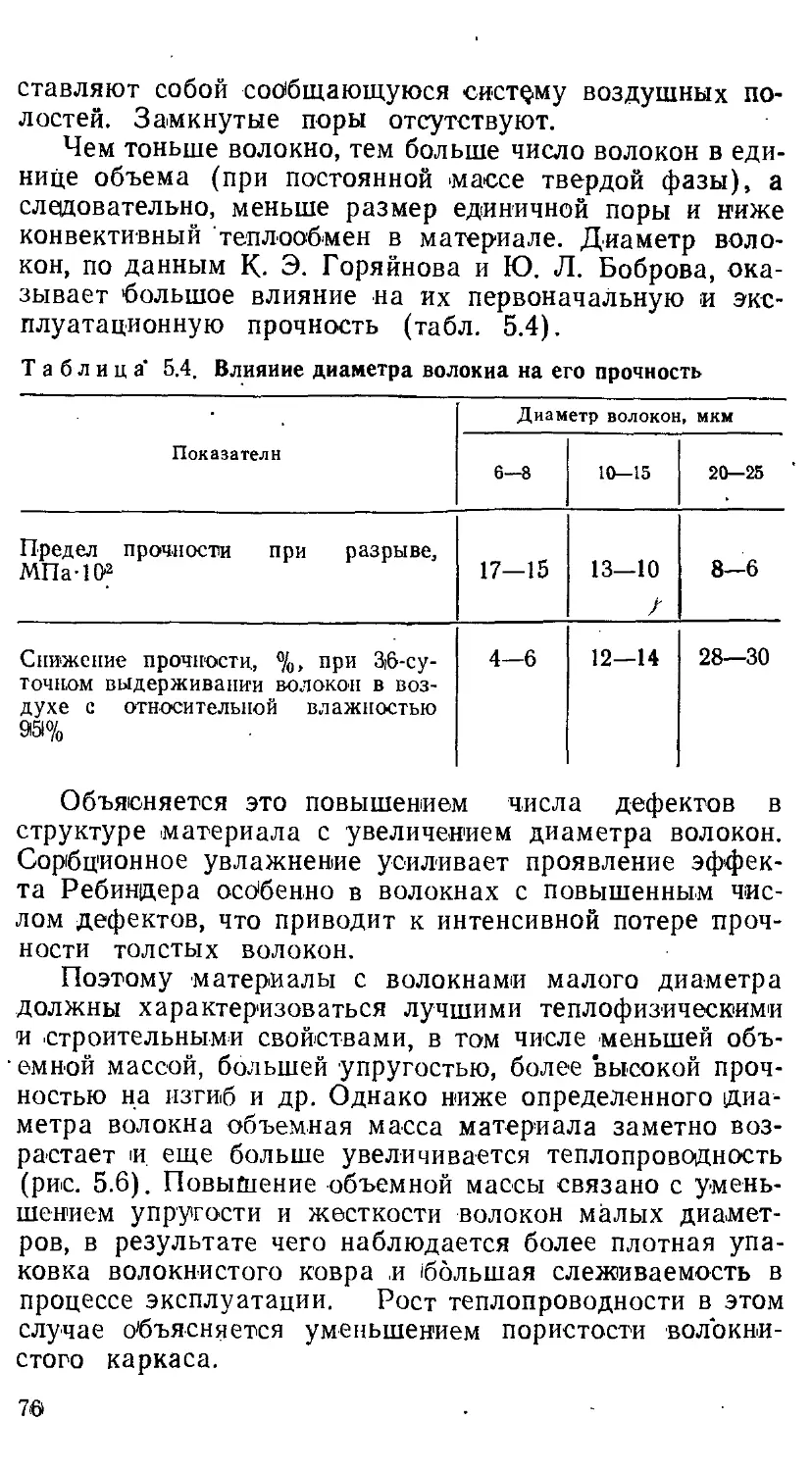

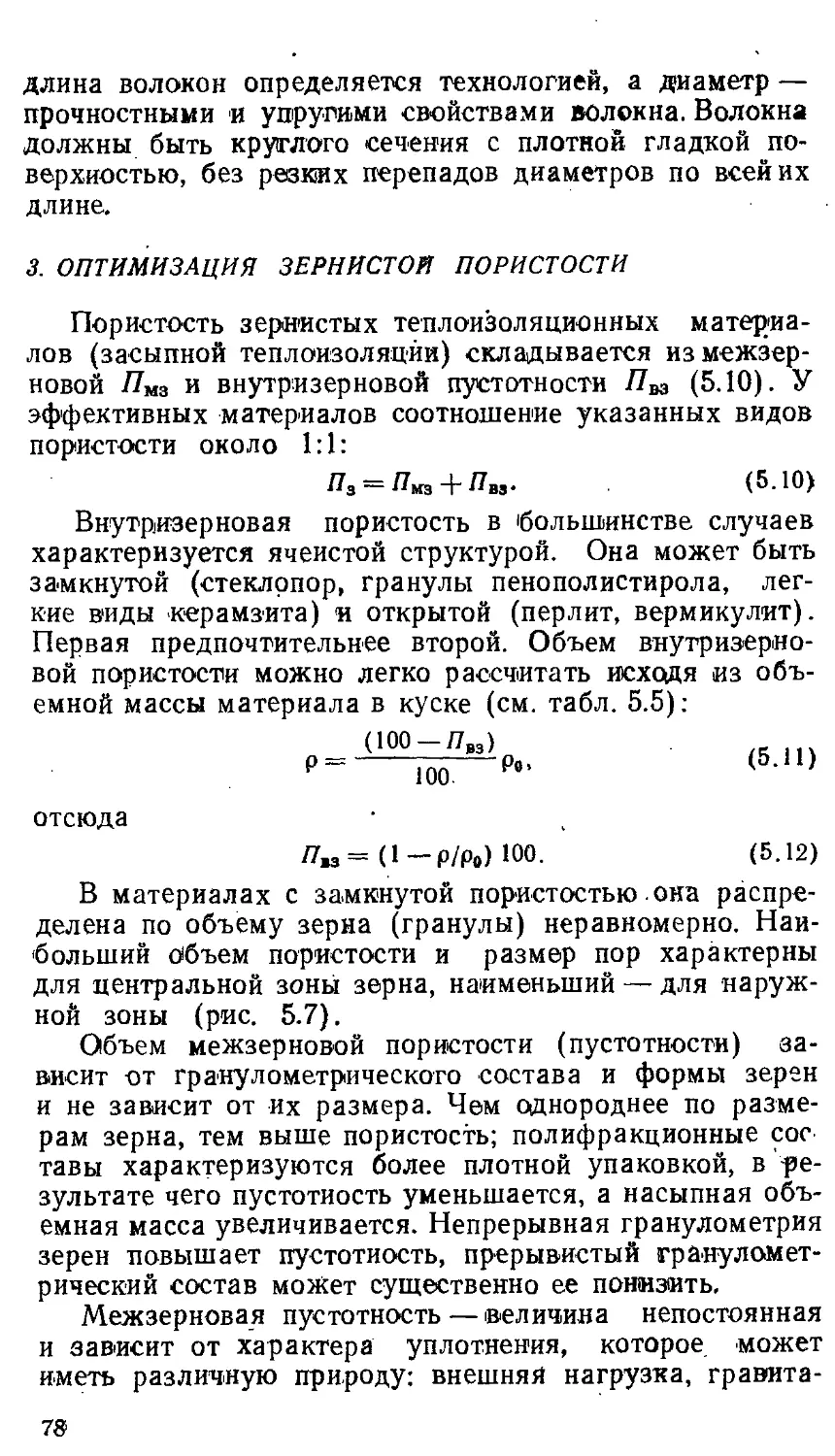

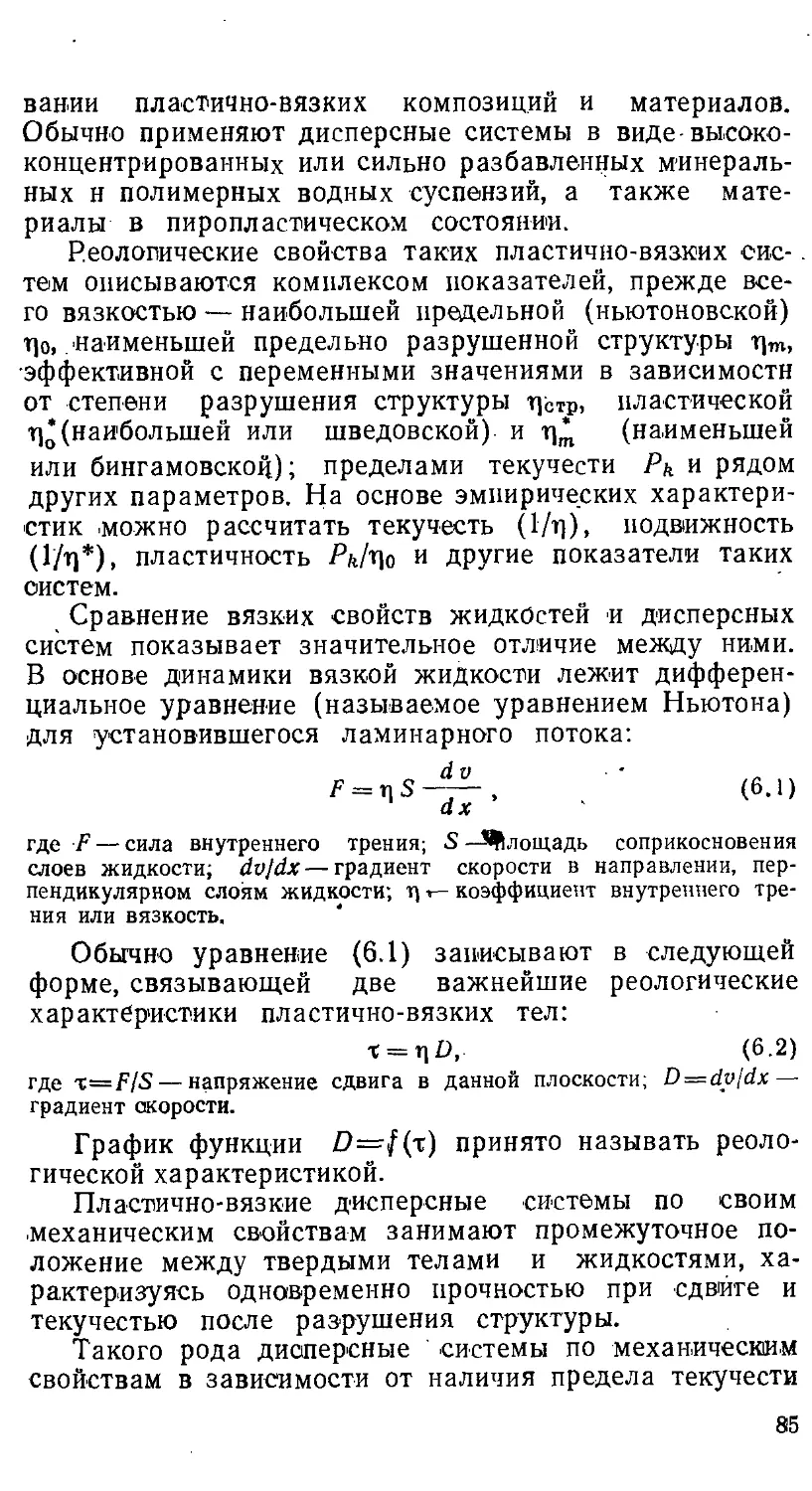

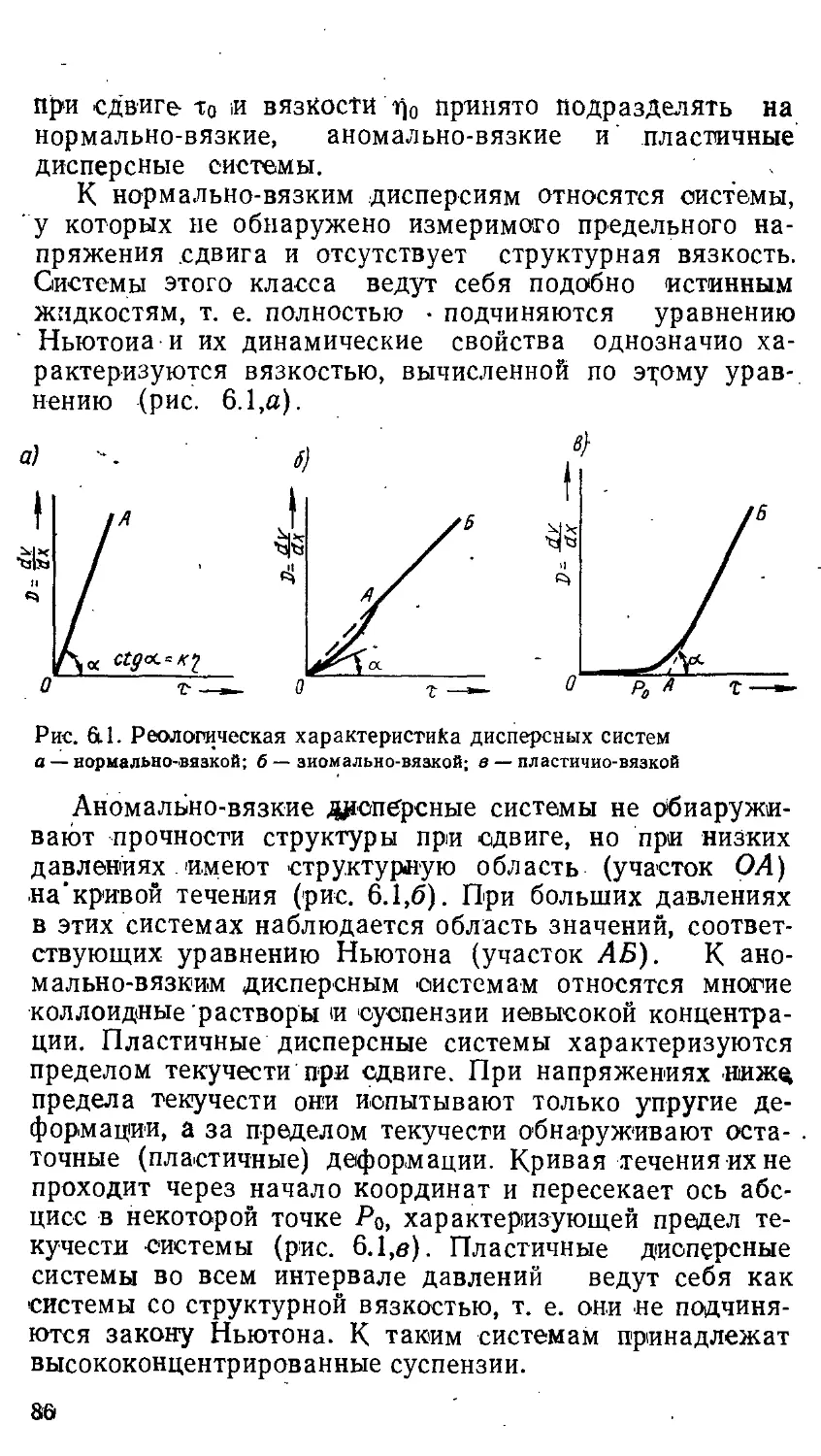

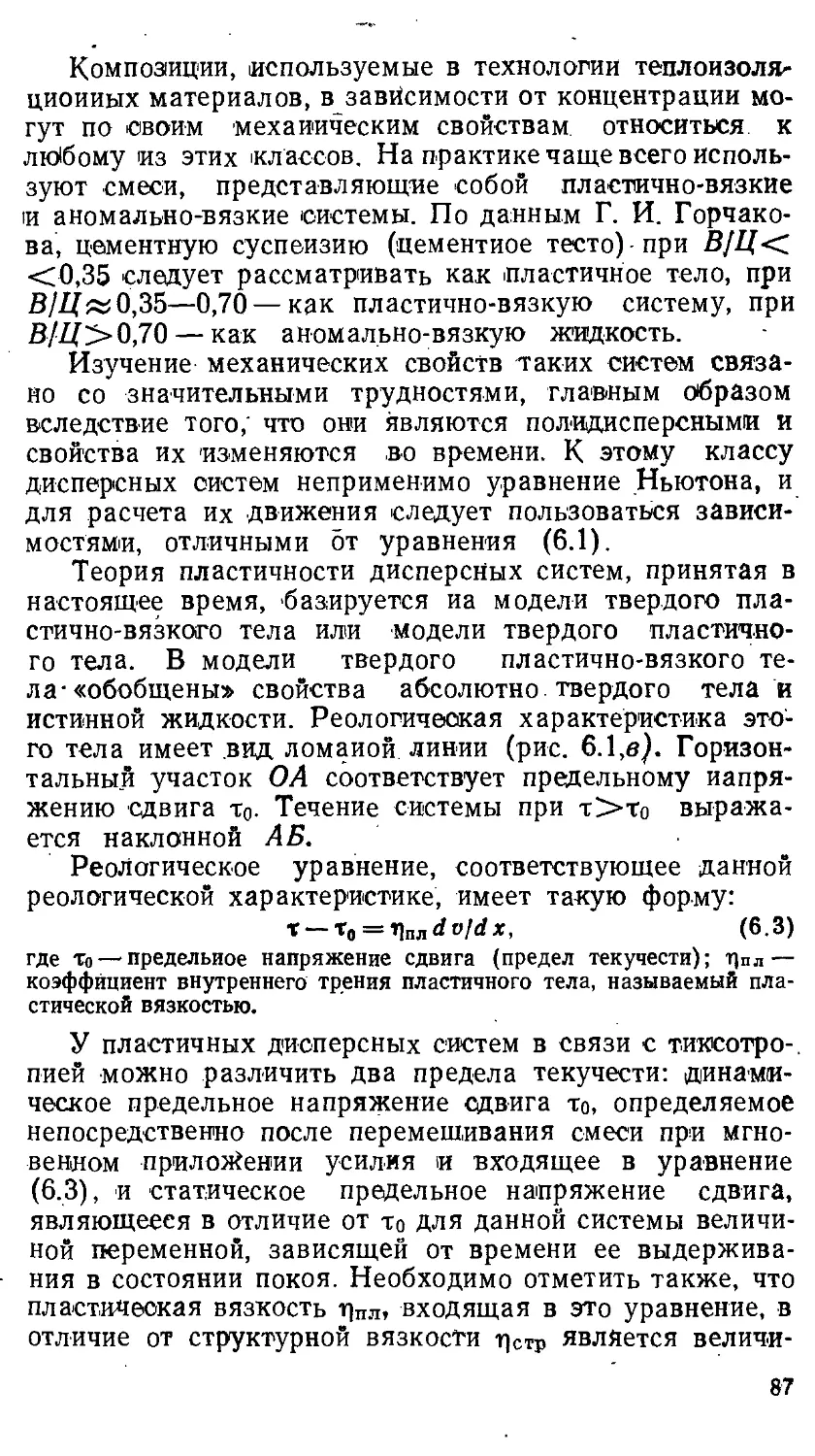

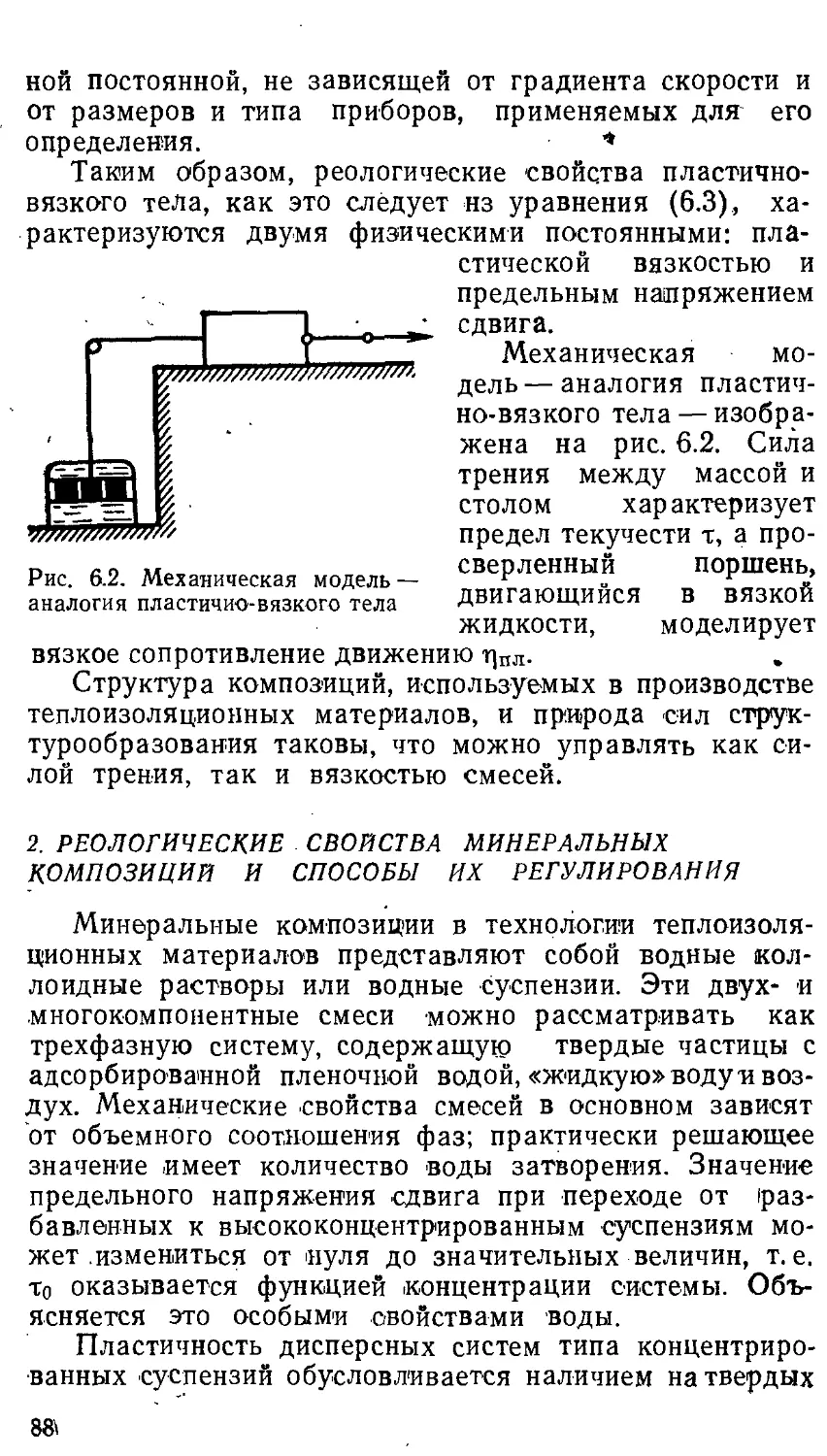

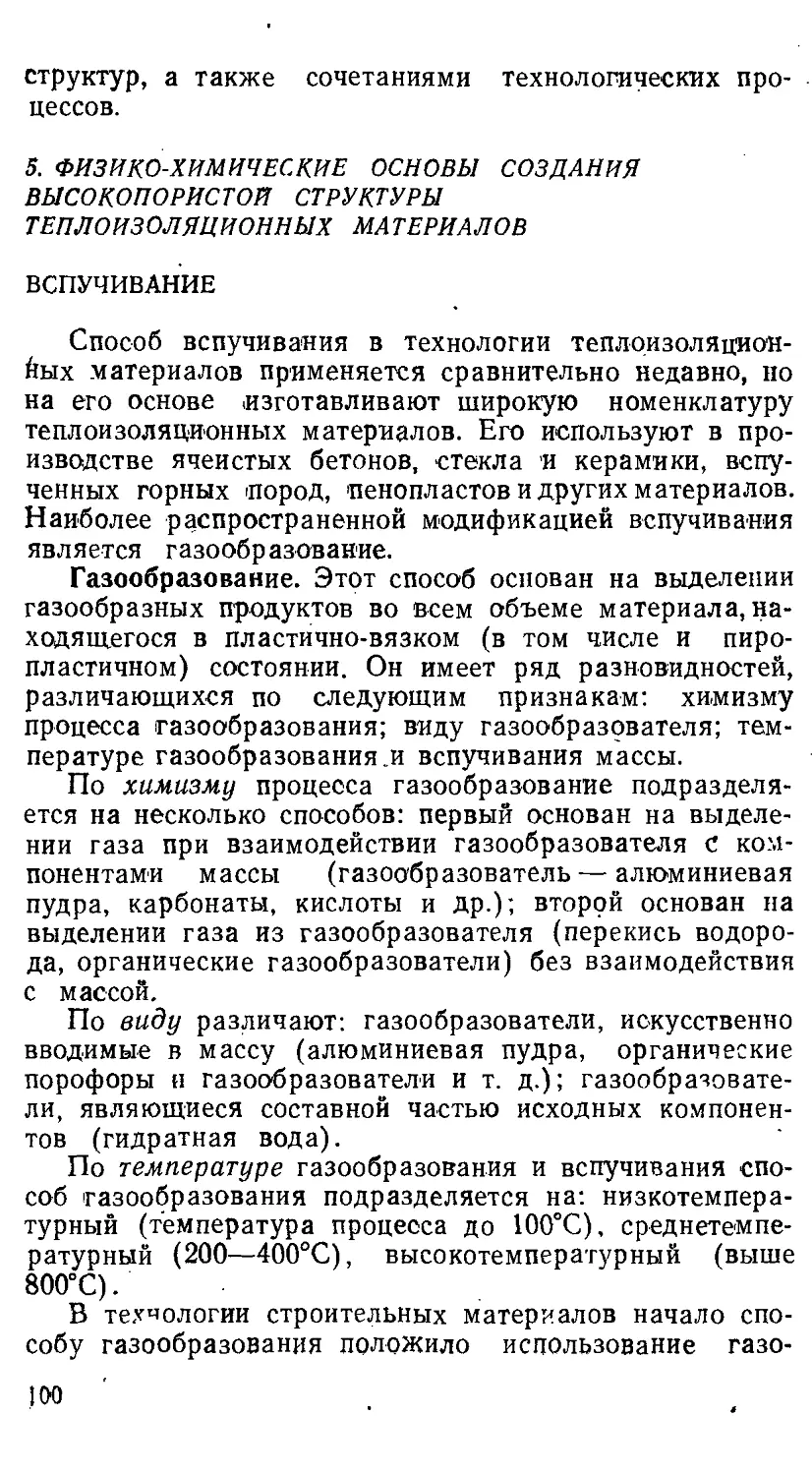

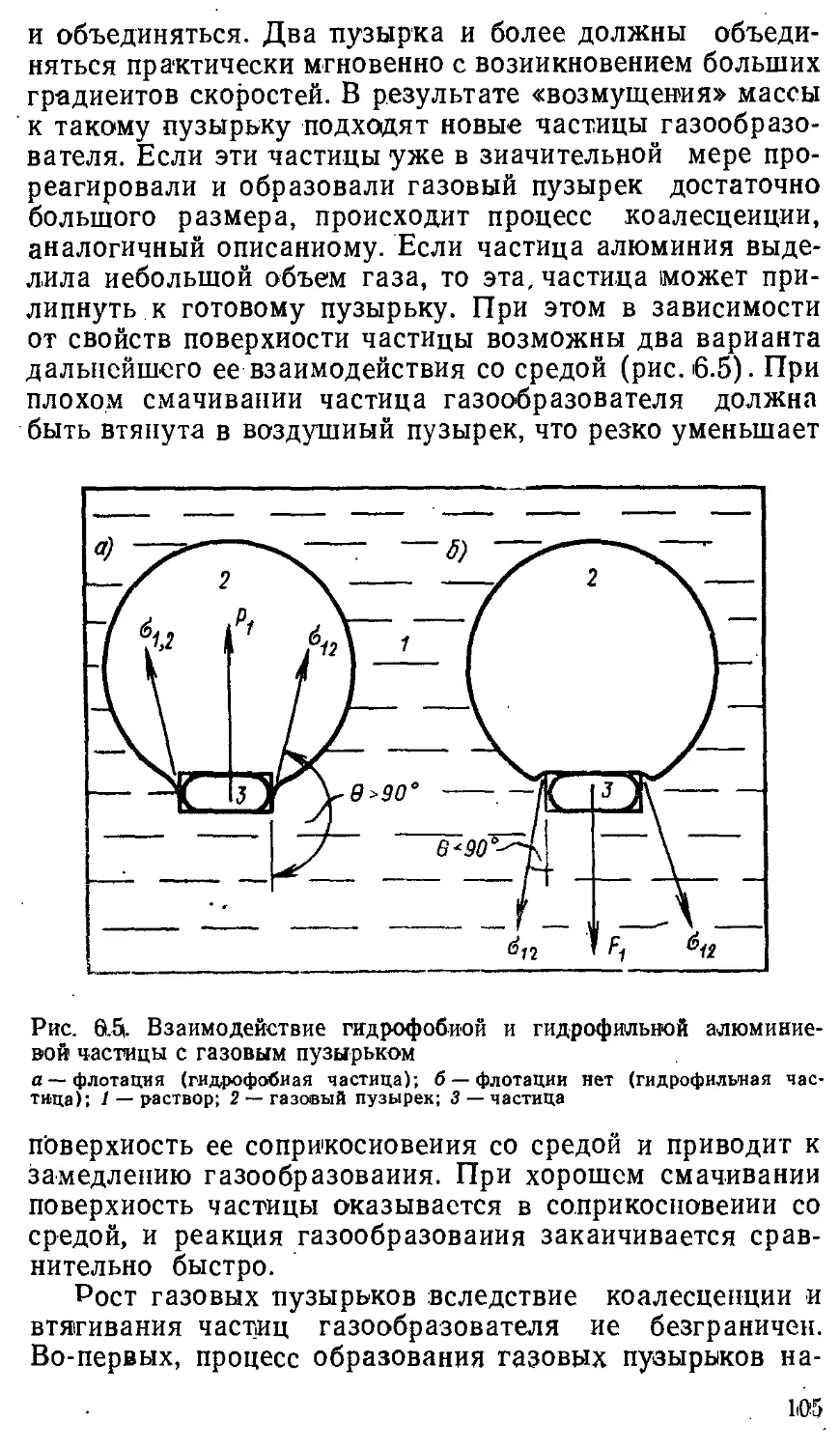

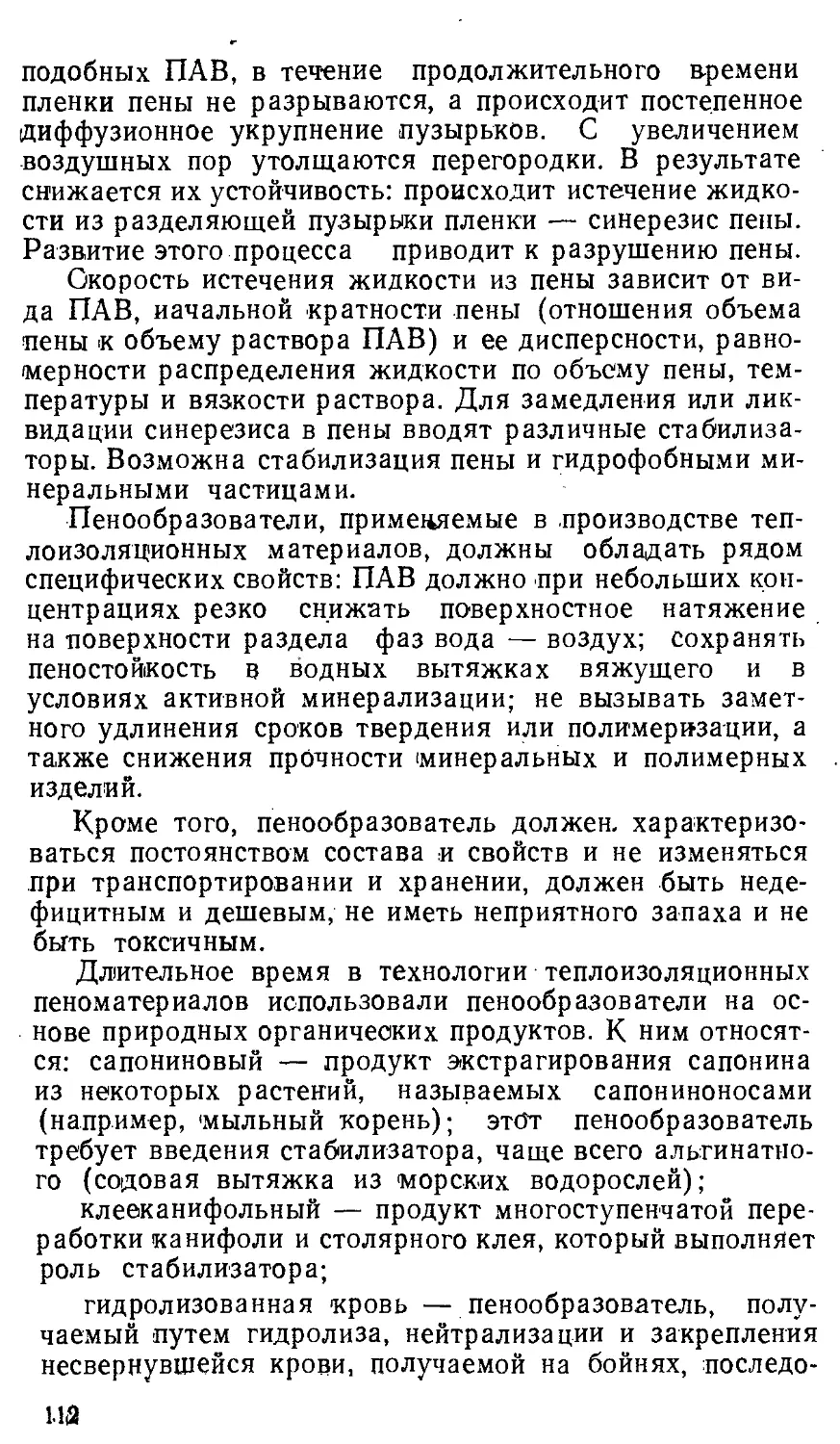

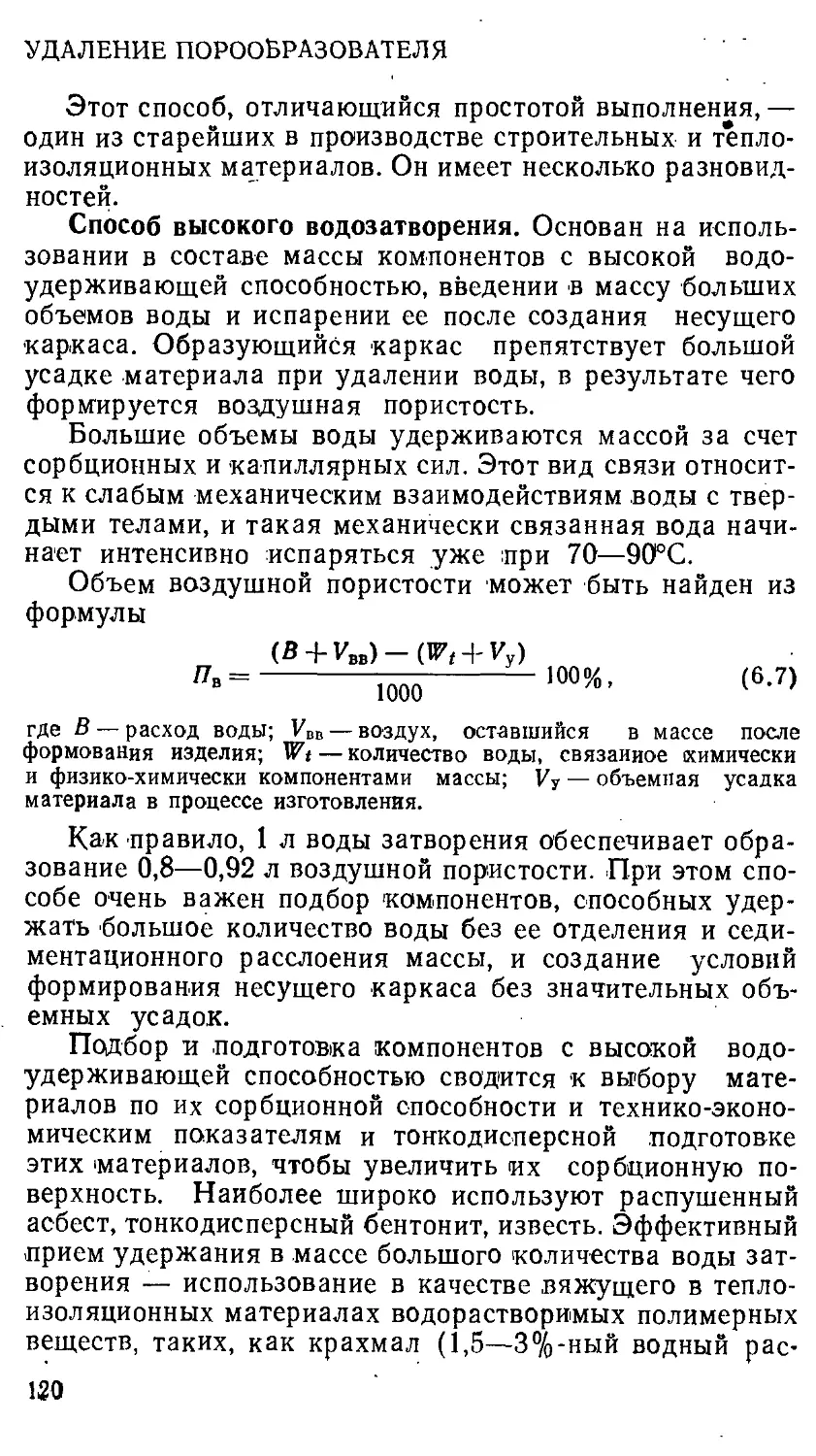

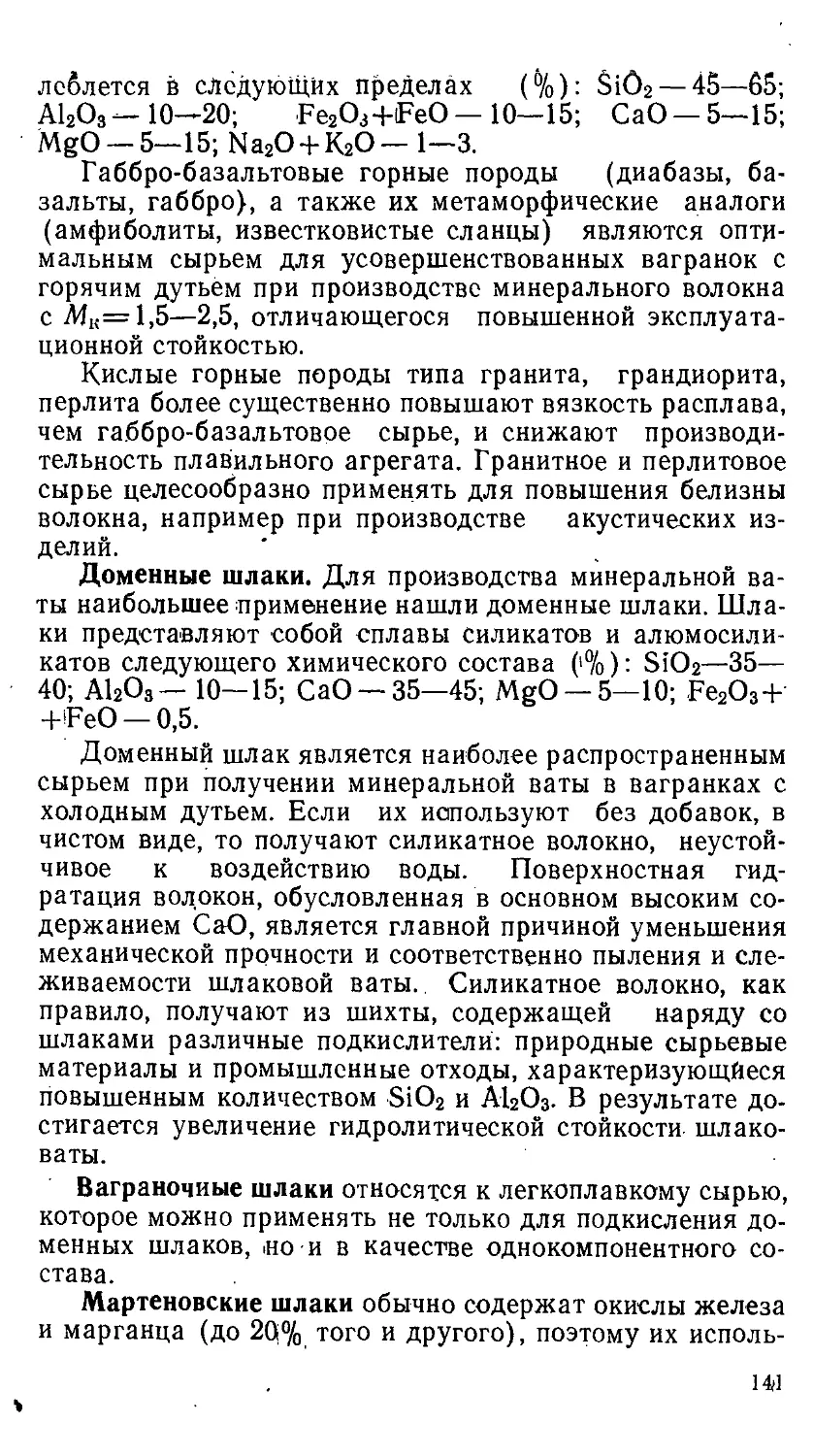

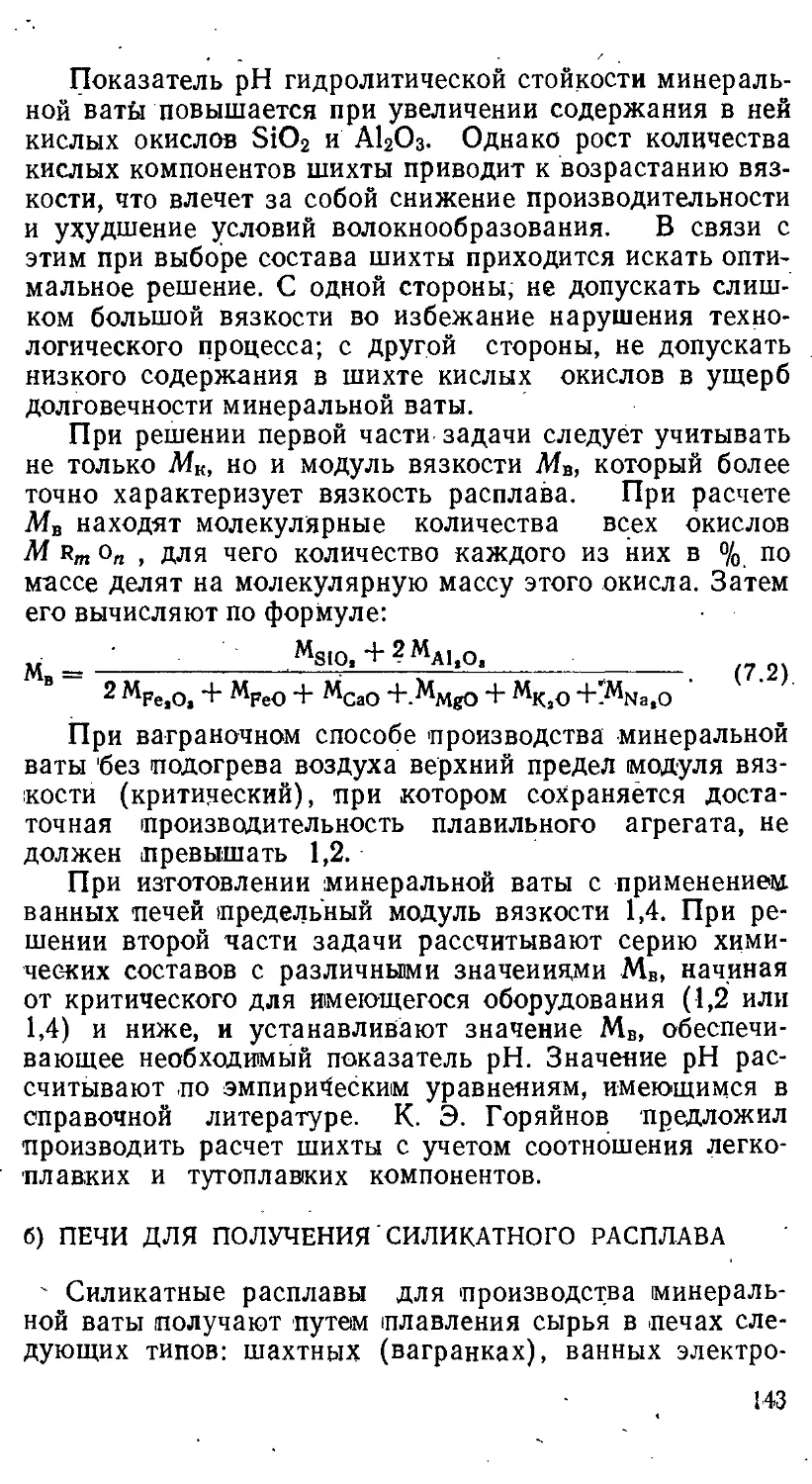

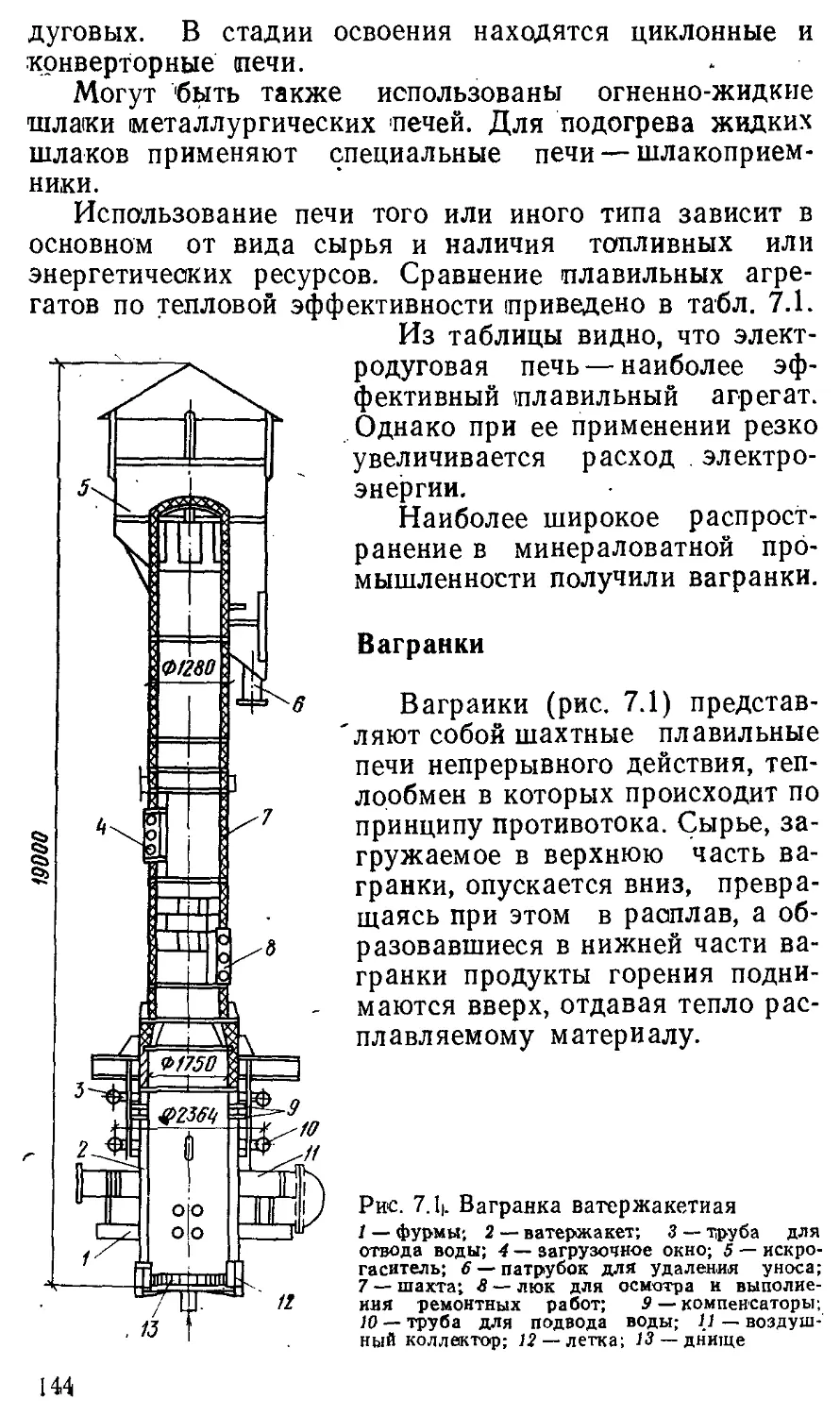

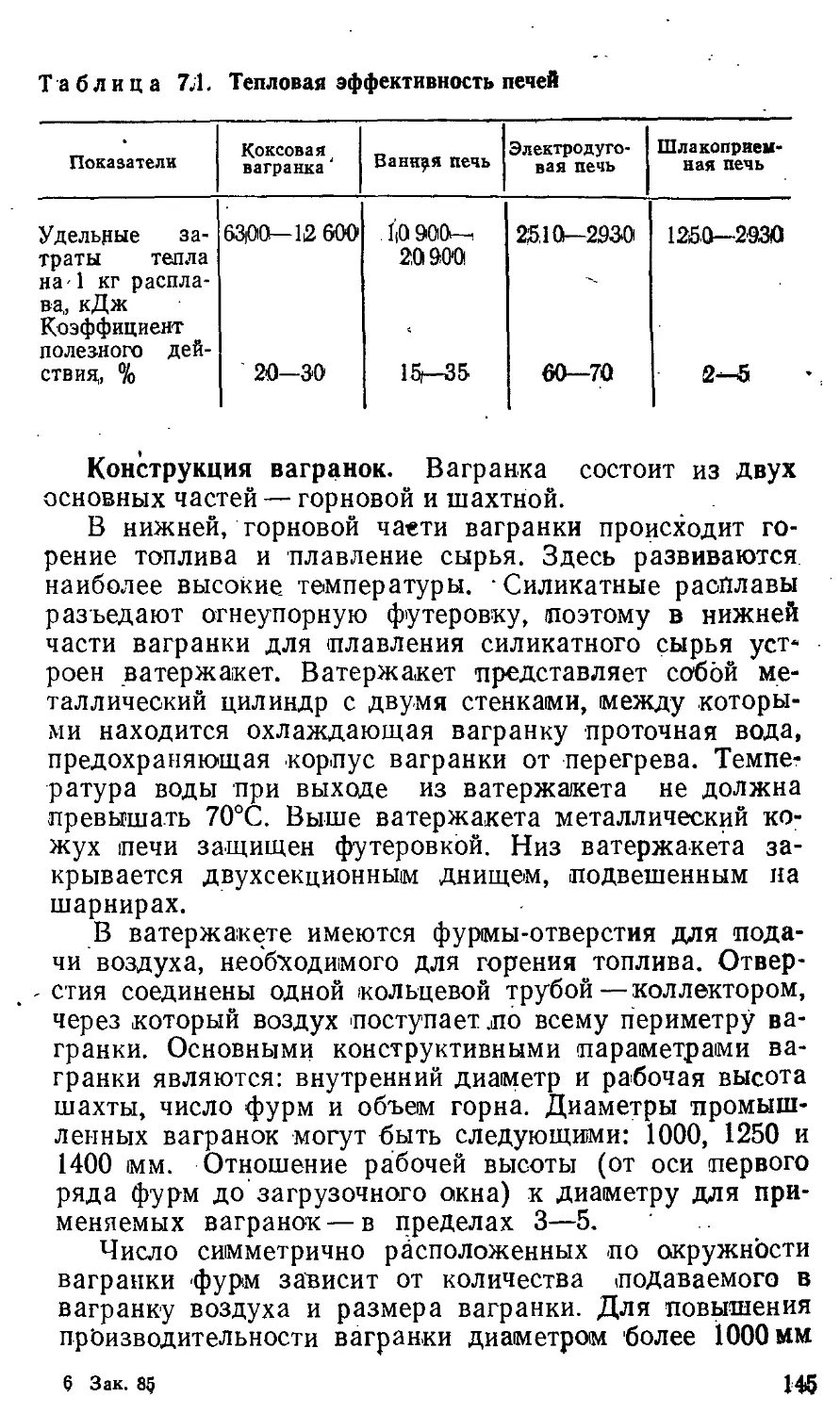

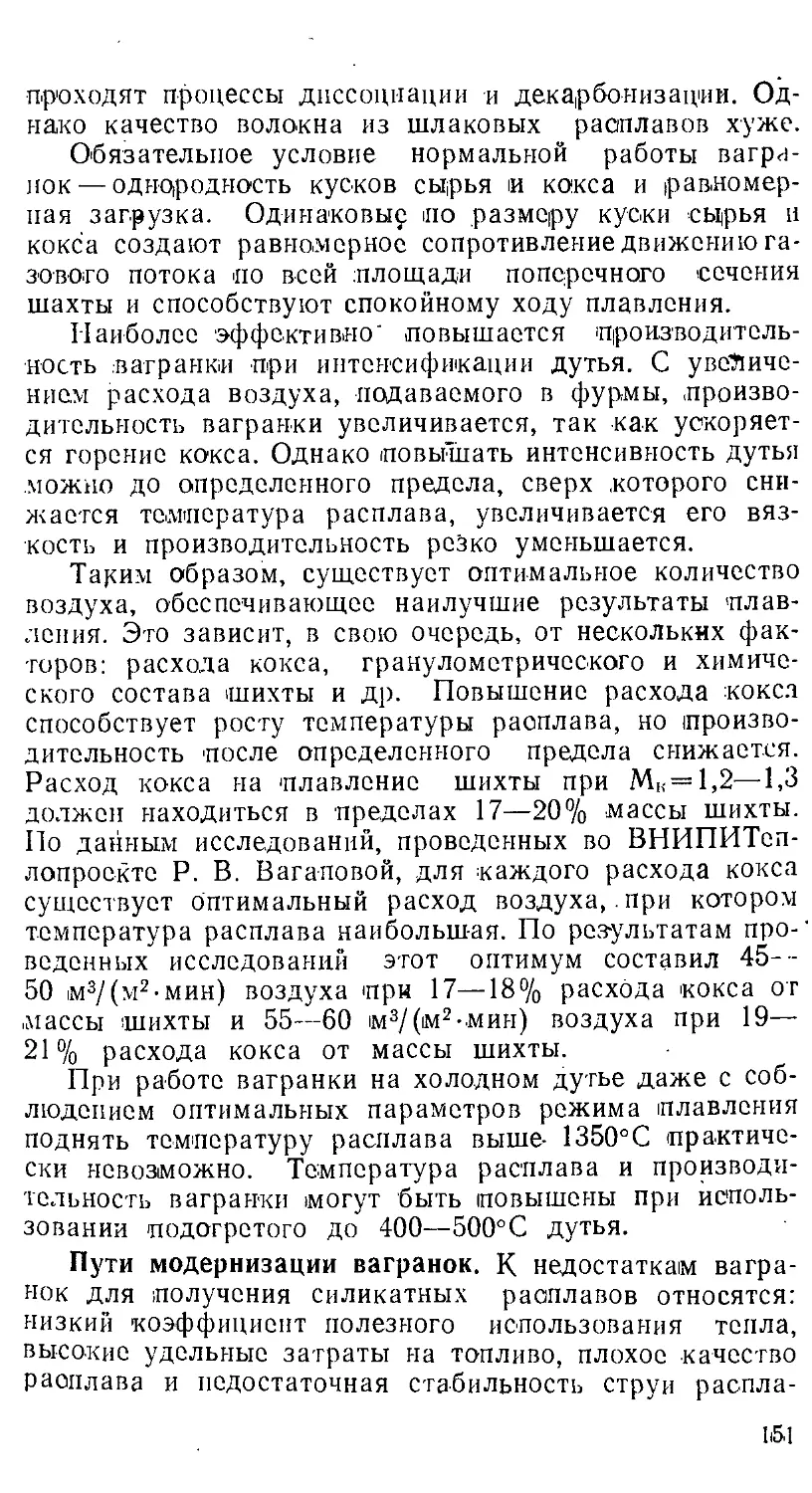

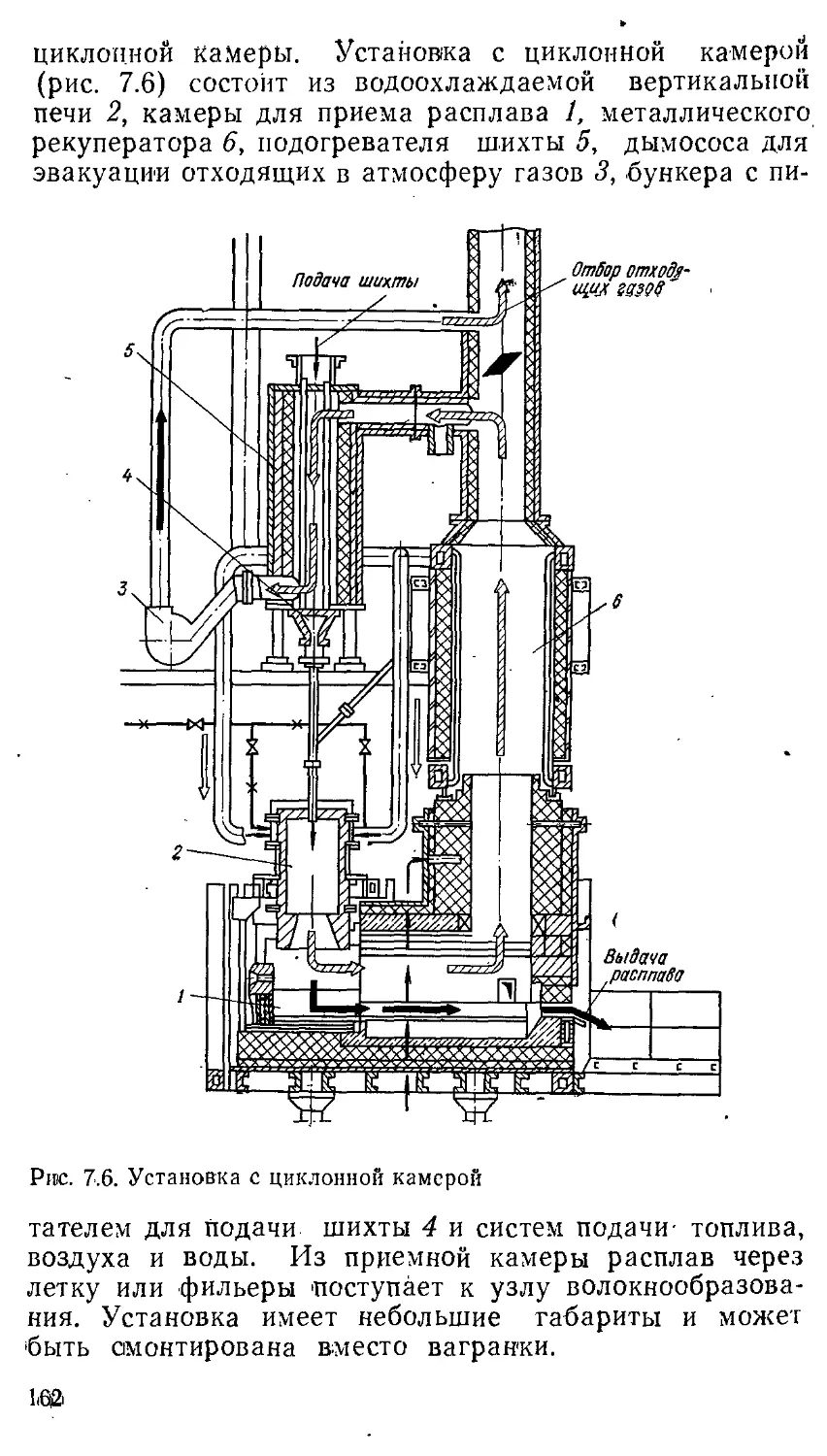

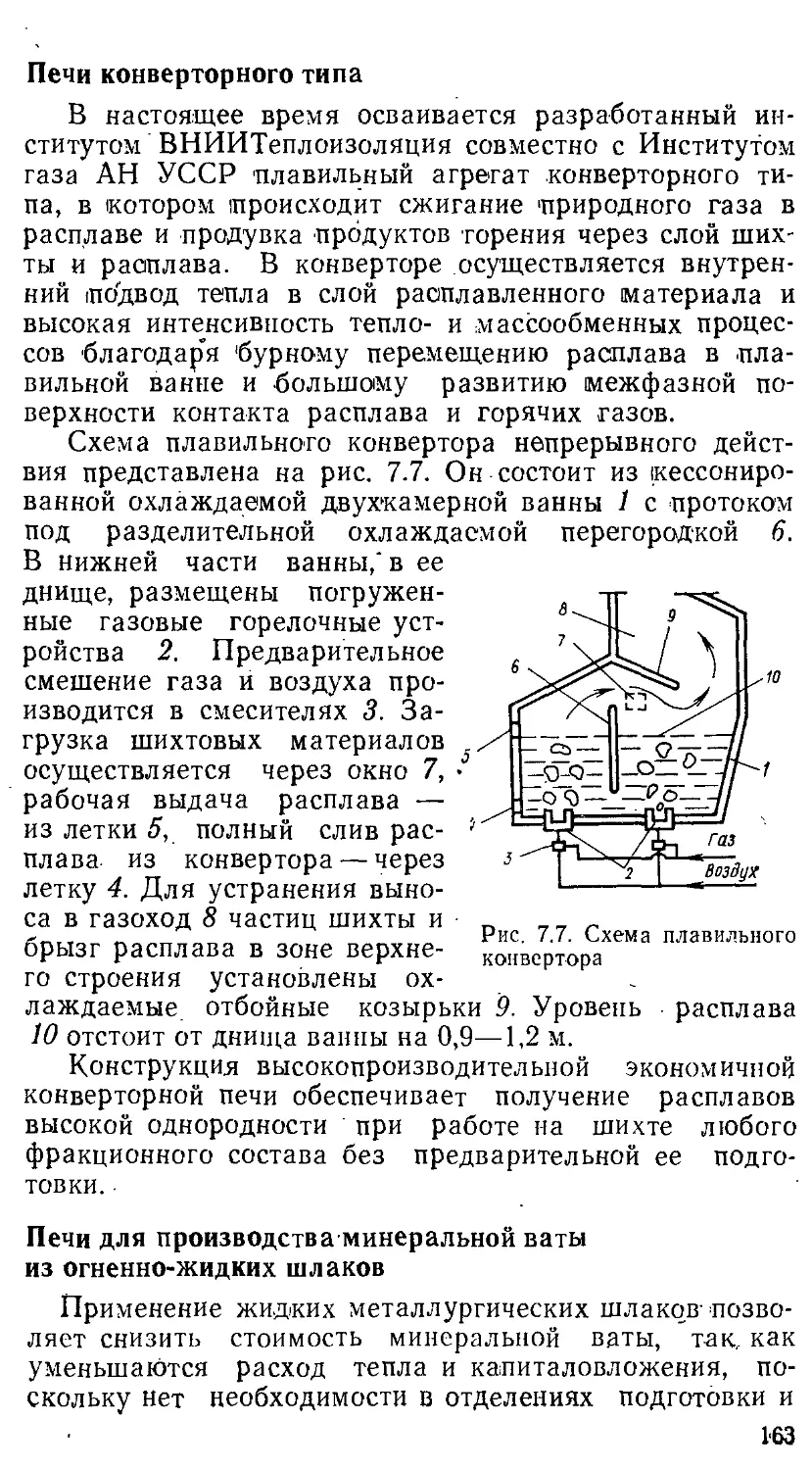

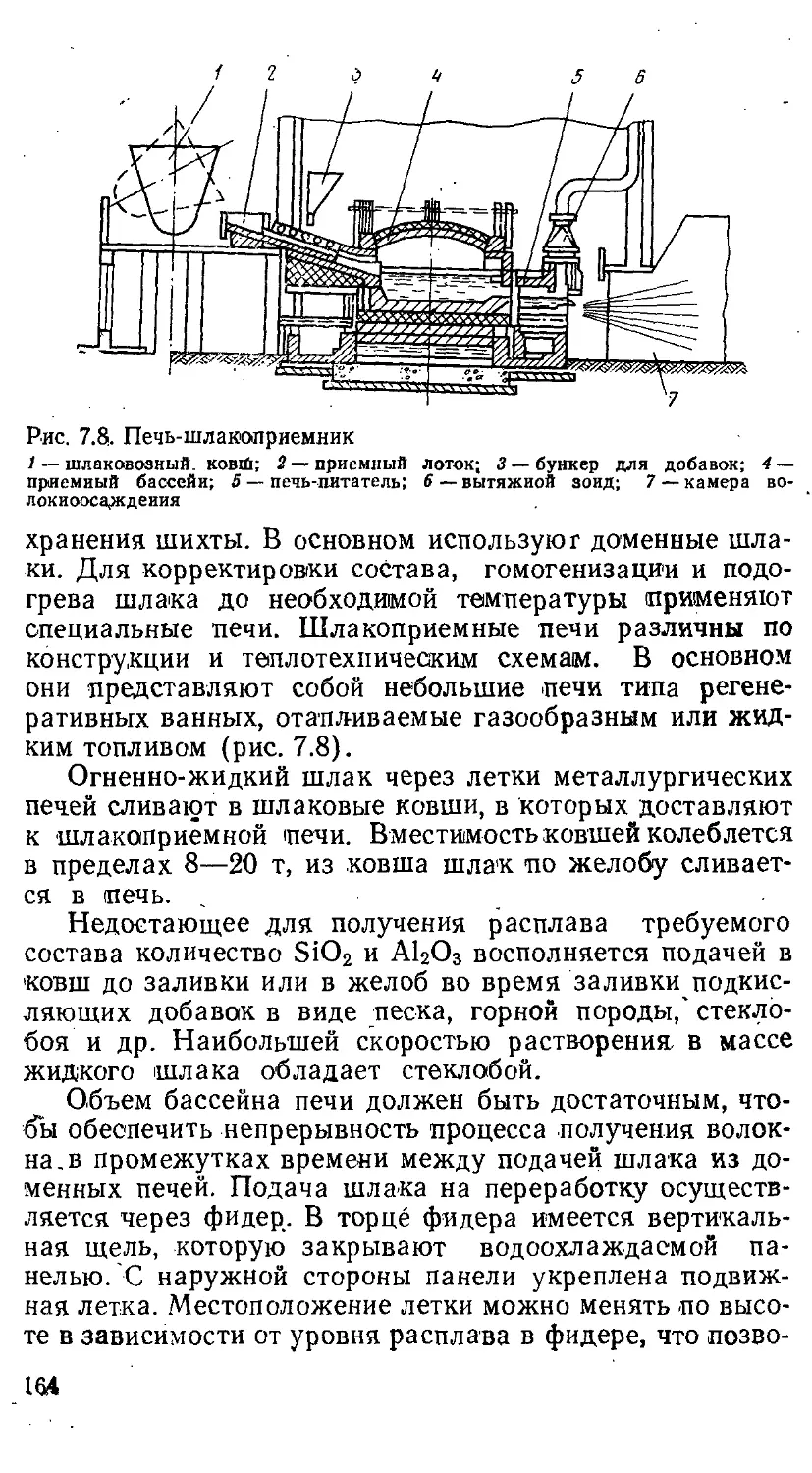

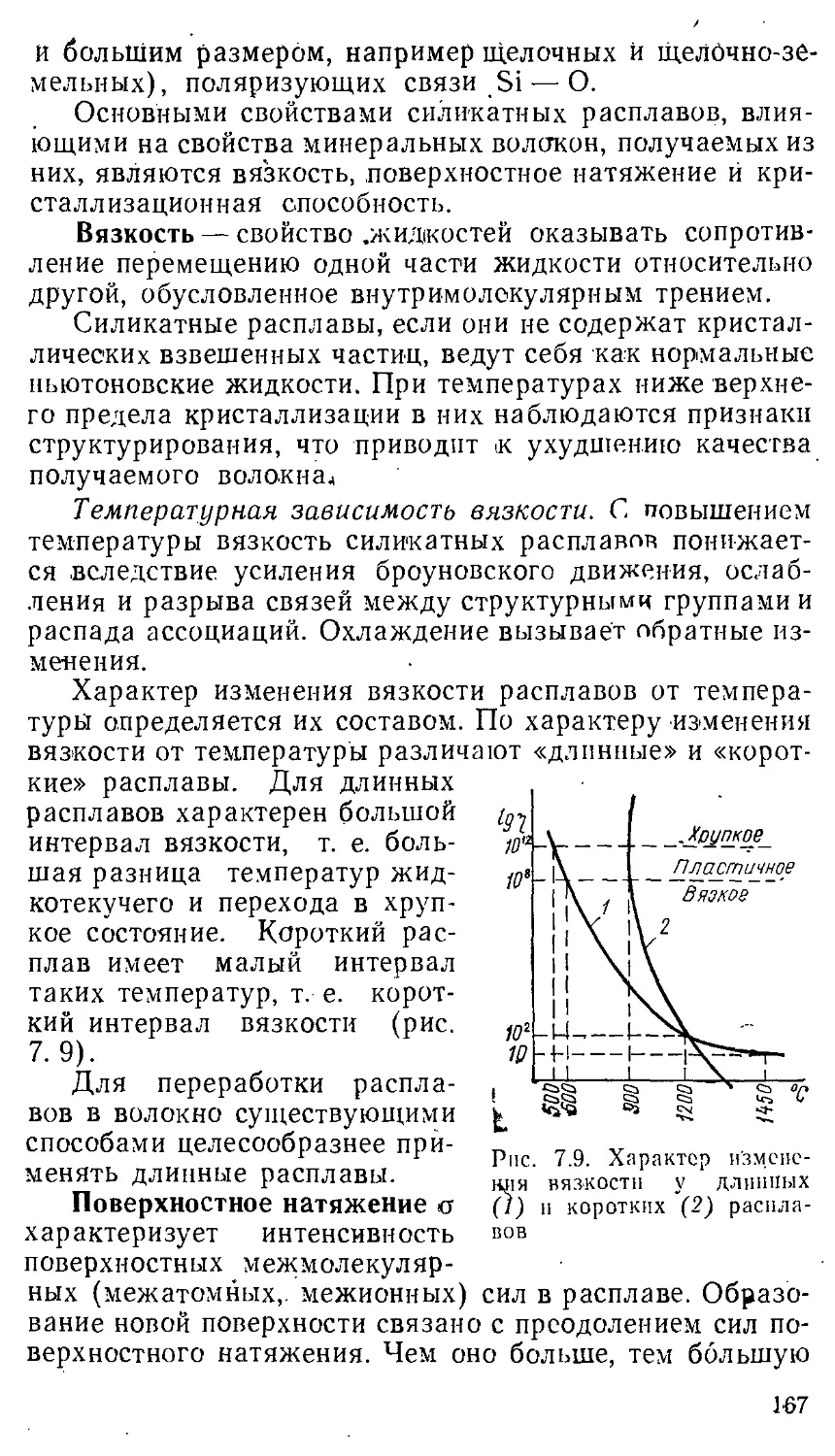

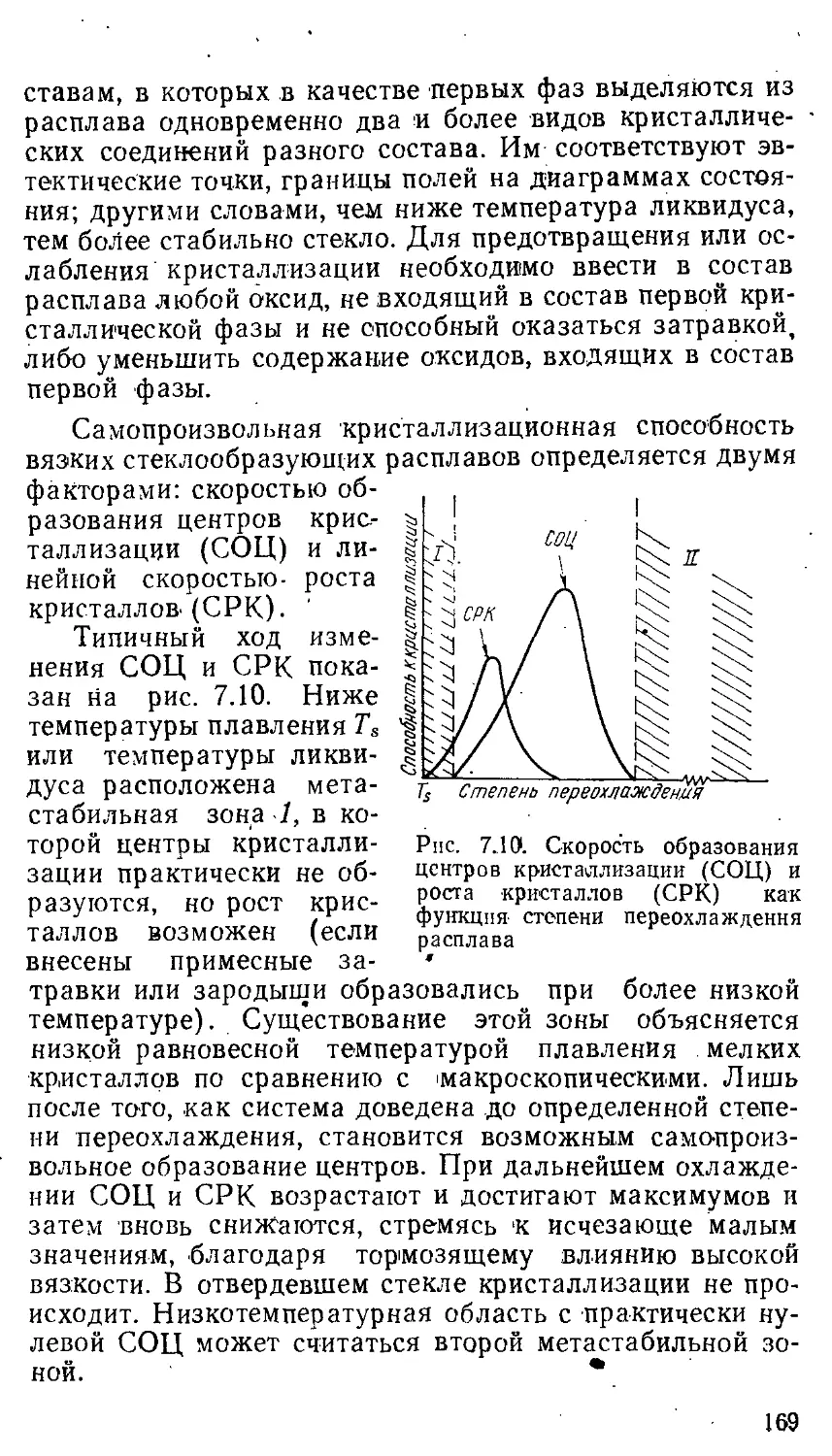

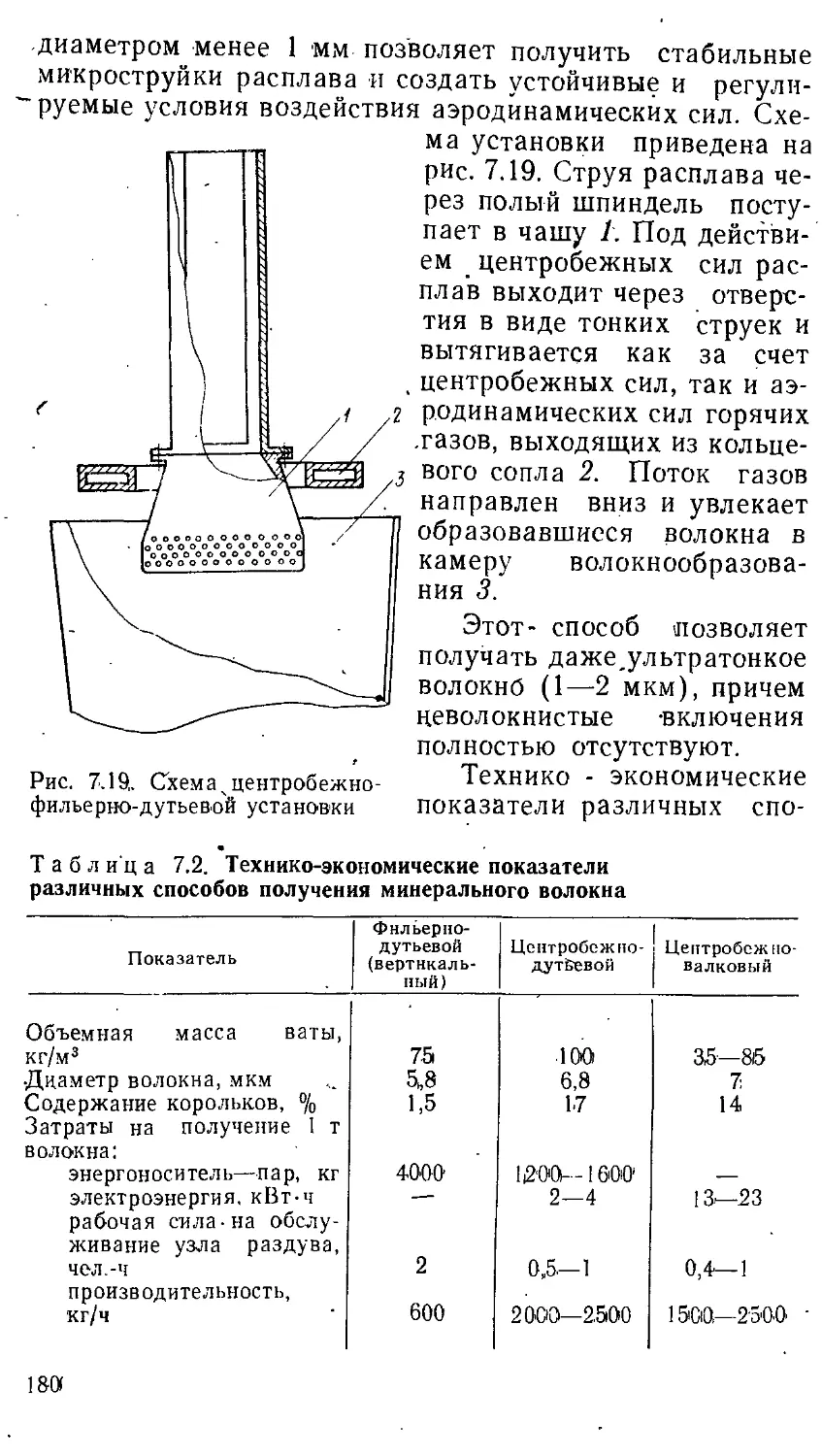

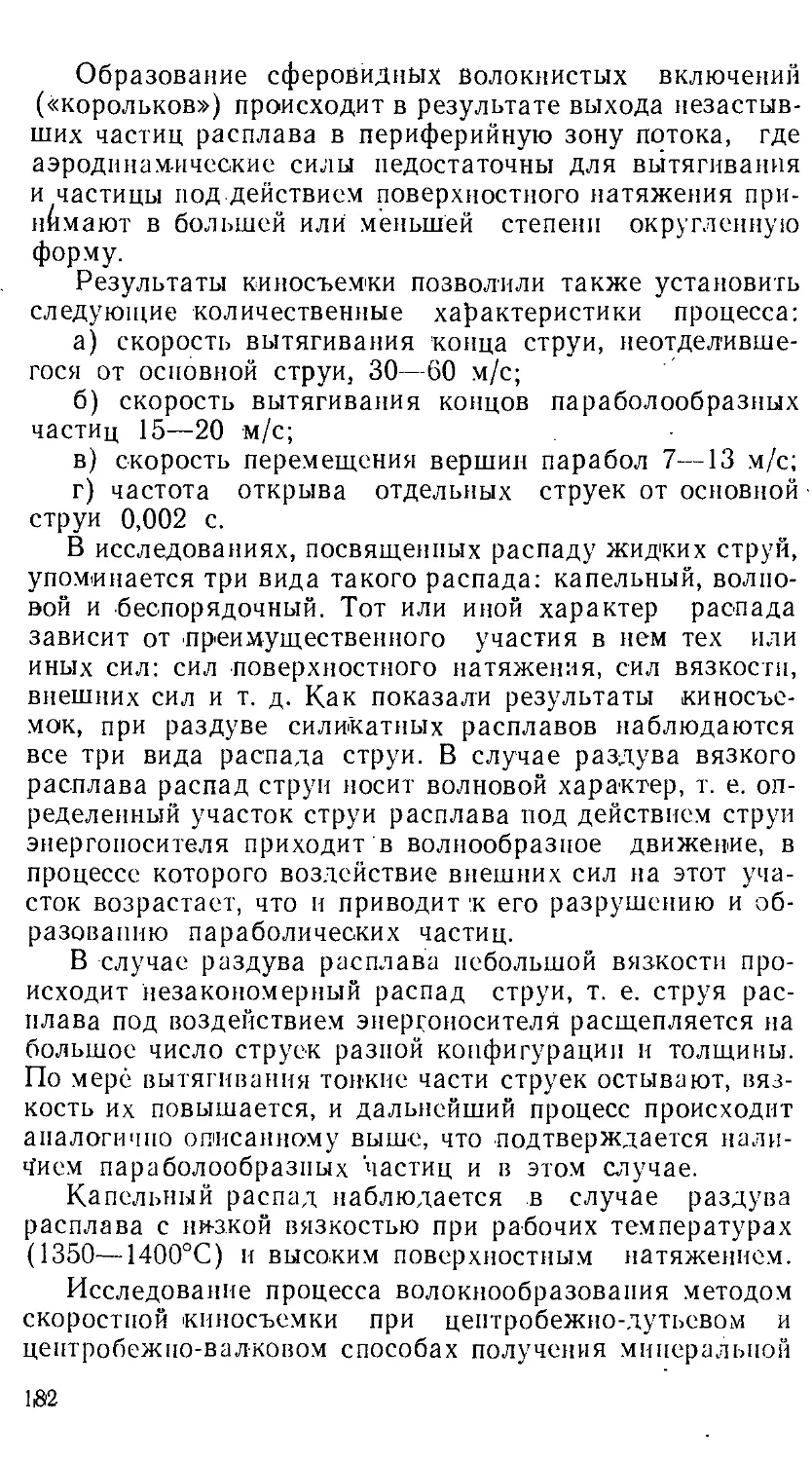

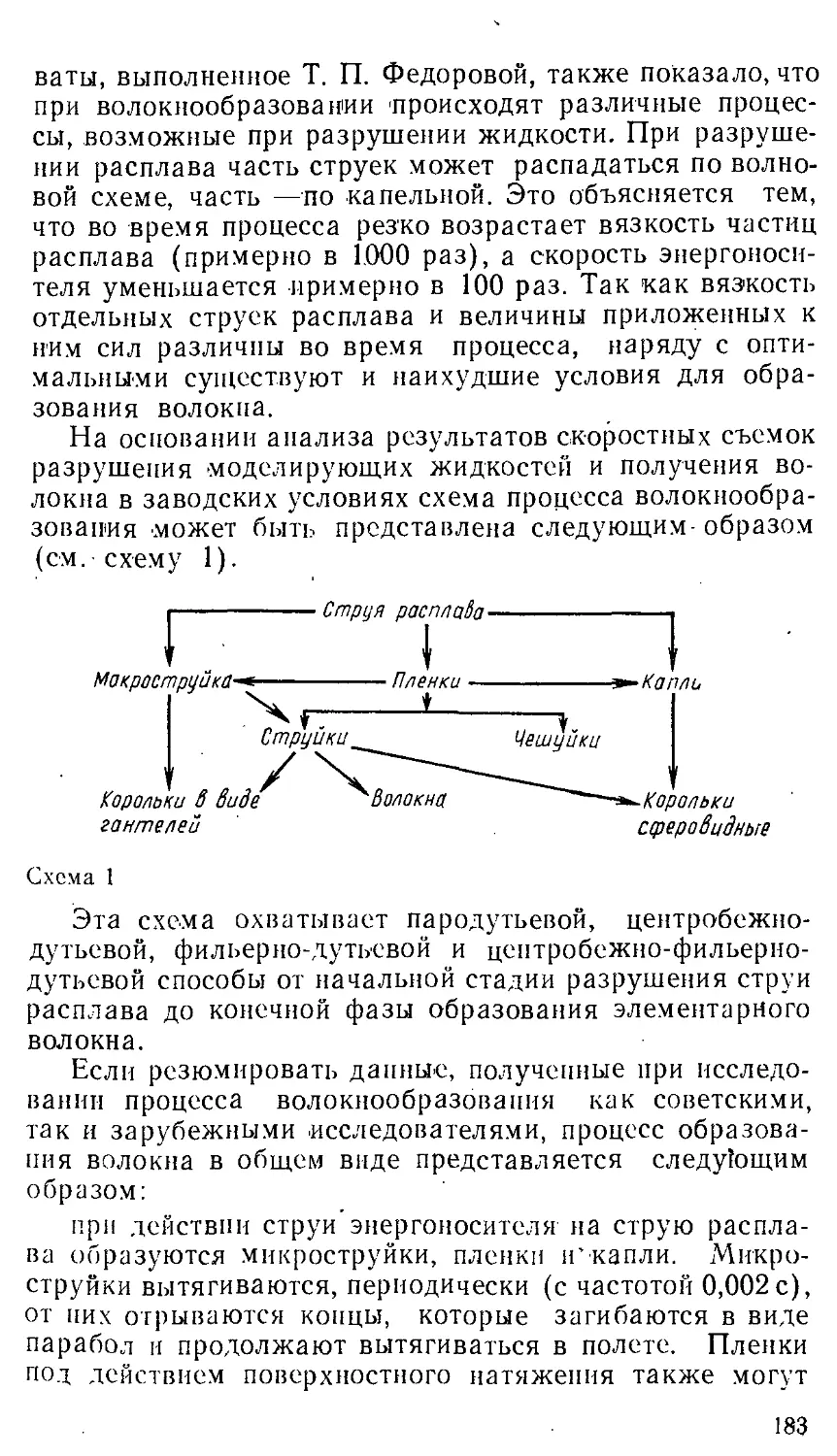

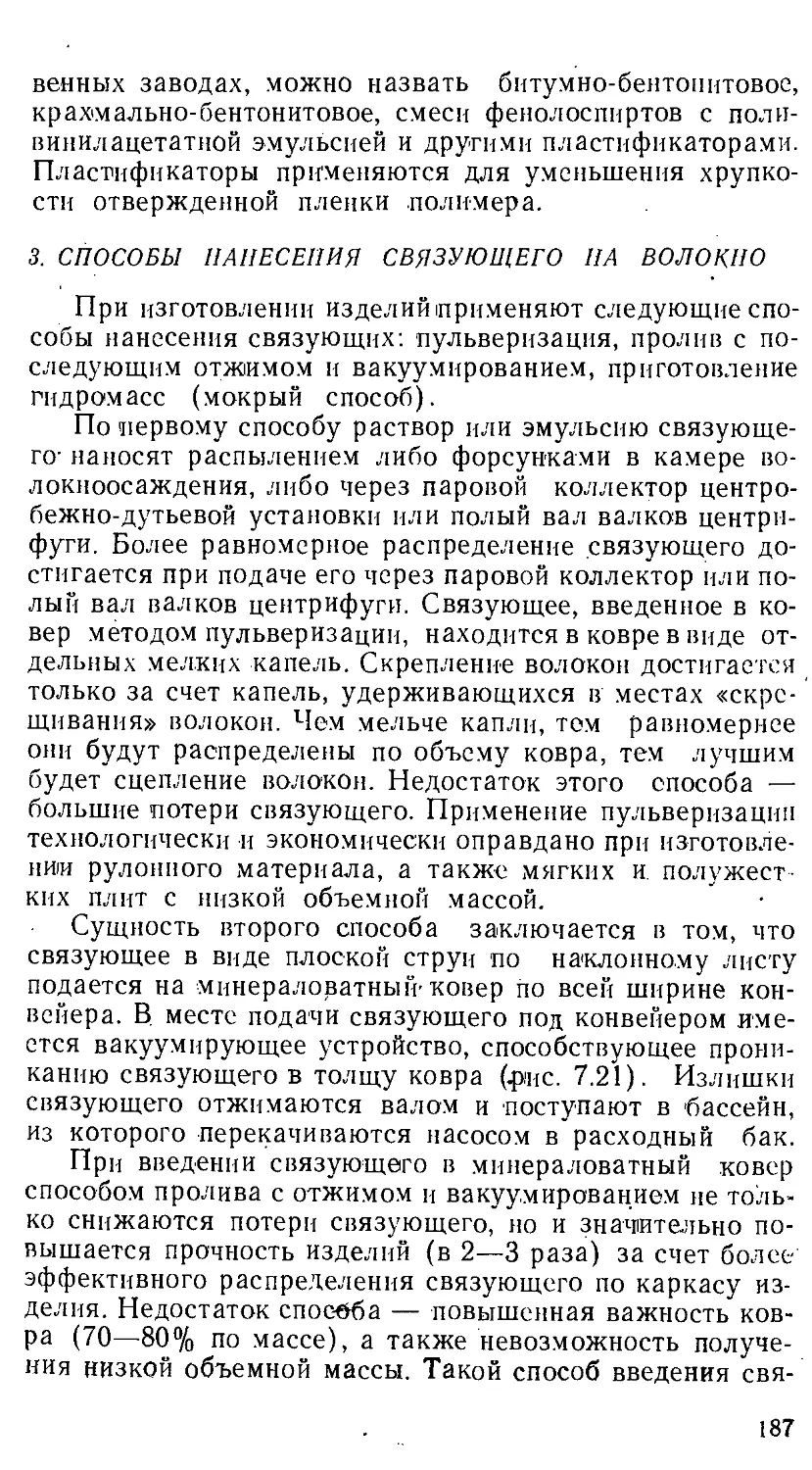

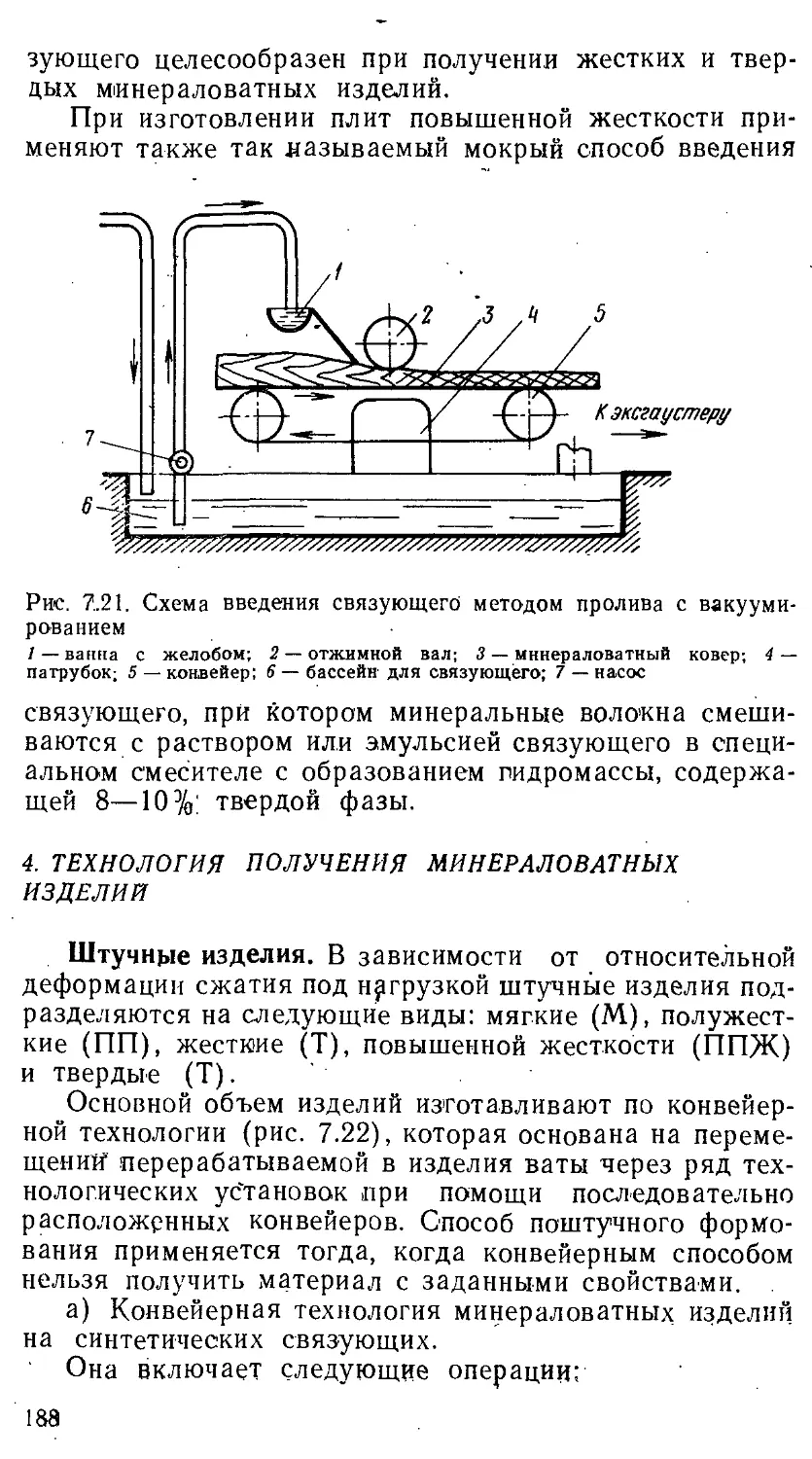

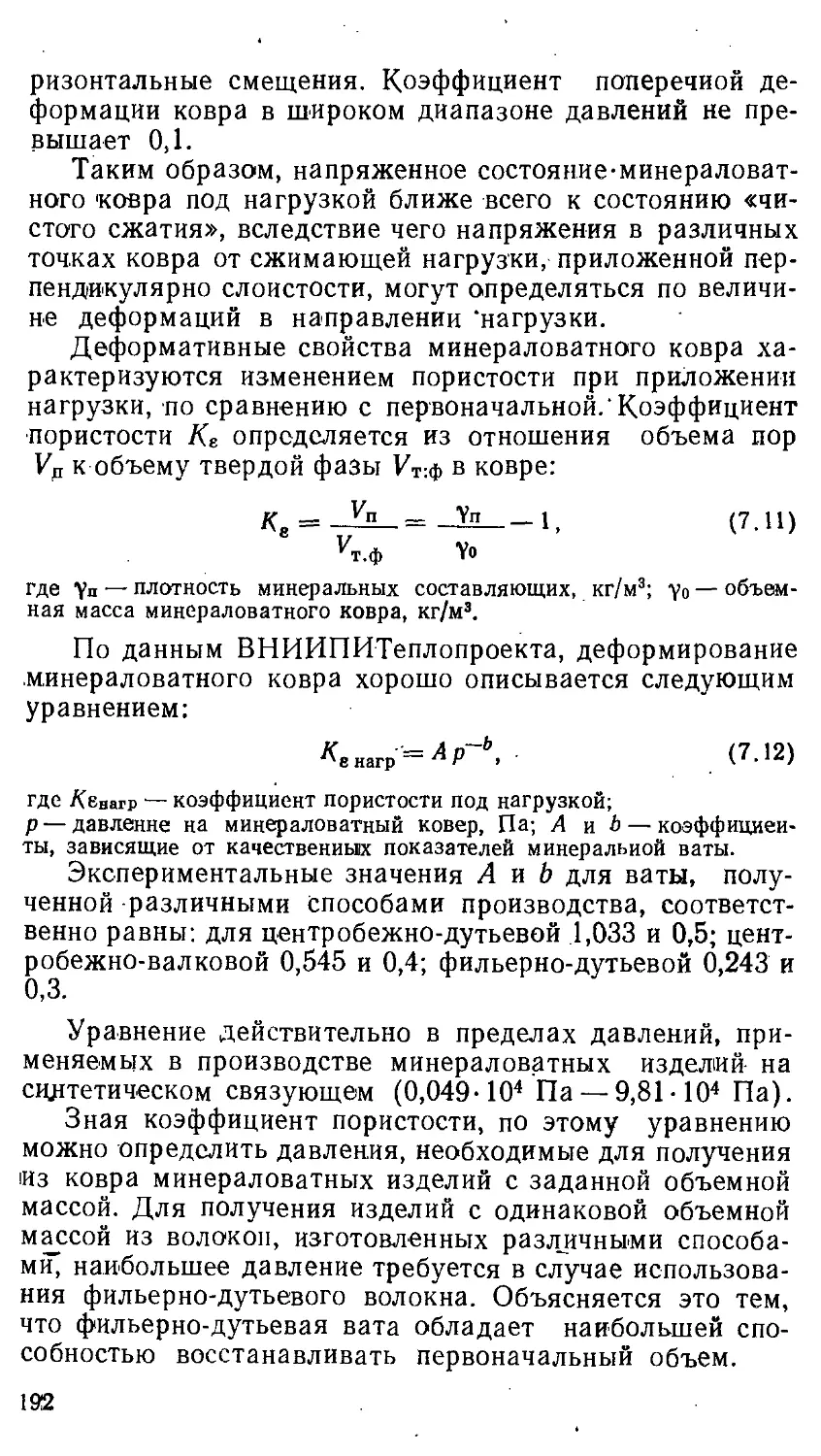

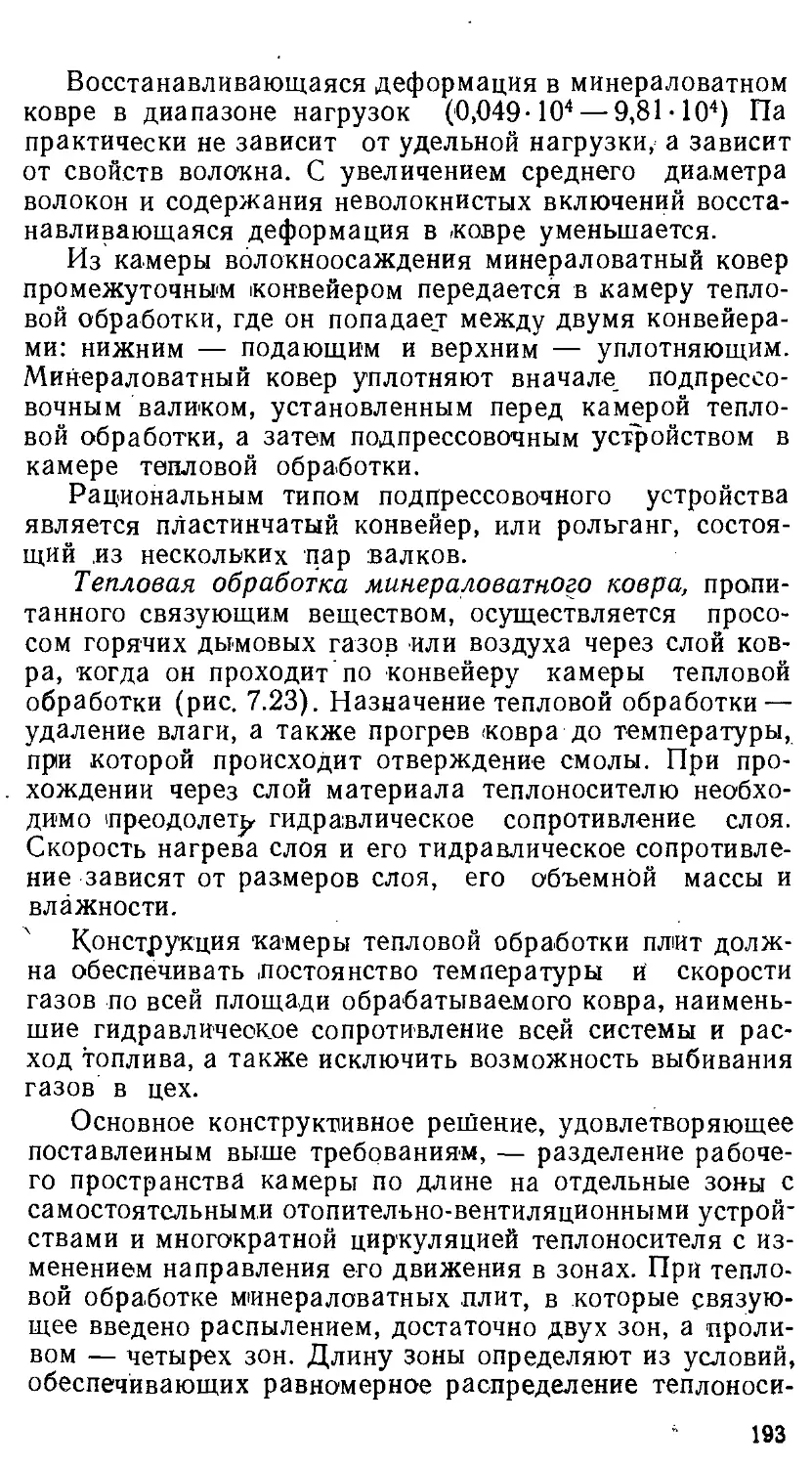

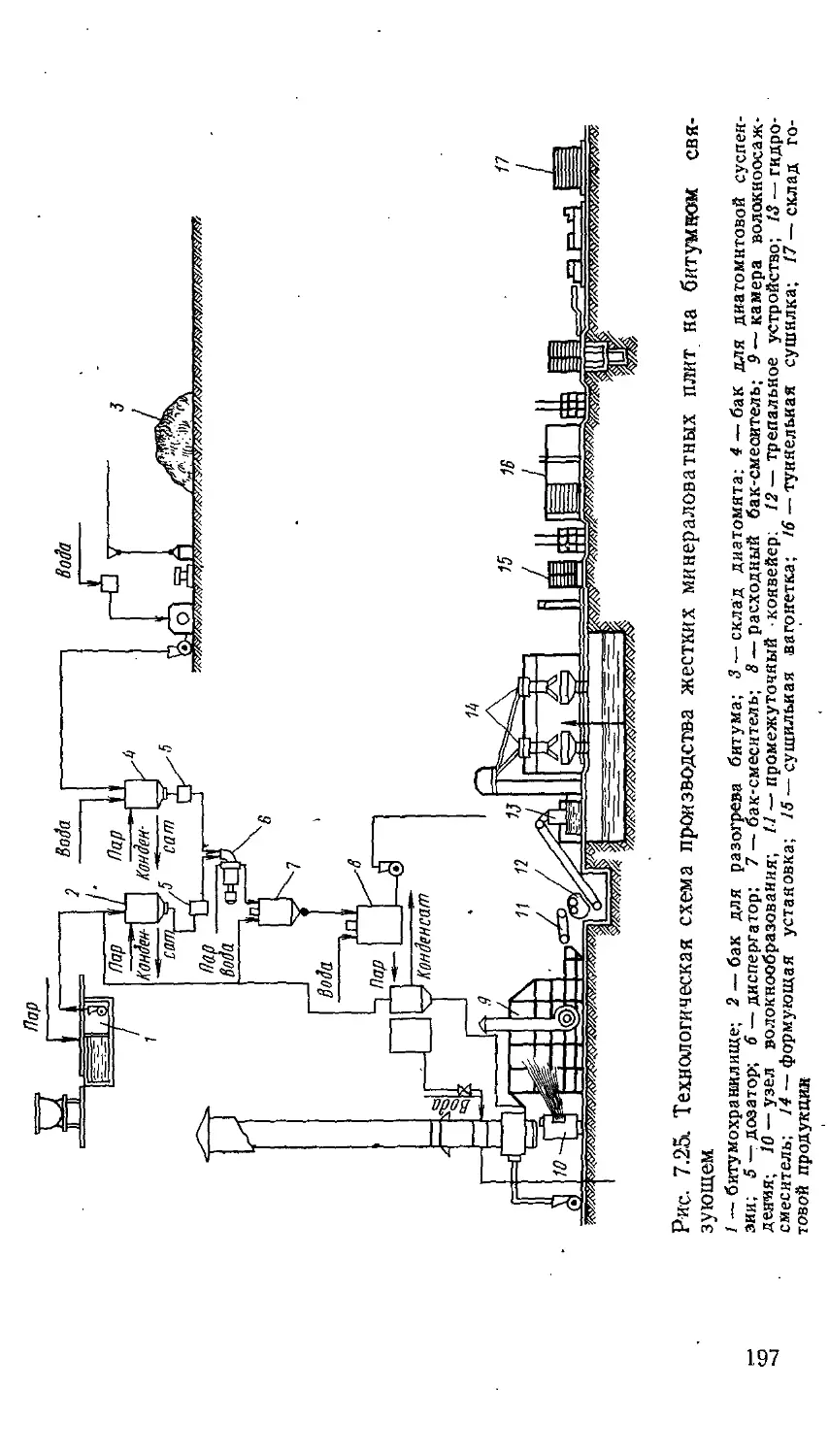

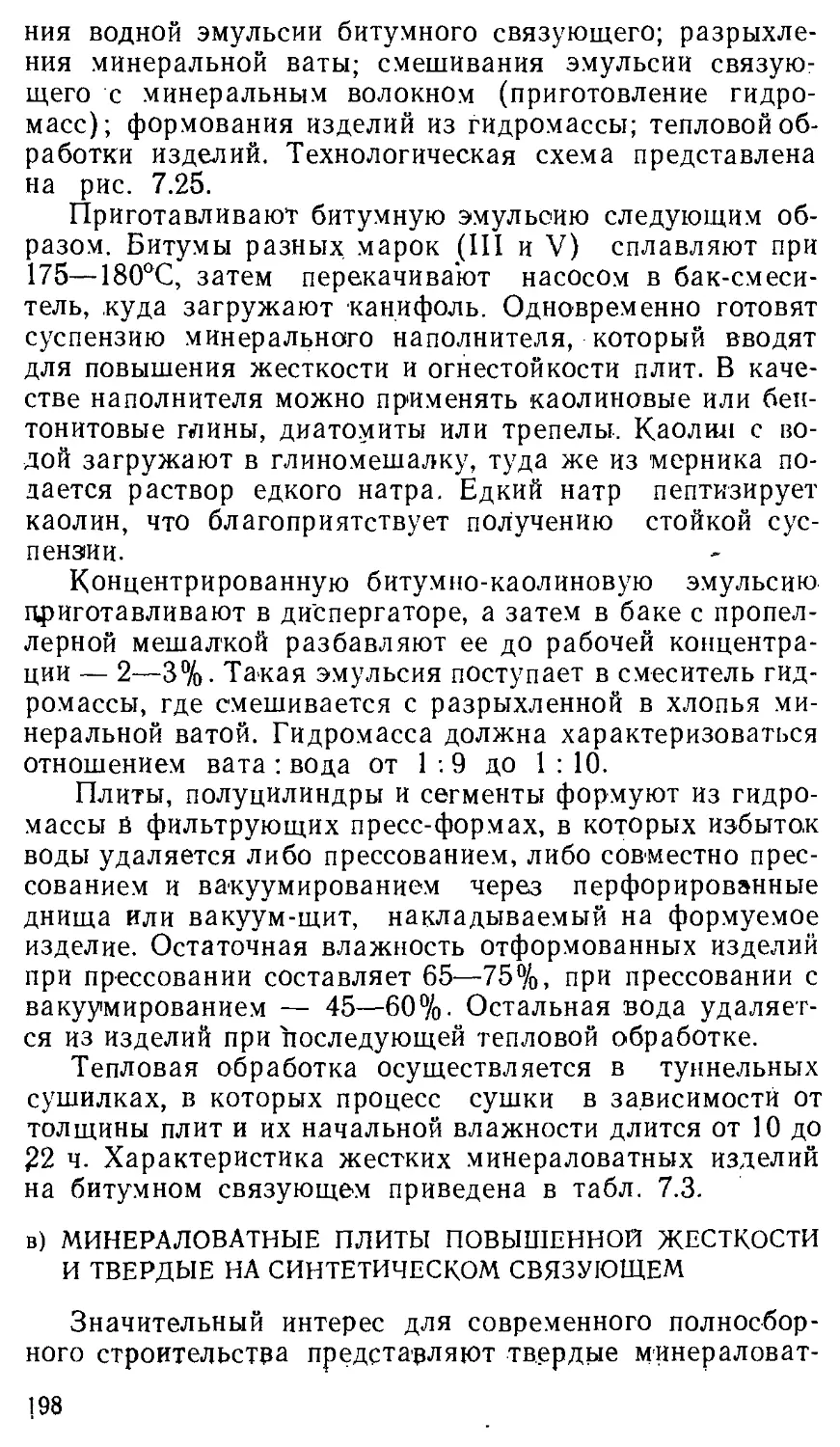

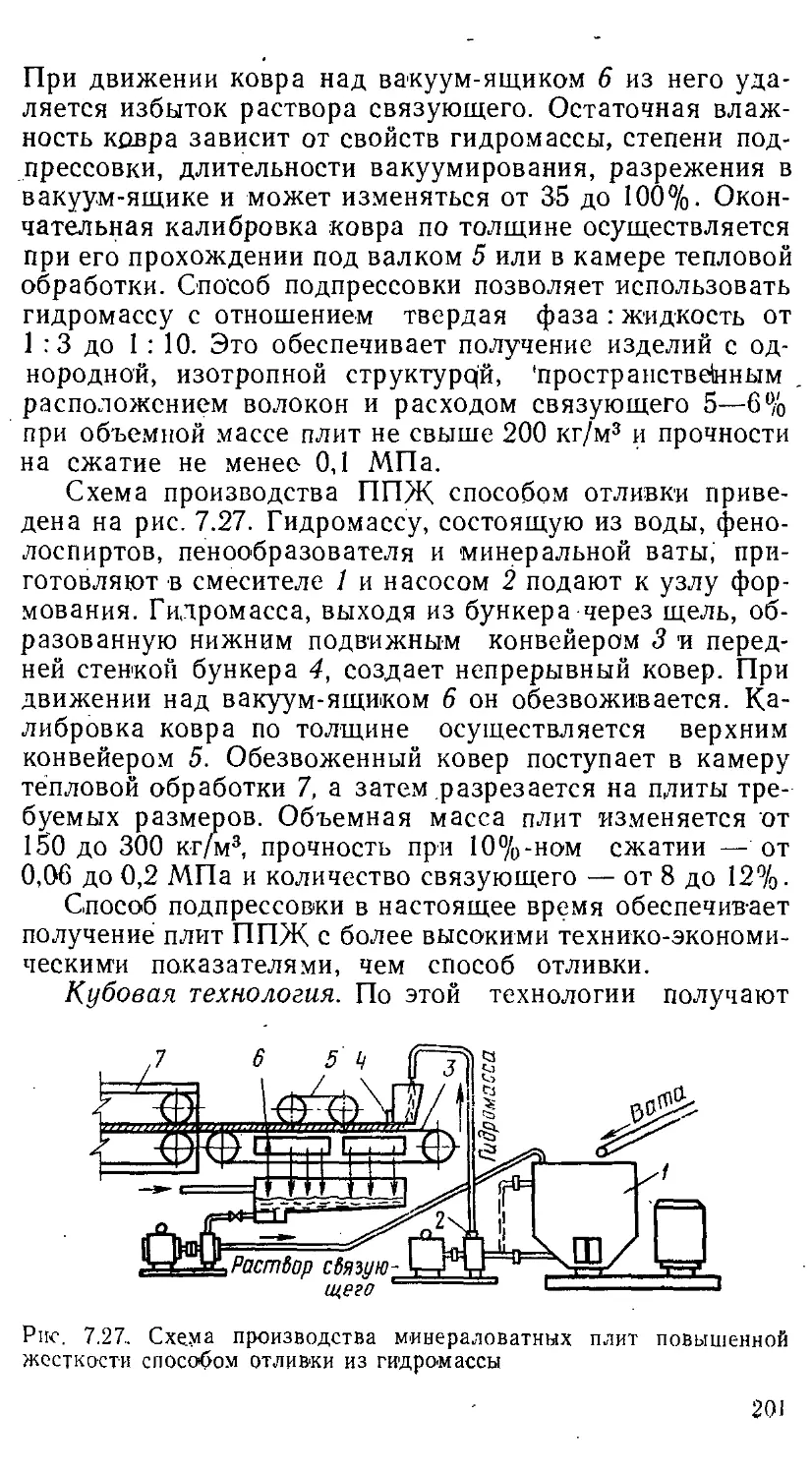

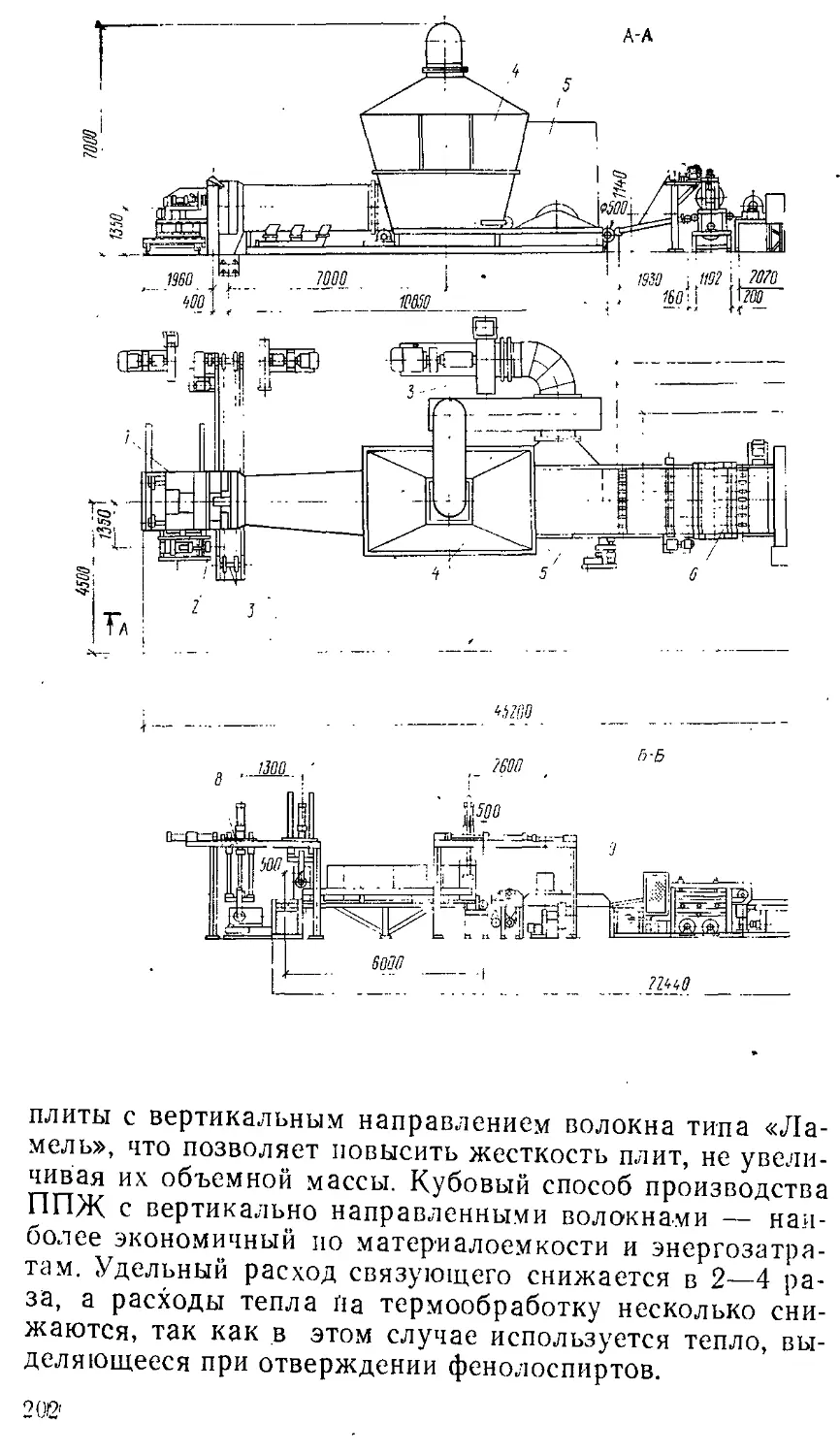

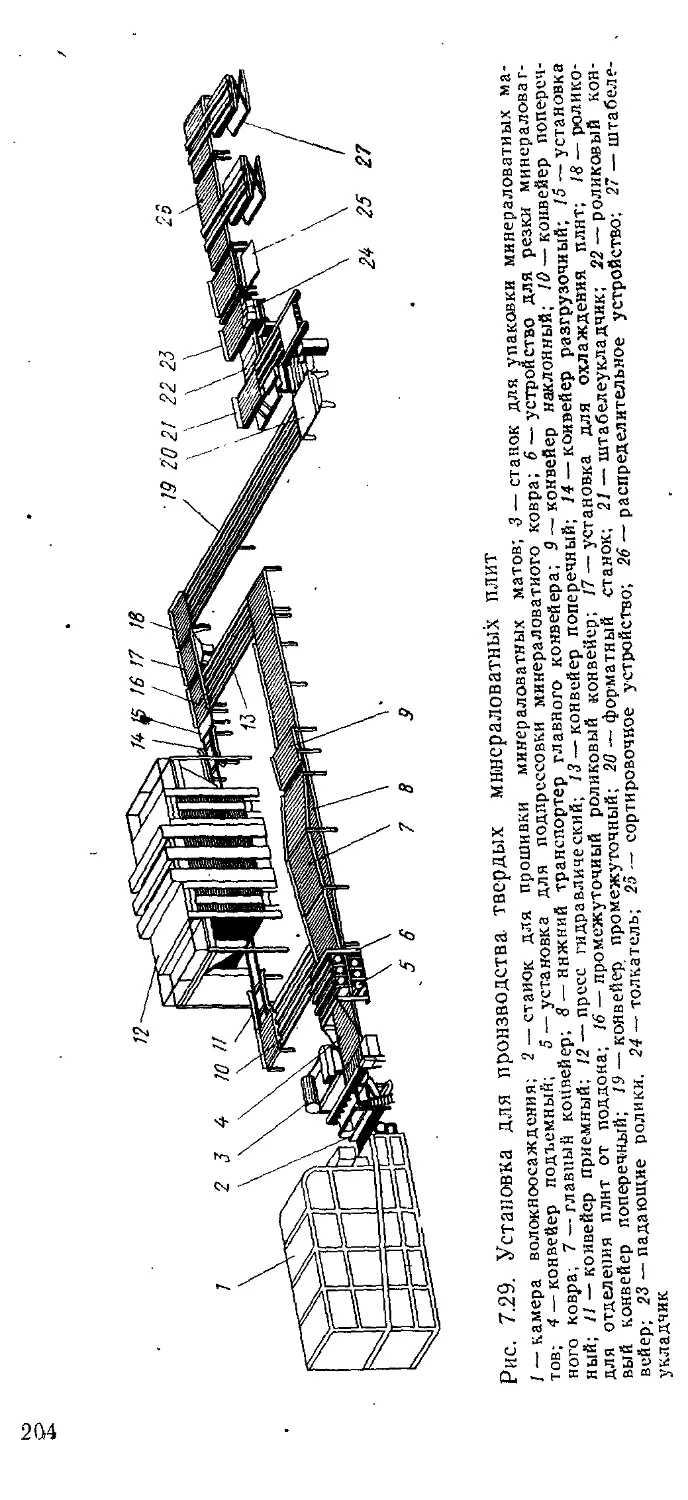

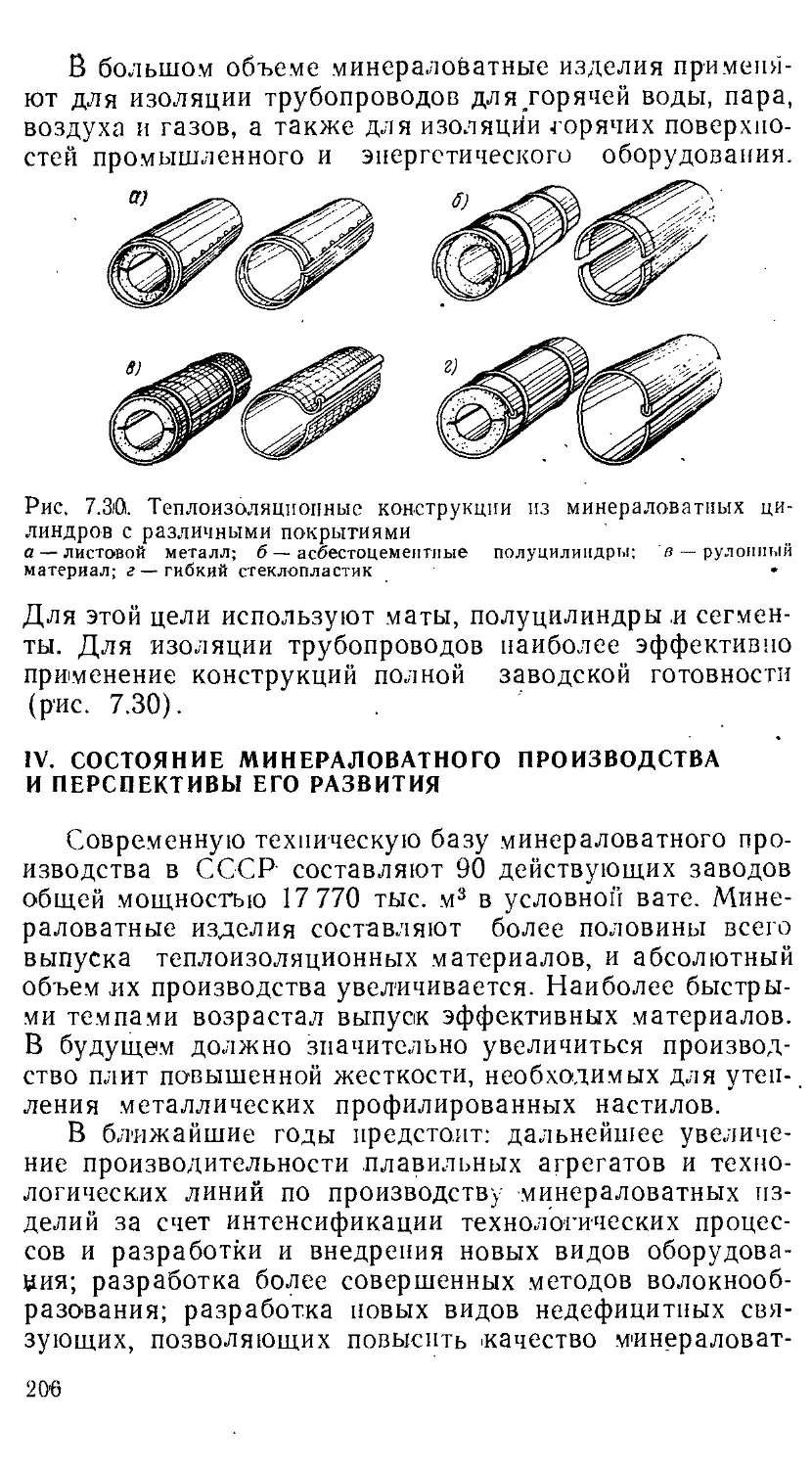

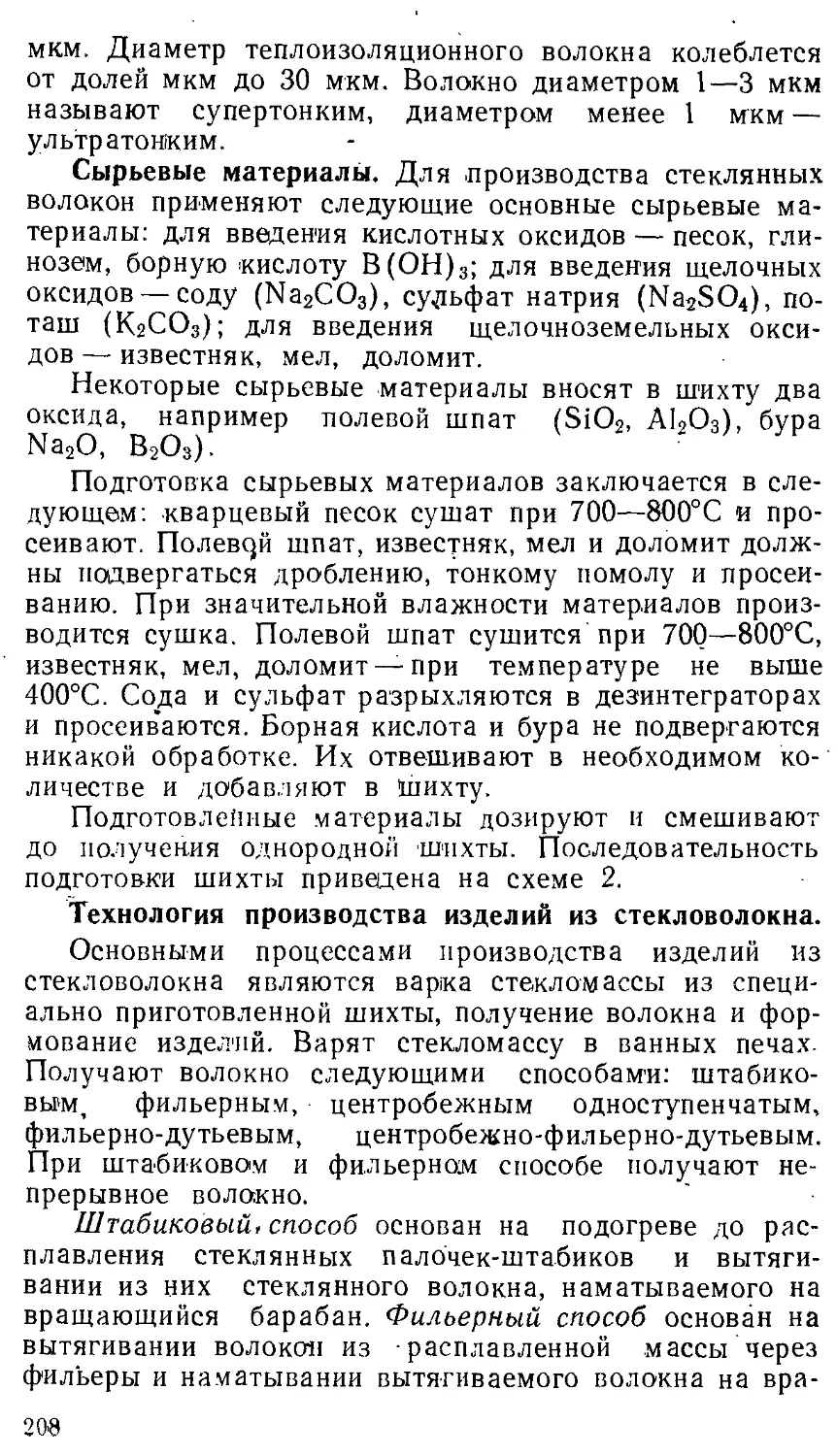

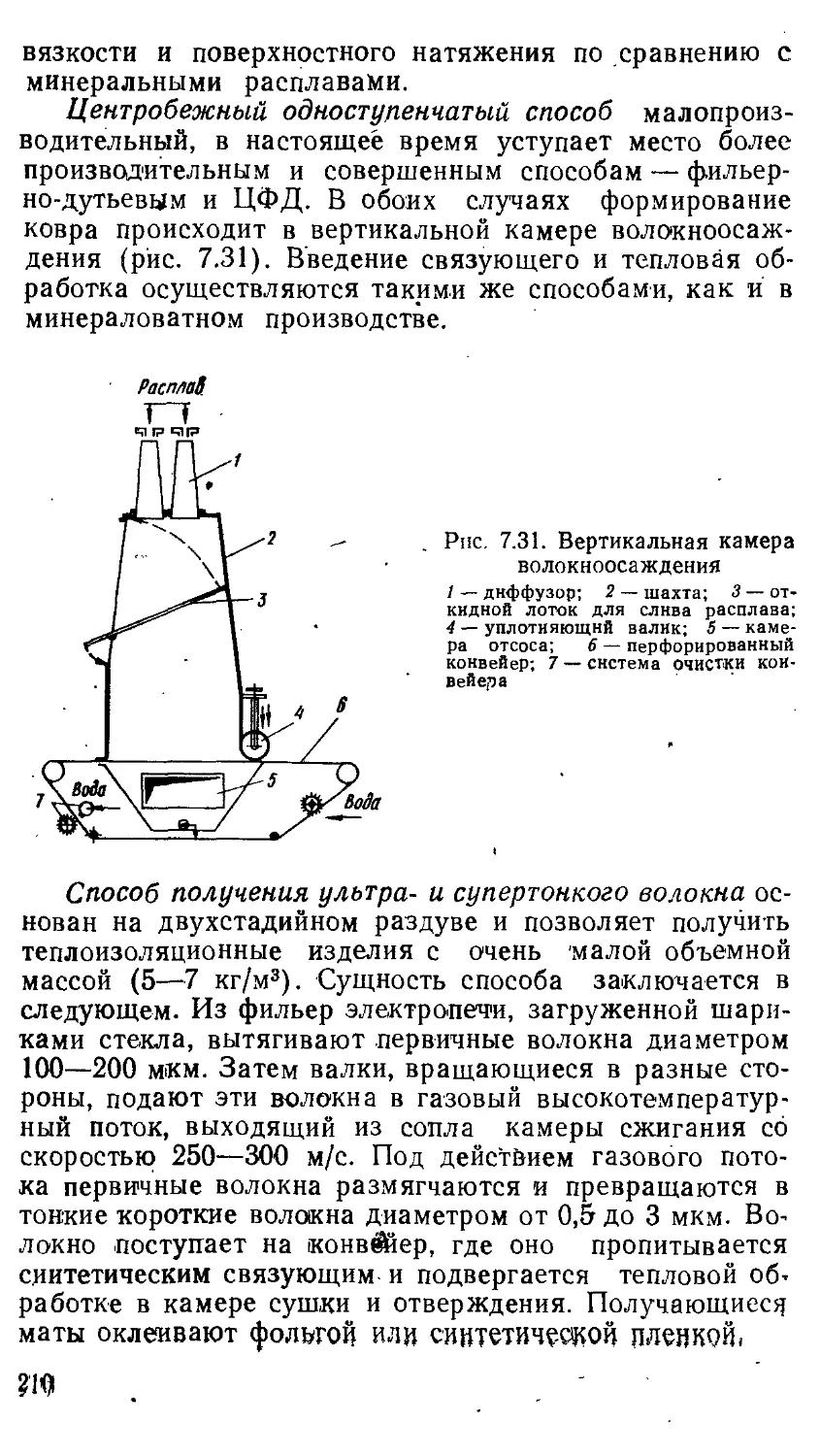

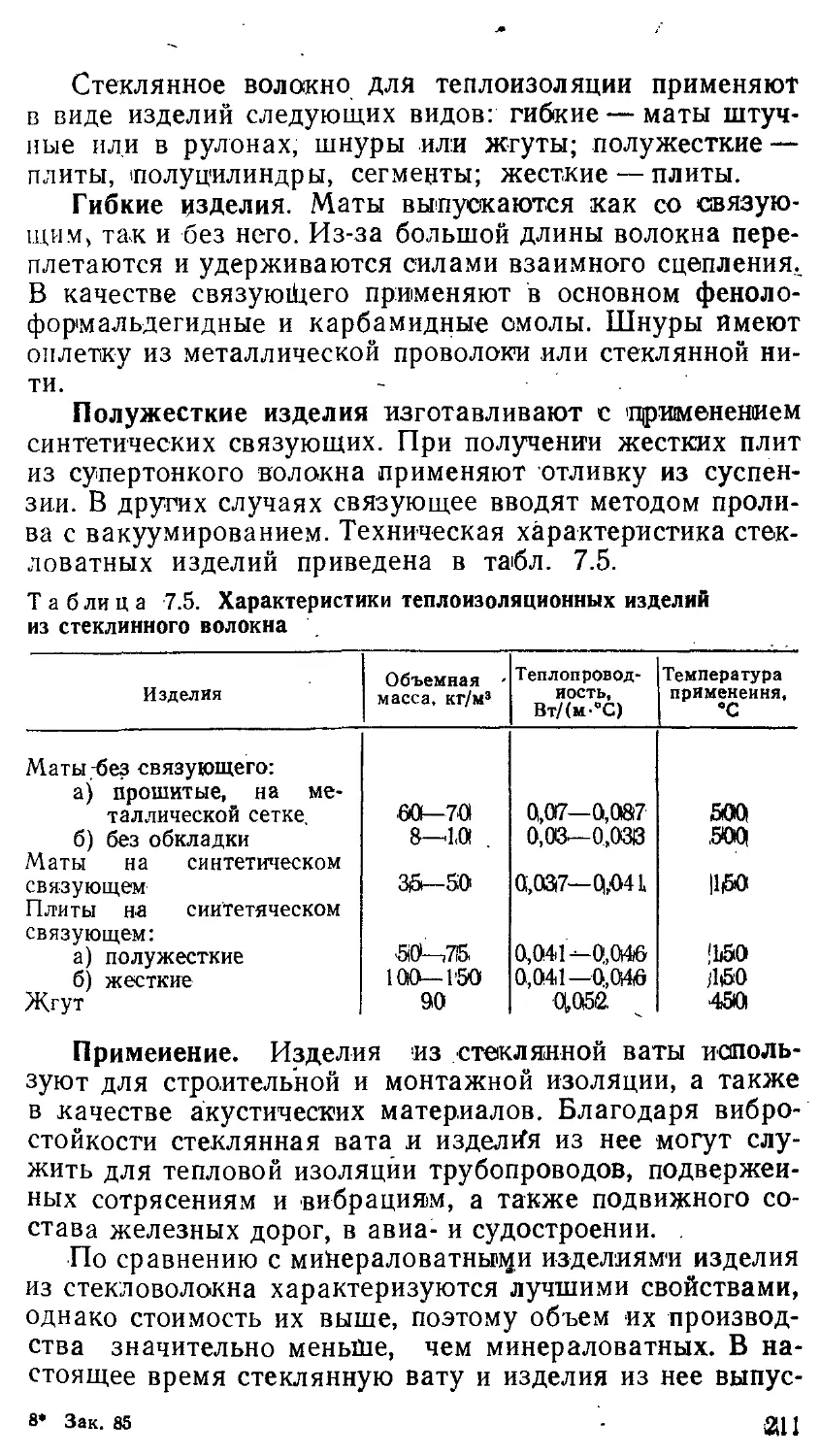

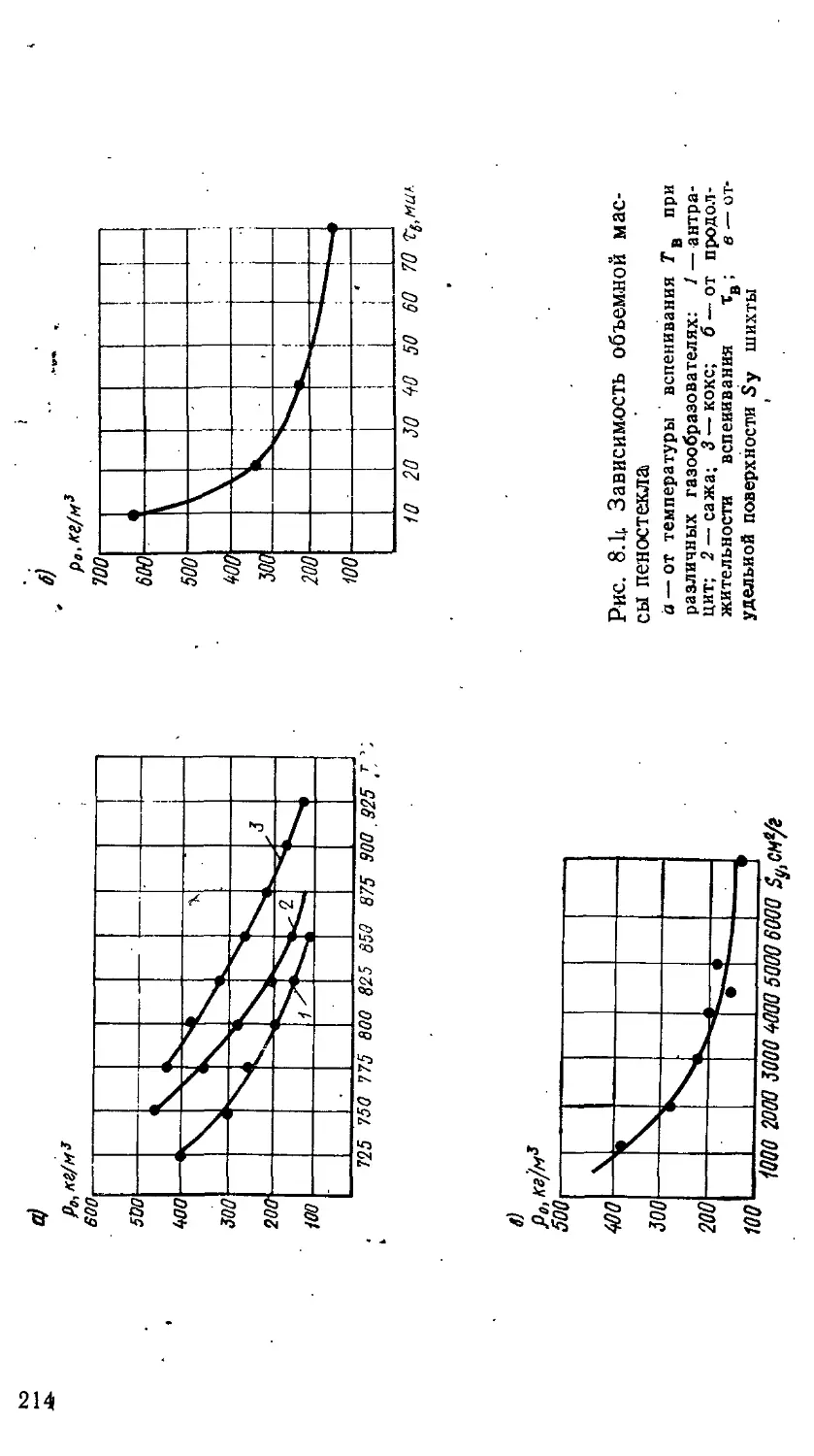

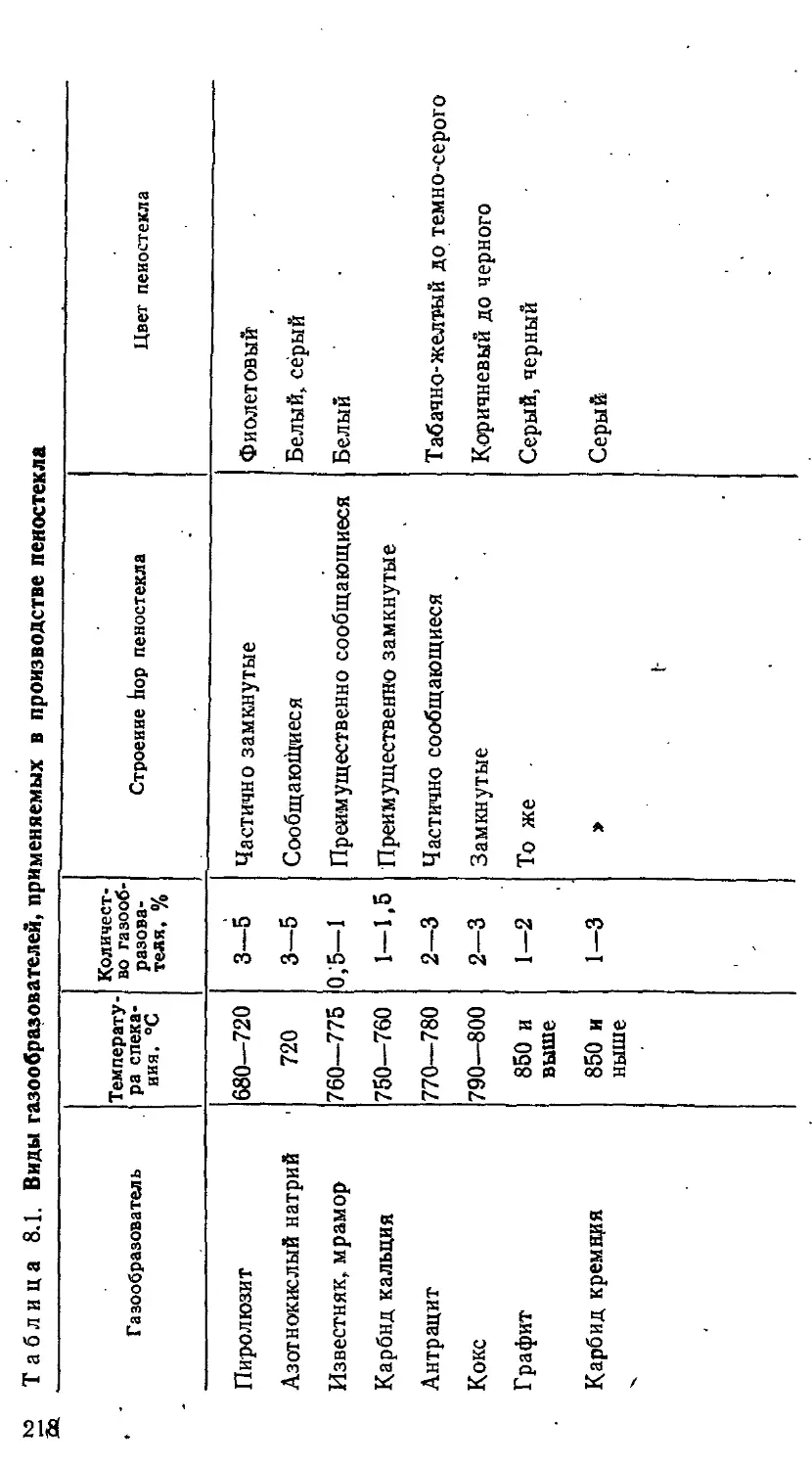

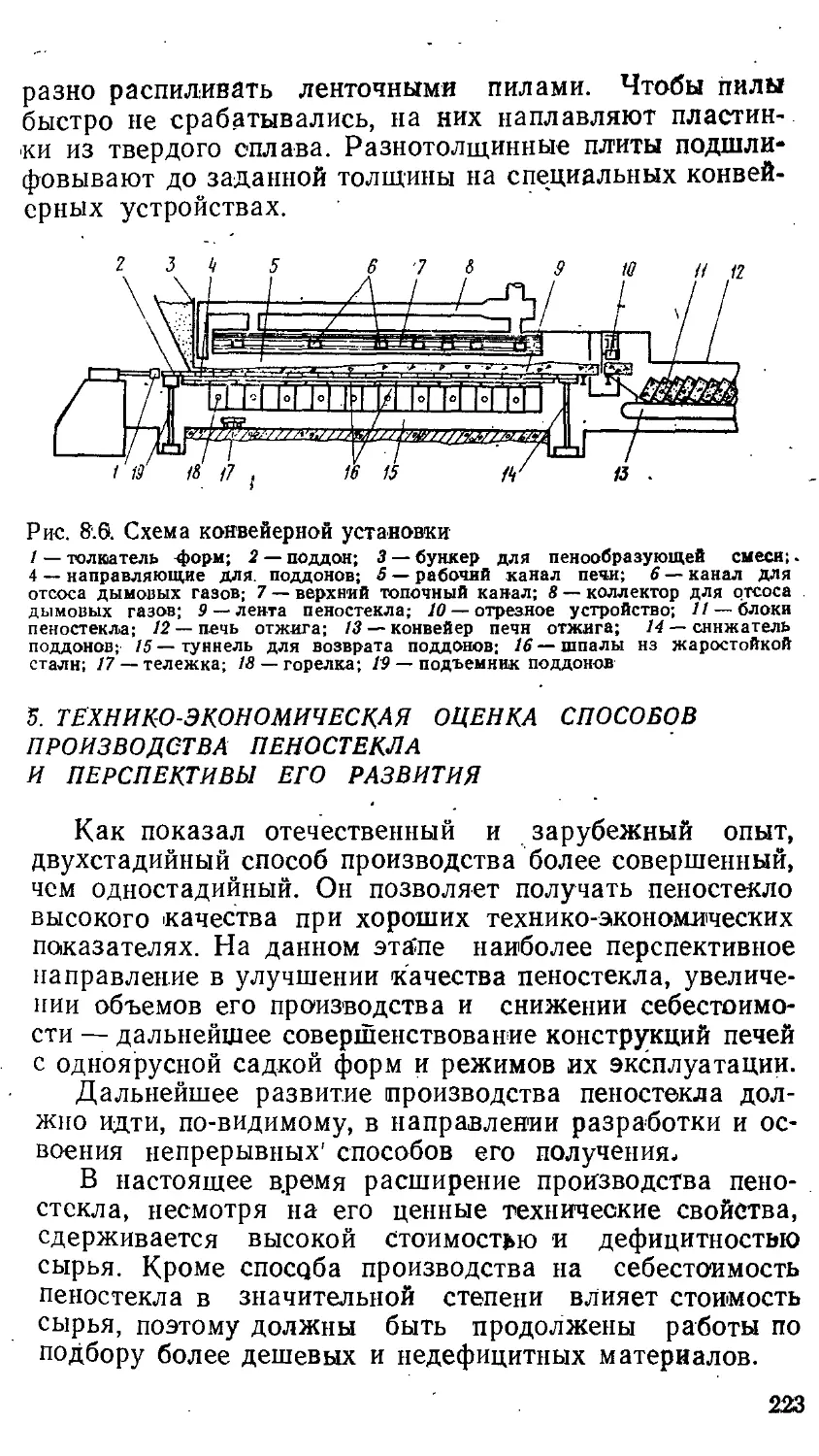

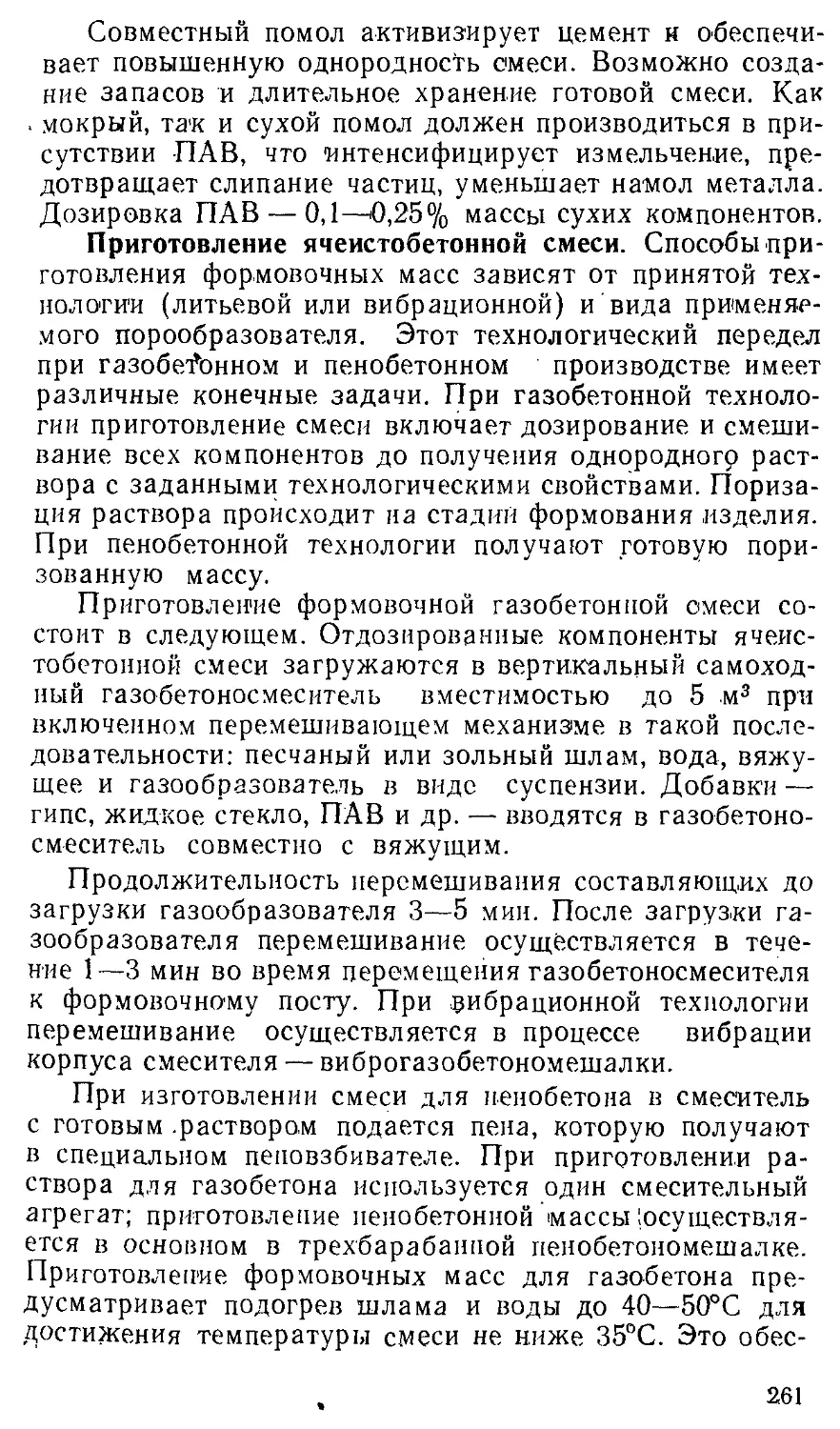

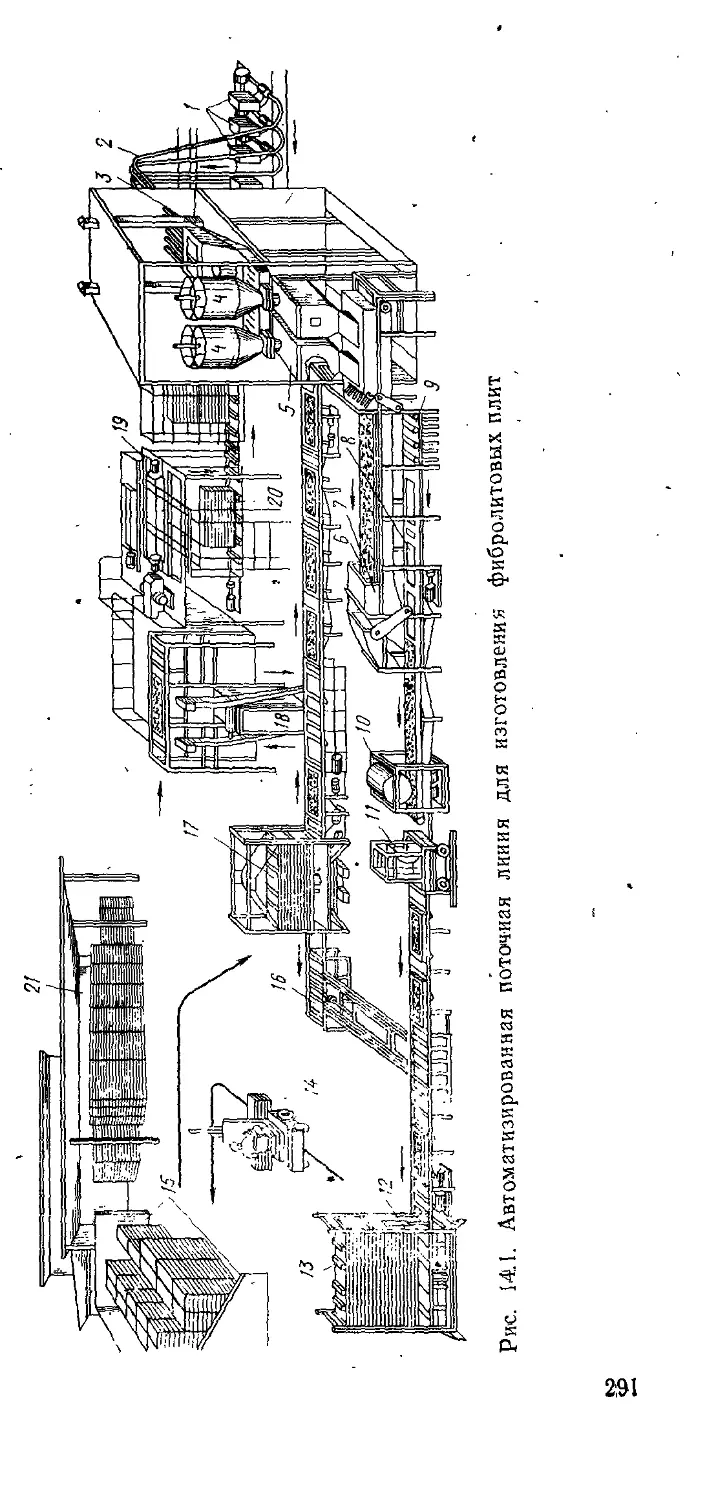

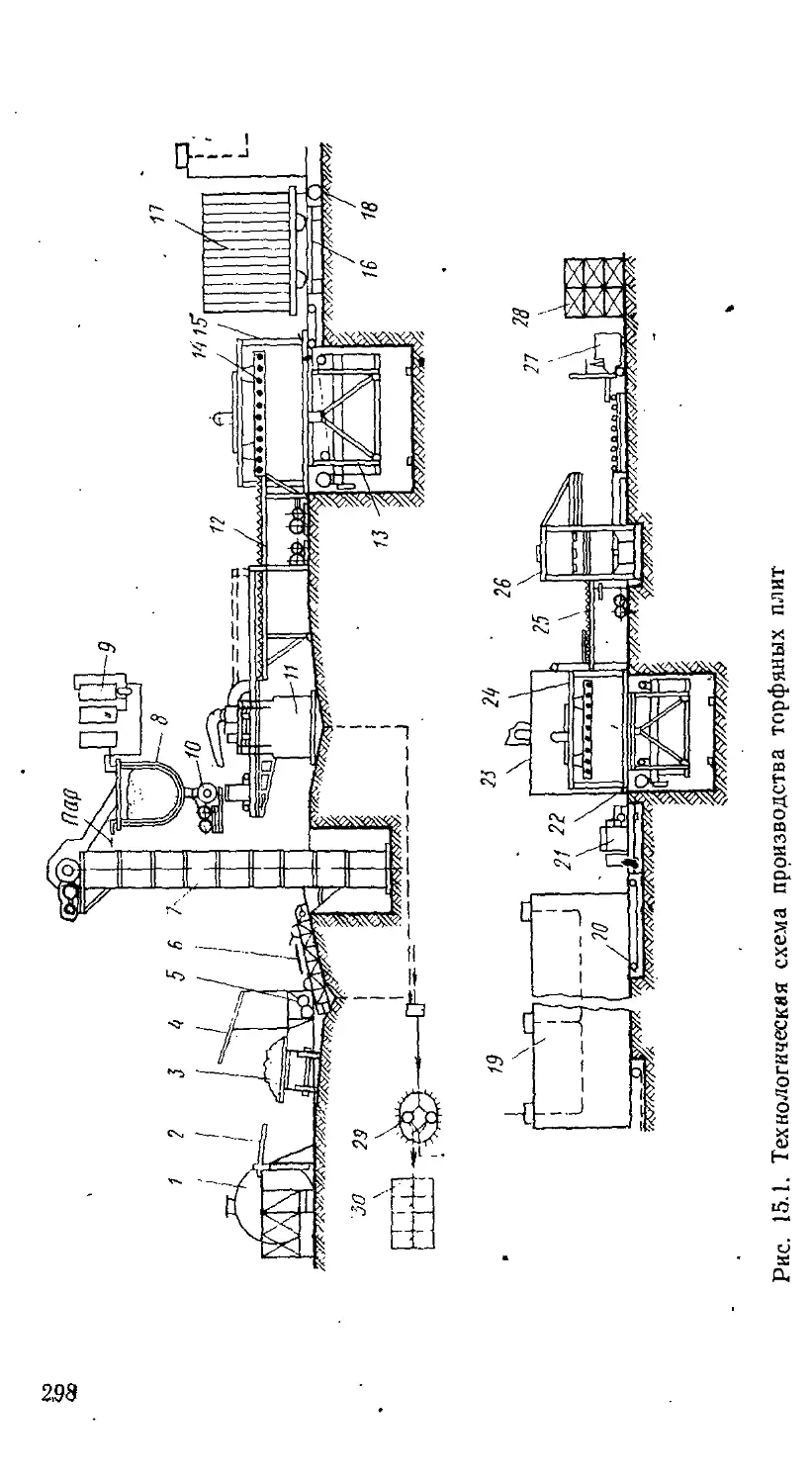

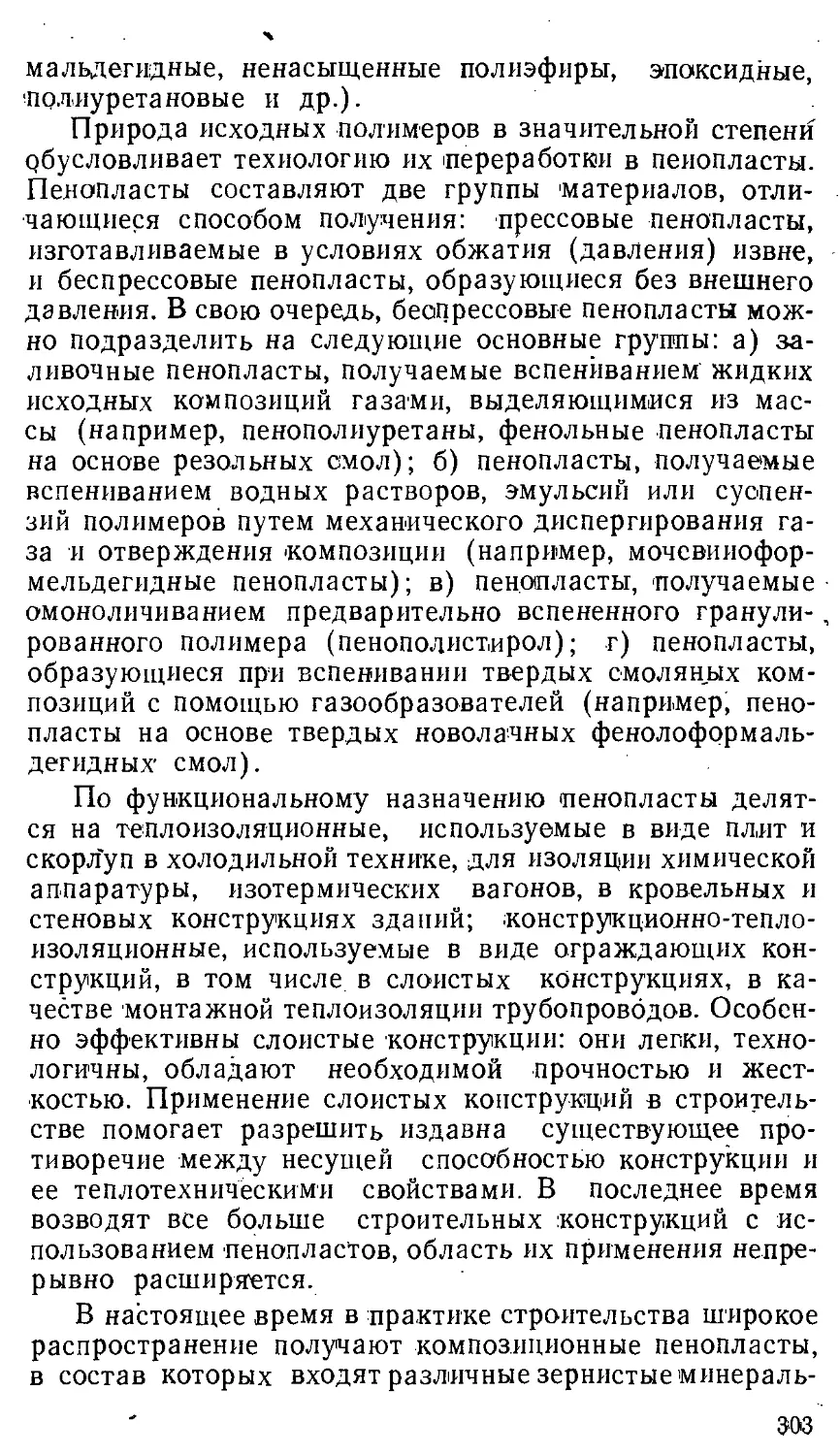

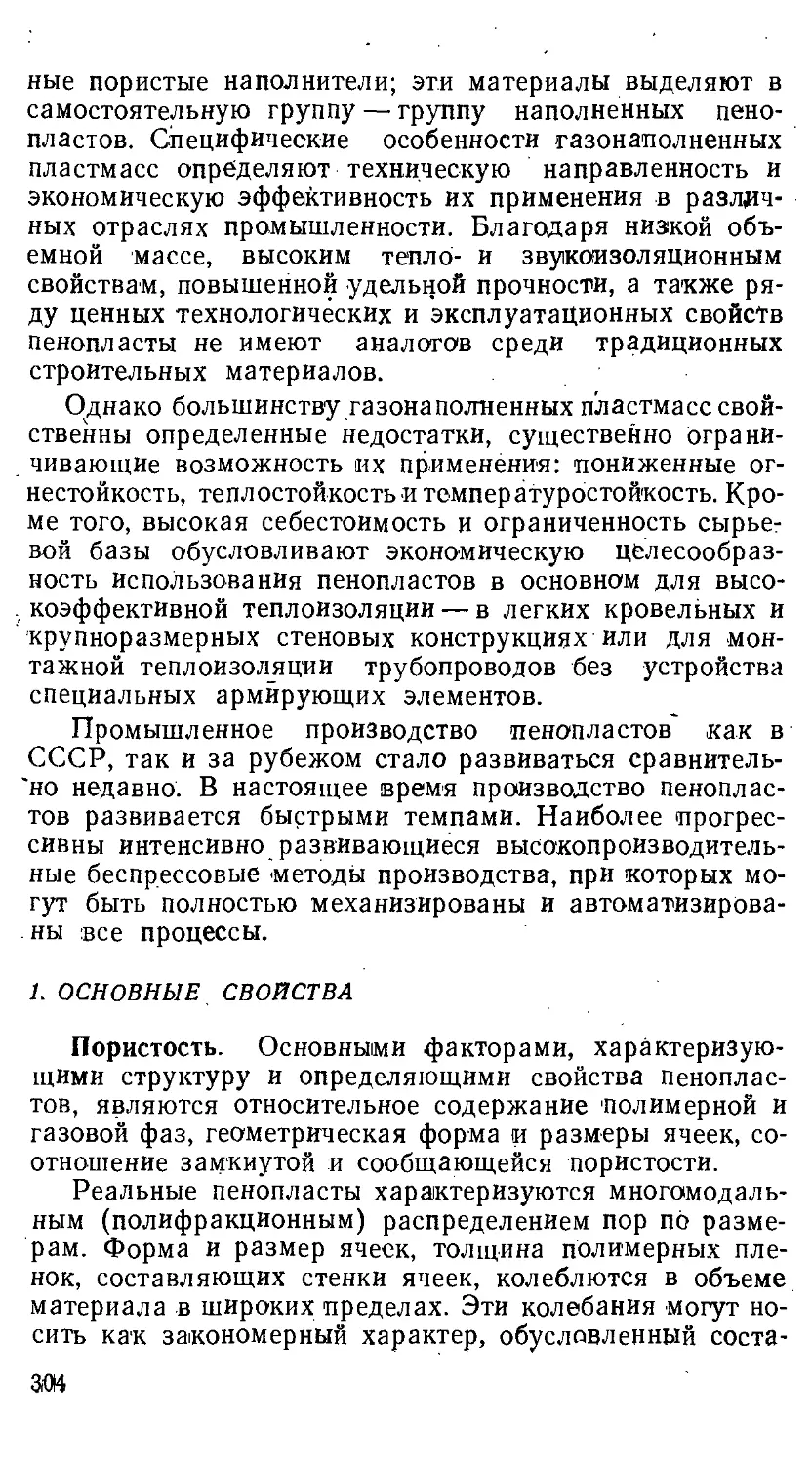

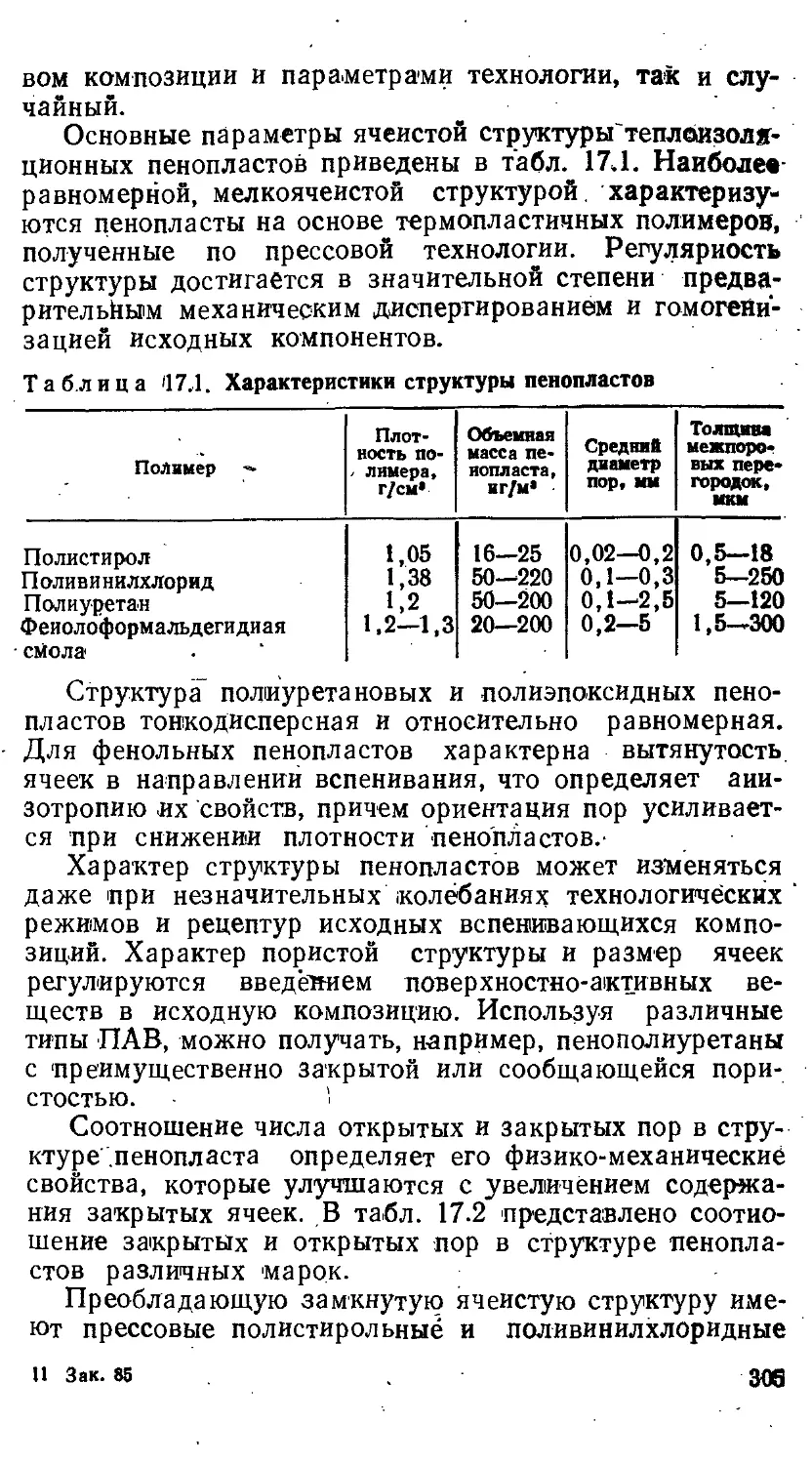

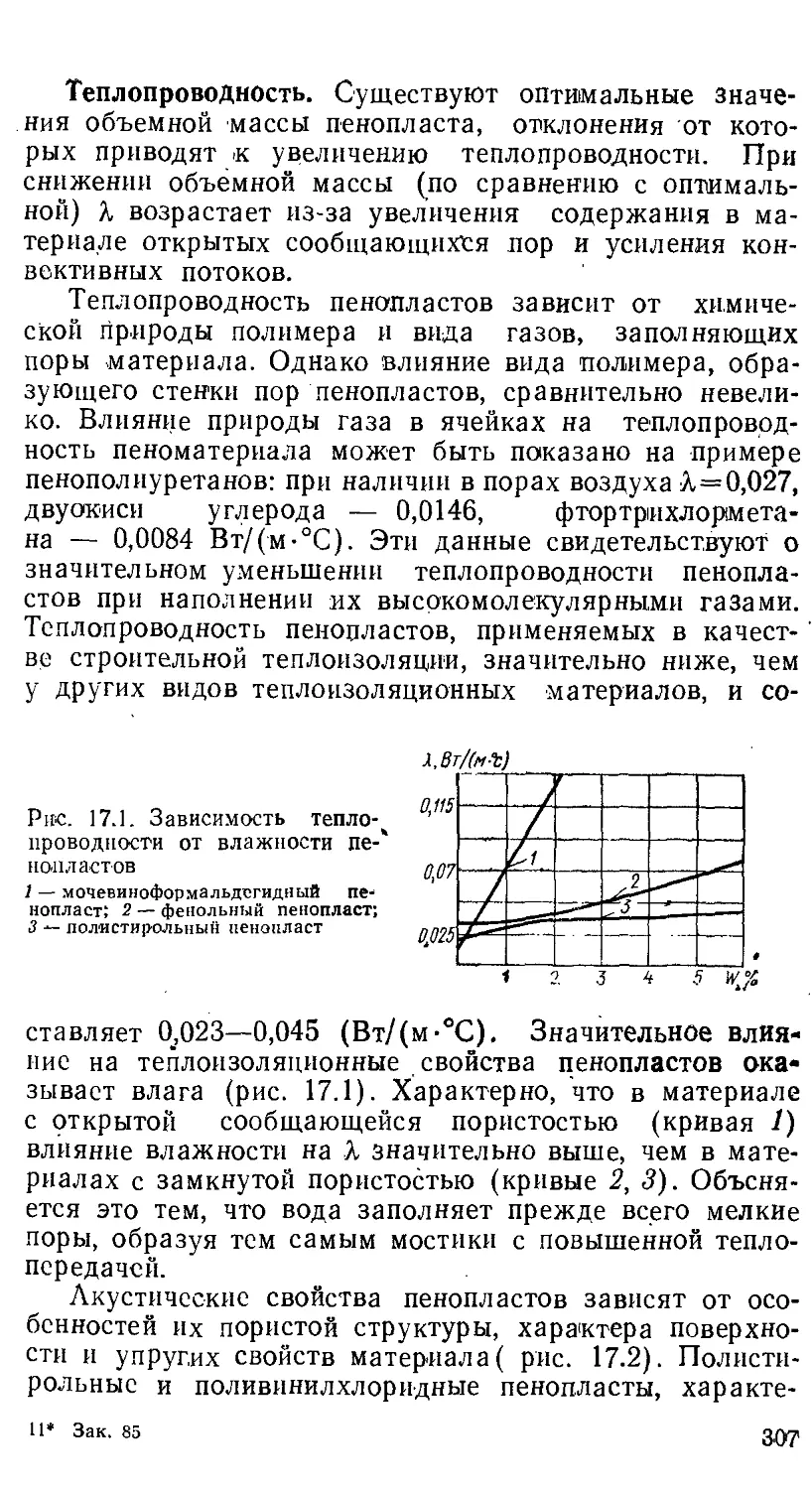

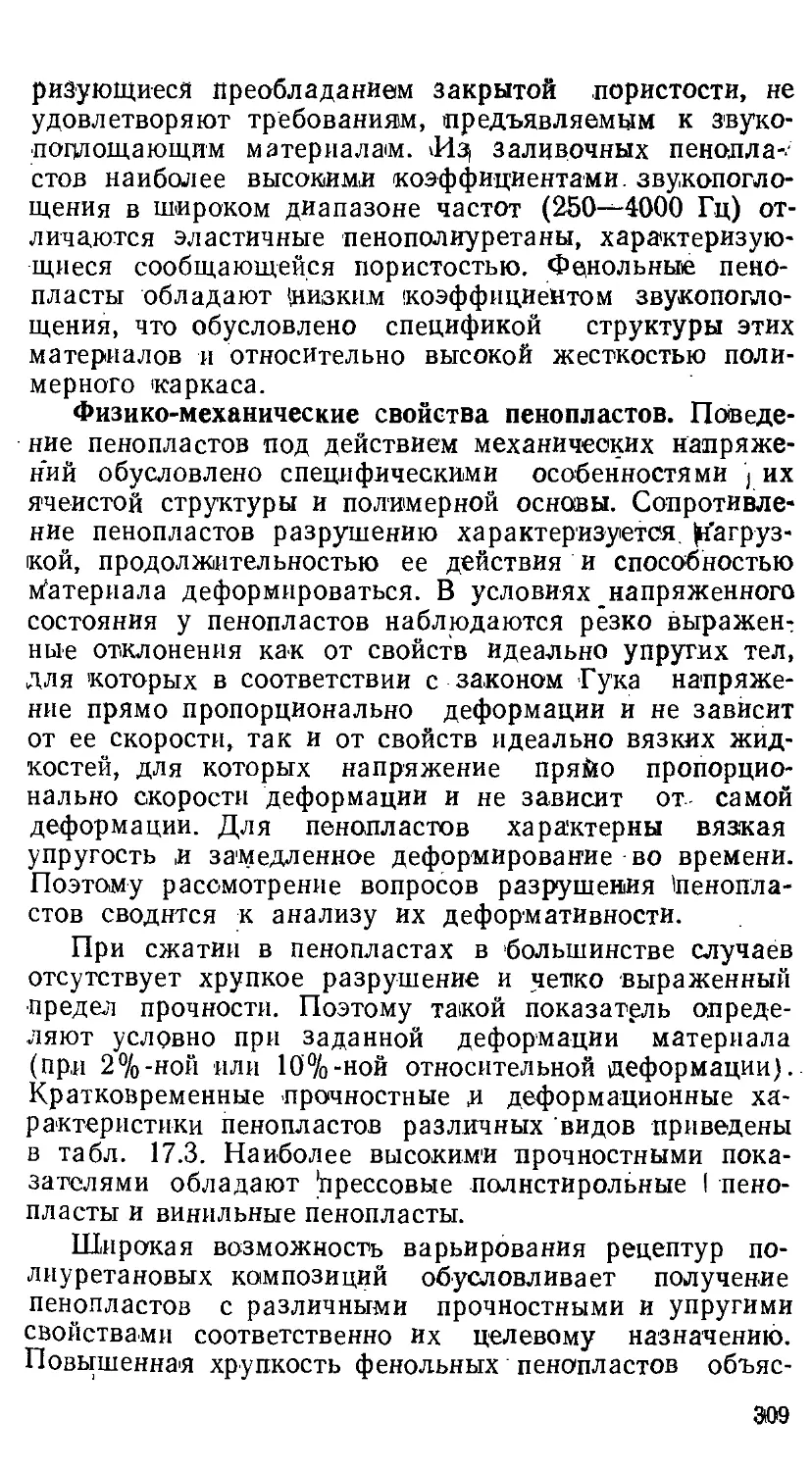

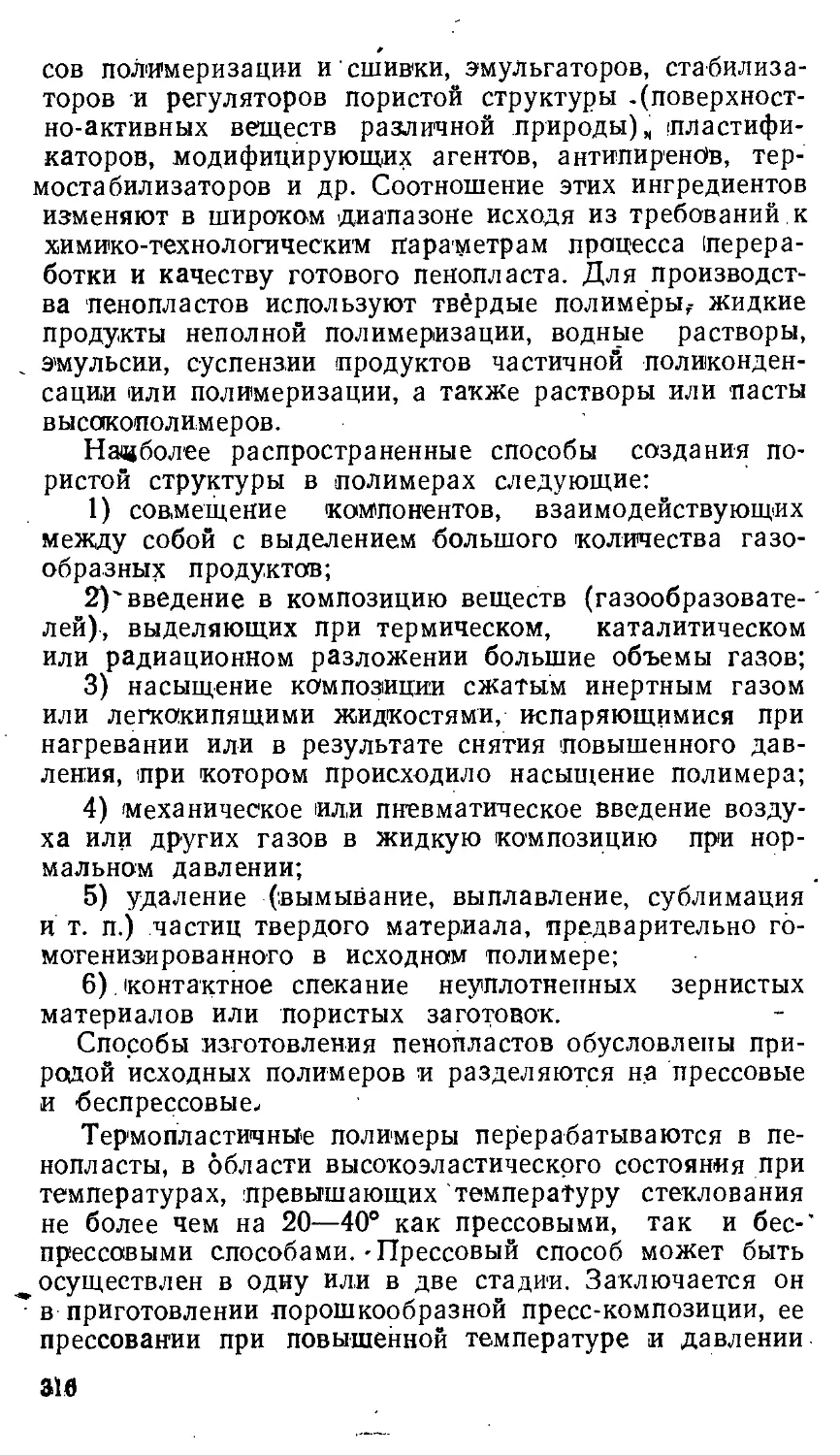

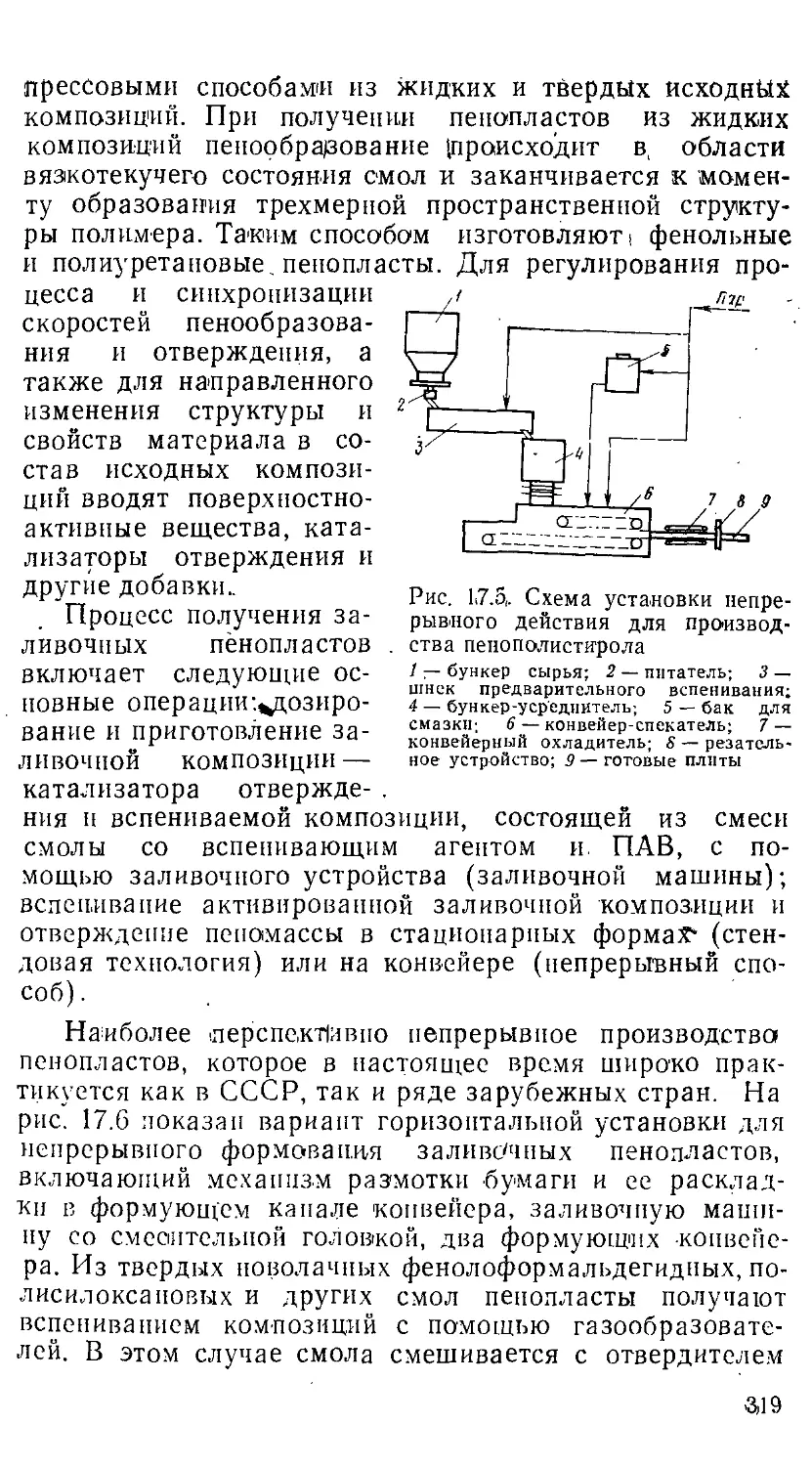

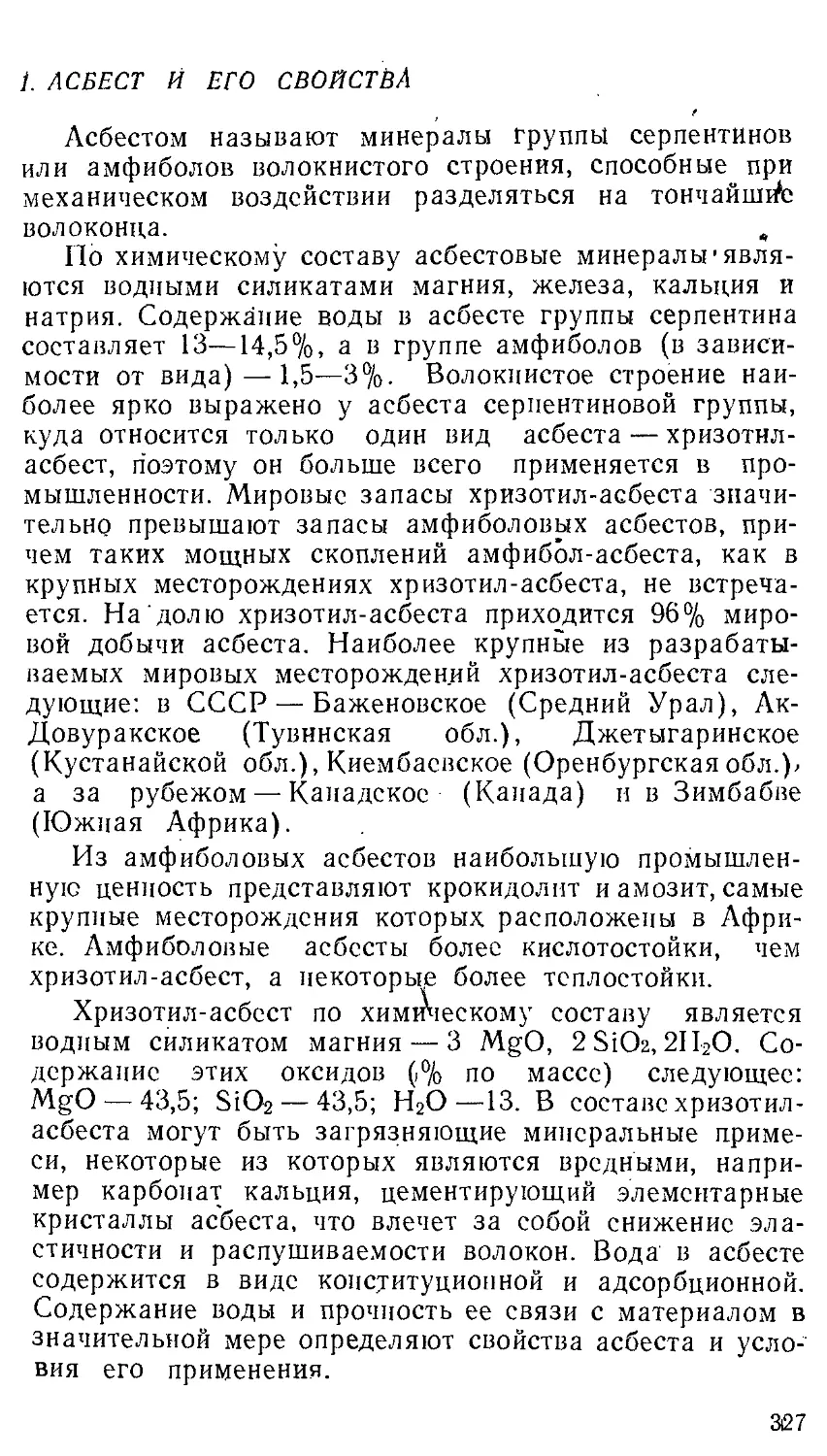

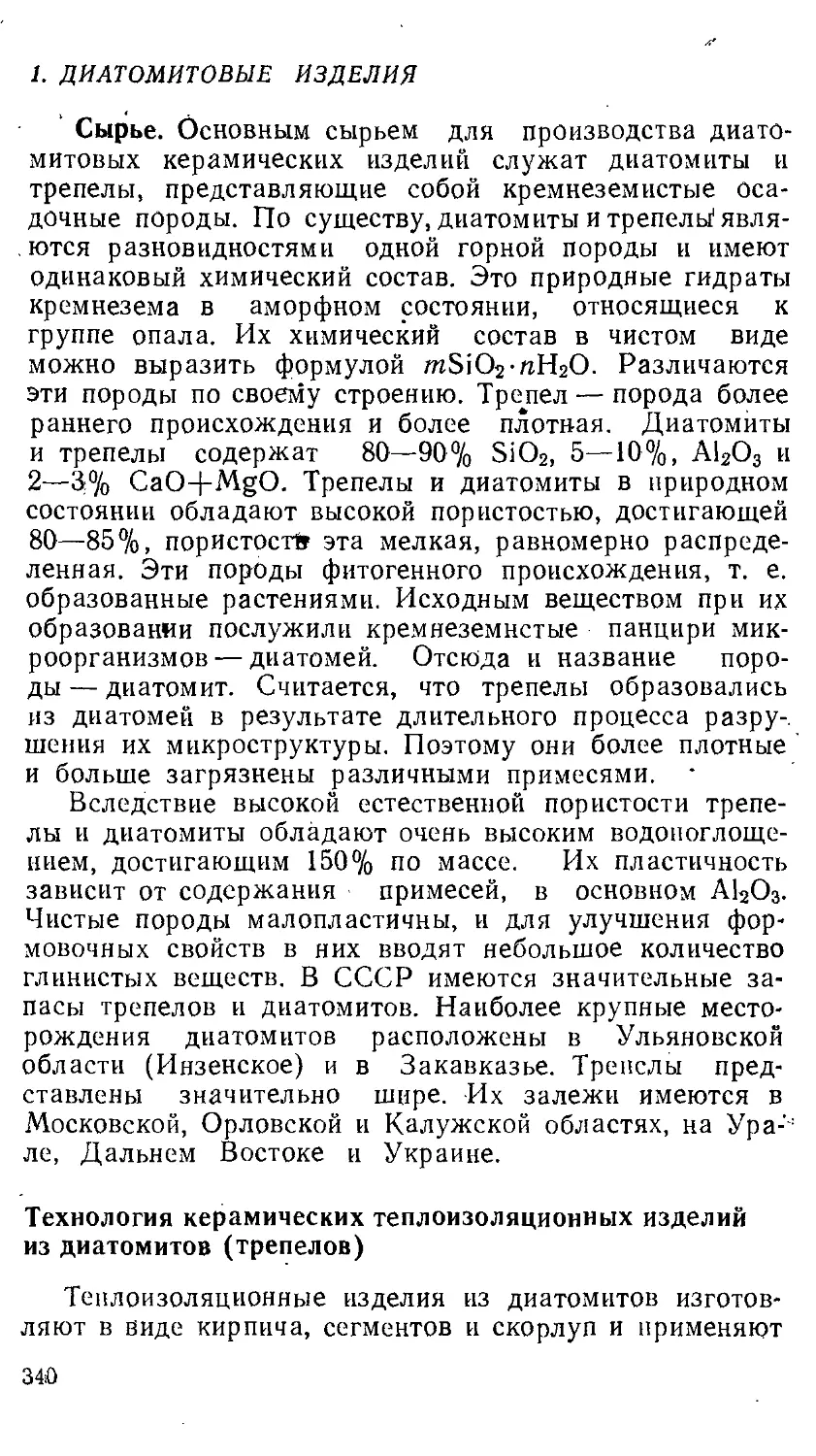

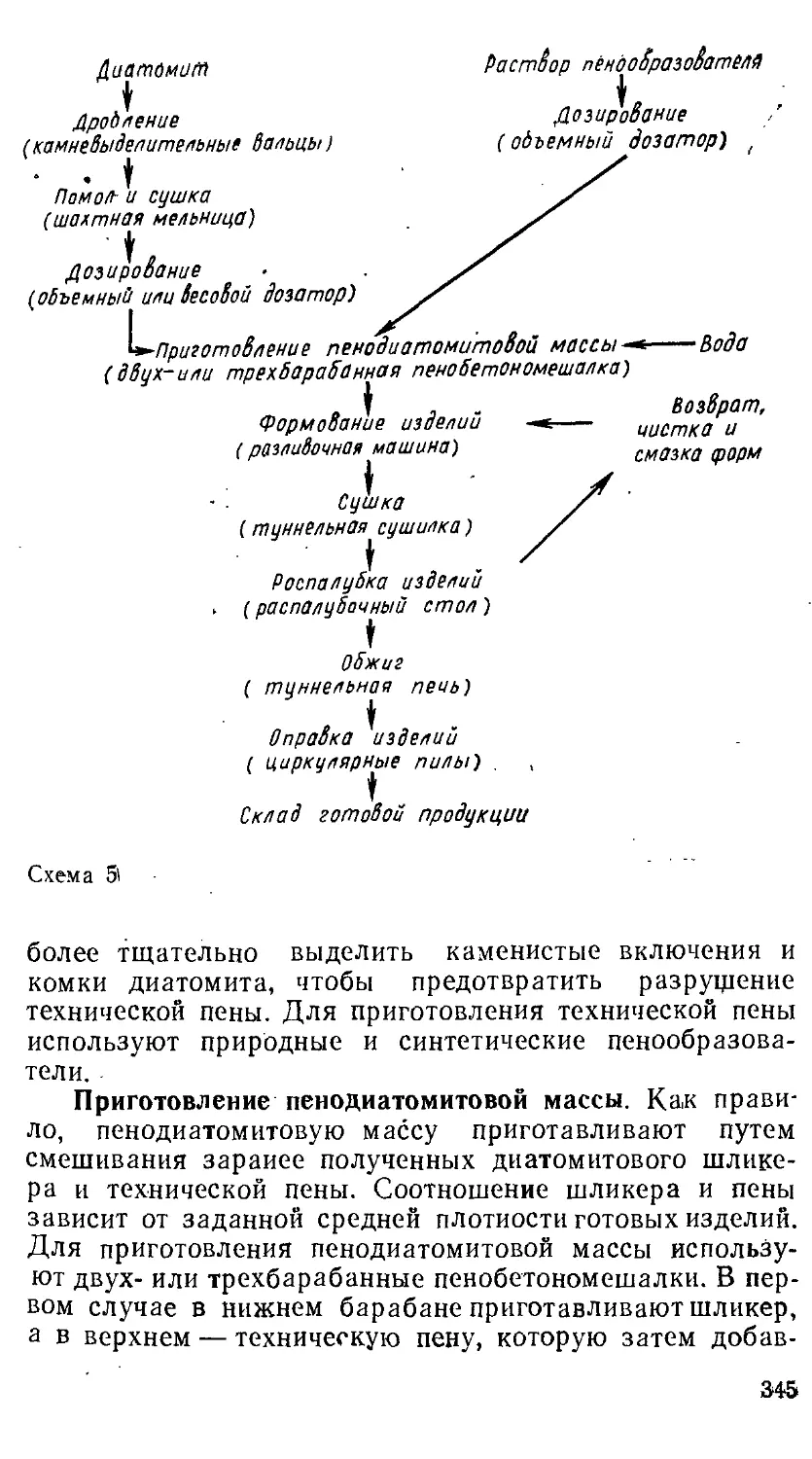

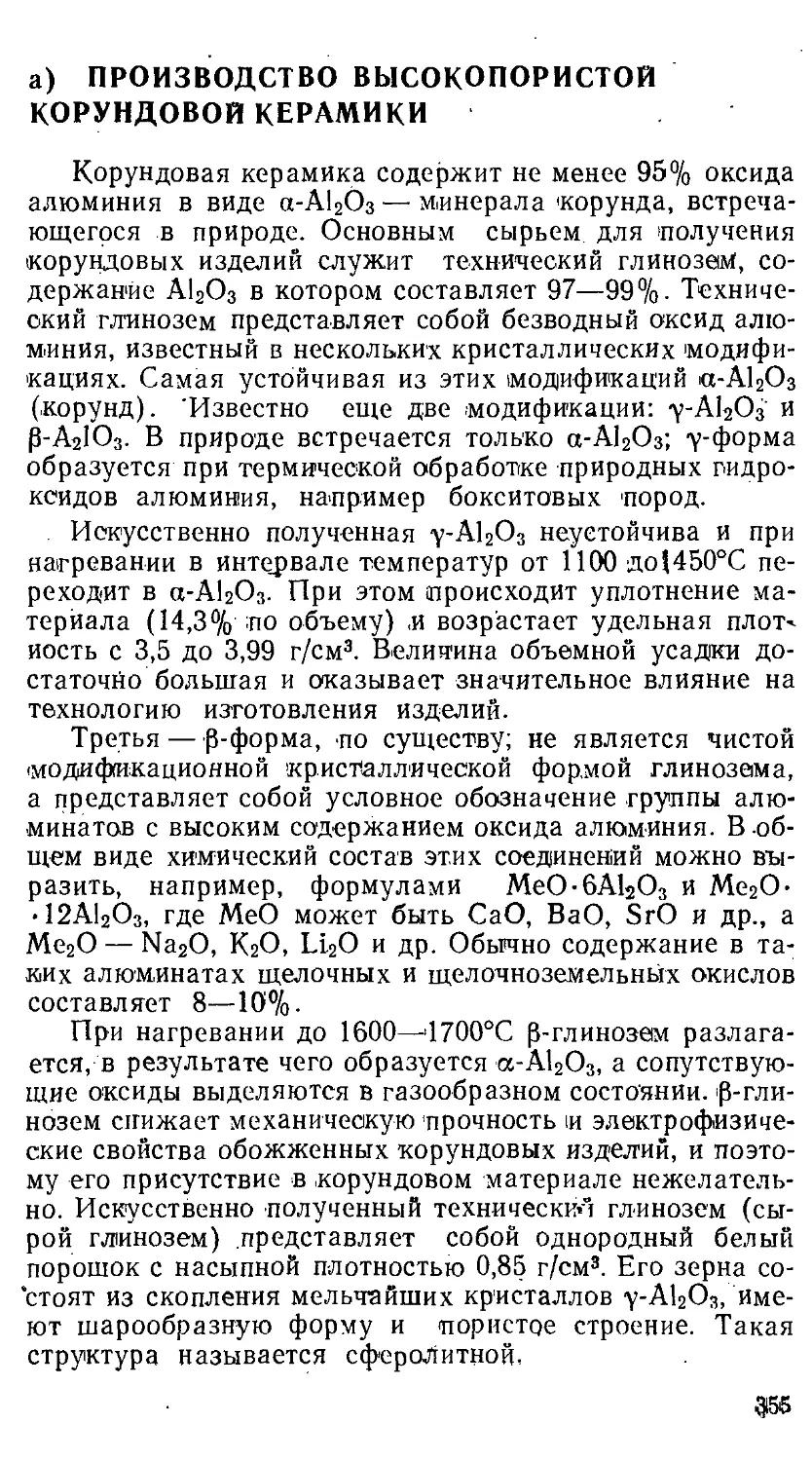

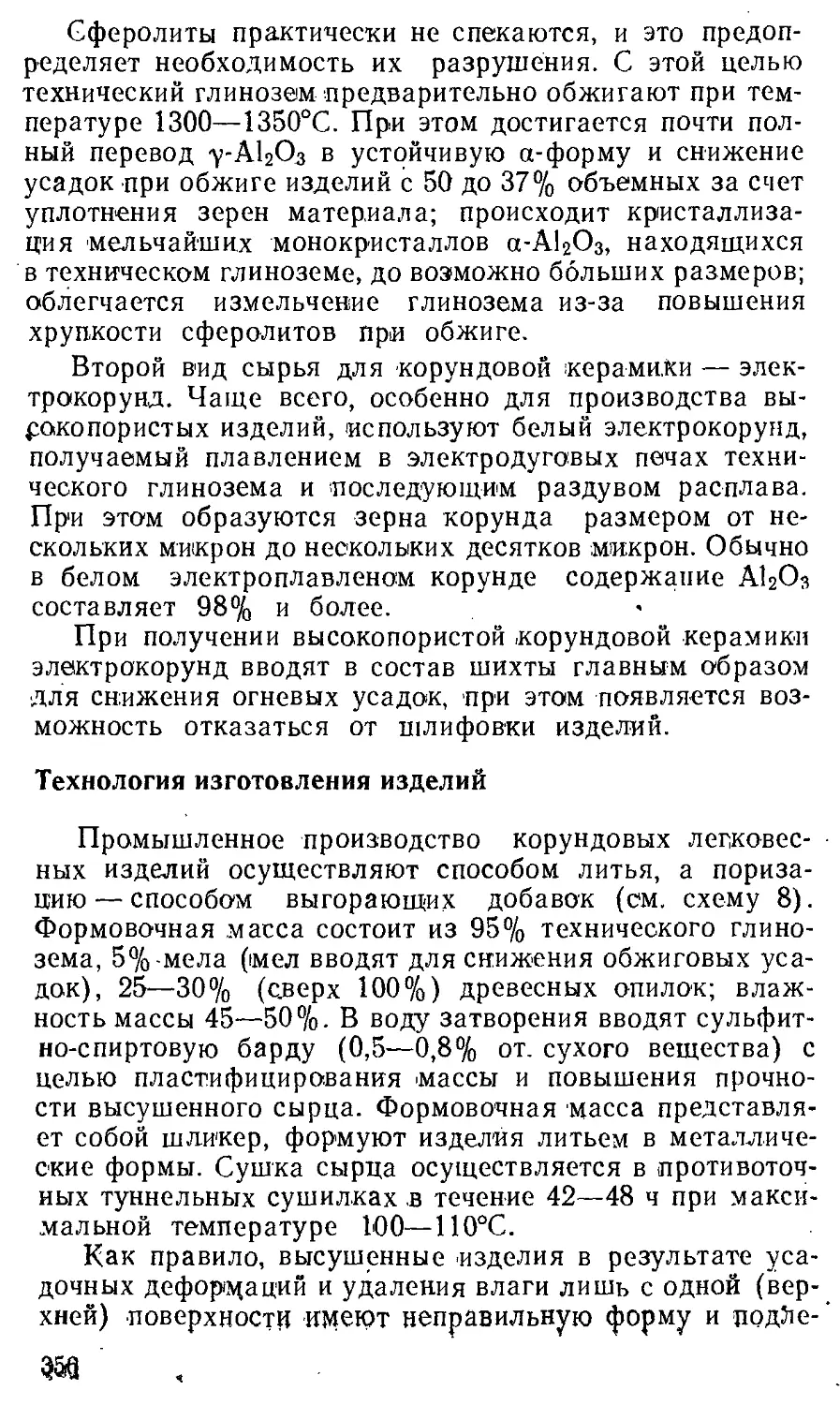

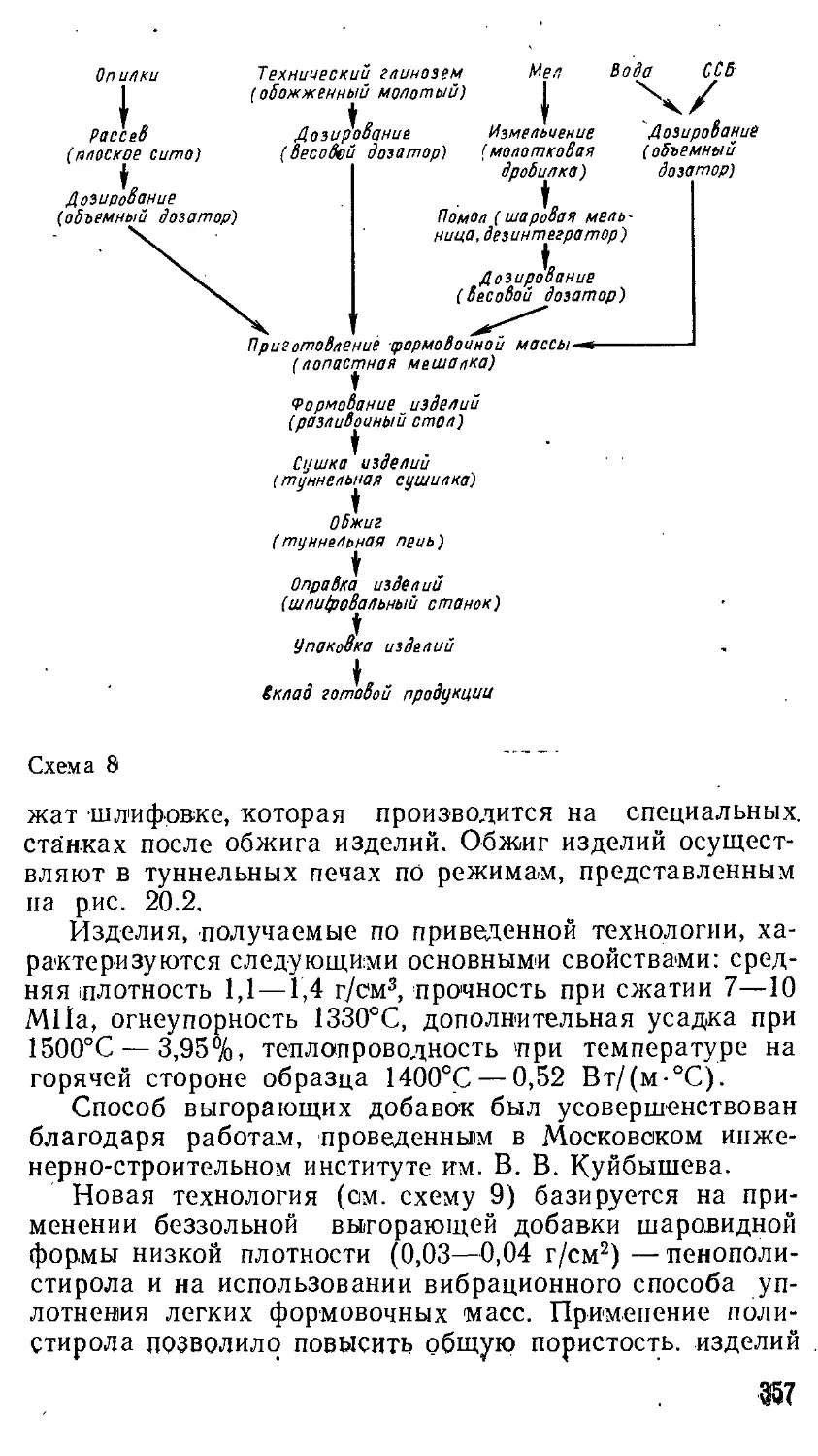

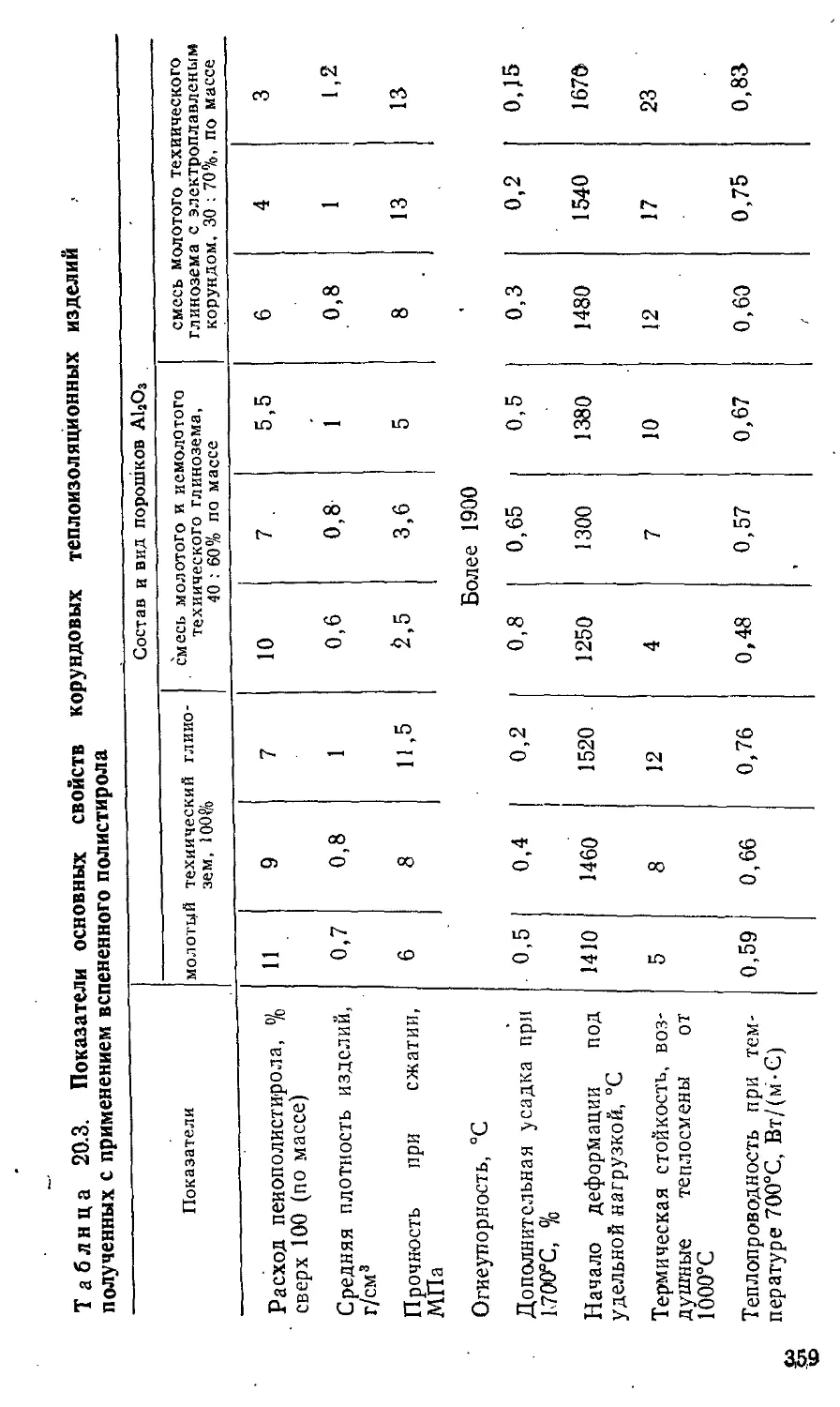

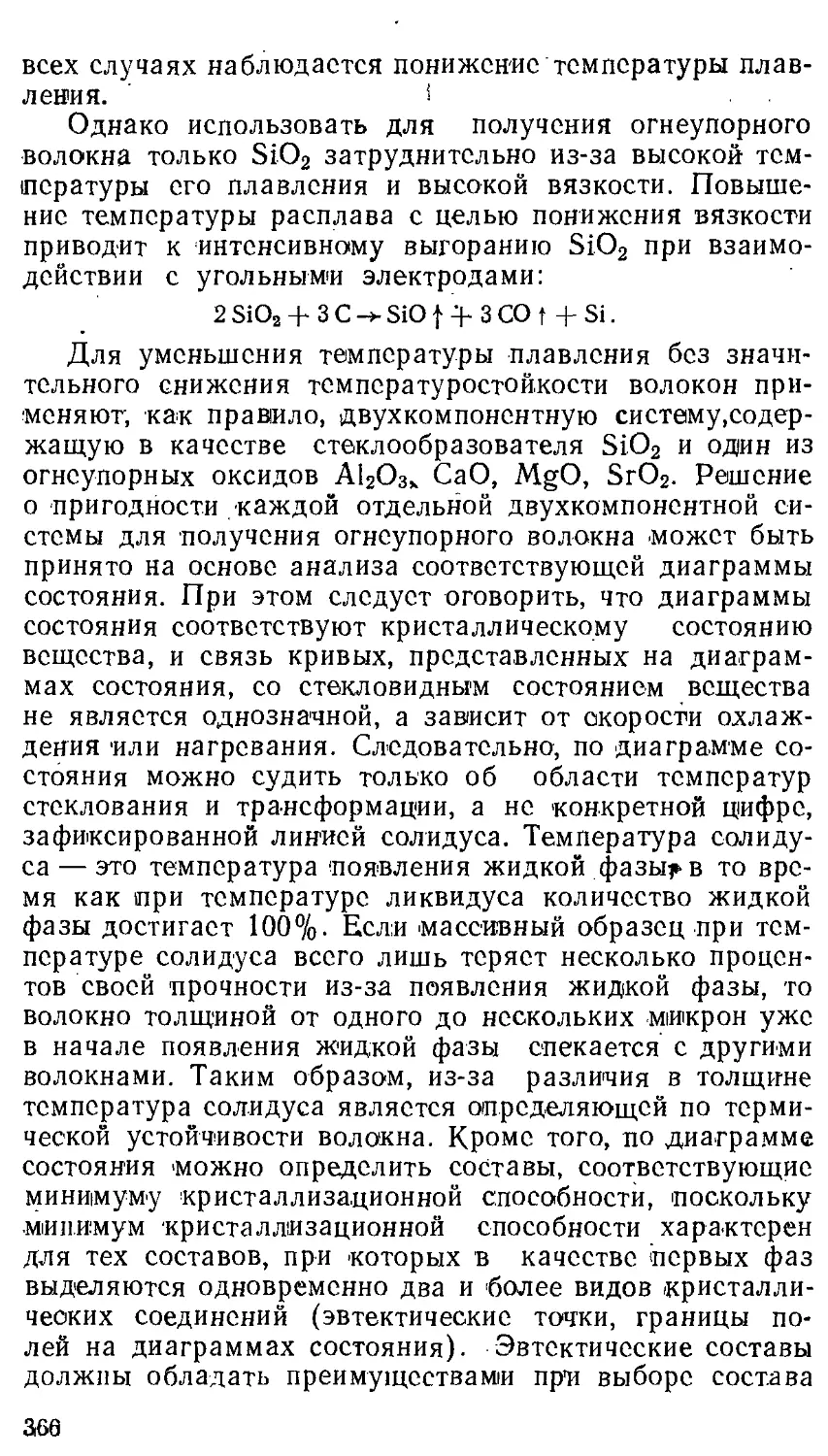

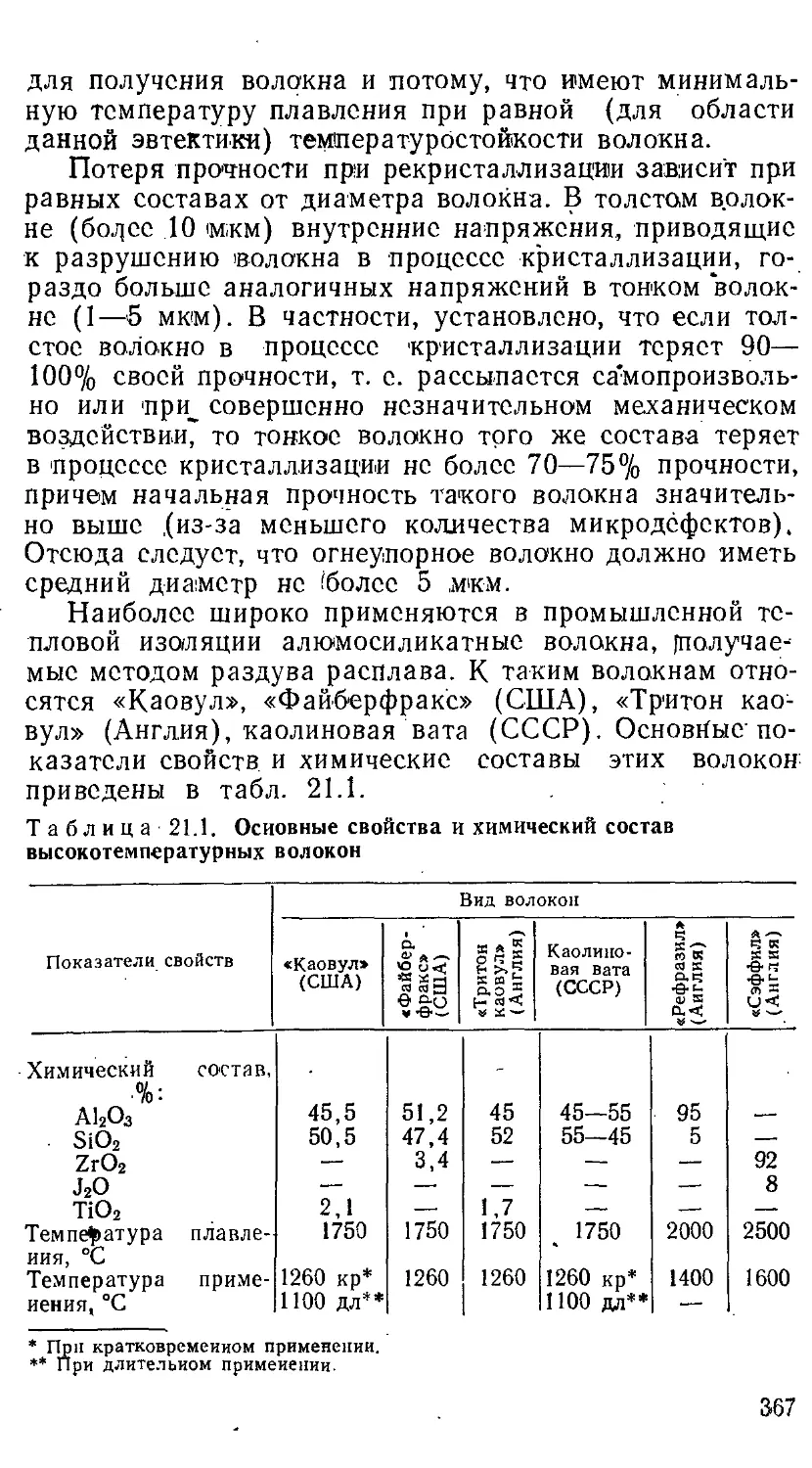

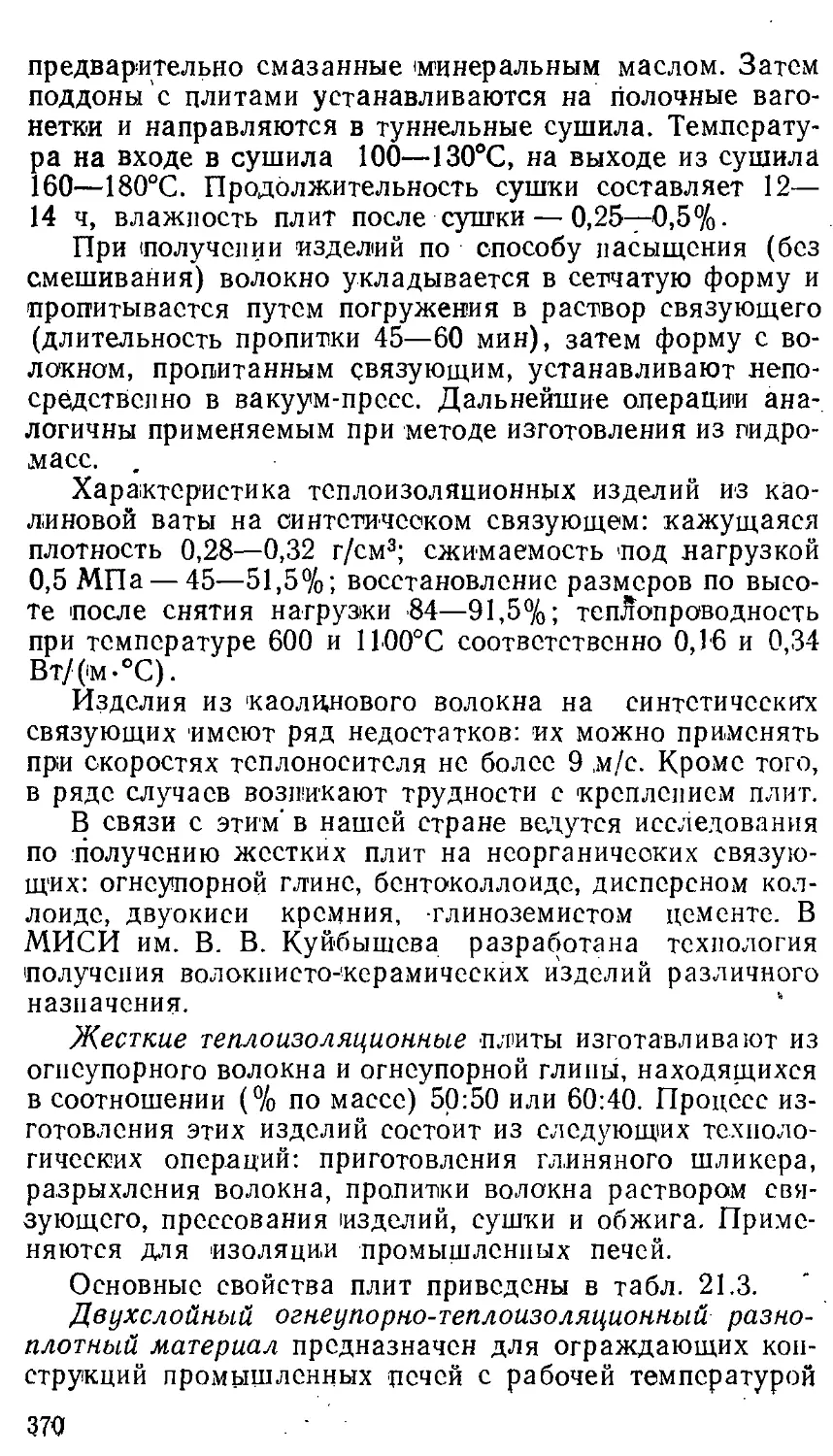

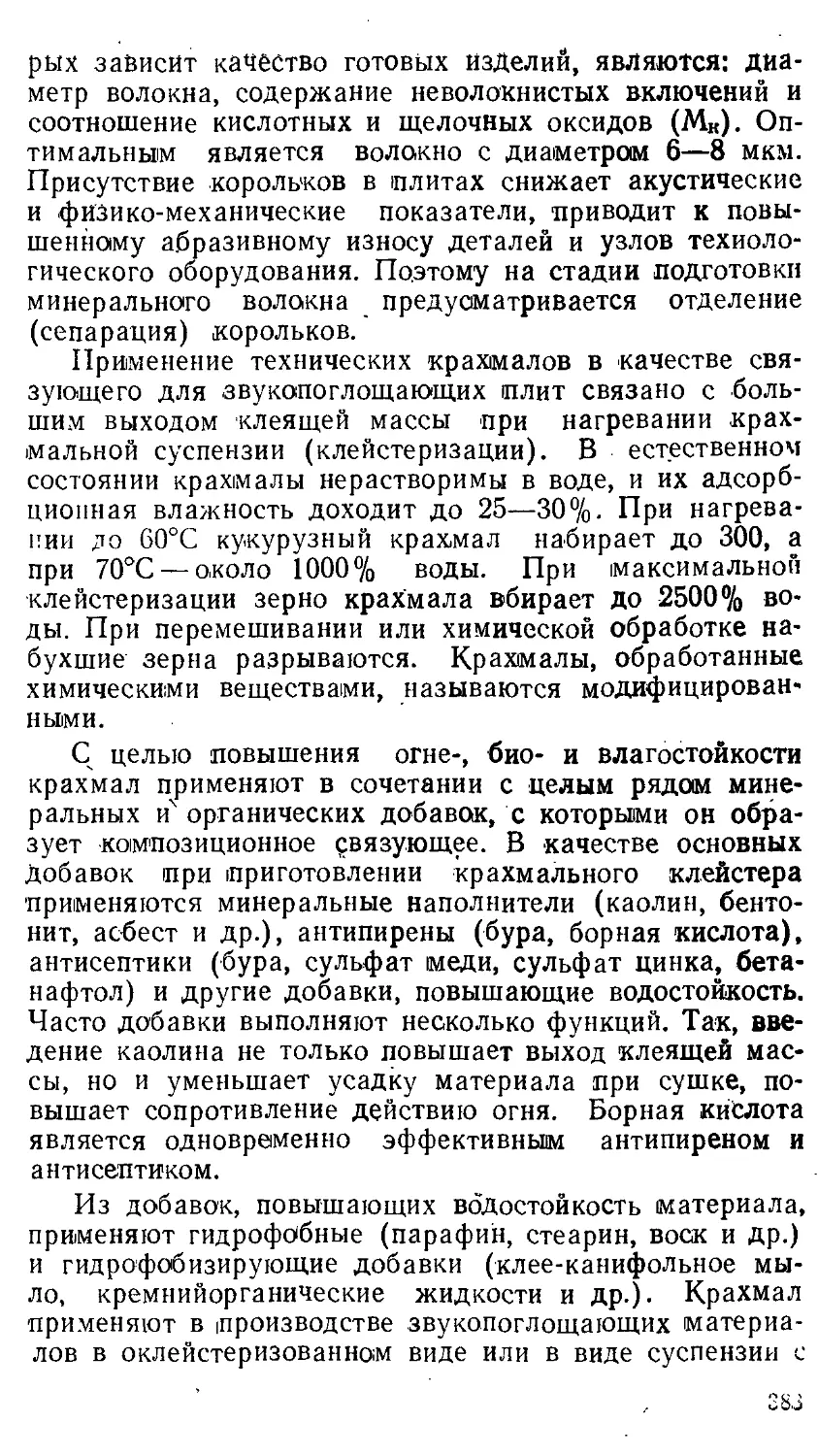

характеризуется большой сжимаемостью и определение